Text

А.Д. Гитлевич ДА, Этингоф

Механизация автоматизация сварочного, производства

А. Д. ГИТЛЕВИЧ и Л. А. ЭТИНГОФ

МЕХАНИЗАЦИЯ

АВТОМАТИЗАЦИЯ

СВАРОЧНОГО

ПРОИЗВОДСТВА

Допущено Министерством высшего и среднего специального образования СССР в качестве учебного пособия для техникумов

Москва «МАШИНОСТРОЕНИЕ» 1972

I Hi

УДК >(»21.791 • (>5.011 54/56 (075 3)

Г и т л е в и ч Л. Д. и Эти н гоф Л. А. Механизация и автоматизация сварочного производства. М., «Машиностроение», 1972, 280 с.

Книга написана в соответствии]^ программой курса «Механизация и автоматизация сварочного производства». Это первая попытка • создать учебное пособие, необходимое для подготовки техников сварочного производства.

В учебном пособии даны основы комплексной механизации и автоматизации сварочного производства и классификация применяемого при этом оборудования. Приведена методика расчета уровня механизации сварочного производства. Рассмотрено оборудование для механизации заготовительных работ, механическое сварочное и подъемно-транспортное оборудование, механизированные и автоматические установки, станки и линии. Даны примеры практического использования оборудования.

Рецензенты: Цикловая комиссия «Технология сварочного производства» Ленинградского сварочномашиностроительного техникума (А. С. Зеликсон), инженеры Н. И. Рыжков и С. Е. Поляков (Уралмашзавод)

3-12-6

64—72

ВВЕДЕНИЕ

Механизация и автоматизация сварочного производства являются важнейшим средством повышения производительности труда, повышения качества сварных изделий и улучшения условий труда.

Сварочное производство — комплексное производство, включающее в себя основные операции (сборку, сварку, правку, термообработку, отделку сварных изделий); вспомогательные операции (транспортные, наладочные, контрольные и т. п.) и операции обслуживания (ремонтные и др.). Несварочные операции в сварочном производстве составляют в среднем 70% общей трудоемкости работ сварочных цехов.

При осуществлении собственно сварочных операций, в том числе при применении механизированных методов сварки, выполняются вспомогательные приемы по установке и кантовке изделий под сварку, зачистке кромок и швов, сбору флюса, установке автомата в начале шва, отводу автомата или перемещению изделия и др. На выполнение этих приемов затрачивается в среднем 35% трудоемкости собственно сварочных операций. Отсюда следует, что комплексная механизация сварочного производства имеет чрезвычайно важное значение, так как механизация только самого процесса сварки не может обеспечить высокий уровень механизации сварочных цехов.

В СССР проведены значительные работы в области комплексной механизации и автоматизации производства сварных конструкций. Большой вклад в развитие комплексной механизации производства сварных конструкций внесли научно-исследовательские и проектно-технологические институты: Институт электросварки им. Е. О. Патона, ВНИИЭСО, ВПТИТЯЖМАШ, ЦНИИТМАШ, НИИТАВТОПРОМ, ВИСП, а также заводы: ЗИЛ, ГАЗ, Челябинский трубный завод, Уралмашзавод, Ждановский завод тяжелого машиностроения, «Электрик» и др.

Комплексно-механизированные установки, станки и линии внедрены во многие отрасли промышленности для изготовления множества разнообразных сварных узлов, например крупнопрофильных двутавровых балок, прямошовных труб, полотнищ нефтерезервуаров, котлов железнодорожных цистерн, 1* 3

коробчатых балок электромостовых кранов, шахтных вагонеток, сварных узлов автомобилей, сельскохозяйственных машин и других изделий. Автоматические линии применяются в производстве труб со спиральным швом и прямошовных труб, при изготовлении автомобильных колес, каркасов и сеток арматуры железобетона и других изделий. Значительные работы проведены по комплексной механизации изготовления деталей сварных конструкций, в результате которых созданы и успешно эксплуатируются механизированные линии очистки исходного материала, резки листа, профильного проката, труб и др.

ГЛАВА I

ОСНОВНЫЕ понятия

Под механизацией производственного процесса понимается замена в нем ручного труда работой машин.

Механизация может быть частичной, т. е. охватывать часть (отдельные операции) процесса производства, и комплексной. При комплексной механизации все операции выполняются с помощью машин и механизмов, установленных в порядке последовательности выполнения технологического процесса и взаимоувязанных по производительности.

В сварочном производстве комплексная механизация достигается при внедрении механизированных линий, на которых механизированными способами осуществляются сборка, сварка и транспортировка сварных изделий, а в ряде случаев также правка, механическая обработка, отделка и заготовительные операции.

Высшей ступенью механизации является автоматизация, при которой машины осуществляют и функции управления, а обслуживающий персонал лишь налаживает их и наблюдает за работой приборов и систем управления.

Механизацию и автоматизацию можно осуществлять с помощью различного оборудования, отличающегося производительностью и степенью вытеснения ручного труда.

Форма механизации, т. е. частичная или комплексная механизация, частичная или комплексная автоматизация, и вид оборудования принимаются в зависимости от типа производства и параметров изготовляемых изделий на основании расчетов экономической эффективности.

§ 1. ОПРЕДЕЛЕНИЕ УРОВНЯ МЕХАНИЗАЦИИ

Уровень механизации характеризуется четырьмя показателями, рассчитываемыми по формулам:

1

------------100%,

2 (ТМ1-п,) -\-тр

(1)

или

у2=

•100о/о,

^(ТмГП()-^Тм1

1__________i__

2j mI 'Hi) + ?р

2j (ТmI i__________

S TMi + Tp

•100%,

Vi = p +P -юоо/о.

* м ~r * p

(2)

(3)

(4)

где TMi — трудоемкость операции, выполняемой механизированным способом;

Тр — трудоемкость операций, выполняемых ручным способом; ГЦ — коэффициент производительности оборудования, определяемый как отношение трудоемкости операции до и после механизации;

k[ — коэффициент механизации, определяемый как отношение времени механизированного труда к общим затратам времени на данном оборудовании;

Рм — число рабочих, выполняющих работу механизированным способом;

Рр — число рабочих, выполняющих работу вручную;

mt — коэффициент, характеризующий долю участия оборудования в производственном процессе, равный отношению приведенной трудоемкости операции, производимой на данном оборудовании, к общей приведенной трудоемкости.

Показатель определяет удельный объем механизированных операций в общем производственном процессе. Числитель формулы (1) представляет собой трудоемкость операций, осуществляемых механизированными методами, в случае их исполнения вручную. Эту трудоемкость называют приведенной трудоемкостью механизированных операций. Знаменатель формулы (1) представляет собой общую трудоемкость всех операций в случае их исполнения вручную или общую приведенную трудоемкость.

Показатель Уг характеризует уровень механизации только количественно, так как он не изменяется при замене менее совершенного механизированного оборудования более совершенным. При увеличении производительности оборудования показатель, вычисленный по формуле (1), не повышается, а остается неизменным. Это объясняется тем, что с повышением коэффициента производительности оборудования П соответственно снижается трудоемкость производимых на нем операций Тм. Поэтому при неизменной программе цеха произведение ТМП остается постоянным 6

и показатель Уг не меняется. Таким образом, назначением показателя Ух является оценка степени охвата механизацией производственного процесса.

Показатель У2 отражает степень'вытеснения трудовых затрат в результате механизации [9]. Числитель формулы (2) представляет собой исключенную трудоемкость. Частное_от деления этой трудоемкости на приведенную трудоемкость всех работ является удельным снижением трудовых затрат, достигаемым при внедрении машин, т. е. качественной характеристикой уровня механизации. Таким образом, назначение показателя У2 — охарактеризовать сокращение трудовых затрат за счет механизации и уровень производительности применяемой техники.

Показатели Ух и У2 отражают две важнейшие стороны механизации, но не вскрывают долю ручного труда, сохраняющегося при внедрении механизированных операций и затрачиваемого на выполнение воспомогательных приемов. Трудоемкость Тм, принимаемая для расчета показателей Ух и У2, включает основное, вспомогательное и дополнительное время с учетом затрат на осуществление ручных вспомогательных приемов.

Показатель У3 определяет долю механизированного труда в общих затратах труда и отражает третью сторону механизации. Этот показатель позволяет, в частности, оценить степень механизации вспомогательных работ при осуществлении механизированных операций.

Показатель У4 определяет удельное число рабочих, работающих на машинах, в общем числе рабочих.

Показатели Ух, У3 и У4 изменяются от Одо 100%. На величину показателей Ух и У4 оказывает влияние только масштаб механизации производственного процесса, показатель У3 зависит также от того, насколько применяемое оборудование исключает ручной труд.

Показатель У2 изменяется от 0 и стремится к 100%, но не достигает 100%, так как качественное совершенствование оборудования беспредельно. На величину этого показателя влияет не только масштаб механизации, но и производительность применяемого оборудования. На рис. 1 изображена зависимость показателей Уг и У2 от коэффициентов т и П. Показатель У2 изменяется в значительных пределах в зависимости от коэффициента П, в то время, как на величину показателя Ух влияет только коэффициент/и.

В формулах (1)—(3) для удобства расчетов трудоемкости Тм и Тр могут быть заменены числом рабочих Рм и Рр. Формулы (1)—(3) позволяют оценить выполнение всех основных задач механизации: замену ручных операций механизированными Ух; сокращение трудозатрат и внедрение наиболее производительного оборудования У2; применение оборудования, способствующего максимальному исключению ручных вспомогательных работ У3.

Показатели Ух, У2, У3 и У4 могут быть установлены в целом по цеху сварных конструкций, по отдельным участкам или линиям, а также по видам работ, например для сварочных работ.

Из табл. 1 следует, что только при комплексной механизации производства сварных конструкций могут быть достигнуты высокие показатели уровня механизации сварочных цехов, так как трудоемкость чисто сварочных операций имеет относительно небольшой удельный объем в общем объеме работ. Поэтому механизация производства сварных конструкций должна охватывать не только сварочные операции, но также сборку и вспомогательные

Рис. 1. Зависимость уровня механизации от степени охвата механизацией т и производительности оборудования П

операции и приемы, составляющие значительную часть трудоемкости сварочных цехов. Из табл. 1 следует, что на транспортные операции по обслуживанию цеховых кранов и строплению изделий расходуется основная часть трудоемкости вспомогательных операций, выполняемых вспомогательными рабочими. Кроме того, на транспортные операции затрачивается примерно 15% времени основных рабочих. Поэтому механизация транспортных работ имеет чрезвычайно важное значение в комплексной механизации производства сварных конструкций.

Ниже приведены коэффициенты Пик для расчета уровня механизации по формулам (1)—(3). Следует иметь в виду, что коэффициенты П и k зависят от параметров свариваемых изделий и применяемого оборудования (табл. 2). Поэтому эти данные необходимо рассматривать как приближенные значения, требующие уточнения с учетом конкретных условий производства.

Структура трудоемкости работ сварочных цехов

Операция Удельный объем в общей трудоемкости в % Удельный объем в трудоемкости сборочно-сварочного передела в %

Основные заготовительные операции 18 —

Сборка сварных узлов 21 29

Сварка в том числе вспомогательные 21 29

приемы при сварке Правка, отделка, термообработка, механообработка, окраска, упа- 9 12

ковка Вспомогательные операции техноло- 9 13

гицеского процесса в том числе управление цеховыми кранами, стропильные и погрузочно-разгрузочные one- 21 29

рации Работы вспомогательных служб сварочных цехов (операции обслужи- 15 22

вания) * • в том числе ремонт оборудования и инструмента, изготовление деталей оборудования и инструмента взамен изношен- 10

ных 7 —

Коэффициенты k при выполнении сборочно-сварочных работ

Механизированные сборочные стенды ............. 0,3—1

Универсальные сварочные установки и машины . . 0,5—0,7

Специализированные сварочные и сборочно-сварочные станки.......................................... 0,8—1

Сварочные полуавтоматы, применяемые с механизированным оборудованием для поворота свариваемых изделий..................................... 0,1

Пример расчета уровня механизации. Определить уровень механизации сварочных работ для цеха сварных конструкций отрасли металлургического машиностроения по данным табл. 3.

Показатели уровня механизации, рассчитываемые по формулам (1) — (4), имеют следующие значения:

_ 39 000*3 + 105 000-2 26 000-3,5 inn-TOW

. 39000-3 4- 105000-2 + 26000-3,5 + 175000 ~

_ (39000 -3 4- 105 000-2 -Ь 26 000 -3,5) — (39 000 4- 105 000 4-26 000)

У2 “ 39 000 • 3 4- 105 000*2 + 26 000 • 3,5 + 175 000

X 100 = 42%;

_ 39000-0,5 + 105000*0,1 +26000*0 5 1ПП_19е0/.

Уз- 39 000+ 105000 + 26 000 + 175000 •,ои-1АО/Ь;

У*= = 49'2%-

Коэффициенты П при выполнении сварочных работ

Отрасли производства Сварка под флюсом Электрошлаковая сварка Автоматическая и полуавтоматическая сварка в защитных газах, сварка порошковой проволокой Сварка контактная, газопрессовая, холодная и трением на машинах

автоматическая полуавтоматическая

Обычные режимы Форсированные режимы со скоростями более 70 м/ч универсальных специальных высокопроизводитель- ных

с немеханизированным приводом с механизированным приводом

Вагоностроение, тепловозостроение и другие не перечисленные ниже от-расли 2,5 4 1,5 4 2 3,5 8

Автомобилестроение 3 5 1,5 р — 2 4 6 8

Подъемно-транспортное, продовольственное, угольное, торфяное, строительное и дорожное машиностроение, стан-ко- и турбострое-ние 2 3 1,5 4 2 3,5

Строительство . . . 3 5 1,5 4 2 3,5 — —

Котлостроение . . 3,5 5,5 1,5 5,5 2 3,5 — —

Кузнечно-прессовое машиностроение 3 4,5 1,5 7 2 — — —

Металлургическое машиностроение 3 4,5 1,5 6 ' 2 3,5 — —

Химическое машиностроение .... 3 4,5 1,5 5 2 3,5 — —

Тракторное и сельскохозяйственное машиностроение 2 3 1,5 2 3,5 8

Судостроение, для металла толщиной В ММ'. до 4 4—12 3,5 4,5 4 5 3 4 3 3,5

более 12 ... 5 5,5

Примечание. Приведенные коэффициенты для автоматической сварки под флюсом вычислены при работе одним электродом; при работе двумя электродами принимают в 1,5 раза, а при работе тремя электродами —• в 2 раза большие значения.

Число рабочих и трудоемкость сварочных работ

Вид сварки и применяемое , оборудование Число рабочих Трудоемкость в ч Коэффициенты

П k

Автоматическая сварка под флюсом на универсальных установках с применением обычных режимов . 21 39 000 3 0,5

Полуавтоматическая сварка в СО2 с применением механизированного оборудования для поворота свари-ваемых изделий 57 105 000 2 0,1

Контактная точечная сварка на универсальных машинах с немехани-зированным приводом 14 26 000 3,5 0,5

Итого механизированная сварка 92 170 000 — —

Ручная дуговая 95 175 000 — —

Всего 187 345 000 — —

Предположим, что в рассматриваемом цехе сварных конструкций проведены определенные мероприятия по уменьшению объема полуавтоматической сварки за счет внедрения электрошлаковой сварки на специализированных установках, объем ручной дуговой сварки при этом оставлен прежним. Предположим, что в этом новом варианте объем полуавтоматической сварки снизится в 2 раза и трудоемкость ее составит 52 500 ч. Трудоемкость электрошлаковой сварки равна 17 500 ч. Число сварщиков на полуавтоматах снизится до 29 человек, на электро-шлаковом процессе будет занято 10 сварщиков.

Показатели уровня механизации получат следующие значения:

_ 39 000-3 + 52 500-2 + 26 000-3,5 + 17 500-6

“ 39 000-3 + 52 500-2 + 26 000-3,5 + 17 500-6 + 175 000 ’ 00 “

= 70,5%;

(39 000 • 3 + 52 500-2 + 26 000 • 3,5 + 17 500 • 6) — (39 000 +

у _ +52 500 + 26 000 4- 17 500)

2 39 000-3 + 52 500-2 4-26000-3,5+17 500-6 4-175000 Х

X 100 = 47,7%;

39000-0,5 + 52 500-0,1 +26 000-0,5 + 17 500-0,8 lnn_1fi70/.

3 39000 + 52 500 + 26 000 + 17.500+ 175000 •10°—

у4 = 4Уг = 43-8%.

Как и следовало ожидать, показатель У, остался неизменным, так как степень охвата механизацией не изменилась. Показатели У2 и У3 повысились за счет внедрения прогрессивного метода электрошлаковой сварки. Показатель У4 снизился в связи с уменьшением числа рабочих на машинах. Такйм образом, при

замене менее совершенных машин более совершенными показатель Уг не изменяется, показатели У2 и Уз повышаются, а показатель У4 снижается. Повышение показателя У4 достигается только при замене ручных процессов на механизированные. В ряде случаев показатель У3 также снижается, если внедряемая техника не уменьшает ручное выполнение вспомогательных приемов.

Механизация сварочного производства обеспечивает снижение трудоемкости, облегчение труда, повышение качества, надежности сварных изделий, экономию сварочных и основных материалов, экономию производственных площадей. С другой стороны, механизация связана с дополнительными затратами на оборудование, на его содержание и ремонт. В ряде случаев механизация одной операции технологического процесса вызывает увеличение стоимости смежных операций, и наоборот, механизация одной операции может снизить стоимость смежных операций. Поэтому при осуществлении механизации сварочного производства необходимо сопоставлять затраты с получаемым эффектом. Такое сопоставление осуществляется при помощи показателей сравнительной экономической эффективности, рассматриваемых в § 2.

§ 2. КЛАССИФИКАЦИЯ И ВЫБОР ОБОРУДОВАНИЯ

В табл. 4 приведена классификация оборудования для комплексной механизации, устанавливающая основные направления механизации и автоматизации сварочного производства.

По назначению оборудование разделено на три вида: механическое, сварочное и сборочно-сварочное. Внутри каждого вида классы оборудования расположены в порядке возрастания уровня комплексной механизации У2, рассчитанного по формуле (2). Так как основным назначением классификации является установление принципиальных направлений развития механизации сварочного производства, для расчета уровня механизации приняты средние значения коэффициентов тъП, соответствующие наиболее типичному оборудованию того или иного класса. Практически коэффициенты т и П колеблются в значительных пределах и в каждом отдельном случае их устанавливают с учетом конкретных условий производства сварных конструкций.

Из табл. 4 следует, что механизация вспомогательных, транспортных и сборочных работ позволяет достигнуть уровня комплексной механизации до 42,5%, а механизация только сварочных работ обеспечивает повышение уровня комплексной механизации до 25%. Это вновь подчеркивает необходимость комплексного охвата механизацией всего технологического процесса производства сварных конструкций. Именно поэтому наибольший уровень механизации имеют механизированные и автоматические сборочносварочные станки и линии, в которых механизированы сборка, сварка, транспортировка и другие операции технологического процесса.

Класс оборудования для механизации сварочного производства принимается в зависимости от объема и серийности выпуска, параметров сварцых изделий и особенностей технологии их изготовления. Выбор оборудования производится на основе расчетов сравнительной экономической эффективности капитальных вложений, показывающих, насколько один вариант технологии производства сварных изделий эффективнее другого.

Показателем сравнительной экономической эффективности капитальных вложений является минимум приведенных затрат. Приведенные затраты по каждому варианту представляют собой сумму текущие затрат (себестоимости) на годовой выпуск и произведения капитальных вложений на нормативный коэффициент эффективности:

Ci + EHKi — 3mln, (5)

где Ki — капитальные вложения по каждому варианту в руб.;

Ci — текущие затраты (себестоимость) по тому же варианту на годовой выпуск в руб.;

Ен —> нормативный коэффициент эффективности капитальных вложений.

Коэффициент Ен показывает, какая доля капитальных вложений должна быть возмещена ежегодно за счет экономии, достигаемой при внедрении новой техники. Коэффициент Ен по народному хозяйству в целом устанавливается на уровне не ниже 0,12. Это означает, что срок окупаемости капитальных затрат на внедрение новой техники Тн не должен превышать

Т- = = 0J2 = 8’3 ™а' <6’

Для упрощения расчетов сравнительной экономической эффективности капитальные затраты и себестоимость обычно принимают по тем элементам, по которым сравниваемые варианты различаются между собой.

Механизация сварочного производства вызывает капитальные затраты на приобретение стандартного оборудования, на проектирование и изготовление специального нестандартизованного оборудования, на монтажные работы. Величина этих затрат зависит от сложности оборудования и определяется по прейскурантам и ценникам. Затраты на изготовление нестандартизованного оборудования обычно рассчитывают исходя из укрупненных нормативов стоимости 1 m аналогичного оборудования.

Наряду с дополнительными капитальными вложениями на оборудование механизация сварочного производства во многих случаях обеспечивает и экономию капитальных затрат в связи с уменьшением производственной площади для проведения сборочно-сварочных работ в особенности при внедрении поточных комплексно-механизированных и автоматических линий. Поэтому при определении капитальных вложений необходимо учитывать

Классификация оборудования для комплексной механизации и автоматизации сварочного производства

Класс оборудования Оборудование Общая характеристика Область применения Коэффициент производительности оборудования П Коэффи -циент т Уровень комплексной механизации У2

I Оборудование для Механическое оборудование Устройства, с помощью которых Любое сварочное 1,3 0,30 7,0

1а механизации ручной и полуавтоматической сварки Местный транспорт механизируются вспомогательные приемы при ручной и полуавтоматической сварке (кантователи, позиционеры, манипуляторы, вращатели, роликовые стенды, подъемные площадки, установочные и зажимные приспособления) Устройства, с помощью которых производство То же 2,0 0,35 * 17,5

16 Сборочные установ- механизируются транспортные операции и исключается необходимость в применении общих цеховых кранов Устройства, с помощью которых » 2,5 0,30 18,0

II ки и приспособления Полуавтоматы для механизируются операции по установке и закреплению деталей при сборке и при необходимости вспомогательные приемы по повороту изделий Сварочное оборудование Универсальное оборудование, с по- » 1,5 0,30 10,0

III дуговой сварки Универсальные сва- мощью которого механизируется подача электрода Комплекс универсального свароч- Мелкосерийное и 3,0 0,30 20,0

рочные установки и станки ного и механического оборудования, с помощью которого механизируются процесс сварки и вспомогательные индивидуальное производство ।

IV Специализирован- приемы по повороту изделий, установке автомата, сбору флюса Специализированное оборудование Крупносерийное 4,0 0,30 22,5

ные сварочные станки для сварки одного или небольшой номенклатуры однотипных изделиц. Оборудование механизирует процесс сварки и вспомогательные приемы по повороту изделий, установке автомата, сбору флюса Специализированные станки, с помощью которых осуществляется автоматизация основных и вспомогательных сварочных операций Сборочно-сварочное обор у ( производство

V Специализированные сварочные станки-автоматы (с автоматическим управлением) Крупносерийное и массовое, производство дование 6,0 0,30 25,0

VI Сборочно-сварочные станки обычного типа Станки, с помощью которых механизируются сборочные, сварочные операции и вспомогательные приемы по кантовке изделий, установке автомата, сбору флюса и др. Специализированные станки с автоматическим циклом производства сборочно-сварочных и вспомогательных операций Мелкосерийное и серийное производство 3,5 ' 0,70 50,0

VII Сборочно-сварочные станки-автоматы (с автоматическим управлением) Крупносерийное и массовое производство 6,0 0,70 58,0

VIII Механизированные сборочно-сварочные линии Многопозиционные механизированные линии, на которых осуществляется последовательным потоком весь комплекс сборочных, сварочных, а иногда и заготовительных операций Серийное производство 3,0 0,90 60,0

IX' Автоматические сборочно-сварочные линии (с автоматическим управлением) Многопозиционные линии с автоматическим производственным циклом сборки-сварки и автоматическим управлением Крупносерийное и массовое производство >>8,0 1,00 >>87,5

* Коэффициент т = 0,35 установлен исходя из затрат времени вспомогательных и основных рабочих транспортных операций. на выполнение

стоимость здания, которую рассчитывают исходя из требуемой площади и стоимости 1 м2, приведенной в прейскурантах.

Эффективность механизации сварочного производства отражается на себестоимости производства сварных конструкций. Снижение себестоимости в связи с механизацией обычно происходит за счет уменьшения трудоемкости и экономии по заработной плате и за счет уменьшения стоимости сварочных материалов и электроэнергии.

Трудоемкость рассчитывают по нормативам, заработную плату — по трудоемкости и часовой ставке рабочих, приводимой в тарифноквалификационных справочниках. Затраты на сварочные материалы и электроэнергию рассчитывают исходя из норм расхода, устанавливаемых по нормативам, и удельной стоимости сварочных материалов и электроэнергии, принимаемой по прейскурантам.

Наряду с уменьшением себестоимости за счет снижения заработной платы и расходов на материалы механизация сварочного производства обычно вызывает увеличение амортизационных отчислений и затрат на ремонт оборудования, входящих в состав себестоимости. Поэтому при определении себестоимости необходимо учитывать эти затраты с использованием соответствующих прейскурантов и ценников.

При выборе варианта механизации в первую очередь рассматривают уже внедренные (или разработанные в проекте) решения для механизированного производства данных или аналогичных изделий в идентичных условиях из отечественной и зарубежной практики. Затем разрабатывают варианты технологического процесса изготовления свариваемых изделий, предусматривающие разные уровни механизации производственного процесса. При разработке технологии оценивают технологичность сварного узла и при необходимости вносят изменения в конструкцию свариваемого изделия, способствующие наиболее полной механизации производственного процесса. Наиболее оптимальный вариант технологии отбирают на основании расчетов сравнительной экономической эффективности по формуле (5).

При механизации единичного и мелкосерийного производства сварных конструкций возникают значительные трудности, так как при этом оборудование имеет недостаточную загрузку и оказывается неэффективным. Для повышения загрузки оборудования прибегают к классификации и группировке подлежащих изготовлению сварных изделий по конструктивным и технологическим признакам, с тем чтобы выявить группы однотипных деталей и сварных узлов, изготовление которых может вестись по единому технологическому процессу с применением одного и того же оборудования. Детали сварных конструкций группируют по маркам материала, виду проката, толщине и сечению материала, размерам и конфигурации, наличию и размерам вырезов и отверстий. Сварные узлы группируют по маркам и толщине материала, форме и размерам узла, виду сварных швов. После установления групп 16

однотипных деталей и узлов, их унификации и отработки технологичности разрабатывают групповую технологию с применением оборудования, рассчитанного на изготовление групп деталей и узлов.

Эффективным средством уменьшения капитальных вложений при механизации производства сварных конструкций является компоновка сварочных установок и линий из нормализованного оборудования игузлов. При этом резко снижаются затраты на проектирование и изготовление оборудования, а также сроки внедрения и окупаемости капитальных вложений.

После выбора варианта механизации определяют фактический срок окупаемости капитальных вложений Ток по формуле

T0K = -c4zc~, (7)

G2

где Kq — дополнительные капитальные затраты на внедрение новой техники в руб.;

С\ и С2 — себестоимость годового выпуска до и после осуществления капитальных вложений в руб.

Пример 1. Определить срок окупаемости позиционера, намечаемого к внедрению в целях высвобождения общего цехового крана, сокращения трудоемкости и улучшения условий труда.

Позиционер предполагается применить для поворота и установки крупногабаритных сварных узлов в наиболее удобное положение при ручной дуговой сварке. До внедрения позиционера сварка производилась на плите с кантовкой свариваемого изделия общим цеховым краном. На кантовку затрачивалось 20% времени сварщика, 15% времени крановщика и 15% времени стропальщика. Внедрение позиционера позволяет сократить время, затрачиваемое сварщиком на кантовку до 2% и исключить затраты времени на кантовку крановщика и стропальщика. Наряду с этим высвобождается цеховой кран для проведения других работ, а также обеспечиваются удобные и безопасные условия проведения сварочных работ.

Стоимость позиционера, включая транспортно-монтажные затраты, 3000 руб. Стоимость крана, включая транспортно-монтажные затраты, 6000 руб. Среднечасовая основная и дополнительная заработная плата крановщика и стропальщика 0,51 руб/ч. Среднечасовая основная и дополнительная заработная плата сварщика 0,73 руб/ч. Годовой фонд времени рабочего при двухсменной работе с учетом потерь 3600 V Коэффициент к заработной плате, учитывающий отчисления на социальное страхование 1,077. Амортизационные отчисления от стоимости оборудования 8%. Затраты на текущий ремонт и содержание оборудования от его стоимости 6%.

1. Определяем величину дополнительных капитальных вложений в связи с внедрением позиционера. Стоимость высвобождаемых капиталовложений на крановых операциях

6000 0,15 = 900 руб.

Следовательно, дополнительные капитальные вложения в связи с внедрением позиционера составят:

Кд = 3000—900 = 2100 руб.

2. Определяем снижение себестоимости в связи с внедрением позиционера: С± — С2. Себестоимость снижается за счет сокращения трудоемкости и экономии по заработной плате и увеличивается в связи с-^»едщдЬ1Гет^»мрртизацион отчислений и затрат на текущий ремонт.

а) Экономия по заработной плате.

«А.-Л^Гжглеяич 17

Экономия по заработной плате сварщика за счет снижения трудоемкости сварочных работ:

0,73 • 1,077 -3600 • (0,20—0,02) = 511 руб. в год.

Экономия по заработной плате крановщика и стропальщика:

(0,51 + 0,51) -1,077.3600 .0,15= 594 руб. в год.

Таким образом, экономия по заработной плате сварщика, крановщика и стропальщика составит

511 + 594 = 1105 руб. в год.

б) Увеличение амортизационных отчислений:

[3000 —(6000-0,15)] 0,08 = 168 руб. в год.

в) Увеличение затрат на текущий ремонт и содержание оборудования:

[3000 — (6000 0,15)] 0,06 = 126 руб. в год.

Таким образом, снижение себестоимости в связи с внедрением позиционера составит:

Ci — С2 == 1105 — 168 — 126 = 811 руб. в год.

3. Определяем срок окупаемости капитальных вложений по формуле (7):

т 2100

Ток = gj j 2,6 года.

Сопоставляя Токс Тн~ 8,3 года, убеждаемся в целесообразности внедрения позиционера.

В рассмотренном примере рассчитана экономия, получаемая от применения позиционера только за счет снижения времени на кантовку. Обычно позиционеры и аналогичное оборудование для поворота свариваемых изделий обеспечивают большую экономию, так как при их внедрении представляется возможным не только сократить время на кантовку, но и заменить ручную сварку на полуавтоматическую и исключить сварку швов в горизонтальном, вертикальном и потолочном положениях. В связи с этим достигается значительно большая экономия по заработной плате, а также весьма существенная экономия по стоимости сварочных материалов и электроэнергии. Поэтому срок окупаемости позиционера обычно меньше полученного в примере.

Пример 2. Определить экономическую целесообразность внедрения механизированной линии для изготовления барабанов ленточных конвейеров. Эскиз барабана показан на рис. 168.

Базой для сравнения принимается действующая на конвейеростроительных заводах технология. Согласно этой технологии производится гибка листа на вальцах, затем в свальцованную заготовку обечайки вводят вал с дисками и обтягивают обечайку по дискам с помощью металлических обручей, клина и кувалды. В процессе обтяжки производится прихватка дисков к обечайке. После прихватки ручной дуговой сваркой приваривают диски к обечайке и соединяют продольные кромки стыковым односторонним бесскосным швом. Переноска и повороты деталей и свариваемых узлов в процессе изготовления производятся вручную и общим цеховым краном.

В целях механизации производственного процесса изготовления барабанов, облегчения тяжелого ручного труда, повышения производительности и в связи с увеличением программы выпуска барабанов принимается решение спроектировать специализированную механизированную поточную линию на одном из заводов отрасли конвейеростроения (см. стр. 235).

Намечаемая программа выпуска — 10 000 барабанов разных типоразмеров в год. При средней массе барабана 280 кг годовой^ выпуск составит 2800 ш.

Капитальные вложения по действующей технологии на проектный выпуск— 49 000 руб. В том4чпсл^ стоимость сварочного оборудования 2000 руб,, оснастки 1000 руб., мостового крана 4000 руб. и здания 42 000 руб.

Цеховая себестоимость по основным изменяющимся элементам по действующей технологии на проектный выпуск — 22 440 руб. в год.

Капитальные затраты по проектной технологии —64 000 руб. В том числе стоимость сварочного оборудования 4000 руб., механического оборудования — 35 000 руб. и здания — 25 000 руб.

Цеховая себестоимость по основным изменяющимся элементам — 17 990 руб. в год.

1. Рассчитываем сравнительную экономическую эффективность по формуле (5).

С/+ ЕНКГ = 22 440 + 0,12-49 000 = 28 320 руб.;

С2 + ЕНК2 = 17 990 + 0,12 -64 000 = 25 670 руб.

Таким образом, второй вариант, предусматривающий внедрение механизированной линии, является предпочтительным.

2. Определяем срок окупаемости капитальных вложений:

Кд _ 64 000 - 49000 ,.

Ток ~ С, — С2 22 440— 17 990 - 3,4 Г0Да < 8,3 ГОДа‘

Из табл. 5 следует, что, наряду с экономией по себестоимости, механизированная линия также обеспечивает значительную экономию по стоимости здания, так как поточное производство потребовало значительно меньшую производственную площадь.

Таблица 5

Показатели технологического процесса изготовления барабанов

Параметры По действующей технологии на проектный выпуск По проектной технологии

Годовой выпуск: штук 10 000 10 000

тонн 2 800 2 800

Капитальные затраты в руб. . . . 49 000 64 000

В том числе стоимость: сварочного оборудования . . 2 000 4 000

механического оборудования и оснастки 1 000 35 000

мостового крана 4 000 —

здания 42 000 25 000

Цеховая себестоимость по основным изменяющимся элементам на годовой выпуск в руб 22 440 17 990

В том числе: Основная и дополнительная заработная плата производственных рабочих с отчислениями на социальное страхование . . . 16 700 9 000

Амортизация: оборудования 700 3 900

площади 1 260 750

Текущий ремонт и содержание: оборудования 420 2 340

здания 3 360 2 000

ГЛАВА ll

МЕХАНИЗАЦИЯ ЗАГОТОВИТЕЛЬНЫХ РАБОТ

§ 1. КРАТКАЯ ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ

Оборудование для заготовительных работ можно разделить на следующие группы: 1) для очистки проката; 2) для правки проката, заготовок и деталей; 3) для разметки; 4) для резки; 5) для гибки; 6) для штамповки и пробивки отверстий; 7) для строгания кромок и сверления отверстий.

Очистка проката производится на дробеметных установках (см. рис. 9) или химическим методом (см. рис. 10).

Правка проката, заготовок и деталей производится на листо-правильных и сортоправйльных вальцах и на правильно-гибочных прессах. В листоправйльных (рис. 2) и сортоправйльных вальцах

Рис. 2. Листоправйльные вальцы:

1 — подающий рольганг; 2 — электродвигатель подъема верхних валков; 3 — указатель высоты подъема верхних валков; 4 — приемный рольганг; 5 — нижний приводной валок; 6 — выправляемый лист; 7 — верхний неприводной валок; 8 — станина; 9 — редуктор; 10 — электродвигатель вращения нижних валков

правка достигается путем изгиба и растяжения выправляемой заготовки в результате многократного пропускания ее между валками (рис. 3). Двутавры и швеллеры правят на правильно-

1 — верхние неприводные валки; 2 нижние приводные валки

б)

гибочных прессах (рис. 4). Выправляемая заготовка 3 изгибается

между опорами 2 толкателем 4, снабженным электроприводом 5. Величина прогиба регулируется перемещением опор 2 штурвалами /.

Разметку производят на разметочных плитах (стр. 53) или с помощью фотопроек-ционной аппаратуры и переносных пневматических кернеров. В комплект фотопроек-ционной аппаратуры входят фотографическая и проекционная установки. Чертежи размечаемых листов выполняют в масштабе 1 : 10 или 1 : 5 и фотографируют на фотопластинки размером 9 X12. Проекционная установка (рис. 5) воспроизводит в натуральную величину негативное изображение с фотопластинки на размечаемый лист. По световому изображению накернивают контур деталей на листе.

Резка заготовок сварных конструкций осуществляется

Рис. 4. Правильно-гибочный пресс

на машинах для термической резки, на ножницах кривошипных с наклонным ножом (гильотинных ножницах), пресс-ножницах комбинированных, ножницах комбинированных, сортовых, двухдисковых с наклонными ножами, высечных и на трубоотрезных станках. Резка на ножницах основана на скалывании металла по линии реза, вызываемого давлением ножа.

Рис. 5. Проекционная установка

Дри^езке листового и полосового материала на гильотинных и—ярееетгоиннздах (рис. 6) разрезаемая заготовка 2 заводится между нижним 1 и верхним 4 ножами до упора 5, зажимается прижимом 3 и нажатием верхнего ножа осуществляется скалывание. У гильотинных ножниц в отличие от пресс-ножниц верхний нож несколько наклонен относительно нижнего. При резке на пресс-ножницах металл скалывается одновременно по всему сечению, в то время как на гильотинных ножницах по мере опускания верхнего ножа скалывание металла происходит по-22

степенно. Поэтому для разрезания листа одного сечения на пресс-ноЖницах требуется большее усилие, чем на гильотинных ножницах. Резка профильного проката производится фасонными ножами (рис. 6, в).

На гильотинных ножницах разрезают листовой и полосовой металл. На пресс-ножницах комбинированных производится резка

Л

квадратного, углового проката, пробивка отверстий. В ножни-

Рис. 7. Рабочая часть листогибочного пресса

листового, полосового, круглого, швеллеров и двутавров, а также цах комбинированных отсутствует механизм для пробивки отверстий. Ножницы сортовые предназначены для резки профильного, круглого и квадратного проката. Ножницы двухдисковые с наклонными ножами и высечные применяются для вырезки деталей сложной конфигурации из тонкого листа. Технические данные отечественного оборудования для механической резки приведены в табл. 6—8.

Гибка листовых заготовок производится на листогибочных прессах и вальцах. В листогибочных прессах (рис. 7) обрабатываемую заготовку 3 укладывают в нижний штамп 4. При включении привода пресса ползун 1 с укрепленным на нем верхним штампом 2 опускаются, изгибая заготовку. Нижний штамп обычно имеет четыре паза разной ширины, по одному на каждой его грани. В зависимости от требуемой ширины паза штамп перед гибкой устанавливают необходимой стороной и закрепляют на столе 5 пресса (табл. 9).

Гибка цилиндрических и конических изделий из листа производится на трех- и четырехвалковых листогибочных машинах

Технические данные ножниц кривошипных с наклонным ножом (гильотинные ножницы)

Модель Наибольшие размеры разрезаемых листов при otf=50 кгс/ммг в мм Ход ножа в мм Число ходов ножа в минуту Наибольшая длина листа, обрезаемого по упору, в мм Габаритные размеры ножниц в мм Масса в т Мощность привода в кет,'

Толщина Ширина

НБ3312 1,6 1600 34 100 500 2365Х 1550Х 1370 2,80 2J

НБ3314 2,5 1600 50 65 500 2500Х 1600Х 1350 2,30 3,0

НГ474 4,0 2000 71 65 600 2915X1765X1870 4,15 5,5

Н3218В 6,3 3200 105 60 750 4486X2810X1700 10,00 14,5

Н3121 12,5 2000 123 40 1000 3600X2500X2375 8,65 18,5

НБ478 16,0 3200 145 30 1000 4730X3550X2600 27,00 28,5

Н481А 20,0 3200 170 30 1000 5040X3350X2660 32,36 28,6

Н483 32,0 3200 210 20 1000 5285X4300X2850 39,35 40,6*

(вальцах) (рис. 8).1В_тр_ехвалковых вальцах два нижних валка приводятся во вращение электроприводом, а верхний валок свободно вращается в подшипниках. Для съема детали из вальцов

а)

Рис. 8. Схема гибки листов на листогибочных

вальцах:

а — гибка на трехвалковых вальцах; б — гибка на четырехвалковых вальцах; 1 — нижние валки; 2 — верхний валок; 3 — изгибаемый лист

один конец верхнего валка имеет откид-ной подшипник. Вальцы имеют нажимное устройство, при помощи которого можно поднимать и опускать верхний валок, оказывая на изгибаемый лист необходимое давление. Во время гибки верхний валок нажимает на деталь, лежащую на нижних валках, и изгибает ее. При гибке на трехвалковых вальцах требуется предварительная подгибка концов листов, в про-

тивном случае на концах листов остаются прямые несогнутые участки. В четырехвалковых вальцах боковые валки имеют нажимное устройство, что позволяет избежать предварительной подгибки концов листа на прессе (табл. 10).

Детали сварных конструкций штампуют на механических и гидравлических прессах. Наибольшее применение в сварочных цехах находят прессы открытые с номинальным усилием 25 тс (КД2124); 40 тс (КД2126); 63 тс (КД2128); 100 тс (К2130); 160 тс (К2232) и 250 тс (К2234), и прессы закрытые с но-

Технические данные пресс-ножниц комбинированных, ножниц комбинированных и сортовых

Таблица 7

Модель Наибольшие размеры разрезаемого материала при об = 45 кгс[мм2 Число ходов ползунов в минуту Габаритные размеры в мм Масса в tn Мощность привода в кет

Толщина листа в мм Сечение полосы в мм Диаметр круга в мм со СО н К СО о Q. Леса* О СО S н со и М а Сечение уголка в мм Номер швеллера и двутавра 6 з . н | 3 я®* CO'S О « 5§.ое

Н5220 10 16X110 35 Прее 28 С-НОЖНИЦЫ КО1 80X 80X8 лбинирова] 10 иные 25 55 1700X630X1270 1,25 2,2

Н5222 16 20X 140" 45 40 120Х 120Х 12 18 28 45 1885X582X 1950 2,255 4,5

Н635А 25 ЗОХ 160 65 55 150X150X18 30а 35 30 2450X750X2500 5,00 7,5

Н5225 32 40X180 75 65 200X200X20 33 42 28 3200X2750X 9,85 14,0

Н513 1 I 18X120 1 40 Н [ожницы комби I 100X100X12 [нированнь 1 и >ie 1 40 Х2640 I 1090X520X1590 1 1J52

Н5122А 1 16 1 20Х 140 1 45 | 35 1 120Х 120Х 12 1 I8 1 45 1 1785X582X1815 1 1,885 1 5,5

Н1425 | 35 | 28 Ножницы сортовые | 80X 80 X 8 | 10 | 50 | 1425X550X1480 I 0,80 I 2,2

* При наибольшей толщине листа.

ьо

Технические данные ножниц высечных и двухдисковых одностоечных с наклонными ножами

Таблица 8

Модель Наибольшая толщина листа в мм Наибольший ход верхнего ножа в мм Число ходов верхнего ножа в минуту Вылет ножниц в мм Скорость резания в м1мин Диаметр ножей в мм Габаритные размеры в мм Масса в т Мощность привода в кет

при резке (о = 45 кгс]мм2) при отбортовке и гибке

Ножницы высечные

Н532 2,5 — 5,6 1450 и 940 850 — — 1500Х525Х 1210 0,45 1,3

Н533 4,0 — 7,0 1200 и 850 1050 — — 1874Х629Х 1994 0,99 2,8

Н535 6,3 — 10,0 860 и 510 1260 — — 2411X970X2385 1,87 5,5

Ножницы двухдисковые одностоечные с наклонными ножами

Н4414А 2,5 2 — — 1000 7,5—2,5 70 1850Х940Х 1425 1,22 0,5—1,5

Н4420 10,0 8 — — 1800 7,5—2,5 160 2710X995X2158 4,71 12,3

Технические данные листогибочных прессов

Модель Номинальное усилие в тс Длина стола и ползуна в мм Ширина стола в мм Ход ползуна в мм Наибольшее расстояние между столом и ползуном в его верхнем положении в мм Число ходов ползуна в минуту Габаритные размеры в мм Масса в т Мощность привода в кет

И1330 100 2550Z 200 80 320 10 И 30 3000 X 1820X2935 9,1 15,1

И1330А • . 100 4050 200 80 320 10 и 30 4050X 1820X3290 10,6 14,5

И1332Б - 160 5050 250 100 400 8 и 24 5500X3450X4500 26,5 18,5

И1334Б . . . 250 5050 300 100 400 8 и 24 5480X3700X5000 35,4 20,0

Правильно-гибочный гидравлический пресс конструкции Уралмашзавода 1200 7100 (длина подвижного стола) 3000 1200 2100 — 32 820X9750X6300 331 —

Таблица 10

Технические данные машин листогибочных трех- и четырехвалковых

Модель Наибольшие размеры изгибаемого листа при ог=25 кгс]мм* в мм Наименьший радиус изгиба в мм Скорость гибки в м{мин Габаритные размеры в мм Масса в т Мощность привода в кет

Толщина Ширина

С235А * 2 1500 60 10,20 2310X 750X1220 0,86 2,8

ИА2216 * 4 2000 125 8,21 3200X 1450Х 1400 3,50 6,2

И2220А * 10 2000 170 7,55 4020x1100x1510 4,20 16,1

И2222 * ТБ 2000 220 6,00 4000Х 1840Х 1800 7,00 21,9

367П ** 25 2500 300 7,15 7695X 2350 X 2620 41,00 58,2

ИА2426 ** 40 3150 480 6,8 10570X 3900X 3920 97,00 167,0

Трехвалковая.

Четырехвалковая.

минальным усилием: 160 тс (К3732); 250 тс (КА2534) и 400 тс (КА2536).

Кромки заготовок сварных конструкций обрабатывают на кромкострогальных станках. Обычно в сварочных цехах используются станки 7806.

Отверстия сверлят на вертикально- и радиально-сверлильных станках. Наиболее распространены вертикально-сверлильные станки 2А125 и 2А135 и радиально-сверлильные станки 2Н55, 2Н57 и 2Н58.

§ 2. КОМПЛЕКСНАЯ МЕХАНИЗАЦИЯ

Очистка листового материала. Листовой прокат очищается на дробеметных установках и на механизированных линиях химической очистки. На рис. 9 изображена дробеметная установка, предназначенная для очистки от окалины и ржавчины листов толщиной 3—40 мм, шириной до 2000 мм, длиной до 8000 мм и массой до 3000 кг.

Очищаемый лист 6 устанавливают вертикально на тележку и подают в дробеметную камеру. На поверхность листа из дробеметных головок под действием центробежной силы выбрасывается с большой скоростью чугунная круглая дробь размером 0,6— 0,8 мм. Ударяясь о металл, дробь своими острыми гранями удаляет имеющиеся на нем загрязнения, ржавчину и окалину. Лист очищается одновременно с двух сторон. Дробь, отраженная от поверхности очищаемого листа, скатывается по стенкам и наклон-28

ному полу камеры в загрузочный бункер элеватора, поднимается элеватором и проходит воздушный сепаратор, который очищает ее от осколков и частиц окалины. Далее дробь через расходный

4

В атмосферу^

Отсос пыли

Подсос воздуха

1

Рис. 9. Дробеметная установка:

/ — дробеметная камера; 2 — дро-беметные аппараты; 3 — элеватор;

4 — сепаратор; 5 — расходный бункер; 6 — очищаемый лист; 7 — механизм передвижения листа; 8 — загрузочная воронка; 9 — вытяжной трубопровод;

10 — вентилятор; И — циклон

Отсос пыли из камеры

сдорник

Вода

бункер вновь поступает в дробеметные аппараты. Пыль отсасывается вентилятором; для очистки от пыли воздух перед входом в атмосферу пропускают через циклон с водяной пленкой.

Установка обслуживается оператором, который находится у пульта управления механизмами, и рабочим, который уклады

вает и снимает листы с помощью крапа. Производительность установки при очистке листов из стали Ст.З шириной 1900 мм 200 л2/ч. Скорость движения очищаемого листа 3 м/мин. Безвозвратный расход дроби 12—15 кг!ч. Стойкость лопаток дробеметных аппаратов 150 ч.

На механизированной линии для химической очистки с рольганга 1 через листоправйльные вальцы 2 листы подаются на рольганг 3, откуда листоукладчиком устанавливаются в вертикальном положении на рольганг 4 и подаются в ряд камер: подогрева 5, травления 6, промывки, нейтрализации и пассивирования 8 (рис. 10). Через камеры листы перемещаются системой роли-

Рис. 10. Механизированная линия для химической очистки листов

ков с приводом 7 и выталкиваются на холостой рольганг 9, откуда снимаются кантователем-листоукладчиком 10 и устанавливаются в стеллаж.

Правка листового материала на листоправильных вальцах. При правке листового материала на листоправйльных вальцах значительное время расходуется на установку заготовок в вальцы и на снятие их после правки. При правке крупных заготовок их устанавливают в вальцы и снимают после правки обычно с помощью общего цехового крана два-три рабочих, что значительно увеличивает трудоемкость правйльных работ.

В целях сокращения трудоемкости вальцы оборудуют двумя приводными рольгангами (подающим и приемным) и перегрузочными мостами (рис. 11). Подлежащие правке листы мостовым краном пачками укладывают на стеллаж 1. Перегрузочный мост 3 при помощи траверсы 4 с вакуумными или магнитными захватами устанавливает лист на подающий рольганг 2. Далее включается привод рольганга и лист перемещается в вальцы 5. После правки перегрузочный мост 6 захватывает лист с приемного рольганга 8 и укладывает его на стеллаж 9.

Рабочее место обслуживает один рабочий, который управляет всеми механизмами с пульта 7, установленного у листоправйльных вальцов. Комплексная механизация обеспечивает повышение производительности труда, улучшение условий труда и высвобождение цехового крана.

Резка листового материала на кривошипных ножницах с наклонным ножом. При резке на кривошипных ножницах с на-30

клонным ножом основное машинйое время занимает небольшой удельный объем в общей трудоемкости резки. Большая часть времени расходуется на установку и перемещение заготовки в процессе резки, на транспортировку нарезанных деталей и удаление отходов. Трудоемкость этих вспомогательных работ особенно

Рис. 11. Комплексная механизация листоправйльных вальцов

велика при резке больших листов, так как их устанавливают, перемещают и поддерживают при резке два-три рабочих. Кроме того, при резке больших листов постоянно занят цеховой мостовой кран.

Комплексная механизация резки на кривошипных ножницах повышает производительность труда в 2—2,5 раза.'хКомплексно-механизированное рабочее место резки (рис. 12) состоит из кривошипных ножниц, портала для переноски -и укладки листов, тележки-рольганга для подачи листов под ножи, тележки для уборки нарезанных деталей и сталкивателя отходов.

На портале 12 установлен рельсовый путь, по которому перемещается самоходная тележка 13. На тележке смонтирована поворотная траверса 6 с электромагнитными захватами. Портал перемещается по рельсовому пути 10, уложенному перпендикулярно плоскости реза.

Портал поднимает лист со складочного места (9 и 11), перевозит и устанавливает его на самоходную тележку-рольганг. На тележке 4 смонтирован механизм для зажима, подачи и вы-

Рис. 12. Комплексная механизация гильотинных ножниц

равнивания листа. Тележка перемещается по рельсам, уложенным строго перпендикулярно плоскости реза. Лист, уложенный на ролики тележки, выравнивают и зажимают захватами. Затем тележку перемещают к ножницам и включают механизм подачи 5, который перемещает лист по роликам и подводит его под ножи ножниц 3. При резке по упору подача листа отключается автоматически при соприкосновении листа с упором.

Нарезанные детали падают на тележку 1. По мере заполнения тележку перемещают по рельсам с помощью реверсивного цепного привода в зону цехового крана и разгружают. Крайнее положение тележки ограничивается конечными выключателями, установленными на подрельсовой раме.

Отходы падают на настил 2 и сталкиваются балкой 8, передвигающейся на колесах при помощи цепного привода в бункер 7. По мере заполнения бункер вынимают краном и освобождают от отходов.

Механизированные линии резки профильного проката. На рис. 13 показана линия резки деталей из углового прокат^ сечением от 25x25 мм до 160x160 мм и длиной 30—8000 мм.

Линия состоит из прссс-ножниц 6 типа ВМ-25, подающего рольганга 15 с приводом 16, перегружателя 2 с приводом 17, сбрасывателя отходов 4, механизма подачи уголка 5, приемного рольганга 12 с приводом 10, механизма мерной резки 11, сбрасывателя 8, бункера 7 цля мелких деталей, стеллажей 1, 3, 9 и пульта управления 13. Перед началом резки партии деталей устанавливают упор механизма мерной резки 11 на заданную длину детали. Угловой прокат пачкой укладывают краном на стеллаж 1, откуда перегружатель 2 поштучно выдает их на подающий рольганг 15. Уголок по рольгангу 15 проходит пресс-ножницы 6 и поступает на приемный рольганг 12. Дойдя до выставленного упора механизма мерной резки 11, уголок подает сигнал на отключение рольгангов 15 и 12 и включение механизмов зажима и резки.

По окончании операции резки автоматически подается сигнал на разжим отрезанного уголка и остановку ножниц в верхнем положении ножа. Отрезанная деталь длиной до 1 м поступает в бункер 7, при большей длине деталь перемещается по рольгангу 12 исчезающего или стационарного упора (в зависимости от длины детали). Дойдя до одного из упоров, деталь подает сигнал на включение сбрасывателя 8, который убирает ее с приемного рольганга 12 на стеллаж 9. Отходы уголков возвращаются от пресс-ножниц до исчезающего упора 14 после переключения рольганга 15 на обратный ход. Сбрасыватель 4 автоматически перемещает отход уголка на стеллаж 3.

Скорость перемещения уголка по подающему рольгангу 14,1 м/мин, по приемному рольгангу — 40 м!мин. Максимальная масса углового проката, обрабатываемого на линии, 900 кг.

Аналогичные линии применяются для резки деталей из швеллеров и двутавровых балок. Внедрение линий позволяет повысить производительность труда в 1,5—2 раза, высвободить цеховые краны и резко улучшить условия труда рабочих.

Механизированные линии резки труб. На рис. 14 показана линия резки деталей из труб диаметром 38—152 мм и длиной 50—8000 мм с толщиной стенки до 30 мм. Наибольшая масса трубы 775 кг. Линия состоит из трубоотрезного станка 7 9152,

подающего рольганга 3 с приводом 2, дозатора 4 с пневмоцилиндром 17, толкателя 5 с электромеханическим приводом, отводящего рольганга 12 с приводом 11, механизма мерной резки 14 с передвижными упорами 16, сбрасывателя 13 с пневмоцилиндром 10, бункера 8 и стеллажей 1 и 9.

Трубы пачкой подают на стеллаж 1 и по команде с пульта управления дозатор 4 выдает их по одной штуке на рольганг 3. Рольганг перемещает трубу через патрон трубоотрезного станка 7 до упора 16 механизма мерной резки 14. Подъем и опускание

3 а. г. Гитлевич 33

4355

Рис. 13. Механизированная линия резки углового проката

упоров производится гидроцилиндрами 15. После того, как труба, достигнет упора, она автоматически зажимается в цанговом патроне станка, упор откидывается, подводятся резцы и отрезается деталь. Свободный конец трубы при этом вращается в дюнет^6-

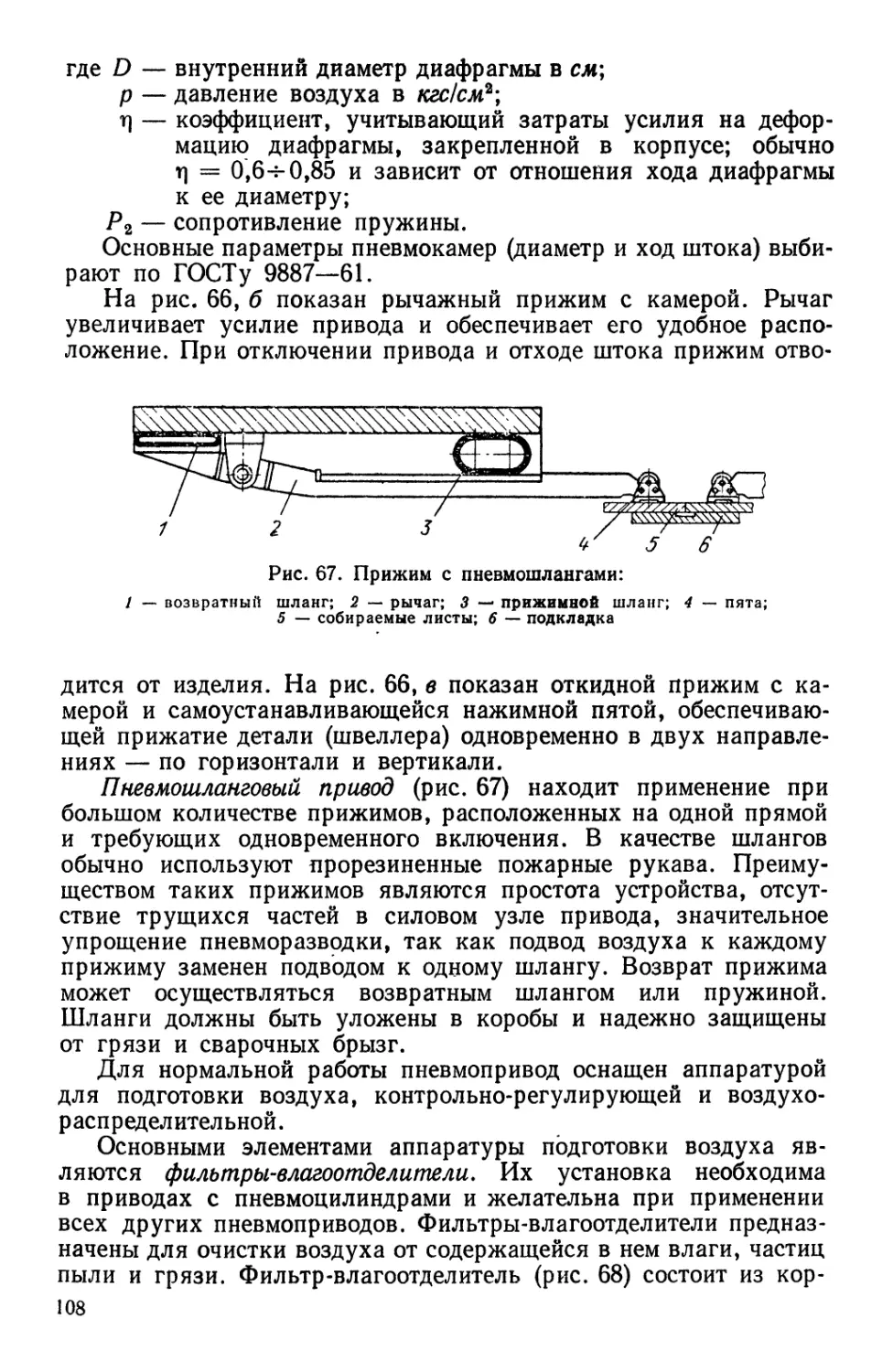

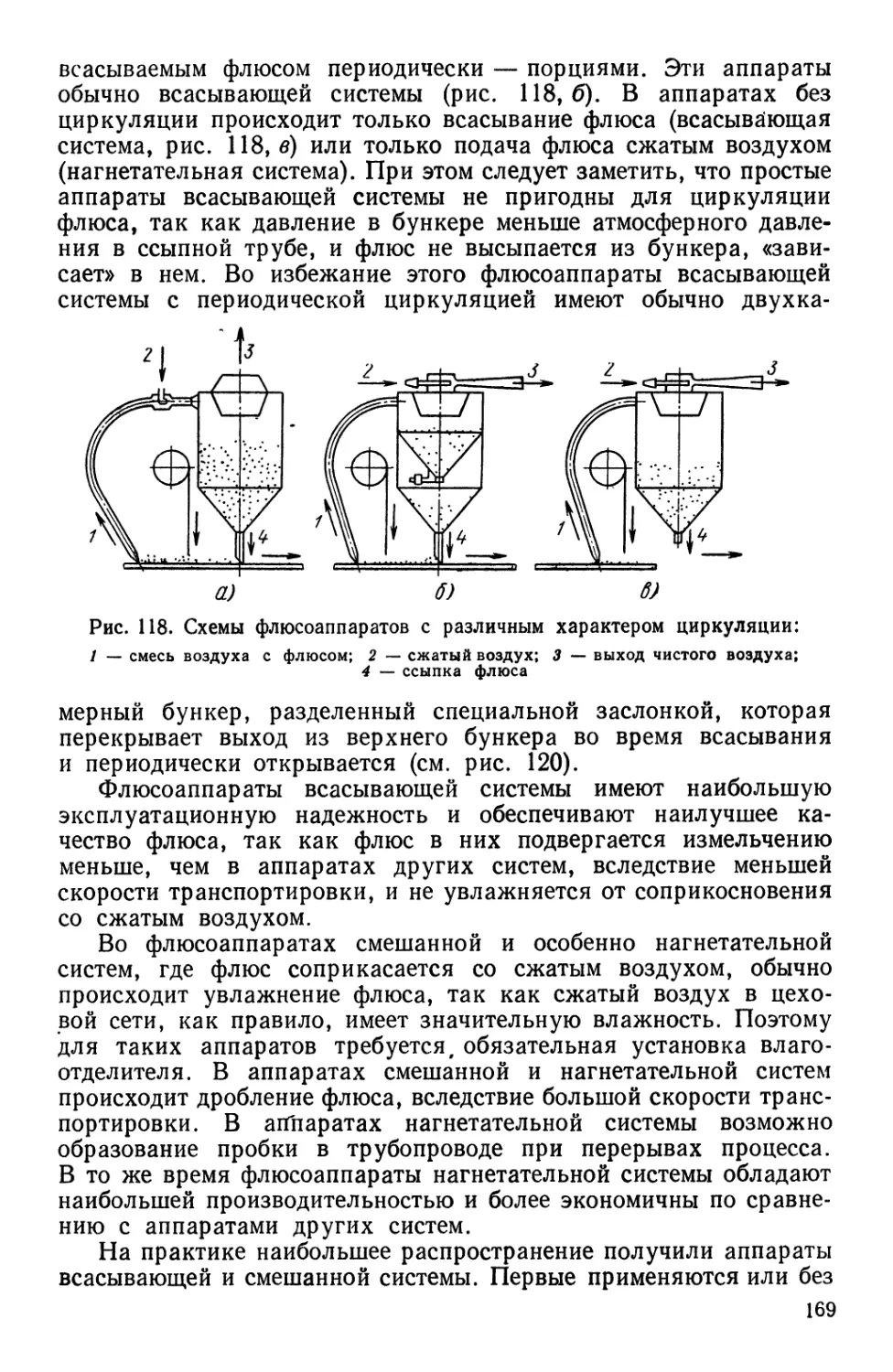

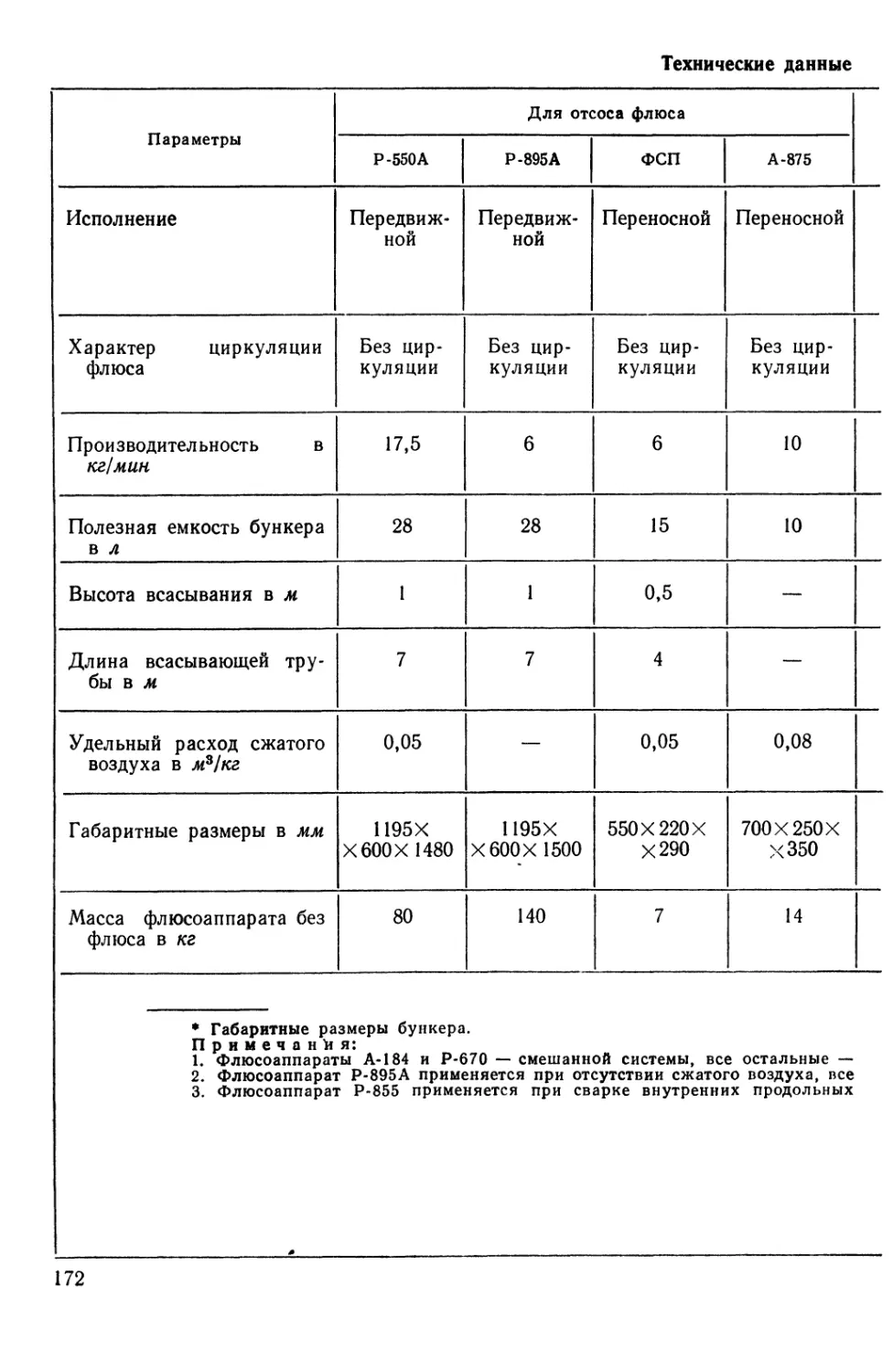

Рис. 15. Кран-штабелер

Короткие отрезанные заготовки труб рычагами сбрасывателя 13 подаются в бункер S, а длинные отрезанные детали транспортируются отводящим рольгангом 12 до упора и укладываются на стеллаж 9. Короткие остатки труб подаются к станку толкателем 5 и поступают в бункер 8.

Скорость передвижения трубы по рольгангам 13,3 м!мин.

Для резки деталей из труб диаметром 127—426 мм, длиной 50—8000 мм при толщине стенки до 35 мм применяется вторая более мощная механизированная линия. На этой линии используется трубоотрезной станок мод. 9Д157С.

Применение механизированных линий для резки труб обеспечивает повышение производительности труда в 3—4 раза, высвобождает мостовые краны и резко улучшает условия труда.

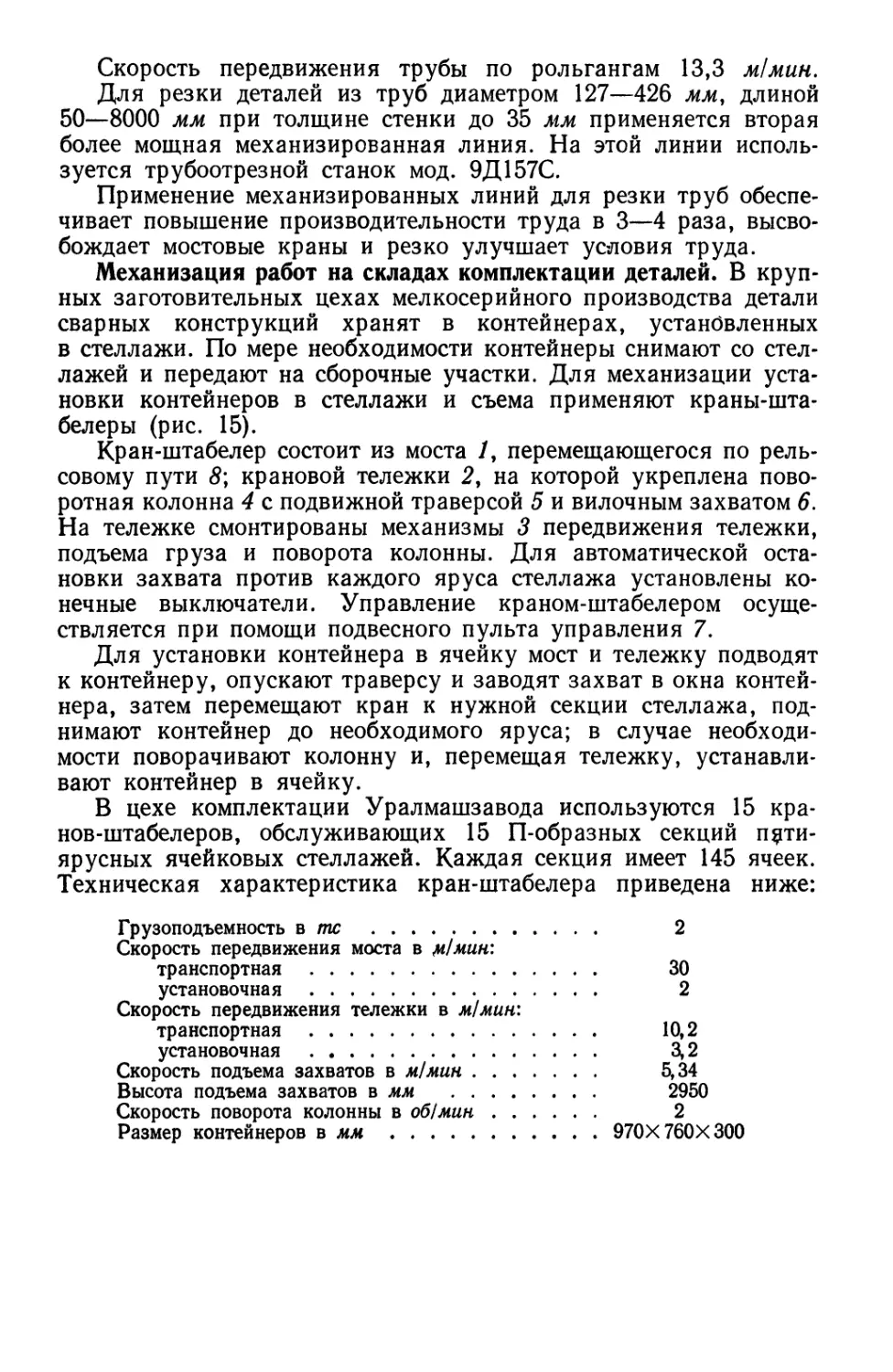

Механизация работ на складах комплектации деталей. В крупных заготовительных цехах мелкосерийного производства детали сварных конструкций хранят в контейнерах, установленных в стеллажи. По мере необходимости контейнеры снимают со стеллажей и передают на сборочные участки. Для механизации установки контейнеров в стеллажи и съема применяют краны-штабелеры (рис. 15).

Кран-штабелер состоит из моста /, перемещающегося по рельсовому пути S; крановой тележки 2, на которой укреплена поворотная колонна 4 с подвижной траверсой 5 и вилочным захватом 6. На тележке смонтированы механизмы 3 передвижения тележки, подъема груза и поворота колонны. Для автоматической остановки захвата против каждого яруса стеллажа установлены конечные выключатели. Управление краном-штабелером осуществляется при помощи подвесного пульта управления 7.

Для установки контейнера в ячейку мост и тележку подводят к контейнеру, опускают траверсу и заводят захват в окна контейнера, затем перемещают кран к нужной секции стеллажа, поднимают контейнер до необходимого яруса; в случае необходимости поворачивают колонну и, перемещая тележку, устанавливают контейнер в ячейку.

В цехе комплектации Уралмашзавода используются 15 кранов-штабелеров, обслуживающих 15 П-образных секций пятиярусных ячейковых стеллажей. Каждая секция имеет 145 ячеек. Техническая характеристика кран-штабелера приведена ниже:

Грузоподъемность в тс ......................... 2

Скорость передвижения моста в м!мин: транспортная .............................. 30

установочная .............................. 2

Скорость передвижения тележки в м/мин'.

транспортная ......................... 10,2

установочная ......................... 3,2

Скорость подъема захватов в м!мин........... 5,34

Высота подъема захватов в мм .............. 2950

Скорость поворота колонны в об!мин........ 2

Размер контейнеров в мм .................. 970X 760X 300

ГЛАВА III

МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ СВАРОЧНОГО ПРОИЗВОДСТВА

§ 1. КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ. ПОНЯТИЕ О ТИПАЖЕ [1 lj

Технологический процесс производства сварных узлов со стоит из основных и вспомогательных операций. К основным отно сятся сборка, сварка, правка, отделка, термообработка и др. К вспомогательным относятся транспортные, контрольные и ряд других операций.

Операции и переходы, выполняемые при производстве сварных конструкций, с указанием применяемого оборудования приведены в табл. 11. Виды оборудования, применяемого для изготовления сварных узлов, приведены в табл. 12.

Под механическим оборудованием сварочного производства понимается оборудование: 1) для сборки; 2) для установки и поворота свариваемых изделий; 3) для установки и перемещения сварочных аппаратов и перемещения сварщиков; 4) для уплотнения стыков; 5) для подачи и сбора флюса; 6) для зачистки кромок, швов и отделки сварных конструкций; 7) для правки сварных конструкций и улучшения свойств сварных соединений; 8) для контроля и испытаний сварных конструкций; 9) специальное подъемно-транспортное.

Из табл. 11 вытекает, что механическое оборудование выполняет различные функции в технологическом процессе производства сварных конструкций. Оно служит для осуществления сопутствующих сварке основных операций, вспомогательных операций и приемов, и обеспечивает в сочетании с основным сварочным оборудованием комплексную механизацию сварочного производства.

Для осуществления основных операций технологического процесса применяется механическое оборудование для сборки, отделки, правки сварных конструкций и улучшения свойств сварных соединений. Для выполнения вспомогательных операций технологического процесса изготовления сварных конструкций применяется механическое оборудование: подъемно-транспортное,

Таблица It

Оборудование, применяемое при изготовлении сварных узлов по операциям и переходам технологического процесса

Операции и переходи! технологического процесса Оборудование Условное обозначение оборудования

I. Сборка

1. Подача и установка деталей собираемого узла Подъемно-транспортное ОПТ

2. Закрепление деталей Для сборки ОС

Для установки и поворота свариваемых изделий оп

3. Прихватка Основное сварочное ОСО

4. Повороты узла в процессе сборки Для сборки ОС

Для установки и поворота свариваемых изделий ОП

Подъемно-транспортное опт

5. Снятие и транспортировка Подъемно-транспортное опт

собранного узла II. Сварка Для установки и поворота свариваемых изделий оп

1. Подача и установка узла Подъемно-тр анспортное опт

под сварку Для установки и поворота свариваемых изделий оп

2. Зачистка кромок Для зачистки кромок 03

3. Установка сварочного ап- Для установки и перемещения опс

парата в начале шва сварочных аппаратов и перемещения сварщиков ОСО

4. Сварка шва Основное сварочное

Для вращения изделий со сварочной скоростью (при сварке кольцевых швов) оп

Для перемещения сварочных аппаратов со сварочной скоростью (при сварке прямолинейных и криволинейных опс

швов несамоходной сварочной головкой) ОУ

Для уплотнения стыков

Для подачи и сбора флюса ОФ

5. Подъем и опускание свар Для установки и перемещения опс

щика при сварке крупнога- сварочных аппаратов и пе-

баритных изделий ремещения сварщиков опс

6. Отвод сварочного аппарата в исходное положение То же

7. Подача и сбор флюса Для подачи и сбора флюса ОФ

8. Зачистка шва от шлака и Для зачистки швов и отделки 03

отделка сварного узла сварных конструкций оп

9. Повороты узла в процессе Для установки и поворота сва-

сварки, зачистки и отделки риваемых изделий опт

Подъемно-транспортное

Операции и переходы и хнологического процесса Оборудование Условное обозначение оборудования

10. Снятие и транспортиров- Для установки и поворота сва- оп

ка сваренного узла III. Правка сварного узла и риваемых изделий Подъемно-тр анспортное Для правки опт ОПУ

улучшение свойств сварных Механическое для улучшения ОПУ

соединений IV. Контроль и испытание свойств сварных соединений Для термической обработки Для установки и поворота сва- риваемых изделий Подъемно-транспортное Для контроля сварных соеди- от оп опт ок

сварного узла нений Механическое для контроля и , испытаний сварных конструкций: а) для перемещения контрольной аппаратуры б) для установки и поворота свариваемых изделий в) для испытания сварных конструкций Подъемно-транспортное окм оп окп опт

Примечание. 1. Подъемно-транспортное оборудование сварочного производства разделяется на оборудование общего применения и специальное.

2. Операции механической обработки, окраски и упаковки сварных конструкций не приведены в связи с тем, что для их осуществления используется оборудование общего применения.

Таблица 12

Виды оборудования для изготовления сварных узлов

Условное обозначение оборудования по табл. 11 Вид оборудования

ОСО ок от опт ОС оп 03 опс ОУ ОФ ОПУ окм Основное сварочное оборудование Оборудование для контроля сварных соединений Оборудование для термической обработки Подъемно-транспортное оборудование: а) универсальное общего применения б) специализированное Оборудование для сборки Оборудование для установки и поворота свариваемых изделий Оборудование для зачистки кромок, швов и отделки сварных конструкций Оборудование для установки и перемещения сварочных аппаратов и перемещения сварщиков Оборудование для уплотнения стыков Оборудование для подачи и сбора флюса Механическое оборудование для правки сварных конструкций и улучшения свойств сварных соединений Механическое оборудование для контроля и испытания сварных конструкций

Механическое оборудование и при

— . __

—

Для установки и поворота свариваемых издел и й — Для сборки сварных конструкций

1- 1 '

— 1 Непово-ротныс Стеллажи Плиты * Столы * — | Поворотные Manипу-ляторы * Позиционеры ♦ Вращатели * Кантователи * Роликовые стенды * Поворотные столы ♦ 1 1 Фиксирующие и закрепляющие элементы Фиксаторы Прижимы — 1 Переносные приспособления Струбцины Стяжки Распорки Домкраты Универсально-сборные приспособления — 1 Сборочные устройства Для плосколистовых конструкций Для цилиндрических конструкций * Для балочных конструкций Для рамных конструкций Для решетчатых конструкций Для корпусных листовых конструкций — 1 Для уста новки и перемещения сварочных аппаратов и перемещения сварщиков Колонны для сварочных аппаратов* Тележки для сварочных аппаратов * Направляющие для сварочных аппаратов Устройства для направления электровода по шву Площадка для сварщиков *

Для сварных деталей машин

(Значком * отмечено оборудование, на которое разработан типаж)

Рис. 16. Классификация механического

оборудования сварочного производства

для контроля и испытаний сварных конструкций. Для выполнения вспомогательных приемов служит механическое оборудование: подъемно-транспортное, для зачистки кромок и швов, для установки и поворота свариваемых изделий, для установки и перемещения сварочных аппаратов и перемещения сварщиков, для сбора флюса. Кроме того, механическое оборудование обеспечивает перемещение свариваемых изделий и сварочных аппаратов с рабочей скоростью сварки.

Классификация механического оборудования сварочного производства приведена на рис. 16.

Механическое оборудование может быть универсальным, рассчитанным на широкую номенклатуру изделий и применяемым на предприятиях различных отраслей промышленности, и специализированным, рассчитанным для изготовления одного типоразмера изделий. Централизованное проектирование и изготовление универсального оборудования осуществляются согласно «Типажу механического сварочного оборудования и средств механизации сварочного производства» [11], в котором установлены номенклатура и основные параметры оборудования, подлежащего централизованному изготовлению.

Основная цель типажа установить типы и размеры нормализованного оборудования, механизмов и узлов и организовать их централизованное изготовление. При наличии такого оборудования, механизмов и узлов значительно упрощается внедрение механизированных установок, рабочих мест и линий, так как исключается необходимость в проектировании и изготовлении оборудования. При этом необходимо лишь подобрать нужные элементы в соответствии с параметрами свариваемых изделий и принятой технологией и скомпоновать из них установки, рабо-

Таблица 13

Номенклатура типажного оборудования

Оборудование .Модели оборудования по типажу Разделение моделей

1. Оборудование для установки и свариваемых изделий поворота

Плиты для сборочносварочных работ Столы для сварщика (неповоротные) ПС-1Х1; ПСИХ 1,5; ПС-1.5Х X 1,5; ПС-1,5X2,5; ПС-2,5X4 ССН-0,8Х0,8 **, ССН-1.25Х Х0,8 ** По размерам в плане (в м)

Манипуляторы М-0,06 **; М-0,12 **; М-0,25 *; М-0,5 **; М-1 **; М-2 **; М-4 **; М-8 **; М-16 **; М-32; М-63; М-125 По грузоподъем ности (в тс)

()бо рудова нис Модели оборудования по типажу Разделение моделей'

Позиционеры П-0,06*; П-0,12*; П-0,25*; П-0,5 **; П-1 **; П-2 **; П-4**; П-8*; П-16; П-32; П-63; П-125 По грузоподъемности (в тс)

Вращатели с осями вращения: наклонной и вертикальной горизонтальной ВВ-0,06; ВВ-0,12; В В-0,25 *; ВВ-0,5; ВВ-1 **; ВВ-2; ВВ-4 *; ВВ-8 ВГ-0,06; ВГ-0,12; ВГ-0,25**; ВГ-0,5; ВГ-1 **; ВГ-2; ВГ-4 *; ВГ-8 »

Кантователи: двухстоечные двухстоечные с подъемными центрами челночные КД-0,06; КД-0,12; КД-0,25; КД-0,5 *; КД-1 **; КД-2; КД-4**; КД-8; КД-16; КД-32 КДП-2 **; КДП-4 *; КДП-8; КДП-16 *; КДП-32 КЧ-2; КЧ-4; КЧ-8; КЧ-16; КЧ-32 »

Роликовые опоры и приводы: роликоопоры приводные роликоопоры холостые приводы роликовых опор РП-0,25; РП-0,5 *; РП-1 *; РП-2; РП-4 **; РП-8 *; РП-16 РХ-0,25; РХ-0,5 *; РХ-1 *; РХ-2; РХ-4 **; РХ-8 *; РХ-16 ПР-1; ПР-2*; ПР-4*; ПР-8; ПР-16; ПР-32; ПР-63**; ПР-125 »

Столы для сварщика: поворотные подъемно-поворотные ССП-0,06 ** ССПП-0,06 ** »

Устройства крепежные самоцентрирующие для манипуляторов и вращателей У КС-0,25;* У КС-0,5; УКС-1; УКС;2; УКС-3,2 По диаметру свариваемого изделия (в м)

Оборудование / Модели оборудования по типажу Разделение моделей

II. О б о р у д ование для сборки св конструкций а р Н Ы X

Устройства для сборки стыков обечаек: продольных кольцевых УП-12; УП-25 УК-12; УК-25; УК-50 По толщине собираемых изделий (в мм)

III. Механичео < о е оборудование для сварки

Колонны поворотные для сварочных аппаратов: подвесных несамо-х щных самоходных К-2,2/1,5; К-3,2/2,5 КН-2,2/3,2; КН-3,2/3,2 По высоте подъема и вылету (в м)

Тележки в :лосипедные со скоростью: сварочной маршевой ТВС-2,2/1,5; ТВС-3,2/2 * ТВМ-2,2/1,5; ТВМ-3,2/2; ТВМ-4,5/2,5; ТВМ-6/3,2 »

Тележки глагольные со скоростью: сварочной маршевой ТГС-2,2/1,5; ТГС-3,2/2 * ТГМ-2,2/1,5; ТГМ-3,2/2; ТГМ-4,5/2,5; ТГМ-6/3,2 »

Тележки портальные со скоростью: сварочной маршевой ТПС-2,2; ТПС-3,2; ТПС-4,5; ТПС-6 ТПМ-2,2; ТПМ-3,2; ТПМ-4,5; ТПМ-6 По высоте подъема (в м)

Площадки для сварщика подъемные подъемные выдвижные ПСП-2; ПСП-4**; ПСП-6 ПСУ-2/1,6 **; ПСУ-4/2 *; ПСУ-6/3,2 По высоте подъема и выдвижению по горизонтали (в м)

Подушки флюсовые для кольцевых швов ПФК-1,5; ПФК-5 ** По диаметру кольцевых швов (в м)

< Иорудованио Модели оборудования по типажу Разделение моделей

Устройства зажимные для сварки прямолинейных швов тонкостенных обечаек и листов УЗ-0,8; УЗ-1,25; УЗ-2 По длине прямолинейных швов (в м)

Подушки флюсовые для прямолинейных швов ПФП-0,8; ПФП-2 **; ПФП-2,5

Флюсоанпараты для сбора и подачи флюса ФСП-25; ФСП-63; ФСП-160; ФСП-630 По объему бункера флюсоап-парата (в л)

Флюсоаппараты для сбора флюса ФС-10 **; ФС-25

* Разработана техническая документация. * * Изготовлены в металле и прошли заводские и эксплуатационные испытания.

чие места илу линии. Поэтому типаж и организуемое по нему централизованное производство механического оборудования позволяют исключить параллелизм в проектировании оборудования, сократить сроки подготовки к производству сварных конструкций, способствуют уменьшению стоимости оборудования, повышению уровня механизации и снижению себестоимости производства сварных конструкций.

Типаж предусматривает 32 типа и 145 моделей механического оборудования (табл. 13).

Работа по нормализации механического оборудования должна быть значительно расширена как в направлении разработки типажного оборудования, так и в части расширения самого типажа с включением в него фиксирующих и закрепляющих элементов сборочно-сварочных устройств, переносных сборочных приспособлений, специальных подъемно-транспортных средств и другого механического оборудования и приспособлений.

§ 2. УСТАНОВКА И ПОВОРОТ СВАРИВАЕМЫХ ИЗДЕЛИЙ Назначение и разновидности оборудования

Оборудование для установки и поворота свариваемых изделий применяется на всех стадиях технологического процесса изготовления сварных конструкций и составляет значительную часть механического оборудования сварочного производства. К обору-

Оборудование для установки свариваемых изделий

Оборудование Назначение Схема

Стеллажи Грубая установка средних и крупных изделий при сборке, сварке, отделке, правке, контроле

Плиты Установка средних и крупных изделий при сборке, сварке, отделке, правке, контроле

Столы для сварщика неповоротные Установка мелких и средних изделий при ручной и полуавтоматической сварке

дованию для установки свариваемых изделий относятся стеллажи, плиты, неповоротные столы для сварщиков (табл. 14).

В сварных конструкциях швы занимают самое разнообразное положение в пространстве. Наибольшую скорость сварки, а также высокое качество сварного шва можно получить при нижнем его положении. Угловые швы лучше всего сваривать «в лодочку». Необходимость удобного для сварки расположения швов требует неоднократного поворота изделия. Периодические повороты изделия часто необходимы также при сборке, контроле и отделке сварных конструкций. Кроме периодических установочных поворотов, для автоматической сварки круговых швов требуется вращение изделия с постоянной сварочной скоростью. В зависимости от вида движения (расположения и количества осей поворота), а также от формы изделия и вида сварки различают следующее оборудование для поворота: манипуляторы, позиционеры, кантователи, вращатели, роликовые стенды, поворотные столы (табл. 15).

Оборудование для поворота свариваемых изделий

Оборудование 1 Назначение 1 Количество движений изделия Схема Свариваемые изделия

1. Манипуляторы Установка изделий в удобное для сварки положение и вращение их со сварочной скоростью при автоматической, полуавтоматической и ручной сварке, а также при наплавке и металлизации 2 ИЛИ 3 * Yttf //г Цилиндрические, a также рамные с круговыми швами

2. Позиционеры Поворот изделий вокруг двух осей для установки их в удобное для сварки положение 2 или 3 * ' 1 Рамные и корпусные

3. Вращатели с осью вращения: вертикальной Вращение изделий со сварочной скоростью вокруг одной постоянной оси при автоматической, полуавто^ матической и ручной сварке, а также при наплавке и металлизации 1 L_J Цилиндрические, а$ также рамные с круговыми швами, допускающие установку и сварку в одном положении

Оборудование Назначение Количество движений изделия Схема Свариваемые изделия

горизонтальной наклонной Вращение изделий со сварочной скоростью вокруг одной постоянной оси при автоматической, полуавтоматической и ручной сварке, а также при наплавке и металлизации 1 1 Цилиндрические, а также рамные с круговыми швами, допускающие установку и сварку в одном положении

и

4. Кантователи: двухстоечные двухстоечные с подъемными центрами одностоечные Поворот изделий вокруг горизонтальной оси для установки их в удобное для сварки положение 1 2 1 п Рамные, балочные, корпусные Крупные рамы Малогабаритные компактные

L 1. L 1

1 ij ।

1 №

Гитлерич

Оборудование Назначение Количество движений изделия Схема Свариваемые изхелия

челночные кольцевые домкратные цепные рычажные для балок Поворот изделий вокруг горизонтальной оси для установки их в удобнее для сварки положение 9 1 1 1 1 1 1\ й Объемные рамные и корпусные, а также балочные То же Плоские рамы Балочные с сечением, близким к квадрату Балочные с поперечным сечением до 0,5 м

Оборудование Назначение Количество движений изделия Схема Свариваемые изделия

Поворот изделий вокруг горизонтальной оси для установки их в

челюстные удобное для сварки положение 1 Крупные балочные

рычажные для 1 или Плоские листовые шириной до 2 м

ПОЛОТНИЩ 2 ** Д ——

с поворотной рамой 2 Плоские листовые шириной до 8—9 м

Оборудование Назначение Количество движений изделия Схема Свариваемые изделия

5. Роликовые стенДы со скоростью: сварочной и маршевой маршевой Вращение изделий при различных видах сварки Вращение изделий при сборке, сварке продольных швов и других работах 1 1 Цилиндрические, а также конические и сферические

6. Столы для сварщика: поворотные подъемно-поворотные Поворот изделий вокруг вертикальной оси и установка их в удобное положение при ручной и полуавтоматической сварке и других работах 1 2 т Небольшие изделия (массой до 60 кг) То же

Примечания: * Три движения имеют манипуляторы и позиционеры ** Два движения имеют рычажные кантователи с поперечным перемещением с подъемом стола (см. стр. (см. стр. 74). 60).

Неповоротное оборудование

Стеллаж представляет собой обычно металлоконструкцию из листового и профильного проката. Для крупных тяжелых изделий стеллажи закрепляются на бетонном основании. Для средних изделий стеллажи могут быть переносными. На стеллажах обычно собирают узлы, не требующие высокой точности сборки, или же

Рис. 17. Стол для сварщика:

1 — наклонная панель; 2 — корпус; 3 — решетка;

4 — фланец; 5 — кронштейн для электрододержателя;

6 — ящик для электродов

узлы, точность которых обеспечивается самими деталями и при сборке которых можно обойтись без установочных и зажимных приспособлений.

В отличие от стеллажей плиты представляют собой более точную и надежную базу для размещения на ней установочных и зажимных устройств. Плиты обеспечивают сборку изделий высокого качества. Сборочные плиты изготовляют из чугуна, они имеют пазы в двух взаимно перпендикулярных направлениях для установки упоров, фиксаторов, прижимов (см. рис. 99). Верхняя, рабочая поверхность плит обрабатывается по 5-му 52

классу чистоты. Плиты обычно устанавливают на полу, рабочую плоскость тщательно выверяют по уровню, пространство между ребрами заливают бетоном. Для сравнительно небольших изделий плиты (размером меньше 1—1,5 м) можно устанавливать без заливки бетоном, свободно или на специальных стеллажах с помощью установочных винтов.

Для изделий размером более 3—4 м собирают плитные поля из двух и более плит, соединенных специальными болтами. Рабочие поверхности собранных плит должны лежать в одной горизонтальной плоскости, что обеспечивается шпонками, штифтами и тщательной обработкой боковых стыкуемых сторон.

Кроме сборочных плит, применяют плиты для разметки и контроля сварных изделий, а также для сварки, правки и зачистки. Sh'H плиты по конструкции аналогичны сборочным и отличаются от них отсутствием пазов. Контрольно-разметочные плиты имеют большую точность и на их рабочей поверхности, как правило, нанесена координатная сетка. Плиты для сварки, правки и зачистки имеют более грубую рабочую поверхность и увеличенную толщину.

На рис. 17 показан неповоротный стол для сварщика модели ССН 0,8 X 0,8 для изделий массой до 60 кг. Стол оборудован вентилятором, служащим для отсоса газов и пыли, образующихся при сварке, через верхнюю наклонную панель и решетчатую поверхность стола. Внутри стола размещены отсек для электродов и шкаф для инструмента, а в наклонной панели — две лампочки местного освещения. Применение столов создает благоприятные санитарно-гигиенические условия при работе сварщика. Выпускается также стол без вентилятора, подсоединяемый к общецеховой вьРгяжной системе. Технические данные стола ССН 0,8 X 0,8 приведены ниже:

Размер рабочей поверхности стола в мм .... 800X500

Высота стола от уровня пола в мм ...... 700

Габаритные размеры в мм........................ 900X 850X1370

Масса стола в кг: с вентилятором ................................ 166

без вентилятора........................... 128

Поскольку стол не имеет защиты окружающих от сварочной дуги, такая защита должна быть предусмотрена при установке стола в цехе.

Манипуляторы

Манипуляторы разделяются по конструкции приводов для вращения и наклона изделий, предельному углу наклона и грузоподъемности.

Привод вращения манипуляторов может быть электрический или гидравлический. Современные манипуляторы имеют, как правило, плавную (бесступенчатую) регулировку скорости вра-

иметь ручной привод

Рис. 18. Манипулятор М-1

На рис. 18 изображен

щения. Первые модели манипуляторов имели привод механизма вращения со сменными шестернями, обеспечивающий ступенчатое изменение чисел оборотов.