Author: Гайдамак К.М. Тыркин Б.А.

Tags: химическая технология химическая промышленность нефтяная промышленность

Year: 1974

Text

b b : -I')

г

Гайдамак К. М., Тыркин Б. А.

МОНТАЖ ОБОРУДОВАНИЯ ПРЕДПРИЯТИЙ ХИМИЧЕСКОЙ

И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕН-

НОСТИ

Одобрено Ученым советом Государственного комитета Совета Министров СССР по профессионально-техническому образованию в качестве учебного пособил для профессионально-технических учебных заведений и подготовки рабочих на производстве

ИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА»

Москва1974

6П7

Г 1 4

Гайдамак К. М., Тыркин Б. А.

П4 Монтаж оборудования предприятий химической и нефтехимической промышленности. Учеб, пособие для проф.-техн. учеб, заведений и подгот. рабочих на производстве.

М., «Высш, школа», 1974.

286 с. с ил.

В книге приведены общие сведения о подготовке к монтажу оборудования предприятий химической и нефтехимической промышленности, а также о такелажных работах при монтаже оборудования.

Рассматриваются устройство, приемы и методы монтажа насосов, аппаратов для разделения суспензий и очистки газов, сушильных установок, аппаратов колонного типа, оборудования для перемещения и сжатия газов, дробильио-размольного оборудования, теплообменных аппаратов и печей, аппаратов с мешалками, реакторов каталитических процессор аппаратуры высокого давления , резервуаров и газгольдеров.

Изложены правила техники безопасности при монтаже технологического оборудо вшня , а также вопросы организации труда и заработной платы.

г 0327—418

1 001(01)—74

20—74

6П7

£5) Издательство «Высшая школа», 1974 г.

ВВЕДЕНИЕ

П ирективами XXIV съезда Коммунистической партии Советского Союза принята грандиозная программа капитального строительства. Общий объем капитальных вложений в народное хозяйство на 1971 — 1975 гг. определен около 500 млрд, рублей, что на 36—40% больше, чем в 1966—1970 гг.

В девятой пятилетке продолжается интенсивное развитие химической промышленности, главным образом производств минеральных удобрений, химических волокон и других отраслей, связанных с увеличением производства сельскохозяйственной продукции и товаров народного потребления.

В химической и нефтехимической промышленности предусмотрено увеличить выпуск продукции в 1,7 раза, в том числе пластических масс и синтетических смол — примерно в 2, каучуков — в 1,7 и товаров бытовой химии — в 1,9 раза, довести в 1975 г. производство минеральных удобрений до 90 млн. т, химических волокон — до 1050—1100 тыс. т, расширить ассортимент и повысить качество выпускаемой продукции, предусмотрено дальнейшее развитие химических производств за счет повышения единичной мощности агрегатов и установок, а также создания непрерывных технологических процессов.

В связи с этим перед строителями и монтажниками стоят большие и сложные задачи по быстрому и качественному сооружению новых химических производств и установок.

В настоящее время в стране сооружаются сотни крупных и сложных предприятий химической и нефтехимической промышленности. Из года в год химические процессы интенсифицируются за счет увеличения параметров технологических процессов. Так, действуют и строятся установки, работающие под давлением до 2500 ати, температура ряда процессов достигла 1500° С. Одновременно с ростом параметров процессов наметилась тенденция и к увеличению габаритов установок. Масса отдельных аппаратов достигает 400 т и более, высота колонных аппаратов — 80 м.

Рост параметров технологических процессов и габаритов установок вызвал применение в химическом машиностроении новых высоколегированных марок сталей, а на монтаже — разработку и использование новых методов производства работ, новых механизмов большой грузоподъемности, а в некоторых случаях новых организационных форм выполнения монтажных работ.

Основным направлением в развитии монтажного производства в настоящее время являются индустриализация и механизация работ.

3

Индустриализация изготовительных операций

со строительной площаД механизированные цеха — превращает монтажное прои^ьш^ливо в механизированный поточный процесс сборки и монтажа оборудования, трубопроводов и металлоконструкций из элементов и блоков промышленного производства, имеющих максимальную заводскую готовность. Индустриализация монтажных работ повышает производительность труда, улучшает качество изделий, позволяет экономить материалы, способствует сокращению сроков сооружения объектов, снижению потреб, - в кадрах квалифицированных монтажников, а также в анизмах и транспортных средствах.

Индустриализация неразрывно связана с дальнейшей механизацией монтажных работ. В настоящее время наиболее трудоемкие операции на монтаже (погрузочно-разгрузочные, транспортные, такелажные) механизированы. Уровень механизации этих работ составляет 88—96%.

При монтаже химических установок широко применяются автомобильные краны грузоподъемностью до 16 тс, пневмоко-лесные грузоподъемностью до 40 тс и гусеничные грузоподъемностью до 100 тс. Отечественной промышленностью освоены гусеничные краны грузоподъемностью 160 тс. Широкое применение при монтаже химических установок находят козловые, башенные, мостовые и другие краны.

Наряду с индустриализацией и механизацией монтажных работ при сооружении химических и нефтехимических предприятий широко внедряются новые методы монтажа. Наибольшее признание получил поточно-совмещенный метод монтажа оборудования и конструкций, при котором монтажные работы выполняются одновременно со строительными и другими специальными работами по комплексному графику, предусматривающему необходимую последовательность производства работ. Поточно-совмещенный метод монтажа оборудования и конструкций позволяет в большей степени использовать самоходные краны, создает безопасные условия производства работ, сокращает сроки сооружения объекта.

Большие успехи в развитии монтажного производства приносят также новые организационные формы труда рабочих. Создание комплексных бригад, овладение смежными профессиями помогает монтажникам успешно решать поставленные перед ними задачи.

Успешное выполнение заданий по развитию химической и нефтехимической промышленности во многом зависит от квалификации кадров, выполняющих монтажные работы.

Многообразие задач, с которыми сталкиваются монтажники, требует глубокого и тщательного изучения как основ технологических процессов, так и их конструктивного оформления, а также новых методов монтажа основных групп химического оборудования и трубопроводов.

4

ГЛАВА I

ОБЩИЕ СВЕДЕНИЯ О ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССАХ И АППАРАТАХ В ХИМИЧЕСКОЙ И НЕФТЕХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

§ 1. Классификация химических и нефтехимических процессов

Процессы химических и нефтехимических производств подразделяют на физико-механические и химические.

Физико-механические процессы служат либо для подготовки исходного сырья к химическому взаимодействию, либо для разделения продуктов химических процессов и придания им требуемых параметров.

К физико-механическим процессам относятся:

механические процессы, связанные с переработкой твердых материалов (дробление и помол, разделение материалов по размеру частиц, смешение сыпучих и пастообразных материалов);

гидромеханические процессы, при которых происходит переработка жидких и газообразных систем (перемешивание, разделение систем путем отстаивания, фильтрации, центрифугирования, очистка газов от пыли или частиц жидкости);

тепловые процессы, связанные с нагревом, охлаждением, испарением, конденсацией жидких и газообразных материалов;

массообменные процессы, характеризующиеся переходом вещества из одной фазы в другую (растворение, ректификация — разделение жидкостей путем перегонки, абсорбция—-поглощение газов жидкостью, адсорбция — поглощение газов твердыми телами, экстракция — извлечение жидкостей с помощью растворителей).

Химические процессы служат для синтеза искусственных продуктов с заданными свойствами.

Химические и физико-механические процессы во многих случаях сопутствуют один другому. Например, химические реакции сопровождаются тепловыми, гидромеханическими и массообменными процессами.

Технологические химические и нефтехимические процессы могут быть периодическими и непрерывными. При периодическом процессе все стадии проходят последовательно. При этом исходные вещества загружают в аппарат, а после окончания процесса из аппарата выгружают продукт. При непрерывном процессе все стадии протекают одновременно. При этом подача исходных веществ и выгрузка продукта ведутся непрерывно. Как правило, непрерывные процессы предпочтительнее периодических из-за большей производительности и возможности автоматизации.

Существуют процессы, занимающие промежуточное положение между периодическими и непрерывными, так называемые полунепрерывные, в которых один из исходных материалов загружается периодически, а другой — непрерывно.

5

Конструкция аппаратов для химических и физико-механических процессов должна соответствовать агрегатному состоянию исходных веществ и получаемых продуктов.

Встречаются следующие сочетания агрегатных состояний:

твердое вещество + твердое вещество;

твердое вещество + газ;

твердое вещество + жидкость;

жидкость + жидкость;

жидкость + газ;

газ + газ.

Сочетание «твердое вещество + твердое вещество» используется в таких процессах, как смешение, пластификация, ряде химических процессов, которые проводятся в аппаратах с гребковыми мешалками, смесителях и пластификаторах.

Сочетание «твердое вещество + газ» соответствует процессам очистки газа от пыли, сушке, а также обжигу. Для проведения этих процессов предназначены сухие электрофильтры, аппараты, заполненные твердым исходным материалом (адсорберы), гребко-вые печи, аппараты с «кипящим слоем» и др.

Сочетание «твердое вещество + жидкость» соответствует процессам растворения, отстаивания, фильтрации, центрифугирования, которые проводятся в емкостных аппаратах, аппаратах с размешивающими устройствами, отстойниках, фильтрах, центрифугах и др.

Сочетание «жидкость + жидкость» встречается в таких процессах, как сепарация (разделение эмульсий), экстракция (разделение жидкостей), и других, для которых применяют емкостные аппараты и аппараты змеевикового типа.

Сочетание «жидкость + газ» характерно для процессов абсорбции, мокрой газоочистки, разгонки жидкостей и ряда химических процессов. Для проведения этих процессов предназначены колонные аппараты с тарелками и другими насадками, барботажные аппараты емкостного типа, мокрые электрофильтры и другие аппараты.

Сочетание «газ + газ» соответствует высокотемпературным химическим процессам. Большинство из них протекает в присутствии катализатора, на поверхности которого происходит контактирование газов.

В ряде случаев процесс проводят с нагревом обрабатываемых продуктов.

Оборудованием для таких процессов служат различные контактные аппараты, колонны синтеза аммиака и карбамида, печи пиролиза и др.

Кроме агрегатного состояния исходных веществ и конечных продуктов, на конструктивное оформление аппаратуры прямо влияют основные параметры процесса—давление и температура.

Химические и нефтехимические процессы в современном производстве протекают в больших диапазонах давлений (от глубокого вакуума до 2500 кгс/см7) и температур (от минусовых до Н-1500° С).

6

§ 2. Требования, предъявляемые к химическому оборудованию

Конструкция аппаратов для химических и нефтехимических процессов зависит от их технологического назначения, агрегатного состояния реагирующих веществ, параметров технологического процесса, протекающего в аппарате, способа его ведения (непрерывный или периодический). Кроме того, на конструктивное оформление влияют такие факторы, как движение продуктов в аппарате (прямоточное или противоточное), место установки аппарата (в закрытом помещении или под открытым небом), необходимость быстрого опорожнения аппарата и ряд других условий.

Вместе с тем к аппаратуре предъявляются требования, определяющие надежность и долговечность аппарата, технологичность его изготовления, возможность транспортирования его от завода до места установки и монтажа современными и экономичными методами.

Надежность и долговечность. Исходя из условий работы, протекающей часто при повышенных давлениях и температурах с. ядовитыми и взрывоопасными средами, при конструировании аппаратуры применяют высокий запас прочности. Это относится прежде всего к крупногабаритным аппаратам, а также к аппаратам, защищенным футеровкой или эмалью. В ряде аппаратов решающим условием является герметичность, для повышения которой стремятся максимально уменьшить число разъемных соединений.

Расчетный срок службы аппаратов принимают обычно 10— 12 лет. Долговечность аппаратуры достигается за счет применения коррэзионностойких и жаропрочных сталей, а также специальных покрытий — торкретирования, футеровок, эмалирования, гуммирования и т. п.

Технологичность изготовления. При разработке конструкций аппаратов руководствуются современной технологией обработки металлов, стремлением уменьшить трудовые затраты при изготовлении аппаратуры, избежать применения дефицитных материалов. Важное значение имеет удобство сборки аппарата и его разборки для ремонтных целей.

Монтаж современными и экономичными методами. Оборудование должно быть габаритным. Габаритные размеры оборудования в сборе должны вписываться в габарит подвижного состава железнодорожного транспорта.

В тех случаях, когда оборудование не может быть габаритным, оно должно состоять из минимального числа транспортабельных поставочных блоков с наименьшими степенями верхней и боковой негабаритности.

Если сосуды и аппараты невозможно перевозить в собранном виде, необходимо рулонировать на заводе-изготовителе готовые корпуса, обечайки и днища или поставлять их блоками, изготовленными по способу временной деформации, разработанному институтом электросварки имени Е. О. Патона Академии паук УССР со сваркой монтажных стыков на месте монтажа оборудования.

7

Шаровые сварные резервуары должны состоять из одинаковых взаимозаменяемых габаритных элементов (лепестков) с двойной кривизной, обеспечивающих в пределах установленных допусков проектную геометрию резервуара.

У поставляемых отдельными блоками лепестков рисками должны быть обозначены их середины.

У аппаратов и сосудов, изготовляемых из материалов, требующих термообработки сварных швов (легированной, двухслойной или толстолистовой углеродистой стали), все сварочные работы и последующая термообработка должны быть выполнены заводом-изготовителем.

Отдельные узлы и механизмы оборудования, не закрепленные на общем корпусе или жестко не скрепленные друг с другом, взаимное положение которых определяется соосностью, параллельностью, должны быть конструктивно объединены общей рамой (плитой), на которой фиксируется положение каждого установленного узла и механизма.

В фундаментных рамах и плитах оборудования, а также в корпусах, станинах, опорах и других узлах, не имеющих фундаментных рам или плит и устанавливаемых непосредственно на фундаменте, для производства монтажа должны быть:

установлены регулировочные (отжимные) винты для выверки оборудования на фундаменте при бесподкладочном методе монтажа;

в местах, не закрываемых узлами, выполнены отверстия для заполнения бетонной смесью полостей в опорных поверхностях в процессе подливки оборудования;

обработаны контрольные площадки или указаны базовые поверхности для установки уровня при выверке горизонтальности (вертикальности) оборудования на фундаменте.

Для аппаратов колонного, башенного и других типов вместо контрольных (базовых) площадок для уровня вверху и внизу корпуса аппарата под углом 90° должны быть нанесены контрольные риски для выверки вертикальности аппарата на фундаменте. Когда на наружной поверхности аппарата на месте монтажа предусматривается выполнение тепловой изоляции, вместо контрольных рисок на корпусе аппарата должны быть закреплены специальные устройства, которые позволят выверить вертикальность аппарата на фундаменте после выполнения изоляции;

нанесены риски, фиксирующие в плане главные оси оборудования для выверки проектного положения оборудования на фундаменте.

В зависимости от конструктивных особенностей оборудования (типа, компоновки, габаритов, массы) должны быть предусмотрены устройства для строповки (захватные приспособления) на блоках и оборудовании, поставляемом в полностью собранном виде, для производства погрузочно-разгрузочных работ, а также подъема и установки оборудования в проектное положение на месте монтажа. Вместо специальных устройств для строповки могут предусматри

8

ваться элементы оборудования (технологические штуцера и горловины, уступы и бурты на корпусах, отверстия в фундаментных рамах и др.). Подобные места строповки должны быть обозначены на оборудовании яркой несмываемой краской.

Для аппаратов колонного и башенного типов расположение монтажных штуцеров должно быть согласовано с заказчиком. В необходимых случаях вместо монтажных штуцеров для строповки должны быть предусмотрены разъемные монтажные хомуты с цапфами и упорные устройства на корпусе аппарата.

Специальные устройства или предназначенные для строповки элементы оборудования, а также съемные захватные приспособления должны быть рассчитаны на подъемную массу, учитывающую, кроме массы самого оборудования, также массу лестниц и обслуживающих площадок, обвязочных трубопроводов и их креплений, тепловой изоляции и других элементов, устанавливаемых на оборудовании до его монтажа.

Устройства для строповки или предусмотренные для строповки элементы оборудования должны обеспечивать возможность быстрой и надежной строповки, а также использование грузоподъемных механизмов и приспособлений. Аппараты должны иметь: детали для крепления площадок и лестниц для обслуживания оборудования, изоляции, специальных покрытий, облицовок и контрольно-измерительных приборов;

опорные устройства (при массе аппарата более 30 г) для крепления приспособлений, необходимых при переводе аппарата колонного или башенного типов из горизонтального положения в вертикальное в процессе монтажа.

Чтобы уменьшить габариты оборудования по диаметру и сделать его более транспортабельным, вылет выступающих элементов, крепящихся на сварке (штуцеров, опор, постаментов, устройств для строповки, деталей и узлов для крепления обслуживающих площадок, лестниц и тепловой изоляции, опорных устройств и др.), должен быть ограничен минимально необходимой величиной либо предусмотрено их разъемное (фланцевое или резьбовое) присоединение к оборудованию.

Все отверстия под штуцера в корпусе аппарата должны быть вырезаны во всех случаях, независимо от того, приваривается штуцер на заводе-изготовителе или на месте монтажа.

В негабаритных по диаметру аппаратах по согласованию с заказчиком отверстия под штуцера на заводе-изготовителе можно не вырезать.

У аппаратов с внутренними защитными покрытиями — торкретированием, футеровкой кирпичом, другими штучными материалами или изоляционными матами — должны быть установлены (приварены) все детали крепления защитных покрытий и облицовок, а также подготовлены защищаемые поверхности, предусмотренные техническим проектом и рабочими чертежами.

Защитные покрытия аппаратов и сосудов свинцом (гомогенным способом), винипластом, перхлорвиниловыми и другими специаль-

9

ными лаками, эмалирование, гуммирование должны быть выполнены на заводах-изготовителях во всех случаях, когда аппараты и сосуды поставляются в полностью собранном виде или транспортабельными по диаметру узлами и блоками, соединяемыми при монтаже без применения сварки на фланцах.

Все трубопроводы в пределах оборудования (аппарата, машины), входящие в объем поставки, независимо от того, поставляются они присоединенными к оборудованию или отдельно от пего, должны быть изготовлены полностью на заводе-изготовителе с подвесками и опорами, промыты, очищены, обработаны, с покрытыми внутренними поверхностями, испытаны на прочность и плотность.

Трубопроводы, поставляемые отдельно от оборудования, должны поступать на монтажную площадку в виде законченных, испытанных, промаркированных, очищенных и обработанных узлов и элементов с минимальным количеством монтажных стыков. Прямые участки трубопроводов можно поставлять длиной, соответствующей техническим условиям, с маркировкой, в комплекте с фланцами, прокладками, крепежными деталями; окончательно их изготовляют, очищают и испытывают на месте установки оборудования.

Все движущиеся (вращающиеся) части (узлы) оборудования должны быть ограждены. Ограждения, которые поставляются не в сборе с оборудованием, должны пройти па заводе-изготовителе контрольную сборку и маркировку и поставляться в комплекте с крепежными деталями.

На оборудовании с вращающимися механизмами (узлами) должны быть предусмотрены стрелки, указывающие направление вращения.

Стрелки выполняют па узлах (корпусах, станинах, крышах), если они литые, либо закрепляют на них. Стрелки должны быть окрашены в красный цвет несмываемой краской.

Для проведения на месте монтажа гидравлического испытания на аппаратах и сосудах в необходимых случаях должны быть предусмотрены штуцер для установки крана, через который при заполнении аппарата водой будет выпускаться воздух, штуцер для присоединения манометра и пробка для полного слива воды.

Расположение штуцеров и пробки на вертикальных аппаратах должно учитывать возможность проведения гидравлического испытания до подъема и установки аппаратов в проектное положение.

Во фланцевых монтажных соединениях оборудования, поставляемого блоками и узлами, в необходимых случаях должны быть выполнены установочные (контрольные) штифты (болты, шпильки), обеспечивающие возможность сборки оборудования в процессе монтажа без подгоночных операций и регулировок взаимного положения соединяемых блоков (узлов).

Регулировочные прокладки, устанавливаемые в монтажных разъемах, должны поставляться заводом-изготовителем комплектными промаркированными наборами.

Во всех сварных монтажных соединениях оборудования, поставляемого блоками и узлами, на торцах свариваемых деталей долж

10

ны быть выполнены кромки под сварку в соответствии с рабочими чертежами.

Детали оборудования, собранные узлы и отдельные агрегаты должны быть подвергнуты испытаниям и приняты ОТК завода-изготовителя.

На принятые изделия (узлы, детали) должна быть оформлена техническая документация и поставлены клейма ОТК.

Заводская готовность оборудования, поставляемого в сборе, а также блоков и узлов нетранспортабельного в сборе оборудования должна, как правило, исключать необходимость разборки и ревизии его в процессе монтажа.

Оборудование, поставляемое максимально укрупненными блоками и узлами, должно пройти на заводе-изготовителе контрольную сборку и не требовать в процессе монтажа разметочных и подгоночных работ.

Оборудование, поставляемое в сборе, а также все поставочные блоки и узлы должны быть собраны на постоянных (рабочих) прокладках, предусмотренных рабочими чертежами и не подлежащих замене при монтаже. Материалы сальниковых и торцевых уплотнений должны быть выполнены в соответствии с рабочими чертежами.

Транспортабельный в сборе аппарат или сосуд, а также каждый блок транспортабельного по диаметру аппарата или сосуда должен быть собран с внутренними устройствами; заводом-изготовителем должны быть проведены гидравлические испытания этого аппарата.

При контрольной сборке сдвоенного, строенного и т. д. аппарата должно быть проверено полное совпадение смежных штуцеров и опорных частей. Испытывают эти аппараты заводы-изготовители в собранном виде по проекту или монтажной схеме.

Если оборудование не может быть испытано в предусмотренном объеме на заводе-изготовителе, то стендовые испытания проводятся заводом-изготовителем на месте монтажа.

Оборудование, поставляемое блоками и узлами, должно быть промаркировано. Знаки маркировки, монтажные и сборочные метки (риски) должны быть тщательно выполнены на сопрягаемых деталях блоков и узлов клеймением, гравировкой, несмываемой яркой краской или другими способами, обеспечивающими четкость изображения и длительную сохранность в процессе эксплуатации.

Сборочные (контрольные) и монтажные метки (риски), нанесенные на оборудовании клеймением или гравировкой, должны быть обведены несмываемой яркой краской.

Маркировке подлежат также регулировочные прокладки, устанавливаемые в монтажных разъемах.

Схема маркировки блоков (узлов), запасных частей, инструмента и приспособлений устанавливается заводом-изготовителем и отражается в технической документации.

Внутренние устройства, установленные в полностью собранном оборудовании, а также в отдельно поставляемых блоках и узлах, перед отгрузкой должны быть закреплены в корпусе (станине) оборудования, если транспортирование, хранение и такелажные рабо

11

ты могут вызвать перемещение или деформацию деталей внутренних устройств.

Внутренние устройства поставляют отдельно от собранного оборудования только при их особой хрупкости, а также если их нельзя установить и закрепить в собранном оборудовании.

Трубопроводы и арматура, поставляемые отдельно от оборудования, после контрольной сборки, испытаний и маркировки должны быть законсервированы, закрыты с обоих концов пробками, заглушками и снабжены комплектами прокладок и крепежных изделий.

Предохранительные клапаны должны поставляться отрегулированными на установленное для каждого сосуда и аппарата давление и не требовать регулировки при монтаже.

Предохранительные клапаны окончательно регулируются на рабочем агенте при комплексном опробовании на месте установки оборудования.

Приборы и предохранительные клапаны должны быть опломбированы.

В объем поставки химического оборудования должны входить: регулировочные (отжимные) винты и опорные пластины (пла-тики), устанавливаемые в процессе монтажа оборудования на фундаменте под торцами регулировочных винтов;

фундаментные болты с закладными деталями на все оборудование;

ответные фланцы в комплекте с рабочими прокладками и крепежными деталями для фланцевых соединений и накидные гайки с ниппелями для ниппельных соединений. Для сосудов и аппаратов, штуцера которых выполнены из двухслойной стали, вместо ответных фланцев должны поставляться ответные штуцера;

электроды для производства сварочных работ и контрольные пластины с кромками, обработанными под сварку аналогично монтажным стыкам оборудования, для проведения механических испытаний сварных швов на месте до изготовления и монтажа оборудования;

прокладки и уплотнительная мастика, предусмотренные рабочими чертежами, для фланцевых монтажных разъемов;

инструмент и приспособления, необходимые для производства монтажных работ и испытания оборудования на месте монтажа.

Обработанные поверхности деталей оборудования и опорные поверхности узлов, устанавливаемых на фундаментах и других основаниях, которые при подливке оборудования в процессе монтажа будут соприкасаться с бетонной смесью, не следует окрашивать.

Поставляемое оборудование должно быть законсервировано. Консервации подлежат все обработанные и неокрашенные поверхности, которые могут подвергнуться коррозии в атмосферных условиях.

Консервация должна обеспечивать защиту от коррозии всего оборудования при его транспортировании и хранении на месте монтажа в течение не менее двух лет с момента отгрузки.

1!!

Методы консервации и применяемые для этого материалы должны обеспечивать возможность расконсервации оборудования в сборе и поставочных блоков (узлов) без разборки. Это требование не распространяется на узлы, детали которых, соприкасающиеся с технологическим продуктом (рабочим агентом), требуют обезжиривания.

Все отверстия, патрубки, штуцера и присоединительные фланцы оборудования, поставляемого в сборе, а также поставочных блоков и узлов должны быть закрыты пробками или заглушками, при этом ответственные из них опломбированы.

Пломбированию также подлежат ответственные разъемы корпусов и станин оборудования в сборе и блоков (узлов).

Упаковка в необходимых случаях должна защищать оборудование от механических повреждений, атмосферных осадков и деформаций под влиянием собственной массы во время транспортирования и хранения на месте монтажа.

Конструкция упаковки должна быть такой, чтобы можно было применять механизированные способы ведения погрузочно-разгрузочных работ.

Чтобы предохранить оборудование от повреждений при транспортировании и погрузочно-разгрузочных работах, его закрепляют от возможных перемещений в ящиках, контейнерах и на салазках. Для увеличения жесткости оборудования в сборе и блоков устанавливают внутренние распорки, стяжки, растяжки и др.

На каждом транспортном месте отгруженного с завода-поставщика оборудования должно быть указано:

общее количество транспортных мест;

масса брутто и нетто;

места строповки и направления стропов, предупреждающие надписи: «верх», «стропить здесь», «осторожно», «не кантовать» и др.

Блоки и узлы, отгружаемые без упаковки, кроме того, должны быть промаркированы номерами чертежей (места маркировки указываются в чертежах).

При отгрузке в один адрес нескольких единиц однотипного оборудования в каждое транспортное место должны быть упакованы узлы и детали только одного комплекта или одной единицы оборудования.

Вместе с оборудованием поставляется техническая документация.

В комплект технической документации должны входить:

технический паспорт оборудования с результатами и датой стендовых и гидравлических испытаний, проведенных заводом-изготовителем;

формуляр с указанием фактических замеров и зазоров, установленных при испытании или контрольной сборке, и регулировочных данных;

чертежи общих видов, основных узлов, установочные, сборочные, монтажные чертежи, задания на проектирование фундаментов с указанием нагрузок;

13

схемы смазки, охлаждения, уплотнения, электроснабжения, систем автоматики, дистанционного управления и др;

инструкции по хранению, монтажу, расконсервации, пуску, эксплуатации оборудования;

схемы разбивки оборудования на блоки, маркировки оборудования, поставляемого блоками (узлами), строповки оборудования в упаковке и без упаковки при поставке в сборе и блоками; паспорта, формуляры, акты на комплектующие изделия, приборы, вспомогательное оборудование, входящие в объем поставки.

Вместе с оборудованием должны поставляться упаковочная ведомость, ведомости электрооборудования, контрольно-измерительных приборов, инструмента и приспособлений, комплектующего оборудования.

ГЛАВА II

ОБЩИЕ ВОПРОСЫ МОНТАЖА ОБОРУДОВАНИЯ

§ 3. Организация производства монтажных работ

В сооружении промышленных предприятий обычно участвуют несколько строительно-монтажных организаций, каждая из которых выполняет определенный вид работ. Например, одна строительная организация сооружает фундаменты, траншеи, дороги, другая устанавливает каркасы зданий и сооружений, механомонтажные организации выполняют монтаж технологического оборудования, трубопроводов и металлоконструкций обслуживающих площадок и т. д.

Деятельность всех организаций тесно связана между собой.

Монтаж технологического оборудования, трубопроводов и металлоконструкций можно расчленить на два основных этапа: организационно-техническая подготовка к выполнению монтажных работ;

производство монтажных работ, включая индивидуальное опробование оборудования.

Комплексное опробование смонтированного оборудования вхолостую и под нагрузкой относится к пусконаладочным работам и проводится эксплуатационным персоналом предприятия с привлечением монтажных и наладочных организаций.

К мероприятиям по подготовке к монтажным работам относятся:

получение от заказчика или генерального подрядчика проектнотехнической документации на монтируемый объект и составление на ее основе проекта производства работ (ППР), являющегося составной частью проекта организации строительства (ПОС);

организация монтажной площадки в соответствии с ППР: строительство открытых и закрытых складов, площадок для укрупнитель-ной сборки оборудования и конструкций, сооружение подъездных путей для подачи оборудования, конструкций и материалов в зону мог тажа, временных производственных и бытовых помещений, про

4

кладка временных энергетических коммуникаций, снабжающих рабочие места монтажников электроэнергией, водой, воздухом, паром;

обеспечение необходимой строительной готовности объекта в соответствии с нормами или техническими условиями для производства монтажных работ;

организация своевременной комплектной поставки оборудования, конструкций и материалов в количестве, необходимом для бесперебойного выполнения монтажных работ;

оснащение монтажной организации специальным монтажным оборудованием, оснасткой, механизмами, инструментом и организация нормальной его эксплуатации;

организация безопасных условий работы с учетом конкретных условий данной монтажной площадки.

Важным фактором, обеспечивающим нормальное ведение монтажных работ, является приемка под монтаж зданий и сооружений. Здание или сооружение считается подготовленным к монтажу, если в нем закончены общестроительные работы: монтаж каркаса здания, кладка стен или навеска стеновых панелей, устройство перекрытий и покрытий кровли, фундаментов под оборудование и технологические конструкции, подкрановые пути. Исключение составляет поточно-совмещенный метод монтажа оборудования и строительных конструкций, при котором порядок производства строительных и монтажных работ определяется специально разработанным проектом производства работ.

Кроме того, в ограждающих и несущих конструкциях зданий и сооружений должны быть устроены монтажные проемы для подачи оборудования и конструкций к местам установки; на конструкциях зданий и сооружений нанесены главные оси, а на реперах — высотные отметки; помещения, сдаваемые под монтаж, освобождены от опалубки, строительных лесов и очищены от мусора.

В помещениях машинных залов, кроме того, должны быть оштукатурены стены, выполнены все санитарно-технические работы, застеклены окна и фонари и навешены двери с врезанными замками.

Сдача-приемка объекта под монтаж производится представителями строительной и монтажной организаций и заказчика. Приемка объекта оформляется актом.

Организация монтажной площадки. Монтажная площадка включает в себя комплекс производственных и бытовых зданий, площадок и других сооружений, обеспечивающих нормальное производство монтажных работ непосредственно на объекте строительства.

При сооружении химических или нефтехимических комплексов постоянная производственная база (мастерские монтажных заготовок, профилакторий для машин и механизмов, центральный материальный склад, административные помещения) обычно располагается в непосредственной близости от объекта строительства. Непосредственно на площадке строительства размещают конторские помещения, бытовые помещения для рабочих, складские помещения для хранения материалов, инструмента и приспособлений, площадки для складирования и укрупнительной сборки в монтаж-

15

нье блоки оборудования и конструкций, подъездные пути, временные энергетические устройства и коммуникации. На рис. 1 приведена схема монтажной площадки производства аммиака. На схеме указаны пути подачи оборудования к объектам, места складирования и укрупнительной сборки, расположение основных монтажных механизмов, временные коммуникации водоснабжения и т. п.

Территория монтажной площадки — места монтажа оборудования и конструкций, установки монтажных механизмов, проезды, проходы, площадки для складирования и укрупнительной сборки — до начала работ должна быть очищена от строительных и других материалов, грязи и мусора, а зимой от льда и снега. Находящиеся на территории монтажной площадки траншеи и ямы должны быть засыпаны или надежно ограждены.

На всей территории площадки до начала работ ограждают и снабжают предупреждающими надписями зоны, опасные для работы и прохода, в ночное время их оснащают световыми сигналами. Работа в темных, неосвещенных местах запрещается.

Монтажная площадка должна быть оборудована противопожарными средствами — огнетушителями, ящиками с песком, резервуарами с водой, ведрами. Для оказания первой помощи пострадавшим должна быть аптечка с набором медикаментов, перевязочных средств.

Складирование и хранение оборудования. Оборудование, поступившее с заводов-изготовителей, должно храниться на складах, обеспечивающих передачу его в монтаж без дополнительных работ по чистке, ревизии и ремонту.

При хранении оборудования на открытых площадках или в складах (независимо от наличия упаковки) его нужно помещать на подкладки, не допуская прикосновения к земле.

На хранящемся оборудовании не должна накапливаться влага. В случае длительного хранения оборудования на складах все законсервированные узлы и детали подвергают контрольному осмотру. вскрытию, ревизии и переконсервации в сроки, предусмотренные техническими условиями на поставку оборудования, но не реже одного раза в год.

Приемка оборудования в монтаж. При приемке оборудования производят его наружный осмотр (без разборки на узлы и детали).

При этом проверяют:

соответствие чертежам или проектной спецификации;

комплектность по отправочным и упаковочным ведомостям или заводским спецификациям;

наличие и полноту технической документации заводов-изготовителей;

отсутствие видимых дефектов: трещин, поломок, раковин и пр.

Глубина местных дефектов на поверхностях стальных аппаратов, работающих под давлением, и глубина их зачистки не должны превышать размеров, указанных в табл. 1.

Документация, которая передается монтажной организации, должна содержать:

16

Рис. 1. Схема монтажной площадки производства аммиака:

I—эона подачи в монтаж оборудования блоков А и Б объединенного корпуса, II — зона укрупнительмой сборки негабаритного оборудования блока Б, III — эона складирования оборудования и узлов трубопроводов блока А, IV, V, VI — зоны складирования металлоконструкций и узлов трубопроводов

Таблица 1

Допускаемая глубина дефектов на поверхностях стальных аппаратов и глубина их зачистки, мм

Толщина стенки Глубина

дефектов зачистки дефектов

4—5 0,3 0,5

6—7 0,3 0,7

8—10 0,5 1,0

11—25 0,6 1,2

сведения об условиях работы аппарата (рабочее давление и температура среды, данные о взрывоопасности, токсичности и других свойствах среды);

указания о способах и параметрах испытания аппарата при сдаче его в эксплуатацию;

данные о материале прокладок и уплотнительных набивок;

спецификацию деталей с указанием массы, материала и ссылки на ГОСТ (для стандартных деталей);

указание о назначении штуцеров;

сведения о футеровке аппарата или нанесении другого защитного покрытия;

зарегистрированную в органах Госгортехнадзора шнуровую книгу на аппарат, подведомственный Госгортехнадзору;

комплектовочную и маркировочную ведомости для негабаритных и поставляемых в разобранном виде аппаратов и инструкцию по сборке и сварке аппаратов;

указания о средствах крепления аппарата при его установке в проектное положение;

данные об объеме и содержании документации, составляемой при производстве работ и сдаче оборудования в эксплуатацию.

§ 4. Основные положения проектирования производства монтажных работ

До начала монтажных работ необходимо получить и изучить основную проектно-технологическую документацию, которая должна состоять из:

плана расположения строящихся объектов;

планов и разрезов каждого из цехов;

чертежей на монтаж технологического оборудования, в том числе чертежей фундаментов;

чертежей на металлоконструкции и трубопроводы, включая схемы трубопроводов;

18

технической документации заводов-изготовителей оборудования, металлоконструкций и трубопроводов, в том числе монтажных, установочных, сборочных и узловых чертежей оборудования, паспортов, актов заводских ОТК на контрольную сборку, балансировку, обкатку, испытания и приемку оборудования, паспортов арматуры высокого давления, комплектовочных ведомостей, заводских технических условий на сборку, монтаж и пуск оборудования, маркировочных схем на узлы, поставляемые в разобранном виде, формуляров с указанием допусков и фактических замеров на заводе-изготовителе при контрольной сборке и стендовом испытании оборудования, сертификатов, актов лабораторных испытаний труб или металлопроката для изготовленных узлов трубопроводов и металлоконструкций;

смет на производство монтажных работ;

дополнительной документации в соответствии с требованиями СНиПов на монтаж отдельных видов оборудования.

Сложные условия строительной площадки, когда работы выполняют зачастую десятки строительных и монтажных организаций, не позволяют вести работы обособленно, поэтому все вопросы производства работ должны быть увязаны в едином документе. Таким документом является проект организации строительства — ПОС.

Проект производства работ — ППР является составной частью проекта организации строительства, относящейся непосредственно к производству монтажных работ.

Проект производства работ содержит основные принципиальные решения по монтажу технологического оборудования, металлоконструкций и трубопроводов.

При разработке ППР решаются следующие вопросы:

объемы и сроки выполнения монтажных работ;

совмещение строительных и монтажных работ;

расположение площадок укрупнительной сборки и промежуточного складирования монтажных заготовок и оборудования;

методы монтажа основного технологического оборудования с учетом максимальной индустриализации работ;

типы и количество основных монтажных механизмов;

методы монтажа отдельных аппаратов или конструкций, установка которых в проектное положение особо ответственна;

потребность в электроэнергии, сжатом воздухе, воде и вспомогательных материалах (кислороде, ацетилене, пропане, электродах и т. д.);

необходимое количество складских помещений для хранения материалов;

потребность в рабочей силе (по количеству и специальностям);

охрана труда и безопасность производства работ.

Проект производства работ оформляется в виде пояснительной записки с приложением:

строительного генерального плана промышленной площадки с временными сооружениями, монтажными и сборочно-укрупнитель-

19

ними площадками, путями подачи оборудования и монтажных заготовок;

сводного календарного графика производства монтажных работ по предприятию в целом и графика движения рабочей силы;

ведомости объемов работ по монтажу технологического оборудования, конструкций и трубопроводов и трудовых затрат для их выполнения.

В пояснительной записке к ППР указывается последовательность монтажа технологического оборудования, конструкций и трубопроводов, исходя из технологической схемы строящегося предприятия и сроков ввода объектов в эксплуатацию. При этом в первую очередь предусматривается строительство компрессорных и насосных станций, ремонтно-механических цехов и других объектов, ввод в эксплуатацию которых необходим для пуска основных цехов монтируемых предприятий.

Наиболее ответственной частью проекта производства работ являются такелажные схемы на установку оборудования в проектное положение и технологические карты на сборку и испытание оборудования.

В такелажных схемах определены основные грузоподъемные механизмы и грузозахватные приспособления, пути подачи оборудования, методы строповки и конструкции стропов, расположение на строительной площадке грузоподъемных механизмов и приспособлений, основные этапы подъема и установки аппаратов или конструкций в проектное положение, техника безопасности при производстве работ.

§ 5. Фундаменты и их приемка под монтаж оборудования

По характеру воздействия работающего оборудования фундаменты можно разделить на следующие группы:

для аппаратов, работающих без динамического воздействия (емкостные аппараты,колонны);

для машин с незначительными динамическими нагрузками (редукторы, насосы, вентиляторы,транспортеры);

для машин со значительными динамическими нагрузками (компрессоры, паровые машины);

для машин с ударными нагрузками (кузнечные молоты, копры);

для тяжелых машин, работающих с большими динамическими нагрузками (крупные вращающиеся печи).

Оборудование, работающее без динамических нагрузок или с незначительными нагрузками, часто устанавливают на металлические или железобетонные конструкции зданий (межэтажные перекрытия или поддерживающие опорные конструкции).

•> Фундаменты должны соответствовать чертежам, увязанным с размерами оборудования и характером его работы.

Для сооружения фундаментов применяют следующие бетоны:

марки 100 — для большинства аппаратов и машин со спокойным и уравновешенным режимом работы;

Таблица 2

Показатели

Конструкция

Основные типы фундаментных болтов и глубина их заделки в бетон

с отгибом

Глухие

Анкерные

с плоской анкерной плитой

с литой анкерной плитой

(О

Устанавливаемые в просверленные отверстия

конические с цементной зачеканкой

прямые на эпоксидном клее

Диаметр d, мм 10—48 56—125 10-48 56—140 24-48 56—125

Глубина заделки Н 25d 25d 12d 15d 15d 30d

Наименьшее расстояние от оси болта до грани фундамен-та 4d 4d 6d 6d 6d 6d

15—48

10d

10d

10—48

10d

5d

марок 100—150 — для тяжелых машин и машин с ударными нагрузками;

марок 150—200 — для машин, к работе которых предъявляются повышенные требования.

При сооружении фундаментов для защиты от разрушения грунтовыми водами, насыщенными агрессивными веществами (растворами солей, щелочей, кислот), их наружную поверхность покрывают битумом или защищают специальными коррозионностойкими материалами.

Фундаменты должны быть прочными, устойчивыми, их осадка не должна превышать допускаемую. Перед сдачей под монтаж фундамент, включая колодцы для фундаментных болтов, должен быть очищен от опалубки и строительного мусора. Раковины, пористость, наслоения и другие дефекты не допускаются.

При приемке фундамента под монтаж проверяют:

соответствие формы фундамента проектной;

общее состояние поверхности фундамента;

соответствие высотных отметок и основных размеров фундамента, а также проемов и проходов в нем проектным;

? точность расположения колодцев для анкерных болтов, а также состояние резьбы на болтах, укомплектованность их шайбами и гайками;

наличие закладных частей (плашек и реперов) для обозначения продольных и поперечных осей и высотных отметок.

Прочность бетона фундамента должна соответствовать проектной и подтверждаться результатами лабораторного испытания образцов, залитых одновременно с изготовлением фундаментов.

Отклонения геометрических размеров фундаментов от проектных, мм, не должны превышать величин, приведенных ниже.

По продольным и поперечным осям фундамента.............. ±20

По основным размерам в плане............................ ±30

По высотным отметкам поверхности фундамента без учета высоты подливки..........................................—30

По размерам уступов в плане............................—20

По размерам колодцев в плане...........................-[-20

По отметкам уступов в выемках и колодцах...............—20

По осям анкерных болтов в плане.......................... ±5

По осям закладных анкерных устройств в плане.............±10

По отметкам верхних торцов фундаментных болтов........ -|-20

Приемку и сдачу фундаментов и других оснований под оборудование оформляют актом (СНиП Ш-Г.10-66) между представителями строительной и монтажной организаций, а также технического надзора заказчика.

Оборудование крепится к фундаментам с помощью фундаментных болтов, типы и характеристики которых приведены в табл. 2.

При подготовке к монтажу особо ответственного оборудования (поршневых компрессоров высокого давления, турбокомпрессоров, а также аппаратов, связанных изготовленными коммуникациями высокого давления из толстостенных труб) следует заранее бето-

22

Таблица 3

Допускаемые нагрузки на один болт и размеры упорных пластин в зависимости от диаметра резьбы болта

Диаметр резьбы болта, Я W Допускаемая нагрузка, кгс Размеры упорных пластин, мм, при марке бетона

100 150 200

16 170 40X40X8 30x30x8 30X30X8

18 650 45х 45х 10 40x40x10 35х 35х Ю

20 920 55X57X12 45х45х 12 40X40X12

22 1240 65x65x14 50x50x 14 50Х50Х 14

24 1500 70X70X16 60 х 60 X 16 55х55х 16

27 2200 85 X 85 X 18 70X70X 18 65Х65Х 18

30 2840 ЮОХ 100x20 80X80X20 75X75X20

36 4640 125X125X26 100X100X26 95X95X24

42 7500 160X160X34 130X130X34 120X120 X 36

пировать фундаментные болты, устанавливая их по шаблону, обеспечивающему высокую точность расположения.

§ 6. Выверка и крепление оборудования

Оборудование устанавливают на фундамент не ранее чем через 7 дней после сооружения фундамента при условии, что прочность бетона достаточна для принятия статической нагрузки. Бетон к этому моменту должен набрать 60% проектной прочности.

При подготовке фундамента под монтаж оборудования с обеих сторон фундаментных колодцев делают ровные горизонтальные площадки под подкладки и клинья для выверки оборудования. Поверхности фундамента выравнивают, срубая неровности зубилом или покрывая площадки ровным слоем цементного раствора. Пакеты подкладок должны лежать на фундаменте горизонтально, качание прокладок не допускается. Высота пакета подкладок не должна превышать 80 мм. Правильность установки пакета подкладок по высоте проверяют нивелиром или гидростатическим уровнем.

Для выверки горизонтальности установки оборудования используют инвентарные клиновые или винтовые домкраты.

Большое распространение получили отжимные болты (рис. 2), для которых в опорных частях оборудования предусмотрены резьбовые отверстия. Типы и конструкции опор для вертикальных сосудов и аппаратов (кроме колонных) с отжимными болтами показаны па рис. 3. Опоры типа I крепятся к вертикальной цилиндрической стенке аппарата, типа II — к сферическому днищу вертикального аппарата.

При наличии в оборудовании болтов до их установки на фундамент укладывают опорные пластины, которые располагаются на расстоянии 150—200 мм от оси фундаментного болта (в зависимости от размеров колодцев).

23

Диаметры болтов, их количество и размеры упорных пластин должны соответствовать массе устанавливаемого оборудования. Суммарную допускаемую нагрузку всех установочных болтов выбирают с коэффициентом запаса не менее 1,5.

В табл. 3 приведены допускаемые нагрузки на один болт и размеры упорных пластин в зависимости от диаметра резьбы болта.

Чтобы удобно было перемещать оборудование в горизонтальной плоскости на отжимных болтах, его выверяют по осям в плане

при минимальном выпуске болтов, что значительно повышает их жесткость. Последующая выверка оборудования на вертикальность и горизонтальность производится с помощью отжимных болтов.

По окончании выверки оборудование должно опираться на все болты или домкраты. Плотность установки оборудования проверяют щупом толщиной 0,1 мм. Положение болтов после выверки фиксируют контргайками для предотвращения случай-

сваркой S 4 х тачках

Прихбатить \

сваркой S

4 * точках

Рис. 2. Отжимной болт для

выверки горизонтальности установки оборудования: / — упорная пластина, 2 — контргайка, 3 — отжимной болт, 4 — фундаментный болт

Рис. 3. Опора с отжимными болтами для вертикальных сосудов и аппаратов (кроме колонных) :

а — типа I для крепления к вертикальной цилиндрической стенке, б — типа II для крепления к сферическому днищу аппарата; / — опора, 2 —отжимной болт, 3 — отверстие для фундаментного болта

кого самоотвинчивания их во время подливки бетонной смесью.

Если закладные анкерные устройства не предусмотрены конструкцией оборудования и фундаментные болты не забетонированы при сооружений фундамента, выполняют предварительную и окон

24

чательную выверку. После предварительной выверки колодцы с фундаментными болтами заполняют бетонной смесью. Окончательная выверка разрешается не ранее чем через 7 суток после заполнения колодцев, так как окончательно выверенное оборудование фиксируют частичной затяжкой гаек фундаментных болтов. Для фиксирования оборудования достаточно 20—30% номинального усилия гаечных ключей с контролируемым усилием затяжки.

Участки установочных болтов, остающиеся в бетоне подливки, обертывают бумагой или толем либо наносят тонкий слой густой смазки для предотвращения сцепления болта с бетоном.

Опалубку перед подливкой устанавливают по периметру фундамента, а при монтаже на домкратах — также и вокруг домкратов, чтобы предотвратить заливку их бетонной смесью.

Для подливки машин и механизмов при бесподкладочном, монтаже оборудования используют жесткие бетонные смеси на мелкозернистых песках, вводя в них пластифицирующие добавки.

Уплотняют смесь глубинными вибраторами, погружаемыми в смесь.

При ширине подливаемого пространства более 0,3 м в его устье устанавливают лоток-накопитель, в который загружают бетонную смесь. Уровень бетонной смеси в лотке-накопителе должен быть выше уровня обреза фундамента не менее чем на 30 см.

При подливке оборудования, имеющего в основании отверстия-окна, смесь загружают в отверстия, в которые затем погружают вибраторы.

При ширине подливаемого пространства до 0,3 м подливка производится также без лотка-накопителя; при этом верхний край опалубки должен быть выше обреза фундамента на 20 см.

При уплотнении бетонной смеси вибратор не должен касаться опорных частей оборудования.

В течение 1 ч после окончания подливки выполняют контрольную проверку положения оборудования.

Через 7 суток после подливки отвертывают на 2—3 оборота болты, выверяют оборудование по осям, а также в горизонтальной и вертикальной плоскостях и окончательно затягивают гайки фундаментных болтов. Обязательная семисуточная выдержка бетона подливки до окончательной затяжки гаек болтов обусловлена тем, что в этот период происходит большая часть общих усадочных деформаций бетона.

Если оборудование было смонтировано на домкратах, их удаляют вместе с ограждающей опалубкой раньше, чем болты (при прочности бетона подливки не менее 50 кгс/см2).

После этого образовавшиеся ниши заполняют бетонной смесью того же состава, что и смесь подливки.

Монтажные работы на подлитом оборудовании можно продолжать после окончательной затяжки гаек фундаментных болтов.

В хорошо затянутом соединении пластинки щупа толщиной 0,1 мм не проходят между подкладками, а также между гайкой, шайбой и корпусом аппарата. Допускается местное «закусывание»

25

щупа на глубину до 3 мм. Фундаментный болт в затянутом состоянии отзывается на простукивание четким звуком, без дребезжания.

При выверке оборудования на фундаменте контролируют горизонтальность, соосность, параллельность и вертикальность, а также вертикальные отметки и привязки осей аппарата или машины к осям здания или строительных конструкций. Отклонения не должны превышать допускаемых величин, указанных в чертежах или технических условиях.

Горизонтальность оборудования выверяют по базовым поверхностям (плоскостям разъема и расточкам под вкладыши подшипников валов и обоймы уплотнений) или контрольным площадкам на собранном оборудовании.

Таблица 4

Области применения и степень точности методов проверки смонтированного оборудования

Способ проверки Область применения Точность проверки, мм

Проверочной лекальной линейной:

на просвет Поверхности протяженностью до 500 мм 0,05

щупом Проверочной линейкой с широкой рабочей поверхностью: То же 0,02

щупом Поверхности протяженностью до 6000 мм От 0,04 до 0,10

штихмасом То же От 0,02 до 0,10

на краску » » От 0,01 до 0,02

Проверочной плитой на краску Поверхности площадью 1000x2000 мм- От 0,01 до 0,05

Проверочной линейкой с широкой рабочей поверхностью и уровнем Методом последовательных перемещений уровня: Участки поверхностей, разнесенные до 5000 мм От 0,04 до 0,18

водяного Поверхность любой протяженности От 0,03 до 0,35

простого Поверхности протяженностью до 20 м; участки поверхностей, разнесенные до 20 м 0,5

специальногос микрометрической головкой То же 0,02

Техническим нивелированием Поверхности любой протяженности; участки поверхностей, разнесенные на любое расстояние 0,1

Струной и штихмасом Поверхности протяженностью до 10 м 0,05

Центровочным приспособлением с индикаторами Соосность валов 0,02

26

В случае несовпадения горизонтальности при взаимной проверке по различным базовым поверхностям установку выверяют в одном направлении по валам или осям, а в другом — по плоскостям разъема. Если базовые поверхности недоступны для осмотра, а контрольные площадки отсутствуют, оборудование частично разбирают.

Соосность валов машин и агрегатов, соединяемых муфтами, проверяют по соединительным полумуфтам валов в два приема: предварительно с помощью линейки и щупа до затяжки фундаментных болтов, окончательно с помощью специальных центровочных приспособлений на полумуфтах и щупа или индикатора после затяжки фундаментных болтов.

Соосность отверстий, расточек, цилиндрических поверхностей, удаленных друг от друга в машинах и агрегатах, проверяют с помощью струны и штихмаса с электроакустическим устройством.

Соосность далеко раздвинутых поверхностей машин и агрегатов контролируют нивелиром или теодолитом.

Области применения и степень точности различных методов проверки приведены в табл. 4.

§ 7. Испытания смонтированного оборудования

Смонтированное оборудование должно пройти следующие индивидуальные испытания:

на плотность и прочность (емкости и аппараты);

вхолостую (машины, механизмы и аппараты с приводами);

под нагрузкой (машины, механизмы и аппараты с приводами).

Индивидуальное испытание оборудования под нагрузкой проводят по окончании монтажных работ. Когда проведение индивидуального испытания под нагрузкой невозможно в отрыве от комплекса смежного оборудования или по технологии производства, окончанием монтажных работ считается индивидуальное испытание смонтированного оборудования вхолостую.

Таблица 5

Пробные давления при гидравлическом испытании сосудов

Сосуды Рабочее давление Р, кгс/см2 Пробное давление

Все сосуды, кроме литых То же Литые Сосуды, работающие при температуре: от 200 до 400°С свыше 400°С Сосуды, работающие под вгкуумом Ниже 5 5 и выше Независимо от давления То же » » » » 1,5Р, но не менее 2 кгс/см? 1,25 Р, но ие менее Р + 3 кгс/см? 1, 5Р, но не менее 3 кгс/см? 1,5Р 2Р 2Р

27

Если с момента испытания аппарата на заводе-изготовителе прошло менее 12 месяцев, испытание можно не проводить.

Виды и длительность индивидуальных испытаний устанавливаются ТУ или СНиП.

Основные виды испытаний аппаратов на прочность и плотность— гидравлическое и пневматическое. Перед испытаниями на штуцера, люки, муфты, контрольно-измерительные приборы ставят заглушки.

Величину пробного гидравлического давления принимают в соответствии с табл. 5.

При испытании сосуда на заводе-изготовителе или изготовлении его в условиях монтажной площадки время выдержки под пробным давлением должно быть не менее, мин:

с толщиной стенки до 50 мм.............................. 10

» 50—100 мм ............................... 20

» свыше 100 мм ............................ 30

литого и многослойного независимо от толщины стенки ... 60

При испытании сосуд должен находиться под пробным давлением в течение 5 мин. После снижения давления до рабочего необходимо тщательно осмотреть все сварные соединения и прилегающие к ним участки.

Сосуды с защитным покрытием или изоляцией следует подвергать гидравлическому испытанию до наложения покрытия или изоляции.

Если сосуды имеют высоту более 8 м, при внутреннем осмотре и гидравлическом испытании они должны быть в горизонтальном положении. При этом пробное давление следует принимать с учетом гидростатического давления в рабочих условиях.

Когда гидравлическое испытание провести невозможно (большие напряжения от массы воды в фундаментах, междуэтажных перекрытиях или сосуде; трудность удаления воды; наличие внутри сосуда футеровки, препятствующей заполнению сосуда водой), разрешается заменять его пневматическим (воздухом или инертным газом) на такое же пробное давление при условии положительных результатов внутреннего осмотра и проверки прочности сосуда расчетом.

Для гидравлического испытания применяют воду; перепад температур окружающего воздуха и воды не должен превышать 5° С.

Давление измеряют по двум манометрам, один из которых контрольный.

Сосуд считается выдержавшим испытание, если не обнаружено признаков разрыва, течи, слезок, потения в сварных соединениях и на металле, а также видимых остаточных деформаций.

Время выдержки при испытании сварных швов аппаратов, работающих при атмосферном давлении, керосином приведено в габл. 6.

При пневматическом испытании давление воздуха в аппарате поднимают медленно, по ступеням времени, достаточным для осмотра (табл. 7).

:-8

Таблица 6

Время выдержки при испытании сварных швов аппаратов керосином

Толщина стенки, мм Время выдержки, мин, при положении шва

нижнем горизонтальном и вертикальном

До 4 40 50

Более 4 60 70

Более 10 80 120

Таблица 7

Режим пневматического испытания

Давление, kzcJcm* Продолжительность подъема давления, мин Выдержка на данной ступени давления, мин

0—1 15 10

1—10 30 10

10—20 30 10

20—50 40 15

50—100 50 15

Под пробным давлением аппарат выдерживают 5 мин, после чего давление снижают до рабочего.

Проверяют плотность сварных швов, обмазывая их мыльной эмульсией.

Давление после пневматического испытания сбрасывают медленно, с интервалами.

Интервалы сброса давления после пневматического испытания, мин

Давление, кгс/см?...... 100—50 50—20 20—10 10—1 1—0

Продолжительность сброса давления на каждой ступени, мин ....................... 90 60 30 30 5

Установки для работы с горючими, легковоспламеняющимися, взрывоопасными, токсическими продуктами дополнительно испытывают на плотность вместе с трубопроводами, определяя падение давления по формуле

_ 100 / j Ркон • Т'нач

\ Рнач ' Ткон .

где ДР — падение давления, % от пробного давления;

•Рнач — сумма давлений по манометру и барометру в начале испытаний, кгс/см2;

Ркон — сумма давлений по манометру и барометру в конце испытаний, кгс/см2;

29

Tttai—абсолютная температура газа в системе в начале испытания, ° С;

Ткоя— абсолютная температура газа в системе в конце испытания, 0 С;

t — время испытания, ч.

Температуру газа определяют по термометрам, установленным на конечных участках испытываемого агрегата. Для подсчета находят среднее арифметическое значение из показаний всех термометров и манометров. Падение давления (процентов в час) в системе не должно превышать величин, указанных в табл. 8.

Таблица 8

Допускаемое падение давления, %

Место установки агрегата

Среда

токсичная взрывоопасная

Закрытые помещения и проходные каналы ...............................

Открытые установки ...............

0,2

0,4

Машины, механизмы и аппараты с мешалками обкатывают в соответствии с указаниями проекта, ТУ и СНиП.

Продолжительность испытаний приводных механизмов (если нет специальных указаний завода-изготовителя) должна соответствовать данным табл. 9.

Таблица 9

Продолжительность испытаний приводных механизмов

Аппараты Скорость вращения, об/мин Продолжительность испытаний, ч

вхолостую под нагрузкой

Аппараты с неподвижными корпусами и внутренними вращающимися частями До 100 2 4

Более 100 4 8

Аппараты с вращающимися корпусами До 300 4 8

ГЛАВА III

ТАКЕЛАЖНЫЕ РАБОТЫ

§ 8. Такелажные приспособления и монтажные краны

v Работы, связанные с подъемом и перемещением оборудования, называют такелажными. При монтаже оборудования такелажные работы выполняют с помощью различных грузоподъемных устройств и механизмов, приспособлений и машин.у

3]

Стальные канаты состоят из прядей, обвитых вокруг органического сердечника. Сердечник придает канату гибкость и удерживает смазку. В зависимости от способа свивки проволок в пряди и прядей в канат различают канаты с точечным и линейным ка-

санием.

В канатах с точечным касанием угол наклона и шаг проволоки

соседних рядов резко различаются, вследствие чего проволоки

смежных рядов, перекрещиваясь, соприкасаются в отдельных точках. В канатах с линейным касанием проволоки в различных рядах располагаются с близким по размеру шагом, и в рядах пряди они соприкасаются по всей длине, обеспечивая большую гибкость и износоустойчивость каната. Поэтому такие канаты получили наибольшее распространение.

Проволоки в прядях и пряди в канате могут быть свиты в одном направлении — односторонняя свивка или в противоположных—крестовая свивка. При

Рис. 4. Свивки каната:

<2 —левая, б — правая; / — односторонняя, 2 — крестовая

такелажных работах применяют стальные канаты крестовой свивки. Кагаты односторонней свивки, в которых проволока специально

не деформирована на заводе, имеют тенденцию к раскручиванию.

Вид (крестовая или односторонняя) и направление свивки (правое или левое) определяют по внешнему виду каната (рис. 4). В ка-

натах крестовой 2 свивки проволоки расположены параллельно оси канате, односторонней 1—наклонно. При правой свивке пряди в канате идут снизу вверх направо (по часовой стрелке), при левой— снизу вверх налево (против часовой стрелки).

У ^Канаты хранят в закрытых сухих помещениях намотанными на барабан, использования канат очищают от грязи,

смазыгают и сматывают в ./'УХТУ- При правильной эксплуатации и хранении каната увеличиваете?^срок его службы. Работать с канатом нужно в рукавицах, так как оборванные проволоки могут пора-

нить руку.

Стропы (рис. 5) служат для быстрого и удобного крепления поднимаемого груза к крюку грузоподъемного механизма.

Унг нереальные или кольцеобразные стропы изготовляют, сращивая концы каната путем сплетки отдельных прядей или двух концов каната с помощью втулочного соединения. Длина сращивания путем сплетки должна составлять не Менее 40 диаметров сращиваемого каната. <

Универсальные стропы изготовляют из канатов’-джаметром 15,5— 39 мм, облегченные — 8,7 мм и более. К концам облегченно'!!? стропа

крепят крюки или петли с коушами. ' -

Полуавтоматические стропы представляют собой облегченные стропы с коушами, оборудованные специальными замками для расстроповки с рабочего места монтажника или с земли.

31

При выборе сечения стропов необходимо учитывать запас прочности и условия их работы — заложение (угол) и количество ветвей. Количество ветвей стропа может быть различное, но наиболее часто применяют 1, 2, 4 и 8 ветвей (рис. 6). При строповке груза одной

Рис. 5. Стропы:

а — универсальный, б — облегченный с

петлей или крюком

Рис. 6. 'Схема строповки грузов:

а — одноветвевым стропом, б — двухветвевым стропом, flчетырехветвевым стропом

ветвью строп растягивается силой Р, равной массе поднимаемого груза. При строповке д’^умя ветвями усилие в каждой ветви S будет равно

5 = —-------,

. т • COS а

где Q — масса груза, г;

т — количество ветвей стропа, шт;

а — угол наклона ветви стропа к вертикали, град.

31!

При строповке груза четырех- и восьмиветвевыми стропами усилие определяют, вводя коэффициент неравномерности загрузки ветвей:

1 f

0,75 • in • cos а

где 0,75 — коэффициент неравномерности загрузки ветвей.

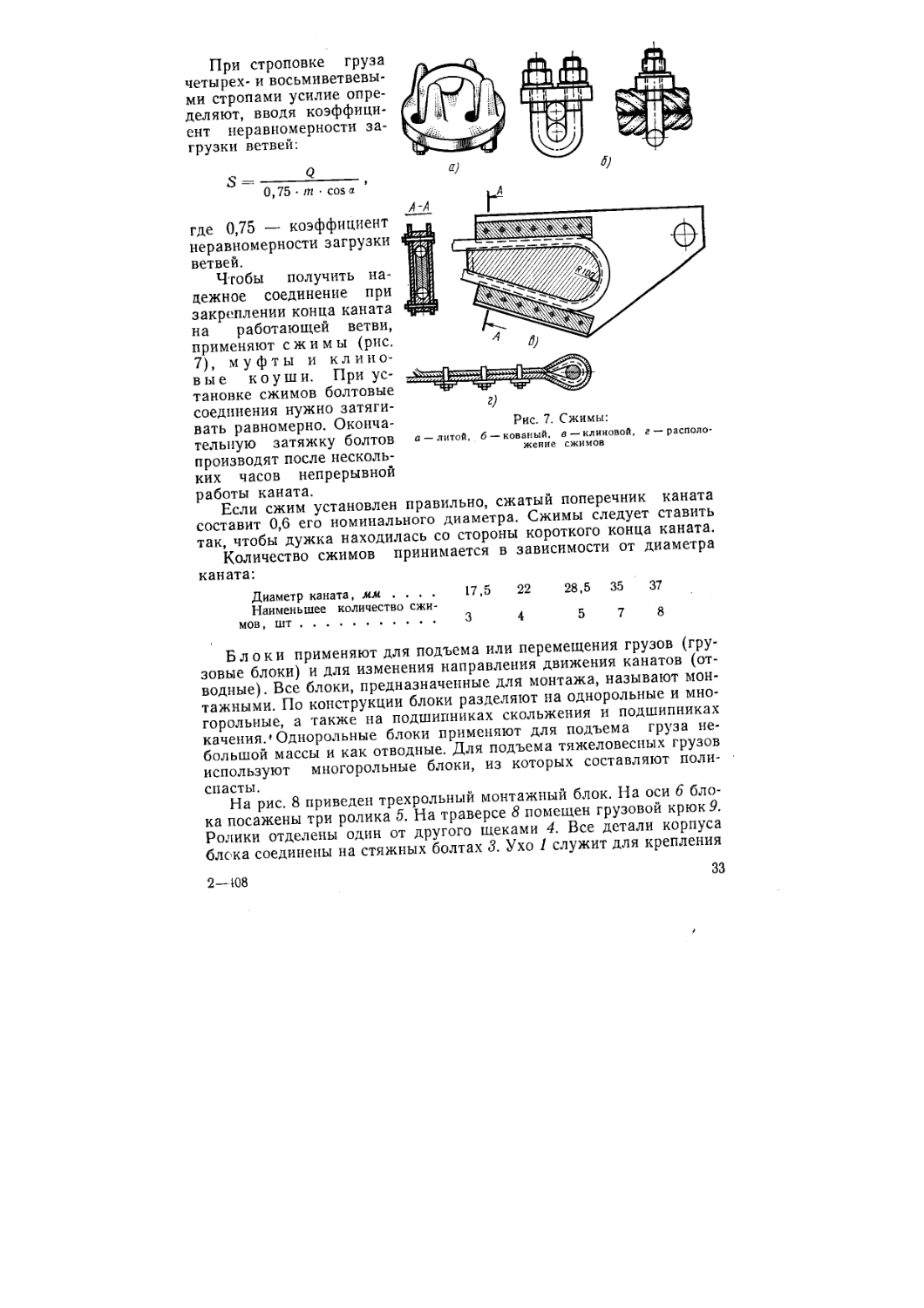

Чтобы получить надежное соединение при закреплении конца каната на работающей ветви, применяют сжимы (рис. 7), муфты и клиновые коуши. При установке сжимов болтовые соединения нужно затягивать равномерно. Окончательную затяжку болтов производят после нескольких часов непрерывной

работы каната.

Если сжим установлен правильно, сжатый поперечник каната составит 0,6 его номинального диаметра. Сжимы следует ставить так, чтобы дужка находилась со стороны короткого конца каната.

Количество сжимов принимается в зависимости от диаметра

каната:

Диаметр каната, мм . . . .

Наименьшее количество сжимов , шт...................

17,5 22 28,5 35 37

3 4 5 7 8

Блоки применяют для подъема или перемещения грузов (грузовые блоки) и для изменения направления движения канатов (отводные). Все блоки, предназначенные для монтажа, называют монтажными. По конструкции блоки разделяют на однорольные и многорольные, а также на подшипниках скольжения и подшипниках качения.'Однорольные блоки применяют для подъема груза небольшой массы и как отводные. Для подъема тяжеловесных грузов используют многорольные блоки, из которых составляют полиспасты.

На рис. 8 приведен трехрольный монтажный блок. На оси 6 блока посажены три ролика 5. На траверсе 8 помещен грузовой крюкР. Ролики отделены один от другого щеками 4. Все детали корпуса блока соединены на стяжных болтах 3. Ухо I служит для крепления

2—108

33

неподвижного конца каната. Между щеками установлены распорные трубки 7. Грузовой крюк может свободно вращаться вокруг своей оси. В блоках большой грузоподъемности крюк опирается на шариковые подшипники. На монтажных работах применяют блоки грузоподъемностью до 280 тс.

Полиспаст — простейшее грузоподъемное устройство, состоящее из блоков, соединенных канатом. С помощью полиспаста можно

Рис. 8. Трехрольный монтаж-мый блок;

1 — ухо для крепления троса, 2— тяга, 3 — стяжные болты. 4— щеки, 5 — ролики, б — ось блока, 7 — распорные трубки. 8 — траверса, 5 — грузовой крюк

поднимать груз или перемещать его по горизонтали. Полиспаст дает выигрыш в силе за счет проигрыша в скорости: во сколько раз выигрывается в силе, во столько раз проигрывается в скорости.

Полиспаст (рис. 9) состоит из двух многорольных блоков; верхнего неподвижного 2 и нижнего

Рис. 9. Схема полиспаста:

/ — подвижный блок, 2 неподвижный блок, 3 — отводные блоки, Q — грузоподъемность полиспаста, Р — тяговое усилие

подвижного 1. Блоки соединены канатом, последовательно огибающим ролики неподвижного и подвижного блоков. В устройство полиспаста входят отводные блоки 3 для направления каната полиспаста на лебедку.

При монтаже оборудования для закрепления вант, лебедок, отводных монтажных блоков применяются земляные, деревоземляные и бетонные якоря. Бетонные якоря подразделяют на заглубляемые, полузаглубляемые и наземные. Наиболее широкое применение получили наземные якоря.

Якорь (рис. 10) состоит из металлической сварной рамы-платформы 7 и железобетонных окантованных угловой сталью блоков 1 размером 1500X1000X450 мм, массой 1500 кг. В раме-платформе закреплена ось 4, на которой находится грузовая траверса — тяга 3. К задней части рамы-платформы приварена рама 5, на которую устанавливается лебедка 6. В нижней плоскости к раме-платформе приварены швеллеры 2 полками вниз, которые, заглубляясь под

34

тяжестью блоков и рамы, обеспечивают сцепление якоря с грунтом. В блоках впотай выполнены рамы для крепления стропа при сборке якорей. Блоки при укладке на раму-платформу не скрепляют.

Якоря грузоподъемностью 5—10, 15—20—25 и 30—40—50 тс имеют на каждый диапазон грузоподъемности по одной раме. Различная грузоподъемность якоря достигается разным количеством уложенных блоков, т. е. массой якоря.

Рис. 10. Наземный якорь:

/ — железобетонные блоки, 2— швеллеры, 3 — тяга, 4 — ось, 5 — рама, 6 —лебедка, 7 — рама-платформа

Широкое распространение при такелажных работах получили лебедки, тали, тельферы, домкраты.

Лебедки служат для подъема и перемещения груза.

Они подразделяются: по назначению — на подъемные (для подъема), тяговые (для перемещения грузов) и поворотные (для вращения кранов), по способу установки — на передвижные и стационарные, по числу устанавливаемых на них барабанов — на одно-, двух-

2*

35

и трехбарабанные, по. .. -на ручные и с машинным

приводом. Приводами лебеди, служат электродвигатели или двигатели внутреннего сгорания. Большое распространение при монтаже получили рычажные (ручные) лебедки грузоподъемностью 1,5 и 3 тс. В характеристике лебедок указывается: грузоподъемность, тс; диаметр

4.

порталы, ш е в р ы,

каната, мм; диаметр барабана мм; скорость наматывания каната на барабан лебедки, м/мин; канатоемкость барабана (длина каната, наматываемого на барабан), м.

При подъеме оборудования на небольшую высоту пользуются реечными, винтовыми и гидравлическими домкратами. Грузоподъемность реечных домкратов достигает 10 тс, винтовых—30 тс и гидравлических— 300 тс.

Тали применяют небольшую ность талей до 5 тс.

Мачты, стрелы — простейшие грузоподъемные приспособления. Во многих случаях с их помощью можно поднять оборудование, масса которого превышает грузоподъемность самоходных стреловых кранов.

Мачты бывают трубчатые и решетчатые. Решетчатые мачты применяют для подъема оборудования большой массы.

На рис. 11 представлена монтажная мачта. Мачта инвентарная изготовляется и собирается из отдельных секций 1,2, 3 и 4, которые соединяются на болтах повышенной точности М20 с помощью стыковых уголков и накладок. Секции мачты квадратного очертания размером 1,2 X 1,2 м и состоят из четырех поясных уголков, соединенных решеткой из угловой стали.

д-д

750,750

и тельферы также при подъеме груза на высоту. Грузоподъем-до 10 тс, тельферов —

Рис. 11. Монтажная мачта грузоподъемно-стью 50 тс и высотой 50 м:

/ — верхняя секция, 2 — промежуточная секция длиной 6 м, 3 — промежуточная секция длиной 9 м, 4 — нижняя секция, 5 — башмак

Рис. 12. Шпальное основание под мачту: / — башмак мачты, 2 — шпалы, 3 — грунт

Рис. 13. Портальный подъемник:

/ — строп, 2 — наземные якоря, 3 — вантовые полиспасты, 4 — задние ванты 5 —пигелв -отводные блоки, 7-боковые ванты, 8 - грузовой полиспаст, 3-ноги портал! 10-“е-бедка, // — передняя ванта, /2-расчалки, 13- башмак

Верхняя секция мачты имеет консоли для крепления грузового полиспаста и отверстия на концах консолей для закрепления вант. Нижняя секция мачты соединяется с башмаком 5 осью, относительно которой мачта, поворачиваясь, может изменять наклон. При этом она может занимать положение от горизонтального до вертикального.

Мачта удерживается в вертикальном или наклонном положении четырьмя вантами. Для натяжения и изменения длины ванты натягивают на барабаны лебедок инвентарных наземных якорей.

Обычно башмак 1 мачты устанавливают на два ряда шпал 2 (рис. 12).

Портальный подъемник (рис. 13) представляет собой однопролетную П-образную конструкцию. Ноги 9 портала соединены вверху ригелем 5. Внизу ноги портала шарнирно опираются на башмаки 13, соединенные с ногами с помощью горизонтальных осей. Портал может поворачиваться относительно осей при монтаже портала, а также изменять свой наклон при монтаже оборудования. Ригель соединен с ногами портала с помощью гибких тяг из листовой стали или сферического шарнира.

Портальный подъемник удерживается двумя передними 11, двумя задними 4 и двумя боковыми 7 вантами. Ванты через вантовые полиспасты 3 и тяги крепятся к наземным якорям 2 необходимой грузоподъемности. На якорях установлены лебедки 10 для изменения длины полиспаста при наклоне и перемещении портального подъемника.

Ноги портала при наклоне крепятся расчалками 12, идущими на якоря или к фундаментам монтируемых аппаратов. К ригелю портала подвешены грузовые полиспасты 8, сбегающие нитки которых через отводные блоки 6 идут на лебедки 10, установленные на якорях.

Ноги портала собирают из отдельных пространственных секций, которые выполнены из четырех поясных уголков, соединяемых решетками из угловой стали. Секции соединяются на болтах повышенной точности с помощью стыковых уголков и накладок. Ригель портала изготовляют, так же как и ноги портала, решетчатой конструкции или коробчатого сечения из двух двутавровых балок, усиленных по полкам листами.

Когда нет места для раскладки портала на площадке перед его монтажом, применяют портальный подъемник со специальными обоймами для монтажа и демонтажа.

С помощью четырех мачт, соединенных между собой, или портальных подъемников можно поднимать аппараты массой до 1000 т.

На рис. 14, а показана схема грузоподъемного устройства, состоящая из двух портальных подъемников, верхние секции которых соединены двумя гибкими стяжками. С помощью этого устройства можно поднимать аппараты массой до 600 т. К ригелям подъемников подвешены по два грузовых полиспаста, в которых использованы блоки грузоподъемностью 160 тс. На концах грузовых полиспастов подвешены траверсы грузоподъемностью 330 тс.

зз

40500

Рис. 14. Портальный подъемник из четырех мачт (а) и схема запасов-ки грузового полиспаста (6)

A-A

Для увеличения гр эдъемности полиспастов применена схе-

ма запасовки полиспас (рис. 14, б) с креплением мертвой нитки, идущей с верхнего бло непосредственно к траверсе, что позволило увеличить грузоподъ мность каждого полиспаста на 10 тс. Сбе-

гающие нитки через систему отводных роликов грузоподъемностью 15 тс идут на электролебедки с тяговым усилием 12,5 тс.

При монтаже оборудования используют самоходные стреловые краны. По типу ходовой части краны делятся на гусеничные, пнев-моколесные и автомобильные. Наиболее широко применяют автомобильные краны МК-Ю, МК-16, пневмоколесные МКП-25, МКП-40 и гусеничные МКГ-16, МКГ-25, СКГ-40, СКГ-63.

Автомобильные и пневмоколесные краны более мобильные, но обладают меньшей грузоподъемностью, чем гусеничные. Наибольшая грузоподъемность гусеничного крана МКР-160 в настоящее время 160 тс.

Большое применение при такелажных работах получили также мостовые, козловые ККУ-Ю, ККС-10, КМК-60, КМК-120 и башенные БКСМ-5, БКСМ-14ПМ, КП-30, БК-1000 краны. С помощью специальных приставок грузоподъемность башенных кранов можно увеличить до 500 тс.

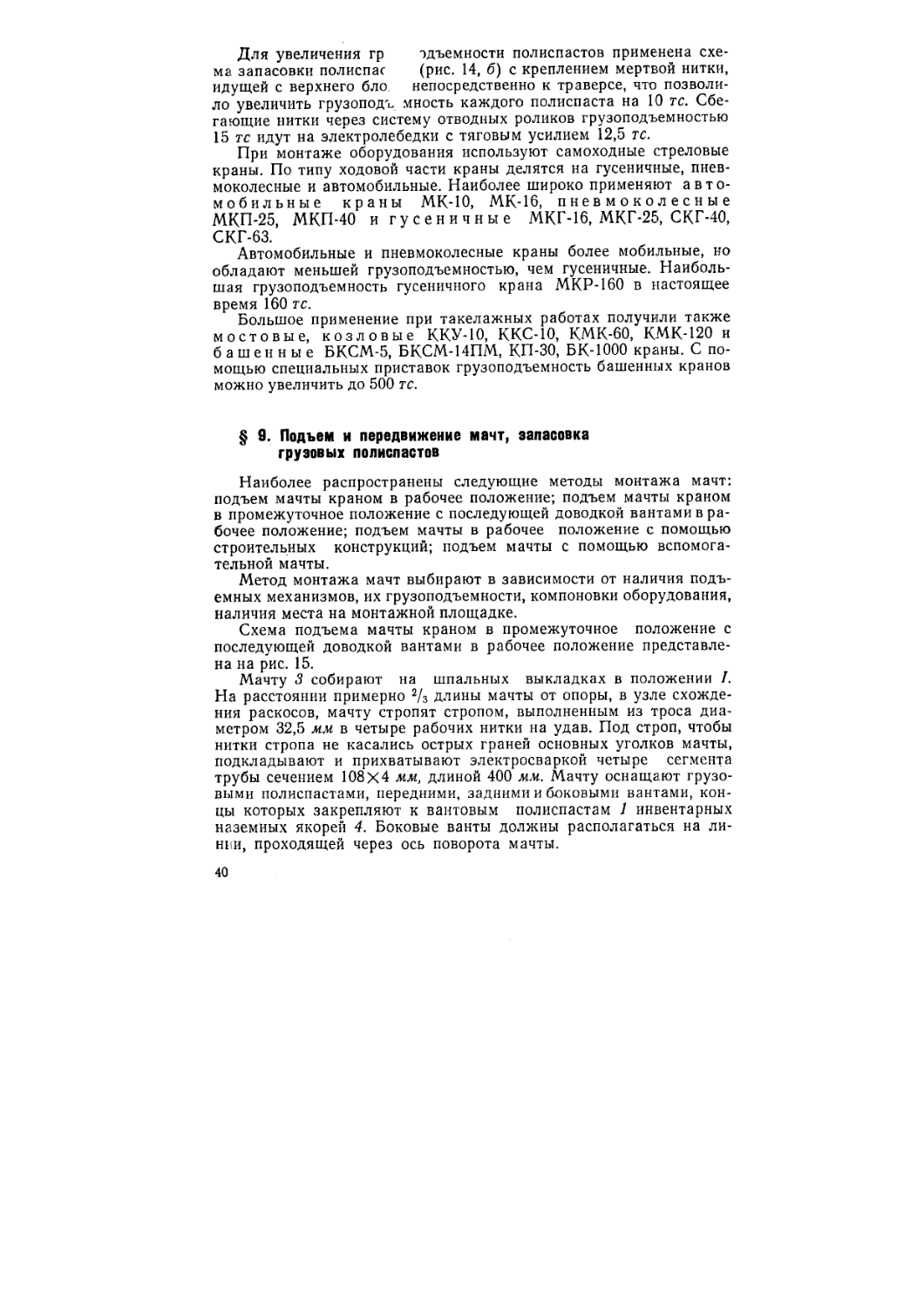

§ 9. Подъем и передвижение мачт, запасовка грузовых полиспастов

Наиболее распространены следующие методы монтажа мачт: подъем мачты краном в рабочее положение; подъем мачты краном в промежуточное положение с последующей доводкой вантами в рабочее положение; подъем мачты в рабочее положение с помощью строительных конструкций; подъем мачты с помощью вспомогательной мачты.

Метод монтажа мачт выбирают в зависимости от наличия подъемных механизмов, их грузоподъемности, компоновки оборудования, наличия места на монтажной площадке.

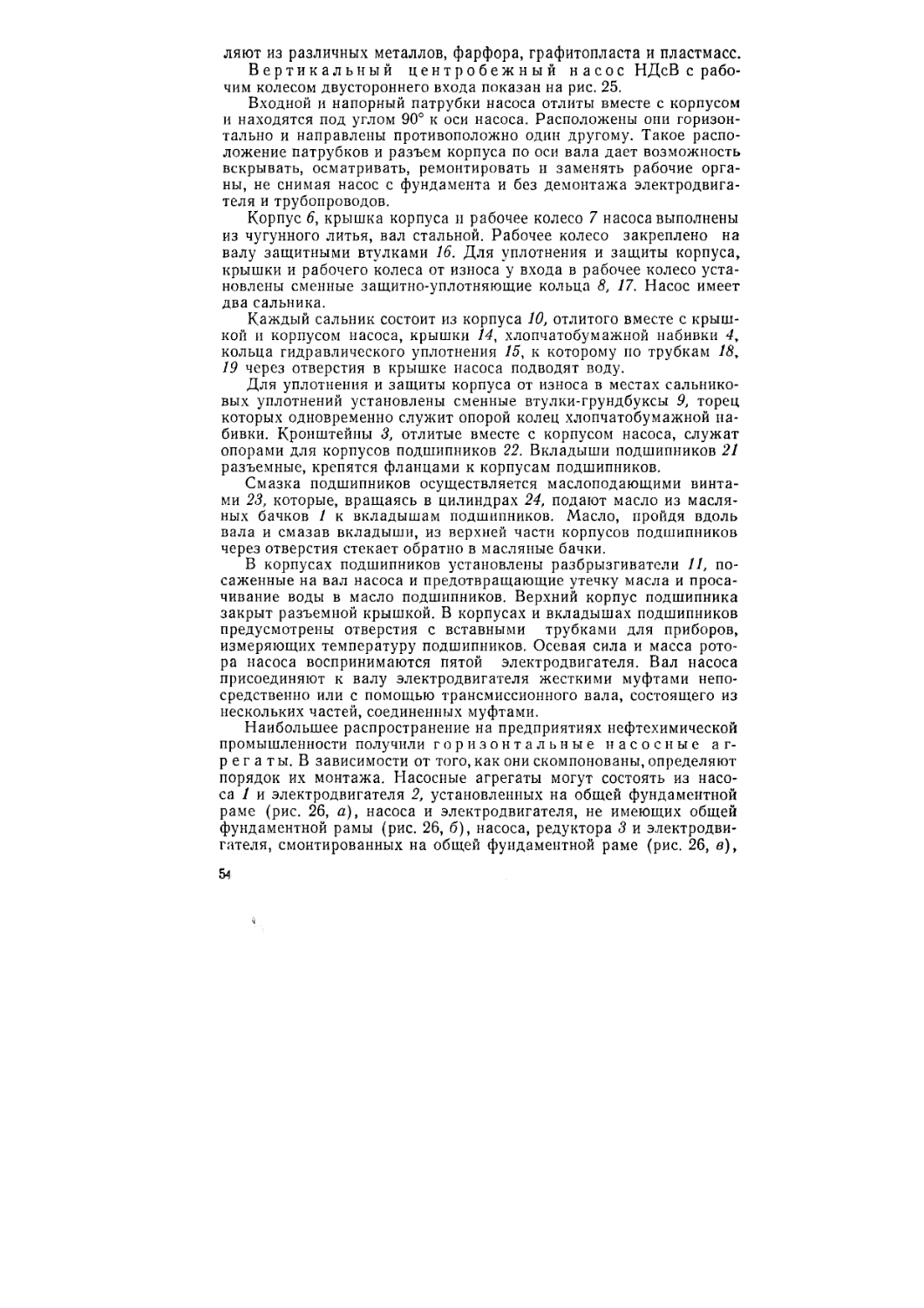

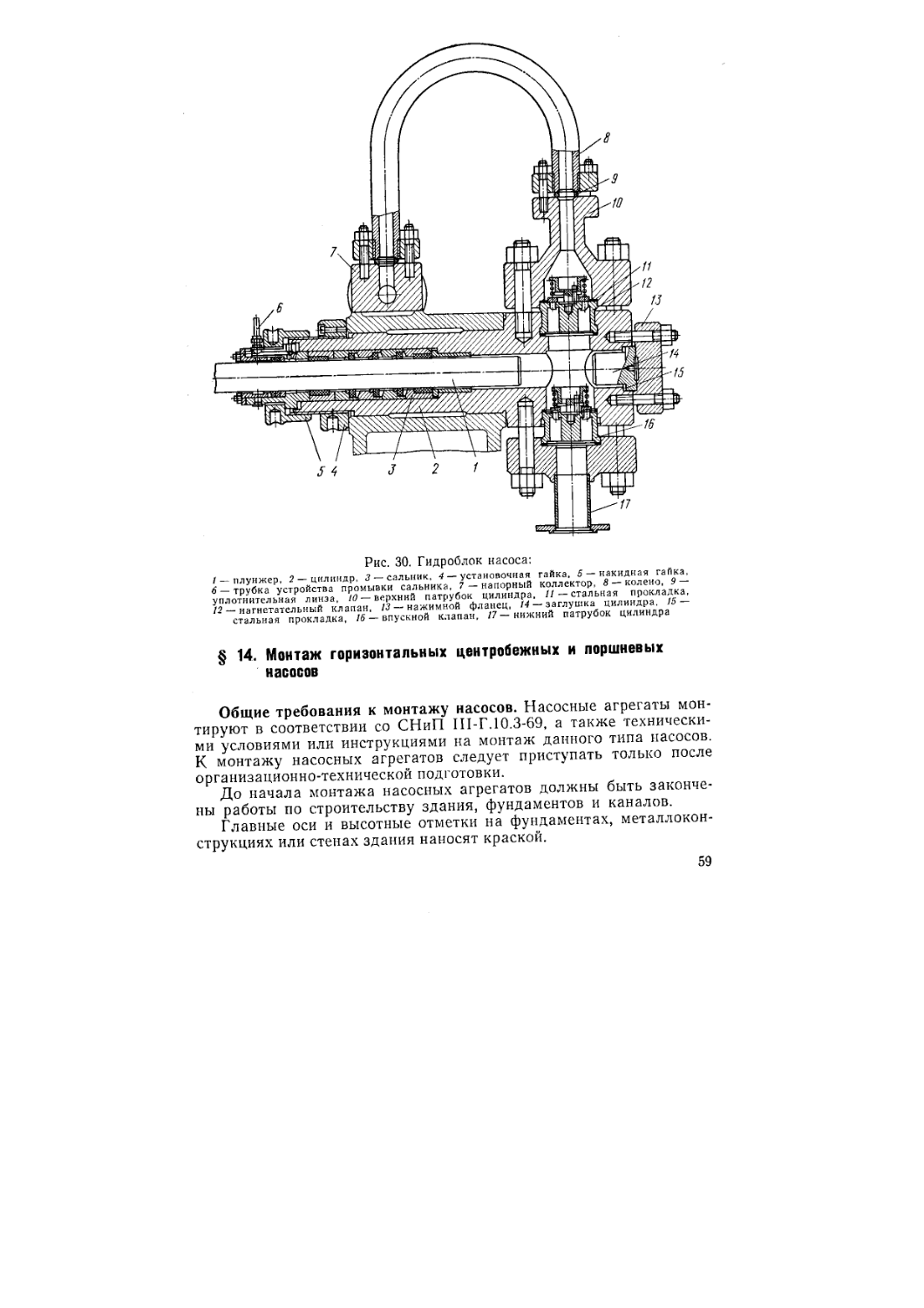

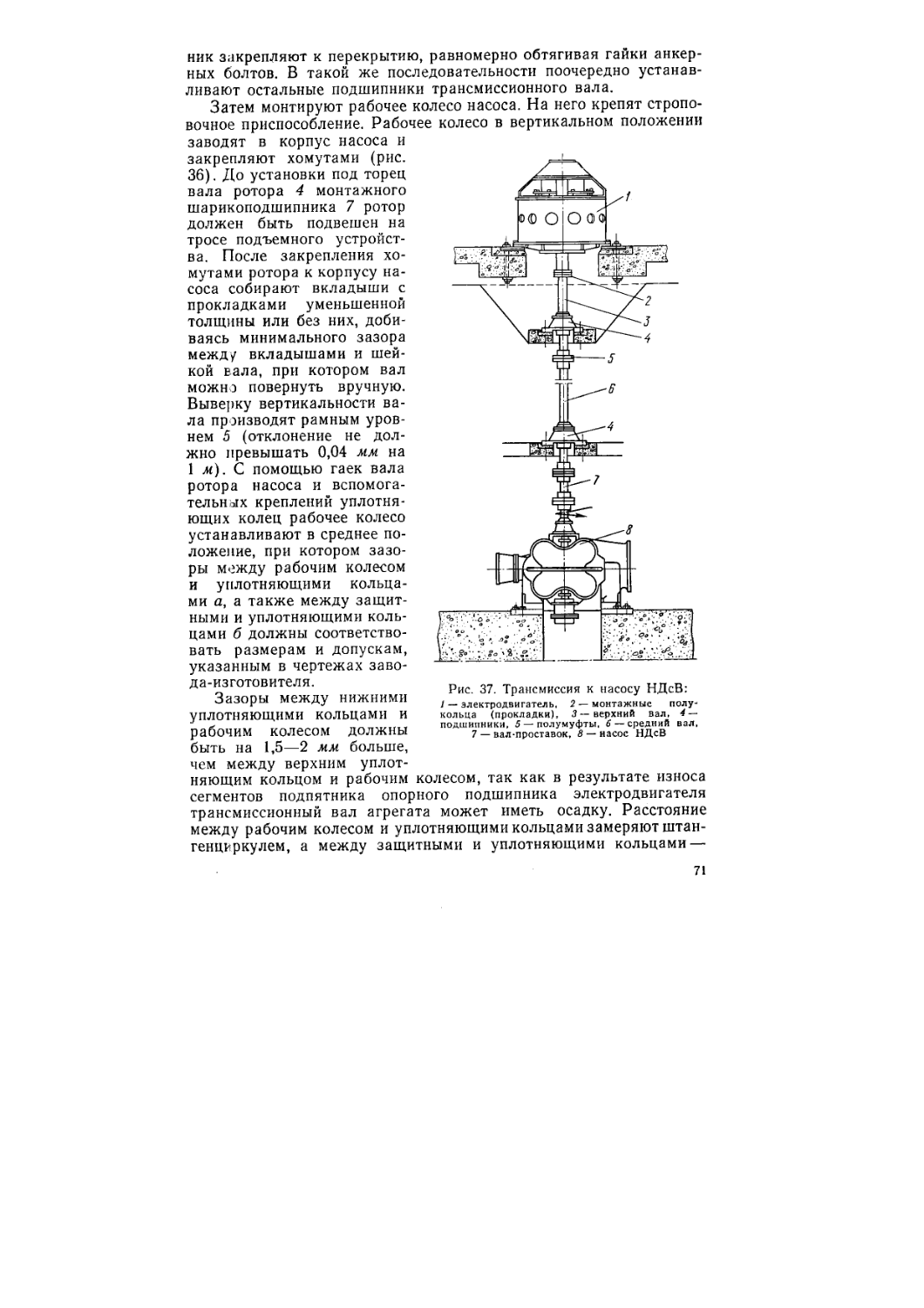

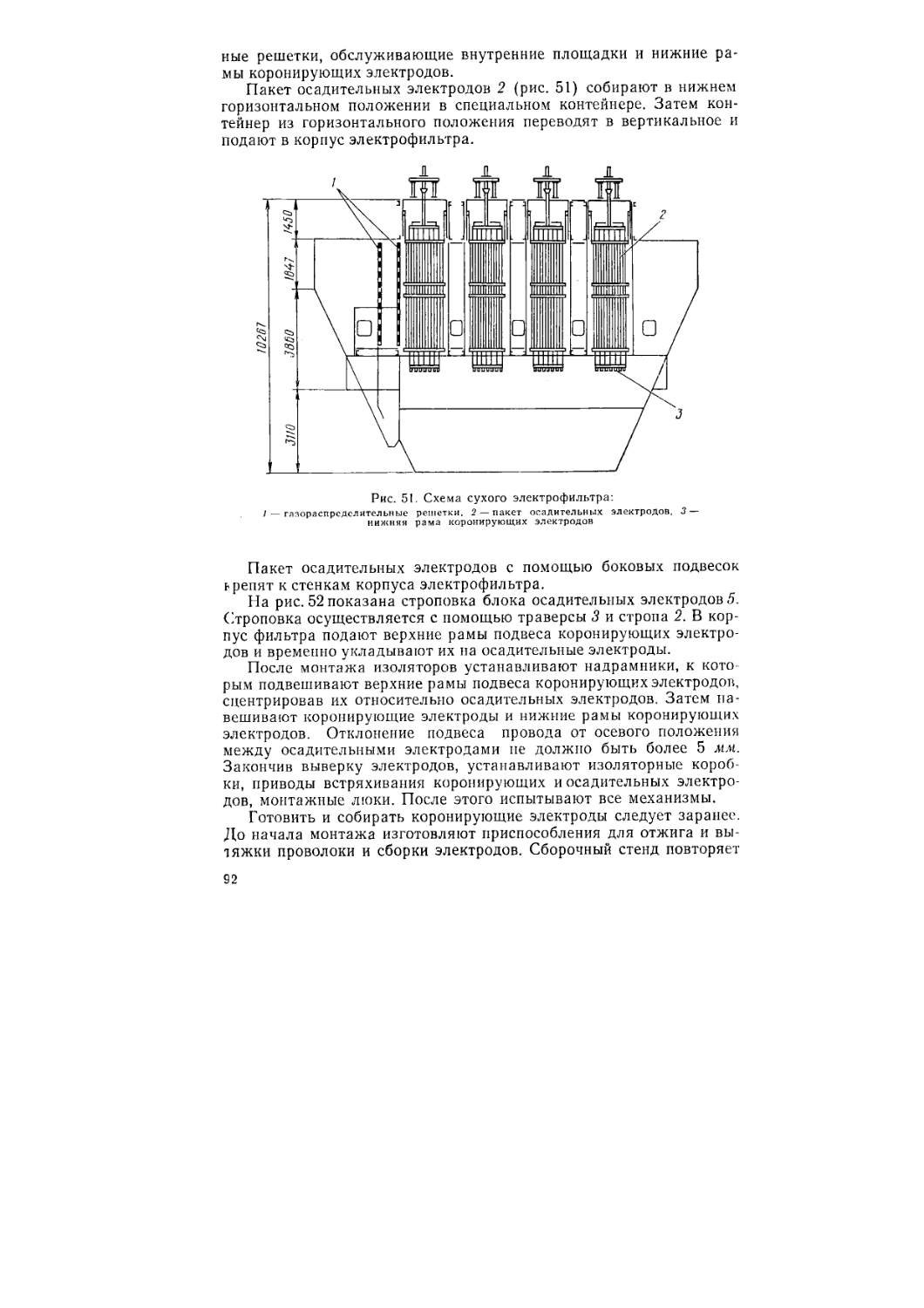

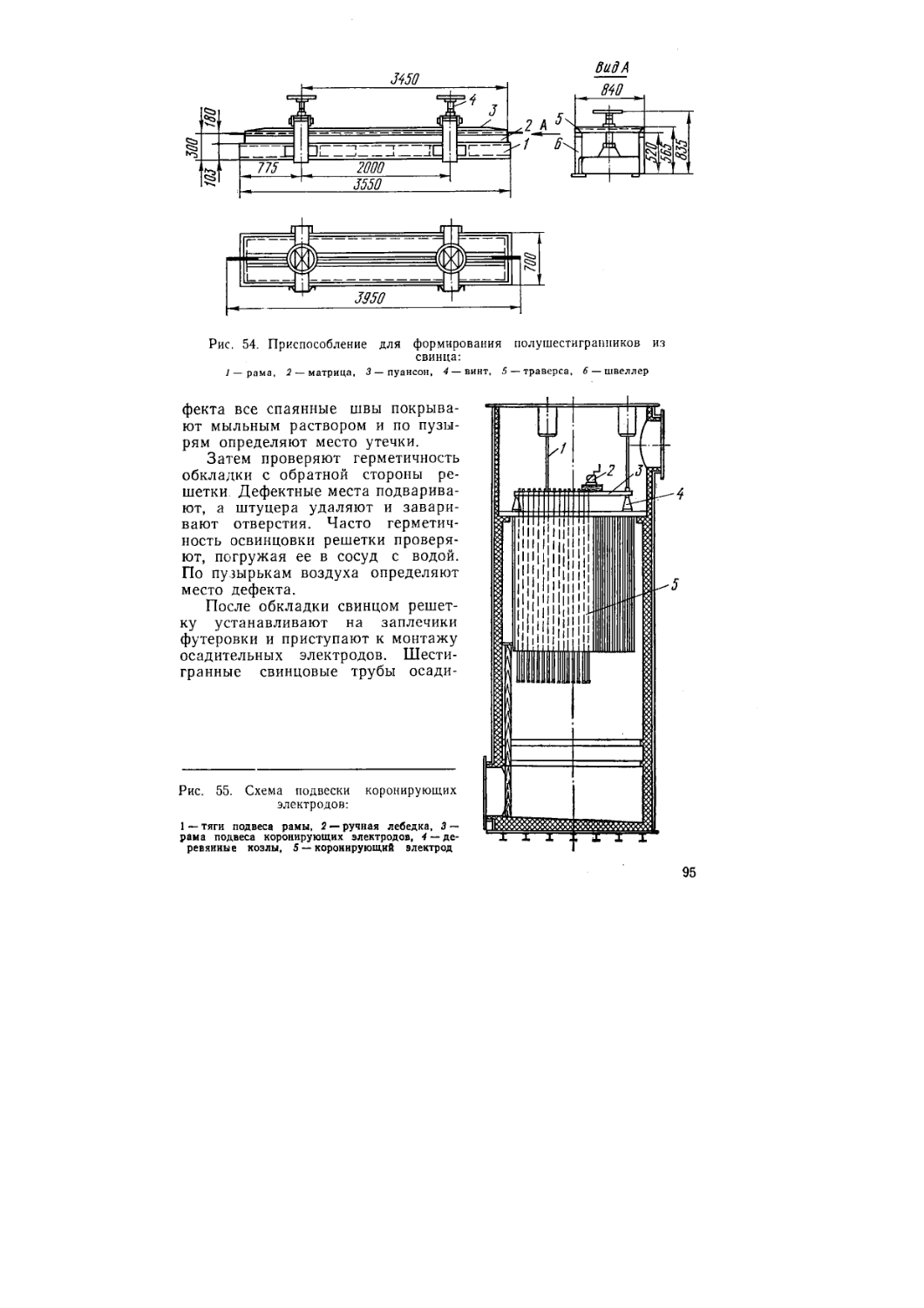

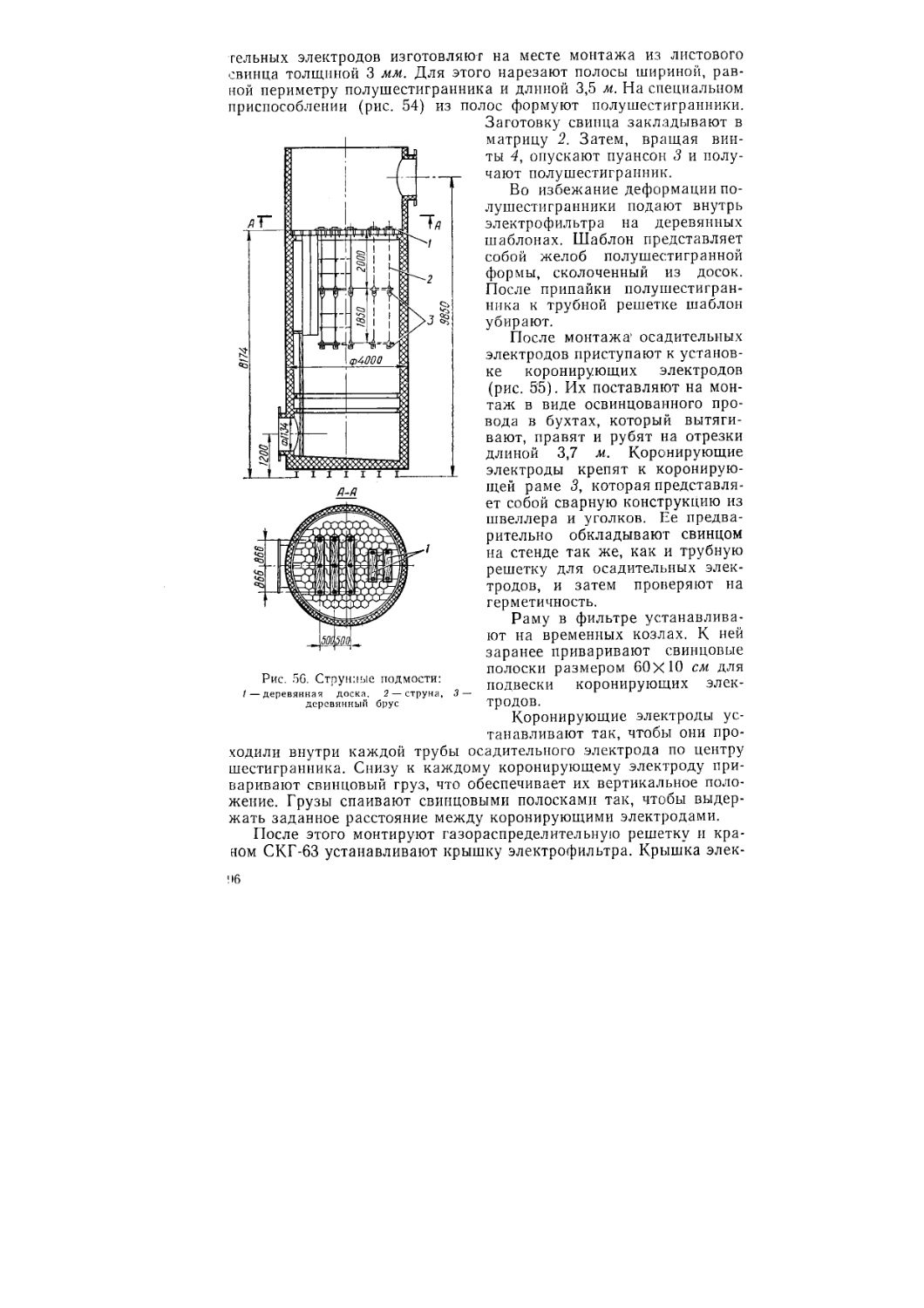

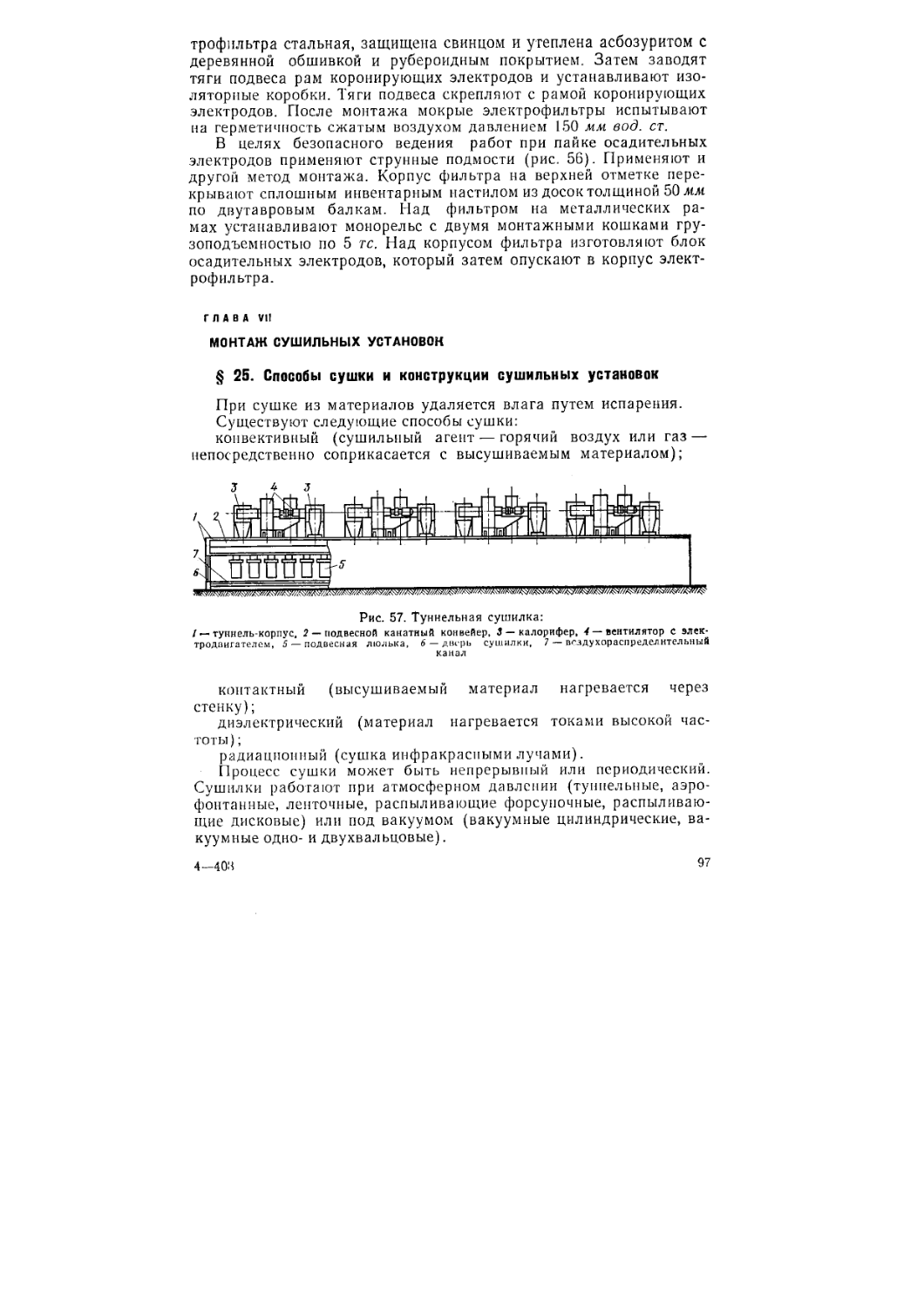

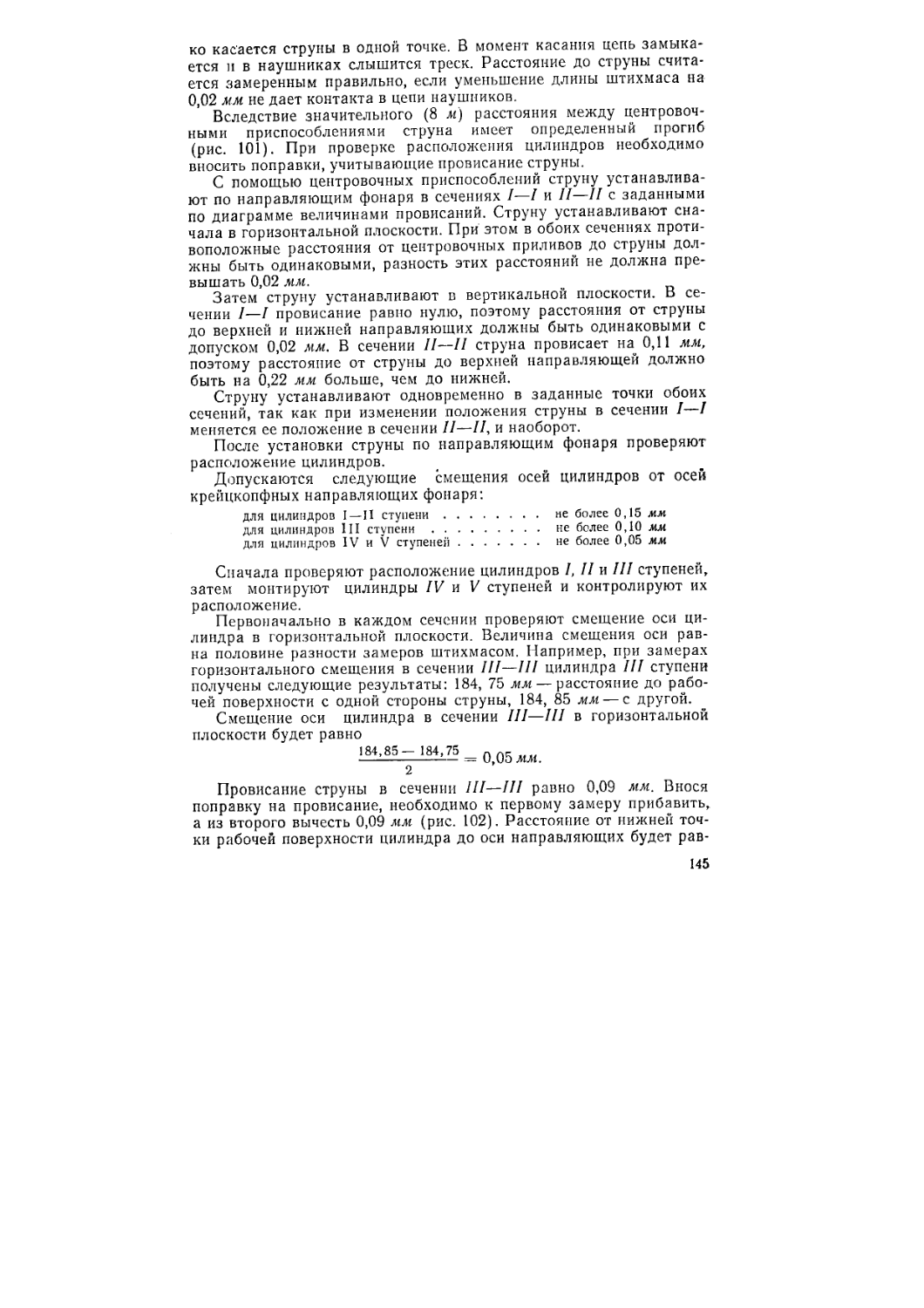

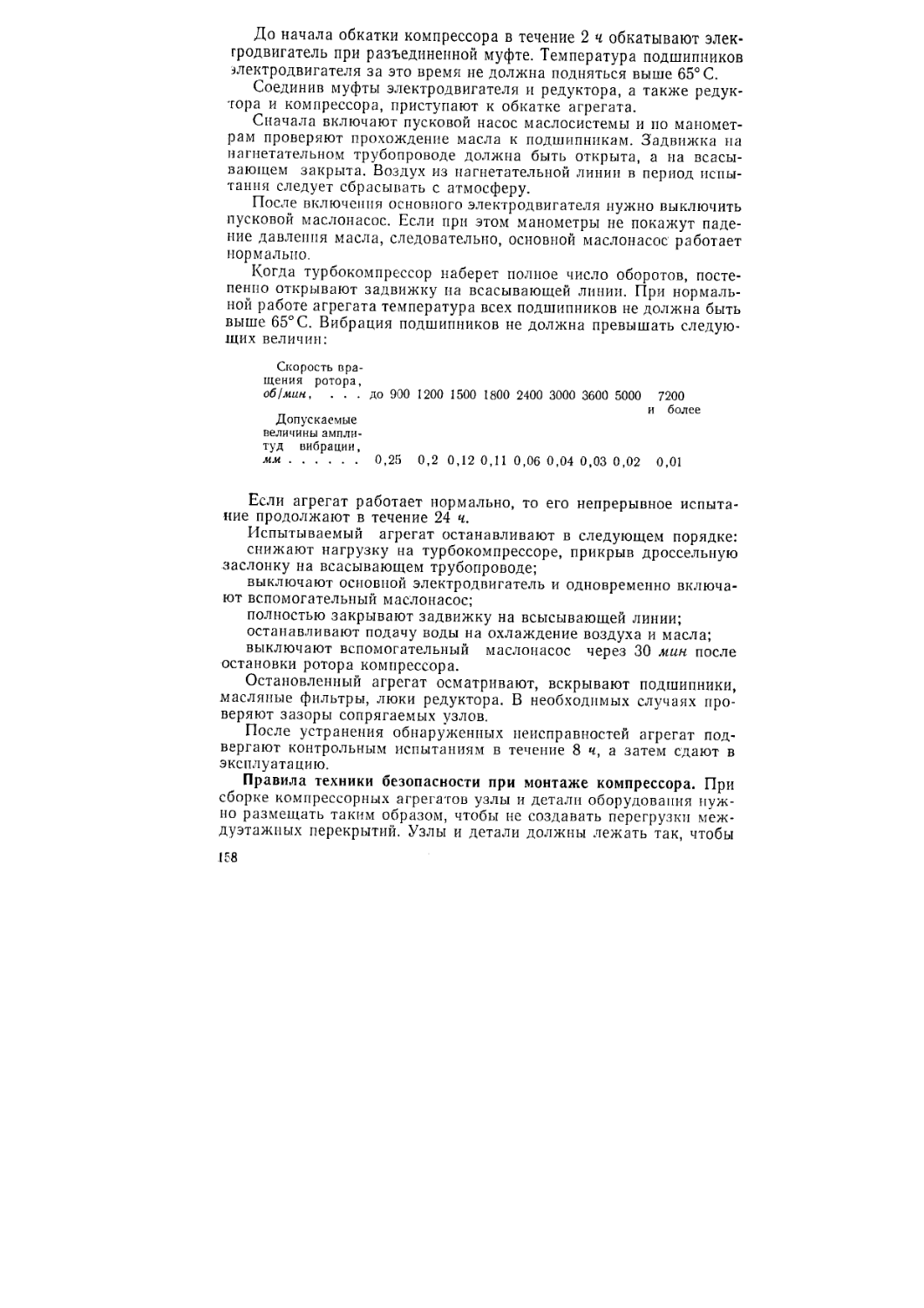

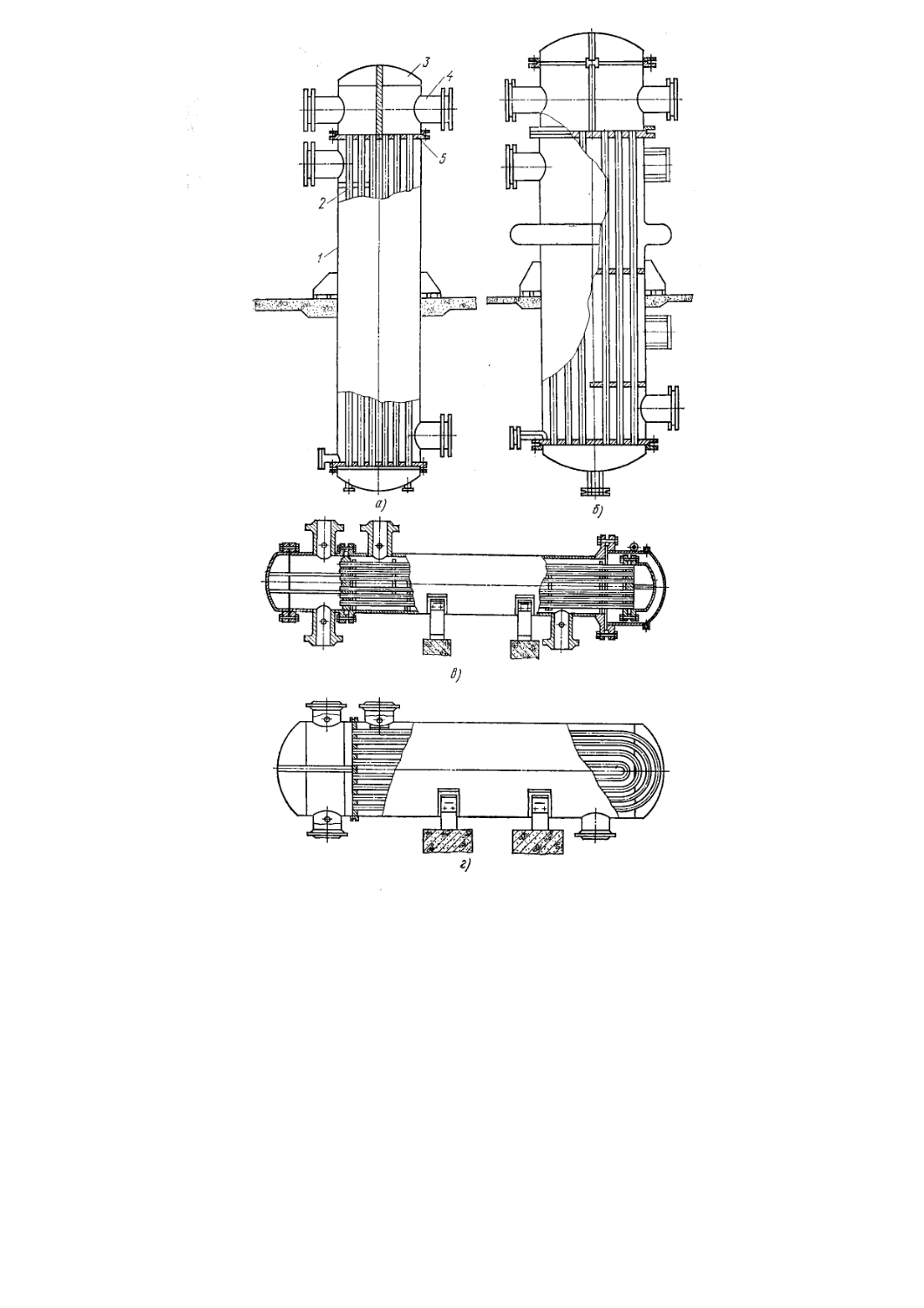

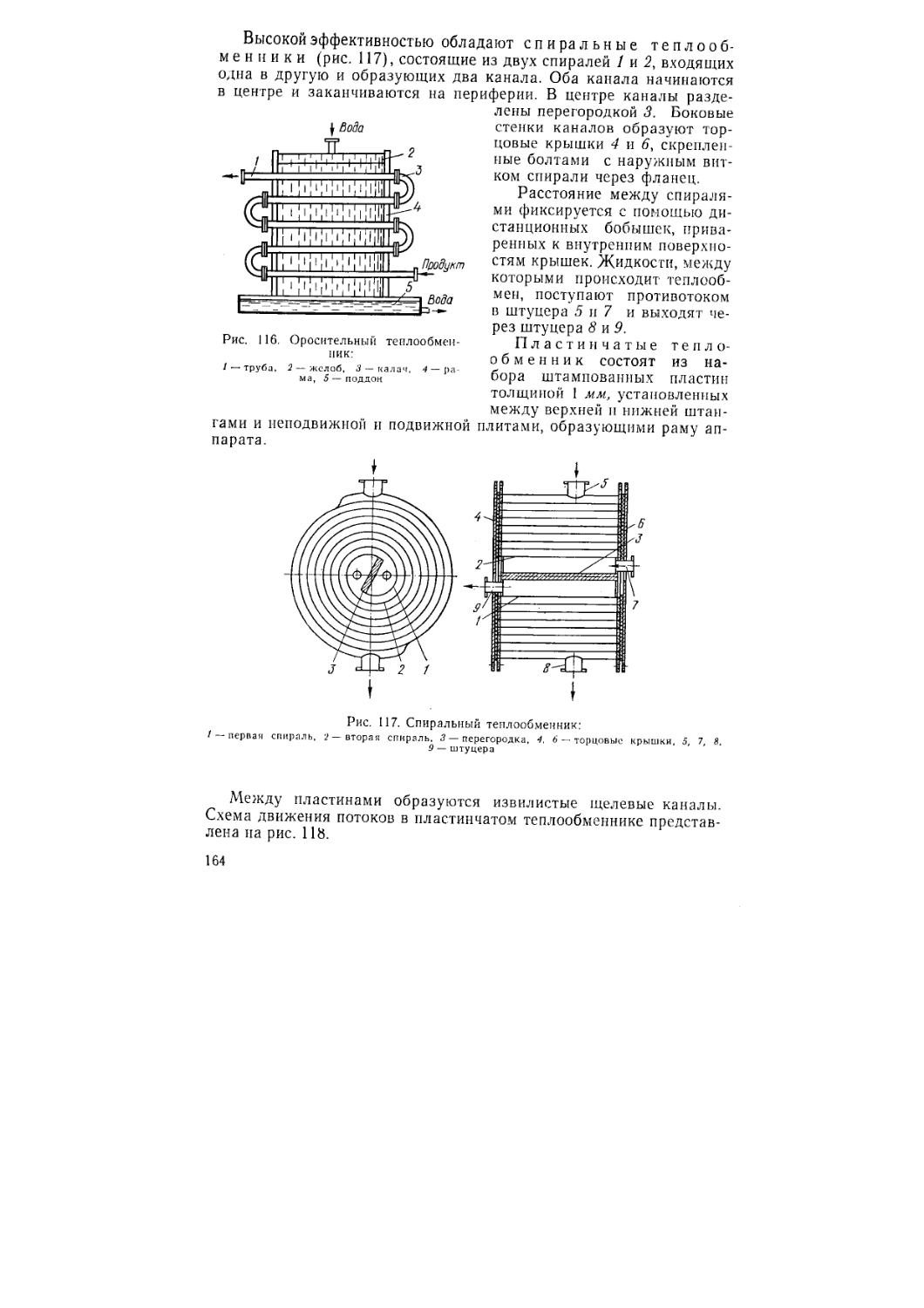

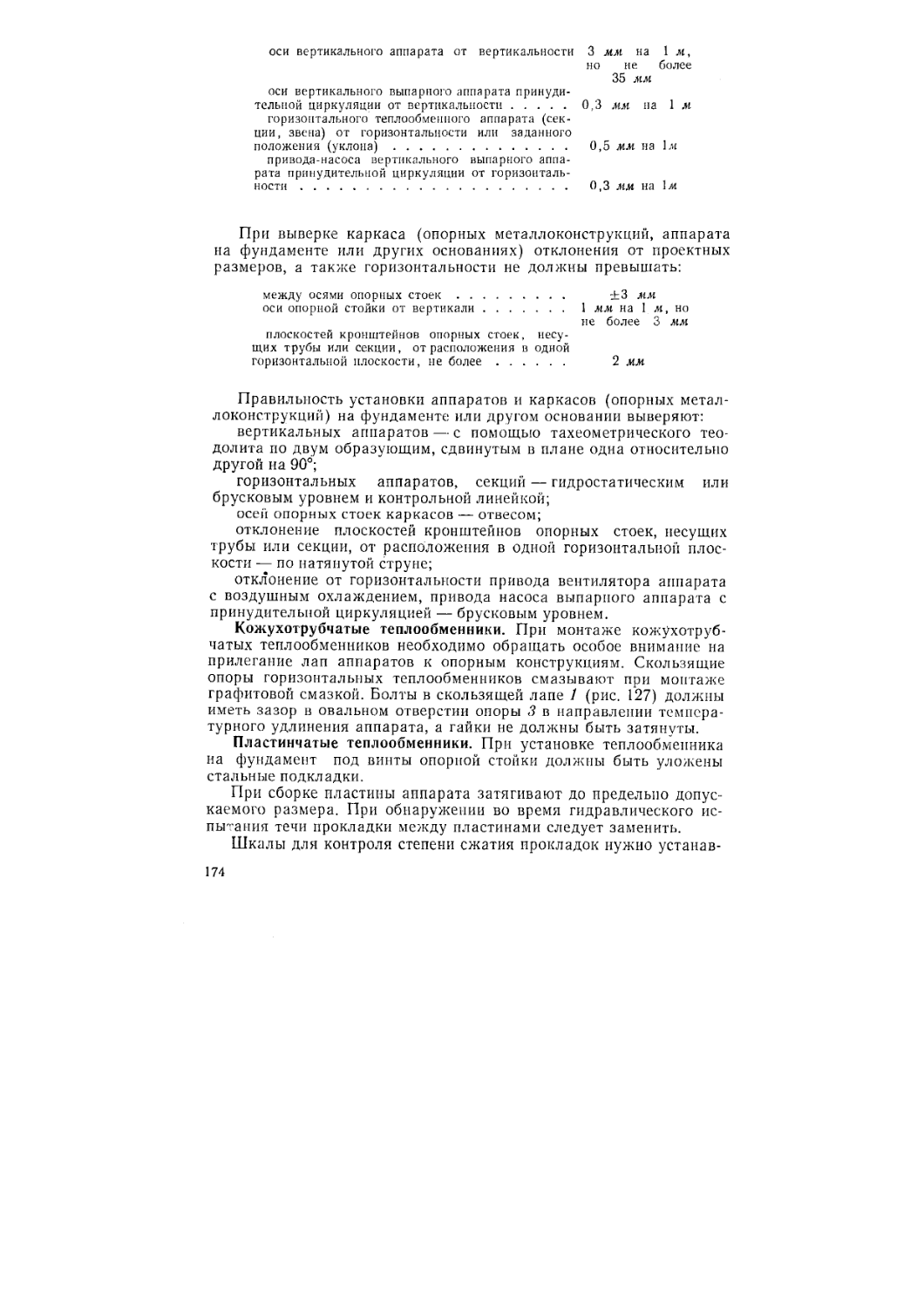

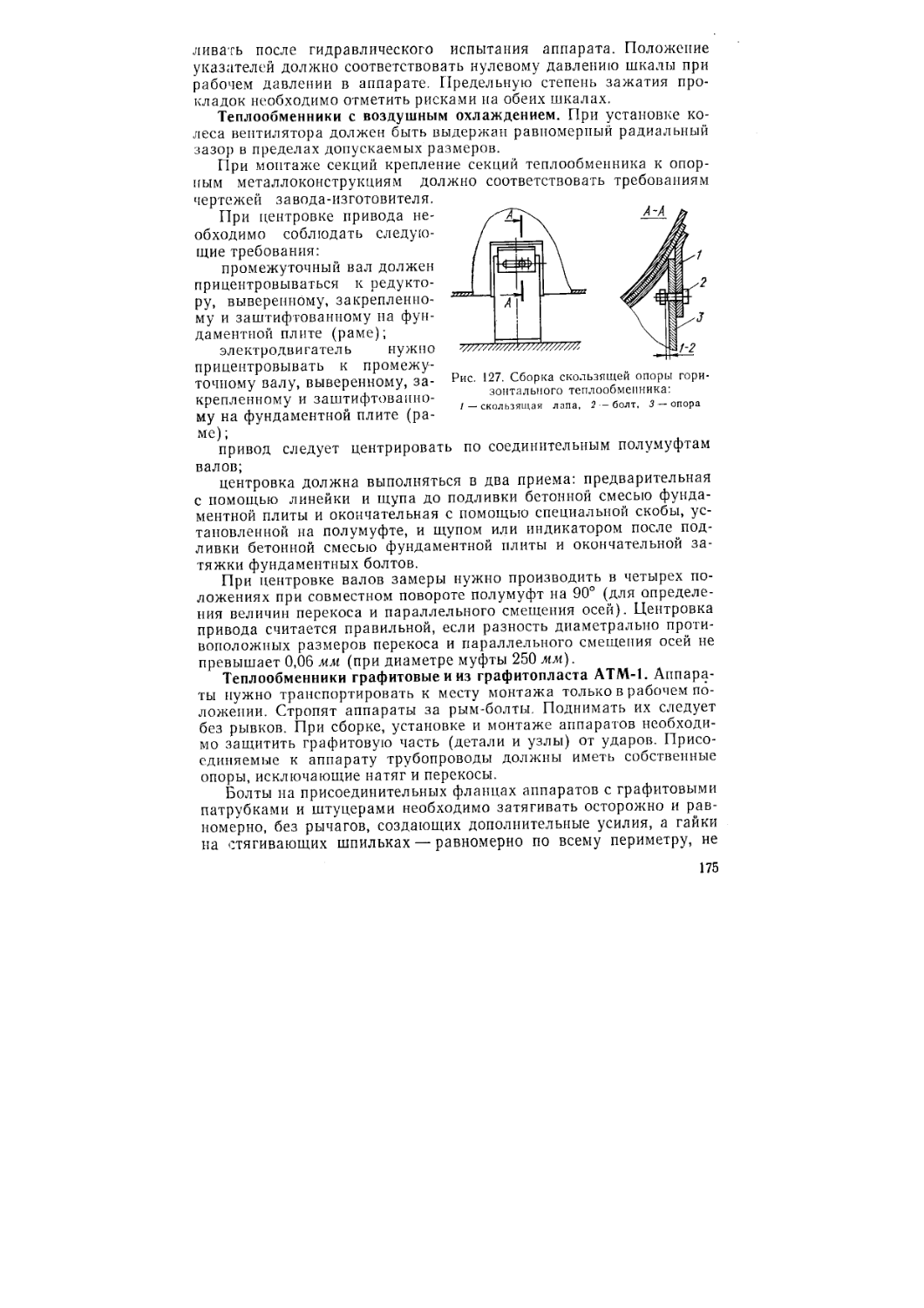

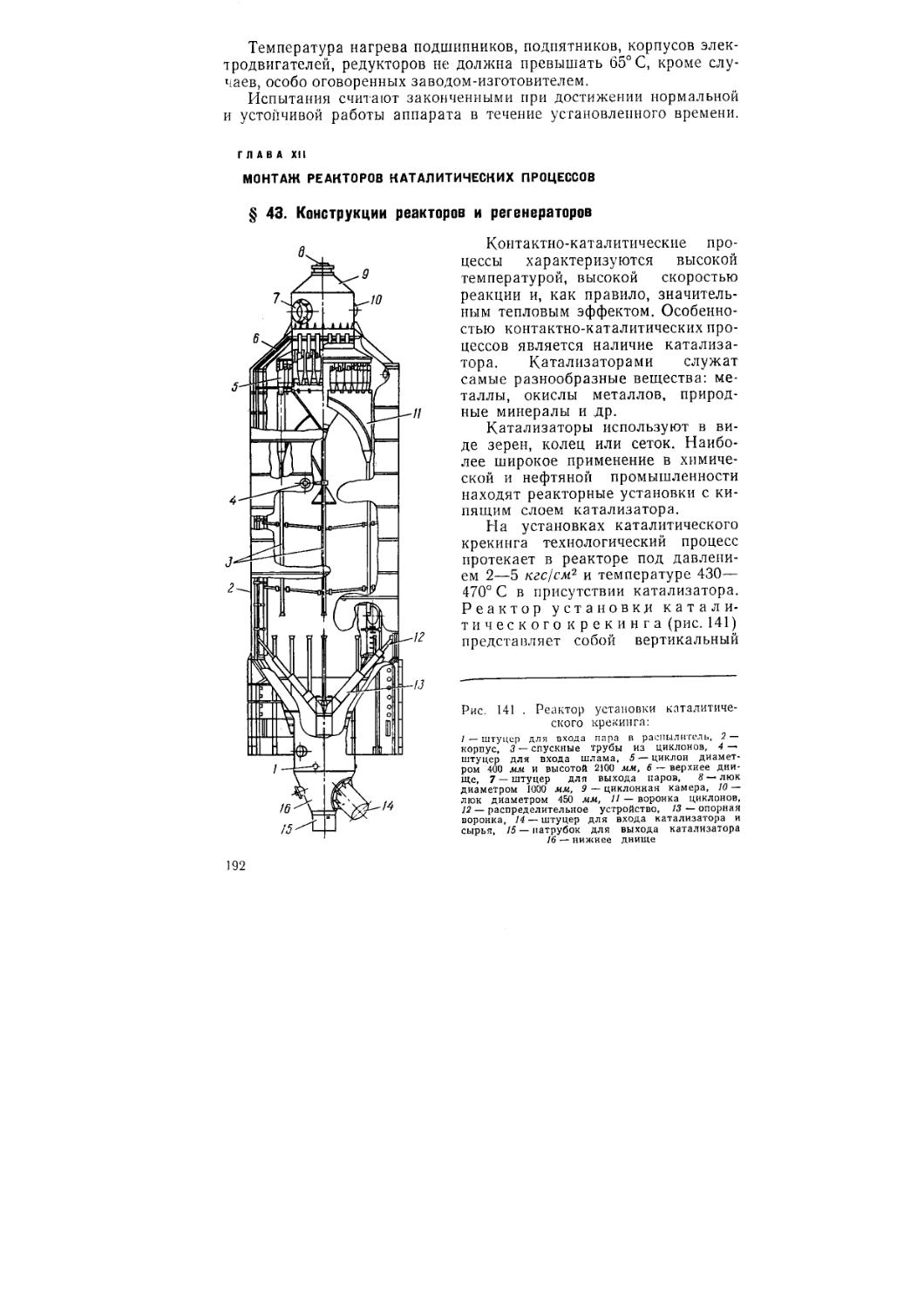

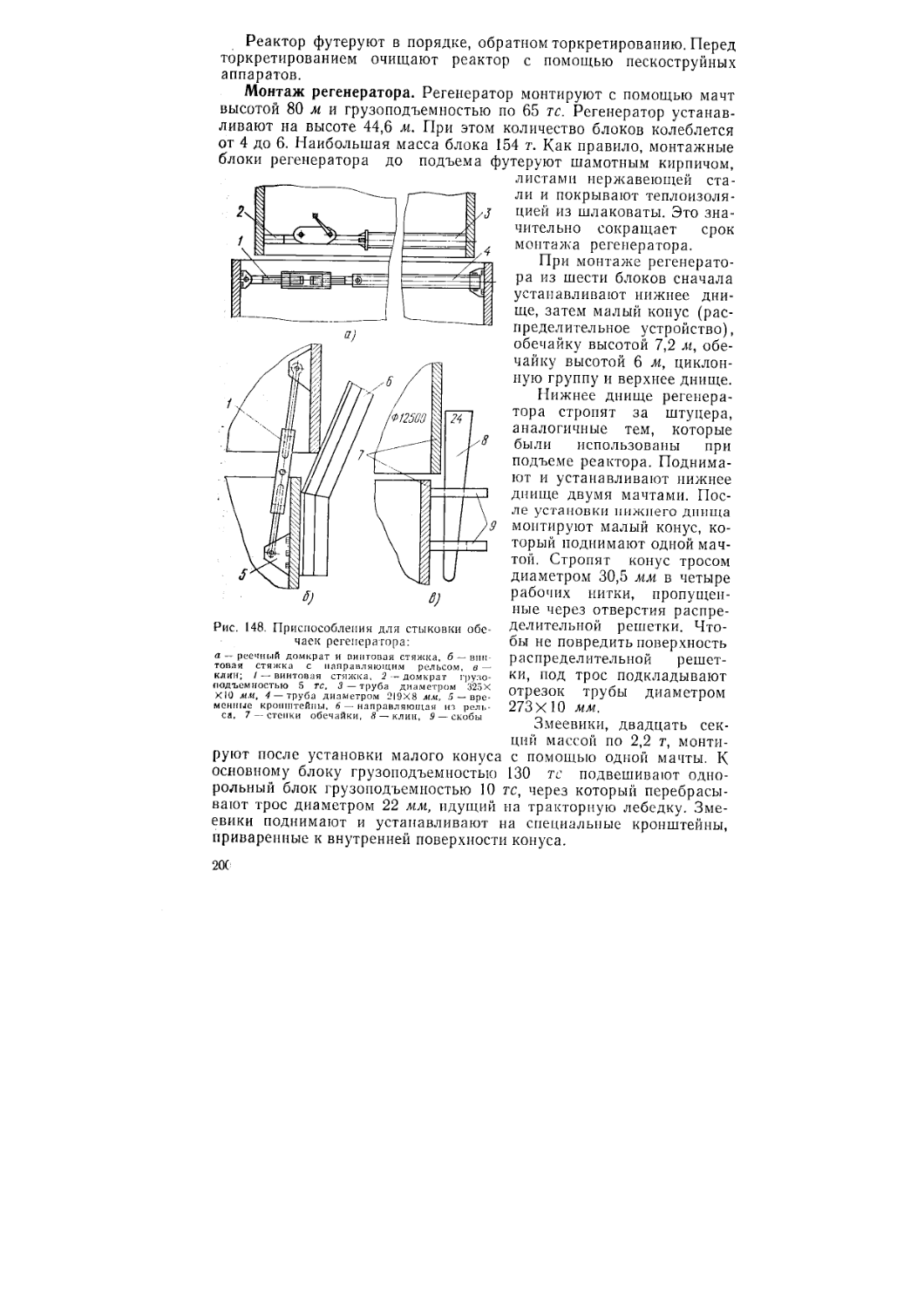

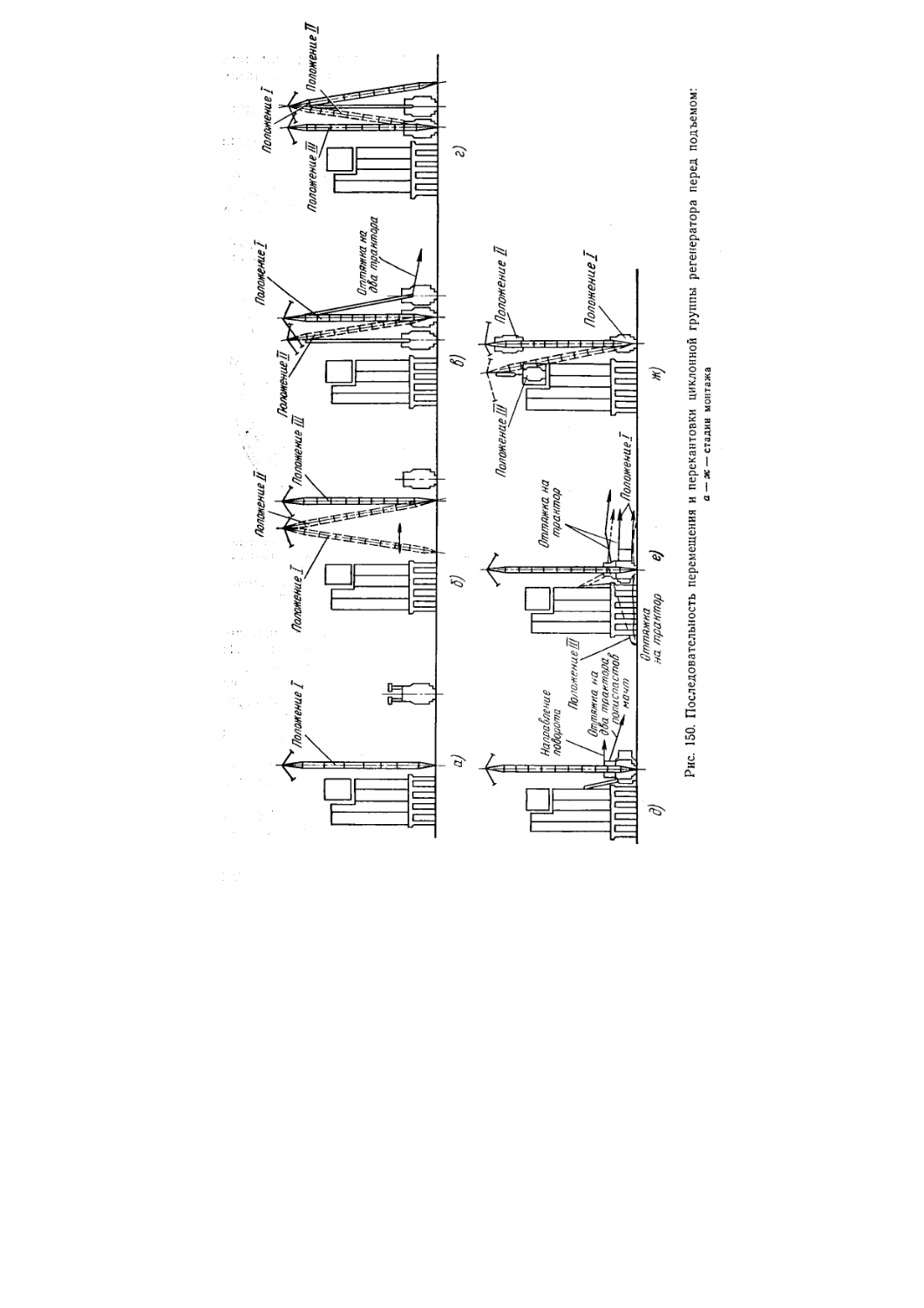

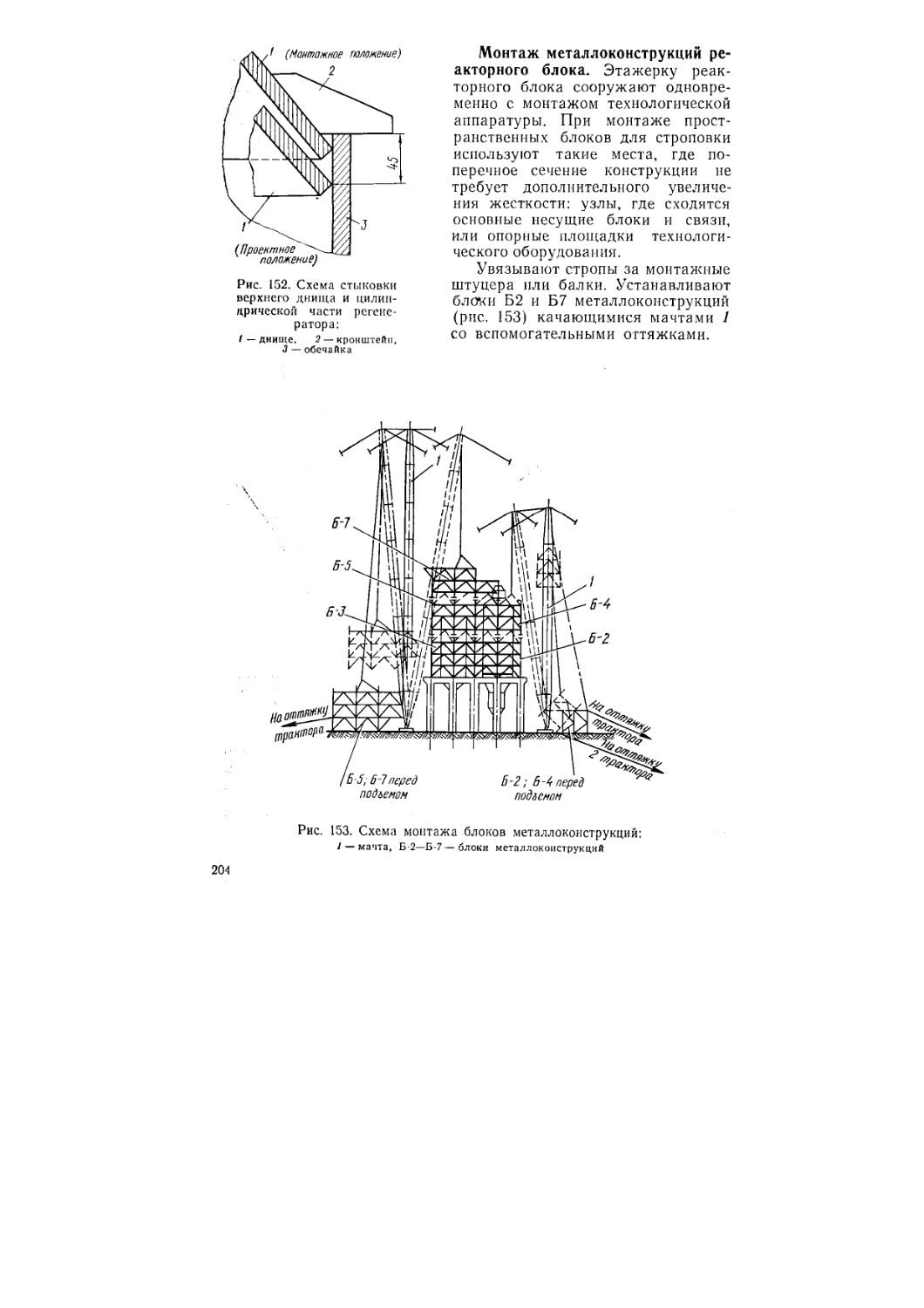

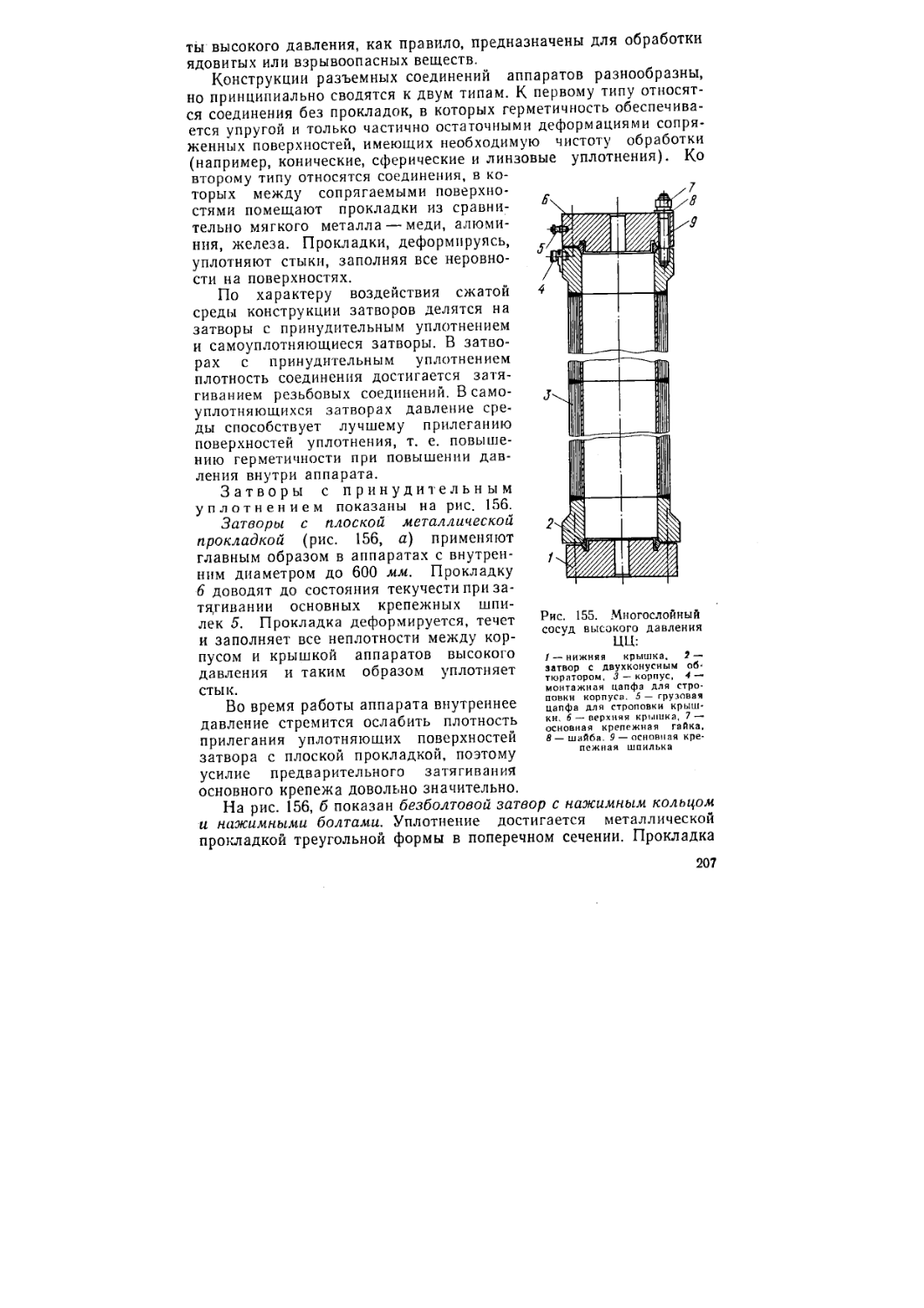

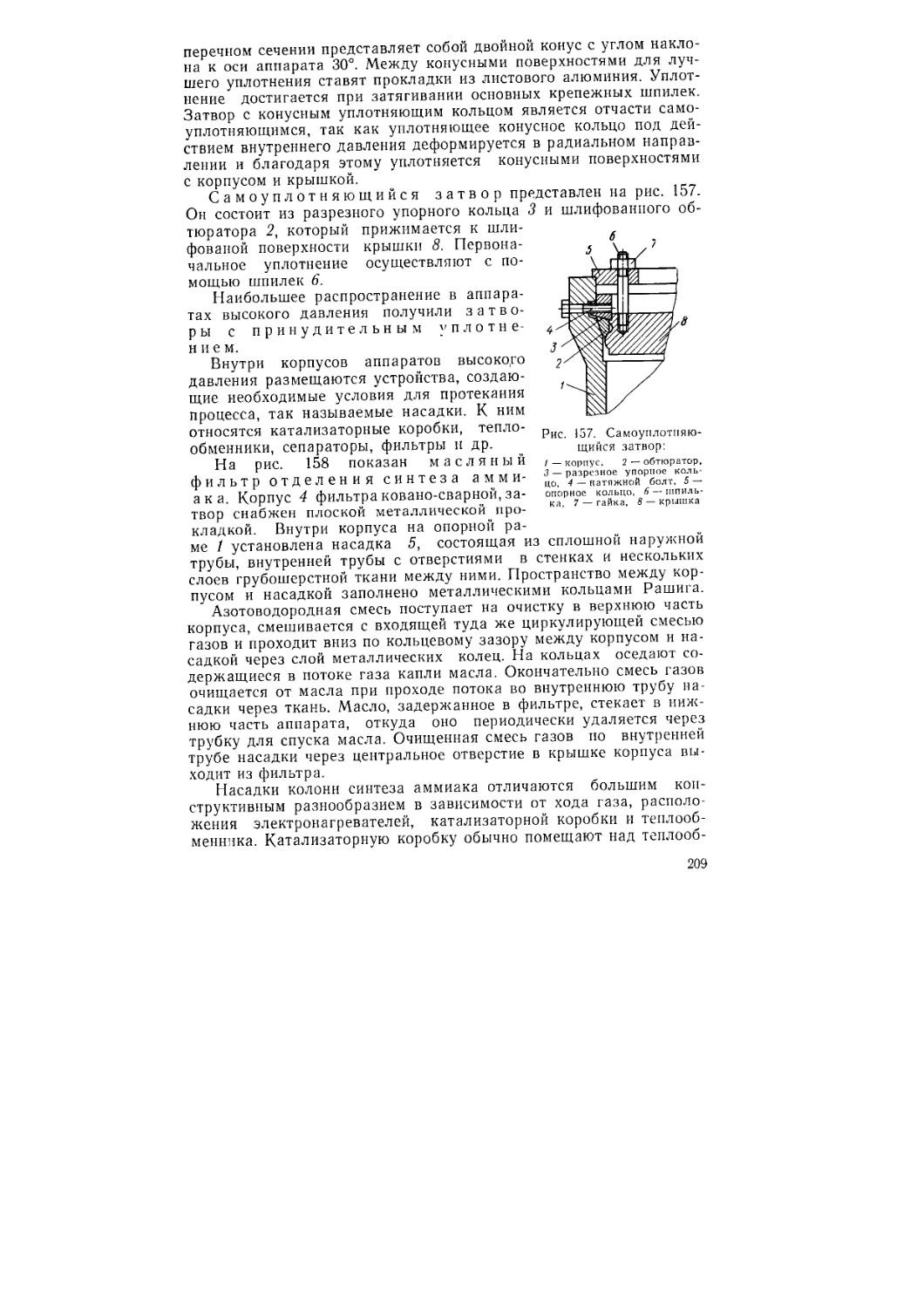

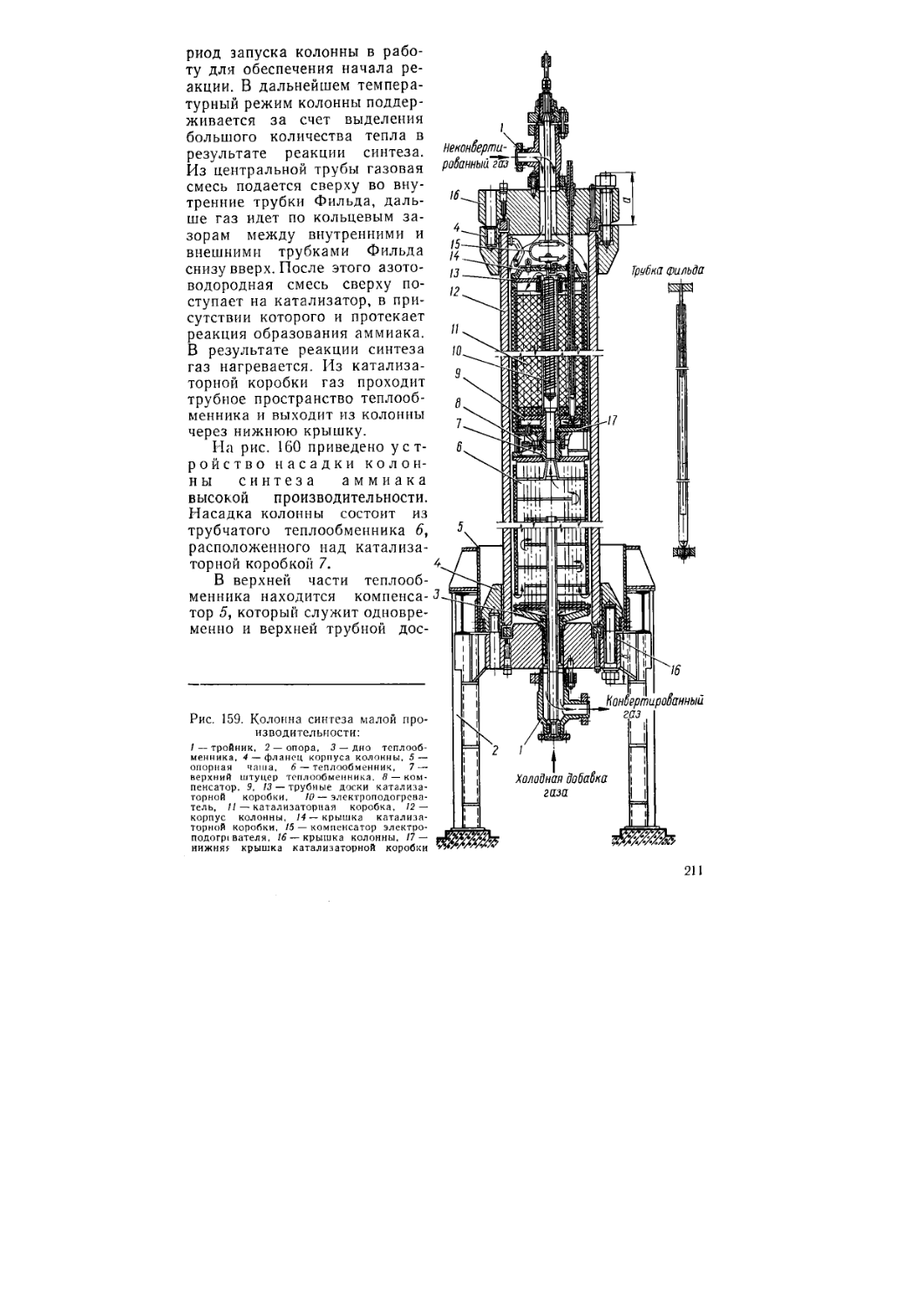

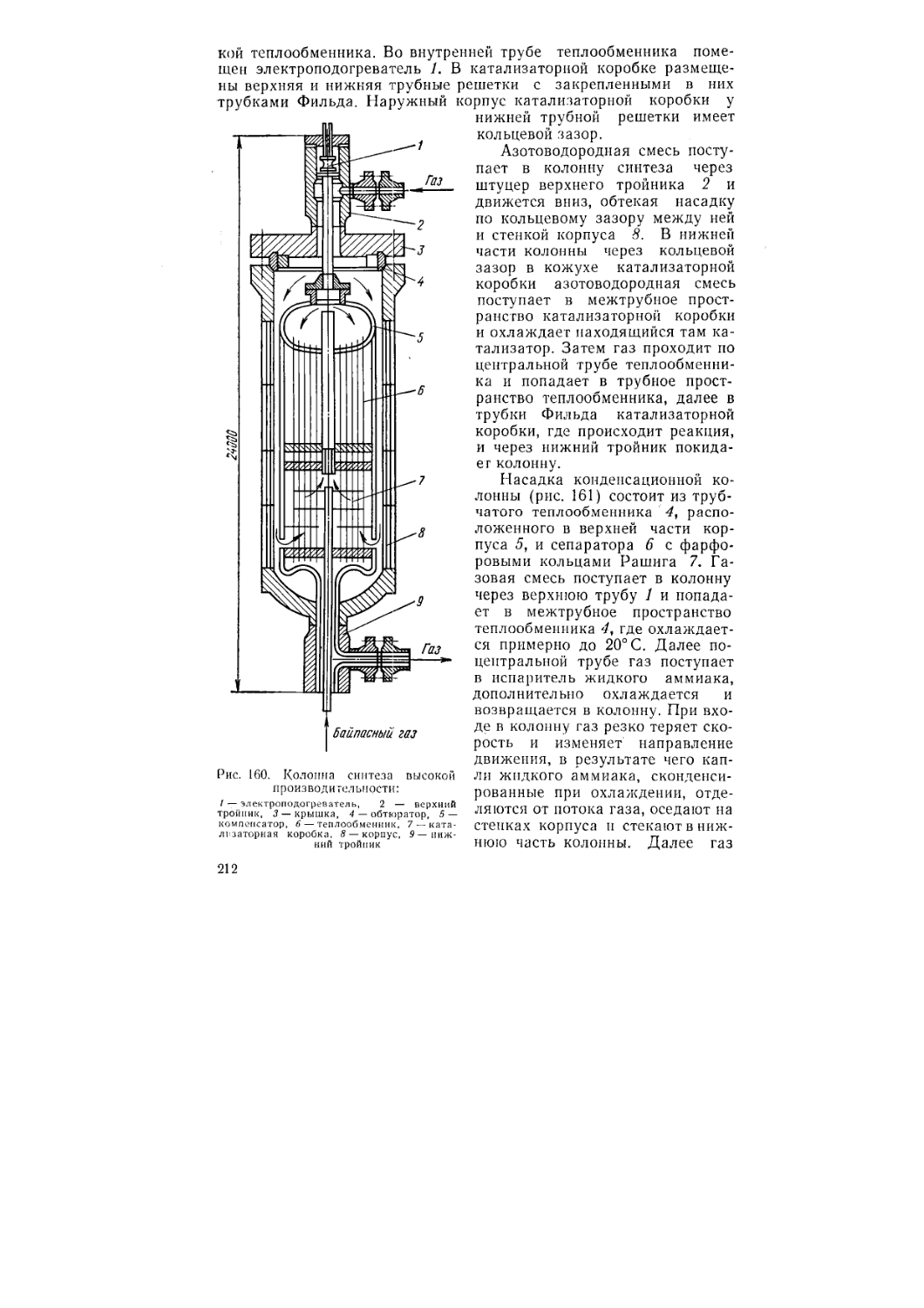

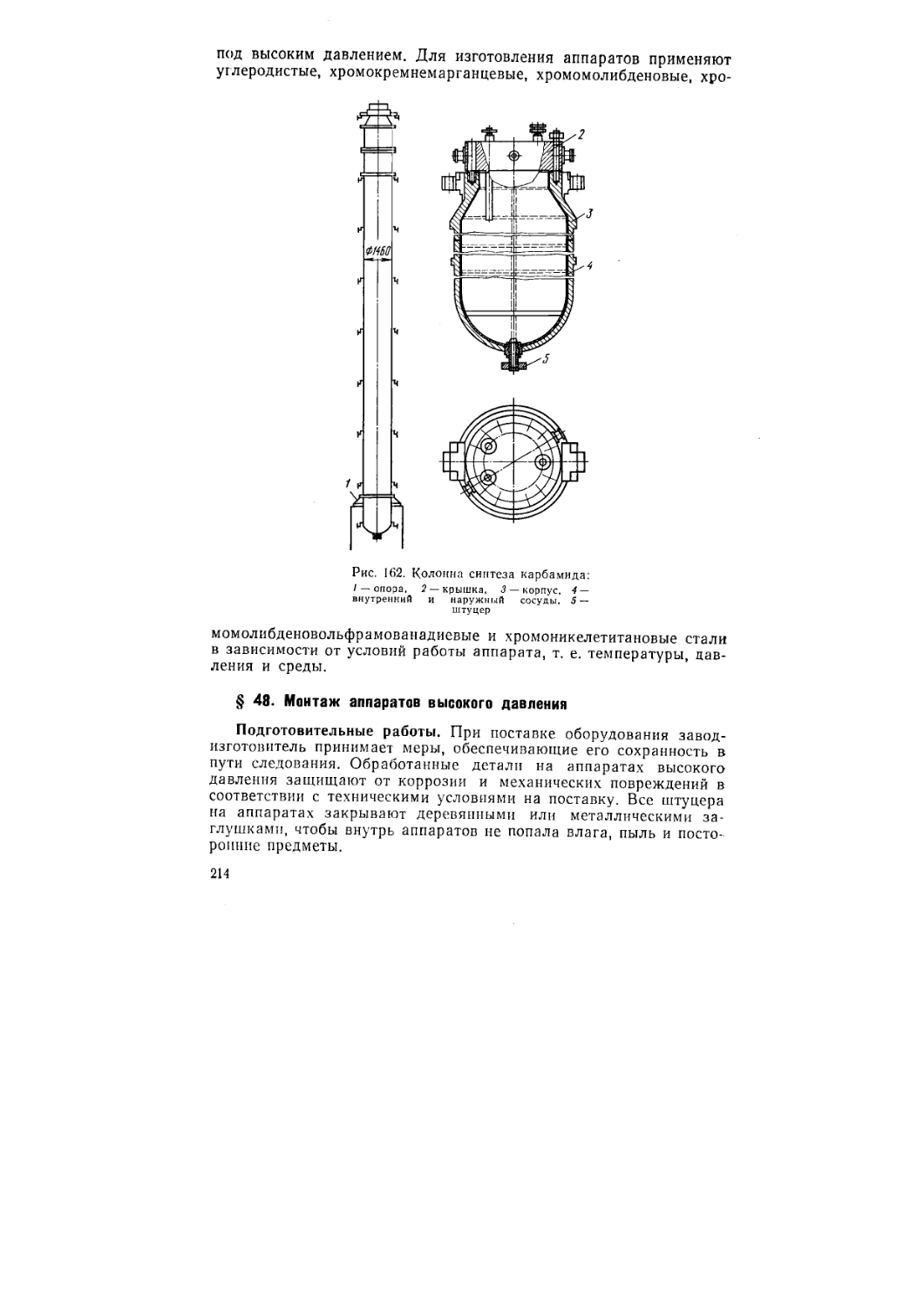

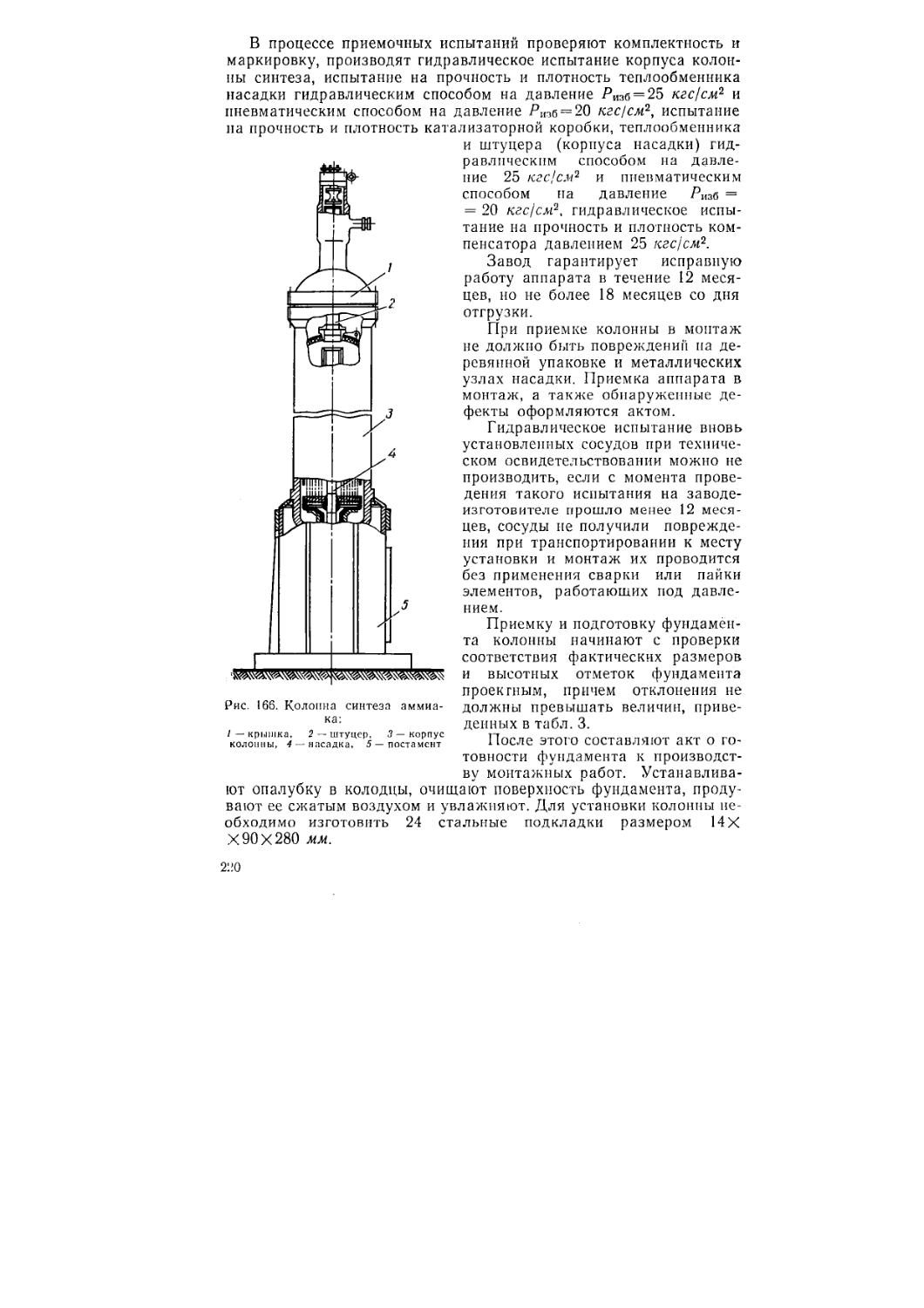

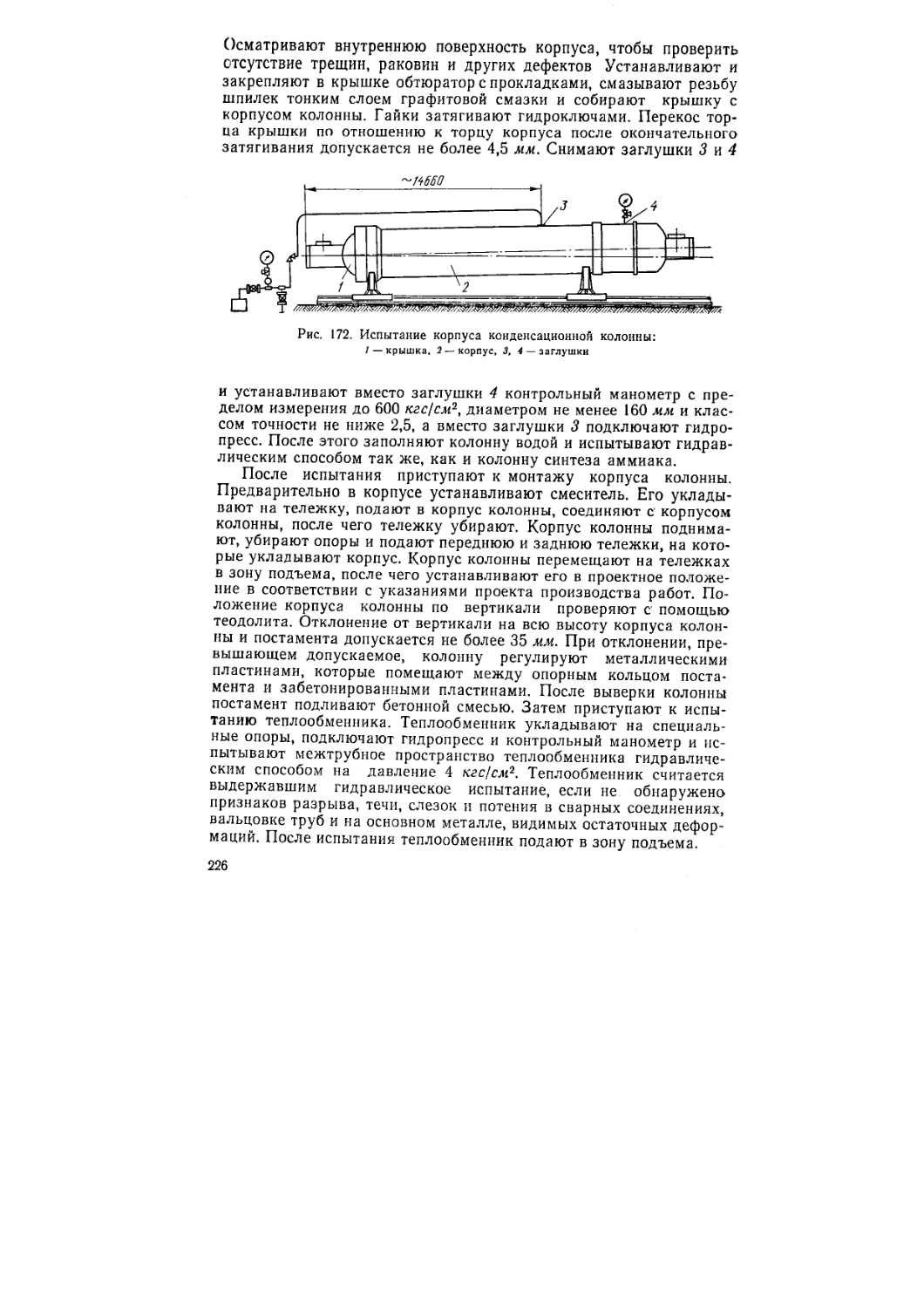

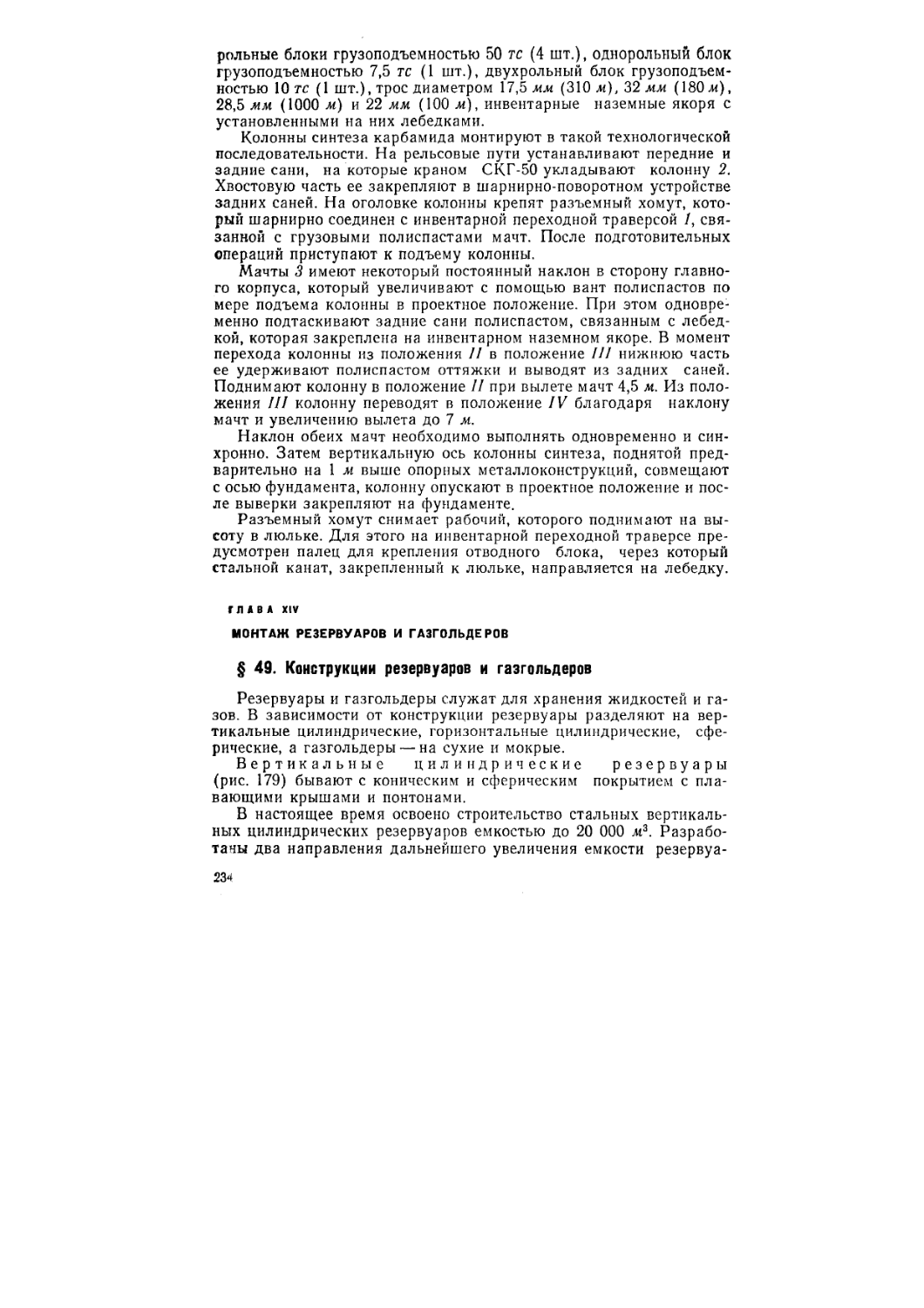

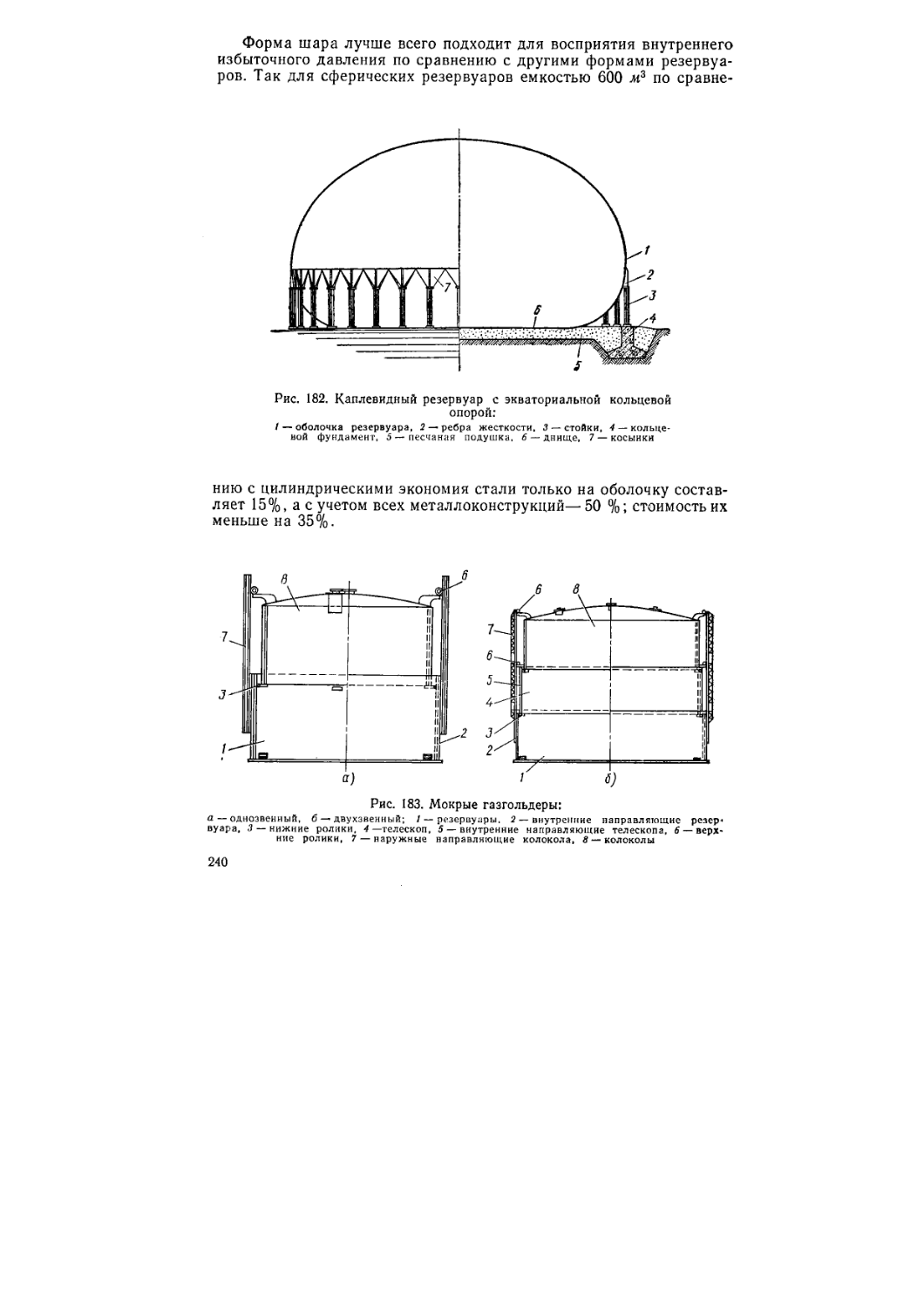

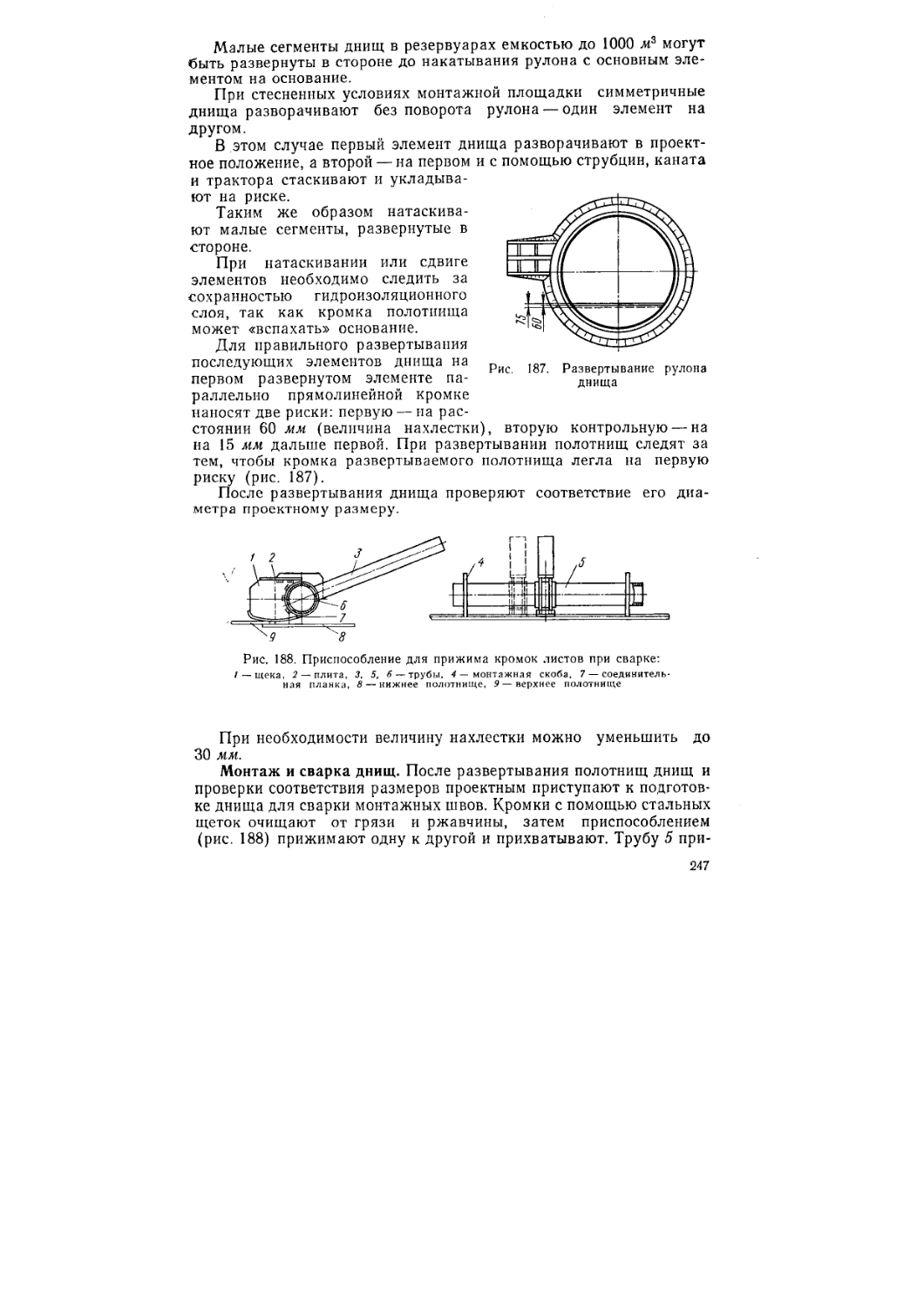

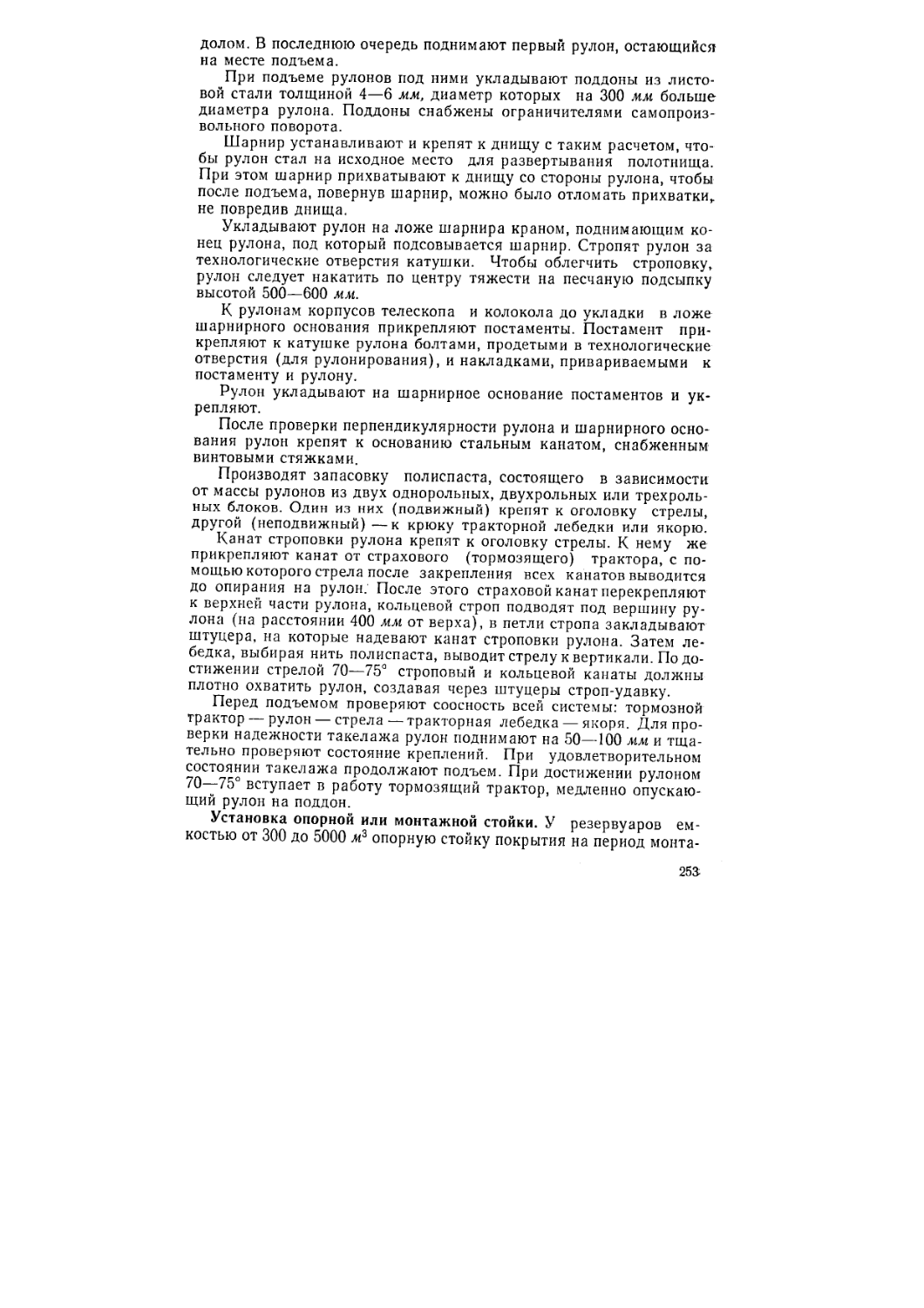

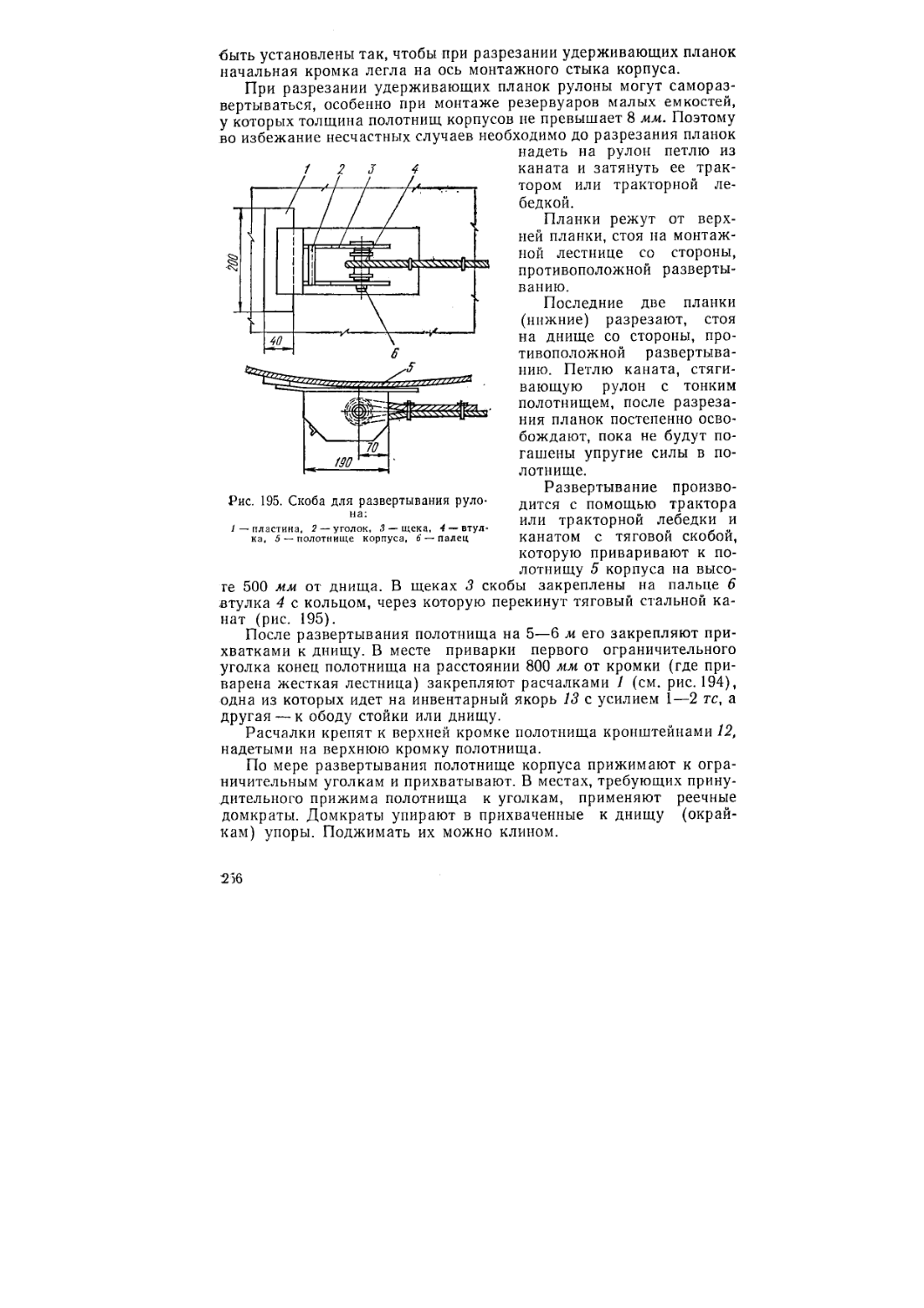

Схема подъема мачты краном в промежуточное положение с последующей доводкой вантами в рабочее положение представлена на рис. 15.