Author: Дибнер Л.Г. Палей М.М. Флид М.Д.

Tags: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы технология металлов машиностроение приборостроение обработка металлов

ISBN: 5-217-00257-3

Year: 1988

М.М. ПАЛЕЙ Л.Г. ДИБНЕР М.Д.ФЛИД

ТЕХНОЛОГИЯ

ШЛИФОВАНИЯ И ЗАТОЧКИ

РЕЖУЩЕГО

ИНСТРУМЕНТА

Москва

«Машиностроение»

1988

ББК 34.7

П14

УДК 621.923.6:621.9.02

ПРЕДИСЛОВИЕ

Редакционная коллегия: канд. техн, наук И. А. Ординарцев

(председатель), канд.техн, наук В. А. Гречишников, д-р техн, на-

ук С. И. Лашнев, инж. А. М. Лейн, канд. техн, наук проф.

М. М. Палей, И. Л. Полоцкий, канд. экон, наук Д. И. Поляков,

канд. техн, наук проф. В. Ф. Романов, д-р техн, наук проф.

Г. Н. Сахаров, канд. техн, наук Д. И. Семенченко, д-р техн, на-

ук проф. Н. В. Талантов, канд. техн, наук А. Д. Локтев, канд.

техн, наук В. С. Самойлов

Рецензент канд. техн, наук проф. В. Ф. Романов

Палей М. М. и др.

П14 Технология шлифования и заточки режущего инстру-

мента/М. М. Палей, Л. Г. Дибнер, М. Д- Флид. — М.: Ма-

шиностроение, 1988. —288 с.: ил.—(Б-ка инструменталь-

щика).

ISBN 5-217-00257-3

Приведены данные по шлифуемости быстрорежущих сталей, твер-

дых сплавов, сверхтвердых материалов и керамики и качеству обрабо-

танной поверхности в зависимости от технологических факторов обра-

ботки инструмента.

Описаны выбор характеристик шлифовальных кругов, режимов шли-

фования и СОЖ, методы контроля поверхности и правки кругов.

Для инженерно-технических работников машиностроительных пред-

приятий.

_ 2704040000-239

П ----------------239—88

038(01)—88

ББК 34.7

ISBN 5-217-00257-3 © Издательство «Машиностроение», 1988

«Основные направления экономического и социального раз-

вития СССР на 1986—1990 годы и на период до 2000 года» пре-

дусматривают резкое повышение технического уровня, качества

и объема выпуска продукции машиностроения и металлооб-

работки. В выполнении поставленных задач большое значение

имеет металлорежущий инструмент.

Повышение уровня точности продукции машиностроения,

широкая автоматизация технологических процессов на базе гиб-

ких производственных систем и станков с ЧПУ существенно по-

высили требования к эксплуатационным свойствам режущего ин-

струмента: точности и надежности, которые в значительной сте-

пени определяются технологией шлифовально-заточных опера-

ций, правильным выбором современного шлифовального и заточ-

ного оборудования.

В книге обобщен и систематизирован опыт отечественных за-

водов, зарубежных фирм, научно-исследовательских и проектно-

конструкторских организаций, а также использованы разработ-

ки и исследования авторов по вопросам теории и практики тех-

нологии и оборудования для шлифования и заточки металлоре-

жущего инструмента.

При разработке технологических процессов шлифования и

заточки режущих инструментов необходимо учитывать особен-

ности шлифования современных инструментальных материалов,

производить правильный выбор характеристик шлифовальных

кругов, средств и параметров режима их правки, рассчитывать

оптимальные параметры режима шлифования, определять пути

улучшения качества инструмента и повышения эффективности

процесса шлифования.

Большое внимание уделено приемам повышения качества

шлифованных поверхностей, предотвращения дефектов шлифо-

вания: прижогов и трещин, которые являются причинами повы-

шенного износа инструмента, снижения его стойкости и в итоге

приводят к простоям металлообрабатывающего оборудования.

Описание многообразных шлифовальных и заточных опера-

ций, выполняемых при изготовлении режущего инструмента,

сгруппировано в трех разделах: шлифование цилиндрических,

конических и плоских поверхностей (гл. 2), шлифование фасон-

3

и опубликовал на сайте: Р R Е S S I ( Н Е R S О N )

ных поверхностей (гл. 3) и заточка режущего инструмента (гл.

4). В каждой из этих глав кооперационно рассмотрены способы

и приемы технологии шлифования и заточки, даны рекоменда-

ции по выбору шлифовальных кругов, режимов обработки, техно-

логического оборудования, в том числе станков с ЧПУ, гибких

модулей и роботизированных технологических комплексов, мето-

дов и приборов контроля. Подробно изложен способ глубинного

шлифования профильных стружечных канавок в целой заготов-

ке, вносящий коренные изменения в технологию изготовления

концевого цельного инструмента. Рассмотрены технология и обо-

рудование для шлифования сменных многогранных пластин ин-

струмента с механическим креплением.

Материалы по теории процессов абразивной и алмазной об-

работки, справочные данные п рекомендации, приведенные в

книге, дают возможность инженерно-техническим работникам и

технологам инструментального производства значительно улуч-

шить качество разработок технологических процессов шлифова-

ния и заточки металлорежущих инструментов.

1 Общие вопросы технологии шлифования

• и заточки режущего инструмента

1.1. Особенности шлифования

современных инструментальных материалов

Современные режущие инструменты изготовляют

большей частью из быстрорежущих сталей, твердых сплавов, ке-

рамики, сверхтвердых композиционных материалов, которые об-

ладают различными физико-механическими свойствами и вслед-

ствие этого различной шлифуемостью.

Быстрорежущие стали (табл. 1.1) обладают лучшей обраба-

тываемостью по сравнению с более теплостойкими и износостой-

кими твердыми сплавами и сверхтвердыми материалами.

На шлифуемость быстрорежущей стали большое влияние

оказывают ее химический состав, структура и фазовый состав.

В наибольшей степени на износ абразивных зерен шлифовально-

го круга влияет содержание карбидов ванадия (VC), так как

твердость этих карбидов (2500...3000 HV) выше твердости элект-

рокорунда (1800...2400 HV), применяемого при шлифовании бы-

строрежущих сталей. Чем больше объемное содержание карби-

дов ванадия, тем хуже шлифуемость стали. При содержании ва-

надия менее 1,5...2% в закаленной и отпущенной стали карбиды

ванадия могут полностью отсутствовать или быть в незначитель-

ном количестве. Это объясняется тем, что содержащийся в ста-

ли ванадий при закалке и отпуске переходит в первую очередь в

твердый раствор и сложные карбиды вольфрама и только остав-

шееся количество ванадия образует карбиды ванадия. Количест-

во образовавшихся карбидов ванадия зависит от содержания

вольфрама (W) и молибдена (Мо). При большом суммарном

содержании W и Мо количество карбидов ванадия уменьшается,

и это положительно сказывается на относительной шлифуемости

стали.

Весьма существенно влияние термической обработки на шли-

фуемость быстрорежущей стали, так как при термообработке из-

меняются количество карбидов VC и их размеры. При закалке

стали растворяется часть карбидов, в том числе VC, а при отпус-

ке наряду с другими дисперсными карбидами, упрочняющими

сталь, из нее выделяется и VC. Чем выше температура закалки,

тем больше выделяется карбидов VC и тем хуже шлифуемость

стали. Стабильность шлифуемости быстрорежущих сталей опре-

деляется постоянством ее химического состава и режимов тер-

мической обработки. Изменение содержания W и Мо в пределах

5

1.1. Физнко-мехаиические свойства быстрорежущих сталей в термически

обработанном состоянии

Сталь

Р18

Р6М5

Р6АМ5

Р6М5К5

Р6М5К5-МП

Р6М5ФЗ

11РЗЛМЗФ2

Р6М5ФЗ-МП

Р9М4К8

допустимого состава и нестабильность режима термической об-

работки могут существенно изменить относительную шлифуе-

мость стали.

На шлифуемость стали влияют также размеры карбидов и

их распределение. У порошковых сталей (Р6М5К5-МП,

РбтМБФЗ-МП) карбиды распределены более равномерно, а их

размер составляет 2...3 мкм, в то время как у обычных сталей

того же химического состава — 12... 13 мкм. Это определяет зна-

чительно лучшую шлифуемость порошковых сталей по сравне-

нию с обычными.

По степени ухудшения шлифуемости быстрорежущие стали

располагаются в следующем порядке; Р18, Р6М5, Р6М5К5-МП;

Р6М5ФЗ-МП, Р6АМ5, Р6М5ФЗ, 11ГЗАМФ2, Р6М4К8.

Наличие в составе быстрорежущей стали карбидов вольфра-

ма, молибдена и особенно высокотвердых карбидов ванадия вы-

зывает необходимость применять при шлифовании абразивные

материалы повышенной твердости и прочности; высококачествен-

ный электрокорунд, монокорунд, хромтитанистый электро-

корунд, эльбор. Наибольшую износостойкость и режущую спо-

собность при шлифовании быстрорежущих сталей имеет эльбор.

Однако из-за высокой стоимости эльбор получил применение в

основном при окончательном шлифовании и заточке инструмен-

та. При предварительном шлифовании быстрорежущих сталей

применяют главным образом электрокорунд. Использование ал-

мазных шлифовальных кругов для предварительной обработки

быстрорежущих сталей экономически не эффективно вследствие

низкой их износостойкости, которая объясняется повышенным

6

истиранием алмаза при взаимодействии со сталью. Достаточно

эффективны алмазные круги при окончательном круглом шлифо-

вании быстрорежущих сталей.

Твердые сплавы (табл. 1.2) по сравнению с быстрорежущими

сталями обладают большей твердостью (на 5...8 единиц HRC3),

большей износостойкостью, сохраняют твердость при высоких

температурах, но имеют значительную хрупкость. По прочности

твердые сплавы существенно уступают быстрорежущим сталям

и весьма чувствительны к температурным напряжениям.

По степени ухудшения шлифуемости вольфрамовые твердые

сплавы располагаются в следующем порядке: ВКЗ, ВК4, ВК6,

ВК6-М, ВК6-ОМ, ВК8, ВК10.

Титано-вольфрамовые твердые сплавы имеют меньшую проч-

ность, чем вольфрамовые, и поэтому лучше шлифуются. Даже

при одинаковой прочности силы резания при шлифовании спла-

1.2. Физико-механические свойства твердых сплавов, применяемых для

металлорежущего инструмента

Группа сплавов Марка Твердость по Рок- веллу HRC, (не менее) Плотность р-10-’. кг/м’ Предел прочности на нагиб аиэг10-’. Па Теплопро- водность при Г-20’С Вт.'(м-К) Удельная теплоем- кость при /-ККГС, с Дж/(кг-К)

ВКЗ 89,5 15,0 . .. 15,3 ПО 84 183

вкз-м 91,0 15,0.. . 15,3 ПО 84 183

ВК4 89,5 14,9.. . 15,2 130 84 183

В Кб 88,5 14,6... 15,0 135 80 175

Вольфрамо- BK6-M 90,0 14,8.. .. 15,1 135 80 175

вые В Кб-ОМ 90,5 14,7 . .. 15,0 120 80 175

BK8 87,5 14,4 .. . 14,8 140 75 175

вк ю 87,0 14,2... 14,6 150 71 175

вкюм 88,0 14,3... 14,6 150 71 175

вкю-ом 88,5 14,3.. . 14,6 140 71 175

ТЗОК4 92,0 9.5 ...9,8 95 16,8 334

Титановоль- Т15К6 90,0 11.1.. .11,6 115 37,6 250

фрамовые TI4K8 89.5 11,2... 11,6 125 33.4 250

Т5К10 88,5 12,4... 13,1 140 62,5 208

Титанотан- TT7KI2 ТТ8К6 87,0 90,5 13.0... 13.3 12.8... 13.3 165 125 — —

таловоль- фрамовые ТТ10К8-Б 89,0 13.5.. . 13,8 145 —-

TT20KS 89,0 12,0.. . 13,0 130 — —

Бсзвольфра- ТМ1 КНТ16 91,5 89,0 5,5... 6.0 5,5... 6.0 80 ПО —

мовыс ТН20 90,0 5,5 ...6.0 100 — —

7

и опубликовал на сайте: Р R Е S S I ( И Е R S О N )

bob группы TK несколько меньше, чем при шлифовании сплавов

группы В К. Однако сплавы группы ТК имеют теплопроводность,

в 2 раза меньшую, чем сплавы группы ВК, вследствие чего они

обладают повышенной склонностью к трещинообразованию при

циклическом нагреве и охлаждении в процессе шлифования. По

степени склонности к трещинообразованию сплавы этой группы

располагают в следующем порядке: Т5КЮ, Т14К8, Т15К6, Т30К4.

Шлифуемость титанотанталовольфрамовых сплавов хуже,

чем сплавов вольфрамовых и титановольфрамовых, так как с

повышением содержания карбидов тантала склонность к появ-

лению трещин возрастает.

Безвольфрамовые твердые сплавы по прочности уступают

большинству сплавов, относящихся к первым трем группам, и

имеют более низкую ударную вязкость, теплопроводность и бо-

лее высокий коэффициент термического расширения, что делает

их более чувствительными к тепловым нагрузкам. По степени

ухудшения шлифуемости эти сплавы располагаются в следую-

щем порядке: ТН20, ТМ1, КНТ16, причем производительность

шлифования сплава КНТ16 почти в 9 раз ниже, чем сплава

ТН20.

Шлифование твердых сплавов кругами из электрокорунда

практически невозможно. Это объясняется тем, что твердость

электрокорунда близка к твердости карбидов вольфрама и ни-

же твердости карбидов титана, поэтому зерна электрокорунда в

процессе шлифования быстро затупляются и шлифовальный

круг теряет работоспособность. Карбид кремния зеленый обла-

дает большей твердостью, чем электрокорунд, что обусловлива-

ет его большую стойкость при шлифовании твердых сплавов.

Однако эффективное шлифование твердых сплавов кругами из

карбида кремния зеленого возможно только при условии их ин-

1.3. Физико-механические свойства сверхтвердых и керамических материалов

тенсивного самозатачивания [71]. Круги из карбида кремния

зеленого рекомендуется применять только при предварительном

шлифовании и заточке. Круги из эльбора обладают низкой ре-

жущей способностью при обработке твердых сплавов и не реко-

мендуются для данного вида обработки. Наиболее высокой из-

носостойкостью при шлифовании твердых сплавов обладают ал-

мазные круги, которые могут работать не только в условиях са-

мозатачивания круга, но и в режиме затупления при шлифова-

нии. Поэтому алмазные круги используют как при предвари-

тельном, так и при окончательном шлифовании и заточке твер-

досплавных инструментов.

Керамические инструментальные материалы обладают такой

же твердостью, как и твердые сплавы наиболее износостойких

марок, и имеют повышенную теплостойкость (до 1 Ю0...1200°С).

Однако прочность керамических материалов примерно в 3 раза

ниже прочности твердых сплавов (табл. 1.3).

Керамические инструментальные материалы отличаются низ-

кой ударной вязкостью, малой пластичностью и повышенной

хрупкостью, поэтому в ббльшей степени, чем твердые сплавы,

керамические материалы чувствительны к температурным на-

пряжениям. Шлифование керамических инструментальных пла-

стин возможно только алмазными кругами при условиях, исклю-

чающих высокую температуру нагрева шлифуемых поверхно-

стей.

Алмаз обладает наивысшей твердостью и наибольшим моду-

лем упругости из всех известных режущих материалов. Тепло-

проводность алмаза также значительно выше, чем у других ин-

струментальных материалов, а коэффициент линейного расши-

рения в 5... 10 раз меньше, что обусловливает высокую стойкость

алмаза при тепловых нагрузках до 800... 1200°С, свыше кото-

Инструментальный материал Плотность р-10-*, кг/м3 Твердость

HRC3 HV при 'С

Наименова- ние Марка 20 S00

Композици- онный 0! 05 3,4 4,3 — 3600 4000... 4500 2000 1200

10 3.4 — 5500... 6200 2700

ВО-13 3.92... 3,94 90 ...91 - -

ЦМ-332 3,85... 3,90 90 —— т ,

Керамиче- ВШ-75 3.98 91 ...92 —

ский ВОК-60 4.2... 4,3 92... 94 — —

В-3 4,5... 4,6 92... 94

ОНТ-20 4,39 92... 94 — —

8

Модуль упругости £10-“. Па Предел прочности, Па Теплопровод- ность Вт/(м-К) Темпера- турный коэффициент линейного расширения Удельная теплоемкость с-10-*. ДжДкг-К)

иа нагиб на сжатие асж-1О—т

82 270 79 2,3

60,8 47 220 — — —

68—78 —• 260 21 ...84 —

38 44 105 7.5... 8.5 9,7 .„10.5

36 29... 39 490 105 7.5 ... 8.5 9,7... 10.5

40 50 250... 300 105 7.5 ... 8,5 9.7... 10,5

40 58... 74 97 7,5... 8,5 9,7... 10,5

38 ...40 44... 68 — 97 7,5... 8.5 9,7 „. 10,5

40 64 — — 7,5... 8,5’ 9,7 .„10,5

9

рой алмаз графитизируется. Шлифование алмазных инструмен-

тов возможно только алмазными шлифовальными кругами из

высокопрочных алмазов на металлических связках.

Композиционные поликристаллические материалы на основе

кубического и вюртцитоподобного нитрида бора обладают твер-

достью в 2...4 раза большей, чем у твердых сплавов, высокой

теплостойкостью (1 100...1300°С), хорошей теплопроводностью

(42...50 Вт/(м-К), близкой к теплопроводности твердых сплавов

группы ВК и не снижающейся при повышении температуры, хи-

мической инертностью к соединениям железа с углеродом, до-

статочной вязкостью и прочностью. Вследствие этого они имеют

очень низкую шлифуемость. Шлифуют композиционные поли-

кристаллические материалы алмазными кругами. При обработ-

ке кругами на органической связке относительный расход алма-

зов составляет 50... 400 мг/г, что в 50... 100 раз превышает отно-

сительный расход алмазов при шлифовании твердых сплавов.

Для снижения расходов алмазов рекомендуется применять спо-

соб шлифования алмазным кругом на металлической связке с

непрерывной электроэрознонной правкой (см. разд. 1.5). По сте-

пени ухудшения шлифуемости композиционные материалы рас-

полагаются в следующем порядке: композит 05, композит 01,

композит 10.

Шлифуемость инструментального материала характеризует

его технологические свойства, которые проявляются как сопро-

тивление, оказываемое обрабатываемым материалом абразив-

ным зернам при шлифовании. Шлифуемость инструментального

материала оценивается коэффициентом относительной шлифуе-

мости, который характеризует относительное изменение какого-

либо показателя при шлифовании данного инструментального

материала по сравнению с эталонным. Показатели, характери-

зующие шлифуемость инструментального материала: коэффици-

ент шлифования, период стойкости шлифовального круга, силы

и мощность шлифования, температура шлифования.

Все эти показатели в той или иной степени характеризуют

технологические свойства инструментального материала, однако

непосредственно оценить сопротивление, которое оказывает ма-

териал абразивным зернам в процессе шлифования возможно

лишь путем измерения сил шлифования.

Для определения коэффициента относительной шлифуемости

инструментальных материалов разработана методика [72] шли-

фования испытываемых и эталонных образцов при одинаковых

условиях с различной интенсивностью съема. В процессе шлифо-

вания измеряются силы резания и устанавливается зависимость

между интенсивностью съема металла Q и силами резания Р для

исследуемого и эталонного образцов в виде функции

(1.1)

10

где Ct, Ct — коэффициенты, учитывающие влияние условий шли-

фования и интенсивности съема; кш — коэффициент относитель-

ной шлифуемости, учитывающий относительное влияние испы-

туемого инструментального материала на силы резания по срав-

нению с эталонным.

Коэффициент ka определяют по формуле

-----------* <!-2)

У (P9i-C2)Q/

/-1

где Pat. Pai — силы резания при шлифовании испытуемого и эта-

лонного образцов с интенсивностью съема Q,; п — число испы-

таний.

Методика позволяет комплексно оценить влияние физико-ме-

ханических свойств инструментального материала на его шлифуе-

мость и обеспечивает высокую точность определения коэффици-

ента относительной шлифуемости. Данный коэффициент может

быть использован при технологических расчетах основных пара-

метров процесса шлифования: сил резания, мощности и темпе-

ратуры шлифования, а также для определения оптимальных ре-

жимов шлифования.

По данной методике были установлены коэффициенты отно-

сительной шлифуемости kDJ различных быстрорежущих сталей и

определены коэффициенты относительного изменения интенсив-

ности съема kQ (табл. 1.4)

kQ=Q„IQ9.

1.2. Характеристика шлифовальных кругов

Абразивные материалы, применяемые при шли-

фовании и заточке режущих инструментов: алмаз, эльбор, элект-

рокорунд, карбид кремния об-

ладают различными физико-

механическими свойствами, ко-

торые определяют их области

применения.

Алмаз по сравнению с

другими абразивными матери-

алами имеет наивысшую мик-

ротвердость, достигающую по

Виккерсу 10й Па и самый вы-

сокий модуль упругости 88-10'°

Па (табл. 1.5), что определяет

его высокую износостойкость и

абразивную способность при

1.4. Коэффициенты относительной

шлифуемости и относительного изме-

нения интенсивности съема различных

быстрорежущих сталей

Сталь *0

Р6М5 1 1

P6AMS 1.1 0,91

Р6М5ФЗ 1,19 0,83

11РЗАМЗФ2 1,13 0,88

Р6М5К5-МП 0,94 1,05

Р6М5ФЗ-МП 0,99 1

11

и опубликовал на сайте: Р R Е S S I ( И Е R S О N )

12

1.5. Физико-механические свойства абразивных материалов

Темпера- турный коэффициент линейного расширения а 10*. К-1 0,9... 1,45 2,5 ...4,7 4,7... 6,5 7,5

Теплопро- водность при О’С X. 1 Вг/((мК) ооюе- о ~ 12 £

>чности. Па па сжатие М*4 196... 200 49 147 76 ...98

Предел пр< на изгиб 0в»гЮ-’ 20,6... 48 4,9... 14,7 7,8... 8.8

Модуль упругости й-to-* Па 88 70 35,8... 38,6 31,3

микро- твердость ио Виккерсу Па 10 1 9.0... 9,25 3,3... 3.6 1,8 ...2,4

Плотность р-10-3. КГ/М’ 3,48 ...3,56 3.44 ... 3,49 3,12... 3,21 3,93 ...4,1

Абразивны Л материал Алмаз Эльбор Карбид кремния Электрокоруад

обработке материалов, не содержа-

щих углерод. При шлифовании ста-

лей в условиях повышенных нагру-

зок на зерно, приводящих к высокой

температуре в зоне контакта, про-

исходит интенсивный диффузионный

износ алмазного зерна, что опреде-

ляет повышенный расход алмазов.

Отечественной промышленно-

стью освоен выпуск 23 марок ал-

мазных порошков (табл. 1.6). В ос-

нове классификации шлифовальных

порошков из синтетических алмазов

лежит различие в их механической

прочности, а шлифовальных порош-

ков из природных алмазов —- разли-

чие в содержании зерен изометри-

ческой формы, что также косвенно

связано со средней прочностью зе-

рен. В зависимости от вида исход-

ного сырья шлифовальные порошки

обозначают: А—природный алмаз,

АС — синтетический монокристал-

лический алмаз, АР — синтетиче-

ский поликристаллический алмаз.

К обозначению синтетического по-

ликристалл ического алмаза АР до-

бавляют букву, обозначающую тип

поликристалл ического алмаза:

АРВ — баллас, АРК — карбонадо,

АРС — спеки

Для создания прочной связи

между зернами и связкой разрабо-

таны различные методы металлиза-

ции зерен. При металлизации зерно

обволакивается расплавленным ме-

таллом, который заполняет поры,

трещины и другие дефекты. Металл

покрывает поверхность зерна слоем

толщиной 3... 4 мкм и связывает от-

дельные части зерна. Разрушающая

нагрузка на зерно после его метал-

лизации увеличивается в 1,5... 2 ра-

за.

Наиболее эффективны металли-

зирование зерна алмаза в инстру-

ментах на бакелитовых связках. Ис-

1.6. Алмазно-абразивные материалы

Марка алмазных порошков (ГОСТ 8206—80) Рекомендуемые операции

Al, А2, АЗ, А5 А8 АС2 АС4 АС6 АС15, АС20 АС32 АС50 АРВ1, АРК4, АРСЗ AM, АСМ АН, АСН АМ5, АСМ1, АСМ5 Шлифование и заточка инструментов из алмаза, сверхтвердых материалов, керамики Правка шлифовальных кругов Предварительное н окончательное шлифование и заточка инструментов из твердых сплавов, керамики, сверхтвердых материалов Предварительное шлифование, заточка инструмен- тов из твердых сплавов Профильное шлифование, резьбошлифование, вы- шлифовка канавок в инструменте из твердого спла- ва Резка, глубинное шлифование инструмента из твер- дого сплава Правка шлифовальных кругов. Предварительное хонингование Предварительное шлифование с большими припус- ками на обработку Предварительное хонингование, резка, правка шли- фовальных кругов Доводка, полирование инструментов из твердых сплавов, керамики и сверхтвердых материалов Доводка и полирование инструментов из сверх- твердых материалов Сверхтонкая доводка и полирование инструмента из твердых сплавов

пользование шлифовальных кругов из металлизированных аб-

разивов улучшает отвод теплоты из зоны шлифования, что осо-

бенно важно в тех случаях, когда обработка осуществляется

без охлаждения. Установлено, что при оптимальных режимах

шлифования металлизация алмазных зерен дает возможность

снизить стоимость обработки в среднем на 25%, а режущую спо-

собность абразивного инструмента повысить на 35%.

Эль бор имеет микротвердость несколько меньшую, чем ал-

маз, но значительно большую, чем другие абразивные материа-

лы. Важным свойством эльбора является его способность проти-

востоять циклическому воздействию высоких температур. При

нагревании кристаллов эльбора в воздушной среде до 1000°С на

их поверхности образуется тонкая оксидная пленка ВгОд, кото-

рая служит как бы защитным покрытием и препятствует даль-

нейшему окислению. Эльбор в отличие от алмаза инертен к же-

лезу, что обеспечивает гораздо меньший его износ при обработ-

ке инструментальных и быстрорежущих сталей.

В СССР кубический нитрид бора выпускают двух модифика-

ций— эльбор и кубонит (табл. 1.7). Применение шлифовальных

13

1.7. Абразивные материалы из кубического нитрида бора

Зерно Обозначение Рекомендуемые операции

эльбора кубанита

Обычной прочности ло кл Окончательное шлифование н заточка инструментов из быстро- режущих сталей

Повышенной проч ности лп КР Предварительное п окончатель- ное шлифование инструментов из быстрорежущих сталей

Высокой прочности лкв — Профильное шлифование, резь- бошлифование, вышлифовывание канавок инструментов из быстро- режущих сталей

Дробленое из по- ликристаллов лд —

Обычной прочности с металлическим по- крытием лом ком Окончательное шлифование и заточка инструментов из быстро- режущих сталей кругами повы- шенной стойкости на органической связке

Повышенной проч- ности с металличе- ским покрытием — KPM Предварительное и окончатель- ное шлифование в заточка ин- струментов из быстрорежущих сталей кругами повышенной стой- кости на металлической связке

Обычной прочности со стеклопокрытием лос кос Окончательное шлифование и заточка инструментов из быстро- режущих сталей кругами повы- шенной стойкости на органической связке

Агрегатированное с металлическим покры- тием — КОМА Предварительное и окончатель- ное шлифование и заточка ин- струментов из быстрорежущих ста- лей кругами с повышенной стой- костью

Микропорошки лм КМ Окончательное шлифование, за- точка и доводка инструментов из быстрорежущих сталей

14

1.8. Абразивные материалы из электрокорунда и карбида кремния

Абразивный материал Обозначение Рекомендуемые операции

Электрокорунд нормальный 12А I3A 14А 15А 16А Предварительное шлифование кор- пусов сборных инструментов из кон- струкционных сталей Ведущие крути при бесцентровом шлифовании

Электрокорунд белый 22А 23А 24А 25А Предварительное и окончательное шлифование и заточка инструментов из быстрорежущих сталей

Электрокорунд хромистый 32А ЗЗА 34А Предварительное и окончательное шлифование с повышенной произво- дительностью инструментов из быст- рорежущих сталей

Электрокорунд титанистый 37А Шлифование заготовок из углеро- дистых и конструкционных сталей

Монокорунд 43А 44А 45А Шлифование и заточка инструмен- тов из быстрорежущих сталей ухуд- шенной шлифуемости

Карбид кремния зеленый 63С 64С Предварительное шлифование и за- точка инструментов из твердых спла- вов при съеме большого припуска

Хромотитанистый электрокорунд 9IA 92А Окончательное шлифование ин- струментов из быстрорежущих сталей кругами повышенной стойкости

кругов из эльбора при шлифовании и заточке быстрорежущих

сталей позволяет избегать прижоги, повышать производитель-

ность.

Период стойкости инструмента, заточенного кругами из эль-

бора, в 1,5 раза выше, чем при заточке кругами из электроко-

рунда.

Электрокорунд в зависимости от содержания окиси

алюминия и примесей имеет различный цвет, структуру, свойства

и соответственно области применения его различны (табл. 1.8).

Электрокорунд нормальный имеет значительную вязкость,

15

и опубликовал на сайте: Р R Е S S I ( И Е R S О N )

которая необходима при выполнении работ с переменными на-

грузками.

Зерна электрокорунда белого обладают высокой прочностью

и острыми кромками. Шлифовальные круги из белого электроко-

рунда отличаются стабильными свойствами, обладают хорошей

самозатачиваемостью.

Зерна монокорунда имеют изометрическую форму, высокую

механическую прочность и большое число режущих граней. Их

абразивная способность выше, чем зерен электрокорунда белого.

Благодаря этому шлифовальные круги из монокорунда облада-

ют высокими режущими свойствами и обеспечивают меньшие

силы шлифования.

Абразивные инструменты из хромистого электрокорунда по-

вышают на 2О...ЗО% производительность обработки конструкци-

онных и углеродистых сталей по сравнению с инструментами из

электрокорунда белого.

Шлифовальные круги из хромотитанистого электрокорунда

имеют повышенную стойкость, относительный расход электроко-

рунда хромотитанистого снижается в 1,6 раза по сравнению с

электрокорундом белым.

Карбид кремния производят двух видов, имеющих раз-

личное содержание примесей: зеленей и черный. По химическо-

му составу они отличаются незначительно, однако карбид крем-

ния зеленый содержит меньше примесей, имеет несколько боль-

шую хрупкость и более высокую абразивную способность. В ин-

струментальном производстве используют в основном круги из

карбида кремния зеленого.

Зернистость абразивных материалов характеризует размеры

абразивных зерен, представляющих собой геометрические тела

неправильной формы. Основным размером зерна является его

ширина. Классификацию абразивных зерен по размерам осуще-

ствляют рассевом ситами на специальной аппаратуре. Номер

зернистости для всех абразивных материалов, кроме алмазов,

обозначает номинальный размер стороны ячейки сита в свету,

на котором задерживаются зерна основной фракции. Номер зер-

нистости алмазных порошков обозначается дробью, знаменатель

дроби — размер сторон ячейки сита, на которой задерживаются

зерна, а числитель — размер стороны ячейки сита, через кото-

рую проходят зерна.

Шероховатость поверхности определяется работой зерен пре-

дельной и крупной фракций, а съем обрабатываемого материа-

ла— работой зерен крупной или основной фракций в зависимо-

сти от того, в каком количественном соотношении содержатся

они в микропорошке. При содержании зерен крупной фракции

более 20% интенсивность съема будет такой же, как при обра-

ботке абразивом большего (следующего) номера зернистости, а

при содержании зерен мелкой фракций свыше 50% — как при

16

обработке абразивом меньшего номера зернистости. Чем больше

номер зернистости шлифовального круга, тем большую нагруз-

ку выдерживает шлифовальный круг и тем большую производи-

тельность он обеспечивает при шлифовании. На шероховатость

шлифованной поверхности зернистость шлифовального круга

оказывает обратный эффект: чем больше номер зернистости,

тем хуже шероховатость поверхности.

Связка (табл. 1.9). При производстве абразивных инструмен-

тов из электрокорунда и карбида кремния применяют два типа

связок: неорганические (керамические) и органические (бакели-

товые, вулканитовые и др.).

Абразивный инструмент из электрокорунда изготовляют на

плавящейся керамической связке, а инструмент из карбида

кремния — на спекающейся. Плавящиеся связки химически

взаимодействуют с абразивными зернами из электрокорунда и

поэтому обеспечивают большую прочность абразивного инстру-

мента.

Зерна карбида кремния весьма непрочно удерживаются на

рабочей поверхности инструмента. Причина заключается в том,

что связь между зернами карбида кремния и керамической связ-

кой недостаточно прочная вследствие низкой смачиваемости зе-

рен и их слабого химического взаимодействия со связкой. Кера-

мические связки обладают высокими огнеупорностью, водоупор-

ностью, химической стойкостью и относительно высокой прочно-

стью. Недостатком этих связок является их высокая хрупкость,

вследствие чего круги на этой связке не могут использоваться

при ударных нагрузках и для отрезных работ, где возникают

большие изгибающие силы.

Абразивный инструмент на бакелитовой связке обладает боль-

шей прочностью, особенно на сжатие, чем инструмент на кера-

мической связке, что позволяет ему работать на высоких скоро-

стях резания. Шлифовальные круги на бакелитовой связке, ар-

мированные стеклосеткой,, применяют для обдирочного шлифо-

вания и отрезных операций. Недостаток бакелитовой связки —

ее малая теплостойкость. Бакелитовая связка недостаточно ус-

тойчива к действию СОЖ, содержащих щелочные растворы.

Вулканитовая связка обладает большой эластичностью и

плотностью. В абразивном инструменте на вулканитовой связке

зерна закреплены слабее, чем в инструменте на керамической и

бакелитовой связках. При увеличении давления в зоне контакта

круга с заготовкой и вследствие нагрева связки зерна углубля-

ются в нее и режут с меньшей глубиной, вследствие чего обра-

батываемая поверхность получается менее шероховатой. Инст-

рументы на вулканитовой связке, будучи более плотными, вызы-

вают повышенный нагрев обрабатываемой заготовки. Шлифо-

вальные круги на вулканитовой связке применяют в основном

при отрезке и прорезке пазов, в качестве ведущих при бесцент-

17

1.9. Связки шлифовальных кругов

Связка Абразивный материал Рекомендуемые операции а условия обработки

К1—К10 Кер Электрокорунд амические связки Предварительное и окончательное шлифо- вание и заточка инструментов из быстро- режущих сталей с охлаждением и всухую

К Карбид кремния Предварительное круглое и плоское шлн- вание и заточка твердосплавного инстру- мента при съеме больших припусков и об- работке твердого сплава совместно с дер- жавкой

К Алмаз Заточка инструмента при обработке твер- дого сплава совместно с державкой

СЮ Эльбор Предварительное и окончательное шли- фование и заточка инструмента из быстро- режущих сталей с охлаждением и всухую

KI9 Кубоиит Заточка инструментов из быстрорежущих сталей без охлаждения

Б Орга Электрокорунд 1ническне связки Шлифование и заточка инструментов из быстрорежущих сталей всухую и при повы- шенных требованиях к качеству шлифован- ных поверхностей

В Отрезка, вышлифовывание канавок ин- струмента из быстрорежущих сталей

В2—01 (Б1) Алмаз Окончательное шлифование, заточка и доводка инструмента из твердых сплавов, керамических и сверхтвердых материалов с охлаждением и всухую

Б1 Эльбор, кубоиит Окончательное шлифование, заточка, до- водка инструментов из быстрорежущих сталей

18

Продолжение табл. 1.9

Связка Абразивный материал Рекомендуемые операции и условия обработки

В1—04 (Б2) Алмаз Профильное шлифование, резьбошлифо- вание, вышлифовывание канавок твердо- сплавного инструмента

ВЗ—01 (БР) Окончательное шлифование и заточка ин- струментов из твердых сплавов и быстро- режущих сталей

В1—01 (БП—2) Высокопроизводительное механизирован- ное шлифование н заточка твердосплавных инструментов, шлифование твердосплавных многогранных пластин

В1—02 (Б156) Шлифование и заточка инструмента из твердого сплава и сверхтвердых материа- лов с повышенной производительностью, профильное шлифование, заточка узкокро- мочными кругами

Металлические связки

М2—01 (Ml) Алмаз Предварительное шлифование и заточка при повышенных требованиях к стойкости кругов, профильное шлифование, резьбо- шлнфоваиие твердосплавного инструмента с охлаждением

Ml, МФ Эльбор, кубоиит Профильное шлифование, вышлифовыва- ние канавок инструмента из быстрорежу- щих сталей

Ml—01 (МВ1) Ml—05 (M013) Алмаз Предварительное шлифование, заточка, вышлифовывание канавок твердосплавного инструмента с охлаждением

М2—04Э (M15) Электрохимическое шлнф< ванне и заточ- ка твердосплавного инструмента

M4—01 (гальвани- ческая) Профильное и внутреннее шлифование твердосплавного инструмента

19

и опубликовал на сайте: Р R Е S S I ( И Е R S О N )

ровом шлифовании и для вышлифовывания канавок в инстру-

ментах из быстрорежущих сталей.

Алмазные и эльборовые шлифовальные круги изготовляют

на органических (бакелитовых), металлических и керамических

связках. Бакелитовые связки обладают более низкими прочност-

ными характеристиками по сравнению с металлическими, что

позволяет кругам на этих связках работать с большей степенью

самозатачивания, тем самым обеспечивая постоянство их режу-

щих свойств.

Твердость абразивного инструмента характеризует силы свя-

зи, удерживающие абразивные зерна в инструменте. Обычно

мягким абразивным инструментом в отличие от твердого назы-

вают такой, из которого зерна легко выкрашиваются. Шлифо-

вальные круги из электрокорунда и карбида кремния подразде-

ляются по твердости на группы и степени (табл. 1.10). Больший

номер степени соответствует большей твердости.

Определение твердости абразивных инструментов из электро-

корунда, карбида кремния на керамической и бакелитовой связ-

ках зернистостью 12 и выше производится с помощью специаль-

ного пескоструйного аппарата путем измерения глубины лунки,

образующейся на абразивном инструменте под действием струи

кварцевого песка, выбрасываемой из камеры прибора сжатым

воздухом под давлением 1,5-103 Па. Твердость шлифовальных

кругов из электрокорунда и карбида кремния при зернистости

от 12 до М14 и твердость эльборовых кругов на керамической

связке определяются на твердомере «Роквелл» путем измерения

глубины лунки, образуемой при вдавливании стального шарика

под действием определенной нагрузки. Твердость абразивных

инструментов на вулканитовой связке измеряется на приборе

ТКИ методом вдавливания конуса с вершиной из твердого

сплава.

Для оценки твердости абразивных инструментов (главным

образом плоских) может быть использован акустический метод,

основанный на определении резонансных частот изгибных коле-

баний, уровень которых для определенного типоразмера абра-

1.10. Степень твердости

Характеристика круга по твердости Связка круга

керамическая бакелитовая вулканитовая

Мягкий Среднемягкий Средний Среднетвердый Твердый Ml. М2. М3 СМ1. СМ2 Cl. С2 СТ1, СТ 2. СТЗ Т1. Т2 СМ1. СМ2 Cl. С2 СТ1, СТ2, СТЗ TI. Т2 С ст т

20

зивного инструмента соот-

ветствует степеням твердо-

сти, определяемым одним из

традиционных способов [4].

При использовании при-

бора «Звук-202» возбужде-

ние в круге свободных коле-

баний осуществляется с по-

мощью удара ударником /

(рис. 1.1) по цилиндриче-

ской поверхности круга 2.

Механические колебания

Рис. 1.1.

Функциональная схема прибора «Звук-

202»

принимаются и преобразуются в электрический сигнал чувстви-

тельным элементом — микрофоном 3. Далее электрический сиг-

нал усиливается усилителем 4 и попадает в фильтр 5, с помощью

которого из сигнала выделяются собственные колебания круга.

Частота выделенных колебаний измеряется с помощью частото-

мера 7. Включение частотомера производится синхронизато-

ром 6.

При контроле малогабаритного инструмента на приборе

«Звук-107» в круге с помощью пьезоизлучателя возбуждаются

вынужденные колебания, частоту которых изменяют до тех пор,

пока она не совпадет с частотой собственных колебаний круга.

Шлифовальные круги высокой степени твердости обеспечива-

ют наибольший период стойкости круга, но работают с затупле-

нием. Это вызывает опасность образования дефектов на шли-

фуемой поверхности, и поэтому необходима частая правка кру-

га. Мягкие шлифовальные круги работают с интенсивным само-

затачиванием, поэтому абразивные зерна имеют небольшую сте-

пень затупления, что дает возможность вести более производи-

тельно обработку. Однако такие круги не обладают достаточной

стойкостью, отличаются повышенным износом и не пригодны для

обработки фасонных поверхностей. Наилучшие результаты по

износостойкости и производительности обеспечивают круги сред-

ней твердости, работающие в режиме ограниченного самозата-

чивания. При этом, чем выше степень твердости шлифовального

круга, тем более затупленными зернами он работает и тем выше

опасность образования дефектов на обрабатываемой поверхно-

сти.

При выборе твердости шлифовального круга следует руко-

водствоваться следующими правилами: чем ниже жесткость и

виброустойчивость станка, тем более твердым должен быть

круг; при работе торцом круга следует применять более мягкие

круги, чем при работе периферией; при обработке фасонных и

прерывистых поверхностей твердость круга должна быть выше;

применение СОЖ позволяет использовать более твердые круги;

чем больше площадь контакта крута с обрабатываемой поверх-

21

ностью, тем мягче должен быть круг; при появлении дефектов

на обрабатываемой поверхности необходимо применять более

мягкие круги; круги на бакелитовой связке должны быть на од-

ну-две ступени более твердыми, чем круги на керамической

связке.

Структура абразивного инструмента характеризует объем-

ное содержание зерен и связки з шлифовальном круге ч обозна-

чается номерами ит 0 до 12 С увеличением номера структуры

число зерен в круге уменьшается, а объем связки — увеличива-

ется. Абразивные инструменты структуры 0...3 имеют очень

плотное расположение зерен с малыми промежутками между

ними и малыми порами. Такие инструменты целесообразно ис-

пользовать для работ, требующих высокую точность профиля

абразивного инструмента (профильное шлифование, прорезка

точных пазов и др.), и для снижения шероховатости поверхно-

сти. Абразивные инструменты структуры 5...8 имеют среднее со-

отношение объемов зерен и связки, применяются для всех видов

работ, обеспечивают большую интенсивность съема и имеют до-

статочный период стойкости. Для круглого наружного и бесцент-

рового шлифования рекомендуются круги Б...6 структур, а для

плоского шлифования периферией круга и внутреннего шлифо-

вания — круги 7...8 структур, для отрезки рекомендуют круги

8...9 структур. Абразивные инструменты с открытой структурой

(9... 12) имеют наименьшее объемное содержание зерен, что уве-

личивает расстояние .между соседними абразивными зернами и

обеспечивает большие размеры пор. Работа такими инструмен-

тами улучшает условия отвода стружки, охлаждения круга и за-

готовки, уменьшает засаливание круга, что позволяет работать

такими кругами на повышенных режимах и предотвращает по-

явление дефектов на шлифованных поверхностях. Однако инст-

рументы с открытой структурой обладают меньшей прочностью.

Инструменты с открытой структурой рекомендуется применять

при обработке, мягких и вязких материалов, при шлифовании

мелкозернистыми абразивами; для предварительного шлифова-

ния инструментов из сталей ухудшенной шлифуемости, при

большой площади контакта круга с заготовкой.

Концентрация алмазных или эльборовых кругов характери-

зует обтлмное содержа не в них алмазных или эльборовых зе-

рен. За 100%-ную концентрацию в СССР и за рубежом принято

содержание 4.4 кар (0,88 г) в 1 см3 рабочего слоя, что составля-

ет 25% объема независимо от вида связки. Концентрация алмаз-

ного и эльборового абразивного инструмента определяет его ре-

жущие свойства, удельный расход и выбирается в зависимости

от выполняемой операции. С увеличением концентрации повы-

шаются режущая способность и период стойкости кругов на ор-

ганических связках, поэтому для окончательного шлифования

и доводки рекомендуют круги 100%- и 150%-ной концентрации,

22

а для профильного шлифования — круги 150%- и 200%-ной кон-

центрации. Для предварительного шлифования и заточки твер-

досплавного инструмента применяют круги на металлической

связке со 100%- или 150%-ной концентрацией; для шлифования

стружколомных канавок и лунок, резьбошлифования твердо-

сплавных метчиков, мелкомодульных фрез и профильного шли-

фования применяют круги со 150%-ной концентрацией алмазов.

1.3. Способы правки шлифовальных кругов

Правка кругов из электрокорунда и карбида

кремния в основном производится точением алмазным правящим

инструментом, накатыванием стальным фасонным диском и шли-

фованием алмазным роликом.

Правка точением алмазными карандашами произво-

дится на операциях круглого, внутреннего, плоского, бесцентро-

вого шлифования, а также на отдельных операциях профильно-

го, резьбо- и зубошлицешлифования. Алмазные карандаши в со-

ответствии с ГОСТ 607- 80 изготовляют четырех типов (рис.

1.2).

При изготовлении карандашей применяют следующие виды

алмазного сырья: природные алмазные кристаллы первого, вто-

рого, третьего и четвертого качества; природные алмазные шли-

фовальные порошки зернистостью от 80/63 до 500/400 и дробле-

ные синтетические алмазы АС32. Карандаши из алмазов первого

качества должны применяться только на операциях шлифова-

ния заготовок для получения точности 6-го и меньшего квалите-

тов с шероховатостью поверхности Ra—0,63 мкм и ниже, а так-

же при выполнении профильного шлифования. Карандаши из

синтетических алмазов рекомендуется использовать при скоро-

сти круга до 35 м/с для правки шлифовальных кругов из элект-

рокорунда белого, нормального и монокорунда

Чем больше объем абразива, снимаемый при правке (боль-

ше диаметр и высота круга), тем больше должна быть масса ал-

мазов в карандаше. Правку необходимо проводить при непре-

рывной и обильной подаче охлаждающей жидкости с расходом

I5...20л/мин. Перед правкой шлифовальный круг должен быть

отбалансирован. Алмазные карандаши типов 0i и 03 следует ус-

танавливать под углом 10...15° в направлении вращения круга и

периодически поворачивать вокруг собственной оси на угол 50...

Рис. 1.2.

Типы алмазных карандашей с алма-

зами, расположенными:

01 — по осн каранлаша; 02 — слоями; 03 —

на сферическое поверхности; 04 — несри-

ентирсвакно

23

и опубликовал на сайте:Р RE S S 1 ( Н Е R S О N )

60°. Карандаши типов 02 и 04 следует устанавливать по отноше-

нию к шлифовальному кругу без наклона. Величина съема аб-

разива при ручной правке шлифовальных кругов зернистостью

40 при внутреннем шлифовании и зубошлифованни не должна

превышать 0,07 мм, для остальных видов шлифования —

0,13 мм, а кругов зернистостью 25 и ниже — соответственно

0,05 мм и 0,1 мм.

При автоматической правке величина съема абразива не

должна превышать 0,03 мм для всех видов шлифования, кроме

резьбошлифования.

При автоматической правке однопрофильного круга для

шлифования резьбы алмазным карандашом типа 04 съем аб-

разива не должен превышать: 0,05 мм — для шага 1,0 мм и ме-

нее, 0,1 мм--для шага 1,25...1,5 мм, 0,14 мм — для шага 1,75 мм

и более. Рекомендуемые режимы правки шлифовальных кругов

алмазными карандашами приведены в табл. 1.11 [38].

Для правки шлифовальных кругов, предназначенных для

профильного шлифования и для операций чистовой обработки,

применяют однокристальные правящие инструменты, которые

подразделяют на инструменты из алмазов естественной формы

(алмазы в оправах и инструменты из обработанных алмазов),

алмазные иглы и резцы. Алмазы в оправах подразделяют на 10

групп в зависимости от массы алмаза, и на четыре типа в зави-

симости от формы державки: цилиндрические, цилиндрические с

головкой, конические и резьбовые. Алмазы в оправах рекоменду-

ется устанавливать под углом 10... 15° в направлении вращения

круга и под таким же углом в направлении продольной подачи.

Для правки кругов сложного профиля применяют алмазные

резцы или иглы с различной формой алмаза (долотообразная,

коническая, пирамидальная).

Правка накатыванием производится вращающимся

стальным фасонным накатным роликом. Под действием значи-

тельного давления накатного ролика, имеющего профиль обра-

батываемой детали и вращающегося вместе со шлифовальным

кругом со скоростью 1...1.5 м/с и поперечной подачей 0,05...

0,06 мм/мин, поверхностный слой круга разрушается, при этом

абразивные зерна дробятся и скалываются. Правка продолжа-

ется до тех пор, пока круг не приобретет форму заданного про-

филя. Накатные ролики изготовляют из стали У8А, У10А, ХГ,

Р18, закаленной до твердости 60...64 HRCg. На операциях пред-

варительного шлифования можно применять накатные ролики

из стали 45 или 40Х с закалкой до твердости 30...32 HRC* для

правки кругов твердостью МЗ...СМ2 и зернистостью 16...40. На

роликах рекомендуется выполнять радиально расположенные

канавки, параллельные оси ролика с неравномерным шагом. На-

личие канавок повышает производительность правки, а нерав-

номерный шаг их расположения исключает появление на шлифо-

24

1.11. Рекомендуемые режимы правки шлифовальных кругов алмазными

карандашами

Вид и способ шлифования Режим правки

Скорость подачи, м/мин Подача. ММ/ДВ.ХОД

Круглое: врезанием напроход шлифование торцов (круга) 0,15... 0,30 0,20... 0,30 0,20... 0,30 0,02... 0,03 0,02... 0,03 0,02... 0,03

Бесцентровое: врезанием напроход правка ведущего круга 0,15... 0,30 0,20 ...0,30 0,10 _ 0,15 0,02... 0,03 0,02 ...0,03 0,02 ...0,03

Внутреннее: отверстий торцов 2,0 ...3,0 2,0 ...3,0 0,02... 0,03 0,02 ...0,03

Плоское: периферией круга торцом круга 0,6 ...0,8 0,2... 0,3 0,02 ...0,03 0,02... 0,03

Резьбошлнфованне однопрофильное 0,08 ...0,15 0,01 «. 0,02

Шлниешлнфование боковых сторон дна впадины 0,40... 0,60 0,50... 0,70 0,02 ...0,03 0,02... 0,03

Профильное шлифование напроход 0,20... 0,30 0,03 ...0,04

вальном круге следов от канавок. Диаметр ролика принимают

равным 0,2...0,25 диаметра правящегося круга. Правку накаты-

ванием производят в основном для профилирования шлифоваль-

ных кругов на керамической связке при скорости круга 0,5 м/с

для предварительного шлифования и 1,0... 1,5 м/с для оконча-

тельного шлифования и скорости поперечной подачи 0,05 мм/мин

для предварительного шлифования и 0,01...0,03 мм/мин для

окончательного шлифования. Метод правки накатыванием при-

меняют при многопрофильном резьбошлифовании, зубошлифо-

вании, фасонном и шлицешлифовании.

25

Правка шлифованием алмазным роликом наи-

более эффективна в массовом и крупносерийном производствах.

Алмазный ролик состоит из корпуса, изготовленного из стали 35

или 45 и прочно соединенного с корпусом алмазоносного слоя,

содержащего равномерно распределенные природные алмазы,

сцементированные твердосплавной связкой. Правку производят

при рабочей скорости шлифовального круга и принудительном

вращении алмазного ролика от самостоятельного привода, с по-

дачей СОЖ в зону правки с расходом 40...60 л/мин на каждый

сантиметр ширины контакта при давлении 4-105 Па. Шпиндель

приспособления для правки алмазным роликом должен иметь

жесткость не менее 106 Н/м и биение не более 0,002 мкм [57].

Применение презиционных алмазных роликов позволяет обе-

спечить точность геометрической формы обрабатываемого инст-

румента ±0,005 мкм, допуск на угол ±10', шероховатость по-

верхности 2?а=0,40 мкм; сокращает вспомогательное время на

правку круга в 5 раз и более по сравнению с правкой по копиру

алмазным карандашом и создает возможности для полной ав-

томатизации процесса шлифования. Алмазным роликом можно

получить такой профиль круга, который невозможно получить

никакими другими методами правки.

Правка алмазных кругов производится в основном следую-

щими способами: механической обработкой абразивным инстру-

ментом, электрофизической обработкой и пластическим дефор-

мированием [74, 80].

Для механической обработки алмазных кругов могут быть

использованы два вида абразивных инструментов: бруски и шли-

фовальные круги.

Правка абразивным бруском аналогична обтачи-

ванию алмазным карандашом и применяется для восстановления

режущих свойств алмазных кругов па мягких органических

связках типа Б1, имеющих цилиндрические или плоские рабочие

поверхности.

Правку рекомендуется производить абразивным бруском из

карбида кремния зеленого при рабочей скорости алмазного

круга. Для алмазных кругов зернистостью от 125/100 и 63/50

рекомендуются бруски зернистостью 8 и твердостью CI, а для

кругов зернистостью 50/40 и мельче —бруски зернистостью 3 и

твердостью СМ1.

Правка абразивным кругом может осуществляться

шлифованием и обкатыванием (рис. 1.3). В первом случае ал-

мазный круг снимается со шлифовального станка, устанавлива-

ется на специальное устройство или станок для правки и приво-

дится во вращение со скоростью 0,5...I м/с, а абразивный круг —

со скоростью 15...20 м/с. При этом скорость продольного пере-

мещения стола составляет 0.5...1 м/мин, а подача — 0,01...

0,015 мм/дв. ход. Во втором случае алмазный круг не снимается

26

Рис. 1.3.

Схема правки алмазных круши абразивным кру-

гом:

в —на оправке в юттрах; б -с почдешо : рвеч-коб-

ления для контактного обкатывания с торможодягм;

I — аСразЕ.-яный круг, 2—кгжух; 3— 1Ю,и:Ы.Н!::к, >

корпус; 5 — шпиндель; в — корпус иептроб*зкисгэ pvry-

дятсра; 7— опора; с—колодки; Пружина; !'J— ОСИ

колодок

со шлифовального станка и вращается во время правки с рабо-

чей скоростью, а абразивный круг устанавливается на специаль-

ное приспособление с тормозным устройством. Во время правки

абразивный круг прижимают к алмазному с определенной силой

и сообщают ему осциллирующие движения, при этом абразив-

ный круг приводится во вращательное движение от контакта с

алмазным кругом, а благодаря тормозному устройству обеспе-

чивается проскальзывание абразивного круга относительно ал-

мазного. Преимущество этого способа — возможность правки не-

посредственно на шлифовальном станке, однако производитель-

ность правки обкатыванием в 3 раза меньше, чем шлифованием.

27

и опубликовал на сайте: Р R Е S S I ( И Е R S О N )

Рис. 1.4.

Схема правки алмазных кругов

электрофизическими способами

Для правки шлифованием алмазных

кругов зернистостью от 125/100 до

50/40 рекомендуются шлифоваль-

ные круги из карбида кремния зе-

леного на керамической связке зер-

нистостью 25 и твердостью СМ2.

Для правки обкатыванием рекомен-

дуются те же круги, но более мяг-

кие.

Абразивную правку применяют

для алмазных кругов на органиче-

ских и металлических связках, при

этом ие требуется сложных уст-

ройств и модернизации оборудова-

ния. Недостатком этого метода является низкая стойкость аб-

разивного инструмента, что ограничивает его применение для

сравнительно простых форм рабочей поверхности круга. Про-

изводительность абразивной правки алмазных кругов па орга-

нических связках в 4... 6 раз выше, чем кругов на металлических

связках, а расход абразива в 3...4 раза ниже.

Электрофизическая правка применяется для алмаз-

ных кругов на токопроводящих металлических связках. Правя-

щий инструмент вместе с алмазным кругом включается в элект-

рическую цепь постоянного тока, при этом правящий инстру-

мент является катодом, а круг — анодом (рис. 1.4). В зону прав-

ки подается межэлектродная среда. В зависимости от видов ис-

точника тока и межэлектродной среды различают следующие

разновидности электрофизической правки: электрохимическую,

электроконтактную, электроимпульсную.

Для электрохимической правки в качестве источ-

ника тока используют выпрямитель ВАКР-100-12У4, а в качест-

ве межэлектродной среды — электролит (7%-пый раствор

NaNOg). Процесс правки заключается в том, что в результате

электролиза металлическая связка алмазоносного слоя раство-

ряется, обнажая алмазные зерна, которые при контакте с элект-

родом-инструментом выпадают. В качестве правящего инстру-

мента могут быть использованы диски из меди, стали 45 и шли-

фовальные круги из карбида кремния на металлической связке.

Медный диск сравнительно хорошо правит алмазные круги на

связках, имеющих алюминиевую основу, например ТМ2-5, но

плохо — круги на связках, имеющих медную основу типа Ml.

В последнем случае на поверхности алмазного круга образуется

пассивирующая пленка, которая изолирует анод и препятствует

протеканию тока. Значительно лучшие результаты по произво-

дительности достигаются при правке круга на связке Ml сталь-

ным диском. Абразивный круг на металлической связке СА-2

обеспечивает на 20% большую интенсивность съема при правке,

28

чем стальной диск. Интенсивность съема алмазоносного слоя

возрастает с повышением напряжения на электродах. Оптималь-

ное напряжение при электрохимической правке составляет 12...

15 В, свыше которого возникает искрение и ухудшение качества

обработки.

Электроконтактную правку, так же как и электро-

химическую, производят с применением выпрямительного агре-

гата в качестве источника постоянного тока, но в отличие от нее,

в качестве межэлектродной среды используют диэлектрическую

жидкость, например минеральное масло, исключающее процесс

электрохимического растворения связки круга. В процессе прав-

ки между алмазным крутом и правящим инструментом возника-

ют электролуговые разряды. В результате теплового воздейст-

вия этих разрядов происходит эрозия связки, благодаря чему

алмазные зерна обнажаются и выпадают. В качестве правящего

инструмента рекомендуется стальной вращающийся диск прямо-

го или фасонного профиля. Правку рекомендуется производить

при скоростях алмазного круга 1...1.5 м/с, правящего диска 20...

25 м/с, скорости продольного перемещения стола 0,3...0,5 м/мин

и подаче 0,005...0,01 мм/дв. ход.

Эл ектро и м пу л ьс н а я правка по своей физической

природе аналогична электроконтактной, но отличается от нее

тем, что частота и длительность (скважность) электрических

разрядов регулируются. Для этого в качестве источника тока

используют высокочастотный генератор импульсов. Электроим-

пульсную правку производят вращающимся стальным диском.

В качестве межэлектродной среды рекомендуется 3%-ный раст-

вор эмульсола. Микрогеометрия поверхности алмазного круга

при правке в значительной мере зависит от параметров импуль-

сов электрического тока. Чем выше частота и скважность им-

пульсов, тем меньше размер микронеровностей на правящейся

поверхности круга. При частоте 200 кГц и скважности 5 поверх-

ность круга имеет матовый блеск, а при частоте 8 кГц и скваж-

ности 1,25 она покрыта глубокими лунками. Электроимпульсную

правку рекомендуется производить при окружной скорости ал-

мазного круга и правящего диска 0,5... 1 м/с, скорости продоль-

ного перемещения стола 0,5 м/мин, напряжении 20...40 В, часто-

те импульсов 200 кГц и скважности импульсов 2. Подачу на глу-

бину рекомендуется выполнять от следящего привода, позволяю-

щего поддерживать постоянный межэлектродный зазор, который

должен быть несколько больше высоты выступающей части зер-

на алмаза (5...15 мкм). Электроимпульсную правку можно осу-

ществлять периодически по мере износа круга и непрерывно в

течение всего процесса шлифования. Электроимпульсный способ

позволяет более тонко управлять рельефом режущей поверхно-

сти алмазного крута в процессе правки, однако требует приме-

29

нения более сложного оборудования, чем другие рассмотренные

разновидности электрофизической обработки.

Способ пластического деформирования фа-

сонными накатными роликами может быть использован для про-

филирования и правки алмазных кругов на специальной метал-

лической связке, обладающей повышенной пластичностью (связ-

ка на основе алюминия типа МО7 или на бронзовой основе с 5...

10%-ным содержанием олова типа Ml-5, М1-10). Профилирова-

ние осуществляют следующим образом. Алмазный круг предва-

рительно правят одним из перечисленных выше методов по ци-

линдрической поверхности для устранения отклонения от конус-

ности н биения и устанавливают на станок для пластического

деформирования. Для этого могут быть использованы металло-

режущие станки, обладающие достаточной жесткостью; резьбо-

накатные, фрезерные, токарные и т. п. В процессе профилирова-

ния или правки накатной ролик вдавливается в алмазный круг,

производя его пластическую деформацию, и придает ему нужный

профиль. При этом точность профиля составляет 5... 10 мкм по

линейным размерам и 5...10' по угловым. Время профилирования

10...30 мин в зависимости от характеристики круга и размеров

профиля. Способ пластического деформирования позволяет осу-

ществить профилирование и правку таких алмазных кругов, как

многопрофильные резьбошлифовальные, червячные специальные,

сложнопрофильные, которые другими способами получить невоз-

можно.

Правка эльборовых кругов. Эльборовые круги на керамиче-

ской связке наиболее целесообразно править точением алмазным

карандашом, однако расход алмазного карандаша на правку

эльборового круга возрастает в 5...8 раз по сравнению с правкой

круга из электрокорунда. Правку рекомендуется производить

алмазными карандашами типа 04 при рабочей скорости шлифо-

вального круга, обильной подаче СОЖ с расходом 20 л/мин,

скорости продольного движения 0,5 м/мин, подаче 0,01...

0,02 мм/дв. ход для цилиндрических поверхностей и соответст-

венно 0,6 м/мин и 0,06...0,08 мм/дв. ход для торцовых поверхно-

стей.

Эльборовые круги на мягких органических связках рекомен-

дуется править абразивными брусками из карбида кремния зе-

леного твердостью СМ2—С1. Зернистость брусков выбирается

равной или на один номер выше зернистости шлифовального

круга.

Эльборовые круги фасонного профиля на органических и ке-

рамических связках можно править однокристальным алмазом

в оправе при рабочей скорости шлифовального круга и скорости

продольного движения 0,2...0,5 м/мин, поперечной подаче 0,005...

0,01 мм/дв. ход. Эти круги можно также править способом шли-

30

фования фасонным алмазным роликом при скорости ролика 5...

10 м/с.

Эльборовые круги на металлических связках и на органиче-

ских, содержащих металлический наполнитель, рекомендуется

править шлифованием абразивным кругом из карбида кремния

зеленого твердостью СМ2—С2, зернистостью 25...40 на керамиче-

ской связке при скорости правящего круга 20 м/с, эльборового

круга 0,5... 1 м/с, скорости продольного движения 0,5... 1 м/мин,

подаче 0,01...0,015 мм/дв. ход. Чтобы получить фасонный про-

филь, эти круги можно править электроконтактным или электро-

импульсным способом при тех же условиях, что и при правке ал-

мазных кругов на токопроводящих связках.

1.4. Основные закономерности процесса

шлифования и пути улучшения качества

режущего инструмента

Особенности протекания процесса шлифования и

его результирующие показатели зависят от большого числа тех-

нологических факторов, которые условно называют входными

параметрами. Эти параметры можно разделить на две группы:

регулируемые, которые могут изменяться в определенных преде-

лах и выбираться при оптимизации процесса, и нерегулируемые,

которые задаются неизменными и являются ограничениями при

оптимизации процесса. К регулируемым входным параметрам

относятся: характеристика шлифовального круга, режим шлифо-

вания, состав и расход СОЖ. К нерегулируемым входным пара-

метрам относятся: статические и динамические характеристики

шлифовального станка, физико-механические свойства шлифуе-

мого материала, геометрические параметры и требования к ка-

честву инструмента.

Результирующими показателями процесса шлифования, ус-

ловно называемыми выходными параметрами, являются произ-

водительность процесса, износ и стойкость шлифовальных кру-

гов, шероховатость, качество поверхностного слоя и точность,

силы и температура шлифования.

Выходные параметры связаны с входными определенными

функциональными зависимостями, которые определяют законо-

мерности процесса шлифования.

Интенсивность съема Q определяется объемом материала,

снимаемого шлифовальным кругом в единицу времени, мм3/мин,

который задается режимом шлифования.

Основной закономерностью процесса шлифования является

зависимость между интенсивностью съема Q и давлением абра-

зивного инструмента р (рис. 1.5). До значения pi съем шлифуе-

мого материала не происходит. Это объясняется тем, что давле-

ние, с которым прижимаются абразивные зерна к шлифовально-

31

тред актировал и опубликовал на сайте : PRESSI^HERSON ]

Рис. 1.5.

Зависимость интенсивности съема

от давления абразивного инстру-

мента

Рис. 1.6.

Влияние давления алмазного кру-

га на интенсивность съема твердо-

го сплава при различной зернис-

тости:

1 - 50/40; 2 - 63/50; 3 - 80/63; 4 -

1ЛП/ОП

му материалу, недостаточно для их внедрения в материал. Абра-

зивные зерна только скользят по обрабатываемой поверхности —

происходит процесс трения. При давлении p>pi часть абразив-

ных зерен, находящихся на рабочей поверхности круга, начина-

ет внедряться в обрабатываемую поверхность. В случае обработ-

ки пластически деформируемых материалов на шлифуемой по-

верхности образуются канавки с вытесненным материалом —

происходит его упругое и пластическое деформирование. По ме-

ре увеличения давления наряду с пластическим деформировани-

ем происходит процесс срезания мпкростружек микровыступами

на поверхностях зерен. В диапазоне давлений от pt до р2 интен-

сивность съема постепенно возрастает, однако кривая зависимо-

сти Q=f(p) имеет очень небольшой угол наклона. После дости-

жения давления р2 начинается интенсивное резание. В диапазо-

не давлений р2...рз интенсивность съема резко возрастает, так

как с увеличением давления все большее число зерен, разновы-

сотно расположенных на рабочей поверхности шлифовального

круга, внедряется в шлифуемый материал, при этом возрастают

средняя толщина среза, общее число срезаемых микростружек

и, таким образом, увеличивается суммарный съем материала,

срезаемого кругом в единицу времени. После достижения давле-

ния рз в контакт со шлифуемой поверхностью вступает связка

круга и становится невозможным дальнейшее увеличение глуби-

ны внедрения зерен. Поэтому при увеличении давления выше

Рз рост интенсивности съема прекращается и даже может сни-

n«TTt Л Г*

32

Критические значения pit ръ рз зависят от физико-механиче-

ских свойств шлифуемого материала и характеристики шлифо-

вального круга, главным образом от зернистости и степени за-

тупления зерен. Чем крупнее зернистость, тем большие значе-

ния р\, р?, рз. Так, например, установлено [71], что при шлифо-

вании твердого сплава алмазным кругом на металлической связ-

ке зернистостью 50/40 максимальная интенсивность съема мо-

жет быть получена при давлении р3 = 4103 Па, а зернистостью

100/80—при /?а=18-105 Па (рис. 1.6). Функция Q=f(p), в диа-

пазоне р2...р3, представляющем интерес для практических рас-

четов, может быть выражена линейным уравнением

Q-k(p~- рг), (1.3)

где k — коэффициент, характеризующий влияние давления на

интенсивность съема материала.

Силу прижима абразивного инструмента и соответствующее

ей давление определяет рабочий цикл шлифования, во время ко-

торого осуществляется съем шлифуемого материала. Рабочий

цикл шлифования является частью автоматического цикла рабо-

ты шлифовального станка и содержит программу управления

движением подачи на глубину шлифования.

В качестве примера рассмотрим рабочий цикл врезного шли-

фования с постоянной скоростью движения подачи и выхажи-

ванием (рис. 1.7). На участке 1—3 осуществляется равномерная

подача, а на участке 3—4— выхаживание (штриховые линии).

Фактический линейный съем материала (сплошная линия) на

участке /—2 рабочего цикла отстает от номинальной подачи.

Это объясняется тем, что в начале процесса сила прижима абра-

зивного инструмента недостаточна и не обеспечивает заданную

режимом шлифования интенсивность съема. Вследствие отста-

вания фактического линейного съема от номинальной подачи в

технологической системе станок — приспособление — инстру-

мент— заготовка возникают упругие отжатия у (натяг), благо-

даря чему возрастает сила прижима абразивного круга Py=yj,

где / — жесткость технологической системы. При увеличении Ру

возрастают давление абразивного инструмента и соответствен-

но интенсивность съема.

Это продолжается до тех

пор пока фактическая ин-

тенсивность съема не ста-

нет равной интенсивности

Рис. 1.7.

Рабочий цикл врезного шлифо-

вания с постоянной скоростью

движения подачи на глубину

шлифования

33

съема, заданной режимом шлифования (участок 1—2). После

этого скорость линейного съема становится равной скорости дви-

жения подачи (участок 2—3). При выхаживании (участок 3—4)

движение подачи прекращается, а съем продолжается Сила Ру

постепенно уменьшается, так как по мере съема материала

уменьшается натяг в технологической системе, что приводит к

уменьшению давления р и соответственно фактической интенсив-

ности съема Q$. Съем практически прекращается при р=р?,

соответствующем определенному у0.

Таким образом, при суммарной подаче Л фактический съем

йф=А—у0. Величина и время выхаживания зависят от жестко-

сти технологической системы и критического значения р2. Время

рабочего цикла может быть снижено за счет ускоренного вреза-

ния на участке 1—2, переменной скорости подачи на участке 2—

3 и ускоренного выхаживания на участке 3—4. Общее время ра-

бочего цикла

Тр.ц — (®/Qp) “Ь Ч»ых»

где ш — объем срезаемого слоя, а фактическая интенсивность

съема

Рф=-аг>//р.ц.

Износ и стойкость шлифовальных кругов. Изнашивание аб-

разивного зерна заключается в истирании и обламывании ми-

кровыступов на его режущей вершине. Интенсивность изнаши-

вания абразивного зерна зависит от физико-механических

свойств материала зерна и обрабатываемого материала, нагруз-

ки на зерно, температуры резания зерном, а величина износа так-

же от суммарного пути резания зерном. В зависимости от харак-

теристики шлифовального круга и условий его работы затуплен-

ное зерно может оставаться на рабочей поверхности круга — ра-

бота с затуплением или выкрашиваться — работа с самозатачи-

ванием.

Характер работы шлифовального круга определяется соотно-

шением сил резания, действующих на режущие зерна, и сил свя-

34

зи, удерживающих зерна на

рабочей поверхности круга

(рис. 1.8). В шлифовальном

круге зерно удерживается

связкой с силой 63. До тех

пор, пока сила резания Ръ,

действующая на зерно, боль-

ше силы связи 03, абразив-

Рмс. 1.8. Схема сил, действующих

иа режущее зерно, закрепленное

в шлифовальном круге

Рис. 1.9.

Теоретические кривые распределения

сил связи G и сил резания Р при ра-

боте кругами:

а — с самозатачиванием; б — с затуплени-

ем

Рнс. 1.10.

Влияние давления, МПа, круга на от-

носительный расход q абразивного

материала

ное зерно остается иа поверхности шлифовального круга, по-

степенно изнашиваясь после каждого среза. По мере затупле-

ния зерна сила резания Ра, действующая на него, увеличивается

и наступает такой момент, когда она становится больше силы

связи G3, что приводит к выпаданию затупленного зерна. Чем

больше разность между силой Ра, возникающей при резании ост-

рым зерном и силой связи G3, тем большим будет износ зерна и

тем больший путь резания Дя оно совершит.

В связи с тем что размеры зерна, геометрические параметры

его режущих элементов, расположение по высоте на рабочей по-

верхности круга, величина износа режущих элементов весьма

различны, силы резания зерном Ра и силы связи Ga являются

случайными величинами, подчиняющимися нормальному закону

распределения.

При работе круга с самозатачиванием силы резания Ря, дей-

ствующие на некоторую часть зерен, превышают силы связи G3,

удерживающие эти зерна. В этом случае кривые распределения

Р3 и G3 пересекаются (рис. 1.9), а заштрихованная площадь вы-

ражает вероятность того, что Pa^Ga. Чем меньше разность

между средними величинами G3—Pa, тем больше эта площадь,

а следовательно, больше вероятность выпадания зерен, т. е. тем

большим будет расход круга. Если (<7а—Р3)>»3(ос—од), то

кривые распределения сил G и Р не пересекаются, т. е. макси-

мальные значения сил резания не достигают минимальных зна-

чений сил связи. В этом случае вероятность выпадания зерен

равна нулю и круг работает с затуплением.

35

тред актировал и опубликовал на сайте :PRESS1(HERSON )

При работе шлифовального круга с затуплением затупленные

абразивные зерна удерживаются на рабочей поверхности круга,

все больше изнашиваясь. Зерна с большой величиной износа не

режут, а производят пластическое деформирование, не отделяя

стружки. По мере затупления шлифовального круга таких зерен

становится все больше, поры между зернами заполняются струж-

кой. При этом площадь контакта шлифовального круга с обра-

батываемой поверхностью увеличивается; сила и температура

шлифования возрастают, что приводит к образованию дефектов

на шлифуемой поверхности. Поэтому при работе шлифовального

круга с затуплением его приходится часто править.

При работе шлифовального круга с самозатачиванием изно-

шенные зерна выпадают, обнажая новые незатупленные зерна.

Чем мягче шлифовальный круг, тем меньше силы связи и поэто-

му тем меньше сила резания зерном, при которой зерно выпада-

ет из связки. Это означает, что, чем мягче шлифовальный круг,

тем более острыми зернами он режет, т. е. тем выше его режу-

щая способность, меньше силы резания и теплонапряженность

процесса шлифования.

Основными признаками перехода от затупления к самозата-

чиванию шлифовального круга являются резкая интенсифика-

ция взноса абразивного материала круга, повышение его режу-

щей способности и стабилизация интенсивности съема материа-

ла. Для данного шлифовального круга существует критическое

давление, превышение которого вызывает его самозатачивание.

Кривая функции относительного расхода q абразивного материа-

ла круга от давления б=/(р) имеет точку перегиба (рис. 1.10),

которая соответствует критическому давлению для данного кру-

га. При относительный расход абразивного материала

круга резко возрастает. Величина критического давления зави-

сит от характеристики шлифовального круга и условий шлифо-

вания. Так, например, при плоском шлифовании твердого спла-

ва TJ5K6 торцом алмазного круга на связке Б1 (кривая /) кри-

тическое давление было равно 7,5- 10s Па, а на связке М5 (кри-

вая 2)—20- 10s Па [71]. При шлифовании кругом на керамиче-

ской связке критическое давление с увеличением твердости кру-

га от М2 до СТ2 увеличивается от 7 • 10s до 28- !05 Па.

Период стойкости шлифовального круга — время его работы

между правками — определяется различными критериями, зави-

сящими от технических требований к шлифуемой заготовке. Та-

кими критериями являются предельные погрешности формы и

размеров заготовки, шероховатость шлифованной поверхности,

появление дефектов на шлифуемой поверхности и др. При шли-

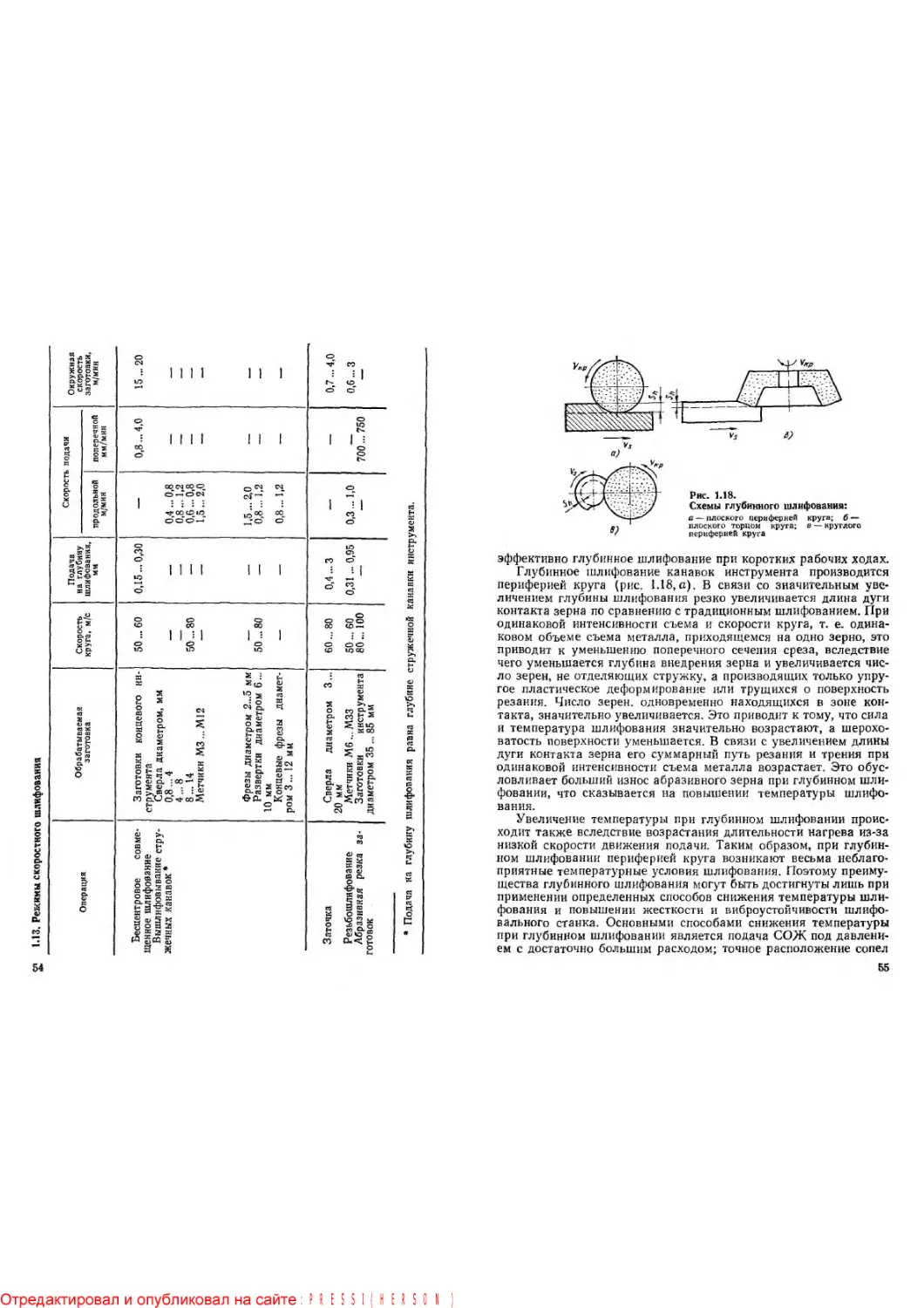

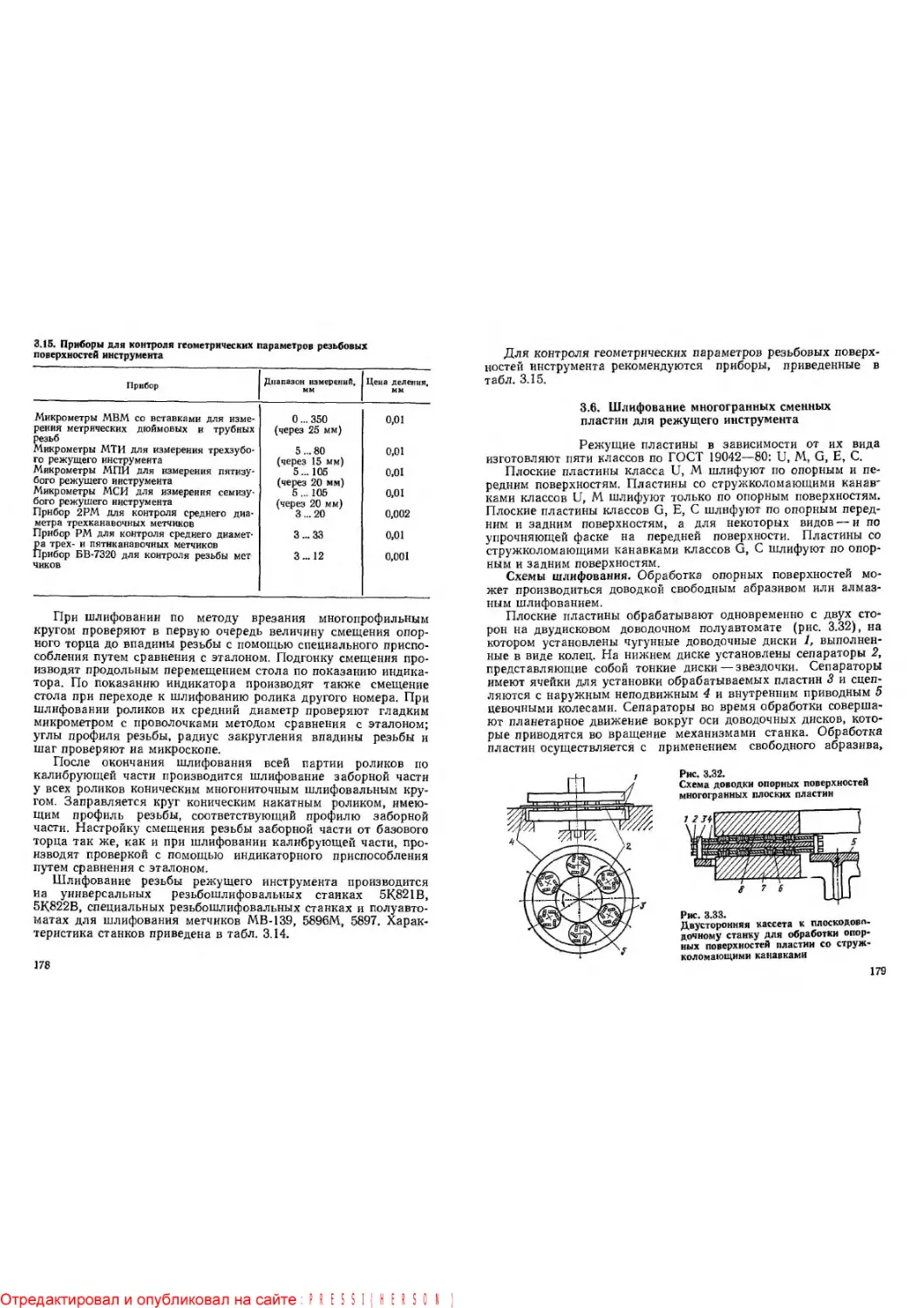

фовании заготовок с фасонными поверхностями и высокой точ-