Text

П.И. ЯЩЕРИЦЫН, М. Л. ЕРЕМЕНКО, Н.И. ЖИГАЛКО

ОСНОВЫ РЕЗАНИЯ

МАТЕРИАЛОВ

И РЕЖУЩИЙ

ИНСТРУМЕНТ

ИЗДАТЕЛЬСТВО «ВЫСШ )ЙШАЯ ШКОЛА»

6П4.6 + 6П4.6.08

Я 97

УДК 621.9.001.32(075.8)

Рецензенты: кафедра «Технология машиностроения» Ви-

тебского технологического института легкой промышленности;

заслуженный работник высшей школы УССР, доктор техниче-

ских наук, профессор Г. Я. Андреев (Украинский заочный по-

литехнический институт)

Ящерицын П. И., Еременко М. Л., Жигалко Н. И.

Я 97 Основы резания материалов и режущий инстру-

мент. Минск, «Вышэйш. школа», 1975.

528 с. с ил.

Учебное пособие для студентов машиностроительных специальностей

вузов. В книге изложены основы учения о резании материалов, особен-

ности геометрических н конструктивных параметров режущих инстру-

ментов. Рассмотрены физические основы процесса резания. Дана мето-

дика расчета режимов резання с применением ЭВМ. Освещены особен-

ности комбинированных инструментов и инструментов для автоматизи-

рованного производства. Приведены рекомендации по обработке пласт-

масс, жаропрочных и других материалов.

Пособие может быть использовано инженерно-техническими работ-

никами.

31200—091

Я М 304(05)—75 72—75

6П4.6+6П4.6.08

© Издательство «Вышэйшая школа», 1975.

ОТ АВТОРОВ

В учебном пособии изложены основы учения о резании ма-

териалов и металлорежущих инструментах. Изложение сделано

на уровне современных научных требований с учетом примене-

ния ЭВМ при выборе режимов резания и расчете сложных ре-

жущих инструментов. В книге приводятся современные методы

обработки данных эксперимента: способ наименьших квадратов

и способ множественной корреляции; рассматриваются вопросы

обрабатываемости резанием углеродистых и легированных ста-

лей, а также жаропрочных сплавов и неметаллических материа-

лов; излагаются некоторые новые способы размерной обработ-

ки— электрохимические, ультразвуковые, обработка на сверх-

высоких скоростях резания и др.

В учебном пособии освещаются элементы срезаемого слоя

и геометрические параметры режущей части инструмента, исходя

из температурных и других физических явлений рассматриваются

основные характеристики процесса резания, как, например, износ

и стойкость режущих инструментов, качество обработанной по-

верхности, процесс стружкообразования и силы резания. Приво-

дится расчет режимов резания для многоинструментных наладок

и автоматических линий.

При изложении вопросов проектирования режущих инстру-

ментов в книге даются их геометрические параметры, конструк-

тивные элементы, специфические особенности и методы совер-

шенствования конструкций инструментов с целью повышения

долговечности и надежности их работы; излагаются современ-

ные инструментальные материалы, абразивные и алмазные

инструменты, а также инструменты комбинированные и для

автоматизированного производства.

При подготовке рукописи данного учебного пособия широко

использовались труды бывшего заведующего кафедрой «Метал-

лорежущие станки и инструменты» Белорусского политехниче-

ского института, профессора Э. И. Фельдштейна, исследования

сотрудников указанной кафедры, а также учтены результаты

опубликованных работ советских ученых и специалистов.

3

Книга предназначена в качестве учебного пособия для сту-

дентов высших учебных заведений инженерно-педагогической,

инженерно-экономической, приборостроительной и других спе-

циальностей машиностроительного профиля. Она будет весьма

полезной для учащихся техникумов, инженерно-технических

работников заводов, СКВ и научно-исследовательских инсти-

тутов.

Авторы выражают глубокую благодарность рецензентам:

зав. кафедрой «Технология машиностроения» Витебского тех-

нологического института легкой промышленности канд. техн,

наук, доц. Е. И. Махаринскому; заслуженному работнику выс-

шей школы УССР докт. техн, наук, проф. Украинского заочно-

го политехнического института Г. Я. Андрееву за ценные советы

и указания по улучшению книги.

Замечания и пожелания по содержанию учебного пособия

просим направлять по адресу: г. Минск, Ленинский пр., 65,

Белорусский ордена Трудового Красного Знамени политехни-

ческий институт, кафедра «Металлорежущие станки и инстру-

менты».

- . Ч'

и

ВВЕДЕНИЕ

Большинство деталей машин из различных материалов по-

лучает окончательную форму и размеры в результате механи-

ческой обработки. Важная роль в этом принадлежит обработке

материалов резанием, особенно в случаях, когда требуется

получить детали с высокой точностью и малой шероховатостью

обработанных поверхностей. Для того чтобы такая обработка

была производительной, экономичной и обеспечивала высокое

качество изготовленных деталей, необходимо знать основные

закономерности процесса резания, на основании которых мож-

но сознательно управлять явлениями, протекающими в его зоне.

Поскольку обработка может выполняться различными режущими

инструментами из различных инструментальных материалов

и с различными геометрическими параметрами, изучение законо-

мерностей процесса резания нужно проводить неотрывно от

установления основных путей совершенствования режущего

инструмента.

Наука о резании металлов зародилась в России во второй

половине XIX века, основоположником которой явился профес-

сор И. А. Тиме (1838—1920). Он впервые исследовал характер

деформации срезаемого слоя, установил классификацию типов

стружек, разработал методы измерения сил резания и пред-

ложил формулы для их вычисления. Исследования И. А. Тиме

продолжил К. А. Зворыкин (1861—1928)—профессор Харь-

ковского, а затем Киевского политехнических институтов. Он

сконструировал динамометр для определения сил резания

и вывел формулу для их расчета. Эта формула не потеряла своего

значения и в настоящее время.

В 1896 году вышла книга профессора Петербургской Артил-

лерийской академии А. А. Брикса (1865—1900) «Резание

металлов», в которой анализируются предшествующие иссле-

дования стружкообразования, делается попытка обобщить их

и уточняется терминология режущего инструмента.

Профессор Я. Г. Усачев (1873—1941) впервые провел ис-

следование деформации стружки с помощью металлографиче-

5

скрго метода и измерил температуру резания с помощью тер-

мопар, введенных в тело резца. Большим вкладом в науку

о резании металлов явились также его исследования в области

процесса наростообразования.

За годы Советской власти наука о резании металлов полу-

чила свое дальнейшее развитие в работах А. Н. Челюсткина,

С. Ф. Глебова, А. В. Панкина, В. А. Кривоухова, И. М. Бес-

прозванного, Г. И. Грановского, М. Н. Ларина, Н. И. Резнико-

ва, А. М. Даниеляна, М. И. Клушина и др. Проведены фунда-

ментальные теоретические и экспериментальные исследования

по определению сил и температур резания, установлены особен-

ности износа режущих инструментов и дано объяснение физи-

ческой сущности явления износа, установлены оптимальные

геометрические параметры режущей части инструментов и т. д.

Значительный вклад в развитие науки о резании металлов

и внедрение передовых методов работы внесли и новаторы про-

изводства Г. С. Борткевич, П. Б. Быков, С. М. Бушуев,

В. И. Жиров, В. К. Семинский, В. Я. Карасев, В. А. Колесов

и многие другие.

Развитие науки о резании материалов немыслимо без раз-

работки новых видов режущих инструментов, совершенствова-

ния и улучшения их конструктивных и геометрических парамет-

ров, без исследований обрабатываемости жаропрочных и других

труднообрабатываемых материалов, а также явлений, связанных

с процессом резания и другими особенностями материалообра-

ботки. Это означает, что только комплексное изучение вопросов

обрабатываемости материалов резанием и совершенствование

конструктивных элементов и геометрических параметров режу-

щих инструментов позволит решать как научные, так и практи-

ческие задачи развития металлообрабатывающей и других отрас-

лей народного хозяйства СССР.

Глава 1. ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ.

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЖУЩЕЙ ЧАСТИ

резца, типы резцов общего назначения

1.1. Конструктивные элементы резца и основные движения

при точении

Общие сведения. Обработка резанием может производиться

различными режущими инструментами: резцами, сверлами,

фрезами, протяжками и т. д. Несмотря на разнообразие режу-

щих инструментов, в каждом из них можно выделить режущий

клин, определяющий возможности срезания некоторого слоя

металла (припуска). Форма режущего клина может быть раз-

личной и определяется наиболее простым и удобным видом

инструмента для изучения геометрических параметров его ре-

жущей части. На основании понятий и определений геометрии

обычного резца, имеющего в своем сечении режущий клин, изу-

чают геометрию более сложного инструмента.

Конструктивные элементы токарного резца и поверхности об-

работки. Резец состоит из тела (державки) I и рабочей части II

(рис. 1.1). Тело резца представляет

собой стержень прямоугольного,

квадратного либо другого сечения

и служит для закрепления его в рез-

цедержателе станка. Головка рез-

ца, или его рабочая часть участ-

вует непосредственно в снятии

стружки. Ограничивается она перед-

ней 6, главной задней 1, вспомога-

тельной задней 5, нижней и боковой

поверхностями. Пересечение перед-

ней и главной задней поверхностей

образует главное режущее лезвие 2,

а пересечение передней и вспомога-

тельной задней — вспомогательное

режущее лезвие 4. Пересечение главного и вспомогательного ре-

жущих лезвий определяет вершину резца 3.

Передняя поверхность воспринимает давление срезаемого

слоя, т. е. стружки, и является рабочей поверхностью резца

(рис. 1.2). Задняя главная поверхность обращена к поверхно-

сти 1 (рис. 1.3), с которой снимается стружка. Эту поверхность

Рис. 1.1. Основные элементы

резца

7

называют обрабатываемой. Вспомогательная задняя поверх-

ность обращена к обработанной поверхности 3, т. е. к поверхно-

сти, полученной после снятия припуска. Поверхность, соедп-

Рис. 1.3. Основные поверх-

ности обработки

Рис. 1.2. Направление схода

стружки:

/ — стружка; 2 — передняя поверх-

ность

Рис. 1.4. Схема главного движения и движения по-

дачи при обработке различных поверхностей точением:

а — цилиндрической; б — торцевой; в — фасонной; г — конической; д —- кри-

волинейной

няющую обрабатываемую и обработанную поверхности, обра-

зованную главным режущим лезвием в процессе резания, назы-

вают поверхностью резания 2.

Главное и вспомогательные движения при точении. При обра-

8

ботке на токарных станках различают два движения: главное —

вращательное движение заготовки около оси центров V и вспо-

могательное—перемещение (подача) резца вместе с суппор-

том S (рис. 1.4).

Перемещение резца параллельно оси заготовки называют

продольной подачей (рис. 1.4,а), а перпендикулярно к оси —

поперечной (рис. 1.4, б, в). При этом получают соответственно

цилиндрическую форму детали либо плоскость, перпендикуляр-

ную к оси центров (рис. 1.4, б). Фасонные резцы при поперечной

' подаче создают различные поверхности вращения (рис. 1.4, в).

При перемещении резца под некоторым углом к оси центров обра-

зуется коническая поверхность (рис. 1.4, г). Перемещение резпа

может осуществляться по заданной кривой от руки или по шаб-

лону в плоскости, проходящей через ось центров, при этом по-

лучается поверхность с криволинейной образующей (рис. 1.4,6).

Другими словами на токарных станках можно получать любые

детали, имеющие форму тел вращения.

1.2. Геометрические параметры резца

Для Определения геометрических параметров резца установ-

лены следующие координатные плоскости. Плоскость резания 1

(рис. 1.5)—плоскость, проходящая через главное режущее

лезвие и вектор скорости любой точки (точки Л). Для резцов

с криволинейным режущим лез-

вием положение плоскости ре-

зания определяется прямыми,

проведенными через рассматри-

ваемую точку касательно к ре-

жущему лезвию и вектор ско-

рости резания для той же точки.

Под скоростью резания пони-

мается скорость перемещения

главного режущего лезвия от-

носительно обрабатываемой де-

тали. Основная плоскость 2 —

плоскость, перпендикулярная к

вектору скорости резания [94].

При рассмотрении углов

Рис. 1.5. Координатные плос-

кости

резца в статике скорость реза-

ния или вектор скорости реза-

ния — понятия условные вслед-

ствие отсутствия движений. Они

применимы для определения углов резца и всех других видов

инструментов в процессе резания.

Общими для различных видов режущих инструментов явля-

ются определения главной и вспомогательной секущих плоско-

стей (рис. 1.6, а). Главной секущей плоскостью А—А называют

9

плоскость, перпендикулярную к проекции главного режущеМ

лезвия на основную плоскость, а вспомогательной Б—Б —f

плоскость, перпендикулярную к проекции вспомогательного ре*

жущего лезвия на основную плоскость. Линии А—А и Б—Б

Рис. 1.6. Геометрические параметры прямого проходного резца

являются следами соответственно главной и вспомогательной

секущих плоскостей. Углы, измеряемые в главной секущей плос-

кости, называются главными и определяют режущий клин, а во

вспомогательной — вспомогательными.

Дадим определения этих углов:

главный задний угол а — угол между касательной к главной

задней поверхности в рассматриваемой точке и плоскостью ре-

зания;

10

передний угол у— угол между касательной к передней по-

верхности в рассматриваемой точке и нормалью в той же точке

к плоскости резания;

угол заострения р — угол между касательными к передней

и главной задней поверхностям резца, проведенными через рас-

сматриваемую точку режущего лезвия;

угол резания 6 — угол между касательной к передней по-

верхности резца в рассматриваемой точке и плоскостью резания.

Между указанными углами существует следующее соотно-

шение: 6 + у=90° и а+р+у=90°, если угол у — положительный.

Если угол у отрицательный, 6—у = 90°.

Рис. 1.7. Углы наклона глав-

ного режущего лезвия:

1—2 — главное режущее лезвие; 5,

4 — соответственно плоскости осно-

вания и резания (плоскость резания

показана прозрачной)

Во вспомогательной секущей плоскости измеряют угол а\ —

угол между касательной к вспомогательной задней поверхности

резца, проведенной через рассматриваемую точку, и плос-

костью, проведенной через вспомогательное режущее лезвие пер-

пендикулярно к основной плоскости.

Углы резца в плане <р, <pi и е (рис. 1.6, а, б) измеряются в

основной плоскости. Главный угол в плане <р — угол между

проекцией 1' 2' главного режущего лезвия на основную плоскость

и направлением подачи S. Вспомогательный угол в плане — угол

между проекцией 3' 1' вспомогательного режущего лезвия на

основную плоскость и направлением подачи S. Угол при верши-

не е-— угол между проекциями главного и вспомогательного

I режущих лезвий на основную плоскость: е=180°— (cp + cpi).

Угол наклона главного режущего лезвия X —угол между

главным режущим лезвием и прямой, проходящей через верши-

ну резца параллельно основной плоскости 4. Измеряется он в

плоскости, проходящей через главное режущее лезвие перпенди-

кулярно к основной плоскости (рис. 1.7, а), т. е. в плоскости ре-

зания 3, и может иметь нулевое, отрицательное и положительное

значения (рис. 1.7,6). Угол X определяет направление схода

стружки. При /. = 0 стружка сходит в направлении, перпендику-

11

лярном к главному режущему лезвию, при H-Z— в направлении

обработанной поверхности, при —— в сторону обрабатываемой

поверхности. Если главное режущее лезвие параллельно основ-

ной плоскости, угол Z равен нулю; если вершина резца является

наивысшей точкой главного режущего лезвия, угол /. отрицатель-

ный, а если вершина резца является низшей точкой главного

режущего лезвия, угол Z положительный.

Величины всех вышеперечисленных углов резца устанавли-

ваются при соблюдении следующих условий: а) вершина резца

установлена на высоте оси вращения обрабатываемой детали;

б) геометрическая ось стержня резца установлена перпендику-

лярно к оси вращения обрабатываемой детали. Нарушение этих

условий приводит к изменению величины углов.

1.3. Типы резцов

Применяемые в машиностроении резцы можно классифици-

ровать следующим образом:

1) по характеру установки резца относительно обрабаты-

ваемой детали: радиальные (рис. 1.8, а) и тангенциальные

(рис. 1.8,6);

2) по применяемости на станках: токарные (рис. 1.8, а, б),

строгальные (рис. 1.8, в), долбежные (рис. 1,8, г), резцы для

автоматов и полуавтоматов (рис. 1.8, а, б), расточные для гори-

зонтально-расточных станков (рис. 1.8,6), специальные для спе-

циальных станков, фасонные (рис. 1.8, е), чашечные (рис. 1.8, ж;

показана только режущая часть);

3) по виду обработки: проходные (рис. 1.8, а), подрезные

(рис. 1.8,з), отрезные (рис. 1.8,«), расточные (рис. 1.8, к), резь-

бонарезные (рис. 1.8, л);

4) по характеру обработки: черновые, чистовые и для тонкого

точения. Эти резцы могут входить в любой из трех названных

выше типов резцов и отличаются между собой либо геометриче-

скими параметрами, либо точностью и классом чистоты рабочей

поверхности, либо инструментальным материалом режущей

части;

5) по конструкции головки: прямые (рис. 1.8, а), отогнутые

(рис. 1.8, з), изогнутые (рис. 1.8 в), оттянутые (рис. 1.8, и);

6) по направлению подачи: правые (рис. 1.8, а) и левые

(рис. 1.8, ju);

7) по способу изготовления: с головкой, сделанной за одно

целое со стержнем (рис. 1.8, а—д, з—м,6), с головкой в виде

сменной вставки, снабженной пластинкой режущего материала

(рис. 1.8, н, п), с приваренной встык головкой и т. д.;

8) по роду инструментального материала: из быстрорежущей

стали (рис. 1,8, а—в), с пластинками твердого сплава (рис. 1.8, з),

с пластинками из минералокерамики (рис. 1.8, о), с алмазным:!

вставками (рис. 1.8, п).

12

На рисунке даны эскизы только некоторых резцов по каждо-

му типу.

1.4. Пересчет углов резца в трех сечениях

ii

Геометрические параметры резца измеряются в нормальном

сечении к режущему лезвию. Однако обеспечить на заточных

станках такое положение затачиваемого инструмента относитель-

13

но шлифовального круга, при котором получают требуемые гео-

метрические параметры в нормальном сечении, в большинстве

случаев невозможно. Заточные станки позволяют воспроизвести

геометрию резца в основном в продольном и поперечных сечениях

резца, перпендикулярных к основной плоскости.

Рис. 1.9. Схема расчета зависимости между передними углами в главной,

продольной и поперечной секущих плоскостях

Для того чтобы найти зависимость между углами а и у- в нор-

мальной, продольной и поперечной плоскостях, изобразим прямой

проходной резец (рис. 1.9), где NN, уу и хх соответственно сле-

ды нормальной, продольной и поперечной секущих плоскостей;

Q — передняя поверхность резца; АО и ОВ — соответственно

главное и вспомогательное режущие лезвия; SS — направление

подачи.

14

I Через точку К на главном режущем лезвии проведем осевую

плоскость R. Эта плоскость у проходного токарного резца будет

горизонтальной, если точка К расположена на уровне оси дета-

ли, а для инструмента с вращательным главным движением

плоскость R должна проходить через его ось. Через режущее

лезвие АО проведем плоскость Р, перпендикулярную к плоско-

сти R. Для проходного резца плоскость Р вертикальная, а пло-

скость R горизонтальная при одинаковых условиях. Пересе-

чение плоскостей R и Р дает линию НН. Угол между линиями

НН и АО есть угол наклона главного режущего лезвия Л. Пере-

сечем осевую плоскость R и переднюю поверхность резца Q пло-

скостью, перпендикулярной к плоскости R, или плоскостью, па-

раллельной плоскости Р. След ее пересечения (пп) с плоскостью

R параллелен НН, а с передней поверхностью резца (п\ П\), т. е.

с плоскостью Q, параллелен АО. Линия tt\ лежит в этой новой

плоскости и параллельна пп. Пересекаем осевую плоскость R и

переднюю поверхность инструмента Q тремя секущими плоско-

стями NN, уу, хх, проходящими через точку К.

В результате получим нормальный передний угол у = L IKli,

поперечный передний угол уп — 'тКт1 и продольный передний

угол YnP = L г Кг

Из прямоугольного треугольника гКг\

tgy = _Лк = _г£±^_ (11)

Кг Кг v ’

Из треугольника К11г

Hi = rt = KI tg у,

а из треугольника'^/

KI = Кг cos ср;

значит, rt = Кг cos ср tg у.

Из треугольника tlyi

trv = tli tg Л -= rl tg A,

из треугольника rKl

rl = Кг sin ср;

I тогда tri — Кг sin ср tg X.

trr., _ Kr cos ср tg у + Kr sin ср tg %

Yno

или

tg ynp = tg у cos ср + tg A sin ср. (1.2)

Из треугольников Kmtni, Kill и Kml аналогичным образом

находим

tg Yn = tg у sin ср — tg X cos ср. (1.3)

15

При положительном значении к имеем:

tg Vn₽ = tg V cos ср — tg X sin <p; (1.4)

tgyn = tgys^ + tg X COS ф. (1.5)

Так как X угол небольшой и изменяется в пределах от 0 до ±5°,

второе слагаемое очень мало по своей величине и им можно пре-

небречь.

Рис. 1.10. Схема расчета зависимости между задними углами

в главной, продольной и поперечной секущих плоскостях

Тогда

tg Ynp = tg У cos ф;

tgYn = tg ysintp,

откуда

, tg у tg yn

tg Y =--------= —------•

COS ф 51Пф

Умножим уравнение (1.4) на cos ф, а уравнение (1.5)

и сложим:

(1-6)

(1-7)

(1-8)

на sin ф

+

tg Ynp cos ф = tg у со52ф — tg X sin ф cos ф

tg уп sin ф — tg у sin2 ф + tg X sin ф cos ф

tg Ynpcos<p4-tgTnsin<p = tg у

16

Окончательный результат:

tgy = tgynpcosq> + tgynsin<p. (1.9)

При определении зависимости между значениями задних

углов а в сечениях NN, уу и хх допустим, что линия пересечения

главной задней поверхности с опорной поверхностью резца па-

раллельна проекции главного режущего лезвия на основную пло-

скость (рис. 1.10).

Из треугольников К\Кг, К\КР и К\КТ запишем соответст-

венно:

, Кхг КуР КгТ

tg« = и tg ап =

Найдем соотношение между задними углами в различных

плоскостях из треугольников РКг и гКТ:

KJ> Кг tga

tganp costpKiK cos ср

и

, KXT Kr tga _

tg (Zn = = -----77-77- = —P--• (1-Ю)

KiK sinqKiK sincp

Полученные уравнения для пересчета передних и задних углов

в различных секущих плоскостях справед-

ливы для большинства режущих инстру-

ментов, но для таких, как, например, фа-

сонные резцы, сверла, зенкера, развертки,

метчики и плашки, пересчет продольных

углов следует вести по формулам для по-

перечных углов и наоборот. Это объяс-

няется обратными условностями в обозна-

чении углов. Для примера рассмотрим

сверло. Допустим, что проекции режущей

части одного пера сверла и прямого про-

ходного резца совмещены (рис. 1.11). Как

видно из рисунка, плоскость /—/ является

продольной для резца и в то же время

поперечной для сверла. Плоскость II—II,

ная для сверла и поперечная для резца.

Рис.'* 1.11. Совмещение

проекций режущей части

сверла и резца:

1 — прямой проходной резец;

2 — сверло

наоборот,— продоль-

1.5. Трансформация геометрических параметров резцов

в зависимости от их установки по отношению

к оси детали и в процессе резания

Процесс резания осуществляется перемещением режущего

инструмента относительно поверхности обрабатываемой детали.

Количество движений, с помощью которых производится процесс

резания, различно. Сочетание движений, сообщаемых механиз-

2 Зак. 1360 17

мом станка в процессе резания инструменту и обрабатываемой

детали, представляет кинематическую схему резания [94].

В зависимости от положения плоскости резания в процессе

обработки величина углов инструмента может изменяться, что

наблюдается, когда плоскость резания занимает иное положение,

чем при определении углов в статике. Кроме того, геометрические

параметры режущей части инструментов, полученные после за-

точки, изменяются, или трансформируются, в результате: а) из-

менения положения резца относительно основной плоскости;

б) при установке вершины резца выше или ниже оси центров

станка или детали; в) вследствие износа рабочих поверхностей

инструмента.

Рис. 1.12. Схема изменения величины статических углов резца в процессе

резания [94] при:

а — а = 0; б — а =£ 0

Предположим, что процесс резания осуществляется по кине-

магической схеме, указанной на рис. 1.12, где в качестве инстру- J

мента используется призматический брусок со статическими •

углами у=0°, а=0°. На рис. 1,12, а плоскость резания при обра-

ботке совпадает с плоскостью резания в статике, поэтому кине-

матические углы равны углам в статике. Инструмент имеет ,

угол а = 0°, в результате чего происходит трение между задней *

и обрабатываемой поверхностями. Для уменьшения трения не- -

обходимо на инструменте создать положительный задний угол а3

или угол зазора азаз-

Теперь предположим, что инструменту сообщается одновре-

менно два движения (рис. 1.12,6). Одно из движений (главное)

совершается со скоростью v0, второе (движение подачи) — осу-

ществляется со скоростью s. Результирующей /скоростью будет

скорость резания v. В данном случае траекторией движения рас-

сматриваемой точки лезвия является наклонная прямая ОВ, па-

раллельная вектору скорости резания V. Эта прямая является сле-

дом плоскости резания в процессе обработки. Таким образом,

плоскость резания занимает иное положение, чем в статике, так

18

как след плоскости резания в статике — прямая ОА. Передний

угол в статике у = 0°, в процессе резания он приобретает поло-

жительное значение ук.

Задний угол в статике а — 0°, а в процессе резания он имеет

отрицательное значение. В этом случае осуществление процесса

резания возможно лишь при условии смятия, пластического де-

формирования и выдавливания задней поверхностью слоя С мате-

риала обрабатываемой детали, препятствующего движению по на-

правлению вектора v. Чтобы обеспечить нормальные условия ре-

зания, необходимо обеспечить задний угол величиною ад, который

Рис. 1.13. Влияние кинематики процесса продольного точения

на изменение углов резца [92]

может быть назван углом движения. Величина этого угла опре-

деляется из равенства

= (1.11)

°о

На величину ад также возрастает статический передний угол.

Для рассматриваемой схемы кинематический передний угол ук =

= ад. Задний угол заточки а3 должен быть равным сумме углов

«Д И Кзаз, т. е.

а3=ад+а3аз. (1-12)

При неправильно выбранных углах у и а, т. е. без учета из-

менения их в процессе резания, работа инструмента может про-

текать в тяжелых условиях. Величина углов ад для каждой ки-

нематической схемы резания определяется расчетом, а величина

«заз — по нормативам [94].

Рассмотрим далее влияние подачи на углы в движении для

проходного резца, установленного по центру заготовки, с углами

в плане ср = 90° и Z = 0. При продольном обтачивании, когда заго-

2*

19

товка вращается, а резец имеет движение продольной подачи,

поверхность резания представляет собой винтовую поверхность

(рис. 1.13, а). Действительная плоскость резания АА, касатель-

ная к поверхности резания, будет составлять с теоретической

плоскостью резания ВВ угол ад, представляющий собой угол

подъема винтовой поверхности (рис. 1.13,6). В результате вме-

жения его вершины относительно оси центров при:

а, б, в — наружном точении; г, д, е — растачивании; б — расчет изменения ве-

личины заднего угла при установке резца выше линии центров

сто заточенного заднего угла а3 в действительности при резании

получается угол азаз, меньший угла а3 на величину ад [92]:

<Х3аэ = СС3 ССд.

В данном случае

с

aA = arctg^-, (1.13)

где S — продольная подача, мм/об;

D — диаметр заготовки, относящийся к рассматриваемой точке

режущего лезвия резца, мм.

20

Из этого уравнения видно, что угол ад увеличивается с увели-

чением подачи и уменьшением диаметра заготовки. Поэтому чем

больше подача, тем меньшим будет действительный задний

угол а3аз в процессе резания. Для обычно употребляемых при

точении подачах угол осд незначителен. При нарезании же резьбы

этот угол может быть большим и тогда он принимается в расчет

при назначении величины ос3.

Рис. 1.16. Схема изменения

углов в плане в зависи-

мости от установки резца

Рис. 1.15. Схема изменения углов резца а и у

при отрезании или подрезке торца детали

В рассмотренном случае при <р = 90° направление подачи сов-

падало с направлением главной секущей плоскости, в которой

измеряется задний угол в статическом состоянии. При угле <р Ф

#=90 этого совпадения не произойдет и угол ад(д>) в главной се-

кущей плоскости определяется по формуле

tg ссд<(р) = tgccfl sin ср, (1.14)

а действительный задний угол будет равен азаз(¥) = а3 — ад(?).

Если вершина резца устанавливается ниже или выше оси за-

готовки, необходимо учесть угол т(р (рис. 1.14).

Так как.

h

SinT¥ = —,

ТО

азаз(?) = а3 — аД(¥)±т?. (1.15)

Знак минус учитывается при установке вершины резца ниже

центра, плюс — при ее установке выше центра детали. Для углов

резца азаз{¥) при растачивании знаки плюс и минус учитываются

в обратном направлении.

Подобное влияние на действительное значение заднего угла

оказывает также подача при поперечном точении и отрезании.

Рассмотрим изменение геометрических параметров при работе

21

резца с ф = 90° и Л=0 (рис. 1.15). В связи с вращательным дви-

жением заготовки и поступательным движением резца точки

режущего лезвия описывают архимедову спираль, касательная

к которой и будет действительной плоскостью резания АА. Сле-

довательно, а3аз = а3 —ад уменьшается с увеличением подачи,

а также по мере приближения резца к оси заготовки [92].

Так как а + Р + Y = 90°, а угол заострения резца р всегда

величина постоянная, с уменьшением заднего угла а3 на ка-

кую-то величину ад(?) передний угол Уз должен увеличиться на

эту же величину. Таким образом, резец в процессе работы имеет

передний угол

Y = Y3 + YK —П=> (1-16)

где YK =

т¥ — угол поворота плоскости резания в результате установки

резца выше или ниже оси вращения заготовки.

Следует отметить, что главный <р и вспомогательный дц углы

в плане могут иметь различные значения в зависимости от их

установки по отношению к оси обрабатываемой детали. Указан-

ное изменение величин углов <р и cpi показано на рис. 1.16.

1.6. Элементы режима резания и срезаемый слой

Общие сведения. Для совершения процесса обработки заго-

товки резанием и получения готового изделия или детали заго-

товка и инструмент должны совершать определенные движения,

которые делятся на рабочее и движение подачи. При обра-

ботке на токарном станке рабочее движение (вращательное)

совершает заготовка, а движение подачи (поступательное) полу-

чает режущий инструмент. Рабочее движение обеспечивает про-

цесс резания (процесс образования стружки), а движение подачи

дает возможность вести этот процесс по всему участку обраба-

тываемой поверхности [3].

Скорость резания, подача и глубина резания. Окружная ско-

рость заготовки относительно режущего лезвия инструмента

называется скоростью резания. Скорость резания (м/мин) под-

считывается по формуле

лО/г , ,,

w = -f6oo~ м/мин- О-1')

где D — диаметр обрабатываемой поверхности, мм;

п — число оборотов заготовки в минуту, об/мин.

Из этой формулы можно определить число оборотов:

1000v

п =-----—— об/мин.

пи

В расчетах скорости резания принимается ее максимальное зна-

22

чение, соответствующее диаметру D обрабатываемой поверх-

ности.

Величина перемещения режущего лезвия инструмента отно-

сительно заготовки в течение определенного времени называется

подачей. При токарной обработке обычно принимают подачу за

один оборот заготовки 5 (мм/об). Иногда подача выражается

перемещением инструмента за одну минуту SM (мм/мин). Между

ними существует следующая зависимость:

Глубиной резания t называется расстояние между обрабаты-

ваемой и обработанной поверхностями, измеренное в направле-

нии, перпендикулярном к последней (рис. 1.17). Глубина резания

всегда перпендикулярна к направлению подачи. Таким образом,

при наружном продольном обтачивании глубина резания пред-

ставляет собой полуразность между диаметрами заготовки D

и обработанной поверхности Do-.

t= D~2D° мм. (1.19)

При растачивании глубина резания определяется как полу-

разность между диаметром отверстия после обработки Do и диа-

метром отверстия до обработки D:

При отрезке глубина резания равна ширине отрезного резца.

23

Толщина, ширина и площадь поперечного сечения среза (см.

рис. 1.17). Кроме скорости резания, подачи и глубины резания,

к элементам режима резания относятся толщина а и ширина b

среза. Величины а и b представляют собой не толщину и ширину

срезанной стружки, а размеры срезаемого слоя до образования

стружки. Размеры самой стружки, т. е. срезанного слоя металла,

будут иными, особенно ее толщина. Это объясняется тем, что

срезаемый слой подвергается пластической деформации, в ре-

зультате чего стружка делается по длине короче того участка,

с которого она снята, но зато толще в поперечном сечении.

Рис. 1.18. Формы поперечного сечения срезаемого слоя при обработке

резцами с различными значениями <р

Толщина среза а измеряется в направлении, перпендикуляр-

ном к главному режущему лезвию, ширина среза b — вдоль ре-

жущего лезвия (в миллиметрах). Как между толщиной среза и

подачей, так и между глубиной резания и шириной среза суще-

ствуют определенные соотношения. Из прямоугольного треуголь-

ника KLN следует, что:

KN — K.L sin ф или a = S sin ф,

а из прямоугольного треугольника О КМ

sin ф ’

где ф — главный угол в плане.

Из приведенных формул и рис. 1.18, о—в видно, что при по-

стоянных подаче S и глубине резания, t с увеличением главного

угла в плане ф толщина среза увеличивается, а ширина среза

уменьшается.

Глубина резания и подача характеризуют процесс резания в

основном с технологической или производственной стороны. По-

этому их можно называть технологическими элементами режима

резания. Толщина и ширина среза более точно, чем глубина ре-

зания и подача, характеризуют и объясняют физическую сторону

24

процесса резания, а поэтому их можно назвать физическими эле-

ментами режима резания [3].

Площадь поперечного сечения среза PLK.M (см. рис. 1.17)

определяется из соотношения

f=ab = tS мм2.

Вследствие измененных толщины и ширины стружки площадь

поперечного сечения стружки, или срезанного слоя, будет больше

площади поперечного сечения среза. Объем стружки, снятой за

одну минуту работы, вычисляется по формуле

Q = vtS см3/мин.

Рис. 1.19. Примеры свободного резання

Свободное и несвободное резание. Часто при свободном реза-

нии в работе принимает участие только главное режущее лезвие

(рис. 1.19, а). В этом случае все участки режущего лезвия на-

ходятся в одинаковых условиях, а направления перемещения

всех частиц стружки практически одинаковы. Если режущее

лезвие перпендикулярно к направлению подачи, резание является

прямоугольным свободным (рис. 1.19,6), а если неперпендику-

лярно — косоугольным свободным. Основные законы процесса

резания обычно изучают сначала в условиях свободного прямо-

угольного резания, так как в этом случае процесс очищается от

Ряда наслоений, усложняющих наблюдение явлений.

Обычно приходится иметь дело с процессом несвободного'

резания (рис. 1.20), при котором вспомогательное режущее лез-

вие Ьс в зависимости от радиуса закругления при вершине рез-

ца г, вспомогательного угла в плане <pi и подачи S принимает

большее или меньшее участие. Оно создает так называемое по-

бочное резание в дополнение к главному резанию, осуществляе-

мому главным режущим лезвием. При этом процесс образования

стружки является весьма сложным, так как здесь различные

25

части стружки стремятся передвигаться по передней поверхности

резца в различных направлениях.

Рассмотренная выше площадь поперечного сечения среза

f=--ab (мм2) представляет собой площадь номинального или рас-

четного сечения, f=ab=St (мм2) при установке вершины резца

по оси центров, А. и у равны нулю. Однако номинальное сечение

имеет место лишь при свободном резании или в том случае, если

резец имеет зачищающее лезвие с вспомогательным углом <pi = 0

и длину этого лезвия, большую величины подачи. В этих случаях

Рис. 1.20. Пример несво-

бодного резания

резец снимает весь предназначенный для срезания слой, не

оставляя на обработанной поверхности остаточных гребешков.

При обычном резании на обработанной поверхности остаются

гребешки, размеры которых зависят от подачи, радиуса закруг-

ления при вершине резца, главного и вспомогательного углов

в плане. Пусть резец переместился из положения / в положение II

(рис. 1.21), т. е. переместился на величину подачи S, оставив на

обработанной поверхности гребешок высотою Н. Если обозна-

чить действительное сечение среза через f0, а площадь остаточ-

ных гребешков через /2, fo—f—h [3].

Высота остаточных гребешков характеризует шероховатость

обработанной поверхности. Если вершина резца не закруглена,

она подсчитывается по формуле:

Н = 5 —tgtPi

tg ф + tg <рх

и 52

мм; п = ——

2r

мм,

если вершина резца закруглена радиусом г и S<r.

Из приведенных формул следует, что чем больше S, <р и <pi

меньше г, тем высота неровностей больше, и наоборот. Две по-

следних формулы неточные, так как они не учитывают влияние

на шероховатость поверхности таких факторов, как упругие и

26

пластические деформации, вибрации и т. д. Поэтому высота не-

ровностей практически больше расчетной. Как показывают иссле-

дования, действительная площадь поперечного сечения среза

заметно отличается от номинальной при подачах выше 2 мм/об.

Поэтому при обычных подсчетах площадь остаточных гребешков

не учитывается и расчет ведется по номинальной площади по-

перечного сечения среза f=ab — tS мм2.

Формы поперечного сечения среза. В зависимости от формы

главного режущего лезвия и его расположения относительно оси

заготовки образуются различные формы поперечного сечения

среза, а следовательно, и стружки.

Сечение среза при свободном резании резцом с прямолиней-

ным режущим лезвием, расположенным перпендикулярно к оси

заготовки (рис. 1.22, а), имеет форму прямоугольника. В данном

случае толщина среза постоянна и равна подаче, <р = 90°.

Если прямолинейное режущее лезвие при свободном резании

расположено по отношению к оси заготовки под углом ср =/= 90°

(рис. 1.22, б), сечение среза имеет форму параллелограмма. Тол-

щина среза, как и в первом случае, постоянна, но меньше подачи.

Несвободное резание применяется при работе резцом с прямо-

линейным режущим лезвием и с радиусом закругления при его

вершине в плане г (рис. 1.22, в). В этом случае сечение среза

сложное по форме. На участке аЬ оно имеет форму параллело-

грамма, а на участке Ьс — форму запятой, при этом на участке

2Т

ab толщина постоянна, но меньше подачи, а на участке Ьс —

переменна, но тоже меньше подачи.

При несвободном резании резцом с криволинейным режущим

лезвием (рис. 1.22, г) сечение среза имеет форму запятой. Тол-

щина среза, измеряемая по нормали к режущему лезвию, пере-

менна и меньше подачи.

В зависимости от соотношения между подачей и глубиной

резания стружка называется прямой при S<t, квадратной — при

S = t и обратной — при S>t.

Глава 2. ИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫ

2.1. Инструментальные стали и основные требования к ним

Общие сведения. Практика обработки различных материалов,

а также исследования теплообразования, деформации и трения

при резании показывают, что материал режущей части инстру-

мента находится во взаимодействии с обрабатываемым материа-

лом и оказывает большое влияние на процесс резания и дости-

жение высокой производительности труда. В этой связи инстру-

ментальные материалы должны обладать следующими свойст-

вами [92, 83]:

1) высокой твердостью после термообработки;

2) высокой теплостойкостью, т. е. способностью сохранять

высокую твердость (HRC^58) при нагреве. Это особенно важно,

так как в процессе резания инструмент нагревается до очень

высокой температуры;

3) высокой износостойкостью; *

4) возможно более высокой прочностью. Прочность для ин-

струментальных материалов оценивается временным сопротивле-

нием на изгиб аизг;

5) удовлетворительными технологическими качествами (хо-

рошо поддаваться ковке, термообработке, шлифованию, заточке

и т. д_);

6) сравнительной дешевизной и отсутствием остродефицитных

элементов.

Инструментальные стали разделяются на углеродистые, леги-

рованные и быстрорежущие. В углеродистых инструментальных

сталях основным элементом, определяющим режущие свойства,

является углерод. Эта сталь должна быть свободна от окислов

и мельчайших шлаковых включений, а также иметь ограничен-

ное содержание кремния, марганца, серы и фосфора. Процентное

содержание указанных элементов не должно превышать соответ-

ственно: 0,354-0,4%; 0,354-0,4; 0,024-0,03 и 0,03%. Наиболее

Распространенными углеродистыми инструментальными сталями

являются У10А, У11А, У12А, У13А, где цифрами указано содер-

жание углерода в десятых долях процента. Основными свойства-

ми этих сталей является высокая твердость HRC 624-65 и низкая

29

теплостойкость. Под теплостойкостью понимается температура,

при которой инструментальный материал длительное время со-

храняет высокую твердость (HRC 60) при многократном нагреве.

Для сталей У10АЧ-У13А теплостойкость равна 220° С. Приме-

няются эти стали относительно редко, в основном для изготовле-

ния метчиков, лерок, сверл малых диаметров и других инстру-

ментов, которые могут работать со скоростью не больше

8—10 м/мин.

Легированные инструментальные стали. В состав этих сталей

в отличие от углеродистых, кроме углерода, вводят легирующие

карбидообразующие добавки хрома, вольфрама, ванадия. Стали

имеют повышенное содержание марганца и кремния. В табл. 2.1

указаны средние цифры химического состава некоторых легиро-

ванных инструментальных сталей в процентах (остальное же-

лезо) .

Таблица 2.1

Марка стали Содержание легирующих элементов (остальное железо), %

С Мп Si S р Сг W V Мо

9ХС 0,9 0,45 1,4 0,02 0,03 1,1 .— — —

ХВГ 1,0 0,9 0,25 0,03 0,03 1,1 1,4 — —

ХВ5 1,4 0,3 0,3 0,03 0,03 0,55 5,0 0,25 —

Х12 2,1 0,3 0,2 0,02 0,03 12 — — —

Х12М 1,5 0,3 0,2 0,02 0,03 11,7 0,2 0,5 0,5

Х6ВФ 1,1 0,3 0,2 0,02 0,03 6 0,6 — —

Указанные марки сталей имеют большую износо- и теплостой-

кость по сравнению с углеродистыми инструментальными сталя-

ми и применяются для изготовления ручных инструментов, про-

тяжек и фрез. Хотя они и допускают скорость резания в 1,2—

1,5 раза выше, чем углеродистые инструментальные стали, однако

обеспечить достаточно высокую производительность труда не

могут, так как теплостойкость их ограничивается пределами

350—400° С.

Быстрорежущие стали. Инструменты, изготовленные из быст-

рорежущей стали, могут работать со скоростями резания до

20—40 м/мин. Основой высоких режущих свойств этих сталей

является наличие в сталях вольфрама, хрома и ванадия. Состав

быстрорежущих сталей обычной производительности, к которым

относят стали Р9 и Р18, а также повышенной производительно-

сти приведен в табл. 2.2.

В стали Р9 процентное содержание вольфрама в два раза

меньше, а содержание ванадия во столько же раз больше. Эта

замена обусловлена дифицитностью вольфрама. Ванадий тоже

30

дефицитен, но 1% ванадия может заменить 3% вольфрама.

Основные преимущества стали Р9 перед Р18: 1) дешевле почти

в два раза; 2) лучше обрабатывается в горячем состоянии.

Недостатки: 1) ниже износостойкость при невысоких темпе-

ратурах; 2) плохая шлифуемость при изготовлении инструмента;

3) большая чувствительность к выдерживанию интервала темпе-

ратур при ее термической обработке; 4) ниже красностойкость

(температура, при которой инструментальный материал теряет

свои режущие свойства).

Таблица 2.2

Марка стали Содержание легирующих элементов (остальное железо), %

с Si, Мп. каждого не более 1 Р, S, каждого | не более W Сг V Со Мо

Р18 0,75 0,4 0,03 18 4,1 1,2 — 0,3

Р9 0,9 0,4 0,03 9 4,1 2,3 — 0,4

Р12 0,85 0,4 0,03 12—13 3,3 1,7 — 0,5

Р9К5 0,85 0,4 0,03 9,7 4,1 1,8 5 0,4

Р9Ф5 1,45 0,4 0,03 9,7 4,1 4,75 — 0,4

Р9КЮ 0,85 0,4 0,03 9,7 4,1 1,8 10 0,4

Р14Ф4 1,2—1,3 0,4 0,03 13,0—14,5 4,0—4,6 3,4—4,1 — 0,5

Р18Ф2 0,85—0,95 0,4 0,03 17,5—19,0 3,8—4,4 1,8—2,4 — 0,5

Р10Ф5К5 1,45—1,55 0,4 0,03 10,0—11,5 4,0—4,6 4,3-5,1 5-6 0,3

Р18Ф2К.5 0,85—0,95 0,4 0,03 17,5—19,0 3,8—4,4 1,8—2,4 5—6 0,5

Р6МЗ 0,85—0,95 0,4 0,03 5,5— 6,5 3,0—3,6 2,0—2,5 — 3,0—3,6

Из быстрорежущих сталей изготовляют различные виды ин-

струментов, однако сталь Р9 применяется для инструментов

простой конфигурации вследствие плохой ее шлифуемости и

работающих при сравнительно небольших скоростях.

Улучшение режущих свойртв быстрорежущих сталей нор-

мальной производительности достигается за счет легирования ее

кобальтом, либо за счет увеличения содержания ванадия, либо

за счет одновременного введения кобальта и повышенного содер-

жания ванадия. Кобальт сообщает стали повышенную теплостой-

кость и твердость до HRC = 67—68, а ванадий — красностойкость,

днако увеличение содержания кобальта свыше 10% способст-

вует повышению чувствительности к обезуглероживанию и сни-

иию прочности, а ванадий ухудшает шлифуемость этих сталей.

На практике получили наиболее широкое применение стали

31

повышенной производительности марок Р18Ф2К5, Р10Ф5К5,

Р9Ф2К5, Р9Ф2К10 и другие, легированные одновременно кобаль-

том и ванадием. Применяются указанные стали в основном при

обработке нержавеющих и жаропрочных сплавов.

Следует отметить, что режущие свойства быстрорежущих ста-

лей во многом зависят от качества проведения термической об-

работки и применения различных методов облагораживания

рабочих поверхностей инструментов. В этой связи рассмотрим

режимы проведения термообработки быстрорежущих сталей и

некоторые методы облагораживания рабочих поверхностей инст-

рументов.

Термообработка быстрорежущей стали. Она включает в себя

следующие процессы: ковку или пластическое деформирование в

горячем состоянии, изотермический отжиг, закалку и многократ-

ный отпуск. Для создания мелкозернистой структуры сорбито-

образного или зернистого перлита с равномерным распределе-

нием карбидов легирующих элементов заготовки из быстрорежу-

щей стали перед механической обработкой подвергают ковке при

температуре 1000—1050° С. Заканчивают ковку при температуре

порядка 800° С. После этого заготовка охлаждается до темпера-

туры окружающей среды, а затем производится изотермический

отжиг, который осуществляется путем медленного нагрева до

температуры 800—880° С с определенной выдержкой при этой

температуре. Далее заготовка охлаждается до 720—760° С также

с определенной выдержкой. За счет второго интервала темпера-

тур пластинчатый перлит быстрорежущей стали превращается

в зернистый, при этом обрабатываемость стали резко улуч-

шается.

Учитывая пониженную теплопроводность быстрорежущей ста-

ли, при ее закалке производится ступенчатый нагрев. Первый

нагрев до температуры 540580° С с определенной выдержкой

необходим для прогрева стали по всему сечению. Второй нагрев

до температуры 840—880°С производится медленно для предот-

вращения термических трещин из-за плохой теплопроводности

быстрорежущей стали. При 840—880° С дается значительная

выдержка, необходимая для превращения перлита в аустенит.

Нагрев и выдержка при указанной температуре, как правило,

производятся в защитной атмосфере. Дальнейший нагрев до тем-

nepaiypbi закалки 1240—1280 С производится с целью растворе-

ния карбидов легирующих элементов в аустените. Во избежание

роста зерен аустенита (перегрева стали) на окончательный на-

грев и выдержку устанавливают незначительное время. Сужение

перепада закалочных температур до 10—5° С резко повышает

качественные показатели термообработанных (закаленных) бы-

строрежущих сталей. Далее заготовка охлаждается в «мягком»

охладителе (подогретом масле до 70°) или производится так

называемая ступенчатая закалка, т. е. сначала инструмент

охлаждается в указанной среде до 550° С, а затем медленно на

32

воздухе. После охлаждения заготовка имеет до 30—40% остаточ-

ного" аустенита и до 16% карбидов легирующих элементов,

остальное — мартенсит.

С целью дальнейшего превращения остаточного аустенита во

вГОричный более легированный мартенсит производят двух-

трехкратный отпуск быстрорежущей стали, который осуществля-

ется путем нагрева до температуры 550° С и медленным охлаж-

дением на воздухе. Количество отпусков может сокращаться до

одного, если только что закаленную сталь нагреть до температу-

ры 550° С, охладить сначала на воздухе, а затем до — 704-

4—120° С, т. е. произвести обработку холодом.

К особенностям термической обработки новых быстрорежу-

щих сталей следует отнести их большую склонность к перегреву

и более узким (по сравнению со сталью Р18) интервалам зака-

лочных температур, а также более высокую склонность к обез-

углероживанию в процессе нагрева под закалку. Поэтому при

обработке указанных сталей необходимо использовать современ-

ные пирометрические приборы и схемы, позволяющие произво-

дить точность измерения и регулирования температур до ±5° С.

В табл. 2.3 приводятся основные режимы термообработки не-

которых новых быстрорежущих сталей.

Таблица 2.3

Марка стали Температура закалки, °C Число отпусков при температуре 550—560° С

Р6М5 1200—1230 2—3

Р6МЗ 1200—1220 2-3

Р6М5К5 1200—1230 3

Р9М4К8 1215—1235 3

Р12 1240—1250 2—3

Расчет времени нагрева под закалку инструмента из выше-

указанных сталей производится в соответствии с методикой

ВНИИ [86, 87] по формуле

Тобщ — Тс.п + Ти.в, (2.1)

гДе тобщ — общая продолжительность нагрева инструмента в соля-

ной ванне;

тс п — время сквозного прогрева;

ти в — время изотермической выдержки после прогрева.

Особо высокую склонность к обезуглероживанию имеют мо-

либденовые и кобальтовые быстрорежущие стали. Поэтому при

их термообработке важно правильное проведение ректификации

соляных ванн, их очистка и применение современных методов

контроля обезуглероживающей активности расплавленных солей.

3 Зак. 1360 33

Ректификация ванн бурой, ферросилицием и фтористым маг-

нием может производиться путем их периодических добавок или

лучше путем использования готовых смесей солей БМ5, БМФ

и др. Необходима регулярная очистка соляных ванн от окислов

и шлама не менее 1—2 раза в смену. Для увеличения стойкости

инструмента из новых быстрорежущих сталей в 1,5—2 раза не-

обходимо проведение жидкого цианирования по тем же режи-

мам, которые применяются для стали Р18, т. е. при температуре

550—560° С в течение 6—18 мин в зависимости от вида и профи-

ля инструмента. Кроме того, некоторому повышению режущих

свойств, устойчивости против коррозии и улучшению внешнего

вида инструмента способствует воронение цианированного инст-

румента при 500° С в сплавах солей ЧС312.

Методы облагораживания поверхностей рабочей части инстру-

ментов. Облагораживание поверхностей рабочей части инстру-

ментов преследует продление срока службы инструмента за счет

повышения его режущей способности и коррозионной стойкости.

Приведем некоторые из таких методов.

Химик о-термический метод представляет вид об-

работки, при котором обычная термообработка совмещается с

изменением химсостава поверхности. Так, при сульфидировании

поверхность инструмента глубиной до 0,10—0,13 мм насыщается

серой до 0,1%, хотя известно, что обычные легированные стали

имеют серы не более 0,03%. Процесс производится в специаль-

ных ваннах при температуре 550—570° С в течение 40—90 мин.

Состав ванны: а) нагревательная часть состоит из хлористого

кальция, бария и натрия; б) активная часть ванны включает

сернистое железо 13,7% и сернокислый натрий 3,4%; в) ускори-

телем является желтая кровяная соль.

Сульфидированию подвергается термообработанный, заточен-

ный и доведенный инструмент.

С целью повышения коррозионной стойкости и снижения

коэффициента трения инструмент из быстрорежущей стали

можно подвергать обработке в атмосфере перегретого пара.

В этом случае термообработанный и заточенный инструмент тща-

тельно очищается и помещается в спецкамеру с температурой

340—380° С. Затем в камеру поступает перегретый пар в течение

20—30 мин и повышается температура до 550—560° С. На поверх-

ности инструмента, охлажденного в масле, образуется окисная

пленка толщиной около 6 мкм. Она хорошо задерживает смазоч-

ную жидкость на поверхности инструмента и затрудняет налипа-

ние стружки. Стойкость инструмента, прошедшего обработку

перегретым паром, повышается в 1,5—2 раза по сравнению с

обычным. Достоинством указанного метода является безвред-

ность его для окружающих.

В инструментальном производстве широкое применение имеет

низкотемпературное жидкостное и газовое цианирование. Оно

осуществляется в слоях NaCN при температуре 550—560° С. За

34

впемя выдержки 30 мин поверхность инструмента глубиной до

0 ()3 мм насыщается углеродом и в большей степени азотом. Твер-

дость рабочих поверхностей повышается до HRC 68—70, а стой-

кость в 1,5—2 раза. Повышение стойкости объясняется снижени-

ем коэффициента трения пары инструмент — деталь.

До термообработки в инструментальном производстве в каче-

стве облагораживающего метода применяют хромирование, кото-

рое производится при температуре 950—1050° С в среде хлоридов

хрома. При этом протекает реакция

Fe + СгС1г = FeC12 4- Сг.

Выделяющийся хром диффундирует в железо с образованием

карбида хрома. Твердость рабочих поверхностей инструмента

повышается до HRC 70.

Этот процесс может производиться и при цементации порош-

ком хрома. За время выдержки 15 ч глубина хромированного

слоя достигает 0,03 мм. После процесса хромирования произво-

дится обычная термообработка инструмента.

Химико-механические методы облагоражи-

вания инструмента производятся для удаления прижогов

на поверхности быстрорежущей стали, получаемых при заточке,

что достигается доводкой. Существует три метода доводки:

алмазными кругами, специальными пастами и полировкой в

растворах электролитов.

Доводка быстрорежущей стали может осуществляться мелко-

зернистыми корундовыми кругами зернистостью 10-3, М20, М10

со скоростью 6—30 м/сек при обильном охлаждении. Припуск

под доводку составляет 5—20 мк. Твердосплавные инструменты

могут доводиться мелкозернистыми алмазными кругами и на чу-

гунном диске шаржированием алмазной пылью или карбидом

бора. Доводка производится на фаске шириной 2—3 мм. Твердый

сплав может доводиться химико-механическими методами в рас-

творе электролита. В результате реакции Co + CuS04=CoS04 +

+ Cu кобальт как связка освобождается и легко удаляется лю-

бым абразивом.

Химическая и электрохимическая обработ-

к и производятся стравливанием кислотами или солями дефект-

ного слоя на заточенном инструменте. При этом инструмент пред-

варительно обезжиривают и помещают в ванну, наполненную

следующим составом: H2SO4, HNO3, CrSO4 и НгО. Недостатком

обычного ' стравливания является неравномерность протекания

процесса, что приводит к искажению профиля режущего лезвия.

Процесс стравливания улучшается за счет подключения тока,

нструмент в этом случае является катодом, а свинцовые пла-

анодом' За 5—10 мин стравливается слой глубиной до

электролитическое покрытие инструмента

ромом производится после тщательного шлифования его и

3»

35

очистки в ваннах, наполненных смесью хромового ангидрида

серной кислоты и воды. Температура смеси составляет 55—60°.

Инструмент является катодом, а в качестве анода применяется

свинец и нержавеющая сталь.

Электроискровое покрытие инструмента

твердым сплавом и графитом осуществляется с

помощью постоянного тока напряжением 220 В. В качестве като-

да служит инструмент, анода — графит. Процесс осуществляется

непосредственно на воздухе. Пластинка твердого сплава или гра-

фита устанавливается в вибратор. За счет колебательных движе-

ний происходит частое кратковременное соприкосновение инст-

румента с твердым сплавом. При этом за счет разряда конденса-

торной батареи твердый сплав наносится на инструмент в виде

слоя толщиной до 0,1 мм.

2.2. Металло- и минералокерамические твердые

сплавы, алмазы, рубин и лейкосапфир

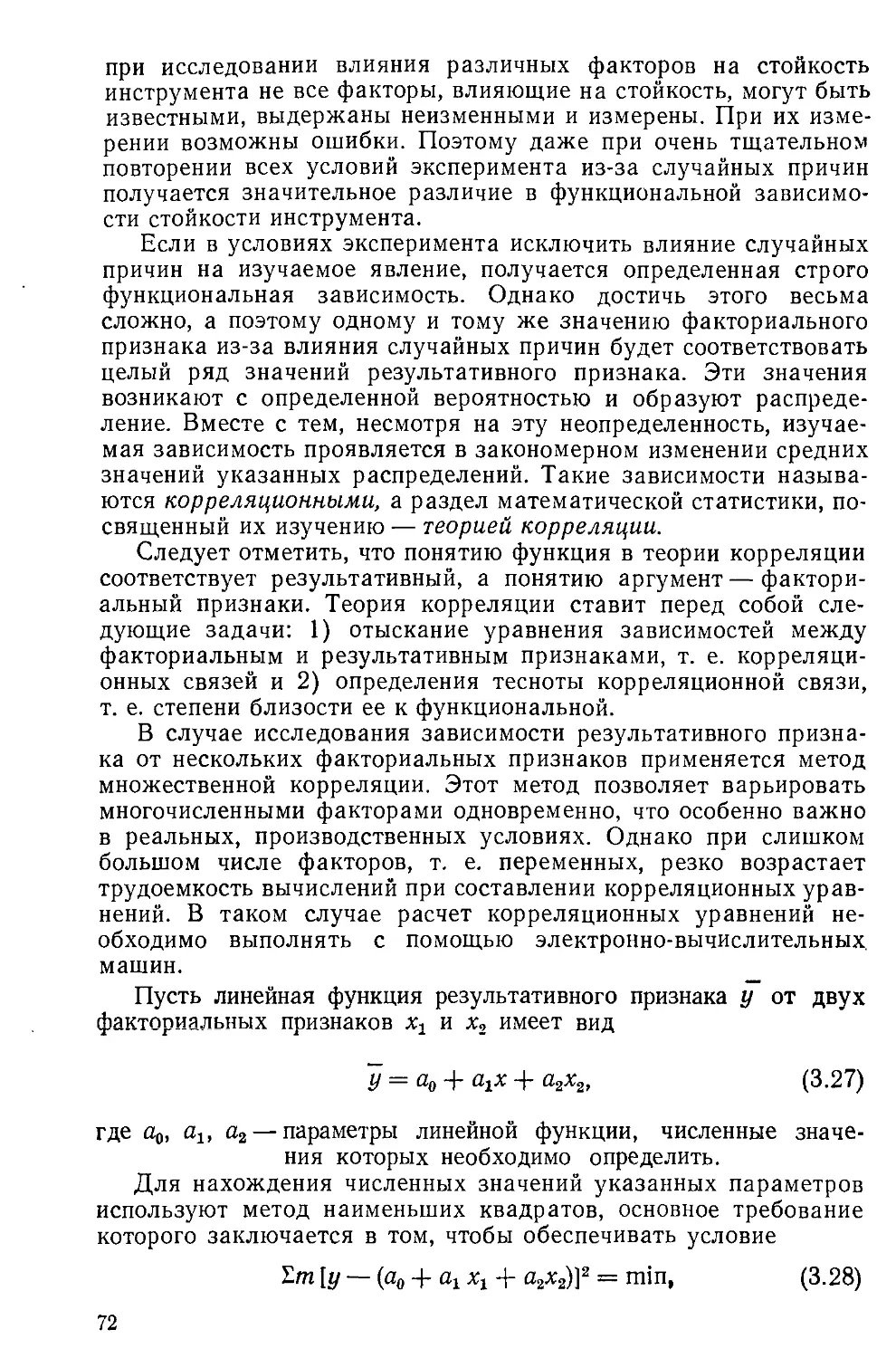

Твердые сплавы. Эти сплавы получают методами порошковой

металлургии в виде пластинок или коронок путем спекания их в

электрических печах при температуре около 1500° С. Основными

компонентами таких сплавов являются карбиды вольфрама WC,

титана TiC и тантала ТаС, а связующим элементом — кобальт

Со. Прочность твердых сплавов возрастает при воздействии на

них перед спеканием ионизированного или радиоактивного излу-

чения. Теплоустойчивость определяется температурой плавления

карбидов компонентов, входящих в твердый сплав. Режущие

свойства твердых сплавов не изменяются при нагреве до 800—

900°. Поэтому они применяются для обработки твердых и даже

закаленных сталей и таких неметаллических материалов, как

стекло, пластмасса, фарфор и др. Недостатком твердых сплавов

является их хрупкость.

Различают три группы сплавов:

1) однокарбидные или вольфрамокобальтовые —- ВК2 (98%

WC + 2%Co), ВКЗ, ВК4, ВК4В, ВК6М, ВК8, ВК8В, ВКЮМ и др.;

2) двухкарбидные или титановольфрамокобальтовые Т5КЮ

(85% WC + 10% Со + 5% TiC), Т5К12В, Т14К8, Т15К6, Т30К4

и др.;

3) трехкарбидные или танталотитановольфоамокобальтовые

ТТ7К12, ТТ7К15, ТТ10К8В (3% TiC+7% (TaC+NeC) +82%

WC + 8% Со).

Сплавы, имеющие меньшее процентное содержание кобальта

(ВК2, ВКЗ, ВК4), обладают меньшей вязкостью и применяются

для инструментов, срезающих тонкие стружки на чистовых опе-

рациях. Наоборот, сплавы, имеющие большее содержание ко-

бальта (ВК8, Т14К8, Т5КЮ), являются более вязкими и приме-

няются при снятии стружек большого сечения на черновых

операциях.

36

Кроме того, необходимо отметить, что режущие свойства

сплавов зависят не только от химического состава, но и от их

структуры. Например, мелкозернистые сплавы ВКЗМ, ВК6М. и

ВКЮМ, а также крупнозернистые сплавы ВК4В и Т5К12В с коа-

гулированной кобальтовой оболочкой прочнее, чем обычные спла-

вы, и могут применяться для инструментов, работающих в усло-

виях пульсирующих нагрузок, а также при обработке труднооб-

рабатываемых нержавеющих, жаропрочных и титановых сплавов.

Введение в твердый сплав карбидов тантала или карбидов

тантала и ниобия (ТТ10К8В) повышает его прочность. Поэтому

трех- и четырехкарбидные твердые сплавы применяются для

оснащения инструментов, работающих с ударами и по загрязнен-

ной корке. Однако температура теплостойкости этих сплавов

ниже, чем у двухкарбидных, и составляет 750—850° С.

Минералокерамика. Из новых инструментальных материалов

заслуживает внимания минералокерамика, которая не содержит

дорогостоящих и дефицитных элементов. Основу ее составляет

технический глинозем (окись алюминия AI2O3) с небольшой до-

бавкой 0,54-1% окиси магния MgO, подвергнутый спеканию

при температуре 1720—1750° С. Твердость минералокерамики

HRA 91-93, теплостойкость до 1200° С и неокисляемость ее во мно-

гом превосходят эти же параметры металлокерамических твердых

сплавов. Однако она уступает металлокерамическим сплавам по

теплопроводности (0,046 кал/см-сек-град) и в 2—4 раза имеет

ниже предел прочности на изгиб по сравнению с металлокера-

мическими сплавами, а поэтому минералокерамика нашла огра-

ниченное применение. Однако в промышленности применяется

минералокерамика марки ЦМ332 в виде пластин различных

форм. Инструмент, оснащенный такими пластинками, допускает

высокие скорости резания с обеспечением его высокой размерной

стойкости. Объясняется это тем, что обрабатываемый материал

имеет меньшую склонность к слипанию или схватыванию с ма-

териалом пластинки, так как температура схватывания материа-

лов минералокерамики и обрабатываемого очень высока

(1540° С) [92].

Наибольшее применение для обработки жаропрочных, конст-

рукционных, легированных и других сталей могут получить инст-

рументы, оснащенные минералокерамикой, при чистовой их об-

работке, т. е. когда отсутствуют ударные нагрузки.

Керметы. В настоящее время находят применение улучшен-

ные минералокерамические сплавы или керметы, состоящие из

соединения окиси алюминия и сложных карбидов вольфрама и

молибдена. Состав кермета: AI2O3 и 40% (Mo2C + WC). Эти ма-

териалы получаются методом спекания в печах в среде водорода

пРи температуре 1860—1880° С.

Ьольшого внимания заслуживают режущие материалы, осно-

бооКотоРЬ1х составляют соединения на основе бора и азота, или

Разоны. Кубический нитрид бора, или кубонит, состоит ИЗ 40%

37

бора с 50% азота. По твердости боразон приближается к твердо-

сти алмаза, а по красностойкости превосходит его. Температура

красностойкости доходит до 1900° С.

Алмазы. Алмазы и алмазные инструменты широко использу-

ются при обработке деталей из различных материалов. Для

алмазов характерны исключительно высокая твердость и изно-

состойкость. По абсолютной твердости алмаз в 4—5 раз тверже

металлокерамических сплавов и в десятки и сотни раз превышает

износостойкость других инструментальных материалов при об-

работке цветных сталей и пластмасс. Кроме того, вследствие

высокой теплопроводности (0,35 кал/см • сек • град) алмазы луч-

ше отводят тепло из зоны резания, что способствует гарантиро-

ванному получению деталей с бесприжоговой поверхностью.

Однако алмазы весьма хрупки, что сильно снижает область их

применения.

Для изготовления режущих инструментов основное примене-

ние получили искусственные алмазы. По своим свойствам искус-

ственные алмазы близки к естественным. При больших давле-

ниях (более 100 000 кгс/см2) и температурах свыше 2000° С в

искусственных алмазах удается получить такое же расположение

атомов углерода, как и в естественных. Вес одного искусствен-

ного алмаза обычно составляет Vs—Vio карата (1 карат равен

0,202 г). Вследствие малости размеров искусственных кристаллов

они непригодны для изготовления таких инструментов, как свер-

ла, резцы и др., а поэтому применяются при изготовлении по-

рошков для алмазных шлифовальных кругов и притирочных паст

(см. подробнее гл. 21).

Рубин и лейкосапфир. В последние годы в качестве инстру-

ментальных материалов находят все более широкое применение

синтетический корунд в виде рубина, а также монокристаллы

бесцветного корунда, или лейкосапфиры.

Рубин представляет модификацию а — AI2O3 с небольшими

примесями хрома, а лейкосапфир — синтетический монокристалл

AI2O3 в виде a-модификации, который почти не содержит при-

месей. Последний имеет более высокие механические свойства,

чем рубин, в силу чего и находит более широкое применение. Он

выращивается в виде монокристаллов, которые в основном имеют

вид були. Величина и вес булей оговорены ГОСТ 9618—61. Рубин,

и лейкосапфир применяются для изготовления резцов, шлифо-

вальных кругов и паст. Инструменты, изготовленные из них, ре-

комендуется [1] использовать в основном для обработки цветных

металлов.

Более подробно о физико-механических свойствах рубина и

лейкосапфира, а также с рекомендациями по применению ука-

занных инструментальных материалов можно ознакомиться в

работах [4, 33, 43].

Глава 3. ФИЗИЧЕСКИЕ ОСНОВЫ РЕЗАНИЯ

МАТЕРИАЛОВ

3.1. Процесс образования стружки и ее типы

Впервые процессу образования стружки при резании посвя-

тил свои исследования И. А. Тиме [85]. Он тщательно полировал

боковую поверхность образца, с которого на строгальном станке

с небольшой скоростью снимал стружку, и по потускнению (из-

. менению) вида полированной поверхности судил о зоне пласти-

ческой деформации, возникающей под действием резца (рис. 3.1)

[3, 92].

При перемещении резца частицы металла сначала сжимаются

упруго (рис. 3.1, а), затем наступает пластическая деформация,

которая увеличивается до тех пор, пока не будет преодолена сила

внутреннего сцепления частиц металла. В этот момент происхо-

дит скалывание элементов стружки и дальнейший сдвиг элемен-

тов в плоскости ВС (рис. 3.1,6). Такое же изменение претерпе-

вает каждый из последующих элементов 1—6 (рис. 3.1, в).

По наблюдениям И. А. Тиме, пластическая деформация распро-

страняется в зоне, ограниченной углом ф, который он назвал

углом действия. Соответственно угол Pi назван углом скалывания

или углом сдвига, а плоскость ВС — плоскостью скалывания.

Указанный процесс образования стружки относится к пла-

стичным материалам, обрабатываемым с большой толщиной сре-

за и при малом угле резания 6.

И. А. Тиме впервые дал следующую классификацию стружек:

сливная (рис. 3.2, а), скалывания, или суставчатая (рис. 3.2,6),

элементная Q О /^тт^ Q О -Л ,ап

.'iv-niriu/i o.z,, oj , na/vivivici cj .

ния состоит из отдельных элементов. Поверхность стружки,

скользящая по передней поверхности резца, гладкая. Образуется

стружка скалывания в результате обработки сталей и других

пластичных материалов при большой толщине срезаемого слоя,

относительно низкой скорости резания и небольшом переднем

Угле. При уменьшении толщины среза, повышении скорости реза-

я и Увеличении переднего угла отдельные элементы стружки

анУт менее отчетливыми и будут сходить без зазубрин внешней

°роны (сливная стружка).

39

Если увеличить толщину среза, уменьшить скорость резания

и передний угол у, отдельные элементы стружки становятся ме-

нее связанными, т. е. образуется элементная стружка. Эти три

вида стружки получаются при обработке пластичных металлов.

Рис. 3.1. Схема последователь-

ности образования стальной

стружки (по И. А. Тиме)

При больших толщинах среза и больших значениях угла у в

случае обработки хрупких материалов происходит вырывание

или откалывание крупных частиц металла неправильной формы

(стружка надлома). Такая стружка получается при обработке

чугуна. Чугун плохо сопротивляется растяжению. При больших

40

значениях угла у в срезаемом слое появляются значительные на-

пряжения отрыва Оу (рис. 3.3), под действием которых происхо-

дит выламывание кусков металла. Если увеличивать скорость

резания, при обработке чугуна получается элементная стружка.

А при резании с очень высокими скоростями и чугун дает сливную

стружку, только она очень легко разделяется на элементы в отли-

чие от сливной стальной стружки, которая отличается монолит-

ностью и сравнительно высокой прочностью [92].

Рис. 3.3. Напряжения отрыва струж-

ки надлома при обработке чугуна

Рис. 3.4. Расположение плоскости

сдвига (по Я- Г. Усачеву)

Таким образом, на образование стружки влияют скорость ре-

зания, толщина среза, величина переднего угла, свойства обра-

батываемого материала и другие факторы. Наибольший интерес

представляет стружка сливная, образующаяся при обработке

стали с высокими скоростями резания.

Опыты И. А. Тиме не выявили все детали процесса образова-

ния стружки. Первое уточнение было внесено Я. Г. Усачевым

[88]. Он впервые применил металлографический метод для изуче-

ния процесса стружкообразования: процесс резания мгновенно

прекращался, стружка вместе с прилегающим металлом (или

корень стружки) шлифовалась, полировалась, травилась, рас-

сматривалась в микроскопе и фотографировалась.

Хотя отдельные элементы стружки скалываются под углом Pi,

внутри каждого элемента сдвиг происходит под углом рг

(рис. 3.4)? При этом 02>Рь а разность углов Рг — Pi~30°.

Возникает вопрос, почему элемент стружки отделяется в на-

правлении ВС, не совпадающем с направлением деформаций

внутри элемента ВК. Известно, что пластическая деформация

происходит по линиям скольжения до определенной величины,

еле того как деформируемый материал претерпел значитель-

е УпРочнение, или наклеп, разрушение происходит не по ли-

М СКОльжения, а по так называемым линиям разрыва, кото-

Р о являются огибающими линий скольжения [91].

41

По мнению С. Ф. Глебова [13], линии скольжения ВК. (см.

рис. 3.4), наблюдаемые на шлифах корней стружки, являются

линиями текстуры, т. е. линиями ориентации наибольших осей

зерен металла, которые в процессе перехода в стружку получают

сдвиговую деформацию именно по плоскости скалывания. При

этом зерно, имеющее в первом приближении форму сферы

(рис. 3.5, а), постепенно превращается в элипсоид (рис. 3.5, б, в).

большая ось которого составляет с плоскостью скольжения

угол р2.

Как уже говорилось ранее, процесс образования стружки

состоит из двух стадий: сжатия определенного объема металла,

находящегося перед передней поверхностью инструмента, а за-

тем его скалывания. Можно предполагать, что направление де-

формаций внутри элемента стружки соответствует направлению

линий скольжения, по которым металл течет на стадии сжатия.

После того как металл получит предельное упрочнение, наступит

разрушение, которое, как уже отмечалось, пойдет по огибающей

линий скольжения. Разрушение срезаемого слоя по линии ВС

(см. рис. 3.4) и приводит к образованию отдельного элемента

стружки.

42

И. А. Тиме представлял, что скалывание происходит в одной

плоскости, а не в объеме. Еще А. А. Брике [8] в 1896 году вы-

сказал мнение, что пластические сдвиги происходят в семействе

плоскостей веерообразно, плоскости этих сдвигов проходят через

лезвие инструмента. Н. Н. Зорев [30] в 1956 году подтвердил это

мнение. Процесс отделения срезаемого металла происходит

в семействе поверхностей BCCi (рис. 3.6). Поверхность со сле-

дом BCi — граница между исходным металлом и металлом

с более сильной деформацией. Металл, находящийся под обрабо-

танной поверхностью, тоже получается пластически деформиро-

ванным, т. е. имеет место наклеп поверхности, хотя степень де-

формации здесь значительно меньшая. Таким образом, линии

Рис. 3.6. Зона пласти-

ческих деформаций (по

Н. Н. Зореву)

Рис. 3. 7. Упрощенное изображение зоны пласти-

ческих деформаций

разрушения являются не прямыми, а кривыми. Толщина зоны

скалывания металла BCCi равна сотым, иногда десятым долям

миллиметра. В силу небольшой величины этой зоны ее условно

заменяют либо одной плоскостью ВС (рис. 3.7, а), либо ломаной

линией BBiC (рис. 3.7, б).

Граница между деформированным металлом образуемой

стружки и основным металлом проходит при достаточно толстых

стружках по кривой линии, которая для упрощения также может

быть принята в виде ломаной линии ВВ[С. Сливная стружка

, представляет собой сплошную ленту, отдельные элементы кото-

. рой трудно заметить. Слои металла, скользящие по резцу, как

бы изгибаются в направлении, обратном перемещению стружки.

Причина искривления заключается в создании большого трения

между стружкой и передней поверхностью инструмента [92, 107].

Таким образом, в стружке отмечаются два направления пла-

стической деформации. Первое — под углом р2 (см. рис. 3.4),

Второе— вдоль передней поверхности резца (зона «вторичной»

Деформации). Толщина зоны «вторичной» деформации невелика

составляет менее 10% толщины стружки. Расстояние между

зернами в этом слое до 30—40 раз меньше, чем расстояние между

рнами в недеформированном металле [92].

43

В результате дополнительной деформации металл стружки

получает значительное упрочнение. Твердость его возрастает в

1,5—2 раза по отношению к твердости исходного материала:

чем ближе к передней поверхности, тем выше твердость. На неко-

торой длине стружка контактирует с инструментом, а затем

отклоняется от него и завивается. При увеличении скорости реза-

ния радиус завивания стружки увеличивается (при v5=100 м/сек

г= оо).

Рис.~_3.8. _Схема определения относительного сдвига

Каждый из элементов стружки (см. рис. 3.4) подвергается не

только сдвигу, но и сжатию. Деформацию сдвига можно считать

равномерной, а деформацию сжатия — неравномерной. Сильнее

сжимается та часть стружки, которая примыкает к передней по-

верхности резца, поэтому отдельные элементы стружки имеют

форму трапеции, причем большее основание трапеции находится

возле передней поверхности резца, что и приводит к завиванию

стружки.

В соответствии с представлениями И. А. Тиме процесс пере-

хода срезаемого „металла в стружку состоит в последовательных

сдвигах слоев металла в направлении, которое определяется

углом причем переходу элемента срезаемого слоя в элемент

44

стружки способствует его пластическая деформация [11, 92].

Обозначим толщину элементного слоя через ДХ, а его сдвиг че-

рез ДЗ (рис. 3.8,а). В теории ' пластической деформации для ха-

рактеристики интенсивности сдвига пользуются величиной е, на-

зываемой относительным сдвигом, которая равна отношению ве-

личины сдвига AS к толщине слоя ДХ, претерпевшего такой

сдвиг. Элемент срезаемого материала ABCD под действием режу-

щего клина деформируется в параллелограмм еВСп .(рис. 3.8,в).

Изобразим треугольник CnD в увеличенном виде (рис. 3.8,6), в

котором тС = ДХ, /_КпС = у, nD == Д5, /_CmD =

== 90° (по построению), A nDC = рх, /_ пСт — 0.

Угол pj является внешним углом треугольника КСп, а следо-

вательно,

₽1 = © + Y,

тогда

0 = Pi — у.

„ ДЗ nD mD , тп

Следовательно, е = — = —= +

е = ctg pi + tg 0 = ctg Pi + tg (Pt — у);

e = ctgpi + tg(P1-y). (3.1)

Таким образом, относительный сдвиг при резании зависит от

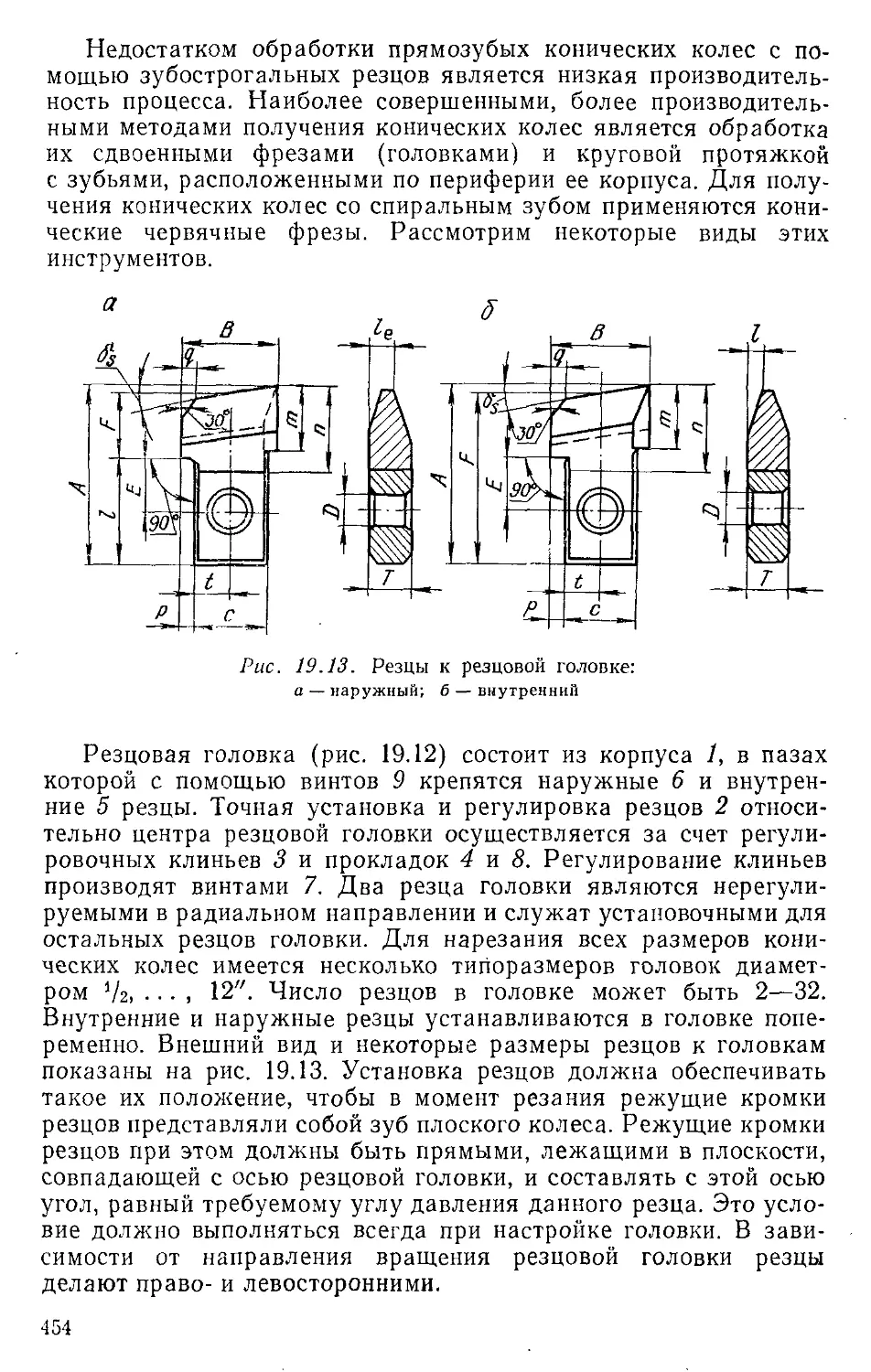

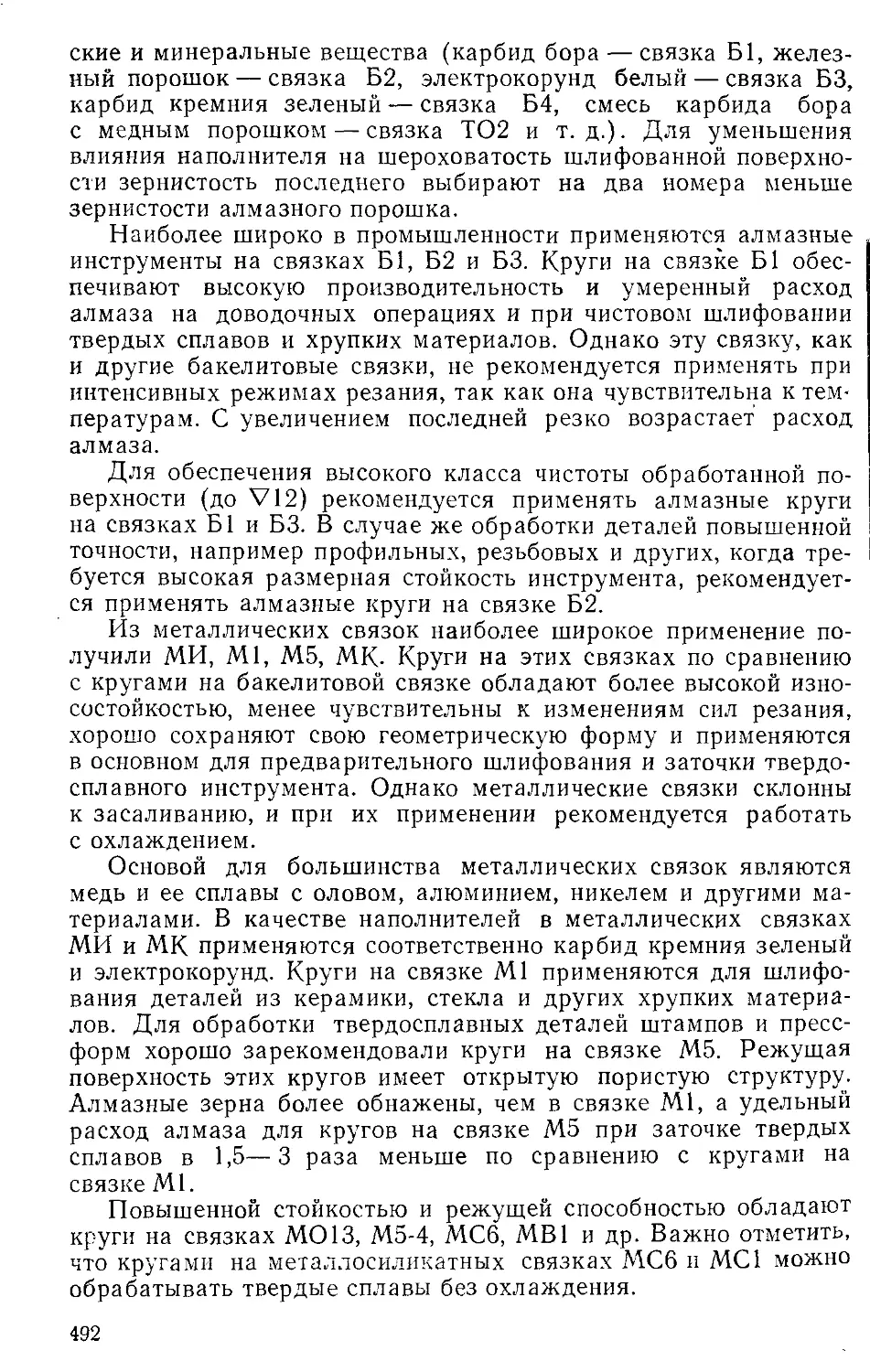

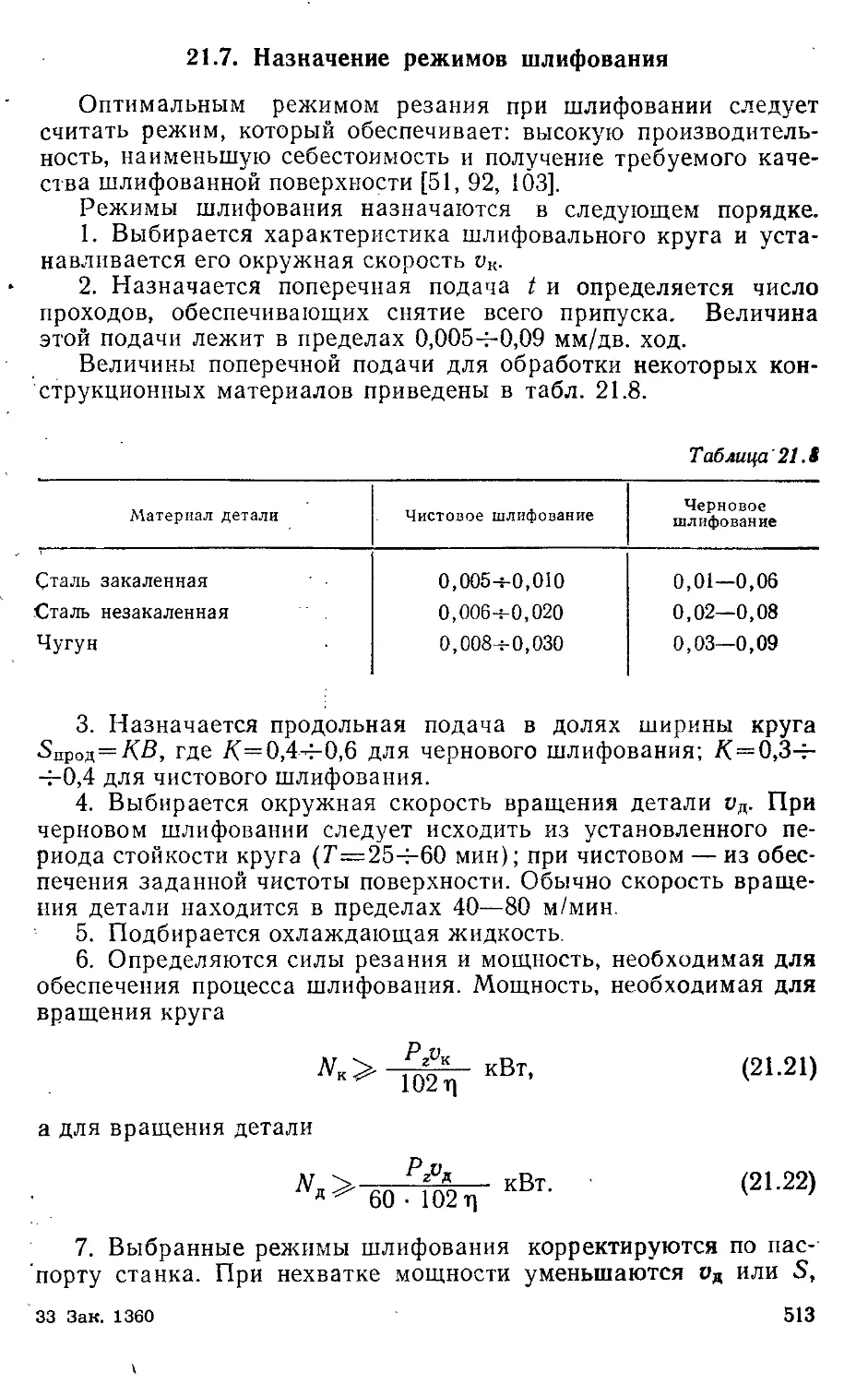

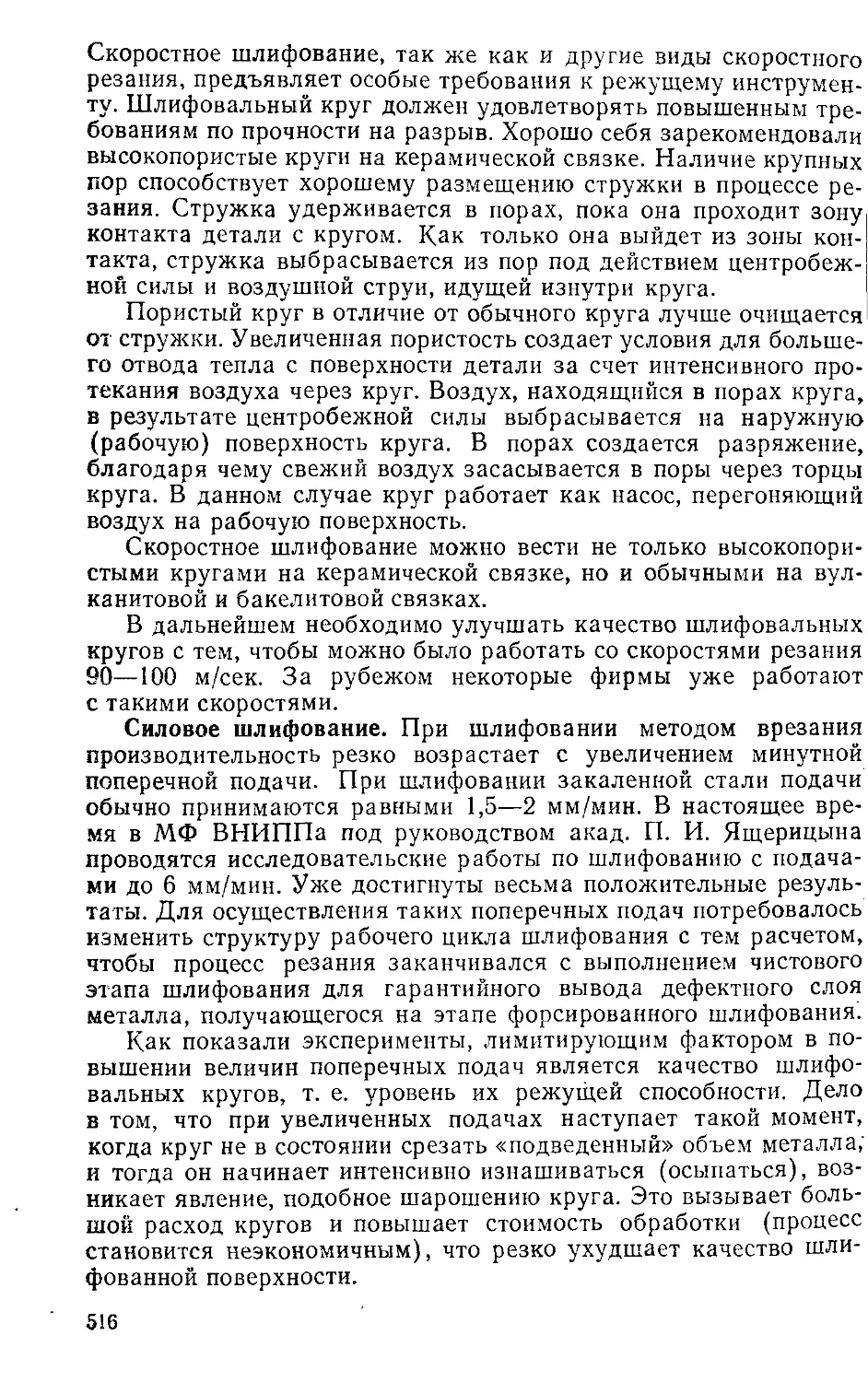

угла сдвига Pi и переднего угла у. Угол Р[ можно определить,