Text

Б.С. ЗИНИН

Б. Н. РОЙТЕНБЕРГ

СБОРНИК ЗАДАЧ

ПО ДОПУСКАМ

И ТЕХНИЧЕСКИМ

ИЗМЕРЕНИЯМ

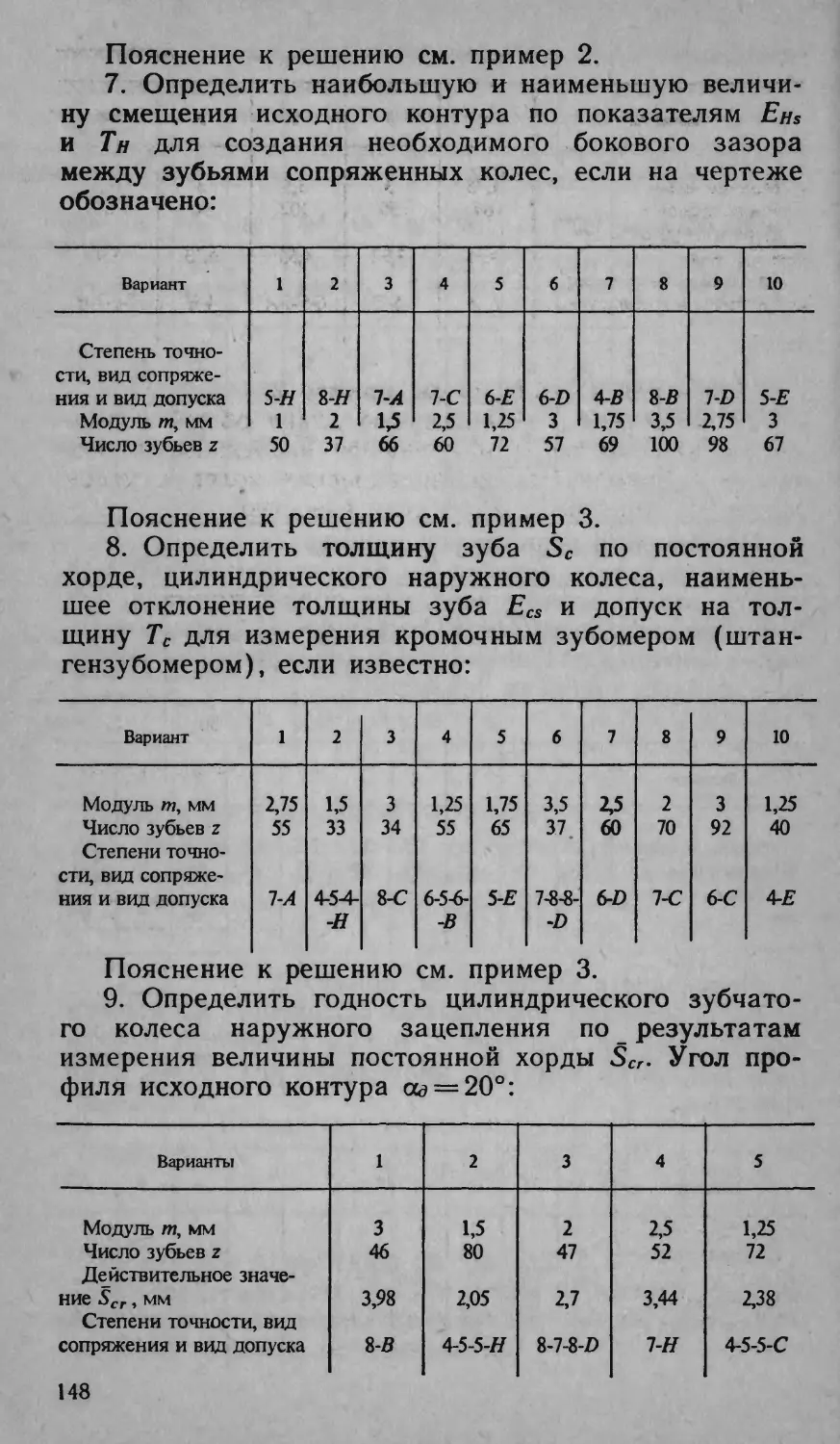

ПРОФЕССИОНАЛЬНО-

ТЕХНИЧЕСКОЕ

ОБРАЗОВАНИЕ

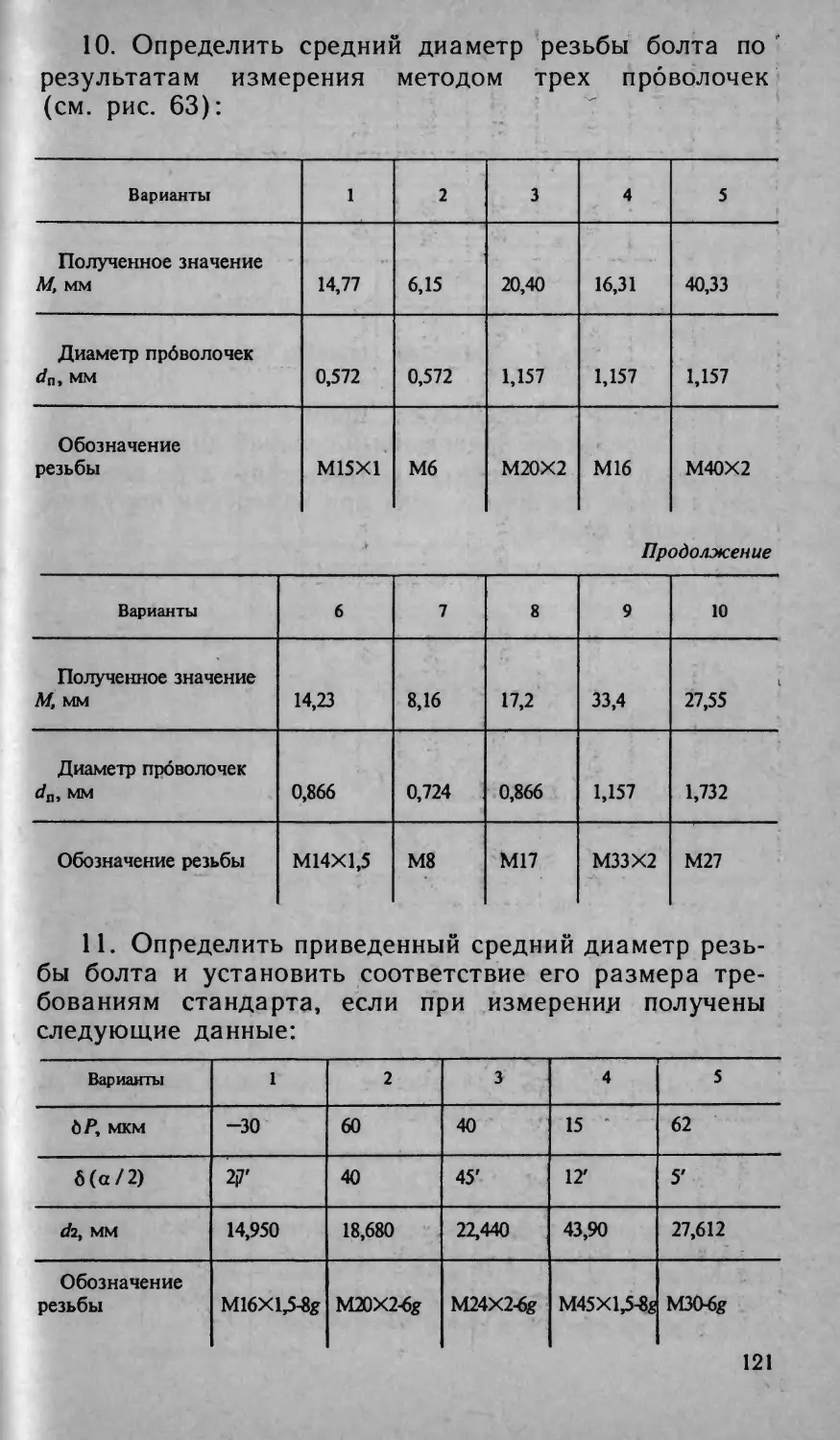

Б.С. ЗИНИН

Б.Н. РОЙТЕНБЕРГ

СБОРНИКЗАДАЧ

ПО ДОПУСКАМ

И ТЕХНИЧЕСКИМ

ИЗМЕРЕНИЯМ

Издание третье, дополненное

Одобрено Ученым советом

Государственного комитета СССР

по профессионально-техническому

образованию в качестве учебного пособия

для средних профессионально-технических

училищ

Москва «Высшая школа» 1988

ББК 34.41

3-63

УДК 621.753.1

Рецензент — А. Г. Елисаветский (преподаватель СПТУ № 38)

Зинин Б. С., Ройтенберг Б. Н.

3-63 Сборник задач по допускам и техническим

измерениям: Учеб, пособие для СПТУ. — 3-е изд.,

доп. — М.: Высш, шк., 1988. — 160 с.: ил.

Включены задачи по допускам гладких цилиндрических, кони-

ческих, резьбовых, шпоночных и шлицевых соединений, а также

угловых размеров; задачи по оценке шероховатости поверхностей,

определению погрешностей формы поверхности и их взаимного

расположения, выбору средств измерения.

Третье издание (2-е — в 1983 г.) дополнено задачами в свете

х современных сведений о технических измерениях в машиностроении.

Учебное пособие может быть использовано при профессиональ-

ном обучении рабочих на производстве.

2103000000(4307000000) — 111

052(01)—88

18—88

ББК 34.41

6П5.2

Учебное издание

Борис Степанович Зинин

Борис Нахманович Ройтенберг

СБОРНИК ЗАДАЧ ПО ДОПУСКАМ

И ТЕХНИЧЕСКИМ ИЗМЕРЕНИЯМ

Заведующий редакцией Г. П. Стадниченко. Редактор Н. А. Цвет-

кова. Младшие редакторы О. В. Каткова, А. С. Шахбанова.

Художественный редактор Т. М. Скворцова. Технический редактор

Т. Н. Полунина. Корректор Г. А. Чечеткина.

ИБ № 6929

Изд. № М-338. Сдано в набор 23.04.87. Подп. в печать 03.12.87.

Формат 84ХЮ8*/з2. Бум. кн.-журн. Гарнитура литературная.

Печать высокая. Объем 8,40 усл. печ. л. 8,61 усл. кр.-отт. 6,81 уч.

изд. л. Тираж 100 000 экз. Зак. № 337. Цена 15 коп.

Издательство «Высшая школа». 101430, Москва, ГСП-4, Неглин-

ная ул., д. 29/14.

Ярославский полиграфкомбинат «Союзполиграфпрома» при Госу-

дарственном комитете СССР по делам издательств, полиграфии

и книжной торговли. 150014, Ярославль, ул. Свободы, 97.

© Издательство «Высшая школа», 1978

© Издательство «Высшая школа», 1988, с изменениями

СОДЕРЖАНИЕ

Предисловие......................................... 4

I. Размеры деталей и сопряжения в машиностроении ... 5

II. Допуски й посадки гладких цилиндрических соединений 12

III. Погрешности формы, расположения поверхностей и шеро-

ховатость ............................................ 36

IV. Основы технических измерений..................... 63

V. Измерительные средства для линейных измерений ... 72

VI. Допуски угловых размеров и гладких конических соеди-

нений ............................................... 93

VII. Допуски на резьбовые соединения................... 111

VIII. Допуски и посадки шпоночных и шлицевых соединений 124

IX. Допуски цилиндрических зубчатых передач ...... 138

ПРЕДИСЛОВИЕ

Грандиозная задача дальнейшего развития про-

мышленности, определенная XXVII съездом КПСС в

Основных направлениях экономического и социального

развития СССР на 1986—1990 годы и на период до

2000 года, требует постоянного пополнения предприя-

тий молодыми квалифицированными рабочими кад-

рами, подготовку которых в основном ведут в про-

фессионально-технических учебных заведениях.

Техника современного производства и перспективы

ее развития, постоянно повышающиеся требования к

качеству продукции, внедрение в производство послед-

них достижений науки и техники требуют, чтобы рабо-

чий любой отрасли промышленности и любой профес-

сии имел широкий научно-технический кругозор, хоро-

шо знал основы техники, промышленной технологии и

в совершенстве владел производственными навыками

в своей профессии. Только такие рабочие могут актив-

но участвовать в совершенствовании производства,

добиваться повышения производительности труда и

качества продукции.

Настоящий сборник задач по допускам и техни-

ческим измерениям предназначен для средних про-

фессионально-технических училищ, готовящих рабо-

чих машиностроительных профессий. В сборник вклю-

чены задачи по определению размеров деталей и со-

пряжениям, допускам для гладких цилиндрических,

конических, резьбовых, шпоночных и шлицевых соеди-

нений, угловых размеров, зубчатых передач, задачи

по оценке шероховатости поверхности, определению

погрешностей формы поверхности и их взаимного рас-

положения, выбору средств измерений.

Третье издание дополнено новыми задачами по до-

пускам угловых размеров и гладких конических,соеди-

нений.

Авторы

I. РАЗМЕРЫ ДЕТАЛЕЙ И СОПРЯЖЕНИЯ

В МАШИНОСТРОЕНИИ

Основные термины и определения

Номинальный размер — размер, относительно кото-

рого определяются предельные размеры и который

служит началом отсчета отклонений (рис. 1). При про-

становке в чертежах номинальных размеров деталей и

сопряжений следует полученное расчетным или иным

путем значение размеров округлять д© значений по

ГОСТ 6636—69 (см.: Ганевский Г. М., Голь-

дин И. И. Допуски, посадки и технические измерения

в машиностроении. — М.: Высшая школа, 1987).

При выборе размеров предпочтение должно отда-

ваться рядам с более крупной градацией (ряд Ra 5

следует предпочитать ряду Ra 10; ряд Ra 10 — ряду

Ra 20; ряд Ra 20 — ряду Ra 40).

Действительный размер — размер, установленный

в результате измерения с допустимой погрешностью.

Предельные размеры — два предельно допустимых

размера, между которыми должен находиться или

которым может быть равен действительный размер.

Наибольший и наименьший предельные размеры —

соответственно больший и меньший из двух предель-

ных размеров.

Предельное отклонение — алгебраическая разность

между предельным и номинальным размерами. Раз-

личают верхнее и нижнее отклонения. Верхнее откло-

нение — алгебраическая разность между наибольшим

предельным и номинальным размерами; обозначается

es — &ля вала и ES — для отверстия.

Нижнее отклонение — алгебраическая разность

между наименьшим предельным и номинальным раз-

мерами; обозначается ei — для вала и EI — для от-

верстия.

Допуск — разность между наибольшим и наимень-

шим предельными размерами или абсолютная валичи-

з

Рис. 1

на алгебраической разности между верхним и нижним

отклонениями.

Зазор — разность размеров отверстия и вала, если

размер отверстия больше размера вала. Наибольший

зазор Знб — разность между наибольшим предельным

размером отверстия DH6 и наименьшим предельным

размером вала dHM: SHo= Dh6 — dHM.

Наименьший зазор S нм разность между наимень-

шим предельным размером отверстия DHM и наиболь-

шим предельным размером вала dH6i Shm = Dhm—dtt6.

Натяг — разность размеров вала и отверстия до

сборки, если размер вала больше размера отверстия.

Наибольший натяг NH6 — разность между наибольшим

предельным размером вала dH6 и наименьшим пре-

дельным размером отверстия DHM: 7Vh6 = dnc — DaM.

Наименьший натяг Num — разность между наимень-

шим предельным размером вала d™ и наибольшим

предельным размером отверстия Z)H6: Nm = dHM — £>Нб.

Примеры решения задач

Пример 1. Выбрать номинальные диаметры и

длины вала.

Условие: при расчете на прочность получено

(рис. 2): di = 38,6 мм, d?— 15,1 мм, /1==61,5 мм, /2 =

= 24,2 мм.

6

Рис. 2

Вал

- Рис. 3

Решение: по ГОСТ 6636—

69 (ряд Ra 5) принимаем Ji =

= 40 мм, б?2=16 мм, Л = 63 мм, 0

/2 = 25 мм.

Пример 2. Изобразить гра-

фически поле допуска вала.

Условие: номинальный

размер — 0 25 ’ мм, верхнее от-

клонение + 0,017 мм, нижнее от-

клонение + 0,002 мм.

Решение: см. рис. 3.

Пример 3. Определить годность

------+ 54/7

Отв.

Вал М

------ -54/7

Рис. 4

детали по ре-

зультатам измерения.

Условие: на чертеже вала указано 032Zo,57;

после измерения установлено, что действительный

размер вала /2Д= 31,73 мм.

Решение: вал считается годным, если соблюде-

но уСЛОВИе

dH6==32 — 0,17 = 31,83 мм; dHM = 32—0,5 = 31,5 мм, по-

скольку 31,83 >31,73 >31,5, то деталь годная.

Пример 4. Определить возможные наибольший

и наименьший зазоры в сопряжении.

Условие: вал 032_о,з4, отверстие 032+0,34

(рис. 4).

Решение: £>Нб = 32 + 0,34 = 32,34 мм, £)нм = 32 —

— 0 = 32 мм, Jh6 = 32 — 0 = 32 мм, JHM = 32—0,34 =

= 31,66 мм, 5нб = 32,34—31,66 = 0,68 мм, SHM = 32—

— 32 = 0 мм.

Задачи

1. Выбрать номинальные размеры диаметров и

длин валов (см. рис. 2) по указанному ряду предпо-

чтительности, если при расчете размеров деталей

получены следующие значения:

z.

Варианты

Расчетные размеры, м\

1 2 3 4 5 6 7 8 9 10

Ряды ио ГОСТ 6636-69

* RaS KfllO Ra2Q Яа40 RaS RaS KelO RaS ZtalO RaS

rf, 37,5 11,5 177 70 2,4 391 78 243 318 15

23 4,8 108 47 1,5 247 49 157 247 6,2

/i 98 9,5 218 103 3,9 625 123 395 498 23,5

/ 2 1 61 4,6 87 21,8 1,4 246 78 97 318 15,7

2. Определить величину допуска, наибольший и

наименьший предельные размеры по заданным номи-

нальным размерам и предельным отклонениям:

Варианты 1 2 3 4 5

Номинальные 2,5 +0.02 4 ±0,004 1.6» 3,2-0 08 -0,045 12 -0,105

размеры и предельные отклонения, мм к -0,007 ° -0,032 10-0,2 63*$ ьо о £ О lyi 40 ± 0,008

Продолжение

Варианты 6 7 8 9 10

Номинальные размеры и предельные отклонения, мм ±0,034 «Л Л» 32 -0,34 „ +0,047 32+0,030 40+0,027 пс+0,013 25 -0,008 25+0,14 ,п+0,15 +0,004 5°-0,017 +0,030 16°+0,004 юо-о,°зб -0,690

3. Определить верхнее и нижнее предельные откло-

нения вала по заданным номинальным и предельным

размерам:

8

Размеры, мм ——————— —— и Варианты

1 2 3 4 5

Номинальный 4 10 16 5 8

Наибольший

предельный 4,009 10 15,980 5,004 8,050

Наименьший *

предельный 4,001 9,984 15,930 4,996 7,972

Продолжение

Размеры, мм Варианты

6 7 8 9 10

Номинальный Наибольший 12 25 32 125 20

предельный Наименьший 11,940 25,007 31,975 125 20,056

предельный 11,820 24,993 31,950 124,920 20,035

4. Изобразить графически поля допусков валов по

заданным номинальным размерам и предельным от-

клонениям:

Варианты 1 2 3 4 5 6 7 8 9 10

Номинальный размер, мм 125 160 140 220 180 250 200 320 360 450

Верхнее от- клонение es, мкм +40 0 + 14 +230 -50 +45 0 -70 0 + 20

Нижнее от- клонение е/, мкм + 13 -27 -14 + 140 -90 + 15 -300 -125 -35 -20

Пояснение к решению см. пример 2.

5. Изобразить графически поля допусков отверстий

по заданным номинальным размерам и предельным

отклонениям:

9

Варианты 1 2 3 4 5 6 7 8 9 10

Номинальный размер, мм 10 50 12 80 16 110 20 125 100 25

Верхнее откло- нение £3', мкм +10С +250 -22 +20 -3 +23С -3 +45С -93 +16

Нижнее откло- нение £/, мкм 0 +80 -48 -10 -30 0 +36 +150 -140 -7

6. Определить годность валов по результатам их

измерения:

Варианты 1 2 3 4 5

Номинальные размеры и пре- дельные откло- нения, мм Действитель- -0,040 1 Ю-О,О75 Ю5_о,О23 . , .-ю.озо 125-ю,(хи 100±0,012 ь.-Ю,260 <>->+0.190

ные размеры, мм 109,958 105,002 125,005 100,009 85,2

Продолжение

Варианты 6 7 8 9 10

Номинальные размеры и предельные от- клонения, мм Действитель- ные размеры, мм 24-0,14 23,98 7<-0,11 75-0,030 74,87 пс+О,11 35-{-0,06 36,07 95 -0,46 95 ч к -0,34 315-1,00 314,47

Пояснение к решению см. пример 3.

7. Определить годность отверстий по результатам

их измерения, установить вид брака: неисправимый

или исправимый:

Варианты 1 2 3 4 5

Номинальные размеры и пре- дельные откло- нения, мм Действитель- ные размеры, мм 2+0,12 1,95 4Q+0,060 40,038 71-0,03 71,002 4+0,009 -0,004 3,996 85 -Н>>07 85

10

Продолжение

Варианты 6 7 8 9 10

Номинальные размеры и пре- дельные откло- нения, мм Действитель- ные размеры, мм о -0,004 6 -0,020 7,965 22и 0,060 219,980 180-0,04 180,02 Ю5+°,09 +0,04 105,042 16о+0.027 1 -0,014 159,981

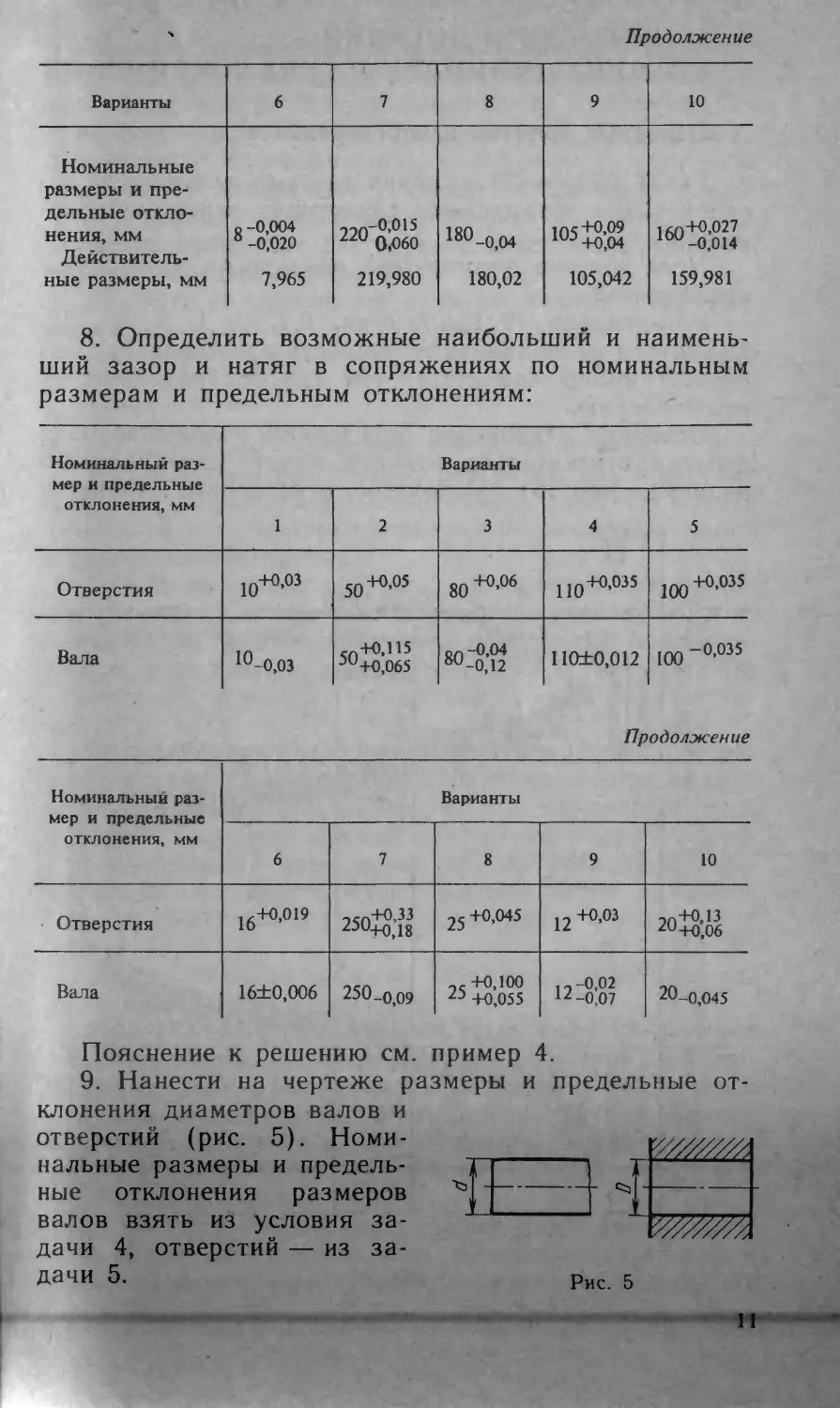

8. Определить возможные наибольший и наимень-

ший зазор и натяг в сопряжениях по номинальным

размерам и предельным отклонениям:

Номинальный раз- мер и предельные отклонения, мм Варианты

1 2 3 4 5

Отверстия io+o,°3 50 +0,05 80 +0’06 ц0+0,°Э5 100 +0’035

Вала 10-0,03 5О'К)’115 эи+0,065 ол -0,04 ° -0,12 110±0,012 100 ~0’035

Продолжение

Номинальный раз- мер и предельные отклонения, мм Варианты

6 7 8 9 10

Отверстия , ,+0,019 1о ?5О^’33 2:>и+0,18 25 +0,045 12 +0,03 пл+0,13 2и+0,06

Вала 16±0,006 250-0,09 +0,100 23 +0,055 ш-0,02 12-0,07 20-0,О45

Пояснение к решению см. пример 4.

9. Нанести на чертеже размеры и предельные от-

клонения диаметров валов и

отверстий (рис. 5). Номи-

нальные размеры и предель-

ные отклонения размеров

валов взять из условия за-

дачи 4, отверстий — из за-

дачи 5.

Y-7//////A

\7///////Л

Рис. 5

II. ДОПУСКИ И ПОСАДКИ

ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

Основные понятия и определения

ГОСТ 25346—82 «Единая система допусков и по-

садок СЭВ» установлены следующие основные поло-

жения.

Поле допуска нормируется квалитетом и основным

отклонением.

Установлено 19 квалитетов: 0,1, 0, 1, 2, ... , 17.

Квалитеты устанавливают точность изготовления; чем

больше номер квалитета, тем грубее требования к

изготовлению.

Основные отклонения определяют положение поля

допуска относительно нулевой линии (номинального

размера, рис. 6). Основным отклонением является

g

А

Отверстия

Посадки

с зазорам

Переход-

ные

посадки

Посадки с натягом

РИ€. 6

отклонение, ближайшее к нулевой линии, оно может

быть как верхним, так и нижним. Основные отклоне-

ния обозначаются буквами латинского алфавита: для

отверстий — прописными буквами Л, В, С, D и т. д.,

для валов — строчными a, b, с, d и т. д.

Приняты следующие условные обозначения откло-

нений: верхнее отклонение отверстия ES, нижнее от-

клонение отверстия EI, верхнее отклонение вала es,

нижнее отклонение вала ei.

Допуски и отклонения связаны такими зависимо-

стями:

/7'отв== ES — Е1\

/7*валя — CS

где /Тотв и /Лала — допуски отверстия и .вала.

Применяются как система отверстия, так и система

вала. В системе отверстия различные зазоры и натяги

(посадки) получаются соединением различных валов

с основным отверстием.

Основным отверстием называется отверстие, основ-

ное (нижнее) отклонение которого равно нулю, т. е.

наименьший предельный размер совпадает с номиналь-

ным, а поле допуска располагается «в тело». Основное

отклонение основного отверстия обозначается бук-

вой Н.

В системе вала различные зазоры и натяги (посад-

ки) получаются соединением различных отверстий с

основным валом. Основным валом называется вал,

основное (верхнее) отклонение которого равно нулю,

т. е. наибольший предельный размер совпадает с но-

минальным, а поле допуска располагается «в тело».

Основное отклонение основного вала обозначается

буквой h.

Допуск посадки — сумма допусков отверстия и ва-

ла, составляющих соединение.

При условном обозначении поля допуска сначала

указывается основное отклонение, а затем квалитет.

Например, //6 — обозначает поле допуска отверстия с

основным отклонением Н б-го квалитета, gl обозначает

основное отклонение g 7-го квалитета. Вместе с полем

допуска указывается и номинальный размер: 40g6,

74Я7, 50/711 и т. д.

В обозначение посадки входит номинальный раз-

мер, общий для соединяемых элементов (отверстия и

вала), за которым следует обозначение полей допусков

для каждого элемента. Поле допуска, относящееся к

отверстию, пишется в числителе:

40

//7

gb

100-^

и 8

В зависимости от взаимного расположения полей

допусков отверстия и вала посадка может быть с за-

зором — когда размеры отверстия больше размеров

вала (рис. 7, а, б), с натягом — когда размеры отвер-

стия меньше размеров вала (рис. 8, а, б), и переход-

ной — когда размеры отверстия могут быть как боль-

ше, так и меньше размеров вала; возможно получение

как зазора, так и натяга (рис. 9, а, б). На рис. 7, 8 и 9

схемы расположения полей допусков даны в системе

отверстий.

Рис. 8

14

Рис. 9

Наибольший Sh6 и наименьший SHM зазоры

(см. рис. 7) определяются выражениями

5нб == Dh6 cIhm ==z (dном + ES) - (d HOM + ei) — ES — ei;

Shm —- Dhm dH6= (б/ном “I- EI) — (dHOM es)EI — es,

где £>нб и D нм наибольший и наименьший предельные

размеры отверстия; dH6 и dНМ наибольший и наимень-

ший предельные размеры вала; dHOM — номинальный

размер соединения.

Вычитая из первого равенства второе, получим

нм

вала*

Наибольший Nhq и наименьший 7VHM натяги

(см. рис. 8) определяются выражениями

Nнб — dn6 — Dhm (Лом es) — (Лом 7^7)== es EI;

Nнм == Лм — Dh6 = (Лом в/) (Лом ЕS)== €1 — ЕS.

Вычитая из первого равенства второе, получим

Л^нб — /Vhm = es — EI — ei -\-ES — ITOrB + IT^na.

He все поверхности деталей входят в сопряжение

с другими деталями, некоторые размеры являются

несопрягаемыми. Они получили название размеров с

неуказанными допусками («свободные размеры»).

ГОСТ 25670—83 установлено, что предельные отклоне-

ния размеров с неуказанными допусками могут на-

значаться по 12, 14 и 16-му квалитетам, приведенным

в ГОСТ 25346—82. В машиностроении для деталей,

обработанных резанием, на «свободные размеры»

предельные отклонения назначаются, как правило, по

14-му квалитету (см. справочный материал, табл. 3).

На размеры, относящиеся к отверстиям, проставляется

!5

Рис. 10

Рис. 11

допуск основного отверстия (рис. 10), относящиеся к

валам — допуски основного вала (рис. Г1); не относя-

щиеся к отверстиям и валам — симметричные допуски

±-ф (рис. 12).

Примеры решения задач

Пример 1. Заменить посадку по ОСТу на соот-

ветствующую посадку по системе СЭВ, определить

1'Г

наибольшие и наименьшие зазоры в обоих случаях и

сравнить их.

Условие: дано соединение 0 80 .

л

Решение: в табл, допусков по ОСТу (см., напри-

мер, Селютин А. М., Беспальчикова Т. А.

Справочник по допускам и посадкам. — М.—Л., Ма-

шиностроение, 1966) находим предельные отклонения

отверстия и вала:

отв. 0 8ОА+0’03; £S = 30 мкм, £7=0;

вал 0 8ОХ~8:об; es=—30 мкм, е/=—60 мкм.

Определяем наибольший и наименьший зазоры

Sh6 = £S — е/ = 30— (—60) = 90 мкм;

SHM = £/ — es = 0 — (—30) = 30 мкм.

Соединение 0 80— соответствует соединению

А

0 80

Н7

п

в стандарте СЭВ (см. справочный мате-

риал, табл. 1).

По табл. 1 и 4 находим предельные отклонения

отверстия и вала:

отв. 0 8О7/7+0,03; ES = + 30 мкм, EI = 0;

вал 0 80/73о;ов; es — — 30 мкм, е/=—60 мкм.

Предельные отклонения отверстия и вала для дан-

ного соединения в обоих стандартах совпадают, поэто-

му наибольший и наименьший зазоры соответственно

равны.

Пример 2. Подобрать посадку в системе отвер-

стия при условии, что допуски вала и отверстия на-

значены по одному квалитету.

Условие: номинальный диаметр соединения

С^ном == 100 мм, необходимый наибольший зазор 5Нб =

= 60 мкм, наименьший = 10 мкм.

Решение: так как по условию допуски отвер-

стия и вала назначены по одному квалитету, то они

равны. Определим допуски отверстия и вала (см.

рис. 7).

/Тот. = /Гввла = (Знб — Smm) /2 = (60— 10)/2 = 25 мкм.

Учитывая, что нижнее отклонение основного от-

верстия EI = 0, найдем верхнее отклонение

ES= /Готв + £/ = 25 + 6 = 25 мкм.

По табл. 1 находим, что для основного отверстия

0 100 мм ближайшее к найденному ( + 25 мкм) верх-

нее отклонение равно + 22 мкм и ему соответствует

поле допуска Н6.

Определим верхнее и нижнее отклонения вала:

SHM = £7 — es, es= £7 —Shm = 0—10= — 10 мкм;

Sh6 = ES — ei, ei — ES — SH6 = 25 — 60=—35 мкм.

По табл. 4 для вала 0 100 мм устанавливаем,

что для найденных отклонений ближайшим полем до-

пуска будет g6.

Назначается посадка 0 100 -~г-.

Задачи

1. Выбрать системы отверстия или вала для соеди-

нений, отмеченных размерными линиями:

Вариант 1

Вариант 2

Вариант 4

Вариант 5

Вариант 6

18

4

2. Для соединений, отмеченных размерными ли-

ниями, назначить, исходя из условий работы, вид по-

садки (с зазором, натягом, переходную):

3. Нанести на чертежах предельные отклонения

валов или отверстий по заданным номинальным

размерам и полям допусков:

Варианты 1 2 3 4 5

Номинальный размер и поле до- пуска 257/8 40Л7 120/77 70п8 11067

19

Продолжение

Варианты 6 7 8 9 10

Номинальный размер и поле до- пуска 150ы8 75*8 130/П 8Q/7 50^7

4. Определить величину допуска по заданному

номинальному размеру и полю допуска по системе

СЭВ (см. справочный материал, табл. 1 и 4):

Варианты 1 2 3 4 5

Номинальный размер и поле до- пуска 0 10Л6 0 1657 0 18779 0 20К6 0 25Н8

Продолжен ие

Варианты 6 7 8 9 10

Номинальный размер и поле до- пуска 0 40м8 0 5079 0 8O-//9 0 75Л8 0 100J11

5. Определить величину допуска по номинальному

размеру и полю допуска по ОСТу:

Варианты 1 2 3 4 5

Номиналь- ный размер, предельные от- клонения и по- ле допуска 1 с у —0.020 Р -0.070 ™ +0,03f 0 100Л 025C2fl-0,021 . +0,025 п , -0,005 0W_O,O15 'родолжение

Варианты 6 7 8 9 10

Номиналь- ный размер, предельные отклонения и поле допуска -0 460 0100^ -OJGO 04О/7±О,ОО8 ст+0,013 ® +0,005 0 1577+0,006 075B_Oj023

6. Определить квалитет, по которому назначен

допуск на изготовление вала:

Варианты 1 2 3 4 5 6 7 8 9 10

Номинальный диаметр вала, мм 8 40 320 25 32 16 50 250 80 400

Величина до- пуска, мкм 4 16 89 9 160 27 7 46 190 140

7. Определить квалитет, по которому назначен

допуск на изготовление отверстия:

Варианты 1 2 3 4 5 6 7 8 9 10

Номинальный диаметр отвер- стия, мм 1,6 12 63 280 2,5 360 20 125 4 80

Величина до- пуска, мкм 1 43 30 52 6 140 21 250 18 19

8. Определить предельные отклонения, велич шы

наибольших и наименьших зазоров и натягов по

заданным номинальным размерам и посадкам по сис-

теме СЭВ. Предельные отклонения нанести на черте-

жах:

Варианты 1 2 3 4 5

Номинальный размер и посадки 0 40 пъ 0100^ 0125^ Н1 015 , рб 025 иЗ

Продолжение

Варианты 6 7 8 9 10

Номинальный размер и посадки 0 50 — «6 нж К 7 0 75 Л6 0 90 — 0 ПО— Л8

21

9. Определить величины наибольших и наименьших

зазоров и натягов по заданным номинальным разме-

рам и посадкам по ОСТу. Предельные отклонения

нанести на чертежах:

Варианты 1 2 3 4 5

Номиналь- ный размер, посадка и пре- дельные от- клонения а +0,023 25— -0,014 а +0,013 5- г +0,016 1 +0,008 а +0,070 100-3 у -0,050 лз-0,140 л+0,016 10 — п +0,026 /УЛ+0,016 „+0,020 5Q Я+0,003. ^-0,017

Продолжение

Варианты 6 7 8 9 . 10

Номиналь- ный размер, посадка и пре- дельные от- клонения а +0,200 75 — y -0J00 -0,300 ^+0,023 25 г +0,030 1 +0,015 а +0,025 4. 3 ZZol ^’О55 лр1з+0,030 д +0,016 10 у -0,013 -0,027 Л+0,023 3° в "-0,014

Пояснение к решению см. пример 1.

10. По данным задачи 9 заменить посадки по ОСТу

на посадки по системе СЭВ и нанести условные обозна-

чения посадок на чертежах (см. справочный материал,

табл. 2).

11. Определить допуск посадки, вид посадки (с

зазором, натягом, переходная) по данным задач 8 и 9.

12. Построить схему расположения полей допусков

по системе СЭВ в соединениях рис. 7, б, 8, б, 9, б и оп-

ределить предельные зазоры и натяги:

Варианты 1 2 3 4 5

Номиналь- ный размер и посадки 09О-£- Ги 0 10^ Ло /го . __ 7/8 * 75 78 0125ж

22

Продолжение

Варианты 6 7 8 9 10

Номиналь- ный размер и посадки 0 25 — h5 0 50 — k6 0 8°-^Г А6 0 100-^ si 035мГ

13. Построить схему расположения полей допусков

по ОСТу в следующих соединениях и определить пре-

дельные зазоры и натяги:

Варианты 1 2

Номинальный раз- мер, посадка и предель- ные отклонения j +0,035 0 14— Q -0,0035 Ло ’И)’046 0 65—^ +0,135 11ркз 0,075 Продолжение

Варианты 3 4

Номинальный раз- мер, посадка и предель- ные отклонения А +0,035 0 95 г 40,045 1 +0,023 с +0,030 0 52 В -0,020 Продолжение

Варианты 5 6

Номинальный раз- мер, посадка и предель- ные отклонения Л+О,120 16 х -0’060 4-0,180 а +0,070 А3 * 100 ш -О,™ Продолжение

Варианты 7 8

Номинальный раз- мер, посадка и предель- ные отклонения J+0,027 48г+0,027 1 +0,009 О «о S3 а 05 00

23

Продолжение

'Варианты

9

Ю

~ Номинальный раз-

мер, посадка и предель-

ные отклонения

л+0,040

125 7-ТО

/7^+ОД80

Л+0,023

24 п-0»008

и -0,022

14. В заданных соединениях определить вид посад-

ки (с зазором, натягом или переходная) и систему

(отверстия или вала), в которой назначена посадка:

Варианты 1 2 3 4 5 6 7 8 9 10

Я6 Я9 Н5 Н1 46 ,*J Н1 ЯП 47 Я7 Я8

т5 е8 g4 гб А5 пб АП А6 86 «8

Посадки G7 Кб Hl G6 Я8 Е9 Я7 Я7 67 Я8

И6 h5 рб А5 w8 А8 кб л* А 6 /9

ЯП Я« К1 Нб Я8 ЯП Я8 Я7 Я7 G6

ЯП 57 А6 g5 «8 АП 51 hl fl h6

15. По заданным наибольшим и наименьшим зазо-

рам или натягам в соединении отверстия и вала

подобрать посадку в системе отверстия при условии,

что допуски отверстия и вала соединения назначены

по одному квалитету:

Варианты 1 2 3 4 5 6 7 8 9 10

Номинальный размер, мм 0100 0120 0150 015 030 050 075 025 040 020

Наибольший зазор мкм 180 — 50 — 33 75 92 — 50 —

Наименьший зазор 5нм,мкм 72 14 7 25 0 — 0 —

Наибольший натяг Л^б» мкм — 114 29 81 — 28

Наименьший натяг Яны, мкм — 44 — 7 ь *"*и 14 — 2

24

Пояснение к решению см. пример 2.

16. На чертежах записано: «неуказанные предель-

ные отклонения размеров отверстий //14, валов А14,

. /Т14

остальных ± —г— »•

С помощью табл. 3 определить предельные размеры

и величины допусков свободных размеров деталей,

указанных на рисунках:

Вариант 9

Вариант 10

ФЗО

26

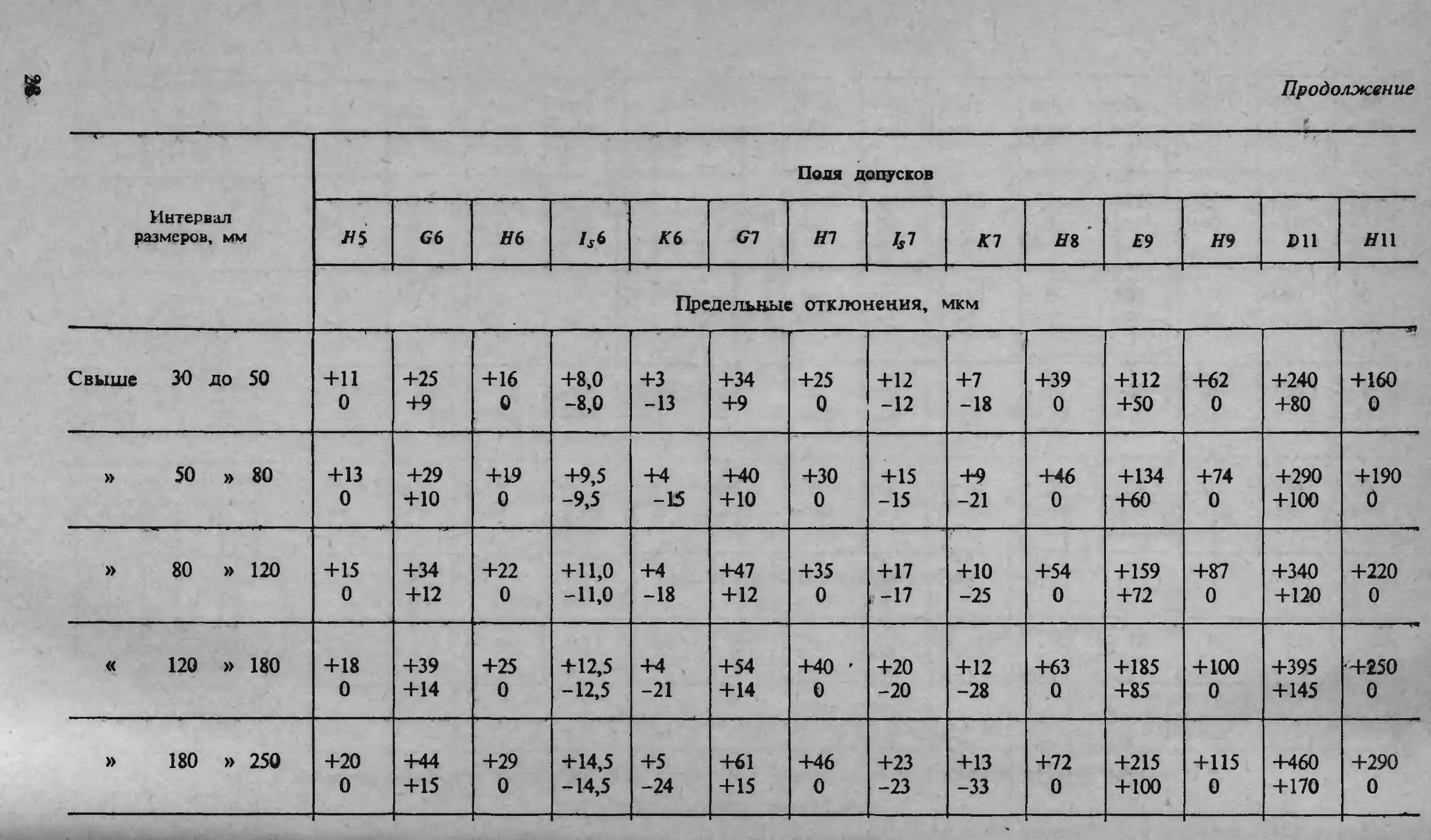

Справочный материал

1. Предпочтительные поля допусков отверстии. Предельные отклонения (ГОСТ 25347—82)

Интервал размеров, мм Поля допусков

Н5 66 Н6 Л6 Кб 67 Н1 V К7 Я8 £9 Н9 £11 ЯП

Пре дельные откло? 1ения, лкм

От 1 до 3 0 +8 +2 +6 0 +3,0 -3,0 0 -6 +12 +2 +10 0 +5 -5 0 -10 +14 0 +39 +14 +25 0 +80 +20 +60 0

Свыше 3 до 6 +5 0 +12 +4 +8 0 +4,0 -4,0 +2 -6 +16 +12 0 ^6 +3 -9 +18 0 +50 +20 +30 0 +105 +30 +75 0

» 6 » 10 0 +14 +5 +9 0 +4,5 -4,5 +2 -7 +20 +5 +15 0 +7 -7 -10 +22 0 +0 +25 +36 0 +130 +40 +90 0

» 10 » 18 +8 0 +17 +6 0 +5,5 -5,5 +2 -9 +24 +18 0 +9 -9 -12 +27 • 0 +75 +32 +43 0 +160 +50 +110 0

» 18 » 30 ьэ 0 +20 +7 +13 0 +6,5 -6,5 +2 -11 +28 +7 +21 0 +10 -10 -15 +33 0 +92 +40 +52 0 +195 +65 +130 0

Продолжение

J

4 L1 1 • Интервал размеров, мм Поля допусков

Я5 С6 Н6 Л6 Кб G1 Я7 V К7 Я8 * £9 Н9 D11 ЯП

Пре дельные : отклей 1ения, * ЛКМ

Свыше 30 до 50 +11 0 +25 +9 +16 0 +8,0 -8,0 +3 -13 +34 +9 +25 0 +12 -12 +7 -18 +39 0 +112 +50 +62 0 +240 +80 +160 0

» 50 » 80 +13 0 +29 +10 +19 0 +9,5 -9,5 -15 +40 +10 +30 0 +15 -15 -21 +46 0 +134 +6D +74 0 +290 +100 4-190 0

» 80 » 120 +15 0 +34 +12 +22 0 +11,0 -11,0 -18 +47 +12 +35 0 +17 . -17 +10 -25 +54 0 +159 +72 +87 0 +340 +120 +220 0

« 120 » 180 +18 0 +39 +14 +25 0 +12,5 -12,5 -21 +54 +14 +40 ' 0 +20 -20 +12 -28 +63 Q +185 +85 +100 0 +395 +145 +250 0

» 180 » 250 +20 0 +44 +15 +29 0 +14,5 -14,5 +5 -24 +61 +15 +46 0 +23 +13 -33 +72 0 +215 +100 +115 0 4-460 4-170 +290 0

» 250 » 315 +23 0 +49 +17 +32 0 +16,0 -16,0 +5 -27

» 315 » 400 +24 0 +54 +18 +36 0 +18,0 -18,0 +7 -29

» 400 » 500 +27 0 +60 +20 +40 0 +20,0 -20,0 +8 -32

» 500 » 630 — — — —

» 630 » 800 — — —

800 » 1000 — — — —

» 1000 » 1250 — — >* — —

о » 1250 » 1600 — — — — —

+69 +17 +52 0 +26 -26 +16 -36 +81 0 +240 +110 +130 0 +510 +190 +320 0

+75 +57 +28 +17 +89 +265 +140 +570 +360

+18 0 -28 -40 0 +125 0 +210 0

+83 +63 "4"31 +18 +97 +290 +155 +630 +400

+20 0 -31 -45 0 +135 0 +230 0

+92 +22 +70 0 — +110 0 +320 +145 +175 0 +700 +260 +440 0

+104 +24 +80 0 +125 0 +360 +160 +200 0 +790 +290 +500 0

+116 +90 —_ — +140 +400 +230 +880 +5в0

+26 0 0 +170 0 +320 0

+133 +28 +105 0 — — +165 0 +455 +195 +260 0 +1010 +350 +660 0

+155 +30 +125 0 — +195 0 +530 +220 +310 0 +1170 +390 +780 0

2. Рекомендуемая замена полей допусков по ОСТу

на поля допуска по системе СЭВ

Валы Отверстия

Поля допусков Поля допусков

Система Система Система Система

ОСТ СЭВ ОСТ СЭВ

Тл т5 Пл Кб

П\ js5 Пл 1st

Сл-Вл h5 Сл-Ал Н6

Пл g5 D\ 6^6

Пл рб; r6 Н К1

р пб П Is!

н кб с-А Hl

п js6 D G1

с —в h6 С la — Ala Я8

D С3- А3 Я8; Н9

Продолжение

Валы Отверстия

Поля допусков Поля допусков

Система Система Система Система

ОСТ СЭВ ОСТ СЭВ

X П Хз Ев

Пр21& «8 Сл—/4 4 ЯП

Пр\1а с 7 Хл ЯП

^2а^2а hl Аз Я12; Я13

Пр 1з м8; si Ai Я14

Сз — Вз Л8; Л9 Ав. Я15

Хз е8; /9 Ав Я16

Сл — Вл ЛИ

Хл d 11

Вз Л 12; Л 13

30

3. Неуказанные предельные отклонения размеров по 14-му квалитету, мкм (ГОСТ 25670—76)

Интервал ‘ размеров, мм Предельное отклонение Предельное отклонение

отверстий валов элементов, не от- носящихся к от- верстиям и валам Интервал размеров, мм । этверстий — _ ... валов элементов, не от- носящихся к от- верстиям и валам

Я14 Й14 + 77 14 “ 2 — Я14 — А 14 ± 1Т14 2

От 1 до 3 +0,25 0 0 -0,25 ± 0,125 Свыше 120 до 180 +1,00 0 0 -1,00 ±0,500

Свыше 3 до 6 +0,30 0 0 -0,30 ± 0,150 » 180 » 250 ±1,15 0 0 -1,15 ±0,575

» 6 » 10 +0,36 0 0 -0,36 ± 0,180 » 250 » 315 +1,30 0 0 -1,30 ± 0,650

» 10 » 18 +0,43 0 0 -0,43 ±0,125 » 315 » 400 +1,40 0 0 -1,40 ±0,700

» 18 » 30 +0,52 0 0 -0,52 ±0,260 » 400 » 500 +1,55 0 и -1,55 ±0,775

» 30 » 50 +0,62 0 0 -0,62 ±0,310 » 500 » 630 +1,75 0 0 -1,75 ±0,875

» 50 » 80 +0,74 0 0 -0,74 ±0,370 » 630 » 800 +2,00 0 0 -2,00 ±1,000

» 80 » 120 Со +0,87 0 0 -0,87 ±0,435 » 800 » 1000 +2,30 0 0 -2,30 ± 1,150

4. Предпочтительные поля допусков валов.

Интервал мм 1 размеров Поля допусков

€4 Л4 «5 Л5 А 5 т 5 86 h6 J£6 кб лб

’ 4 Предел ьные

От 1 до 3 -2 -5 0 -3 -2 -6 0 +2,0 -2,0 +6 +2 -2 -8 0 -6 +3,0 -3,0 +6 0 +10

Свыше 3 до 6 •о X, 0 -9 0 -5 +2,5 -2,5 +9 +4 -12 I О» о +4,0 -4,0 +9 +1 +16 +8

» 6 » 10 -5 -9 0 -5 -11 0 +3,0 -3,0 +12 +6 -5 -14 0 -9 +4,5 -4,5 +10 +1 +19 +10

» 10 » 18 -6 -11 0 -5 -6 -14 0 -8 +4,0 -4,0 +15 -И -17 0 -11 +5,5 -5,5 +12 +1 +23 +12

» 18 » 24 -7 0 -7 0 +-4,5 +17 -7 0 +4,5 +15 +28

» 24 » 30 -13 -6 -16 -9 -4,5 +8 -20 -13 -&,3 +2 +15

» 30 » 40 & 0 -9 0 +5,5 +20 -9 0 +8,0 +18 +33

» 40 » 50 -16 -7 -20 -11 -5,5 +9 -25 -16 -8,0 +2 +17

» 50 65 -10 0 -10 0 +6,5 +24 -10 0 +9,5 +21 +39

» 65 » 80 -18 -8 -23 -13 -6,5 +11 -29 -19 -9,5 +2 +20

» 80 » 100 -12 0 -12 0 +7,5 +28 -12 0 +11,0 +25 +45

» 100 » 120 -22 -10 -27 -15 -V +13 -34 -22 -11,0 +3 +23

Ж

Предельные отклонения (ГОСТ 25347—82)

Поля допусков

рб гб /7 А7 Si . е8 Л8 «8 /9 А9 f/ll All

ЭТИЛОН etnra, м км

+12 +6 +16 +10 -6 -16 0 -10 +24 +14 -14 -28 0 -14 +32 +18 -6 -31 0 -25 -20 -30 0 -60

+20 +12 +23 +15 -10 -22 0 -12 +31 +19 -20 -38 0 -18 +41 +23 -10 -40 0 -30 -30 -105 0 -75

+24 +15 +28 +19 -13 -28 0 -15 +38 +23 -25 -47 0 -22 +50 +28 -13 -49 0 -36 -40 -130 J 0 -90

+29 +18 +34 +23 -16 -34 0 -18 446 +28 -32 -59 0 -27 +60 +33 -16 -59 0 -43 -50 -160 0 ПО

+35 -20 0 +56 -40 0 +74 +41 -20 0 -65 0

+22 +28 -41 -21 +35 -73 -33 +81 +48 -72 -52 -195 -130

+41 +50 -25 0 +68 -50 0 +99 +60 -25 0 -80 0

+26 +34 -50 -25 +43 -89 -39 +109 +70 -82 -62 -240 -160

+51 +60 +41 -30 0 +83 +53 -60 0 +133 +87 -30 0 -100 0

+32 +62 +43 -60 -30 +89 +59 -106 -46 +148 +102 -104 -74 -290 -190

+59 +37 +73 +51 -36 0 +106 +71 -76 0 +178 +124 -36 0 -120 0

+76 +54 -71 -35 +114 +79 -126 -54 +198 +144 -123 -87 -340 -220

2—337

33

Интервал размеров мм Поля допусков

g4 А4 g5 Й5 j$5 m 5 gb Л6 кб лб

Предельные

Свыше 120 до 140 » 140 » 160 » 160 » 180 -14 -26 0 -12 -14 -32 0 -18 +9,0 -9,0 +33 +15 -14 -39 0 -25 +12,5 -12,5 +28 +3 +52 +27

» 180 » 200 » 200 » 225 » 225 » 250 -15 -29 0 -14 -15 -35 0 -20 +10,0 -10,0 +37 +17 -15 0 -29 +14,5 -14,5 +33 +4 I +60 +31

» 250 » 280 » 280 » 315 -17 -33* 0 -16 -17 -40 0 -23 +11,5 -11,5 +43 +20 -17 -49 0 -32 +16,0 -16,0 +36 44 +66 +34

» 315 » 355 » 355 » 400 -18 -36 0 -18 -18 -43 0 j -25 +12,5 -12,5 +46 +21 -18 -54 0 -36 +18,0 -18,0 +40 +4 +73 +37

» 400 » 450 » 450 » 500 -20 -40 0 -20 -20 -47 0 -27 +13,5 -13,5 +50 +23 -20 -60 0 -40 +20,0 -20,0 +45 +5 +80 +40 J

• Свыше 500 до 560 » 560 » 630 — — — — — — -22 -66 0 -44 +22,0 -22,0 +44 0 +88 +44

Продолжение табл. 4

Поля д опусков

рб гб /7 hl si е8 Й8 и8 /9 Й9 <П1 А 11

этклои ения, к 4КМ

+88 +63 +132 +92 +233 +170

+68 +43 +90 +65 -83 0 -40 +140 +100 -85 -148 0 -63 +253 +190 -43 -143 0 -100 -145 -395 0 -250

+93 +68 +148 +108 +273 +210

+106 +77 +168 +122 +308 +236

+79 +50 +109 +80 -50 -96 0 -46 +176 +130 -100 -172 0 -72 +330 +258 -50 -165 0 -115 -170 -460 0 -290

+113 +84 +186 +140 +356 +284

+88 +126 +94 -56 0 +210 +158 -110 0 +396 +315 -56 0 -190 0

+56 +130 +98 -108 -52 +222 +170 -191 -81 +431 +350 -186 -130 -510 -320

+98 +144 +108 -62 0 +247 +190 -125 0 +479 +390 -62 0 -210 0

+62 +150 +114 -119 -57 +265 +208 -214 -89 +524 +435 -202 -140 -570 -360

+108 +166 +126 -68 0 +295 +232 -135 0 +587 +490 -68 0 -230 0

+68 +172 +132 -131 -63 +315 +252 -232 -97 1 +637 +540 -223 -155 -630 -400

+122 +78 +194 +150 0 -70 — -145 -255 0 -110 — -76 -251 0 I “175 -260 -700 0 -440

+199 +155

1

2**

35

Интервал размеров мм • Поля допусков

g4 *4 g5 Й5 Js5 т 5 gb h6 Л6 кб лб

г Ipenej к>ные

» 630 » 710 » 710 » 800 — | — • — -у — -24 -74 0 -50 +25,0 -25,0 +50 G +10С +50

» 800 » 900 в 900 » 1000 — г* — -26 -82 0 -56 +28,0 -28,0 +56 0 +111 +56

» 1000 » 1120 » 1120 в 1250 ЯГ -г — L. «г- -28 -94 0 -66 +33,0 -33,0 +66 0 +132 +66

» 1250 » 1400 » 1400 в 1600 — — — — -30. -108 0 -78 +39,0 -39,0 +78 0 +156 +78

III. ПОГРЕШНОСТИ ФОРМЫ,

РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

И ШЕРОХОВАТОСТЬ

Основные понятия и определения

Предельные отклонения формы и расположения

поверхностей указывают на чертежах условными зна-

ками по ГОСТ 2.308—79 (см.: Ганевский Г. М.,

Гольдин И. И. Допуски, посадки и технические

36

Продолжение табл. 4

Поля допусков

рб гб /7 Й7 51 е8 Й8 и8 /1 й9 dll Л11

отклонения, мкм

+138 +88 +225 +175 0 -80 — -160 -285 0 -125 -80 -280 0 -200 -290 790 .0 -600

+235 +185

+276 +220

+156 +100 +266 +210 +276 +220 — 0 -90 — -170 -310 0 -140 — -86 -316 0 -230 -320 -880 0 -560

+186 +120 +316 +250 — 0 -105 — -195 -360 0 -165 -г -98 -358 0 -260 -350 -101’0 0 -660

+326 +260

+218 +140 +378 +300 — 0 -125 — -220 -415 0 -195 — -ПО -420 0 -310 -390 -1170 0 -780

+ 408 +330

измерения в машиностроении. — М.: Высшая школа,

1987).

Предельные отклонения формы и расположения

поверхностей нормируются ГОСТ 24642—81 и

24643—81 и назначаются при наличии особых требо-

ваний, вытекающих из условий работы, изготовления

или измерения деталей. Числовые значения отклонений

приведены в табл. 5 (см. справочный материал в конце

раздела). Выбранные из табл. 5 отклонения наносятся

на чертежах с использованием условных знаков по

ГОСТ 2.308—79.

37

Для измерения величины отклонений от круглости

деталей типа тел вращения (например, цилиндров)

применяются приборы — кругломеры. Кругломеры

обеспечивают точное относительное вращение преоб-

разователя (датчика) и контролируемой детали. При

этом в случае отклонения поперечного сечения детали

от правильной окружности измерительный наконечник

преобразователя получает перемещения, которые уси-

ливаются усилителем и записываются в виде профило-

граммы. Для определения отклонения от круглости на

профилограмму накладывают прилегающую окруж-

ность: для вала — это окружность наименьшего воз-

можного диаметра, описанная вокруг профилограммы

вала (рис. 13), для отверстия — окружность наиболь-

Рнс. 14

38

шего возможного диаметра, вписанная в профилограм-

му отверстия (рис. 14).

Отклонения от круглости 6 определяются по фор-

муле

Sorp == Д/У,

где Д — наибольшее расстояние прилегающей окруж-

ности до профилограммы, мм, измеренное в радиаль-

ном направлении; У — коэффициент увеличения при-

бора, при котором произведена запись профилограм-

мы (1000, 2000, 4000 и т. д.).

Одним из элементарных видов отклонений от круг-

лости является овальность (рис. 15). Для определения

овальности можно применять двухконтактные средства

измерений (микрометры, рычажные скобы и т. д.),

Овальность Sob определяется по формуле

Sob — (б/нб б/нм ) /2,

где Jh6 — наибольший измеренный диаметр, мм; скш —

наименьший измеренный диаметр, мм.

й'нм

Рис. 15

Рис. 16

за

Рис. 17

Рис. 18

К другому элементарному виду отклонений от круг-

лости относится огранка (рис. 16) с различным числом

граней.

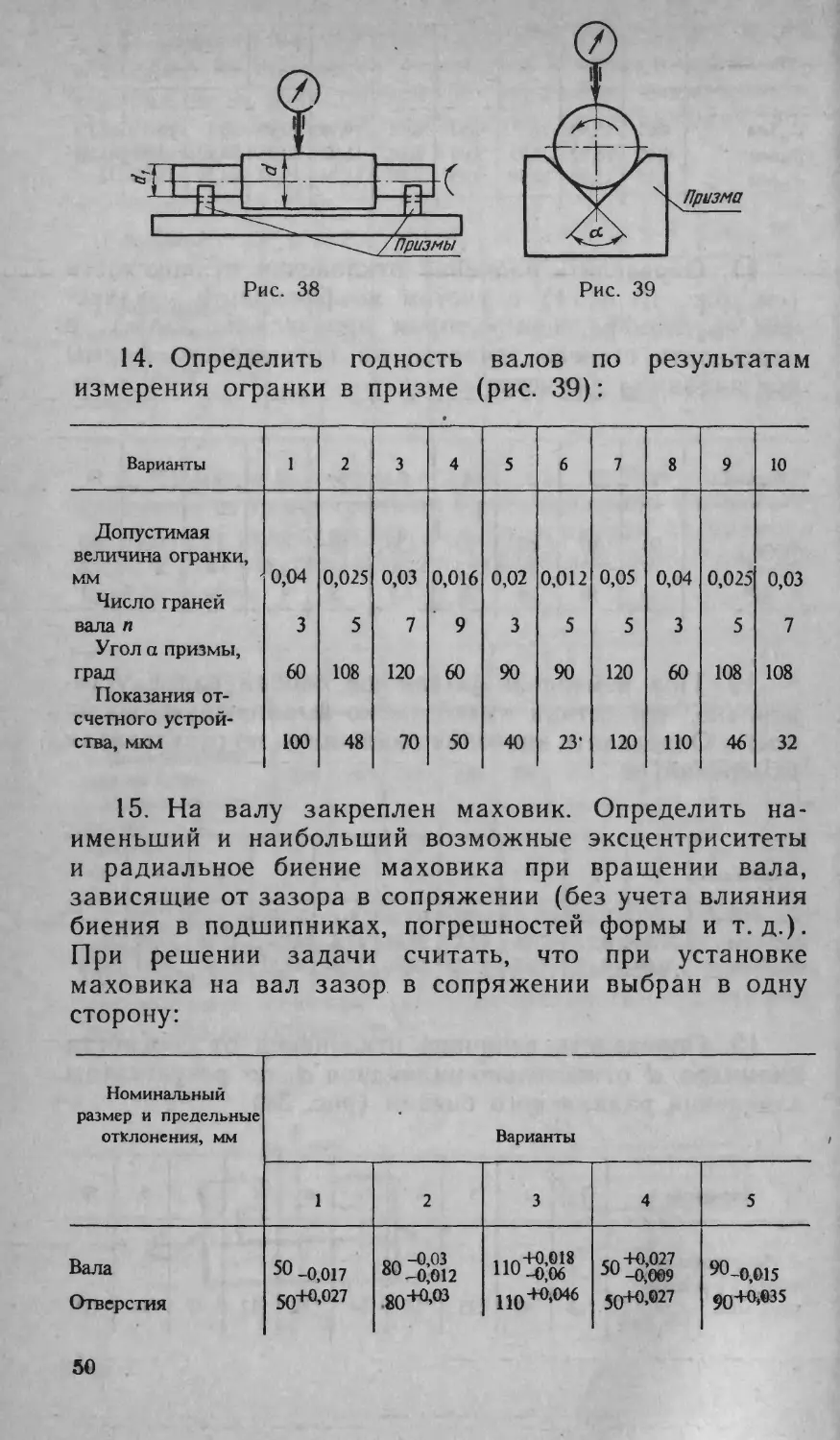

Величина огранки 6Qrp для нечетного числа граней

в призме рассчитывается по формуле

богр = Л/Л\

где Л — величина показаний отсчетного устройства,

мм; К — передаточный коэффициент, зависящий от

числа граней и угла призмы (см. справочный мате-

риал, табл. 6).

Частными видами отклонения профиля продольного

сечения цилиндрической поверхности являются:

конусообразностъ — отклонение профиля продоль-

ного сечения, при котором образующие прямолинейны,

но не параллельны (рис. 17);

бочкообразность — отклонение профиля продоль-

ного сечения, при котором образующие непрямолинейны

и диаметры увеличиваются от краев к середине сечения

(рис. 18);

седлообразность — отклонение профиля продоль-

ного сечения, при котором образующие непрямолинейны

и диаметры уменьшаются от краев к середине сечения

(рис. 19).

Количественно конусообразность, бочкообразность

и седлообразность оцениваются по формуле

S = (Jh6 — Лм)/2,

где Jh6 — наибольший измеренный диаметр, мм;

— наименьший измеренный диаметр, мм. Для из-

мерения этих отклонений мож-

но применять двухконтактные

средства измерения (микромет-

ры, рычажные скобы и т. д.).

ГОСТ 2789—73 предусмат-

ривает следующие параметры

шероховатости поверхности:

40

Ra — среднее арифметическое отклонение профиля,

Rz — высота неровности профиля по 10 точкам,

Rmax наибольшая высота неровностей профиля,

5m — средний шаг неровностей, 5 — средний шаг не-

ровностей по вершинам, tp — относительная опорная

длина профиля, где р — шаговое значение уровня

профиля.

Значения этих параметров определяются на участ-

ке поверхности в пределах базовой длины I.

Наиболее распространенными параметрами высоты

неровностей профиля являются Ra и Rz (см. справоч-

ный материал, табл. 7).

Значения шероховатости для параметра Ra ука-

зывают без символа, например 0,5, для остальных

парамеров — после соответствующего символа, наири-

мер Rmax 6,3; Sm0,63; /?z32.

Требования к шероховатости поверхности обозна-

чаются на чертежах условными знаками в соответст-

вии с ГОСТ 2.309—73 (см. справочный материал,

табл. 8 и книгу Ганевский Г. М., Голь-

дин И. И. Допуски, посадки и технические изме-

рения в машиностроении. — М.: Высшая школа,

1987).

Базовую длину в обозначении шероховатости по-

верхности не указывают, если определение значений

параметров Ra или Rz должно производиться в пре-

делах базовой длины, соответствующей значению

параметра в табл. 7.

Примеры обозначения шероховатости

Ау Значение параметра Ra не должно превышать 2,5 мкм,

v базовая длина 0,8 мм (см. табл. 7), вид обработки

и направление неровностей не устанавливаются.

Значение параметра Ra не должно

превышать 0,25 мкм при измерении на

базовой длиЛе 0,08 мм; направление

неровности поверхности — произвольное

, обработки поверхности — полирование.

__________ Значение параметра Rz не должно пре-

*- ’ у 0,25 вышать 0,32 мкм при измерении на

V X базовой длине 0,25 мм; направление

неровностей — перекрещивающееся (знак X), вид об-

работки не устанавливается.

Полировать

Им

V и

(знак М), ви

41

Примеры решения задач

Пример 1. Определить величину наибольшего

возможного зависимого допуска на расстояние между

отверстиями.

Условие: планка (рис. 20) прикрепляется вин-

тами М5.

Решение: при наибольших предельных диамет-

рах отверстий (0 5,5 мм) зазоры увеличиваются на

0,3 мм и без ущерба для собираемости деталей может

быть допущено отклонение расстояния между осями

отверстий в пределах Днанб= ± (0,24-0,3) = ±0,5 мм.

Пример 2. По результатам измерений построить

график и определить величину отклонения от прямо-

линейности линейки. Схему измерения см. на рис. 21.

Условие: измерения проводились в точках,

расположенных через равные интервалы на длине

500 мм. Показания индикатора в проверяемых точках,

мкм: До — 0, Д1 = 4- 5, Д2 = 4" 8, Дз = + 15, Д4 =

= 4- 10, Д5 = 4- 3.

Решение: по полученным данным строим гра-

фик, изображенный на рис. 22. По оси ординат откла-

дываем показания индикатора, а по оси абсцисс —

расстояние между проверяемыми точками. Через на-

чальную и конечную точки графика проводим прямую

ОА. Величина отклонения от прямолинейности Д с уче-

Рис. 21

Рис. 22

Рис. 23

42

том выбранного масштаба равна перпендикуляру,

опущенному на прямую ОА из наиболее отдаленной

от нее точки графика. Отклонение от прямолинейности

А = 14 мкм.

Пример 3. Указать шероховатость поверхности

по ГОСТ 2789—73 и обозначить по ГОСТ 2.309—73.

Условие: вид поверхности — цилиндрический

валик, вид обработки — точение чистовое. Базовая

длина для определения шероховатости — 0,8 мм.

Решение: в табл. 9 для чистового точения

рекомендуются 4—6-й классы шероховатости. Прини-

маем середину рекомендуемого диапазона — 5-й класс.

По табл. 7 определяем, что для 5-го класса рекомен-

дуется параметр Rz с наибольшим значением 20 мкм;

заданная базовая длина отличается от значения по

табл. 7, направление поверхности не указано. Обозна-

чаем шероховатость поверхности так, как показано

на рис. 23.

Пример 4. Определить параметр шероховатости Rz.

Условие: дана профилограмма (рис. 24), запи-

санная с вертикальным увеличением Ув = 2000 и гори-

зонтальным Уг = 80; базовая длина I = 2,5 мм; запись

производилась на прямолинейном участке детали.

Решение: так как измерение производилось на

прямолинейном участке под профилограммой, прово-

дим параллельно общему направлению профилограм-

мы прямую линию АВ. Эта линия проводится в преде-

лах длины L, равной £=/Уг = 2,5-80 = 200 мм.

Измеряем расстояние от линии АВ до пяти высших

выступов Л1, Аз, /15, ^7, hg И ПЯТИ НИЗШИХ ВПЗДИН /l2,

/14, Zi6, ^8, h\Q.

Измеренные расстояния, мм: hi = 56, /г3 = 40,

43

hb = 42, hi == 49, ft» = 53, ft2 = 11, ft4 = 12, fts = 10,

fte = 8, ftio = 16.

Rz =

(hl 4" ^3 + •••hg) — (/l2 + h4 + ...hio)

5УВ

(56 4-40 4-42 4-49 4-53)-(11 4-12 4-10 4-8 4-16)

5-2000

= 0,0193 мм = 19,3 мкм.

Пример 5. Определить требования к шерохова-

тости поверхности детали.

Условие: дан вал 0 8О_о.оз, допускаемое от-

клонение от круглости 18 мкм.

Решение: исходя из номинального размера

(80 мм) и допуска размера (30 мкм), по табл. 4 опре-

деляем: допуск вала соответствует IT7. Допуск формы

поверхности (18 мкм) составляет 60% допуска разме-

ра. По табл. 10 находим: шероховатость поверхности

детали Ra 1,6 мкм.

Задачи

1. Расшифровать условные обозначения предель-

ных отклонений формы и расположения поверхностей

на рис. 25—29.

2. Нанести на чертеже (рис. 30) требования к от-

клонению от плоскостности бруска в зависимости от

заданных размеров и степени точности на погрешность

формы:

Варианты 1 2 3 4 5 6 7 8 9 10

Номинальный размер L, мм 100 22 125 ПО 80 50 360 450 630 500

Номиналь ныи размер В, мм 40 10 25 16 10 6,3 50 75 60 63

Степень точно- сти ею ГОСТ 24643-81 2 4 3 5 4 10 7 5 6 9

3. Нанести на чертеже (рис. 31) требования к

отклонению от прямолинейности образующей цилинд-

ра в зависимости от заданной длины и степени точно-

сти и а погрешность формы:

44

Варианты 1 2 3 4 5 6 7 8 9 10

Номинальная длина, мм 80 30 160 160 200 200 500 500 710 710

Степень точно- сти ио ГОСТ 24643-81 9 2 3 7 5 1 4 8 9 6

Рис. 27

Рис. 25

Рис. 28

Рис. 26

Рис. 29

Рис. 31

45

4. Нанести на чертеже (рис. 32) требования к от-

клонению от круглости наружного цилиндра d и внут-

реннего D в зависимости от заданных диаметров и

степени точности на погрешность формы:

Варианты 1 2 3 4 5 6 7 8 9 10

Номинальный диаметр D, мм 100 120 60 140 180 500 25 12 22 25

Номинальный диаметр t/, мм 50 80 32 60 120 250 10 4 12 14

Степень точно- сти по ГОСТ 24643-81 3 8 10 4 5 9 7 6 1 2

5. Нанести на чертеже (см. рис. 30) требования

к отклонению от параллельности плоскостей бруска в за-

висимости от заданных размеров и степеней точности

на отклонения расположения поверхностей:

Варианты 1 2 3 4 5 6 7 8 9 10

Номинальный размер L, мм 40 40 160 160 100 100 220 220 400 400

Номинальный размер В, мм 10 10 40 40 25 25 50 50 90 90

Степень точно- сти по ГОСТ 24643-81 10 9 1 2 4 3 5 6 8 7

46

6. Нанести на чертеже (рис. 33) требования к от-

клонению от перпендикулярности поверхности Б отно-

сительно основания А в зависимости от размера I и

степени точности на отклонение расположения по-

верхностей:

Варианты 1 2 3 4 5 6 7 8 9 10

Номинальный размер /, мм 40 40 100 100 160 160 250 250 60 80

Степень точно- сти по ГОСТ 24643-81 2 4 3 5 7 9 8 10 9 1

7. Нанести на чертеже (рис. 34) требования к ради-

альному биению поверхностей А и Б и торцовому бие-

нию поверхности Б относительно оси отверстия в зави-

симости от заданных диаметров и степеней точности на

отклонения расположения поверхностей:

Варианты 1 2 3 4 5 6 7 8 9 10

Номинальный размер мм 25 50 8 180 Зоо 400 90 400 125 560

Номинальный диаметр мм 20 36 4 ПО 180 160 50 320 75 340

Степень точно- сти по ГОСТ 24643-81 2 4 3 5 1 6 10 8 7 9

Рис. 34

Рве. 35

.47

8. Нанести на чертеже (рис. 35) требования к от-

клонению от соосности отверстия А относительно от-

верстия Б в зависимости от заданных диаметров и

степеней точности на отклонения расположения по-

верхностей:

Варианты 1 2 3 4 5 6 7 8 9 10

Номинальный диаметр D, мм 40 25 16 160 160 100 100 320 320 400

Степень точно- сти по ГОСТ 24643-81 2 1 3 5 4 7 10 9 8 6

9. Нанести на чертеже (рис. 36) требования к от-

клонению от симметричности расположения паза В от-

носительно поверхностей А в зависимости от размера

паза и степени точности на отклонения расположения

поверхностей:

Варианты ) J 1 |ч 2 3 4 5 6 7 8 9 10

Номинальный размер 6, мм 250 140 16 100 100 160 160 320 30 400

Степень точно- сти по ГОСТ 24643-81 1 4 3 7 5 2 10 9 8 6

10. Микрометром измерены диаметры валов по

краям и в середине (рис. 37), по результатам измере-

ния определить величину и вид отклонения профиля

продольного сечения (конусообразность, седлообраз-

ность, бочкообразность):

Рис. 3G

Рис. 37

48

Варианты. 1 2 3 4 5 6 7 8 9 10

dмм 4,05 15,98 24 9,97 8,01 11,99 19,99 25 16 32,01

ММ 4,10 16,02 23,93 9,99 8,04 11,22 20,03 24,95 15,98 31,95

d3 мм 4,15 15,97 23,98 9,95 8,07 11,98 19,97 24,99 15,96 .32

II. Определить значение отклонения от круглости

(см. рис. 13 и 14) с учетом коэффициента увеличе-

ния кругломера, при котором произведена запись, и

определить степень точности на погрешность формы

при заданном диаметре d:

Варианты 1 2 3 4 5 6 7 8 9 10

d, мм 50 80 60 32 120 10 4 12 180 100

А, мм 9 7 18 10 7,5 3 3,5 4 8 8

У- Юз 5 10 4 20 2,5 5 4 10 0,5 1

12. При измерении рычажной скобой валов уста-

новлен©, что детали имеют четко выраженную оваль-

ность. Определить значения овальности по результатам

измерений:

Варианты 1 2 3 4 5 6 7 8 9 10

dffQy мм 10,95 ' 4,2 7,86 47,3 35,01 17,5 43,6 15,85 39,99 25

мм 10,90 4,19 7,82 47,22 34,97 17,42 43,51 15,80 39,93 24,94

13. Определить величину отклонения ОТ СООСНОСТИ

цилиндра d отностельно цилиндров di по результатам

измерения радиального биения (рис. 38):

Варианты 1 2 3 4 5 6 7 8 9 10

Показания от- счетного ум’^рой- ства, мкм 18 42 25 15 54 78 12 47 34 128

49

14. Определить годность валов по

измерения огранки в призме (рис. 39):

результатам

Варианты 1 2 3 4 5 6 7 8 9 10

Допустимая величина огранки, мм 0,04 0,025 0,03 0,016 0,02 0,012 0,05 0,04 0,025 0,03

Число граней вала п 3 5 7 9 3 5 5 3 5 7

Угол а призмы, град 60 108 120 60 90 90 120 60 108 108

Показания от- счетного устрой- ства, мкм 100 48 70 50 40 23* 120 ПО 46 32

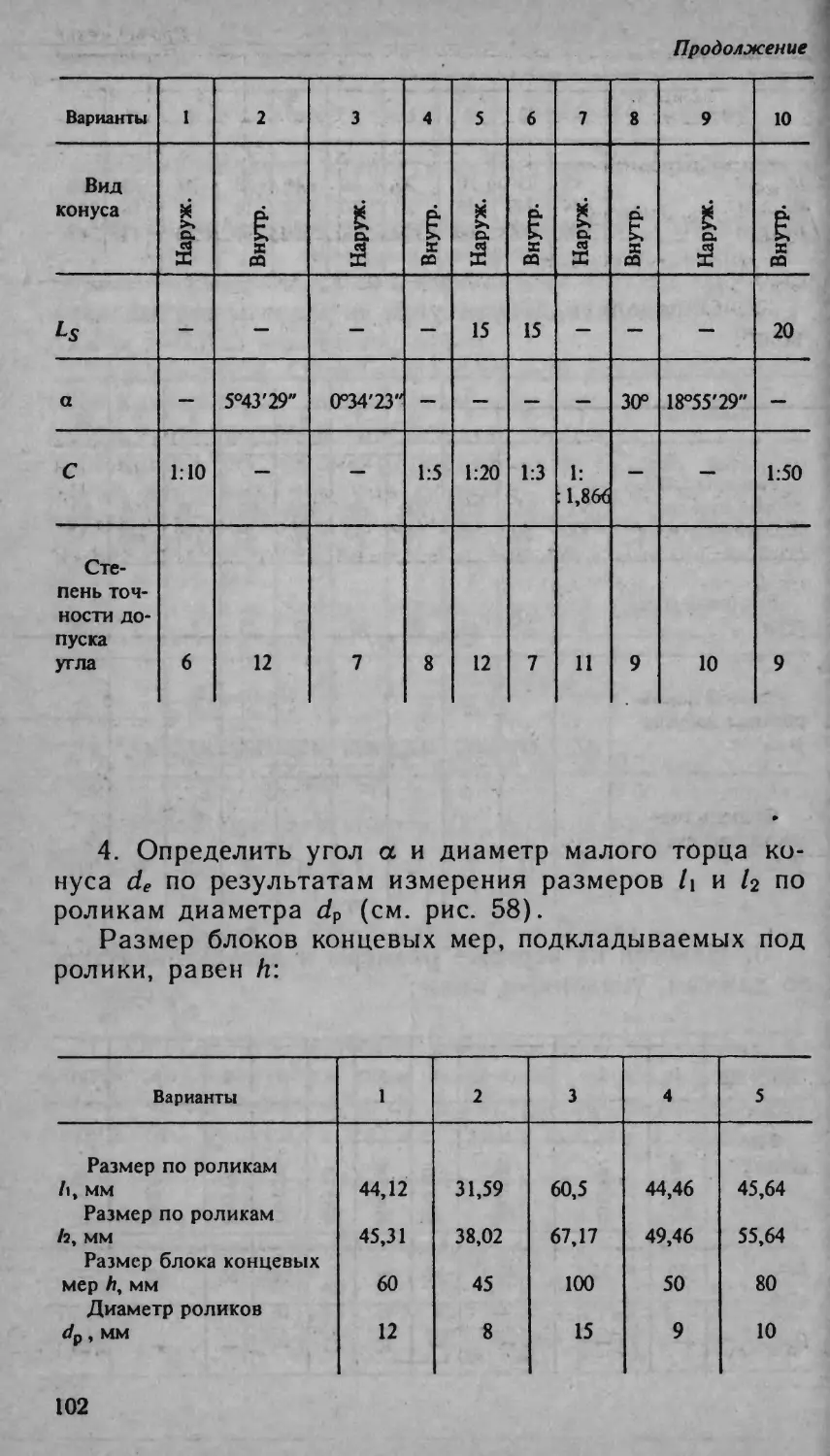

15. На валу закреплен маховик. Определить на-

именьший и наибольший возможные эксцентриситеты

и радиальное биение маховика при вращении вала,

зависящие от зазора в сопряжении (без учета влияния

биения в подшипниках, погрешностей формы и т. д.).

При решении задачи считать, что при установке

маховика на вал зазор в сопряжении выбран в одну

сторону:

Номинальный размер и предельные отклонения, мм Варианты

1 2 3 4 5

Вала 50 -0,017 on -0,03 йи~0,012 ..„+0,018 1 Ю-0,06 сп+0,027 эи -0,009 90 -0,015

Отверстия 50+0,027 <80-н),оз 50+0,627 ^д+0,035

50

Продолжение

Номинальный размер и предельные отклонения, мм Варианты

6 7 8 9 10

Вала 120-0,040 80-0,06 +0,03 75+0,01 1 лл +O.O35 +0,012 1Л л-0,05 140-0,09

Отверстия 120+0.035 80+0,06 75+0,03 10О-Ю.О35 140+О.М

16. Измерение биения окружности выступов зубча-

того колеса относительно посадочного отверстия про-

изводится на оправке в центрах (рис. 40). Определить

наибольшую возможную ошибку измерения биения,

которая может возникнуть из-за эксцентриситета Е

оправки относительно ее центровых отверстий и из-за

разности диаметров оправки DQ и посадочного отверс-

тия DK зубчатого колеса, когда зазор выбран в одну

сторону.

Варианты 1 2 3 4 5

J4 о ж i I! 10+0,016 10 -0,01 0,005 12+0,019 12 -0,008 0,01 14+0,027 14-0,008 0,03 lg+0,019 18 -0,012 0,007 22+о,озз 22-0,09 0,002

Продолжение

1 Варианты 6 7 8 9 10

Z)K, мм Z)o, мм £, мм 36+Ю,027 36 -o,oi 1 0,011 16+0,019 16-0,012 0,006 40+0.027 40-0,11 0,008 30 +0,023 30 -0,014 0,004 25 +0,045 25 -0,009 0,005

Рис. 40

Рис. 41

51

17. Определить наибольшее и наименьшее возмож-

ные расстояния между осями отверстий (рис. 41)

при нормировании зависимого допуска:

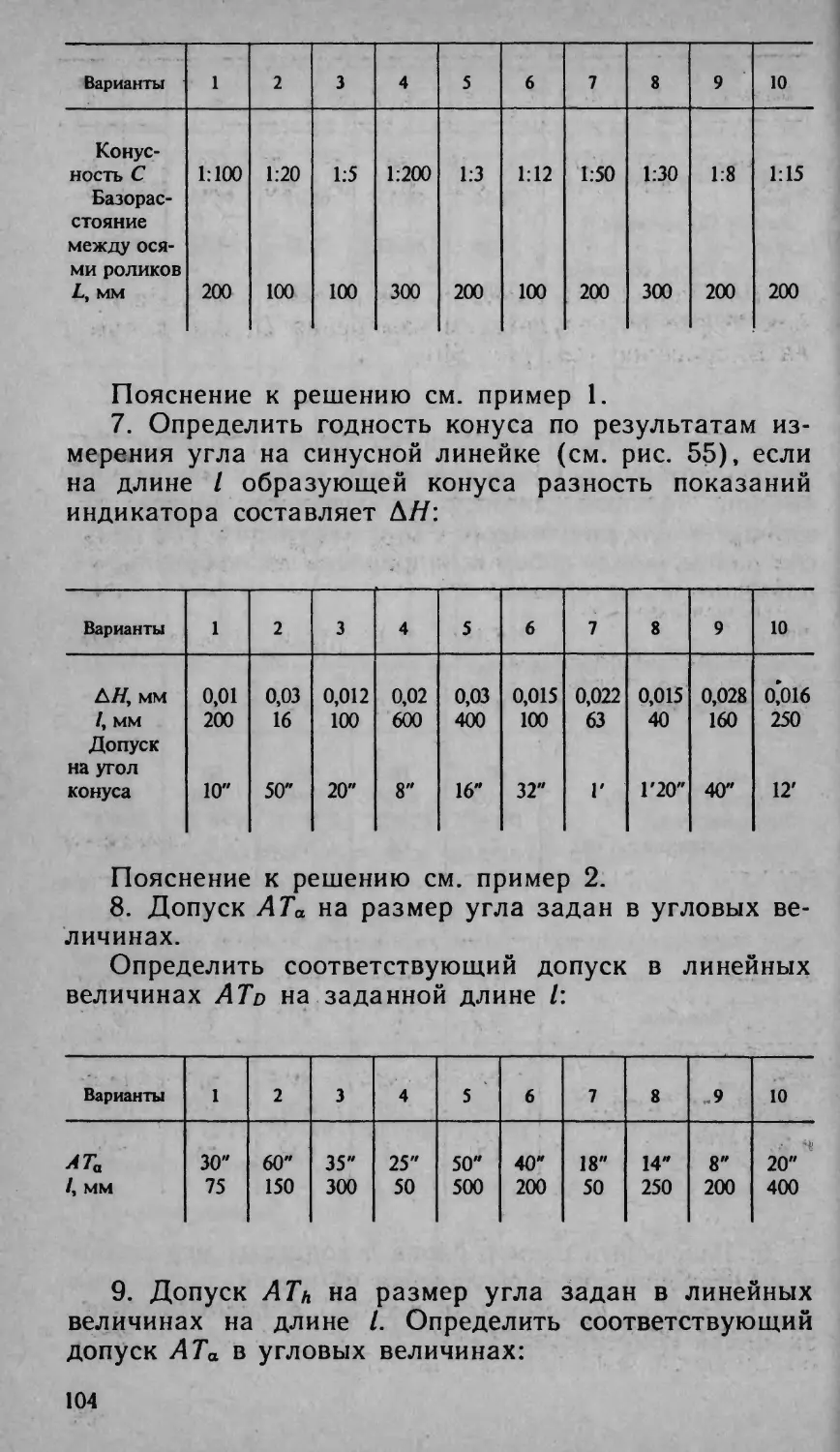

Продолжение

Размеры, мм Варианты

6 7 8 9 10

d 6,2 +0-2 8,3 +°3 52-Ю.1 6,3+0.2 8,з+£>»2

1 64 70 32 45 60

Диаметр кре-

пежной детали 6 8 5 6 8

Д, мм ± 0,3 ± 0,3 ± 0,2 ± 0,3 ± 0,3

Пояснение к решению см. пример 1.

18. По результатам измерений построить график

и определить величину отклонений от прямолинейности

линейки (см. рис. 21 и 22, измерения производились

в точках, расположенных через равные интервалы):

Показания индикатора, мкм

Проверяемые точки

линейки Варианты

1 2 3 4 5 6 7 8 9 i 10

До + 10 0 0 0 0 L 'I -10 -20 0 0 + 20

Д) +7 0 +4 +7 4~ 3 -1 -5 —6 + 5 + 8

Д2 + 5 -7 +8 +15 —4 -6 - 18 -10 +12 +17

Дз +10 -13 +10 +20 +6 -12 -15 -12 +13 +14

Д4 +20 -10 +7 +16 -5 -21 -32 -8 +10 +30

Дб +27 -15 +8 +10 +5 —25 -30 + 7 +5 +-28

Дб +30 -20 +10 +2 -3 -30 —40 -11 +9 +35

Общая длина из-

меряемого участ- ка Л, мм 800 1000 1500 1000 1200 600 1500 600 900 1200

52

Пояснение к решению см. пример 2.

19. Расшифровать обозначение шероховатости по-

верхности на приведенных чертежах:

Вариант 2

Вариант 3

Вариант 4

RzOJ

ум

Вариант 5

Вариант 6

Вариант 8

RZ20.. .

ч/У)

Вариант 9

Вариант 10

53

Пояснение к решению см. справочный материал,

табл. 7 и 8.

20. Указать шероховатость поверхности по

ГОСТ 2789—73 в зависимости от вида обработки

и обозначить на рисунках требования к шероховатости

условными обозначениями по ГОСТ 2.309—73 с учетом

условий, приведенных для каждого варианта:

Вариант 1 2 3 4 5

Вид по- верхности 1 1 — — — —

I-

Направ- ление не- ровностей Перпенди- кулярное Параллель- ное Кру- гооб- р аз- ное — Радиальное

Базовая длина, мм 8 0,8 2,5 0,25 0,8

Вид об- работки Точение обдирочное Фрезерова- ние чисто- вое Тор- цовое точе- ние об- ди- роч- ное Шлифова- ние чисто- вое Шлифова- ние торцов чистовое

Продолжение

54

Продолжение

Вариант 6 7 8 9 10

Направ- ление неровно- стей I — Произволь- ное ное Па- рал- лель- ное —-

Базо- вая дли- на, мм 8 0,08 0,8 2,5 0,8

Вид об- работки Сверление Притирка тонкая Про- тяги- вание чис- то- вое Строгание плоскости чистовое Разверты- вание чис- товое

Пояснение к решению см. пример 3., табл. 7, 8, 9;

Ганевский Г. М.» Гольдин И. И. Допуски,

посадки и технические измерения. — М.: Высшая

школа, 1987.

21. Определить значение параметра Rz шерохова-

тости поверхности по приведенным результатам

обработки профилограммы с учетом коэффициента

вертикального увеличения Ув, использованного при

записи профилограммы на профилографе (см. рис. 24):

Расстояние от базо-

вой линии до выс-

ших точек выступов и низших точек впа- дин. мм Варианты

1 2 3 4 5 6 7 8 9 10

33 66 31 63 49 42 . 37 68 41 60

Аг 7 16 11 10 8 21 12 18 11 10

Аз 37 75 27 55 56 39 36 72 43 55

А4 8 15 9 8 10 19 14 17 9 7

а& 32 65 32 61 48 36 38 63 50 63

15 28 14 ] 2 L2 23 11 30 15 15

а7 22 47 36 67 33 38 33 44 54 65

Аа 6 13 17 14 7 17 8 12 12 12

Ад 30 58 35 68 45 43 45 60 49 63

Аю 12 23 8 9 11 18 15 25 18 16

Вертикальное ув<

личение 1& 103 1 2 20 10 1 200 100 4 40 20

55

Пояснение к решению см. пример 4.

22. Определить требования к шероховатости по-

верхности в зависимости от номинального размера,

допусков размера и формы поверхности детали:

Вариант 1 2 3 4 5 6 7 8 9 10

Номинальный размер, мм 4 20 360 *50 125 250 63 5 450 110

Допуск размера, мкм 6 52 57 160 250 115 46 8 400 22

Допуск формы, мкм 3,6 20 14 96 100 115 18 4,8 240 5,5

Пояснение к решению см. пример 5.

Справочным материал

5. Допуски формы и расположения поверхностей

(ГОСТ 24643-81)

Интервалы номинальных размеров, мм Степени точности

1 2 3 4 5 6 7 8 9 10

Допуски плоскостности и прямолинейности, мкм

До Ю 0,25 0,4 0,6 1,0 1,6 2,5 4 6 10 16

Свыше 10 до 16 0,3 0,5 0,8 1,2 2,0 3,0 5 8 12 20

» 16 » 25 0,4 0,6 1,0 1,6 2,5 4,0 6 10 16 25

» 25 » 40 0,5 0,8 1,2 2,0 3,0 5,0 8 12 - 20 -30

» 40 » 63 0,6 1,0 1,6 2,5 4,0 6,0 10 16 25 40

» 63 » 100 0,8 1,2 2,0 3,0 5,0 8,0 12 20 30 50

» 100 » 160 1,0 1,6 2,5 4,0 6,0 10 16 25 40 60

56

Продолжение табл. 5

Интервалы номинальных размеров, мм Степени точности

1 2 3 4 5 6 7 8 '9 10

Допуски плоскостности и прямолинейности, мкм

» 160 » 250 1,2 2,0 3,0 5,0 8,0 12 20 30 50 80

» 250 » 400 1,6 2,5 4,0 6,0 10 16 25 40 60 100

» 400 » 630 2,0 3,0 5,0 8,0 12 20 30 50 80 120

» 630 » 1000 2,5 4,0 6,0 10 16 25 40 60 100 160

Примечание. Под номинальным размером понимается номи-

нальная длина нормируемого участка. Если нормируемый участок не

задан, то под номинальным размером понимается номинальная длина

большей стороны поверхности или номинальный больший диаметр

торцовой поверхности.

Продолжение табл. 5

Интервалы номинальных размеров, мм Степень точности

1 2 3 4 5 6 7 8 9 10

Допус ки цю 1ИНДР* геност с и круг ечсни; лости, я, мкм пр эф иля продолы лото

ДоЗ 0,3 0,5 0,8 1,2 2,0 3 5 8 12 20

Свыше 3 до 10 0,4 0,6 1,0 1,6 2,5 4 6 10 16 25

» 10 » 18 0,5 0,8 1,2 2,0 3,0 5 8 12 20 30

» 18 » 30 0,6 1,0 1,6 2,5 4,0 6 10 >6 25 40

» 30 » 50 0,8 1,2 2,0 3,0 5,0 8 12 20 36 50

» 50 » 120 1,0 1,6 2,5 4,0 6,0 10 — 16 25 40 60

67

Продолжение табл. 5

Интервалы номинальных размеров, мм Степень точности

1 2 3 1 4 5 1 6 , 7 8 9 10

Доттус ки циг шндри [Ч-НОСТИ, круг сеченш пости, I, мкм Проф! <ля пр эдольь юго

» 120 » 250 1,2 2,0 3,0 5,0 8,0 12 20 30 50 80

» 250 » 400 1,6 2,5 4,0 6,0 10 16 25 40 60 100

» 400 » 630 Примечан! нальныи диаметр пс 2,0 «е. ] )Bepxi 3,0 1од F тости. 5,0 [ОМИН 8,0 альнь 12 >1м ра 20 змерс 30 >м по Прод( 50 нима< элжеь 80 ;тся I iue mi 120 1ОМИ- 1бл- 5

Интервалы номинальных размеров, мм Степени точности

1 2 3 4 5 6 7 8 9 10

Доп уски паралл< гльности, пе и торцового рпендикуляр эиения, мкм ности, наклс )на

До 10 0,4 0,6 1,0 ' Кб 2,5 4 6 10 16 25

Свыше 10 до 16 ' 0,5 0,8 1,2 2,0 3,0 1 5 8 12 20 30

» 16 » 25 0,6 1,0 1,6 2,5 4,0 6 10 16 25 40

» 25 » 40 0,8 1,2 2,0 3,0 5,0 8 12 20 30 50

» 40 » 63 1,0 1,6 2,5 4,0 6,0 10 16 25 40 60

» 63 » 1'00 1,2 2,0 3,0 5,0 8,0 12 20 30 50 80

» 100 » 160 1,6 2,5 4,0 6,0 10 16 25 40 60 100

» 160 » 250 2,0 3,0 5,0 8,0 12 20 30 50 80 120

58

Продолжение табл. 5

Примечание. При назначении допусков параллельности,

перпендикулярности, наклона под номинальным размером понимается

номинальная длина нормируемого участка или номинальная длина всей

рассматриваемой поверхности. При назначении допусков торцового

биения под номинальным размером понимается заданный номинальный

диаметр торцовой поверхности.

Продолжение табл. 5

Интервалы номинальных размеров, мм Степени точности

1 2 3 4 5 6 7 8 9 10

Доп метр уски р 1ИЧНОС адиалг ти, пе] .кого биенш ресечения ос же нии, 1. Допуски с :ей, в диаме мкм ооснос гральн :ти, си ом вы [М- ра-

До 3 0,8 1,2 2,0 3 5 8 12 20 30 50

Свыше 3 до 10 1,0 1,6 2,5 4 6 10 16 25 40 60

» 10 » 18 1,2 2,0 3,0 5 8 12 20 30 50 80

» 18 » 30 1,6 2,5 4,0 6 10 16 25 40 60 100

» 30 » 50 2,0 3,0 5,0 1 8 12 20 30 50 80 120

» 50 » 120 2,5 ——— 4,0 6,0 10 16 25 40 60 100 160

59

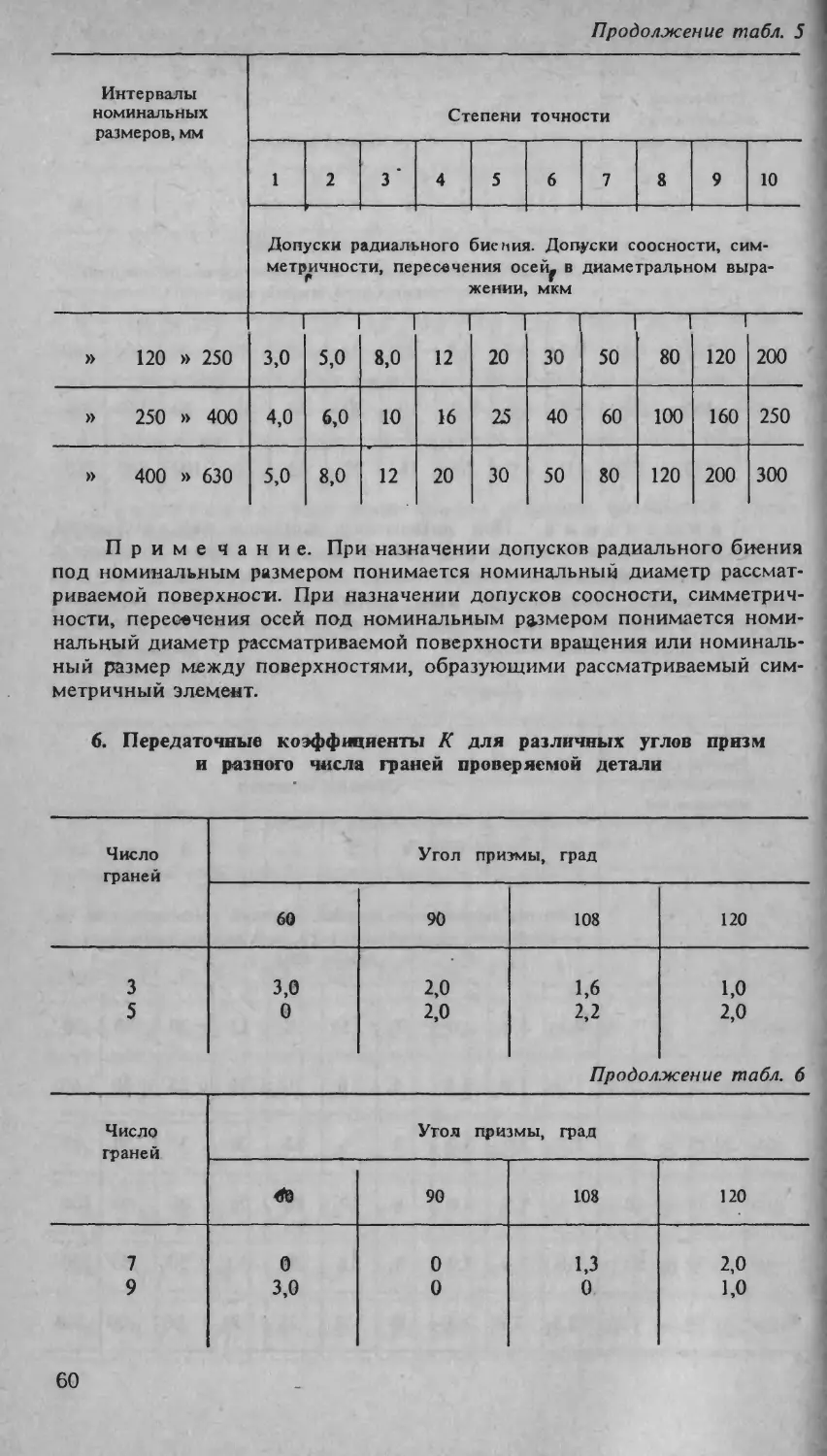

Продолжение табл. 5

Интервалы номинальных размеров, мм Степени точности

1 2 3* 4 5 6 7 8 9 10

Доп уски р адиалз >ного зие низ 1. Доп уски с ооснос :ти, си м-

метр^ичности, пересечения осей^ в жении, мкм диаметральном выра-

» 120 » 250 3,0 1 5,0 8,0 1 12 20 1 30 50 1 80 120 200

» 250 » 400 4,0 6,0 10 16 25 40 60 100 160 250

» 400 » 630 5,0 8,0 12 20 30 50 80 120 200 300

Приме ч а н и е. При назначении допусков радиального биения

под номинальным размером понимается номинальный диаметр рассмат-

риваемой поверхность При назначении допусков соосности, симметрич-

ности, пересечения осей под номинальным размером понимается номи-

нальный диаметр рассматриваемой поверхности вращения или номиналь-

ный размер между поверхностями, образующими рассматриваемый сим-

метричный элемент.

6. Передаточные коэффициенты К для различных углов призм

и разного числа граней проверяемой детали

Число граней Угол призмы, град

60 90 108 120

3 3,0 2,0 1,6 1,0

5 0 2,0 2,2 2,0

Продол жение табл, б

Число Угол призмы, град

граней

90 108 120

7 0 0 1,3 2,0 j

9 3,0 0 0 1,0 1

60

7. Рекомендации во выбору числовых значений

и параметров шероховатости по ГОСТ 2789—73

по аналогии с классами шероховатости

8. Структура н знаки обозначения шероховатости поверхности

Вид одрадоткн поверхности

Параметры

шероховатости

Знак

У))}}) J ^7377^7///////77777777.

Визовая длина

вдозначвние напрев-

Зления неровностей

— когда вид обработки не устанавливается;

— когда поверхность должна быть образована удалением слоя

материала;

— когда поверхность должна быть образована без удаления

слоя материала.

61

9. Ориентировочные рекомендация классов

шероховатости поверхности в зависимости от вида обработки

Вид обработки Классы Вид обработки Классы

Точение обдирочное 3, 4 Сверление

Точение чистовое 4—6 Фрезерование обди-

Торцовое обтачива- рочное з, 4

ние обдирочное 3, 4 Фрезерование чисто-

Строгание обдироч- вое 5-7

ное 3, 4 Протягивание отде-

Строгание чистовое 5-7 лочное 8, 9

Развертывание чисто- Шлифование полу-

вое 5-7 чистовое 5-7

Развертывание отде- Шлифование чисто-

лочное 7-9 вое 7-9

Протягивание чисто- Притирка чистовая 7-9

вое 6-8 Притирка тонкая 9-14

1*0. Минимальные требования к шероховатости поверхности

в зависимости от допусков размера и формы

Допуск размера по к валите ту Допуск формы, % от допуска размера Номинальные размеры, мм допуск размера по квалитету Допуск формы, % от допуска размера Номинальные размеры, мм

До 18 г Свыше 18 до 50 Свыше 50 до 120 1 Свыше 120 до 500 До 18 Свыше 18 до 50 Свыше 50 до 120 Свыше 120 до 500

Значения Ra, мкм, не более 1 Значения Ra, мкм, не более

/75 100 0,4 0,8 1,6 1,6 /78 100 1,6 3,2 3,2 3,2

60 0,2 0,4 0,8 0,8 60 0,8 1,6 3,2 3,2

40 0,1 0,2 0,4 0,4 40 0,4 0,8 1,6 1,6

/76 100 0,8 1,6 1,6 3,2 /79 100,60 3,2 3,2 6,3 6,3

60 0,4 0,8 0,8 1,6 1 40 1,6 3,2 3,2 6,3

40 0,2 0,4 0,4 0,8 ' 25 0,8 1,6 1,6 3,2

Продолжение табл. 10

Допуск размера по квалитету Допуск формы, % от допуска размера Номинальные размеры, мм Допуск размера по квалитету Допуск формы, % от допуска размера Номинальные размеры, мм

До 18- г— Свыше 18 до 50 Свыше 50 до 120 > — - Свыше 120 до 500 До 18 Свыше 18 до 50 Свыше 50 до 120 Свыше 120 до 500

Значения Ra, мкм, не более Значения Ra, мкм, не .более

ГП 100 1,6 3,2 3,2 3,2 то 100,60 3,2 6,3 6,3 6,3

60 0,8 1,6 1,6 3,2 40 1,6 3,2 3,2 6,3

25 1 1,8 1,6 1,6 3,2

40 0,4 0,8 0,8 1,6 mi 100,60 6,3 6,3 12,5 12,5

40 3,2 3,2 6,3 6,3

25 1,6 1,6 3,2 3,2

IV. ОСНОВЫ ТЕХНИЧЕСКИХ ИЗМЕРЕНИЙ

Основные понятия и определения

Чувствительность средства измерения — отношение

изменения сигнала на выходе (перемещение стрелки

или другого указателя) к вызвавшему его изменению

измеряемой величины.

Чувствительность S можно определить по формуле

S = \L/\X,

где Д£ — величина перемещения указателя средства

измерения; ДХ — изменение измеряемой величины,

вызвавшее перемещение указателя.

Ценой деления шкалы называется разность значе-

ний величин, соответствующих двум соседним отмет-

кам шкалы.

«3

Цену деления С можно определить ио формуле

С = a/S,

где а — интервал деления шкалы; S — чувствитель-

ность.

Интервал деления шкалы — расстояние между

соседними делениями шкалы.

Диапазон показаний — наибольшее и наименьшее

значения размера, которые можно отсчитать непосред-

ственно по шкале.

Погрешность измерения — разность между резуль-

татами измерения и истинным значением измеряемой

величины. Погрешности измерений подразделяются на

систематические, случайные и грубые (промахи).

Систематической называется погрешность,

постоянная по величине и знаку, значение которой

при повторных измерениях повторяется или законо-

мерно изменяется.

Случайной называется погрешность, принима-

ющая при повторных измерениях одной и той же

величины и в тех же условиях разные значения по

величине и знаку.

Случайная погрешность измерения является частью

погрешности измерения и оценивается средним квад-

ратическим отклонением, определяемым по формуле

/ (Х,-Х)2 + (X2-X)24-...4-(X/v-X)2

V N

V N

где а — среднее квадратическое отклонение; Xi;

Х2; ,,,;_Х/у — результаты измерений; N — число измере-

ний; X — среднее арифметическое значение ряда из-

мерений

Предельная случайная погрешность измерения

согласно ГОСТ 8.051—81 принимается равной Ант =

= ± 2о, Дпт — предельная случайная погрешность.

Предельная случайная погрешность измерения при

совместном влиянии случайных погрешностей от от-

дельных причин Aiims (суммарная случайная погреш-

ность) определяется по формуле

64

Aiim,; Aiim2; Антл—предельные случайные погреш-

ности, зависящие от отдельных причин.

Отклонение температуры помещения от нормальной

(20°С) вызывает в основном систематические погреш-

ности измерения, а колебание температуры в помеще-

нии за время измерения — случайные погрешности.

Погрешность измерения А/, вызванная нарушением

температурного режима при измерении, приблизи-

тельно определяется по формуле

А/= [ад(/д—20°)—сск(/к—20°)],

где I — измеряемый размер детали; ад — коэффициент

линейного расширения материала детали (см. справоч-

ный материал, табл. 11); /д— температура детали;

Ок — коэффициент линейного расширения измеритель-

ного средства (калибра, концевой меры длины и т. д.,

см. табл. И); /к — температура калибра, концевой

меры длины и т. д.

Примеры решения задач

Пример 1. Определить коэффициент вертикаль-

ного увеличения профилографа-профилометра (чув-

ствительность) .

Условие: записана профилограмма (рис. 42, а)

одноштриховой меры высоты неровности (рис. 42, б);

глубина впадины на профилограмме AL = 39,5 мм;

действительное значение глубины впадины меры

АХ = 0,41 мкм = 0,00041 мм.

Решение: вертикальное увеличение (чувстви-

тельность) определяется по формуле

S = AL/AX = 3,95/0,00041 96 341.

Пример 2. Изме-

рительный наконечник

многооборотного ры-

чажно-зубчатого инди

катора при перемеще-

нии на АХ = 200 мкм

вызвал поворот стрел-

ки на 0,5 оборота.

Радиус стрелки ра-

вен R = 30 мм.

Профилогрпмма

Рис. 42

3—337

65

Определить чувствительность индикатора.

Решение: чувствительность определяется по

формуле

S= ДА/ДХ,

где AL — величина перемещения указателя средства

измерения; ДХ — изменение измеряемой величины.

Угол поворота стрелки в градусах равен а =

= 0,5X360° = 180°.

Угол поворота в радианах:

а = а°л/180 = 180- л/180 = л рад ~ 3,141 рад.

Определяем Д£ = Ra = 30-3,141 ~ 94,25 мм.

Чувствительность индикатора равна

__ АЛ __ 94,25 _

d — ‘дх’ “ 0,2 k

Пример 3. Определить погрешность измерения

из-за температурной деформации, если температура

детали отличается от температуры средств изме-

рения.

Условие: температура помещения, прибора и

концевой меры длины 23°С, материал меры — сталь X.

Температура поступающих на измерение алюминиевых

деталей 30°С, измеряемый размер 100 мм.

Решение: /д = 30°С; /к = 23°С; по табл. 11:

Од = 23,8-10-6; Ок = 11,5-10~6; 1= 100 мм.

Погрешность от температурной деформации равна

А/ = /1ссц(/д—20)— а«(/к—20)] = 100[23,8 • 10—6 (30—

—20) —11,5-1(Г6(23—20)] «0,02 мм.

Пример 4. Определить предельную погрешность

измерения диаметра вала.

Условие: измерение производится относитель-

ным методом с помощью индикатора с ценой деления

0,01 мм с применением концевой меры 3-го класса из

стали X в помещении с температурой +15—25°С.

Погрешность концевой меры 2,5 мкм, погрешность

индикатора 7 мкм; погрешность отсчета 2 мкм. Вал

изготовлен из алюминия; проверяемый размер 100 мм.

Температура вала и средств измерения выравнена с

температурой помещения.

Решение: предельная погрешность измерения

определяется по формуле.

66

Погрешность из-за отклонения от номинального

размера концевой меры Дит1 = 2,5 мкм; погрешность

индикатора Дцт2 = 7 мкм; погрешность отсчета по

индикатору Лпт3 = 2 мкм.

Температурную погрешность Днт4 определяем по

формуле

ДПт4 = М= 20°)—а«(/к—20°)].

Так как наибольшее отклонение температуры от

нормальной (20°С) составляет ±5°С, то в формулу

можно подставить /д = /к = 25°С или /д = tK = 15°С.

Измеряемый размер /=100 мм.

Коэффициенты линейного расширения (табл. 11):

a„ = 23,8-10-6; %<= 11,5-Ю-6;

ДНт4 = д/ = 100[23,8-10-6(25—20)— 11,5-10-6 (25—

—20)] = 61 • 10“4 мм = 6,1 мкм.

Определим предельную погрешность измерения

Дпт£ = ±д/2,52 + 72 + 22 + 6,12 ~ ±9,8 мкм.

Задачи

1. На кругломере произведена запись профило-

граммы цилиндрического вала с лыской (рис. 43).

Величина лыски — 2,54 мкм, наибольшее расстояние

от прилегающей окружности до профилограммы вала

равно 25,8 мм (рис. 44). Определить увеличение (чув-

ствительность) кругломера, при котором произведена

запись.

2. Пневматический калибр-пробка поочередно по-

мещается в два установочных кольца с разностью

з**

67

диаметров 6,2 мкм; поплавок пневматического длино-

мера при этом перемещается на 31 мм. Определить

интервал деления шкалы при цене деления 1 мкм.

3. При перемещении измерительного наконечника

индикатора на величину 0,25 мм его стрелка поверну-

лась на угол 90°. Радиус стрелки равен 25 мм; интер-

вал деления шкалы— 1,57 мм. Определить цену де-

ления.

4. Предел измерения пружинной измерительной го-

ловки (микрокатора) ± 15 мкм; шкала имеет 60 де-

лений.

Определить цену деления.

5. Определить чувствительность индикатора часо-

вого типа, если его измерительный наконечник пере-

местился на 1,55 мм, а стрелка — на 1,55 оборота.

Радиус стрелки равен 25 мм.

6. Определить чувствительность многооборотного

рычажно-зубчатого индикатора, если его измеритель-

ный наконечник переместился на 50 мкм, а стрелка

при этом повернулась на 90° Радиус стрелки равен

30 мм.

7. Три оборота барабана микрометра вызывают

перемещение микровинта вдоль оси на 1,5 мм. Диа-

метр барабана, на котором нанесены штрихи, равен

18 мм. Определить чувствительность.

Пояснение к решению задач 2—7 см. примеры

1 и 2.

8. Шаблон, служащий для обработки профило-

грамм, записываемых при измерении отклонений от

круглости деталей на кругломере, имеет концентриче-

ские окружности, нанесенные с интервалом в 2 мм;

число делений, образованных окружностями, — 15.

Кругломер имеет следующие увеличения (чувствитель-

ность): 2500; 5000; 10 000; 20 000.

Определить цену деления шаблона и предел изме-

рения кругломера для каждого увеличения.

9. Барабан микрометрического винта инструмен-

тального микроскопа имеет 100 делений, шаг микро-

метрического винта равен 0,5 мм.

Определить величину отсчета.

10. Длина шкалы пневматического длиномера

250 мм. Поплавок длиномера переместился вдоль

шкалы на 15 мм при изменении измеряемого размера

на 3 мкм.

Определить диапазон показаний, число делений

68

шкалы, интервал деления шкалы при цене деления

0,5 и 1 мкм.

11. В цехе температура воздуха и температура

средств измерений +20°С.

Определить погрешность измерения от темпера-

турной деформации при нагреве деталей в процессе

механической обработки в случае их измерения сразу

же после обработки (без выдержки):

Варианты 1 2 3 4 5

Измеряемый размер, мм 110 50 400 80 600

Температура детали, °C 35 28 32 27 25

Материал детали Сталь Медь Алюминий Латунь Преи Чугун Ьолжение

Варианты 6 7 8 9 10

Измеряемый размер, мм 140 50 40 20 75

Температура детали, °C 40 25 30 28 32

Материал детали Титан Стекло обыч ное Инвар Сталь Бронза

12. Определить разность измерения размеров дета-

лей и калибра, если температуры измеряемой детали

и калибра равны между собой, но отличаются от нор-

мальной (4-20°С):

69

Варианты 1 2 3 4 5

Измеряемый размер, мм 80 120 50 70 40

Температура детали и калибра, °C 25 30 18 23 j 26

Материал летали Латунь Сталь Сталь Алюминий Латунь

Материал калибра Сталь Сталь Т вердый сплав Сталь Твердый сплав

Продолжение

Варианты 6 7 8 9 10

Измеряемый размер, мм 100 40 32 90 10

Температура • детали и калибра, °C 16 23 18 25 28

Материал детали Чугун Бронза Сталь Титан Твердый сплав

Материал калибра Сталь Сталь Твердый сплав Сталь Твердый сплав

Пояснения к решению задач 11, 12 см. пример 3.

13. По результатам многократного измерения дета-

ли определить предельную случайную погрешность

измерения.

। Варианты Варианты

1 2 3 4 5 1 2 3 4 5

Резул ьтаты из! иерения детая! а, мм Резу; штаты изь дерения летал! I. мм

35,017 18,065 16,01 24,94 12,000 35,018 18,066 16,01 24,95 11998

35,015 18,068 16,03 24,93 12,002 35,016 18,072 16,03 24,97 12,003

35,016 18,070 16,02 24,92 11,999 35,017 18,071 16,05 24,99 12,001

35,019 18,067 16,04 24,98 11,998 35,018 18,069 16,02 24,93 12,003

35,017 18,069 16,05 24,96 12,001 35,014 18,067 16,03 24,94 12,002

70

14. Определить предельную погрешность измере-

ния линейных размеров в случаях применения измери-

тельных средств и условий, приведенных в таблице

(температура измеряемых деталей и средств измере-

ний выравнена с температурой окружающей среды):

Варианты 1 2 3 4 5

Измеряемый раз- мер детали, мм 120 20 50 150 80

Материал детали Бронза Сталь Титан Чугун Твердый

Колебания тем- пературы в поме- щении, °C 18-22 17-23 19-21 16-24 сплав 18-22

Наименование и Много- Микро- Опта- Рычажно- Опта-

погрешность сред- оборот- катор; катор; зубчатая метр;

ства измерения, мкм ный ин- дикатор; 3 0,5 0,5 головка; 3 0,2

Погрешность отсчета, мкм 0,2 0,2 0,1 0,2 0,15

Материал конце- Сталь X Твердый Сталь X Сталь X Сталь X

вых мер длины Погрешность блока концевых мер длины, мкм (при температуре 20°С) 2,8 сплав BK-6M 1,1 0,8 3 1,2

Пояснение к решению см. пример 4.

Справочный материал

11. Средние значения коэффициентов линейного распырения

а (1 / град) некоторых материалов (для температур около 20°С)

Наименование материалов а - 10-е Наименование материалов а • 10-е Наименование материалов а • IO"6

Алюминий 23,8 Латунь 18,0 Стекло обычное 8,5

Бронза 17,8 Медь 16,9 Твердый сплав ВК-6М 4,5

Вольфрам 3,3 Сталь 12,0 Титан ВТ1 8,0

Инвар 1,6 Сталь X 11,5 Чугун 10

71

V. ИЗМЕРИТЕЛЬНЫЕ СРЕДСТВА ДЛЯ

ЛИНЕЙНЫХ ИЗМЕРЕНИЙ

Основные понятия и определения

Концевые меры длины в зависимости от допуска

на изготовление подразделяются на классы точности

по ГОСТ 9038—83 (см. справочный материал,

табл. 12).

При применении мер по классам точности наи-

большая погрешность размера блока мер Днаиб может

быть определена по формуле

Д

наиб

±(1 Д11 4“ |Дг1 4“ ••• +1Дп1),

где Д1, Д2, Ди — допускаемые отклонения мер (см.

табл. 12).

Наиболее вероятной при применении мер по клас-

сам является суммарная погрешность Дпт2 блока, оп-

ределяемая по формуле

Д|im 2 = Al "Ь ^2 “F ••• “|“ Дп •

В зависимости от погрешности аттестации размера

концевые меры делятся на 5 разрядов. Если набору