Similar

Text

chipmaker.ru

СТАНКИ УНИВЕРСАЛЬНЫЕ '

РЕЗЬБООИОВАЛЬНЫЕ

мод. 5K82IB и 5К822В

Chipmaker.ru

РУКОВОДСТВО ПО ЗКСПЛУАТАЩИ

508.000.018.РЭ

Chipmaker.ru

СССР СТАНКОШЮРТ МОСКВА

СОДЕШАШЕ

I. Общие сведения о станке •

2. Оековнае технические денные и характеристики

3. Указания мер безопасности

4. Состав станка

5. Устройство станка и его составных частей 6

систем?, смазки

Система подачи смазочно-охлаждающей жидко »,ги

8 . Порядок установки I

9 . Порядок работы

10 Указания по эксплуатации

II«Характерные неисправности и методы их устранения

12 .2г разборки и сборки при ремонт*

13 Материалы по запасным частям

14 Свкдотольство о консервации

15Сзидетельство об упаковке

16Свидетельство о приемке /отдельное издание/

17Кжплект поставки /отдельное издание/

18Электрооборудозание /отдельное издание/

Приложения:

I.Гарантийные обязательетва 2,Рл!<’октопрмгодность станка о содержании драгоценных материалов

стр.

3

5

10

13

45

47

59

91

92

93

98

115

Пб

И8 119 120

Chipmaker.ru

chipmaker, ru

I. О&ш СВДЕШЯ О СТАНКЕ.

I.I. Назначение и область применения.

Chipmaker.ru

Универсальный резьбошлифовальный станок мод. 5К821В,5К822В

/рис.1/ предназначен для шлифования различных винтовых поверхнос

тей, а именно:

- шлифования наружных и внутренних,цилиндрических и конических, левых и правых, одно- и многозаходных резьб различного профиля;

- шлифования с затылованием по профилю и периферии резьбо-

и зуборезного инструмента с прямыми и спиральными стружечными ка

навками ;

- шлифования, а при необходимости и затылования, изделий с кольцевыми канавками.

Кроме этого,на станке могут выполняться следующие работы:

- шлифование коротких дилиндри чееких фасонных поверхностей;

- шлифование плоских фасонных поверхностей по профилю /только на станке мод. 5К822В/;

- шлифование плоских резьб типа резьбонакатных плашек и зубчатых реек /только на станке мод. 5К822В/;

- затылование цилиндрических фасонных фрез с прямыми стружечными канавками.

Станок предназначен в основном для инструментальных цехов, но может быть использован и в производственных цехах машиностроитель ных предприятий.

1.2. Климатическое исполнение станка.

В части воздействия климатических факторов внешней среды станки изготовляются согласно ГОСТ 15150-69 в йен >лнении "У" или "Т" для условий эксплуатации "Л" и категории размещения 4.1.

flodn. Дата

508.000.018 РЭ

chipmaker.ru

'5G&.Q0.0..01B. РЭ

.-^ч-яапами-агниАнй ««р wk-vm»’*- мч™

chipmaker.ru » 2. ОСНОВНЫЕ ТЕХНИЧЁСК1Е ДАННЫЕ И ХАРАКТЕРИСТИК!. Основные параметры и размеры станка приведены в табл.1 Таблица I

Наименование параметров Данные

5K82I3 : 5К822В

I. Наибольший диаметр устанавливаемого изделия, мм 125 200

2, Наибольшая длина устанавливаеглого изделия, мм 360 500

3, Наибольший диаметр шлифовального круга, мм 400

4. Наибольший угол подъема винтовой линии шлифуемой резьбы,!рад i 30

5. Величина перемещения шлифовальной бабки от механизма быстрого отвода,мм 6

6. Наибольшей диаметр конца шлифовального шпинделя по ГОСТ 2323-76 (конусность 1:5) 50

7. Конус Морзе по СТ СЭВ 147-75 в шпинделе передней бабгЛ и пиноли задней бабки 4

8. Наибольшая масса устанавливаемого изделия, кг 20 30

9. Пределы частоты враще1!ия шпинделя изделия, мин.-*- " > рабочие 0,3... FiR /о-г f * _ ... ч *

ускоренные/в зависимости от шага/ 28...100/4 ступени)

IO. Наибольшая частота вращения шпинделя изделия При 27

II. Масса станка без принадлежностей, бака охлаждения, баков смазки и электрошкафа, кг 4000 4500

Масса принадлежностей нормальной поставки, кг Масса электрошкафа, кг Масса баков смазки, кг 65 400 60 •

Масса бака охлаждения с магнитным сепаратором, кг 270

/ •‘риакег.ги^

(A

508.000.018 P3

chipmaker.ru

Продолжение табл.I

Наименование параметров

4 Данные________

5K82IB : 5К822В

_____

12. Габариты станка без приставных узлов,мм

длина ширина высота 1795 1910 1710 2200 2038 1710

13, Площадь, з ашшаемая с Taino ом, и? Шлифование наружной резьбы 14. Диаметры шлифуемых ,резьб,мм 9,75 11,59

однониточным крутом 2...95 3...I50

многояиточннм кругом 15. Расстояние от вершшш переднего центра до конца зоны шлифования, 10... 65 10... 120

не менее,ми 16. Шаг резьбы,' штТуемнй однониточным крутом 270 । 375

ме трической,мм 0,25... 12 0,25.«24

дюймовой,число таток йа!" 28...4,5 28..<3

модульной, мм шлифуемый многокиточннм крутом 0,311... 411 0,311... ш

метрической,мм 17. Наибольшая высота пробили I...4

шлифуемой резьбы ,мм 18. Паиболыйш' ход г^ии 18

шлифуемой резьоы,мм 20 44

19. Число заходов шлийуокшх много-заходных резьб. 2, 3, 4, 6, 8 I/i f

20. Наибольшая конусность шлифуемой резьбы I : 16 -

21. Величина затылово -лого перемещения шлифовальной бабки,мм

22. Количество затылуемых зубьев

23. Наибольшее число двойных ходов в мин. ижфовельной бабки при ка^ечьмеи величине затылования

0,023... 2,5

2, 3, 4, 6, 8, 9, 10, 12

81

Chipmaker.ru

508. 000. 01&РЭ

. ------- -tr-

Лист

chipmaker, ru

Наименование параметров

Продолжение таблЛ

:______ Данное_________

: 5K82IB : 5К822В

24. Высота шлифоБального круга еднониточнего многониточного

25. Половина угла профиля шлифуемой резьбы, град.

26. Окружная скорость шлифовального круга, м/с, на 0 400мм

27. Число ступеней оборотов шлифовального круга

Шлифование вн^тренеей резьбы

28. Наибольший диаметр устанавливаемого изделия, мм

29 Диапазон диаметров шлифуемых резьб, мм

30. Наибольшая длина шлифуемой резьбы при наибольшем диаметре, мм однониточным кругом многоииточньы кругом

31. Наибольший угол подъема винтовой линии шлифуемой резьбы,град»

32. Шаг резьбы, шлифуемый однониточным кругом метрической, мм дюймовой, число ниток на I” модульной, мм

шлифуемы й мн ог ониточным кругом метрической, ж

33. Наибольшая конусность шлифуемой резьбы

34. Диаметр шлифовального круга, мм наименьший наибольший

35. Высота шлифовального круга, мм ОДНСНИТОЧхНОГО

МНОГОНИТОЧ1 эго

10

20 и 40

3...30

35; 50 /

2

120 160

30...80 30..125

45 75

40 45

t 6

0,5..6

28...4

0,211 „.211

I...3

1:16

2Ь

63 100

6

20

chipmaker.ru Продолжение табл.1

Наименование параметров : Данные

: 5K82IB : 5К822В

36. Число ступеней оборотов шлифовального

круга 2

37. Частота вращения шлифовального

круга, мин.-I

для круга диаметром более 65мм 6270

для круга диаметром менее 65мм I0I60

38. Наибольшая скорость шлифования,м/с 35

Шлифование плоских- плашек и зубчатых

реек •

39. Наименьший шаг, шлифуемый •

однониточным кругом, мм 0,5

многониточным кругом, мм 1,25

40. Наибольший шаг, шлифуемый

однониточным кругом, мм

остроугольный профиль 6

профилт зубчатой рейки 211

многониточным кругом, мм

остроугольный профиль 4

профиль зубчатой рейки 1П

41. Наибольшие размеры плашек-реек, ж 1

длина 150 J

высота 120 |

Примечание. |

Допустимые отклонения на основные параметры и размеры; по пп. 12, 14, 15, 26, 37 - - 5% по пп. 9, II, 13 - - 10%.

Chipnaker.ru

.tor

508. 000, 013 РЭ

Посадочные u присоединительные базы станка показаны на рис. 2

Рис.2 ПосаЗочнЫе и присоединительные базы станка.

№д.ель. стайка е к С

5К821В .. ЙО /25 20 28,867

sxwa .120 200 100 46,/9

J-конус /Морзе Ч;

и - плоскость, проходящая через осЬ побори па силисробалЬного шпинделя;

а- побоЗкобая планшайба;

6-передний конец шлисро8алЬно?о шпинделя;

е- профиль стола;

d*место установки правящих устройств.

5 О 6. 000. 016 РЭ

chipmaker.ru

3. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ.

Безопасность труда на станке обеспечивается его изготовлением в соответствии с требованиями ГОСТ 12.2.009-30 и ГОСТ 12.2.049-80.

Требование безопасности труда при эксплуатации станка устанав-

ливаются соответствующими разделами руководства, руководством по эксплуатации электрооборудования и настоящим разделом.

3.1. Для обслуживающего, персонала.

Персонал, допущенный в установленном на предприятии порядке к работе на станке, а также к его наладке и ремонту, обязан:

а/ получить инструктаж по технике безопасности в соответствии с заводскими инструкциями, разработанными на основании типовых инструкций по охране труда;

б/ ознакомиться с общими правилами эксплуатации и ремонта станка и указаниями по безопасности труда, которые содер?катся в настоящем руководстве, руководстве по эксплуатации электрооборудования и в эксплуатационной документации, прилагаемой к устройствам и комплектующим изделиям входящим в состав станка.

3.2. При транспортировании и установке станка.

При монтаже, демонтаже и ремонте для надежного зачаливания

и безопасного перемещения станка или его сборочных единиц следует использовать специальные рым-болты, отверстия и другие устройства, предусмотренные конструкцией станка. Грузоподъемные устройства следует выбирать с учетом масс станка и его составных частей.

При расконсервации станка следует руководствоваться требованиями безопасности по ГОСТ 9.014-78 "Временная противокоррозионная защита изделий. Общие технические требог-ьния".

3,3. При подготовке станка к рабе* е.

3.3.1. Проверить наличие и исправность кожухов привода шлифовального круга и привода передней бабки. Особое внимание обратить на надежность крепления шлифовального кр/га во фланцах и кожуха круга к шлифовальной бабке.

1 Jlitt 1

к Дате 508. 000. 018. РЭ „ , „ 10

chipmaker.ru

РАБОТАТЬ НА СТАНКЕ БЕЗ КОЖУХА 1ШШ0ВАЛЫ10Г0 КРУГА

ИЖ ШУ! ОТКШТОЙ КРШКЕ ЭТОГО КОЖУХА ЗАПРЕЩАЕТСЯ!

3.3.2» Руководствоваться правилами и нормами безопасности работы со шлифовальными кругами согласно ГОСТ 12.2.001-74 ’’Инструмент абразивный. Правила и нормы безопасности работы”.

Рабочая окружная скорость круга должна соответствовать скорости указанной в руководстве по эксплуатации.

Круг должен иметь ярлык или отметку краской с указанием об испытании на максимальную прочность.

Испытанный шлифовальный круг должен быть отбалансирован.

При балансировке и установке круга необходимо руководствоваться подразделом 9.2. настоящего руководства.

При обнаружении дисбаланса после первой правки круга необходимо повторить балансировку и правку. Следует иметь в виду, что по мере износа круга балансировка его может нарушаться вследствие неравномерной плотности абразивного материала.

Пь ДОПУСКАЕТСЯ СШМАТЬ ФЛАНЕЦ С КРУ И Ж ПУТЕМ

НАНЕСЕНИЯ УДАРОБ ПО ФЛАНЦУ.

1 •.« . • .. .

Зазор между кругом и предохранительным козырьком должен быть не более Змм, что достигается поворотом козырька только после остановки круга.

Правка круга может производиться только инструментами, указанными в настоящем руководстве.

3.3.3. Не допускается производить натяжение ремней при включенных электродвигателях привода изделия и шлифовального круга.

3.3.4. Не допускается производить /зтановку или замену правящих устройств при вращающемся шлифовальном круге.

3.3.5. Не допускается производить -астроиду правящего устройства при вращающемся шлифовальном кр>ге.

.Л'

' ' . UiJb -Аз Ц . 1 . : . Г.У'» . ) 508. 000 018 РЭ « / г 1

У3'>. Дд/гц

chipmaker.ru

3.3.6. Не допускается производить установку и регулировку сменных зубчатых колес гитар шага и затылования при включенном электродвигателе привода изделия.

3.3.7. Не допускается производить разворот шпинделя шлифовального круга на угол подъема шлифуемой резьбы при вращающемся шлифовальном круге.

3.4. При работе станка.

3.4.1. КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ снимать какие-либо огражден! нарушать или каким-либо способом деблокировать предусмотренные конструкцией станка блокировки.

3.4.2. По окончании шлифования с применением смазочно-охлаждающей жидкости не выключать вращение шпинделя шлифовального круга в течение 2-3 мин. для просушки круга.

——*

и. ПеЗл. \Дагг. э

_____t

zhipmaker.ru

Ч СОСТАВ СТАНКА

Общий ЬиЗ станка с обозначением составных частей показан на рис. 3

Рис. 3 Расположение соста&нь'Х частей станка.

j3MUXicml Н«Зоким1ПоЭп Icama

508-000.018 РЭ

ПЛ

chipmaker.ru

Перечень

составных частей станка

приведен в таблице 2

Таблица 2

Номер поз.: на рис. 3.: Наименование • Номер узла. .* Примечание •

I Станина 100

2 Механизм поперечной подачи 300

3 Стол 150

4. Электрошкаф КУ РС •

Ь , Бабка передняя 400 .

6 Бабка шлифовальная 200

7 Правящее устройство 615

8 Бабка задняя 450

9 Кожух станка 106 или 108

10 Пульт управления 130

•Mi Zbfir*

508. 000. 018 РЭ

Лист

./5- Устрой стбо станка и е?о составных t р частей

5.1. Общий Биб станка с обозначением органов управления показан на риел .. - -

chipmaker.ru *

5.2. Перечень органов управления приведен в табл.З.

Таблица 3 !

Органы управления и их назначение j

зиции на • * I

рис. 4 ._____________________________________ |

I. Маховичок тонкой поперечной подачи.

2. Маховик поперечной подачи.

3. Винт зажима лимба. поперечной подачи на маховике.

4. Рукоятка быстрого подвода и отвода шлифовальной бабки,

5. Маховик механизма ввода круга в нитку резьбы /осевая подача/.

6. 1\коятка пуска, реверса, останова стола и- шпинделя изделия, ускоренного хода стола.

7. Пуль управления приводом механизма разворота

шлифовального круга на угол подъема резьбы. ;

8. Вводной выключатель. i

9. Маховик включения движения стола

/звено увеличения шага резьбы/.

10. Ось для рукоятки подъема правящих устройств вручную. f

II. Маховичок перемещения ачмазов вручную

12. Кран охлаждения.

13. Розетка для подключения профильнсго микроскопа.

14. Ручка подвода и отвода заднего центра ,

15. Лимб регулировки конусности.

10. Лимб коррекции шага шлифуемой резьбы .

17, Пульт управления станком /табл.4/.

18. Лимб регулировки усилия зажима изделия в центрах.

19. Лимб регулировки усилия поджима шпинделя

шлифовального круга к подпятнику,

20. Винты .регулировки усилия натяжных пружин.

21. Оси зажима шлифовальной бабки.

1 АИС*П адским. tech. Лам

f'ti

506. 000. 018 РЭ

chipmaker.ru

. 5.3. Перечень графических симболоб.

£3.1. СимболЬг, U33<Jpas|c₽HHfeig на панели пупЬта управления станка приведены

I

J * 1

i

♦

Расшифровка символа

Лрабкл круга.

Смазка шлисрова лЬ нозо шпинделя.

МомбР OFWwq упраБле’яиЛ на рие.Ч

.Таблица. Ч изобретение сидела

i

1

4

5

SOB.OOO.OJ в.РЭ....

fi

Л/данак пой напряжением.

chipmaker.ru

Иом?р органа

ЧПроблРниЯ на рие-Ч

Продолжение табл ч ...

Изображение символа

Растисрробка символа

включение правки шлифовального круга.

„61

1)

Смазка шлисробалЬного шпинделя. *

При пооторном nci^umuu кнопки (поел? загорания » лампЫ) про и сходит ^ключениС-бращения 1или<робалЬного кр;/2а. . J

А^прабая резьба.

/

optjfiKu шлифзвалЬноъс . круга.

S

I

chipmaker.ru

Продолжение табл. Ч

органа «пра-’бленч» на -- рис. Ч изображений симбола Расти«рробка символа

... ..иВЬюлючение вращения шлифовального круга.

25т.ЧЧ

.ХоЭ биигпобои линии оЗрябатЫбаемого изЗелих

Haka mka. шл uqj.o.£a л Ь н ого ____ круга :.

а- ёключено; б-быключено.

___илп_срй&ание:

. „а.-.. С'бухсторсннее;

б- ьЭнострроннее;

С- {«этоматизаробанно^.

1V° 5о_К*.'М.

5QK.Q0.0.01BP^:'

chipmaker.ru

ДроЗол-^сение т йбл- Ч..

изображение символа

Лбщии стоп _..А'танхя.

to7,op?ciwa улр.яь^елия н« - ?ис. ч

J1M Пнгп Mo (lofUM Г О r? fldjr/T

* I ?

Рассиисрроб/са символа j

. ЛоЭс§ет/са.' ?

d-^/слюче.чие лоЗсбетк'и ? оптического устройства;

б-бключеиие по$е$еткц = и/кал&| м^хоёц^и поперечной поЭачи;

С.- 6bi кл юч е н и е поа с & ет ки.

Подач® сказочно- схлаж-Эаюицей ^сиЗкости;

сь ’ а бт'о ма т из up о о а н н а я: КЛЮЧ&НО;

с-Включено.

СкарпстЬ перемеиченил о алиазоо.

Проболел ни с табл. Ч

Номер к»пра Зления н«з [' рис. Ч

изображение символа Ра'ешифроёк’а символу

# г

9 ® с т о т с? ё р а сц е н и я о 6р а б а т bi Sа е м о ? о азбелил.

S 1

X

i

S38.0G0. М8_РЭ.

t 6d 8 WOOD’S0 • r.i

□ _ j—

1 i i j i JOSUIQ 1.1 > i i f ann?3jotf^w^£ ^A-l

(онгксниям) „UOWJ "’ O' doujed^u^ ’ тдна/пнгвд *—

(oHdhW^Q) „ W7 gnHag^irkc aoanij ' - -- - 1 1

. <?1/эшйг - ftft A ft A f 11 M Mr Л sii nirod OiOHUI tJjjpH ж 1? " -s

'-Wt jo^sau n gog&Q

aawow? ME9WJ *’•- *г J j »H лошп« ai'inh // м// u

on^m wa ~fewMU3g&0£U annaaag । X if T

i a nori fl ph

1 w 4 5* U V V FlAftC 4 1 ша%^ш?»9шооэ Xs (

W HsdJ Q3JP*p)Xfci& ШОРОр HHgQ # * **

1 b'B^l/ s?9Eaj нпнаи -g,©dubH ионоэ j ao^q^auj^b; •'Wq gnHa^rvji;

sa/kh oaonqu © god) -num JwawMU |““0 ir п н ю шли anhnuPH

“ТШr4^i7f'5~~ nagodcfanrriapj PlFOWnT ‘ dDH^W§0£ni шютъз ^gofab&m W WOW} ЭПНЭ">К>зд(?0£П

9 oh hug он I unwaugsdufi о g vgow g nwga^ndu э-1Нрша n ио^'нйшэ iMsndo ©и э^нна^йроел ^jogwn^

chipmaker.ru

Про до прение табл. 5

изображение || <С|И11И||||| Рпссиисроовкй 0 т oft и л Зазрим Смазка шпинделя круга изображение мм ж. Гасил^-ррсока _сижеав. Метрическая резьба Дми моьая резЬба

1 м Конт^ прибор 57/77 МоЙулЬная резьба

!«»***"**** Ременная передача <чйМ— • Периодичность смазыбания 6 Часах

ИГ*,Ж «М if в ’ »т! и! i Опрабка для !сруга

508.0 ОС Ш Рэ

tai;

53 i

-г..- .г..

5.4. Описание кинематической схемы.

Кинематическая схема станка показана на рис.5

5.4.1. Привод изделия.

Привод шпинделя изделия 55 осуществляется • от элсктродвигатеж лП достоянного тока через клшюрсменную передачу 53, косозубую 34-33 и червячную пары 1-4. блок шестерен 2-3 и механизм выбора люфтов 54.

От блока 2-3, в зависимости от положения муфты 56, вращение передается через гитару шага па ходовой винт 38, который, взаимодействуя с гайкой, пел лдижпо закрепленной в осевом направлении на станине, сообщает столу, а с ним и изделию, поступательное движение, lathca ходового винта смонтирована во втулке на опорах каченья и имеет возможность поворачиваться во втулке, заключенной в неподвижный относительно станины корпус.

При вращении гайки происходят перемещение стола с изделием вдоль оси винта, используемое для осевой додачи изделия на |1лжТювальный круг и для ввода шлифовалыюто круга в нитку ади^мой резьбы.

Поворот гайки производится от маховика 59. Зтулка имеет возможность поворота относительно неподвижней гайки от рычага 57, взаимодействующего с коррекционной линейкой 58, которая служит для коррекции шага шлифуемой резьбы.

5.4.2. Привод шлифовального круга.

Привод шлифовального круга осуществляется от электродвигателя !

через кланороменнуп передачу. Изменение числа оборотов шлифовального | круга осуществляется пеоестаиовкой сменных ’Лйвов.

5.4.3. Привод поперечной додачи, быстр-Л отвод и подвод шлифовальной бабки.

Привод поперечной подачи осуществляется от механика GC через зубчатые колеса 21, 18,19 и 28 па винт 61. Вращение ьгата 61 относительно ! гайки 62, неподвижно закрепленной па корпус' ‘слзфозальэсм: бабки 74 j

• 1

преобразуется в поступательное движение шытгальпой бабки.Тонкая подача осуществляется от маховика 63. Еыстрпй подвод и отвод произ-I

водится от рукоятки 64 через эксцентрик 65 и рычаг 66. i

*

5О8.ООО.О18РЭ

< • »•> Т-. - 4F. 41- — |-| г г .Г^ II1, TTlf~ ~~~ 1-~"Т . Г. I I —'Ll П ! - J ! и | II TI ~ IH— И.-|.П>|Ч . .11.1 IQ. |ДЧ JU.I W-iIji 4J \|

5,4.4. Привод механизма компенсирующей подачи.

Ст электродвигателя М3 через колеса 23, 24 и червячную пару 25-27 вращение сообщается механизму 67. Вал кулисного механизма делает один оборот, после чего сидящий на нем кулак воздействует на конечный выключатель, который отключает вращение электродвигателя. Кулиса 67 приводит в движение собачку 68 храпового механизма и через колеса 26, 29 поворачивает гайку 62 винта 61 поперечной подачи. При неподвижном винте 61 гайка 62, поворачиваясь, смешает шлифовальную бабку на величину комгюнсирующей подачи.

5.4,5. Привод механизма затылования.

При затыловании изделий вращение от шлицевого вала

через'колеса 30, по тоянные колеса 31 к 32 и гитару затылования передается на. винтовые колеса 22 и затем - на кулак затылования 69. Воздействуя через шток на линейку 70, винты 71 и 61, кулак затылования перемещает шлифовальную бабку по направляющим, Осуществляя тем самым* затыловочное движение» Если затылование не требуется, то вся затыловочная цепь отключается выведением из зацепления колес гитары затылования путем поворота -приклона,

5,4.6. Привод механизма шлифования конической резьбы.

Копирная линейка 72, укрепленная в пазу стола, при перемещении последнего, нажимает на толкатель-рейку 73, который через блок 16 повора чивает гайку 17, имеющую зубчатый венец. Гайка 1.7, взаимодействуя с винтом 61 подави, преобразует вращательное движение в поступательное перемещение шлифовальной бабки 74 по её набавляющим перпендикулярно оси шлифуемого изделия,

Остальные, вспомогательные движения, в описание не включены, так как их работа понятна и в. схемы '.и пояснен Г’З.’не:требует.

1--------

-I

Лида

£5

4гм, jfam

chipmaker.ru

hMMUCZf! ft'* Зо.смя 1ЛоЭп, Uatm^

508.000.018 РЭ

&II.X

26

chipmaker.ru

5.4.7. Перечень основных узлов на кинематической схеме.

I - Подмоторпая плита привода изделия;

П - Механизм поворота шлифовальной бабки (механический);

Hi - Привод перемещения алмазов (вручную);

1У- Механизм перемещения алмазов;

У - Универсальный правильный прибор;

У1- Привод подачи правящих устройств;

УП- Редуктор привода изделия;

УШ- Привод изделия;

IX- Звено увеличения шага;

X - Гитара шага;

XI- Передняя бабка;

XII- Привод механизма затылования;

XIII—- Гитара затылования;

?

Х1У- Редуктор кулака затылования;

ХУ- Механизм поперечной подачи;

ХУ1- Маховик поперечной подачи;

ХУЛ- Механизм конусного шлифования;

ХУШ- Шпиндель шлифовального круга;

XIX- Шлифовальная бабка.

Г

Лист /№&кит.

508-000.018 РЭ

Лист

21

chipTrn а кег.ги 5.4.8. Перечень элементов зубчатых и винтовых передач, пока-

занных на кинематической схеме приведен

в табл. 6 Таблица 6

Куда входит Номер: Число поз. .‘зубьев на :зубчатых рис.5;колес :или заводов :червяков, .’ХОДОВЫХ .‘винтов Модуль или шаг,мм Материал. Показатели свойств материала

Бабка передняя I 2 3 Сталь 40Х ГОСТ 4543-71 НРС35...42

То же 2 96 2 Сталь 40Х ГОСТ 4543-71 ЖС50...54

и 3 60 2 Сталь 40Х ГОСТ 4543-71 HRC50...54

и 4 36 3 Бр.О5Ц5С5 ГОСТ 613-79

It 5 24 2 С:.аль 20Х ГОСТ 4543-71 Цементация 0,4...0.6 HRC58...62

Гайка ходовая G 27 2,5 Сталь 45 ГОСТ 1050-74

То же 7 18 1,5 Сталь 45 ГОСТ 1050-74 НВ229...255

tf 8 82 1,5 Сталь 45 ГОСТ 1050-74 НВ229...255

п 9 I 2,5 Сталь 40Х ГОСТ 4543-71 HRC40...50

Бабка шлифовальная 10 246 2 СЧ..20 ГОСТ 1412-79

Механизм поворота шлифовальной оабки II 80 I Текстолит потолочной мар-риПТ сорт I ГОСТ 5-78 t

Лисп

•_ 1Л»м

508.000.016 РЭ

chipmaker.ru

Продолжение табл.6

Куда входит Помер ; Число зубьев !Нодуль; ;Показатели лоз. ; зубчат, с; ко- :илп ; ;свойств па ;лсс или за- :i;iar,Mr.i! материал .’материала ряс.5 ;ходов червя- : ; ! ;ков,ходових : ; ; .’винтов : ; • .... ....

.’с ро вз Те In ;-i<y ре То 1/а РС! Рэ ка г a.lC ПО по То хаггизм пово-та тхтяро-лъчой бабки лее и 11 ханизгл попе-шю1. подачи SC- ti к и ховпк полочной подачи дуктор кула-затылования хаш-тзы ко?л-псирующей дачи же и н 12 40 I Сталь 45 II3229...255 ГОСТ 1050-74 13 32 2 Сч.20 ГОСТ 1412-79 14 I 2 Сталь 40Х ГОСТ 4543-71 ЖС50...54 15 I 2 Сталь 40Х Н£С4О...5О Г0СТ4543-71 16- 54 1,5 Сч.20 ГОСТ 1412-79 17 78 1,5 Сч.20 ГОСТ 1412-79 18 80 1,5 ' Сч.20 ГОСТ 1412-79 19 33 1,5 Сталь 40Х HRC48...52 ГОСТ 4543-71 20 30 1,5 Сталь 40Х HRC50...54 Г0С1 4543-71 21 80 1,5 Сч.20 rOC’J 1412-79 22 21 2 Сталь 40Х ГОСТ 4543-71 HRC48...52 4 23 20 I Сталь 45 НВ229...255 ГОСТ 1050-74 24 52 I Текстолит до- делочный марки ПТ,сорт I ГОСТ 5-78 25 52 I Сч.:30 ТОСТ 1412-79 26 27 1,75 Сталь 40Х ГОС Г 4543-71 HRC50...54

508.000.018РЭ

29

км fipdoxtpf. Дата

chipmaker.ru

Предолхение табл.6

.’Номер Число зубьев : Модуль.’ .’Показатели ;цоз. : зубчатых ко- :или : : свойств Куда входит :на : лес или за- : шаг, ми: Материал :материала :рис,5 : ходов червя- : : : : ков,ходовых : : : : : винтов ; ;

Механизм корл- 27 I I Сталь 45 НРС48...52 пеисирущей ГОСТ 1050-74 113229.. .255 подачи Гайка попе- 28 99 1,5 Сталь 40Х речной по- ГОСТ 4543-71 IIRC50...54 дачи То же 29 54 1,75 Сталь 40Х ГОСТ 4543-71 Н5С50...54 Привод из до- 30 60 1,25 Сталь 40Х лия ГОСТ 4543-71 Н5С50...54 Привод меха- 31 130 1,25 Сталь 40Х низма затыло- ГОСТ-4543-71 HRC50...54 ванкя То же 32 90 1,25 Сталь 40Х ГОСТ 4543-71 HRC50...54 Редуктор при- 33 20 2 Бр.01090,5 вода изделия Тоже 34 20 2 Сталь 40Х ПВС50...54 ГОСТ 4543-71 HI3229...255 Лехаяизм пода- 35 24 1,5 Сталь 40Х чи правящих ГОСТ 4543-71 HRC50...54 устройств Тоже 36 24 1,5 Сталь 40Х HRC50...54 ГОСТ 4543-71 НВ229...255 37 5,2 1,5 Сталь 40Х НВ229...255 ГОСТ 4543-71 ' Стол 38 Спев,трап.лев. 6 ни- Сталь ХЕТ НКС54...56 1 ток на I" 1^>СТ 5950-73 ! Привод пода- 39 20 I Сталь 45 НВ229...255 чи правящих ГОСТ 1050-74 устройств То же 40 52 I Текстолит по- дзточный мар- . j к? ПТ сорт 1 ' ГС СТ 5-78 ” 41 52 I С* .20 г: СТ 1412-79

у- . . . .. ..... .. I 508.000.016 РЭ j^uefn

30

chipmaker.ru

J Гродолысине табл. 6

Куда входит .... - .. - - - Номер воз. па рис. 5 - . :Число зубьев :зубчатых ко-;лос или зале— ;дов червяков, .‘ходовых вин— ;тов Нодуль или шаг, мм : Натешил Показатели свойств материала

Привод подачи правящих устройств 42 39 1,5 Сталь 40Х ГОСТ 4543-71 ПЖ29.. .255

То ио 43 85 I Сталь 45 Л-1 ГОСТ 977-75

н 44 Т.02 т X Сталь 45 Л-1 ГОСТ 977-75 иксзо.. .40

ft 45 X I Сталь 45 ГОСТ 1050-74 IUC48-52

'Тэивод перемещения алмазов 46 32 1,5 Сч.20 ГОСТ 1412-79

То х:е 47' I 1,5 Сталь 40Х ГОСТ 4543-71 JEC50.. .54

« 48 32 1,5 Сч.20 ГОСТ 1412-79

м 49 24 2 * Сталь 45 ГОСТ 1050-74 Ш3229.. .255

50 2 1,5 Столь 45 ГОСТ 1050-74 НЕС48.. .52

Универсальный правильный прибср 51 24 I Стш> 45 ГОСТ 1050-74 Ш3229.. .255

То же 52 18 I Сталь 45 ГОСТ 1050-74 Ш3229.. .255

Для станка 5K82IB Гайка передняя 2* ре 2 Сталь 40Х ГОСТ 4543-71 IIRC50.. .54

То же з* 54 2 Сталь 40Х Г?СТ 4543-71 HRC50..- .54

It 4s 36 3 1р.05Ц5С5 IC СТ 613-79

п 5й 36 2 1 С' аль 20Х цементация. ГОСТ 4543-71 0,4...0,G НЕС56...62

Стол 30* Спец.трап.лов.8 ниток на I" С,?аль ХЗГ Гист 5950-73 НКС54.. .56

508.000.018РЭ Лисп 9!

(Им. Лис/Г) Н'докуъ. Подп. Дат

5.5. Передняя бабка

В передней бабке смонтирован шпиндель изделия и механизм (звено) увеличения шага шлифуемой резьбы. С целью обеспечения одновременности начала вращения изделия с началом поступательного- движения стола, что необходимо при двухстороннем шлифовании, предусмотрен механизм ургочтоачил мертвых ходов в винторезной цепи.

Механизм расположеп на участке винторезной цени между точкой прпсосд’т'то.нтя привода (блок 2-Зсм. кинематическую схему на рис. 5) и шпинделем изделия. Этот механизм предназначен для уравнивания величин мертвых ходов участка винторезной цепи от точки присоединения привода до обрабатываемого изделия, с мертвыми ходами второй ветви этой цепи - от точки присоединения привода до обрабатываемого изделия, включая гитару шага и ходовой винт с гайкой.

Механизм увеличения шага позволяет, но меняя настройку гитары шага, изменять передаточное отношение винторезной цепи для станка 5К822В в четыре раза и для станка 5K82IB в два раза.

На левом торце бабки расположена гитара настройки станка на шаг шлифуемой резьбы.

Шпиндель смонтирован в прецизионных регулируемых бронзовых подшипниках.

5.6. Шлифовальная бабка.

Шлифовальная бабка состоит из двух основных частей: пово-

ротного барабана и салазок.

На барабане смонтирован корпус шлифовального шпинделя, привод шлифовального круга, механизм подачи правящих устройств, механизм компенсирующей подачи и сменные устройства для правки шлифовального круга.

Поворот барабана на угол подъема шлифуемой резьбы осуществляется вокруг горизонтальной оси, пересекающей ось обрабатываемого изделия и располагающейся в плоскости симметрии рабочего профиля

508.000.016 РЭ Лист 32

0/* Лист rt* Локут. ПоЛп. 4атй

chipmaker.ru

одпонкточного шлифовального круга.

На салазках смонтировал механизм поворота барабана и механизм компенсирующей подачи. Назначение механизма компенсирующей подачи -поддерживать постоянное расположение режущей кромки шлифовального круга относительно оси обрабатываемого издедия, при уменьшении диаметра ииифовального круга после каждой правки.

На верхней плоскости барабана смонтированы механизм подачи правящих устройств, механизм привода перемещения алмазов, электродвигатель привода шлифовального круга и редуктор накатки, устанавливаемый по требованию заказчика за отдельную плату.

Передняя стенка механизма подачи правящих устройств предстазз-ляс-т собой подвижную вертикальную плиту, на которой закрепляются съемные правяще устройства.

Редуктор накатчж позволяет уменьшать скорость вращения шли-фовальиого крута при профилировании круга с помощью накатного ролика.

5.7. Механизм поперечной подачи.

Iexai-шзм поперечной додачи смонтирован в передней шипе станины, механизм поперечной подачи позволяет осуществлять следующие перемещения шлифовальной бабки:

I. Перемещения вручную па сравнительно большие расстояния при настройке станка в зависимости от размеров обрабатываемого изделия и шлифовального крута;

2. Точные малые перемещения шлжТювального круга для достижешн* заданного размера обрабатываемого изделия, а также для подачи на глубину ре з ажя;

3. Быстрый отвод 1щд:фоввльного круга от обрабатываемого изделия и быстрое воззри -сиие его в исходное положение;

Roth.

508.00С.018 РЭ

ЛЭ

chipmaker.ru

4. Точное Hcnpop’jujioo перемещение шлифовальной бабки, согласован1 юс с продольным перемещением стола, при шлифовании конических резьб;

5. Возвратно-поступательное затыловочное движение шлифовальной бабки, согласованное с вращение!) обрабатываемого изделия. .

5,8. Задняя бабка.

Задняя бабка установлена на верх пес направляющих стола и переставляется но ним в зависимости от дациы обрабатываемого изделия.

Для удобства установи! обрабатываемого изделия в центры стояка, пиноль задней бабки автоматически фиксируется в отведенном (нерабочем) положении, л

Для тонкой настройки станка при шлифовашш конических резьб, а также для компенсащш износа шлифовального круга при обработке цилиндрических резьб задний центр можно перемещать в горизонтально. : плоскости.

Поджим заднего центра к обрабатываемому изделию производится при помощи пружины с регулируемым усилием. 8 то позволяет компенсировать тепловые деформации обрабатываемого изделия и предохранить длинные и тонкие изделия от деформации при установке их в центры станка.

I

1 508.000.018 РЭ Диет

Лисп Ь'°доКуъ, Подп. Дата

chipmaker.ru

6. СИСТЕМА СМАЗКИ .

Лртпщипиальная схема смазки показана на рис.6

1еста расположения точек ручной смазки показаны на рис. 7.

6.1. Описание работы.

Смазку, станка обеспечивают следующие системы:

I. ./Автоматическая циркуляционная система смазки основных рабочих органов станка.

Масло от насоса I через фильтр 3 подартся в центрадышй распределитель 5. Дальше деление потока масла обеспечивается при помощи дросселей 6,7,8 нерегулируемых распределителей 10,12# 14, а также за счет применения дозирующих распределителей 9 и II имеющих. дозирующие шариковые клапаны. Распределители 10,12 и 14 подают масло непрерывно в течение всего времени работы привода изделия.

Через одну из трубок распределителя 10 масло подается в масло-указатель, расположенный на баке изделия, что позволяет контроля-ропать наличие масла в системе. Через распределители 9 и II масло подается в течение короткого промежутка времени в момент включения насоса смазки. Пройдя через смазывающие узлы, масло сливается в станину 15 и самотеком направляется в приошшй фильтр 17 бака смазки. Приемный фильтр состоит из сетчатого стакана и магнитного патро* на.

2, Автоматическая циркуляционная система смазки' шлифовального шпинделя.

Керосинно-масляная смесь от насоса 20 через фильтр грубой очистки 21 и фильтр тонкой очистки 22 подается в подшипники шлифовального шпинделя 23. Из корпуса шпинделя смесь самотеком поступает в реле уровня 24 и далее в приемный фильтр 26 бака смазки.

Обе системы смазки работают автоматически. При первом нажатии расположенной на пульте у правления кнопки ’’Пуск круга” включается насос 20 смазки шлифовального шпинделя и чосос I смазки станка.

508.000.018 РЭ ДИСЮ 35~

Лист У* докум. По#п- Дата

chipmaker.ru

i.'

chipmaker.ru

Места расположения точек ручной смазки.

” F ~ь “"-«w— амтппг- ] Лист

Г/о Dpftrq М 1Ыл-_шм 508.00С.01В РЭ 37

chipmaker.ru

Насос I работает до момента срабатывания реле уровня 24,после чего отключается. В дальнейшем насос I включается одновременно с приводом изделия независимо от направления вращения шпинделя. При кавдом включешш иаооса (если интервал между включениями но менее 20 сок.) срабатывают дозирую'дю распредолите.ли 9 и II.

Па сливе керосивно-ыасляиой смеси из корпуса шлифовального шпинделя установлено реле уровня 24, которое цослй заполнения маслом разрешает включение привода шлд овального круга. При этом на пульте загорается зеленая лампа ’’Смазка шлифовального пишнделя’’.

3. Ручная смазка вспомогательных работах органов станка.

Смазка выполняется заливкой масла в соответствующие емкости (точки 28,29,30 на рис. 7) или прокачкой шприцом через маслешм 31,

32. Для контроля уровня масла в емкостях 29 и 30 имеются маслоуказа-

тели, а в емкости 28 - щуп.

G.2. Указания по монтажу и эксплуатации.

Перед первым пуском станка необходимо:

Chipmaker.ru

- заполнить бачок смазки стажа маслом индустриальным И-12А

ГОСТ 20799-75 и подключить его к станку. Гмкгсть батаа-около Юл.

Контроль заполнения по маслоуказателям;

- произвести ручную смазку вспомогательных работах органов в соответствии с п.6.1 (3), а также смазать вручную сменные шестерни и пальцы

гитар шага и затылования;

- заполнить бачок смазки шлифовального шпинделя керосипно-масляпой '

смесью,, содержащей 90£ керосина осветительного ГОСТ 4753-68 и !($ масла индустриального И-12А. ёмкость бачка -сколо Юл.

Гргмечатае»

Йасло из трубок дозирующих распределителей 9 и II начинает поступать только после заполнения трубок. Для ускорения этого процесса рекомендуется дать многократный реверс приы ду изделия с интервалом между вглючолюши не менее 20 сек., или, ус; /ановив на бак смазки манометр 16, .дросселем 4 при включенном насо ю I сначала убрать

Паап.

508. 000. 018 РЭ

Лист\ 30\

давление до 0, а потом поднять его до нормы (0,25 МПа или 2,5 кгс/сА При прохождении зоны низкого давления масло пойдет через дозирующие распре делители непрерывным потоком и заполнит трубки.

Не менее, чем через час после остановки работавшего станка, проконтролировать уровень масла в баке смазки станка. Если уровень масла вследствие заполнения полостей станка упал, необходимо дозаправить бачок до нормального уровня.

В случае замены или ремонта отдельных элементов системы смазки необходимо провести регулировку системы в следующем порядке:

I. Отсоединить бачок смазки от станка;

2. Выходное отверстие бачка заглушить простой (находится в инструментальном ящике);

3. Установить манометр 16;

ч. Г 'костью перекрыть дроссель 4;

5. Веслюч.х” р тг 2 установи г > давление 0,8 МПа

(8 кгс/cw?);

6. Дросселем 4 установить давление 0,25 34 а(2,5 кгс/см2);

7. Выключить насос, и подсоединить бачок к станку;

8» Перекрыть полностью дроссели 6,7 и 8;

9. Включить насос и проверить давление, которое додано остаться на прежнем уровне 0,25 Ша;

10. Регулировкой дросселя 7 обеспечить ж шмально устойчивый (капельный) расход через трубку смазки кулачка затылования;

II. Регулировкой дросселя 6 обеспечить минимально возможный расход масла через распределитель 12, при котором масло изо всех его mW™ Г.ЧЛ’ОТГРОФ ттрпт>Р•пуяной СТрубЙГ

12. Регулировке^ дросселя 8 обеспечить расход масла через распределитель IG. таким образом, чтобы маслоуказатель на корпусе бабки изделия заполнялся шелом до половины.

«И Дю» &Sciw- Пб&ъ

508.000. С13РЭ

3?

chipmaker.ru

При нормальной работе системы дозирующие распределители должны четко срабатывать при перерывал в подаче давления более 20 сек. По окончании подачи дозы масла допускается капельная утечка (до 5 капель в минуту из одной трубки).

Для обеспечения нормального функционирования системы смазки Необходимо один раз в год чистить фильтры 3,21 и 22, а также промывать бачки 18 и 27.

I -- ' 1

1

HoSn. sfy/rwl

503.000.018РЭ

6.3. Перечень элементов системы смазки приведен в табл.7.

Таблица 7

ЙПОЗИЦ. на рис.6 и рис.7 » : Наименование • : i.fecTo расположения : на станке • • :11р1шеч£пшэ • •

I I 2 • Т~~ з • -1 —

I. Насос В баке смазки Давление настрой® 0,8 Ша (Зкгс/см^)

о Дредохралитсльш й клапан насоса И

3. иилътр сетчат: й w

4. На;горный дроссель н Дггленке настройки 0,25Жа (t,5 :гс/о:.-г)

5. центральный вас предо л столь На крьгдке, закрывающей вход трубопроводов в станок

6. Доз1фущяй распределитель смазки~ напревлжг ж стола и гитары r-iara На столе со стороны шлифовального крута

7. дозхфуидай распределитель смазки привода и гитары затшювапж За левой дверцей станины под ’’итарой затылования

8. 1 Урегулирует.шй распредели тель смазки бабки изделия я опор ходового винта ila бабке изделия

Э. Нерегужрусчдд! распределитель смазки ходовой гайки и тормоз них колодок На корпусе ходовой гайки под столом

10. 1 {ерегулитуэмш рас-прежгитсль смазки мбхатшзма попере чной подачи .На корпусе механизма поперечной подачи,за крынкой мех? д;тзма поперечной додачи ч

II. Дроссель На корпусе эаспреде-лителя 10

Г«1 Дроссель На корпусе желреде-лителя 5

13. Дроссель Встроен в таспреде-•литсль 8

• - — j— 508.000.018 РЭ Лисп им

Аист Г!одп. t _ _ _ 77

chipmaker.ru Нродолиение табл.7

Т 2 3 '4

14. По илу с редуктора приводя бабки изделия” 15. Сташша Укреплен па бабке ?,1асло подается изделия самотеком из бабки изделия

С G „ i грие м: 'nil с о тчат’ ili фильтр с магнитном натре ком Па бако смазки

[7. манометр с лероходншеом й

18. Насос II

19. Продохраиителыпы клапан насоса " Давление настрой- ки максимально B03M0JSH00

20. Фильтр сетчатый грубой очх стки п

21. TUlbTp БОЯЛСГШЫИ. ТОНКОЙ 0‘В-СТКЯ 22. Kdtnyc гшифоваявного ШНИНДСЛЛ н

23. Голо уровня нонлааксвос ! i.a горловине пр»исм— кого фильтра бака смазки

24. Up^fCLiHicii <;ильтг с магнит-ним патроном В сакс сшз1ш

25. йаиомэвр см.поз.16

26. Пачек смазки стопка С левой оторсвы ста-НИ1Ш

28. Ьачок смазки хкжишзмоь привода правяшшх приборов и перемсдехшя салазок iipojcULLcii >х приборов 3 воршен ^гч шли- Емкость 0,38л. фовалыюй -бабки

f. 3. Залх-гвпая пробка механизма сvA.ii.сiюирухцоА ПОДаЧИ шлифовадьлой бао.ки Па левой стенде основания шлифовадвиой бабки

30. Ьашзз taa npotira жханизма разворота лляфовалыюй бнбю! п

31. Ласлеяка смазаи направляло-1Ж ;алжпо2 бабки и ходовой "гайки покере >дюй подачи. На Заднем т<!Х.э ссно-ваиия лштфовз шпон бабки

32. колонка сглазки.' лш-юлн задней бабки' Па верхней тмсюкости задней бабш

508.000.04 S РЭ

Лит

чг

chipmaker.ru

6.4. Возможные неисправности в системе смазки приведены в табл.8.

Таблица 8

Возможное нарушение : Вероятная причина ! Моры устранения

I. Нормально заполнен- 1.1.Упало давление в чгЛ бачок смазки ста1Г.а системе смазки, за короткое время рабо-

ты оказывается полностью выкачанным.Смазка поступает непрерывным потоком из губок дози-Jjj у,Х J/iACli JJJU, X •

I.I.Установить на бак смазки манометр и отрегулировать давление дросселем 4 на 0,25 41а,

I.2.He запирается какой-либо канал одного из дозирующих распределителей вследствие попадания грязи в седло запорного шарика.

1.2. Подоадать, л ока масло не стечет в бак смазки со станка.Затя-

нуть до упора дроссель 4.Дать несколько кратко временных включенья насосу смазки I с интервалом в 20.ЗОсек. Если это не поможет,

Chipmaker.ru

то определить неисправный канал дозирующего ’ распределителя,раз оо-рать его и очистить седла шарика в штуцере и в корпусе распределителя. После этого восстановить нормальное давление в системе.

2.Смазка не показывается в глазке масло-укнз&теля передней бабки. Нот слива масла йз корпуса передней бабки.

З.Не срабатывает реле уровня. Не запускается шпиндель шлифовального круга.

Х.З.Сл^щком велик расход масла через какой-либо дроссель.

2.1.Не хватает масла в бачке смазки.

2.2 .Упало давление в системе смазки.

1.3. Отрегулировать расход через дроссели см.раздел 6.2.

2.1.Дозаправить сачок.

2.2. Отрегулировать давление дроссоясм 4 на 0,25 кПа.

3.1 .Не хватает масла в бачке смазки.

3.2.Засорены фильтры в нагнетающей магистрали,

3.3,Упало давление в системе смазки.

3.I. Дозаправить бачок.

3.2. Прочистить Фильтры,

3.3. Отсоединить шланг подачи смазки на станок.Поставить манометр и отрегулировать давление клапаном Г9.

3.4.Неисправно реле уровня.

3.4.Устранить неисправность .

По9п. Литл

508. 000. 018 РЭ

УЗ

chipmaker.ru

6.5. Периодичность обслуживания системы смазки приведена в табл.9.

Таблица 9

Периодичность смазки или заправка емкости Точка смазки по рис.6 и рис.7. Смазочный материал

Один раз в смену 31, 32 Масло ивдус триальное И-12Л ГОСТ 20799-75 * Один раз в педелю контролировать и пополнять уровень 28 - " - Один раз в год 18,29, 30 - “ - Один раз в год 27 Смесь 90% керосина осве- тительного ко Г0СТ4753-68 10% масла индус триального И-12А ГОСТ 20799-75 G.G. Перечень рекомендуемых смазочных материалов приведен в табл.10. Таблица 10 Страна Марка смазочного материала " _ _ . _ . . . . . _ . .

СССР ГДР ЧССР НИР Пиония j ;.э ™ побрит алия ФРГ Франция Италия Масло индустриальное Л-12 А ГОСТ 20799-75 212 0L -^2 Zapfenof R Сйтпеа 21 Ат&ъех 1) Foxum 38 Foxum 40 Ehexof EWSO X

» /

508.000.018 РЭ Лист чч

Лист Нвдбку!ч. Подп.

система подача смазочно-охладцашл адкости .

* г

В качестве смазочно-охлаждающих жидкостей при резьбошлифо-вании чаще всего применяют минеральное масло. Лучшие результаты дает смесь, содержащая 75..<80% масла индустриального И-12Д, IОСТ 20799-75 и 20...25% сульфофрезола ГССТ 122-54.

Устройство системы подачи СОЖ показано на рис.8.

От насоса, расположенного Ж баке охлаждения, охлаждающая жидкость, через фильтр. 6 подается к крану 4 сопла охлаждения 3, а при внутреннем шлифовании - к шпинделю передней бабки через трубу 2. - . :

При ^установке устройства для накатки шлифовального круга охлаждающая жидкость поступает в зону правки.

Сливающаяся из станины жидкость поступает в магнитный сепаратор и далее в бак охладкдения.

по мере загрязнения фильтр 6 следует разобрать и промыть в керосине. Бак охлаждения также необходимо очищать от скопив-•пегося на его дне шлама; не допуская образования на дне слоя шлама высотой более 50мм.

Объем бака охлаждения - около 300л.

50&,О0С.О1^ГЭ

«

chipmaker.ru

chipmaker.ru

8. погадок УСТАНОВКИ.

8.1. Распаковка и транспортировка станка.

при вскрытии ящиков следует проверить состояние внутренней упаковки, наличие антикоррозийного покрытия на обработанных неокрашенных- поверхностях деталей станка, ностей, запасных частей и инструмента кацией ’’Комплект поставки".

ВНИМАНИЕ?

наличие комплекта прина длеж-в соответствии со специфи-

ХРАНЕНИЕ СТАНКА БЕЗ ТРАНСПОРТНОЙ

ТАРЫ ДОПУСКАЕТСЯ ТОЛЬКО

В ПОМЕЩЕНИИ С РЕГУЛИРУЕМЫМИ ПАРАМЕТРАМИ ОКРУЖАЮЩЕЙ СРЕЩЫ • /ТЕМПЕРАТУРА *20°С И ВЛАЖНОСТЬ НЕ БОЛЕЕ.6W

Подъем распакованного станка производится с помощью тросов или канатов /рис. 9/, которые накидывают на 4 рым-болта станины. Перед подъемом станка необходимо передние крайние экраны I сдвинуть к центру станка, задние боковые дверки 3 открыть, на крыше кожуха снять две круглые крышки 2, через r-ти окна надо опустить *

тросы для задних рым-болтов. Под канаты или тросы необходимо подложить деревянные бруски или войлок, с.тобы не повредить выс-

тупающие части станка.

Масса станка без оака охлзлщения и съемных принадлежностей приблизительно равна 4,3 т для станка мод. ЬК822В и 4т для станка мод. 5K82IB. Масса бака охлаздения без охлаждающей жидкости приблизительно равна 270кг.

Подъем электрошкафа производится за рым-болты. Масса электрошкафа около 400. :г.

После установки станка необходимо установить крышки 2 на

место.

- """ 1 j"

F JiUtUn Н*докчм. Подп.

508. 000. М8РЭ

/к/с-

r.ru

8.2. Расконсервация станка.

Антикоррозийное покрытие,нанесенное на все неокрашенные части станка, удаляют чистыми салфетками, смоченными авиационным бензином, уайт-спиритом /бензином-растворителем/ или керосина /это покрытие нанесено на открытые, а также на закрытые кожухами и крышками обработанные неокрашенные части станка/. Затем все части станка, с которых было удалено покрытие, протирают насухо и слегка смазывают машинным маслом.

ВНИМАНИЕ!

АНТИКОРРОЗИЙНОЕ ПОКРЫТИЕ С ОКСИДИРОВАЫШ ДЕТАЛЕН СЛЕДУЕТ.

УДАЛЯТЬ СУХИМИ САЛФЕТКАМИ, ОСТАВЛЯЯ НА ПОВЕРХНОСТИ ДЕТАЛЕЙ ТОНКИЙ СЛОЙ СМАЗКИ. ПРИМЕНЕНИЕ В ЭТОМ СЛУЧАЕ БЕНЗИНА ИЖ УАЙТ-СПИРИТА НЕ ДОПУСКАЕТСЯ.

Особое внимание необходимо обратить на удаление антикоррозийного покрытия со шкивов, конусных поверхностей, шлифовального шпинделя и конусных отверстий шпинделя передней бабки и пиноли задней * бабки.

Перед пробным пуском станка его следует не менее 3-х дней ввдержать в помещении, отвечающем требованиям, установленным для условий эксплуатации, чтобы удалить из обмоток электрических машин и аппаратуры влагу.

Акт Подп. Дата

508. 000. 018 РЭ

Лисгп

~Ч8

Pue.9 Схема псбъс^и станки

5.0 8. о ОС Ji В.РЭ

to

Ч£

I—.-J

chipmaker.ru

8.3. Условия эксплуатации станка.

Завод-изготовитель гарантирует нормальную работу станка, тгачество и точность обработки только при соблюдении следующих обязательных условий эксплуатации:

I. Станок должен устанавливаться в помещении, обеспечивающем условия его эксплуатации "Л" и категорию размещения 4.1. согласно ГОСТ 15150-69;

2. Точность установки станка по уровню в продольном и попе-0,02 мм .

речном 1;апповленг.яч не грубее 1000 им * *

3- Станок должен быть изолирован от. сотрясений и вибраций, создаваегчтых работающими станками и машинами, расположенными поблизости, а также от вибраций несущих конструкций здания;

4. Станок должен быть предохранен от попадания на него прямых солнечных лучей;

5. Станок должен быть предохранен от местного нагрева, создаваемого радиаторами отопления и другими отопительными устройствами посредством теплоизолирующих экранов, а установка станка допускается на , -асстоянии не менее 1м ст ^коэча;

6. В случае эксплуатации станка в .условиях тропического климата по окончании работы необходимо ^1?бывать тонким слоем масла все обработанные наружные и доступные внутренние поверхности стояка и принадлежности к нему»

chipmaker.ru

8.4. Монтаж.

Станок можно устанавливать на пол цеха, если он лежит непосредственно ка твердом грунте. Если пол не лежит на твердом грунте ил.»’ если через грунт возможна передача колебаний от внешних источников вибраций, станок устанавливают на бетонный фундамент, который следует изолировать слоем шлака или торфяного порошка.’ Этот слои, толщиной около 50мм, должен окружать фундамент во всех сторон. I'дубина заложения -Фундамента определяется заказчиком станка в зависимости от грунта.

Станок устанавливают на трех стальных клиньях, уложенных на стальные плитки с размерами приблизительно 180x180x8мм или нт трех башмаках.

При установке станка на междуэтажном перекрытии рекомендует) под опоры ставить амортизаторы, обеспечивающее частоту абсолютных колебаний стачка от внецних воздействии, измеренную на линии центров, не более 2,5...б Гц. Количество и расположение амортизаторов применяет^ как указано на рис. 10 для станка мод. 5К82’ и на рис.II - для станка мод. 5К822В.

Перед выверкой станка необходимо демонтировать кронштейны, ко opt ми стол и шлифовальная бабка прикреплены к ста-

инне на время транспортировки станка, а также установить шлифоваль ную бабку на роль-си. В резьбовые отверстии, оставшиеся в станке после удаления кронштейнов, завинчивают резьбовые заглушки, поставляемые со станком. Пробки с медными прокладками завернуть в отверстия для шпилек, которыми стол притню/т к станине.

К насосу охлаждения, смонтированному на баке охлаждения,

присоединяют накидной гайкой шланг трубопровода охлаждения.-Патрубок отсасывающей установки, поставляем--)4 по особому заказу, присоединяют к фланцу кожуха станка. 8 61' охлаждения устанавливают магнитный сепаратор.

ИЖА1Ж! ПО&ДЖД ПОЦОШШ СТА1.ИНН ЦЕМЕ1Т.2Ш РАСТВОРОМ

fjM.WuC/y>

—-з--------г-;-;-------

фсшц/м, 1 ik’tJH. iSamfi

2

chipmaker.ru .

______O._

_______250CL_

_____5735_ _.

___2Q2fl_ . .^344

i. rue.10 План «рунЭамгнта 9м станка моб. SK821B.

.t-Под^од напряжения к стику, с<лои. iujiujccj или торфяного порошка; З-баижаки или КлинЬя ни плиглкс’л;

Ч-Контур. rwSouuSbi етанинЬ/.

chipmaker.ru

c&wmMw

f ~ 5>eAv> yrMtafc а

£ ” ^оръб.. .._

3 - Crn^ok^ ...

k ироькц

б " .. .. ________

*

2f-d^iS у!° &'АЧ<- /.^j^7, U 4' < '

chipmaker.ru

8.5. Установка шлифовальной бабки на ролики.

Для предотвращения повреждения направляющих в процессе транспортировки станка с направляющих шлифовальной бабки сняты сепараторы с роликами и вместо них установлены пластины 8(рис.12).

Установку сепараторов с ролнка&в! в направляющие шлнчоватъной бабки следует производить в следующем порядке:

I. Демонтировать кронштейны 5 транспортного крепленья пшиюо-валыюй бабки к станине, снять пластмассовые козырыш, закрывающие концы иадравлякпдах и защитные. п лас типы 7;

2. На поверхность А станины установить опорную колодку 3 так, чтобы паз в колодке совпадал с резьбовым отверстием -надрав^яюцей 6

станины;

3. Пиитом 2 через шайбу I слегка закрепить колодку .3:.на призматической направляющей. 6;

4. Па иоьэрхш. стъ В колодки 3 установить ролик 4 *ек, чтобы срезанная поверхность решила контактировала с поврехностыо 3;

5. Вращением регулировочных винтов 9 сместить колодку 3 для ососнзчоиия надежного гхытакта наружной поверхности ролика с корпусом ишхфовадыюй бабки;

6. Винтом 2 наделаю закрепить колодку 2 на призматической натравляющей 6;

7. Поворотом ролика 4 на 90° с помощью гаечного ключа приподнять шлкфовальЕтую оабку. Поворот ролика следует производить в таком направлении, чтобы ншмовальная бабка стремилась сместиться в сторону стола станка;

8. Извлечь из напраелшедх. пластч-шы 8, затем протереть нанравля-юнСко и вставить сепараторы с ролжами так, чтобы все секции сепараторов 6wim сцеплены, а задний край сепаратора находился на расстоя-1Ш 70мм для станка мод.51^822В и 60ш для сташса мод.5К821В от пластины, ограничивающей ход сепаратора;

9. Плавно повернуть ролен: 4 на 90° в обратном напраююнттп ’;шц2л образом, чтобы кошмовальная бабка опустилась на ролики;

10. Шверпуть вшгт 2 и сиять положу 3;

II. /1налогпш1ым способом произвести замену прокладок сспарато-ри’Д1 да плоской паяравляюцсП;

iZ3H lluein \

5О§.ооо.:ирэ

Крепление f/jpu£po8qлЬнои Jcid/cu при транспорт и робг e

Т’"

1

Ёь~_______

flutr. j

5? I

chipmaker.ru

длл упсл/ка /ю5..£№£1в.

шлака ила. .УПффЯЮ&ОJIQpGWKa, £- £a^hj, и. ..или. клаикя..м лли/г/как^.

&а/ипур^^3еш£л1.. .

Itekf^^L |УМ11^Ж

56

chipmaker.ru

Подключив станок к электросети, необходимо опробовать всо без исглпочопия электродвигателя, без включения перемещений рабочих органов, если это возможно.

для этого следует:

I. Снять тшшовыо роман привода шлифовального круга и привода стола и изделия; >

2. Сиять автоматическое правящее устройство;

3. Расценит^ колоса привода затылования;

4. Па механизме иодачи правящих устройств (рис. 16) ио лпмоу 4 установить подачу 0,02мм,но лимбу 6 установить величину хода алмазов 20мм;

5. На пульте управления 17(рис.4) поставить:

- Переключатель II в положение '’Односторонне/? шлисювапие".

- Переключат. ль 13 в положение "Заключено".

- Переключатель 6 в положение "Правая резьба".

- .Litjiuom кнопки. Ь на пульте 17 "Смазка «шквального шпинделя" вклю

чают .дагатели насоса системы смазки идафовального шпинделя и магнит

ного сепаратора.

После ВКШОЧО.Ш1Я сигнальной ламин 2 «'пифовалыюго шпинде-

ля” вторым нажатием кнопки 5 включают привод шлифовального круга. - Ншккмом на кнопку 4 "Правка икяифовалыюь’э круга” включают электро-1 двигатели привода механизма подачи правящих устройств, приводов компенсирующей додачи и автоматического правящего устройства.

Выключив вращение злистродвигателя привода шлифовального круга кнопкой 8 и дощцавшеь его полной остановки,постановкой иерэшпочате-ля. 1.0 редуктора канатки в положение "Включено",включают вращение электродвиг'атоля привода редуктора пжатки (iipn условии его поставки).

Отклятенис привода редуктора понсатки осуществляется переводом псрскшочатеьш 10 в лоложеаде "хйдслючоно".

— "Переключателем оулавдения"13 при установке его в положенно "Вклк

чеяо" пускают двигатель насоса охлачдешк. Отклктенше его производится установкой переключателя 13 в положение ’’Дыключено”.

Лист Дитц

5ое.ооо.о18рэ

Лист

- Поворотом рукоятки 6 вправо (рис. 4) л нажимом кнопки, расположенной -на се торце, включают электро двигатель привода изделий. Поворотом той же рукоятки влево и нажимом кнопки включается противоположное вращение привода изделия.

В этих иолоЕб'ниях при оттягивании рукоятки 6 па себя включают ускоренное вращение электродвигателя привода изделия. Частоту вращения .Изделия изменяют переключателем 9.

6. Установить приспособление для шлифования центров на столе. Спять с приспособления шлифовадьи'.й круг. Отключить насос охлаящения от разъема па стаже и включить в пего разъем приспособления .для шлифования центров. Зключают электродвигатель приспособления для шлифю-вадия центров переключателем охлаждения 13.

После опробования всех электродвигателей необходимо:

I. Надеть клиновые ремни приводов шлифовазяьиого круга и изделия; [ .... Установить автоматическое правящее устройство; |

3. Настроить гитару шага па шаг резьбы 5мм;

4. Маховичок 9(рис.4)ставят в положение ”1";

5. i[ерсключатель "Охлаждение "13 на пульте 17(рис.4)ставят в положение "Автомат".

6. Поворотом рукоятки 6 вправо и нажитом кнопки па ней,включают ход стола вправо,поворотом рукоятки влево и нежимом кнопки,включают ход стола влево;

7. Вторым нажатием кнопки 5 "Смазка шлифовального шпинделя" на пульте 17, после Жлючолия си^адьной лампы 2 смаззш опор шлифовального^ шпинделя, включают вращение шлпрювального круга.

Убедившись в нормальной работе всех мехед-нзлюв станка на холостых f ходах, приступают к настройке станка для работы. I

л/* до ку».

508. 000. 018 РЭ

Лнсгг.

Sb

chipmaker.ru

9. порядок глботп.

9.1. Общие указания по наладке станка на. шлифование наружной цилиндрической резьбы.

•

I. Станок смазывают в соответствии с указаниями данного руководства.

2. Подбирают размер и характеристику шлипювального крута в зависимости от рода выполняемой работы, способа шлифования, шага шли-фуомой резьбы и материала обрабатываемого изделия.

3. Шдифовальиш! круг закрепляют па фланцах и бешансируют предварительно до правки и окончательно после правки.

4. Изшфовальпый шпиндель (при необходимости) наклоняют на угол подъема шлифуемой резьбы и устанавливают требуемую скорость вращения шлифовального круга.

5. Налаживают правящее устройство и производят правку круга.

6. Настраивают движение стола на шаг шлифуемой розьоы.

7. Проверяют центры станка:

Оба центра должны с гть чистыми,не иметь забеги. Биение упорного конус i переднего центра не должно превышать 0,001мм. Более высокое биение упорного конуса переднего центра устраняют шлифованием на станке, как это указано в подразделе 9.7.

8. Устанавливают заднюю оаоку в соответствии с .длиной обрабатываемого изделия.

9. Кулачки реверса стола устанавливают на требуемую длину хода.

9.2. Установка шлифовального круга на столок.

ВШЛЛШЕ!

ДыЖ УСЖОЖСТ Щ’ХЛШЫЮГО КРУГЛ На СТАНОК ЕГО 1Е0БХ0Ж.Ю ПРОСТИТЬ НА:

~ НАЛИЧИЕ ОТ'.ЕТКИ 01 ИСТ IT АСТИ;

508. 0Q0.018 РЭ Лют 5£

Wl ftodn.

с iipmaker.ru

ВЕЖНИЕ!

РАБОТА НА СТАНКЕ НЕОТБАЛАНСИРОВАННЫМ КРУГОМ Нрт£ДУС‘17ЦА.

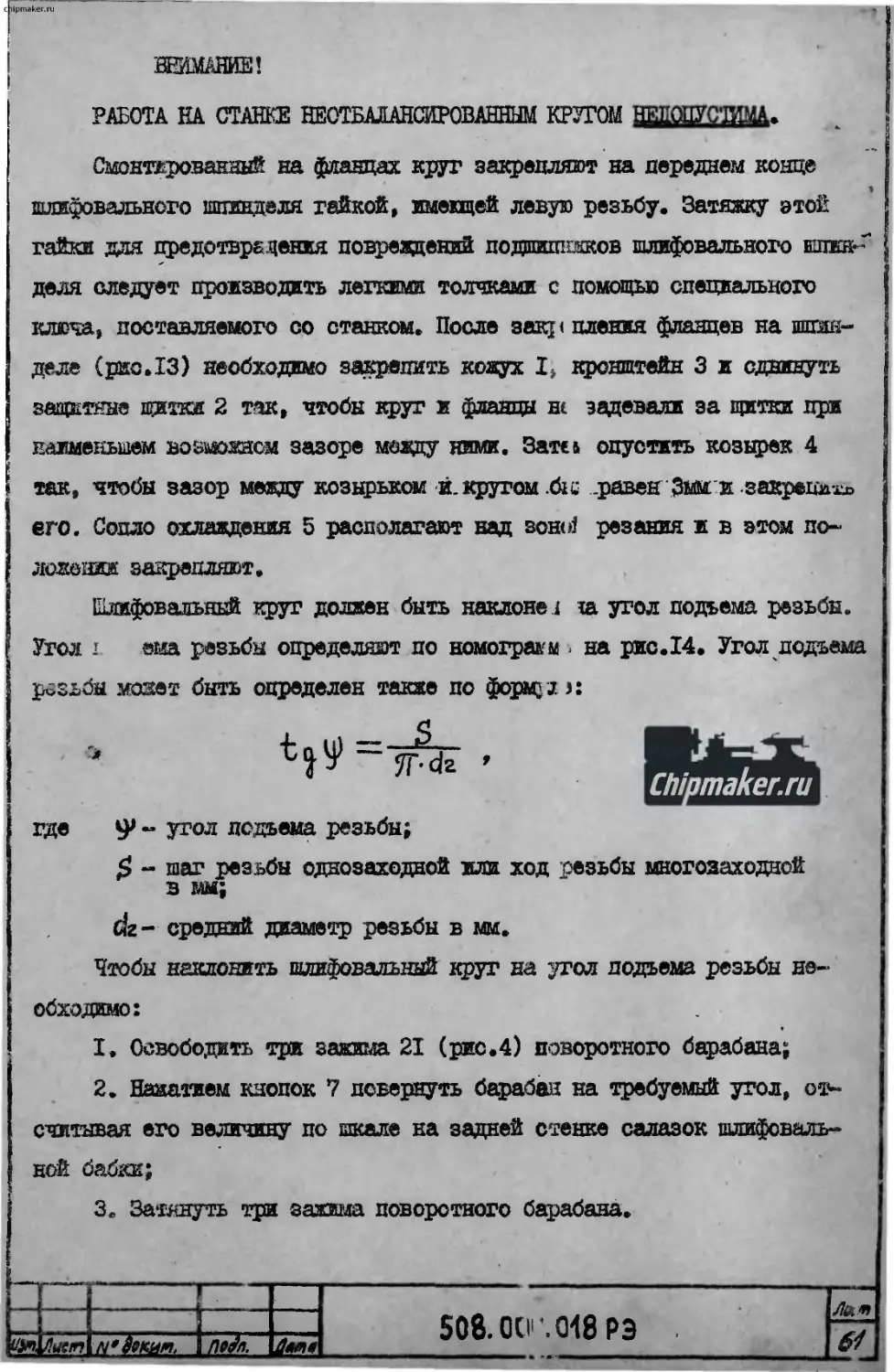

СмонтгровагныЙ на фланцах круг закрепляют на передаем конце шлифовального ппинделя гайкой, имеющей левую резьбу. Затяжку этой гайки да предотвращения повреждений подпишижов шлифовального ьлгн '

деля следует производить легкими толчками с помощью специального

ключа, поставляемого со станком. После закр пленяя фланцев на шпда-

дело (рис. 13) необходимо закрепить кожух I, кронштейн 3 и сдвинуть защитные щито 2 так, чтобы круг и фланцы hi задевали за щитки при наименьшем возможном зазоре между ними. Затее опустить козырек 4 так, чтобы зазор между козырьком й. кругом .61 и ..равен "Зшгж -закрепить его. Сопло охлаждения 5 располагают над зоне! резания и в этом по-

жжении за±фэпляют.

Ьафовалышй круг должен быть наклоне ! <а угол подъема резьбы.

У гол ! ша резьбы определяют по номограо > на рис.14. Угол подъела

резьбы мозсет быть определен также по формул к

ЦУ ~ JT-da

Chipmaker.ru

где 9* ~ угол подъема резьбы;

$ - шаг резьбы одаозаходаой или ход резьбы многозаходной в мм;

dz- средний диаметр резьбы в мм.

Чтобы наклонить шлифовальный круг на угол подъема резьбы не

обходимо:

I. Освободить три зажима 21 (рис.4) поворотного барабана;

2. Нажатием кнопок 7 повернуть барабан на требуемый угол, от-

считывая его величину по шкале на задней стенке салазок

ВйЛЬ--

но* б&и&и;

3. Затянуть три зажима поворотного барабана.

508.00'.018 рэ

&

Puc. 13 шпинйель шлисро^дльного круге.

:h ipmaker.ru

wwooow

1 . - кожух , „ .

2 - читок э<я1цитн&|й;

3 - кронщгп£й>, н

Ч - К ОЗЫ рек;

5 - сопло охлаждения.

Номограмма для опребеления угла’ поЭъема резьбы.

... X — угол поЭъема резьба б град;

йг— номинальной 8иам?тр РРЗЬбЬ| б мм;

$ — (каг/<коЭ) р ;зьбЬ1 g мм.

chiprnalo.ni «.

г ....... ..................—................................ !-----•,----7-

- -. Поворотом рукоятку 6 .вправо(рис.»4) и нажимом кнопки, расположенной на ее торце, включают электродвигатель привода изделия. Поворотом той же р^оятки влево и нажимом кнопки включается противоположное вращение привода изделия.

В этих поло-кениях. при оттягивании рукоятки 6 на себя включают ускоренное вращение электродвигателя привода изделия. Частоту враще-I' ния изделия изменяют переключателем 9.

6. Установить приспособление для шлиф звания центров на столе. Снять с приспособления шлифовальный круг. Отключить насос охлаждения, от разъема на станке и включить в него разъем приспособления для шлифования центров. Включают электродвигатель приспособления для' шлифования центров переключателем охлаздения 13,

.После опробования всех электродвигателей необходимо:

I. Надеть клиновые ремни приводов шлифовального кругами изделия;

2. Установить автоматические правящее устройство;

3. Настроить гитару шага на шаг резьбы 5мм; • I

. * ( " .

4. Переключатель ”Схладение"13 на культе 17(рис, 4) ставят в по-/ *

лечение *Лвтойгат”.

| 5. Поворотом рукоятки 6 чкраво и нажимом кнопки на ней,включают

ход стола вправо,поворотом рукоятки влево и нашысм кнопки, ход стаза влево;

6» Вторым нажаджЬм кнопки 5 "Смазка шлифовального шпинделя" на пульте 17, после вклгчеяия сигнальной лампы 2 смазки опор шяифэвадьнОг ‘ шткццеля, включают вращение шлифовального круха.

Убедившись в нормальной работе всех механизмов станка на холостая: ' ходах» приступают к настройте станка для работы.

LI 508. 000.018РЭ

chipmaker.ru

9.4. Установка правящих устройств на. салазки механизма подачи. Станок может быть снабжен по особому заказу несколькими смешш-ми устройствами для правки шлифовальных кругов, которые закрепляются на салазках механизма подачи правящих устройств.

Лохализм подачи правящих устройств осуществляет подачу этих устройств па шлифовальный круг. Величина этой подачи равна толщине слоя материала, снимаемого с поверхности пиифовалыюго крута за один цикл правки в направлении,Перпендикулярном оси вращения круга.

Для установки необходимого правящего устройства пользуются постахишемам за отдельную плату приспособлением для установки пра-вящих устройств (рис.15).

' На корпусах правящих устройств предусмотрены два резьбовых отверстия для винтов I приспособления. После этого кольцо 2 надевают па крюк или трос для транспортировки, После установки правящего устройства на станок приспособление снимают.

Требуемое, по роду работы, правящее устройство устанавливают wn гяттячтт т (вис. 16) л закрепляют поворотом оси 2. Перед установкой правящего устройства следует убедиться в том, что шпонка 5 расположена вертикально.

9.5. Правка шлифовального круга автоматическим правящим

устройством.

Перед установкой автоматического правящего устройства на станок винт 5 (рис.17) должен быть завернут до упора. После установки устройства ого следует отвернуть.

Автоматическое правящее устройство (рис.17) предназначено для ‘ правки алмазпьы инструментом мг<овалъных кротов с треугольным' профиле.I и острой или плоской вершиной.

Устройство позволяет заправлять на шлифовальном круге профили с углами наклона боковых сторон в пределах от 3° до 30° и с длиной боковой стороны профиля около 20мм, J

Рш и?™

508.000.018РЗ

6S\

chipmaker.ru

Рмс.15 Приспособление Злч установки-... прйбясцих ycmodicmL

/щся

508,000.018 РЗ

chipmaker.ru

I I I — !- . | pg — I

g?/ !

PucJG Механизм пойачи прабя сцих устройств. >

1-салазки; 2-о.сЬ эсжяна прйй^их ’ устройств 3~к^6рат для съемной ручки*, Ч-лим5; З-тлонКся; 6-лим^;

7-к&а<Эрят для съемной ручкч*.2-Примемtr}

9 'xL-

iipmaker.ru

При пргэке шлифовальных кругов, имеющих треугольный профиль с острой вершиной, алмазные карадаж, называемые в дальнейшем и алмазы1* I вставляют и закрепляют в скалках 4 винтами 5.

Алмазы следует установить так, чтобы вершчна заправляемого профиля находилась приблизительно посредине высоте круга.

Для установки копиров 7 на величину углов наклона забавляемого проожля поворачивают маховички с лимбами 6 на половину угла профиля, отсчитывал по шкале 8 градусы и по лимбам 6 м нуты,

Величину перемещения алмазов уотанавливг; т до лимбу 6 (рис.16), а величину подачи на глубину по лимбу 4. Скоп сть перемещения алмазов устанавливают на пульте управления 17 рег^ятором 15 (рис.4).

Уля йроверки хода алмазов, отвинчивают на 3-4 оборота винт 9 (рис.16) и при помощи съемной рукоятки, прклп гемой к станку, за квадрат 7 перемещают алмазы вниз и вверх. Их и необходимости правящее > устройство может быть перемещено к шлифовал в ;му кругу этой же рукояткой за квадрат 3. После установки и,проверки винт 9 ввертывают до отказа.

Перемещение алмазов при правка вдоль прс филя шлифовального крута может осуществляться вручную упомянутой выше рукояткой или механически с заранее выбранной скоростью. При механи веком перемещении алмазов ки состоит из подачи правящих устройств, компенсирующей пода*

й подаче правящего устройства, и одного двойного хода алмазов, го привод автоматически отключается.

едствод того, что налаженная длина хэда алмазов при механическом приводе постоянна, с изменением скорости перемещения изменяется

длительность одного цикла правки

подле ч

j ftMn. tomet

68

508.00'1018 РЭ

chipmaker, ru

Рис. П Универсальное правящее устройство.

1.-' алмаз-,

2 - бинт;

3 £.калька для правки 'периферии круга;

Ч-скалка;

5- бинт;

6- махобик с лимбом;

й- шкала.

]зм!лисгп1 ^^OKyMiDoShWiiiMl; .

*" 1

te

69

ipmaker.ru

Толщина слоя абразивного материала, снимаемого с шлифовального круга за один цикл правки (один двойной ход алмазов), измеренная по нормали к профилю круга, зависит от угла наклона боковой споро: i профиля и от величины кодачи правящего устройства на крут, измеряемой в

направлении перпендикулярном оси вращения круга .Настройка величины подачи правящего устройства производится маховиком 4 (рис.16).

9.6. Настройка станка на шаг шлифуемой резьбы.

Настройка станка на шаг шлифуемой резьбы производится сменнши зубчатыми колесами. Выбор чисел зубьев сменных' колес и пррядок их. установки на станке, в зависимости от настраиваемого стандартного шага правых и левых резьб, производится по таблице, помещенной на станке.

При обработке щгогозаходпых резьб выбор чисел зубьев сменных зубчатых колес производится в зависимости от хода шлифуемой резьбы.

При отсутствии в таблицах требуемого шага или хода резьбы лрх. деление чисел зубьев сменных зубчатых колес для цаютронки станка па шаг шлифуемой резьбы производят по одной из формул,приведенных в табл.12.

Таблица 12

Для метрической резьбы

__________Модель 5K82IB

Цветю "рзеличошпГ шага '

Выключено х ~ Включено; х 2

;-Д/В _ 8-S 1~С‘Е ~ 25,4

Звено увеличения шара Включоло Л 4 г-1 IWW iwerir Лмхивь»»

/УБ _ С-Е ~ 2-25,4

Выключено, х!

4-25$

т

ь.

Для дюймовой резьб! I

А-В

б

8

Для модульной резьбы

т

А-&

25,4

-8 • 47 Н

4- 95

25,4

4-47-^ 4-95

2М

- 3 ^7-М

2-95

„ 6'ff-M

Ч-25,Ч

--51НТС1

8-96

ПоМ. \Дып*.

508.000 018 РЭ

V

:h ipmaker.ru

где L - передаточное отношение сменных зубчатых колес;

ЛДСиЕ - числа зубьев сменных зубчатых колес;

$ - шаг или ход шлифуемой резьбы, мм;

М - модуль шлифуемой резьбы, равный шагу (ходу) шлифуемой резьбы в мм, деленному на число Я;

N - число ниток на дюйм.

Настройка станка на шаг шлифуемой резьбы производится в зависимости от величины шага (хода) шлифуемой резьбы, измеренного параллельно оси обрабатываемого изделия.

Привода! пример расчета чисел зубьев сменных зубчатых колес для настройки станка на шлифование правой резьбы со специальным шагом разнил 4,209мм.

Пример дан для станка мод. 5К822В

! __ to ' р .

сгит,— 25(ч ’

‘ _ 6-4,2Q9

Lzum.— г5)Ч.ц~

.(с учетом звена увеличения шага)

находим:

Воспользуемся табличным набором для шага 4мм ближайшего к искомому. Сохранив в указанном наборе колеса 2=80 и 2=127 на ходовом винте, определил требуемое передаточное отношение остальных зубчатых колес (звено увеличения шага ’’ЖЖЕНО").

i SO-A — С-4.209

ь цгп-“12<7-С 25,4-Ч '

откуда

Такое отношение обеспечивают зубчатые колеса с числом зубьев 30 я 7ь:

46 1

При установке данных колес г- набор получи гея шаг

С - 80-30'25.Ч-Ч — n .,nQ

р Тб-12‘7-6

t Теперь следует проверить размелете г ж внбранш.ю колеса па npinoioiie гитары шага. ?Если колоса не разрешаются па цриклоне или

((ЗмлЛиет &69МП. I/W/7,

j »

508.00Т018РЭ

chipmaker.ru

лэ сцепляются друг с другом, расчет следует повторить, обеспечив возможность устачогт'-и и сцепляемо с ть зубчатых колес.

Если предложенный выше способ не позволяет достаточно бистро получить требуемый результат, то расчет следует производить непосредственно по формулам. При необходимости корректировки приближенной настройки стайка при помощи Me::ainis..-!a коррекции, следует иметь в виду, что механизмов коррокщш ::о::ют быть исправлена погрешность настройки шага но превышающая 0,I5:.r.i на длине 100'лл.

Яри настро-’иге станка па ^шлифование левых резьб со спопиалыитли шагами необходимо устанавливать на гитару шага "паразитлое"колесо.

1ри шлифовании длинных изделии, вследствие дагрева станка й обрабатывай- юго изделия в процессе обработки, может возникнуть накопленная погрешность шага резьбы, выходящая за пределы допуска.

Для устранения этой погрешности,настроенный на станке шаг может бить равномерно удлинен или укорочен при полощи механизма коррекции шага, тСсрр:—ванне производят поворотом лимба 16 (рис. 4), распо--------:~0 на передней стстсе стола.

9.7. Шлифование упорного центра передней бабки.

Для получения хороших результатов при шлифовании резьбы необходимо обеспечить возможно более полное совпадение оси упорного конуса центра передней бабки с осью вращения шпинделя. С этой целью упорный конус центра передней бабки шлифуют на месте его установки х в шпинделе передней бабки при помощи специального приспособления, изображенного па рис.18.

Принцип работы приспособления ясен из рпоугка и не требует особых пояснений. Электропитание присноеоблеьия производится от розетки, предназначенной для подключения насоса ох^адения.

Качество шлифования упорного конуса проверяют индикатором, закрепленным на столе станка,Показания индикатора не должны превышать 0,001мм.

Kufa.

508.ОСО 018 РЭ

7.’

Пит №.6окцм. ПоЭп _ jtafll

chipmaker.ru

9.8. Ввод круга в нитку шлифуемой резьбы.

Перед шлифованием предварительно нарезанной резьбы круг должен быть совмещен с впадиной нитки. Для этого пускают стол и изделие и вводят круг во впадину нитки, не допуская, чтобы он коснулся изделия. Затем вращением маховичка 5 (рис. 4) смещают стол в одну сторону до тех пор, пока круг не коснется одной из' сторон нитки (проверяется по искрению или на слух, при выключенном охлаждении). Затем маховичок 5 вращают в обратную сторону, отсчитывая деления, пока круг не коснется противоположной стороны впадины нитки. Тогда маховичок 5 вращают в первоначальном направлении па половину отсчитанного числа делений. Этим заканчивается ввод круга в нитку.

9.9. Пользование механизмом поперечной подачи и быстрого подвода шлифовального круга.

Для устранения влияния зазоров в звеньях механизма поперечной подачи на точность совпадения отсчета подачи по лимбам с фадйадй * величиной рекомендуется:

I. При осуществлении ряда последовательных подач шлифовального круга производить эти додачи в продолжении всего цикла обработки одного изделия, только в одном надрааденхч, маховиком 2 или лимбом тонкой подачи I (рис.4).

2. п случае необходимости уменьшить количество снимаемого метал

ла, т.е. несколько отвести шлифовальный круг от изделия, вначале круг отводят на расстояние большее чем требуется, а затем подводят его ч к изделию,не доходя до первоначального положения на заданное расстояние .

При шлифовании партии одинаковых деин.'.: для обеспечения постоянства среднего диаметра резьбы на механизме поперечной подачи предусмотрены жесткие упоры.

Быстрый подвод и отвод крута следуем производить рукояткой 4 (рис.4) плавно, не допуская рывков и ударе в.

— 508.ООО. 018 РЗ “ U

Мет wMV'vVktvIVi W Lzd

chipmaker, га

9.10, Общие указания по выбору метода и режимов шлифования.

Шлифование резьбы на станке производится методом продольного < шлифования.

..1етод продольного, шлифования может применяться на станке в дву^ вариантах.

В первом варианте шлифование производится с большой глубиной резания (до 0,5.. малой окружной скоростью обрабатываемо-

го изделия (до 200.. .7001л\т/мин)-глубинное шлифование. Этот способ дает возможность за I...3 прохода прошлифовать из’’целого'1 (без предварительной прорезки) резьбу небольшого шага. Выгодно применение глубинного шлаГюэания и при предварительной .прорезке резьб с крутизн шагом.

'о втором варианте продольное шлифование резьбы производится с малой глубиной резания (до0,3мм) и большой окружной скоростью обрабатываемого изделия (2000.. .5000ш1/шн). Этот способ предусшт рнзает шлифование резьбы с большим числом проходов я выгоден при малье: съеиах металла (шлифование резьбы га изделиях из быстрорежущей стали, шлифование предварительно пт эрозанпых резьб и чистозо; шлифование).

Шлифование резьбы методом продольного «игифоваикя может выполняться как одноплточными, так и иного ниточными шлифовальиньж кругами.; бф.__----и„лтг,го ТЛ.Л7.Д1Р7?Т- т.гтлгониточного круга поставляется по

особому заказу. Чроизводптслыюсть процесса шлифования при использовании многониточного крута резко повышается, так кат: работа по съему металла может быть распределена между несколькими нитками; становится возможнш сократить количество проходов. Для более рамп- I мерного распределения нагрузки на режупдас нитки круга весьма полезно | заборную часть мчогонитоиного крута выгелпять на конус.

Глифование резьб высокой точности,’ резьб с большой высотой |

профиля, а также затылование изделий сс« спиральными канавками еле- :

дует произвол дать исключительно однопито-шшж кругами. ;

508.003.018 РЭ ZJ^j

Лист Пс4п. Дата

chipmaker.ru

У резьб с небольшой высотой профиля до 3,5...4,5мл шлифуют одновременно обе боковые стороны внаднпы профиля. У резьб с большой высотой профиля каедую из боковых сторон впадины шлифуют но отдельности. При шлифовании резьб особо высокой точности на деталях с отношением наружного диаметра резьбы к длине резьбы болоо 10 рекомендуются при чистовом глифевашвх обрабатывать только боковые стороны впадины резьб'.:, по касаясь гвпфов'шйпдк кругом дна впадины, во зтзбо-жа-пге чрезмерной доформадс; обрабаткг^омого подолян.

йлп'З’Овапге резьбы методом продольного шлифования может осуществляться с рабочим ходом стола в одну ил» в обе стороны. При шлифовании с рабочим ходом стола в обо стороны необходимо производить гадалку механизма коыпепсаьл! мертвы:: ходов в винторезной цени станка.

«Едя чолучочая резьб каллиопой точности рекомендуется производить их шлифование с рабочим ходом стола в одну сторону лрн относительном длч;л0тп[ь г:(.1п;Довшььиого крута рт заднего центра к переднему и управления осевого усилия резания, которое восприитаается ьлимовалъ'гым кругом, от переднего к заднему концу шлифовального кпиццеля.

Jbvnn

508.000.018РЭ

chipmaker.ru

9.II. Настройка механизма компенсация мертвых ходов в винторезной цепи.

При шлифовании резьб с работы ходом стола в обе стороны или при шлифовании в одну сторону, когда круг ко выходит полностью при реверсе из впадины Еиыфуемох резьбы,необходимо тронзводнть настройку механизма компенсации мертвых ходов во избрание повреждения изделия и круга ирд реверео стола.

Для настройки механизма с верхней части передний бабки снимают крышку I(ряс.19) я сообщают шпинделю цздолгл гякшлальную скорость зращепия. Г плкделв остзвДУлдуаж в чоло^юшш, обеспечивающем доступ к винту 2. С помощью ключа винт 2 ослабляют и,вращая тем же ключом червяк 3» поворачивают хомутик с поводком для изменения момента начала реверса шпинделя. Регулировкой необходимо обеспечить одинаковое искренне ыезду деталью л кругом при пробном пишйовапии в обе стороны. Поело завершения настройки винт 2 необходимо затянуть и поставить па место крышку I.

12’.™Л-*КУ МОЖНО производить И другим способом при ПОМОВЦ1 индикатора, устаъ^п’г?ц1сТ1о па кшифовальной бабке, мерительный штифт которого упирается в одну из сторон впадины резьбы.

ЗЖЬШИЕ!

НАСТРОИЛ МЕХАНИЗМА К0?ЛШС№1 'ЖЯ2С ЭДОЗ ВЕРШ ТОЛНСО ДО УСТАТЮВШЛЮГО НА СТАНСЕ НЛЬОРЛ СМЕННЫХ ЗУБЧАТЫХ КОЛЕС ГИТАРЫ ГАГА.

В случае изменешш настройки гитары шага или дохе дря повторении имевшейся настройки, если зубчатые колеса я пальцы, на которые ' они салятся, снимались и доставлены вновь, настройку механизма ком-упгэв необходимо производить заново.

9.12. П1Ш1фованке конических резьб.

Перед шлифованием конической резьбы рекомендуется установить в центрах станка цилиндрическую оправкуравную по длине изделию с конической резьбой, и выверить до оправке установку задней бабки-

[Ятю

508.000.018 РЭ

/}U(^ ммшм» л.; L£j

chipmaker.ru |

:чя ттиндричиость. Затем, установив на центры заготовку изделия, ’• -лолняют следующее:

1. Кулагин (рис .20) устанавливают в положение, обеслечивайд-’^о необходимый выход шлифовального круга из резьбы с обеих сторон об; -с-ативаомой детали ’

2. Стол станка устанавливают в исходное доложеже, состпетсгв- - щэс расположению обрабатываемой детали слева от ылифювалзлого кр;т? ;

3. 3 паз стола вставляют колярпую линейку ^соответствующую требуемой конусности резьбы. Скос лпнеики надвигают на ролик о толкателя станины так, чтобы при ходе стола линейка 7 не сходила о ролика 5. Затем линейку закрепляют винтами 4; •

4. Отключают привод механизма затылования (п.9.13.2.)'

о. - Устанавливают кулак заткиОваниЯ’В исходное положе.-ы.е .г рхлязг переключения величины затылования в нулевое положение;

6. Шлифовальную бабку подводят вперед рукояткой подвода и шлп-;уют коническую резьбу ходом стола вправо;

7. Незначительные ошибки угла конусности резьбы исправляют

• .разворотом линейки конусного шлифования. на осп 6 при помоди зкецентр:?-иа 3. После окончательной установки эксцентрик зажшдают винтом 2;