Author: Баранчиков В.И. Жаринов А.В. Юдина Н.Д. Садыхов А.И.

Tags: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства металлы резание металлов

ISBN: 5-217-01118-1

Year: 1990

Chipmaker.ru \

Прогрессивные режущие инструменты и режимы резания металлов

пт-s .

Прогрессивный режущие инструменты и режимы резания металлов

‘ СПРАВОЧНИК ’

Под общей редакцией канд. техн, наук В. И. Баранчикова

Chipmaker.ru

Сортавальсггл

Москва

♦ Машиностроение • 1990

ББК 34.63-5я2

П78

УДК 621.9.02 (035)

Авторы: В. И. Баранчиков, А. В. Жаринов, Н. Д. Юлина, А. И. Садыков

Рецензент канд. техн, наук М. Г. Шеметов

Прогрессивные режущие инструменты и режимы П78 резания металлов: Справочник/В. И. Баранчиков, А. В. Жаринов, Н. Д. Юдина и др.; Под общ. ред. В. И. Баранчикова. —М.: Машиностроение, 1990. — 400 с.: ил.

ISBN 5-217-01118-1

Приведены новые прогрессивные и перспективные конструкции режущих инструментов различных типов и технологические процессы их изготовления. Даны рекомендации по дроблению стружки при работе на токарных станках и области применения инструментальных материалов. Режимы резания по каждому виду обработки изложены в виде матричных таблиц для каждой группы обрабатываемых материалов и поправочных коэффициентов на скорость резания и подачу для различных условий обработки. Такое изложение режимов резания позволяет выполнять их расчет на ЭВМ при разработке технологических процессов с использованием САПР.

Для инженерно-технических работников машиностроительных предприятий, научно-исследовательских институтов, отраслевых лабораторий; может быть полезен для студентов втузоз.

270404000—246 __ __

П 038(01)'—90~ 246-90

ББК 34.63-5я2

ISBN .5-217-01118-1 © В. И. Баранчиков, А. В. Жариков, Н. Д. Юдина и др., 1990

Chlpmaker.ru

ОГЛАВЛЕНИЕ

Предисловие ...................................

ЧАСТЬ I ПРОГРЕССИВНЫЕ РЕЖУЩИЕ ИНСТРУМЕНТЫ И ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИХ ИЗГО ТОВЛЕНИЯ ......................................

Глава 1. Обрабатываемость материалов резанием............. 1U

h Цветные сплавы, чугуны и стали ................... 32

2. Труднообрабатываемые стали и сплавы ............. 34

Глава 2. Инструментальные материалы и области их применения ...................................................... 37

1. Быстрорежущие стали ............................. 37

2. Твердые сплавы .................................. 44

3. Минералокерамические материалы................. 31

4. Сверхтвердые материалы .......................... 52

Глава 3. Дробление стружки и инструменты для точения деталей 58

1. Завивание и дробление стружки ................... 58

Режимы резания и геометрические параметры резца 59

Канавки, уступы и накладные стружколомы .... 64

Специальные способы дробления стружки............. 69

2. Конструктивное исполнение резцов с механическим креплением сменных многогранных пластин .... 70

3. Проходные, подрезные и расточные резцы........ 74

4. Отрезные, канавочные и резьбовые резцы........... 87

5. Резцы, оснащенные режущими пластинами из СТМ 99

Глава 4. Инструменты для обработки отверстий резанием . . 103

1. Спиральные сверла из быстрорежущих сталей .... 103

2. Сверла, оснащенные пластинами из твердого сплава 111 и каналами для подвода СОЖ .......................

3. Сверла с механическим креплением режущих пластин 114

4. Комбинированные концевые инструменты ........... 117

5. Зенкеры и развертки............ 117

6. Метчики....................................... ’23

7. Резьбовые фрезы................................. 127

1*

4

Оглавление

Глава 5. Инструменты для обработки деталей фрезерованием 129

1. Концевые фрезы.................................. 129

2. Дисковые фрезы.................................. 134

3. Торцовые фрезы, оснащенные СМП ......... 138

4. Торцовые ступенчатые фрезы, оснащенные СМП ... 141

5. Торцовые фрезы с жестко закрепленными твердосплавными чашечными резцами.............................. 149

Глава 6. Инструменты для обработки деталей протягиванием 157

Глава 7. Прогрессивные технологические процессы изготовления режущих инструментов ................................... 165

1. Изготовление заготовок режущих инструментов методом горячего гидродинамического выдавливания ... 167

Горячее гидродинамическое выдавливание............. 168

Режимы выдавливания................................ 169

Расчет параметров заготовок и деталей штампов. . 170

Оборудование для выдавливания ..................... 171

Технология изготовления заготовок инструментов 172

Технология изготовления биметаллических режущих инструментов....................................... 173

2. Получение профильных заготовок методом горячего прессования .......................................... 178

3. Изготовление клееных инструментов................. 181

Преимущества клееных инструментов ................. 181

Типы и конструкции клееных инструментов .... 182

Типовой технологический процесс склеивания инструментов .....................-...................... 191

Глава 8. Термическая обработка режущих инструментов из быстрорежущих сталей....................................... 193

1. Контроль качества стали в состоянии поставки. . . 193

2. Предварительная термическая обработка стали ... 194

3. Окончательная термическая обработка стали .... 195

4. Термическая обработка хвостовой части инструментов 199

5. Химическая очистка инструментов ................. 201

6. Контроль качества термической обработки инструментов ........................................ 201

Глава 9. Заточка и доводка режущих инструментов........ 203

1. Резцы............................................ 203

2. Сверла........................................... 206

3. Зенкеры и развертки ............................ 207

4?Фрезы ............................................ 209

5. Протяжки ........................................ 209

Оглавление

s

ЧАСТЬ II ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ, ИЗНОС И СТОЙКОСТЬ ИНСТРУМЕНТОВ, СОЖ И РЕЖИМЫ РЕЗАНИЯ ............................

Глава 1. Геометрические параметры режущих инструментов

1. Резцы ........................................

2. Инструменты для нарезания резьбы..............

3. Сверла, зенкеры и развертки...................

4. Протяжки......................................

5. Фрезы.........................................

211

211

215

217

221

222

Глава 2. Износ и период стойкости инструментов........... 226

1- Резцы........................................... 228

2. Сверла, зенкеры и развертки...................

3. Метчики и плашки................................ 230

4. Фрезы........................................... 231

5. Протяжки......................................

6. Абразивные круги ............................... 232

Глава 3. Смазочно-охлаждающие жидкости.................. 232

Глава 4. Точение и нарезание резьбы .... .................. 235

1. Подачи............................................ 236

2. Скорости резания ................................. 240

Точение цветных сплавов и чугунов.................. 241

Точение углеродистых, легированных, теплоустойчивых, жаростойких и жаропрочных сталей ............. 243

Точение жаропрочных и жаростойких сплавов, титановых сплавов и высокопрочных сталей............... 248

Точение закаленных сталей ......................... 252

Чистовое и получистовое точение резцами, оснащенными минералокерамикой, СТМ и БВТС................. 256

3. Режимы резания при нарезании резьбы............. 257

Нарезание резьбы резцами ........................ 257

Нарезание резьбы метчиками....................... 261

Нарезание резьбы плашками ....................... 264

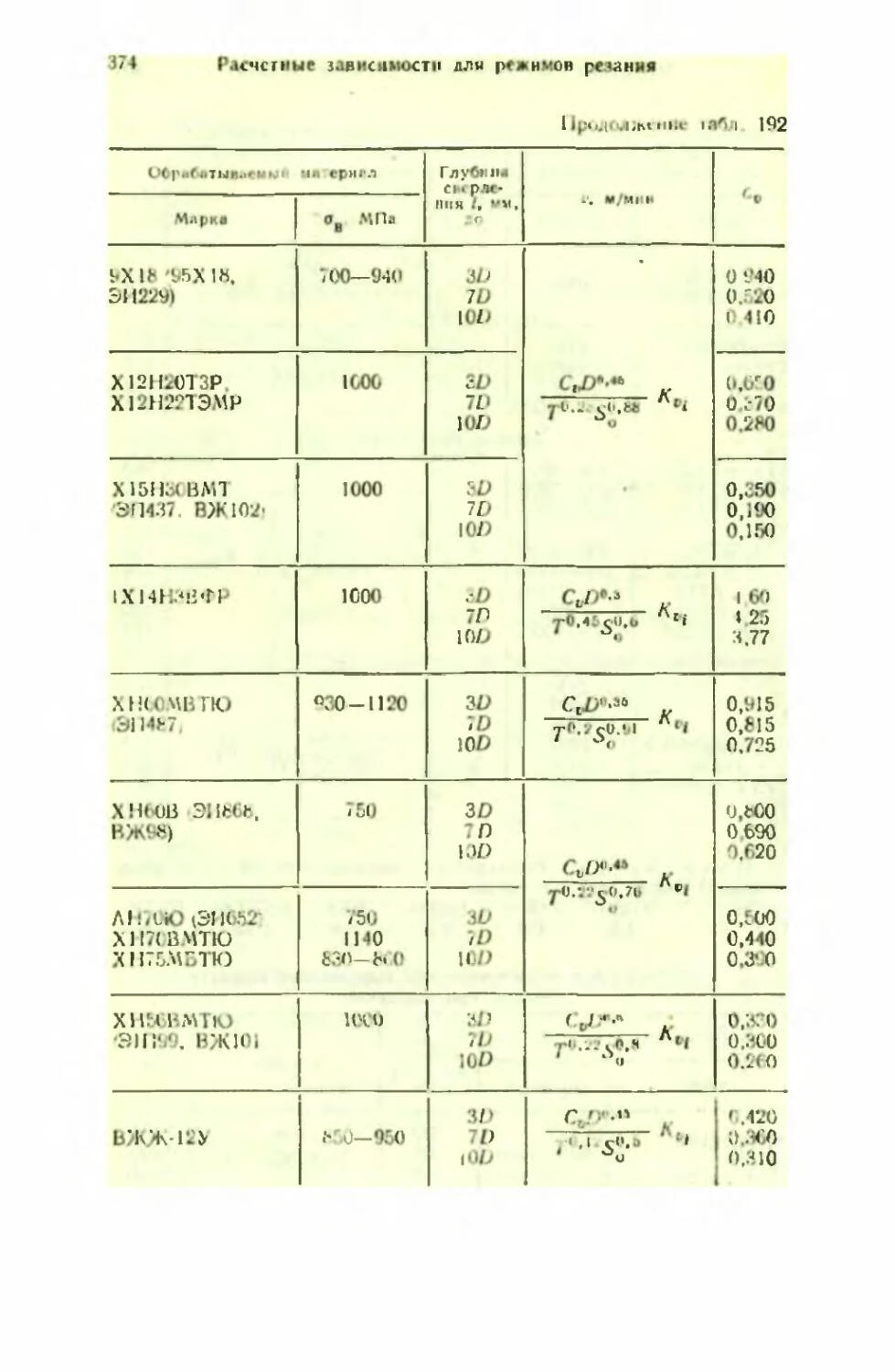

Глава 5. Сверление, зенкерование и развертывание отверстий 265

1. Режимы резания при сверлении...................... 265

Подачи............................................. 266

Скорость резания................................... 268

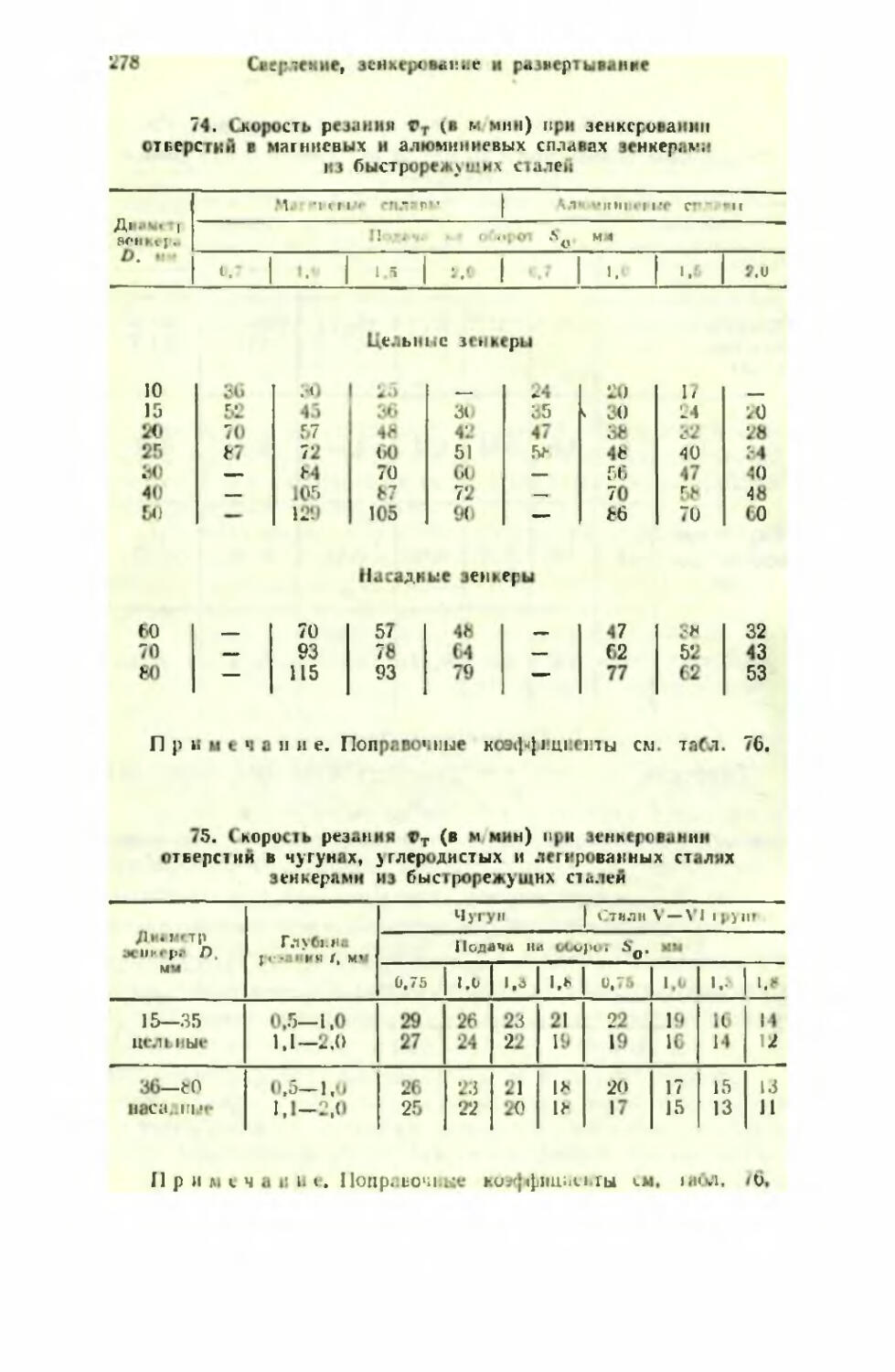

2. Режимы резания при зенкеровании................... 275

Глубина резания, и число ходов..................... 275

Подачи............................................. 276

Скорость резания.................................. 277

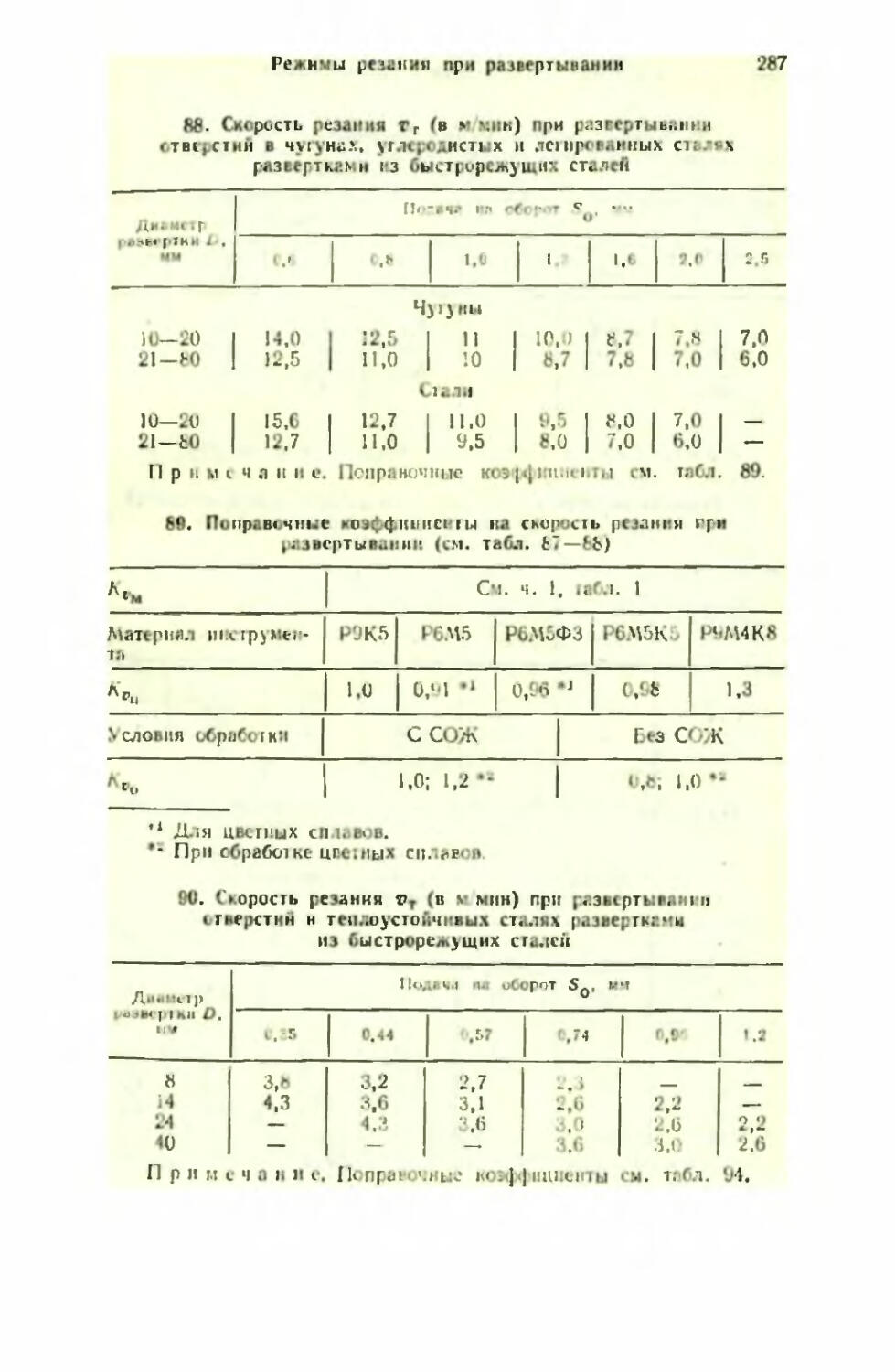

3. Режимы резания при развертывании ................. 284

Подачи............................................. 285

Скорость резания...............’ 1 ’ ’ ’ ’ ’ 286

6

Оглавление

Глава 6. Протягивание .................................... 292

1. Подачи...................................... 292

2. Скорости резания ................................ 294

3. Скоростное протягивание..................... 296

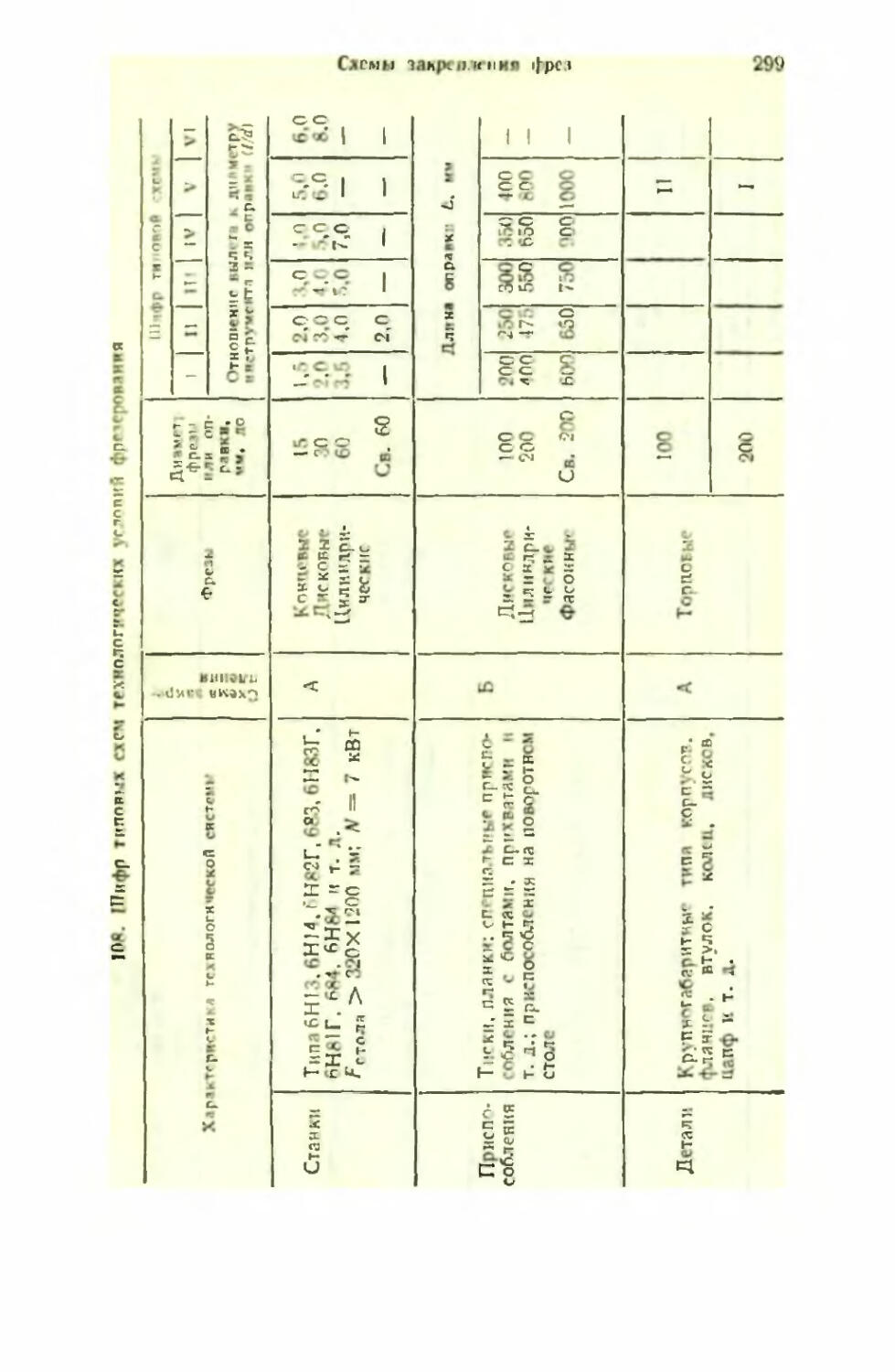

Глава 7. Фрезерование .................................. 297

1. Типовые схемы закрепления фрез и шифр технологических условий обработки ............................ 298

2. Режимы резания ..............................• . 302

Подачи....................................... 302

Скорость резания торцовыми фрезами........... 306

Скорость резания концевыми фрезами........... 314

Скорость резания цилиндрическими фрезами . . . 324

Скорость резания дисковыми фрезами........... 330

Режимы резания прорезными и отрезными фрезами 335

Глава 8. Шлифование.................................. 338

1. Выбор шлифовального круга ....................... 339

2. Режимы шлифования........................... 341

3. Круглое наружное шлифование................. 342

Припуск на обработку и скорость вращения детали 342

Подачи при шлифовании цилиндрических и торцовых поверхностей................................. 344

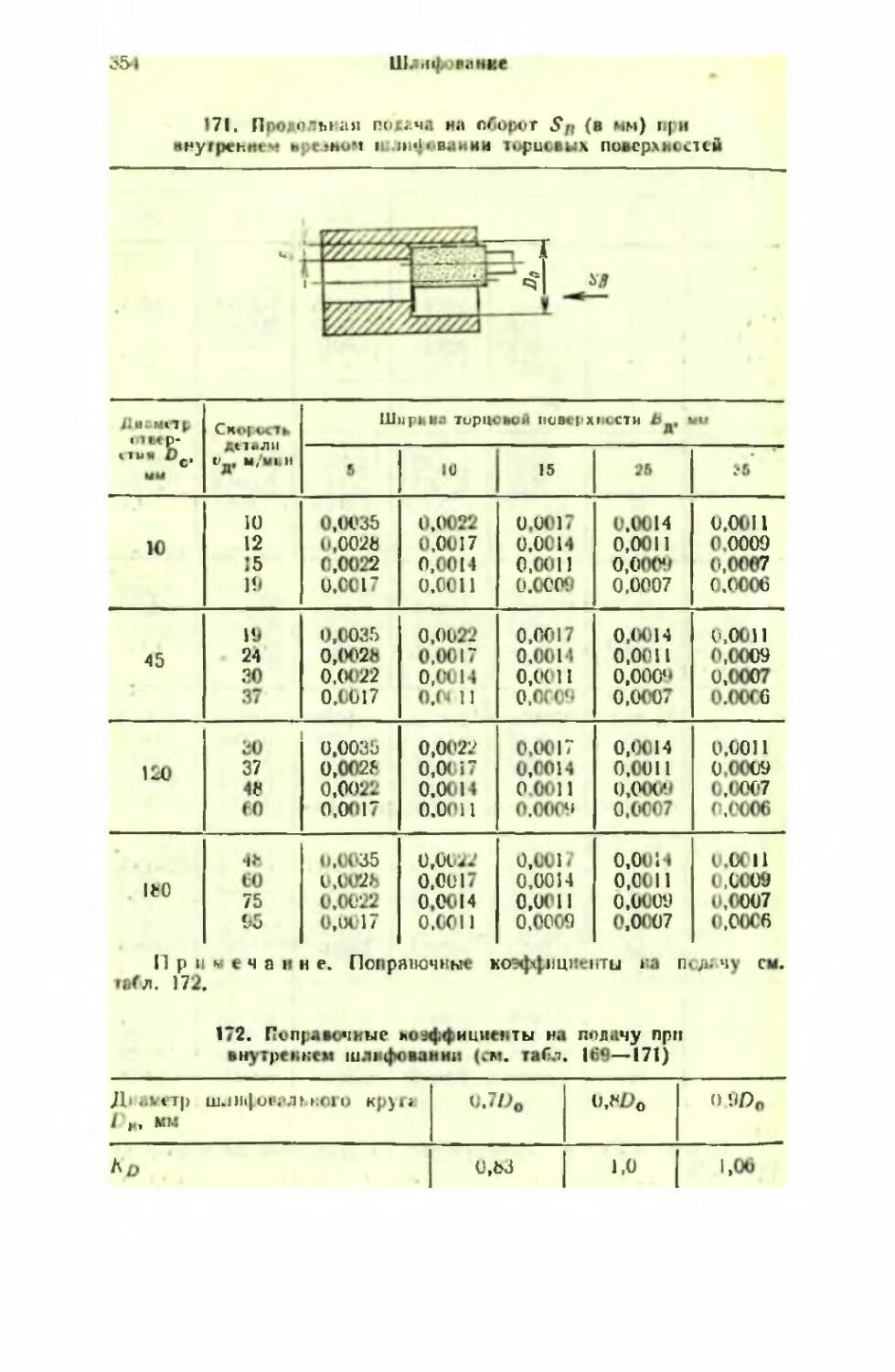

4. Внутреннее шлифование....................... 344

Припуск на обработку и скорость вращения детали 349

Подачи....................................... 350

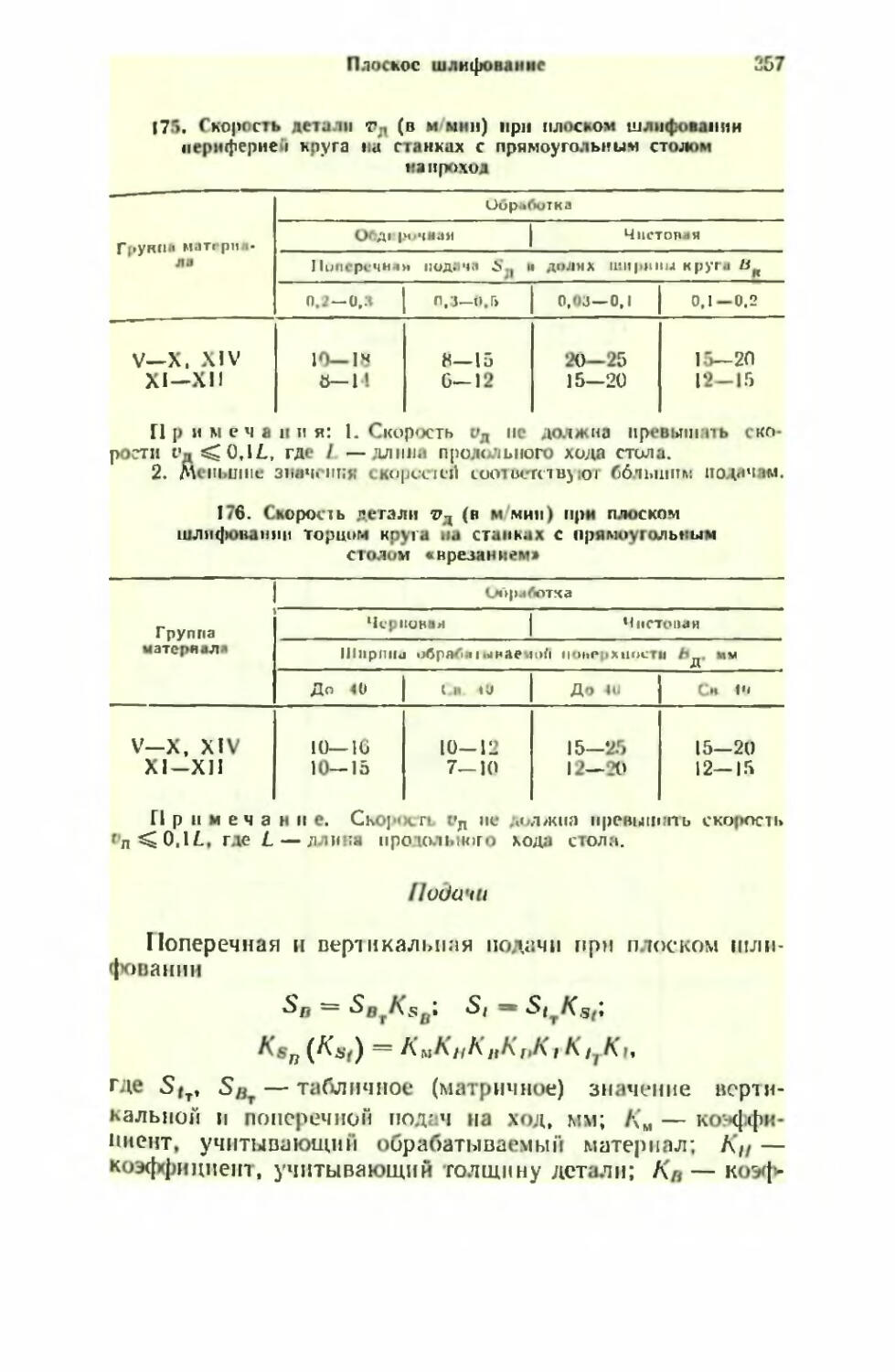

5. Плоское шлифование.......................... 355

Припуск на обработку и скорость перемещения детали 356

Подачи....................................... 357

6. Бесцентровое шлифование..................... 363

Припуск на обработку и скорость вращения детали 363

Подачи....................................... 364

7. Шлифование алмазными кругами .................... 367

8. Правка шлифовальных кругов ...................... 368

Правка алмазными карандашами ..................... 368

Правка алмазными роликами.................... 369

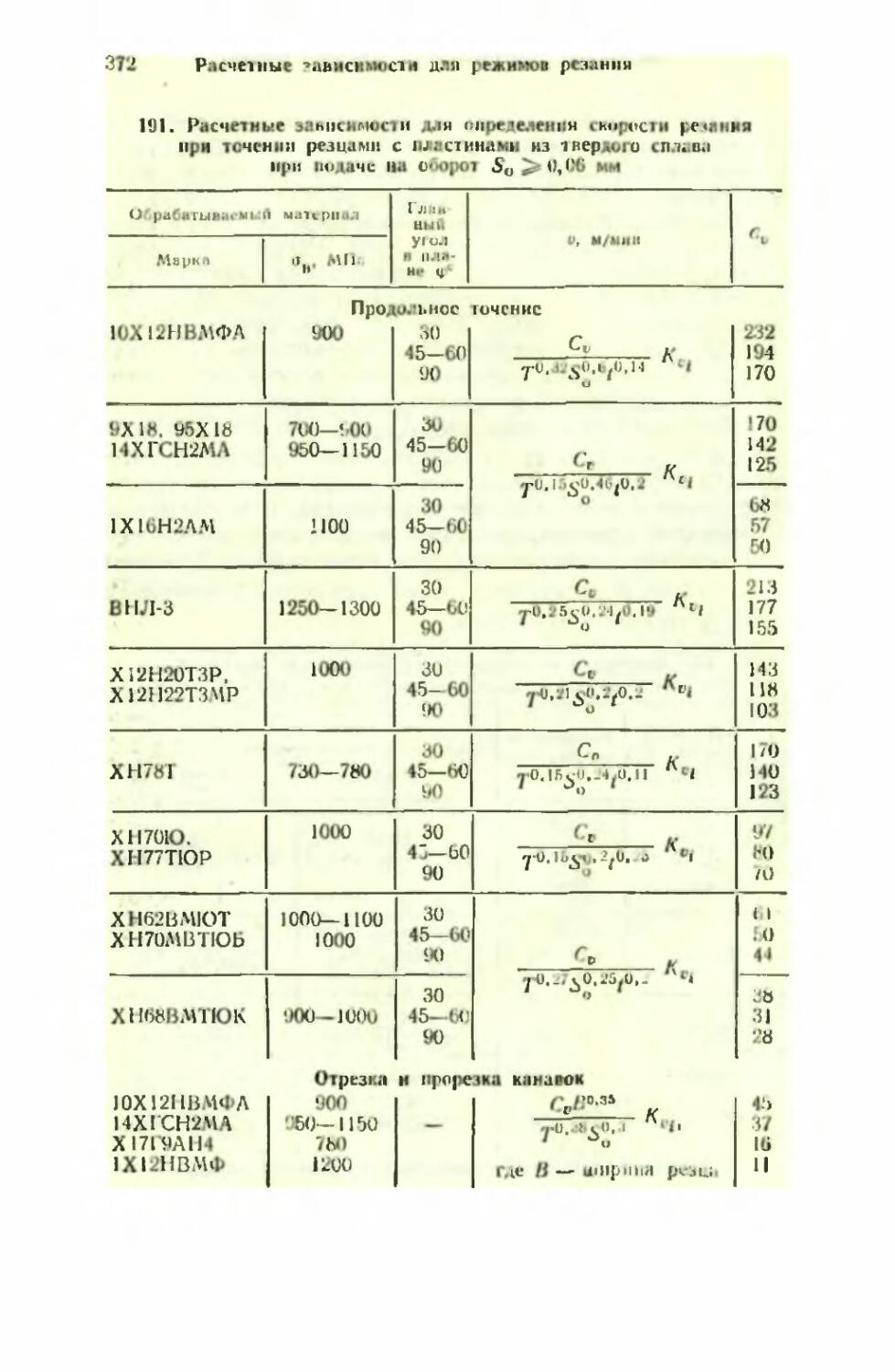

Глава 9. Расчетные зависимости для определения режимов

резания .... ..................... . 370

Глава 10. Примеры расчета режимов резания для различных видов обработки ......................................... 381

1. Точение........................................ 382

Выбор геометрических параметров режущей части резца ............................................ 382

♦ Определение режимов резания...................... 382

2. Сверление и развертывание........................ 383

Оглавление

7

3. Протягивание ................................... 385

Выбор геометрических параметров протяжки .... 385

Определение режимов резания....................... 385

4. Фрезерование.................................... 387

Выбор геометрических параметров фрезы .......... 387

Определение режимов резания....................... 387

5. Шлифование...................................... 388

Выбор шлифовального круга ...................... 389

Определение режимов резания....................... 390

Приложение ............................................. 392

Список литературы....................................... 394

Предметный указатель.................................... 395

Chipmaker.ru

ПРЕДИСЛОВИЕ

Снижение износа и повышение периода стойкости режущего инструмента при обработке материалов, особенно труднообрабатываемых, остаются наиболее важными и актуальными задачами технологии машиностроения и, в первую очередь, в автоматизированном производстве и на станках с программным управлением.

Режущий инструмент является тем средством, без которого невозможно полностью реализовать заложенные в станках технологические возможности н достичь высоких технико-экономических показателей обработки деталей. Именно поэтому большое внимание уделяется совершенствованию режущего инструмента и инструментальных материалов.

Создание новых и совершенствование старых конструкций режущих инструментов, применение новых инструмент ал ьных материалов (быстрорежущие стали повышенной износостойкости, мелкозернистые твердые сплавы, безвольфрамовые твердые сплавы, минерало-керамика, сверхтвердые материалы на основе кубического нитрида бора и др.) и использование научно обоснованных режимов резания являются решающими факторами в повышении периода стойкости режущего инструмента и производительности труда при обработке деталей из различных материалов.

Справочник обобщает результаты исследований и рекомендации советских ученых в области резания металлов по основным видам механической обработки, опыт предприятий и достижения новаторов в области конструирования режущего инструмента.

Материалы представлены комплексно, что значительно облегчает труд инженерно-технических работ ников и сокращает сроки технологической подготовки при произ

Предн.л< i ие

9

водстве изделий» а также изготовлении режущего инструмента.

В справочнике приведены прогрессивные конструкции режущих инструментов, а также конструкции инструментов, разработанные и внедренные в производство авторами данного справочника.

Режимы резания представлены на основе анализа многочисленных исследований, проведенных научно-ис-следовагельскимн и учебными ннститутами совместно с машиностроительными предприятиями.

При разработке технологических процессов с использованием системы автоматизированного проектирования САПР-Т обеспечивается расчет режимов резания на ЭВМ.

Рекомендации по режимам резания приведены для обработки деталей из цветных и черных металлов на токарных, сверлильных, фрезерных» протяжных и шлифовальных станках.

Все обрабатываемые материалы, рассматриваемые в справочнике, разбиты на группы в зависимости от их химического состава и физико-механических свойств» что позволяет обоснованно подойти к назначению режимов резания» выбору инструментального материала и геометрических параметров рабочей части инструмента.

ЧАСТЬ 1

ПРОГРЕССИВНЫЕ РЕЖУЩИЕ ИНСТРУМЕНТЫ И ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИХ ИЗГОТОВЛЕНИЯ

ГЛАВА I

ОБРАБАТЫВАЕМОСТЬ МАТЕРИАЛОВ РЕЗАНИЕМ

Механические свойства материалов, приведенных в справочнике, соответствуют состоянию материалов, применяемых при изготовлении деталей машин на машиностроительных предприятиях.

Все материалы в соответствии с их основными свойствами, назначением и химическим составом разбиты на 14 групп (табл. 1), каждая из которых разделена на подгруппы, объединяющие материалы, близкие по свойствам.

Обрабатываемость каждого конкретного материала может оцениваться одним пли несколькими критериями: предельной или оптимальной скоростью резания, стойкостью инструмента, шероховатостью поверхности, обработанной при определенных режимах резания, (|юрмой стружки, которые по возможности учитываются при определении режимов резания.

За критерии обрабатываемости принята скорость реза-ппя. Обрабатываемость материалов оценивается по коэффициенту обрабатываемое!и /\Ov, учитывающему влияние их физико-механических свойств па скорость резания:

О

?7’

где с, — скорость резания материала, принятого за эта лои (для него Kru ~ I. см. табл. 1) при заданных условиях обработки; v — скорость резания данного материала при тех же условиях резания.

Коэффициенты обраба1ываемостн материалов, рассматриваемых и справочнике, приведены в табл. 1.

1. Классиг.рмпня пн'гнчх и черных металлов по пбра йлтнвае-лгктл рез.и • •а

Чарка материала Термическая обработка пя, МП» пв ^нтп* мм Кс, ’* м

1.1. Л^ПЖОЛ npj 'Нкгщч МЛ5 1. Магниевые с плац Закалка а 195—24’ 156-195 — — 1.0 М

МЛ 10 МАЯ Закалка и старение Закалка 225—235 2?4 — 1.0 0,9

1.2. Средней прочным MAI MAS МАЛ! Ги?з т/о 165—196 — — з,п

215—245 255 176-215 1 1 1 1 1 1 2.5

МАЯ Отжиг 215—225 — — 1.8

Обрлба<ыввсмо<ть f акрил.к в (чилшм

Продолжение табл. 1

Млркз материала Термическая обработка гв. МП. НВ Агпг ЧЛ

1J. Алюминиевые сплавы

11.1. Дюралюминий Д1АМ Отжиг 150—240 — —

Д1Т Д1АТ Д1ТПП Д16, Д16-Т Д16-ТПП Д16-АТ Закалка н старение ^350 370—3*0 314—370 ^360 4.50—470 >400 Illi II 1 II Illi i 1 1.0

Д16-А.М Отжиг 147—245 —« —

Д20 Отжиг >150 — —

ООрабатынзеаюсгь материалов резанием

IL?. ЛмоминиА технической чистоты

АДО, АД1

АД1М

11.3. Силам* алюминия с медью

АЛ7-Т1

АЛ7-Т5

АЛ19‘Т4

АЛ19-Т5

АЛ19-Т7

11.4. Сплавы алюминия Лунины ) с кремнием (си-

АЛ2 АЛ2-Т2

АЛ4

АЛ4-Т1

АЛ4-Т6

АЛ9

АЛ9-Т2

АЛ9-Т4

Без т/о 70—145 — — 0,9

Отжиг 60 — —

Закалка 196—206 60

Закалка и старение 215—225 70 <—

Закалка 294 70 <—- 0,9

Закалка и старение 333 90 <—

Закалка и отпуск 311 80 —

Без т/о 147—157 50 0,6

Отжиг 137—147 50 —

Без т/о 147 50

Старение 196 60 <— 0,8

Зак.члкз и старение 207—365 70 —

Без т^о 157 50

Отжиг 137-167 45—50 — м

Закалка 176—186 50 —

Off i.faibhutiMt tn, маириа/.ch резан нем

GJ

Марка материала Г I МГ'КСКЛЯ обработка

11.4. Сплавы алюминия с кремнием (силумины) АЛ9-Т5 АЛ9-Т6 Зак ал к л и старен и**

АЛЧ-Т7 AJ19-T8 Закалка и отпуск

П.5. Спласы алюминия г наречем АЛЫ AxMilM Bei т/о Отжиг

11.1». Сллс<ы олюминич миги 7'3» АМг2 Без т>и

АМГ2-М Отжиг

АМг2-Н Нагартовка

АМгЗ Без т/о Отжиг

АМгэ АМга-.М Без т'о Отжиг

1

Продолжение табл, I

<?в. мп Н 3 **ОТП’ *м

!96 СЮ

225 7Р — 1Л

196 ш —

157 *> —

98 о.ъ

88 30 —

>17С - —

137—106

176—186 — — ,

70 — —

>175 2.5

156— 1Ьб — —

245—265

>274 — —

( дрцба । biiMLMiKi ь маи-рьл.-.оч ptjaiiMCii

1

АМгб Без Отжиг

АЛ8-Т4 Закупка

АЛ 13 АЛ 22 Без т/о

АЛ22-Т4 АЛ27-Т4 Закалка

АЛ 28 АЛ2П Г»еч т/о

11,7. Сплавы алюминия с кремнием лагнием АВ-Т AR-T1 ДДЗЗ-Т1 Закалка и старение

11.8. Сплавы алюминия с кр(.чни?м и медью АЛЗ АЛЗ-Т1 АЛЗ-Т2 АЛЗ-Т5 Без т/о Ci ярение Огжиг Закалка и старение

АЛЗ-Т7 АЛЗ-Т4 Закалка и отпуск

АЛ5 АЛ5-Т1 Без т/о Старение

284—314

>314 — —

234 60 —

167—176 55—90 —

176—196 •ю —

1.1

225 90 —

ЗИ — —

196—206 5-

аде (Л —

177

26.5—294 — 1.2

265 — —

137-167 65

167 70

147 65 —

216—245 75 —

206 70 П.8

176 ft —

I 160 1 65 —

I 157 1 65 1 —•

Обрабатываемое!ь материалов резанием

Марка материала Термическая обработка

АЛ5-Т5 АЛ5-Т6 Закалка и старение

АЛ5-Т7 Закалка и отпуск

АЛб АЛ6-Т2 Без т/о Отжиг

АЛ32 АЛ32-Т1 Без т/о Старение

АЛ32-Т5 АЛ32-Т6 Закалка и старение

АЛ32-Т7 АК5М2 (АЛЗВ) АК5М2-Т5 АК5М2-Т8 Закалка я отпуск Без т/о Закалка и старение Закалка и отпуск

11.9. Сплавы алюминия с магнием' цинком и медью В95-Т1 В95-ТЗ Закалка и старение

о

Продолжение табгь 1

ип. МПа НВ dOTn- ““ М

196—216 70

225 70 —

176 65 -—

147 45 — 0.8

225 196 70 —

235—255 60—70 __

265 70 —

225—245 60

118—157 65

206—235 75 —

147—176 65 —

392—510

510—569 — 0,9

392—525 — —

Обрабатываемость материалов ретанмем

НЛО. Сплавы алюминия с магнием^ крем* нием и медью

АК4-1

А Кб

АК6-Т

АК6-Т1

* л'.гсгмй рмлхжх кпи библиотека

АК6-Т1ПП

АК8-Т АК'8-Tl

АК8-Т1ПП

11.11. Сплавы алюминия с прочими ком* пинен там и

АЛ1-Т5

АЛ1-Т7 АЯН АЛ25-Т1 АЛ24 АЛ24-Т5 АЛ30-Т1

2с с 2_ V

Закалка и старение 370—400 360 ^284 333—363 5-372 323—382 333—451 441—46! 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

Закалка н старение 206 95

Закалка и отпуск 176 80 —•

Без т/о 176—196 60—80 --

Старение 186 00 —

Без т/о 21G 60 —

Закалка и старение 265 70 —

Старение 196 90 —

111. Медь и медные сплавы

0.9

П1.1 Гетерогенные сплавы БрАЖ9—4

БрАЖ9—4Л

БрАМц9—2

БрАМцО—2Л

БрАЖМцЮ—3—1,5

БрАЖН 10-4-4

^500 500-540 НО—I5C 150—180 — 1.0 0.9

390 100 — 1.0

^500 ^115 —

>500 >115 0,4

440 НО 1.0

530—590 130—200 —

588 170 — 0,8

640 170—220 —

Обрабатываемость ма» ср налов petal < нем

Маркл материала Т< рмическ я обработка

111.1. 'КН* сплавы БрАЖШП—4—4— Л

Бр<1ф7—0.2

БпОФЮ—1 ЛИ<Мн59—1 — 1 ЛС5П—1, Л68 Л63. Л63М —

БрВ2 Отжиг Закалка и отжиг Нагартовка

НМК ЖМиЗО—4—2— 1 Нагартолка

II 1.2, Свинца-игтыг сплавы при ocnoeHvi етерогенн' й структуре BpOClO—10 Л MuOC58—2—2—2 БрАЖС8—2—2 БрОСН 10—2—3 —

IIL3. Голи генные гпяъеы ЬрА5 БрА7 БрОЦ4—3 —

Продолжение табл. 1

пв. МПа НВ ОТТР ч;м *«» “

— 150—200 —- 0,8

340—С00 70—1.50 1>0

500—570 150—180 0,9

215—243 90 .

140—500 — 1,0

300—500 — —

300—450 — —

390—590 ^100

640—880 >150 — 0,6

735—980 — —

686—780 300—350 0,7

780—W 150—400 0.6

196 65

205 80 1.3

1*0 75

205 85 —•

60

— 70

— 70—80 —

OflpaСмтымаемое гь материалов резанием

БрОФП.5—0.4

БрКМцЗ—1

БрОФ6,5—0.15

Ш.4. Сплавы с ахУержанце.и свинца пенсе 10% при оеномий галогенной стриктур-,

БрОЦСб—6—3

Бр КСЗ 4

БрКЦСЗ— I5-G

БрОЦС4—4—4

111.5. Ati-йь

Ml. MIP М2, М2Р MJ. МЗМ M4

Ш.6. Сплавы с емержакием cct<ni;ii tk>-лег 15%

БрОЦС4—4—17

БрОС7—17

БрМпС8—20

БрОИ5—25

IV.!. Серые счю СЧ1-

— •*

340—390 17

470—190 — —

245—340 00—70

360—440 K>-130 —

176 GO

— 196 65 - 2/2

180 70

196 65 —-

— I1 —196 50—80 — 2.6

— — 35—40 — 1.0

1. . I 1 'MuClb VU4h.li:« P‘»I11HCM

•V. Чугуны

Ss 100 120—140 5.42—5,05 1.45

^145 140—160 5,05-4.74

Марк- матсггиал

(V.l. Серые СЧ18 СЧ20

СЧ21

СЧ24

СЧ25

СЧЗО СЧЗэ

IV .2. Л'сжгк КЧ 30- КЧ В- КЧ 37- СМ КГ X ~ 1 1 1

КЧ -12

КЧ 35-4

КЧ 40—3

IV.3. Че^ированные

ЧН15Д7 ХМ

Продолжение табл. 1

Тср^шгсская обработка % мп. НВ ^ОТН* мм Ли в1 ‘м

>175 >200 180—200 4,48—4,26 1.25 1,00

— >206 >235 170—241 -— 0,89

>245 180—250 — о,аз

>294 >310 181—255 240—2G0 3,91—3,76 07J

— — 100—120 120—140 110—100 5,87—5,42 5,42—5,08 1,66

— 1 1 1 140—150 150—180 180—200 5,06—4,74 1,74—4,48 4.48—4,26 1,34 1,06 0,89

— 150 120—'’•50 НРСП OHIO? 3,5-3,9 0.89 0,72

V. Углеродистые стали

Образа i ываемость материалов рсинием

V.L Конструкционные (С 0,5%) обычного качества

СтО, Ст1, Ст2. СтЗ, Ст4, Ст5, Стб

V.2. Качественные

10, 15. 20, 20Л. 25, 30, 35, 35Л, 40.

45, 50, 55, 60

V.3. Повышенной и высокой обрабатываемости реэанием

А12, А15, А15Г, А20, АЗО, А50

V.4. Конструкционные качественные и инструментальные (С > 0,6%)

65, 70

У7. У8, У9, У9А, У10, У ЮГ, У12. У13

— 295—395 395—492 492—590 77-107 107—J 38 , 138—169 6,6—5,7 5,7—5,08 5,08—4,62 2,1 1,8 L4

— 590—690 690—750 750—850 850—980 980—1080 169—200 200—223 '.*23—248 448—288 288—317 4,62—4.26 4,26—4,05 4,05-3,85 -,,X5—3/9 3,59—3,42 1,1 1.0 0,8 0,(18 0.56

— 395—492 492—590 590—G90 690—7.50 750—850 107—13b 138—169 169—200 200—223 723—248 5,7—5,08 5,08—4,64 4,64—4,26 4,26—4,05 4.05—3,85 2,2 1,68 1,3 u 0.96

— 590—690 690—750 750—850 850—980 980—1080 169—200 200-223 223—248 248—288 288—317 4,62-4,26 1,26—4,05 4,05—3,85 3,85—3,59 3,59 -3,42 0,8 0,67 0,52 0,41 0.34

IttHHgEdCl nOLTElHh TEW ‘ПЗОПЭВШЧ tByrdjQ

М, ркл МЛТбрН<*.1й

V 1.1. // и молнированные:

VL1.1. X г ч1 и с ’ ы !*

I5X. ГХА. 20Х. 35Х, 38ХА, 40Х, 13Х. 50Х. 111X15

VL1.2. Никелевые 25Н, 25НЗ, ЗОН, 40Н

VI. 1.3 Мл рг ан новис: ые 15Г. »!\Ж, 40Г. ЗОГ. ЛГ,«Г 70Г, ЗОГ2, 35Г2, 40Г2, 45Г2. 50Г2

Пг^лотжечне тайл. I

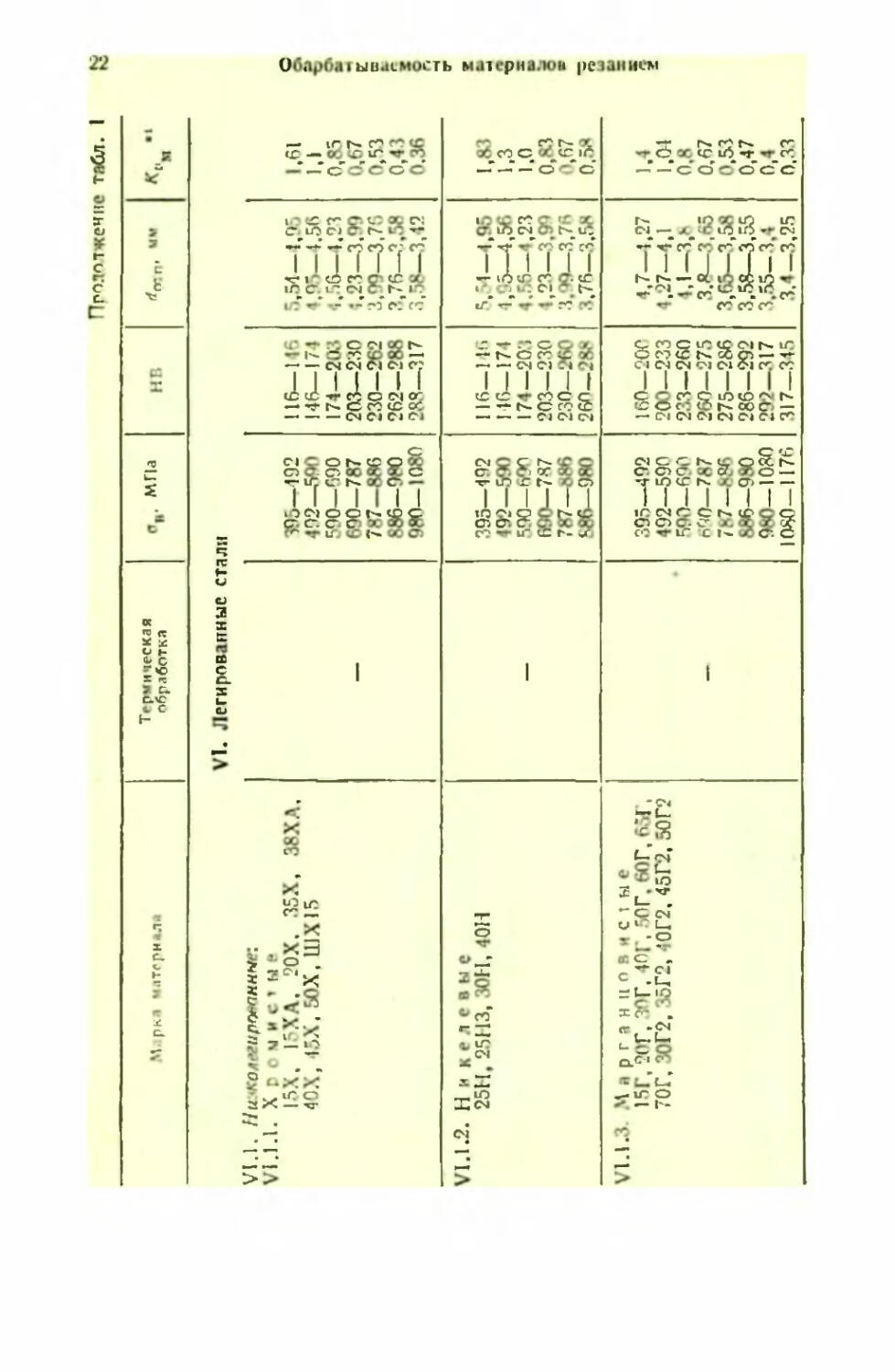

Термическая обработка пй. МПа НВ W мм м

VL Легированные ст? ЛИ

>93—192 116—116 5,54—1,95 1.61

492—590 146—174 1,95—4.56 hl

590—690 171—2.1 1.56- 4.23 0,85

- 690—787 203—230 -1,23—3.99 0.67

7«7—8Я6 230—262 3,99—3,75 0,53

886—91*0 262—288 3,76—3,58 0,43

980—1080 288—317 3.58—3,12 0.36

395—492 116—ЬИ. VI—4,95 1,83

192—.590 146—174 1, 5—4,5* 1.3

590—690 174—20'1 4.55—1,23 1.0

690—787 203—230 | ,22—3.90 о/з

787—686 230—260 3. >9—3,7" 0,67

886—980 260—288 Л ,76—3,58 0,58

395—492 160—200 4,7—1,27 1.4

492—590 200—233 4.27—4.1 1.04

590—69(0 233—260 1,1—.3/ 0.8

690—787 260—275 3.8—3,65 0,67

787-686 275—286 3,65-3,58 0.53

886—980 286—292 3,58—3,55 0,47

980—1080 29*2—317 3.55—3.1 0.4

1080—1176 317—345 3,4—3,25 0.33

Обарбл I ывасмогть м.игриа.юн реМММ

VJ.I.4. Хромомарганцог и-с т ы e, х р о м о м .1 р г а н ц о в и с го-кремнистые

15ХГ. 20ХТ. 4СХТ. Г5ХП

1Ы ТЛ, )ЛГТ, 20ХГС, 20ХГСД, 25ХТС, 25ХГСА, ЗОХГС, ЗОХГСА. 35ХГСА, 35ХГСЛ.

38ХГСЛ, 45ХТСЛ

V1.2. Среднелегир&кЗкН ъ-е'.

V 1.2.1. Хромоникелевые I2XH3. I2XH3A. 12ХН4, 12ХЖА, 12Х2Н4. 12Х2Н4А 2ОХ2Н4, 20Х2Н4А, 37XH3A

VI .2.2. X р о а: </ м - л п б д е н < » ы et х р о м о н и к е л ь м о л й б д е н о ж ы е. х р и м о м и л и б д е и о а л ю м и н я е в ы е 35ХМА, 38ХМ. ЗсХМА. Ч’ХНМ 35ХНМ, 40ХНМА.. 4()Xhz4A, з5х‘.юа, ахмюА, захадоА, 40ХН2ВА

— 490—590 590—6'Л 690—784 784—882 882—980 980—1000 1080—1170 146—174 174 —203 203—230 230—260 2G0—288 288—317 317—345 4,95—4,56 4,56—4.23 4,23—3,99 3.99—3,76 3.76—3,58 3.58—3,42 3.42—3.28 0.91 0,70 0Д8 0,47 0.41 0,35 0.29

395—492 116—146 5,54—4,95 1,67

192—590 146—174 4,95—4,5b 1,23

590—590 174—203 4,56—4,23 0,86

— 090—767 2U3—230 4,23—3,99 0,80

787 —-886 230—260 3,99—3.76 0.58

886—980 ?! о— 9«8 3.76—3.58 0.55

980—1С8'.| 288—317 3,58—3,42 0,47

1080—1176 317—345 3,42—3.28 0,39

590—690 174-203 1,5G-4,23 0,80

690—784 203—2:<0 4,23—3,99 0,61

— <84—882 24)—260 3,99—3,70 а,55

882—980 260—288 3,76—3,58 0,50

980—1080 288—317 3,58—3,4? 0,45

1080—1176 317—345 3,42—3,28 0,34

GJ

Обрабатываемость материалов резанием

Продолжение табл. !

Мерке материал Термическая обработка о*, МПа НВ ^отп* мм м

VI.2.3. Рессорно-пружинные 6CJC2A 65С2ВА Закалка и отпуск 1670 1860 269—300 285—321 3,5—3,7 3,6—ЗЛ 0,41 .3’

VI,2л. Стали, содержащие хром, никель, вольфрам, молибден, ванадий 12Х2НВФА, 12Х2НВФМА, 15ХНМФА, 18ХНВА, 18ХНМА, 1ЙХ2Н4МА, 20ХНФА, 25ХНВА, 23Х2НМФА, 23Х2НВФА, 25ХНВА, 50ХФЛ — 590—690 690—784 784—882 980—1080 1080—1130 1130—1270 174—203 203—230 230—2Г.0 288—317 4,56—4,23 4,23—3,99 3,99—3,58 3,58—3,42 3.3- .0 3.2 ОД) 0,66 0,47 0,40 0,34 0,31

VL3. Инструментальные X вг Отжиг или высокий отпуск Закалил <255 HRC, 62 >3,8 0,47 0,17

Р9Ф5 Отжиг 1 Закалка и отпуск | — ^269 HRC, 63 >3,7 0,41 1 0,17

Обрабатываемость материалов резанием

VII. Теплоустойчивые стали

12X1 МФ (12ХМФ) 15Х5.М, 15X6CIO Х6СМ, 34XH3M Отжиг ^730 >650 600—800 ^217 >180 174-235 ^4,55 4,55—3,95 2,0 1.8

20ХЗМВФ (30415) 20ДЗМВФ-Ш (311415-1111 Закалка и отпуск 880-1300 262—363 3,75—3,2 1.1

30Х2Н2МФА 900—1000 262—285 3J.5—3,6 1.2

25Х2Н4МЛ (25X2H4BA' 34ХНЗМФ 45Х2Л1, 45Х2МФА Отжиг 000—1000 600—*00 900—1000 262—285 174—235 262—285 3,75-3,6 4,35—3,95 3,75—3,6 Ь2

VHI. Коррозионно-стойкие стали

03X12H10MT 03X26H6T (BHC48.8KM 07X16H6 (X16H6. ЭП288) 09ХГН8Ю (XI5H9IO, Э11904) 09X15Н9Ю Закалкл и отпуск Нормализация Нормализация и отпуск Закалка 970—1050 >680 > iooo 700—ИП0 277—302 >212 >285 212—311 3,65—3,5 ^4,15 ^3,6 4 J 5—3,45 1,2 1,0 0,9

09Х16Н4Б (1Х16Н4Б. ЭП56 Закалка и отпуск 1000—1300 1300—1700 >-1700 285—363 363—1G0 >460 3,6—3,2 3.2—2,85 CS2.86 1.1 0,6 0,4

Х15Н5МФБ 1200 341 ,4 0,7

X1ZH5M.3 12Х15Н9Ю 12Х17Г9АН4 (Х17Г9АК4. ЭИ87«) 12X21H5T (IX12T15T. ЭННИ) Закалка 700—1100 >700 686—780 >700 212—ЗН >212 212—229 >212 4,15-3,45 ^4,15 4.14—4.0 -'4.14 0,9 0,9 0,95 0.9

30X13 (3X13), 40X13 (4X131 Закалка и отпуск I ^750 1 750—1100 1 1 2^.5—311 >4,05 4,05-3,45 1,3 1.0

• З'ПП'О I <1СЧНЧн!Э1п'Ч Ш'НШЯН IVO ’ )

Продолжение табл. 1

Марка материала Термически» бработ кд %. МП. нь ^отп* мм xt> •«

95X18 (9X18, Э11229) 95X1 е-Ш (9Х18-Ш, ЭИ228-Ш) IX. Жз 08X15H24R4TP ОТ7КНГ Отжиг Закалка н огпус: ри.’грочнме яефпрм ир\с Закалка и старение 1100—1400 -Ои—950 >140Э 'Мые стали 2^700 ЗН—388 212—2G9 2^550 | 3,45-3,1 4,15-3,7 ^2,6 ^4.15 | 0,6 0,9 0/24 | 0.6

I0X11H20T2P (Х12Н20Т2Р, ЭИ69ьА) 10Х11Н2013Р (XI2H20T3P, ЭИ6961 1 ОХ 1IH23T3MP (Х12Н22ТЗМР» 10ХИН231.3МР-ВД (X12Н22ТЗМР-ВД) мм 5=202 ^3,75 0,45

10Х12НВМФА ПХПН2В2МФ Закалка и отпуск <882 <262 ^=223 Sb 3,75 <4.05 и 1.3

13Х11Н2В2МФ dX12112BV.C< ЭП691) 13Х11Н2В2МФ-Л ГЭП69ЬД| >262 г^3.75 1.3

13Х12НВМФА 13Х14НЗВМФ 882-1225 930—10.30 262—352 269—302 3,75—3,25 3,7—3.5 1.1

13Х14НЗВ2ФР (Х14НВФР. ЭИ736) 13Х 14НЗВ2ФР-.Т1 1ЭН7 6-Л) 880—1200 255—341 3.8—3.3 1,0

1 1

Обрабатываемое!ь материалов резанием

15Х12ВНМФ (1Х12ВНМФ. ЭИ802)

15Х12Н2МВФЛБ (IX12Н2МВФАБ) 15Х12Н2МВФАБ-Ш

(IX12Н2МВФЛБ-Ш)

15X16H2A.M (1Х16Н2ЛМ. ЭП479) 15Х15Н2АМ-Ш (1X16H2AM-IU)

16Х11Н2В2МФ 12Х12Н2ВМФ, 311962 A l

37X 12 HГЬМФ 5(4X12118Г&МФ Б) 37X12Н8Г8МФБ-111

(4Х12Н8ГЯМФБ-П1)

15X 14H14 B2.M (4X14H14 B2M. ЭИ69) 45X14H14C2M (ЭИ240)

X. Корршиончо-стойьие.

X*L и жаростой-

ки"

I-X18H9 ПХИНг Х1ЯН9. ЭЯП 12X1 ЯН 10 fX !«Н 10'

Закалка и отпуск

750 223 1.0 0.9

1030 297 3.53 0,9

^1000 L0

Нормализация, закалка и отпуск ^1000 ^285 >З.Г. 1.3

Закалка и старение 900—1120 262—321 3.75—3,4 П.65

720 >6ВД 217 212 4.1 *-4,15 0.8

Обрабатываемоеть материале* рс*а«нгм

Х.2. Коррозионно-стойки* и жаропрочные

20X1.3

I4X17H2 fl X17Н2. ЭИ3681

жаростойкие и жаропрочные де^юрмчрусмые <'тапи

Закалка 540-610 W 145-175 212 5,0—4,53 4.15 1.0 0.9

Закалка я отпуск ^750 750—1100 ^225 225—311 >•4,0.5 5—3.45 13 1.0

Отжиг I НПО—1400 1 311-383 j 1 3.45-3.1 0.6

Закалка и отпуск 1 000—1100 | 562—311 | 3,75—3.45 1.0

Продолжение табл- 1 g

Марка матерпали Термическая обработка aR-t МПа НВ мм м

Х.З. Жаростойки? и жаропрочные 10Х23Н18 (0Х23Н18) 20Х23Н18 (Х23Н18, ЭИ417) Закалка 500—600 146—190 4,95—4,3 1,2

12Х25Н16Г7АР (Х25Н16Г7АР, ЭИ835) Закалка и старение ^800 >235 ^3,96 0.43

Х.4. Коррозионно-стойкие, жаростойкие и жаропрочные 12X13(1X13) Закалка и отпуск 5>600 ^174 5^4,55 1.4

12X18Н9Т (1Х18Н9Т, Х18Н9Т) 12XI8H10T (1XI8H10T, Х18Н10Т) XI. Жаропрочные н жаро ХН28МАБ (Х21Н28В5МЗБАР) Закалка стойкие деформируемые Закалка 540—610 : сплавы на f 2*900 143—175 шкелевон о 5*262 5,0—4,55 снове ^3,75 1,0

ХН35ВТ (ЭП612) ХН35ВТЮ (ЭИ78Л Закалка и старение 882—931 262—2*9 3,75—3,7 0.35

ХН38ВТ (ЭИ703) ХН45МВТЮБР ХН50ВМТЮБ-ВИ (ЭП648-ВИ) ХН50ВМТЮБР-ВД ХН51ВМТЮКФР (ЭП220) Закалка 540—750 833—980 ->780 931—1029 1000—1039 149—223 248—285 ^229 2G9—302 297—302 4,9—4,05 3,85—3,6 ^4,0 4,0—3,5 3,53—3,5 0,45 0,35 0,4 0,35 0,32

Обрабатываемость материалов резанием

ХН’пВ МТКЮ (ЭИ9291

ХН55ВМТКЮ-ВД (ЭИ929-ВД)

ХН56ВТ

ХН56ВМКЮ (ЭП109)

ХН56ВМКЮ-ВД (ЭП109-ВД>

ХН56ВМТЮ (ЭП199)

ХН'ЛВ, ХНЗДВТ (ЭИ868)

ХН60МВТЮ (ЭП4Я7)

ХН62МВКЮ (ХН62ВМКЮ, ЭИ867)

ХН62МВК1О-ВД (ХН62ВМКЮ-ВД)

ХН65ВМТЮ (ЭИ893)

ХЛ65ВМТ1О-ВД (ЭЛ893-ВД)

ХН67.МВТЮ (ЭП2О2)

ХН70Ю (ЭИ052)

ХЛ70ВМТЮОИ617)

ХН70.МВТЮБ (ЭЛ59Я,

XH73MTIO

ХЛ73МБТЮ (Э; 1698)

ХН73МБТЮ-БД (ЭНГЛ -ВЛ'

ХН75ВМЮ (ЭИ827)

Закалка и старение 1000—1300 285—363 3,6—3,2 0,24

Закалка 833—88? 248—262 3,8.5—3»/- 035

Закалка и старение 1000—1300 900—10ОП 285—363 262—285 3,6—3,2 3,75—3,6 0,24 0,2

Закалки >750 >22* ^4,05 0,45

Закалка и статен не 9И-1098 265—321 3,75—3.5 0,35

Закалка и старение ЦОО—1250 311—352 3,45—3,25 0,15

850—1000 >1000 248—285 >285 3,8^>— 3,6 -с 3,6 0,2 0,15

| Закалка >750 5а 223 ^4,05 0.45

| Закалка и старение >1000 1000 S-28.5 2< r=c3,5 3,6 0.2 0,24

3 ткал к л и старение 950—1225 209—341 3.7—33 0,3

950—1180 i | 269—341 3.7—3,3 0,15

и» ли mw г ad uokpn(iaie»4 qi.» »’uv?qiq ip 'djo

Продолжение табл, 1 g

Марке материала Термине склм обработка Рв, МПа НВ •1 ы

ХН75МБТЮ (3IIG02) Закалка 750—900 223—262 4»0з—3,/ о 0,35

ХН77ТЮР (ЭИ437Б) ХН77ТЮР-ВД 1ЭШ37-ВД» ХН77ТЮРУ (ЭИ437БУ) ХН77ТЮРУ-ВД (ЭИ477БУ-ВД) Зг.калка и старение 833—10е* 248—321 3.85—3.4 0.32

ХН78Т (ЭИ435. Закалка [ 730—71 | 217—229 | 1 4,1—4.0 | 0,4

XIL Жаропр'«И'ън* лисиные спил. и никелевой ‘спсве

XII.!. ВНЛ-1 | 3лколка в отпуск 1000—П7: ^83—341 3.6—3.3 | 0.3

ВНЛ-3 Закалка и старение 1250—1300 352—361 3.25—3,2 0.24

ХП.2. ВХЧЛ-ВИ 780 129 4.0

ВХ4Л Отжп1 1100 31! 1 3.45 0.2

XI 1.3. ВЖЛ-2 ВЖЛ-1, ВЖЛ-8 ВЖЛ-12У Закалка 7 5 784 *33 217 0]9 229 ’ 248 4.1 4 J 5-410 3.85 0.12

ХИЛ. -ЛК, ЖС6, ЖС6-К ЖСбУ-КИ Закалка и старение 882—931 883 262—269 248 3.73—ЗД 3,85 0,1

ЖСб-КП чакалкя | | •"'—1100 1 ' 209—311 3,7—3,45

XI IL Сплавы на ihiановии основе

Обрабатываемость материалов резанием

Х1П.1. Повышенно!! " мгтичнсспи ВТ1. BT1-I, В’П-2 ОТ4-0, OTt-l Отжиг 450—700 \4R_W2 126-212 167-262 5.3—1.15 t.-.S— ,75 | 1,2 П я

X111.2. Средн- г про -нести ОТ'!, РТ4. ВТ-1-1 ВТ5. KT5-I Отжиг 588—1029 167—302 4.65-1,5 0,8

ВТ5Л Без термообработки 588—1029 167—302 ? tbo—3, □

ВТО, ВТ6С, ВТ20 ВТ6Л. ВТ20Л Отжиг Без термообработки 833—1160 882—11V? 248—331 262—.331 3,85—3,35 3.75—3,35 о/.

XII 1.3. высокой прочности ОТ4-2, ВТЫ. ВТ14Л Отжиг 820—ПОП 241—311 3,9—3,15 0.6

ВТ15, ВТ16. ВТ22 Закалка и старение НПО—1350 111—S7B 3j5-:.r 0.4 s

XI11.4. Жиропр чныг ВТЗ-1, ВТ8, В T9, ВТ1Н Отжиг, закалка и старение 950—1200 269—341 3.7—3,3 0.4

XIV. Высокопрочные ста ли *а

28ХЗСНМВФА 30Х2ГСН2ВМ Закалка и отпуск .1600 >450 «2,88 | 0.4-1

ЗЗХЗСНМВФА 38ХЗСН.МВФА 1700 460 2,85 0,<36

38Х5МСФА 42X2 ГСН М 43ХЗСН.МВФА ^акалка 1950 1900 2100 — — 0.25 0,28 0,24

ВИЛ-6 | | ЯК.Ц1КЛ и отпуск , | 2000 1 - I 0.2

Коэффициенты обрабатываемости по скорости резлння приведены для твердосплавного инструмента. •2 Высокопрочными считаются стали с^п> 1600 МПа.

( < Р . ?i ыпа< ricci I. магтриадо* резанием

32

Обрабатываемость матер алло в резангем

I. Цветные сплавы, чугуны и стали

Магниевые сплавы (группа I) наиболее легко поддаются механической обработке. Скорость износа инструмента очень низкая, так как магниевые сплавы имеют низкую температуру плавления; температура на поверхности раздела инструмент—заготовка низкая даже при очень высоких скоростях резания п подачах. Черновая токарная обработка может проводиться со скоростями резания до 1350 м/мин, а чистовая — с более высокими скоростями резания при высокой стойкости инструмента.

Силы резания при обработке магниевых сплавов небольшие, чго связано с низким пределом их текучести при сдвиге и, что более важно, с небольшой площадью контакта на передней поверхности инструмента в широком диапазоне скоростей резания и при различных передних углах. Это приводит к тому, что угол сдвига большой, а стружка топкая (незначительно больше подачи).

Для обработки магниевых сплавов могут применяться быстрорежущие и твердосплавные инструменты. Качество обработанной поверхности получается хорошим как при низких, так и при высоких скоростях резания. При резании образуется элементная стружка, легко разделяемая на короткие отдельные сегменты; поэтому удаление стружки не вызывает сложности даже при высоких скоростях резания. Но мелкая стружка легко воспламеняется.

Коэффициенты обрабатываемости магниевых сплавов определены относительно сплава МЛ5.

Алюминиевые сплавы (группа И) так же, как и магниевые сплавы, хорошо поддаются обработке резанием. Большая стойкость инструмента достигается при обработке большинства алюминиевых сплавов со скоростями резания до 600 м/мип твердосплавными инструментами и 300 м/мин — инструментами из быстрорежущей стали.

Износ инструмента при обработке алюминиевых сплавов протекает по задней поверхности. Наиболее интенсивный износ инструмента происходит при обработке литейных алюминиевых сплавов (силуминов), в структуре которых имеются зерна кремния большого размера, способствующие возникновению высоких напряжений н температуры на режущей кромке. А1ех<пшческая обра

Цветные сплавы, чугуны и стали

33

ботка высококремнистых силуминов является одной из областей применения алмазных инструментов.

При обработке технически чистого алюминия отсутствует нарост, однако шероховатость поверхности увеличивается.

Основной проблемой, влияющей на обрабатываемость алюминия, является отвод стружки из зоны резания. При обработке алюминия и некоторых его сплавов образуй гея сливная стружка (сравнительно прочная и с прудом разрушающаяся), что приводит к пакетированию в канавках инструмента (сверла, метчики и др.). Улучшение условий отвода стружки из зоны резания может быть достигнуто путем изменения переднего угла или применен нем стружколомов.

Коэффициенты обрабатываемости алюминиевых сплавов определены относительно сплава Д16.

Медь и медные сплавы (группа 111) имеют хорошую обрабатываемость резанием. Для обработки применяют быстрорежущие и твердосплавные инструменты. Рекомендуемые скорости резания при обработке быстрорежущими инструментами до 160 м/мин, твердосплавными — до 700 м/мин; при этих скоростях достигается высокая стойкость режущего инструмента.

Обработка чистой меди связана с большими силами резания и низким качеством обработанной поверхности. Стружка сливная, трудно поддающаяся дроблению. Введение легирующих добавок в медь и ее сплавы обеспечивает значительное снижение сил резания, получение легко-ломающейся стружки и высокое качество обработанной поверхности. Использование алмазных резцов и резцов из сверхтвердых материалов позволяет получить «зеркальные» поверхности.

Коэффициенты обрабатываемости меди и медных сплавов определены относительно сплава БрАЖЯ—4 с о„ < < 500 МПа.

Чугуны (группа IV) имеют хорошую обрабатываемость; допускают обработку на высоких скоростях резания; возникающие при этом силы резаппя невелики; при обработке скорость износа инструмента низкая; в процессе резаппя образуется легко удаляемая стружка. Износ инструмента в основном определяется адгезионными процессами. Наибольшая стойкость достигается

2 В. 11. Ьаракчиков и др.

34

Обрабатываемость материалов резанием

у инструментов из вольфрамокобальтовых сплавов с высокодисперсными частицами карбидов. При более высоких скоростях резания для уменьшения диффузионного износа применяют твердосплавные инструменты; твердые сплавы содержат карбиды титана if тантала.

Ковкие чугуны обрабатываются лучше серых. Скорость резания при обработке ковкого чугуна в 1,05— 1,2 раза выше, чем при обработке серого чугуна.

Обрабатываемость чугунов определена относительно серого чугуна СЧ20 с ог = 180--200 МПа.

Углеродистые и легированные стали (группы V и VI) хорошо обрабатываются резанием. Лучшую обрабатываемость имеют углеродистые стали и особенно стали повышенной и высокой обрабатываемости резанием» в состав которых специально вводится сера» свинец и марганец. По сравнению с углеродистыми сталями такой же прочности они допускают обработку на более высоких скоростях с меньшими силами резания, обеспечивают меньшую шероховатость обработанной поверхности и большую стойкость инструмента. Стали повышенной я высокой обрабатываемости резанием при обработке точением имеют стружку» витую в спираль или дробленую» что облегчает ее удаление из зоны резания. На обрабатываемость легированных сталей влияет наличие легирующих элементов и их процентное содержание.

Обрабатываемость углеродистых и легированных сталей определена относительно стали 45 с ив = 750 МПа.

2. Труднообрабатываемые стали и сплавы

Труднообрабатываемыми называются стали в сплавы, обладающие особыми физико-механическими свойствами: коррозионной стойкостью, жаростойкостью, жаропрочностью, высокой прочностью Эти свойства приводят к резкому снижению обрабатываемости резанием. Для большинства труднообрабатываемых сталей и сплавов скорость резания в 2—20 раз ниже по сравнению со скоростью резания при обработке углеродистых сталей.

Теплоустойчивые стали (группа VII) характеризуются содержанием хрома до 6 %, никеля до 3 %, молибдена п ванадия до 1 % каждого и кремния до 2 %. Они имеют удовлетворительную обрабатываемое!ь, примерно такую

Труднообрабатываемые стали м сплавы

35

же, как углеродистые стали соответствующей прочности.

Коррозионно-стойкие, жаростойкие к /..л ро прочные деформируемые слали (группы VIII—X) характеризуются высоким содержанием хрома (11—25 %), никеля (5— 10 %) и низким содержанием марганца, титана, алюминия, вольфрама, молибдена и другими легирующими элементами. Обработка резанием сталей данных групп проводится носiv термической обработки. Значительная часть сталей склонна к налипанию на инструмент в зоне контакта стружки с передней поверхностью лезвия, что вызывает повышенный износ инструмента. Кроме этого, стали IX и X групп подвергаются значительному упрочнению. что также усиливает износ инструмента. Для уменьшения степени упрочнения обработанной поверх пости необходимо работать остро заточенным инструмен-тсм и не допускать обработку инструментом с большим износом режущих кромок.

Повышенная вязкость сталей VIII группы затрудняет получение малой шероховатости обрабатываемой поверхности при фрмероваям с большими значениями fuirpiriit. фрезеруемой поверхности и нарезании резьбы. В этом случае необходимо применять метол попутного фрезерования, подбирать соответствующие СОЖ и режимы резания.

Обрабатываемость этих сталей в 1,5—2 раза (VIII и IX группы) и в 3—4 раза (X группа) ниже, чем обрабатываемость стали 45.

Жаропрочные и жаростойкие деформируемые сплавы на никелевой основе (группа XI) легированы большим количеством хрома (10—20 %). В их состав в небольших количествах входят титан, алюминий, вольфрам, молибден и другие элементы. Как и коррозионно-стойкие стали, сплавы данной группы имеют повышенную склонность к налипанию, выбывающую адгезш иныв износ инструмента. Обработку сплавов рекомендуйся проводить при непрерывном резании твердосплавным инструментом, при прерывистом резании — быстрорежущим инструментом.

Обрабатыраем(х?ть енл-нл в XI группы в 7—12 раз ниже, чем обрабатываемость стали 45.

Жаростойкие литейные сплавы на никелевой основе (группа-X 11) обрабатываются хуже сплавов XI группы. Это обусловлено наличием в них большого количества

О|

•?6 Обрабатываемость материалов резанием

карбидных и интерметаллндных включении, быстро изнашивающих режущий инструмент. Применение быстрорежущего инструмеп га практически невозможно. Обра-батываемость утих сплавов твердосплавным инструментов! в 12—20 раз хуже, чем оорабатыг.аемоегь стали 45.

Сплавы на титановой основе (группа XIII) в промышленности представлены более чем 30 марками с широким диапазоном обрабатываемости резанием. Обрабатываемость титановых сплавов характеризуется их малой пластичностью, высокой химической активностью ври резании и низкой теплопроводностью. Малая пластичность титановых сплавов приводит к тому, что в процессе резания образуется стружка, но внешнему виду похожая на сливную, но имеющая трещины, разделяющие ее на слабо выраженные элементы, прочно связанные между собой тонким, сильно де(|юрмнровапным контактным слоем 1161.

Высокая химическая активность титановых сплавов при резании способствует поглощению кислорода и азота из воздуха, активность которых возрастает по мере увеличения температуры в зоне резания. Это способствует повышенному окислению и вызывает охрупчивание материала вследствие диффузии кислорода в обрабатываемый материал Низкая i<плопроводпое1ь титановых сплавов способствует возникновению температур в зоне резания в среднем в 2,2 раза выше, чем при обработке стали 45.

Рассмотренные особенности резания титановых сплавов в 2—3 раза сяыжмя п ощаль контакта стружки с передней поверхностью инструмента по сравнению с обработкой конструкционных сталей. Малая площадь контакта стружки, сочетаясь с высокой прочностью титановых сплавов, приводит к большим нормальным контактным нагрузкам в повышенному износу режущего инструмента. Малая теплопроводность обусловливает высокие температуры в зоне резания, что приводит к схватыванию и образованию задиров на обработанной поверхности.

При определении оптимальных режимов резания титановых силанов особое внимание следует уделять технике безопасности. Образование топкой пружки и пыли в процесс • ре апия при Q шт к ее ИСММеж нгю с инт п-сивным горением. Титановая стружка, покрытая маслим.

Быстрорежущие стали

37

склонна к самовозгоранию. Не следует допускать скопления титановой стружки на рабочих местах, назначать подачи на оборот менее 0.08 мм, работать инструментом с износом более 0,8—1,0 мм и со скоростями резания более 100 м/мин.

При назначении режимов резания для титановых сплавов, как и для жаропрочных сталей н сплавов, необходимо проводить их группирование по структуре. Титановые сплавы с а + 0-структурой (например, ВТЗ-1, ВТ8, ВТ9, ВТ22) отличаются наилучшей обраиашвае-мостью. Сплавы с а-структурой (ВТ5, ВТ20 н др.) ио обрабатываемости занимают промежуточное положение между а + 0- и 0 (ВТ15)-ставэми. Термическая обработка позволяет регулировать обрабатываемость сплавов структуры а + 0 и 0.

Высокопрочные стали (группа XIV) являются низколегированными, после закалки и отпуска приобретают прочность ой >• 1600 МПа. В отожженном состоянии их обрабатываемость такая же, как и конструкционных сталей. В термообработалном состоянии обрабатываемость сталей XIV группы твердосплавным инструментом в 5—8 раз ниже обрабатываемости стали 45. Быстрорежущий инструмент применять неэффективно из-за весьма малых скоростей резания. Для повышения обрабатываемости рассмотренных сталей необходимо применять новые марки инструментальных материалов, специальные геометрические параметры инструмента и новые высокоэффективные СОЖ.

Коэффициенты обрабатываемости дчя всех групп труднообрабатываемых сталей и сплавов определены относительно стали I2X18H10T.

ГЛАВА 2

ИНСТРУМЕНТА ЛЬНЫ! МАТЕРИАЛЫ И ОБЛАСТИ ИХ ПРИМЕНЕНИЯ

1. Быстрорежущие стали

Быстрорежущие стали применяют наиболее широко при пзп)т «в 1 нпп осевого инструмента: сверл, зенкеров, разверток, метчиков, а также резьбовых резцов для на

38

Инструментальные материалы

резания точных резьб, сложнопрофильных и фасонных инструментов.

Применяемые быстрорежущие стали делятся на три группы: быстрорел<утие стали нормальной, повышенной и высокой производительности.

Стали нормальной производительности характеризуются пониженной теплостойкостью (615—620 °C). К ним относятся: вольфрамовые стали (Р9, Р12, Р18), вольфрамомолибдеяовые (Р6М5, Р6МЗ, Р8МЗ и др.), безвольфрамовые (9Х6МЗФЗАГСТ, 9Х4МЗФ2АГСТ и др.). Их применяют в основном при обработке цветных сплавов, чугунов, углеродистых и легированных сталей (I— VI групп) при скоростях резания до 35—40 м/мин. Сталь PI2 но сравнению со сталью Р18 обладает повышенной прочностью, пластичностью и применяется для изготовления всех видов инструментов.

Сталь Р6М5 в основном вытеснила стали Р18» PI2 и Р9 и нашла применение при обработке цветных сплавов, чугунов, углеродистых и легированных сталей, а также некоторых теплоустойчивых и коррозионно-стойких сталей (VII—VIII групп).

В институте физики АН АзССР разработаны новые марки безвольфрамовых молибденовых быстрорежущих сталей нормальной производительности — 9Х6МЗФЗАГСТ (ЭК-41) и 9Х4МЗФ2АГСТ (ЭК-42). Стали имеют меньшую плотность, что сокращает расход быстрорежущих сталей на 4— 5%. По режущим свойствам они соответствуют свойствам стали Р6М5, что и предопределяет область их применения.

Стали повышенной производительности дополнительно легированы кобальтом и ванадием. К ним относятся стали с теплостойкостью 625—640 °C: вольфрамо-кобатьтовые (Р9К5, P9KI0 и др.); вольфрамовападпеные (Р9Ф5, Р12ФЗ, Р11Ф1, Р18Ф2 и др.); втьфрамомолиГ-деновые с кобальтом и ванадием (Р6М5К5, Р9М1К8, Р6М5ФЗ, Р6М5Ф2К8 и Др.); вольфрамовзна.чиевые с кобальтом (Р10Ф5К5, Р12Ф1К5, Р18К5Ф2); вольфраме-вапанпевые с кобальтом и молибденом (Р12ФЗК10МЗ, Р12Ф2К5МЗ, Р18Ф2К8М п др).

Стали повышенной производительности применяют для обработки коррозноиио-стойкпх (VIII группа), жаростойких и жаропрочных деформируемых сталей и сада-

Быстрорежущие стали

2. Основные физико-мехаинчесмие свойства вольфрам содержащих быстрорежущих сталей

Сталь (Ти. МПа НВ, не более HRC, T T^- Условие ЛОСТНПКЯ

PI8 2600—3000 255 63—G5 G25

Р12 30X1—3200 355 63—65 625

PJ .3350 255 63—65 620

P6AV1 МЮ—3400 255 64—66 620

1Ч5М5К5 зэдо—:*юо 269 —67 630

Р12Ф< •2100—2МХ) 269 64-67 630

Р18К5Ф2 2900—3000 265 t>4 — GG 640— ГОСТ 19265-73

645

Р9К5 2300—2700 269 6-1—67 630

P9KIU 2050—2100 269 64—GG 630

Р9.М4К8 2200—2600 265 65—68 630

РЮК5Ф5 2ГМЮ—2700 285 G6—63 640

Р6М5Ф 1 3.-XHJ—3500 269 65— <16 625

Р12Ф К10513 2800 265 (US— <40 ТУ 14-1-1686—70

Р12Ф2К5МЗ 2800—2900 265 64—66 610 ТУ 14-131-288—76

Р12МЗК8Ф2 285 64—67 640 ТУ Н-1-691— 73

Р12Ф4К5 — 285 64—67 649 ТЦ 14-1-404—72

АПРЗМоФ? 3400—3800 255 63—65 620 ТУ И-1 -1565-76

Примечание, Быстрорежущие стали, выпускаемые по ГУ. изюкьляются ПО сИжсталь» р. Ижевск). ПО Днепр, .r.euci i il (г. Запорожье).

вон (IX—XIII групп) и высокопрочных сталей (XIV группа). Повышенная теплостойкость данных сталей обеспечивает работу инструментов па повышенных режимах резания с увеличенной стойкостью. ILnipi*. р. при обработке стали 40X11 со скорое<ью резания 30 м/м ин стойкость червячных фрез из стали P9MIK8 в 3 раза выше, чем из счал и Р18; ciойкость резцов при точе» им Тк)?1 ЭИ893 R —3 раза выше, чем резцов из стали Р18

В табл. 2 приведены основные фнзико-мсланпческие своЛетва цольфрамгодержскцих сталей нормальной и повышенной производительности, а в табл. 3 — без вол ы| храмовых талей нормальной производительности.

40

Инетру тит.,.иные материалы

3. Основные фтико-механичсские спи Легка безнольфрамових 6i. ц ; ,♦ мн»'* сталей

П ри меч а н н е. 15ыгтрорежущие стали изготоеляюгс'Я па ПО «Д!1гпр1н.11ецсталь» (г. Запорожье).

Порошковые быстрорежущие стали. Предприятиями УкрНИИспецсталь и Днепр ос иецегаль освоен выпуск быстрорежущих сталей методом порошковой металлургии. Порошковые стали имеют карбидную неоднородность ио I—2-му баллу, характеризуются повышенной шлнфуемостыо и пластичностью при холодной и горячей деформации, обладают повышенной (на 500— 700 МПа) прочностью при изгибе и в 1,5—2,5 раза более высокий стойкостью по сравнению с быстрорежущими сталями аналогичного состава обычного производства. Высокая прочность сталей при изгибе позволяет работать на повышенных подачах с сохранением заданных характеристик.

В табл. 4 приведены основные физико-механические свойства порошковых быстрорежущих сталей, выпускаемых промышленностью.

Порошковые быстрорежущие стали [‘9М4К8-МП и Р10М6К8-МП обладают повышенной красностойкостью, хорошо шлифуются; предназначены /тля обработки материалов повышенной твердости до НRCa 38—42 и нашли применение в иисгрумеитах для станков с ЧП У. Стойкость режущих инструментов из этих сталей в 1,5—2 раза выше, чем из сталей Р6М5 и PI8.

I loponiKOBhie быстрорежущие стали Р6М5ФЗ-МП, РвМбКб^МП, Р5М5Ф2К8-МП и 13Р6М5ФЗ МП при обработке труднообрабатываемых материалов обеспечивают по сравнению со сталями обычного производства аналогичного состава повышение стойкости до 4 раз, хорошо

Быстрорежущие стали

41

4. Основные ^нзмКи-мехиничесьис свойства ииршнкоьыл быстрорежущих сталей

<>м МПа

а S £

CJ 2

Условия постамни

рс>м>к5-мп

Р М5ФЗ-МП

Р9ЛИК8-МП

Р12М ЗК5Ф2-МП

Р12МЗК8Ф2-МП Р12МЗК10ФЗ-МП

Р12МФ5-МП

Р0М5КЬФ2-МП 10Р6М5К5-МП

10Р6М5-МП

PI0M6K8-MD

13Р6М5ФЗ-МП

(1 СИ-26) 15Р10ФЗК8М6-МП

(ТСП-24) 22Р10Ф6КВМЗ-М1)

(ТСП-25)

3200—.WOT-3503-4400 26‘J 67—68 66—67

3200—3700 285 66— 67,5

2600—3504 2b' 66—6b

2700-32СХ) 2b: (7—

2400—: 1500 66,5— 6b

2300—3660 260 66— 67,5

26(Х)—34 Се 26С 67—68

2500—3500 285 67,5

2<\5 64-67

— — (>7—68

3500—44'Х) 285 67—68

4150—4430235 68—«9

3800—4100 235 66—70

630

630

635

635

641

МО

635

635

625

ТУ 14-ЫЫ7— I •

ГУ 14-1-3403—32

ТУ 14-1-3.347—82 •*

1У 14-1-3647—ВЗ w

635 ГУ 14-1 .'7-1116—«2 •!

635 ТУ А-7Ы5-243—70

ГУ 14-131-630—32 *

•* Стали и ииовлинжя lit) >.;1hi Ufa-m*uei i- (г Запорожье), ПО <Ижсталь> (i. liwciKK).

•* Слали hsioiviuoiioicti Hill) • Гулл-1.рме1> (г. Тули).

поддаются шлифованию. Их применяют для изготовления различных, в том числе и крупногабаритных инструментов, инструментов сложной формы с большим объемом шлифования (зуборезный инструмент, червячные фрезы, протяжки л т. д.).

В табл. 5 приведены области применения быстрорежущих сталей нормальной и повышенной производитель-пости, в том числе п порошковых.

(т.:.и хысоко* uno!' шопа тельное:тн характери-

зуются высокой н нлисюакосгыо <700—725 С) и ыорич-

42

Инструментальные материалы

5. Применение инструментов из быстрорежущих сталей нормальной и повышенной производительности

Инструменты Обрайатынасмыс материалы

Цветные силаны, стали 1—VII J руша Стали VIII —IX труни Стали и сил.»ы X — XIV груш»

Резль. Р6М5, Р6МФЗ, Р6М5К5 **. Р9К.5, ЭК-41, ЭК-42, Р12Ф4К5 Р|2МЗК«Ф2 -1, Р6М5ФЗ-МП. Р12МФ5-МГ1 Р6М5К5, Р9К5, Р6М5ФЗ, РЭЛ14К8, Р12МЗКЬФ2, Р12Ф4К5, Р6М5К5-МП, Р9М4К8-МП, 13Р6М5ФЗ-МП Р9М4К», Р6М5К5, l^KS, Р9КЮ, Р12МЗК8Ф2, Р12МЗК5Ф2-МП. Р12МЗКЮФЗ-М11, 15PI ФЗК8М0-МП, 22Р1СФ6К8М1-МП. В24М12К23

фрезы Р6М5, Р6М5ФЗ. Р6М5К5 •*, Р9К5, ЭК-41, ЭК-42 Р6М5ФЗ-МП, P6M5KVMII Р0М5К5, РбМЗФЗ, Р9М4К8. Р9К5, Р12МЗК8Ф2, РСМ5К5-МП, Р9М4К8 МП, Р12МЗК5Ф2-МП Р9М4К8, Р6М5К5. WK5. Р12Ф1К5 Р12МЗК8Ф2, Р9М4КЧ-МП. Р12МЗК5Ф2-МП, Р12М.ИС10ФЗ-МП. 15Р10ФЗК8М6-МП

Сверла, зенкеры, развертки РЬМ5, Р6М5ФЗ, Р6М5К5 Р9К5, ЭК-41, ЭК-42, А11РЗМЗФ2 Р6.М5ФЗ-МП, Р6М5К5-МП Р6М5К5, Р9К5, Р6М5ФЗ, Р6Л15ФЗ, PJMIK8, Р9М6К5, РЮК5Ф5, Р12ФЗ, Р6М5К5-МП, Р9М4К8-МП, Р12МЗК5Ф2-МП РУМ 1 КЗ, Р6М5К5, РУК5, Р12Ф1К5, Р12МЗК6Ф2, Р9М4К8-МП, Р12МЗК5Ф2-МП, 15Р1ОФЗКЖ6-МП, 22Р10ФСК8М^МП. BI8K25X4

Протяжки, прошивки PI8, Р6М5. ЭК-41, ЭК-42, Р9М5К5, Р6М5ФЗ. РбМГФЗ МП. Р12МФ5-М11 Р6М5К5, Р6М5ФЗ, Р9К5. PI8, P9MIK8, Р12МЗК8Ф2 •*, Р6М5ФЗ-МП, РГДМФ5-МП Р18. Р9М4К8, Р9К5, 11вМ5К5, Р6М5ФЗ, Р12МФ5-МП. Р12МЗК5Ф2-МП

Летчики» плашки Р6.М5, Р6МБК5, ЭК-Я, ЭК-42. РУКЛ P9MIК8. ЛПРЗМЗФ'2 *», Р6М5ФЗ. Р6М5ФЗ-МП, Р12МФ6.-МП Р9К5, PGM5K5. Р9М4К8. Р0М5ФЗ, ГСМ.ФРМП. Р12МФ5-МП, 13Р6М5ФЗ-МП, 15Р10ФЗК8М6-МП Р9М1К8, Р9К5 *», РЬМ -К5, Р6М5ФЗ. Р12МЗК8Ф2, Р12МФ5-МГ1. Р12МЗК5Ф2-МГ1, 15Р10ФВК8МЗ МП, 22Р10Ф6К8МЗ-МП

Быстрорежущие стали

43

Продолжение табл. 5

ИНСТрУ-МеНТЪ! Обрвбятывлсмъм’ материалы

Цветные спль вы, стеля I —VII групп Стили VHI —IX rpjim СТиЛн И СПЛЛВЫ х —XIV групп

Зубсрсз-НЫЙ НИ' струмрц’1 РЬМ5, Р6М5ФЗ, ЭК-41, ЭК-42, Р6М5ФЗ •*. Р9М4КИ 41. РбМГФ-’-МП, Р6М5К5-МП Р6М5К5. PSM4K8, Р6М5К5-МП. Р9М4К8-МП. Р12МЗК5Ф2-МП. 13Р6М5ФЗ МП, 16Р10ФЗК8М6-МП Р9М4К8, Р9М4К8-МП. Р12МЗК5Ф2-МП, Р12МЗК10ФЗ-АИ1. 15Р10ФЗК8МЗ-МП, 22Р10Ф6К8МЗ-МП

•* При обработке ня повышенных скоростях резания.

•а Для обработки мелкоразмерпых деталей.

•3 Для TipoiuHBoK при обработке сталей и сплавов с НРС, > 35.

•4 Для инструмента простой формы.

•• Метинки диаметром до 8 мм пелесообразнее изготовлять нэ твердого сплава.

ной твердостью после закалки и отпуска (HRCS69—70). К ним относятся стали Bl IM7K23, В24М12К23, В18К25Х4 и др. Инструменты из сталей высокой производительности имеют высокую стойкость при повышенных режимах резания жаропрочных и титановых сплавов. При обработке указанных материалов стойкость инструментов из стали высокой производительности на ряде операций до 30 раз выше по сравнению с инструментами из стали PI8 и до 10 раз выше, чем из ВК8 и кобальтовых быстрорежущих сталей (4J

К быстрорежущим сталям высокой производительности относятся стали нового класса — карбндостали *.

Карбндостали — это новый класс инструментальных материалов для обработки деталей из труднообрабатываемых материалов, изготовляемых методами порошковой металлургии. Это композиционный материал, в котором зерна тугоплавких карбидов (преимущественно TiC) равномерно распределены в связке из легированной стали.

* Карбндостали разработаны шик. Ьоким Ю. Ф., Петровым А. К., Гишаевым С. И., Ципуновыы А. Г. и др. (А. с. № 1052555 МКН4, С22С 1/04).

44

Нпструм* стальные материалы

Карбпдосталп сочетают твердое! ь и износостойкость твердых сплавов с прочностью п вязкостью легированных стилей и по своим характеристикам Занимают промежуточное положение между быстрорежущими сталями и твердыми сплавами. Высокое содержание карбидной фазы обеспечивает сталям Лучшую, чем у обычных сталей, износостойкость, а наличие термообрабатываемой связки позволяет эти материалы подвергать механической обработке в отожженном состоянии. Материал термостоек, легче быстрорежущих сталей па 13%, твердых сплавов — на 50 *«.

Карбпдосталп разработаны и выпускаются Ижсталью па основе двух сталей PGM5-KT20 и Р6М5К5-КТ20 с массовой долей TiC 20% в виде заготовок различного сечения: круглого диаметром 31—35 мм. квадратного со стороной квадрата 28—30 мм. прямоугольного с минимальной толщиной 14 мм и максимальной шириной 56 мм.

Вторичная твердость карбпдосталей HRC, 70—72 (HRA 87—89), прочность при изгибе 2000—2500 МПа, ударная вязкость 80—120 Дж/м\ теплостойкость 650— 690 °C, плотность материала 7,10 г/см3.

Стойкость режущего инструмента из карбидосталей при обработке сплавов ЖС6КП, ЭИ-867 в 2,5—3,5 раза выше стойкости сталей повышенной производительности: при торцовом фрезеровании сплава ВЖ-122 стойкость инструмента в 10 раз выше, чем из стали Р18, и в 2 раза выше, чем из стали Р7М2Ф6М5-МП |11.

2. Твердые сплавы

Для обработки труднообрабатываемых материалов широко применяют твердые сплавы, состоящие из зерен карбидов тугоплавких металлов — вольфрама, титана и тантала, сцемептованных кобальтом.

Благодаря наличию карбидов сплавы обладают высокой твердостью и износостойкостью. Связывающий металл придает твердому сплаву определенную прочность и вязкость.

Твертыс сплавы позволяют вести обработку труднообрабатываемых материалов со скоростями, в несколько раз превышающими скорости обработки быстрорежущими

Твердые сплавы

45

инструментами, и тем самым обеспечивают значительное повышение пронзводительносги обработки.

Существует три основные группы твердых сплавов, различающиеся составом их карбидной основы, физико-№лапнческимн и эксптуатациоииымн свойствами: воль-фрамовая (ВК), тптановольфрамовая (ТК) и титаиотанта-л она ч ы Ьр а м он а ч (Т Т К).

В иол. 6 приведены физико-механические свойства твердых сплавов, выпускаемых нашей промышленностью в соответствии с ГОСТ 3882—74 (СТ СЭВ 1251—78).

Сплавы ।руппы ВК при одинаковом химическом состав* различаются размерами зерен карбидных составляющих Твердые сплавы с размером зерен 3—5 мкм имеют крупнозернистую структуру, 0,5—1,5 мкм — мелкозернистую; сплавы, имеющие 70% зерен размером менее 1 мкм, называют особомелкозернистыми. От размера зерен карбидов и содержания кобальта зависят физикомеханические свойства вольфрамовых сплавов.

С увеличением процентного содержания кобальта растет предел прочности на изгиб, что определяет высокую сопротивляемость этих сплавов ударным и циклическим нагрузкам, но при этом снижаются твердость и температура, прц которой наблюдается схватываемое! ь с обрабатываемым материалом. Это приводит к увеличению интенсивности износа режущих инструментов, особенно при обрабОТО вязкиv м.'Терп’Лов на высоких скоростях резания.

С уменьшением размера зерна карбидов снижается прочность, ио увеличивается износостойкость, что особенно заметно при обработке жаропрочных сплавив на никелевой основе. R связи с этим крупнозернистые сплавы применяют р пешчшом для черновой с получистовой обработки материалов всех групп.

Ин тру' * шы из сплавов мелкое рингтон и о» обимелко-3<pHncfop структуры рекомендуется применять па чистовых и получистовых операциях обработки резанием.

Сплавы мелкозернистой структуры с повышенным * оде ^жрцпем ксл 1ьта (ВК10М. BKI5M) используют для р готовтепия мелкоразмерных впсм»уме1<тов (сверл, метчиков, концевых и прорезных фрез) для обработки трудно-обрабатываемых а герц ал ов всех групп.

Инструментальные материалы

0. Физнко-механические свойства гиердых сплавов

Силам пм, МПа. не пенс» Р. Ki /м’ HR А, ио меиг.

Вольфрамовая группа

В КЗ 1176 15 000—15 300 89,5

вкзм •* 1170 15 000—15 300 91,0

ВК4 1519 14 900—15 200 89,5

ВК4В 1470 14 •ОС—15 200 83,0

В Кб 1519 14 600—15 000 88,5

в ком •* 1421 14 вОО—15 100 90,0

вкв-им •» 1274 14 700—15 000 90.5

ВК6В 16GG 14 600—15 (MX) 87,3

ВК8 166b 14 400—11 оОО 87.5

ВК8В ** 1813 14 400—14 800 86,5

ВК8ВК 1764 14 500—14 87,5

ВК10 17G4 14 200—14 000 87,0

ВК10М “ 1617 14 300—14 600 88.)

ВК10ОМ ♦* 1170 11 300—14 600 88.5

вкюкс 1862 11 20:4—11 600 88,5

вкнв I960 14 100—14 400 86.0

ВК1ГЛК 1862 )4 100—14 100 87,0

В К 20 2058 13 400—13 700 84.0

ВК20КС 2107 13 400—13 700 82,0

ВК20К 17G4 13 200—13 400 80.0

ВК25 2156 12 900—13 203 82.0

Титдновильфрамовая группа

TOOK 4 980 9 500—9 600 92,0

TI5K6 1176 11 100—11 (ХЮ 90,0

ТЫ КЗ 1274 11 900-11 600 Я9.5

Т5К10 1421 12 4СО—13 100 88.5

T5KI2 1666 13 1 (Ю-14 500 87,0

Гитаиптанталпвольфримпаая группа

TT7KI2 1606 13 000—13 300 87,0

ТТ8К6 1323 12 800—13.Ю0 90.5

TTI0I ЧК 1617 13500—1ч 800 89.0

ЗТ20К9 1470 12 000-12 500 91,0

М — мелкозернистый.

ОМ — огЧ5омелкоз?р1шс1ыА.

•• В — крупнозернистый.

Твердые сплавы

47

7. <t впико-механическме свойства сплавов, легированных хромом (ТУ 48-19’204—76)

Сплав ои МП- О. кг/м* НПА, не мсное

вюохом 1500 1 4 3(Ю В9,0

ВК15ХОМ 1650 13 ЫХ) 87,5

Режущие инструменты из особомелкозернистых сплавов ВК6-ОМ, BKIO-OM и В К 15-ОМ применяют для чистовой и получнстовой обработки резапием коррозионно-стойких, жаропрочных сталей и сплавов на никелевой основе, титановых сплавов и высокопрочных сталей. Применение данных сплавов обеспечивает повышение стойкости инструмента до 3 раз по сравнению с твердыми сплавами ВК6М и ВК10М.

При обработке жаропрочных сталей и сплавов все большее применение находят сплавы с особомелкозер-пистой структурой, легированные карбидами хрома. Физико-механические свойства этих сплавов приведены в табл. 7.

Стойкость этих сплавов при обработке труднообрабатываемых материалов не ниже, чем у сплавов группы ОМ, а в отдельных случаях — выше.

Сплавы группы ТК обладают большими, чем сплавы группы В К, твердостью, теплостойкостью и износостойкостью, но мепынеп прочностью Кроме этого, из-за повышенной хрупкости они плохо выдерживают ударные и переменные нагрузки. Поэтому сплавы группы ТК с меньшим содержанием карбидов титана (Т5К10, T5KI2, Т14К8) целесообразно применять для черновой и полу-чпстоьой обработки, а с большим содержанием карГидог титана (Т15К6, ТЗОК4)— для чистовой и получнстовой обработки с повышенными скоростями резания.

Сплавы группы ТТК но своим физико-механическим свойствам являются промежуточными между вольфрамовыми и титаповольфрамовыми сплавами Они имеют более высокую прочность и вязкость, чем сплавы группы ТК, по уступают нм по твердости н теплостойкости. Благодаря высокой износостойкости и эксплуатационной прочности ударным нагрузкам и вибрациям сплавы

48

Инструмент;; иные материалы

К. Марки твердого спданд, входящие н группы Р, М и К

Ог!Г>ЦН4] >1 Ipyiltia

*' 1 м к

Под-Jруина .М.|рки 11Q ГОСТ 384)2-74 11од- 1 Марки по ICMLI 3882-/4 п<*д- 1 руина Ммркн ни ГОС! 388°—7

1*01 130К1 МОб в ко-ом, кш вкз, вкзм

Р10 Т15К6 ВК6М К 05 ВК6-ОМ,

Р20 Т4К8 М10 ТТ8К6 В ком

1*25 ТТ20К9 М20 ТТ10К8Б, К10 ТТ8К6

РЗО Т5КЮ. ТТ10К8Б К 20 В Кб, ВК4

ТТ10К8Б МЗО В К 10-ОМ, К» МО ВК8. ВК4

Р40 Т5К12. В К ЮМ. ВК8 ВК8, BKI5

ТТ7К12 М40 TT7KI2.

Р50 ТТ7К12 В К 10-ОМ

группы ТТК эффективны при черновой обработке сталей и сплазов.

Разработаны и нашли применение новые высокоэффективные л.арки твердого сплава группы ТТК (ТТ8К6, ТТ21К9 и ТТ20К9А). Стойкость сплава ТТ8К6 в 2— 2,5 раза выше стойкости сплава ВК6М при чистовой и по-лучпстовой обработке легированных сталей. Сплав ТТ21К9 обладает в 3 раза большей стойкостью по сравнению со сплавом ТТ7К9 при черновом и пол уч истовом фрезеровании легированных сталей; стойкость сплава ТТ20К9А в 2—2,5 раза превышает стойкость сплава Т14К8 при фрезеровании сталей.

Твердые сплавы, выпускаемые по ГОСТ 3882—74, в соответствии с рекомендациями международной организации IICO делятся на три основные группы: К, М и Р (табл. 8).

Сплавы группы К предназначены для обработки легированных сталей и других материалов; сплавы группы М — для обработки труднообрабатываемых материалов всех групп; сплавы группы Р—для стальных отливок и материалов, дающих сливную стружку.

Разработаны и получили распространение твердые сплавы серин МС. Стойкость режущего инструмента, оснащенного плагинами из силам ЧС, по Сравнению со стандартными марками твердого сплава до 1,5 раз выше.

Тинные гпчявн

49

9. Марки ।мерного сплину серии МС

Мipкн твердого сплава Марки твердого сплава

Серни МС По ГОСТ 3682—74 Серки МС По ГОСТ 3832 — 74

МС301 В КЗ MCI 31 Г5КЮ

МС313 MCSIS В Кб мели» Т5К12

I МС121 1 НК*

МСЗ 12 в кым | МСШ 1 15КЬ

МС.Ю6 Л .1 ВКМ)М 1 MCI 01 ТЗОК4

MCI 400 ТТ7К2ГГ

NC321 МС347 МС241 ВК8 I MC22I ТТ10К8К

1 МЭДО ТТ10К8БГ1

1 MCI 37 | ТТ20К9

Марки твердых сплавов серии МС и заменяемые ими марки твердых сплавов приведены в табл. 9.

Безвольфрамовые твердые сплавы (БВТС) —это сплавы па основе карбида (TiC) и карбонитрида (TiN) титана, снемеитованных ннкелемолнбденовой связкой (Ni+Mo).

Разработка БВТС вызвана возрастающим дефицитом на вольфрамовую руду и кобальт, используемые в производстве обычных твердых сплавов. Безвольфрамовые твердые сплавы по сравнению с вольфрамовыми сплавами имеют мепыиую прочность на изгиб, но отличаются повышенной жаростойкостью (до 1000 °C) и низкой схваты-ваемостыо с обрабатываемыми материалами. Благодаря высокой плотности БВТС при заточке режущих инструментов можно получить острую кромку, что особенно ценно для инструмента, предназначенного для чистовой обработки. Инструменты из этих силанов работают по сталям Практически без нарос юобразовап ня. ЭТИ свойства и предопределили область их применения— чистовое и получисювое точение и фрезерование. Сплавы

60

Инструментальные материалы

10. Фиэимо-механнчгсние свойств» без вольфрамовых твердых сила нои

Сплав МПа, ьг мслсс Р, кг/м* HRA. Ik' mcufv Условия поставки

TMI тмз 800 1200 5800 5900 91,5 «9.0 ВТУ 45—75

TH 20 KUTiG 1050 1200 5500—6000 5500-6000 90,0 89.0 ГОСТ 26530—85

тнзо TH 40 1100 1150 5800 6000 «8,5 «7.0 ГУ 48-19-223—76

КНТ12 1250 5670 92,0

КНТ20 1550 6170 90,0 ТУ 48-19-206—76

КНТЗО 1700 МОО 88,5

БВТС обеспечивают меньшую

шероховатость новер х-

востн по сравнению с твердым сплавом, что дает возможность заменять шлифование точением и способствует повышению производительности труда в 2—2,5 раза. Износостойкость БВТС в 1,2—1,5 раза выше износостойкости сплавов группы ТК-

В табл. 10 приведены основные физико-механические свойства БВТС, выпускаемых промышленностью.

В институте проблем материаловедения АН УССР разработан новый безвольфрамовып твердый сплав КТС-2М (р = 5800 кг/м8, ои = 10004-1200 МПа, HR А 90—92). Сплав используют для изготовления режущих инструментов как равнозначный заменитель сплавов группы В К; он в 2—2,5 раза легче, обладает высокой твердостью, механической прочностью. Сплав КТС-2М применяют для точения и фрезерования легированных сталей, никелевых сплавов и других материи юв. Износостойкость его в 1,5—3 раза выше износостойкости сплавов группы ВК.

Вследствие неудовлетворительных термических свойств БВТС плохо поддаются панке и заточке, поэтому их применяют в основном в виде ненеретачпваемых пластин.

Мииерллпиерлмические материалы

51

3. Минералокерамические материалы

Минераликерамическпе материалы делятся па два основных вида: оксидную белую керамику, содержащую до 94,7 % окиси алюминия (А 1вОз)» и черную оксидпо-карбидную керамику с добавлением к окиси алюминия карбидов титана (Al2Oa+TiC).

H i основе нитрида кремния разработан повыв инструментальный материал силинит-Р, обеспечивающий стабильность физико-механических свойств и структуры при высоких температурах резания. Используют сто для чистового и получистового точения и фрезерования сталей, закаленных до HRC, 58—63.

На основе алюмооксидной минералокерамнки разработан материал ОНТ-20 (картмнит). Картнипт имеет мелкозернистую структуру и предназначен для чистового и получистового точения и фрезерования сталей, закален* пых до НГ?СЭ<^55.

I [пструментальпые мппералоксрамические материалы ВЗ и BOK-GO при замене твердых сплавов ТЗОК4, ВКЗМ и ВК6М обеспечивают повышение стойкости в 5—10 раз при увеличении производительности в 2 раза. Одна режущая пластина из ВЗ или ВОК-60 заменяет шесть— восемь пластин из твердого сплава. Материал ВЗ используют для чистовой и получнстовой обработки без ударов сталей, закаленных до HRC, 30—50 со скоростями реза-

II. Фнзкко-мехаиическне свойства мимералокерамических инструментальных материалов

Минерало-керамика "и °сж р, 4Г/М I1RA, Нс йенеС

МПа

ВЗ *1 637 4500—4700 93 1100

ВО 13 100 *920—3940 93 изо

ВОК--. 1 № 1ЫП—3000 4200—4300 93 иоо

Сялинит-Р •* 050—750 2500 3800—1 (ХЮ 91—96 1200

ОНТ-20 (150—750 ) — . 4200 93 1200

“ Условия

Условия ' Условия

поставки по ГОСТ 26U30—85.

поставки no TV 0f»-3 9—78. поставки по ТУ 2-036-087—82,

52

Инструментальные материалы

иия, в ?—3 раза большими, чем для наиболее пзмоссц гонких твердых сплавов, ВОК-60 — для чистовой и полу-чистевпи обработки ста н и, закаленных до Н|< 46—60 и более с высокими скоростями резания л малыми сечениями среза.

В табл. II приведены физико-механические свойства минера докеримических инструментальных материалов.

4. Сверх твердые материалы

Широкое внедрение в производство износостойких инструментов из сверхтвердых материалов (СТМ) на основе модификаций углерода и нитрида бора обеспечивает обработку деталей на гибких автоматических линиях и стайках с ЧПУ.

Современные сверхтвердые материалы получают синтезом из гексагонального нитрида бора Ьльбор-Р (композит 01) и белбор (композит 02) J; синтезом из вюртцит о-иодобиой модификации нитрида бора [гексаиит-Р (композит 10) и ПТНБ (композит 09) I; спеканием из порошков кубического нитрида бора с легирующими добавками (композит 05).

В табл. 12 приведены основные марки СТМ, выпускаемых промышленностью по ТУ 2-035-982—85.

Лезвийные инструменты из СТМ применяют в основном при обработке сталей, закаленных до HRCS более 45. чугунов и некоторых инструментальных материалов.

Наибольшее распространение получили инструменты (резцы и фрезы), оснащенные композитом 01 (эльбор-Р) и композитом 10 (гексанит-Р).

12. Физики-механические свойства СТМ

Композит Он °C Ж *». КГ/М 1IV ’’ир- •«

МП*

01 400—500 .3000 1000 7500—ШЮ нь>—1.300

02 400—500 дим 4000 7500—ЯИХ- 1100—1300

05 450—500 3500 5000—7000 —

09 700—1000 5000 4200 7000—копа И 00

10 700—1000 4500 4500 6000—Ьг00 1100

13. Рекомендация по выбору марки твердого сплава, ПВТС. минераточерамики и СТМ для обработки труднообрабатываемых материалов

ни„ обработки Мерки ипструмснтяльных wMTtppd.ua дл* ^ь-Ломкм труп»

-тил сП Г-..ЛНГОЧ

vn-viii IX-X XIV .'«111114’' XI- ХМ XIII

Чистовое точение при So= 0,1 + 0,3 мм, / = 0,54-2 мм Т30К4, ВК5-ОМ, ТТ8К6. КНТ-16. ТН20 , Т15К6, SK3M. ВК6-ОМ, BKIO-OM, ВК 15-ОМ. ТМЗ. КТС-2М Т15К6. ВКЗМ, В КОМ, ВО К-00, ВОК-63, ПТНБ, гекео-нит, злнбор-Р ТЭ0К4, ВКЗМ, ТТ8К<. ВЗ, ВОК-G0, ЗОК-К1, €•-ли пит, нмСю-рнт, белбор, композиты; 01, 02, 05. 09, 10 iK3M. ВК6М. ЬКб-ОМ. BK10-O5V ВК10-ХОМ, КТС-2М ВКЗМ. ВКбМ. ВК6-ОМ. , ВК 10-ОМ. ВК1Я-ОМ. карбонадо

Полу чистовое точение при 50 = = 0/2-5-0,5 мм; / = 2ч-4 мм T5KI0, Т14К8, TI5K5, ТТ8К6. ТМЗ, ТН20, КНТ-16 TI5JK6, Т14К-, ВК8. ЕК'.М. БКЮ-ОМ, ВК 15-ОМ, ТТ10К8Б. КТС-2М TI5K6, В КЭМ ВК6М, ВК8, ТТЮКйБ ВКЗМ, ВК6М, ВЗ. BOK-liO ВК6. ВКЧ, в кем. ВК 10-ОМ, вкюхом, ТТЮКбБ, КТС-2М БК4. ВКбМ. вкв-ом. ВК 10-ОМ, ВК15-ОЛ1

Черновое точение г.ри $о= см-*- 1,0 мы; / = 4« 10 мм Т5К10, TH КН. TI5K6, ТТЮКНБ TI5K6, ТНК8, ВКХ RK6M. ВК 10-ОМ. ТТ1СК8Б Т5К12, ВК8, ВК6.М. ВКЮ-ОМ. ТТ7К12 — ВК4. ВК6, ВК8, ВКЗМ, BKJ0-OM, ВК1СХОМ ВК1. ВКо, ВК8, ВК 10-ОМ

Сверхтвердые материалы

Продолжение тзбл. 13

Вид обработки Мар™ инструментальных материалов для обработки групп

стллеЛ «.плавов

Vll-Vtll IX-X XIV закаленных Х1-ХП ХП1

Тяжелое черновое точение при 50== 1 мм: / = 6: 20 мм Т5К10. Т5К12. ТТ7К12 Т5К12. ВК». ВК8В. BKIO-OM. ТТ7К12 ВК8. ВКЮ-ОМ, ГТ7К12 ВК8, вкю-ом, ТТ7К12 ВК8. ВКЮ-ОМ. ВК 15-ОМ

Отрезка и прорезка канавок Т5КЮ, TI4K8, Т15К6 ВК8. ВК6М ВК8. ВК6М. ВК4 — ВК6. ВК6М, BKIO-O.M ВК4. ВК8

Нарезание резьбы резпом Т14К8. U3K6 В КЗ. ВК8. ВК6М ВК8. BK6-OM. вкю-ом Т30К4, ВКЗМ. ВКбМ ВК8, ВК6М. ВК6-ОМ ВК8. ВК6М. RK6-O.M

Нарезание резьбы метчиком ВК»*, ВКЮ-ОМ. ВК10М, RKfiM.BK3M ВК* ВК1051 «ч ВК 10-ОМ -1 В К», BKI0JM, ВК 10-ОМ — ВК8. ВК6М. ВК10М. вкю-ом ВК», ВК6М ВК1-О.М, ВКЮ-ОМ

Пол> чистовое и чистовое строгание и долбление ККг\ 1‘К1О нКв. В Кб* КС. Г5К12 ВКЮ-ОМ. ТТ7К12 В КН. ВК1П-О.М вк«, ВКЮ-ОМ

Черновое crpoi ание и долбление В КВ. 15К12, ТТ7К12 ВК 15-ОМ ТТ7К12 ВК15-ОМ. ТТ7К12 ““ ВК». В К 15-ОМ в к». В К 15-ОМ

Инструмента л иные материалы

Продолжение тлбл. 13

Вид обработки Марки инструментальных материалов для обработки групп

сталеЛ сплавов

VM-VIII IX-X X-V мкаленнмх XI-XII хш

Зенкеро-зап не И4К6. TI5K6 BKGM, ВК6-О.М В Кб, оКЬ-ОМ — БКЬ, ВКЬМ. вкю-о.м ВК8, ВК4, В КОМ

Разаерт ы-ианле Т15К6, Т30К-., ВКЗМ. ВК6М. ВКб-ОМ ВКЬМ, ВК6-0М ВКЬМ, ВК6-0М T3UK4. ВКЗМ, ВКб-ОМ вкьм, BKG-OM в кам, ВК6-ОМ

Сверление 15КЮ, 15КГ2, ВК8, ВК6М, ВКЮМ Т5К12. В Кб. ВКЮМ Т5КГ2, ВК8, ВК6М. ВК10М. ВК15М вка, в к ом, вкюм, ВК6-ОМ. вкю-ом В кв, вкьм. вкюм, ВК6-ОМ. BKI5M

Получка о-ное и чистовое фрезерование П?Кб, 114 К», ТТ20КУ, ВК8, 1Т7К9, ТТ21КУ, 1Т20К9А 114Kb. ТТ20К9. В К6М. ВКЮМ, вкь КТС-2М ГЫКК, ТТ20К9. BKGM. вкюм, ВОК-6'i. вкюхом Композиты 01, 10, силинит-Р, картинит НК8, вкю-ом. вкюхом. КТС-2М. ТТЮК8Б вкю-ом, вкюхом. вка, ТТЮКаЬ

ЧерниЬчЛ: ф|Х*Зср> завис 15К10. 3 i4Kb, ВК8. ТТ7К9. ТТ7К1Л TT2IK1, ТТ20К9А ’ЮК12. 1^Кб. ТГ7К12. ВКЮ-ОМ, ВКЮХОМ, ВК15-0М Т5КЮ, ЬК*. ТТ7К12. ВК 15-ОМ. ВК15Х0М оКа, ВКЮ-ОМ *, вкю-ом. вкюхом. BK15-OM. вкюхом, BKIOXC. тиокаБ в к», вкю-ом. вкюхом, ВК 15-ом. ВК15Х0М, вкг ом. ВК'ОКС ТТЮК8Б

Сверхтвердые материалы

•* Для нарезания резьбы диаметром Солее 8 мм.

** Концевые фрезы диаметром более 16 мм целесообразнее применят: из быстрорежущей стали.

56

Инструментальные материалы

14. Рекомендации, по выбору марок твердого сплава. БВТС* минералокерамнкн и GTM дли обработки цветных сплавин, чугунов, углеродистых и легированных сталей

Вид обработки Марки лкстр; миггильных м*1Пр<ьии для оработкл групп

цистных СПлзвон era лей чугунов

1—111 V—VI IV

Чистовое ц чеиив при 5о=0,1-т-0,3 мм, /== “ 0,5-5-2 мм БКЗ, ВКЗМ, ВК6М, в кв, ТТ8К6, кт ig, TH 20 ВКб, В КЗ, Т15К6, Т14КЙ, Т30К4, ТТ10К8Б, ТН20, К1Н16, BOK-GO 1 Ki ЗКЬ, I К8, 1 К М. ВКЬ-ОМ, ВОК-60, ВЗ, ком-гюзшы 10, 10Д, ГД 01, 02

1 1ОЛ} чист МО* 10-чение при 50 = «= 0,24-0,5 мм, 1 ₽ ?4- | мм 1Н20, кит в ком. вкн ТН20, КНТ16, 115К6. Т14К6 В КЗ, ВК'>М. В Кб, тгакб, 1зок-ьо

Черновое ючииие при 60 = 0,44-1,0 мм, / = 44-10 мм в Кб, В КВ TISK6. Г14КЙ. ТТ10К8Б, Т5К10 ВК4. ВК6. BKIO-OM

Тяжелое черновое точение при 5О = ® I мм, / = 6-=-20 мм ВК4, вкь, ВК8 15КР), 15К12, ТТ7К12 ВК4, ВКб, вкв. В К ю-ом

Отрезка И прорезка канавок в КЗ, вкзм, В КБ-ОМ Г15К<>, 15К10. Т14К8 В КЗ, В к-1, в Кб, ВКбМ

Нарез mine оемОы резцом НКо, НКГ.М, вК<>-ом Т15К6. Т14К«, 13ГЖ4, ВК(. В КЗ, вкзм, ВК6М. В1№ОМ

Свержение ВК4. ВК6М 15КЮ, вка, В К ЮМ ВК4, ВКО, ПЬКб

Слгрхтпердые материалы

57

Продолжение табл. 14

Вид обработки Марки MHei угльитильным ы.1 гефла.юи ДЛЯ ОГр4бв.*ГКИ 1 руин

цтн Г 11*4 .4 еллпым1 чугунов

1 —III V—VI |\

Зс-и керенщине ВК4, В Кб 115К6» Т14КН. Г30К4 В К), в КЭМ. ВК6М, ТТНК6

1’азвер 1ывание в к зм. ВК6-ОМ. В КЗ Т30К4, TI5K6 вкзм, вкз, В ком, ВК6-ОМ

Черновое рОВЭПНС ВК1, нкь, В Кб T5KIU, ТТ7К12. В Кб В1\6, ВК8

Полу ЧИСТОЮ*’ И чиповое фрезе|ю* Наине BKi'M, в Кб l I 'iKG, TH КВ, ТПЮКЭ, 1ПЛ), КИТ! б, ВОК-(й). ВЗ, композиты 10, 01, юл LKb, ВМ, ВК6М, ВКЮ-ОМ. ТТ«К6, ВОК », В >, ком-центы 05, 10, ЮЛ, 01

Ниборит (ТУ 2-037-1-025—85) н бслбор (T.v 2-035-982—85) применяют при н>чеиии чака ichhux до HRC, <50 и цементованных ста icn. Q рдтпер нзп ма-ie| i' । кнбарит (ТУ 88УСЕР Ik’Al-O.J'J—81) применяю при гочеинн жаропрочных сталей и силанов на никелевой основе (HRC < 15) при высоких скоростях резания (300—450 м/мин).

В табл. 13 приведены рекомендации но выбору наиболее широко применяемых марок твер.к го сплава, ВВГС, минералокерямн пи И СТМ ЯЛ я обработки труднообрабатываемых материалов, а в табл II — л ni цветных сплавов, чугунов, углеродисты! и aei ироьиииыл сталей.

8

ГЛАВА 3

ДРОБЛЕНИЕ СТРУЖКИ И ИНСТРУМЕНТЫ ДЛЯ ТОЧЕНИЯ ДЕТАЛЕЙ

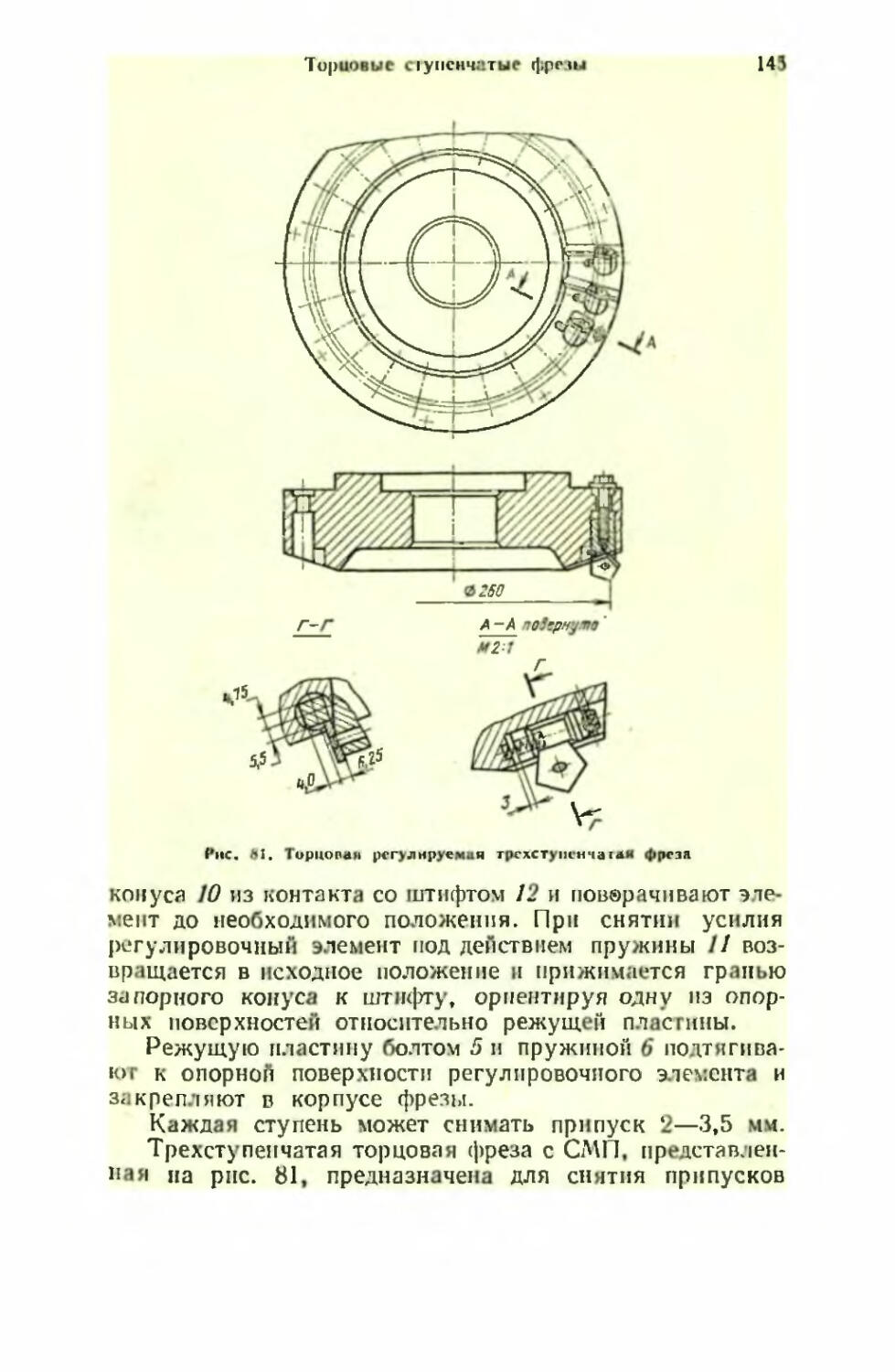

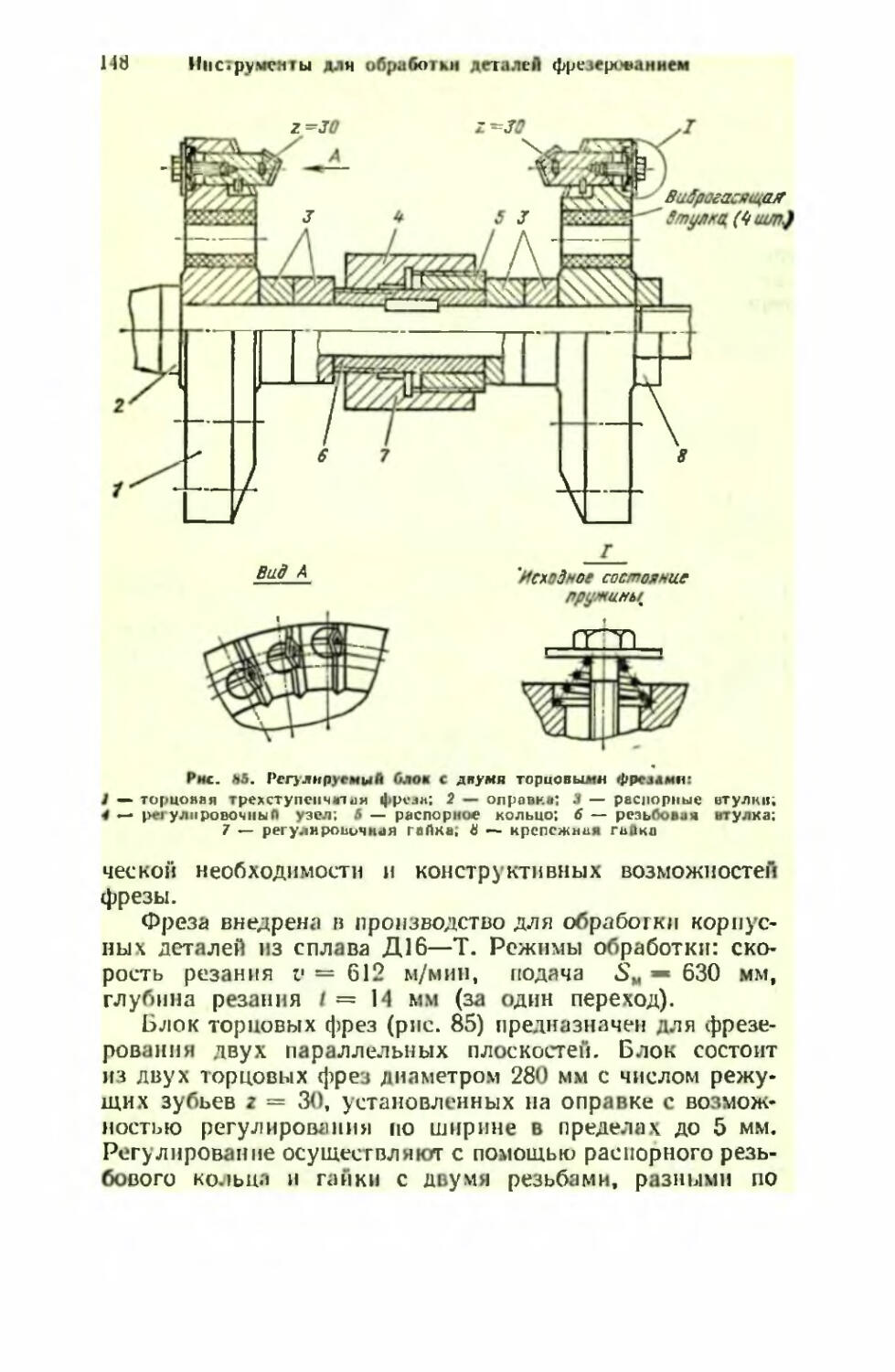

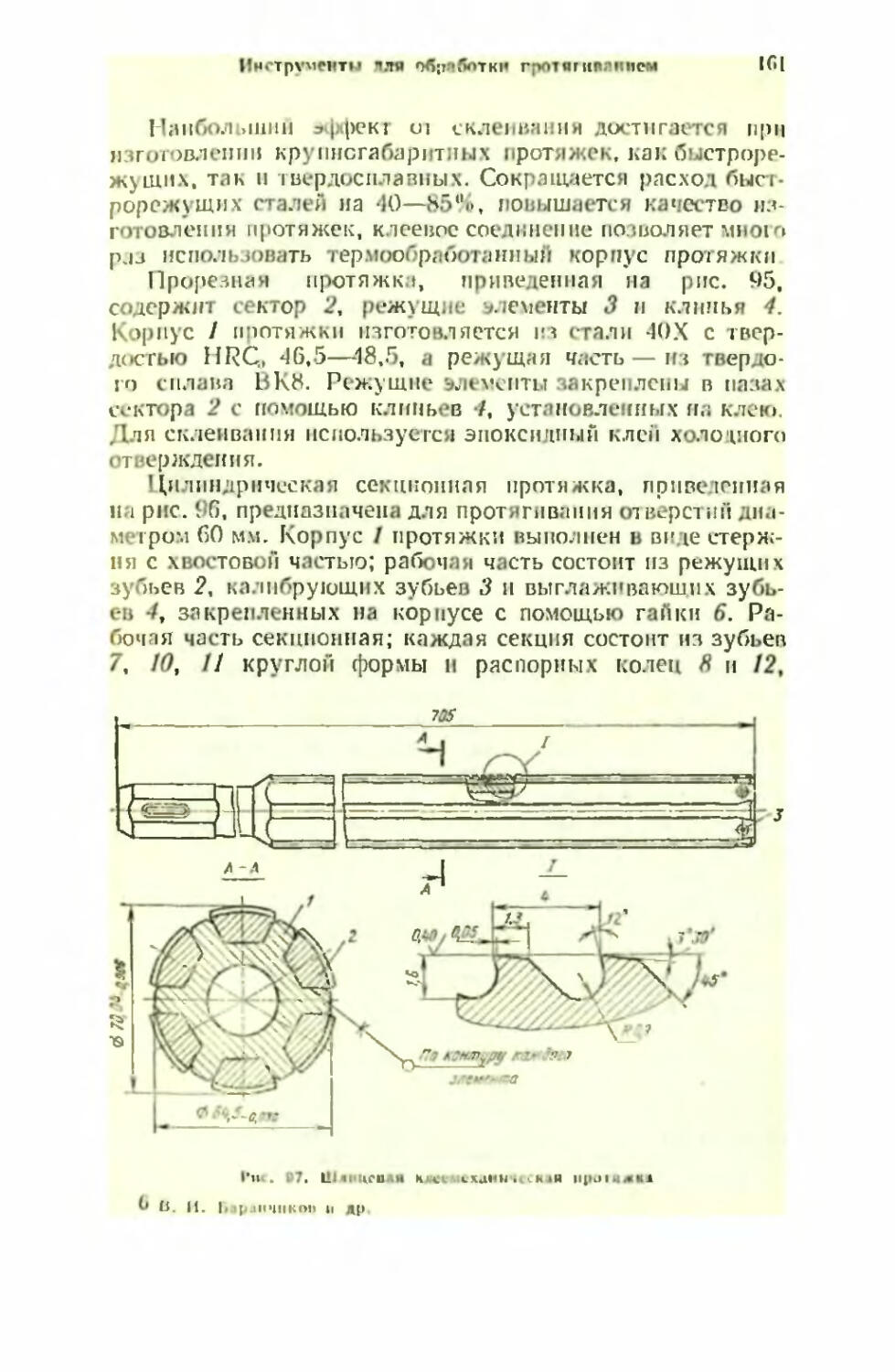

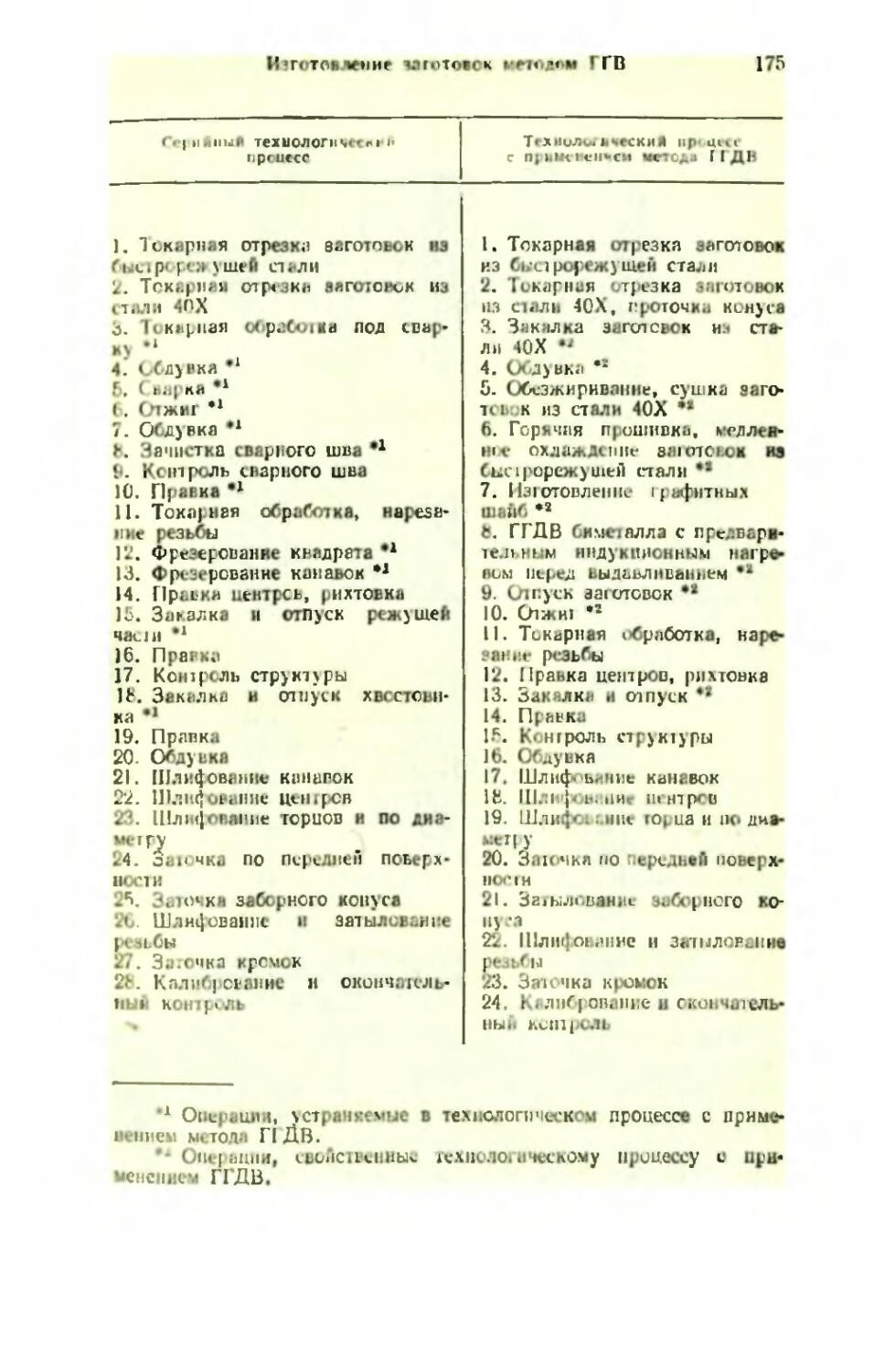

Токарная обработка является наиболее распространенным методом обработки резанием деталей тина тел вращения.