Author: Пехальский А.П. Пехальский И.А.

Tags: тяга поездов на железных дорогах подвижной состав автодорожный транспорт детали автомобиля автомобили

ISBN: 5-7695-1746-8

Year: 2005

Text

СРЕДНЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

А. П. ПЕХАЛЬСКИЙ, И.А.ПЕХАЛЬСКИЙ

УСТРОЙСТВО

АВТОМОБИЛЕМ

Учебник

Допущено

Министерством обр.......Р/1Л |

в качестве

среднего — —

по спе

ро

емонт ав>

Москва

ACADEMIA

2005

УДК 629.463.4(075.32)

ББК39.33я723

П316

Рецензенты:

зав. кафедрой «Эксплуатация автомобильного транспорта

и автосервис» Махачкалинского филиала МАДИ (ГТУ), канд.

техн, наук М. А. Масуев',

преподаватель Московского автомобильно-дорожного колледжа

им. А. А. Николаева М.В. Светлов

Пехальский А.П.

П316 Устройство автомобилей: Учебник для студ. учреждений

сред. проф. образования / А. П. Пехальский, И. А. Пехаль-

ский. — М.: Издательский центр «Академия», 2005. — 528 с.

ISBN 5-7695-1746-8

Описаны назначение, устройство и работа механизмов, агрегатов, сис-

тем и приборов современных отечественных автомобилей. Освещены воп-

росы влияния конструкции автомобиля на безопасность движения, охрану

окружающей среды и экономичность автомобиля.

Рассмотрены механизмы, агрегаты и системы автомобилей семейств

ВАЗ, «ГАЗель», «Волга» (ГАЗ-31029, -3110), ИЖ-2126, ЗИЛ и ЗИЛ-5301

«Бычок», а также автомобилей семейств ГАЗ-3307, КамАЗ, МАЗ и др.

Для студентов учреждений среднего профессионального образования.

УДК 629.463.4(075.32)

ББК 39.33я723

© Пехальский А. П., Пехальский И.А., 2005

© Образовательно-издательский центр «Академия», 2005

ISBN 5-7695-1746-8 © Оформление. Издательский центр «Академия», 2005

ПРЕДИСЛОВИЕ

Значение автомобильного транспорта в жизни страны трудно

переоценить. Увеличивающаяся дальность автобусных и грузовых

перевозок в сочетании с совершенствованием эксплуатационных

качеств автомобилей, улучшением состояния существующих авто-

дорог и строительством новых делают доступными дальние регио-

ны страны, отдаленные сельские и горные населенные пункты. Во

многих регионах автомобильный транспорт является основным

средством передвижения и перевозки грузов.

Предмет «Устройство автомобилей» — первый и основной раз-

дел, с которого студенты средних профессиональных учебных за-

ведений начинают изучение дисциплины под общим названием

«Автомобили». Знание устройства автомобилей позволяет органи-

зовать качественное обслуживание и ремонт, а также эксплуата-

цию автомобильного транспорта.

Настоящий учебник составлен на основании действующей учеб-

ной программы по предмету «Устройство автомобилей» с учетом

требований Государственного образовательного стандарта для под-

готовки техников по техническому обслуживанию и ремонту авто-

мобильного транспорта и транспортного оборудования.

В учебнике рассматриваются классификация и устройство ав-

томобилей, а также работа агрегатов, систем, механизмов, прибо-

ров и деталей на основе базовых моделей.

ВВЕДЕНИЕ

Общее устройство автомобиля. Автомобиль состоит из трех ос-

новных частей: кузова, шасси и двигателя.

Кузов предназначен для размещения водителя, пассажиров и

груза. У автобусов и легковых автомобилей кузовом является са-

лон, в котором находятся водитель и пассажиры. У грузовых авто-

мобилей кузов состоит из кабины, служащей рабочим местом во-

дителя, и платформы для перевозки грузов, а также пассажиров

(при бортовой платформе).

Шасси состоят из трех механизмов: трансмиссии, ходовой части

и механизмов управления (рис. В1).

Трансмиссия передает крутящий момент от коленчатого вала

двигателя к ведущим колесам автомобиля. В ее состав входят: муфта

сцепления 3, коробка передач 4, карданная передача 5, главная

передача 6, дифференциал 7, приводные валы колес.

Ходовая часть автомобиля включает в себя раму 10, подвески 2 и

8, амортизаторы, колеса 1 и 9, переднюю ось и кожух заднего моста.

К механизмам управления автомобиля относят тормоза и рулевое

управление 11. Тормоза предназначены для уменьшения скорости

Рис. В1. Расположение основных механизмов автомобиля:

1 — управляемое колесо; 2 — передняя подвеска; 3 — муфта сцепления; 4 —

коробка передач; 5 — карданная передача; 6 — главная передача; 7 — дифферен-

циал; 8 — задняя подвеска; 9 — ведущее колесо; 10 — рама; 11 — рулевое управ-

ление; 12 — двигатель

4

движения автомобиля и его полной остановки. Рулевое управление

служит для изменения направления движения автомобиля.

Двигатель 12 — силовая установка, преобразующая тепловую

энергию в механическую работу.

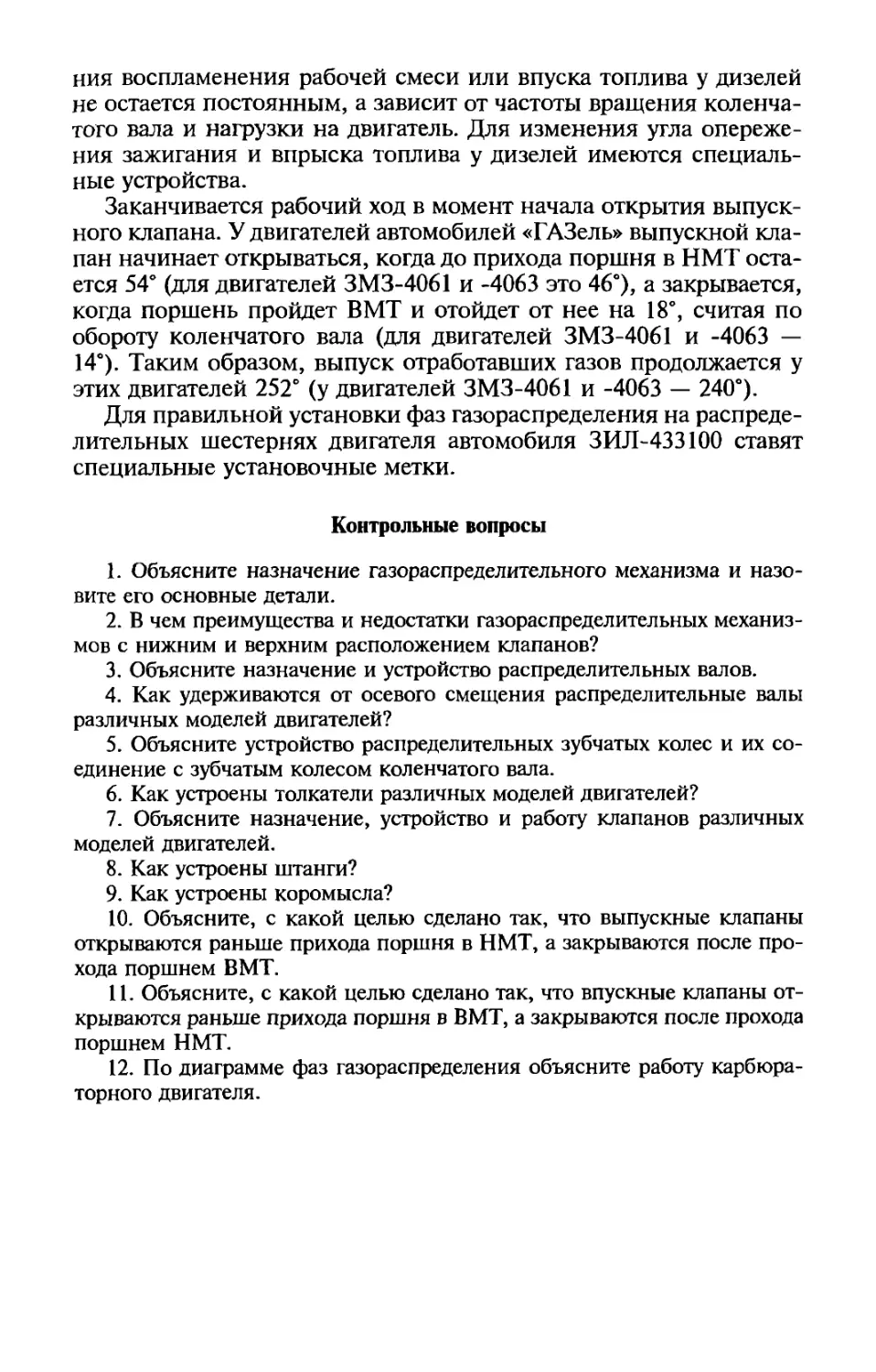

Общие сведения о двигателях. В автомобилях применяют пор-

шневые двигатели, называемые двигателями внутреннего сгора-

ния. В таких двигателях теплота, выделяемая при сгорании топли-

ва, преобразуется в механическую работу.

Автомобильные двигатели внутреннего сгорания классифици-

руют по следующим признакам:

• по назначению — транспортные и стационарные. Транспорт-

ные двигатели устанавливаются на автомобилях, а также на раз-

личных самоходных машинах. Стационарные двигатели предназ-

начены для работы на стационарных силовых установках;

• способу осуществления рабочего цикла — четырехтактные и

двухтактные. На всех современных автомобилях устанавливают

четырехтактные двигатели. Двухтактные двигатели применяют в

основном на маломощных транспортных средствах (мотоциклах и

мотоколясках);

• способу смесеобразования — с внешним (карбюраторные) и

внутренним (дизели) смесеобразованием. В карбюраторных двига-

телях горючая смесь образуется из паров бензина или горючих газов

и воздуха в специальном приборе, называемом карбюратором, и в

готовом виде подается в цилиндры двигателя. В дизелях жидкое

топливо под большим давлением впрыскивается- в цилиндры, где

происходит его распыливание, испарение и воспламенение;

• способу воспламенения рабочей смеси — с воспламенением

от электрической искры (карбюраторные и газовые) и с воспламе-

нением под действием высокой температуры, возникающей при

сильном сжатии воздуха (дизели);

• виду применяемого топлива двигатели подразделяют на две

основные группы: работающие на жидком топливе и на сжатых и

сжиженных газах. Кроме того, в первой группе выделяют двигате-

ли, работающие на легких сортах жидкого топлива (бензины, бен-

золы, керосины, лигроины и спирты) и на тяжелых сортах жидко-

го топлива (дизельное топливо);

• числу цилиндров;

• расположению цилиндров: однорядные — с вертикальным

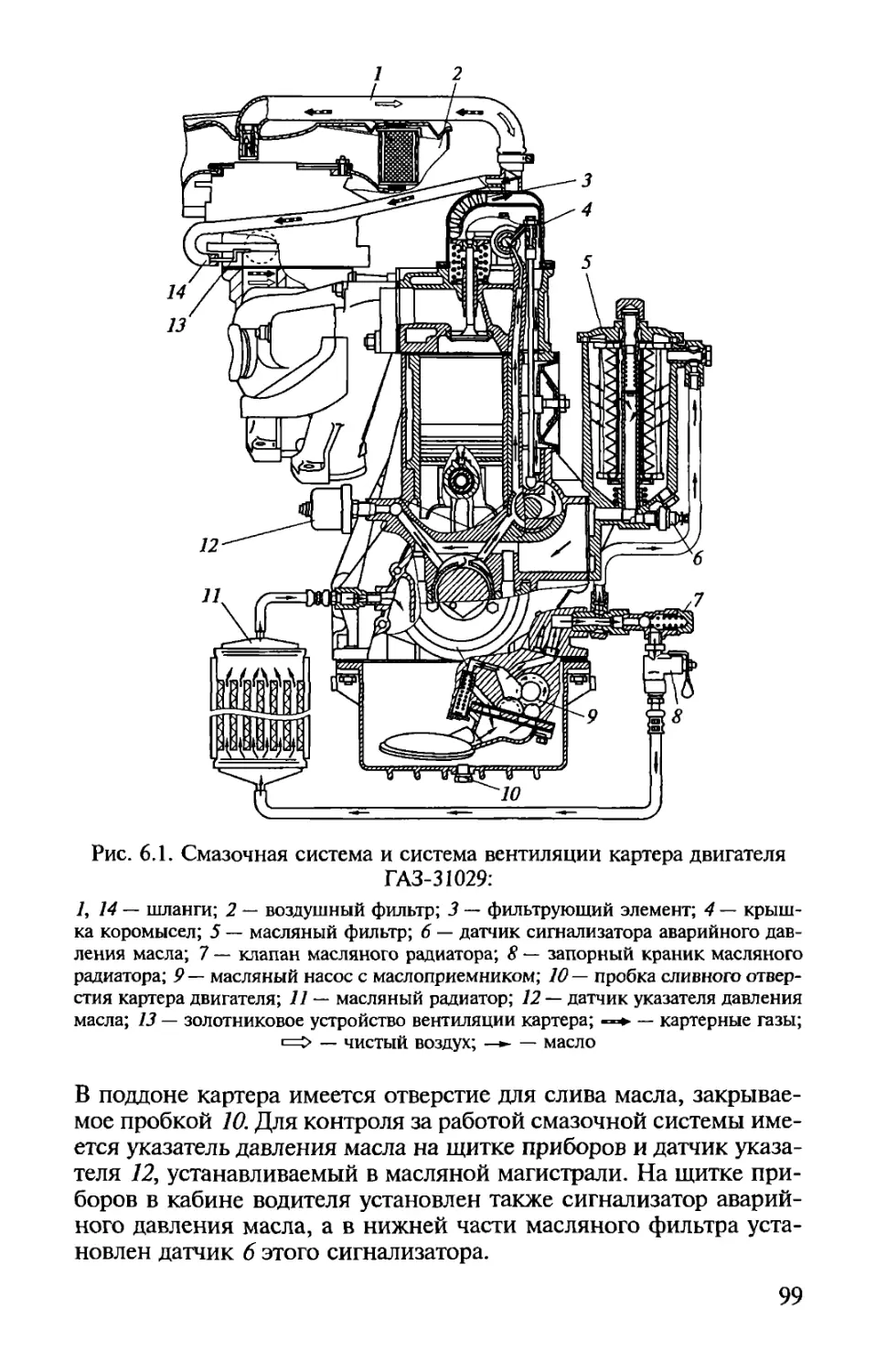

расположением цилиндров; V-образные — с расположением ци-

линдров под углом 90°; оппозитные — с расположением цилинд-

ров под углом 180°;

• способу наполнения цилиндров свежим зарядом: двигатели

без наддува и с наддувом;

• способу охлаждения — отвод излишней теплоты может осу-

ществляться или при помощи охлаждающей жидкости, или путем

обдува цилиндров воздухом.

5

Общее устройство двигателя. Поршневые двигатели внутренне-

го сгорания имеют в своем составе два механизма: кривошипно-

шатунный и газораспределительный, а также системы охлажде-

ния, питания, зажигания и пуска и смазочную систему.

Кривошипно-шатунный механизм предназначен для восприятия

силы взрыва газов и преобразования прямолинейного возвратно-

поступательного движения поршня во вращательное движение

коленчатого вала. Основными деталями кривошипно-шатунного

механизма являются блок цилиндров, головка блока цилиндров,

картер, поддон картера, коленчатый вал, шатуны, поршни, порш-

невые кольца, поршневые пальцы и маховик.

Газораспределительный механизм служит для своевременного

впуска в цилиндры горючей смеси и для выпуска отработавших

газов. К газораспределительному механизму относятся распреде-

лительный вал, толкатели, штанги, ось коромысел, коромысла, кла-

паны, пружины клапанов с деталями их крепления на стержнях

клапанов.

Система охлаждения двигателя предназначена для отвода из-

лишней теплоты и поддержания температурного режима в преде-

лах 80...95 °C. Существуют системы охлаждения двигателей с жид-

костным отводом теплоты в окружающую среду и воздушные, где

излишняя теплота отводится от цилиндров двигателя путем обдува

их воздухом. Жидкостная система охлаждения имеет радиатор,

водяной насос, термостат, рубашку охлаждения цилиндров и жа-

люзи радиатора.

Смазочная система двигателя предназначена для подачи масла

к движущимся деталям, удаления продуктов трения с трущихся

поверхностей и частичного охлаждения трущихся деталей. Ос-

новными приборами системы являются масляный насос с масло-

приемником, фильтры очистки масла, масляные радиаторы, де-

тали системы вентиляции картера двигателя, магистрали и тру-

бопроводы.

Система питания карбюраторных двигателей служит для приго-

товления горючей смеси вне цилиндров двигателя и подачи ее в

цилиндры. Основными приборами системы являются топливный

бак, фильтры грубой и тонкой очистки, топливный насос, карбюра-

тор, воздушный фильтр, впускные и выпускные трубы, глушитель.

К системе питания дизеля относятся топливный бак, фильтры топ-

лива грубой и тонкой очистки, подкачивающий насос низкого дав-

ления, топливный насос высокого давления, форсунки, воздушный

фильтр, выпускные трубы, труба глушителя и глушитель.

Система зажигания предназначена для воспламенения рабочей

смеси в цилиндрах двигателя. У дизелей система зажигания отсут-

ствует, так как воспламенение горючей смеси происходит под дей-

ствием высокой температуры воздуха в результате сильного сжа-

тия.

6

Система пуска включает приборы, облегчающие пуск двига-

теля.

Основные параметры двигателя. К основным параметрам двига-

теля относятся:

• мертвые точки — крайние положения поршня в цилиндре

двигателя, в которых поршень изменяет направление своего дви-

жения. Различают верхнюю мертвую точку (ВМТ) и нижнюю мерт-

вую точку (НМТ);

• ход поршня — путь, проходимый поршнем от одной мертвой

точки до другой;

• рабочий цикл двигателя — совокупность процессов, при ко-

торых тепловая энергия превращается в механическую работу;

• такт — часть рабочего цикла, который происходит за один ход

поршня;

• объем камеры сгорания, или объем сжатия — пространство

над поршнем при нахождении поршня в верхней мертвой точке;

• рабочий объем цилиндра — пространство, освобождаемое

поршнем при движении от верхней к нижней мертвой точке;

• полный объем цилиндра — сумма объема камеры сгорания и

рабочего объема цилиндра;

• рабочий объем двигателя — сумма рабочих объемов всех ци-

линдров двигателя, выраженная в литрах;

• степень сжатия — отношение полного объема цилиндра к объ-

ему камеры сгорания. Степень сжатия показывает, во сколько раз

сжимается рабочая смесь в цилиндре двигателя;

• количество тактов, при которых происходит преобразование

тепловой энергии в механическую работу. Различают двигатели

четырехтактные и двухтактные. Четырехтактным называется дви-

гатель, у которого рабочий процесс совершается за четыре хода

поршня (или за два оборота коленчатого вала). Двухтактным на-

зывается двигатель, у которого рабочий процесс совершается за

два хода поршня (или за один оборот коленчатого вала).

РАЗДЕЛ I

ДВИГАТЕЛЬ

Глава 1

РАБОЧИЕ ЦИКЛЫ

1.1. Рабочий цикл четырехтактного карбюраторного

двигателя

Рабочим циклом двигателя внутреннего сгорания называется со-

вокупность процессов, повторяющихся в определенной последо-

вательности.

У четырехтактного двигателя каждый такой процесс называется

тактом и происходит за один ход поршня.

Тактами карбюраторного двигателя являются впуск — наполне-

ние цилиндра свежим зарядом горючей смеси; сжатие — впущен-

ный в цилиндр свежий заряд горючей смеси сжимается для подго-

товки следующего такта, которым является рабочий ход, предна-

значенный для преобразования тепловой энергии в механическую

работу; завершающим тактом является выпуск отработавших газов.

Затем такты повторяются в такой же последовательности.

Рассмотрим теоретический рабочий процесс двигателя, услов-

но принимая, что все такты начинаются и заканчиваются в мерт-

вых точках.

Первый такт — впуск (рис. 1.1, а). Перед началом такта пор-

шень находится в ВМТ. Выпускной клапан 6 при этом закрыт, а

впускной 4 открывается. Поршень 1, перемещаясь из ВМТ в НМТ,

освобождает объем над поршнем, создавая там разрежение. Вра-

щение коленчатого вала передается через детали газораспредели-

тельного механизма на впускной 4 клапан, и он открывается. Под

действием разрежения в цилиндр 2 из карбюратора через впуск-

ную трубу 3 поступает горючая смесь. В цилиндре она смешивает-

ся с остаточными отработавшими газами и преобразуется в рабо-

чую смесь. В конце такта впуска давление внутри цилиндра со-

ставляет 80.„90 кПа (0,8.„0,9 кгс/см2). Температура рабочей сме-

си в конце такта впуска достигает 80... 120°C при условии, что

двигатель прогрет до оптимальной температуры. В противном слу-

чае температура будет ниже нормы.

8

Рис. 1 1. Рабочий цикл одноцилиндрового четырехтактного карбюратор-

ного двигателя.

а — такт впуска" 1 — поршень, 2 — цилиндр, 3 — впускная труба, 4 — впускной

клапан, 5 — свеча зажигания; 6 — выпускной клапан, 7 — выпускная труба, 8 —

шатун, 9 — коленчатый вал, б — такт сжатия, в — такт расширения (рабочий ход),

г — такт выпуска

Второй такт — сжатие (рис. 1.1, б). При такте сжатия оба кла-

пана закрыты. Поршень перемещается из НМТ в ВМТ, сжимая

рабочую смесь в 6—10 раз. За счет сжатия температура рабочей

смеси поднимается до 300...450 °C, а давление достигает

1000... 1200 кПа (10... 12 кгс/см2).

Третий такт — рабочий ход (рис. 1.1, в). В конце такта сжатия

при подходе поршня к ВМТ через свечу зажигания 5 в цилиндр

подается электрическая искра, от которой воспламеняется рабо-

чая смесь в цилиндре. При сгорании рабочей смеси температура

в камере сгорания поднимается до 2000...2500 °C, что приводит к

резкому возрастанию давления внутри цилиндра, достигающему

3... 4 МПа (30... 40 кгс/см2). Давление передается на днище порш-

ня 7, далее через поршневой палец и шатун 8 на коленчатый

вал 9, заставляя его вращаться. Поршень при этом перемещается

от ВМТ к НМТ. Оба клапана при рабочем ходе закрыты. Это

основной такт, при нем происходит преобразование тепловой

энергии в механическую работу. После быстрого нарастания дав-

ления в начале рабочего хода и передачи этого давления на ко-

ленчатый вал начинается уменьшение давления в результате уве-

личения объема над поршнем. Происходит снижение температу-

ры до 1200... 1400°C и давления до 400...500 кПа (4...5 кгс/см2).

В конце рабочего хода открывается выпускной клапан, и отрабо-

тавшие газы через выпускную трубу 7 и глушитель начинают вы-

ходить в атмосферу.

9

Четвертый такт — выпуск отработавших газов (рис. 1.1, г). При

такте выпуска открывается выпускной клапан 6, и отработавшие

газы через выпускную трубу 7 выходят в атмосферу. Поршень при

этом перемещается из НМТ в ВМТ. Однако полностью очистить

цилиндр от отработавших газов не удается. Часть отработавших

газов остается в цилиндре и смешивается со следующим зарядом

горючей смеси. Когда поршень приходит в ВМТ, закрывается вы-

пускной клапан, и рабочий процесс повторяется. В конце такта

выпуска давление в цилиндре снижается до 110... 120 кПа

(1,1... 1,2 кгс/см2), а температура до 700...850°C.

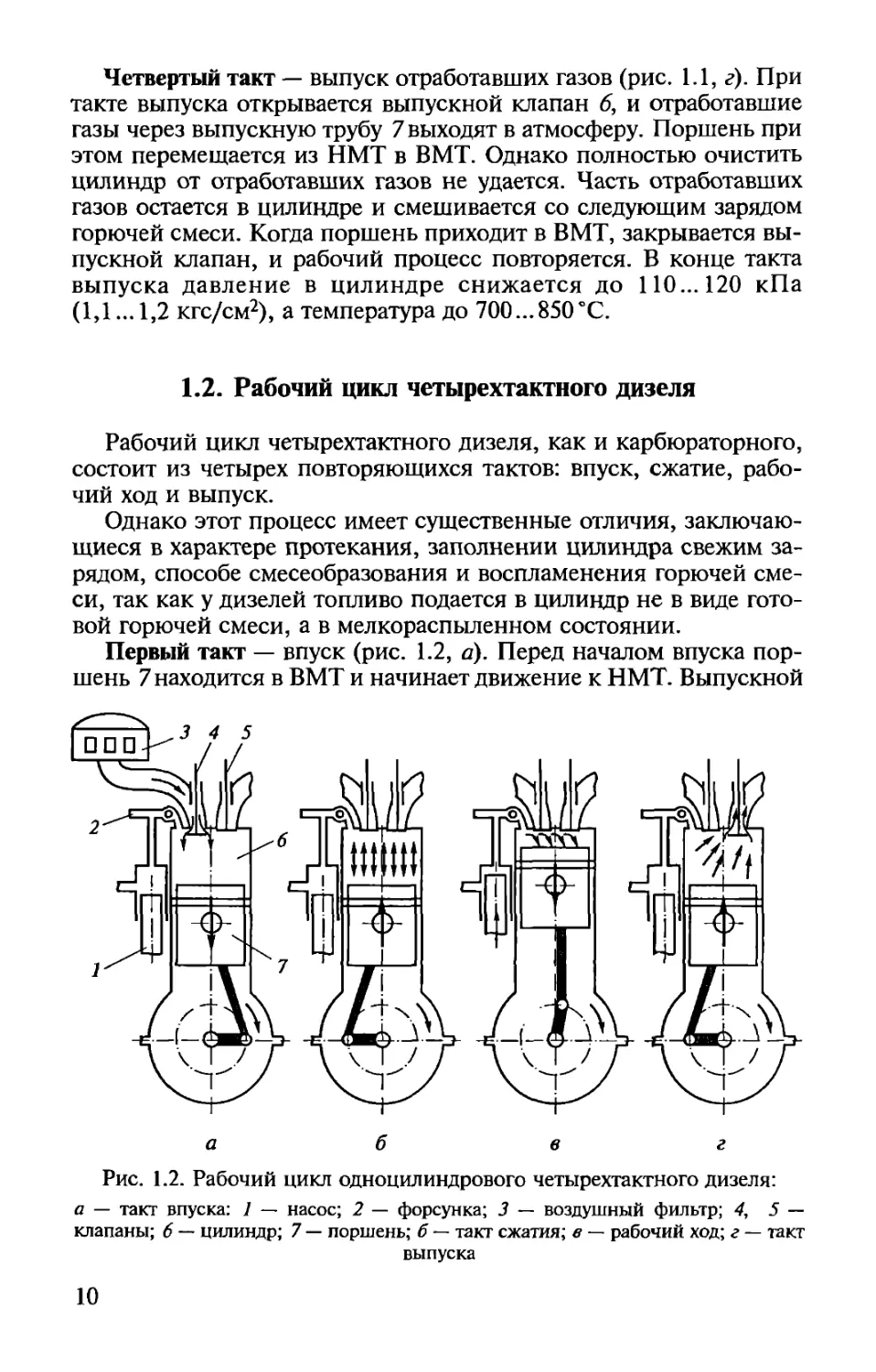

1.2. Рабочий цикл четырехтактного дизеля

Рабочий цикл четырехтактного дизеля, как и карбюраторного,

состоит из четырех повторяющихся тактов: впуск, сжатие, рабо-

чий ход и выпуск.

Однако этот процесс имеет существенные отличия, заключаю-

щиеся в характере протекания, заполнении цилиндра свежим за-

рядом, способе смесеобразования и воспламенения горючей сме-

си, так как у дизелей топливо подается в цилиндр не в виде гото-

вой горючей смеси, а в мелкораспыленном состоянии.

Первый такт — впуск (рис. 1.2, а). Перед началом впуска пор-

шень 7 находится в ВМТ и начинает движение к НМТ. Выпускной

Рис. 1.2. Рабочий цикл одноцилиндрового четырехтактного дизеля:

а — такт впуска: 1 — насос; 2 — форсунка; 3 — воздушный фильтр; 4, 5 —

клапаны; 6 — цилиндр; 7 — поршень; б — такт сжатия; в — рабочий ход; г — такт

выпуска

10

клапан 5 при этом закрыт. При увеличении рабочего объема в

цилиндре 6 создается разрежение, и в него начинает поступать

воздух, предварительно прошедший через воздушный фильтр 3.

В цилиндре воздух смешивается с небольшим количеством отра-

ботавших газов, которые не вышли из цилиндра при такте выпус-

ка. Заканчивается такт впуска в момент прихода поршня в НМТ.

В это время закрывается впускной клапан 4. Когда заканчивается

впуск в цилиндр чистого воздуха, температура в нем составляет

50 ...80 °C (у прогретого двигателя), давление — 90...95 кПа

(0,9...0,95 кгс/см2).

Второй такт — сжатие (рис. 1.2, б). После окончания такта впуска

и закрытия впускного клапана поршень начинает перемещаться

от НМТ к ВМТ, сжимая чистый воздух. К концу такта в результате

сжатия температура воздуха составляет 600...700°C, а давление —

4...5 МПа (40...50 кгс/см2). Такое повышение температуры и дав-

ления обусловлено высокой степенью сжатия у дизелей (16 ...20 и

выше). Высокая температура и давление необходимы для воспла-

менения топлива, впрыскиваемого в цилиндр двигателя в конце

такта сжатия насосом высокого давления 1 через форсунку 2. Для

надежной работы двигателя температура сжатого воздуха в цилиндре

должна быть значительно выше температуры самовоспламенения

топлива.

Третий такт — рабочий ход (рис. 1.2, в). В конце такта сжатия,

когда поршень не доходит до ВМТ на 15° ± 30', считая по обороту

коленчатого вала, насос высокого давления впрыскивает через фор-

сунку дизельное топливо под давлением порядка 18...20 МПа

(180... 200 кгс/см2). Давление впрыска топлива должно значительно

превышать давление воздуха, сжатого в камере сгорания, чтобы обес-

печить тонкое распыление топлива и распределение его по объему

камеры сгорания. От величины давления впрыска и формы камеры

сгорания зависит качество приготовления горючей смеси. Струя

топлива при выходе из распыляющих отверстий сопла дробится на

мелкие частицы. Распылению и быстрому испарению топлива спо-

собствует специальная форма камеры сгорания, благодаря которой

струя топлива и воздух в камере приходят в вихревое движение.

Под действием высокой температуры (600...700 °C) происходит са-

мовоспламенение рабочей смеси. Часть рабочей смеси сгорает при

движении поршня к ВМТ, т. е. в конце такта сжатия, а другая часть —

при движении поршня к НМТ. Образующиеся при сгорании газы

создают давление на днище поршня (6...8 МПа (60...80 кгс/см2)

при температуре 1800...2000 °C). Поршень под давлением газов пе-

ремещается от ВМТ и совершает механическую работу. К концу

рабочего хода температура в цилиндре снижается до 1100... 1300 °C,

давление — до 300...400 кПа (3...4 кгс/см2).

Четвертый такт — выпуск (рис. 1.2, г). Рабочий ход заканчивает-

ся, когда поршень доходит до НМТ и открывается выпускной кла-

11

пан. Отработавшие газы под действием внутреннего давления через

выпускной клапан, выпускную трубу и глушитель выходят в атмос-

феру. Поршень начинает движение от НМТ к ВМТ, вытесняя оста-

точные отработавшие газы. Впускной клапан при этом закрыт.

В конце такта выпуска температура отработавших газов снижается

до 700...800°C, а давление — до 110... 120 кПа (1,1... 1,2 кгс/см2).

При дальнейшем вращении коленчатого вала вышеперечисленные

такты повторяются в той же последовательности.

1.3. Рабочий цикл двухтактного карбюраторного двигателя

В двухтактном карбюраторном двигателе рабочий цикл проис-

ходит за два хода поршня или за один оборот коленчатого вала.

Конструкция его существенно отличается от конструкции четы-

рехтактного двигателя. Основное отличие заключается в отсутствии

клапанов. Функции клапанов выполняют три окна: выпускное,

впускное и продувочное. Функцию газораспределительного меха-

низма выполняет поршень. В двухтактных карбюраторных двига-

телях цилиндр соединяется с герметически закрытым картером,

играющим основную роль в накапливании и приготовлении горю-

чей смеси. Такие двигатели называются двигателями с прямоточ-

но-картерной продувкой. Для подготовки двигателя к работе нужно

Рис. 1.3. Схема устройства и работы двухтактного карбюраторного дви-

гателя:

а — первый такт; 1 — канал из кривошипной камеры; 2 — продувочное окно; 3 —

поршень; 4 — цилиндр; 5 — свеча; 6 — выпускное окно; 7 — впускное окно; 8 —

карбюратор; 9 — кривошипная камера; б, в — второй такт; -=*> — воздух; —— —

топливо; =- — горючая смесь; >-•- — отработавшие газы; «-«- — направление

движения

12

заполнить карбюратор горючей смесью и перепустить ее в цилиндр.

Рассмотрим рабочий цикл двигателя.

Первый такт. Поршень 3 (рис. 1.3, а) из НМТ перемещается в

ВМТ. При этом в картере увеличивается свободный объем и нараста-

ет разрежение, а в цилиндре 4 в результате уменьшения объема при

подъеме поршня 3 происходит сжатие рабочей смеси, повышается

давление и увеличивается температура. При подъеме нижняя кромка

поршня открывает впускное окно 7, через которое под действием

имеющегося в картере разрежения из карбюратора 8 поступает горю-

чая смесь. В то же время поршень, поднимаясь, продолжает сжимать

рабочую смесь в камере сгорания. Когда он доходит до ВМТ, через

свечу зажигания 5 в камеру сгорания цилиндра подается электричес-

кая искра, воспламеняющая рабочую смесь. Смесь сгорает при тем-

пературе 2000...2200°C и давлении 3...4 МПа (0,3...0,4 кгс/см2).

Второй такт. Образовавшиеся горячие газы расширяются и да-

вят на днище поршня, вследствие чего он опускается и приводит в

движение шатун, а через него — коленчатый вал (рис. 1.3, б). Опус-

каясь, поршень в первую очередь закрывает своей нижней кром-

кой впускное окно 7 и начинает сжимать горючую смесь в криво-

шипной камере 9, рабочий ход при этом продолжается. Когда же

верхняя кромка головки поршня откроет выпускное окно 6, то

через него отработавшие газы начнут выходить через выпускную

трубу и глушитель в атмосферу. Поршень продолжает опускаться,

сжимая горючую смесь в кривошипной камере. В какой-то мо-

мент верхняя кромка головки поршня открывает продувочное

окно 2, и сжатая горючая смесь из кривошипной камеры по кана-

лу 1 переходит в цилиндр, заполняя цилиндр и вытесняя из него

остаточные отработавшие газы (рис. 1.3, в). Незначительная часть

горючей смеси вместе с остаточными отработавшими газами вы-

тесняется в атмосферу, не принимая участия в рабочем процессе.

У двухтактных карбюраторных двигателей картер сухой, масла

в нем нет. Для смазывания деталей двигателя необходимое коли-

чество масла заливается непосредственно в бензин. Таким обра-

зом, горючая смесь у двухтактных двигателей состоит из воздуха,

паров бензина и мельчайших капелек масла.

1.4. Некоторые разновидности рабочих циклов

карбюраторных двигателей

Двигатели автомобилей ВАЗ-2111 и -2112 имеют электронную

систему управления впрыском топлива. Сущность ее заключается

в том, что бензонасос имеет электропривод и установлен внутри

топливного бака. Бензин подается при помощи форсунок во впуск-

ную трубу на впускные клапаны, от которых он нагревается, быст-

ро испаряется и после открытия впускных клапанов поступает в

13

Рис. 1.4. Схема четырехтактного

карбюраторного двигателя с пред-

камерно-факельным зажиганием:

цилиндры в хорошо испарившем-

ся состоянии. Двигатели с такой

системой подачи топлива имеют

по два впускных и два выпуск-

ных клапана на каждый цилиндр.

Это система с распределенным

впрыском топлива, поскольку на

каждый цилиндр топливо пода-

ется отдельной форсункой. Сис-

тема впрыска способствует мень-

шему выбросу в атмосферу вред-

ных газов.

Для повышения экономично-

сти и увеличения мощности кар-

бюраторные двигатели могут вы-

полняться с предкамерно-фа-

кельным зажиганием (рис. 1.4).

У этого двигателя кроме основ-

ной камеры сгорания 1 имеется

еще небольшая дополнительная

1 — основная камера сгорания; 2 — ка-

нал; 3 — дополнительная камера; 4 —

свеча; 5 — коромысло; 6 — клапан до-

полнительной камеры; 7 — клапан ос-

новной камеры; 8 — дополнительная ка-

мера карбюратора; 9 — карбюратор; 10—

поршень цилиндра; 11 — цилиндр

камера (предкамера) 3, Обе каме-

ры снабжены впускными клапа-

нами, приводимыми в работу од-

ним коромыслом газораспредели-

тельного механизма. При такте

впуска коромысло 5 одновремен-

но открывает клапан 6 дополни-

тельной камеры и клапан 7 основной камеры сгорания 1. В допол-

нительную камеру 3 из дополнительной камеры карбюратора 8 по-

ступает обогащенная смесь, а в основную камеру сгорания 1 из кар-

бюратора 9 поступает обедненная смесь. В конце такта электричес-

кая свеча 4 воспламеняет обогащенную смесь в предкамере. Горя-

щий факел через канал 2 под большим давлением выбрасывается в

основную камеру сгорания 7, пронизывая весь объем находящейся

в ней сжатой бедной смеси, чем обеспечивается ее быстрое воспла-

менение и сгорание. Остальные процессы протекают так же, как и

в обычном четырехтактном карбюраторном двигателе.

В последние годы появились двигатели, у которых бензин впрыс-

кивается форсункой непосредственно в цилиндр или во впускную

трубу. Воспламенение осуществляется электрической искрой.

Разработаны многотопливные двигатели, работающие на различ-

ных сортах топлива — дизельном топливе, бензине, керосине. Эко-

номические и мощностные показатели при работе на всех видах топ-

лива остаются одинаковыми. Особенность работы такого двигателя

заключается в том, что камера сгорания выполнена в головке порш-

ня и имеет специальную форму. Топливо в цилиндр подается в кон-

14

це такта сжатия при помощи форсунки. Форсунка направляет около

5 % топлива в раскаленный воздух, и это топливо быстро воспламе-

няется. Основная масса топлива (около 95 %) направляется форсун-

кой на стенки камеры сгорания, имеющей форму усеченного шара, и

растекается по ней в виде пленки. Воздух в камере сгорания имеет

вихревое движение, растягивая пленку топлива вдоль стенок камеры

и сдувая с них испарившееся топливо в зону горения, где оно посте-

пенно сгорает. Такое постепенное сгорание — основное условие воз-

можности работы двигателя на различных видах топлива.

1.5. Преимущества и недостатки различных типов

двигателей

Преимущества двухтактных двигателей по сравнению с четырех-

тактными:

• более равномерная работа, так как рабочий цикл двухтактно-

го двигателя совершается за один оборот коленчатого вала. Мощ-

ность двухтактных двигателей на 60...70 % больше, чем у четырех-

тактных, что позволяет установить более легкий маховик;

• двухтактные двигатели более просты в устройстве, поскольку

не имеют газораспределительного механизма, роль которого вы-

полняет поршень.

Недостатки двухтактных двигателей:

• по экономичности уступают четырехтактным из-за менее со-

вершенной очистки цилиндра от отработавших газов;

• продувка цилиндра осуществляется горючей смесью, что при-

водит к потере до 30 % смеси;

• требуют более интенсивного охлаждения;

• добавление масла (до 4 %) в бензин для смазки деталей двига-

теля приводит к увеличению отложения нагара на днищах порш-

ней, головках клапанов и стенках камер сгорания;

• неудовлетворительная продувка на режимах частичных нагру-

зок из-за низкого давления в кривошипной камере приводит к

пропускам воспламенения рабочей смеси;

• наличие выпускных и продувочных окон уменьшает продол-

жительность рабочего хода.

Из-за указанных недостатков установка двухтактных двигате-

лей на автомобилях оказалась нерентабельной. Эти двигатели ус-

танавливаются на мотоциклах, мопедах, мотороллерах, мотоколяс-

ках, а также используются в качестве подвесных лодочных мото-

ров и пусковых двигателей тракторов.

Преимущества дизелей по сравнению с карбюраторными двига-

телями:

• лучшая экономичность (25...30%) благодаря большей степе-

ни сжатия и дешевому топливу;

15

• менее опасны в пожарном отношении;

• не имеют системы зажигания, на долю которой у карбюратор-

ных двигателей приходится значительный процент неисправнос-

тей;

• топливо содержит меньше канцерогенных веществ;

• дизельные двигатели развивают больший крутящий момент

при меньшей частоте вращения коленчатого вала.

Недостатки дизелей:

• затрудненный, по сравнению с карбюраторными двигателя-

ми, пуск, особенно в зимнее время;

• расход металла на единицу мощности на 30 % больше, чем у

карбюраторных двигателей;

• более шумная и жесткая работа;

• технологически и технически более сложные процессы изго-

товления и обслуживания.

1.6. Наддув в дизелях

Мощность двигателя зависит от частоты вращения коленчатого

вала, степени сжатия и рабочего объема цилиндров. Для повыше-

ния литровой мощности дизеля применяют газотурбинный наддув,

увеличивающий весовое наполне-

Рис. 1.5. Схема работы газотур-

бинного компрессора дизеля:

1 — цилиндр; 2 — поршень; 3 — впуск-

ной клапан; 4 — впускной трубопро-

вод; 5 — колесо центробежного комп-

рессора; 6 — вал турбокомпрессора; 7—

корпус турбокомпрессора; 8 — колесо

турбины; 9 — выпускная труба; 10 —

выпускной клапан; 11 — поршневой

палец; 12 — шатун

ние цилиндра воздухом, так как

воздух подается под давлением

0,15...0,17 МПа (1,5... 1,7 кгс/см2).

За счет этого обеспечивается бо-

лее полное сгорание топлива. Тур-

бонаддув воздуха позволяет повы-

сить мощность двигателя на

20...40 %, без увеличения разме-

ров цилиндров и частоты враще-

ния коленчатого вала.

Простейший турбокомпрессор

работает следующим образом

(рис. 1.5). При открытом выпус-

кном клапане 10 отработавшие

газы выходят через выпускную

трубу 9 и создают давление на

лопасти колеса турбины 8. Ко-

лесо турбины установлено на

валу турбокомпрессора 6, на дру-

гом конце которого установлено

колесо центробежного компрес-

сора 5. Колесо турбины под дав-

лением отработавших газов вра-

16

щается, вместе с ним вращается и колесо центробежного компрес-

сора, захватывая воздух из впускной трубы и нагнетая его по тру-

бопроводу 4 через впускной клапан 3 в камеру сгорания. Нагнета-

ние воздуха в цилиндр 1 происходит в момент перекрытия клапа-

нов, когда поршень 2 подходит к ВМТ. В это время выпускной

клапан еще открыт и закрывается только тогда, когда поршень

пройдет ВМТ (на 40°, считая по обороту коленчатого вала). Впуск-

ной клапан тоже открывается с опережением. Поскольку двигате-

ли многоцилиндровые, то газотурбинный компрессор будет рабо-

тать, непрерывно подавая сжатый воздух в цилиндры, в которых

осуществляется такт впуска.

К недостаткам газотурбинного наддува можно отнести повы-

шение тепл ©напряженности деталей двигателя из-за сгорания боль-

шой дозы топлива, поступающего в цилиндр, и расход мощности

на работу турбокомпрессора.

Контрольные вопросы

1. Объясните рабочий процесс четырехтактного карбюраторного дви-

гателя.

2. Объясните рабочий процесс четырехтактного дизеля.

3. Объясните рабочий процесс двухтактного карбюраторного двигателя.

4. Расскажите, как работает электронная система управления впрыс-

ком топлива (на примере двигателя ВАЗ-2112).

5. Как работает двигатель с предкамерно-факельным зажиганием?

6. Назовите преимущества и недостатки двухтактных двигателей по

сравнению с четырехтактными.

7. Назовите преимущества и недостатки дизелей по сравнению с кар-

бюраторными двигателями.

8. Как работает дизель с турбонаддувом?

Глава 2

ПОРЯДОК РАБОТЫ

2.1. Расположение и число цилиндров

Одноцилиндровые двигатели применяются на легких транспорт-

ных средствах. Основным недостатком одноцилиндрового двига-

теля является неравномерность вращения коленчатого вала. Это

вызвано тем, что ускорение вращения вала происходит только

при рабочем ходе, а при остальных тактах частота вращения за-

медляется. Для выравнивания частоты вращения применяют ма-

ховики, имеющие значительную массу. Одноцилиндровые двига-

тели имеют плохую уравновешенность. Частично их уравнове-

шивают установкой двух дополнительных валов с противовеса-

ми, имеющими рассчитанную массу и вращающимися в разные

стороны.

Минимальное число цилиндров на автомобильных двигателях —

два (двигатели ВАЗ-1111,-1113 «Ока»). Двухцилиндровые двигатели

автомобилей «Ока» также имеют уравновешивающие валы. Пол-

ностью уравновешенных двигателей нет, так как опрокидываю-

щий момент, возникающий как реакция на действие крутящего

момента, уравновесить невозможно. Для лучшей уравновешенно-

сти двигатели делают многоцилиндровыми, при этом рабочие ходы

в разных цилиндрах не совпадают друг с другом. Чем больше ци-

линдров имеет двигатель, тем равномернее вращается его колен-

чатый вал. Нагрузка на детали кривошипно-шатунного механизма

в многоцилиндровых двигателях также изменяется более плавно,

чем в одноцилиндровых.

По расположению цилиндров двигатели делятся:

• на однорядные (рядные) с вертикальным расположением ци-

линдров в один ряд;

• однорядные с отклонением цилиндров от вертикальной оси;

• двухрядные V-образные оппозитные — с противоположно ле-

жащими цилиндрами (рис. 2.1).

Однорядные вертикально расположенные цилиндры применя-

ются на двигателях ГАЗ-31029, ВАЗ-2110, -2111, -2112, автомоби-

лях семейства «ГАЗель» ГАЗ-2705, ГАЗ-2705 «Комби» и т.д. Под

углом к вертикали расположены цилиндры в двигателях автомо-

билей «Москвич-2140». V-образные двигатели устанавливают на

автомобилях ГАЗ-3307, ЗИЛ-433110, MA3-5335, на всех моделях

автомобилей КамАЗ, на автобусах ПАЗ-3205 и многих других.

18

4

Рис. 2.1. Поперечный разрез V-образного дизеля ЗИЛ-645:

1 — маслозаливная горловина; 2 — форсунка; 3 — топливопровод; 4 — выпускной

газопровод; 5 — штанга; 6 — крышка клапана; 7 — впускной клапан; 8 — головка;

9 — головка цилиндра; 10 — поршень; 11 — кольцо; 12 — блок цилиндров; 13 —

маслосъемное кольцо; 14 — уплотнитель; 15 — шатун; 16 — картер; 17 — коленча-

тый вал; 18 — фильтр; 19 — цилиндр; 20 — пружина клапана; 21 — выпускной

клапан; 22 — коромысло

V-образные двигатели имеют большую жесткость конструк-

ции, меньшие размеры и массу, чем однорядные двигатели той

же мощности. Коленчатый вал у таких двигателей имеет мень-

шую длину и поэтому большую жесткость. Недостатком V-об-

разных двигателей является значительная ширина и усложнен-

ная конструкция. Развал цилиндров у них может быть равным

19

60, 75 и 90°, но чаще применяются двигатели с развалом цилинд-

ров 90°

Рядные двигатели выполняются с четырьмя цилиндрами (авто-

мобили «Волга», «Жигули» всех моделей, «ГАЗели» всех моделей) и

с шестью (ГАЗ-52-04). V-образные двигатели могут иметь шесть

цилиндров (ЯМЗ-236) и восемь (двигатели автомобилей ГАЗ-3307,

ЗИЛ-433100, ПАЗ-3205, семейство КамАЗ и др.) (см. рис. 2.1).

2.2. Работа многоцилиндровых двигателей

Двухцилиндровые рядные двигатели. Равномерность работы мно-

гоцилиндрового двигателя достигается, если чередование рабочих

ходов в цилиндрах происходит через равные углы поворота колен-

чатого вала. Например, рабочий цикл в четырехтактном двигателе

происходит за 720° поворота коленчатого вала.

Чтобы определить угол, через который в цилиндрах будут по-

очередно происходить одноименные такты, следует разделить мак-

симальный угол поворота коленчатого вала за один рабочий цикл

на число цилиндров (720°: 2 = 360°). Этот же расчет показывает,

под каким углом друг к другу должны располагаться кривошипы

коленчатого вала. Шатунные шейки коленчатого вала у двухци-

линдрового двигателя располагаются на одной прямой сбоку от

оси коленчатого вала. Оба поршня одновременно перемещаются

от ВМТ в НМТ, и наоборот. Последовательность чередования од-

ноименных тактов в различных цилиндрах двигателя называется

порядком работы цилиндров двигателя.

Рассмотрим последовательность чередования тактов в цилинд-

рах двухцилиндрового двигателя (табл. 2.1). Если в первом цилин-

дре происходит впуск, то во втором цилиндре, поршень которого

также перемещается к НМТ, должен происходить рабочий ход.

Условно считаем, что все такты начинаются и заканчиваются в

мертвых точках, т. е. такты совершаются за половину оборота ко-

ленчатого вала (0... 180°). При втором полуобороте коленчатого вала

(180...360°) в первом цилиндре будет происходить сжатие, а во

Таблица 2.1

Последовательность чередования тактов в цилиндрах двухцилиндрового

двигателя

Обороты коленчатого вала Угол поворота коленчатого вала, ° Номера цилиндров

1 2

Первый 0...180 Впуск Рабочий ход

180 ...360 Сжатие Выпуск

Второй 360... 540 Рабочий ход Впуск

540...720 Выпуск Сжатие

20

втором, при движении поршня вверх, должен осуществляться вы-

пуск отработавших газов. При третьем полуобороте коленчатого

вала (360... 540°) в первом цилиндре будет осуществляться рабочий

ход, а во втором — впуск свежего заряда. Заканчивается рабочий

цикл четвертым полуоборотом коленчатого вала (540...720°), при

котором в первом цилиндре будет выпуск отработавших газов, а

во втором — сжатие свежего заряда рабочей смеси.

Четырехцилиндровые рядные двигатели. Чтобы определить угол

поворота коленчатого вала, через который будут повторяться од-

ноименные такты в разных цилиндрах четырехтактного четырех-

цилиндрового двигателя, следует разделить максимальный угол по-

ворота коленчатого вала за один рабочий цикл на число цилинд-

ров (720°:4 = 180°). Под таким углом должны располагаться и ша-

тунные шейки коленчатого вала. Первая и четвертая шейки ко-

ленчатого вала будут располагаться в одной плоскости и направле-

ны в одну сторону от оси коленчатого вала (рис. 2.2, а). Шатунные

шейки второго и третьего цилиндров будут располагаться также в

одной плоскости, но на противоположной стороне.

Порядок работы четырехцилиндровых двигателей может быть

1 — 2—3—4 или 1 — 3—4—2. При выборе порядка работы двига-

теля конструкторы стремятся к тому, чтобы нагрузка на шатунные

и коренные шейки-коленчатого вала была наиболее равномерной,

поэтому такты рабочего хода в разных цилиндрах двигателя не

должны совпадать.

Исходя из этих соображений, если при первом полуобороте ко-

ленчатого вала (0... 180°) в первом цилиндре происходит впуск го-

рючей смеси, то в четвертом цилиндре, поршень которого переме-

щается к НМТ, должен быть рабочий ход. В то же время поршни

Рис. 2.2. Схемы кривошипно-шатунного механизма четырехтактных

рядных двигателей:

а — четырехцилиндрового; б — шестицилиндрового; I— VI — кривошипы колен-

чатого вала соответственно цилиндров 1—6; 1—6 — цилиндры

21

Таблица 2.2

Последовательность чередования тактов в цилиндрах

четырехцилиндрового двигателя

Обороты коленчатого вала Угол пово- рота колен- чатого вала/ Номера цилиндров

1 2 3 4

Первый 0...180 Впуск Выпуск Сжатие Рабочий ход

180... 360 Сжатие Впуск Рабочий ход Выпуск

Второй 360... 540 Рабочий ход Сжатие Выпуск Впуск

540... 720 Выпуск Рабочий ход Впуск Сжатие

второго и третьего цилиндров перемещаются к ВМТ. При таком

движении в цилиндрах может происходить или выпуск, или сжа-

тие. Предположим, что во втором цилиндре происходит выпуск,

тогда в третьем цилиндре будет сжатие. При втором полуобороте

коленчатого вала (180...360°) в первом цилиндре произойдет сжа-

тие, во втором — впуск, в третьем — рабочий ход и в четвертом —

выпуск. При третьем полуобороте коленчатого вала (360...540°) в

первом цилиндре будет рабочий ход, во втором — сжатие, в тре-

тьем — выпуск и в четвертом — впуск. Заканчиваться рабочий

цикл будет в первом цилиндре тактом выпуска, во втором — так-

том рабочего хода, в третьем — впуска, в четвертом — тактом сжа-

тия. Порядок работы цилиндров у описанного двигателя 1 — 2—

4—3. Двигатели с таким порядком работы (табл. 2.2) устанавлива-

ются на автомобилях «Волга» ГАЗ-31029, «ГАЗель» ГАЗ-33021, ГАЗ-

33023, -32214, -2705 (двигатели ЗМЗ-4025 или -4026).

В приведенном примере при первом полуобороте коленчатого

вала для второго и третьего цилиндров были приняты такты вы-

пуска во втором цилиндре и сжатия в третьем. Если поменять так-

ты, т. е. во втором цилиндре вместо выпуска принять сжатие, а в

третьем выполнять выпуск, то изменится и порядок работы ци-

линдров двигателя. Теперь он будет 1 — 3—4—2. Двигатели с та-

ким порядком работы цилиндров (табл. 2.3) установлены на авто-

мобилях «Жигули» ВАЗ-2110, -2111, -2112.

На всех этих двигателях цилиндры располагаются в один ряд.

Шатунные шейки коленчатого вала находятся под углом 180° друг

к другу (рис. 2.2, а).

Шестицилиндровые рядные двигатели. Чтобы определить угол,

через который должны чередоваться одноименные такты в раз-

личных цилиндрах двигателя и под которым должны располагать-

22

Таблица 2.3

Последовательность чередования тактов в цилиндрах

четырехцилиндрового двигателя

Обороты коленчатого вала Угол пово- рота колен- чатого вала,0 Номера цилиндров

1 2 3 4

Первый 0...180 Впуск Сжатие Выпуск Рабочий ход

180... 360 Сжатие Рабочий ход Впуск Выпуск

Второй 360... 540 Рабочий ход Выпуск Сжатие Впуск

540... 720 Выпуск Впуск Рабочий ход Сжатие

ся кривошипы коленчатого вала, следует разделить максимальный

угол поворота коленчатого вала за один рабочий цикл на число

цилиндров (720е: 6 = 120°).

Таким образом, кривошипы коленчатого вала должны распола-

гаться под углом 120° друг к другу, а одноименные такты должны

чередоваться через 120° оборота коленчатого вала (рис. 2.2, б).

Наиболее распространенным порядком работы цилиндров для

шестицилиндровых четырехтактных рядных двигателей является

порядок 1 — 5—3—6—2—4. Если при таком порядке работы ша-

тунные шейки первого и шестого цилиндров условно примем на-

правленными вверх, то шатунные шейки второго и пятого цилин-

дров будут направлены влево, а третьего и четвертого — вправо.

Особенностью работы двигателя с таким расположением ша-

тунных шеек является перекрытие тактов, т.е. при еще не закон-

чившемся такте в одном цилиндре одноименный такт уже начина-

ется в соседнем цилиндре. Перекрытие тактов составляет 60°, счи-

тая по обороту коленчатого вала. Перекрытие рабочих ходов по-

могает выводить поршни из мертвых точек, что позволяет умень-

шить массу маховика. Однорядные шестицилиндровые четырех-

тактные двигатели с таким порядком работы цилиндров устанав-

ливаются на автомобиле ГАЗ-52-04.

Когда поршень первого цилиндра начинает движение от ВМТ,

открывается впускной клапан, и в цилиндр поступает горючая

смесь. К моменту, когда поршень пройдет 120°, считая по обороту

коленчатого вала, поршень пятого цилиндра окажется в ВМТ, и в

нем начнется такт впуска. После очередного поворота коленчато-

го вала на 120° впуск начнется в третьем цилиндре, затем, также

через 120° поворота коленчатого вала, впуск будет в шестом ци-

линдре и т.д. Благодаря перекрытию тактов коленчатый вал вра-

23

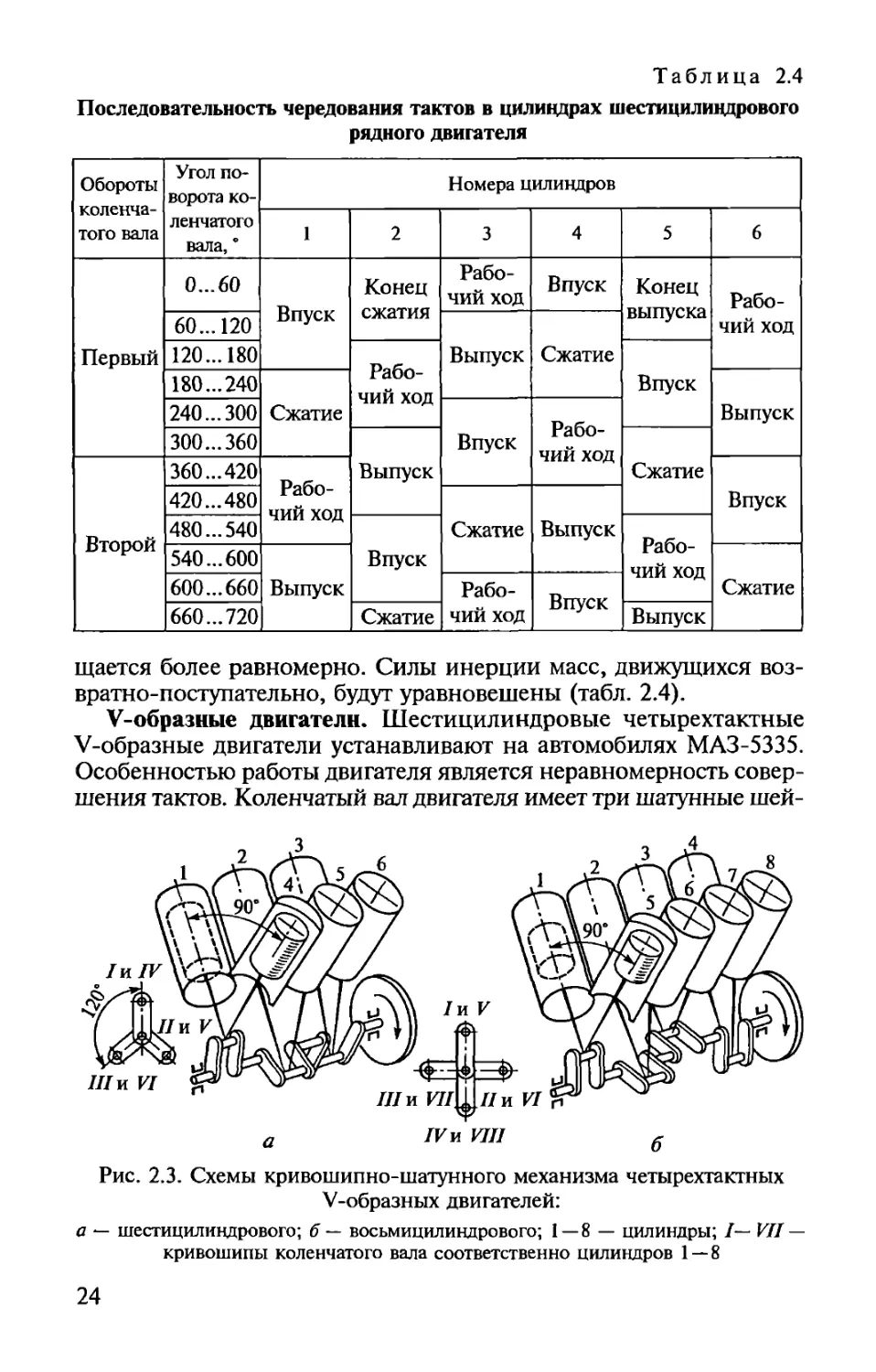

Таблица 2.4

Последовательность чередования тактов в цилиндрах шестицилиндрового

рядного двигателя

Обороты коленча- того вала Угол по- ворота ко- ленчатого вала, ° Номера цилиндров

1 2 3 4 5 6

Первый 0...60 Впуск Конец сжатия Рабо- чий ход Впуск Конец выпуска Рабо- чий ход

60... 120 Выпуск Сжатие

120... 180 Рабо- чий ход Впуск

180...240 Сжатие Выпуск

240... 300 Впуск Рабо- чий ход

300... 360 Выпуск Сжатие

Второй 360... 420 Рабо- чий ход Впуск

420...480 Сжатие Выпуск

480...540 Впуск Рабо- чий ход

540...600 Выпуск Сжатие

600... 660 Рабо- чий ход Впуск

660...720 Сжатие Выпуск

щается более равномерно. Силы инерции масс, движущихся воз-

вратно-поступательно, будут уравновешены (табл. 2.4).

V-образные двигатели. Шестицилиндровые четырехтактные

V-образные двигатели устанавливают на автомобилях MA3-5335.

Особенностью работы двигателя является неравномерность совер-

шения тактов. Коленчатый вал двигателя имеет три шатунные шей-

Рис. 2.3. Схемы кривошипно-шатунного механизма четырехтактных

V-образных двигателей:

а ~ шестицилиндрового; б — восьмицилиндрового; 1 — 8 — цилиндры; 7— VII —

кривошипы коленчатого вала соответственно цилиндров 1 — 8

24

ки, расположенные под углом 120° друг к другу. На каждой шатун-

ной шейке установлено по два шатуна — один для левого ряда

цилиндров, а другой — для правого ряда (рис. 2.3, а).

С первой шатунной шейкой соединены шатуны первого и чет-

вертого цилиндров, со второй — шатуны второго и пятого цилинд-

ров, с третьей — шатуны третьего и шестого цилиндров. Правый

ряд цилиндров по ходу автомобиля имеет номера от 1 до 3, а левый

ряд соответственно от 4 до 6. Порядок работы цилиндров двигателя

1—4—2—5—3 — 6. Чередуются такты через 90 и 150° (табл. 2.5).

Таблица 2.5

Последовательность чередования тактов в цилиндрах шестицилиндрового

V-образного двигателя

Обороты коленча- того вала Угол по- ворота ко- ленчатого вала, ° Номера цилиндров

1 2 3 4 5 6

Первый 0...30 Впуск Конец рабоче- го хода Конец сжатия Конец выпуска Конец рабоче- го хода Впуск

30...60 Сжатие

60...90 Выпуск

90... 120 Впуск

120... 150 Рабо- чий ход

150... 180 Выпуск

180...210 Сжатие

210... 240 Рабо- чий ход

240...270 Впуск

270 ...300 Сжатие

300... 330 Выпуск

330... 360 Впуск

Второй 360...390 Рабо- чий ход

390...420 Выпуск

420...450 Сжатие

450...480 Рабо- чий ход

480...510 Впуск

510 ...540 Сжатие

540... 570 Выпуск

570... 600 Впуск

600... 630 Рабо- чий ход

630... 660 Выпуск

660... 690 Сжатие

690... 720 Рабо- чий ход

25

Если в первом цилиндре происходит впуск, то согласно по-

рядку работы после первого цилиндра впуск будет происходить

в четвертом цилиндре. Начинаться он будет, когда в первом ци-

линдре такт пройдет 90°, считая по обороту коленчатого вала.

Когда до окончания такта впуска в четвертом цилиндре остает-

ся 30°, начинается впуск во втором цилиндре. Перекрытие такта

с пятым цилиндром составляет 90° Через очередные 150° пово-

рота коленчатого вала начнется впуск в третьем цилиндре. За-

канчивается рабочий цикл впуском в шестом цилиндре, кото-

рый начинается с перекрытием на 90° относительно третьего

цилиндра. Затем все такты повторяются в такой же последова-

тельности.

Из-за того что такты, особенно рабочие хода, повторяются че-

рез разные промежутки времени, коленчатый вал вращается не-

равномерно. Поэтому для уменьшения неравномерности враще-

ния на нем приходится устанавливать маховик со значительной

массой.

Восьмицилиндровые четырехтактные V-образные двигатели. Дви-

гатели такого типа устанавливают на автомобилях ГАЗ-3307, ЗИЛ-

433100, автомобилях семейства КамАЗ и т.д.

Чтобы определить угол, через который повторяются одноимен-

ные такты в разных цилиндрах двигателя, и расположение криво-

шипов на коленчатом валу, нужно разделить максимальный угол

поворота коленчатого вала за один рабочий цикл на число цилин-

дров (720°: 8 = 90°)- Как видно, кривошипы располагаются кресто-

образно под углом 90° и чередование тактов также происходит че-

рез 90е (рис. 2.3, б).

Порядок работы цилиндров двигателя 1—5—4—2—6—3—

7 — 8. Коленчатый вал имеет четыре шатунные шейки. К каж-

дой шейке присоединено по два шатуна, по одному с каждого

ряда цилиндров. На первой шатунной шейке установлены ша-

туны первого и пятого цилиндров, на второй — второго и шес-

того, на третьей — третьего и седьмого и на четвертой — четвер-

того и восьмого цилиндров. В восьмицилиндровом четырехтак-

тном двигателе рабочий цикл совершается за два оборота ко-

ленчатого вала. При этом во всех цилиндрах происходит по од-

ному рабочему ходу. Перекрытие тактов составляет 90° Благо-

даря такому перекрытию обеспечивается равномерное враще-

ние коленчатого вала и масса маховика может быть уменьшена.

Работа двигателя происходит следующим порядком. При дви-

жении поршня первого цилиндра от ВМТ к НМТ открывается

впускной клапан и в цилиндр поступает горючая смесь. Через

90° поворота коленчатого вала впуск горючей смеси начинается

в пятом цилиндре, а затем через каждые 90° поворота коленча-

того вала начинается такт впуска в четвертом, втором, шестом,

третьем, седьмом и восьмом цилиндрах (табл. 2.6).

26

Таблица 2.6

Последовательность чередования тактов в цилиндрах восьмицилиндрового

двигателя

Обороты коленча- того вала Угол по- ворота ко- ленчатого вала,” Номера цилиндров

1 2 3 4 5 6 7 8

Первый 0...90 Впуск Ко- нец рабо- чего хода Ко- нец сжа- тия Вы- пуск Ко- нец вы- пуска Рабо- чий ход Сжа- тие Ко- нец впус- ка

90...180 Вы- пуск Рабо- чий ход Впуск Сжа- тие

180...270 Сжа- тие Впуск Вы- пуск Рабо- чий ход

270...360 Впуск Вы- пуск Сжа- тие Рабо- чий ход

Второй 360...450 Рабо- чий ход Сжа- тие Впуск Вы- пуск

450...540 Сжа- тие Впуск Рабо- чий ход Вы- пуск

540...630 Вы- пуск Рабо- чий ход Сжа- тие Впуск

630...720 Рабо- чий ход Сжа- тие Вы- пуск Впуск

Контрольные вопросы

1. Назовите число цилиндров на различных моделях двигателей.

2. Какие существуют варианты расположения цилиндров на различ-

ных моделях двигателей?

3. В чем преимущество многоцилиндровых двигателей перед одно-

цилиндровыми?

4. Нарисуйте таблицу чередования тактов для двухцилиндрового дви-

гателя и поясните методику ее построения.

5. Нарисуйте таблицу чередования тактов для четырехцилиндрового дви-

гателя с порядком работы 1—2—4—Зи поясните методику ее построения.

6. Нарисуйте таблицу чередования тактов для шестицилиндрового ряд-

ного двигателя и поясните методику ее построения.

7. Нарисуйте таблицу чередования тактов для шестицилиндрового

V-образного двигателя и поясните методику ее построения.

8. Нарисуйте таблицу чередования тактов для восьмицилиндрового

V-образного двигателя и поясните методику ее построения.

9. Как рассчитать угол, под которым должны располагаться кривоши-

пы коленчатого вала и через который должны чередоваться одноименные

такты?

Глава 3

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

3.1. Общие сведения

Кривошипно-шатунный механизм воспринимает силу взрыва

горючих газов и превращает прямолинейное возвратно-поступа-

тельное движение поршня во вращательное движение коленчатого

вала. Весь кривошипно-шатунный механизм (рис. 3.1) можно раз-

делить на две большие группы: группу неподвижных и подвижных

деталей. К группе неподвижных деталей относят блок цилиндров,

отлитый за одно целое с верхним картером; поддон картера двига-

теля; головку блока цилиндров, между которыми находится уп-

лотняющая прокладка; крышку распределительных зубчатых ко-

лес. Между поддоном картера, крышкой распределительных зуб-

чатых колес и блоком цилиндров укладываются уплотнительные

прокладки.

К группе подвижных деталей кривошипно-шатунного механизма

относят коленчатый вал с подшипниками (вкладышами), шатуны

с подшипниками (вкладыши для нижних головок и втулки для

верхних головок), поршни, поршневые кольца, поршневые паль-

цы (устанавливаются на всех моделях двигателей) и маховик. Обе

группы имеют крепежные детали.

3.2. Блок цилиндров

Блок цилиндров является базовой деталью двигателей. На нем

крепят и устанавливают все основные детали, а также механизмы

и приборы различных систем двигателя. Блоки цилиндров двига-

телей составляют одно целое с верхним картером.

Материалы. Блоки цилиндров могут изготавливаться из леги-

рованных серых чугунов (двигатели автомобилей ЗИЛ-433100,

КамАЗ-5320 и всех модификаций, ВАЗ-2110, -21102, -21103,

-2111, -2112, «Ока» ВАЗ-1111, -11113 и др.) или из алюминиевого

сплава (двигатели автомобилей ИЖ-2126, ГАЗ-3307, «Волга» ГАЗ-

3102 и ее модификации, «ГАЗель» ГАЗ-2705, ГАЗ-3302, -33021,

-33023, -33027, -330273, -27057 и другие модификации этих авто-

мобилей). Для обеспечения сохранности геометрических форм и

предотвращения коробления блоки цилиндров после отливки под-

вергают искусственному старению.

28

4

5

Рис. 3.1. Детали кривошипно-шатунного механизма:

а — V-образного карбюраторного двигателя; б — V-образного дизеля; в — соеди-

нение головки цилиндра, гильзы, головки и блока цилиндров дизеля КамАЗ-740:

/ — крышка блока распределительных зубчатых колес; 2 — прокладка головки

блока цилиндров; 3 — камера сгорания; 4 — головка блока цилиндров; 5 — гильза

цилиндра; 6, 19 — уплотнительные кольца; 7 — блок цилиндров; 8 — резиновая

прокладка; 9 — головка цилиндра; 10 — прокладка крышки; 11 — крышка голов-

ки цилиндра; 12, 13 — болты крепления крышки и головки цилиндра; 14 — пат-

рубок выпускного коллектора; 15 — болт-стяжка; 16 — крышка коренного под-

шипника; 17 — болт крепления крышки коренного подшипника; 18 — стальное

опорное кольцо; 20 — стальная прокладка головки цилиндра

Блоки цилиндров, отлитые из чугуна, могут изготавливаться вме-

сте с цилиндрами (двигатели автомобилей «Жигули» всех модифи-

каций, «Ока» всех модификаций) или иметь вставные гильзы ци-

линдров (КамАЗ-5320 и все модификации, ЗИЛ-433100 и др.).

Конструкция (рис. 3.2). Блоки цилиндров, отлитые из алюми-

ниевого сплава, имеют вставные гильзы цилиндров (двигатели ав-

томобилей «ГАЗель» всех модификаций, ГАЗ-3307, ИЖ-2126 и др.).

Гильзы цилиндров могут быть мокрыми и сухими. Гильза называ-

29

Рис. 3.2. Блок цилиндров двигателя и его детали:

1 — блок цилиндров; 2 — картер сцепления; 3 — площадка для установки корпуса

масляных фильтров с каналами подачи и слива масла; 4 — отверстия в блоке для

установки гильз цилиндров; 5 — установочный штифт головки цилиндров; 6 —

площадка для установки передней части впускного трубопровода с фильтром вен-

тиляции картера и отверстием для заливки масла в картер; 7 — каналы для подачи

охлаждающей жидкости от водяного насоса в блок цилиндров; 8 — правый маги-

стральный канал для подачи масла к правому ряду толкателей и компрессору; 9 —

левый магистральный канал для подачи масла к коренным подшипникам колен-

чатого вала и к левому ряду толкателей; 10— отверстие для установки распредели-

тельного вала; 11 — крышка распределительных шестерен; 12 — фланец для креп-

ления центробежного датчика ограничителя числа оборотов коленчатого вала; 13—

отверстие для выхода носка коленчатого вала; 14 — отверстие для подачи масла к

компрессору; 75 -г- пробка отверстия для слива масла из компрессора; 16 — крыш-

ка переднего коренного подшипника коленчатого вала; 17 — крышка среднего

коренного подшипника коленчатого вала; 18 — крышка заднего коренного под-

шипника коленчатого вала; 19 — перегородка (лоток) поддона картера; 20 — под-

дон картера двигателя; 27 — прокладка; 22 — нижняя крышка картера сцепления;

23 — площадка для крепления масляного насоса

ется мокрой, если она непосредственно омывается охлаждающей

жидкостью. Сухие гильзы контакта с охлаждающей жидкостью не

имеют.

Конструкция (рис. 3.2).Блоки цилиндров V-образных двигате-

лей имеют сложное устройство. К примеру, блок цилиндров дви-

гателя ЯМЗ-740, отлитый из специального чугуна с высокими

механическими свойствами, внутри разделен на четыре отсека, в

30

каждом из которых располагается по одному цилиндру из левого

и правого рядов. Перегородки снабжены специальными силовы-

ми ребрами и вместе с боковыми стенками картера и цилиндро-

вой частью блока создают жесткую конструкцию. В развале меж-

ду цилиндрами у V-образных двигателей (например, марки ЗИЛ)

находится впускной трубопровод (рис. 3.3). На всех V-образных

и рядных двигателях высокая жесткость блока обеспечивается тем,

что плоскость разъема картера и поддона картера располагается

Рис. 3.3. Впускной трубопровод V-образного двигателя:

1 — впускной трубопровод; 2 — отверстие для установки датчика указателя темпе-

ратуры воды; 3 — корпус клапана вентиляции картера; 4 — клапан вентиляции

картера; 5 — труба вентиляции картера; 6 — площадка для крепления карбюрато-

ра; 7 — отверстие для подключения к системе стационарного отопителя; 8 —

фланец для выпускного патрубка системы охлаждения; 9 — выпускной патрубок

системы охлаждения; 10 — фильтр системы вентиляции картера; 11 — маслона-

ливной патрубок вентиляции картера; 12— площадка для крепления маслоналив-

ного патрубка; 13 — отверстие для присоединения трубки подачи охлаждающей

жидкости в компрессор; 14 — канал подачи нагретой охлаждающей жидкости во

впускной трубопровод; 15 — каналы подачи горючей смеси в цилиндры; 16 —

прокладка впускной трубы; 17 — маслоуловитель системы вентиляции картера;

18 — отверстие для крепления крана отопителя кабины

31

значительно ниже оси коленчатого вала. Для правильной уста-

новки гильз цилиндров в нижней части блока цилиндров выпол-

нены специальные гнезда, а на гильзах имеются установочные

буртики. В двигателях автомобилей ЗИЛ-433100 и его модифика-

ций, автомобилей КамАЗ и других верхние края гильз центриру-

ются в специальных гнездах блока, в двигателях автомобилей

«ГАЗель», «Волга», ГАЗ-3307 — прокладкой головки блока ци-

линдров. Для хорошего уплотнения верхний торец гильзы высту-

пает над полостью блока на 0,02...0,01 мм. Чтобы предотвратить

вытекание охлаждающей жидкости через нижние концы гильз

цилиндров, они уплотняются у двигателя «ГАЗель» прокладкой

из мягкой меди толщиной 0,3 мм, у двигателей «Волга» ГАЗ-

31029 — прокладками из красной меди. У двигателя автомобиля

ЗИЛ-433100 по нижнему посадочному пояску гильзы уплотнены

двумя кольцами из маслобензостойкой резины и третьим верх-

ним кольцом с конической наружной поверхностью, которое слу-

жит также для предотвращения кавитации. У двигателя ЯМЗ-740

нижний пояс гильзы уплотняется двумя резиновыми кольцами,

которые устанавливаются в канавках блока.

В перегородках и стенках картера выполнены арки, которые

являются верхними постелями для коренных подшипников (вкла-

дышей) коленчатого вала. Крышки коренных подшипников съем-

ные и крепятся к аркам с помощью болтов. Вдоль картера выпол-

нены главные масляные магистрали. Для подвода масла к корен-

ным подшипникам коленчатого вала, опорным шейкам распреде-

лительного вала и деталям клапанного механизма в перегородках

и стенках картера просверлены каналы. По всей высоте цилинд-

ров сделаны протоки для охлаждающей жидкости, благодаря чему

обеспечивается отвод тепла от цилиндров, поршней и поршневых

колец, снижается температура моторного масла и уменьшается опас-

ность деформации блока от неравномерного нагрева. Для подвода

охлаждающей жидкости в рубашку охлаждения головок блока име-

ются специальные отверстия, уплотняемые прокладками головок

блока. В двигателях с распределительным валом, расположенным

внутри картера, имеются также полости для прохода штанг толка-

телей.

В двигателях с V-образным расположением цилиндров один из

рядов смещен вперед относительно другого, что необходимо для

установки двух шатунов на общую шатунную шейку коленчатого

вала. В двигателе ЯМЗ-740 смещен вперед правый ряд, а в двига-

теле ЗИЛ-645 — левый ряд.

Снизу картер закрыт поддоном, который одновременно явля-

ется резервуаром для запаса моторного масла. Внизу поддона вы-

полнено отверстие для слива масла, закрываемое пробкой.

Между поддоном и картером установлена прокладка. В поддо-

не имеются перегородки для уменьшения плескания масла.

32

3.3. Гильзы цилиндров

Гильзы цилиндров работают в очень тяжелых условиях. Осо-

бенно это относится к их верхней внутренней части, недостаточно

смазываемой, поскольку сюда масло не пропускается поршневы-

ми кольцами. Во время рабочего хода в верхней части цилиндра

сгорает рабочая смесь и температура повышается до 2000... 2500 °C.

Горение сопровождается выделением продуктов окисления: окси-

дов углерода и азота, углекислого и сернистого газов, паров воды и

других веществ. Пары воды, попадая на незащищенную поверх-

ность, вызывают коррозию. Кроме того, конденсат воды растворя-

ет продукты окисления (диоксиды) с образованием кислоты, что

способствует еще большей коррозии стенок цилиндров.

В верхней части цилиндра наблюдаются резкие перепады дав-

ления. При такте впуска давление там ниже атмосферного, в нача-

ле рабочего хода оно может достигать 3...4 МПа (30...40 кгс/см2),

а при детонации рабочей смеси — 10... 15 МПа (100... 150 кгс/см2).

Такими же значительными являются перепады температур. При

такте впуска внутренняя поверхность цилиндра обдувается холод-

ным воздухом температурой 40... 80 °C, однако через короткий про-

межуток времени температура может возрасти до 2000...2500°C.

Все это приводит к нарушению структуры металла и увеличению

износа. Хотя воздух, поступающий в цилиндры, предварительно

фильтруется, незначительное количество пыли может проникать

внутрь цилиндров. Там пыль смешивается с маслом, превращаясь

в абразивную массу, вызывающую интенсивный износ цилинд-

ров, особенно их верхней части. Этому способствует и переклады-

вание верхнего компрессорного кольца при переходе через ВМТ.

Для уменьшения износа необходимо тщательно фильтровать

воздух, следить за герметизацией впускного тракта, применять

чистые масло и бензин, не допускать работу двигателя с перегре-

вом или переохлаждением. Все это предохраняет зеркало цилинд-

ров от преждевременного износа. У дизелей, кроме того, наблю-

дается вибрация гильз цилиндров, возникающая при переходе

поршня через ВМТ, т.е. при перемещении (перекладке) его с

одной стороны цилиндра на другую. Между поршнем и зеркалом

цилиндра есть зазор, и перекладка поршня происходит с ударом,

что вызывает вибрацию и, как следствие, его кавитационное раз-

рушение.

У карбюраторных двигателей кавитационное разрушение ци-

линдров почти не происходит из-за меньших значений давления

во время рабочего хода.

Для уменьшения износа верхней части цилиндров в некоторых

двигателях (ЗИЛ-130, ГАЗ-24 и т. д.) запрессовывали короткие (дли-

на 50 мм), вставки из особо прочного аустенитного чугуна. Совре-

менные двигатели таких вставок в цилиндрах не имеют.

2 Пехальский

33

Гильзы цилиндров отливают из специального чугуна с перлит-

ной структурой. Рабочая поверхность гильзы проходит закалку то-

ками высокой частоты, тщательно шлифуется и полируется. Дви-

гатели, имеющие цилиндры, изготовленные в виде сменных мок-

рых гильз, проще ремонтировать и эксплуатировать. Цилиндры,

отлитые как единое целое с блоком, ремонтировать сложнее, так

как при выходе из строя одного цилиндра (например, в случае

задира зеркала цилиндра) приходится растачивать и шлифовать

все цилиндры.

3.4. Головки цилиндров

Головки блока цилиндров закрывают цилиндры, являясь их

крышками. Они могут отливаться из легированного чугуна (двига-

тели ЗИЛ-635, Д-245.12) или алюминиевого сплава (двигатели ав-

томобилей «Жигули», «Волга», «ГАЗель», ИЖ-2126). Для предотв-

ращения коробления и снятия остаточных напряжений головки

при изготовлении подвергают искусственному старению. Головки

выполняют общими для целого ряда цилиндров у рядных и V-об-

разных двигателей (кроме двигателей автомобиля КамАЗ, у кото-

рых головки делаются раздельными на каждый цилиндр).

Головки цилиндров на каждый цилиндр лучше отводят тепло,

но у них усложнено устройство привода клапанов, затруднена гер-

метизация соединений впускных и выпускных труб. Каждая го-

ловка закрывается отдельно литой алюминиевой крышкой, под

которой установлена уплотнительная прокладка из маслостойкой

резины с пробковой крошкой. На нижней привалочной плоскости

головки проточена кольцевая канавка, в которой запрессовано

стальное кольцо. При креплении головки это кольцо вжимается в

прокладку, деформируя ее, и этим создавая надежный газовый стык.

Отверстие для прохода масла и охлаждающей жидкости из блока

цилиндров в головку, а также головка по контуру уплотнены спе-

циальной резиновой прокладкой.

Конструкция. Самую простую конструкцию имеют головки ци-

линдров двигателей с нижним расположением клапанов. Эти го-

ловки имеют рубашки охлаждения, кроме того, в них находятся

камеры сгорания и отверстия для установки свечей зажигания.

Несколько более сложную конструкцию имеют головки

цилиндров, выполненные для всего ряда цилиндров. Кроме ка-

мер сгорания они имеют каналы для подвода горючей смеси и

отвода отработавших газов, гнезда впускных и выпускных клапа-

нов. Они изготавливаются из чугуна и запрессовываются в тело

головки. Кроме того, в них выполнены гнезда для установки све-

чей зажигания или форсунок, запрессованы направляющие втул-

ки клапанов и установлены оси коромысел для открытия клапа-

34

нов. В головке блока имеются водяные рубашки, отверстия для

прохода штанг, каналы для подвода масла и каналы для сообще-

ния рубашки охлаждения головки блока с рубашкой охлаждения

блока цилиндров.

Головки цилиндров из алюминиевого сплава улучшают отвод

теплоты и дают возможность повысить степень сжатия на 0,2...0,3

единицы без опасности появления детонации рабочей смеси.

Форма камеры сгорания. Конструкция головки блока цилинд-

ров во многом зависит от формы камеры сгорания и расположе-

ния клапанов. Форма камеры сгорания оказывает большое влия-

ние на характер протекания рабочего процесса, а именно, смесе-

образование, сгорание рабочей смеси, степень сжатия в двигателе.

Форма камеры сгорания и место ее выполнения зависят от топли-

ва, на котором работают двигатели. У карбюраторных двигателей

камеры сгорания выполняются, как правило, в головке блока, у

дизелей — в головке поршня. У некоторых карбюраторных двига-

телей в днищах поршней выполняются углубления для увеличе-

ния объема камер сгорания (двигатель ЗМЗ-4061).

Наибольшее распространение в карбюраторных двигателях по-

лучили камеры сгорания полусферические (рис. 3.4, схема //) и

клиновые (схема III). При нижнем расположении клапанов каме-

ры сгорания имеют Г-образную форму (схема IV).

На дизелях применяются неразделенные камеры сгорания (схе-

мы К и VI) и разделенные (схемы VII и VIII).

б

Рис. 3.4. Формы камеры сгорания:

о — карбюраторных двигателей; б — дизелей; I — цилиндрическая; II — полусфе-

рическая; III — клиновая; IV — смещенная (Г-образная); V, VI — неразделенные;

РЯ, VIII — разделенные; 1 — клапан; 2 — свеча зажигания; 3 — поршень; 4 —

камера сгорания; 5 — форсунка; 6 — предкамера; 7 — основная камера; 8 —

вихревая камера

35

Неразделенные камеры сгорания выполняются в головке пор-

шня. Им придается форма, обеспечивающая завихрение впрыски-

ваемого топлива, что необходимо для ускорения распыления и ис-

парения, а следовательно, более полного сгорания топлива. В ка-

меру сгорания включается также объем, заключенный между дни-

щем поршня и нижней плоскостью головки блока при нахожде-

нии поршня в верхней мертвой точке.

Разделенные камеры сгорания имеют сложное устройство. Фор-

сунки 5 в них устанавливаются в предкамере 6 или в вихревой

камере 8. Впрыск и воспламенение топлива происходит в предка-

мере или вихревой камере, из которых в виде горящего факела

оно подается в основную камеру сгорания 7. Такое устройство ка-

мер сгорания обеспечивает более полное сгорание топлива, но ус-

ложняет конструкцию головки.

При расположении распределительных валов на головке блока

для них выполняются пять опор под шейки. Опоры выполняются

разъемными. Верхняя половина находится в корпусах подшипни-

ков. Отверстия в опорах обрабатывают в сборе с корпусами под-

шипников, поэтому они невзаимозаменяемы.

Головки цилиндров различных моделей имеют свои особенно-

сти. Так, головки цилиндров двигателей ЗМЗ-4061 и -4063 отлиты

из алюминиевого сплава и являются общими для всех цилиндров.

Каналы для впускных и выпускных клапанов выполнены раздель-

но: для восьми впускных клапанов — справа, а для восьми выпуск-

ных — слева.

Расположение клапанов. Гнезда для клапанов располагаются в два

ряда относительно продольной оси двигателя. Каждый цилиндр имеет

по два гнезда для впускных клапанов и по два — для выпускных.

Седла для клапанов вставные. Изготавливаются они из жаропрочно-

го чугуна высокой твердости. Для запрессовки седел головки нагре-

вают до температуры 160... 175 °C, а седла охлаждают до —40...—45 °C.

В таком состоянии седла свободно вставляются в гнезда, а после урав-

нивания температур обеспечивается надежная посадка седла в гнез-

до. Затем металл головки при помощи специальной оправки допол-

нительно обжимается вокруг седла. Втулки клапанов изготавливают-

ся из чугуна и вставляются в головку с натягом. Фаски в седлах и

отверстия во втулках обрабатывают в сборе с головкой. Свечи зажи-

гания устанавливаются в центре камер сгорания.

Для уплотнения головки и блока между ними ставится про-

кладка из асбестового полотна, армированного металлическим кар-

касом и покрытого графитом. Все отверстия в прокладке также

окантованы металлом.

Сверху головки выполнены два ряда гнезд под опорные шейки

впускного и выпускного распределительных валов. Крышки гнезд

изготовляются из алюминия, отдельно на каждое гнездо, кроме пер-

вой. Крышка для передних опорных шеек распределительных валов

36

является общей и снабжена пластмассовыми упорными фланцами,

удерживающими распределительные валы от осевого перемещения.

Крышки опор растачиваются в сборе с головкой и невзаимоза-

меняемы. На бобышках крышек для впускного распределительно-

го вала выбиваются номера «1», «2», «3» и «4», на крышках опор

выпускного распределительного вала соответственно номера «5»,

«6», «7» и «8». Отсчет начинается от общей крышки для опор перед-

них шеек.

Правильное положение головок на блоке цилиндров обеспечи-

вается двумя установочными штифтами — втулками, запрессован-

ными в блок.

3.5. Коленчатые валы

Коленчатый вал в двигателе преобразует прямолинейное воз-

вратно-поступательное движение поршня во вращательное движе-

ние вала.

Материалы. Коленчатые валы изготавливают из высокопроч-

ного чугуна (двигатели семейства «ГАЗель», «Волга» ГАЗ-31029,

ВАЗ-2110, -2111, -2112, -1111, -11113) или высокоуглеродистой

стали (двигатели ЯМЗ-740, -741, ЗИЛ-433100, -5301, ИЖ-2126 и др.).

Чугунные коленчатые валы изготавливают литьем, стальные —

ковкой.

Чугун дешевле стали, но он хрупкий, и изготовленные из него

детали более массивны. Стоимость чугунного коленчатого вала,

изготовленного отливкой в форму, ниже стоимости кованого из

стали. Однако по причине большего расхода металла изготавли-

вать коленчатые валы из чугуна для двигателей повышенной мощ-

ности нельзя. С такими валами тяжело работать при ремонте и

обслуживании двигателей.

Конструкция. Основными частями коленчатого вала (рис. 3.5)

являются коренные 20 и шатунные /Ошейки, которые соединяют-

ся щеками 34 и сопрягаются с ними переходными галтелями. По

количеству коренных и шатунных шеек коленчатые валы подраз-

деляются на полноопорные и неполноопорные. Полноопорными на-

зываются коленчатые валы, у которых каждая шатунная шейка

имеет с обеих сторон коренные шейки. Неполноопорный — это

вал, у которого хотя бы одна шатунная шейка не имеет с обеих

сторон коренных шеек.

У рядных двигателей количество шатунных шеек соответствует

количеству цилиндров. У двигателей с V-образным расположением

цилиндров количество шатунных шеек в два раза меньше, чем ци-

линдров, так как у них на каждую шатунную шейку устанавливает-

ся по два шатуна — один из правого, другой из левого рядов. Пере-

дний конец коленчатого вала называют еще носком. На носке ко-

37

ленчатого вала 1 устанавливается при помощи шпонки шкив 2 при-

вода вспомогательных приборов (водяного насоса, генератора, ком-

прессора, насоса гидроусилителя руля и др.). Там же на шпонке

устанавливается шестерня 40 привода газораспределительного ме-

ханизма. Если распределительный вал установлен на головке блока

цилиндров (ВАЗ-2110, -2111, -11113, ИЖ-2126), то на носке колен-

чатого вала устанавливают зубчатую звездочку, от которой при по-

мощи зубчатого ремня (двигатели ВАЗ-2110, -2111, -2112, ВАЗ-1111,

-11113) или цепи (двигатели ИЖ-2126) приводится в движение рас-

пределительный вал. В двигателях автомобилей «Ока» от шестерни

коленчатого вала приводятся в работу уравновешивающие валы.

На носке коленчатого вала двигателя автомобиля «ГАЗель» на

шпонках установлены стальная упорная шайба, шестерня привода

распределительного вала, маслоотражатель и ступица шкива колен-

чатого вала. Все эти детали стянуты болтом, который вворачивается в

передний торец вала. Шкив привода водяного насоса и вентилятора

и шкив генератора болтами крепятся к ступице шкива коленчатого

вала. На этом же шкиве смонтировано демпферное устройство для

гашения крутильных колебаний коленчатого вала. У двигателей ав-

томобиля ЗИЛ-5301 на носке коленчатого вала установлена шестер-

ня, которая находится в зацеплении с промежуточной шестерней, а

от промежуточной приводится в работу шестерня распределительно-

го вала. Перед шестерней привода распределительного вала установ-

лена ведущая шестерня привода масляного насоса и передний масло-

отражатель, на шлицах установлен шкив коленчатого вала. Все эти

детали стянуты болтом, ввернутым в передний конец вала.

На заднем конце коленчатого вала имеется фланец для крепления

маховика 26. Между фланцем и коренной шейкой устроен масло-

сбрасывающий гребень 23 и маслоотгонные спиральные витки 24.

Коленчатый вал в комплекте с маховиком подвергают динамической

Рис. 3.5. Детали шатунной группы и коленчатого вала:

7 — носок коленчатого вала; 2 — шкив; 3 — храповик; 4 — распорно-упорная

шайба; 5 — биметаллические упорные шайбы переднего коренного подшипника;

6 — вкладыш коренного подшипника; 7 — вкладыш шатунного подшипника; 8 —

стопорное кольцо; 9 — поршневой палец; 10 — втулка; 11 — отверстие для смазки

поршневого пальца; 12 — верхняя головка шатуна; 13 — шатун; 14 — болт крыш-

ки шатуна; 15 — бобышка шатуна; 16 — нижняя головка шатуна; 17 — крышка

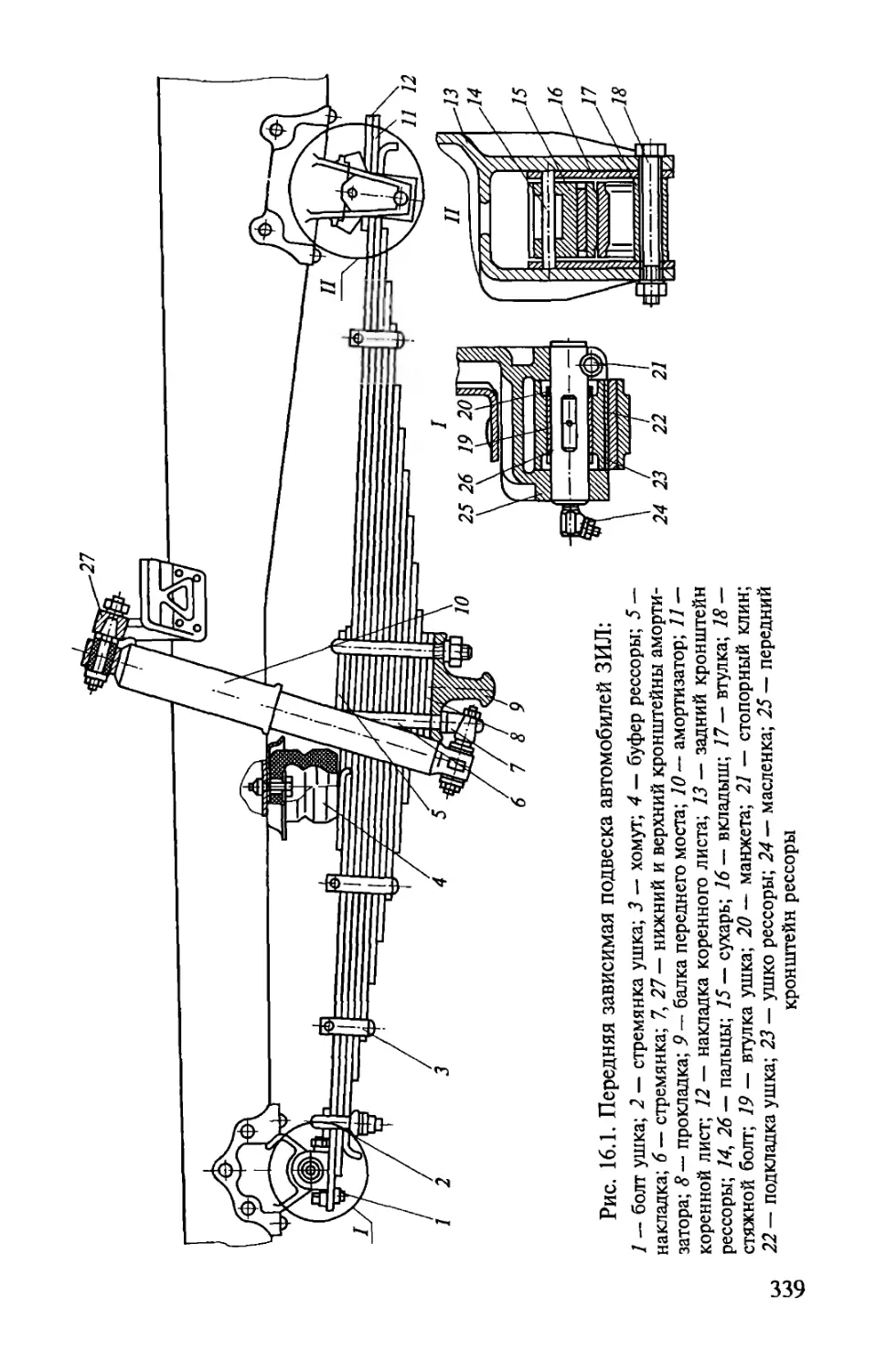

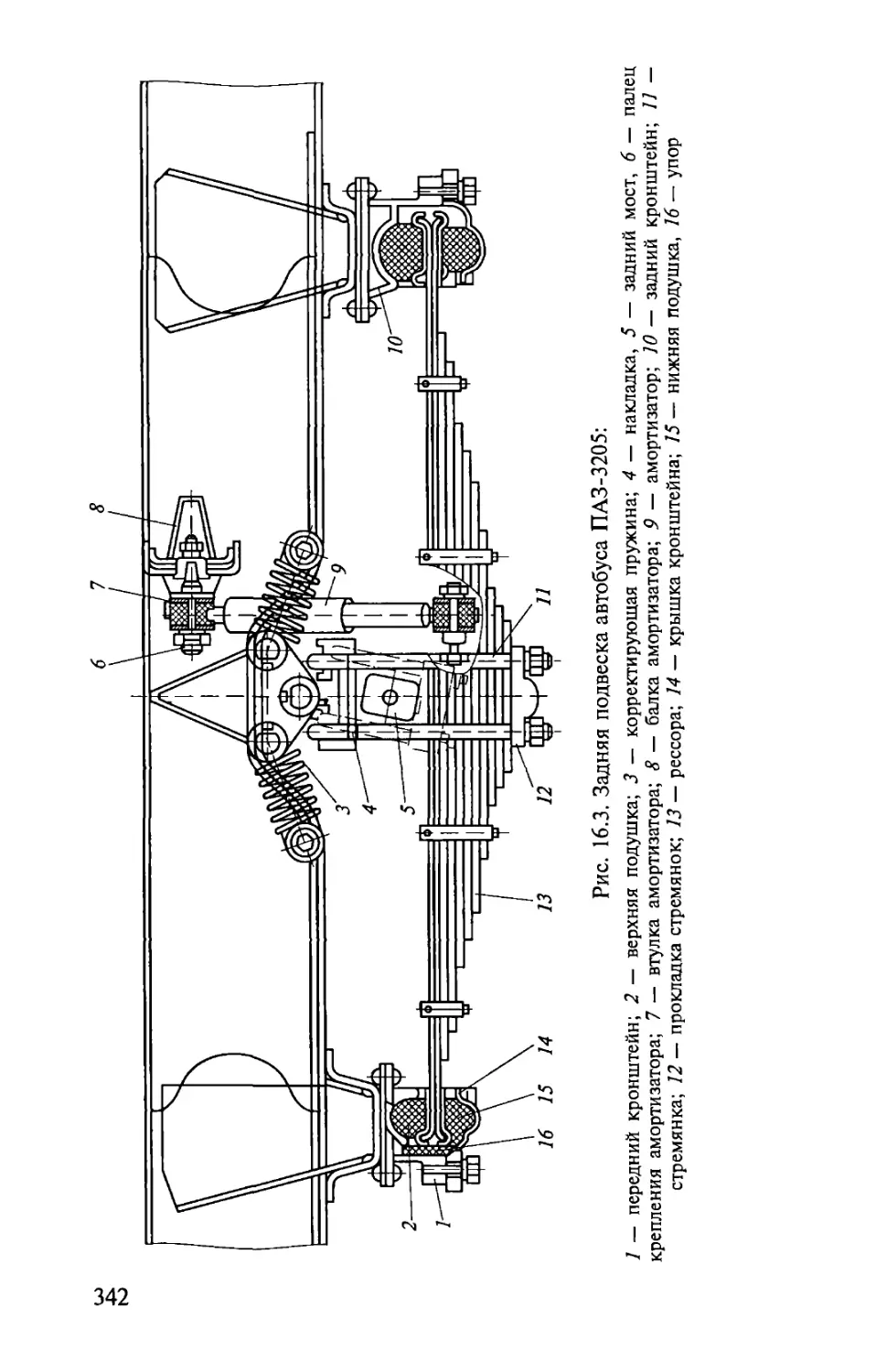

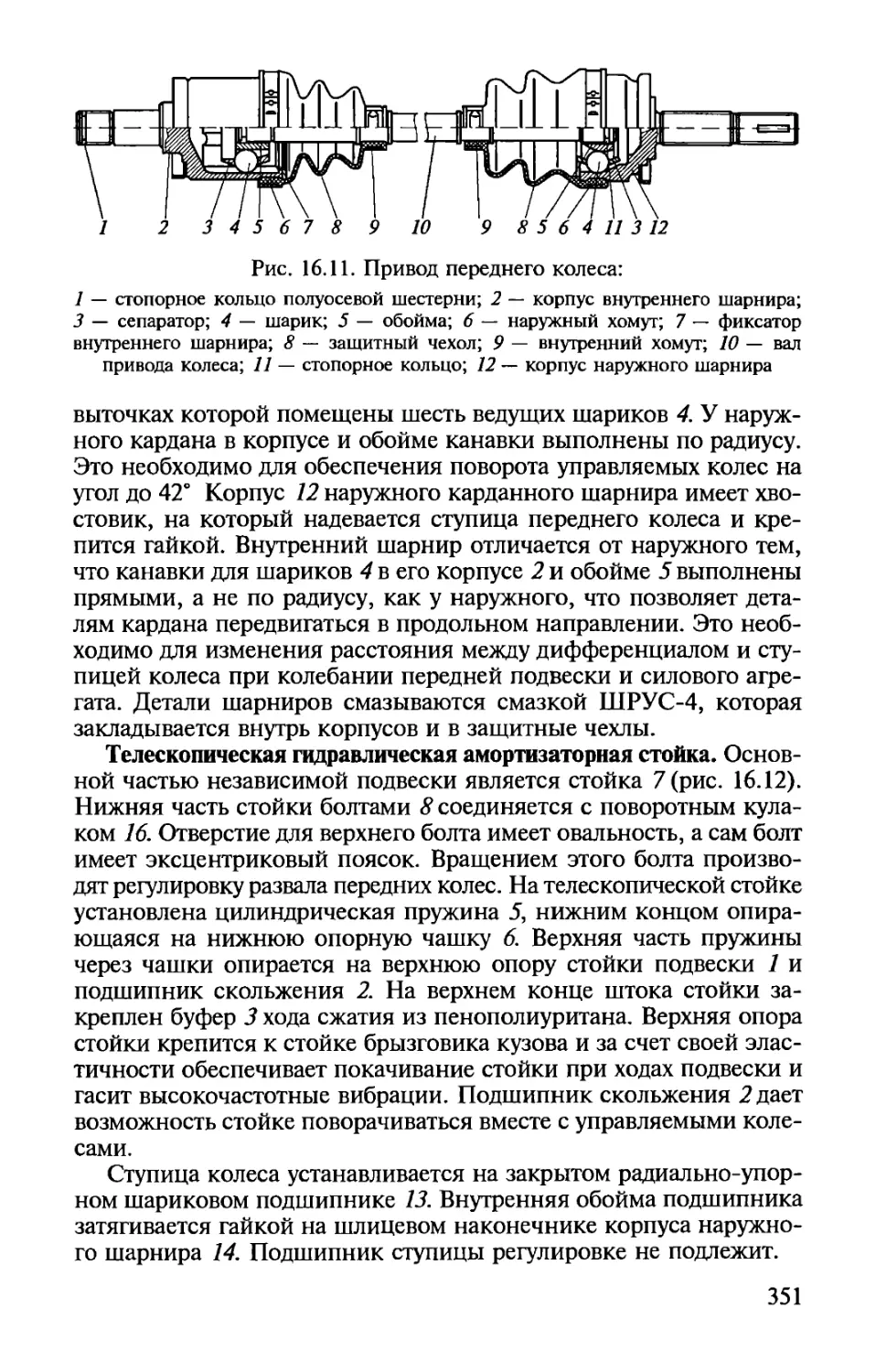

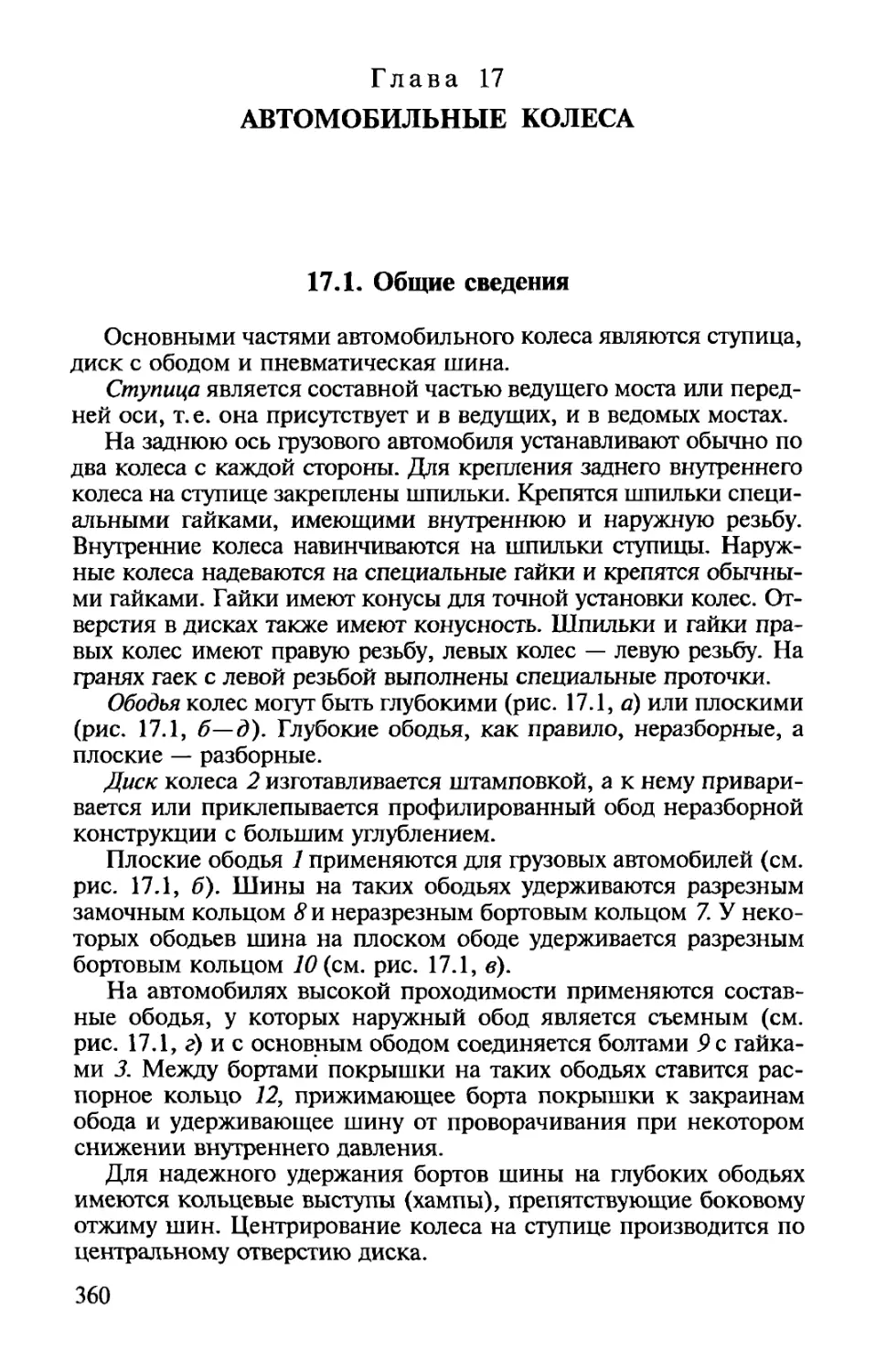

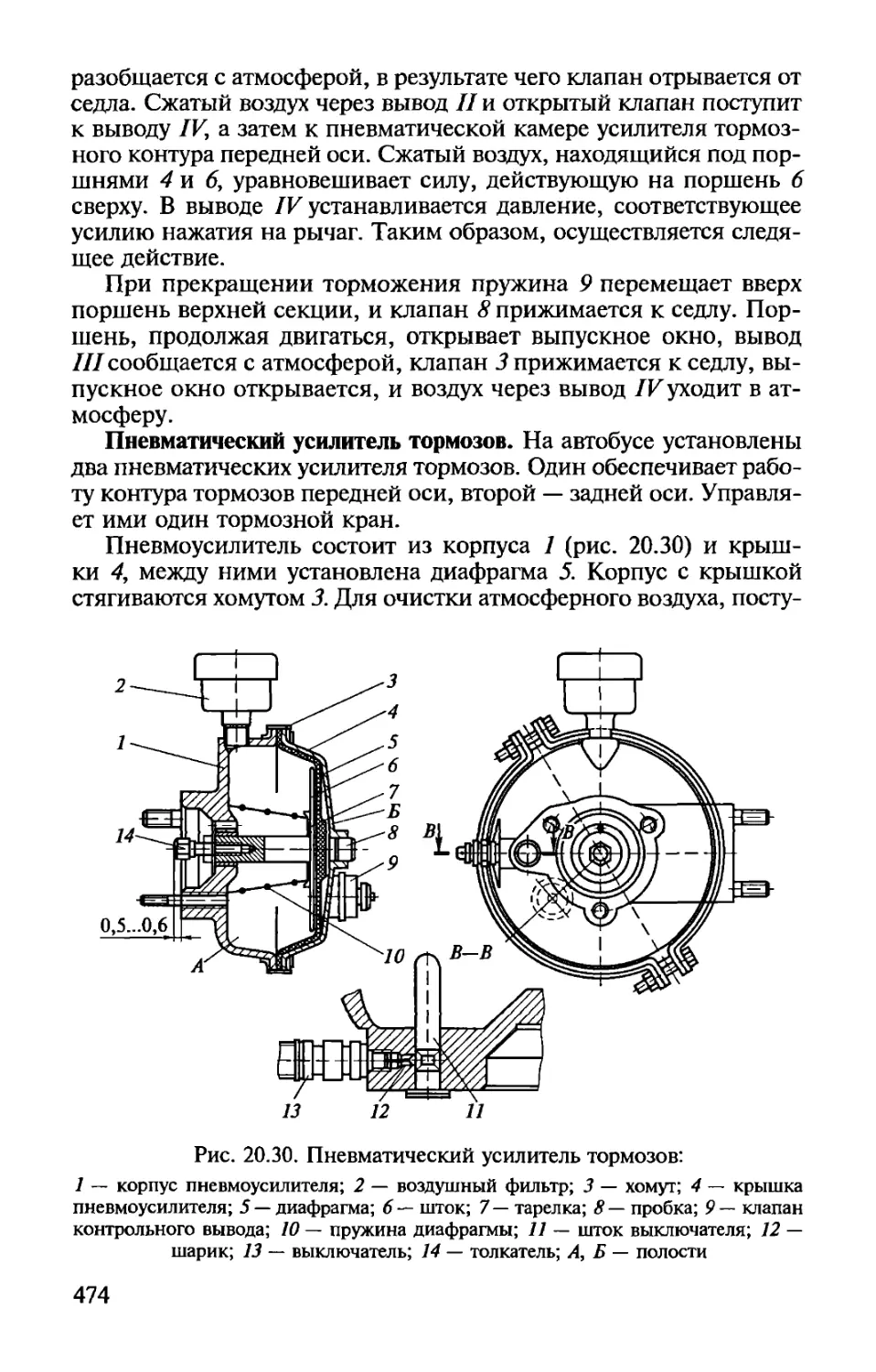

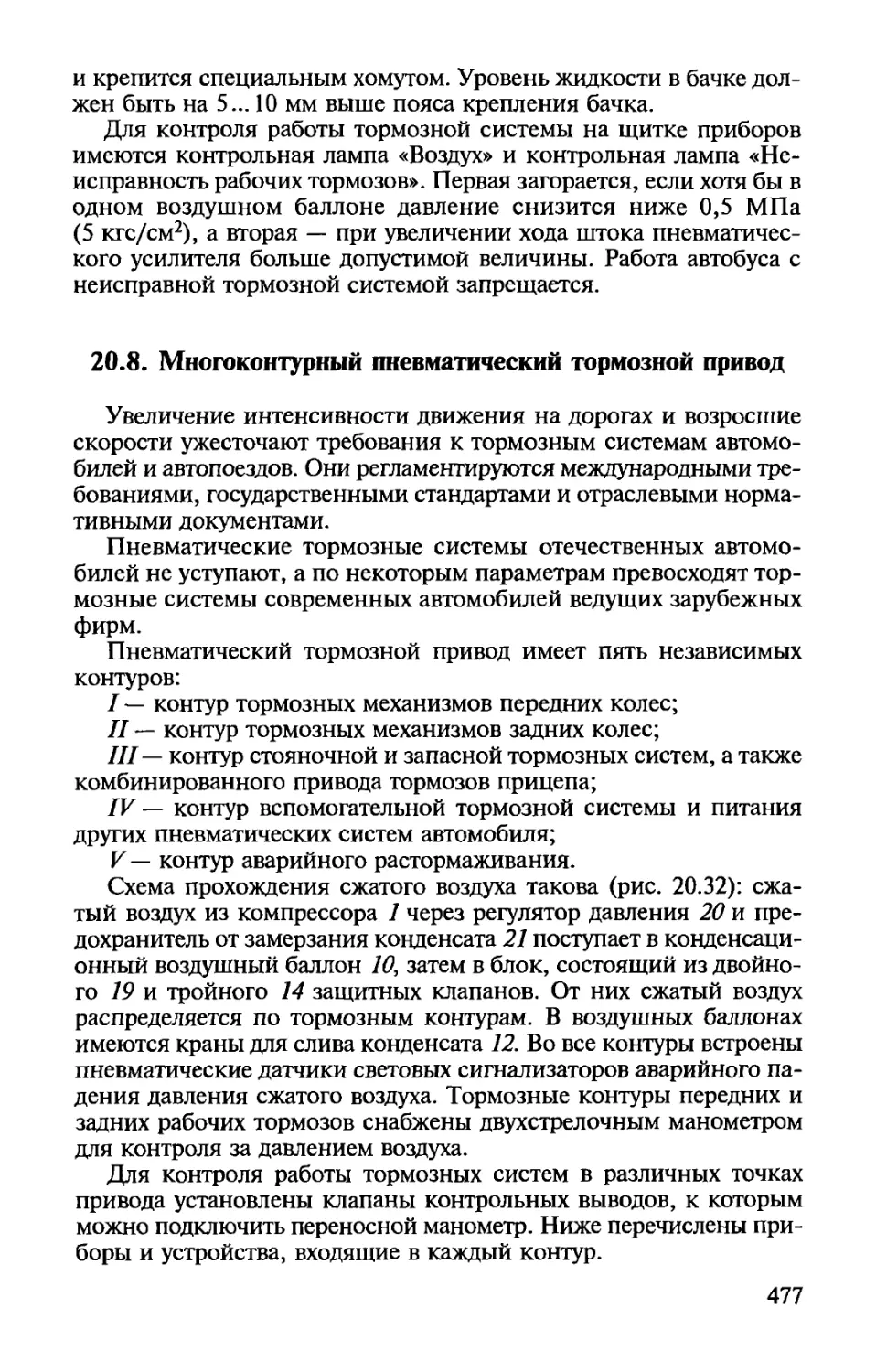

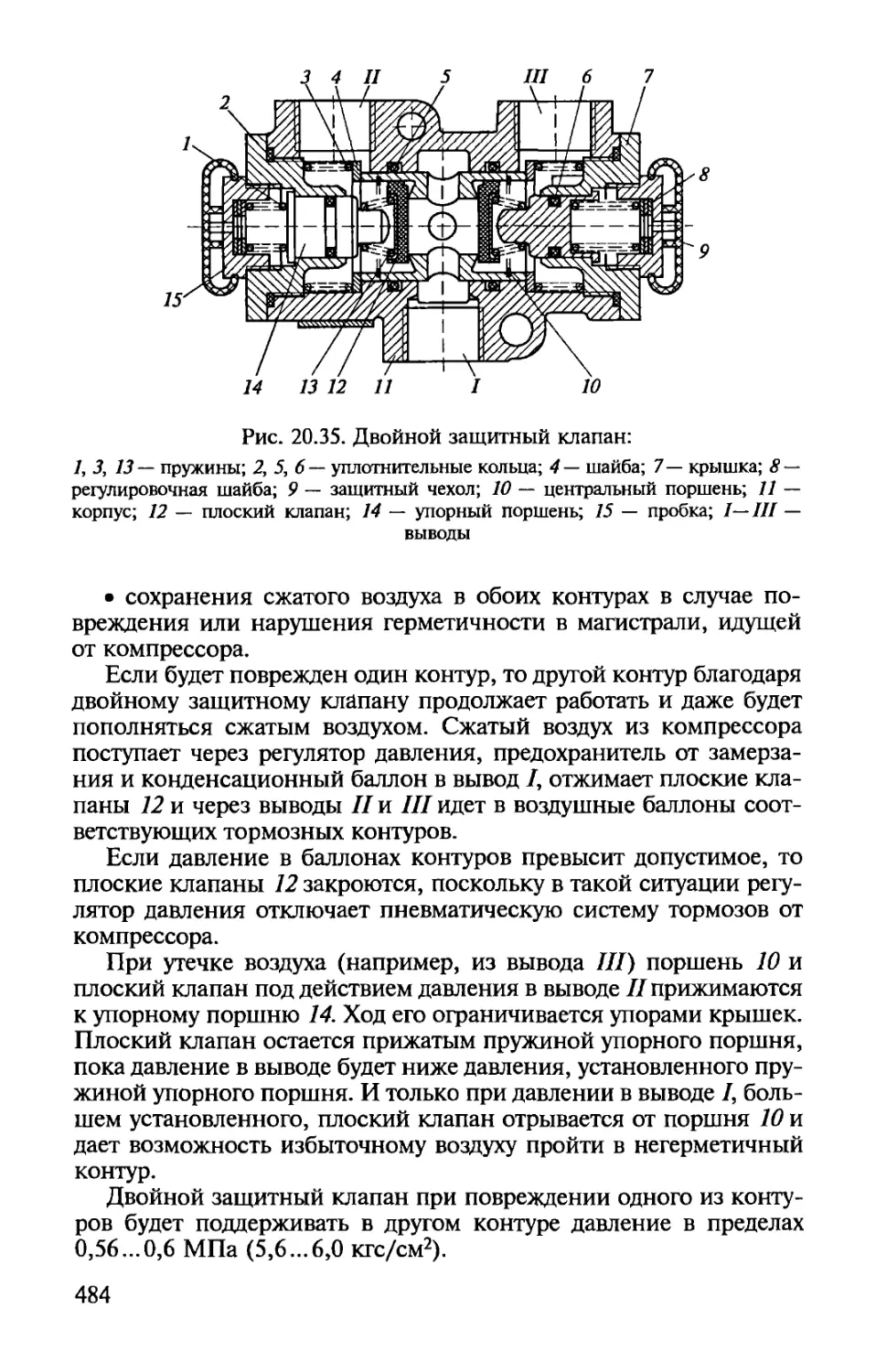

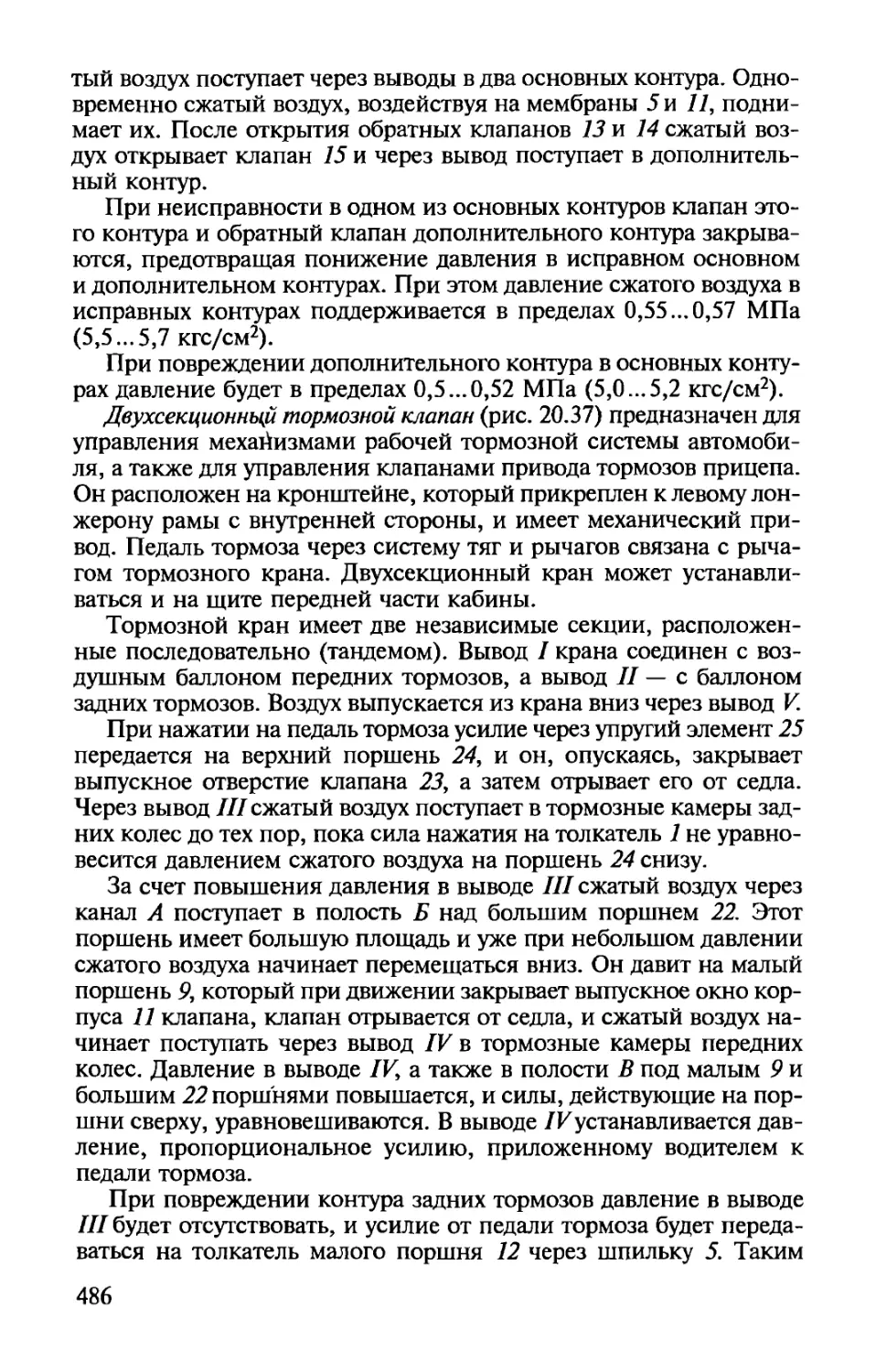

шатуна; 18 — шатунная шейка; 19 — противовес щеки; 20 — коренная шейка;