Text

weldworld.ru

УДК G21 791

Справочник по сварке. Том 4. Под редакцией д-ра техн наук ироф. А. 11 Акулова. М., «Машиностроение», 1971. Стр. 416.

В гомо изложены методы расчета режимов сварки металлов рассмотрена гехника и технология сварки различных сталей, чугунов, цветных, тугоплавких и разнородных металлов и сплавов, сварка пластмасс, а также методы восстановлен ня размеров деталей машин.

Справочник предназначен для инженеров и техников работающих в области сварочного производства на заводах, в проектных и исследовательских организациях Оп может быть полезен преподавателям и студентам втузов. Рис. 220, табл. 269, библ. 407.

3-12-16

БЗ .V 38— 1971 г,—№ 50

СПРАВОЧНИК ПО СВАРКЕ. Том 4

Под редакцией д-ра техн, паук преф. А. И, Акулова

Редактор издательства А. Г. Сазонов

Технический редактор Т. Ф, Соколова Корректор Л В Асташенок

Сдано в производство 28/1X 1970 г. Подписано к печати 8/VTI 1971 г. Т-09574.

Тираж 30 000 экз. Печ. т. 26. Кум. л. <3. Уч.-изд. л. 39 Формат 60x90lAe. Цена 2 р. 3( к. Заказ Лз 1397.

Издательство «МАШИНОСТРОЕНИЕ^. Москва. В-66, t-й Басманный пер.. 3

Ордена Трудового Красного Знамени Ленинградская типография .М 1 «Печатный Двор» им. А. М. Горького Главиолиграфцрома Комитета по печати при Совете Министров СССР, г. Ленинград. Гатчинская ул.. 26.

АВТОРЫ ТОМА*.

Акулов А. И., д-р техн. наук, Баженов В. В., канд. техн, паук: Бель-ч\к Г, А., д-р техн, наук; Бережнмцкмй С. И., пнж.; ' Вощанов К. Ц. пнж.; Вощанов А. К., инж.; Головин В. Л., пыж.; Зем.зип В. 11.. д-р техн, наук; Ммшсиик К. П., ппж.; Крюковским В. Н., капд. техн, наук; Лептонов II. II., канд. чехи. наук; ЛейначукЕ. II.. инж.; ЛюбавекийК. В., д-р техн, паук; Медовар Б. И., д-р техн, паук; ' Мордвимцева А. В. ], канд. гехн. наук; Назаров Г. В., канд. iexii. наук; Никифорова К. Г., ПН/К.; Ольшанский И. Л.. д-р. техн, наук; Нановко В. М., илж.; Парусов А. И., ннж.; Петров Г. Л.. д-р техн, наук; П оилавко-Михаи лов М. В., д-р техн, наук; Рыкалип II. II., академик ЛП СССР; Сокол II. А., ннж.; Стеклов О. II., канд. гехн. наук: Тимофеев М. М., канд. техп. наук: Фролов В. В., д-р техн, наук; Фрумин II. II.. д-р техп. паук; Чулошпиков П. Л., капд. техн, паук; Чекотлло Л. В., капд. техп. наук;

Шоршоров М. X., д-р техн. наук.

ОГЛАВЛЕНИЕ

Глава Т. Критерий расчетного определения параметров режимов сварки (академий Н. Н. Рыкал wg д-р техн, паук М. Л'. Шоршоров) ..................... . . 7

Общие сведения........................................................... 7

Металлы и сплавы с большим объемным эффектом полиморфного превращения 8

Металлы и сплавы с малым объемным эффектом полиморфного превращения . . 1!

Металлы и сплавы, пе имеющие полиморфных превращений..................... 27

Литература ............................................................. 29

Г лава II. Сварка шгакоуглеродистых конструкционных сталей (д-р техн, наук Л. И. Акулов* инж. IT. А. Сокол) ..................,........................ 30

Общие сведения о свариваемости . . , . . . ............. 30

Газовая сварка .................. . . ............. 33

Сварка покрытыми электродами............................................. 33

Сварка под флюсом...................................................... 35

Сварка в защитных газах.............................................. 38

Сварка порошковой проволокой и проволоками сплошного сечения без дополнительной защиты .......................................................... 41

Электротплаковая сварка ............................................... 42

Контактная сварка ..................................................... 43

Литература ............................................................ 45

Глава III. Сварка конструкционных среднсуглсродистых, низколегированных повышенной прочности и высокопрочных сталей (д-р техн, наук М. 13. Поп-лавко-Михаилов, пшк. К. Г. Никифорова).......................... ........... 46

Общие сведения о свариваемости........................................ 46

Механические свойства и структура сварных соединений..................... 51

Особенности сварки .................................................. 61

Газовая, атомноводородная и аргоно-дуговая сварка . . ................ 63

Дуговая сварка покрытыми электродами..................................... 63

Сварка под флюсом........................................................ 68

Сварка в защитных газах ................................................. 72

Электроннолучевая сварка............................................... 79

Точечная и роликовая сварка................ .... . . ........... 81

Литература ....................... ............... . , , . . . . 84

Глава IV. Сварка теплоустойчивых сталей (канд. техн, паук В. В. Баженов) 85

Общие сведения о свариваемости ..................... . . . .... 85

Дуговая сварка........................................................ 86

Выбор технологии................................................... 86

Свойства сварных соединений........................................... 89

Контактная стыковая сварка ..... -................................ 91

Литература.............................................................

Глава V. Снарка аустенитных сталей . ..... 93

Свариваемость аустенитных сталей (д-р техн, наук К. В. Мюбавский, калд. техн, наук AL JW\ Тил^фсга) .......... ...................... 93

Общие сведения...................................................... 93

Особенности сварки..................................................... %

Материалы для сварки................................................... 102

Сварка жаропрочных сталей (д-р техн, наук К. 13. ЛюбавскиЬ* капд. техн, наук

М- М. Тимофеев) .................................... 167

Основные свойства и особенности сварки .................. , ... 107

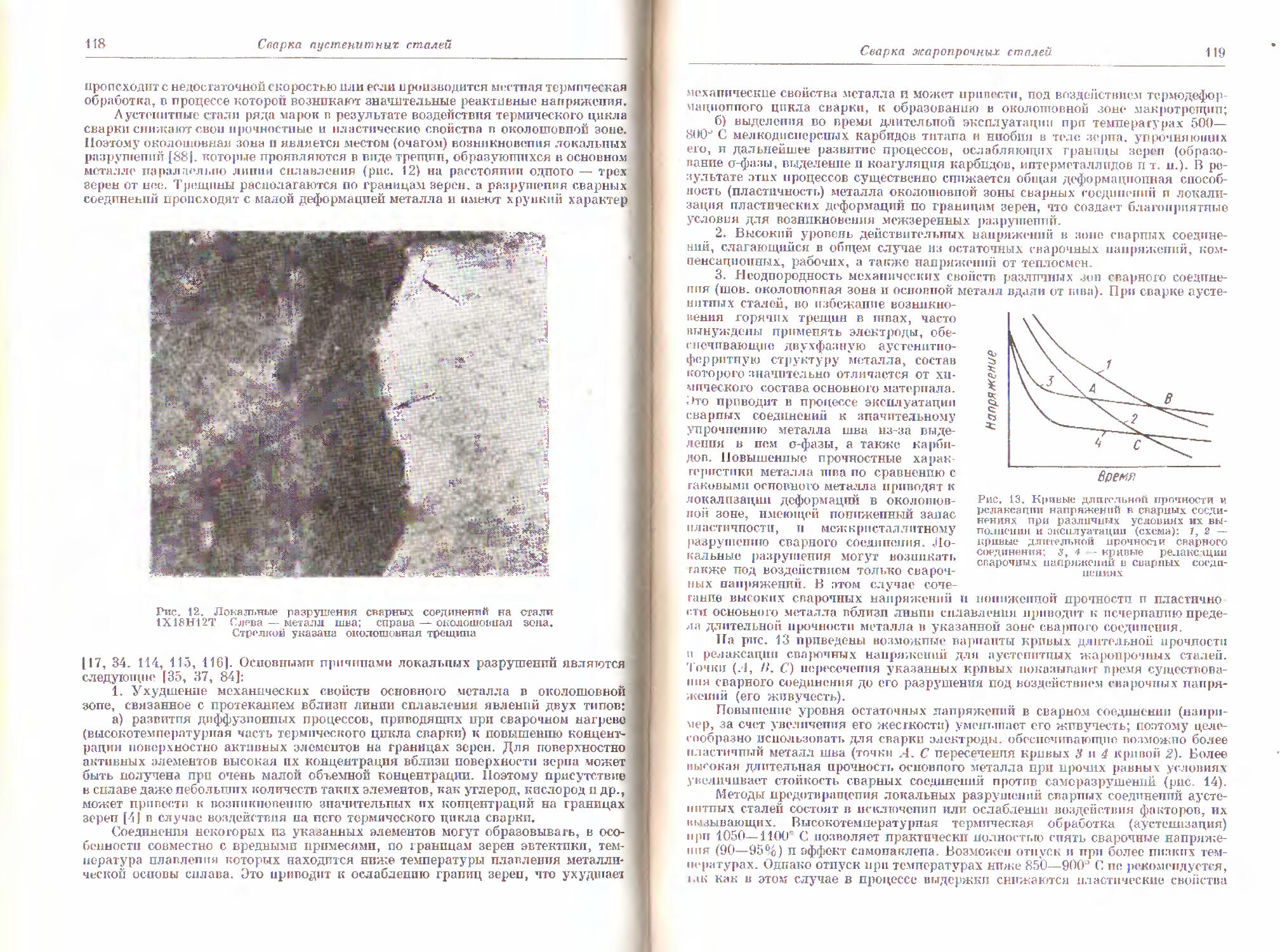

Термическая обработка конструкций и локальные разрушения ............. 110

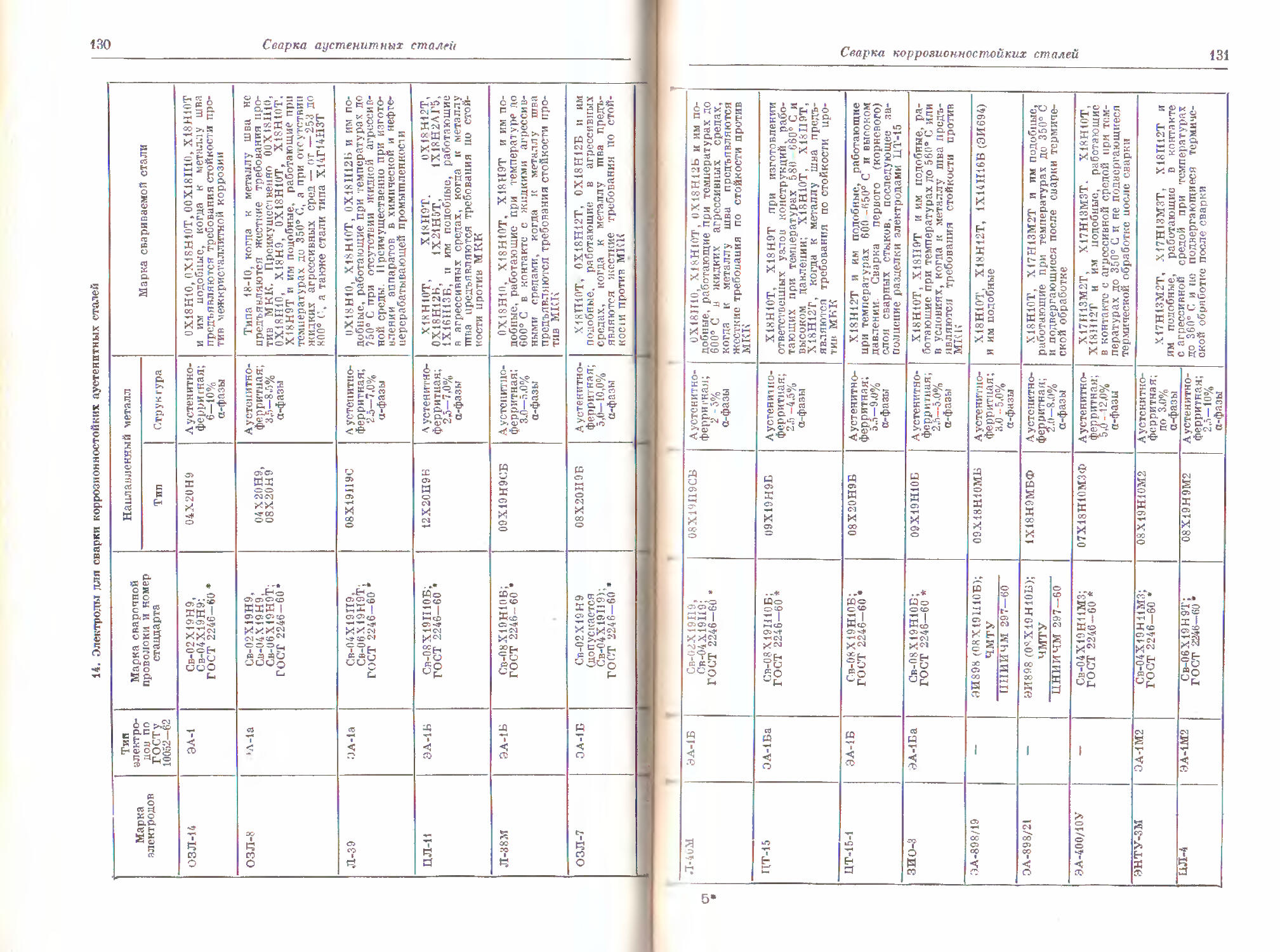

Сварка кор роз ион нестойких сталей (Д-р гехи. паук Б. И. Медовар, канд. гехи. наук Л. В. Чекотпияо). ................................................. 12«

Оглавление

Основные свойства и особенности сварки................................... 121

Технология сварки......................................................... 126

Сварка жаростойких сталей (д-р гехн наук Б. И. Медовар, канд. техн, наук

Л. П. Ч скатило) . . ....................................................... IBS

Основные снойегка и особенности сварки................................. 1-‘И

Технология сварки ..................................................... . 1й

Литература ................ . , ............................. . . -.......... 1аЗ

Г л а в a VI. Снарка высоко хромистых мартенситных, мяртенситно-ферритных и ферритных стилем (д-р техн, паук Г Л Петров) ........................... ...... 157

Основные свойства и классификация сталей .................................. Г>7

Сварка высоких ром истых мартенситных и мартенситно-фсррптных сталей .... 164

Сварка высокохром истых ферритных сталей................................... 173

Литература ... ........................................♦ , . . . - 175

Г н я в я VII. Сварка никеля и никелевых сплавов (д-р техн, наук А. П. Акулов, пнж И. A. Cww) ...............................................................

176

Основные свойства и особенности сварки никеля и его сплавов................. 176

Газовая сварка.......................♦..................................... 183

Ручная дуговая сварка ....................................................... 184

Сварка под флюсом и электрон (лаковая сварка.............................. 1S7

Аргоно-дуговая сварка........................................ .............. 189

Контактная сварка ....................................................... 192

Литература................................................................... 19л

Глава VIII Сварка разнородных металлов и сплавов.............................. 194

Сварка разнородных сталей (д-р техн наук Р. Н. Землин) .... . 194

Особенности сварки.........................*............................ 194

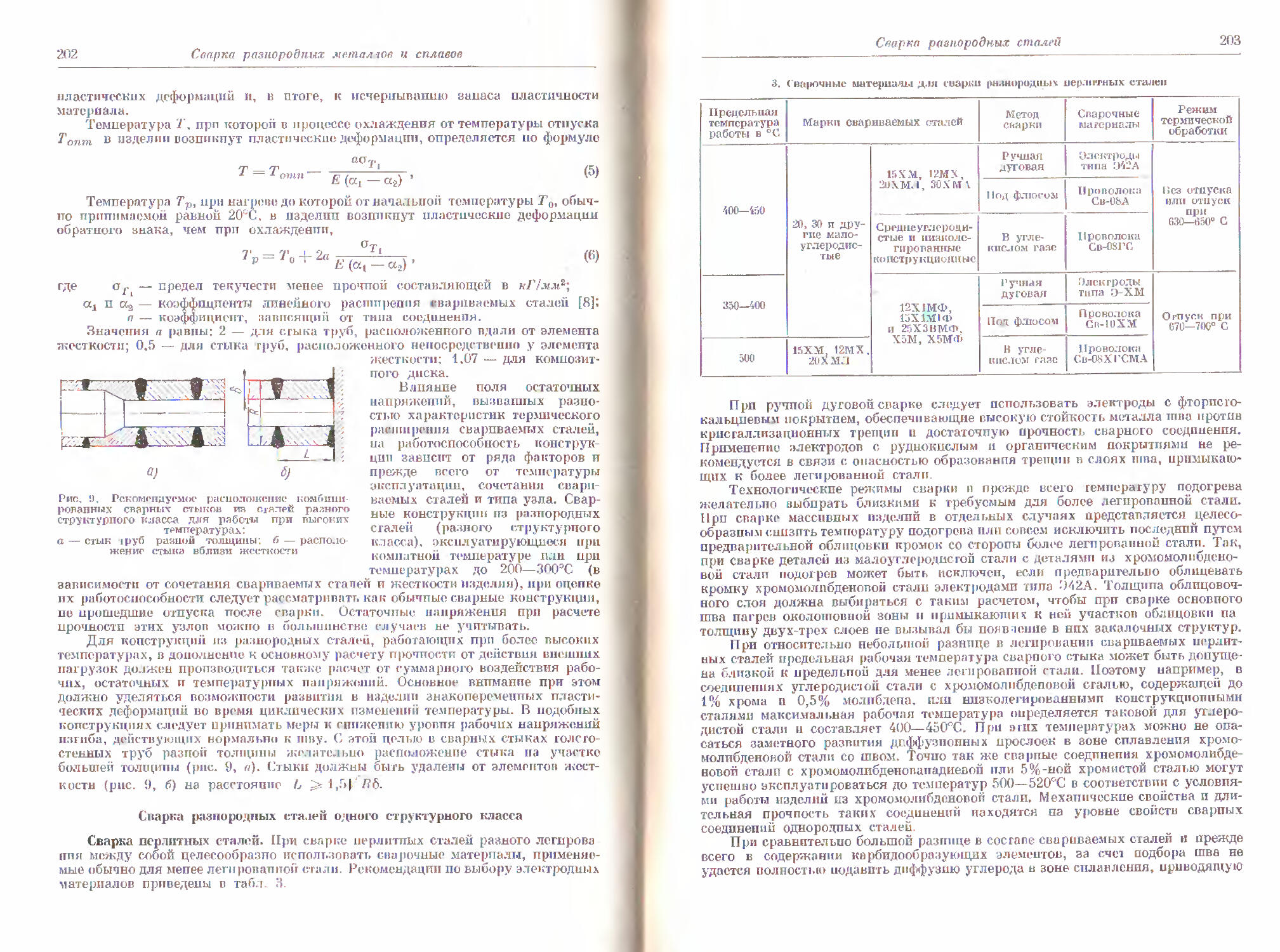

Сварка разнородных сталей одного структурного класса . . . 202

Сварка сталей равного структурного класса......................... .... 20/

Сварка разнородных сплавов (д-р гехн. наук Г. А. Бельчтрг) ..... ... 211

Особенности сварки....................................................* 211

Сварка алюминия и его сплавов со сталью .............................. 216

Сварка меди и ее сплавов со сталью...................................... 219

Сварка алюминия и его силанов с медью............................. - • 222

Сварка титана со сталью и сплавами цветных металлов ................ . 223

Сварка ниобия, тантала и молибдена со сталью и сплавами цветных металлов 225

Применение биметалла для получения сварных соединений................... 225

Литература ....................................................... * 227

Глава IX. Ilan.iaio.a износостойких и других специальных с вялей в сплавов (д-р

техн, паук И. II. Фру.мин. инженеры Е. И. Лейначук и В. М. Памовко) 229

Общие сведения........................................................... 229

Основы технологии па плавки............................................. 229

Современные способы ня плавки......................................... 229

Легирование металла наплавки . . ................ .................. 239

Наплавленный металл..........................................-........ 244

Основной металл .........-........................................... 245

Наплавочные материалы..................................................... 245

Металлические электроды для ручной дуговой наплавки ................... 245

Электтюдная проволока и лента для механизированной наплавки............. 243

Флюсы для механизированной наплавки..................................... 231

Гранулированные порошки.......................................-......... 252

Прочие наплавочные материалы...................................... . . . 254

Производство наплавочных работ............................................. 254

Выбор способа наплавки.................................... ♦......... 25-4

Восстановление наплавкой деталей тракторов, автомобилей и сельскохозяйственных машин......................................................... 257»

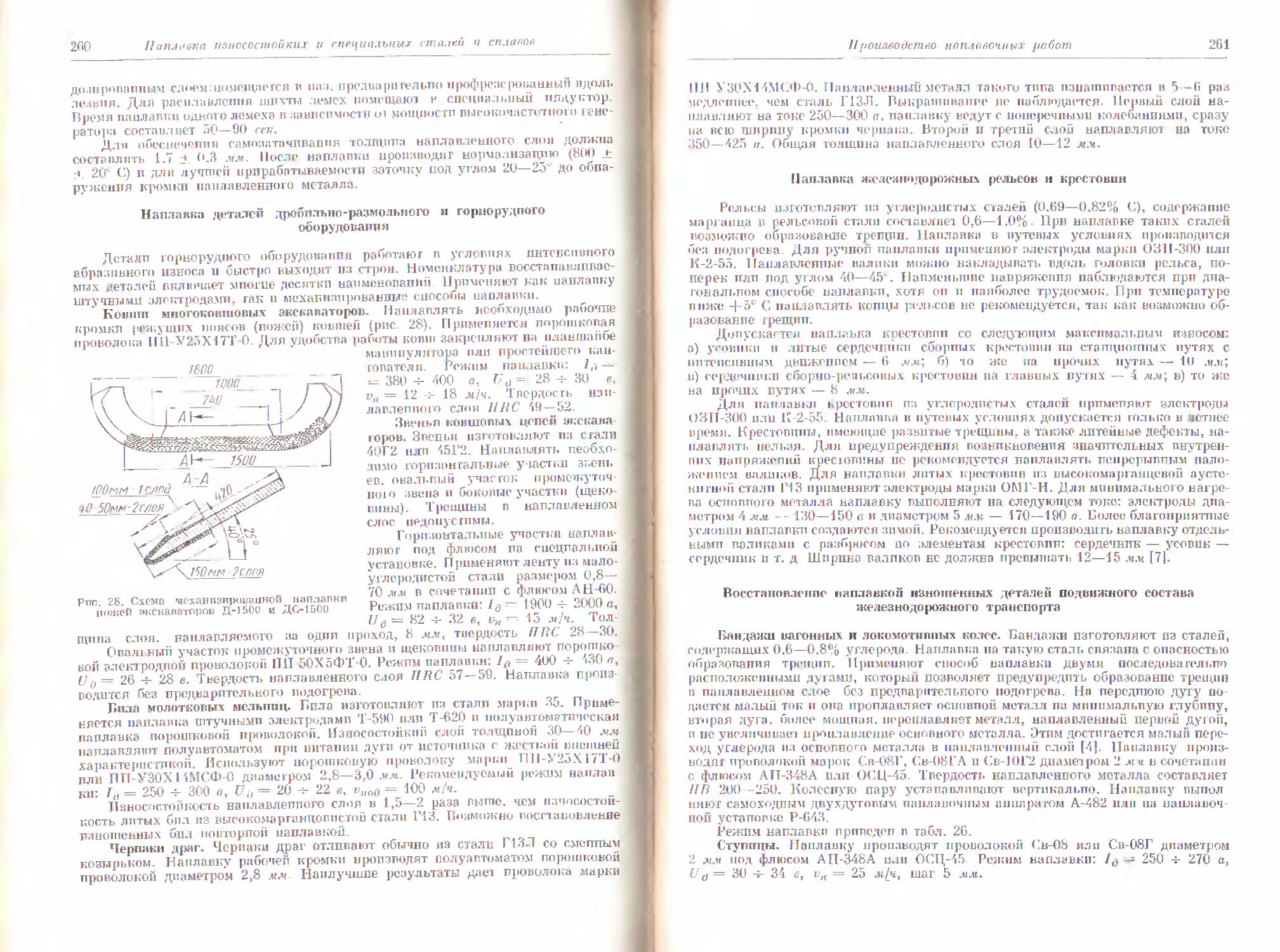

Наплавка детален землеройных, дорожных и строительных машин............. 259

Наплавка деталей дробильно-размольного и горнорудного оборудования. . . 260

На плавна железнодорожных рельсов и крестовин........................... 261

иосстановлспие наплавкой изношенных деталей подвижного состава железнодорожного транспорта............................................. .... 261

Наплавка деталей металлургического оборудования........................ 262

Наплавка штампов ...................................................... 264

Наплавка лопастей гидротурбин....................................... 267

6

Оглавление

Наплавка судовых валон.......................................... 2ВД

Армирование и наплавка бурового инструмента . ................... Ж

Наплавка деталей двигателей внутреннего сгорания................ 260

(□варка и пайка инструментальных материалов (инженеры К II. Имшенин, В. .7. I олоыги) ................................................. 2КУ

Литература ........................................................ 2*0

1’л а в а X. Снарка чугуна (инженеры К. П. Вощаное л A It. Ноша нов) . . . , , 283

Общие сведения о свариваемости ............................................ 283

Горячая сварка серого чугуна............................................... 285

Газовая сварка ............................................... 283

Дуговая сварка....................................................... 288

Термитная сварка и сварка промежуточным литьем......................... 29н

Холодная сварка серого чугуна . . . .*..................................... 290

Газовая сварка 291

Дуговая сварка ..................................................... 293

Особые способы сварки.................................................... 298

Сва । j на высоко прочного и ковкого ч у i у на.......................... 299

Уел ранение литейных дефектов.............................................. 300

Ремонтные работы по восстановлению деталей................................ 3(<1

Литература ... 302

Г л а в я XI. Снарка цветных металлов.................. . . . ................ 303

Контактная сварка алюминиевых и магнитных сплавов (канд. техн, наук 77. Л.Чп-лоштотов)............................................................... -303

Точечная и роликовая сварка............................................. 3G3

Стыковая сварка алюминиевых сплавов................................... 321

Сварка бериллия (канц. техн, наук В. Я. Крюковский)........................ 322

Сварка меди и медных сгшаиов (д-р техн, наук В. В. Фролов, шик. А. И. Нарусов) 325

Основные свойства и особенности сварки "............................ 325

Основные способы сварки.............................................. 331

Сварка серебра и биметалла сталь-серебро (инж. С. II. Не реме нигртий) ...... 338

Литература . . *........................................................... ЗЮ

Глав а XII. Сварка гугоилавких металлов и их сплавов ............... 343

Общие сведения (капд. техн, наук О. II. О наглое)................ . . 343

Титан и его сплавы (капд. техн паук О. II. Стеклов)................. 346

Основные свойства и особенности сварки......................... 346

Способы, техника и технология сварки............................. ЗГм

Цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, (капд. техн, наук И. II. Лептонов) .................................... 370

Литература . ................................................... 381

Глава XIII. Сварка иластмягс (д-р техн, наук 11. А. Ольшанский, д-р. техн, наук

A. Li. Мордвин цела).............................. , . . . 383

Общие сведения о свариваемости.......................................... 383

Сварка газовыми теплоносителями ......................... ,............... 386

Сварка нагретым инструментом ............................................ 392

Сварка трением............................................................. 395

Сварка тонями высокой частоты.......................................... 398

Сварка ультразвуком ....................................................... 399

Ядсриая сварка '........... ............................................ 4(11

Сварка инфракрасным излучением (ПК-сварка)................................. 401

Литература ............................................................. 401

Глав а XIV. Сварка м папка микроэлементом и радиоэлектронике (капд. техн, наук

1. Li. Н азароз) ......................................... 402

Основные способы сварки и пайки радиоэлектронных элементов и схем ..... 402

Способы сварки ....................................................... 402

Способы пайки.......................................................... 402

Монтаж микроэлементов в корпус..................................... .... 405

Герметизация полупроводниковых микроприборов и микросхем............... . 408

Сварка и пайка гибридных тонкопленочных радиоэлектронных схем.............. 40S

Соединение микросхем в блоки . . ........................................ 410

Контроль качества соединений радиоэлектронных схем......................... 412

Литература....................... . .................................... 4 Г)

КРИТЕРИИ РАСЧЕТНОГО ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РЕЖИМОВ СВАРКИ

ОБЩИЕ СВЕДЕНИЯ

Применяемые в сварочной технике разнообразные конструкционные маге-риалы должны удовлетворять не только определенным требованиям службы, во и требованиям технологии сварки.

Для разных групп металлов и сплавов характерны различные специальные требования, обеспечивающие их свариваемость и учитывающие особенности поведения металлов под действием того или иного процесса сварки [6, 10]. Р> сочетании с требованиями эксплуатации (прочность при статической или динамической нагрузке, при нормальной, пизкоп или высокой температуре, под действием тех или иных активных сред), эти требования определяют практическую пригодность металла для применения в сварных конструкциях и изделиях.

Общими для сварных соединений всех .металлов являются требования обеспечения заданных показателей механических и специальных свойств (например, жаропрочное гь, коррозионная стойкость, термостойкость, и.итосос гой кость, хладостойкость и т. д.) при отсутствии нарушений сплошности (трещины, поры и т. д..).

В качестве наиболее типичных примеров требований, необходимых для обеспечения свариваемости, можно привести:

1) ограничение содержания газов и других вредных примесей в основном металле и металле шва или подавление их отрицательного действия за счет дополнительно го легироваии я определенными эдеме игами:

2) стойкость против чрезмерного развития процессов рекристаллизации обработки к роста зерен при сварочном нагреве;

3) относительная легкость релаксации микро- и макроскопических напряжений при сварке и последующем обработке.

Весьма часто требования эксплуатации и требования свариваемости противоречат друг другу. Особенно заметна эта тенденция при сварке сл од, но легированных высокопрочных материалов, в которых упрочнение достигается за счет эффектов фазового наклепа и дисперсионно!о упрочнения. Как правило, чем выше прочность этих материалов, тем труднее при сварке обеспечить равно-прочность сварных соединений основному металлу и избежать образования горячих пли холодных трещин.

При выборе критериев для расчетного определения режимов снарки тех или иных металлических материалов необходим строго дифференцированный подход. Он зависит от физико-химических свойств свариваемых материалов и от того, в каких зонах сварного соединения при данном виде или способе сварки возникают опасные дефекты пли происходят неблагоприятные изменения структуры и свойств.

Однако несмотря па значительное разнообразие свойств и их изменений при сварке, все металлические материалы удобно разбить на три основные

8

Критерий расчетного определения паралет ров режимов сварки

группы в зависимости от наличия полиморфного прев ращения и величины его объемного эффекта:

I. Металлы и сплавы с большим объемным эффектом полиморфного превращения.

II. Металлы и сплавы с малым объемным эффектом полиморфного превращения.

111. Металлы и сплавы без полиморфных превращений.

При сварке материалов первых двух групп наиболее существенные изменения свойств и структуры могут происходить вследствие как полиморфных превращений (в особенности мартенситного тина) или эвтектоидного распада, гак и распада пересыщенных твердых растворов (старение закаленных высокотемпературных фаз, отпуск мартенсита). Однако если в первой группе из-за высокого объемного эффекта полиморфного превращения ведущими в формировании структуры и свойств, как правило, являются мартенситное полиморфное превращение и отпуск марте ней га, то для второй группы — кристаллизация, эвтектоидный распад и старение закаленных высокотемпературных фаз.

При сварке материалов третьей группы iданную роль играют процессы кристаллизации (в особенности эвтектической), рекристаллизации и старения. Общим для материалов второй и третьей групп является невозможность исправления грубой кристаллической структуры металла шва и рекристаллизованной структуры околошовпой зоны путем последующей термообработки из-за малого объемного эффекта полиморфного превращения или вообще из-за отсутствия фазе вой I юрекрнста лл и заци и.

Ниже приводятся принципы выбора критериев для расчетного определения режимов сварки плавлением разнообразных конструкционных материалов. Сами методы расчета режимов сварки здесь не рассматриваются, так как опи были изложены в первом томе настоящего справочника и специальной литера-туре 17, 8, 11].

МЕТАЛЛЫ И СПЛАВЫ С БОЛЬШИМ ОБЪЕМНЫМ ЭФФЕКТОМ

ПОЛИМОРФНОГО ПРЕВРАЩЕНИЯ

К материалам с большим объемным эффектом полиморфного превращения относят в первую очередь стали перлитного и мартенситного классов, а также сплавы циркония, олова и т. д.

Выбор режимов п технологии сварки сталей определяется гопом конструкции, условиями ее эксплуатации и характером термической обработки до и после сварки. Последний фактор является решающим при постановке требований к регулированию структуры и механических свойств соединений при сварке. Все многообразие вариантов этих требований можно свести к четырем основным случаям |Г1]:

7. Сталь применяется в состоянии после прокатки и не подвергается тер* тической обработке после сварки, К таким сталям относят обычные малоуглеродистые и простейшие строительные низколегированные стали некоторых марок, пе подверженные сколько-нибудь существенной закалке при сварке. Свойства сварных соединений таких сталей в основном определяются степенью развития рек ристал лизадноппых процессов и огрубления структуры околошовпой зоны и шва. Режимы их сварки выбирают ио скорост охлаждения и? внутри некоторого оптимального интервала Ди?0ПП), который обычно устанавливают по данным валиковой пробы |6, 8, 10], исходя из того, чтобы ударная вязкость в золе термического влияния при отрицательных эксплуатационных температурах не была ниже 3 кГ.и/см2. При этом к основному металлу приходится предъявлять требования ограничения содержания газов (<Ч),005% О, < 0,005% N и < 0.0005% II) во избежание старения и снижения сопротивляемости хрупкому разрушению. Для предупреждения образования горячих трещин в этих сталях ограничивают

Металлы и сплавы с большим эффектом полиморфного превращения

9

содержаппе серы и некоторых других вредных примесей, при этом соотношение М" должно быть >22 (при 0,06—0,11% С), >30 (0,14—0,125% С), >60(0,15—

0,16% С).

2. Сталь перед сваркой подвергается термической обработке на высокую прочность (нормализация или накалка с высоким отпуском). После сварки предусматривается отпуск для снятия напряжений и выравнивания механических свойств в различных участках соединений. К сварным соединениям предъявляется требование равной рочпости с основным металлом г сочетании с определенным уровнем ударной вязкости, пластичности и ряда специальных свойств, характеризующих работоспособность соединений в соответствующих эксплуатационных условиях (например, критическая температура хрупкости и сопротивляемость хрупкому разрушению в условиях ударных пли статических пгнрузок при низких температурах; пределы длительной прочности и ползучести, сопротивляемость локальному разрушению при повышенных температурах и сложном напряженном состоянии и т. д,).

В этом случае при технологических расчетах следует исходить из необходимости соблюдения двух противоречивых условий:

I) предупреждения образования холодных трещин в околошовпой зоне и шве в процессе сварки и при последующем хранении изделии до отпуска;

2) обеспечения наименьшего возможного разупрочнения основного металла в участке высокого отпуска зоны термического влияния.

Для выполнения второго условия сварку нужно вести по возможности па жестких режимах, т. с. при минимальных длительностях пребывания основною металла в этом участке зоны выше температуры отпуска до сварки. Однако это практически удается обеспечить только при относительно высоких скоростях нагрева и охлаждения. Поэтому в качестве основного критерия расчета параметров технологии и режимов наиболее производительных методов однопроходной и многослойной сварки длинными участками следует принимать предельно допустимую скорость охлаждения ш#, гарантирующую отсутствие трещин в околошовной зоне и типе.

Обычно trc) устанавливают по данным для околошовпой зоны, так как металл шва благодаря применению менее легированного (в особенности ио углероду) присадочного металла обладает более высокой сопротивляемостью образованию холодных трещин.

Предельно допустимая скорость охлаждения околошовной зоны п соответствующая ей длительность t* + t" пребывания металла выше температуры при нагреве (С) и охлаждении (г") устанавливаются ио данным сварки жестких проб, наилучшим образом воспроизводящих тин соединений и уровень напряжений в данной сварной конструкции, для сталей с повышенным содержанием углерода следует выбирать в зависимости от реакции стали на термический цикл:

а) по допустимому содержанию мартенсита в околошовпой зоне |перлитные стали со средней устойчивостью аустенита, у которых при сварке можно регулировать структурное состояние и свойства (рис. 1. стали группы 6)]; б) исходя из обеспечения достаточно полного развития процессов самоотиуска мартенсита в процессе охлаждения при однопроходной сварке или процессов отпуска при многослойной сварке [стали с высокой устойчивостью аустенита, практически не изменяющие свое структурное состояние и свойства в околошовной зоне при простом термическом цикле (см. рис. 1; стали группы а преимущественно с бей-питной структурой и группы в с мартенситной структурой)!. При сварке сталей с пониженным содержанием углерода ie4> целесообразно выбирать весьма высокой, так как образованно трещин в них удается предупреждать за счет резкого oi ра-иичепня роста зерен. При этом одновременно отсутствует и разупрочнение основного металла в зоне отпуска.

Прп сварке сталей со средней устойчивостью аустенита выбранный по режим часто требует корректировки с целью получения заданных механических

10 li ритсрий расчетного or ределения параметров режимов сварки

свойств. В этом случае д'шэлпнгельчь™ критерием служит интернат с. кор истей о хл аждепп я А т т, в ко го рам о бес иеч и на юте я о птима льн ые мехами че кие свойства в околошовпой нэпе и в других участках соединения да и особенно после отпуска. Интервал м>01ИЛ устанавливается по методикам ПМЕТ-1, валиковой пробы пли непосредственно на сварных сэедипояпях [ Г1|.

Если нредеиьш) допустимую скорость охлаждения не удается обеспечпгь без подогрева пли без перехода па сварку участками, го для уточнения параметров режимов и технологии сварки необходимы специальные исследования влияния длительности t.t)n на разупрочнение основного металла в процессе сварки, например, с помощью методики IIMET-1 пли на сварных сойди пениях [11].

К числу сталей, сварные сведи поп и я которых должны быть после отпуска равнопрочны основному металлу, относят: а) теплоустойчивые низколегированные (12МХ. 35ХМ, 35ХМФ, 35ХВФ) и среднелегироваштые стали типа IHM15 (20X2. 5МВФ. 20Х2МФ); б) жаропрочные стали с. 11 —13% Сг; в) высокопрочные низколегированные (30ХГСА. 25ХГФА) и средне легированные стали типа 311639 (22X2. 5ПВФ). ЭН712 (13-17ХЗНВФ) и т. д.

»?. Сталь перед сваркой подвергается термической обработке (нормализация, закалка с отпуском). После сварки отпуск исключен из-за крупных габаритов конструкций. По характеру эксплуатационной нагрузки (например

Wd wd

Скорое яп. охлаждения

Рис. 1. Изменение механических свойств и структуры различных сталей л околошовпой зоне при сварке в зависимости от длительности Г т Г* пребывания выше Ася и скорости w охлаждения: Аюошп — интервал изменения скорости охлаждения, которому соответствуют оптимальные. свойства: - допустимая скорость охлаждения ио данным сварки жестких

проб, применяемых для оценки условий образования холодных трещин (схема); а — малоуглеродистые средне легированные хромистые стали (0,1—П,1л% С, 2—4% Сг) с повышенной устойчивостью аустенита, при сварке которых преобладает перлитное и особенно беГшит-ное ирсв ратдецне, напр имер: 12 М X; (10 4- 13)X(2,5 4- 3 ВФ); (10 4- 12)X (2 4- 3) Я МВФ; (12 4- 15)ХЗ,5ГВФБ; (0,8 4- 10)Х(3 4- 4)ГНВФБ. 11,8X12; б — низколегированные стали с малых! (до 0,2%) и средним (до 0,45%) содержанием углерода, об (ядающие соответственно малой и средней устойчивостью аустенита, например: 45; 40Х: 23Г; (20 4- 35)ХГС: 25 НЗ: 12ХН2; 36СГН; 2ft X (2 4- 2,5)МВФ; 35ХМ(ВФк в — низко- и средне легированные г повышенным содержанием углерода, обладающие высокой устойчивостью аустенита при сварке [подгруппа А. например: 40ХГСА; 46ХГС11МТА; 45ХЫА; 45XIIMTA; (30 4-42)Х2ГСНМ(В): 43XЯСИ МВФ; 25.Х 11Л13Ф], и высоколегированные .хромистые стали (11 13% Ст) мартенситного класса без никеля с U.1—6,25% С [подгруппа Б, например; (10 4- 20)Х13; 15X11.МФ; 15Х11М В Б1 и с никслем и 0,1—0,15 % С (подгруппа 71, наиример; 1 а X12 Н М В Ф; 13 X 12Н2МФ— см. габл. 1)

Металлы и сплавы с малым эффектом полиморфного прев ращения

11

многократный удар при нормальных или отрипатечьпых температурах) решающим является требование высокой (чшротпвляемостн сварных конструкций хрупкому разрушению. Жестких требований к ран непрочности сварных соединений основному металлу в условиях статического пагружспия не лредьяв-л ле гея.

В этом случае регулирование структуры и механических свойств сварных соединений должно осуществляться целиком в процессе сварки. При расчетах технолоши и режимов сварки следует исходить не только из условия предупреждения образования холодных трещин без отпуска, но и ты необходимости обеспечения оптимального соотношения механических свойств металла в около-1ИОВНОЙ зоне (для предупреждения охрупчивания вследствие закалки, роста зер^н и перегрева), в зоне отпуска (для предупреждения отпускной хрупкости) и тпве некое родственно после сварки.

Для выполнения этих условии в качество основного критерия расчета параметров технологии и режимов однопроходной и многое дойной сварки длинными участками принимаю! скорость охлаждения -/’ <»ко. виновной зоны, выбираемую в зависимости от толщины металла и конструкции соединения внутри интервала скоростей (и соответствующих чм длительностей t' |- t"). в котором обес-

печивается оптимальное сочетание механических свойств зоны термического влияния и шва. Для предупреждения опасности образования холодных трещин «? должна назначаться с учетом «?„, которая в зависимости от типа стали и жесткости сварного соединения может в большей или меньшей мерс ограпнчпнагь диапазон приемлемых скоростей охлаждения внутри интервала &woatn — см. группы сталей а и б тга рис. I. Значения AioOlt7tt и и\, устанавливают методами, указанными в и. 2.

К числу сталей, к которым иредт.являют эти требования, «л нося гея низколегированные стали 12X112, 25II3, ЗВСГПА. 18Х2ВФ, 20НГМ, 23Г, 20ХГС, 35ХГСА, 40 X, а также сталь 45.

4. Стали перед сваркой подвергаются отжигу, а после сварки — полной термической обработке (закаика и низкий отпуск) на сверхвысокую прочность — до 150 2иО яТ/лл2. Требования к сварным соединениям такие же, как и в п. 2. К этой группе сталей относятся стали с высокой устойчивостью аустенита — низколегированные с повыпкчтиым содержанием у i ле рода (35ХГСА. 40ХГСА» ЮХГСПМТА, 45ХМА; 45ХНМТА), с 2—3% Сг (ЗОХ2ГСНВМ, 12Х2ГСНМ, 43ХЗСНМФА) п 12% Сг (15Х12НМ ВФЛ). Стали применяются для изделий малой толщины, которые сваривают преимущественно в один — три прохода. Параметры режимов сварки следует выбирать по скорости охлаждения о коло шов нои зоны W{h гарантирующей отсутствие холодных трещин при сварке и в течение вылеживания изделий до отпуска или полной термообработки.

Значения критериев wq и АюО(1гП для сталей различных марок приведены в габл. 1 (см. стр. 12—21).

НЕ ГАЛЛЫ

II СПЛАВЫ С МАЛЫМ ОБЪЕМНЫМ ЭФФЕКТОМ ПОЛ 11МОРФ11О ГО 11 РЕВ РА Щ Е ПНЯ

В этом разделе рассмотрены принципы выбора гех пологи и и режимов сварки ос- и а --Г Р-снлавов гитана, как наиболее распространенных в этой группе, Сплавы титана, как и стали, претерпевают в процессе обработки но термическому циклу сварка полиморфные превращения, однако если в железе у -> а превращение сопровождается увеличением удельного объема на 3%. то в титане ₽ -> ос-п рев ращение имеет практически неощутимый объемный эффект противоположного знака (уменьшение удельного объема на 0,13%) (111.

Титан и его сплавы находят широкое применение для ответственных сварных конструкций, работающих как при повышенных, так и отрицательных

1. Изменение механических свойств околошовнон воны при однопроходной сварке в зпвпстюстн от скорости охлаждении к критерии выпора режимов сварки ста.ю!1 (данные методики 11МЕТ-1, валиковой пробы, пробы Ci’S и крестовой пробы)

Го

Марка стали Тип диаграммы на рис 1 Механически!4 свойства околошейной зоны при 20е С (средние но данным испытаний пяти образцов и МЕТ-1) в зависимости от скорости охлаждении w в интервале 600-500° С ^и’оти» в spad/сек "77Й" •> «И .V, «',) 1 -Ufl4* ил*®*

43 а W НВ % Ф ол 175 70 25 2,6 239 99 21 13 386 104 19 24 i.p) 150 м i 70 555 172 4 600 605 0 Исходное состояние 199 82 35 2,0—1.0 (ап :д== 8,5 М .п/гл1*, %,025 при 20- (J, валиковая проба) 0-5 231.1—255 15 8 80 30 400

ЗЗГ и W НВ % Ч’ 0,07 132 105 47 180 1,5 198 108 42 180 9,5 375 150 29 «3 20 433 188 24 55 30 447 190 18 42 600 470 200 И 15 Исходное состояние 195 120 37 180 2.5—70 ?.*. si 5 к1 м/см2, %,025 *3 Kj М/<М‘ при 2Пи С, валиковая проба) 5 100 220-440 и~ 90 45 320

12X112 6 V? НВ % ч- 0,035 210 ИЗ 38.5 ISO 1,5 280 115 38 180 10 320 133 37 180 20 380 108 24.5 107 30 400 173 24 50 600 490 207 15.5 30 Исходное соеjопине 290 112 33 180 0,8 -50 (ан Z- 5 к/ at/rai*, %,025 315 > Гл1А-«н при 20° С, валиковая проба) 0-100 215 -420 пр ’24" 90 ~7э 410 390

25НЗ 6 V НВ % Ф ф % 0,00 110 90 44 180 9.5 3 270 10и 34 180 11 9 340 121 26 170 8,5 22 430 163 20 40 6 32 432 175 11 39 5.5 600 493 188 10 0 5,2 Исходное состояние 269 102 40 180 17 0.8 70 /я s- 1. и ~ 5 ъГм/см2, аМ25 * •и''сч" при 20” С, валиковая проба) 0- ЦП! 17 5—45 j 36 “24" 99 85 4 53 435

38СГ11Л 1. й ш НВ % Ф 0,08 285 ’ 130 26 180 1,1 320 13* 8 4 Г* 10 460 178 5 12 rj г'* ГС tf" ГС QC1 »> OJ1 ГС 30 565 225 0 5 600 600 0 0 0 Исходное состояние 269 115 18 1.80 2—18 (а 1 н =г- 3,5 гсГл(/лм-5 "ода * 2 к‘ 'м/см‘ при 2urj, валиковая проба) 25-80 839- 470 17 7 90 70 495 4:50

1 1

20ХГСЛ 1 б W НВ % Ф i 1,6 250 94 38 4 29(1 104 37 9 320 115 36,3 । 17 350 137 36 1 30 400 161 25 6(H) 470 197 20 Исходное состояние 160 61 45 1,6—70 Оф =г 25 ’ Ю1ЕТ-П LI-10O 2?>0 -420 । 6 30 310

О с- £3 б W НВ % Ф ф 0.07 270 НО 40 180 2 280 III 31 63 10 399 185 16 .35 20 450 1S3 13,5 6 30 465 189 13 4 ООО 518 192 12 0 Исходное состояние 29 J 117 39 160 7-70 (а„ & >- 5 кГм/см2, ^>02й 3,5 К/Л!/С.^ при 20° G, валиковая проба) 0-101'1 3.50—4 /0 12_ 6 ! 65 35 410 369

б НН и в ф 1,6 345 i И) 25 Л 9 17 30 600 Исходное 1,6—8.0 (-ф 22%, 0—80 — —

ЗОХ ГОА 413 145 489 175 515 180 21 525 182 i9 54?) 188 17 состояние 176 212 3:1 ИЛТЕТ-1) 345—I j 0 2 20 360 !

б ив % Ч: 0.1 2,5 400 116 5,5 12 18 37 600 Исходное 1,5-7.0 (tt)f Э 30—90 5.5 90 440

35 X ГС А 29 л 93 3U 499 170 4.6 510 215 3 510 218 L5 1 1 510 0 состояние 306 108 33 5 кГл!/с№, U0 02S 3,5 нрл 20" С. валиковая проба) 400- 450 «j * 70 390

е, А TZ- НВ Ф 0,06 220 120 23 0,1 240 115 2и 1.5 453 195 0 12 20 600 Исходное 0,5 (Ф 2и%. 2=.: 50 —

f "1 W г © 510 210 (J 92- 0 550 0 состояние 200 85 50 ПМЕТ-!) =£ 380 । 1 1 5 90 494

40ХГС11МТЛ < «, А • В сн * • В ч и ** По д w НВ ав Ф обках у слителе [а иным 0.02 295 143 20 казано, — коли сварки 0,03 300 155 18 по каки чество г жестких 1,5 41.52 180 4 М СВОЙО’ нортент проб: К) 500 245 0 г вам и 1 •тта н % В числи* 30 470 260 0 ю кякей , в впал геле СТ НПО 527 0 1 пробе кснатслс 8, в «на Исходное состояние 202 81 40 выбран Д 1 — твердосл Менатепе к 0,6 (Ф Т. 20%, ПМЕТ-1) 1 ^'ОП'ПГ ’Ь в хГ/мм2, со от в стет тестовой. 50 44(Г сующие “5~ предела "99“ м Awon 494 тд

К [империй расчетного определения параметров режимов сварки I Металлы и сплавы с малым эффектом полиморфного превращение

t _ _ Пр одолжение табл. 1 h ритперий расчетного определения параметров режимов свайки

итге io Тип диаграммы па и ис. 1 Механические свойства околошовной зоны при 20° С (средние по данным испытаний пяти образцов ИЛТЕТ-1) в зависимости от скоросш охлаждения а? н интервале 600—5U0° С ь йриб/св/г л** ijf!* Л v;(> Г" st

НВ

о и «;• НВ % ф <+ 0.05 180 96 27 180 1,8 340 150 13,5 100 1(5 520 233 10 15 22 580 237 5 чО 10 'IU Ui- 600 240 3,4 6 600 650 0 0 ИсходHOC состояние 305 122 34 145 4-14 (a„S-. rS 5 х.Г.н/с.к2, r?0t02_ ?-=i 3>e лТы/см* при 20° С, валиковая проба) 73-90 340 4UU 5.5 । 80 55 470 390

£ К*1 |£ б W НВ с в Ф 1 230 101 30 Г1 о 312 118 26 12 436 165 21 25 484 174 20 35 504 187 13 600 624 3 Исходное состояние 220 94 30 1-8 (ф 25%, ИМЕТ-1) 1 9 iO 15_ 70 430

230—312

35ХВФЛ б и1 НВ % V 0.1 240 110 17 0.5 305 116 20 2,2 360 1.28 28 12 520 220 13 50 530 235 12 600 560 228 3 Исходное состояние 225 ИЗ 45 1-5 (ф - 25%, ИМЕТ-1) ' 0-50 1 4,5 45 3U4

340—420

§ ₽5 X! ю б 1J1 НВ % V ОД 209 1и7 10 0,5 280 114 8 2,0 342 118 8 18 550 232 8 50 552 238 4 600 s d / J 0 Исходное состояние 802 112 52 Нет — *ч“ w । 418‘

45 ХМ А я, А W НВ «в ’1’ 0,06 210 107 20 0.1 226 108 30 1,5 410 218 0 12 536 225 0 Зи 545 228 0 ьоо 580 0 Исходное состояние 205 90 39 < о.7 (ф^.20%, ИМПТ-1) =5 50 5 “90 4(57

,=S 390

УХИИТО в, А W НВ ст , Ф 0,02 260 120 31 0,08 290 122 30 i 2 517 250 8 12 52ь 1— 0 30 533 0 600 560 0 Исходное состояние 206 91 30 0.5 (ф^20%, ИМЕТ-1) ::£ 50 9Т 178'

^5 430

1 1 1 1 1 г 1

। । 1 1 -••J 1 1 1 1 1 1 1 1 1 1 1 Металлу и сплавы с малым эффектом полимарфногс превраирнии 15

к Cl й W НВ Ф 1.0 15(1 71 46 5,5 187 81 58 10 192 83 50 20 205 85 52 35 220 95 30 600 362 142 34 Исходное состояние 131 62 59 .1 Lie ограничен <ф := 45%, ИМЕТ-1) 0-20 —

1 об—362

м L_^ ГЧ О а ?.Г НВ в« ч> 1 255 88 27 4Л 262 98 28 10 272 92 38 25 274 95 38 3h 290 102 35 GOD 322 12! 27 Исходное состояние 119 60 52 Не ограничен (фа 25%. ИМЕТ-1 > 0

22л—322

12ХЗВФ а U1 НВ «в ч> 1 205 Ш ii J 4.5 305 109 34 10 309 116 О Л ОД 25 317 122 34 35 327 126 34 60D 375 144 30 Исходное состояние 121 64 53 Не ограничен (Ф^23%, ИМЕТ-1) 0—10 303- 375 —Л.

Й Л ы Z-L Cl ю НВ % Ф 1 297 108 22 4.5 297 109 23 10 297 115 25 313 122 25 35 332 124 25 600 362 139 21 Исходное состояние 136 69 39 5—35 (Ф>г25%. ИМЕТ-1) с .

297—332

и 9 X чг * м vjj гч 10 НВ % ф' 1 317 119 27 4,5 317 121 25 10 342 130 27 25 375 135 25 35 387 142 22 GOO 418 146 2t Исходное состояние 145 68 41 1 1—25 (фЭ25%, ИМЕТ-1) 0-10 _4i) 11) 400

317- 37о

(<чшс) ФажЪхпг !Г НВ % Ф 1 316 126 36 3 325 134 35 S 345 142 38 25 410 163 34 33 420 170 28 600 425 171 26 Исходное состояние 230 98 44 1-23 (Ф 5 зз%, ИМ ГТ-1) П—10 25 10 410

ЗЬ.’—410

е о м о см б (Г НВ G Й Ф 1 320 122 29 4.5 385 128 28 10 375 140 25 25 418 147 21 ич) 422 155 20 GOO 422 151 20 Исходное состояние 145 69 40 1-10 (ф^25%, ИМЕТ-1) 0-10 17 10 400

320—375

Продолжение табл. 1

Марка стали । Тип диаграммы на рис- 1 Механические свойства о колотповной зоны при 20° С (средние по данным испытаний пяти образцов ИМЕТ-1) в зависимости от скорости охлаждения w в интервале (100—500° С ^w6nm н «граО/ес?; Л/*'18 НВ W*** НВ'***

А Чг- б W 0-1 1,5 4,8 12 30 600 Исходпсе 1—25 (ФГ=40%, ИМЕТ-1) о—те 15 20 420

1 ЮТ НВ «в ф 240 118 3 1 295 141 40 315 145 44 420 148 43 425 167 41 430 176 33 состояние 235 105 54 270—425 *н **» а

е со а W 1- 4,5 to 25 35 600 Исходное 1-35 (4'5=25%, ИМЕТ-1) 0—20 — — * 5

X HR ч> 333 114 38 352 134 28 342 119 26 352 126 26 362 Ш 26 i s SB соегояпне 146 66 47 333—362 § о о 3

we а и? 1 4,5 10 2,5 35 600 Исходное 'Го же 0 — <5:

13X2,5Н (типа 31 » НВ 297 ИЗ 26 313 118 24 322 122 27 342 130 25 842 130 25 352 136 JO состояние 158 73 31 297 342 "т* й 3 *з

со 9 и и 74 «4 а ip HR «в Ф 1 315 112 27 4р 315 112 30 10 315 114 30 25 315 118 27 33 322 26 600 352 132 26 Исходное состояние 174 77 45 Не ограничен rt|?Ss25%. ИМЕТ-1) 0—5 315-352 — ^3 О *м сь э я»

9 со а а’ 1 4р 10 25 35 «00 Исходное 5—35 (Ч>=гЭД, ИМЕТ-1) 0 т — —

S СГ) тм НВ % Ч- 285 95 25 285 98 35 285 99 29 302 lit 27 302 113 25 352 125 22 состояние 150 68 40 285—302 о •ъ

10X3,5 НВФБ а W 1 45 10 2b 35 600 Исходное 1—35 (4)^25%, ИМЕТ-1) и — т я *

НВ Ф 297 114 28 305 120 27 313 123 26 322 126 26 322 130 25 342 139 22 состояние 145 67 45 297-322

1 1 1 1 1

12ЯМ

1 1 1

£0 9 а ?г 1 4и5 10 25 35 600 Исходное Нс ограничен II .«) — —В.

04 *4 7* о НВ Ф 322 117 2G 333 127 26 342 128 30 342 131 27 352 141 25 362 142 46 состояние 159 68 Сф^25%. ИМЕТ-1) 322—362 ч 5 л Ч.

^-! . саг* б и 1 4,5 10 25 35 60(J Исходное 5—25 (Ф Ег 25%, ИМЕТ-1) Н-10 — — 1, г

15X2.5 НБФ (тина ЭМ НВ Ч’ 322 125 18 342 132 27 362 138 25 372 142 25 387 162 18 418 155 18 состояние 178 76 23 342-372 Г) •3 й

.•^ i0£2 А'" б W 1 4,5 10 25 35 600 Исходное То же 0-25 40 25 400 S гъ

17X3,511 < (типа ЭИ НИ св ч» 333 128 J2 352 134 26 352 134 26 395 148 25 395 150 19 418 155 18 состояние 206 88 35 302-395 <

22Х2.5НВФ (ЭИ659) 6 W 1 4,5 10 25 3b 600 Исходное 1—6 (Ф^25%, ИМЕТ-1) и 10 10 400

НВ % Ф 322 124 26 322 123 26 400 167 21 418 18 418 174 18 452 182 16 состояние 313 121 29 =? 322 «м 5

12X3,5 ГВФБ а W 4р 10 2d 35 «00 Исходное Не ограничен 0 — — — 3 О

НВ се Ф 283 109 38 283 109 40 301 112 38 309 114 37 309 114 37 309 121 30 состояние 172 79 44 СфЭгЗО%. ИМЕТ-1) 263—309 О *> 13

ч U? 1 4,5 ID 25 1 35 600 Исходное Не ограничен (4’S?30%, ИМЕТ-1) 0 - 10 — —

13X3,а ГВФБ НВ % Ф 313 117 34 СО Г'- <?> го CQ -г— 342 137 35 342 137 34 342 138 33 342 142 22 состояние 146 65 58 313-342 5$ я а

е н ?г 1 4,5 Ю 25 35 600 Исходное 5—35 0—15 — *=» ма £

1 HJc'EXCf НВ % Ф «mJ А5— 331 115 32 332 116 32 352 124 28 352 127 2j7 382 138 22 состояние 170 69 38 OPS; 25%, ИМЕТ-1) 331 —352 1

Продолжение табл. 1

00

Марка стали Тип диаграммы на рис. 1 Механические свойства околоптовной зоны при 20" С (средние по данным испытаний пяти образцов ПМЕТ-1) в зависимости от скорости охлаждения w в интервале 6(H)—500° С 1 Aw^nrrt в град/сек м** НВ ...в*# u'fj М$** НЯ***

в' 03 jj", Л о а. и? НВ ав ф 1 277 93 32 4,5 277 95 35 10 277 98 38 ФС О -J *" О -J <j’ 35 277 102 33 600 331 120 31 Исходное состояние 140 63 38 Ис ограничен ОФ .xi 30%, ИМНТ-1) 0-10 — —

277- 371

ЮХЗГПВФЬ а W НВ °? Ф 1 313 123 31 4 5 317 125 30 10 322 128 29 25 099 128 28 35 322 130 28 1 600 342 138 26 Исходное соегоян we 153 68 46 Ис ограничен (ф^2б%. ИМЕТ-1) В-10 — — —

313-342

2 и г 74 И г?, А W НВ «в ф 0.08 350 136 28 1,5 4.82 215 20 5 500 218 20 12 510 220 20 45 530 235 20 600 560 0 Исходное состояние 240 110 37 — — — —

13ХЗГНВФВ б ’1, ив «е Ф 1 342 124 25 4,5 342 127 25 10 342 136 25 25 342 138 25 35 342 141 21 600 430 147 18 Исходное сосюнние 322 120 27 1-25 (ф х- 25%. ИМЕТ-1) «4 — —

342

12Х2ГСПМ «, А W НВ % М1 0Л 337 150 35 1,5 483 230 15 12 313 240 15 4л 543 230 8 too 546 0 600 360 1=W^ 0 Исходное состояние 200 80 57 —

г

I

43ХЗСПМФА (j, A u? HB % Ф 0,08 430 КЮ 8 1,0 535 255 ‘.i 5 600 0 12 600 0 40 602 0 t 600 607 0 Исходное состояние 220 202 37 — — — —

<

в, В w 0,2 1.2 5,0 12 50 600 Исходное Не ограничен - 1U0 — —

состояние 420 -475

HB 120 495 IVO 485 476 4.73 223

)—1 r-l G 150 167 170 170 IBS 168 85 <

—-i fP| (i

и Ф i-r-1 0 < 40 46 r.i0 45 45 51

TH

a w 0 1 1,0 0 10 00 GOO Исходно? Не ограничен 0 —

CM состояние (ф :'Г 18 -26%t 127-220

T—1 HB 127 178 182 196 210 220 156 ИМЕТ-1)

о % 69 85 86 89 95 100 69

Ф 37 32 30 34 25 18 62

PO а, ь u 0.1 1,0 5 10 60 600 Исходное состояние Не ограничен (ф 1"%, ИМЕТ-1) 0-НЮ 380 1 | СЮ too 380

Ф— HB 320 355 357 400 422 395 192

% 161 162 160 152 150 150 125

Ф 17 17 17 9‘> 25 28 4G

r?, £> U' 0,1 1.0 a 10 60 600 1 Исходное 1 Пег —. —

eo состояние

HB 387 480 490 4,85 495 494 166

% 188 198 207 200 210 210 85

1 Ф 5 7 16 20 20 J 43 1

Продолжение табл. 1

Марка стали Тип диаграммы на рис. 1 Механические свойства околошовной зоны при 20° с (средние ио данным испытаний пяти образцов И.МКТ-1) в зависимости оч скорости охлаждения w в интервале 600—5(И)° С Л WfjnrH в зра'</т м** 11В fit Л^: u’rJ

15X11 МФ % Б пн Ф 0,1 385 150 2S 1,0 886 150 09 ImLj 4,2 388 148 20 15 390 166 18 40 395 167 21 600 400 167 10 Исходное состояние 220 88 42 । г^40 Сф:=; 20%, ИМЕТ-1) <1—100 395 я' 1 1 100 । 390

ФШ1ХЭТ е, Б' W КВ °б ф 0.1 260 148 25 0.6 333 165 17 3 363 165 18 13 390 184 18 49 392 166 20 6(Ю 390 164 4 Исходное состояние 210 98 47 -г 40 (Ф - 18-20%, ИМЕТ-1) 0-100 393 25 100 39!)

15X11МФБ (ЭИ800) t?, Б Д' И в ф 0,1 250 120 20 1,0 302 145 18 4,5 336 165 17 15 337 164 16 4'1 321 163 17 600 320 162 6 Исходное состояние 24(1 114 =£40 1Ф 17—20%, ИМЕТ-1) И 40 100 39'1

320

if? б> Б W КВ ф (1,1 440 170 & 0.6 440 1(56 5 5 443 168 5 15 448 108 5 44 446 166 5 600 444 165 5 Исходное состояние 220 126 30 Ие.т — — — —

13Х12П2МФ в, Б W ив °е Ф 0,1 420 151 51 1,0 428 153 52 15 450 159 52 38 440 155 52 160 480 152 48 600 425 144 45 Исходное сосюяние 100 52 Не ограпичей (ф^45%, ИМЕТ-1) 93 м> —

420—440

1 1 1 •

11В Ф 11.1 260 130 22 1 0 360 170 15 л 370 170 13 13 38(1 108 12 45 380 169 12 600 390 168 6 i

15Х12ВМФ (ЭИ802) С, Ь Исходное состояние 225 111 82 & 25 (ф Sr. 12%, ИМЕТ-1) 0-100 895 25 100 1 3fr(.l

15Х12ВМФ с Ti. X и В (ЭИ 803) е, Б W НВ Я" ф 0.1 400 158 21 0.5 475 156 12 5 474 16(1 12 15 472 164 12 С <*i О'! JO L — О <Т —1 1 600 462 165 7 Исходное сосюяние 200 93 39 Нет — —

В р и меча и и я: 1. Параметры термических циклов околошовной эоны на ветви нагрева, принятые при испытании образцов ИМЕТ-1’ скорость нагрева — 150-4-250 араО/се?г, максимальная температуря нагрева 'Г171 — 13ЫЛ G; радиус оправки при изгибе был равен толщине образцов (3 .ч.м); надрез при испытании на удар имел радиус I леи и глубину 1 льи.

2. Образцы ИМЕТ-1 из сталей 40ХГСА, 45ХМА, 45ХИМТЛ, 40ХГСНМТА, 3 1Х2ГСНВМ, 42Х2ГСНМ, 43Х8СНМФА, 35ХВФЛ и ЗЗХМФА испытывали па растяжение в стандартных машинах, а образцы исех остальных сталей — в машине ИМЕТ-1; в последнем случае из-за более высокой скорости деформации (S0—100% в 1 с<чг па базе 10 .мл) ф ня 25—35% ниже, а на 20—30% выше, чем в первом; прочерки в графе при высоких w<> поставлены из-за резкого падения прочности в связи с растрескиванием.

3. Значения. v:d приведены; для сталей 40ХГНЛ, 45ХМА, 40ХГСНМТА я 4оХНМТА при условии сопутствующего подогрева не ниже 250° С, для сталей чипа X12 — предварительного подогрева не ниже 200е с, для сталей чОХ, Й5ХГСЛ и ЗОХГСА не низки 100’С; лее стали, для которых не указана, практически не склонны к образованию трещин в пределах Дц?()?г/П; для сталей 30Х2ГСНВМ» 42Х2ГСИМ и 48ХЗСНМФА Awonw и не указаны, так как их сваривают в отожженном состоянии с последующей полной термообработкой; при сварке на морозе (—45е С) для сталей 12X112, 20НГМ и 25НЗ должна быть снижена до G—7 граО/сек

22

Критерий расчетного определения параметров режимов сварки.

температурах а условия?; сложного паи ряженного состояния. В зависимости от назначения к ним предъявляют такие же разнообразные требования, как и для конструкций из сталей повышенной и высокой прочности.

С точки зрения требований к регулированию механических свойств сварных соединений целесообразно рассмотреть два основных случая |11|:

7. Сплавы применяют в состоянии, после прокатки ила отжиги. Упрочняющую термообработку после сварки не проводят. Для изделий с жесткими соединениями назначают отжиг с целью снятия напряжений. К этим сплавам относятся технический титан и его а- и а, -(- [З-сплавы мартенситного класса, упрочнение которых достигается целиком за счет легирования «-твердого раствора. Со дер

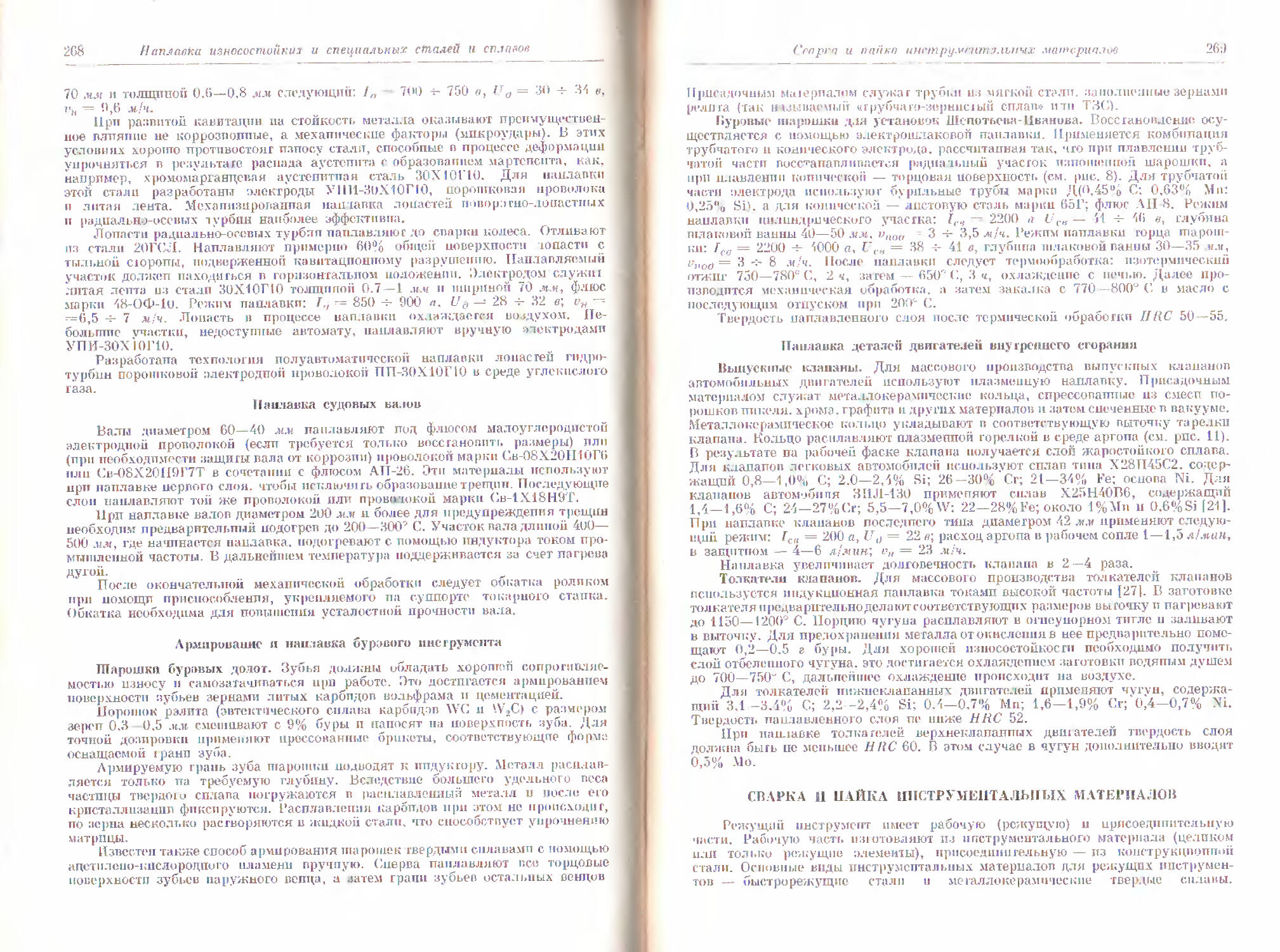

Рис. 2. Изменение мехнлических скойсгв сплавов титана н околошейной зоне при сварке в вависимости от ллтельносги Г ф- I" пребывания выше температуры а -* ^-превращения и скорости охлаждения w0 (схема): а — технический тиган 1ГГ1, аншлавысА! (3.7% Al, НТ5, ВТ5-1), а — р-силавы АТЗ—АТ8, Orr4-t. ОТ4-2. ВГГ6С с весьма .малым количеством (5-фазы; б — сплавы со счрук-турой о/ -|- и» -г 0-фаз при малом и среднем количеечне fi-фазы (ВТО, RTH); в — сплавы со структурой р -J- а — а'-фаз при повышенном и высоком содержании р-фаяы (ВТ! 6, ВТ!5) — см. таи 1. 2.

Л w опт

жанпе f-стабилизаторов в этих а + Р-сплавах ниже или несколько выше предела их растворимости в «-фазе (см. группу а па рис. 2).

Структура и свойства сварных соединений этих сплавов целиком определяются процессом сварки. Поэтому основным критерием выбора режимов ц технолоши сварки является интервал скоростей охлаждения в котором

степень снижения уровня пластических свойств и ударной вязкости околошов-ной зоны и шва в сравпевип с основным металлом оказывается наименьшей. Если сплавы применяются в деформированном состоянии и после сварки отжигу не ко две pi а юте я, го в связи с опасностью резкого разупрочнения дополнительным критерием служит длительность tp пребывания основного металла шва выше температуры рекристаллизации обработки в участке зоны термического влия шш, нагреваемом до температуры начала а -> р-превращения. При содержании до 4—4,5% А1 п р-стабплизаторов не выше предела растворимости в a-фазе эти сплавы имеют достаточно широкий интервал Наиболее высокими харак-

теристиками пластичности сварпые соединения этих сплавов обладают при средних или относительно высоких скоростях охлаждения, соответствующих режимам аргоно-дуговой сварки металла средней пли малой голщипы. При мягких режимах пластичность снижается вследствие роста зерна к перегрева металла в о коло шовной зоне, а при весьма жестких режимах — за счет образования более резких закалочных «'-структур.

Металлы и сплавы с .тыл эффектом полиморфного превращения 23

Уровень пластических свойств сварных соединений этих сплавов п ширина интервала AiPo»m существенно зависят от содержания газов, алюминия, типа и количества 0-стабилпза торов. Особенно резко пластичность падает при высоком солержапип алюминия (сплавы ОТ4-2, АТ6. ЛТ8).

Для повышения сопротивляемости сплавов титана замедленному разрушении» (образованию холодных трещин) рекомендуется ограничивать содержание газов в основном металле ^0.1—0,15% О.» и N <0.005—0.008% Н)и вводить в него и металл шва 1—3% цирконил, подавляющего отрицательное влияние кислорэда [11].

2. Сплавы применяют в состоянии после упрочняющей термообработки (.ш каяки и старение). Перед сваркой основной металл подвергают закалке или отжигу, а после сварки — закалке и старению. К этой группе относятся сплавы Г (7, -г- 0-структу!юй.

Основным критерием выбора режимов и технологии сварки rz %- 0-сплавов такие является интервал Одпако отт назначается не только исходя из

целесообразности получения максимальных пластических свойств соединений после сварки за счет благоприятного соотношения структурных составляющих, что необходимо в связи с операциями правки до полной термообработки. В ряде случаев из-за низкой пластичности шва и околошейной зоны после сварки изделия перед правкой приходится подвергать отжигу или закалке в зависимости <»г состава сплавов. Выбор этого интервала должен быть обоснован также п с точки зрения обеспечения требуемой прочности, пластичности и ряда специальных свойств соединений после закалки и старения. При высоком содержании 0-стабилпзаторов в сплаве интервал Ди?0ПЯ1 следует выбирать так, чтобы химическая и физическая неоднородность сварных швов и околоптовтгой зоны была минимальна. Здесь имеется в виду внутрпкрпстал дичее кая неоднородность в металле шва при кристаллизации, рост зерна в шве и околоиювной зоне, обогащение пограничных областей зерен, суозереи и фрагментов легпруюшпми элементами и другие процессы, приводящие к резкому снижению дисперсности продуктов старения, т. с. выделений а-фазьт и интерметаллических соединений. Кроме того, для получения по возможности равномерных механических свойств во всех участках сварного соединения необходимо ограничивать старение основного металла в процессе сварки в участке зоны термического влияния, который нагревается до температур интенсивного старения. Обычно эти требования выполняются при сварке на весьма жестких режимах.

На рис. 2 сплавы с а + 0 структурой разделены па две группы: б и в — в зависимости от количества 0-фазы. Сварные соединения сплавов группы б с малым п средним количеством остаточной 0-фазы [ВГб. ВТ14 (Б), ВТ14 (А), ВТ 14] характеризуются резким снижением пластических свойств в широком интервале средних скоростей охлаждения вследствие неблагоприятного соотношениям'-. о- и 0-фаз. Ширина этого интервала зависит от количества 0-стабилп-эаторов. Вне этого интервала пластичность несколько повышается: при малых скоростях охлаждения вследствие снижения количества 0-фазы, а при высоких скоростях — наоборот, за счет ее увеличения. Для правки изделий из этих сплавов после сварки необходим отжиг на сс-фазу. После закалки и старения пластичность соединений практически не возрастает.

К сплавам группы в отпссепы высоколегированные о, + 0-сплавы с высоким содержанием 0 фазы (ВТ16) или со структурой ме гаста б ильной 0-фазы (ВТ15). Высокое содержание 0-фазы в околоиювной зоне и шве обеспечивает высокую пластичность сварных соединений указанных сплавов непосредственно после сварки па средних и жестких режимах. Благодаря этому они лечко подвергаются правке. У более легированною сплава ВТ 15 Aw’ow„( значительно более широкий, чем у сплава ВТ16. Вне интервала Airotl?n (при малых скоростях охлаждения) пластичность падает из-за появления а- и а'-фаз. Резкое снижение пластичности сварных еоедивеклй этих сплавов (особенно ВТ 15) после старения связано с химической неоднородностью структуры. Рекомендуемые значения Au?on?rt для различных сплавов титана приведены в табл. 2.

24 Критерий расчетного определения параметров режимов сварки

2. Изменение механических свойств околошовнон зоны при однопроходной сварке сплавов титана в завис я мости or скорости охлаждения и оптимальные интервалы скорости охлаждения (данный методики ИМЕТ-1)

Марка сплава и толщина листов Механические свойства околопювиой зоны при 20° С (средние по данным испытаний пяти образцов) в зависимости от скорости охлаждения -ю в интервале 1000—800° С \ г* в град/сек

НТ1 (2 .мм) w 1 20 G0 — С00 Исходное 3—400

Состояние 01? >30%);

IIВ 230 210 207 — 234 180

53 57 58 - 69 56 1 500

ф 24 38 36 — 29 50 (Ф >

Ti - 3,7% AJ >r 1,3 8 20 150 G00 Исходное 4-500

(45 л«.м) состоя НИС (Ф , - 25%,

ИВ 240 2*2 245 260 300 275 (р > 6(1°)

о 92 90 88 98 ЮЗ 99

ф 20 27 30 30 25 25

Ф G2 66 70 78 58 50

ВТ5 (5% AJ) w 0,8 30 60 — ООО Исходное 5 50

(3 AL.w) состояние (ф > ао%,

ПВ 207 263 267 — 290 272 гр > 804;

ств 80 104 j 100 - 115 115

ф 22 23 23 — 22 30 1-600

гр 75 88 76 — 60 180 (ф > 20%,

т > 6 л

RT5 (5% Al) w 1 20 80 — 600 Исходное 1—200

(поковка) состояние (Ф > 20%,

77/7 213 26G 272 - 252 280 ф > 60е)

Од 109 106 107 — И2 105

ф 2> 21 23 - 15 22

«р 60 60 70 — 50 70

OTi-1 «? — 1? 40 200 600 Исходное 18 -100

(1,59% Al- состояние (Ф 33%,

1,07% Мп) В В — 192 230 250 ЗОЭ 225 ф > 704 ;

(3,5 мм) — 80 80 95 109 87

ф — 20 27 24 20 44 12-150

гр — 66 90 54 40 180 (Ф > 30%,

Ф > 604

ОТ4 (А) w 2,5 35 — 161) 600 Исходное 2.5 -400

(2,8% Л1 СОТ ГО ЯНИС

1,2% Мп) НВ 205 215 — 230 280 245 (Ф?-30%.

(5 лш) сг₽ 83 90 — 95 110 105 Ф > 80’)

ф 30 34 — 44 29 26

гр 80 130 — 125 60 115

ОТ4 (Б) w 1,2 5 30 200 600 Исходное 9—60

(3% Л1 — состояние (ф _> 23%,

1,8% Мп) НВ 210 212 230 242 310 222 Ф > 70 К

(3 ж) 98 101 110 112 137 110 3 200

ф 17 22 27 30 16 34 (Ф > 20%,

Ф 66 68 82 6(1 30 180 <Р > 60е)

9 7.5 7.8 8.0 3,5 7 л

Металлы и сплавы с лллвл эффектом полиморфного превращения

Продолжение табл. 2

Марка силана it толщина листов Механические свойства «жолотповной зоны ири 20' С (средние по данным испытаний пяти образцов) в зависимости ст скорости охлаждения гс в интервале 1000—8001 С “If в ерад/сек

ОТ4(В) W 1 30 — 100 600 Исходное 7—70

(3% А1—2% Мп) состояние (Ф > 33%,

(3 леи) НВ 225 230 — 262 338 250 ф > Sir);

<т о 95 99 103 130 112

Ф Ф 28 27 — 21 16 21 1—200

60 90 — 71 42 130 ОФ > 26%, ф > 61Л)

ОТ4-2 и1 2 12 20 160 600 Исходное 15-60

(7,5% И - состояние (пластические

1,5% Мп) [IB 29U 300 300 310 380 зоо свойства

(3 лсм) "в Ф 10!) 117 119 123 143 130 низкие:

28 18 19 19 9 21. Ф _= 18 4- 19%,

ч 26 47 33 27 11 •И) ф - 30 -Г 33 )

а н ел ос 4 3,7 4.5 1,6 3,3

ИРМ-2 (3 леи) и? 1 6 30 150 оно Исходное 20—120

состояние <Ф =5 30%,

НВ 248 225 225 237 242 26э Ф 8и°);

90 90 100 100 112 106

Ф 14 22 40 30 30 38 12-350

Ф 28 37 92 78 50 180 (Ф * 2S%.

аи 4 7 10.5 9 8 8 Ф 61.1°)

АТЭИ ге 1 40- 95 000 Исходное 25-60

(2,68% А1 — состояние (ф > 23%);

0,87% Сг. Ге, НВ 215 — 225 250 260

Si, В) <3 л*) (Т 88 — 85 85 98 100 10—300

<У ф И 25 с>‘? ! 19 33 (ф > 20%)

АТЗГ Ы 1,5 40 150 600 Исходное 8—150

(3,02% А1 — состояние (Ф > 27%,

1,59% Сг, Fe, НВ 240 — 275 3'1(1 380 258 Ф > 120°);

Si, В) (3 .-мл() О 102 —- 105 110 132 115 1,5—350

V ф 25 — 29 27 19 40 (Ф > 25%,

ф 85 — 150 120 25 160 <4 >8vu)

лтзв W 1 40 95 6U0 Исходное 2—100

(3,4% А] — состояние (Ф > »%,

2,28% Сг, Fe, НВ ЗШ —- и 15 330 425 335 ф 2> G0-)

Si, В) (3 лиг) °в 115 — 120 117 155 130

Ф — 26 20 12 17

Ф 70 — 65 65 20 80

ЛТ4Н VJ -> 50 100 600 Исходное 2—300

(4,05% Л.1 - состояние (Ф>23%,

0,63% Сг, Fe, 11В 225 — 225 245 300 2зэ Ф > 801)

Si, В) (3 лг.м) 100 — 100 100 L14 110

Ф 23 32 29 28 26

Ф 85 90 95 Л) 180

Критерий расчетного определения параметров режимов сварки

Продол»..сине табл. 2

Марка сила га и толщина листов Механические свойства околошовной зоны при 20° Г (средние по данным испытаний пяти образцов) в зависимости от скорости охлаждения к-в интервале 1000—800*' С A н г^.аё/сек

АТ4С го 1 30 100 био Исходное 5—120

(4,32% 41— состояние (ф > 23%,

1,28% Сг, 1«е, НВ 295 -===-' 290 310 390 325 Ф > 80”)

Si, В) (3 лги) ав 125 — 125 123 155 IX»

ф 26 —’ 23 28 16 18

Ф 80 —— 95 80 25 60

АТ4В 1У 2 60 100 ООО Исходное 20—75

(5,22% А] — IIВ состояние (ф > 22%,

2,74% Сг, Ее, 320 — 328 344 475 340 Ф > 55э)

Si, В) (3 дмо С" 125 — 114 130 167 135

ф 9 — 2е 18 0 10

ф 50 — 55 53 3 10

ATKli W 1 «Ж 35 80 600 Исходное 1 600

(7,00% И— ПВ 280 290 состояние (пластические

0,73% Cr, Fe, Si, В) (3 лиг) — 300 305 350 свойства

G(i 105 ’’’"’° 110 112 114 120 низкие:

Ф 15 ’W" 16 17 16 25 17%,

Ф 50 1 50 50 55 170 гр = 5(|-^а5в)

ВТ ОС 10 1 3 13 30 150 600 И сходней* 6—150

(4,56% А1— 315 состояние 01' > 25%,

3,36% V) (16 Л!Л() ПВ 300 3'>» 350 37-) 32П ф > Ж)

о Ь' 102 100 110 ПО 115 112

ф; 23 28 28 30 23 23

ф 20 33 32 30 26 30

ВТб гк о 30 1 fIJ 600 Исходное 2—40

(6% А1—4% V) 300 состояние (ф > 20%)

(3 мм) НВ -— 300 315 355 285

% 112 -—- 112 120 123 ИЗ

Ф 22 — 22 15 18 26

ВТ 14 (В) ю 3 15 22 70 6(3.1 3-12

(4,05% Л1- состояние (ф . . 21.%,

2.8% Мо — ПВ 285 305 <340 340 392 >80 Ч > 30")

0,88% V) (3 млО % 117 126 128 133 149 137

Ф 24 18 16 6 6 30

Ф 42 29 22 14 8 36

ВТ 14 W 1 4 15 27 150 бои Исходное 1 -8

(4,5% Л1— состояние (Ф > 13%,

3,5% Мо) НВ 290 315 350 360 340 310 Ф > 30 );

(3 ММ) 115 120 125 137 130 140

Ф 18 12 И 7 10 23

Ф 35 27 23 18 36 19 4ПО-600 (Ф ’' 10%.

Ч ... 36Э)

Металлы и гплпсы, ле имеющие полиморфных нргераииннй

27

Продолжение табл. 2

Марка (’плана и толлинга ЛИСгои Механические сномс1ва околошовной зоны при 20е С (средние ш» данным испытаний ппти образцов) в зависимости пт скорости охлаждения w н интервале JCKH'i—800' С в гумд/ак

НТВ (А) (4,1% А1 -3.23% Ыо — 1,16% V) (3 лсм) М.’ НН ° с '»Г Ф ан л ч—1 । О »— ”• <* V. 71 74 7 I 7.1W- 9 270 122 21 38 Г-’ i у? —•— ззо 128 8 28 4.5 15!) 370 142 6 1(1 3 ООО 332 127 18 44 —» i Исходное состояние 310 140 44 47 7 4= W «5? V V 8 V V го -'< о '7 С”..,* 2 ' ...в 'wS-4 . w

ВТ-16 (2,62% А1 -7.5% Nn) (3 .адлг) г: НВ СТ« U-Ф 2 310 134 18 33 15 31(1 133 11 -42 40 3()0 132 23 43 180 250 126 45 180 ООО 23-1 113 63 180 Исходное состояние 290 112 52 ISO 60-600 (Ф > 36%, ф 1НГ)

ВТ 15 (3.5% А] — 7,5% Мо— И % Сг) (2,8 л; .и) W НВ ив 1.3 35(1 115 21 10 3(.Ю 115 35 — W to WO tv Сй W-1 О 130 303 120 36 60(1 300 118 40 Исходное состояние 310 118 33 0-600 № ^>30%); 1 600 W* > 20%)

* В скобках ука-запо, ко каким свойствам выбран А?%???л-

11 р н 51 с ч а и ня: 1. Параметры термические циклов ня ветви нагрева, прилитые но методике ИМ 1ъТ-1: скорость нагрева w = 250 4* 350 град/епк, максимальная температура нагреву Т1пак = С.

2. При испытании на изгиб радиус оправки был равен толщине образцов ИМКТ-1. т. с. соответственно 2 или 3 лип.

МЕТАЛЛЫ Л СПЛАВЫ, НЕ ИМЕЮЩИЕ ПОЛИМОРФНЫХ

ПРЕВРАЩЕНИЙ

К группе материалов без полиморфизма следует отнести аустенитные силаны на железохромоникелевом или никельхромистой основах, сохраняющие при комнатной температуре структуру у-твердого раствора, сплавы тугоплавких металлов, алюминиевые сплавы, р сплавы титана п г. д.

При выборе технологии и режимов сварки таких сплавов необходимо: и рсдупредпть высокотемпературное межкристаллитное разрушение сварных швов (горячие трещины); обеспечить заданный уровень прочности и пластичности металла шва и зоны термического влияния при отрицательных, комнатной или повышенных температурах, а также заданные характеристики длительной прочности, ползучести и коррозионной стойкости в условиях эксплуатации. Как правило, все эти материалы стремятся сваривать на жестких режимах.

Одним из наиболее надежных средств предотвращения образования горячих ipeiiuin при сварке является повышенно качества свариваемого металла — ограниченно содержания кремния, бора, фосфора, серы и других примесей в аустенитных сталях и никелевых сплавах |3. 4, 5, 9. 10| и примесей внедрения в сплавах тугоплавких металлов. Ирл сварке последних, так же как и прп сварке сплавов титана и. циркония, предусматриваются эффективные меры зашиты металла сварных соединений от насыщения примесями: струйная защита

28

Я р и. т ер и й расчет кого определен ия ft ар омет рое реж w. и ол сва р ни

инертными газами, сварка в камерах с контролируемой атмосферой, электроннолучевая сварка [13].

Важен также выбор соответствующего присадочного материала. При сварке аустенитных сплавов стремятся получить наплавленный металл, имеющий в своем составе вторую фазу в виде мелкодисперсных включений феррита, карбидов ниобия, термодинамически устойчивых нитридов типа TiN, тугоплавких оксидов. Легирование сварных швов аустенитных сталей и никелевых сплавов большими количествами молибдена, вольфрама, тантала, способных подавить процесс высокотемпературного разрушения, эффективно только при условии жесткого ограничения содержания в сварочной ванне кремния, фосфора, серы, легкоплавких примесей и тазов [5, 10]. Положительные результаты дает рафинирование металла сварочной ваппы или модифицирование структуры шва с помощью галлопдных или высокоосповных флюсов-шлаков [9,12].

Для повышения коррозионной стойкости аустенитных сталей в них и в их сварные швы вводят стабилизирующие легирующие элементы — титап, тантал, ниобий и др., а также ограничивают содержание углерода.

Присадочные материалы для сварки сплавов алюминия должны содержать легирующие элементы, уменьшающие интервал кристалл и за пи я и повышающие температуру солидуса сплавов. Это достигается путем регулирования количества и распределения легкоплавкой эвтектики и введения в металл шва элементов, образующих с компонентами эвтектики более тугоплавкие перетсктикп [2].

Окончательно выбирают и корректируют состав присадочного материала по результатам технологических сварочных проб на горячие трещины, а также но данным коррозионных и механических испытаний сварных соединений.

При выборе режимов сварки сплавов данной группы руководящими являются два условия: 1) предупреждение высокотемпературного межкристаллитного разрушения сварных соединений; 2) получение минимальной зоны разу* прочненпя (для термически упрочняемых алюминиевых сплавов, для деформированных аустенитных сталей, алюминиевых в других сплавов) или минимальной зоны повышенной хрупкости в месте сварки (для сплавов молибдена, вольфрама, хрома).

Влияние режимов сварки на образование горячих трещин пеолиозначно. Уменьшение величины погонной энергии, а также увеличение скорости охлаждения металла шва способствуют подавлению зональной ликвации, измельчению зерна, уменьшению величины внутренних деформаций и в этом смысле благоприятно сказываются на технологической прочности соединений. Однако те же причины могут вызвать образование малое благоприятно ориентированной структуры шва и увеличение темпа нарастания внутренних деформаций. Соотношение этих факторов при выбранном режиме сварки определяет сопротивляемость сварных соединении образованию горячих трещин и соответственно оптимальный интервал режимов (ио A?aonw) для соединений данного уровня жесткости. Все это в равной степени относится и к такому технологическому приему, как предварительный и сопутствующий подогрев изделий при сварке.

Режимы сварки не оказывают резкого влияния на механические свойства аустенитных сталей, однако увеличение размеров сварочной ванны нежелательно, так как приводит к снижению коррозионной стойкости соеаинсппп в связи с появлением четко выраженной ликвациопной зоны и выпадением карбидов (преимущественно карбидов хрома) и некоторых других фаз из твердого раствора.

При сварке нагартовапных сплавов ппобия и тантала и термически необрабатываемых сплавов алюминия (AM г, АМгЗ. АМг5, АМгб, АМц и др.) в зоне термического влияния наблюдается некоторое разупрочнение, связанное с рекристаллизацией обработки. При сварке сплавов в отожженном состоянии сварные соединения равнопрочны основному металлу. Для повышения пластичности сварных соединений сплавов ниобия, склонных к старению, проводят отжиг после сварки для перестаривания. Сплавы, нс склонные к старению, не требуют термической обработки.

Л itmeparnypa

29

Сплавам вольфрама, хрома и молибдена свойственно резкое охрупчивание при сварке вследствие образования в зоне сварочного нагрева лигой и рекри-ггаллпзоваяной структуры. Для уменьшения размеров зоны хрупкости и огра ииченпя роста зерна в этой зоне сварку сплавов рекомендуют выполнять при минимально возможной иоюнной энергии и в импульсных режимах с иснользо нанием различных теплоотводящих устройств. По характеристикам кратковременной п длительной прочности сварные соединения сплавов вольфрама, хрома и молибдена не отличаются от основного металла в рекристаллизованном состоянии.

Важную технологическую проблему представляет собой сварка высокопрочных стареющих сплавов на основе алюминия (AB. АВ5. АК6, ЛК6-1. Д-20. В95 и др). При выборе режимов сварки сплавов стремятся ограничить перегрев жидкого металла, сократить время пребывания сварочной ванны в жидком состоянии, возможно уменьшить длительность пребывания металла зоны термического влияния при высоких температурах. При этом повышается сопротивляемость шва и околоптопной зопы хрупкому разрушению и уменьшается степень разупрочнения основного металла вблизи шва. Такие условия обеспечивают источники тепла большой интенсивности, позволяющие вести сварку с повышенной скоростью. Жесткие режимы сварки способствуют также и уменьшению пористости. После сварки проводят полную термическую обработку сварных конструкций: закалку -г искусственное старение для сплавов типа АВ. отжиг перед сваркой, закалку + искусственное старение для сплава Д20, закалку и естественное старение для сплавов Д1 и Д16, длительный гомогенизирующий отжиг п естественное старение для сплава В95 [2|.

литература

1. Б а л к о в е ц Л. С. Сварка гугоилавких металлов. Справочник «Коиструнционнътр материалы». Т. 3. М.. «Советская энциклопедия». 1963.

2. В е р ч е н к о В. Р.. Пугачев А. И. Сварка алюминиевых сплавов. Справочник «Консгрукционныс материалы». Т. 3. М. «Советская энциклопедия», 1963.

3. Л юба’век и й К. В. Металлургия сварки стали плавлением. Справочник но сварке. Т. 1. Машгиз, 196?.

4. Медовар Б. И. Сварка хромоникелевых аустенитных сталей. Машгиз. 1958.

5. Мовчан Б Л. Микроскопическая неоднородность в литых сплавах. ГИТ Л УССР, 1962.

6. Р ы к а л ин Н. 11. Свариваемое п» металлов. Сб, «Проблемные вопросы сварки». Труды Всесоюзного совещания по сварке. TITO Машпром, 1952.

7. Рыкал ин И. Н. Расчеты тепловых процессов при сварке. «Справочник по сварке». Т. 1, гл. II. Матпгия, 1961.

8. Рыкал ии Н. Н. Расчеты тепловых процессов при сварке. Машгиз, 1951.

9. Соколов ТО. В., П1 о р ш о р о в М. X. Влияние состава галлоидиых флюсов ня свойства сварных швов хромоникелевых сплавов. «Сварочное производство», 1963. 3.

10. 1П о р in о р о в М. X. Кристаллизация сварочной ванны и процессы в около-шовпой зоне. «Справочник по снарке». Т, 1, гл. IV. Машгиз, 1961.

11 III оршоров М. X. Металловедение сварки стали и сплавов титана. «Наука», 1965.

12. Шор торов М. X. Сварка никелевых сплавов. Справочник «Конструкционные материалы». Т. 3. «Советская энциклопедия», 1963.

13. III о я ш о р о в М. X Нала р о в Г. R. Снарка титановых сплавов. Справочник «Конструкционные материалы». Т. 3. «Советская энциклопедия», 1963.

Г. 7 .17? 4 ZZ

СВАРКА Н113К0УГЛЕР0ДИСТЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ

ОБЩИЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

Низко углеродистые стали обладают хорошей свариваемостью. Одпако технология сварки их должна предусматривать и обеспечивать определенный комплекс требований, основным пз которых является достижение равпопрочпости сварного соединения с основным металлом п отсутствие дефектов в сварном соединении. Для этого механические свойства металла шва, околот лигой зоны п сварною соединения в целом должны быть не ниже нижнего предела свойств основного металла. В ряде случаев, исходя из конкретных условий работы конструкции, допускается снижение отдельных показа гелей механических свойств сварного соединения по сравнению с показателями свойств основного металла. Однако в металле швов не должно быть таких дефектов, как трещины, непровары, поры, подрезы. Швы должны иметь требуемые но чертежу размеры и форму. Сварное соединение должно быть стойким против перехода в хрупкое состояние. В отдельных случаях к сварным соединениям предъявляются дополнительные требования (работоспособность в условиях вибрационных и ударных нагрузок, повышенных или пониженных температур и т. д.). Однако во всех случаях технология должна обеспечивать максимальную производительность и экономичность процесса сварки при безусловной надежности и долговечности конструкции.

Механические свойства металла шва в сварного соединения зависят от его структуры, которая определяется химическим составом, режимом сварки и термообработки. Химический состав металла шва зависит от доли участия основного п электродного металлов в образовании металла шва и взаимодействия между металлом и шлаком в газовой фазой. При сварке низ коугле роди стой стали металл шва незначительно отличается ио составу от основного металла. Это отличие в основном сводится к снижению содержания в металле шва углерода, так как металл электродного стержня или электродной проволоки содержит меньше углерода, чем основной металл, л повышению содержания марганца и кремния (табл. 1). Снижение прочности металла шва, вызванное уменьшением содержания в пом углерода, при дуговых способах сварки полностью компенсируется за счет увеличения скорости его остывания и легирования металла через проволоку, покрытие или флюс марганцем и кремнием. Обеспечение равпопрочпости металла шва при дуговой сварке малоуглеродистой стали не вызывает затруднений. При электроитлаковой сварке для обеспечения равнопрочиости металла шва с. основным металлом обычно применяют низколегированную проволоку марки Св-10Г2.

Значительное влияние на механические свойства металла шва оказывает скорость охлаждения последнего (см. рисунок), что объясняется изменением количества и строения перлитной фазы. Увеличение скорости охлаждения приводит к возрастанию прочностных и к снижению пластических свойств металла шва. Ударная вязкость металла шва уменьшается с ростом скорости охлаждения. Одпако критическая температура перехода металла однослойного шва в хрупкое состояние практически ме зависит oi скорости охлаждения.

Общие сведения о свариваемости

31

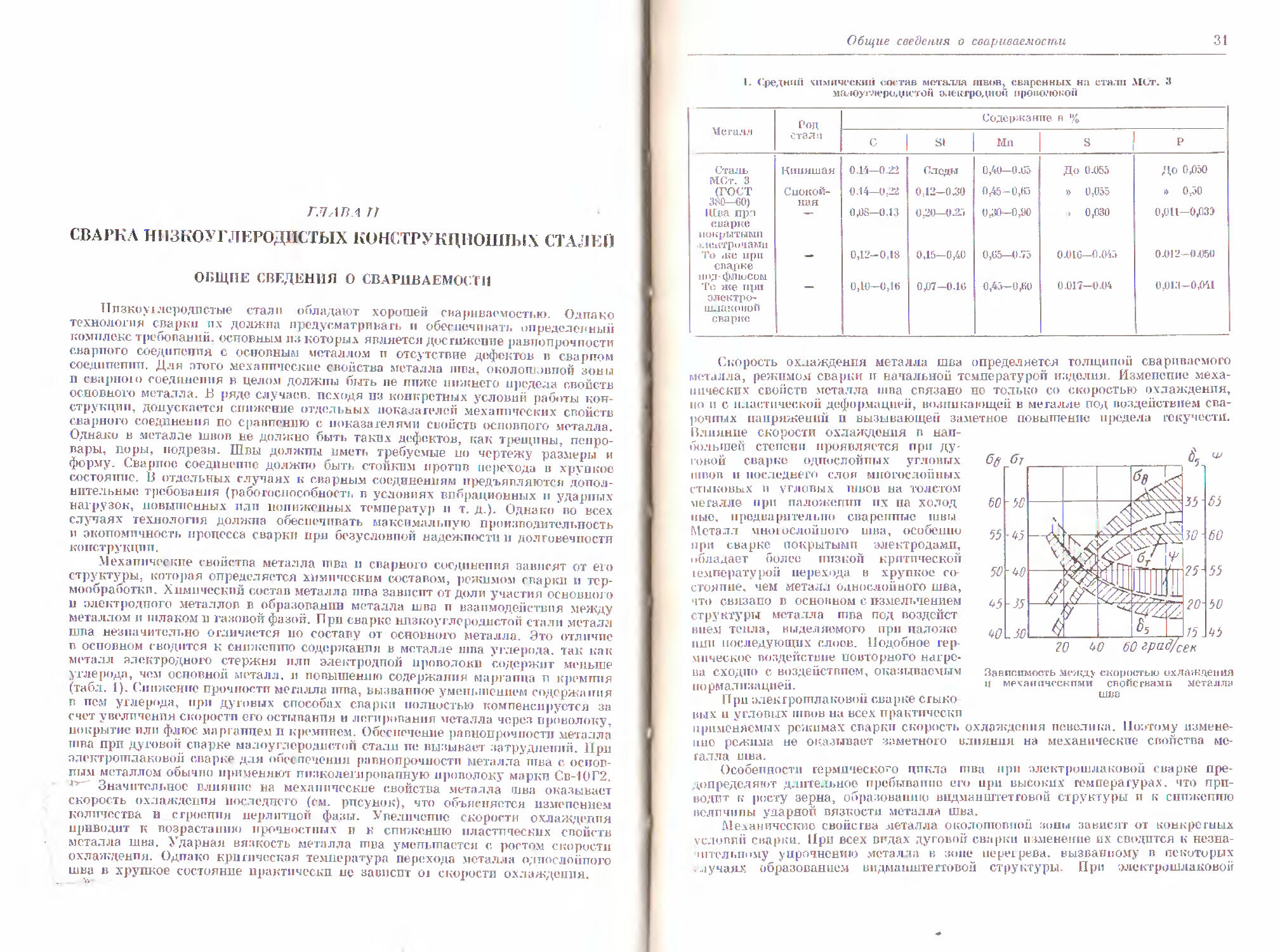

1. Средний химический сос тав металла швов, сваренных на стали Л1ст. 3 малоуглеродистой электродной проволокой

Металл Род стали Содержание в %

<- 1 Si Мп S Р

Сталь МОт. 3 Нин яш а я 0 .И—0.22 Следы 0,40—0.05 До 0.055 До 0,050

(ГОСТ 380—60) Спокойная 0.14—0.22 ОД 2-0.30 0.45 - 0,63 » 0.055 » 0-.-50

Шва при сварке покрытыми ментричами — 0 AS—0.13 0.20—0.23 0Д0-0Д) > 0,030 0,011—о,(т

То же при сварке под-флюсом 0,12-0Д8 0,15-0,40 0,65—0.73 0.010—0.043 0-012-0.050

Тс же при электро-шлаковой сварке 0,10—0,115 0,07-0.16 0,43-0,60 0.017—0.04 0,01.4-0,041

Скорость охлаждения металла шва определяется толщиной свариваемого металла, режимом сварки и начальной температурой изделия. Изменение механических свойств металла шва связано но только со скоростью охлаждения, но н с пластической деформацией, возникающей в металле под воздействием сварочных напряжений и вызывающей заметное повышение предела текучести. Влияние скорости охлаждения в наибольшей степени проявляется при дуговой сварке однослойных угловых

швов и последнего слоя многослойных стыковых и угловых швов на толстом металле при наложении их на холод и ыс, и рсдва ри тел ь по сна ре ппые i и вы Металл \iholослойного шва, особенно при сварке покрытыми электродами, обладает более низкой критической юмпературой перехода в хрупкое состояние, чем металл однослойного шва, что связано в основном с измельчением структуры металла шва под возденет вием тепла, выделяемого при наложи нии последующих слоев. Подобное термическое воздействие повторного нагрева сходно с воздействием, оказываемым нормализацией.

При электро шлаковой сварке стыке

Зависимость между скоростью охлаждения и механическими свойствами металла шва

вых и угловых швов на всех практически

применяемых режимах сварки скорость охлаждения невелика. Поэтому изменение режима не оказывает заметного влияния на механические свойства ме

талла шва.

Особенности термического цикла шва при эле кт рош лаковой сварке предопределяют длительное пребывание его при высоких темпера гурах. что приводит к росту зерна, образованию видманштеттовой структуры и к снижению величины ударной вязкости металла шва.

Механические свойства металла околоиювной зоны зависят от конкретных условий сварки. При всех видах дуговой сварки изменение их сводится к незна-штельш’му упрочнению металла в зоне иеретрева. вызванному в некоторых случаях образованием видманштеттовой структуры. При электро шлаковой

Снар ка ииакоуглеродист жх ко нстру кц и он п ых сталей

сварке в большинстве случаев наблюдается образование видманштеттовой крупнозернистой структуры, что приводит к значительному снижению ударной вязкости металла в этой зоне, не вызывая изменений его прочностных свойств. При сварке сталей, склонных к старению, па участке рекристаллизации околошов-\ной зоны возможно снижение ударной вязкости металла.

Конструкции из низкоуглеродистой стали в некоторых случаях после сварки подвергаются термической обработке: высокий отпуск для снятия сварочных напряжений или нормализация для выравнивания свойств и улучшения структуры отдельных участков сварного соединения. При дуговой сварке угловых однослойных и многослойных швов с перерывом для охлаждения при наложении отдельных слоев все лиды термической обработки (кроме закалки) приводят к снижению прочностных и повышению пластических свойств металла шва (табл. 2). Эго является следствием того, что при термический обработке дости-

2. Влияние гврмичеекот! обработки но механические скши-тнм металл.. шьа при сварке мало) гяс|юди<*т<н'| г.тали

Сос.ояняй металла шва 11 ос лсд ний шов м но г f »с л ой и <) г о шва {автоматическая снарка под флюсом) Электро шла нова я зварка

-JVJV/. Г.ч Я 1 74 '-х. QS к о = |?П У "Q о_-л it Н , It М/СМ* <7-у Н к/’/ЛЬЧ* N 3- W -И. О г 6 л В % О’- М 54 ё С ,22

После сварки . . 31/1 46 .3 25.1 1)2.2 111.а 32.л 46.7 23.3 56 Л 8.2

После отпуска при ftxf (’ 25.i 43.3 33,1 611,9 12,3 31,8 46.3 24.1 36.8 7.9

После нормализации 24 Д 38,2 35.1 71.2 15.7 30.7 46.4 54,7 57,3 .7,9

После отжига 23,'J 39 Л 35,3 71,3 13,4 — — — —

После закалки . . 34.9 54.4 24,4 8,0 — — —“

Н р и м е ч а н и е. Сослан металла шва. 0,22% S1; при ялектрошлаковой сварке 0,14*' при сварке нои флюсом 0,12 «С; Ь С; 0,80% Мп; 0.07% Si- 0 75 j .> Мп;

гнется более медленное остывание металла шва, чем в условиях термического цикла сварки. При сварке однослойных стыковых швов и многое лонных стыковых и угловых швов, свариваемых короткими участками без перерыва между наложением отдельных слоев, из-за незначительной разницы в скоростях остывания значение термической обработки сказывается в меньшей степени. При электро шлаковой сварке термическая обработка мало влияет па прочностные и пластические свойства металла шва (табл. 2). Однако нормализация приводит к резкому возрастанию значения ударной вязкости. Объясняется эго гем, что при электрошлакопой сварке скорость остывания металла шва в условиях термического цикла сварки сопоставима со скоростями остывания при термической обработке.

ПТ вы, сваренные па пизкоув леродистых сталях всеми способами сварки плавлением, обладают удовлетворительной стойкостью против образовали я кристаллизационных трещин, что обусловливается низким содержанием в металле шва углерода. Однако при сварке пнзкоуглеродпетой стали, содержащей уtлерод но верхнему пределу (0,21—0,25%), угловых швов, первого слоя многослойного стыкового шва, односторонних швов с полным проваром кромэк и первого слоя стыкового шва с обязательным зазором возможно образование кристаллизационных трещин, что связано в основном с неблагоприятной формой провара (узкая и глубокая форма провара с коэффициентом формы 0,8—1,2. Появление нор, непроваров, подрезов, наплывов и прожогов при сварке низкоуглерлдне гых

Сварка нок ритыми электродами

33

г шлей вызывается общими за непомерностями самого процесса сварки пне имеет каких -либо характерных особенностей.

Малоуглеродистая сталь сваривается цракшческп всеми видами и способами

< нарки плавлением.

ГАЗОВАЯ СВАРКА