Author: Воробьев А.А. Собенин Л.А. Бахолдин В.И. Зинченко О.В.

Tags: техника средств транспорта железнодорожный транспорт машиностроение тепловозы

ISBN: 5-7695-1185-0

Year: 2004

Text

Федеральный комплект учебников

Профессиональное

образование

Железнодорожный

транспорт

Устройство

и ремонт

тепловозов

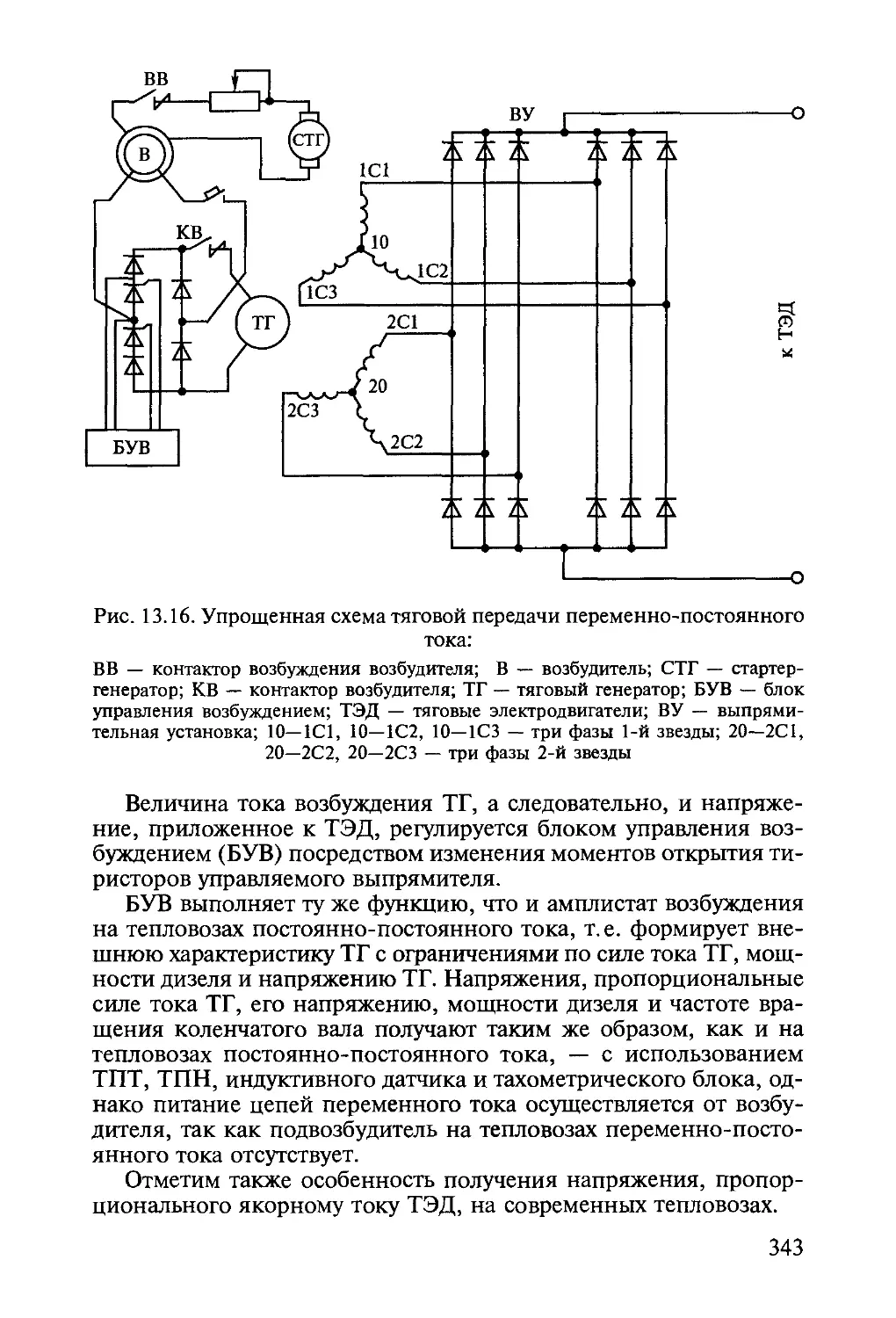

academ’a

ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

УСТРОЙСТВО

И РЕМОНТ

ТЕПЛОВОЗОВ

Учебник

Допущено

Министерством образования Российской Федерации

в качестве учебника для образовательных учреждений

начального профессионального образования

2004

УДК 629,424.1.02

ББК 39.235

У825

Рецензент—

преподаватель Московской дорожной технической школы

машинистов локомотивов № 1 Ю. М. Семенов

Устройство и ремонт тепловозов: Учебник для нач. проф.

У825 образования / Л.А.Собенин, В. И. Бахолдин, О. В. Зинченко,

А. А. Воробьев. — М.: Издательский центр «Академия», 2004. —

416 с.

ISBN 5-7695-1185-0

Рассмотрены устройство и ремонт тепловозов серии 2ТЭ10, 2ТЭ116,

ТЭП70, ТЭМ2, ТЭМ7 и дизель-поездов. Описан принцип действия меха-

нического оборудования, электрических передач постоянно-постоянного

и переменно-постоянного тока, гидравлических передач и др.

Для учащихся учреждений начального профессионального образова-

ния, осваивающих профессии «Помощник машиниста тепловоза», «Сле-

сарь по ремонту тепловозов»; может быть использован при подготовке

рабочих на производстве.

УДК 629.424.1.02

ББК 39.235

Учебное издание

Собенин Лев Александрович, Бахолдин Валентин Иванович,

Зинченко Ольга Валентиновна, Воробьев Александр Алфеевич

Устройство и ремонт тепловозов

Учебник

Редактор В. К. Тихонычева

Технический редактор О. С. Александрова

Компьютерная верстка: М. А. Юдина

Корректоры С. Ю. Свиридова, Е. В. Соловьева

Изд. № A-604-I/1. Подписано в печать 31.10.2003. Формат 60 х 90/16.

Бумага тип. № 2. Гарнитура «Таймс». Печать офсетная. Усл. печ. л. 26,0.

Тираж 20 000 экз. (1-й завод 1—7000 экз.). Заказ №12611.

Лицензия ИД № 02025 от 13.06.2000. Издательский центр «Академия».

Санитарно-эпидемиологическое заключение № 77.99.02.953. Д.003903.06.03 от 05.06.2003.

117342, Москва, ул. Бутлерова, 17-Б, к. 223. Тел./факс: (095)334-8337, 330-1092.

Отпечатано на Саратовском полиграфическом комбинате.

410004, г. Саратов, ул. Чернышевского, 59.

© Собенин Л.А., Бахолдин В.И., Зинченко О.В.,

Воробьев А. А., 2004

© Образовательно-издательский центр «Академия», 2004

ISBN 5-7695-1185-0 © Оформление. Издательский центр «Академия», 2004

Глава 1

ОБЩИЕ СВЕДЕНИЯ ОБ УСТРОЙСТВЕ

ТЕПЛОВОЗОВ

1.1. Особенности конструкции тепловоза

Локомотив, на котором установлен дизель для получения тяго-

вых сил, называется тепловозом (рис. 1.1). Независимость от ста-

ционарного источника энергии качественно отличает тепловозы

своей автономностью от электровозов. Дизель преобразует тепло-

вую энергию от сгорания топлива в механическую энергию вра-

щения коленчатого вала. Однако дизель плохо приспособлен к

переменным режимам работы. Чтобы обеспечить возможность его

работы при постоянной частоте вращения коленчатого вала с дви-

жущимися колесными парами тепловоза, частота вращения кото-

рых при движении должна изменяться от нуля до максимума,

применяют специальное устройство, называемое передачей. Пе-

редача адаптирует дизель к условиям работы тепловоза:

• отключает на период пуска дизеля привод колесных пар;

• обеспечивает плавное включение нагрузки при трогании теп-

ловоза с места и отключение нагрузки от дизеля после разгона

тепловоза при движении его на выбеге;

• изменяет направление движения тепловоза (осуществляет ре-

версирование) при неизменном направлении вращения вала ди-

зеля;

• автоматически поддерживает такой режим нагрузки, кото-

рый способен реализовать дизель в конкретных условиях эксплуа-

тации.

На тепловозе применяют электрическую или гидравлическую

передачу.

При электрической передаче (рис. 1.2, а) механическая энергия

вращения коленчатого вала дизеля передается тяговому генерато-

ру, который преобразует ее в электрическую. Электрическая энер-

гия тягового генератора поступает в тяговые электрические дви-

гатели (ТЭД), которые преобразуют ее в энергию вращения ко-

лесных пар.

На тепловозах с гидравлической передачей (рис. 1.2, б) энергия

дизеля затрачивается на привод гидравлического центробежного

насоса, сообщающего энергию жидкости, которая циркулирует

по замкнутому контуру. Поступающая на лопатки гидравлической

3

Рис. 1.1. Тепловоз 2ТЭ116 (одна секция — продольный разрез и план):

1 — кабина машиниста; 2 — кузов над высоковольтной камерой; 3 — выпрямительная установка; 4 — вентилятор выпрямительной

установки; 5 — антенна; 6, 9 — воздушные фильтры; 7— дизель; 8 — кузов над дизелем; 10 — вентилятор холодильника; 11 — шахта

холодильника; 12 — опора кузова; 13 — шкворень; 14 — топливный бак; 75 — аккумуляторная батарея; 16 — букса; 17 — тележка; 18 —

пульт управления; 19 — высоковольтная камера; 20— вентилятор генератора; 21 — водомасляный теплообменник; 22— компрессор;

23 — секции радиатора; 24, 27 — вентиляторы тяговых электродвигателей; 25 — воздухоочиститель дизеля; 26 — тяговый генератор

Рис. 1.2. Схема передачи энергии от дизеля к колесным парам:

а — электрической: 1 — дизель; 2 — тяговый генератор; 3 — тяговый электродви-

гатель; 4 — колесно-моторный блок; б — гидравлической: 1 — дизель; 2 —

насосное колесо; 3 — турбинное колесо гидротрансформатора; 4 — колесно-

редукторный блок

турбины жидкость вращает ее, а вместе с ней через карданные

валы и осевые редукторы — колесные пары тепловоза.

1.2. Образование силы тяги

Локомотив может двигаться в режиме тяги, выбега (холостого

хода) или торможения.

В режиме тяги машинист с помощью контроллера включает

энергетическую установку, которая питает током тяговые элект-

родвигатели (ТЭД), вращающие колесные пары тепловоза через

осевые редукторы. Если бы контакт колесных пар с рельсами от-

сутствовал, то колеса вращались бы, но тепловоз не мог бы по-

ступательно перемещаться. Движение локомотива осуществляется

благодаря взаимодействию колес с рельсами в контактных точ-

ках, препятствующему свободному вращению колесных пар. При

отсутствии проскальзывания колеса начинают перекатываться, при

этом они поступательно перемещают ось, на которую действует

сила тяги FT (рис. 1.3). Эта сила через буксы воздействует на раму

тележки, перемещающую через шкворень главную раму, кото-

рая, в свою очередь, через сцепное устройство приводит в движе-

ние вагоны.

В точке касания колес с рельсами возникает сила FK, которая

равна силе тяги FT и противоположна ей по направлению. Эту силу,

называемую касательной, можно рассчитать по формуле

Р _ МддТ? зк

5

Рис. 1.3. Силы, действующие в колесно-

моторном блоке:

1 — зубчатое колесо оси колесной пары; 2 —

колесо колесной пары; 3 — зубчатое колесо

якоря ТЭД (шестерня); 4 — ТЭД; П — на-

грузка от колеса на рельс, т; FT — сила

тяги; Мвр — момент вращения колесной

пары; FK — касательная сила (внутренняя

сила), стремящаяся провернуть колесо вок-

руг центра вращения относительно рель-

са; Fcu — сила сцепления; Лк — радиус

колеса; R3 к — радиус зубчатого колеса

где Мда — момент вращения якоря ТЭД; г — радиус шестерни;

7?з к — радиус зубчатого колеса оси колесной пары; 7?к — радиус

круга катания колеса колесной пары.

Машинист, изменяя мощность энергетической установки с

помощью контроллера, может управлять величиной касательной

силы FK.

Сила, препятствующая свободному проскальзыванию колес-

ных пар относительно рельс, равна силе FK и противоположна ей

по направлению. Эту силу называют силой сцепления и обозначают

Fw Ее величина прямо пропорциональна нагрузке П колес на

рельсы:

Лц= ЖсцП,

где \|/сц — коэффициент трения покоя, называемый также коэф-

фициентом сцепления.

Коэффициент сцепления зависит от множества факторов: чис-

тоты поверхностей взаимодействия колес и рельс, скорости пере-

катывания, влажности, температуры и т.д. Значение \|/сц опреде-

ляют опытным путем и используют в тяговых расчетах.

Если FK превышает предельное значение Fcu, то происходит

проскальзывание (боксование) колес относительно рельс и рез-

ко уменьшается сила тяги. Это связано с тем, что в точках касания

колес и рельс вместо трения покоя действует трение скольжения

и резко уменьшаются Fcll, а следовательно, и FK.

Стабилизировать сцепление колес с рельсами позволяет спе-

циальное устройство на локомотивах — песочная система. При при-

емке тепловоза локомотивная бригада обязана проверить качество

подачи песка на рельсы, чтобы обеспечить движение поезда в ре-

жиме тяги без боксования колесных пар.

1.3. Назначение основных систем тепловоза

Для обеспечения нормальной работы дизеля и передачи на теп-

ловозе предусмотрены обслуживающие системы: топливная, воз-

6

духоснабжения, водяная, масляная, тормозная и др., а также ак-

кумуляторная батарея.

Топливная система предназначена для получения тепловой энер-

гии дизеля. Она включает в себя бак, трубопроводы с фильтрами

грубой и тонкой очистки, топливоподогреватель, топливоподка-

чивающий насос, насосы высокого давления и топливовпрыски-

вающие форсунки.

Система воздухоснабжения дизеля состоит из воздухозаборных

фильтров, охладителя воздуха, турбокомпрессоров и механиче-

ских нагнетателей, обеспечивающих подачу очищенного воздуха

под повышенным давлением в воздушные коллекторы и далее в

цилиндры дизеля.

Водяная система служит для охлаждения цилиндров дизеля,

обеспечивая тепловое равновесие при всех его режимах работы.

Вода охлаждается в радиаторах, расположенных в шахтах холодиль-

ников. Вентиляторы шахты создают необходимый поток воздуха,

которым охлаждается вода в радиаторах. Охлажденная вода подает-

ся насосами в дизель, обеспечивая его температурный режим.

Масляная система служит для смазывания, охлаждения и мойки

трущихся деталей дизеля. Система имеет насосы, обеспечивающие

циркуляцию масла через фильтры и холодильные установки. В мас-

ляную систему включены и маслопрокачивающие насосы.

Тормозная система предназначена для создания регулируемого

сопротивления движению тепловоза (поезда), обеспечивая необ-

ходимую скорость или остановку. Питание сжатым воздухом тор-

мозной системы, а также электропневматической системы управ-

ления механизмами и аппаратами тепловоза осуществляется ком-

прессором. Компрессор приводится в действие либо от коленча-

того вала дизеля, либо от электродвигателя.

Аккумуляторная батарея предназначена для пуска дизеля и

питания цепей управления и освещения тепловоза. При работаю-

щем дизеле подзарядка аккумуляторной батареи и питание элек-

трических цепей тепловоза (кроме силовых) осуществляется вспо-

могательным генератором.

1.4. Экипажная часть тепловоза

К экипажной части тепловоза относятся кузов, главная рама,

автосцепное устройство, тележки, рессорное подвешивание и др.

Кузов. Кузова тепловозов разделяются по способу восприятия

нагрузки на два типа: с несущей рамой и съемным кузовом; цельно-

несущие, у которых рама и кузов представляют собой единую свар-

ную конструкцию, обеспечивая высокую жесткость и снижение массы

кузова на 20... 25 % при одинаковой мощности силовой установки.

Магистральные тепловозы серий ТЭП60, ТЭП70 и др. имеют

цельнонесущий кузов, который представляет собой сложную про-

7

Рис. 1.4. Кузов тепловоза 2ТЭ116:

1 — главная рама; 2 — кабина машиниста; 3 — аппаратная камера; 4, 5, 6, 8, 10 —

съемные секции; 7 — кузов дизельного помещения; 9 — холодильная камера

странственную систему, образованную из продольных и попереч-

ных балок, тонкостенных стержней и обшивки. Для возможности

выемки дизеля и других агрегатов в средней части крыши кузова

сделан большой вырез, закрываемый съемным каркасом. В обши-

вочном листе кузова имеется ряд вырезов для установки вентиля-

торов, фильтров и размещения окон.

На других маневровых и поездных тепловозах применяются

кузова с несущей рамой и съемным кузовом (рис. 1.4). Съемный

кузов может быть вагонного или капотного типа. При использова-

нии кузова вагонного типа локомотивная бригада имеет доступ к

силовому оборудованию во время движения без выхода из кузова,

что улучшает условия работы бригады; кроме того, кузов вагон-

ного типа имеет хорошую аэродинамику. Поэтому кузовами ва-

гонного типа оборудуются поездные локомотивы. Кузов капотно-

го типа боковыми стенками и крышей закрывает лишь силовые

агрегаты, что обеспечивает хороший обзор пути из кабины маши-

ниста. Локомотивы с таким типом кузова используются в основ-

ном для маневровой работы.

Главная рама. Она является основанием для размещения сило-

вой установки и вспомогательного оборудования, а также переда-

ет продольные тяговые усилия от ведущих осей к составу. Основ-

ными силовыми элементами главной рамы (рис. 1.5) являются

хребтовые двутавровые балки высотой 450 мм, верхняя и нижняя

полки которых усилены приваренными полосами. Горизонталь-

ные настильные листы толщиной от 4 до 14 мм имеют вырезы для

монтажа оборудования. В средней части рамы расположен поддон

для установки дизель-генератора. Наружный контур рамы имеет

обносные швеллеры, к которым крепится кузов. Концы хребто-

вых балок связаны при помощи стяжных ящиков, отлитых из спе-

циальной стали. В них размещены фрикционные аппараты ударно-

тяговых средств. К нижнему листу рамы приварены усиливающие

8

Рис. 1.5. Главная рама тепловоза:

1, 5 — стяжные ящики; 2, 4 — шкворни; 3 — ферма, усиливающая главную

раму; 6 — желоб с крышкой для кабеля; 7 — хребтовая балка; 8 — стальная

полоса усиления балки; 9 — крыщка шкафа аккумуляторной батареи; 10 — сталь-

ное кольцо шкворня; 11 — специальный лист для установки верхней части опорно-

возвращающего устройства

полосы толщиной 20 мм, а к ним — шкворни (передний и зад-

ний), которые передают только горизонтальные усилия и не вос-

принимают вертикальных нагрузок. Вертикальные нагрузки от рамы

на тележки передаются через восемь шаровых опор (по четыре

опоры на каждую тележку). Для подъема рамы при ремонтах в пе-

редней и задней частях ее размещены специальные кронштейны.

Автосцепное устройство. Оно состоит из корпуса автосцепки 1

(рис. 1.6, а), расцепного привода, ударно-центрирующего прибо-

ра, тягового хомута с упорной плитой и поглощающего аппарата,

расположенного в хомуте между его задней стенкой и упорной

плитой.

Голова автосцепки подвешена на бал очке 8 с помощью двух

маятниковых подвесок 9, вторые концы которых укреплены шар-

нирно в ударной розетке 10. Подвеска, балочка и ударная розетка

представляют собой центрирующий прибор, который служит для

автоматического центрирования автосцепки относительно продоль-

ной оси локомотива.

Автосцепной механизм состоит из замка 1 (рис. 1.6, б), замко-

держателя 7, предохранителя замка 17, подъемника 72 и его вали-

ка 20. Замок, служащий для запирания двух сомкнутых автосце-

пок, вместе с собранным механизмом установлен в вертикальном

положении в полости головки и, на своей нижней радиальной

опоре 5 может поворачиваться вдоль полости вокруг зуба 6 замка.

Под действием собственного веса замок своей замыкающей час-

тью стремится выйти наружу из полости. На шип 2 замка навешен

двуплечий предохранитель (собачка) 7 7 замка. Замкодержатель 7,

9

a

в

Рис. 1.6. Автосцепка СА-3:

а — автосцепное устройство: 1 — розетка; 2 — маятниковый болт; 3 — стяжной

ящик; 4 — фрикционный аппарат; 5 — тяговый хомут; 6 — планка; 7 — упорная

плита; 8 — клин; 9 — центрирующая балочка; 10 — автосцепка; б — элементы

конструкции автосцепного механизма: 1 — замок; 2 — шип; 3, 21 — отверстия;

4 — сигнальный отросток; 5 — радиальная опора; 6 — зуб замка; 7 — замкодер-

жатель; 8 — противовес; 9 — выступ; 10 — лапа; 11 — овальное Отверстие; 12 —

подъемник; 13 — квадратное отверстие; 14 — узкий палец; 75 — широкий палец;

16 — болт; 17— предохранитель замка; 18 — нижнее плечо; 19 — верхнее плечо;

20 — валик подъемника; 22 — выемка; 23 — стержень; 24 — балансир; в —

расцепной привод: 1 — корпус автосцепки; 2 — замкодержатель; 3 — замок; 4 —

балансир валика подъемника; 5 — цепь; 6 — рычаг расцепной; 7 — упор; 8 —

балочка; 9 — маятниковая подвеска; 10 — ударная розетка; 11 — малый зуб;

12 — большой зуб

10

предназначенный для удержания замка в сцепленном и расцеп-

ленном положениях, навешивается овальным отверстием 77 на

шип в полости автосцепки. Рядом с замком расположен подъем-

ник 12, надетый на квадратный хвостовик валика 20 подъемника.

Валик располагается в отверстии автосцепки и проходит через

отверстие 3 замка. Балансир 24 валика подъемника остается снару-

жи корпуса автосцепки. Балансир соединен с цепью расцепного

привода. От выпадания из корпуса автосцепки валик удерживает-

ся выемкой 22, в которую заходит тело болта 16, установленного

в приливе корпуса автосцепки.

Расцепной привод (рис. 1.6, в), служащий для расцепления ав-

тосцепок и установки механизма в выключенное положение, состо-

ит из двуплечего рычага 6, расположенного на буферном брусе теп-

ловоза и удерживаемого специальными кронштейнами, и цепи 5,

соединяющей рычаг с балансиром 4 валика подъемника. На манев-

ровых тепловозах расцепной привод оборудуется пневмоцилинд-

ром с дистанционным управлением из кабины машиниста.

Тележки. В зависимости от устройства ходовой части тепловозы

делятся на две группы. В первую входят тепловозы, у которых ве-

дущие колесные пары размещены непосредственно на раме. Такая

конструкция применяется только на тепловозах малой мощности,

имеющих небольшое количество ведущих колесных пар (теплово-

зы ТГМ1, ТГМ23). Группировка колесных пар в жесткой раме ве-

дет к увеличению базы тепловоза, а это усложняет управление

локомотивом на кривых участках пути.

Вторую группу составляют тепловозы с тележечной экипаж-

ной частью. Наличие тележек улучшает условия движения локо-

мотива на кривых участках и обеспечивает высокие скорости дви-

жения. Такая ходовая часть применяется на большинстве магист-

ральных и маневровых тепловозов. Конструкция тележки опреде-

ляется числом колесных пар, способом подвешивания тяговых

электродвигателей, системой рессорного подвешивания, устрой-

ствами связи колесных пар с рамой тележки, а также устройства-

ми соединения тележки с главной рамой.

В зависимости от числа колесных пар, объединенных в одной

раме, тележки бывают двух- и трехосными. Двухосные тележки

применяются на тепловозах с гидропередачей (ТГМЗ, ТГМ4, ТГ16

и др.) и тепловозах, у которых четырехосные тележки состоят из

двух двухосных тележек с промежуточной рамой (ТЭМ7). Трехос-

ные тележки бывают челюстными и бесчелюстными (рис. 1.7). Че-

люстные тележки применяются на маневровых и грузовых тепло-

возах ранних выпусков (2ТЭ10Л, 2ТЭ10В, М62, ТЭМ1 и др.). На

тепловозах 2ТЭ116, 2ТЭ10М, 2М62, ТЭМЗ и др. применяются уни-

фицированные тележки.

Унифицированная трехосная бесчелюстная тележка предназ-

начена для всех модификаций тепловозов. В тележке предусматри-

11

Рис. 1.7. Общий вид бесчелюстной тележки тепловоза 2ТЭ116:

1 — тормозной цилиндр; 2 — воздухопровод; 3 — демпфер; 4 — букса; 5 — рама;

6 — пружина; 7 — поводок; 8 — рычаг подвески тормозных колодок; 9 — песко-

подающая труба; 10 — колесная пара; 11 — электродвигатель; 12 — опора; 13 —

масленка; 14 — шкворневое устройство; 15 — кожух тягового редуктора; а, б —

кронштейны крепления буксовых поводков; в, ж — концевые балки; г — боко-

вина; д — средние поперечные балки; е — шкворневая балка; з — кронштейн

подвески двигателя

вается возможность изменения передаточного числа тягового ре-

дуктора с 4,41 (75/17) до 3,04 (70/23) при одном и том же тяговом

электродвигателе; перехода с ширины рельсовой колеи 1520 мм

на 1435 мм в соответствии с габаритом 0-2Т ГОСТ 9238—83 (за

счет изменения положения дисков колесных центров); установки

тормозного оборудования как отечественной, так и других систем.

ТЭД на тележке имеют опорно-осевое подвешивание с рядным

расположением (гуськом).

Рама тележки связана с колесными парами через поводковые

бесчелюстные буксы с жесткими осевыми упорами качения одно-

стороннего действия. Такая связь позволяет упруго передавать от

колесных пар на раму тележки силы тяги и торможения, попереч-

ные силы (при набегании на рельс), а также обеспечивать сим-

метричность и параллельность осей колесных пар и их относи-

тельные вертикальные колебания. Средняя колесная пара имеет

возможность свободного поперечного перемещения ± 14 мм. Па-

раллельно индивидуальному буксовому рессорному подвешива-

нию устанавливаются фрикционные гасители колебаний. В тележ-

ке применяется пневматический индивидуальный двусторонний

колодочный тормоз, с тормозным цилиндром диаметром 8" на

12

каждое колесо. Сила тяги от рамы те-

лежки на главную раму передается

через шкворневое устройство. Пере-

дняя и задняя тележки секции теп-

ловоза по конструкции одинаковы,

за исключением наличия на пере-

дней тележке рычажной передачи

ручного тормоза, подножек для вхо-

да в кабину управления и привода

скоростемера.

Опорно-осевое подвешивание

ТЭД (рис. 1.8) используется на боль-

шинстве маневровых и грузовых теп-

ловозов. ТЭД в одной точке закреп-

ляется через пружинный комплект

на раме тележки, а в двух других точ-

ках опирается на ось колесной пары

через моторно-осевые подшипники.

Вращающий момент от вала ТЭД

через пару цилиндрических зубчатых

колес передается на ось колесной

пары. Зубчатые колеса привода зак-

рыты кожухом тягового редуктора.

Они подвергаются значительным

Рис. 1.8. Схема опорно-осевой

подвески тягового электро-

двигателя:

1 — пружинный комплект на раме

тележки; 2 — зубчатое колесо яко-

ря ТЭД; 3 — вал якоря ТЭД; 4 —

резинометаллические втулки зуб-

чатого колеса; 5 — ступица зубча-

того колеса; 6 — колесо колесной

пары; 7 — зубчатый венец; 8 —

кожух тягового редуктора; 9 —

моторно-осевые подшипники; 10—

ось колесной пары; 11 — ТЭД

динамическим нагрузкам. Для снижения ударных нагрузок, боль-

шое зубчатое колесо на многих тепловозах делается составным.

Зубчатый венец со ступицей соединяется с помощью комплекта

резинометаллических втулок. Упругая связь почти в 5 раз умень-

шает динамические нагрузки на ТЭД и снижает износ зубьев.

Опорно-рамное подвешивание ТЭД (рис. 1.9) применяется в

основном на пассажирских тепловозах. На тепловозе ТЭП70 вра-

щающий момент передается через редуктор, большая шестерня

которого вращается в подшипниках на полой опоре. Ступица боль-

шой шестерни соединена поводками с фланцем полого кардан-

ного вала. На противоположном конце вала укреплен приводной

фланец. Пальцы приводного фланца соединяются поводками с

пальцами колесных центров. Поводки образуют шарнирно-рычаж-

ную муфту с резинометаллическими шарнирами, соединяющую

полый вал с колесной парой. При опорно-рамном подвешивании

ТЭД опирается на раму тележки, что значительно снижает массу

неподрессоренных частей тепловоза и улучшает его динамичес-

кие характеристики.

Основными частями колесной пары тепловоза (рис. 1.10) явля-

ются ось, колесные центры и бандажи. Оси изготавливаются из

специальной осевой стали. На оси имеются шейки для установки

букс, предподступичные части и подступичные части, на кото-

13

Рис. 1.9. Схема опорно-рамной подвески тягового электродвигателя:

а — схема опорно-рамного подвешивания тепловоза ТЭП60; б — схема опорно-

рамного подвешивания тепловоза ТЭП70; 1, 10,14 — резиновые амортизаторы в

точках крепления ТЭД; 2, 24 — пальцы колесных центров; 3 — траверса; 4 —

палец; 5 — отверстие в колесном центре; б — цапфа; 7 — зубчатое колесо полого

вала; 8, 18 — тяговые редукторы; 9 — полый вал; 11 — моторный подшипник

ТЭД; 12, 22 — приводные фланцы; 13 — ТЭД; 15 — ступица большой шестерни;

16 — поводок фланца полого вала; 17 — большая шестерня; 19 — подшипники;

20 — полая опора; 21 — полый карданный вал; 23 — пальцы вала; 25 — поводки

рые напрессовываются колесные центры. Колесные центры состоят

из ступицы, обода и диска. Они напрессовываются на ось с натя-

гом. Бандажи являются сменным элементом колесной пары. Их

напрессовывают на колесные центры с натягом тепловым спосо-

бом, нагревая до температуры 250... 320 °C, и закрепляют кольца-

ми. Особенности конструкции колесных пар определяются типом

тягового привода. Колесная пара при опорно-осевом подвешива-

нии ТЭД имеет на оси подступичную часть, на которую напрес-

совывается зубчатое колесо, а шейки служат опорами моторно-

осевых подшипников. При циркуляционной системе смазки мо-

14

Рис. 1.10. Колесная пара тепловоза:

1 — бандаж; 2 — колесный центр; 3 — ось; 4 — укрепляющее кольцо; 5 —

ведомое зубчатое колесо; б — отбойное кольцо

торно-осевых подшипников в средней части оси устанавливается

разъемная шестерня привода масляного насоса.

В процессе эксплуатации наиболее интенсивному износу под-

вергаются бандажи колесных пар. По мере износа бандажей, т.е.

при появлении проката поверхности катания и подреза гребня,

производится обточка колесных пар. Бандажи заменяются при до-

стижении ими минимальной толщины. Диаметр новых колес по

кругу катания, измеряемый на расстоянии 70 мм от внутренней

грани бандажа, составляет 1050 мм, а на тепловозах ТЭП70 —

1220 мм. На некоторых тепловозах (ТГМЗА, ТГ16) применяют без-

бандажные колеса.

Буксы предназначены для передачи нагрузок от массы теплово-

за на вращающиеся колесные пары, тяговых и тормозных усилий,

от колесной пары к раме тележки, а также боковых усилий, возни-

кающих при вписывании экипажа в кривые, и ударных нагрузок

при движении по неровностям пути. Крепления букс к раме тележ-

ки должны обеспечивать параллельность колесных пар и установ-

ленные поперечные перемещения их относительно рамы тележки.

На тепловозах применяются два основных типа буксовых уст-

ройств: челюстные, с направляющими в раме тележки, и повод-

ковые (бесчелюстные). Челюстные буксы (рис. 1.11) применяются

на тепловозах ТЭМ1, ТЭМ2, 2ТЭ10Л и др. Основными частями

являются корпус 3 и роликовые подшипники 4о7. Корпус закры-

вают двумя крышками 2 и 8, задняя крышка имеет лабиринтное

уплотнение 1 со стопорной шайбой 9. Расстояние между подшип-

никами устанавливается дистанционными кольцами 5 и 6. Ради-

альные подшипники не воспринимают осевых усилий, поэтому в

передней крышке буксы установлен упор 11. Торцевая поверхность

15

1 — лабиринтное уплотнение; 2 — задняя крышка; 3 — корпус; 4, 7 — ролико-

вые подшипники; 5, 6 — дистанционные кольца; 8 — передняя крышка; 9 —

шайба; 10 — гайка; 11 — осевой упор; 12 — фитиль; 13 — упорный бурт; 14 —

боковой наличник; 15 — масленка

упора имеет бронзовую наплавку и смазывается маслом, которое

подается фитилем 12 из масляной ванны корпуса буксы.

В буксах средней оси установлен жесткий упор. Буксы крайних

осей трехосной тележки оборудованы упругими упорами с пру-

жинами. К боковым поверхностям буксы приварены наличники 14

и прикреплены винтами сменные наличники 13. Наличники сма-

зываются маслом из ванны 75 с помощью фитилей.

Поводковые буксы (бесчелюстные) (рис. 1.12) применяются в

бесчелюстных тележках тепловозов 2ТЭ10М, 2ТЭ116, ТЭП70 и др.

Корпус буксы защищает подшипники и шейку оси от грязи и

влаги. Он заполнен смазкой ЖРО для обеспечения нормальной

работы подшипников. Стальной, литой корпус имеет два боковых

опорных кронштейна для установки пружин рессорного подве-

шивания тележки и восприятия вертикальной нагрузки. С рамой

тележки корпус буксы соединяется кососимметрично расположен-

ными поводками. В цилиндрическую расточку корпуса буксы до

упора в заднюю крышку устанавливаются два роликовых подшип-

16

б

Рис. 1.12. Поводковая букса и поводок тепловоза 2ТЭ116:

а — буксовый узел: 1 — поводок; 2 — лабиринтное кольцо; 3 — стопорный болт;

4 — задняя крышка; 5 — роликовый подшипник; 6 — корпус; 7, 8— дистанцион-

ные кольца; 9, 11 — стопорные кольца; 10 — кронштейн; 12 — шарикоподшип-

ник; 13 — амортизатор; 14 — передняя крышка; 15 — пружина; 16— упор; 17 —

коническая пробка; б — поводок буксового узла: 1 — полукольцо; 2, 13 — амор-

тизаторы; 3, 12 — резинометаллические втулки; 4 — штифт; 5 — длинный валик;

6 — полукольцо; 7 — корпус; 8 — короткий валик; 9 — кольцо; 10 —

резиновый элемент; 11 — шайба

17

4

5

Рис. 1.13. Схемы рессорного подвешивания:

а — сбалансированного; б — индивидуального; 1, 5 — тарелка; 2 — пружина; 3 —

подвеска; 4 — балансир; б — предохранительная скоба; 7 — листовая рессора; 8 —

серьга; 9 — букса; 10 — подвеска; 11 — поводок буксы; 12 — поводковая букса;

13 — фрикционный гаситель колебаний

ника с дистанционными кольцами между ними. Потолок корпуса

буксы выполнен в виде свода параллельного сечения, с увеличен-

ной толщиной в верхней части. Это обеспечивает более равномер-

ное распределение нагрузки на ролики подшипников.

На предподступичную часть оси до упора в галтель с натягом

устанавливается лабиринтное кольцо, которое вместе с задней

крышкой образует лабиринтное уплотнение буксы. Внутренние

кольца роликовых подшипников удерживаются на шейке оси сто-

порным кольцом. В передней крышке монтируется осевой упор

качения. Одно кольцо упорного шарикоподшипника устанавлива-

ется на торцевой проточке оси, а другое — на упоре крышки.

Рессорное подвешивание тепловоза предназначено для умень-

шения динамического воздействия колес на рельсы при движе-

нии по неровностям пути, распределения нагрузок по колесам и

обеспечения плавности хода тепловоза. Рессорное подвешивание

бывает сбалансированное и индивидуальное, одноступенчатое и

двухступенчатое.

Сбалансированное подвешивание применяется на тепловозах

ТЭМ2, 2ТЭ10Л, ТЭП60 и др. (рис. 1.13, а). При этом подвешивании

каждая тележка имеет по две самостоятельные сбалансированные

18

Рис. 1.14. Рессорное подвешивание:

а — тепловоза 2ТЭ116: 1 — опора пружины нижняя; 2 — пружина нижняя; 3 —

пружина внутренняя; 4 — пружина средняя; 5 — опора пружины верхняя; 6 —

прокладки; б — тепловоза ТЭП70: 1 — регулировочная прокладка; 2 — резино-

вый амортизатор; 3, 6 — верхний и нижний опорные стаканы; 4 — пружина; 5 —

технологический болт

группы листовых рессор и цилиндрических пружин, каждая груп-

па которых расположена по сторонам тележки. Балансиры в сис-

теме рессорного подвешивания выравнивают нагрузки между ко-

лесными парами при проезде неровностей пути любой из них,

однако, при больших скоростях движения и ударных нагрузках,

вследствие трения в шарнирных соединениях и сил инерции, пе-

рераспределения нагрузок практически не происходит.

При индивидуальном подвешивании (рис. 1.13, б) каждая колес-

ная пара имеет независимые комплекты подвешивания с каждой

стороны тележки.

Одноступенчатое рессорное подвешивание унифицированной

тележки тепловоза 2ТЭ116 (рис. 1.14, а) состоит из 12 комплектов

цилиндрических пружин, по два комплекта на каждую буксу. Ко-

лебания надрессорного строения устраняются с помощью гасите-

лей колебаний — фрикционных (рис. 1.15) или гидравлических. Их

устанавливают между буксой и рамой тележки.

На пассажирских тепловозах ТЭП60 и ТЭП70 применяется

двухступенчатое рессорное подвешивание (рис. 1.14, б). Первая сту-

пень его расположена между колесными парами и рамой тележ-

ки, а вторая ступень — между рамой тележки и несущим кузовом.

Это обеспечивает меньшее воздействие на путь, надежную работу

агрегатов тепловоза и нормальные условия работы локомотивной

бригады при высоких скоростях движения.

Устройства связи главной рамы с тележками тепловоза долж-

ны обеспечивать передачу нагрузки от массы кузова на тележки и

19

Рис. 1.15. Фрикционный

гаситель колебаний:

1 — амортизатор; 2 — сухарь; 3 —

обойма; 4 — шток; 5 — поршень;

6 — фрикционная накладка; 7 —

вкладыш; 8 — корпус гасителя; 9 —

защитный кожух; 10 — пружина;

11 — крышка; 12 — гайка; 13 —

шплинт; 14 — крышка буксы

Рис. 1.16. Резинороликовая опора:

1 — опорная плита; 2 — резинометаллический элемент; 3 — стакан; 4 — регули-

ровочная пластина; 5 — чехол; 6 — роликовая опора

20

Рис. 1.17. Упругое шкворневое устройство:

1 — стакан; 2 — пружина; 3 — упор; 4 — ползун; 5 — шкворень; 6 — сменные

накладки; 7 — балка

возвращения их в первоначальное положение при выходе тепло-

воза из кривых участков пути. Движение тепловоза на прямых уча-

стках сопровождается интенсивным вилянием тележек, вызван-

ным конусностью бандажей и зазорами между их гребнями и го-

ловками рельсов. Уменьшение передачи боковых сил от экипажа

на рельсы должно обеспечиваться опорно-возвращающими устрой-

ствами. Угловые и поперечные относительные перемещения ку-

зова и тележек, обеспечиваемые опорно-возвращающими устрой-

ствами, могут быть свободными или упругими. Для уменьшения

виляния экипажа применяют демпфирование перемещений.

Рис. 1.18. Опорно-возвращающее устройство тепловоза ТЭП70;

1 — рама тепловоза; 2 — пружины второй ступени подвешивания; 3 — гаситель

колебаний; 4 — пружины первой ступени; 5 — рама тележки; 6 — пружинное

устройство; 7 — низкоопущенный шкворень рамы

21

На тепловозах применяются различные конструкции опор и воз-

вращающих устройств: роликовые — 2ТЭ10, скользящие — ТЭМ1,

ТЭМ2, резинороликовые опоры (рис. 1.16) с упругим шкворневым

устройством (рис. 1.17) — 2ТЭ10В, 2ТЭ10М, 2ТЭ116, маятнико-

вые опоры с пружинными возвращающими аппаратами — ТЭП60,

ТЭП70 № 1 — 7, пружинные, работающие на вертикальную и го-

ризонтальную нагрузки (рис. 1.18 — ТЭП70 № 008 и выше), опо-

ры на маятниковых подвесках — ТЭМ7, ЧМЭЗ.

Основные параметры опорно-возвращающих устройств подби-

рают с расчетом получения необходимой плавности хода при всех

скоростях движения тепловоза.

1.5. Классификация и обозначение серий тепловозов

и дизель-поездов

Тепловозы классифицируются следующим образом:

• по назначению — грузовые, пассажирские, маневровые, про-

мышленного транспорта;

• числу секций — односекционные, двухсекционные и много-

секционные;

• типу передачи — с электрической и гидравлической;

• типу экипажной части — тележечные и с жесткой рамой;

• ширине колеи — стандартный (1520 мм) и узкоколейный

(600... 1100 мм);

• числу осей — восьмиосные, шестиосные, четырехосные, двух-

осные.

Тип экипажа тепловоза определяет его осевая характеристика

(рис. 1.19), отражающая число, расположение и назначение осей

(колесных пар). Осевая характеристика тепловозов тележечного типа

представляет собой сочетание цифр, число которых указывает на

число тележек, а каждая цифра — на число колесных пар в тележ-

ке. Индекс цифры «О» указывает число обмоторенных осей. Знаки

Зо-Зо

30 - 30 - 30 - 30 или 2(3О - 30)

F2 м LJj

'002 2о2 'ООО 'ООО'

б

0-3-0

-- 20+ 20 - 20 + 20

| □ |

2222_____22 22

(1 - 30) -40(30- 1)

О ООО QOQ.Q ООО О

д

Рис. 1.19. Осевые характеристики тепловозов:

а - ТЭП70; б - 2ТЭ10М и 2ТЭ116; в - ТГМ1; г - ТЭМ7; д - Щэл-1

22

«+» и «-» показывают, что в первом случае тележки сочленены

(спарены), во втором — не сочленены.

Для локомотивов установлены ограничения, определяемые га-

баритами Т: 1Т — для отечественных и 2Т — для тепловозов, пред-

назначенных на экспорт. Габарит 1Т имеет наибольшую ширину

3400 мм и высоту 5300 мм.

Типы тепловозов, построенных по одним и тем же проектам,

принято обозначать сочетанием заглавных букв и цифр: Т — теп-

ловоз, а цифра перед буквенным обозначением указывает на чис-

ло секций.

Вторая буква указывает на тип передачи: Э — электрическая,

Г — гидравлическая.

Третья буква указывает род службы (П — пассажирский, М —

маневровый, у грузовых тепловозов третья буква отсутствует). Циф-

ры после букв обозначают серию тепловоза. По этим цифрам можно

определить завод-изготовитель. Далее через разрыв или дефис обо-

значается номер тепловоза. В обозначении серий тепловозов, по-

строенных за рубежом, вводится буква, указывающая страну из-

готовитель. Например, тепловоз ЧМЭЗ означает — маневровый с

электрической передачей, построенный в Чехословакии.

Дизель-поезда предназначены для пассажирских перевозок и

обозначаются буквой Д. Вторая буква или цифра обозначает се-

рию или место изготовления, например, ДР — дизель-поезд Риж-

ского вагоностроительного завода.

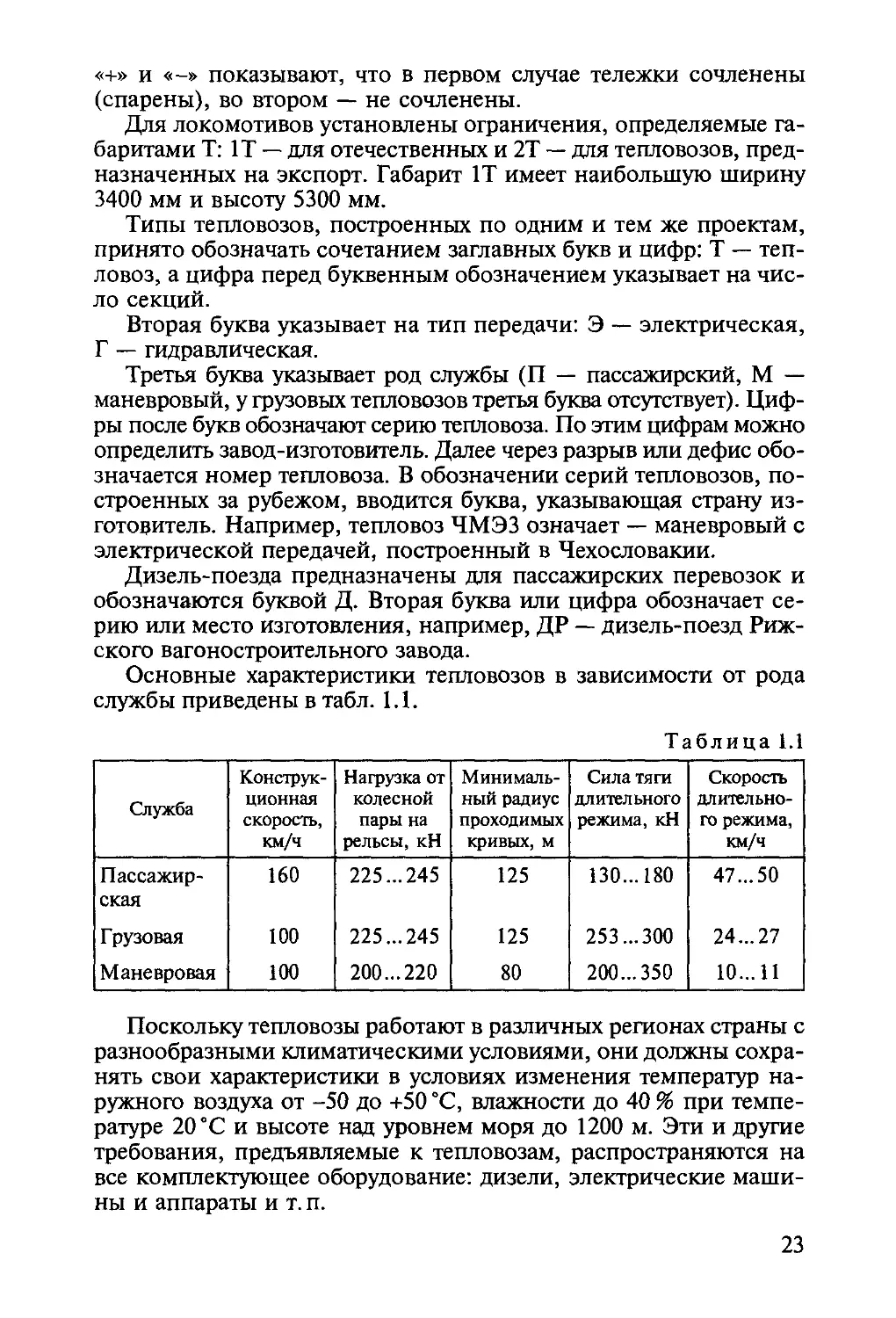

Основные характеристики тепловозов в зависимости от рода

службы приведены в табл. 1.1.

Таблица 1.1

Служба Конструк- ционная скорость, км/ч Нагрузка от колесной пары на рельсы, кН Минималь- ный радиус проходимых кривых, м Сила тяги длительного режима, кН Скорость длительно- го режима, км/ч

Пассажир- 160 225-245 125 130-180 47-50

ская

Грузовая 100 225-245 125 253-300 24... 27

Маневровая 100 200-220 80 200-350 10...11

Поскольку тепловозы работают в различных регионах страны с

разнообразными климатическими условиями, они должны сохра-

нять свои характеристики в условиях изменения температур на-

ружного воздуха от -50 до +50 °C, влажности до 40 % при темпе-

ратуре 20 °C и высоте над уровнем моря до 1200 м. Эти и другие

требования, предъявляемые к тепловозам, распространяются на

все комплектующее оборудование: дизели, электрические маши-

ны и аппараты и т. п.

23

Контрольные вопросы

1. Что такое тепловоз?

2. Каково назначение передачи на тепловозе?

3. Чем можно обеспечить надежное сцепление колесных пар с рельса-

ми в режиме тяги?

4. Какие системы расположены на тепловозе?

5. Как классифицируются тепловозы и дизель-поезда?

6. Каковы типы подвешивания тяговых электродвигателей?

7. Каково назначение букс и каких типов они бывают?

8. Каково назначение рессорного подвешивания и каких типов оно

бывает?

9. Как связана главная рама с тележками тепловоза?

Глава 2

ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНАЯ СИСТЕМА

ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

И РЕМОНТА ТЕПЛОВОЗОВ

2.1. Характеристика системы технического обслуживания

и ремонта тепловозов

Надежность тепловоза определяется совершенством его конст-

рукции, технологии изготовления, а также уровнем технического

обслуживания и ремонта. В процессе эксплуатации на тепловоз

воздействуют различные факторы. Ему приходится работать при

температуре наружного воздуха от -50 до +40 °C, когда идет дождь,

снег или проносится песчаная буря; на дорогах с хорошим и пло-

хим состоянием пути; тянуть поезда по перевалистому пути; рабо-

тать на горных участках, где воздух более разрежен, чем на равни-

не; часто останавливаться и вновь набирать нужную скорость.

Каждый из этих факторов дает о себе знать по мере нарастания

пробега. Механизмы тепловоза постепенно изнашиваются, в ре-

зультате чего изменяются геометрические размеры и форма дета-

лей, характер посадки сопряженных деталей и качество их повер-

хностей. Прочность многих деталей под влиянием высоких темпе-

ратур и значительных удельных нагрузок уменьшается, они теря-

ют работоспособность и начинают разрушаться. Изоляция токове-

дущих частей электрического оборудования постепенно стареет

под воздействием токовых нагрузок и осаждения на замасленных

и увлажненных изоляционных поверхностях токопроводящих за-

грязнений. Резиновые детали теряют эластичность, покрываются

сеткой трещин и разрушаются. Фильтры, предназначенные для

очистки масла, топлива и воздуха, загрязняются и перестают вы-

полнять свои функции. Многие детали и механизмы загрязняют-

ся, покрываются нагаром, накипью, коррозией, окислами и т.п.

Все это приводит к тому, что тяговые качества тепловоза ухуд-

шаются, он становится менее надежным, часто начинает «болеть»,

расходы на его содержание возрастают. И, если в процессе эксплуа-

тации не принять своевременно нужных мер, то тепловоз, не дос-

тигнув предельного возраста, перестанет выполнять свои функции.

Каждый новый тепловоз имеет определенные показатели надеж-

ности и работоспособности, которые характеризуют его качество.

Надежность — это свойство тепловоза выполнять тяговые фун-

кции, сохраняя во времени значения установленных эксплуата-

ционных параметров в заданных пределах, соответствующих за-

25

данным режимам и условиям использования, технического об-

служивания, ремонтов, хранения и транспортирования. Надеж-

ность является комплексным свойством, включающим в себя бе-

зотказность, долговечность, ремонтопригодность и сохраняемость.

К эксплуатационным параметрам относятся мощность, ско-

рость, расход топлива и т. п. Если надежность сборочной единицы

локомотива равна 0,95, то это означает, что 95 % данных сбороч-

ных единиц, находящихся в эксплуатации, проработают установ-

ленный период без отказа, а 5 % откажут.

Безотказность — это свойство тягового подвижного состава

непрерывно сохранять работоспособность в течение заданного вре-

мени без вынужденных перерывов на ремонт.

Долговечность — это способность тепловоза сохранять работо-

способность до наступления предельного состояния при установ-

ленной системе технического обслуживания и ремонта.

Ремонтопригодность — это приспособленность тепловоза к пред-

упреждению и обнаружению причин возникновения отказов, по-

вреждений и устранению их путем проведения технического

обслуживания и ремонта.

Сохраняемость — это свойство тепловоза непрерывно сохра-

нять исправное и работоспособное состояние и при нахождении в

резерве или транспортировании, и после этого срока.

Исправность или неисправность — это состояние тепловоза, при

котором он соответствует всем требованиям или не соответствует

хотя бы одному из требований Правил технической эксплуатации

(ПТЭ) и Правил ремонта (ПР).

Работоспособность — это состояние тепловоза, при котором

он способен выполнять заданные функции, сохраняя значения

заданных параметров в пределах, установленных нормативно-тех-

нической документацией. Такими параметрами являются мощ-

ность, скорость, расход топлива и смазки и другие параметры.

Не всякая неисправность связана с потерей работоспособнос-

ти. Например, у тепловоза повреждена окраска или подтекает саль-

ник водяного насоса дизеля и т.п. Такая машина неисправна, од-

нако она остается работоспособной. Нарушение исправного со-

стояния тепловоза при сохранении его работоспособности назы-

вается повреждением.

Отказ — это событие, в результате которого тепловоз полнос-

тью или частично теряет свои тяговые свойства. Отказом локомо-

тива следует считать любую техническую неисправность, вызвав-

шую внезапную остановку поезда на участке для ее устранения.

Отказы делятся на две группы: катастрофические (внезапные) и

параметрические (постепенные).

Катастрофические отказы — это отказы, которые обычно труд-

но предупредить, так как их появления не могут быть установлены

заранее. Параметры катастрофических отказов обычно неизвестны,

26

или не поддаются контролю, либо

требуют весьма трудоемкого и до-

рогостоящего контроля.

Параметрические отказы — это

отказы, связанные с наблюдаемы-

ми изменениями (регулировки,

износа и т.п.). Эти параметры

можно контролировать, а значит,

их можно предотвращать соответ-

ствующими воздействиями на эти

параметры. События, которые

приводят к отказу тепловоза или

его агрегатов, носят случайный ха-

рактер, и поэтому предупрежде-

ние отказов представляет собой

Рис. 2.1. Характеристика

распределения отказов во

времени или по пробегу

тепловоза:

tu h> h — продолжительности

периодов I, II, III

сложную задачу.

Важным показателем надежности является интенсивность от-

казов — X. В упрощенном варианте интенсивность отказов есть от-

ношение числа отказавших сборочных единиц в единицу времени

(или пробега) к среднему числу сборочных единиц, исправно ра-

ботающих в течение этого же периода.

Многочисленными исследованиями установлена характеристика

распределения отказов во времени или пробеге тепловоза (рис. 2.1).

Характеристика Х(/) состоит из трех периодов:

I — отказы в период приработки;

II — период нормальной эксплуатационной работы с постоян-

ным потоком отказов;

III — период нарастания отказов вследствие старения и интен-

сивного изнашивания деталей сборочной единицы и тепловоза в

целом.

Техническое обслуживание. Техническое обслуживание — это си-

стема мероприятий профилактического характера, предназначен-

ная для снижения интенсивности изнашивания деталей, сбороч-

ных единиц и агрегатов тепловозов; своевременного выявления

неисправностей; предупреждения отказов путем диагностирова-

ния без разборки; поддержания тепловозов в работоспособном со-

стоянии, обеспечивающем их бесперебойную работу и безопас-

ность движения в соответствии с требованиями ПТЭ.

Техническое обслуживание ТО-1 выполняется локомотивными

бригадами при приемке и сдаче тепловоза, а также в пути следова-

ния его с поездом. Бригады выполняют работы по смазыванию,

креплению ослабших соединений, проверке состояния экипажа,

тормозного оборудования и тяговых электродвигателей. Локомотив-

ные бригады несут ответственность за правильный режим работы

тепловоза, своевременное предупреждение и устранение выявлен-

ных неисправностей и содержание его в исправном состоянии.

27

Техническое обслуживание ТО-2 проводят на специальных смот-

ровых канавах и в пунктах технического обслуживания локомоти-

вов (ПТОЛ), оборудованных средствами диагностики, специаль-

ными приспособлениями и инструментом и располагающих тех-

нологическим запасом деталей и материалов. Работы выполняют

высококвалифицированные слесари под руководством мастера. На

маневровых и вывозных тепловозах ТО-2 выполняют слесари со-

вместно с локомотивными бригадами. В состав работ входят опе-

рации по контролю за состоянием ходовых частей, тормозного и

другого оборудования, обеспечивающего безопасность движения

и предупреждению повреждений тепловозов в эксплуатации.

Периодичность технического обслуживания ТО-2 устанавли-

вает начальник железной дороги (исходя из условий эксплуатации)

в пределах 24... 28 ч независимо от выполненного пробега. Продол-

жительность технического обслуживания ТО-2 для грузовых двух-

секционных тепловозов не более 1,5 ч, для пассажирских — не

более 2 ч.

Техническое обслуживание ТО-3 выполняется в депо приписки

тепловоза для предупреждения появления неисправностей, под-

держания тепловозов в работоспособном состоянии, обеспечения

их бесперебойной работы и безопасности движения. При этом виде

технического обслуживания, кроме осмотров, предусмотренных

ТО-2, выполняют некоторые ремонтные операции (смена фильт-

ров, снятие форсунок для проверки на стенде, замена щеток элек-

трических машин, очистка выпускных окон и т.д.).

Техническое обслуживание ТО-4 предназначено для обточки бан-

дажей колесных пар без выкатки из-под локомотива для поддер-

жания оптимального размера проката. Продолжительность техни-

ческого обслуживания ТО-4 устанавливается начальником дороги

с учетом местных условий из расчета 1... 1,2 ч на обточку одной

колесной пары. Разрешается совмещать обточку колесных пар с

техническим обслуживанием ТО-3 и текущими ремонтами ТР-1,

ТР-2, увеличивая нормы простоя на них из расчета 1... 1,2 ч на

обточку одной колесной пары.

Номера технических обслуживании связаны между собой та-

кой особенностью: состав плановых работ при ТО с большим но-

мером обязательно включает в себя работы, имеющиеся в регла-

менте на техническое обслуживание с меньшим номером, т. е. при

ТО-2 выполняются работы ТО-1 и сверх того специфические опе-

рации; при ТО-3 выполняются объем ТО-2 и плюс свои операции.

Эта особенность характерна для всех видов технического обслу-

живания и ремонта тепловозов, кроме ТО-4 и ТО-5. Так, при те-

кущем ремонте ТР-1 выполняют ТО-3 с соответствующими до-

полнительными работами по этому виду ремонта, при ТР-2 дела-

ются ТР-1 и плюс операции, необходимые при ТР-2, и т.д., при

ТО-5 производят подготовку к ремонту и др.

28

Текущие ремонты. Системой технического обслуживания и ре-

монта предусмотрено выполнение в локомотивных депо текущих

ремонтов ТР-1, ТР-2 и ТР-3. Под ремонтом понимается совокуп-

ность работ, направленных на восстановление основных эксплуа-

тационных характеристик, исправности и работоспособности ло-

комотивов в соответствующих межремонтных периодах путем ре-

визии, ремонта и замены отдельных деталей, сборочных единиц

и агрегатов, регулировки и испытаний, а также частичной модер-

низации. Текущие ремонты ТР-1, ТР-2 и ТР-3 локомотивов вы-

полняют комплексные и специализированные бригады.

Текущий ремонт ТР-1 производится в основном в условиях депо

и заключается в осмотре, ревизии и очистке, а при необходимо-

сти и в ремонте сборочных единиц (колесные пары, рессорное

подвешивание, тормозное оборудование); осмотре тяговых элект-

родвигателей, вспомогательных машин и электроаппаратуры; про-

верке зазоров подшипников коленчатого вала дизеля, моторно-

осевых подшипников тяговых электродвигателей; осмотре порш-

невых колец и втулок цилиндров дизеля; ревизии и очистке тур-

бокомпрессоров со снятием их с локомотива, проведении рео-

статных испытаний и т.д.

Текущий ремонт ТР-2 предназначен в основном для ремонта

дизеля и вспомогательного оборудования. Основным фактором,

определяющим постановку тепловоза на ТР-2, является износ ци-

линдропоршневой группы дизеля. При текущем ремонте ТР-2

дополнительно к ТР-1 производят ремонт шатунно-поршневой груп-

пы и втулок цилиндров, топливной аппаратуры, систем регулиро-

вания частоты вращения и мощности дизеля, редукторов, воздухо-

нагнетателей, электропневматических приводов регулятора, кон-

такторов, реверсора, вентилей; прожировку кожаных манжет ап-

паратов; лечебный заряд аккумуляторной батареи; ревизию якор-

ных подшипников всех электрических машин (кроме тяговых элек-

тродвигателей); подбивку моторно-осевых подшипников; съемку и

осмотр кожухов зубчатой передачи; промежуточную ревизию букс

с проверкой разбегов колесных пар и ремонт вентиляторов ТЭД;

ремонт тормозного компрессора, автотормозных приборов; пол-

ный осмотр автосцепки и фрикционных аппаратов. После выпол-

нения ТР-2 проводятся полные реостатные испытания тепловоза.

Текущий ремонт ТР-3 предусматривает ремонт экипажной час-

ти и тяговых электрических машин; изнашивание их основных

деталей определяет постановку тепловоза на этот вид ремонта. При

текущем ремонте ТР-3 дополнительно к работам по ТР-2 ремон-

тируют антивибратор, предельный регулятор, водяной и масля-

ный насосы, привод масляного насоса, воздуходувку и ее элас-

тичный привод, вертикальную передачу, секции холодильника,

редукторы, тяговые электродвигатели, двухмашинные агрегаты,

электродвигатели калорифера, топливоподкачивающего и масло-

29

Таблица 2.1

Тип грузового тепловоза Продолжительность технического обслуживания и текущего ремонта

ТО, ч ТР-1, ч ТР-2, сут ТР-3, сут

ТЭ10, М62 10 40 5 6

ТЭЗ 8 36 4,5 4,5

2ТЭ116 16 56 8 10

Примечание. Для тепловозов, имеющих три и более секций, норма про-

должительности технического обслуживания ТО-3 и текущего ремонта ТР-1 уве-

личивается на каждую (более двух) секцию на 4 и 8 ч соответственно.

прокачивающего насосов, аккумуляторные батареи и электричес-

кие аппараты. При этом ремонте производятся выкатка из-под теп-

ловоза тележек с полной их разборкой, освидетельствование ко-

лесных пар с обточкой бандажей, ремонт рам тележек, букс, рес-

сорного подвешивания, опор рамы тепловоза, кузовного обору-

дования, песочниц, тормозной рычажной передачи, автомати-

ческой локомотивной сигнализации, автостопов, скоростемеров

и противопожарной установки.

После выполнения текущего ремонта ТР-3 тепловоз проходит

полные реостатные и обкаточные испытания пробной поездкой.

Среднесетевые нормы продолжительности ТО и ТР тепловозов

приведены в табл. 2.1.

Капитальные ремонты. Системой технического обслуживания и

ремонта тепловозов предусмотрено выполнение капитальных ре-

монтов КР-1 и КР-2.

Капитальный ремонт КР-1 предназначен для восстановления

эксплуатационных характеристик и ресурса (срока службы) теп-

ловоза путем замены и ремонта изношенных и поврежденных агре-

гатов, сборочных единиц и деталей, а также путем модернизации.

В процессе капитального ремонта КР-2 восстанавливают эксп-

луатационные характеристики и полный ресурс (срок службы)

всех агрегатов, сборочных единиц и деталей, включая базовые,

полностью заменяют провода и кабели, а также выполняют мо-

дернизацию тепловоза.

Основной фактор постановки тепловоза на капитальный ре-

монт — износ шеек коленчатого вала дизеля и старение изоляции

электрических машин, кабелей и электропроводки. Эти виды ре-

монта выполняются на тепловозоремонтных заводах и в крупных

депо, имеющих соответствующее оборудование. Объем капиталь-

ного ремонта таков, что для его выполнения требуется дорогосто-

ящая оснастка. Такую оснастку нецелесообразно иметь в депо, по-

скольку даже в самых крупных депо годовая потребность в капи-

30

a

Рис. 2.2. Виды и периоды межремонтной работы тепловозов типа ТЭ10

(а) и ТЭМ (б):

ТО-3 — техническое обслуживание; ТР-1...ТР-3 — текущие ремонты; КР-1,

КР-2 — капитальные ремонты

тальных ремонтах возникает не более чем у нескольких десятков

локомотивов. Даже если бы капитальные ремонты выполнялись в

одном депо для целой дороги, то в среднем потребовалось бы

отремонтировать не более сотни секций одной серии. При такой

программе загрузка тяжелого ремонтного оборудования была бы

слишком мала, чтобы окупиться даже за многие годы.

Виды и периоды межремонтной работы тепловозов типа ТЭ10

и ТЭМ представлены на рис. 2.2.

На основе среднесетевых норм межремонтных периодов (табл. 2.2),

каждая дорога утверждает для своих депо дифференцированные

нормы межремонтных периодов. Дифференцированные нормы меж-

ремонтных периодов рассчитываются с учетом показателя исполь-

зования мощности тепловоза, который представляет собой расход

топлива, отнесенный к 1 км пробега или 1 ч его работы. Дифферен-

циация межремонтных периодов позволяет изменять объем обяза-

тельных работ при технических обслуживаниях и ремонтах в зави-

симости от загрузки тепловоза в период его эксплуатации.

Департаментом локомотивного хозяйства МПС в 2002 г. был

утвержден капитальный ремонт с продлением срока службы ло-

комотива (КРП).

Диагностика. В различных депо сети железных дорог внедряется

новый метод контроля надежности тепловозов в эксплуатации —

безразборная диагностика технического состояния локомотива.

Диагностика позволяет уменьшить потери в эксплуатационной

работе и снизить затраты на проверку технического состояния

сборочных единиц и агрегатов. Техническое диагностирование —

процесс определения технического состояния объекта.

31

Таблица 2.2

Тип тепловоза Максимальная продолжительность межремонтных периодов*, тыс. км/время

Техничес- кое обслужи- вание Текущий ремонт Капитальный ремонт

ТР-1 ТР-2 ТР-3 КР-1 КР-2

Магистральные

ТЭП60 7,5/18 суг 37,5/3 мес 150/9 мес 300/18мес 900/4,5 года 1800/9 лет

М62 8/18 суг 40/3 мес 120/9 мес 240/18 мес 720/4,5 года 1440/9 лет

2ТЭ116, ТЭП70, 2ТЭ121** 8/18 суг 40/3 мес 200/15 мес 400/30 мес — ——

Маневровые

ТЭМ1, ТЭМ2, ЧМЭЗ, ТЭМ7 30 суг 7,5 мес 15 мес 30 мес 7,5 года 15 лет

ТГМЗ, ТГМ7 10 суг 2 мес 8 мес 16 мес 5 лет 10 лет

* Учитывается только время нахождения в эксплуатируемом парке.

** Межремонтные периоды для тепловозов 2ТЭ116, ТЭП70, 2ТЭ121 кор-

ректируются по мере накопления опыта их эксплуатации.

Комплексное диагностирование тепловоза выполняется в несколь-

ких депо сети. На примере комплексного диагностирования тепло-

возов в депо при выполнении технического обслуживания ТО-3

проиллюстрируем преимущества использования такого метода.

На первой ремонтной позиции поточной линии на основании

осмотра тепловоза с учетом записей в журнале формы ТУ-152 и

результатов анализа картерного масла оценивают состояние его

сборочных единиц и агрегатов и составляют программу диагнос-

тических проверок, которую передают на последующие позиции.

Кроме перечисленного на первой позиции отбирают пробы масла

из различных агрегатов тепловоза.

На второй ремонтной позиции предусмотрены автоматичес-

кий обмер колесных пар, диагностирование вращающихся выве-

шенных колесно-моторных блоков (якорные, буксовые и мотор-

но-осевые подшипники, тяговый редуктор, щеточный аппарат),

автоматический поиск возможных мест замыканий на корпус и

32

утечек тока в электрических цепях, контроль с регулировкой сра-

батывания электрических аппаратов, проверка пожарной сигна-

лизации, диагностика контрольно-измерительных приборов, ав-

томатической локомотивной сигнализации (АЛСН), радиосвязи.

Результаты диагностирования и перечень необходимых работ пе-

редают на ЭВМ центрального поста диагностики.

На третьей позиции диагностируют состояние дизеля с приме-

нением реостатного или безреостатного метода (состояние и ра-

боту топливной аппаратуры, цилиндропоршневой группы, водя-

ной и масляной систем и т.д.); системы автоматического регули-

рования температуры теплоносителей, проверяют параметры се-

лективной и внешней характеристик дизель-генератора. На этой

позиции предусмотрено обязательное выполнение осмотров и

смазочных работ, установленных Правилами ремонта тепловозов.

На основании выполненных диагностических мероприятий со-

ставляют паспорт-заключение, где фиксируют принятые реше-

ния о необходимости дополнительных работ.

Методы ремонта. При крупноагрегатном методе ремонта на уча-

стках текущего ремонта бригады слесарей демонтируют агрегаты

и сборочные единицы с тепловоза и передают их для ремонта на

заготовительный участок, после чего выполняют монтаж на теп-

ловозе отремонтированных или новых агрегатов и сборочных еди-

ниц. Кроме того, эта бригада ремонтирует и контролирует не сни-

маемое с тепловоза оборудование и смазывает его. Ремонт и испы-

тания демонтированных агрегатов и сборочных единиц осуществ-

ляются в соответствующих отделениях заготовительного участка.

При организации ремонта поточным методом создаются так на-

зываемые позиционные бригады, закрепленные за ремонтными

позициями поточной линии. При стационарном методе ремонта

бригады могут специализироваться по ремонту определенных агре-

гатов и сборочных единиц тепловоза: дизеля, электрического обо-

рудования, экипажной части, вспомогательного оборудования. Та-

кая специализация слесарей позволяет повысить их профессиональ-

ные навыки и ответственность за качество выполненной работы.

В некоторых депо имеются специализированные бригады агрегат-

но-заготовительного участка, которые, кроме ремонта и испыта-

ний сборочных единиц и деталей, на своем участке выполняют

сборочно-разборочные работы на всех ремонтируемых тепловозах.

В депо имеются также отделения для ремонта контрольно-изме-

рительных приборов и скоростемеров, аккумуляторных батарей,

секций холодильников, автотормозного оборудования и пр. Для

удовлетворения нужд заготовительного участка в депо имеются сле-

дующие отделения: механическое, кузнечное, термическое, свароч-

ное, гальваническое, полимерное и др. К вспомогательным отделе-

ниям депо относятся инструментальное, по ремонту механического

и энергетического оборудования, компрессорная станция и др.

2 Собенин

33

2.2. Постановка тепловоза на ремонт

Наиболее полно все работы по текущему ремонту тепловоза

охвачены при ремонтах ТР-2 и ТР-3. Поэтому в книге этим видам

ремонта уделено основное внимание. Текущий ремонт ТР-2 или

ТР-3 тепловоза состоит из следующих основных технологических

процессов: приемки тепловоза в ремонт, разборки, очистки объек-

тов ремонта, восстановления поврежденных деталей и соедине-

ний, сборки и настройки объектов ремонта, сборки и испытаний

тепловоза после ремонта.

До постановки тепловоза в ремонт электрические машины и

аппараты продувают сухим сжатым воздухом; наружные поверх-

ности кузова, крыши и тележек подвергают мойке на механизи-

рованной установке; из всех систем сливают топливо, масло и

воду; песочницы освобождают от песка.

Маркировка. Тепловоз состоит из десятков тысяч деталей. В про-

цессе его сборки многие детали подбирают по массе и размерам,

часть деталей совместно обрабатывают, а некоторые, кроме того,

прирабатывают друг к другу; при соединении двух агрегатов их валы

центрируют, т.е. делают соосными; взаимное расположение ряда

деталей регулируют прокладками, большинство механизмов после

установки фиксируют штифтами. Для того чтобы в процессе после-

дующей сборки можно было быстро определить место, ранее заня-

тое той или другой деталью, одноименные и комплектные детали

маркируют, т. е. наносят на них особые метки (знаки, цифры, бук-

вы и т.п.) (рис. 2.3). Например, маркировка АБ9 на гильзе цилин-

дра означает, что она принадлежит девятому цилиндру дизеля АБ;

маркировка АВ8НГ на вкладыше коренного подшипника колен-

чатого вала указывает на то, что он относится к дизелю АВ, восьмо-

му подшипнику его нижнего вала и является верхним вкладышем.

Система маркировки каждой машины или механизма приводится

в технической документации, а места постановки маркировки

указываются на чертежах деталей или узлов.

Технологический процесс съемки и разборки. В процессе съемки

и разборки производят внешний осмотр, определяют положение

деталей в собранном узле, осуществляют собственно съемку и раз-

борку.

Внешний осмотр нужен для проверки наличия маркировки,

определения надежности посадки и состояния деталей по види-

мым признакам. Если на деталях знаков маркировки в местах,

предусмотренных чертежом, почему-либо нет или они перепута-

ны, их наносят тотчас же после разборки объекта.

Часто нарушение посадки и неисправности деталей удается

определить до разборки объекта по внешним признакам. Напри-

мер, об ослаблении посадки вкладышей подшипника коленчато-

го вала дизеля легко судить по смещению разъемов вкладышей и

34

Сторона управления

Сторона воздуходувки

Б-Б

Верхняя половина

верхнего подшипника

Нижняя половина

верхнего подшипника

Верхняя половина

нижнего подшипника

Нижняя половина

нижнего подшипника

А—А

Верхняя половина

верхнего шатунного

подшипника

(поперечный

разрез дизеля

по цилиндру)

Крышка верхнего

коренного подшипника

Гильза

Верхний

поршень

Нижний

поршень

Верхняя половина

нижнего шатунного

подшипника

Нижняя половина

нижнего шатунного

подшипника

Верхний шатун

Нижний шатун

Верхняя половина.

левого подшипника

кулачкового вала

Нижняя половина

верхнего шатунного

подшипника

Рис. 2.3. Система маркировки деталей дизеля 2Д100

Нижняя половина -

левого подшипника

кулачкового вала

(поперечный

разрез дизеля

по подшипнику)

Крышка нижнего

коренного подшипника

гнезда подшипника; слабо укрепленную или плохо уплотненную

катушку на сердечнике полюса электрической машины определя-

ют по следам смещения (натертости), а также по наличию ржав-

чины на металлических деталях или поверхности самой катушки.

Обугленная изоляция — признак ослабления контактного соеди-

нения. Скопление пыли в виде жилки или небольшого валика на

поверхности детали (особенно экипажной части) укажет на на-

личие трещины или ослабление посадки детали. Жилка в этом

случае будет как бы обрисовывать контур трещины.

35

Определение положения деталей в собранном узле. Наиболее

достоверные данные о величинах зазоров и разбегов между тру-

щимися деталями, об искажении их формы, деформации и изно-

се можно получить лишь тогда, когда измерения ведутся при ра-

бочем положении деталей. Например, зазор «на масло» в подшип-

никах коленчатого вала дизеля, в якорных и моторно-осевых под-

шипниках тягового электродвигателя, боковой зазор между зубь-

ями различных зубчатых передач или деталями шлицевого соеди-

нения наиболее точно можно определить в собранном узле. Так,

искажение формы постелей подшипников коленчатого вала дизе-

ля или моторно-осевых подшипников тягового электродвигателя

можно установить лишь в том случае, когда крышки подшипни-

ков нормально закреплены на своих местах. О деформации гильзы

цилиндра дизеля можно достоверно судить лишь при нахождении

ее в блоке цилиндров. Внешний осмотр и определение положения

деталей в собранном узле являются одними из элементов техни-

ческой диагностики объекта ремонта.

2.3. Подготовка и разборка объектов ремонта

К техническому обслуживанию или текущему ремонту тепловоз

готовит локомотивная бригада, прибывшая из последней поездки.

Если у этой бригады истекло время непрерывной работы, то теп-

ловоз на ремонтное стойло ставит экипировочная локомотивная

бригада. Принимает тепловоз мастер комплексной бригады.

Перед постановкой тепловоза на техническое обслуживание

ТО-3 и текущий ремонт ТР-1 локомотивная бригада полностью

экипирует его, отбирает пробы воды, масла, топлива из всех си-

стем тепловоза для химического анализа и выполняет работы в

объеме технического обслуживания ТО-1. Электрические машины

и аппараты, а в летнее время и секции радиатора продувают сжа-

тым воздухом под давлением 0,2...0,3 МПа; измеряют статичес-

кий напор воздуха для охлаждения тяговых электрических машин,

проверяют действие тормозов, песочниц и звуковых сигналов.

Сменный мастер комплексной бригады совместно с машинистом

проверяют техническое состояние тепловоза при работающем, а

затем и при неработающем дизеле. Контролируют наличие пломб,

работу (на слух) всех агрегатов дизеля, вспомогательного обору-

дования, электрических машин, отсутствие течи в соединениях

масляного, водяного и топливного трубопроводов, секциях холо-

дильника, проверяют работу контрольно-измерительных прибо-

ров, топливной и регулирующей аппаратуры и др. Перед поста-

новкой тепловоза на ремонт температуру воды и масла в системах

охлаждения необходимо снизить до 40... 50 °C.

Если тепловоз ставят на текущий ремонт ТР-2, то сливают воду

и масло из систем охлаждения, а на ТР-3 — дополнительно сли-

36

вают топливо из баков и освобождают от песка бункера песочниц;

секции тепловоза расцепляют.

У тепловозов, поступающих на все виды текущего ремонта,

экипажную часть и кузов очищают от загрязнений. На ремонтную

позицию тепловоз устанавливают вспомогательным локомотивом.

Окончательный объем предстоящего ремонта определяют после

разборки тепловоза по фактическому состоянию его агрегатов,

сборочных единиц и деталей.

При установке на дизель или тепловоз многие агрегаты и сбо-

рочные единицы центрируют друг с другом так, чтобы геометри-

ческие оси их валов совпадали (валы были соосны). Положение

таких агрегатов и сборочных единиц фиксируют штифтами и ре-

гулируют набором прокладок. Поэтому для уменьшения объема

работ в процессе сборки при разборке необходимо сохранить эти

штифты и прокладки.

Для ускорения процесса разборки применяются различные гай-

коверты с электрическим или пневматическим приводом. Для рас-

прессовки соединений с натягом используют пневматические,

гидравлические и винтовые прессы и индуктивные нагреватели.

При разборке и сборке тепловоза широко применяются различ-

ные приспособления и средства механизации. Подъем и транс-

портировку тяжелых агрегатов и сборочных единиц производят

грузоподъемными и транспортными устройствами: мостовыми

кранами, кран-балками, консольными кранами, электроталями

и электротельферами. Для механизации разборно-сборочных ра-

бот при ремонте тепловозов широко используются приспособле-

ния, стенды и кантователи.

2.4. Очистка и мойка деталей

Виды и характер загрязнений. В процессе эксплуатации тепло-

воза его агрегаты, сборочные единицы и детали покрываются раз-

личными загрязнениями, отрицательно влияющими на их долго-

вечность и работоспособность. Наружные поверхности тепловоза

и его агрегатов покрываются пылью и коррозией. Пыль из возду-

ха, попадая на рабочие поверхности сопряженных деталей и

смешиваясь с маслом, повышает интенсивность их изнашивания.

В период эксплуатации тепловоза работа дизеля ухудшается из-за

появления на его деталях нагара, лаковых и смолистых отложе-

ний, накипи, коррозии.

Нагар — твердые углеродистые вещества, образующиеся при

сгорании топлива и масла, имеющие низкую теплопроводность.

Нагар откладывается на стенках камеры сгорания, выпускных кла-

панах и деталях газовоздушного тракта, вызывая возрастание рас-

хода топлива, перегрев дизеля, снижение его мощности, повы-

шение износа его деталей и увеличение дымности газов.

37

Лаковые отложения — углеродистые вещества, образующиеся

при воздействии сравнительно невысокой температуры и откла-

дывающиеся в виде тонкого слоя на поршнях в зоне расположе-

ния колец, юбке и поверхности шатунов.

Смолистые отложения — осадки, состоящие из продуктов окис-

ления топлива и масла, а также механических примесей продук-

тов изнашивания и пыли. Смолистые отложения покрывают стен-

ки картера дизеля, маслопроводы и забивают фильтры. Вредное

действие смолистых отложений проявляется в загрязнении свеже-

го масла, заливаемого в картер дизеля, засорении маслопрово-

дов, фильтров и др.

Накипь — твердые отложения на внутренних поверхностях де-

талей системы охлаждения дизеля. Они образуются в результате

выделения солей кальция и магния при нагреве воды до темпера-

туры 70... 85 °C. Теплопроводность накипи во много раз ниже теп-

лопроводности металла, поэтому даже незначительный ее слой

ухудшает условия теплообмена, в результате чего снижается мощ-

ность дизеля, повышается расход топлива и масла, возрастает ин-

тенсивность изнашивания деталей цилиндропоршневой группы.

Коррозия — разрушение поверхностей деталей, вызываемое хи-

мическими и электрохимическими процессами, с образованием

гидрата окиси железа.

Способы удаления загрязнений. В ремонтном производстве наи-

большее применение нашли механические, физико-химические

и термические способы удаления загрязнений с поверхности де-

талей, сборочных единиц и агрегатов.

Сущность механических способов заключается в очистке поверх-

ности детали от нагара, следов коррозии, старой краски и других

загрязнений, вручную, скребками, шкуркой, щетками, механи-

зированным инструментом с помощью щеток, твердыми и мяг-

кими абразивными материалами. Пневматическую очистку при-

меняют для сдувания с очищаемых поверхностей сухой пыли. Не-

смотря на простоту механических способов очистки (вручную и

механизированным инструментом), они не обеспечивают долж-

ного качества и имеют низкую производительность.

Процесс очистки деталей от нагара мягкими и твердыми абра-

зивными материалами более совершенен, выгодно отличается

высокой производительностью и хорошим качеством очистки.

Сущность процесса заключается в том, что очищаемая поверх-

ность обрабатывается абразивными частицами, направляемыми

через сопло сжатым воздухом. Частицы абразива, ударяясь о по-

верхность детали, разрушают и удаляют загрязнения.

Твердые абразивные материалы (кварцевый песок и металли-

ческая крошка) применяются для очистки поверхностей деталей

от нагара, коррозии, окислов, старой краски. Пневмоабразивная

(пескоструйная) очистка деталей выполняется в специальных уста-

38

новках с мощной вытяжной вентиляцией помещения. Для очистки

деталей от нагара, в частности полостей охлаждения поршней дизе-

ля, используется гидроабразивная установка, в которой воздушная

смесь, образующаяся в смесителе, поступает в сопло, откуда, сме-

шиваясь с водой, направляется на очищаемую поверхность детали.

Хорошие результаты дает очистка от нагара деталей из мягких

металлов косточковой крошкой (мелкораздробленной скорлупой

плодовых косточек). Струя воздуха при давлении 0,4...0,5 МПа

подает косточковую крошку из бункера по трубопроводу через

сопло на очищаемую поверхность детали. Крошка с силой ударя-

ется о поверхность детали и удаляет с нее нагар. Благодаря не-

большой твердости крошка при ударе деформируется, не вызы-

вая повреждения поверхности детали.

Способам механической очистки деталей присущ существен-

ный недостаток — невозможность (за редким исключением) уда-

ления загрязнения с внутренних поверхностей деталей.

При физико-химических способах очистки деталей на загрязне-

ния воздействует активная очищающая среда. В качестве очищаю-

щей среды используют водные растворы каустической соды (ед-

кого натра), кальцинированной соды (углекислого натрия) с при-

садкой эмульгаторов (жидкое стекло, хозяйственное мыло, три-

натрий-фосфат) и с противокоррозионными присадками (хром-

пик, нитрит натрия), а также синтетические моющие средства

(СМС), основу которых составляют поверхностно-активные ве-

щества (ПАВ). Эффективность СМС в 3... 5 раз выше эффективно-

сти растворов едкого натра.

В зависимости от способа перемещения раствора у поверхнос-

ти очищаемой детали физико-химическую очистку можно услов-

но разделить на струйную, очистку погружением ремонтируемых

объектов в ванны (вываркой), принудительной циркуляцией ра-

створа, ультразвуком. Наибольшее распространение в ремонтном

производстве получили струйные моечные машины, из которых

моющий раствор в виде струй под давлением от 0,1 до 5,0 МПа

направляется на промываемые объекты.

Однокамерная машина тупикового типа модели ММД-13Б с

неподвижной душевой системой применяется для очистки круп-

ногабаритных деталей тепловозов. Тележка, на которую укладыва-

ют детали, совершает возвратно-поступательные движения. Дета-

ли очищаются горячим раствором с температурой 80...85°C, а

затем ополаскиваются горячей водой. Для очистки мелких деталей