Author: Кувприенко О.Г.

Tags: тяга поездов на железных дорогах подвижной состав железнодорожный транспорт машиностроение тепловозы

ISBN: 5-89035-144-3

Year: 2006

Text

Тепловозы.

Назначение и устройство

Под редакцией О, Г. Куприенко

Рекомендовано

Управлением кадров, учебных заведений и правового обеспечения

Федерального агентства железнодорожного транспорта

в качестве учебника для учащихся образовательных учреждений

железнодорожного транспорта,

осуществляющих профессиональную подготовку

Москва

2006

УДК 629.424.1

ББК 39.235

Т343

Тепловозы. Назначение и устройство: Учебник д ля образовательных учреждений ж.-д. транс-

Т 343 порта, осуществляющих профессиональную подготовку / О.Г. Куприенко, Э.И. Нестеров,

С.И. Ким, А.С. Евстратов; Под ред. О.Г. Куприенко. — М.: Маршрут, 2006. — 280 с.

ISBN 5-89035-144-3

В учебнике кратко изложена история создания отечественных тепловозов, приводятся техничес-

кие характеристики тепловозов, эксплуатирующихся на российских железных дорогах.

Описаны назначение, устройство и принципы действия оборудования тепловозов: дизелей, пе-

редач мощности, электрических машин, аппаратов и цепей, экипажной части, вспомогательных

систем и др.

Предназначен для подготовки машинистов и помощников машинистов тепловозов, а также ра-

ботников локомотивных депо.

УДК 629.424.1

ББК 39.235

Авторы: инженер О.Г. Куприенко — введение, п. 1.1, титульное редактирование книги; канд.

техн, наук Э.И. Нестеров —гл. 1 (кроме п. 1.1), 2, 3; канд. техн, наук С.И. Ким — гл. 4; д-р техн,

наук А.С. Евстратов — гл. 5—9.

Рецензенты: зам. начальника отдела ЦТ МПС РФ В.А. Заботин; зам. директора Учебно-

воспитательного комплекса железнодорожного профиля № 60 г. Москвы В. С. Сирота', директор

ОАО «Людиновотепловоз» С.М. Фомин.

ISBN 5-89035-144-3

© Куприенко О.Г., Нестеров Э.И., Ким С.И.,

Евстратов А.С., 2006

© Оформление. УМЦ по образованию

на железнодорожном транспорте

(Издательство «Маршрут»), 2006

ОТ АВТОРОВ

Отечественные инженеры создали много серий тепловозов для поездной и маневровой

работы, организовали систему эксплуатации и ремонта их.

На железные дороги поступают всё более совершенные дизельные локомотивы. Ус-

пешное использование их во многом зависит от подготовленности тех, кто управляет теп-

ловозом или ремонтирует его в депо либо на заводе, знает назначение и устройство тепло-

возного оборудования, понимает процессы, происходящие при эксплуатации и стендовых

испытаниях агрегатов и узлов, т.е. своим трудом влияет на надёжность и соблюдение тех-

нических характеристик локомотивов, чтобы обеспечить безопасную и бесперебойную ра-

боту железнодорожного транспорта.

Каждый из авторов не один десяток лет увлечённо занимается тепловозным делом,

был и свидетелем и участником развития тепловозной тяги.

На основе своего производственного и преподавательского опыта авторы поставили

цель: помочь локомотивным бригадам и ремонтникам разобраться в этих и других про-

блемах, предугадать вопросы, возникающие при изучении конструкции тепловозного обо-

рудования. Авторы надеются, что учебник пробудит интерес к более глубокому изучению

теплотехники, термодинамики, электроники, тяги поездов и других наук, активизирует твор-

ческое начало, побуждающее совершенствоваться в своём деле. Есть очень много приме-

ров, когда машинист или слесарь предлагали инженерам удачные решения, ибо перед со-

вершенствованием техники все равны, а лучший тепловоз ещё не создан.

В учебнике описаны некоторые этапы изменения конструкции оборудования, но глав-

ное внимание уделено современным дизельным локомотивам, составляющим тяговый парк

в настоящее время.

Создатели учебника советуют не ограничиваться представленной книгой, а обращать-

ся также к специальной литературе, статьям в журналах, инструкциям, опыту коллег. Кро-

ме расширения технических знаний, это поможет понять значимость локомотива в желез-

нодорожном деле, гордиться избранной профессией.

Авторы с вниманием и благодарностью примут отзывы и пожелания о книге с учётом

того, что это первый опыт выпуска такого учебника для подготовки специалистов-тепло-

возников массовых профессий.

Авторы признательны рецензентам инженерам В.А. Заботину, В.С. Сироте, С.М. Фоми-

ну, редактору к.т.н. А.С. Нестрахову и заведующему кафедрой «Локомотивы и локомотивное

хозяйство» МГУПС (МИИТ) В.И. Киселёву за полезные советы по содержанию учебника.

Глава 1. ТЕПЛОВОЗ КАК ЛОКОМОТИВ

1.1. Необходимость тепловозной тяги

и история создания отечественных тепловозов

Для облегчения перемещения громоздких предметов древние египтяне и римляне

пользовались каменными направляющими, т.е. своеобразными рельсами. Веками подби-

рались материалы для рельсов и изобретались способы передвижения, но перевозки огра-

ничивались короткими расстояниями. Изготовление в 1738 г. металлических рельсов не

создало железнодорожный транспорт с организованным движением поездов, поскольку

отсутствовало совершенное движущее устройство.

Поиски изобретателей и по сей день идут по двум направлениям: передвигать повозки

приспособлениями от неподвижных установок или тянуть их самостоятельно движущимся

устройством, в котором тогда стремились использовать паровую машину.

После неудачных и даже трагических попыток изобретателей разных стран 27 сентября

1825 г. на металлические рельсы встал и потащил повозки паровоз англичанина Джорджа

Стефенсона (1781—1848). Стефенсон не был первым и единственным изобретателем парово-

за, но его творение превозмогло конную тягу и годилось для повсеместного распростране-

ния, потому что этот «locomotion» (от латинских слов locus — место и motio — движение)

представлял из себя двигатель повозок с собственным источником энергии движения, пере-

двигавший сам себя, т.е. самовоз (это слово есть в «Кратком техническом железнодорожном

словаре» выпуска 1946 г. Теперь «самовоза» нет даже в толковом словаре русского языка).

Стефенсон, опираясь на опыт своих предшественников, построил паровоз не только

как великое техническое сооружение, но и создал локомотивную тягу. Паровоз Стефенсо-

на воплотил в себе не только силовую установку, от которой вращаются колёса для пере-

движения состава поезда. Паровоз стал средством эксплуатации железных дорог. Поэтому

27 сентября 1825 г. во всем мире считается датой создания железных дорог. Вот как велико

значение локомотива!

В России проект первой в мире оригинальной универсальной паровой машины разра-

ботал в 1763 г. первый русский теплотехник И.И. Ползунов (1728—1766). Пущенная в экс-

плуатацию через три месяца после его смерти другая спроектированная им машина, при-

носившая прибыль, через 43 дня была остановлена для ремонта котла, затем сломана

невежественными недоброжелателями и предана забвению.

За рубежом первую паровую машину, пригодную для эксплуатации, в 1774 г. построил

англичанин Джеймс Уатт (1736—1819), получивший в 1784 г. патент на универсальный

паровой двигатель.

В России изготовление паровых машин возобновили в 1824 г. крепостные отец Е.А. Че-

репанов (1774—1842) и сын М.Е. Черепанов (1803—1849). В августе 1834 г. они построили

на Выйском заводе, входившем в состав Нижнетагильского завода, первый российский

паровоз из отечественных материалов с оригинальным механизмом обратного хода. Па-

ровозы Черепановых обслуживали внутризаводскую железную дорогу.

В 1834 г. в Россию прибыл австрийский профессор Ф. Герстнер (1793—1840), которому

царь отдал предпочтение в строительстве первой железной дороги, открытой в 1837 г. Для

неё за рубежом закупалось всё: от болтов и гаек до специально спроектированных парово-

зов. Опыт отечественного паровозостроения царизм в духе тех времён проигнорировал.

4

Итак, локомотивами являются все виды тяговых средств с собственным источником

энергии движения: паровозы, турбовозы или паротурбовозы (паровозы с паровыми тур-

бинами), тепловозы, газотурбовозы, локотракторы (маневровые тепловозы), мотовозы,

дизель-поезда, автомотрисы, автовагоны, автосекции (с аккумуляторами и т.п.). Автомот-

рисами являются изделия Мытищинского завода, которые по незнанию называют «рель-

совыми автобусами», но это не автобусы, приспособленные для железнодорожной колеи,

чем занимались много лет назад.

По существу определения, электровозы, электропоезда, электросекции локомотивами

не являются, так как они получают энергию извне для тяги поездов от неподвижной элект-

рической станции. Однако в эксплуатации электровозы и электропоезда приравнены к ло-

комотивам, так как они считаются тяговыми единицами. В XIX столетии электровозом

называли даже паровозный поворотный круг, если он приводился в движение электродви-

гателем. Ещё в 20-х гг. XX в. в литературе использовались понятия «электровоз», «элект-

родизель-локомотив», «дизель-электровоз», «теплоэлектровоз» (т.е. тепловоз с электропе-

редачей) и «электровоз с проводом (или с проволокой)», «электромотив», электролокомотив

(нынешний электровоз), поскольку все они — результат электрификации тяговых средств.

Название «тепловоз» — это перевод-заимствование с немецкого языка «Thermo

Lokomotive», идею которого отвергли в паровозном комитете Германских железных дорог

в 1905 г. Оно стало прививаться в начале XX в., вытеснив отечественные понятия «нефте-

воз» и «дизелевоз». В литературе можно встретить понятие «автономный локомотив». Та-

кая тавтология применяется для тепловозов.

Локомотив со времени своего создания вызвал две вечные особенные проблемы: как

техническое сооружение — это взаимодействие с рельсами; как средство эксплуатации же-

лезных дорог — это потребительское значение для организаторов перевозок. Обе эти про-

блемы необходимо учитывать в практической работе для безопасного и бесперебойного

движения поездов.

Противники первой железной дороги с паровозами в Великобритании, отстаивая ин-

тересы конной тяги, приводили, в частности, доводы: коровы перестанут пастись, куры

прекратят нести яйца, отравленный паровозами воздух будет убивать птиц. Да, недоволь-

ство паровозами было и есть у защитников природной среды. Но более сильное недоволь-

ство паровозами высказывали даже самые талантливые изобретатели их. Причина — низ-

кий коэффициент полезного действия (до 9 %), который ещё в 20-х гг. прошлого века

называли отдачей.

Десятки лет теоретики и практики, учёные и инженеры, конструкторы и эксплуатаци-

онники совершенствовали паровоз, не остаются без их внимания и по сей день поиски про-

изводительного использования твёрдого топлива в локомотивах.

Однако низкий кпд паровоза обусловлен самой природой даже идеальной паровой

машины, ибо, согласно второму началу термодинамики, невозможно создать вечный дви-

гатель второго рода, т.е. такую периодически действующую машину, которая целиком пре-

вращала бы в работу всю теплоту, получаемую от какого-нибудь одного внешнего источ-

ника. Реальный термодинамический кпд получается значительно ниже теоретического из-за

потерь: в котле, от охлаждения стенок цилиндров, утечек, внутреннего трения и т.д.

Для существенного повышения кпд локомотива потребовалось заменить паровую маши-

ну внешнего сгорания топлива более совершенной. Такой машиной стал изобретённый в 1897 г.

немецким инженером Р. Дизелем (1858—1913) и названный его фамилией двигатель внутрен-

него сгорания с самовоспламенением жидкого топлива от сжатия воздуха в рабочем цилиндре.

Таким образом, создание тепловоза — это результат развития локомотива, которым пер-

воначально был паровоз. Поэтому опыт организации создания, совершенствования, эксплуа-

5

тации, обслуживания и ремонта локомотивов, подготовки кадров и лучшие традиции предше-

ственников-паровозников нужно изучать и использовать применительно к тепловозному делу.

Инженерная и научная мысль России в начале прошлого века изучала целесообраз-

ность соединения дизеля с паровозом и возможность постройки оригинального локомоти-

ва с двигателем внутреннего сгорания. В России первыми в мире инженер Н.Г. Кузнецов и

полковник А.И. Одинцов разработали проект «автономного электровоза», т.е. тепловоза с

электрической передачей.

8 декабря (по старому стилю) 1905 г. Н.Г. Кузнецов и А.И. Одинцов сообщили заседанию

Русского технического общества о своём проекте, который был одобрен. В дальнейшем они

предполагали предложить проект тепловоза с установкой двигателей внутреннего сгорания

общей мощностью до 1000 л.с. По сути, Кузнецов и Одинцов первыми в мире заложили основы

устроения тележечных тепловозов с электропередачей и индивидуальным осевым приводом, с

двумя независимыми силовыми установками на одной раме локомотива, с электрической пе-

редачей мощности от дизеля к каждой обособленной оси движущих колёсных пар, с подкры-

шевым расположением устройства для охлаждающих дизель жидкостей, с двумя постами уп-

равления внутри кузова. Такому локомотиву не требовался поворотный круг, а две независимые

силовые установки обеспечивали движение поезда при выходе строя одной из них. Эти прин-

ципы впоследствии использовались в тепловозостроении.

Но проекты Кузнецова и Одинцова не осуществили, хотя Россия выпускала дизели и

электрооборудование, в 1903 г. создала первый в мире дизель-электроход «Вандал». В от-

личие от Западной Европы, Россия обладала большими запасами нефти, обширными без-

водными районами и многими местностями с очень жесткой водой (она пагубно сказыва-

лась на эксплуатации котлов паровозов), что требовало введения тепловозной тяги.

Причину профессор Ю.В. Ломоносов (1876—1952) объяснил так: «Вопрос о введении

тепловозов бесспорно представляет жгучий интерес. Но, начиная с Петра Великого, мы на-

столько привыкли во всём равняться по Западу, что и в тепловозном вопросе долго не реша-

лись выступить самостоятельно, а всё поджидали указаний западноевропейской практики».

До первой мировой войны на заводах, железных дорогах, в учебных заведениях выдвига-

лось и разрабатывалось много разных проектов тепловозов. Отечественные новаторы стреми-

лись повысить кпд локомотива и избавиться от необходимости заправлять тепловоз водой.

В 1909—1913 гг. Коломенским машиностроительным заводом разрабатывался неосу-

ществлённый проект тепловоза с электрической передачей общей мощностью двух дизелей

1000 л.с. Для проекта тепловоза Ташкентской железной дороги с участием Ю.В. Ломоно-

сова в июле 1914 г. МПС решилось на кредиты, но они были закрыты через несколько дней

в связи со вступлением Российской империи в мировую войну.

В 1913 г. Общество по постройке термолокомотивов (Дизель-Клозе-Зульцер) в городе

Винтертур (Швейцария) с участием заводов «Братья Зульцер» и «Борзиг» (Берлин) созда-

ло для Прусских железных дорог тепловоз с двухтактным двигателем внутреннего сгора-

ния мощностью 960 л.с. В локомотиве, кроме главного дизеля, был вспомогательный ди-

зель-компрессор с резервуарами воздуха для запуска дизеля и разгона тепловоза до 10 км/ч,

после чего от коленвала главного дизеля движение передавалось к колёсам спарниками.

Этот тепловоз преследовали поломки. Начавшаяся мировая война ограничила даже опыт-

ные поездки. Но этот локомотив на практике доказал необходимость применения устрой-

ства передачи мощности от дизеля к движущим колёсам для обеспечения пуска дизеля,

разгона поезда и изменения режимов тяги, т.е. идеи Кузнецова и Одинцова.

Паровая машина приходит в действие сразу же после пуска в неё пара и действует при

скоростях поршня от нуля до наибольшей, обеспечивая при непосредственном соединении

6

с колёсами движение паровоза. Рабочий процесс дизеля может начаться с подачи распы-

лённого топлива в рабочий цилиндр, если в нем находится нагревшийся до определённой

температуры воздух, что достигается сжатием его в предшествующем ходе поршня. Поэто-

му коленчатый вал дизеля раскручивается внешней силой до достижения поршнями скоро-

стей, при которых от сжатия температура воздуха повышается до величины, необходимой

для воспламенения топлива. Пускать в действие дизель, соединённый непосредственно с

движущимися колёсами, т.е. под нагрузкой, когда требуется наибольшая сила тяги, чрез-

вычайно трудно. Опыт поездок тепловоза для Прусских железных дорог показал, что тре-

буется очень большой запас сжатого воздуха, для выработки которого необходим допол-

нительный дизель-компрессор, в результате чего кпд тепловоза едва превышает паровозный.

У паровоза сила тяги регулируется наполнением цилиндров паром. При почти посто-

янной мощности силу тяги можно увеличить с уменьшением скорости движения локомоти-

ва. У тепловоза наибольшая сила тяги почти постоянна, независимо от числа оборотов

коленчатого вала дизеля, а мощность прямо пропорциональна числу оборотов коленчато-

го вала. Следовательно, дизель не удовлетворяет сущности железнодорожного движения,

в котором скорость и сила тяги неоднократно меняются от нуля до наибольшей. Поэтому

для гибкого соответствия изменениям нагрузки и скорости в тепловозах применяется пере-

дача мощности от дизеля к движущим колёсам локомотива. Так обеспечиваются практи-

ческое постоянство мощности и частоты вращения коленчатого вала при изменении числа

оборотов движущих колёс локомотива от нуля до наибольшей, а также пуск и остановка

дизеля при неподвижном и движущемся тепловозе. Была высказана идея о специальном

локомотивном дизеле, который соответствовал бы требованиям тяги, как паровая маши-

на. До сих пор эту идею не смогли осуществить.

Теоретические обоснования, опытная эксплуатация, научные исследования и плодо-

творные дискуссии по разным видам передач на практике привели к предпочтению:

1) электрической передаче (тяговый генератор, тяговые электродвигатели);

2) гидравлической (мощность передаётся через гидравлические аппараты рабочей жид-

костью) или гидромеханической (мощность может передаваться, помимо гидроаппаратов,

через механическую передачу);

3) механической (варианты включения шестерён и зубчатых колёс).

В результате первой мировой и гражданской войн и интервенции в Россию 14 госу-

дарств были выведены из строя до 60 % паровозов страны. Для восстановления работоспо-

собности и развития тяговых средств, кроме других мер, Совет Труда и Обороны РСФСР 4

января 1922 г., по инициативе Предсовнаркома В.И. Ленина, принял постановление о по-

стройке тепловозов. Эта дата отмечается как начало тепловозостроения в нашей стране.

10 марта и 31 октября 1922 г. Совет Народных Комиссаров РСФСР постановил в рам-

ках Российской железнодорожной миссии, закупавшей паровозы в Германии и Швеции,

построить один тепловоз Юэ с электропередачей, один тепловоз Юм с механической пере-

дачей по проектам коллектива, возглавляемого профессором Ю.В. Ломоносовым (1876—

1952), и один тепловоз Юш с механическим генератором газа по проекту А.Н. Шелеста

(1878—1954) — за счёт средств, отпущенных на приобретение паровозов. Буква Ю была

присвоена тепловозам потому, что она осталась свободной после введения системы бук-

венных обозначений локомотивов в 1912 г.

Кроме этого, Теплотехническому институту с привлечением технического комитета

Народного комиссариата путей сообщения (НКПС) под общим руководством и финанси-

рованием Госплана поручалось построить тепловоз Юэ с электропередачей по проекту,

который разрабатывался профессором Я.М. Гаккелем (1874—1945).

7

19 января 1922 г. началось изготовление тяговых электродвигателей на заводе «Элект-

росила», а 5 августа 1924 г. тепловоз Юэ № 002 мощностью 1030 л.с. впервые двинулся по

путям Балтийского судостроительного завода. В изготовлении тепловоза участвовали за-

воды «Красный путиловец» (ныне Кировский) и «Электрик». 7 ноября 1924 г. тепловоз

совершил первую поездку по путям Октябрьской железной дороги. Затем тепловоз обозна-

чался ГЭ1 (Гаккеля, с электропередачей), Щ-ЭЛ-1 и Щэл1. Буква Щ означала: тепловоз по

мощности приблизительно равен паровозу с такой буквой.

1 марта 1922 г. по договору со шведской фирмой «Нидквист и Гольм», строившей для

нашей страны паровозы Эш, предстояло выпустить тепловозы Юэ, 10м и Юш взамен трёх паро-

возов, но в связи с уменьшением поставок этот договор был аннулирован 28 июля 1922 г. По

предварительному соглашению с германской фирмой «Гогенцоллерн» работы проводились

в Дюссельдорфе, но 13 января в город вошли оккупационные войска Франции согласно Вер-

сальскому мирному договору об окончании первой мировой войны. Только в августе 1922 г.

удалось по дополнительному соглашению с фирмой «Гогенцоллерн» завершить создание теп-

ловоза Юэ с электрической передачей мощностью 1200 л.с. на заводе фирмы «Эслинген» (близ

Штутгарта). Постройка закончилась 5 июня 1924 г., 6 ноября тепловоз Юэ001 был испытан в

пробеге по рельсовой колее 1524 мм и принят международной комиссией из представителей

СССР, Германии, Нидерландов, Великобритании и других стран. Эти представители запрото-

колировали: «Судя по результатам опытов над тепловозом Юэ001, создание этого тепловоза

и опыты с ним вывели идею тепловоза из стадии академического изучения и воплотили её в

формы, пригодные для несения регулярной товарной службы. Последний факт заслуживает

быть отмеченным на страницах истории железнодорожной техники».

Таким образом, тепловозы Юэ явились первыми в мире работоспособными мощными

магистральными тепловозами.

20 января 1925 г. тепловоз Юэ001 прибыл в Советский Союз. Он получил обозначение

Э-ЭЛ-2, а затем Ээл2. 4 февраля 1925 г. его зачислили в инвентарный локомотивный парк.

Эта дата считается началом тепловозной тяги в СССР. 30 декабря 1925 г. в инвентарный

парк включили тепловоз Щэл1. Многие неисправности дизеля и электрооборудования вы-

нудили тепловозную комиссию НКПС локомотив от эксплуатации в декабре 1927 г. отста-

вить. В дальнейшем он стал музейным экспонатом.

Тепловоз Ээл2 эксплуатировался по 1954 г., когда был исключён из инвентаря и утра-

чен. Он послужил прототипом для тепловозов Ээл, выпускавшихся Коломенским заводом

в 1931—1937 г.

Тепловоз Юм мощностью 1200 л.с., построенный в 1926 г. фирмой «Гогенцоллерн» по

проекту Ю.В. Ломоносова, получил обозначение Юм № 005, затем его обозначили Э-МХ-3 и

Эмх. В эксплуатации механическая передача оказалась ненадёжной и способствовала разры-

ву поездов. В начале 30-х гг. прошлого века он был окончательно снят с эксплуатации.

Тепловоз Юш не был построен. Был только изготовлен в Великобритании эксперимен-

тальный агрегат, который перевезли в лабораторию Московского высшего технического

училища в 1927 г.

В 1925 г. профессор Ю.В. Ломоносов написал: «Сейчас много споров идет о том, кто

«изобрел тепловоз». Когда подобный вопрос был задан Стефенсону, он ответил: «Паровоз —

изобретение не одного человека, а целого поколения инженеров-механиков». Правда, в

историю паровоз вошёл вместе с именем Стефенсона, благодаря железной энергии которо-

го его удалось ввести в жизненный обиход. В этом смысле тепловоз ещё не изобретён; борь-

ба за него впереди. Но слова Стефенсона в применении к тепловозу представляются мне

пророческими, потому что успех его может быть обеспечен только в том случае, если на его

8

усовершенствование будет обращено коллективное творчество всего нашего поколения

техников как тепловых, так и железнодорожных».

Первые тепловозы поступили в паровозное (Ээл2) и вагонное (Щэл1) депо станции

Москва Октябрьской железной дороги. В январе 1926 г. НКПС утвердил первый опытный

тепловозный участок Москва—Курск протяжённостью 537 км, а в мае 1926 г. преобразо-

вал этот участок в тепловозную базу на станции Люблино с правами самостоятельной же-

лезной дороги. В 1927 г. базу перевели на территорию Можереза (Московского железнодо-

рожного ремонтного завода, с 1936 г. — Люблинский литейно-механический завод). Осенью

1927 г. конструкцию и эксплуатацию первых в мире советских магистральных тепловозов

изучали специалисты Северо-Американских Соединённых Штатов, а затем в Соединён-

ных Штатах и в других странах приступили к строительству таких магистральных локомо-

тивов, использовав опыт СССР.

Июньский пленум ЦК ВКП(б) 1931 г. принял резолюцию: «Признавая необходимым

введение на безводных линиях тепловозов, одобрить план перевода в течение 1932—1933 гг.

линий Красноводск—Чарджоу, Сальск—Батайск, Сталинград—Тихорецкая на тепловозную

тягу». Тепловозы из опытно-эксплуатационной базы в Люблино переместили для рядовой

эксплуатации в Ашхабад. Ашхабадская железная дорога, выделившаяся 1 июля 1936 г. из

Среднеазиатской, становилась первой в мире тепловозной. На неё поступали тепловозы Ко-

ломенского машиностроительного завода, который с 1931 по 1937 гг. построил 37 теплово-

зов серии Ээл мощностью 1200 л.с. и три маневровых серии Ол мощностью 600 л.с.

В 1935—1938 гг. в Ашхабаде построили специальные мастерские для всех видов ре-

монта и изготовления запасных частей тепловозов. Удельные эксплуатационные расходы

тепловозов оказались на 33,7 % ниже паровозов СОК, а по водоснабжению — в 25 раз мень-

ше. Хотя у тепловозов нагрузка от движущей оси на рельсы достигала 19,5 т, но из-за высо-

ких динамических качеств состояние пути было лучше, чем у паровозов с нагрузкой 16 т.

Тепловозные бандажи эксплуатировались до обточки 120 тыс. км, паровозные — до 20 тыс.

Намного улучшились условия и культура труда локомотивных и ремонтных бригад.

В январе 1934 г. Коломенский завод закончил постройку первого в мире двухсекционного

тепловоза ВМ («Вячеслав Молотов») мощностью 2x1200 л.с. Тепловоз долго совершенство-

вался и испытывался, наконец был представлен наркому Л.М. Кагановичу (1893—1991). Как

свидетельствовали очевидцы, во время осмотра хлопки при пуске остывшего дизеля, возмож-

но, были восприняты как покушение, нарком выпрыгнул из кабины и уехал. Незамедлительно

последовал отказ от тепловозов. В 1937—1941 гг. тепловозы Ээл (с номера 38) выпускались в

виде передвижных электростанций. Группа специалистов, которой было поручено обосновать

прекращение тепловозостроения, подобрала две причины: недостаток нефти и выпуск парово-

зов серии СОК («Серго Орджоникидзе», с конденсацией пара), которые строились в 1935—

1942 гг. Тепловоз ВМ эксплуатировался на Ашхабадской железной дороге в поездной работе,

а с 1949 г. — в виде электростанций. К 1957 г. обе секции были исключены из инвентаря, дос-

тавлены в депо Уральск (Казахстан) Оренбургской железной дороги для использования в каче-

стве электростанций. Работа дизеля оказалась неустойчивой, тепловоз списали в металлолом,

хотя надо было бы сохранить его как историческую веху в тепловозостроении.

После официального отказа НКПС от тепловозов работа конструкторов Коломенс-

кого завода над эскизными проектами все-таки продолжалась. Не прекращались усилия

энтузиастов по возобновлению тепловозостроения, среди которых аргументированностью

и настойчивостью отличался П.В. Якобсон (1890—1975). В результате вместе с паровозами

серии Е по лендлизу из США в первой половине 1945 г. поступили 68 тепловозов Да (заво-

ды АЛКО) и в 1946 г. 30 тепловозов Дб (заводы Балдвин) мощностью 1000 л.с.

9

При следовании в июле 1945 г. правительственной делегации во главе с Председателем

Совета Министров СССР И.В. Сталиным (1879—1953) на Берлинскую (Потсдамскую) кон-

ференцию (17 июля—2 августа) на станции Дровнино (участок Можайск—Вязьма) боксо-

вавший паровоз Су заменили тепловозом Да 20—27, который довёл поезд до Потсдама.

И.В. Сталин заинтересовался тепловозом, беседовал с локомотивной бригадой. В День же-

лезнодорожника 5 августа 1945 г., едва прибыв из Берлина, Сталин (по предложению на-

родного комиссара танковой промышленности В.А. Малышева, бывшего директора Ко-

ломенского завода) принял решение о возобновлении тепловозостроения в Советском Союзе

на Харьковском заводе транспортного машиностроения.

Для формировавшегося коллектива, едва поднявшего завод из руин и не имевшего

ещё необходимой подготовки для создания оригинального тепловоза, образцом послужил ДА.

Первый тепловоз ТЭ1 мощностью 1000 л.с. построили в марте 1947 г. А в декабре 1948 г. выпу-

стили оригинальный двухсекционный тепловоз ТЭ2 мощностью 2x1000 л.с., создатели ко-

торого в 1952 г. были удостоены Сталинской премии второй степени.

Харьковским заводом спроектировано и построено несколько серий тепловозов, но

особое место занимают двухсекционные тепловозы ТЭЗ (2x2000 л.с.) и типа ТЭ10. В февра-

ле 1956 г. XX съезд КПСС установил директивы по шестому пятилетнему плану развития

народного хозяйства СССР на 1956—1960 гг. По этим директивам с 1956 г. прекратилось

паровозостроение и развивалось производство электровозов и тепловозов. К этому време-

ни в Харькове было освоено производство тепловозов ТЭЗ. Кроме того, с 1956 г. он выпус-

кался Коломенским и Ворошиловградским тепловозостроительными заводами. Всего с 1956

по 1973 гг. выпущено почти 6800 секций тепловозов ТЭЗ, которыми обеспечивался в ос-

новном перевод железных дорог на тепловозную тягу.

В 1958 г. Харьковский завод изготовил опытные тепловозы ТЭ10 секционной мощностью

2000 л.с. В 1961 г. Ворошиловградский завод построил более совершенный двухсекционный

тепловоз такого типа — 2ТЭ10Л. По мере внесения усовершенствований в конструкцию про-

изводились тепловозы с индексами 2ТЭ10В, 2ТЭ10М, 2ТЭ10У.

Кроме грузовых, строились пассажирские тепловозы с конструктивной скоростью 140 км/ч:

в 1956 г. Харьковским заводом транспортного машиностроения им. В.А. Малышева—тепловоз

ТЭ7, в 1960 г. этим же заводом — ТЭШО и Коломенским тепловозостроительным заводом им.

В.В. Куйбышева — ТЭП60.

За 1956—1970 гг. было построено 17 250 секций магистральных тепловозов. Годовой

выпуск иногда превышал 1400 секций. Тепловозная тяга окупалась за 1—3 года, она при-

менялась в 1970 г. на 62,2 % сети железных дорог. В дальнейшем тепловозный полигон

сокращался в связи с расширением использования электровозов. С 70-х годов железнодо-

рожный транспорт применял только электровозную и тепловую тягу.

В результате специализации тепловозы строились: в Ворошиловграде (Луганске) —

грузовые, в Коломне — пассажирские, в Брянске — маневровые, в Людинове — маневро-

вые и промышленные, в Ленинграде по 1968 г. — магистральные с гидропередачей, в Калу-

ге и Муроме — маломощные маневровые, в Камбарке — узкоколейные.

В августе 1970 г. Ворошиловградский тепловозостроительный завод приступил к проек-

тированию, а 3 марта 1971 г. выпустил грузовой двухсекционный тепловоз 2ТЭ116 мощнос-

тью 2x3060 л.с. с передачей переменно-постоянного тока. Такая же передача применена и в

пассажирских тепловозах ТЭП70 мощностью 4000 л.с. в секции, строившихся с 1973 г. Ко-

ломзаводом. В 2002 г. выпущен более усовершенствованный тепловоз—ТЭП70А (ТЭП70БС).

С 1958 г. Брянский машиностроительный завод приступил к строительству маневро-

вых тепловозов типа ТЭМ1 и ТЭМ2.

10

Из Венгрии в 1958—1965 гг. в СССР поставлялись маневровые тепловозы ВМЭ1 мощ-

ностью 600 л.с. Из Чехословакии в 1958—1965 гг. поступали маневровые тепловозы ЧМЭ2

мощностью 750 л.с., а с 1963 г. — маневровые тепловозы ЧМЭЗ мощностью 1350 л.с. «Пе-

рестройка», ликвидировавшая СССР, нанесла урон налаженному производству теплово-

зов. Прекратились заказы Министерством путей сообщения РФ Луганскому, Брянскому и

Людиновскому заводам, единичные поставки были из Коломны. Курс взят на модерниза-

цию эксплуатируемого тепловозного парка. Предполагается выпуск новых тепловозов.

Развитие тепловозного дела неоднократно показывало приоритеты отечественных учё-

ных, конструкторов, инженеров. Отечественная школа создания и эксплуатации тепловозов

авторитетна и для зарубежных специалистов. Об этом свидетельствуют поставка, эксплуата-

ция и организация ремонта наших тепловозов в странах на четырёх континентах.

1.2. Тепловозы, эксплуатирующиеся

на российских железных дорогах

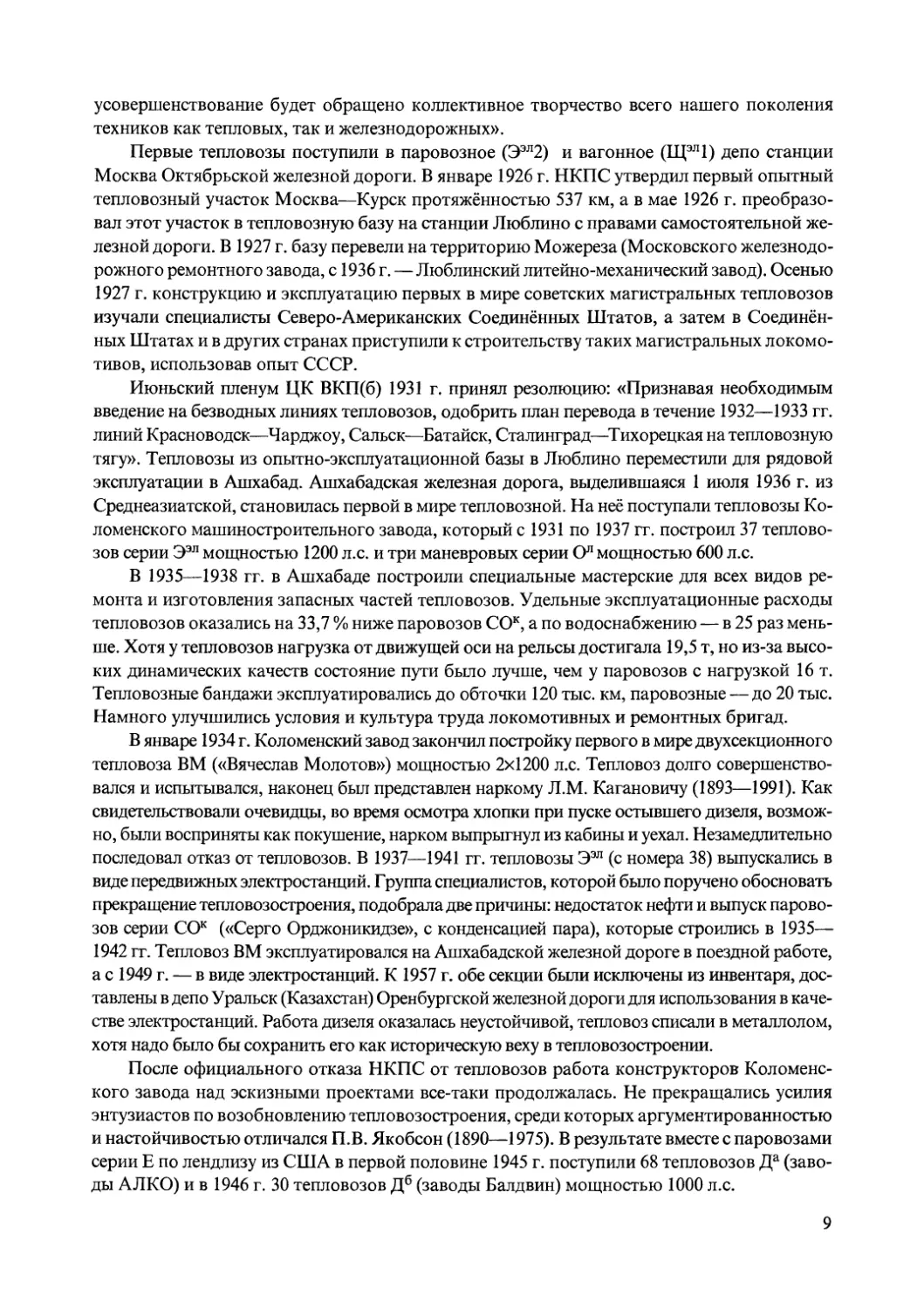

Созданные в послевоенный период отечественные магистральные тепловозы мощ-

ностью 1470 кВт в секции и выше с электрической передачей можно разделить на две груп-

пы (табл. 1.1 и 1.2).

В первой группе применены двухтактные дизели, электрическая передача постоянного тока,

челюстные тележки, механический привод вспомогательных агрегатов, рамная конструкция кузо-

ва. В двухсекционном тепловозе серии ТЭЗ мощностью 2 х 1470 кВт применён двухтактный

10-цилиндровый дизель с противоположно движущимися поршнями рядного исполнения. На ос-

нове этого дизеля создан двигатель мощностью 2206 кВт, который устанавливался в тепловозах

2ТЭ10Л, 2ТЭ10В, 2ТЭ10М, 2ТЭ10У. Повышение мощности достигнуто благодаря двухступенча-

тому наддуву. Первая фаза сжатия происходит в двух параллельно работающих автономных тур-

бокомпрессорах, вторая — в приводном центробежном нагнетателе. Перед поступлением в воз-

душный ресивер дизеля воздух охлаждается в двух параллельно включённых воздухоохладителях.

В тепловозах М62 и ТЭП60 применяется двухтактный V-образный дизель типа Д40 с

комбинированным двухступенчатым наддувом. Первая ступень сжатия — два параллель-

но работающих турбокомпрессора, вторая — у дизелей 14Д40 (М62) — приводной объём-

ный нагнетатель, а у дизелей 11Д45 (ТЭП60) — приводной центробежный. Этот тип дизеля

широко применялся в тепловозе- и судостроении. У него малая металлоёмкость, он прост в

изготовлении, обслуживании и ремонте.

Как в дизеле типа Д100, так и в Д40 генератор постоянного тока устанавливается на

общей поддизельной раме и соединяется с коленчатым валом дизеля полужёсткой пластин-

чатой муфтой. В тепловозе ТЭЗ применён генератор с самовентиляцией, а в остальных теп-

ловозах этой группы — с принудительной. Вентилятор холодильника тепловоза приводит-

ся в действие от дизеля через двухрежимный (летний и зимний) гидроредуктор и

фрикционную муфту, а тормозной компрессор — от вала дизеля. Кузов тепловоза закры-

того типа с несущей рамой. Тележка челюстная со сбалансированным рессорным подве-

шиванием, унифицированная для тепловозов типа ТЭЗ, 2ТЭ10Л, 2ТЭ10В, М62,2М62, ТЭМ2.

В конструкции тепловоза 2ТЭ10М, созданного на базе тепловоза 2ТЭ10В, использованы

прогрессивные решения: бесчелюстная тележка с индивидуальным рессорным подвешивани-

ем, рассчитанным на повышенную осевую нагрузку; тяговая передача с упругой ведомой шес-

терней; унифицированная кабина машиниста, которая применяется в тепловозах серии 2ТЭ116.

В электрической тяговой схеме тепловоза применены жёсткие динамические характеристики

тягового генератора и настройка дизель-генератора по экономичной характеристике дизеля.

11

Магистральные тепловозы российских железных дорог

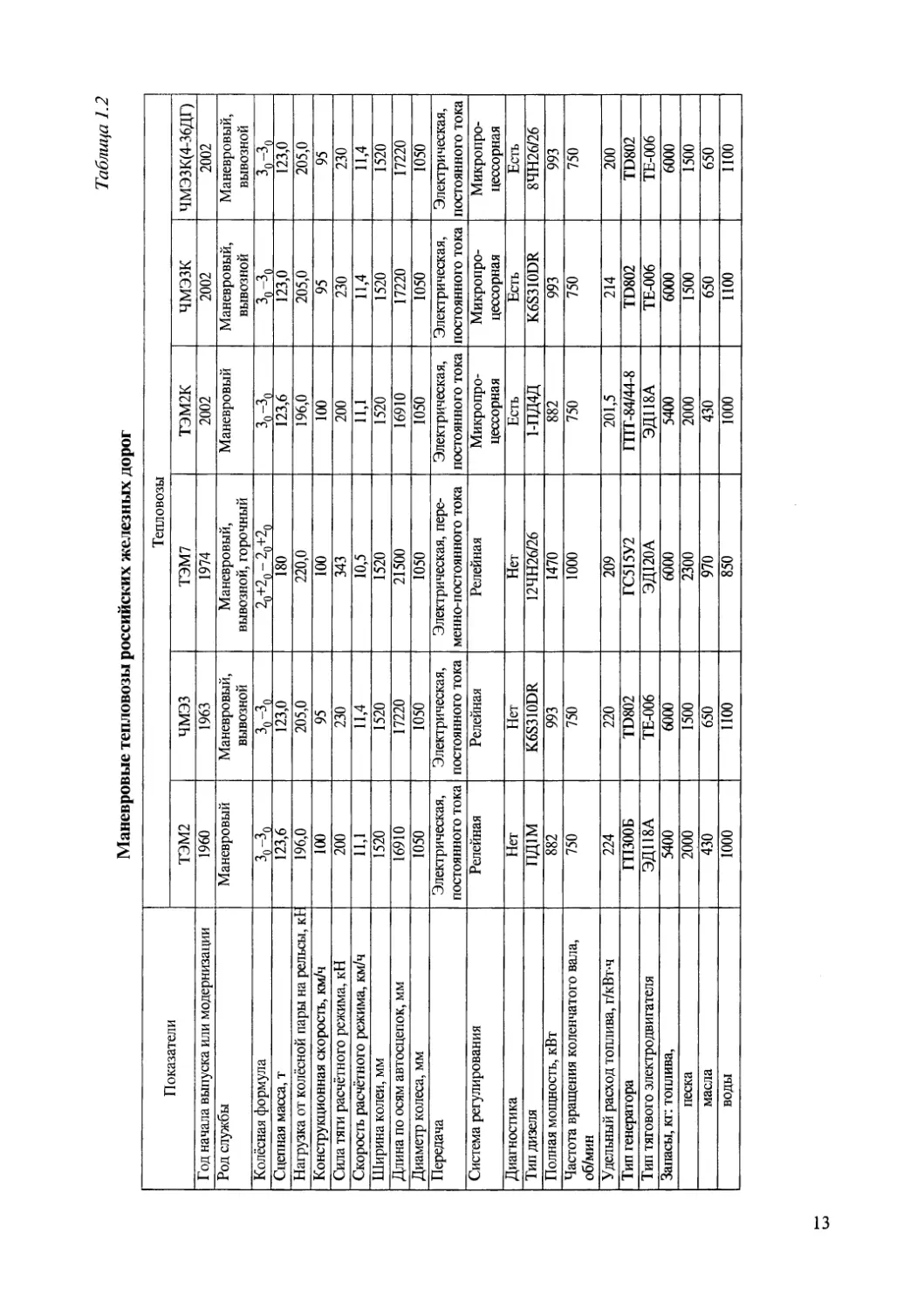

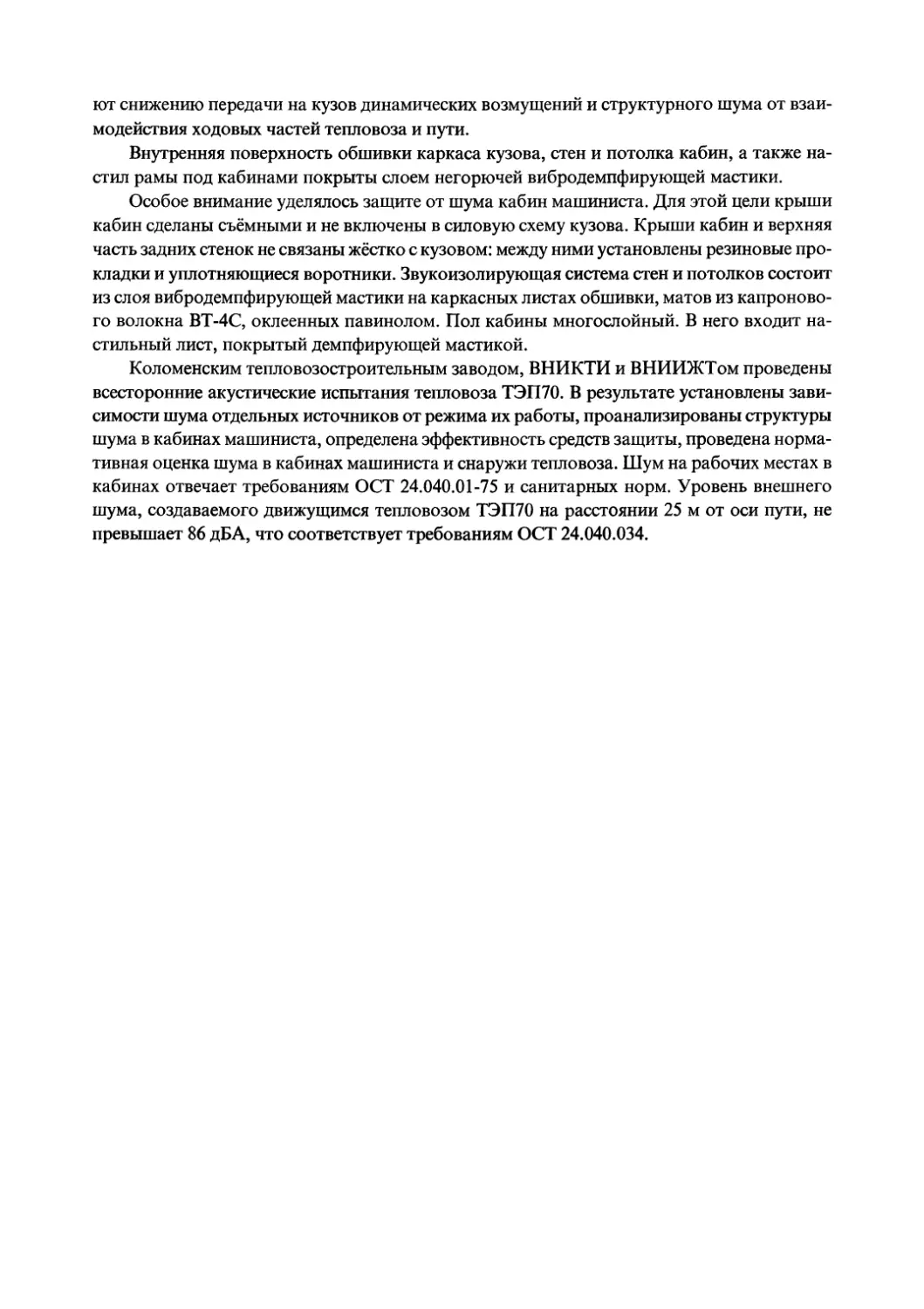

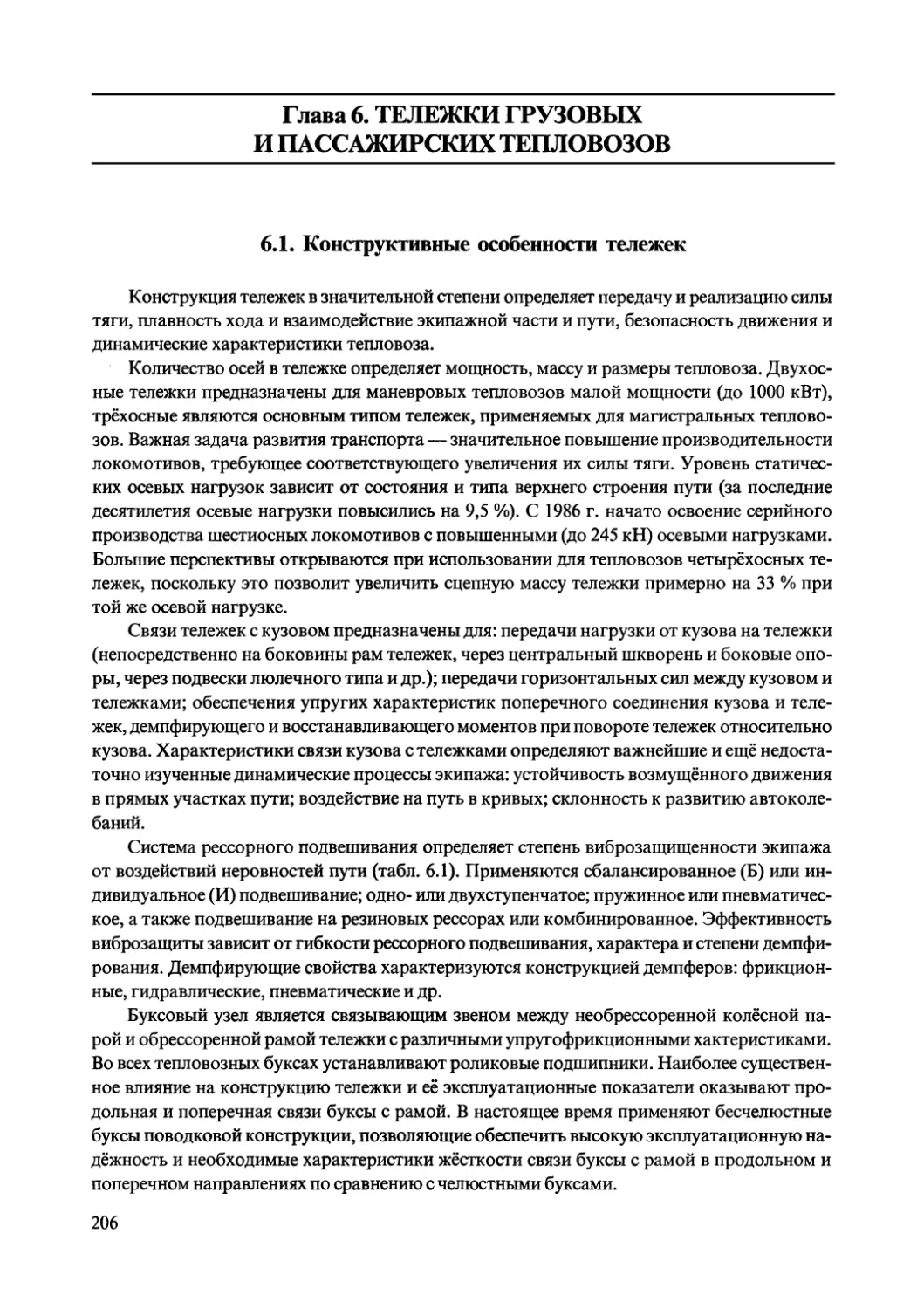

Таблица 1.1

Показатели Тепловозы

2М62 2ТЭ10М 2ТЭ116 ТЭП70 2М62К 2ТЭ10МК 2ТЭП6К ТЭП70А(БС)

Год начала выпуска или модернизации 1976 1981 1971 1973 1997 1998 2002 2002

Род службы Грузовой Грузовой Грузовой Пассажирский Грузовой Грузовой Грузовой Пассажирский

Колёсная формула 2(30-30) 2(3о-3о) 2(30-30) Зо 30 2(30-30) 2(30-30) 2(30-30) Зо з0

Сцепная масса, т 2x126 2x138 2x138 135 2x126 2х 138 2x138 135

Нагрузка от колёсной пары на рельсы, кН (тс) 206 (21) 226 (23) 226 (23) 220,6 (22,5) 206 (21) 226 (23) 226 (23) 221 (22,5)

Конструкционная скорость, км/ч 100 100 100 160 100 100 100 160

Сила тяги расчётного режима, кН (тс) 2x196 (2 х 20,0) 2x245 (2x24,96) 2x255 (2 х 26) 167 (17) 2x196 (2 х 20,0) 2x245 (2 х 24,96) 2x255 (2x26) 167 (17)

Скорость расчётного режима, км/ч 20,9 24,6 24 48 20,9 24,6 24 48/35’

Ширина колеи, мм 1520 1520 1520 1520 1520 1520 1520 1520

Длина по осям автосцепок, мм 2 х17400 2 х 16969 2 х18150 21700 2x 17400 2 х16969 2х 18150 21700

Диаметр колеса, мм 1050 1050 1050 1220 1050 1050 1050 1220

Передача Электриче- ская, посто- янного тока Электриче- ская, постоян- ного тока Электриче- ская, перемен- но-постоян- ного тока Электриче- ская, перемен- но-постоян- ного тока Электриче- ская, посто- янного тока Электриче- ская, постоян- ного тока Электрическая, переменно-по- стоянного тока с поосным регу- лированием Электриче- ская, перемен- но-постоянного тока

Система регулирования Релейная Релейная Релейная Релейная Микропро- цессорная Микропро- цессорная Микропро- цессорная Микропро- цессорная

Диагностика Нет Нет Нет Нет Есть Есть Есть Есть

Тип дизеля 1адн23хзо 10ДН20,7/2 х 25,4 16ЧН26 х 26 16ЧН26 х 26 12ЧН26 х 26 16ЧН26 х 26 16ЧН26 х 26 16ЧН26 х 26

Полная мощность, кВт 2x1471 2x2206 2 х 2250 2942 2x1471 2 х 2206 2 х 2250 2942

Частота вращения коленчатого вала, об/мин 750 850 1000 1000 750 850 1000 1000

Удельный расход топлива, г/кВтч 217,6 217 207 208 202,5 198 198 198

Тип генератора ГП312 ГП311Б ГС501А ГС501А ГП312 ГП311Б ГП311Б АСТМ2800/600-1000

Тип тягового электродвигателя ЭД118А ЭД118Б ЭД118Б ЭД121А ЭД118А ЭД118Б ЭДП8Б ЭДУ133Р

Запасы, кг: топлива, 2 х 6300 2 х 6300 2x6680 6000 2x6300 2x6300 2 x 6680 600

песка, 2x700 2 х 1006 2х 1160 600 2x700 2 х 1006 2x1160 600

масла, 2x950 2 х 1500 2 х 1570 1300 2 х 1050 2x1500 2 х 1250 1300

воды 2x950 2 х 1250 2 х 1250 1170 950 1450 2 х 1250 1170

* При отборе мощности для отопления вагонов.

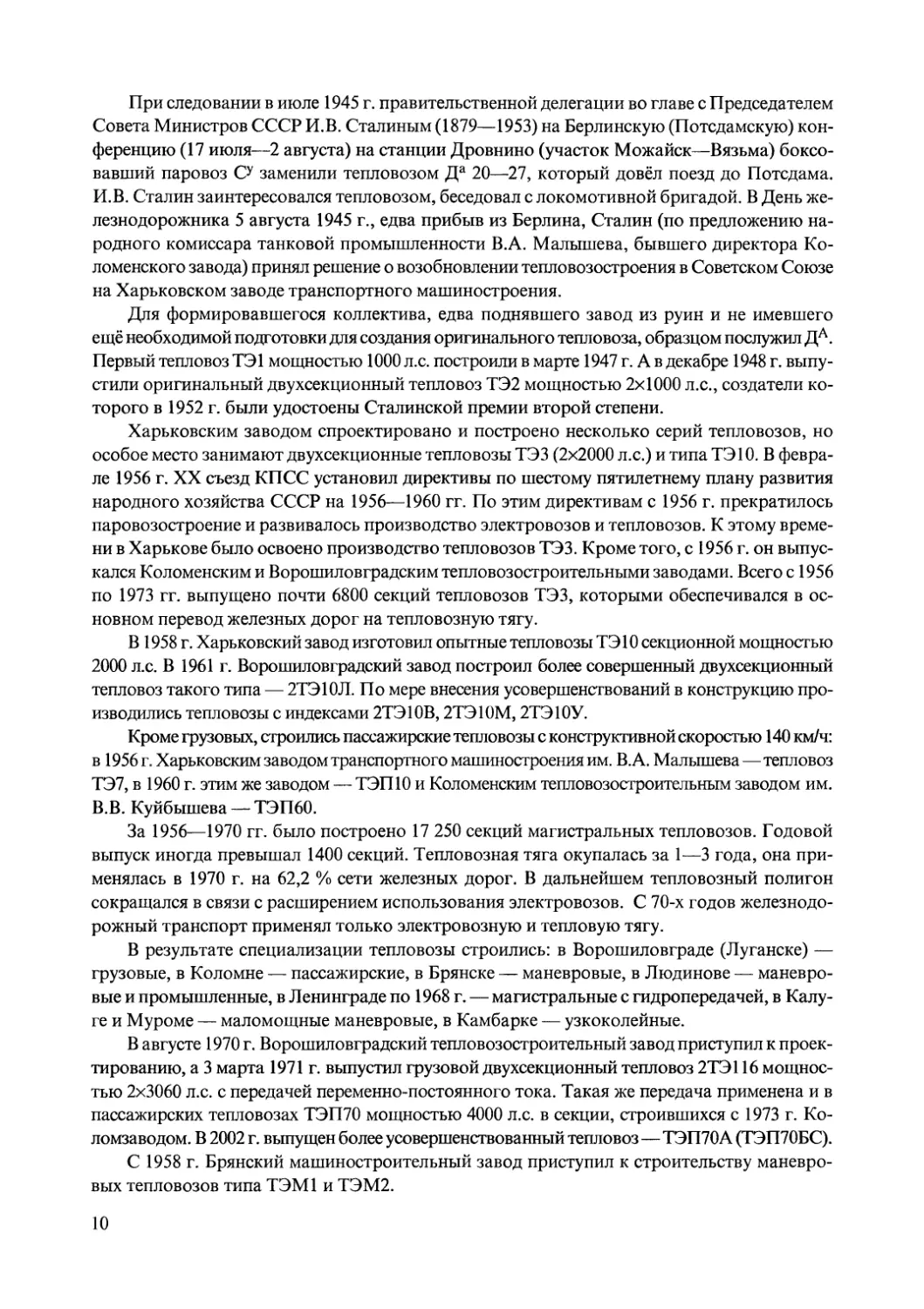

Маневровые тепловозы российских железных дорог

Таблица 1.2

Показатели Тепловозы

ТЭМ2 ЧМЭЗ ТЭМ7 ТЭМ2К ЧМЭЗК ЧМЭЗК(4-36ДГ)

Год начала выпуска или модернизации 1960 1963 1974 2002 2002 2002

Род службы Маневровый Маневровый, вывозной Маневровый, вывозной, горочный Маневровый Маневровый, вывозной Маневровый, вывозной

Колёсная формула з0-з0 3()-з0 Зц —зо

Сцепная масса, т 123,6 123,0 180 123,6 123,0 123,0

Нагрузка от колёсной пары на рельсы, кЕ 196,0 205,0 220,0 196,0 205,0 205,0

Конструкционная скорость, км/ч 100 95 100 100 95 95

Сила тяги расчётного режима, кН 200 230 343 200 230 230

Скорость расчётного режима, км/ч П,1 11,4 10,5 Н,1 11,4 11,4

Ширина колеи, мм 1520 1520 1520 1520 1520 1520

Длина по осям автосцепок, мм 16910 17220 21500 16910 17220 17220

Диаметр колеса, мм 1050 1050 1050 1050 1050 1050

Передача Электрическая, постоянного тока Электрическая, постоянного тока Электрическая, пере- менно-постоянного тока Электрическая, постоянного тока Электрическая, постоянного тока Электрическая, постоянного тока

Система регулирования Релейная Релейная Релейная Микропро- цессорная Микропро- цессорная Микропро- цессорная

Диагностика Нет Нет Нет Есть Есть Есть

Тип дизеля ПД1М K6S310DR 12ЧН26/26 1-ПД4Д K6S310DR 8ЧН26/26

Полная мощность, кВт 882 993 1470 882 993 993

Частота вращения коленчатого вала, об/мин 750 750 1000 750 750 750

Удельный расход топлива, г/кВт-ч 224 220 209 201,5 214 200

Тип генератора ГП300Б TD802 ГС515У2 ГПТ-84/44-8 TD802 TD802

Тип тягового электродвигателя ЭД118А ТЕ-006 ЭД120А ЭД118А ТЕ-006 ТЕ-006

Запасы, кг: топлива, 5400 6000 6000 5400 6000 6000

песка 2000 1500 2300 2000 1500 1500

масла 430 650 970 430 650 650

воды 1000 1100 850 1000 1100 1100

В пассажирском тепловозе ТЭП60 применены гидростатический привод вентилятора

холодильника и бесчелюстная тележка со сбалансированным рессорным подвешиванием и

опорно-рамным подвешиванием тягового электродвигателя. Кузов тепловоза несущий,

ферменно-раскосного типа, двухкабинный.

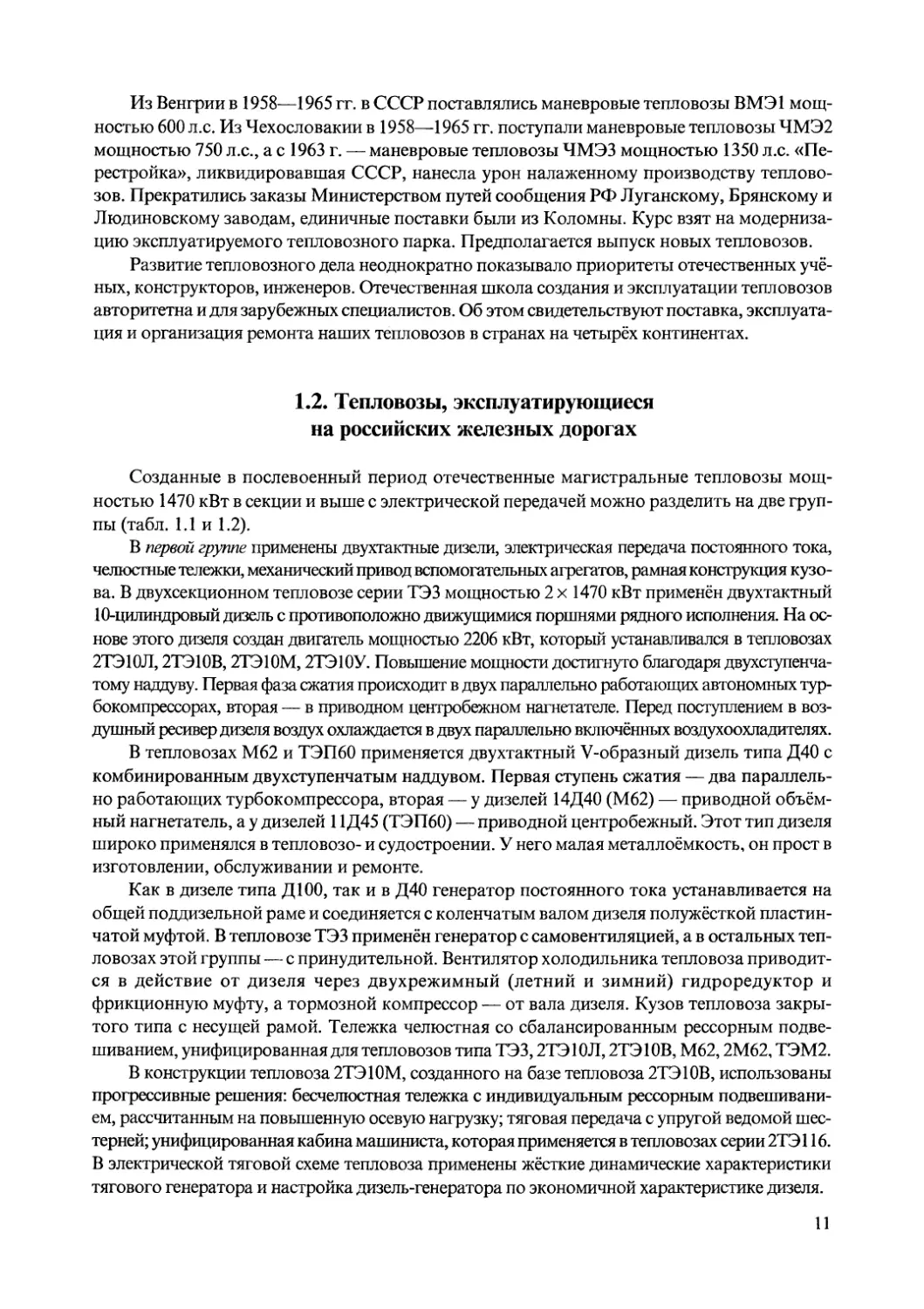

Для тепловозов второй группы характерны четырёхтактные дизели, тяговая электро-

передача переменно-постоянного тока, электрический привод вспомогательных нужд.

Во всех тепловозах этой группы ТЭП70, ТЭ116, ТЭМ7 применяются V-образные с газо-

турбинным наддувом, промежуточным охлаждением наддувочного воздуха и непосредствен-

ным впрыском топлива четырёхтактные дизели типа Д49. Это один из самых экономичных

дизелей, применяемых на российских тепловозах. Расположение оборудования в нём обеспе-

чивает хороший доступ при осмотре и ремонте. Дизель и одноопорный синхронный генера-

тор переменного тока установлены на общей поддизельной раме и соединены пластинчатой

муфтой. Вырабатываемый тяговым генератором переменный трёхфазовый ток поступает на

полупроводниковую выпрямительную установку с лавинными вентилями.

Во всех тепловозах этой группы применяется двухконтурная водяная система охлаж-

дения (в одном контуре охлаждается вода дизеля, в другом — масло и наддувочный воз-

дух), бесчелюстные тележки.

В электрических схемах тепловозов использованы полупроводниковые устройства в

блочном и индивидуальном исполнении для сокращения количества реле и повышения

надёжности схемы.

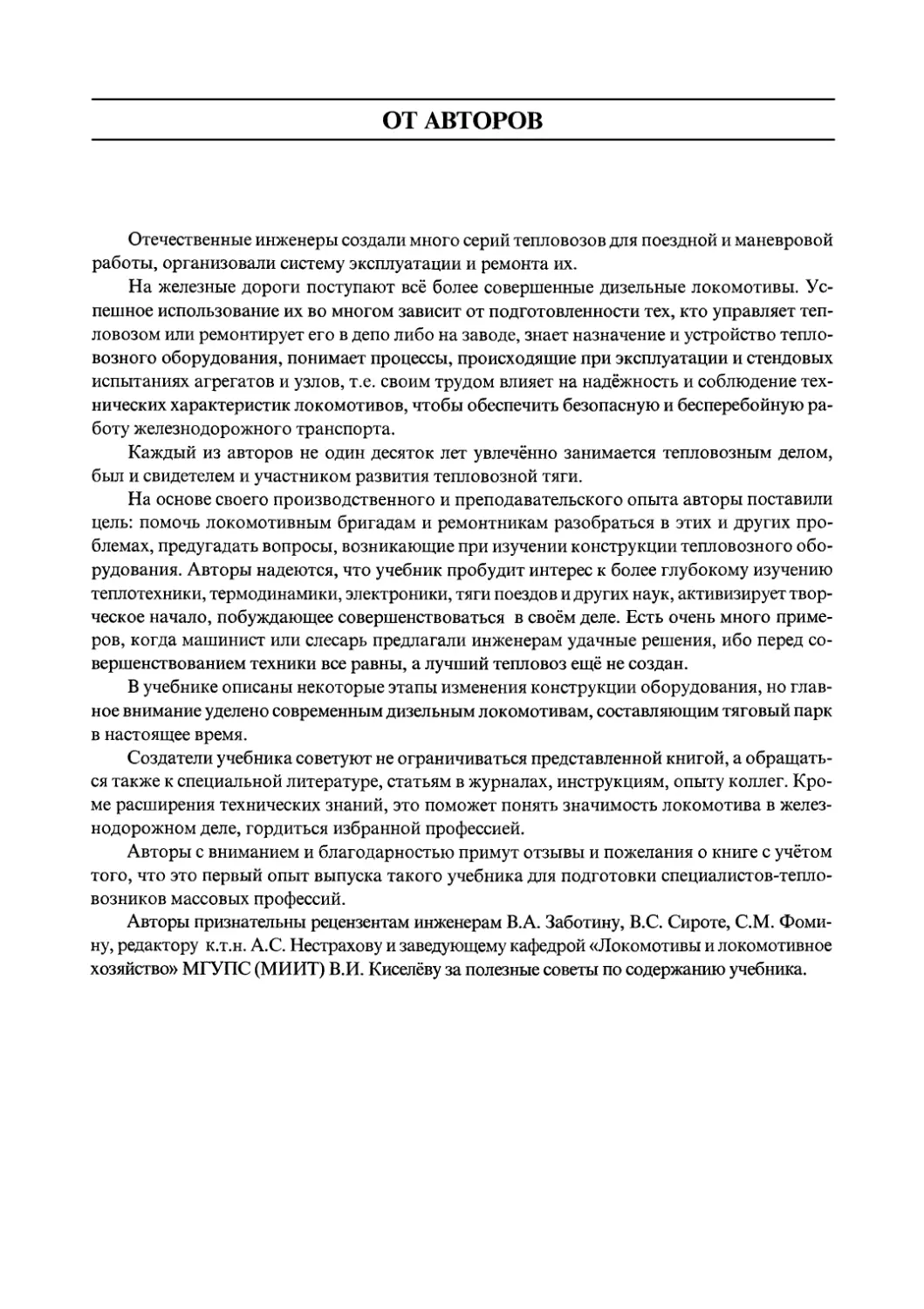

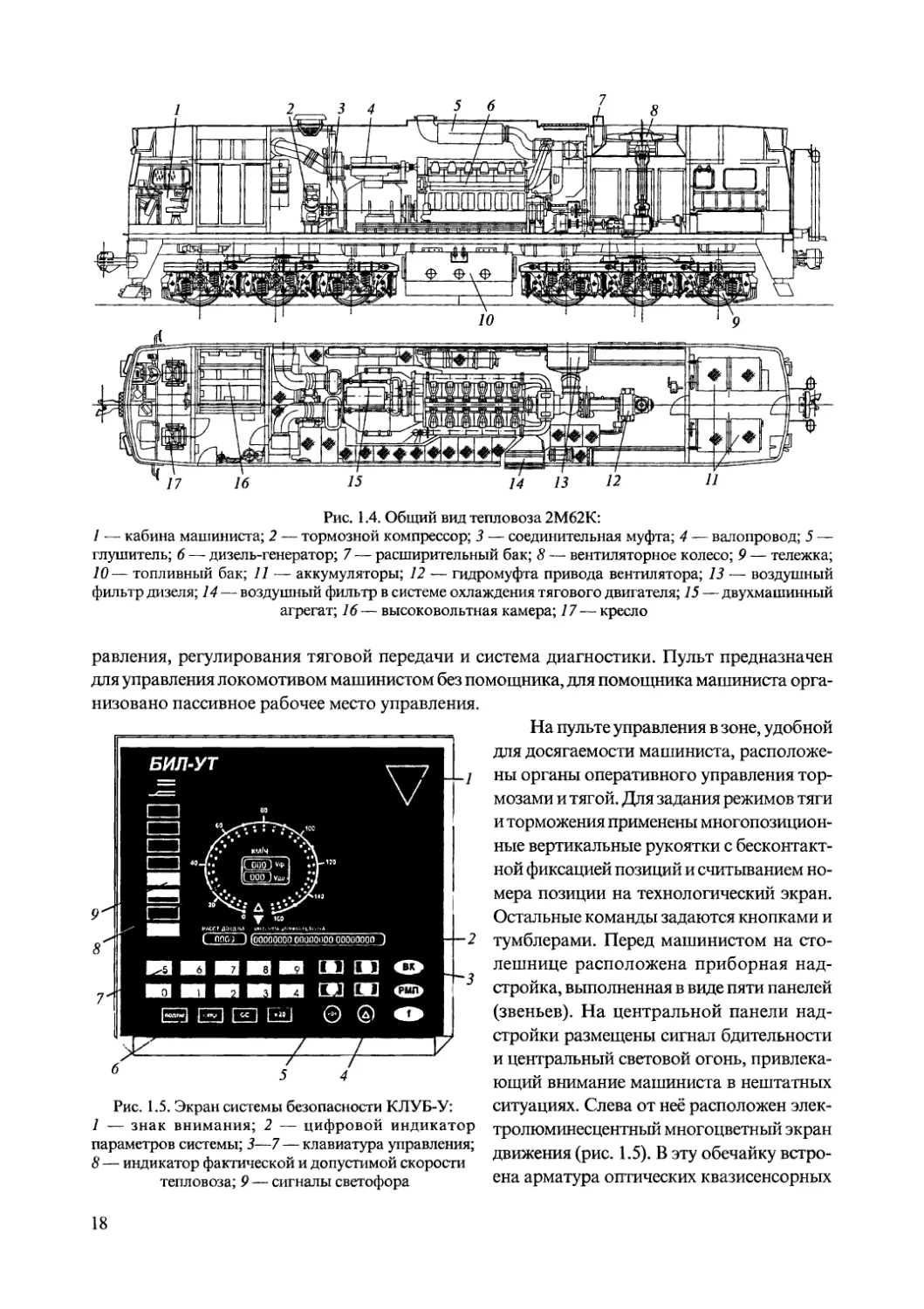

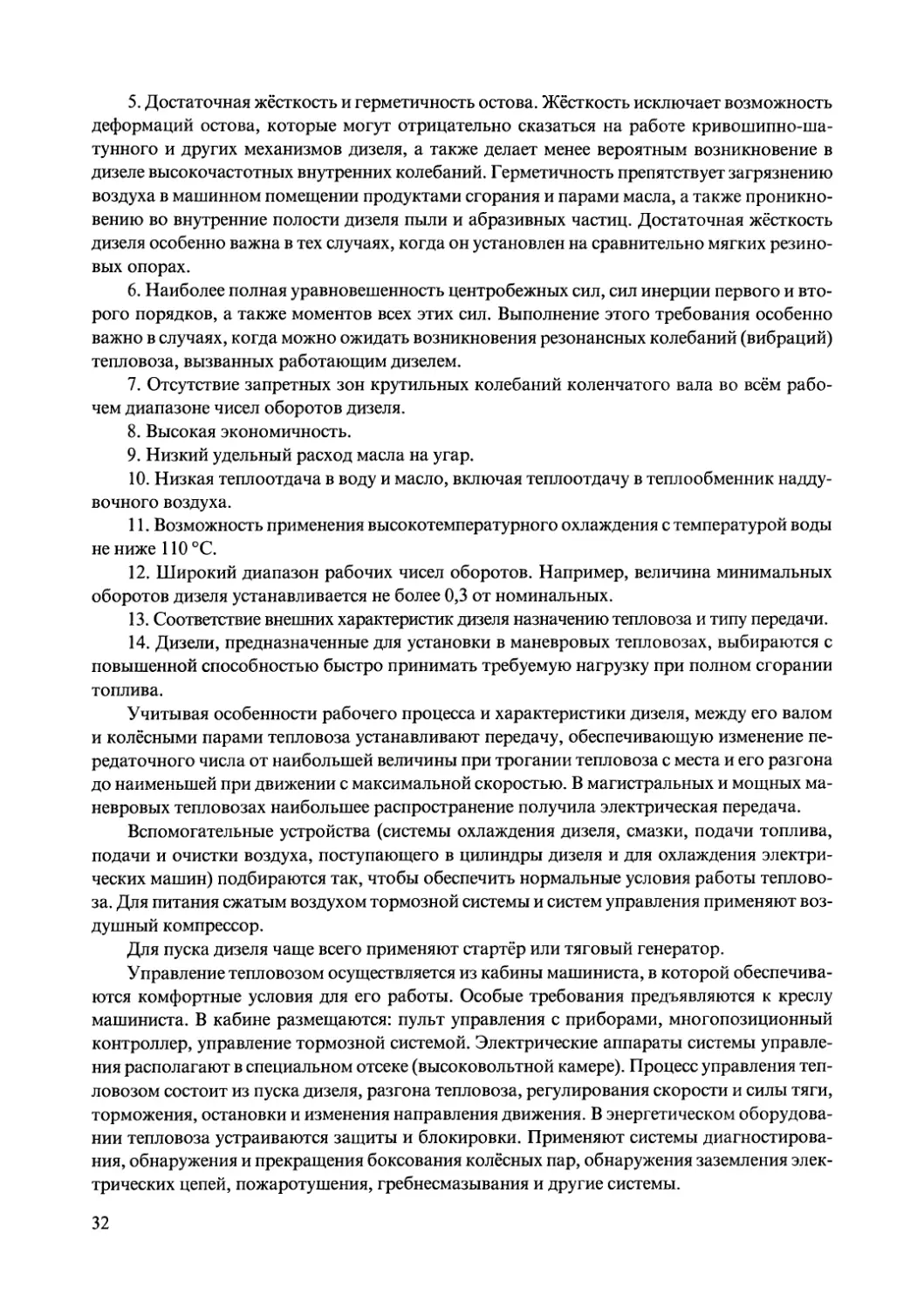

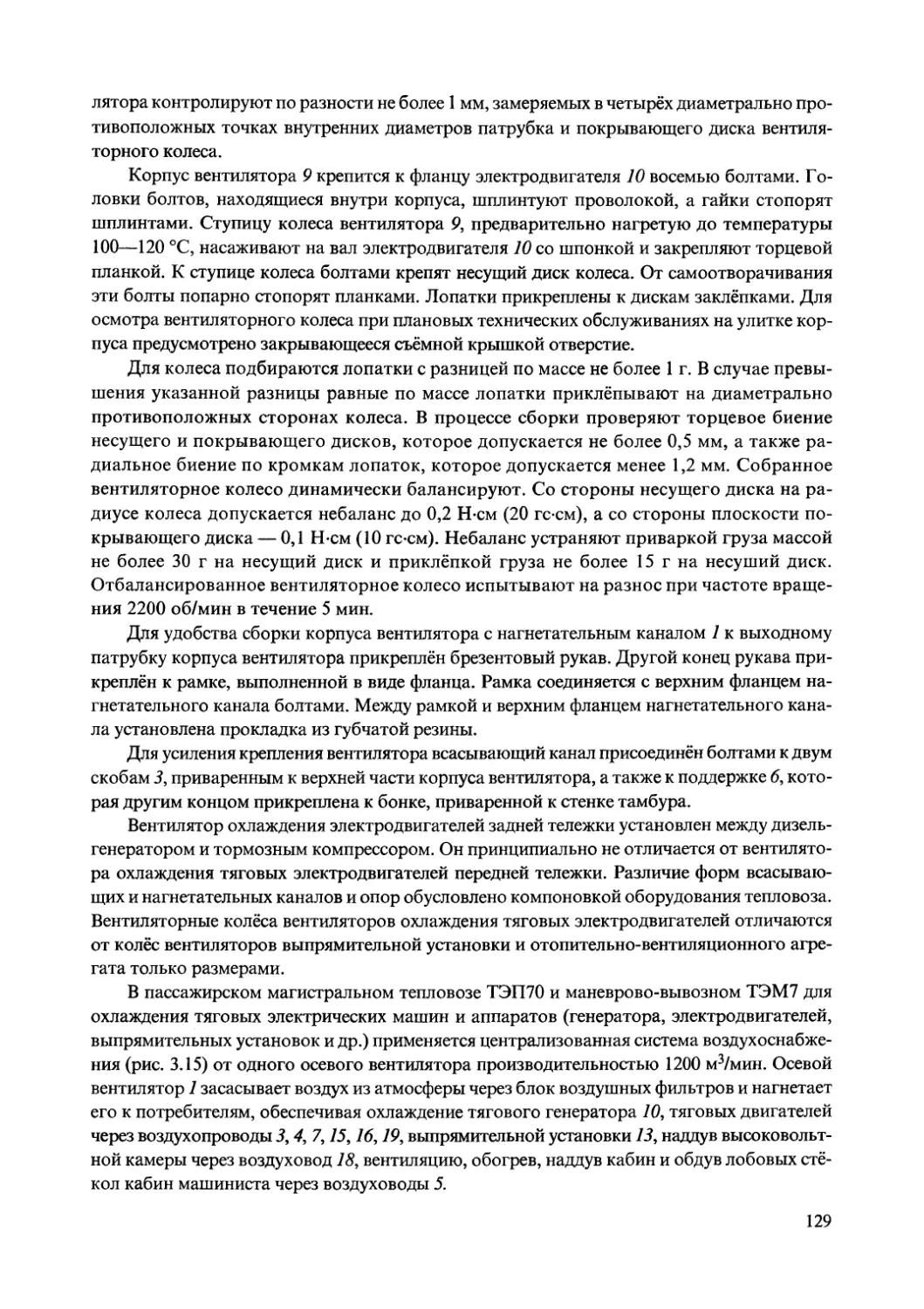

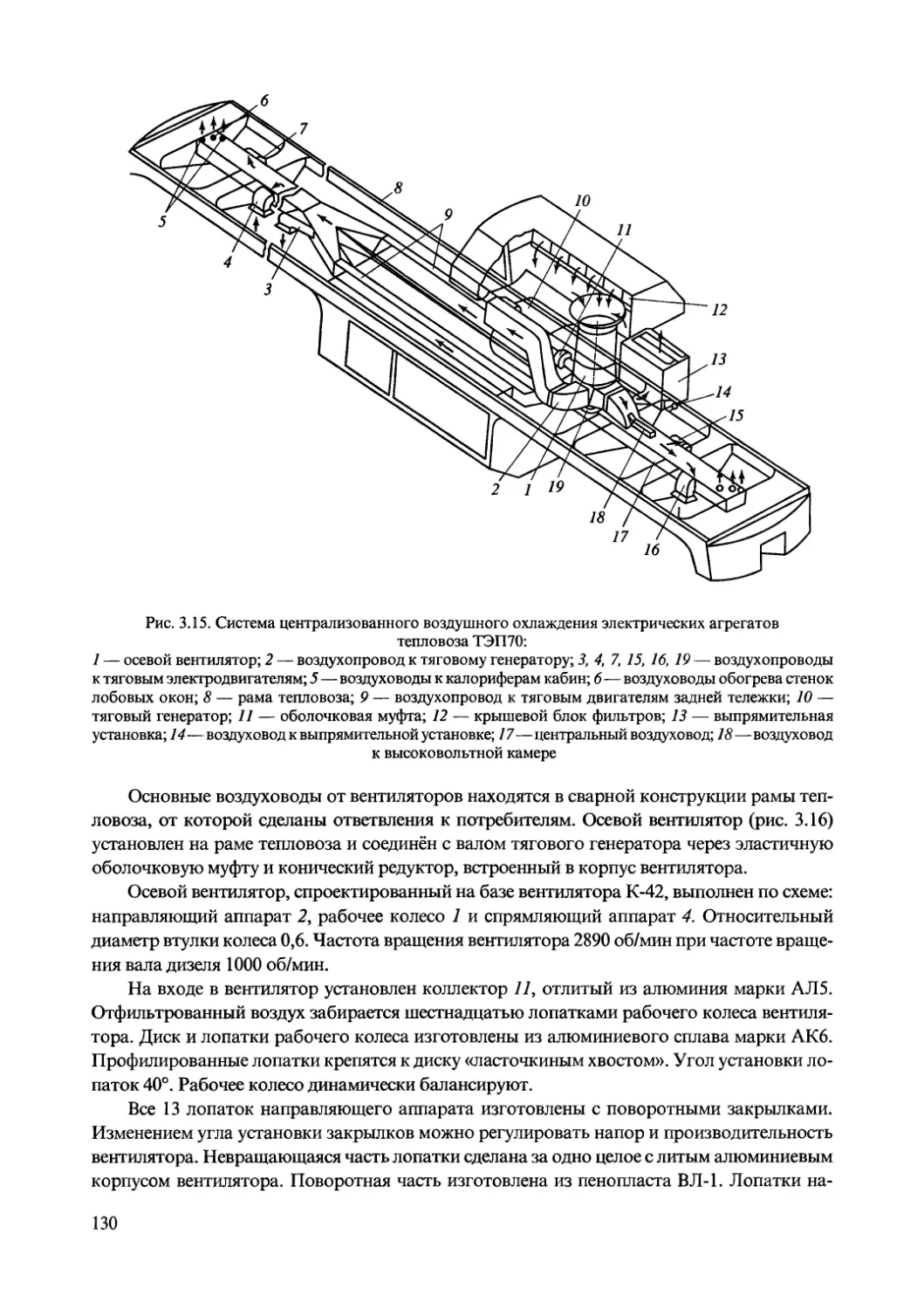

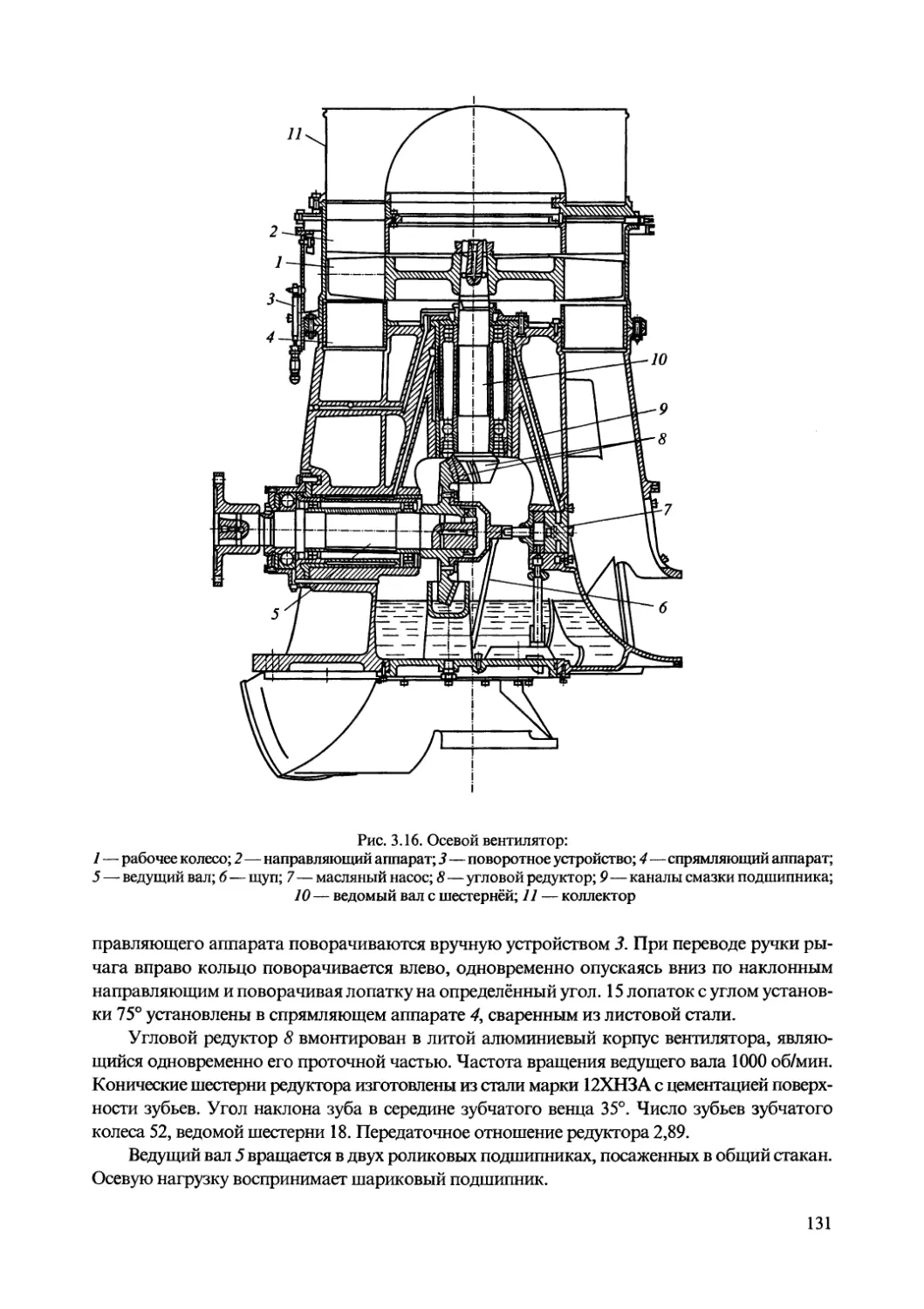

В пассажирском тепловозе ТЭП70 (рис. 1.1) и маневро-вывозном ТЭМ7 (см. рис. 7.1)

применена централизованная система охлаждения электрических тяговых машин от одно-

го осевого вентилятора с механическим приводом от вала дизеля. Это снизило массу теп-

ловоза, освободило внутренний объём кузова, повысило общую надёжность тепловоза,

Рис. 1.1. Общий вид тепловоза ТЭП70:

1—кабина машиниста; 2—вентиляторное колесо охлаждающего устройства; 3—охлаждающее устройство;

4—глушитель; 5—дизель-генератор; 6 — воздушный фильтр; 7—осевой вентилятор централизованного

воздухоснабжения; 8 — реостатный тормоз; 9 — тяговый электродвигатель; 10 — топливный бак с

аккумуляторными отсеками; 11 — бесчелюстная тележка; 12 — тормозной компрессор; 13 —

гидростатический насос привода вентилятора охлаждающего устройства; 14 — высоковольтная камера

14

уменьшило затраты мощности на охлаждение электрических машин. Привод вентилятора

системы охлаждения гидростатический. Несущий кузов тепловоза ТЭП70 ферменно-рас-

косного типа со съёмной крышей блочного исполнения с вваренным топливным баком с

нишами для аккумуляторных батарей. Кузов опирается на рамы тележек через винтовые

пружины. Система рессорного подвешивания, применённая в тепловозе, двухступенчатая.

Опорно-рамная подвеска тягового двигателя почти вдвое снизила неподрессоренную мас-

су тепловоза. В тележке установлены колёса диаметром 1220 мм.

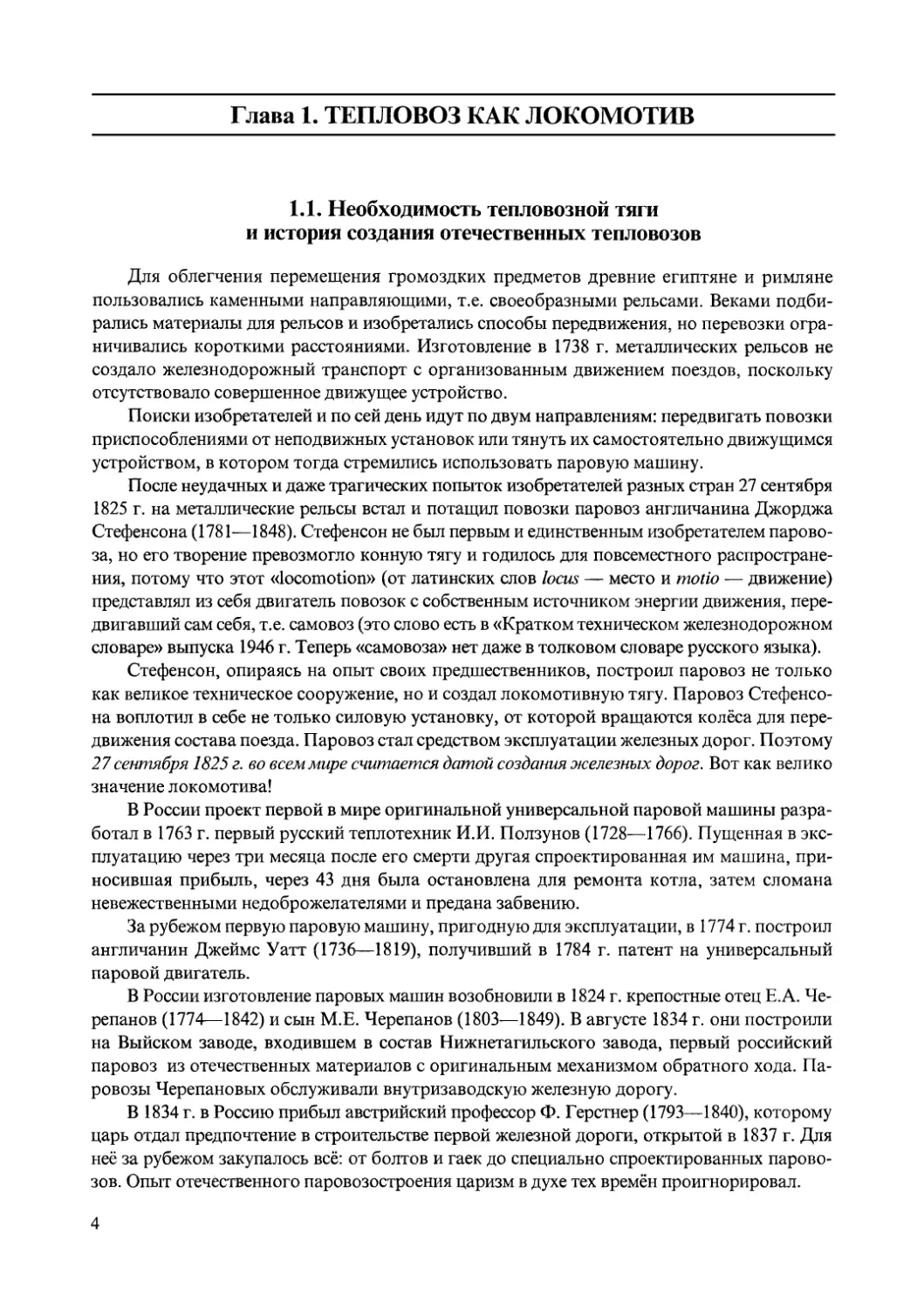

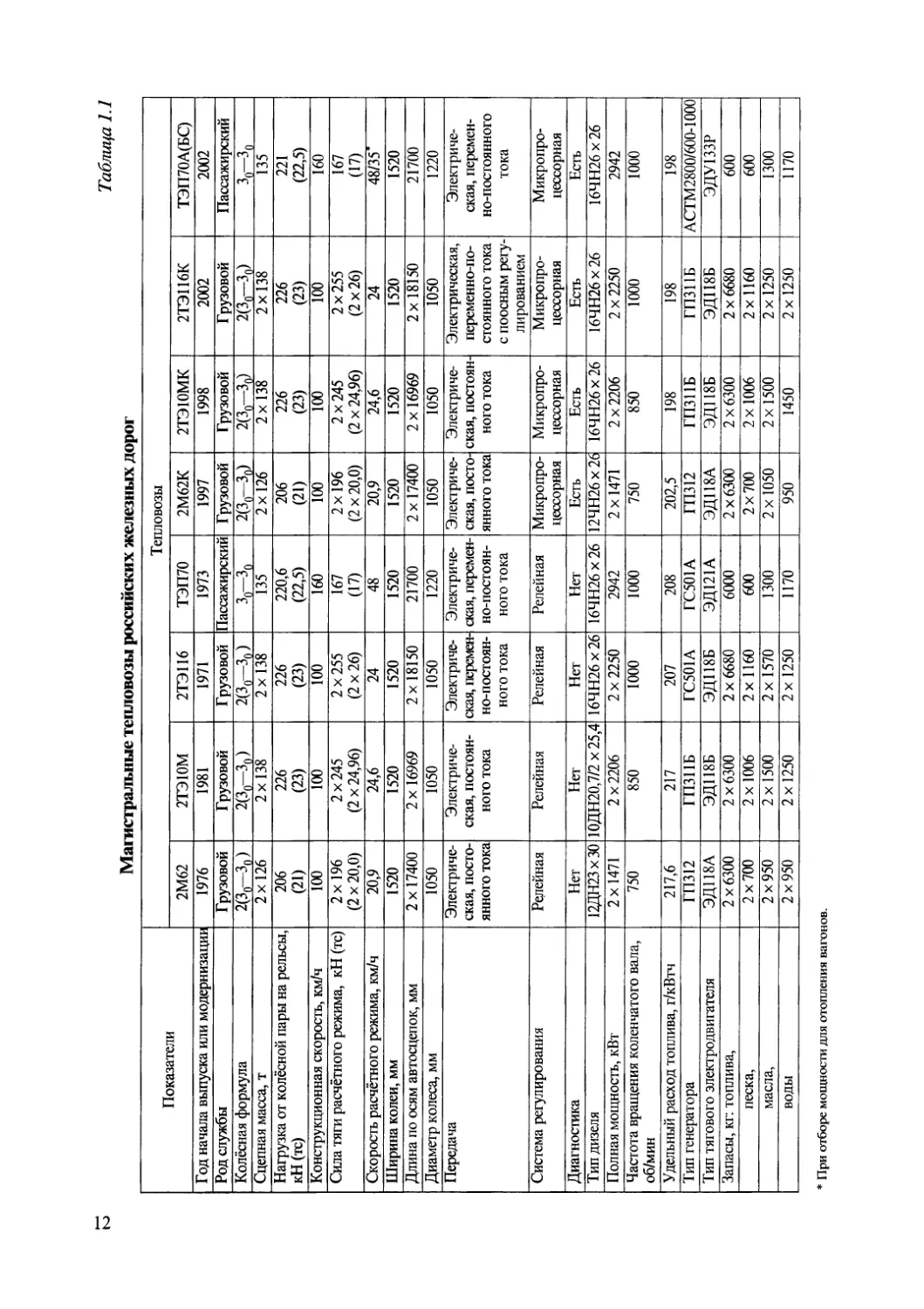

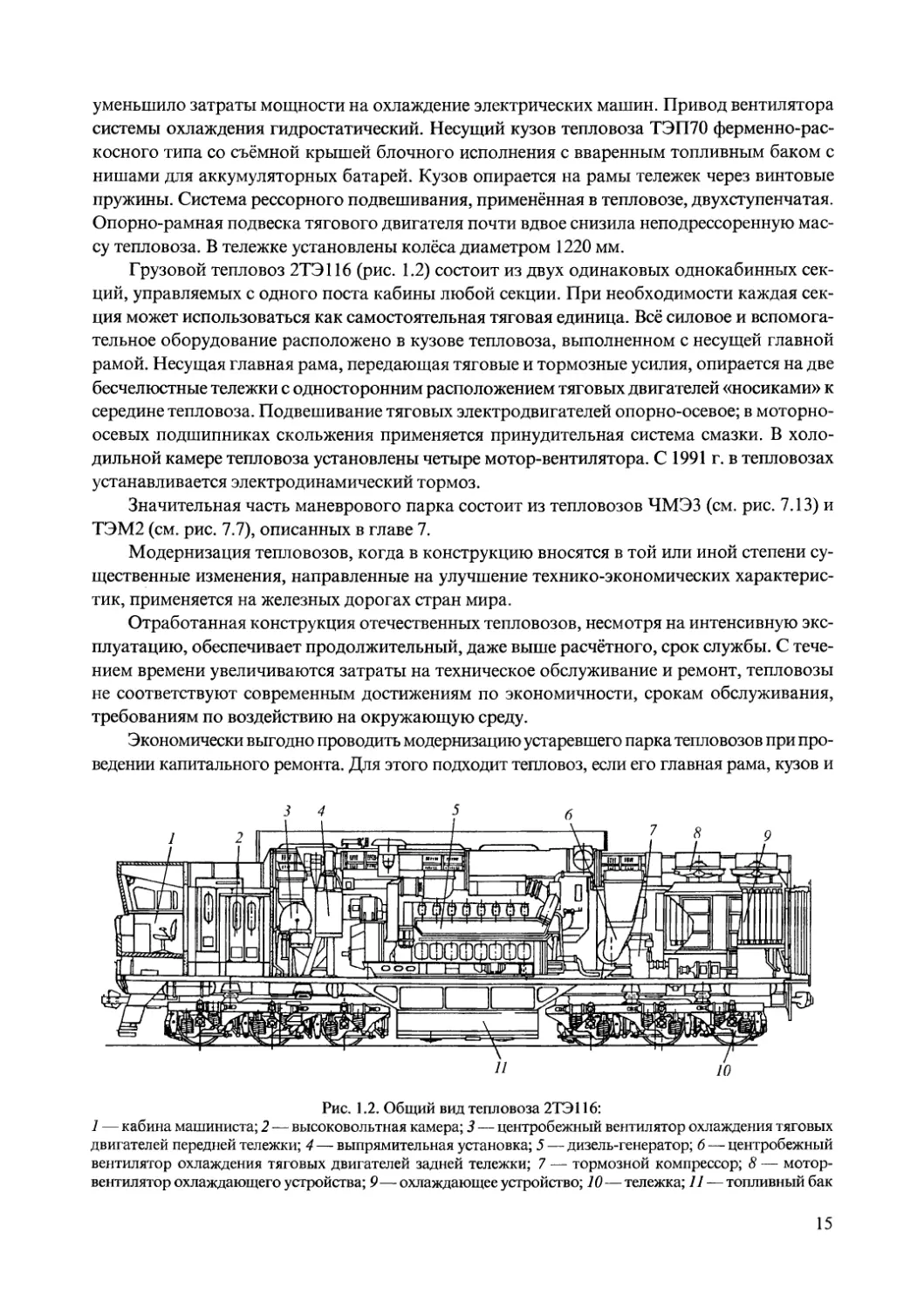

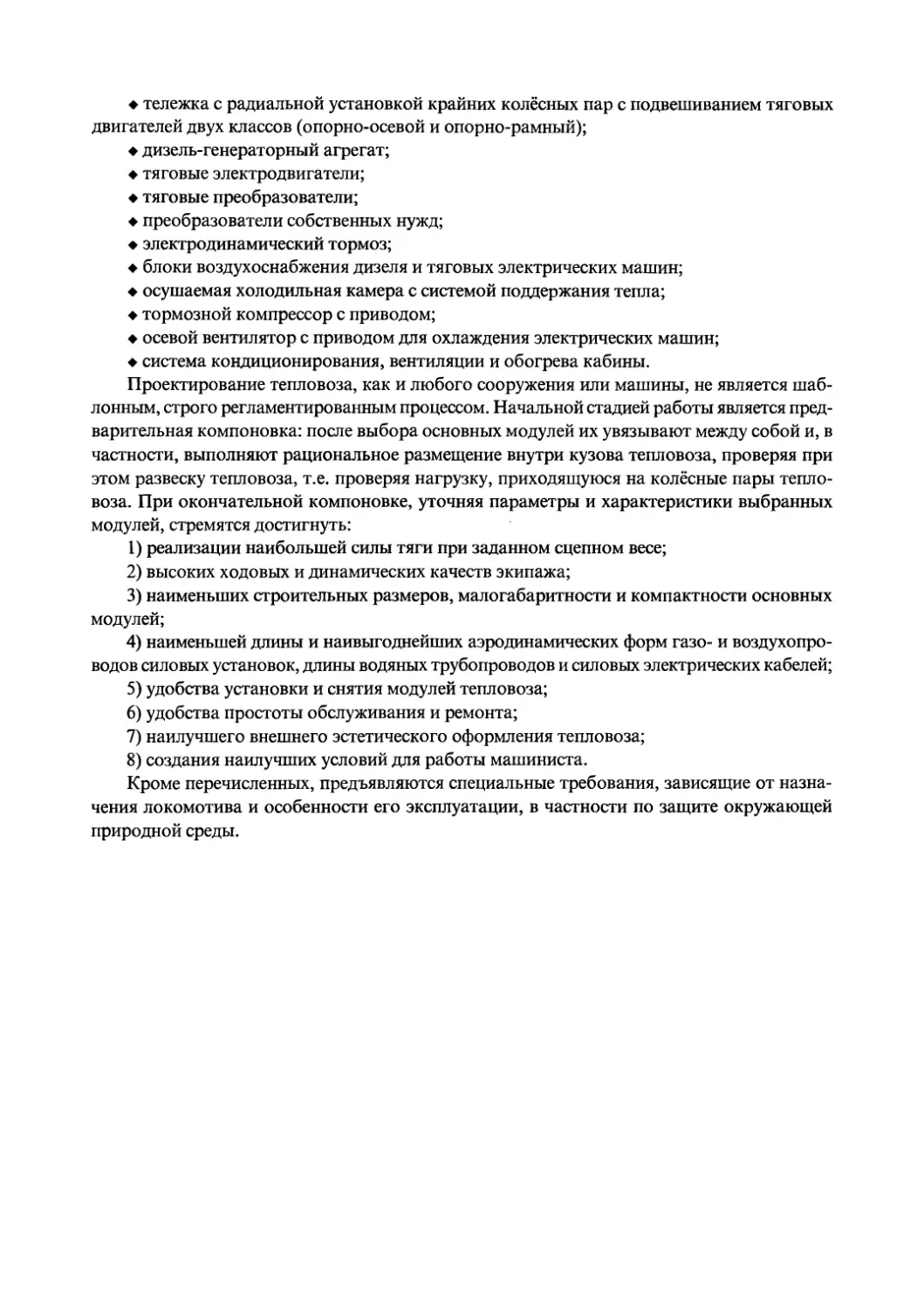

Грузовой тепловоз 2ТЭ116 (рис. 1.2) состоит из двух одинаковых однокабинных сек-

ций, управляемых с одного поста кабины любой секции. При необходимости каждая сек-

ция может использоваться как самостоятельная тяговая единица. Всё силовое и вспомога-

тельное оборудование расположено в кузове тепловоза, выполненном с несущей главной

рамой. Несущая главная рама, передающая тяговые и тормозные усилия, опирается на две

бесчелюстные тележки с односторонним расположением тяговых двигателей «носиками» к

середине тепловоза. Подвешивание тяговых электродвигателей опорно-осевое; в моторно-

осевых подшипниках скольжения применяется принудительная система смазки. В холо-

дильной камере тепловоза установлены четыре мотор-вентилятора. С 1991 г. в тепловозах

устанавливается электродинамический тормоз.

Значительная часть маневрового парка состоит из тепловозов ЧМЭЗ (см. рис. 7.13) и

ТЭМ2 (см. рис. 7.7), описанных в главе 7.

Модернизация тепловозов, когда в конструкцию вносятся в той или иной степени су-

щественные изменения, направленные на улучшение технико-экономических характерис-

тик, применяется на железных дорогах стран мира.

Отработанная конструкция отечественных тепловозов, несмотря на интенсивную экс-

плуатацию, обеспечивает продолжительный, даже выше расчётного, срок службы. С тече-

нием времени увеличиваются затраты на техническое обслуживание и ремонт, тепловозы

не соответствуют современным достижениям по экономичности, срокам обслуживания,

требованиям по воздействию на окружающую среду.

Экономически выгодно проводить модернизацию устаревшего парка тепловозов при про-

ведении капитального ремонта. Для этого подходит тепловоз, если его главная рама, кузов и

Рис. 1.2. Общий вид тепловоза 2ТЭ116:

1 — кабина машиниста; 2 — высоковольтная камера; 3 — центробежный вентилятор охлаждения тяговых

двигателей передней тележки; 4 — выпрямительная установка; 5 — дизель-генератор; 6 — центробежный

вентилятор охлаждения тяговых двигателей задней тележки; 7 — тормозной компрессор; 8 — мотор-

вентилятор охлаждающего устройства; 9—охлаждающее устройство; 10—тележка; 11 — топливный бак

15

рама тележки находятся в исправном состоянии и по своим прочностным показателям обеспе-

чат срок службы ещё 20 лет, т.е. это условие является главным для успешной модернизации.

После модернизации тепловозов 2М62, 2ТЭ10М, 2ТЭ116, ЧМЭЗ, ТЭМ2 к названию

серии была добавлена буква К.

При модернизации тепловозов 2М62,2ТЭ10, ЧМЭЗ и ТЭМ2 используются их главные

генераторы постоянного тока, электрооборудование и вспомогательное электрическое

оборудование и проводятся следующие работы.

♦ В магистральных тепловозах 2М62,2ТЭ10 заменяются двухтактные дизели типа 14Д40

(12ДН23/30) и 10Д100 (10ДН20,7/2 х 25,4) четырёхтактными дизелями типа 12ЧН26/26 и

16ЧН26/26. В маневровом тепловозе ТЭМ2 дизель типа ШДМ заменяется новым дизелем

того же типа 1-ПД4Д, в ЧМЭЗ устанавливаются дизели 8ЧН26/26 или модернизированный

дизель K6S310DR. Технические показатели дизелей, устанавливаемых при модернизации

тепловозов, приведены в табл. 1.1. и 1.2.

♦ Устанавливается микропроцессорная система управления тепловоза (УСТА), кото-

рая обеспечивает более совершенное регулирование электропередачи в режиме тяги.

♦ Усовершенствуются охлаждающие устройства и устанавливается новая система ре-

гулирования, которая обеспечивает стабильное поддержание температуры воды и масла

дизеля на всех его режимах работы.

♦ Применяется система регулирования охлаждающего воздуха тяговых электрических машин.

♦ Устанавливаются приводы с бесшлицевыми валами и эластичными муфтами взамен

ненадёжных карданных и пластинчатых приводов вспомогательного оборудования.

♦ Заменяются кресла машиниста и помощника машиниста виброзащищёнными.

В связи с установкой новых дизелей изменены схемы водяной, масляной и топливной

систем и трубопроводов.

В тепловозе 2М62, кроме того, установлен новый (односторонний) фильтр на всасыва-

нии воздуха в дизель по типу фильтра тепловоза ТЭП70.

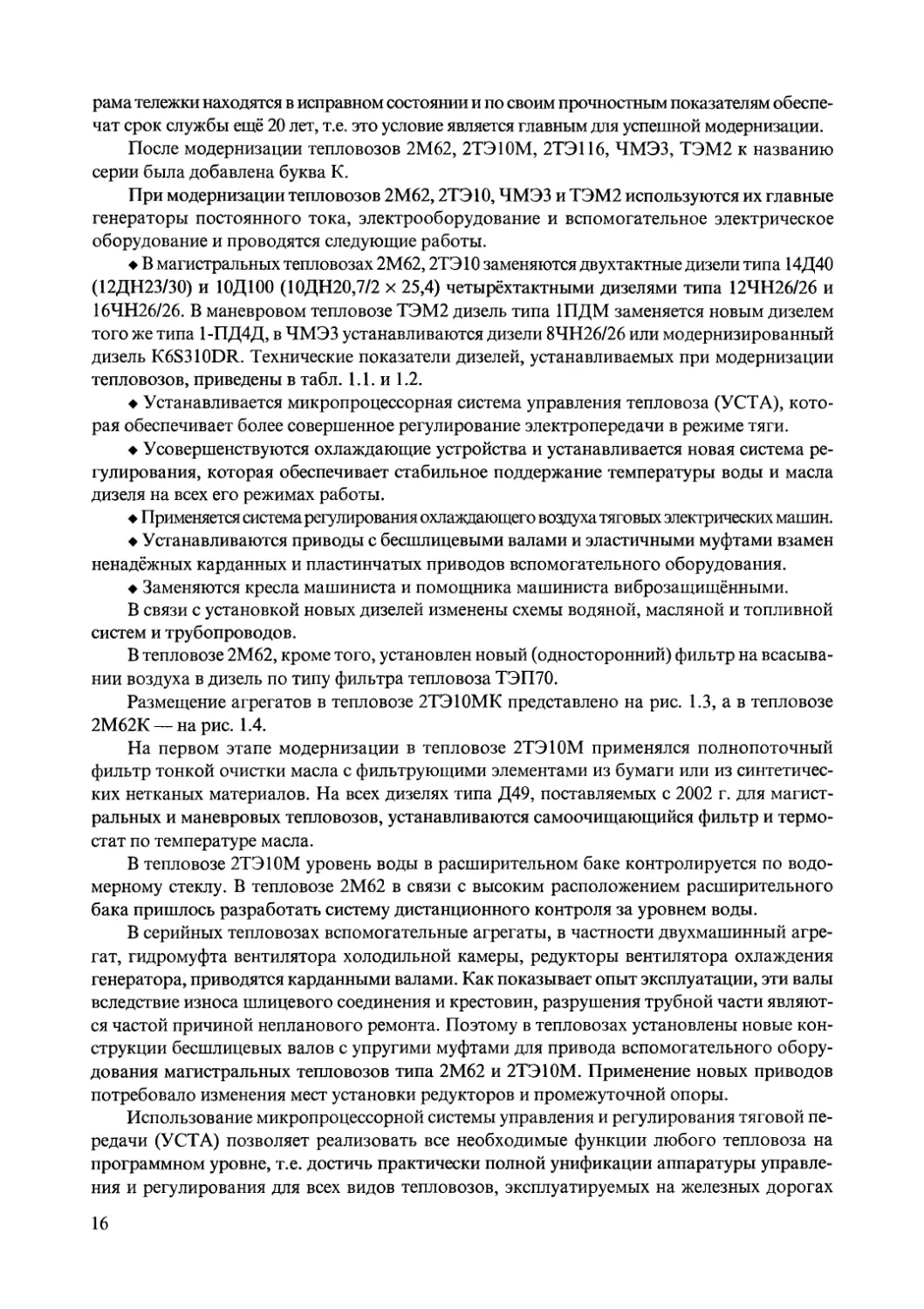

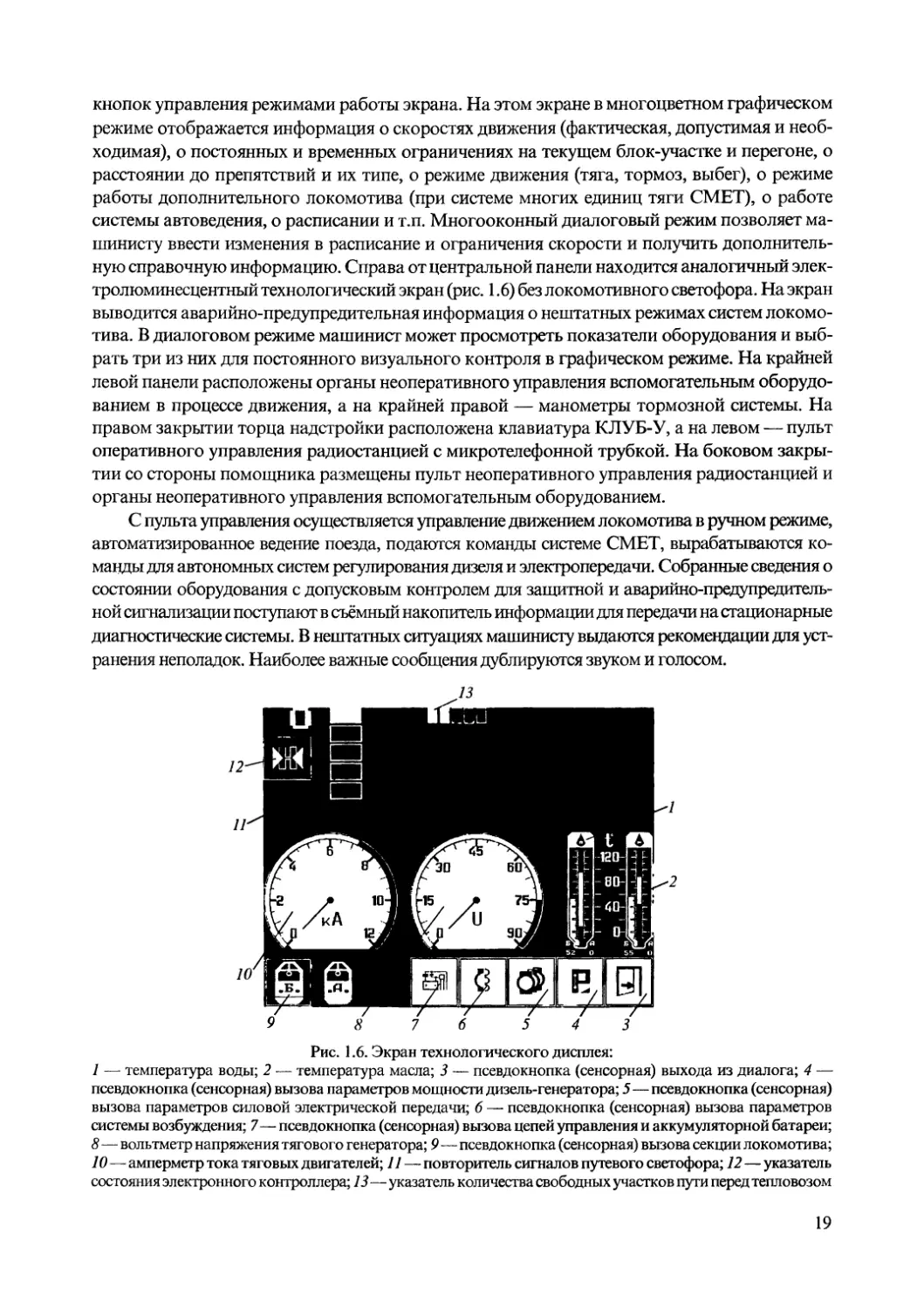

Размещение агрегатов в тепловозе 2ТЭ10МК представлено на рис. 1.3, а в тепловозе

2М62К — на рис. 1.4.

На первом этапе модернизации в тепловозе 2ТЭ10М применялся полнопоточный

фильтр тонкой очистки масла с фильтрующими элементами из бумаги или из синтетичес-

ких нетканых материалов. На всех дизелях типа Д49, поставляемых с 2002 г. для магист-

ральных и маневровых тепловозов, устанавливаются самоочищающийся фильтр и термо-

стат по температуре масла.

В тепловозе 2ТЭ10М уровень воды в расширительном баке контролируется по водо-

мерному стеклу. В тепловозе 2М62 в связи с высоким расположением расширительного

бака пришлось разработать систему дистанционного контроля за уровнем воды.

В серийных тепловозах вспомогательные агрегаты, в частности двухмашинный агре-

гат, гидромуфта вентилятора холодильной камеры, редукторы вентилятора охлаждения

генератора, приводятся карданными валами. Как показывает опыт эксплуатации, эти валы

вследствие износа шлицевого соединения и крестовин, разрушения трубной части являют-

ся частой причиной непланового ремонта. Поэтому в тепловозах установлены новые кон-

струкции бесшлицевых валов с упругими муфтами для привода вспомогательного обору-

дования магистральных тепловозов типа 2М62 и 2ТЭ10М. Применение новых приводов

потребовало изменения мест установки редукторов и промежуточной опоры.

Использование микропроцессорной системы управления и регулирования тяговой пе-

редачи (УСТА) позволяет реализовать все необходимые функции любого тепловоза на

программном уровне, т.е. достичь практически полной унификации аппаратуры управле-

ния и регулирования для всех видов тепловозов, эксплуатируемых на железных дорогах

16

Рис. 1.3. Общий вид тепловоза 2ТЭ10МК:

1 — унифицированный пульт управления; 2 — кабина машиниста; 3 — тормозной компрессор; 4 —

передний распределительный редуктор; 5—вентилятор охлаждения тягового генератора; 6—валопровод;

7 — дизель-генератор; 8 — глушитель; 9 — задний распределительный редуктор; 10 — водомасляный

теплообменник; 11 — валопровод; 12—вентиляторное колесо; 13—гидромуфта привода вентиляторного

колеса; 14 — охлаждающее устройство; 75 — тележка; 16—топливный бак; 17—промежуточная опора;

18 — центробежный вентилятор охлаждения тяговых двигателей задней тележки; 19—аккумуляторный

отсек; 20 — центробежный вентилятор охлаждения тяговых двигателей передней тележки; 27 —

двухмашинный агрегат

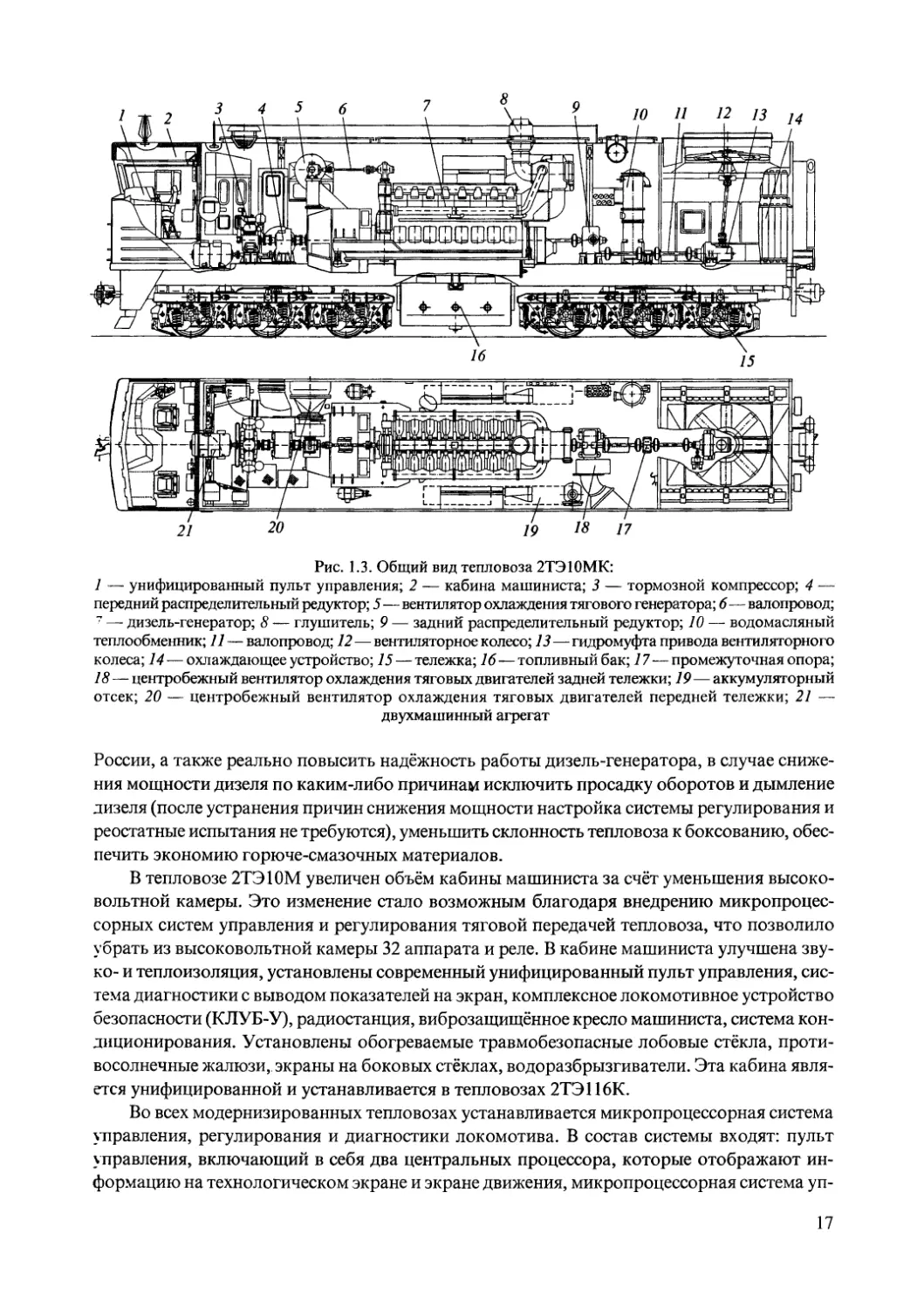

России, а также реально повысить надёжность работы дизель-генератора, в случае сниже-

ния мощности дизеля по каким-либо причинам исключить просадку оборотов и дымление

дизеля (после устранения причин снижения мощности настройка системы регулирования и

реостатные испытания не требуются), уменьшить склонность тепловоза к боксованию, обес-

печить экономию горюче-смазочных материалов.

В тепловозе 2ТЭ10М увеличен объём кабины машиниста за счёт уменьшения высоко-

вольтной камеры. Это изменение стало возможным благодаря внедрению микропроцес-

сорных систем управления и регулирования тяговой передачей тепловоза, что позволило

убрать из высоковольтной камеры 32 аппарата и реле. В кабине машиниста улучшена зву-

ке- и теплоизоляция, установлены современный унифицированный пульт управления, сис-

тема диагностики с выводом показателей на экран, комплексное локомотивное устройство

безопасности (КЛУБ-У), радиостанция, виброзащищённое кресло машиниста, система кон-

диционирования. Установлены обогреваемые травмобезопасные лобовые стёкла, проти-

восолнечные жалюзи, экраны на боковых стёклах, водоразбрызгиватели. Эта кабина явля-

ется унифицированной и устанавливается в тепловозах 2ТЭ116К.

Во всех модернизированных тепловозах устанавливается микропроцессорная система

управления, регулирования и диагностики локомотива. В состав системы входят: пульт

управления, включающий в себя два центральных процессора, которые отображают ин-

формацию на технологическом экране и экране движения, микропроцессорная система уп-

17

Рис. 1.4. Общий вид тепловоза 2М62К:

1 — кабина машиниста; 2 — тормозной компрессор; 3 — соединительная муфта; 4 — валопровод; 5 —

глушитель; 6 — дизель-генератор; 7 — расширительный бак; 8 — вентиляторное колесо; 9 — тележка;

10— топливный бак; 11 — аккумуляторы; 12 — гидромуфта привода вентилятора; 13 — воздушный

фильтр дизеля; 14 — воздушный фильтр в системе охлаждения тягового двигателя; 15 — двухмашинный

агрегат; 16 — высоковольтная камера; 17 — кресло

равления, регулирования тяговой передачи и система диагностики. Пульт предназначен

для управления локомотивом машинистом без помощника, для помощника машиниста орга-

низовано пассивное рабочее место управления.

^==================================^ На пульте управления в зоне, удобной

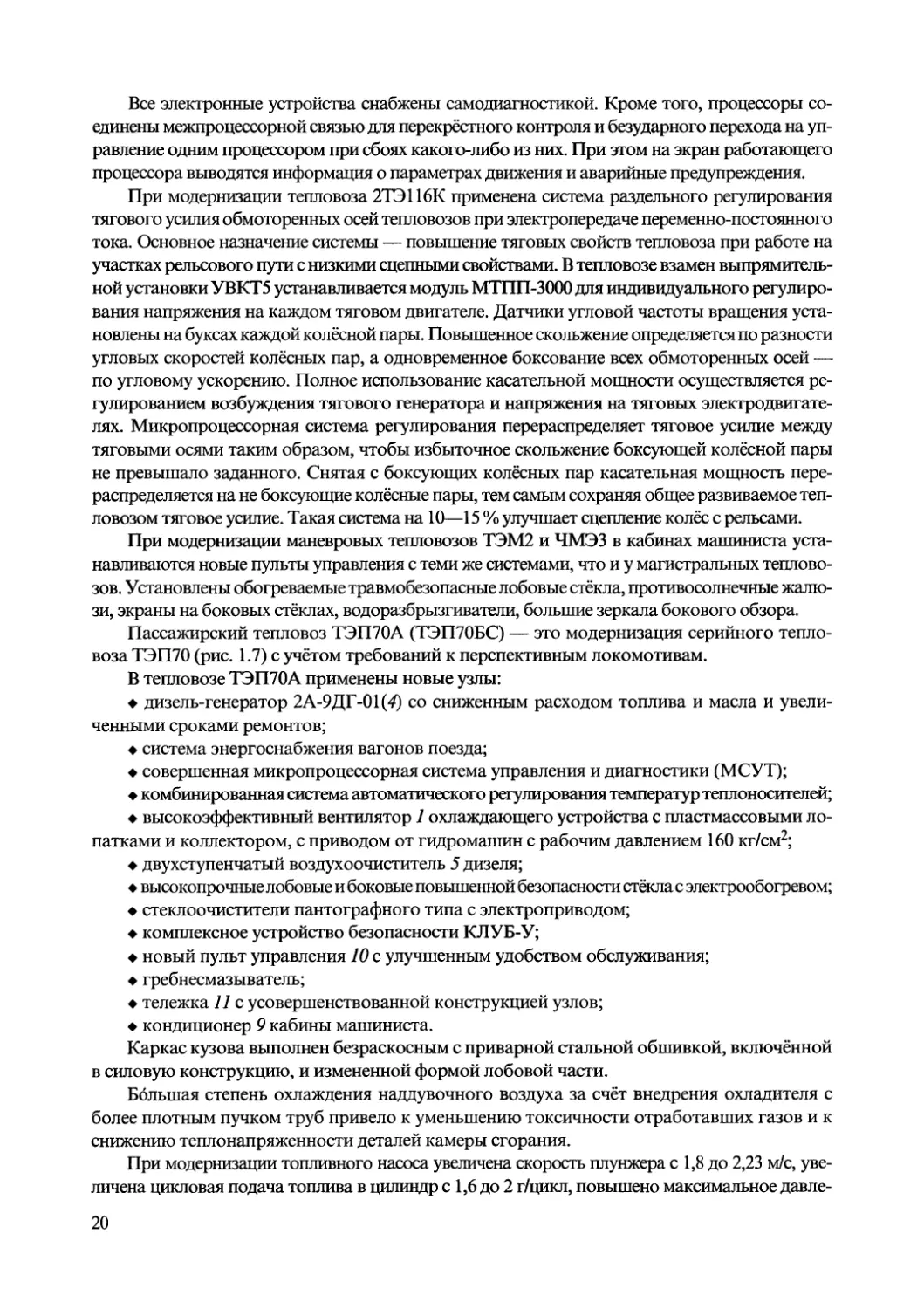

Рис. 1.5. Экран системы безопасности КЛУБ-У:

1 — знак внимания; 2 — цифровой индикатор

параметров системы; 3—7 — клавиатура управления;

8 — индикатор фактической и допустимой скорости

тепловоза; 9 — сигналы светофора

для досягаемости машиниста, расположе-

ны органы оперативного управления тор-

мозами и тягой. Для задания режимов тяги

и торможения применены многопозицион-

ные вертикальные рукоятки с бесконтакт-

ной фиксацией позиций и считыванием но-

мера позиции на технологический экран.

Остальные команды задаются кнопками и

тумблерами. Перед машинистом на сто-

лешнице расположена приборная над-

стройка, выполненная в виде пяти панелей

(звеньев). На центральной панели над-

стройки размещены сигнал бдительности

и центральный световой огонь, привлека-

ющий внимание машиниста в нештатных

ситуациях. Слева от неё расположен элек-

тролюминесцентный многоцветный экран

движения (рис. 1.5). В эту обечайку встро-

ена арматура оптических квазисенсорных

18

кнопок управления режимами работы экрана. На этом экране в многоцветном графическом

режиме отображается информация о скоростях движения (фактическая, допустимая и необ-

ходимая), о постоянных и временных ограничениях на текущем блок-участке и перегоне, о

расстоянии до препятствий и их типе, о режиме движения (тяга, тормоз, выбег), о режиме

работы дополнительного локомотива (при системе многих единиц тяги СМЕТ), о работе

системы автоведения, о расписании и т.п. Многооконный диалоговый режим позволяет ма-

шинисту ввести изменения в расписание и ограничения скорости и получить дополнитель-

ную справочную информацию. Справа от центральной панели находится аналогичный элек-

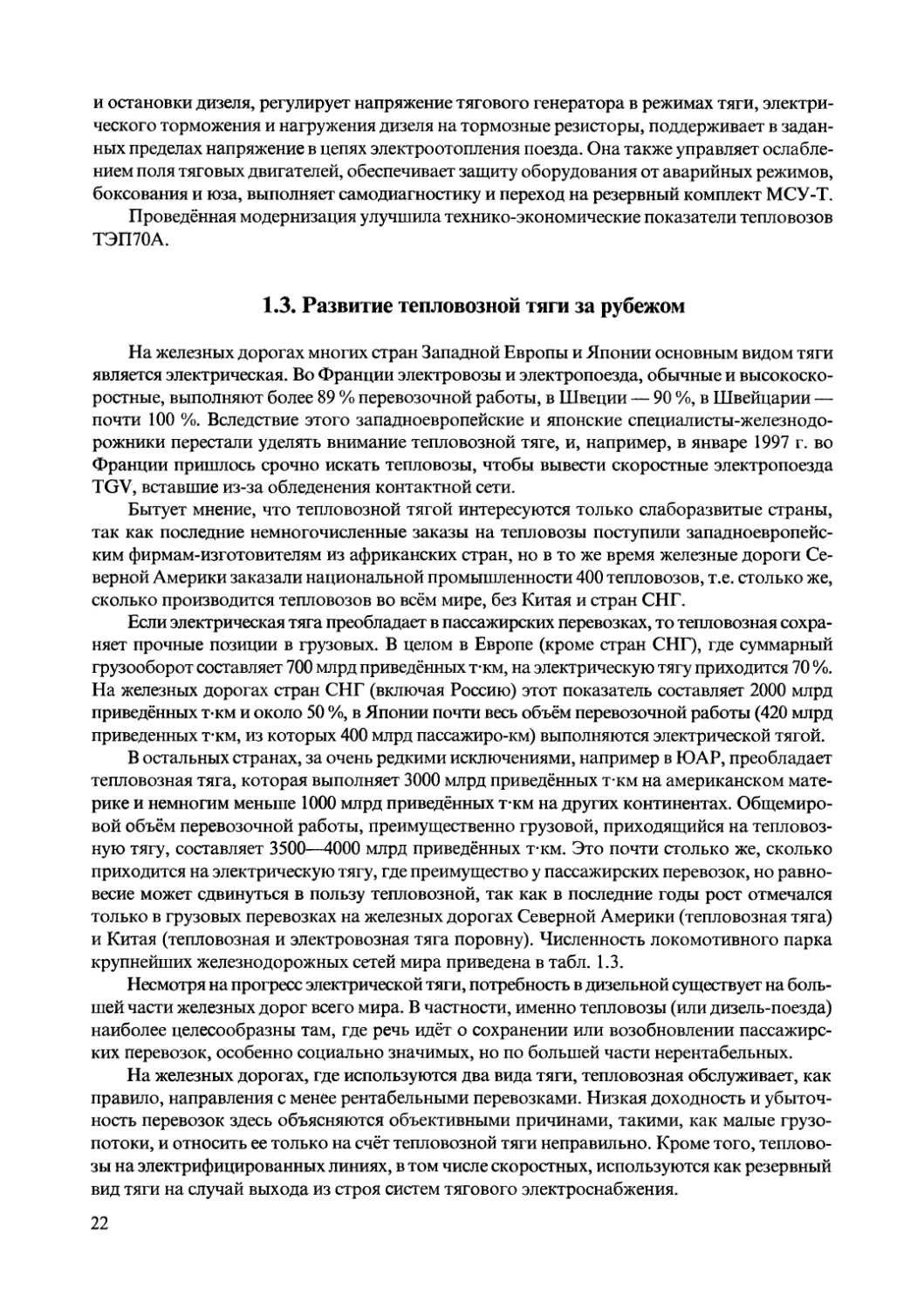

тролюминесцентный технологический экран (рис. 1.6) без локомотивного светофора. На экран

выводится аварийно-предупредительная информация о нештатных режимах систем локомо-

тива. В диалоговом режиме машинист может просмотреть показатели оборудования и выб-

рать три из них для постоянного визуального контроля в графическом режиме. На крайней

левой панели расположены органы неоперативного управления вспомогательным оборудо-

ванием в процессе движения, а на крайней правой — манометры тормозной системы. На

правом закрытии торца надстройки расположена клавиатура КЛУБ-У, а на левом — пульт

оперативного управления радиостанцией с микротелефонной трубкой. На боковом закры-

тии со стороны помощника размещены пульт неоперативного управления радиостанцией и

органы неоперативного управления вспомогательным оборудованием.

С пульта управления осуществляется управление движением локомотива в ручном режиме,

автоматизированное ведение поезда, подаются команды системе СМЕТ, вырабатываются ко-

манды для автономных систем регулирования дизеля и электропередачи. Собранные сведения о

состоянии оборудования с допусковым контролем для защитной и аварийно-предупредитель-

ной сигнализации поступают в съёмный накопитель информации для передачи на стационарные

диагностические системы. В нештатных ситуациях машинисту выдаются рекомендации для уст-

ранения неполадок. Наиболее важные сообщения дублируются звуком и голосом.

13

Рис. 1.6. Экран технологического дисплея:

1 — температура воды; 2 — температура масла; 3 — псевдокнопка (сенсорная) выхода из диалога; 4 —

псевдокнопка (сенсорная) вызова параметров мощности дизель-генератора; 5—псевдокнопка (сенсорная)

вызова параметров силовой электрической передачи; 6 — псевдокнопка (сенсорная) вызова параметров

системы возбуждения; 7—псевдокнопка (сенсорная) вызова цепей управления и аккумуляторной батареи;

8—вольтметр напряжения тягового генератора; 9—псевдокнопка (сенсорная) вызова секции локомотива;

10—амперметр тока тяговых двигателей; 11—повторитель сигналов путевого светофора; 12 — указатель

состояния электронного контроллера; 13—указатель количества свободных участков пути перед тепловозом

19

Все электронные устройства снабжены самодиагностикой. Кроме того, процессоры со-

единены межпроцессорной связью для перекрёстного контроля и безударного перехода на уп-

равление одним процессором при сбоях какого-либо из них. При этом на экран работающего

процессора выводятся информация о параметрах движения и аварийные предупреждения.

При модернизации тепловоза 2ТЭ116К применена система раздельного регулирования

тягового усилия обмоторенных осей тепловозов при электропередаче переменно-постоянного

тока. Основное назначение системы — повышение тяговых свойств тепловоза при работе на

участках рельсового пути с низкими сцепными свойствами. В тепловозе взамен выпрямитель-

ной установки УВКТ5 устанавливается модуль МТПП-3000 для индивидуального регулиро-

вания напряжения на каждом тяговом двигателе. Датчики угловой частоты вращения уста-

новлены на буксах каждой колёсной пары. Повышенное скольжение определяется по разности

угловых скоростей колёсных пар, а одновременное боксование всех обмоторенных осей —

по угловому ускорению. Полное использование касательной мощности осуществляется ре-

гулированием возбуждения тягового генератора и напряжения на тяговых электродвигате-

лях. Микропроцессорная система регулирования перераспределяет тяговое усилие между

тяговыми осями таким образом, чтобы избыточное скольжение боксующей колёсной пары

не превышало заданного. Снятая с боксующих колёсных пар касательная мощность пере-

распределяется на не боксующие колёсные пары, тем самым сохраняя общее развиваемое теп-

ловозом тяговое усилие. Такая система на 10—15 % улучшает сцепление колёс с рельсами.

При модернизации маневровых тепловозов ТЭМ2 и ЧМЭЗ в кабинах машиниста уста-

навливаются новые пульты управления с теми же системами, что и у магистральных теплово-

зов. Установлены обогреваемые травмобезопасные лобовые стёкла, противосолнечные жалю-

зи, экраны на боковых стёклах, водоразбрызгиватели, большие зеркала бокового обзора.

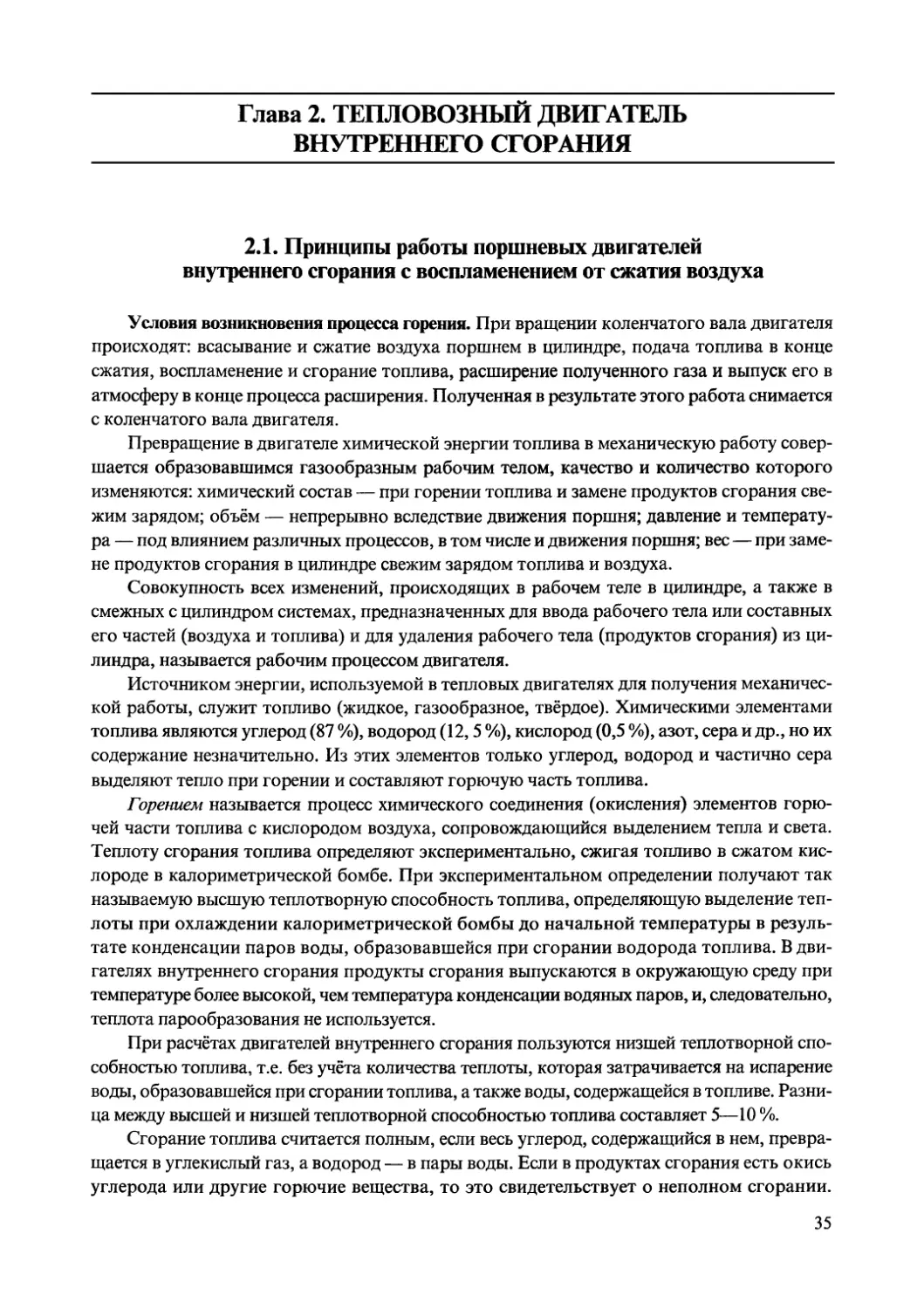

Пассажирский тепловоз ТЭП70А (ТЭП70БС) — это модернизация серийного тепло-

воза ТЭП70 (рис. 1.7) с учётом требований к перспективным локомотивам.

В тепловозе ТЭП70А применены новые узлы:

♦ дизель-генератор 2А-9ДГ-01(4) со сниженным расходом топлива и масла и увели-

ченными сроками ремонтов;

♦ система энергоснабжения вагонов поезда;

♦ совершенная микропроцессорная система управления и диагностики (МСУТ);

♦ комбинированная система автоматического регулирования температур теплоносителей;

♦ высокоэффективный вентилятор 1 охлаждающего устройства с пластмассовыми ло-

патками и коллектором, с приводом от гидромашин с рабочим давлением 160 кг/см2;

♦ двухступенчатый воздухоочиститель 5 дизеля;

♦ высокопрочные лобовые и боковые повышенной безопасности стёкла с электрообогревом;

♦ стеклоочистители пантографного типа с электроприводом;

♦ комплексное устройство безопасности КЛУБ-У;

♦ новый пульт управления 10 с улучшенным удобством обслуживания;

♦ гребнесмазыватель;

♦ тележка 77 с усовершенствованной конструкцией узлов;

♦ кондиционер 9 кабины машиниста.

Каркас кузова выполнен безраскосным с приварной стальной обшивкой, включённой

в силовую конструкцию, и измененной формой лобовой части.

Большая степень охлаждения наддувочного воздуха за счёт внедрения охладителя с

более плотным пучком труб привело к уменьшению токсичности отработавших газов и к

снижению теплонапряженности деталей камеры сгорания.

При модернизации топливного насоса увеличена скорость плунжера с 1,8 до 2,23 м/с, уве-

личена цикловая подача топлива в цилиндр с 1,6 до 2 г/цикл, повышено максимальное давле-

20

ние впрыска топлива в цилиндр до 1150—1200 кг/см2, что привело к снижению удельного

расхода топлива на полной мощности с 208 до 198 г/кВт и удельного расхода масла на угар

на этом же режиме с 1,22 до 0,82 г/кВт.

Для улучшения эксплуатационных показателей дизеля внедрены уплотнительные коль-

ца из силиконовой резины, улучшающие герметичность соединения блока и крышки ци-

линдра, установлен шумопонижающий входной патрубок турбокомпрессора, снизивший

уровень наружного шума при работе на полной мощности на 8—10 дБ, применены демп-

ферные подшипники турбокомпрессора, повысившие надёжность работы.

Тяговый генератор переменного тока ГСТ 2800-1000 заменён однокорпусным тяго-

вым агрегатом АСТМ 2800/600-1000, который состоит из тягового генератора мощностью

2750 кВт и вспомогательного генератора с тремя обмотками. Две из них (суммарной мощ-

ностью 600 кВт) соединены последовательно через выпрямительные мосты и питают на-

пряжением 3000 В постоянного тока цепи электроотопления вагонов поезда. Для уменьше-

ния влияния пульсаций выпрямленного тока на цепи СЦБ установлены ёмкостные

LC-фильтры. Третья обмотка вспомогательного генератора (171 кВт, 400 В) используется

для питания цепей возбуждения тягового и вспомогательного генераторов, ток в обмотки

возбуждения которых подается через выпрямительные трёхфазные мосты, управляемые мик-

ропроцессорной системой МСУ-Т. Эта система управляет процессом автоматического пуска

Рис. 1.7. Общий вид тепловоза ТЭП70А:

1 — вентиляторное колесо с гидромотором привода; 2 — воздушный самоочищающийся фильтр дизеля;

3 — глушитель; 4 — дизель-генератор; 5 — воздушный самоочищающийся фильтр централизованной

системы охлаждения тяговых электрических машин; 6—осевой вентилятор централизованной системы

охлаждения тяговых электрических машин; 7 — реостатный тормоз; 8 — песочница; 9 — кондиционер;

10 — пульт управления; 11 — тележка; 12 — блок тормозных приборов; 13 — тормозной компрессор;

14— оборудование системы подготовки сжатого воздуха; 75 — главные воздушные резервуары; 16 —

отсек аккумуляторных батарей; 17 — топливный бак; 18 — установка воздухопенного тушения; 19 —

установка гидроциклонов; 20 — маслопрокачивающий насос; 27 — топливоподогреватель; 22 —

топливоподкачивающий агрегат; 23 — выпрямитель энергоснабжения; 24 — блок фильтров

энергоснабжения; 25 — блоки возбуждения тягового агрегата; 26 — выпрямительная установка; 27 —

высоковольтная камера; 28 — блоки системы безопасности; 29 — стойка микропроцессорной системы

управления; 30 — установка газового пожаротушения

21

и остановки дизеля, регулирует напряжение тягового генератора в режимах тяги, электри-

ческого торможения и нагружения дизеля на тормозные резисторы, поддерживает в задан-

ных пределах напряжение в цепях электроотопления поезда. Она также управляет ослабле-

нием поля тяговых двигателей, обеспечивает защиту оборудования от аварийных режимов,

боксования и юза, выполняет самодиагностику и переход на резервный комплект МСУ-Т.

Проведённая модернизация улучшила технико-экономические показатели тепловозов

ТЭП70А.

1.3. Развитие тепловозной тяги за рубежом

На железных дорогах многих стран Западной Европы и Японии основным видом тяги

является электрическая. Во Франции электровозы и электропоезда, обычные и высокоско-

ростные, выполняют более 89 % перевозочной работы, в Швеции — 90 %, в Швейцарии —

почти 100 %. Вследствие этого западноевропейские и японские специалисты-железнодо-

рожники перестали уделять внимание тепловозной тяге, и, например, в январе 1997 г. во

Франции пришлось срочно искать тепловозы, чтобы вывести скоростные электропоезда

TGV, вставшие из-за обледенения контактной сети.

Бытует мнение, что тепловозной тягой интересуются только слаборазвитые страны,

так как последние немногочисленные заказы на тепловозы поступили западноевропейс-

ким фирмам-изготовителям из африканских стран, но в то же время железные дороги Се-

верной Америки заказали национальной промышленности 400 тепловозов, т.е. столько же,

сколько производится тепловозов во всём мире, без Китая и стран СНГ.

Если электрическая тяга преобладает в пассажирских перевозках, то тепловозная сохра-

няет прочные позиции в грузовых. В целом в Европе (кроме стран СНГ), где суммарный

грузооборот составляет 700 млрд приведённых т-км, на электрическую тягу приходится 70 %.

На железных дорогах стран СНГ (включая Россию) этот показатель составляет 2000 млрд

приведённых т-км и около 50 %, в Японии почти весь объём перевозочной работы (420 млрд

приведенных т-км, из которых 400 млрд пассажиро-км) выполняются электрической тягой.

В остальных странах, за очень редкими исключениями, например в ЮАР, преобладает

тепловозная тяга, которая выполняет 3000 млрд приведённых т-км на американском мате-

рике и немногим меньше 1000 млрд приведённых т-км на других континентах. Общемиро-

вой объём перевозочной работы, преимущественно грузовой, приходящийся на тепловоз-

ную тягу, составляет 3500—4000 млрд приведённых т-км. Это почти столько же, сколько

приходится на электрическую тягу, где преимущество у пассажирских перевозок, но равно-

весие может сдвинуться в пользу тепловозной, так как в последние годы рост отмечался

только в грузовых перевозках на железных дорогах Северной Америки (тепловозная тяга)

и Китая (тепловозная и электровозная тяга поровну). Численность локомотивного парка

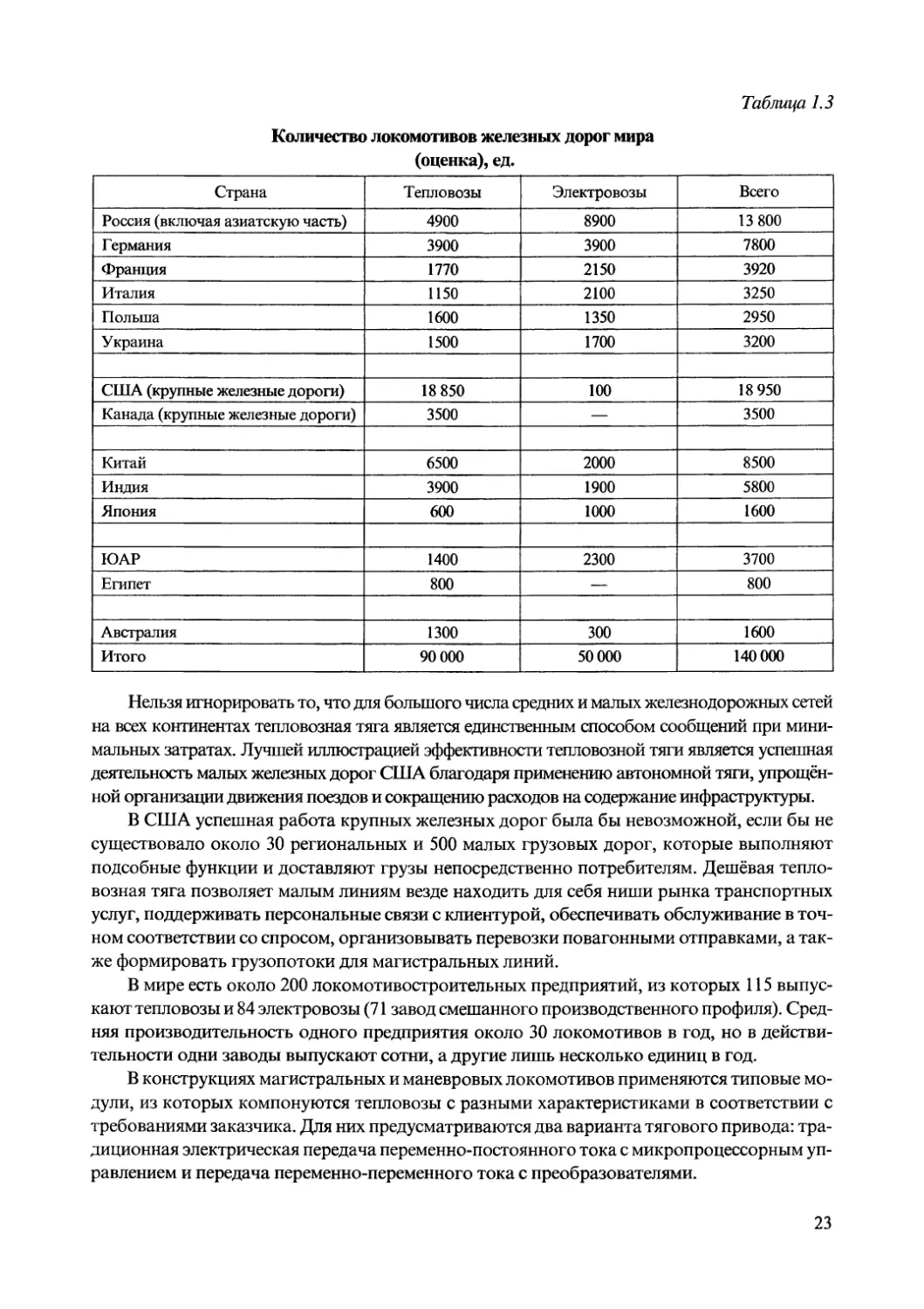

крупнейших железнодорожных сетей мира приведена в табл. 1.3.

Несмотря на прогресс электрической тяги, потребность в дизельной существует на боль-

шей части железных дорог всего мира. В частности, именно тепловозы (или дизель-поезда)

наиболее целесообразны там, где речь идёт о сохранении или возобновлении пассажирс-

ких перевозок, особенно социально значимых, но по большей части нерентабельных.

На железных дорогах, где используются два вида тяги, тепловозная обслуживает, как

правило, направления с менее рентабельными перевозками. Низкая доходность и убыточ-

ность перевозок здесь объясняются объективными причинами, такими, как малые грузо-

потоки, и относить ее только на счёт тепловозной тяги неправильно. Кроме того, теплово-

зы на электрифицированных линиях, в том числе скоростных, используются как резервный

вид тяги на случай выхода из строя систем тягового электроснабжения.

22

Таблица 1.3

Количество локомотивов железных дорог мира

(оценка), ед.

Страна Тепловозы Электровозы Всего

Россия (включая азиатскую часть) 4900 8900 13 800

Германия 3900 3900 7800

Франция 1770 2150 3920

Италия 1150 2100 3250

Польша 1600 1350 2950

Украина 1500 1700 3200

США (крупные железные дороги) 18 850 100 18 950

Канада (крупные железные дороги) 3500 — 3500

Китай 6500 2000 8500

Индия 3900 1900 5800

Япония 600 1000 1600

ЮАР 1400 2300 3700

Египет 800 — 800

Австралия 1300 300 1600

Итого 90 000 50000 140 000

Нельзя игнорировать то, что для большого числа средних и малых железнодорожных сетей

на всех континентах тепловозная тяга является единственным способом сообщений при мини-

мальных затратах. Лучшей иллюстрацией эффективности тепловозной тяги является успешная

деятельность малых железных дорог США благодаря применению автономной тяги, упрощён-

ной организации движения поездов и сокращению расходов на содержание инфраструктуры.

В США успешная работа крупных железных дорог была бы невозможной, если бы не

существовало около 30 региональных и 500 малых грузовых дорог, которые выполняют

подсобные функции и доставляют грузы непосредственно потребителям. Дешёвая тепло-

возная тяга позволяет малым линиям везде находить для себя ниши рынка транспортных

услуг, поддерживать персональные связи с клиентурой, обеспечивать обслуживание в точ-

ном соответствии со спросом, организовывать перевозки повагонными отправками, а так-

же формировать грузопотоки для магистральных линий.

В мире есть около 200 локомотивостроительных предприятий, из которых 115 выпус-

кают тепловозы и 84 электровозы (71 завод смешанного производственного профиля). Сред-

няя производительность одного предприятия около 30 локомотивов в год, но в действи-

тельности одни заводы выпускают сотни, а другие лишь несколько единиц в год.

В конструкциях магистральных и маневровых локомотивов применяются типовые мо-

дули, из которых компонуются тепловозы с разными характеристиками в соответствии с

требованиями заказчика. Для них предусматриваются два варианта тягового привода: тра-

диционная электрическая передача переменно-постоянного тока с микропроцессорным уп-

равлением и передача переменно-переменного тока с преобразователями.

23

Применение поосного регулирования силы тяги улучшает тяговые и тормозные ха-

рактеристики тепловозов. Индивидуальные инвентарные модули снимают ограничения по

разнице диаметров колёс, так как частотные характеристики для каждой колёсной пары

могут отличаться. Применение асинхронных тяговых двигателей с низким электрическим

скольжением (до 0,5 %) улучшает тягово-энергетические показатели тепловозов. Поосное

регулирование способствует повышению надежности тепловозов.

Микропроцессорная система с цифровой передачей данных по волоконно-оптическим ка-

белям предусмотрена для управления работой и защиты тягового и вспомогательного оборудо-

вания. В систему входят элементы контроля силы тяги каждой оси, устраняющие боксование и

юз и определяющие фактическую скорость локомотива. Регулирование крутящего момента каж-

дой оси проводится с учётом осевой нагрузки и коэффициента сцепления каждой колёсной пары.

Электродинамический (реостатный) тормоз автоматически поддерживает тормозную

силу на уровне, определяемом условиями сцепления. Окончательно останавливает поезд

пневматический тормоз, управляемый отдельной микропроцессорной системой. У стояноч-

ного тормоза пружинный привод.

Наметившаяся тенденция применения в тепловозах передач переменного тока, мик-

ропроцессорных систем управления и регулирования как тяговых передач, так и дизеля, внедре-

ние электронной системы управления впрыском и подачи топлива способствовали повы-

шению производительности и экономичности тепловозов.

1.4. Принципы устройства и работы тепловозных передач мощности

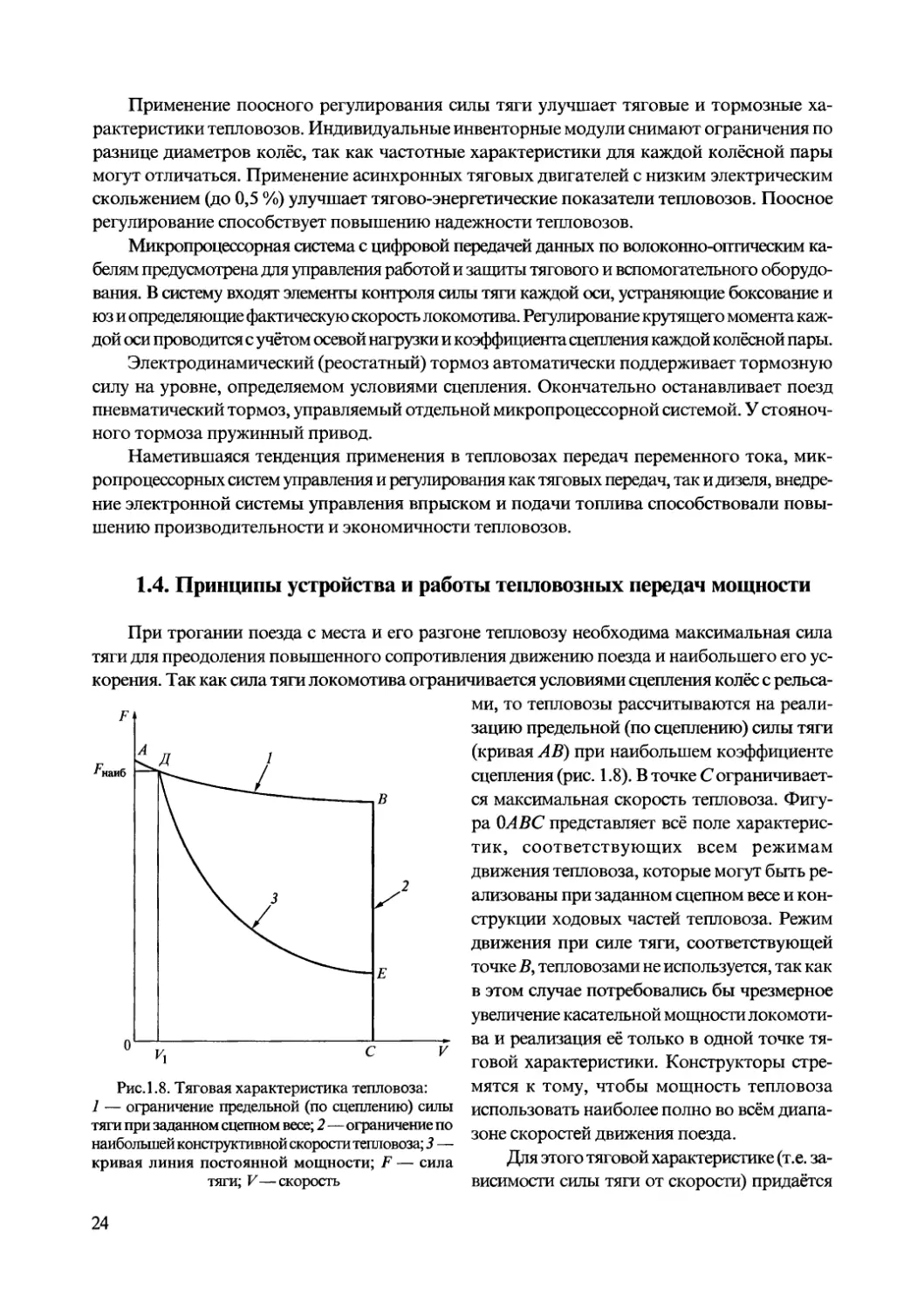

При трогании поезда с места и его разгоне тепловозу необходима максимальная сила

тяги для преодоления повышенного сопротивления движению поезда и наибольшего его ус-

корения. Так как сила тяги локомотива ограничивается условиями сцепления колёс с рельса-

Рис. 1.8. Тяговая характеристика тепловоза:

1 — ограничение предельной (по сцеплению) силы

тяги при заданном сцепном весе; 2—ограничение по

наибольшей конструктивной скорости тепловоза; 3 —

кривая линия постоянной мощности; F — сила

тяги; V—скорость

ми, то тепловозы рассчитываются на реали-

зацию предельной (по сцеплению) силы тяги

(кривая АВ) при наибольшем коэффициенте

сцепления (рис. 1.8). В точке С ограничивает-

ся максимальная скорость тепловоза. Фигу-

ра ОАВС представляет всё поле характерис-

тик, соответствующих всем режимам

движения тепловоза, которые могут быть ре-

ализованы при заданном сцепном весе и кон-

струкции ходовых частей тепловоза. Режим

движения при силе тяги, соответствующей

точке В, тепловозами не используется, так как

в этом случае потребовались бы чрезмерное

увеличение касательной мощности локомоти-

ва и реализация её только в одной точке тя-

говой характеристики. Конструкторы стре-

мятся к тому, чтобы мощность тепловоза

использовать наиболее полно во всём диапа-

зоне скоростей движения поезда.

Для этого тяговой характеристике (т.е. за-

висимости силы тяги от скорости) придаётся

24

вид гиперболической кривой (линия Д— Е, см.

рис. 1.8), поскольку для гиперболы в каждой её

точке произведение абсциссы V на её ординату F

(т.е. мощность) есть величина постоянная. Тяге

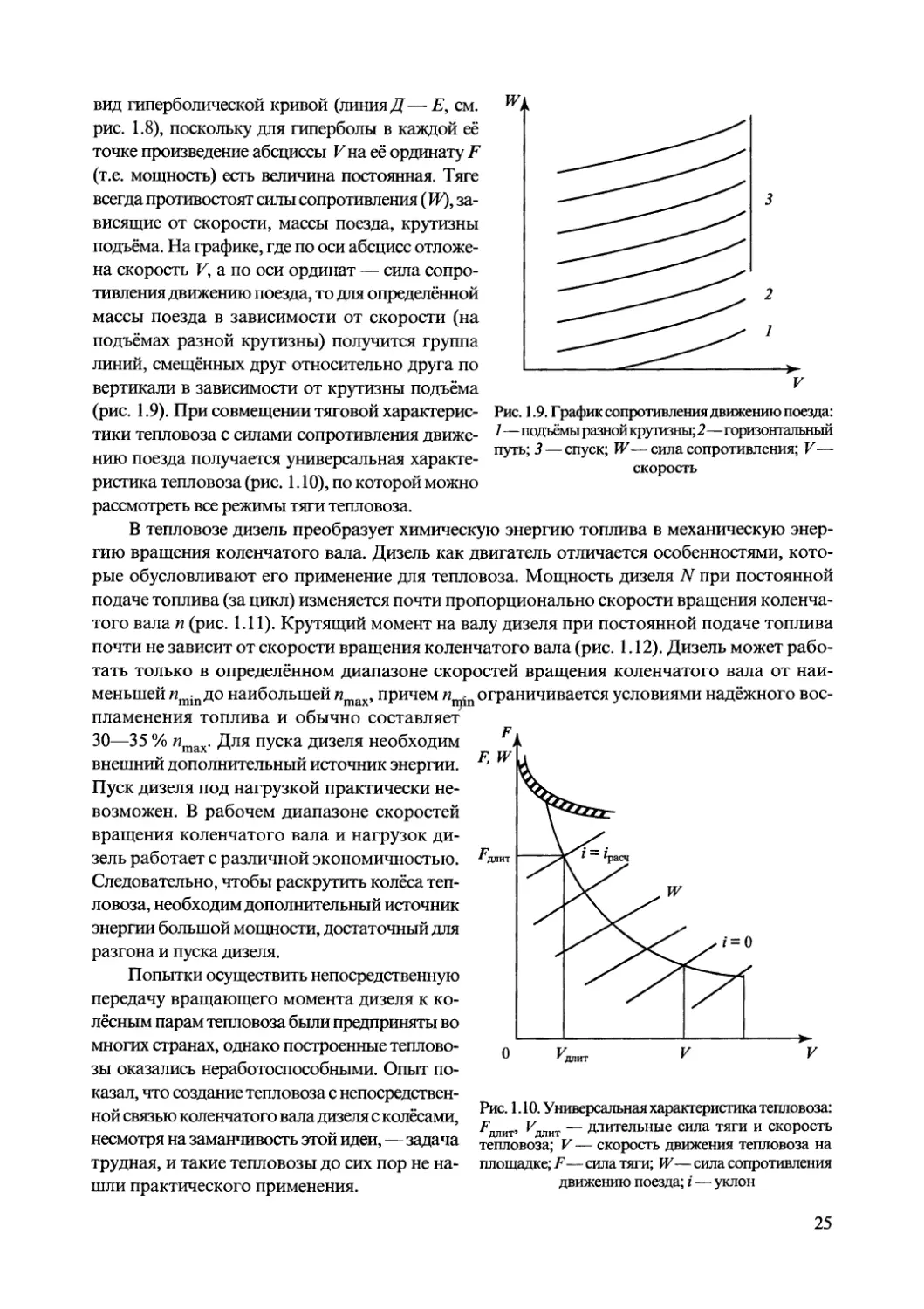

всегда противостоят силы сопротивления (И7), за-

висящие от скорости, массы поезда, крутизны

подъёма. На графике, где по оси абсцисс отложе-

на скорость V, а по оси ординат — сила сопро-

тивления движению поезда, то для определённой

массы поезда в зависимости от скорости (на

подъёмах разной крутизны) получится группа

линий, смещённых друг относительно друга по

вертикали в зависимости от крутизны подъёма

(рис. 1.9). При совмещении тяговой характерис-

тики тепловоза с силами сопротивления движе-

нию поезда получается универсальная характе-

ристика тепловоза (рис. 1.10), по которой можно

Рис. 1.9. График сопротивления движению поезда:

1—под ъёмы разной крутизны; 2—горизонтальный

путь; 3 — спуск; W— сила сопротивления; V—

скорость

Рис. 1.10. Универсальная характеристика тепловоза:

^длит» ^длит — длительные сила тяги и скорость

тепловоза; V — скорость движения тепловоза на

площадке; F— сила тяги; W — сила сопротивления

рассмотреть все режимы тяги тепловоза.

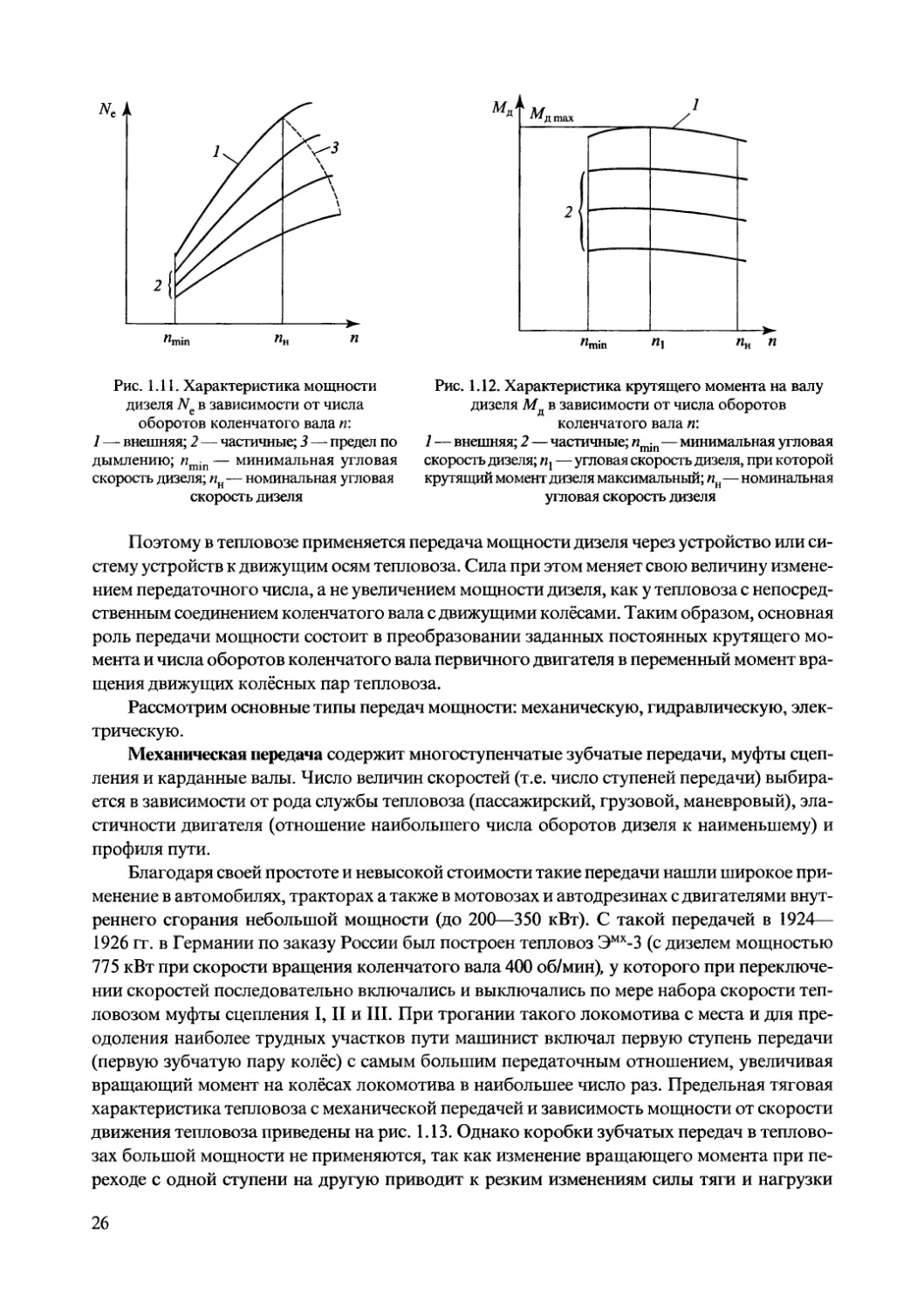

В тепловозе дизель преобразует химическую энергию топлива в механическую энер-

гию вращения коленчатого вала. Дизель как двигатель отличается особенностями, кото-

рые обусловливают его применение для тепловоза. Мощность дизеля N при постоянной

подаче топлива (за цикл) изменяется почти пропорционально скорости вращения коленча-

того вала п (рис. 1.11). Крутящий момент на валу дизеля при постоянной подаче топлива

почти не зависит от скорости вращения коленчатого вала (рис. 1.12). Дизель может рабо-

тать только в определённом диапазоне скоростей вращения коленчатого вала от наи-

меньшей «т,пдо наибольшей итах, причем ограничивается условиями надёжного вос-

пламенения топлива и обычно составляет

30—35 % нтах- Для пуска дизеля необходим F'

внешний дополнительный источник энергии.

Пуск дизеля под нагрузкой практически не-

возможен. В рабочем диапазоне скоростей

вращения коленчатого вала и нагрузок ди-

зель работает с различной экономичностью.

Следовательно, чтобы раскрутить колёса теп-

ловоза, необходим дополнительный источник

энергии большой мощности, достаточный для

разгона и пуска дизеля.

Попытки осуществить непосредственную

передачу вращающего момента дизеля к ко-

лёсным парам тепловоза были предприняты во

многих странах, однако построенные теплово-

зы оказались неработоспособными. Опыт по-

казал, что создание тепловоза с непосредствен-

ной связью коленчатого вала дизеля с колёсами,

несмотря на заманчивость этой идеи,—задача

трудная, и такие тепловозы до сих пор не на-

шли практического применения. движению поезда; i уклон

25

Рис. 1.11. Характеристика мощности

дизеля N в зависимости от числа

оборотов коленчатого вала п:

1 — внешняя; 2 — частичные; 3 —- предел по

дымлению; nmin — минимальная угловая

скорость дизеля; ин—номинальная угловая

скорость дизеля

Рис. 1.12. Характеристика крутящего момента на валу

дизеля Л/д в зависимости от числа оборотов

коленчатого вала п:

1 — внешняя; 2—частичные; wmin—минимальная угловая

скорость дизеля; пх—угловая скорость дизеля, при которой

крутящий момент дизеля максимальный; ин—номинальная

угловая скорость дизеля

Поэтому в тепловозе применяется передача мощности дизеля через устройство или си-

стему устройств к движущим осям тепловоза. Сила при этом меняет свою величину измене-

нием передаточного числа, а не увеличением мощности дизеля, как у тепловоза с непосред-

ственным соединением коленчатого вала с движущими колёсами. Таким образом, основная

роль передачи мощности состоит в преобразовании заданных постоянных крутящего мо-

мента и числа оборотов коленчатого вала первичного двигателя в переменный момент вра-

щения движущих колёсных пар тепловоза.

Рассмотрим основные типы передач мощности: механическую, гидравлическую, элек-

трическую.

Механическая передача содержит многоступенчатые зубчатые передачи, муфты сцеп-

ления и карданные валы. Число величин скоростей (т.е. число ступеней передачи) выбира-

ется в зависимости от рода службы тепловоза (пассажирский, грузовой, маневровый), эла-

стичности двигателя (отношение наибольшего числа оборотов дизеля к наименьшему) и

профиля пути.

Благодаря своей простоте и невысокой стоимости такие передачи нашли широкое при-

менение в автомобилях, тракторах а также в мотовозах и автодрезинах с двигателями внут-

реннего сгорания небольшой мощности (до 200—350 кВт). С такой передачей в 1924—

1926 гг. в Германии по заказу России был построен тепловоз Эмх-3 (с дизелем мощностью

775 кВт при скорости вращения коленчатого вала 400 об/мин), у которого при переключе-

нии скоростей последовательно включались и выключались по мере набора скорости теп-

ловозом муфты сцепления I, II и III. При трогании такого локомотива с места и для пре-

одоления наиболее трудных участков пути машинист включал первую ступень передачи

(первую зубчатую пару колёс) с самым большим передаточным отношением, увеличивая

вращающий момент на колёсах локомотива в наибольшее число раз. Предельная тяговая

характеристика тепловоза с механической передачей и зависимость мощности от скорости

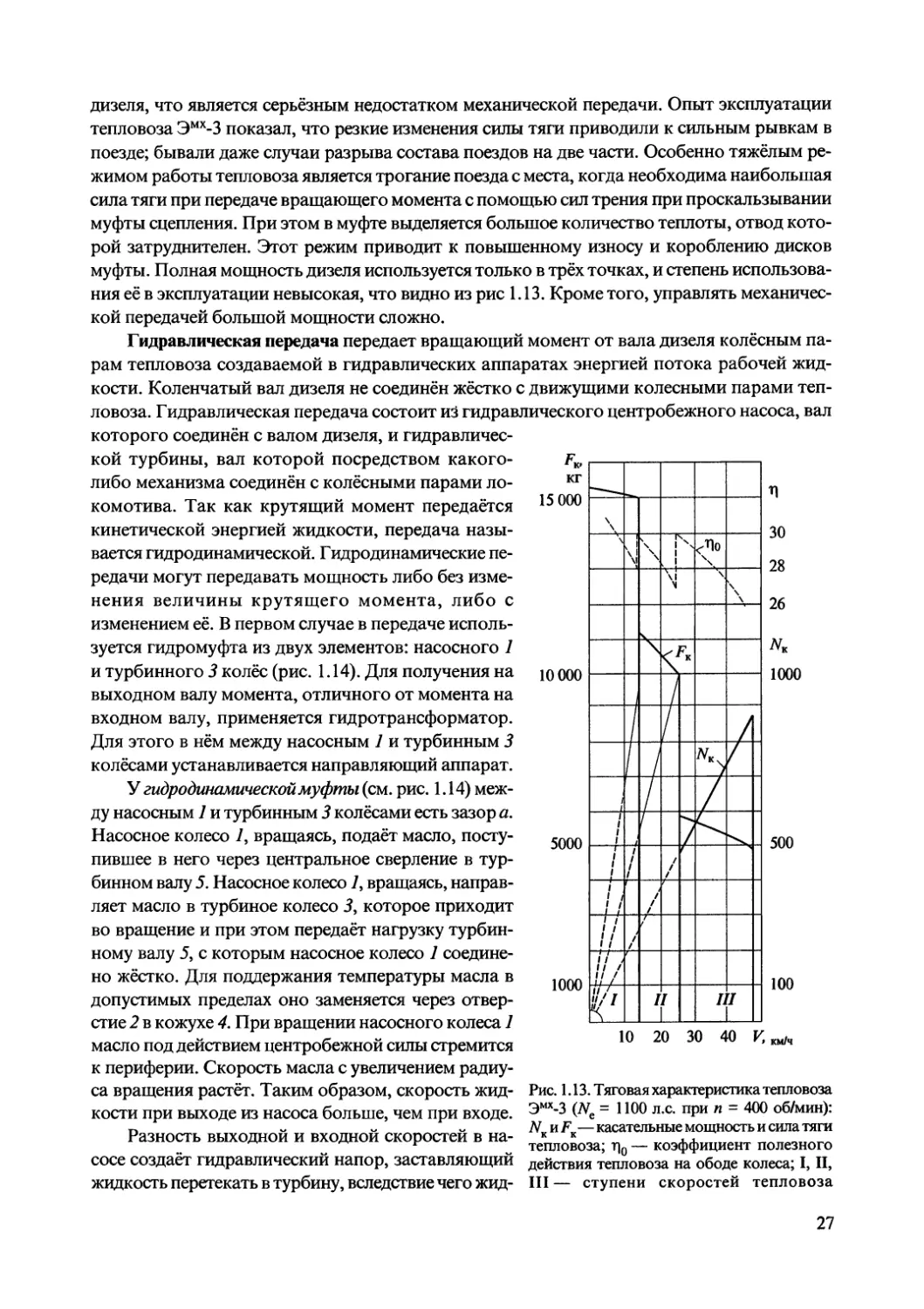

движения тепловоза приведены на рис. 1.13. Однако коробки зубчатых передач в теплово-

зах большой мощности не применяются, так как изменение вращающего момента при пе-

реходе с одной ступени на другую приводит к резким изменениям силы тяги и нагрузки

26

Гк,

кг

15 000

10 000

5000

1000

10 20 30 40 V, км/ч

Рис. 1.13. Тяговая характеристика тепловоза

Эмх-3 (Ne =1100 л.с. при п = 400 об/мин):

# и Лс—касательные мощность и сила тяги

тепловоза; т]0 — коэффициент полезного

действия тепловоза на ободе колеса; I, II,

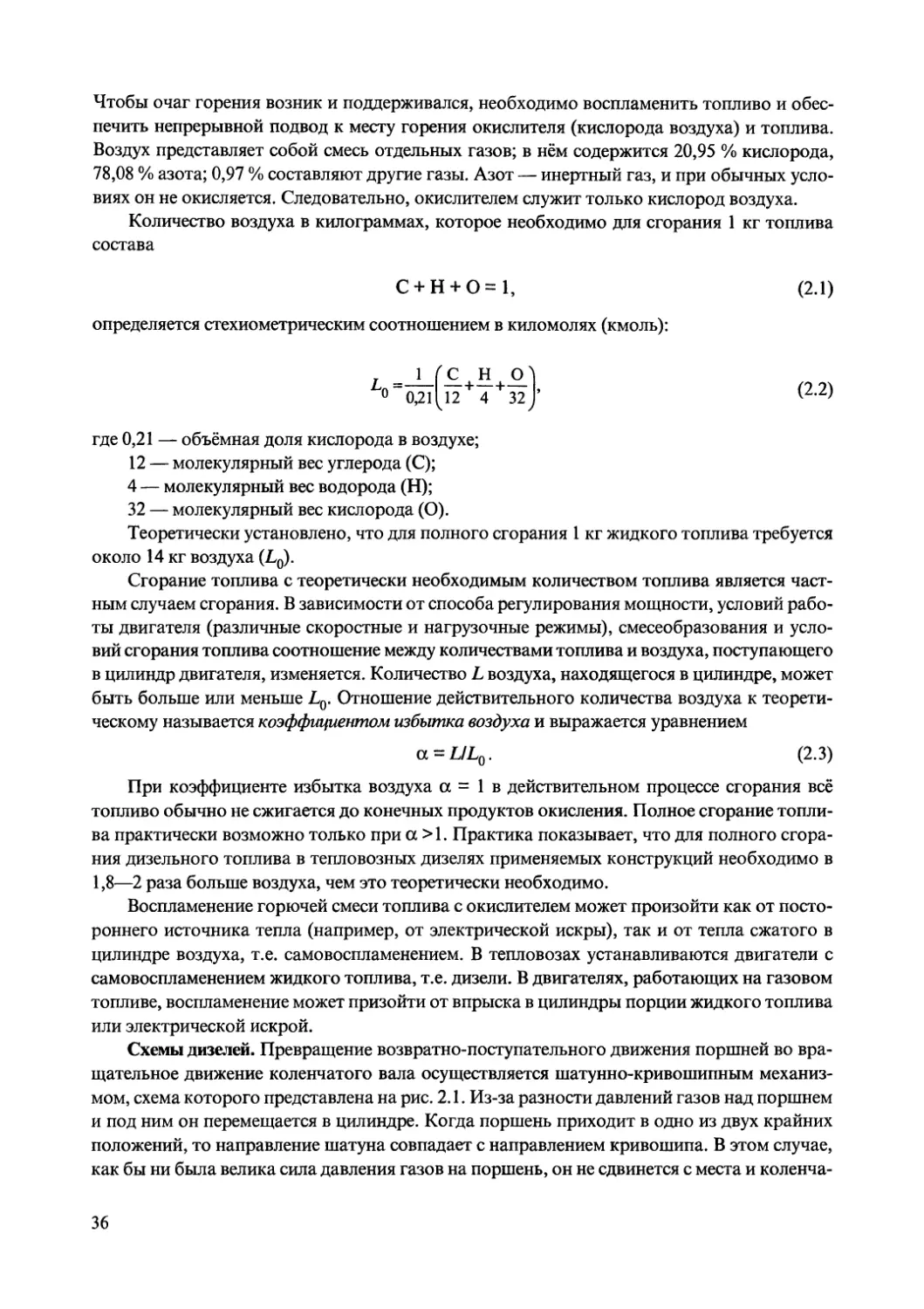

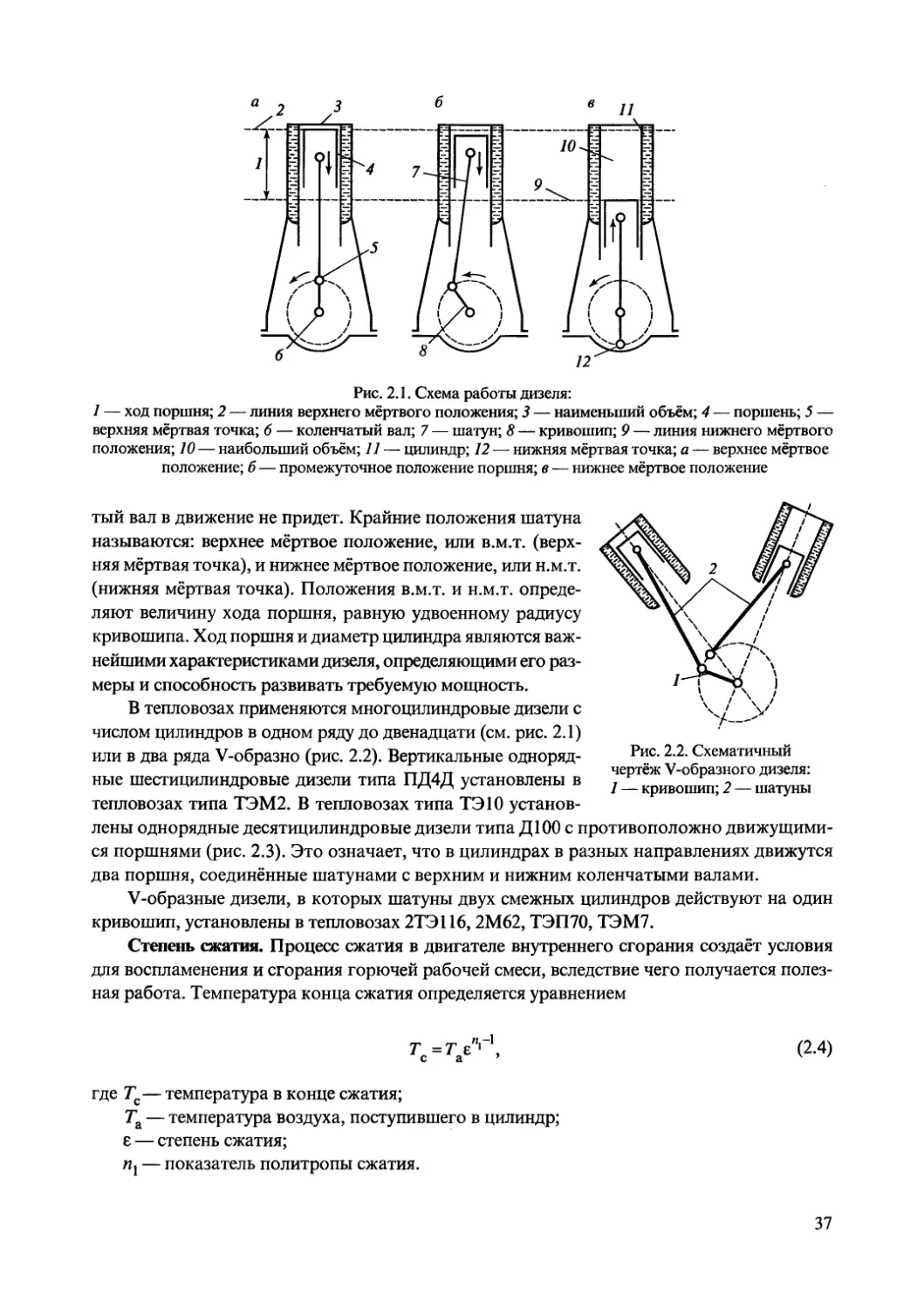

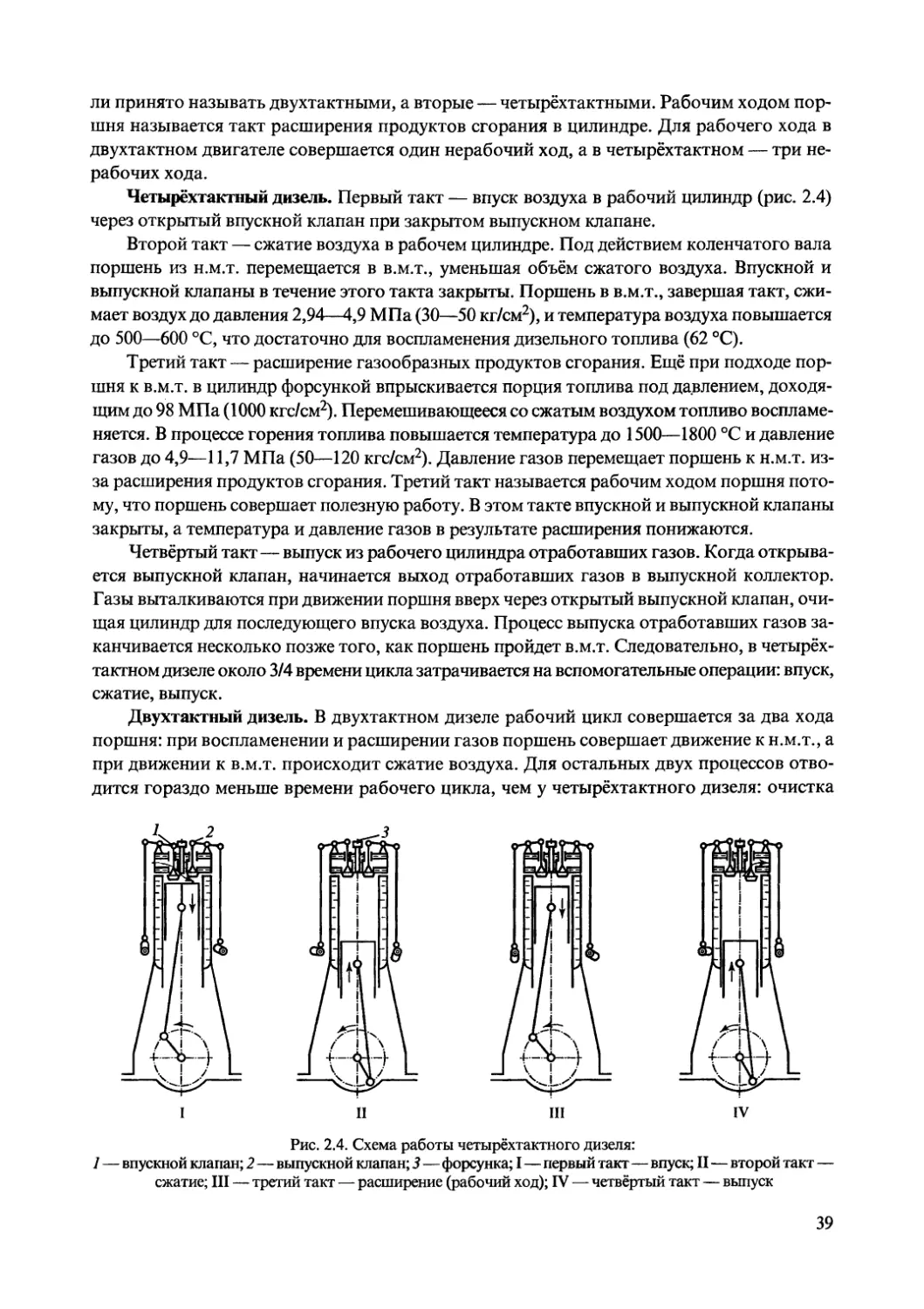

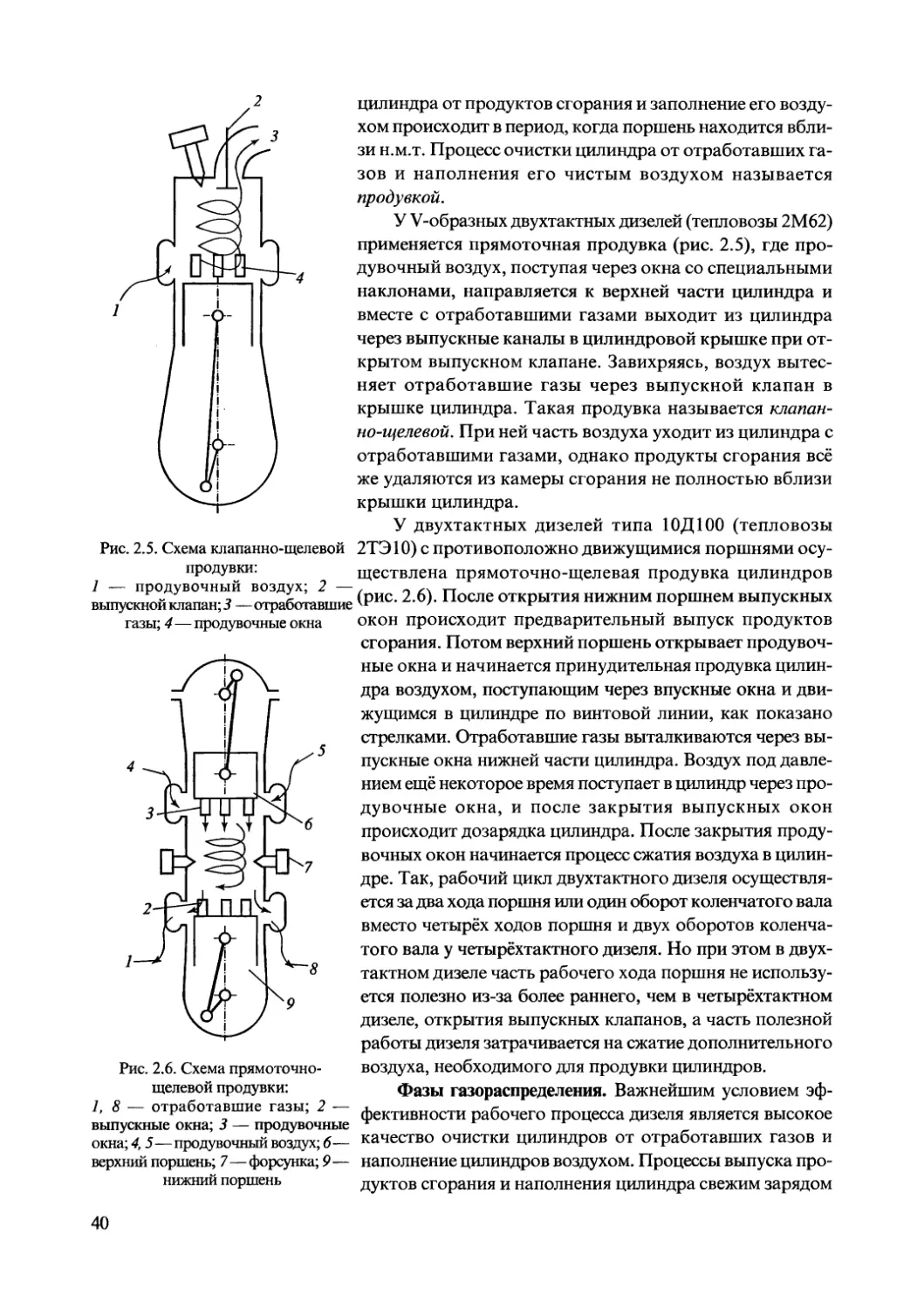

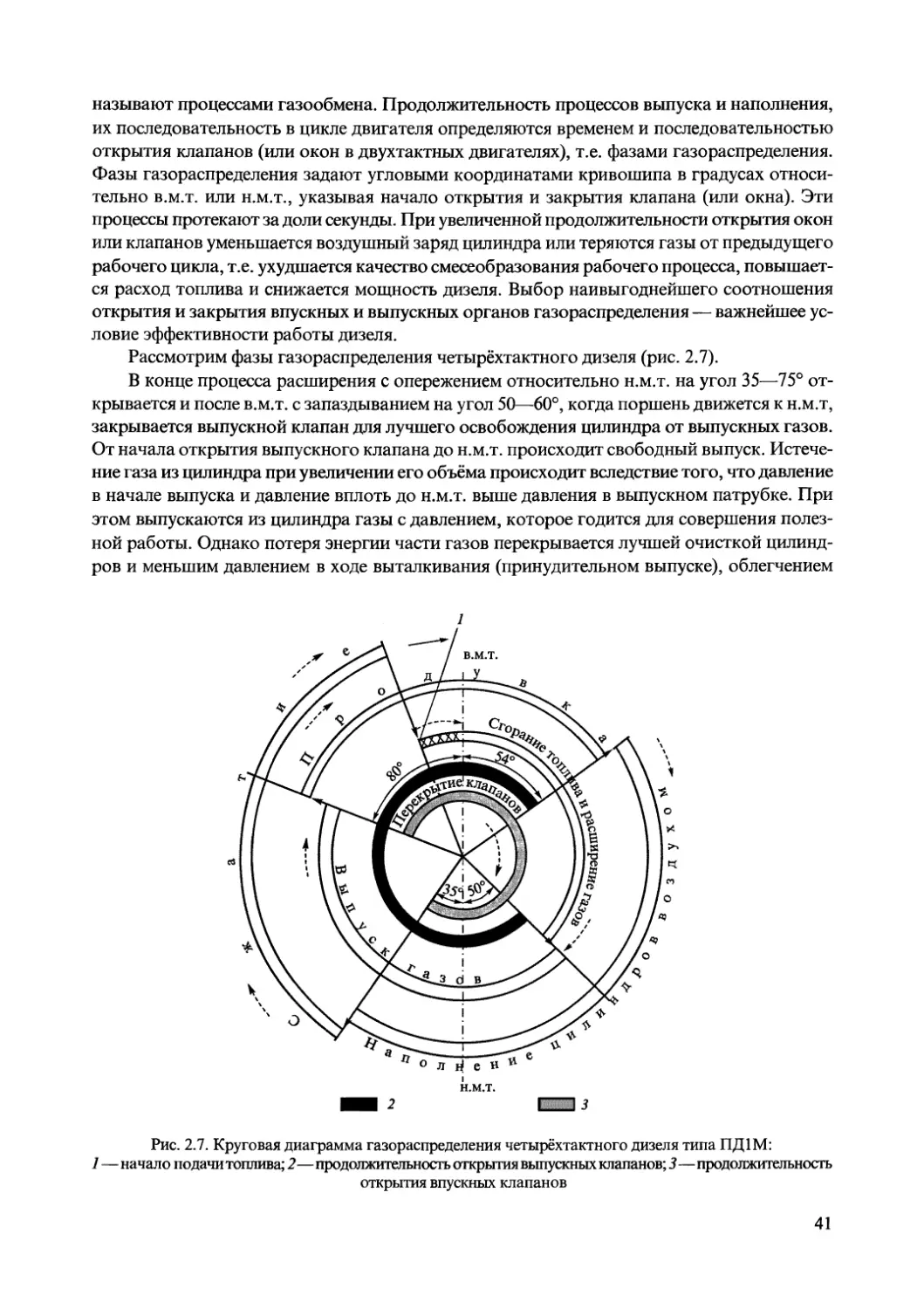

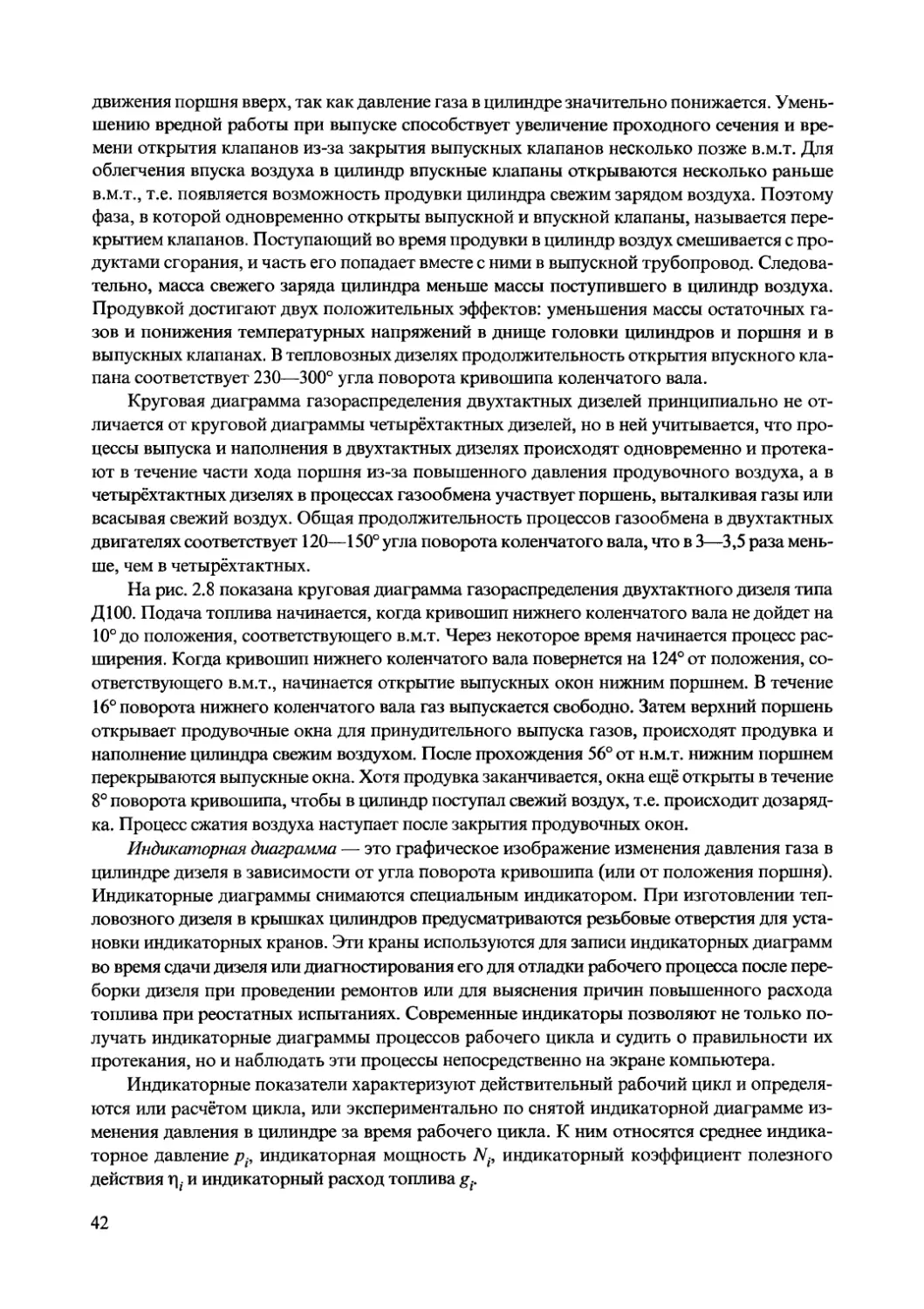

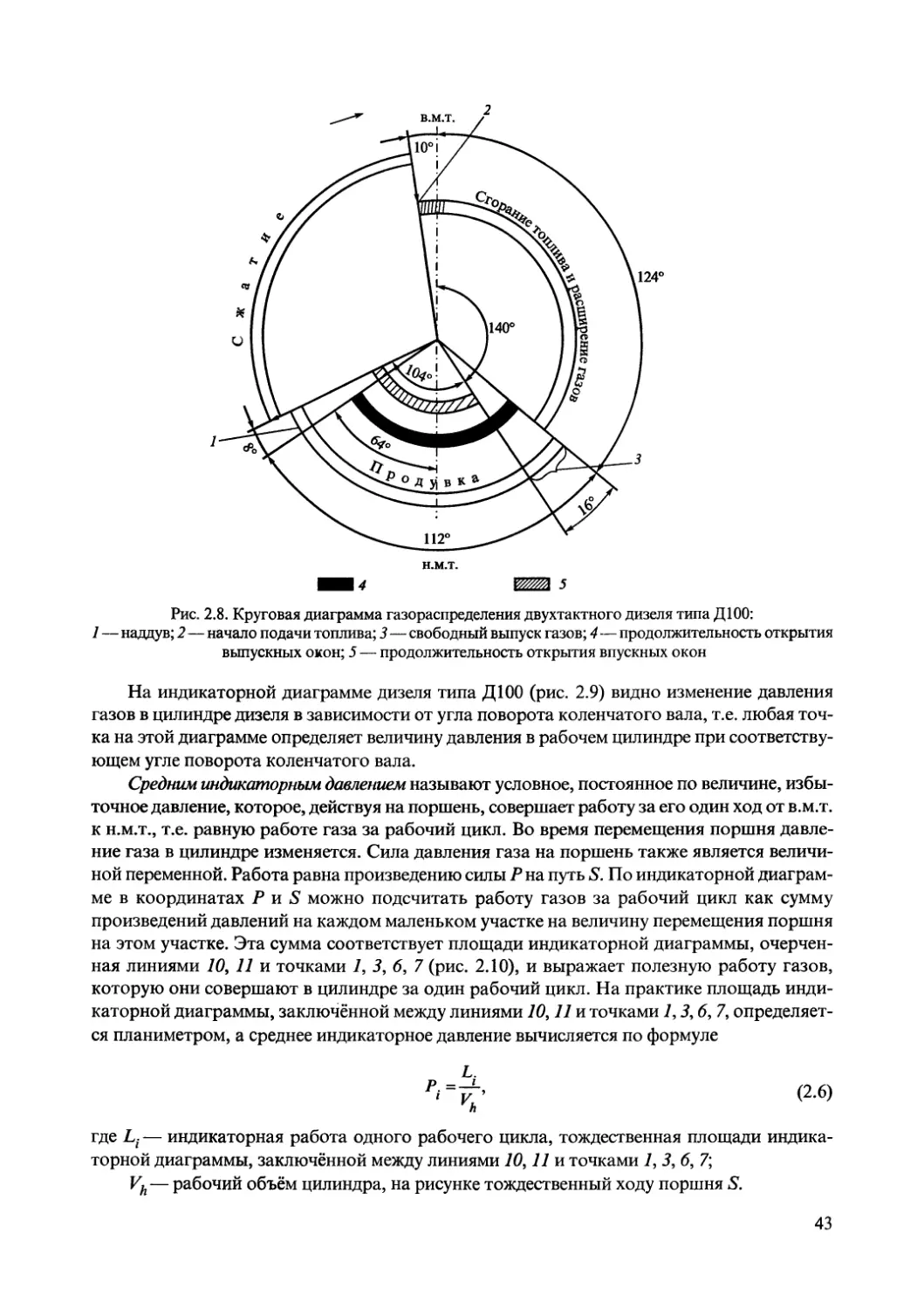

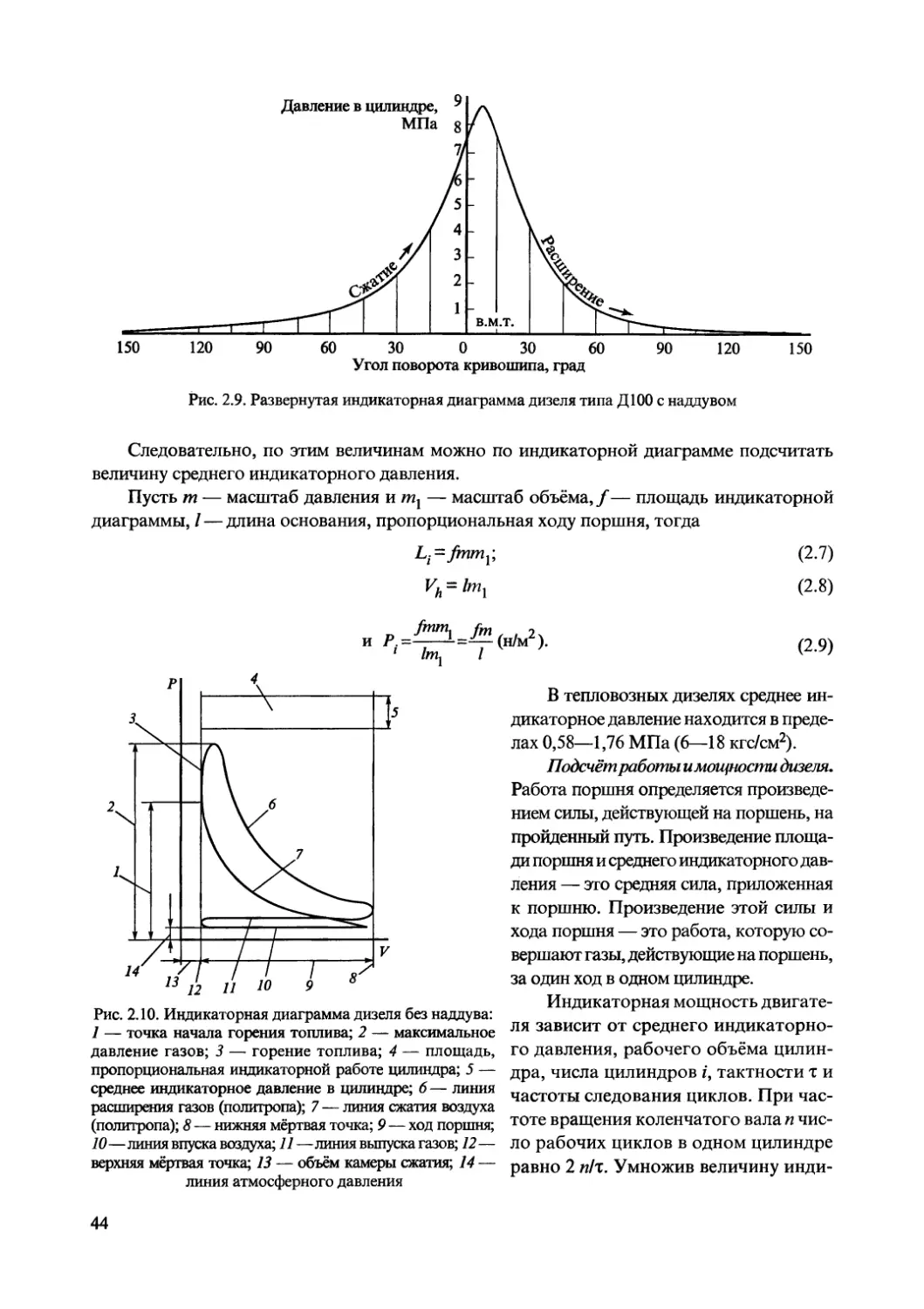

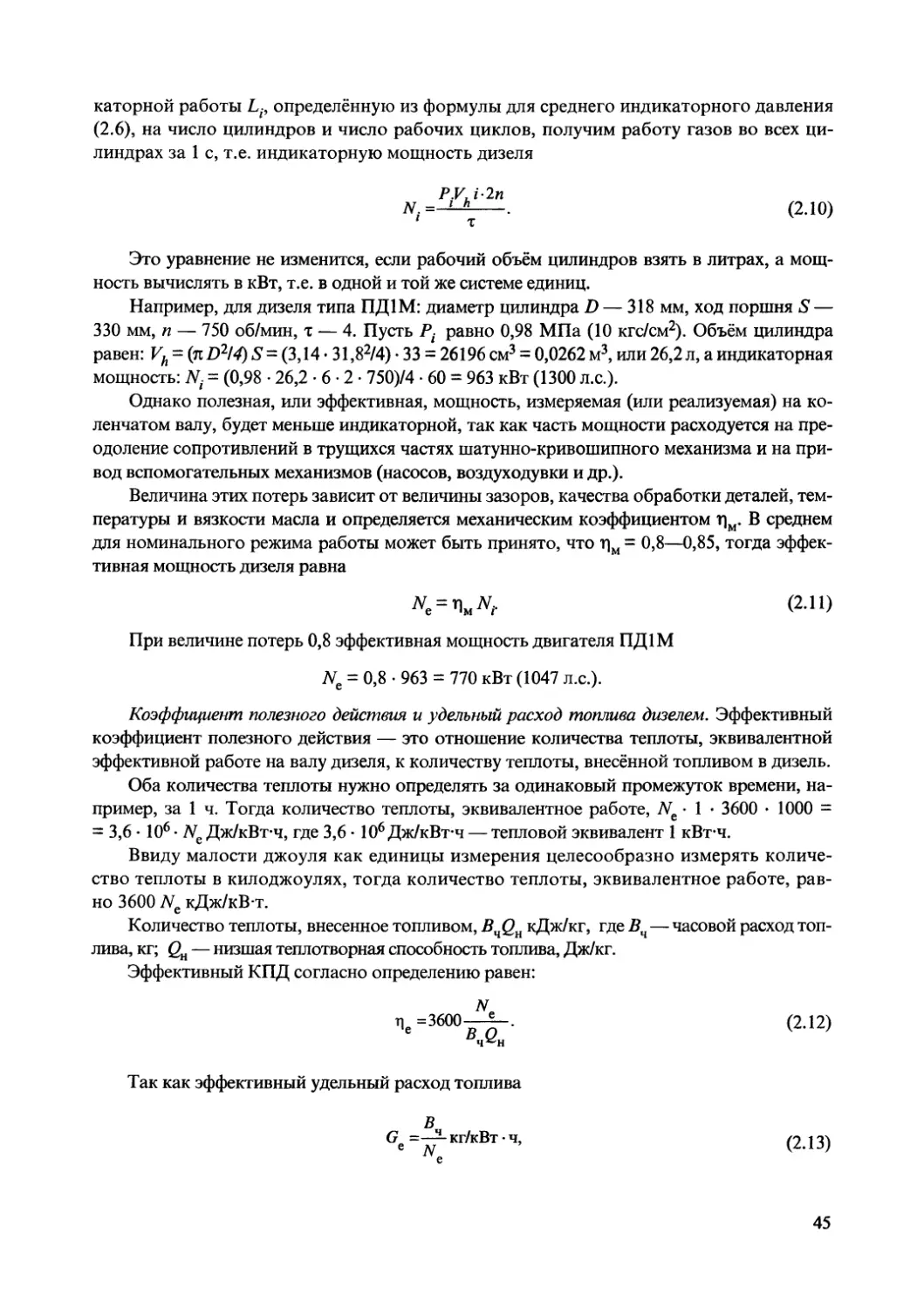

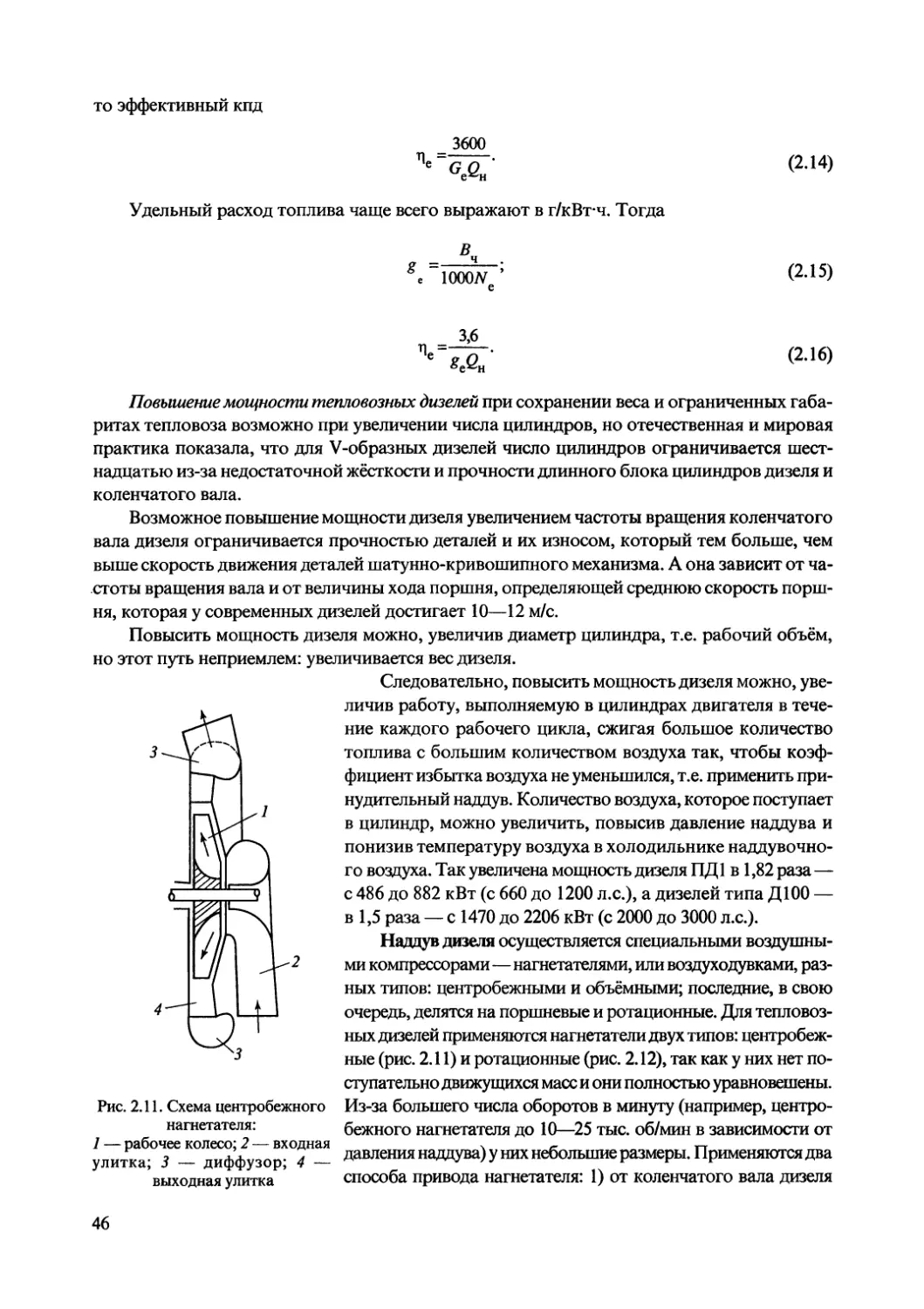

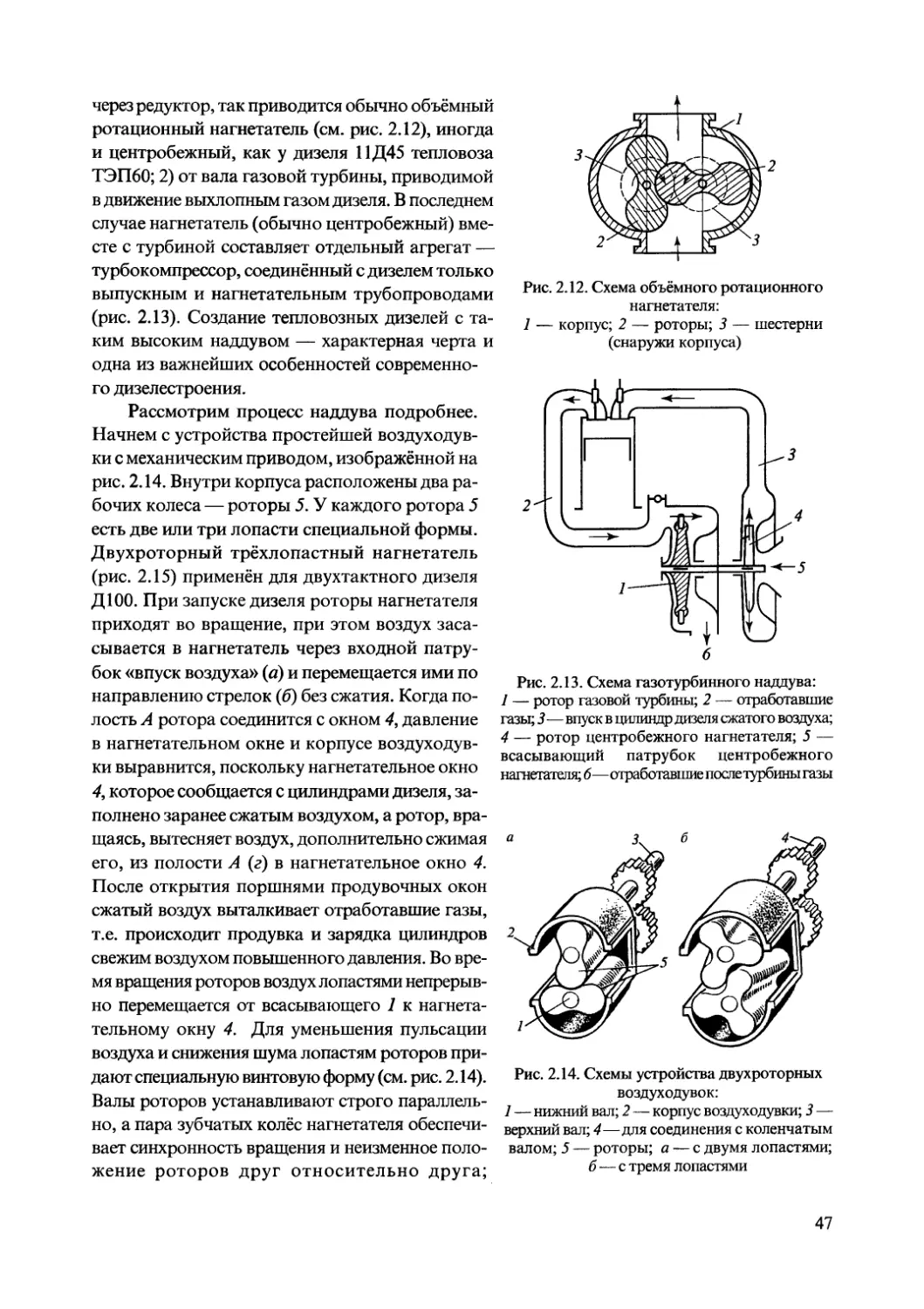

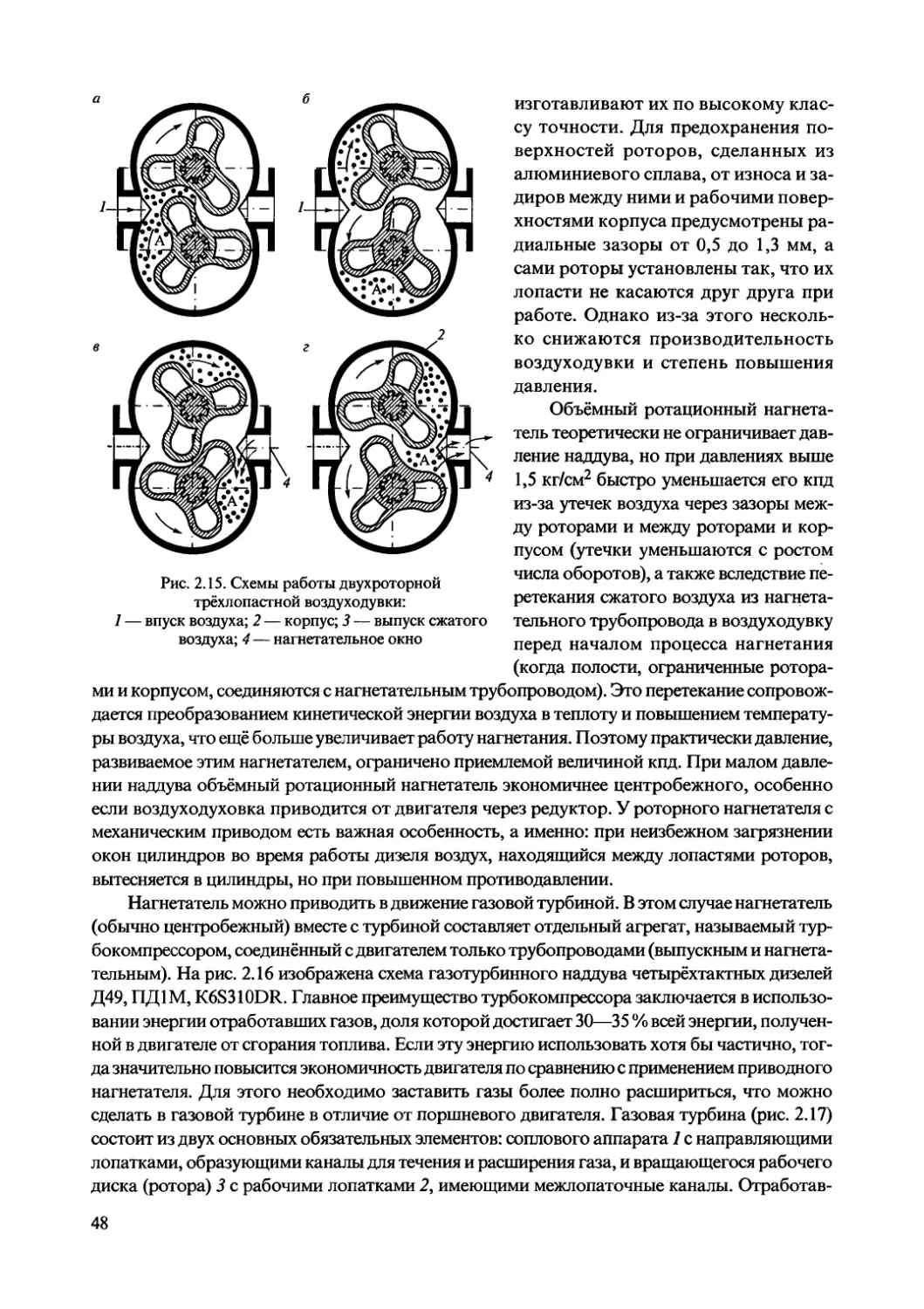

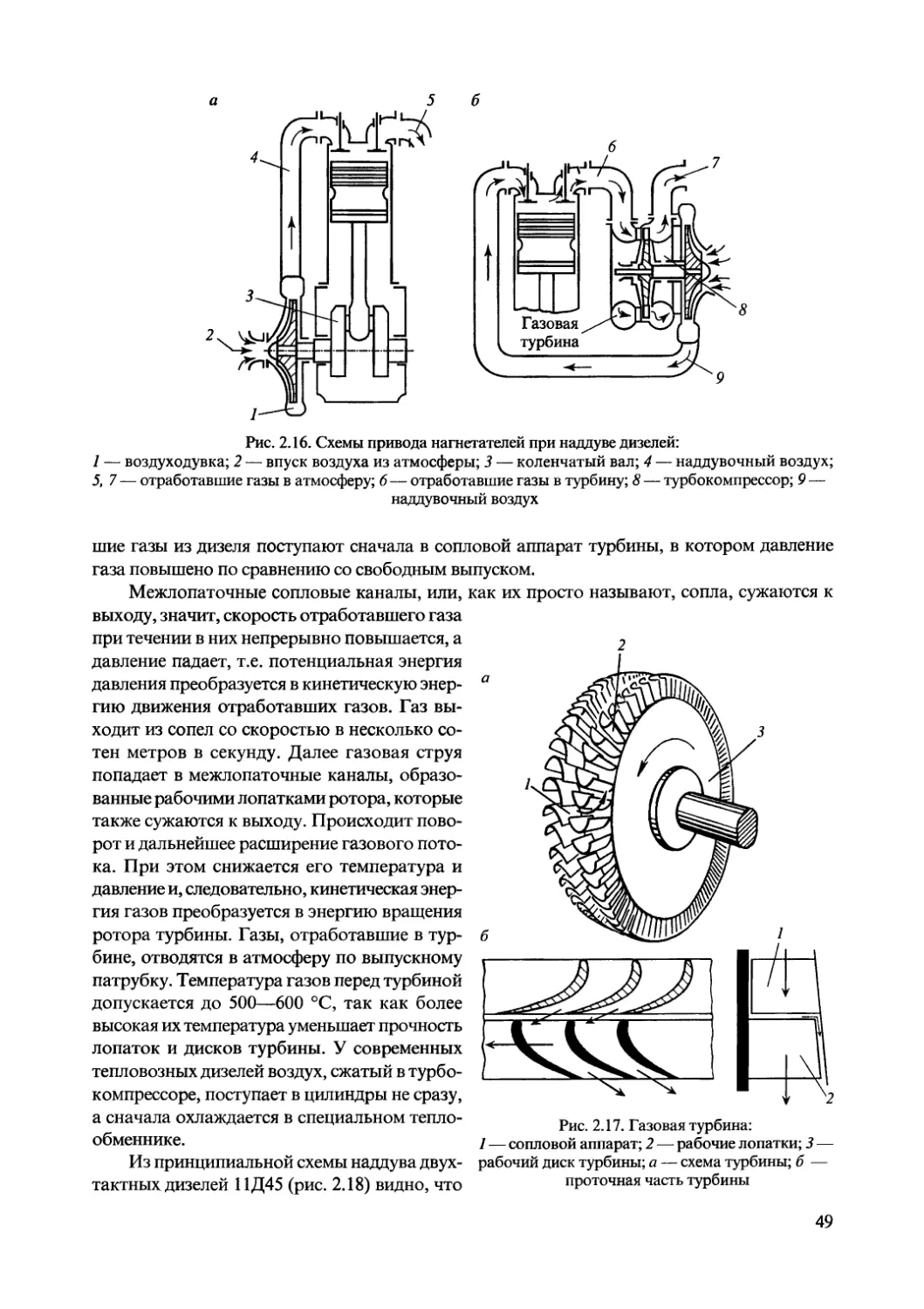

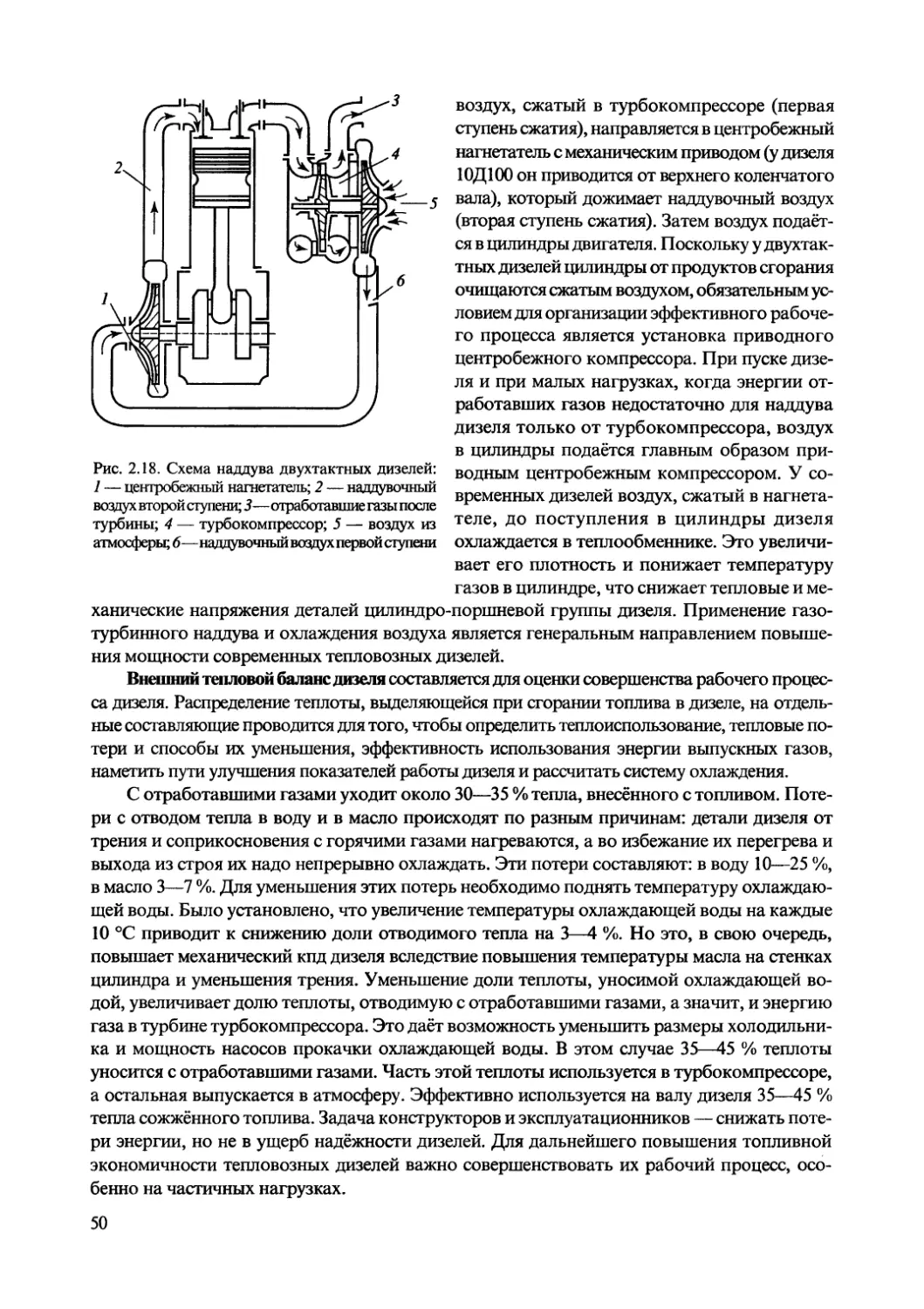

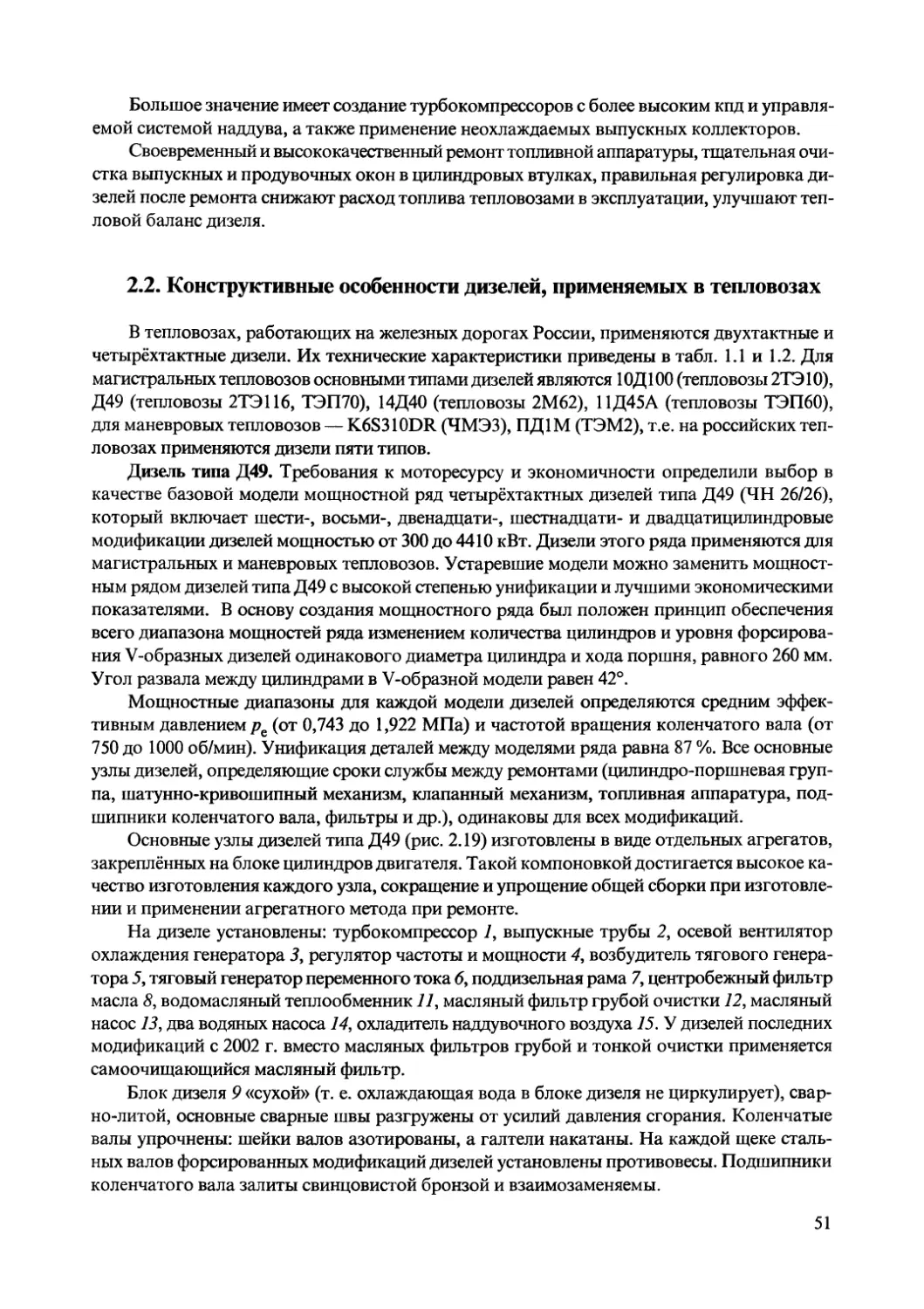

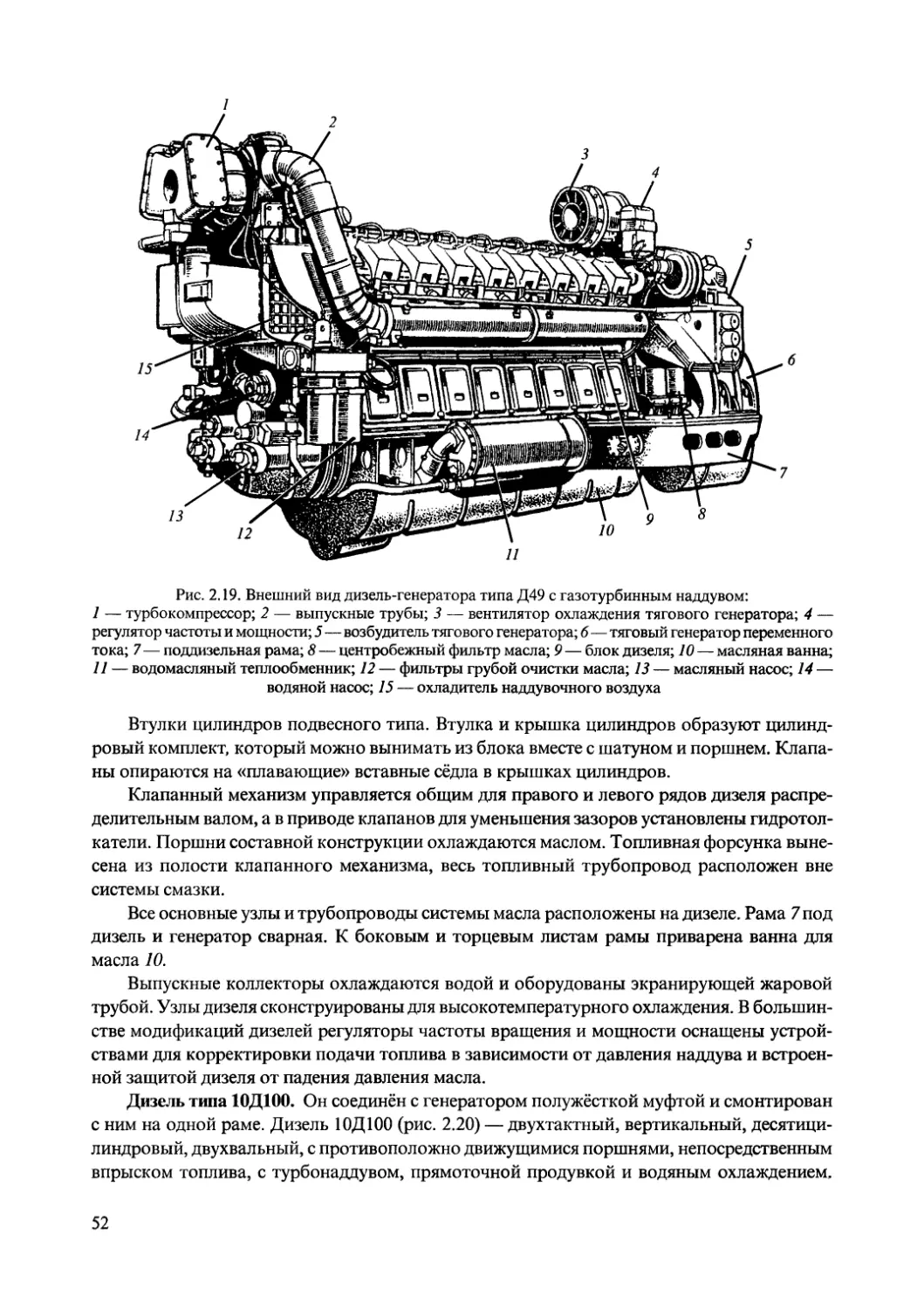

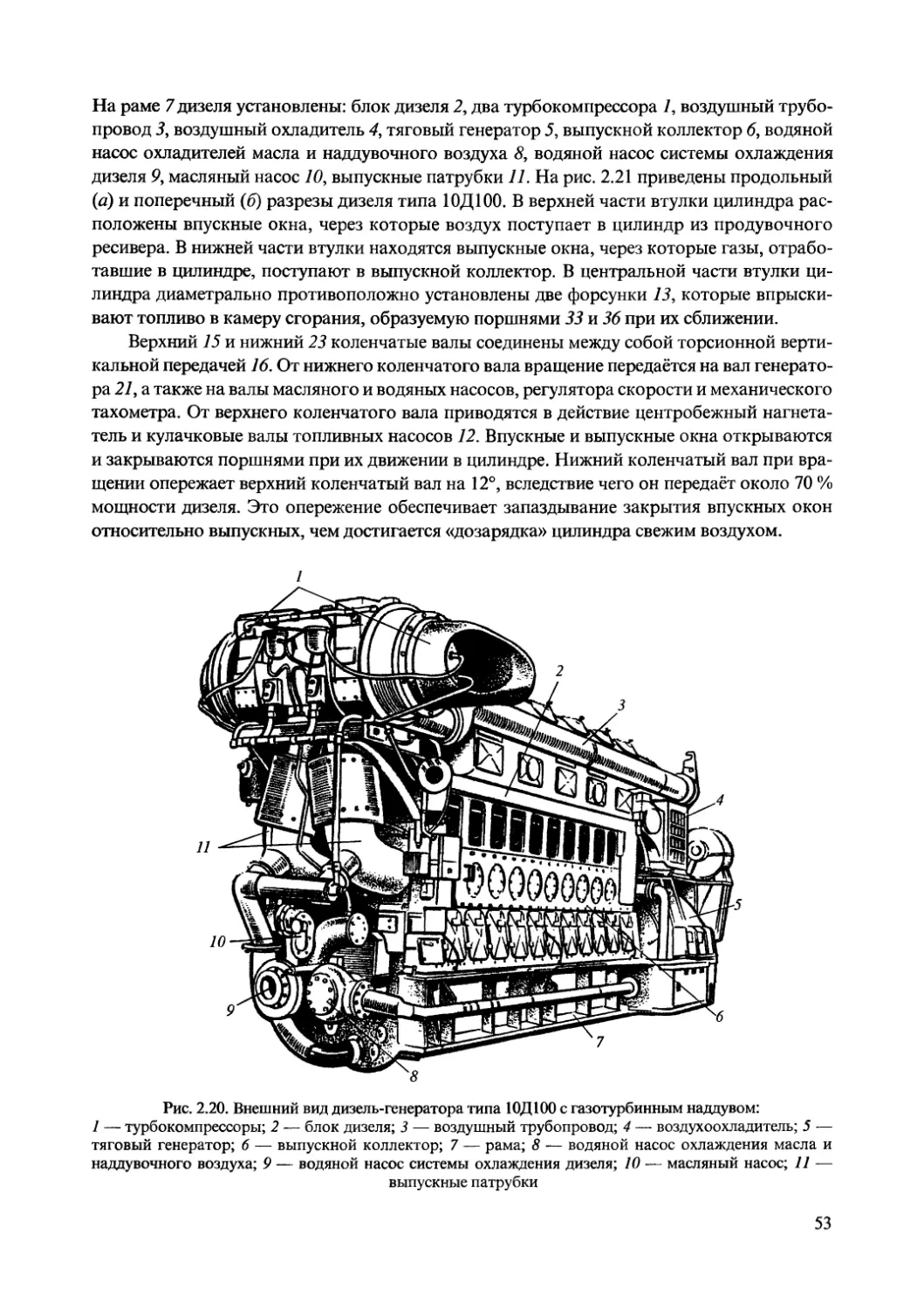

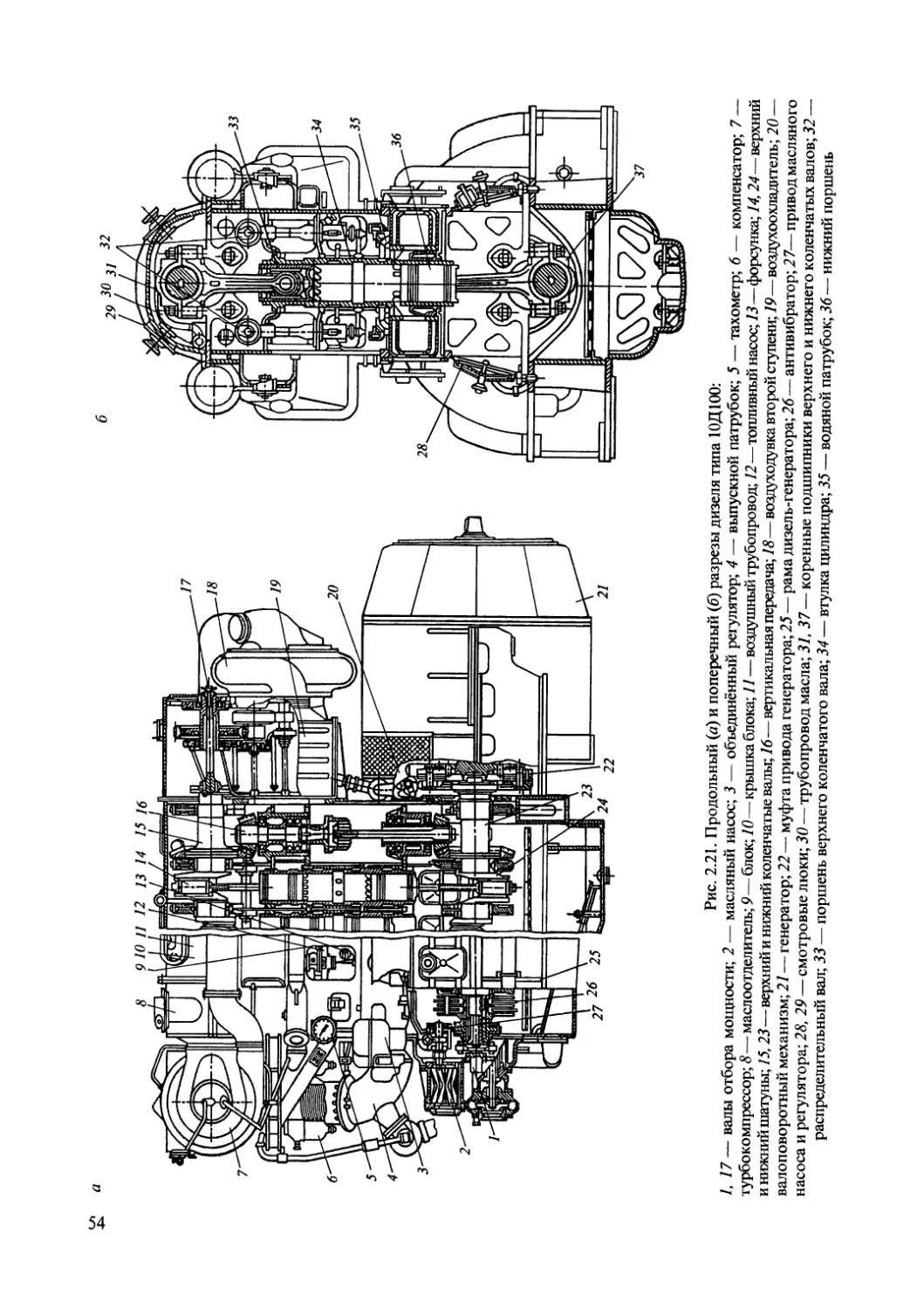

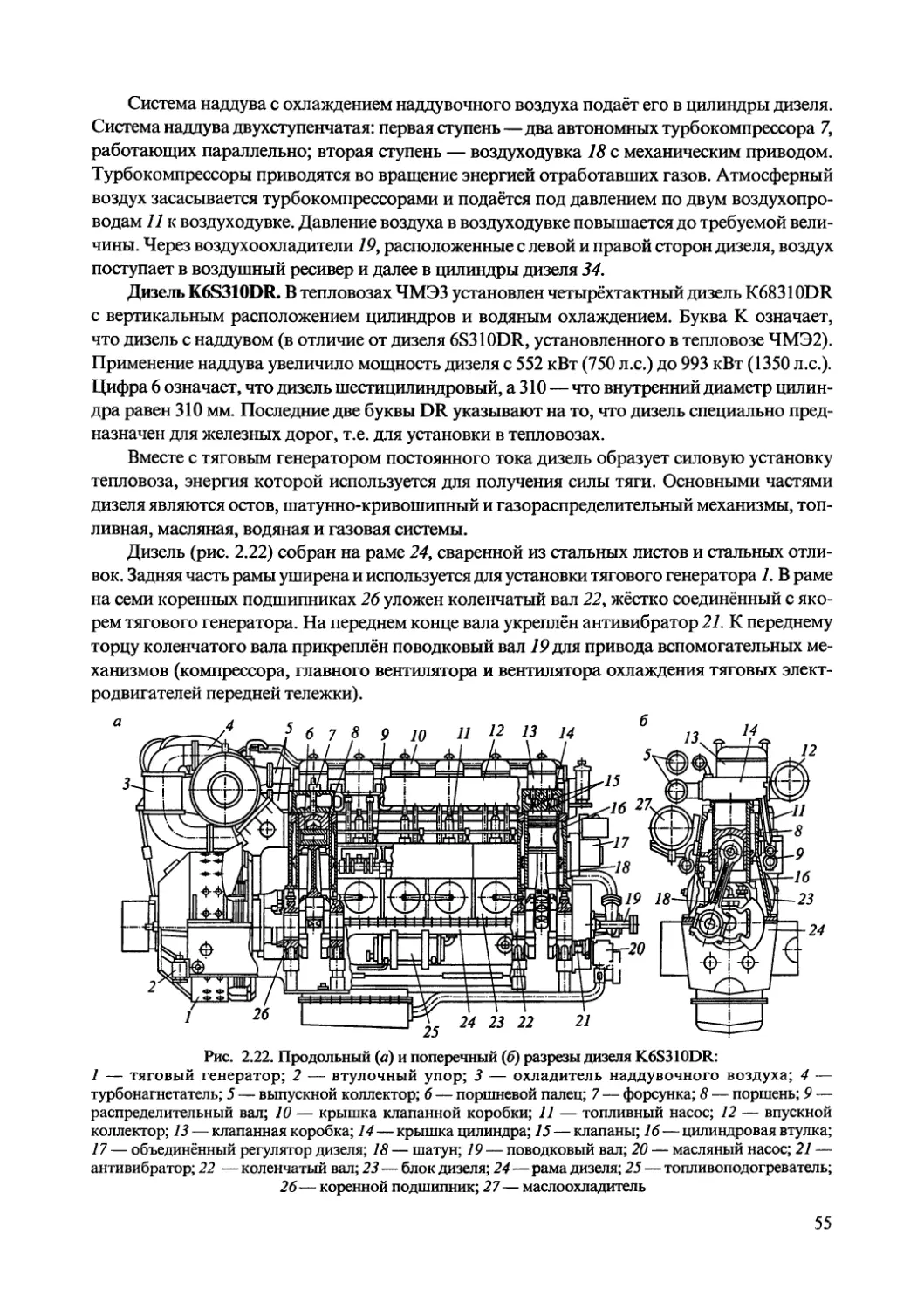

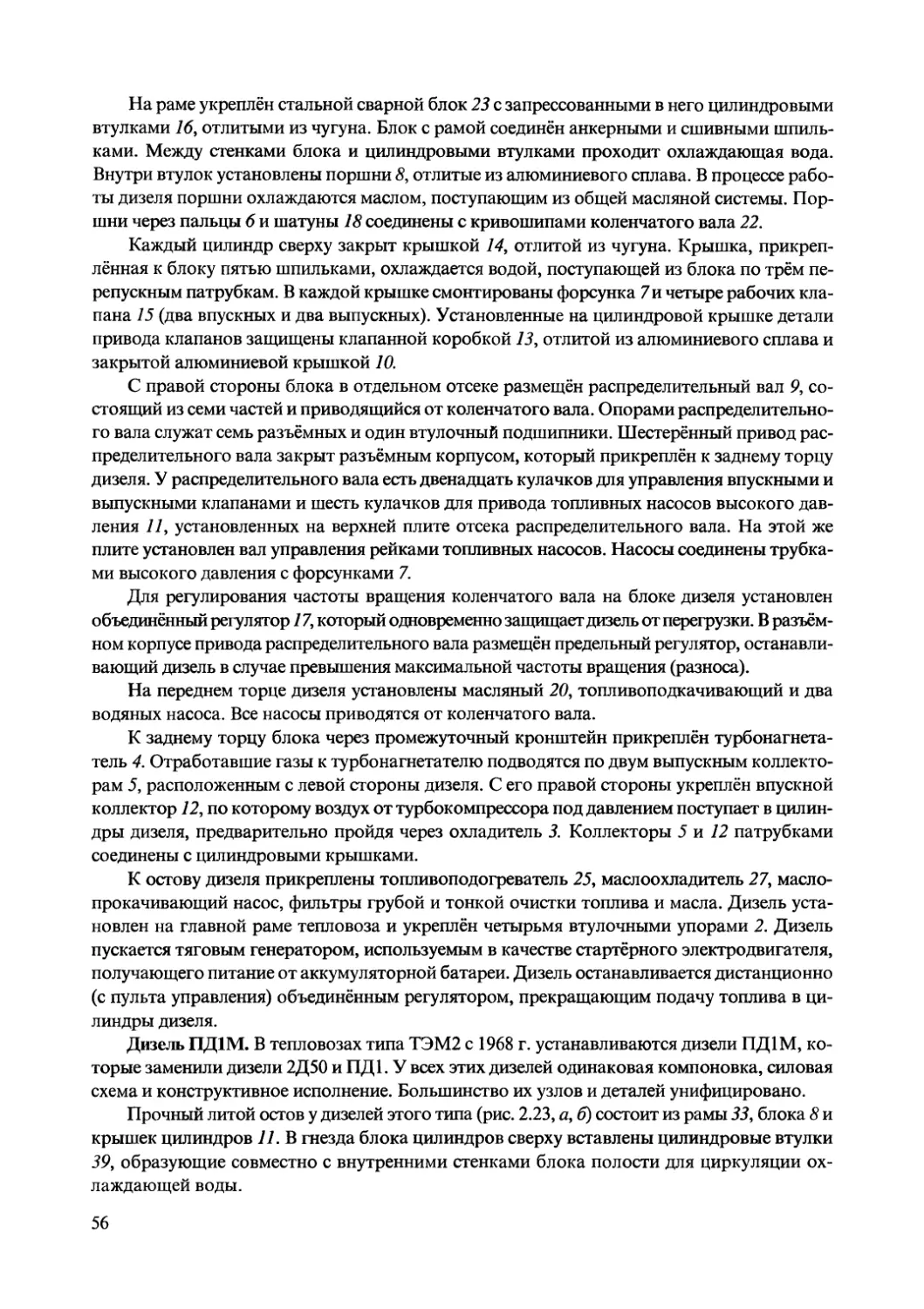

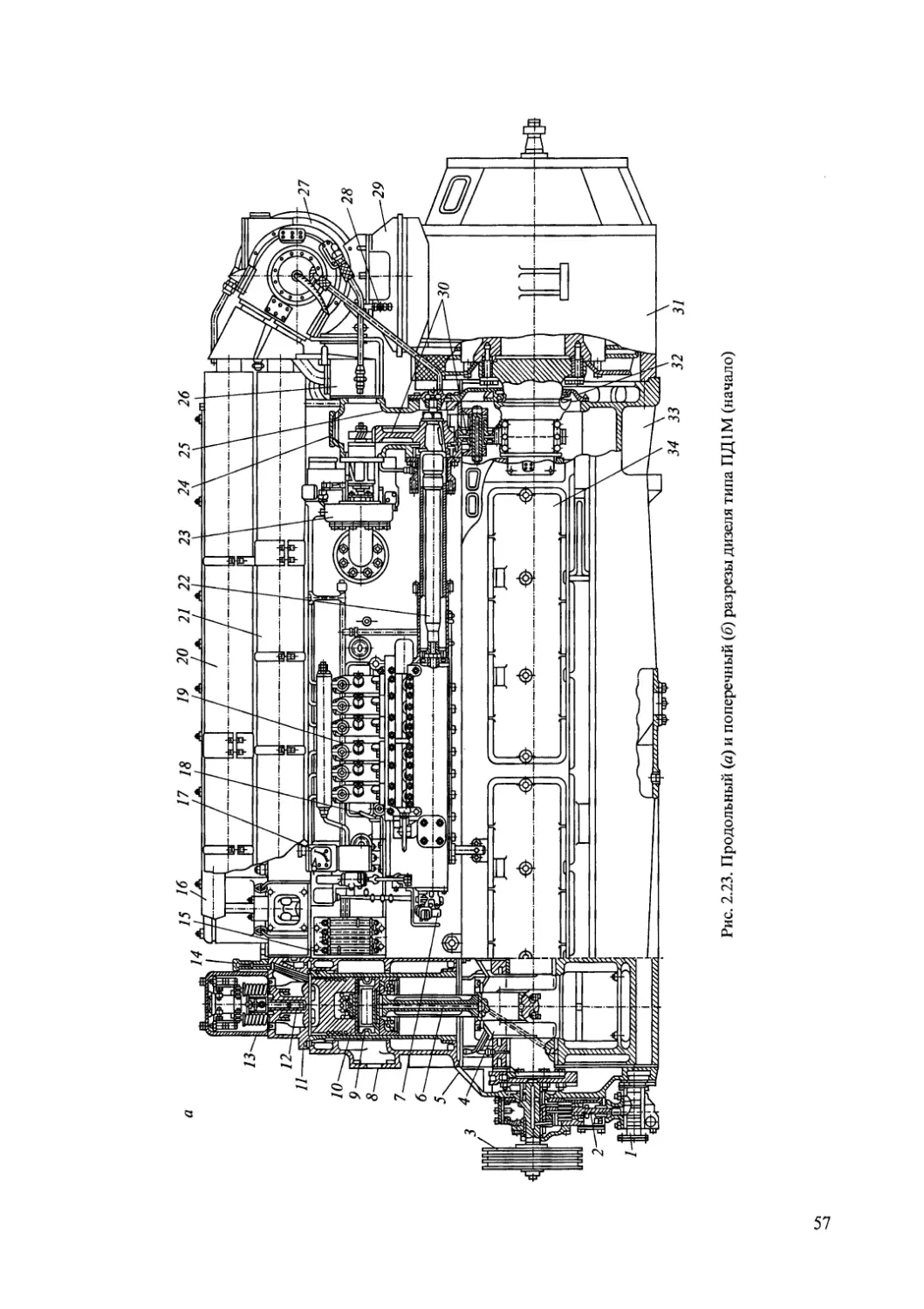

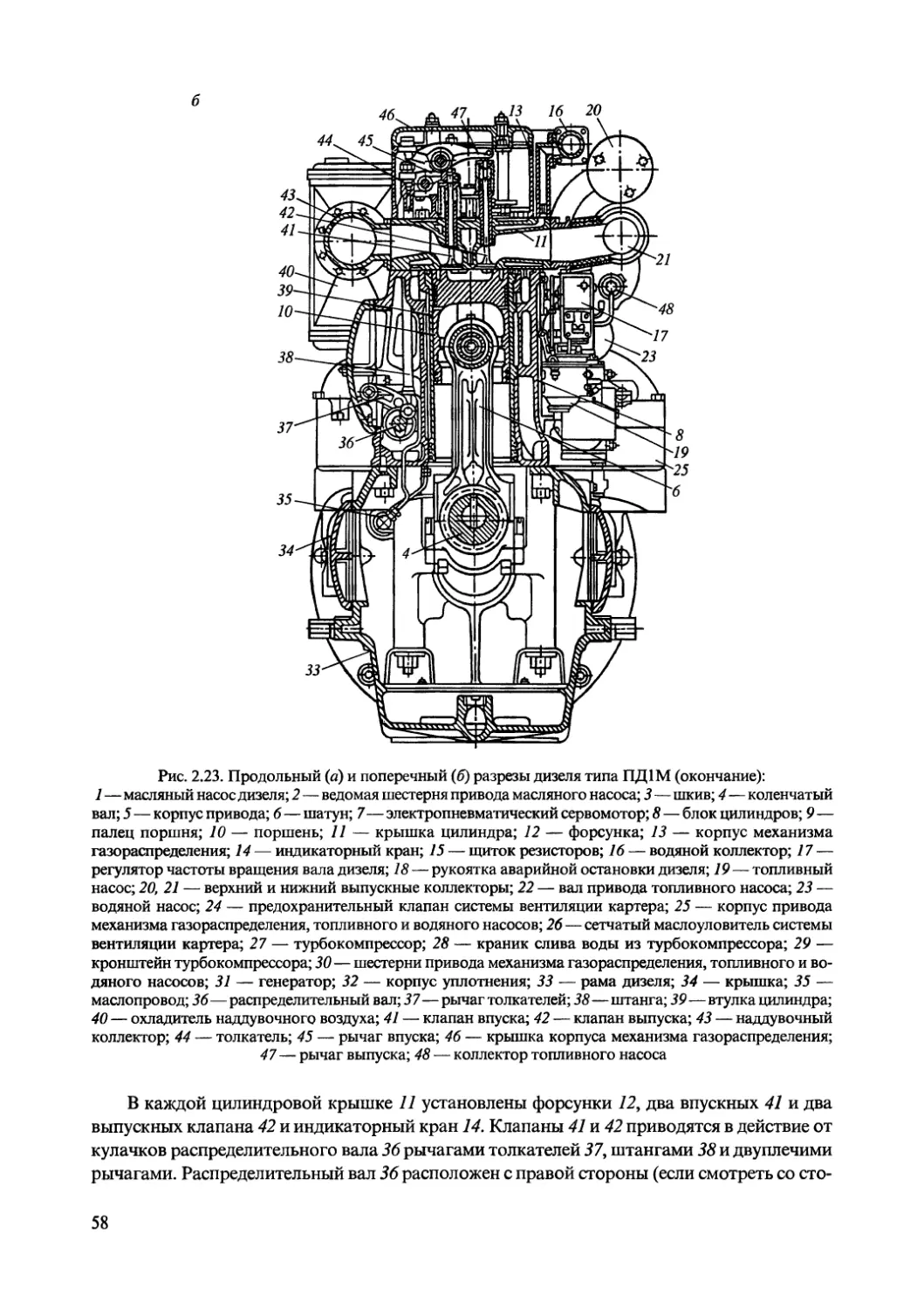

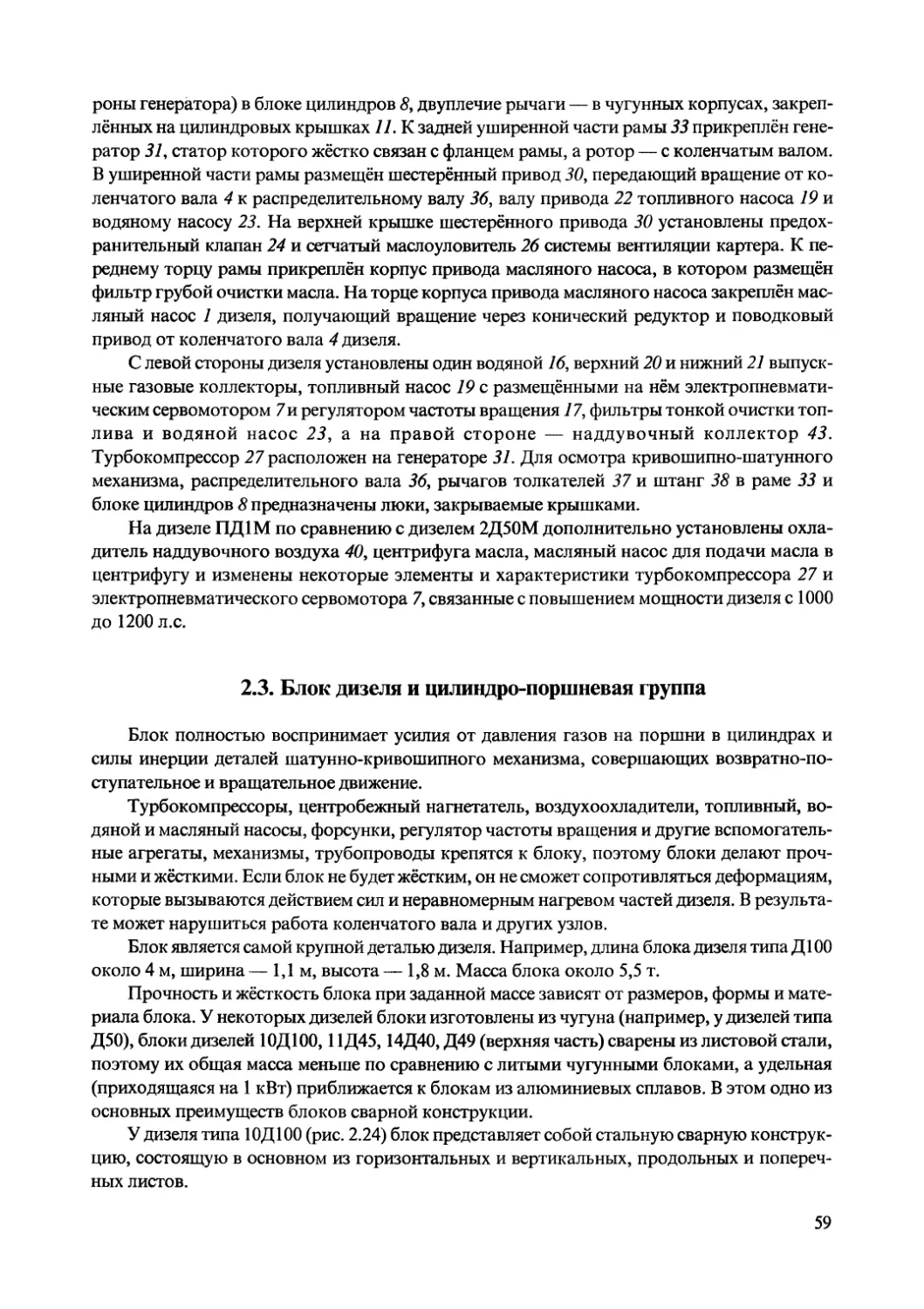

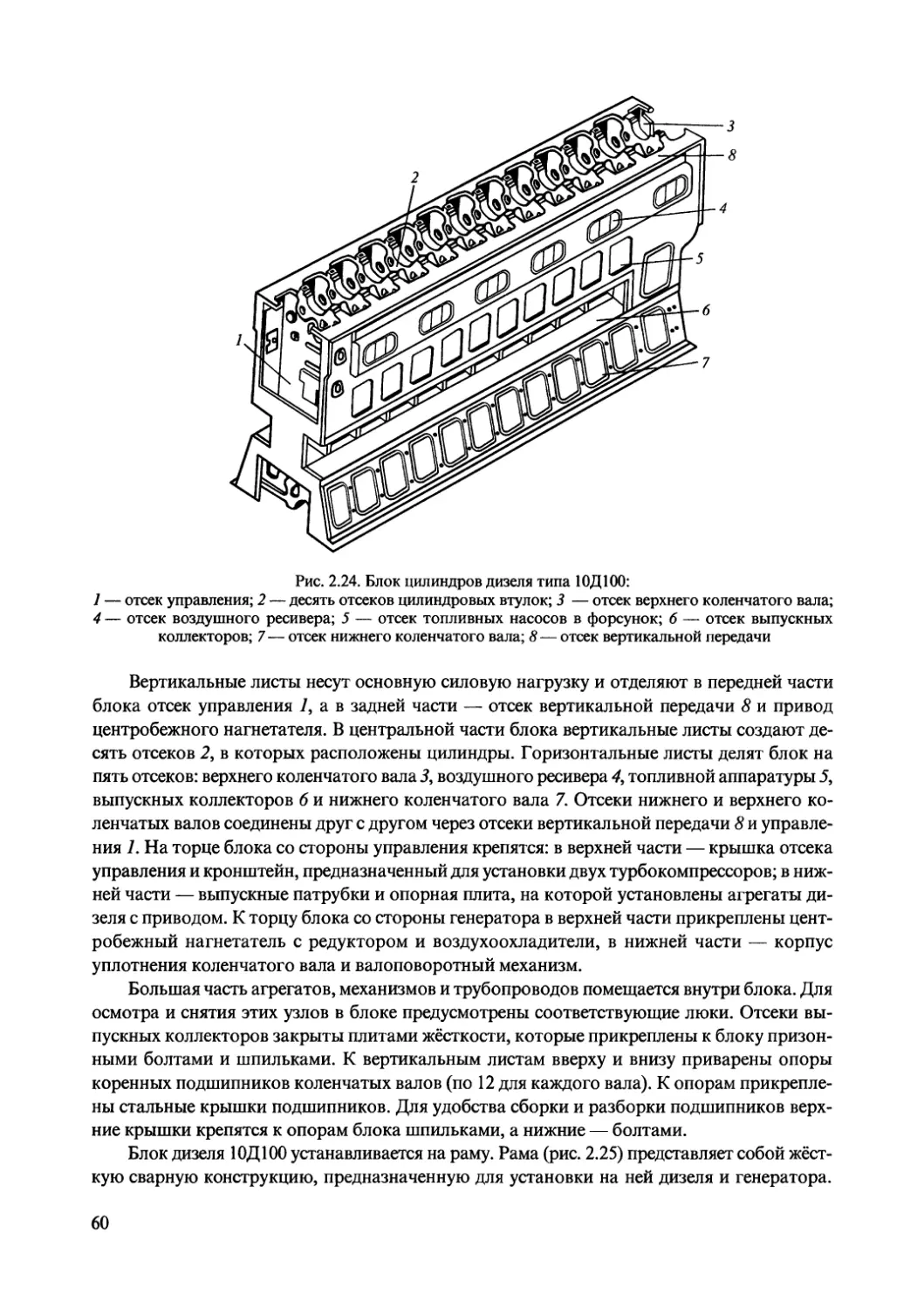

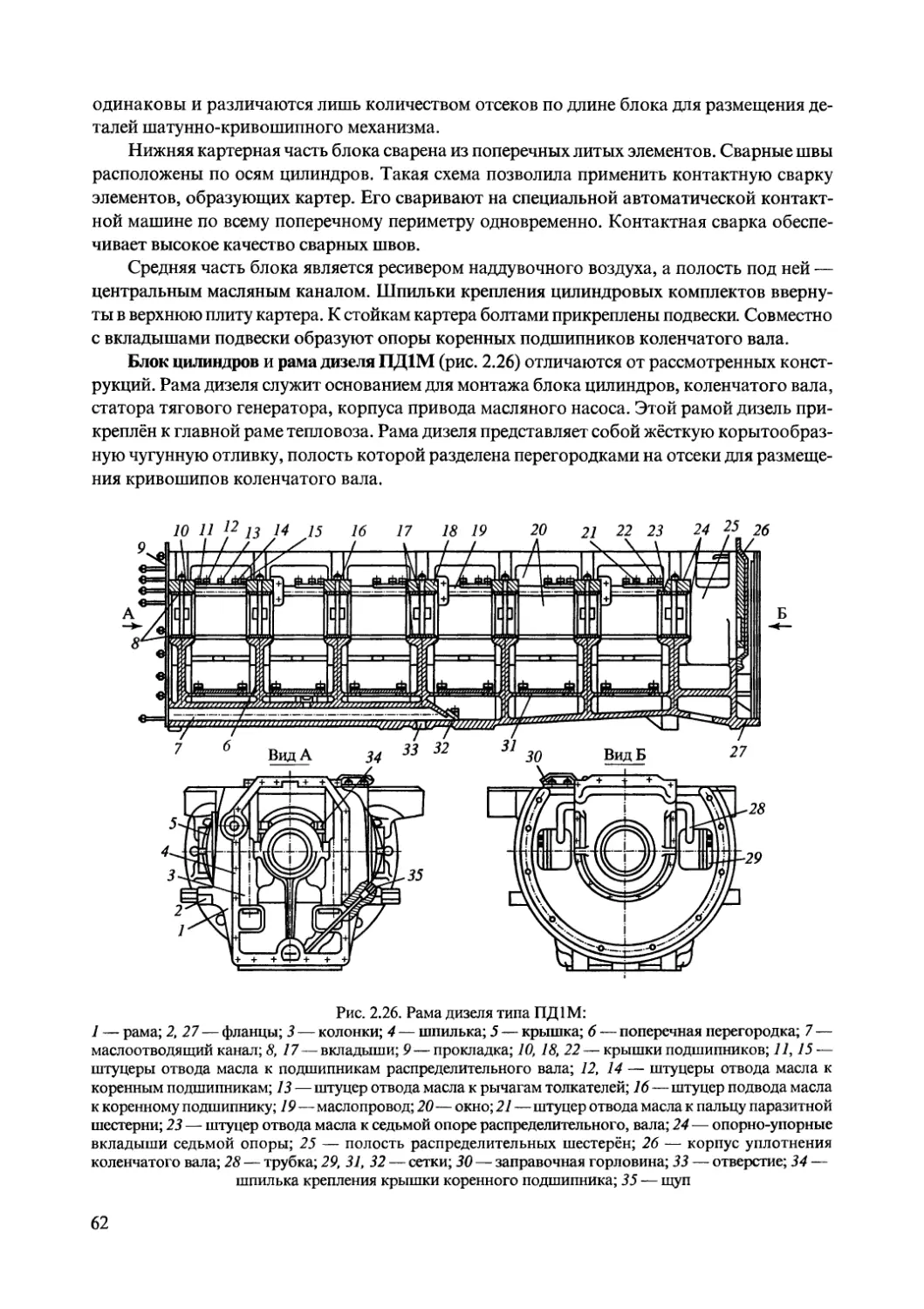

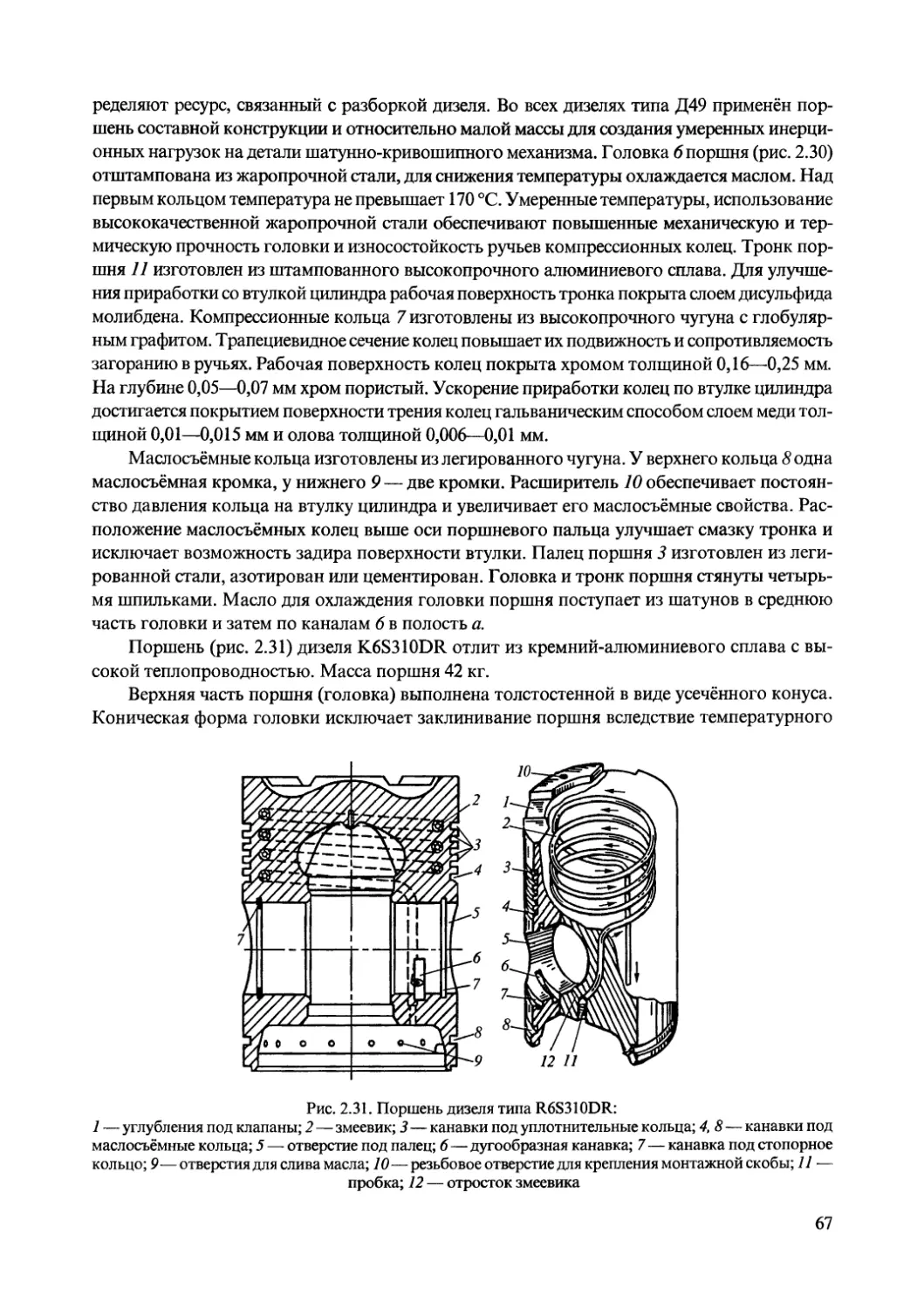

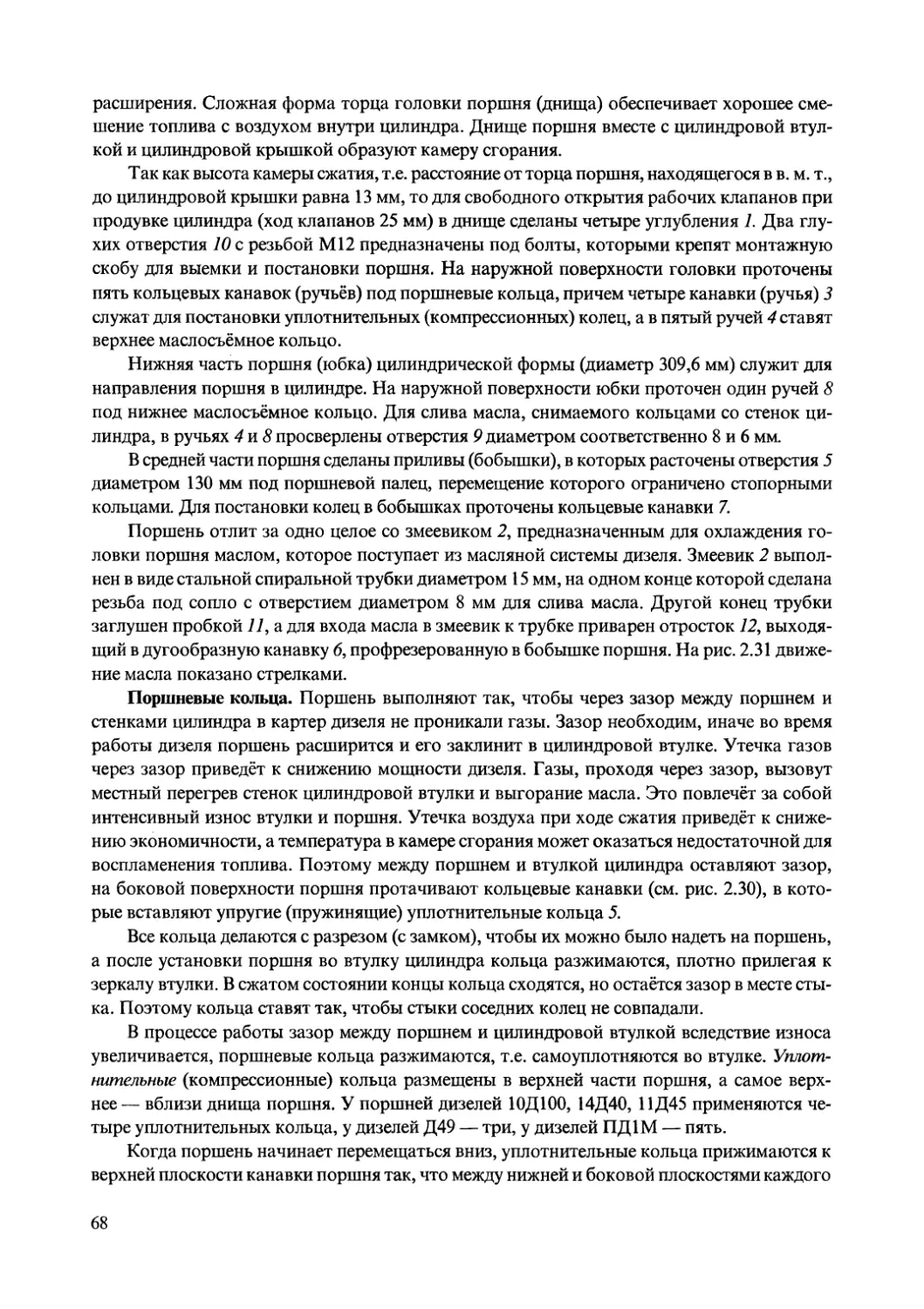

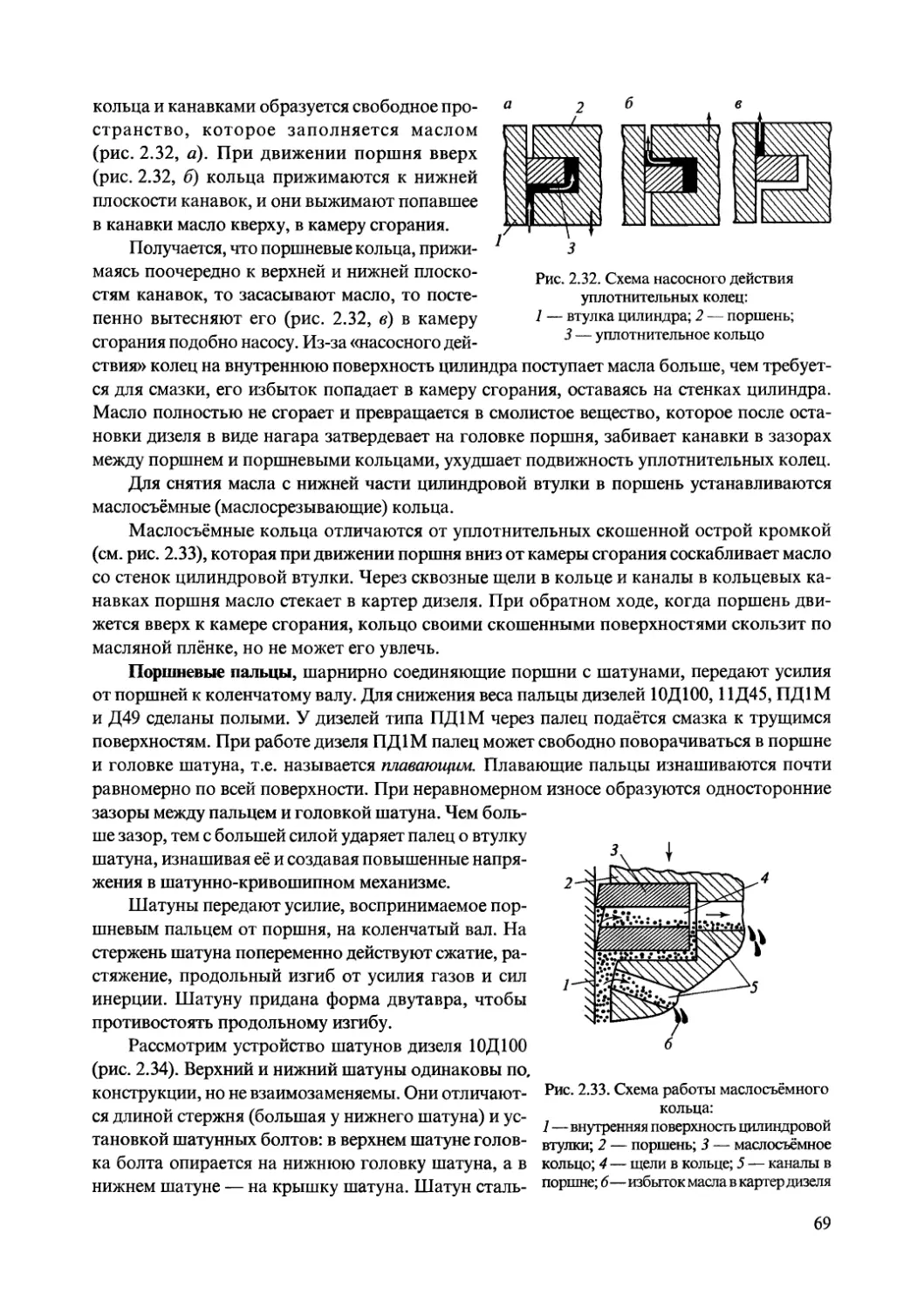

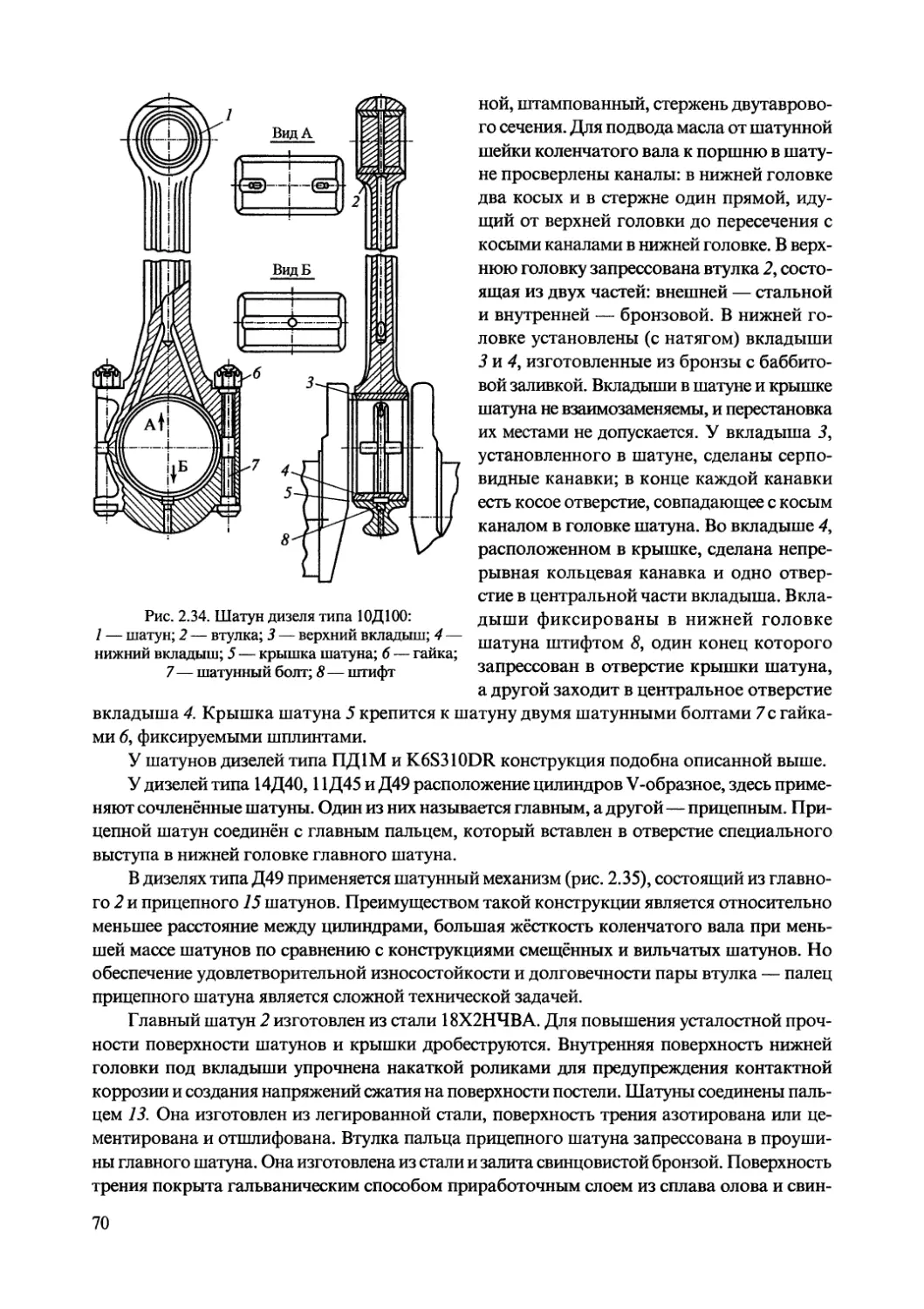

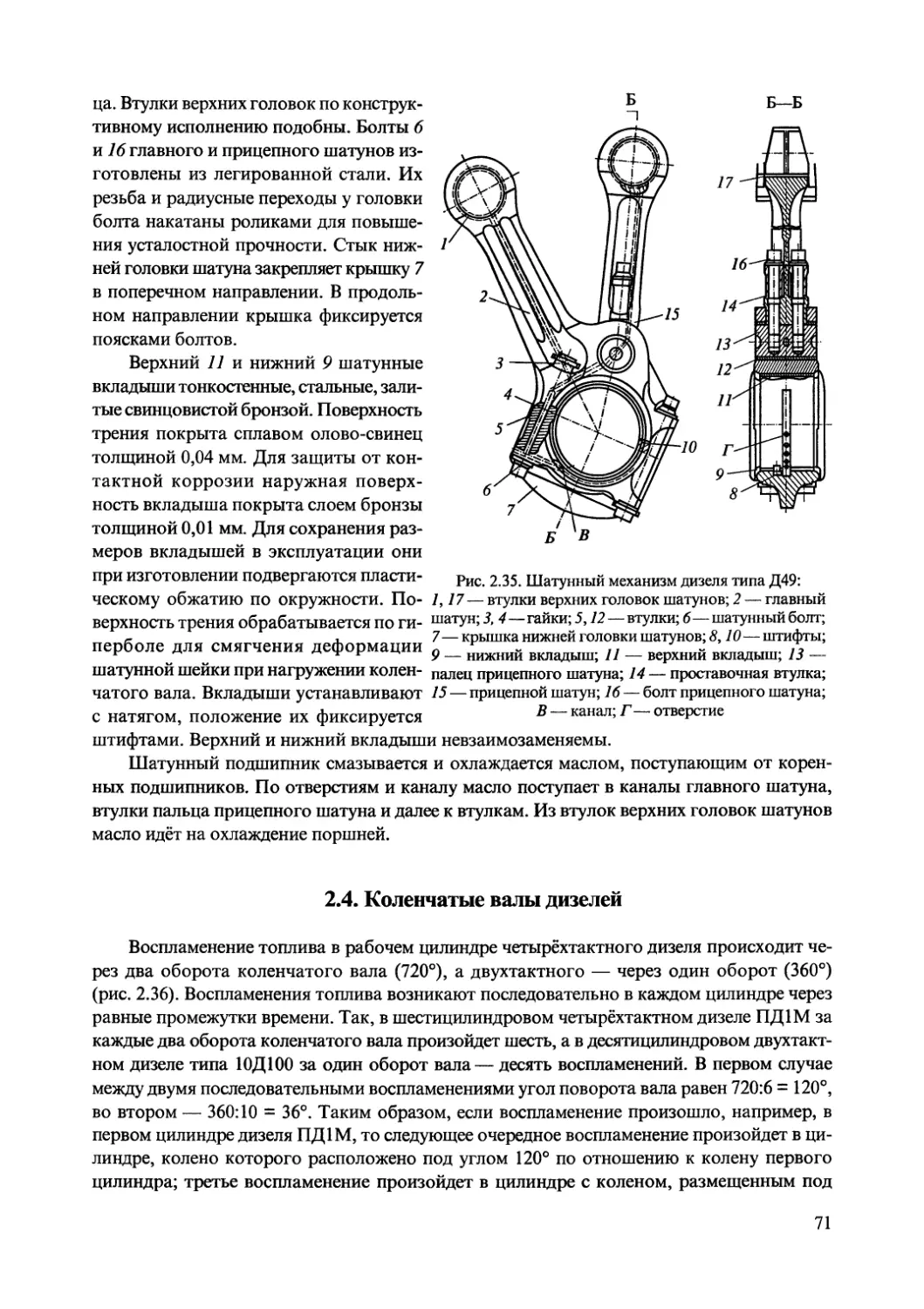

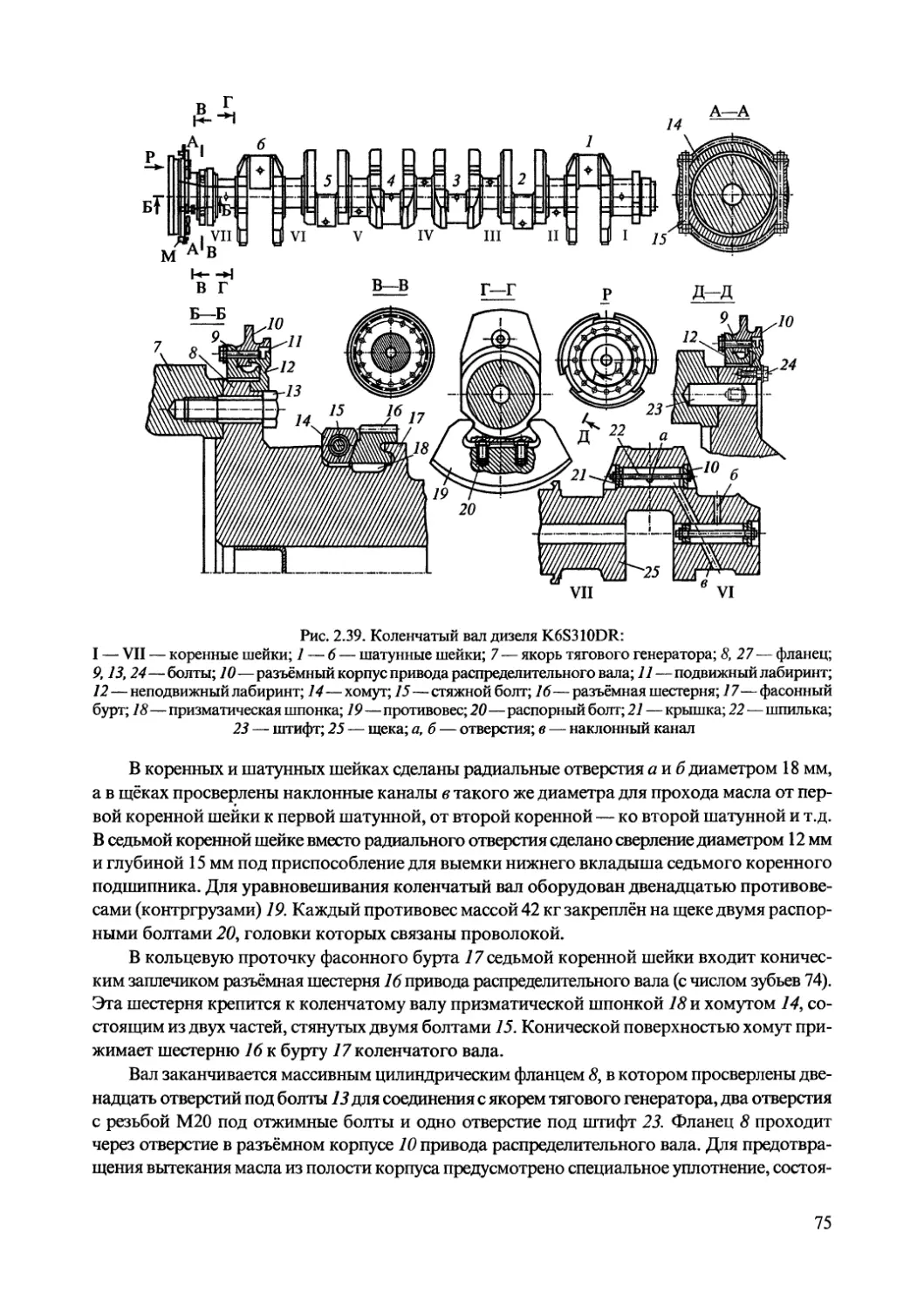

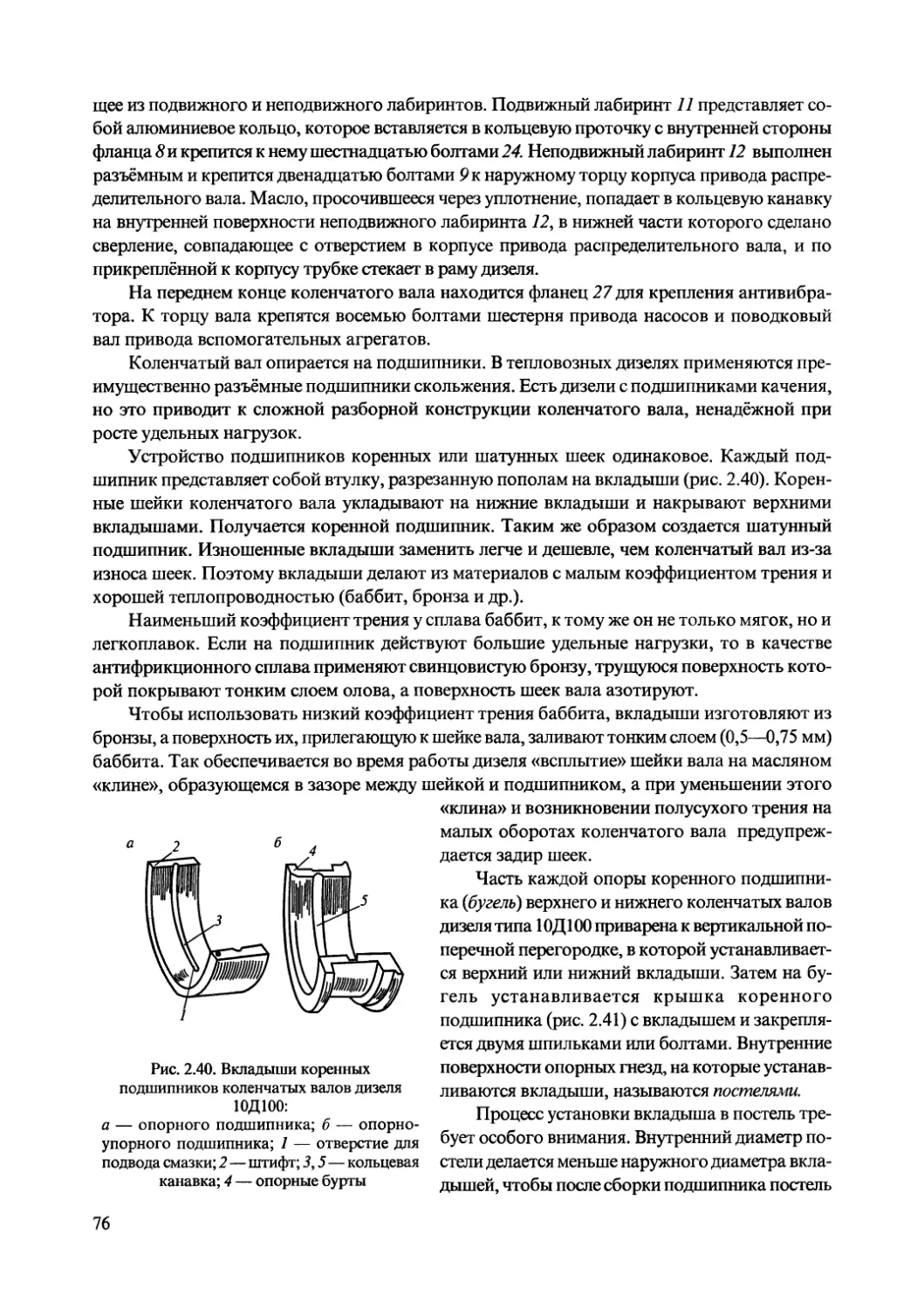

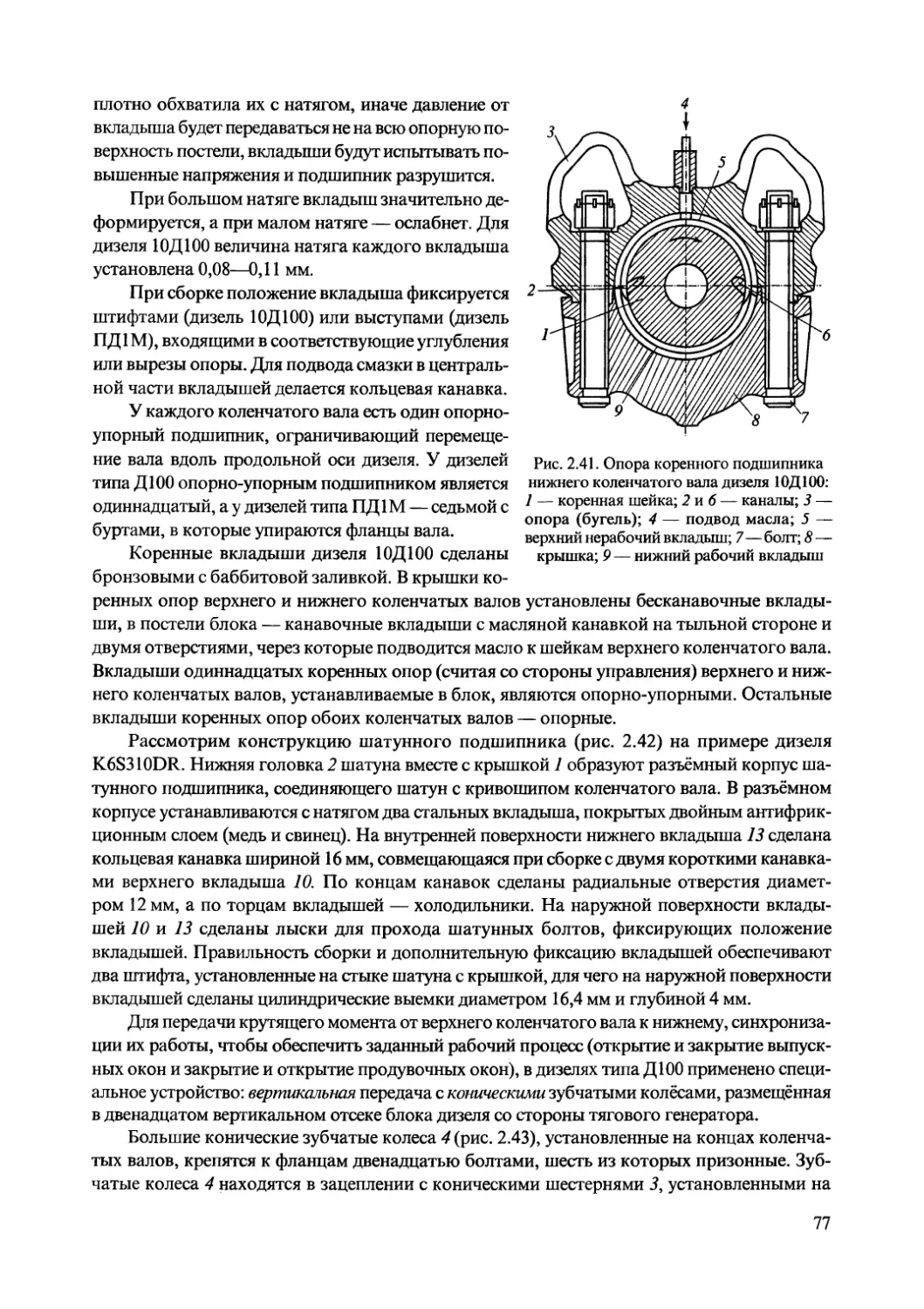

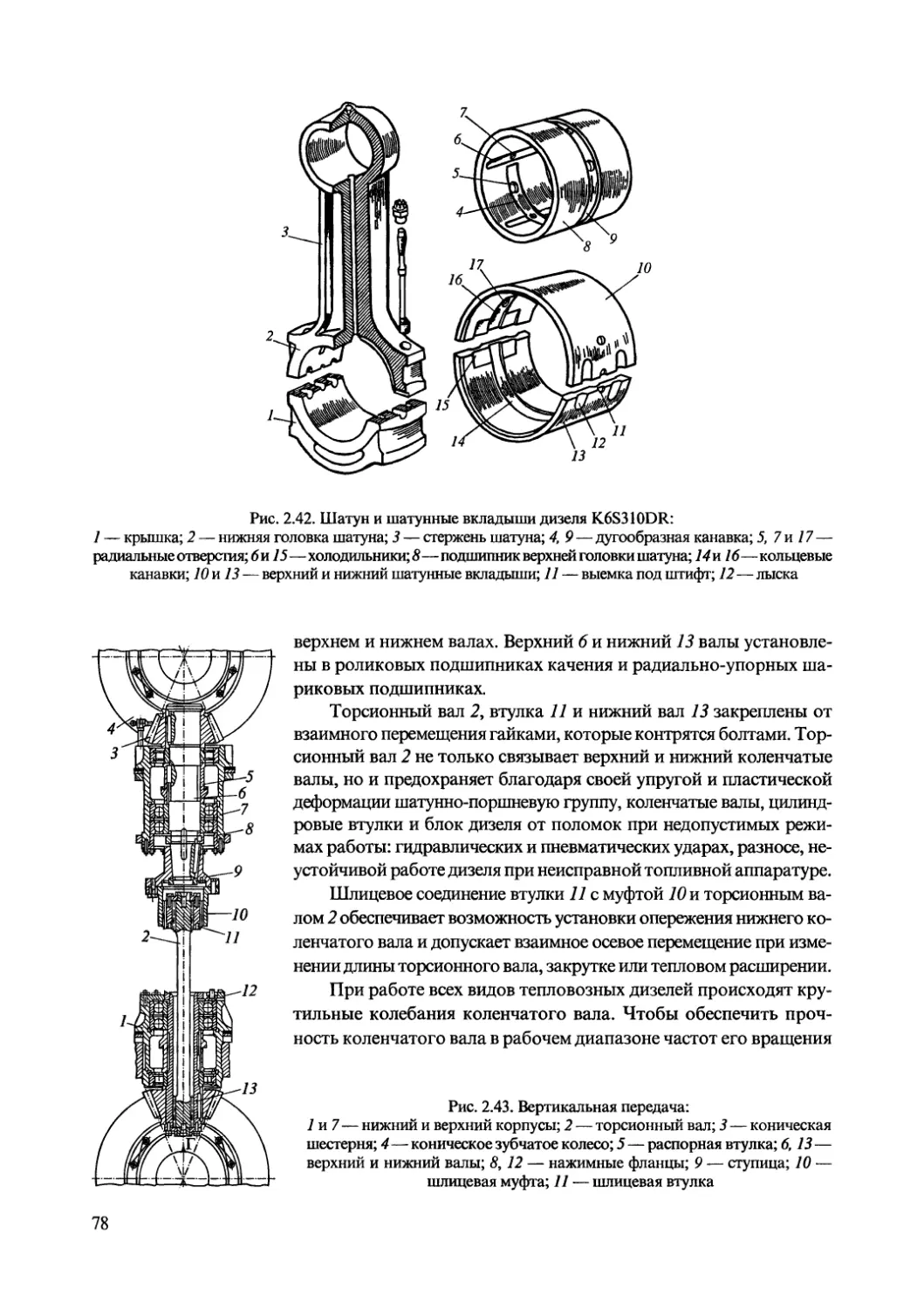

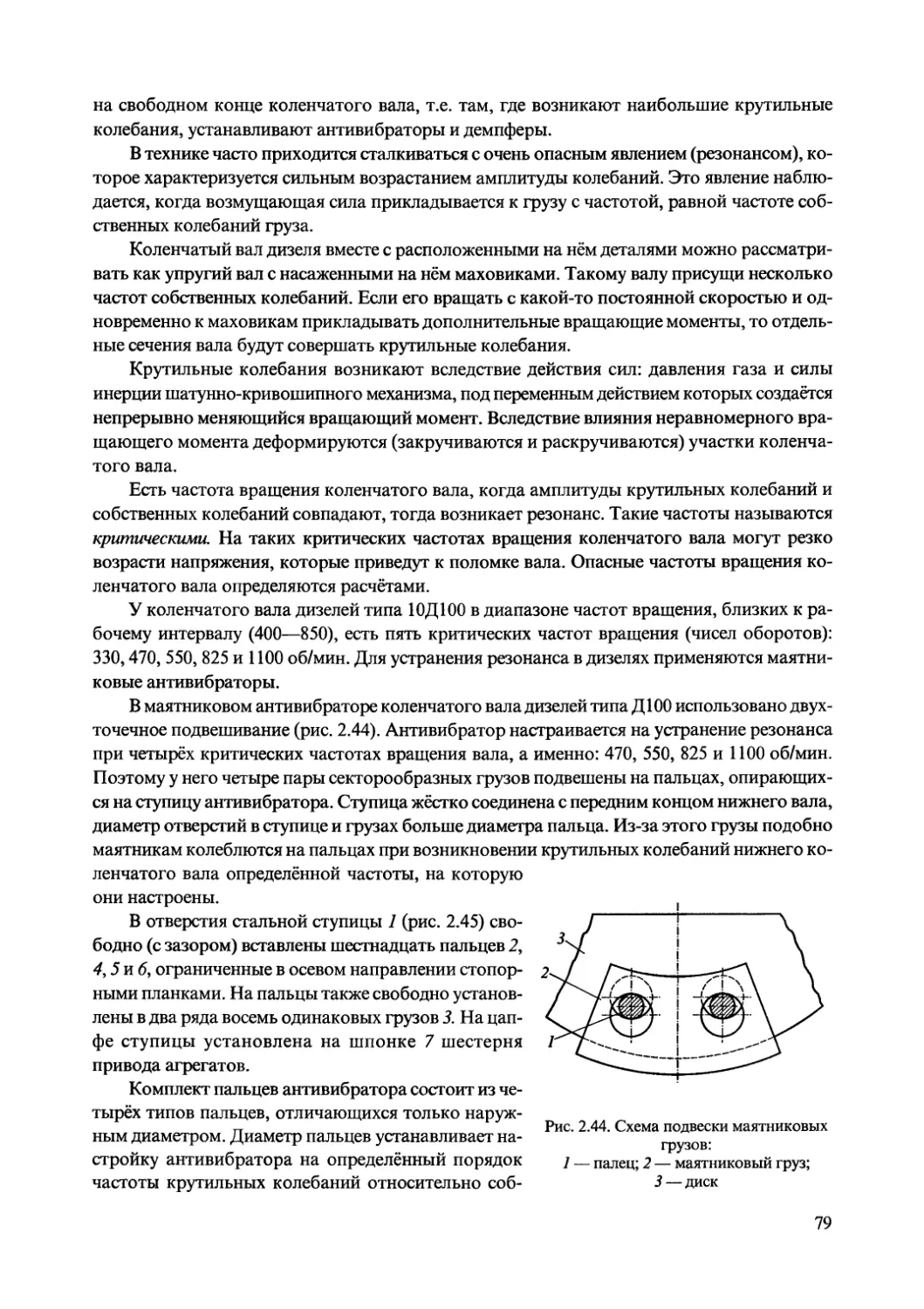

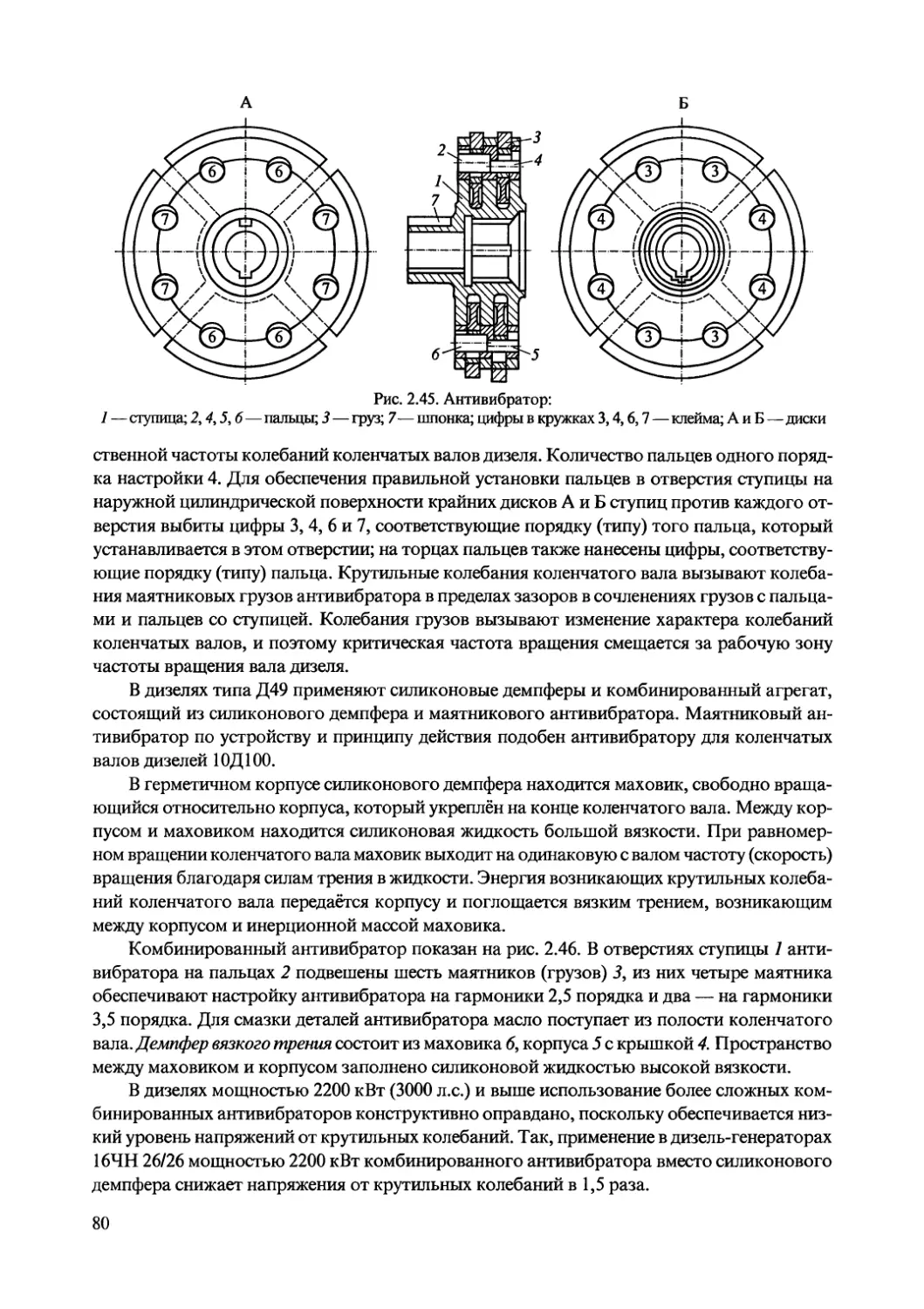

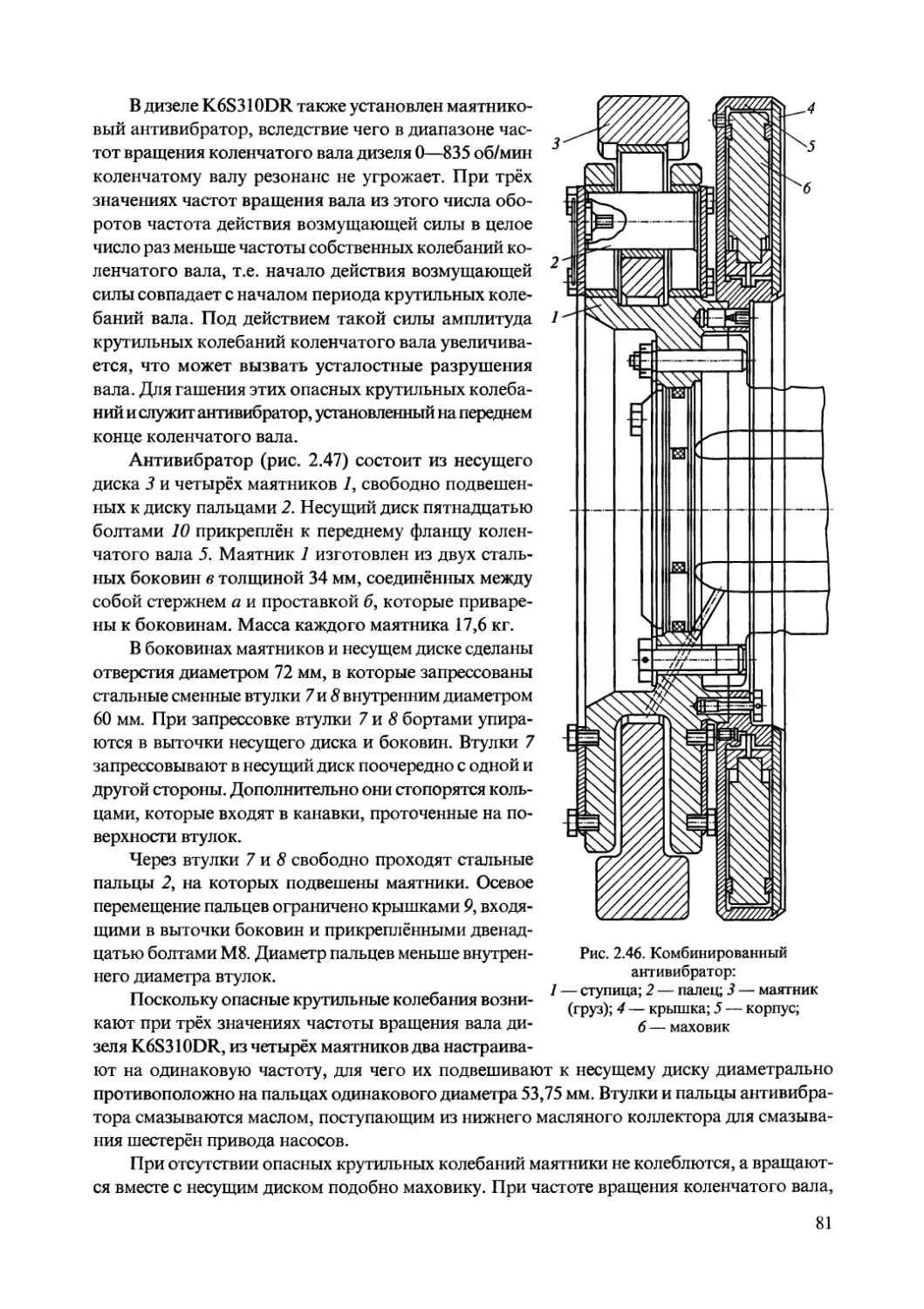

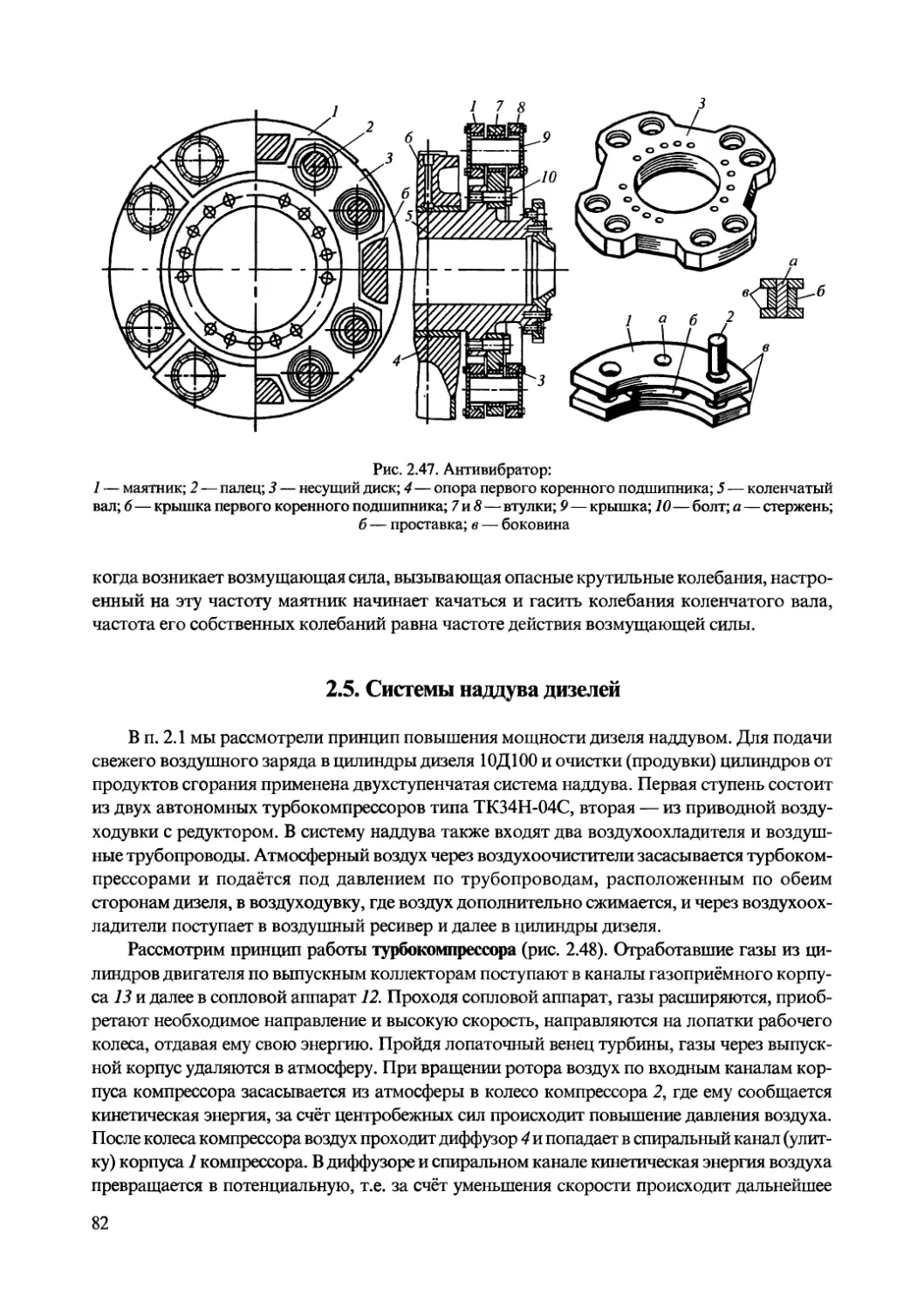

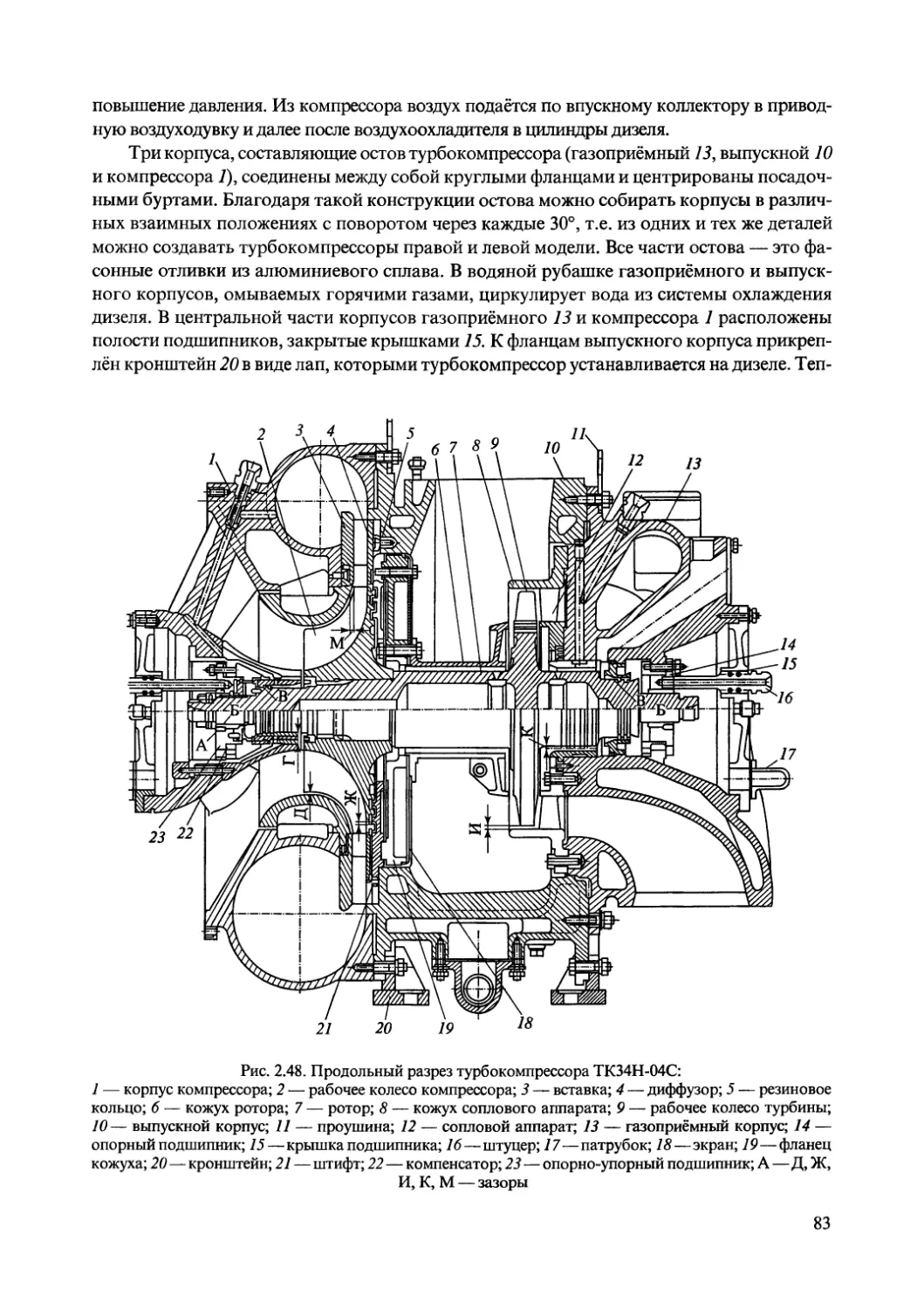

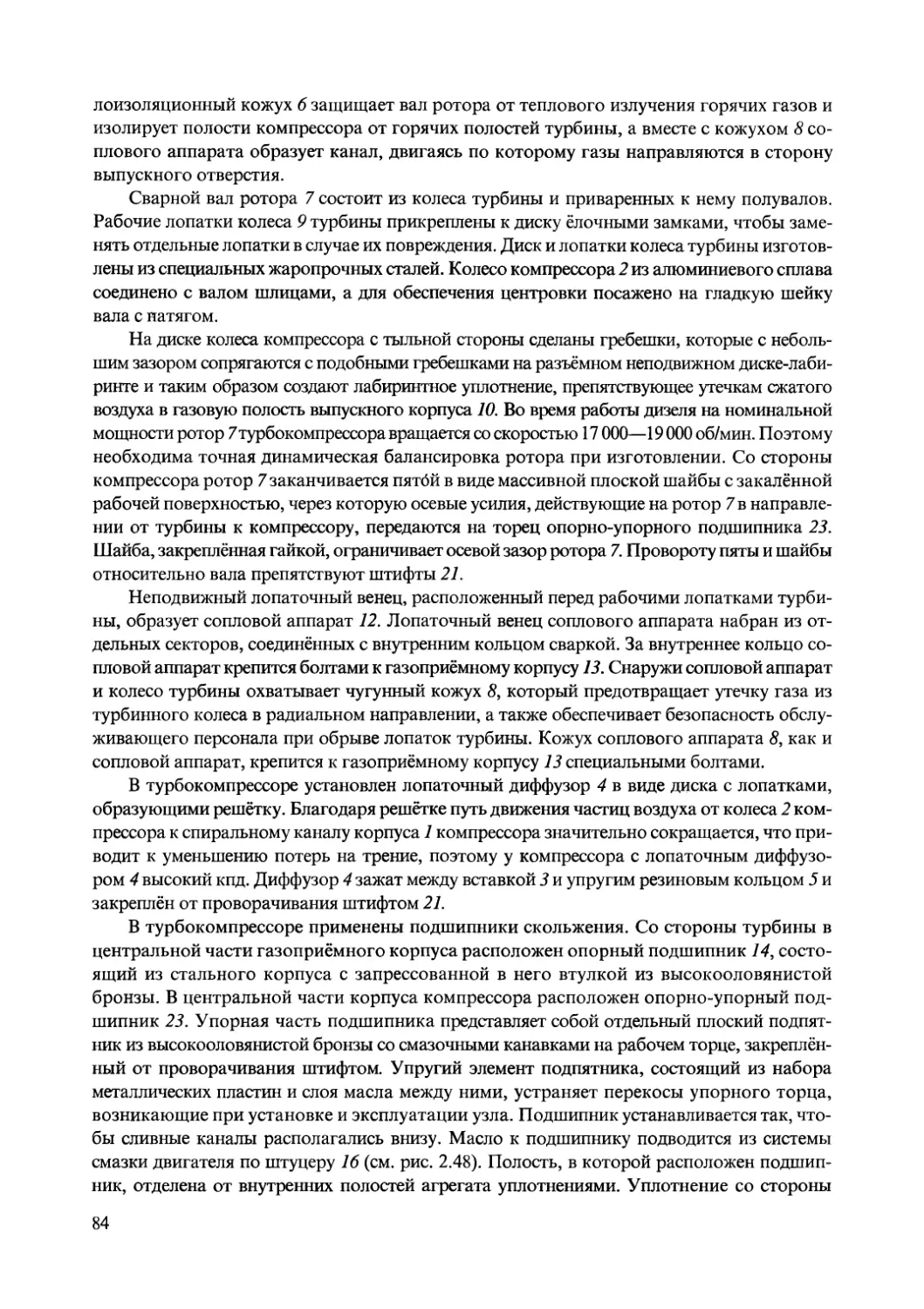

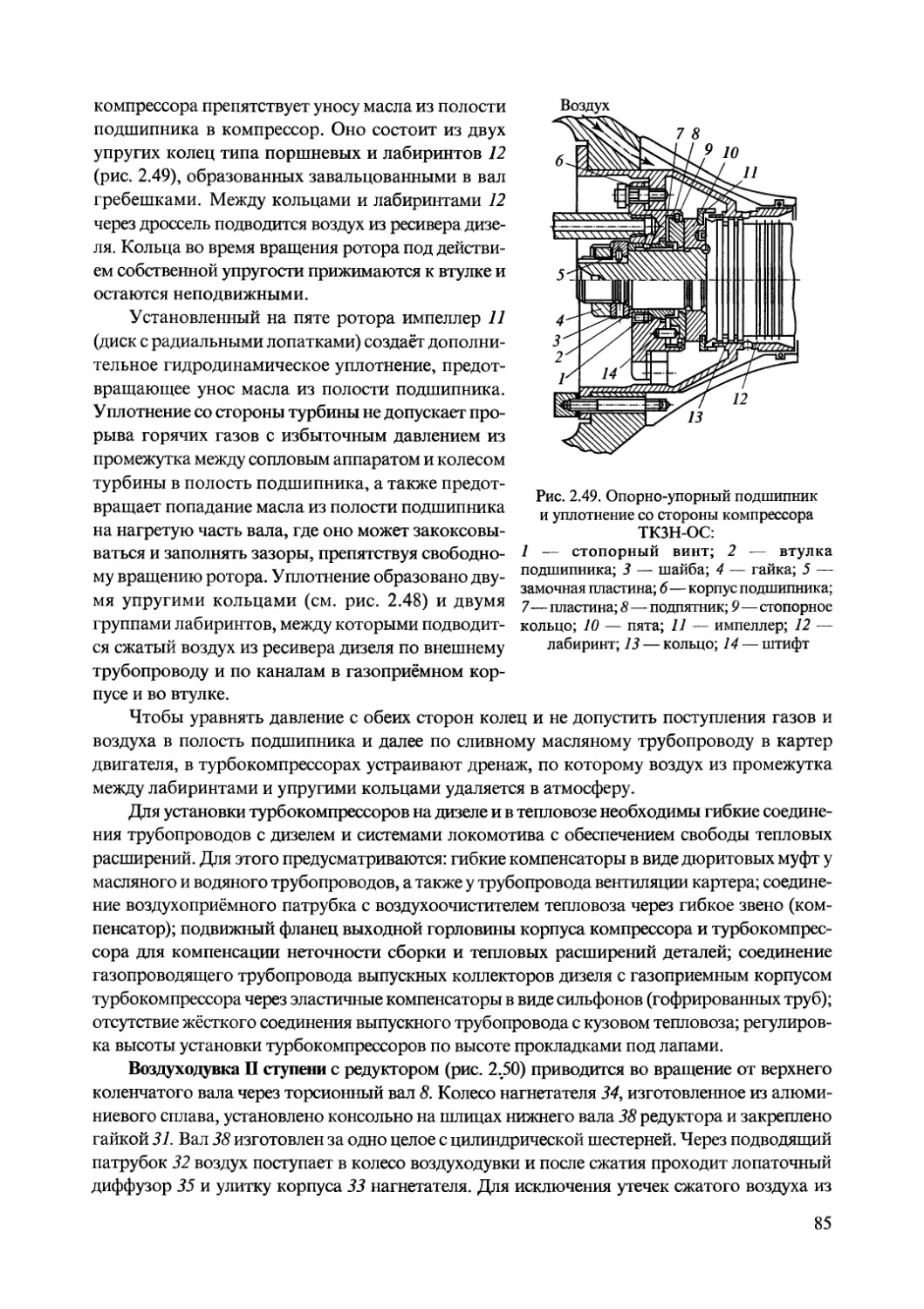

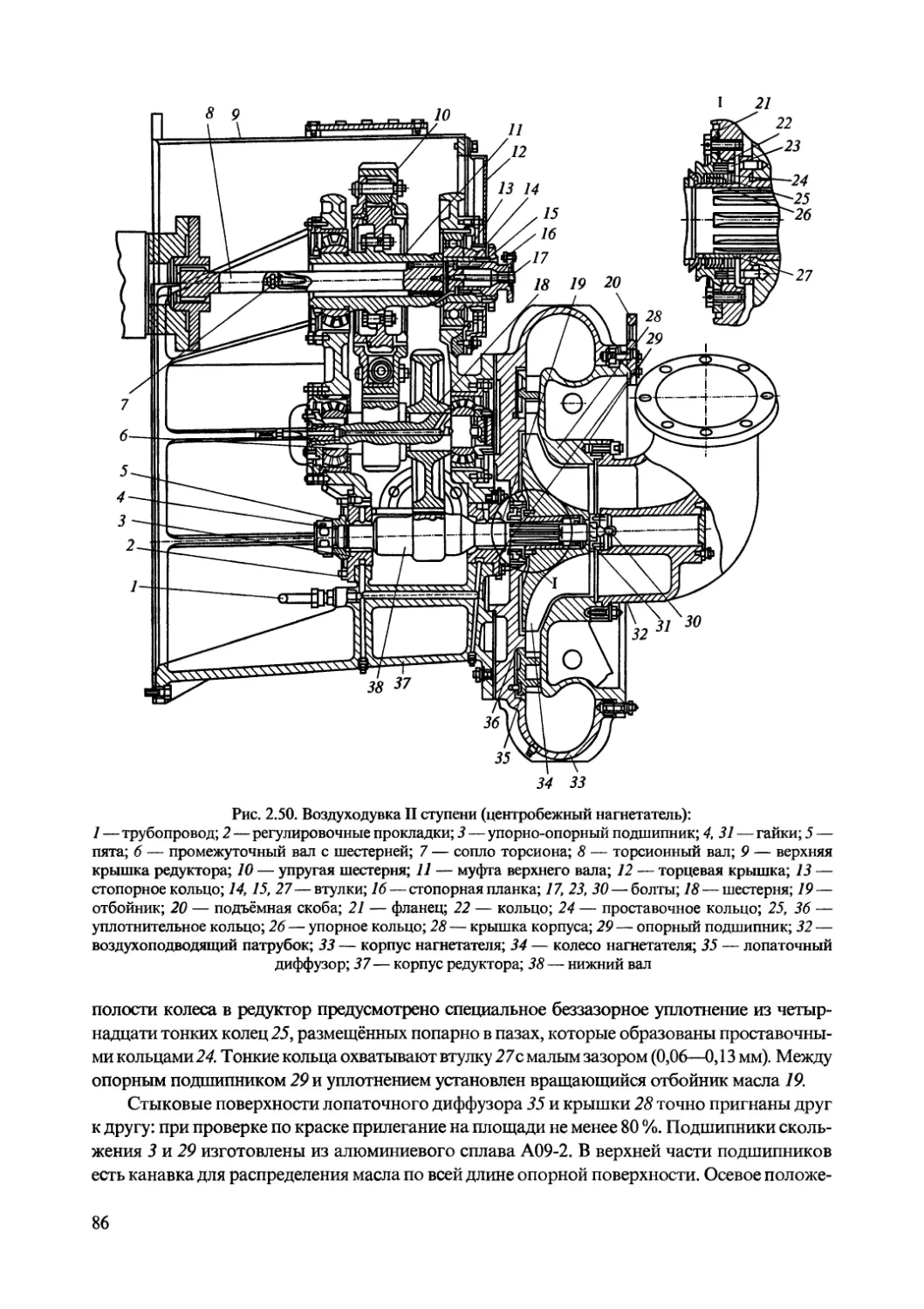

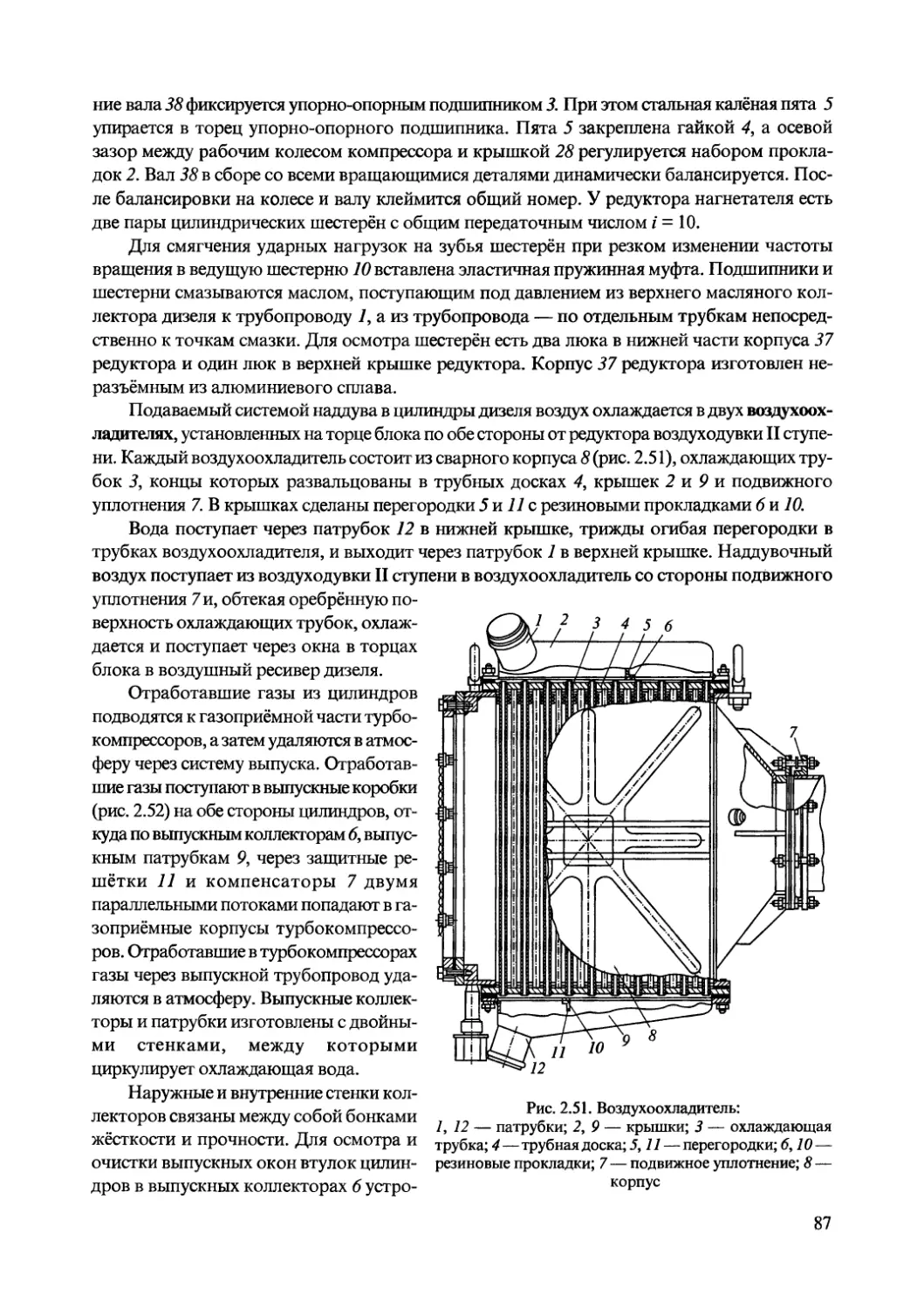

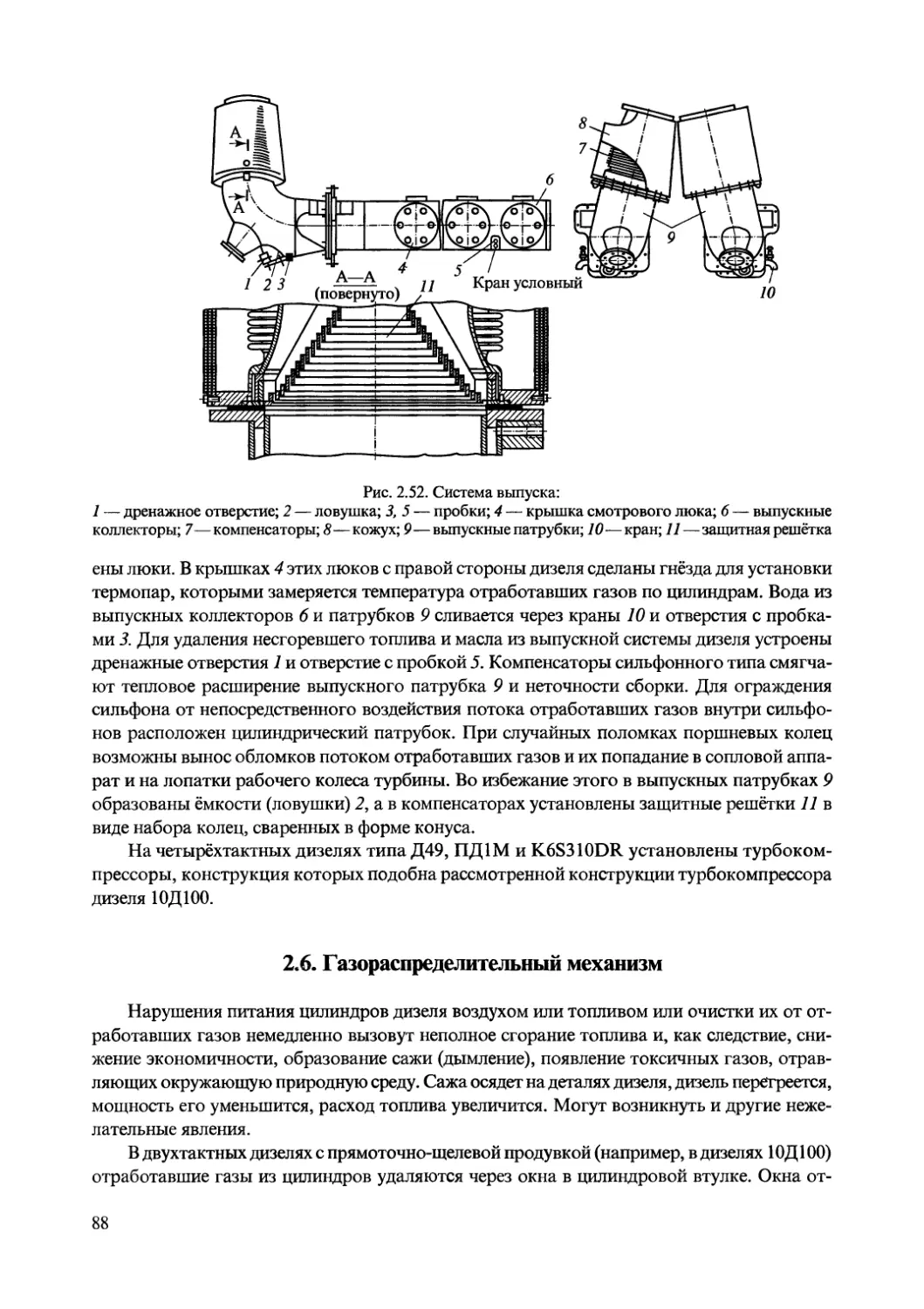

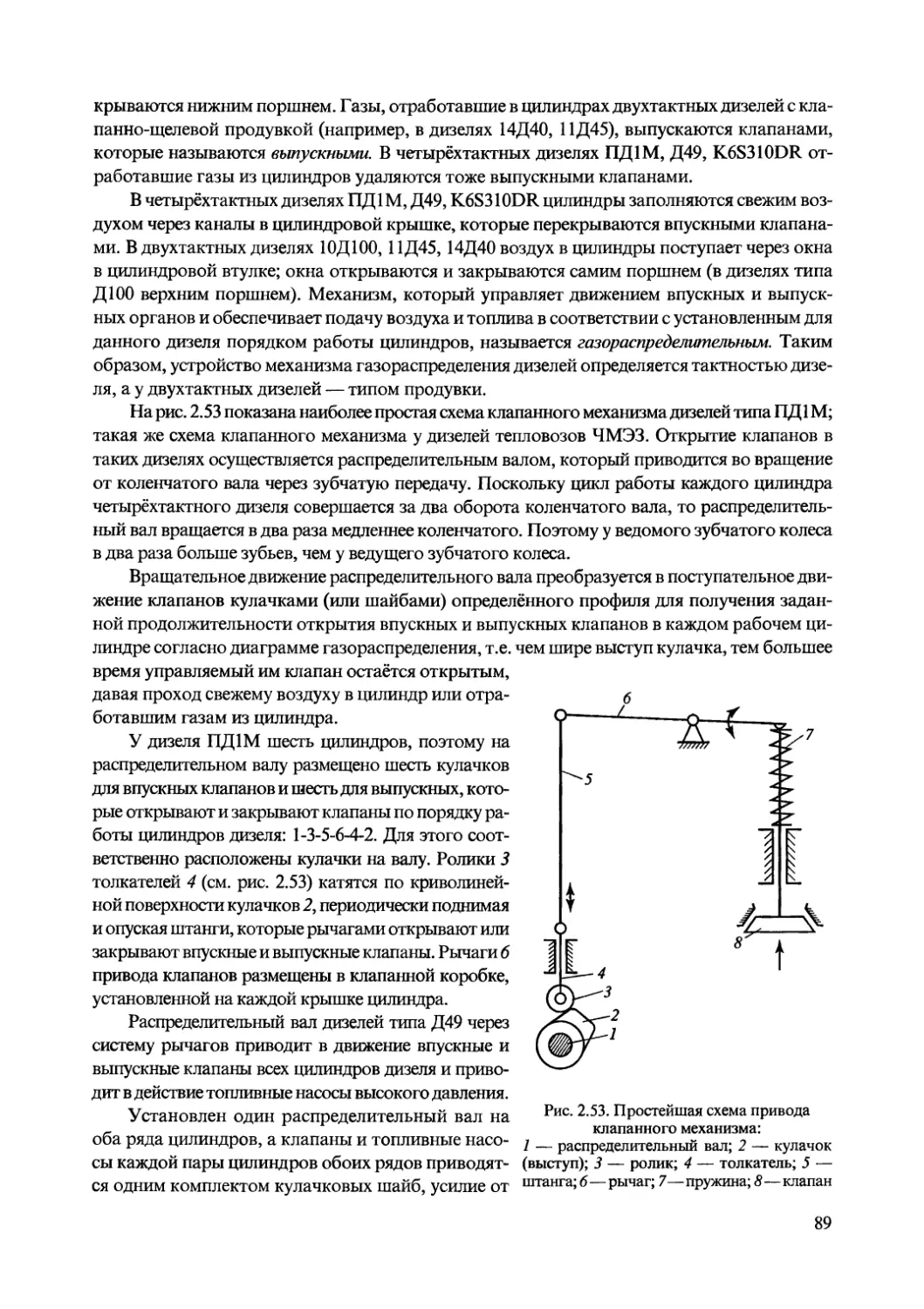

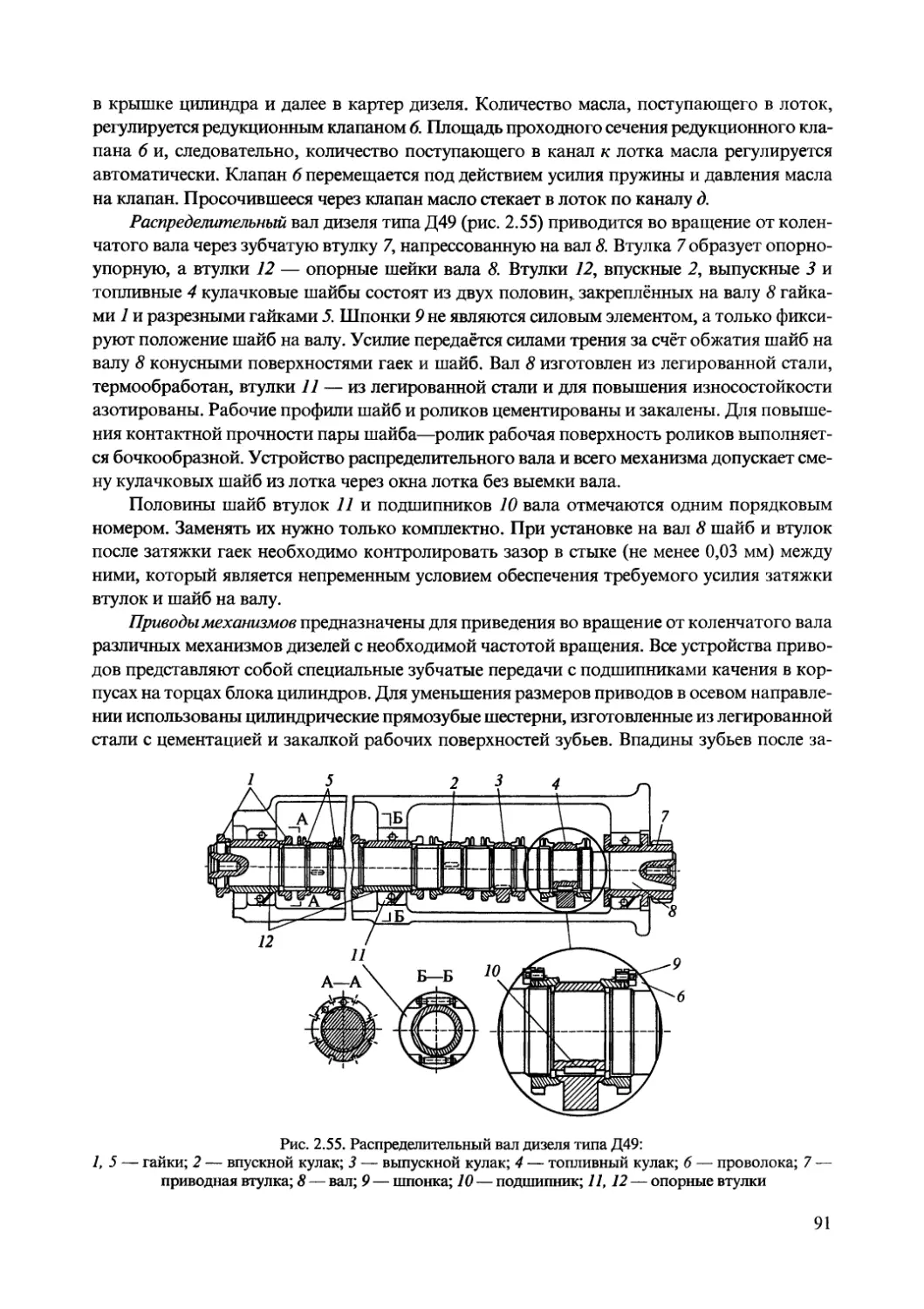

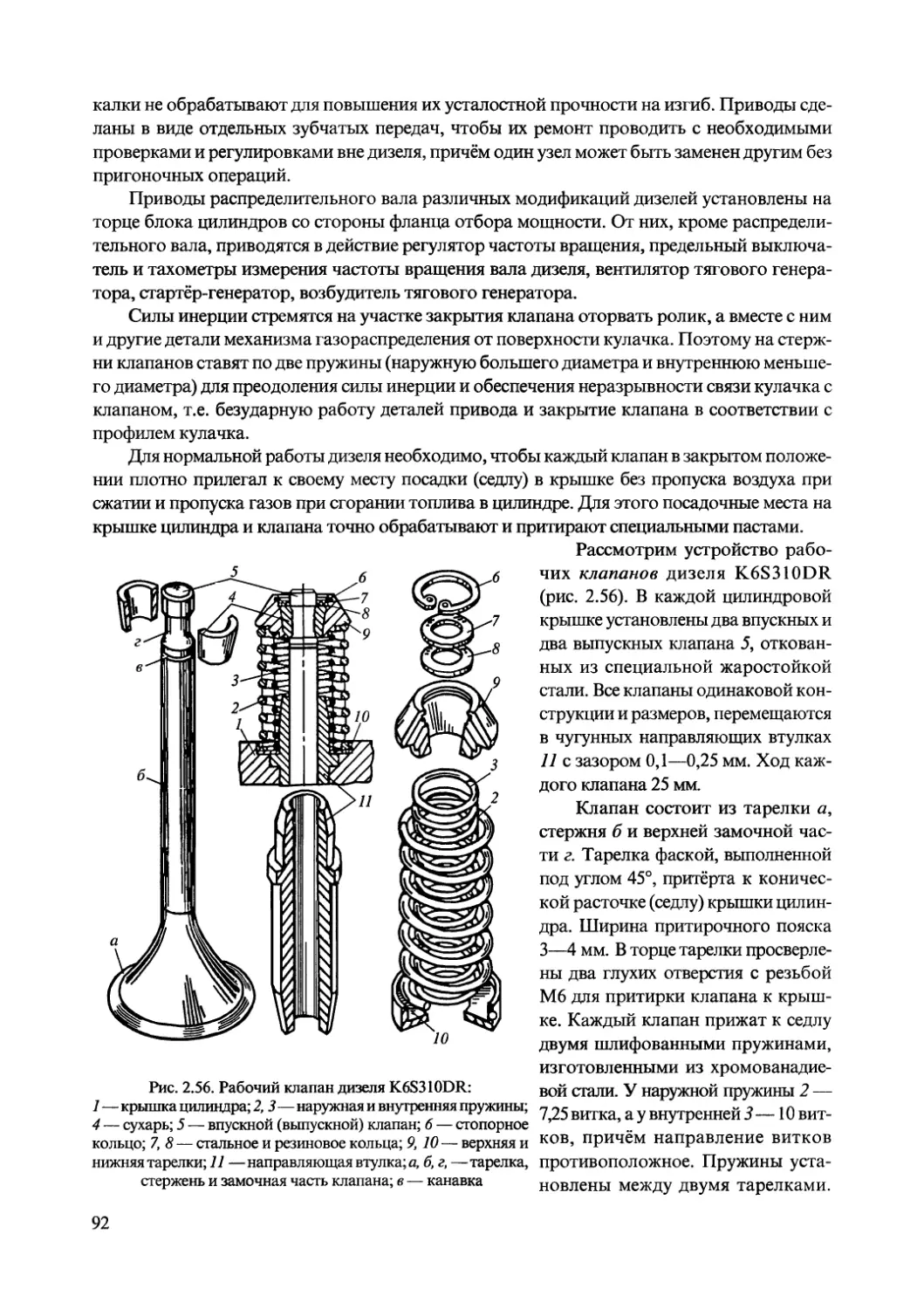

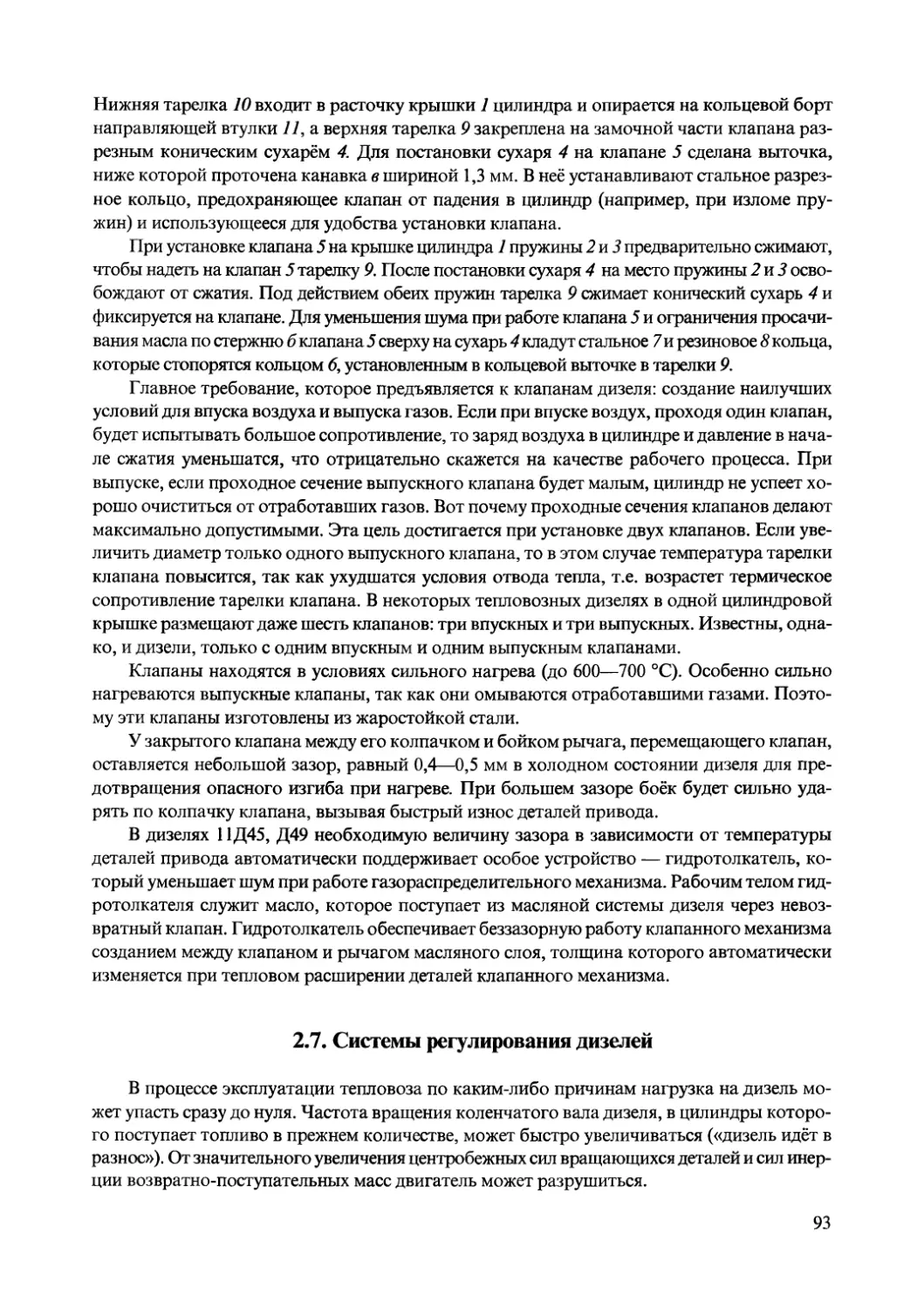

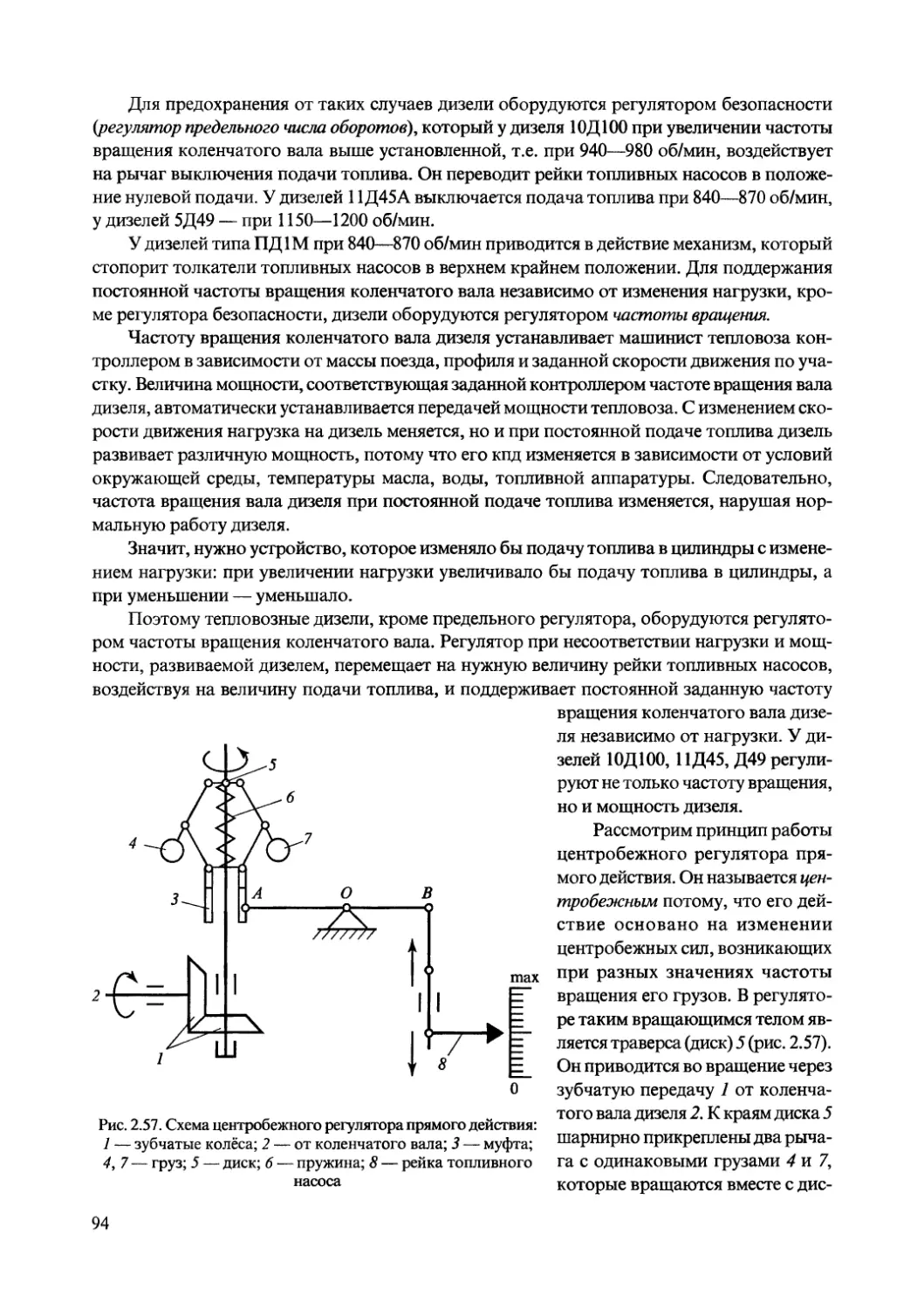

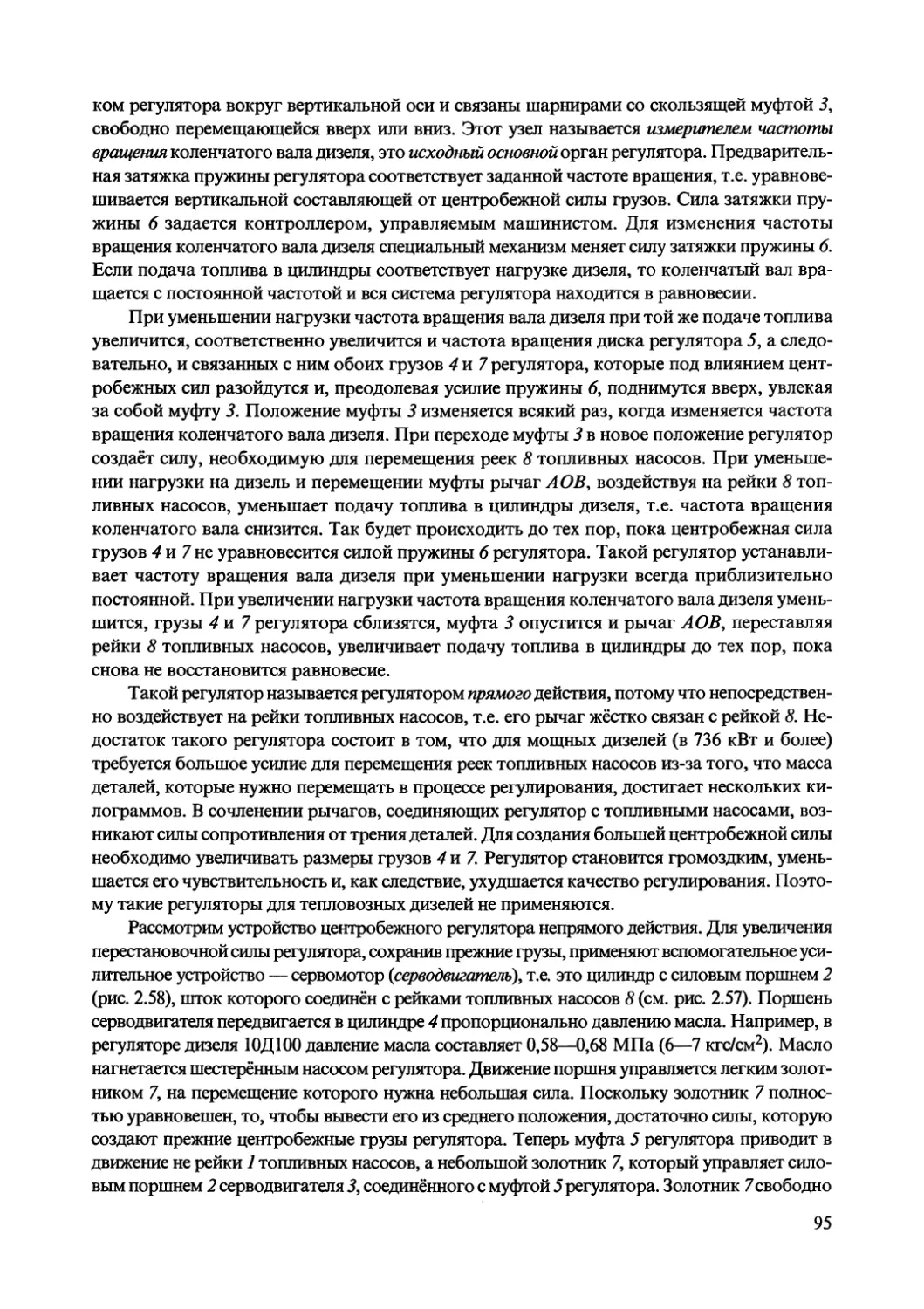

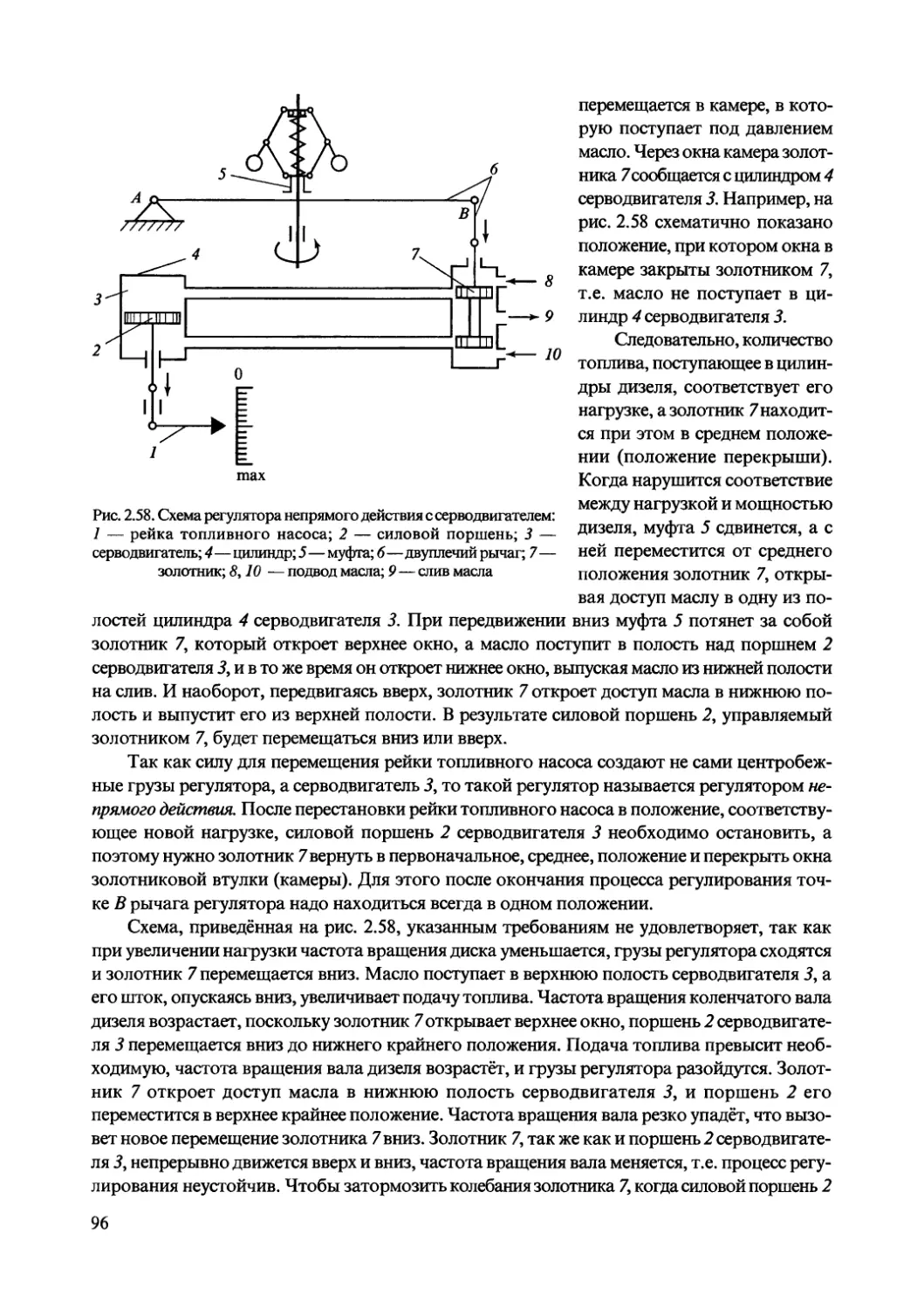

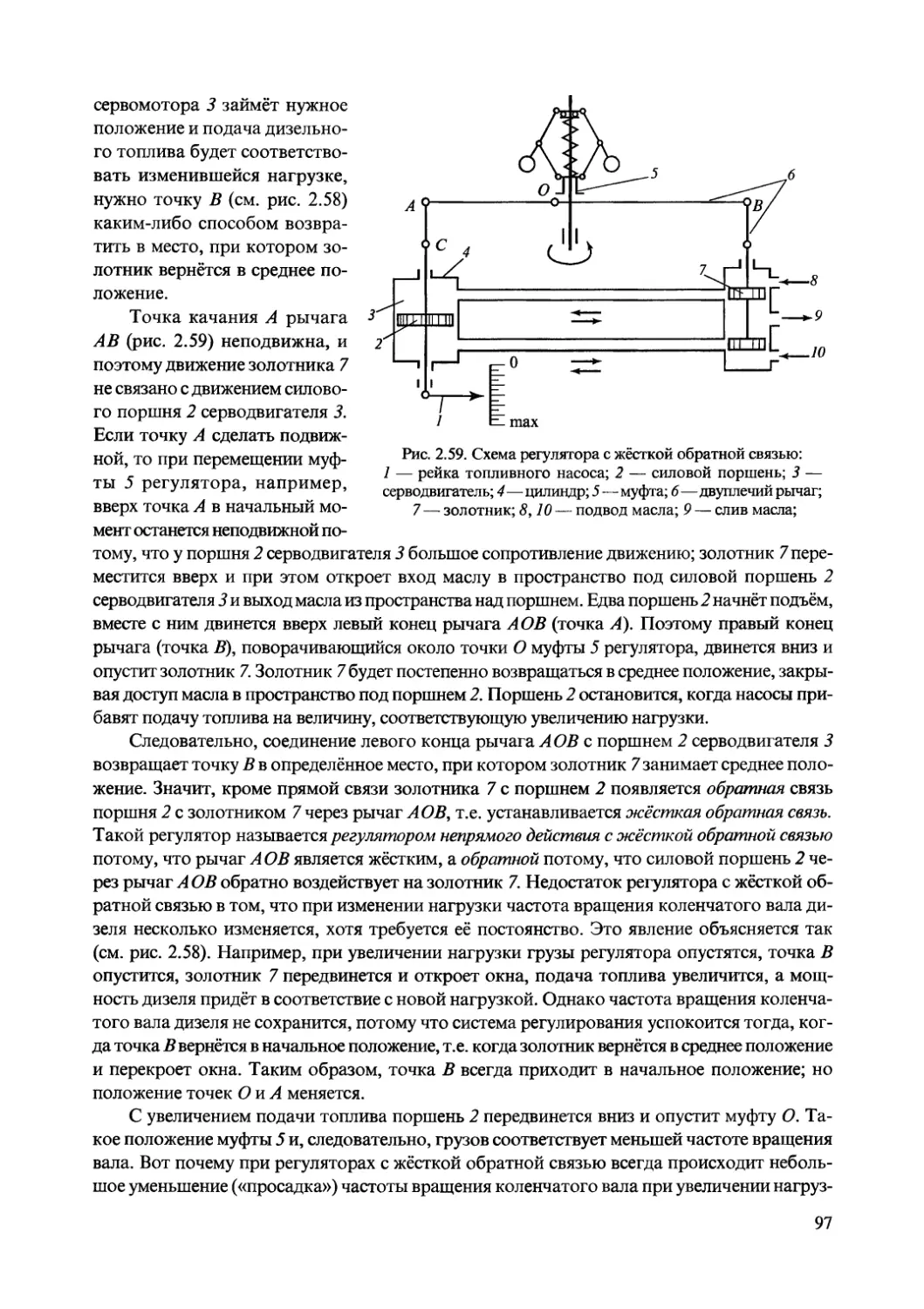

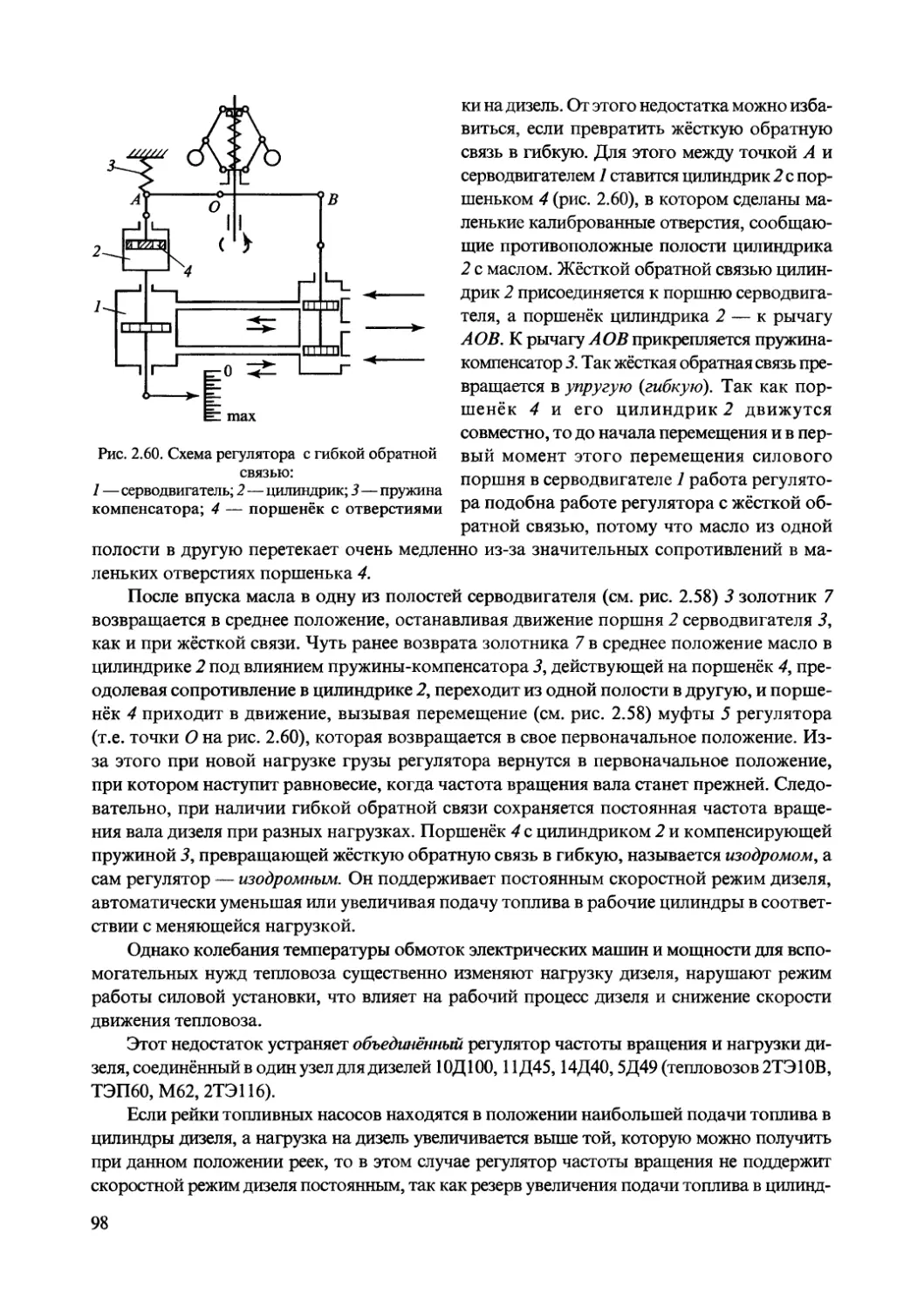

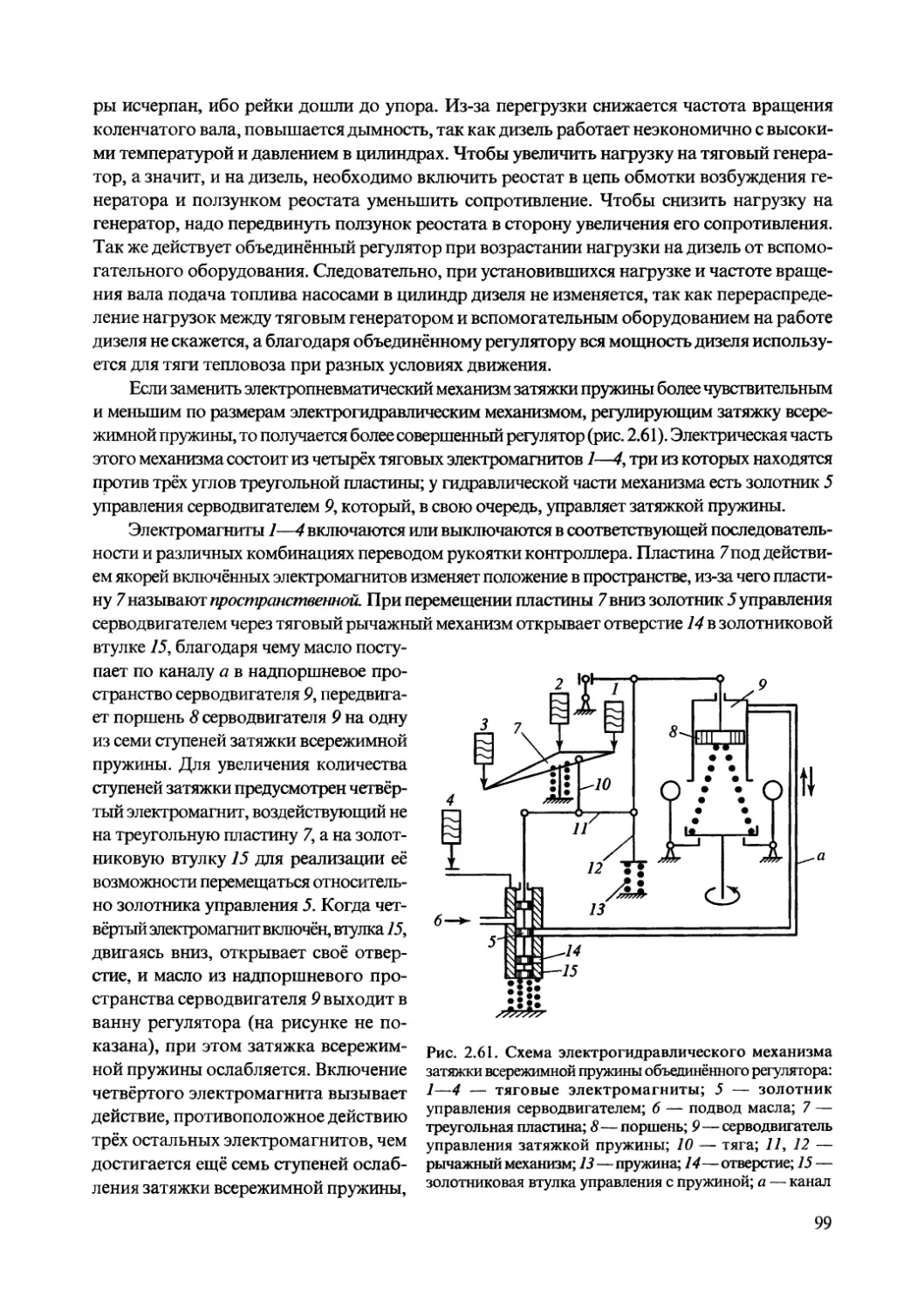

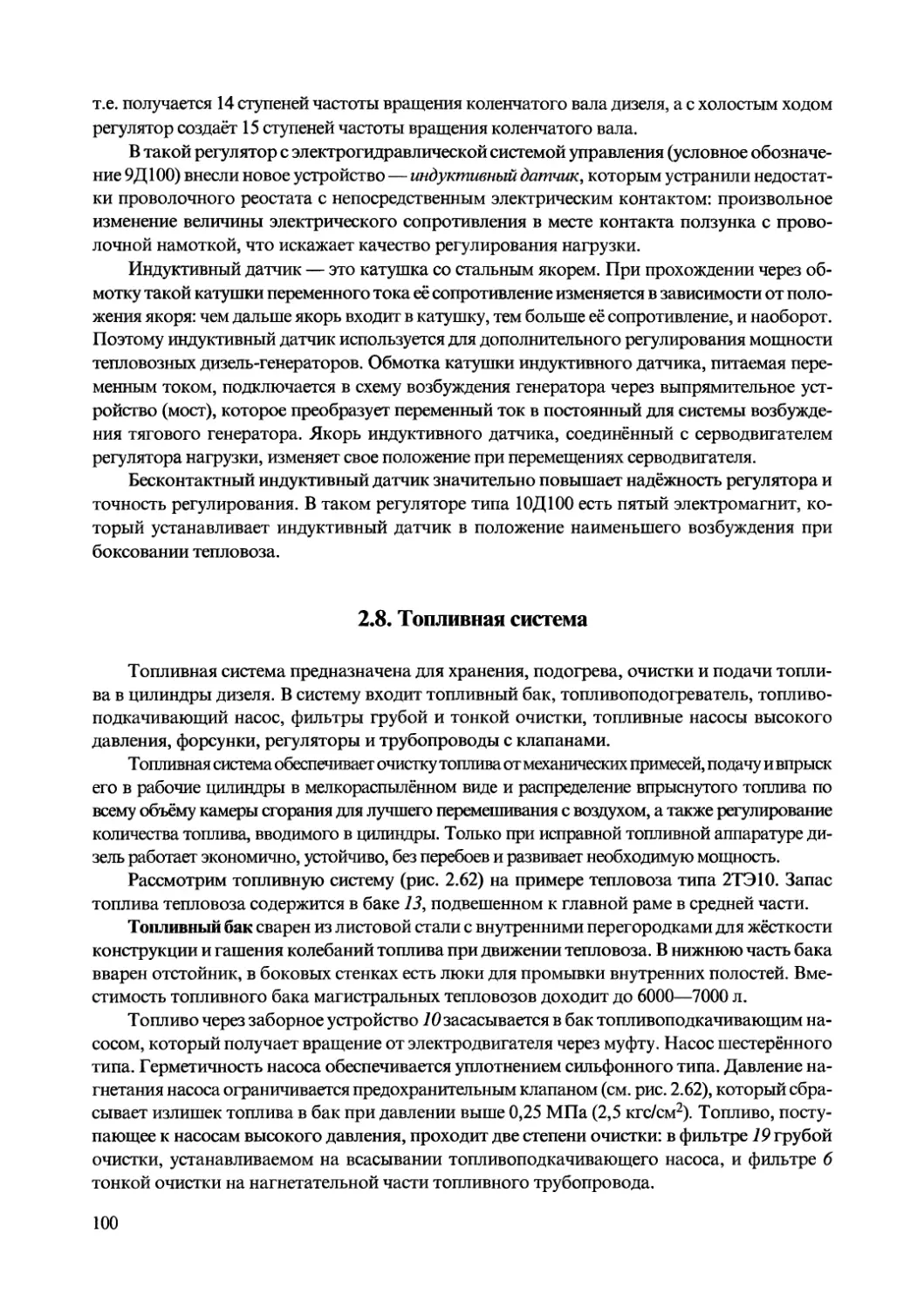

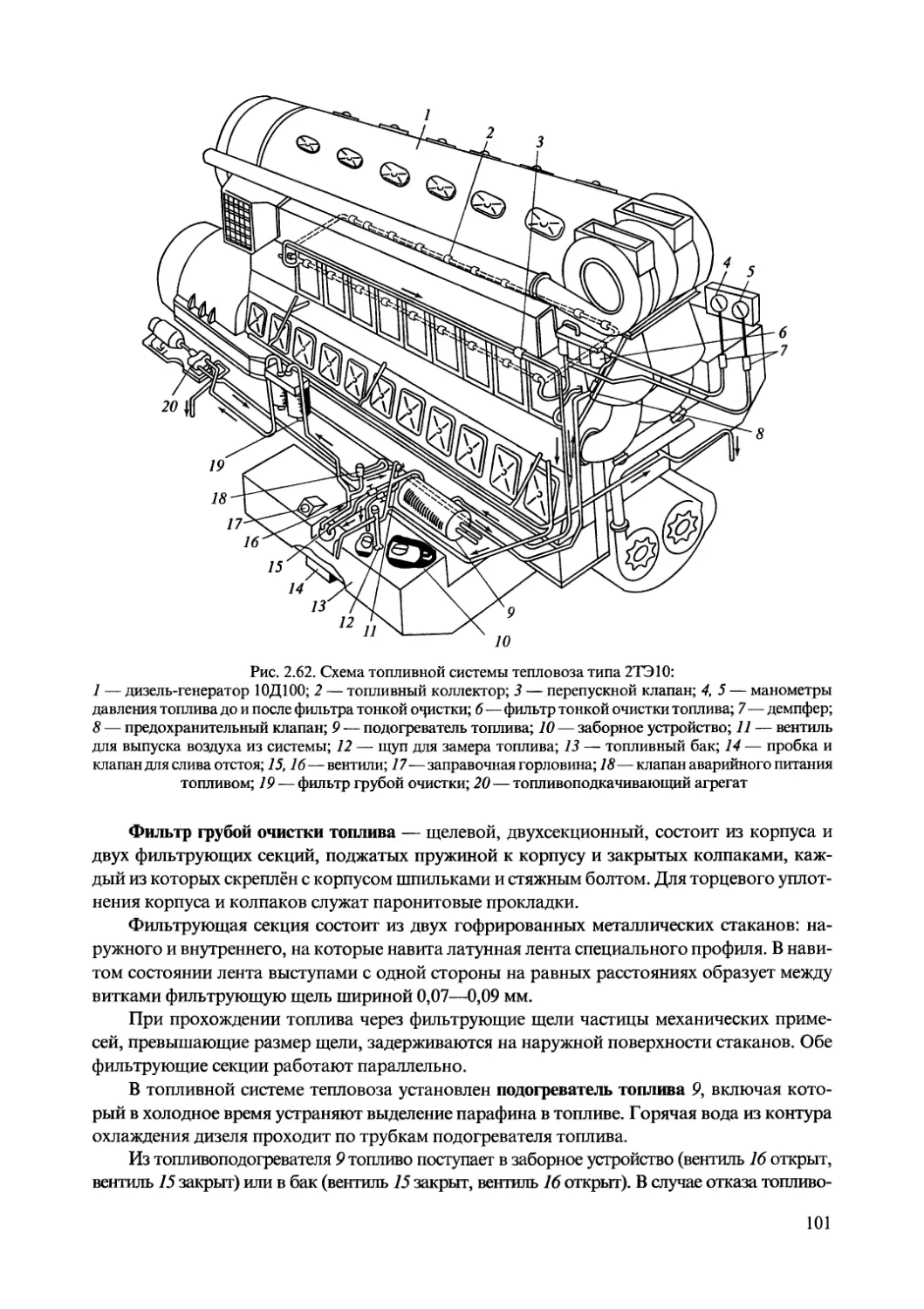

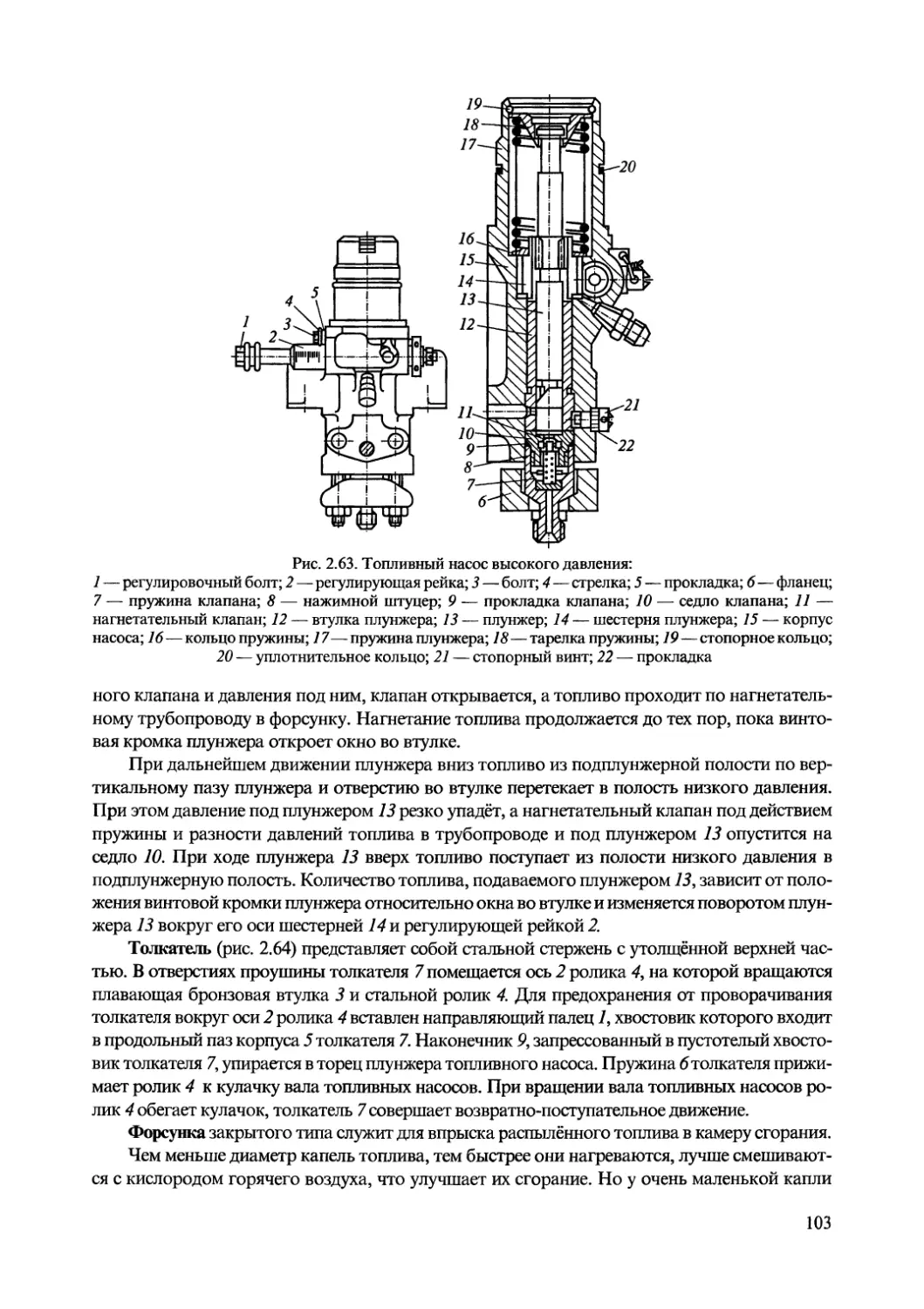

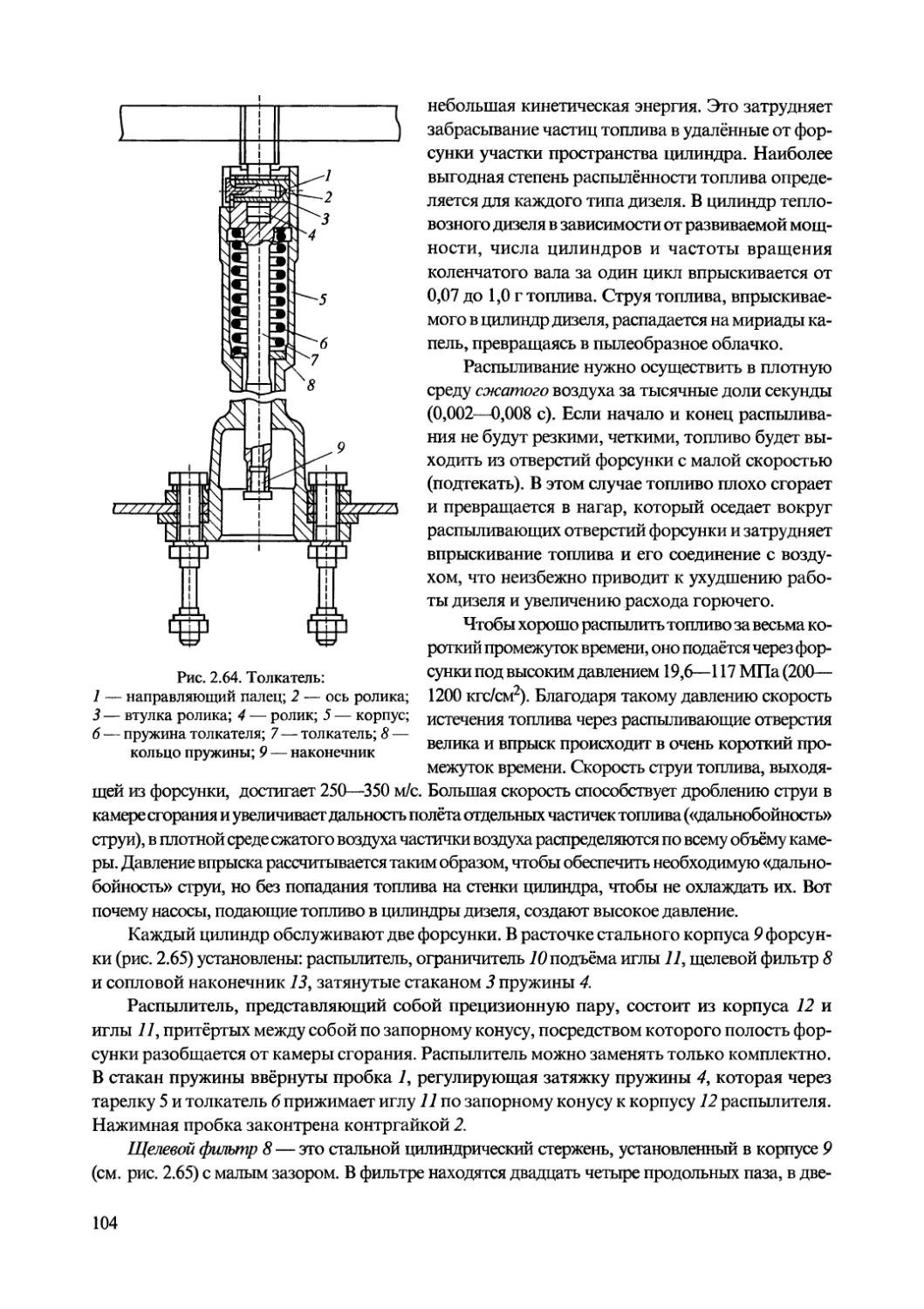

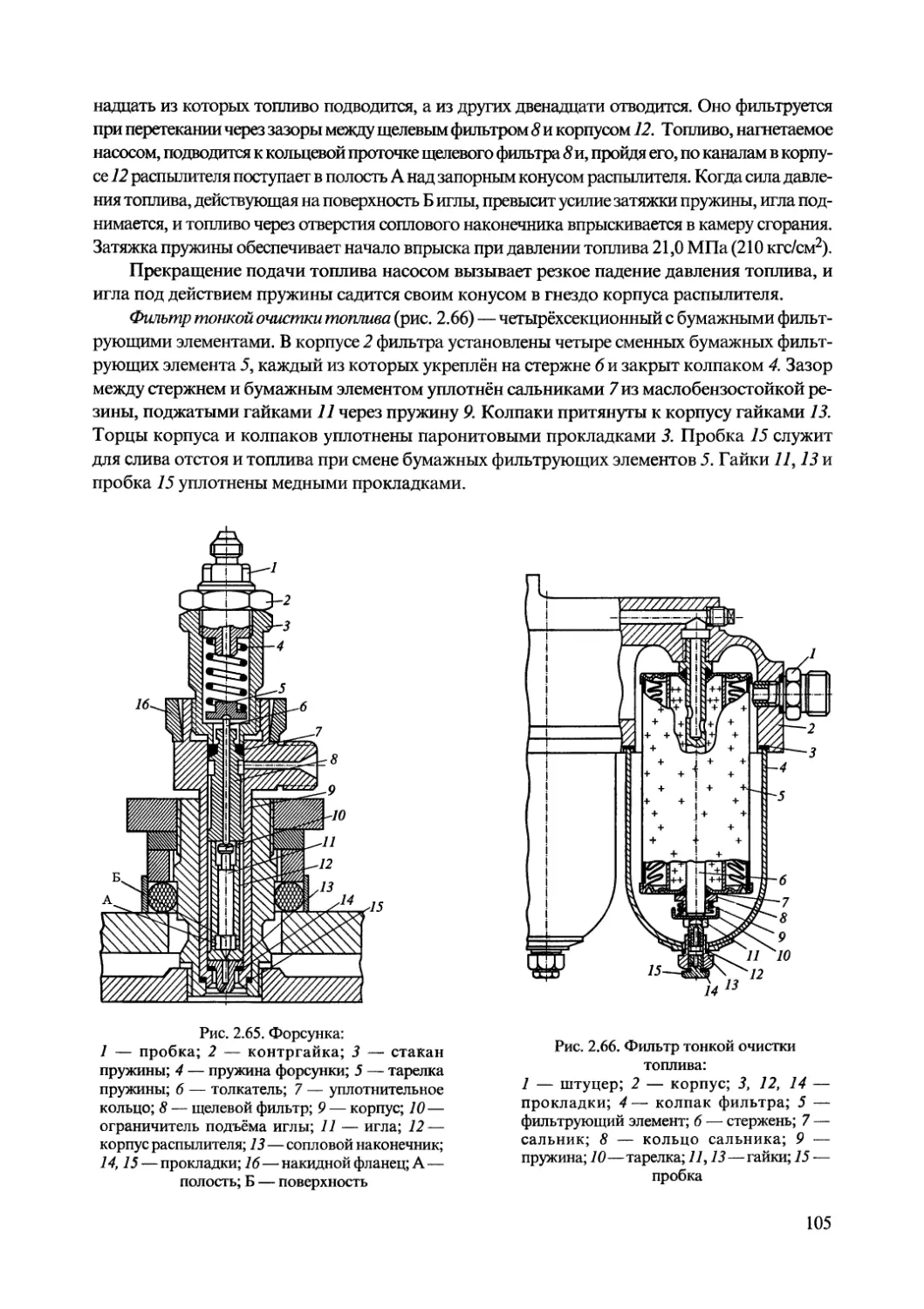

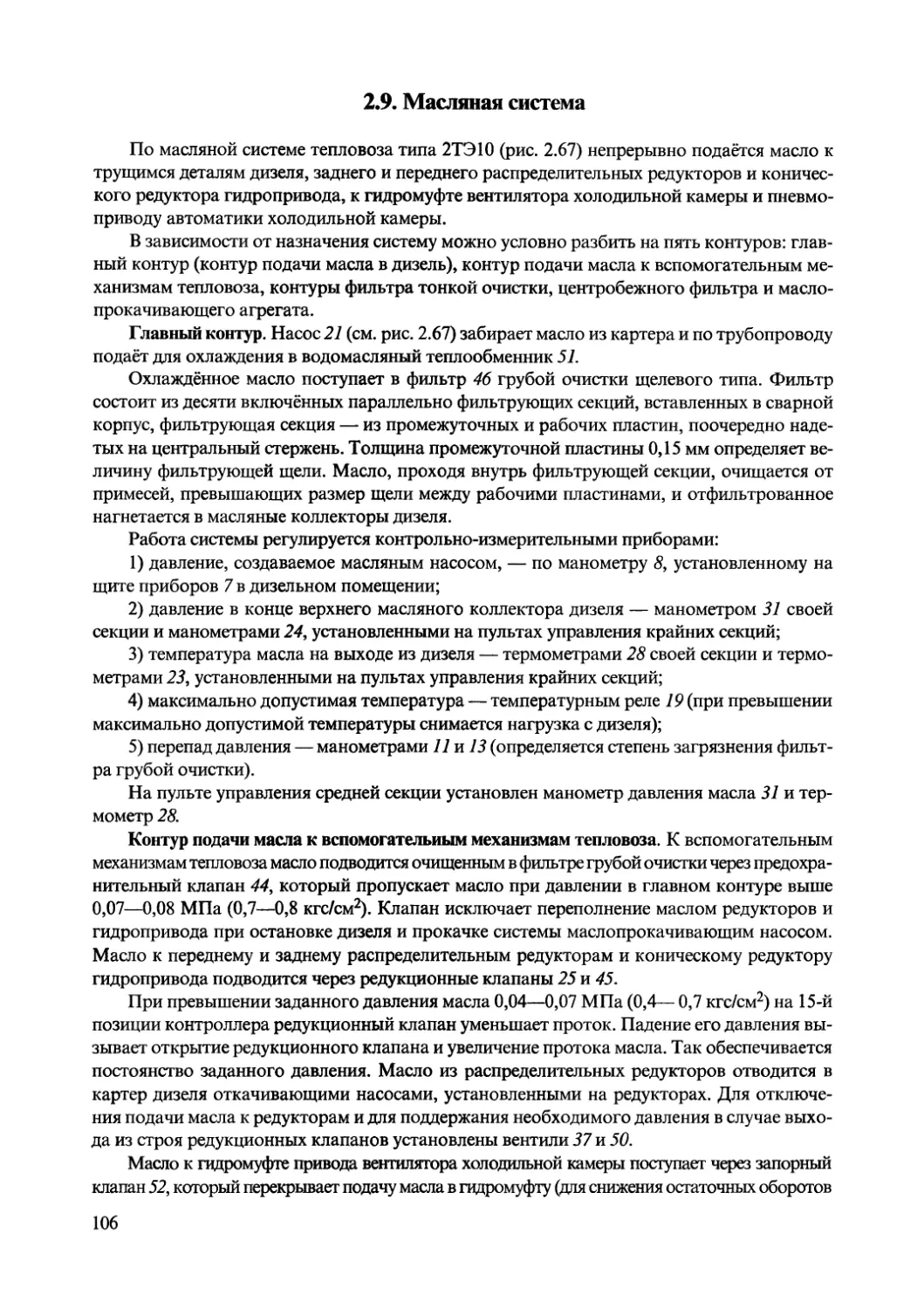

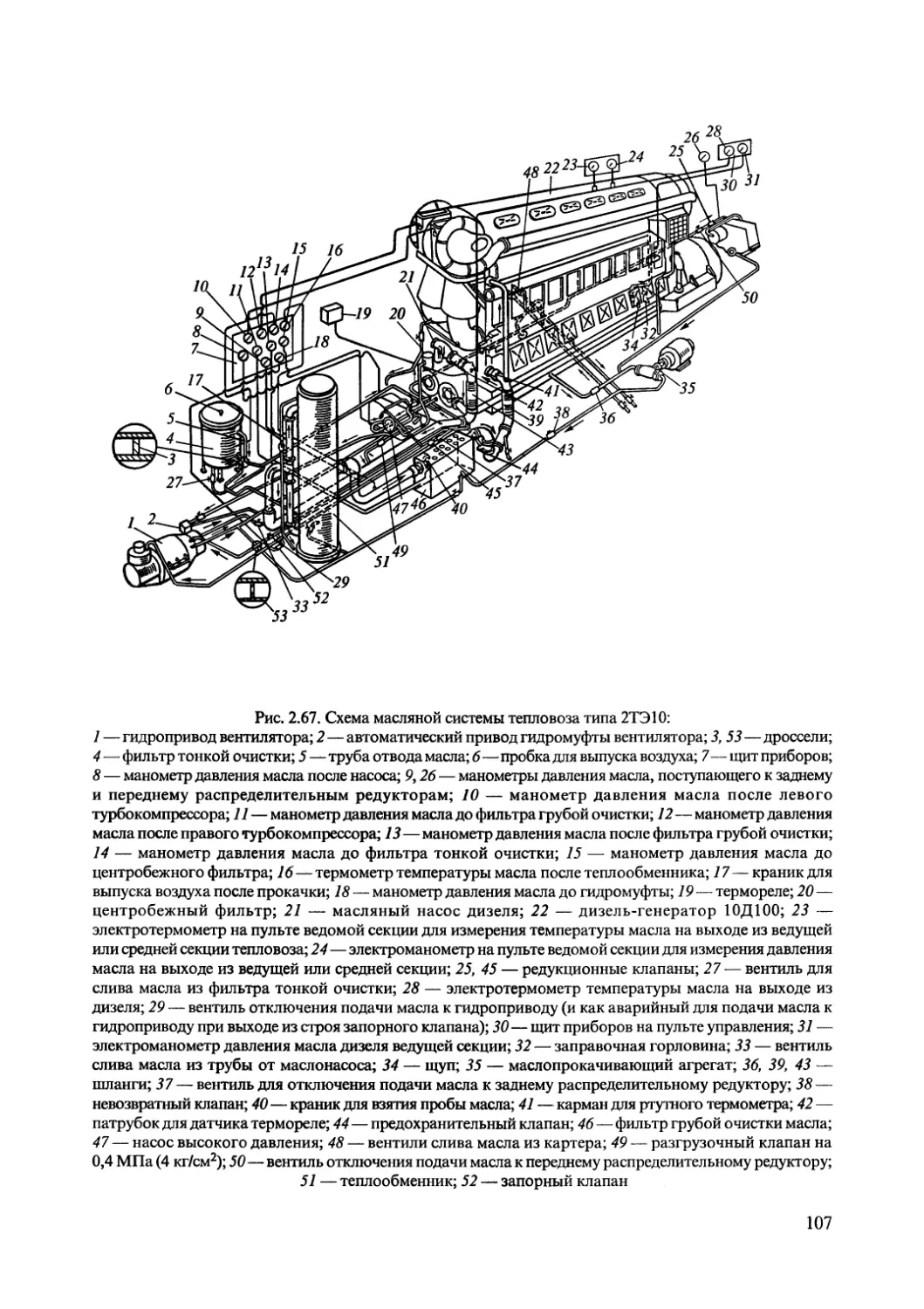

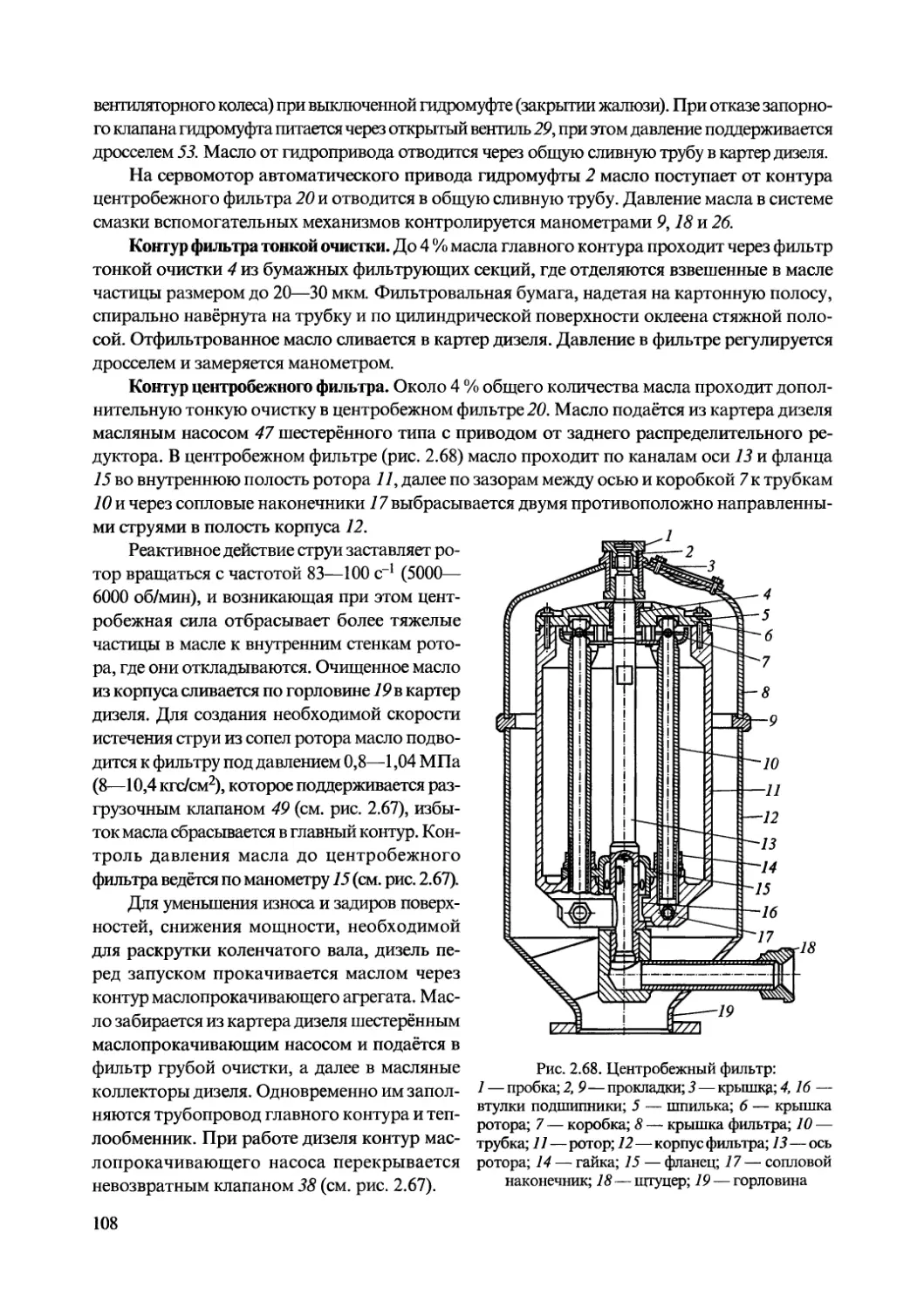

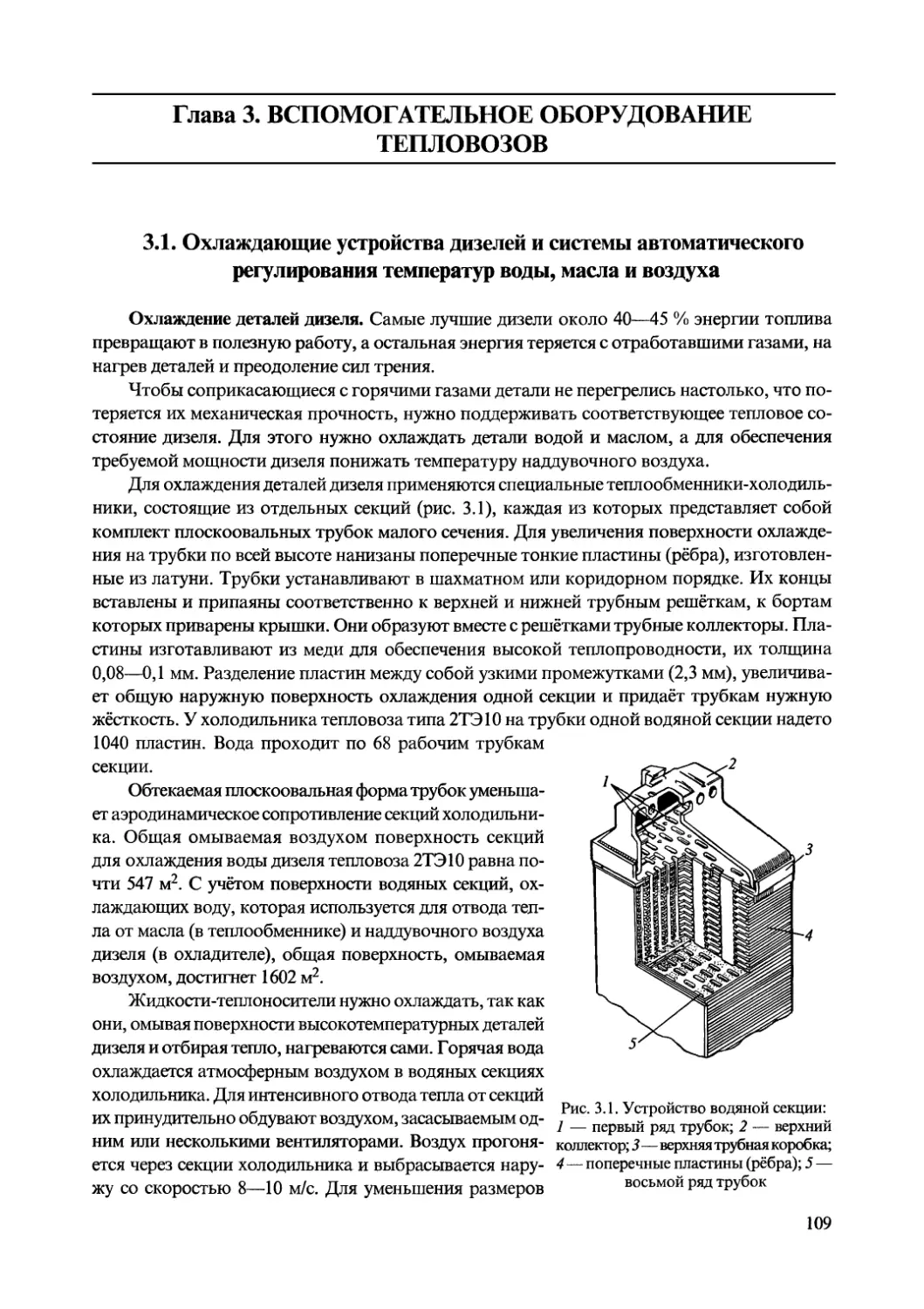

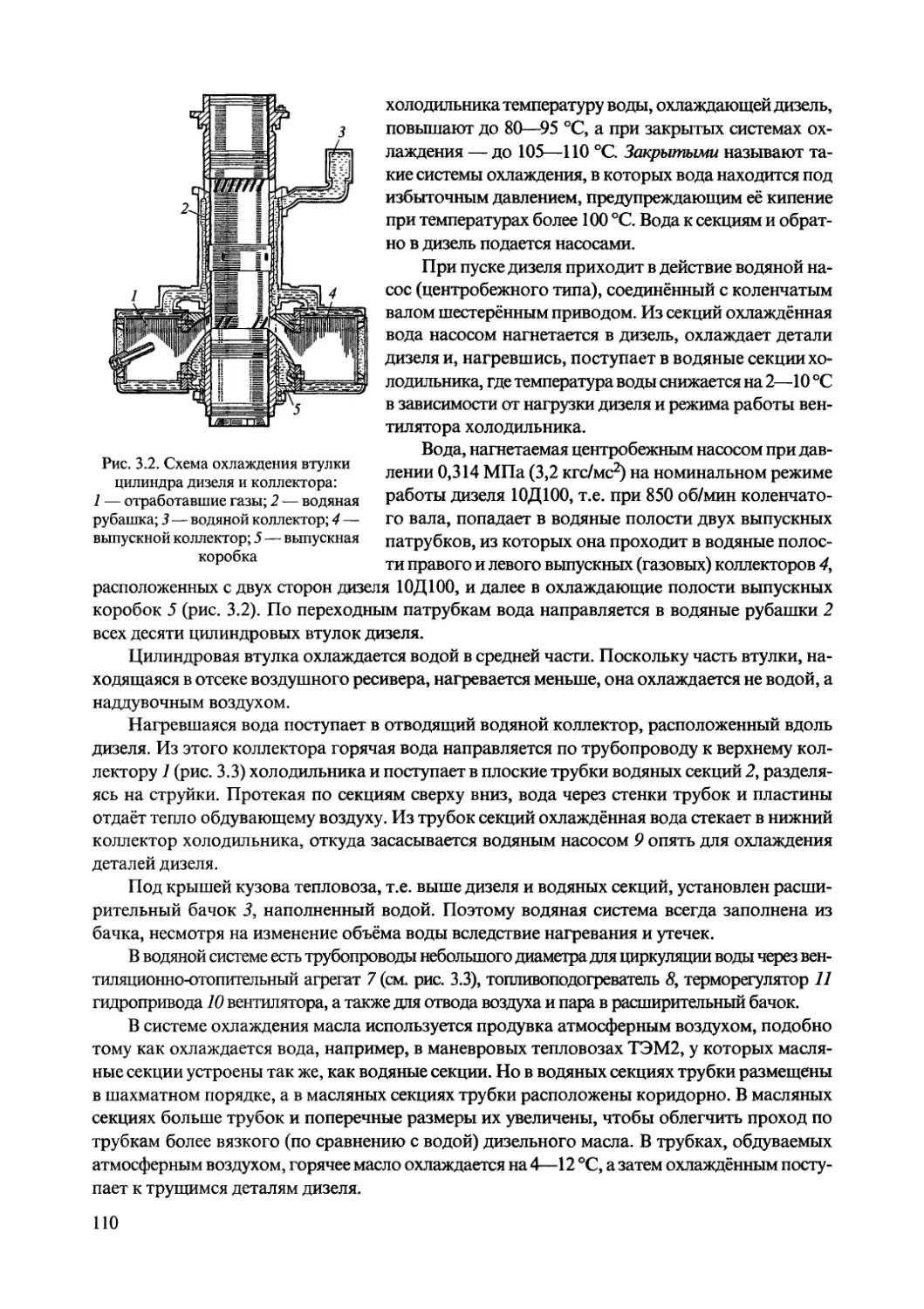

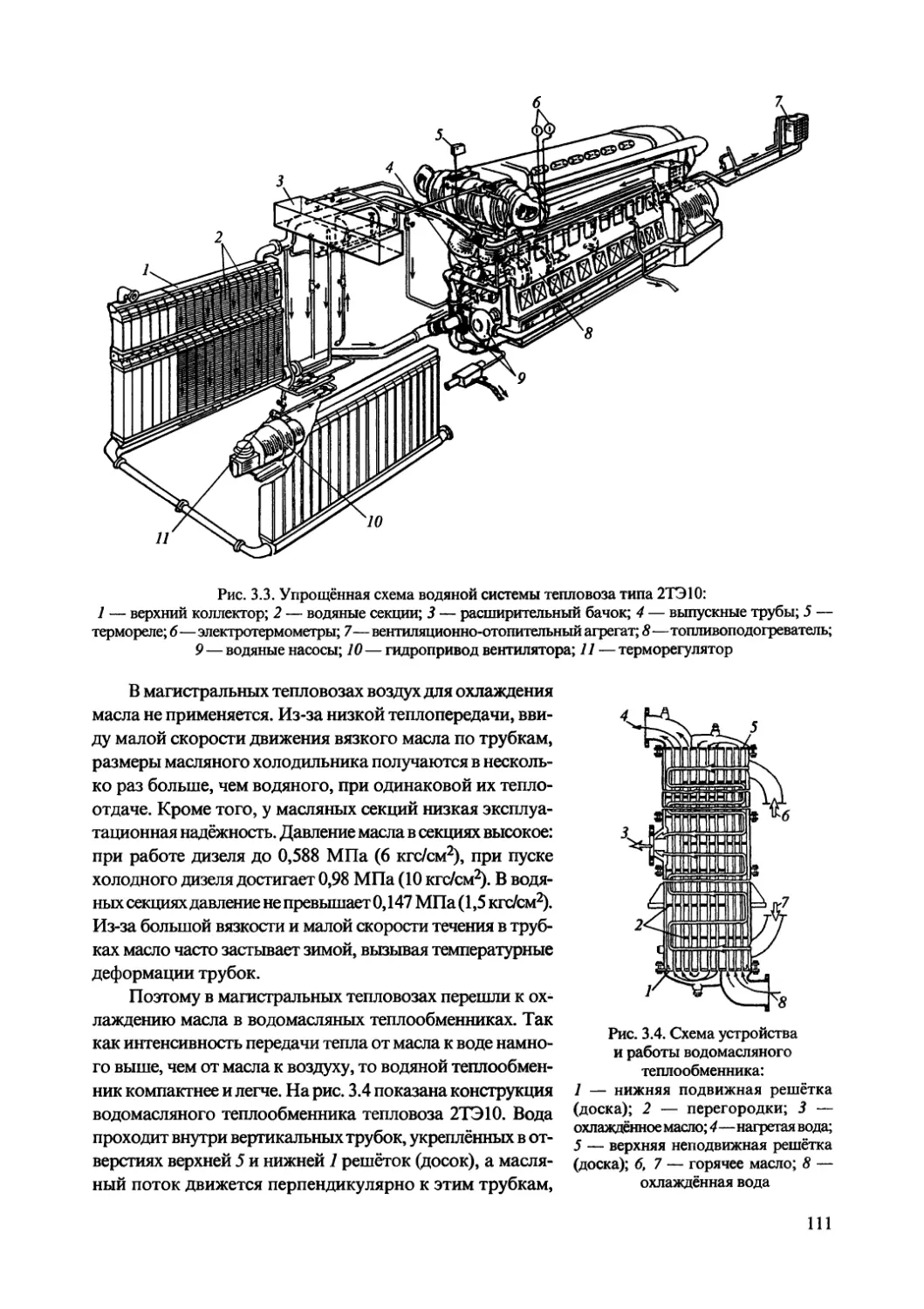

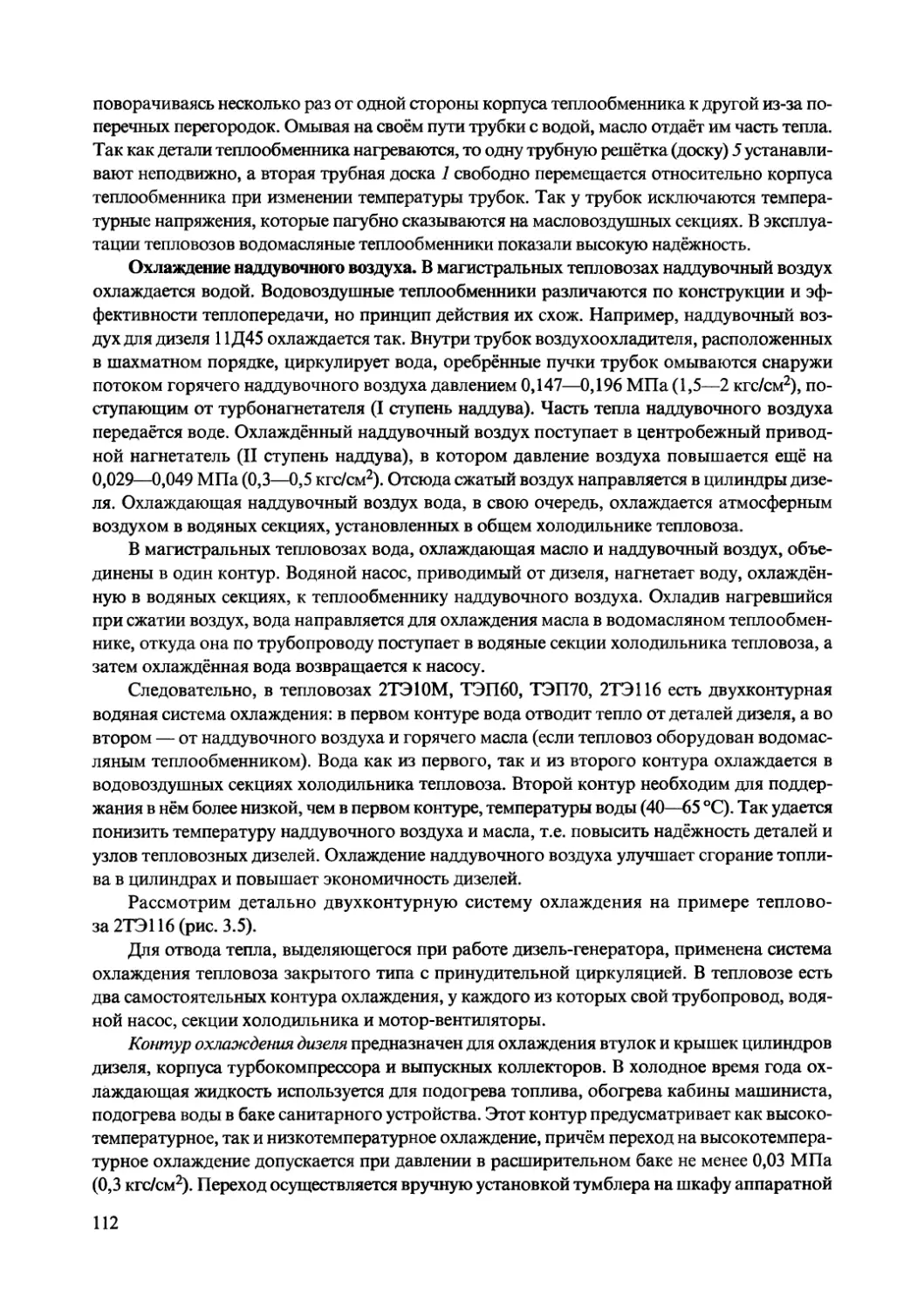

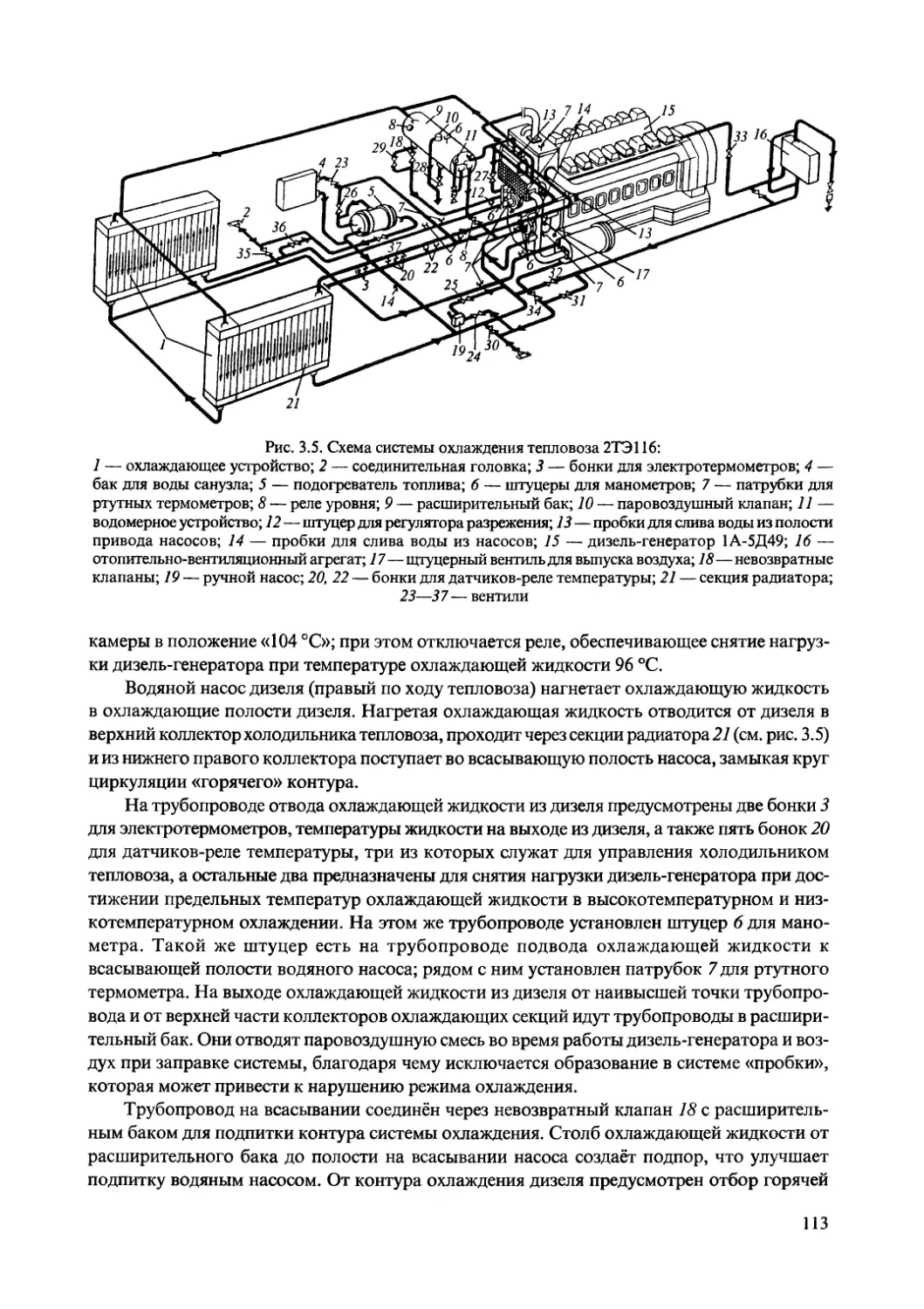

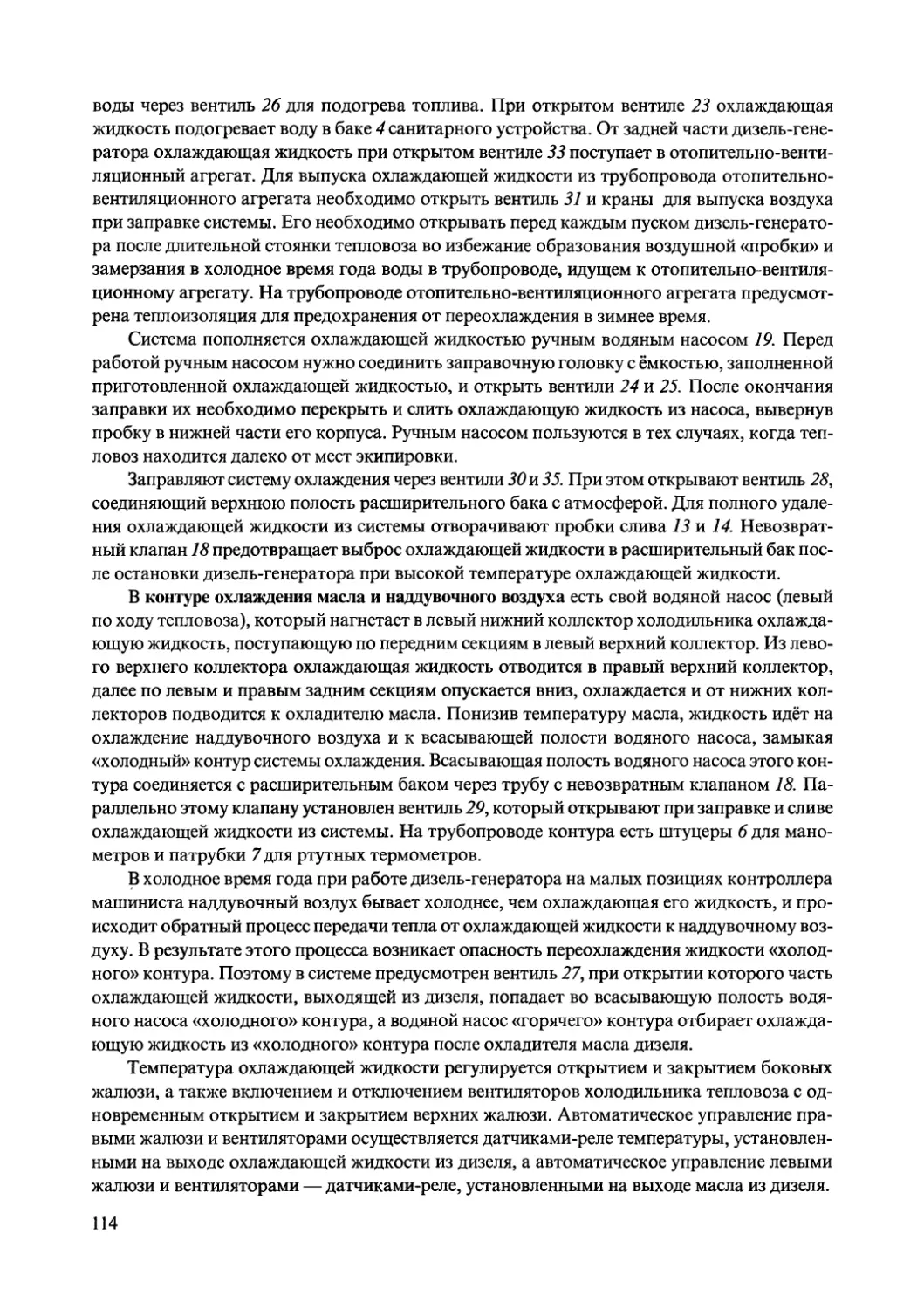

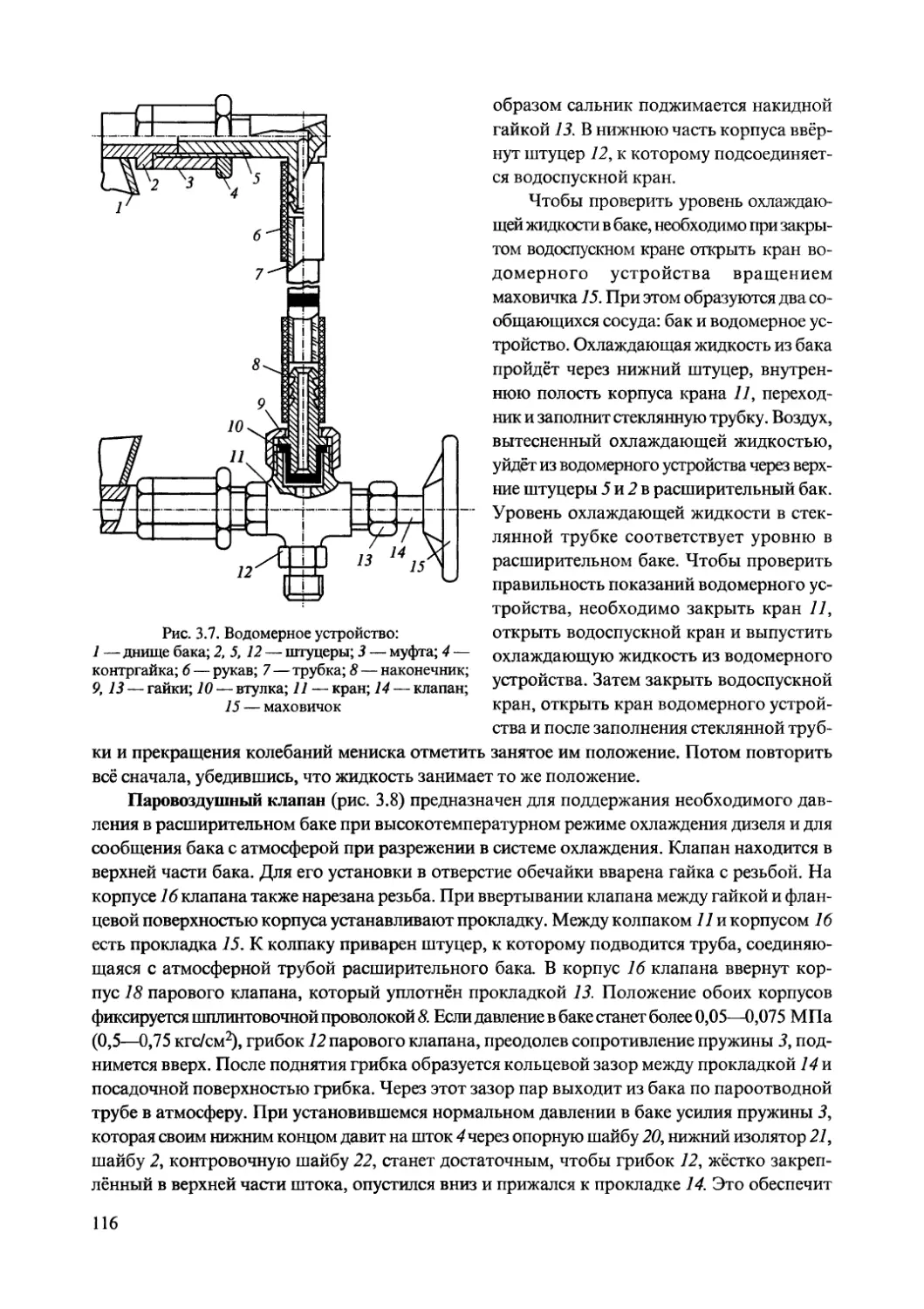

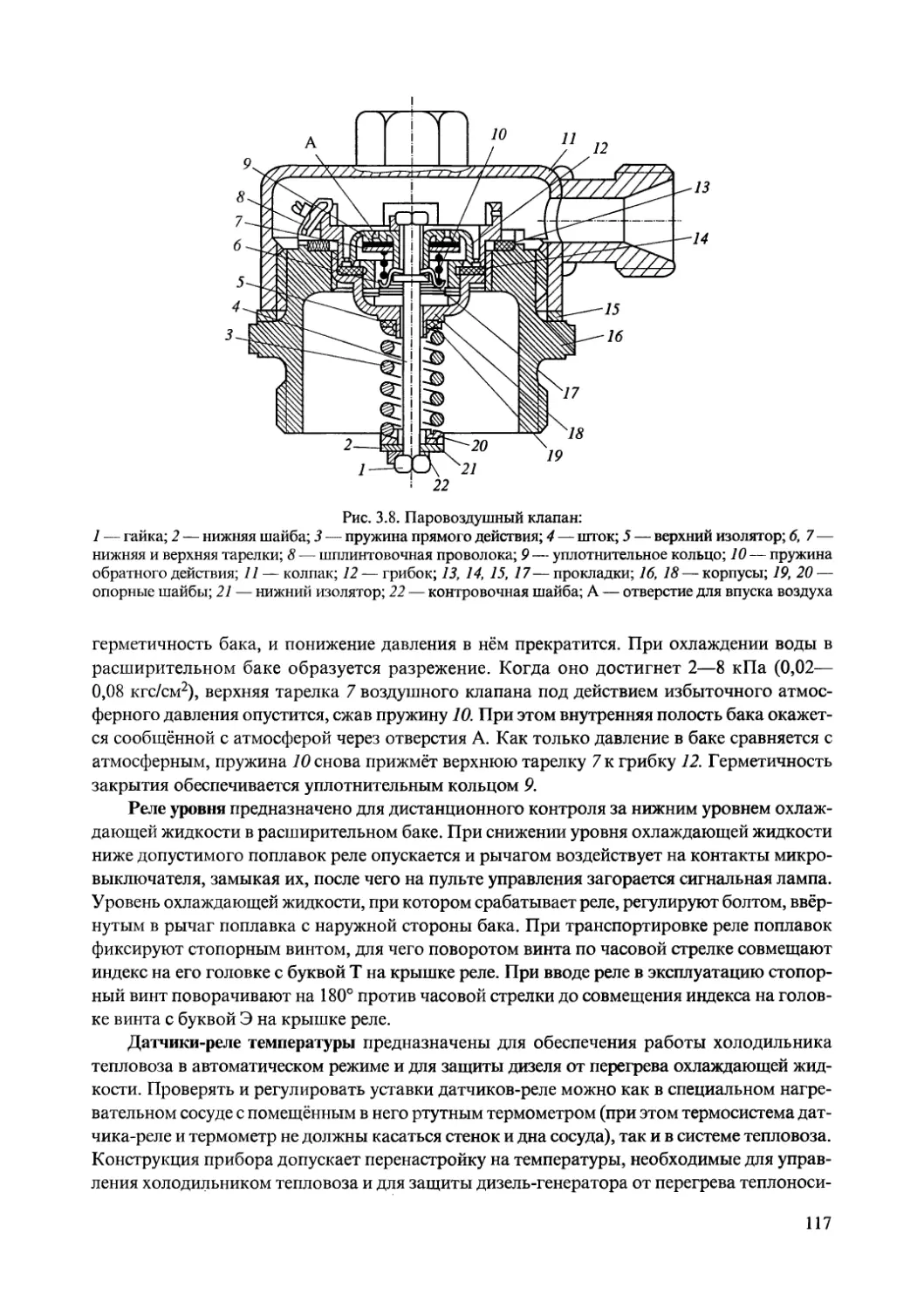

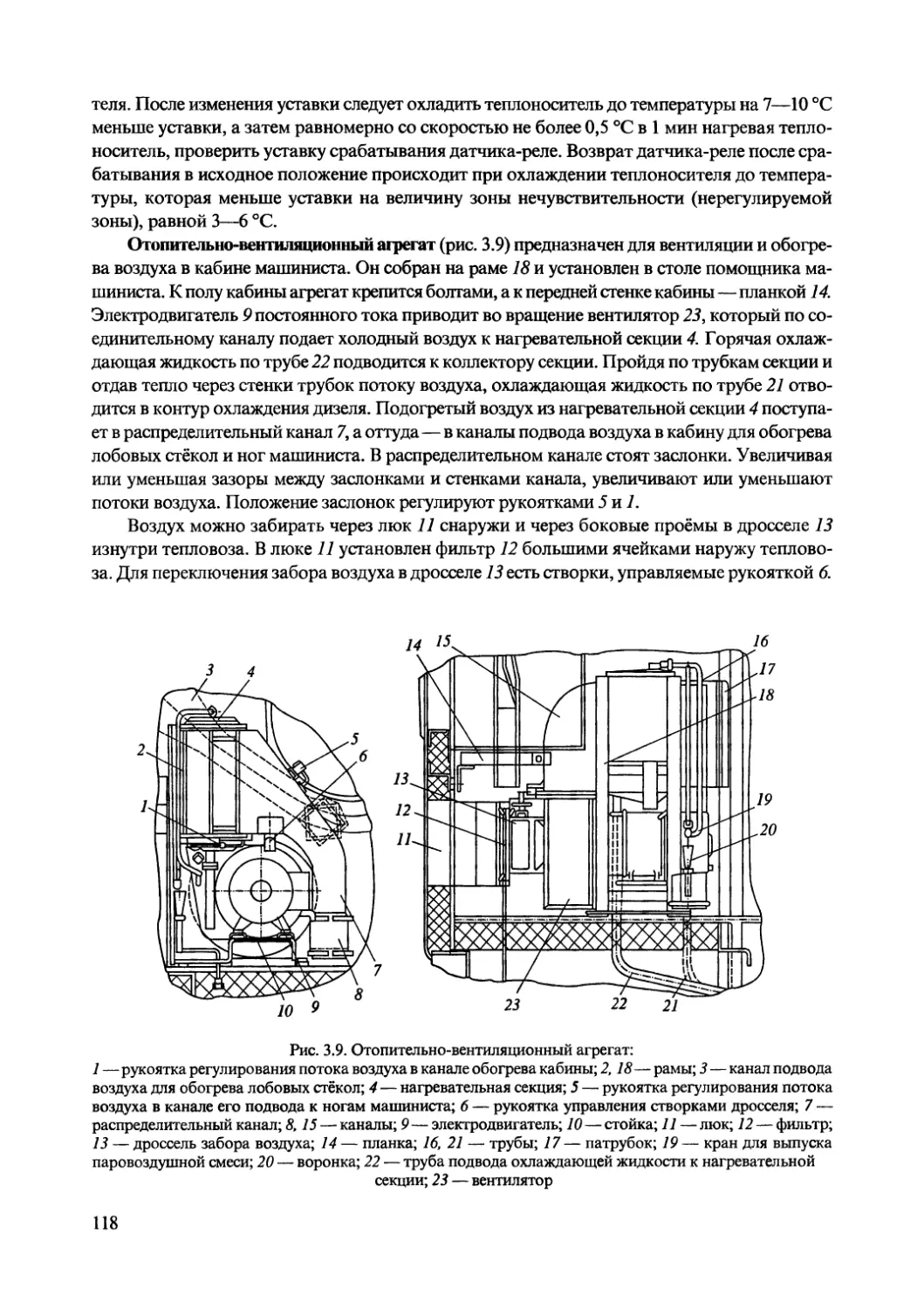

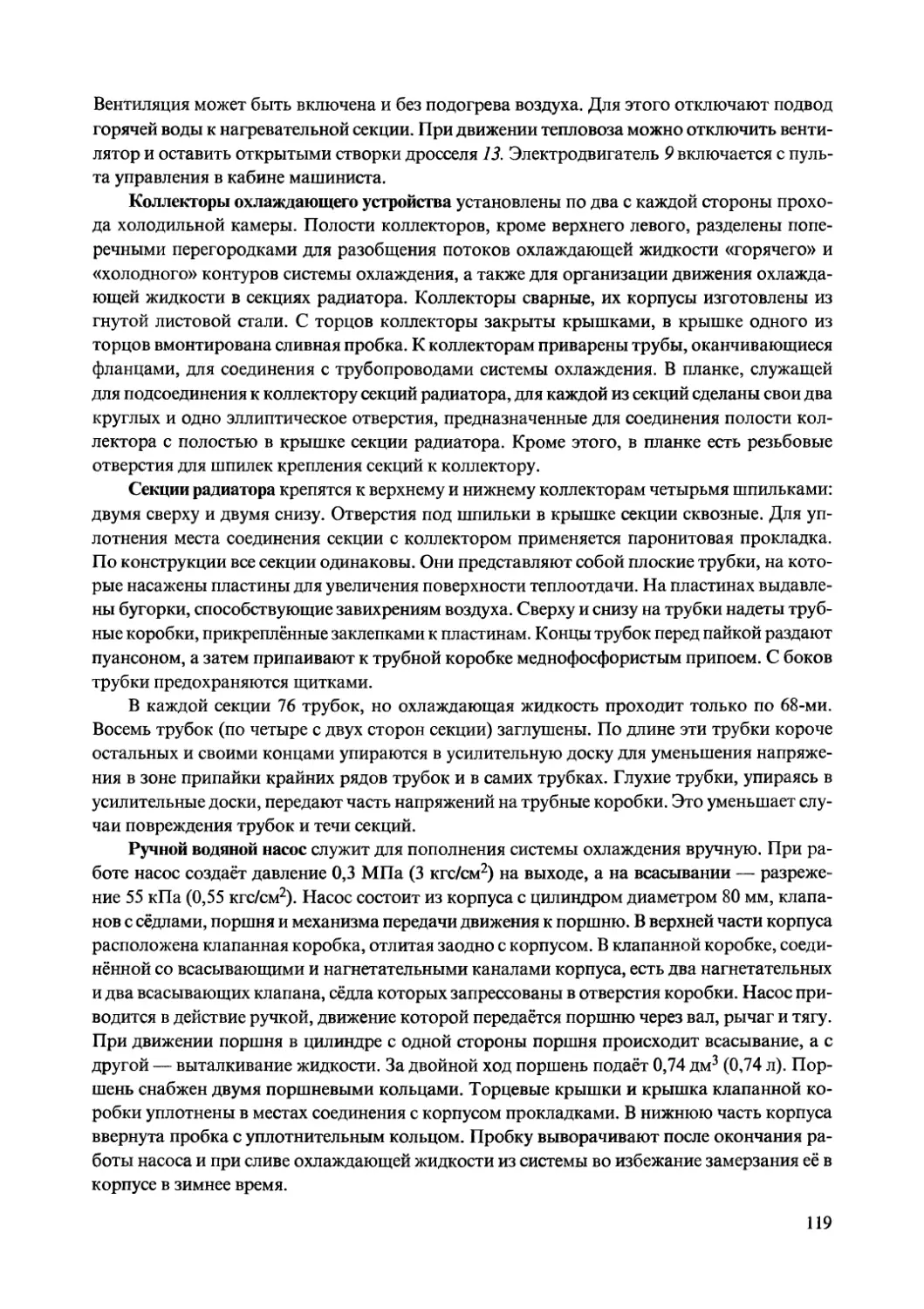

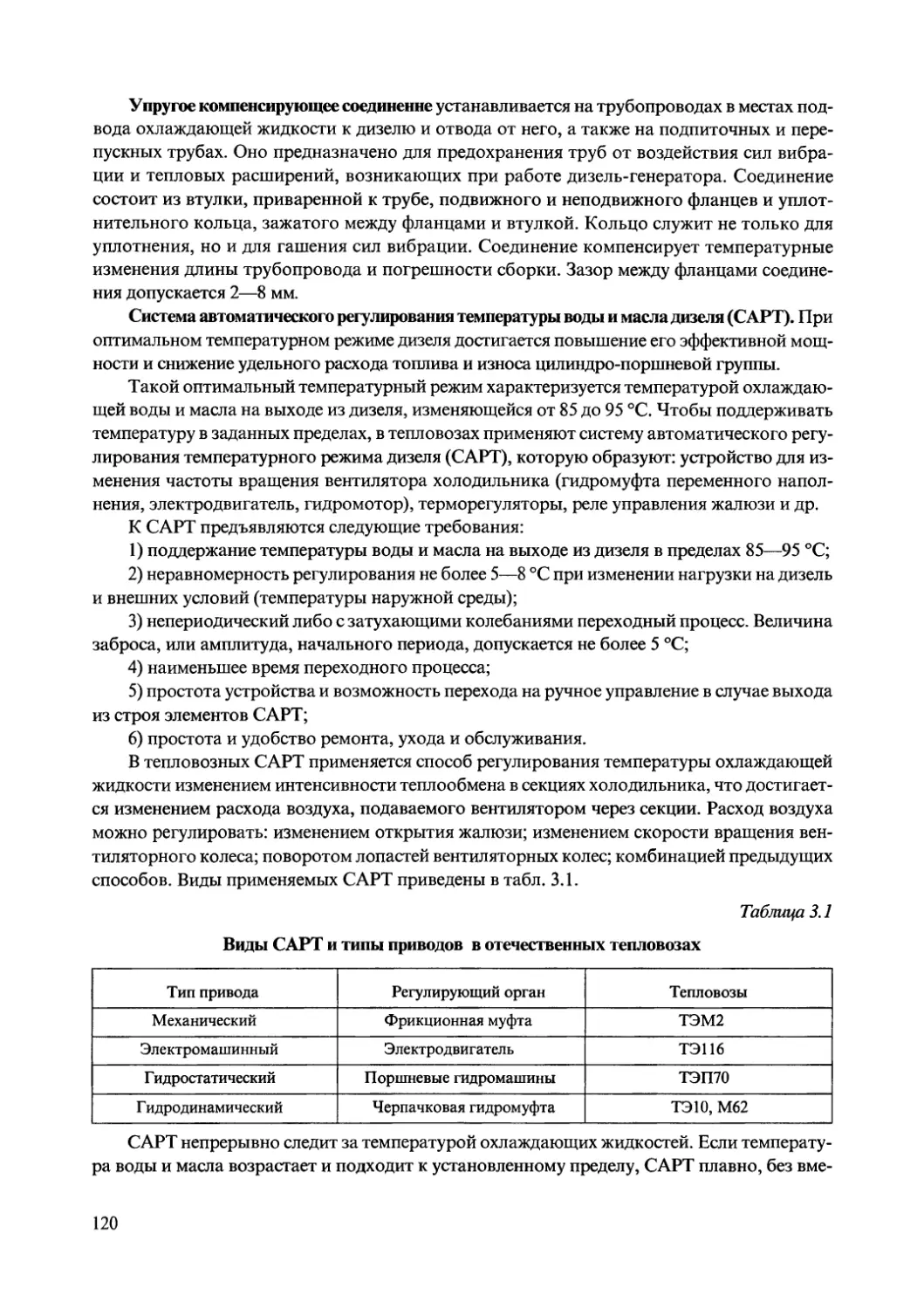

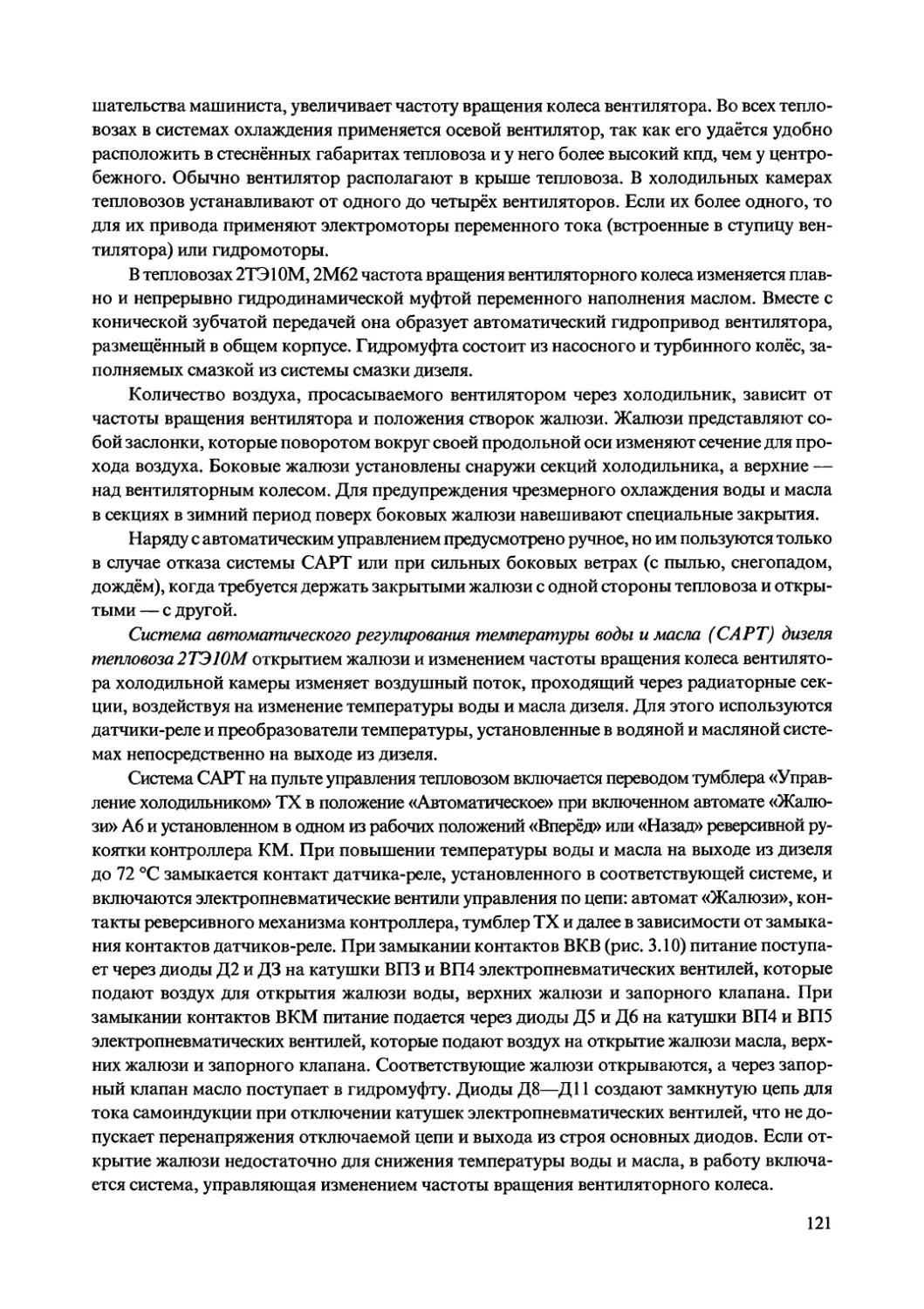

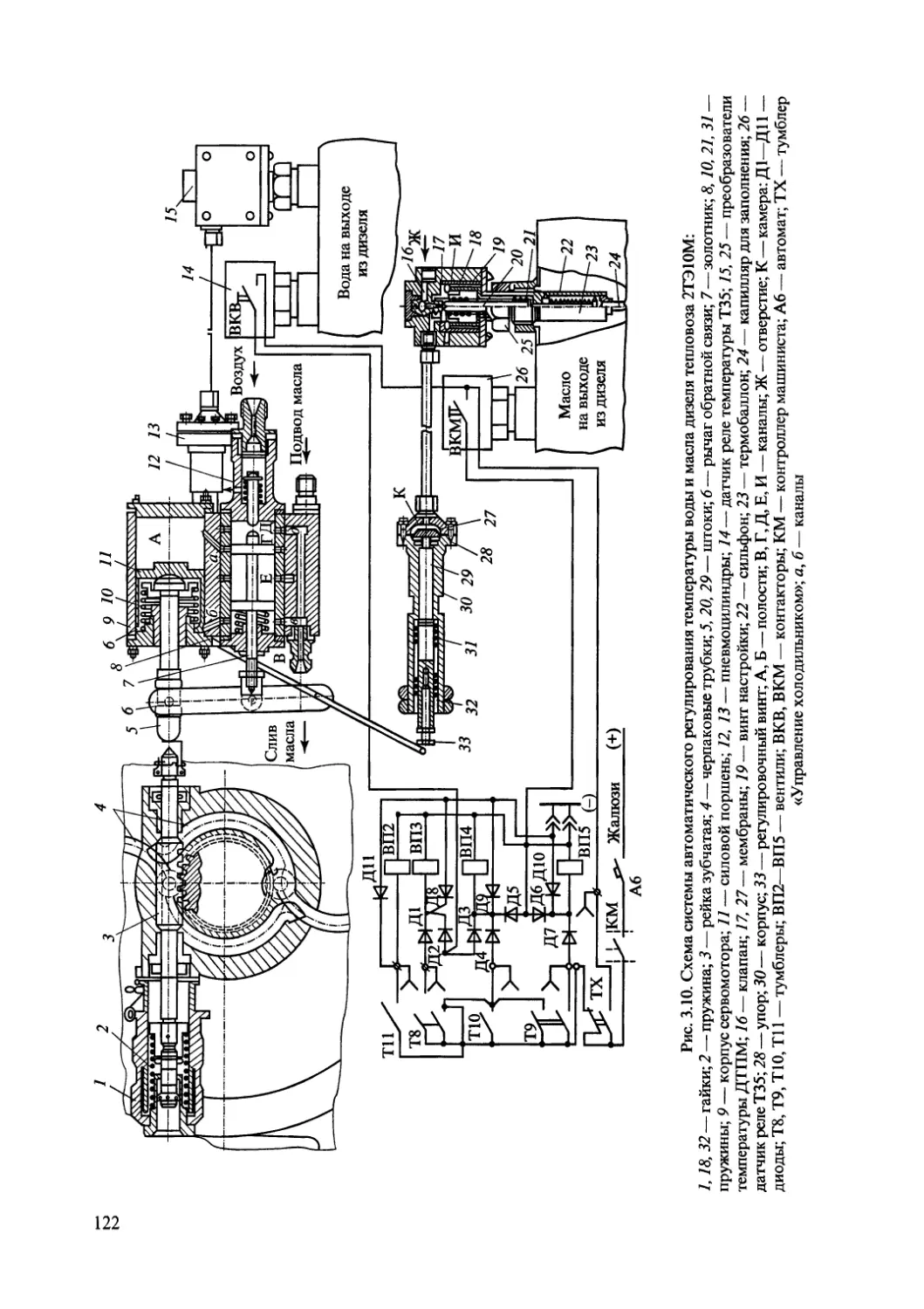

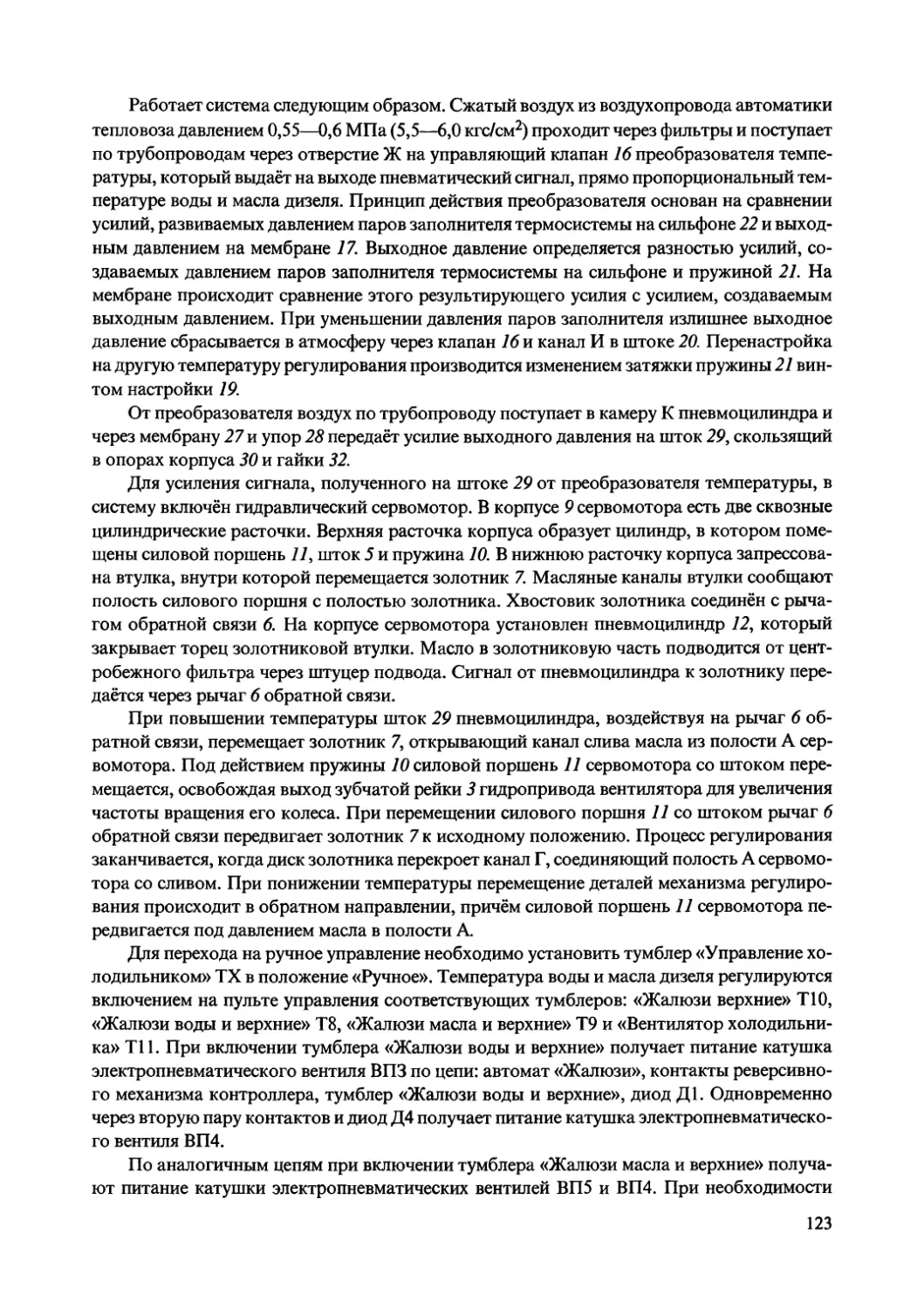

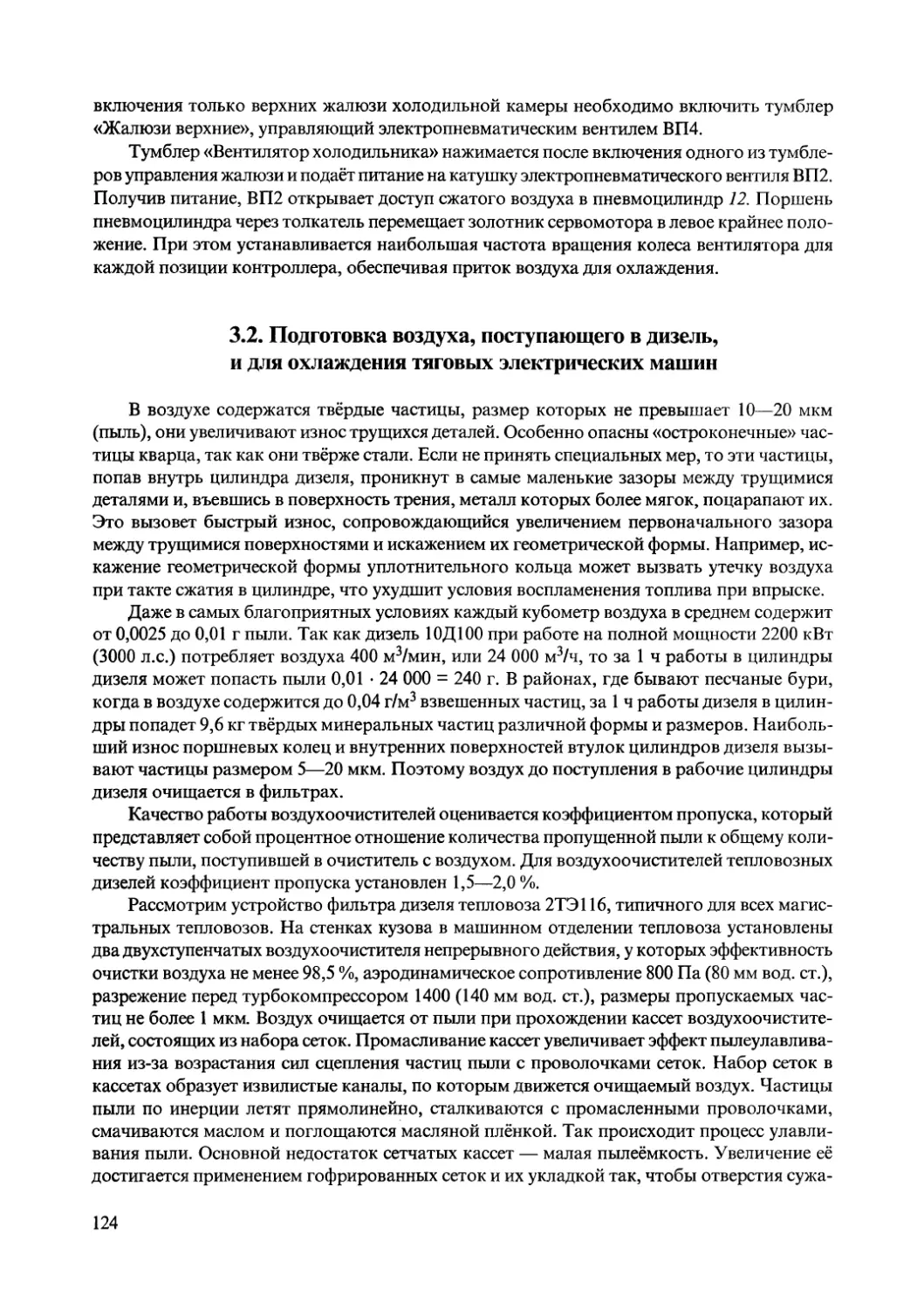

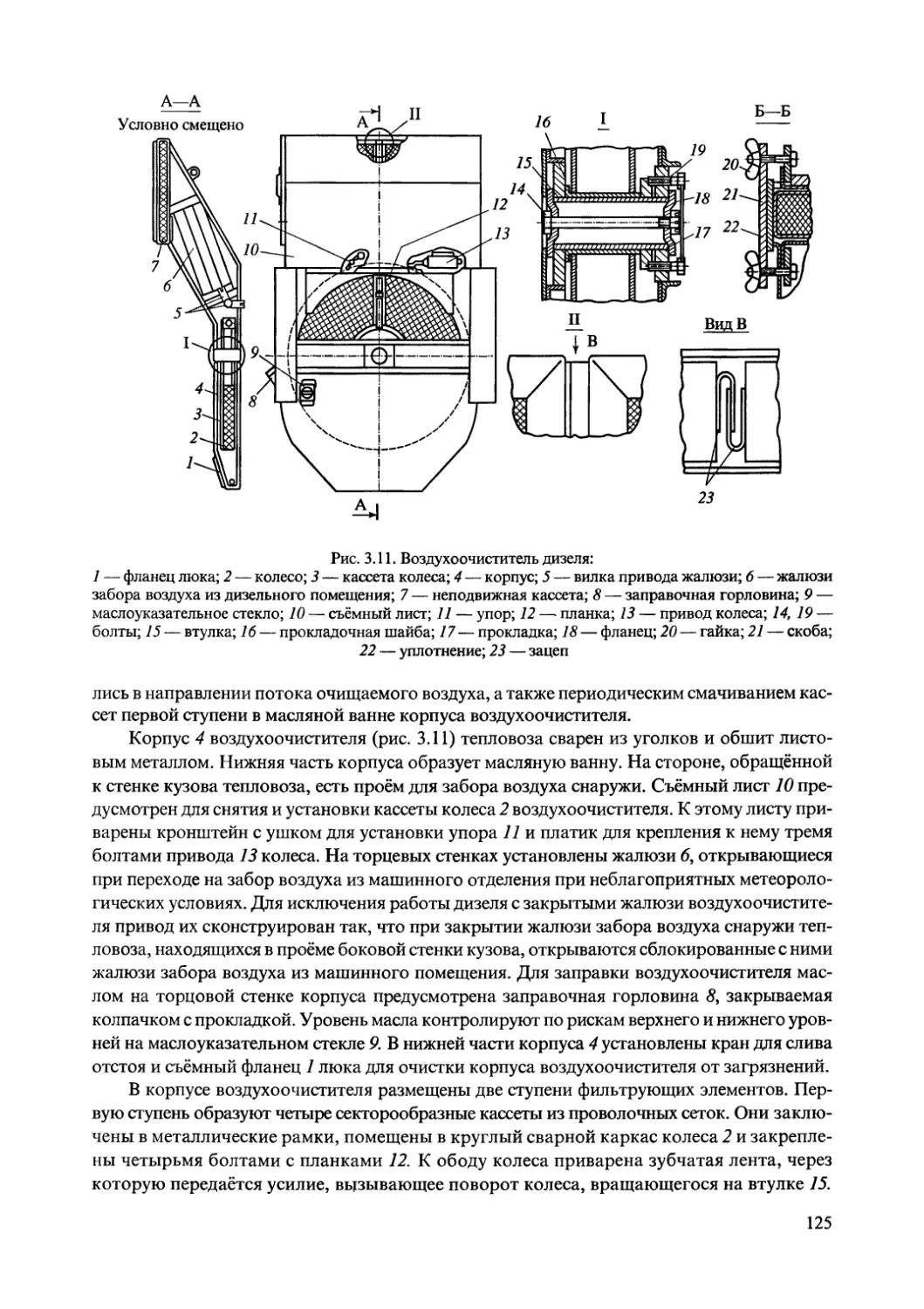

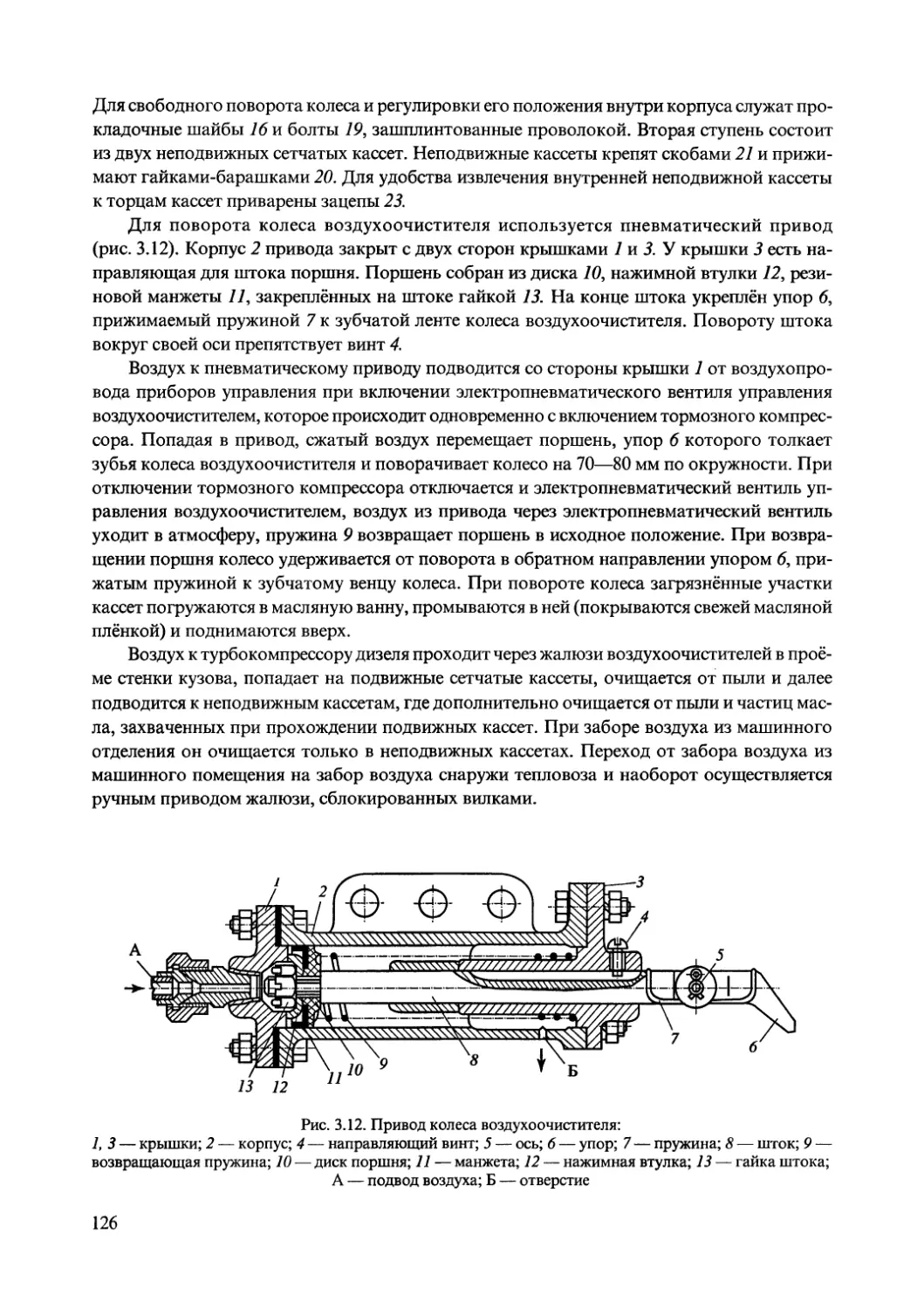

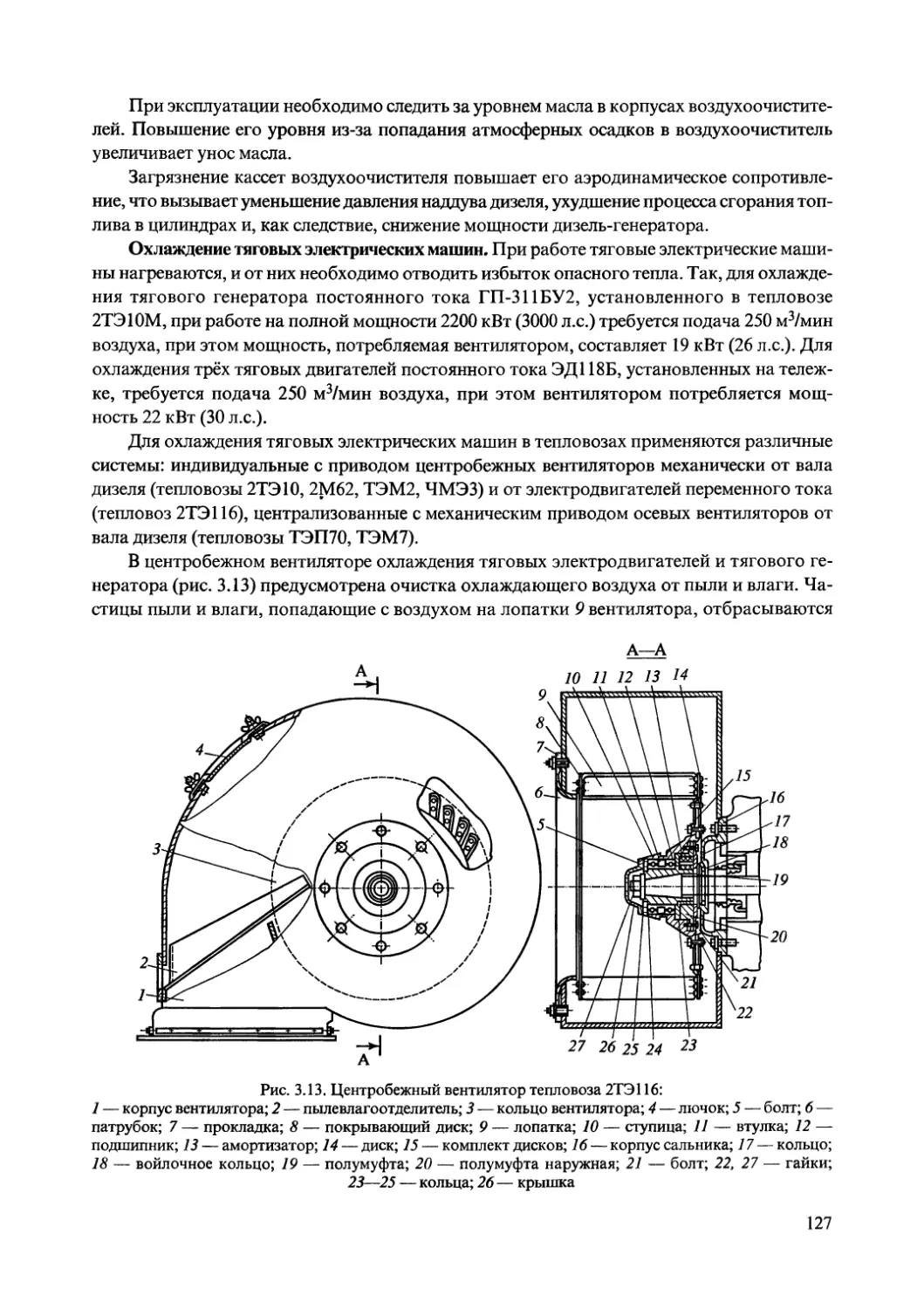

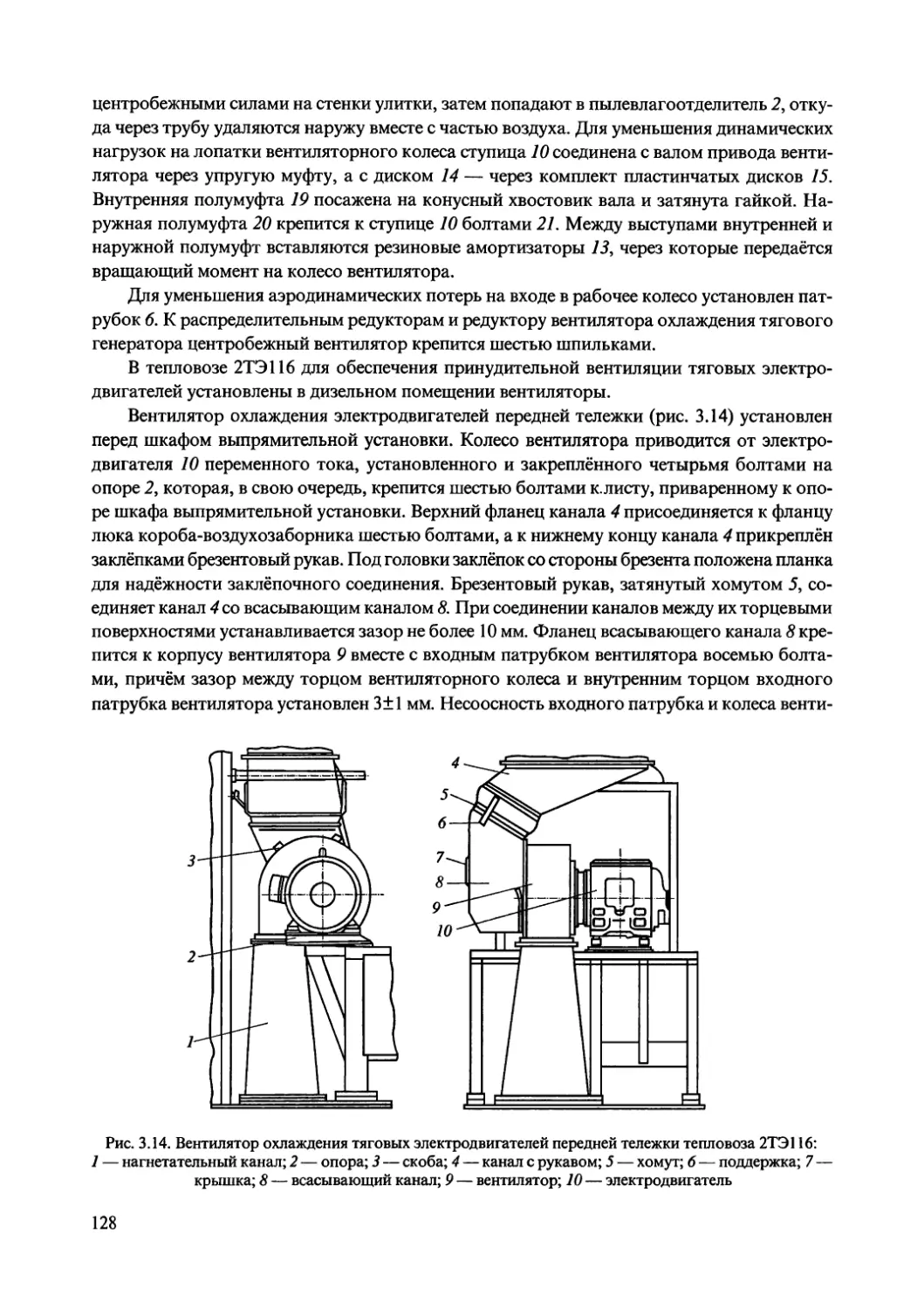

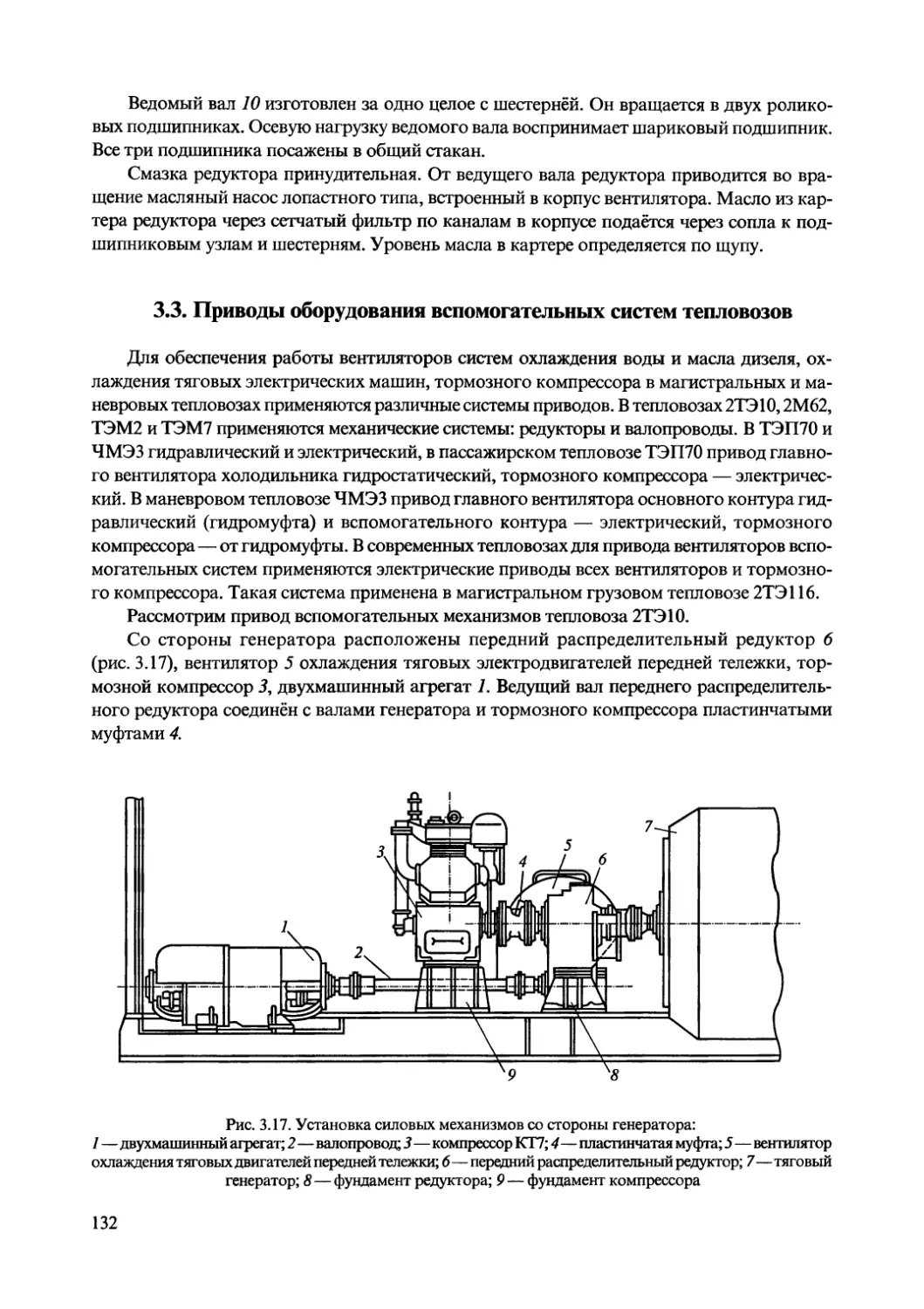

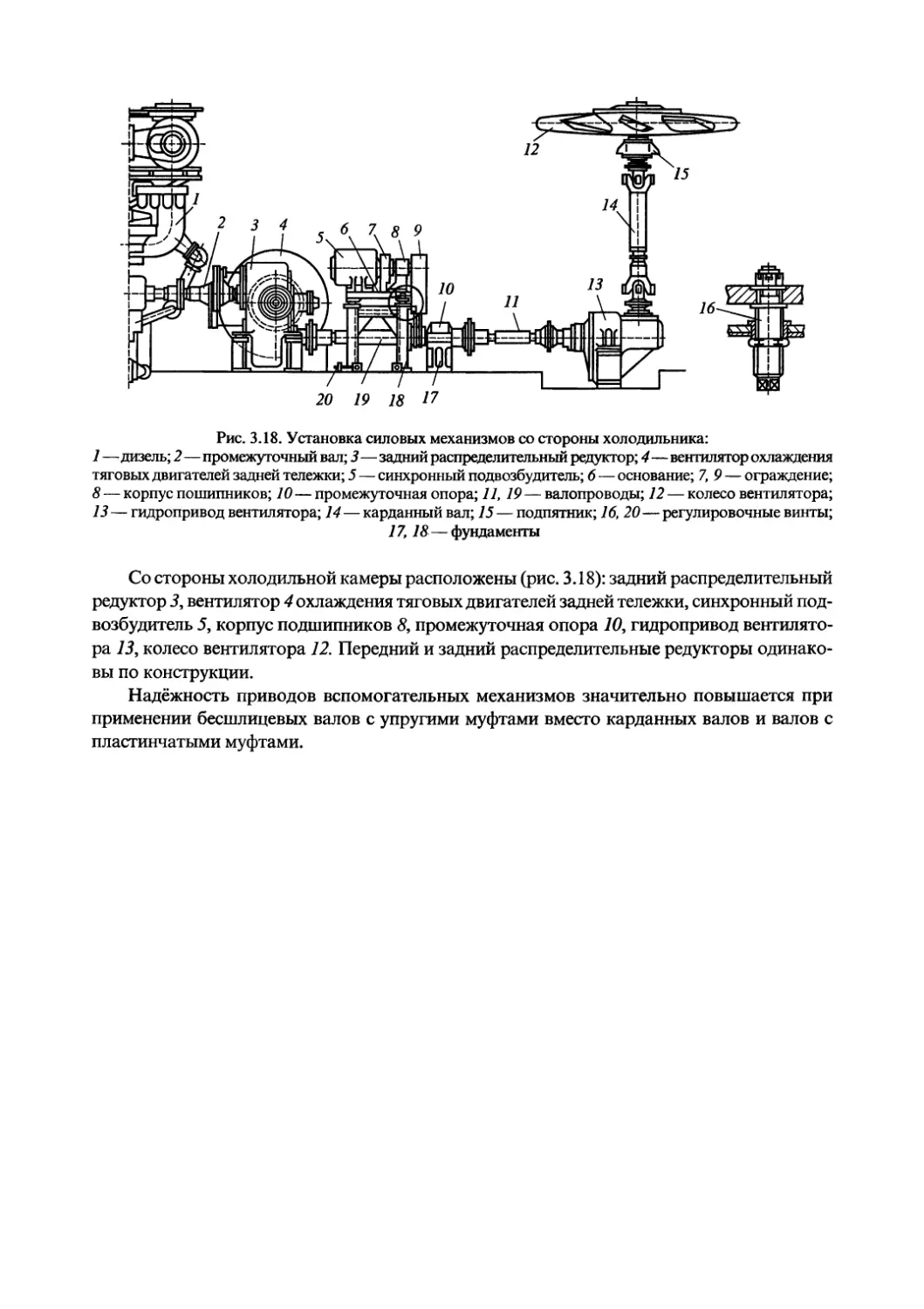

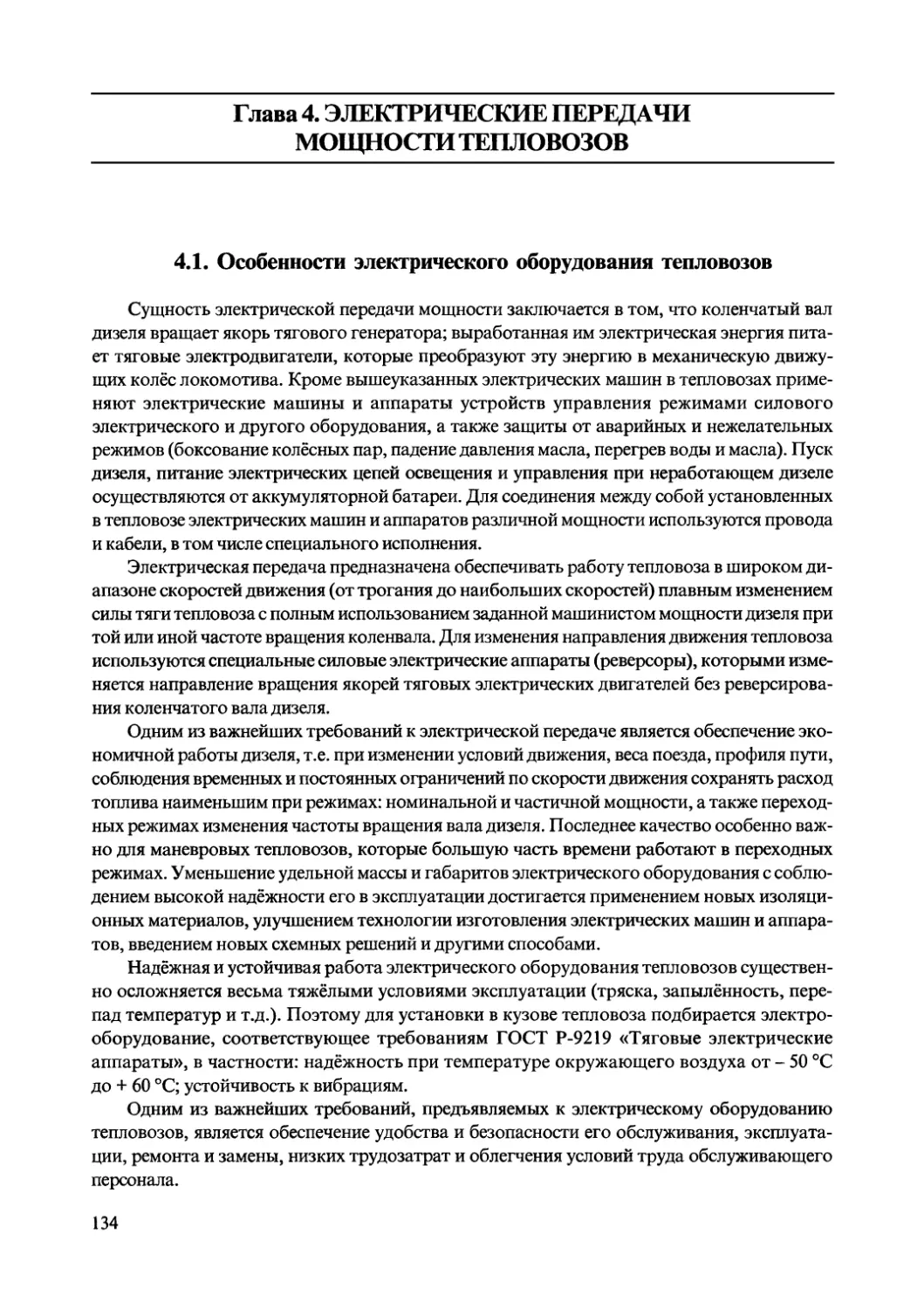

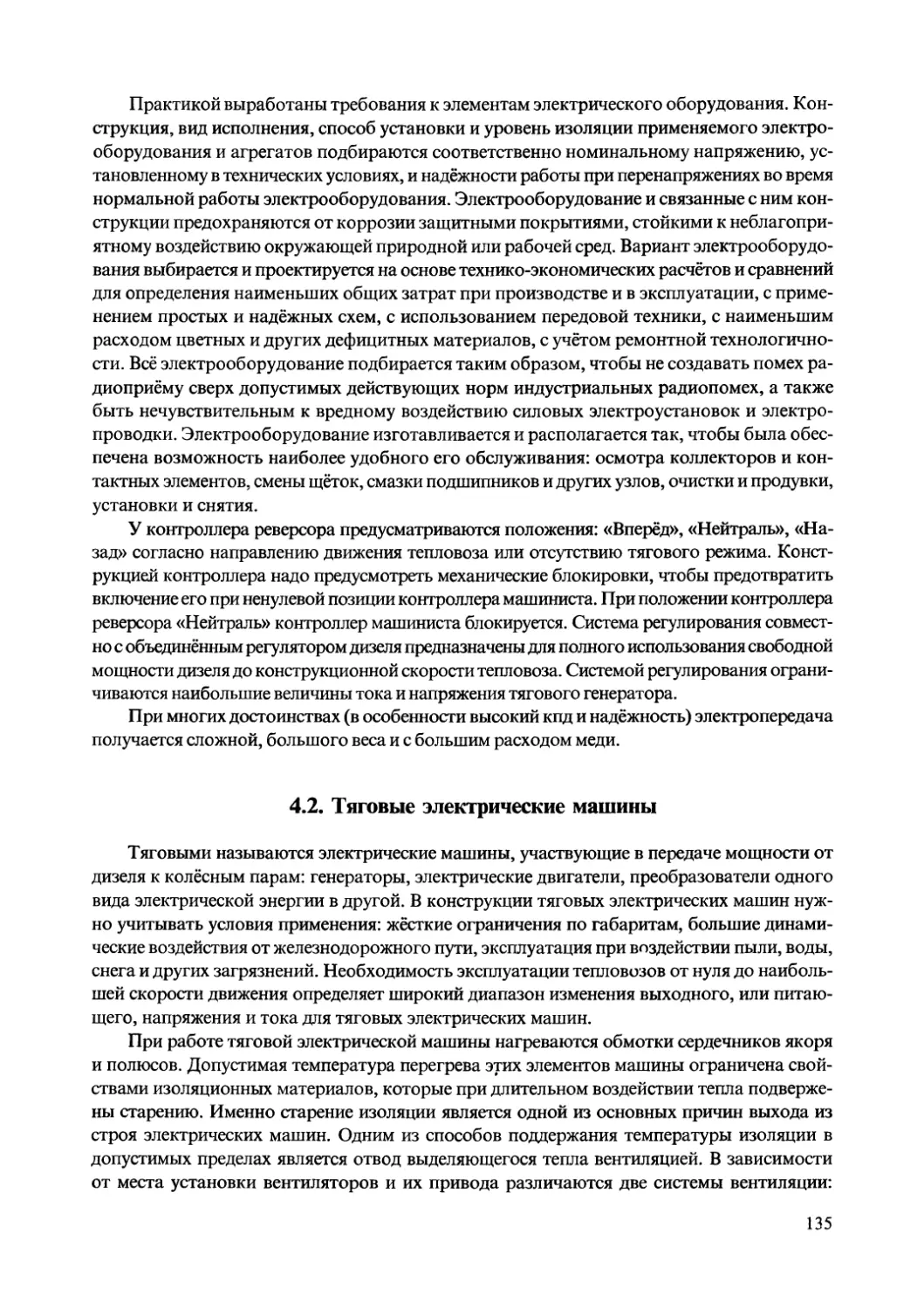

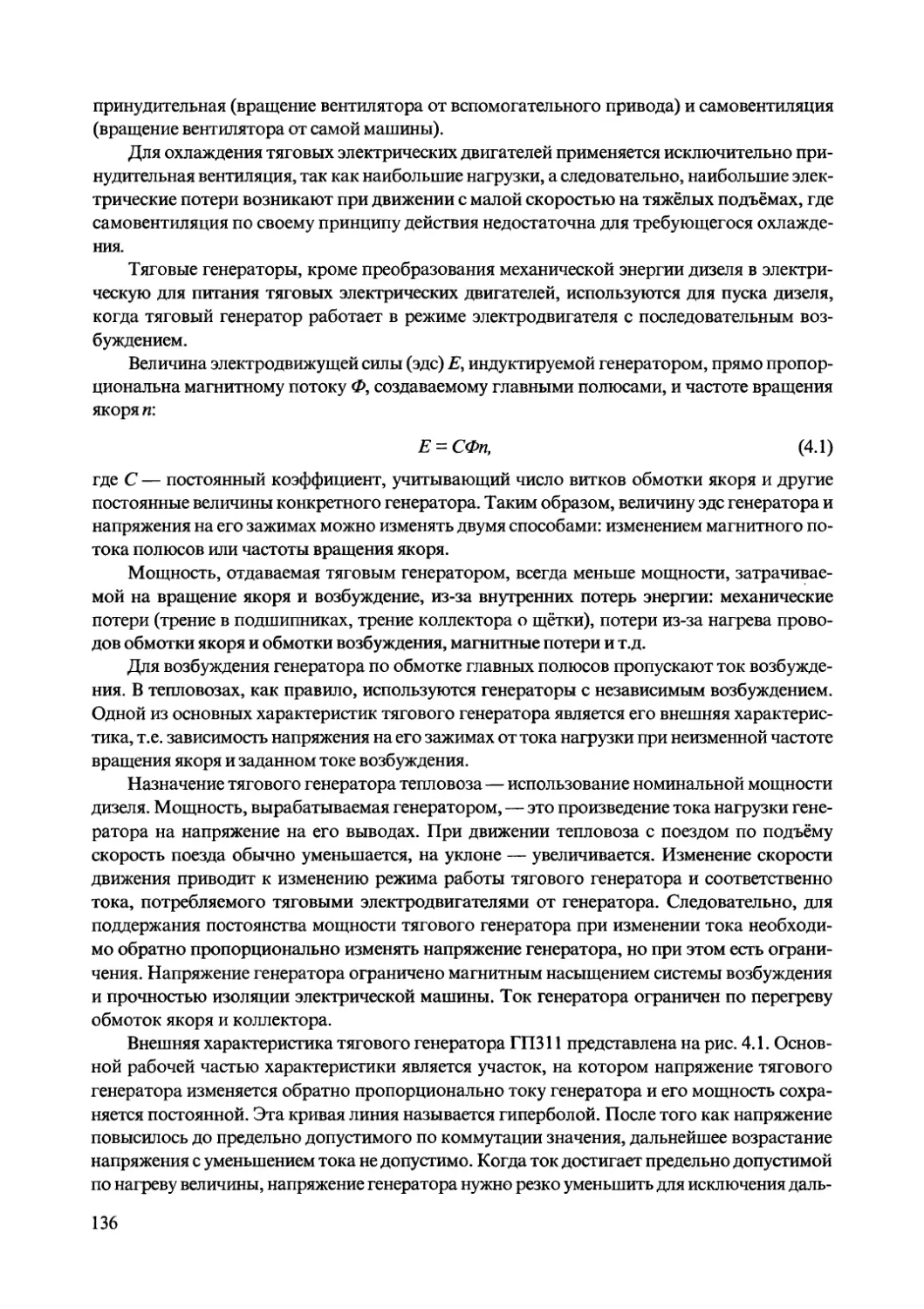

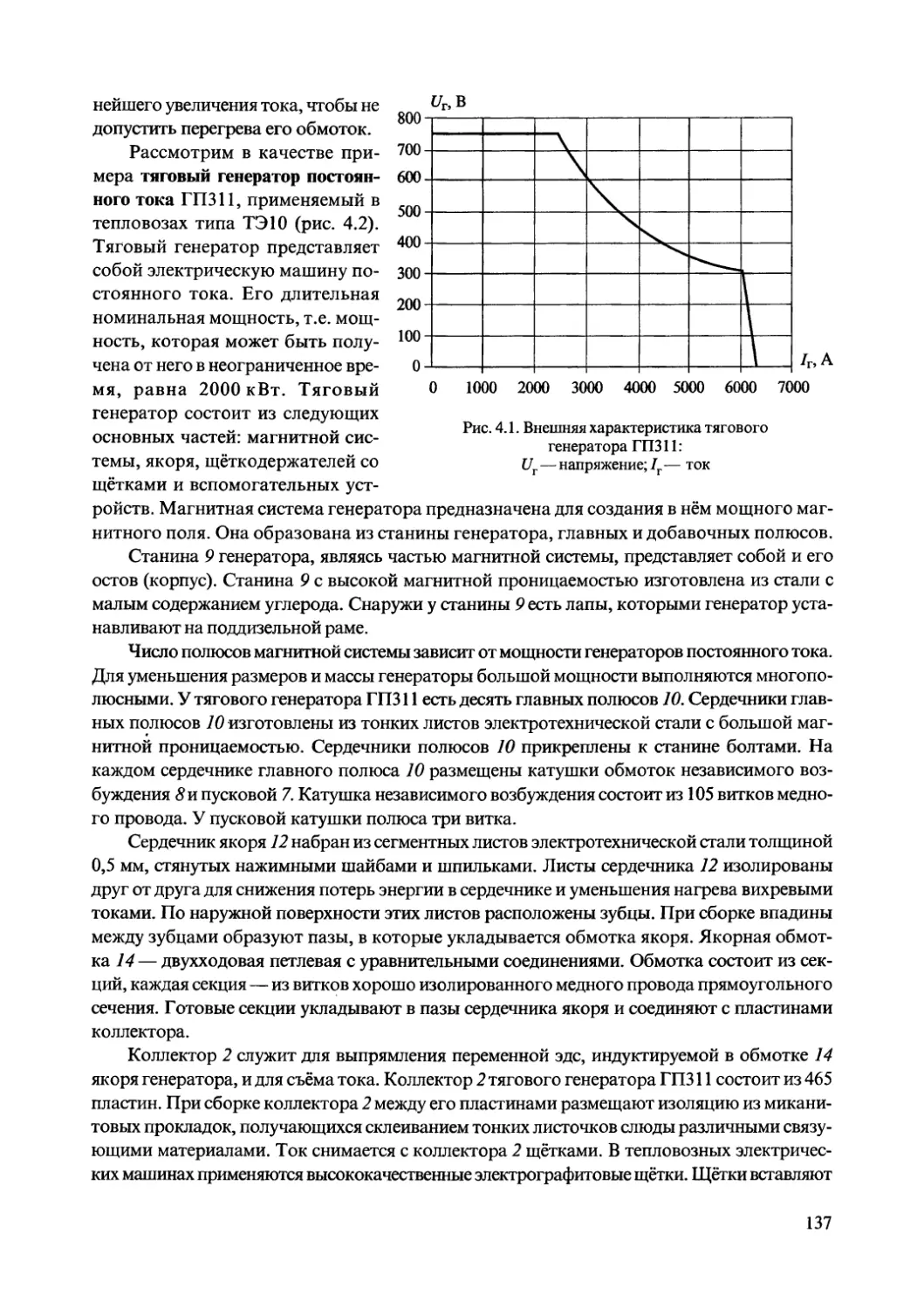

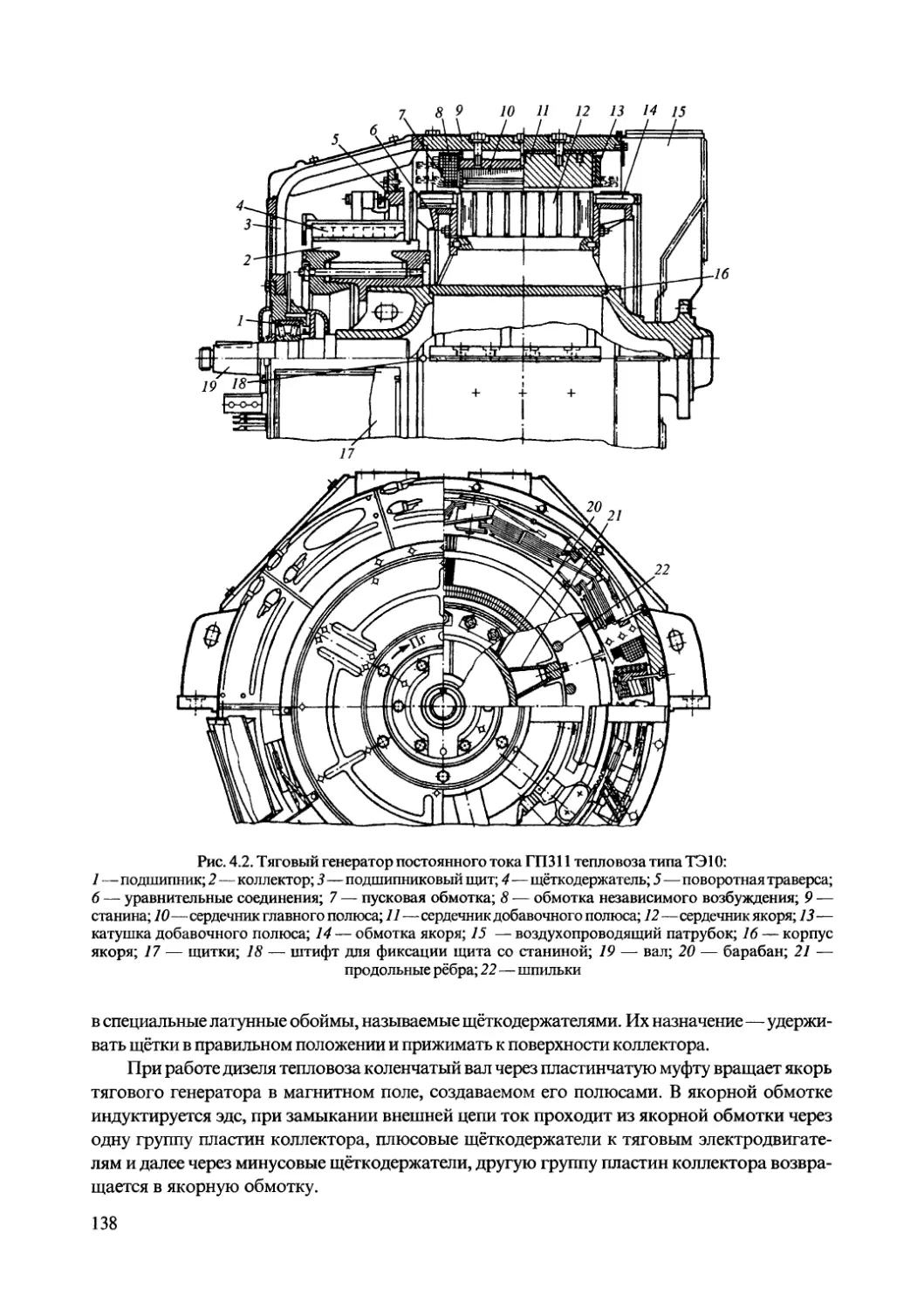

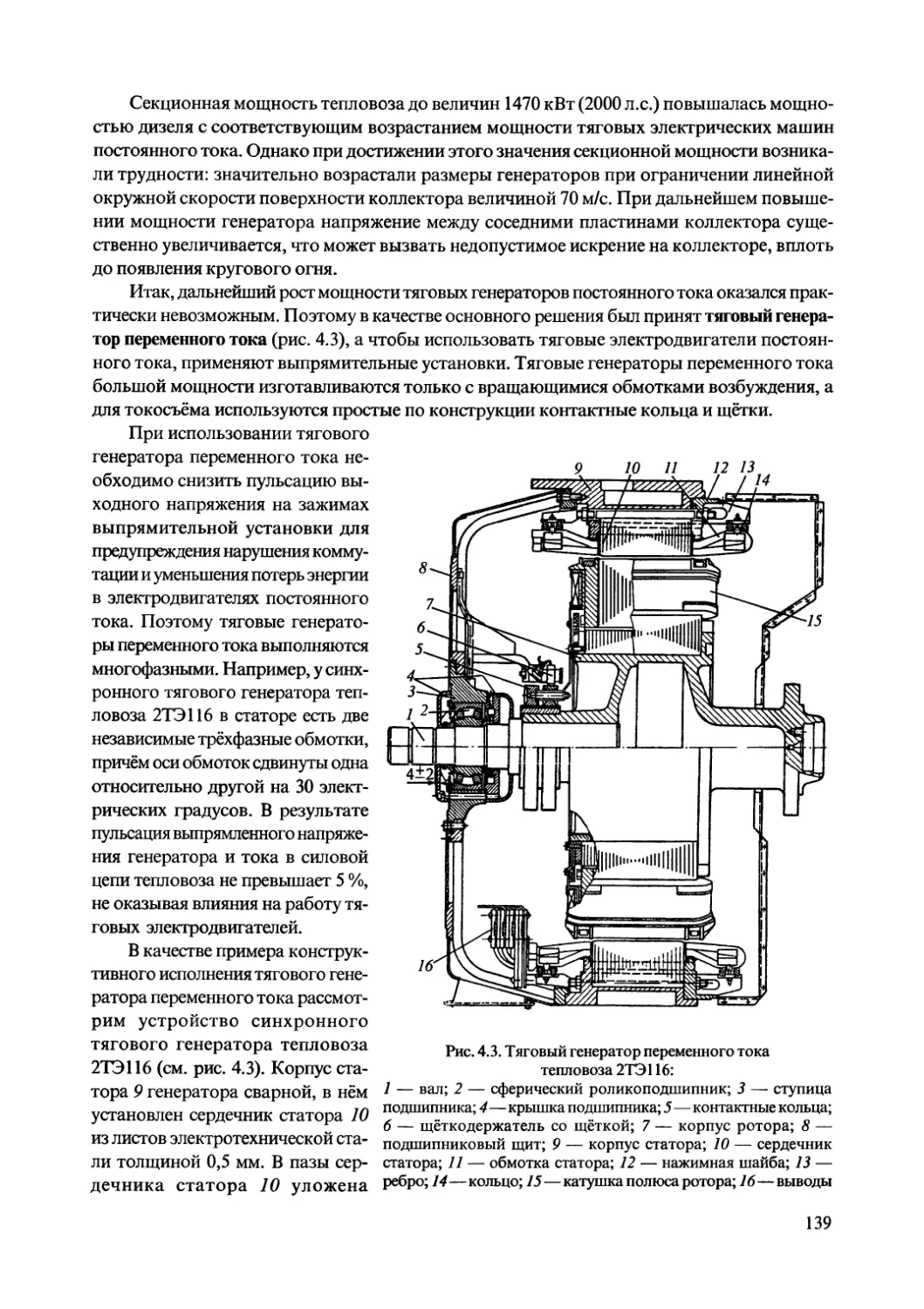

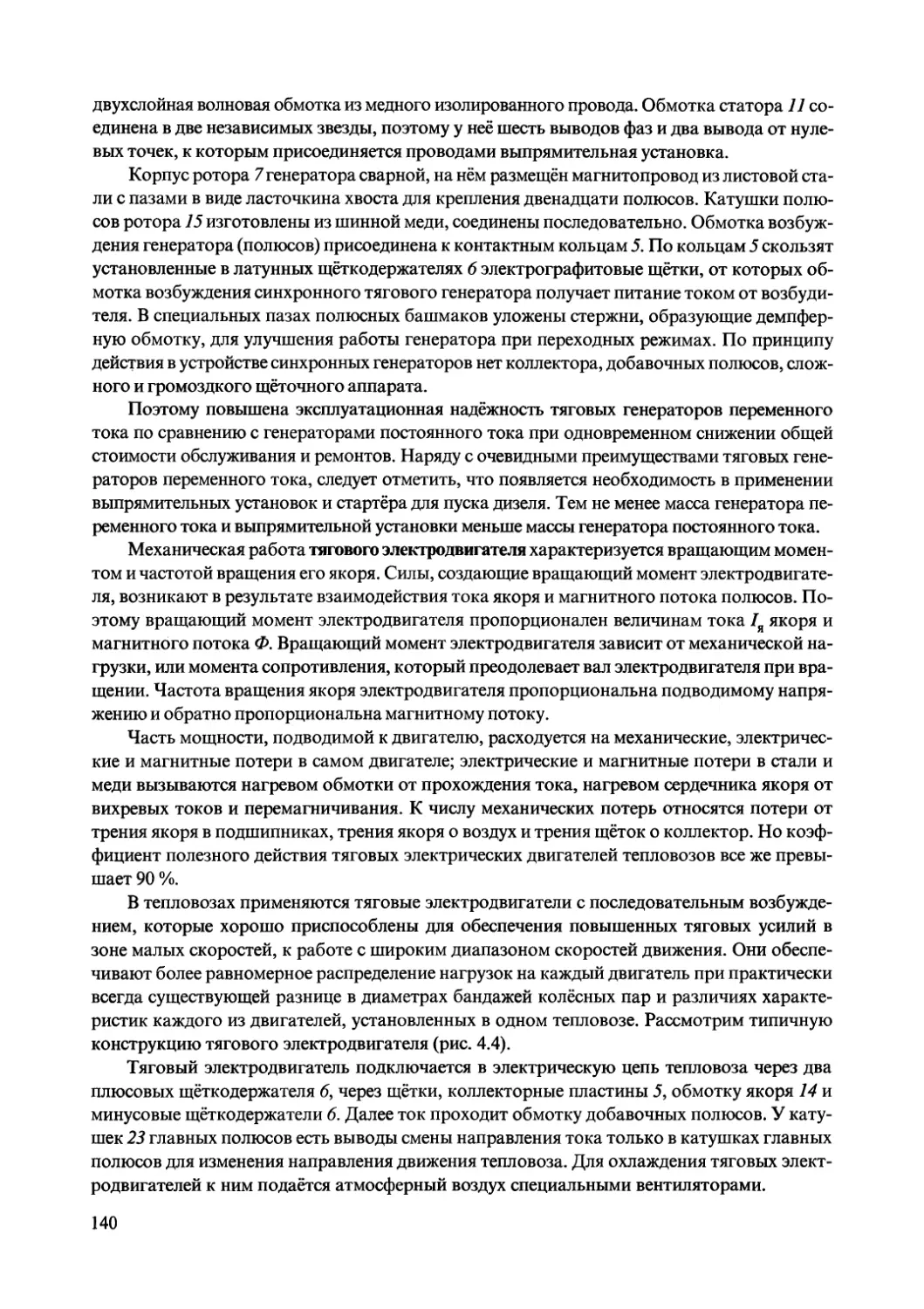

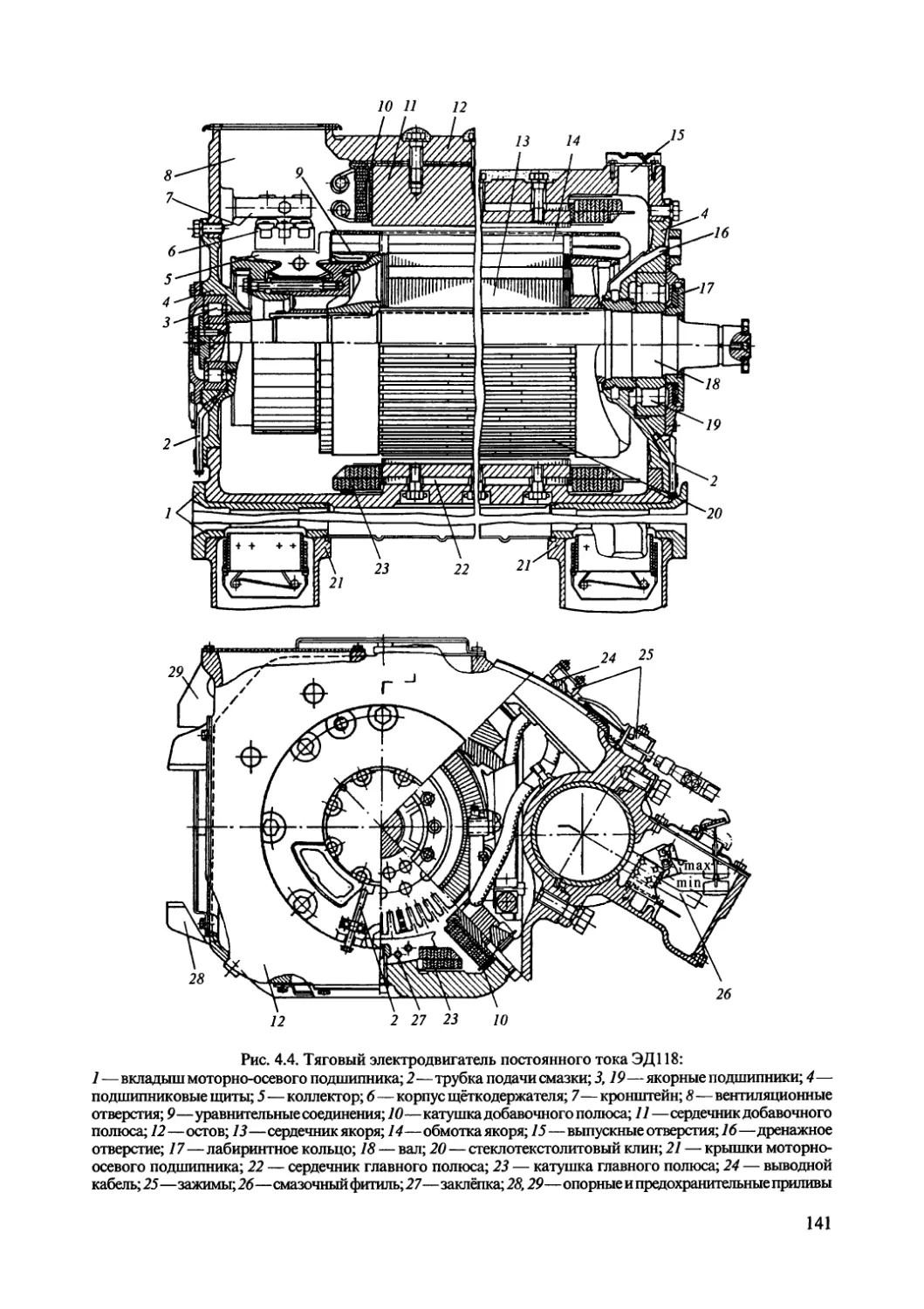

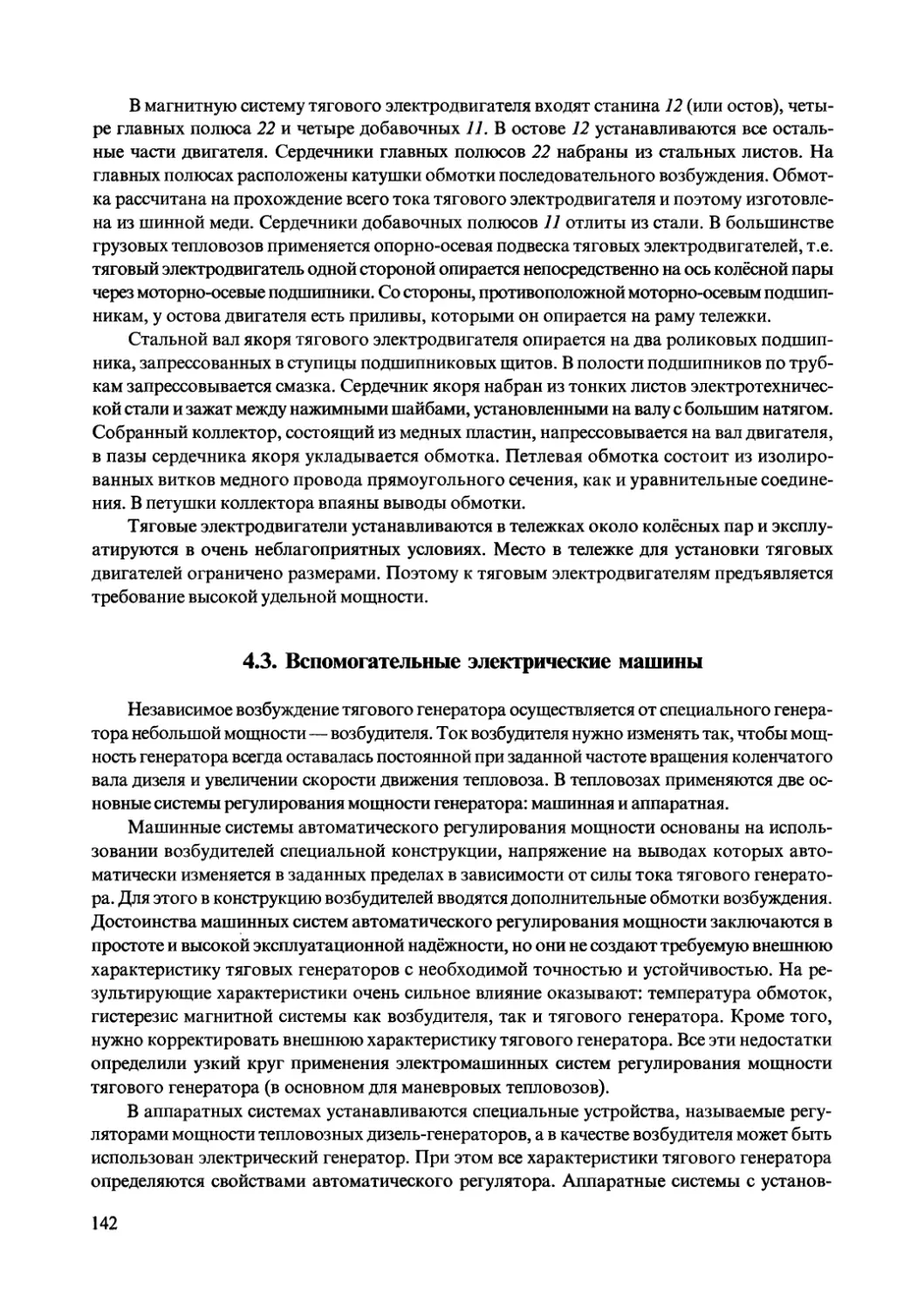

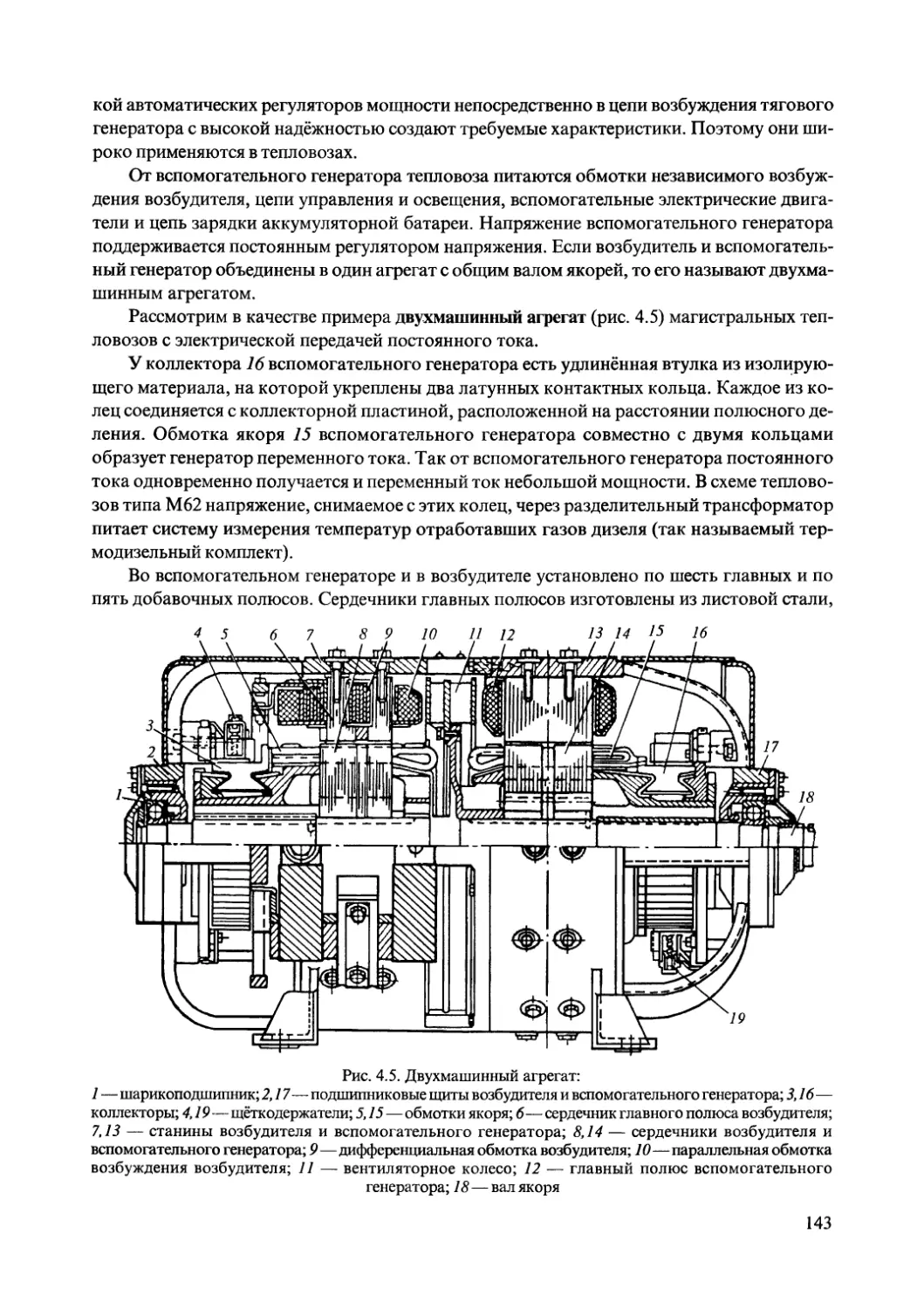

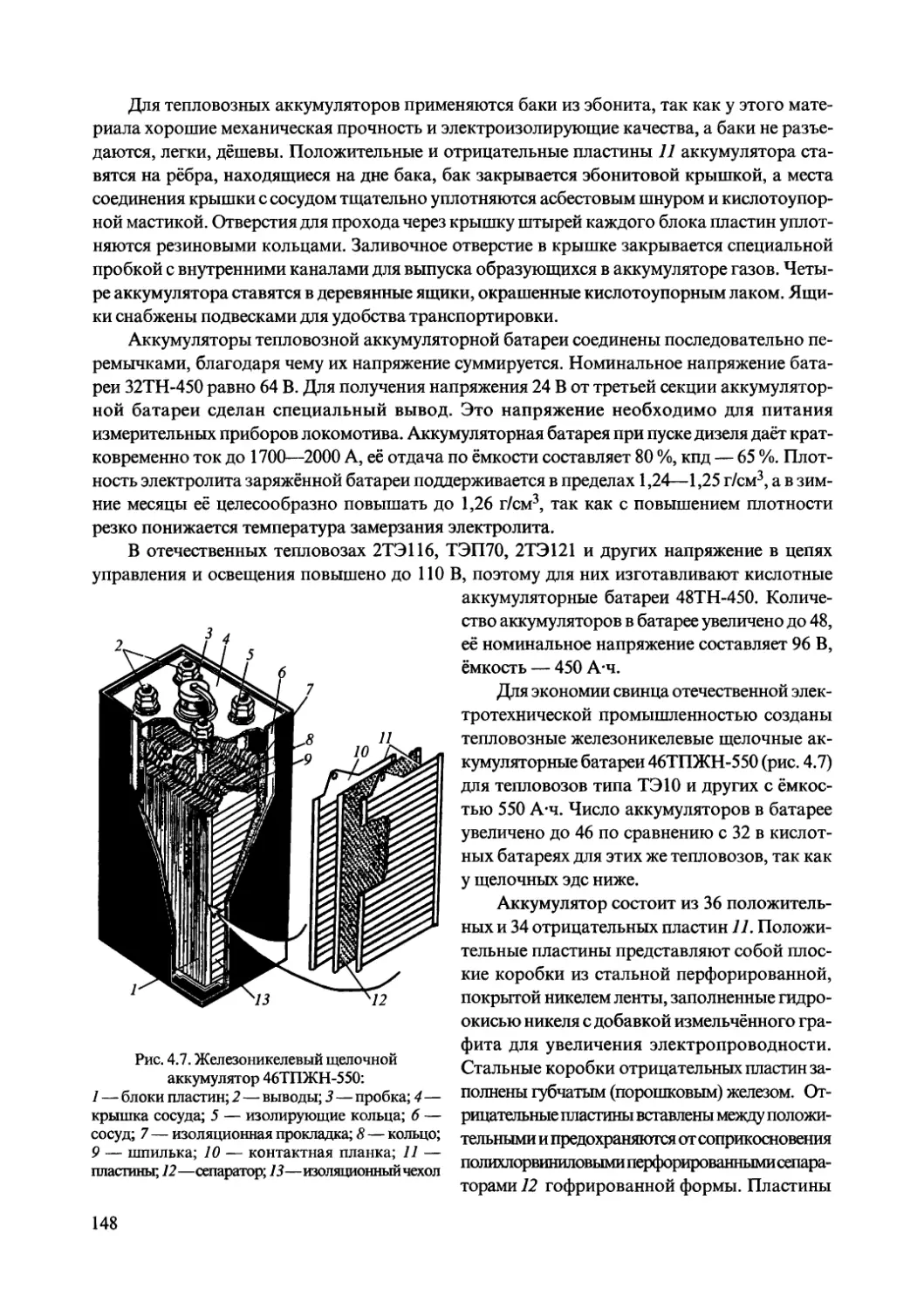

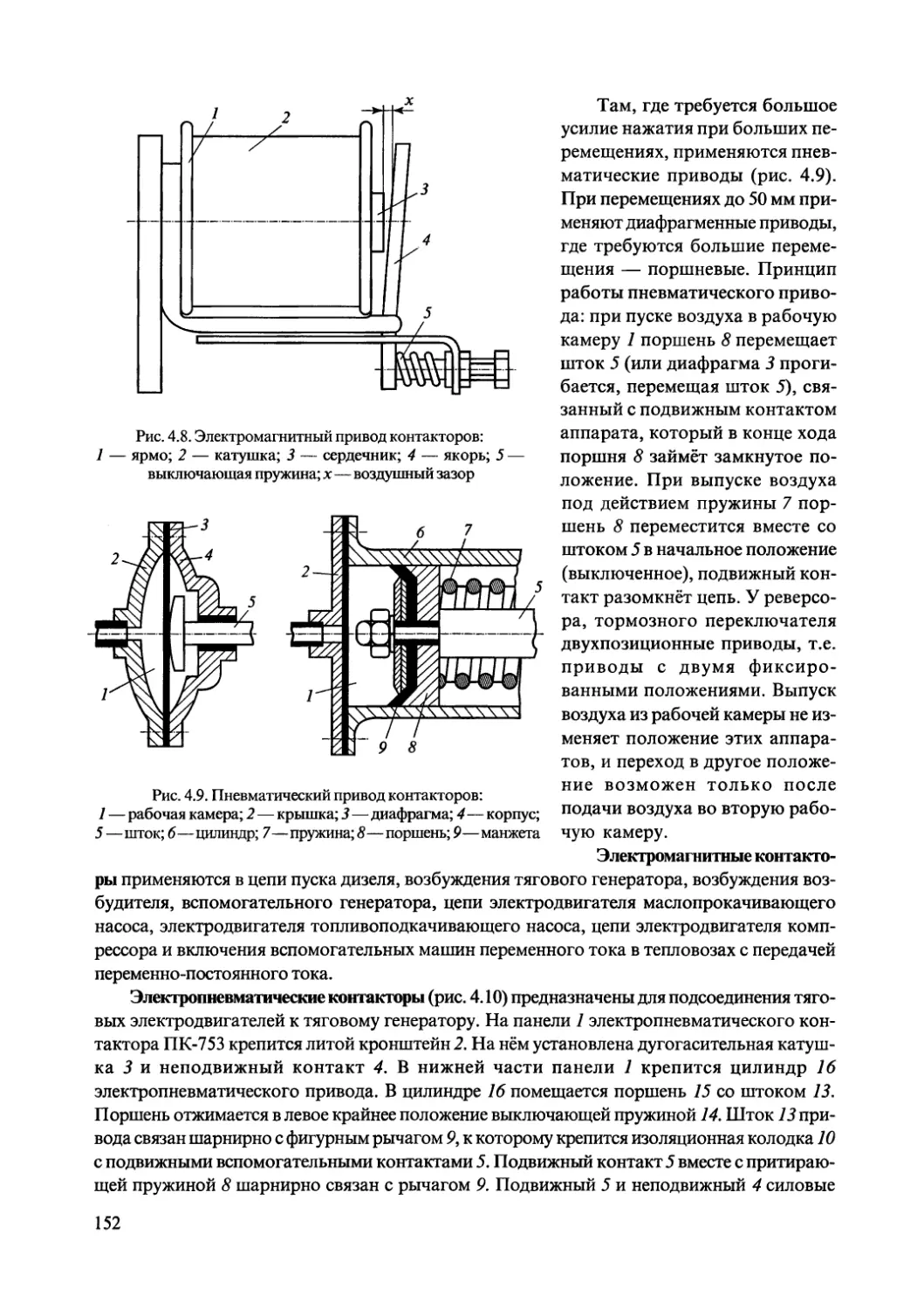

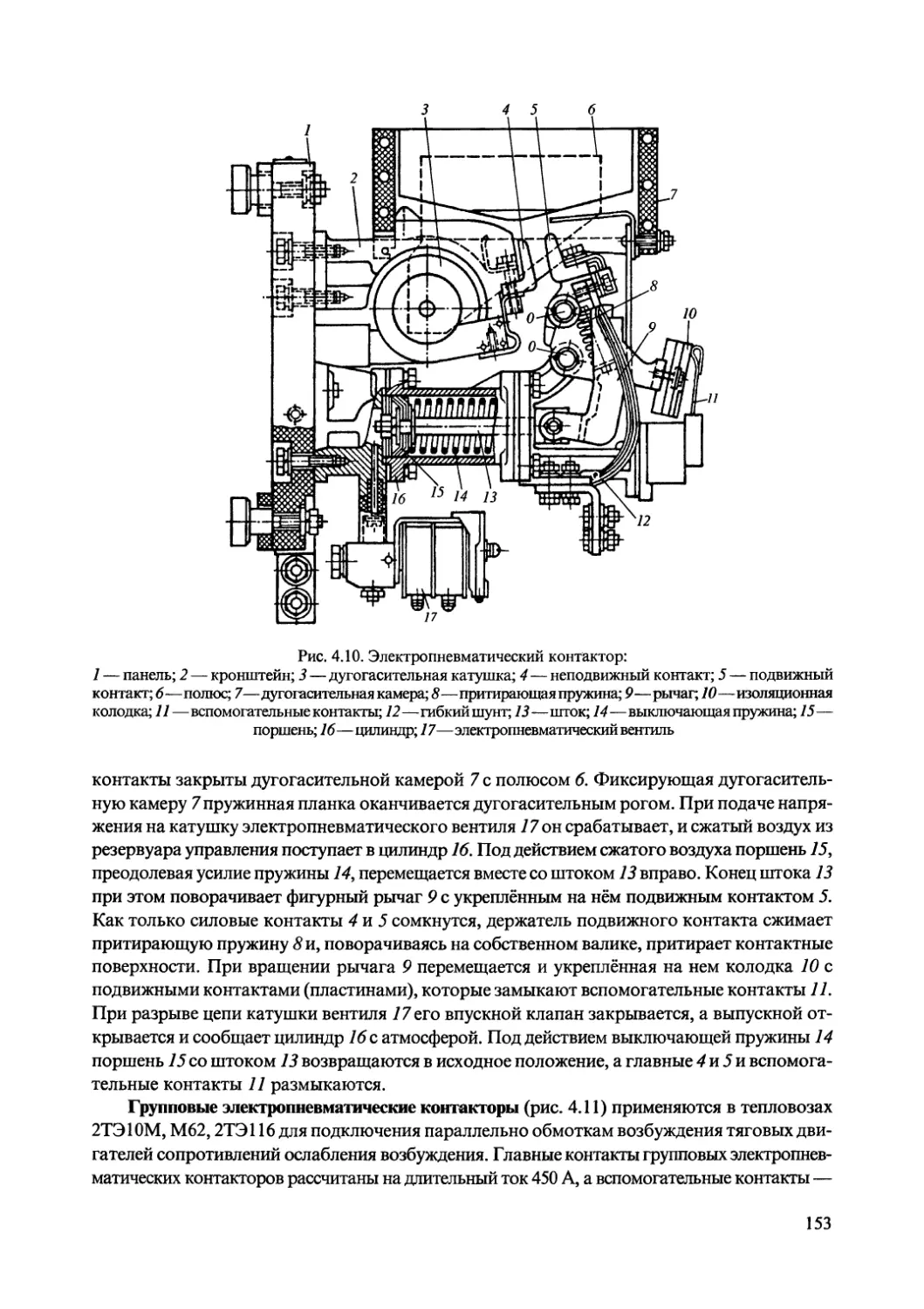

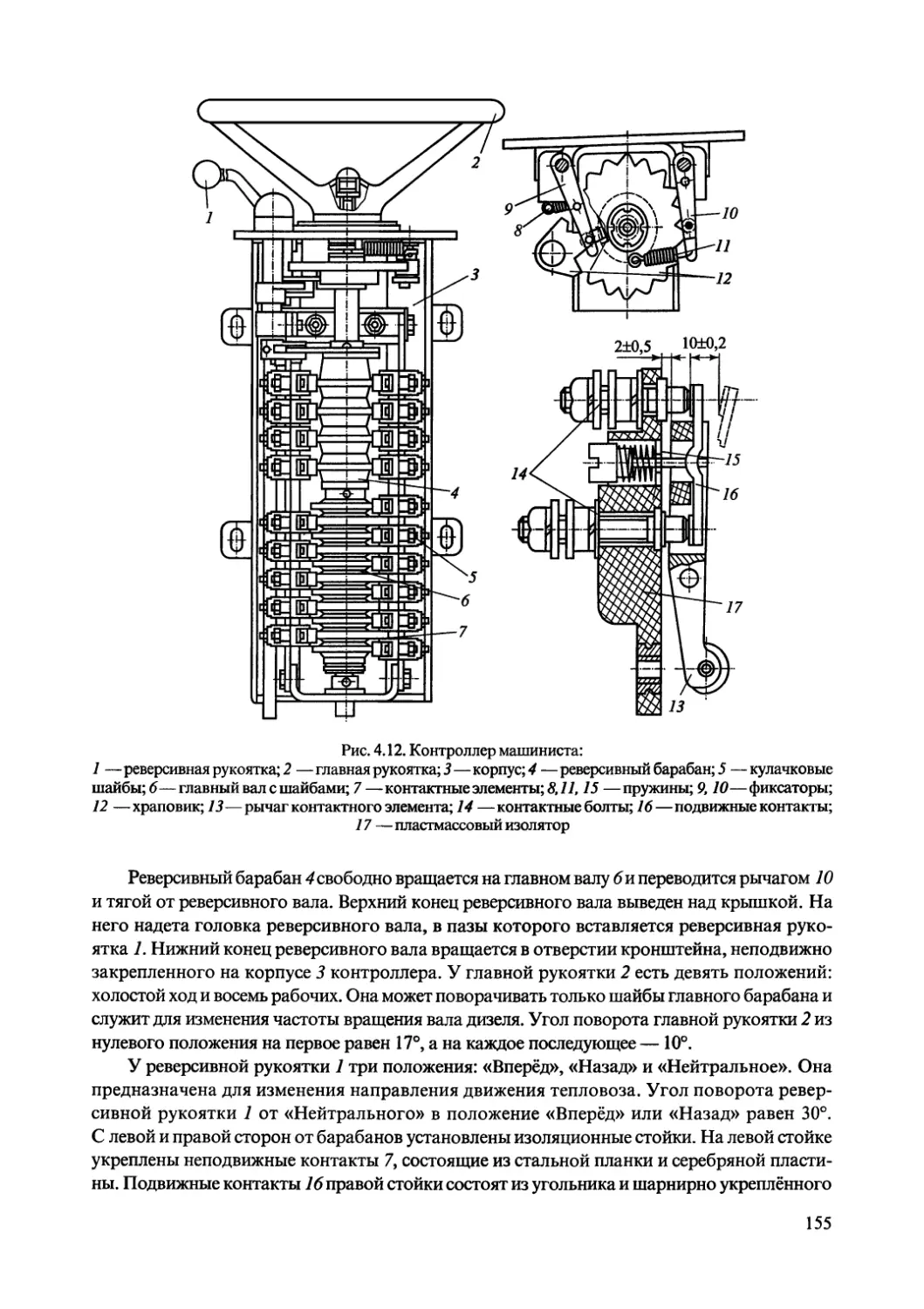

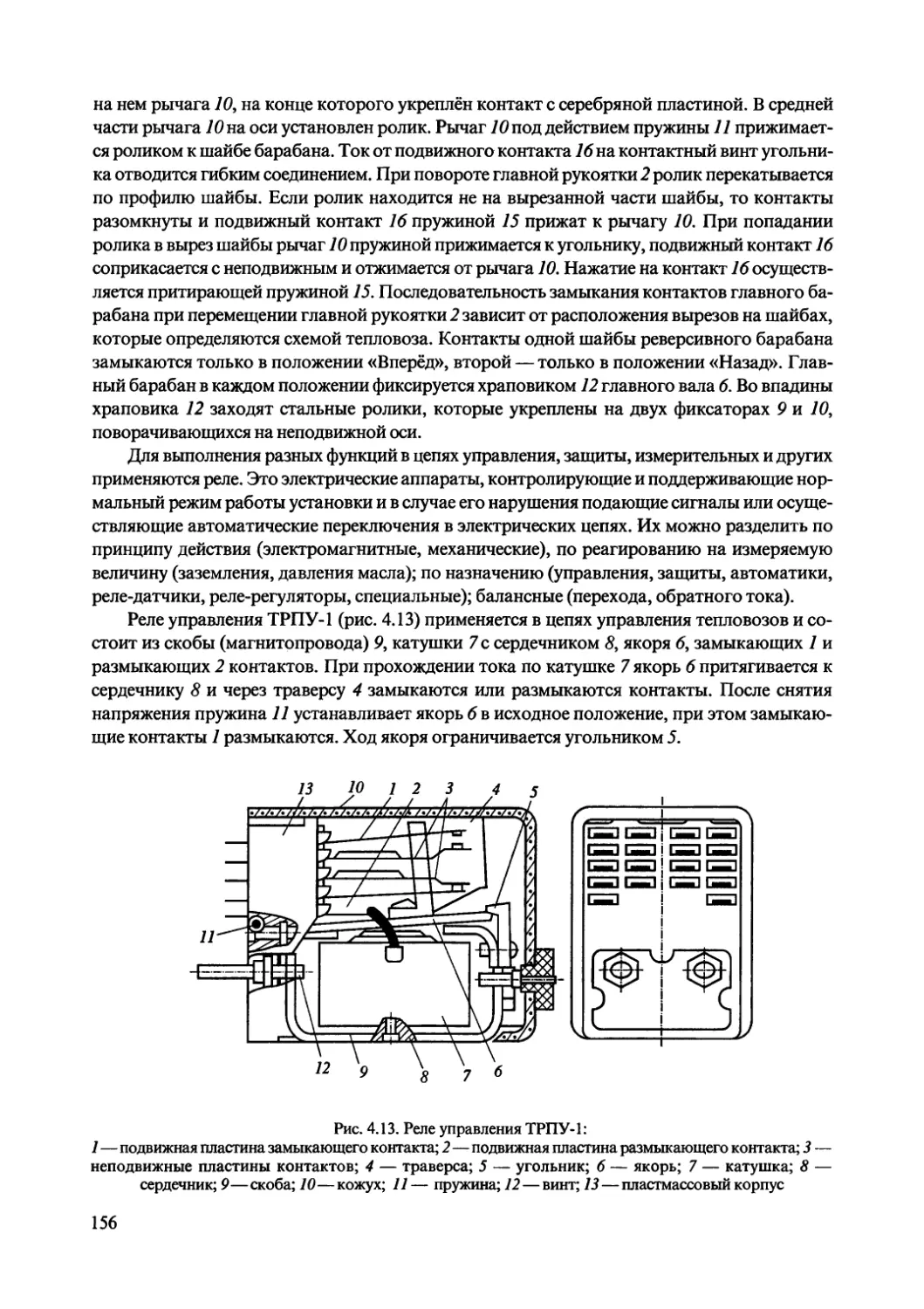

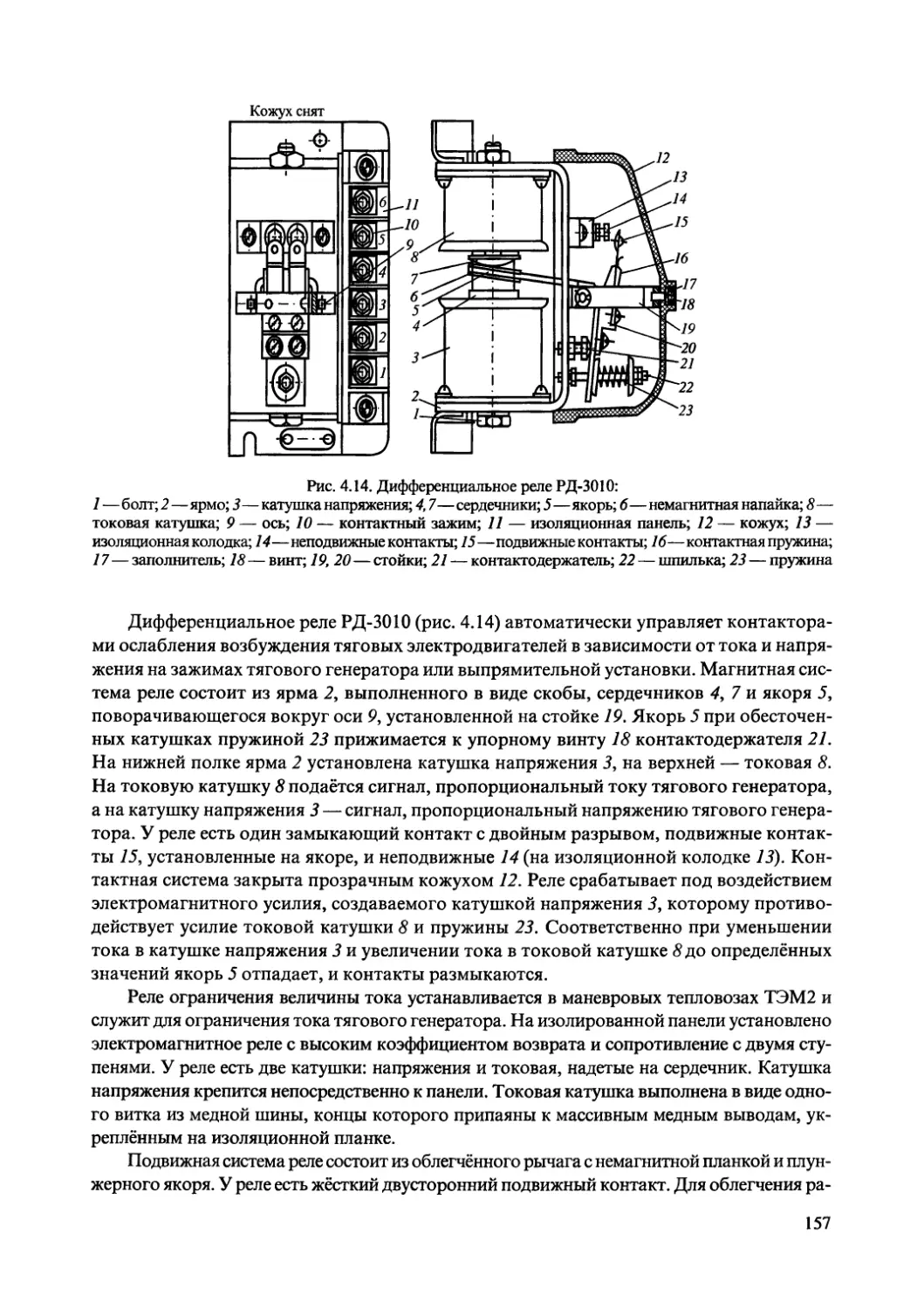

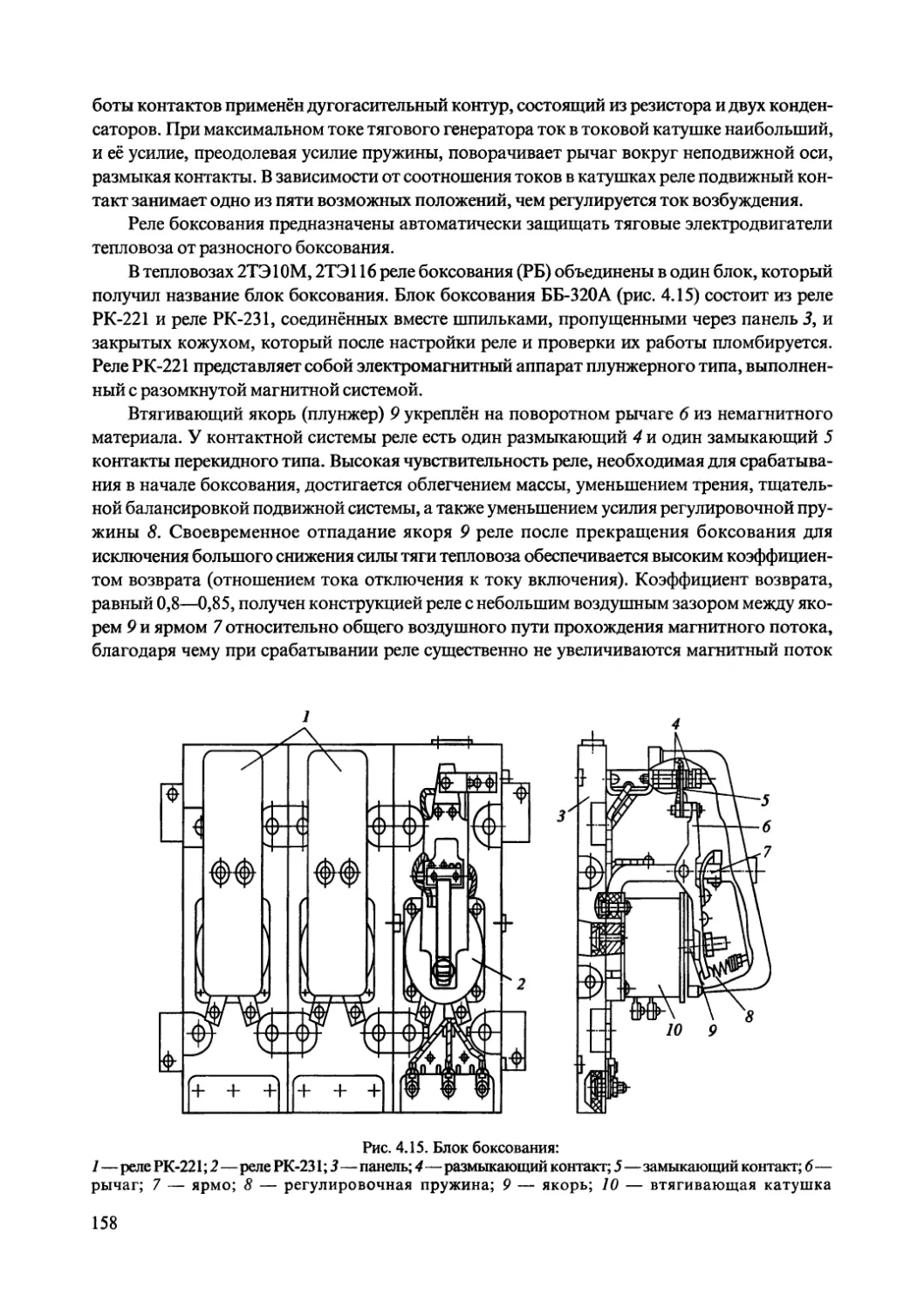

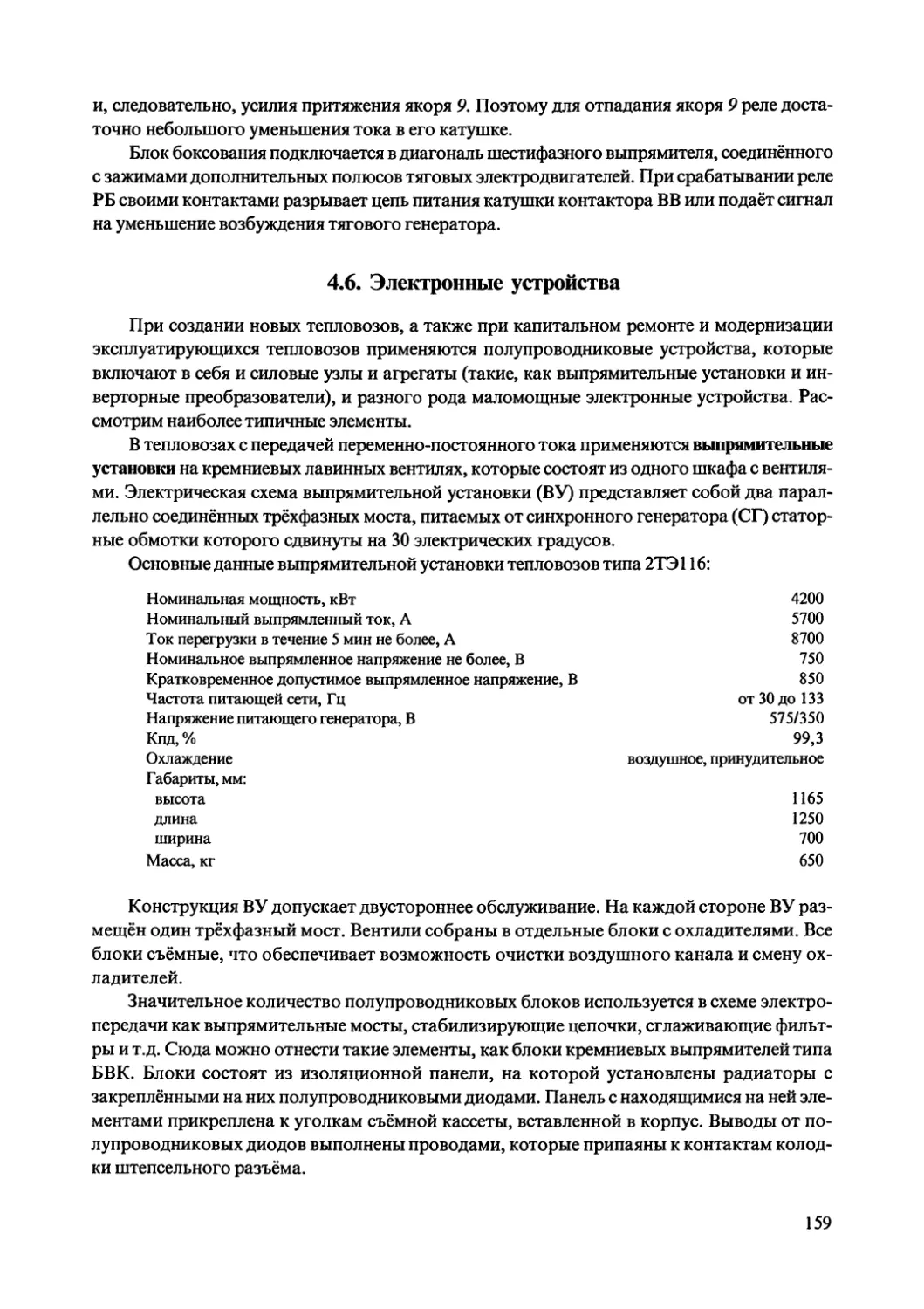

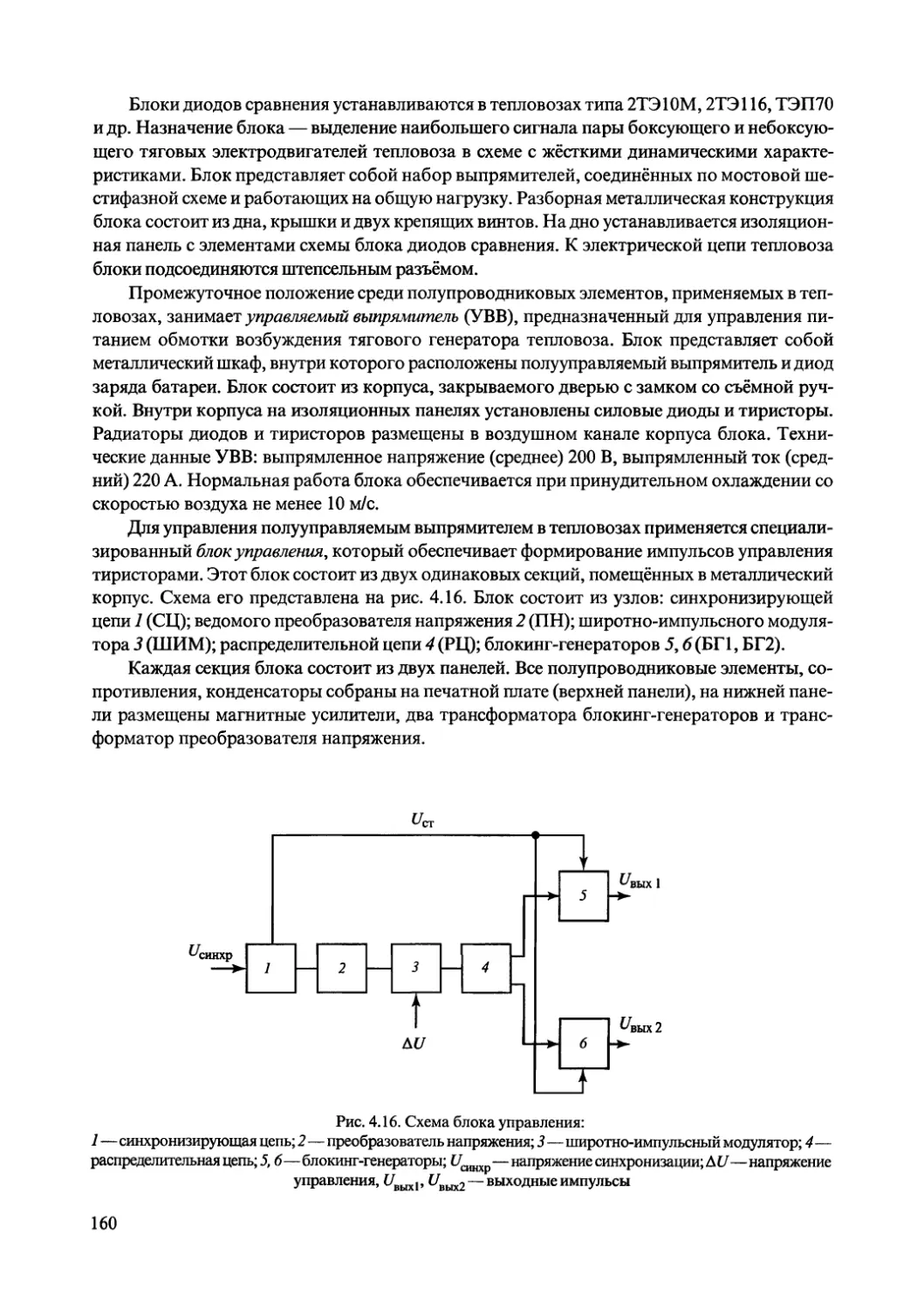

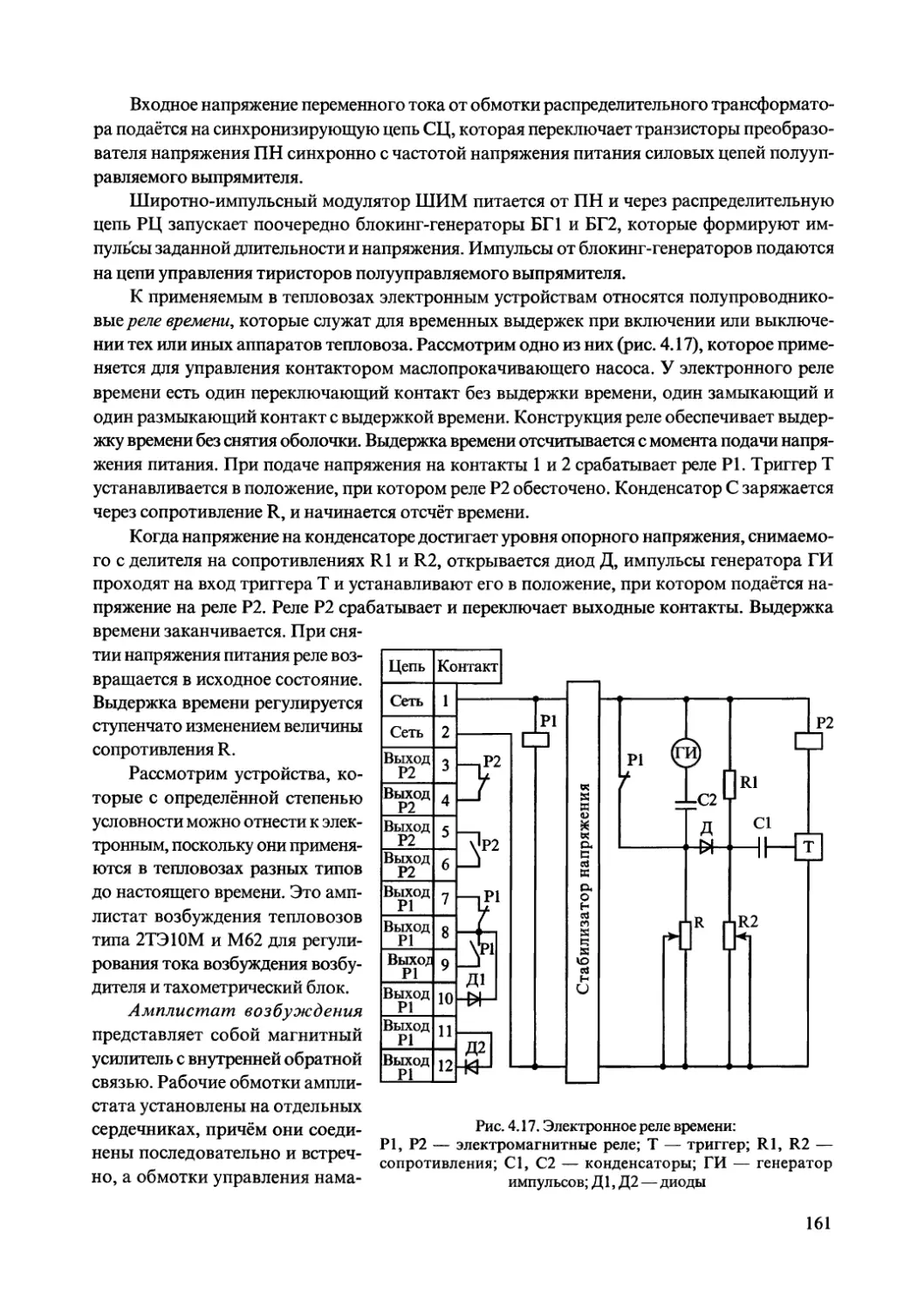

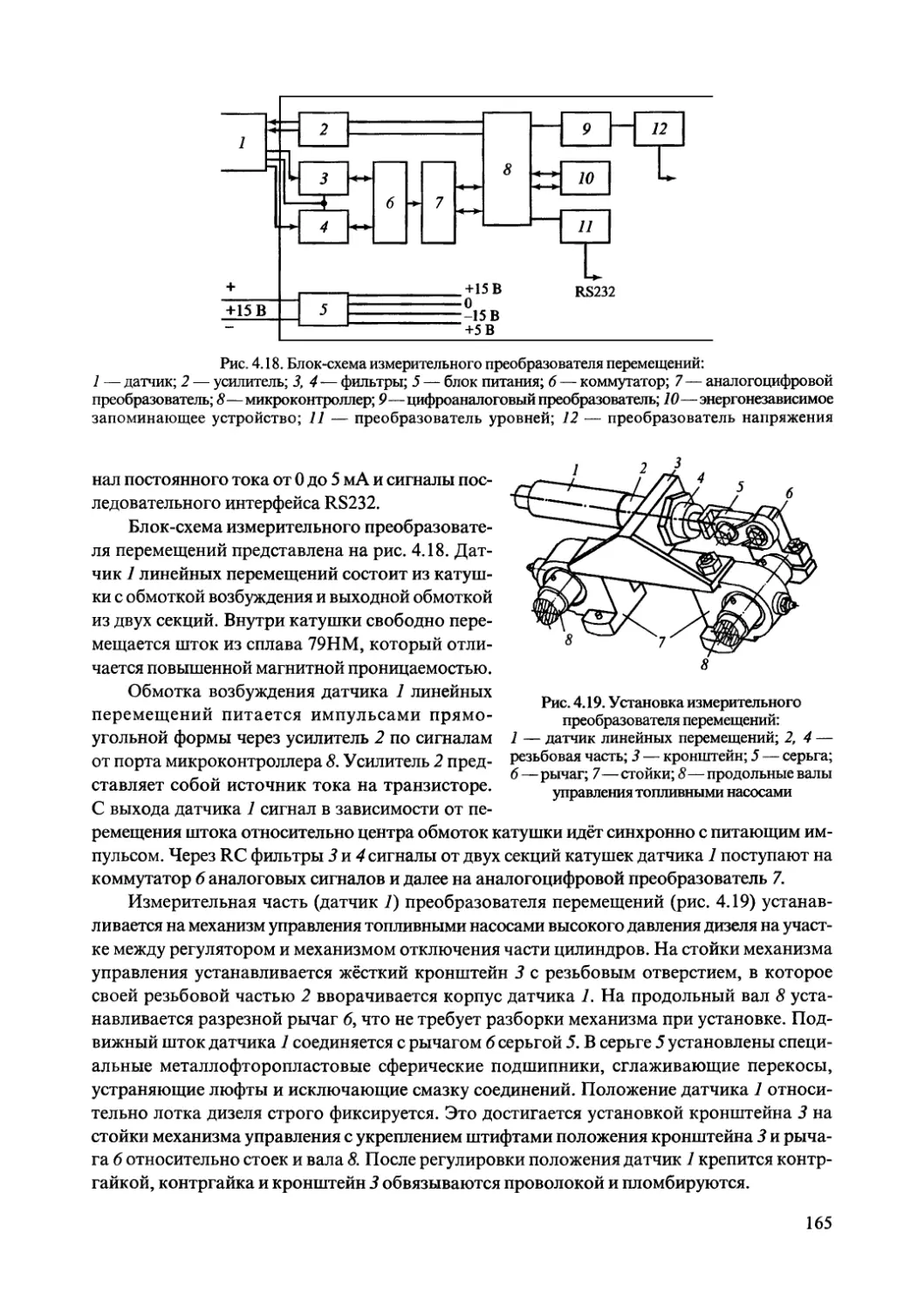

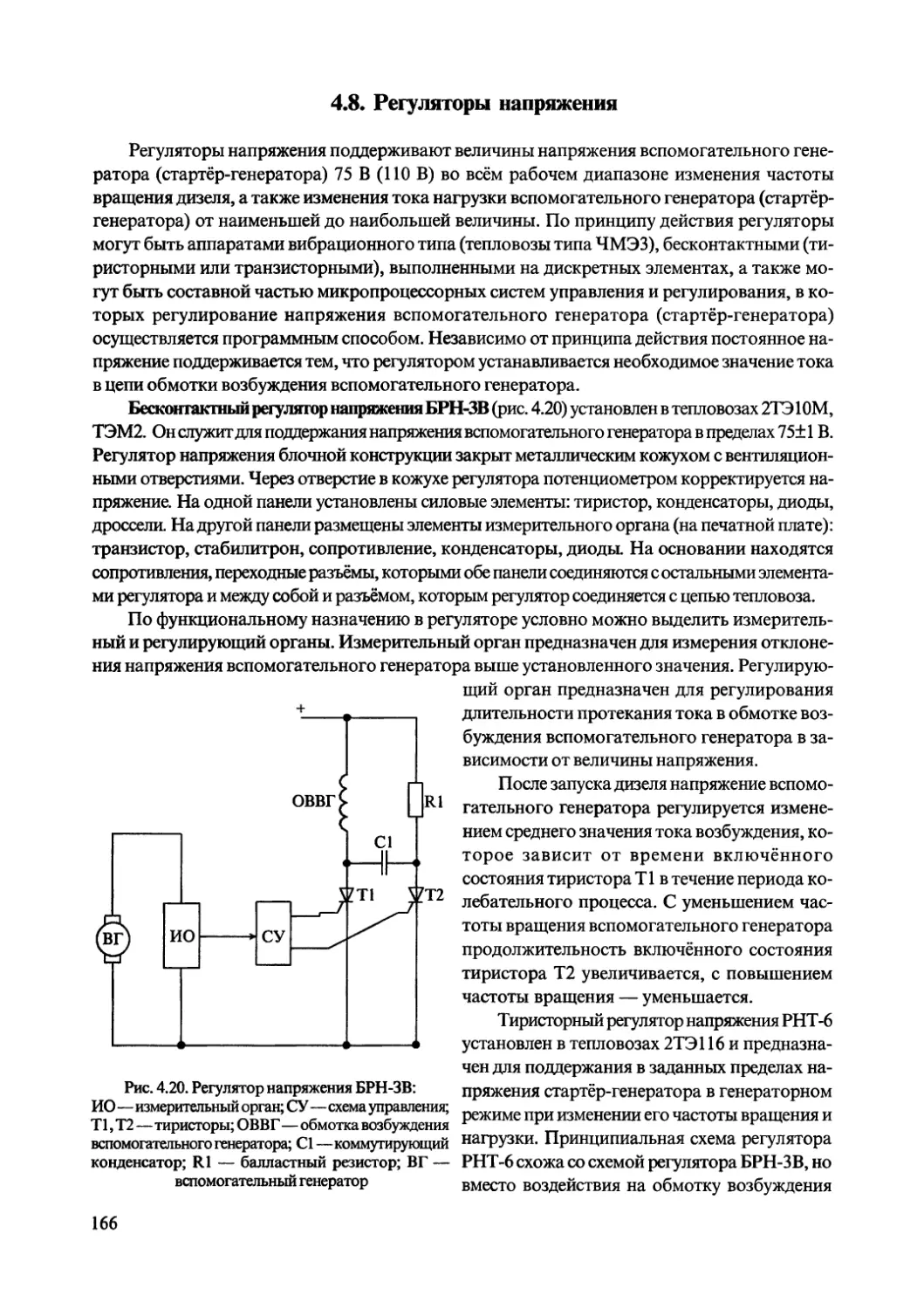

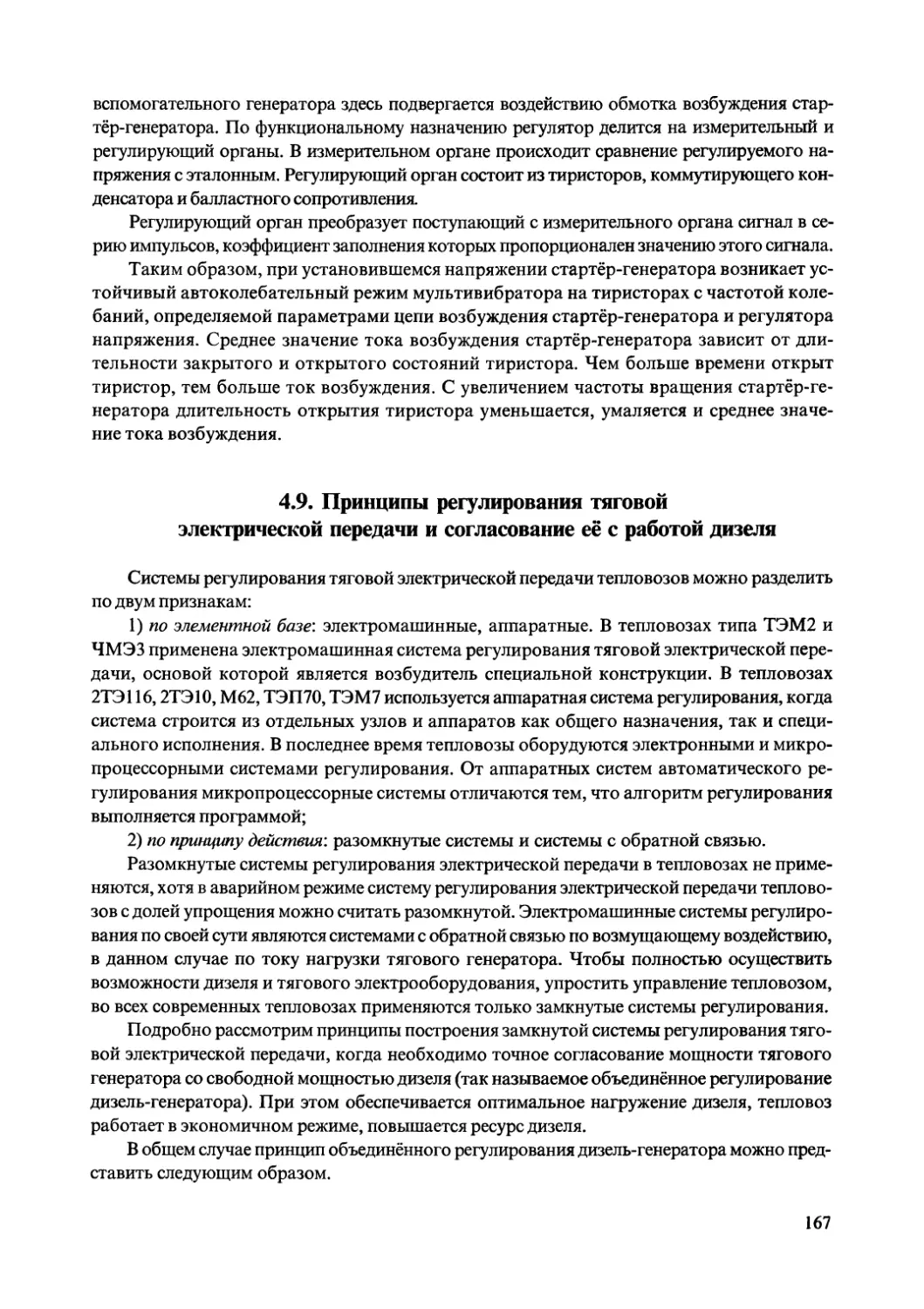

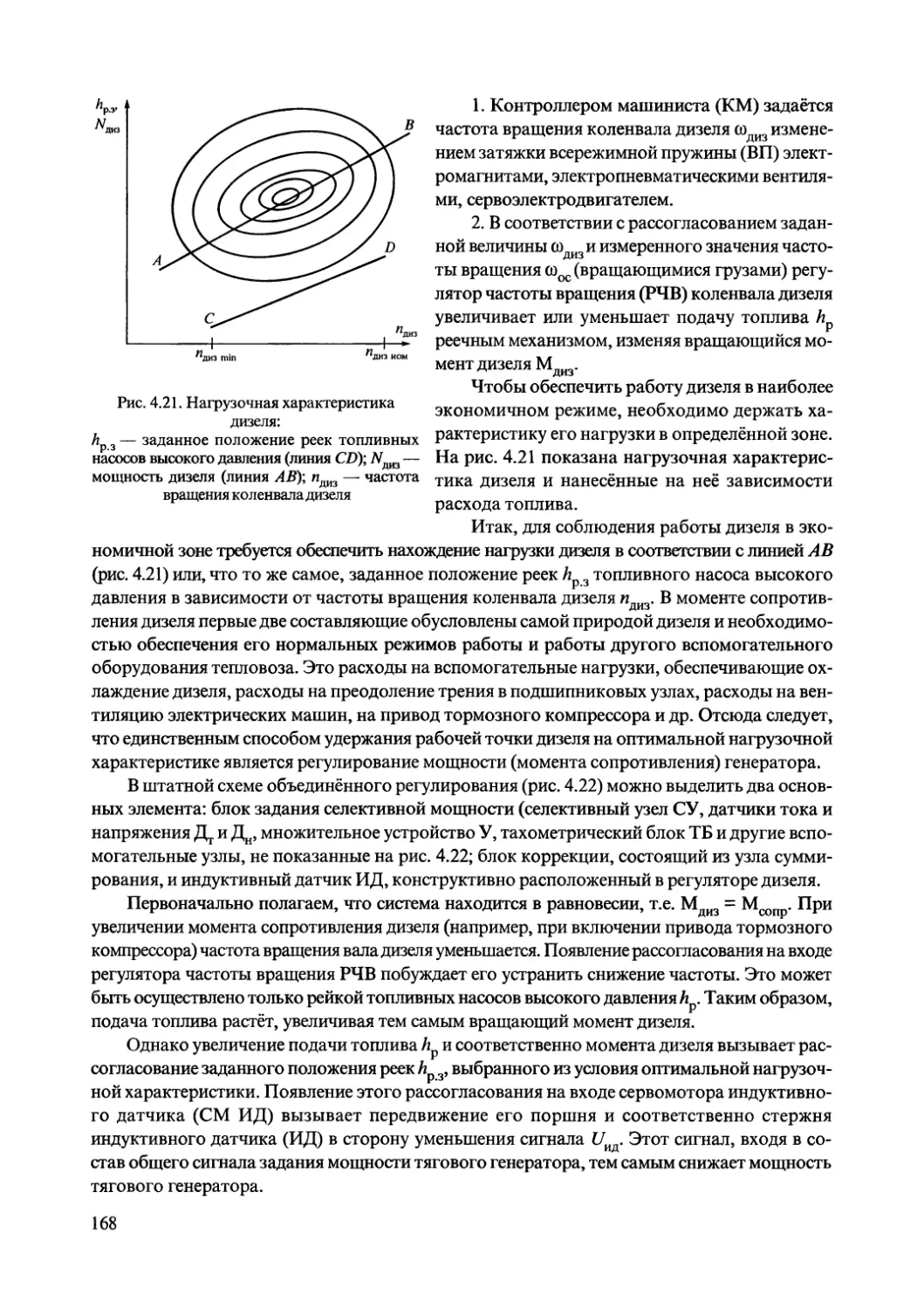

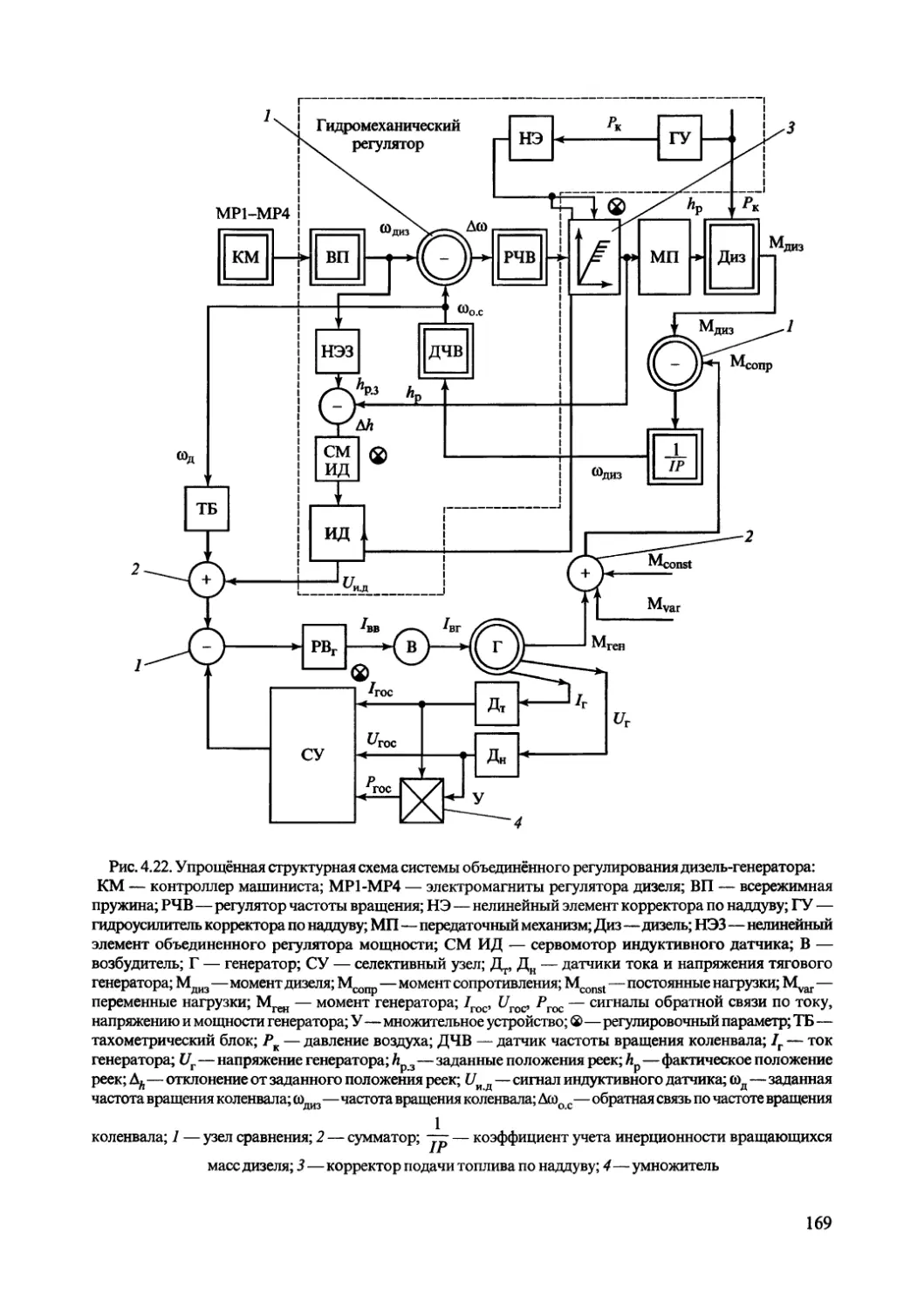

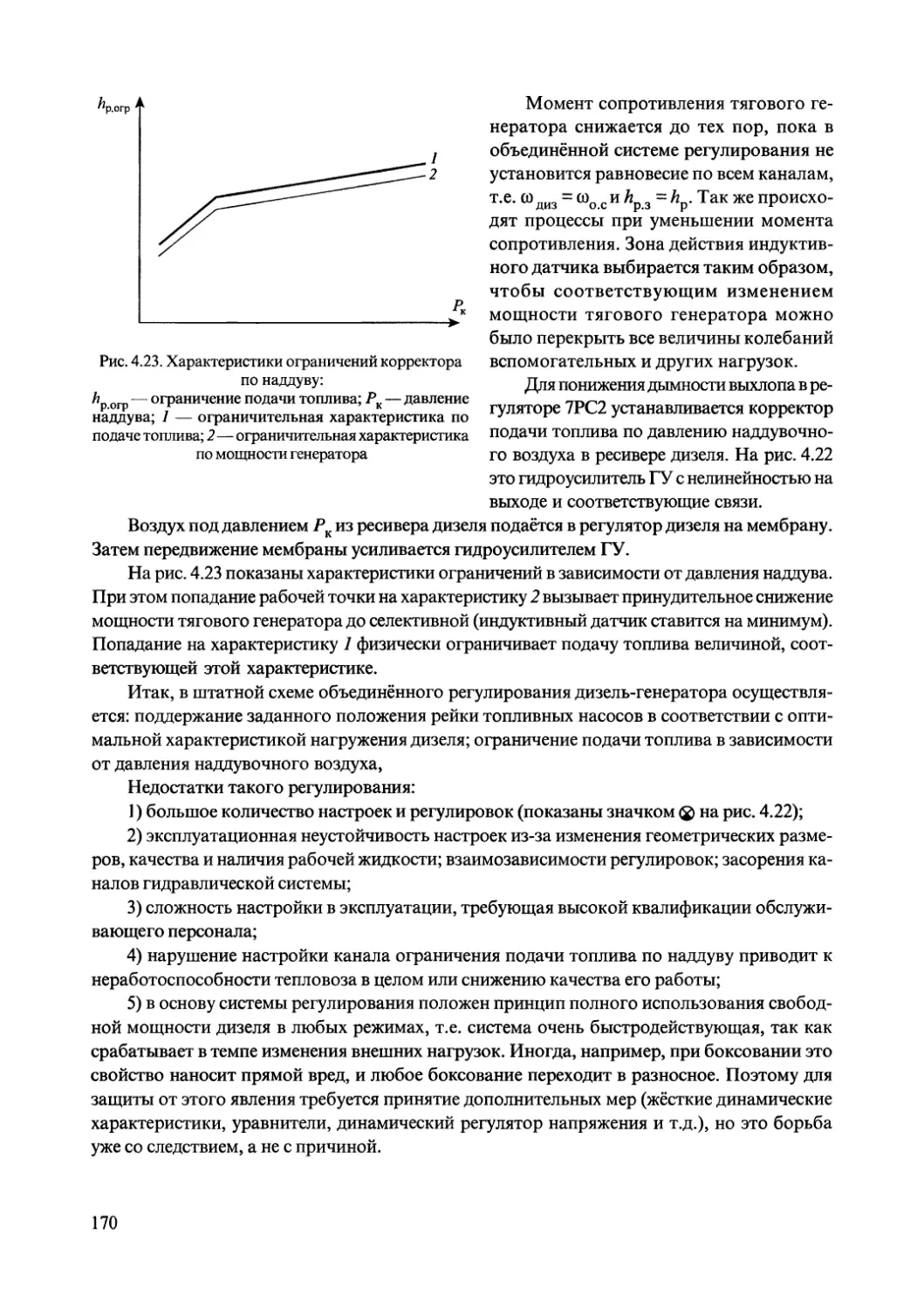

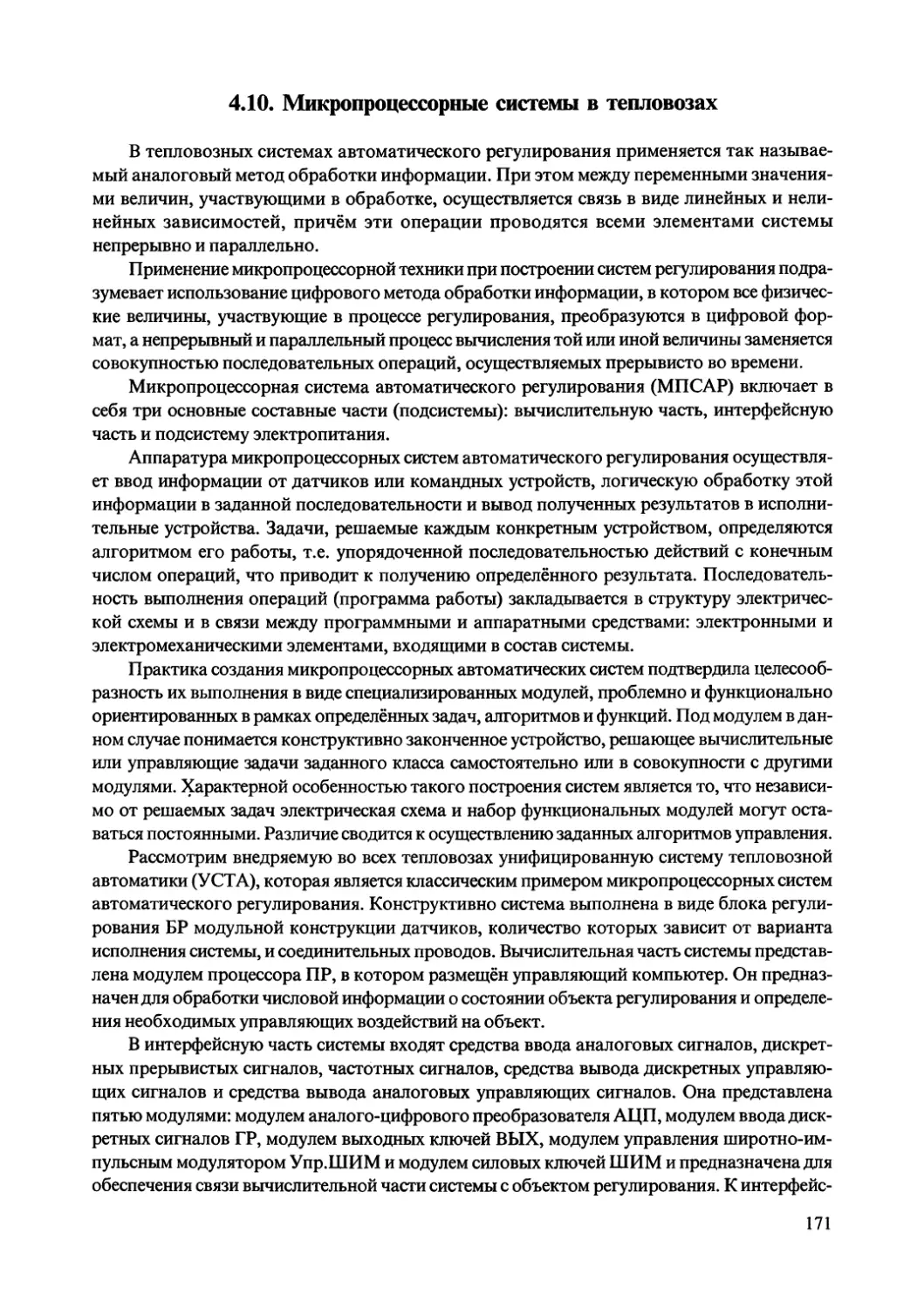

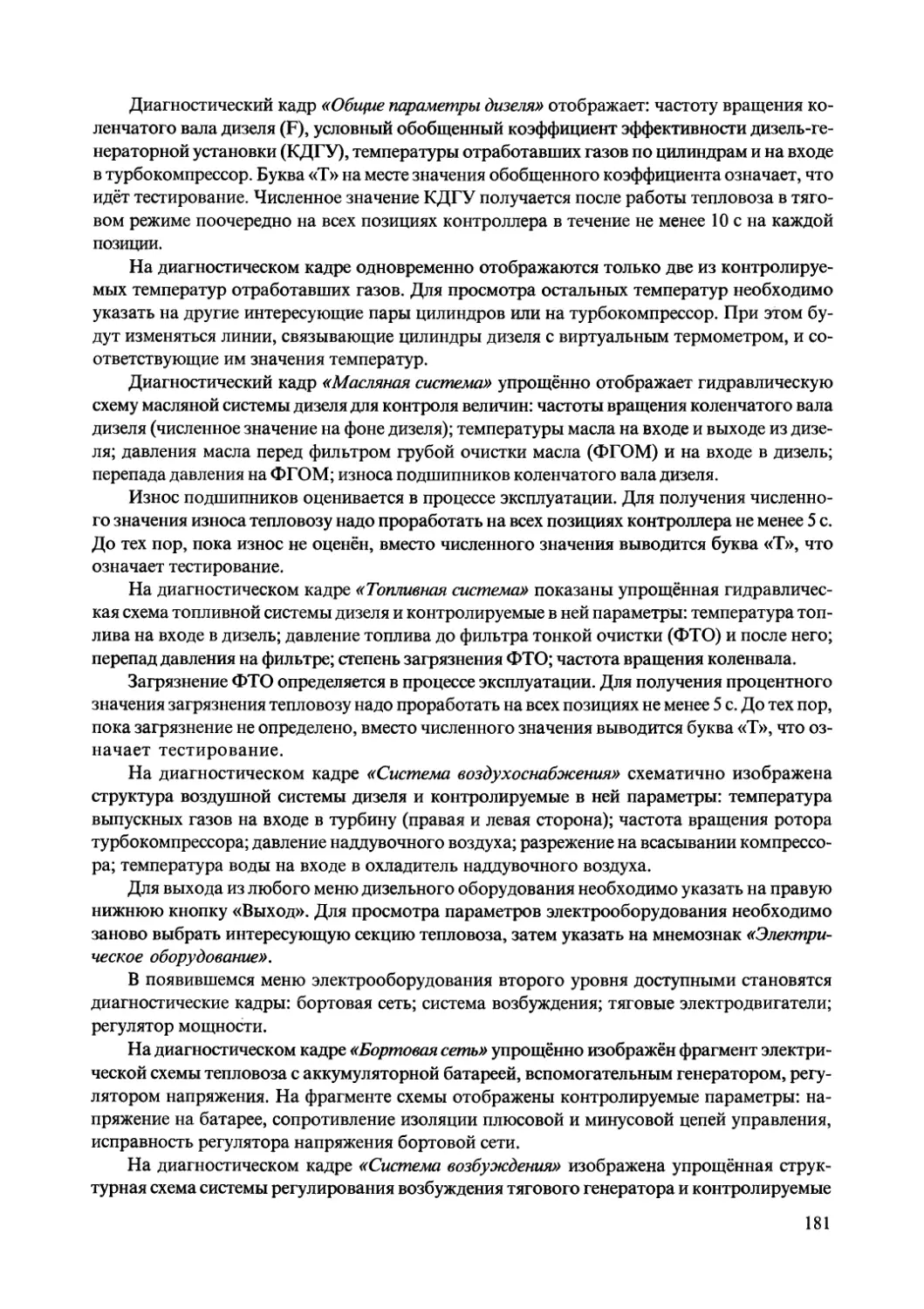

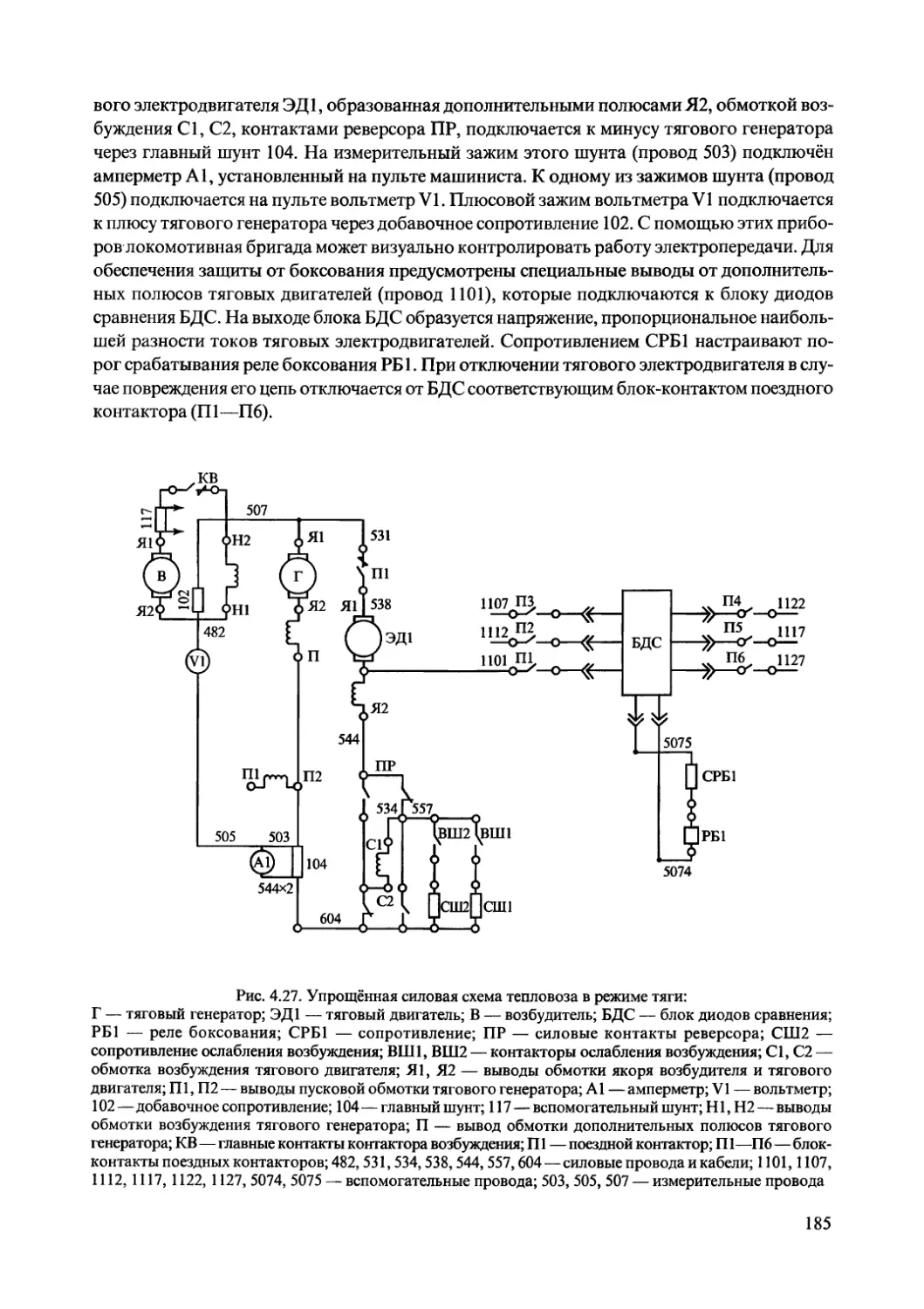

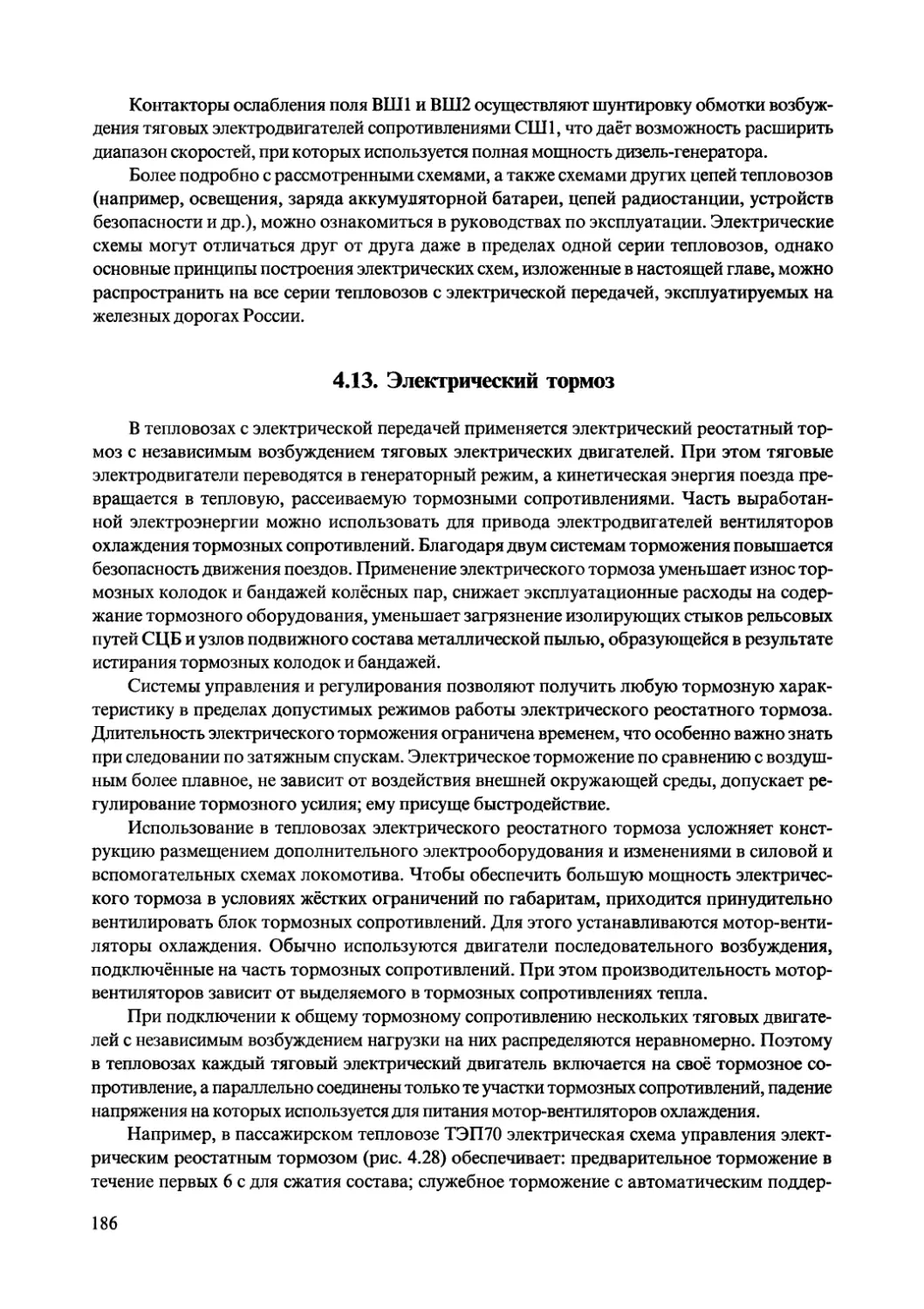

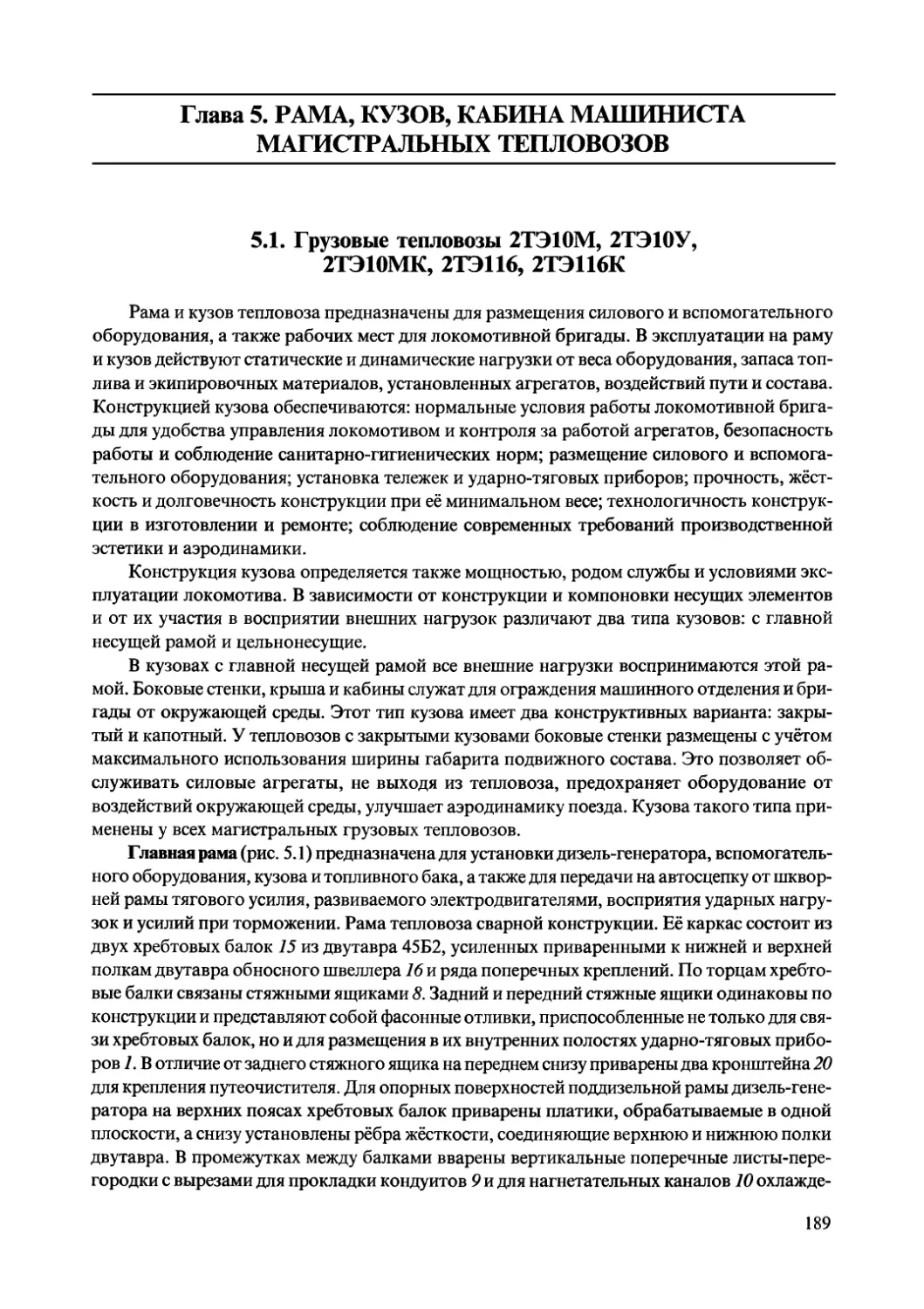

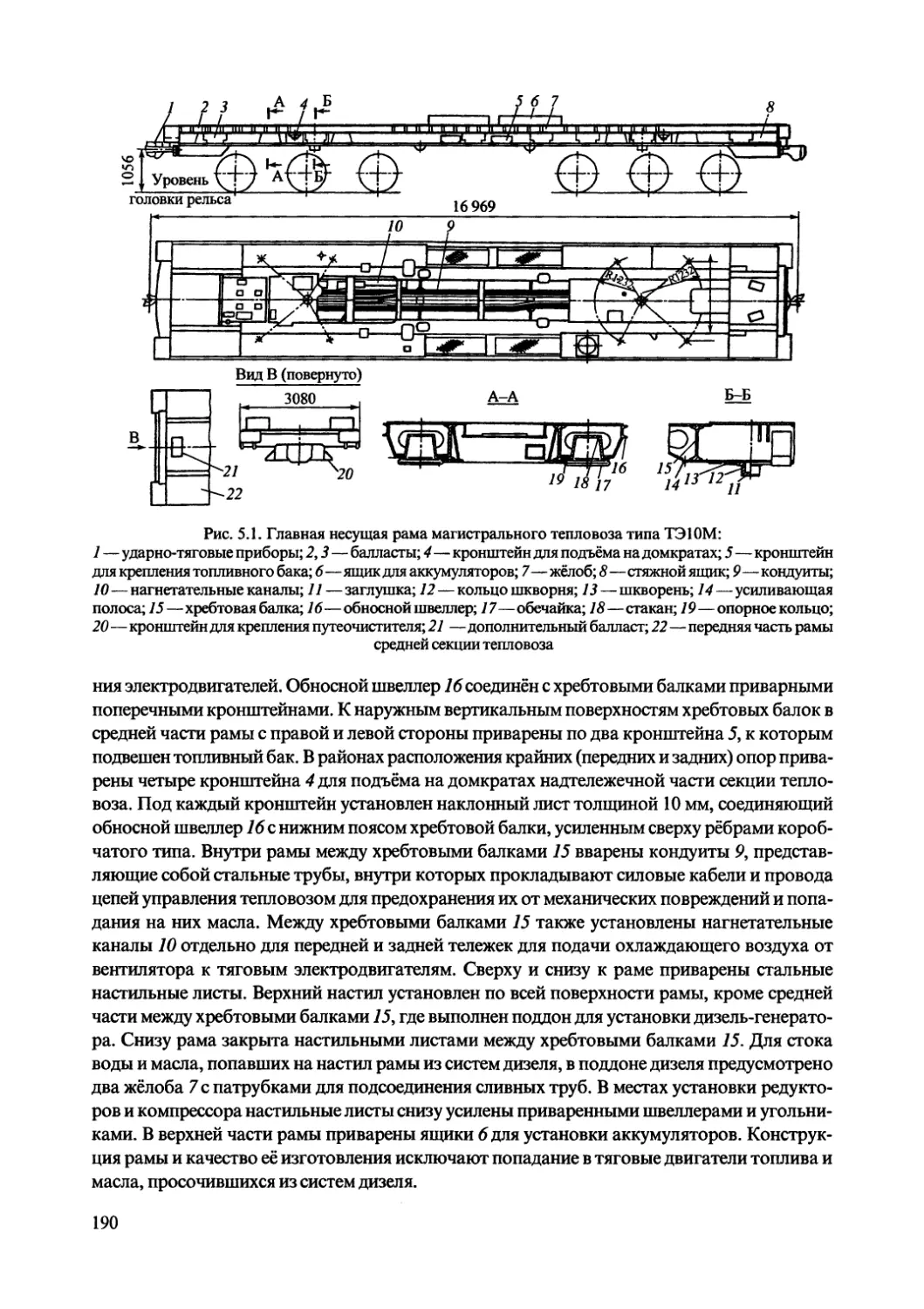

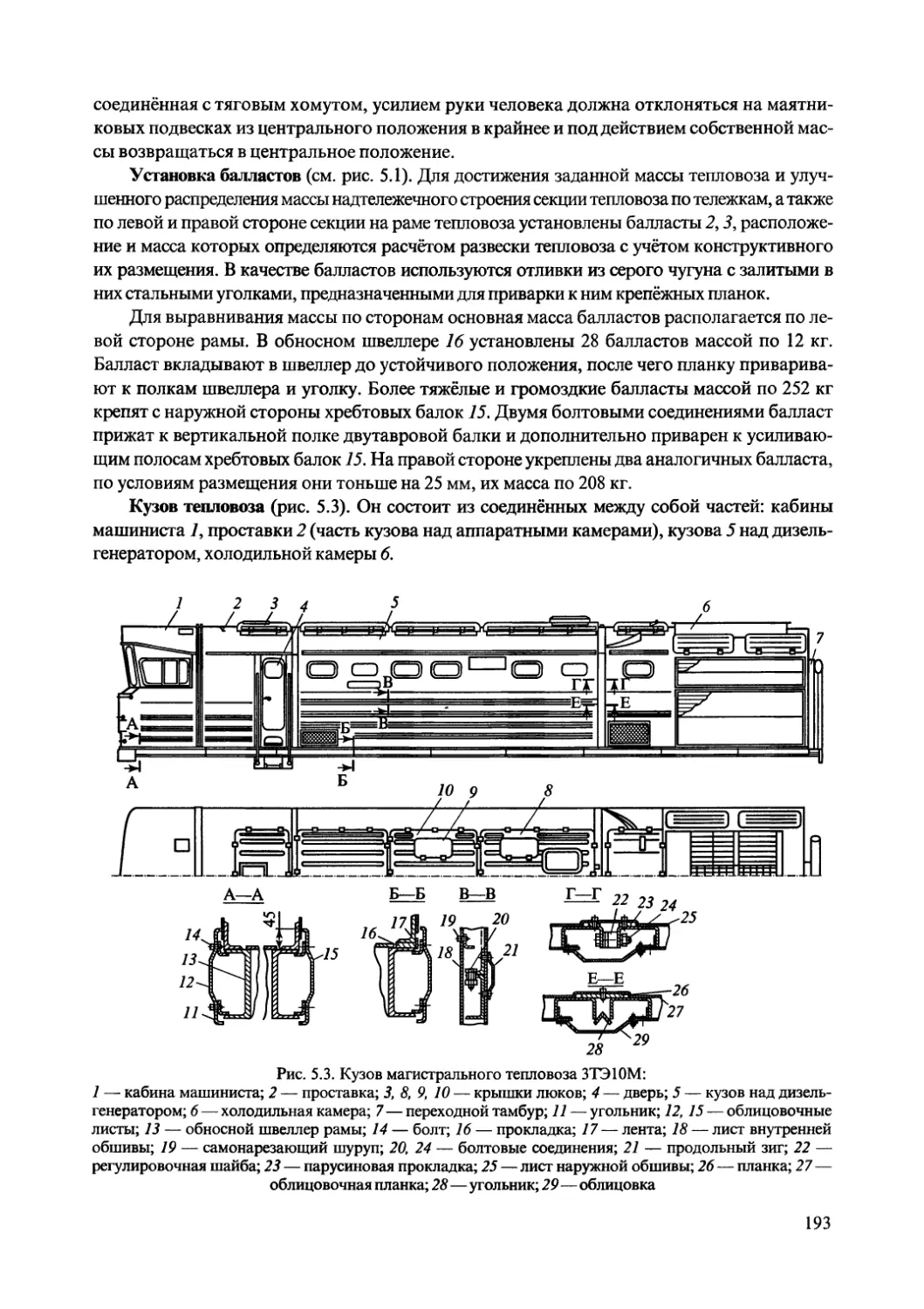

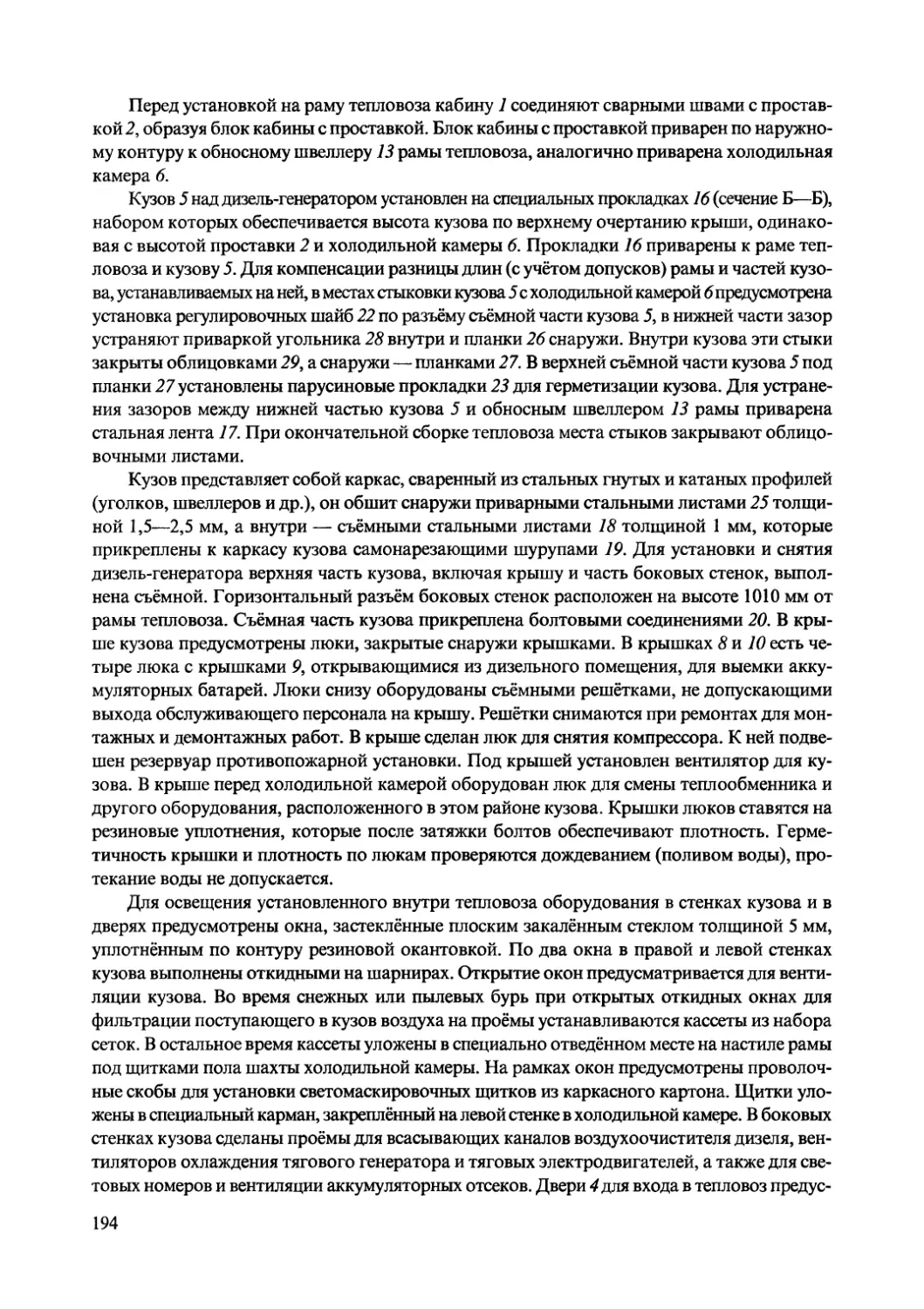

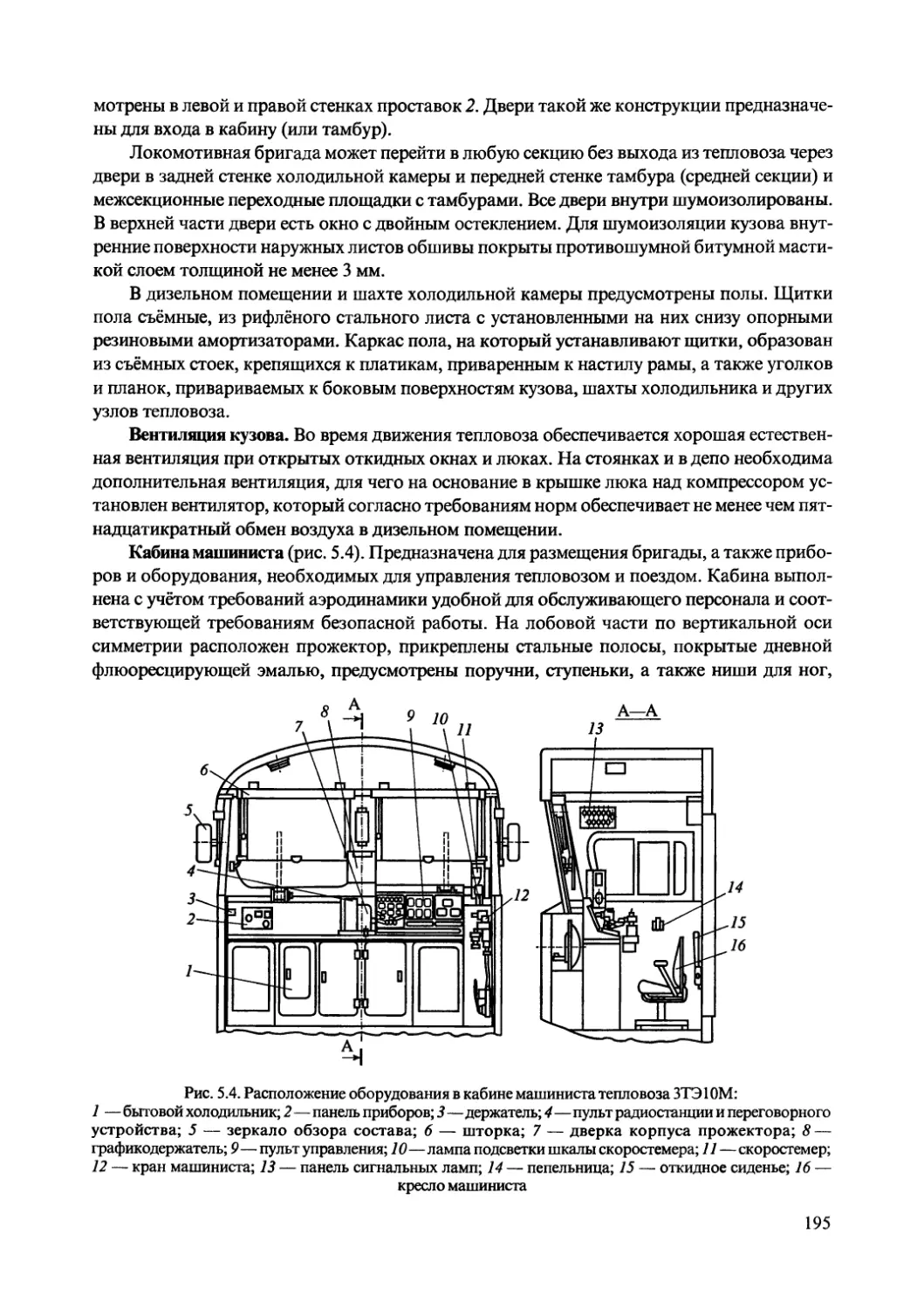

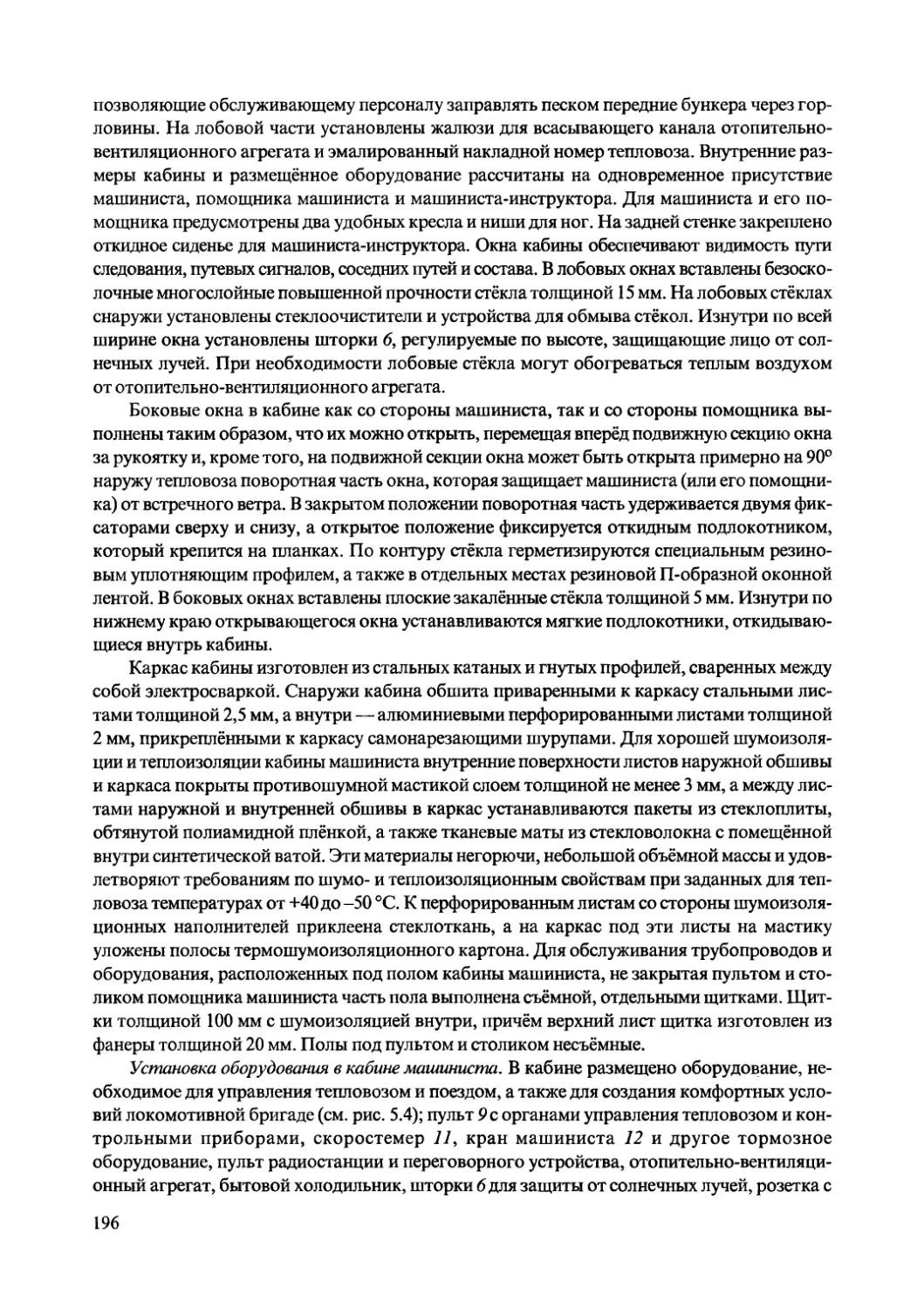

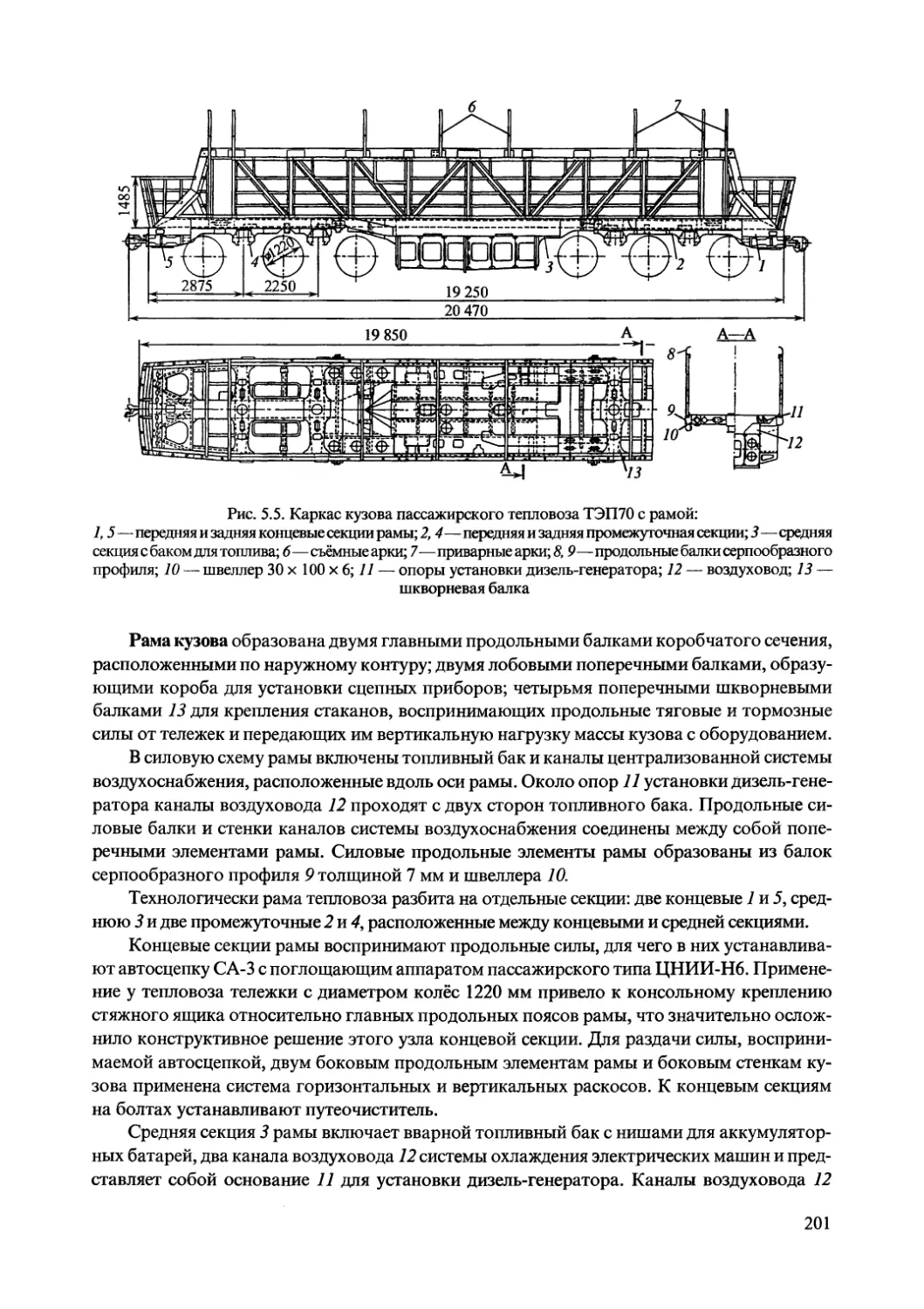

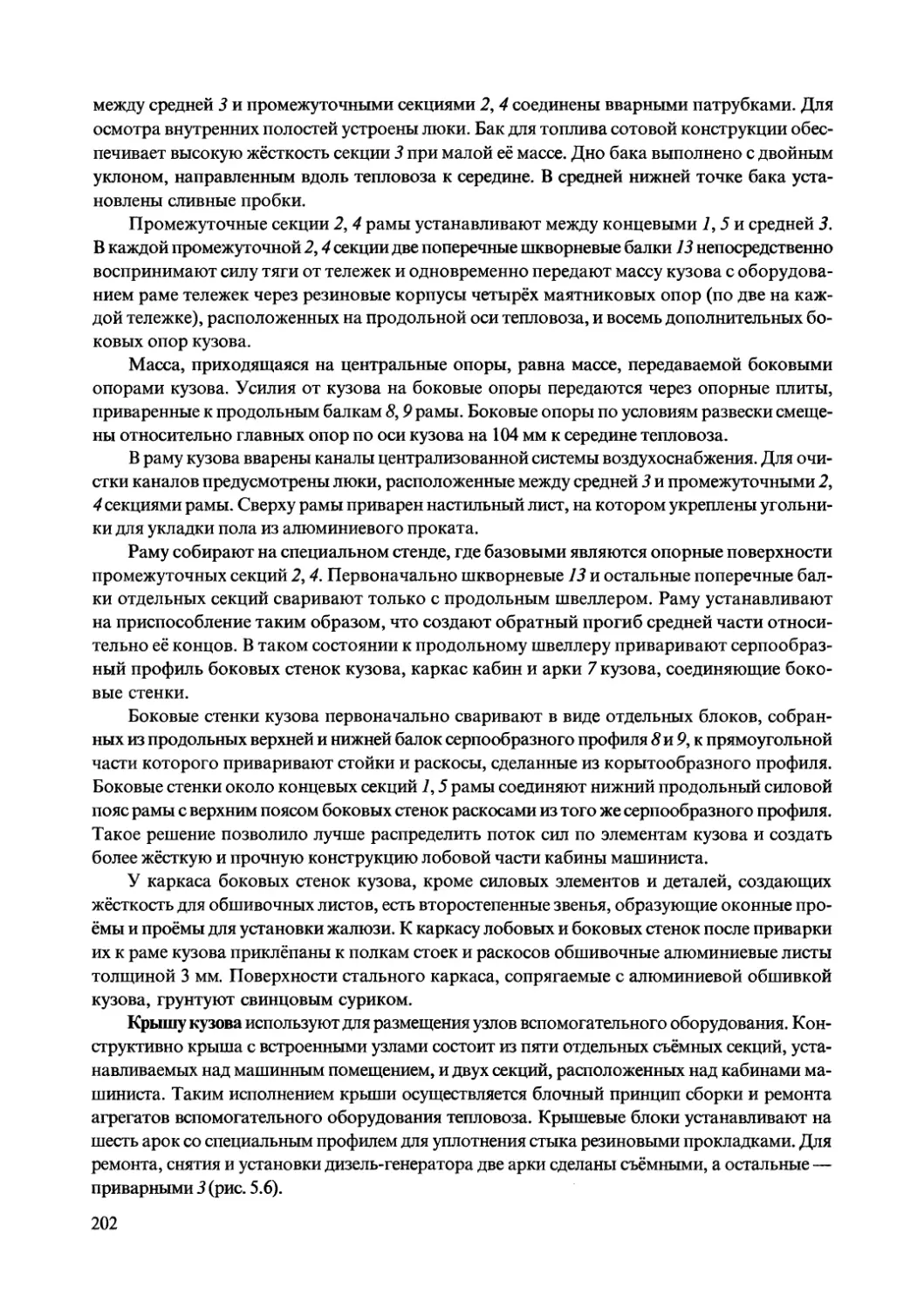

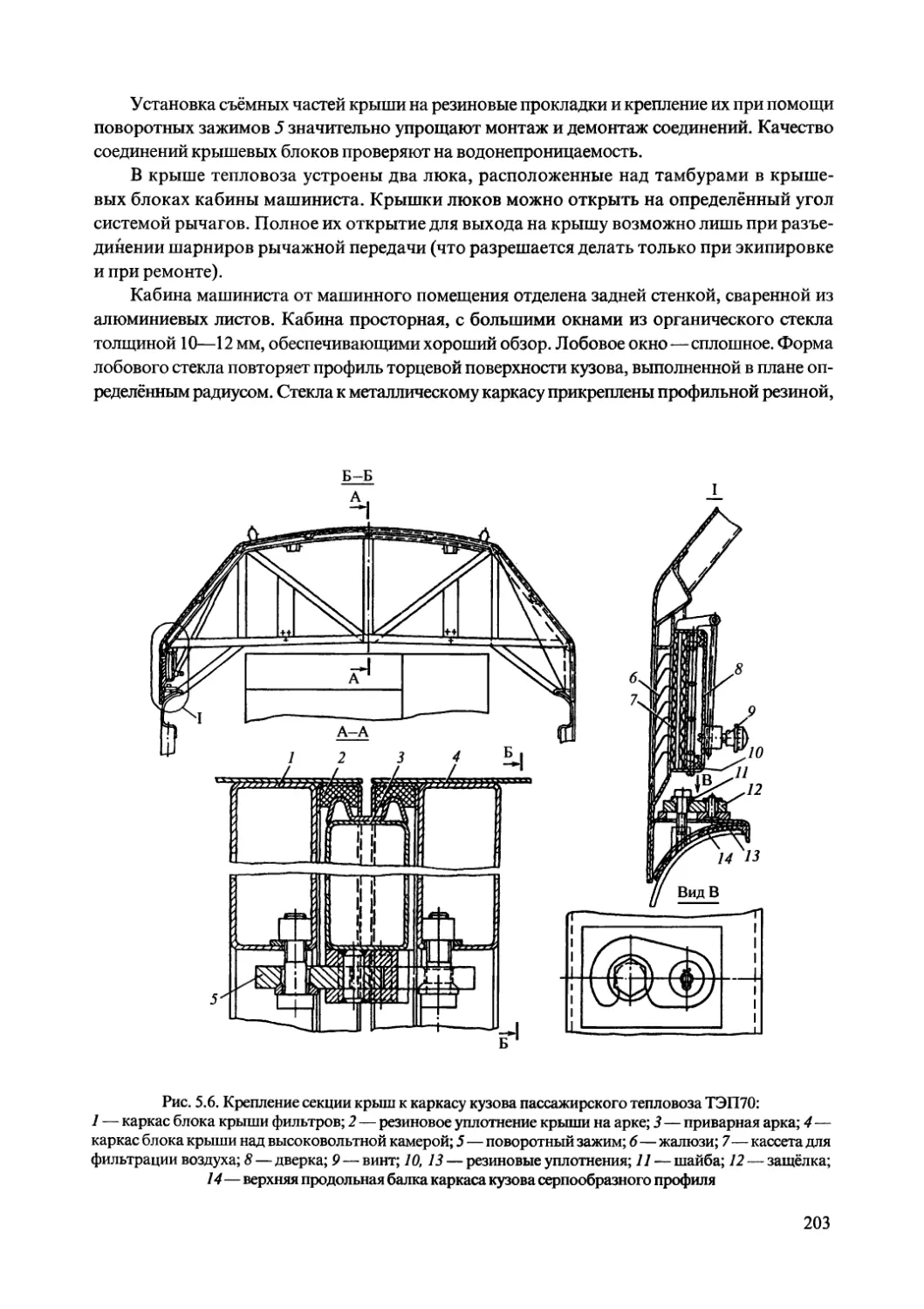

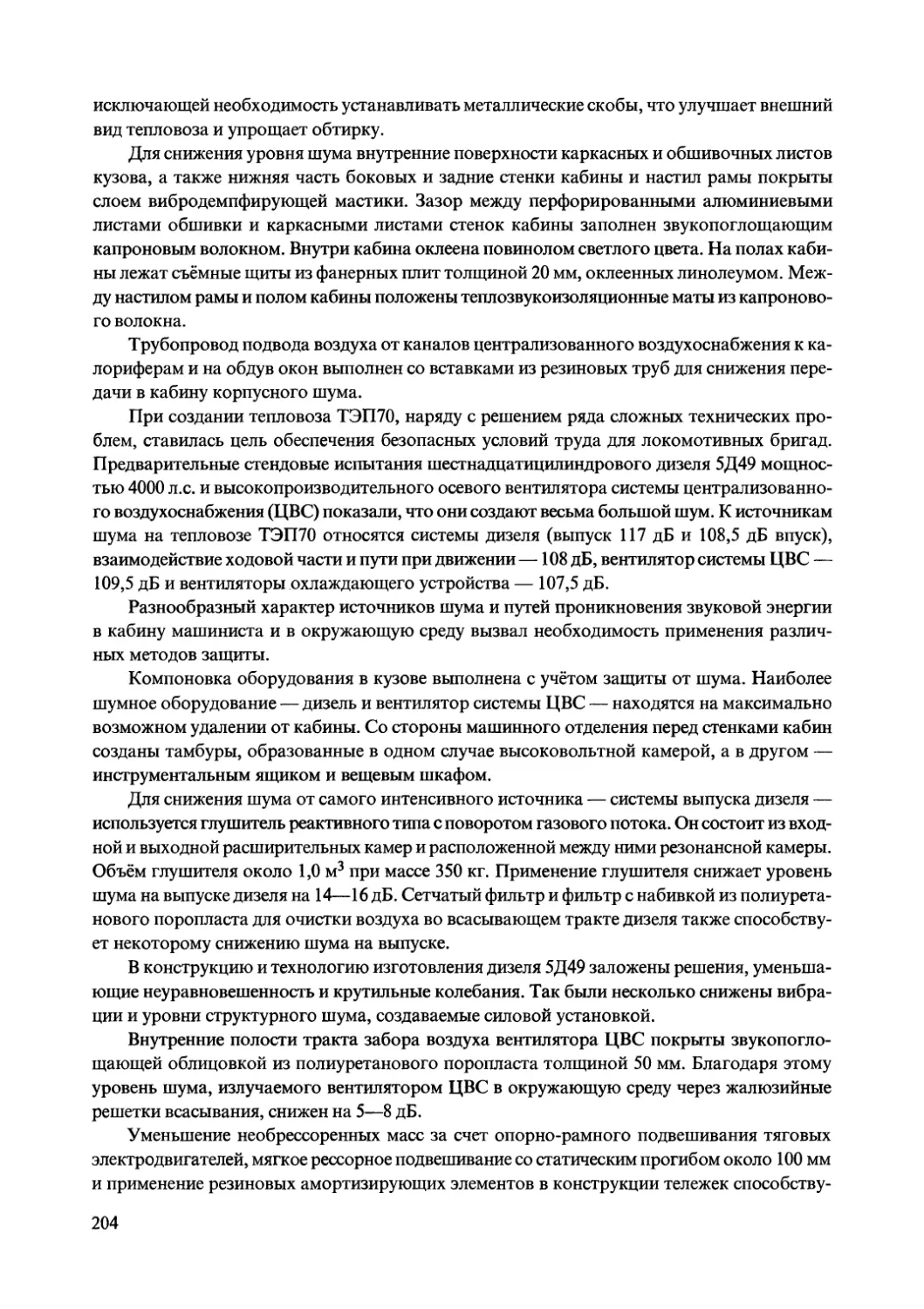

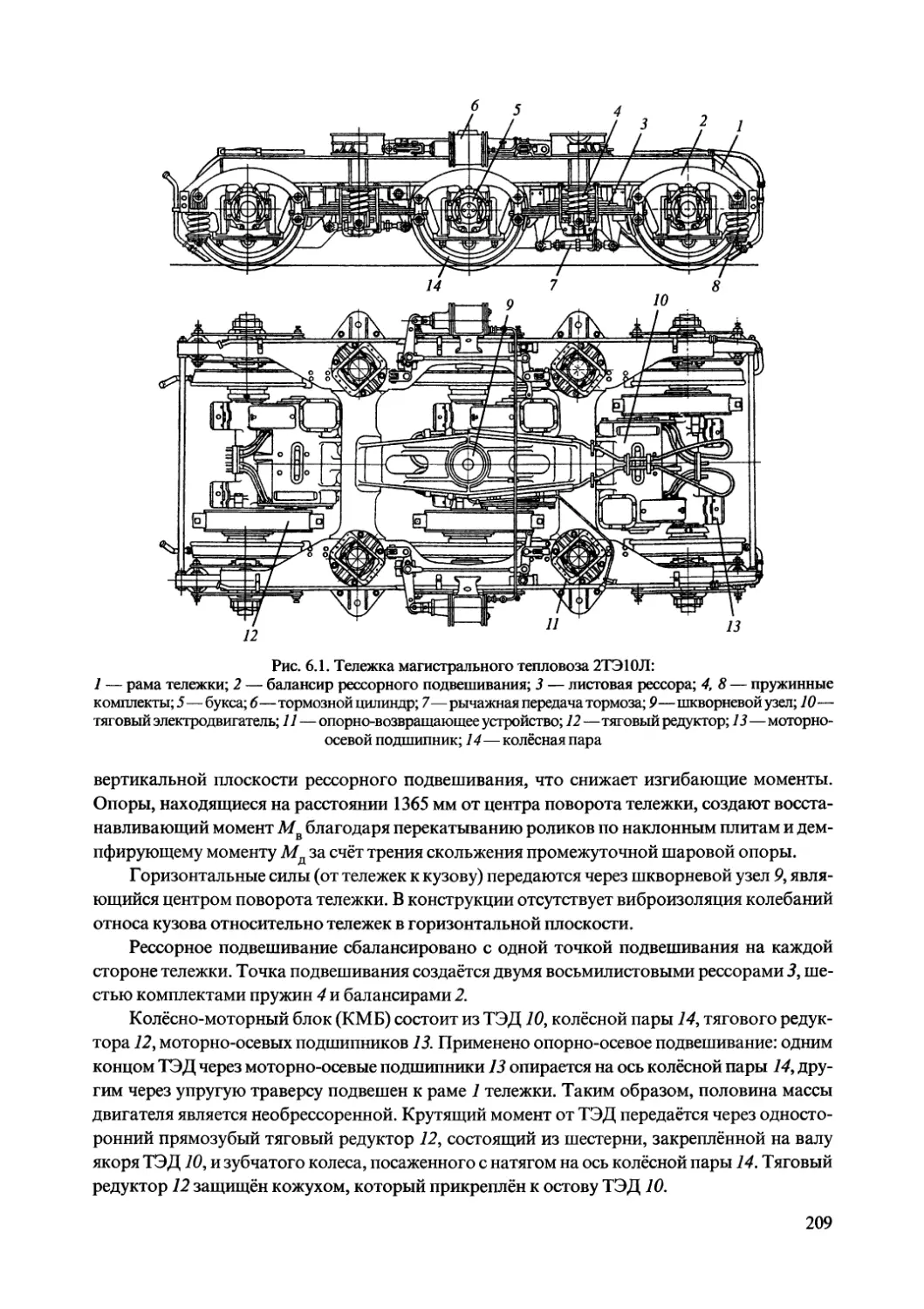

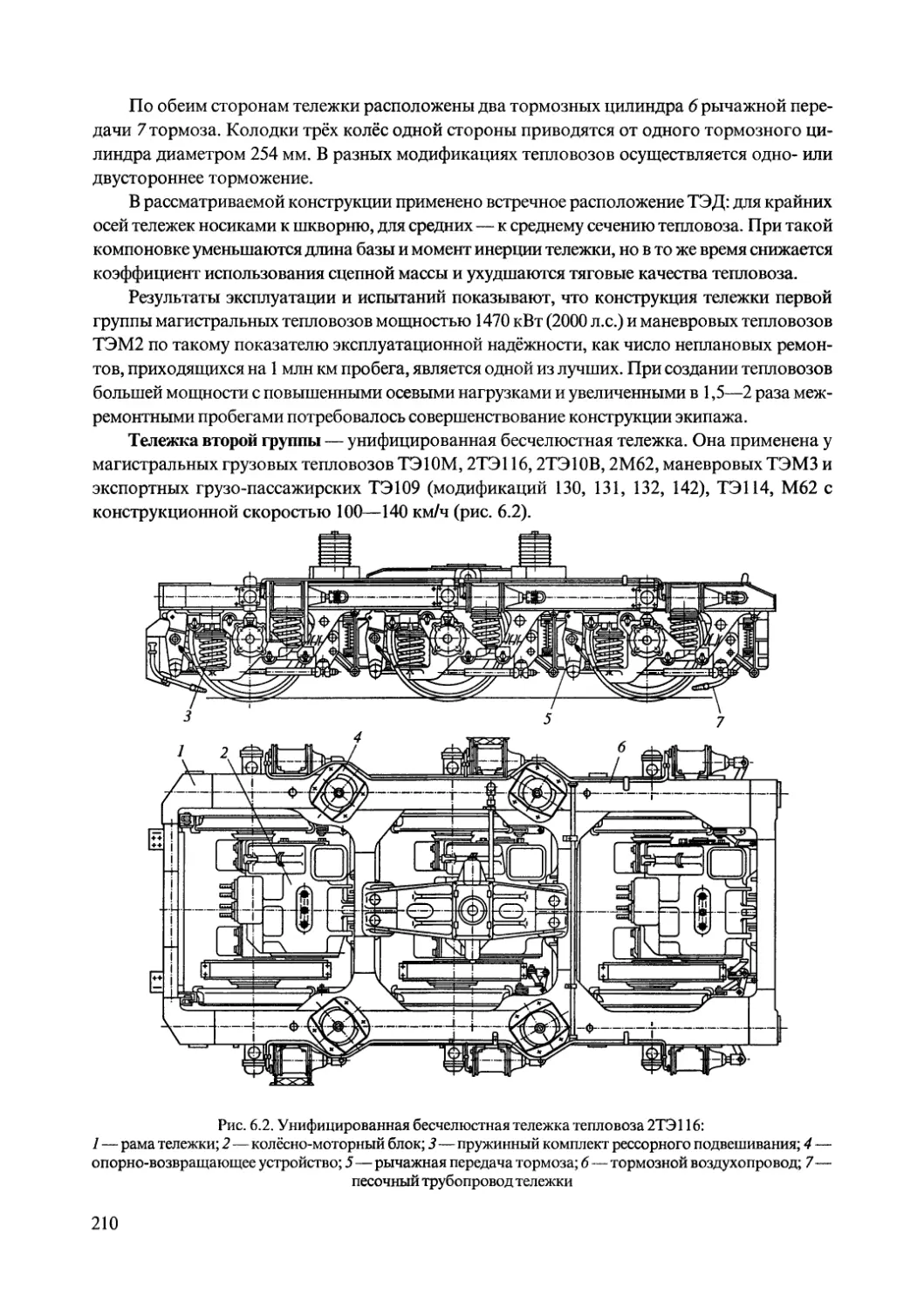

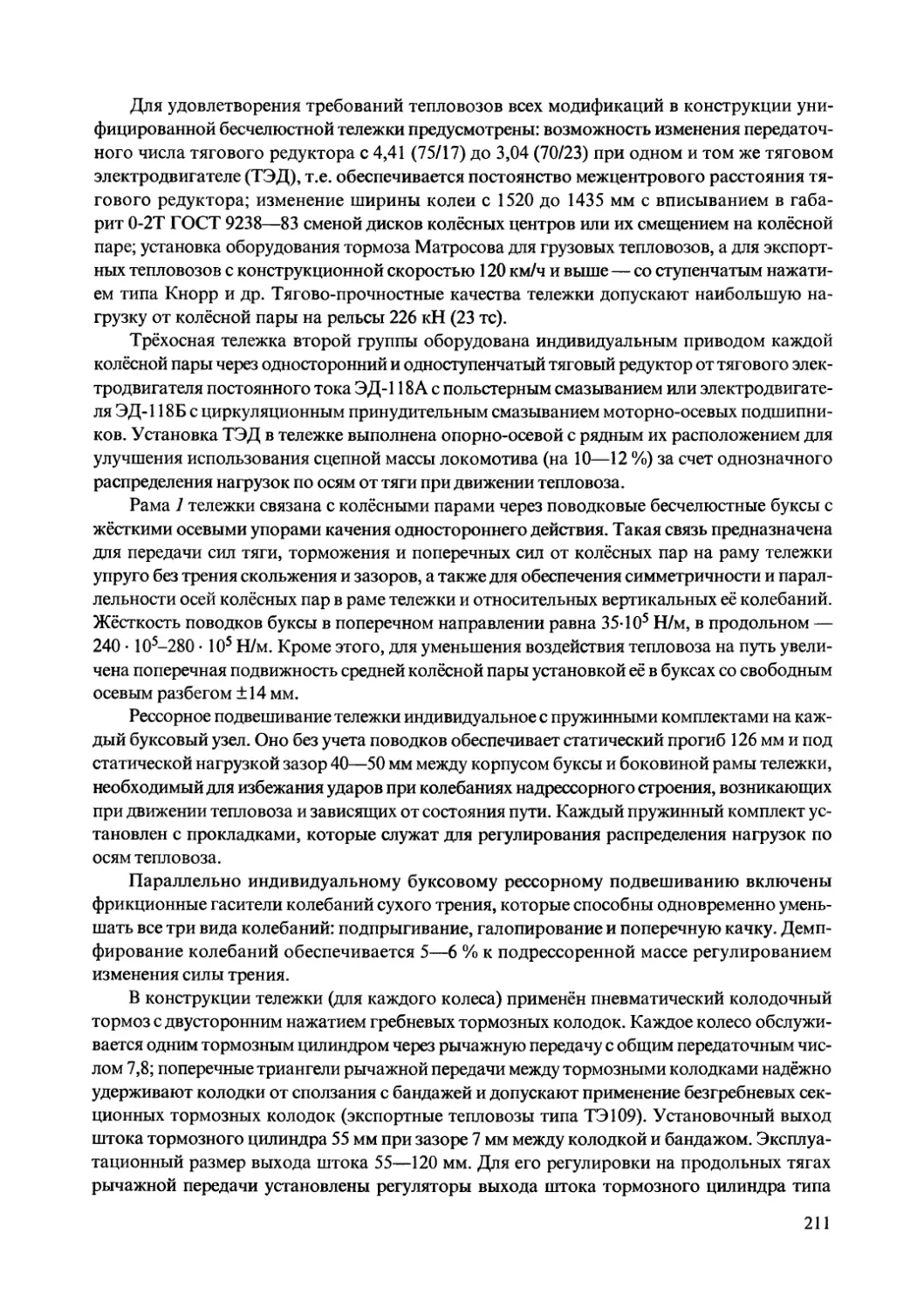

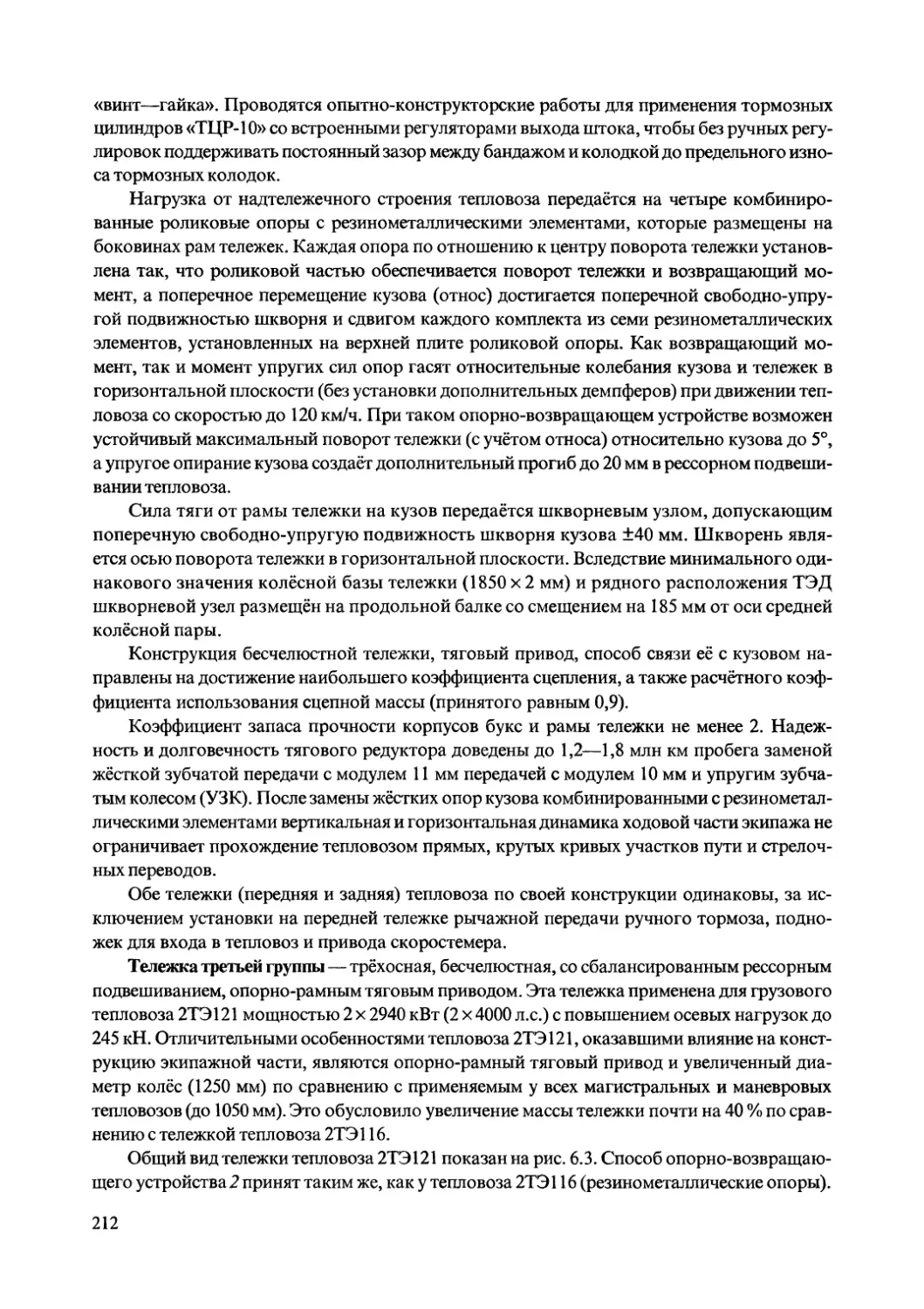

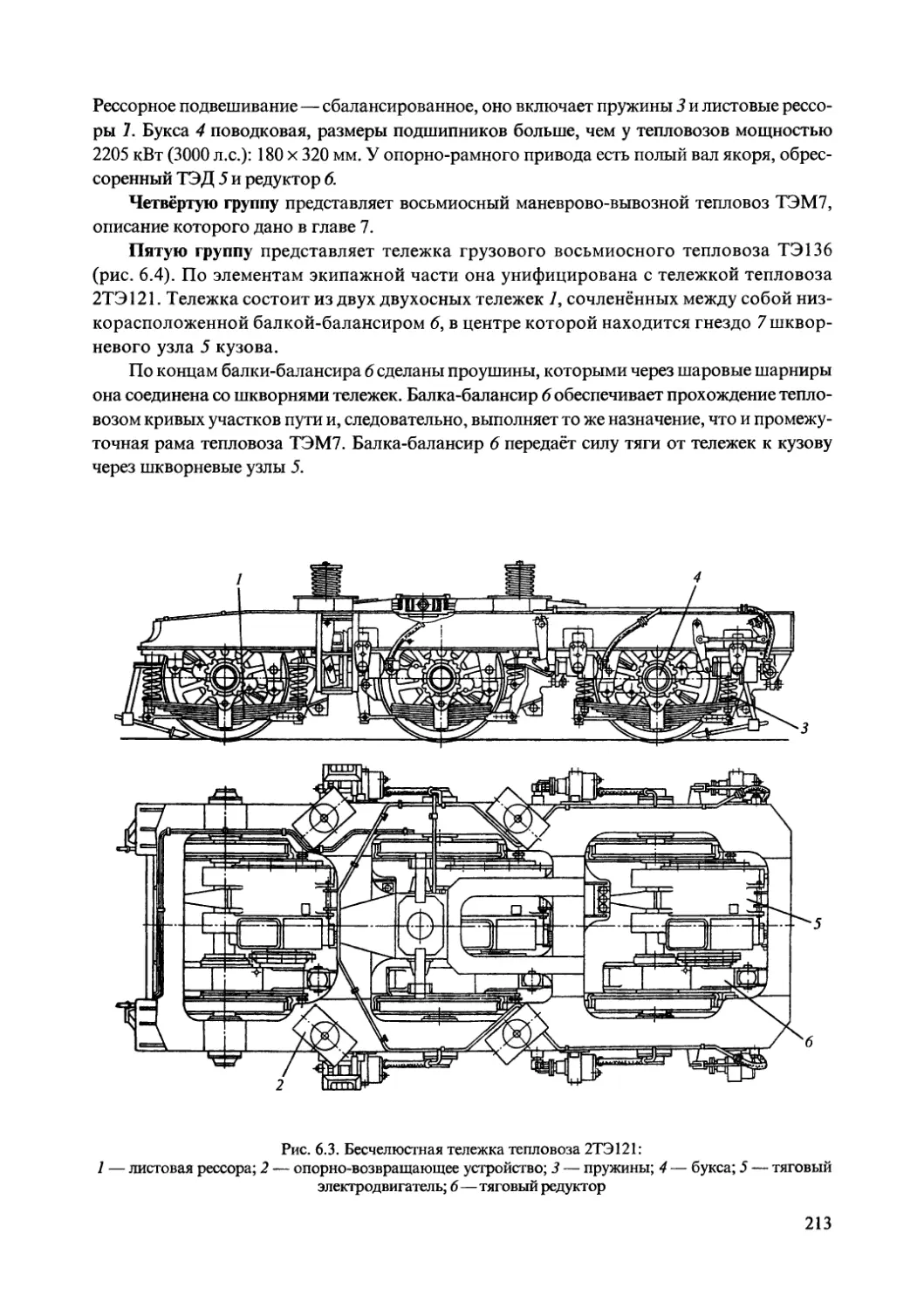

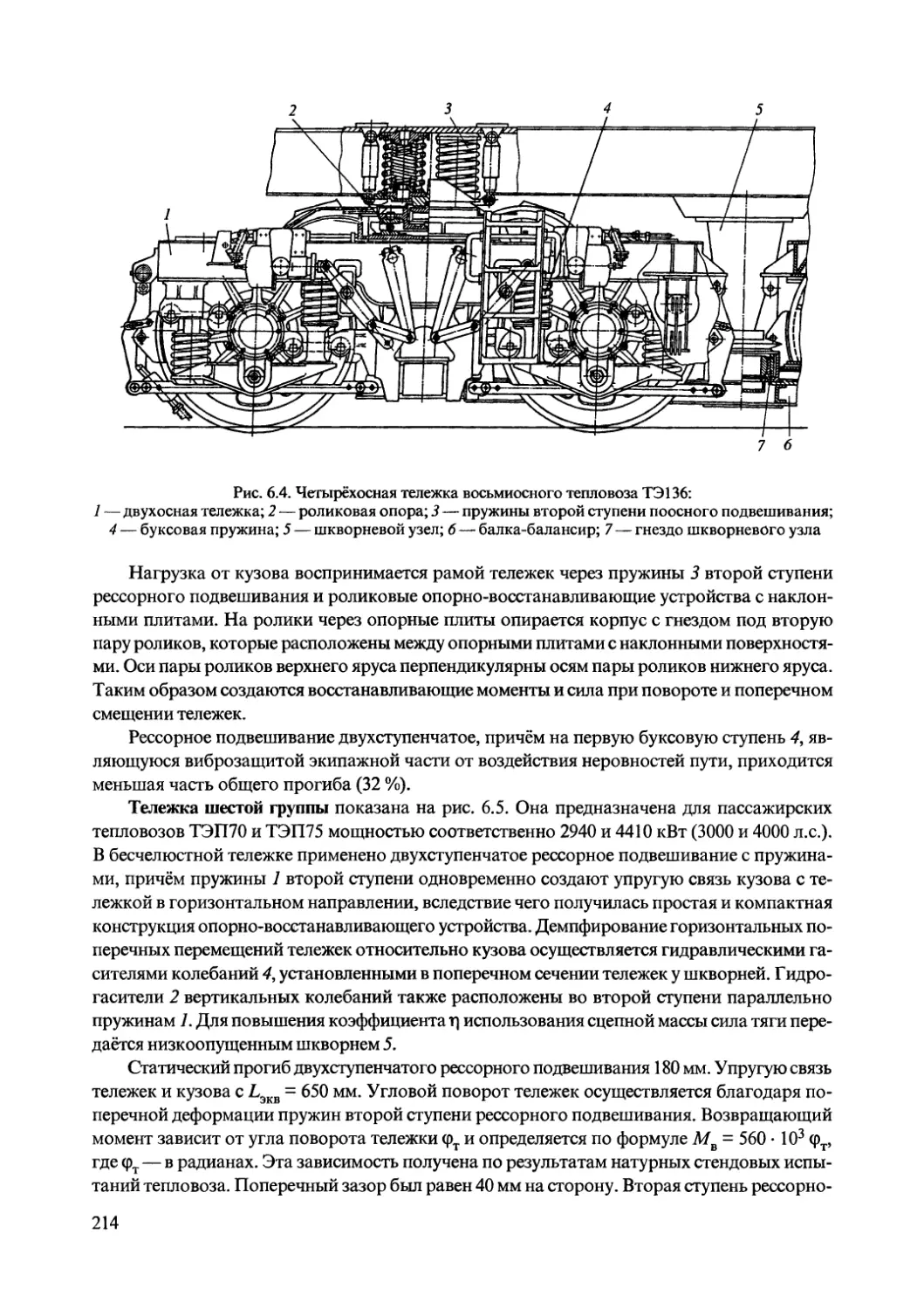

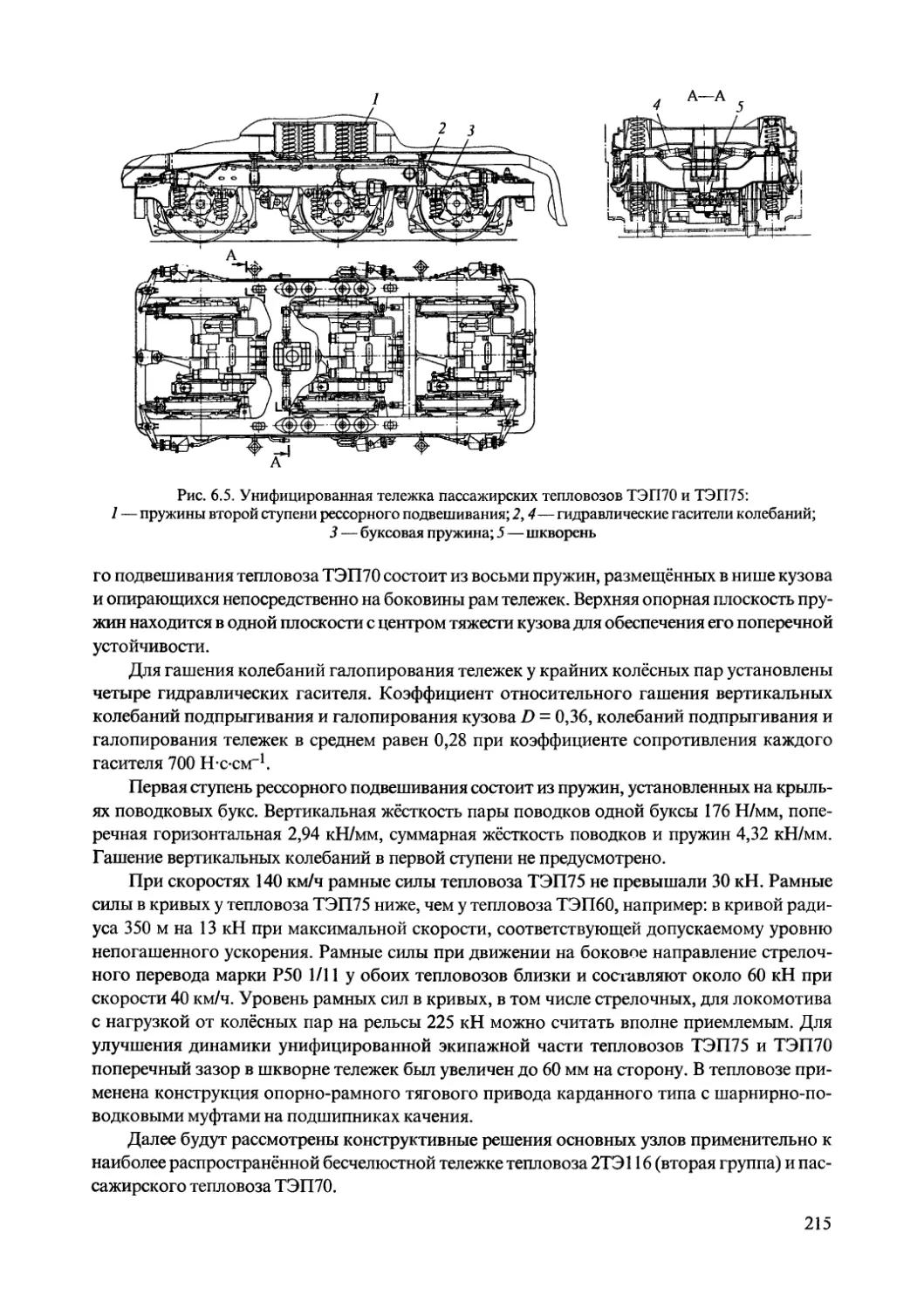

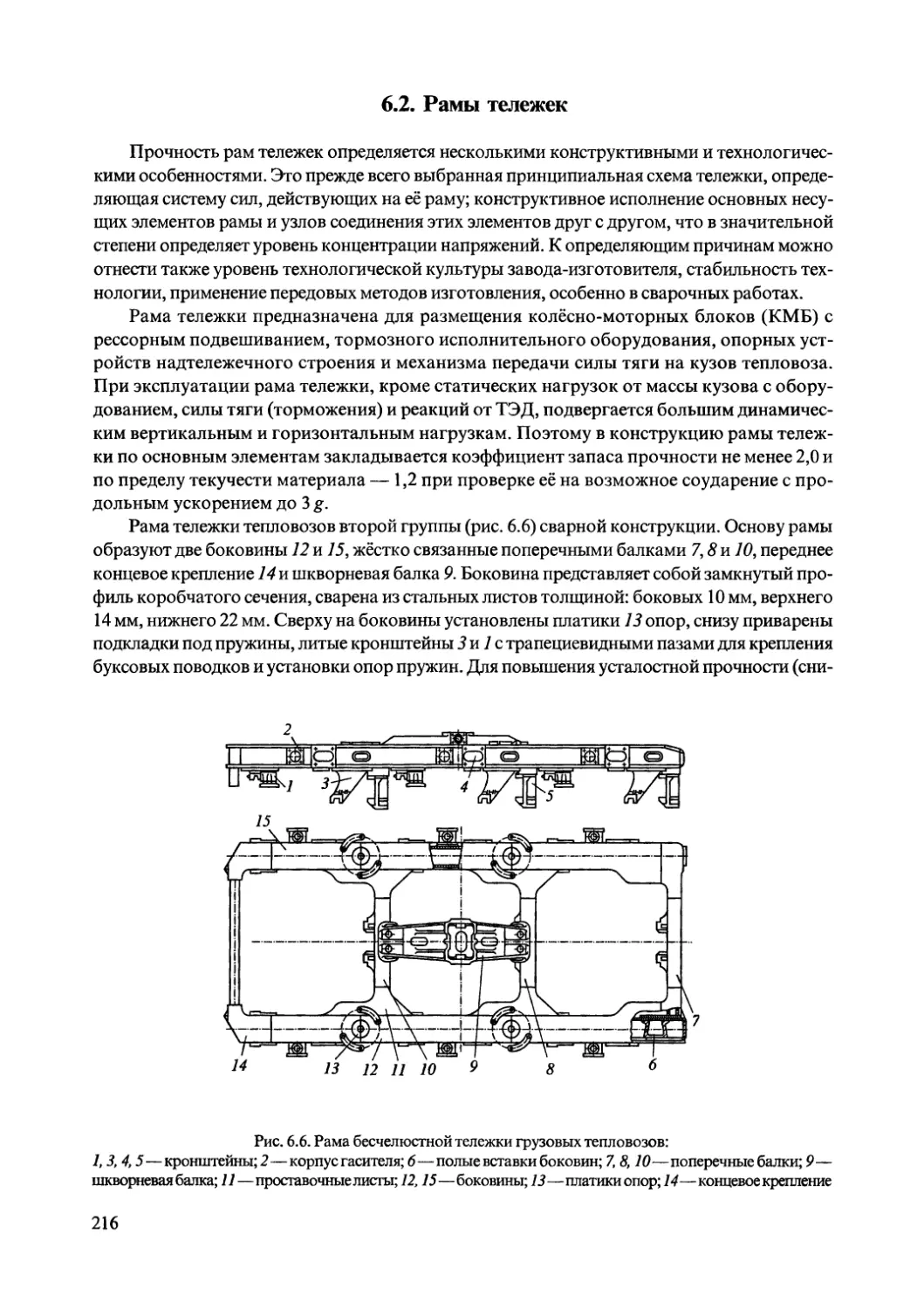

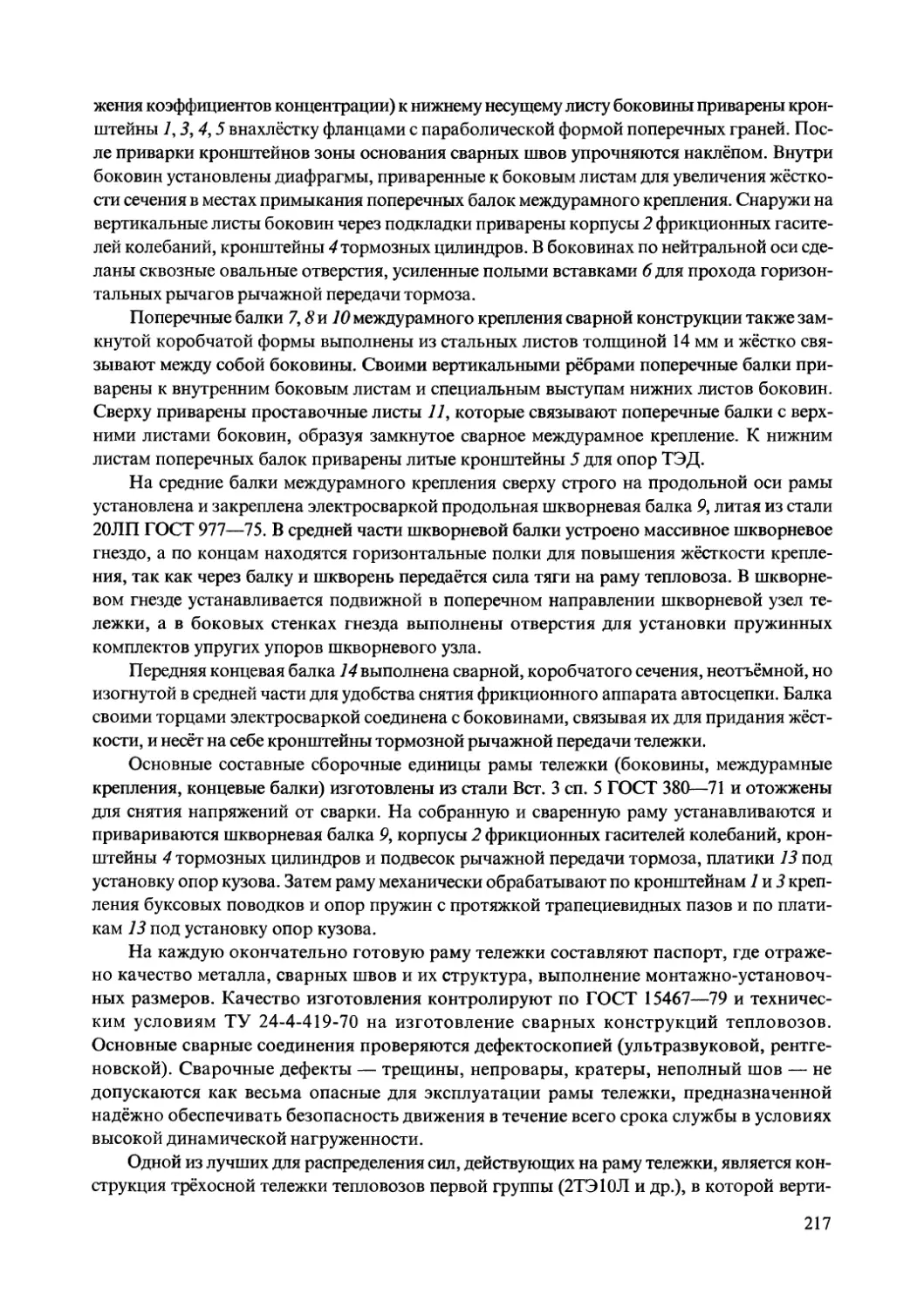

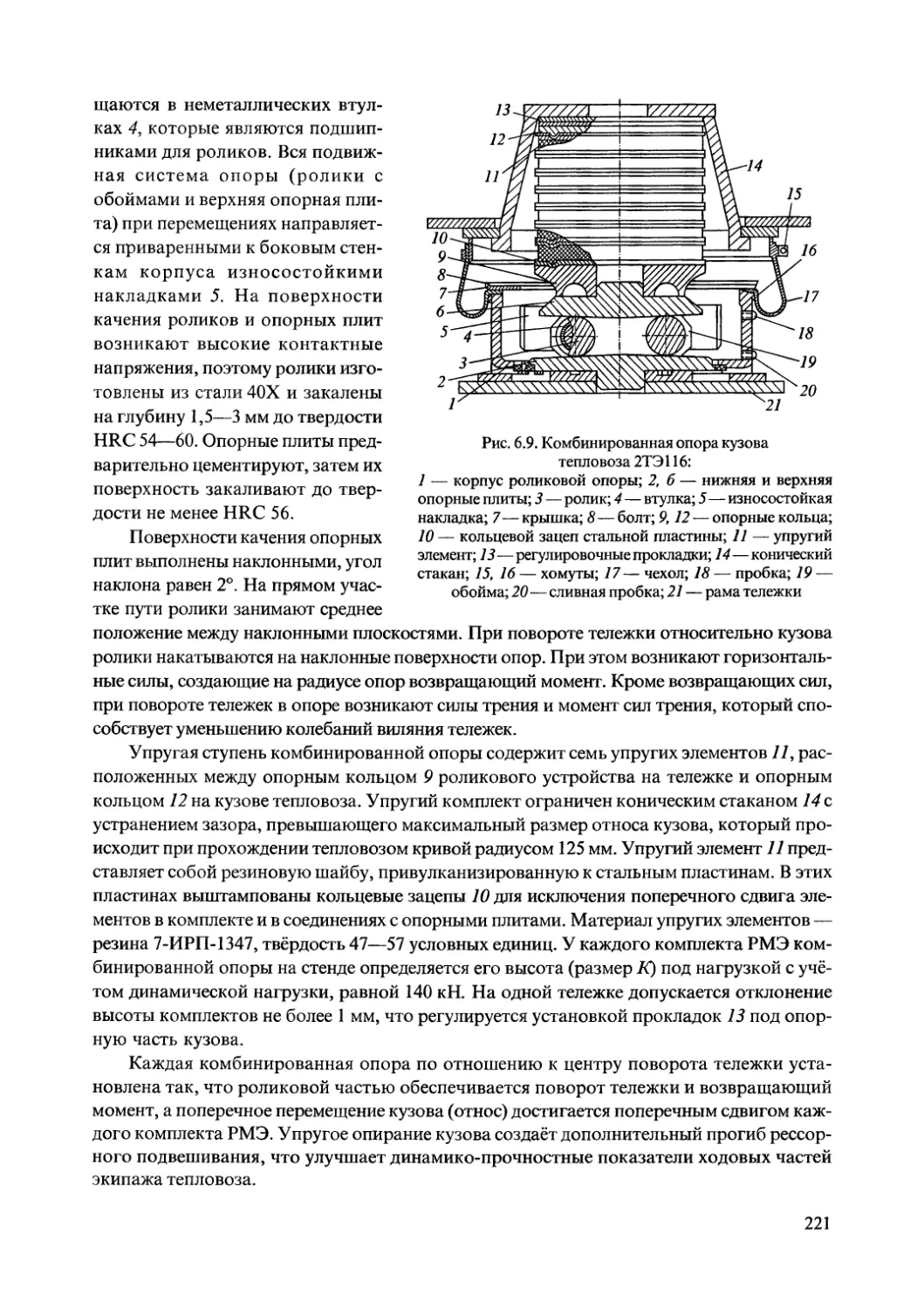

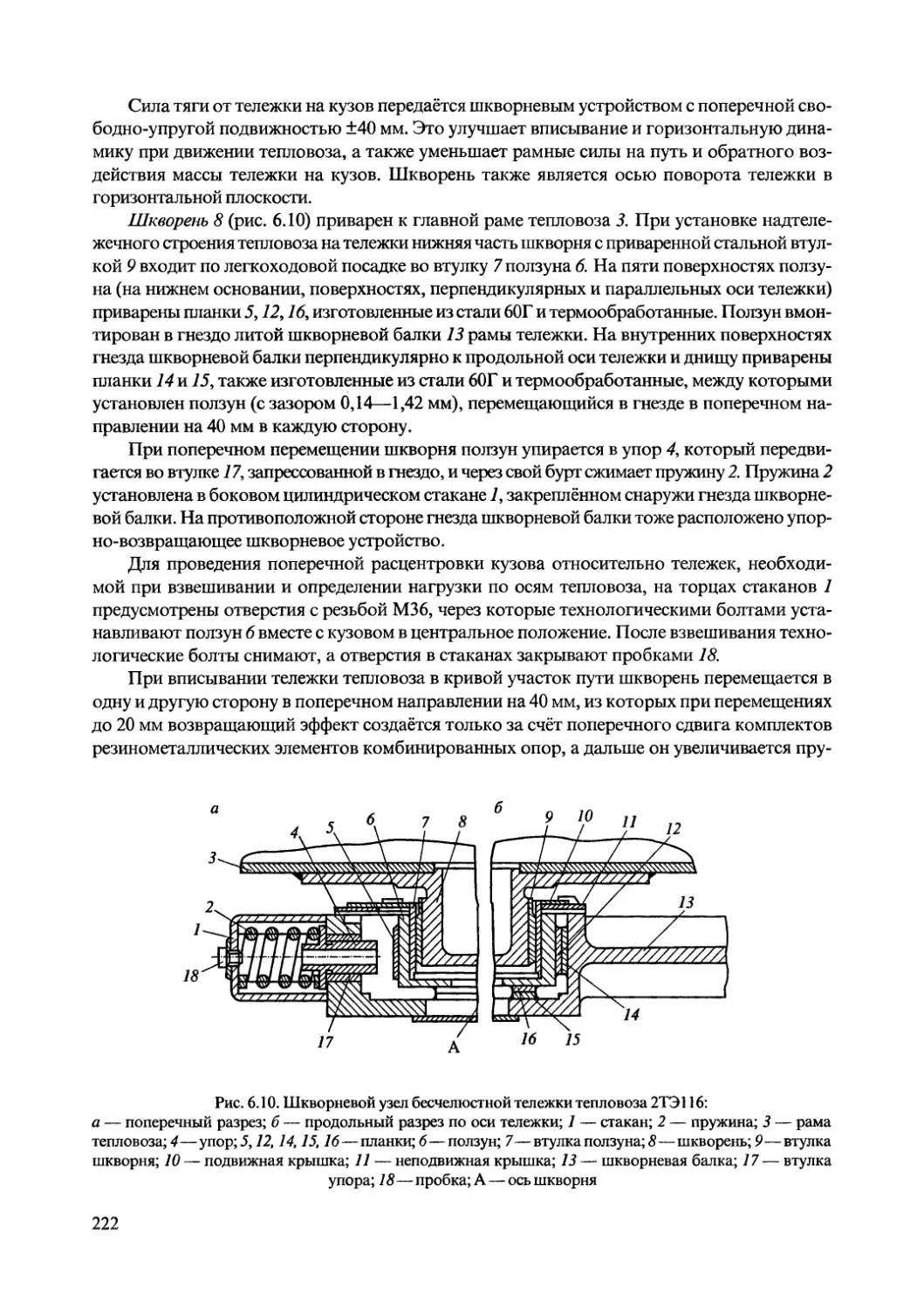

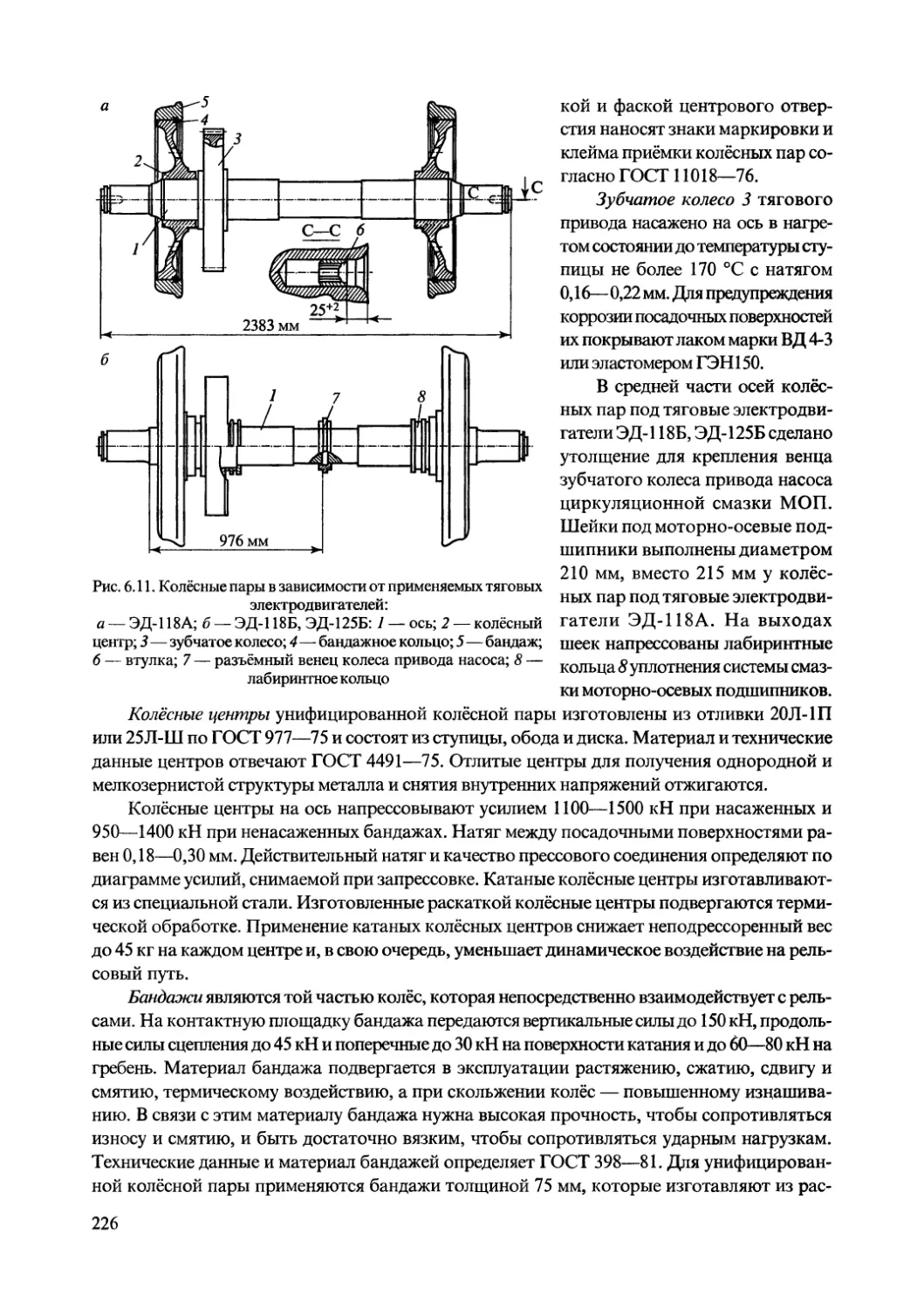

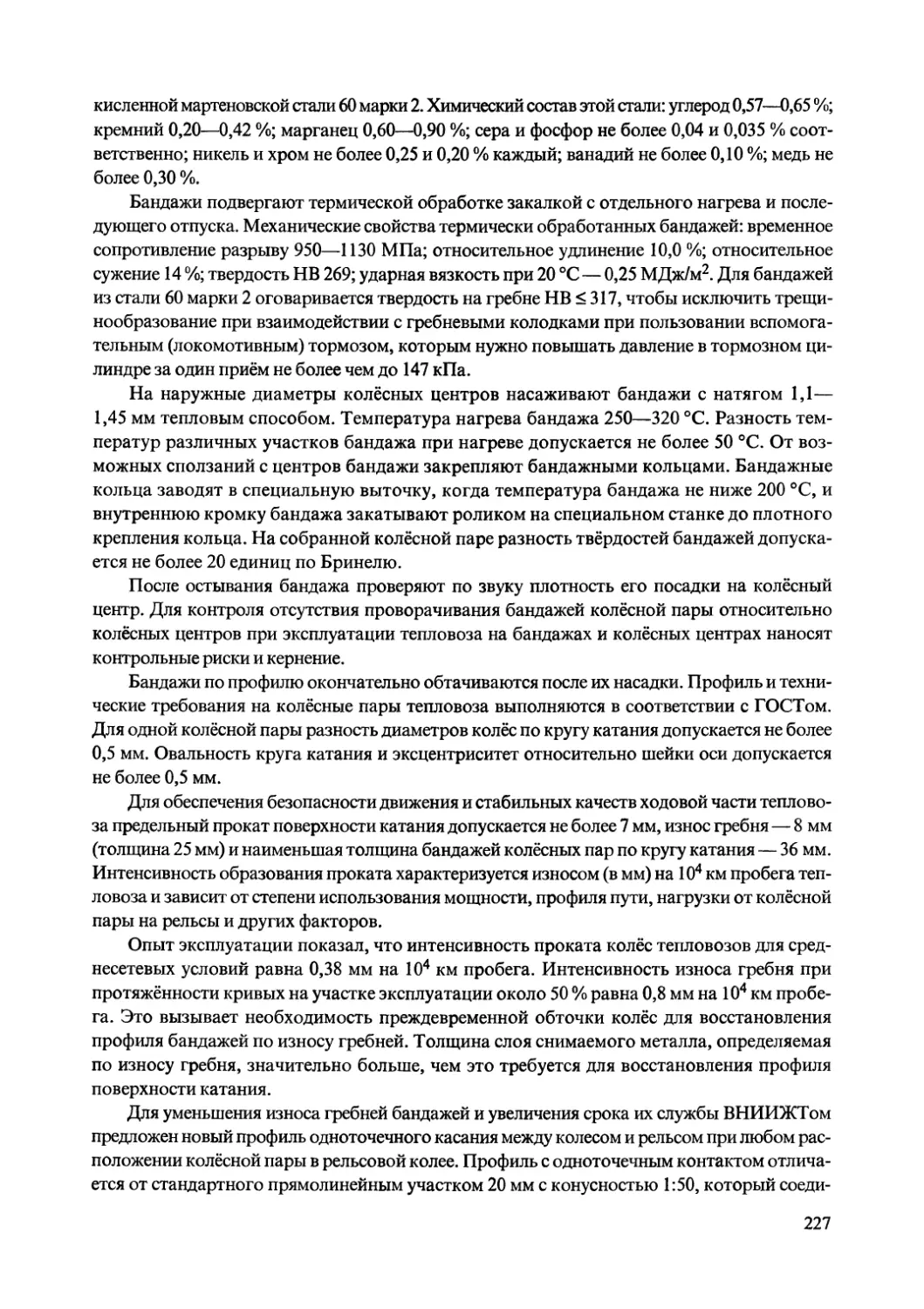

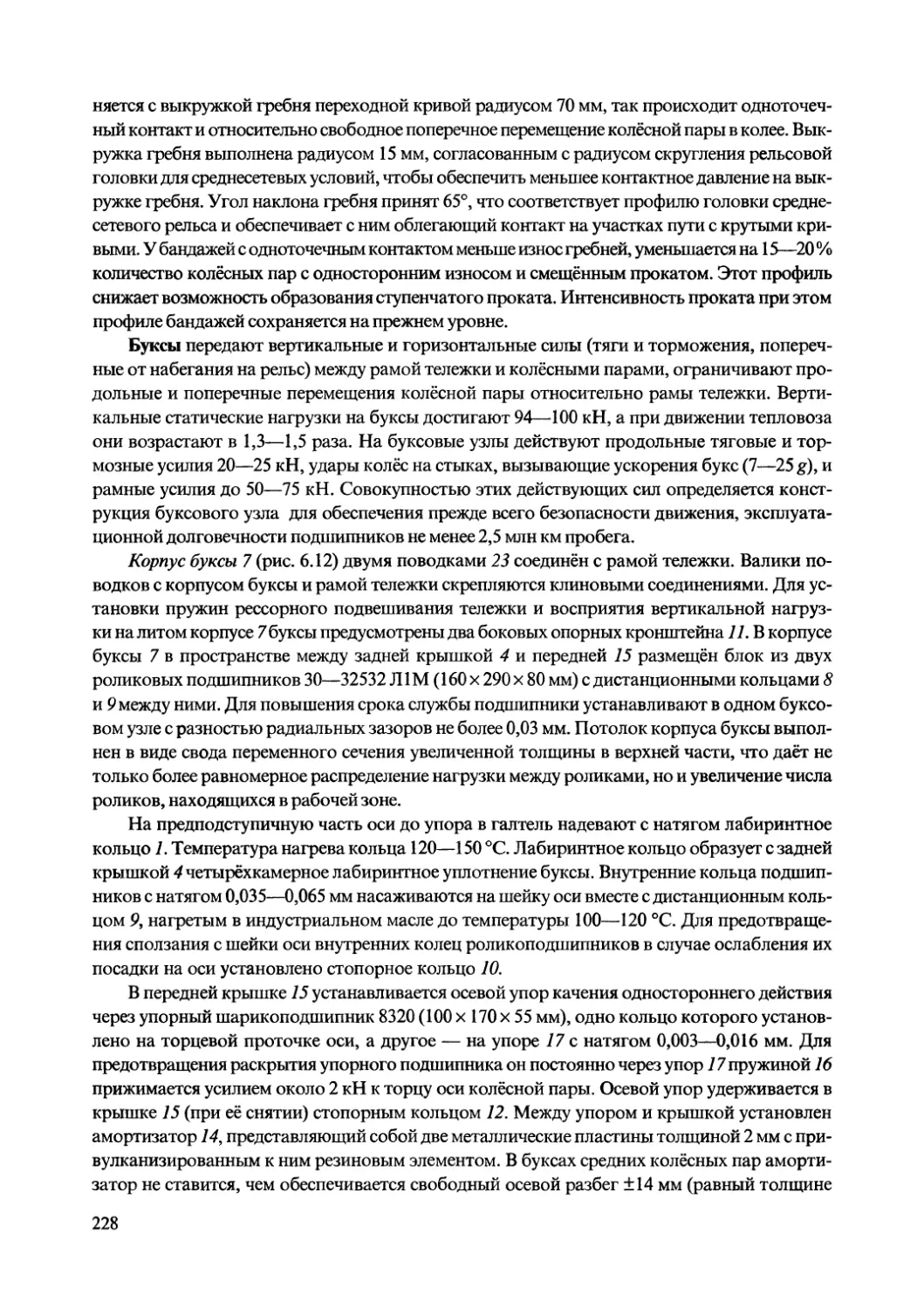

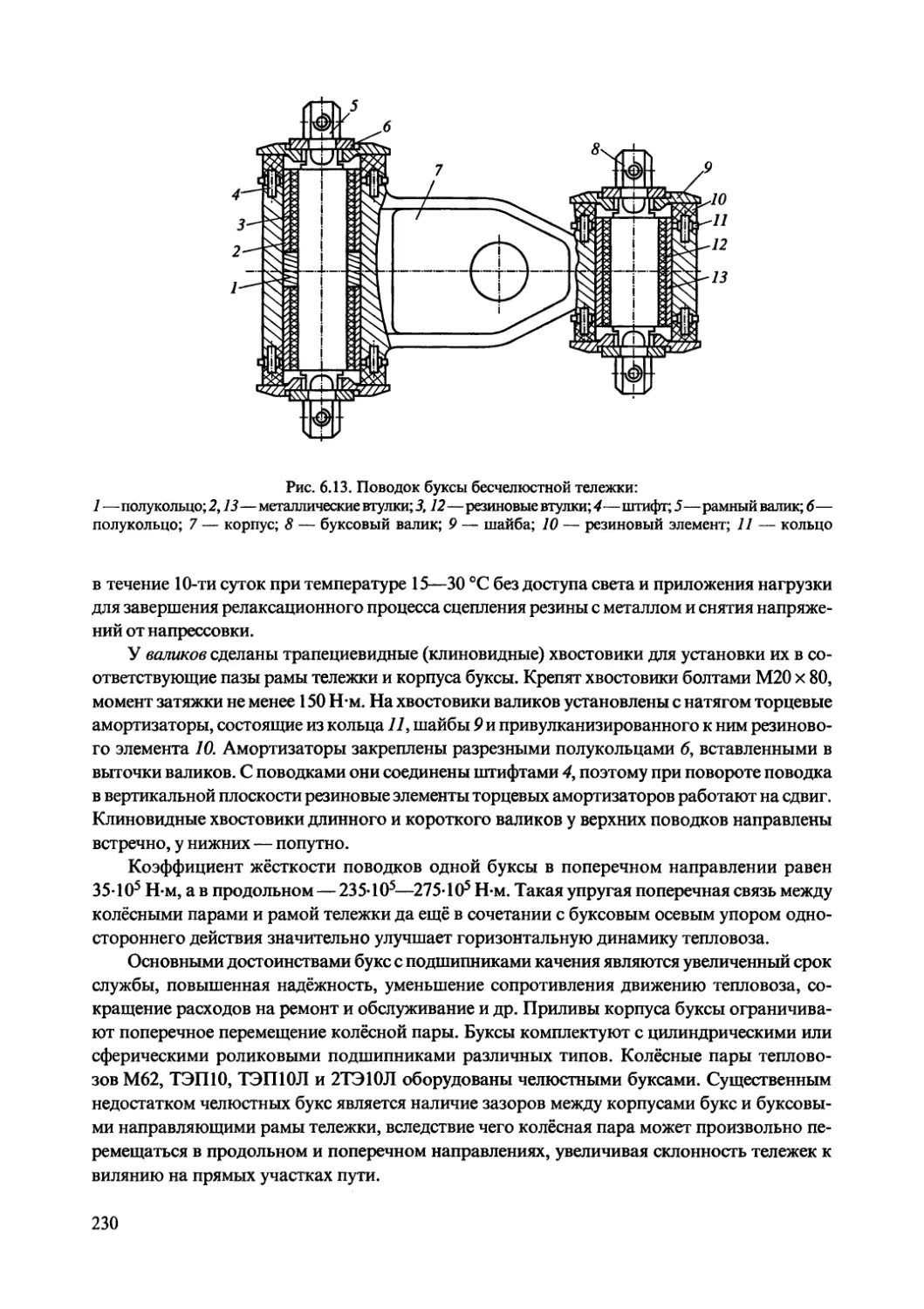

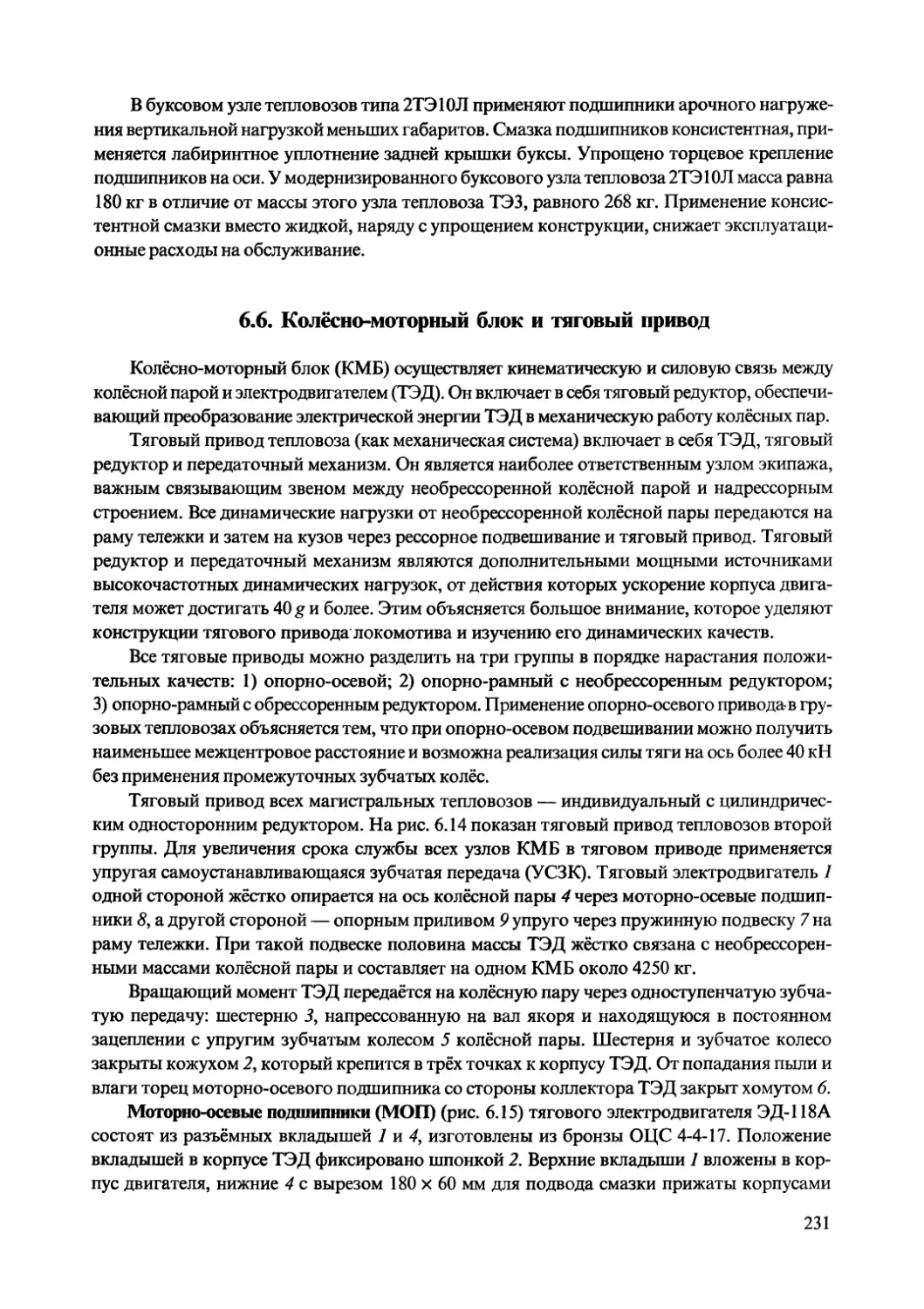

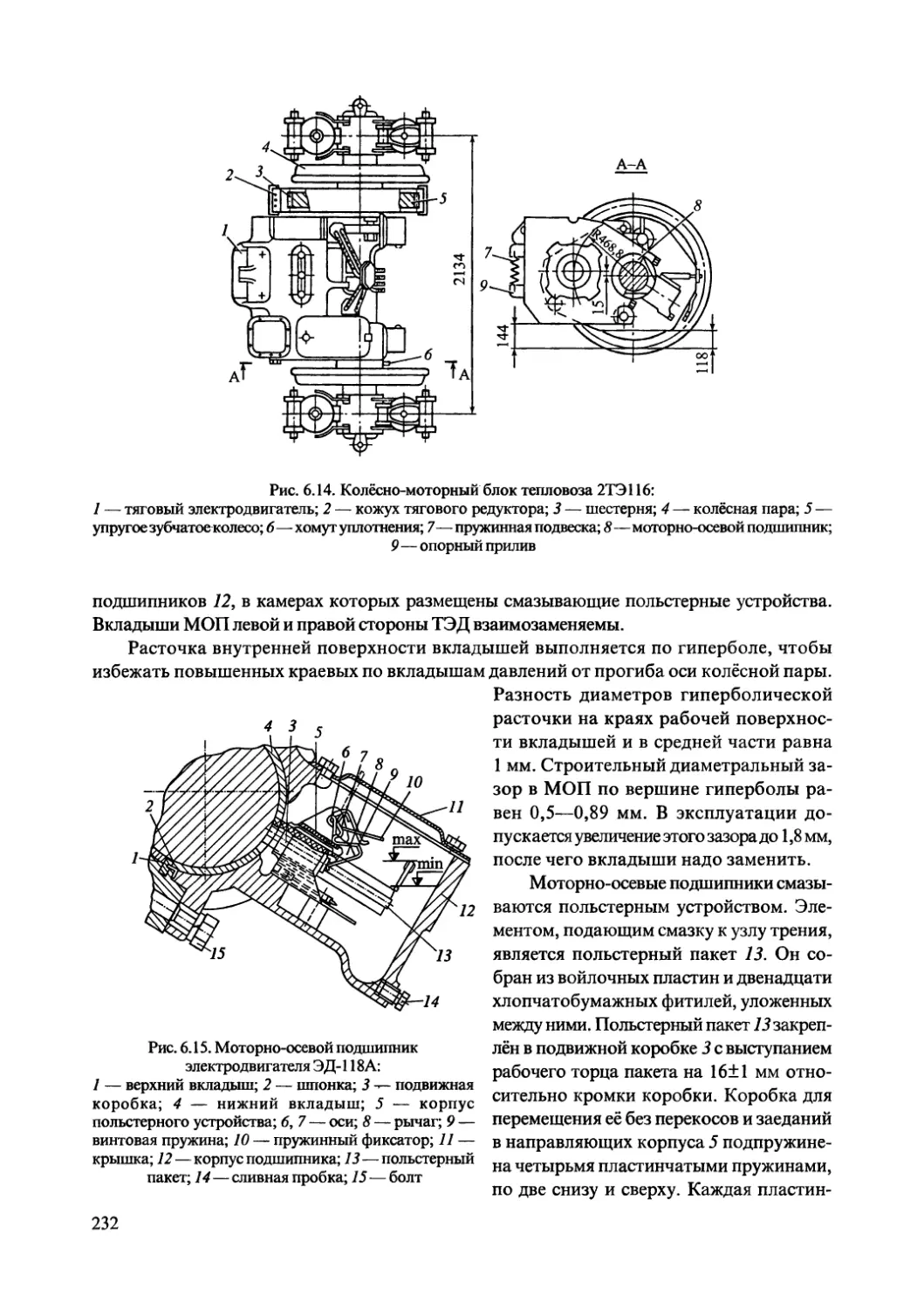

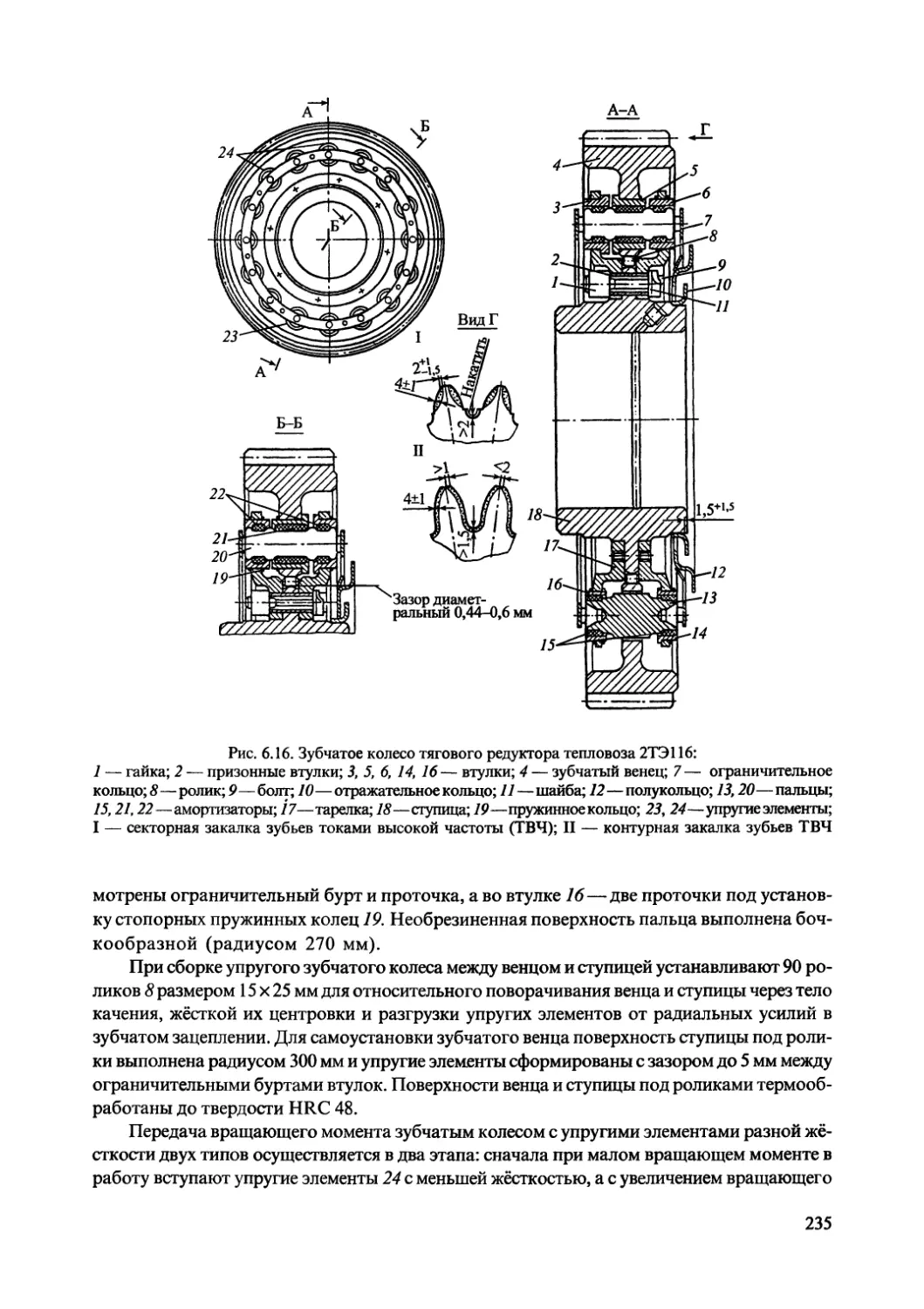

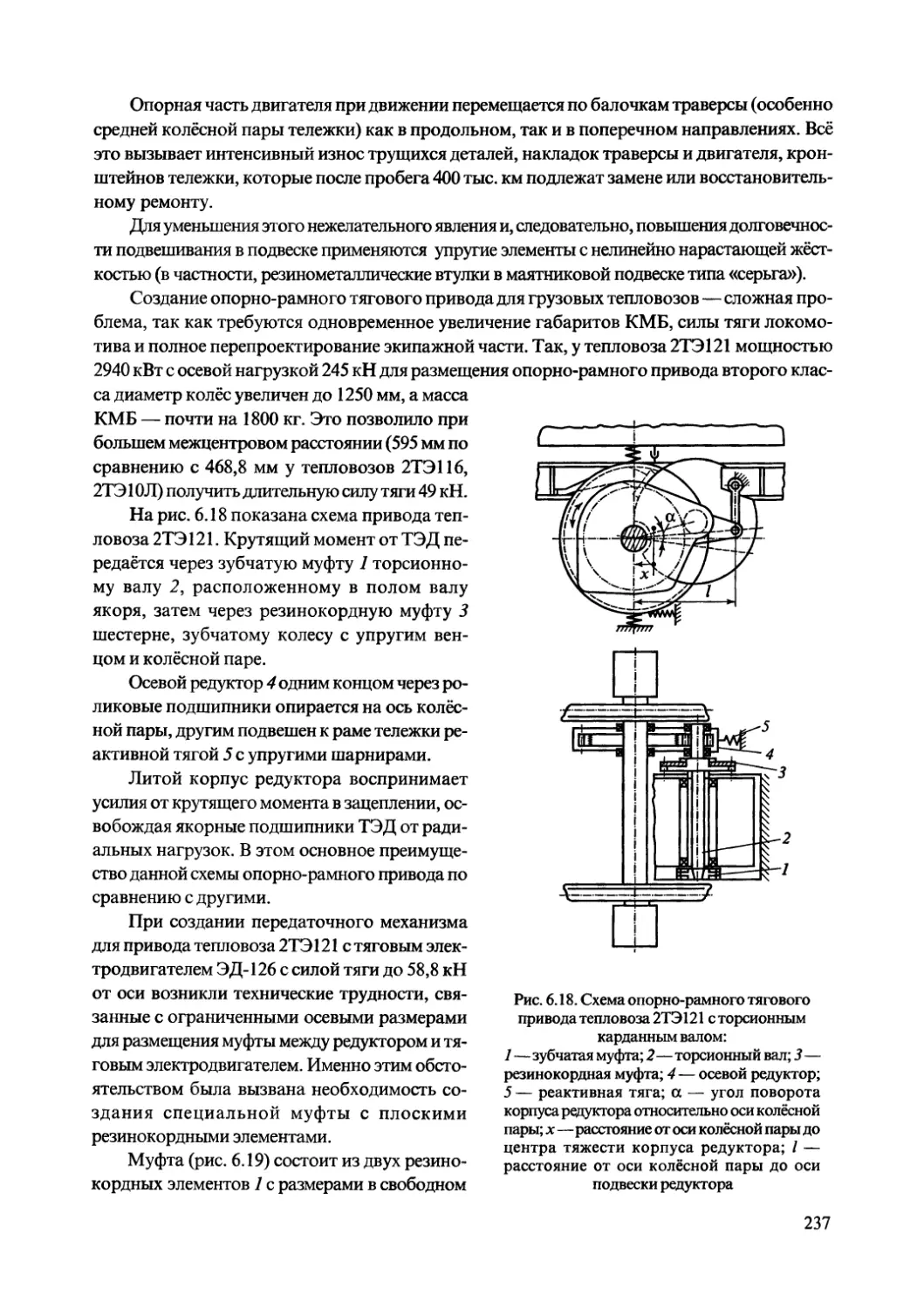

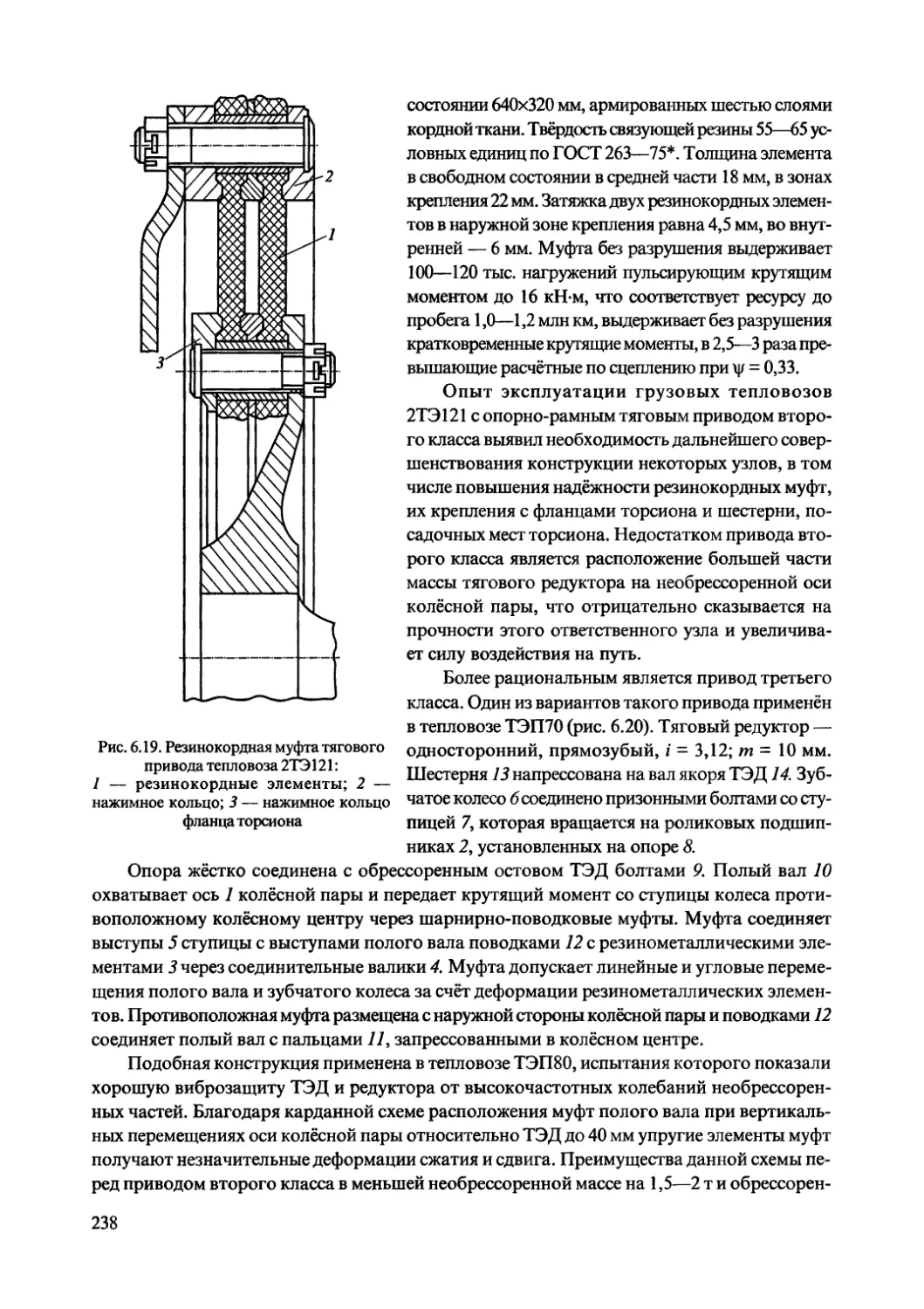

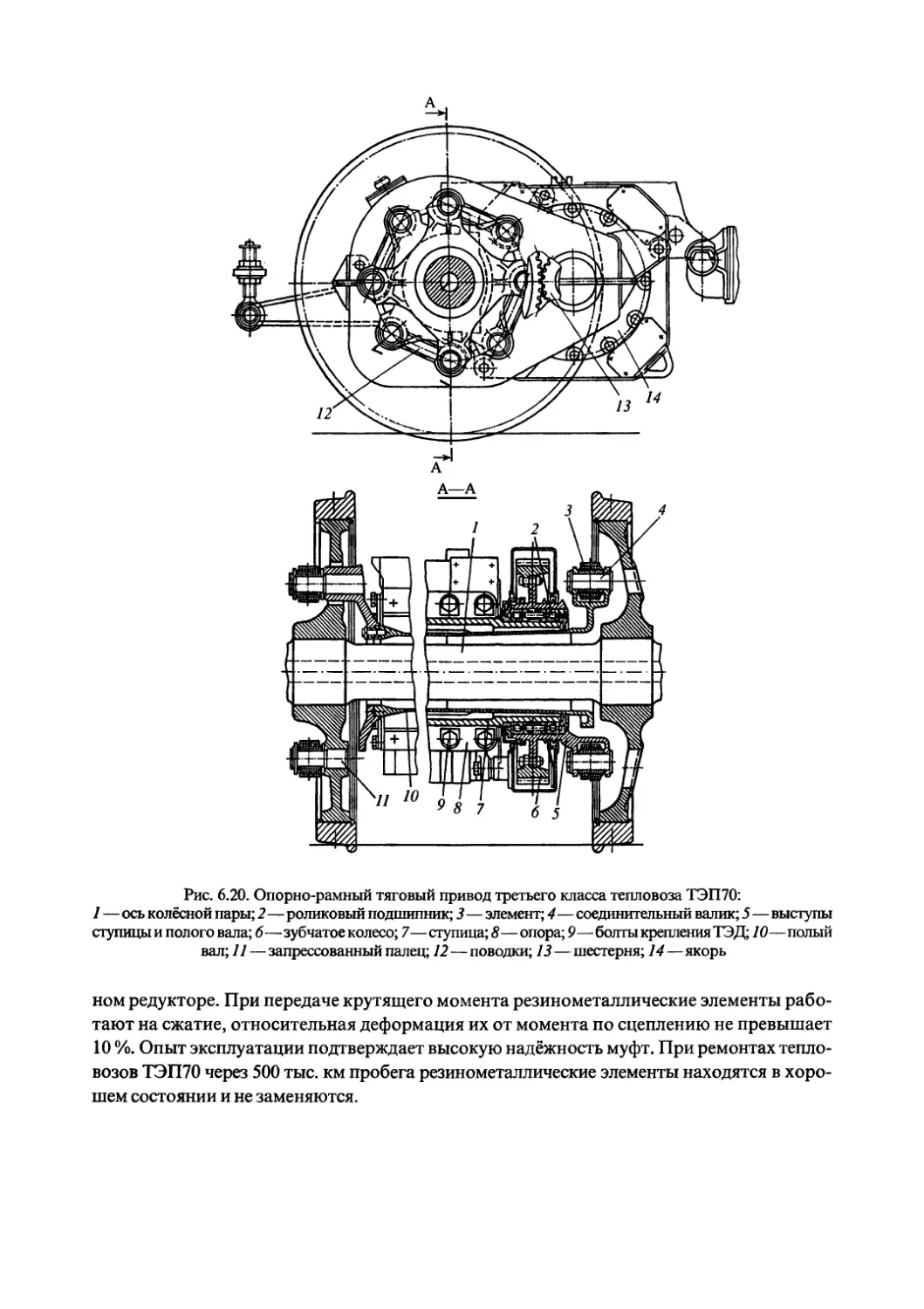

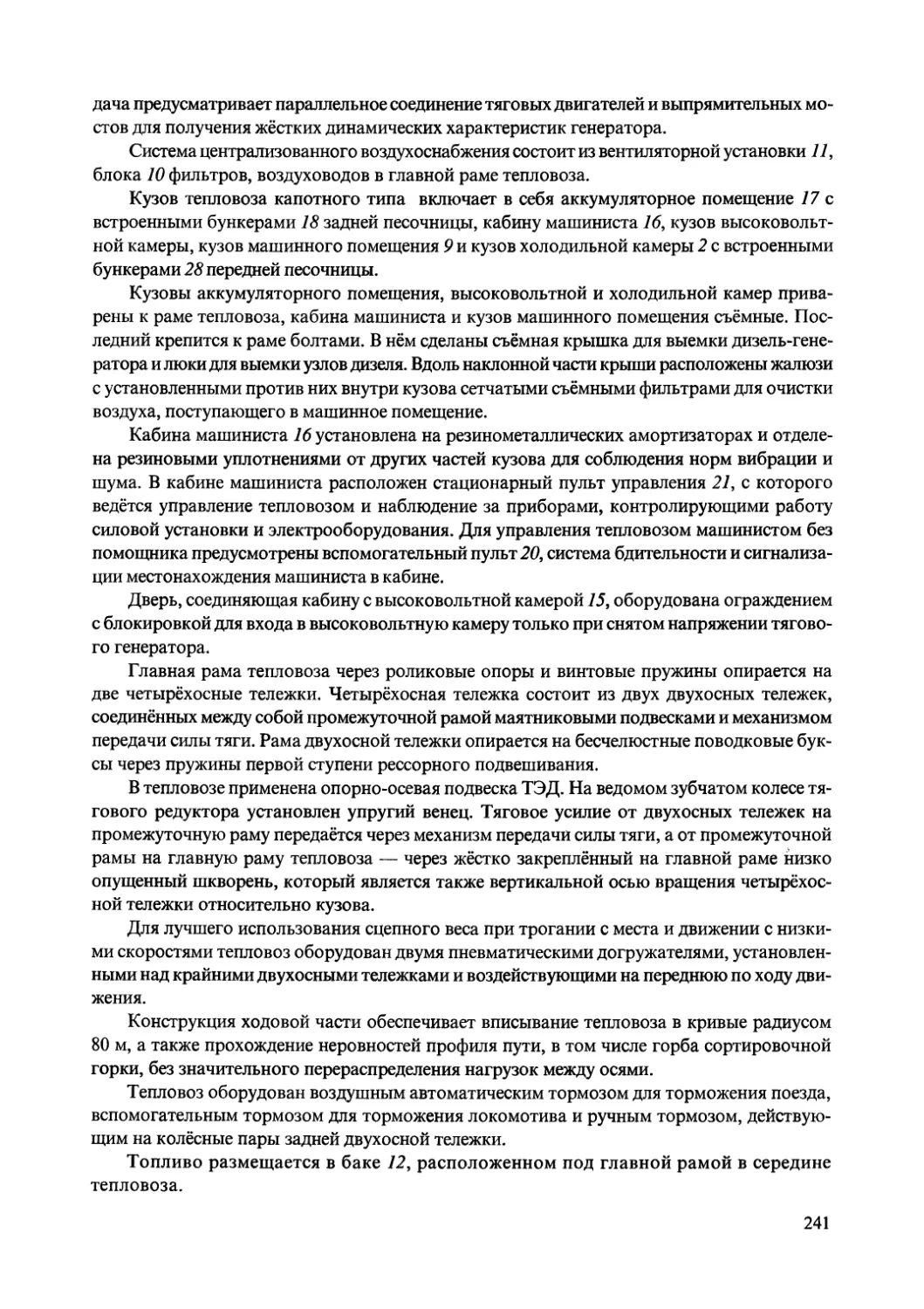

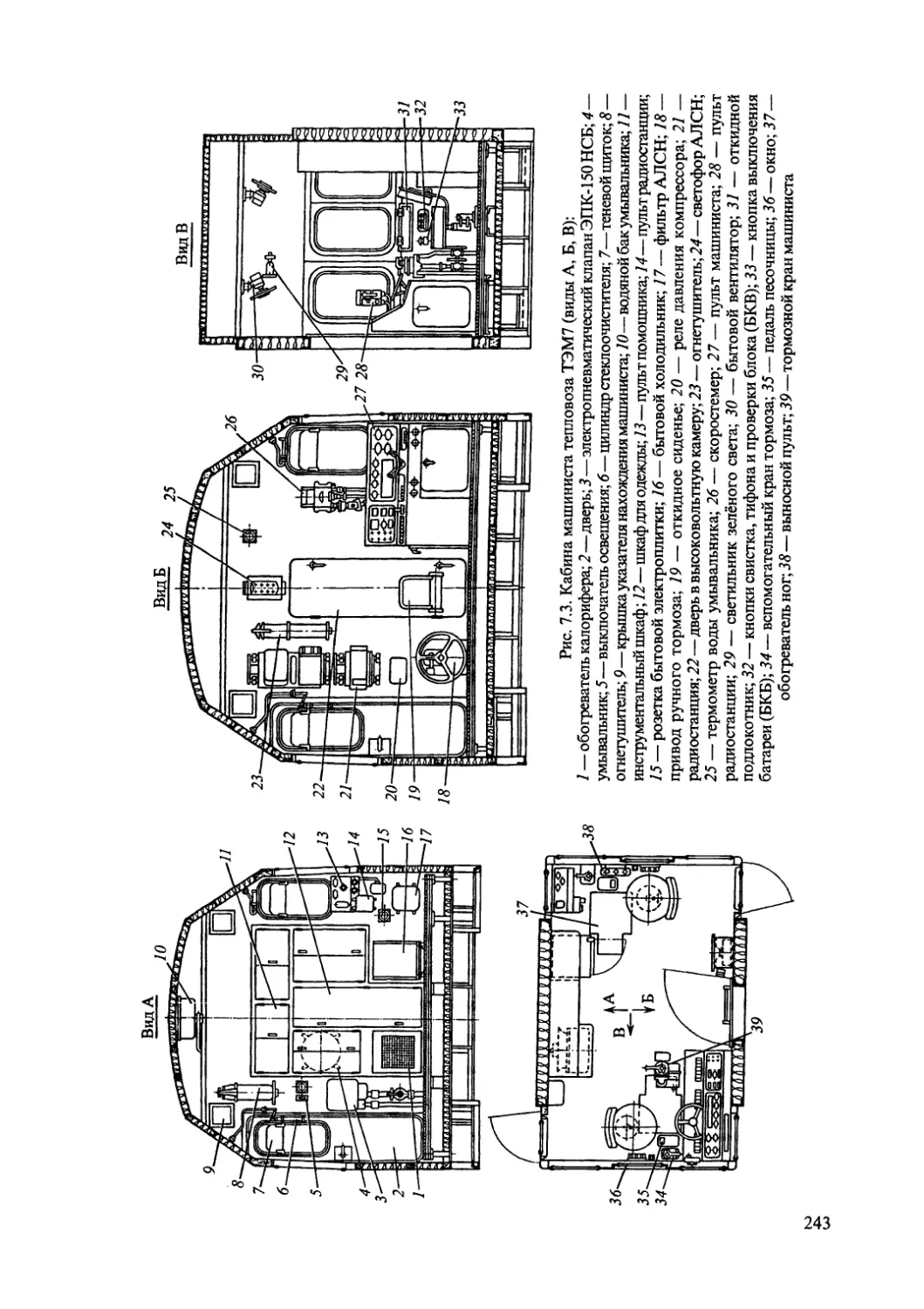

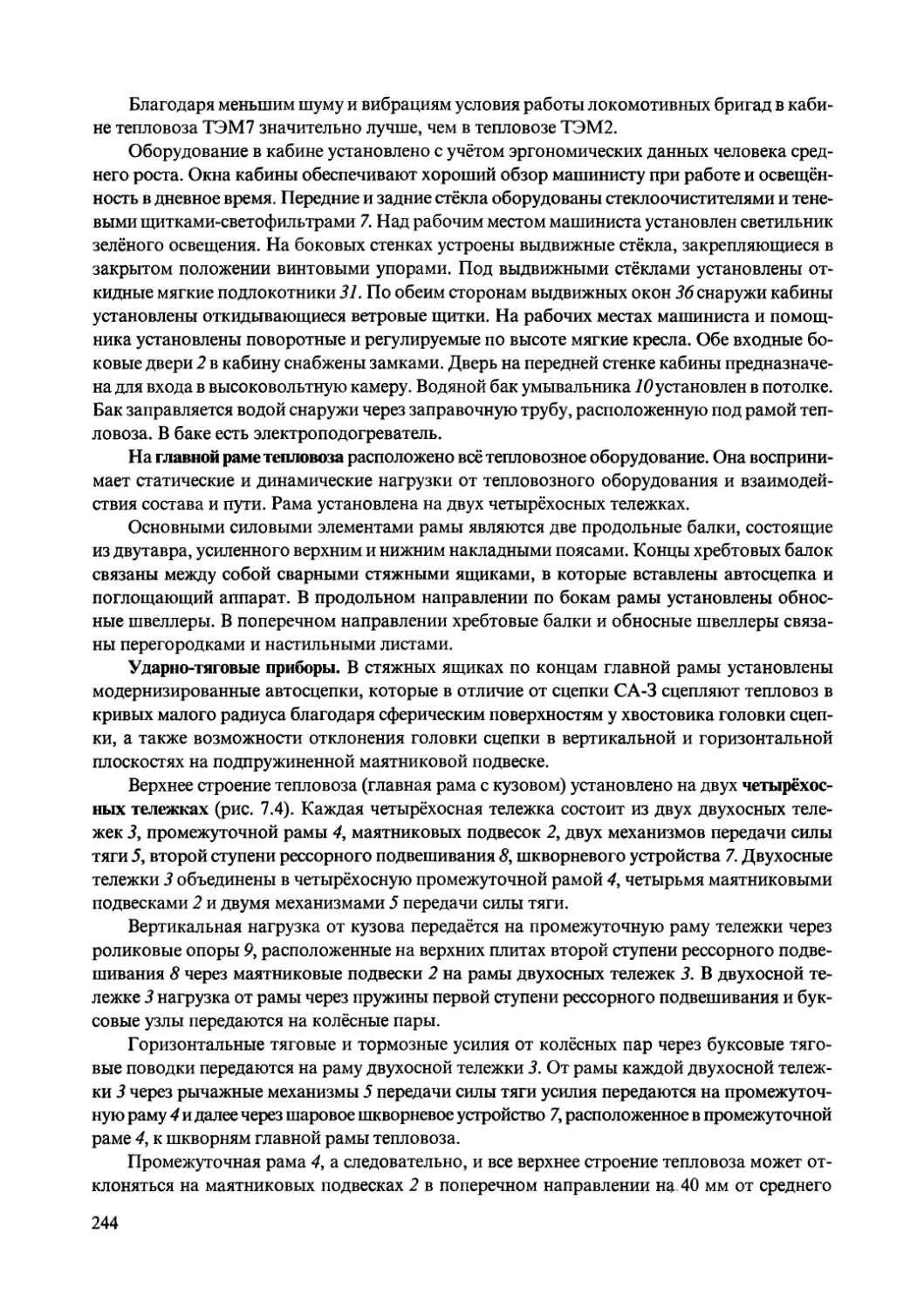

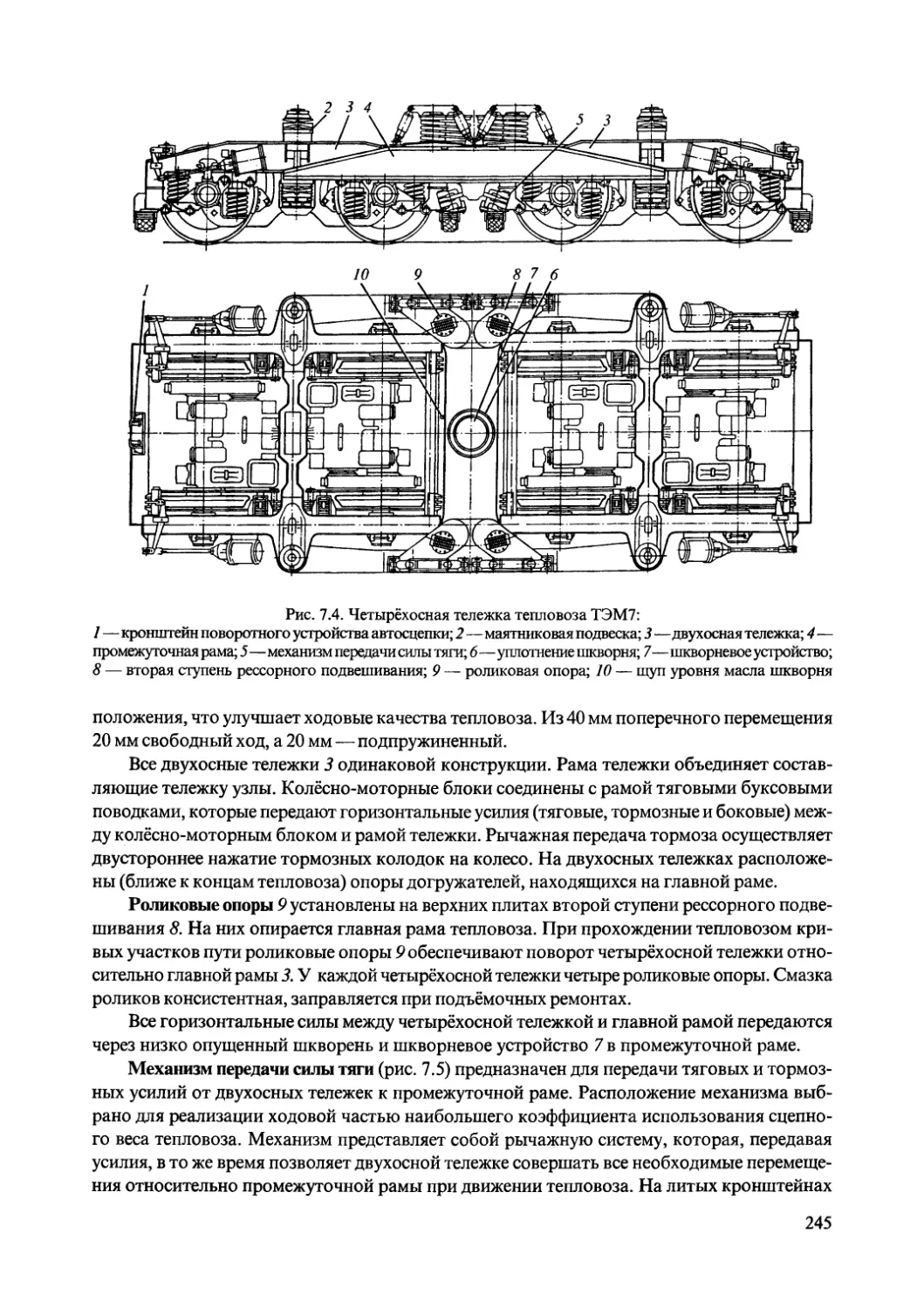

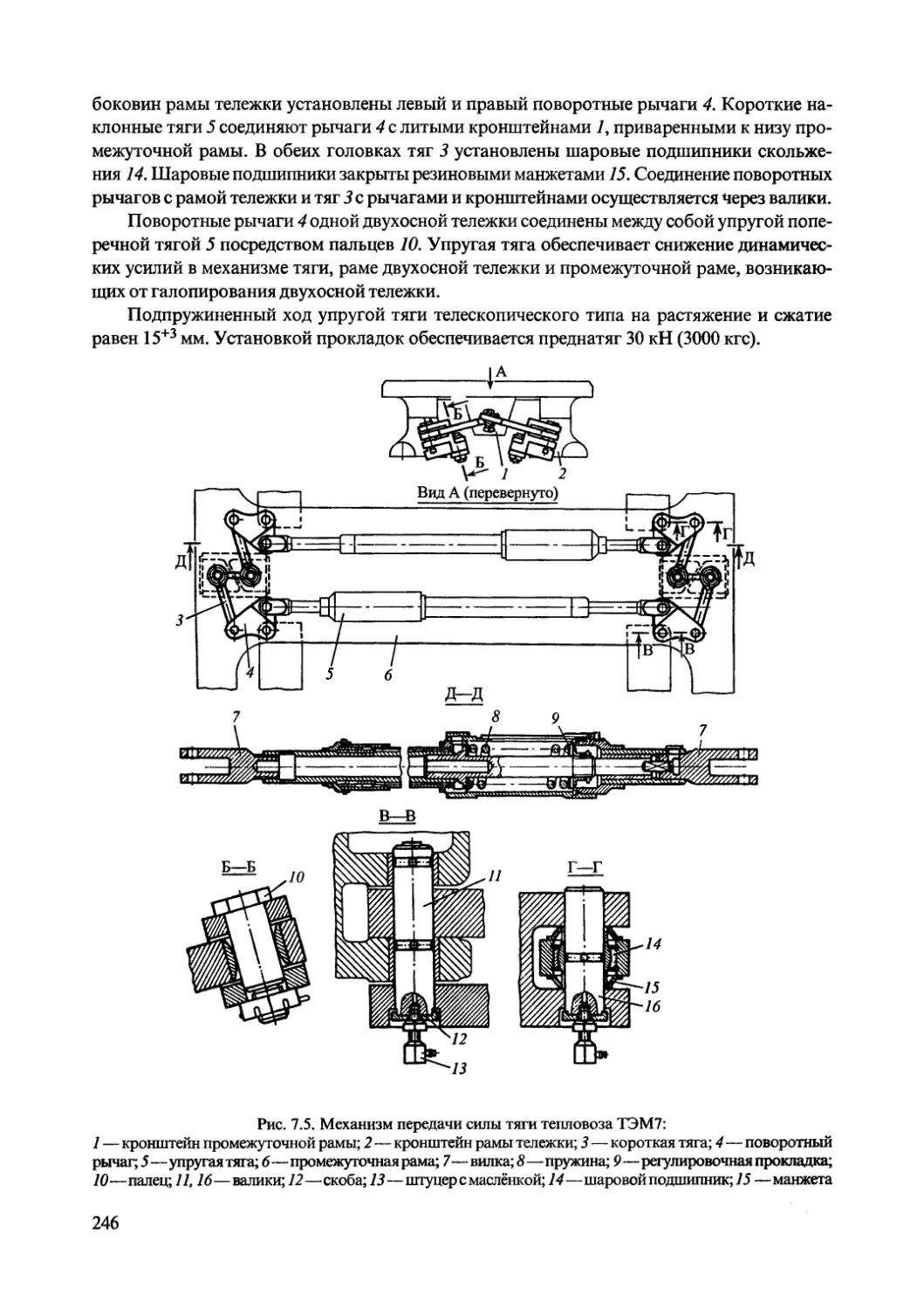

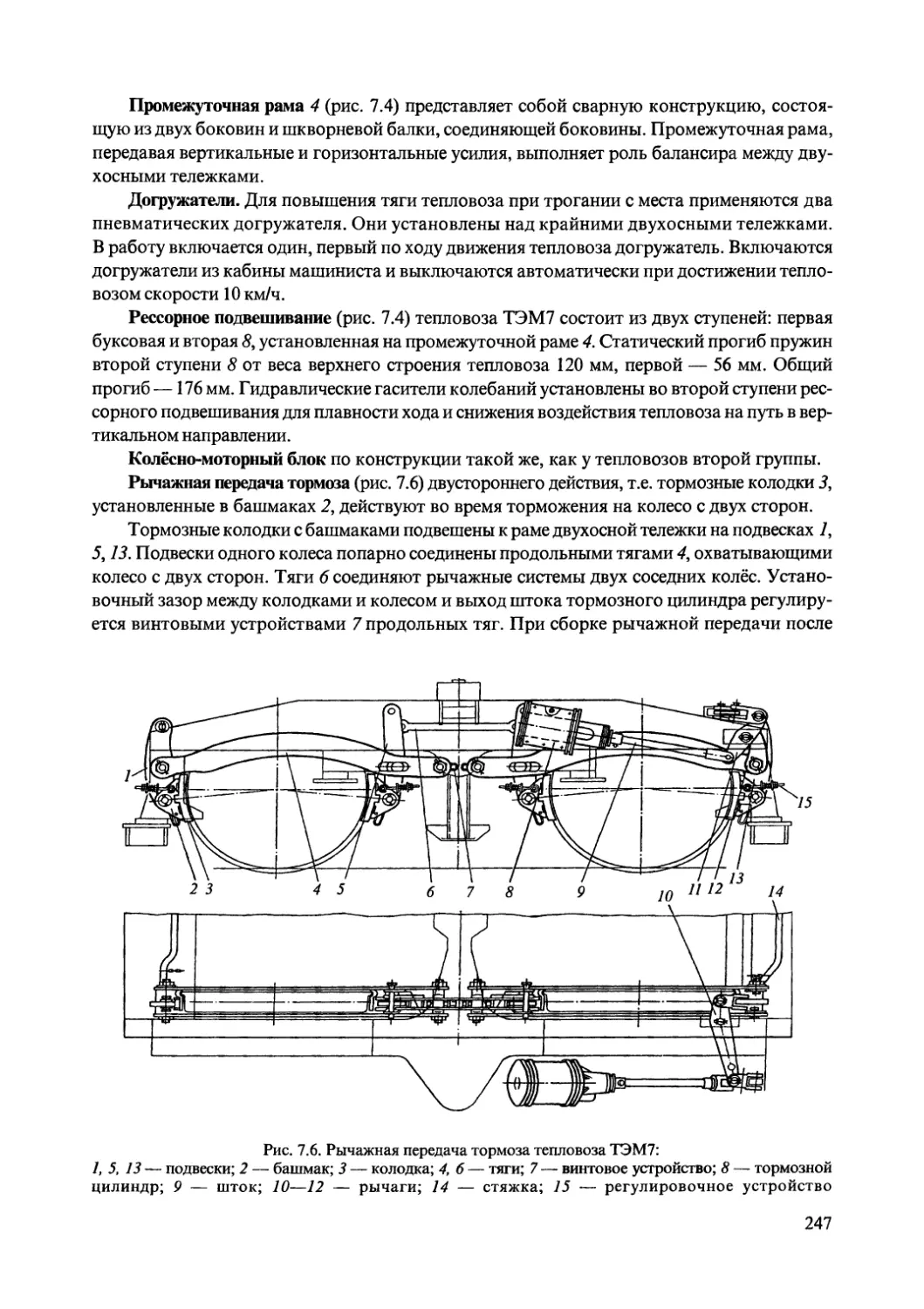

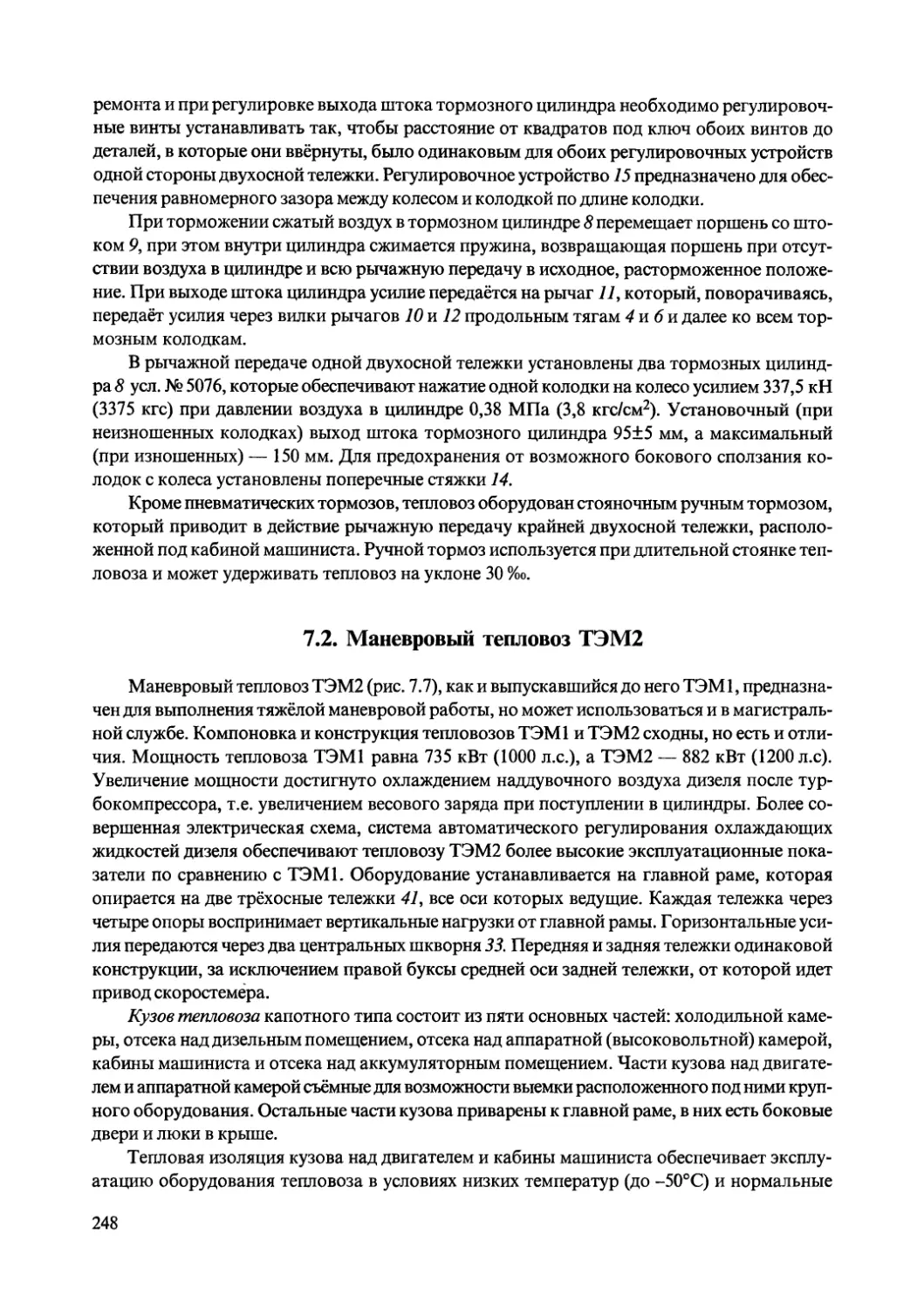

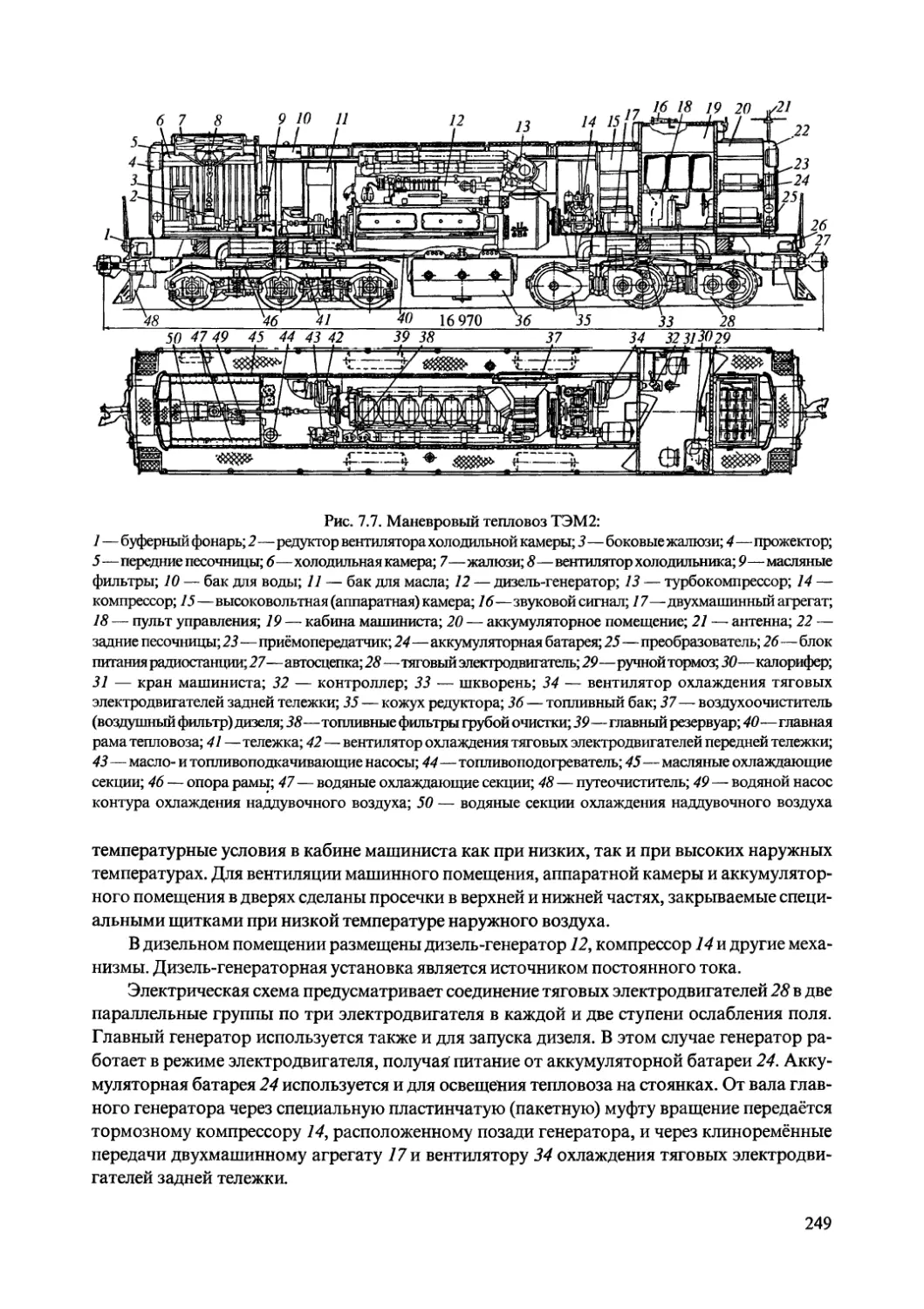

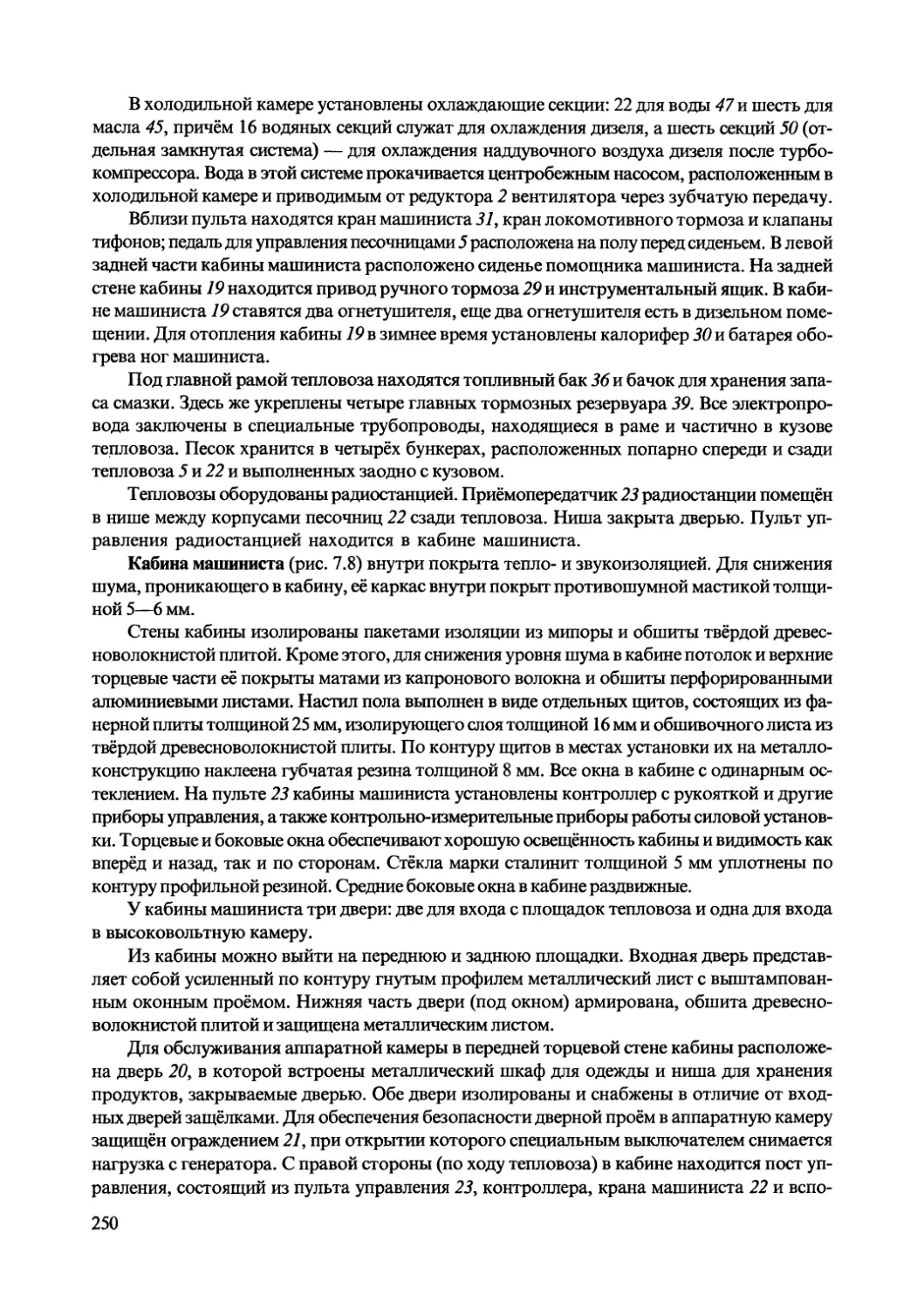

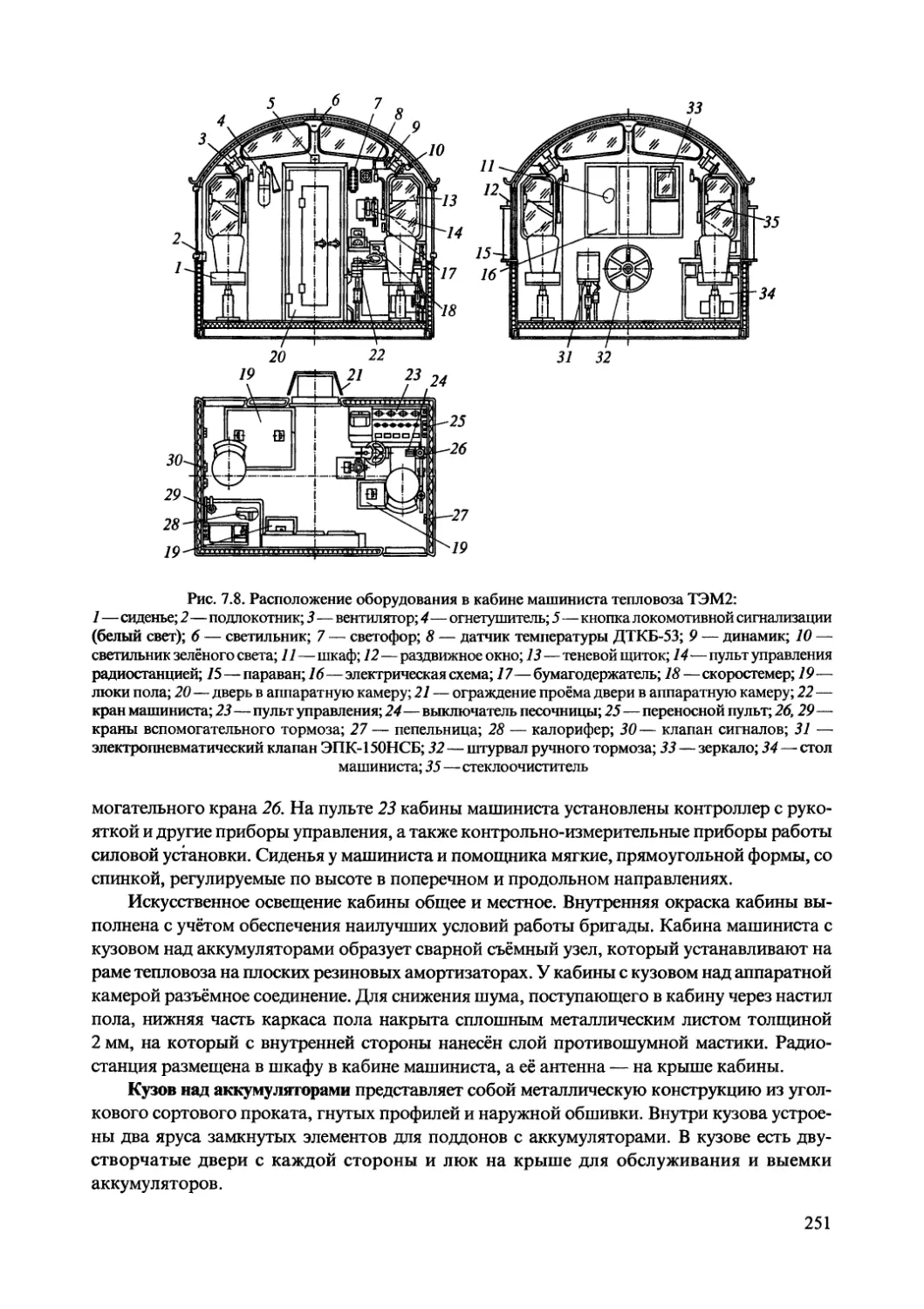

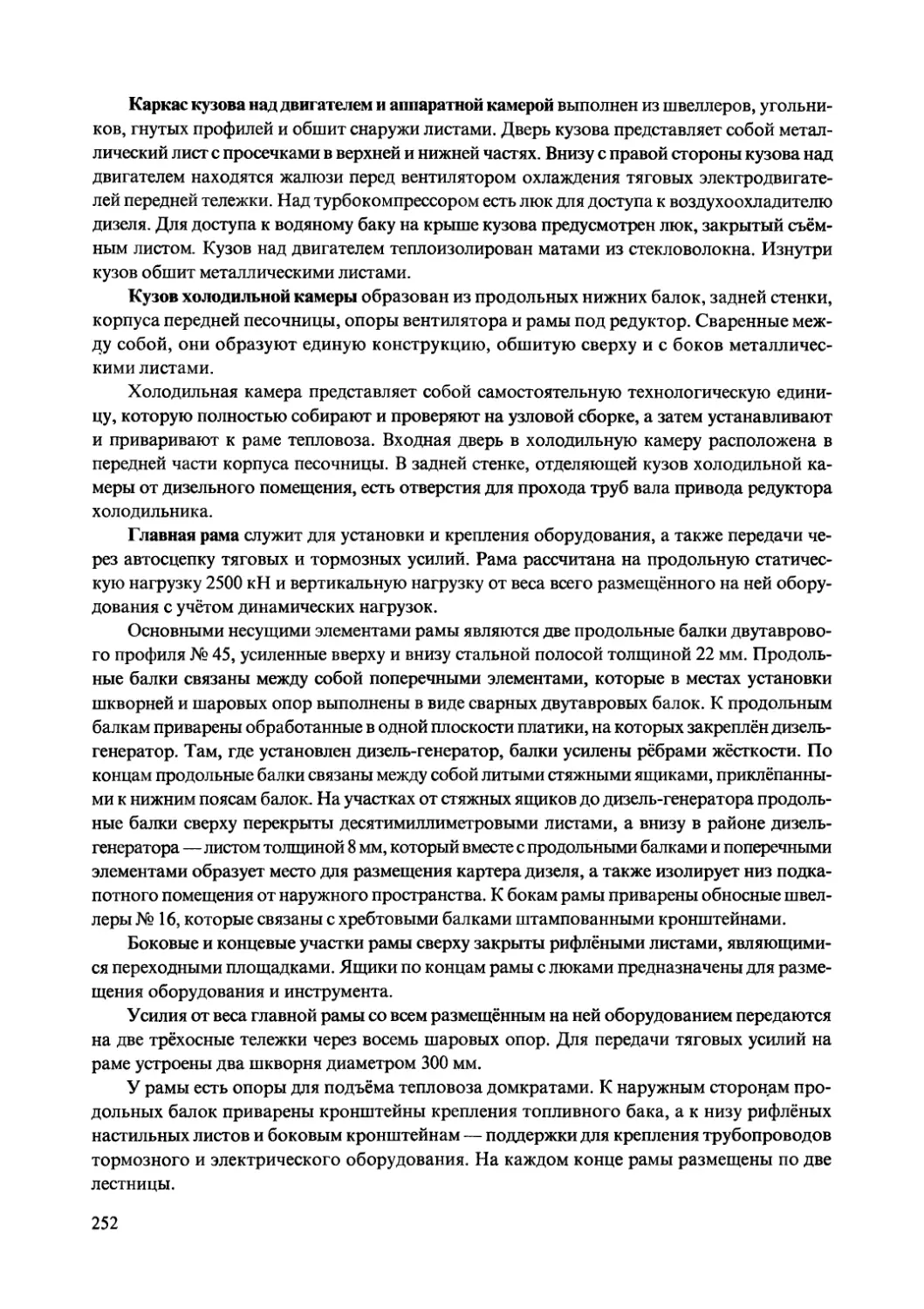

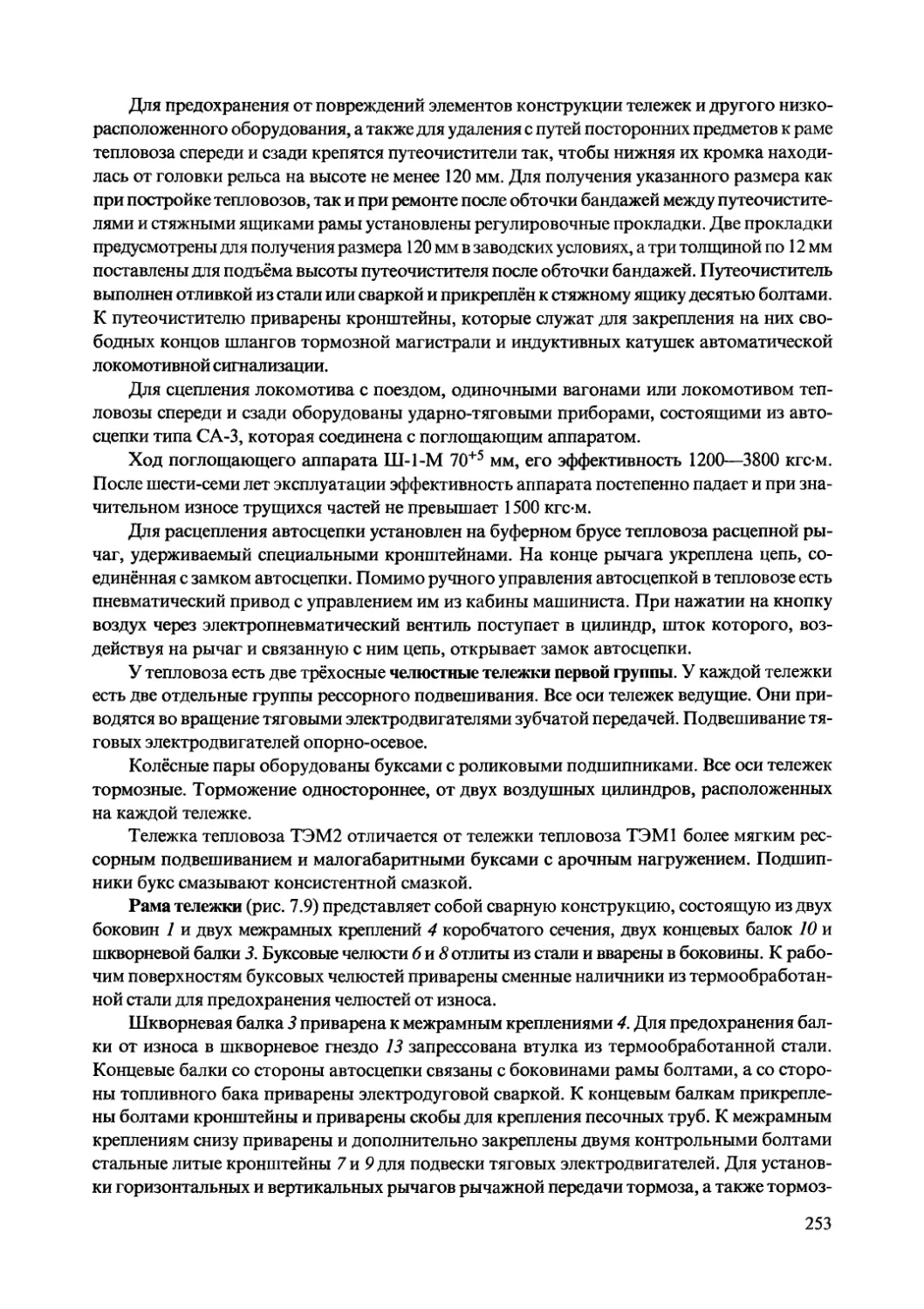

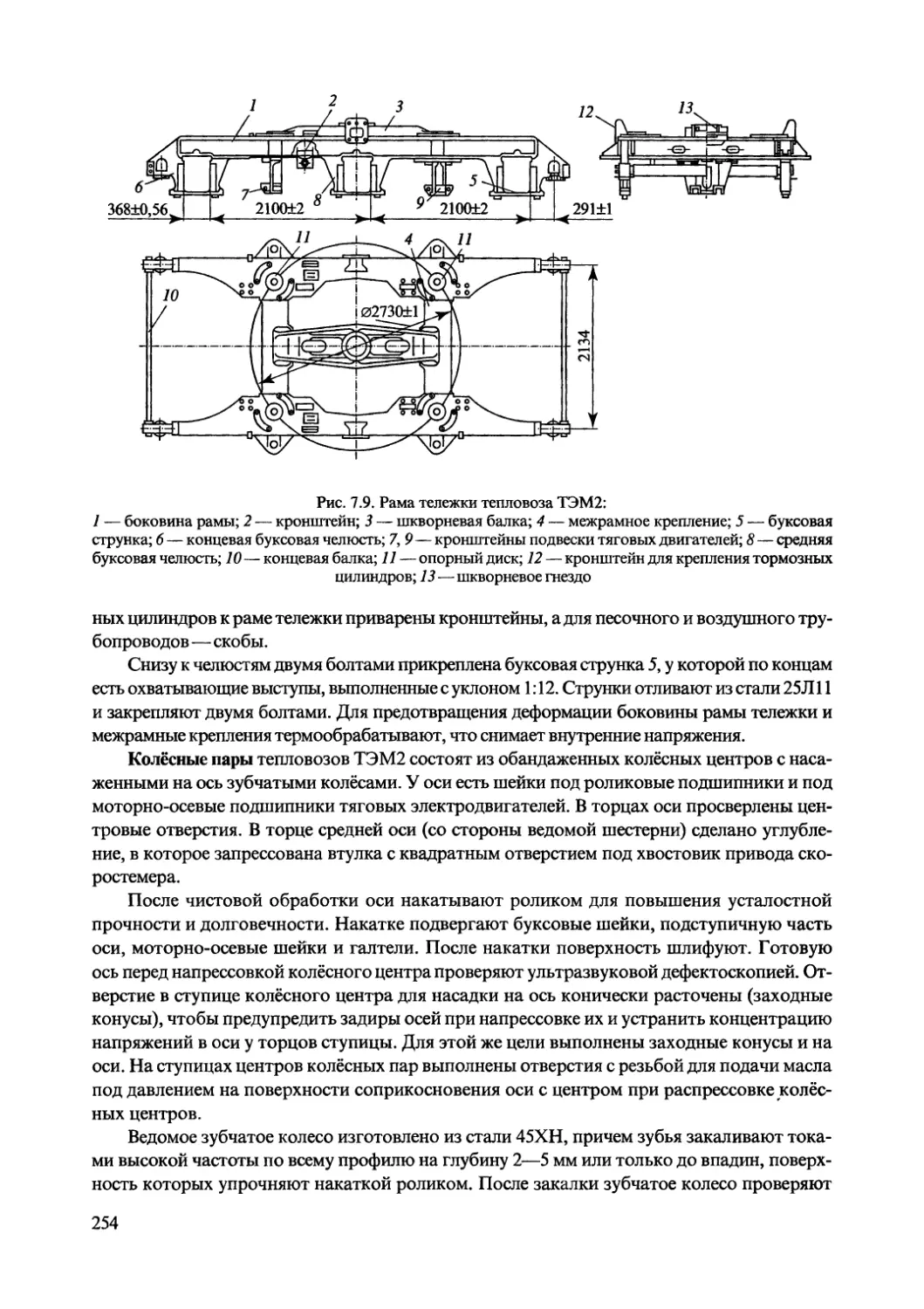

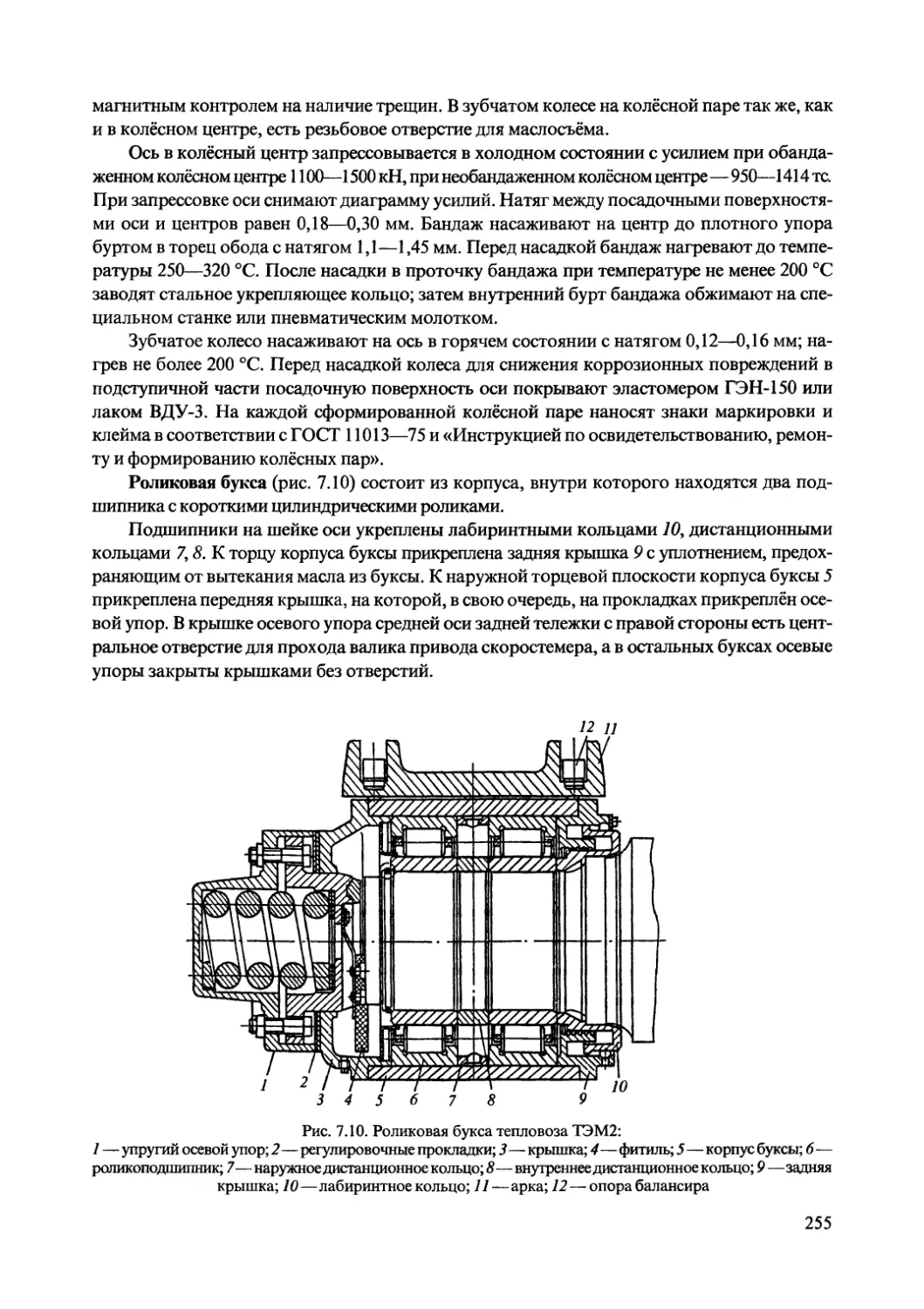

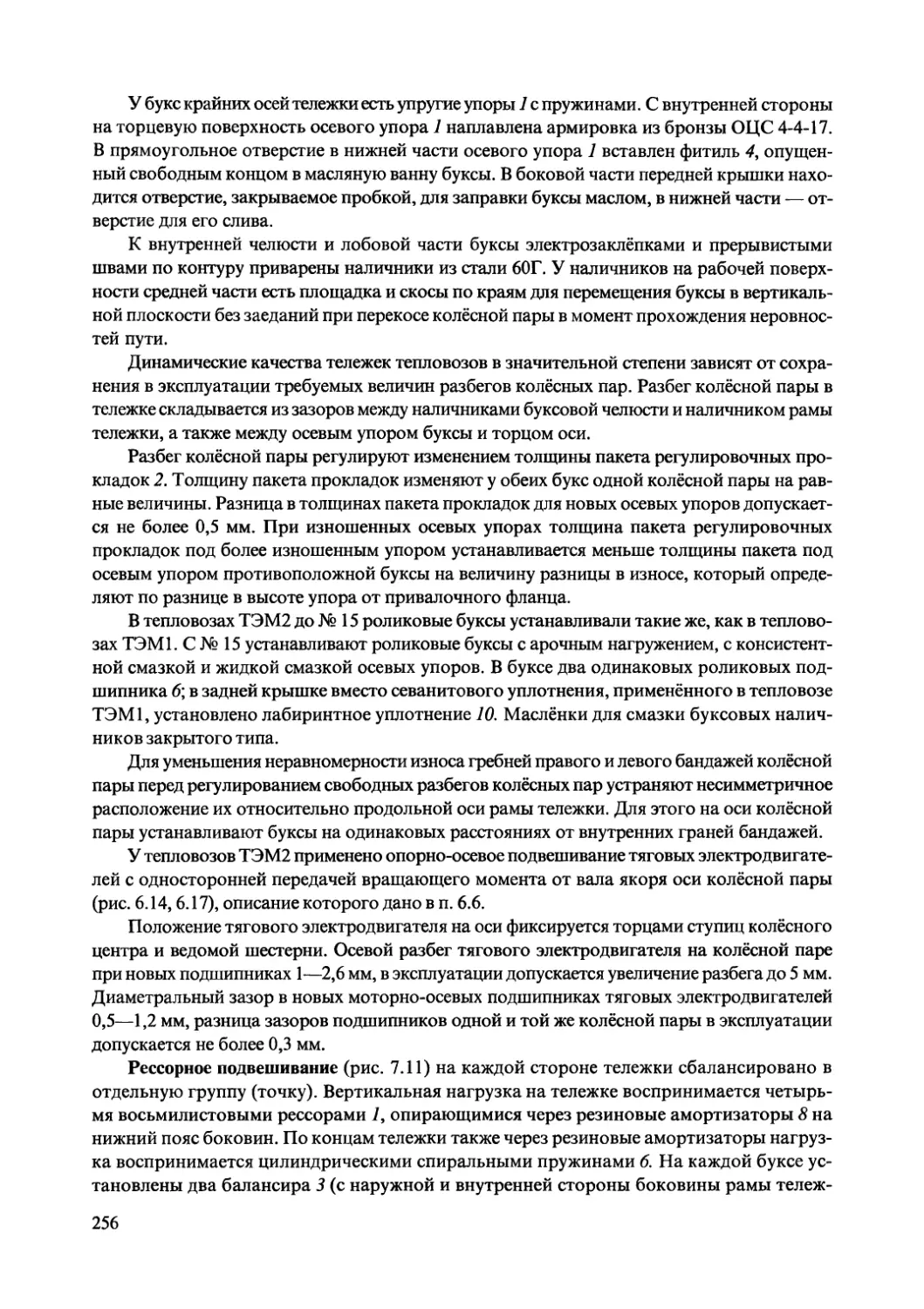

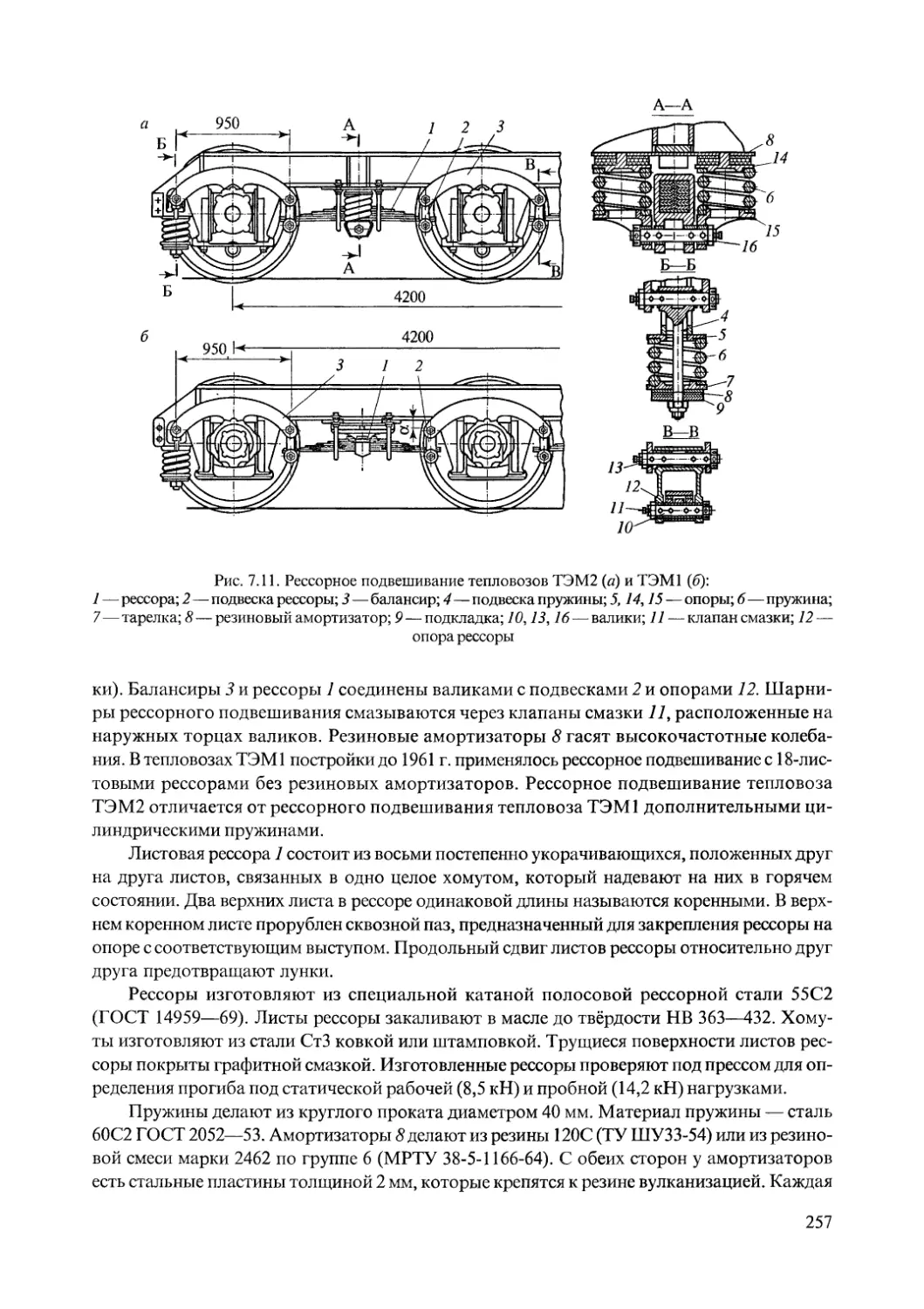

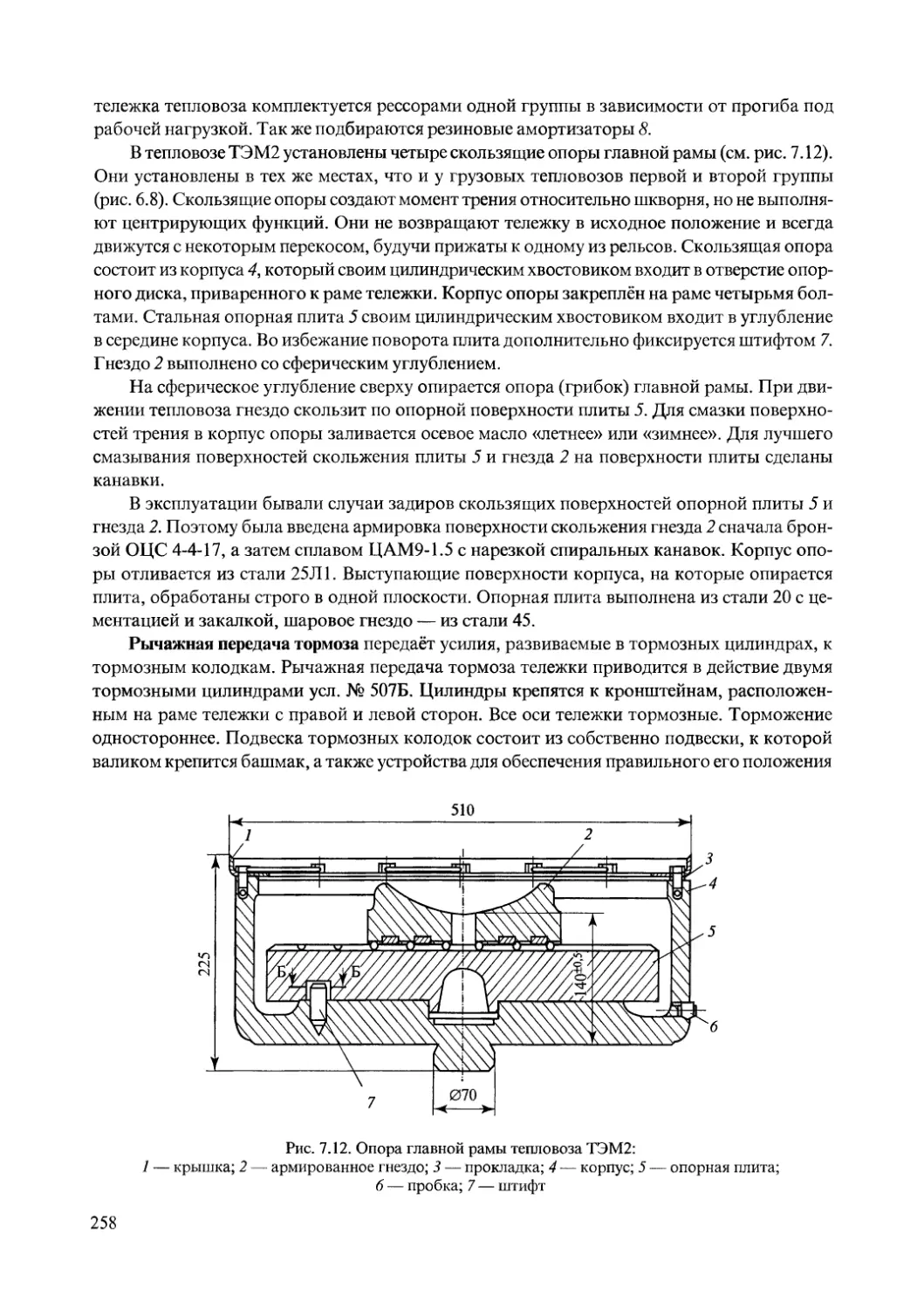

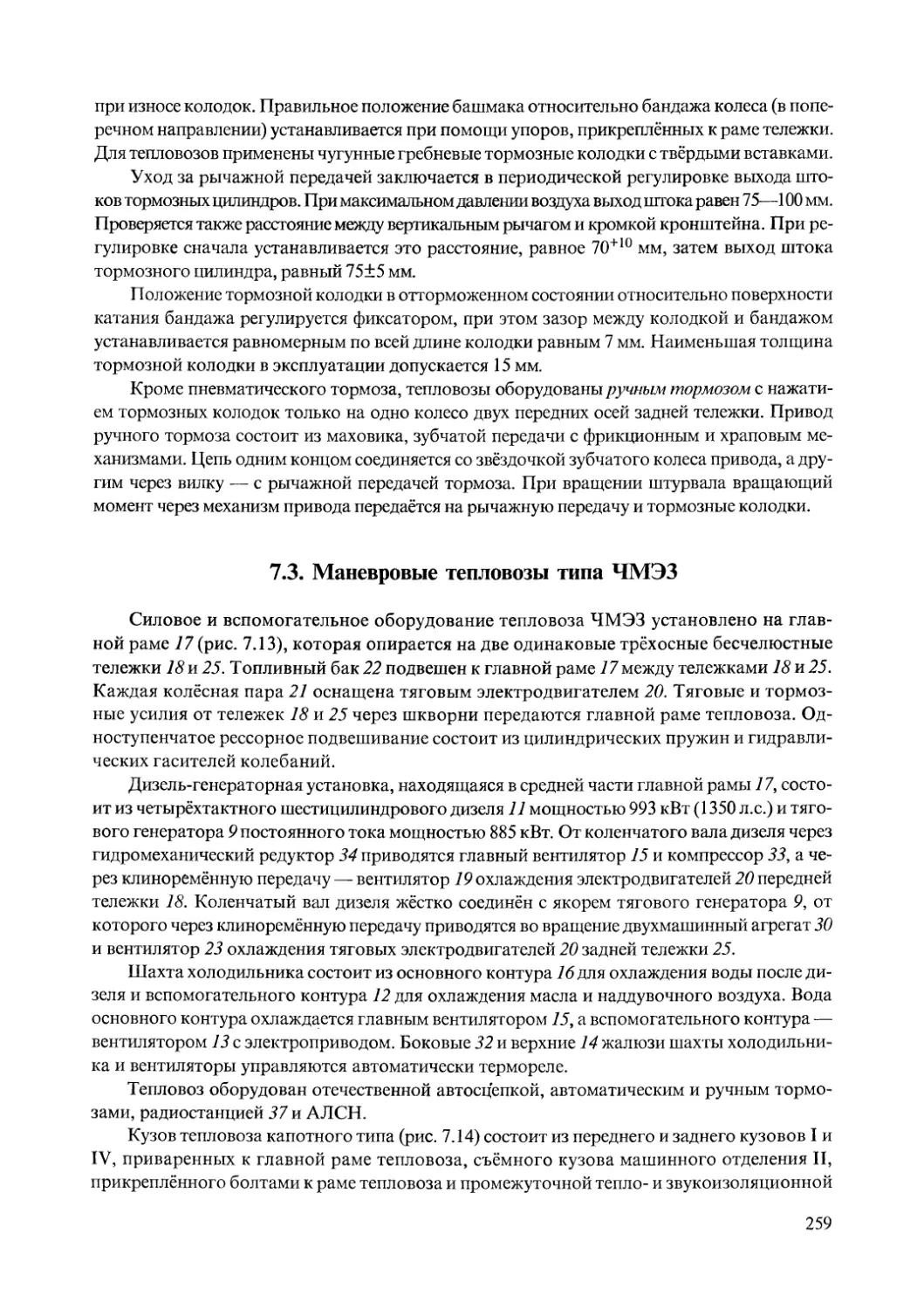

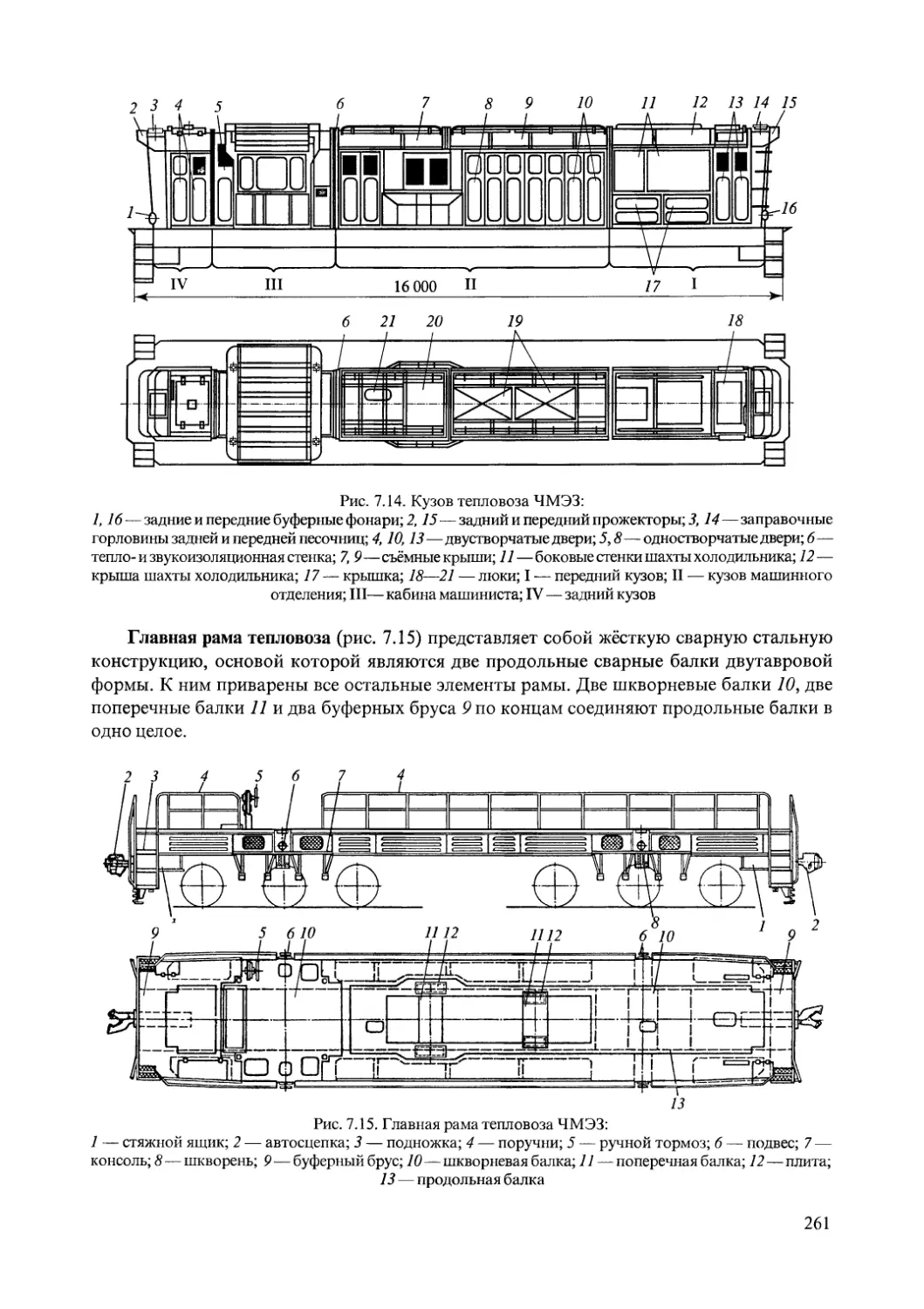

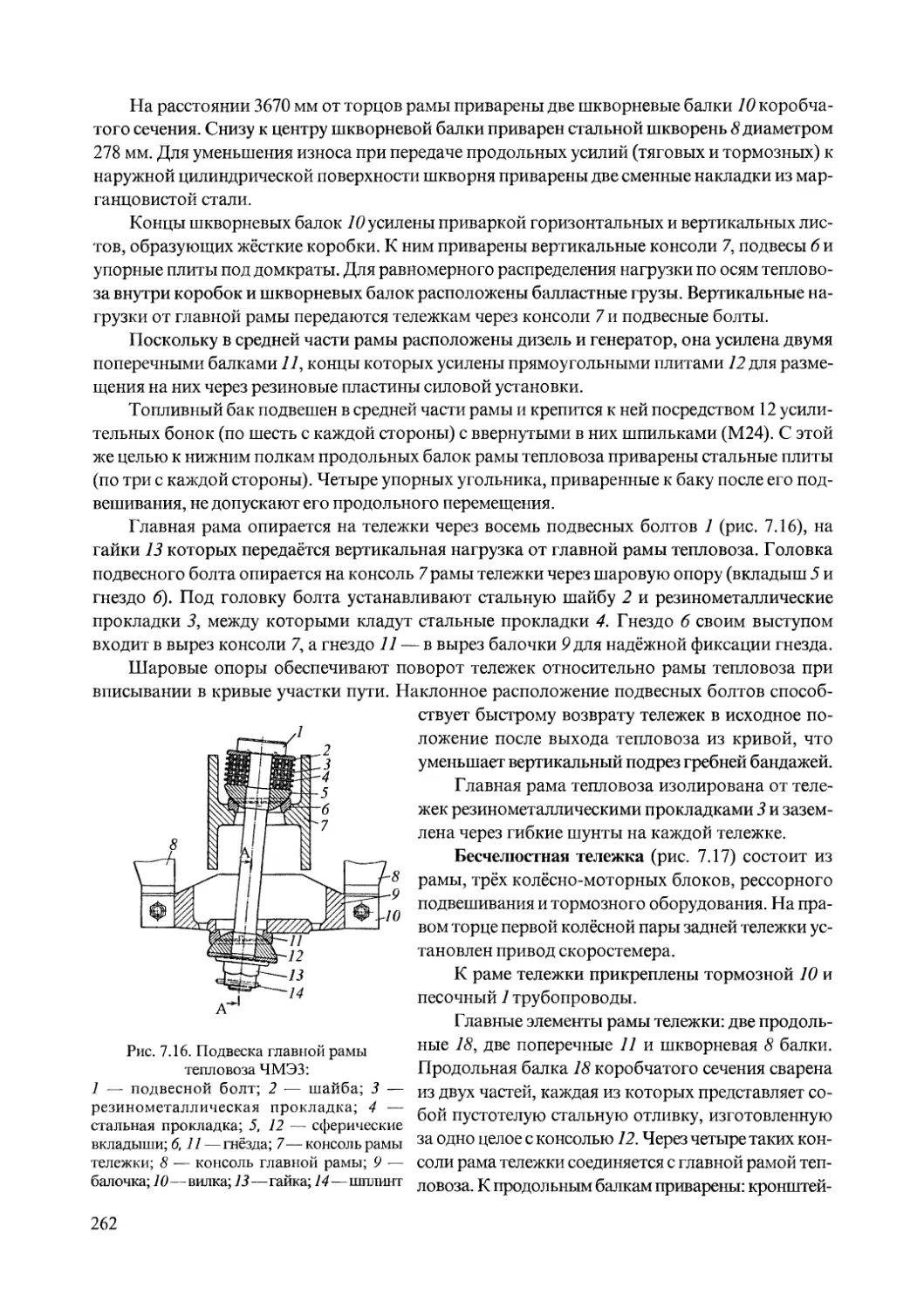

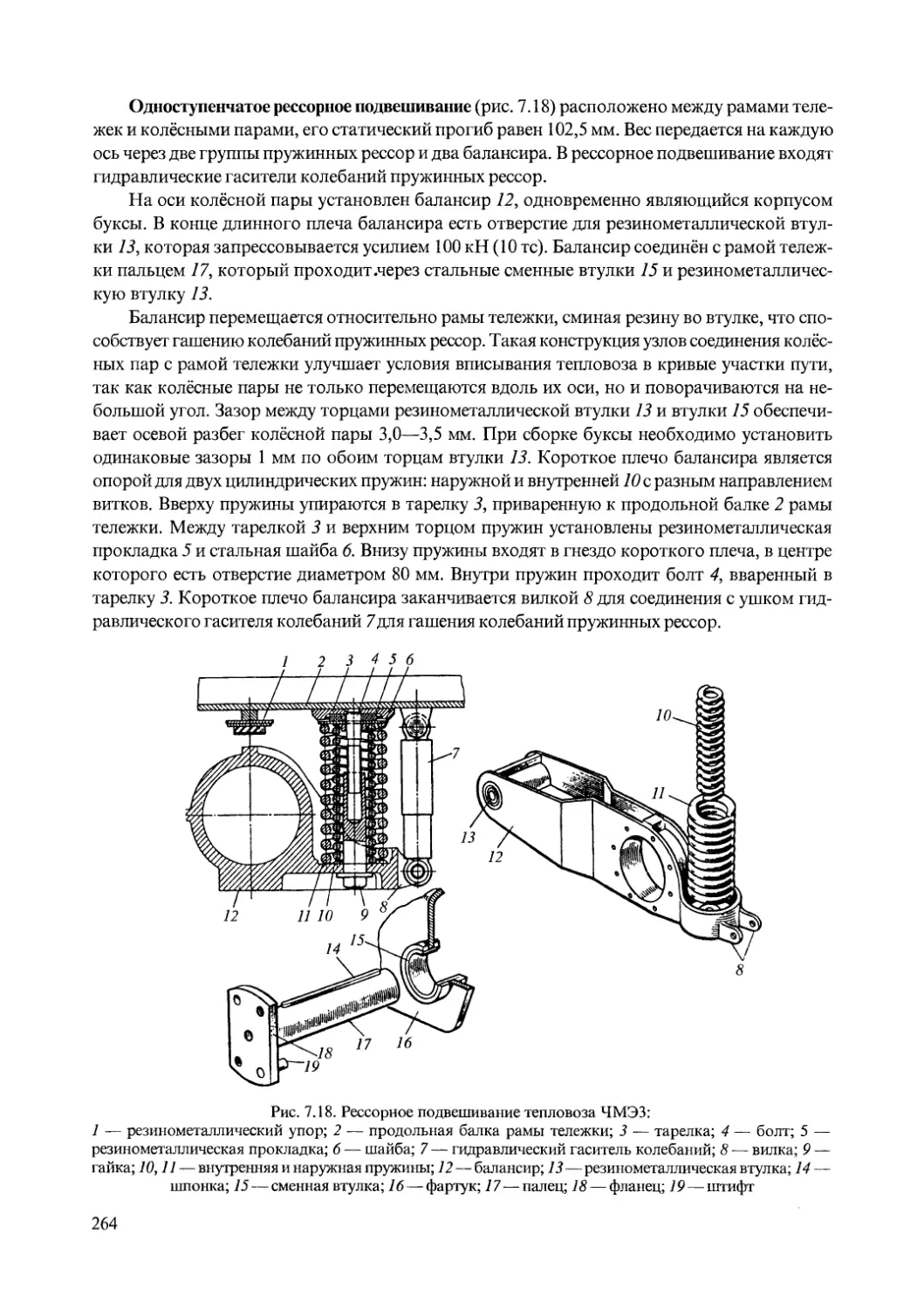

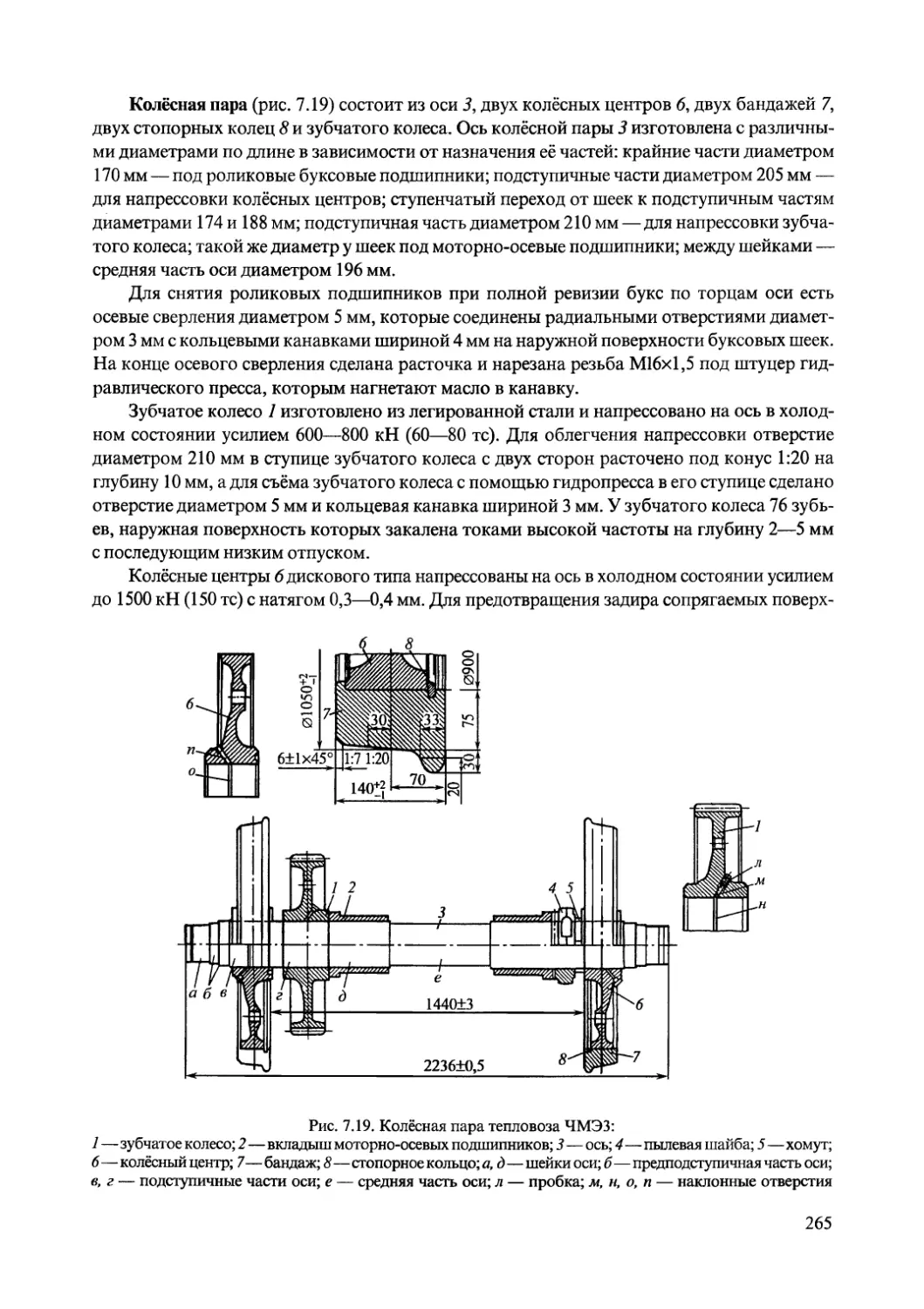

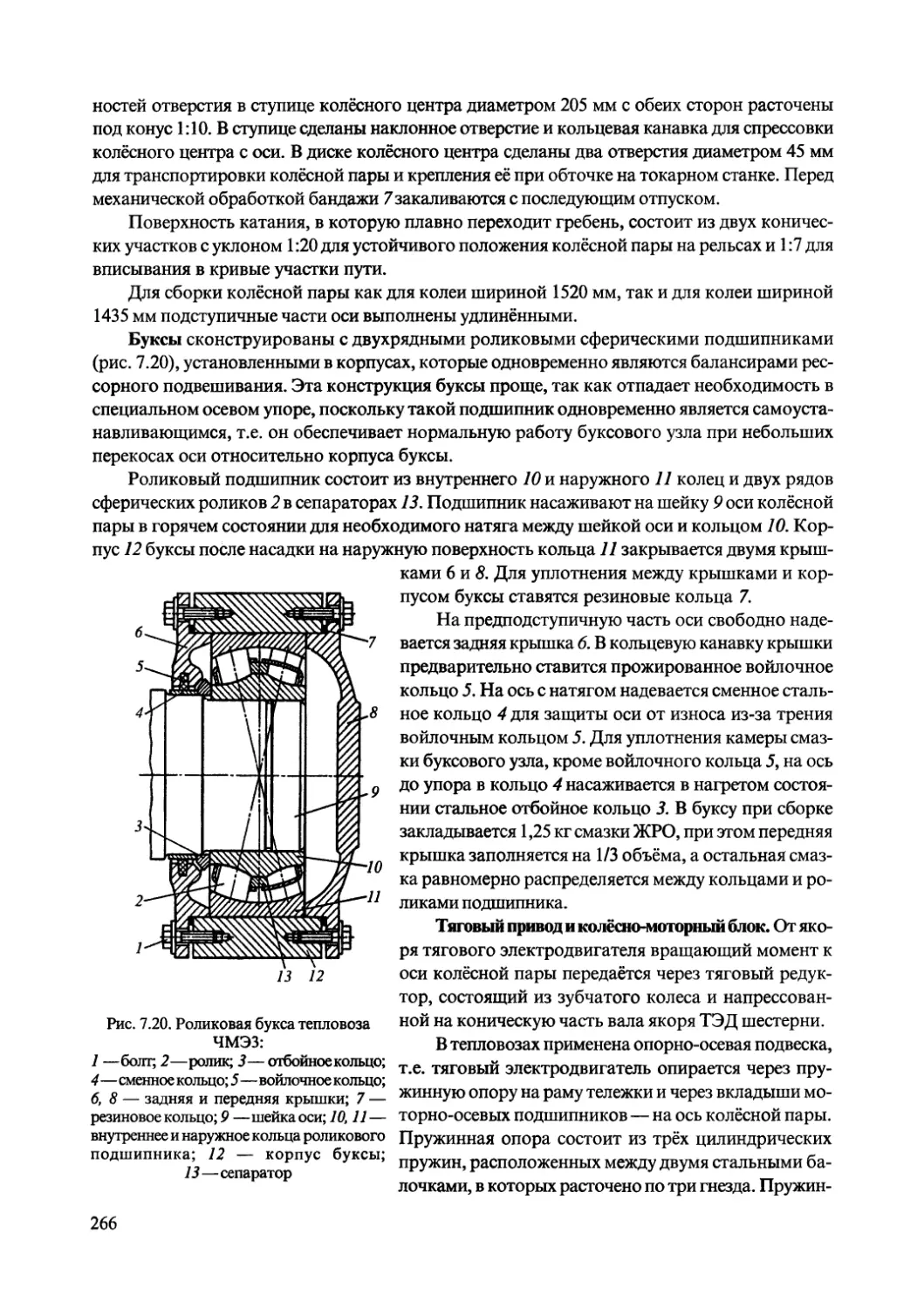

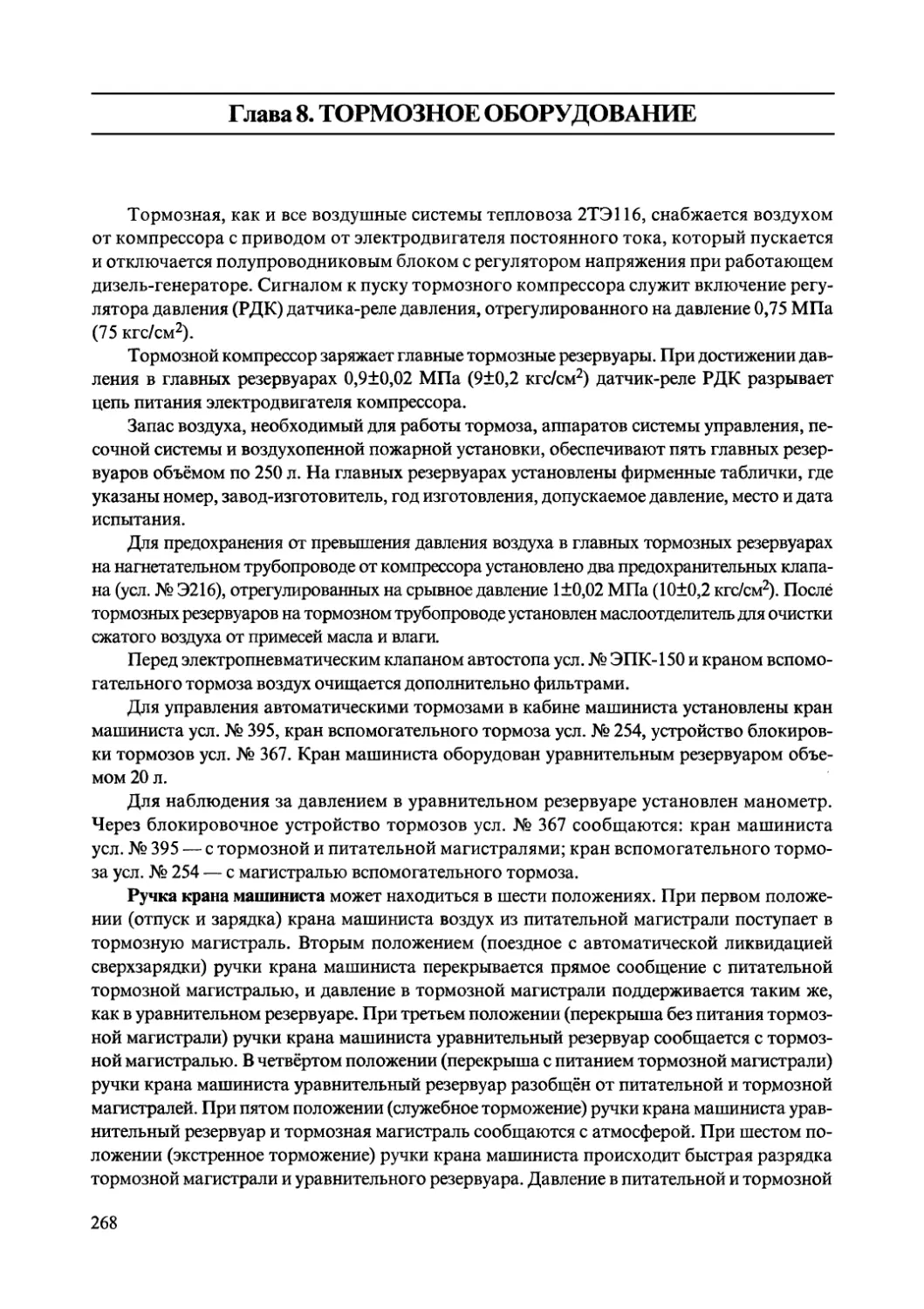

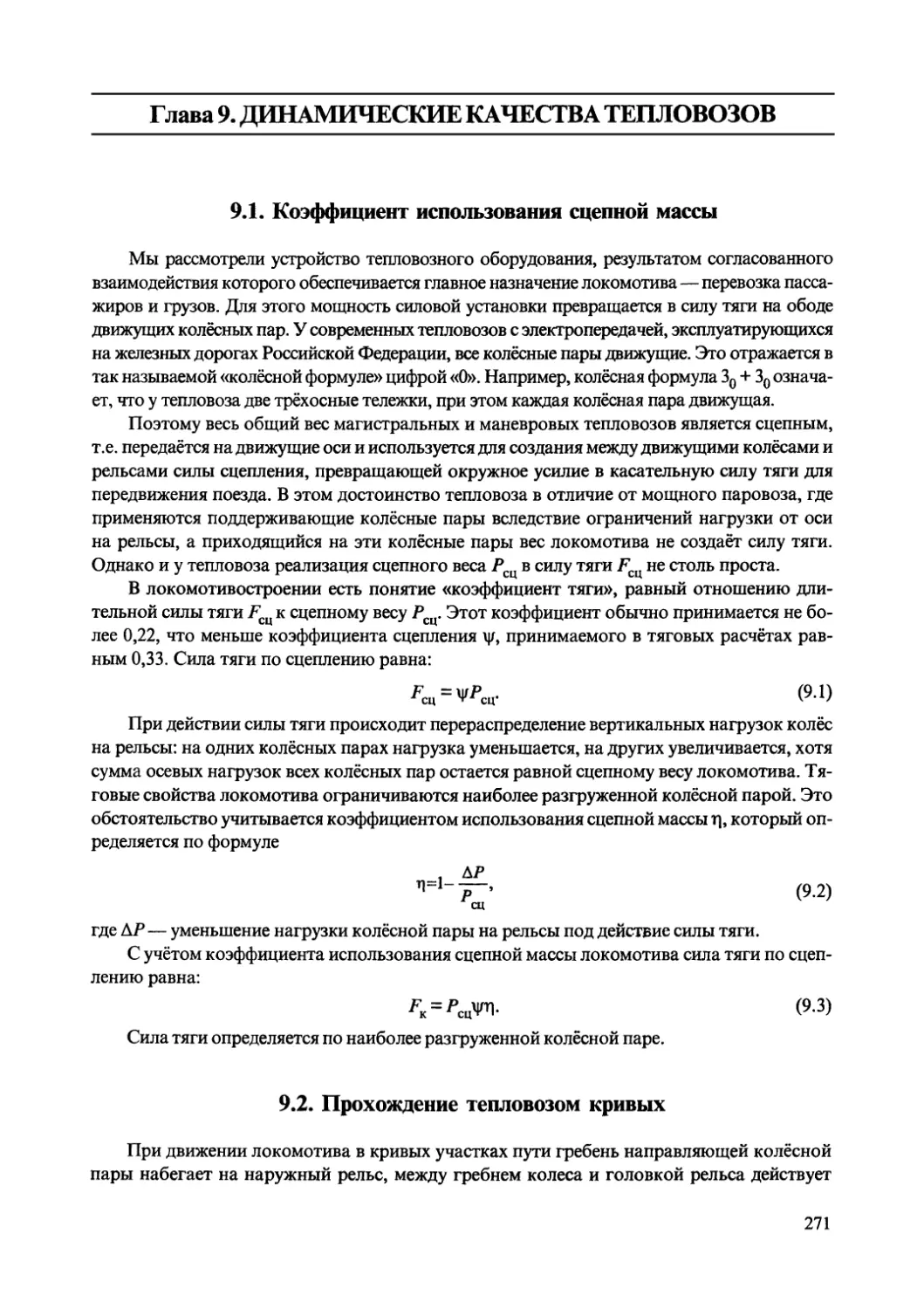

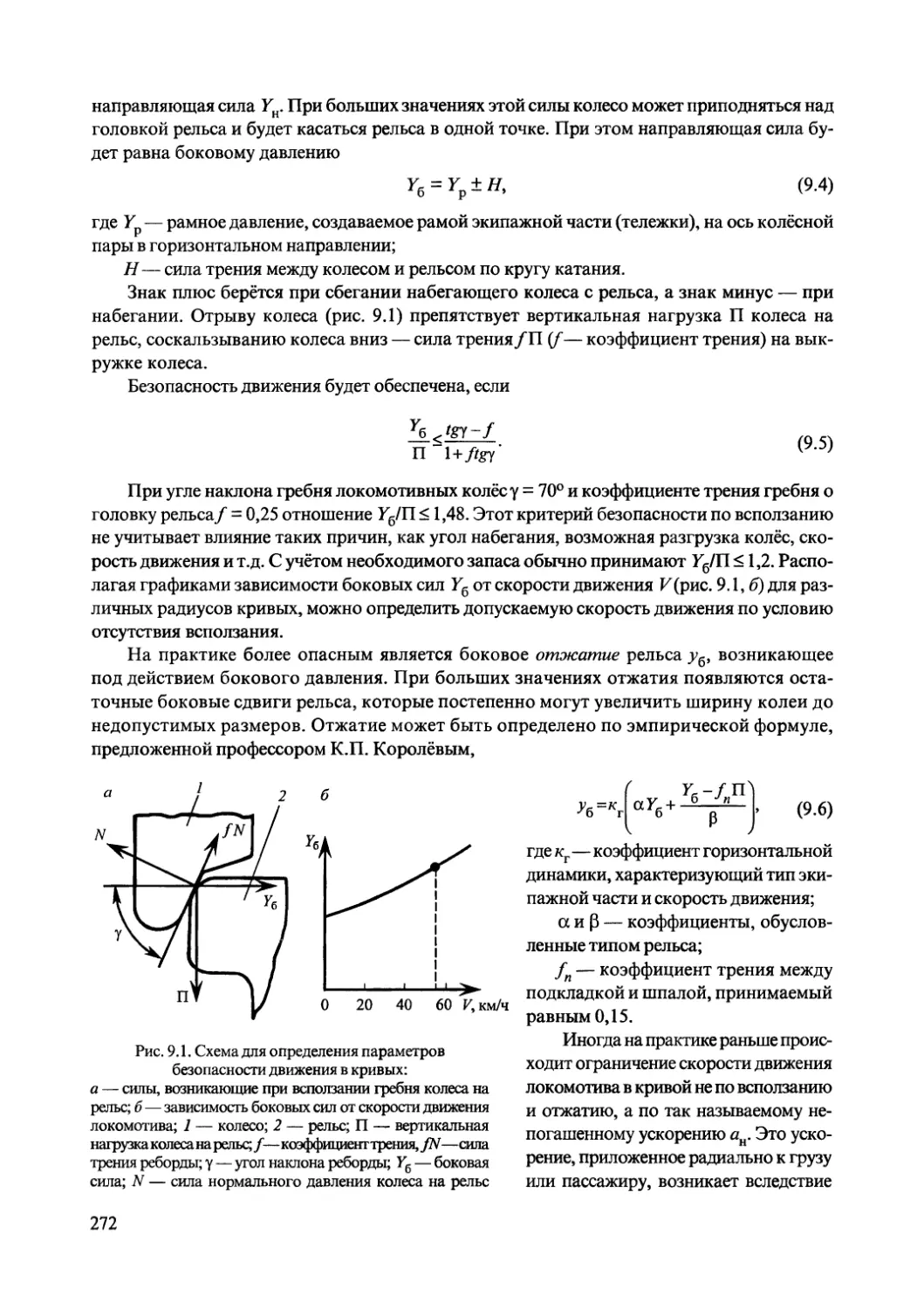

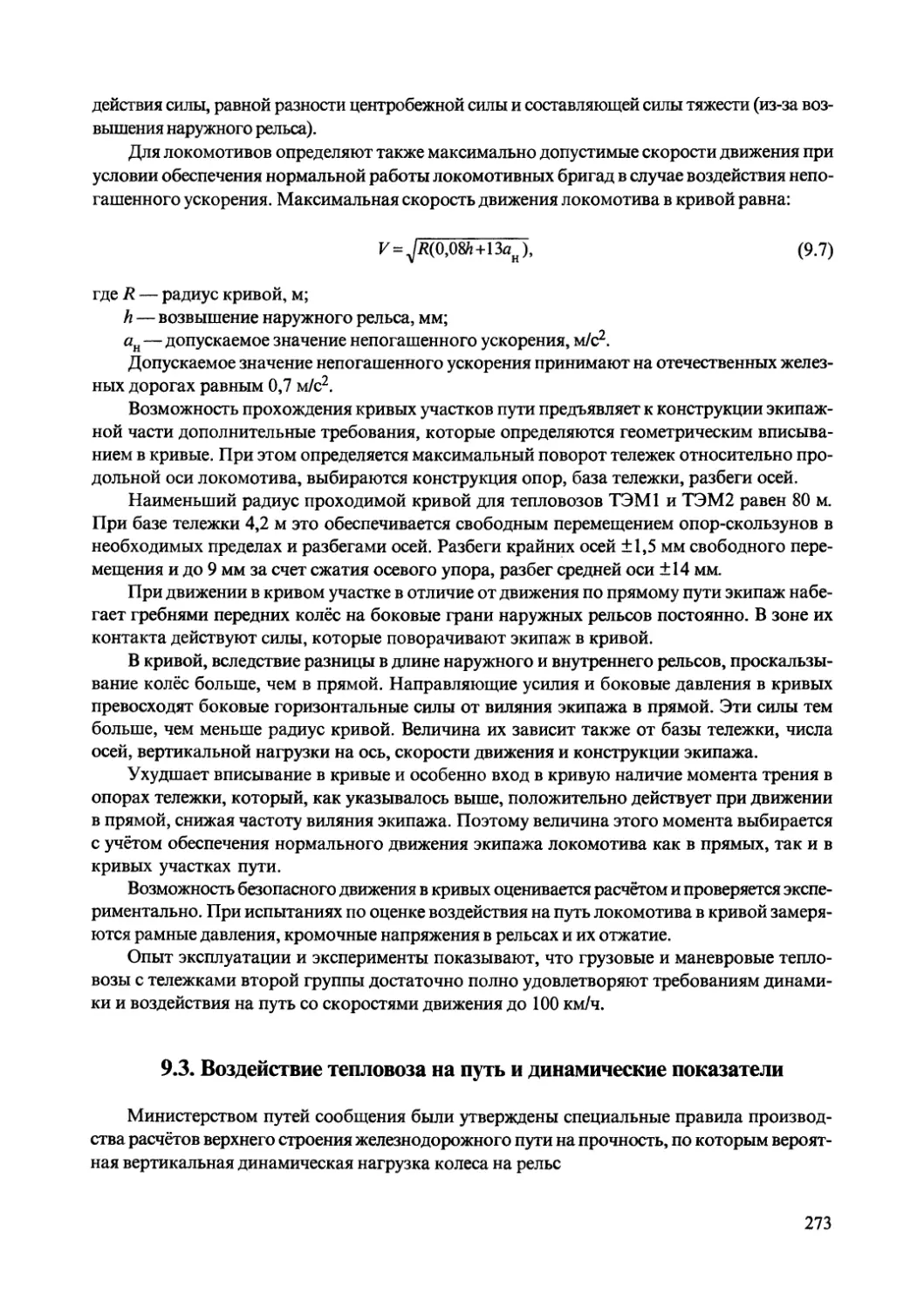

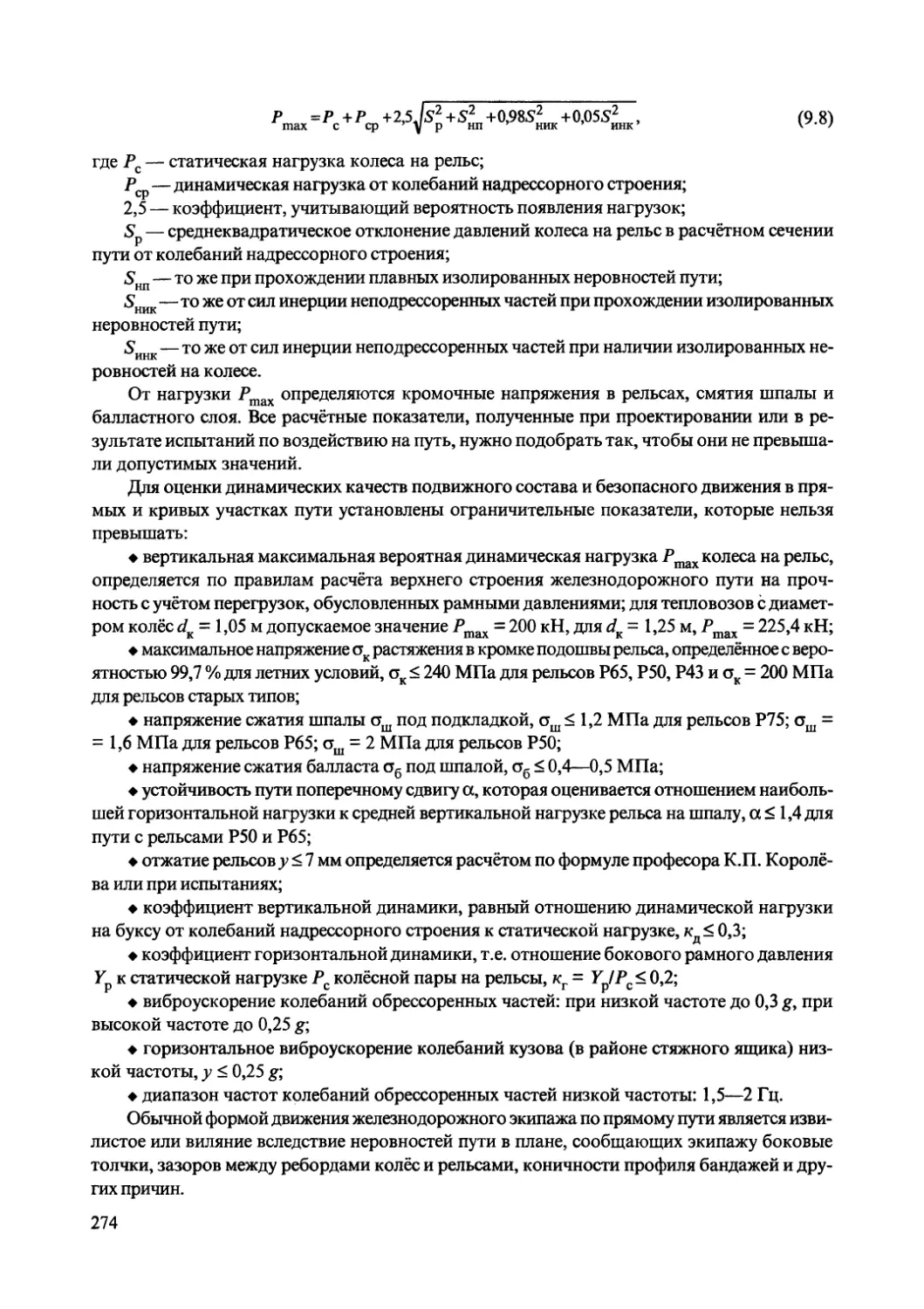

III — ступени скоростей тепловоза