Author: Баранов Д.А. Кутепов А.М.

Tags: химическая технология химическая промышленность основные процессы и аппараты химической технологии технологические процессы гидромеханика

ISBN: 5-7695-1336-5

Year: 2004

Similar

Text

ПРОЦЕССЫ

И АППА = А’:

СРЕДНЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

Д.А. БАРАНОВ

А. М. КУТЕПОВ

ГП'ОЩЛСЫ И Al IIIAl'A 11.1

ПРОЦЕССЫ И АППАРАТЫ

ACADEMA

СРЕДНЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

Д. А. БАРАНОВ, А. М. КУТЕПОВ

ПРОЦЕССЫ И АППАРАТЫ

Учебник

Допущено

Министерством образования Российской Федерации в качестве учебника для студентов образовательных учреждений среднего профессионального образования, обучающихся по группе специальностей 2500 «Химическая технология»

В кокс

I •> 1глн|>чрская

1

Москва

ACADCMA 2004

УДК 66

ББК 35.11я723

Б241

Рецензенты

зав. кафедрой РХТУ им Д И. Менделеева, д-р техн, наук, проф. Л. С. Гордеев, преподаватель ГОУ СПО Московского промышленно-экономического колледжа Н. И. Гетман

Баранов Д.А.

Б241 Процессы и аппараты: Учебник для студ. учреждений сред, проф. образования /Д.А. Баранов, А. М. Кутепов. — М.: Издательский центр «Академия», 2004. — 304 с.

ISBN 5-7695-1336-5

Рассмотрены теоретические основы различных технологических про-цессов — гидромеханических, тепловых, массообменных и механических. Описаны конструкции типовых аппаратов, методы их расчета и области использования, приведены принципы выбора аппаратов для конкретных условий эксплуатации.

Для студентов образовательных учреждений среднего профессионального образования, а также может быть полезен специалистам, обслуживающим аппараты химических производств.

УДК 66

ББК 35. 11я723

© Баранов Д А., Кутепов А.М., 2004

© Образовательно-издательский центр «Академия», 2004 ISBN 5-7695-1336-5 © Оформление. Издательский центр «Академия», 2004

ПРЕДИСЛОВИЕ

Курс «Процессы и аппараты» — общепрофессиональная дисциплина, объединяющая знания по математике, физике, химии, экологии и другим естественно-научным предметам, которые могут быть использованы при выполнении конкретных технологических процессов и при создании (обслуживании) оборудования Х1Я их осуществления.

Учебник соответствует учебной программе «Процессы и аппараты», предназначенной для подготовки выпускников по специальностям среднего профессионального образования. В соответствии с традиционным построением курса он включает в себя рассмотрение процессов и аппаратов, объединенных общими закономерностями: гидромеханическими (включая элементы гидравлики), тепловыми, массообменными и механическими.

В каждом разделе кроме общих сведений об особенностях процессов рассматриваются наиболее характерные промышленные процессы, их кинетика, способы осуществления, основные аппараты для их проведения и методы расчета.

Размерности переменных, входящих в расчетные формулы (кроме указанных особо), соответствуют международной системе (СИ).

Необходимо отметить, что «Процессы и аппараты» — постоянно развивающаяся дисциплина, в которой находят отражение новые научные идеи отечественных и зарубежных ученых и конструкторов — разработчиков новой техники, базирующиеся на глубоком понимании окружающей нас природы и происходящих в ней процессов и явлений.

Учебник дополнен некоторыми материалами о мембранных и ионообменных процессах, явлении механоактивации, источниках энергии, мерах по экономии сырьевых и топливных ресурсов и т.д.

ВВЕДЕНИЕ

Промышленное производство характеризуется разнообразием технологических процессов — результатом целенаправленной деятельности человека для получения определенных продуктов, предметов и материалов. Аппараты — технические объекты для осуществления технологических процессов.

Предмет, задачи и содержание курса

Курс «Процессы и аппараты» строится на основе выявления аналогии между различными стадиями того или иного процесса и функциями аппаратов для осуществления этих стадий независимо от отрасли промышленности.

Таким образом, предметом курса являются процессы и аппараты однотипных стадий производств.

Задачей курса является изучение:

• теории основных технологических процессов;

• принципов устройства и работы аппаратов и машин для осуществления технологических процессов;

• методов расчета основных характеристик аппаратов и машин;

• проблем и закономерностей перехода от лабораторных процессов и моделей к промышленным процессам и аппаратам (моделирование).

Наука о процессах и аппаратах возникла на базе одной из ведущих отраслей тяжелой индустрии — химической промышленности, объединяющей целый комплекс производств и методов переработки сырья и материалов. Инициатива в создании курса процессов и аппаратов химической технологии принадлежит профессору И. А. Тищенко, впервые начавшему преподавать этот курс на химическом факультете МВТУ им. Н.Э. Баумана в 1911 г. Большое значение для его разработки имели работы профессора Санкт-Петербургского технологического института А. К. Крупского.

Усилия профессоров и преподавателей МТИ им. Д. И. Менделеева И А. Тищенко, Н.Ф. Юшкевича, Н.Н. Ворожцова-старшего, Б. С. Швецова, Я. И. Михайленко, М. П. Дукельского, П. П. Шо-рыгина и других по повышению инженерного уровня технологического образования были поддержаны профессурой других вузов, особенно академиком Д.П. Коноваловым, автором учебного

4

пуководства «Материалы и процессы химической технологии» 1924— 1925), и профессором Л. Ф. Фокиным, автором книги «Методы и орудия химической техники» (1923) (одновременно в США вышла монография В. Уокера, В. Льюиса, В. Мак-Адамса «Принципы инженерной химии»).

В 1935—1937 гг. профессор МХТИ А.Г.Касаткин опубликовал учебник «Основные процессы химической технологии», получивший широкое распространение в нашей стране и за рубежом. По последовательному изменению содержания этого учебника (выдержавшего 9 изданий и переведенного на немецкий, венгерский, польский, чешский, румынский, болгарский, китайский и другие языки) можно судить о ходе развития науки о процессах и аппаратах химической технологии. Учебник А. Г. Касаткина дополнило учебное пособие для вузов К. Ф. Павлова, П. Г. Романкова, А. А. Носкова «Примеры и задачи по курсу процессов и аппаратов химической технологии», выдержавшее 10 изданий и переведенное на 12 иностранных языков.

Для эволюции науки о процессах и аппаратах оказались весьма значимыми работы профессора А. А. Гухмана, академика М. В. Кир-пичева и других ученых в области теории физического моделирования, что открыло возможности для обобщения и утверждения общих взглядов на природу и механизм некоторых технологических процессов

Большой вклад в развитие науки о процессах и аппаратах внесли академики Н. М.Жаворонков, В. В. Кафаров, чл.-корр. АН СССР П. Г. Романков, профессора А. Н. Плановский, В. Н. Стабников, Ю. И.Дытнерский и многие другие выдающиеся отечественные ученые.

В большинстве химико-технологических, технологических, машиностроительных и политехнических высших и средних учебных заведений курс «Процессы и аппараты» — основная инженерная дисциплина, закладывающая фундамент общей технической подготовки будущих специалистов — технологов и механиков.

Классификация основных процессов и аппаратов

По общепринятой классификации, основанной на кинетической (скоростной) закономерности процессов, различают:

• гидромеханические процессы, скорость jr которых определяется законами гидродинамики:

dV txp .

Jr = ~rr= (В.1)

rdi

где V— объем перемещаемой среды; F— площадь сечения аппарата; т — время; — коэффициент скорости процесса (величи

5

на, обратная гидравлическому сопротивлению /?,); Ад — перепад давлений (движущая сила процесса).

К гидромеханическим относятся процессы перемещения жидкостей и газов, осаждения, фильтрования, центрифугирования, псевдоожижения*, перемешивания в жидких средах и др.;

• тепловые процессы, скорость jT которых определяется законами теплопередачи:

= = (В-2)

Г d Т 1^2

где Q— количество переданной теплоты; F— поверхность теплообмена; К2 — коэффициент теплопередачи (величина, обратная термическому сопротивлению /?2); М — разность температур между обменивающимися теплотой материалами (движущая сила процесса).

К тепловым относятся процессы нагревания, охлаждения, кипения, конденсации, выпаривания и др.;

• массообменные {диффузионные) процессы, скорость ум которых определяется скоростью перехода вещества из одной фазы в другую:

dM Ас „

7м = -777- = = АГ3Ас, (В.З)

rdx /vj

где М — количество вещества, перенесенного из одной фазы в другую; F— поверхность контакта фаз; Кт, — коэффициент массо-передачи (величина, обратная диффузионному сопротивлению 7?3); Ас — разность между равновесной и рабочей концентрациями вещества в фазах (движущая сила процесса).

К массообменным относятся процессы абсорбции, ректификации, экстракции, адсорбции, сушки, кристаллизации и др.;

• механические процессы, скорость которых определяется законами физики твердого тела.

К механическим относятся процессы измельчения, классификации, дозирования, смешивания твердых материалов, их перемещения и др.;

• химические процессы, связанные с превращением веществ и изменением их химических свойств. Скорость ух этих процессов определяется закономерностями химической кинетики:

. _ dM

J* №

KJ{c),

* Псевдоожижение — гидромеханический процесс, при котором частицы зернистого слоя движутся в потоке жидкости или газа, но не покидают пределов слоя.

6

\1 — количество прореагировавшего в химическом процессе «гшества; Vp — объем реактора; К4 — коэффициент скорости химического процесса; /(с) — движущая сила процесса, которая зляется функцией концентраций реагирующих веществ.

Принципы анализа и расчета

Анализ процесса начинается с определения условий равновесия системы с учетом законов гидродинамики, термодинамики и массообмена. Наибольшее число параметров, которые можно изменять, не нарушая равновесия, определяют с помощью правила фаз Гиббса для различных систем

Ф + С = К + 2, (В.4)

где Ф — число фаз; С — число степеней свободы, т.е. число независимых переменных, значение которых можно произвольно изменять без нарушения числа или состава фаз в системе; К — число компонентов системы.

По характерным равновесным и рабочим параметрам определяют движущую силу процесса, используемую для расчета основных размеров проектируемого аппарата.

По данным о равновесии составляют материальный баланс прихода и расхода веществ в рассматриваемом процессе

£л/н=£л/к, (в.5)

где и Ж — число исходных (начальных) и конечных веществ соответственно.

Изменение тепловой энергии системы можно описать уравнением теплового баланса

Ж+<?₽=£&+а,

где Х(2н и — теплоты, поступающие в аппарат с исходными материалами и отводимые из аппарата с конечными продуктами соответственно; Qp — тепловой эффект процесса (реакция); Qn — потери теплоты в окружающую среду.

По полученным в результате изучения статики и кинетики данным, используя, например, соотношения (В.1) —(В.З), определяют основной размер соответствующего аппарата (площадь поперечного сечения, поверхность теплопередачи, диаметр и высоту массообменного аппарата), являющийся целью осуществляемого технологического расчета.

Большую роль при анализе и расчете процессов и аппаратов имеют их математические модели, которые позволяют целенаправленно исследовать механизм процесса в целом, изучать его отдельные стороны и явления, влияние начальных параметров и факторов на его конечные результаты, а также определить такое

7

сочетание режимов функционирования, которое обеспечит оптимальные условия его проведения.

Однако в ряде случаев математические модели, учитывающие максимальное число влияющих на процесс величин, настолько усложняются, что их точное решение становится затруднительным, а иногда и вообще невозможным.

Практика инженерной деятельности привела к созданию научно обоснованного метода, формирующего условия проведения экспериментов, а также обработки опытных данных с возможностью распространения результатов на группу подобных явлений — теории подобия.

Основы теории подобия

При разработке новых технологических процессов и аппаратов для их осуществления очень часто необходимо использовать экспериментальные данные, характеризующие конкретное производство. Исследователю при этом необходимо решить ряд задач.

1. Каким образом от лабораторных результатов и размеров моделирующего стенда перейти к промышленному процессу и установке?

2. Какое минимальное число величин, характеризующих процесс, необходимо измерять в ходе лабораторного эксперимента, не теряя при этом его физической достоверности?

3. Какое минимальное число экспериментов необходимо провести для получения реальной физической картины осуществляемого процесса?

На все эти вопросы помогает ответить теория подобия, которая устанавливает связь между группами подобных явлений.

Выводы теории подобия строятся на основании анализа дифференциальных уравнений, описывающих исследуемый процесс.

Однако одни и те же дифференциальные уравнения, как правило, описывают целый класс различных по своему характеру процессов. Для того чтобы рассмотреть математическую модель изучаемого явления, необходимо дополнить ее параметрами, конкретизирующими условия осуществления процесса, отличающего его от других (сходных) процессов.

Эти параметры называются условиями однозначности и включают:

• геометрические условия, характеризующие размеры и форму аппарата, в котором осуществляется процесс;

• физические свойства сред, взаимодействующих в процессе;

• граничные условия, характеризующие взаимодействие сред с телами, ограничивающими объем протекающего процесса;

• параметры, характеризующие начальное состояние рассматриваемой системы.

8

В соответствии с теоремой Кирпичева — Гухмана подобны явле-описываемые одной и той же системой дифференциальных урав-ий, у которых соблюдается подобие условий однозначности.

Отсюда следует, что подобные явления повторяют себя в разных масштабах, включающих геометрическое подобие систем, .меннбе подобие, подобие физических величин, характеризу-щих процесс, подобие граничных и начальных условий.

Таким образом, в подобных процессах должны выполняться . чедующие условия:

• геометрическое подобие:

/(/£] =/2/Д2 = /3/Л3 = ... = Л”,,

где /h /2, 6 — характерные размеры первого аппарата; Lt, L2, L3 — характерные размеры второго аппарата, сходственные с размерами первого аппарата; К, — коэффициент подобия линейных размеров (соответствующие углы подобных конструкций должны быть равны);

• временное подобие:

=т2'/т2 = тз/тз = ... = Кх,

где т[,т2,тз — интервалы времени, характеризующие стадии первого процесса; т",т2,тз — интервалы времени, характеризующие сходные стадии подобного процесса; Кх — коэффициент временного подобия (гомохронности). При Кх = 1 процессы называются синхронными;

• подобие физических величин:

j'\lj\ = Ji/Ji = J”/Ji = — = Kj->

гДе — характерные физические величины в первом про-

цессе (плотность, вязкость, теплоемкость и т.д.); j2 — сходные физические величины во втором процессе; Kj — коэффициент подобия физических величин;

• подобие начальных и граничных условий предполагает постоянство отношения основных параметров в начале и на границе реального процесса и модели, т.е. соблюдение геометрического, временного и физического подобия.

Отношение двух одноименных физических величин называется параметрическими критериями, или симплексами.

Выбор критериев для подобных процессов не является произвольным. Покажем это на примере второго закона механики

f = m —, (В.6)

dr

где f — сила; т — масса; w — скорость; т — время.

9

В случае рассмотрения двух подобных процессов оба они описываются уравнением (В.6), но с разными характерными параметрами

(В.7)

(В.8)

г' 'dw м гч "dw” f =т и f" = m' dt dx

Выраженные в безразмерном виде уравнения (В.7) запишутся

m'dw' m"dw"

Входящие в них основные переменные в этом случае могут быть выражены в соответствии с подобием условий однозначности как

f" - Kff'\ т" = Ктт'\ w" = Kww'; т" = Кхх'.

После подстановки их в соответствующее безразмерное выражение получаем

KfKz f'dt

KmKlv m'dw'

Поскольку второй сомножитель равен единице (уравнение (В.8)), для подобных процессов должно выполняться условие:

KfKx j KmKw

Если заменить в уравнении (В.9) коэффициенты подобия отношением самих величин, то получим

(В.9)

У-' '> IV I’) _ J [m"/m')(w"/w')

или

/V _ f"x"

m'w' m"w"

(В. 10)

Данные безразмерные комплексы носят название критериев подобия и обычно обозначаются первыми двумя буквами фамилий ученых, получивших их. Так безразмерный комплекс (В. 10) называется критерием Ньютона

Ne = ^. (В.11)

mw

При этом следует помнить, что для подобных процессов сами параметры, входящие в критерии, могут меняться во времени и

10

X*- ' панстве, но в сходственных точках объема и времени они умничают одно и то же значение.

При применении теории подобия различают определяемые и 1-педеляющие критерии. Первые нельзя определить, используя 1ичины, входящие в условия однозначности, вторые — можно - делить с помощью этих величин.

Целью проведения и обработки экспериментальных исследо-зий является установление функциональной зависимости межопределяемыми и определяющими критериями.

Критерии подобия обычно получают следующим образом:

• записывают дифференциальное уравнение, описывающее рас-.матриваемый процесс (В.6);

• приводят его к безразмерному виду путем деления одной части уравнения на другую, либо всех слагаемых на одно из выбранных (В.8);

• опускают символы дифференцирования. При этом степени дифференциалов при переменных сохраняются (В. 11).

Таким образом, анализ процесса с позиций теории подобия позволяет:

• определить влияющие на процесс параметры, которые следует измерять в ходе эксперимента;

• планировать и проводить эксперимент, варьируя критерии подобия;

• распространять результаты экспериментальных исследований на подобные процессы.

При этом следует помнить, что теорию подобия можно применять только к процессам, для которых известны описывающие их дифференциальные уравнения.

В противном случае необходимо использовать другие методы обработки результатов эксперимента (методы анализа размерностей, регрессионный и т.д.).

РАЗДЕЛ I

ГИДРОМЕХАНИЧЕСКИЕ ПРОЦЕССЫ И АППАРАТЫ

Глава 1

ОБЩИЕ ВОПРОСЫ ПРИКЛАДНОЙ ГИДРОМЕХАНИКИ

Гидромеханика — раздел механики сплошных сред, изучающий законы равновесия (гидростатика) и движения (гидродинамика) жидкостей и газов, а также механическое взаимодействие между жидкостью и твердыми телами (стенками), омываемыми ею. В отличие от твердых тел жидкости и газы обладают свойствами текучести, т.е. даже очень малые силовые воздействия вызывают их деформацию.

Прикладная гидромеханика, или гидравлика, — техническая наука, представляющая собой механику жидкости, в которой широко используются обоснованные допущения и предположения, упрощающие рассмотрение процессов. В гидравлике широко используют экспериментальные данные, которые позволяют решать сравнительно сложные практические задачи механики жидкости.

С этой целью в гидромеханике вводится понятие идеальной жидкости, которая в отличие от реальной (вязкой) жидкости абсолютно несжимаема, т.е. не меняет плотность при изменении давления и температуры, а также не обладает внутренним трением между ее слоями (вязкостью).

В свою очередь реальные жидкости делятся на капельные (жидкости) и упругие (газы и пары), причем, если первые практически несжимаемы и обладают малым коэффициентом объемного расширения, объем последних значительно изменяется при изменении температуры и давления.

К основным физическим величинам, характеризующим свойства рассматриваемых сред, относятся:

• плотность (р, кг/м3), определяемая в случае однородного тела отношением

р = m/V,

где т — масса тела; V — его объем;

• удельный вес (у, Н/м3), определяемый для однородного тела отношением

12

Y= G/V,

G — вес тела.

Поскольку вес тела и его масса связаны соотношением

G = mg,

. g— ускорение свободного падения (на поверхности Земли g= 9,81 м/с2), плотность тела является величиной постоянной, а 1ьный вес того же тела — величиной переменной в зависимо-. и от значения ускорения свободного падения.

Плотность и удельный вес капельных жидкостей значительно юлыпе, чем соответствующие характеристики упругих жидкостей дзов);

• давление (р, Н/м2), определяемое выражением

Р = P/F,

где Р — сила, действующая на поверхность F перпендикулярно к ней.

Поскольку упругие жидкости обладают сжимаемостью, их плотность в значительной степени зависит от давления и температуры. Связь между ними может быть определена уравнением состояния

PV =

mRT М ’

(1.1)

где V — объем газа, м3; т — масса газа, кг; R = 8,31 • 103 Дж/ /(кмоль • град) — универсальная газовая постоянная; Т— температура, К; М — молекулярная масса газа, кг/кмоль.

Из уравнения (1.1) следует, что плотность упругих жидкостей определяется зависимостью

р = т/V =

рМ _ RT'

• вязкость молекулярная (физическая) — свойство реальной жидкости оказывать сопротивление движению в результате возникновения сил внутреннего трения.

При течении реальной жидкости скорость соседних слоев различается на величину dw. Таким образом, для перемещения одного слоя относительно другого необходимо приложить некоторую силу Т, которая, отнесенная к поверхности перемещаемых слоев F, позволяет получить характерный для рассматриваемой жидкости параметр, называемый напряжением внутреннего трения т,

т = T/F.

Согласно закону Ньютона —Петрова dw т = ц —, dn

(1 2)

13

где dw/dn — градиент скорости, характеризующий изменение скорости по нормали между слоями.

Коэффициент пропорциональности (ц, Па • с) в уравнении (1.2) называется динамической вязкостью (иногда его называют коэффициентом вязкости, коэффициентом внутреннего трения).

Величину, равную отношению динамической вязкости к плотности среды, называют кинематической вязкостью (v, м2/с)

v = ц/р.

Вязкость капельных жидкостей снижается с увеличением температуры, в отличие от вязкости газов, которая увеличивается с ее повышением;

• поверхностное натяжение (коэффициент поверхностного натяжения) (о, Н/м) определяется как отношение силы Р, действующей на участок контура поверхности жидкости, к длине I этого участка:

о= Р/1

и определяет формирование поверхности на границе раздела жидкость — газ (пар) или жидкость — жидкость (несмешиваемые друг с другом).

Значения величин плотностей, вязкостей и поверхностного натяжения для различных сред и условий можно найти в специальной справочной литературе.

Гидростатика — раздел гидромеханики, в котором изучается состояние жидкостей, находящихся в относительном покое или условиях равновесия, когда частицы и слои, составляющие их, не перемешаются друг относительно друга. Поскольку при этом внутренние силы (трения) отсутствуют, а рассматриваются только внешние силы (тяжести, давления), жидкость близка к идеальной.

Давление жидкости Р на единицу поверхности F называется гидростатическим давлением (р, Н/м2) и определяется соотношением

Р = P/F.

Однако истинное гидростатическое давление — это давление в точке, которое определяется как

р = Нт(ДР/Д£)д/^о.

К основным свойствам гидростатического давления можно отнести следующие:

• гидростатическое давление определяется весом столба жидкости высотой h над рассматриваемым участком:

р = hpg.

14

Если давление над жидкостью равно д0, то

Р = Ро + hpg',

• гидростатическое давление всегда направлено от жидкости к • ..принимающей поверхности по перпендикуляру;

• величина гидростатического давления на одном уровне жид-. иги одинакова по всем направлениям.

Гидродинамика — раздел гидромеханики, в котором рассмат-ются задачи, связанные с движением жидкости под действи-: м приложенных к ней внешних сил — разности давлений, созда-мой с помощью нагнетательного оборудования (насосов или 'мпрессоров), либо вследствие разности уровней или плотнос-. и жидкостей.

При рассмотрении течения жидкости по заполненному трубопроводу различают:

• линейную скорость w — путь, пройденный количеством жид-• ости в единицу времени.

В связи с тем, что скорость отдельных слоев жидкости неодинакова, чаще рассматривают среднюю скорость потока (w, м/с)

w=V/F, (1.3)

где V— объемный расход потока; F— площадь поперечного сечения трубопровода;

• объемный расход потока (V, м3/с), определяемый по уравнению, обратному (1.3),

V = wF;

• массовую скорость (W, кг/(м2 • с)), определяемую как количество жидкости, перемещенное через единицу поперечного сечения в единицу времени,

W=G/F=wp, (1.4)

где G = Ир — массовый расход жидкости.

В случае установившегося (стационарного) движения, когда все параметры, характеризующие состояние системы в каждом сечении (скорость, расход, температура, плотность и др.), не меняются во времени, при переходе от сечения Fx к сечению F2 скорости жидкости W, и w2 будут различны, однако по закону сохранения вещества массовый расход жидкости, проходящей через каждое сечение, должен быть неизменен.

Таким образом, в соответствии с уравнением (1.4)

G = F1M>ipI = F2w2p2 = const. (1.5)

Считая жидкость несжимаемой (р, = р2) уравнение (1.5) можно записать

V= FfWi = F2w2 = const. (1.6)

15

Уравнения (1.5) и (1.6) называются уравнениями неразрывности потока и представляют собой материальный баланс потока жидкости.

Любая жидкость, находящаяся в состоянии относительного покоя или движения, обладает запасом энергии, равным сумме внутренней, потенциальной и кинетической энергии.

Внутренняя энергия И представляет собой суммарную энергию молекул жидкости, величина которой определяется многими параметрами — в частности температурой, с увеличением которой она возрастает.

Потенциальная энергия является суммой потенциальной энергии давления pVw потенциальной энергии положения mgz. Последняя определяется высотой центра тяжести z рассматриваемого объема жидкости над некоторой произвольно выбранной горизонтальной плоскостью (плоскостью сравнения).

Кинетическая энергия объема жидкости массой т, движущейся со скоростью w, определяется выражением mw2/?.

Таким образом, полная энергия жидкости Е, равная сумме перечисленных энергий, составит

Е = U + pV + mgz + mw2/2. (1.7)

Обозначив сумму внутренней и потенциальной энергии давления

Г = U+pV, называемой энтальпией (теплосодержанием) потока, запишем уравнение (1.7) как

£ = 7 + mgz + mw2/!. (1.8)

Удельная энергия е, приходящаяся на 1 кг жидкости, может быть представлена делением уравнений (1.7) и (1.8) на т:

е = и + pv + gz+ w2/! = i + gz+ w2/?,

где и — внутренняя энергия 1 кг жидкости; v — объем, занимаемый 1 кг жидкости; i — энтальпия 1 кг жидкости.

В случае установившегося (стационарного) движения жидкости по трубопроводу переменного сечения (рис. 1.1) без дополнительного подвода или отвода энергии ее удельная энергия по закону сохранения изменяться не будет. Поэтому при перемещении жидкости от некоторого сечения 7— 7 до сечения 2—2, удельная энергия жидкости в них также не меняется:

«1 + Р\»\ + g|Zi + w|/2 = и2 + p2v2 + g2z2 + w^/2. (1.9)

Поскольку v= 1/p, уравнение (1.9) можно представить в виде

«I +Pt/Pi +gi?i + W\/2 = u2 + p2/p2 + g2z2 + wj/2. (1.10)

16

Ль 1.1. Схема для вывода уравне-Бернулли для идеальной жидкости:

— давление и скорость жидкости сечении 1— 7; рг, w2 — давление и • орость жидкости в сечении 2—2; и г2 — высоты центров тяжести объемов жидкости в сечениях 7— 7 и 2—2

Учитывая, что для идеальной жидкости р, = р2 = р (условие несжимаемости), и, = м2 (отсутствие внутреннего трения), уравнение (1.10) запишем как

Zi + Р\ /(pg) + w]/(2g) = z2 + Pi /(pg) + w2i 2/(2g). (1.11)

Данное уравнение, записанное в общем виде

Z + р /(pg) + M^/(2g) = const, (1.12)

называется уравнением Бернулли для идеальной жидкости, а сумма в левой части — гидродинамическим напором

При записи уравнения Бернулли для реальной жидкости необходимо учитывать изменение внутренней энергии системы между сечениями 1— 1 и 2—2 введением в правую часть уравнения (1.11) слагаемого (wt - Ui)/g~.

Zi + Р\ /(pg) + w?/(2g) = z2 + Pi /(pg) + w22/(2g) + (t/j - w2)/g.

Основные критерии гидродинамического подобия

На элемент движущейся среды в потоке действуют силы тяжести, давления, а также вязкого трения (сопротивления). Сумма этих сил в соответствии с принципом Д'Аламбера равна силе инер-dw ции w—.

дт

Рассмотрим частные случаи существенного преобладания одной из сил над другими с позиций теории подобия.

В случае преобладания силы тяжести mg, когда остальными силами можно пренебречь, баланс сил может быть записан в виде дифференциального уравнения

dw

m— = mg dr

i АО "MAKILBKOKC" Научно гехничегкая

ч и б \ и о т е к а

J

или в соответствии с правилами применения теории подобия

gdx

где т — масса жидкости; g — ускорение свободного падения.

Убрав знаки дифференцирования и заменив т = l/w, получим критерий Фруда Fr = w2/(g/)> где w — скорость; / — определяющий линейный размер.

При преобладании сил давления &р/12 баланс сил может быть записан дифференциальным уравнением

, 2 dw Лрдт .

&Р/1 = т — или т,--.- = 1, ст Pmaw

где Др — перепад давлений; /— определяющий линейный размер.

Убрав знаки дифференцирования и заменив т = l/w и т = /Зр, получим критерий Эйлера Eu = Ap/(pw2), где р — плотность среды.

п о dw

При преобладании сил вязкости pl — баланс сил может быть al

записан как

dw п dw mdl ,

или пл = 1 ’

Jt dl prdx

Убрав знаки дифференцирования и заменив т = l/w и т = /Зр, получим критерий Рейнольдса

wlp _ wl

где р, v — динамическая и кинематическая вязкости среды соответственно.

Таким образом, критерий Фруда характеризует подобие процессов, протекающих под действием силы тяжести, и выражает соотношение сил инерции и сил тяжести. Критерий Эйлера характеризует соотношение сил давления и сил инерции, а критерий Рейнольдса — сил инерции и сил трения.

При описании неустановившегося движения в ряде случаев используют критерий гомохронности

Но = wx/l,

часто называемый в зарубежной литературе критерием Струхаля (Str).

Кроме этого в гидромеханике часто используют ряд других критериев:

18

• критерий Галилея, характеризующий соотношение сил молекулярного трения и сил тяжести,

Ga = Re2/Fr =

Ц2 V2

• критерий Архимеда, характеризующий соотношение сил тяжести, подъемной силы и сил трения,

Aj. = Re2 (рч - р) = gP (рч - р) = g/3(p,, -р)р

Fr р v2 р р2

где рч — плотность частиц.

Гидродинамические режимы вязкой жидкости

В зависимости от характера движения различают ламинарный и турбулентный режимы течения жидкостей. Установлено, что численная характеристика режима течения может быть осуществ-

лена с использованием критерия Рейнольдса Re = , где в ка-

Р

честве характерного линейного размера используется диаметр трубопровода d.

Ламинарный режим (от лат. lamina — пластинка, полоска) наблюдается при малых скоростях или высокой вязкости жидкости. Характерной особенностью такого течения является движение слоев жидкости параллельными струйками, не смешивающимися друг с другом, причем скорость каждой из них постоянна и направлена вдоль общего течения. Ламинарный режим течения жидкостей наблюдается в трубах при значениях Re < 2300.

При турбулентном режиме (от лат. turbulentus— бурный, беспорядочный) движение в жидкости носит хаотический характер, слои постоянно перемешиваются. Частицы перемещаются с различными скоростями по неопределенно искривленным траекториям, в то время как вся масса жидкости движется в одном направлении. Устойчивый турбулентный режим течения в трубах наблюдается при значениях Re > 10 000.

В пределах значений Re от 2300 до 10 000 турбулентное движение является неустойчивым (переходная область).

При анализе движения жидкости по трубопроводам сложной конфигурации в критерии Re в качестве характерного линейного размера используют эквивалентный диаметр

4кв = 4F/n, где F— площадь сечения канала; П — периметр канала, смоченный жидкостью.

19

Гидравлическое сопротивление трубопроводов

При движении реальной жидкости по трубопроводам происходит потеря напора или давления, обусловленная сопротивлением трения и местными сопротивлениями, возникающими при изменении направления или скорости потока (сужения, расширения, вентили, изгибы и т.д.).

Потери на трение имеют место по всей длине трубопровода и определяются по уравнению Вейсбаха—Дарси

Л/) = X

I PWcp J3KB 2

(1.13)

где wcp — средняя скорость течения жидкости по трубопроводу; X — коэффициент гидравлического сопротивления, зависящий от режима течения потока. При турбулентном движении X зависит от шероховатости стенок трубы, которая оценивается величиной относительной шероховатости

е = b/d,

где А — средняя высота выступов на внутренней поверхности трубы диаметром d.

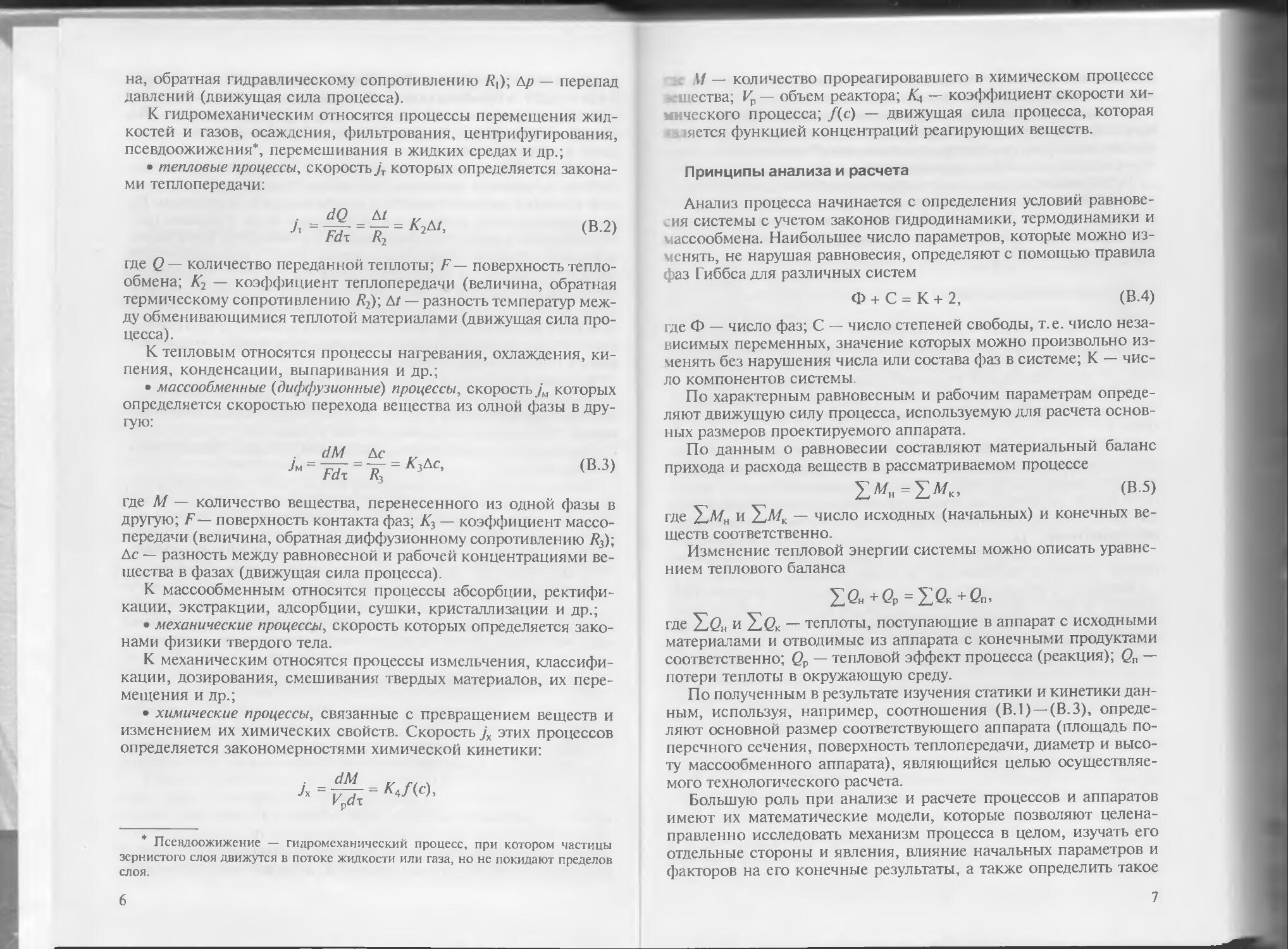

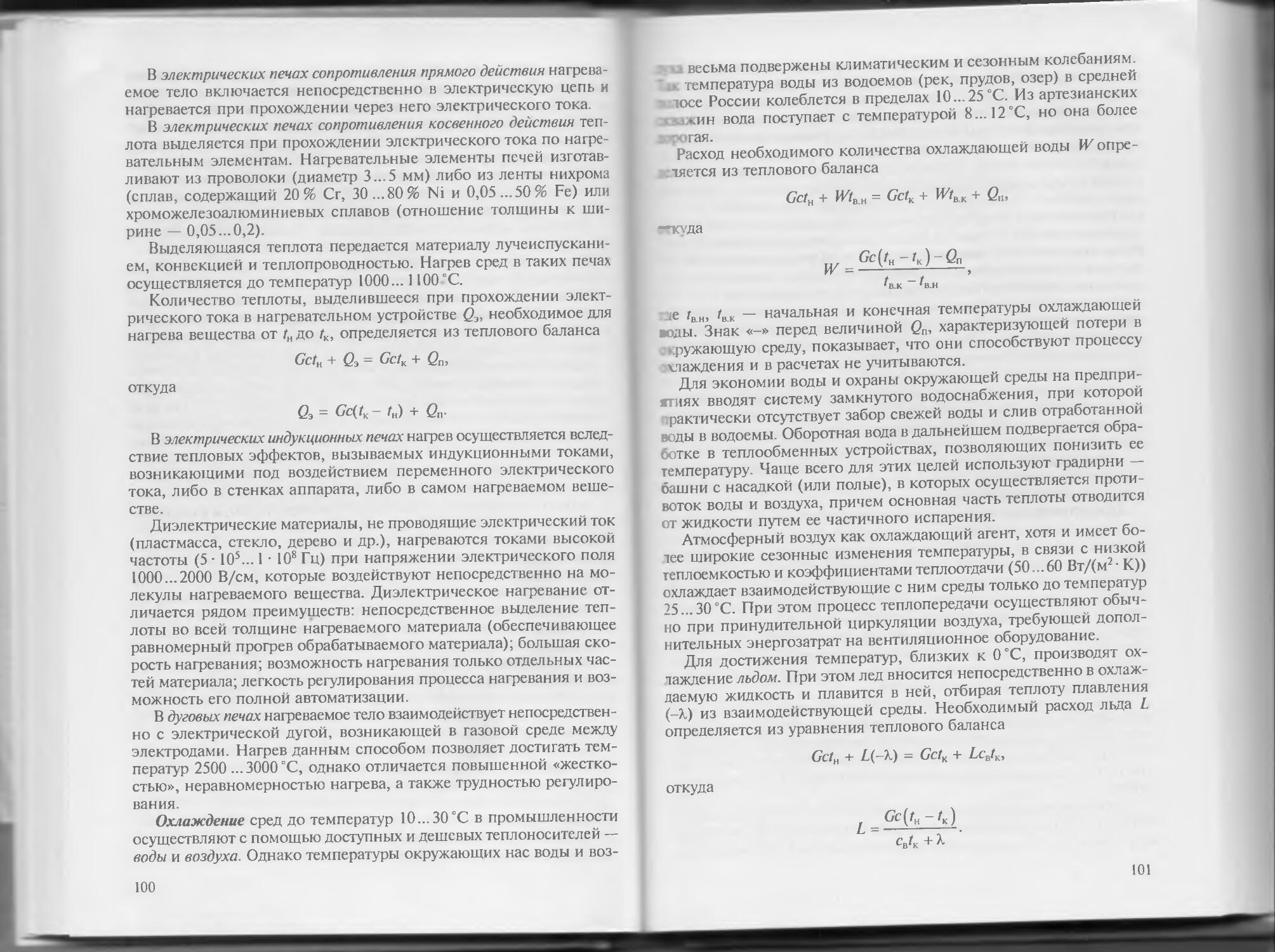

Исследования сопротивления трения шероховатых труб, выполненные Никурадзе (рис. 1.2), показали, что наблюдаются три характерные области изменения X в зависимости от режима дви-

Re

Рис. 1.2. Зависимость коэффициента гидравлического сопротивления от критерия Рейнольдса:

1 — для гладких и шероховатых труб, 2 — для гладких труб (медь, латунь, свинец, стекло); 3 — для шероховатых труб (сталь, чугун)

20

• турбулентный режим, где X=/(Re, е) для гидравлически глад-. г труб

X = 0,316/Re0-25;

• автомодельная область по отношению к критерию Re (т.е. не ^висящая от значения Re) X = /(с).

Потери давления в местных сопротивлениях Дрмс выражают ик

АРм.С = ^Р^ср/2, де — коэффициент местного сопротивления.

Движение жидкости через неподвижные, пористые и зернистые слои

(1-14)

Многие гидромеханические процессы связаны с движением капельных жидкостей или газов через неподвижные слои твердых материалов, состоящих из отдельных элементов.

К основным характеристикам такого движения относятся:

• гидравлическое сопротивление слоя Дрсл которое можно рассчитать по уравнению, сходному с выражением (1.13),

л Р™2

Др = Х-^-^—, “ЭКВ 2

где /к — длина каналов в слое; w — средняя (истинная) скорость потока в канале; J3KB — эквивалентный диаметр каналов; X = = /(1<есл) — коэффициент гидравлического сопротивления слоя;

• порозность, или объемная доля пор в слое,

„ V~V™ - J V ~ Г’

где V — объем пористого слоя; Итв — объем твердой фазы в слое;

• истинная и фиктивная скорости — для удобства расчета в уравнении (1.14) часто используется не w (истинная скорость в каналах слоя), а »ф- фиктивная скорость потока, отнесенная к сечению аппарата, в котором размещен слой.

Связь между средней и фиктивной скоростью определяется уравнением неразрывности

и/к = W>

где fK,f — сечения каналов и аппарата, соотношение между которыми легко определить как

пт - у!н - 1 I //Л Гк//к еН'

21

откуда

%, /к W = — —, Е Н

(1.15)

где Н — высота зернистого слоя;

• эквивалентный диаметр каналов в зернистом слое

4/к _ 4ГК _ 4ГК 4Ие 4е

Пк ПЛ 5К Va

где a = SJV— удельная поверхность частиц в слое, величину которой для слоя с частицами одинакового размера можно рассчитать по зависимости

« = (L17)

\|/47

где фактор формы, представляющий отношение поверх-

ности шарообразной частицы имеющей тот же объем, что и рассматриваемая частица с поверхностью f, d — диаметр частиц в слое;

• длина каналов 1К с учетом коэффициента извилистости каналов к может быть записана как

1К = кН, (1.18)

где Н — высота зернистого слоя.

При подстановке зависимостей (1.15) —(1.18) вуравнение (1.14) получим

3 ккН (1 - £)ри'ф

4

(1-19)

Одновременно коэффициент гидравлического сопротивления может быть рассчитан для всех режимов течения по эмпирической зависимости

Х= 133/Re + 2,34.

Гидродинамика псевдоожиженного слоя

При пропускании потока газа или жидкости через слой зернистого материала со скоростью и>ф < слой остается неподвижным, газ (жидкость) фильтруется через него, не нарушая общей структуры. Сопротивление слоя при этом возрастает пропорционально увеличению скорости потока.

При достижении скорости wKpl вес зернистого материала в слое уравновешивается силой трения потока о поверхности частиц, 22

которые переходят во взвешенное состояние и впоследствии приобретают возможность перемещения друг относительно друга. Скорость wK.p| называется первой критической скоростью или скоростью начала псевдоожижения, а слой, находящийся в таком состоянии, называется псевдоожиженным, т.е. обладает свойствами, близкими к жидкости. Слой в этом случае приобретает текучесть, принимает форму аппарата, в котором находится, характеризуется вязкостью, на погруженные в него тела действует сила Архимеда. При дальнейшем увеличении скорости газа (жидкости) слой расширяется, его порозность и интенсивность движения частиц у величиваются. Поскольку вес слоя при этом не изменяется, его сопротивление потоку остается неизменным.

При достижении И'ф = и’кр2 начинается разрушение однородности слоя и унос из него частиц. Скорость wKp2 называется второй критической скоростью или скоростью уноса.

Широкое использование аппаратов с псевдоожиженным слоем в промышленном производстве объясняется такими его свойствами, как выравнивание полей температур и концентраций компонентов в объеме технологических аппаратов; максимальное развитие поверхности взаимодействия между ожижающим агентом и зернистыми материалами (поверхности фазового контакта); возможность транспортировки зернистых материалов в псевдоожиженном состоянии; незначительное гидравлическое сопротивление слоя во всем диапазоне скоростей псевдоожижения; простота конструктивного оформления технологических аппаратов с псевдоожиженным слоем и возможность автоматизации их работы.

Наряду с перечисленными достоинствами псевдоожиженному слою свойственны некоторые недостатки: уменьшение движущей силы процесса, вызванное выравниванием концентрационных и температурных полей; возможность проскока значительных количеств газа без достаточного контакта с твердым материалом; возможность эрозионного изнашивания при трении твердых частиц о стенки аппаратов; возникновение электростатических зарядов при трении диэлектрических частиц друг о друга; необходимость дополнительной установки мощных газоочистных устройств и т.д.

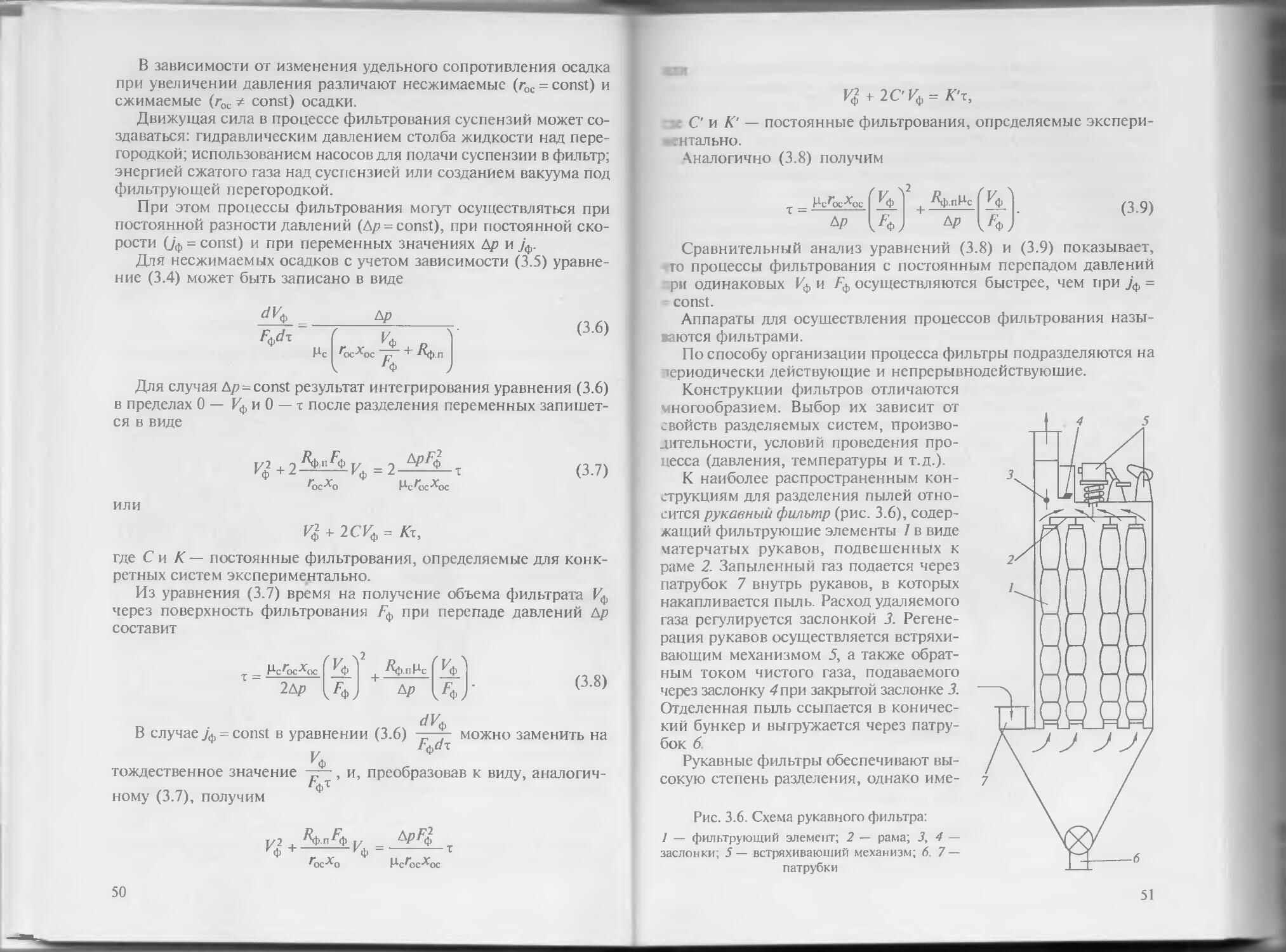

Основной характеристикой псевдоожиженного слоя является кривая псевдоожижения, представляющая собой зависимость между его гидравлическим сопротивлением и фиктивной скоростью ожижающего агента (рис. 1.3).

Кривая, показанная на рис. 1.3, а, называется кривой идеального псевдоожижения монодисперсного слоя твердых частиц, т.е. частиц одинакового размера. В зависимости от значений скорости и'ф на ней различают области фильтрации ожижающего агента через неподвижный слой (0 < и'ф < vvKpI), псевдоожижения (и^ < и^ < < и'крг), уноса (и'ф > и^).

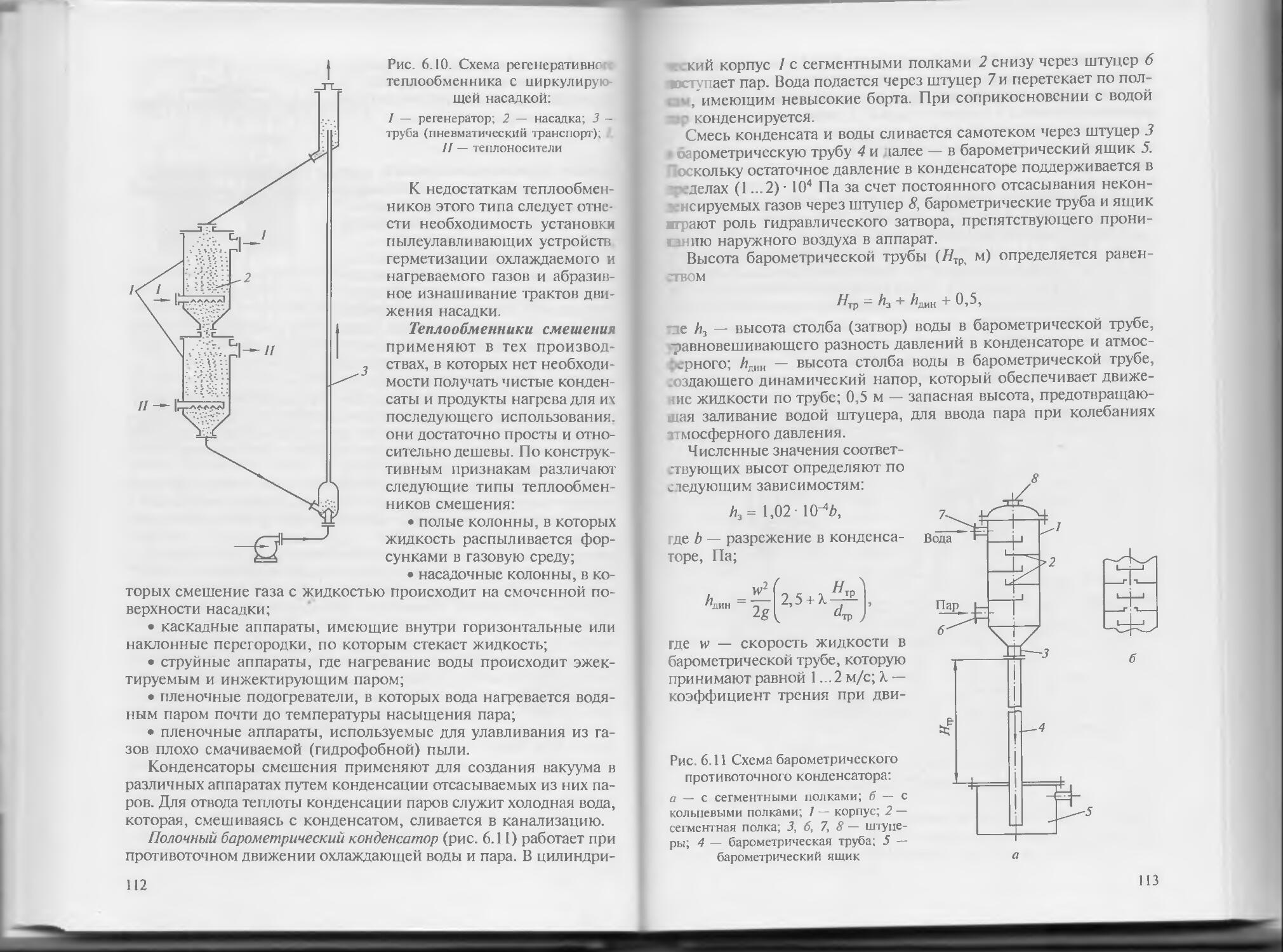

23

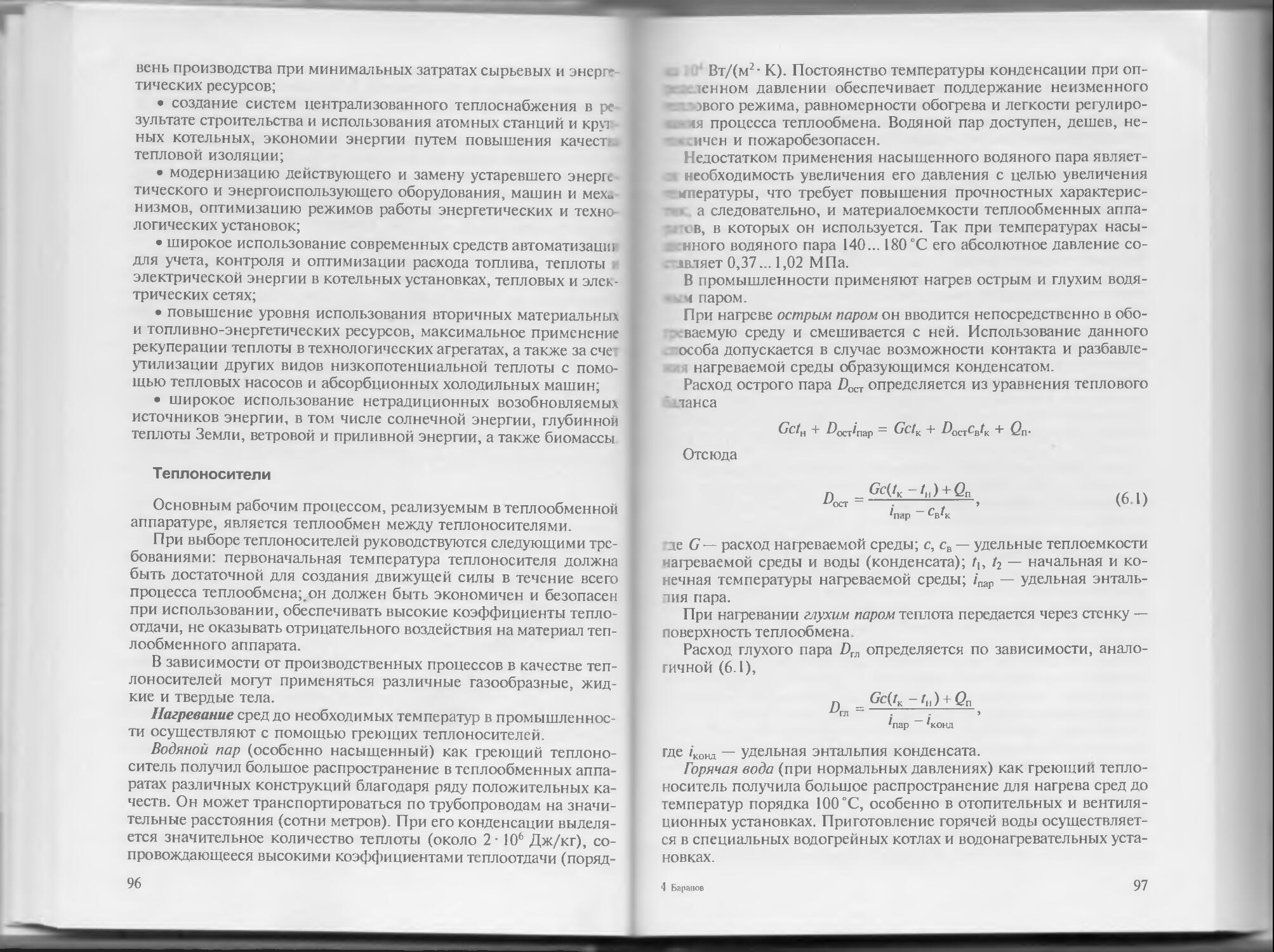

Рис. 1.3. Кривые псевдоожижения:

а — идеальная, б — реальные; 7 — для монодисперсного зернистого слоя при увеличении скорости и’ф; 2 — для перехода от псевдоожиженного слоя к неподвижному; 3 — для полидисперсного зернистого слоя

Реальная кривая псевдоожижения (рис. 1.3, б) монодисперсного зернистого слоя (слоя с частицами одинакового размера) отличается от идеальной тем, что в момент перехода в псевдоожиженное состояние имеет место скачок давления (кривая 1), что вызвано необходимостью преодоления сил сцепления частиц. Величина этого пика зависит от формы и состояния поверхности твердых частиц, а также плотности их упаковки. В случае снижения скорости УТф переход от псевдоожиженного слоя к неподвижному происходит по кривой 2, на которой пик отсутствует.

В случае псевдоожижения полидисперсного зернистого слоя (слоя с частицами разного размера) четко выраженная скорость и^р] отсутствует (кривая 3), так как переход слоя в псевдоожиженное состояние происходит постепенно (пофракционно) — от мелких к крупным частицам.

Скорость начала псевдоожижения wKp| может быть определена исходя из того, что она принадлежит как областям фильтрования, так и псевдоожижения.

В первом случае перепад давлений может быть определен по зависимости (1.19), записанной для данных условий в виде

3 Х/с3Я0(1 - £о)ргИ'Зг,1

= ------0 - 0Дг кр1 , (1.20)

4 \|/£о«

где Но, eq — высота и порозность неподвижного слоя соответственно; рг — плотность газа (псевдоожижающего агента).

Во втором случае перепад давлений может быть определен исходя из того, что гидравлическое сопротивление слоя равно весу слоя Ссл за вычетом действующей на него силы Архимеда СА и отнесено к площади сечения аппарата f:

ЛРпс =(бсл

24

*ZM

APnc = ИтвР^ ^Рг^ = gH0 (p4 - pr)(l - e0). (1.21)

"I “0

Поскольку Др = дрпс, приравняв зависимости (1.20) и (1.21), тучим скорость начала псевдоожижения для частиц диаметром d сматриваемой фракции (у = 1)

И'кр! =

4 gegJ(p4 -рг)

3 ХЛ3рг

(1-22)

При ламинарном режиме течения ожижающего агента между (астицами слоя (Re < 35)

X = Л/Re,

ГПР Dp _ ^кр^эквРг где ке =----------,

Иг

или, учитывая зависимости (1.15) —(1.17),

3 Лцг(1-е0)

2 РгИ'кр!^

уравнение (1.22) перепишется как

£^(Рч~Рг)

'кр1 9ЛАг2(1-е0) щ

(1.23)

где е0 — порозность неподвижного слоя; g— ускорение свободного падения; А — коэффициент пропорциональности; к — коэффициент извилистости каналов.

Обозначив первый сомножитель как fin умножив правую и ле-

вую части уравнения (1.23) на комплекс , получим

Рг

WKplPr^ „<Л?(Рч -Рг)р,

2

Рг р;

или

ReKpl = fiAr. (1.24)

Уравнение (1.24) показывает возможность экспериментального определения скорости начала псевдоожижения в соответствии с правилами теории подобия через критерии Рейнольдса и Архимеда.

25

Контрольные вопросы

1. Что является предметом изучения гидромеханики?

2. Какими основными свойствами и параметрами характеризуется реальная жидкость?

3. Какими видами энергии обладают покоящиеся и движущиеся жидкости?

4. Какие критерии относятся к критериям гидродинамического подобия и каков их физический смысл?

5. Какие гидродинамические режимы течения вязкой жидкости различают?

6. Как определяется гидравлическое сопротивление трубопровода?

7. Какими параметрами характеризуется движение жидкости через неподвижные, пористые и зернистые слои?

8. Что характеризует кривая псевдоожижения?

Глава 2

ПЕРЕМЕЩЕНИЕ ЖИДКОСТЕЙ И ГАЗОВ

Задачи транспортирования жидких и газовых сред без контакта с окружающей средой между различными стадиями процессов внутри цехов, а также на значительные расстояния как внутри предприятия, так и между ними (до нескольких тысяч километров) решаются с использованием трубопроводов, а также нагнетательного оборудования.

Трубопроводы

В зависимости от их назначения и использования среда в трубопроводах может находиться под атмосферным, избыточным давлением или вакуумом. Материал, из которого изготавливают трубопроводы, определяется физико-химическими свойствами транспортируемых сред: нейтральные, кислые, щелочные, а также температурой и давлением. Способы соединения отдельных элементов трубопроводов между собой выбираются, исходя из класса опасности сред: взрывоопасные, горючие, токсичные. Площадь проходного сечения трубопроводов в зависимости от расхода перемещаемых сред может составлять до 2 м2 и определяется по зависимости

5= И/w,

где V— объемный расход жидкости или газа через трубопровод; w — скорость течения сред.

26

При расчете площади сечения трубопроводов принимают сле-. .тощие скорости течения, м/с:

для газов'. при естественной тяге .............................. 2...4

при небольших давлениях (газоходы вентиляторов)... 4... 15

при значительных давлениях (трубопроводы компрес-

соров) ........................................... 15...25

для жидкостей:

при движении самотеком ........................... 0,1 ...0,5

в напорных трубопроводах ......................... 0,5 ...2,5

для водяного пара: .................................. 20 ...40

Для уменьшения агрессивного воздействия перекачиваемых веществ на внутреннюю поверхность металлических трубопроводов на нее могут наноситься защитные покрытия (лакокрасочные, полимерные и др.).

С целью снижения потерь теплоты через наружную поверхность трубопроводов на нее наносят внешнее изоляционное покрытие (асбест, войлок, стеклянную вату и др.).

В ряде случаев применяют трубы из неметаллических материалов (стекло, углеграфит, полимерные материалы).

Трубопроводы состоят из отдельных участков, соединенных между собой. В зависимости от конструкций различают разъемные и неразъемные соединения трубопроводов. Разъемные соединения могут быть фланцевыми, резьбовыми и раструбными; неразъемные могут быть выполнены с помощью сварки, пайки, склеивания.

Для обеспечения герметичности разъемных соединений в них используются прокладочные материалы (алюминий, медь, асбест, паронит, резины, полиэтилены, полиизобутилен, фторопласт и др.), выбор которых определяется агрессивностью перекачиваемых сред, их температурой, а также рабочим давлением в трубопроводе.

Таблица 2.1

Условная окраска производственных трубопроводов

Среда Окраска Среда Окраска

Вода Водяной пар Зеленая Красная Жидкости Кислоты Коричневая Оранжевая

Воздух Газы Синяя Желтая Щелочи Прочие Фиолетовая Серая

27

Рис. 2.1. Пробочный кран:

/ — корпус; 2 — коническая пробка

Рис. 2.2. Вентиль: 1 — корпус; 2 — клапан

Для облегчения распознавания трубопроводов в производственных условиях используют их различную окраску (табл. 2.1).

На окрашенных трубопроводах предусмотрены разноцветные кольца: красные — для легковоспламеняющихся, огнеопасных и

Рис. 2.3. Задвижка:

/ — корпус; 2 — затвор

взрывоопасных потоков; желтые — для опасных и вредных потоков; зеленые — для безопасных и нетоксичных потоков транспортируемых сред.

Для полного или частичного перекрытия трубопровода с целью регулирования количества протекающей среды они снабжены затворно-регулирующей арматурой, к которой относятся краны, вентили и задвижки.

Кран (рис. 2.1) состоит из корпуса 7, в котором вращается коническая пробка 2 со сквозным отверстием.

Краны имеют простое устройство, низкое гидравлическое сопротивление, однако большая поверхность трения может привести к их заеданию, потери герметичности. Их изготавливают из чугуна, керамики, бронзы, пластмасс, стекла, применяют для трубопроводов небольшого диаметра при температурах до 100 °C и давлении до 0,1 МПа, когда не требуется точного регулирования, так как

28

•г • тьшой поворот пробки вызывает значительное изменение ади проходного сечения крана.

Вентиль (рис. 2.2) используется практически для тех же усло-что и кран, и представляет собой корпус 1 с отверстием, которым расположен клапан 2, совершающий возвратно-по-.-тпательное движение. При закрытии вентиля клапан плотно прилет к отверстию, при открывании — отходит, образуя канал .«я прохода среды. Вентили имеют больший, чем краны, вес, бо-сложное устройство и более высокое гидравлическое сопро-ение. В то же время они более надежны, и точность регулирования расхода у них выше.

Задвижка (рис. 2.3) включает корпус 1 и затвор 2, имеющий ?орму клина (или выполненный из двух распираемых клином дисков), движущийся перпендикулярно направлению движения хидкости в корпусе задвижки, изменяя сечение прохода. Задвижки обладают малым гидравлическим сопротивлением, просты в эксплуатации, устанавливаются на трубопроводы с диаметром до .5 м при давлениях до 10 МПа, однако громоздки и дороги

Классификация гидравлических машин

Движущей силой, обеспечивающей перемещение жидкостей, является перепад давлений, создаваемый специальными гидравлическими машинами, которые можно разделить на четыре большие группы:

• динамические (центробежные, осевые, вихревые и др.), в которых механическая энергия вращающихся лопаток воздействует на незамкнутый объем жидкости, перемещаемый от входа в насос до выхода из него;

• объемные (поршневые, пластинчатые, шестеренные, винтовые и др.), в которых жидкость периодически всасывается и вытесняется из замкнутого объема твердыми телами;

• струйные (эжекторы, инжекторы), в которых движение потока жидкости создается струями газа (пара), воды;

• пневматические (эрлифты*, газлифты, пневматические подъемники (монтежю) и др.), движение жидкости в которых создается давлением газа.

К основным параметрам, характеризующим работу гидравлических машин относятся:

• подача — количество среды, перемещаемое машиной в единицу времени. Различают объемную подачу (Q, м3/с) и массовую подачу (G = pQ, кг/с);

* Эрлифт (от англ, air — воздух и lift — поднимать) — устройство для подъема жидкости или гидросмеси под действием сжатого воздуха.

29

Рис. 2.4. Схема для определения полного напора насоса:

Pi, Pi — давление всасывания и нагнетания; Нг — геометрическая высота подъема жидкости; рвс, рк — давление жидкости на входе и выходе насоса на расстоянии Нв

• напор (//, м) — характеризует удельную энергию, сообщаемую насосом единице веса перекачиваемой среды. С помощью уравнения Бернулли (1.12) напор можно представить как высоту, на которую может быть поднят 1 кг перекачиваемой жидкости за счет энергии, сообщаемой ей насосом.

Таким образом полный напор насоса (рис. 2.4) определяется уравнением

Я = ^А+Яг + Лп

Р£

либо

7 7

И = Р-"~Р^ + я0 + -н-~- ^Ес, (2.1) pg 2

где р\ и p-i — давление в сечениях всасывания и нагнетания; Нг — геометрическая высота подъема жидкости; йп — напор, затрачиваемый на создание скорости и на преодоление местных сопротивлений во всасывающей и нагнетательной линиях; рн, ркс — давления жидкости на выходе и входе насоса на расстоянии Но; wH, %с — скорости на вы-

ходе и входе в насос.

Если wH~ vv№, а Но мало, то уравнение (2.1) упрощается;

рр _ Рн Рве .

Р£ ’

• мощность (N, кВт), потребляемая двигателями насоса,

7V= QvgH/( 1000л),

где г) = Цнт1пт1л ~ общий коэффициент полезного действия (КПД) насосной установки, представляющий собой произведение КПД насоса цн, КПД передачи цп и КПД двигателя цд.

Динамические насосы

Центробежные насосы (рис. 2.5) характеризуются тем, что всасывание и нагнетание жидкости происходят под действием центробежной силы, возникающей при вращении заключенного в кожухе рабочего колеса, снабженного лопатками.

30

Рис. 2.5. Схема центробежного насоса:

1 — рабочее колесо; 2 — лопатка; 3 — кожух; 4, 5 — патрубки; 6 — вал

Центробежный насос состоит из рабочего колеса 1, снабженного лопатками 2 и насаженного на вал 6. При вращении рабочего колеса в жидкости, заполняющей кожух 3, возникают центробежные силы, отбрасывающие ее по межлопаточным каналам в спиральный кожух, а затем через патрубок 5 в нагнетательный трубопровод. В центральной части рабочего колеса 7 создается разрежение, способствующее подаче жидкости из всасывающего трубопровода через патрубок 4

В зависимости от создаваемого напора центробежные насосы классифицируют на насосы:

• низкого давления (Н < 0,2 МПа);

• среднего давления (0,2 МПа < Н < 0,5 МПа);

• высокого давления (Н> 0,5 МПа).

По скорости вращения различают быстроходные, нормальные и тихоходные центробежные насосы. К преимуществам центробежных насосов относятся: равномерная и высокая подача жидкости; компактность; высокий коэффициент полезного действия (до 0,95); хорошая регулируемость; возможность перекачивания загрязненных сред.

Недостатками являются: менее высокий (по сравнению с объемными машинами) напор; необходимость заливки перед пуском; сложность изготовления рабочих колес; зависимость между создаваемым напором и подачей.

Осевые насосы (рис. 2.6) используются для перемещения больших количеств жидкости при низких давлениях.

Основным рабочим элементом осевых насосов является корпус 1 с коаксиально установленным рабочим колесом, состоя-

31

Рис. 2.6. Схема осевого насоса:

1 — корпус; 2 — радиальная лопатка; 3 — ва.

4 — винтовая лопатка

щим из нескольких винтовых лопаток 4 насаженных на вал 3. При его вращении создается давление лопаток на жидкость, и она перемещается в осевом направлении. Для уменьшения вихреобразования в ряде случаев за рабочим колесом уста навливается раскручивающее устройство, представляющее собой радиальные лопатки 2, превращающие энергию вращения жидкости в осевой напор. Коэффициент полезного действия осевых насосов составляет 0,8...0,9.

Преимуществами осевых насосов являются простота, возможность перекачивания загрязненных жидкостей, высокая производительность. Однако созда-

ваемый ими напор относительно небольшой — 0,1...0,2 МПа.

В случае перекачивания жидкостей, утечка которых недопустима вследствие их химической агрессивности, токсичности или

Рис. 2.7. Схема герметического центробежного насоса:

1 — рабочее колесо; 2 — ротор; 3 — обмотка статора, 4 — цилиндрическая оболочка

32

ывопожароопасности, применяют герметические центробеж-насосы (рис. 2.7). Полная герметизация рабочего объема в них стигается путем установки рабочего колеса 1 непосредственно - 1 валу ротора 2электродвигателя. Обмотка статора Зэлектродви-теля герметически отделяется от обмоток ротора 2 цилиндри-кой оболочкой 4 из немагнитной нержавеющей стали, через лорую проходят силовые линии магнитного поля. Заключенный оболочку ротор электродвигателя и подшипники, покрытые кислостойкой изоляцией, погружены в перекачиваемую жидкость, которая служит смазкой для подшипников и охлаждающей средой для ротора.

Герметичные насосы отличаются компактностью и безопасностью эксплуатации, однако КПД их несколько ниже, чем у обычных центробежных насосов.

Подбор насосов

В практической деятельности при выборе технологического оборудования для конкретного процесса, часто возникает задача подбора насосного оборудования. При этом основными параметрами, определяющими выбор конкретного насоса, являются его подача и напор.

Количество перекачиваемой жидкости определяется из технологических требований, когда известно, сколько продукта должно быть перемешено из одного аппарата с внутренним давлением Рх в другой аппарат с давлением Р2. Параметрами, определяющими тип выбираемого насоса, будут являться также физические свойства перекачиваемой среды, ее температура и агрессивность, учитываемые при назначении конструкционного материала.

При выборе насоса с требуемым напором следует также учитывать гидравлическое сопротивление системы (включающей расширения, сужения, повороты, запорную арматуру), по которой перекачивается жидкость.

После определения величин подачи и напора, а также типа насоса и его исполнения осуществляют его подбор по каталогам, используя карты рабочих полей, на которых нанесены области применения насосов различных типоразмеров (рис. 2.8). Если точка А, соответствующая требуемым значением подачи и напора, попадает в область его применения, соответствующий насос может быть использован в заданном процессе. Если же рабочая точка А' не лежит на рабочей характеристике серийного выпускаемого насоса, выбирают ближайший насос с большими типоразмерами, который либо используют в выпускаемом виде, либо осуществляется операция подрезки рабочего колеса, изменяющая его эксплуатационные характеристики.

2 Баранов

33

Насосы объемного типа

Поршневые насосы применяют при относительно небольших ачах и высоких давлениях (до 100 МПа) для перекачивания .оковязких пожаро- и взрывоопасных жидкостей.

Простейшая схема горизонтального поршневого насоса при-ена на рис. 2.9. Он состоит из поршня 2, совершающего воз-:тно-поступательное движение в цилиндре 1, внутри которо-установлены всасывающий 5 и нагнетательный 6 клапаны. Пор-*нь 2 приводится в действие кривошипно-шатунным механиз->м 3.

При движении поршня 2 влево в цилиндре 1 создается разре-.ение, в результате которого клапан 5 открывается, клапан 6 зарывается, и жидкость из всасывающего трубопровода закачива-тся в цилиндр 1. Процесс всасывания происходит до тех пор, ока поршень не достигнет крайнего правого положения. Затем оршень начинает движение справа налево, и в цилиндре 1 воз-икает избыточное давление, закрывающее клапан 5 и открывающее клапан 6, через который жидкость под давлением выталкивается в нагнетательный трубопровод. Процесс завершается при достижении поршнем крайнего левого положения. Затем цикл повторяется.

В зависимости от конструкции поршня различают поршневые насосы (см. рис. 2.9) (поршни в виде дисков, уплотняемые металлическими разрезными уплотнительными кольцами 4 или эластичными манжетами), а также плунжерные насосы (рис. 2.10) (рабочий орган — плунжерный поршень 2, установленный в корпусе /).

Преимуществами поршневых насосов является: возможность получения высоких напоров при малой подаче; незначительная зависимость подачи от напора; способность самовсасывания. Плунжерные насосы благодаря простоте регулирования движения пор-

шня могут использоваться для перекачивания загрязненных и вязких жидкостей

К недостаткам можно отнести: меньшую, по сравнению с центробежными насосами, подачу; некоторую неравномерность подачи; большие габаритные размеры и сложность конструкции.

Для выравнивания подачи поршневых и плунжерных насосов существует несколько способов:

Рис. 2.9. Схема горизонтального поршневого насоса простого действия:

1 — цилиндр; 2 — поршень; 3 — кривошипно-шатунный механизм;4 — уплотнительное кольцо, 5, 6 — всасывающий и нагнетательный клапаны

35

• применение многопоршневых машин с общей приводной частью и общими магистральными трубопроводами;

• использование воздушных колпаков на всасывающей и напорной линиях для демпфирования (сглаживания) потоков жидкости Теоретическая средняя подача насоса простого действия (Q. м3/с) составляет

Q=FSn,

где F — площадь поперечного сечения поршня (или плунжера). м2; 5 — ход поршня, м; п — частота вращения вала, об/с.

Действительная подача

Сд= 4JFSn,

где г]р = 0,8...0,9 — коэффициент подачи; i — кратность подачи.

Большую группу насосов объемного типа составляют роторные насосы, к которым относятся шестеренные (зубчатые), пластинчатые (шиберные), а также винтовые.

Шестеренный насос (рис. 2.11) состоит из двух зубчатых колес 1 и 3, находящихся в зацеплении и размещенных с малым зазором в корпусе 4, одно из которых является ведущим, другое — ведомым. При вращении колес жидкость из полости всасывания 5 перемещается в напорную полость 2.

Подача шестеренного насоса, состоящего из двух колес различных размеров, определяется как

Q = (flW\ +Лг2П2)г]0,

Рис. 2.10. Схема плунжерного насоса:

/ — корпус; 2 — поршень

Рис. 2.11. Схема шестеренного насоса:

/, 3 — зубчатые колеса; 2 — напорная полость; 4 — корпус; 5 — полость всасывания

36

— площадь поперечного сечения впадины между зубьями, . — длина зуба колеса, м; Zi и г? — число зубьев колес; и л2 —

частота вращения, об/мин; т)0 — объемный коэффициент насоса.

Если колеса одинаковы, то

Q = Zflznr^.

Шестеренные насосы применяют для перекачивания вязких •.едкостей при невысоких подачах и высоких давлениях (до

МПа).

Пластинчатый насос (рис. 2.12) состоит из корпуса / с ротором иде установленного в нем с эксцентриситетом цилиндра 3, в сотором выполнены радиальные прорези. В этих прорезях с возможностью свободного перемещения установлены пластины 4, которые при вращении, в результате действия на них центробежных сил плотно прижимаются к стенкам корпуса, образуя камеры, в которых жидкость от всасывающей магистрали 5 перемещается к нагнетательной магистрали 2. При этом объем камеры, формируемой у всасывающего патрубка, увеличивается, создавая разрежение и всасывание, а у нагнетательного патрубка уменьшается, увеличивая давление.

Пластинчатые насосы применяют для перемещения чистых жидкостей при умеренных подаче и напоре.

Рис. 2.12. Схема пластинчатого насоса:

1 — корпус; 2 — нагнетательная магистраль, 3 — цилиндр; 4 — пластина; 5 — всасывающая магистраль

Рис. 2.13. Схема винтового насоса:

1, 2— ведущий и ведомый винты; 3 — корпус; 4, 5 — патрубки всасывания и нагнетания

37

Винтовой насос (рис. 2.13), как правило, состоит из одного ведущего винта (червяка) 1 и находящихся в зацеплении с ним нескольких ведомых винтов (червяков) 2, заключенных в корпусе 3 с патрубками всасывания 4 и нагнетания 5. Направления винтовых нарезок ведомых и ведущего винтов противоположны.

При вращении винтов всасываемая жидкость заполняет впадины винтовых нарезок и перемещается по направлению вращения ведущего винта.

Ведомые винты при этом играют роль герметизирующих устройств, позволяющих передавливать жидкость из патрубка всасывания в патрубок подачи.

Винтовые насосы используются для перекачивания высоковязких жидкостей, топлив, нефтепродуктов и т. п. Подача этих насосов достигает 300 м3/ч, а напор — 20 МПа.

Давление, обеспечиваемое винтовыми насосами, зависит в первую очередь от числа шагов винтовой линии.

Подачу (Q, м3/с) можно определить по формуле

п d3n

е=Ч5П"’

где г]0 = 0,7 ...0,95; п — частота вращения ведущего винта, об/мин; d — диаметр червяка, м.

Перемещение, сжатие и разрежение газов

В технологических процессах различных отраслей промышленности осуществляется перемещение газа между соответствующими стадиями. В этом случае, так же как для жидкостей, требуется создание перепада давлений, который могут создать компрессорные машины.

Классификация компрессорных машин основывается на степени сжатия (отношении конечного давления р2, создаваемого компрессорной машиной, к начальному давлению при котором происходит всасывание газа).

В зависимости от этого показателя различают следующие компрессорные машины:

• вентиляторы (р2/Р\ > 1,1), предназначенные для перемещения больших объемов газа при относительно низких давлениях;

• газодувки (1,1 < р2/р{ < 3,0), предназначенные для перемещения газов по трубопроводам с высоким гидравлическим сопротивлением;

• компрессоры (р2/р\ < 3,0), предназначенные для перемещения газов под высокими давлениями;

• вакуум-насосы, предназначенные для отсасывания газов при давлениях ниже атмосферного.

38

.новными конструкциями компрессорных машин являются невые, центробежные (вентиляторы, турбогазодувки, тур-

. । мпрессоры), осевые и струйные.

качестве вакуум-насосов могут применяться компрессорные . 4 . ины, в которых всасывание производится при давлениях ниже гмосферного, а нагнетание — выше.

Поскольку газы являются сжимаемыми средами, при их переме-снии изменяется не только объем, но и давление, и температура.

Изменение состояния газов может происходить тремя способами.

1. Изотермическое сжатие, при котором температура обраба-ываемой среды не меняется (Т, = Т2), а удельная работа (/из, Дж/кг) о осуществлению этого процесса может быть определена по за-. симости

/из = pxvx\np2/px, (2.2)

де vx — удельный объем газа при начальных условиях.

2. Адиабатический процесс, при котором теплота, образующаяся при сжатии, расходуется на увеличение внутренней энергии (5. = 32).

Удельная работа адиабатического процесса сжатия (/ад, Дж/кг) и конечная температура среды Т2 могут быть рассчитаны по уравнениям

'ад = т—тРМ

К — 1

*-1

k -1

J

(2.3)

где k = cp/cv — показатель адиабаты; ср, с„ — теплоемкости газа при постоянном давлении и при постоянном объеме.

3. Политропический (действительный) процесс, при котором происходит изменение температуры и увеличение внутренней энергии, может рассчитываться по зависимостям

т

‘пал ~~ . РАЛ

т - 1

Т2

(2.4)

где /пол — удельная работа политропического процесса, Дж/кг; т — показатель политропы.

Теоретическая мощность (Nnop), затрачиваемая на работу компрессорных машин, определяется произведением производительности компрессора G на удельную работу сжатия (2.2) —(2.4)

Меор = Gl = Vpl, где V — объемная производительность компрессора; р — плотность газа.

39

Мощность на валу компрессионной машины равна отношению мощности, затрачиваемой на сжатие газа, к механическому КПД цмех, характеризующему потери мощности на механические потери в компрессоре

Поршневые компрессоры. По числу всасываний и нагнетаний бывают простого (одинарного) и двойного действия, по числу ступеней, в которых происходит сжатие газа, — одноступенчатыми и многоступенчатыми. По расположению поршня — горизонтальными, вертикальными, угловыми.

Поршневой компрессор (рис. 2.14) устроен аналогично поршневому насосу. Поршень 1 двигается в охлаждаемом цилиндре 2, куда газ поступает с давлением р{ через всасывающий клапан 3 и выходит сжатый до давления р2 через нагнетательный клапан 4. Таким образом, цикл работы поршневого компрессора включает в себя стадии: расширение, всасывание, сжатие и выталкивание.

Процесс работы поршневого компрессора характеризуется индикаторной диаграммой (р — И), представленной на рис. 2.15. Линия АВ соответствует всасыванию газа, линия ВС — сжатию

Рис. 2.14. Схема поршневого компрессора с одной ступенью сжатия: / — поршень; 2 — цилиндр; 3, 4 — всасывающий и нагнетательный клапаны

Рис. 2.15. Индикаторная диаграмма работы поршневого компрессора: АВ — всасывание газа, ВС— сжатие газа; CD — линия нагнетания

40

. которое может осуществляться по адиабате ВС, изотерме г. или политропе ВС, CD — линия нагнетания.

Поршневые машины используют также и в качестве вакуум-• «_ов. При этом устройства, откачивающие только газы, назы-

аычся сухими, а откачивающие одновременно газ и жидкость — - . рыми.

Сухие поршневые вакуум-насосы могут обеспечивать разреже-- . до 99,9 % от абсолютного, мокрые — 80...97 %.

Поршневые компрессоры могут создавать высокие давления, еют высокий КПД (0,85... 0,90), однако обладают низкой про-»водительностью, подача газа неравномерна, неприменимы при длинии в перекачиваемых средах абразивных включений.

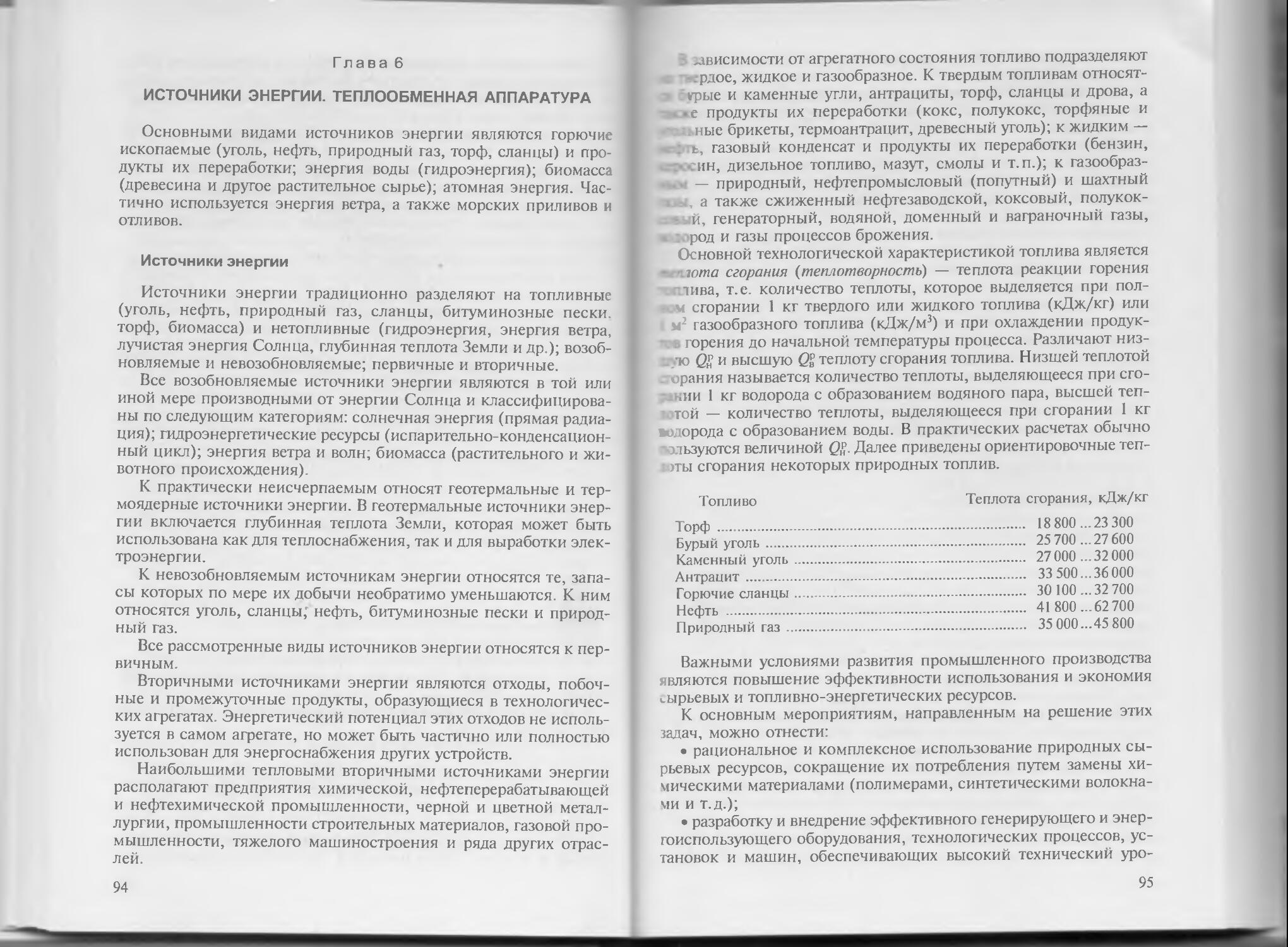

Центробежные машины

В зависимости от создаваемого напора условно различают: вентиляторы (напор 1 ...3 кПа и реже до 10 кПа); турбогазодувки (напор 30..40 кПа, реже до 0,3 МПа), турбокомпрессоры (напор до 0,5 МПа, реже до 1,3 МПа).

Вентиляторы по устройству и принципу действия аналогичны центробежным насосам и состоят из кожуха, в котором вращается рабочее колесо с загнутыми лопатками. Под действием центробежной силы газ выбрасывается из межлопаточных каналов в спиральный кожух, а затем в напорный трубопровод.

Поскольку газ имеет незначительную плотность, действующая на него центробежная сила мала и достигаемые значения напора невелики. Различают вентиляторы низкого (напор до 1 кПа), среднего (напор 1 ...3 кПа) и высокого давления (напор выше 3 кПа).

Вентиляторы надежны и просты в эксплуатации, могут перекачивать запыленные газы, при изготовлении из специальных материалов используются для транспортирования коррозионноагрессивных газов.

Турбогазодувки (рис. 2.16) состоят из корпуса / с вращающимся в нем рабочим колесом 2с лопатками. Колесо обычно помеща-

Рис. 2.16 Схема турбогазодувки:

/ — корпус; 2 — рабочее колесо; 3, 5 — патрубки;

4 — направляющая

41

ют внутрь направляющей 4, представляющей собой два кольцевых диска, соединенных между собой наклонными лопатками, причем угол наклона этих лопаток противоположен углу наклона лопаток рабочего колеса. Газ поступает в турбогазодувку через патрубок 3 и выводится из нагнетательного патрубка 5.

В случае наличия на одном валу нескольких рабочих колес турбогазодувки называются многоступенчатыми. Благодаря такой конструкции достигается дополнительное сжатие газа на каждой последующей ступени без изменения скорости вращения рабочих колес и их размеров.

Турбокомпрессоры по конструкции весьма близки к турбогазодувкам, однако по мере увеличения степени сжатия газа уменьшаются ширина и диаметр рабочих колес, которые к тому же часто размещают в нескольких корпусах.

Кроме того, в связи со значительными степенями сжатия, в таких конструкциях предусмотрен отвод теплоты благодаря подаче воды в специальные каналы внутри корпуса, либо в промежуточные холодильники между секциями.

Центробежные газовые машины нашли широкое применение в технике из-за компактности, простоты конструкций и возможности изготовления из различных коррозионно- и износоустойчивых материалов, равномерной подачи газа при низких степенях сжатия и высокой производительности.

Осевые (пропеллерные) вентиляторы аналогичны рассмотренным ранее осевым насосам. По сравнению с центробежными вентиляторами они имеют более высокий КПД, но более низкий напор, что позволяет использовать их для перемещения больших объемов газа по коммуникациям с низким гидравлическим сопротивлением.

Осевые компрессоры включают несколько ступеней, каждая из которых состоит из рабочего вращающегося и неподвижного венца лопастей. Рабочие лопасти установлены на дисках или барабане ротора, неподвижные лопасти жестко закреплены в корпусе компрессора. Число ступеней составляет 10...20, поскольку степень сжатия не превышает 4, охлаждение газа не требуется.

Рис. 2.17. Схема струйного вакуум-насоса:

1,2— патрубки; 3 — камера смешения; 4 — горловина; 5 — диффузор

42

труйных вакуум-насосах (рис. 2.17) для создания разрежения тьзуют энергию рабочей жидкости (или пара) при непосред-_ снном контакте между ними. Рабочая среда подается в вакуум-.^ос через патрубок 1, причем на выходе из сужающегося сопла -1 приобретает большую скорость и, согласно уравнению Бер-гули, понижает давление, что способствует подсасыванию газа . з патрубок 2 в камеру смешения 3. Затем смесь через горлови-4 поступает в диффузор (расширяющуюся трубу) 5.

Разрежение, создаваемое одноступенчатым пароструйным на-_ом не превышает 90 % абсолютного. Для получения большего - режения используют многоступенчатые пароструйные насосы с промежуточной конденсацией пара между ними.

Несмотря на низкий КПД (0,15...0,4) струйные вакуум-насоса применяют в различных производственных процессах благодаря отсутствию движущихся частей, простоте устройства, возмож-юсти перекачивания агрессивных газов, использованию в качестве смесителя (конденсатора).

Контрольные вопросы

1. Каковы назначение трубопроводов и их устройство?

2. На чем основана классификация гидравлических машин?

3. Какими параметрами характеризуется работа гидравлических машин?

4. Какие типы насосов относятся к динамическим насосам и насосам объемного типа?

5. На чем основана классификация компрессорных машин?

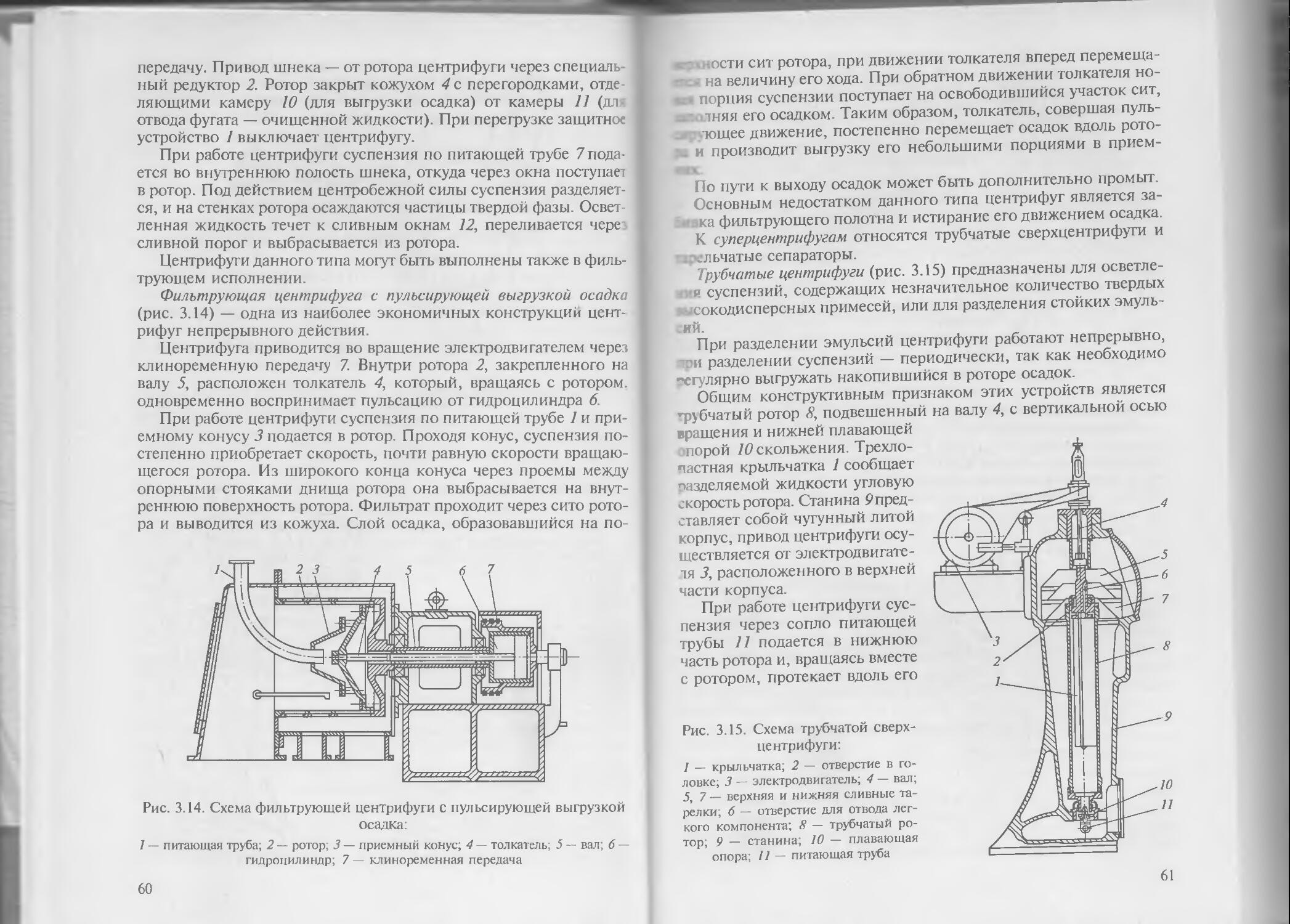

Глава 3

РАЗДЕЛЕНИЕ ЖИДКИХ И ГАЗОВЫХ ГЕТЕРОГЕННЫХ СИСТЕМ

Гатерогенные, или неоднородные, системы состоят из двух и более фаз, распределенных друг в друге. Фаза, находящаяся в раздробленном состоянии, называется дисперсной, или внутренней, фазой. Сплошная фаза, в которой распределены частицы дисперсной фазы, называется дисперсионной, или внутренней, средой (фазой).

В зависимости от того, какая фаза является дисперсной, а какая дисперсионной, различают следующие гетерогенные системы (табл. 3.1).

Эмульсии и пены обладают при определенных концентрациях дисперсной фазы инверсией (обращением) фаз, заключающейся в переходе дисперсной фазы в дисперсионную среду, и наоборот.

43

Таблица 3.1

Классификация гетерогенных систем

Дисперсионная среда Состояние дисперсной фазы Наименование гетерогенной системы Размер частиц дисперсной фазы, мкм

Газ Твердое Пыль 5 ... 100

Твердое Дым 0,3... 5

Жидкое Туман 0,3... 3

Жидкость Твердое Суспензия:

грубая >100

тонкая 0,5... 100

муть 0,1 ...0,5

Коллоидный <0,1 (с возникновением

раствор броуновского движения)

Жидкое Эмульсия <0,5

Газообразное Пена —

Таблица 3.2

Классификация процессов и аппаратов для разделения гетерогенных систем

Движущая сила Гетерогенная система Процесс Аппарат

Сила тяжести Разность давлений Центробежная сила Сила электрического поля Пыль Суспензия Эмульсия Суспензия Пыль Суспензия Пыль Эмульсия Дым Туман Осаждение Отстаивание Отстаивание Фильтрование Фильтрование Центрифугирование (отстойное или фильтрующее) Циклонный Циклонный Центрифугирование (отстойное) Циклонный Осаждение Осаждение Пылеосадительная камера Отстойник Отстойник Фильтр ЖИДКОСТНОЙ Фильтр газовый Центрифуга Гидроциклон Циклон Сепаратор Гидроциклон Электрофильтр сухой Электрофильтр мокрый

44

В технологических процессах часто необходимо осуществлять . леление гетерогенных систем, методы и аппаратура для кото-классифицируются в первую очередь по природе движущей ты процесса (табл. 3.2).

Кроме перечисленных процессов для разделения применяется других, например промывание газов (мокрое разделение) для ^ымов и туманов.

Как правило, выбор процесса и аппаратуры для разделения гетерогенных систем определяется размерами дисперсной фазы, изическими свойствами разделяемых фаз, энергозатратами на го реализацию.

Материальный баланс процесса разделения

Если в аппарат для разделения гетерогенных систем подается некоторое количество исходной смеси в количестве 6СМ, кг, содержащей хсм (вес, %) дисперсной фазы, а после разделения образуется концентрированная дисперсная фаза в количестве Goc с концентрацией хос и очищенная дисперсионная среда в количестве <7ф с концентрацией оставшейся дисперсной фазы фильтрата %ф, материальный баланс такого процесса записывается в соответствии с уравнением (В.5) для входящих и выходящих материальных потоков

(3.1)

^см ~ ^ос + для содержащейся в них дисперсной фазы

^СМ-^СМ = ^ОС^ОС бфХф. (3.2)

Совместным решением уравнений (3.1) и (3.2) можно определить два необходимых для расчета технологического процесса параметра.

Разделение в поле сил тяжести (отстаивание)

Кинетика отстаивания. При определении скорости отстаивания частицы дисперсной фазы сделаем следующие допущения: частица имеет сферическую форму; на осаждение не оказывают

влияния ни другие частицы, ни стенки аппарата; плотность частицы рч больше плотности среды рс, в которой она осаждается. Скорость движения частиц постоянна.

В этом случае на частицу, движущуюся в среде со скоростью %, действуют следующие силы (рис. 3.1):

сила тяжести G = m4g = -~Lp4g', 6

подъемная сила (сила Архимеда) 6А - —- pcg; 6

45

Рис. 3.1. Силы, действующие на осаждающуюся частицу:

СА — сила Архимеда; G — сила тяжести; R — сила сопротивления; </4 — диаметр частицы

• сила сопротивления к - фу —.

Поскольку движение частицы направлено вниз (рч > рс), запишем уравнение баланса сил (уравнение осаждения частицы под действием силы тяжести)

ndl рси/„ лД2 л

-Г-РчЯ—т^Рс^-Ф-V "и = 0> о о 2 4

где g — ускорение свободного падения; Ф — коэффициент гидравлического сопротивления.

Отсюда скорость осаждения может быть выражена как

4#(Рч -РсМ

3 Рс ф

(3.3)

% =

Входящий в уравнение (3.3) коэффициент гидравлического сопротивления ср определяется в зависимости от режима осаждения частицы (рис. 3.2).

1. При ламинарном режиме осаждения 1СН < Re < 1,0, обтекание носит плавный характер, ф = 24/Re (формула Стокса).

2. При переходном режиме осаждения 1,0 < Re < 500, плавность обтекания нарушается, ф= 18,5/Re0-6 (формула Аллена).

Рис. 3.2. Зависимость коэффициента гидравлического сопротивления <р от режима осаждения частицы:

10"“ < Re < 1 — ламинарный режим; 1 < Re < 500 — переходный режим; Re > 500 — турбулентный режим

46

При турбулентном режиме осаждения Re > 500, движение - -овится неупорядоченным, траектории частиц — извилисты-

<р~ 0,44 (формула Ньютона).

В турбулентной области наступает автомодельный режим, т.е. м не зависящий от изменяемого параметра (Re).

Поскольку осаждение в промышленных аппаратах-отстойни-. х осуществляется при ламинарном режиме, подставив в уравне-е (3.3) коэффициент гидравлического сопротивления в виде рмулы Стокса, получим

w

° 18 Рс

(Рч - Рс)

Для практических расчетов скорости осаждения используют акже критериальную зависимость, учитывающую фактор формы частиц у,

Re = J(\|/Ar)n, где в качестве диаметра несферической частицы используется ее эквивалентный диаметр, полученный на основании ее веса G4,

6G„ л£Рч

Поскольку не всегда возможно предсказать, в каком режиме будет осаждаться частица и какую зависимость для определения скорости ее осаждения следует использовать, считается, что ламинарный режим наблюдается при Аг < 1,8, переходный — при 1,8 < Аг < 8,3- 104; турбулентный — при Аг > 8,3 • 104.

На практике для приближенного определения скорости осаждения во всех режимах обтекания частиц можно воспользоваться зависимостью

18+ 0,61 Аг0-5 ’

Отстаивание является одним из самых дешевых процессов и осуществляется в аппаратах, называемых отстойниками.

Различают отстойники для разделения пылей, суспензий и эмульсий. Эти аппараты могут быть периодического, полунепрерывного и непрерывного действия.

По функциональному назначению отстойники для разделения суспензий делят на сгустители, осветлители и классификаторы.

Основной характеристикой отстойного оборудования является его производительность Кот, определяемая как

К>т “

где F — площадь поверхности осаждения.

47

Рис. 3.4. Схема отстойного газохода:

7 — перегородка; 2 — сборник

Рис. 3.3. Схема полочной пылеосадительной камеры:

/ — перегородка; 2 — полки; 3 — клапан; 4 — крышки; 5 — штуцер

Для отстойников с несколькими поверхностями осаждения (многополочные отстойники), каждая из которых имеет площадь /п011,

Р = И/пОВ,

где п — число поверхностей осаждения.

Для увеличения скорости осаждения мелкодисперсных частиц используют специальные растворы — коагулянты, способствующие объединению частиц между собой, что увеличивает массу

осаждаемого агломерата.

Для разделения пылей применяются полочные пылеосадительные камеры (рис. 3.3), включающие расположенные друг над другом горизонтальные полки 2, равномерное распределение газа,

вдоль которых осуществляется с

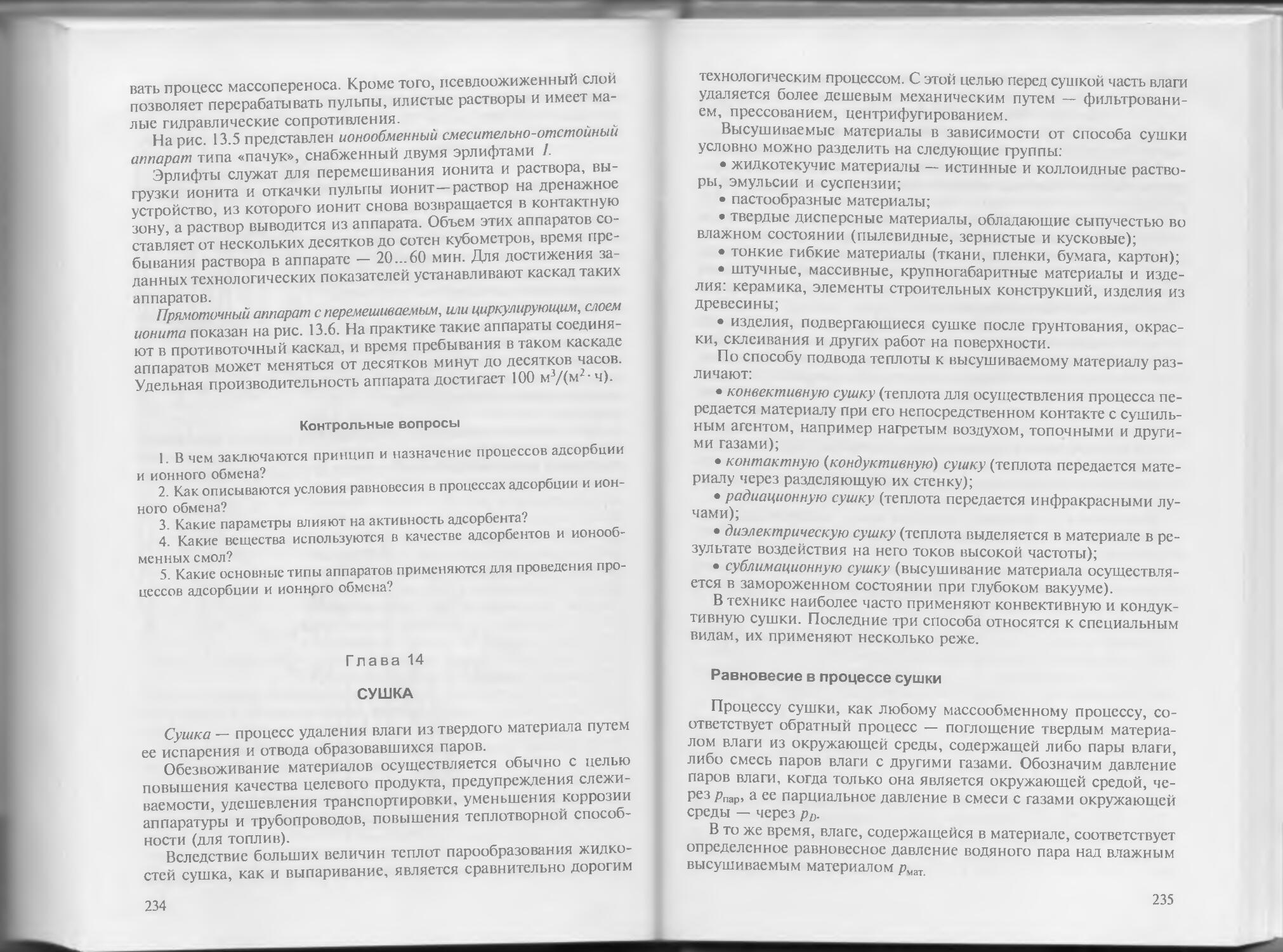

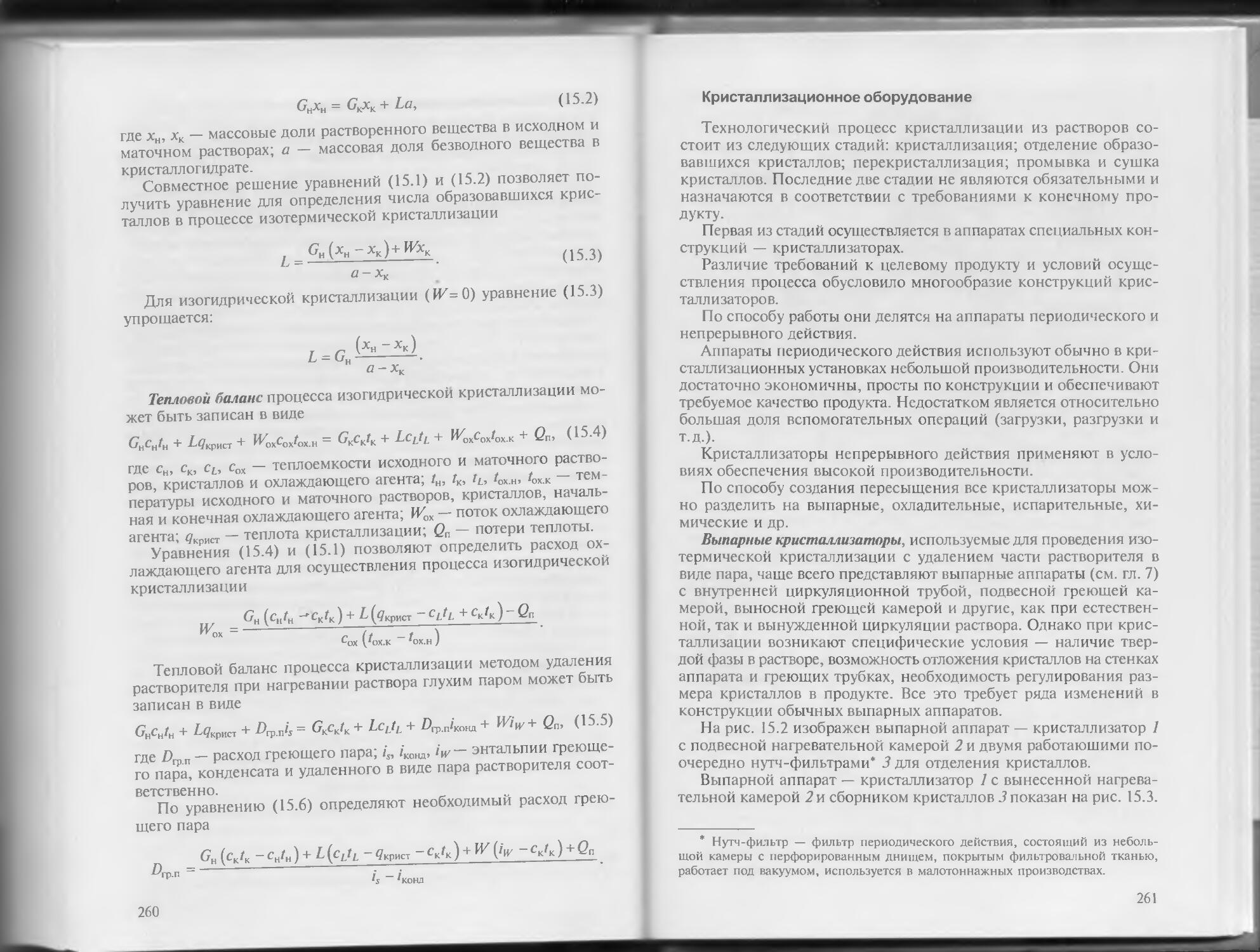

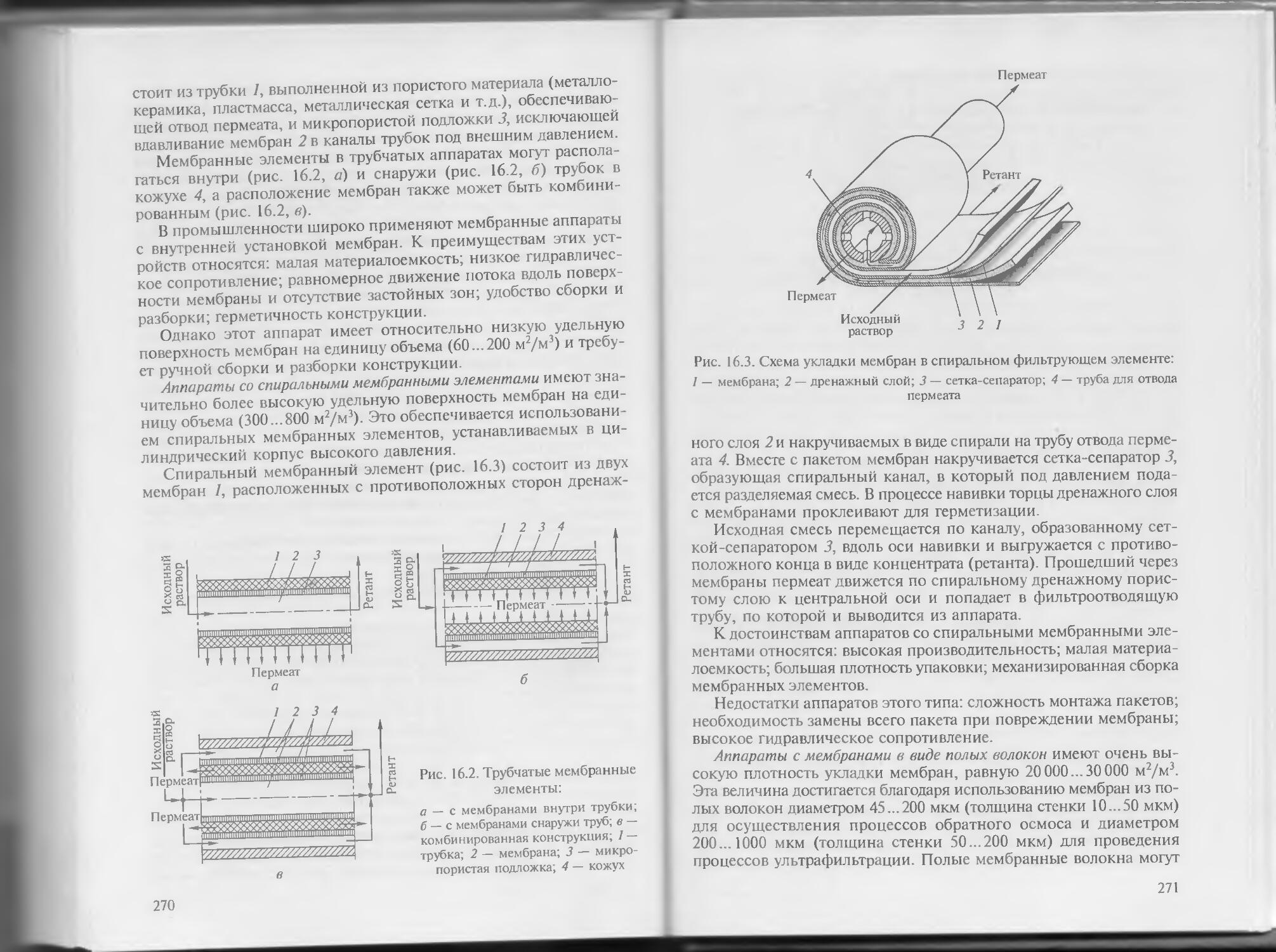

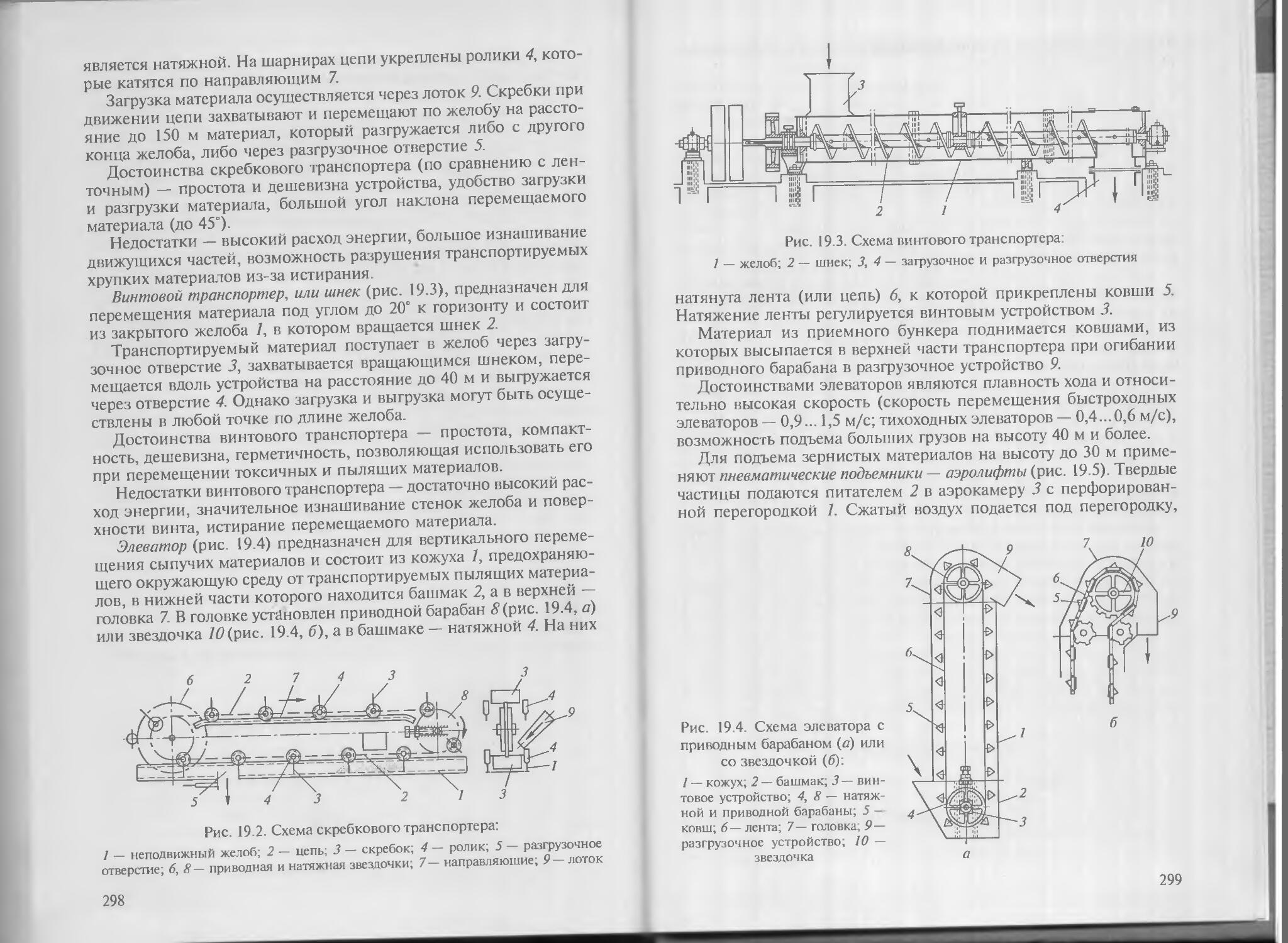

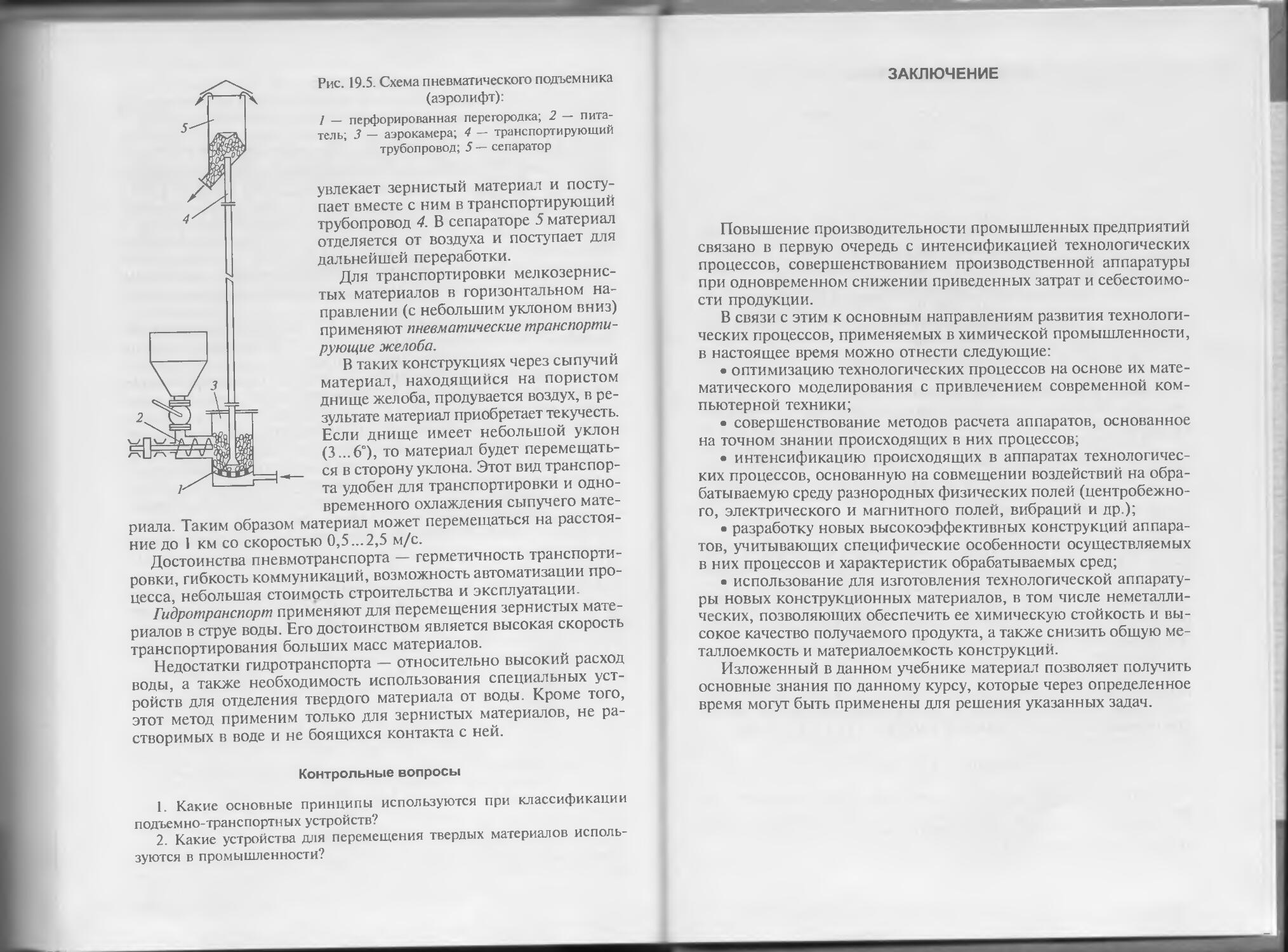

Рис. 3.5. Схема механизированного отстойника непрерывного действия: 1 — корпус; 2 — кольцевой желоб; 3,5 — патрубки; 4 — электродвигатель; 6 — гребок; 7 — мешалка; 8 — разгрузочное устройство