Text

БИБЛИОТЕКА

конструкта ра

В’А-ВОСКРЕСЕНСКИЙ

в-и-дьяков

РАСЧЕТ

И ПРОЕКТИРОВАНИЕ

ОПОР

СКОЛЬЖЕНИЯ

ББК 34.42

В76

УДК 621.81.001.2 (031)

Рецензент М. В. Коровчинский

Воскресенский В. А., Дьяков В. И.

В76 Расчет и проектирование опор скольжения (жидкостная

смазка): Справочник. — М.: Машиностроение, 1980. —

224 с., ил. (Б-ка конструктора)

В пер.: 1 р. ЦО к.

В справочнике кратко изложены основные положения гидродинамиче*

ской теории смазки, приведен материал для расчета и проектирования опор

скольжения машин и агрегатов, работающих в условиях жидкостной смазки,

а также данные по антифрикционным материалам и смазочным маслам. Даны

методы расчета и таблицы безразмерных параметров, позволяющих свести

сложный расчет к простому, приведены алгоритмы расчета опор скольжения

различных типов и конструкций. Справочник предназначен для инженеров-

конструкторов всех отраслей машиностроения.

ББК 34.42

6П5.2

© Издательство «Машиностроение», 1980 г.

ПРЕДИСЛОВИЕ

Основная задача справочника — предоставить инженерам-конструкторам

достаточно полный материал для расчета и проектирования опор скольжения

современных машин и агрегатов, работающих в сложных эксплуатационных ус-

ловиях, дать методы расчета и таблицы безразмерных параметров, позволяющих

свести сложный гидродинамический расчет к простым вычислениям.

При составлении справочника авторы встретились со значительными труд-

ностями, вытекающими в первую очередь из того, что наличие большого коли-

чества исследований в области гидродинамической теории смазки приводит к раз-

личным методическим построениям расчетных алгоритмов, в то время как для упро-

щения работы со справочником необходима известная унификация методик

расчета опор скольжения различных типов и конструкций с максимально возмож-

ным учетом специфики условий эксплуатации опор. Это обстоятельство потребо-

вало определенной переработки части заимствованного материала, отвечающей

задачам создания справочника.

В процессе составления справочника авторы использовали свой многолет-

ний опыт участия в исследовании опор скольжения и создании методов их расчета.

Так, в главе, посвященной расчету радиальных подшипников, работающих в эк-

стремальных режимах, в основном использованы разработки авторов с учетом

некоторых идей, способствовавших их дальнейшему развитию. В частности, ис-

пользованы некоторые моменты эластогидродинамической теории смазки, из-

ложенной в монографии Д. С. Коднира. По такому же принципу изложен ма-

териал последней главы, в основу которой положен разработанный авторами гра-

фоаналитический метод расчета устойчивости движения шипа в подшипниках

скольжения.

В основу глав, посвященных расчету статических характеристик опор, рабо-

тающих в режиме трения с жидкостной смазкой, положены результаты иссле-

дований, проведенных А. К- Дьячковым, М. В. Коровчинским, Э. Л. Позняком,

И. Я. Токарем, О. Пинкусом, Б. Штернлихтом и другими советскими и зару-

бежными учеными. В разделе по упорным подшипникам использованы материалы,

полученные И. Д. Усачевым под руководством И. Я- Токаря.

Авторы приносят глубокую благодарность рецензенту М. В. Коровчинскому за

ценные замечания и работнику НИИ завода «Электротяжмаш» им. В. И. Ленина

Н. Е. Каширской, оказавшей большую помощь в работе над рукописью.

Все замечания и предложения, которые возникнут при пользовании спра-

вочником, просьба направлять по адресу: 107885, г. Москва, ГСП-6, 1-й Бас-

манный пер., д. 3, издательство «Машиностроение».

1*

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

А — характеристическое число осевого подшипника при расчете де-

формаций колодок;

А — характеристическое число осевого подшипника при гидродина-

мическом расчете;

А' — константа, зависящая от относительного зазора радиального

подшипника;

At — вязкостно-температурный коэффициент, Па-с;

А3 — эксплуатационный показатель;

а — концентрация воды в масле;

Б — безразмерный параметр осевого подшипника;

В — характеристический коэффициент радиального подшипника;

6Х — эмпирический коэффициент модуля упругости жидкости;

Ь — характерный линейный размер опоры трения, длина колодки

осевого подшипника, м;

Д — объемное содержание нерастворимого газа в масле;

П — упругость паров воды в воздухе;

Ск — емкость конденсатора, Ф;

ст—удельная теплоемкость, кДж(кг-°С);

D — диаметр вкладыша радиального подшипника, м;

Dx — внутренний диаметр осевого подшипника, м;

О2—наружный диаметр осевого подшипника, м;

d — диаметр шейки вала, м;

Е — модуль упругости, Па;

Е* — параметр упругости;

Е — относительный модуль упругости;

Ev — модуль объемной упругости;

Et — градусы Энглера;

е — эксцентриситет радиального подшипника, м;

ех— тангенциальный эксцентриситет колодки осевого подшипника, м;

ег — радиальный эксцентриситет колодки осевого подшипника, м;

В — сила вязкого сопротивления, Н.

F — сила трения, Н;

f — коэффициент трения;

/0 — безразмерный коэффициент силовой деформации колодки осе-

вого подшипника;

fw— силовая деформация колодки осевого подшипника, м;

ft — тепловая деформация колодки осевого подшипника, м)

g—ускорение свободного падения, м/с2;

Н — характерная толщина смазочного слоя, м;

И' — глубина выборки в ступенчатом подшипнике, м;

Условные обозначения

5

Н* — безразмерная толщина смазочного слоя;

Нв — толщина основания колодки осевого подшипника, м;

— толщина кольца, м;

h— толщина смазочного слоя, м;

йкр — критическая толщина смазочного слоя, м;

/imin — минимальная толщина смазочного слоя, м;

ho — максимальная толщина смазочного слоя деформированной ко-

лодки осевого подшипника, м;

hB mm — минимальная толщина смазочного слоя при переходной ско-

рости, м;

—коэффициенты, характеризующие дополнительную реакцию сма-

зочного слоя, возникающую при малых перемещениях ротора

около центра подвижного равновесия;

k — приведенный коэффициент теплопередачи;

kh — коэффициент влияния деформации колодки осевого подшипника

на минимальную толщину смазочного слоя;

kf — приведенный коэффициент деформации колодки осевого подшип-

ника;

т — масса, кг;

zn* — коэффициент формы расточки радиальных подшипников;

М—момент сил, Н-м;

N — мощность, кВт;

п — количество;

I — осевая длина вкладыша радиального подшипника; тангенциальная

ширина колодки осевого подшипника, м;

р — давление, Па;

ре — давление подачи смазки, Па;

Рт — удельная нагрузка, Па;

р — частота автоколебаний шипа на смазочном слое, 1/с;

Q— расход, м3/с;

qx — безразмерный коэффициент торцового расхода смазки;

</2 — безразмерный коэффициент расхода смазки через зазор верхней

половины вкладыша;

qs—безразмерный коэффициент расхода через карман при подаче

смазки в рабочую зону подшипника через верхнюю половину;

б/4 — безразмерный коэффициент расхода через карман при подаче

смазки непосредственно в рабочую зону;

qB — безразмерный коэффициент окружного расхода смазки;

qa —безразмерный коэффициент окружного расхода, определяемый

толщиной налипшего слоя смазки на шейку вала;

S — площадь опорной поверхности, м2;

S9 — эффективная площадь опорной поверхности, м3;

So — число Зоммерфельда;

Т — время, период, с;

t— температура, °C;

tB — температура вспышки, °C;

UB—характерная скорость, м/с;

V — объем, м3;

v— скорость, м/с;

W— несущая способность, нагрузка, Н;

IF* — безразмерная характеристика нагрузки;

х — координата, совпадающая с направлением относительного пере-

мещения;

г — координата, перпендикулярная направлению относительного пе-

ремещения;

а — угол охвата подшипника, рад;

at — вязкостно-температурная постоянная, 1/°С;

е

Условные обозначения

а — температурный коэффициент линейного расширения, 1/°С;

— отношение частот вращения плавающей втулки и шейки вала;

ат — коэффициент теплоотдачи, Вт/(мг-°С);

ап — приведенный коэффициент теплоотдачи;

ah — угловой размер кармана;

|5 — коэффициент объемного расширения;

Рсж — коэффициент сжатия масла;

(jB — пьезокоэффициент вязкости;

Р/( — коэффициент уклона колодки осевого подшипника;

у — отношение зазоров в подшипнике с плавающей втулкой;

Yi — относительный приведенный коэффициент теплоотдачи;

Л — радиальный зазор, м;

6 — толщина, м;

в — смещение центра расточки вкладыша относительно геометрического

центра подшипника, м;

еп — диэлектрическая проницаемость;

£— безразмерный коэффициент нагруженности;

6 — угол раствора колодки осевого подшипника;

0о — угол подвижного равновесия;

х — безразмерный тангенциальный эксцентриситет опоры колодки

осевого подшипника;

xL — коэффициент, учитывающий уменьшение площади опорной по-

верхности;

X—коэффициент теплопроводности, кДж/(м-с-сС);

Xj — характеристика режима работы подшипника;

р — динамическая вязкость, Па-с;

v— кинематическая вязкость, м2/с;

£ — безразмерный коэффициент сопротивления шипа вращению; без-

размерный коэффициент гидродинамических потерь в осевом

подшипнике;

р—плотность, кг/м3;

о— нормальные напряжения, Па;

т— касательные напряжения, Па;

Фо—пороговое значение параметра устойчивости;

<р — угловая координата;

<рх — параметр устойчивости;

ср0— угол между вектором нагрузки и линией центров, рад;

% — относительный эксцентриситет;

ф — относительный зазор;

фр, Фм — рабочий и монтажный относительные зазоры;

<о—угловая скорость, 1/с.

Глава I

ОБЩИЕ СВЕДЕНИЯ

ТРЕНИЕ В ОПОРАХ СКОЛЬЖЕНИЯ

В подшипниках скольжения в зависимости от вида смазки различают коэффи-

циенты трения при жидкостной, полужидкостной и граничной смазках.

При жидкостной смазке поверхности вала и подшипника разделены сплош-

ной масляной пленкой; непосредственное трение между металлическими поверх-

ностями вала и подшипника отсутствует. Коэффициент трения при жидкостной

смазке незначителен (0,005—0,0005), потери на трение и тепловыделение в под-

шипнике невелики. Износа металлических поверхностей при этом не происходит.

Поэтому жидкостная смазка является наиболее благоприятной для работы под-

шипника.

Обязательным условием жидкостной смазки является непрерывная обильная

подача масла в подшипник. Давления в масляной пленке, необходимые для вос-

приятия действующих на подшипник нагрузок и предупреждения контакта между

металлическими поверхностями, создаются при эксцентричном положении вала

в подшипнике в результате непрерывного нагнетания вращающимся валом масла

в суживающуюся часть зазора. Этот самоподдерживающпйся процесс создания

давления в масляной пленке носит название гидродинамической смазки.

При полужидкостной смазке сплошность масляной пленки нарушена и поверх-

ности вала и подшипника соприкасаются своими микроиеровностями на участках

большей или меньшей протяженности. Этот вид смазки встречается при недоста-

точной подаче масла или при отсутствии механизма гидродинамической смазки,

например в подпятниках с плоскими несущими поверхностями. Полужидкостная

смазка может возникнуть в подшипниках с гидродинамической смазкой, если

толщина масляной пленки недостаточна для предотвращения соприкосновения

микронеровностей вала и подшипника.

Коэффициент трения при полужидкостной смазке значительно выше, чем при

жидкостной, тепловыделение в подшипнике больше. Поэтому возникновение

полужидкостной смазки, особенно в подшипниках, работающих при больших

частотах вращения, сопряжено с опасностью перегрева и выхода подшипника

из строя.

При граничной смазке поверхности вала и подшипника соприкасаются пол-

ностью пли на участках большой протяженности. Масляный слой, разделяющий

поверхности трения, отсутствует. Масло находится на металлических поверх-

ностях только в виде адсорбированной пленки. Благодаря наличию адсорбиро-

ванного масла коэффициент трения при граничной смазке меньше, чем без смазки,

но значительно больше, чем при полужидкостной и тем более жидкостной смазке.

Граничная смазка наступает при недостаточной подаче масла и встречается,

например, в подшипниках с периодической или недостаточной подачей смазки,

но может возникнуть также в подшипниках скольжения при нарушении механизма

гидродинамической смазки.

В тяжелонагруженных многооборотных подшипниках возникновение гра-

ничной смазки вызывает перегрев, расплавление заливки, схватывание п заеда-

ние подшипника.

8

Общие сведения

Для иллюстрации изменения процесса трения в подшипниках скольжения

на рис. 1 приведена диаграмма Герси—Штрибека, показывающая зависимость

коэффициента трения / от характеристики режима работы подшипника

При малой скорости скольжения (порядка 0,1 мм/с) и тонком слое смазки

(порядка КГ4 мм) имеет место граничное трение; коэффициент трения f почти не

изменяется при возрастании скорости до некоторого предела. Этот режим работы

изображен на кривой участком f — 1. При дальнейшем возрастании скорости

скольжения коэффициент трения быстро уменьшается; поверхности скольжения

отдаляются друг от друга, ио не на столько, чтобы исключить возможность со-

прикосновения отдельных выступов шероховатых поверхностей. Следовательно,

возникает режим полужидкостной смазки

(см. рис. 1, участок I—2 кривой), причем

зависимость f от Zx линейная.

Область трения при полужидкостной

смазке является неустойчивой. Если под-

шипник переходит в эту область, то

всякий фактор, способствующий сниже-

нию \ (уменьшение вязкости смазки,

увеличение нагрузки, снижение частоты

вращения шипа), вызывает повышение

коэффициента трения и, следовательно,

увеличение температуры рабочей повер-

хности вкладыша подшипника. Процесс

завершается возникновением граничной

смазки.

В области полужидкостной смазки

с увеличением частоты вращения и

Рис. 1. Диаграмма Герси—Штрибека

коэффициент трения резко падает и режим

работы подшипника переходит в область

жидкостной смазки. Этим объясняется сравнительно безопасный переход режима

работы подшипников через область полужидкостной смазки в пусковые периоды

при достаточном количестве подаваемой смазки.

Коэффициент трения / достигает минимума в тот момент, когда смазочный слой

лишь покрывает шероховатости поверхностей скольжения. С дальнейшим возра-

станием Z| толщина смазочного слоя увеличивается и все неровности и шерохова-

тости поверхностей скольжения покрываются с избытком и непосредственный

контакт их полностью исключается; наступает режим трения при жидкостной

смазке (см. рис. 1, участок 2—3 кривой).

При жидкостной смазке подшипники скольжения устойчиво работают в ши-

роком диапазоне эксплуатационных режимов. Это объясняется их способностью

приспосабливаться к различным условиям работы благодаря свойству смазочных

масел увеличивать вязкость при понижении температуры.

Большие зазоры ухудшают несущую способность подшипника, но способ-

ствуют уменьшению трения и увеличению прокачки масла через него. Поэтому

температура масла подшипников с большим зазором понижается. Повышенная

благодаря этому вязкость масла компенсирует их малую несущую способность,

Этим объясняется способность подшипников скольжения работать даже при зна-

чительных износах.

Подшипники с малым зазором вследствие повышенного тепловыделения ра-

ботают при высокой температуре; однако уменьшение вязкости масла при этом

компенсируется свойственной им повышенной несущей способностью.

Аналогичную способность саморегулирования подшипник проявляет и при

колебаниях рабочего режима. Если, например, возрастает удельная нагрузка,,

Трение в опорах скольжения

9

то при этом уменьшается минимальная толщина масляного слоя; подшипник при-

ближается к режиму трения при полужидкостноп смазке. Однако с понижением /.j

одновременно падает коэффициент трепня и снижается тепловыделение. В резуль-

тате повышается вязкость масла, режим работы подшипника полностью или

частично восстанавливается и переходит в состояние устойчивого равновесия.

Если температура в рабочей зоне подшипника повышается (например, из-за

временного уменьшения подачи масла), то вязкость масла падает, толщина мас-

ляного слоя уменьшается и может произойти заедание. Однако с понижением

вязкости падает коэффициент трения и уменьшается тепловыделение. В резуль-

тате устанавливается новое состояние равновесия, хотя значение может быть

ниже первоначального.

~ UCO

Таким образом, вязкость смазки в выражении —— играет роль регулятэра,

Рт

который стремится при изменении режима работы подшипника восстановить ее

первоначальное значение.

Главное условие заключается в том, чтобы механизм восстановления рав-

новесия мог действовать во всем диапазоне возможных колебаний режима без

перехода опасных значений ftmin. Для этого необходимо, чтобы подшипник был

рассчитан с достаточным коэффициентом надежности и работал в области не-

больших эксцентриситетов.

Однако безразмерная характеристика режима работы /.[ может служить

только для ориентировочной оценки работы подшипника, работающего в режиме

жидкостного трения. Для достаточно точного-расчета подшипника должна быть

установлена взаимосвязь целого ряда различных параметров: конструктивных

размеров опоры, зазора между трущимися поверхностями, свойств смазывающей

жидкости, нагрузки, скорости скольжения, способов теплоотвода и т. д. [18,

34]. Решение соответствующих уравнений гидродинамики дает возможность оп-

ределить основные характеристики подшипника скольжения, работающего в ре-

жиме жидкостной смазки, например, несущую способность

потери мощности на преодоление гидродинамического трения в смазочном

слое

N==FU0=-^- g, (3)

расход смазки в направлении относительного перемещения подвижного эле-

мента (окружной расход)

Qx=Xo = (4)

расход на одном торце опорной поверхности

В выражениях (2)—(5) безразмерные коэффициенты g, g, qe и qt — функции

геометрии опоры. Определение нх является основной целью гидродинамической

теории смазки. При создании методики расчета опор скольжения функции £,

I, Qo и <7г табулируются или задаются в виде графиков в зависимости от какого-

нибудь универсального геометрического параметра, характеризующего, как пра-

вило, форму и размеры смазочного слоя, например, от относительного эксцен-

триситета в радиальных подшипниках скольжения. Перечисленные выше безраз-

мерные коэффициенты в специальной литературе имеют различные наименова-

ния. Будем называть их так, как это принято в отечественной литературе. Так,

10

Общие сведения

5— безразмерный коэффициент нагруженности; § — безразмерный коэффициент

сопротивления перемещению; q(l и qY — безразмерные коэффициенты расхода

в окружном и торцовом направлениях соответственно.

ВЫБОР ТИПА ОПОР

Долговечность, экономичность, надежность, а во многих случаях и габарит-

ные размеры машин зависят от конструкции опор трения, поэтому к подшипни-

ковым узлам предъявляют повышенные требования, обусловленные увеличением

частот вращения, статических и динамических нагрузок и необходимостью зна-

чительного увеличения надежности подшипниковых узлов.

В настоящее время наиболее широкое распространение получили подшипники

скольжения:

Рис. 2. Схематические зависимости допустимой нагрузки от частоты вращения в раз-

личных типах опор одинакового размера:

а — подшипник трения без смазки: 1 — предел по допустимой нагрузке, исходя из усло-

вия разрушения подшипника; 2 — предел по б — гидростатические подшипники;

в — гидродинамические опоры; г — опоры из пористых материалов: 1 — предел по удель-

ной нагрузке; 2 — предел по 3 — предел по условиям теплоотвода; о — подшипник

качения

1) не требующие смазки; обычно их изготовляют из неметаллических мате-

риалов, обладающих низким коэффициентом трения и хорошей износостойкостью;

2) из пористых материалов, полученных, например, методом спекания;

эти материалы обладают хорошими антифрикционными качествами и пропитаны

смазкой;

3) жидкостного трения, работающие в гидродинамическом режиме смазки;

4) гидростатические подшипники скольжения.

При выборе подшипника для каждого конкретного случая необходимо учи-

тывать совокупность многих факторов [36, 39]. Наиболее важными характеристи-

W-10~7,H

Рис. 3. Предельные кривые нагрузок для подшипников ка-

чения (сплошные линии); гидродинамических подшипников

скольжения (штрихпунктирные линии), пористых подшип-

ников (штрихпунктирные линии с двумя точками), подшип-

ников трения без смазки (штриховые линии):

I — предельная граница для подшипников качения; I* — для

высокоскоростных роликоподшипников; II — для пористых

подшипников и подшипников трения без смазки; III —цля

гидродинамических подшипников, исходя из условия повреж-

дения вала; У//* — для гидродинамических подшипников»

исходя из условий допустимой критической толщины мас-

ляной пленки

Рис. 4. Предельные кривые нагрузок для различных типов

осевых подшипников (обозначения см. рис. 3)

12

Общие сведения

Рис. 5. Примерная зависимость момента тре-

ния от угловой скорости для подшипников оди-

накового размера:

1 — гидродинамические подшипники; 2 —

гидростатические подшипники; 3 — подшип-

ники качения

ками подшипников являются их нагру-

зочно-скоростные характеристики. В под-

шипниках скольжения, не требующих

смазки, ограничения предельной частоты

вращения вала и нагрузки обусловлены

опасностью перегрева или разрушения

подшипника, а также чрезмерным изно-

сом. Выделение тепла на рабочих поверх-

ностях при заданной скорости скольже-

ния Uо и нагрузке на единицу площади

проекции подшипника рт пропорциона-

льно fUврт. Износ подшипника трения без

смазки пропорционален pinU0. Таким образом, с увеличением частоты вращения

Допустимая нагрузка на подшипник уменьшается (рис. 2, а}.

Несущая способность гидростатических подшипников определяется в основ-

ном давлением подводимой смазки. При больших частотах вращения уменьша-

ется вязкость смазки. Это приводит к некоторому уменьшению несущей способ-

ности, что характеризуется наклонным участком на рис. 2, б.

Несущая способность гидродинамических подшипников (рис. 2, в) повыша-

ется по мере увеличения частоты вращения при достаточном количестве подводи-

мой смазки. Однако при высоких частотах вращения в результате интенсивного

тепловыделения значительно уменьшается вязкость смазки и, следовательно,

несущая способность. В общем случае несущая способность ограничена мини-

мально допустимой толщиной смазочной пленки и критической температурой

смазки.

Несущая способность подшипников, изготовленных из пористых материалов,

при увеличении частоты вращения уменьшается (рис. 2, г). Основными факто-

рами, вызывающими уменьшение предельной несущей способности подшипников

качения (рис. 2, д'), являются брннеллирование при малых частотах вращения

и усталостная прочность при больших.

Подшипники скольжения конкурируют с подшипниками качения во многих

отраслях машиностроения. В ряде случаев предпочтение должно быть отдано

подшипникам скольжения, так как они обладают стойкостью в химически актив-

ной среде, работоспособностью в широком температурном диапазоне, виброустой-

чивостью, бесшумностью, сохранением работоспособности при недостаточной

смазке.

Область применения опор скольжения не только не сужается, но даже имеет

определенную тенденцию к расширению, особенно в машинах с быстровращаю-

щимися валами (в сепараторах, центрифугах, газовых турбинах, шлифовальных

станках и др.), частота вращения которых измеряется десятками тысяч оборотов

в минуту. В таких случаях малейшее нарушение балансировки ротора может

вызвать разрушение подшипника качения и аварию машины, а подшипники

скольжения оказываются виброустойчивыми благодаря демпфирующим свойст-

вам смазочного слоя. Незаменимыми являются подшипники скольжения для па-

ровых турбин и турбогенераторов, работающих длительное время без остановки,

где подшипники качения оказываются недостаточно долговечными. Опоры сколь-

жения в условиях жидкостной смазки практически не подвержены износу.

Графики, по которым можно предварительно выбрать тип подшипника для

заданного режима работы, приведены на рис. 3 и 4 (долговечность 10 000 ч). Для

пористых подшипников долговечность определяется объемом масла, находящимся

Выбор типа опор

13

в порах материала. На графиках указаны значения диаметров втулки и предель-

ные кривые максимальной скорости для подшипников качения (кривая /), для

высокоскоростных роликоподшипников (кривая /'), для подшипников трения без

смазки и пористых подшипников (кривая II) и для подшипников с жидкостной

смазкой, исходя из условия повреждения вала (кривая III).

Характеристики радиальных подшипников скольжения получены для

I ,

отношения длины к диаметру -j- = 1, а для осевых подшипников — исходя из

отношения наружного и внутреннего диаметров = 2. Принятая при этом

динамическая вязкость масла 0,015—0,05 Па-с при 50° С. Приведенные на гра-

фиках данные являются приближенными, но дают возможность сделать некоторые

выводы. Например, как следует на рис. 3, подшипники скольжения, работающие

без смазки, пригодны лишь для низких частот вращения, причем допустимая

частота вращения существенно снижается с увеличением нагрузки.

Подшипники скольжения с гидродинамической смазкой и подшипники

качения работают в широком диапазоне нагрузок и скоростей, причем область

применения подшипников с гидродинамической смазкой сдвинута в сторону

больших частот вращения. Гидростатические подшипники можно применять во

всем диапазоне нагрузок и скоростей, охватываемых диаграммой.

Для опор, воспринимающих осевые силы (рис. 4), пористые подшипники и

подшипники, не требующие смазки, можно применять для средних нагрузок и

при относительно низких частотах вращения. На рис. 4 отчетливо видно резкое

снижение допустимых нагрузок при увеличении частоты вращения. Кривые для

подшипников скольжения с гидродинамической смазкой и подшипников качения

имеют противоположный характер.

Важным фактором при выборе типа подшипника являются потери на трение.

Примерная зависимость момента трения от скорости приведена на рис. 5. На гра-

фике видно, что наименьшие пусковые моменты имеют место при использовании

гидростатических подшипников. Однако здесь не учитывается мощность, затра-

чиваемая на создание давления смазки в камерах подшипника.

При выборе типа подшипника существенным фактором является стоимость,

в которую входят стоимость изготовления и стоимость технического обслужива-

ния подшипника и сопряженных с ним деталей. Разработка нормализованных под-

шипников скольжения, централизованное производство их и систем смазки зна-

чительно сократит стоимость и расширит сферу применения подшипников сколь-

жения.

Глава 2

СМАЗОЧНЫЕ ВЕЩЕСТВА И ИХ ФИЗИКО-

ХИМИЧЕСКИЕ СВОЙСТВА

ОБЩИЕ СВЕДЕНИЯ

Смазка в подшипниках скольжения должна снижать потери на трепне, умень-

шать износ рабочих поверхностей, способствовать отводу тепла из зоны трения,

создавать прочный адсорбированный слои па поверхностях трения и т. д. Таким

требованиям в той пли иной мере отвечают жидкие масла, полученные из нефтя-

ных продуктов или синтезированные из неорганических веществ. Иногда при-

меняют растительные или животные масла.

ГЛкнеральвые масла. Большинство современных масел представляет собой

смесь минеральных масел с присадками, улучшающими их эксплуатационные

свойства, а в некоторых случаях — с синтетическими маслами.

Способ очистки, назначение и некоторые другие данные нефтяных масел

указаны в маркировке. Ниже приведены некоторые буквенные обозначения ми-

неральных масел.

1. По свойствам: Л — легкое (маловязкое); С—среднее (маловязкое);

Т — тяжелое (высоковязкое); У — улучшенное.

2. По способу очистки: А—адсорбционной очистки; В—выщелоченное

(обработанное только раствором щелочи); Г— гидроочищенное; К— кислотной

очистки; С — очищенное с применением селективных растворителей; П — с при-

садками.

3. По назначению: Д — дизельное; И — индустриальное; М — моторное;

Т— турбинное, трансформаторное; П— приборное.

Примеры маркировки минеральных масел:

ТК—трансформаторное кислотной очистки; ТКП—трансформаторное ки-

слотной счистки с присадкой: Тп - 22 — турбинное селективной очистки с при-

садкой вязкостью v = 22-10 « м'2/с.

Синтетические масла, предназначенные для смазки машин и приборов,

работающих в широком диапазоне температур, делят на пять основных групп.

Маста на основе эфиров карболовых кислот и многоатомных спиртов имеют

попшую вязкостно-температурную кривую, т. е. малый температурный коэффи-

циент вязкости (ТКВ). Они сохраняют смазочную способность в интервале тем-

ператур от—G5 до +120° С. При наличии специальных присадок их предельная

температура повышается до 200° С. Они растворимы в нефтяных маслах и могут

применяться для получения комбинированных масел с промежуточными свой-

ствами.

Гликоли отличаются хорошими смазочными свойствами и малым ТКВ в ши-

роком интервале температур (от —70_до +200° С), однако при I 100° С имеют

склонность к окислению. Благодаря относительной дешевизне исходных продуктов

и технологического процесса получения их стоимость ниже стоимости других

синтетических масел. Гликоли применяют в авиационных приборах, двигателях,

компрессорах, вакуум-насосах и т. д. Присадки, повышающие стабильность при

высокой температуре, делают их пригодными для смазки газовых турбин. С не-

фтяными маслами гликоли смешиваются плохо.

Вязкость, плотность сжимаемость

15

Огнестойкие турбинные масла. В настоящее время применяют огнестойкие

масла: иввиоль-3 и ОМТИ. Иввиоль-3 несколько токсично, ОМТИ практически

нетоксично. По физико-химическим свойствам они почти не отличаются друг от

друга. Эти масла применяют в основном в системах регулирования паровых тур-

бин и для смазки подшипников турбоагрегатов. Они имеют малый ТКВ.

Силиконы. Отличительной особенностью силиконов является пологая вязко-

стно-температурная кривая, малый ТКВ по сравнению с остальными синтетиче-

скими и многими нефтяными маслами. Однако по смазочной способности силиконы

уступают минеральным маслам. Термическая и химическая стабильность сили-

конов сохраняется в широком диапазоне температур (от—70 до 4-200° С), а с по-

мощью специальных присадок верхний температурный предел может быть поднят

до 300—350° С. Основное применение силиконы находят в гидравлических пере-

дачах, амортизаторах и в меиьшей степени как смазочные масла вследствие огра-

ниченной смазочной способности.

Фтороуглероды и хлорфторуглероды обладают высокой термической устой-

чивостью. Верхний предел рабочей температуры доходит до 300° С, но нижний

предел выше, чем у силиконов (температура застывания от —10 до —30° С).

Очень велик ТКВ, поэтому они уступают другим синтетическим и минеральным

маслам. Фтор- и хлорфторуглероды обладают специфической особенностью —

они негорючи, стойки в кислотах и щелочах, что делает их особо ценными для при-

менения в специальных компрессорах, вакуумных и других машинах химической

промышленности.

Животные и растительные масла в настоящее время почти полностью вытес-

нены минеральными маслами и применяются преимущественно в виде примесей

(касторовое, горчичное) к нефтяным маслам (компаундированные масла и конси-

стентные смазки). Хотя как смазочные материалы животные и растительные

масла ценны, онн обладают малой устойчивостью в рабочих условиях и очень

дефицитны.

Консистентные смазки для подшипников скольжения применяют сравни-

тельно редко — главным образом в опорах, несущих большую нагрузку, работа-

ющих с малой скоростью скольжения, с перерывами или переменной направле-

ния движения, когда нельзя обеспечить жидкостной режим смазки.

Вода как смазочный материал применяется в основном для смазки подшип-

ников из натуральной и пластифицированной древесины, из древеснослоистых

пластиков, текстолитовых и вулколановых подшипников. Подшипники с рези-

новыми обкладками смазываются водой. Воду используют также в эмульсионных

смазках.

Для режима жидкостной и полужидкостной смазки большое значение имеет

вязкость смазочного вещества и изменение ее в зависимости от температуры и дав-

ления.

вязкость, ПЛОТНОСТЬ, СЖИМАЕМОСТЬ

Под вязкостью понимают способность смазывающего вещества сопротив-

ляться сдвигу под действием приложенной силы. Вязкость механически проявля-

ется в виде касательных усилий на поверхности, проведенной внутри некоторого

объема жидкости, при изменении его формы и задается в виде зависимости между

касательным напряжением т на какой-либо площадке внутри движущейся жид-

кости и поперечной производной скорости v по нормали Н к этой площадке:

dv

где р — динамическая вязкость жидкости.

Различают динамическую и кинематическую вязкость. Динамическую вяз-

кость применяют для выражения абсолютных сил сдвига, действующих между

16

Смазочные вещества

слоями смазывающей жидкости. Единицей динамической вязкости в междуна-

родной системе единиц СИ служит сила, выраженная в ньютонах, необходимая для

перемещения слоя жидкости поверхности 1 м2 со скоростью 1м/с относительно

другого слоя жидкости с той же поверхностью, отдаленного от смещаемого слоя

на расстояние 1 м. Размерность этой единицы Н-с/м2 = Па-с. На практике ди-

намическую вязкость часто выражают в пуазах (П) или чаще в сантипуазах (сП) *.

Соотношения между единицами динамической вязкости в системах СИ,

МКГСС и СГС приведены ниже.

Система Единица измерения Значение

си МКГСС СГС Па-с кг-с/м2 П 1 0,102 10

Кинематическую вязкость приме-

няют для выражения сил сопротив-

ления при скольжении слоев жидкости

под действием собственной силы тяже-

сти и представляют как отношение

коэффициента динамической вязкости

к плотности при той же температуре

и атмосферном давлении:

v = .

Р

Единицей измерения кинематической вязкости в системе СИ является метр

квадратный на секунду; в СГС—стокс (см2/с); (1 м2/с=104 Ст). Обычно используют

дольную единицу сантистокс, 1 сСт — 0,01 Ст**.

При технических измерениях вязкость жидкостей иногда выражают в гра-

дусах Энглера (°Е). Эта условная единица представляет собой отношение времени

истечения в секундах из калиброванного отверстия вискозиметра 200 см3 испы-

туемого нефтепродукта при температуре испытания к времени истечения в се-

кундах того же количества дистиллированной воды при 20° С. Кинематическая

вязкость в квадратных метрах на секунду связана с условной в градусах Эн-

глера формулой

= (o,O7319°Ez — °;^31-) Ю4.

В зарубежных спецификациях на смазочные вещества кинематическая вяз-

кость выражается в градусах Энглера (в основном в ГДР), в секундах Редвуда

(в Англии), в секундах Сейболта (в США).

Для выражения вязкостей в различных единицах можно пользоваться дан-

ными табл. 1.

Кинематическая вязкость смесей нефтепродуктов

__ (Я1 ~Ь ка) viv2

+ n2v2 ’

где /г, и /г2 — содержание компонентов в долях единицы; т, и v2 — кинемати-

ческие вязкости компонентов.

Для приближенного определения вязкости смесей нефтепродуктов можно

пользоваться номбграммой Е. Г. Семенидо [26].

Имеется тенденция выражать вязкость в абсолютных единицах, а не в услов-

ных. Действующий в настоящее время стандартный метод определения вязкости

турбинных масел состоит в установлении истечения определенного объема масла

через круглый калиброванный капилляр под действием силы тяжести. Примени4

емые в этом случае приборы типа Пинкевича или типа ВПЖ-2 позволяют сразу

определить кинематическую вязкость в сантистоксах (1 сСт = 10'6 м2/с). Зна-

чения кинематической вязкости в диапазоне температур 0—100 С некоторых

масел приведены в табл. 2.

* Динамическая вязкость воды при 20° С равна 1,005 сП.

** Кинематическую вязкость 1 сСт имеет дистиллированная вода при 20 С,

Вязкость, плотность, сжимаемость

17

1. ТАБЛИЦА ДЛЯ ВЫРАЖЕНИЯ ВЯЗКОСТИ В РАЗЛИЧНЫХ ЕДИНИЦАХ

v. 10s, м!/с >> о о ‘Н7 Su, с о/гн ‘эОI 'А >> с Su, с Э/.И ‘.ОТ "А >> CQ о о ‘1& Su. с

1,0 1,00 28,5 13,0 2,12 61,0 69,6 29,0 3,95 121 1 136,5

1,5 * 1,06 30,0 — 13,5 2,17 63,0 71,5 30,0 4,10 125 140,9

2,0 * 1,12 31,0 32,6 14,0 2,22 64.5 73,4 31,0 4,20 129 145,3

2,5 * 1,17 32,0 34,4 14,5 2,27 66,0 75,3 32,0 4,35 133 149,7

3,0 * 1,22 33,0 36,0 15,0 2,32 68,0 77,2 33,0 4,45 136 154,2

3,5 * 1,26 34,5 37,6 15,5 2,38 70,0 79,2 34,0 4,60 140 158,7

4,0 * 1,30 35,5 39,1 16,0 2,43 71,5 81.1 35,0 4,70 144 163,2

4,5 * 1,35 37,0 40,7 16,5 2,50 73,0 83,1 36,0 4,85 148 167,7

5,0 * 1,40 38,0 42,3 17,0 2,55 75,0 85,1 37,0 4,96 152 173,2

5,5 * 1,44 39,5 43,9 17,5 2,60 77,0 87.1 38,0 5,10 156 176,7

6,0 ♦ 1,48 41,0 45,5 18,0 2,65 78,5 89,2 39,0 5,20 160 181,2

6,5 1,52 42,0 47.1 18,5 2,70 80,5 91,2 40,0 5,35 164 185,7

7,0 * 1,56 43,5 48,7 19,0 2,75 82,0 93,3 41,0 5,45 168 190,2

7,5 * 1,60 45,0 50,3 19,5 2,80 84,0 95,4 42,0 5,60 172 194,7

8,0 * 1,65 46,0 52,0 20,0 2,90 86 97,5 43,0 5,75 177 199,2

8,5 * 1,70 47,5 53,7 20,5 2,95 88 99,6 44,0 5,85 181 203,8

9,0 * 1.75 49,0 55,4 21,0 3,00 90 101,7 45,0 6,00 185 208,4

9,5 1,79 50,5 57,1 21,5 3.05 92 103,9 46,0 6,10 189 213,0

10,1 1,83 52,0 58,8 22,0 3,10 93 106,0 47,0 6,25 193 217,6

10,2 1,85 52,5 59,5 22,5 3,15 95 108,2 48,0 6,45 197 222,2

10,4 1,87 53,0 60,2 23,0 3,20 97 110,3 49,0 6,50 201 226,8

10,6 1,89 53,5 60,9 23,5 3,30 99 112,4 50,0 6,65 205 231.4

10,8 1,91 54,5 61,6 24,0 3,35 101 114,6 52,0 6,90 213 240,6

11,0 1,93 55,0 62,3 24,5 3,40 103 116,8 54,0 7,10 221 249,9

11,4 1,97 56,0 63,7 25,0 3,45 105 118,9 56,0 7,40 229 259,0

11,8 2,00 57,5 65,2 26,0 3,60 109 123,3 58,0 7,65 237 268,2

12,2 2,04 59,0 66,6 27,0 3,70 ИЗ 127,7 60,0 7,90 245 277,4

12,6 2,08 60,0 68,1 28,0 3,85 117 132,1 70,0 323,4

ную, * Можно применять только для перевода кинематической а также для взаимного перевода условных вязкостей. вязкости в услов-

Примечал и е. Для более высоких вязкостей используют следующие переводные коэффициенты: v-10-6 = 7,58° ВУ = 0,247/?1 == 0,216Su; °ВУ = = 0,132-v, 10-*6 = 0,03267?! = 0,028bSu; /?1 = 4,05-=» 30,7 °ВУ = 0,877Su; Su = 4,62-10~c,v = 35,11 °ВУ ==: 1.14Д1, где V—кинематическая вязкость, м2/с; °ВУ — условная вязкость в градусах; Д1 — вязкость в секундах Редвуда; Su — вязкость в секундах Сейболта (универсального).

Вязкость обусловлена молекулярным строением вещества, поэтому зависит

от температуры. С понижением температуры масло постепенно загустевает, его

подвижность снижается, а вязкость повышается. Температура, при которой ох-

лажденное в пробирке масло загустевает настолько, что при наклоне пробирки

на 45° уровень масла в ней остается неподвижным в течение 1 мин, называется

температурой застывания. В табл. 3 приведены значения температуры застыва-

ния для некоторых масел.

С повышением температуры вязкость масел уменьшается. Степень пологости

вязкостно-температурных кривых масел оценивается индексом вязкости (ИВ).

Значения индекса вязкости выше 80—100 характеризуют хорошие вязкостно-

температурные свойства масла, значения ИВ, равные 50—60 и ниже, неудовлет-

ворительные.

Индексы вязкости для масел, имеющих кинематическую вязкость ниже

16,5-10“6 м3/с при 50° С и 4,5-10*® м2/с при 100° С, определены в работе [26].

Для масел индекс вязкости приведен в табл. 3.

18

Смазочные вещества

2. КИНЕМАТИЧЕСКАЯ ВЯЗКОСТЬ МАСЕЛ

Масло ГОСТ v.lO6 (м2/с) при температуре °C

0 10 20 30 40 50 60 70 80 90 100

Турбинное: Т -22 9972—74 476,0 213,0 100.0 55,5 33,16 21,80 15.16 11,0 8,12 6,80 5.88

т"-зо 863,0 359,0 161,0 84,6 48,40 30,00 20,56 14,0 10,60 8,00 6,49

Тп-46 1750,0 700,0 300,0 155,0 83,00 52,50 33,00 22,8 15,90 11,40 8,51

Индустриальное; И-12А 175,2 86,0 49,0 29,0 19,50 12,65 9,00 6,7 5,30 4,35 3,64

И-20А 20799 — 75 275,0 1 13,0 71,3 42,5 27,00 18,20 12,20 9,2 7,00 5,53 4,84

И-ЗОЛ 650,0 300,0 140,0 83,0 49,00 30,00 20,50 15,3 10,40 8,50 5,50

И-40А 11S0.0 501,0 229,0 120,0 68,00 42,30 27,00 19,0 13,50 10,50 8,12

И-50А 2280,0 833,0 330,0 160,0 88,0 49,0 36,0 23,0 15,5 11,5 8,46

Авиационное; МС-20 21743 — 76 8160,0 3080,0 1250,0 490,0 265,0 152,3 30,0 <58,0 39,0 27,5 20,90

МК-22 11,9 3880,0 1566,0 650,0 330,0 175,5 105,0 65,0 43,0 30,0 22,25

Цилиндровое 52 6411—76 — — — — —• — 270,0 164,0 96,0 65,0 46,1

Полисилоксан овое МРТУ 2-08-140 180 140 по 80,0 70,0 58,0 53,0 47,0 38,0 34,0 32,0

ОМТИ, иввиоль — — 93 57,3 37,9 23,3 15,4 10,9 8,1 6,2 5,7

3. ТЕМПЕРАТУРА ЗАСТЫВАНИЯ МАСЕЛ

Масло Индекс вязкости ИВ Температурный коэффициент вязкости ТКВ Температура, °C Температурно- вязкостный коэффициент CGt, 1/°С Вязкостный коэффициент Ai, Па-с Плотность р при 20° С, кг/м3

засты- вания вспышки

Турбинное: Тп-22 60 5,40 — 15 180 — 0,0297 0,083 860—880

тп-зо 60 6,40 — 10 180 — 0,0336 0,139 890—916

Инду стр иальное: И-12А 4,48 — 30 165 — 0,0270 0,042 900

И-20 А 85 5,10 — 15 180 — 0,0302 0,070 881 —900

И-ЗОА 85 5,50 — 15 190 — 0,0316 0,125 886—916

И-40А 85 6,50 — 8 180 — 0,0348 0,207 886—936

И-50А —. 9,40 — 20 200 —0,0362 0,262 886 — 926

Авиационное: МС-20 10,00 — 18 250 — 0,0428 1,110 891—901

МК-22 -— 11,00 — 14 230 — 0,0445 1,370 905

Цилиндровое 52 -—. — — 5 310 ,—. — —

Полис илокса новое — 1,70 — ,—. — 0,0136 0,099 —•

ОМТИ, иввиоль — 7,90 — 17 240 — 0,0380 0,104 1145—1 192

Вязкость, плотность, сжимаемость

19

Другим показателем пологости вязкостно-температурных кривых масел,

работоспособность которых должна сохраняться в широком температурном ин-

тервале (автотракторные и авиационные масла), служит отношение кинематиче-

ских вязкостей тГЛ/Т]оо и температурный коэффициент вязкости.

Исходными величинами для вычислений ТКВ смазочных масел служат

значения кинематической вязкости при 0, 20, 50 и 100° С. Температурный коэффи-

циент вязкости смазочных масел в пределах температур 20—100° С (ТКВ2О_1Оо)

вычисляют по формуле

Т КВ20_11>0 —

(v20 — vioo) 100

vM(100 —20)

1,25 "I-11»

v50

где v20, vs0, v100 — кинематические вязкости масла соответственно при 20, 50

и 100° С.

Значения ТКВ20_100 для некоторых масел приведены в табл. 3.

Для интерполирования вязкостно-температурных зависимостей масел в не-

большом температурном интервале применима формула

. att

Щ = Дхе 1 >

где Лх и at — коэффициенты, характеризующие пологость вязкостно-темпера-

турной зависимости смазывающей жидкости.

В табл. 3 приведены значения коэффициентов и а/ для масел при 40—

100° С

Вязкость масел возрастает с повышением давления, что заметно может ска-

зываться на характере течения смазки в слое.

С повышением давления значительно возрастает вязкость минеральных ма-

сел [14]. При давлении 1000-105 Па она возрастает в 8—40 раз. Вязкость расти-

тельных и животных масел возрастает в 2—6 раз. У масел, компаундированных

из минеральных и растительных, возрастание вязкости от давления занимает

промежуточное положение.

Для отечественных масел зависимость вязкости от давления (до 3- 10s Па)

выражается формулой

(фр

Ир = Рое ° ’

где Ир — динамическая вязкость масла при давлении р; Ро — динамическая вяз-

кость при атмосферном давлении; [ф, — пьезокоэффициент вязкости, представ-

ляющий собой константу, зависящую от химического состава масла и темпера-

туры. Для нефтяных масел пьезокоэффициент [ф = (1,5-5-4) 10-8 м2/Н, для расти-

тельных и животных масел [ф = (1:1,5) 10~8 м2/Н. Значения пьезокоэффициента

вязкости для некоторых масел приведены в табл. 4 [14].

В большинстве случаев масла с низким индексом вязкости имеют более вы-

сокий пьезокоэффициент вязкости, чем масла с высоким индексом, так как при

4. ПЬЕЗОКОЭФФИЦИЕНТ ВЯЗКОСТИ МАСЕЛ

Масло р, кг/м3 ц, Па. с Рв-10% 1/Па

14 20 30 14 20 30 14 20 30

МС грозненское вязкости: повышенной 8950 8916 8854 2,178 1,318 0,602 28,1 27,5 25,6

нормальной 8982 8937 8880 1,800 1,058 0,473 29,9 28,1 26,1

мэс 8900 8860 8805 1,088 0,6698 0,316 31,9 30,6 26,3

мк эмбонское 8950 8930 8660 1,749 1,050 0,482 39,1 34,9 25,9

Веретенное 8930 8890 8820 0,0607 0,0433 0,0249 25,1 23,1 21,8

Турбинное 8974 8940 8880 0,1256 0,0880 0,0462 27,4 25,9 24,1

20

Смазочные вещества

Рис. 6. Зависимость относительной вязкости

масел от давления:

1 — масло МС-20 при 20° С; 6 — масло вере-

тенное АУ прн 30° С; 3 — нефтяное масло

при 38 и 100° С; 4 — полисилоксановое масло

прн 24° С

повышении чувствительности вязкости

этих масел к нагреву повышается чув-

ствительность к давлению.

Зависимости вязкости масел от дав-

ления приведены па рис. 6. На рис. 7

показано, что с повышением температуры

масла вязкость его в меиьшей степени

зависит от давления. При более высоких давлениях вязкость масла возрастает

настолько, что жидкость теряет свои свойства и превращается в пластическое или

квазитвердое тело. На рис. 8 изображена кривая давлений, при которых наблю-

дается затвердевание нефтяного масла при различных температурах [24].

Рис. 8. Кривая давлений, при которых на-

чинают затвердевать нефтяные масла при

различных температурах

Рис. 7. Влияние температуры на отно-

сительную вязкость масел при р =

= 1500- 10й Па:

1 — депарафинированное нефтяное мас-

ло; 2 — веретенное масло; 3 — полиси-

локсановое масло

Вязкость масла, аэрированного воздухом, выше вязкости чистого масла.

При объемном содержании воздушных пузырьков Д С 15% вязкость смеси опре-

деляют по формуле [12]

Рем = И (1 + пД)>

где р — вязкость масла, не аэрированного воздухом; т) — эмпирическая кон-

стаита, т) = 0,015; Д — объемное содержание воздушных пузырьков, %.

Вода, эмульгироваииая в масле, влияет иа его вязкость. Вязкость масло-

водяной эмульсии (типа «вода в масле») выше вязкости воды и масла, взя-

тых отдельно. Например, содержание 5% (по объему) диспергированной воды

(в виде капель) увеличивает коэффициент динамической вязкости эмульсии на

15—20%.

Вязкость масла увеличивается за счет испарения летучих фракций в масле.

Вязкость, плотность, сжимаемость

21

Плотностью вещества р называют массу, приходящуюся на единицу его

объема,

т

₽~Т'

Единица измерения плотности в системе СИ — кг/м3. Для определения плот-

иссти нефтепродукта при заданной температуре пользуются формулой

Рао

20)’

где Рзо — плотность при 20° С; ky — температурный коэффициет объемного рас-

ширения. В табл. 5 приведены температурные коэффициенты объемного расшире-

ния смазочных масел при различных значениях р [26].

Изменение плотности различных смазочных масел минерального и органи-

ческого происхождения в пределах давлений до 3500-105 Па при постоянной тем-

пературе выражается формулой

Рр = Ро (1 + трпр2),

где р — давление, Па; тип — коэффициенты, зависящие от температуры масла

(табл. 6).

Сжимаемость масла характеризуется коэффициентом объемного сжатия рСж>

„ ДУ

равным относительному изменению объема масла -р- при воздействии перепада

давления Др.

Величина Еу, обратная коэффициенту объемного сжатия Рсж, называется

модулем объемной упругости. С увеличением температуры модуль объемной упру-

гости масла понижается, а с увеличением давления — повышается.

Модуль упругости жидкости, содержащей растворенные газы, определяется

по формуле [12]

£v = £y(l +ВА),

где Еу — модуль упругости вакуумированной жидкости; k2 — объемная кон-

центрация растворенных газов; Bt —эмпирический коэффициент.

Для турбинного масла Тп-22 при атмосферном давлении и температуре 20—

50° С коэффициент Вг = 0,324, максимальное значение Д2 = 0,12 и отношение

Еу

-Л- = 1.04.

£н

Б. ТЕМПЕРАТУРНЫЕ КОЭФФИЦИЕНТЫ

ОБЪЕМНОГО РАСШИРЕНИЯ МАСЕЛ

Плотность р» кг/м3 Средний коэффи- циент объемно- го рас- ширения kv- 10Б, 1/°С Плотность р, кг/м3 Средний коэффи- циент объемно- го рас- ширения fcy.106, 1/°С

800—820 93,7 900—920 68,8

820—840 88,2 920—940 64,5

840—860 83,1 940 — 960 60,4

860—880 78,2 960—980 56,4

880—000 73,4 980—1000 52,6

6. ЗНАЧЕНИЯ

КОЭФФИЦИЕНТОВ,

ЗАВИСЯЩИХ ОТ

ТЕМПЕРАТУРЫ МАСЛА

Г» °C т. Ю10, 1 Па п- 10<в, (—)* V Па'

0 5,720 1,401

20 6,010 1,270

40 6,230 1,129

60 6,430 1,028

80 6,560 0,953

100 6.630 0.897

22

Смазочные вещества

Для турбинного масла Гп-22 зависимость модуля упругости от абсолютного

давления р и температуры t показана на рис. 9.

Нерастворенные газы в значительной мере влияют на упругость газомасля-

ной смеси. Коэффициент объемного сжатия такой смеси подчиняется закону адди-

тивности

₽сж = <' + (1+4)₽'=-^Г,

где Д — объемное содержание нерастворенных газов; Р ’ и [>' — коэффициенты

Рис. 9. Зависимость модуля

упругости масла от температуры

Рис. 10. Зависимость относи-

тельного модуля упругости смаз-

ки от давления при различном

содержании воздуха

Даже при незначительном содержании газа (0,1—0,5%) при атмосферном дав-

лении сжимаемость смеси повышается в сотни и тысячи раз. При повышении дав-

ления [12] сжимаемость газомасляной смеси снижается. На рис. 10 представлена

графическая зависимость относительного модуля упругости Е от давления при

различных значениях объемного содержания воздуха, измеренного при атмо-

сферном давлении.

ТЕПЛОЕМКОСТЬ И ТЕПЛОПРОВОДНОСТЬ

Теплоемкость (кДж/(кг-°С)] определяют по следующим эмпирическим фор-

мулам:

истинная теплоемкость при f С

Ct = (53,2 + 0,1070 ;

V Р20

средняя теплоемкость в пределах температур от 0 до

Cj_2 = [53,2 4- 0,0535 (Zj /2)1 P20’5j

Старение смазки

23

средняя теплоемкость в пределах температур от 0 до t

сср = (53,2 + 0,0535/) Рго’5,

где Рго — плотность нагреваемого нефтепродукта при 20° С, кг/м3.

Теплоемкость смазочных масел зависит от температуры, она обычно лежит

в пределах 1,67—2,5 кДж/(кг-°С).

Теплосодержанием масел принято считать количество тепла, необходимое для

нагрева масла от 0 до температуры I. Теплосодержание масла в системе СИ вы-

ражается в джоулях на килограмм и определяется по эмпирической формуле

<?/ = (53,2 + 0,05350 -1=-.

' Рао

Теплопроводность вещества — способность вещества проводить теплоту.

Теплопроводность вещества характеризуется коэффициентом теплопроводности

grad I ’

где | <7 | — тепловой поток.

Коэффициент теплопроводности — это количество теплоты, которое про-

ходит в единицу времени через единицу площади изотермической поверхности

при температурном градиенте, равном единице. Для определения коэффициента

теплопроводности [Вт/м-°С] масел обычно пользуются формулой

117

= (1 —0,000540,

РаО

где p2U — плотность масла при 20‘С, кг/м3.

СМАЗЫВАЮЩАЯ СПОСОБНОСТЬ

Смазывающая способность — способность создавать на трущейся поверх-

ности тонкие, но прочные адсорбированные слои смазочного вещества. Эффектив-

ность смазочного действия масла зависит от его свойств, природы твердых по-

верхностей, разделяемых этим маслом, и от характера взаимодействия молекул

смазки и твердого тела.

Тонкая пленка масла ведет себя как многослойное кристаллическое образо-

вание высокой упругости, способное выдерживать без разрушения большие нор-

мальные давления (модуль Юнга для адсорбированных пленок в 2 раза выше,

чем для стали). В тангенциальном направлении требуются весьма малые силы

для разрушения адсорбированных смазочных слоев. Эги свойства и обеспечивают

эффективную смазку поверхности при граничном трении.

Адсорбированный граничный слои на поверхности трения разрушается от

термических и механических воздействий При значительном повышении темпера-

туры кинетическая энергия адсорбированных молекул может превысить энергию

их связи с поверхностью, в результате чего происходит десорбция молекул в жид-

кую фазу. Существует критическая температура /кр, соответствующая темпера-

туре полной дезориентации граничного слоя масла, при которой смазка не спо-

собна защищать поверхности от непосредственного контакта.

СТАРЕНИЕ СМАЗКИ, КОРРОЗИОННЫЕ СВОЙСТВА

При контакте масла с воздухом происходит окисление, в результате чего

изменяются его физические и химические свойства. Окисление масла стимулиру-

ется каталитическим действием воды и металлов, с которыми соприкасается

масло, и быстро прогрессирует с повышением температуры. В результате окисле-

24

Смазочные вещества

ния масла повышается его вязкость, плотность, ухудшается деэмульгирующая

способность, образуются растворимые в масле и летучие кислые продукты, обу-

словливающие коррозионную агрессивность масла, плотные продукты окисления

выпадают в осадок. Появление осадка в масле приводит к его потемнению. Про-

дукты кисления служат катализатором старения масла, поэтому при смешении

свежего масла с окисленным и зашламленным окисление полученной смеси не

приостанавливается, а усиливается. На окисление масла в большей степени вли-

яет скорость диффузии кислорода в слой масла, которая зависит от парциаль-

ного давления кислорода и площади соприкосновения последнего с маслом. Рас-

пыление и барботирование масла способствуют увеличению площади соприкосно-

вения кислорода с маслом и, таким образом, ускоряют окисление масла.

Повышение температуры способствует существенному ускорению окисления

масла [12]. При повышении температуры на каждые 10° С свыше 110° С реакция

окисления масла ускоряется приблизительно в 2 раза, а при повышении темпера-

туры от 220 до 275° С скорость реакции увеличивается в 42 раза. При 310—350° С

происходит самовоспламенение масла в кислородной среде.

Способность масла противостоять окислительному воздействию кислорода

воздуха при повышенной температуре называется стабильностью. Основным по-

казателем стабильности является способность масла образовывать водораствори-

мые кислоты в начале старения. По расходу едкого кали (в мг), необходимого на

нейтрализацию водорастворимых кислот, извлеченных из 1 г масла в водную

вытяжку, судят о количественном содержании нелетучих низкомолекулярных

кислот. Если масло не содержит водорастворимых кислот, то реакция водной

вытяжки из такого масла нейтральная или даже слабощелочная. Общее содержа-

ние кислот в масле выражается кислотным числом, представляющим расход

(в миллиграммах) едкого калия (КОН), требующегося для нейтрализации 1 г

масла.

Коррозионная агрессивность смазочных масел оценивается потерей массы

металла (в г) с 1 м2 поверхности. Коррозия металлов в масле обусловлена воздей-

ствием на них перекисей и кислот. Вода, которая попадает в масло извне или об-

разуется в результате окисления масла, резко увеличивает коррозию. На интен-

сивность коррозии кроме воды влияют и другие факторы: температура, термо-

окислительная стабильность масла, характер продуктов окисления. При повы-

шении температуры масла ускоряется процесс окисления. Быстрое накопление

кислых продуктов вызывает повышение интенсивности их корродирующего воз-

действия на металлы. Особенно резко возрастает коррозия цветных сплавов при

температуре выше 100° С.

ОГНЕСТОЙКОСТЬ

Во время работы агрегатов масла нагреваются и наиболее летучие его фрак-

ции испаряются. По данным работы [18], турбинное масло Тп-22 при изотерми-

ческом испарении в атмосфере инертного газа, обеспечивающее бесконечно боль-

шой объем, за 20 мин теряет следующее количество паров:

Температура, °C...........•............ 70 100 120 160 185

Убыль масла, %....................... 0,85 1,0 2,0 6,3 17,0

Пары нагретого масла образуют с окружающим воздухом смесь, которая за-

горается при определенной температуре открытого источника огня.

Температурой вспышки обезвоженного масла называется такая температура,

при которой смесь испарившихся паров масла с воздухом при поднесении откры-

того огня загорается на 2—3 с, а затем гаснет. Температура вспышки масел ука-

зана в табл. 3.

Радиационная стойкость

25

Температуру вспышки смесей масла приближенно можно определить по фор-

муле [26]

t aA + bB — f(A—B)

100

где а и Ь — содержание масел в смеси, %; А и В —температуры вспышки

масел А и В, °C; f — коэффициент, определяемый по табл. 7.

7. ЗНАЧЕНИЯ КОЭФФИЦИЕНТА f

С. % ь, % f а. % Ь. % г а. % Ь. % f

и 100 0 35 65 19,4 70 30 30,3

5 95 3,3 40 60 21,7 75 25 30,4

10 90 6,5 45 55 23,9 80 20 29,2*

15 85 9,2 50 50 25,9 85 15 26,0

20 80 11,9 55 45 27,6 90 10 20,0

25 75 14,9 60 40 29,0 95 5 12,0

30 70 17,0 65 35 30,0 100 0 0

Температура, при которой загораются от поднесенного открытого источника

огня не только пары, но и нагретое масло и горит не менее 5 с, называется темпе-

ратурой воспламенения.

Температура вспышки и воспламенения масла определяется в открытом

тигле на специальном приборе. Температура воспламенения масла на 20—30° С

(а иногда н более) выше температуры вспышки. Интенсивное испарение летучих

фракций масла начинается при температуре на 65—85° С ниже температуры

вспышки. Таким образом, температура вспышки является важной характери-

стикой, поскольку она определяет испаряемость масла. Чем ниже температура

вспышки, тем больше испаряемость, тем большей пожарной способностью обла-

дает масло.

Низкую температуру вспышки сообщают маслу светлые нефтепродукты

(бензин, керосин и др.), попавшие в масло, а также бензол, толуол, иногда при-

меняемые как промежуточные растворители присадок. Температура вспышки

масла понижается в результате его термического разложения, происходящего

иногда из-за высокого местного нагрева. Опасность воспламенения масляных

паров возрастает при обогащении их кислородом.

Нефтяные масла могут воспламеняться в среде воздуха или чистого кисло-

рода и без поднесения открытого пламени. Наинизшая температура, при которой

масло загорается без постороннего источника зажигания, называется темпера-

турой самовоспламенения. Температура самовоспламенения для масла марки

7,,-22 при атмосферном давлении равна 310—350° С в кислородной среде и 370—

380° С в атмосферном воздухе. Температура самовоспламенения понижается в при-

сутствии катализаторов, например окислов металлов.

РАДИАЦИОННАЯ СТОЙКОСТЬ

Радиационное облучение минерального масла вызывает изменение его хими-

ческого состава, ускоряет процесс окисления и выделение газа, повышает вязкость,

увеличивает испаряемость, снижает температуру вспышки паров масла, скачко-

образно ухудшает смазывающие и охлаждающие свойства. Масло постепенно

темнеет, приобретает красно-коричневый оттенок. При больших дозах облучения

масло может превращаться в желеобразные и даже твердые продукты.

26

Смазочные вещества

При дозах облучения выше 105 Дж/кг возрастает тенденция масла к вспе-

ниванию, хотя стабильность пены при этом практически не изменяется. Антио-

кислптельиые присадки (типа ионила), антивспенивающие добавки (метилсило-

ксаны) и ингибиторы коррозии полностью разрушаются под влиянием излучения.

Под влиянием ядер кого излучения увеличивается коррозионная агрес-

сивность масла, хотя и не всегда сопровождающаяся резким возрастанием кислот-

ного числа.

При дозе облучения 104 Дж/кг (или меньше) наличие ядерного излучения

обычно не вызывает затруднений при эксплуатации нефтяных турбинных масел.

Однако при дозах примерно 5-104 Дж/кг и выше свойства турбинного масла за-

метно ухудшаются. Специально подобранные присадки могут снизить радиаци-

онное разрушение нефтяного масла, хотя большего эффекта можно добиться лишь

при использовании специальных радиационно-устойчивых масел.

На современных атомных электростанциях для смазки подшипников приме-

няется обычное турбинное масло с композицией присадок, поскольку уровень

радиации в машинном зале низкий.

ПРОЧИЕ СВОЙСТВА

Образование масловодяпых эмульсий стимулируется полярно-активными

веществами, которые в маслах могут содержаться в качестве естественных компо-

нентов, перешедших из сырой нефти. Масла селективной очистки обычно содер-

жат меньше полярных веществ, стимулирующих эмульгирование, чем масла ки-

слотной очистки.

Образованию эмульсии и сохранению ее устойчивости к разрушению способ-

ствуют примеси в масле металлической пыли, шлака, цемента и т. д.

Расслоение эмульгируемого масла на составляющие его компоненты назы-

вается деэмульсацией. Время деэмульсации зависит от концентрации и дисперс-

ности водяных капель, от степени чистоты и температуры масла. Степень деэмуль

сацин определяется временем полного отделения воды при 55° С после барботи-

рования пара в течение 10 мин через слой воды объемом 20 и 100 мл масла, на-

литых в цилиндр объемом 250 мл. Если четкий мениск появляется за время не

более 8 мин, то считают, что масло обладает удовлетворительной способностью

к деэмульсации. Для окисленного и зашламленного масла время деэмульсации

10—20 мин и более.

Для уменьшения времени деэмульсации применяют специальные деэмуль-

гирующие присадки, которыми можно уменьшить время деэмульсации до 1—2мии.

Объемная прочность масла характеризуется отрицательным давлением (на-

пряжение растяжения), при котором происходит разрыв сплошности однородной

среды и образуется газожидкостная смесь.

Объемная прочность эксплуатационного турбинного масла pv = —0,45- 105Па

для огнестойкого масла иввиоль-3, pv = —0,25-105 Па для масла марки Т^-22,

Р\, = —0,1-105 Па для масла марки Тп-22 с антипенными (0,001%) и деэмульги-

рующими (0,005%) присадками.

Диэлектрическая проницаемость определяется из равенства

с = ес*,

где с — емкость конденсатора; е — диэлектрическая проницаемость; с* — ем-

кость конденсатора в вакууме.

Диэлектрическая проницаемость масла трубинного 2,3—2,5; иввиоль 3—8;

воздуха 1; воды 79,5.

Для неполярных веществ, какими считают турбинные масла, с повышением

температуры значение е уменьшается (приблизительно на 0,1 при повышении

температуры от 20 до 100° С).

Прочие свойства

27

8. ФИЗИЧЕСКИЕ ПАРАМЕТРЫ СИНТЕТИЧЕСКИХ СМАЗОЧНЫХ МАСЕЛ

Масло Р при 20° С, г/см8 v. 106 при t °C, м2/с Температура, °C

20 60 100 вспыш- ки засты- вания

Фторуглеродное:

легкое 2,00 I0 3,5 — —а — 29

среднее 2,06 1600 32,0 5,5 8

тяжелое 2,08 —— 180 13 а» 21

Хлор фторуглеродное? 1,90

легкое 14 3 — —а —60

среднее 1,96 350 36 5,5 — 15

тя желое 1,98 — 190 28 —- 18

Силиконовое:

№ 3 (легкое) 0,92—0,95 12 — 32 — 125 — 70

№ 4 (приборное) 0,92—0,95 40—48 — 170 — 70

№ 5 (для высокой темпе- ратуры) Метиле иликоновое *1 0,99—1,02 200—450 — 250 — 70

—, 37 -а» 90 — —i.

0,964 40 17 315 — 54

Метилхлорфенилсиликоно- 1,03 40 —в 16 302 — 73

вое *х

С повышенной смазочной способностью.

9. ФИЗИЧЕСКИЕ ПАРАМЕТРЫ ТУРБИННЫХ МАСЕЛ

О 0 -к- р, кг/м9 и о ч я %. 10», кДж/(м. с °C) с о а.104, м2/ч О о р, кг/м8 1 с, кДж/(кг.°С) X. 103, кДж/(м.с.°С) сЗ С с А S о с

Турбинное Т -22 Турбинное Тп - 30

10 902,0 1,810 0,1291 18,900 2,86 10 905,0 1,800 0,1292 30,060 3,19

20 895,5 1,850 0,1288 8,550 2,80 20 899,0 1,830 0,1282 14,500 3,45

30 888,5 1,880 0,1280 4,750 2,76 30 893,0 1,870 0,1279 7,400 3,73

40 882,5 1,920 0,1270 3,180 2,71 40 886,0 1,900 0,1270 4,320 4,00

50 876,0 1,960 0,1265 1,874 2,66 50 880,0 1,930 0,1261 2,720 4,24

60 869,5 2,000 0,1258 1,275 2,62 60 873,0 1,970 0,1235 1,790 4,51

70 863,0 2,030 0,1250 0,905 2,58 70 867,0 2,010 0,1250 1,265 4,74

80 856,5 2,060 0,1242 0,675 2,55 80 861,0 2.040 0,1241 0,920 4,98

90 850,0 2,100 0,123Й 0,513 2,50 90 854,0 2,080 0,1235 0,680 5,24

100 843,5 2,140 0,1230 0,400 2,46 100 848,0 2,120 0,1225 0,506 5,48

28

Смазочные вещества

10. ФИЗИЧЕСКИЕ ПАРАМЕТРЫ

ОГНЕСТОЙКОГО МАСЛА

11. ФИЗИЧЕСКИЕ ПАРАМЕТРЫ

МАСЛА МС-20

ИВВИОЛЬ-3

О о р, кг/м3 О о X £ <s га С о

45 1131,0 1,590 33,4

50 1127,5 1.600 27.0

55 1123,5 1,605 21,6

60 1120,0 1,610 17,0

65 1116,0 1,625 14,5

70 1112,6 1,640 12,0

75 1108,5 1,650 10,2

80 1105,0 1,660 8,8

85 1101,0 1,675 7,6

90 1097,5 1,690 6,5

95 1097,0 1,700 6.0

100 1090,0 1,710 5,2

О о р, кг/м8 О о £ tx О о о с< К, Па.с О’ S о а

— 10 909,0 1,95 0,1360 23,30000 2,79

0 903,6 1,98 0,1345 6,85000 2,73

10 898,0 2,01 0,1345 2,43000 2,68

20 892,5 2,04 0,1335 1,00000 2,63

30 886,5 2,07 0,1320 0,46500 2,59

40 881,0 2,10 0,1310 0,23500 2,55

50 875,5 2,13 0,1300 0,13150 2,52

60 869,6 2,16 0,1290 0,07850 2,47

70 864,0 2,20 0,1280 0,05000 2,43

80 858,5 2,23 0,1265 0,03390 2,40

90 852,5 2,26 0,1263 0,02380 2,36

100 847,0 2,29 0,1263 0,01725 2,32

110 841,5 2,31 0,1240 0,01305 2,29

120 835,5 2,35 0,1230 0,01010 2,25

130 830,0 2,37 0,1250 0,00805 2,22

140 824,5 2,41 0,1205 0,00650 2,19

150 818,5 2,44 0,1195 0,00538 2,16

12. физические параметры

МАСЛА МК-22 (ПО ДАННЫМ МЭИ)

t, °C р, кг/м3 С, кДж/(кг. °C) к. 10», кДж/(м с °C) р, Па.с а. 10*. м»/ч |3, 1/°С

10 911,0 1,64 0,1505 3,55000 3,58 8,56

20 903,0 1,71 0,1480 1,86000 3,45 8,64

30 894,5 1,76 0,1455 0,62000 3,34 8,71

40 887,5 1,81 0,1435 0,30300 3,23 8,79

50 879,0 1,85 0,1410 0,16400 3,13 8,86

60 871,5 1,89 0,1385 0,09600 3,02 8,95

70 864,0 1,94 0,1360 0,06050 3,93 9,03

80 856,0 1,99 0,1340 0,04000 2,84 9,12

90 848,2 2,04 0,1310 0,02730 2,74 9,20

100 840,7 2,08 0,1285 0,02050 2,64 9,28

110 833,0 2,12 0,1260 0,01450 2,56 9,37

120 825,0 2,17 0,1235 0,01105 2,49 9,46

130 817,0 2,22 0,1210 0,00875 2,41 9,54

140 809,2 2,27 0,1180 0,00705 2,35 9,65

150 801,6 2,31 0,1160 0,00570 2,25 9,73

13. ФИЗИЧЕСКИЕ ПАРАМЕТРЫ МАСЛА АМГ-10

t, °C р, кг/м3 с, кДж/(кг-°С) Л. 10», кДж/(м.с.°С) V.10®, м»/с

20 835,6 1,84 0,1190 21,00

40 821,8 1,94 0,1160 12,62

60 808.4 2,02 0,1135 8,48

80 794,2 2,13 0,1105 6,13

100 780,2 2,23 0,1085 4,68

Выбор сорта смазки

29

14. ФИЗИЧЕСКИЕ ПАРАМЕТРЫ ВОДЫ НА КРИВОЙ НАСЫЩЕНИЯ

t, °с р, кг/м8 кДж/(кг- *’С) Z.108, кДж/(м.с.°С) ц. 10“, Па.с а.10в, м!/с

0 999,9 4,212 0,560 1788,0 13,2

10 999,7 4,191 0,580 1306,0 13,8

20 998,2 4,183 0,597 1004,0 14,3

30 995,7 4,174 0,612 801,5 14,7

40 992,2 4,174 0,627 653,3 15,1

50 988,1 4,174 0,640 549,4 15,5

60 983,1 4,179 0,650 469,9 15,8

70 977,8 4,187 0,662 406,1 16,1

80 971,8 4,195 0,669 355,1 16,3

90 965,3 4,208 0,676 314,9 16,5

100 958,4 4,220 0,684 282,5 16,8

Диэлектрическая проницаемость масловоздушной смеси в условиях полного

расслоения компонентов подчиняется закону аддитивности

Кем = в' (1 — Дт) + е"Д1,

где в'', в", есм — диэлектрическая проницаемость масла, воздуха, смеси воздуха

и масла; Д — объемная концентрация воздуха.

При равномерном распределении воздушных пузырьков в масле (эмульси-

онная структура) кажущаяся диэлектрическая проницаемость смеси

Всм = е'---~е")>

где /г2 — экспериментальный коэффициент, зависящий от структуры потока?

k 2 = 1 в случае полного расслоения потока на две фазы. /г2 = 0,83 для эмуль-

сионной структуры полидисперсных смесей, характеризующихся следующий и

размерами пузырьков: модельный диаметр 0,1—0,2 мм, среднеарифметический

0,1—0,3 мм, среднеквадратичный 0,15—0,5 мм.

Кажущаяся диэлектрическая проницаемость обводненного масла прибли-

зительно подчиняется той же зависимости, причем коэффициент /г2 оказывается

равным 10—12 (для эмульсионного режима), т. е. в 12—13 раз больше, чем для

смеси масла и воздуха. Дополнительные сведения по физическим параметрам

некоторых широко применяемых смазочных материалов приведены в табл. 8—14.

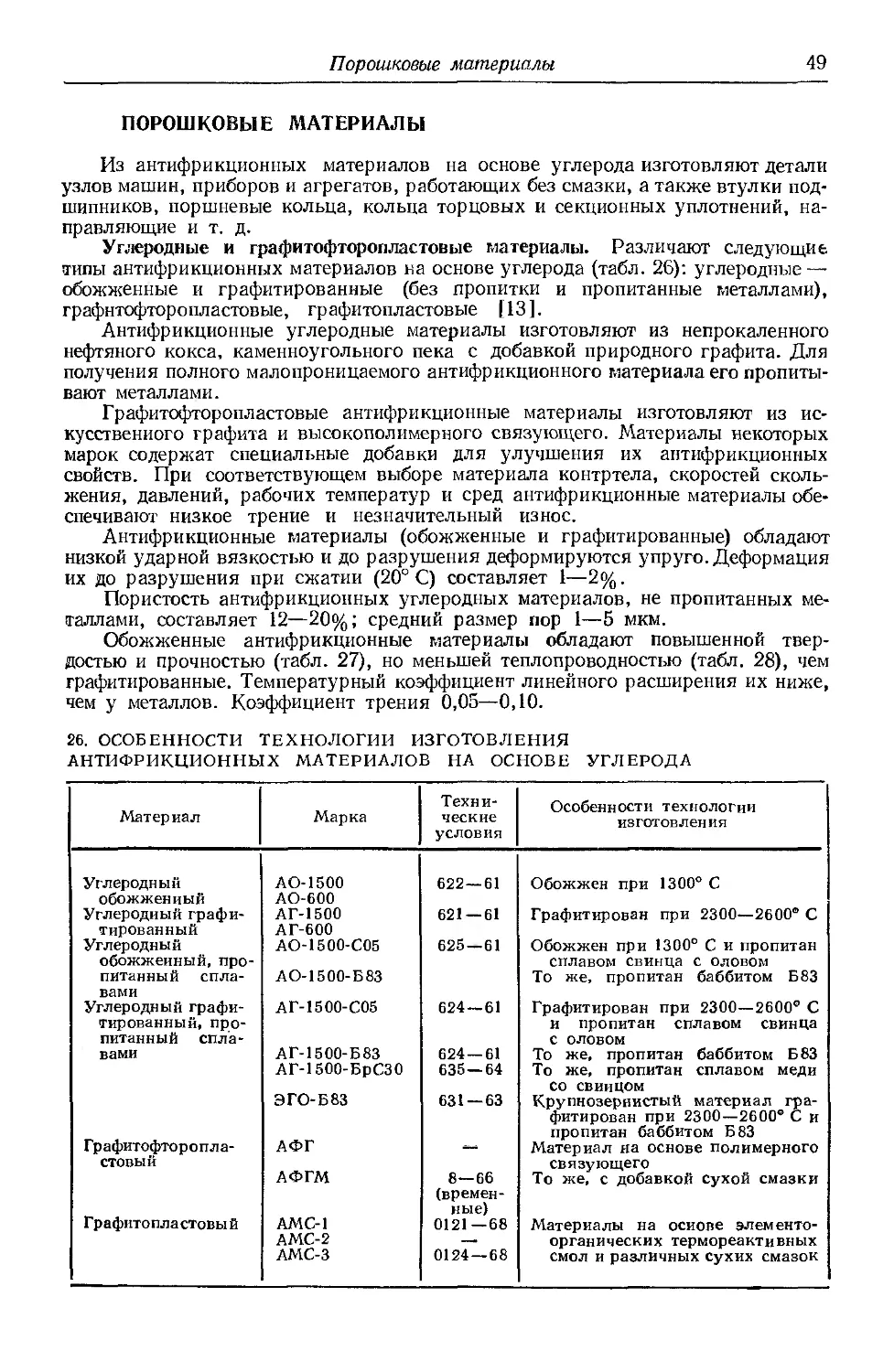

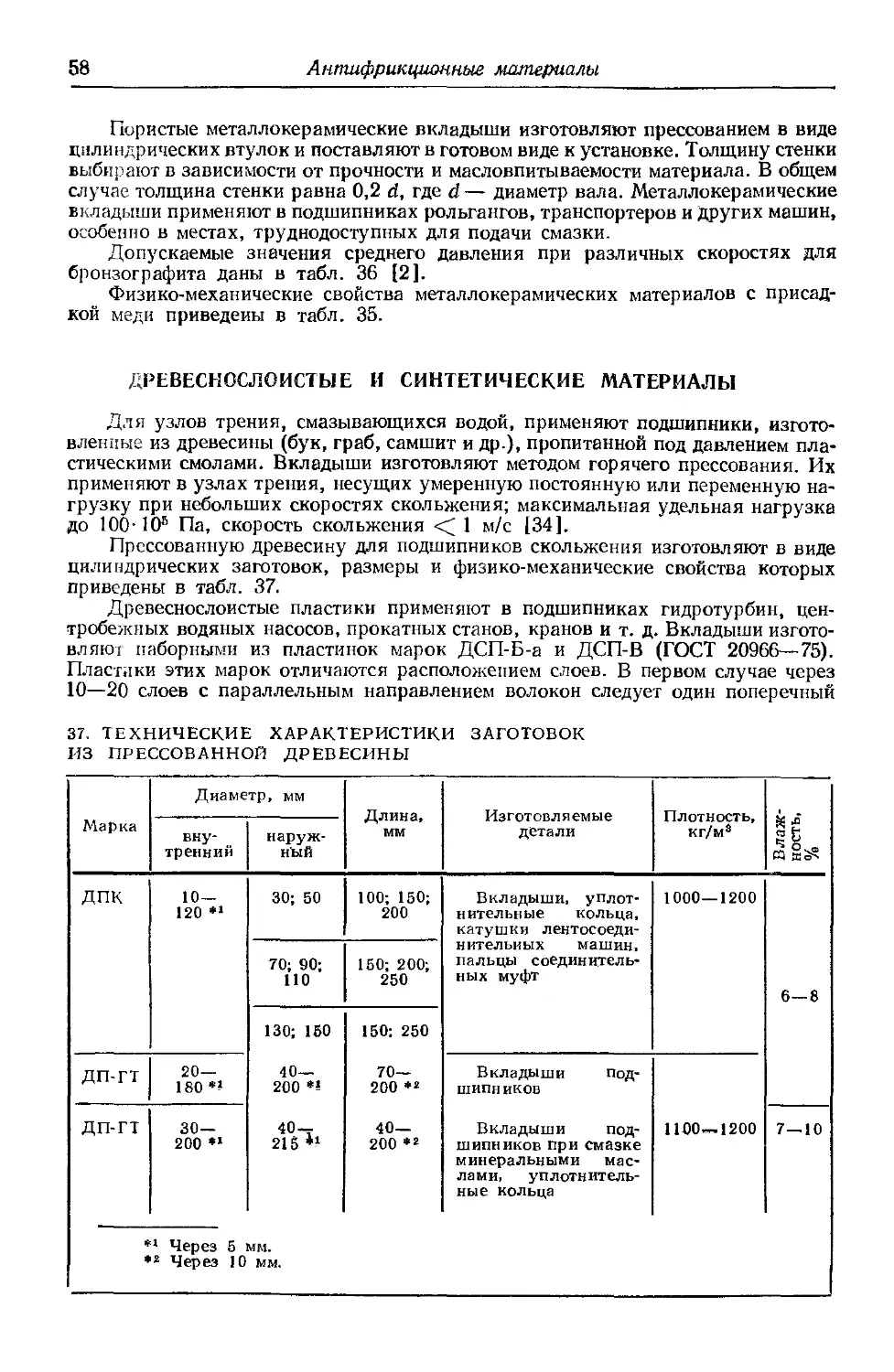

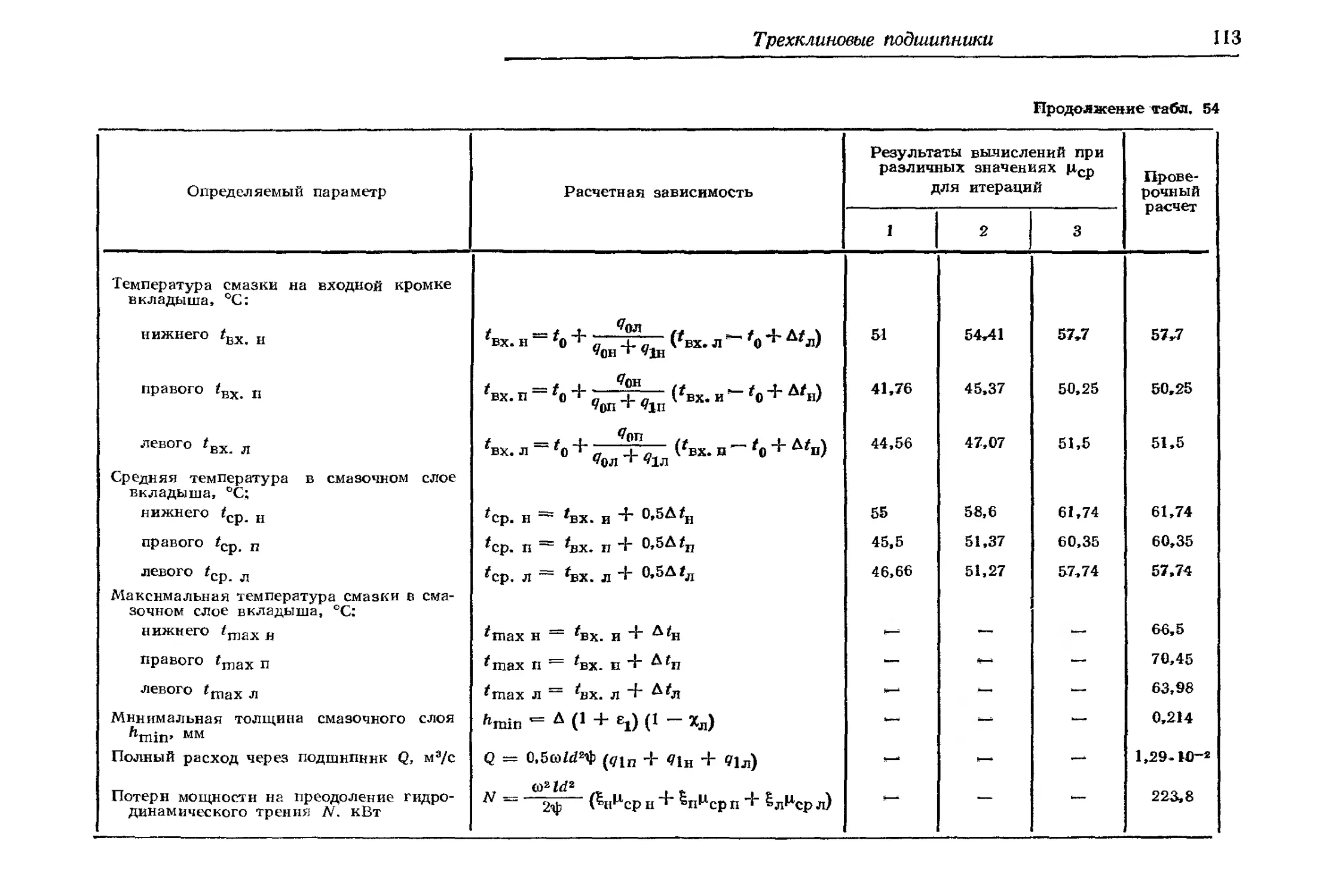

ВЫБОР СОРТА СМАЗКИ

Основными критериями оценки жидких смазочных материалов являются два

показателя, обусловливающих работоспособность и долговечность опор сколь-

жения; смазочная способность и вязкость масла. Смазочная способность характе-

ризует свойство масла уменьшать потери на трение и снижать износ рабочих

поверхностей шипа и подшипника при граничном и отчасти полужидкостном

режиме смазки. Это свойство зависит от прочности тонкой адсорбированной

пленки, образующейся на смазываемой поверхности. Прочность этой пленки за-

висит от материалов трущихся деталей и сорта масла и в значительной степени

от температуры смазочного слоя [14]. При некоторой критической температуре

пленка разрушается, что влечет за собой возможность непосредственного кон-

такта отдельных участков поверхностей скольжения, повышенный износ и даль-

нейшее возрастание температуры, которое приводит к схватыванию и даже сва-

риванию соприкасающихся частиц поверхностей шипа и вкладыша подшипника.

Критические температуры некоторых сортов нефтяных масел приведены в табл. 15.

30

Смазочные вещества

В большинстве случаев критическая

температура значительно ниже темпе-

ратуры вспышки масла, причем раз-

ница эта возрастает с увеличением

вязкости масла. Поэтому важно, чтобы

максимальная температура смазки

в зазоре была ниже критической тем-

пературы.

Для улучшения смазочных свойств

нефтяных масел к ним добавляют спе-

циальные присадки, содержащие серу,

хлор, барий, фосфор и т. д.

Однако, выбирая смазку, необхо-

димо иметь в виду и множество допол-

нительных требований, вызываемых

эксплуатацией каждой машины. В од-

них случаях масло должно быть дос-

таточно эффектным охладителем,

в других — предохранять поверхности

от коррозии, уплотнять узел или слу-

жить одновременно гидравлической

15. КРИТИЧЕСКИЕ ТЕМПЕРАТУРЫ

НЕФТЯНЫХ МАсЕЛ

Масло Крити- ческая темпе- ратура t °C 1кр’

Турбинное: Тп-22 тп-зо Индустриальное: И-12А П-50Л Веденное АУ Авиационное: МС-20 МК-22 Цилиндровое 52 Вазел и н овое пр ибор н ос Тр я I. с фор м а тор, и се 130-140 105 170 j 117 227 220 350 100 180

жидкостью и т. д.

Физико-химические свойства (огнеопасность, химическая агрессивность,

загрязненность, склонность к нагарообразованпю и др.) смазки должны быть та-

кими, чтобы не усложнялась эксплуатация механизма.

Таким образом, выбор смазки должен производиться с учетом вязкостных

свойств, а также качеств, обеспечивающих нормальные условия работы, харак-

терные для определенной машины или агрегата.

Выбор смазки по критерию вязкости. Возможность жидкостного режима

работы опор скольжения в значительной степени определяется вязкостью выбран-

ного сорта смазки. При достаточной скорости относительного перемещения по-

верхностей трения п обильной подаче смазки в зазор между этими поверхностями

подвижная поверхность в результате гидродинамического эффекта всплывает на

клиновидном смазочном слое. Вязкость смазки в значительной мере зав-исит от

температуры и в меньшей степени от давления (при давлении в смазочном слое

до 5-Ю6 Па увеличение вязкости пренебрежимо мало и его можно не учитывать).

Следовательно, решающим фактором обусловливающим длительную рабо-

тоспособность опоры жидкостного трения, является средняя температура в сма-

зочном слое, которая в значительной мере при всех прочих равных условиях

зависит от правильно выбранного сорта смазки.

Можно рекомендовать следующую схему выбора сорта смазки при заданной

средней температуре в рабочей зоне радиального подшипника скольжения. Если

геометрические соотношения и нагрузка на подшипник известны, можно прибли-

женно определить кинематическую вязкость смазки

-v7 =

1,06-10~3

U71)’2

Ida [So] ’

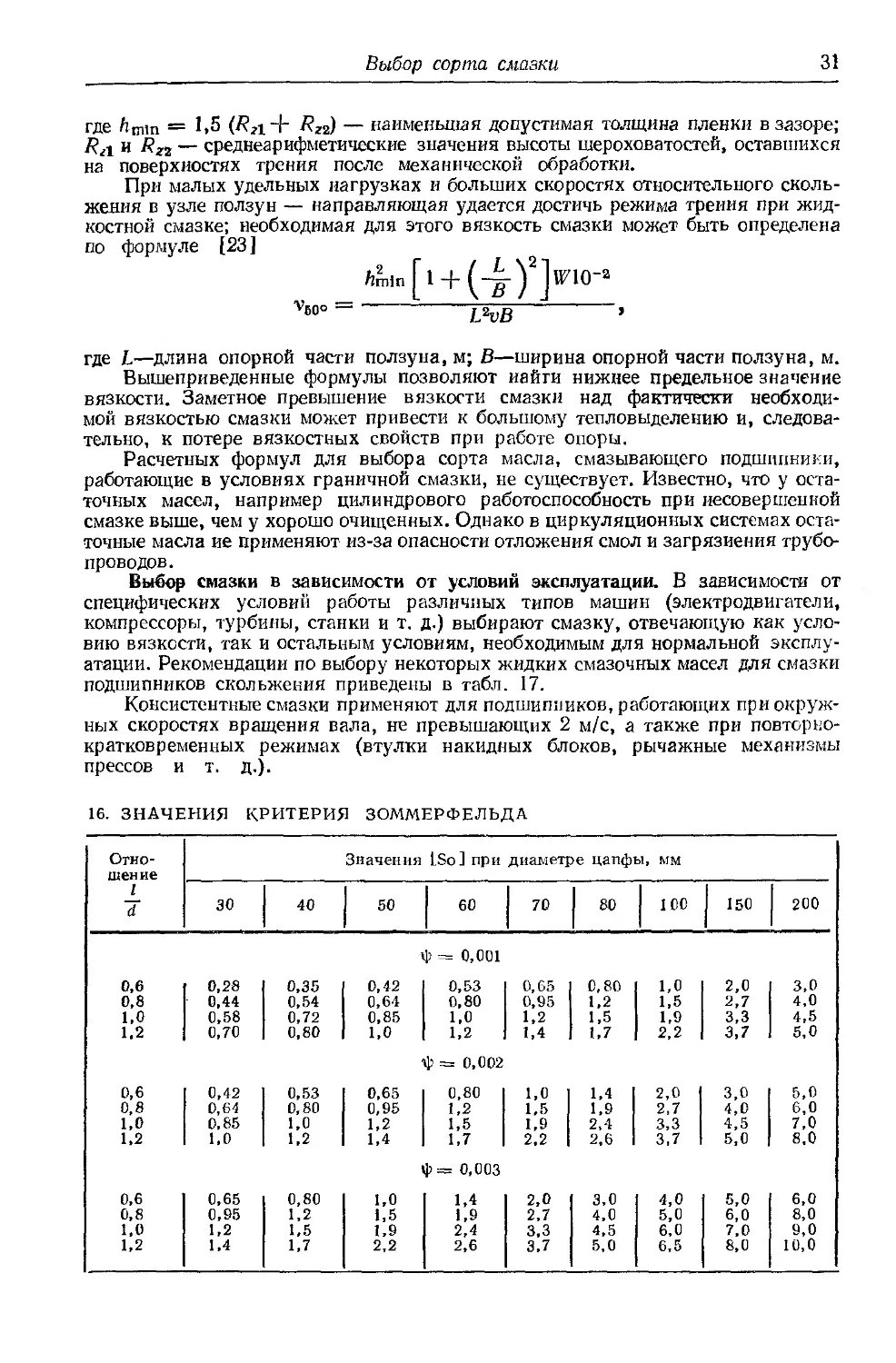

где [So] — критерий Зоммерфельда, соответствующий границе между трением

при полужидкостной и жидкостной смазке. Значения [So] для подшипников с раз-

личными геометрическими соотношениями приведены в табл. 16 [34].

Для подпятников с самоустанавливающимися колодками (осевых подшип-

ников) вязкость (в м2/с) смазки [23] при фактической температуре в рабочей

зоне

. „ "“min

Т/ = 4,8-10 2-------

dnl3

Выбор сорта смазки

31

где Л min = 1,5 (#а + Т?г2) — наименьшая допустимая толщина пленки в зазоре;

7?л и Rn — среднеарифметические значения высоты шероховатостей, оставшихся

на поверхностях трения после механической обработки.

При малых удельных нагрузках и больших скоростях относительного сколь-

жения в узле ползун — направляющая удается достичь режима треиия при жид-

костной смазке; необходимая для этого вязкость смазки может быть определена

по формуле [23 ]

/1т1п[1 + (-^-)2]и710-а

Vm° = ’

где L—длина опорной части ползуна, м; В—ширина опорной части ползуна, м.

Вышеприведенные формулы позволяют иайти нижнее предельное значение

вязкости. Заметное превышение вязкости смазки над фактически необходи-

мой вязкостью смазки может привести к большому тепловыделению и, следова-

тельно, к потере вязкостных свойств при работе опоры.

Расчетных формул для выбора сорта масла, смазывающего подшипники,

работающие в условиях граничной смазки, ие существует. Известно, что у оста-

точных масел, например цилиндрового работоспособность при несовершенной

смазке выше, чем у хорошо очищенных. Однако в циркуляционных системах оста-

точные масла ие применяют из-за опасности отложения смол и загрязнения трубо-

проводов.

Выбор смазки в зависимости от условий эксплуатации. В зависимости от

специфических условий работы различных типов машин (электродвигатели,

компрессоры, турбины, станки и т. д.) выбирают смазку, отвечающую как усло-

вию вязкости, так и остальным условиям, необходимым для нормальной эксплу-

атации. Рекомендации по выбору некоторых жидких смазочных масел для смазки

подшипников скольжения приведены в табл. 17.

Консистентные смазки применяют для подшипников, работающих при окруж-

ных скоростях вращения вала, не превышающих 2 м/с, а также при повторно-

кратковременных режимах (втулки накидных блоков, рычажные механизмы

прессов и т. д.).

16. ЗНАЧЕНИЯ КРИТЕРИЯ ЗОММЕРФЕЛЬДА

Отно- шение 1 d Значения LSo] при диаметре цапфы, мм

30 40 50 60 70 80 100 | 150 200

0,6 0,28 0,35 0,42 Р = 0,001 0,53 0,65 0,80 1,0 2,0 3,0

0,8 0,44 0,54 0,64 0,80 0,95 1,2 1,5 2,7 4,0

1,0 0,58 0,72 0,85 1,0 1,2 1,5 1,9 3,3 4,5

1.2 0,70 0,80 1,0 1,2 1,4 1,7 2,2 3,7 5,0

0,6 0,42 0,53 0,65 ф = 0,002 0,80 1,0 1,4 2,0 3,0 5,0

0,8 0,64 0,80 0,95 1,2 1,5 1,9 2,7 4,0 6,0

1,0 0,85 1,0 1,2 1,5 1,9 2,4 3,3 4,5 7,0

1,2 1,0 1,2 1,4 1,7 2,2 2,6 3,7 5,0 8,0

0,6 0,65 0,80 1,0 i|>= 0,003 1,4 2,0 3,0 4,0 5,0 6,0

0,8 0,95 1,2 1,5 1,9 2,7 4,0 5,0 6,0 8,0

1,0 1,2 1,5 1,9 2,4 3,3 4,5 6,0 7,0 9,0

1,2 1,4 1,7 2,2 2,6 3,7 5,0 6,5 8,0 10,0

82

Смазочные вещества

17. ОБЛАСТИ ПРИМЕНЕНИЯ СМАЗОЧНЫХ МАСЕЛ

Масло гост Область применения

Индустриальное: И-12А И-20 А 20799 — 75 Для подшипников очень быстроходных ма- шин (турбодетандеры, центрифуги)

Турбинное: Тп-22 Т„-30 9972—74 Для подшипников быстроходных машин (тур- богенераторы, турбины, компрессоры : и т. д.)