Author: Сиянин С.С. Романчиков П.Г. Луканин А.И.

Tags: руководство по эксплуатации техническое обслуживание автомобиль москвич

Year: 1971

Text

ПБ — вывод к указателям правого поворота;

ЛБ — вывод к указателям левого поворота;

ПТ — вывод к сигнальным лампам правого поворота;

ЛТ — вывод к сигнальным лампам левого поворота;

КТ — вывод к контрольной лампе;

«+» — плюс (аккумуляторная батарея);

» — минус («масса» автомобиля);

П — вывод к средней клемме прерывателя указателей поворота,

ПП — вывод к сигнальной лампе правого борта прицепа;

ЛП — вывод к сигнальной лампе левого борта прицепа;

КП — вывод к контрольной лампе прицепа.

Клеммы ПЛ, ПП и КП предназначены для присоединения проводов

к указателям поворота прицепа и в схеме автомобиля не используются.

С февраля 1979 г. взамен прерывателя указателей поворота

РС950Б на автомобили устанавливают указатель поворота РС950Е, соб-

ранный на микросхеме. На листе 47 приведена его электрическая схе-

ма с выводными клеммами, в которой: ИМС-1— микросхема; Rl, R2

и R3 — резисторы; С — конденсатор; КА — исполнительное реле; S1 и

S2 — магнитоуправляемые контакты; L1 — катушка (управляет контак-

том S1); L2— катушка (управляет контактом S2); УД— диод; VT —

транзистор. В табл. 5 указаны потребители и цвета подводимых к их

клеммам проводов.

ПБ

ПТ

ПЗ

Выключатель а

правого борта (3)

Выключатель аварийкой сигнализации ле-

вого борта (1)

Передняя сигнальная лампа указателя

правого поворота

сигнализации

Передняя сигнальная лампа указателя

левого поворота

Контрольная лампа включения указате-

лей поворота

Задняя сигнальная лампа правого пово-

рота

Голубой

Оранжевый

До соединительной пане-

к — красный, от панели —

Желтый (два провода)

Фиолетовый

Розовый

До штекерной колодки —

зеленый, от колодки — бе-

Задняя сигнальная лампа левого НОВО-

До штекерной колодки —

коричневый, от колодки —

голубой

ПРИБОРЫ ЭЛЕКТРООБОРУДОВАНИЯ

(лист 48)

Реле 1 переключения режимов задних фонарей предназначено

для снижения яркости ламп сигнала торможения и указателей поворота

в задних фонарях автомобиля в ночное время суток.

Реле срабатывает автоматически при включении габаритного света

клавишным выключателем (см. лист 2) наружного освещения.

В режиме работы в дневное время суток соединение выводных

клемм 3 и 4, S и 6 (лист 48, схема коммутации реле 1) цепей питания

указателей поворота происходит через замкнутые контакты реле.

При включении наружного освещения через катушку реле КА про-

ходит ток, три пары контактов реле (S1 — контакты включения цепи

сигнала торможения в заднем фонаре; S2 — контакты включения пра-

вого указателя поворота; S3 — контакты включения левого указателя

поворота) размыкаются, включая в цепи резисторы R1, R2 и R3.

На схеме коммутации реле 1 даны обозначения клемм и выход

проводов к потребителям. В табл. 6 приведены наименования потре-

бителей и цвета подводимых к их клеммам электропроводов.

Вывод- Потребитель (клеима) Цвет провода

1 4 S б 8 Выключатель аварийной сигнализации (3) Прерыватель указателей поворота («—») Прерыватель указателей поворота (ПТ) Лампа указателя левого поворота Прерыватель указателей поворота (ПТ) Лампа указателя правого поворота Выключатель сигнала «стоп» Лампа сигнала «стопа Фиолетовый Черный Желтый До соединительной зад- ней панели — голубой, от панели — желтый Красиый До соединительной зад- ней панели — белый, от па- нели — желтый Розовый До соединительной зад- ней панели — оранжевый, от панели — зеленый

Выключатель (замок) зажигания 2 — комбинированный, имеет зам-

ковое устройство и противоугонное устройство, запирающее вал руле-

вого управления.

Выключатель зажигания служит для включения и выключения тока

в первичной цепи системы зажигания, для включения стартера и ра-

диоприемника (табл. 7).

К клеммам контактного устройства 7 выключателя зажигания под-

ключены электропровода следующих цветов:

1NT (провод к радио) — черный;

I NT (провод к штекерной колодке) — красиый;

50 — черный;

30/1 — белый;

15 — оранжевые, два;

между клеммами 30 и 30/1 — черный.

Потребители отключены

Наружное и внутреннее освещение, стеклоочиститель, ра-

зряжения), указатели поворота, контрольно-измерительные

приборы, отопитель, фонари света заднего хода

Клеммы 30 и 30/1, соединенные в схеме электрооборудования с

« + » аккумуляторной батареи, постоянно находятся под напряжением.

Клеммы 16 в схеме электрооборудования не используются.

Электромагнитное реле РС523 применяется на автомобилях для

включения ближнего и дальнего света, для автоматического включения

и выключения фароочистителей при включении наружного освещения

автомобиля и стеклоочистителя ветрового стекла, для включения и вы-

ключения электродвигателей фароомывателей.

На основании 19 реле смонтировано ярмо 22 с магнитопроводом

17 и обмоткой 20. Сверху ярма установлен якорь 24 с контактом 16.

Для присоединения проводов на основании имеются зажимы 18.

При прохождении по обмотке 20 тока возникает магнитное поле,

магнитопровод намагничивается и притягивает якорь, замыкая контакты.

При отсутствии в обмотке тока или когда ток ниже определенного

значения, пружина 23 возвращает якорь в исходное положение, раз-

мыкая контакты.

С декабря 1983 г. вместо рале РС523 на автомобили устанавлива-

ют реле РС523Б, в котором вместо зажимов 18 для подсоединения

электропроводов имеется штекерное соединение.

Принцип действия электромагнитного реле РС528, применяемого

для включения звуковых сигналов, тот же, что и у реле РС523.

Выключатель аварийной сигнализации ВК422 — ползункового типа,

имеет два фиксируемых положения, управляется ручкой (см. лист 2).

Под пластмассовой ручкой 8 (лист 48) красного цвета установлена лам-

па 9, указывающая водителю на включение аварийной сигнализации.

На схеме коммутации выключателя аварийной сигнализации даны

обозначением клемм. В табл. 8 приведены наименования потребителей

и цвета электропроводов, подводимых к клеммам выключателя.

Указатель объема топлива в боке

Реле включения звуковых сигналов и ле-

вый блок плавких предохранителей

нарей (7, лист 48)

Прерыватель указателей поворота (ЛБ)

Прерыватель указателей поворота (ПБ),

и переключатель указателей поворота

Прерыватель указателей поворота (« + »)

Выключатель освещения школ приборов

Прерыватель указателей поворота (П) и

переключатель указателей поворота

Черный

До реле—"белый, до бло-

<а предохранителей — зе-

Фиолетовый

Оранжевый

Голубой (три провода)

Коричневый

До прерывателя — зеле-

ный; до переключателя:

красный — до штекерной

колодки и белый с черны-

ми полосами — после ко-

Выключвтель наружного освещения ВК343-03.02 клавишного типа,

имеет два фиксируемых положения, управляется клавишей (см. лист 2).

На электросхеме выключателя наружного освещения (лист 48) да-

ны обозначения потребителей:

Н — переключатель указателей поворота, света фар и звукового

сигнала (для сигнализации дальним светом с помощью перемещения

рычага выключателя света фар на себя);

| — фары (ближний и дальний свет, лампы освещения шкал конт-

рольно-измерительных приборов);

V — лампы габаритного света в подфарниках и задних фонаоях,

лампы фонарей багажного отделения и номерного знака.

I04

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

АВТОМОБИЛЕЙ

крутящий момент.

Общие данные

Кузов Закрытый, четырехдверный, типа «с

данг, цельнометаллический, несущий

Число мест (включая место водителя) и

масса перевозимого груза 4, 5 и 50 кг

Масса неснаряженного автомобиля (без топлива, охлаждающей жидкости, масла, запасного колеса, инструмента и дополни- тельного оборудования), кг 964

Масса снаряженного автомобиля (с пол- ной заправкой, запасным колесом, инстру- ментом), кг ... 1045

Полная масса автомобиля (масса снаря- женного автомобиля с полной нагрузкой). 1445

Габаритные размеры (номинальные), мм: 4250

ширина . . 1550

высота (в ненагружениом состоянии) 1480

База (расстояние между осями колес), мм 2400

Колея колес передних и задних, мм 1270

Номинальный статический радиус шин, мм 278

Дорожные просветы при номинальном статическом радиусе шин, мм: под поперечиной передней подвески 166

под картером заднего моста 66

Максимальная скорость движения на го- жзонтальном участке ровной автомобиль- ной дороги при полной массе автомобиля, не менее, км/ч 140 120

Время разгона автомобиля с места с переключением передач на горизонталь- ном участке сухой и ровной асфальтиро- ванной дороги до скорости 100 км/ч при полной массе автомобиля не более, с 20 33

Тормозной путь автомобиля под действи- ем рабочей тормозной системы при хо- лодных тормозных механизмах на сухом горизонтальном участке асфальтированной дороги при полной массе со скорости И км/ч до полной остановки, не более, м 42,6

Контрольный расход топлива* на 100км

пути летом для исправного прошедшего обкатку автомобиля, движущегося при пол- ной массе на четвертой передаче по су- хому горизонтальному участку асфальтиро- ванной дороги с постоянной скоростью 80 км/ч, л 7,4 8.8

Наименьший радиус поворота автомоби- ля по следу наружного переднего колеса, м 5,25

Двигатель

Модель двигателя 412 408

Гарантируемая мощность, кВт (л. с.) 55 (75) при 37 (50) при

5800 мин 4750 мин

Применяемое топливо

Сцепление

Привод включения сцепления

Педаль выключения сцепления

Коробка передач

Передаточные числа коробки

первой передачи

второй и ....

четвертой »

передачи заднего «ода

Карданный вал .

Передаточное число главной

Подвеска передних колес

Подвеска задних колес

при 3000...

3800 мин 1

Бензин автомо-

бильный АИ-93

91 (9,3)

при 2750...

3200 мин 1

Бензин автомо-

бильный А-76

Параметр

Рулевой привод

Модель автомоблля

2140 | 2'38

Трапеция с трехзвенной поперечной

рулевой тягой с маятниковым рычагом,

расположенным сзади поперечины пе-

редней подвески

Трансмиссия

О дно диск о в о е,

сухое, с централь-

ной нажимной пру-

жиной диафраг-

менного типа и с

гасителем крутиль-

ных колебаний

Однодиск о в о е,

сухое, с перифе-

рийно располо-

женными цилинд-

рическими пружи-

нами и с гасите-

лем крутильных

передач:

передачи

Амортизаторы подвески передних и зад-

них колес

Колеса:

размер обода

Шины (низкопрофильные)

Рулевой

механизм

Тормозное управление

тормоза передних колес

тормоза задних колес

Тормоза

Рабочее и стояночное

Г идравлический

Подвесная

Четырехступенчатая с четырьмя пере-

дачами вперед и одной назад. Синхро-

низаторы для включения первой (толь-

ко для мод. 2140), второй, третьей, чет-

вертой передач

тормозной привод

Дисковые с четырьмя гидравлически-

ми рабочими цилиндрами, с автомати-

ческой регулировкой зазора между

фрикционными накладками и диском

Барабанные, колодочные, с одним

гидравлическим рабочим цилиндром, с

автоматической регулировкой зазора

между фрикционными накладками ко-

лодок и барабаном

Ножной, гидравлический, раздельный,

двухконтурный, с двухкамерным глав-

ным цилиндром и вакуумным механиче-

ским усилителем. Педаль тормоза под-

весная. Привод снабжен устройством,

сигнализирующим о падении давления

1,33

Открытого типа, трубчатый; крестови-

ны шарниров на игольчатых подшипни-

ках. Скользящее соединение вала рас-

положено в удлинителе коробки пере-

дач

Независимая, пружинная, с попереч-

ными рычагами, бесшкворневая, со ста-

билизатором поперечной устойчивости

Прогрессивного действия, на про-

дольных полузллиптических рессорах,

с сережками на задних ушках

Гидравлические, двустороннего дей-

телескопического типа

Штам по ванные дисковые со съемны-

ми колпаками

1147—330 (4*/г7—13)

165—330 (6,45—13) или 165/80/713

Рулевое управление

Глобоидный червяк с двойным роли-

ком; передаточное число 16,0 (при

среднем положении сошки)

•• С карбюратором ДААЗ-2140 1073 (11).

тормозная система

электропроводки

ров системы при торможении, и регу-

лятором давления в контуре, обслужи-

вающем тормоза задних колес

Действует от ручного рычага с по-

мощью привода механического типа

только на колодки тормозов задних ко-

лес; снабжена выключателем лампы,

сигнализирующей о затянутом тормозе

Электро- и радиооборудование

Однопроводная,

Номинальное напряжение

Аккумуляторная батарея

Г енератор

Реле-регулятор

Распределитель зажигания

Свечи зажигания

Катушка зажигания

Звуковые сигналы

Комбинация приборов

Стеклоочиститель

Радиоприемник

29.3701-01

СТ117-А мощ-

А20Д1 или

ГВ85Р

Г108М

РР24-Г2, вибраци-

онный, трехзле-

СТ4А мощностью

0,59 кВт

Р107

А11Н

Два электромагнитных сигнала: С308

низкой тональности и С309 высокой то-

нальности

КЛ213-В2

ПТ10

СЛ22О-П

Тила А-373МЭ трехдиапазонный, тран-

зисторный супергетеродин, с номиналь-

ной выходной мощностью 2 Вт

АР 105

УСТРОЙСТВО АВТОМОБИЛЕЙ (лист I)

Автомобиль «Москвич» мод. 2140 отличается от автомобиля «Моск-

вич» мод. 2138 силовым агрегатом, состоящим из двигателя, сцепления,

коробки передач, системами питания и выпуска отработавших газов,

электрооборудованием.

Силовой агрегат мод. 412, устанавливаемый на автомобили мод.

2140, имеет четырехтактный карбюраторный двигатель с верхним рас-

положением распределительного вала, однодисковое сухое сцепление

с центральной нажимной пружиной диафрагменного типа и гасителем

крутильных колебаний (демпфером) и механическую трехходовую трех-

вальную коробку передач с синхронизаторами на всех передачах

переднего хода.

Силовой агрегат мод. 408, устанавливаемый на автомобили мод.

2138, имеет четырехтактный карбюраторный верхнеклапанный двига-

тель с нижним расположением распределительного вала, однодиско-

вое сухое сцепление с шестью периферийно расположенными нажим-

ными пружинами и механическую трехвальную коробку передач с син-

хронизаторами на второй, третьей и четвертой передачах.

Силовой агрегат 5 крепится на автомобиле в трех точках (две

расположены на двигателе и одна — на удлинителе коробки передач)

через эластичные резиновые подушки, снижающие передачу вибраций

от двигателя к кузову.

Система охлаждения — жидкостная, закрытого типа, с расшири-

тельным бачком 4, который компенсирует изменение обьема жидкос-

ти в зависимости от температуры при различных режимах работы дви-

гателя, и двухклапанным термостатом, обеспечивающим ускоренный

прогрев и автоматическое регулирование теплового режима двигате-

ля. Термостат соединяется с тремя шлангами с левой стороны дви-

гателя.

Компенсация избыточного давления и разрежения в системе обес-

печивается выпускным и впускным клапанами, расположенными в проб-

ке наливной горловины радиатора.

Радиатор 3 трубчато-пластинчатого типа стянут каркасом, с по-

мощью которого он крепится к щиту передка кузова четырьмя бол-

тами.

Принудительная циркуляция жидкости в системе охлаждения осу-

ществляется водяным насосом центробежного типа с приводом клино-

видным ремнем от шкива коленчатого вала. На ступице насоса уста-

новлен пластмассовый вентилятор. В систему охлаждения двигателя

включен радиатор системы отопления кузова, предназначенный для

подогрева воздуха в салоне кузова в холодную погоду н предотвра-

щения запотевания ветрового стекла (установлен под панелью при-

боров).

На двигателе мод. 408 в патрубке впускной трубы находится тер-

мостат типа ТС1 с гофрированным баллоном или типа ТС103 с твердым

наполнителем.

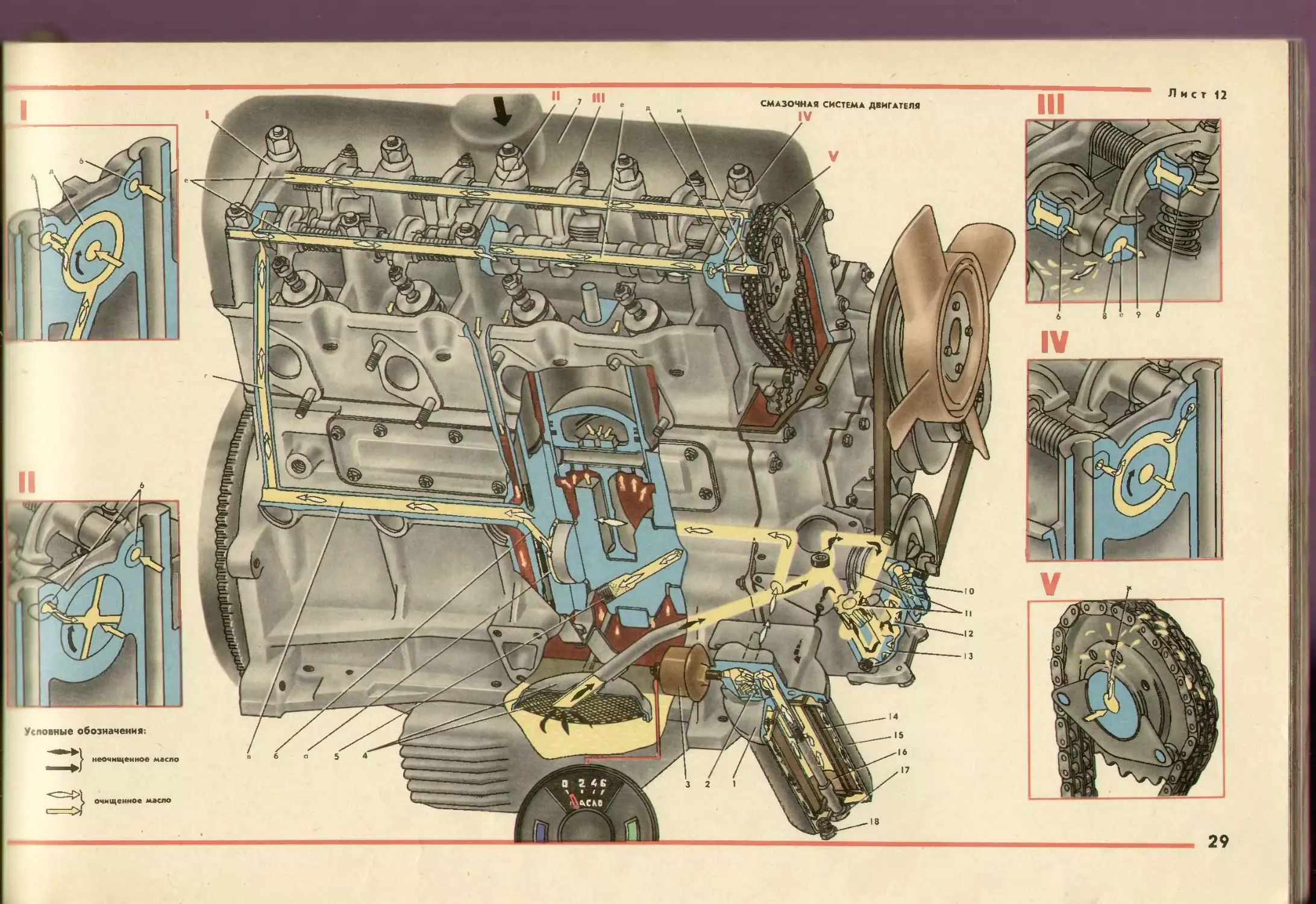

Смазывание двигателей осуществляется моторным маслом, пода-

ваемым под давлением шестеренным насосом. Смазочная система

двигателя мод. 412 снабжена полнопоточным фильтром, а двигателя

мод. 408 — фильтром грубой очистки с бумажным фильтрующим эле-

ментом и фильтром тонкой очистки масла. Для поддержания номи-

нального теплового режима в смазочную систему двигателя мод. 408

параллельно фильтру тонкой очистки включен ленточно-пластинчатый

радиатор.

Вентиляция картера—закрытого типа, предназначена для поддер-

жания отрицательного давления в картере двигателя путем отвода кар-

терных газов через воздухоочиститель 1 в карбюратор.

Система питания двигателя включает топливный бак, трубопрово-

ды, топливный насос, карбюратор, воздухоочиститель, впускной трубо-

провод.

Топливный бак 23 изготовлен из листовой освинцованной с двух

сторон стали и состоит из двух штампованных частей, сваренных между

собой шовной сваркой. Внутри бака для повышения его жесткости име-

ются две перегородки, которые одновременно выполняют роль успо-

коителей. Топливный бак размещен в багажнике.

Топливный насос диафрагменного типа имеет привод от эксцент-

рика распределительного вала. 8 двигателе мод. 408 топливный насос

установлен на блоке цилиндров, а в двигателе мод. 412 — на головке

блока цилиндров.

Карбюратор — вертикальный, с падающим потоком, двухкамерный,

с последовательным открытием дроссельных заслонок, установлен на

впускной трубе двигателя. Впускная труба имеет водяную рубашку для

подогрева рабочей смеси.

Двигатель мод. 412 снабжен высокоэффективным воздухоочисти-

телем с бумажным фильтрующим элементом и перекидным шлангом,

с помощью которого регулируется подача воздуха в карбюратор: ле-

том— холодного, зимой — подогретого благодаря теплоотдаче вы-

пускного трубопровода.

На двигателе мод. 408 воздухоочиститель — инерционно-контактно-

го типа с масляной ванной и фильтрующим элементом из капронового

волокна. Воздухоочиститель крепится ленточным хомутом к кронштей-

ну, установленному на блоке двигателя.

Система выпуска отработавших газов на автомобиле мод. 2140

состоит из приемной трубы и двух последовательно расположенных

глушителей: основного 35 и дополнительного. Глушители представля-

ют собой штампованные корпуса, внутри которых имеются перфориро-

ванные трубы и перегородки, образующие последовательные объемы,

сглаживающие пульсацию газового потока и в результате снижающие

общий шум выхлопа. Дополнительный глушитель отличается от основ-

ного размерами.

На автомобиле мод. 2138 установлен только один глушитель, кон-

струкция которого аналогична вышеупомянутой конструкции глуши-

телей.

Карданная передача состоит из двух карданных шарниров с иголь-

чатыми подшипниками, соединенных полым валом, и двух вилок —

фланцевой и скользящей.

Главная передача состоит из пары конических зубчатых колес сс

спиральными зубьями гипоидного зацепления. Дифференциал обеспе-

чивает ведущим колесам автомобиля возможность вращения с неоди-

наковой скоростью при движении на поворотах и состоит из двух ко-

нических полуосевых и двух промежуточных зубчатых колес.

Ходовую часть автомобиля составляет совокупность узлов и ме-

ханизмов, связывающих колеса с кузовом. К ней относятся передняя

и задняя подвеска с амортизаторами, стабилизатор поперечной устой-

чивости в передней подвеске, ступицы и колеса с шинами.

Подвеска 41 передних колес независимая, пружинная, с попереч-

ными рычагами и цилиндрическими пружинами, с телескопическими

амортизаторами двустороннего действия для гашения колебаний кузо-

ва, снабжена стабилизатором 42 поперечной устойчивости автомобиля

и буферами сжатия, ограничивающими ход подвески.

Передние амортизаторы расположены внутри пружин, в нижней

части имеют проушины для крепления к нижним рычагам, а в верх-

ней — штоки с резьбовыми концами для крепления к поперечине под-

вески.

Ступицы передних колес вращаются на двух роликовых конических

подшипниках, установленных на цапфах передней подвески.

Задняя подвеска автомобилей — зависимая, на двух продольных

эллиптических рессорах 27, работающих совместно с гидравли-

ческими амортизаторами телескопического типа двустороннего дей-

ствия.

Передние ушки рессор шарнирно соединены с кронштейнами, щеки

которых приварены к передней части лонжеронов основания кузова.

Задние ушки соединены с основанием кузова посредством качающих-

ся серег.

К картеру заднего моста рессоры крепятся с помощью стремяиок,

Одновременно стремянками крепятся держатели резиновых пустоте-

лых буферов сжатия.

1. Подфарник.

3. Радиатор системы охлаждения.

4. Расширительный бачок системь

дения.

5. Силовой агрегат-

6. Аккумуляторная батарея.

7. Воздухоочиститель.

11. Главный цилиндр тормоза.

12. Бачок для жидкости гидравлического

привода сцепления-

13. воздуходув.

14. Ремень безопасности переднего си-

денья.

13. Внутреннее зеркало заднего вида.

16. Рулевое колесо.

17. Подголовник.

18. Замок передних ремней безопасности.

19. Ремень безопасности заднего сиденья.

20. Наружное зеркало заднего вида.

21. Переднее сиденье.

22. Заднее сиденье.

23. Топливный бак.

24. Вытяжная вентиляция.

25. Задний фонарь

26. Фонарь освещения дороги при заднем

ходе автомобиля.

27. Рессора задней подвески.

28. Заднее колесо.

29. Тормозной барабан заднего колеса.

30. Амортизатор задней подвески.

31. Запасное колесо.

32. Регулятор давления в гидроприводе

тормозов задних колес.

34. Карданный вал.

35. Глушитель основной.

36. Стояночный тормоз.

37. Педаль сцеппенив.

38. Педаль тормоза.

39. Сноба дискового тормозе переднего

40. Переднее колесо.

41. Передняя подвеска

42 Стабилизатор передней пояВесии,

____ 5

Амортизаторы 30 своими нижними проушинами крепятся к наклад-

кам стремянок, верхними через кронштейн — к основанию пола

кузова.

Колеса автомобиля — дисковые, штампованные. Передние колеса 40

крепятся пятью шпильками к фланцам ступиц, задние 28—к фланцам

полуосей заднего моста. Колеса в сборе с шинами балансируются ста-

тически и динамически при помощи грузиков, укрепляемых на ободе.

В рулевое управление входят рулевой механизм и рулевой при-

вод, передающий усилие от водителя к управляемым колесам.

Рулевой механизм, состоящий из червяка, приваренного к рулево-

му валу, и вала сошки с двойным роликом, размещен в чугунном кар-

тере, прикрепленном тремя болтами к левому лонжерону подмотор-

ной рамы.

Рулевой привод состоит из двух рычагов рулевой трапеции, сошки,

маятникового рычага и трех тяг трапеции: одной средней и двух бо-

ковых. Боковые рулевые тяги имеют наружные и внутренние наконеч-

ники и регулировочные муфты с контргайками. Средняя рулевая тяга

откована как одно целое с головками шарниров, которые с помощью

шаровых пальцев соединяются с маятниковым рычагом и сошкой ру-

левого управления, а также с боковыми тягами трапеции. Кронштейн

маятникового рычага тремя болтами крепится к правому лонжерону.

Тормозная система состоит из двух независимых систем — рабочей

и стояночной. В рабочую тормозную систему входят тормозные меха-

низмы передних и задних колес и гидравлический, раздельный,

двухконтурный привод с главным цилиндром и вакуумным усили-

телем.

Тормозной механизм передних колес состоит из тормозного диска,

скобы с поршнями и колодок с фрикционными накладками. Тормозной

диск крепится к ступице колеса пятью болтами и вращается вместе с

колесом. Корпус скобы 39 собран из двух половин, стянутых болтами,

и крепится болтами к поворотной стойке передней подвески. В каж-

дой половине корпуса скобы имеется по два рабочих цилиндра разно-

го диаметра с установленными в них поршнями. Колодки свободно

удерживаются на шплинтах, пропущенных через отверстия в скобе.

Зазор между фрикционной накладкой и тормозным диском регулиру-

ется автоматически.

Тормозной механизм задних колес состоит из тормозного бараба-

на, рабочего цилиндра с поршнями и тормозных колодок с фрикцион-

ными накладками. Тормозной барабан 29 представляет собой стальной

штампованный диск с залитым чугунным ободом. Барабан устанавли-

вается на запрессованные во фланец полуоси заднего моста болты и

крепится одновременна с колесами пятью гайками. При снятом колесе

барабан удерживается на фланце двумя винтами. Корпус рабочего

цилиндра, в котором находятся поршни, крепится к тормозному щиту

двумя болтами. Зазор между тормозными колодками и барабаном

регулируется автоматически с помощью разрезных колец, установлен-

ных в тормозном цилиндре.

Гидравлический привод рабочей тормозной системы состоит из

двух независимых контуров и включает в себя двухкамерный (типа

тандем) главный цилиндр с двухсекционным питательным бачком, ва-

куумный усилитель, трубопровод, сигнальное устройство, регулятор

давления в системе задних тормозов и педаль

Передняя камера главного цилиндра 11 привода обслуживает ра-

бочие цилиндры малого диаметра тормозных механизмов передних ко-

лес и рабочие цилиндры тормозных механизмов задних колес. Задняя

камера главного цилиндра обслуживает рабочие цилиндры большого

диаметра тормозных механизмов передних колес.

Две независимые системы введены для безопасности; в случае

повреждения одной из них (повреждение трубопровода, утечки жид-

кости) вторая остается в действии.

Главный цилиндр крепится своим фланцем к вакуумному усили-

телю двумя болтами, приваренными к корпусу усилителя.

Вакуумный усилитель предназначен для снижения усилия на педа-

ли тормоза и крепится четырьмя болтами к щиту передка.

В гидроприводе к тормозным механизмам задних колес установ-

лен регулятор давления 32, корректирующий тормозные силы задних

колес в зависимости от нагрузки на них.

Регулятор давления крепится к полу кузова тремя болтами и свя-

зан с задним мостом нагрузочной пружиной и тягой, прикрепленной

вторым концом к кронштейну заднего моста.

Ручной механический привод стояночного тормоза 36 задних ко-

лес состоит из рукоятки, переднего троса, промежуточного рычага,

уравнителя тросов, двух задних тросов и разжимных рычагов и распор-

ных планок, помещенных внутри тормозных механизмов колес.

Механизм привода обеспечивает фиксированное затягивание тор-

мозов задних колес и возвращение системы привода в исходное поло-

жение после оттормаживания.

6

ОРГАНЫ УПРАВЛЕНИЯ

И КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ

ПРИБОРЫ (лист 2)

Расположение органов управления автомобилем соответствует пра-

вилам безопасности, разработанным ЭКЕ ООН, как по доступности их

и удобству пользования ими при застегнутых ремнях безопасности, так

и по обеспечению безопасности.

Применены включатели и переключатели трех типов: ползунково-

поворотного и клавишного. Для удобства пользования ручками и

клавишами органов управления, размещенными на панели приборов и

под ней, на торцах ручек и клавиш даны символические изображе-

ния их функциональных назначений (см. лист. 2).

Выключатель (замок) 9 зажигания комбинированный с противоугон-

ным устройством, запирающим рулевое управление. Ключ может за-

нимать в выключателе четыре положения:

О — выключено — потребители энергии выключены, рулевой меха-

низм не заперт, ключ можно вынуть. Положение используют

при стоянке автомобиля с неработающим двигателем;

I—зажигание — ключ повернут по часовой стрелке до щелчка; мо-

гут работать радиоприемник и стеклоочиститель; рулевое уп-

равление не заперто, ключ не вынимается. Положение исполь-

зуют при всех режимах работы двигателя;

II — стартер — ключ повернут по часовой стрелке до отказа с пре-

одолением усилия пружины; включены зажигание и стартер,

рулевое управление не заперто, ключ не вынимается. В таком

положении ключ не фиксируется и для работы стартера ключ

нужно удерживать рукой. При отпускании ключа он возвраща-

ется в положение 1;

til — стоянка—ключ из положения 0 повернут против часовой стрел-

ки; могут функционировать радиоприемник, стеклоочиститель

и приборы наружного и внутреннего освещения, рулевое уп-

равление не заперто. Для включения противоугонного устрой-

ства нужно вынуть ключ, покачивая рулевое колесо в обоих

направлениях.

Выключатель (замок) зажигания и цепи питания, включаемые зам-

ком зажигания, показаны на листе 48.

Клавиша 10 переключателя режимов работы электродвигателя

вентилятора отопителя может находиться в одном из трех фиксируе-

мых положений: утоплена верхняя часть клавиши — электродвигатель

выключен, среднее положение — включена малая частота вращения

электродвигателя, утоплена нижняя часть клавиши — включена большая

частота вращения электродвигателя.

Рычаг 13 переключателя света фар может занимать одно из трех

положений: верхнее — фары выключены, среднее — включен ближний

свет, нижнее — включен дальний свет. Включить свет фар можно

лишь утопив предварительно нижнюю часть клавиши 21 выключателя

наружного освещения.

Для кратковременного включения дальнего света (мигания светом)

необходимо рычаг 13, находящийся в любом из трех положений, на-

жать на себя (включение света), при отпускании рычага он возвратится

в исходное положение (выключение света). Такое включение дальнего

света фар возможно при любом положении клавиши выключателя на-

ружного освещения.

Рычаг 14 переключателя указателей поворота фиксируется также

в трех положениях: среднем — нейтральном, при котором указатели

поворота выключены, и двух крайних, соответствующих включению ле-

вых или правых указателей поворота, о чем сигнализирует контрольная

лампа 39 указателей поворота. При последующем вращении рулевого

колеса в сторону, противоположную сделанному повороту автомобиля,

рычаг переключателя автоматически возвращается в нейтральное по-

ложение.

Выключатель 17 звукового сигнала расположен под мягкой наклад-

кой и приводится в действие нажатием на нее.

Рычаг 18 переключения передач может быть установлен в одно из

положений, схема которых нанесена непосредственно на головке ры-

чага. При включении задней передачи требуется преодолеть усилие

пружины, установленной для предохранения от случайного включения

передачи заднего хода. При включении передачи заднего хода автома-

тически включается фонарь освещения дороги при заднем ходе ав-

томобиля.

Переключатель 23 режимов обогрева заднего стекла ползункового

типа, трехпоэиционный. Ручка переключателя может быть установлена

в одно из трех фиксируемых положений (см. схему коммутации пере-

ключателя, лист 5):

0—вдвинута до упора — элемент обогрева заднего стекла и конт-

рольная лампа 11 выключены;

I — вытянута в первое положение — включены элемент обогрева

стекла и контрольная лампа 11, нить которой светится в пол-

накала;

II — вытянута во второе положение (до отказа) — включены эле-

мент обогрева стекла и контрольная лампа 11, нить которой

светится с полным накалом.

При втором положении ручки элемент обогрева заднего стекла

потребляет значительный ток, и обогрев стекла рекомендуется вклю-

чать лишь на время, достаточное для полного оттаивания слоя льда.

Во избежание чрезмерной разрядки аккумуляторной батареи не реко-

мендуется включать электрообогрев стекла при неработающем дви-

гателе.

Ручка 25 управления воздушной заслонкой карбюратора закрывает

заслонку при вытягивании ее на себя (до отказа).

Рычаг 26 привода заслонки воздухозаборника и рычаг 27 привода

крышки вентиляционного люка открывают соответственно заслонку

воздухозаборника и люк при перемещении рычагов в крайнее правое

положение.

Ручка 30 выключателя системы аварийной световой сигнализации

предназначена для включения всех четырех ламп указателей поворотов

(в подфарниках и задних фонарях) в мигающем режиме. Для включе-

ния аварийной сигнализации ручка вытягивается до отказа, одновре-

менно включается лампочка, расположенная в ручке выключателя.

Аварийная световая сигнализация используется при вынужденной ос-

тановке или стоянке автомобиля для оповещения водителей других

транспортных средств о нахождении на проезжей части дороги непод-

7

вижного автомобиля, а также для информации технических служб о

месте нахождения неисправного автомобиля.

Пепельница с прикуривателем 31 расположена в гнезде травмобе-

зопасного кожуха отопителя кузова. Для открытия пепельницы следу-

ет нажать на верхний выступающий край передней стенки коробки

пепельницы и потянуть коробку на себя. Для очистки коробки пе-

пельницы надо вынуть ее за ручку из гнезда корпуса пепель-

ницы.

Прикуриватель — электрический, со спиралью накаливания. Для

пользования прикуривателем надо нажать на ручку его патрона (до

отказа) и отпустить. При этом спираль включается в цепь питания и на-

гревается. Одновременно со спиралью нагреваются биметаллические

пластинчатые держатели патрона в его корпусе. При определенной

температуре биметаллические пластинчатые держатели патрона раз-

двигаются, освобождая патрон, который под действием возвратной

пружины резко отбрасывается в исходное положение. Вынув патрон

из корпуса, можно воспользоваться раскаленной спиралью для прику-

ривания. Спираль нагревается за 8...20 с. Нельзя увеличивать время

нагрева спирали, удерживая патрон в корпусе прикуривателя рукой,

так как можно сжечь спираль.

Указатель 35 температуры охлаждающей жидкости двигателя —

электротеплового принципа действия, состоит из приемника, располо-

женного в комбинации приборов, и датчика ТМ101, ввернутого на дви-

гателе мод. 412 в гнездо отводящего патрубка головки блока цилинд-

ров, а на двигателе мод. 408 — в головку блока цилиндров.

Датчик указателя температуры жидкости является термовибраци-

онным прибором импульсного действия, работает только при включен-

ном зажигании. При выключенном зажигании стрелка прибора распо-

лагается несколько правее деления 110. На шкале указателя темпера-

туры жидкости нанесены три отметки: 40; 80 и 110. Истинная

температура на данных отметках составляет соответственно: 34...52,

75,.,85 и 1О5...115°С.

Указатель 36 давления масла в смазочной системе двигателя —

электротеплового принципа действия, состоит из приемника, располо-

женного в комбинации приборов, и датчика ММ9, установленного на

двигателе мод. 412 на крышке полнопоточного фильтра очистки масла,

а на двигателе мод. 408 —на штуцере масляной магистрали.

Датчик представляет собой гидроэлектрический прибор термоим-

пульсного принципа действия, работает только при включенном зажи-

гании. При выключенном зажигании стрелка прибора устанавливается

на нуле. На шкале указателя нанесены цифры 0; 2; 4; 6 (в кгс/см2).

Погрешность в показаниях исправного и правильно отрегулированного

прибора составляет: при давлении масла 2 кгс/см2 — ±0,4 кгс/см , при

давлении масла 5 кгс/см2—1,0 кгс/см2.

Спидометр 38 состоит из стрелочного указателя скорости движения

индукционного типа и суммарного счетчика пройденного пути.

Привод спидометра осуществляется от вторичного вала коробки

передач с помощью червячного редуктора и гибкого вала.

На шкале спидометра нанесены деления от 0 до 160 км/ч, цена

деления 10 км/ч. Точность показаний спидометра зависит от скорости

автомобиля: при скорости до 60 км/ч ошибка составляет 3 км/ч, при

большей скорости ошибка составляет +5%.

Суммарный счетчик показывает пройденный путь в сотнях мет-

ров. После пробега автомобилем 100 000 км начинается новый цикл

отсчета.

Амперметр 40—магнитоэлектрического действия, предназначен

для контроля силы зарядного или разрядного тока в цепи аккумулятор-

ной батареи, имеет двустороннюю шкалу с ценой деления 10 А. На

шкале нанесены цифры: —20; 0; +20. При прохождении через ампер-

метр тока от аккумуляторной батареи (разрядный ток) стрелка ампер-

метра отклоняется влево от нуля, а при прохождении тока от генера-

тора (зарядный ток) стрелка амперметра отклоняется вправо от нуля

При выключении тока стрелка амперметра должна устанавливаться t

пределах нулевой отметки шкалы.

Указатель 41 уровня топлива — электромагнитного принципа дей

ствия, состоит из приемника, расположенного в комбинации приборов

и датчика БМ134-А, установленного в верхней части топливной

бака.

На шкале указателя нанесены числа 0; 0,5 и буква П (полный). Ука

затель служит для приблизительного контроля топлива и не предназ

начен для определения точного расхода топлива. Исправный и пра

вильно отрегулированный прибор при напряжении 12,5 В и температур,

20° С обеспечивает точность показаний в точке шкалы 0, равную при

мерно 7% от вместимости бака, а в точке П — примерно 10%. Пр)

этом смещение стрелки от оси деления шкалы на ширину стрелки при

нимается за погрешность, равную 7%. В остальных точках шкалы точ

ность показаний не нормируется. Указатель работает только при внлк

ченном зажигании. При выключенном зажигании стрелка прибора устг

навливается на нуле.

Сигнальная лампа 34 (со светофильтром зеленого цвета) пред}

преждает водителя о включении ламп габаритного света в подфарнк

ках, фарах и задних фонарях.

Контрольная лампа 42 (со светофильтром красного цвета), контре

лирующая состояние трубопровода и механизмов гидропривода рабе

чей тормозной системы автомобиля, включается при затормаживани

автомобиля ручным рычагом стояночной тормозной системы и есл

при движении автомобиля происходит разгерметизация одного из ко!

туров гидропривода рабочей тормозной системы.

Сигнальная лампа 37 (со светофильтром синего цвета) указывав

водителю на включение дальнего света фар.

Контрольная лампа 39 (со светофильтром зеленого цвета) сигнал!

зирует водителю о включении указателей поворота.

I. Ручка фиксации наклона

2. Педаль акселератора (управления дрос-

сельными заслонками карбюратора).

12. Плафон освещения салона.

13. Рычаг переключателя света фар.

23. Переключатель режимов обогрева зад-

него стекла.

4. Педаль сцепления.

5. Ручка стеклоподъемника.

6. Ручка открывания двери салона.

7. Ручка управления краном отопителя.

8. Рукоятка привода запора капота.

9. Выключатель (замок) зажигания.

10. Клавиша переключателя режимов рабо-

ты электродвигателя вентилятора ото-

пителя.

11. Контрольная лампа включения обогре-

16. Внутреннее зеркало заднего вида.

18. Рычаг переключения передач.

19. Экран комбинации приборов.

20. Клавиша выключателя освещения шкал

приборов.

21. Клавиша выключателя наружного осве-

щения.

22. Ручка комбинированного выключателя

стеклоочистителя и омывателя ветроао-

25. Ручка управления воздушной заслонкой

карбюратора.

26. Рычаг привода заслонки воздухозабор-

ника приточной вентиляции.

27. Рычаг привода крышки вентиляционно-

го люка кузова.

28. Рычаг заслонки воздуходува.

29. Панель рычагов.

Зв. Ручка выключателя системы аварийной

световой сигнализации.

31. Пепельница с прикуривателем.

32. Вещевой ящик.

33. Панель приборов,

34. Сигнальная лампа включения габарит-

ного света.

35. Указатель температуры охлаждающей

жидкости двигателя.

36. Указатель давления масла.

37. Сигнальная лампа включения дальнего

света фар.

38. Спидометр.

39. Контрольная лампа указателей пово-

40. Амперметр.

41. Указатель уровня топлива.

42, Контрольная лампа тормозной системы,

а — изображение на ручке комбинирован-

ного выключателя стеклоочистителя и

омывателя стекла ветрового окна;

б — изображение

переключателе рв-

—изображение на ручке прикуривателя;

г — изображение на ручке управления

воздушной заслонки карбюратора;

Д—изображение на ручке выключателя

авар.ийной световой сигнализации;

е — изображение на клавише выключате-

ля наружного освещения;

ж — изображение на клавише

шкал приборов;

з — изображение на клавише переключа-

освещения

теля вентилятора отопителя;

и — внешнее оформление ручки управле-

ния краном отопителя.

8

\ \ \

С ММВОЛИЧЕСКИЕ ИЗОБРАЖЕНИЯ НА ТОРЦАХ РУЧЕК И КЛАВИШАХ ОРГАНОВ УПРАВЛЕНИЯ

Лист 2

19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 12

КОМБИНАЦИЯ ПРИБОРОВ С ДЕКОРАТИВНОЙ НАКЛАДКОЙ

9

КУЗОВ АВТОМОБИЛЯ

(листы 3...7)

Корпус кузова представляет собой сварную неразборную жесткую

форму. По условиям сборки корпус кузова сварен из пяти предвари-

тельно собранных крупных узлов: пола со щитом передней части, щи-

том радиатора с брызговиками, правой и левой боковины, крыши и

задней части.

Важнейшими несущими элементами корпуса служат детали короб-

чатого сечения — лонжероны, стойки боковины, пороги основания (по-

ла), боковой брус крыши, щит передка и поперечины. Эти элементы

в сочетании с несущими внутренними и наружными панелями обеспечи-

вают кузову требуемую жесткость.

Задние крылья приварены к корпусу, в связи с чем в багажнике

отсутствуют боковые внутренние стенки. Применение такого крыла уст-

раняет коррозию в местах его крепления и по внутренней поверхности

крыла, находящейся внутри багажника. Применение сварки повысило

герметичность кузова.

К съемным (навесным) узлам кузова относятся: передние крылья,

грязезащитные щитки передних крыльев, брызговики двигателя, стой-

ки фар с горизонтальным брусом облицовки радиатора, капот, двери,

крышка багажника, облицовка радиатора, декоративные накладки и над-

писи. Крепление съемных деталей и узлов к корпусу кузова произво-

дится болтами, винтами и шпильками.

Детали внутренней отделки кузова также съемные и крепятся, как

правило, с помощью специальных пружинных держателей или пласт-

массовых пистонов, шурупов по металлу, а в некоторых случаях (обив-

ка потолка в передней и задней частях, уплотнители дверей) — с помо-

щью клея.

КОНСТРУКТИВНАЯ БЕЗОПАСНОСТЬ КУЗОВА

Важнейшее требование к конструкции кузова автомобиля — это

обеспечивающая безопасность пассажиров способность элементов кон-

струкции поглощать энергию удара без существенной деформации

салона.

Автомобили «Москвич» мод. 2140 и 2138 соответствуют междуна-

родным нормам и правилам по безопасности ЭКЕ.

Схема деформации при фронтальном ударе в бетонную стенку и

при ударе автомобиля сзади показана на листе 3 (скорость автомобиля

в момент соударения 50 км/ч). Контур, очерченный темной линией, по-

казывает, какая часть салона кузова не подвергалась при испытаниях

деформации.

Для повышения безопасности пользования автомобилем и умень-

шения тяжести последствий при дорожно-транспортных происшествиях

кузов усовершенствован следующим образом:

наружная поверхность кузова не имеет острых граней и выступов;

наружные ручки утоплены в двери;

капот открывается вперед по ходу автомобиля, что обеспечивает

безопасность при случайном открытии замка капота во время дви-

жения;

замки дверей снабжены устройством, исключающим самопроиз-

вольное открывание дверей при деформации кузова и дверных прое-

мов вследствие возможных ударов;

поставлены наружное и внутреннее зеркала, обеспечивающие води-

телю хорошую обзорность и травмобезопасность;

внутреннее зеркало снабжено устройством против ослепления во-

дителя светом фар сзади идущего автомобиля;

установлено безопасное ветровое стекло, имеющее повышенную

устойчивость к разрушению, не дающее опасных режущих осколков в

случае повреждения и обеспечивающее достаточную видимость;

применены эффективная система обогрева ветрового стекла, обо-

грев заднего стекла;

установлены сиденья, форма и регулировка которых обеспечива-

ют уменьшение утомляемости водителя и пассажиров при длительных

поездках;

поставлены защитные энергопоглощающие резиновые клыки на пе-

редних и задних буферах;

применены мягкие безопасные детали интерьера кузова — панель

приборов, обивка потолка с мягкой подкладкой по всей поверхности,

крышка вещевого ящика, накладка на рулевом колесе, кожухи отопи-

теля и туннеля пола, противосолнечные козырьки, накладки дверей и

подлокотники из энергопоглощающего материала;

имеются стеклоочиститель и омыватель ветрового стекла, очисти-

тели рассеивателей света фар и омыватель фар, грязезащитные рези-

новые фартуки за задними колесами;

предусмотрена аварийная сигнализация.

Исходя из требований пассивной безопасности, на автомобилях

применяются диагонально-поясные ремни безопасности, которые в мо-

мент возможного удара автомобиля о препятствие удерживают води-

теля и пассажиров в сиденьях, поглощая часть энергии ударов, благо-

даря деформации материала и конструкции ремней.

На автомобилях «Москвич» могут быть установлены диагонально-

поясные ремни безопасности типов РБ5 и РБ5А (для передних сидений),

кроме того, на заднем сиденье предусмотрены места крепления рем-

ней безопасности для пассажира, сидящего посредине сиденья. Замки

ремней типов РБ5 и РБ5А имеют жесткую тягу, а замки ремней типов

РБ6 и РБ6А — эластичную.

Автомобили мод. 2140 и 2138 на заводе укомплектовываются рем-

нями безопасности типов РБ5А и РБ6А. Если при покупке автомобиля

ремни не закреплены на своих местах, то они с крепежными деталями

и инструкцией по их монтажу и применению прикладываются в комп-

лекте к автомобилю. Крепить ремни в отведенных для них местах надо

только болтами, входящими в комплект. Использование для этой цели

других болтов недопустимо.

Все приваренные к элементам конструкции кузова гайки для бол-

тов крепления ремней безопасности имеют резьбу 7/16"—20UNF-2B.

Места крепления ремней безопасности показаны на листе 3.

Гайки 1 крепления замков поясных ремней расположены на стен-

ках туннеля пола за передним сиденьем. Отверстия в гайках для пре-

дотвращения попадания грязи закрыты пластмассовыми заглушками.

Гайки 2 крепления поясных ремней расположены на стенках поро-

гов пола за алюминиевыми облицовками порога. Отверстия в гайках

закрыты пластмассовыми заглушками.

Гайки 3 крепления диагональных ремней расположены на средних

стойках кузова и закрыты мягкими обивочными накладками с отвер-1

стиями, прикрытыми синтетической пленкой.

Гайки 4 крепления поясных ремней расположены на брызговиках

задних колес. Отверстия в гайках закрыты пластмассовыми заглушками.

Гайки 5 крепления диагональных ремней расположены на задних

стойках.

Гайки 6 крепления поясного ремня среднего пассажира располо-

жены в середине задней части пола кузова, в месте прилегания подуш-

ки заднего сиденья к его спинке. Отверстия в гайках закрыты пласт-

массовыми заглушками.

Гайки 7 крепления поясных ремней расположены в средней части

пола кузова. Отверстия в гайках закрыты пластмассовыми заглушками.

Занимая свои места в салоне, не забывайте пристегнуться ремнями

безопасности.

Передние сиденья автомобилей «Москвич» мод. 2140 и 2138 могут

быть оборудованы также ремнями безопасности с инерционной катуш-

кой типа ИРБ9 (см. лист 3). Преимущество применения этих ремней по

сравнению с вышеназванными в том, что инерционная катушка автома-

тически регулирует длину лямки и последняя не ограничивает в нор-

мальных условиях свободу движений водителя и пассажира. При воз-

никновении сил инерции (при вынужденном резком торможении, ударе

в препятствие и др.) катушка мгновенно блокирует лямку, удерживая]

водителя и пассажира в сиденьях.

Все упомянутые ремни безопасности предназначены для индивиду-

ального пользования взрослыми пассажирами и водителями, имеющи-

ми рост не менее 144 см.

ОБОРУДОВАНИЕ, ПОВЫШАЮЩЕЕ КОМФОРТАБЕЛЬНОСТЬ

АВТОМОБИЛЯ

Для повышения комфортабельности на автомобиле предусмотрено

следующее оборудование:

система приточной вентиляции кузова, позволяющая подавать в

салон свежий воздух;

система вытяжной вентиляции кузова, отсасывающая воздух из са-

лона при движении автомобиля;

отопитель для обогрева салона кузова в холодное время года;

радиоприемник с диапазонами длинных, средних и ультракоротки

волн, антенна;

вещевой ящик для размещения мелких предметов, расположенные

в панели приборов; ,

электрический прикуриватель с автоматическим выключением

встроенный в корпус коробки передней пепельницы;

пепельницы: одна из огнестойкой пластмассы — в корпусе коробки

передней пепельницы, две металлические — в гнездах обивки правой

и левой задних дверей;

поручни над проемами дверей для облегчения выхода из автомо

биля и создания большего удобства пассажирам при езде по неровно!

дороге;

крючки для одежды, укрепленные непосредственно на поручня

над проемами дверей;

ремня

ремня

диагонального ремня

Гайка крепления диагонального ремня

на задней стойке кузова.

Гайка крепления поясного ремня сред-

него пассажира.

редине задней части кузова.

8. Накладка для ремня типа РБ5.

9. Накладка для ремня типа РБ5А.

10

СХЕМА ДЕФОРМАЦИИ ПРИ ФРОНТАЛЬНОМ УДАРЕ АВТОМОБИЛЯ В БЕТОННУЮ СТЕНКУ И ПРИ УДАРЕ АВТОМОБИЛЯ СЗАДИ

Л и с т 3

РЕМНИ БЕЗОПАСНОСТИ ТИПА

ПЕРЕДНИХ СИДЕНИЙ

РБ5А

ДЛЯ

ИНЕРЦИОННАЯ КАТУШКА ТИПА ИРБ59

РЕМНЕЙ БЕЗОПАСНОСТИ ПЕРЕДНИХ СИДЕНИЙ

МЕСТА КРЕПЛЕНИЯ РЕМНЕЙ БЕЗОПАСНОСТИ

плафоны с софитными лампами: два —в панели приборов, один —

над задним сиденьем;

лампы освещения багажного помещения, автоматически включаю-

щиеся при открытии крышки багажника;

подкапотная лампа, позволяющая в темное время суток осветить

подкапотное пространство.

Форма и расцветка деталей салона отвечают современным требо-

ваниям эстетики. Все отделочные материалы имеют матовую, не даю-

щую бликов поверхность с декоративным тиснением, имитирующим

кожу. Часть деталей имеет хромированную поверхность (внутренние

ручки дверей, ручки стеклоподъемников, декоративные накладки оби-

вок дверей).

АРМАТУРА КУЗОВА

Все двери кузова — рамочного типа. Оконные рамки позволяют

уменьшить толщину дверей и увеличить площадь дверных окон.

Двери со стороны переднего торца подвешены к кузову на двух

петлях. Щека каждой петли, прилегающая к стойке кузова, закреплена

винтами, ввернутыми в пластину, удерживаемую внутри стойки держа-

телем. Размеры держателя позволяют перемещать пластину при регу-

лировке положения двери. Щека петли, прилегающая к двери, крепит-

ся к ней болтами с внутренней стороны.

Для ограничения угла открытия двери и удержания ее в открытом

положении каждая дверь снабжена пружинным ограничителем 25

(лист 4).

При открывании двери хвостовик 29 ролика, закрепленного на уси-

лителе внутри двери, упирается в петлю ограничителя, фиксируя таким

образом крайнее положение открытой двери. При этом промежуточная

перемычка ограничителя благодаря упругости не позволяет двери-

самопроизвольно закрываться под действием собственного веса.

Замки дверей (лист 4) — роторного типа. Замок удерживает дверь

в закрытом положении в результате зацепления ротора 7 с зубчатой

защелкой 3, укрепленной на стойке кузова.

Замки всех дверей можно открыть снаружи кузова поднятием на-

ружной ручки 2 (если ручка 21 внутреннего привода замка не опуще-

на вниз) и изнутри кузова — поворотом ручки 21 вверх.

При поднятии наружной ручки замка двери ее верхний внутренний

упор (регулировочный болт) нажимает на щеколду 8 замка, которая,

вращаясь на оси, поворачивает собачку 5, освобождая храповик 6 и

вместе с ним ротор 7. Освобожденный ротор замка перекатывается по

зубцам защелки, позволяя открыть дверь.

При закрывании двери ротор, упираясь в зубья защелки, вращает-

ся и затем под действием пружины стопорится выступом собачки хра-

повика.

Если внутренняя ручка привода замка двери опущена, дверь снару-

жи открыть нельзя.

На двери водителя расположен замок, позволяющий снаружи за-

переть дверь. Поводок замка с помощью тяги соединен с рычагом, ко-

торый при закрытии замка своим хвостовиком стопорит храповик.

В этом положении ротор не может свободно вращаться. Если замок на

двери водителя закрыть ключом, а затем опустить внутреннюю ручку

двери, то замок будет сблокирован и снаружи ключом не откроется,

пока внутренняя ручка не будет поднята вверх.

Стеклоподъемник двери (лист 4), Опускное стекло двери своей

нижней частью крепится в металлической обойме, соединенной с крон-

штейном, к которому с помощью скобы крепится трос.

При вращении ручки 15 стеклоподъемника ее валик вращает ци-

линдр 12 тормоза и шестерню 16 привода барабана 18, на который на-

матывается трос. При этом расположенная снаружи цилиндра и соеди-

ненная с ним одним концом цилиндрическая пружина 14 скручивается

и обжимает цилиндр. Перекинутый через верхний ролик и натяжной

ролик 11 трос, намотанный на барабан 18, в зависимости от направле-

ния вращения барабана опускает или поднимает стекло.

При прекращении вращения ручки стеклоподъемника пружина 14

раскручивается и прижимается к внутренней поверхности чашки 13 тор-

моза, неподвижно закрепленной на корпусе стеклоподъемника. Возни-

кающее между пружиной и чашкой трение затормаживает цилиндр 12,

а с ним и барабан 18, фиксируя стекло в нужном положении.

Ось натяжного ролика 11 установлена в вилке, которая постоянно

оттягивается пружиной, создавая необходимое натяжение троса. Креп-

ление вилки натяжного ролика к кронштейну осуществляется крючком,

вследствие чего плоскость вращения ролика может отклоняться в соот-

ветствии с перемещением троса по канавкам барабана стеклоподъем-

ника.

Передние сиденья (лист 4) — раздельные для водителя и для пас-

сажира. Сиденья имеют продольную регулировку с помощью салазок

46 и 57, фиксирующихся в наружном положении дисковым стопором 44

и направляющей 47 ползуна. Стопор выводится из зацепления при по-

вороте ручки 45. Салазки перемещаются по направляющим на ша-

риках.

Изменение угла наклона спинки осуществляется вращением ручки

52 механизма регулировки наклона спинки. При вращении ее по часо-

вой стрелке спинка правого сиденья будет подниматься (левого опус-

каться), при вращении против часовой стрелки — опускаться (левого

подниматься).

На спинке сиденья установлен подголовник 49. По высоте подго-

ловник не регулируется. При установке подголовника вставьте его на-

правляющие в направляющие втулки спинки сиденья и переместите

подголовник вниз до щелчка. При этом пружинные фиксаторы, закреп-

ленные внутри спинки, войдут в углубления на штангах подголовника.

Заднее сиденье — нерегулируемое.

Капот кузова представляет собой большую наружную панель, к ко-

торой для увеличения ее жесткости и надежного крепления к кузову

приварены изнутри усилители.

Капот подвешен к кузову в передней части на двух внутренних

петлях и закреплен сзади в одной точке замком. Такая схема крепле-

ния капота более безопасна при движении автомобиля, упрощает при-

вод к замку капота и улучшает доступ к двигателю.

Для устранения вибрации и стука при движении автомобиля запе^

тый замком капот прижимается в задних углах к регулируемым по вь

соте резиновым буферам, расположенным в углах капотного проем

а также к боковым буферам на крыльях.

Правильное положение капота, при котором выдерживаются равн!

мерные зазоры между капотом и крыльями, достигается регулировке

петель капота и фиксацией его задней части двумя резиновыми буф-

рами, укрепленными в углах капотного проема.

Устройство замка капота показано на листе 4. В закрытом пол-

жении крючок 63 замка, укрепленный на капоте, удерживается щеко

дой 62 замка, которая прижимается к крючку усилием пружины 6

Необходимый натяг, т. е. отсутствие зазора между крючком и щ

колдой и прижим капота к его задним опорным буферам при ycnoei

легкого открывания капота рукояткой привода, достигается регулира

кой положения крючка 63 по высоте и изменением высоты задних о по

ных буферов капота.

При оттягивании щеколды замка основной тягой 58 привода пр

жина 66, упираясь в рычаг 65, приподнимает капот так, что его мож!

открыть рукой, взявшись за заднюю кромку.

Основная тяга привода замка закреплена на щеколде болтом <

Для открывания капота в случае обрыва основной тяги предусмотре

дополнительная аварийная короткая тяга 71, закрепленная скобой

на оболочке 70 основной тяги. Чтобы открыть капот в этом случ<

надо полностью отвернуть гайку крепления привода замка капота п

панелью приборов и потянуть на себя оболочку 70 тяги.

Крышка багажника состоит из двух частей — наружной панели

внутреннего усилителя, соединенных путем загибки фланцев наружи

панели по периметру и точечной сварки. Крышка крепится к кузову

двух внутренних петлях. В закрытом положении она плотно прижм/

ется по всему периметру к резиновому уплотнителю, приклеенном)

желобу проема багажника. Конструкция петель обеспечивает фиксац

крышки в любом открытом положении без применения какого-ль

дополнительного упора.

Замок багажника состоит из привода 41 замка, закрепленного Д

мя винтами между пластиной и задней панелью кузова, поворотно

фиксатора 38, закрепленного двумя болтами задней панели, и кро»

теина 34 с защелкой 36 и пружиной 39, расположенных на крышке

багажника.

Крышка багажника, благодаря применению петель с пружинами,

крывается легким нажатием руки. При этом защелка 36, пройдя пл<

массовую направляющую 37, давит на скосы фиксатора 38 и позоре

вает его. Когда защелка пройдет скосы, фиксатор под действием и

жины займет свое первоначальное положение и закроет замок.

Чтобы открыть багажник (если багажник не заперт на ключ), н

ручку привода замка повернуть направо. При повороте ручки куда

40 привода нажмет на рычаг фиксатора и, развернув его, откроет

щелке выход из фиксатора. Вследствие упругости уплотнителя крьп

приподнимется, что дает возможность открыть ее рукой, взявшись

заднюю кромку. При снятии усилия с ручки привода пружина возе

тит ручку и кулачок привода в первоначальное положение.

1. Корпус ручки двери.

2. Ручка двери.

Э. Защелка замка двери.

4. Сухарь защелки.

5. Собачка замка двери.

6. Храповик замка двери.

7. Ротор замка двери.

8. Щеколда замка двери.

9. Привод управления щеколдой и храпо-

виком.

10. Тяга замка.

11. Натяжной ролик.

12. Цилиндр тормоза.

13. Чашка тормоза.

14. Пружина тормоза.

15. Ручка стеклоподъемника.

16» Шестерня привода барабана.

17. Корпус стеклоподъемника.

18. Барабан.

19. Дверь передняя.

20. Подлокотник.

21. Внутренняя ручка для открывания две-

ри.

22. Поручень.

23. Крючок для одежды.

24. Скоба крепления ограничителя.

25. Ограничитель двери.

26. Кронштейн фиксатора.

27. Корпус двери.

28. Усилитель корпуса двери.

29. Хвостовик ролика ограничителя

двери.

30. Зеркало с кронштейном.

И. Основание кронштейна.

32. Противосолнечный козырек.

33, Крышка багажника.

34. Кронштейн защелки.

35. Пружина защелки.

36. Защелка замка.

37. Направляющая защелки.

38. Поворотный фиксатор

39. Пружина поворотного

фиксатора.

40. Кулачок привода замка.

41. Привод замка багажника.

42. Шарик (8 шт.) салазок.

43. Ролик (2 шт.) ограничителя хода.

44. Дисковый стопор.

45. Ручка стопорения продольного переме

щен и я сиденья.

46. Салазки сиденья внутренние.

47. Направляющая ползуна.

48, Ползун внутренних салазок.

49. Подголовник.

50. Переднее сиденье.

51. Облицовка сиденья.

52. Ручка механизма регулировки наклона

спинки.

53. Фиксатор держателя ручки механизма.

54. Держатель ручки механизма.

55. Прокладка держателя.

56. Тяга салазок.

57. Салазки сиденья наружнью.

58. Тяга основного привода.

59. Скоба.

60. Заклепка.

61. Корпус.

62. Щеколда.

63. 'Крючок замка.

64. Крышка капота.

65. Рычаг, приоткрывающий

капот.

66. Пружина рычага.

67. Рукоятка.

68. Пружина.

69. Болт крепления тяги.

70. Оболочка основной тяги.

71. Аварийная короткая тяга.

12

Лист*

2

13

Нижним захватом ручка привода закрывает кронштейн номерного

знака. Для доступа к горловине топливного бака ручку привада замка

надо повернуть влево до горизонтального положения и, освободив

кронштейн номерного знака, опустить его вниз.

Замок багажника снаружи может быть заперт на ключ.

Внутреннее зеркало заднего вида (см. лист 1 поз. 15) крепится на

шаровом шарнире, соединенном с кронштейном, который прикреплен

с помощью самонарезающих винтов к крыше кузова.

Особенность конструкции зеркала в сборе состоит в том, что само

зеркало можно устанавливать внутри корпуса в одно из двух фикси-

руемых положений: для езды в дневное время или езды в ночное

время.

При установке в положение для езды ночью зеркало отражает лу-

чи фар идущего сзади транспорта в направлении выше глаз водителя,

не ослепляя его. При этом водитель не утрачивает зрительного пред-

ставления о движущемся сзади транспорте, поскольку функцию зер-

кала выполняет в данном случае неподвижно закрепленное в корпусе

зеркала полированное стекло. Отражательная способность полирован-

ного стекла тем выше, чем темнее за ним фон.

С мая 1978 г. на автомобилях устанавливается внутреннее зеркало

заднего вида (см. лист 4) измененной конструкции, в котором для по-

вышения безопасности изменен верхний кронштейн. С помощью пру-

жинного держателя кронштейн зеркала защелкивается на пальце осно-

вания 31 кронштейна. Такое крепление в случае удара головой о зер-

кало при возможном дорожно-транспортном происшествии обеспечи-

вает отсоединение зеркала 30 с кронштейном от его основания. Габа-

ритные размеры этого зеркала увеличены для улучшения обзорности,

а само зеркало выполнено из стекла клиновидного сечения, наружная

поверхность которого выполняет роль отражателя в ночное время. Та-

кое зеркало дает более четкое изображение.

Наружное зеркало заднего вида (см. лист 1 поз. 20) шарнирно сое-

динено со стойкой, установленной на кронштейне, закрепленном двумя

самонарезающими винтами на панели двери. При приложении усилия

стойка зеркала, соединенная пружиной с кронштейном, отклоняется

вместе с зеркалом, обеспечивая безопасность при возможном дорож-

но-транспортном происшествии.

Радиоприемник А-373МЭ (см. лист 2 поз. 24) предназначен для при-

ема передач радиовещательных станций в диапазонах длинных, сред-

них и ультракоротких волн. Он имеет главную настройку на станцию,

автоматическую регулировку усиления, плавную регулировку громко-

сти и работает совместно с телескопической трехштырьевой антенной

АР-105. Радиоприемник установлен в панели приборов и крепится к

специальному кронштейну гайкой-барашком.

В проводе питания, идущем от клеммы INT выключателя (замка)

зажигания к радиоприемнику, установлен пластмассовый патрон с плав-

ким предохранителем ПМ-1, рассчитанным на ток 1 А.

ТЕХНИЧЕСКИЕ ДАННЫЕ РАДИОПРИЕМНИКА

Диапазон принимаемых частот (волн), не уже:

ДВ, кГц (м)................................. 150...405 (2000... 740)

СВ, кГц (м).............................. 525...1605 (571 ...187)

УКВ, МГц (м)................................. 66. .73 (4,6...4,1)

ЗАЩИТА КУЗОВА ОТ КОРРОЗИИ

Для защиты от коррозии кузов подвергается на заводе специаль-

ной обработке—фосфатированию (бондеризации). При этом наруж-

ные и внутренние поверхности кузова покрываются раствором солей

фосфорной кислоты, который, взаимодействуя с металлом кузова, об-

разует прочно связанное с ним микропористое фосфатное покрытие.

Пористая структура покрытия обеспечивает надежное сцепление с на-

носимой в дальнейшем на него грунтовкой.

Грунтовку, являющуюся основанием для окраски, наносят на фос-

фатируемую поверхность кузова методом электрофореза, полностью

погружая кузов в ванну с грунтом. При этом, благодаря применению

специальных электродов, обеспечивается равномерное и полное по-

крытие грунтом всего кузова.

Для стока из кузова моющих средств, бондерита, грунтовки и крас-

ки в полу кузова предусмотрены специальные отверстия, закрываемые

впоследствии пластмассовыми или резиновыми заглушками изнутри

кузова.

Все сварные швы дополнительно обрабатывают мастикой «Дипла-

золь Д4-А», а закрытью сечения кузова (внутренние поверхности поро-

гов, полости низа передних и задних дверей, полости верхней части

передних крыльев) обрабатывают специальным составом, который

впрыскивают через предусмотренные для этой цели отверстия во

внутрь сечений. Данный состав имеет свойство при обволакивании ме-

таллической поверхности образовывать пленку, которая в дальнейшем

предохраняет металл от коррозии.

Все наружные и внутренние поверхности кузова окрашивают син-

тетическими эмалями, наносимыми в три слоя по специальному слою

краски, покрывающему грунтовку.

Окраска кузова производится электростатическим методом авто-

матически действующими распылителями, благодаря чему достигается

равномерность слоя краски. Окрашенный кузов сушат в сушильных ка-

мерах прн температуре 140 С. Окрашенные поверхности полировке не

подвергаются.

ТЕПЛО- И ШУМОИЗОЛЯЦИЯ КУЗОВА

Для тепло- и шумоизоляции кузова и устранения вибрации его ме-

таллических панелей применены различные мастики, теплоизоляцион-

ные материалы и коврики пола и багажника.

Основным средством для устранения вибрации металлических па-

нелей кузова является мастика, которая представляет собой пластич-

ную композицию из битума и измельченного асбеста.

Мастику наносят на кузов при помощи распылителя в разжижен-

ном состоянии ровным слоем толщиной 1,5...2,0 мм

Для шумо- и вибропоглощения на дно кузова накладывают листо-

вую мастику, которая при сушке кузова прочно соединяется с метал-

лом.

Для тепло- и шумоизоляции также применены так называемый ва-

фельный картон и прокладка из искусственного войлока.

СИСТЕМЫ ВЕНТИЛЯЦИИ И ОТОПЛЕНИЯ САЛОНА

В летних условиях эксплуатации автомобиля вентиляция салона ку-

зова осуществляется наиболее эффективно путем опускания стекол

дверей.

При эксплуатации автомобиля в ненастную погоду, а также зимой

салон вентилируется открытием крышки 18 (лист 5) вентиляционного

пюка кузова и заслонок 1, расположенных по обе стороны отопителя.

Для открытия крышки вентиляционного люка рычаг 9 переводится в

правое положение.

Схема потоков воздуха приточно-вытяжной вентиляции показана на

листе 5.

Стрелками красного цвета на схеме показано направление движе-

ния охлаждающей жидкости из двигателя в радиатор отопителя, а

стрелками желтого цвета — направление охлажденной жидкости из ра-

диатора в патрубок водяного насоса. Стрелками синего цвета показана

направление движения холодного воздуха атмосферы в салоне кузова,

а стрелками белого цвета—направление подогретого воздуха атмо-

сферы.

Холодный воздух при движении автомобиля поступает при откры-

той крышке 18 в салон кузова через вентиляционный люк аоздухопри-

емника кузова и сопла обдува ветрового стекла, а при открытой за-

слонке 20 воздухозаборника — через воздуходув 16 системы приточ-

ной вентиляции кузова.

При включении вентилятора отопителя интенсивность поступления

воздуха в салон увеличивается.

При включенном вентиляторе и открытой крышке вентиляционного

люка интенсивность поступления воздуха в салон неподвижного авто-

мобиля значительно ниже, чем в салон движущегося автомобиля.

При включении отопителя в салон будет поступать подогретый воз-

дух. Для подачи подогретого воздуха в нижнюю часть салона кузова

(для обогрева ног водителя и пассажиров) необходимо открыть за-

слонки 1 корпуса отопителя.

При движении автомобиля воздух из салона отсасывается наружу

через патрубок 26 вытяжной вентиляции.

Для подачи потока воздуха на водителя и сидящего рядом пасса-

жира из воздуходува 16 приточной вентиляции рычаг 11 привода за-

слонки воздухозаборника необходимо расположить в крайнем правом

положении, при этом крышка вентиляционного люка должна быть от-

крыта. Регулировка направления потока воздуха как в продольной,

так и поперечной плоскости осуществляется поворотом (вправо-влево)

направляющих пластин в решетке воздуходува, а также поворотом]

(вверх-вниз) решеток с помощью рычажков 14.

При движении автомобиля на пыльных участках необходимо под-

нять стекла всех дверей и открыть крышку вентиляционного люка ку-

зова. Если скорость движения автомобиля менее 50 км/ч, то дополни-

тельно надо включить вентилятор отопителя.

Поступающий в салон воздух будет создавать повышенное дав ле-,

ние, препятствующее попаданию пыли в салон. Воздух из салона вы-!

ходит через возможные неплотности в кузове и в вытяжную венти-1

ляцию.

1. Заслонка отопителя правая.

2. Вентилятор отопителя.

3. Хомут крепления электродвигателя

отопителя.

4. Корпус отопителя.

5. Электродвигатель отопителя

6. Кожух отопителя

7. Декоративная накладка панели рычагов.

8. Ручка выключателя аварийной сигнали-

зации.

9. Рычаг привода крышки вентиляционно-

го люка кузова.

10. Прикуриватель

с пепельницей.

11. Рычаг привода заслонки воздухозабор-

ника.

12. Ручка управления воздушной заслонкой

карбюратора.

13. Сопло обдува стекла

14. Рычажок направляющих пластин в ре-

шетке воздуходува.

15. Соединительный шланг.

16. Воздуходув приточной вентиляции.

17. Шланг, отводящий жидкость

из радиатора отопителя.

18. Крышка вентиляционного люка

кузов а.

19. Радиатор отопителя.

20. Заслонка воздуходува приточной венти-

ляции.

21. Шланг, подводящий горячую жидкость

в радиатор отопителя.

22. Отопитель в сборе.

23. Токообогреваемое стекло заднего окна.

24. Решетка вытяжной вентиляции.

25. Гибкая резиновая трубка-

26. Патрубок вытяжной вентиляции.

27. Клапан патрубка вытяжной вентиляции.!

28. Переключатель режимов обогрева

стекла заднего окна.

29. Выключатель электродвигателя вентиляЛ

тора отопителя.

ПРИТОЧНО-ВЫТЯЖНОЙ ВЕНТИЛЯЦИИ

ПОДСОЕДИНЕНИЯ ЭЛЕКТРОДВИГАТЕЛЯ ВЕНТИЛЯТОРА ОТОПИТЕЛЯ

СХЕМА КОММУТАЦИИ ПЕРЕКЛЮЧАТЕЛЯ

РЕЖИМОВ ОБОГРЕВА ЗАДНЕГО СТЕКЛА

Вытяжная вентиляция салона функционирует только при движении

автомобиля, когда разряжение около выходного патрубка 26 в панелях

задних крыльев передается в салон через гибкие резиновые трубы 25

и на полке за спинкой заднего сиденья. Для предотвращения попада-

ния наружного воздуха внутрь салона кузова при неработающей вы-

тяжной вентиляции в системе предусмотрены автоматические клапа-

ны 27.

Для поддержания в салоне кузова температуры воздуха, обеспечи-

вающей пассажирам необходимый комфорт в холодную погоду, а так-

же для предотвращения запотевания ветрового стекла или его обледе-

нения автомобиль оборудован отопителем. Для отопления кузова ис-

пользуется тепло охлаждающей жидкости системы охлаждения двига-

теля.

Отопитель установлен в передней части кузова под панелью при-

боров. Основная часть отопителя — радиатор 19 трубчато-пластинчато-

го типа. К нижнему бачку радиатора горячая охлаждающая жидкость

поступает из рубашки впускного трубопровода двигателя через уголь-

ник и резиновый шланг 21. Благодаря наличию специальных перегоро-

док в нижнем и верхнем бачках радиатора, жидкость циркулирует пет-

леобразно, что улучшает теплоотдачу. Пройдя трубки радиатора и от-

дав тепло воздуху, протекшему в перпендикулярном направлении че-

рез воздушные каналы, охлажденная жидкость попадает из верхнего

бачка по шлангу 17 через кран отопителя в патрубок водяного насоса*.

Отопитель работает, используя в основном наружный воздух. Та-

кая система по сравнению с замкнутой системой циркуляции воздуха

позволяет поддерживать внутри салона повышенное давление и венти-

лировать салон при полностью закрытых окнах.

С целью ускоренного нагрева воздуха внутри салона кузова ото-

питель может работать также и по системе замкнутой циркуляции.

В этом случае воздух, проходящий через радиатор, отбирается не-

посредственно из салона кузова и снова возвращается в него более

нагретым.

Наружный воздух поступает в отопитель через вентиляционный

люк под действием скоростного напора, создаваемого движением ав-

томобиля. При скоростях автомобиля меньше 50 км/ч для компенсации

скоростного напора воздуха необходимо включить вентилятор 2. Вен-

тилятор отопителя создает в основном осевой напор воздуха, благо-

даря которому нагретый воздух через открытые заслонки поступает в

салон кузова — к ногам водителя и пассажира. Под действием центро-

бежных сил вентилятора создается радиальный напор воздуха, который

используется для обдува лобового стекла для предотвращения запо-

тевания его или обмерзания. Расположение трех сопел определенным

образом по отношению к ветровому стеклу обеспечивает достаточно

равномерный обдув и обогрев*

• Не автомобиле «Москвич-1360» горячая охлаждающая жидкость и радиатору

отопителя поступает непосредственно из головки блока через кран, ввернутый в го-

ловку и трубопровод, а отводится шлангом через подводной патрубок водяного на-

соса в полость насоса.

Нагретый воздух подается из корпуса отопителя к соплам незави-

симо от того, включен или не включен вентилятор. Наибольшая воз-

можная температура воздуха на выходе из сопла равна 30...32е С. Тем-

пература воздуха в верхней части кузова на 5...9° С ниже температуры

воздуха в нижней передней части кузова.

Эффективность работы отопителя в значительной степени зависит

от температуры охлаждающей двигатель жидкости, поэтому отопите-

лем следует пользоваться после прогрева двигателя до температуры

не менее 80° С.

При достаточно высокой температуре воздуха внутри салона мож-

но использовать дополнительный поток свежего наружного воздуха

через воздуходув приточной вентиляции.

На листе 5 показаны выключатель 29 электродвигателя отопителя

кузова и переключатель 28 обогрева заднего стекла.

СТЕКЛООЧИСТИТЕЛЬ ВЕТРОВОГО СТЕКЛА И ОЧИСТИТЕЛИ

РАССЕИВАТЕЛЕЙ СВЕТА ФАР (ФАРООЧИСТИТЕЛИ)

Для очистки ветрового стекла и рассеивателей света фар от ат-

мосферных осадков и дорожной грязи служат стеклоочиститель и фа-

роочистители (устанавливаются по заказу).

Стеклоочиститель расположен под панелью приборов и крепится

своим основанием 18 (лист 6) к распорке кузова двумя болтами с гай-

ками и гайками валиков рычагов щеток к наружной панели кузова.

Электродвигатель (типа МЭ14А, мощностью 15 Вт) привода стекло-