Tags: выбросы атмосферу валовые выбросы вредных веществ

Year: 1991

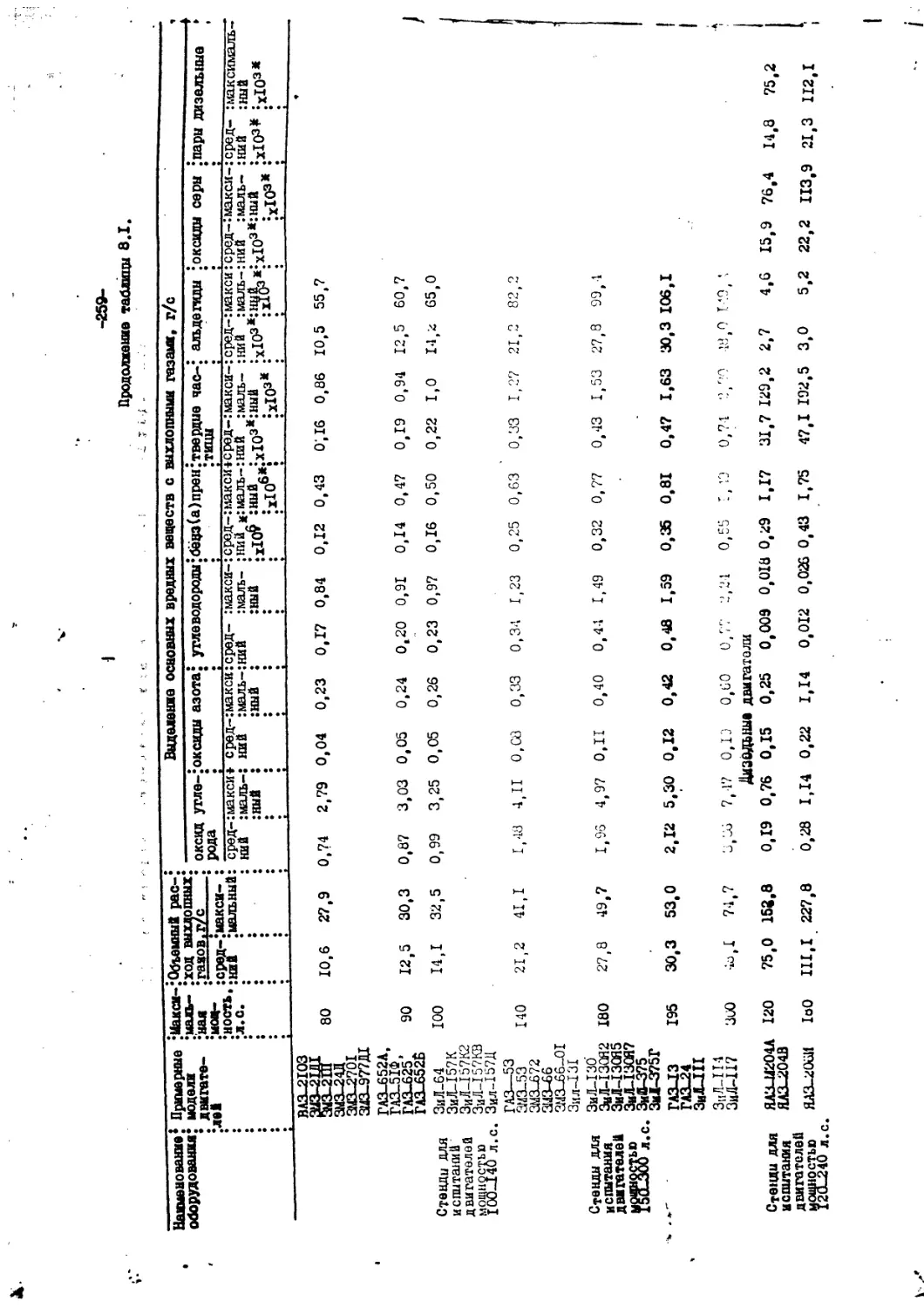

Similar

Text

Министерство автомобильного и сельскохозяйственного

машиностроения

Государственный оодена "Знак Почета" институт по

проектированию заводов автомобильной промышленности

ГЖРОАВТОПРОМ

Специальный проектно - конструкторския институт

спки

Московское научно- производственное объединение

"Газоочистка"

Государственный научно - исследовательский институт

по промышленной и санитарной очистке газов

1ШИ0ГАЗ

гл Е Т О Д И К А

определения валовых выбросов вредных веществ в

атмосферу основным технологическим оборудованием

предприятий автомобильного и сельскохозяйственного

машиностроения

1991

-la-

Настоящая ” Методика определения валовых выбросов

вредных веществ в атмосферу основным технологическим оборудо-

ванием предприятий автомобильного и сельскохозяйственного

машиностроения" разработана Государственным ордена "Знак Помета"

институтом по проектированию заводов автомобильной промышлен -

ности (Гипроавтопром) совместно с Государственным научно-исследо-

вательским институтом по промышленной и санитарной очистке газов

(НИИОГАЗ) и Специальным проектно-конструкторским институтом

(СПКИ) г.Одесса взамен вышедшей в I9dc году аналогичной методики

и представляет собой её уточненную и дополненную редакцию.

С момента выхода настоящей "Методики" предыдущая редакция

19о6 года утрачивает силу.

В разработке методики принимали участие

от Гипроавтопрома: О.В. максимов, Е.А. 'Сульков, Г.И. Батлаев,

Н.Г. Долганова, Т.Я. Бэрменкова.

от НИИОГАЗ’а: А.Ю. Бальдберг, Л.Я. Градус, И.А. Козак

от СПКИ: А.Д. Морозов, В.Д. Дратва, м.Я. Фарберович

Замечания и предложения направлять по адресу: 125299,москва,

ул. Космонавта Волкова, 16, Гипроавтопром

-2-

СОДЕРЖАНИЕ

I. Введение................................................ 3

1.1. Термины и определения.................................3

1.2. Источники выделения вредных: веществ на предприятиях

отрасли и их характер.................................3

2. Определение массы выцедившихся вредных веществ

расчетными методами........................................5

2.1. Расчеты массы выделившихся вредных веществ при

сжигании топлива...........................................5

2.2. Расчеты выделения вредных веществ основным

технологическим оборудованием..............................6

3. Определение массы выделившихся вредных веществ по

результатам экспериментальных измерений....................12

3.1. Основные положения................................ ...12

3.2. Периодичность проведения измерений и оценка их точности 14

4. Расчет валового выброса вредных веществ в атмосферу...24

4.1. Определение массы вредных веществ, уловленных

аппаратами и установками очистки выбросов..................24

4.2. Расчет валовых выбросов вредных вещеехЗ в атмосферу...26

Приложение I. Удельные показатели выделения вредных

веществ с дымовыми газами котлоагрегатов...................2d

Приложение 2. Удельные показатели выделения вредных

веществ основным технологическим оборудованием и коэффициенты

стационарности и влияния технологических параметров........30

I. Литейные цехи......................................30

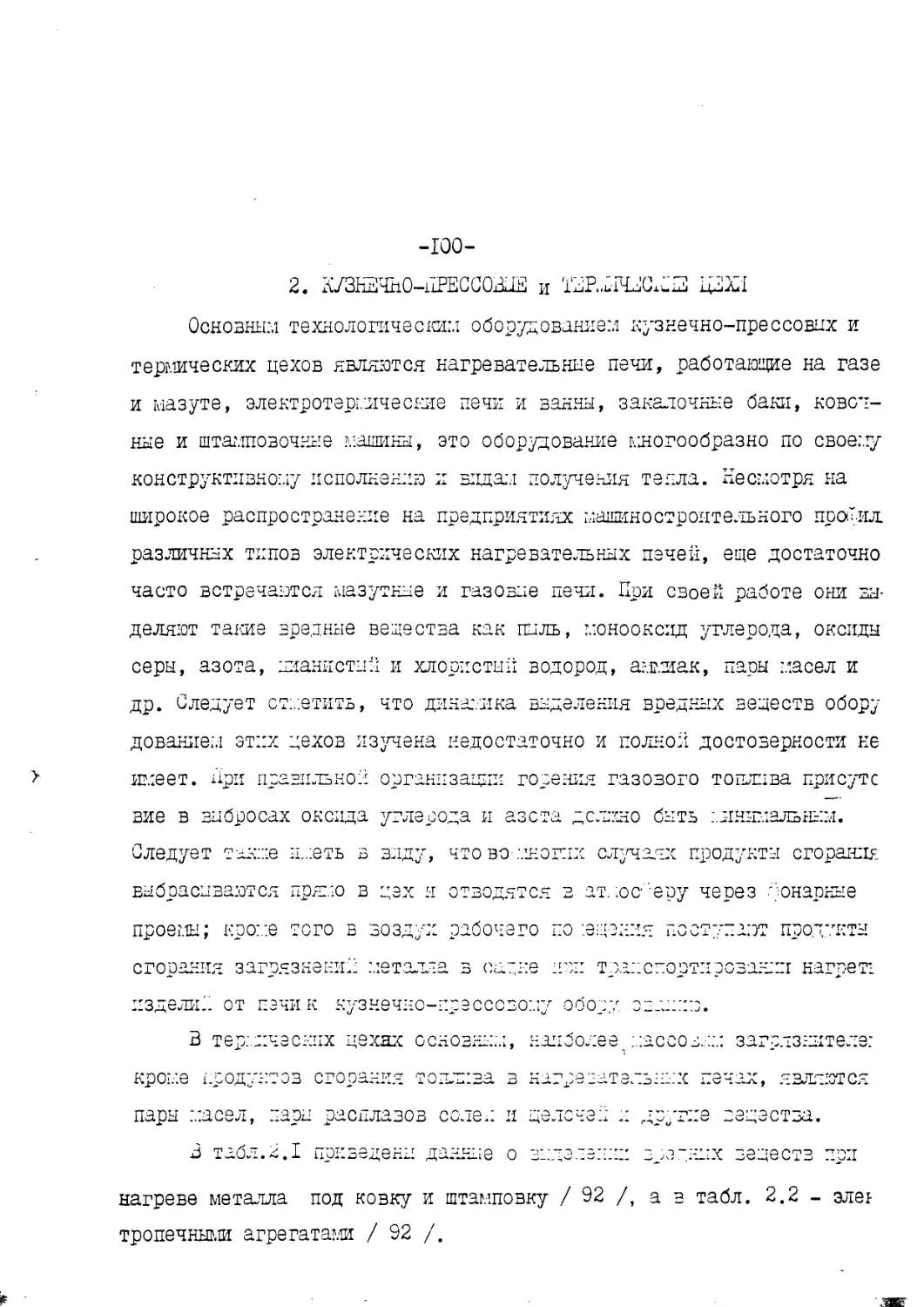

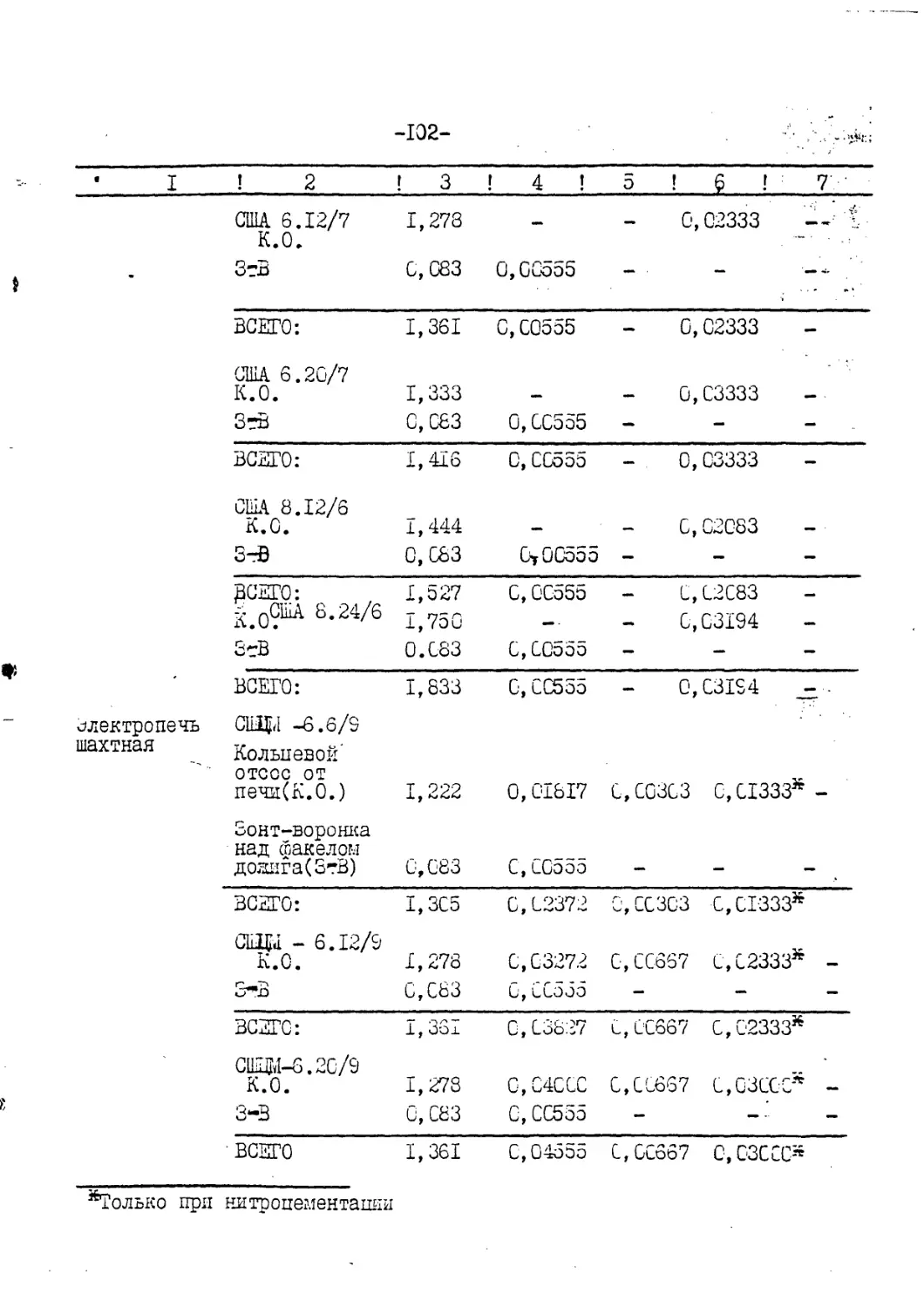

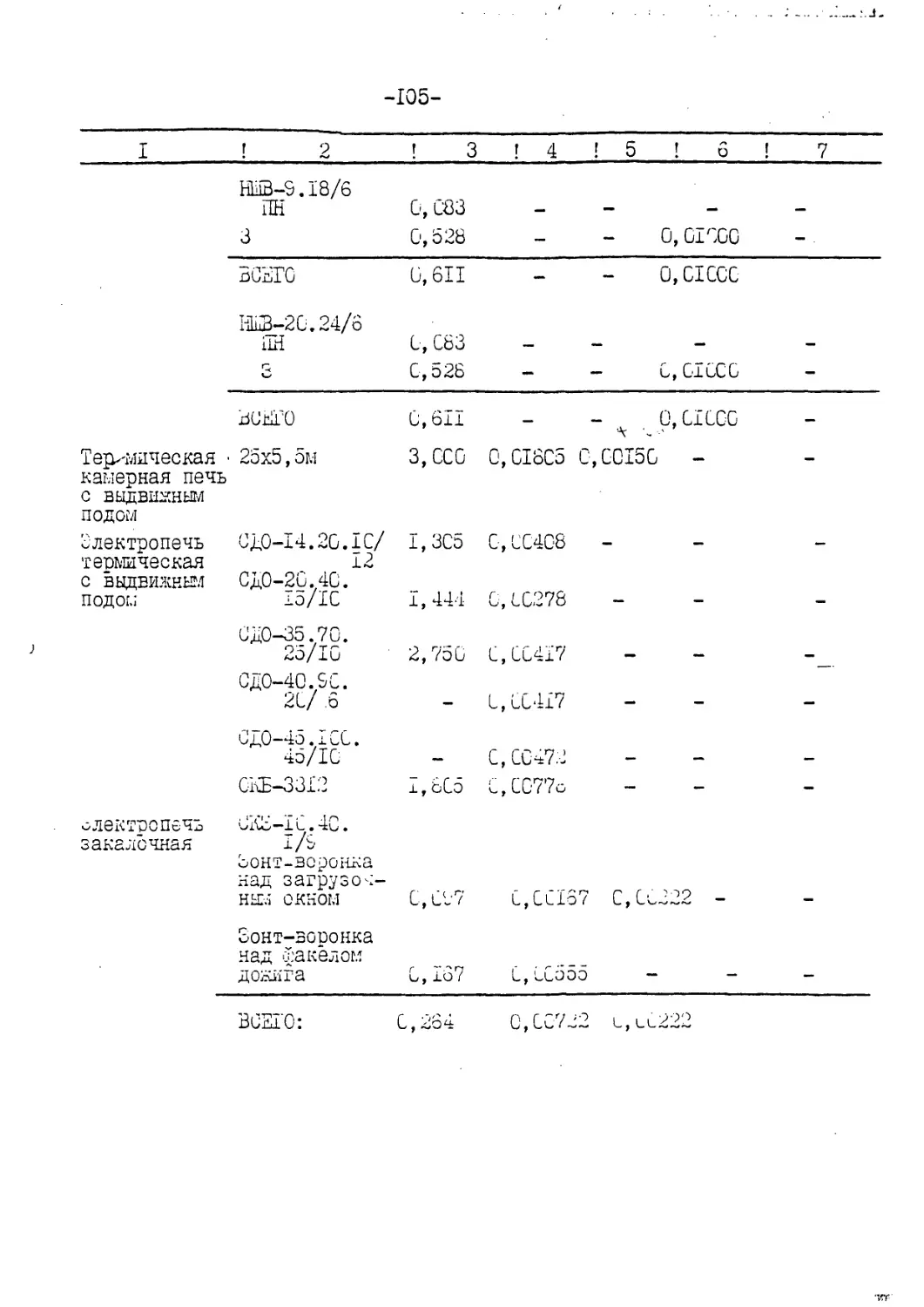

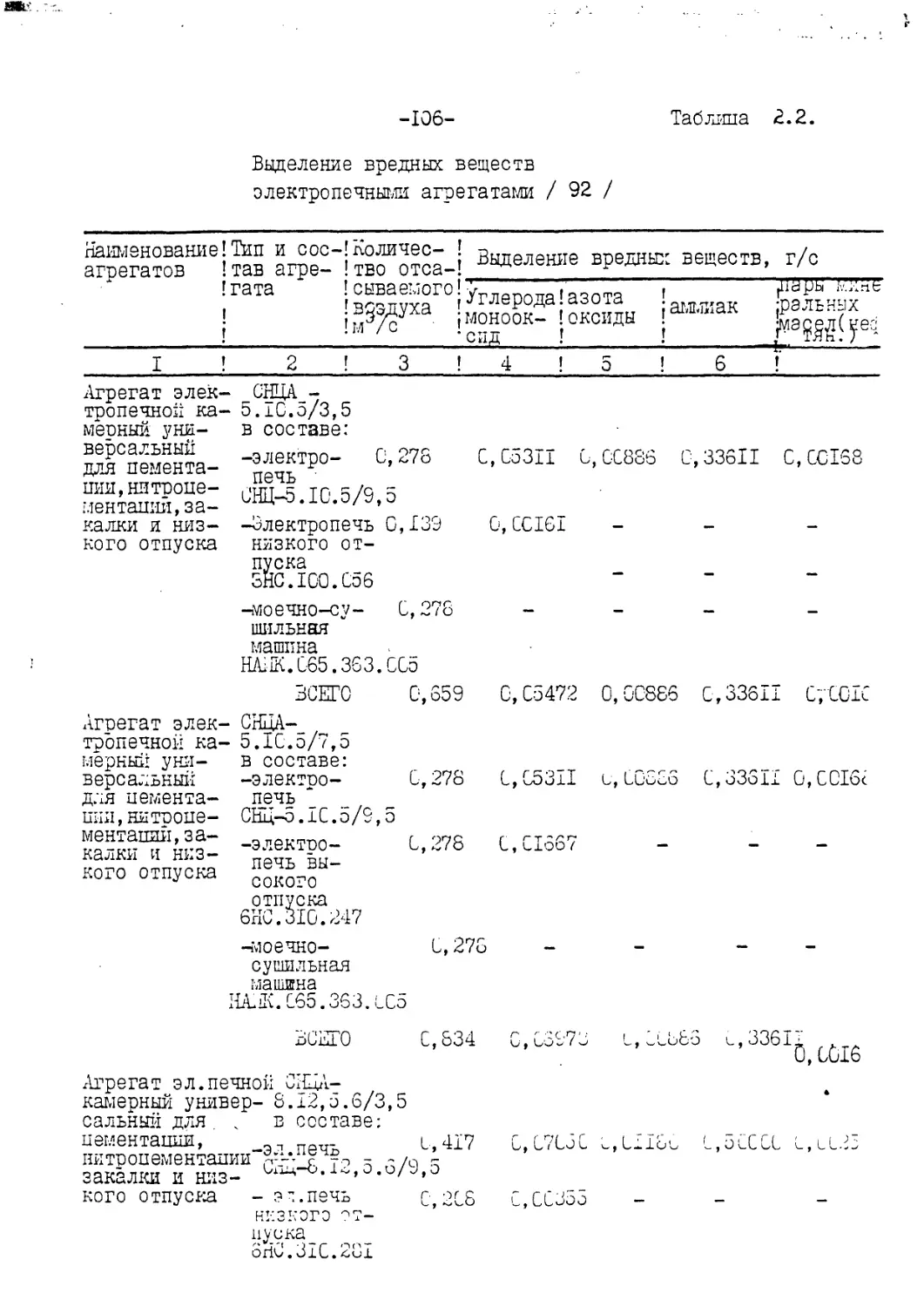

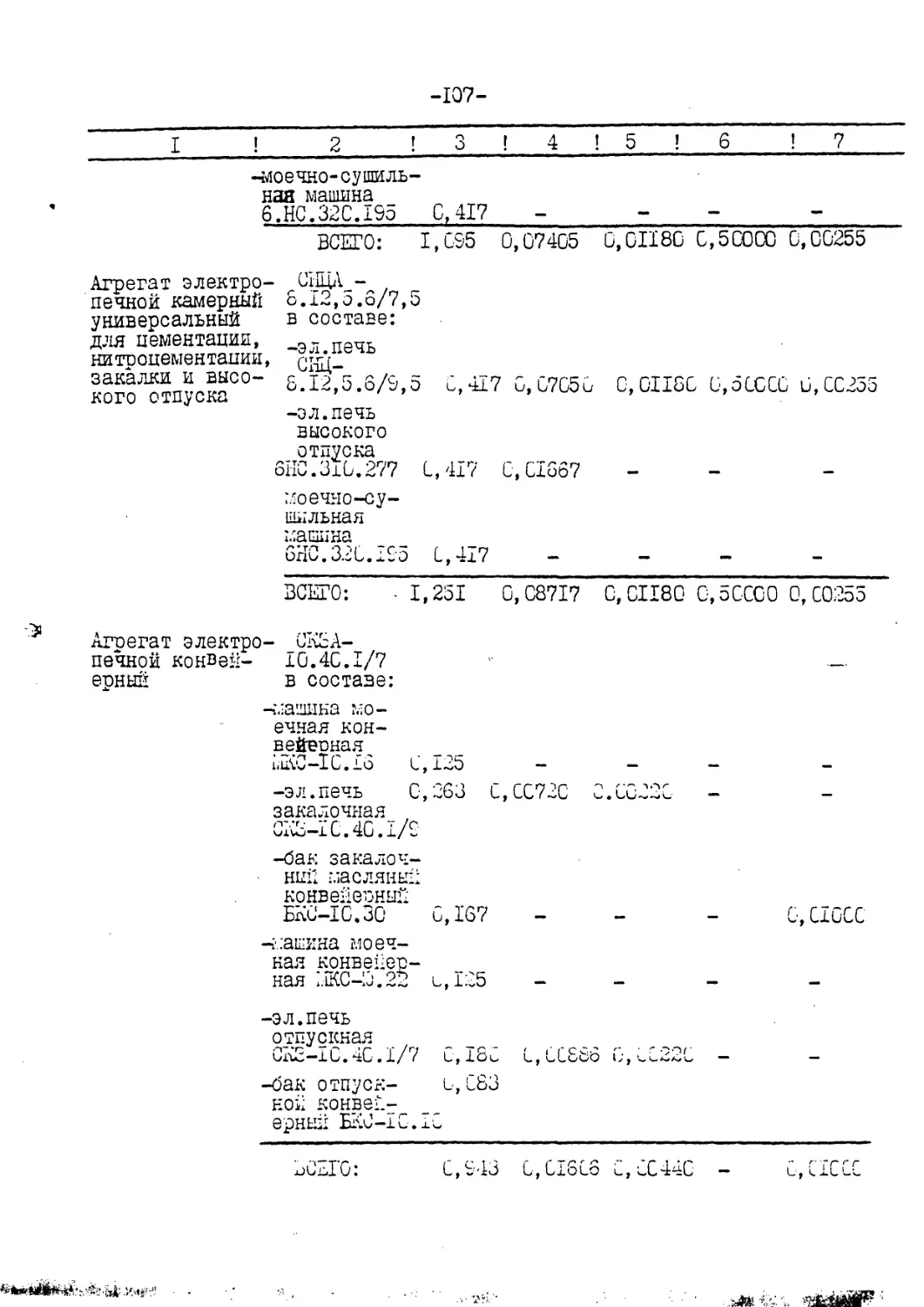

2. Кузнечно-прессовые и термические цехи..............100

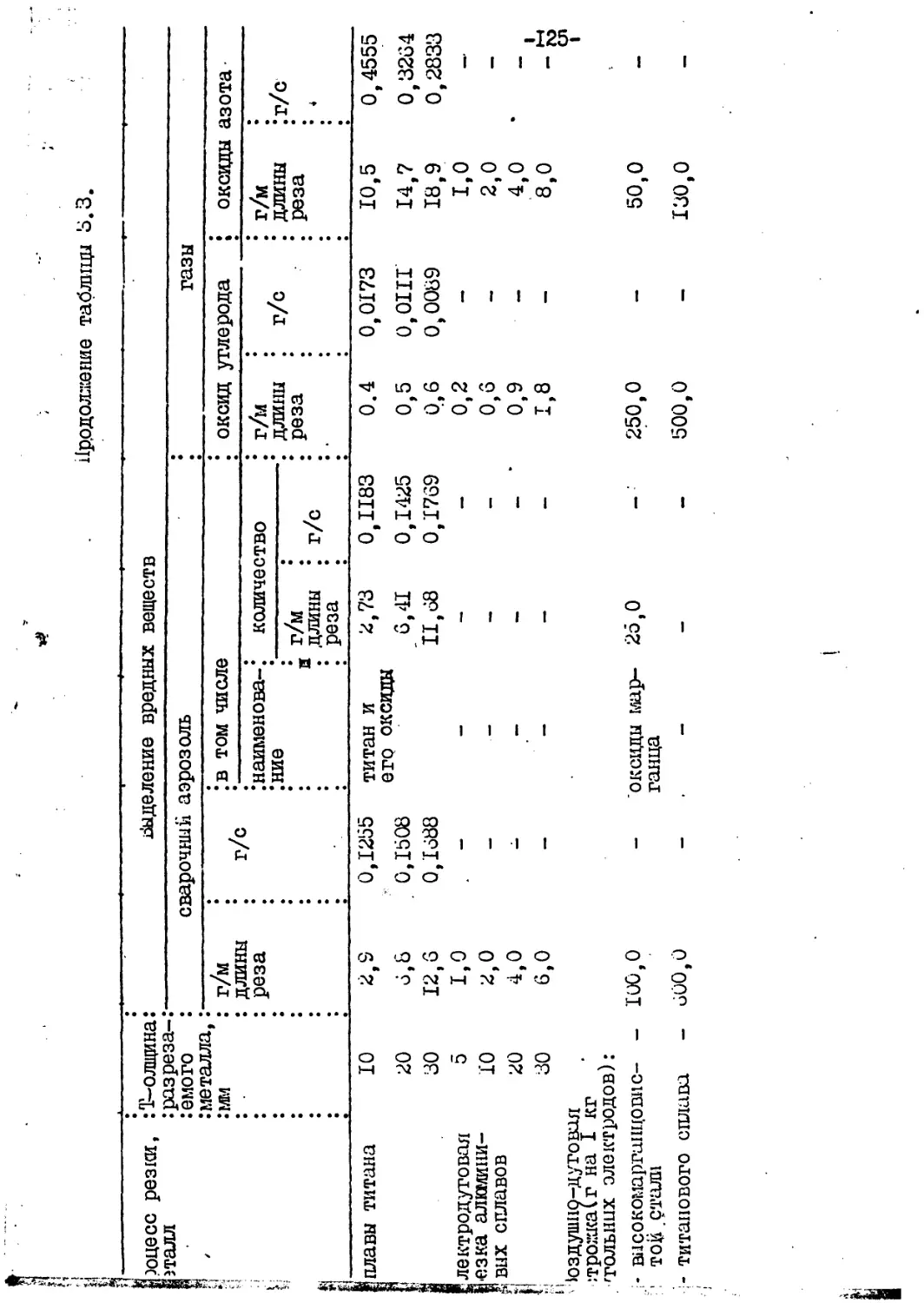

3. Раскройно-заготовительное производство.............П5

4. Сборочно-сварочные цехи............................131

-3-

;.1етсдика устанавливает правила оиределе:ыия валовых выбросов в

атмосферу действудням л проектлруета:?.! технологическим оборудование:,

заводов автомобильного и сельскохозяйственного машиностроения. При-

веденные в не.': значения удельных выделении вредных компонентов и

способы расчетов валовых выбросов основным технологически.! оборудо-

ванием могут быть использованы в паче севе исходна и: данных: при одре:

лении их эдологический хардитеристих в экспертных оценках, расчета:

выбросов в ходе хнвентаризадии, игл заполнения 'орм статистической

отчетности, а такие при разработке мероприятии но ссг.ра.дзни:о вибро

сов в атмсс 'эру для дзстлменил про,.ольно допустимых выбросов, раз-

работке планов по сонрддепии выбросов как для отдельных предприя-

тии, так и для отрасли в делом.

j.. 1. Те о:.ыны и определения

Термины, их понятия л определения, иснольоованные в настоя-

щей методике, соответствудт установленным ГОСТ 17.2.1.04-77

ГССТ 17,3. о.02-78 и другим нооыатлвнки документам.

1.2. Источники выделения взедкхх веществ

на поеплоияы-лх ст одели и их характер

1.2.1. К основным источникам загрязнения атмос"еры на пред-

приятиях отрасли относятся: технологическое обору рваные .тите:пд::

цехов, нагревательное и кузнечное обору .звание, обору,.,звание нан:

сения химических лакокрасочных хсроыдоыгх и электро/пп.ыческих по-

крыты::, сварки и тэплово! резки, :.:эидкичэскои обработки металли-

ческих и неметаллических материалов, испытания двигателей и т.д.

к ниц ие относятся заводокне энергетические устдытвки ( ко-

те«х:зН_:Э установки ти:ловых и элзктыг-7ос’"’х с”Уты’: ), со—---q

-4-

твердое, жидкое и газообразное топливо.

Величины удельных выделений вредных веществ для них приведены

в приложениях I и 2.

1.2.2. Кроме основных видов технологического обору-

дования, на заводах могут быть и другие источники выделения вредны::

веществ, присущие только данному предприятию л не имеющие массового

характера для отрасли. Для них величины удельных выделений принима-

ются как для аналогичного вида оборудования по приложениям I и 2 иг.

используются подобные настоящей методики других отраслей.

1.2.3. Выделение вредных веществ в атмосферу или

воздух производственных помещений: происходит во время работы техно-

логического оборудования, поэтому определение валового выброса свя-

зано для действующего предприятия с тактическим Пондом времени раб-

ты оборудования, а ,_ля проектируемого - с планируемым -'ондом рабоч

го времени, применяемым по действующим в отрасли нормативам.

1.2.4. Перечень вредных веществ, выделяющихся при

производстве продукции на предприятиях отрасли, дирок и разнообра-

зен. Это связано как с уровнем технологии и культуры труда на дан-

ном предприятии, так и с экологически:, л характер:: стиками применяем

го оборудования и материалов в процессах основного и вспомогательн

го производств.

В отходящих газах и аспирадюнном воздухе местных отсосов со-

держатся различные пыли минерального и органического происхождения

возгоны и оксиды черных, цветных и редких металлов, их сплавов;

оксиды и соединения углерода, серы, азота; пары и туманы кислот,

щелочей,.. органических веществ и их соединений; аэрозоли масел,

эмульсий, -йногяе из них весьма токсичны к вредят здоровью людей,

работающих на данном предприятии или проживающих вблизи, наносят

значительный ущерб окружающей среде и народному хозяйству.

1.2.5. Определение валового выброса вредных веществ в газах,

отходящих от технологического оборудования, и в воздухе, отводимом

местными отсосами и общеобменной вентиляцией, по результатам инст-

рументальных измерений производится различными методами, применяе-

мость и выбор которых прямо связаны с основными свойствами загрязн

иного потока в соответствии с рекомендациями "Сборника методик по

определению концентраций загрязняющих веществ в промышленных выбро

сах" Л., Гидрометеонздат, 1387г.

2. Определение массы выделившихся вредных

веществ расчетными методами

2,1, Расчеты массы выделившихся вредных

веществ при сжигании топлива

2.1.I. Балансовый метод

Расчет массы выделившихся вредных веществ проводится в соот-

ветствии с методиками для котлов с паропроизводительностью более

30 т/ч по "Методике определения валовых выбросов вредных веществ

в атмосферу от котлов тепловых электростанций" ГТ 34-70-010-83/.I,

СПО "Союзтехэнерго, 1984г., а для котлов с паропроизводительностх

до 30 т/ч по методике, приведенной в Сборнике методик по расчету

выбросов в атмосферу загрязняющих веществ различными производстве

ми. л., Гидрометеоиздат, 1988г. Годно использовать для котлов ма-

лой мощности книги: Сигал Я.Я. "Защита воздушного бассейна при с:

гании топлив", Я., Недра, 1988г. Борщев ~.Я., Ноликов А.Я,..Защит

И

окружающей среды при эксплуатации котлоз малой мощности, J., Стр

—о—

2.1,2. Расчеты по удельным показателям

Jaccy выделившихся вредных веществ при сжигании любого из ви-

дов топлива в котлоагрегатах различного типа рассчитывают по выра-

жению

,Л7= I03 • , т/год ( 2.1 )

«

где: <//х - удельный показатель выделения вредного компонента X в

кг/т натурального топлива или кг/тыс.гл3 газа, приведенного к нормал:

ным условиям; В - суммарный расход топлива, т, тыс.м3.

Значения удельных показателей выделения вредных веществ при

сгорании топлив в котлоагрегатах принимать по таблице приложения I.

2.2. Расчеты выделения вред.хых веществ

основным технологическим оборудованием

2.2.1. Исходными материалами для расчетов массы выделившихся

вредных веществ служат экспериментальные и расчетные данные о их

количествах, выделяемых в ходе технологического процесса или его

отдельной операции, приведенных к единице массы получаемого продук-

та, расходуемого материала или к единице времени работы агрегатов,

машин, станков - удельные показатели.

2.2.2. Значения величин удельных показателей для основных ви-

дов технологических процессов л оборудования даны в приложении 2.

Ниже приводятся способы расчета по этим удельным показателям. В

таблицах даны максимальные значения удельных показателей при техно

логических режимах, принятых за номинальные. ,-ля учета отклонений

фактического процесса от номинального, нестационар„ости его проте-

кания, интенсификации процесса или работы оборудования ( увеличен:.-

производительности агрегатов , подогреве шихты и дутьевого воздух,

ускоренной сушки и т.п.) принимать соответствующие коэффициенты.

-7-

Таким образом, удельный показатель образования и выделения

вредных компонентов для конткретного технологического агрегата при

Фактической технологии производственного процесса Кх должен при-

ниматься в виде величины, равной произведению удельного показателя

выделения при номинальном режиме на ряд поправочных коэффициентов,

учитывающих отклонение процесса от номинального и его нестационар-

ность во времени, т.е. г . .

кх = ^ • 4’1’1 ’ (2-2)

где К£ - удельный показатель выделения вредного компонента при

номинальных режимах технологического процесса и стационарной рабо-

те производственного процесса, г/с, кг/т и т.п.; 4 4, hl,

произведение поправочных коэффициентов, учитывающих отклонение

технологических режимов от номинальных и не стационарность процес-

сов и оборудования. При предпроектной экологической оценке возмож-

ности размещения производства на данной плсцгдпе рг.ск с ты вести

по максимальным значениям удельных выделений.

2.2.3. Выражение удельных показателей в различной размерности

на единицу времени и на единицу перерабатываемого, используемого

или получаемого продукта позволяет приманить расчетные методы опр-

деления валовых выбросов для решения больного числа задач: инвент

ризации выбросов ( в случае когда не представляется возможность

провести ее методами расчета по данным прямых инструментальных из

мерений ), получения исходных данных для планирования их на перси

ктиву с учетом возможных реконструкций предприятия и изменения ег

производственных мощностей, заполнения "орм статистической отчет- |

i !

нести и т.п., что дает возможность наиболее удобного использования ' ।

их для того пли иного технологического оборудования или произвол- ;

ственного процесса и радения расчетной задачи. :

В связи с этим ниже предусматриваются некоторые рекомендации

по таким расчетам для групп технологических процессов и оборудо-

вания с последующим суммированием одинаковых компонентов по всему

предприятию.

2.2.4. Плавильные агрегаты. Этот вид оборудования характери-

зуется большой нестационарностью выделения вредных веществ, менян

щейся во времени, в зависимости от особенностей ведения процесса

плавки. Более стабильны в силу своей статистичности удельные по-

казатели выделения вредного вещества на единицу массы готового

жидкого металла ( г/кг ), используя только коэффициенты, вносящие

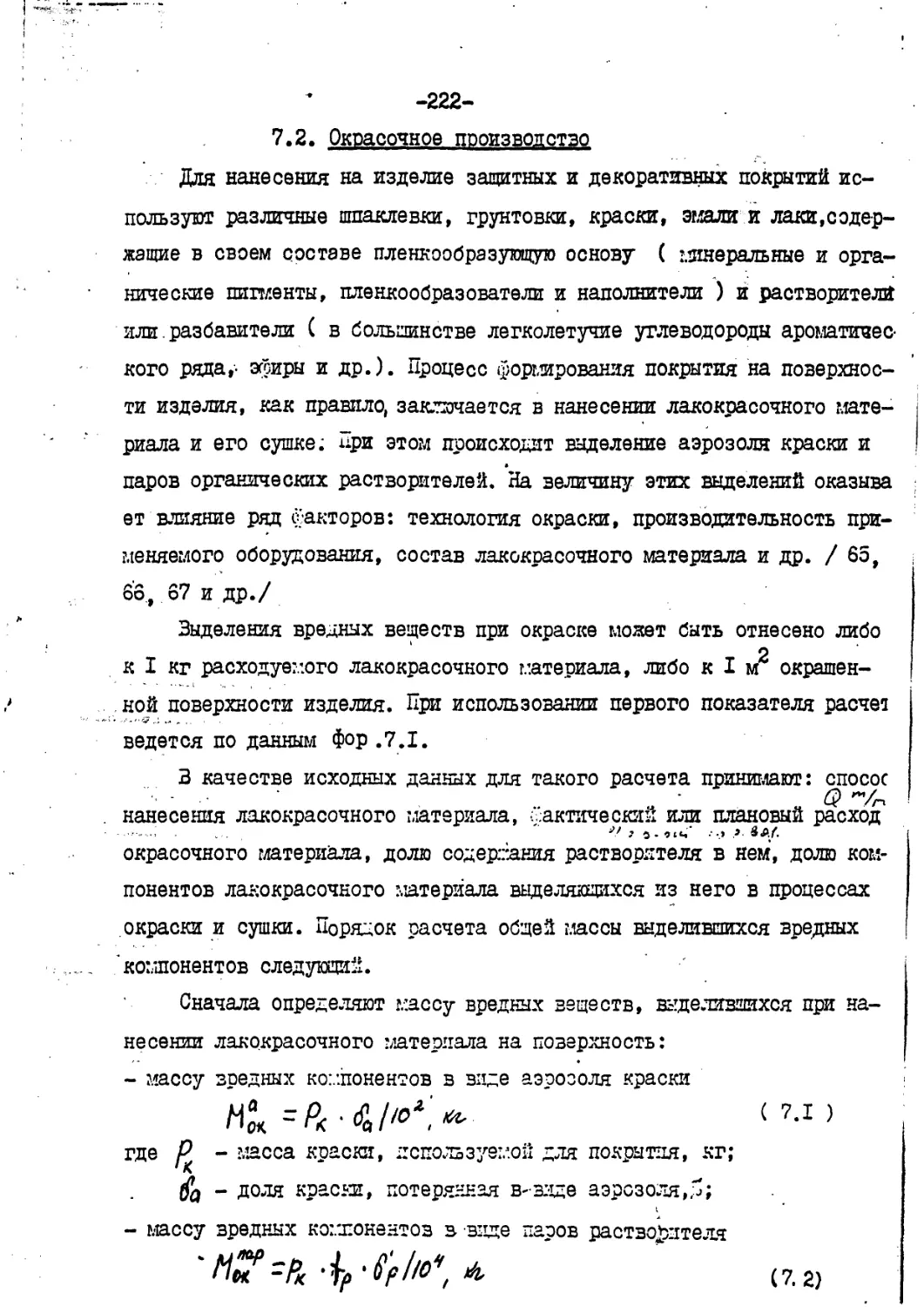

исправлен-ия, соответствующие отклонениям от технологии плавки,

принятой за номинальную. Поэтому именно этот показатель чаще все-

го используется для целей планирования и определения массы вред-

ных веществ, выделившихся за продолжительный промежуток времени

( месяц, год и т.д.).

Однако при расчетах выделения вредных веществ за короткий проме-

жуток времени, например, для целей разработки ПДВ, более правил

ным будет использование удельных показателей, приведенных к еда

нице времени ( г/с ) с введением в расчеты коэффициентов, учиты

вающих как отклонение рассматриваемого процесса от номинального

так и нестационарность процесса плавки во времени.

Используя удельный показатель выделения, приведенный к ед

нице массы выплавляемого металла, для данного плавильного агре-

гата или группы одинаковых агрегатов массу каждого из выделив-

шихся компонентов вредных веществ можно определить из соотноше-

ния

= I03. Кх. р . п. , кг ( 2.3 )

где Ы* - масса выделяющегося вредного вещества, кг; Кх - удельный

показатель выделения этого вредного вещества при конкретных услови-

ях ведения процесса, г/кг; объем выплавляемого или планируемого к

выплавлению металла, кг; - число одинаковых агрегатов, ыг.:,

х - индекс компонента вредного вещества ( пыль - £ , монооксид

углерода - СО, диоксид серы - , оксиды азота Ь'д/ , углево-

дороды С И и др.) При использовании для расчетов значения Р в тон-

-А- X

нах/год удельный показатель Кх берется в кг/т, а множитель I03 не |

используется.

При расчете выделения вредных веществ по удельному показателю

приведенному к единице времени, расчетная ’ормула будет иметь вид

п‘ , КГ (2.4)

где - удельный показатель выделения компонента л вредных ве-

ществ в единицу времени, г/с;

- время 'актическод или планируемой работы плавильных аг-

регатов за данный промежуток времени, С;

К - по выражению ( 2.3 ).

Суммарная масса вредных веществ по каддому из компонентов для

всех плави, ъкых агрегатов предприятия определится; их суммирование?,

сначала по однотипным группам плавильных агрегатов, а затем для

всех их видов: j

- для вагранок , н х

л/х > /у

' у < 2.5 )

- для электродуговых печей

/У ( 2.S )

/

- для индукционных печей к л

Мщ ( 2.7 )

- для других типов плавильных печей

-10-

всех

- дл^Швильных агрегатов предприятия

+zc +... +//И2.9)

где - суммарное выделение компонента X для всех плавильных

агрегатов предприятия, кг.

При работе плавильных агрегатов кроме выделении, отводимых в

атмосферу системами аспирации ( организованные выделения), имеют

место неорганизованные выделения за счет неплотностей технологичес

кого оборудования и выполнения некоторых операций производственно:

процесса ( например, выпуска расплавленного металла в изложницы,

ковши и др.). -'1х общее количество составляет в среднем до 40% от

массы веществ, выделяемых плавильный! агрегатами. Тогда общая мас-

са организованных и неорганизованных выделений (/// 0(5щ ) модет

быть определена при плановых и предпроектных расчетах как: .

Н* общ = 1>4 ( 2-10 >

2,2.5. для участков литейных цехов, где производится перера-

ботка сыпучих материалов ( участки складирования и транспортиров^

ния ), масса выделяемой в ходе технологического процесса пыли

( 2 момет быть определена через удельные показатели, при:

денные как к единице времени работающего оборудования, так и к е;

нице массы перерабатываемых материалов. При расчете через удельн

показатель, выращенный в г/с на единицу работающего оборудования

определение массы выделений производится по ~ормуле 2.4.3 случае

использования удельного показателя, выращенного в г/кг пэрерабат

ваемых сыпучих материалов, должна быть использована "ормула 2.3.

Аналогично ведется расчет и для участков очистки литья черных и

цветных металлов.

2.2.3. Подобно рассмотренному выше определяются валовые вы;

-II-

ления для других участков производства.

В случае применения удельного показателя выделения на единицу

массы перерабатываемого материала:

М[ = I03. Xх . 9'п , кг ( 2.II )

3 случае применения удельного показателя выделения на единицу

времени работающего оборудования:

Н[ = Ю3^ • /7 , кг ( 2.12 )

В случае применения удельного показателя выделения на единицу

площади зеркала раствора:

Л// = Xх • У ' Т- >1 , ;-:г ( 2.13 )

где Кх - удельный показатель выделения, определяег.ый по таблице

приложения 2;

- площадь зеркала раствора;

7 - время фактической или планируемой работы технологической^

. оборудования за рассматриваемый промежуток времени; 1

/7 - число однотипных единиц технологического оборудования.

Так, например, расчеты по определению валовых выбросов по ~о;

муле 2.3 удобно вести для больдииства операций сварки, нанесения

лакокрасочных покрытий я др.; по ''ору.дле 2.4 - для участков резки

и механической обработки матепи-алов; по ~.:о:.ггле 2. /3 - для технол

гических операций химической обрасстки поверхностей и нанесения

химических и электрохимических покрытий.

При применении удельного показателя выделения на единицу пло-

щади зеркала раствора следует помнить, что в этом показателе учте-

ны не только выделения за счет испавэ-пя раствора, но и масса пх,:

!

связанная с реакциями раствора с поверхностью металла, как в са-

мом растворе, так и при погружении и вынимании деталей, так и при

переносе их в соседним ванну.

-12-

2.2.7. Общее количество выделяемых технологическим, оборудова-

нием вредных веществ по какому из компонентов, присутствующих в

выбросах предприятия ( цеха, участка ), находится суммированием

величин во всех процессах

Л//+ М* + +- /7,*, + МиЛ (2.14)

где - масса неорганизованных выбросов.

Общий суммарный выброс всех компонентов

1/1 Общ = 1,1общ + Мобщ + Чэбщ 2,15

где X, I/ - твердые и газообразные компоненты вредных

веществ в выбросах ( пыль, оксид углерода

оксид серы и др.)

Из приведенной схемы расчета неслолхно определить в образующие

ся вредных выделениях количества веществ по их агрегатному состоя-

нию или другим признакам. Так, например, для определения количеств

твердых и газообразных веществ помет быть использовано одно из сл<

дующих выражений: Z/

т<ТВ . ТВ ,,ТВ _ ТБ л: ГР

%бщ ~ ^1 + ^2 + ... + Л = у ,кг ^.ТЗ

Г г

^общ = i.lf + ‘zI2 + ••• + = ’ кг ( 2-17

2.2.8. Для источников, тлеющих неоргшн:зован?п:е выбросы с я:

вестными значениями удельных выделений вре.ц.'мх веществ, опре.~еле.:

валовых выделений производится по аналогии с организованными.

3. 011Р 1, Ц. Д .8^.^ ...оЛ £jx

вжзств по рпз/;оьтАТ1;1 эпопее z..~htaj:z.hl:x

.lOi.LjPixllX. X

3.1. Основные поло.'ленлля

3.I.I. Определение объемного расхода загрязненного газозогс

-13-

или воздушного потока, отводимого от технологического оборудования,

и содервсания в нем вредных компонентов осуществляется в соответствии

с унифицированными методиками, рекомендованныш: Госкомприродой СССР.

/казанные методики содержат варианты условий их применения,

калдый из которых определяется отраслью с учетом особенностей своих

производств.

3.1.2. При измерениях концентраций твердых и смолистых частиц

следует использовать единую ” методику определения запыленности

промышленных газов В пределах, предусмотренных этой методикой,

для двух разновидностей способов оса-дени.я частиц внутренней и внеш-

ней Фильтрацией, на предприятиях отрасли рекомендуется применение

следувцих устройств для их аппаратурного оформления.

По способу внешней Фильтрации:

- патрон с бумажной гильзой при температурах потока до Ю5°С;

- тканевые Фильтры при температурах потока до 350°С;

- Фильтры A5A-J3-I8 из материалов типа ГПП при температурах до 60°С

и запыленностях не более 0,02 г/м3.

По способу внутренней "ипьтрацли:

- стеклянный патрон со стекловатой при температурах потока до 450°С

- металлический патрон со стекловолокном при температурах потока

до оСО°С;

й /казанная мето,дика разработана по заданию ГАНТ 0.85.04 институ-

тами НН10ГАЗ,ВЮ1Ж1Чершетэнергоочистка, Гинцвэтмет и ЗТЛ им.Азерлп

ского; согласована с ГТО им.3ое-д:о2а Г~.С5.ч.Зг. и утверждена Управ-

лением нор.мирования и надзора за выбросами в природную среду 2.0.М

воздуха, их число и место расположения определяется исходя лз уи^с-

вия получения полной и достоверной информации о количестве вредных

веществ, отходящих от технологических агрегатов и установок. При

этом предпочтение в первоочередности измерений отдается тем вещест-

вам, которые наиболее опасны по степени воздействия на организм чел

века согласно требованиям п.10.4. CH-245-7I.

3.2. Периодичность проведения измерений

и оценка их точности

3.2.1. ~ля определения валовых выделений вредных веществ измер

ние параметров загрязненных потоков долгжо быть распределена по вре

мени и отражать все стадии производственного цикла технологического

х

Сборник методик по определению концентраций загрязняющих зецест!

в промышленных выбросах. П., Пдцрометеоизват, 1£с7г.

-15-

оборудования или процессов - источников загрязнения атмосферы. Ва-

ловые выделения рассчитываются по величинам среднесуточных парамет-

ров: концентраций и объемного-расхода.

3.2.2. Измерения концентраций вредных веществ в промышленных

выбросах производятся при Фактическом регдиме загрузки технологичес-

кого оборудования, стабильной номенклатуре перерабатываемого сырья

и полуфабрикатов, отлаженной работе аспирационных и вентиляционных

установок и эффективной работе газоочистных и пылеулавливающих ус-

тановок. Все эти -параметры должны регистрироваться в рабочих журна-

лах.

3.2.3. Для технологического оборудовался ( агрегатов, станков

и др. ), работающего с нестабильным во временя выделением вредных

веществ в результате изменяющейся загрузки, с вариациями качества

сырья и полуфабрикатов и т.д., измерение концентрации вредных ве-

ществ и других параметров потока выполняется для максимальных, ми-

нимальных и превалирующих значений этих отклонений. Величина откло-

нений в режиме работы оборудования, качестве сырья и полуфабрикато

технологии изготовления продукции л т.п. устанавливается по опера-

тивным журналам работы оборудования и учета расхода сырья и матери

алов.

при стабильности этих отклонений измерения выполняются при

ДактичеСхЯсм режиме работы технологического обору дваиия.

Д в этом и в других случаях измерение концентрации ведется с

отбором пробы как на один "ильтр ( поглотительный сосуд к т.д.) в

течение всего времени пробоотбора, так и на разные, время непрерыв

него отбора пробы составляет 20 ппД- с интервалом, обеспечивающим

Оказания _хС ии.вседкова ( письмо аб—юО—ъд от 22.6-^.оог. )

-16-

попадание процесса пробоотбора в характерные по интенсивности вы-

деления вредных веществ стадии производственного цикла, но не ре-

пе, чем раз в два часа.

Средняя суточная концентрация вредного в-цества при этом мо-

жет быть рассчитана как средняя арифметическая величина по выраже-

нию . Л й?

г- = -----( 3.1 )

СР /£ /£.

где Cj , С2 ,... С - отдельные измерения величин концентраций

г/м3, мг/м3; /2- - число измерений.

0.2.4. „ля технологического оборудования и процессов, характе

рчзувдихся резкими изменениями выделения вредных веществ и объем-

ных расходов газа в ходе производственного цикла, измерения кон-

центрации компонентов в потоке отходящего газа над вентиляционной

воздуха выполняются на всех стадиях производственного .цикла (.на-

пример, для плавильных агрегатов эти периоды розжига, завалки дих-

ты, плавки и слива металла и др.). При этом измерения осуществля-

ются путем отбора проб на один "ильтр ( поглотительный сосуд ) в

течение всего процесса, так и на разные, с интервалами, обеспечив

ющижи представительный отбор проб для каждого периода производст-

венного цикла.

Здесь средняя суточная концентрация вредного вещества рассчи-

тывается как средняя взвешенная величина по выражению

/г

где Cj, С2,... Сд, - отдельные измерения величин концентраций,

г/м3,-мг/м3; 62/ , - объемные расходы газа ( нозд;

ха ) в период измерения концентраций, м3/ч.

3.2.5. По величинам средних концентраций вредных веществ в от

ходящих газах или вентиляционном воздухе рассчитываются секундные

количества вредных веществ, содержащихся в mix при Фактических ре-

мямах работы технологического оборудования и показателях качества

сырья и продукции

О; Ос

= %. , г/с ( 3.3 )

.д

где Л- - секундное количество массы t -го вредного вещества при

фактическом режиме работы технологического оборудования, г/с;

tL

О-ср - объем отходящих газов или вентиляционного воздуха при Фактя

ческом ре.зпме работы технологического агрегата, приведенный к нор-

мальным условиям, м3/с.

Аналогичным образом рассчитываются секундные количества вред-

ных веществ в продымленном выбросе.

3.2.3. При отсутствии на выбросе ст источника загрязнения ат-

мосферы газоочистных сооружений за величины вредных концентраций

вредных веществ в прсыылленном выбросе принимаются значения средни

концентраций вредных веществ в отходящих газах или вентиляционном

воздухе.

Истинное значение измеряемой величины, как правило, неизвест-

но. Поэтому для проведения анализов проводят ряд измерений одной и

той же величины. Эта совокупность измерений носит название вариацп

онного ряда, где каждый отдельный результат носит название вариант

Среднее арифметическое ~ величин вариационного ряда дает

значение среднего значения измеряемого параметра. Одо может быть

найдено из выоаяения

-18-

где X’ - не зависшие друг от друга результаты отдельных измерений’

t - число измерений.

Тогда ошибка измерения мош.ет быть определена как разность мезд

средни?,! арифметическим значением измеряемой величины и результатом

конкретного измерения

Ю Zt = X — Ус (3,5)

которая носит название абсолютной ошибки. Однако, более удобно ка-

чество полученных результатов характеризовать не абсолютной ошибкой

ДХс , а ее отношением к среднеарифметическому значению из:.:еряе?.:ой

величины, которое называют относительной ошибкой дХ обычно вы

рацаемой в процентах

ziX^ _Цй__ . Ю0£ ( 3.S )

X

Среднее арифметическое всех абсолютных ошибок независимо от их зна-

ка называется средней абсолютной ошибкой а - , а ее отношение к

ср

среднему арифметическому вариационного ряда - средней относительно!

ошибкой.

3.2,7. Точность ( воспроизводимость ) результатов измерений,,

оценивается по величине среднего квадратичного отклонения по Йорму-

ле _____________—7

Д = ( 3.7 )

При достаточно большом числе измерений /г , величина

стремится к некоторому постоянному значению ХГ , яяяяюце.муся ста

диетическим пределом. Именно этот предел и называют средней квадрз

тичной ошибкой, а ее квадрат - дисперсией результатов измерения,

величину З7 относят к катцому отдельному измерению. Большой инте

рес представляет среднее квадратичное отклонение вариационного г

-19-

да, его значение У, и ошибку б; ...одно определить по уравнениям

чп

Je-дду средней квадратичной ошибкой & н средней абсолютной

ошибкой а хпп существует численная зависимость

ср

6 - I,2o3 акср

3.2.8. Статистическая характеристика, полученная с ограничен-

ного числа изглерений, является приближенной. Йо от:: у она может

иметь смысл только в гои случае, если указаны границы возмогло::

погрешности оценки. Зтими границами являются интервалы значений

X - j X и л + а X и называемых доверптолывип пит: рв/дат. истин

ное значение измеряемой величины находится внутри этого довери-

тельного интервала с выбранной статистической вероятностью Р.

Вероятность того, что результаты измерений отличаются от истинно

го значения на величину, не выходящую за пределы повелительного

интервала, носит название доверительной вероятности или коэ~‘й’п~

ента доверия и это условие записывается в следундэ.ы виде

РЦР -j*) Л ‘«иДД , 3.1С )

Преимущественное значение для массовых про?.:пленных измерений

получили значения Z , равные 38,3 и ЗС'Й

для определения границ ,„оверительного Интерпола слапует ис-

пользовать понятие ?.?р?т!роваппого отклонения , нахсдядегос

в ЗГ.ВИСИМОСТИ от выбранной статистической вероятности ? и числа

из:.:ерений >2 . Оно является отклонением того ::л: и:-ого из?.:ере

ния от средней арифметической, отнесенного н средней квадратнчн

сшибке (j г.э.

£ = XimZ_____--i, ’ '

-20-

При нормальном ( гауссовском ) законе распределения вариаци-

онного ряда значения могут колебаться в пределах + 3.

Для указанных выше значений доверительной вероятности соотв»

ственно будут равны I и 1,35.

Тогда верхнюю и нлкнюю границы доверительных интервалов мо:ю

определить соответственно следующим образом:

верхнюю границу ТС + -™=-( 3.12 )

нигвнюю границу л - л

В связи с тем, что при практических измерениях рассеивание значе.

измеряемой величины достаточно высоко, то для сопоставления резу.

татов нудно пользоваться коэффициентом вариации, равным

= -Л— . ЮСД (3.13 )

. . А

3.2.3. Приведенные выше понятия позволяют не только оценить

уме выполненные измерешгя, но и предусмотреть сколько , их надо еде

лать, чтобы получить необходимую точность результатов.

Из выражения ( 3.12 ) следует, что точность измерений растет

с их числом, _ -

Задаваясь требуемьп.д величинам допустимой ошибки средь

го арифметического Р, нормированного отклонения t и коэмРициен:

вариации 'IV' для измерения данного параметра модно определить

требуемое число измерений, по выражению

И = t’-.UJ-/?- ( 3.14'

Причем значение коэ''''ициента вариации долппо быть определено для;

данного ’’.етсда измеоэ.ния заоанее и пои мапсичальпо большом числе?

измерений для кам..'.ого из вариационный рядов. ?

i

-21-

Так, например, для определения запыленности при наиболее рас-

пространенных значениях статистических показателей необходимое

число измерений представлено в табл.3,1.

1аби1Лца , .L.

Необходимое число измерений ( отборов пылевых проб )

!допусти- йарактер пыли ;мая ошиб- ’.ка % : Гарантия I точности, • с/ • Коэ(¥’ициент : вариации,^ : необходимое число измере- ний

Грубодисперсная 10 38,3 25 7

25 38,3 25 I

10 90,0 25 17

25 90,0 25 3

ТО 58,3 30 9

25 38,3 30 2

ТО 90,0 30 24

25 90,0 30 4

Тонкодисперсная ТО 38,3 50 25.

25 68,3 50 4

ТО 90,0 50 68

25 90,0 50 II

ТО 68,3 60 36

25 38,3 30 6

ТО 90,0 30 97

25 90,0 60 16

3.3. Прибли жеиные вычисления пои обвабс ?тке

результатов измерений.

3,3.1. Каждый результат отдельного измерения прямой и косвен?:

величины или величины, рассчитанной по этому измерению представляе

собой приближенное число, точность которого определяется погреш-

ностью измерения. Такое число принято записывать таким образом, чт

бы ошибка последней ци"ры не превышала десяти единммд соответствую-

щего разряда. 3 это:.’, случае все дГ'ры числа, характеризующие ре-

зульат измерения, кроме последней будут верным:::, последняя ди'ра

сомнительной, а все находящиеся за сомнительной - неверными.

-22-

При окончательной записи результата измерения все неверные

цифры отбрасываются с соблюдением правил округления. В том случае

когда полученное приближенное число входит в расчетную формулу, в

нем сохраняется одна неверная цифра, как запасная. Например, если

результат измерения равен 1,4573, а ошибка составляет 0,01, то ок

нательный результат будет записан в виде 1,46 + 0,01, т.е. оставл|

ны две верные цифры и одна сомнительная. Если леэтот результат из;

мерения входит в вычисления, то используется число 1,457, где циф

ра 7 является запасной.

3 таблице математических и фчтзических величин в различных сп

ночниках приводятся числа с верными цифрами и одной сомнительной.

Здесь за максимальную ошибку округления принимается половина едиь

цы сомнительной ци’ры.

3.3.2. Правила округления величин общеизвестны и сводятся к

следующему:

- если первая отбрасываемая цифра больше пяти, то последняя

остающаяся ци^ра увеличивается на единицу;

- если отбрасываемая цитра меньше дпт::, то последняя остаюгд

яся цифра не изменяется;

- если отбрасываемая цифра равна мяты, а исследующие ци’ры

млэдших разрядов отсутствуют, то сохраняемая четкая цп”ра увелич

вается на единицу; в том случае, когда округляемое число предста

ляет собой ошибку, то при отбрасывании цгГры лить сохраняемые

цифры как четные, так и нечетные увеличивают? сл на етииину;

- если округляются целые ци'рн, то отброшенные заменяются ,

’ Л

.юттелем 10 , где - количество отброшенных ци Р, наприме

55014 = 56.103; при округлении десятичных дробей цп“.рн после заг

-23-

тон просто отбрасываются без замены их нулягд!. Нуль в конце деся-

тичной дроби характеризует степень точности, напри:.:ер, 5,48 и 5,480

отличаются друг от друга тем, что они имеют соответственно две и

три верные ци<ры.

3.3.3. Результат любого математического действия с приближенны

ми числа-'.-и также является приближенным числом. Следует учитывать,

что округлению подлежат не только конечные результаты, но и числа в

промежуточных выкладках. При этом округление производится следующие

образом:

- при сложении и вычитании все слагаемые округляются до сомни-

тельной цифры, стоящей в самом высшем разряде, а затем производите:

сложение или вычитание. Сто позволяет облегчить процесс сложения

( вычитания ) без потери точности;

- при умножении и делении в получаемом результате должно быть

столько значащих цифр, сколько их в одном из чисел с наименьшим

числом значащих цифр. При необходимости перед выполнением действи

над..числами производится их округление;

- при возведении в степень и нзэлечегдп: корня у результата дел::

но быть столько значащих цифр, сколько их было в основании или в

числе под корнем;

- при логарифмировании в мантиссе получаемого приближенного чпе

ла оставляется столько значащих ци 'р, сколько их в логарим.-друемс

числе.

-24-

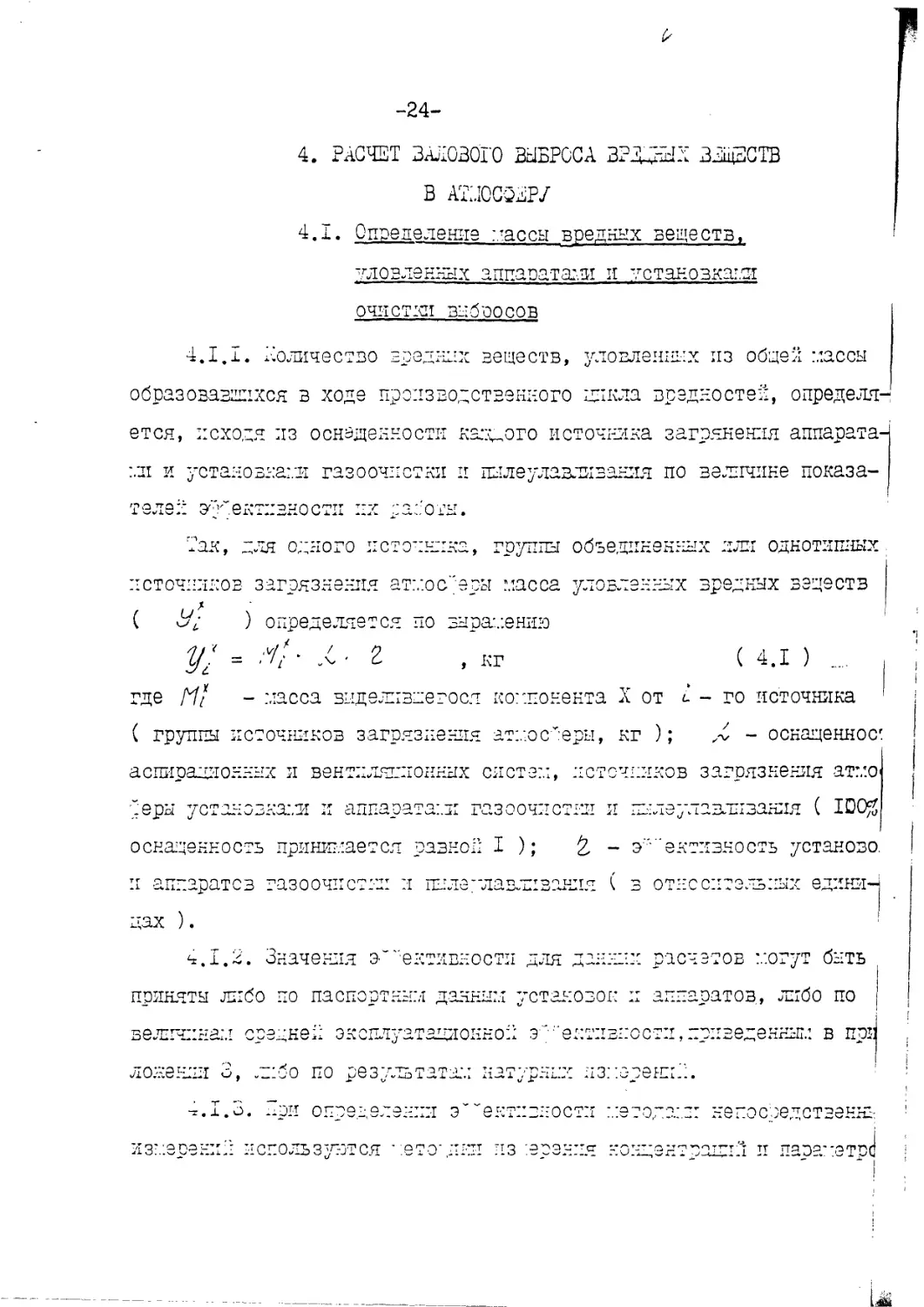

4. Расчет ЗААОЗОГО ВЫБРОСА ЗЗЙЩЗЫХ веществ

В АТЗОС5ВР/

4.1. Определение массы .вредных веществ,

уловленных аппаратами и установками

очистки выбросов

4.I.I. Количество вредных веществ, уловленных из общей массы

образовавшихся в ходе производственного цикла вредностей, определя-

ется, исходя из оснащенности какого источника загрянения аппарата-

ми и установками газоочистки и пылеулавливания по величине показа-

телей рлективности их работы.

Так, дли одного источника, группы объединенных или однотипных,

источников загрязнения атмосферы масса уловленных вредных веществ

( Mi ) определяется по выражению

у‘ = к- г , кг (4.x) ....

где /V/ - масса вид единые гося компонента X от L - го источника

( группы источников загрязнения атмосферы, кг ); / - оснащенное'

аспирационных л вентиляционных систем, источников загрязнения атм.0'

меры установками и аппарата:.!! газоочистки и пылеулавливания ( 100^

оснащенность принимается равной I ); - э”"ектизность устанозо.

и аппаратов газоочистки л пылептавливанля ( в относительных едини-

цах ).

4.1.2. Значения э^'-ективности для данных, расчетов могут быть

приняты л:бо по паспортным данный установок и аппаратов, либо по

величинам средней эксплуатационной а'''ективкостп,приведенным в при

лощении о, л:бо по результатам натурных измерены.:.

4.1.3. Зри определении эффективности методами непосредственны

измерений используются метощикп из :ерения концентраций и параметре

-25-

потока, упомянутые в разделе 3. 3 этом случае, эггектлвность опреде-

ляется как соотношение концентраций вредного вещества на входе в

аппарат ( установку ) газоочистки и на выходе из него ( при подсо-

сах воздуха по тракту газоочистки менее 5 % ), т.е.

с = = 1 - > ( 4.2 )

где Cj и Cg - концентрации вредного вещества на входе и выходе из

аппарата газоочистки, г/м3 ( мг/ы3 ).

/ля установок газоочистки и систем пылеулавливания, включающих

две и более ступеней очистки суммарная эффективность будет равна

2 = I - (I - щ ). (I -)••• (1 - U- (4-3 ’

4.1.4. При определениях эффективности непосредственными измере

ниями имеют силу все указания по правилам отбора и осреднения проб,

рассмотренные в разделе 3.

но измеренным средним концентрациям вредных веществ в отходя-

щих газах или вентиляционно?.: воздухе, выбрасываемы:-: в атмосферу,

рассчитывается фактическая эффективность 2^ очистки при такти-

ческих (на м.отдентизмерения ) загрузках технологического оборудована

показаниях качества используемых материалов и топлива, готовой про-

дукции

( 4.4 )

- концентрации

и -го вредного вещества в

промышленном выбросе, отходящих газах и вентиляционном воздухе при

“актических ре.шмах работы оборудования соответственно, ч/м3;

/О

(Лер и Ым - . .актичесмк: объем про:мыленного выброса отходя-

щих газов дли вентиляционного воздуха, приведенный к нормальным ус-

ловиям, м3/с.

-25-

потока, упомянутые в разделе 3. 3 этом случае, эп"е.-:тлвиость опреде-

ляется как соотношение концентраций вредного вещества на входе в

аппарат ( установку ) газоочистки и на выходе из него ( при подсо-

сах воздуха по тракту газоочистки менее о $ ), т.е.

6 = = I - -4Д- , ( 4.2 )

С/

где C-j- и 0% - концентрации вредного вещества на входе и выходе из

аппарата газоочистки, г/м3 ( мг/ы3 ).

лЗш установок газоочистки и систем пылеулавливания, включающих

две и более ступеней очистки суммарная эюмективностз будет равна

2 = I - ( I - 2, ) . ( I - Д )... ( I - Д), ( 4.3 )

4.1.4. При определениях эффективности непосредственней.:!! измере

киями имеют силу все указания по правилам отбора и осреднения проб,

рассмотренные в разделе 3.

По измеренным средним концентрациям вредных веществ в отходя-

щих газах или вентиляционном воздухе, выбрасывает:-: в атмосферу,

рассчитывается Фактическая эр-ектпзность 2^ очистки при /акти-

ческих(на моментизмерения ) загрузках технологического оборудования

показаниях качества используе:.:кх материалов и топлива, готовой про-

дукции

промышленном выбросе, отходящих газах и вентиляционном воздухе при

фактических режимах работы оборудования соответственно, ч/м3;

/О r\ci-

(jtp и cxjj - ...актине с кп к объем про: вводе иного выброса отходя-

щих газов или вентилввионного воздуха, привэдсинкы к ноомавы'лм мс-

ловпятл, м3/с.

-26-

Среднле значения эф-активности работы газоочистного оборудо-

вания определяются по аналогии со средними концентрация^-!.

4.1.5. Общая масса веществ, уловленных по каждому из вредных

компонентов, полет бить определена с использованием результатов

определения их выделения в ходе технологического цикла ( в раздел

3 ) и л-ормулы 4.1, суммированием значении по группам источников

загрязнехчпя атмосферы

У общ = У,'+ + -V +--- + • кг ( 4-5 )

а сутд.-арныл улов по всем компонентам ( твердым, газообразным,

жидким и их сумме )

-Уобщ = +... + Жц = -^44/ , кг ( 4.о )

4.2. Расчет вахтовых выбоосов вредных

веществ в ат:лос'"еру

4.2.1. масса вредных веществ, выбрасываемых в атмосферу дан-

г *

ным источником или группой однотипных ИСТОЧНИКОВ ИХ- . , опреде

ляется как разность медду их количеством, выделенным за устанозлЕ

ный промежуток времени и уловленным аппаратами и установками газо-

очистки

4.2.2. Определение валовых выбросов вредных веществ по груп-

пам одинаковых компонентов, по агрегатному составу и другим приз:

кам в целом для предприятия ( участка, цеха к т.д. ) осуществляв

ся по М'срмулам, аналогичным -^.7, т.е.

& общ “ //общ ~ У общ ’ ЕГ

/Ь общ “ //общ “ У общ ’ (».-)

-27-

4.2.3. Если одновременно с очисткой выбросов производится

сокращение выделения вредных веществ за счет совершенствования

технологических процессов ( Сх ), то "ормула примет вид

Д= Mi - (V; + С\ ), ЕГ ( 4.10 )

4.2.4. Для создания нормативной! базы, обеспечивающей наз^чн

обоснованное планирование мероприятий по сокращению провален-

ных выбросов, определение их целесообразности и эконо: лчесисй'

эффективности, соединение данных об основной деятельности пред-

приятия с его работе!! по защите окружающей среды нудны объект::^

ные оценочные показатели. Такими показателями являются удельные

выбросы вредных веществ на единицу продукции.

Порядок и схема их расчета изложены в "Методических указа-

ниях для проведения исследований в основных отраслях промышлен-

ности по определению удельных выбросов в атмосферу на единицу

продукты!", разраб с таивши научно-и с следователь с киш институте?,!

планирования и нормативов Госплана СЗОР ( Москве, 1975г.), из-

ложение которых в настоящей методике нецелесообразно.

Настоящая методика может служить только базой для опреде-3

ленля удельных выбросов до "Методическим указаниям" а части ус

тановления количества вредных веществ, мтдэлтемых технологичес •

ким оборудовавшем и выбрасывае:.нх в атмосферу.

-28-

Уд е льны е показатели выделения вредных веществ с

дымовыми газаг.л котлоагрегатов / I /

: Удельные показатели выделехчия вредных веществ

Вид топлива ; кг/тнт, кг/IOOO м, газа_______________________

: твердые час-: : тицы : • • оксид серы :оксид угле- вода :оксиды азе :та

Угли: донецкие 67,6 50,4 49,0 2,21

кузнецкий 53,6 7,2 51,3 2,23

карагандин- ский 75,2 14,4 43,9 1,97

воркутинский 67,2 14,4 45,5 2,17

ИНШ1НСКИЁ 70,8 46 ,8 оо, о 1,31

подмосковный 70,4 -3,6 25,8 С 95

кизеловский 82,0 102,8 39,7 1,37

челябинский 72,0 18,0 34,7 1,27

свердловский 67,8 7,2 54,0 1,04

башкирский 34,0 9,0 24,4 С, ос;

черемховский 74,0 19,8 оо о 9 I ,ох

азейский 45,6 7,2 43,1 1,64

гусино-озер- ский 0<J ? О 9,0 .1,2 1,45

читинский 32,2 9,0 -2,1 1,45

хакасский 51,0 9,0 26,1 1,37

канс ко-ачинский об, 0 7,2 о2,6 г, 21

приморские 37 6 9 7,2 •--О , -х 3,18

С С. 04:,2 7,2 / 1 > ' -Z J *** х * W- -

магаданский 43,0 -4,3 X , С О

якутский Л-.У 0 о 9 -15,1 ►ч/ а *

-29-

..родолление прило.д.. I

Вид топлива Удельные показатели рыделенпя вредных вещее кг/тнт, кг/ICCO :.г газа

твердые час- тицы .’оксид серн • • : оксид угло- :рода :оксиды :азота •

Угли: львовско- волынский 59,6 46,8 43,0 2,08

Ставрополь си: 1й 74,0 23,4 33,4 1,75

туванский 36,0 10,8 33,4 2,43

селезений 36,0 0,0 50,3 2,22

Торф 32,6 1,8 24,0 1,25

Дрова 21,2 — 30,1 0,78

Дкдкое топливо: мазут топочный вксокосернистый 6,0 54,9 . 37,7 2,46

мазут -лотскип малосернистый 5,3 5,9 37,7 2,57

печное бытовое топливо 0,0 53,8 37,7 2,31

Газ ( на TOGO и3) — 12,9 2,15

-30-

ПЕ1ЛОЙЗН?3 2.

Удельные показатели выделения

вредных веществ основным тех-

нологическим оборудованием и

коэффициенты стационарности и

влияния технологических пара-

метров

Большое разнообразие технологических процессов и оборудования,

применяемых в отрасли, требут-от систематизации по цехам и участкам

производства значений удельных показателей выделения вредных

веществ, а внутри них - по технологическим операциям и группам обо-

рудования.

При этом основное внимание уделяется наиболее крупным, по мас-

се выделившихся веществ, источникам для данного цеха ( участка ).

Во всех таблицах значения выделений относятся к нормализованному

технологическому процессу или к технологическому процессу, принято-

му за номинальный. По группам оборудования с нестационарны*^ или

переменными условиями ведения процесса даны коэт“ициенты перехода

к реальным ( фактически?.; ) условия?.: производства.

I. Питейные цехи

литейный цех предприятия включает в свой состав: шихтовой, с?д

сепрлготовительный, стер:жевой, 'ормовочныд, плавильный, разливоч-

ный, очистной. Производство отливок в таки:: цехах мояет быть массо-

вым, крупносеря'-цщм, среднесерийным, мелкосерийным и единичным, а

сами отливки: особо *.:елкими, мэлки?ш, средлн.п, крупными тяыелци

и особо тя:::елы?ш. Они отливаются в объэ:/яы2 разовые песчаные ’'ор:.д

постоянные металлические ц-орг.пл ( кокиля ), под давлением и др.

-31-

Такое разнообразие процессов, особенности работы в них технологи-

ческого оборудования, стационарность его работы во времени, способ

ствует значительным колебаниям масс, выделяющихся вредных компоне!

тов и долито быть учтено при определении этих выделении как в пе-

риод установления удельных выделений, так и при расчетах валовых

выделений для конкретных процессов и оборудования.

Не стационарность загрузки и использования оборудования могут

быть учтены применением в расчетах коэффициента использования цик

левой или расчетной производительности ( для неавтоматизированно!

оборудования ), равного примерно 0,7-0,8 и коэффициента неравноме

кости, принимаемого по табл.1.1 в соответствии с нормами проект!

рования литейных цехов машиностроительных заводов ( общесоюзные

нормы технологического проектирования предприятий машиностроения,

приборостроения и металлообработки. Питейные цеха и склады шихто-

вых и Формовочных материалов fOHTH 07-86 .йшавтопром, 1987.)

Таблица I.I.

Коэффициент неравномерности

- :крупносерий- :ное и массо- :вое мелкосерийное I и среднесе- : ри.'дсе : единичное мелкосери ное

Плавильное 1,1-1,2 I,2-1,3 1,2-1,4

Формовочно-заливочное 1,0 1,0 . 1,0

Смесеприготовительное 1,1-1,2 I,2-1,3 1,2-1,4

Стержневое 1,05-1,10 1,1-1,2 I,2-1,3

для сушки форм и стер:. •дед - -,2 — ,— г_ 9

Очистное 1,1-1,2 1,1-1,2 I,2-1,3

Термическое 1,05-1,10 1,1-1,2 I,2-1,3

Грунтовочное 1,05-1,10 и 1 Г\? и

-32-

I.I. Плавка черных металлов

Плавка черных металлов осуществляется на предприятиях отрасли

в основном в открытых и закрытых чугунолитейных вагранках, дуговых

н индукционных печах.

Открытые п закрытые чугунолитейные вагранки имеют производи-

тельность, не превышающую 25 т/ч. /дельные показатели выделения

вредных веществ открытой коксовой вагранкой с холодным дутьем при

номинальном режиме процесса приведены в табл.1.2, а закрытой в

табл. 1.3. Из этих таблиц следует, что с ростом производительности

вагранки удельное выделение на единицу времени увеличивается, а

удельное выделение на единицу массы выплавляемого металла остает-

ся практически постоянным, /дельные показатели выделения углеводо-

родов даны для случая ?.т.алозамасленного скрапа и представляют собой

сумму углеводородов, образующихся при смигании кокса и выгорания

масла. Поправочные коэ'vициенты на отклонение в них резим.ов плавки

от номинального ( см.примечания к табл.1.2 ) и нестационарность

процесса и работы оборудования даны в табл.I.И и 1.5.

3 процессе выпуска I т чугуна в новый из загранок в атмосферу

цеха выделяются около 125-130 г оксида углерода и 18-22 г графито-

вой пыли, удаляемых через ''онарные проемы или через систему обще-

обменной вентиляции.

Электродуговые печи плавки стали и чугуна на машиностроитель-

ных предприятиях, не превышают емкости 100 т. Выделение ими вред-

ных веществ в ходе технологического процесса зависит от марок вы-

плавляемых сплавов, продувки кислородом и ряда других факторов,

пойдем состав и количество выделяйщихся компонентов изменяется в

< I’7

различные периоды плавки. В табл.a.3V приведены показателя выделе- ।

ния вредных веществ при плавке стали и ч;туна и влияние на их кол,

честзо различных моментов, сопровоцдающдх процесс плавки. При раз--'

-33-

ливе металла в воздух цеха выделяется до 40$ вредннх веществ, отса-

сываемых непосредственно от печен.

В табл.1*9-1*Юданы поправочные коэсчпциенты на отклонение мас-

сы пыле- и газовыделений при изменениях технологии плавки от процес-

са, принятого за ногдшальиый ( табл. 1.6 } д его недтацпонарности.

Индукционные тигельные печи для плавки стали . повышенной час-

тоты ) и чугуна ( прог'ншленной чистоты ) характеризуются значитель-

но меньшими пыле- и газовыделэниятш. Их характеристики приведены в

табл. 1.8. Динамика пыле- и газообразования в них изучена еще недо-

статочно для установления поправочных коэ''ги<д:ентяв на нестабиль-

ность процесса во времени. Б табл.I.II. приведены поправочные коэф-

фициенты для внесения корректив на отклонение значений пыле- и газо

выделений от технологических ре.чимов процессов,

При разливе чугуна в “ормы в атыосферу цеха

выделяется оксид углерода, ыочгч^ство которого в зависимости от ве-

са отливок приведено в табл. 1.15-

1.2. Плавка цветных металлов и сплавов.

Плавка цветных металлов и сплавов на их сситве на машинострои-

тельных заводах осуществляется в основном в л-дуыдпоииых тигельных

и канальных печах, печах сопротивления и элэктрсдуговых. Как прави

ло, их производительность находится в пределах С,15-2,0 т/ч. Для

осуществления процесса получения металлических слитков из лома

цветных металлов, а такие изготовления сплавов с различными харак-

теристиками применяются разнообразные пихтовые ~ присадочные матег

алы. Поэтому в газовых выделениях в процессе плдвки присутствует

много различных компонентов. Дроге возгонов металла и его сплавов

оксидов серы н аз.та встречаются “тористый воде год, аемпак, ионы

хлора, графитовая пыль, ’'тористый кальций, хлористый барий и друг

количественный состав этих выделений еще не,.,осгатсчно изучен, з

-34-

связи с чем отсутствуют надежные коэффициенты к удельным пока-

зателям в зависимости от типоразмеров оборудования, технологии

плавок металла и др. Количественные характеристики основных

компонентов выделений; пыли, оксидов азоте и серы, оксида угле-

рода и др. представлены в табл. I.I2. - I.I4.

Таблица 1,2

Выделение пыли и газов

при выплавке чугуна в открытых коксовых вагранках при номинальном режиме* / 2 /

юизво- Объемный рас- Масса выделившихся вредны; — - — - - - - - - с веществ

толь— »сть .гранки ход ооразую— щихся газов, приведенный к нормальным условиям твердые частицы • углерода мо- ; нооксид • • серы диоксид азота оксиды углеводороды

?/ч м3/с тыс.м3/т г/с ;кг. ;г/ /т**, кг г/с • кг/т, г/кг г/с . - кг/т, г/кг г/с .. :кг/т, ;г/кг г/с ; кг/т, ;г/кг

[ 2 3 4 : 5 ’ 6 7 8 9 . 10 : II 12 : is g : с

1,5 0,51 1,22 7,71 18,5 91,1 222,0 0,204 0,49 0,017 0,041 0,044 г 0/06

2,0 0,04 1,15 10,11 1о,2 116,7 210,0 0,267 0,48 0,022 0,040 0,054 0,098

2,5 0,76 1,09 12,64 13,2 140,0 202,0 0,326 0,47. 0,029 0,042 0,071 0,103

.,0 О,о9 1,07 15,08 18,1 166,2 202,0 0 ,з83 0,46 0,032 0,039 0,093 0,112

м 1,14 1,03 20,00 18,0 221,1 199,0 0,489 0,44 0,039 0,035 0,130 0,117

5,0 1,44 1,04 24,58 17,7 276,4 199,0 0,611 0,44 0,057 0,041 0,172 0,124

о, 0 1,79 1,07 29,50 17,7 827,8 197,0 0,717 0,43 0,061 0,037 0,210 0,126

7,0 2,15 1,10 34,61 17,8 379,2 195,0 0,2786 0,40 0,074 0,038 0,268 0,138

10,0 6,00 1,08 46,89 17,6 оЗЗ,1 193,0 1,157 0,42 0,097 0,035 0,397 0,143

12,0 6,40 1,02 57,37 17,3 Зоб, 9 191,0 1,3о7 0,41 0,133 0,040 0,503 0,151

15,0 4 ,60 1,03 70,83 17,0 772,2 188,0 1,667 0 40 9 0,179 0,043 0,312 0,147

Продолжение табл. 1.2.

I 2 3 4 5 6 7 8 9 10 11 12 13

16,0 4,Ь8 1,03 76,44 17,2 841,7 188,0 1,778 U,40 0,187 U,042 0,715 0,161

20,0 6,69 1,02 97,22 17,5 1018,1 183,0 2,167 0,39 0,194 0,035 0,950 0,171

26,0 7,32 1,05 125,69 18,1 1251,4 180,0 2,847 0,41 0,264 0,038 1,284 0,185

Примечания:

* Номинальный режим плавки: расход кокса - 11% от веса металле завалки; подача воздуха на горение

кокса - НО м3/м^.мин; содержание серы в коксе 1,1%, дутье холодное; загрязнение скрапа маслами 1

минимальное; искрогаситель и система дожигания монооксида углерода отсутствуют.

— Удельный выброс дан в г(кг) на кг(т) жидкого металла.

*** Углеводороды содержат сумму летучих полициклических ароматических углеводородов, главным образом,

альдегид НСНО и уксусной кислоты СН3СООН, акролеина, а также паров минеральных масел из

замасленного скрапа.

Средний химический состав пыли: диоксид кремния - 30%, углерод - 30%, оксиды железа, пары

железа - 147о , оксид кальция - 4%, оксид алюминия - 3%, оксид магния - 2%, оксид марганца - 2%,

оксиды натрия и калия - 5%, оксиды цинка - 4%, диоксид серы - 0,07%,пятиокись фосфора - 0,^6,

прочие оксиды металлов - 4,9%. При плавке специальных чугунов в пыли присутствуют в пропорциональ-

ном составе компоненты, являющиеся добавками в шихту и чугун.

Таблица 1.3.

Пыле- и газовыделения'

при плавке чугуна в закрытых коксовых вагранках при номинальном режиме 36 / 3 / j

)ИЗВО- Объемный рас- *. 1 1 . < , — Масса выделившихся вредных веществ

?ель- ль ?ранок I ход ооразутощих-.- ся газов, при- веденный к : нормальным ус- л0ВИЯМ : Твердые части-: цы : Углерода моно- : оксид : Серы диоксид Азота оксиды : Углеводороды

м '° ’. тыс.м3: .. : т: / : г/кг : г/с : (кг/т): • « / : г/кг : г/ :(кг/т) : • • г/с !($?) • г/с : г/кг :(кг/т) • : г/с ; Ж •

о,0 I, 208 0,37 15,9с>3 11,61 223,680 161,05 1,597 1,15 0,069 0,05 0,180 0,13

•7,0 1,7о0 21,т47 11,03 608,с02 168,07 Z X»' / Т ~ •-> 0,6J? 0,05 0,253 0,13

0,0 2,444 0,38 28,11’1 10,12. 428,500 154,26 3,083 1,П 0,139 0,05 0,389 0,14

Примечание. со

х - Характеристика номинального режима, а также все примечания к табл. 1.2 справедливы 1

для настоящей таблицы, -лг.пческий состав пыли также аналогичен приведенному в

примечаниях к табл.а.2.

-38-

Таблица 1.4.

Поправочные коэуйициенты на изменение пыле-

и газовыделений вагранками открытого и за-

крытого типов в связи с отклонениями техно-

логии производства от номинальных значений

стационарного процесса ( табл.1.2, 1.3 ).

Изменение выделений оксида углерода:

а) от расхода природного газа

Расход при- ; 250 родного га- : за, и3/ч • 270 : 290 зю : ззо • 350 • з?о : зэо : 4Ю

Ь 0,152 о, 303 0,515 0, 765 I, 0 1,02 0,606 0,242 0,10.

d) от расстояния не яду осяди ~ урм и горелок ( за номинальное

расстояние принято с =1100 мм, при котором содержание СО = 14$ )

Расстоя- ; 700 ; 800 ние мезду : : осями мурм: : и горелок,; : мм : ооо • юоо • 1100 1200 *1300 *1400 ;1500

1,12 1,0! в 1,08 1,03 1,0 0,96 0,91 0,86 0,81

в) от удельного расхода кокса

Расход кокса : в % от массы : 10 металлоыихты : II : 12 : 13 14 : 15 : 16

0,07 1,0 1,08 1,26 1,39 1,53 1,65

г) при переходе с крупного i :окса п =1,30

д) при переходе э от коксового темп и р о о о и р о W о <н *1 II и *•

-38-

Таблица 1.4.

Поправочные коэрйициенты на изменение пыле-

и газ©выделений вагранками открытого и за-

крытого типов в связи с отклонениями техно-

логии производства от номинальных значений

стационарного процесса ( табл.1.2, 1.3 ).

изменение выделений оксида углерода:

а) от расхода природного газа

Расход при- родного га- за, м /ч ; 250 ; 270 • ♦ ♦ • • • • 290 ; зю ззо ; 350 : 370 : 390 : 4io

4; 0,152 0,303 0,515 0,765 1,0 1,02 0,606 0,242 0,10.

б) от расстояния медду осями сурм и горелок ( за номинальное

расстояние принято =1100 мм, при котором содержание СО = 14$ )

Расстоя- ние между осями йурм и горелок, мм 700 : 800 * »г : 900 : 1000 ;11С0 :12оо :1зоо •1400 :1500

ч 1,12 1,08 1,06 1,03 1,0 0,96 0,91 0,86 0,81

в) от удельного расхода кокса

Расход кокса в % от массы металлошихты 10 II 12 13 ±4 15 16

0,07 1,0 1,08 1,28 1,39 1,53 1,65

г) при переходе с крупного кокса на мелкий = 1,30

д) при переходе от коксового топлива к кскссгаоово?.1у<~/.

-39-

Изменение выделений пыли

а) от удельного расхода воздуха

Удельный расход • воздуха ( при : нормальных ус- ; ловлях ) Г.Г/Ч 70 •* 80 ; 90 ; юо : ПО • • : 120 i 130 4 • • • ’•140

i с ,45 0,59 0,72 0,86 1,0 1,15 1,28 1,42

б) от применения в ) при переходе горячего дутья с крупного кокса -1.34- на мелкий \ -1,36

Таблица 1.5.

Поправочные коэффициенты на нестационарность

пыле- и газовиделений в процессе плавки

Время с начала плавки, час 8 : то = 12 • : 14 : 16 : is 20

Оксид лтлеро- Да 0,943 1,270 1,303 1,284 1,215 1,169 1,143

Пыль 1,795 1,216 0,962 0;706 0,642 0,705 1,024

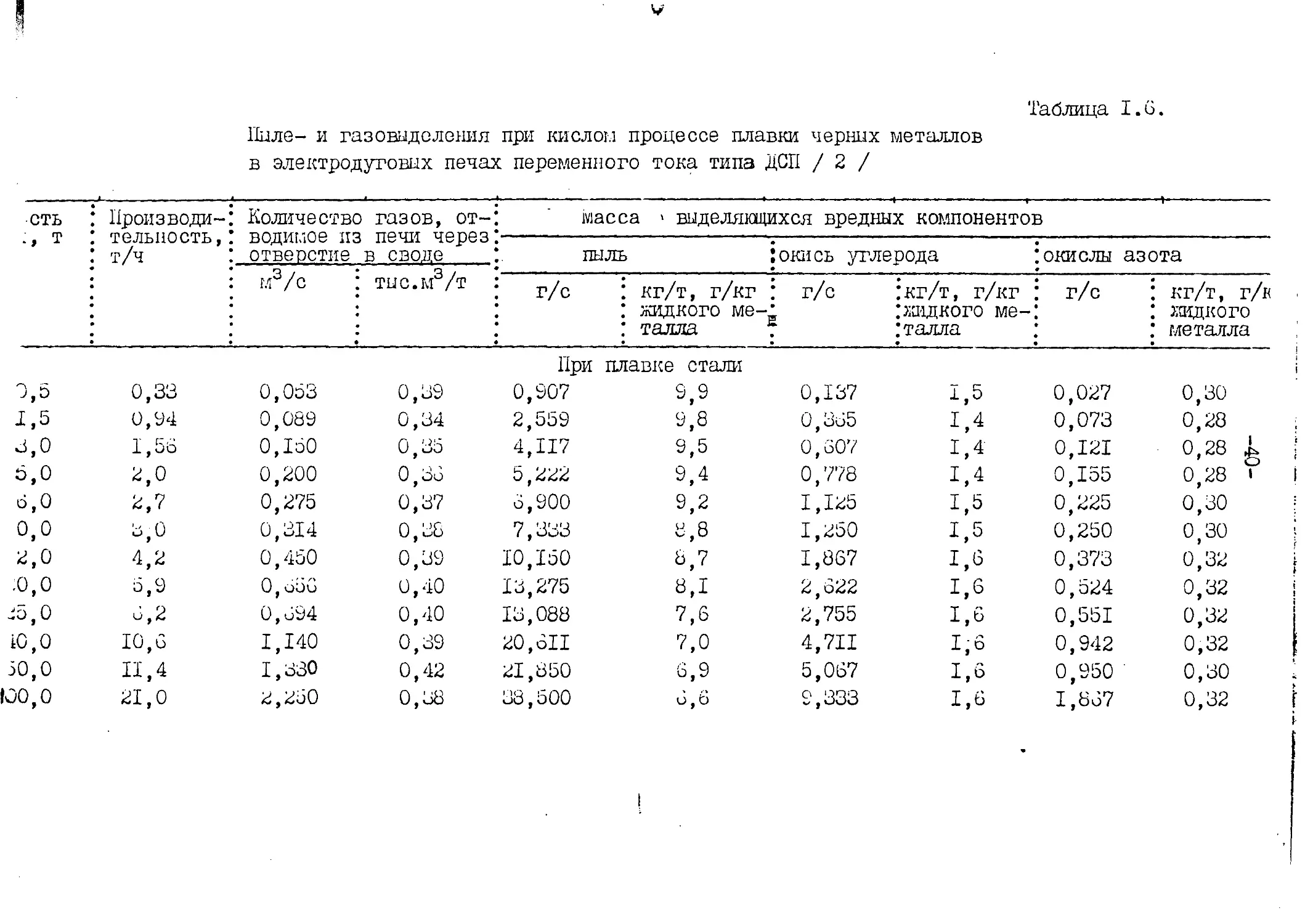

Таблица 1.6.

Пыле- и газовыдслсния при кислом процессе плавки черных металлов

в электродуговых печах переменного тока типа ДСП / 2 /

сть Производи- Количество газов, от- — — - -1 - - | iviacca ' выделяющихся вредных компонентов ,

• > т 1 Ю W 1 4-> J хЗОДШлиУ Но НУ 411 ЧУ^1Уо •

т/ч отверстие в своде пыль Iокись углерода : окислы азота

м3/с : тис.м3/т г/с I кг/т, г/кг : г/с :кг/т, г/кг : г/с : кг/т, г/в

: жидкого ме- "т* гадкого ме-; : жидкого

; талла • .’талла металла

При плавке стали

0,5 0,33 0,053 0,39 0,907 9,9 0,137 1,5 0,027 0,30

4,5 0,04 0,089 0,34 2,559 9,8 0, Зи5 1,4 0,073 0,28

3,0 1,56 0,150 0,35 4,117 9,5 0,607 1,4 0,121 0,28 1

5,0 2,0 0,200 0,36 5,222 9,4 0,778 4,4 0,155 0,28 •

6,0 2,7 0,275 0,37 6,900 9,2 1,125 4,5 0,225 0,30

0,0 3,0 0,314 0,38 7,333 8,8 1,250 4,5 0,250 0,30

2,0 4,2 0,450 0,39 10,150 Ь,7 1,867 4,6 0,373 0,32

:0,0 5,9 0,656 0,40 13,275 ВД 2,622 4,6 0,524 0,32

Jo,0 и,2 0, о94 0,40 13,088 7,6 2,755 4,6 0,551 0,32

10,0 10,G 1,140 0,39 20,611 7,0 4,711 4,6 0,942 0,32

50,0 11,4 1,330 0,42 21,850 6,9 5,067 4,6 0,950 0,30

100,0 21,0 2,250 0,38 38,500 6,6 9,333 4,6 1,867 0,32

Продолжение табл.I.6.

ость . и, т Производи- тельность , т/ч Количество газов,отво- димых из печи через Масса выделяющихся вредных компонентов

пыль ! окись углерода I окислы азота

отверстие в своде

м3/с : тыс.м3/т г/с кг/т, г/кг жидкого металла * г/с .*кг/т, г/кг : жидкого :металла ! г/с .’ кг/т,г/кг : жидкого : металла •

3,0 1,65 0,161 0,35 При плавке 4,354 чугуна 9,5 0,642 1,4 0,128 0,28

5,0 2,5 0,250 0,36 6,527 9,4 0,972 1,4 0,194 0,28

3,0 2,8 0,288 0,37 7,155 9,2 1,167 1,5 0,233 0,30

10,0 4,5 0,476 0,38 П,000 8,8 1,875 1,5. 0,375 0,30

12,0 5,1 0,552 0,39 12,325 8,7 2,267 1,6 0,453 0,32

20,0 7,0 0,785 0,40 15,750 8Д 3,Ш 1,Б 0,622 0,32 7

25,0 8,0 1,000 0,40 16,889 7,6 3,555 1,6 0,711 0,32

40,0 12,0 1,321 0,39 23,333 7,0 5,333 1,6 1,067 0,32

50,0 14,0 1,640 0,42 26,833 6,9 5,833 1,5 1,167 0,30

00,0 23,0 2,465 0,38 42,167 6,6 10,222 1,6 2,044 ’ 0,32

Примечания: I. /дельные выделения даны в г/кг ( кг/т ) .жидкого металла.

2. Кроме указанных в таблице вредных компонентов в газах присутствуют: оксиды серы - 5 мг/м3

( 1,6 г/т ); нданидн 50 цг/г.г ( 2з,4 г/т ); шториды - 1,2 мг/м3 ( 0,56 г/т ). В период

расплава в шли содержится до окислов марганца, в период доводки 6% окислов кальция

и 7/ окислов магния.

3. Технологический процесс - кислый. Еихта: легковес, стружка брикнтированная и россыпью, отсос

газов технологический.

4. При газоотсосе с разрывом расход газа увеличивается в 4-5 раз, через кольцевой отсос в 10-12

раз, при удалении через зонты и колпаки - в 15-20 раз.

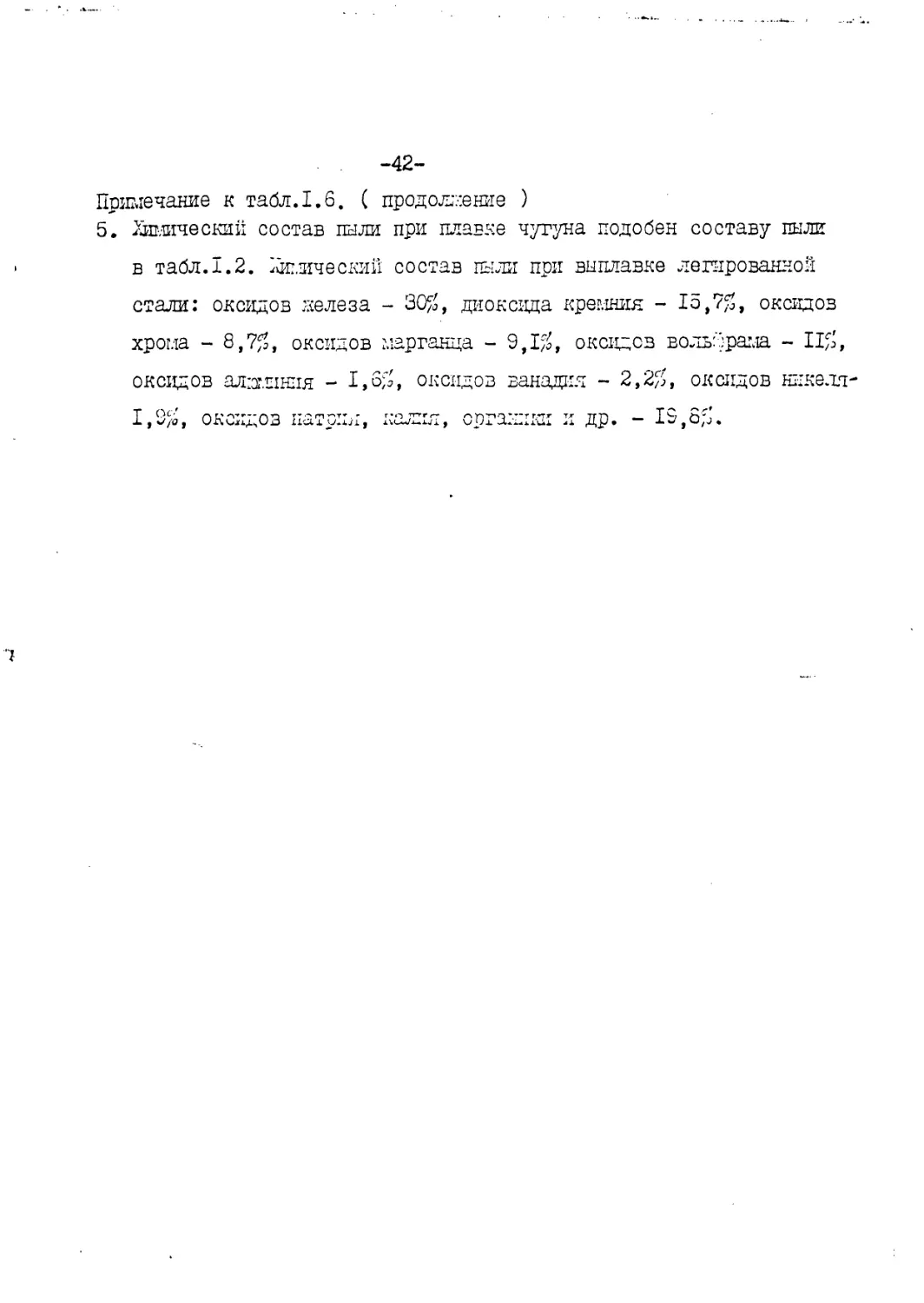

-42-

Примечание к табл. 1.6. ( продолжение )

5. Химический состав пыли при плавне чугуна подобен составу пыли

в табл.1.2. Химический состав пыли при выплавке легированной

стали: оксидов железа - 30$, диоксида кремния - 15,7$, оксидов

хрома - 8,7$, оксидов марганца - 9,1$, оксидов вольфрама - 11$,

оксидов алдминия - 1,3$, оксидов ванадия - 2,2$, оксидов никеля

1,9/а, оксидов натрия, палия, оргалит и др. ~ 1^,0, о.

Таблица 1.7

Пыле- и газообразование при плавке черных металлов в электродуговых печах

постоянного тока типа ДСПТ и печах электрошлакового переплава типа ЭША /4/

Тип печи ^ид вы— хин печи плавля- Вид и состав Масса наделяющихся вредных веществ, г/кг садки печи

емого металла шихты для шихтовки пыль плавильная газообразные компоненты

и за- печи при вен- при тех- при ком- углерода монооксид

валки тиляци онном отсосе газов нологи- ческом отсосе газов биниро- ванном отсосе газов при вен- тиляци- онном отсосе при тех- при ком- нологи- биниро- ческом ванном отсосе отсосе азота ОКСИ- ДЫ серы ДИ- ОКСИД фтори тый ВОДО- РОД

газов газов газов

Электродуго- сталь Шихта

вые печи по- (твер- средней

стоянного дая за- чистоты

тока (ДСПТ) валка) 3,0 3,0

чугун жидкая 0,22 завалка 0,22

Печи электро-сталь Шихта чис- 0,51 —

шлакового инстру- тая котхо-

переплава (ЭША) менталь-ды инстру-

ная ментально- го произ- водства) , флюс АН-295-30

Шихта сред- 1,02

ней чистоты

(отходы ин-

4,0 0,17 4,0 0,17 4,0 0,17 0,14 0,18 0,16 0,16 1

0,98 — 0,07 0,023

0,98 0,07 0,02с

струменталь-

ного произ-

водства, струж-

ка россыпью) ,

Таблица 1.8.

Пыле- и газообразование при плавке стали и чугуна в индукционных печах / 3 /

гменование. состъ печи ' -г Произво - дитель- ность печи (расчет- ная), т/ч — Объем отса- сываемых га- зов через отводной зонт или кольцевой отсос(рас- четный) , Md/c 1 • ——— 1 — . — Масса/выделившихся основных вредных компонентов

пыль углерода монооксид азота оксиды прочие

г/с г/кг ,(кг/т) г/с г/с 1 г/кг (кг/т) г/с г/кг (кг/т)

Плавка стали по кислому процессу

?чи индук-

'онные по-

денной

лстоты ти-

1 ИСТ

3,06 0,05 0,083 0,023 I.S4 , 0,002 0,14 0,001 0,07 0,002 0,18

0,10 0,130 0,044 I,60f< 0,004 0,14 0,002 0,07 0,005 0,18

3,25 0,18 0,194 0,079 1,58 0,007 0,54 0,003 0,07 0,008 0,17

3,40 0,23 0,250 0,113 1,57 0,010 0,14 0,005 0,07 0,012 0,17

1,0 0,57 0,500 0,247 1,56 0,020 0,13 0,011 0,07 0,027 0,17

^,5- 1,75 0,8оЗ 0,739 1,52 0,053 О,0П 0,034 0 07 у 0,083 0,17

з,о 3,0 1,555 1,208 1,45 0,092 0,11 0,058 0,07 0,133 0,16

10,0 3,5 2,000 1,274 1,31 0,097 0,10 0,058 0,06 0*146 0,15

Продолжение табл.I.8

1- .. ... . X- _ ................. -К. ~ - . ...._____________________________________________I

лменование iемкость чи, т Произ- ; води- :Объем тель- :отсасыва- ность I емых га- печи :зов через (рас- :отводной четная) ;зонт или :кольцевой ;отсос(рас- :четный) ;mi /с • Ыасса выделившихся основных вредных компонентов

пыль углерода моно- оксид азота оксиды прочие

г/с г/кг (кг/т) г/с г/кг (кг/т) г/с 9/у. кКГ/т) г/с (%/9

•чи индук- 11лавка чугуна при работе с ’’болотом" 50% и температурой выдачи сплава 1400°С ) \J J /Дл tllJl С XI ю часто- I типа V1 [Т 1 1,0 0,36 0,500 0,130 1,30 0,011 0,11 0,006 0,06 0,014 0,14 3,5 1,00 0,833 0,353 1,27 0,025 0,09 0,017 0,06 0,039 0,14 6,0 2,75 1,555 0,924 1,21 0,069 0,09 0,046 0,06 0,099 0,13 10,0 4,95 2,000 1,499 1,09 0,124 0,09 0,082 0,06 0,179 0,13 £6,0 и,50 6,555 1,896 1,05 0,162 0,09 0,108 0,06 0,235 0,13 21,5 9,00 2,972 2,350 0,94 0,200 0,08 0,150 0,06 0,300 0,12 25,0 10,40 о,139 8,542 0,88 0,231 0,08 0,173 0,06 0,347 0,12 31,0 13,90 3,472 3,282 0,85 0,309 0,08 0,232 0,06 0,463 0,12

Таблица 1.9.

Поправочные коэсу;ициенты

на изменение пыле- и газовыдэлений электродуговыми

печами в связи с отклонениями технологии производ-

ства от номинальных значений стационарного процесса

С табл.1.3 )

Изменение выделений пыли

а) от вида выплавляемой стали

Вид Углеро- Средне чт- • :Средне- :Низко- Нержа- ! маро- Кислот

стали дистая :леродис- :тая кон- :струкци- :онная • :углеро- :дпстая :легиро- :ванная • :углеро- :дистая • • веющая .•проч- ная 1 ная

1,38 1,0 0,о4 0,41 0,9 1,4 1,2

— 1,0 0,71 0,44 — —

к при завалке печи в один прием

кх - при завалке печи в два приема

б) от вида шихты ( для плавки стали при твердой завалке )

, - — — И- Характеристи- ка дихты 1—t- Чистая (круп- новес .собст- венные отходы, возврат) ,— Средне й чистоты (легковес, покупной лом; , загрязненная (стружка бри- кетированная легковес) "• У ~ : Стружка хроссыпь:-:

0,55 1,0 X , Зх 2,33

в) от вида [пихты ( для плавки ч;туна )

2 Характеристика шихты Чистая (’цтун доменный, пере- дельный Ч7ЩК0- вый, возврат) ;Загрязненная *< лом покупной, :пересортиЬсван- ;el:x, сточйжа • ччтч'иная') -идкая зав^

Твердая завалка^ - _ ! t ) Со с, —

-^дкая завалка <^fi — х,24

-47-

г) от продувки кислородом ( при плавке чугуна и стали )

Расход кислорода, г.г/т —< < — : 15 о 18 ь — : 21 : 24 : 27 2 : зо

4; 1,0 1,74 1,90 2,06 2,22 2,38 2,53

д) на пгп плавке при плавке переход тт ту’ГР’ ° стали - от кислого процесса на - 1,2 1,5 основный £ •

Таблица 1.10.

поправочкие коэСУпциенты

на нестационарность пыле- и газовыделекий

а) пыли в течение времени процесса плавки:

Доля времени; от начала : плавки, % : 22 • 1 зз : 44 об : 67 1 : 78 89

0,25 0,75 1,39 1,81 1,94 1,32 0,14

б) пыли и газа в течение различны:: этапов плавки

Доля времени : Загрузка этапа в про- : г^ессе плавки,: /О I . — ... ... .. v : Расплавление: Окисление •Зосстановле- :ние

Пыли 0,о9 1,55 2,79 0,22

Окиси углерода - 1,0 1,25 0,65

Окислов азота -J" - 1,0 I 25 9 0,65

-48-

Таблица 1.11

поправочные коэффициенты

на изменение пыле- и газовыделении индукционными

печами в связи с отклонением технологии произ-

водства от номинальных значени и стационарных

процессов ( по табл.1.8.)

п/п : Характер отклонения процесса : Обозначение : • Величина

Плавка чугуна о

I. Перегрев металла до 1550°0 0,9

2. Подогрев пихты до 300-7С0°С 1Д

о. Применение в пихте стругни 2,0

4. Плавка стали Переход от кислого к основному процессу I 0,8

О. На чистоту струкки: 1

- чистая стручка 0,5

- средней чистоты 1,0

- загрязненная к 1,5

- струйка россыпью 2,2

-49-

Таблица I.12

Выделение вредных веществ при плавке цветных металлов и сплавов

Тип печи Емкость печи,т Производи- тельность, т/ч : Объем от -, • • • . - 1 , . Масса выделившихся вредных веществ

: мого воз- ; духа через ; отводной ; зонт или .* кольцевой = ЖС’ взвешенные частицы газообразные

углерода монооксид ; азота оксиды прочие

г/с : г/кг : (кг/т) г/с г/с : г/с

Плавка сплаво! 1 на медной основе

Дуговые печи типа ДМК.ДМБ 0,25 0,50 0,35 0,50 0,416 0,694 0,2о7 1,383 2,76 2,71 0,197 0,^72 2,05 1,96 0 092 0,94 0,91 0 050 0* 080 0,53 0,58

1,0 0,70 1,278 1,5и8 2,66 0 358 » 1,85 0,169 0,87 о,юз 0,54

Индукционные I,0 тигельные печи промыш- 2,5 \/ ленной частоты типа ИЛТ 6,0 0,6-0,9 1,4-1,8 2,1-2,8 0,972 1,667 2,638 0,122 0, 2ь 9 0,386 < 0,56 ' 0,59 0,55 о, озо 0,058 о.оаэ' 0,14 0,13 0,13 о,139 о г92 0 475 0,64 0,64 0,64 0 °И о’069 о’037 0,16 0,15 0,13

10,0 3,2-3,7 3,889 0 472 9 0,55 0,П7 0,14 0 528 0,62 О,119 0,14

25,0 6,6-7,5 5,833 0» 933L 0,47 0,267 0,13 I, 21?. 0,62 0,269 0,13

Индукционные канальные печи типа ИДК 1,0-16,0 0,8-10,0 - - Выделения вредных веществ приблизительно на 4-5^ Объемы аспирации аналогичны ИЛТ, нике тигельных печей типа ИЛТ.

Печи сопротив- ления типа СМБ - 1,03 Плавка алиииниевых сплавбв*36 1 0,35 — 0,50 — 0,25

Индукционные тигельные печи промышленной <|астоты типа 0,25 °.4 0,60 0,15 0,28 0,36 0,278 0,500 0,611 0.QI7 0,030 о,039 0,41 •> 0,41 0,41 0,003 0 008 q CXEI 0,11 0,11 0,11 0£08 О?17 О?19 ’ 0,21 0,21 0,20 о 005 0’ОЕ1 o’,017 0,15 0,15 0,16

1,0 0,55 0,833 0, 061 0,41 0, 017 0,11 0,025 0,18 0,022 0,14

-50-

Продолжение табл.I.12.

Тип печи Емкость печи, т Производи-.* Объем отса- тельность,: сываемого т/ч : воздуха : через от- : водной *— ►—————*».,,* г— • • Масса выделившихся вредных веществ

взвешенные частицы газообразные прочие

углерода монооксид ; азота оксиды

кольцевой Ж’ г/с А г/с : г/кг • : (кг/т) : г/с = (к$У г/с ; « •

2,5 1,55 1,389 0Д61 0,37 0PI4 0,10 0,072 0,17 0, 061 0,14

6,0 1,95 2,000 о;э2 0,35 0Р53 0,10 0р80 0,15 0,072 0,13

Тигельные печи со- противления 0,15 0,05 ори 0,80 ороз 0,26 0003 0,26 0, ооз 0,18

0,25 0,08 0₽17 0,80 0P05 0,26 0Р05 0,26 0,003 0,18

типа САГ 0,5 0,125 0Р25 . 0,78 ори 0,26 0,008 0,26 0, 005 0,18

Расход топ- лива, кг/ч

Тигельные га- - 0,18 30 0,036 1,92 0,011 0,58 ороз 0,26 0,003 0,28

зовне печи типа ШИ 0,25 40 0,044 1,92 0014 0,74 0005 0,28 0,(Р03 0,30

Отражательные3004 1,0 50 0.4II 2,91 0 303 2,14 0,044 0,33 0 414 • t 2,92

пламенные ма- зутные печи 2,0 90 0 767 » 2,95 I р28 3,65 0,122 0,43 I 433 9 5,12

3,5 90 1,^72 2,87 . I ,422 3,65 0,164 0,43 I 947 9 5,12

7,0 100 2 , 272 2,77 3 139 * 9 4,03 0 355 9 0,46 4 408 • 5,67

12,0 140 3 9и0 » 2,81 5 850 1 5,54 0 7J7 9 0,55 10 275 t 7,87

Плавка магни-30006 Объемы аспирации аналогичны плавке медных сплавов в индукционных печах: взвешенных частиц 0,95 г/кг (кг/т); фтористого водо-

евых сплавов рода 0,10 г/кг(кг/т); хлористого водорода 63,7 г/кг (кг/т); фреона - 4,5 г/кг (кг/т).

в индукционных

печах под слоем

флюса

Примечания: *) При плавке сплавов с высокой температурой плавления ( титановые, никелевые и др.) масса выделившихся вредных компонентов увеличит-

ся на 15-20%

зее) При плавке металлов с (флюсами выделение вредных веществ увеличится на 10-15%, .

В составе прочих вредных веществ выделяются: фториды - до 0,12 кг/т и хлориды - до 0,23 кг/т (г/кг;

яезе) Основную долю в прочих выделениях печей с мазутным топливом составляют оксиды серы, достигающие 2,7-7,7 кг/т (г/кг)

taaat) Расходы фреона для создания защитной атмосферы при плавке составляют - 130 л/ч, а при дитье - 400 л/ч

—r —----—_— ---—————— - ------------ ; - - ---------------

I

Таблица 1.13

Валовые и удельные выделения вредных веществ при выплавке алюминиевых сплавов (4,5) i

Тип печи Марка и Количество выделившихся вредных веществ

тилораз- — мер печи твердая составляющая аэрозоля газообразные компоненты

Общее ко- в том числе

пшиСТВ° алюминия кремния гексахлор- соли фтора

оксид диоксид бензол и хлора

г/с г/кг г/с г/кг г/с г/кг г/с г/кг г/с г/кг

на I рас- на I рас- на I рас- на I рас- на I рас-

печь пла- печь пла- печь пла- печь пла- печь пла-

вки вки вки вки вки

углеводоро- серово- серы ди—

ды до роды оксид

углерода азота хлор

оксид оксиды

г/с г/кг г/с г/кг г/с г/кг г/с г/кг г/с г/кг г/с г/кг

на I рас- на I рас- на I рас- на I рас- на I рас- на 1 рас

печь плав- ки печь пла- вки печь пла- вки печь пла- вки печь пла- печь пла вки вки

Индукционные

тигельные печи

промышленной

частоты

ИАТ-0,4 ИАТ-1,0 0,100 0,250 1,5 1.4 0,027 0,069 0,35 0,003 0,040 0,43 0,006 0,040 0,093 0,160 1,20 1,10 0,012 0,023 0,15 0,25 0,023 0,038 0,30 0,25 0,013 0,021 0,17 0,14 0,140 0,260 1,8 1.7 0,19 1,25 0,040 0,039 0,50 0,30 О,О69^>45

ИАТ-1,5 0,340 1.2 0,052 0,20 0,003 0,030 0,260 1,06 0,263 0,13 0,063 0,25 0,037 0,14 0,420 1,6 0,05 0,50 0,080 0,29 0,118 0,45

ИАТ-2,5 0,470 1,1 0,065 0,15 0,006 0,015 0,387 0,90 0,470 0,11 0,080 0,22 0,056 0,13 0,620 1,8 0,26 1,50 0,120 0,28 0,168 0,43“

ПАТ-6 0,540 1,3 0,080 0,15 0,008 0,013 0,433 0,85 0,540 0,10 0,108 0,20 0,065 0,12 0,812 1,8 0,22 1,50 0,140 0,33 0,217 0,40

Печи сопротив- САТ-0,15 ления тигельные 0,015 2,4 0,008 0,59 0,00009 0,015 0,017 1,20 0,009 0,26 0,014 1,00 0,003 0,20 0,020 1,5 -

САТ-0,5 0,030 2,2 0,018 0,56 0,0001 0,010 0,037 1,10 0,070 0,21 0,038 1,00 0,006 0,20 0,043 1.3 —

САТ-2,5 0,070 1,8 0,021 0,53 0,0004 0,010 0,166 1,00 0,133 0,20 0,170 1,00 0,300 0,20 0,180 1,1 -

Печи сопротивле- САН-0,3 ния наклоняющиесяСАН-1,0 САН-2,5 0,020 0*040 0*070 1,6 1,6 1,5 0,017 0,016 0,021 0,50 0 43 0,40 0,0001 0 0002 0 0004 0,010 0,041 0,008 0,069 0^008 0,153 1,20 1,10 1,00 0,009 0,25 0,027 0,012 0,20 0,050 0,037 0,18 0^120 0,80 0 80 0,80 0,005 0*009 0,023 0,15 0,15 0,15 0,052 0,075 0,186 1.5 1,2 1,0 -

Печи сопротивле- ПК-40 ния стационарные ПК-90 ПК-120 0,015 0,020 0,030 1,9 1,6 1,5 0,008 0,017 0,018 0,50 0,0001 0,50 0,0001 0,44 0,0002 0,013 0,018 0,010 0,038 0,008 0,042 1,10 1,10 1,00 0,004 0,25 0,013 0,009 0,25 0 027 0,010 0,22 0,033 0,80 0 80 0,80 0,003 0,005 0,007 0,10 0,15 0,15 0,025 0 052 0,054 1,5 1,5 1,3 -

Печи сопротив- НО-136 ления AR-20.000 Aft-60.000 0,020 0,040 0*060 1,6 1,4 1,4 0,006 0,013 0,022 0,50 0,12 0,16 0,0001 0,0020 0,0030 0,010 0,015 0,008 0,032 0,080 0,043 1,20 1,10 1,00 0,006 0,50 0,020 0,060 0,070 1,20 0,092 0,0130,013 0,50 0,014 0,70 0,12 0,03 — — —

Печи газовые "Колеман" тигельные ТАТ-0,24 0,060 0,060 2,8 2,8 0,006 0,004 0,20 0,20 0,002 0,002 0,090 0,036 0,090 0,026 1,20 1,20 0,004 0,14 0,085 0,007 0,17 0,085 1,20 1,20 0,05 0,004 0,20 0,19 0,040 0,034 1,8 1,8 -

Печи газовые Конструк- отражательные ции емкостью 1,5т ВНИИТМАШ 0,630 3,5 0,012 0,10 0,010 0,060 - — 0,006 0,04 0,595 3,3и 0,092 0,70 0,325 1,8 —

0,004 0,40 0,006 0,50 0,011 0,35 0,051 0,45 0,014 0,30 0,067 0,40

0,006 0,50 0,017 0,50

— 0,008 0,32 0,028 0,45

— 0,014 0,30 0^061 0,40

— - 0,008 0,50

- 0,056 0,45

— - 0,067 0,40

— - 0,003 0,25

- 0,004 0,04

— - 0,004 0,03

— - 0,013 0,60

— 0,011 0,60

- 0,144 0,80

Примечание: I.Гексахлорбензол выделяется при рафинировании гексахлораном.

2 . Соли фтора и хлора выделяются при применении солевых флюсов .причем выделения хлоридов в два раза превшают выделения фторидов.

З .При применении солевые флюсов имеет место выделение фосфорного ангидрида в количестве до 0,74 г/кг расплава и фтористого водорода в

количестве до 0,2 г/кг расплава.

4 .Диоксиды серы выделяются при модифицировании серосодержащими препаратами расплава алюминиевых сплавов, в шихте которых содержались вторич-

ные алюминиевые сплавы с повышенным содержанием железа. При работе газовых печей на мазуте выделения диоксиодов серы на порядок больше ука-

занных в таблице.

5 .Выделение углеводородов имеет место при применении в составе шихты замасленных материалов.

Таблица I.14.

Валовые и удельные выделения вредных веществ при плавке

медных сплавов / 4,5 /

ш вчи " 11 » Марка и типо- размер Тип сплава L- Тип COCrf тава, применя- емого . при ра- финиро- вании с 1 и -»- 4 — , 4 1 г - . , . - I > Количество выделяющихся вредных веществ

Твердая составляющая аэрозоля Газообразные компо- ненты

Общее ко- личество пыли в том числе углерода оксид азота оксиды

цинка ди- оксид свинца ди- оксид меди оксид хлора сили

:г/с тг/кг :на I Трас- печь :пла- г/с тг/кг на I;рас- печь Т пла- Тва • г/с Тг/кг на IТрас- печь Тпла- Тва • г/с :г/кг на I :рас- печь тпла- :ва • г/с тг/кг на I Трас- печь Тпла- Тва • г/с Тг/кг- на I Трас- печь т пла- Тва • г/с :г/кз на I Трас- печь т пла- Тва •

0,069 0,5 0,007 0,050 0,206 1,48 0,020 0,16 0,278 2,00 0,080 0,5«

товые ДЖ-0,5 Брон- Медь фос- 0,40 2,9

чи за Бр. гористая

05Ц оС5,'

бронзо-

вые

сплавы

(ОЦС и др.)

ДЖ-1,0 то же то же 0,54 .2,8

1чь соп- НО-195 - " - - ” -^0,03 1,2

этивления

адукци- ИАТ-2,5 латуни - ^1,60 1,1

шал печь сплавы

0,09? 0,5 0,008 0,040 0,026 1,36 0,023 0,12 0,369 2,00 1,103 0,53<

-------- 0,020 0,65 0^012 0,45t

<83^1,2 0,006 0,009 0,278 0,40 0,069 0,010 0,063 0,09 0,003 0,001

г Примечания:

I >

Примечания к табл.I.I4.

I. При введении в расплав бронзы фосфористой меди происходит выде-

ление фосфорного ангидрида в количестве до 0,44 г/кг расплава

( ориентировочно ).

2. Выделение оксида свинца имеет место при выплавке свинцовистой

бронзы Бр 05Ц5С5 и латуни ЛС-59-1.

-54-

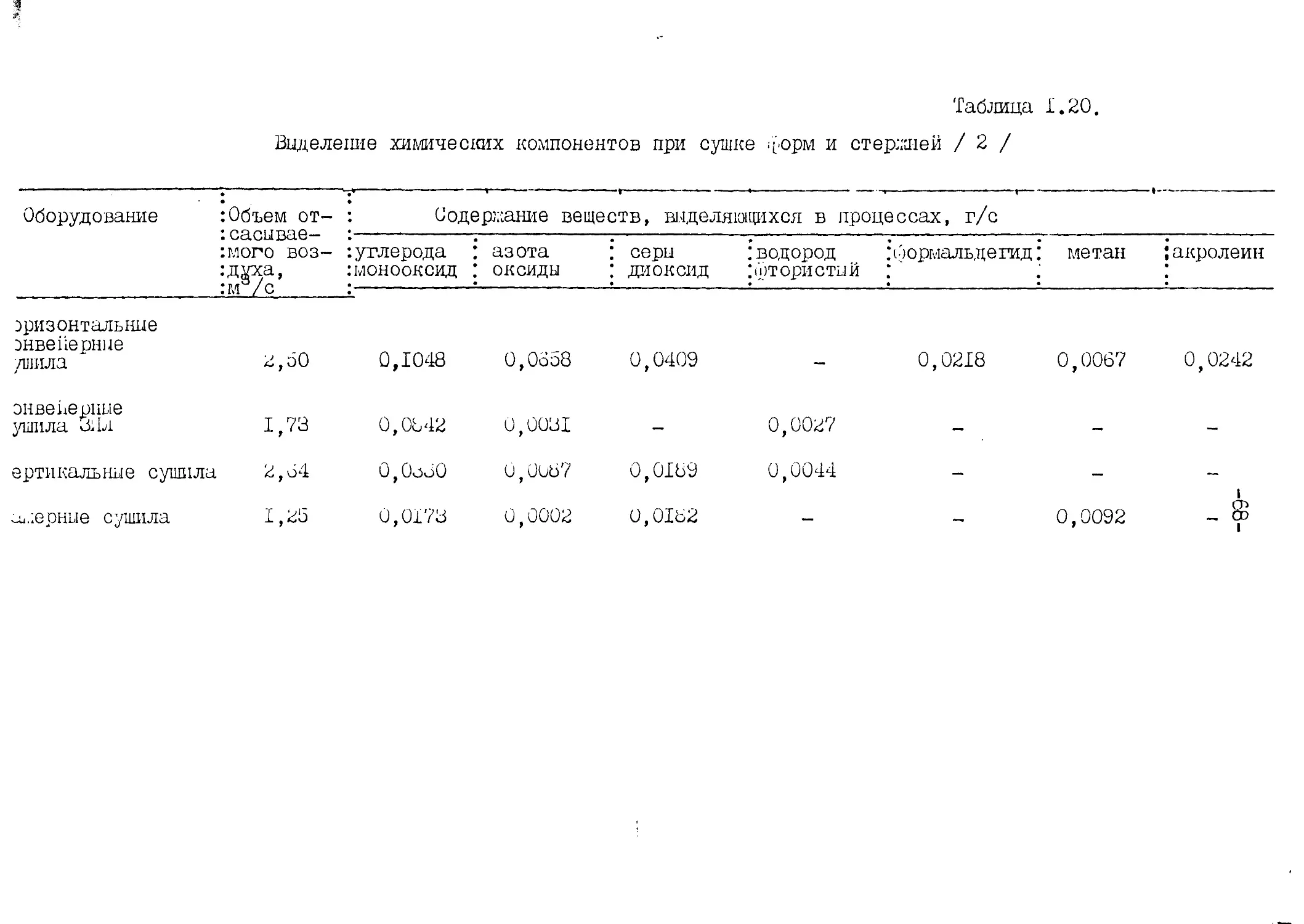

1.3. Выделение вредных веществ на некоторых

участках выдержки и разлива металлов

Данные о выделении вредных веществ при выдержке расплавленного

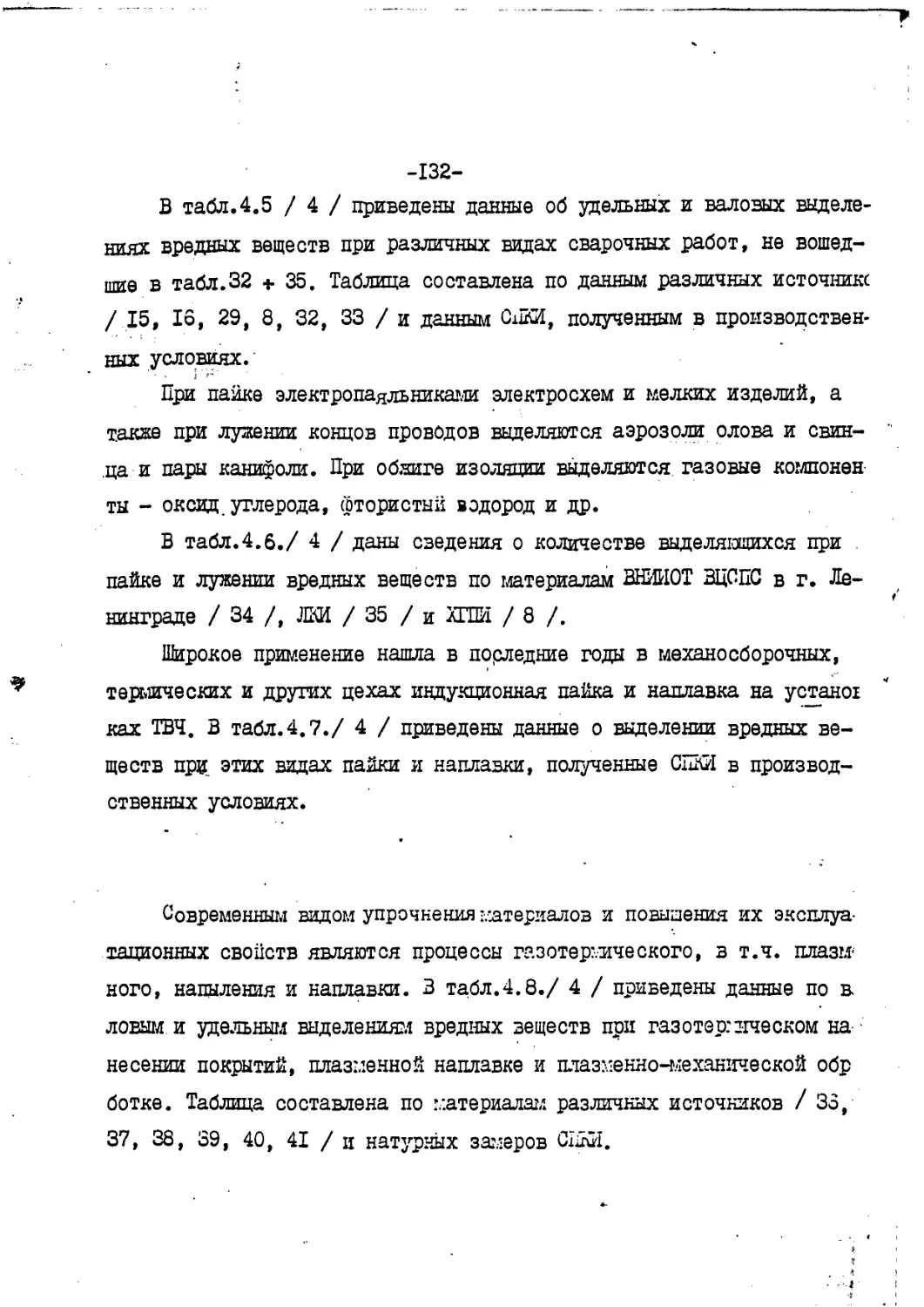

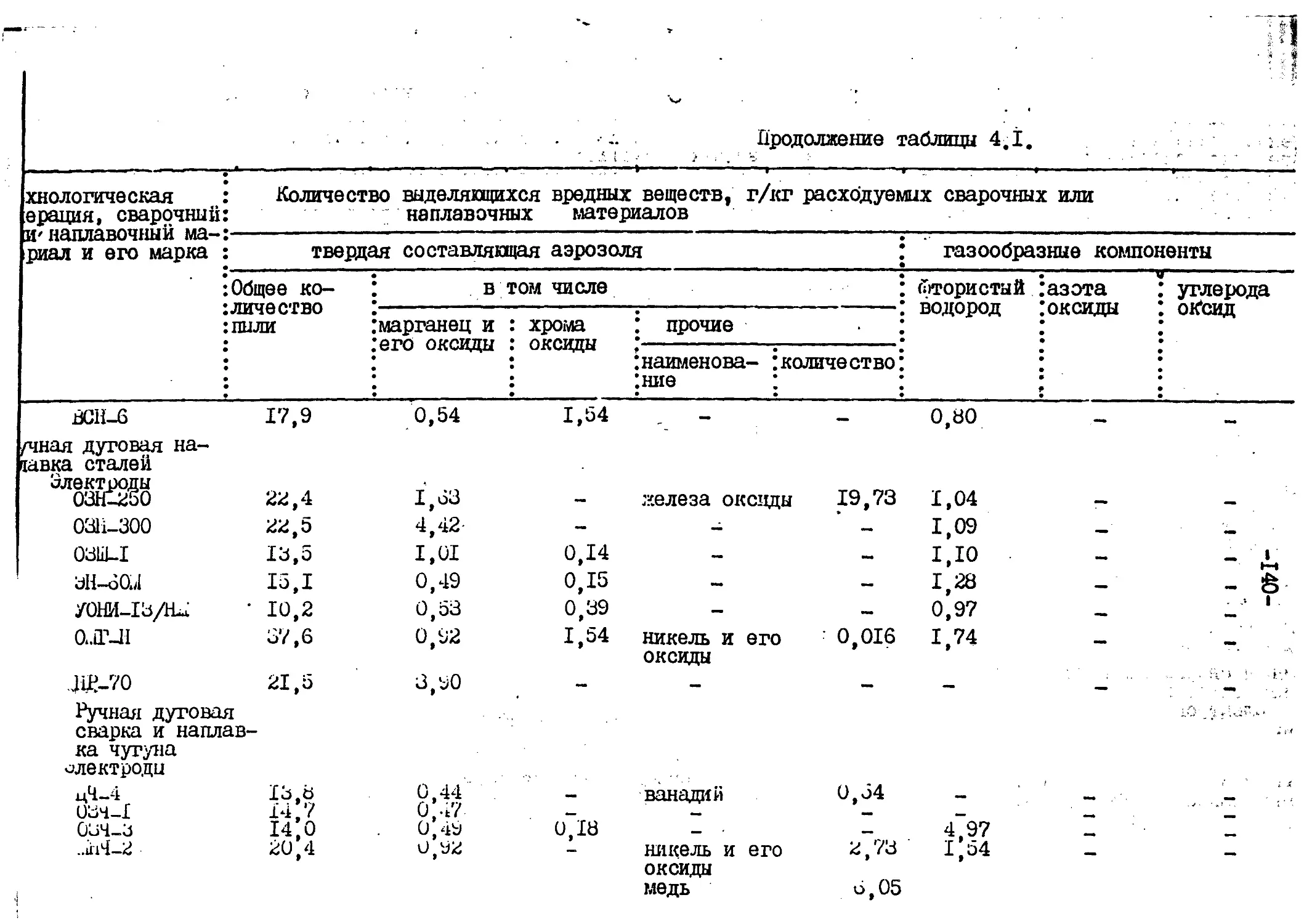

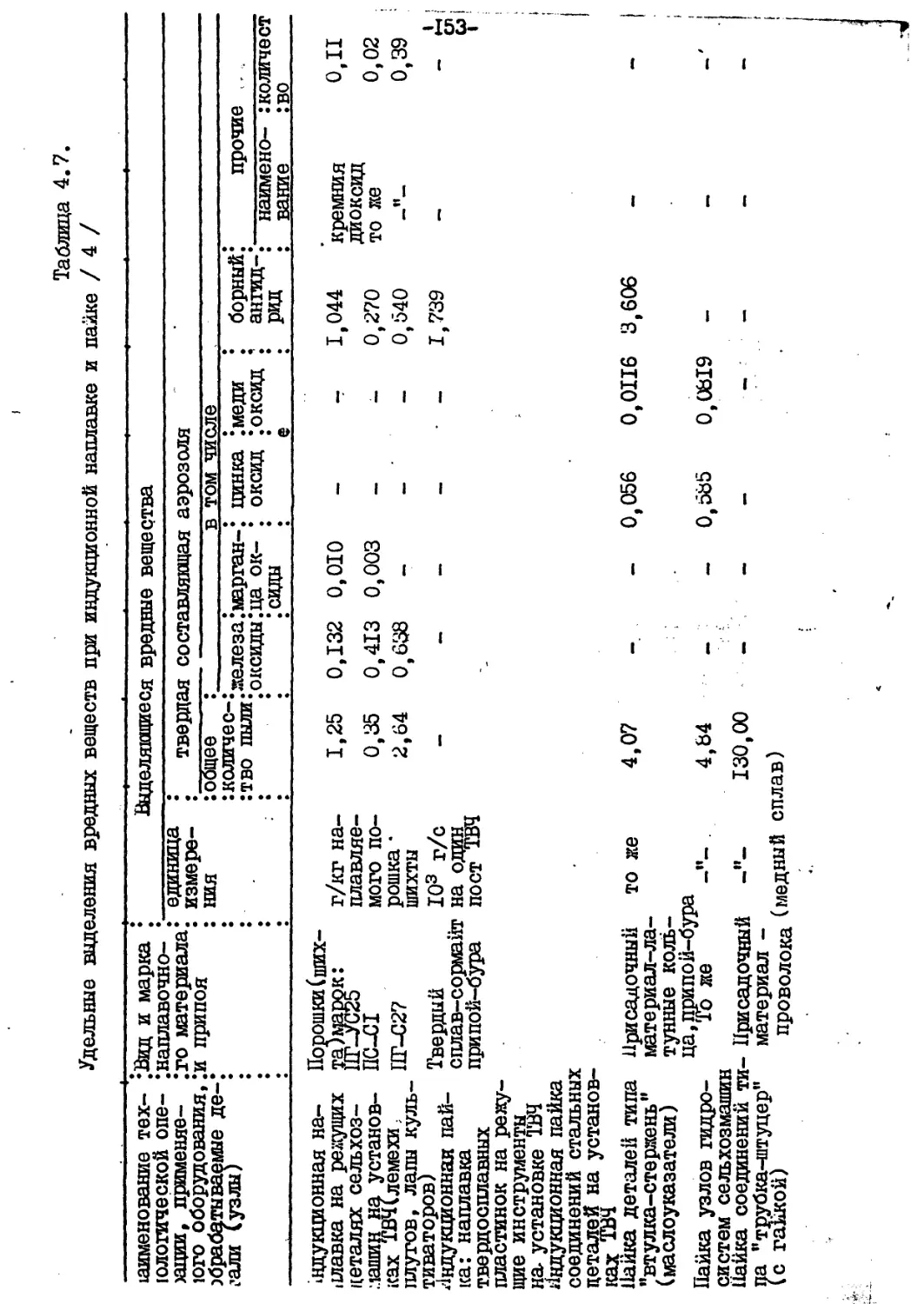

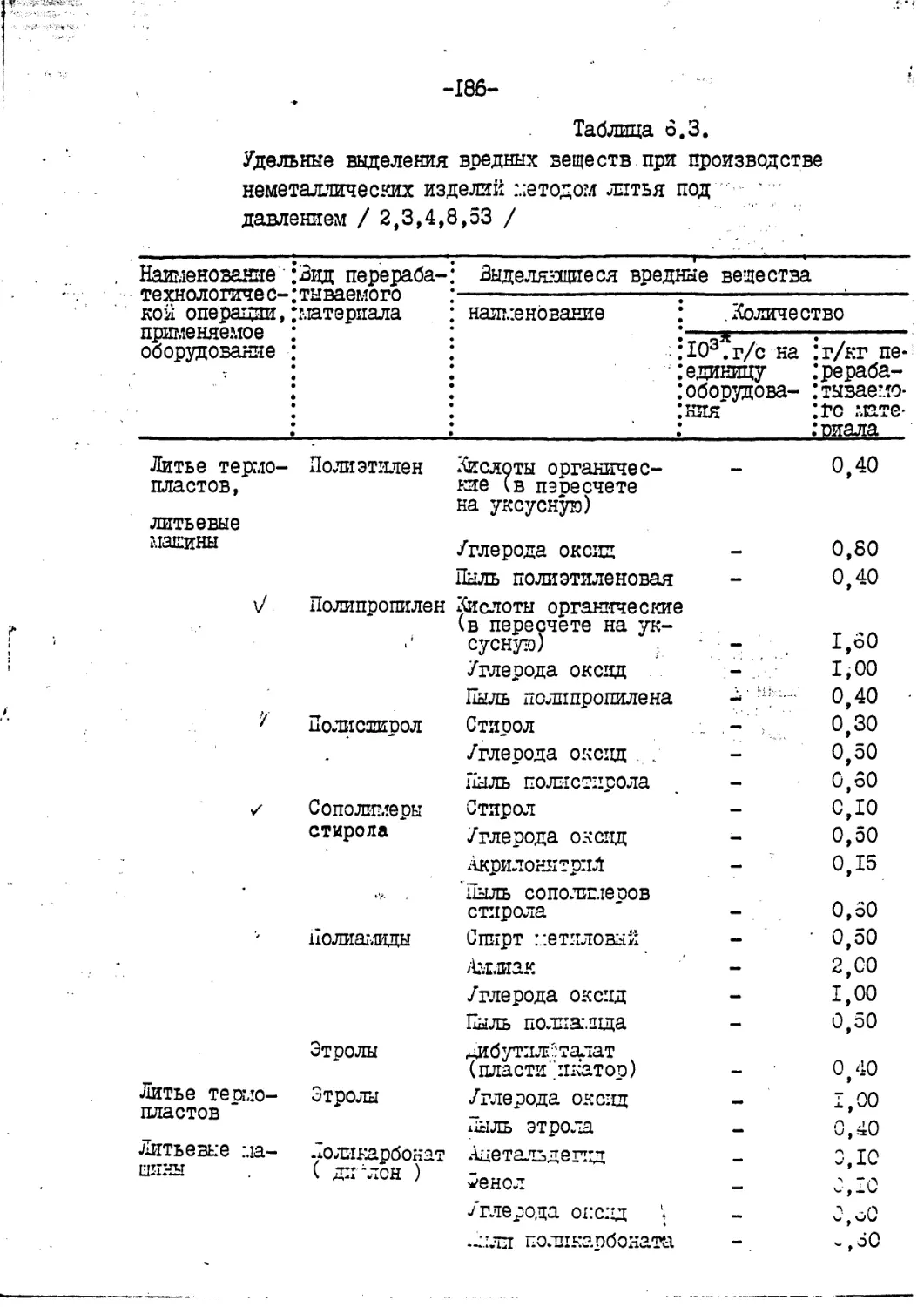

металла, разливе его по формам и охлаждений недостаточно исследованы