Text

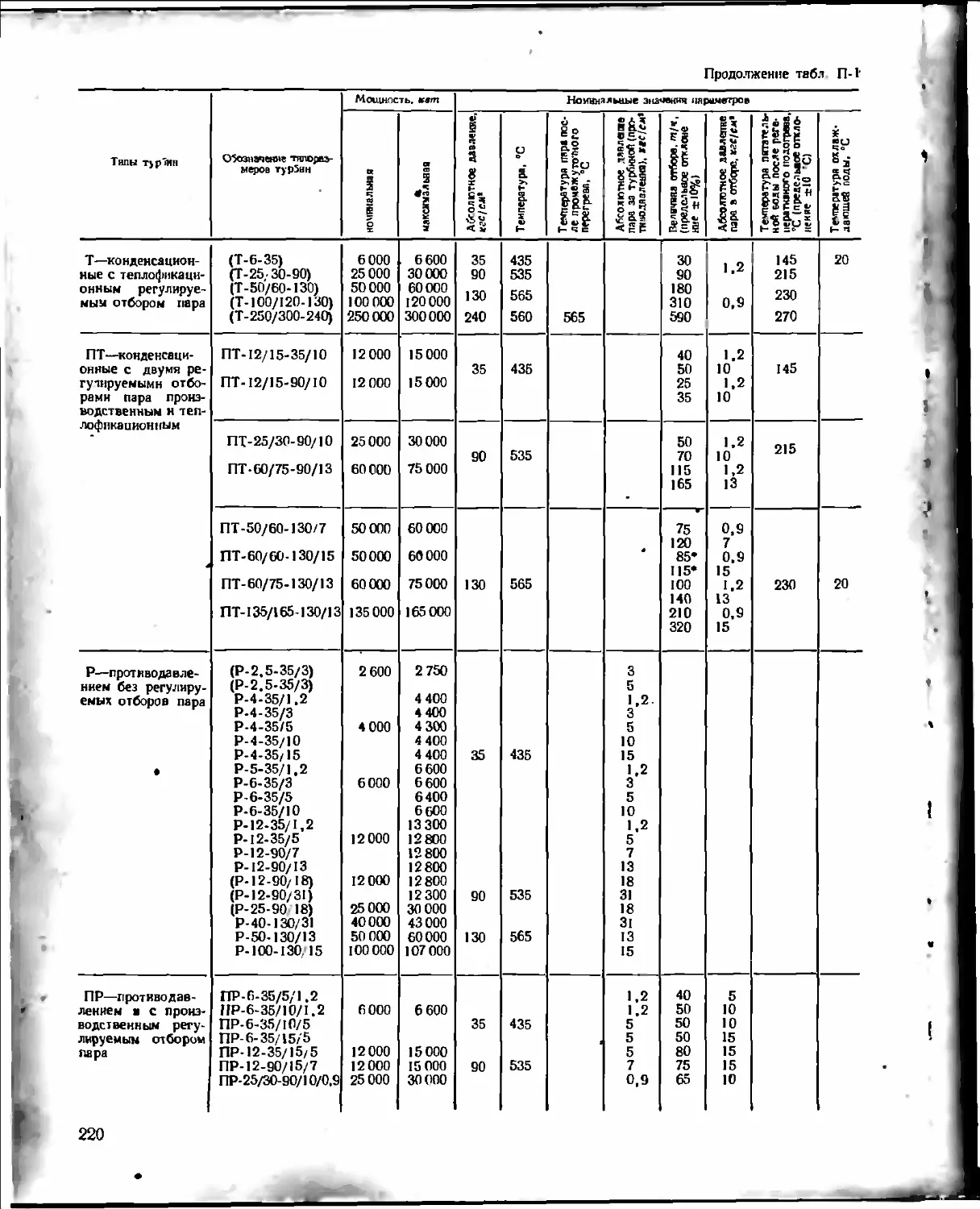

ПАРОВЫЕ

И ГАЗОВЫЕ

ТУРБИНЫ

Издание второе,

переработанное и дополненное

Допущено Министерством энергетики и электри¬

фикации СССР в качестве учебника для учащихся

энергетических и энергостроительных техникумов

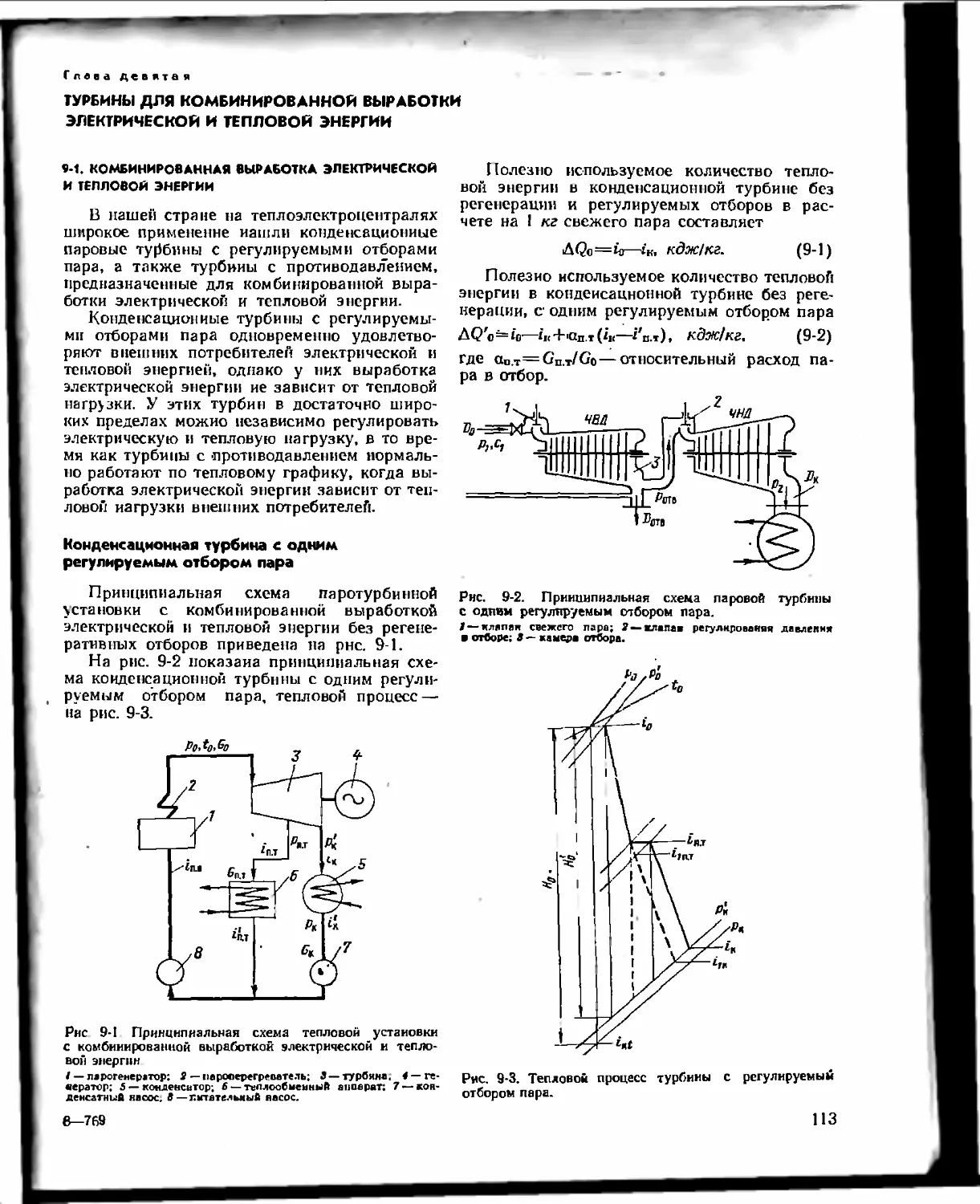

«ЭНЕРГИЯ» • МОСКВА • 1774

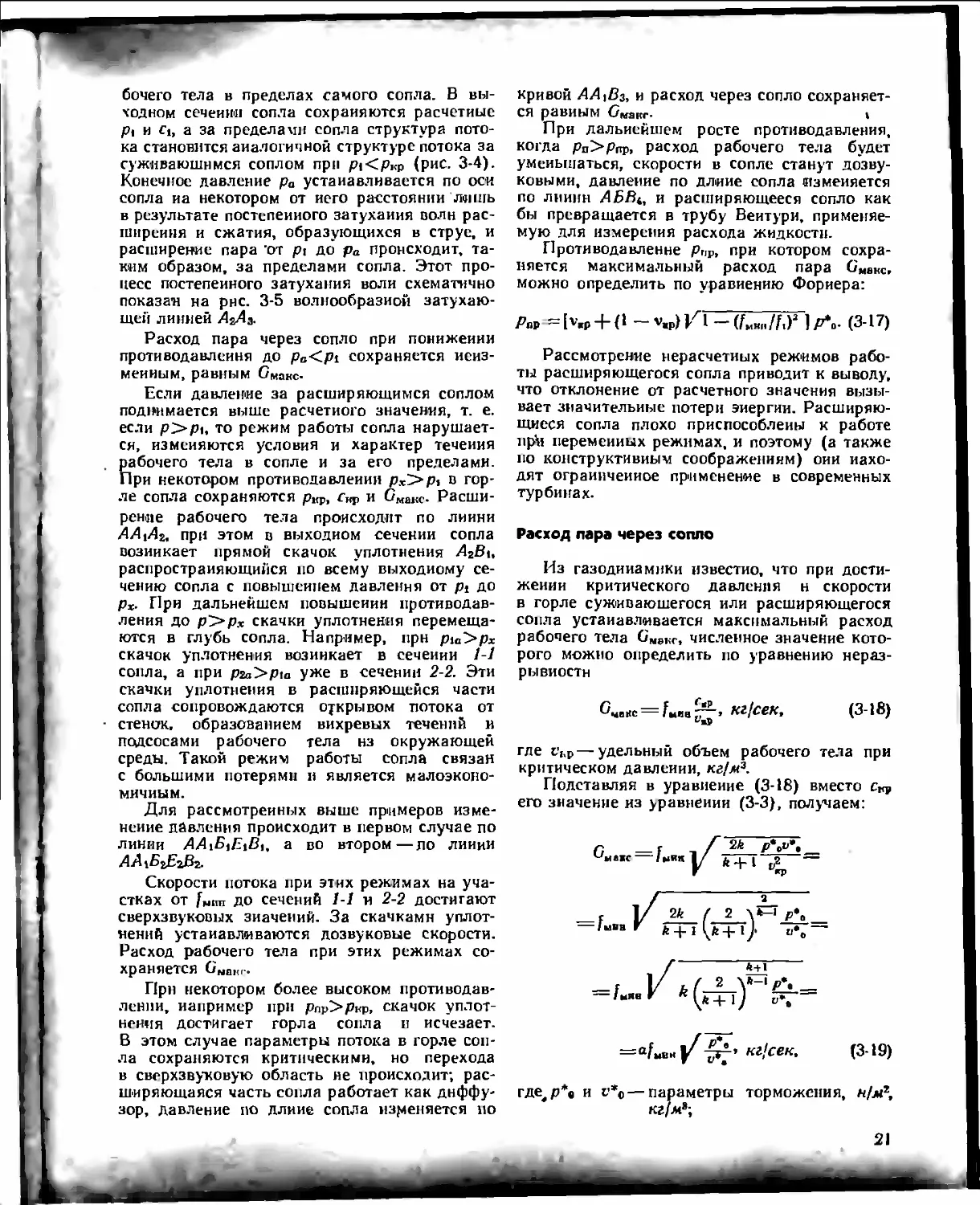

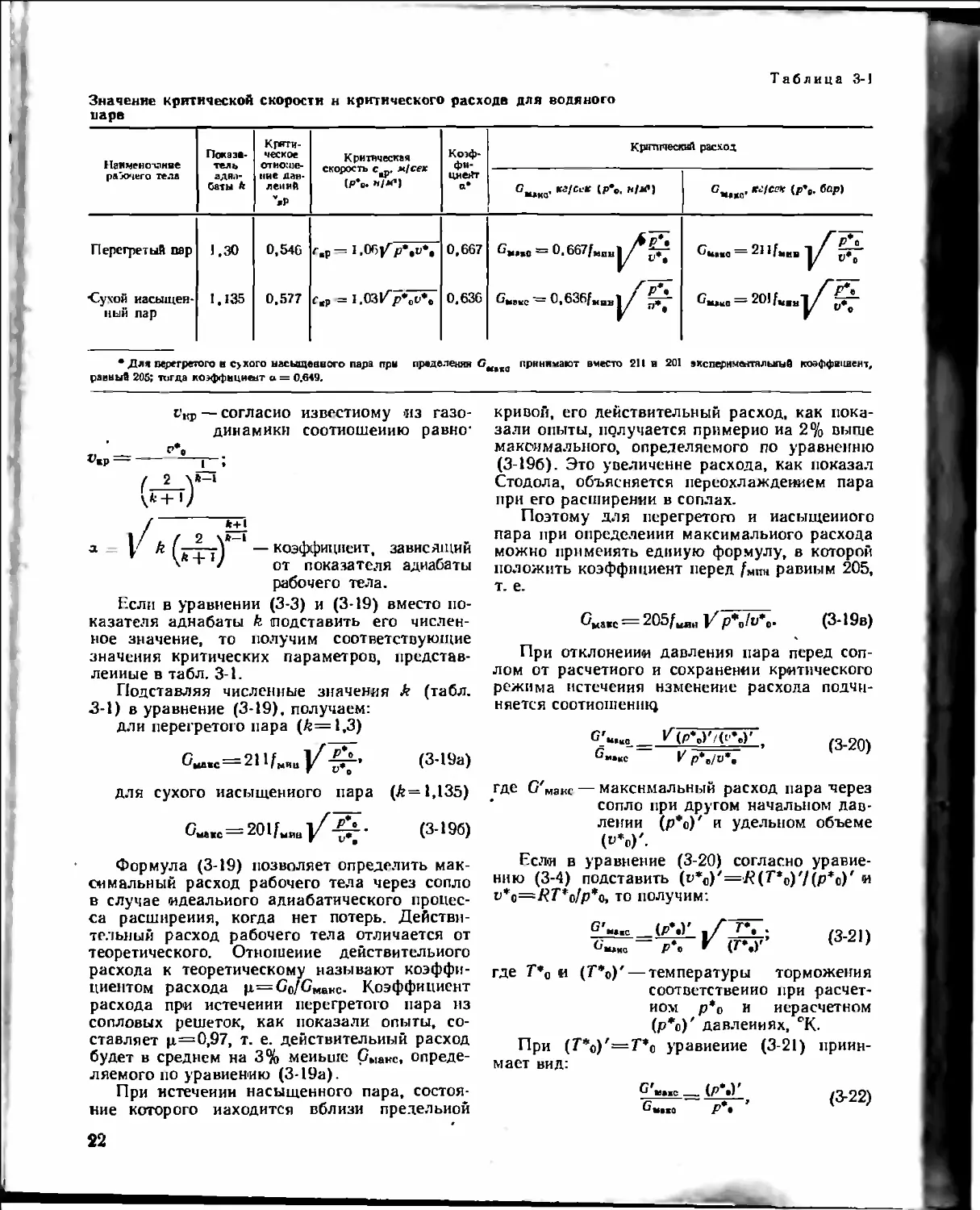

СОДЕРЖАНИЕ

Предисловие ко второму изданию ..... 3

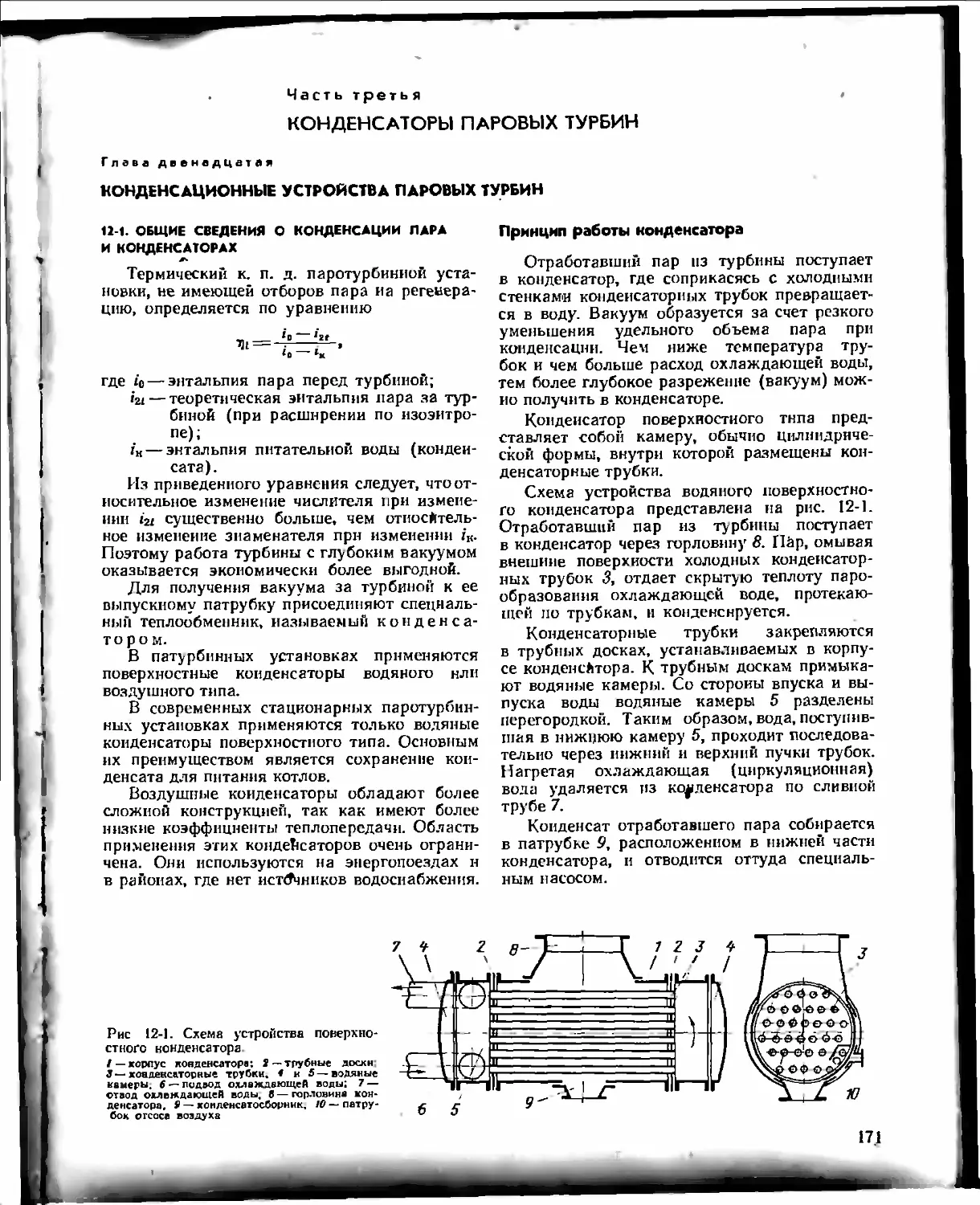

Введение ..... 4

РАЗДЕЛ первый

ПАРОТУРБИННЫЕ УСТАНОВКИ

'Часть первая

ТЕОРИЯ. ТЕПЛОВЫЕ РАСЧЕТЫ И КОНСТРУКЦИИ

ПАРОВЫХ ТУРБИН

Глава первая. Общие сведения о паровых

турбинах ... 5

Г-1. Основные понятия о паровых турбинах 5

1-2. Классификация паровых турбни ... 9

1- 3. Краткие сведения о развития паровых

турбин ..... Ю

Глава вторая. Некоторые сведения из газо¬

динамики П

2- 1. Общие понятий о течении жидкости в ло¬

паточных каналах II

2-2. Геометрические характеристики решеток

профилей 12

2- 3. Силовое воздействие потока на лопатки 13

Глава третья. Тепловой процесс в ступени

паровой турбины и определение ее размеров 16

3- 1. Расширение пара в сопловых н направ¬

ляющих каналах 16

3-2. Расширение пара в косом срезе сопла . 18

3-3. Расширение пара в соплах при нерасчет¬

ных условиях ........ 20

3-4. Преобразование энергии на рабочих ло¬

патках 24

3- 5. Определение размеров лопаток турбин 28

Глава четвертая. Тепловые потери в сту¬

пени паровой турбины и ее коэффициент-по¬

лезного действия 29

4- 1. Классификация потерь в турбинах 29

4-2. Потерн в клапанах 29

4-3. Потерн в соплах или направтяющих ло¬

патках . . 29

4-4. Потерн на рабочих лопатках . - .30

4-5. Потерн с выходной скоростью ... 31

4-6. Потери на трение и вентиляцию ... 32

4-7. Потерн через внутренние зазоры диа¬

фрагм 32

4-8. Потери от влажности пара .... 36

4-9. Потери в выпускном патрубке ... 36

4-Ю. Внешние потери 37

4- 11. Коэффициент полезного действия турбин¬

ной ступени 37

Глава пятая. Коэффициент полезного дей¬

ствия турбины, ее мощность н расход пара . 38

5- 1. Коэффициент полезного действия паровой

турбины . . ... 38

5-2. Определение расхода пара через турбину 39

5-3. Одновенечная ступень турбины и ее коэф¬

фициент полезного действия .... 40

5-4. Порядок теплового расчета ступени тур¬

бины 45

5-5. Расчет промежуточной активной ступени

паровой турбины (р=0) ..... 47

5-6. Расчет промежуточной активной ступени

с реактивностью на рабочих лопатках 49

5-7. Расчет промежуточной реактивной ступе¬

ни паровой турбины (р = 50%) ... 50

5-8. Двухвенечнан ступень турбины и ее коэф¬

фициент полезного действия .... 51

5- 9. Порядок теплового расчета двухвенечиой

ступени 51

5-10. Расчет двухвенечной регулирующей сту¬

пени 54

5-11. Расчет н профилирование длинных лопа¬

ток .... . . .58

лава шестая Многоступенчатые паровые

турбины . . . . .62

6- 1. Турбины со ступенями давления ... 62

6-2. Турбины с отбором пара для регенерации 64

6-3. Порядок расчета многоступенчатой паро¬

вой турбины 65’

6-4. Предельней и единичная мощность паро¬

вой турбины 72

6-5. Осевые усилия в паровой турбине . 74

6- 6. Переменнее режимы паровык турбин 76

лава седьмая. Регулирование, маслоснаб-

жеине и защита паровых турбин . . 80

7- 1. Основные понятия регулирования 80

7-2. Схема регулирования паровых турбин 81

7-3. Статическая характеристика регулирова¬

ния ' 85

7-4. Параллельная работа турбин . . 87

7-5 Переходные процессы в системах регули¬

рования 88

7-6. Схемы маслоснабжения турбин ... 89

7-7. Огнестойкие жидкости для систем масло¬

снабжения и регулирования турбин . . 90

7- 8. Предохранительные выключатели для

аварийного отключения турбин ... 90

лава восьмая. Конструкции паровых тур¬

бин ... 91

8- 1. Основные требования к конструкциям

паровых турбин 91

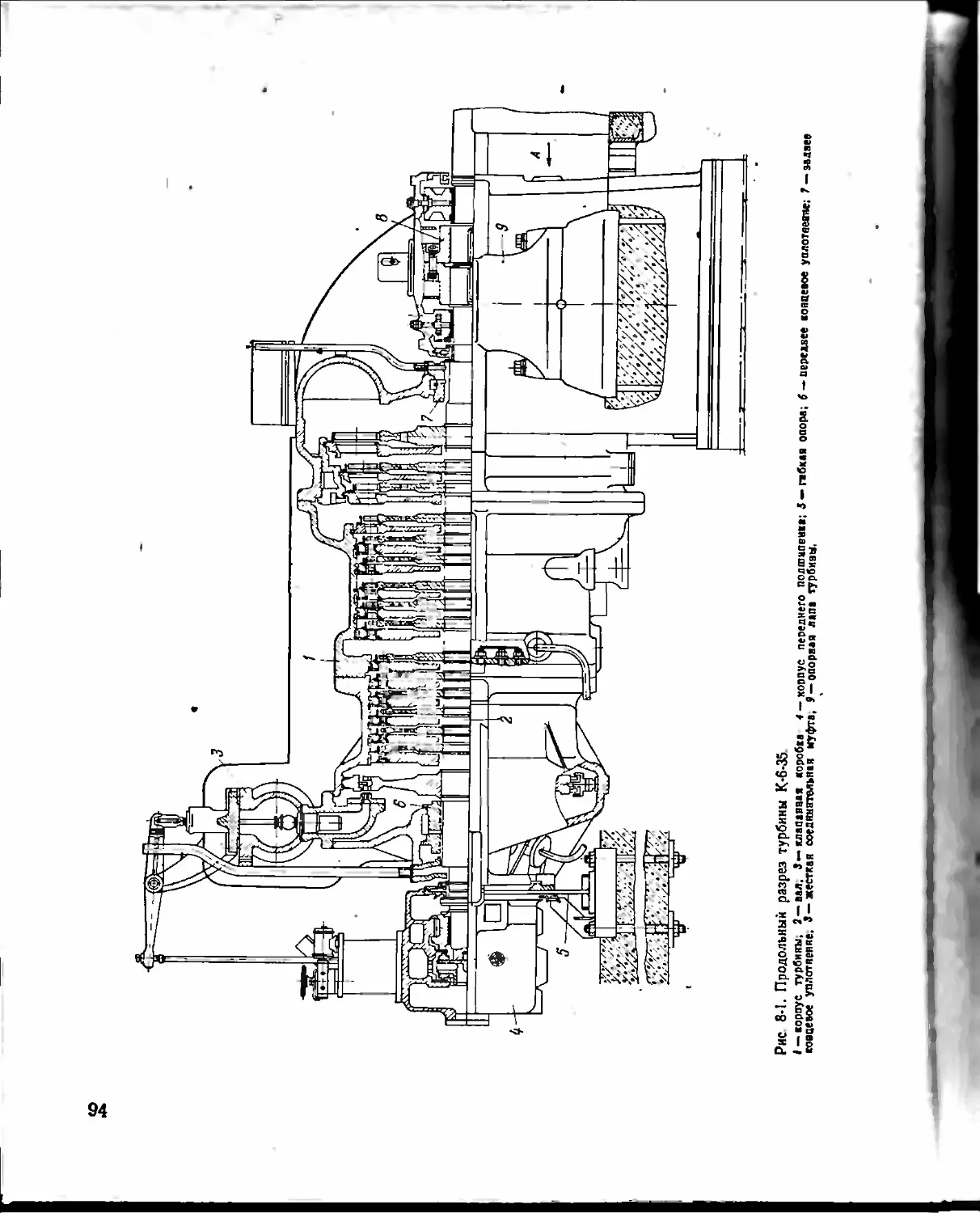

8-2. Конденсационные турбины КТЗ . 93

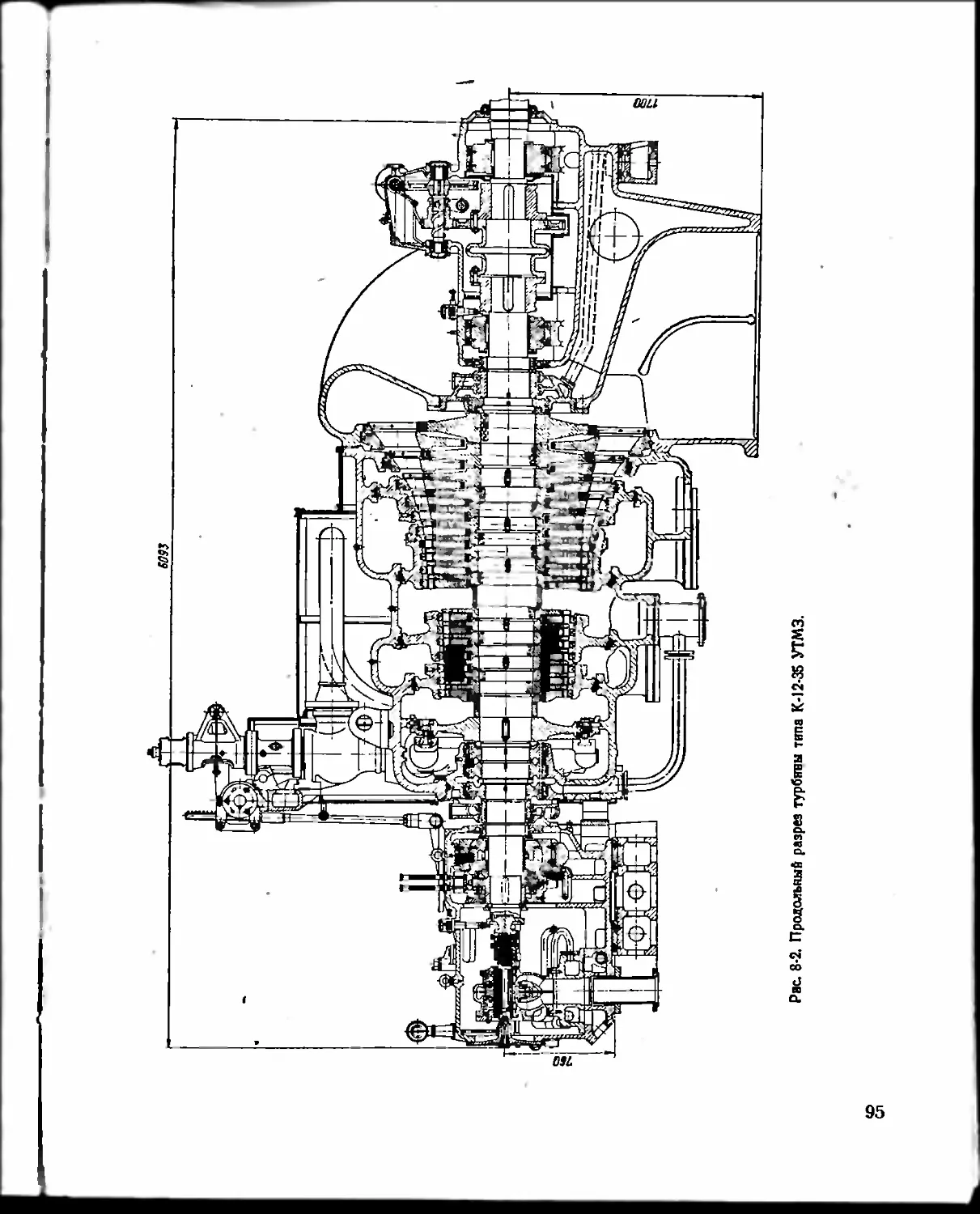

8-3. Конденсационные турбины УТМЗ ... 93

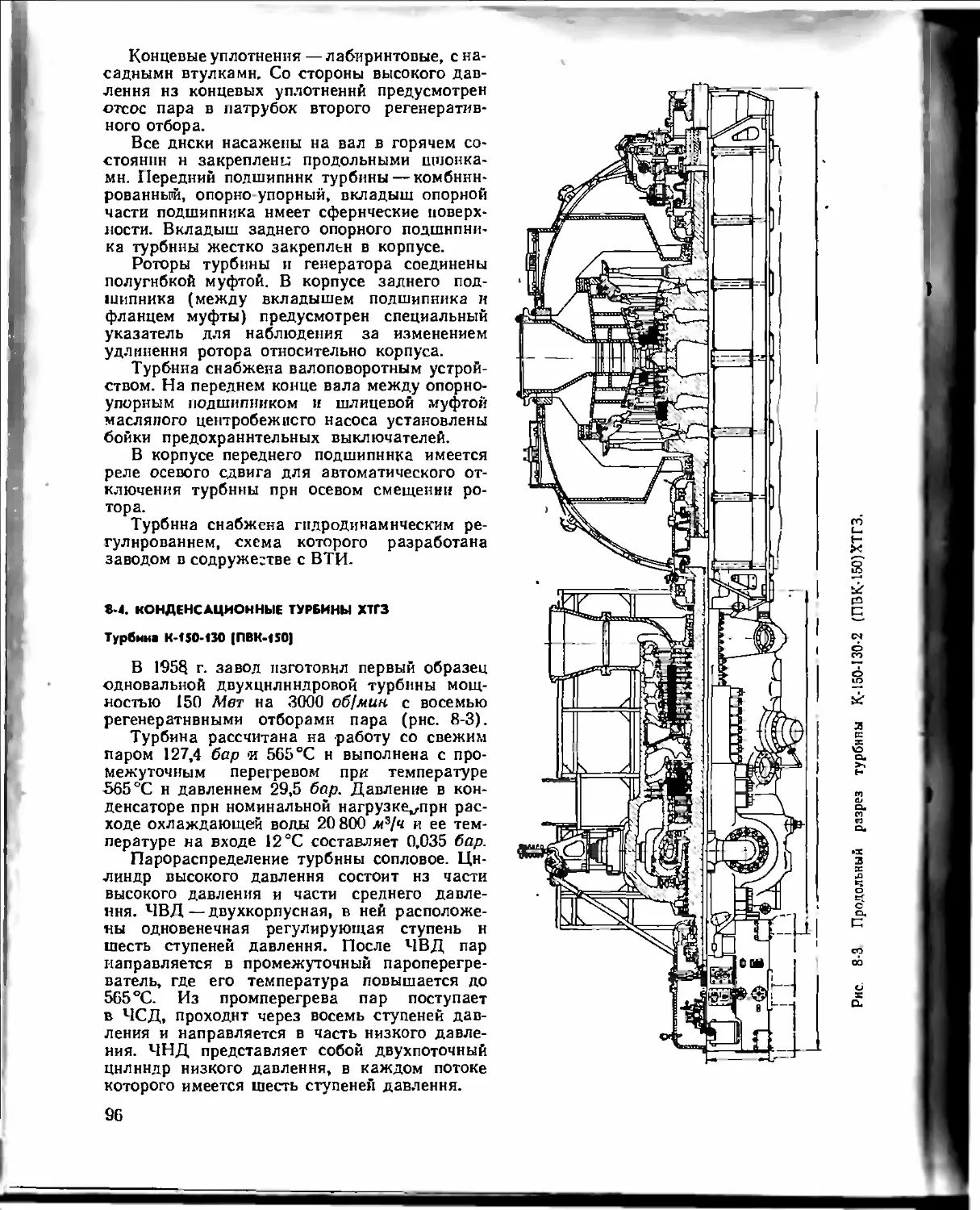

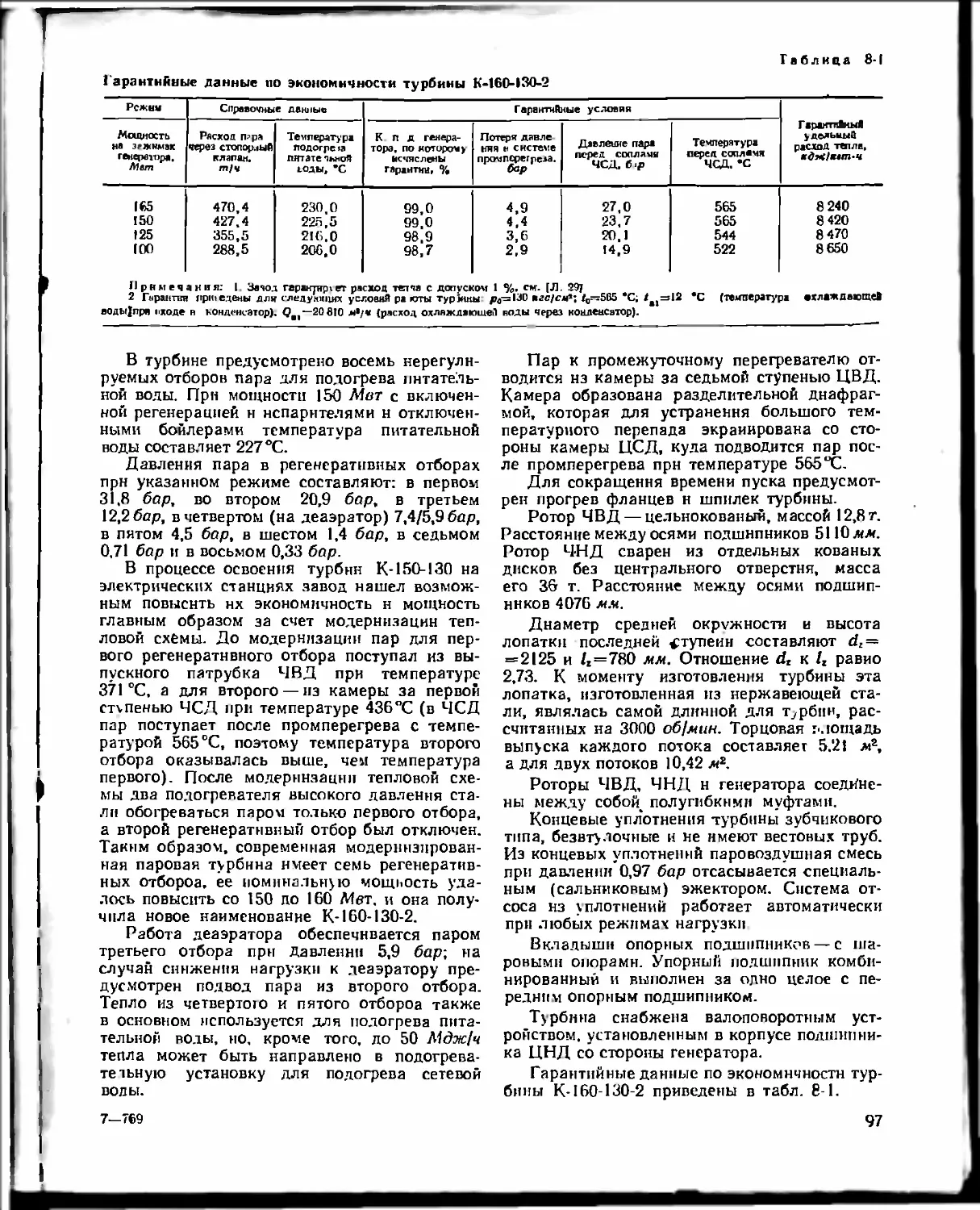

8-4- Конденсационные турбины ХТГЗ . 96

8-5. Конденсационные турбины ЛМЗ -. . 102

8-6. Турбины для атомных электростанций 107

8-7. Турбины зарубежных фирм . . . 110

223

Глава девятая. Турбины для комбинирован¬

ной выработки электрической и тепловой

энергии ИЗ

9-1. Комбинированная выработка электриче¬

ской и тепловой энергии НЗ

9-2. Затраты топлива на выработку электри¬

ческой и тепловой энергии . - . . 118

9-3. Турбины с регулируемыми отборами пара 119

9-4. Турбины с противодавлением .... 127

9-5. Диаграммы режимов турбины 134

Часть вторая

КОНСТРУКЦИИ И РАСЧЕТ НА ПРОЧНОСТЬ ДЕТАЛЕЙ

ПАРОВЫХ ТУРБИН

Глава десятая Конструкции и расчет иа

прочность корпусов н нх деталей . . . 138

10-1. Конструкции корпусов, их материал и

расчет . *138

10-2. Конструкции сопл н направляющих лопа¬

ток ............ 140

10-3. Конструкции и матервал диафрагм . . 143

10 4. Концевые уплотнения турбины . . . 146

10-5. Опорные подшипники и нх конструкции 146

10- 6. Упорные подшипники и нх конструкции 150

Глава одиннадцатая. Ковструкцнн и рас¬

чет на прочность роторов и их деталей 151

11- і. Конструкции рабочих лопаток . . I5j

П-2. Расчет лопаток иа прочность . . 15з

II-3. Вибрация лопаток 15?

11-4. Отстройка лопаток от опасных вибраций 16о

II-5. Конструкция я расчет иа прочность бара¬

банов реактивных турбгіц « 160

11-6. Роторы турбвн и их конструкция ... 161

11-7- Расчет вала иа прочность .... 164

11-8. Критическое число оборотов вала 165

11- 9. Соединительные муфты . .169

Часть третья

КОНДЕНСАТОРЫ ПАРОВЫХ ТУРБИН

Глава двенадцатая. Конденсационные

устройства паровых турбин . І7І

12- 1. Общие сведения о конденсации пара и

конденсаторах .... 171

12-2. Конструкции конденсаторов .... 172

12-3. Тепловой расчет конденсатора . . . 177

12-4. Надежная работа конденсатора н кон¬

денсационной установки . . . 181

РАЗДЕЛ ВТОРОЙ

ГАЗОТУРБИННЫЕ УСТАНОВКИ

Часть первая

ТЕОРИЯ ТЕПЛОВЫХ ПРОЦЕССОВ в ГАЗОТУРБИННЫХ

УСТАНОВКАХ

Глава тринадцатая Термодинамические

основы и тепловые процессы газотурбинных

установок . . . 188

13-1. Основные сведения о газотурбинных уста¬

новках |88

13-2. Принципиальные схемы’ газотурбинных

установок . 189

13-3. Процесс расширения газа в направляю¬

щих каналах газовой турбины . . . 191

13-4. Процесс сжатия воздуха ня лопатках осе¬

вого компрессора 193

13-5. Тепловые циклы простых ГТУ непрерыв¬

ного горении .195

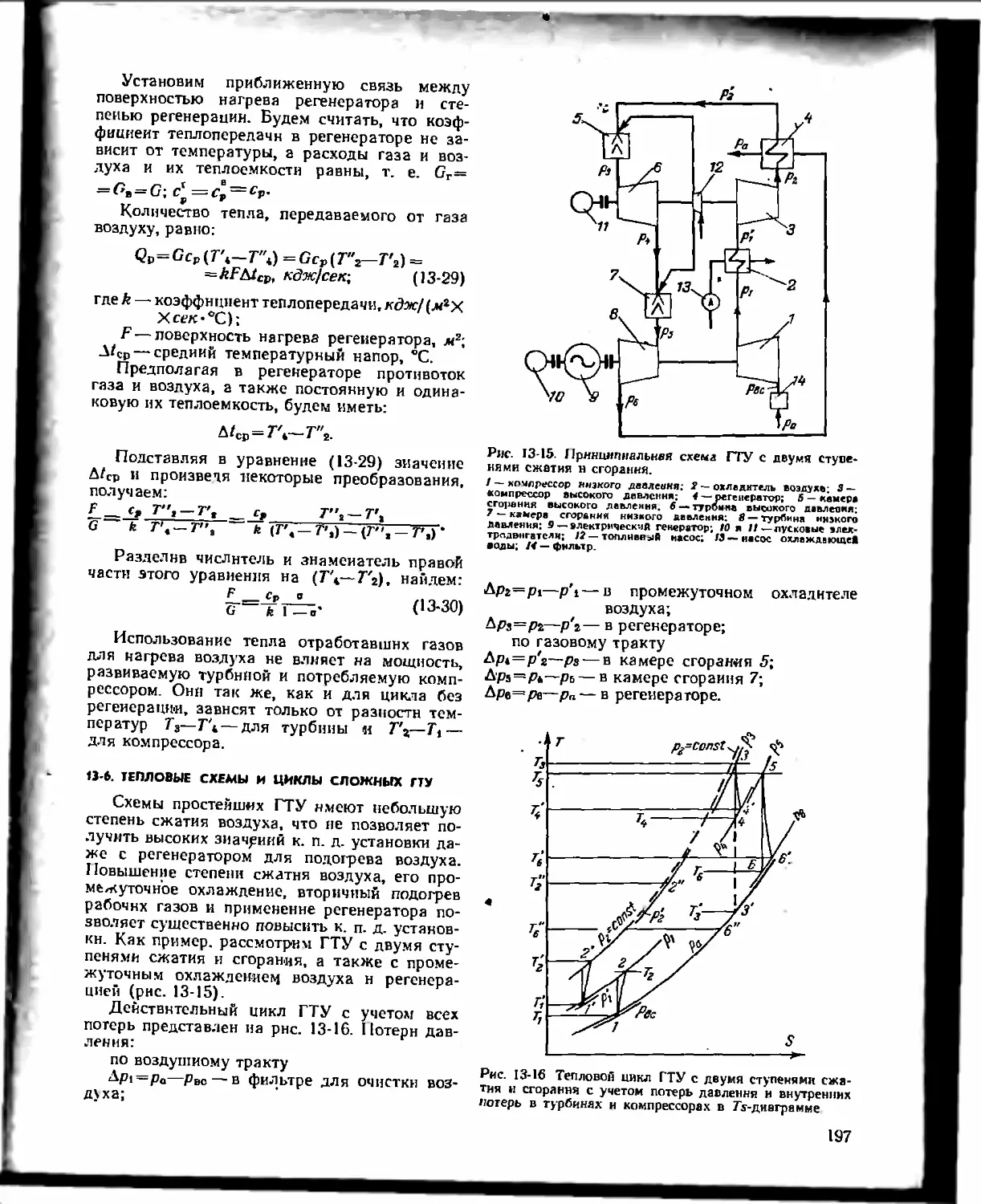

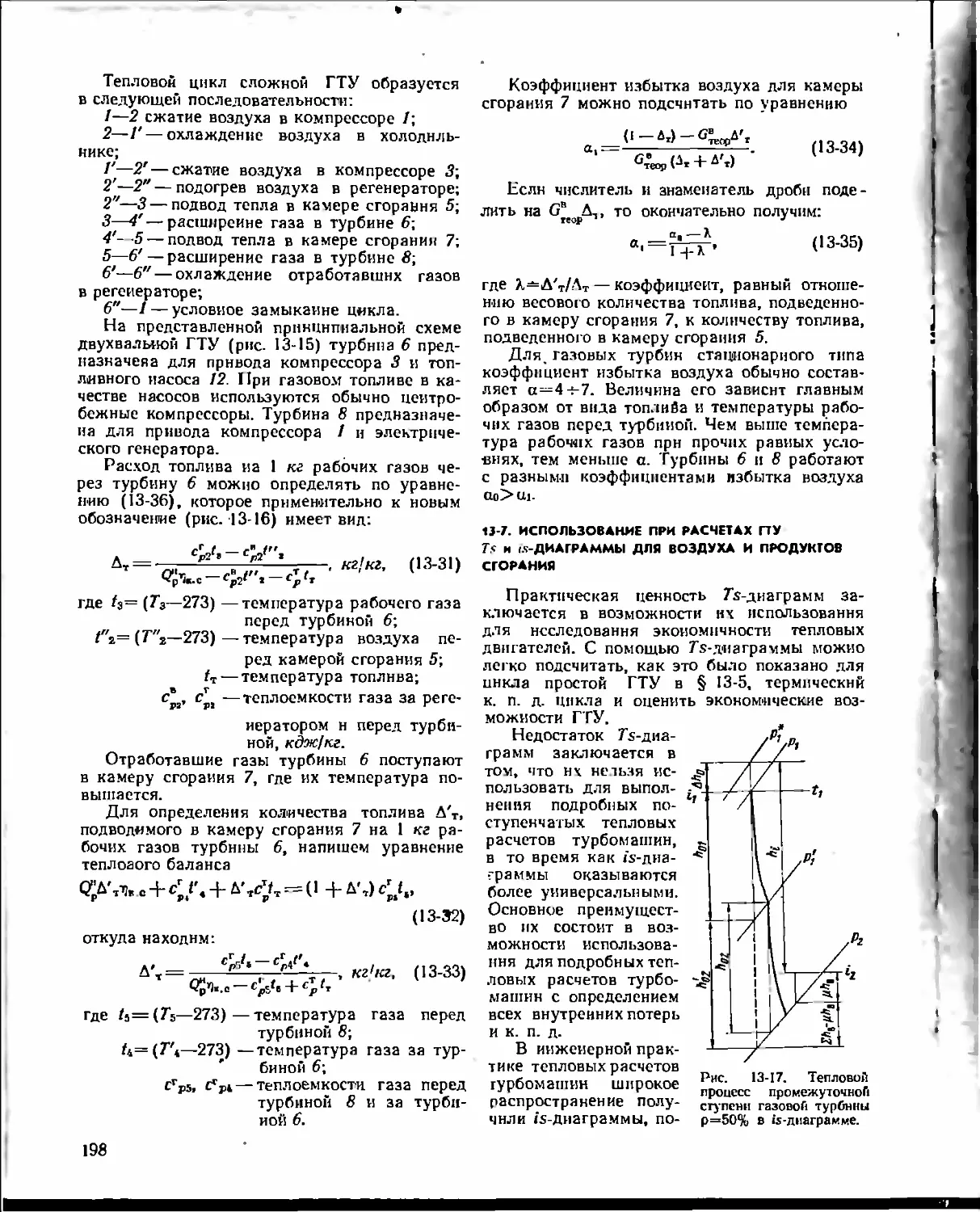

13-6. Тепловые схемы и циклы сложных ГТУ 197

13-7. Использование при расчетах ГТУ Ts и

fc-днзгра.ммы для воздуха и продуктов

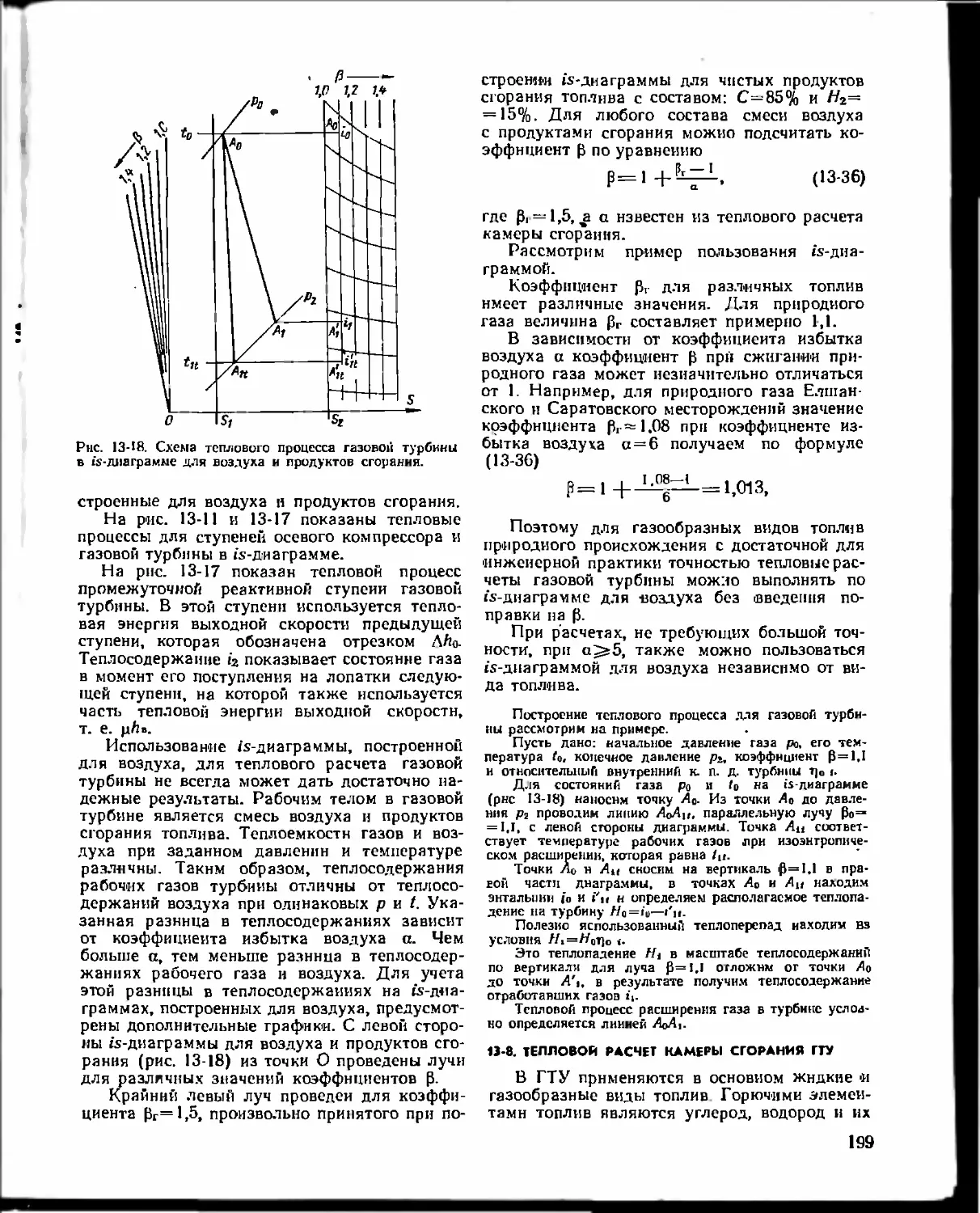

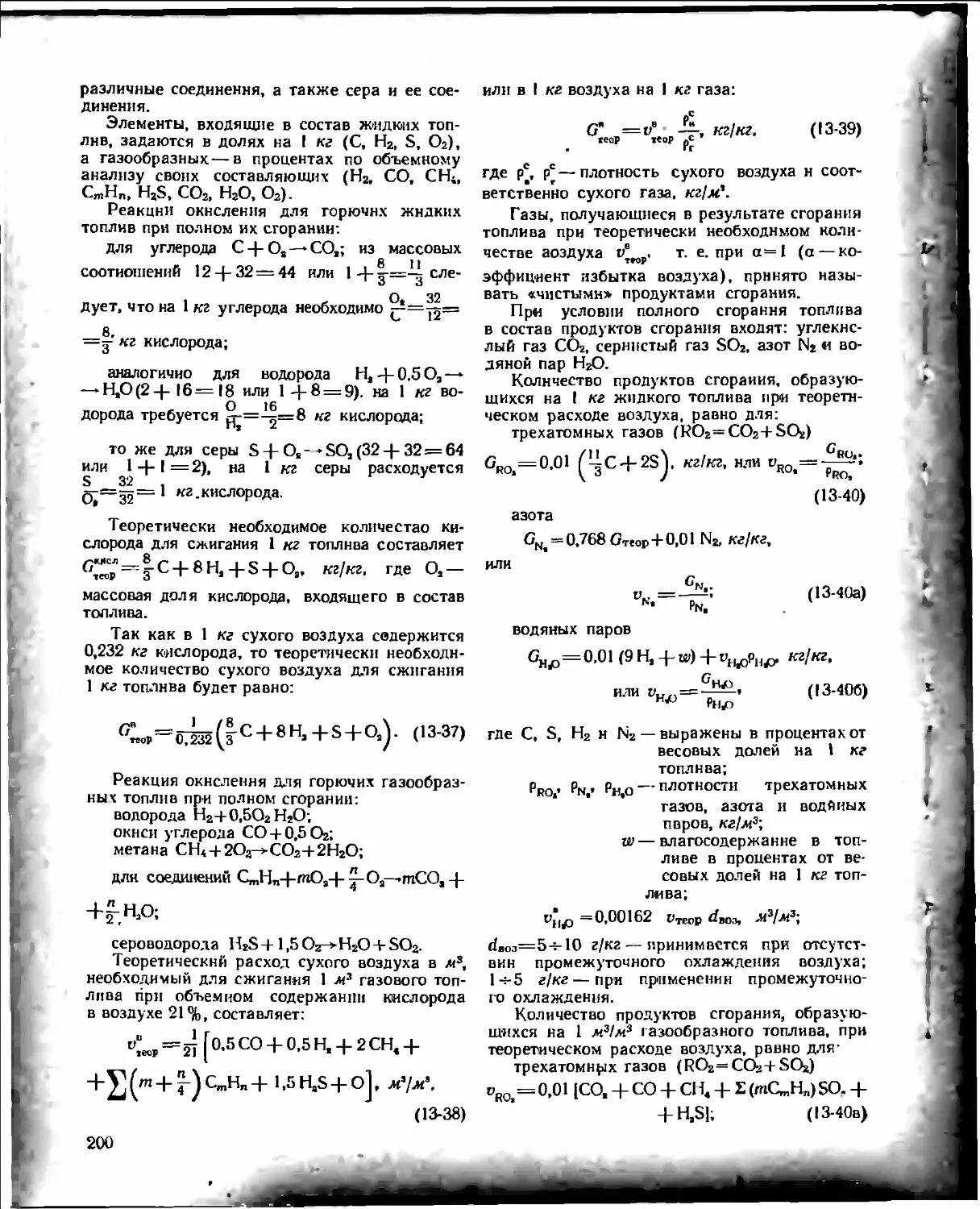

сгорания 198

13- 8. Тепловой расчет камеры сгорания ГТ^ 199

43-9. Коэффициент полезного действия и мощ¬

ность газовой турбины и компрессора 201

Часть втор ая

ТЕПЛОВЫЕ РАСЧЕТЫ. РЕЖИМЫ РАБОТЫ,

КОНСТРУКЦИИ ГАЗОТУРБИННЫХ установок

Глава четырнадцатая. Расчет, режимы

работы, регулирование и конструкция ГТУ 204

14- 1. Особенности расчета Многоступенчатых

газовых турбин 204

14-2. Переменные режимы работы ГТУ 208

14-3. Схемы регулирования ГТУ . . 211

14-4 Конструкции газовых турбин 212

ПРИЛОЖЕНИЯ

Приложение I

Основные типы стационарных паровых турбин

для привода электрических генераторов, вы¬

пускаемых заводами СССР согласно ГОСТ

3618-69 . . 219

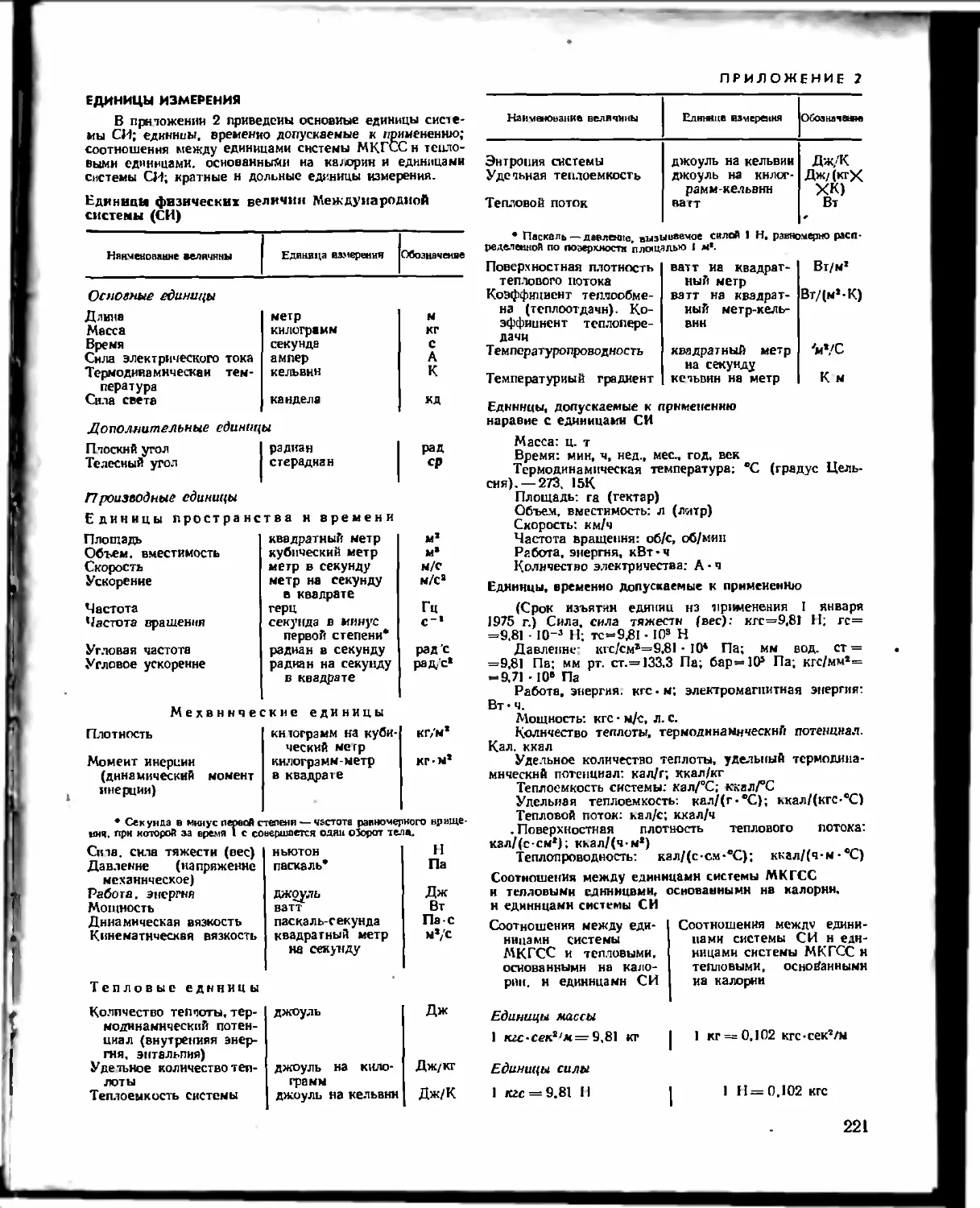

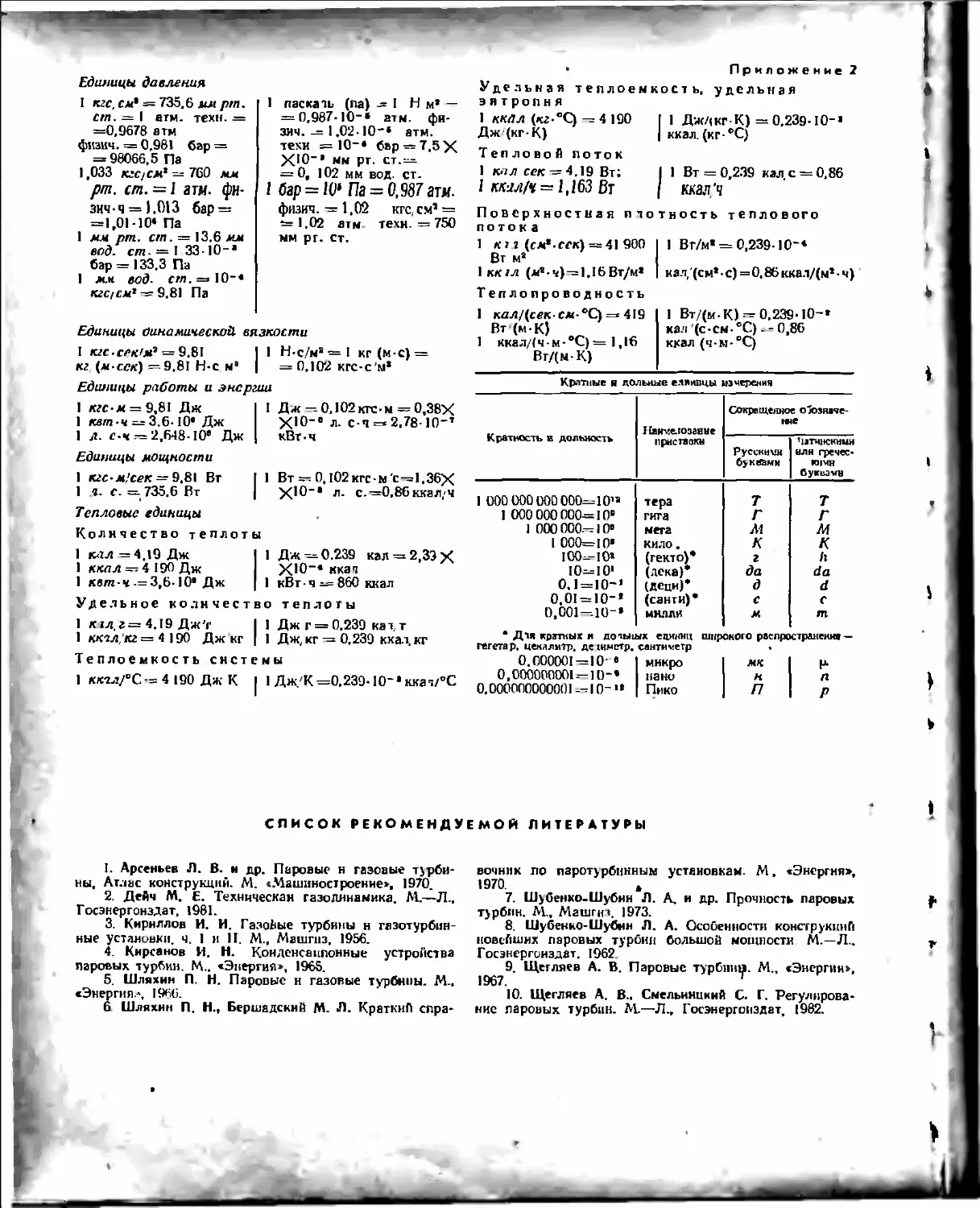

Приложение 2

Единицы измерения . 221

Список литературы 222

6П2.23

Ш 70

УДК [621.165+621.4381(0.75)

Шляхин П. Н.

Ш 70 Паровые и газовые турбины. Учебник для техни¬

кумов. Изд. 2-е, перераб. и доп., М., «Энергия»,

1974.

224 с. с ил.

В книга рассматриваются теоретические основы теплового процесса

стационарных паровых и газовых турбин; даются основные сведения

о переменных режимах иж работы; приводятся технические характеристики

современных типов паровых и гааовьіх турбин; рассматриваются мх кон¬

струкции; сообщаются необходимые сведения об их регулировании и за¬

щита; приводятся сведения о расчете на прочность детален турбин И

прилагаются примеры их расчета; сообщаются основные сведения о кон¬

денсационных устройствах; рассматриваются принципы конструирования

конденсаторов, их тепловдй расчет, а также вспомогательное оборудование

конденсационных установок.

Кинга предназначена в качестве учебника для учащихся янергетиче-

ских Техникумов, специализирующихся по паротурбинным установкам.

30303-

0S1(01)-74

6П2.23

© Издательство «Энергия», 1974 г.

ПАВЕЛ НИКОЛАЕВИЧ ШЛЯХИН

ПАРОВЫЕ И ГАЗОВЫЕ ТУРБИНЫ

Редактор В. П. Новодережкин

Редактор издательства А. А. Кузнецов

Переплет художника А. А. Иванова

Технический редактор Л. В. Иванова

Корректор В. С. Антипова

❖ ❖ ❖

Сдано в набор 26/1V 1974 г. Подпясаво к печати 22/Х 1974 г. Т-18307

Формат 84х108»/іа Бумага типографская К» 3

Ѵсл. печ. л. 23.62 + 6 вкладок * Уч.-язя. л. 31,25

Тираж 15 000 зкз. Зак. 769 Цена 1р. 46 К.

❖ ❖ ❖

Издательство «Энергия». Москва. М-114. Шлюзовая нвб.. Ю.

❖ ❖ ❖

Московская типография Ій 10 Союзполиграфпрома при Государстаенном

комитете Совета Министров СССР по делам издательств, полиграфии

и книжной торговли. Шлюзовая наб.. 10-

ПРЕДИСЛОВИЕ КО ВТОРОМУ ИЗДАНИЮ

Книга предназначена в качестве учебника

по паровым и газовым турбинам для учащих¬

ся энергетических техникумов.

В соответствии с новой учебной програм¬

мой по паровым и газовым турбинам для энер¬

гетических техникумов в настоящем издании

(в отличие от предыдущего) сначала излага¬

ется материал по паровым турбинам, а за¬

тем— по газовым.

Раздел первый книги, в котором излага¬

ются материалы по паротурбинным установ¬

кам, состоит из трех частей.

В первой части дается теория тепловых

процессов, происходящих в паровых турбинах.

Приводятся сведения о расчетных и нерасчет¬

ных режимах работы паровых турбин, основ¬

ные положения, необходимые для расчета осе¬

вого усилия в паровых турбинах реактивного

и активного типа; излагаются вопросы комби¬

нированной выработки электрической и тепло¬

вой энергии.

По сравнению с первым изданием перера¬

ботаны параграфы, посвященные переменному

режиму работы паровых турбнн и работе си¬

стем их регулирования. Существенно перера¬

ботаны главы, в которых описываются конст¬

рукции паровых турбин.

Вторая часть посвящена рассмотрению кон¬

струкций паровых турбин и расчету основных

деталей на прочность.

В третьей части сообщаются основные дан¬

ные о конденсационных установках, конденса¬

ции пара, тепловом расчете конденсатора и

принципах его конструирования, а также при¬

водятся сведения о воздухоотсасывающих

устройствах.

Второй раздел, посвященный газотурбин¬

ным установкам, состоит из двух частей, в ко¬

торых рассматриваются теория тепловых про¬

цессов в газотурбинных установках и конст¬

рукции газовых турбин и компрессоров.

Параграфы 9-1, 9-2 написаны автором со¬

вместно с инженером Н. П. Шляхиным.

Автор будет благодарен читателям книги

за рекомендации, которые они сочтут возмож¬

ным направить ему через издательство «Эиер-

ч гия» или Управление учебными заведениями

Министерства энергетики и электрификации

СССР.

Автор

ВВЕДЕНИЕ

Паровая или газовая турбина является си¬

ловым двигателем, в котором потенциальная

энергия пара или газа превращается в кине¬

тическую, а кинетическая в свою очередь пре¬

образуется в механическую энергию вращения

вала. Вал турбины непосредственно или при

помощи зубчатой передачи соединяется с ра¬

бочей машиной. В зависимости от назначения

рабочей машины паровая или газовая турбина

может быть применена в самых различных

областях промышленности; в энергетике, на

транспорте, в морском и речном судоходстве,

в авиации и т. д. Паровые и газовые турбины»

как силовые двигатели, в промышленности

конденсатного насоса, подающего

конденсат в систему;

регенеративных подогревате¬

лей;

деаэратора, в котором удаляется кисло¬

род из питательной воды;

питательного насоса, подающего

питательную воду в парогенератор;

Электрического генератора, вы¬

рабатывающего электрическую энергию.

Пар, поступающий из котла в турбину, на¬

зывают свежим паром.

Газотурбинная установка состоит нз:

воздушного компрессора, сжимаю-

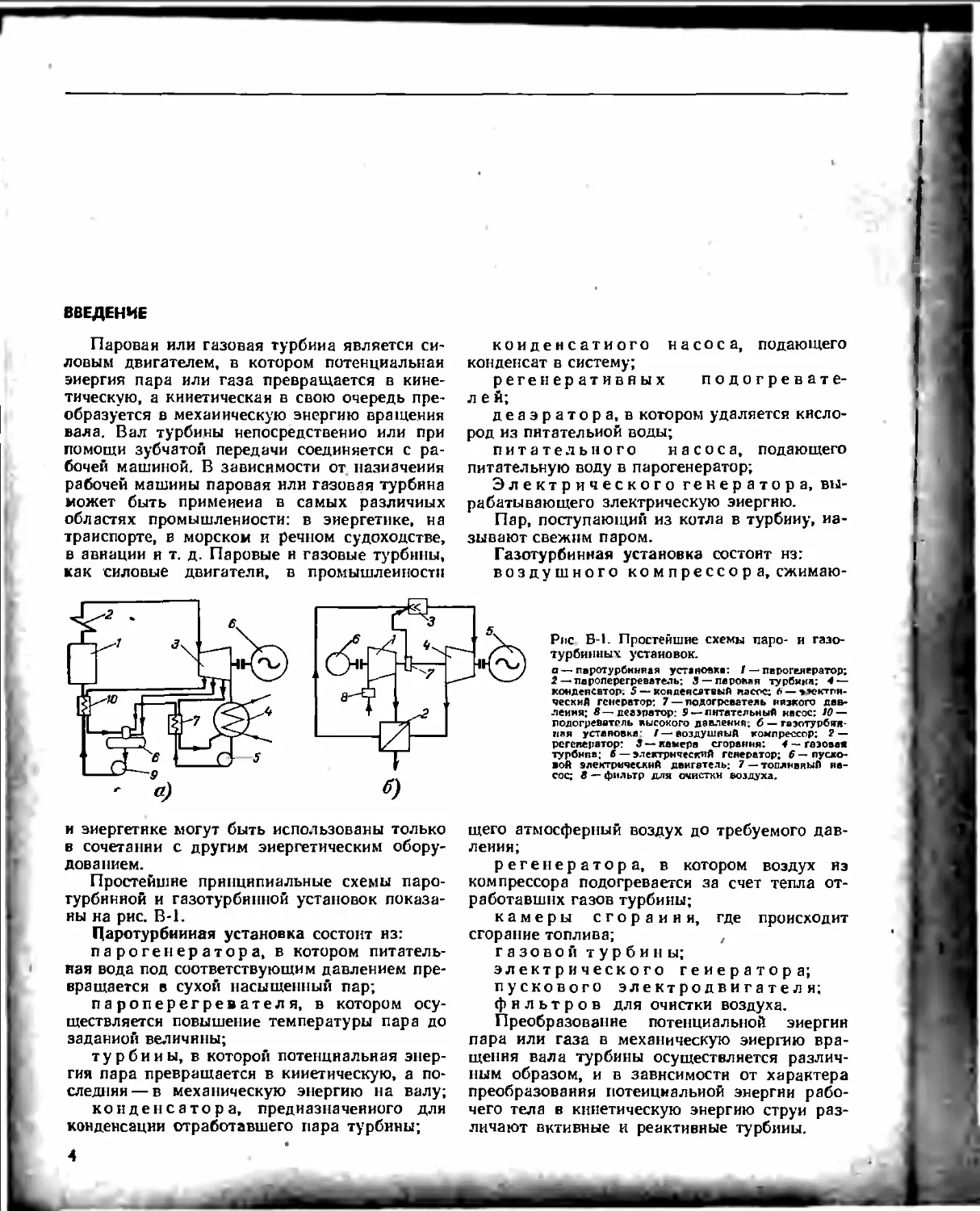

Рис. В-І. Простейшие схемы паро- и газо¬

турбинных установок.

а—паротурбинная установка: / — парогенератор;

2 — пароперегреватель; 3 — парован турбина: 4 —

конденсатор; 5 — конденсатяый насос; 6 — электри¬

ческий генератор: 7— подогреватель низкого дав¬

ления; 8—деаэратор- S —питательный насос: 10—

подогреватель высокого давления; б — газотурбин¬

ная установка: /—воздушный компрессор; 2 —

регенератор; 3 — камера сгорания: 4 ~ газовая

турбння; 6 — электрический генератор; 6— пуско¬

вой электрический двигатель; 7 —топливный на¬

сос; 8 — фильтр для очистки воздуха.

и энергетике могут быть использованы только

в сочетании с другим энергетическим обору¬

дованием.

Простейшие принципиальные схемы паро¬

турбинной и газотурбинной установок показа¬

ны на рис. В-1.

Царотурбиииая установка состоит из:

парогенератора, в котором питатель¬

ная вода под соответствующим давлением пре¬

вращается в сухой насыщенный пар;

пароперегревателя, в котором осу¬

ществляется повышение температуры пара до

заданной величины;

турбины, в которой потенциальная энер¬

гия пара превращается в кинетическую, а по¬

следняя— в механическую энергию на валу;

конденсатора, предназначенного для

конденсации отработавшего пара турбины;

4

щего атмосферный воздух до требуемого дав¬

ления;

регенератора, в котором воздух из

компрессора подогревается за счет тепла от¬

работавших газов турбины;

камеры сгорания, где происходит

сгорание топлива; ,

газовой турбины;

электрического генератора;

пускового электродвигателя;

фильтров для очистки воздуха.

Преобразование потенциальной энергии

пара или газа в механическую энергию вра¬

щения вала турбины осуществляется различ¬

ным образом, и в зависимости от характера

преобразования потенциальной энергии рабо¬

чего тела в кинетическую энергию струи раз¬

личают активные и реактивные турбины.

раздел первый ПАРОТУРБИННЫЕ УСТАНОВКИ

Часть первая

ТЕОРИЯ, ТЕПЛОВЫЕ РАСЧЕТЫ И КОНСТРУКЦИИ ПАРОВЫХ

ТУРБИН

Глава первая

ОБЩИЕ СВЕДЕНИЯ О ПАРОВЫХ ТУРБИНАХ

1-1. ОСНОВНЫЕ ПОНЯТИЯ О ПАРОВЫХ ТУРБИНАХ

Простейшая одноступенчатая паровая тур¬

бина активного типа состоит из следующих

основных частей (рис. 1-1): сопла 4, вала 1

и диска 2 с рабочими лопатками 3, закреплен¬

ными на ободе диска. Вал / вместе с диском 2

составляет важнейшую часть турбины и носит

название ротора. Ротор заключен в корпусе

турбины 5. Шейки вала лежат в опорных под¬

шипниках (опорные подшипники на рис. 1-1

не показаны).

Расширение пара от начального до конеч¬

ного давленйя происходит в одном сопле нли

группе сопл, закрепленных в корпусе перед

рабочими лопатками вращающегося диска.

Понижение давления пара в сопл.овых каналах

сопровождается умень¬

шением его энтальпии;

в соплах срабатывается

перепад тепла, который

затрачивается па получе¬

ние кинетической энергии

паровой струи. В процес¬

се расширения скорость

пара в соплах возрастает

от начальной величины Со

перед соплами до Сі за

соплами.

В каналах' рабочих ло¬

паток происходит сниже¬

ние 'абсолютной скорости

от Сі до с2; кинетическая

энергия пара снижается.

При воздействии струи

Давление пара

Рис. 1-1. Схематический раз¬

рез одноступенчатой активной

турбины.

1 — вал; 2 — диск: 3 — рабочие ло¬

патки; 4 — сопло; 5 — корпус, 6 —

выпускной патрубок.

пара на рабочие лопатки часть его кинетиче¬

ской энергии преобразуется в механическую

работу на валу ротора турбины.

Турбины, в которых весь процесс расшире¬

ния и, следовательно, ускорения пара идет

только в неподвижных "каналах (соплах), а на

рабочих лопатках происходит только превра¬

щение кинетической энергии в механическую

работу без дополнительного расширения па¬

ровой струи, называют активными.

Мощность одноступенчатых активных па¬

ровых турбин даже при окружной скорости,

достигающей 350 м/сек, не превышает 500—

800 квт. Мелкие одноступенчатые турбины

активного типа строились и строятся на зна¬

чительные числа оборотов. Первая паровая

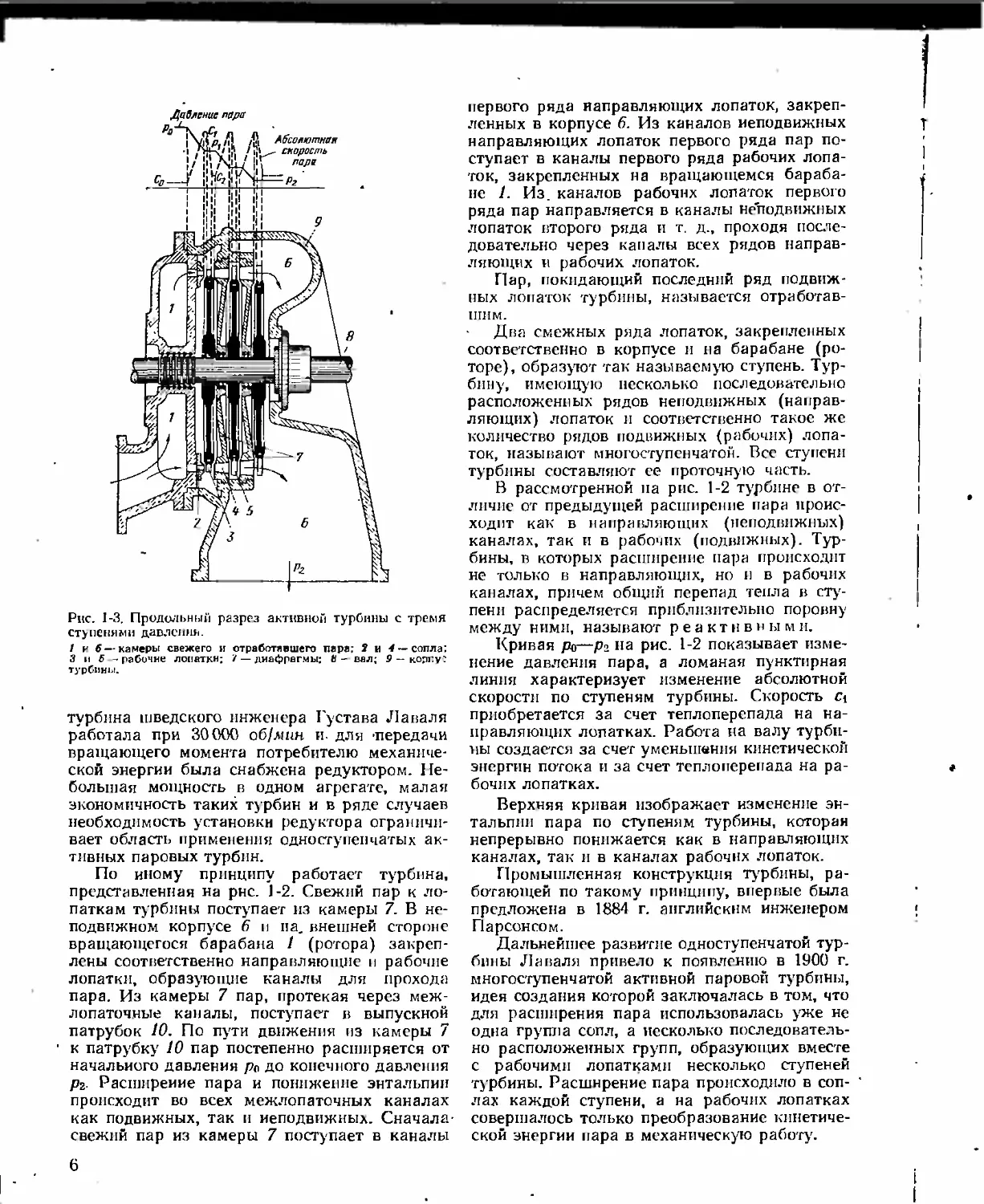

Рис 1-2. Схематический разрез реактивной турбины не¬

большой мощности.

/ — барабан ротора, 2 к 3—рабочие лопатки; 4 и 5 —направ¬

ляющие лопатки; 6 — корпус; Z —кольцевая камера подвода

свежего пара; 8— разгрузочный поршень; 5 — соединительный

паропровод; 10— выпускной патрубок.

5

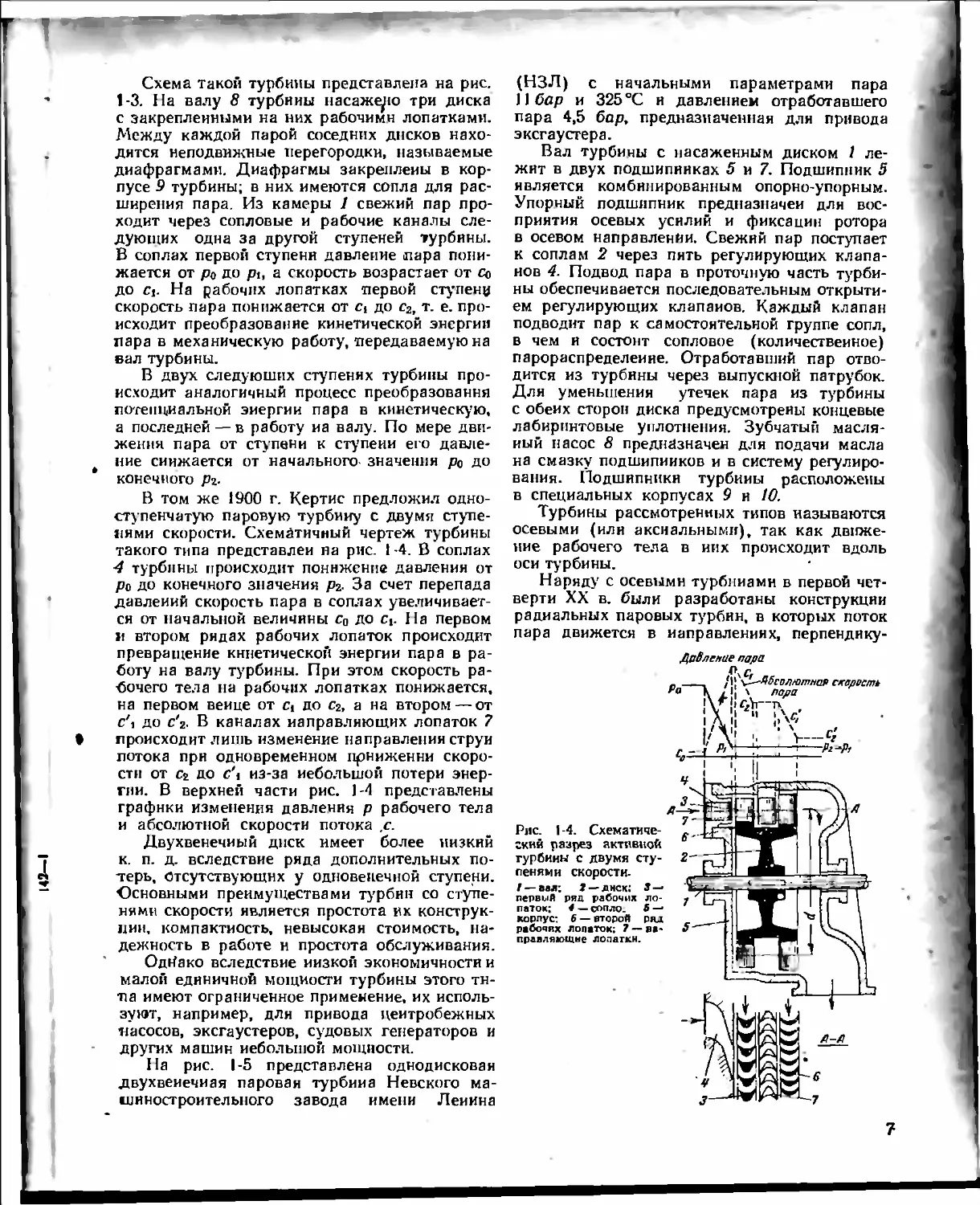

Рнс. 1-3. Продольный разрез активной турбины с тремя

ступенями давления.

1 и 6 — камеры свежего и отработавшего пара; 2 и 4— сопла;

3 и б — рабочие лопатки; 7 — диафрагмы; 8 — вал; 9 — корпус

турбины.

турбина шведского инженера Густава Лаваля

работала при 30 000 об/мин и. для ’передачи

вращающего момента потребителю механиче¬

ской энергии была снабжена редуктором. Не¬

большая мощность в одном агрегате, малая

экономичность таких турбин и в ряде случаев

необходимость установки редуктора ограничи¬

вает область применения одноступенчатых ак¬

тивных паровых турбин.

По иному принципу работает турбина,

представленная на рнс. 1-2. Свежий пар к ло¬

паткам турбины поступает из камеры 7. В не¬

подвижном корпусе 6 и па, внешней стороне

вращающегося барабана / (ротора) закреп¬

лены соответственно направляющие и рабочие

лопатки, образующие каналы для прохода

пара. Из камеры 7 пар, протекая через меж¬

лопаточные каналы, поступает в выпускной

патрубок 10. По пути движения из камеры 7

к патрубку 10 пар постепенно расширяется от

начального давления /?о до конечного давления

Р2- Расширение пара и понижение энтальпии

происходит во всех межлопаточных каналах

как подвижных, так и неподвижных. Сначала'

свежий пар из камеры 7 поступает в каналы

первого ряда направляющих лопаток, закреп¬

ленных в корпусе 6. Из каналов неподвижных

направляющих лопаток первого ряда пар по¬

ступает в каналы первого ряда рабочих лопа¬

ток, закрепленных на вращающемся бараба¬

не /. Из, каналов рабочих лопаток первого

ряда пар направляется в каналы неподвижных

лопаток второго ряда и т. д., проходя после¬

довательно через каналы всех рядов направ¬

ляющих и рабочих лопаток.

Пар, покидающий последний ряд подвиж¬

ных лопаток турбины, называется отработав¬

шим.

Два смежных ряда лопаток, закрепленных

соответственно в корпусе и на барабане (ро¬

торе), образуют так называемую ступень. Тур¬

бину, имеющую несколько последовательно

расположенных рядов неподвижных (направ¬

ляющих) лопаток и соответственно такое же

количество рядов подвижных (рабочих) лопа¬

ток, называют многоступенчатой. Все ступени

турбины составляют ее проточную часть.

В рассмотренной па рис. 1-2 турбине в от¬

личие от предыдущей расширение пара проис¬

ходит как в направляющих (неподвижных)

каналах, так и в рабочих (подвижных). Тур¬

бины, в которых расширение пара происходит

не только в направляющих, но и в рабочих

каналах, причем общий перепад тепла в сту¬

пени распределяется приблизительно поровну

между ними, называют реактивными.

Кривая рй~рч на рис. 1-2 показывает изме¬

нение давления пара, а ломаная пунктирная

линия характеризует изменение абсолютной

скорости по ступеням турбины. Скорость Сі

приобретается за счет теплоперепада на на¬

правляющих лопатках. Работа на валу турби¬

ны создается за счет уменьшения кинетической

энергии потока и за счет теплоперепада на ра¬

бочих лопатках.

Верхняя кривая изображает изменение эн¬

тальпии пара по ступеням турбины, которая

непрерывно понижается как в направляющих

каналах, так и в каналах рабочих лопаток.

Промышленная конструкция турбины, ра¬

ботающей по такому принципу, впервые была

предложена в 1884 г. английским инженером

Парсонсом.

Дальнейшее развитие одноступенчатой тур¬

бины Лаваля привело к появлению в 1900 г.

многоступенчатой активной паровой турбины,

идея создания которой заключалась в том, что

для расширения пара использовалась уже не

одна группа сопл, а несколько последователь¬

но расположенных групп, образующих вместе

с рабочими лопатками несколько ступеней

турбины. Расширение пара происходило в соп¬

лах каждой ступени, а на рабочих лопатках

совершалось только преобразование кинетиче¬

ской энергии пара в механическую работу.

Схема такой турбины представлена на рис.

1-3. На валу 8 турбины насажено три диска

с закрепленными на них рабочими лопатками.

Между каждой парой соседних дисков нахо¬

дятся неподвижные перегородки, называемые

диафрагмами. Диафрагмы закреплены в кор¬

пусе 9 турбины; в них имеются сопла для рас¬

ширения пара. Из камеры / свежий пар про¬

ходит через сопловые и рабочие каналы сле¬

дующих одна за другой ступеней турбины.

В соплах первой ступени давление пара пони¬

жается от ро до рі, а скорость возрастает от со

до Сі- На рабочих лопатках первой ступени

скорость лара понижается от Сі до с2, т. е. про¬

исходит преобразование кинетической энергии

пара в механическую работу, передаваемую на

вал турбины.

В двух следующих ступенях турбины про¬

исходит аналогичный процесс преобразования

потенциальной энергии пара в кинетическую,

а последней — в работу иа валу. По мере дви¬

жения пара от ступени к ступени его давле¬

ние снижается от начального^ значения ро до

конечного Рг.

В том же 1900 г. Кертис предложил одно¬

ступенчатую паровую турбину с двумя ступе¬

нями скорости. Схематичный чертеж турбины

такого типа представлен па рис. 1-4. В соплах

-4 турбины происходит понижение давления от

ро до конечного значения рг. За счет перепада

давлений скорость пара в соплах увеличивает¬

ся от начальной величины Cq до Cj. На первом

и втором рядах рабочих лопаток происходит

превращение кинетической энергии пара в ра¬

боту на валу турбины. При этом скорость ра¬

бочего тела на рабочих лопатках понижается,

на первом венце от ct до с2, а на втором —от

с'і до с'г- В каналах направляющих лопаток 7

происходит лишь изменение направления струи

потока при одновременном понижении скоро¬

сти от Сг до с'і из-за небольшой потери энер¬

гии. В верхней части рис. 1-4 представлены

графики изменения давления р рабочего тела

и абсолютной скорости потока ,с.

Двухвенечиый диск имеет более низкий

к. п. д. вследствие ряда дополнительных по¬

терь, Отсутствующих у одновеиечной ступени.

Основными преимуществами турбин со ступе¬

нями скорости является простота их конструк¬

ции, компактность, невысокая стоимость, на¬

дежность в работе н простота обслуживания.

Одйако вследствие низкой экономичности и

малой единичной мощности турбины этого ти¬

па имеют ограниченное применение, их исполь¬

зует, например, для привода центробежных

насосов, эксгаустеров, судовых генераторов и

других машин небольшой мощности.

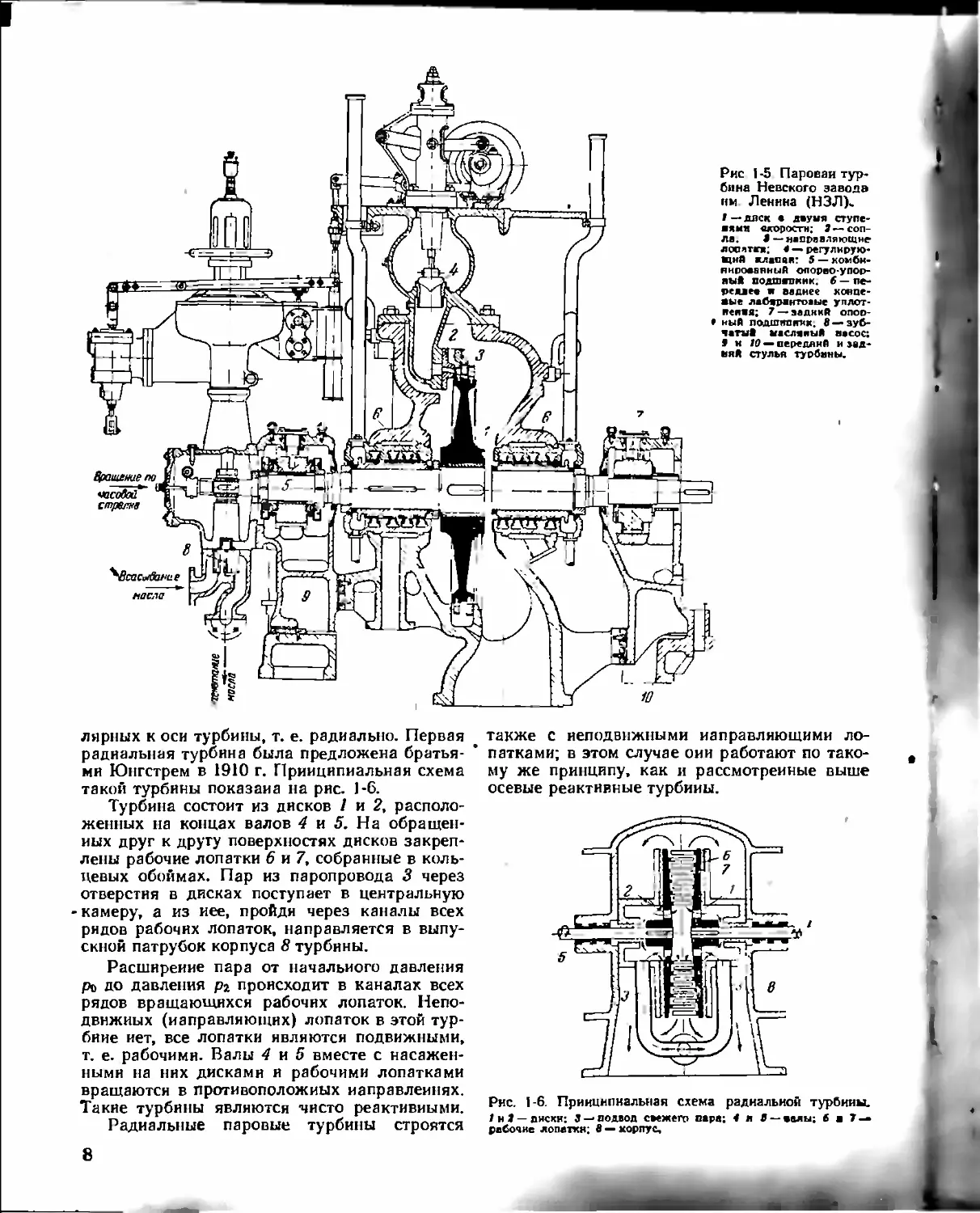

На рис. 1-5 представлена од но дисковая

двухвеиечиая паровая турбина Невского ма¬

шиностроительного завода имени Ленина

(НЗЛ) с начальными параметрами пара

И бар и 325 °C и давлением отработавшего

пара 4,5 бар, предназначенная для привода

эксгаустера.

Вал турбины с насаженным диском 1 ле¬

жит в двух подшипниках 5 и 7. Подшипник 5

является комбинированным опорно-упорным.

Упорный подшипник предназначен для вос¬

приятия осевых усилий и фиксации ротора

в осевом направленйи. Свежий пар поступает

к соплам 2 через пять регулирующих клапа¬

нов 4. Подвод пара в проточную часть турби¬

ны обеспечивается последовательным открыти¬

ем регулирующих клапанов. Каждый клапан

подводит пар к самостоятельной группе сопл,

в чем и состоит сопловое (количественное)

парораспределение. Отработавший пар отво¬

дится из турбины через выпускной патрубок.

Для уменьшения утечек пара из турбины

с обеих сторон диска предусмотрены концевые

лабиринтовые уплотнения. Зубчатый масля¬

ный насос 8 предназначен для подачи масла

на смазку подшипников и в систему регулиро¬

вания. Подшипники турбины расположены

в специальных корпусах 9 и ІО.

Турбины рассмотренных типов называются

осевыми (или аксиальными), так как движе¬

ние рабочего тела в иих происходит вдоль

оси турбины.

Наряду с осевыми турбинами в первой чет¬

верти XX в. были разработаны конструкции

радиальных паровых турбин, в которых поток

пара движется в направлениях, перпендику-

ДаВлешіе пара

/і’ \і"Вбі:олюптная скорость

Рис. 1-4. Схематиче¬

ский разрез активной

турбины с двумя сту¬

пенями скоростн-

I — вал; 2 — диск: 3 —■

первый ряд рабочих ло¬

паток; 4 — сопло; в —■

корпус: 6 — второй ряд

рабочих лопаток: 7 —ва-

правляющие лопаткн.

Вращение по

часовой

стрелке

Рис. 1-5 Парован тур¬

бина Невского завода

нм. Ленина (НЗЛ).

f— диск в двумя ступе-

иямн скорости; 3—соп¬

ла; 9 ~ направляющие

лосяткв; 4 — регулирую¬

щий клапан: 5 — комби¬

нированный опорво-упор-

ный подлинник; 6—пе-

реиее я ваднее конце¬

вые лаСвринтовые уплот¬

неніи; 7 — задний опор-

» ный подшипник; в—зуб¬

чатый масляный насос;

9 к 10 — передний и зад¬

ний стулья турбины.

^Всасиіданае

1

I

лярных к оси турбины, т. е. радиально. Первая

радиальная турбина была предложена братья¬

ми Юнгстрем в 1910 г. Принципиальная схема

такой турбины показана на рис. 1-6.

Турбина состоит из дисков / и 2, располо¬

женных на концах валов 4 и 5. На обращен¬

ных друг к другу поверхностях дисков закреп¬

лены рабочие лопатки 6 и 7, собранные в коль¬

цевых обоймах. Пар из паропровода 3 через

отверстия в дисках поступает в центральную

-камеру, а из иее, пройдя через каналы всех

рядов рабочих лопаток, направляется в выпу¬

скной патрубок корпуса 8 турбины.

Расширение пара от начального давления

ро до давления р% происходит в каналах всех

рядов вращающихся рабочих лопаток. Непо¬

движных (направляющих) лопаток в этой тур¬

бине нет, все лопатки являются подвижными,

т. е. рабочими. Валы 4 и 5 вместе с насажен¬

ными на них дисками и рабочими лопатками

вращаются в противоположных направлениях.

Такие турбины являются чисто реактивными.

Радиальные паровые турбины строятся

8

также с неподвижными направляющими ло¬

патками; в этом случае они работают по тако¬

му же принципу, как и рассмотренные выше

осевые реактивные турбины.

Рнс. 1-6. Принципиальная схема радиальной турбины.

1 н 3 — диски: 3 — подвод свежего пара; 4 и 8~ валы; в ■ 7 —

рабочие лопаткн; в — корпус.

1-2. КЛАССИФИКАЦИЯ ПАРОВЫХ ТУРБИН

В зависимости от конструктивных особен¬

ностей, характера теплового процесса, пара¬

метров свежего и отработавшего пара и ис¬

пользования в промышленности паровые тур¬

бины можно подразделить на следующие

основные типы:

1. По числу ступеней:

а) одноступенчатые турбины'с одной или

несколькими ступенями скорости; эти турбины

(обычно небольшой мощности) применяются

главным образом для привода центробежных

насосов, вентиляторов и других аналогичных

механизмов;

б) многоступенчатые турбины активного и

реактивного типов малой, средней и большой

мощности.

2. По направлению потока пара:

а) осевые турбины, в которых поток пара

движется вдоль оси турбины;

б) радиальные турбины, в которых поток па¬

ра движется в плоскости, перпендикулярной

оси вращения турбины; иногда одна или не¬

сколько последних ступеней мощных радиаль¬

ных конденсационных турбин выполняются

осевыми. Радиальные турбины в свою очередь

подразделяются на имеющие неподвижные

направляющие лопатки и на имеющие только

вращающиеся рабочие лопатки.

3. По числу корпусов (цилиндров):

а) однокорпусные (одноцилиндровые);

б) двухкорпусные (двухцилиндровые);

в) многокорпусные (многоцилиндровые).

Многоцилиндровые турбины, у которых ва¬

лы отдельных корпусов составляют продолже¬

ние один другого и присоединены к одному

генератору, называются одновальными; тур¬

бины с параллельным расположением валов

называются многовальными. В последнем слу¬

чае каждый вал имеет свой генератор.

4. По принципу парораспределе¬

ния:

а) турбины с дроссельным парораспреде¬

лением, у которых свежий пар поступает через

один или несколько одновременно (в зависи¬

мости от развиваемой мощности) открываю¬

щихся клапанов, в настоящий момент не на¬

ходят применения;

б) турбины с сопловым парораспределени¬

ем, у которых свежий пар поступает через два

или несколько последовательно открывающих¬

ся регулирующих клапанов;

в) турбины с обводным парораспределени¬

ем, у которых, кроме подвода свежего пара

к соплам первой ступени, имеется подвод све¬

жего пара к одной, двум или даже трем про¬

межуточным ступеням (устаревшие турбины).

5. По принципу действии пара:

а) активные турбины, в которых потенци¬

альная энергия пара превращается в кинети¬

ческую в каналах между неподвижными ло¬

патками или в соплах, а иа рабочих лопатках

кинетическая энергия пара превращается в ме¬

ханическую работу; в применении к современ¬

ным активным турбинам это понятие несколь¬

ко условно, так как они работают с некоторой

степенью реакции на рабочих лопатках, воз¬

растающей от ступени к ступени по направле¬

нию хода пара, особенно в конденсационных

турбинах. Турбины активного типа выполня¬

ются только осевыми;

б) реактивные турбины, в которых расши¬

рение пара в направляющих и рабочих кана¬

лах каждой ступени происходит примерно

в одинаковой степени. Эти турбины могут быть

как осевыми, так и радиальными, а последние

в свою очередь могут выполняться как с не¬

подвижными направляющими лопатками, так

и с только вращающимися рабочими лопат¬

ками.

6. По характеру теплового про¬

цесса:

а) конденсационные турбины с регенераци¬

ей; в этих турбинах основной поток пара при

давлении ниже атмосферного направляется

в конденсатор. Так как скрытая теплота паро¬

образования, выделяющаяся при конденсации

отрабртавшего пара, у данного типа турбин

полностью теряется, то для уменьшения этой

потери из промежуточных ступеней турбины

осуществляется частичный, нерегулируемый по¬

давлению отбор пара для подогрева питатель¬

ной воды; количество таких отборов бывает от

2—3 до 8—9;

б) конденсационные турбины с одним или

двумя регулируемыми (по давлению) отбора¬

ми пара из промежуточных ступеней для про¬

изводственных и отопительных целей при ча¬

стичном пропуске пара в конденсатор;

в) турбины с противодавлением, тепло от¬

работавшего пара которых используется для

отопительных или производственных целей.

К этому типу турбин, хотя и несколько услов¬

но, можно отнести также и турбины с ухуд¬

шенным вакуумом, у которых тепло отрабо¬

тавшего пара может использоваться для отоп¬

ления, горячего водоразбора или технологиче¬

ских целей;

г) предвключеииые турбины (это также

турбины с противодавлением), но их отрабо¬

тавший пар используется для работы л тур¬

бинах среднего давления. Такие турбины

обычно работают при высоких параметрах

свежего пара и применяются при надстройке1

1 Под надстройкой электростанции понимают уста¬

новку на ней котлов высокого, сверхвысокого и сверх¬

критического давлений и предвхлюченных турбни в ка¬

честве блока высокого давления на базе существующей

станции среднего давления.

9

электростанций средних параметров с целью

повышения экономичности нх работы;

д) турбины с противодавлением и регули¬

руемым по давлению отбором пара из про¬

межуточной ступени. Турбины этого типа пред¬

назначены для снабжения потребителя паром

различных параметров;

е) турбины мятого пара, использующие

для выработки электроэнергии отработавший

пар молотов, прессов и паровых поршневых

машин;

ж) турбины двух и трех давлений с подво¬

дом отработавшего пара различных давлений

к промежуточным ступеням турбины.

Турбины, перечисленные в п. «б»—«д», кро¬

ме регулируемых отборов пара, обычно имеют

нерегулируемые отборы для регенерации.

7. По параметрам свежего пара1

(см. приложение 1, табл. 1 и 2):

а) турбины среднего давления, работаю¬

щие на свежем паре с давлением 34,3 бар и

температурой 435°C;

б) турбины повышенного давления, рабо¬

тающие на свежем паре с давлением 88 бар

и температурой 535 °C;

в) турбины высокого давления, работаю¬

щие на свежем паре с давлением 127,5 бар и

температурой 565°C, с промежуточным пере¬

гревом пара до температуры 5б5°С;

г) турбины сверхкритических параметров,

работающие на свежем паре с давлением

235,5 бар и температурой 560 °C с промежу¬

точным перегревом пара до температуры

565 °C.

8. По использованию в промышлен¬

ности:

а) турбины стационарного типа с постоян¬

ным числом оборотов, предназначенные для

привода электрических генераторов;

б) турбины стационарного типа с перемен¬

ным числом оборотов, предназначенные для

привода воздуходувок, вентиляторов, насосов

и т. д.;

в) турбины нестационарного типа с пере¬

менным числом оборотов; турбины этого типа

находят применение на судах (судовые турби¬

ны) и на железнодорожном транспорте (тур¬

болокомотивы) .

Все перечисленные турбины разных типов

в зависимости от их быстроходности соединя¬

ются с рабочими машинами непосредственно

или прн помощи различных передач, снижа¬

ющих число оборотов.

1 Такое подразделение по параметрам пара является

условным н отражает периоды исторического развития

турбостроения в СССР.

1-3. КРАТКИЕ СВЕДЕНИЯ О РАЗВИТИИ ПАРОВЫХ

ТУРБИН

До Великой Октябрьской социалистической

революции „турбостроение в нашей стране раз¬

вивалось очень медленно. Первая паровая

турбина мощностью 200 кет была выпущена

в 1907 г. единственным строившим тогда

в России турбины Петербургским металличе¬

ским заводом (ныне ленинградский Металли¬

ческий завод имени XXII съезда КПСС —

ЛМЗ). За период с 1907 по 1913 г. этот завод

построил всего 26 паровых турбин с наиболь¬

шей мощностью 1250 кет в одном агрегате.

С началом первой мировой войны турбострое¬

ние в России практически прекратилось. Оте¬

чественное турбостроение возобновилось лишь

в 1923 г.

Турбины ЛМЗ. В 1924 г. ЛМЗ выпустил

турбину мощностью 2000 кет. Производство

турбин стало развиваться особенно быстрыми

темпами в период первой и особенно последу¬

ющих пятилеток. В 1931 г. на заводе «Крас¬

ный путиловец» (ныне Кировский завод) в Ле¬

нинграде было начато строительство турбин

малой и средней мощности от 2500 до

12 000 кет, в основном транспортного и спецй-

ального назначения.

До 1931 г. все турбостроение в СССР было

сосредоточено на ЛМЗ. В течение первой пя¬

тилетки ЛМЗ создавал турбины мощностью до

50 000 кет.

Начиная со второй пятилетки ЛМЗ пере¬

шел на производство конденсационных турбин

мощностью 24 000, 50 000хи 100 000 кет, рас¬

считанных на параметры пара 28,5 бар и

400 °C. В это же время была разработана кон¬

струкция теплофикационной турбины мощно¬

стью 25 000 кет на те же параметры пара и

построены первые образцы. Кроме того, ЛМЗ

построил предвключенную турбину иа пара¬

метры пара 123 бар и 450°С. Создание турби¬

ны мощностью 100 000 кет на 3000 об!мин,

уникальной в то время в мировом турбострое¬

нии, н крупных теплофикационных турбин

было большим достижением ЛМЗ.

Начиная с 1946—1947 гг. ЛМЗ выпустил

серию конденсационных турбин мощностью от

25000 до 100000 кет при 3000 об[мин с на¬

чальными параметрами пара 88 бар и 500°С.

В 1952 г. ЛМЗ построил паровую турбину

мощностью 150 Мет1 с промежуточным пере¬

гревом пара до 565°C, а затем вскоре перешел

на серийное производство турбин мощностью

200 и 300 Мет, рассчитанных на параметры

свежего пара 127,5 и 235,5 бар и 560°C с про¬

межуточным перегревом пара 565 °C, которые

нашлн широкое применение на электростанци¬

ях СССР.

I

1 1 Мвт= 1 ООО кет,

10

В 1964—1965 гг. ЛМЗ построил двухваль¬

ную паровую турбину мощностью 800 Мет на

параметры свежего пара 235,5 бар и 560°C

с промежуточным перегревом пара до 565°C.

Эта турбина эксплуатируется на Славянской

ГРЭС. На этой же ГРЭС установлена одно¬

вальная турбина ЛМЗ мощностью 800 Мет,

имеющая те же параметры свежего пара, что

и двухвальная турбина.

В настоящее время ЛМЗ строит турбину

•единичной мощностью 1200 Мет на сверхкри¬

тические параметры пара.

Турбины ХТГЗ. В 1934 г. Харьковский

турбогенераторный завод им. С. М. Ки¬

рова (ХТГЗ), начал строить одноцилинд¬

ровые турбины мощностью 50000 кет.

В 1938 г. этот завод уже выпустил турбину

мощностью 100 000 кет’при 1 500. об/мин на

параметры пара 28,5 бар и 400 °C.

В послевоенные годы ХТГЗ также выпу¬

стил серии паровых турбин мощностью по

25 000 и 100 000 кет как предвключенного, так

н конденсационного типа на начальные пара¬

метры пара 89 бар и 500—535 °C. На электро¬

станциях СССР работают паровые турбины

ХТГЗ мощностью 160, 300 и 500 Мет с пара¬

метрами свежего пара 127,5 и 235,5 бар, с про¬

межуточным перегревом пара 565 °C.

В настоящее время ХТГЗ развернул работу

по выпуску паровых турбин для атомных элек¬

тростанций. Завод выпускает турбины мощно¬

стью 75 Мет типа К-75-30 и 220 Мет типа

К-220-44 на 3000 об/мин с давлением свежего

пара 29,4 и 43,2 бар, а также турбины мощно¬

стью по 500 Мет на 1500 и 3000 об/мин с дав¬

лением 65 бар типа К-500-65 и готовится к вы¬

пуску турбин мощностью 1000 Мет типа

К-1000-65 иа 1500 об/мин. Эти турбины пред-

Глава вторая

НЕКОТОРЫЕ СВЕДЕНИЯ ИЗ ГАЗОДИНАМИКИ

2-1. ОБЩИЕ ПОНЯТИЯ О ТЕЧЕНИИ ЖИДКОСТИ

S ЛОПАТОЧНЫХ КАНАЛАХ

В основу расчета лопаточных каналов тур¬

бинных ступеней была положена струйная тео¬

рия течения жидкости Эйлера1, которая осно¬

вана на предположении, что поток жидкости

является плоскопараллельным и чтр все пара¬

метры прн движении жидкости изменяются

только, в одном направлении. Такому пред¬

ставлению отвечает течение жидкости вдоль

линий тока, при котором параметры течения

интенсивно меняются только в одном направ-

1 Жидкость здесь рассматривается в широком смыс¬

ле; в ее понятие входят жидкость, воздух, водяной пар

и любой газ.

назначаются для Ленинградской, Кольской,

Смоленской, Курской атомных электростан¬

ций.

Турбины НЗЛ. В 1936 г. турбостроение на¬

чало развиваться на Невском машинострои¬

тельном заводе им. Ленина (НЗЛ). Завод,

кроме выпуска парсузых турбин средней мощ¬

ности для привода электрических генераторов,

выпускает специальные паровые турбины для

привода энергопоездов, компрессоров и возду¬

ходувок, являясь крупным поставщиком этого

оборудования.

Турбины УТМЗ. Перед началом Отечест¬

венной войны вступил в строй Уральский тур¬

бомоторный завод (УТМЗ), который строит

теплофикационные турбины с регулируемыми

отборами пара мощностью 12 000, 25 000,

50 000 и 100 000 кет. Турбины УТМЗ нашли

широкое применение на теплоэлектроцентра¬

лях Советского Союза и за «рубежом. УТМЗ

построил серию теплофикационных турбин

мощностью 250—300 Мет на давление свеже¬

го пара 235 бар и температуру 560°C с про¬

межуточным перегревом пара до 565°C.

Турбины КТЗ. В 1950 г. вступил в строй

Калужский турбинный завод (КТЗ), который

выпускал турбины мощностью от 2500 до

25000 кет, рассчитанные на параметры пара

34,5 и 88 бар и 435 и 535 °C.

Пятилетним планом развития народного

хозяйства СССР на 1971—1975 гг. предусма¬

тривается ввод в действие электростанций

общей мощностью 65—67 млн. кет, преимуще¬

ственно за счет строительства тепловых элек¬

тростанций с установкой на них крупных энер¬

гетических блоков, оснащенных конденсацион¬

ными турбинами мощностью 300, 500, 800 и

1200 Мет и теплофикационными турбинами

мощностью 100 и 250—300 Мет.

I

леннн, а именно вдоль линий тока, при весьма

слабом нх изменении в двух других направле¬

ниях. Линией тока принято называть такую

линию, выделенную нз общего потока, в каж¬

дой точке которой вектор скорости направлен

по касательной к этой линии. Кроме линий

тока в курсах газодинамики рассматривают

течения элементарных струек. Элементарной

струйкой в потоке называют ту часть жидко¬

сти, которая ограничена поверхностью, состоя¬

щей из линий тока. Таким образом, с точки

зрения струйной теории Эйлера поток жидко¬

сти нужно рассматривать состоящим нз конеч¬

ного числа элементарных струй. Большим пре¬

имуществом струйной теории течения жидко¬

сти является ее простота.

11

Струйная теория позволяет достаточно

просто определять важные параметры турбин¬

ной ступени: среднее направление потока за

лопатками, его скорость, вращающий момент

на лопатках турбинной ступени, а также ра¬

боту отдельной ступени и турбины в целом.

В силу своей простоты эта теория нашла боль¬

шое признание у конструкторов турбин, широ¬

ко применялась ими иа первой стадии турбо¬

строения и до сих пор используется в расче¬

тах турбомашин. Однако действительный ха¬

рактер течения потока в турбинной ступени не

отвечает гипотезе струйного течения. Течение

пара в турбинной ступени более сложно и по

существу имеет пространственный характер.

Особенности течения пара в турбинной сту¬

пени зависят от формы каналов, высот лопа¬

ток, от условий входа потока в лопаточные

каналы и т. д. Межлопаточные каналы тур¬

бинной ступени образуются профильными по¬

верхностями лопаток и торцовыми стенка мн.

Течение пара через эти каналы сопряжено

с некоторой потерей скорости, и чем больше ее

потери при обтекании профилей и торцов, об¬

разующих лопаточные каналы, тем ниже

к. п. д. турбинной ступени и турбины в целом.

Величина потерь в турбинной ступени в основ¬

ном зависит от геометрических характеристик

направляющих и рабочих лопаток, от пара¬

метра и/са и от критериев Re и М. Газодина¬

мические исследования решеток показывают,

что на потери энергии, помимо указанных па¬

раметров, значительное влияние может оказы¬

вать структура потока на входе в лопатки,

проявляющаяся в виде неравномерности ско¬

ростей и -направлений течения по высоте и ша¬

гу решетки.

2-2. ГЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ РЕШЕТОК

ПРОФИЛЕЙ

Набор сопловых и рабочих лопаток турбин¬

ной ступени представляет собой замкнутые

кольцевые решетки. Плоской решеткой приня¬

то называть бесконечный ряд лопаток, состоя¬

щий из тождественных профилей, установлен¬

ных и а одинаковом расстоянии друг от друга.

Расстояние между двумя сходственны мн точ¬

ками смежных профилей в решетке называет¬

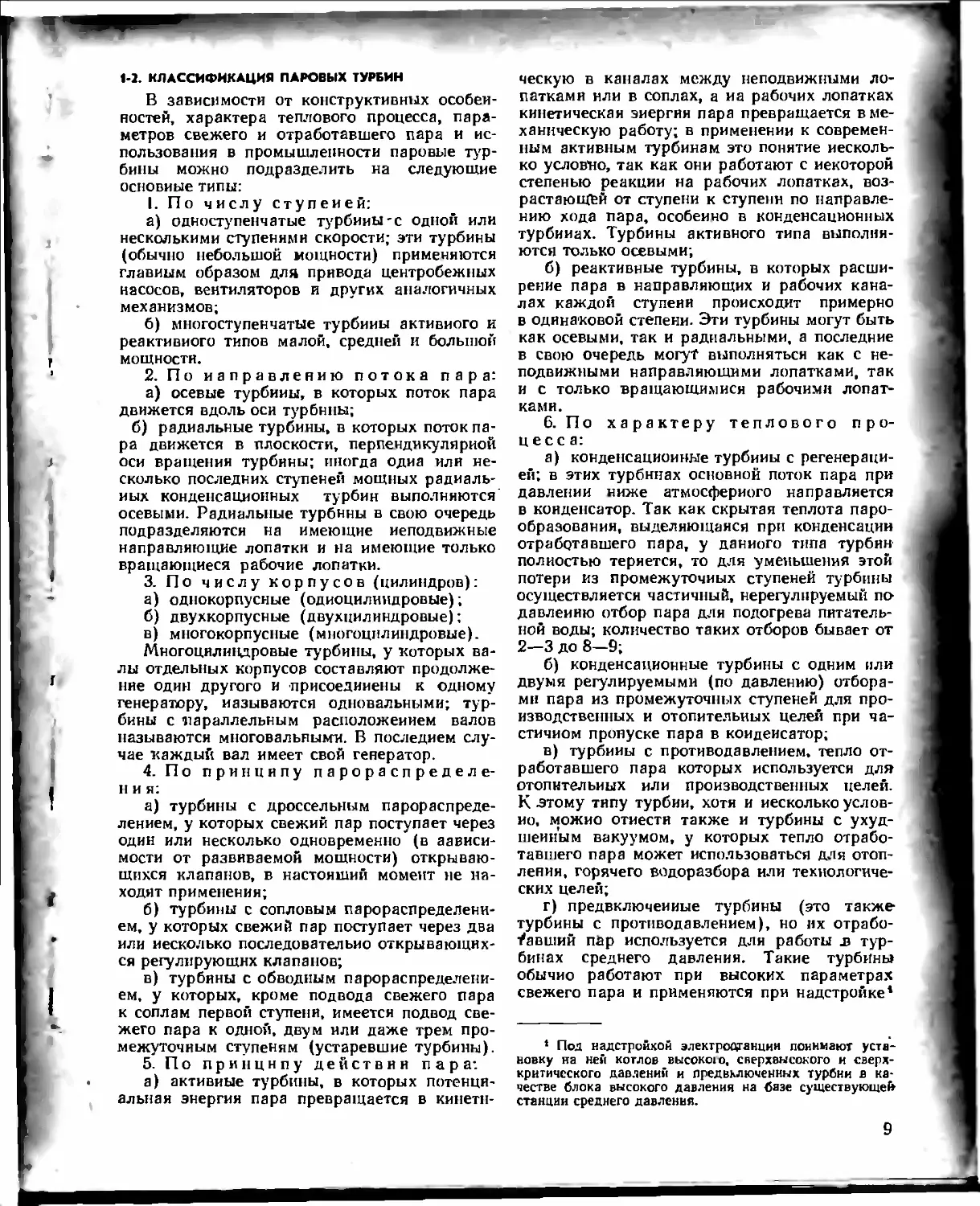

ся шагом и обозначается буквой t (рис. 2-1).

Для плоских решеток шаг по высоте лопаток

постоянный. В кольцевых решетках шаг с уве¬

личением диаметра возрастает. Размеры аі н

а.2 определяют ширину выходных сечений меж-

лопаточных каналов сопловых и-рабочих ло¬

паток. Ширина решеток сопловых и рабочих

лопаток имеет размеры В.

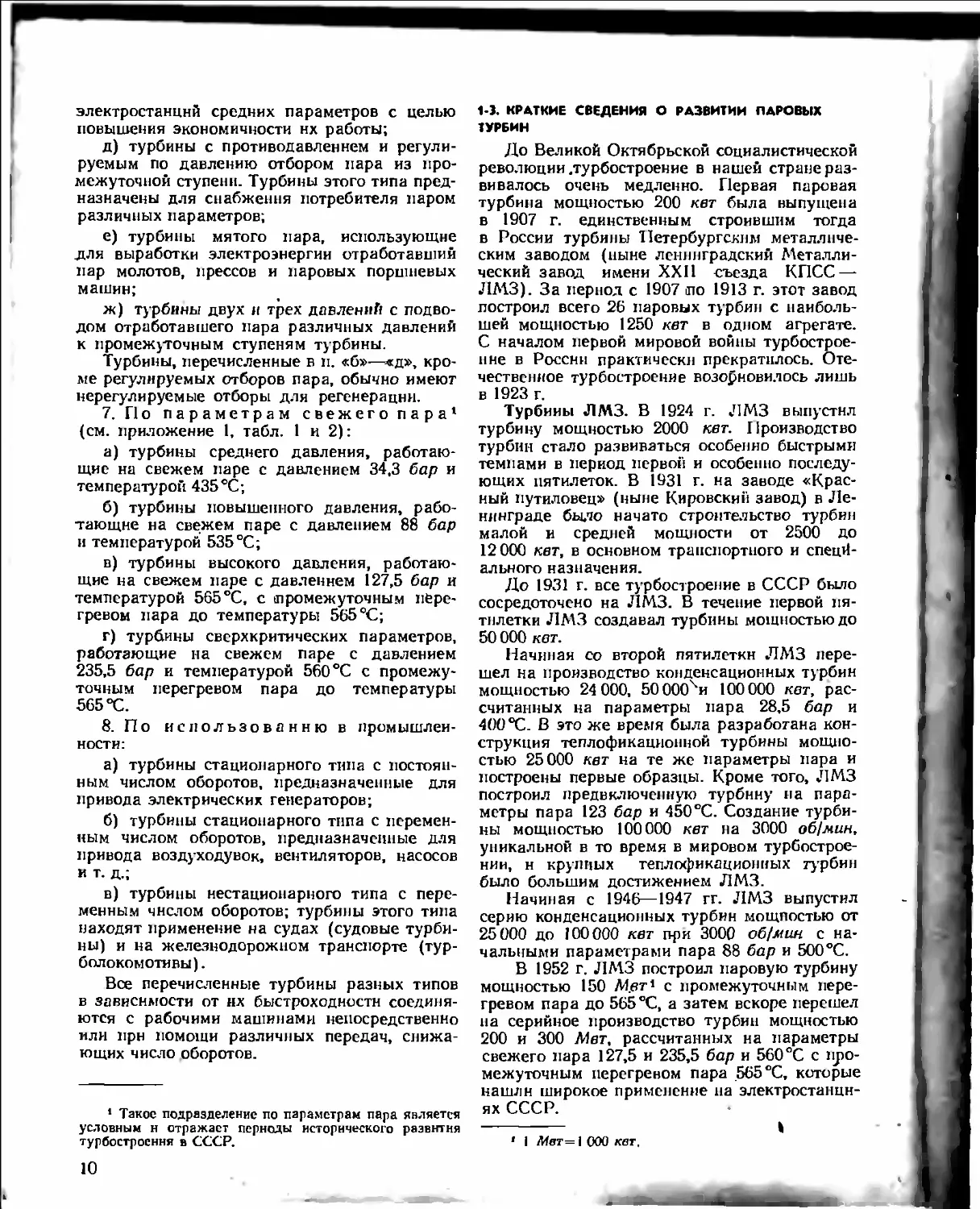

Размер b между точками п и k средней

линии профиля (пунктирная линия на рис. 2-2)

называется хордой и является одним из харак-

12

Рис 2-1. Профили сопловой н рабочей лопаток в форм»

межлопаточных канатов.

а— сопловые лопатки; б — рабочие лопатки. 1 — плоскости, пер¬

пендикулярные оси турбины.

терных размеров профиля как сопловых, так

и рабочих лопаток. В заводской практике за

хорду часто принимают проекцию профиля на

касательную к двум точкам — размер &■

(рис. 2-1). Так как современные профили ло¬

паток, как правило, имеіот криволинейные

очертания, то ^а расчетный угол Рі потока,

набегающего на лопатку, принимают угол, об¬

разованный направлением касательной (линия

2) в точке k к средней линии профиля (пунк¬

тирная линия kkon) и направлением линии t

(рис. 2-2). Направление потока по касатель¬

ной при входе на лопатку условно называют

безударным входом. Отклонение угла направ¬

ления потока пара от касательной (от линии

2) соответствует нерасчетным условиям на

входе в межлопаточные каналы н сопряжено

с дополнительными потерями. Угол между на¬

правлением потока и направлением касатель¬

ной называется углом атаки і. При угле рп

потока, меньшем расчетного угла рі, угол ата¬

ки і будет положительным, і=рі—-рп^О, и, на¬

оборот, при р'п>рі угол і'—отрицательным„

т. е. і'—рі^р'п<0.

Исследования показывают, что уменьшение

утла входа потока (положительный угол ата¬

ки) приводит к более резкому увеличению по¬

терь, чем такое же его увеличение (отрица-

Рис. 2-2. Профиль сопловой лопатки п угол установки.

/ — плоскость, перлендихуляоиая осв турбины: 2 — квсательваа

к средней линии профиля.

тельный угол атаки). На лопатках активных

решеток влияние угла атаки на потери сказы¬

вается более сильно, чем на лопатках реактив¬

ных решеток. Поток пара при входе как на

сопловые, так и на рабочие лопатки турбинной

ступени встречает входные кромки, обтекание

которых сопряжено с потерями энергии. Ве¬

личина этих потерь зависит от угла атаци,

■формы входных кромок лопаток, формы кана¬

лов и т. д.

Лопатки одинакового сечения по высоте и

одинакового угла установки ру (рис. 2.-2) на¬

зывают лопатками постоянного профиля. Ло¬

патки переменного сечения по высоте, но

с одинаковым углом установки называют ло¬

патками переменного профиля. Лопатки с пе¬

ременным сечением по высоте и переменным

углом установки называют лопатками пере¬

менного профиля закрученного типа.

Для обобщения экспериментальных резуль¬

татов газодинамических исследований реше¬

ток профилей вводят два безразмерных гео¬

метрических параметра: относительный шаг

1— tlb и относительную высоту 1=1}Ь. Экспе¬

риментально установлено, что для заданного

профиля лопаток потери в решетках и к. п. д.

зависят от t, ру, I, а также ряда других фак¬

торов.

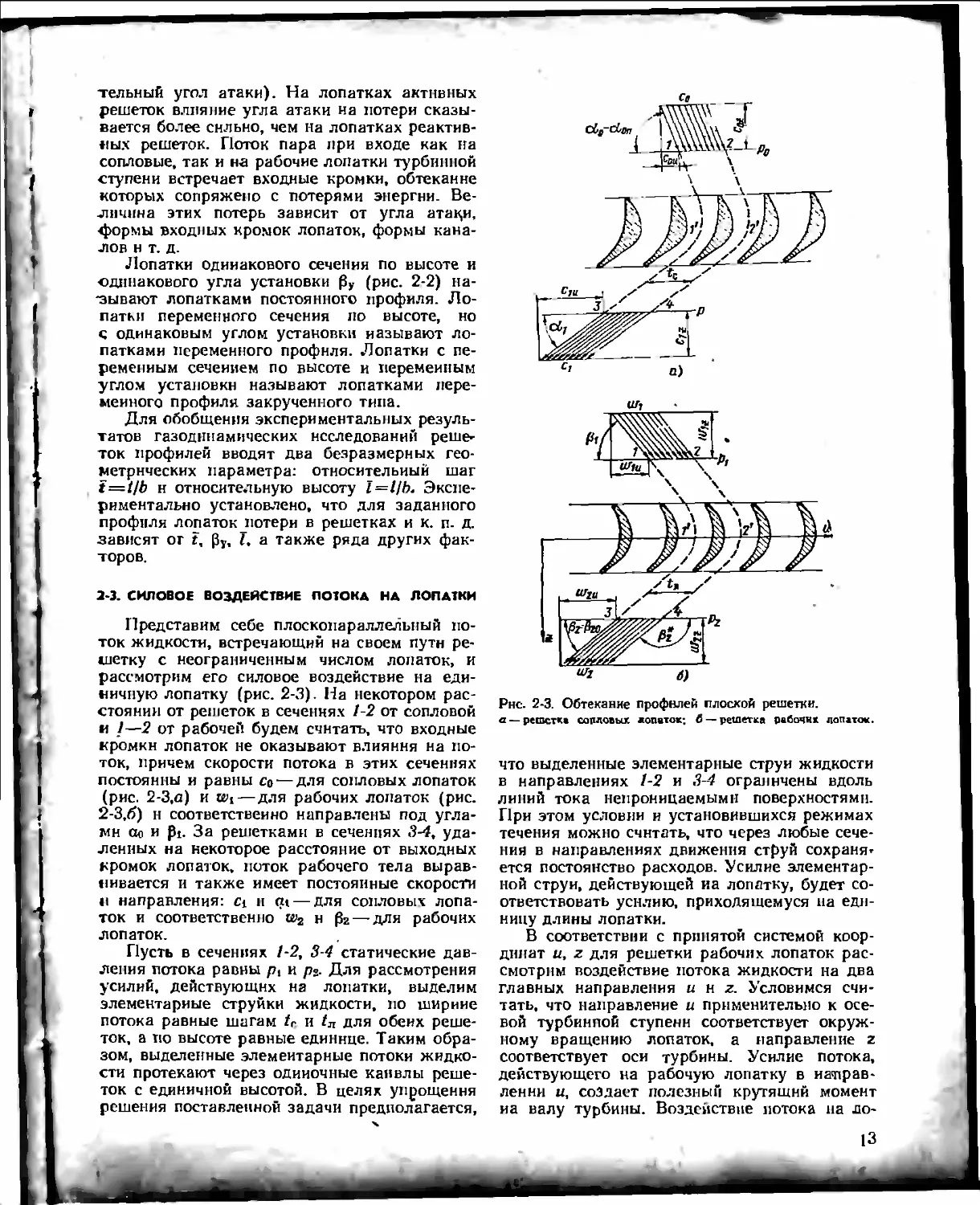

2- 3. СИЛОВОЕ ВОЗДЕЙСТВИЕ ПОТОКА НА ЛОПАТКИ

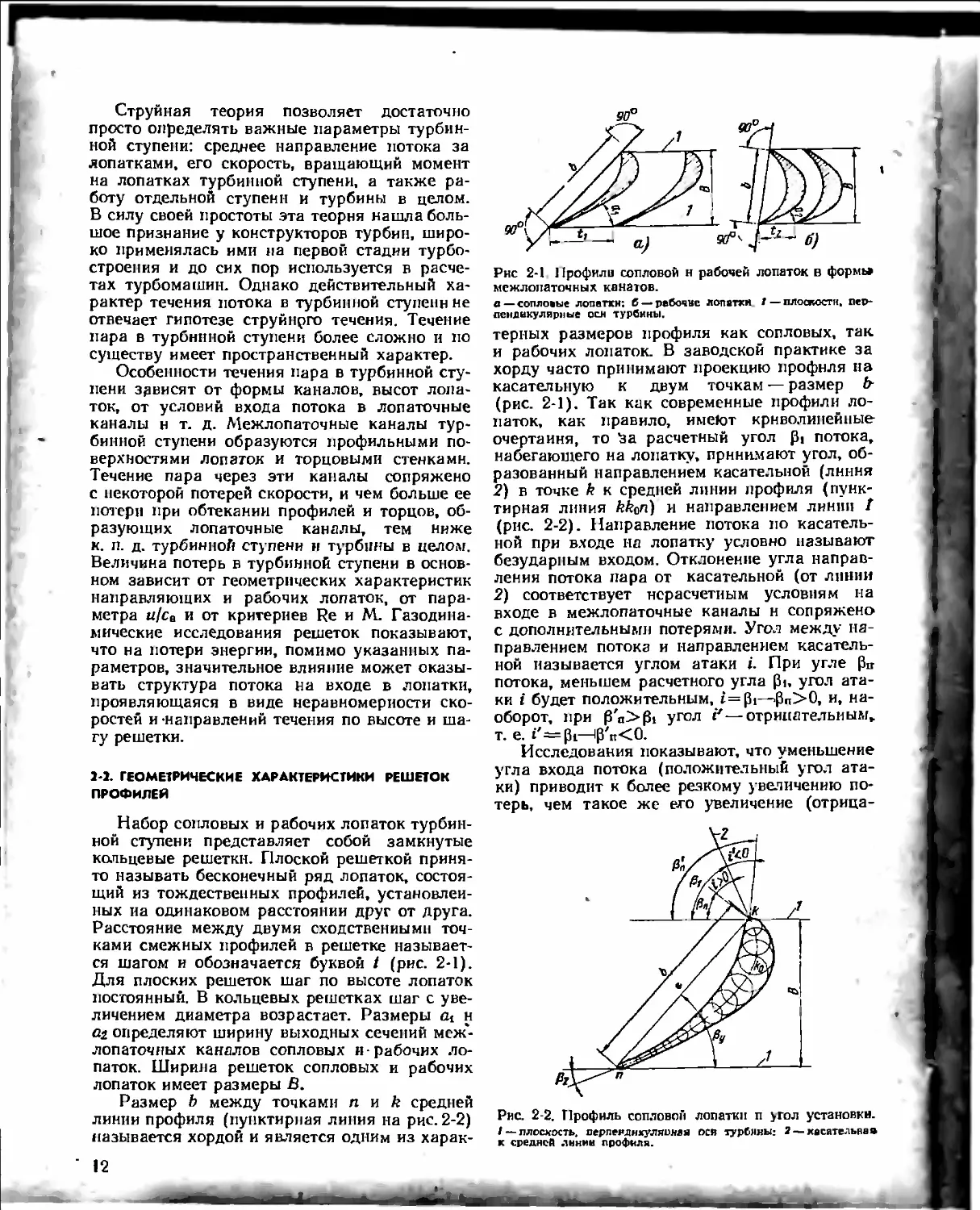

Представим себе плоскопараллельный по¬

ток жидкости, встречающий на своем пути ре¬

шетку с неограниченным числом лопаток, и

рассмотрим его силовое воздействие на еди¬

ничную лопатку (рис. 2-3). На некотором рас¬

стоянии от решеток в сечениях 1-2 от сопловой

и 1—2 от рабочей будем считать, что входные

кромки лопаток не оказывают влияния на по¬

ток, причем скорости потока в этих сечениях

постоянны и равны со — для сопловых лопаток

(рис. 2-3,п) и Wj—для рабочих лопаток (рис.

2-3,6) н соответственно направлены под угла¬

ми сю и рі. За решетками в сечениях 3-4, уда¬

ленных на некоторое расстояние от выходных

кромок лопаток, поток рабочего тела вырав¬

нивается и также имеет постоянные скорости

и направления: а и ф — для сопловых лопа¬

ток и соответственно w2 н рг—-для рабочих

лопаток.

Пусть в сечениях 1-2, 3-4 статические дав¬

ления потока равны рі и рг- Для рассмотрения

усилий, действующих на лопатки, выделим

элементарные струйки жидкости, по ширине

потока равные шагам tc и іл для обеих реше¬

ток, а по высоте равные единице. Таким обра¬

зом, выделенные элементарные потоки жидко¬

сти протекают через одиночные каявлы реше¬

ток с единичной высотой. В целях упрощения

решения поставленной задачи предполагается,

Рнс. 2-3. Обтекание профвлей плоской решетки.

а — решетка сопловых лопаток; б — решетка рабочих лопаток.

что выделенные элементарные струи жидкости

в направлениях 1-2 и 3-4 ограничены вдоль

линий тока непроницаемыми поверхностями.

При этом условии и установившихся режимах

течения можно считать, что через любые сече¬

ния в направлениях движения струй сохранят

ется постоянство расходов. Усилие элементар¬

ной струи, действующей иа лопатку, будет со¬

ответствовать усилию, приходящемуся на еди¬

ницу длины лопатки.

В соответствии с принятой системой коор¬

динат и, z для решетки рабочих лопаток рас¬

смотрим воздействие потока жидкости на два

главных направления и к z. Условимся счи¬

тать, что направление и применительно к осе¬

вой турбинной ступени соответствует окруж¬

ному вращению лопаток, а направление 2

соответствует оси турбины. Усилие потока,

действующего на рабочую лопатку в направ¬

лен ни и, создает полезный крутящий момент

иа валу турбины. Воздействие потока на до-

13

патку в'направлении г через диск и вал тур¬

бины создает осевое усилие, которое пере¬

дается на упорный подшипник. Сопловая

решетка неподвижна, и усилия от действия

рабочего потока на сопловые лопатки переда¬

ются на корпус турбины.

Главные векторы полных усилий на лопат¬

ки, со стороны потока рабочего тела равны

векторной сумме действующих сил:

на сопловую лопатку

foo=lG(?o — с.) + ^(Л - А)1, н; (2-1)

на рабочую лопатку

[G №1 — ^2) + Ы/Ч — А)]л. (2-2)

где G(c0 —с,) —изменение количества дви¬

жения потока при прохож¬

дении его через единичную

высоту канала сопловой ло¬

патки, н;

G— расход пара через сопловой

канал единичной высоты;

4 (р0 — р,) — вектор силы от перепада

статических давлений на

сопловую лопатку единич¬

ной высоты, н;

G(u\—w2)— вектор силы от изменения

количества движения пото¬

ка при прохождении его че¬

рез единичную высоту ка¬

нала рабочей лопатки;

4 (Рі — р2) — вектор силы от перепада

статических давлений на

рабочую лопатку единичной

высоты, н.

Для определения усилий на лопаткн

в главных направлениях и и z воспользуемся

уравнением изменения количества движения.

Определим проекции всех сил, действую¬

щих в системе сопловой лопатки, на главные

оси и и г:

проекция сил на ось и

[G(cOu-ciu)-Pw]=Ot (2-3)

где G(cOu—Сіи)—изменение количества дви¬

жения потока, воздействую¬

щего на единичную высоту

сопловой лопатки в направ¬

лении и, н;

Рис— сила, с которой лопатка

воздействует на поток в на¬

правлении, противополож¬

ном п, н.

Из уравнения (2-3) находим

4 Puc=G (Cqu—Сіи)’, (2-4)

проекция сил на ось z

[G(cflz—ciz) + 4(ро—pi)—74 = 0, (2-5)

где G(coz—Ciz) — изменение количества движе¬

ния потока, воздействующе¬

го иа едгіничную высоту со¬

пловой лопаткн в направле¬

нии оси z, «;

Рг — сила, с которой лопатка воз¬

действует на поток в направ¬

лении ОСИ Z, н.

По уравнению (2-5) эта сила равна

Pz~(G(Coz—Ciz) -Мо(ро—Рі)]- (2-6)

Определим проекции всех сил, действую¬

щих в системе рабочей лопатки, на главные

оси и и г:

проекция сил на ось и

[ G (и>іи—w2u) — Ри] =0, (2-7)

где G(wiu—wzu)—изменение количества дви¬

жения потока, воздейству¬

ющего на единичную высо¬

ту рабочей лопатки в на*

правлении и, н;

Ри — сила, с которой лопатка

воздействует на поток

в направлении, противопо¬

ложном направлению и, н.

Из уравнения (2-7) находим

Pu = G(Wiu— OJ2u); (2-8)

проекция сил на ось z

[G (^12— W2z) +4i (Pl—р2)—Pz] =0, * (2-9)

где G(wiz—wzz)—изменение количества дви¬

жения потока, воздейству¬

ющего на единичную высо-

ту рабочей лопатки в на¬

правлении оси Z, н;

Pz — сила, с которой лопатка

воздействует на поток жид¬

кости в направлении оси

Z, н.

Силу Pz определяем из уравнения (2-9):

Pz= [G(oji2—W2z) +MPi~Р2)]. (2-10)

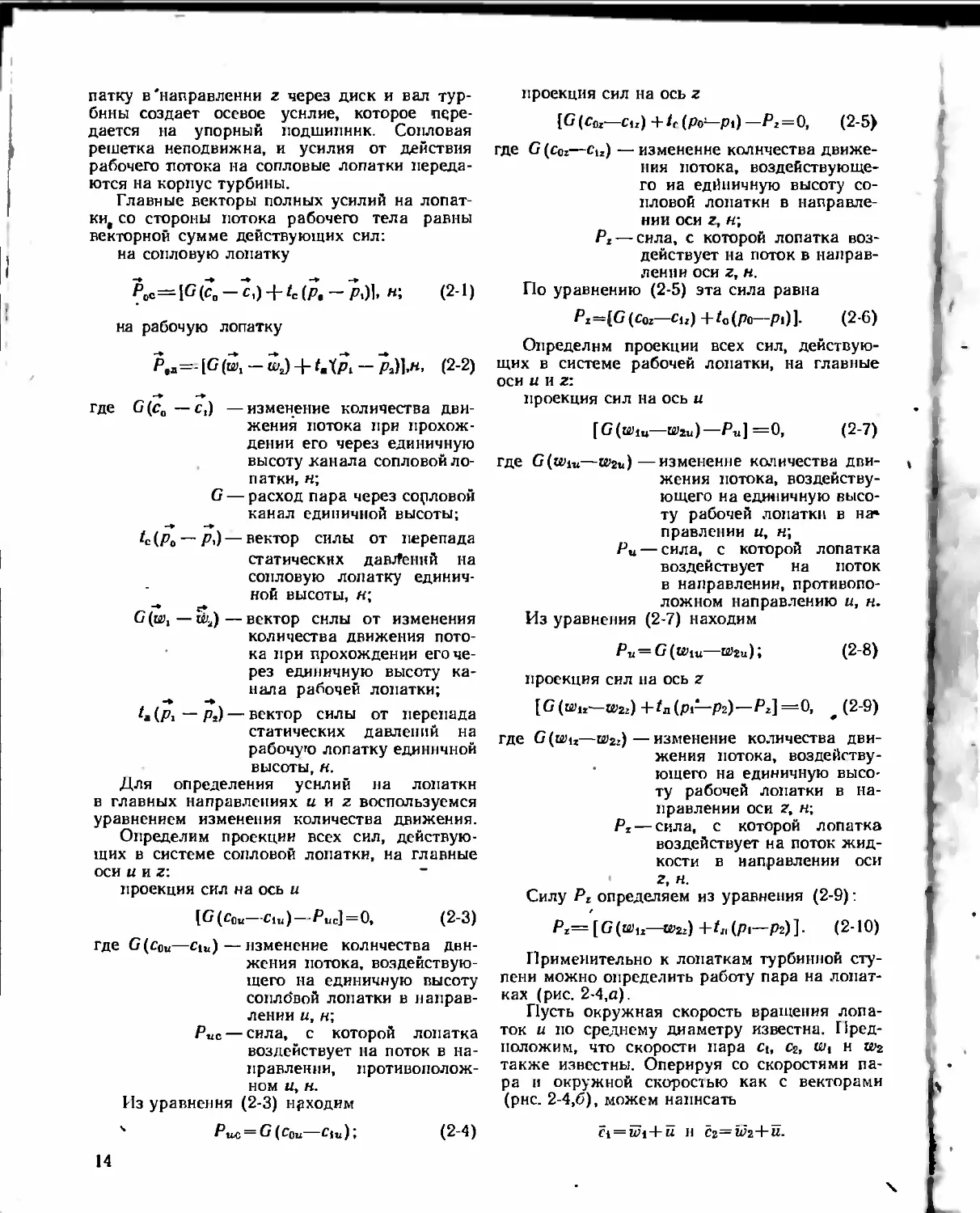

Применительно к лопаткам турбинной сту¬

пени можно определить работу пара на лопат¬

ках (рис. 2-4,а).

Пусть окружная скорость вращения лопа¬

ток и по среднему диаметру известна. Пред¬

положим, что скорости пара Ct, С2, Wi н

также известны. Оперируя со скоростями па¬

ра и окружной скоростью как с векторами

(рнс. 2-4,6), можем написать

?і=й>і+й н С2=^г+й-

14

Проектируя эти векторы на ось и, нахо¬

дим:

Clu~Wlu+U И C2u = ^2u + «-

Из двух последних равенств легко устано¬

вить, что

C1U—С2и=СУ1„—О)2и. (2-11)

Из уравнений (2-7) и (2-11) получаем:

Ри = G (с1и~с2и) == G w2u). (2-12)

Вращающий момент, создаваемый паром

иа рабочих лопатках турбинной ступени, опре¬

деляем из уравнения

М и — Purz = Gor (clu—Сги) =

~Gor(VDtn—W2u), НМ, (2-13)

где г —радиус средней окружности рабочих

лопаток, м;

Go*—секундный расход пара через ступень

турбины, кгісек, равный Go— Glaz\

ln — высота рабочих лопаток, м;

z— число рабочих лопаток ступени.

Работа, совершаемая паром на венце сту¬

пени в единицу времени (1 сек), или мощ¬

ность

Лк=Лк со, вт, (2-14)

где со — угловая скорость вращения, 1/сек.

Подставляя в уравнение (2-14) вместо Ми

его значение из уравнения (2-13) и имея в ви¬

ду, что Г(о=и, получаем:

Мх —GOw(Clu—C2u) =GoM(®itt—W2u), вт,

или

Nu~ —Сги) =

= 10~3Gou(tt>iu—W214), квт. (2-15)

Прн разных средних диаметрах на входе н

выходе пара из рабочих лопаток уравнение

мощности на венце турбинной ступени имеет

вид:

Nu ~ 10~3GO (UiCiv—и2С2п) =

== 10“3Go(«iWju—UzWzu), квт, (2-16)

где Ut и Us — окружные скорости по средним

диаметрам иа входе пара на ра¬

бочие лопатки и на выходе из

ПИХ.

Расход пара Go через ступень обычно изве¬

стен (см. гл. 6). Из конструктивных размеров

турбинной ступени определяют окружные ско¬

рости th и и2- Скорости пара и с2, а также

углы рі и а2 находят из треугольников скоро¬

стей или аналитически (см. гл. 3). Таким об¬

разом, все величины, входящие в уравнение

(2-16), кроме Сіи и можно установить рас¬

четом. Для определения Сщ и ш2и нужно знать

скорости Ct, w2, а также углы аіп и р2п и а вы¬

ходе пара из сопловых и рабочих лопаток.

Наличие потерь энергии при течении пара че¬

рез меж лопаточные каналы сопловых и рабо¬

чих лопаток не позволяют теоретически опре¬

делить скорости С1 И W2.

Опыты показали также, что угол ащ на вы¬

ходе пара из сопловых лопаток и угол Ргп на

выходе из рабочих лопаток не соответствуют

геометрическому углу наклона сопловых или

рабочих лопаток. Поэтому для получения бо¬

лее надежных расчетных данных указанные

четыре параметра Сі, w2f аІП и р2п следует

определять экспериментально.

Многочисленные экспериментальные газо¬

динамические исследования свидетельствуют,

что углы выхода потока ащ и 02п с достаточ¬

ной для практики точностью можно опреде¬

лять из соотношений:

для сопловых лопаток

а, = а1п => а1Эф=arcsin ; (2-17>

для рабочих лопаток

& = kuM.=*=arcsin(-^-)- (2-18>

где аі, а2— ширина выходного сечения соот¬

ветственно сопловых и рабочих

лопаток;

tu t2—шаг сопловых и рабочих лопаток

(рис. 2-1).

Углы аіэф и РгэФ обычно называют эффек¬

тивными углами выхода потока.

В дальнейшем условимся углы между на¬

правлениями скоростей потока на выходе из

сопловой н рабочей решеток и плоскостью,

перпендикулярной оси турбины, обозначать

всегда через сц— для сопловых и через р2—

для рабочих лопаток.

1&

Глава третья

ТЕПЛОВОЙ ПРОЦЕСС В СТУПЕНИ ПАРОВОЙ ТУРБИНЫ

И ОПРЕДЕЛЕНИЕ ЕЕ РАЗМЕРОВ

3-1. РАСШИРЕНИЕ ПАРА В СОПЛОВЫХ

И НАПРАВЛЯЮЩИХ КАНАЛАХ

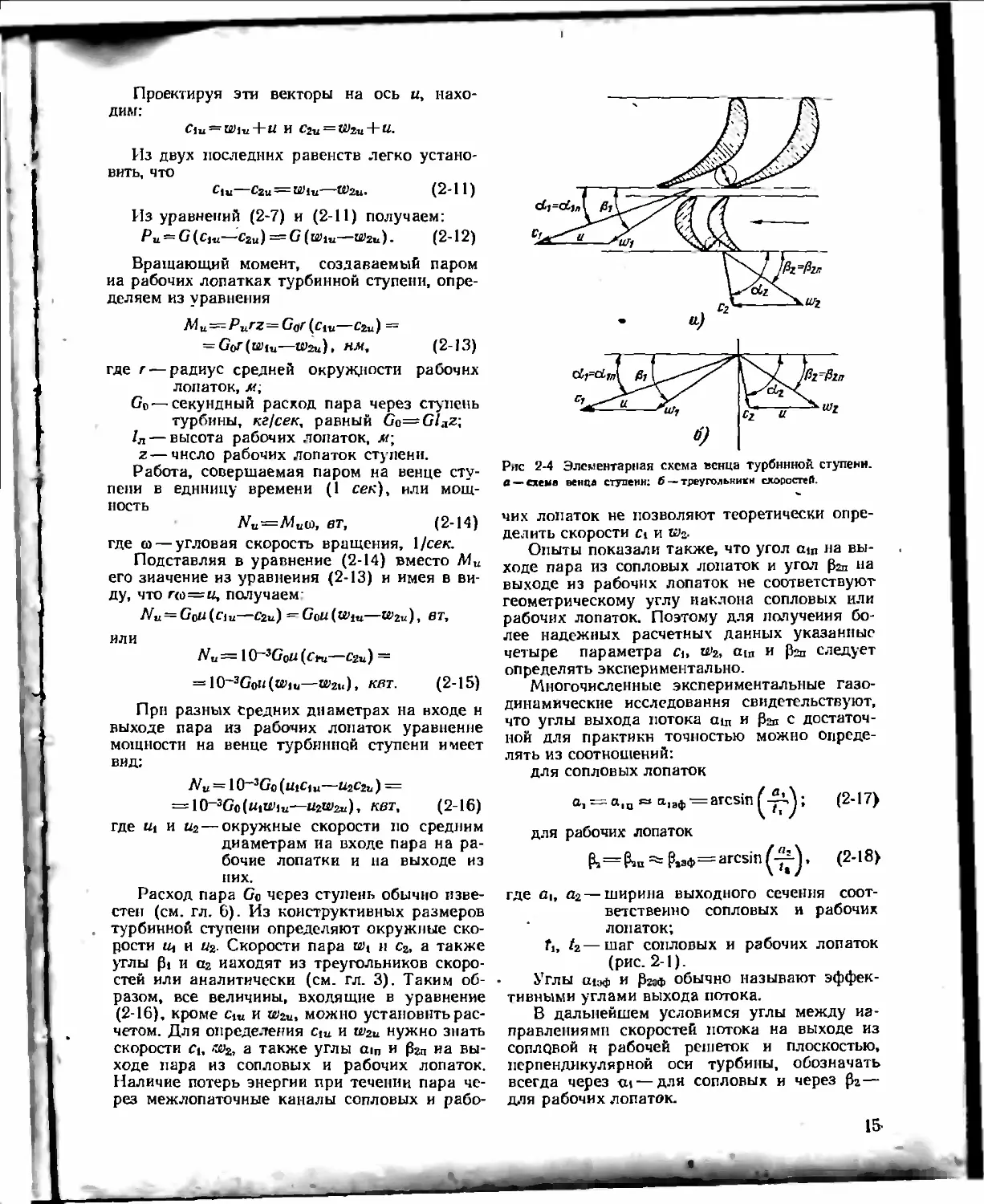

Процесс расширения пара связан с преоб¬

разованием потенциальной энергии в кинети¬

ческую: энтальпия пара понижается — ско¬

рость течения возрастает.

Из термодинамики известно, что в идеаль¬

ном случае истечения пара нз сопла (без уче¬

та теплообмена с внешней средой, потерь энер¬

гии на трение и вихревые движения) преобра¬

зование потенциальной энергии пара в кине¬

тическую подчиняется уравнению энергии

где іо, і'п —начальная и конечная энтальпия

1 кг пара, дж[кг-,

с0 — начальная скорость пара перед со-

, пл ом, м]сек\

Сц —теоретическая скорость пара на

выходе из сопла, міеек.

Из уравнения (3-1) находим теоретическую

(без учета потерь) скорость

С.І = /2 (і„ - i,f) + cj_= У 2h0 +‘4 , (3-2)

где ho=io—hi ■— изоэнтропический тепловой пе¬

репад в сопловых или на¬

правляющих каналах, джікг.

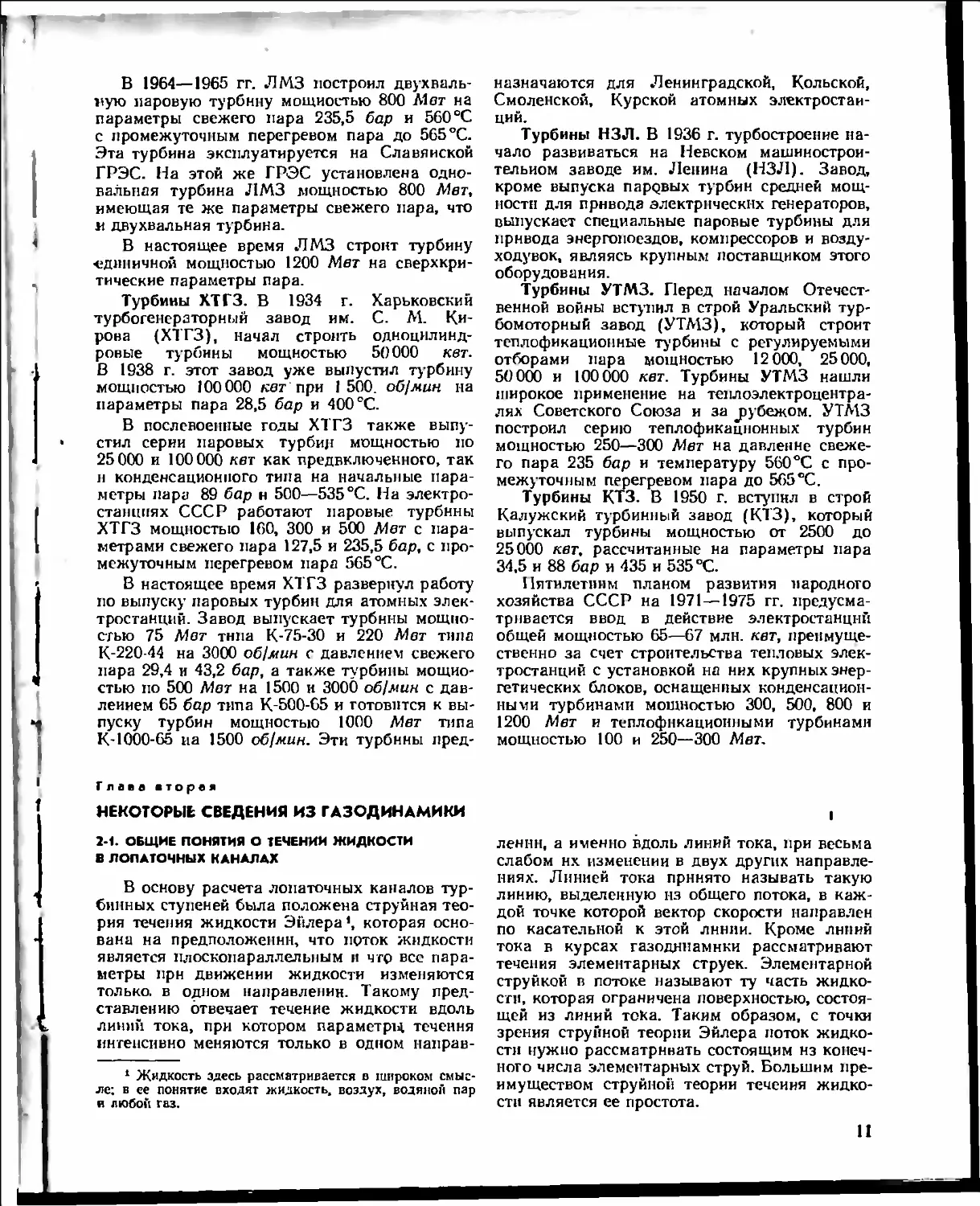

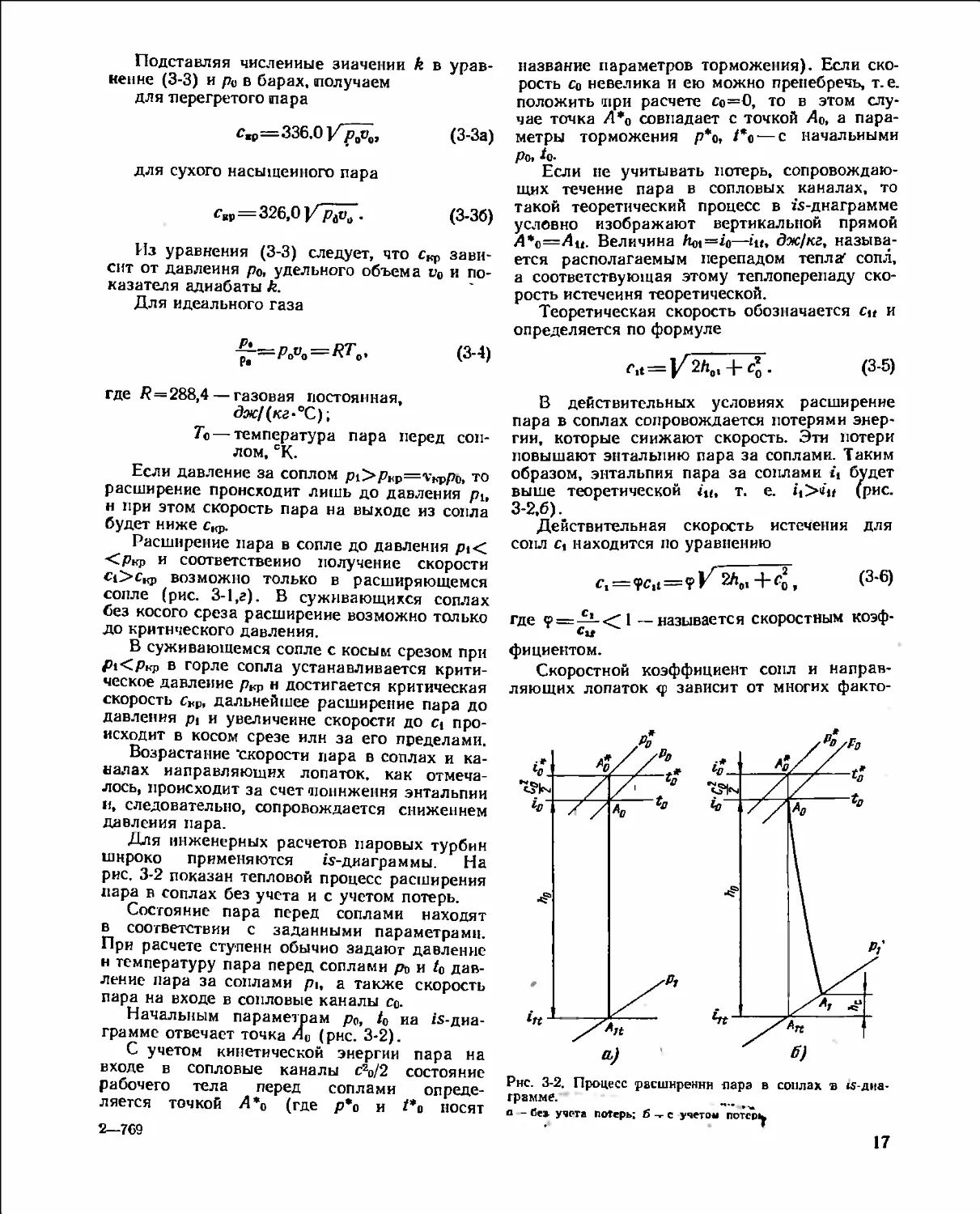

Рис. 3-1- Эскизы сопловых каналов.

а — суживающееся сопло без косого среза; 6 — расширяющееся

сопло без косого среза; в —суживающееся сопло с косым сре¬

зом; г—расширяющееся сопло с косым срезом; контуры /, 2.

3— косые срезы сопл.

Если скорость Со невелика, то ею можно

пренебречь, и тогда получим:

c,t = )/2A0- (3-2а)

В паротурбостроении находят преимущест¬

венное применение суживающиеся сопла с ко¬

сым срезом и в редких случаях расширяющие¬

ся с косым срезом (рис. 3-1,в н г). Суживаю¬

щиеся и расширяющиеся сопла без косого сре¬

за (рис. З-І,а и б) применяются в водо- и па¬

роструйных эжекторах (см. ч. III).

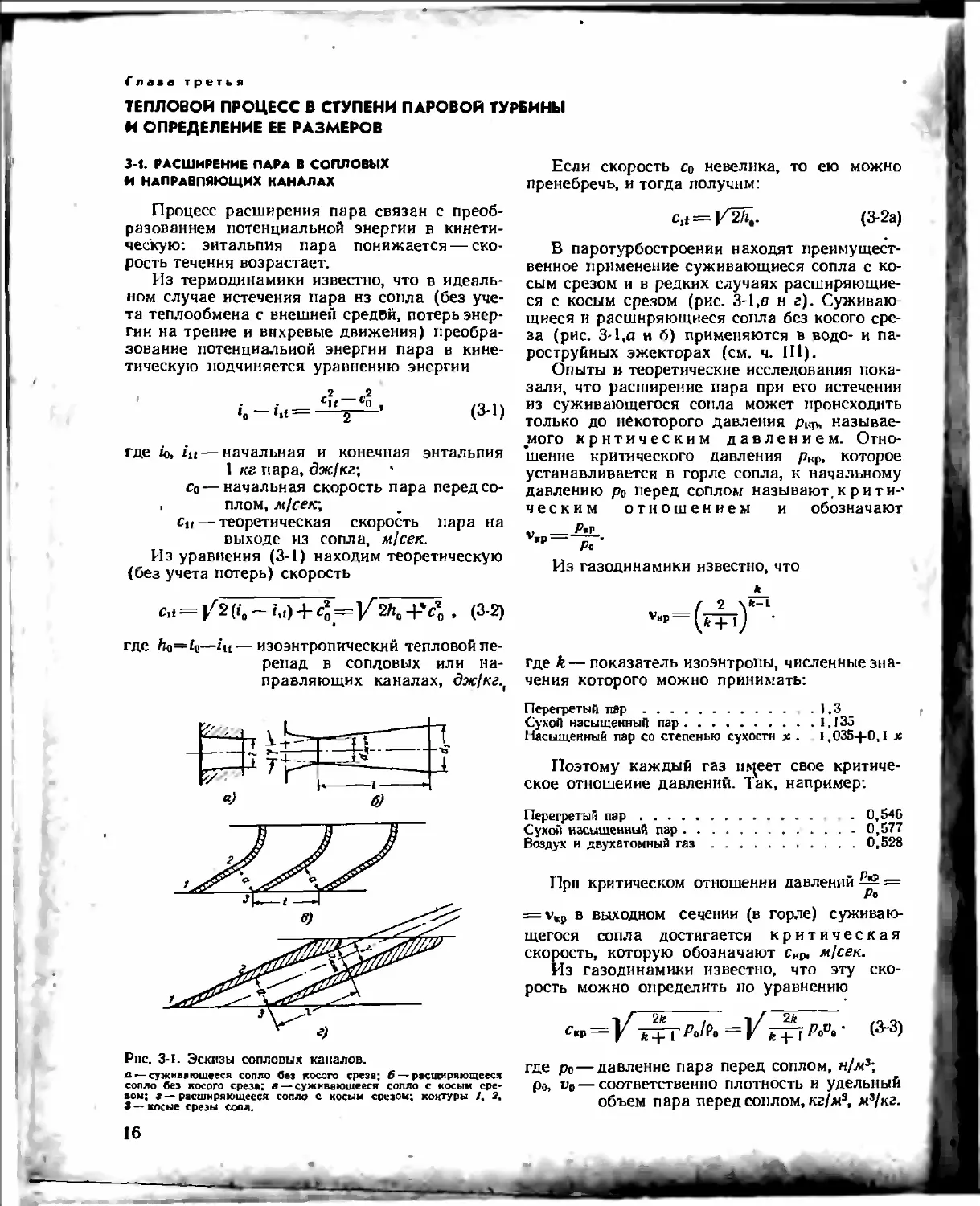

Опыты и теоретические исследования пока¬

зали, что расширение пара при его истечении

из суживающегося сопла может происходить

только до некоторого давления рКр, называе¬

мого критическим давлением. Отно¬

шение критического давления ркр, которое

устанавливается в горле сопла, к начальному

давлению р0 перед соплом называют, к рити-'

ческим отношением и обозначают

Из газодинамики известно, что

—

где k — показатель изоэнтропы, численные зна¬

чения которого можно принимать:

Перегретый пар 1,3

Сухой насыщенный пар . . 1,135

Насыщенный пар со степенью сухости х . . 1,035+0.1 х

Поэтому каждый газ пцеет свое критиче¬

ское отношение давлений. Так, например:

Перегретый пар 0,546

Сухой насыщенный пар 0,577

Воздух и двухатомный газ . 0,528

При критическом отношении давлений -у5 —

= ѵкр в выходном сечении (в горле) суживаю¬

щегося сопла достигается критическая

скорость, которую обозначают скр, міеек.

Из газодинамики известно, что эту ско¬

рость можно определить по уравнению

с-»=/тттг»/р» =]/• (3-3)

где ро — давление пара перед соплом, н!м3\

ро, — соответственно плотность и удельный

объем пара перед соплом, кг/л3, л3/кг.

16

Подставляя численные значении k в урав¬

нение (3-3) и р0 в барах, получаем

для 'перегретого пара

с,р=336,0 ]/ р0о„ (З-За)

для сухого насыщенного пара

СИ=326,0 V да.. (З-Зб)

Из уравнения (3-3) следует, что Сир зави-

сит от давления ро, удельного объема uG и по¬

казателя адиабаты k.

Для идеального газа

р0 —Роѵа (3-4)

где R = 288,4 — газовая постоянная,

дж/(кг-°С);

То—температура пара перед соп¬

лом, °К.

Если давление за соплом Р1>Acp=v«pPo, т0

расширение происходит лишь до давления ри

и при этом скорость пара на выходе из сопла

будет ниже с«р.

Расширение пара в сопле до давления Рі<

<Ркр и соответственно получение скорости

сі>Скр возможно только в расширяющемся

сопле (рис. 3-1,г). В суживающихся соплах

без косого среза расширение возможно только

до критического давления.

В суживающемся сопле с косым срезом прн

Рі<Ркр в горле сопла устанавливается крити¬

ческое давление ркр н достигается критическая

скорость Сцр, дальнейшее расширение пара до

давления Р1 и увеличение скорости до с( про¬

исходит в косом срезе илн за его пределами.

Возрастание ‘скорости пара в соплах и ка¬

налах направляющих лопаток, как отмеча¬

лось, происходит за счет понижения энтальпии

и, следовательно, сопровождается снижением

давления пара.

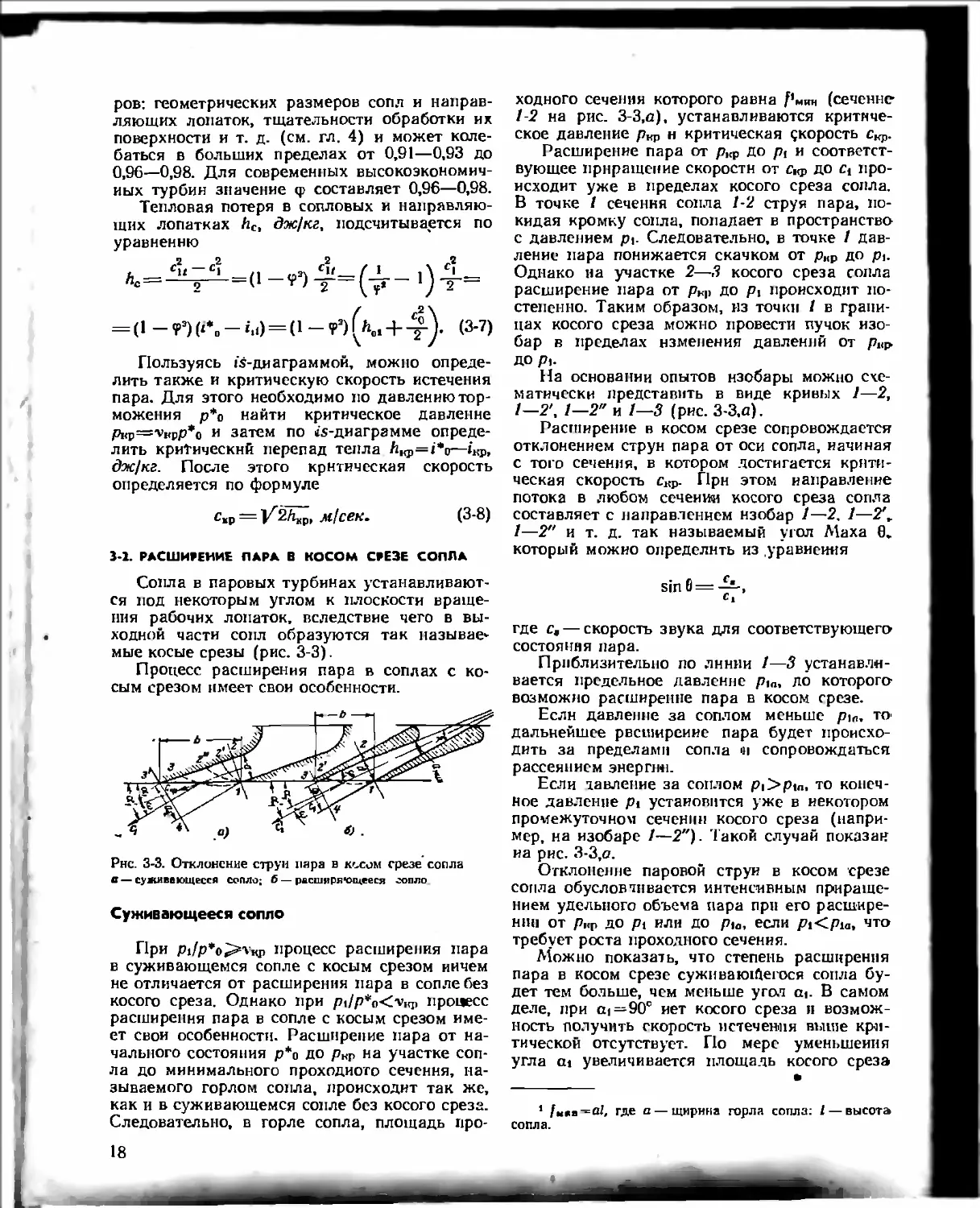

Для инженерных расчетов паровых турбин

широко применяются is-диаграммы. На

рис. 3-2 показан тепловой процесс расширения

пара в соплах без учета и с учетом потерь.

Состояние пара перед соплами находят

в соответствии с заданными параметрами.

При расчете ступени обычно задают давление

н температуру пара перед соплами ро и t0 дав¬

ление пара за соплами рі, а также скорость

пара на входе в сопловые каналы со.

Начальным параметрам р0, t0 иа is-диа¬

грамме отвечает точка Ло (рнс. 3-2).

С учетом кинетической энергии пара на

входе в сопловые каналы состояние

рабочего тела перед соплами опреде¬

ляется точкой Л*о (где р*0 и t*D носят

2—769

название параметров торможения). Если ско¬

рость Со невелика и ею можно пренебречь, т.е.

положить прн расчете Со=0, то в этом слу¬

чае точка Л*о совпадает с точкой Л о, а пара¬

метры торможения р*о, і*о— с начальными

ро, А).

Если не учитывать потерь, сопровождаю¬

щих течение пара в сопловых каналах, то

такой теоретический процесс в is-диаграмме

условно изображают вертикальной прямой

Д*с=Дц. Величина й<и= іо—іи» дж/кг, называ¬

ется располагаемым перепадом тепла^ сопл,

а соответствующая этому теплоперепаду ско¬

рость истечения теоретической.

Теоретическая скорость обозначается Си и

определяется по формуле

Gt = 2h01 Cg . (3-5)

В действительных условиях расширение

пара в соплах сопровождается потерями энер¬

гии, которые снижают скорость. Эти потери

повышают энтальпию пара за соплами. Таким

образом, энтальпия пара за соплами іі будет

выше теоретической іу, т. е. іі>іу (рис.

3-2,6).

Действительная скорость истечения для

сопл Сі находится по уравнению

с,=<pclt=<р V 2й01+с“, (3-6)

где <?=-^-<1 —называется скоростным коэф-

си

фициентом.

Скоростной коэффициент сопл и направ¬

ляющих лопаток зависит от многих факто-

Рнс. 3-2. Процесс расширении лара в соплах в ^-диа¬

грамме. "

а — без- учета потерь; б -г с учетом Потеру

17

ров: геометрических размеров сопл и направ¬

ляющих лопаток, тщательности обработки их

поверхности и т. д. (см. гл. 4) и может коле¬

баться в больших пределах от 0,91—0,93 до

0,96—0,98. Для современных высокоэкономич-

иых турбин значение составляет 0,96—0,98.

Тепловая потеря в сопловых и направляю¬

щих лопатках hc, дж[кг, подсчитывается по

уравнению

= (1 - П (і*о - *.<) = (1 - f3) (*.. + 4)- (З-7)

Пользуясь /«-диаграммой, можно опреде¬

лить также и критическую скорость истечения

пара. Для этого необходимо по давлению тор¬

можения р*0 найти критическое давление

Ркр=чкрр*о и затем по /«-диаграмме опреде¬

лить критический перепад тепла hKp=i*Q-—ікр,

джікг. После этого критическая скорость

определяется по формуле

скр = V2h^ місек. (3-8)

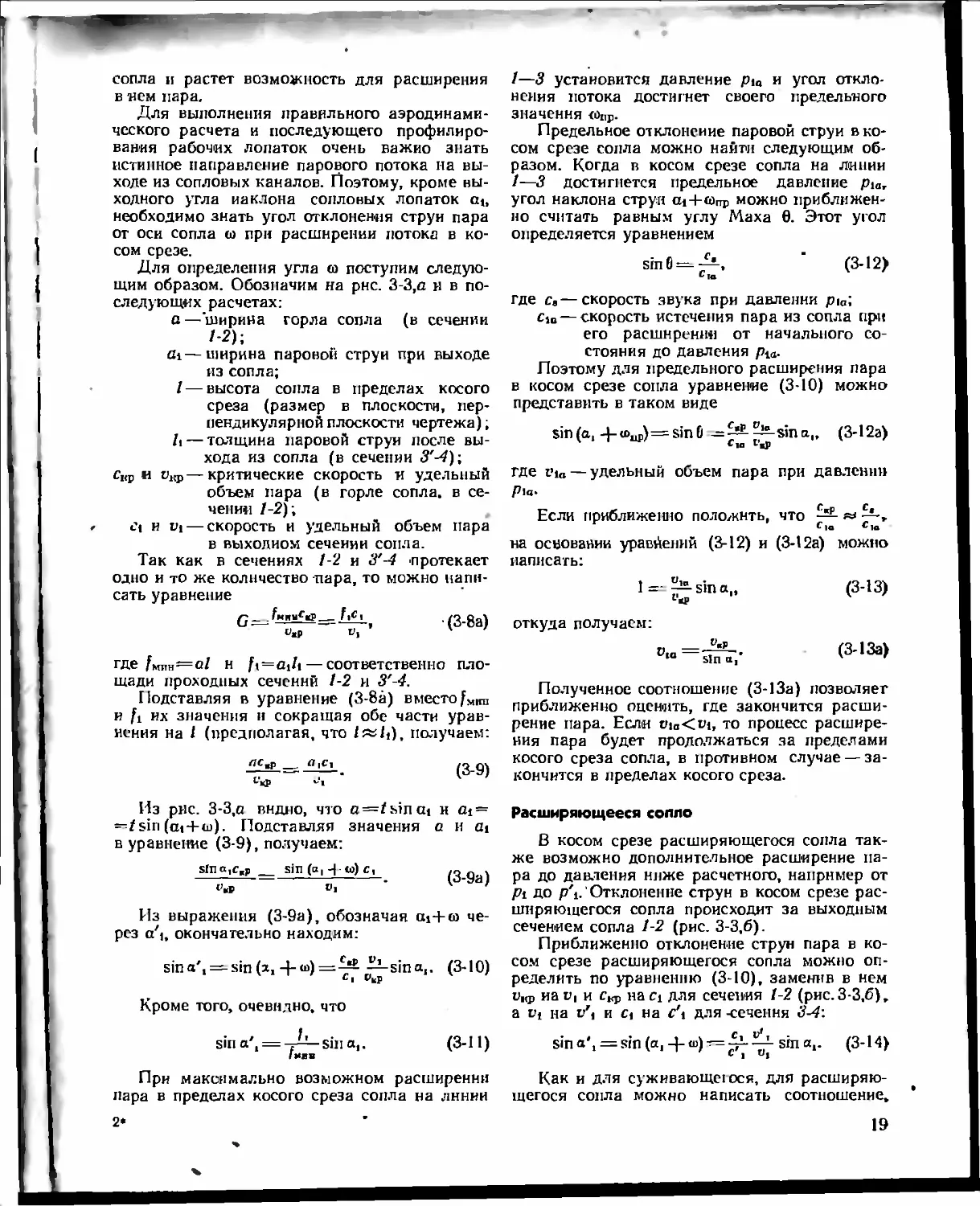

3-1. РАСШИРЕНИЕ ПАРА В КОСОМ СРЕЗЕ СОПЛА

Сопла в паровых турбинах устанавливают¬

ся под некоторым углом к плоскости враще¬

ния рабочих лопаток, вследствие чего в вы¬

ходной части сопл образуются так называв*

мые косые срезы (рис. 3-3).

Процесс расширения пара в соплах с ко¬

сым срезом имеет свои особенности.

Рнс. 3-3. Отклонение струи пара в косом срезе сопла

а—суживающееся сопло; б — расширяющееся сопло.

Суживающееся сопло

При рі/р*о^ѵКр процесс расширения пара

в суживающемся сопле с косым срезом ничем

не отличается от расширения пара в сопле без

косого среза. Однако при рі/р*о<'ѵкр процесс

расширения пара в сопле с косым срезом име¬

ет свои особенности. Расширение пара от на¬

чального состояния р*о до рКр на участке соп¬

ла до минимального проходного сечення, на¬

зываемого горлом сопла, происходит так же,

как и в суживающемся сопле без косого среза.

Следовательно, в горле сопла, площадь про¬

ходного сечения которого равна рмин (сечение

1-2 на рис. 3-3,а), устанавливаются критиче¬

ское давление ркр н критическая скорость Скр.

Расширение пара от ркр до рі и соответст¬

вующее приращение скорости от Скр до ct про¬

исходит уже в пределах косого среза сопла.

В точке 1 сечення сопла 1-2 струя пара, по¬

кидая кромку сопла, попадает в пространство

с давлением рі- Следовательно, в точке 1 дав¬

ление пара понижается скачком от р1ф до рі.

Однако и а участке 2—3 косого среза сопла

расширение пара от до рі происходит по¬

степенно. Таким образом, из точки 1 в грани¬

цах косого среза можно провести пучок изо¬

бар в пределах изменения давлений от рир.

до рі.

На основании опытов изобары можно схе¬

матически представить в виде кривых 1—2,

1—2', 1—2" и 1—3 (рис. 3-3,а).

Расширение в косом срезе сопровождается

отклонением струн пара от оси сопла, начиная

с того сечения, в котором достигается крити¬

ческая скорость Скр. Прн этом направление

потока в любом сечении косого среза сопла

составляет с направлением изобар 1—2. 1—2\

1—2" и т. д. так называемый угол Маха

который можно определить из .уравнения

sin 6 =

где св— скорость звука для соответствующего

состояния пара.

Приблизительно по линии 1—3 устанавли¬

вается предельное давление ріа, до которого

возможно расширение пара в косом срезе.

Если давление за соплом меньше рі0, то

дальнейшее рвсширеиие пара будет происхо¬

дить за пределами сопла чі сопровождаться

рассеянием энергии.

Если давление за соплом рі>рш, то конеч¬

ное давление Рі установится уже в некотором

промежуточном сечении косого среза (напри¬

мер, на изобаре 1~2"). Такой случай показан

иа рис. 3-3,а.

Отклонение паровой струи в косом срезе

сопла обусловливается интенсивным прираще¬

нием удельного объема пара при его расшире¬

нии ОТ Ркр ДО Рі ИЛИ ДО Ріа, если Рі<р1а, ЧТО

требует роста проходного сечения.

Можно показать, что степень расширения

пара в косом срезе суживающегося сопла бу¬

дет тем больше, чем меньше угол щ. В самом

деле, при аі=90° иет косого среза и возмож¬

ность получить скорость истечения выше кри¬

тической отсутствует. По мере уменьшения

угла си увеличивается площадь косого среза

1 1ч»п=аІ, где а — ширина горла сопла: / — высота

сопла.

18

сопла и растет возможность для расширения

в нем пара.

Для выполнения правильного аэродинами¬

ческого расчета и последующего профилиро¬

вания рабочих лопаток очень важно знать

истинное направление парового потока на вы¬

ходе из сопловых каналов. Поэтому, кроме вы¬

ходного угла наклона сопловых лопаток а*,

необходимо знать угол отклонения струи пара

от оси сопла со при расширении потока в ко¬

сом срезе.

Для определения угла со поступим следую¬

щим образом. Обозначим на рнс. 3-3,а и в по¬

следующих расчетах:

а—-ширина горла сопла (в сечении

/-2);

at—ширина паровой струи при выходе

из сопла;

I—высота сопла в пределах косого

среза (размер в плоскости, пер¬

пендикулярной плоскости чертежа);

h — толщина паровой струи после вы¬

хода из сопла (в сечении 5'-4);

сКр и Пкр— критические скорость и удельный

объем пара (в горле сопла, в се¬

чении /-2);

Сі и оі— скорость и удельный объем пара

в выходном сечеиии сопла.

Так как в сечениях 1-2 и 3'-4 протекает

одно и то же количество -пара, то можно напи¬

сать уравнение

(3-8а)

с«₽ и, ' '

где |млн'— аі н ft—aih — соответственно пло¬

щади проходных сеченнй 1-2 и 3'-4.

Подставляя в уравнение (3-8а) вместо fM,ra

и fi их значения и сокращая обе части урав¬

нения на I (предполагая, что получаем:

(3-9)

CjjP v‘j

Из рис. 3-3,а видно, что a=Zsinai и аі —

=Tsin(at+ы). Подставляя значения а и at

в уравнение (3-9), получаем:

sfnencrf) sin(g, + <o)cl (3-9а)

Гир tlj ' '

Из выражения (3-9а), обозначая сц+со че¬

рез а' 1, окончательно находим:

sina'1 = sin (я, 4"ш)^— —sin а,. (3-10)

СІ РкР

Кроме того, очевидно, что

sin а\ = -J1— sin а,. (3-11)

I НИН

При максимально возможном расширении

пара в пределах косого среза сопла на линии

2*

/—3 установится давление ріа и угол откло¬

нения потока достигнет своего предельного

значения Ыпр.

Предельное отклонение паровой струи в ко¬

сом срезе сопла можно найти следующим об¬

разом. Когда в косом срезе сопла на линии

/—3 д ости гнется предельное давление ріа,

угол наклона струи <хі+<Впр можно приближен¬

но считать равным углу Маха Ѳ. Этот угол

определяется уравнением

sin 6 = —, ■ (3-12)

сіа

где с8—скорость звука при давлении ріа;

Сіи—скорость истечения пара из сопла при

его расширении от начального со¬

стояния до давления р1а.

Поэтому для предельного расширения пара

в косом срезе сопла уравнение (3-10) можно

представить в таком виде

sin (а, sinO —~ |^sin а.,, (3-12а)

где Ріа — удельный объем пара при давлении

Ріа*

Если приближенно поло/кнть, что

на основании уравнений (3-12) и (3-12а) можно

написать:

1 = —sina,, (3-13)

І'кр

откуда получаем:

<3-13а>

Полученное соотношение (3-1 За) позволяет

приближенно оценить, где закончится расши¬

рение пара. Если оіа<оі, то процесс расшире¬

ния пара будет продолжаться за пределами

косого среза сопла, в противном случае — за¬

кончится в пределах косого среза.

Расширяющееся сопло

В косом срезе расширяющегося сопла так¬

же возможно дополнительное расширение па¬

ра до давления ниже расчетного, например от

Рі до р'і.'Отклонение струн в косом срезе рас¬

ширяющегося сопла происходит за выходным

сечением сопла 1-2 (рис. 3-3,6).

Приближенно отклонение струн пара в ко¬

сом срезе расширяющегося сопла можно оп¬

ределить по уравнению (3-10), заменив в нем

икр иа и Скр на Сі для сечения 1-2 (рис. 3-3,6),

а Оі на о\ и Сі на с'і для -сечення 3-4:

sin = sin (а,<о) = sin я». (3-14)

Как и для суживающегося, для расширяю¬

щегося сопла можно написать соотношение,

19

позволяющее оценить предельно возможное

расширение пара в косом срезе,

с’ sin а, ’

(3-15)

где с'в—скорость звука при параметрах пара

в выходном сечении сопла 1-2.

Скорость с'з можно определить по уравне¬

нию

с'в=^р,,о,1. (3-16)

Приближенно c's можно принимать равной

критической скорости в горле сопла скр.

Если теперь окажется, что полученное из

уравнения (3-15) и'1а<и'1, то процесс расши¬

рения пара будет продолжаться за пределами

косого среза расширяющегося сопла. Если же

ѵ'іа^ѵлі, то расширение пара закончится

в пределах косого среза.

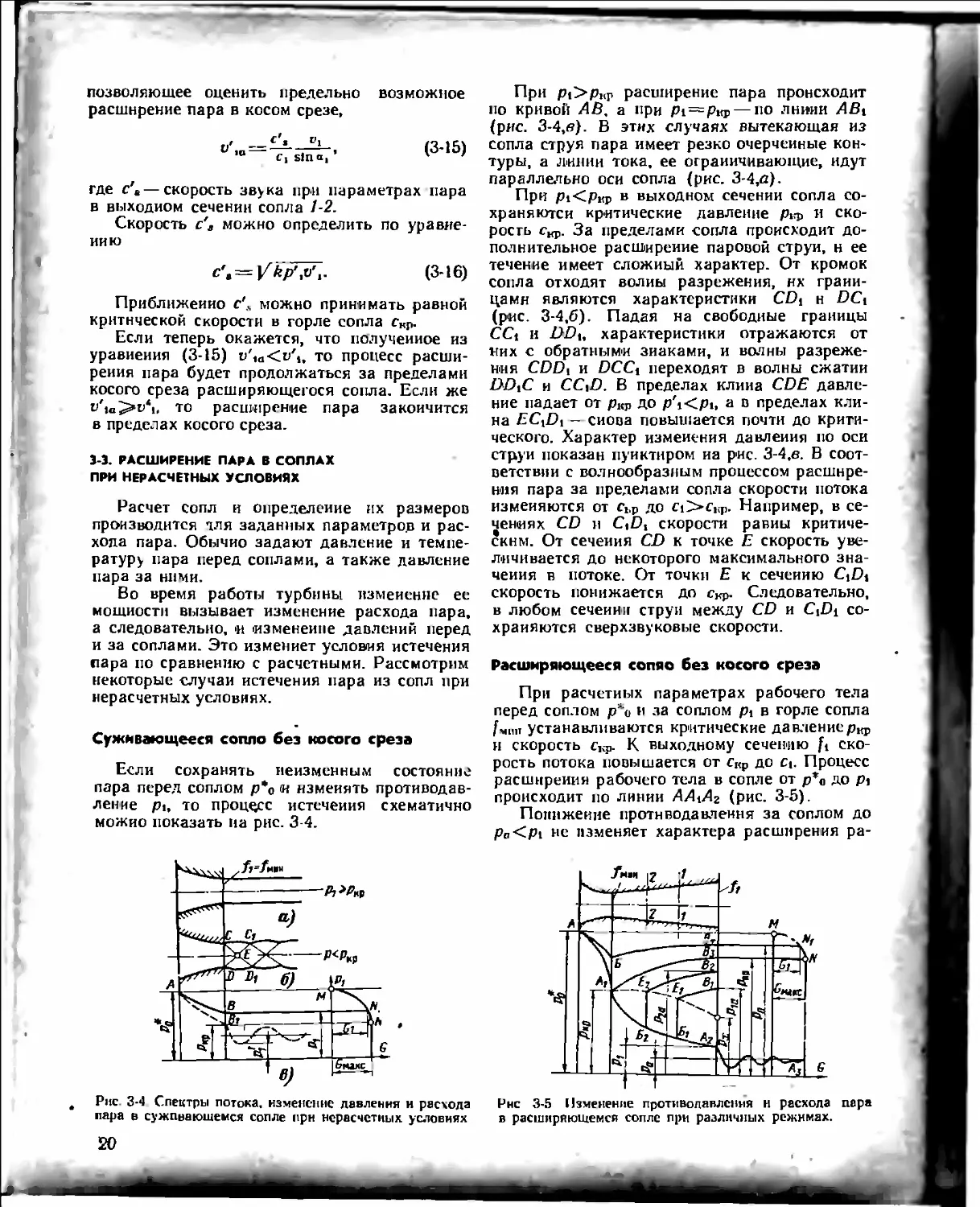

Э-Э. РАСШИРЕНИЕ ПАРА В СОПЛАХ

ПРИ НЕРАСЧЕТНЫХ УСЛОВИЯХ

Расчет сопл и определение их размеров

производится для заданных параметров и рас¬

хода пара. Обычно задают давление и темпе¬

ратуру пара перед соплами, а также давление

пара за ними.

Во время работы турбины изменение ее

мощности вызывает изменение расхода пара,

а следовательно, и 'изменение давлений перед

и за соплами. Это измениет условия истечения

пара по сравнению с расчетными. Рассмотрим

некоторые случаи истечения пара из сопл при

нерасчетных условиях.

Суживающееся сопло без косого среза

Если сохранять неизменным состояние

пара перед соплом р*о <и изменять противодав¬

ление рі, то процесс истечения схематично

можно показать на рис. 3-4.

При Рі>Ріф расширение пара происходит

по кривой АВ, а при Рі~ркр— по линии АВі

(рис. 3-4,в). В этих случаях вытекающая из

сопла струя пара имеет резко очерченные кон¬

туры, а линии тока, ее ограничивающие, идут

параллельно оси сопла (рис. 3-4,а).

При рі<Ркр в выходном сечении сопла со¬

храни юте и критические давление ркр и ско¬

рость Сир. За пределами сопла происходит до¬

полнительное расширение паровой струи, н ее

течение имеет сложный характер. От кромок

сопла отходят волны разрежения, нх грани¬

цами являются характеристики CDi н DCi

(рис. 3-4,6). Падая на свободные границы

CCt и ODi, характеристики отражаются от

них с обратными знаками, и волны разреже¬

ния CDDi и DCCi переходят в волны сжатии

DDiC и CCiD. В пределах клииа CDE давле¬

ние падает от ркр до р'і<рі, а в пределах кли¬

на ECiDi — снова повышается почти до крити¬

ческого. Характер изменения давления по оси

струи показан пунктиром и а рис. 3-4, в. В соот¬

ветствии с волнообразным процессом расшире¬

ния пара за пределами сопла скорости потока

изменяются от сьр до сі>скр. Например, в се¬

чениях CD и CiDi скорости равны критиче¬

ским. От сечения CD к точке Е скорость уве¬

личивается до некоторого максимального зна¬

чения в потоке. От точки Е к сечеиию CtDi

скорость понижается до <?кр- Следовательно,

в любом сечении струи между CD и CiDi со¬

храняются сверхзвуковые скорости.

Расширяющееся сопяо без косого среза

При расчетных параметрах рабочего тела

перед соплом р*о и за соплом рі в горле сопла

f«nn устанавливаются критические давлениерщ,

и скорость скр. К выходному сечению ft ско¬

рость потока повышается от скр до с». Процесс

расширения рабочего тела в сопле от р*0 до Рі

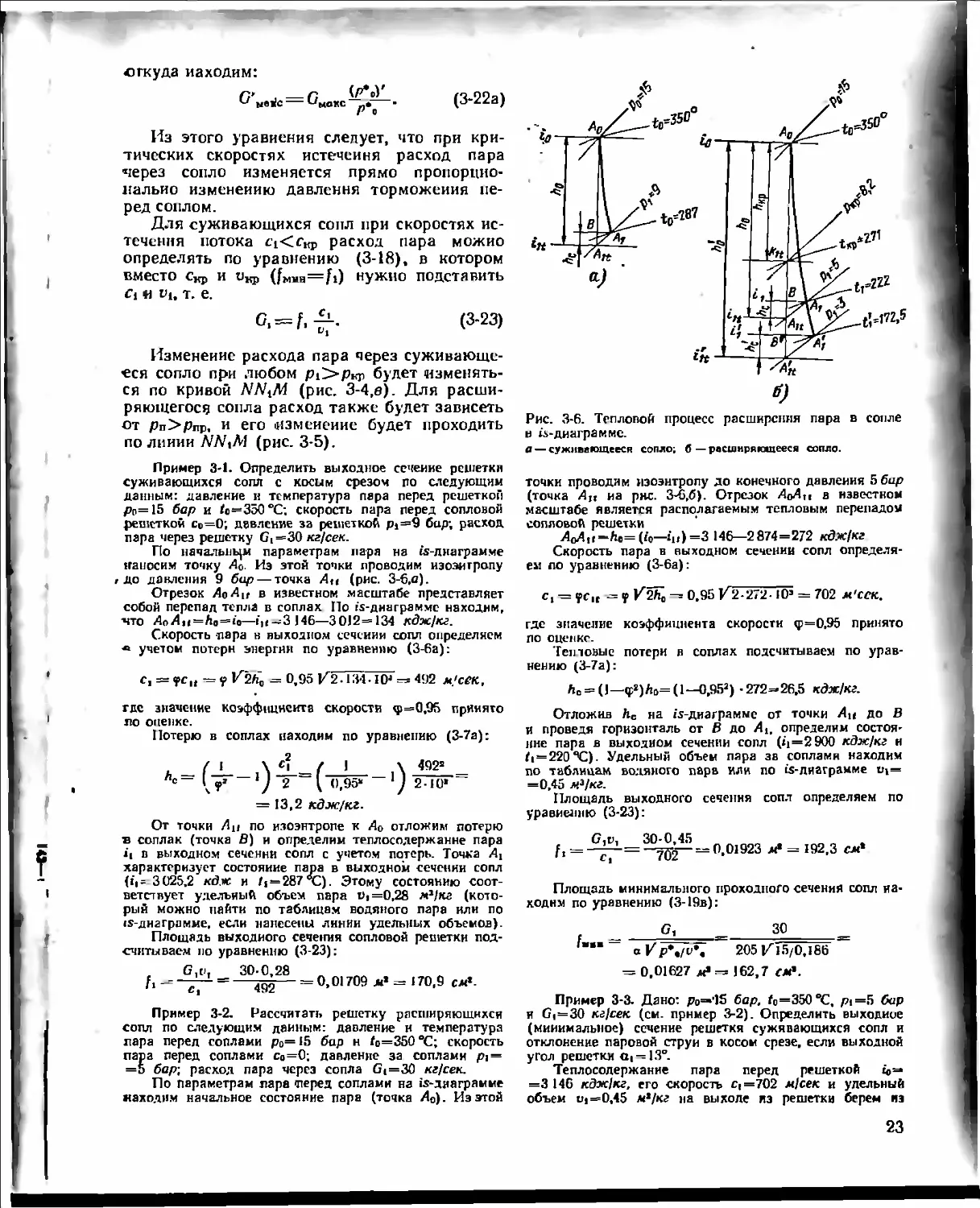

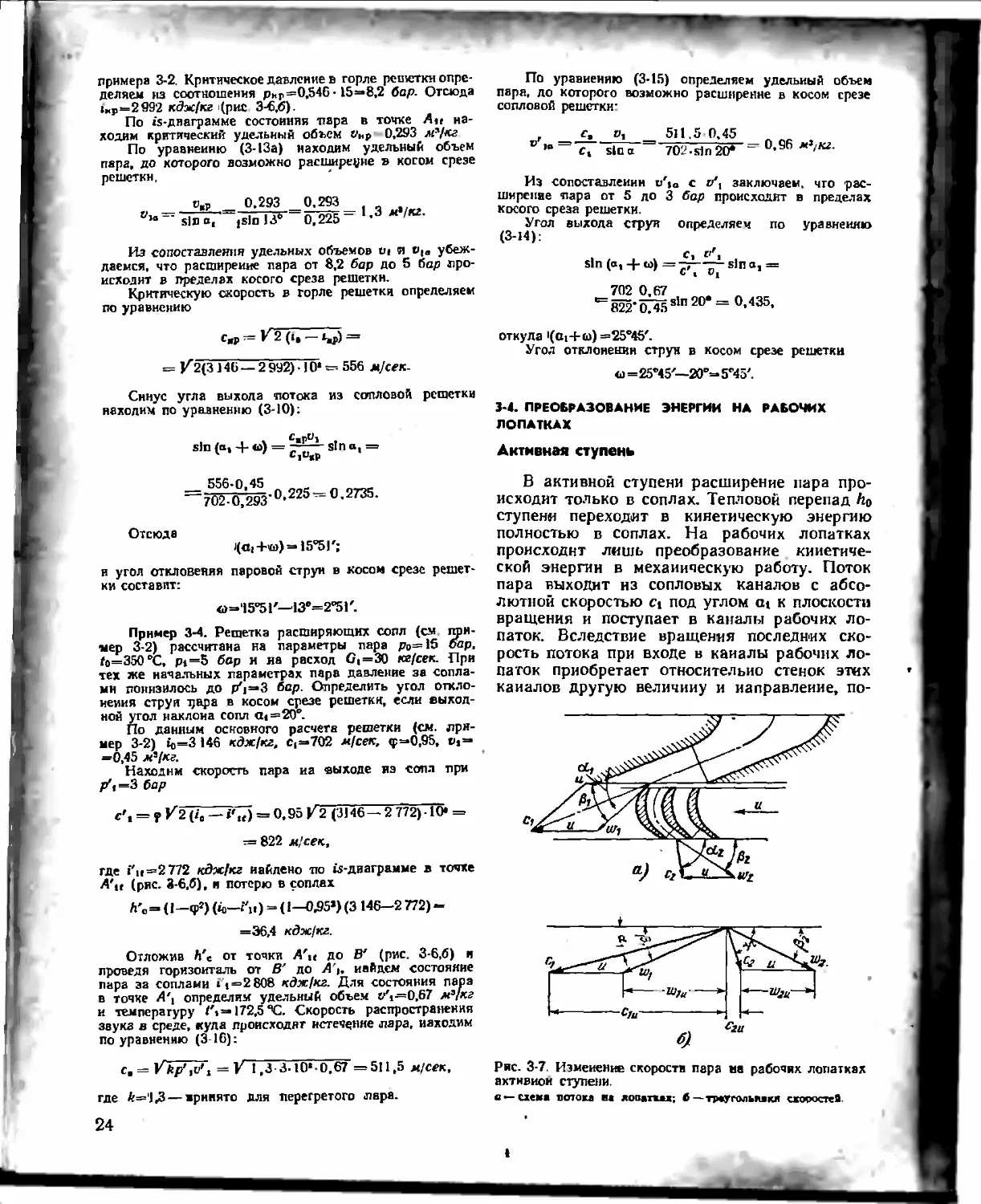

происходит по линии ААіАг (рис. 3-5).

Понижение противодавления за соплом до

ри<Рі не изменяет характера расширения ра¬

пара в суживающемся сопле при нерасчетных условиях

Рнс 3-5 Изменение противодавления и расхода пара

в расширяющемся сопле при различных режимах.

20

бочего тела в пределах самого сопла. В вы¬

ходном сечении сопла сохраняются расчетные

рі и Сі, а за пределами сопла структура пото¬

ка становится аналогичной структуре потока за

суживающимся соплом при рі<ркр (рис. 3-4).

Конечное давление ра устанавливается по оси

сопла иа некотором от него расстоянии ’лишь

в результате постепенного затухания волн рас¬

ширения и сжатия, образующихся в струе, и

расширение пара ’от рі до ра происходит, та¬

ким образом, за пределами сопла. Этот про¬

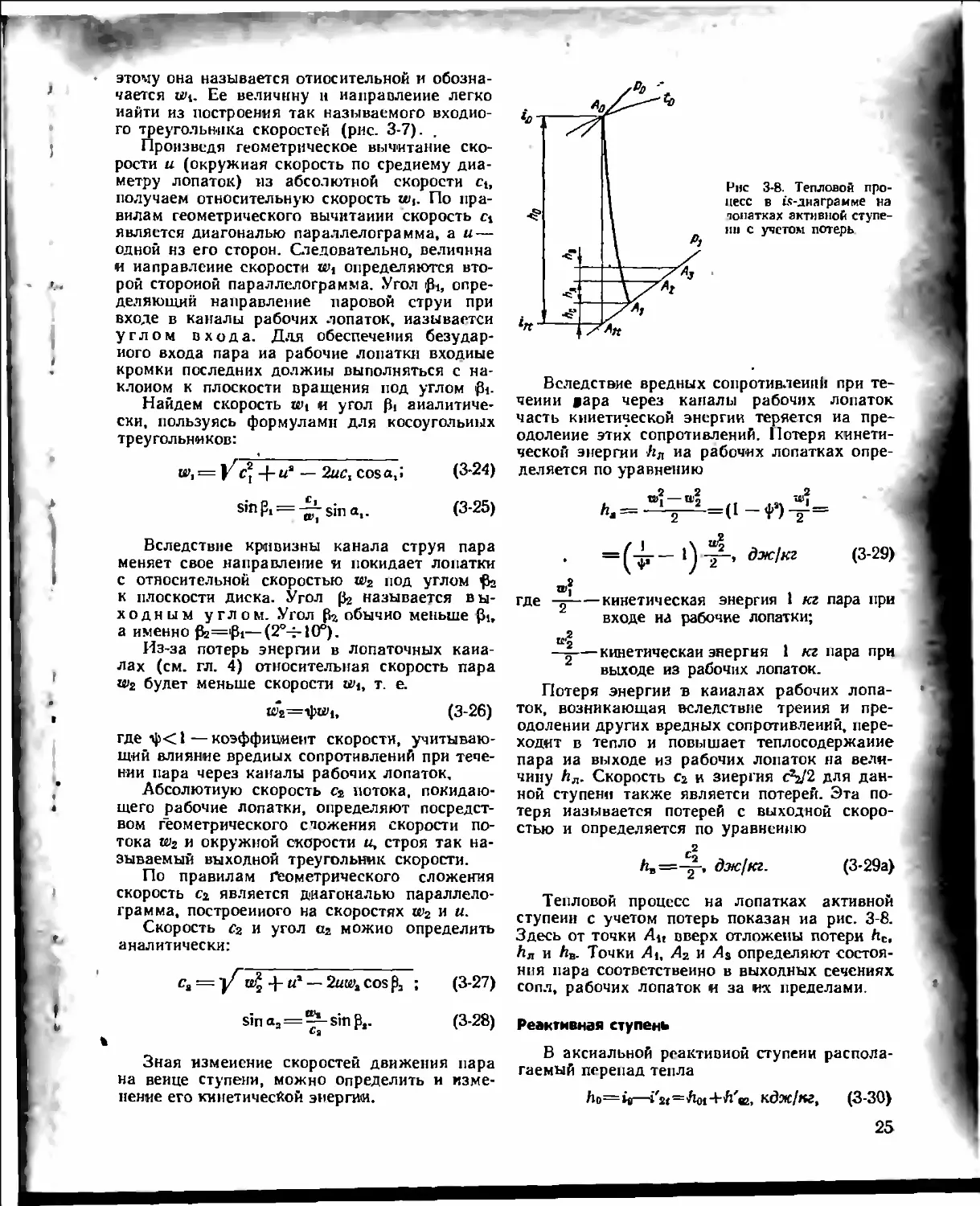

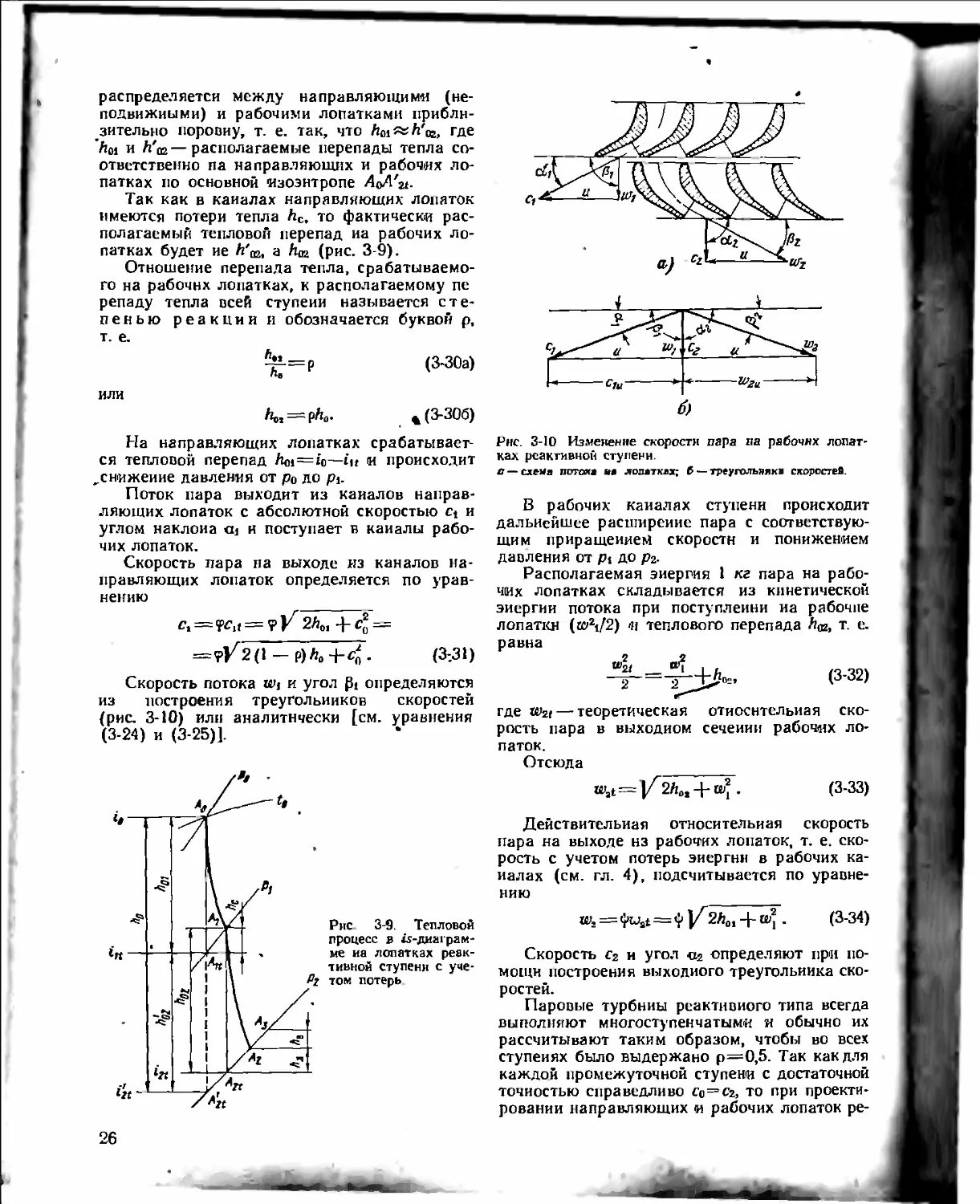

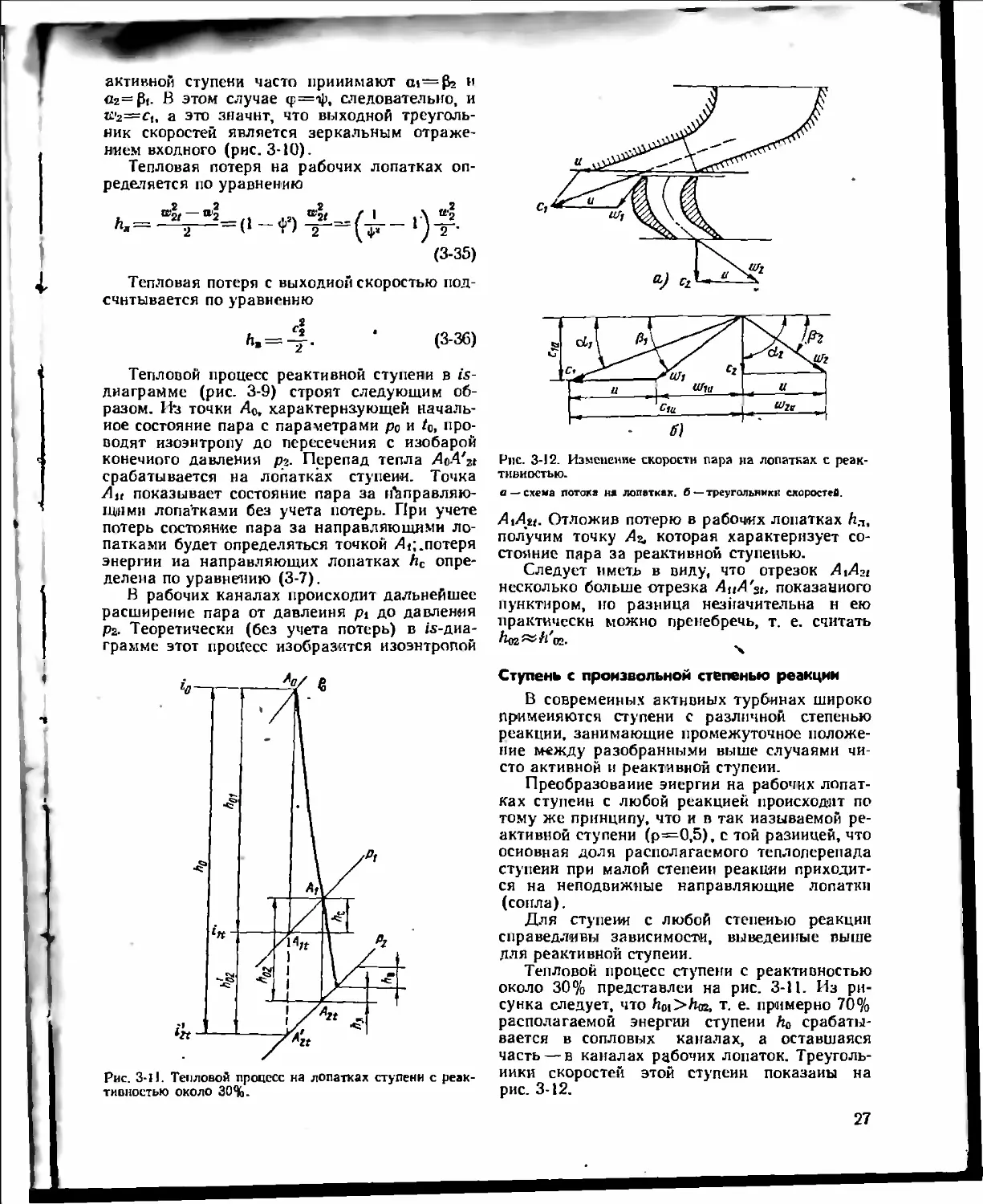

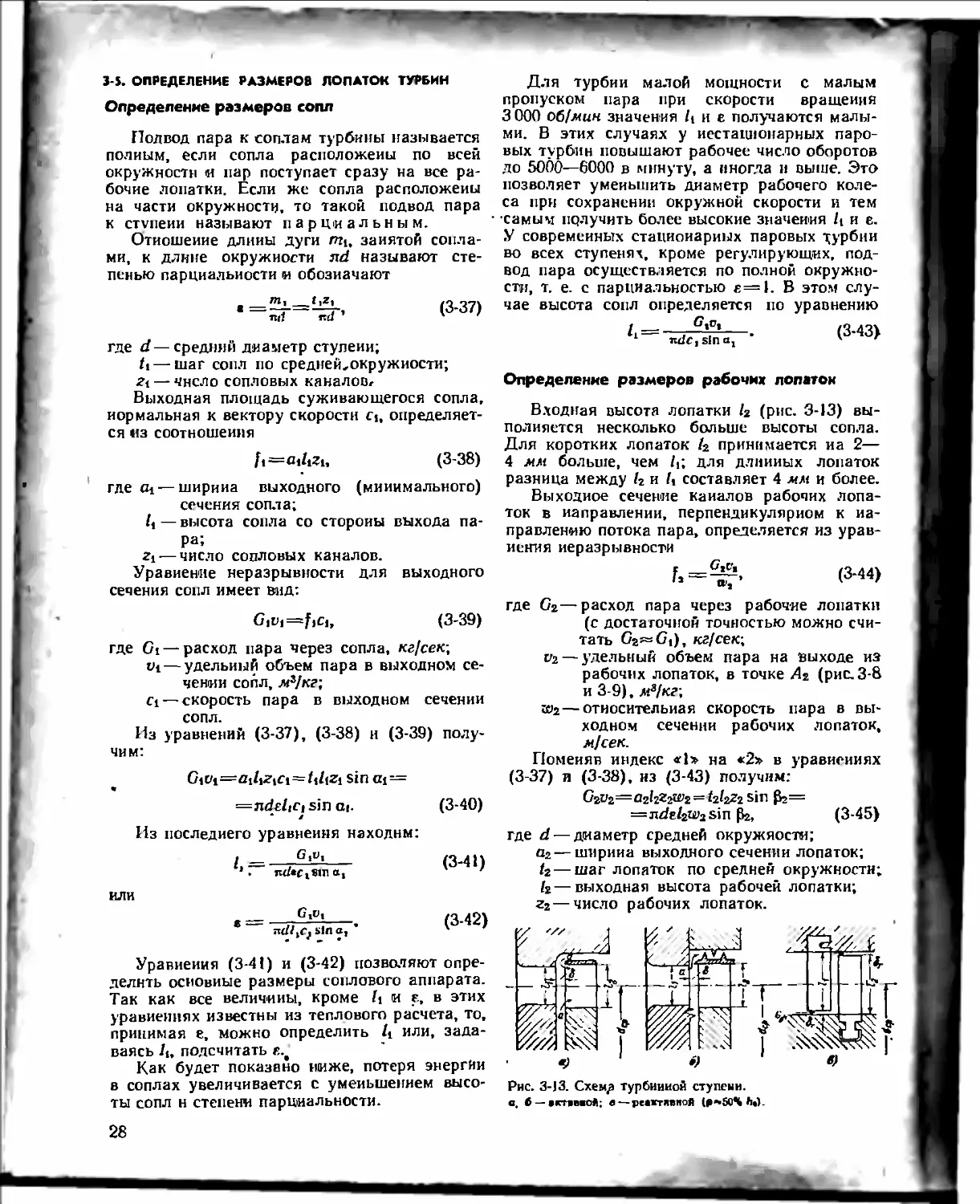

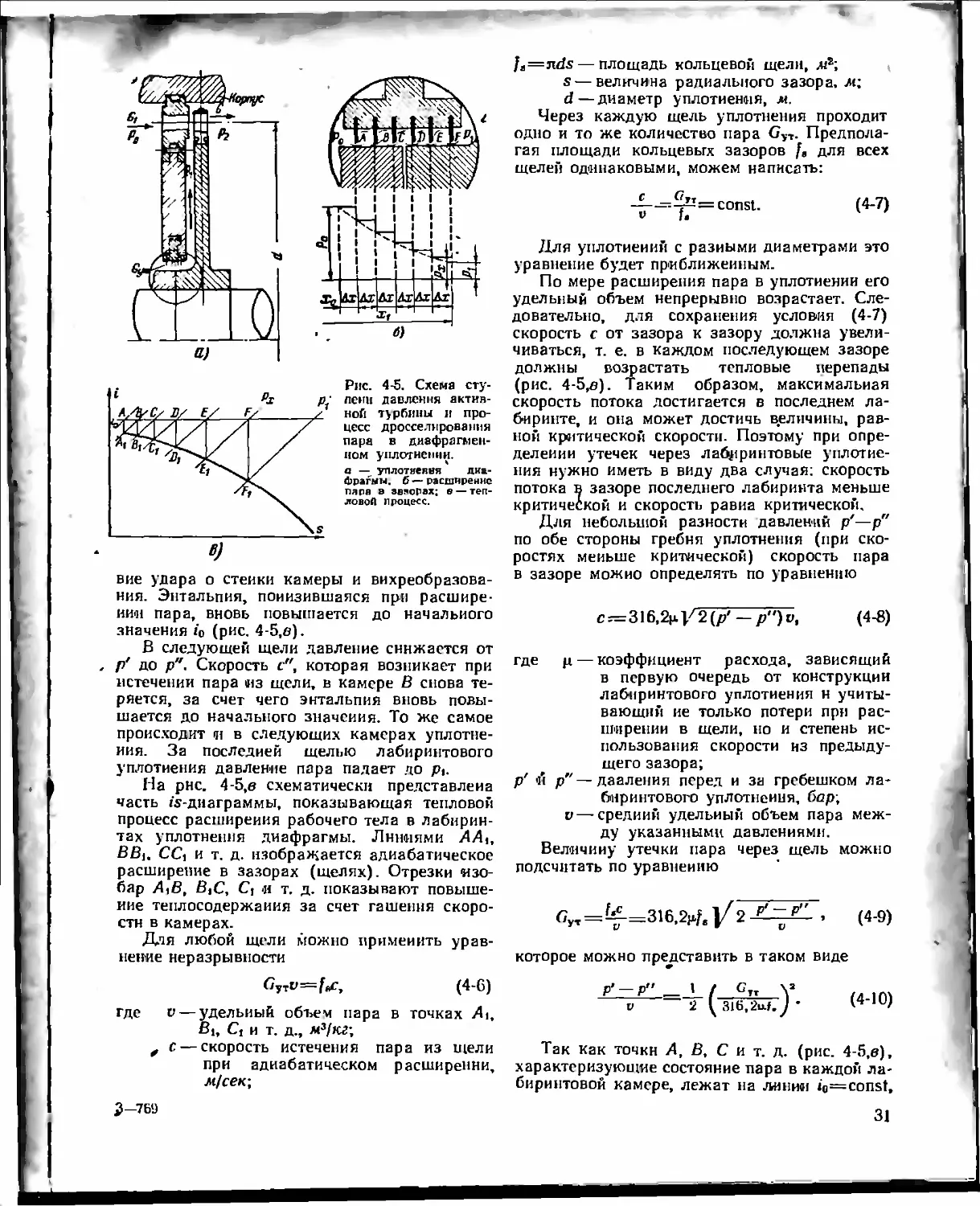

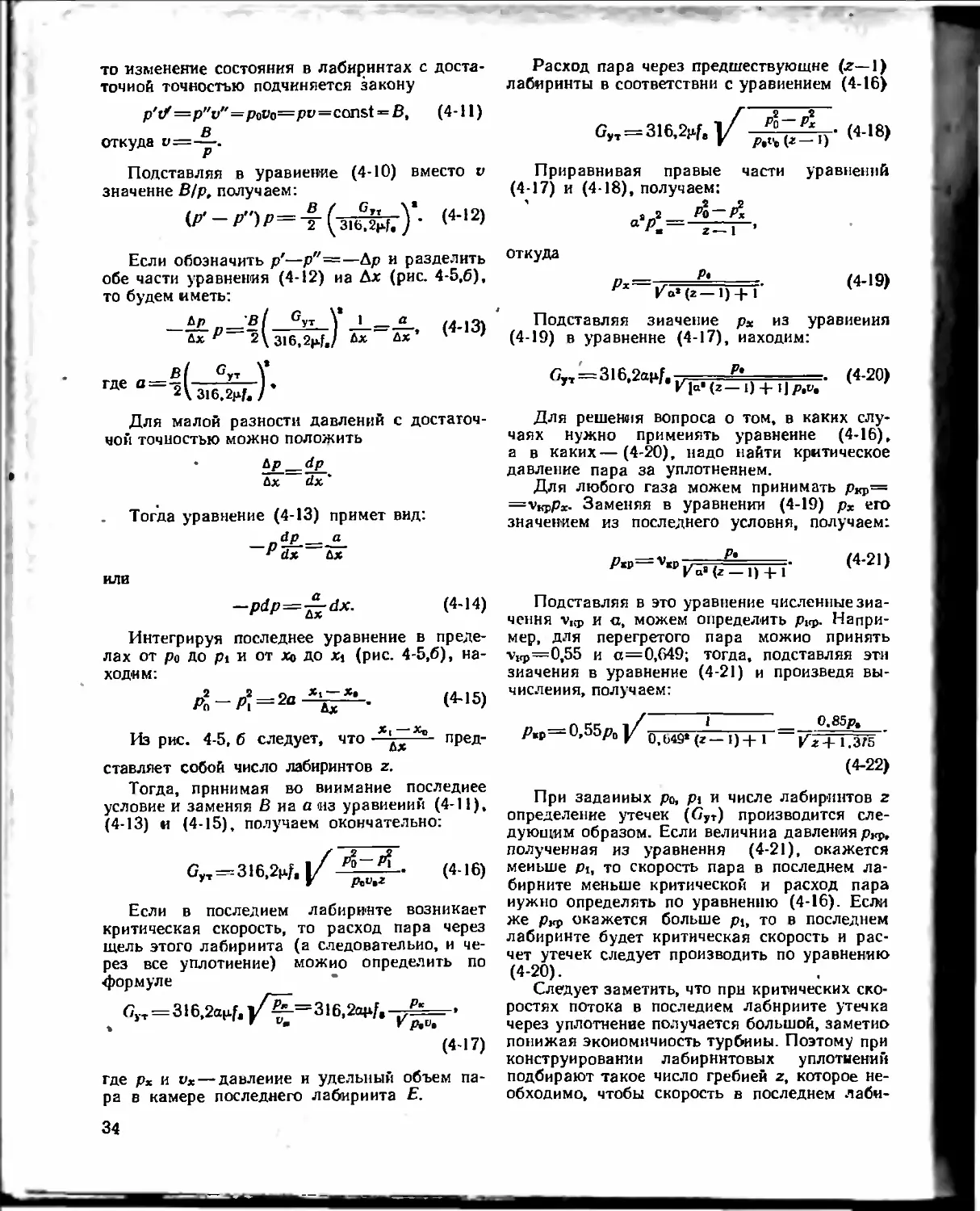

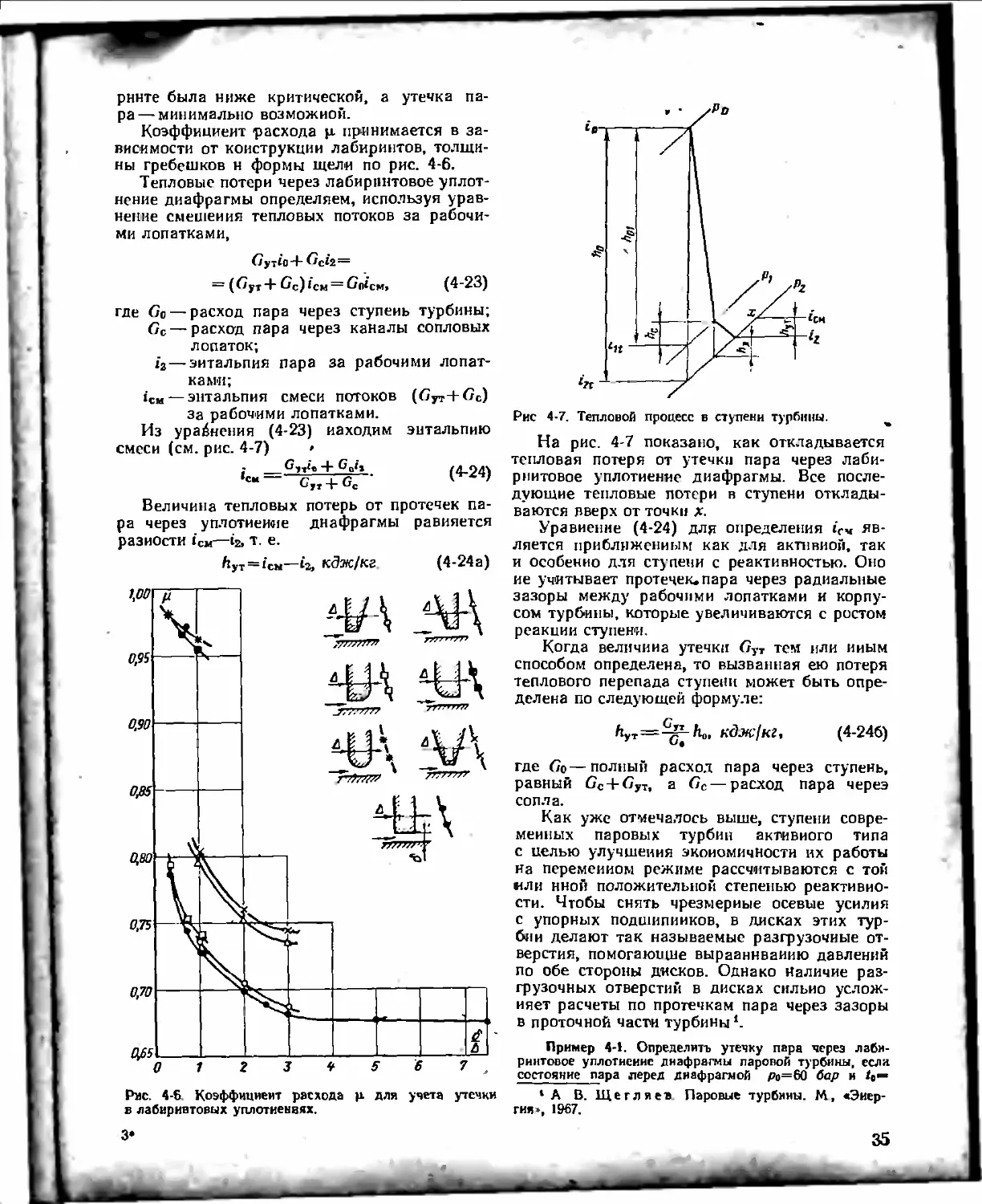

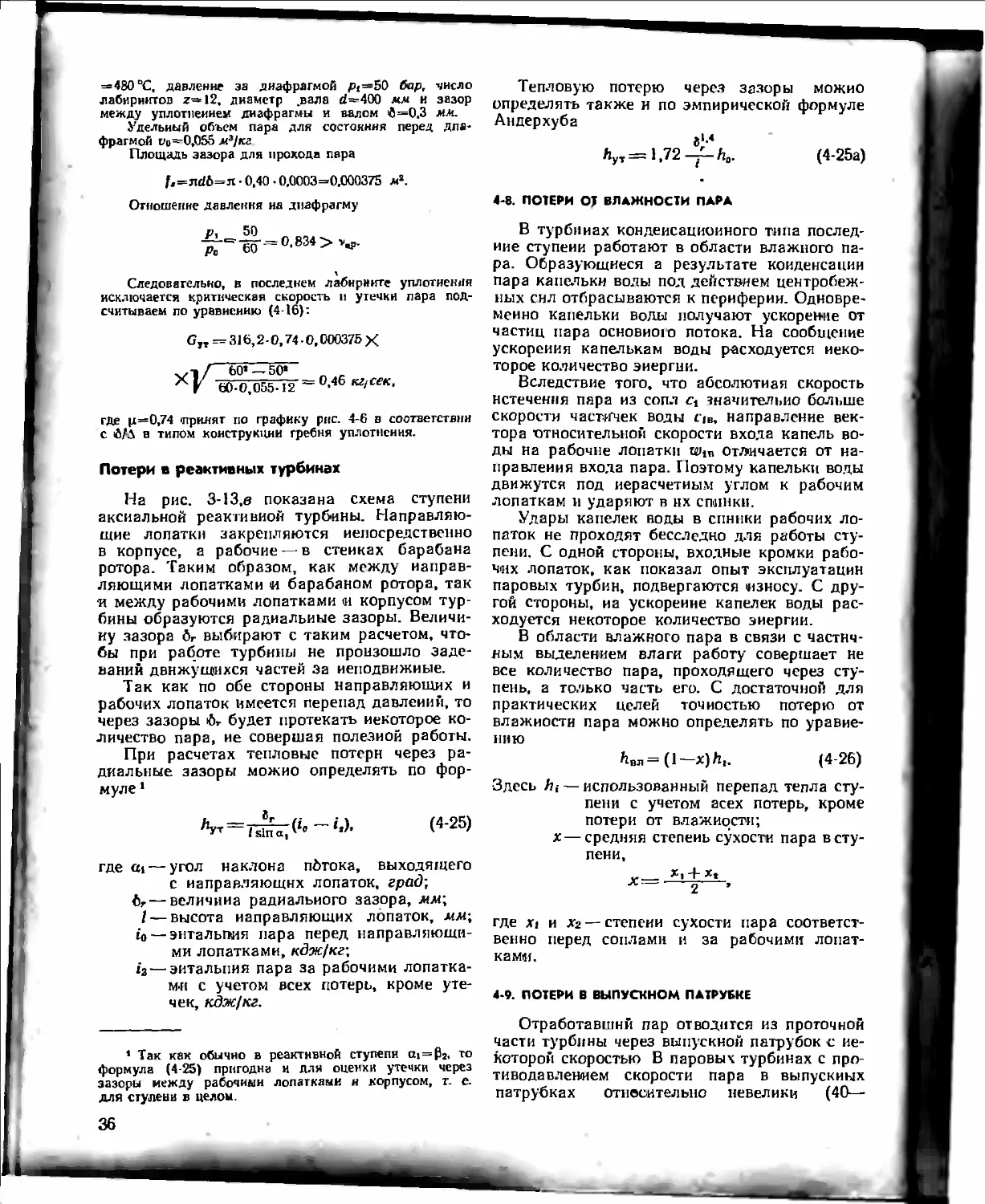

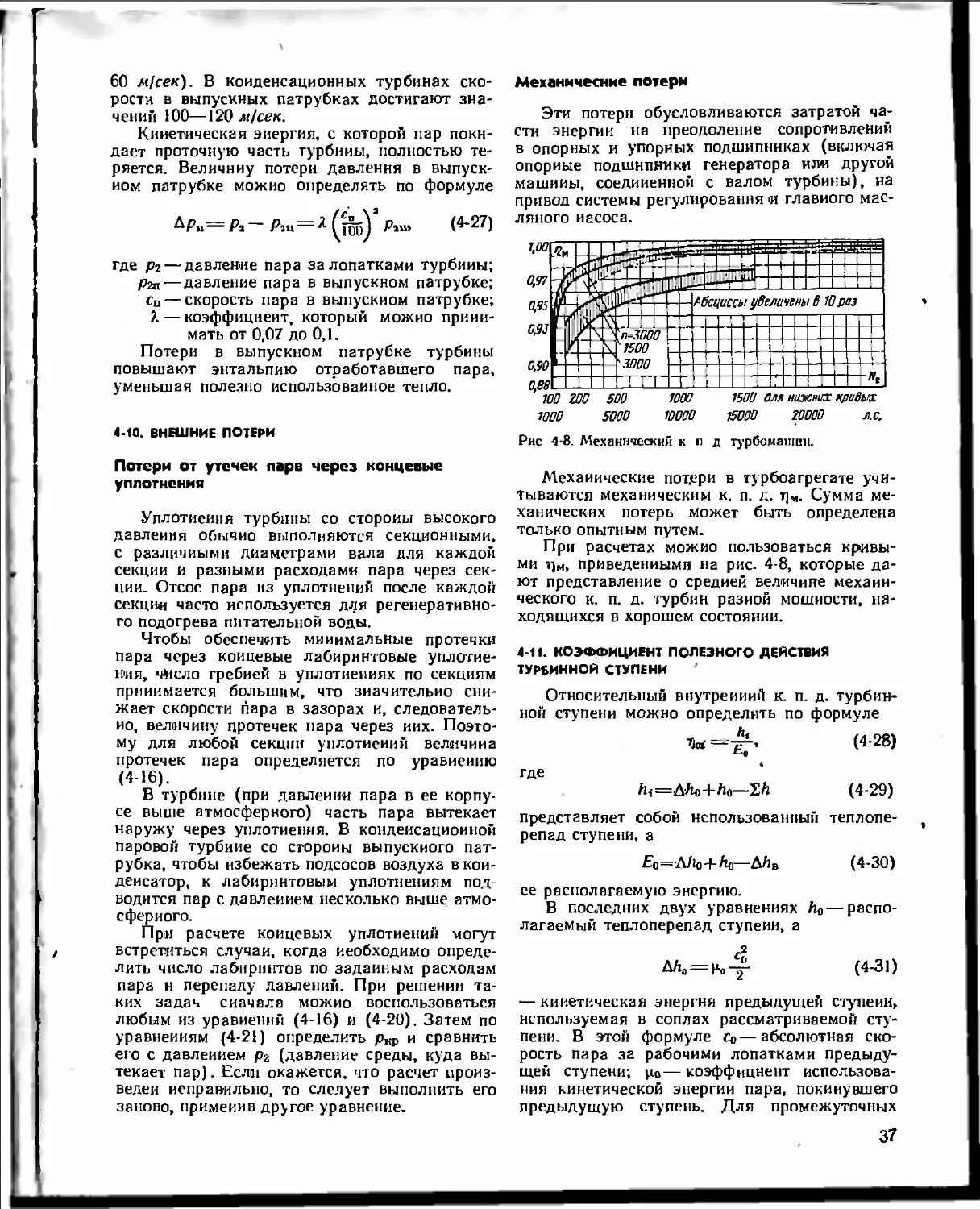

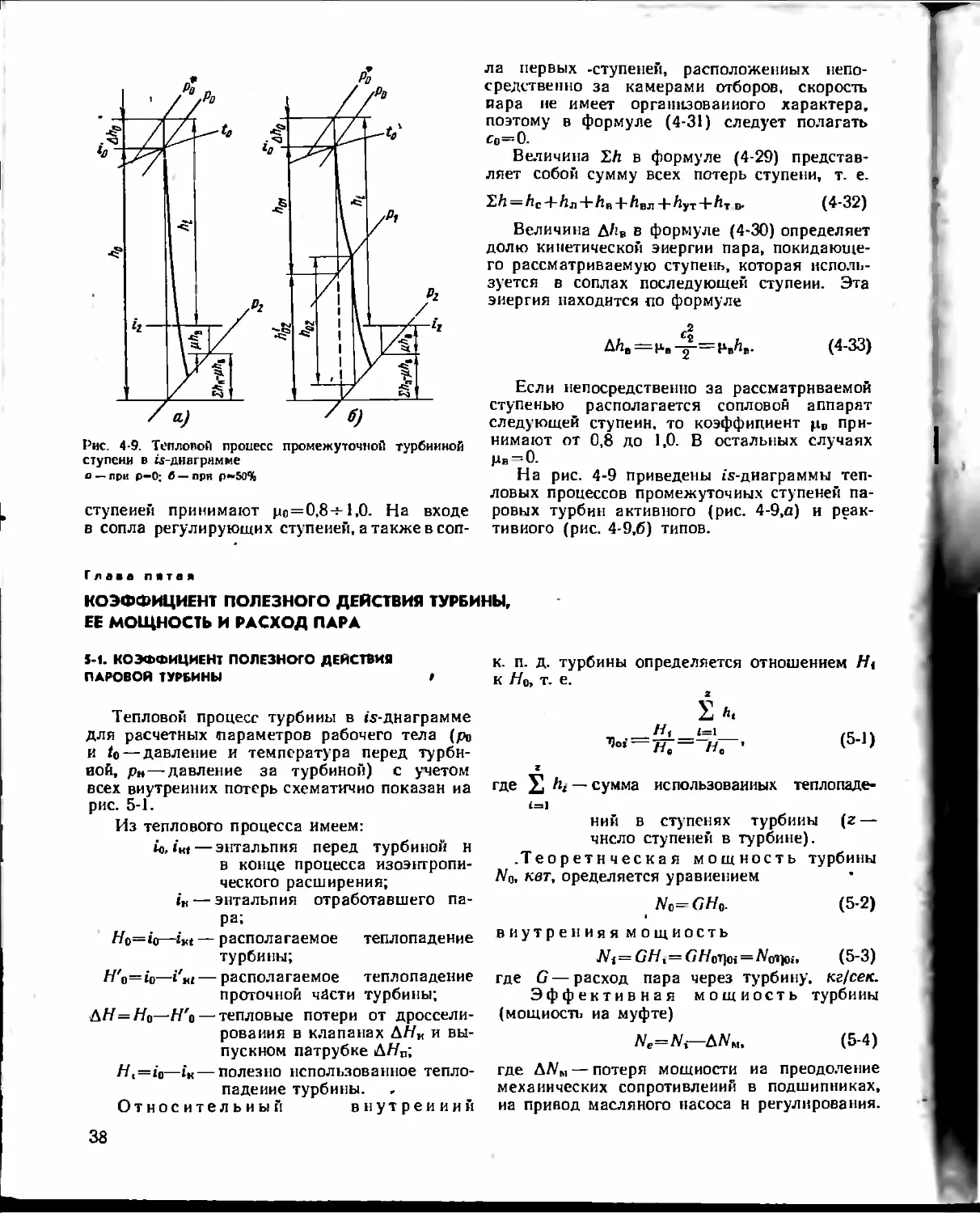

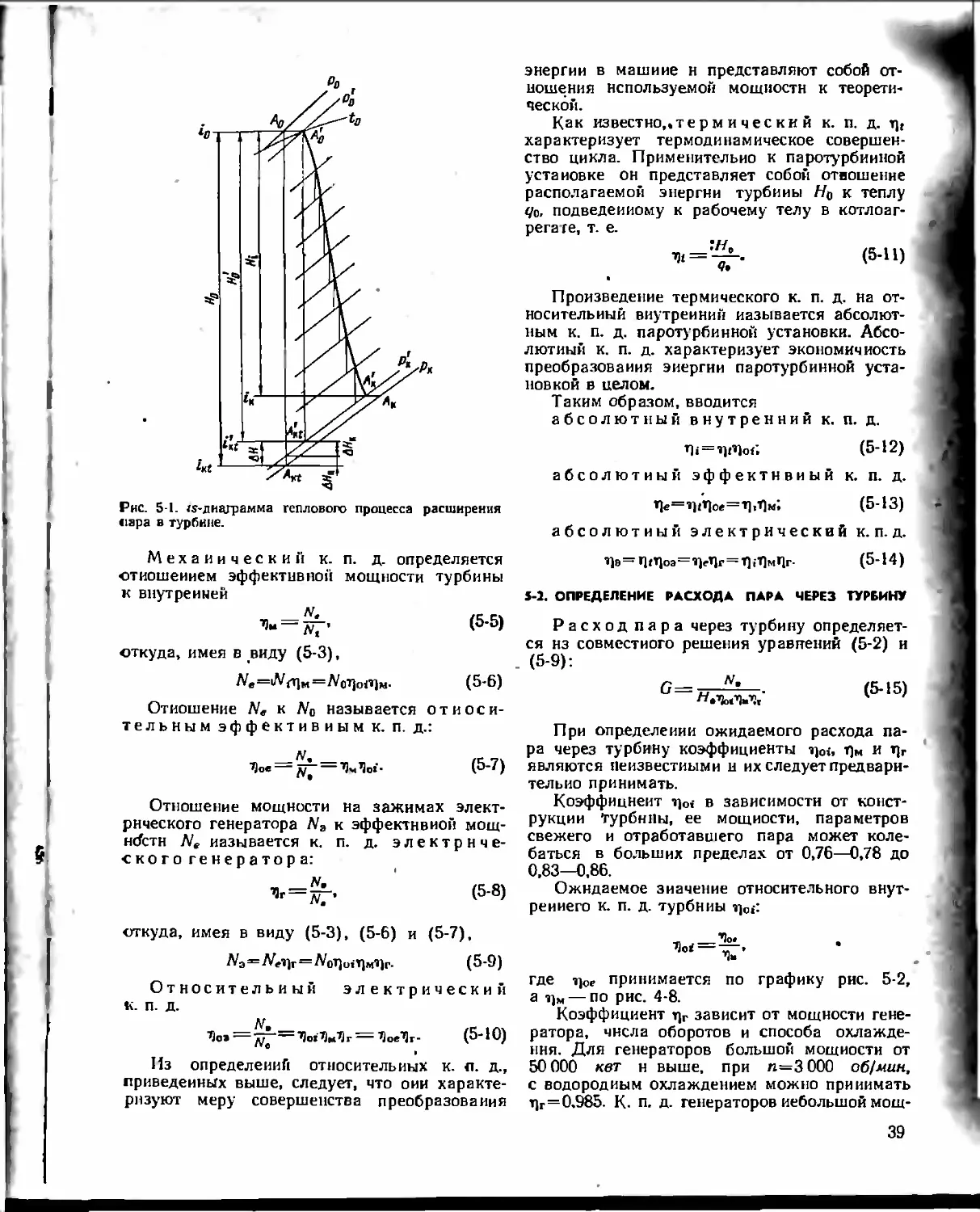

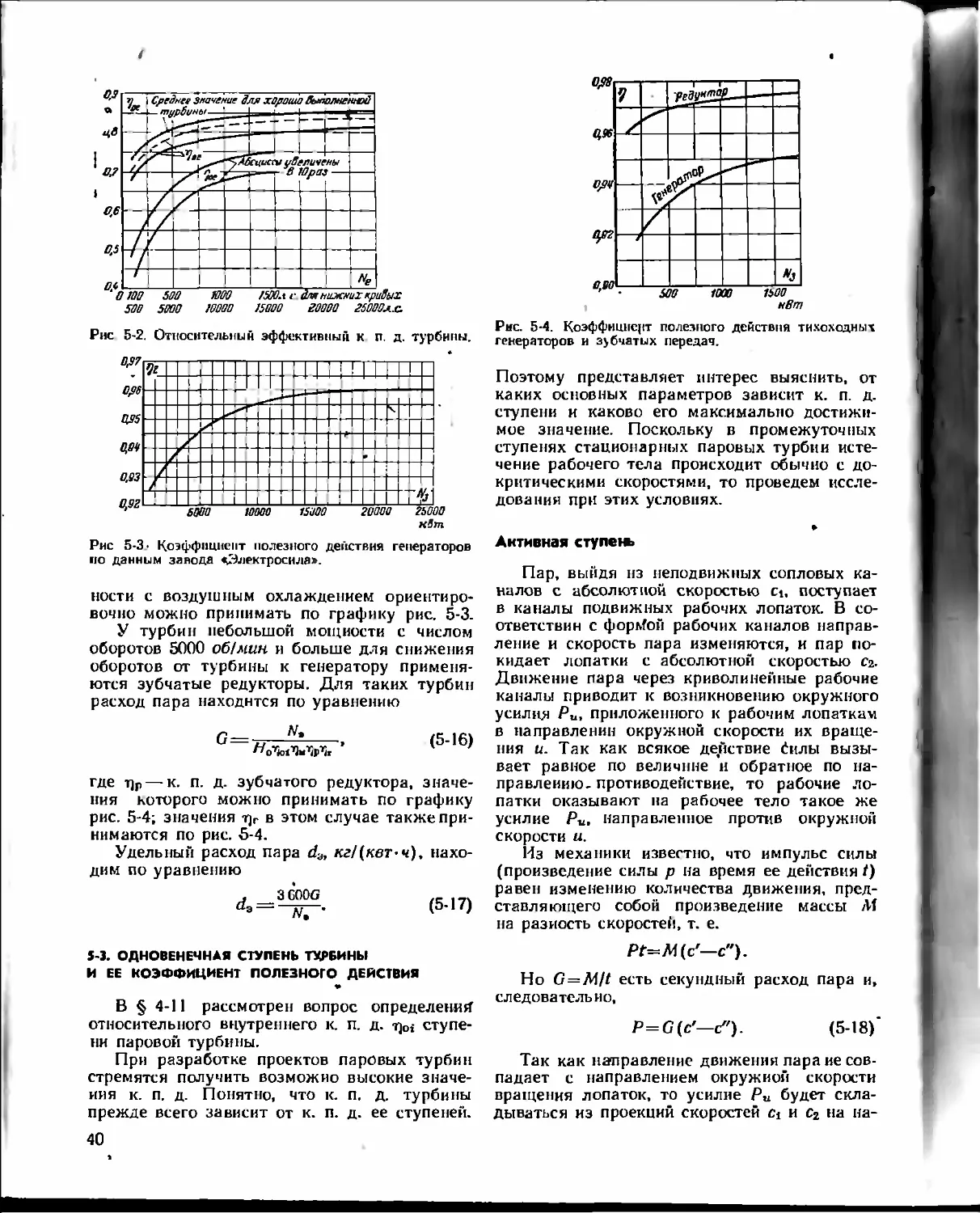

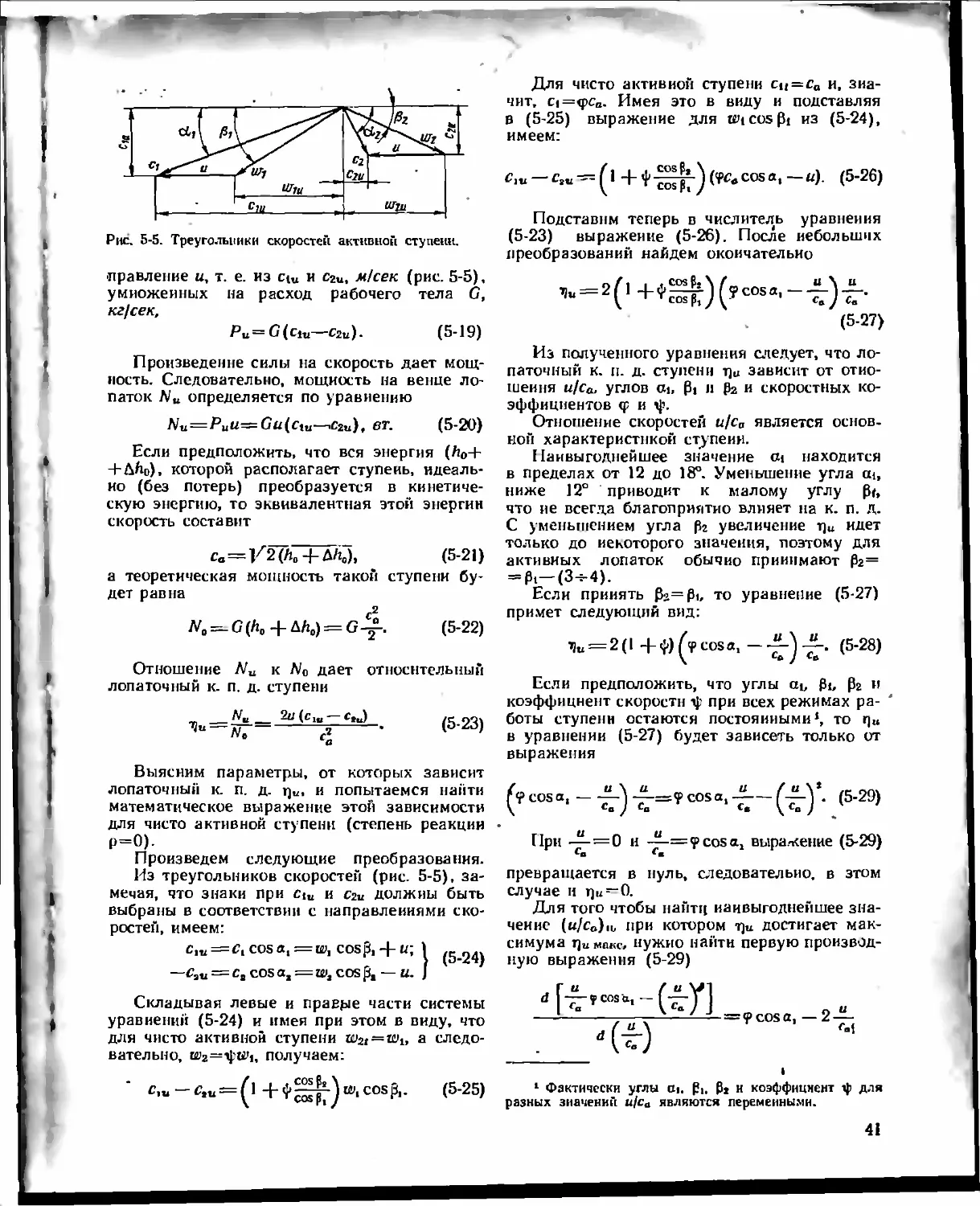

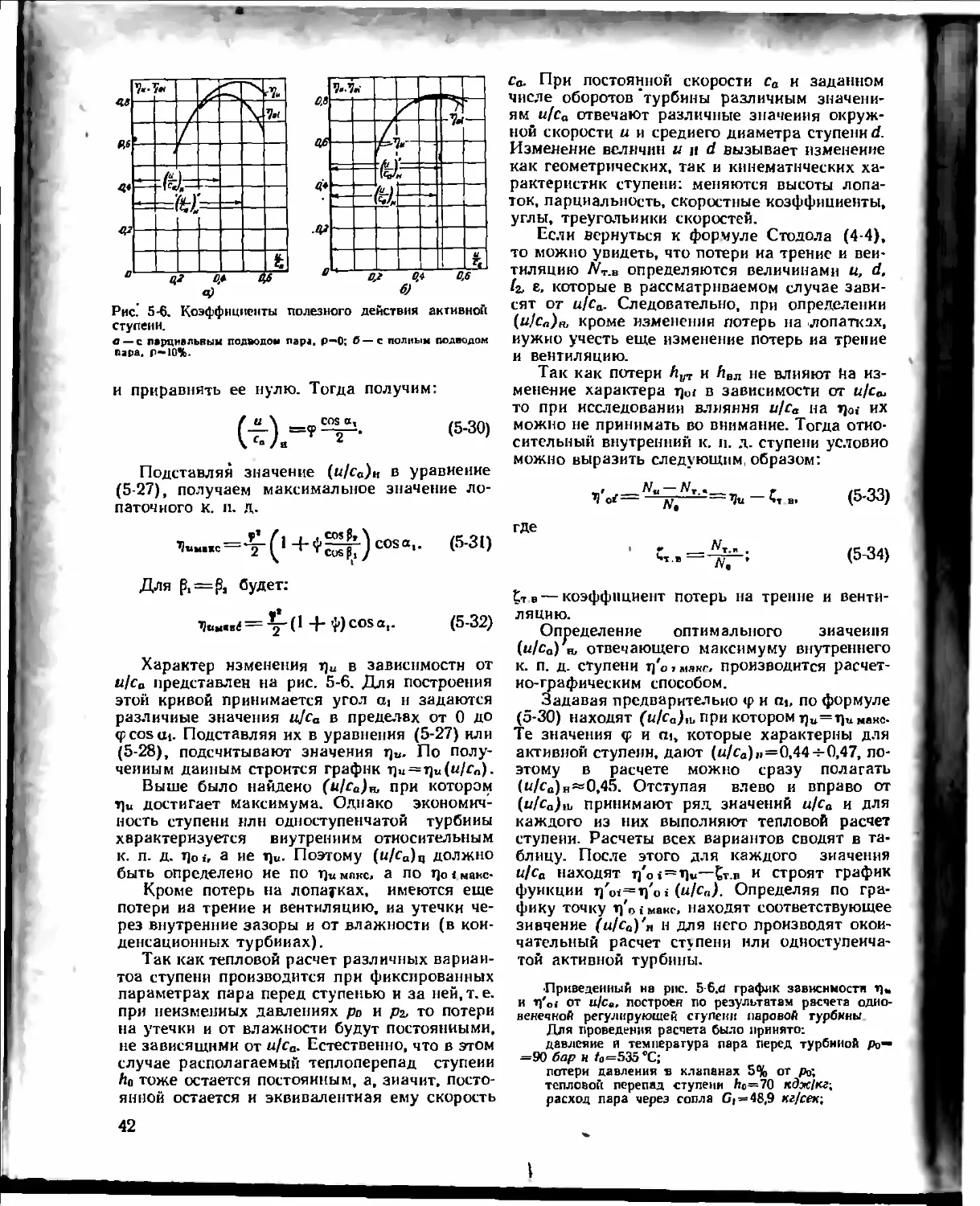

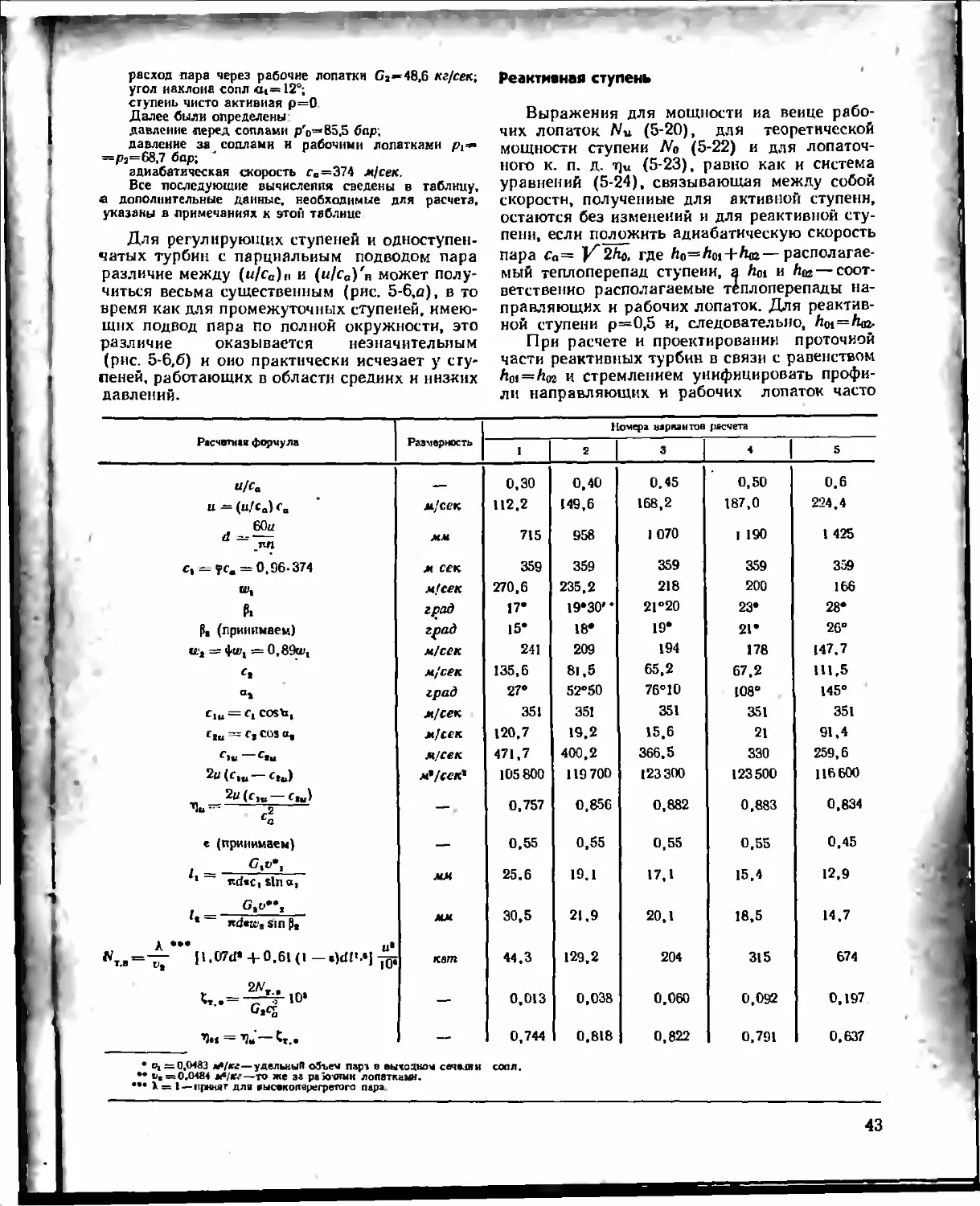

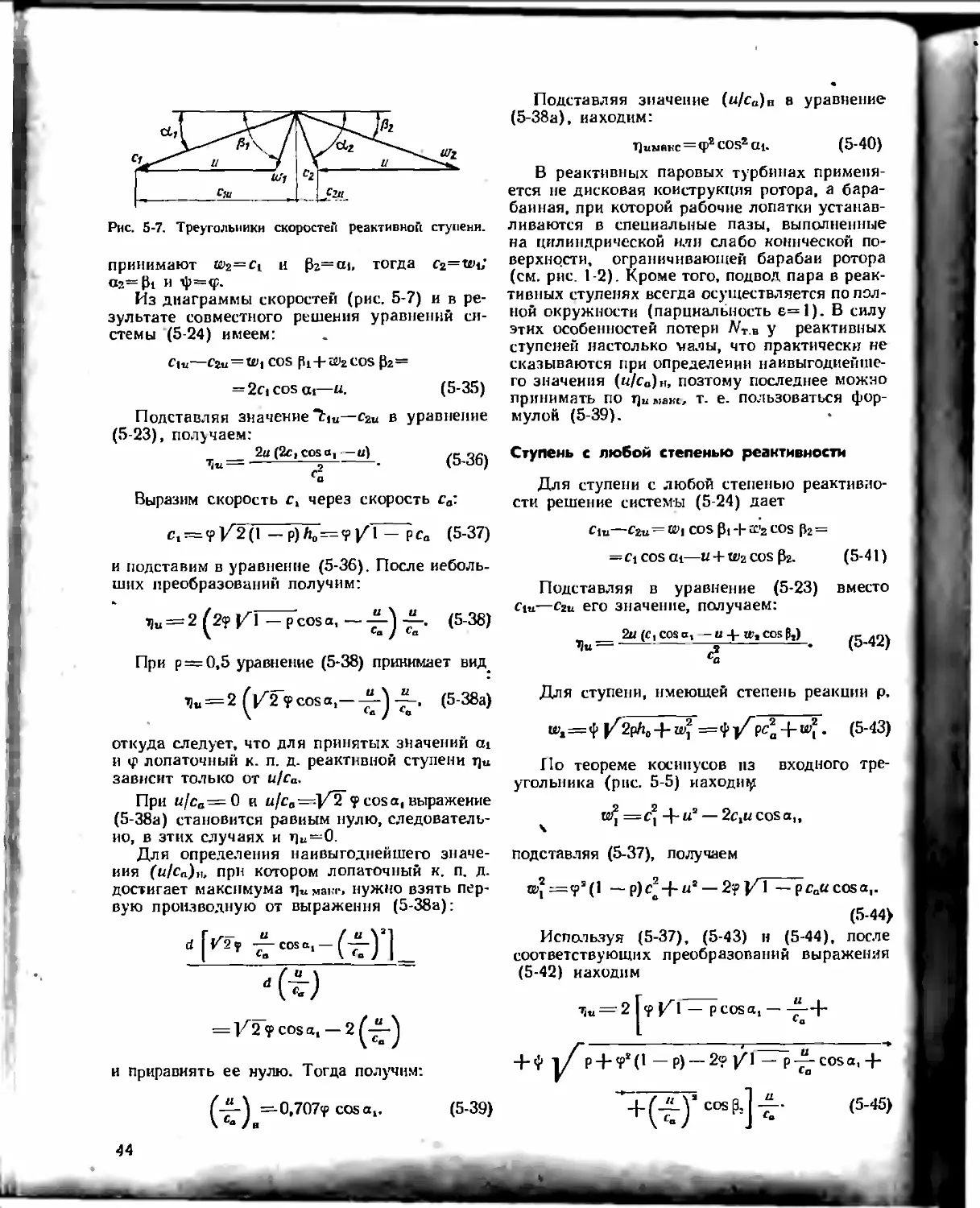

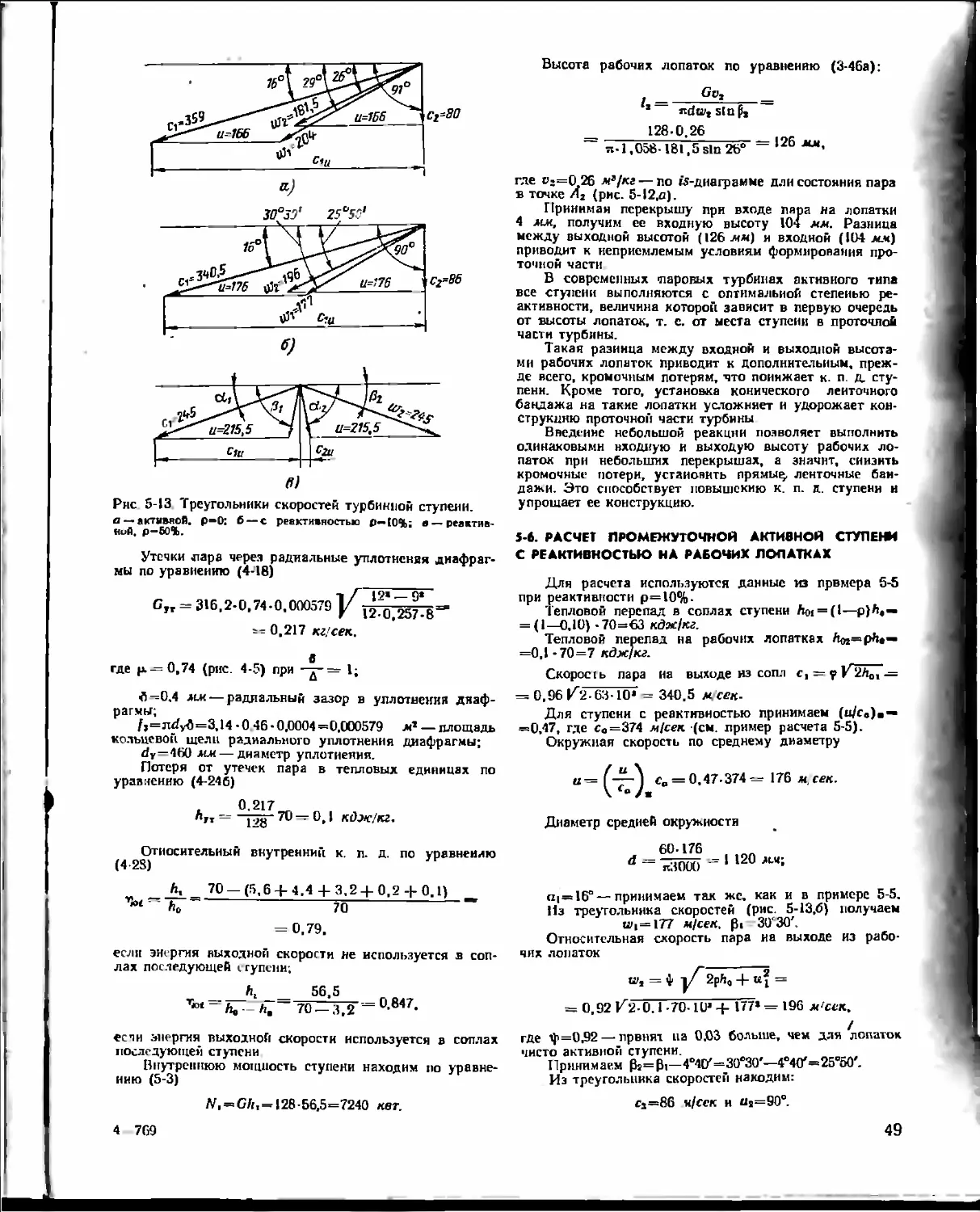

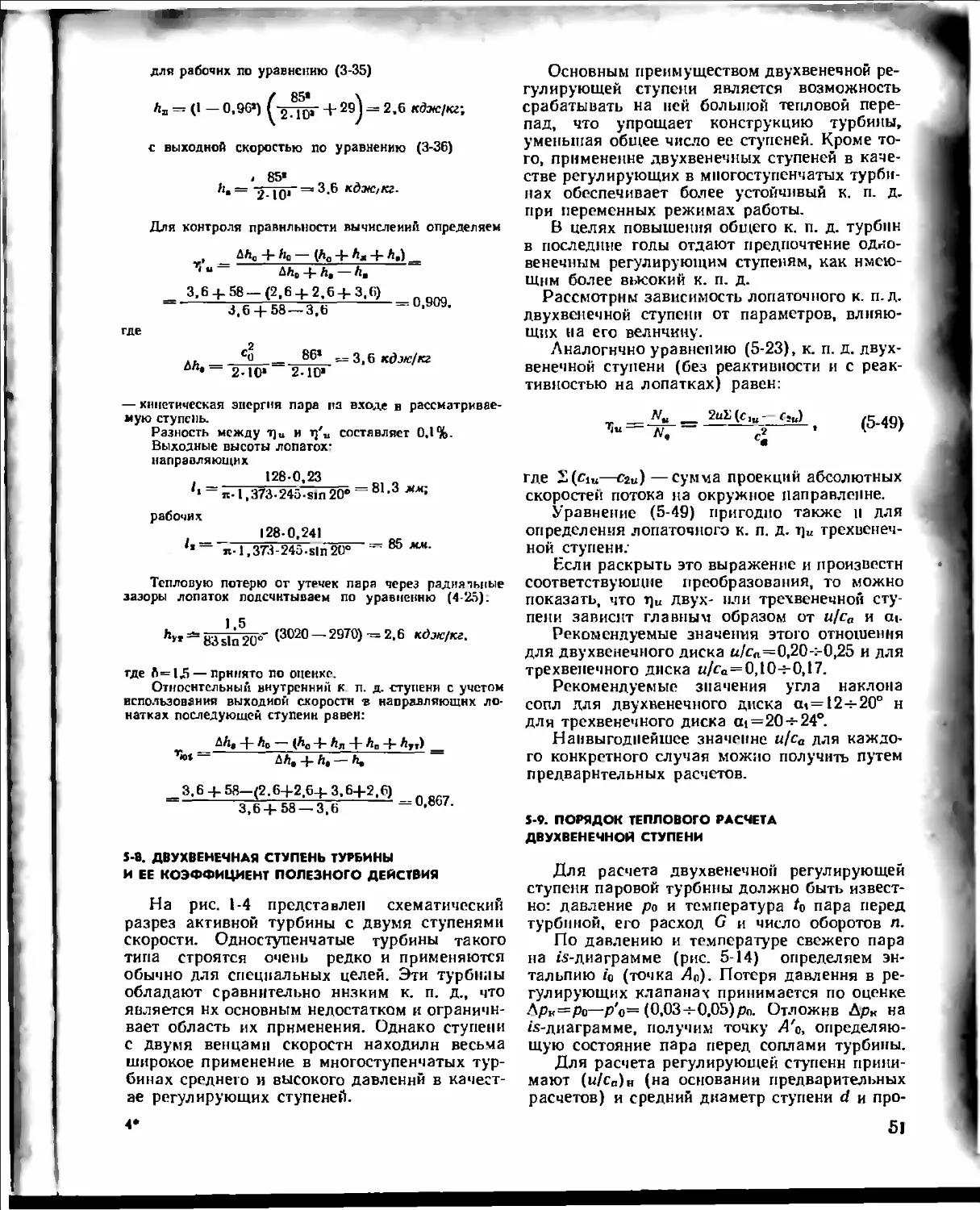

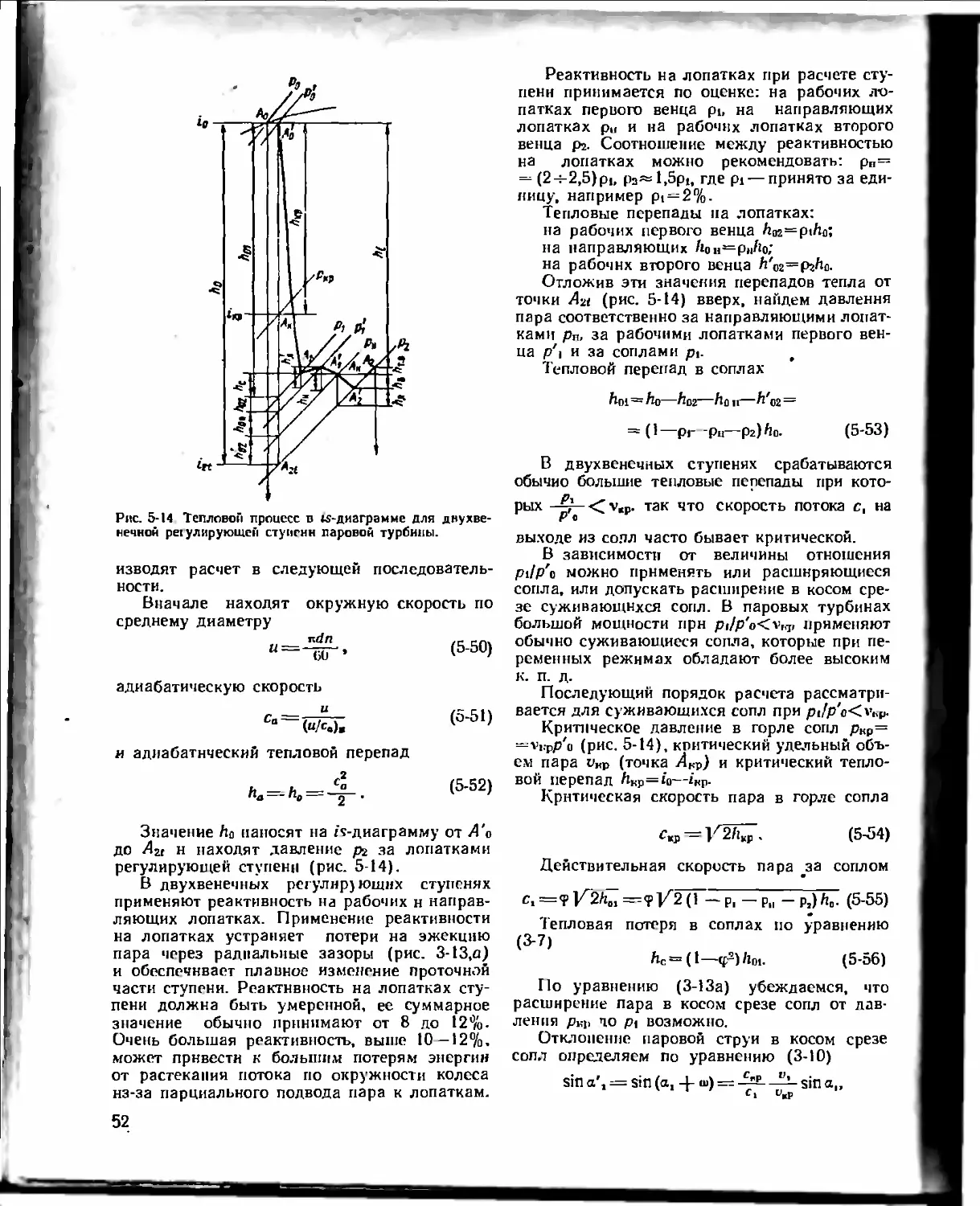

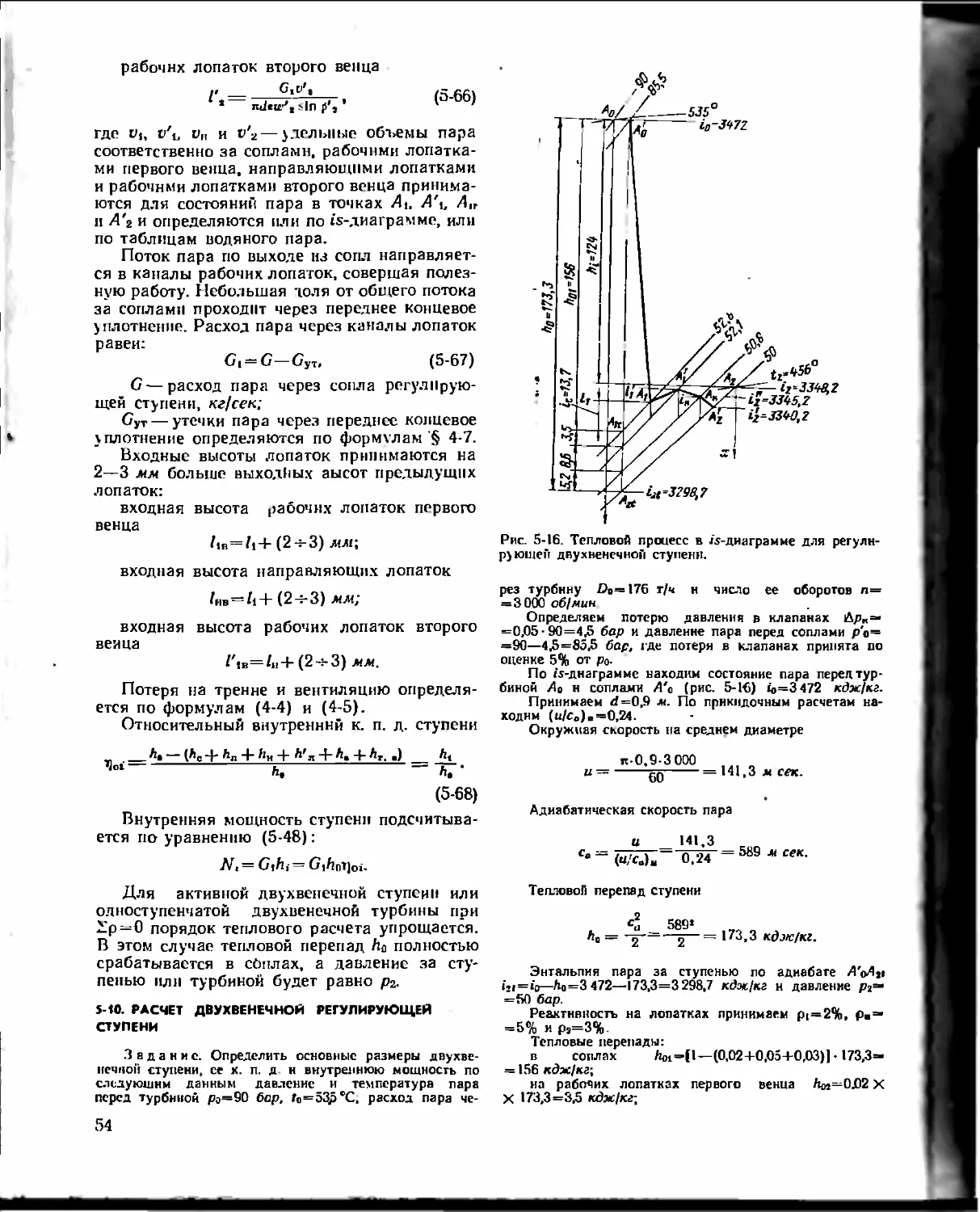

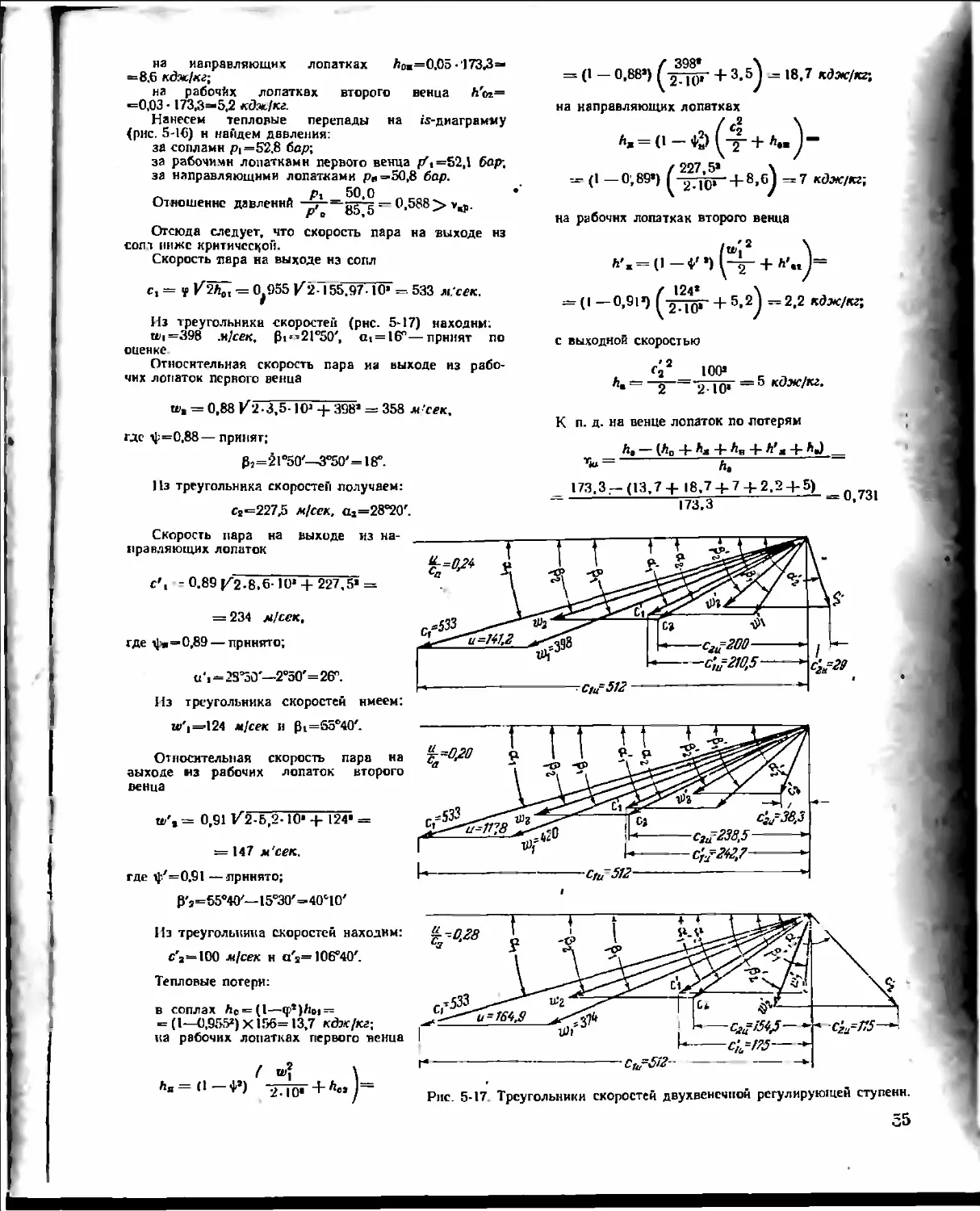

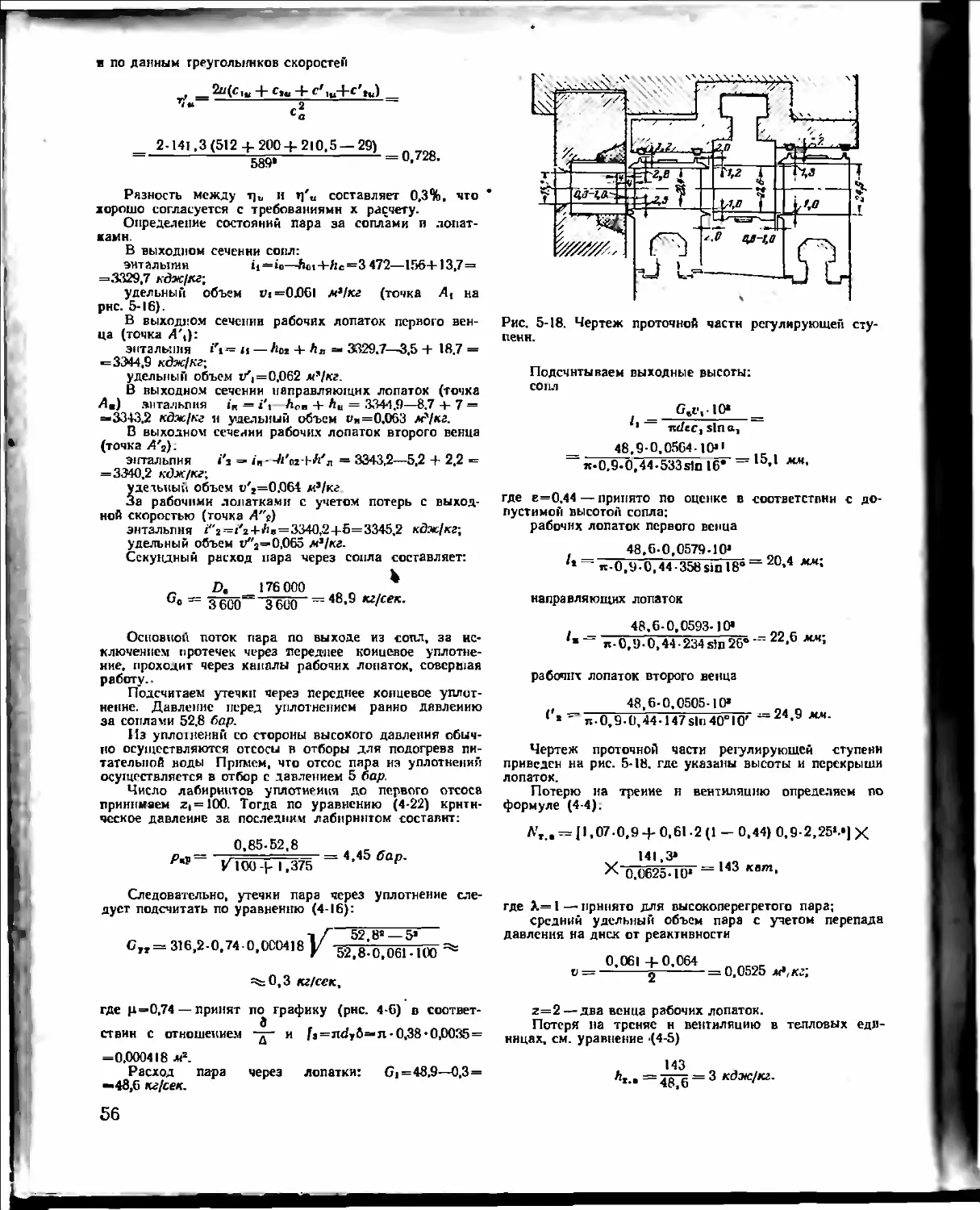

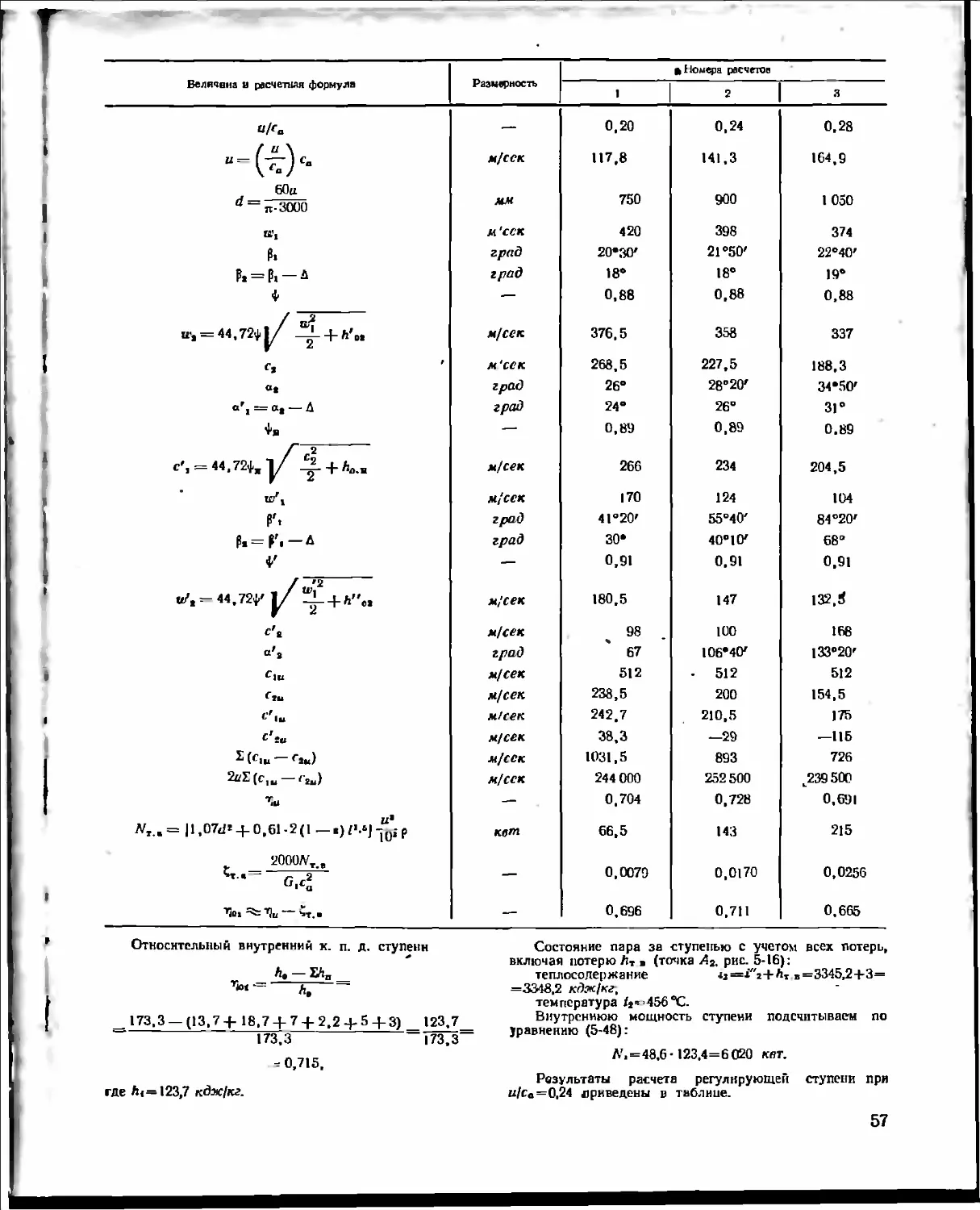

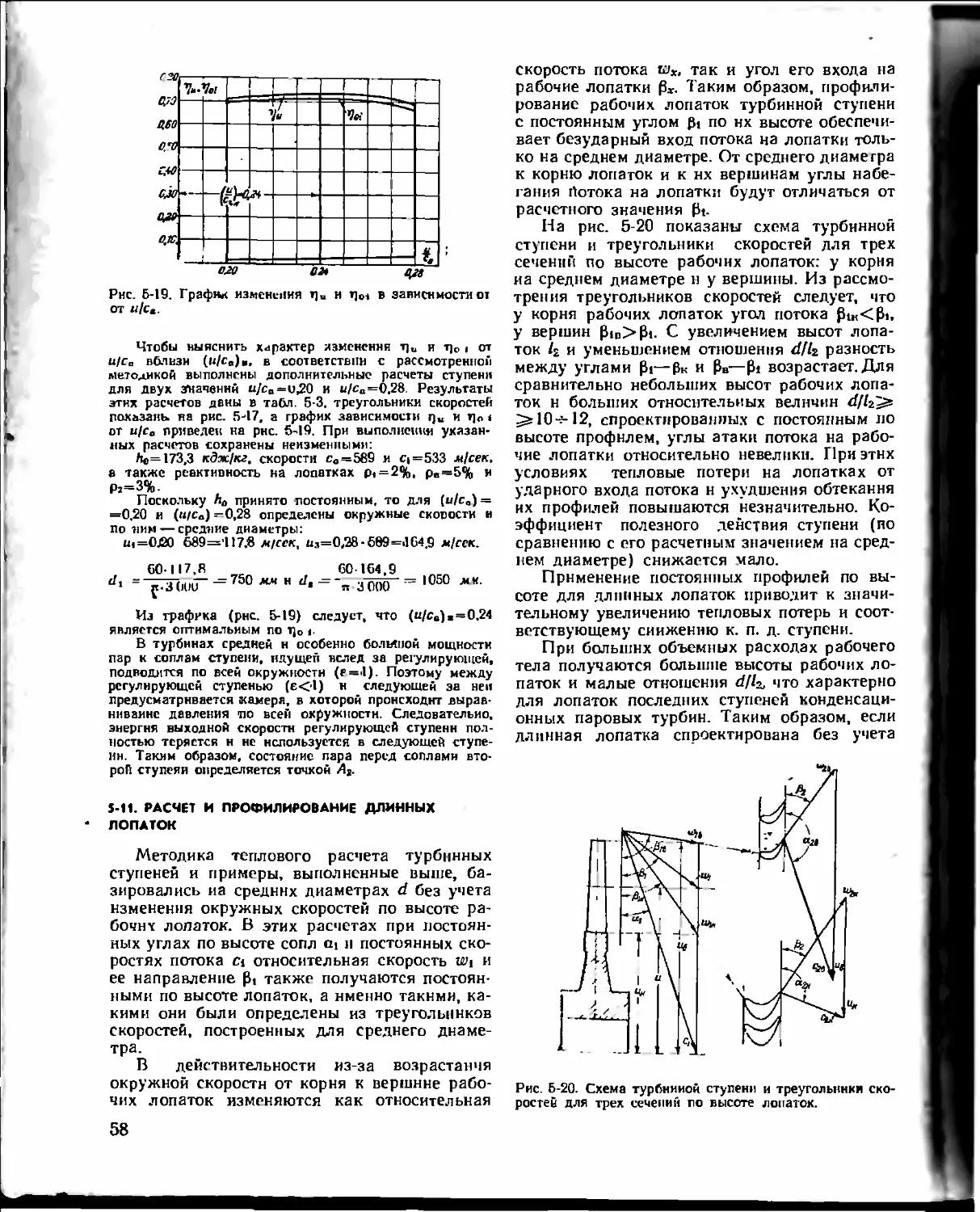

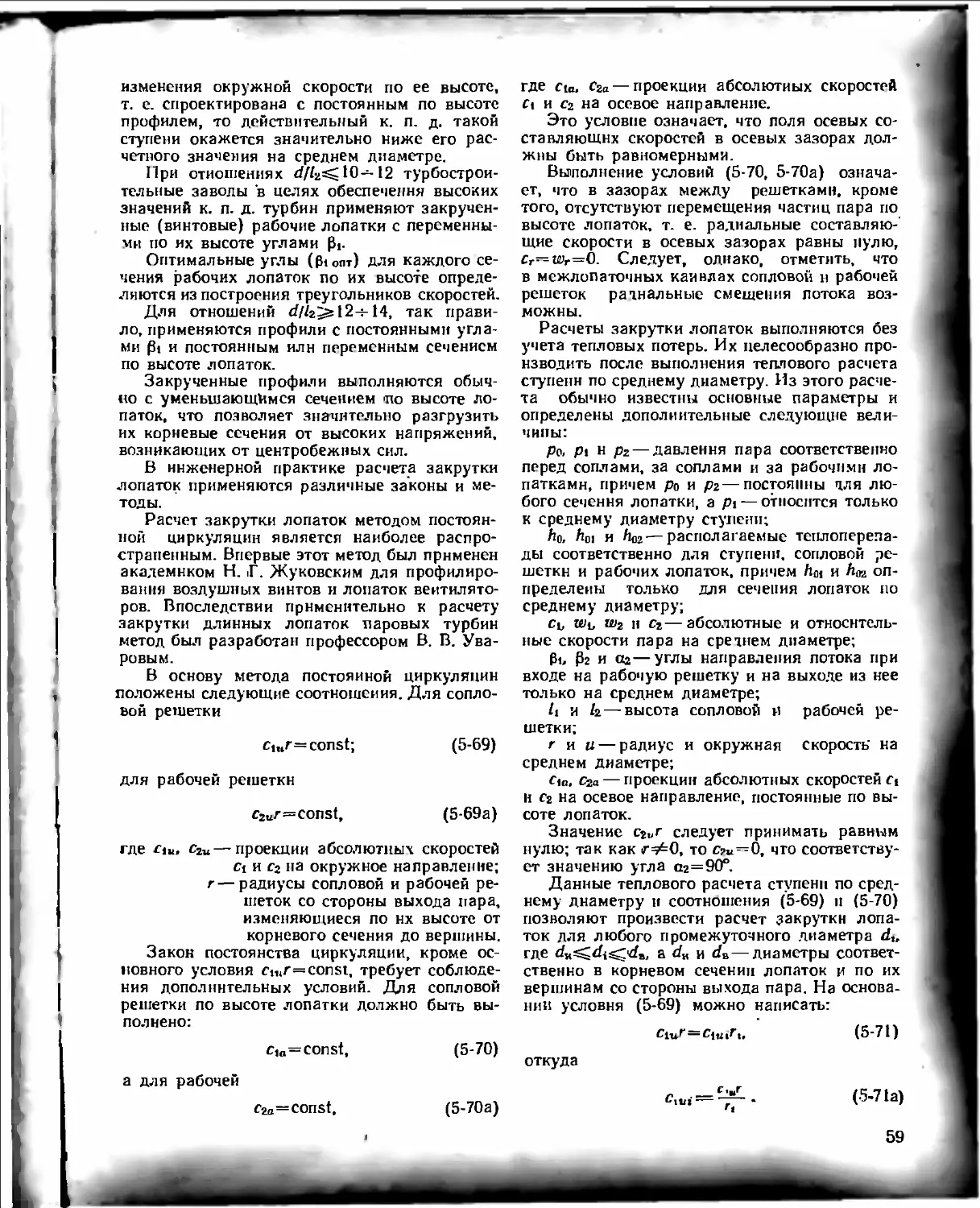

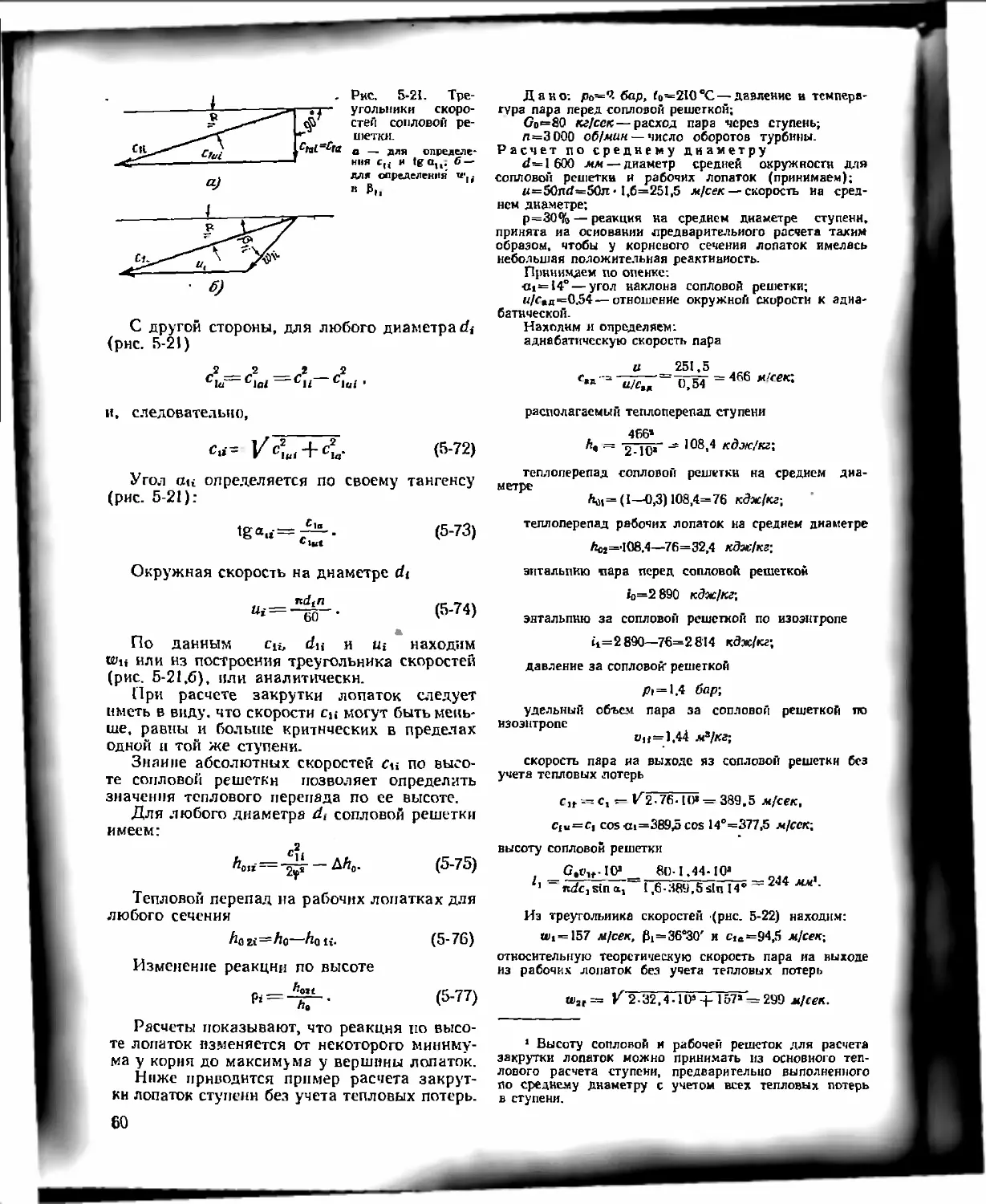

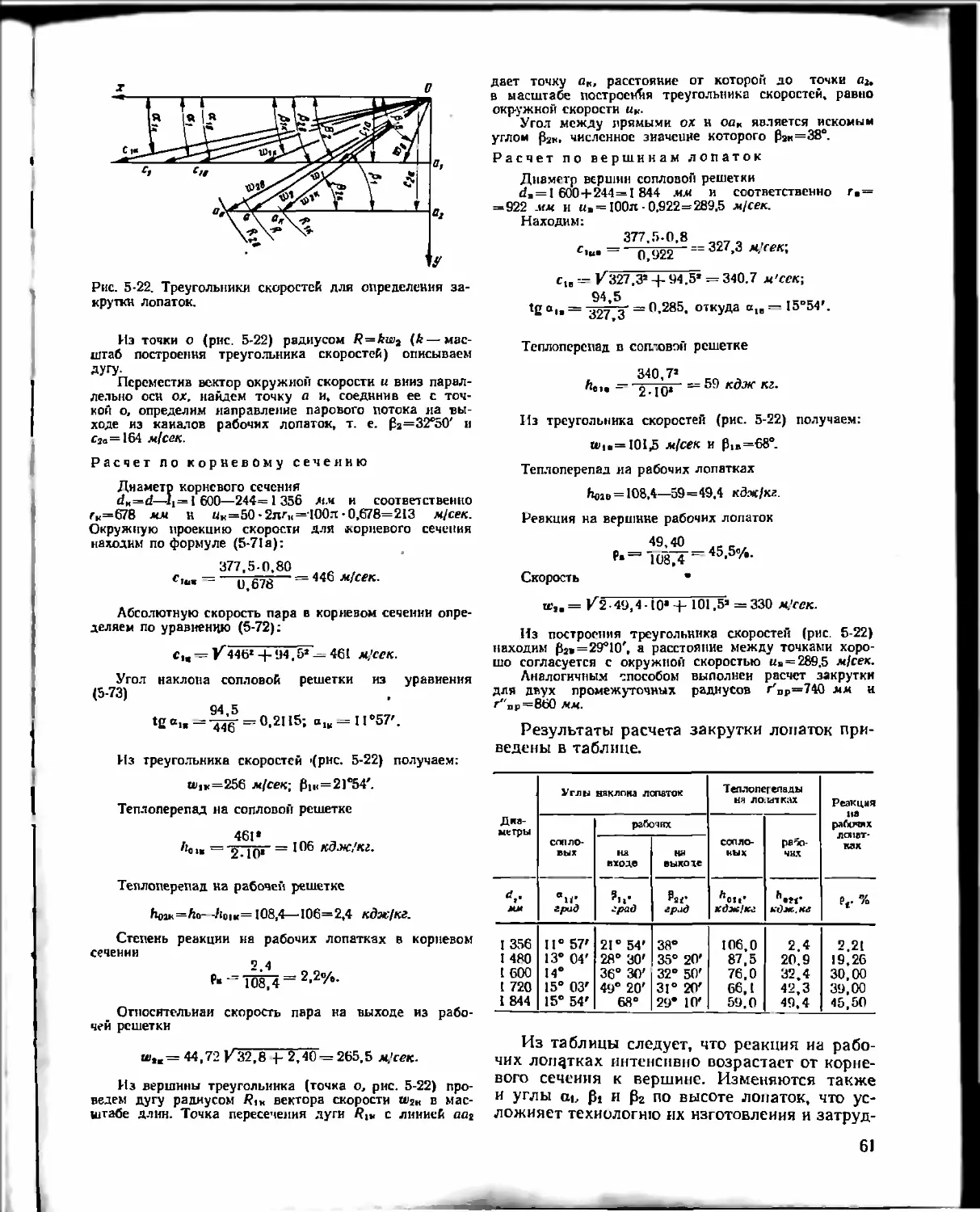

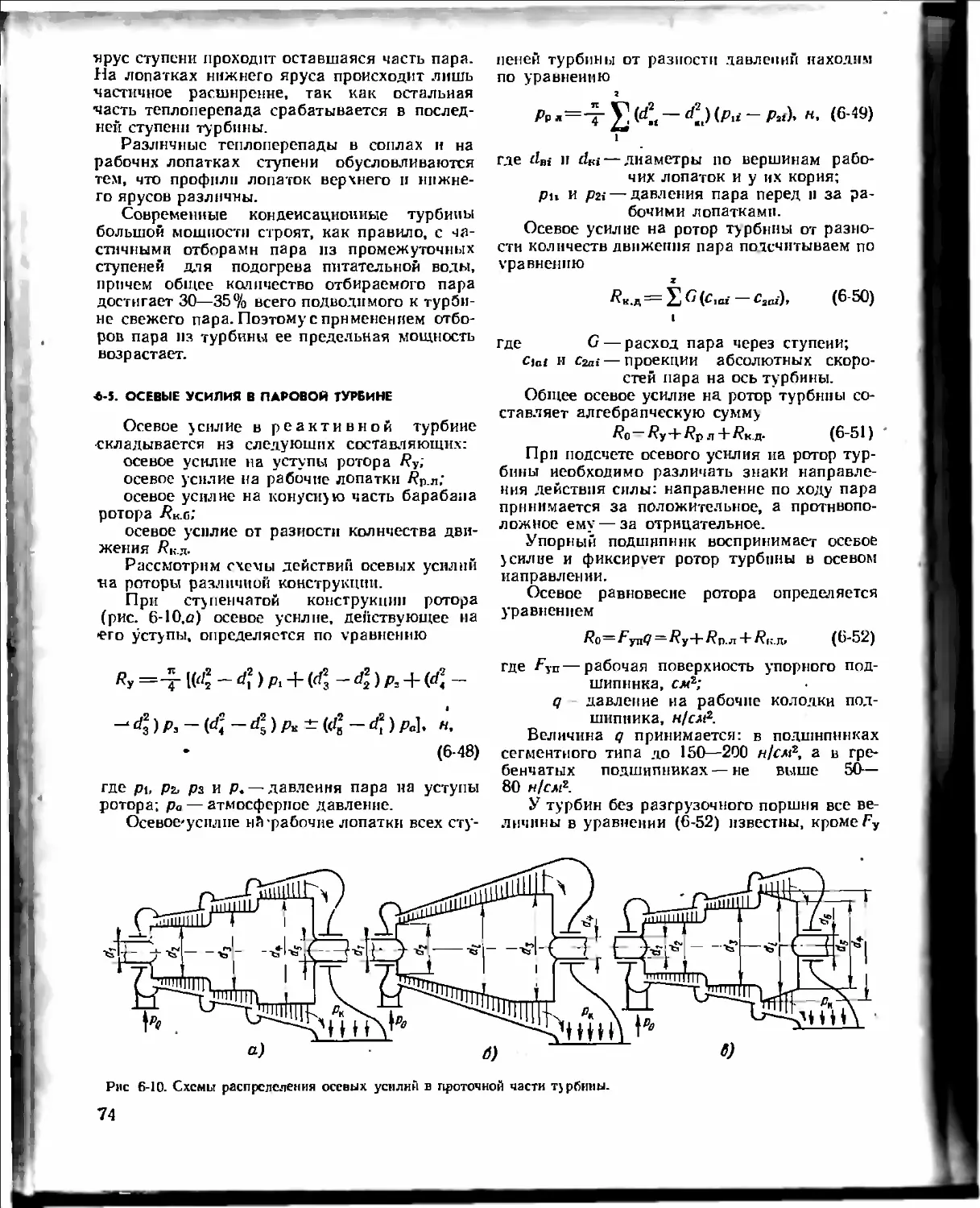

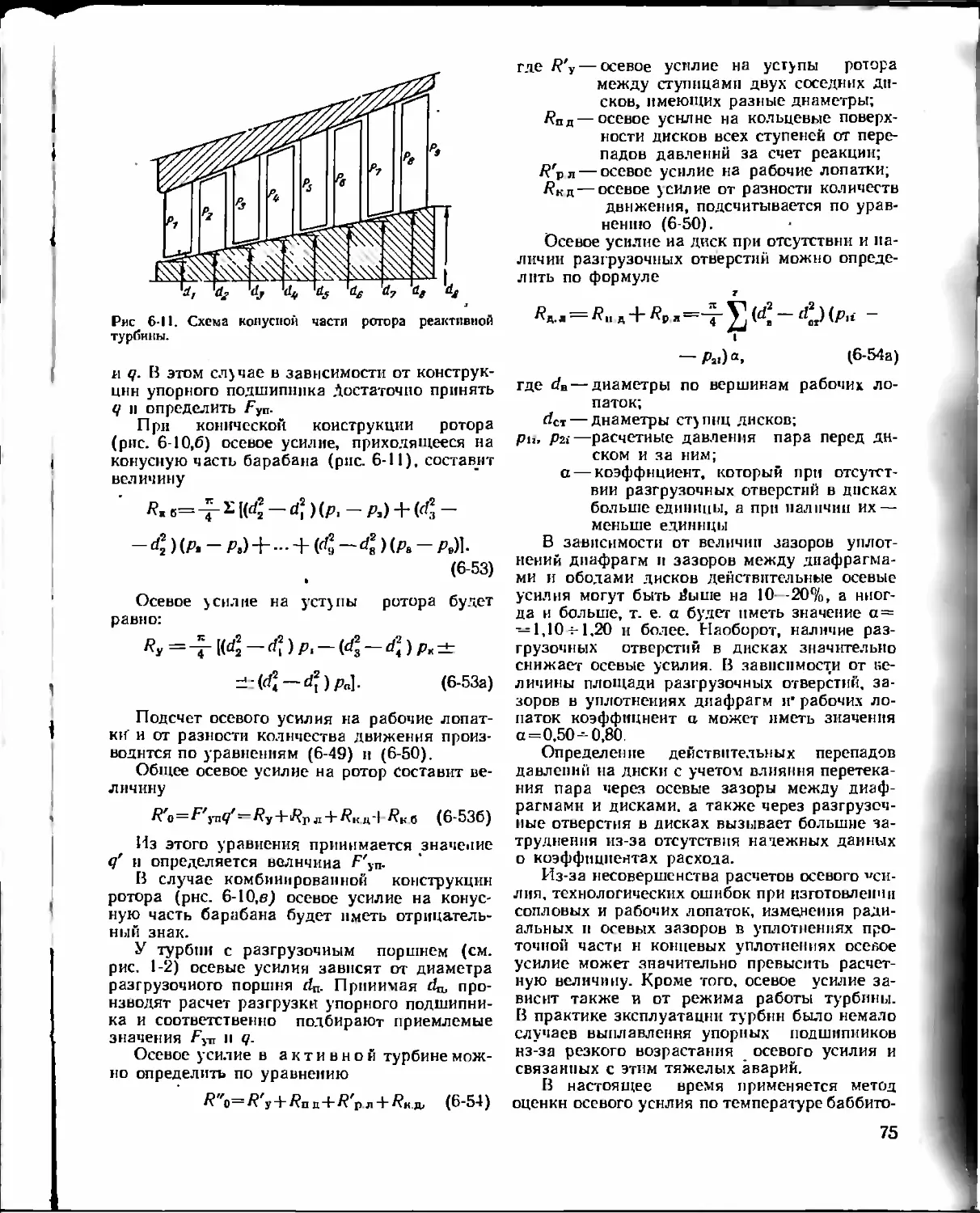

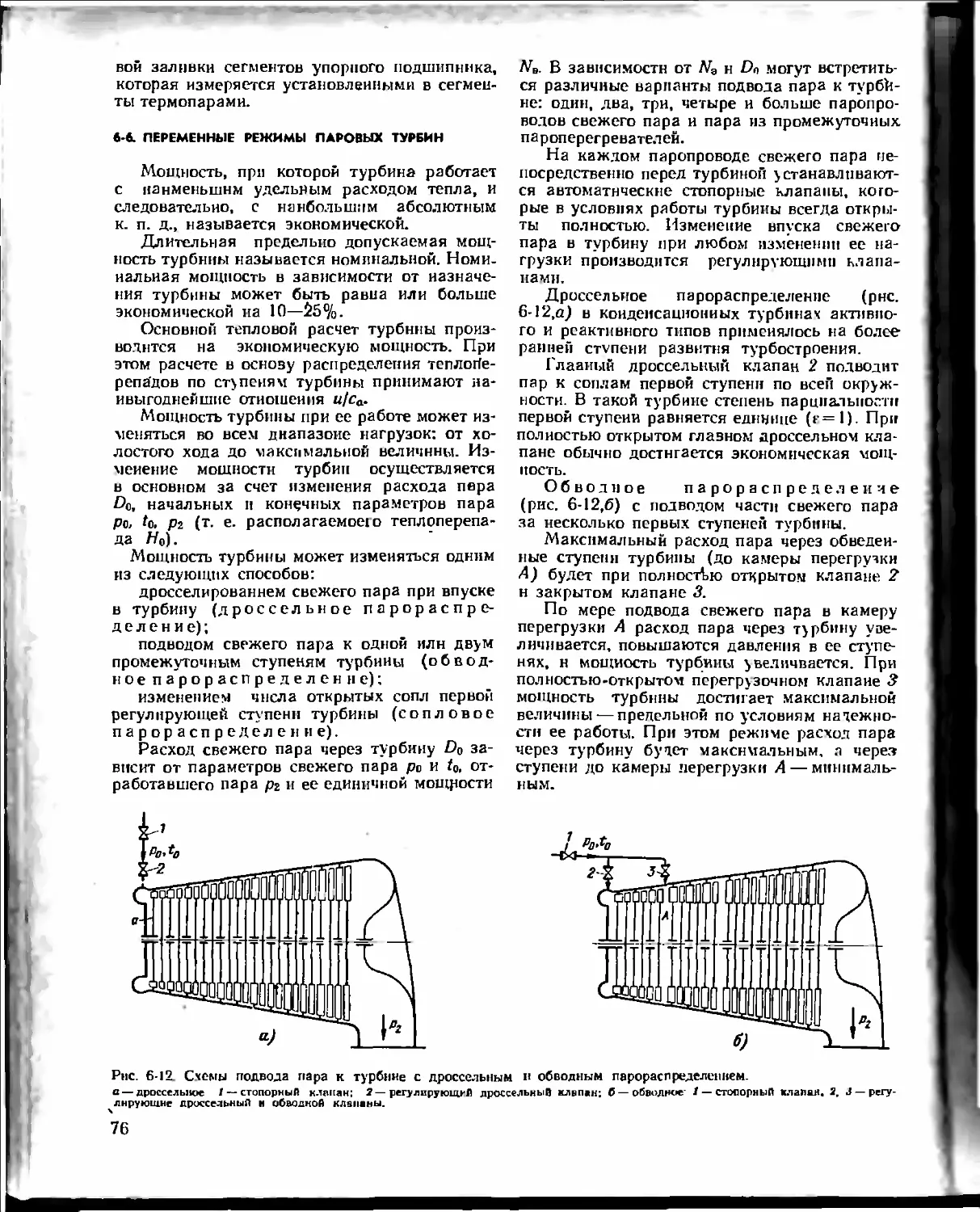

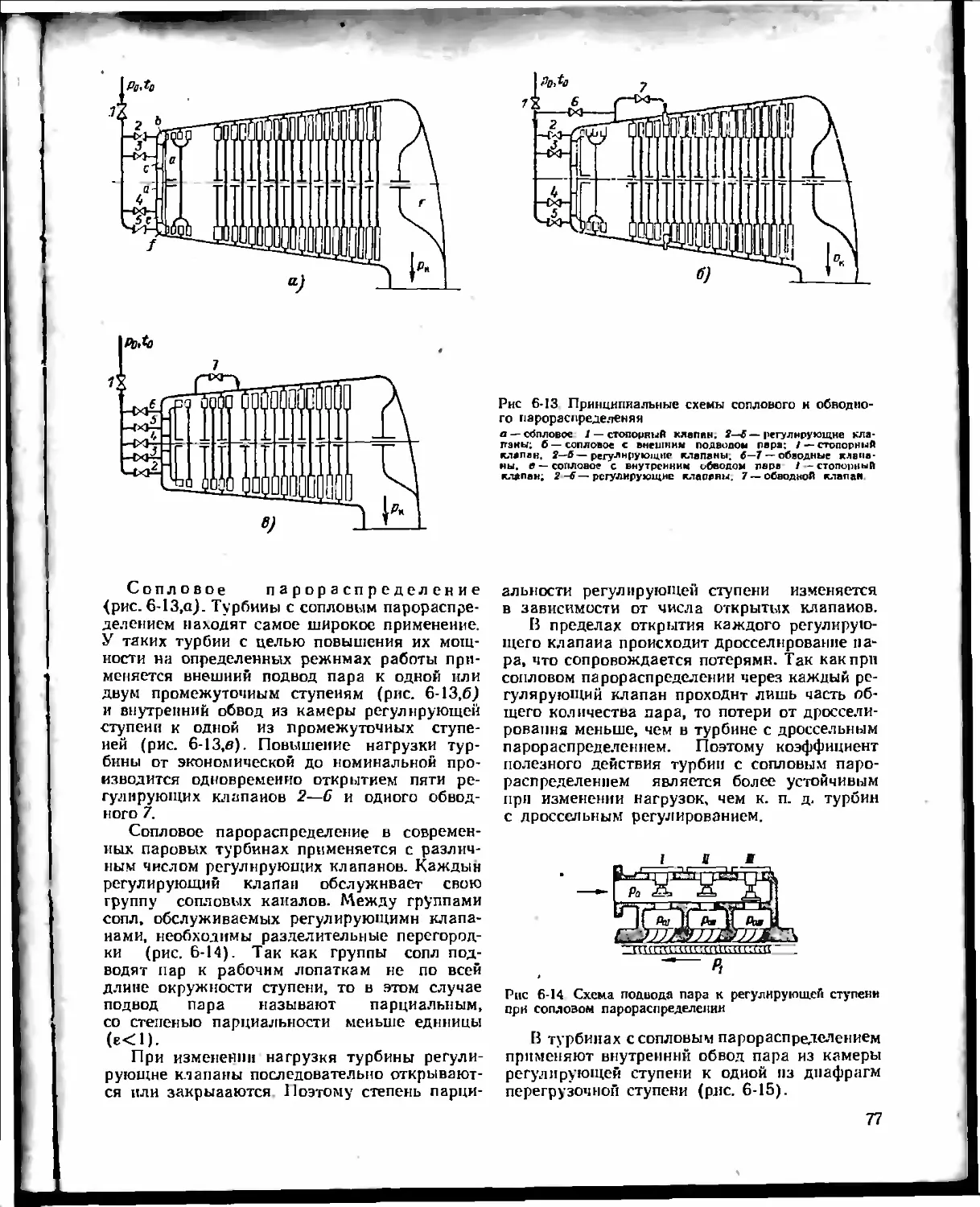

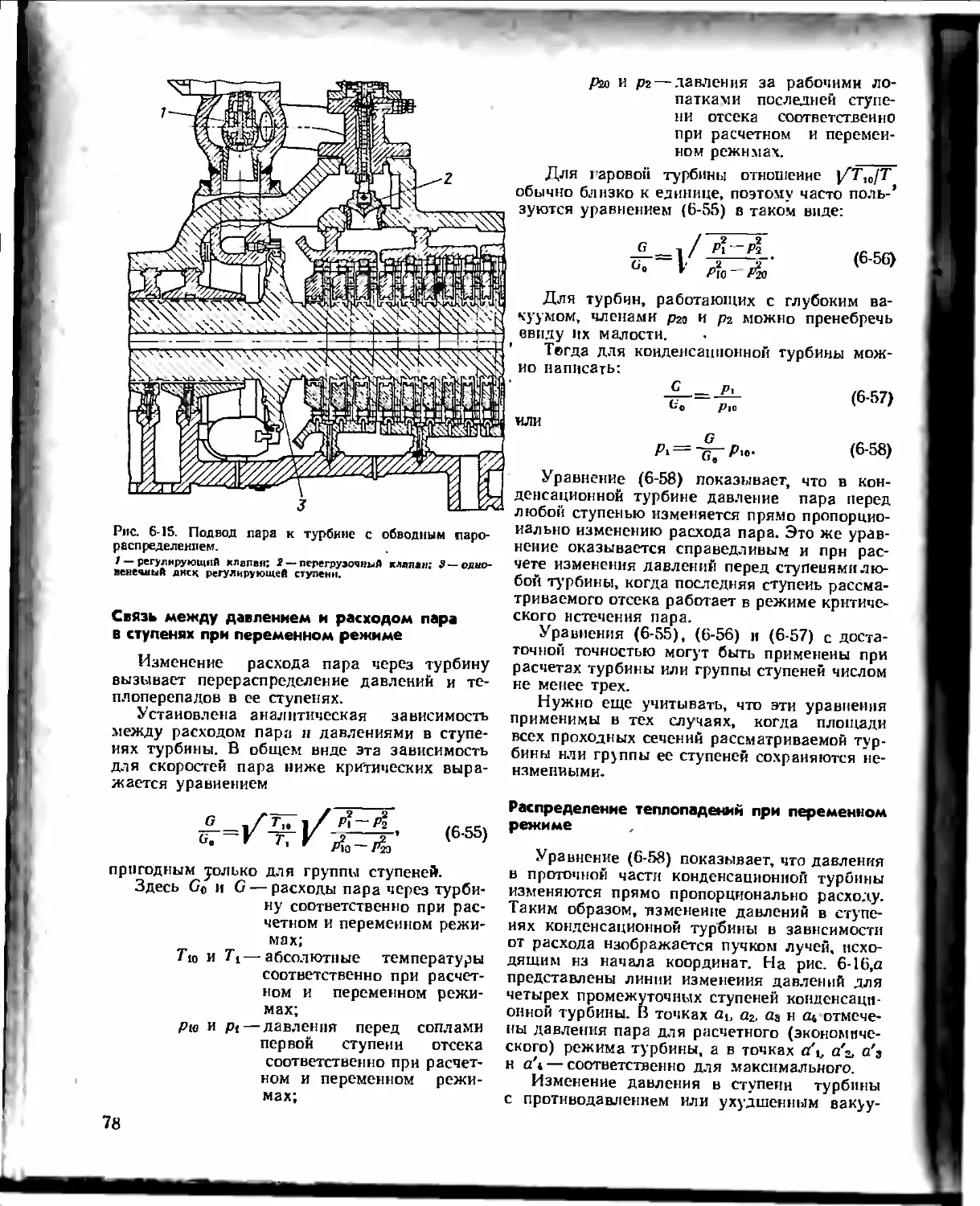

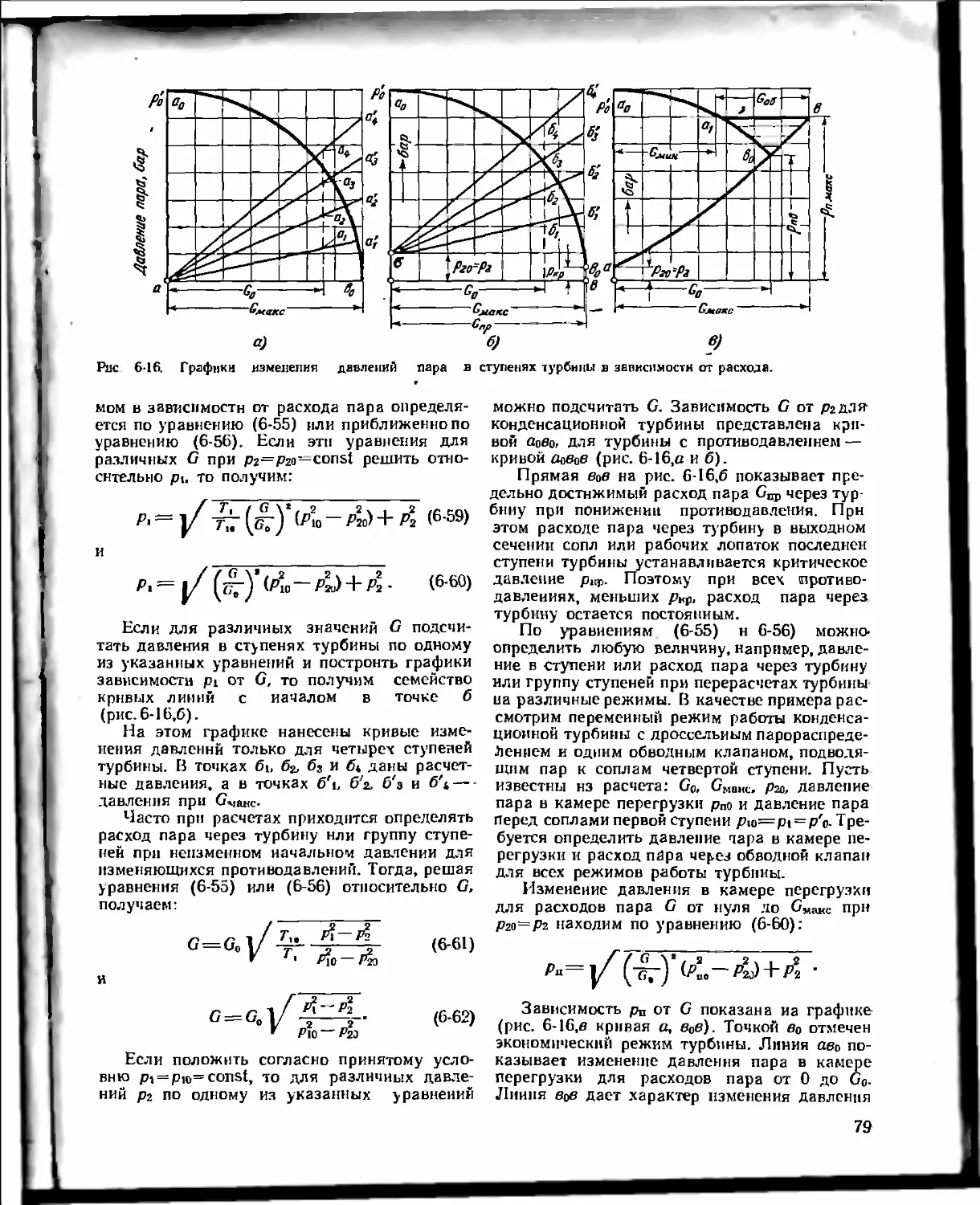

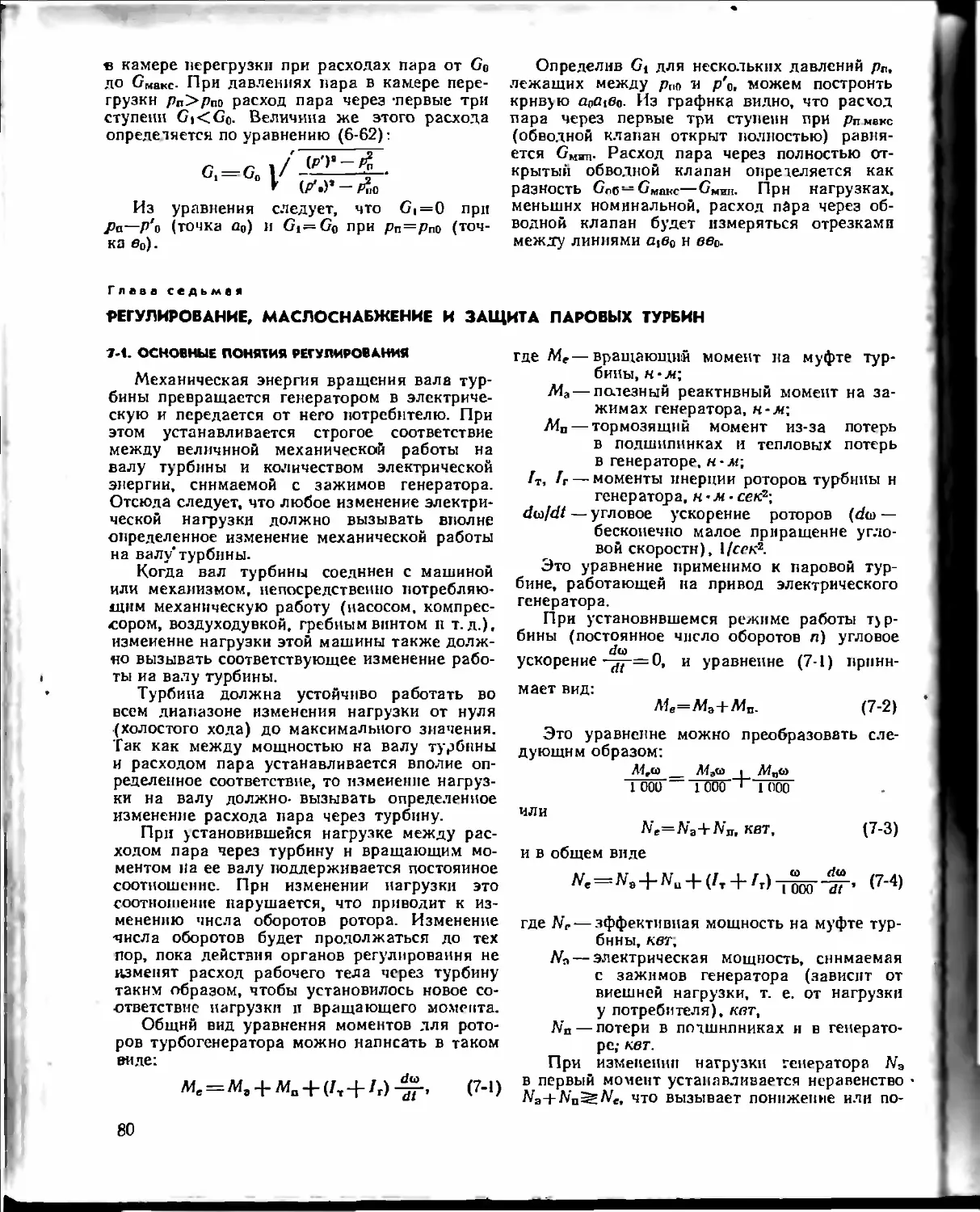

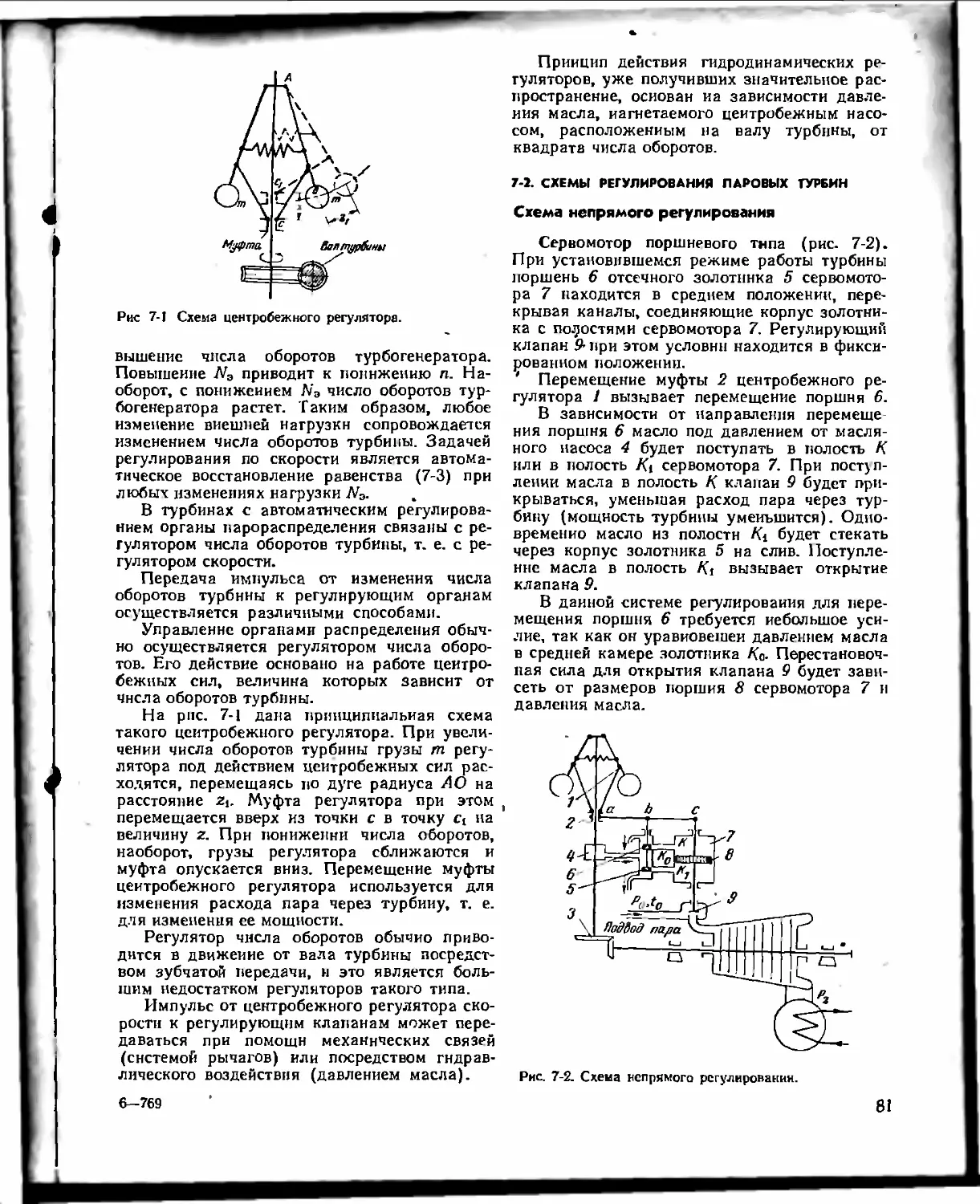

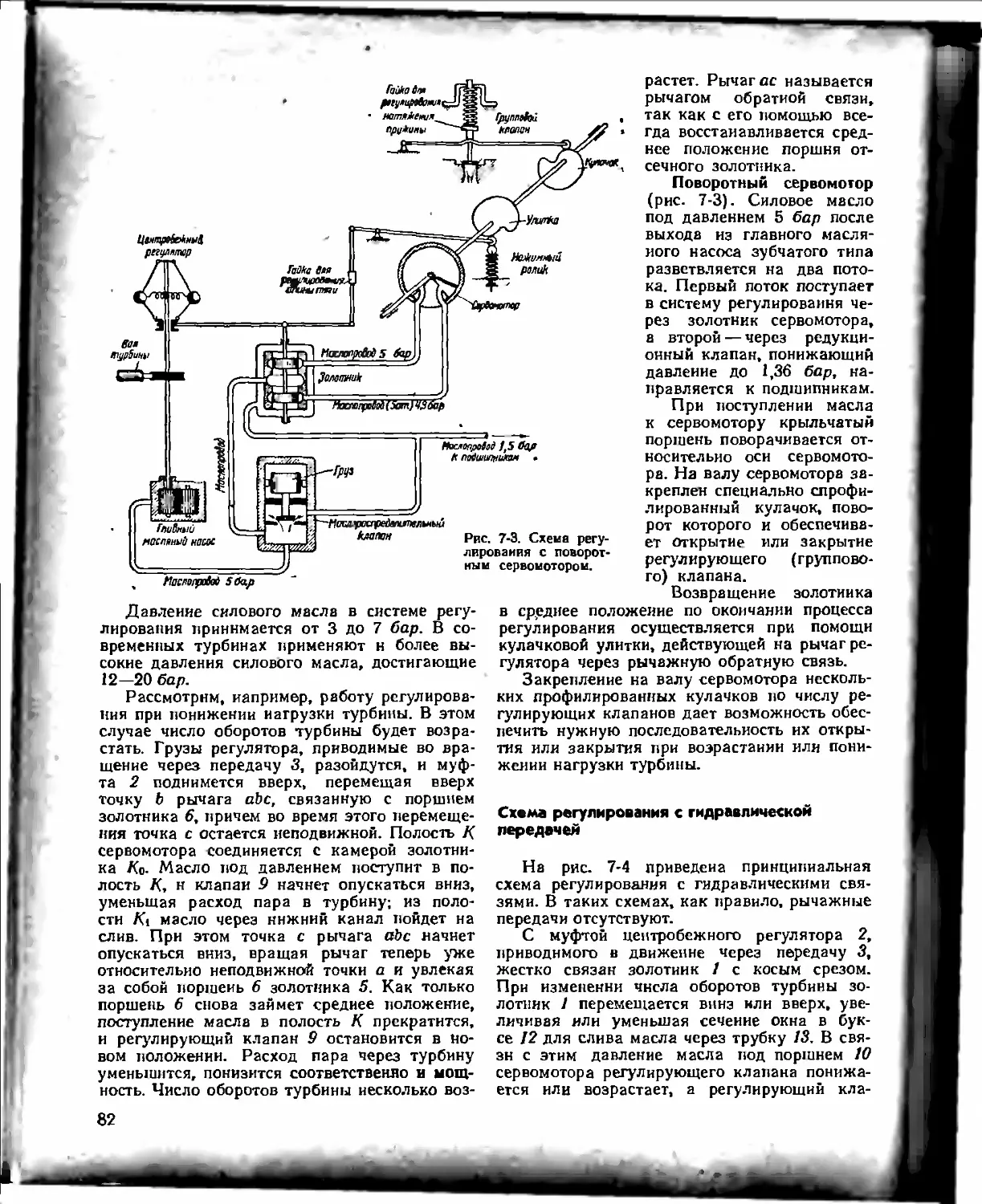

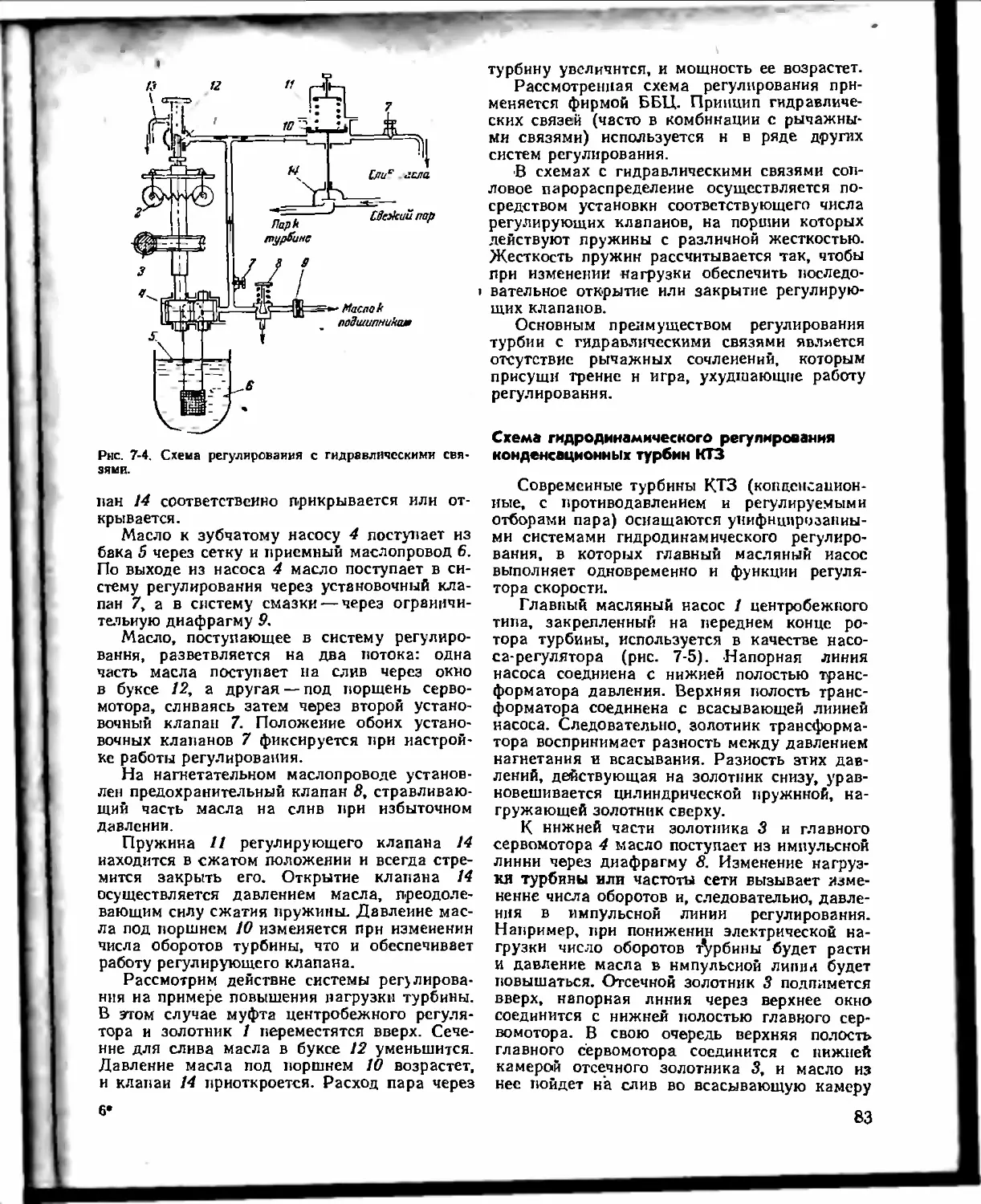

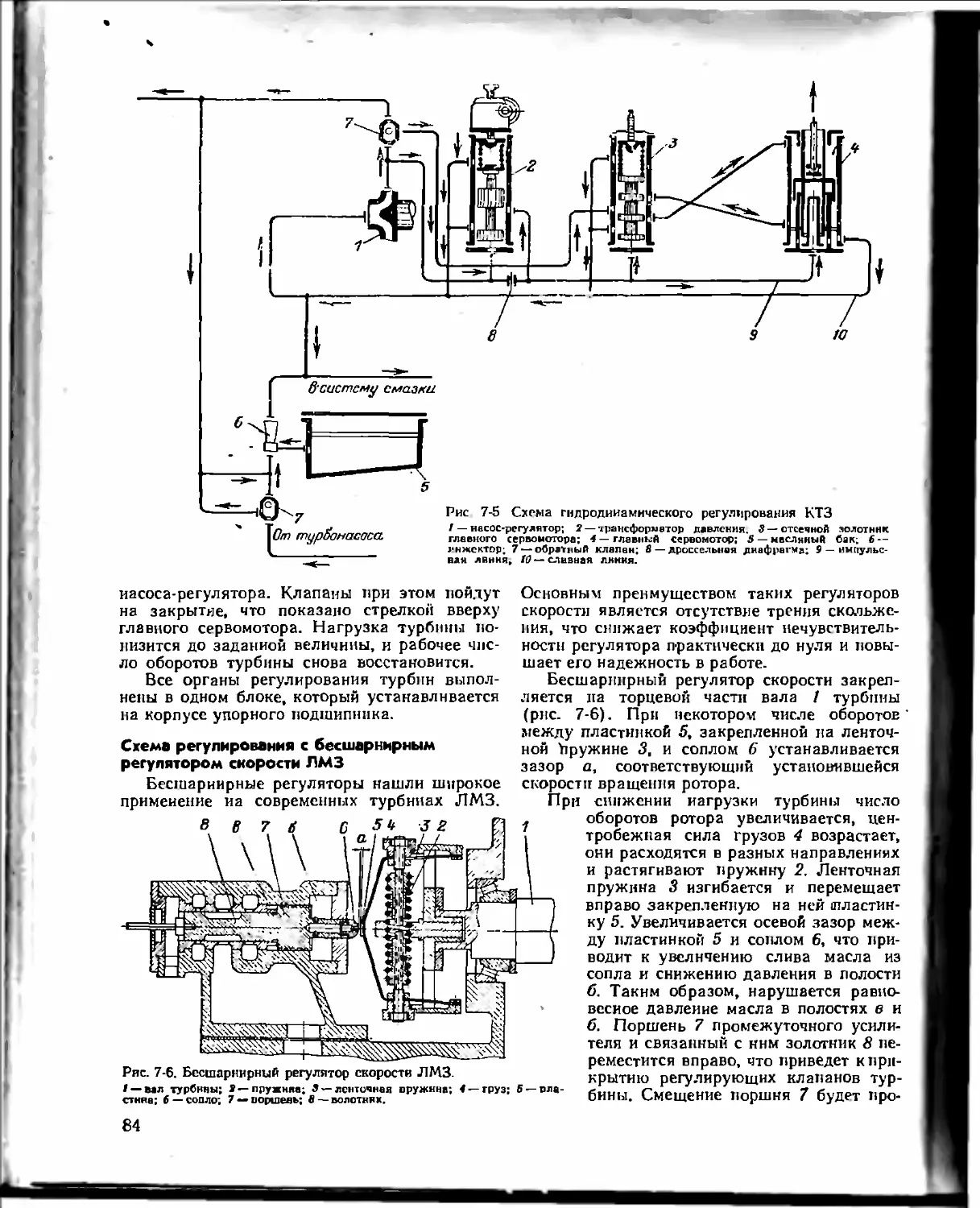

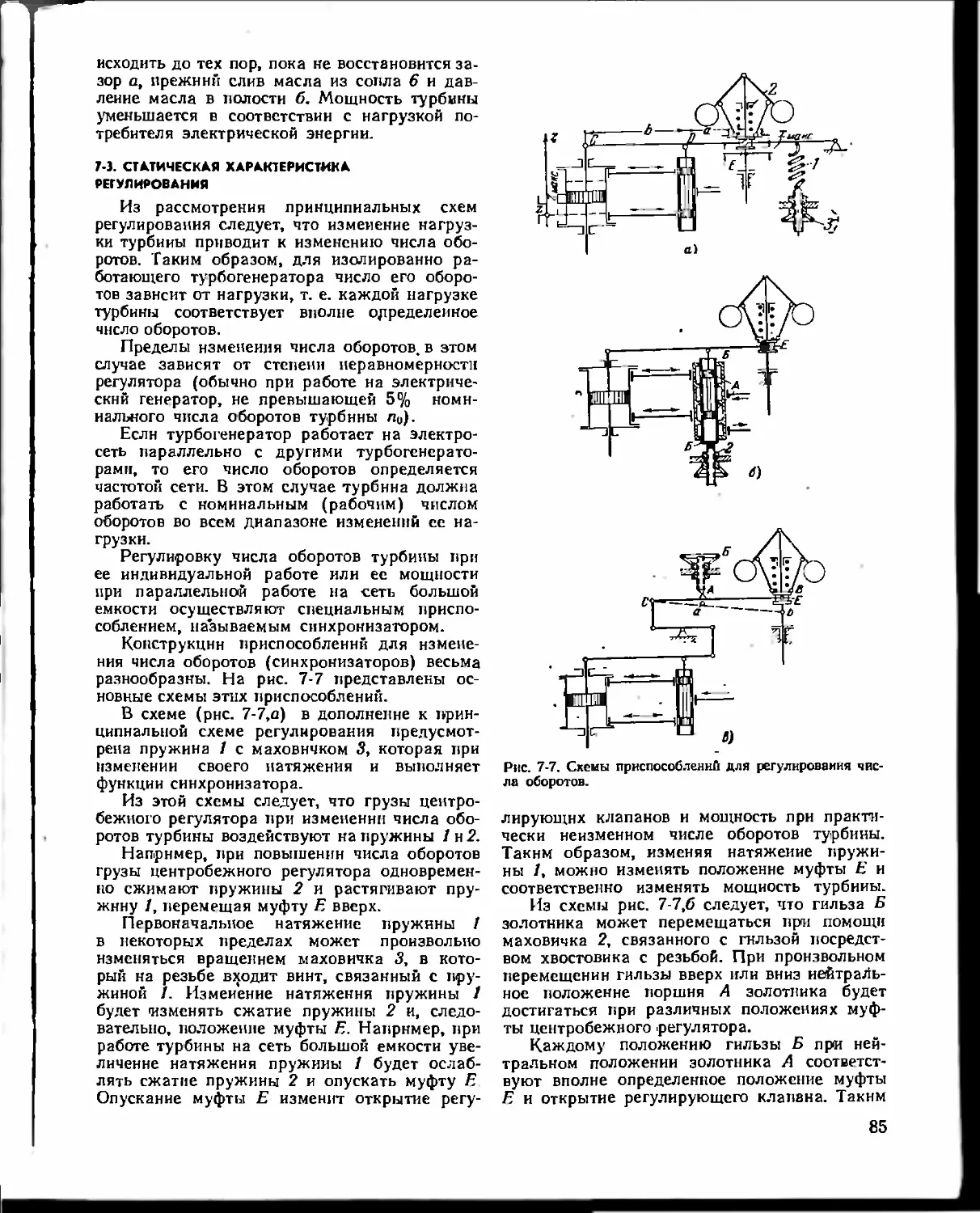

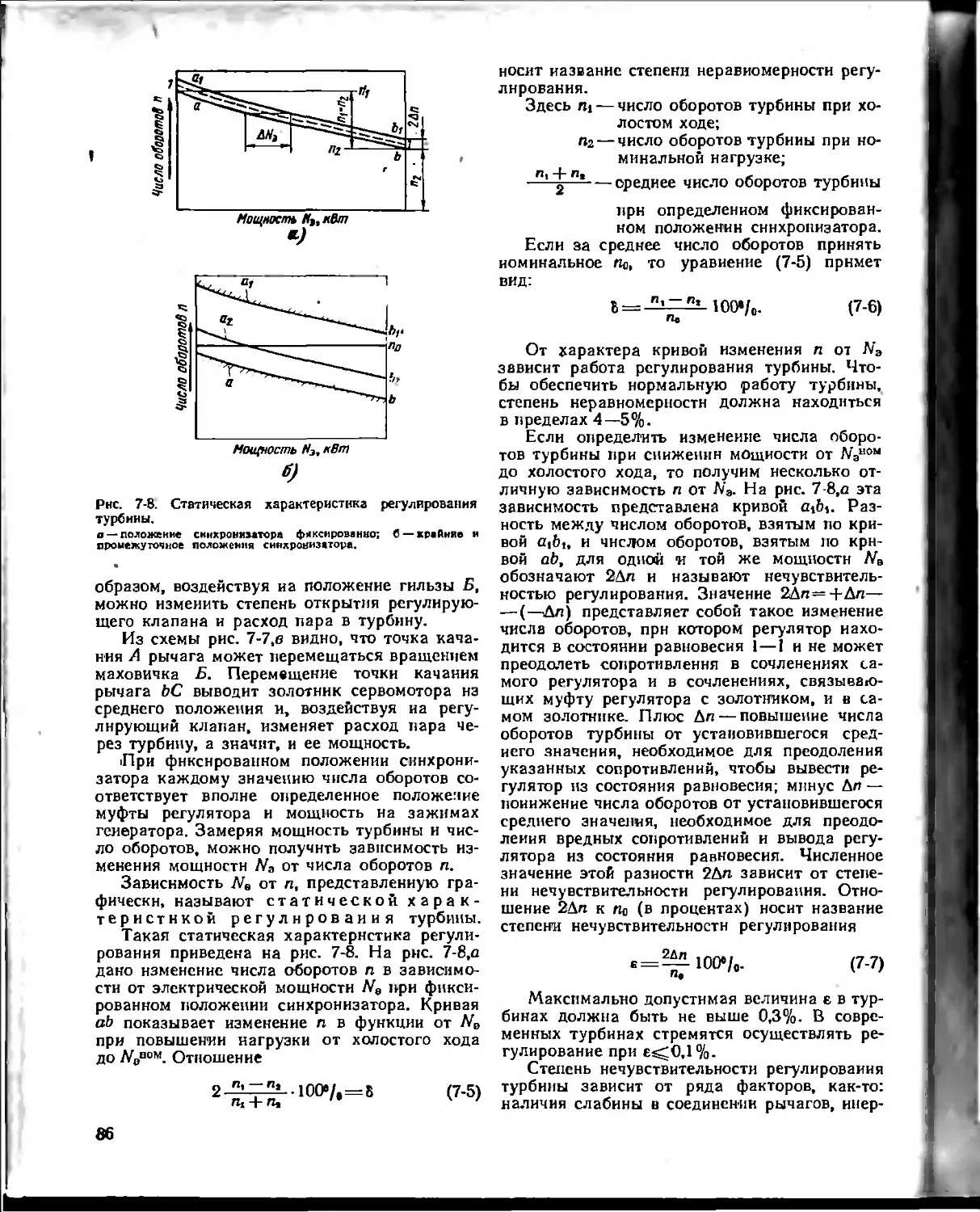

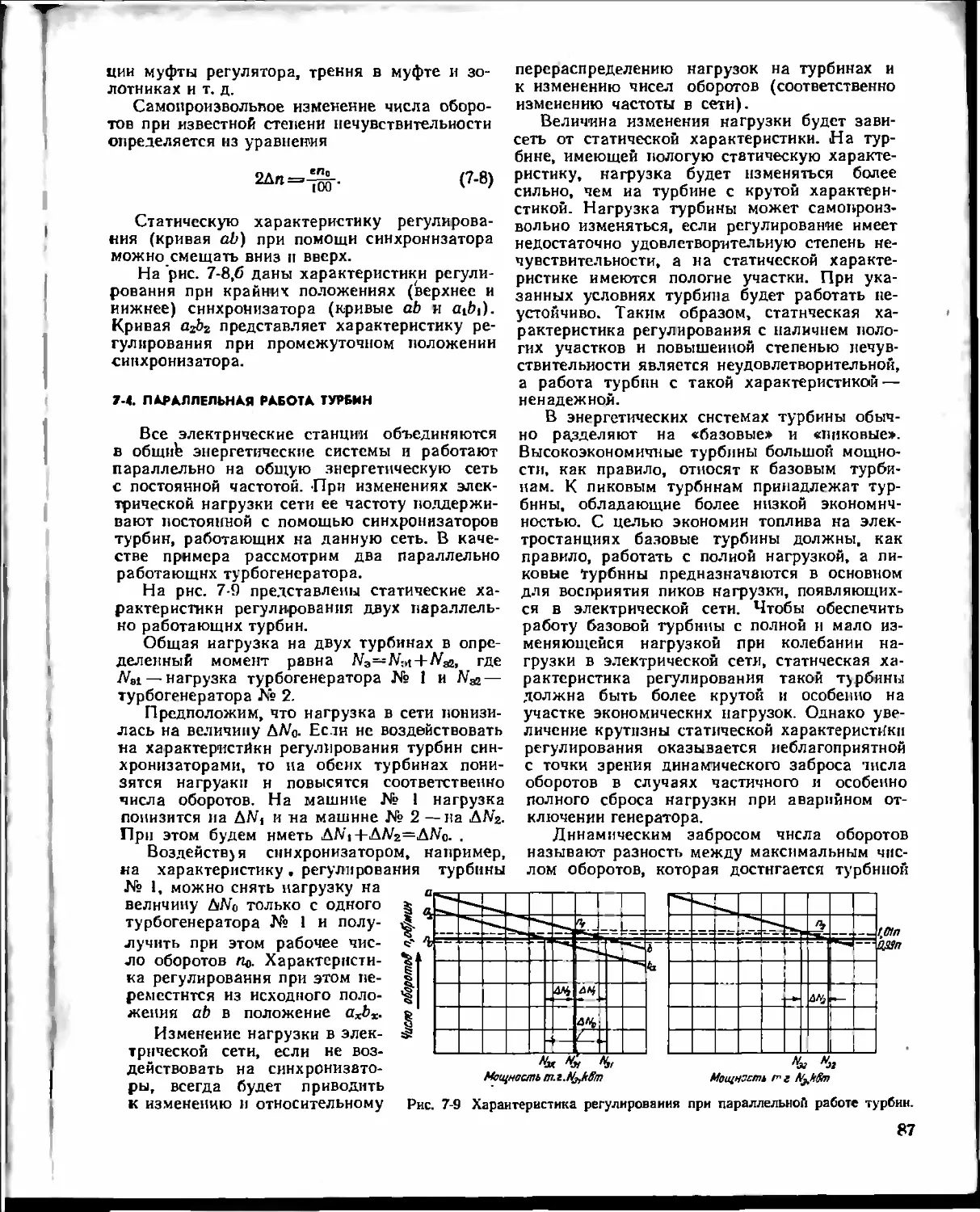

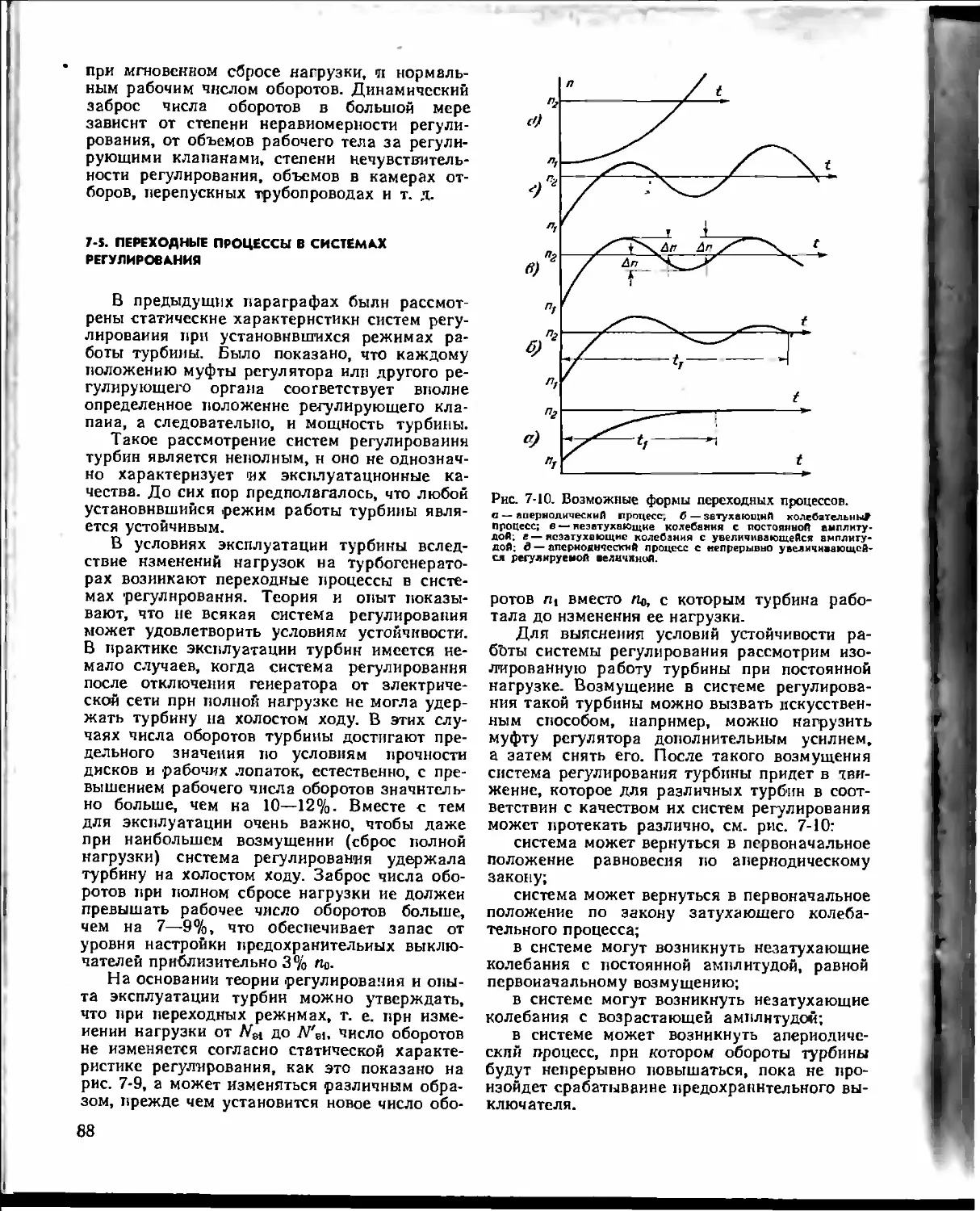

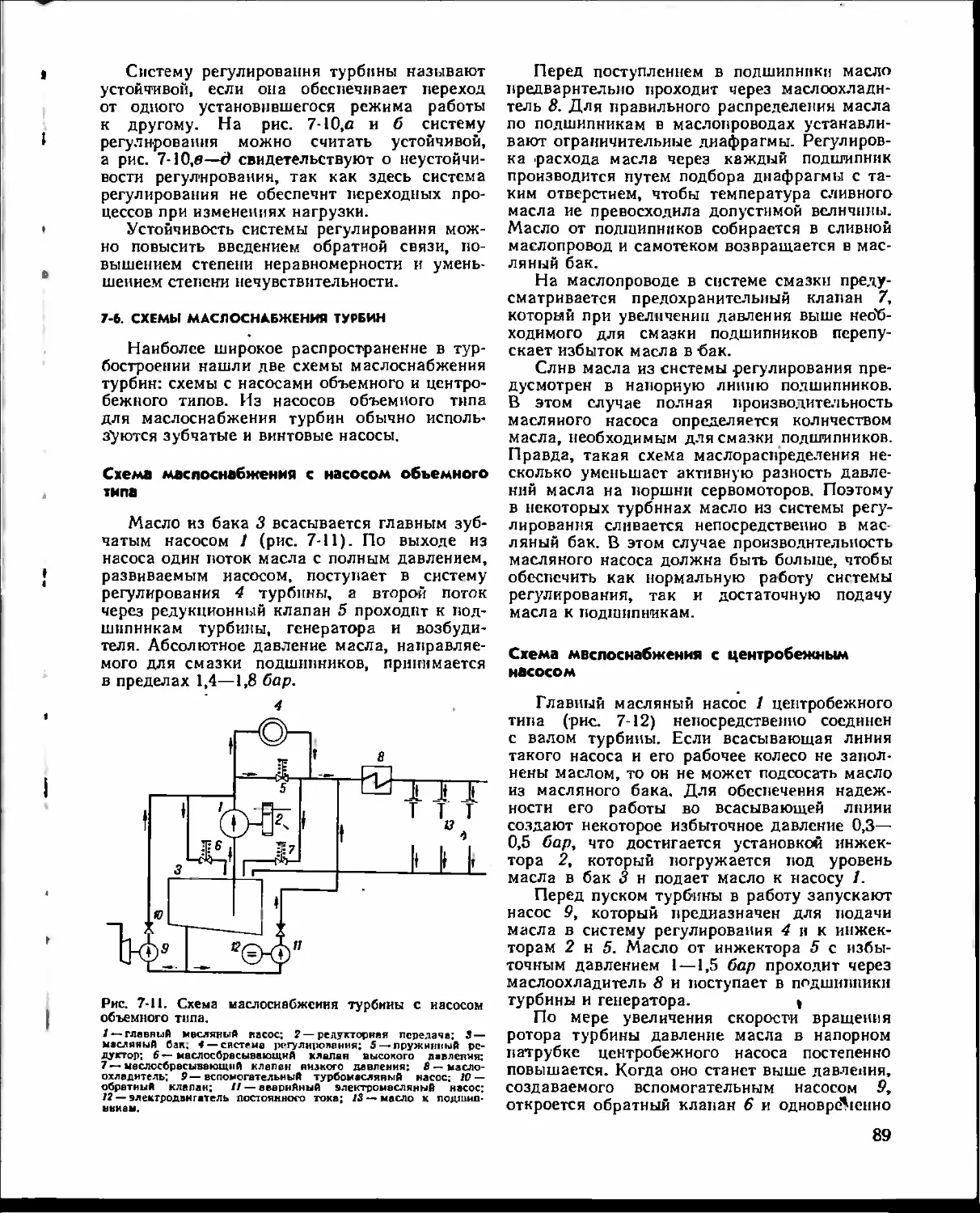

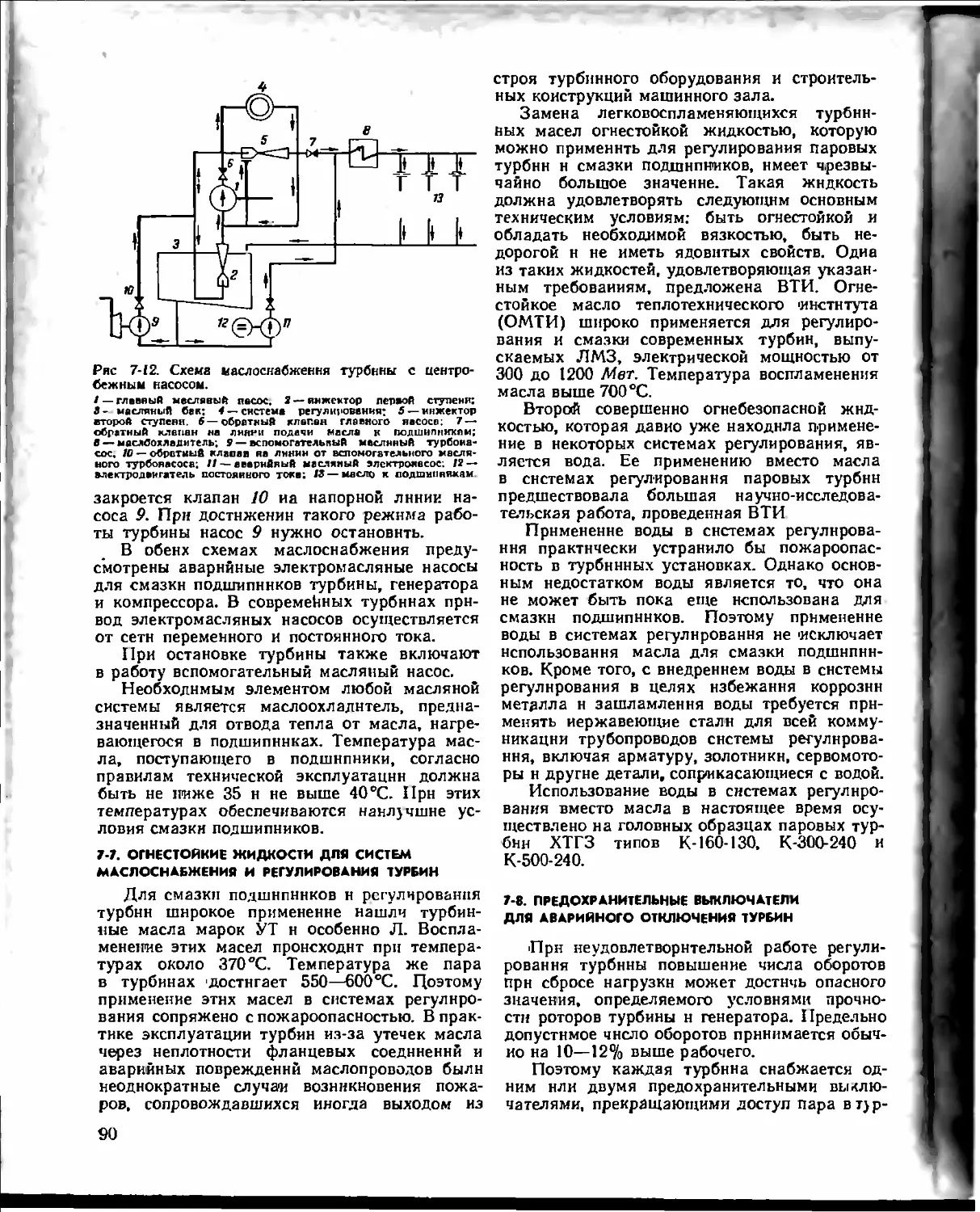

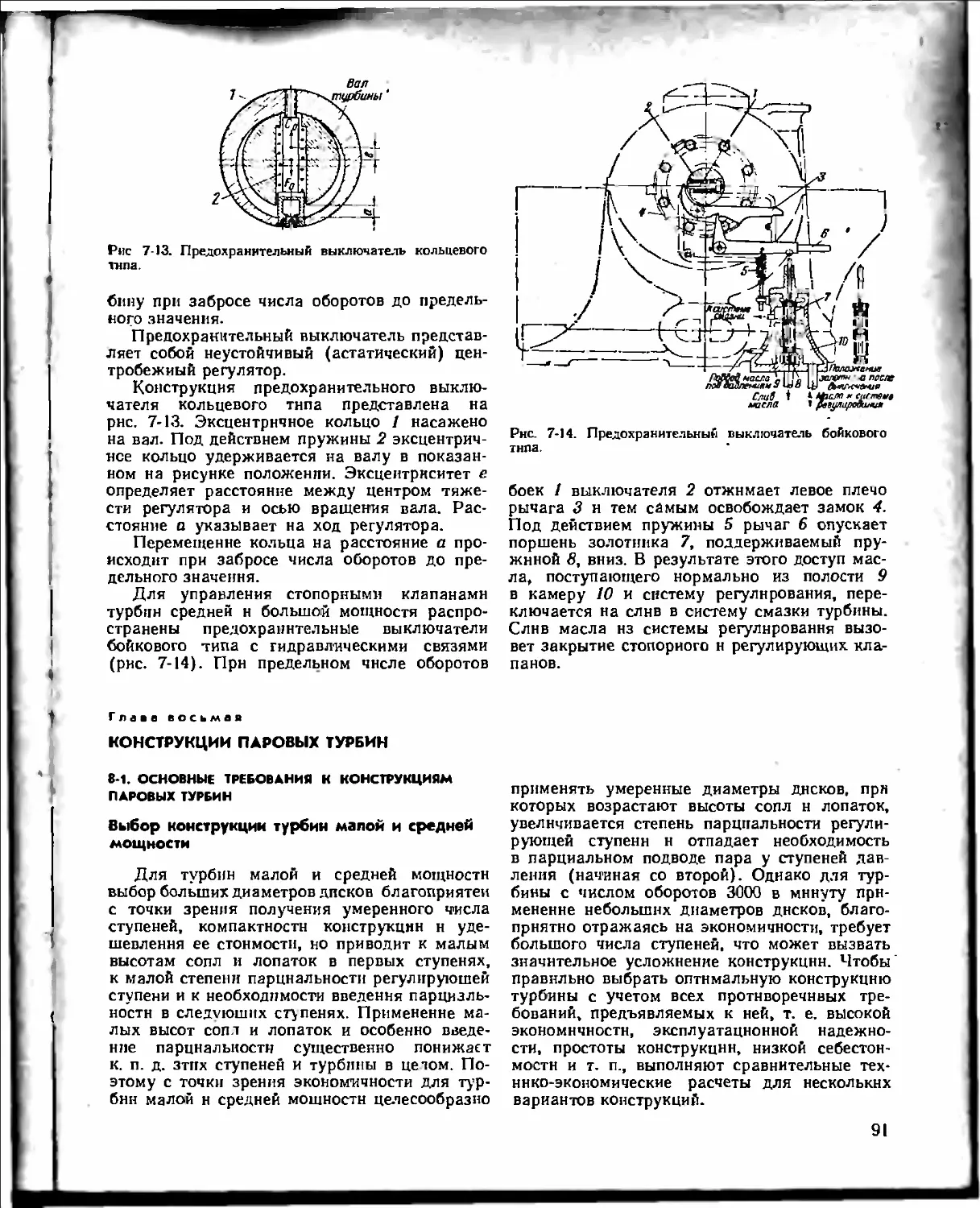

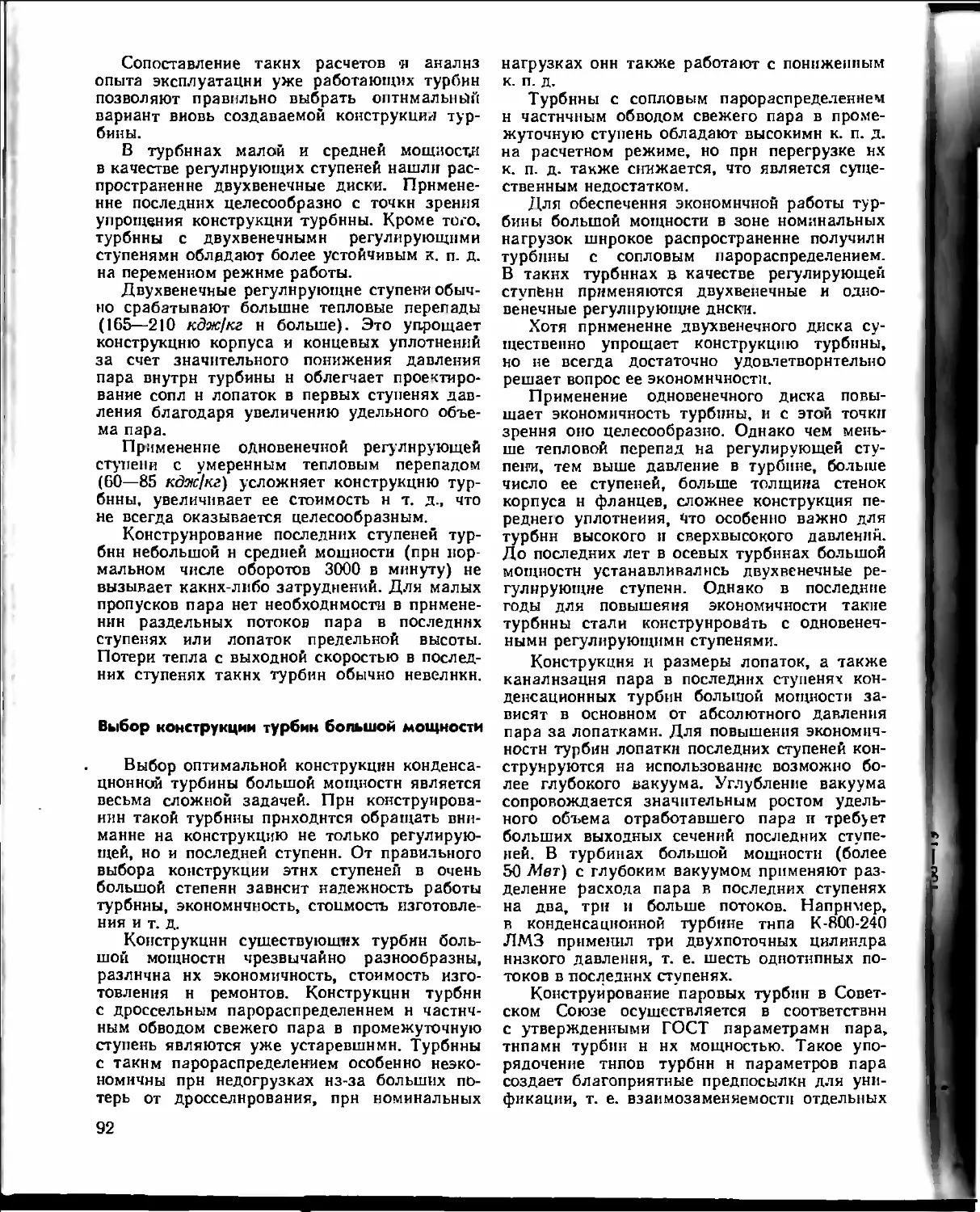

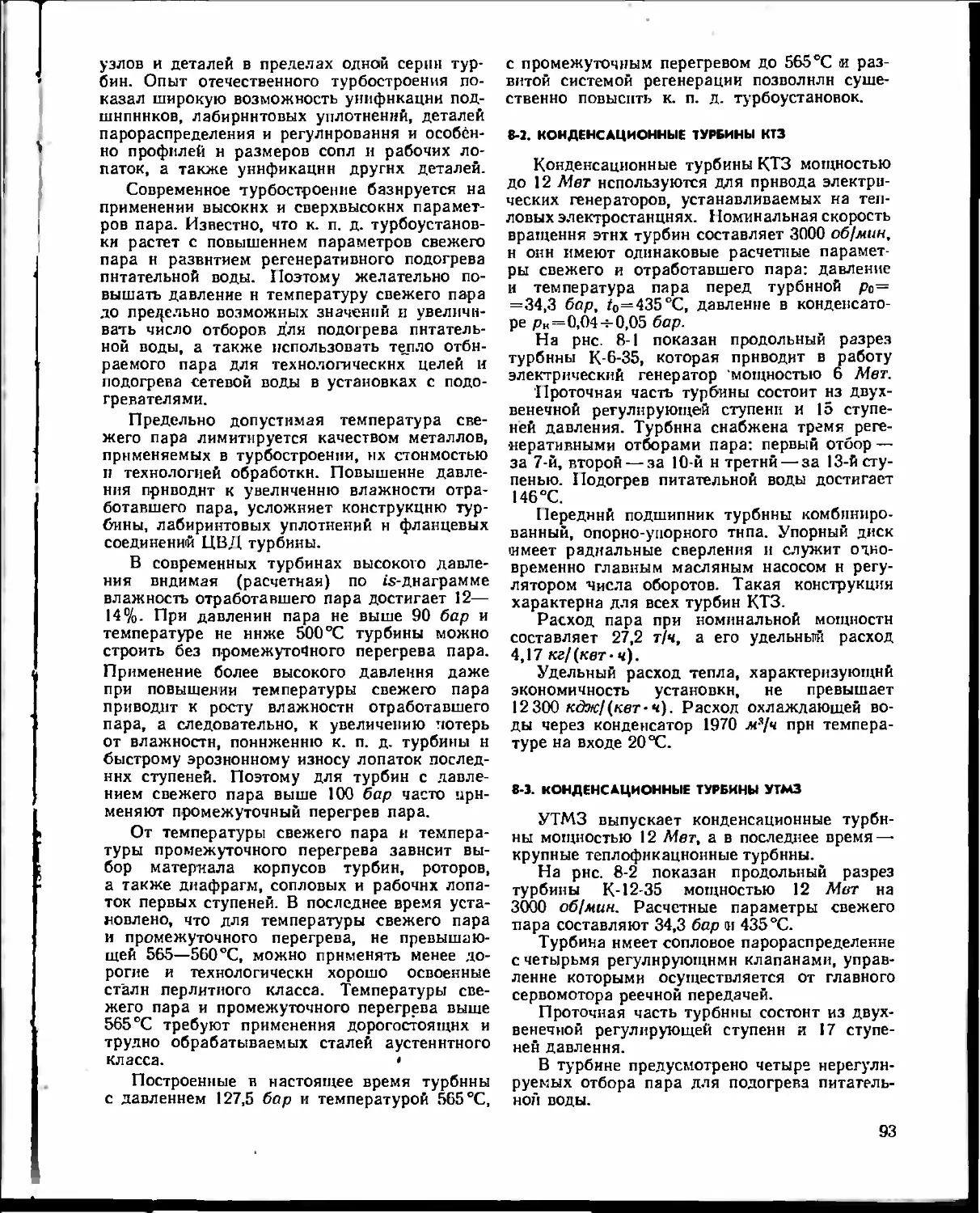

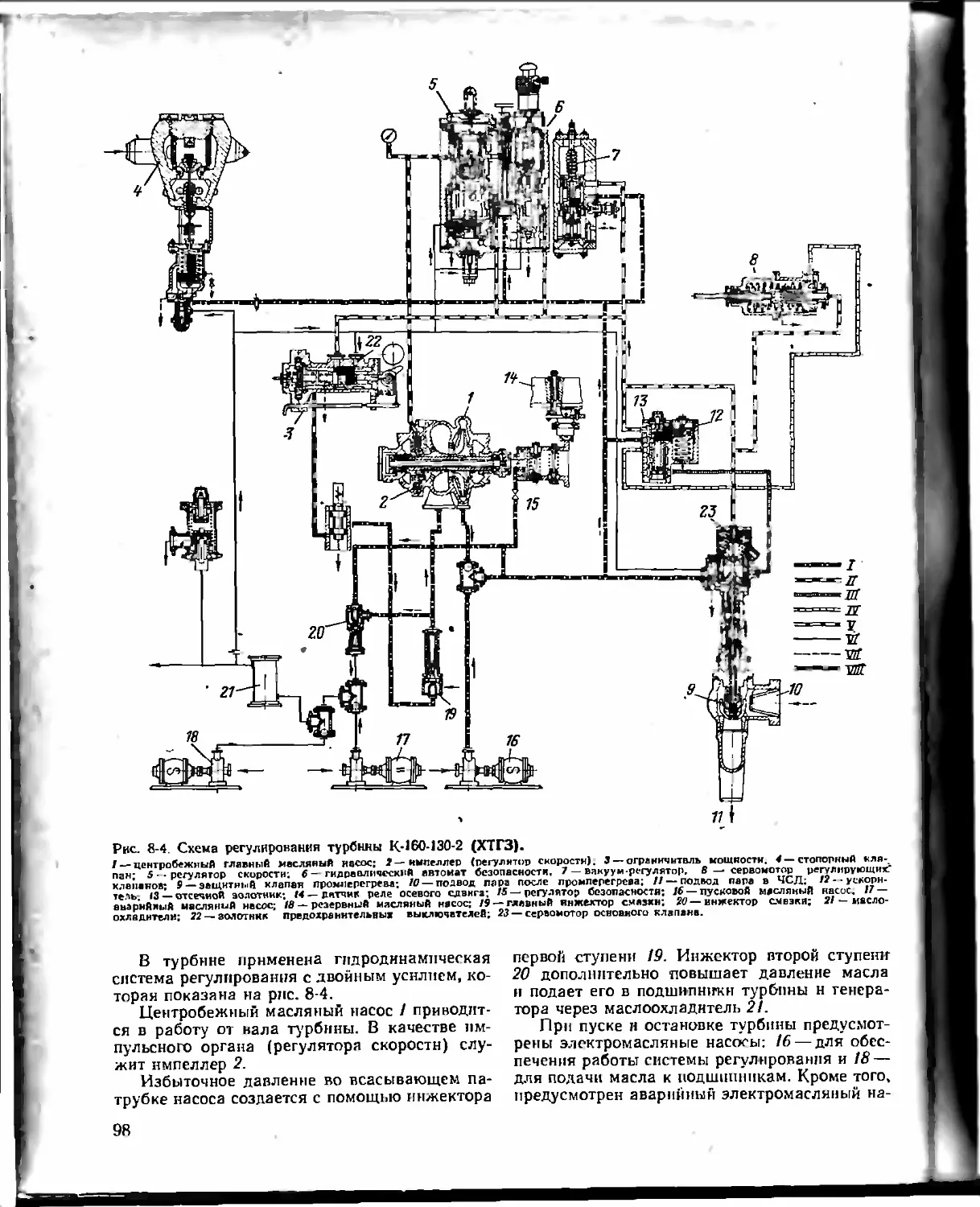

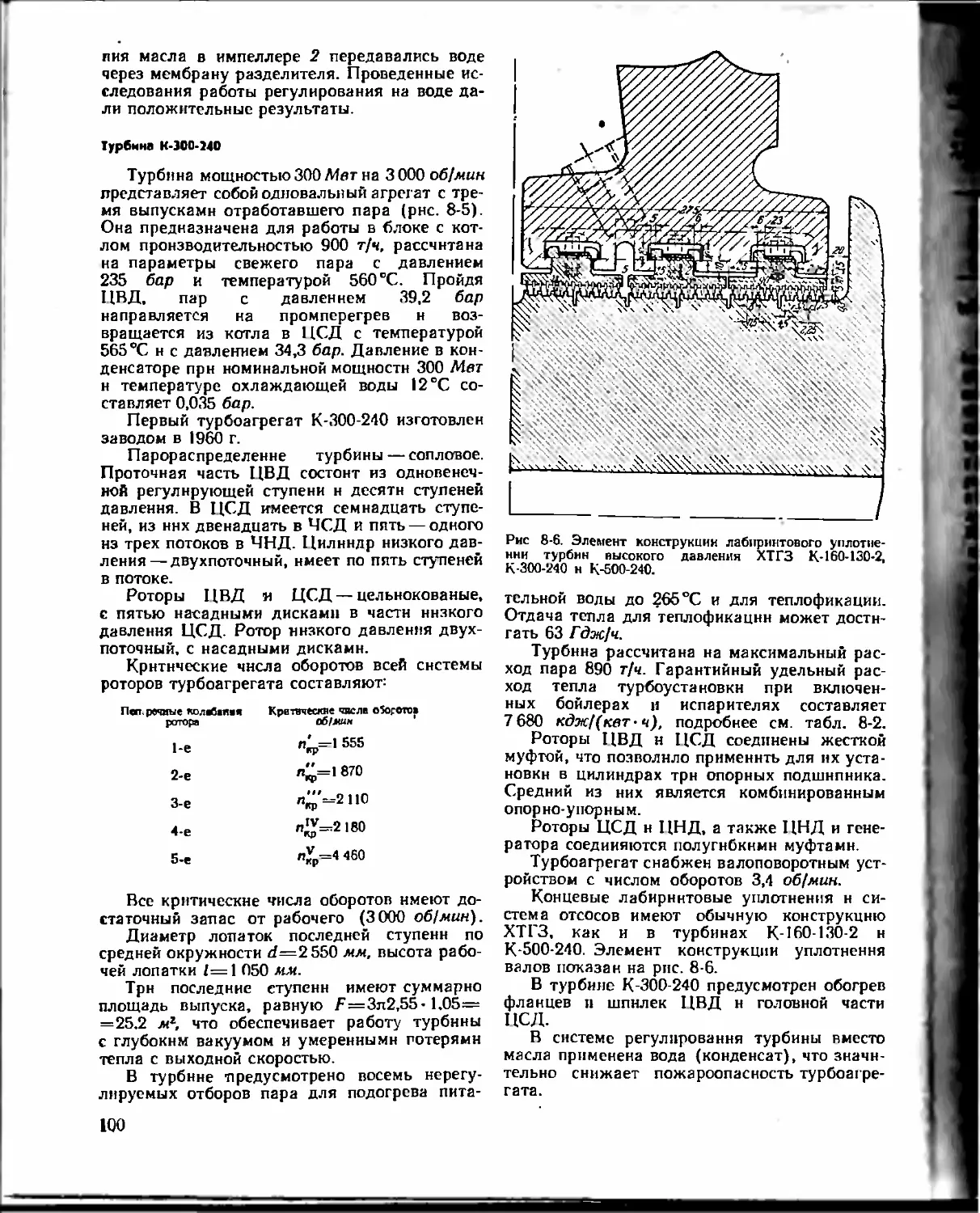

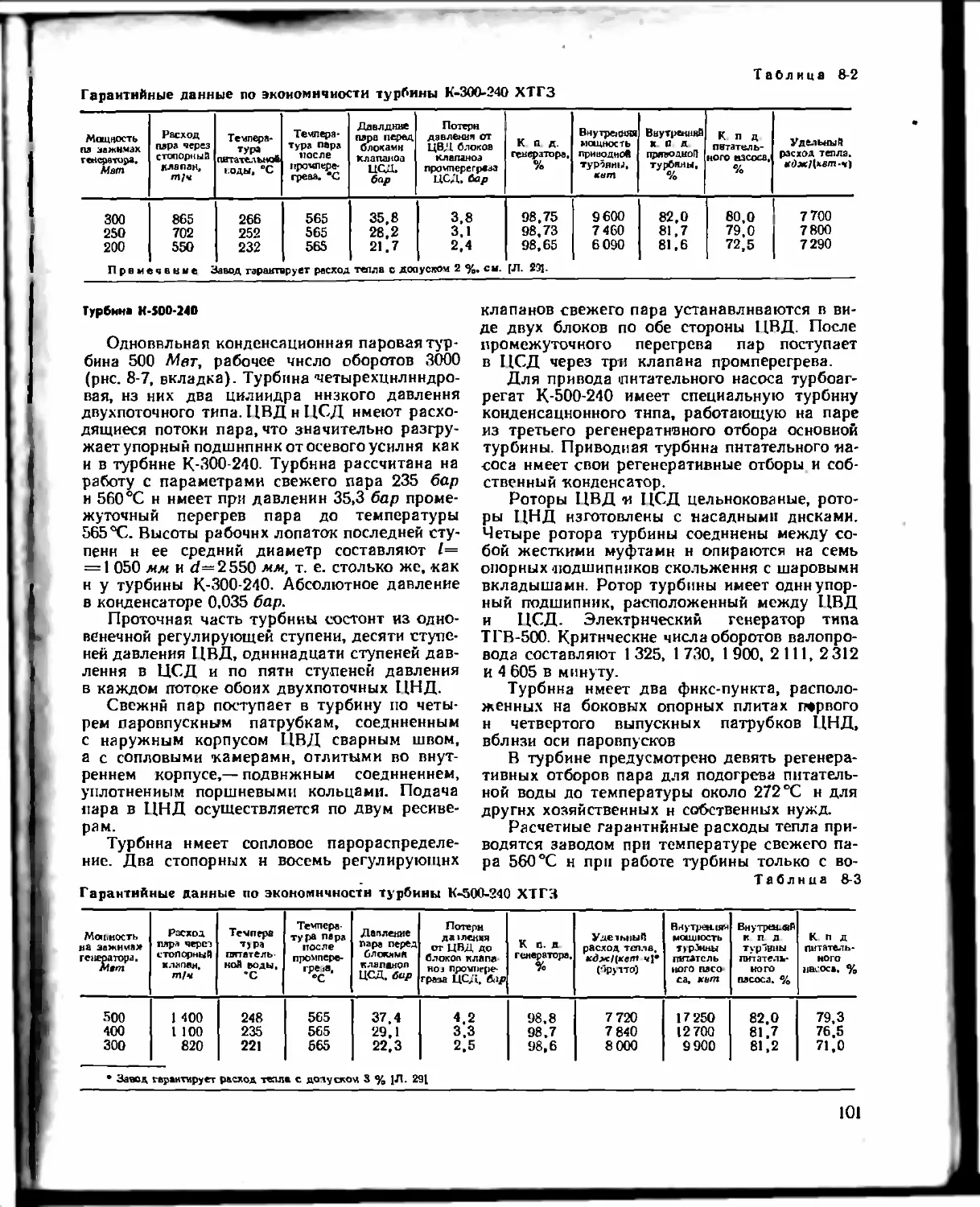

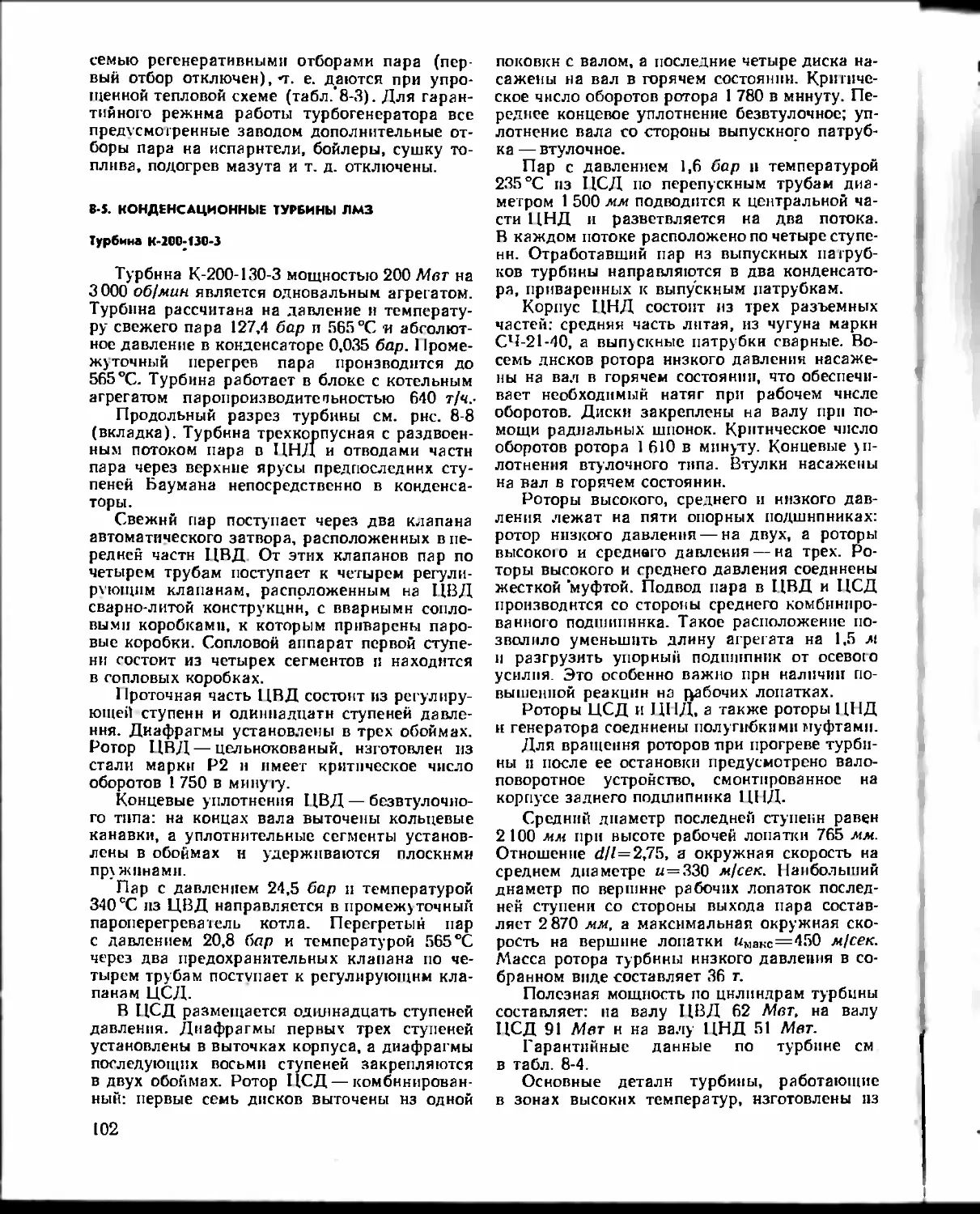

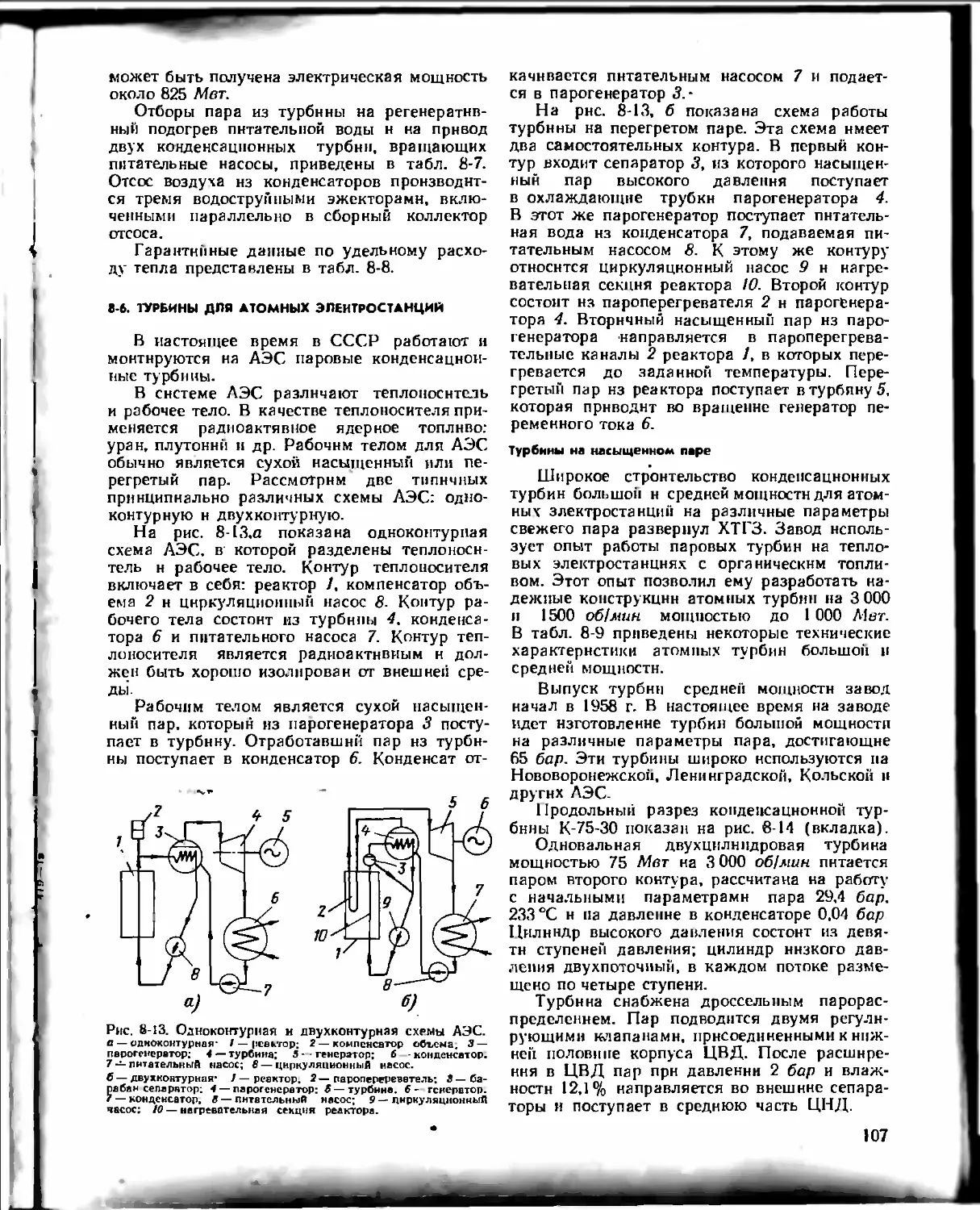

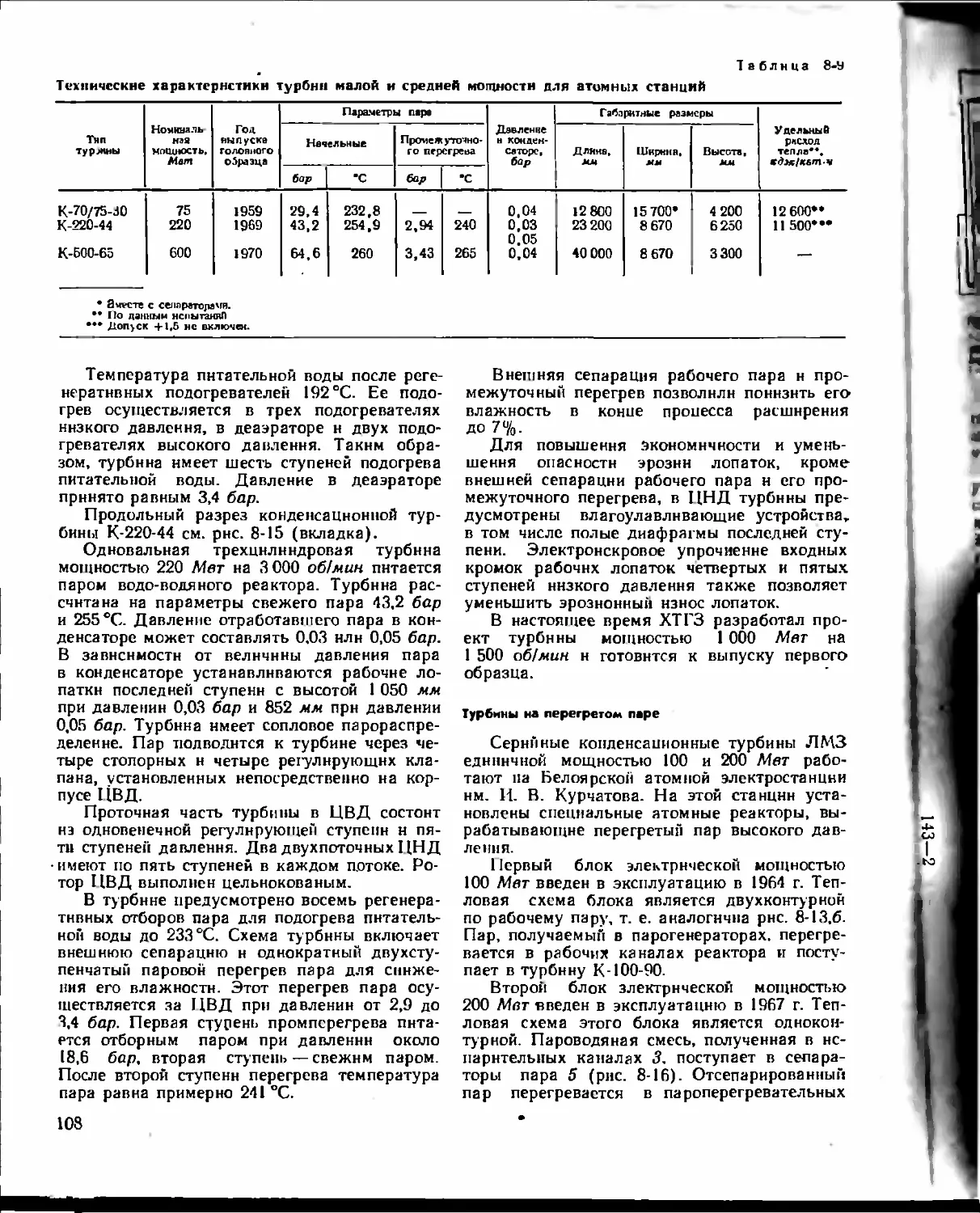

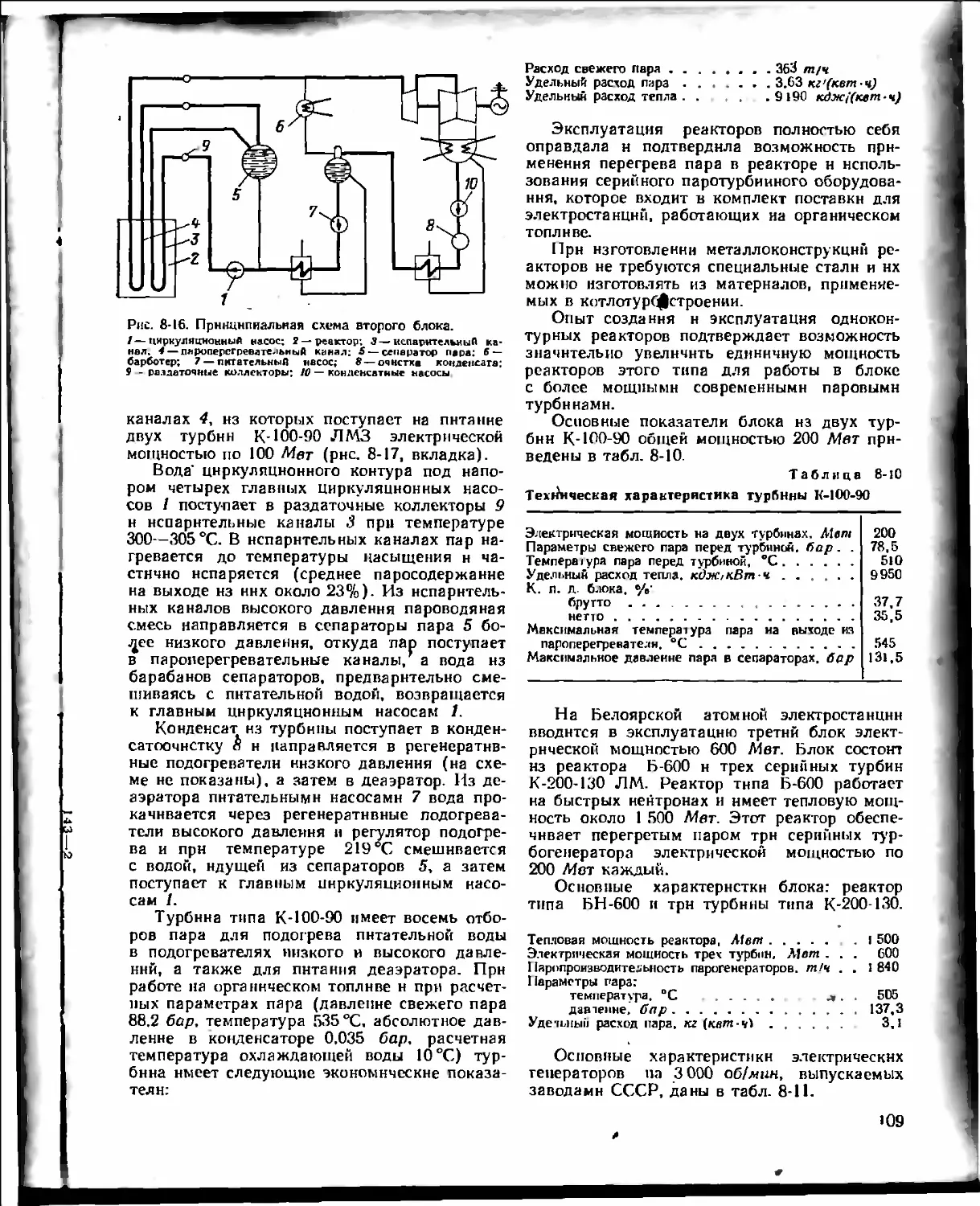

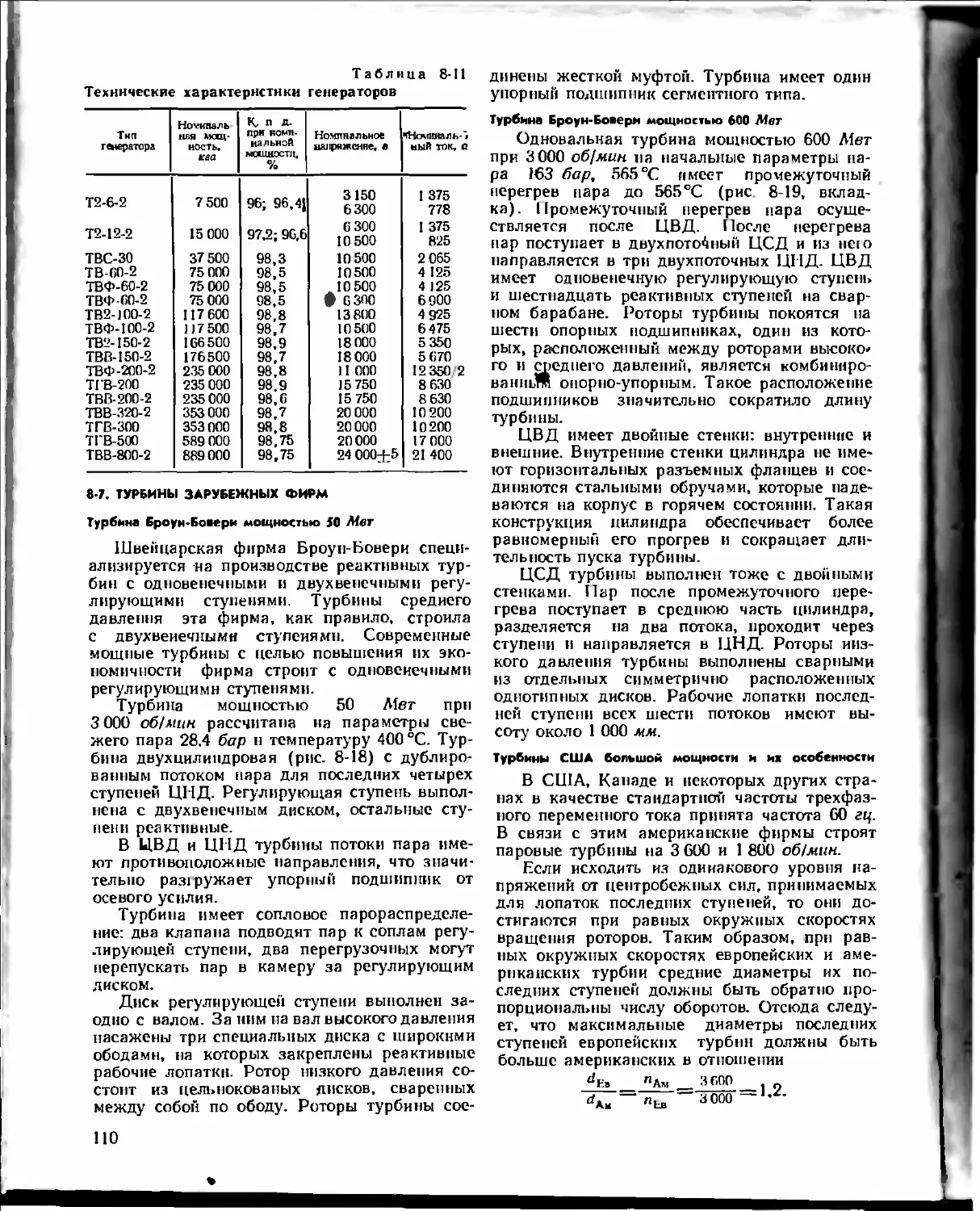

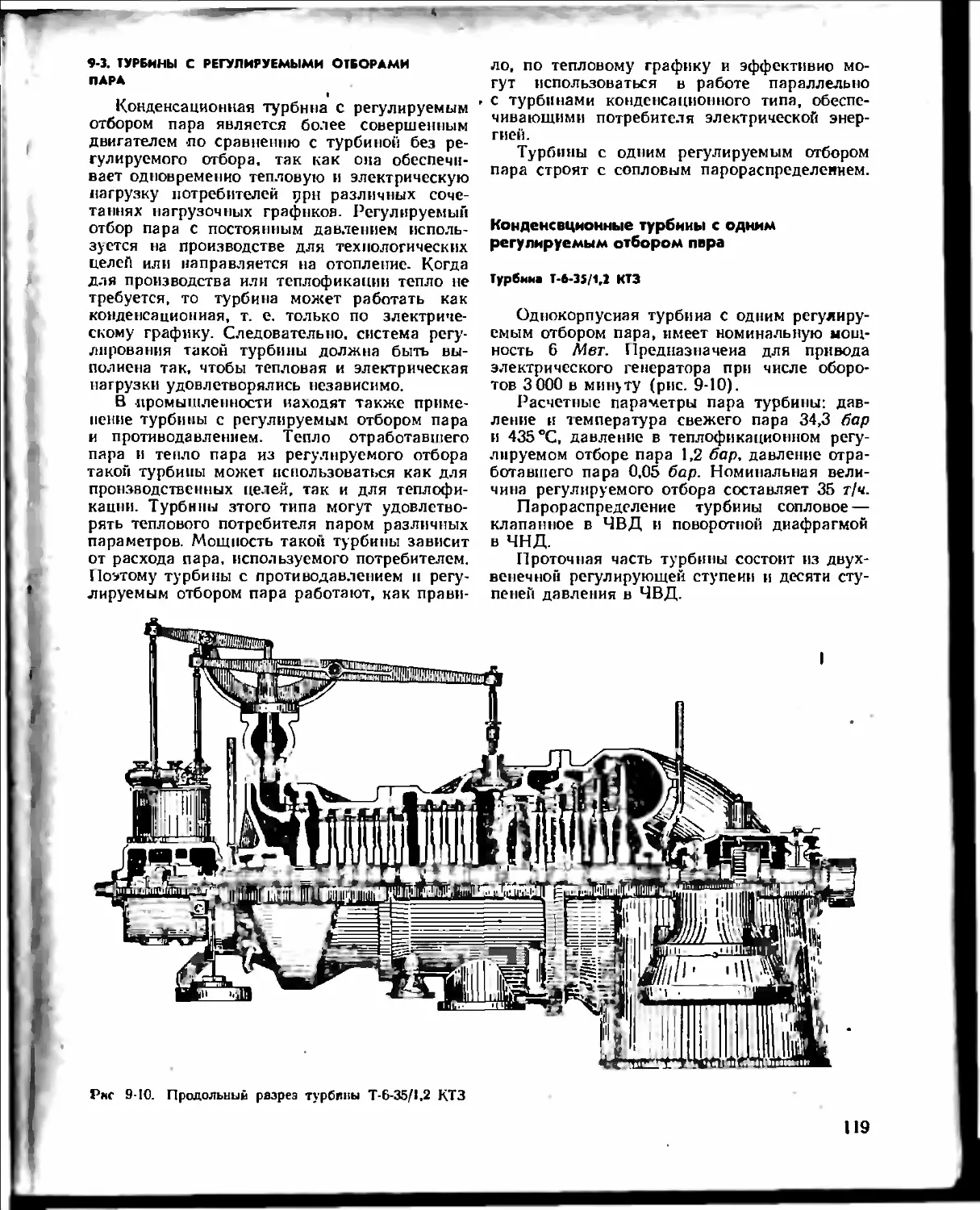

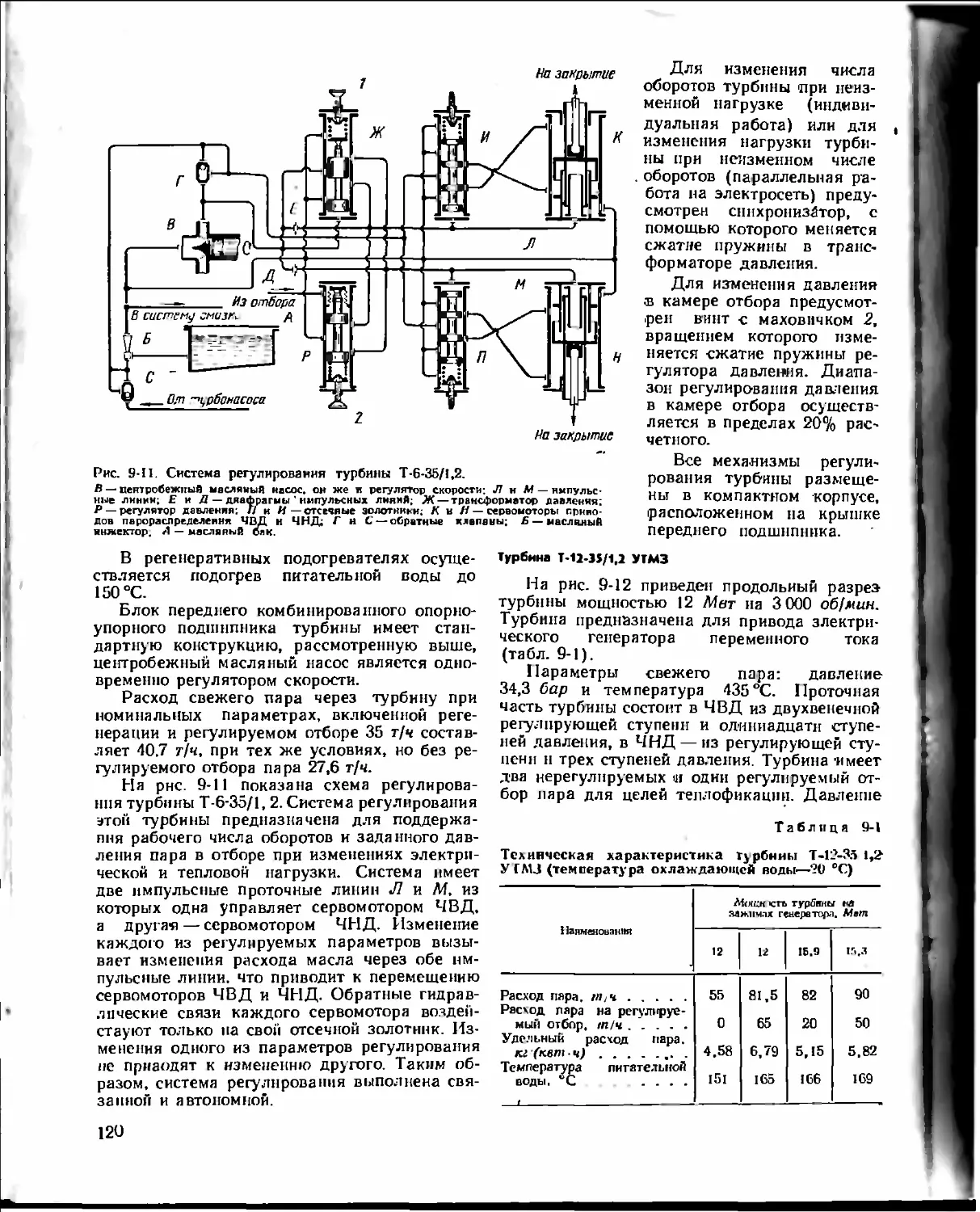

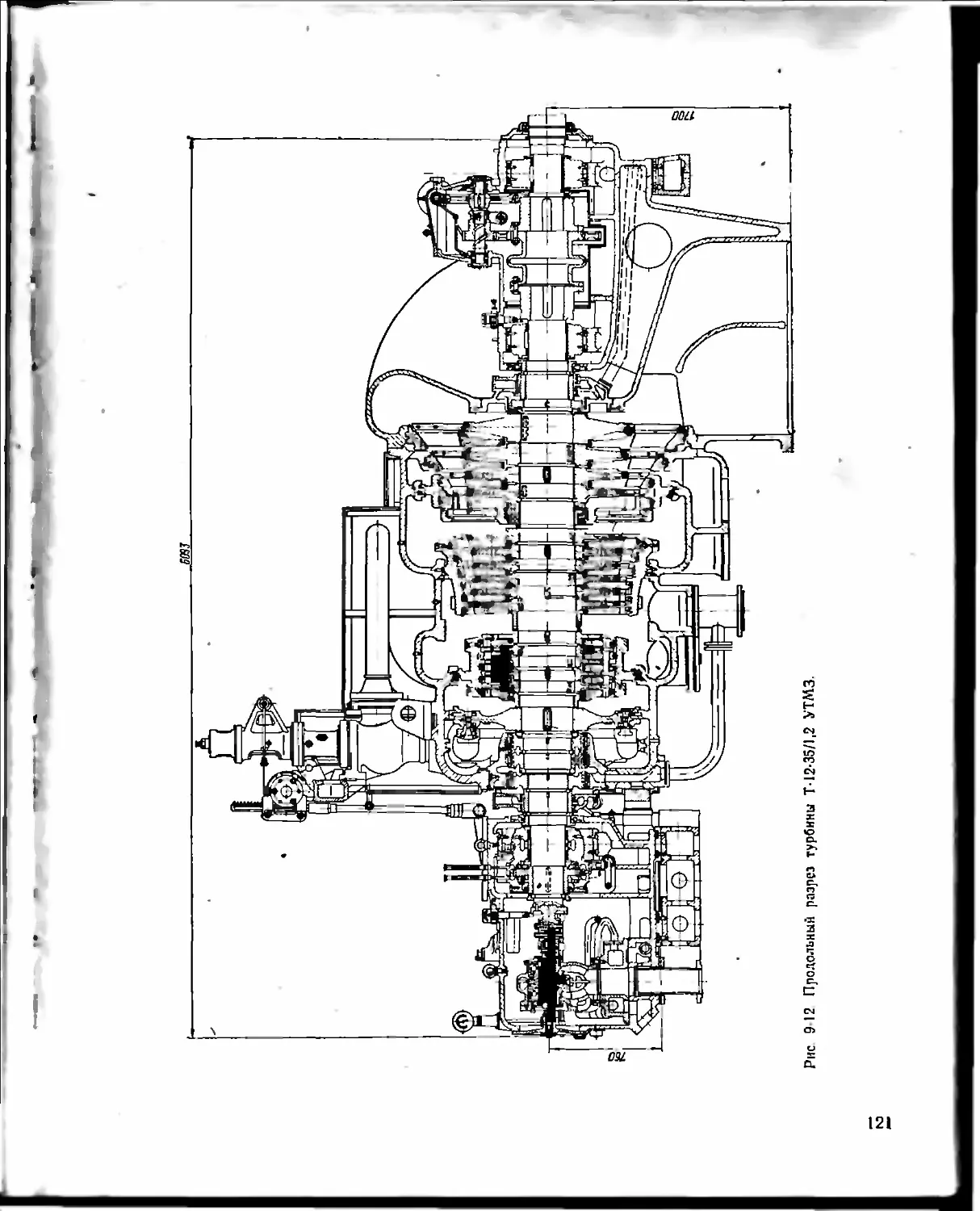

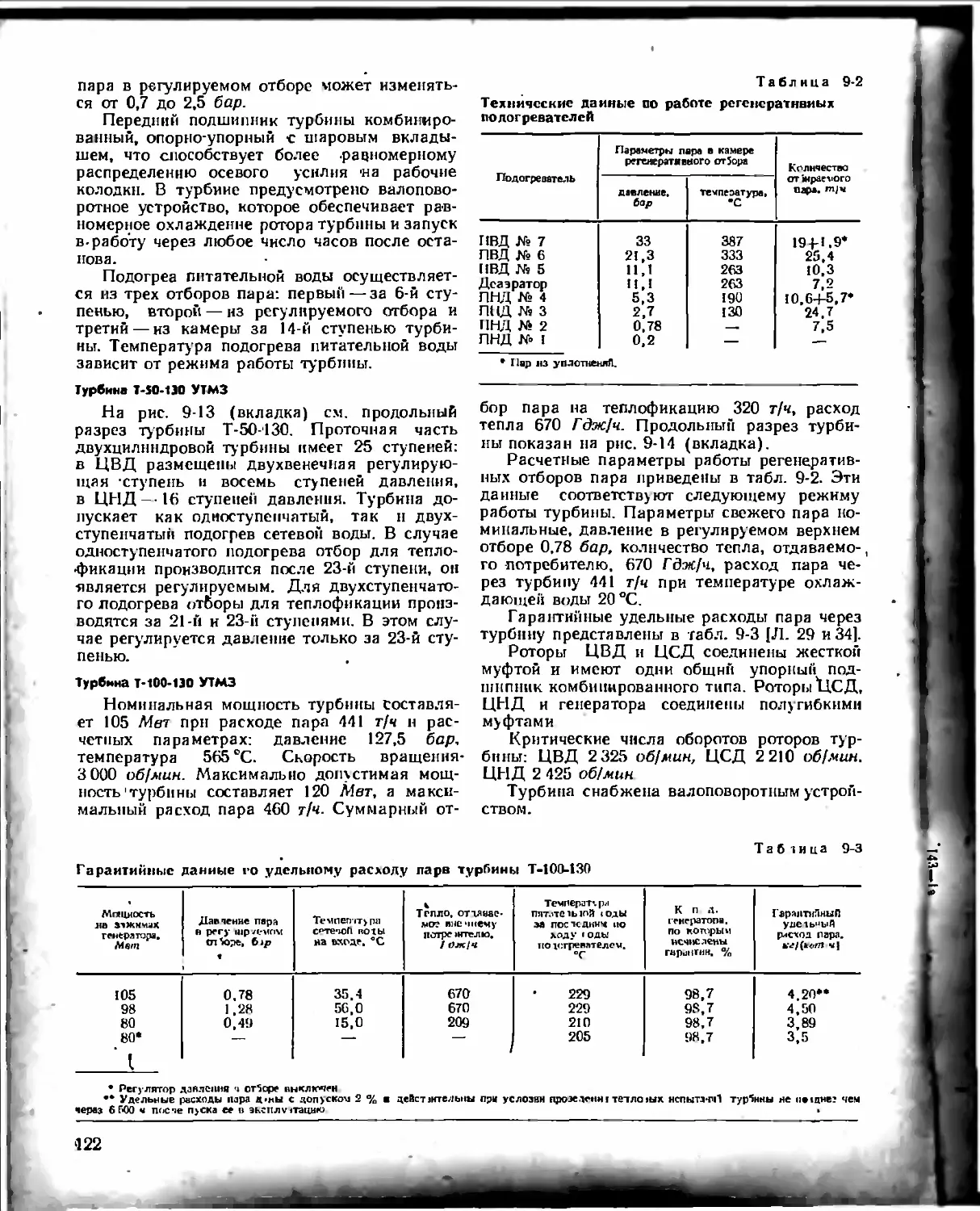

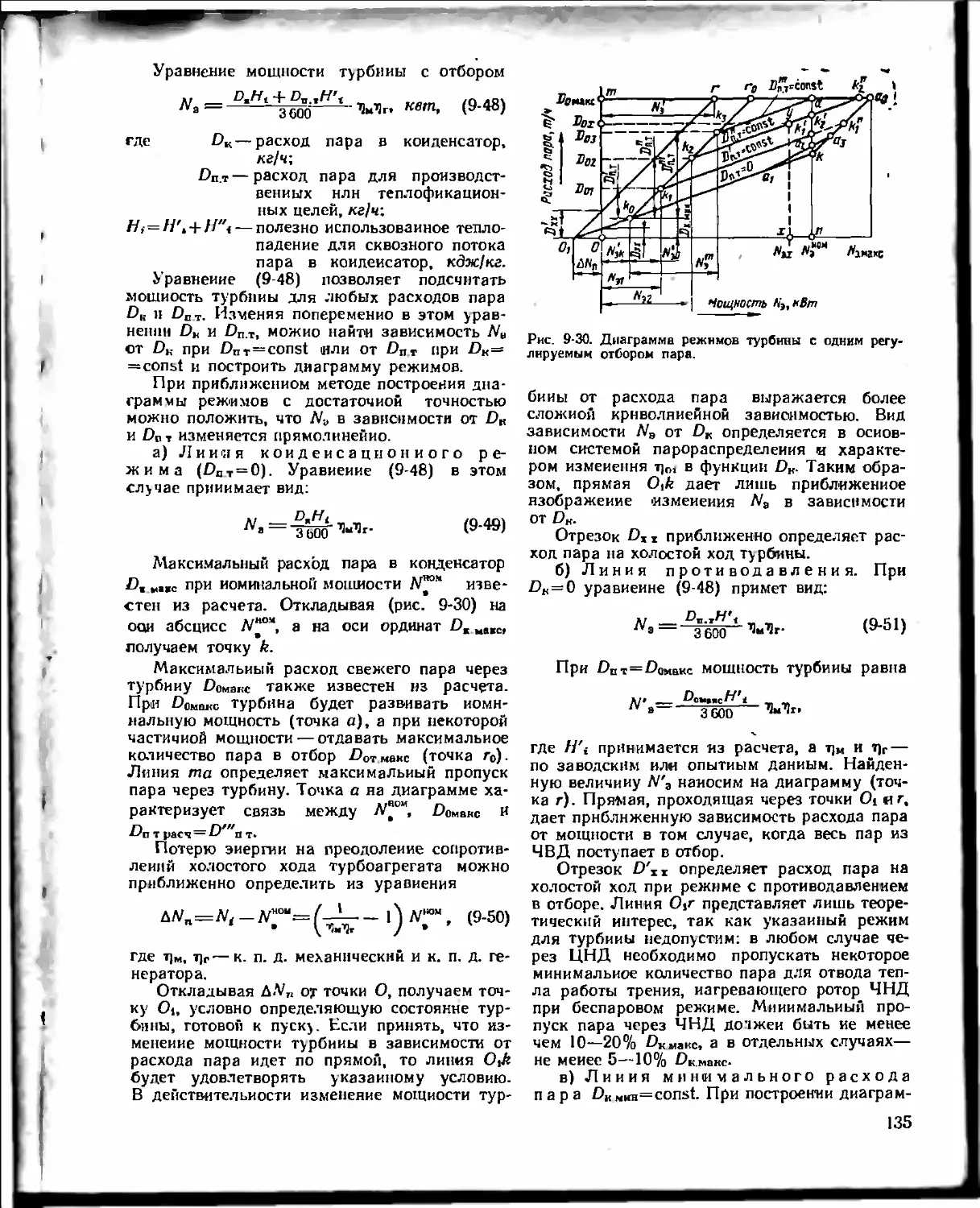

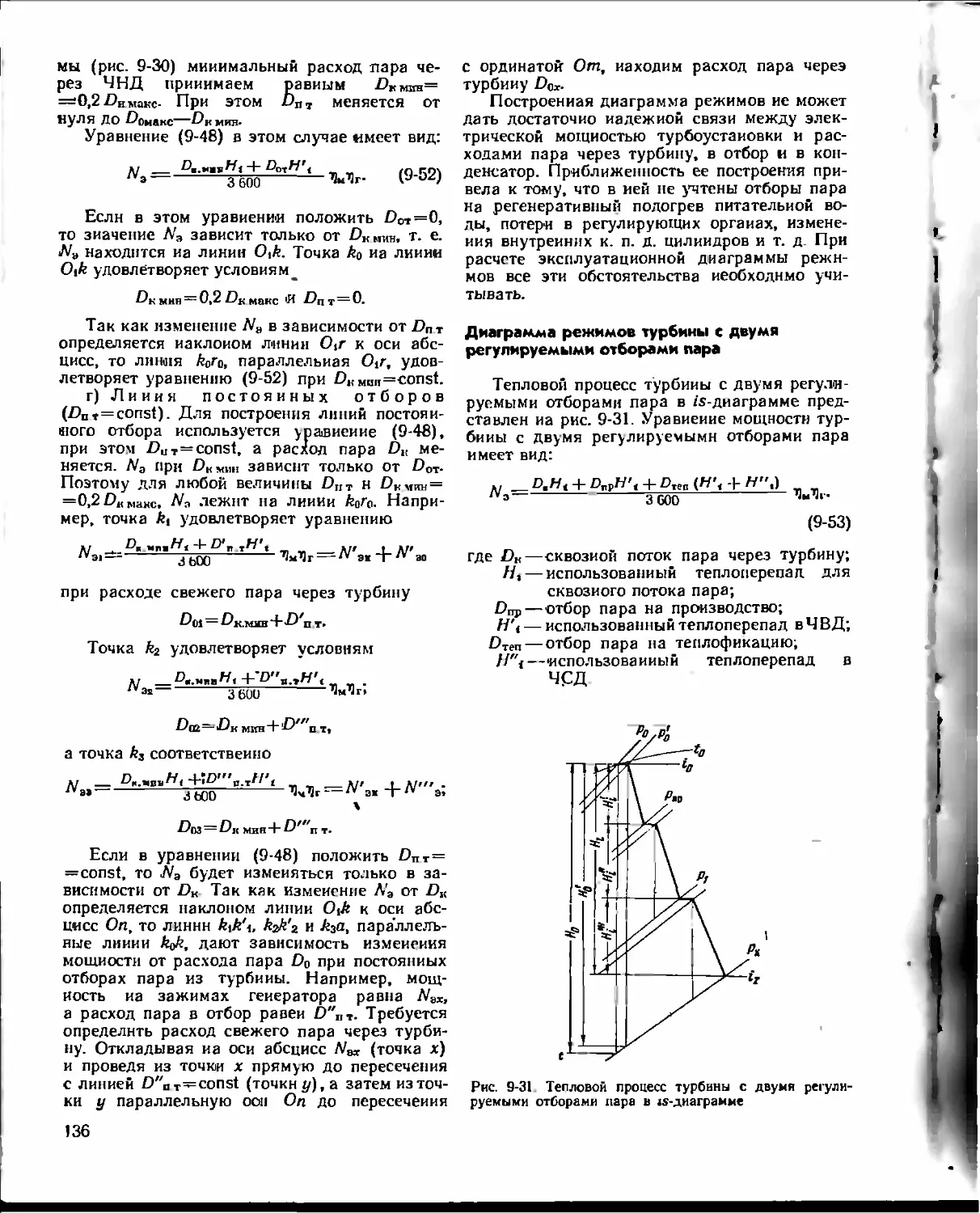

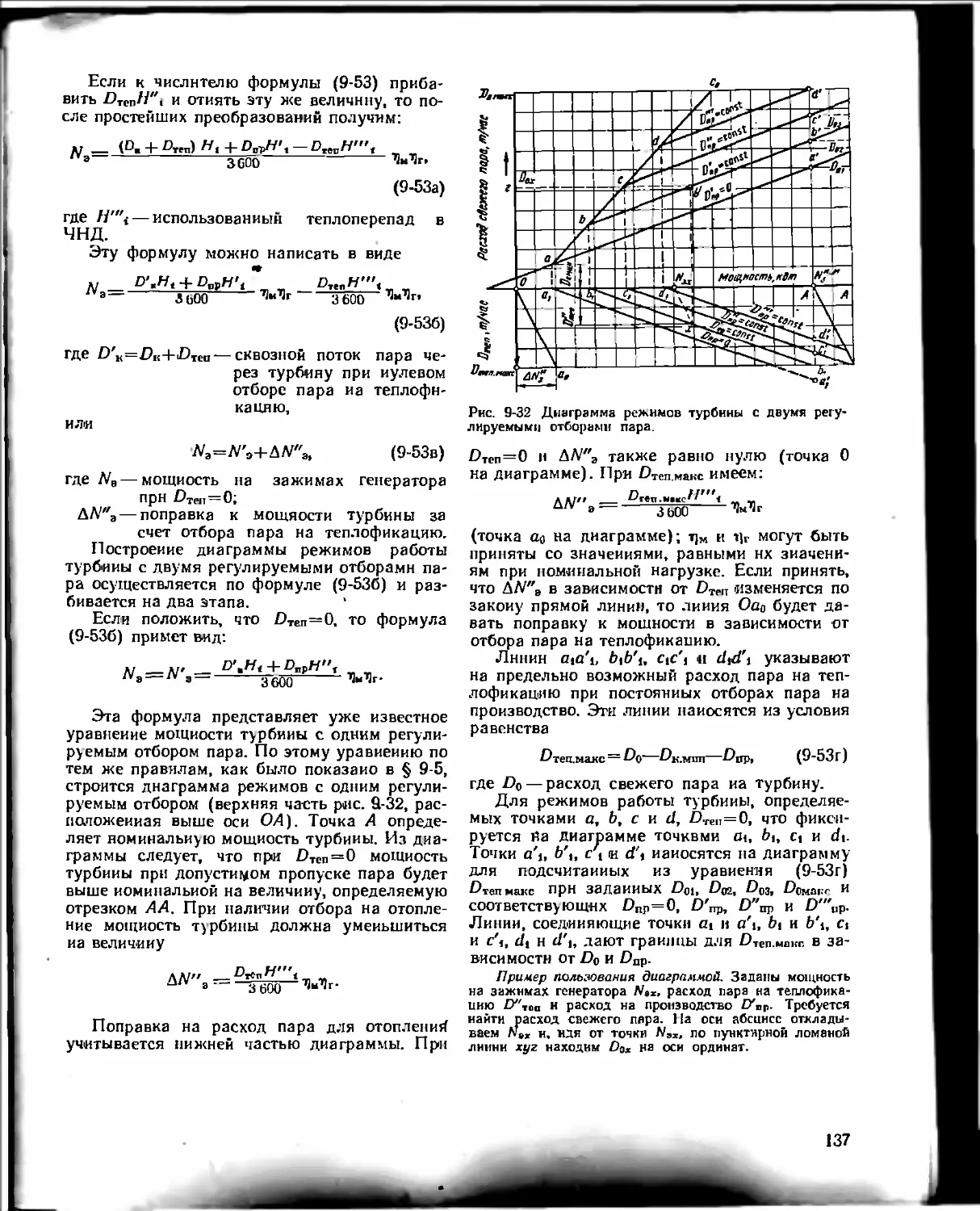

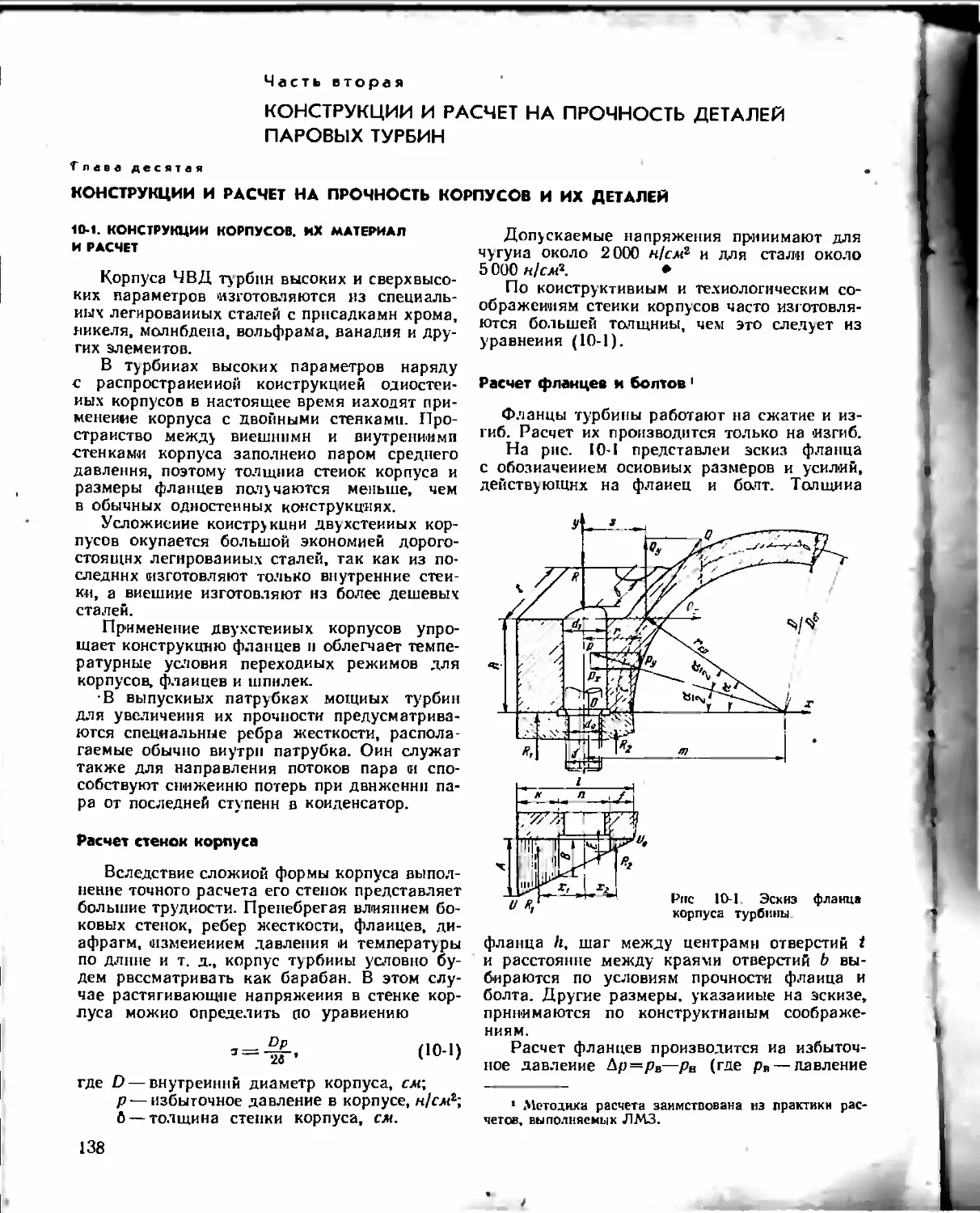

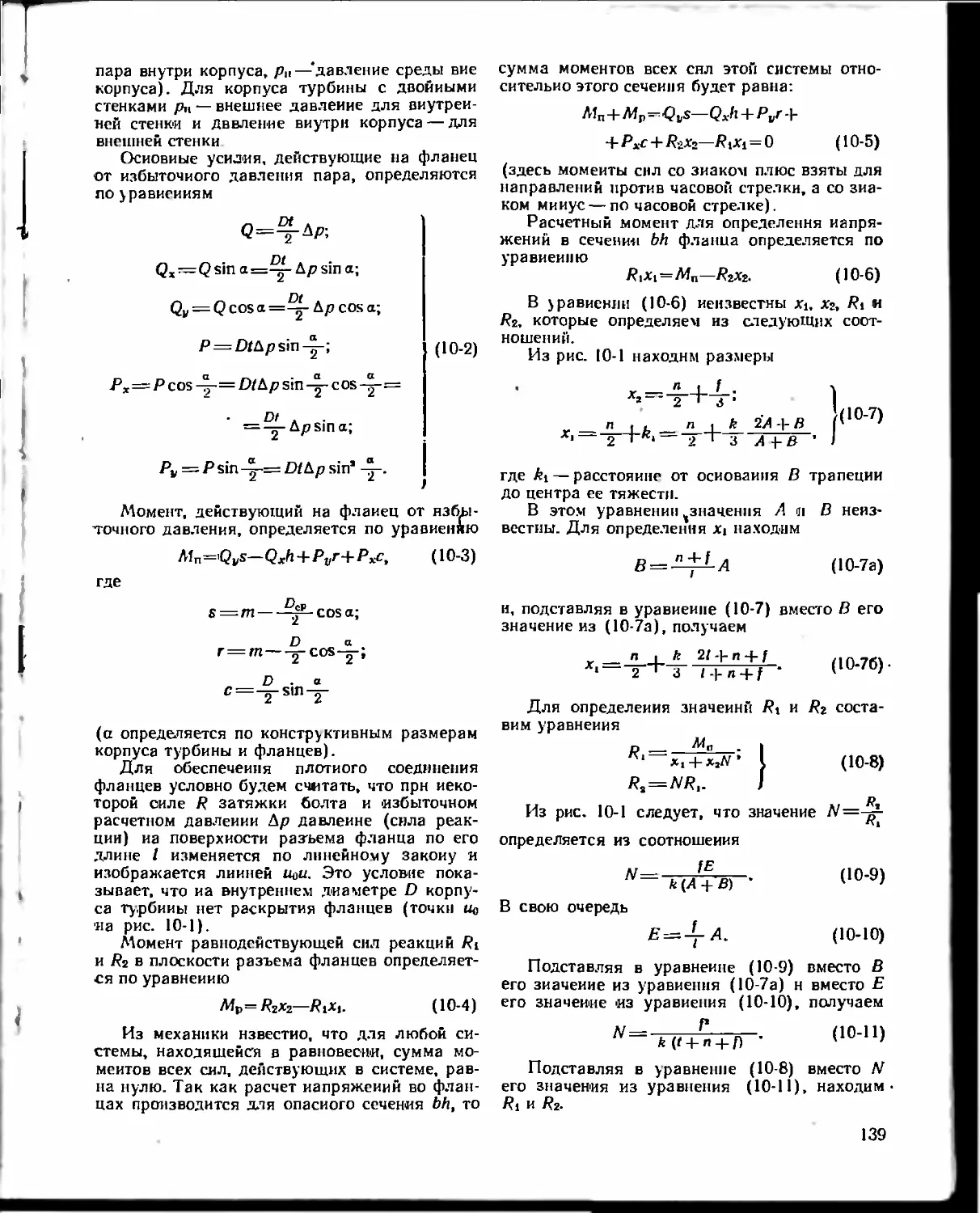

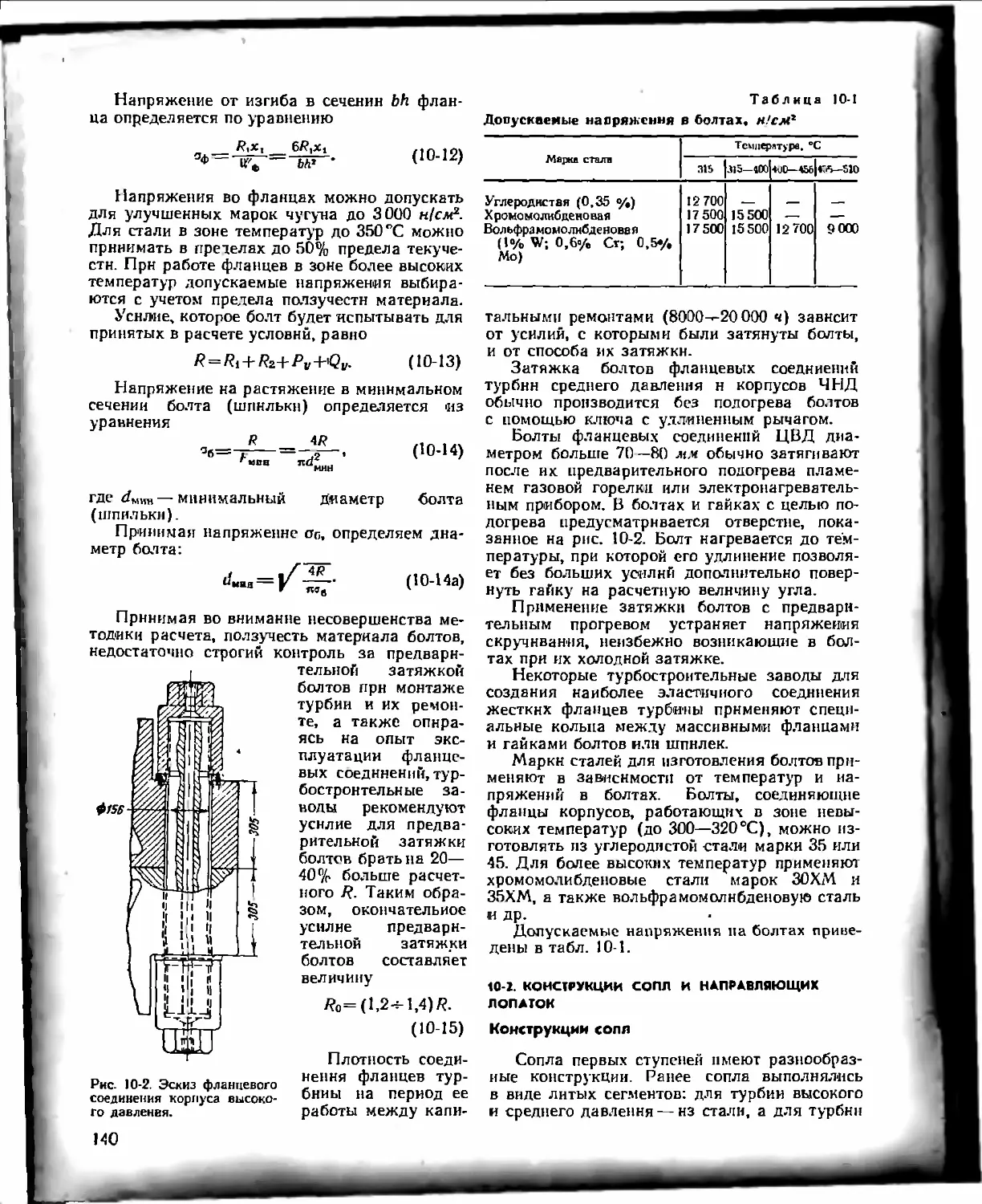

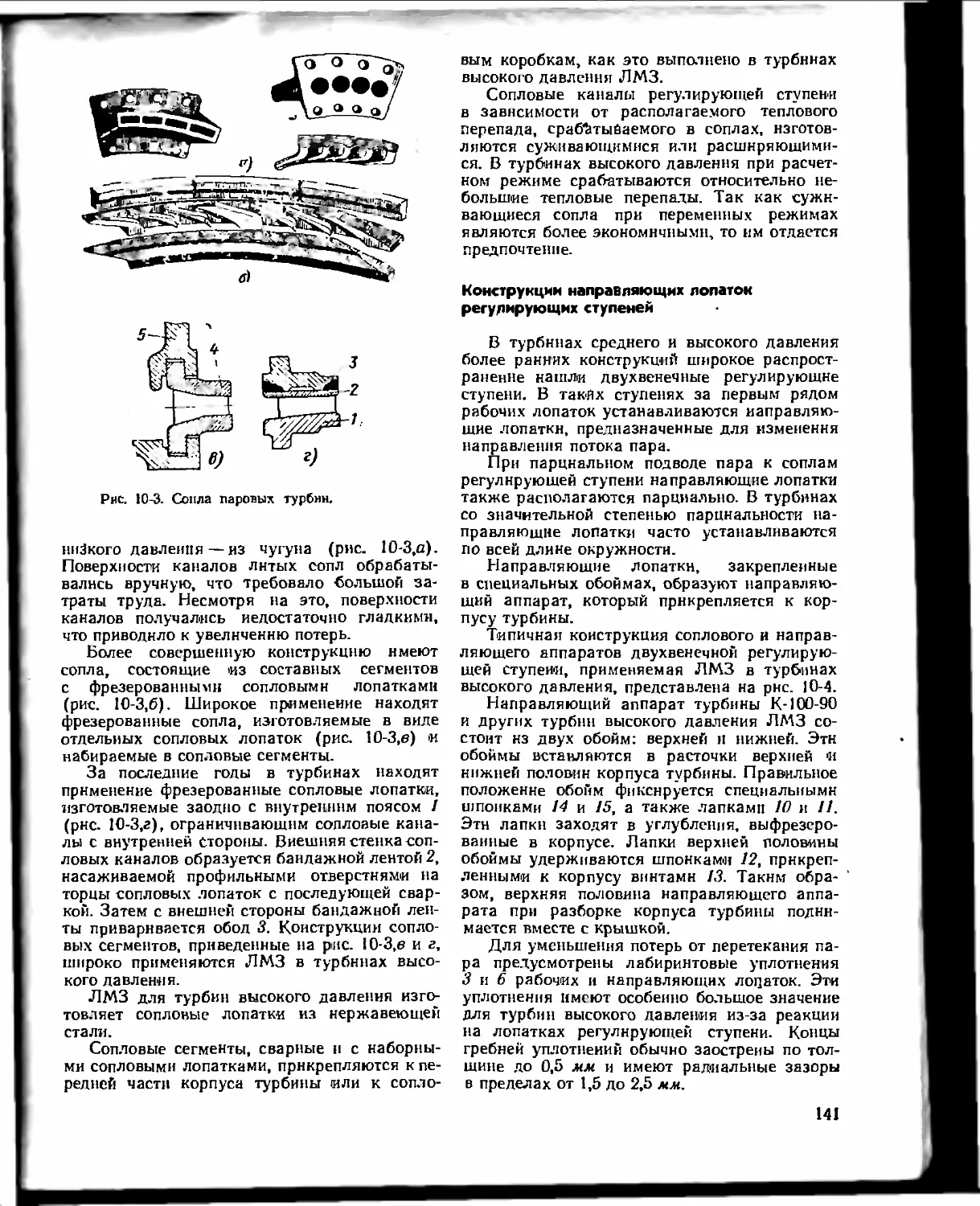

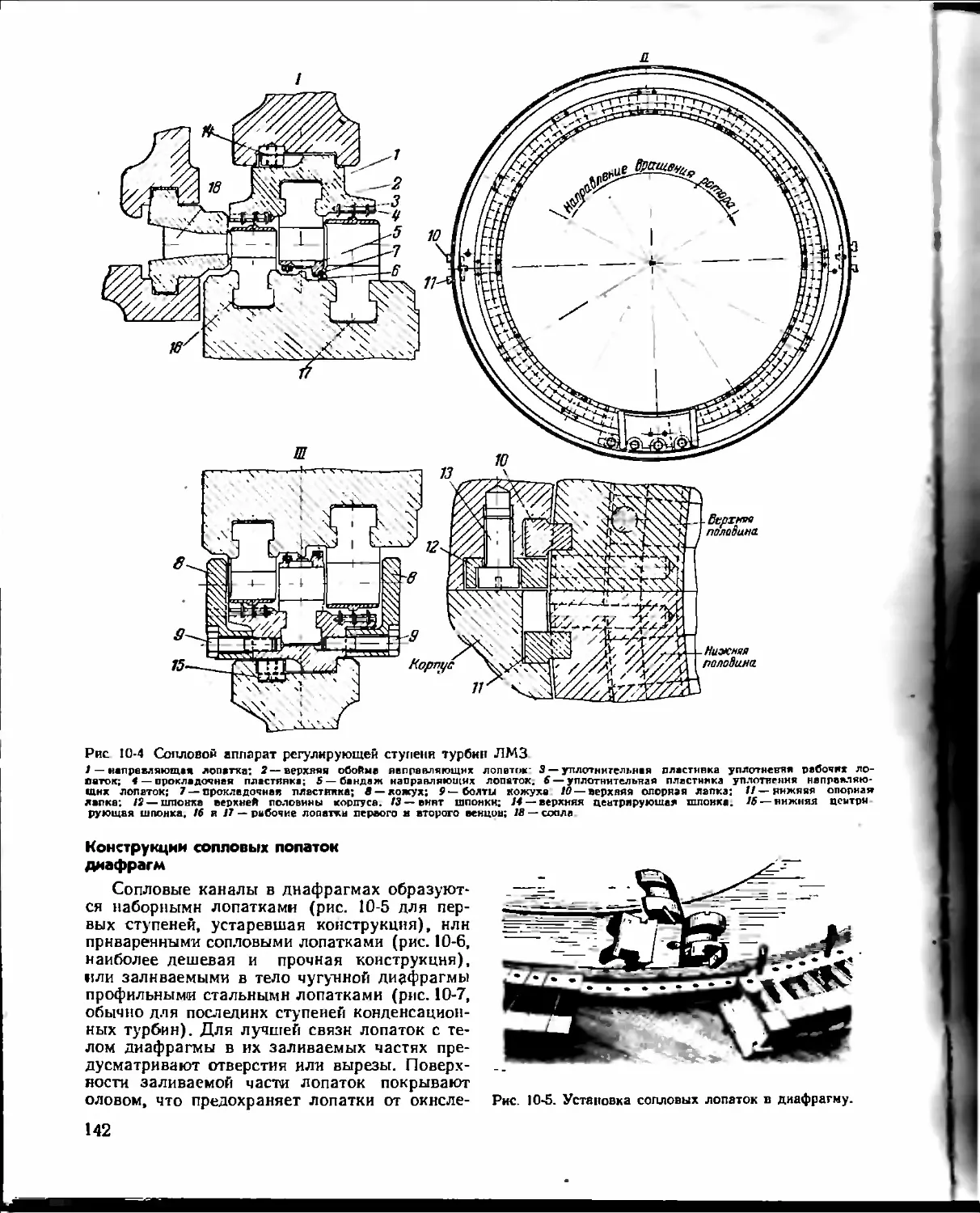

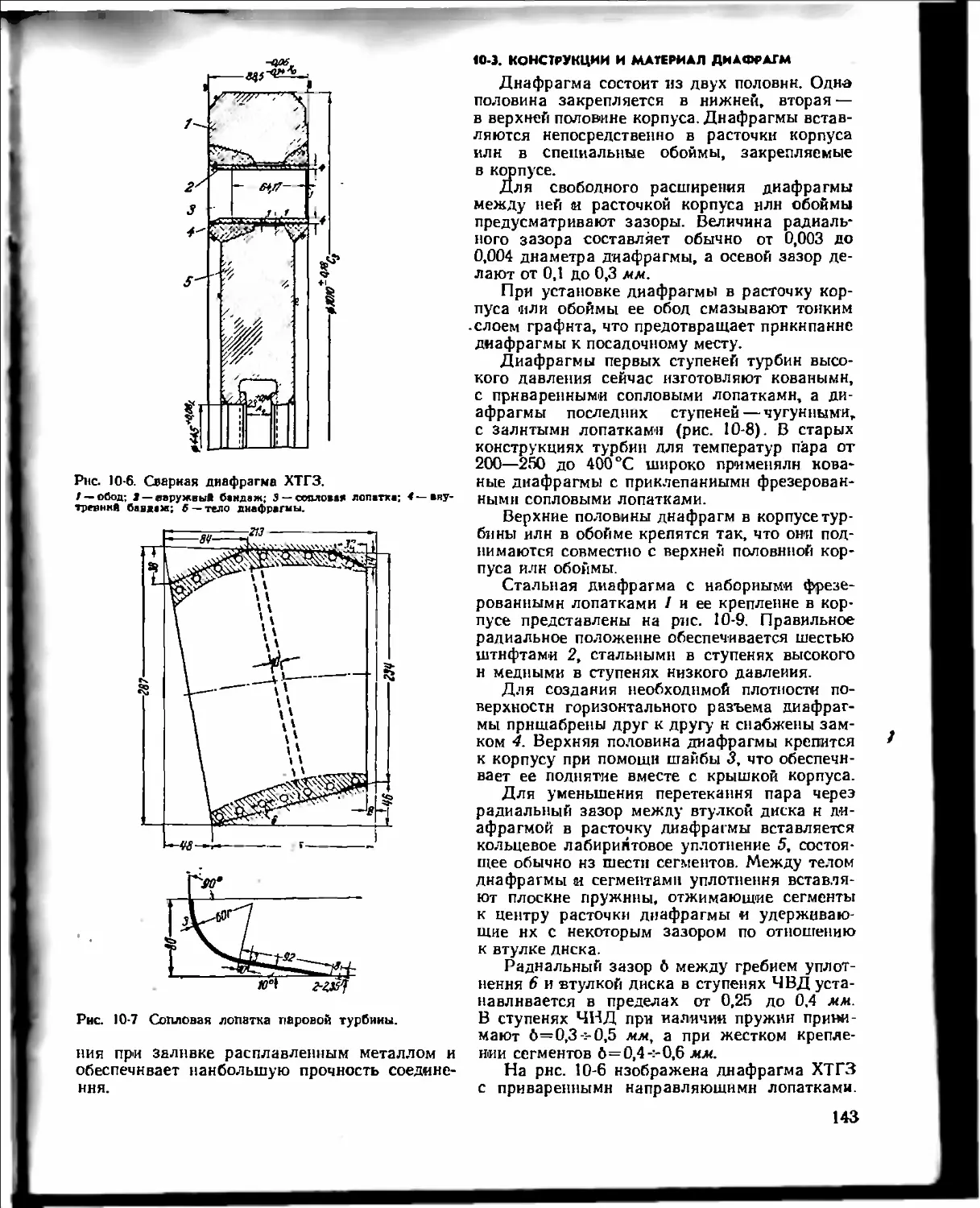

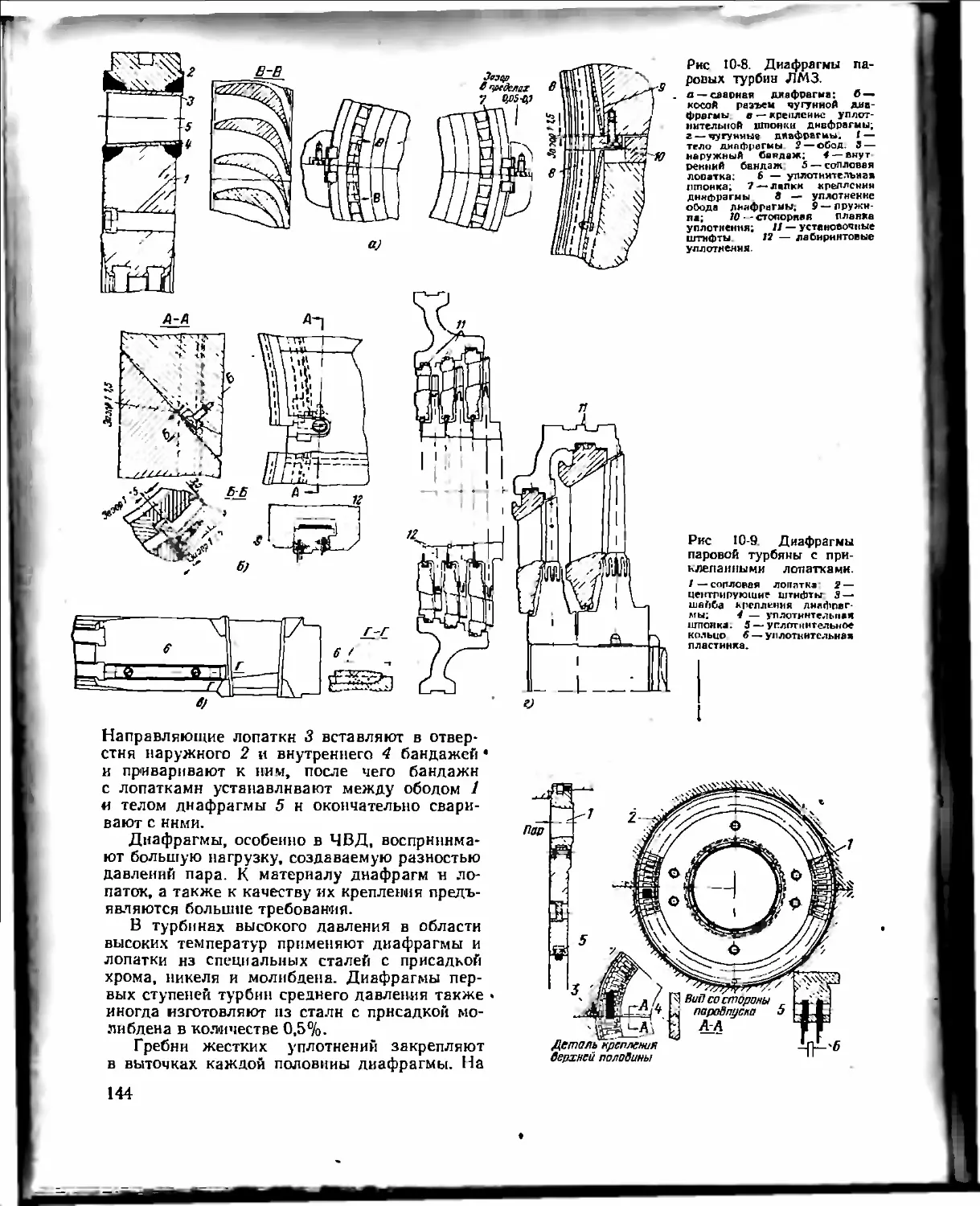

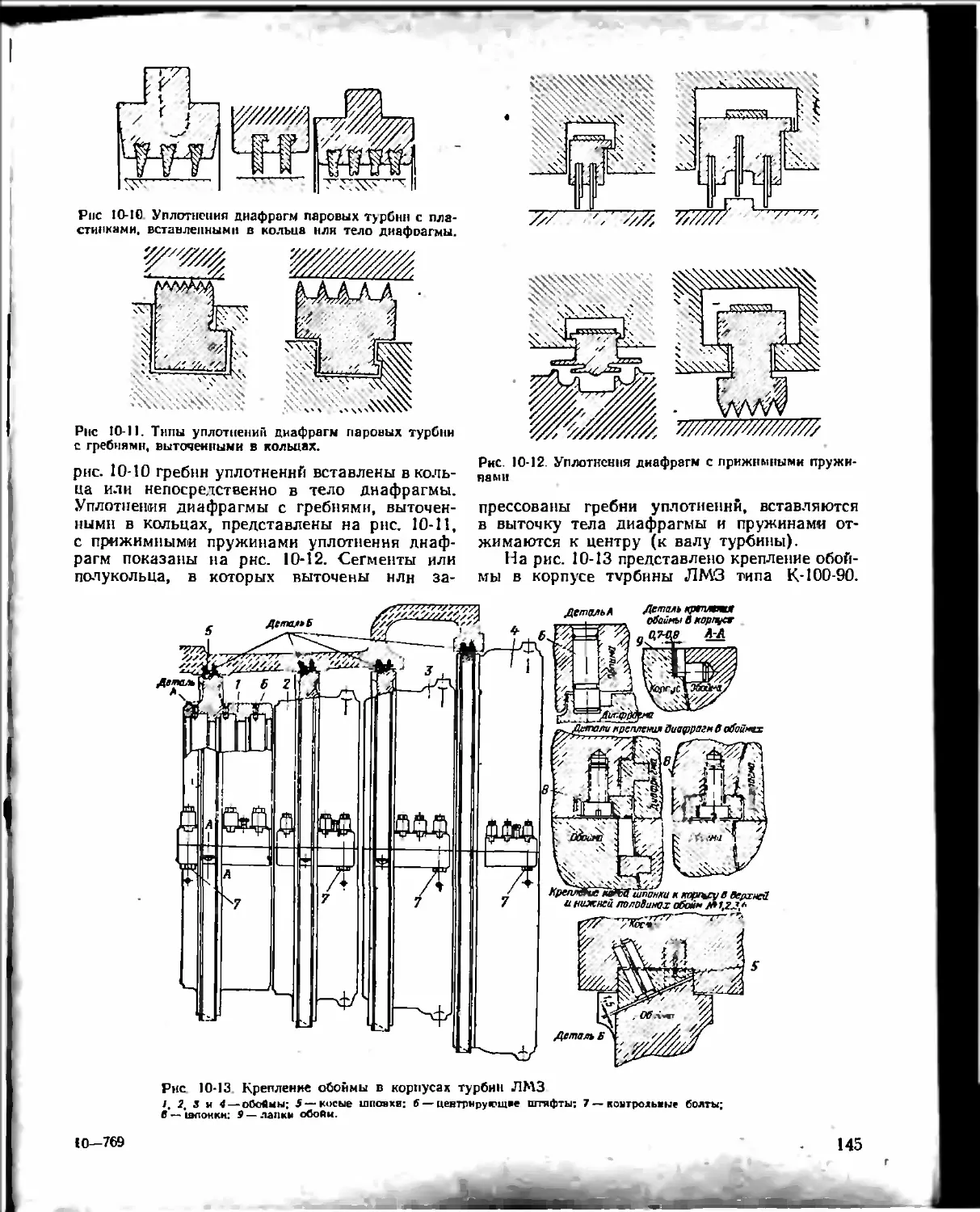

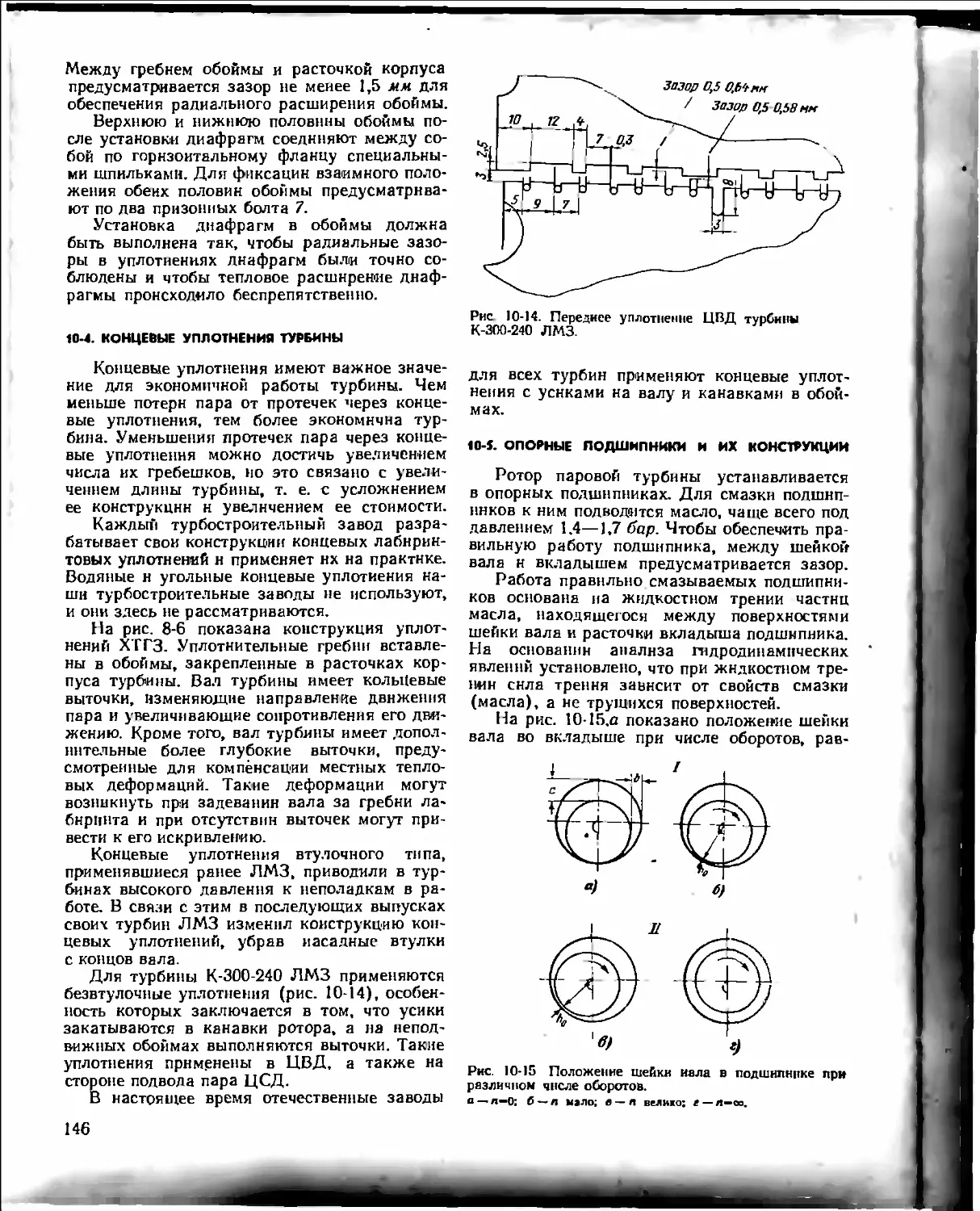

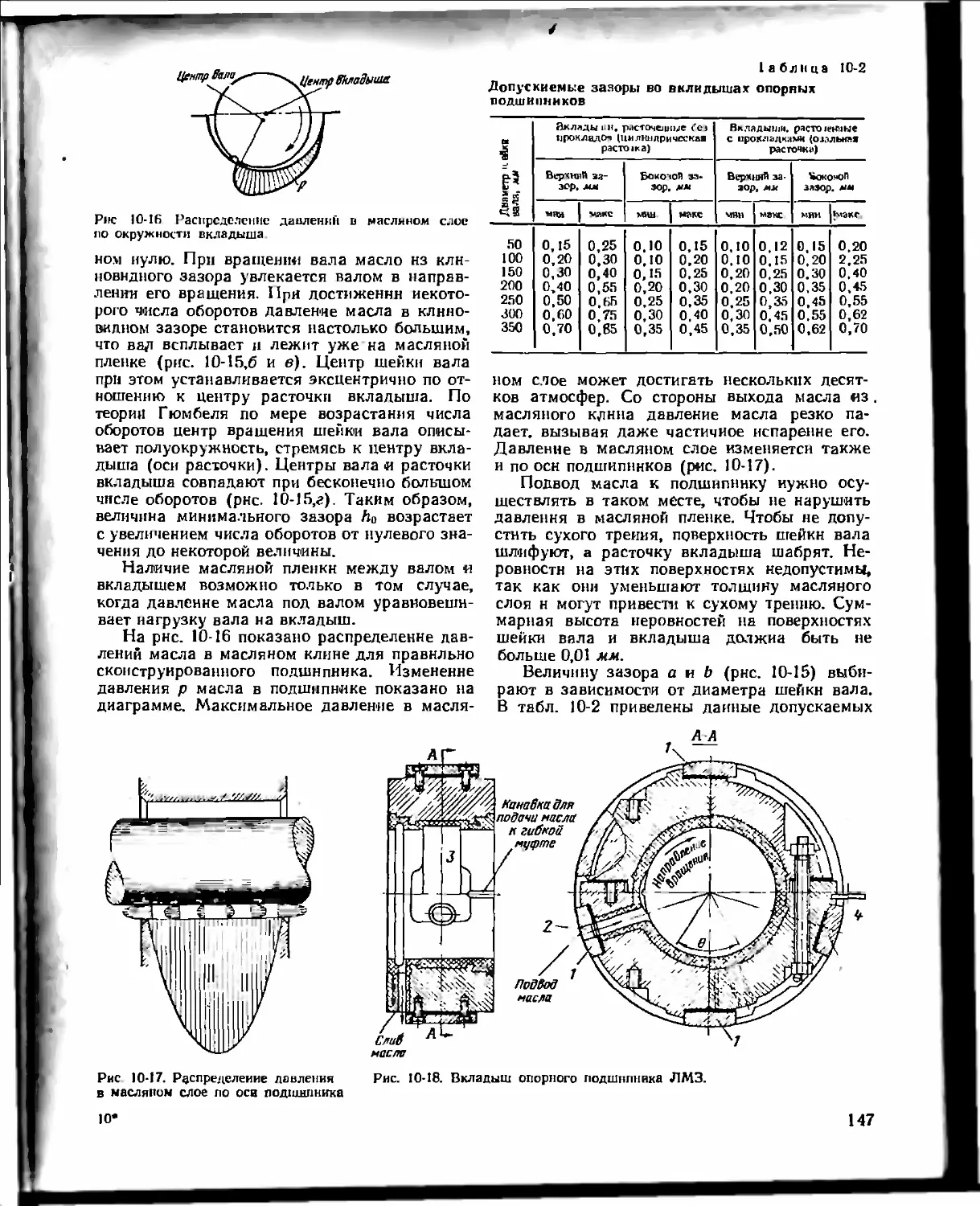

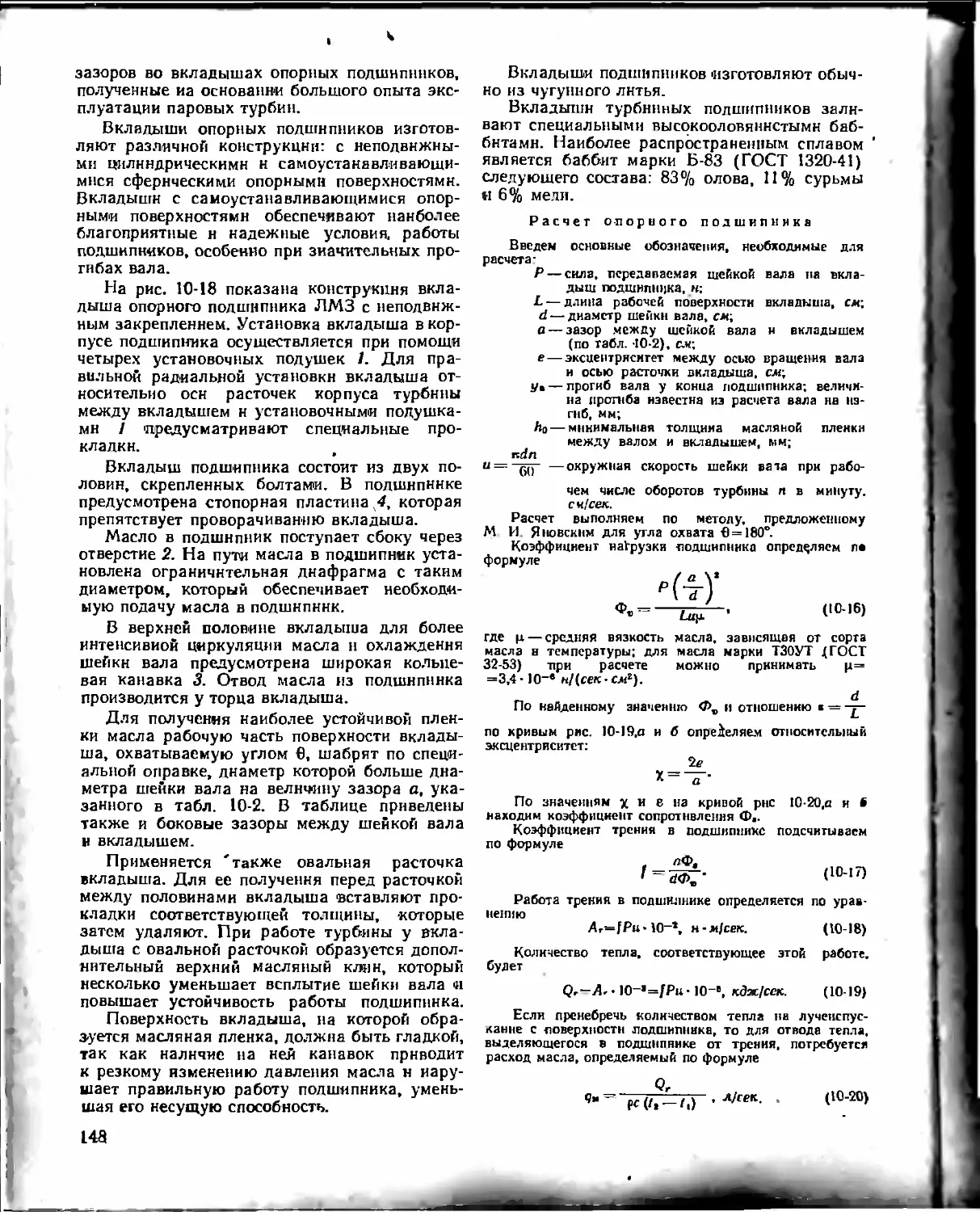

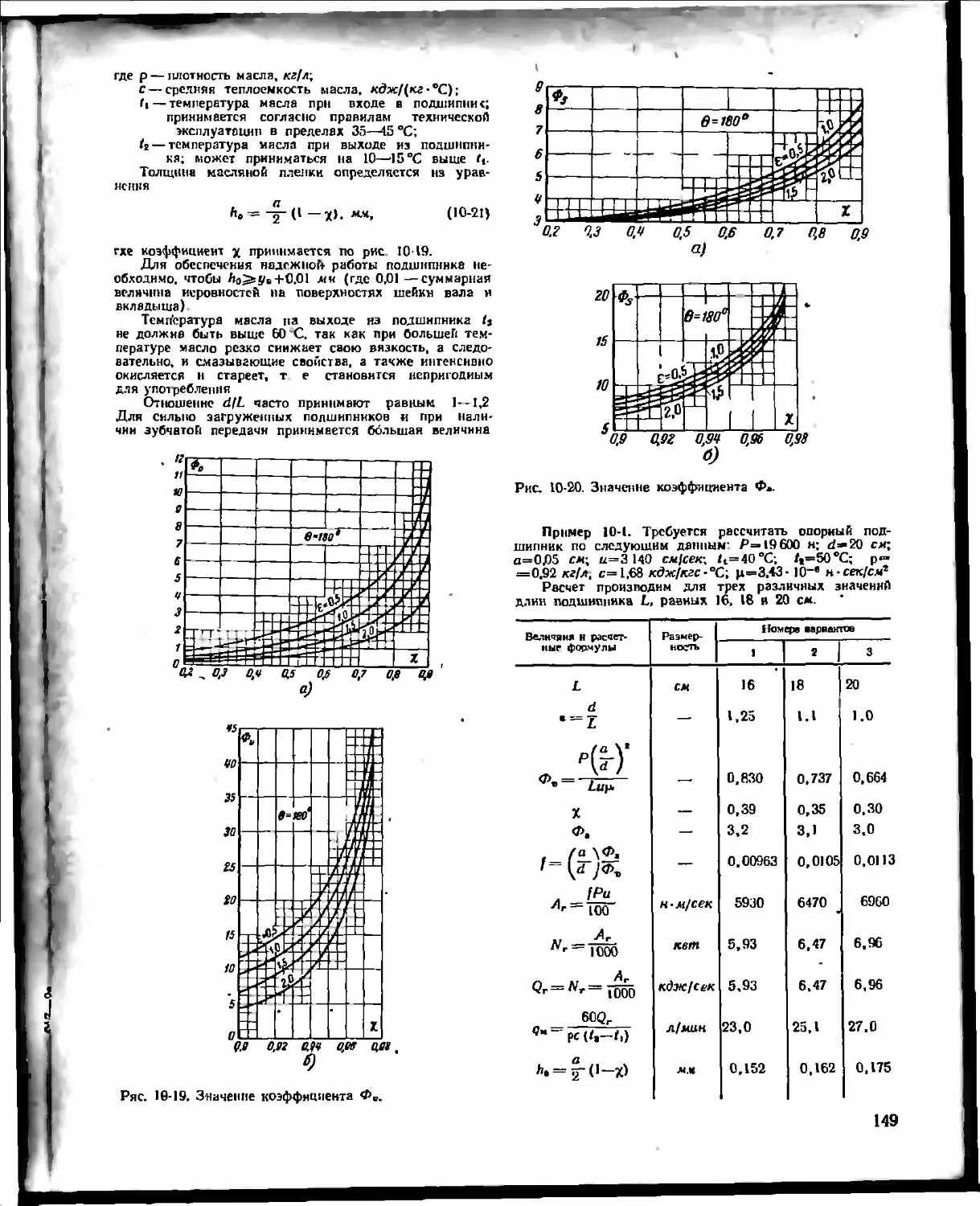

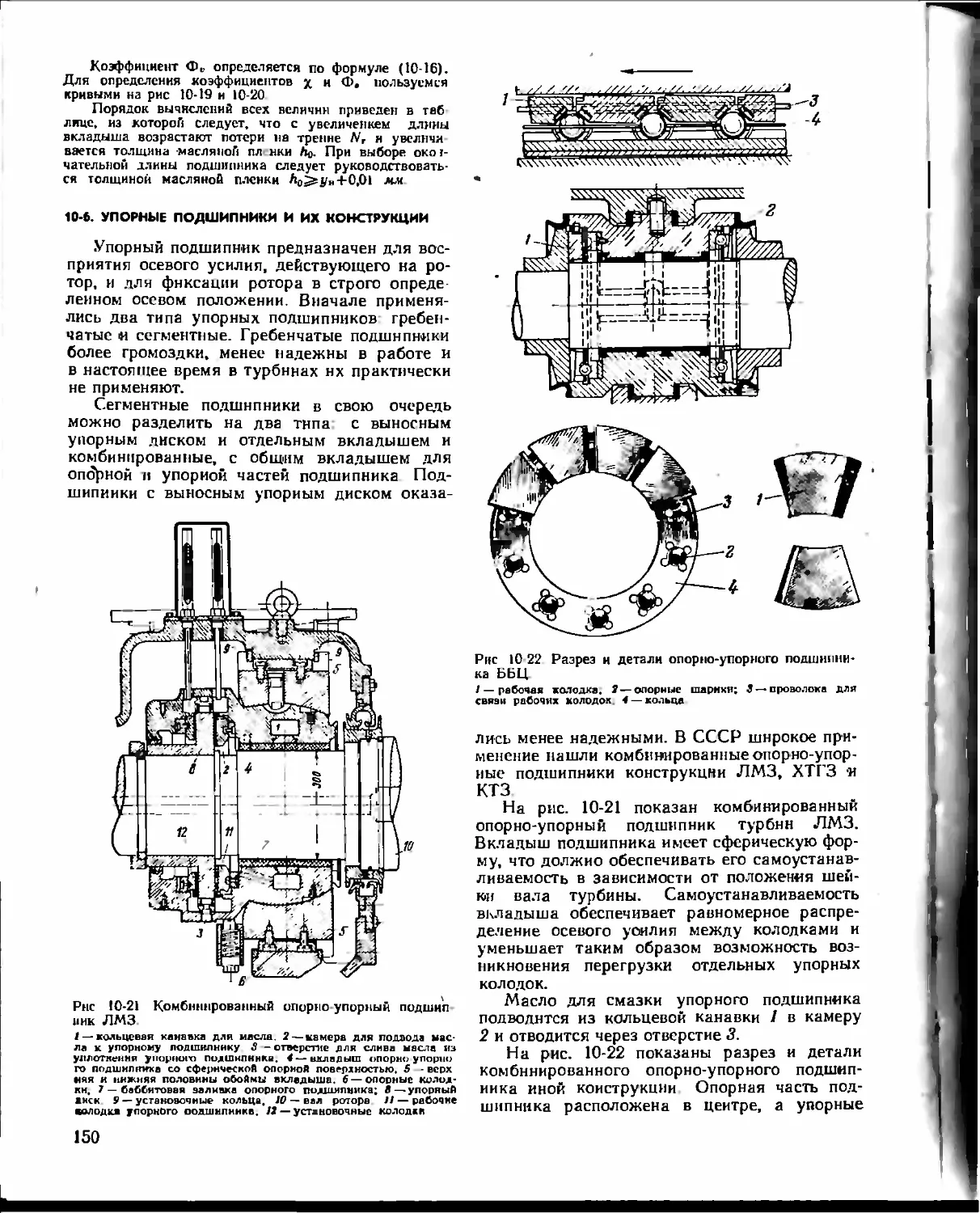

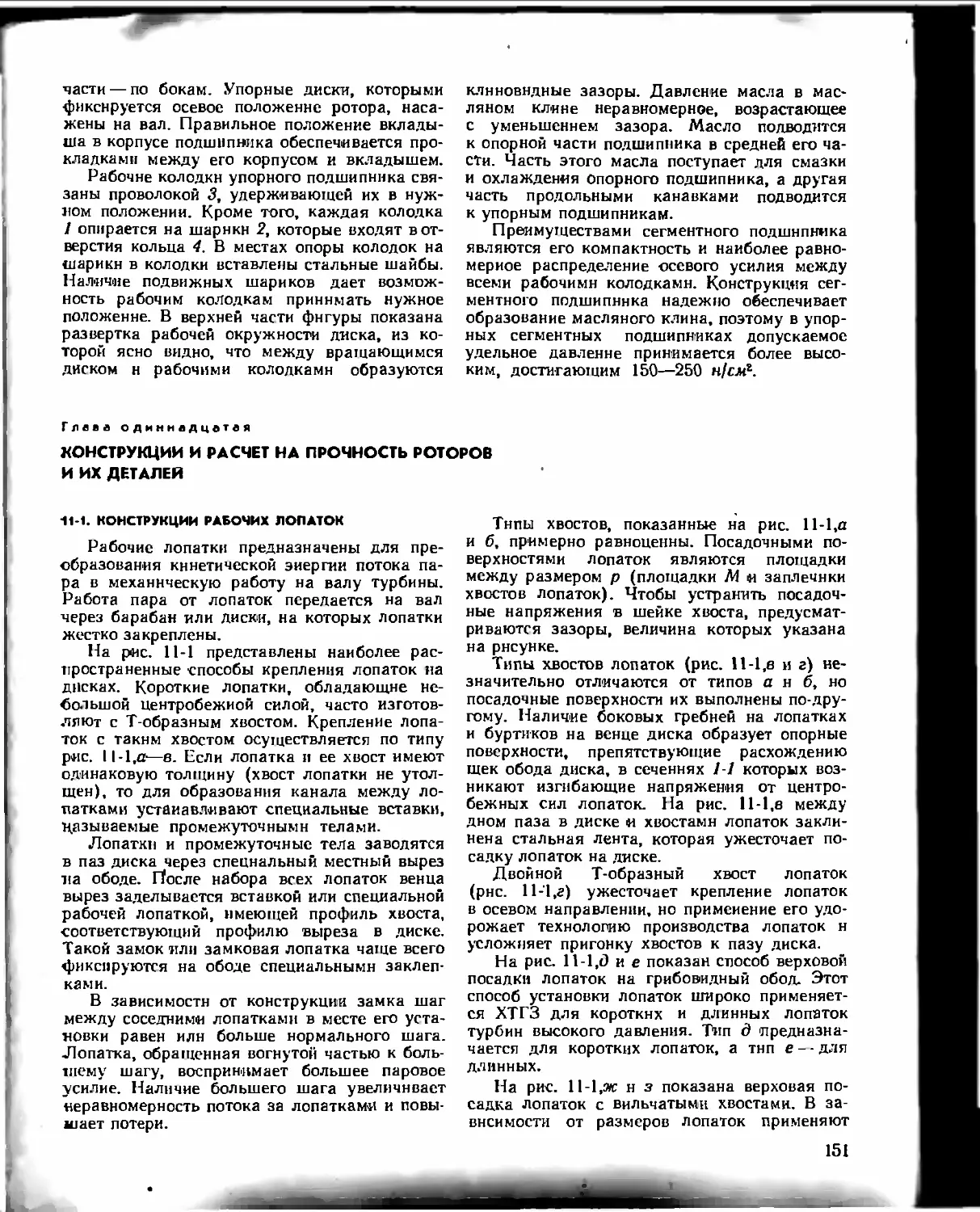

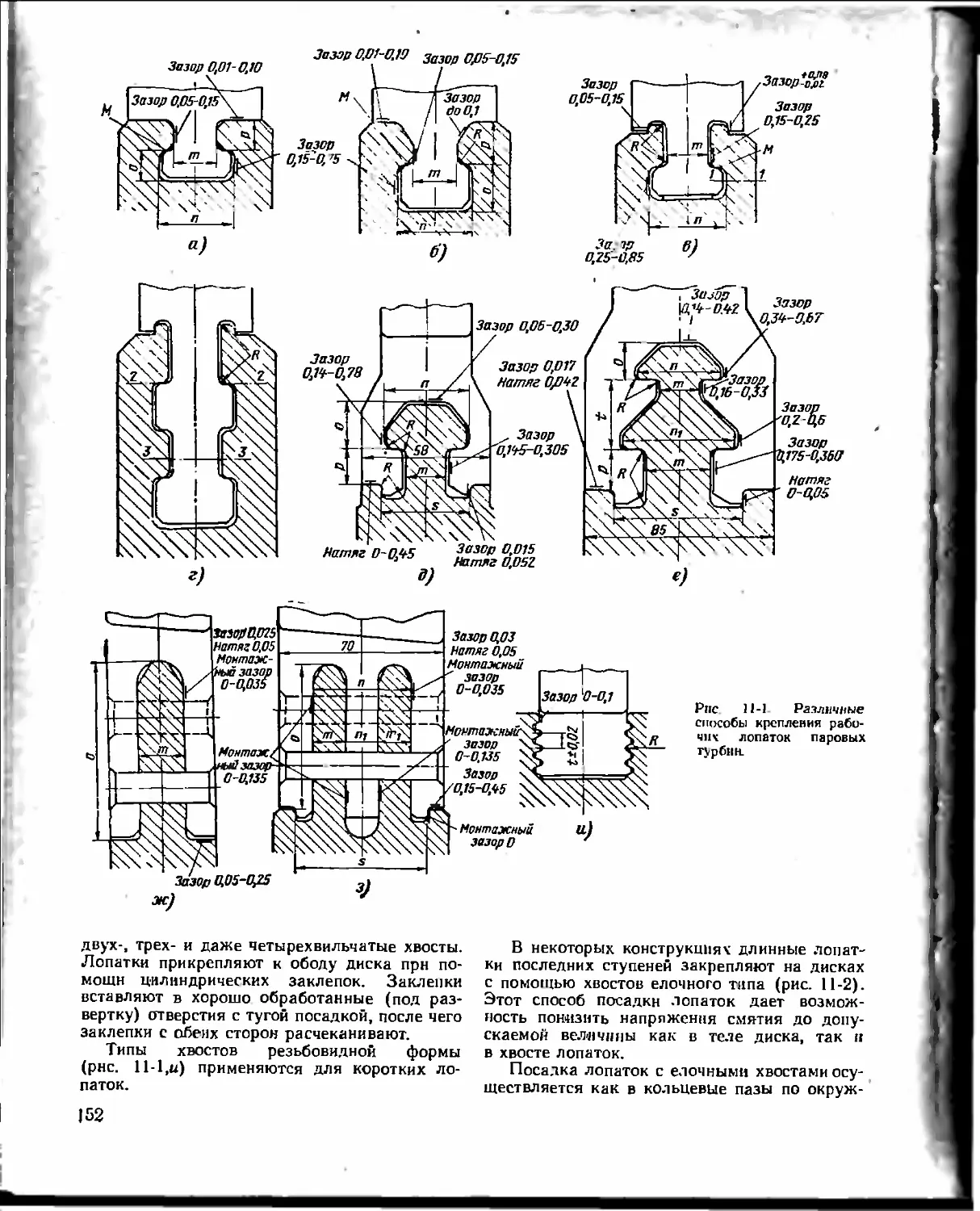

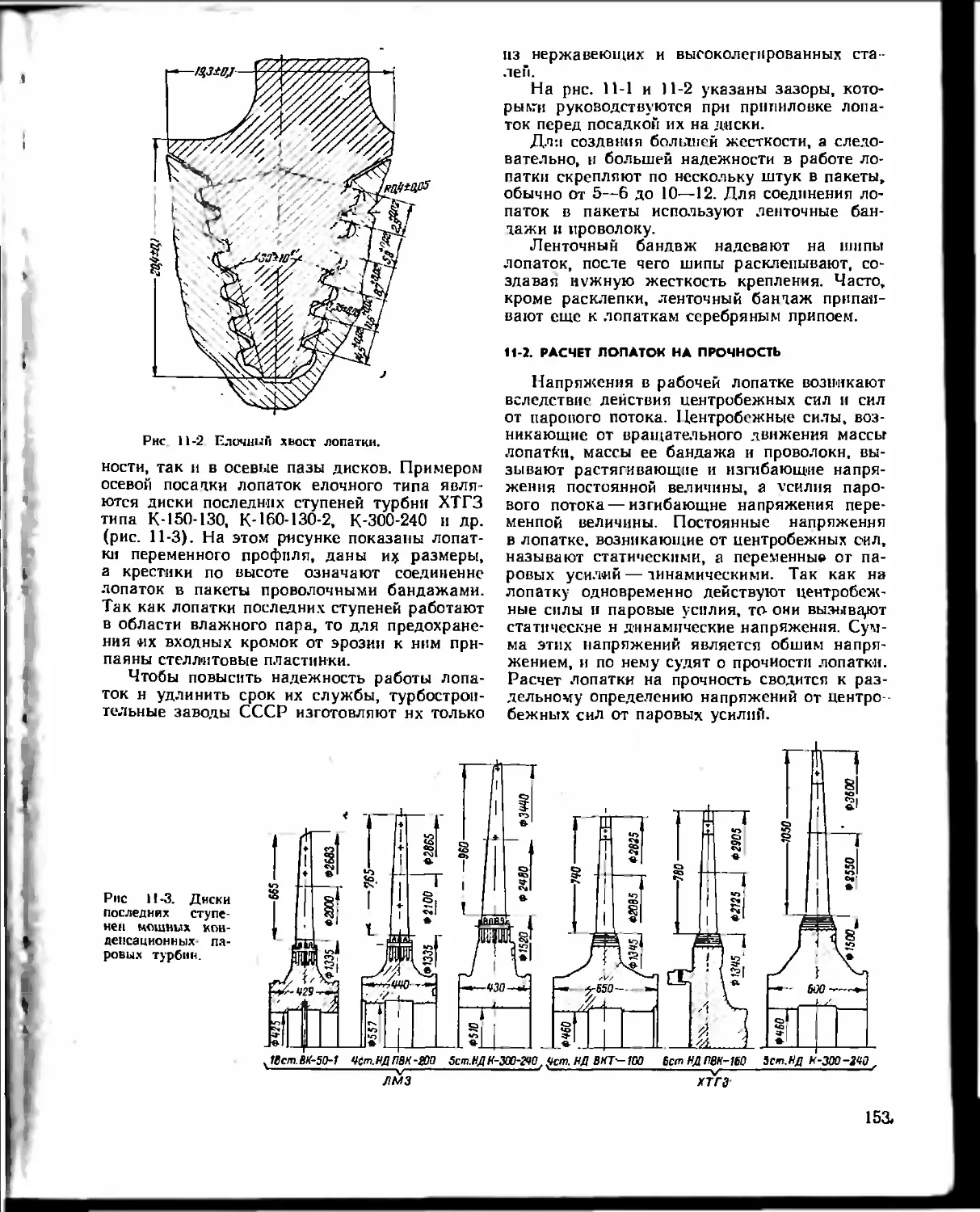

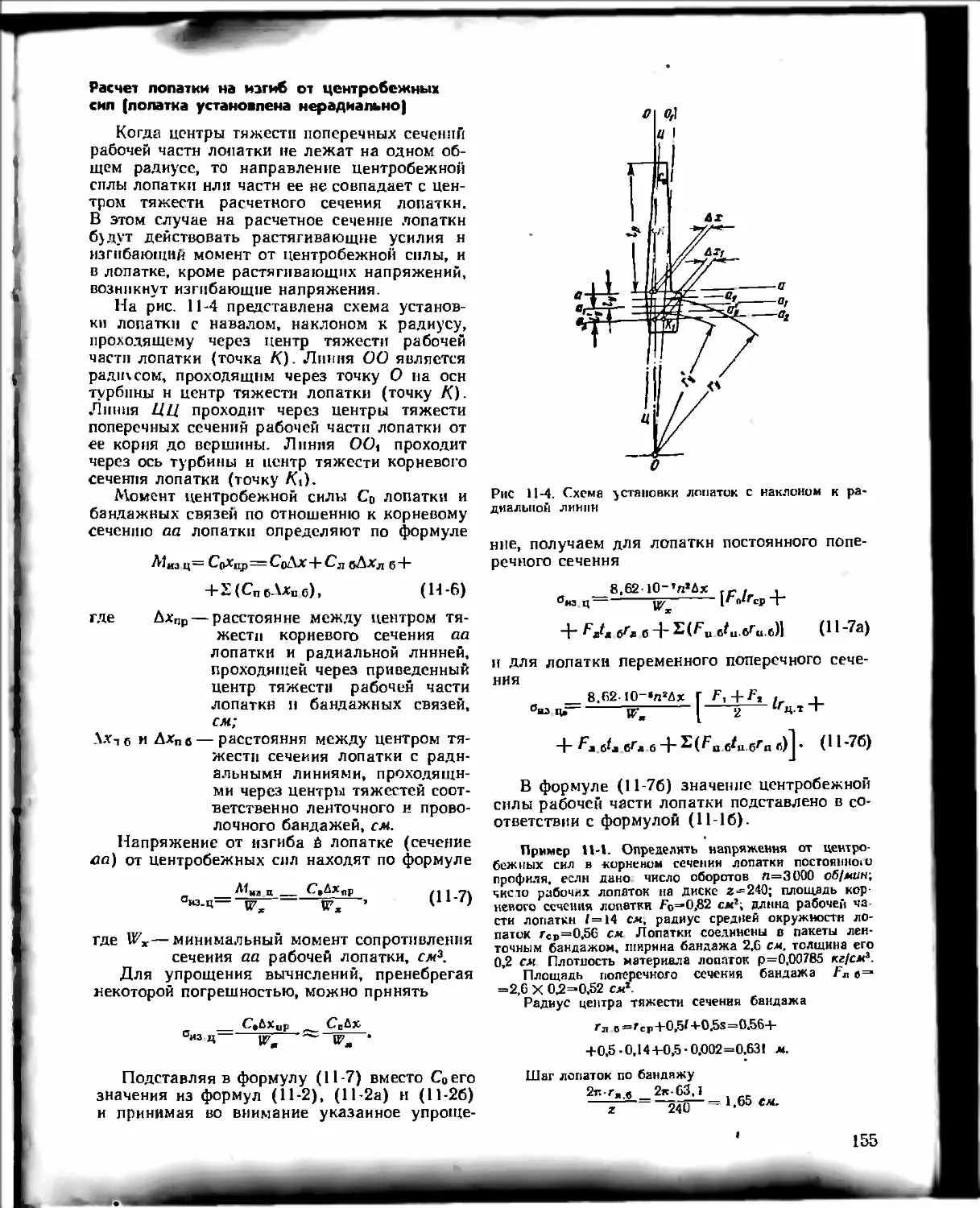

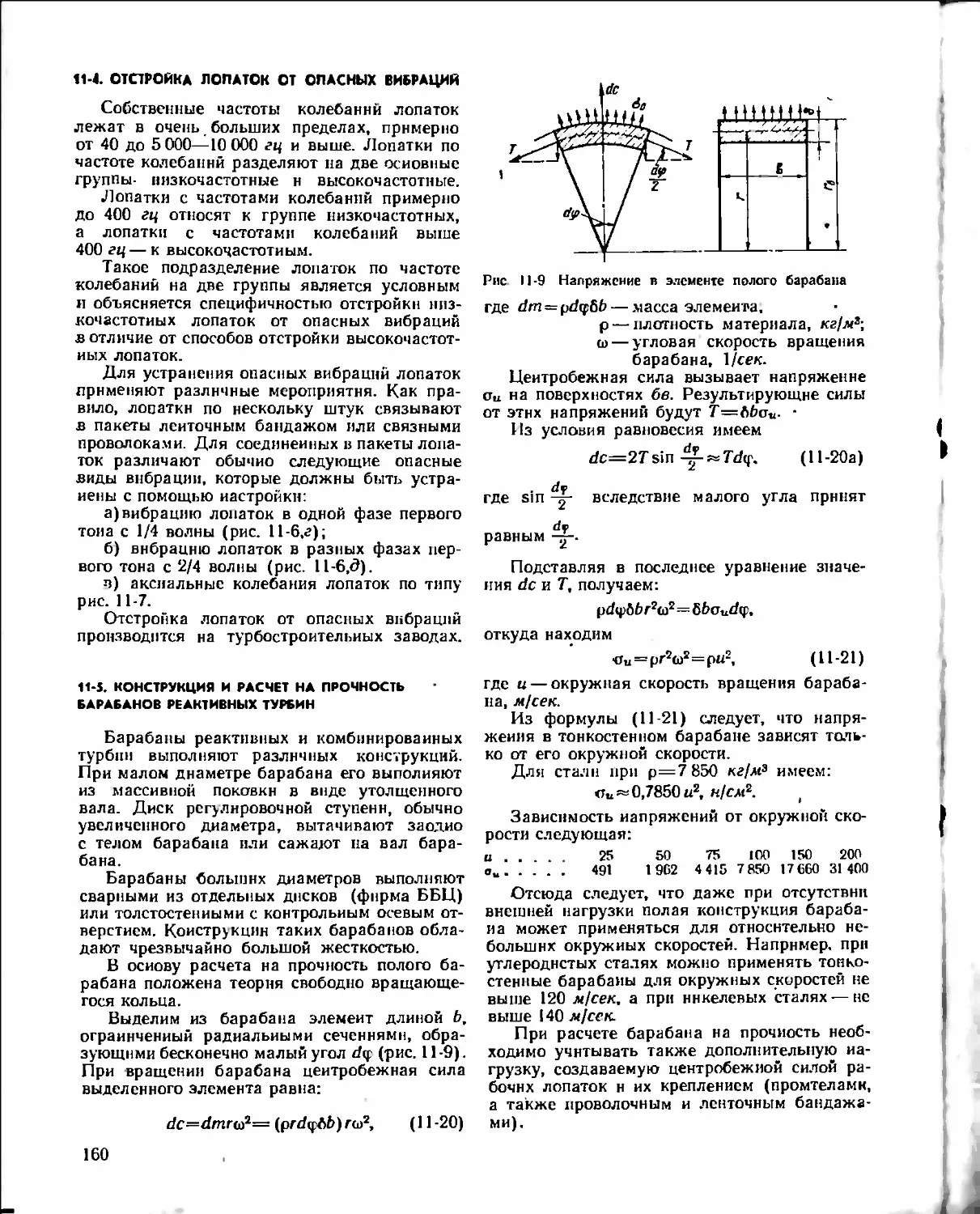

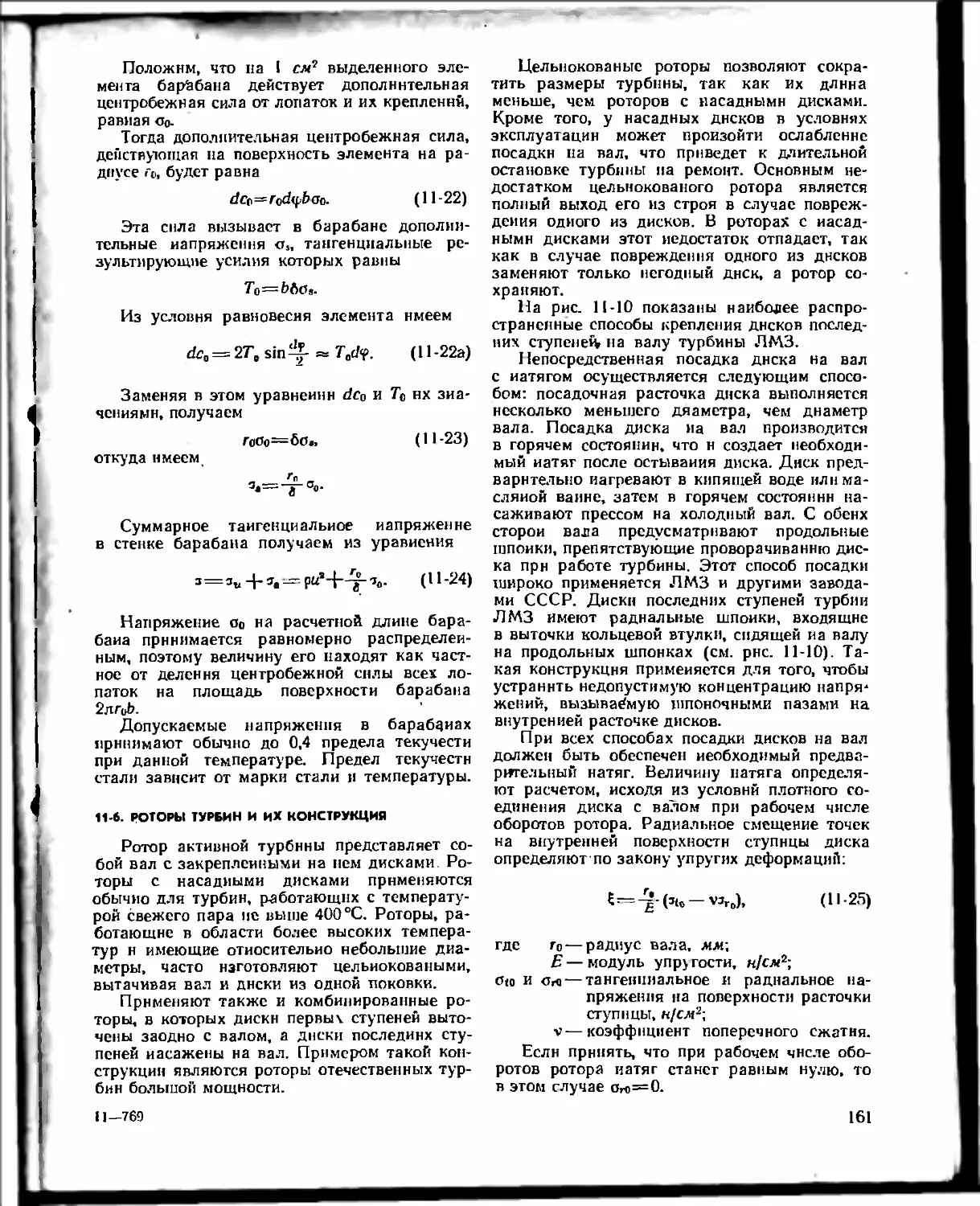

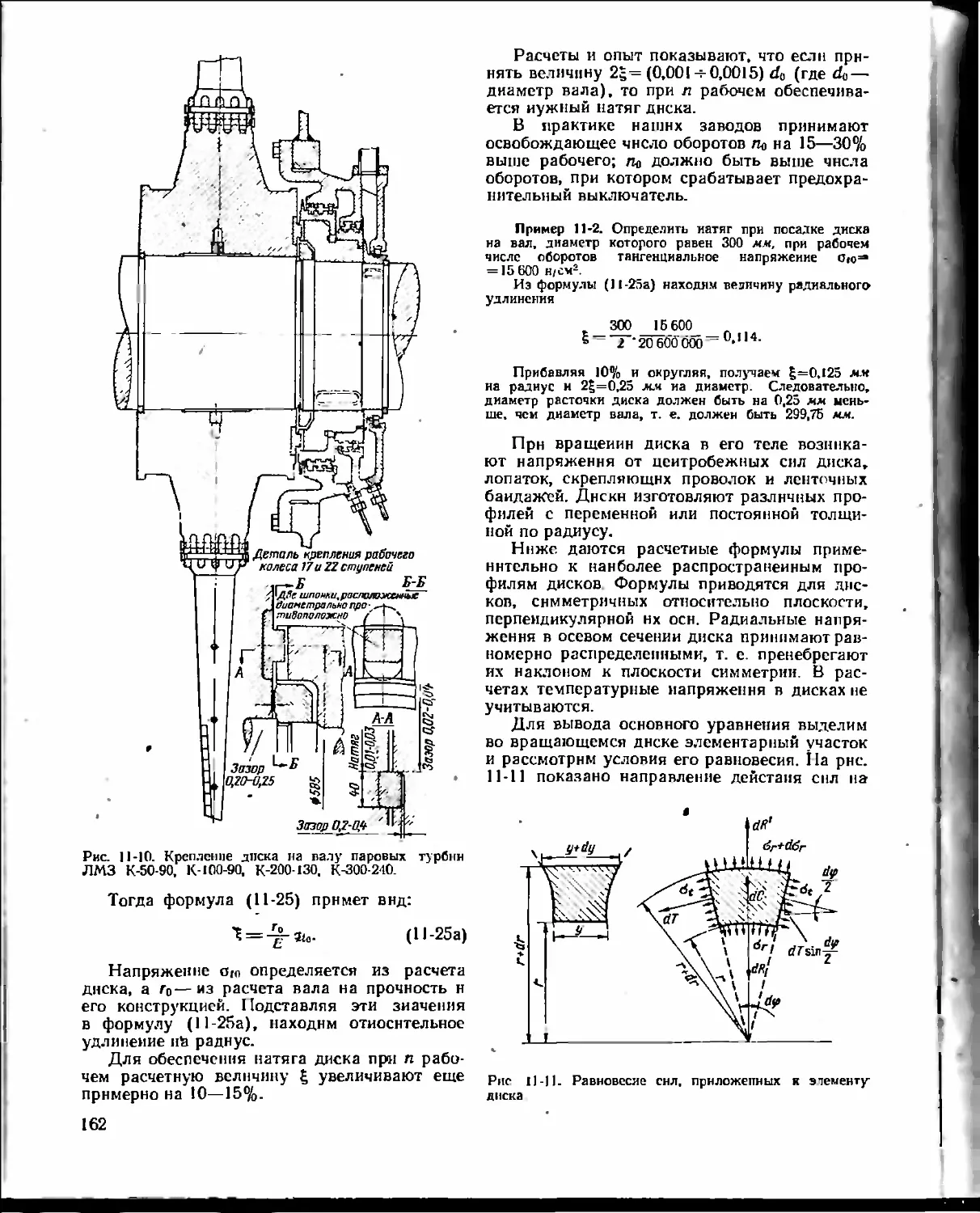

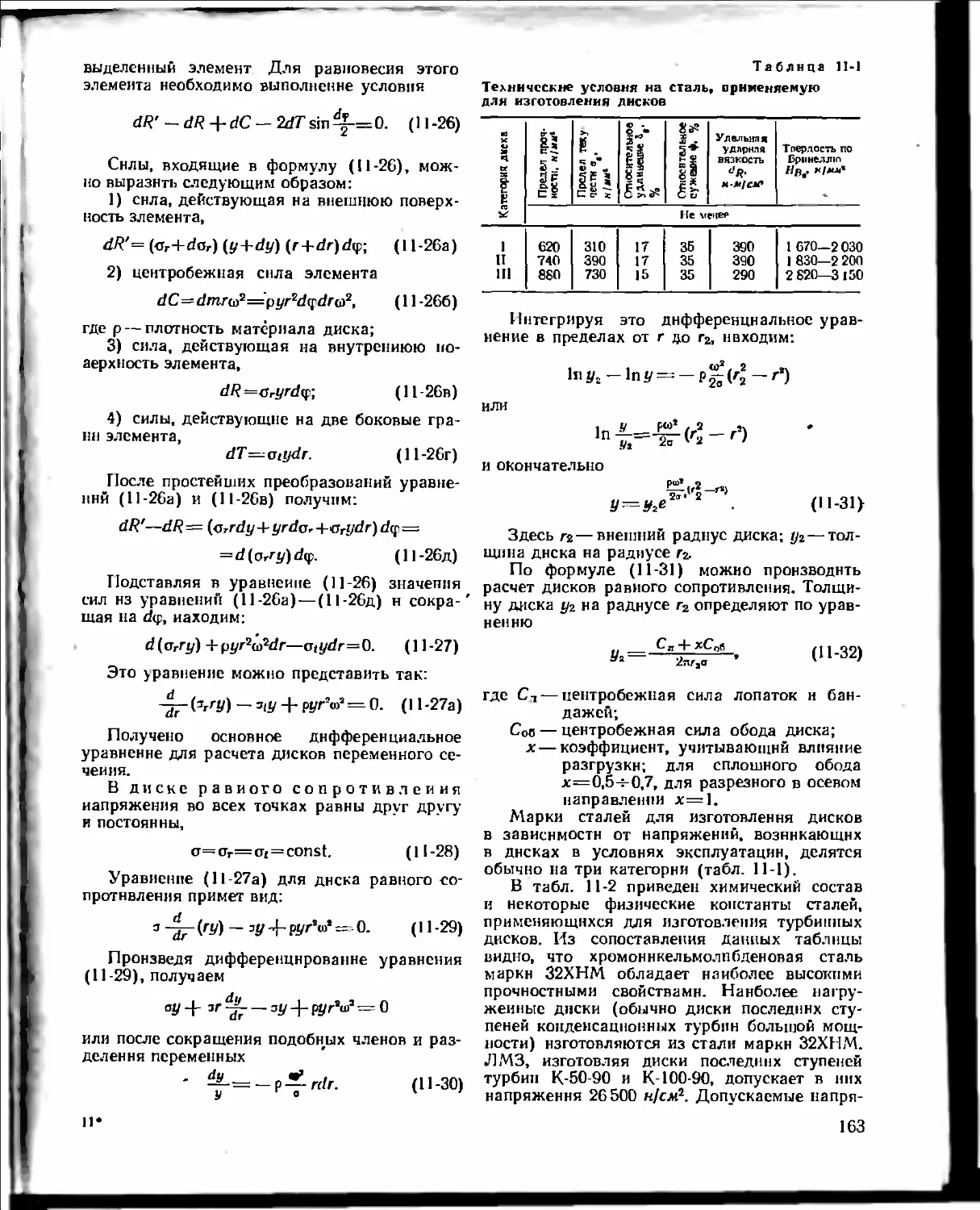

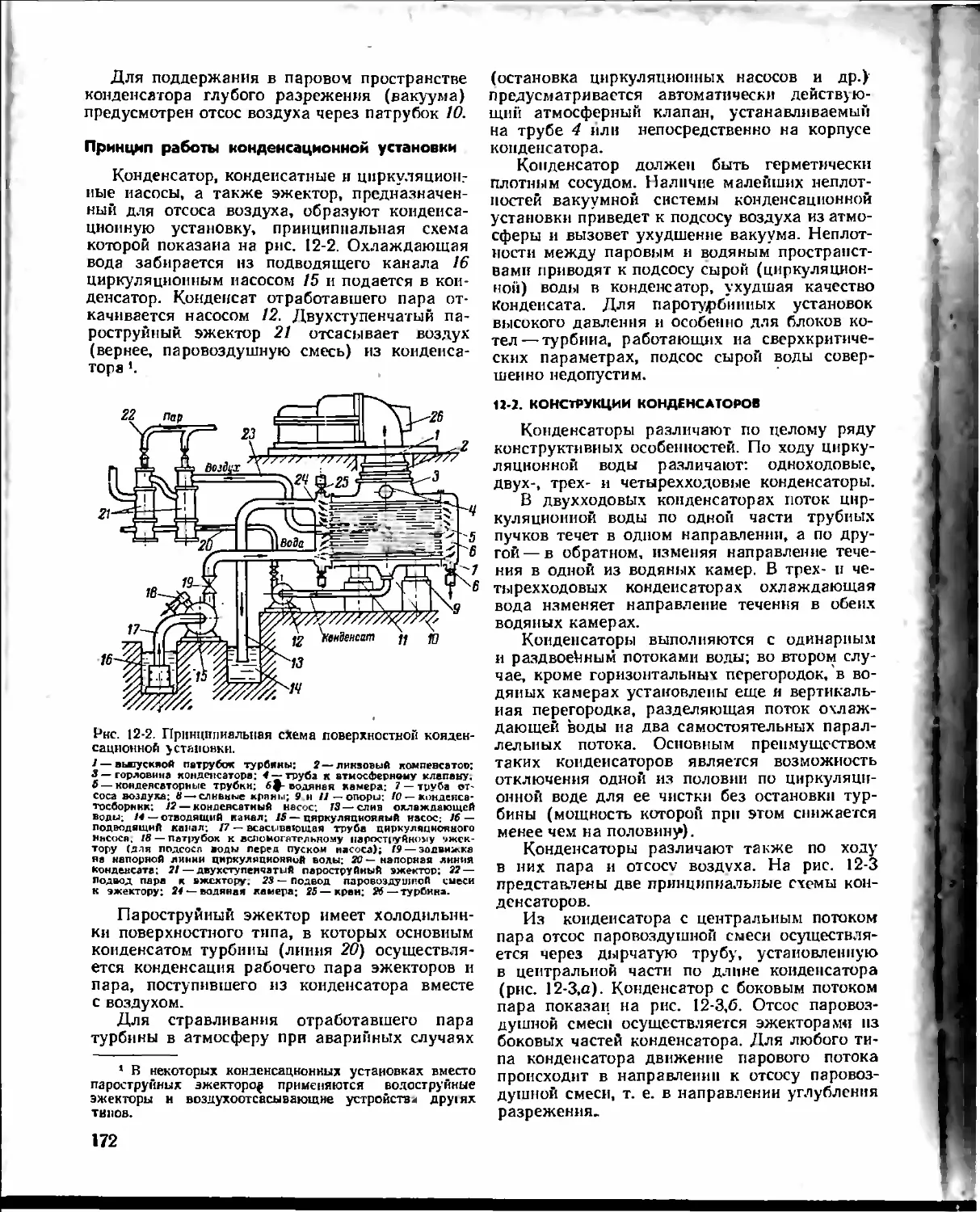

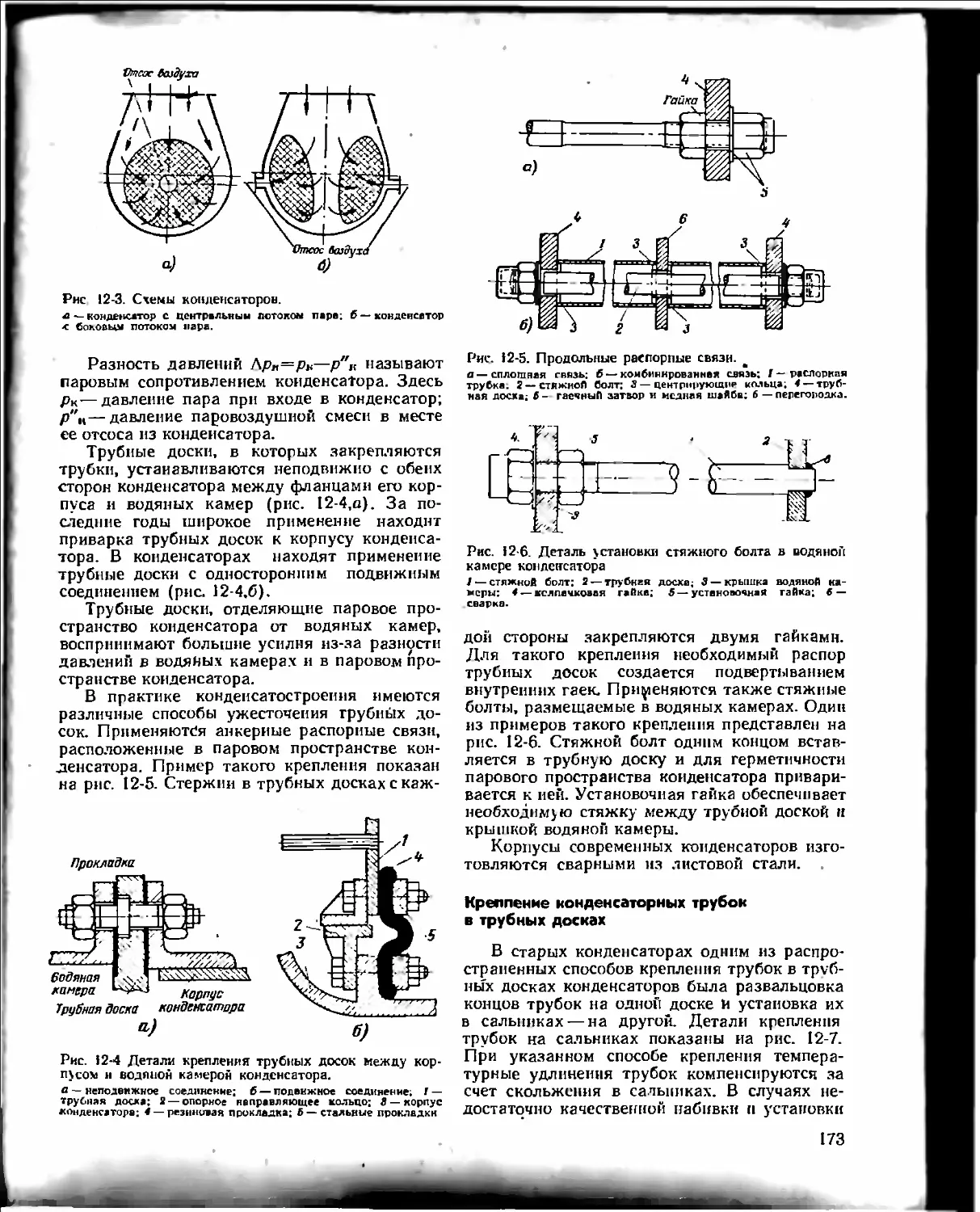

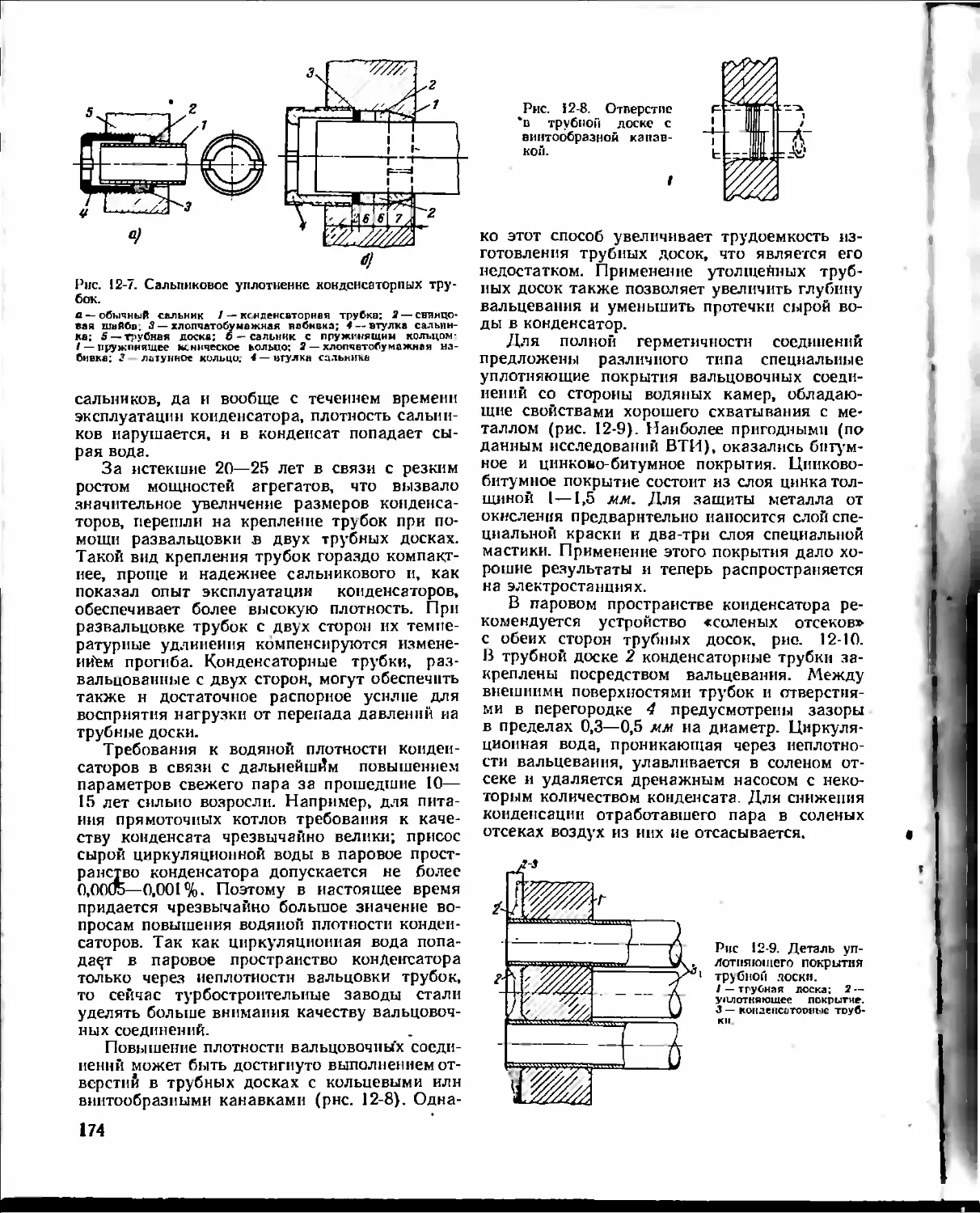

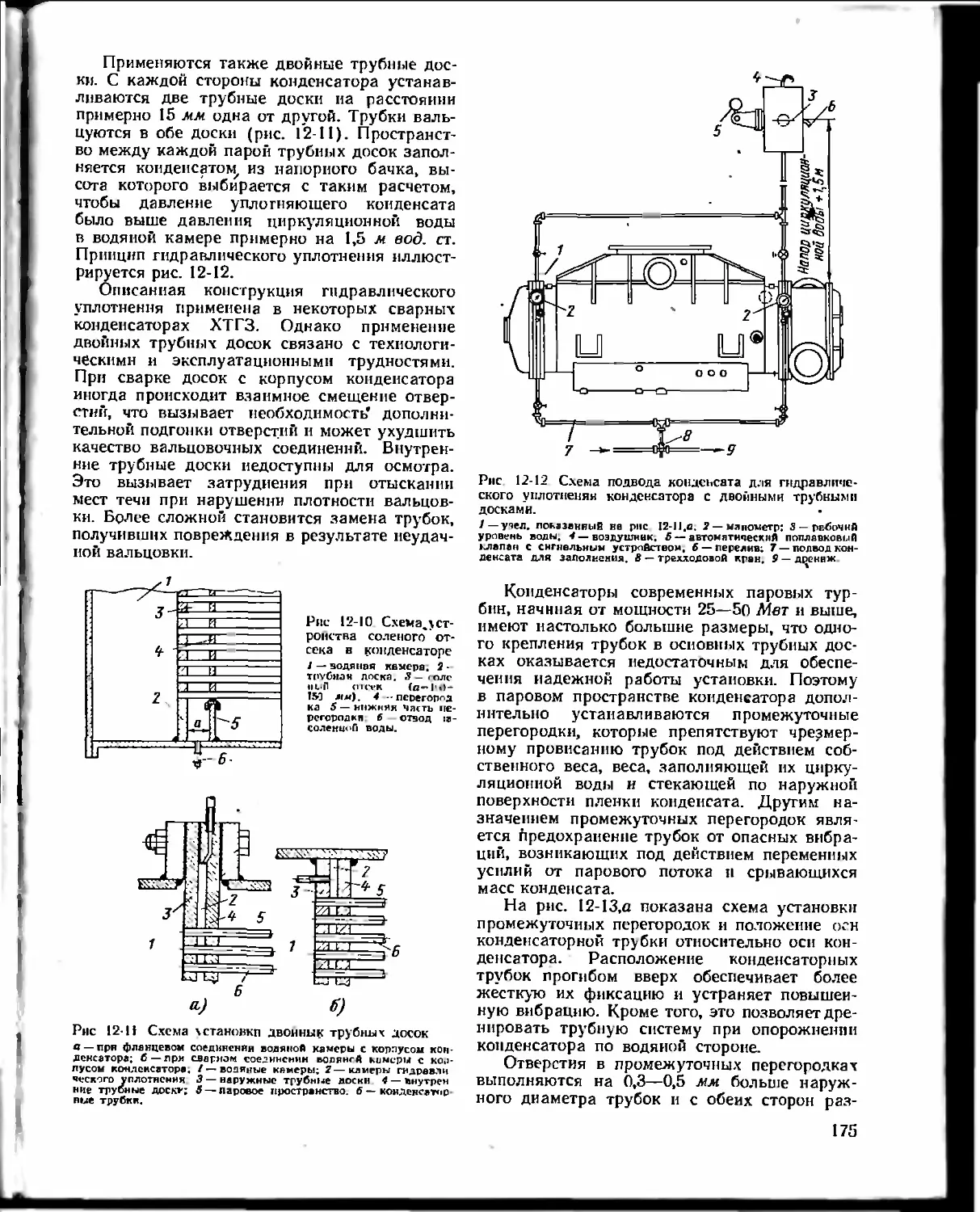

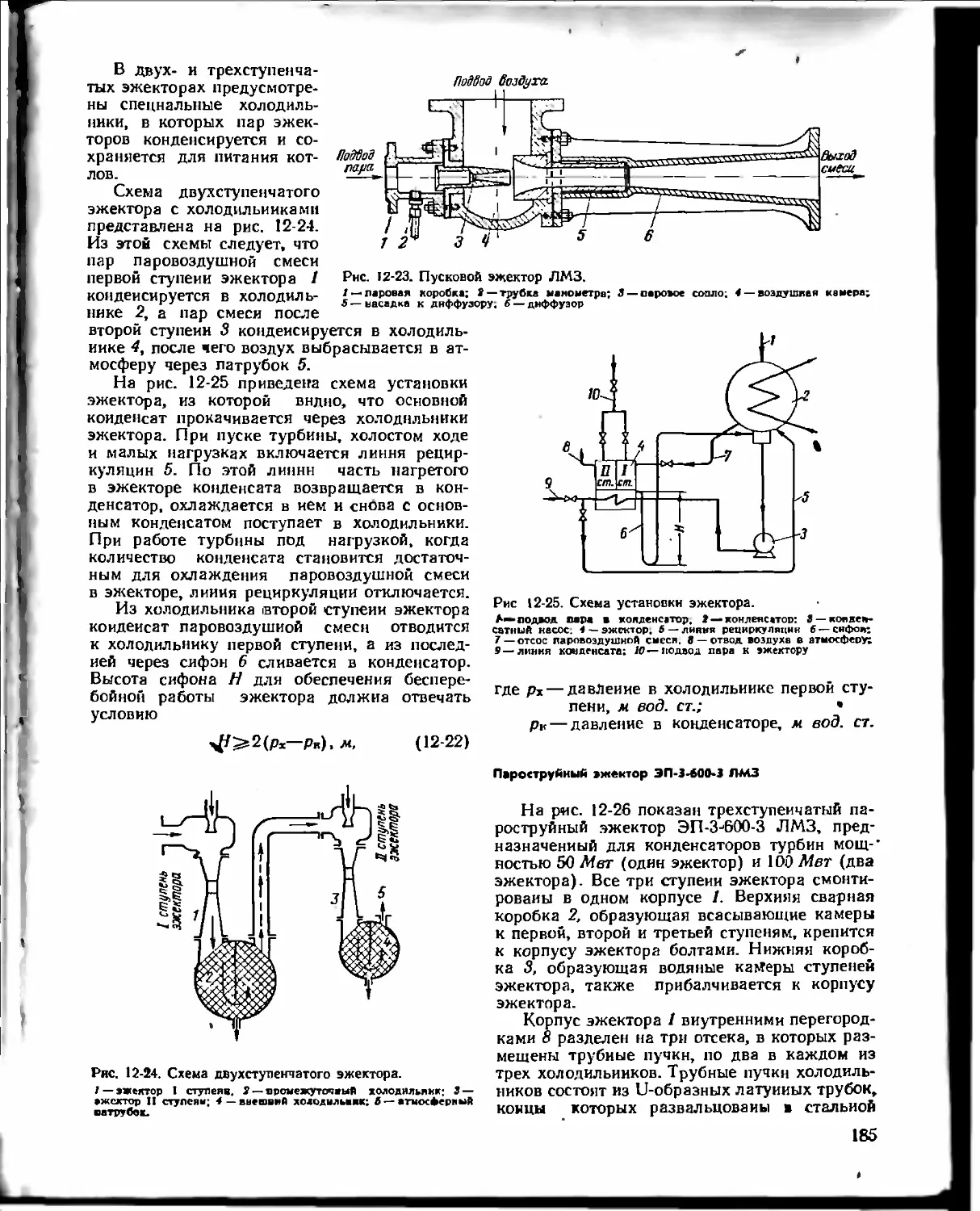

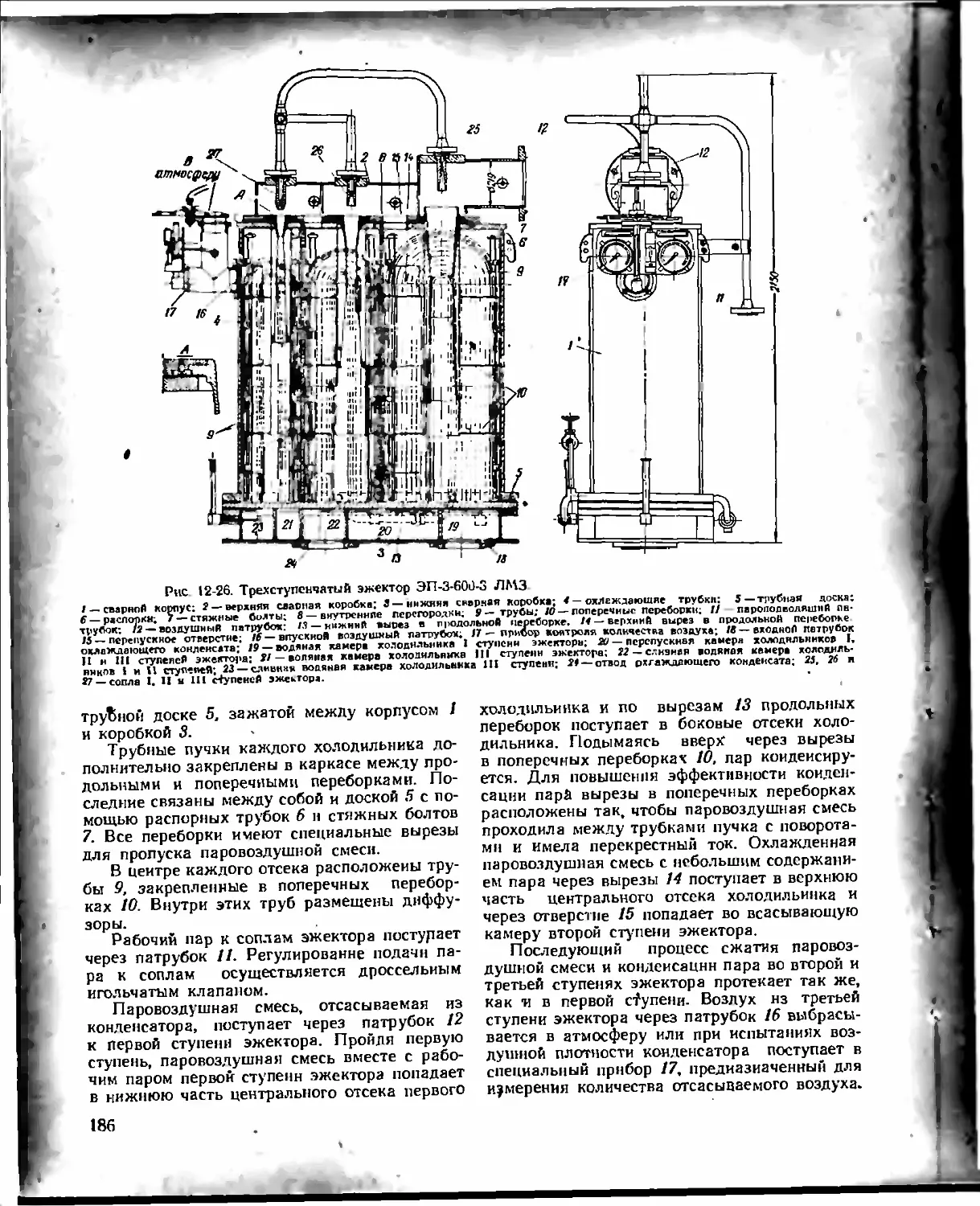

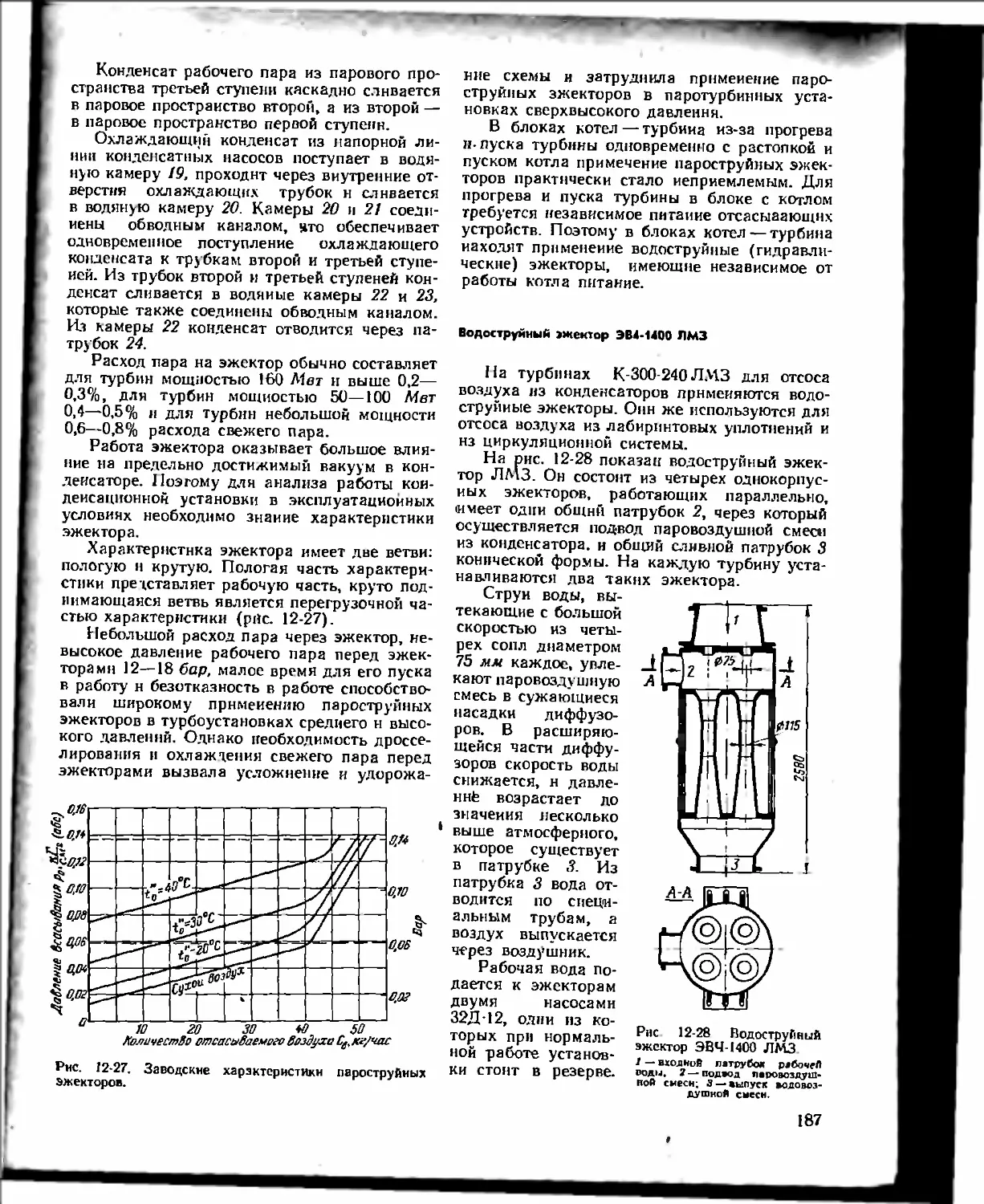

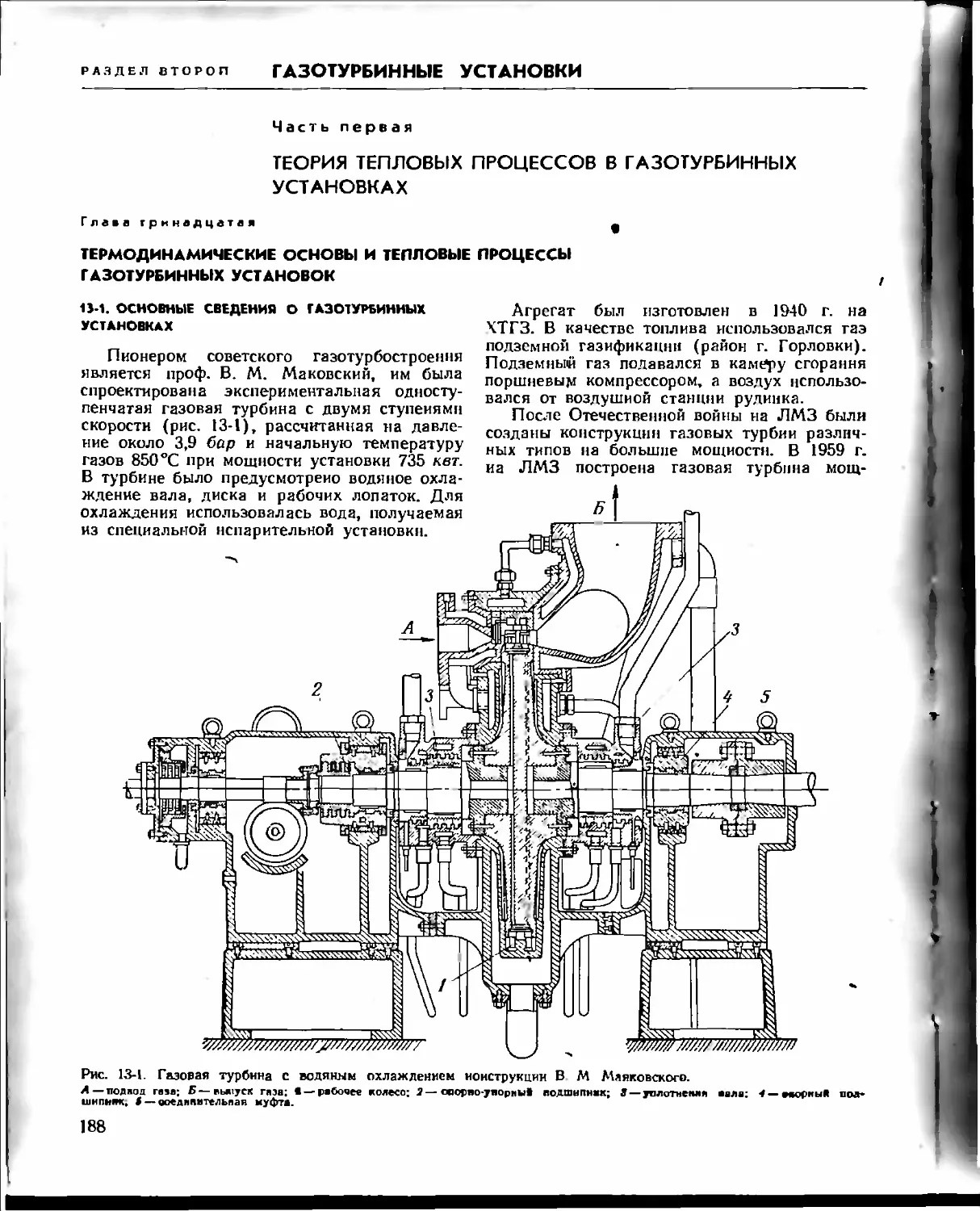

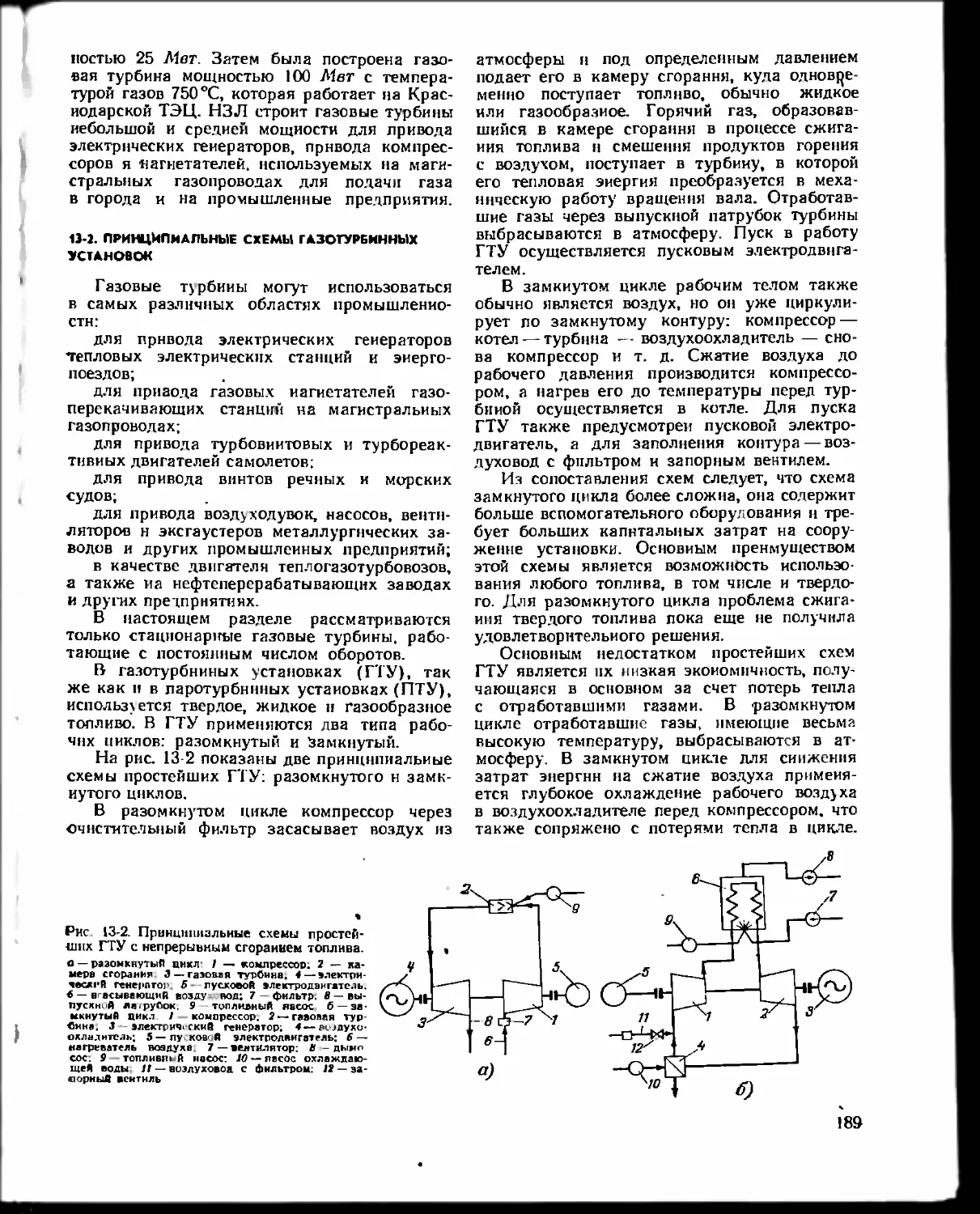

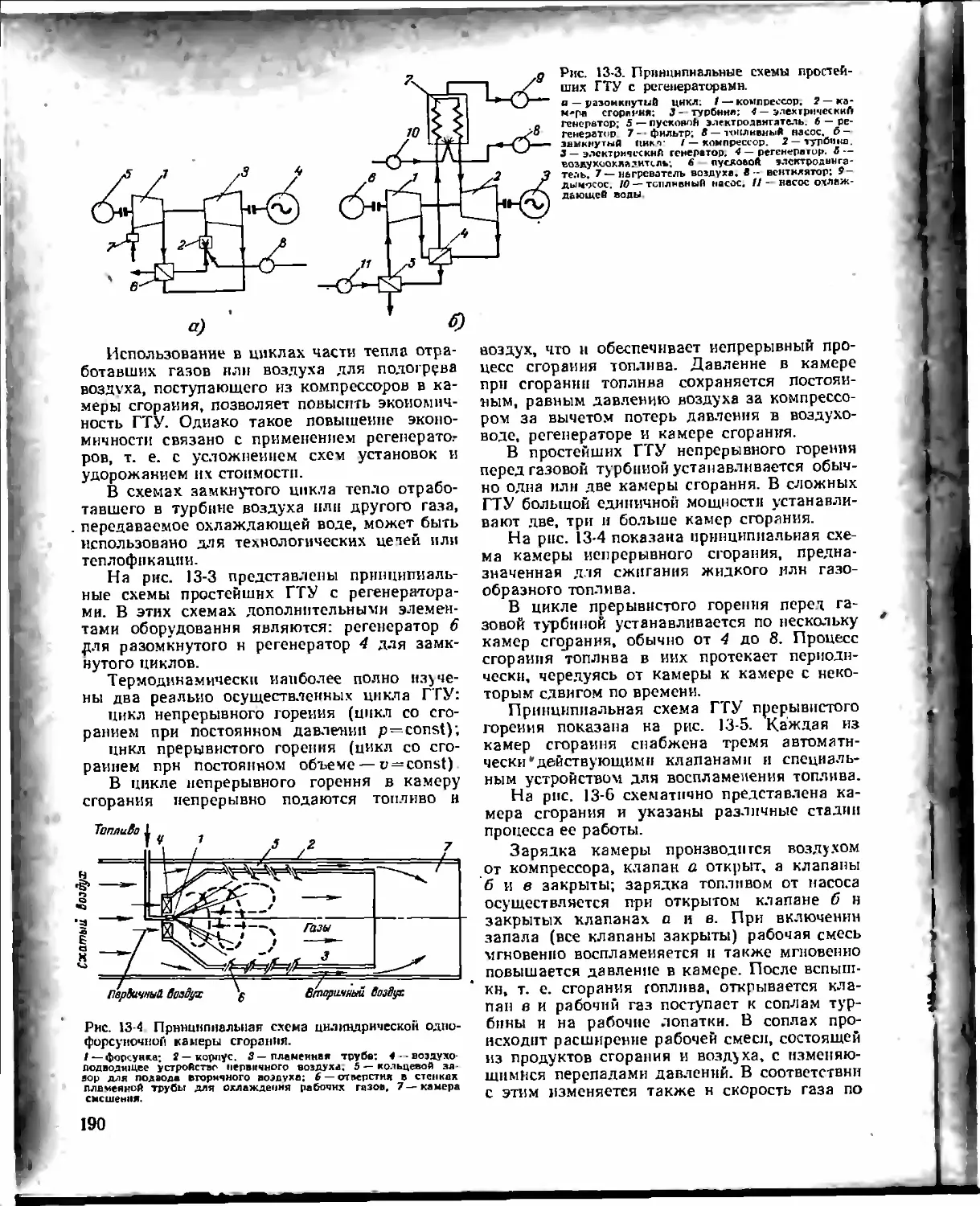

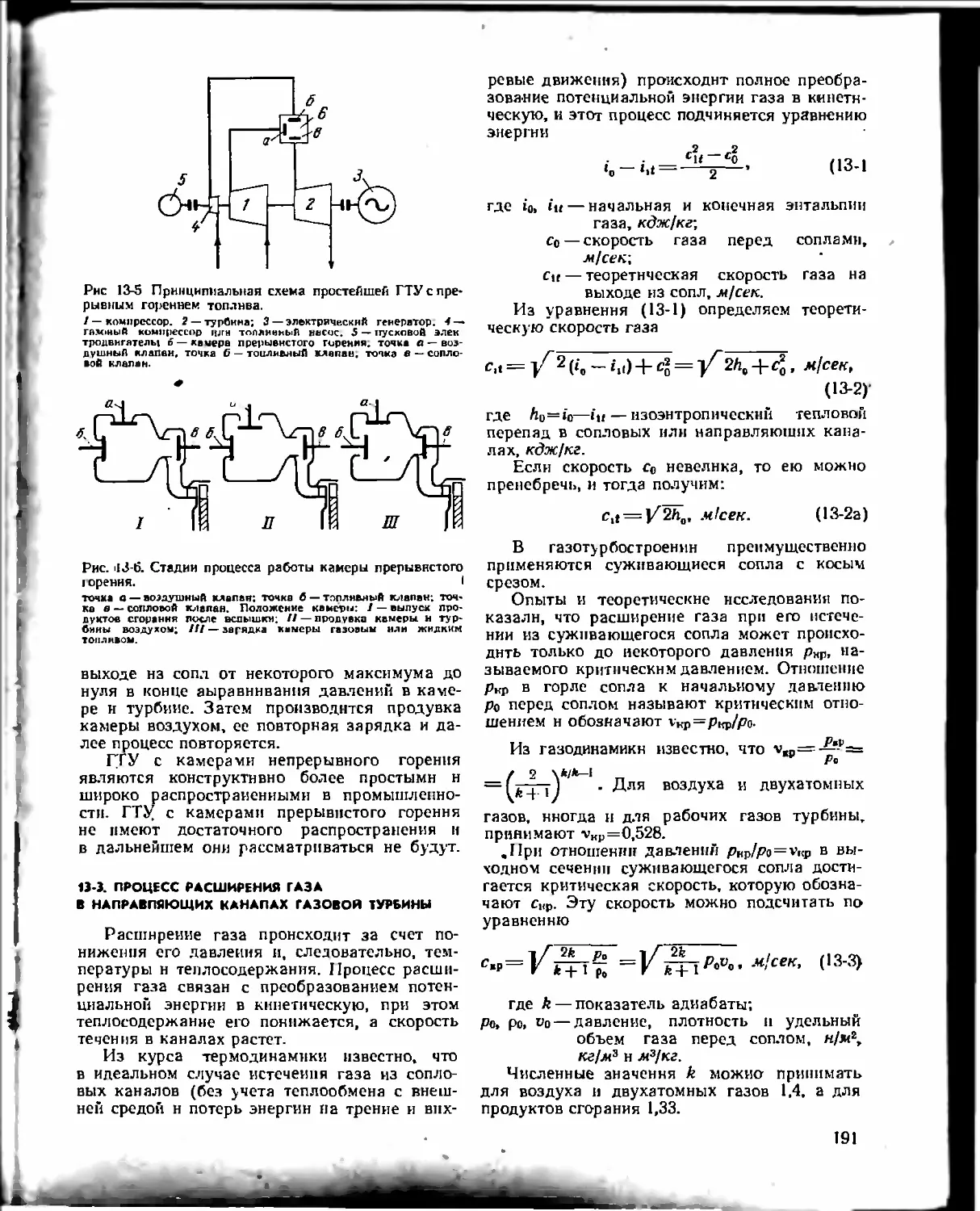

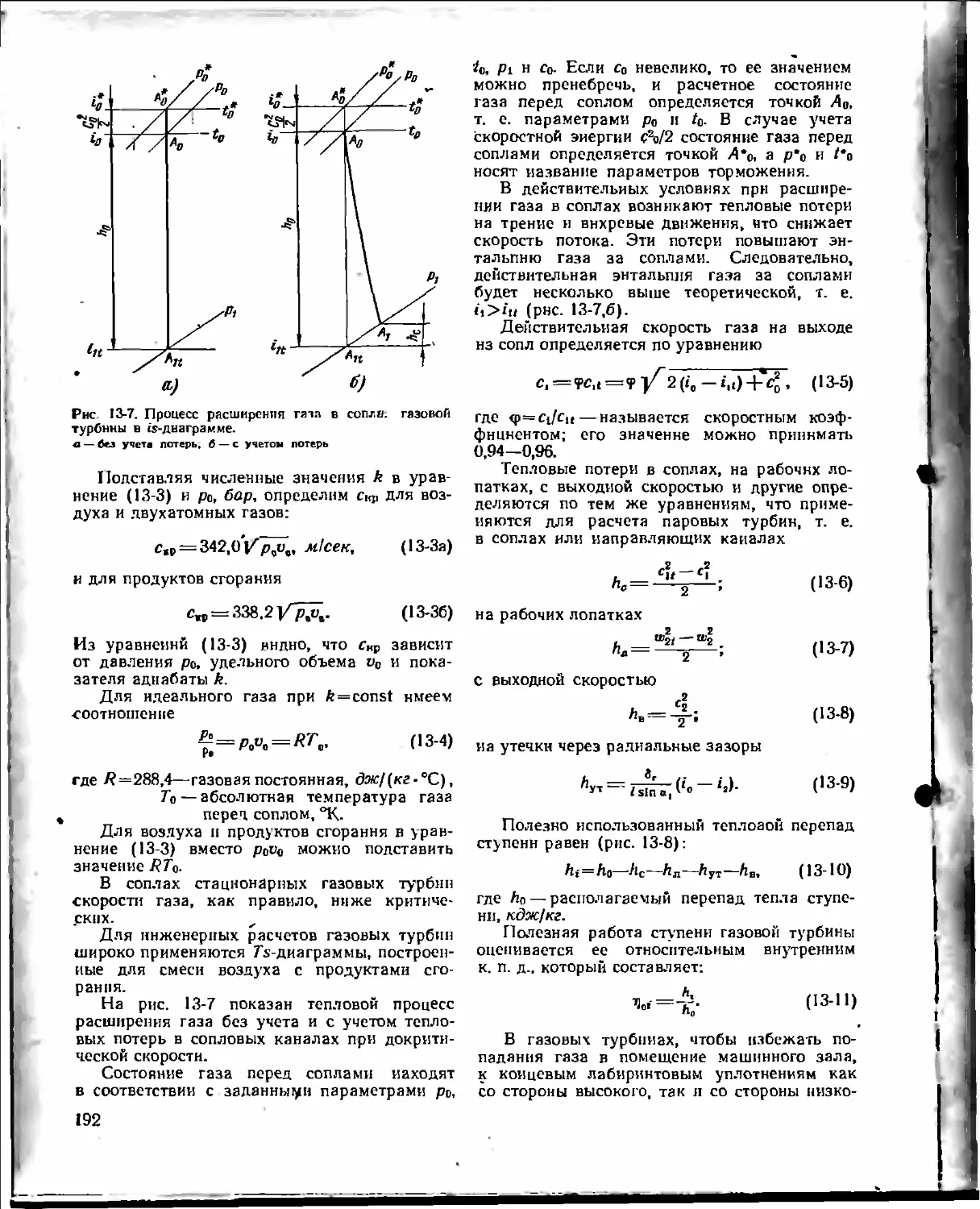

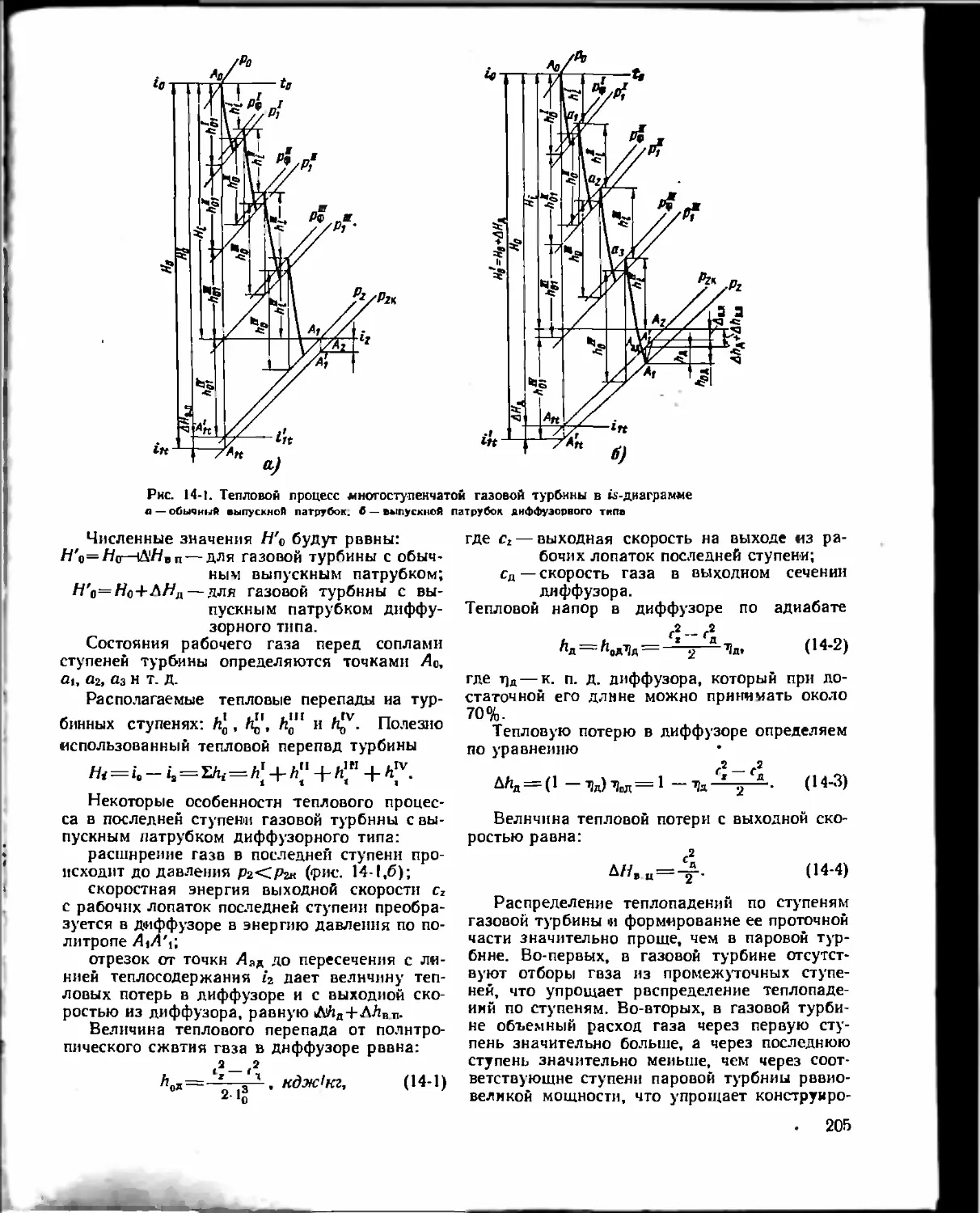

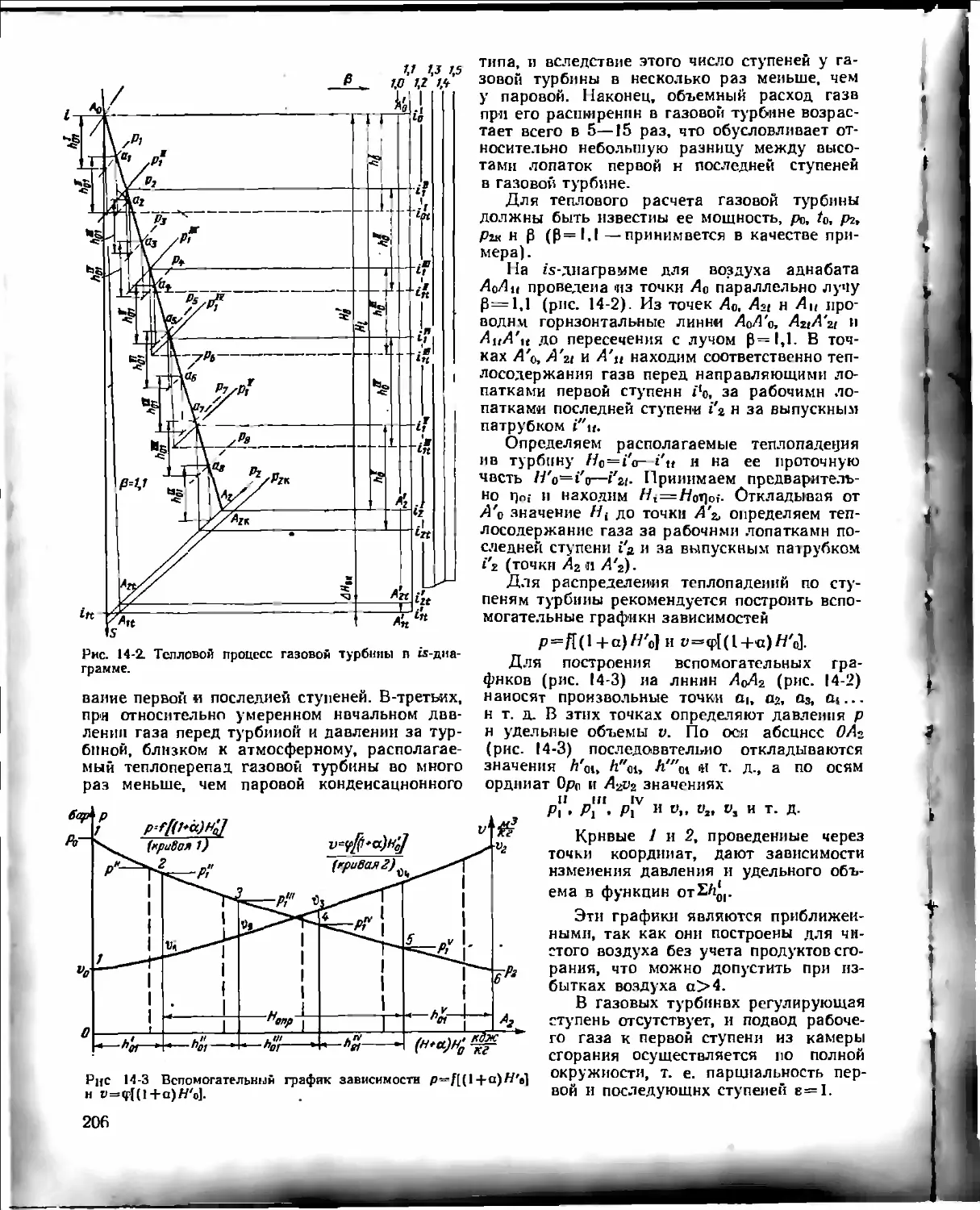

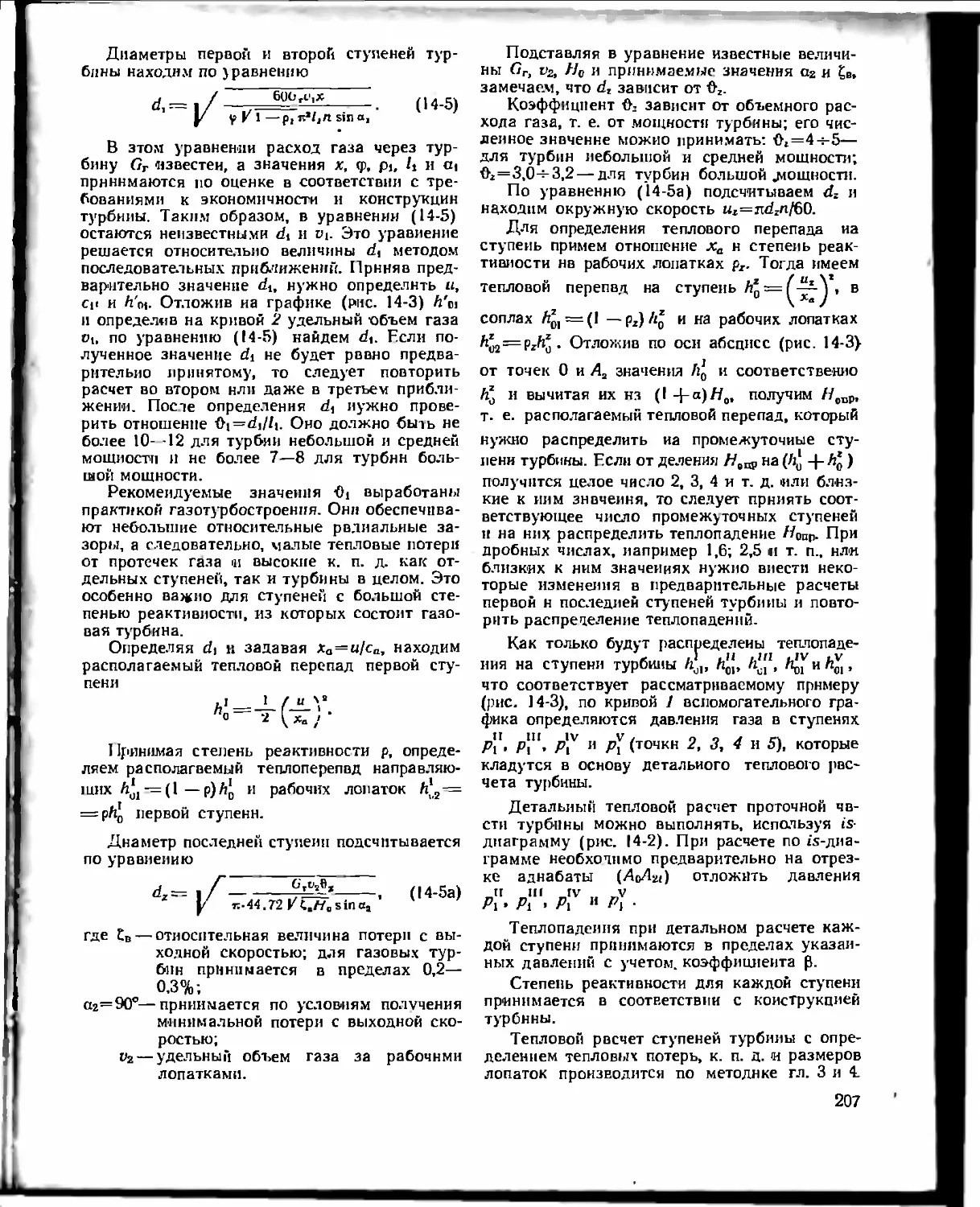

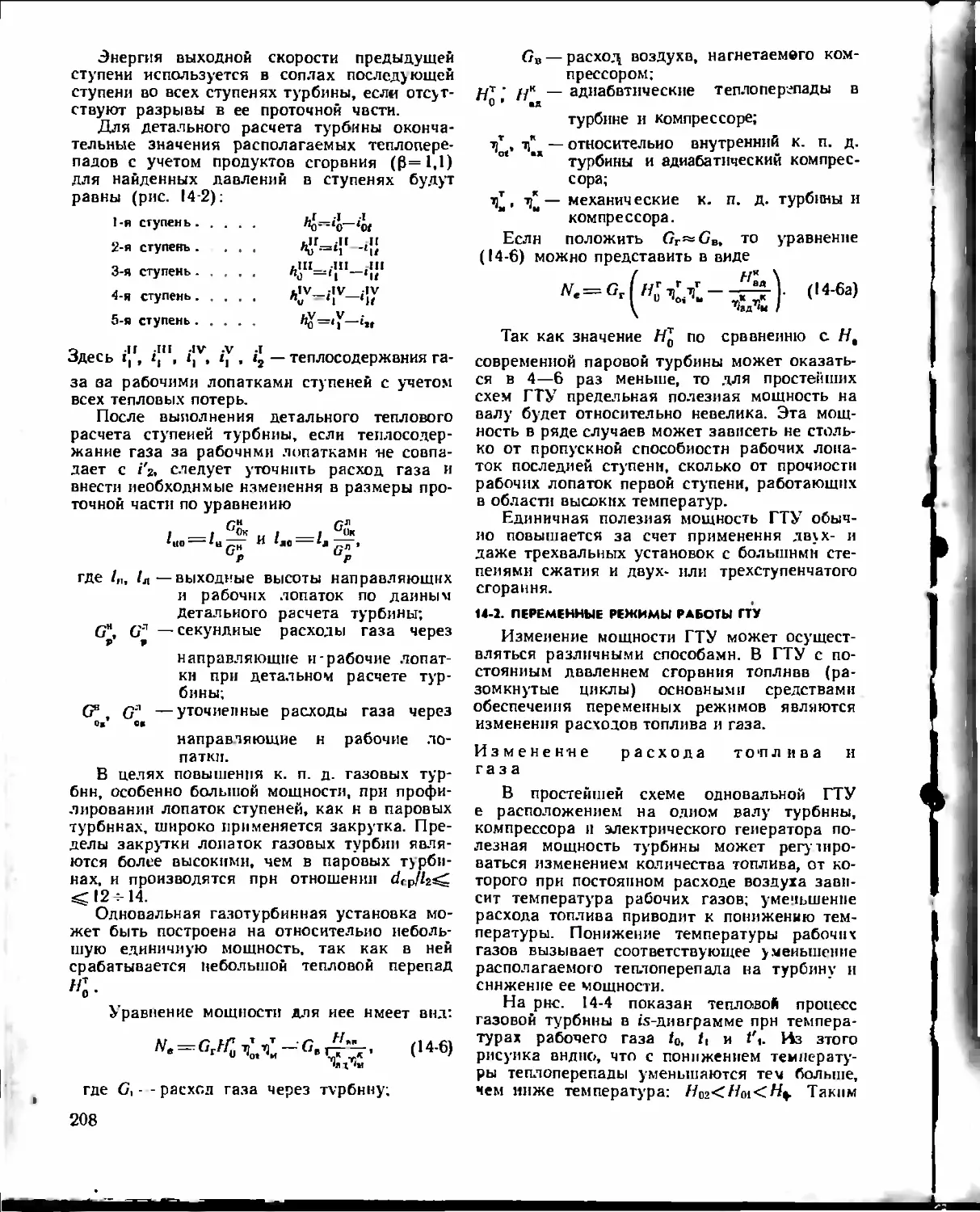

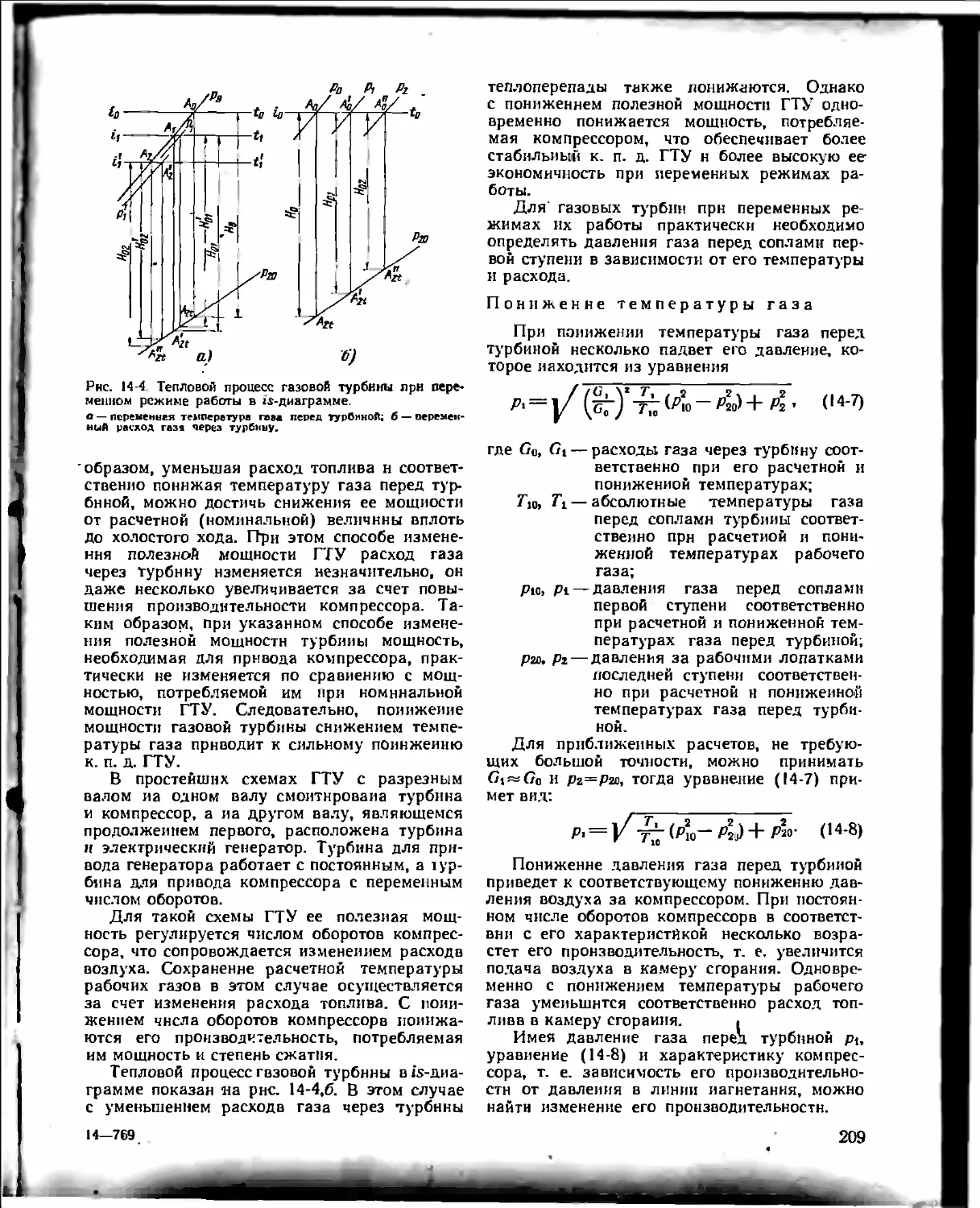

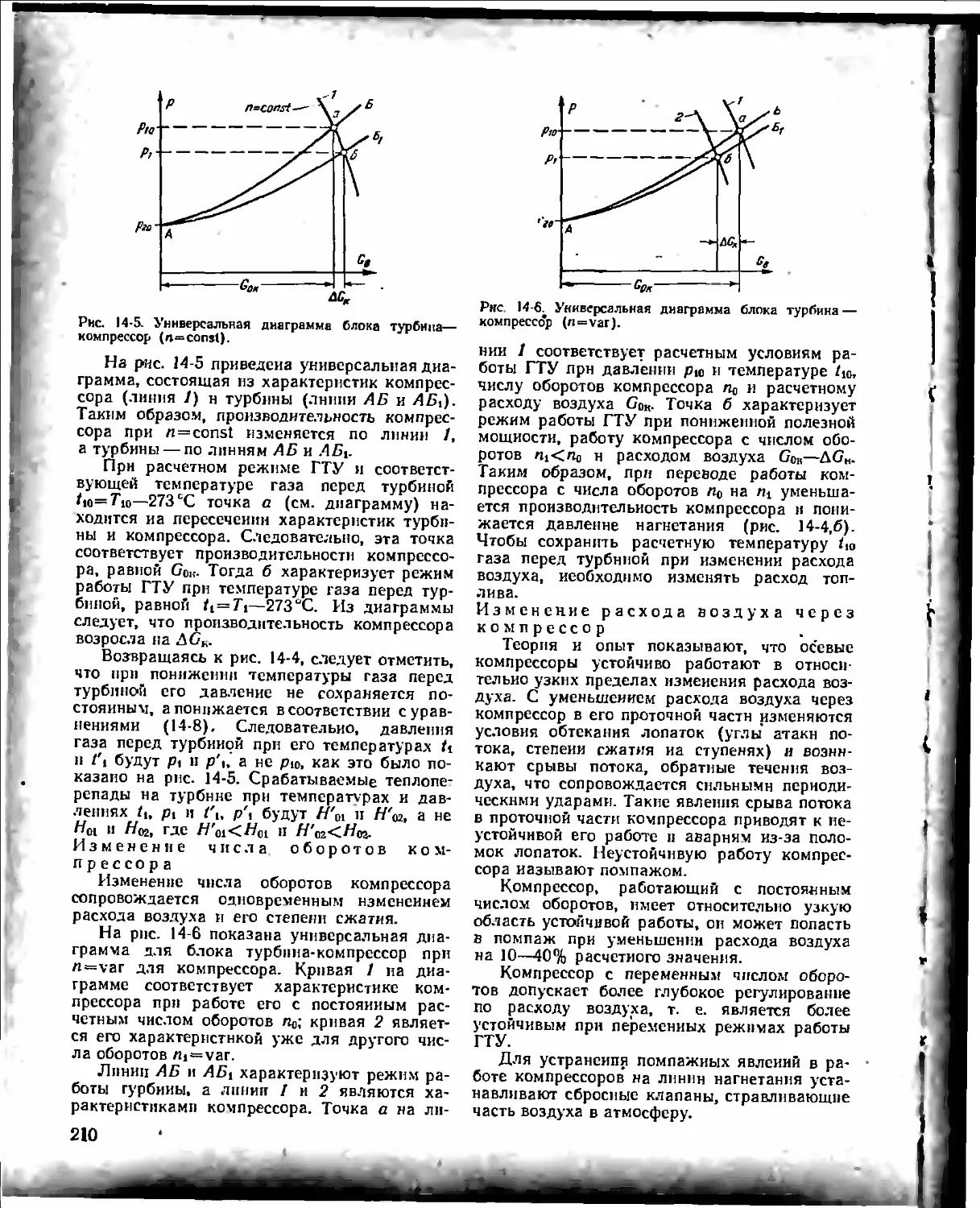

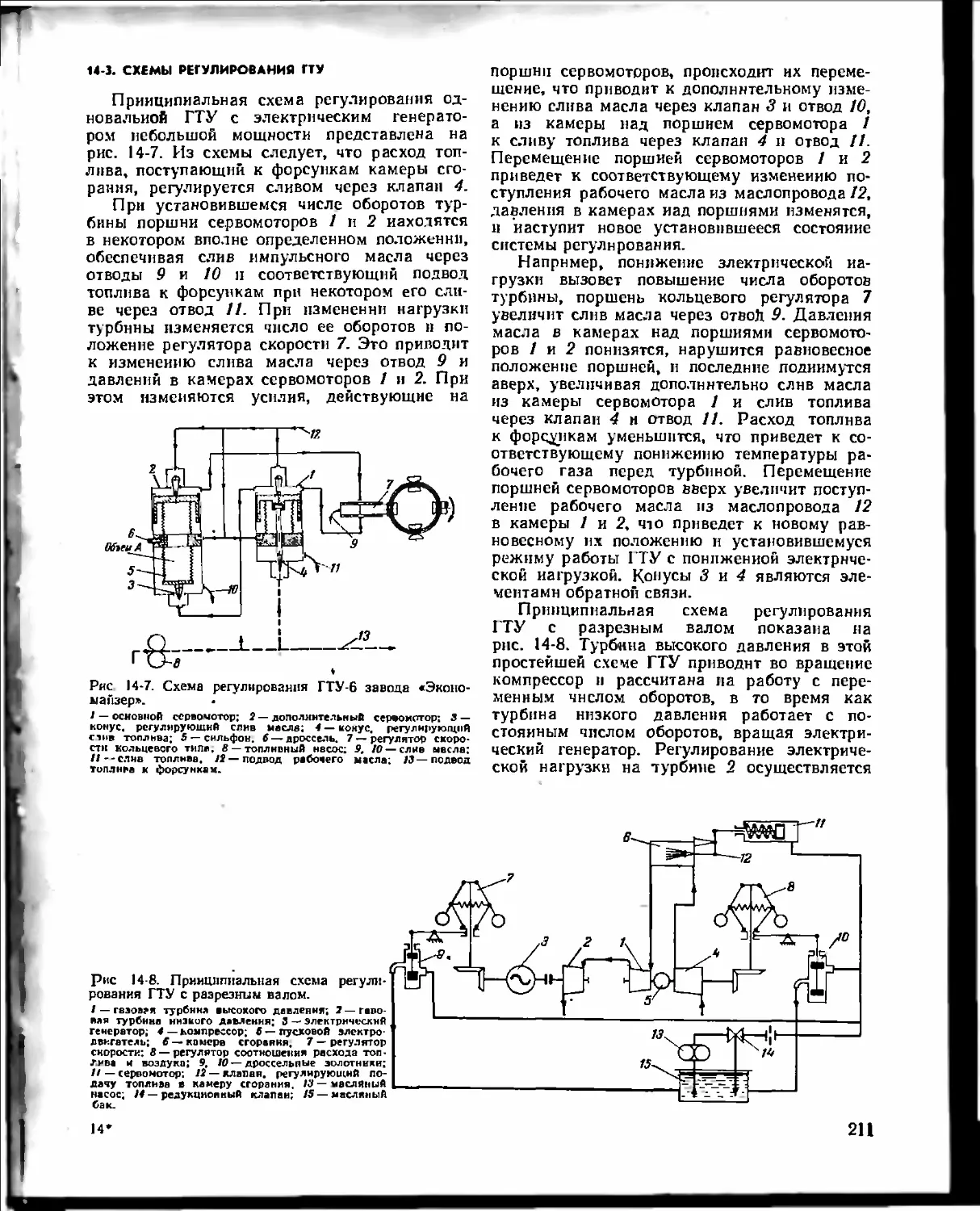

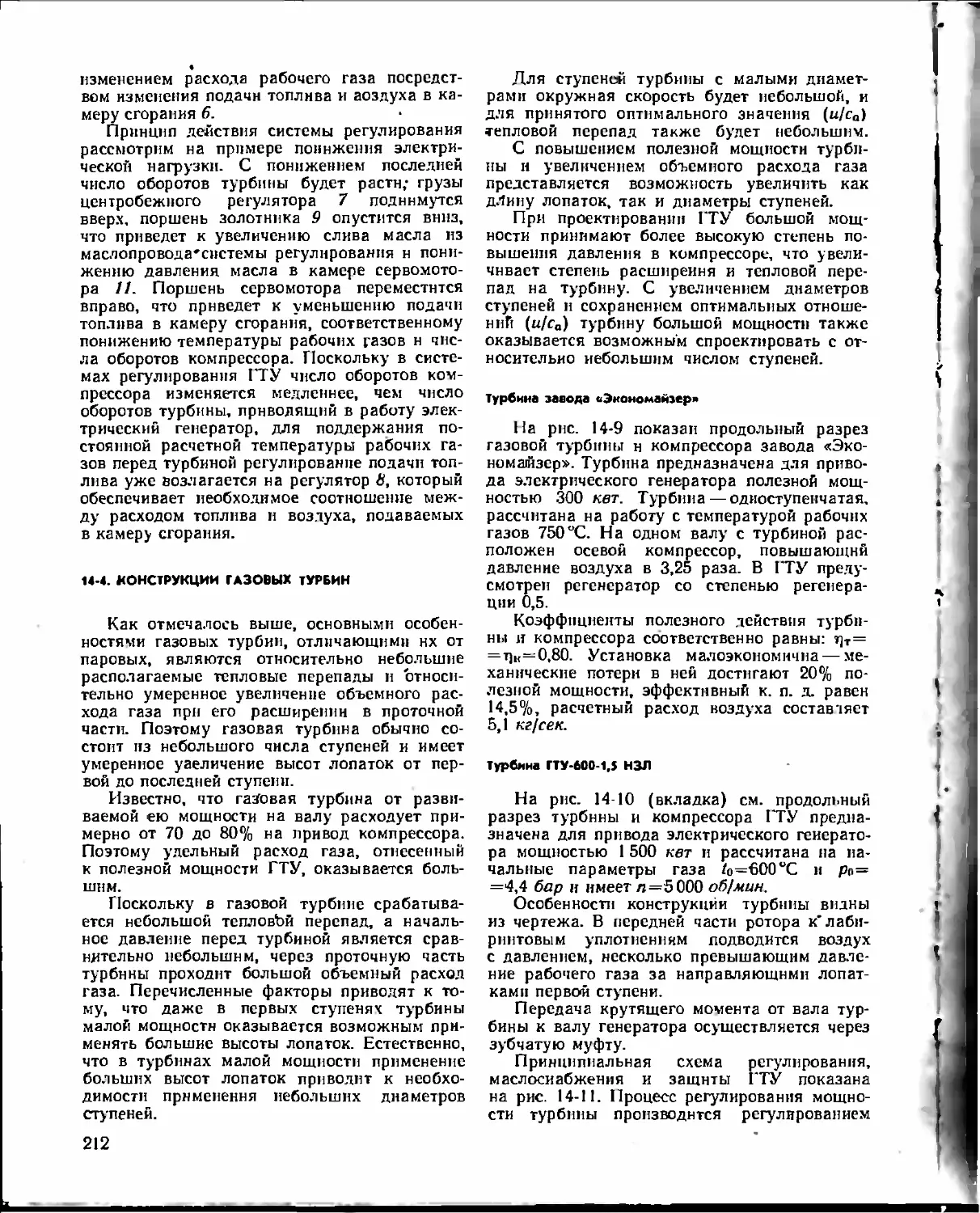

цесс постепенного затухания воли схематично