Author: Михайленко А.А.

Tags: тяга поездов на железных дорогах подвижной состав железнодорожный транспорт поезда дизель поезда

ISBN: 5-277-00922-1

Year: 1990

Text

А А Михайленко

ДИЗЕЛЬ-ПОЕЗДА

типа

МОСКВА "ТРАНСПОРТ" 1990

ББК 39. 235

М69

УДК 629.424.2

Рецензенты А. А. Егоров, А. П. Бородин И. о. зав. редакцией В. К. Тихонычева Редактор В. Е. Мельников

Михайленко А. А.

М69 Дизель-поезда типа ДР. М.: Транспорт, 1990.—

336 с.: ил., табл.— Библиогр.: с. 334

ISBN 5-277-00922-1

Описаны устройство, техническое обслуживание и ремонт днзель-поездов Рижского вагоностроительного завода. Рассмотрены устройство дизеля М756Б, гидропередачи ГДП-1000 и работа электрического оборудования.

Для локомотивных и ремонтных бригад, может быть полезна учащимся СПТУ, готовящим помощников машинистов дизель-поездов и слесарей по ремонту.

3202030000-203

М---------------96-90 ББК 39.235

049(01)-90

ISBN 5-277-00922-1

©А. А. Михайленко, 1990

Глава I

ХАРАКТЕРИСТИКА ДИЗЕЛЬ-ПОЕЗДОВ

1.1. Общая компоновка дизель-поездов ДР1, ДР1П и ДР1А

Вагоны дизель-поездов, предназначенные для перевозки пассажиров на пригородных участках железных дорог СССР с шириной колеи 1520 мм, имеют комбинированный выход, допускающий возможность эксплуатировать их на линиях с высокими и низкими платформами. Основная схема формирования дизель-поездов шестивагонная (два моторных и четыре прицепных).

Кузов моторного вагона опирается на две двухосные тележки, одна из которых ведущая, другая поддерживающая, а кузов прицепного вагона — на две двухосные тележки, отличающиеся от поддерживающей тележки моторного вагона пакетами пружин рессорного подвешивания.

Двухосная ведущая тележка — бесчелюстная. Кузов вагона через четыре пакета рессорных пружин опирается на шкворневую балку, которая при помощи скользунов передает усилие на раму тележки. Тяговые и тормозные усилия передаются с рамы тележки на кузов вагона с помощью шкворня и поводков, которые через резиновые амортизаторы соединяют кронштейны кузова и шкворневой балки. Гашение колебаний тележки происходит при помощи гидравлических гасителей колебаний. Поддерживающие тележки аналогичны моторным, только они не имеют осевых редукторов и шкворневая балка у них другой формы (на ведущей тележке она изогнутая для облегчения компоновки силового оборудования).

Кузова вагонов дизель-поездов — цельнометаллические, несущей конструкции, выполнены из набора продольных и поперечных элементов жесткости, перекрытых тонкими гофрированными листами. Большинство деталей кузовов выполнено из штампованных и катаных профилей. В передней части кузова моторного вагона, имеющей обтекаемую форму, расположена просторная кабина машиниста (рис. 1), лобовые и боковые стекла которой обеспечивают машинисту хороший обзор. В кабине размещены: пульт управления с контрольно-измерительными и сигнальными приборами, кран машиниста, скоростемер, привод ручного тормоза, пульт радиостанции, переговорное устройство и другое оборудование. В кабине установлены переносные, мягкие, поворотные, регулируемые по высоте кресла для машиниста и его помощника.

3

Для обеспечения широкого обзора в кабине машиниста установлены лобовые стекла панорамного типа, применяемые на автобусах Львовского завода. В качестве теплоизоляции в кабине применяется пенополиуретан, который наносится напылением на прогрунтованную поверхность кузова. Толщина напыленного слоя на потолке 40—10 мм, на полу и по стенам 70—10 мм. Поверх пенополиуретана потолок обшит алюминиевыми перфорированными листами толщиной 2 мм, а стены — специальными плитами, оклеенными декоративным бумажно-слоистым пластиком. Пол в кабине изготовлен из фанерных плит и оклеен алкидным линолеумом. Под полом установлен ящик с усилителем и дешифратором локомотивной сигнализации.

Поперечная стена, отделяющая кабину машиниста от машинного помещения, имеет дополнительную изоляцию, выполненную теплозвукоизоляционным материалом. Изоляция обшита алюминиевыми перфорированными листами толщиной 2 мм. Общая толщина стены составляет 122 мм.

Стены и потолок машинного помещения также покрыты пенополиуретаном. Толщина слоя на стенах 40 мм, на потолке 20 мм. Теплозвукоизоляция закрыта алюминиевыми перфорированными листами толщиной 2 мм, которые с нелицевой стороны оклеены стеклотканью. Конструкция металлического пола машинного помещения выполнена с учетом обеспечения герметичности и возможности сбора и удаления стекающих на пол жидкостей.

В машинном помещении расположены: дизель 9 (см. рис. 1); гидропередача 5, компрессор 7, смонтированные на одной раме; стартер-генератор 29 (вспомогательная дизель-электростанция типа ЗЭ-16А)*; водомасляный теплообменник 40\ воздухоочиститель дизеля; холодильный блок 8; подогреватели /2; баллоны системы пожаротушения 24 с основной и резервной группами огнетушителей; топливоподкачивающий насос и другое вспомогательное оборудование.

Пуск дизеля производится при помощи стартеров 4ПСГУ2, ЭС-1 и ЭС-2.Вращающий момент от дизеля к гидропередаче ГДП-1000 передается через упруго-компенсационную муфту шинного типа, а передача вращающего момента от гидропередачи к колесным парам осуществляется через карданные валы и осевые редукторы.

Силовая установка имеет охлаждающее устройство. Охлаждение воды дизеля происходит в холодильном блоке, состоящем из осевого вентилятора с гидромотором и гидронасосом и трех водовоздушных радиаторов, а охлаждение масла дизеля и гидропередачи происходит в теплообменнике. Поддержание температуры воды дизеля в заданных пределах обеспечивается за счет плав

*Для дизель-поездов ДР1.

4

ного изменения частоты вращения вентиляторного колеса при помощи терморегуляторов.

В крышке кузова моторного вагона над машинным помещением имеется съемный люк для монтажа и демонтажа силового оборудования. В передней части машинного помещения в крыше имеется люк для выхода на крышу вагона и для забора свежего воздуха в машинное помещение при движении поезда.

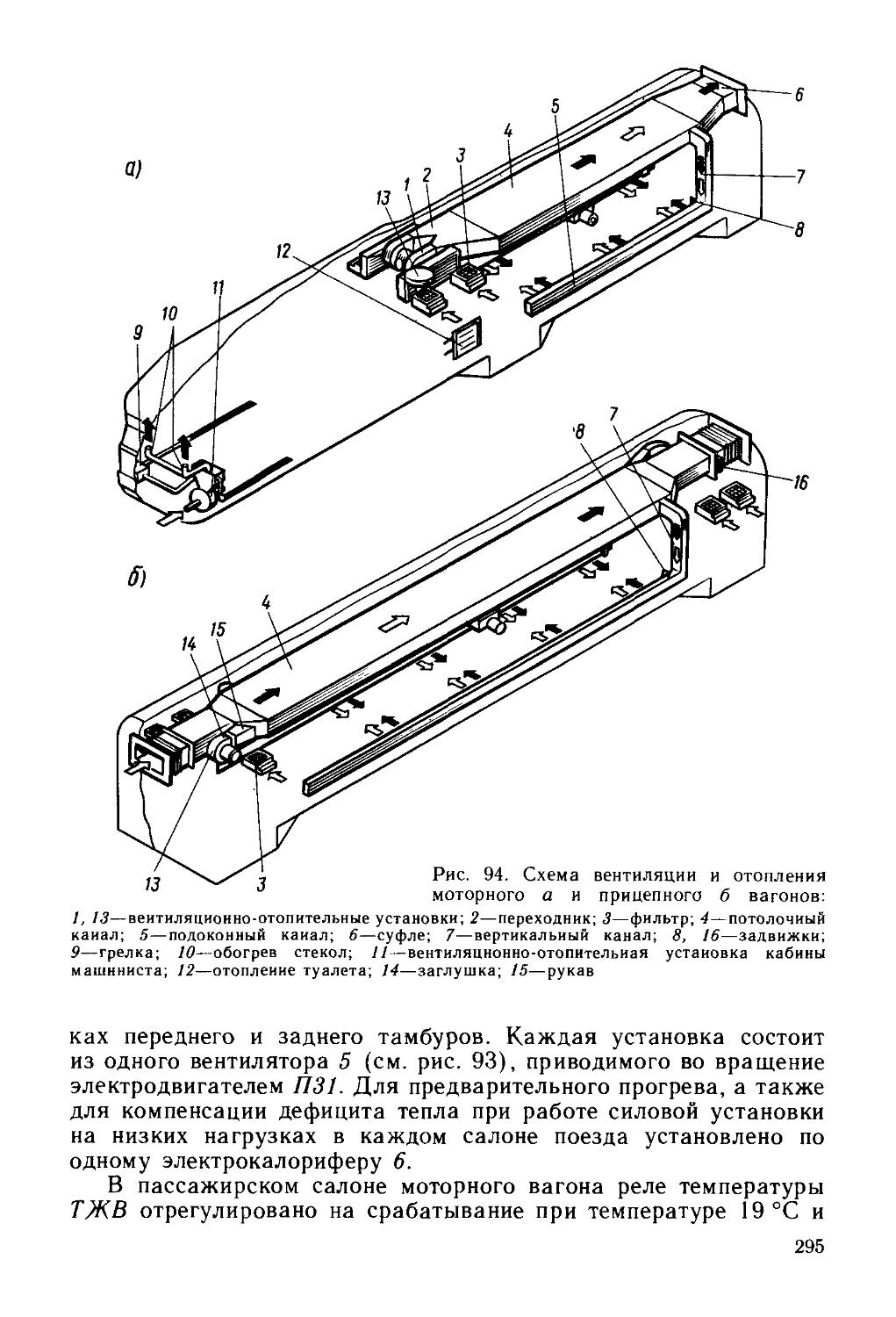

Между машинным помещением и пассажирским тамбуром расположено служебное помещение, в котором размещены два откидывающихся сиденья, откидывающийся столик, шкаф для хранения одежды и вещей обслуживающего персонала и оборудование радиостанции. На перегородке между служебным помещением и передним пассажирским тамбуром имеется открывающийся люк, что позволяет при незначительном переоборудовании служебного помещения приспособить его под буфет или багажное помещение. Между крышей и потолком моторного вагона над служебным помещением и передним пассажирским тамбуром размещена вентиляционно-отопительная установка, обеспечивающая подачу в зимнее время подогретого воздуха в пассажирские салоны дизель-поезда, а в летнее время свежего воздуха в пассажирский салон моторного вагона.

Вентиляцию пассажирских вагонов поезда обеспечивают вентиляционные установки, которые размещены в чердаках переднего и заднего пассажирских тамбуров каждого прицепного вагона.

Пассажирские салоны моторного вагона имеют 14, а прицепного 25 пакетных окон с подъемными или откидными форточками в зависимости от серии поезда. Над окнами установлены багажные полки, а в простенках между окнами имеются крючки для одежды. В салоне моторного вагона установлены 6 шестиместных, 6 четырехместных и 4 двухместных диванов. В салоне прицепного вагона (рис. 2) установлены 12 шестиместных, 12 четырехместных и 4 двухместных диванов. Стены и потолки служебного помещения, пассажирских салонов и тамбуров облицованы декоративным бумажно-слоистым пластиком (потолки белым), а полы оклеены алкидным линолеумом.

В каждом пассажирском тамбуре имеются раздвижные двери салона и автоматизированные раздвижные наружные двери, а также, кроме переднего тамбура моторного вагона, торцовые двери для выхода на переходные площадки при переходе из вагона в вагон.

Прицепные вагоны дизель-поездов ДР1 и ДР1П оборудованы туалетными помещениями. На дизель-поезде ДР1А туалетные помещения размещены в моторных вагонах. Освещение вагонов на поездах ДР1П и ДР1А осуществляется лампами накаливания, а на поездах ДР1 —люминесцентными лампами.

5

Рис 1 Моторный вагон дизель-поезда ДР1А:

/ — прожектор, 2 — вентилятор кабины, 3 — радиостанция, 4 — перегородка кабины машиниста, 5 — гидропередача, 6 — окно машин ного отделения, 7—компрессор, 8 — блок холодильника, 9 — дизель, 10— маслопленочный фильтр воздуха, 11— труба выпускная 12 — подогреватель, 13 — вентиляционно отопительная установка, 14 — антенна радиостанции, 15 — окно пассажирского салона 16 — теплоизоляция кузова, 17— шторка, 18— вентиляционный канал, 19 — упругая переходная площадка, 20 — автосцепка, 21 — пме очиститель, 22— тнфоны, 23 — токопрнемиая катушка локомотивной сигнализации, 24 — баллоны системы пожаротушения 25 — упругая муфта, 26 — карданный вал, 27—моторная тележка, 28 — упругий вал, 29 — стартер генератор, 30 — главиын воздушный резервуар, 31 — наружная входная дверь, 32, 33— питательный и запасной резервуары сжатого воздуха, 34 — аккумуляторная батарея,

35 — главный топливный бак, 36—поддерживающая тележка, 37 — пульт управления, 38 — кабина машиниста, 39 — шкаф для электроаппаратов управления, 40 — теплообменник водомасляный, 41— служебное отделение, 42 — тамбур, 43 — пассажирское от деление, 44 — багажная полка, 45— трехместный диван, 46— электрокалорифер, 47—шкаф с электроаппаратами для управления вентиляцией, 48 — штурвал ручного тормоза, 49 — кресло помощника машиниста, 50 — дверь кабины машиниста, 51— машинное помещение, 52— туалет, 53—раздвижные дверн пассажирского помещения, 54 — жалюзи свежего воздуха, 55 — двухместный диван

Рис 2 Прицепной вагон дизель-поезда ДР1А (обозначения общие с рис 1)

Под моторным вагоном расположены ящики аккумуляторной батареи, топливный бак, пневматическое оборудование и трубопроводы, приемные катушки автоматической локомотивной сигнализации, путеочиститель и другое оборудование.

В дизель-поездах ДР1 первых выпусков в машинном помещении установлена вспомогательная дизель-электростанция ЗЭ-16А, оборудованная четырехтактным дизелем 448,5/11 мощностью 20,6 кВт и трехфазным генератором переменного тока ГМ-20А мощностью 20 кВт. Система охлаждения дизель-электростанции — общая с главным дизелем. Переменный ток напряжением 380/220 В, вырабатываемый электростанцией, служит для питания электрических цепей освещения, отопления и вентиляции.

Электрическую цепь управления питает генератор КГ 12,5 постоянным током и напряжением 75 В, расположенный в машинном помещении.

На дизель-поезде ДР1П взамен вспомогательной дизель-электростанции установлен стартер-генератор СТГ-7. Вспомогательные электрические цепи питаются постоянным током напряжением 110 В.

На Рижском вагоностроительном заводе проведена модернизация выпускаемого с 1979 г. дизельного поезда ДР1А модели 63-341: улучшены технико-экономические показатели и повышена надежность поезда, а также сокращены трудовые, материальные и энергетические ресурсы на его эксплуатацию.

Дизель-поезд ДР1А модели 63-349 состоит из шести вагонов, как и прежний. Однако число вагонов может быть доведено до двенадцати (при сцепе двух дизель-поездов). Управлять таким составом может один машинист из головной кабины.

Основные отличия дизель-поезда модели 63-349 состоят в следующем. Его тормозной путь с конструкционной скоростью 120 км/ч составляет 850 м вместо 1000. Такой эффект получен усовершенствованием тормозной пневматической системы. На входе в дополнительные резервуары пневмосистемы каждого вагона установлены дроссели. В результате этого повышается быстродействие тормоза при пневматическом способе управления. За счет улучшения конструкции снижена масса поезда на 4 т, что позволило уменьшить энергетические затраты на приведение его в движение.

Благодаря введению двух режимов работы дизеля М756Б на холостом ходу (650 или 850 об/мин) и снижения допустимой предпусковой температуры его воды и масла значительно улучшена экономичность дизель-поезда. Применены более надежные тормозные диски. Ранее дизель-поезда ДР1П и ДР1А оборудовали тормозными дисками, имеющими незначительный срок службы (на их поверхностях трения в эксплуатации возникали термические трещины). На рабочих поверхностях новых дисков сделаны терморазгружающие канавки, которые исключают появление 8

таких трещин. Срок службы новых тормозных дисков увеличен в 7 раз.

Для повышения надежности электрической схемы дизель-поезда в нее введены изменения, позволяющие снизить расходы на ремонт и обслуживание. Так, вместо промежуточных реле МКУ-48С применены реле ТРПУ-1, унифицированные с тепловозными. Карабельные датчики температуры КРМ и КРД, используемые для контроля за работой силовой установки, заменены на датчики-реле типа Т-35, а пожарные датчики — на извещатели типа ИПЛ.

В электрическую цепь пуска дцзеля дополнительно к пусковой обмотке стартера-генератора ЧПСГУ подключили его же шунтовую обмотку возбуждения. Это увеличивает момент вращения якоря стартера-генератора, снижает пусковой ток и улучшает работу аккумуляторной батареи. За счет введения дополнительного изоляционного листа между корпусом ящика и аккумуляторными батареями повысилась надежность ее работы.

Взамен электродвигателей серии П в общепромышленном исполнении использованы двигатели в морском исполнении.

Срок службы дизеля М756Б увеличен с 12 до 14 тыс. ч. На новой модели поезда установлен дизель образца 1984 г. с усиленной рамой в районе носка дополнительного отбора мощности, применены створки наружных раздвижных дверей, внутренние полости которых покрыты антикоррозийными красками. Входные ступеньки исключают скопление под ними снега, грязи и влаги, что, в свою очередь, уменьшает коррозию кузова.

Улучшены условия труда для локомотивной бригады за счет введения более совершенной системы освещения кабины машиниста и пульта управления. Установлен новый скоростемер с подвеской шкалы и лентопротяжного механизма, усилена звукоизоляция перегородки и двери, отделяющих кабину от машинного помещения. Вагоны оборудованы надежной аппаратурой связи пассажиров с локомотивной бригадой.

Для отделки стен и потолков пассажирских салонов применен более стойкий декоративный пластик. Пассажирские сиденья обшиты новым материалом улучшенного качества. Для управле--ния отопления служит специальная аппаратура, позволяющая поддерживать заданную температуру воздуха в зимний период.

Дизель-поезд новой модели снаружи окрашен в голубой или красный цвет в сочетании с продольными светло-серыми полосами.

1.2. Техническая характеристика дизель-поездов ДР1А

Общие сведения

Тип передачи гидравли-

ческая Габарит 1-ВМ

Мощность силовой установки, кВт 2 X 736

9

Конструкционная скорость, км/ч 120

Число вагонов:

моторных 2

прицепных 4

Число движущих осей в моторной тележке 2

Диаметр по кругу катания новых колесных пар, мм 950

Масса дизель-поезда, т:

в нагруженном состоянии (с пассажирами) 352

с полным запасом топлива, воды, смазки, песка 272

Нагрузка от колесной пары на рельсы, кН: ведущей 202

поддерживающей моторного вагона 160

прицепного вагона 95

Масса вагона, т: моторного 59

прицепного 37

Минимальный радиус проходимых кривых

при скорости до 10 км/ч, м 100

Число мест для сндення в вагоне: моторном 68

прицепном 128

Объем масла, м3: в системе дизеля 0,15

в гидропередаче 0,265

Обьем воды в системе дизеля, м3 0,34

Запас топлива в моторном вагоне, м3 1,5

Основные размеры

Длина по осям автосцепки, мм: 154 350

днзель-поезда 26 012

моторного вагона 25 582

прицепного вагона

База вагона, мм:

моторного (расстояние между шкворнями) 18 000

прицепного 18 000

Максимальная высота кузова моторного вагона от го-

ловки рельса (без антенны), мм 4465

Наибольшая ширина кузова по выступающим частям, мм 3210

Дизель

Марка М756Б

Тип четырех-

тактный с турбонаддувом

Расположение цилиндров У-образное

Число цилиндров 12

Диаметр цилиндра, мм 180

Ход поршня, мм 200

Частота вращения коленчатого вала, об/мин: номинальная 1500

минимальная 650

Степень сжатия 13,5 ±0,5

Среднее эффективное давление, Па 9,8-105

10

Система наддува

Тип турбокомпрессора

Частота вращение ротора, об/мин

Система подачи топлива

Топливоподкачивающий насос: тип

привод

Система смазки

Циркуляционная под давлением с сухим картером

Маслопрокачивающий насос: тип

подача, м3/с

привод

частота вращения, об/мин

минимально допустимое давление масла, Па

Вентилятор:

тип

ТКР23Н-2Б, центробежный, одно-ступеньча-тый с газотурбинным приводом 15000

шестеренный

электрический

привод

Передача

Тип

Число ступеней

Компрессор

Тип

Число ступеней сжатия

Рабочее давление второй ступени, Па

Номинальная подача, м3/мин

Подача при номинальной частоте вращения коленчатого вала дизеля, м3/с

Привод

шестеренный

0,00333 электрический

3200 2-Ю5

осевой восьмило-пастиый

УК-2М гидростатический, гидромотор МН-250/100

гидравлическая, двухцирку-ляциониая с двумя гидротрансформаторами ГДП--1000 2

ВВ-1,75/ 9-1000 2

8-Ю6 1,75

0,03 механический

11

Потребляемая мощность, кВт 15

Частота вращения коленчатого вала, об/мин 1100

Осевой редуктор

Тип

двухступенчатый с цилиндрическими и коническими шестернями

Вентиляция и отопление вагонов

Устройство для обогрева на стоянках

Количество устройств на моторном вагоне

Вентиляционно-отопительная установка: тип вентилятора

частота вращения вала, об/мин

подача, м3/с

привод

Количество вентиляторов в вагоне:

моторном

прицепном

подогреватель ПЖД-600Д 2

центробежный, нагнетательный 1500 15

электрический

2

2

Тормозное оборудование

Тип тормоза

Способ приведения в действие тормоза: основного

резервного

Число тормозных осей в вагоне

Электрооборудование

Аккумуляторная батарея: тип

количество батарей в поезде

емкость при 10-часовом разряде, А-ч (кулон)

Пусковой двигатель (стартер): тип

дисковый

электро-пневматический пневматический

4

количество стартеров на моторном вагоне номинальное напряжение, В

мощность, кВт

кислотная 48ТН-450-У2

2 450 (1620-103)

стартер-генератор 4ПСГУ2 1 ПО 50

Генератор для зарядки аккумуляторных батарей:

тип номинальное напряжение, В частота вращения, об/мин мощность, кВт 4ПСГУ2 ПО 850 — 2300 41

12

Электродвигатель вентилятора пассажирских салонов (тип в вагоне):

прицепном моторном номинальное напряжение, В частота вращения, об/мии П-31 П-51 ПО 1500

Электродвигатель циркуляционного насоса горячей воды:

тип

номинальное напряжение, В частота вращения, об/мин мощность, кВт

МБП-ЗА 24 3000 0,4

Электродвигатель топливопрокачивающего насоса:

тип П-21

номинальное напряжение, В ПО

частота вращения, об/мии 1500

мощность, кВт 0,7

Электродвигатель маслопрокачивающего насоса:

тип П-22

номинальное напряжение, В ПО

частота вращения, об/мин 1500

мощность, кВт 1,0

Мотор-вентилятор:

тип ДВ-75

номинальное напряжение, В 75

мощность, кВт 40

частота вращения, об/мин 3000±15%

ток, А, не более 1,25

режим работы продолжительный

1.3. Характеристики технических обслуживаний и текущих ремонтов дизель-поездов

Для обеспечения нормальной эксплуатации дизель-поездов и всех его узлов установлена планово-предупредительная система их ремонта и технического обслуживания. Приказом МПС от 20.06.1986 г. № 28Ц установлены следующие виды технического обслуживания и текущих ремонтов.

Технические обслуживания ТО-1, ТО-2, ТО-3 предназначены для предупреждения появления неисправностей, поддержания дизель-поездов в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечивающем его бесперебойную, безаварийную работу и пожарную безопасность, а также высокий уровень культуры для проезда пассажиров.

При техническом обслуживании ТО-4 обтачивают бандажи колесных пар без выкатки из-под дизель-поезда с целью поддержания оптимальной величины проката и толщины гребней.

13

Текущие ремонты ТР-1, ТР-2, ТР-3 предназначены для восстановления основных эксплуатационных характеристик и работоспособности дизель-поезда в соответствующих межремонтных периодах путем ревизии и замены отдельных деталей, узлов и агрегатов, а также регулировки и испытания.

Капитальный ремонт КР-1 — для восстановления эксплуатационных характеристик, исправности и межремонтного ресурса (срока службы) путем замены, ремонта изношенных и поврежденных агрегатов, узлов и деталей, их модернизации.

Капитальный ремонт КР-2 — для восстановления эксплуатационных характеристик, исправности и полного межремонтного ресурса (срока службы), а также модернизации всех агрегатов, узлов и деталей, включая базовые, полной замены на новые проводов, кабелей и оборудования с выработанным моторесурсом (по установленному перечню).

Объем работ при техническом обслуживании, текущем и капитальном ремонтах регламентируется правилами, инструкциями и другой нормативно-технической документацией, утвержденной Министерством путей сообщения или Главным управлением локомотивного хозяйства.

Трудоемкость ремонта и технического обслуживания ТО-2, ТО-3 устанавливается в соответствии с утвержденными МПС нормативами. Техническое обслуживание ТО-1 выполняют локомотивные бригады в процессе эксплуатации в соответствии с перечнем работ, утвержденным начальником службы локомотивного хозяйства дороги приписки.

Техническое обслуживание ТО-2 производят в пунктах технического обслуживания (ПТО), укомплектованных квалифицированными слесарями, оснащенных необходимым оборудованием, приспособлениями и инструментом, обеспеченных технологическим запасом деталей и материалов. ПТО для дизель-поездов должны иметь устройства для санитарно-гигиенической обработки, а пункты отстоя и крупные станции оборота — оборудование для заправки вагонов водой.

Периодичность технического обслуживания ТО-2 устанавливает начальник дороги в пределах 24—48 ч независимо от выполненного -пробега. Продолжительность технического обслуживания ТО-2 2 ч.

Продолжительность технического обслуживания ТО-4 устанавливает начальник дороги с учетом местных условий из расчета 1 —1,2 ч на обточку одной колесной пары.

Технические обслуживания ТО-3 и ТО-4, текущие ремонты ТР-1, ТР-2, ТР-3 выполняют в депо приписки комплексные и специализированные бригады.

При отсутствии в депо приписки необходимой ремонтной базы текущие ремонты ТР-2 и ТР-3 выполняют в других специализированных депо доррги.

14

Техническое обслуживание ТО-3 выполняют через 10 сут, текущий ремонт ТР-1 — через 2 мес, текущий ремонт ТР-2 через 12 мес (100 тыс. км), текущий ремонт ТР-3— через 24 мес (200 тыс. км). Капитальный ремонт КР-1 — через 6 лет (600 тыс. км), капитальный ремонт КР-2— через 12 лет (1 200 тыс. км).

На основании проведенных исследований надежности дизель-поездов и рекомендаций по оценке гарантийного пробега Рижским вагоностроительным заводом установлен пробег: от постройки до второго капитального ремонта КР-2 1800 тыс. км; между текущим ремонтом ТР-3— 150 тыс. км, текущий ремонт ТР-2 из цикла исключен.

Полные указания по эксплуатации и ремонту дизеля, компрессора, гидропередачи и гидромоторов даются в инструкциях заводов изготовителей этого оборудования, прилагаемых к техническому паспорту каждого моторного вагона дизель-поезда. В паспортах и формулярах дизель-поезда, дизеля, гидропередачи и других основных узлов производят отметку о выполнении указанных ремонтов.

Глава II

ДИЗЕЛЬ М756Б

2.1. Общие сведения

Дизель представляет собой двенадцатицилиндровый, V-образ-ный, четырехтактный, водяного охлаждения, с газотурбинным наддувом (рис. 3, см. вкладку) двигатель правого вращения коленчатого вала (если смотреть со стороны турбокомпрессора). Передней частью двигателя условно считается сторона установки турбокомпрессора, а задней — сторона установки носка дизеля.

Верхний картер воспринимает усилия, возникающие при работе двигателя. Нижний картер служит маслосборником и не подвержен действию указанных сил. Плоскость разъема картеров проходит ниже оси коленчатого вала. В устройство верхнего картера входят подвески, являющиеся крышками коренных подшипников коленчатого вала. Подвески монтируют в пазах верхнего картера и крепят к нему шпильками. Во избежание поперечной деформации верхнего картера от действующих на него сил, а также для предотвращения возможности раскрытия паза каждая подвеска дополнительно скреплена с картером двумя стяжными шпильками. Седьмая широкая подвеска стянута тоже стяжными шпильками.

Соединение обоих картеров производится с помощью болтов, ввертываемых в пистоны верхнего картера. Для крепления дизеля к раме картер имеет лапы коробчатого сечения. Опорные

15

плоскости этих лап расположены на одном уровне с осью коленчатого вала.

Дизель М756Б состоит из следующих основных сборочных единиц: верхнего и нижнего картера, моноблока, турбокомпрессора, впускного коллектора, шатунно-поршневого и газораспределительного механизмов, носка дизеля, топливного, водяного и масляных насосов, аммортизатора, коленчатого вала и системы трубопроводов.

В передней части верхнего картера имеется фланец для крепления кронштейна турбокомпрессора 13. Задняя сторона картера соединена с картером носка дизеля, в котором расположен концевой вал с фланцем отбора мощности. К фланцу прикреплена шестерня с отверстиями под ключ для ручного проворачивания коленчатого вала 4 дизеля.

Коленчатый вал 4 изготовлен из легированной стали и подвержен азотированию на глубину 0,24—0,4 мм. Шесть кривошипов вала, расположенные под углом 120°, образованы семью коренными и шестью шатунными шейками. Каждая коренная шейка вала имеет самостоятельный подвод масла от главной магистрали, смонтированной в верхней части картера. К шатунным шейкам масло поступает по медным трубкам, запрессованным в сверления вала. Герметичность внутренних полостей шатунных шеек, заполняющихся маслом, достигается с помощью дюралюминиевых заглушек.

Коленчатый вал укладывают на семи коренных подшипниках, каждый из которых состоит из двух вкладышей, залитых свинцовистой бронзой и покрытых с рабочей поверхности свинцово-оловянистым сплавом. Вкладыши взаимозаменяемы. С наружной поверхности вкладыши имеют кольцевую канавку с отверстиями. Седьмой подшипник является упорным. Осевые усилия, действующие на вал, воспринимаются стальными полукольцами, залитые свинцовистой бронзой.

На заднем конце коленчатого вала имеется фланец, к которому прикреплен амортизатор. Последний состоит из венца, поводка, пружин и других деталей. Пружины, устанавливаемые в амортизатор, уменьшают неравномерность вращающего момента при работе дизеля.

На коленчатом валу дизеля смонтировано шесть главных, а к ним шесть прицепных шатунов со стержнями двутаврового сечения. Материал шатунов — легированная сталь. Верхние головки главных и прицепных шатунов одинаковые и содержат запрессованные втулки из специальной бронзы. Нижняя головка главного шатуна разъемная. Крышка главного шатуна имеет пазовое соединение со стержнем и фиксируется двумя коническими штифтами. В нижнюю головку главного шатуна установлен стальной, залитый свинцовистой бронзой, вкладыш, состоящий из двух половин. В нижнюю головку прицепного шатуна запрессована 16

втулка из специальной бронзы. Прицепной шатун сочленяется с главным при помощи стального пальца, запрессованного в проушины с натягом 0,015—0,03 мм.

Поршни дизеля изготовлены штамповкой из алюминиевого сплава. Днищу поршня придана специальная форма для лучшего смесеобразования. На каждом поршне установлены два верхних компрессионных и три маслосъемных кольца. Верхнее кольцо стальное, трапециевидное. Два следующих — чугунные, конические. Палец поршня плавающего типа.

Два шестицилиндровых моноблока, установленные на верхний картер, стянуты шпильками. Каждый моноблок отлит из алюминиевого сплава и имеет шесть цилиндровых втулок, вставленных с натягом до упора в дно камеры сгорания. Втулка цилиндра представляет собой соединение двух труб (внутренней из легированной стали и внешней из углеродистой). Через полость, образованную этими трубами, циркулирует вода, отводящая тепло от стенок цилиндра.

Поджатие цилиндровых втулок осуществляется кольцевой резьбовой гайкой, воздействующей на внешнюю трубу через уплотнительный пакет, состоящий из плоских стальных и резиновых колец. При этом создается уплотнение водяной полости.

Сверху на каждой головке моноблока дизеля установлены по два распределительных вала на разъемных подшипниках. Один вал предназначен для клапанов впуска, другой для клапанов выпуска. Распределительные валы приводятся во вращение от коленчатого вала посредством наклонной передачи. Частота вращения распределительных валов вдвое меньше частоты вращения коленчатого вала. Кулачки распределительных валов нажимают непосредственно на толкатели клапанов. Внутренняя полость валов используется как масляная магистраль.

С внутренней стороны двигателя к головкам моноблоков (см. рис. 3) прикреплены стальные коллекторы 9, соединяющиеся с выходными патрубками компрессора. На внешней стороне развала моноблоков установлены выпускные коллекторы, охлаждаемые водой.

Большинство агрегатов дизеля сосредоточено в передней его части и приводится во вращение системой передач от коленчатого вала двигателя. Маслонагнетающий насос шестеренного типа с центробежным фильтром размещен на наклонной плоскости картера под углом 75° к вертикальной оси. С другой стороны картера (симметрично) находится водяной насос центробежного типа.

Шестеренный маслопрокачивающий насос прикреплен к нижнему картеру. Привод каждого из этих агрегатов производится с помощью пары конических шестерен и шлицевого валика.

Наддув дизеля осуществляется турбокомпрессором, т. е. центробежным нагнетателем, получающим вращение от газовой

17

турбины. Турбокомпрессор 13 представляет собой единый агрегат, который установлен на специальном кронштейне на переднем торце картера.

Пуск дизеля производится одним электростартером, установленным на носке отбора мощности, или стартером-генератором, якорь которого соединен с коленчатым валом. Перед пуском система дизеля прокачивается маслом. Подкачивающий агрегат обеспечивает поступление масла к трущимся частям и во всере-жимный регулятор. Давление масла в главной магистрали перед пуском составляет не менее 0,07 МПа.

Двенадцатиплунжерный топливный насос высокого давления установлен в развале цилиндров двигателя на четырех дюралюминиевых опорах, приводящийся во вращение от коленчатого вала двигателя двумя парами конических шестерен.

Топливный насос установлен на дизеле моторного вагона. С его помощью топливо из бака по стальному трубопроводу низкого давления подается через топливные фильтры 6, расположенные на специальных кронштейнах, к топливному насосу высокого давления 10. Последний распределяет топливо по отдельным цилиндрам.

Изменение подачи топлива в форсунки цилиндров дизеля достигается одновременным поворотом всех плунжеров от общей зубчатой рейки. Фильтрующие элементы топливной системы состоят из набора пластин технического войлока и шелкового чехла, надетого на металлический каркас.

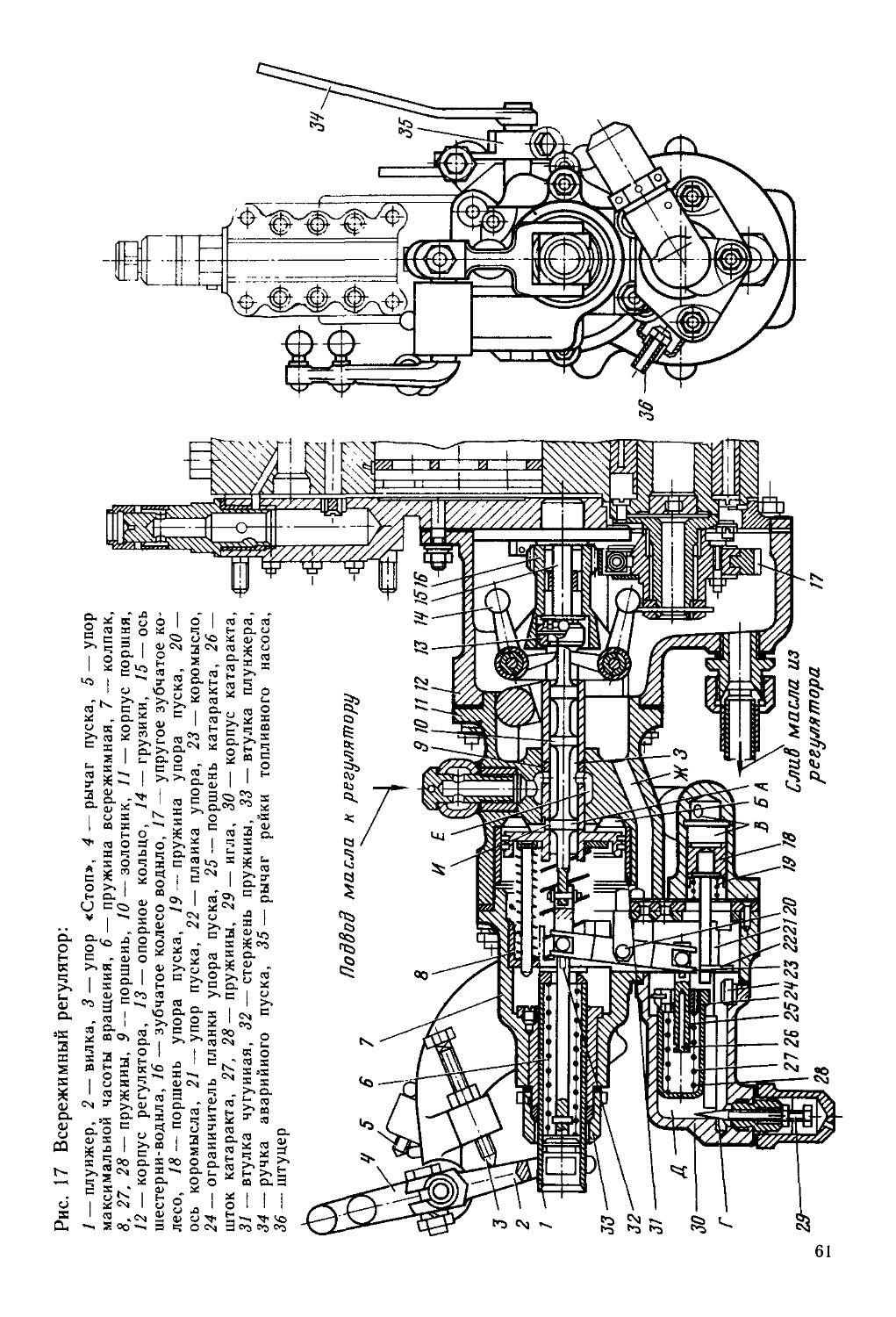

На задней торцовой крышке топливного насоса установлен всережимный регулятор 7 непрямого действия с упругопри-соединенным катарактом. Воздействуя на рейку топливного насоса, регулятор обеспечивает поддержание заданной частоты вращения коленчатого вала дизеля на всем диапазоне от минимальной до номинальной. При мгновенном сбросе нагрузки со 100 % до нуля регулятор ограничивает максимальную частоту вращения коленчатого вала дизеля, которая не превышает при этом номинальную более чем на 200 об/мин. Чувствительный элемент регулятора, реагирующий на изменения частоты вращения коленчатого вала дизеля, состоит из пары вращающихся грузиков. С чувствительным элементом связан золотник сервомотора, поршень которого воздействует на рейку топливного насоса, управляя при этом подачей топлива. Для ограничения частоты вращения коленчатого вала дизеля при пуске регулятор снабжен гидравлическим упором пуска, который автоматически включается в работу сразу после прекращения прокачки масляной системы дизеля.

Включение регулятора может быть осуществлено только в том случае, если давление поступающего в него масла достигнет 0,15—0,2 МПа (что соответствует давлению масла в главной масляной магистрали не менее 0,07 МПа). Поэтому пуск дизеля 18

без прокачки маслом невозможен. При падении давления масла ниже указанного значения регулятор автоматически выключает подачу топлива в цилиндры дизеля.

Смазка дизеля — циркуляционная под давлением. Из масляного бака через фильтр на входной магистрали масло поступает в нагнетающий насос, откуда направляется в центробежный фильтр. Очищенное в фильтре от механических примесей масло затем подается к трущимся деталям дизеля. Основная часть масла по главной магистрали подводится к подвескам верхнего картера и по сверлениям в них поступает к вкладышам коренных и шатунных шеек коленчатого вала, а также к втулкам нижних головок прицепных шатунов.

Верхние головки шатунов, поршневые пальцы, поршни и втулки цилиндров смазываются маслом, разбрызгиваемым в полости верхнего картера движущимися частями дизеля. Остальная часть масла по сверлениям в верхнем картере поступает в кронштейн турбокомпрессора и во внешнюю масляную магистраль дизеля. По каналам кронштейна масло подводится к подшипникам шестерен системы передач и к приводу топливного насоса. Из внешней магистрали дизеля масло направляется к механизму газораспределения, топливному насосу, регулятору, турбокомпрессору и автомату предельной частоты вращения коленчатого вала дизеля.

Отработавшее масло собирается в маслоотстойнике нижнего картера, откуда забирается откачивающим насосом и через масляный фильтр на выходной магистрали направляется в масляный холодильник и далее в бак.

Давление масла в главной магистрали замеряется манометром, приемник которого прикреплен к штуцеру, расположенному на верхнем картере дизеля.

Кроме обычной очистки, характерной для всей системы, масло, идущее на смазку шатунных вкладышей, фильтруется в полости шатунных шеек, а масло, поступающее к регулятору, дополнительно проходит через специальный фильтр.

Дизель имеет водяное охлаждение. Циркуляция воды в системе поддерживается насосом пресной воды центробежного типа. Выходящий из насоса поток воды поступает в оба моноблока и, охладив втулки цилиндров, протекает в головки. Из головок моноблоков по перепускным патрубкам вода направляется в полости стенок выпускных коллекторов, а оттуда в радиатор для охлаждения.

2.2. Картер

Картер дизеля отлит из алюминиевого сплава и состоит из двух половин: верхней, называемой верхним картером, и нижней, называемой нижним картером. Плоскость разъема верхнего карте-

19

pa с нижним расположена ниже оси коленчатого вала, нижний картер фиксируется на верхнем картере двумя установочными штифтами и крепится к нему болтами.

К переднему торцу картера, имеющему центрирующий поясок, на двадцати четырех шпильках прикреплен кронштейн турбокомпрессора. На заднем торце выполнен центрирующий бортик для установки носка дизеля, который прикреплен к картеру шпильками. Восемь этих шпилек установлено в картер дизеля, а остальные — в верхней части фланца картера носка.

Верхний картер является основной несущей частью дизеля. Семь двойных поперечных перегородок придают ему жесткость и служат опорами для коренных шеек коленчатого вала. Каждая перегородка имеет паз 1 (рис. 4, см. вкладку), в который с натягом устанавливают подвеску 2. Подвески являются нижними половинами опор и в соединении с верхним картером образуют гнезда под коренные вкладыши, состоящие из двух половин: нижней 6 и верхней 7. Гнезда под коренные вкладыши в картере и подвесках обрабатывают совместно. Подвески штампуют из алюминиевого сплава. Каждая подвеска прикреплена к картеру двумя шпильками 5, кроме подвески седьмой опоры (счет опор ведется от передачи к носку дизеля), которая прикреплена четырьмя шпильками.

Шпильки крепления имеют центрирующие пояски для фиксации подвесок от продольного перемещения в пазу картера. Для повышения жесткости опорного узла коренного вкладыша каждая подвеска стягивается в пазу двумя стяжными шпильками 27, проходящими сквозь подвеску и картер в направлении, перпендикулярном оси картера. Подвеска седьмой опоры в отличие от остальных стягивается тремя стяжными шпильками. Каждая стяжная шпилька уплотнена двумя резиновыми кольцами 28. Подвески второй, третьей, пятой и шестой опор одинаковые, а подвески первой, четвертой, и седьмой — различные. На переднем торце первой опоры и на подвеске имеется кольцевая выточка под стальное залитое свинцовистой бронзой упорное кольцо 17 центральной шестерни привода передачи. На обоих торцах седьмой опоры и подвески выполнены две кольцевые выточки под стальные, залитые свинцовистой бронзой, упорные полукольца 20 и 22, фиксирующие коленчатый вал в осевом направлении. Обе пары полуколец фиксируются от проворачивания двумя штифтами. Упорные полукольца 22 пружинами 23 через сухарики 21 постоянно прижимаются к упорному бортику коленчатого вала.

Каждая подвеска, кроме подвески седьмой опоры, имеет сквозное маслоподводящее сверление 4, переходящее в резьбовое отверстие, в которое ввертывается штуцер, соединяющийся с маслоподводящей трубкой 3. Другим концом сверление 4

20

выходит в специальную канавку на поверхности подвески через нижнюю половину коренного вкладыша. В подвеске седьмой опоры вертикальное маслоподводящее сверление 4 несквозное и соединяется с двумя наклонными сверлениями, выходящими в специальные канавки на поверхности под нижнюю половину вкладыша.

В верхней части картера имеются две чисто обработанные плоскости под моноблоки цилиндров, расположенные под углом 120° одна к другой. В каждой из них расточено шесть отверстий, в которые с зазором входят выступающие из моноблоков нижние части втулок. Каждый моноблок фиксируется на картере двумя установочными штифтами 12 и крепится к нему четырнадцатью шпильками 9. Сферические шайбы 10 и гайки 11 устраняют возможность перекоса шпилек при их затяжке.

На верхней горизонтальной плоскости картера установлены четыре опоры 13, предназначенные для крепления топливного насоса. В отверстия крайних опор 13 устанавливают перепускные трубки 15, совпадающие с отверстиями 14 в картере и предназначенные для слива из картера топливного насоса масла в картер дизеля. На перепускные трубки надевают дюритовые уплотняющие кольца 16, препятствующие просачиванию масла между картером топливного насоса и опорами.

На боковых стенках картера почти по всей его длине имеются коробчатого сечения опорные лапы 8, предназначенные для установки дизеля на раму. В каждой лапе просверлено двенадцать отверстий под болты.

На плоскости разъема верхнего картера с нижним имеются два установочных штифта для фиксации нижнего картера. Кроме того, в плоскость разъема ввернуты латунные вставки под болты крепления нижнего картера к верхнему. В передней части картера расточено пять отверстий под стаканы шестерен передач. Оси всех отверстий расположены в одной плоскости и пересекаются в одной точке, лежащей на оси коленчатого вала.

В центральном вертикальном отверстии монтируют узел привода к топливному насосу. В двух отверстиях, расположенных симметрично под углом 30° к вертикальной оси картера, устанавливают узлы нижних наклонных передач привода механизма распределения. Два других отверстия, расположенные симметрично под углом 75° к вертикальной оси картера, предназначены для установки передачи к маслонагнетающему насосу с центробежным фильтром и водяному насосу. Оба отверстия имеют фланцы для установки указанных агрегатов.

На поверхность каждого фланца выходят два наклонных канала 30, соединяющихся каждый со своим глухим маслораспределительным каналом 25. Маслораспределительных каналов 25 в картере два: один из них расположен с правой стороны картера, другой — симметрично с левой стороны. От каждого маслораспре

21

делительного канала (как от правого, так и от левого) идут два сверления 24, направленные к фланцу, расположенному внутри картера и предназначенному для присоединения нагнетающей масляной магистрали, и сверление 29, выходящее на торцовую поверхность картера и совпадающее с соответствующим сверлением кронштейна турбокомпрессора.

Внутри картера смонтирована нагнетающая масляная магистраль 19, имеющая семь припаянных к ней маслоподводящих трубок 3, по которым масло подводится к штуцерам подвесок и по сверлениям в подвесках к коренным вкладышам. Нагнетающую магистраль устанавливают с левой стороны картера и соединяют с отверстием 24, идущим из левого маслораспределительного канала 25. Сверление 24, идущее из другого маслораспределительного канала, к которому не присоединяется масляная магистраль, глушат заглушкой 26. Каналы 25 и сверления 24 и 29 используют в другой модификации дизеля.

Нижний картер непосредственно усилий от кривошипношатунного механизма не воспринимает, а закрывает его снизу и служит маслосборником. На плоскости разъема нижнего картера с верхним расположены отверстия под установочные штифты и под болты, крепящие нижний картер к верхнему. На дне нижнего картера имеются маслоотстойник 1 (рис. 5), закрытый пеногасительной сеткой 3, и две уложенные вдоль нижнего картера откачивающие трубки 15 и 16, укрепленные скобами на шпильках, ввернутых в бобышки.

Слив масла из полости картера носка дизеля в маслоотстойник осуществляется через отверстие 4 в торцовой стенке. Масло, собирающееся в маслоотстойнике, по трубкам 15 и 16 откачивается маслооткачивающим насосом. Слив масла из картера осуществляется через две спускные пробки 2, расположенные в боковой стенке маслоотстойника. На дне нижнего картера со стороны турбокомпрессора имеется чисто обработанный фланец, к которому на шпильках 12 прикреплен маслооткачивающий насос. К фланцу 5 кронштейна, прилитому к торцовой стенке нижнего картера, шпильками 11 прикреплен привод маслооткачивающего насоса, состоящий из стакана привода 6, конической шестерни привода 7 и двух шарикоподшипников 9. Шестерня 7 имеет хвостовик с двумя посадочными поясами, на которые с натягом устанавливают шарикоподшипники. Между внутренними обоймами шарикоподшипников расположена распорная втулка 10. Внутренние обоймы шарикоподшипников и распорную втулку затягивают на хвостовике шестерни гайкой 14 и стопорят кольцом 13. Шестерня привода имеет внутренние шлицы, в которые входит рессора, передающая вращение шестерням маслооткачивающего насоса. Для ограничения перемещения рессоры вверх в проточку на шлицах шестерни имеется замковое кольцо 8.

22

Рис 5 Нижний картер

1—маслоотстойннк, 2—спускная пробка 3—пеногасительная сетка, 4—отверстие в стенке нижнего картера, 5—фланец для крепления привода маслооткачиваюшего насоса, 6—стакан привода, 7—коническая шестерня привода, 8—замковое кольцо, 9—шарикоподшипник, 10—распорная втул ка, 11—шпилька, 12—шпилька крепления маслооткачивающего насоса, 13—стопорное кольцо, 14—гайка, 15, 16—трубки для откачивания масла

Вращение шестерни привода передается от центральной шестерни привода передач. Регулировку зазора в зацеплении шестерни привода маслооткачивающего насоса и центральной шестерни привода передач производят путем подбора прокладок, устанавливаемых под фланец стакана привода по разъему с фланцем кронштейна нижнего картера

23

Неисправности и ремонт картера. На текущих ремонтах ТР-2 и ТР-3 дизель и вспомогательное оборудование с дизель-поезда снимают, разбирают, очищают, узлы и детали ремонтируют либо заменяют переходными. Нижний картер отсоединяют от верхнего и осматривают, обращая внимание на наличие трещин. В верхнем картере наиболее часто встречаются трещины: в гнездах под коренные вкладыши (переходящие на силовые перегородки); в резьбовых отверстиях для шпилек, крепящих блоки и подвески; на перегородках коренных опор; на плоскостях крепления блоков; в гнездах под стаканы передач; на лапах крепления двигателя к раме (выходящие на отверстия под болты или окна лап, или переходящие с дапы на плоскость разъема картера).

Подвески коренных опор с трещинами любого размера и расположения заменяют.

Забоины и задиры на привалочных поверхностях зачищают. Допускается оставлять без обработки задиры и забоины на кромках отверстий под цилиндровые втулки, на поверхностях под блоки, под стаканы передач глубиной не более 0,5 мм, а на опорных поверхностях лап крепления двигателя глубиной не более 1,5 мм общей площадью 7 см2.

Допускается увеличение диаметра отверстия под установочный штифт до 13 мм с постановкой в верхний картер штифта увеличенного диаметра. При этом монтажный зазор должен быть 0—0,04 мм.

При разворачивании отверстий необходимо обеспечить совпадение оси расточки под привод маслооткачивающего насоса с осью передачи в верхнем картере и совпадение переднего и заднего торцов обоих картеров.

При замене шпилек крепления подвесок следует располагать ось отверстий под шплинт перпендикулярно продольной оси картера.

Допускается отклонение не более 20°. Допускается перекос оси шпилек крепления блоков и подвесок относительно соответствующих плоскостей не более 0,15 мм на длине 100 мм.

Для подбора вкладышей коренных подшипников при наличии износа постелей произвести проверку ступенчатости постелей (возвышение одной постели над другой), которая должна быть не более 0,05 мм между соседними постелями картера и не более 0,075 мм между несмежными постелями. Ступенчатость постелей измеряют на плите с помощью индикатора или специального приспособления.

Перед сборкой верхнего и нижнего картеров все доступные части деталей промывают керосином и обдувают сжатым воздухом.

На всех спаренных деталях должны быть клейма. На замененных деталях необходимо нанести новые клейма.

24

2.3. Моноблоки

Каждый моноблок (рис. 6, см. вкладку), состоящий из собственно моноблока 1 и шести втулок 2, фиксируется на верхнем картере двумя штифтами и крепится к нему четырнадцатью шпильками, проходящими через всю высоту моноблока. Моноблок представляет собой жесткую, отлитую из алюминиевого сплава, конструкцию, объединяющую головки и рубашки цилиндров в одной отливке. В нижней части моноблока в расточках под втулки имеются две кольцевые выточки 51. Нижние кольцевые выточки через отверстия 49 связаны с водоприемником моноблока, а верхние кольцевые выточки связаны с водяными полостями головки моноблока четырьмя вертикальными каналами 74 каждая.

На боковой поверхности нижней части моноблока со стороны выпускных окон имеется коробообразный прилив-водоприемник 47, закрываемый крышкой 48, закрепленной шпильками. В крышках водоприемников установлены металлические сетки 52 для фильтрации охлаждающей воды. В крышках имеются два отверстия: одно (со стороны привода) служит для подвода воды в моноблок, поступающей из водяного насоса через патрубки приема воды, в другое резьбовое (со стороны носка дизеля) ввернута пробка 45 для спуска воды из моноблока.

В средней части моноблока из наружной боковой поверхности по оси цилиндра просверлены в кольцевую проточку 54 разгрузочные отверстия 55, которые служат для того, чтобы газ, прорвавшийся через газовый стык между втулкой и моноблоком, не попадал в полость охлаждающей воды, а выходил наружу через эти отверстия.

На нижней плоскости моноблока имеются два отверстия, в которые входят установочные штифты верхнего картера. Верхняя часть моноблока заканчивается головкой, на которой расположены детали механизма газораспределения.

Днище камеры сгорания четырьмя отверстиями соединено с выпускными и впускными клапанами, заканчивающимися на боковых стенках головки фланцами с шпильками для крепления впускных и выпускных коллекторов. В отверстиях, соединяющих камеру сгорания с впускными и выпускными каналами, расточены конусные гнезда, в которые запрессованы и завальцо-ваны бронзовые седла впускного и выпускного клапанов 60. Седла клапанов впуска и выпуска одинаковы по конструкции.

Каждый цилиндр имеет два впускных 71 и два выпускных 59 клапана.

В отверстия бобышек, отлитых в стенках впускных и выпускных каналов головки моноблока и расположенных на одной оси с осями седел, запрессованы стальные направляющие втулки клапанов 69, 61. Для лучшего охлаждения стержней клапанов

25

выпуска их направляющие втулки длиннее направляющих втулок клапанов впуска на 3 мм. В верхней части направляющей втулки клапана впуска с внутренней стороны проточена канавка для смазки стержня клапана, поступающая по четырем радиально просверленным отверстиям. У направляющей втулки клапана выпуска таких отверстий нет, так как подвод масла к стержню этого клапана обеспечивается наклоном моноблока.

По оси каждого цилиндра в головке моноблока расточены отверстия 4 для установки форсунок; в нижней части расточки имеется уступ под уплотнительную прокладку 3. Форсунка прикреплена к головке моноблока фланцем и затянута двумя шпильками 22.

Штуцер форсунки проходит сквозь отверстие в боковой стенке головки моноблока. Зазор между штуцером форсунки и отверстием головки уплотнен прокладкой, прижатой фланцем, а зазор между фланцем и штуцером — резиновым кольцом, зажатым между фланцем и крышкой фланца.

В углублении головки расположены два ряда подшипников распределительных валов. В каждом ряду имеется пять промежуточных подшипников 24 и один короткий подшипник 44. Упорный подшипник 19, общий для обоих распределительных валов, установлен на головке со стороны передачи, который фиксирует распределительные валы в осевом направлении. В подшипнике 11 и в нижнем отверстии упорного подшипника 19 находится промежуточный валик 20. Подшипники, изготовленные штамповкой из алюминиевого сплава, разъемные. Каждый подшипник на головке и каждая крышка подшипника на самом подшипнике фиксируются двумя центрирующими втулками, сквозь которые проходят шпильки крепления подшипника к головке.

К фланцу 5 с отверстием прикреплена трубка подвода масла к головке моноблока. Через это отверстие масло по наклонному сверлению в головке поступает в упорный подшипник 19 и из него внутрь валиков для смазки механизма распределения. Слив масла 'из корытообразного углубления головки моноблока осуществляется через отверстие, расположенное на противоположном торце головки, и полость верхнего стакана наклонной передали.

Гайки шпилек при сборке дизеля затягивают по специальной инструкции.

Для закрепления подъемного приспособления каждая головка имеет по два рыма 65, расположенных у первого и шестого цилиндров со сторойы впускных коллекторов. Задний рым изготовлен за одно целое с кронштейном для крепления топливного фильтра. Сверху головка закрыта крышкой 25, отлитой из алюминиевого сплава. На головке моноблока крышка 25 зафиксирована дйумя установочными штифтами и прикреплена к ней

26

болтами. Разъем между головкой и крышкой уплотнен паронитовой прокладкой.

Втулка цилиндра состоит из собственно втулки 2, изготовленной из специальной стали, и рубашки 56 (трубы), изготовленной из углеродистой стали. Наибольший натяг втулки обеспечен на посадочном пояске 72. Внутренняя поверхность втулки для повышения износоустойчивости азотирована. На наружной боковой поверхности втулки нарезаны под углом 30° к оси втулки тридцать спиральных канавок, по которым циркулирует охлаждающая вода. В нижней части втулки сделана кольцевая проточка 76, из которой берут начало пятнадцать спиральных канавок. Остальные пятнадцать канавок свое начало берут выше нижней кольцевой проточки. В верхней части втулки спиральные канавки 57 сообщаются между собой попарно при помощи соединительных каналов 73, выполненных в теле втулки. Сообщение спиральных канавок 57 друг с другом попарно обеспечивает заполнение их водой и создает поток воды. Канавки оцинкованы. Сверху втулка заканчивается бортом 58, в который упирается торец рубашки.

Рубашка втулки 56 представляет собой стальной тонкостенный цилиндр. В нижней части рубашки на наружной поверхности сделаны два кольцевых бортика. Над нижним бортиком рубашки просверлены пятнадцать отверстий 49, через которые вода поступает в зарубашечное пространство втулки. Над верхним бортиком просверлено пятнадцать отверстий 75, через которые осуществляется выход воды из водяной полости втулки в водяную полость 51 моноблока. Вода, попавшая в эту полость моноблока (верхнюю проточку), затем поднимается по четырем вертикальным каналам 74 в водяное пространство головки.

Для создания подпора воды входные отверстия в водяную полость втулки сделаны большего диаметра, чем выходные. Предусмотренная канавка 53 на боковой поверхности верхнего бортика рубашки служит для слива воды из моноблока. Запрессованная в моноблок втулка фиксируется в осевом направлении кольцевой гайкой 81, ввернутой в цилиндр. Между торцом рубашки и кольцевой гайкой установлен уплотнительный пакет, который состоит из набора четырех стальных 78 и пяти резиновых 77 колец. Кольцо 80 трапециевидного сечения введено как элемент крепления кольцевой гайки. Кольцо 79 является упорным для уплотнительного пакета.

Ремонт моноблока. На текущих ремонтах ТР-2, ТР-3 и капитальных ремонтах моноблоки снимают с дизеля, направляют в специализированное отделение, где производят разборку, очистку, осмотр и ремонт. К основным неисправностям моноблока относятся кавитационные разрушения. Моноблоки, имеющие трещины, свищи, раковины, забоины разрешается восста-

27

навливать аргонодуговой сваркой согласно Инструкции № ТИ 90 ПКБ ЦТ и указаний ЦТ МПС.

Износ цилиндровых втулок в основном происходит из-за применения масла несоответствующего качества, попадания механических примесей в цилиндры вследствие загрязнения воздушных фильтров, неправильной регулировки топливной аппаратуры. Износ цилиндровой втулки характеризуется увеличением внутреннего диаметра, появлением овальности или конусности на рабочей поверхности, что приводит к уменьшению степени сжатия, падению мощности дизеля и увеличению расхода топлива и смазки. Образование на рабочей поверхности втулки механических повреждений в виде рисок, задиров является следствием неудовлетворительного качества поршневых колец и наличия острых кромок в их замках.

Для определения состояния цилиндровой втулки ее осматривают и измеряют внутренний диаметр нутромером с индикаторной головкой. Измерения производят в трех поясах и в каждом поясе в двух направлениях: параллельно и перпендикулярно оси коленчатого вала. Исправные втулки из моноблока не выпрессовывают. Мелкие риски, задиры, забоины и наволакивания алюминия на рабочей поверхности втулок разрешается зачищать без их выпрессовки мелким карборундовым камнем, мелкой наждачной бумагой. Овальность внутренней поверхности втулок должна быть не более 0,4 мм. Наработок в верхней части втулок от работы поршневых колец более 0,1 мм необходимо зачистить до плавного перехода.

Цилиндровые втулки, имеющие глубокие риски, подплавление металла на рабочей поверхности цилиндра, диаметр внутренней поверхности более 180,3 мм и трещины, независимо от размера и места расположения заменяют. Для замены втулки моноблок следует нагреть до температуры 100—ПО °C, вывернуть гайку уплотнения и выпрессовать втулку. Допускается оставлять втулки без замены при наличии рисок и мелких задиров на рабочей поверхности глубиной не более 0,3 мм и длиной не более 40 мм общей площадью до 40 мм2.

При замене цилиндровые втулки подбирают к гнездам моноблока с таким расчетом, чтобы натяг, измеренный в двух поясах на расстоянии 30 и 135 мм от верхнего торца втулки, был в пределах 0,15—0,29 мм. Натяг восстанавливают с помощью гальванического лужения или эластомера ГЭН-150 (В). Новую втулку, охлажденную в жидком азоте, вставляют в моноблок, нагретый до температуры 100—110 °C, до упора так, чтобы канавка на верхнем пояске рубашки втулки была обращена в сторону выпуска.

При температуре моноблока и втулок около 50 °C на втулку надевают детали уплотнения согласно чертежу и завертывают гайки до упора ключом, имеющим длину плеча 300 мм. Зазор 28

между цилиндровой втулкой, запрессованной в моноблок, и поршнем, измеренный на расстоянии 5 мм от торца, должен быть не менее 0,40 мм. После сборки втулок водяные полости моноблока и втулок опрессовывают водой при температуре 70—90 °C и давлении 0,4 МПа в течение 5 мин. Течь и просачивание воды через уплотнение втулок из-под верхнего торца втулки из контрольных отверстий не допускаются.

Подшипники промежуточного и распределительных валов при наличии трещин и отколов заменяют комплектно. При этом отверстия необходимо расточить до диаметров, обеспечивающих зазор между подшипниками и распределительными валами в пределах 0,06—0,12 мм. Промежуточные и распределительные валы, их подшипники и шестерни не распаровывают и устанавливают согласно маркировке — номер двигателя и моноблока.

Направляющие клапанов впуска и выпуска необходимо заменить при наличии трещины, износе внутренней поверхности направляющих втулок клапанов до диаметра более 18,1 мм, измеренного в средней части направляющей и при ослаблении в головке. Заменяя направляющую втулку клапана, необходимо обеспечить натяг между направляющей и головкой в пределах 0,06—0,16 мм. Овальность и конусность более 0,1 мм, задиры на внутренних поверхностях направляющих можно вывести обработкой, при этом увеличение диаметра отверстий допускается до 18,1 мм.

Плотность посадки седел впускных и выпускных клапанов проверяют специальным приспособлением с индикатором. При выработке, местном выгорании и наклепе на фасках седел клапанов разрешается расточка фаски по отверстию направляющей клапана. В этом случае тарелка клапана, посаженная на седло, не должна быть утоплена более 3 мм. В противном случае седло клапана необходимо заменить. При установке седла в гнездо от руки зазор между торцами седла и дном гнезда должен быть в пределах 0,80—1 мм. После запрессовки и завальцовки седла зазор между указанными торцами допускается не более 0,08 мм на дуге не более 1/2 окружности. Изношенные места моноблока под седла клапанов восстанавливают аргонодуговой наплавкой и обрабатывают на станке.

Отверстие для постановки форсунки, имеющее трещину, растачивают на радиально-сверлильном станке до диаметра 33 мм. На станке заготавливают алюминиевый стержень диаметром 33 мм с припуском на натяг 0,1—0,13 мм. Его длина должна быть на 5—6 мм короче длины канала отверстия в теле моноблока. Концы стержня имеют фаску под углом 60°, внутри он имеет отверстие диаметром 14 мм. Стержень охлаждают до температуры минус 20—40 °C и с помощью оправки быстро ставят в предварительно подогретый до температуры 80—100 °C моноблок. Затем с обеих сторон по фаскам приваривают стержни к моноблоку 29

аргонодуговой сваркой (на установке УДАР 300). Остывший моноблок направляют снова на радиально-сверлильный станок, где растачивают отверстие до альбомного размера под установку форсунки и зачищают места приварки стержня. Восстановленные таким путем моноблоки работают надежно.

Моноблоки с кавитационными повреждениями и изношенной резьбой под гайку восстанавливают тоже наплавкой электродом в среде аргона. Технология наплавки следующая. Вначале готовят места под наплавку и электроды. Во время наплавки следят за соблюдением температурных режимов по подогреву и охлаждению моноблоков и самой наплавки. Подогрев и охлаждение моноблока осуществляют так же, как и при заварке трещин. Особенность состоит в том, чтобы не допускать больших деформаций и короблений моноблока. Для этого наплавку ведут последовательными валиками по образующей цилиндрической части на всю ширину наплавляемого пояска. Шов наносят короткими участками по окружности длиной не более 30 мм с диаметрально противоположными разрывами.

При наплавке применяют неплавящийся электрод диаметром 3 мм и присадочный материал АК14 диаметром 3—4 мм. Ток устанавливают в зависимости от толщины стенок наплавляемого участка в пределах 150—200 А. Охлаждают моноблок в специальном ящике. Затем на радиально-сверлильном станке его обрабатывают до альбомных размеров.

На каждом третьем техническом обслуживании ТО-3 и текущем ремонте ТР-1 крышки моноблоков снимают для осмотра газораспределительного механизма.

2.4. Коленчатый вал и коренные подшипники

Коленчатый вал 1 дизеля (рис. 7), изготовленный из высококачественной легированной стали, полностью азотирован, имеет шесть колен, расположенных под углом 120° попарно относительно друг друга. При этом попарно в одной плоскости находятся первое-шестое, второе-пятое, третье-четвертое колена. Шеки кривошипов круглой формы. Коренные и шатунные шейки вала пустотелые. Во вторую, третью, пятую и шестую коренные шейки запрессованы медные трубки 5, по которым масло от коренных вкладышей подводится во внутреннюю полость шатунных шеек.

Цилиндрические полости шатунных шеек на концах имеют конусные расточки под дюралюминиевые заглушки 3, попарно стянутые болтами 4. Для предотвращения течи масла под головки и гайки стяжных болтов поставлены медно-асбестовые уплотняющие кольца 2, а под гайку дополнительно уложена шелковая нить. В каждую шатунную шейку завальцованы по две медных трубки 8 для отбора масла и подвода его к шатунным вкладышам. Внутренняя полость седьмой коренной шейки 30

с одной стороны закрыта конической заглушкой 13, с другой — заглушкой 10, имеющей центральное отверстие для перепуска масла в вал носка отбора мощности. Внутри этой полости находится поплавок 11, предназначенный для уменьшения ее объема, что способствует ускорению прохода масла в вал носка отбора мощности.

В первую коренную шейку коленчатого вала запрессован хвостовик 9. На нем имеются шлицы, в которые входят шлицы центральной конической шестерни 6 с втулкой 7.

Коленчатый вал укладывается на семь опор верхнего картера и фиксируется в осевом направлении щекой и бортом седьмой коренной шейки в стальных, залитых свинцовистой бронзой, полукольцах.

Носок вала имеет фланец и центрирующий поясок, на который устанавливают пружинный амортизатор 12, предназначенный для уменьшения вращающего момента.

Вкладыши коренных подшипников коленчатого вала изготовлены из стали. Внутренние поверхности их залиты свинцовистой бронзой. Все вкладыши состоят из двух половин: нижней 6 (см. рис. 4) и верхней 7. В гнезда, образованные верхним картером и подвесками, вкладыши устанавливают с натягом и фиксируют от проворачивания и осевого смещения штифтами 18, запрессованными в верхний картер и подвески. Окончательная расточка

Рис 7 Коленчатый вал

/—коленчатый вал, 2—кольцо уплотнительное, 3, 10, 13— заглушки, 4—стяжной болт, 5, 8—медные трубки, 6— центральная шестерня, 7—втулка, 9—хвостовик, //— поплавок, 12—амортизатор

31

внутренней поверхности вкладышей выполнена так, что способствует более равномерному распределению напряжений по длине вкладышей при работе дизеля. Для лучшей приработки вкладышей к коренным шейкам азотированного коленчатого вала рабочая поверхность вкладышей покрыта мягким сплавом, состоящим из свинца и олова.

На наружной поверхности вкладышей проточены кольцевые канавки с радиально просверленными в них отверстиями. Через эти отверстия масло, поступающее из нагнетающей магистрали, по сверлениям в подвесках выходит на рабочую поверхность вкладышей.

Ремонт коленчатого вала и коренных подшипников. На текущих ремонтах ТР-2 и ТР-3 коленчатый вал снимают, осматривают, проверяют дефектоскопом и замеряют шейки. Поводок коленчатого вала при отсутствии трещин, ослабления посадки и износа шлицев менее 0,26 мм (проверяют по калибру) не выпрессовы-вают. Коленчатый вал запрещается ставить на дизель при наличии дефектов: трещин любого размера и расположения, износа шеек более допустимого, волосовин на шейках или галтелях вала, не устранимых обработкой. На поверхности шеек вала допускаются следы коррозии, черновины или забоины глубиной до 0,2 мм и не более чем в двух местах на каждой общей площадью не свыше 200 мм2, а также следы круговых рисок не более двух на каждой шейке глубиной не более 0,2 мм.

Допускается исправление конических поверхностей под заглушки, имеющие искажение, риски, забоины, задиры. При этом след от шаблона на конусе фаски должен быть непрерывным шириной не менее З.мм. Проверку производят по краске.

Задиры, глубокие риски в отверстиях фланца коленчатого вала под болты необходимо зачистить. Допускается увеличение отверстий во фланце до градационных размеров диаметром МДА (-f-0,019) или МДА (+ 0,019), а в исключительном случае до диаметра 15 мм. Обработку отверстий производят в сборе с поводком амортизатора. Посадку болта в отверстиях выдерживают с натягом до 0,03 мм.

Заглушки шатунных шеек и заглушку седьмой коренной шейки при наличии трещин и прогиба донышка более 0,5 мм заменяют. Болты заглушек шатунных и коренных шеек заменяют при наличии трещины любого размера и расположения, сорванной или стянутой резьбы более двух ниток, забоины и задира глубиной более.0,1 мм. Погнутость болтов допускается не более 0,2 мм на всей длине. При постановке заглушек концы болтов, гайки и торцы заглушек не должны выступать на плоскость щеки. Разрешается под головку болта дополнительно устанавливать медную прокладку. При окончательной сборке заглушек под гайки стяжных болтов необходимо проложить четыре витка шелковых ниток.

32

Масляное пространство коренных и шатунных шеек опрессовывают маслом давлением 1,5 МПа при температуре 60—70 °C в течение 5 мин. Допускается при этом появление масляной пленки без образования капли. Устранение течи масла путем подтягивания стяжных болтов заглушек не допускается.

Вкладыши коренных подшипников подлежат замене при наличии отслаивания, трещин и выкрашивания свинцовистой бронзы общей площадью более 100 мм2, а также имеющие предельный износ.

Прилегание вкладышей к поверхности постелей, проверяемое по краске, должно быть не более 80 %. Риски, царапины, резкие засветления на свинцовистой бронзе вкладышей необходимо зачистить. После зачистки допускается оставлять риски глубиной до 0,15 мм и шириной до 0,4 мм не более двух на вкладыш.

Зазоры на масло коренных подшипников должны быть в пределах 0,08—0,18 мм. Зазор определяется как разность диаметров вкладышей (установленных в картер), замеренных в среднем поясе, и диаметром соответствующих коренных шеек коленчатого вала в среднем поясе. Ступенчатость должна быть не более 0,05 мм между соседними постелями картера и 0,075 мм между несмежными постелями. Зазоры устанавливают подбором толщины вкладышей. Разрешается устанавливать вкладыши с увеличенной против альбомной толщиной.

Натяг не менее 0,03 мм коренных вкладышей проверяют в постелях по среднему диаметру постели и суммарной величине выступления вкладышей над постелью. На поверхности масляной канавки каждой половины подобранного комплекта коренных вкладышей необходимо поставить клейма электрографом: номер картера, номер опоры, фактическую толщину вкладыша и размер выступания торца вкладыша в приспособлении диаметром 117,021 мм.

Натяг шатунных вкладышей в нижней головке шатуна должен быть не менее 0,04 мм.

При окончании сборки подшипников на шпильках и гайках крепления подвесок наносят метки затяжки.

Картер в сборе с коленчатым валом опрессовывают маслом давлением 8 МПа и температурой 60—80 °C. При этом необходимо убедиться, что масло поступает ко всем точкам.

2.5. Амортизатор

Амортизатор (рис. 8) состоит из поводка 1 и венца 2, имеющих семь пазов, в которых размещены по две цилиндрические пружины 5 и 4. Обе пружины распирают две опоры 3, которые своими цилиндрическими поверхностями прилегают к соответствующим выступам венца и поводка.

2 Зак. 2342 33

1 2 3 4 5 6

Рис. 8. Амортизатор:

1—поводок; 2—венец, 3—опора пружин; 4—большая пружина; 5—малая пружина;

6—ролик; 7—планка; 8—шайба стопорная; 9—болт

В канавках между выступами установлено двадцать восемь цилиндрических роликов 6, размещаемых в два ряда (по четырнадцать роликов в каждом) в промежуточных между гнездами под пружины.

Ролики обеспечивают центровку венца относительно поводка, давая венцу возможность некоторого углового перемещения, возникающего при деформации амортизирующих пружин под влиянием изменения величины передаваемого вращающего момента, и, кроме того, фиксируют его в осевом направлении. Ролики сортируют по диаметру на одиннадцать групп для подбора необходимого радиального зазора.

Предохранение от возможного перемещения опор пружин в направлении оси венца обеспечивается планками 7, прикрепленными к венцу болтами 9, которые закреплены стопорными шайбами 8. Поводок центрируют по внутреннему диаметру на носке коленчатого вала и крепят двенадцатью призонными болтами к фланцу вала. Венец амортизатора имеет шлицы для соединения с муфтой вала носка дизеля. Все нагруженные поверхности венца азотированы, а поверхность поводка и опор пружин цементированы.

34

Смазка трущихся поверхностей амортизатора осуществляется маслом, разбрызгиваемым в полости картера дизеля.

Ремонт амортизатора. На текущих ремонтах ТР-2, ТР-3 амортизатор с коленчатого вала снимают и разбирают. Корпус амортизатора и поводок заменяют, если: на одной из деталей имеются трещины любого размера и расположения, выкрашен азотированный слой на рабочих поверхностях, сферическая поверхность под опору пружин изношена более 0,1 мм.

Шестерню заменить при наличии трещины любого размера и расположения, выкрашивании цементированного слоя на зубьях шестерни общей площадью 10 мм2 на сторону зуба и уменьшении толщины зуба до 6 мм и менее.

Разрешается оставлять без исправления шестерни с износом шлицев до 0,2 мм.

Допускается увеличение отверстий в шестерне под болты до градационных размеров диаметром 14,2+0,019 мм иля 14Д+0-019 мм. Обработку отверстий производят в сборе с корпусом амортизатора.

Болты в отверстиях шестерни и корпуса амортизатора устанавливают с натягом 0,006—0,02 мм. При биении шлицев и зубьев относительно оси внутренней поверхности более 0,1 мм шестерню заменяют. Обработку отверстий производят в сборе с шестерней.

Опору пружин заменяют при наличии трещин любого размера и расположения, излома кромок опоры, выкрашивания цементированного слоя на сферической поверхности и торцовых поверхностях, износа сферической поверхности до размера, выходящего за пределы выше допустимого.

Разрешается хромирование сферической и торцовых поверхностей с последующей обработкой до размеров по чертежу. При этом толщина слоя хрома не должна быть более 0,15 мм.

Ролик амортизатора заменяют при наличии задиров, рисок глубиной более 0,01 мм.

Трещины в диске заваривают. Поврежденную поверхность диска выправляют.

2.6. Шатунный механизм и поршневая группа

Шатунный механизм состоит из шести главных и шести прицепных шатунов. Последние сочленены с главными при помощи пальцев. Главные шатуны расположены в левом моноблоке, а прицепные — в правом.

Главный шатун 1 (рис. 9) изготовлен штамповкой из легированной стали и состоит из четырех элементов: верхней головки с запрессованной в нее бронзовой втулкой 16, стержня двутаврового сечения, нижней головки с проушинами под палец прицепного шатуна и отъемной крышки в нижней головке. 2* 35

Шатунный подшипник — разъемный, стальной, внутри залит свинцовистой бронзой.

Втулка верхней головки главного шатуна смазывается разбрызгиваемым маслом, поступающим на трущуюся поверхность втулки через четыре отверстия, расположенные в верхней части головки. В одно из верхних отверстий запрессован латунный стопор /7, предохраняющий втулку от проворачивания. Стопор имеет сквозное сверление для провода масла на внутреннюю поверхность втулки.

Отъемная крышка 8 нижней головки шатуна прикреплена к нему пазовым соединением и двумя коническими штифтами 7. Для получения жесткости нижняя головка и крышка имеют ребра 9.

В нижнюю головку главного шатуна с натягом устанавливают стальной разъемный вкладыш, состоящий из двух половин: верхней 24 и нижней 25. Внутренняя поверхность вкладыша залита свинцовистой бронзой. Обе половины вкладыша фиксируются от проворачивания и осевого перемещения штифтами 10. Один из штифтов запрессован в тело шатуна, другой — в тело крышки.

На нижней головке главного шатуна между проушинами расположена промежуточная опора для пальца прицепного шатуна.

Для подачи масла к нижней головке прицепного шатуна промежуточная опора имеет сверление 4, выходящее в канавку 5, расположенную на главном шатуне.

Прицепной шатун 2, изготовленный штамповкой из легированной стали, состоит из верхней головки, конструктивно не отличающейся от верхней головки шатуна, стержня двутаврового сечения и нижней головки. В нижнюю головку запрессована бронзовая втулка, фиксируемая от проворачивания латунным стопором. Нижняя головка шатуна и втулка имеют вырез, позволяющий пальцу 20 опираться на промежуточную опору.

Палец 20 прицепного шатуна — полый, стальной с цементированной наружной поверхностью, запрессован в проушины нижней головки главного шатуна. Для удобства монтажа и предохранения от повреждений при запрессовке поверхности пальца прицепного шатуна главный шатун нагревают до температуры 150—180 °C. В полость пальца масло поступает через отверстие 22, совпадающее после запрессовки пальца в проушины главного шатуна со сверлением в промежуточной опоре. Через четыре отверстия в пальце масло поступает на рабочую поверхность втулки нижней головки прицепного шатуна. Палец прицепного шатуна предохраняется от проворота штифтом 23. В отверстие пальца вставлена втулка 21, которая на наружной поверхности имеет проточку. Масло по отверстию 22, кольцевой полости втулки и отверстиям на верхней части пальца подводится для 36

Рнс. 9. Цилиндропоршневая группа:

1—главный шатун; 2—прицепной шатун; 3, 17—стопора; 4—сверление промежуточной опоры; 5—трубчатый стопор; б—сверление; 7, 10, 23—штифты; 8—крышка главного шатуна; 9—ребра; 11—поршень; 12—поршневые кольца; 13—поршневой палец; 14—заглушка поршневого пальца; 15—втулка; 16—втулка верхней головки шатуна; 18—втулка стопорная; 19—втулка нижней головки прицепного w шатуна; 20—палец прицепного шатуна; 21—втулка пальца прицепного шатуна; 22—отверстие для смазки; 24—верхняя половина ч вкладыша; 25—нижняя половина вкладыша

смазки трущейся поверхности втулки 19 нижней головки прицепного шатуна.

Поршневая группа (см. рис. 9) состоит из поршня 11, поршневых колец 12, поршневого пальца 13 и заглушек 14. При сборке дизеля детали поршневой группы комплектуют по массе шатуном, т. е. шатун с поршнем в сборе.

Поршень 11 изготовлен штамповкой из алюминиевого сплава. Днище поршня, являющееся нижней частью камеры сгорания цилиндра, имеет снаружи специальный профиль, способствующий наиболее эффективному сгоранию впрыскиваемого топлива. Внутренняя часть днища имеет ребра, образующие волнистую поверхность. Ребра обеспечивают жесткость днища поршня и хорошую теплоотдачу. По краям днища с наружной стороны расположены четыре углубления, в которые входят тарелки клапанов, когда поршень находится в верхней мертвой точке.

Вследствие неравномерного термического расширения боковая поверхность поршня для обеспечения во время работы необходимого зазора между втулкой и поршнем имеет различные по поясам диаметры. Поверхность поршня коническая. В средней части у отверстий под поршневой палец его поверхность выполнена с овальными выемками. Головка поршня представляет собой сходящийся к днищу конус. Таким образом, зазоры при ходовом поршне увеличиваются по направлению к днищу.

Внутри поршня (в средней части) расположены бобышки с расточками, куда запрессовывают бронзовые втулки 15 под поршневой палец. Бобышки плавно переходят к днищу и юбке. Между бобышками по контуру юбки расположено ребро жесткости. В нижней части бобышек просверлены отверстия, в которые запрессованы и развальцованы стопорные втулки 18. Через отверстия в этих втулках разбрызгиваемое в картере масло поступает к поршневому пальцу. С наружной стороны поршня над отверстиями под поршневой палец проточены четыре канавки для поршневых колец, причем нижняя канавка шире верхних. В нижней канавке и под нею имеются сверления для отвода масла внутрь поршня. Для уменьшения массы на уровне отверстия под палец с наружной стороны поршня выфрезерованы четыре выемки. Днище и боковая поверхность верхней части поршня полированы. Все поршни подгоняются по массе комплекта снятием металла с бобышек. При сборке дизеля поршни комплектуют по массе со всеми остальными деталями поршневой группы.

На каждый поршень ставят пять поршневых колец 12, из которых два кольца устанавливают в нижней канавке. Верхнее кольцо стальное, трапецеидальное, покрытое пористым хромом по поверхности трения. Следующее кольцо также стальное, трапецеидальное, но с конической поверхностью трения. Два следующих кольца — чугунные, конические. Нижнее кольцо — стальное с вырезами. Конические кольца устанавливают на 38

поршень так, чтобы основание конуса было обращено вниз в сторону юбки поршня. Замки всех колец — косые со срезом под углом 45°. Для уменьшения прорыва газов в картер замки колец во время сборки располагают под углом 180° по отношению друг к другу. Хорошо приработавшиеся кольца не допускают прорыва газов в картер и предохраняют от проникновения масла в камеру сгорания. Два верхних кольца — компрессионные, остальные три — маслосъемные.

Поршневой палец 13 — полый, плавающего типа, изготовлен из легированной стали. Наружная поверхность пальца цементирована и отполирована, а внутренняя отшлифована. С обеих сторон на внутренней поверхности пальца имеются выточки с вставленными в них дюралюминиевыми заглушками 14, предохраняющими зеркальную поверхность втулки цилиндра от повреждения пальцем поршня. Поверхность заглушки, соприкасающаяся со стенкой втулки, обработана по сфере. В заглушках просверлены отверстия для выхода частиц масла из внутренней полости пальца.

Ремонт шатунно-поршневой группы. На текущих ремонтах ТР-2 и ТР-3 после снятия моноблоков поршни с шатунами разбирают, прицепной шатун от главного отсоединяют. Запрещается выбивать пальцы без предварительного подогрева поршня. Поршни от нагара очищают косточковой крошкой или вываркой в ванне в специальном растворе. После очистки поршней производят их обмер. Поршни заменяют при наличии трещин любого размера и расположения, изломов перемычек между канавками под поршневые кольца, следов выгорания на днище поршня глубиной более 2 мм или площадью более 4 мм2, вмятин на поверхности камеры сгорания глубиной более 2 мм или площадью более 4 мм2, размеров, выходящих за пределы допускаемых (см. прил. 1).

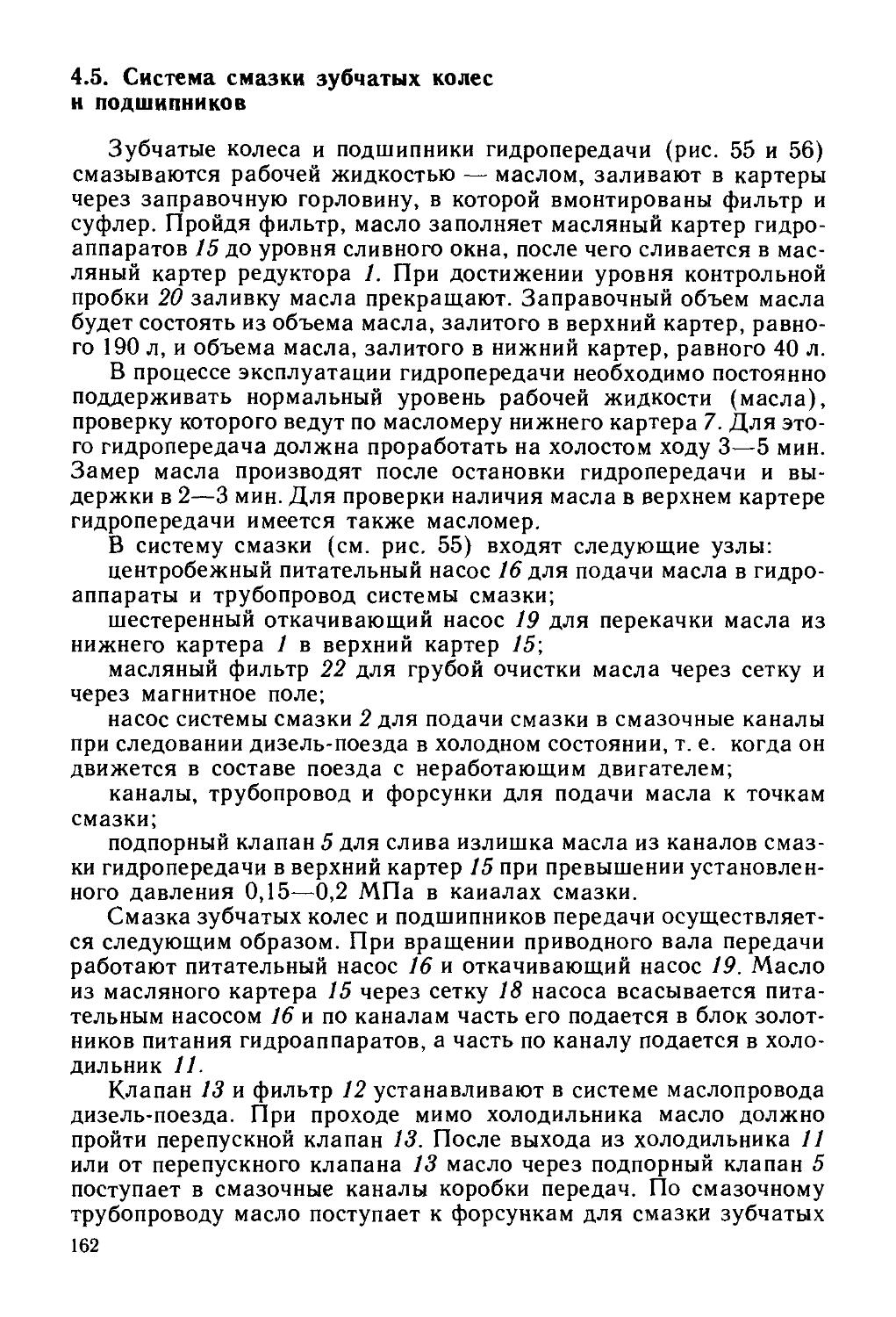

Измеряют зазор в стыке кольца, зазор между ручьем и кольцом, износ маслосрезывающей кромки, упругость колец. Трещины и раковины на кольцах не допускаются. Изношенные кольца заменяют новыми с соблюдением допускаемых размеров по зазору в стыке кольца, зазору между ручьем и кольцом. Высота притирочного пояска должна быть не более 1,5 мм. Верхнее трапецеидальное кольцо на текущих ремонтах ТР-2 и ТР-3 заменяют независимо от состояния. При вращении поршня с кольцами в горизонтальном положении кольца должны плавно перемещаться в канавках под собственной массой.