Text

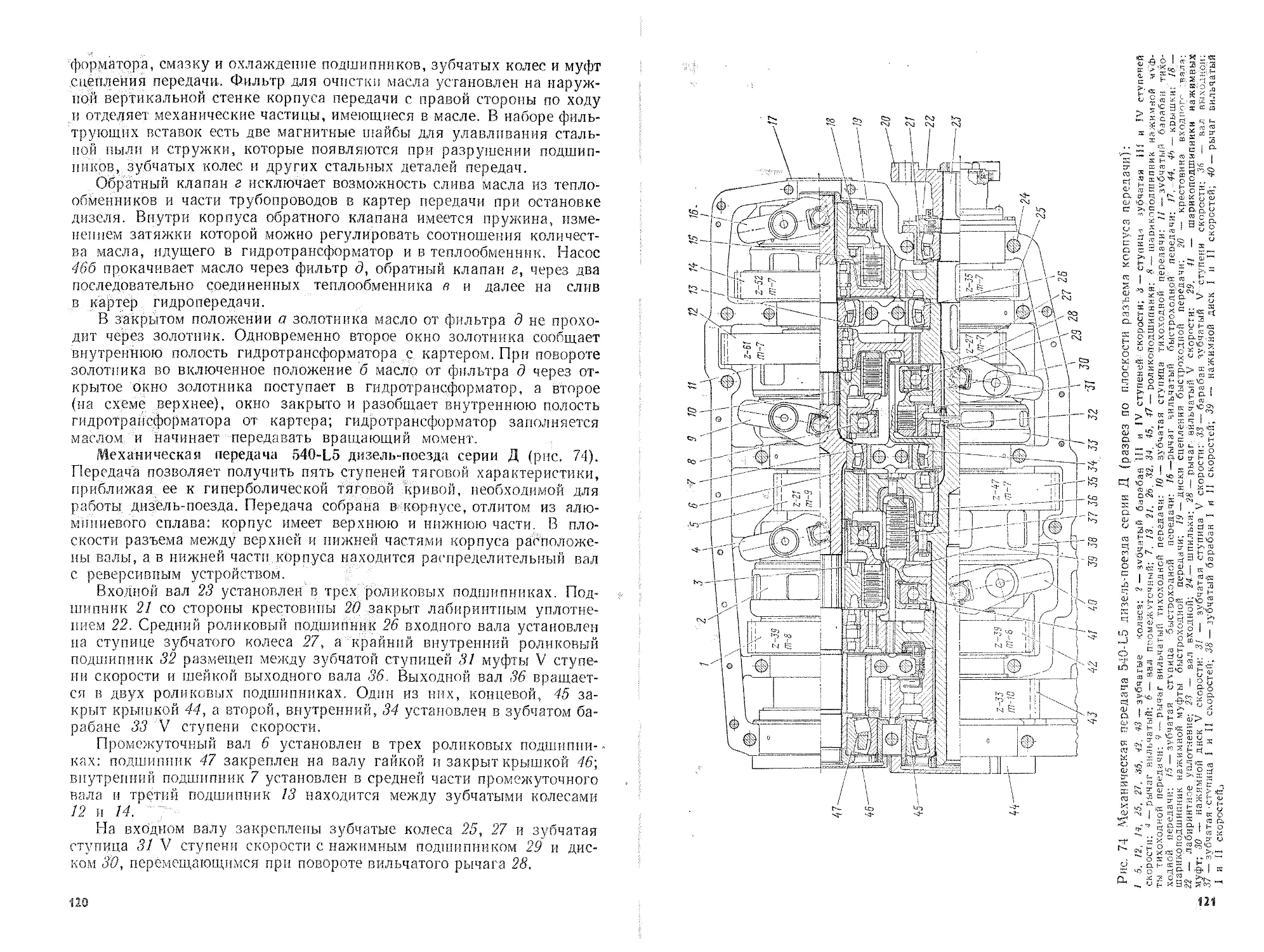

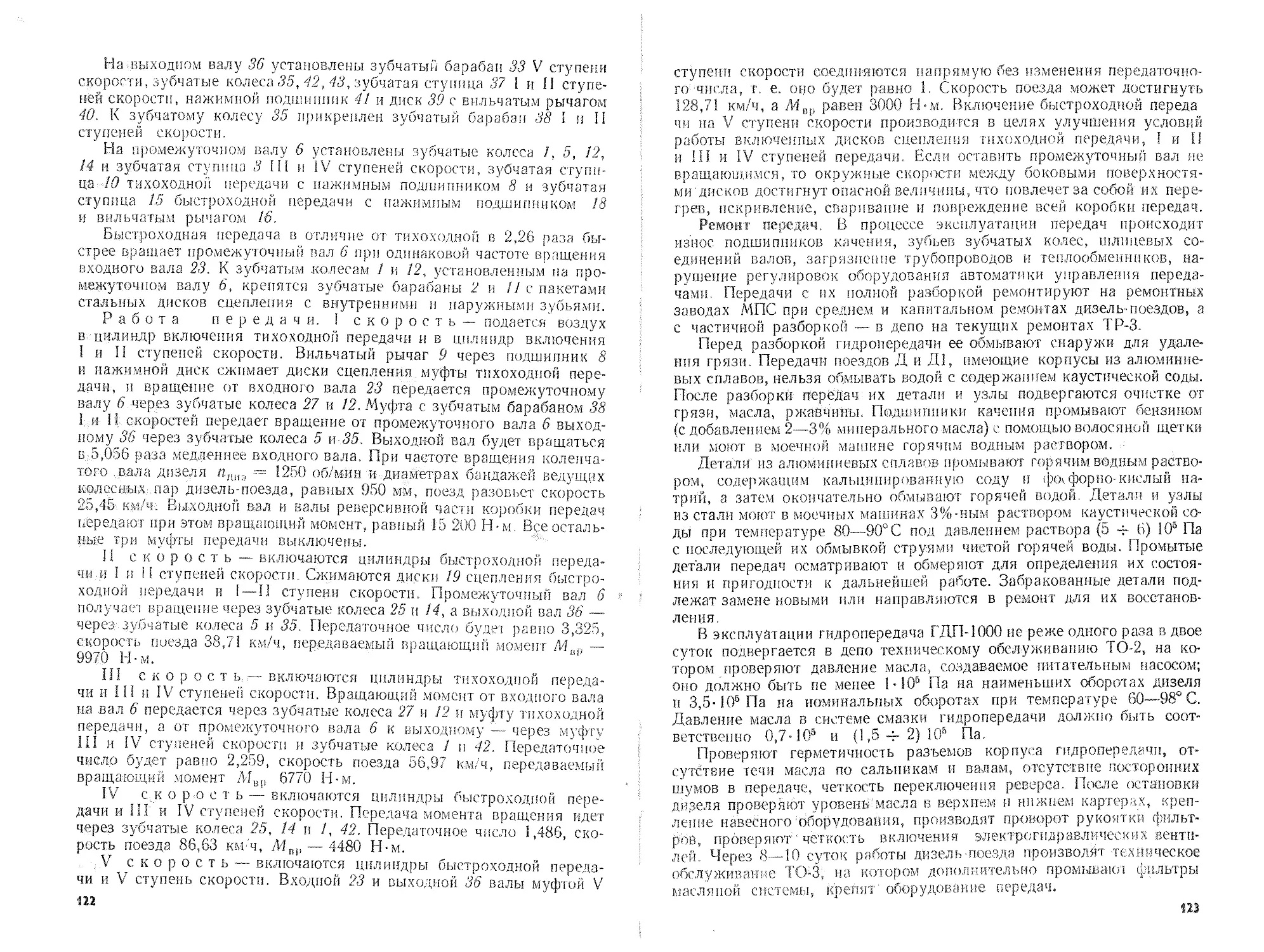

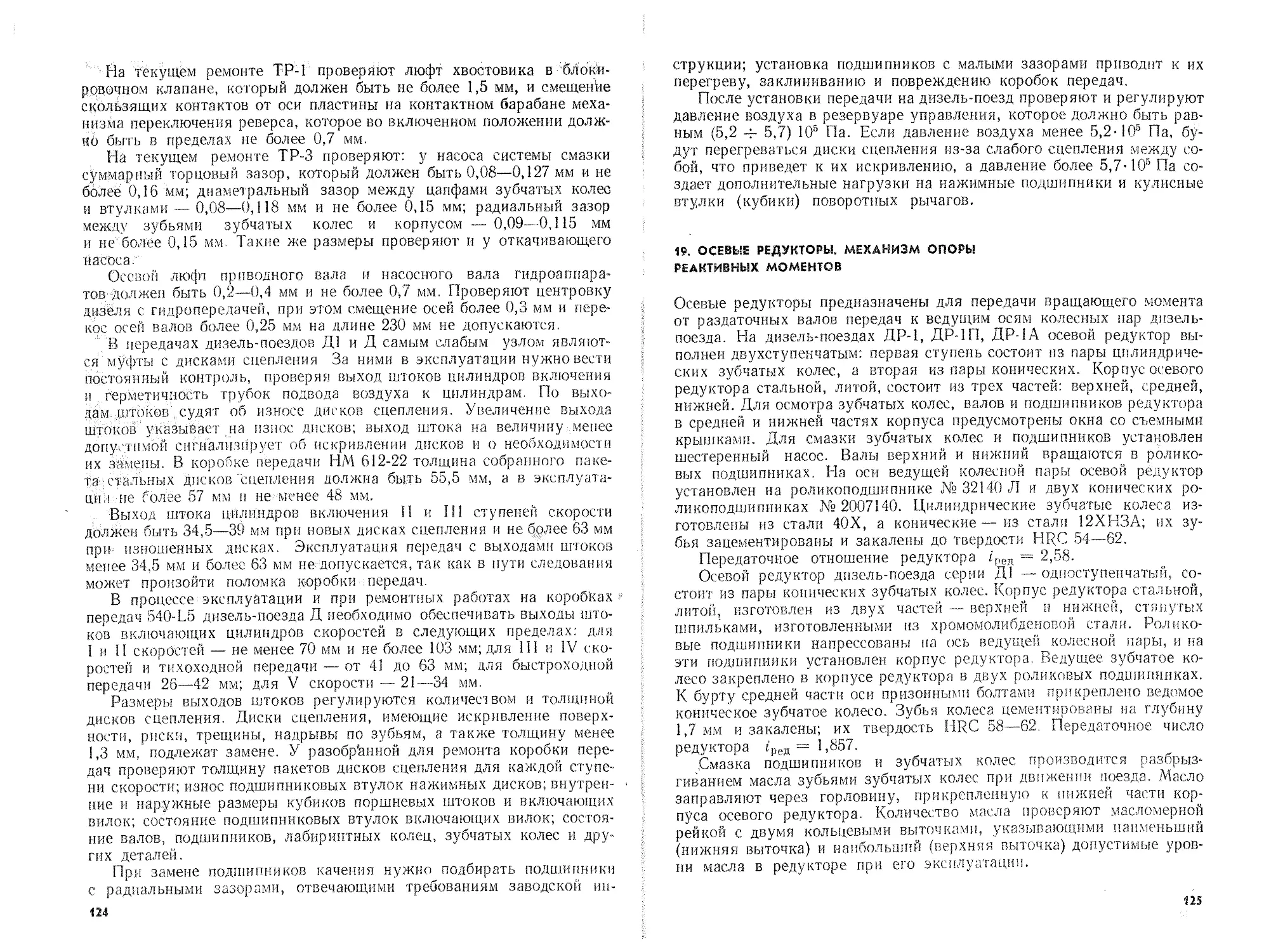

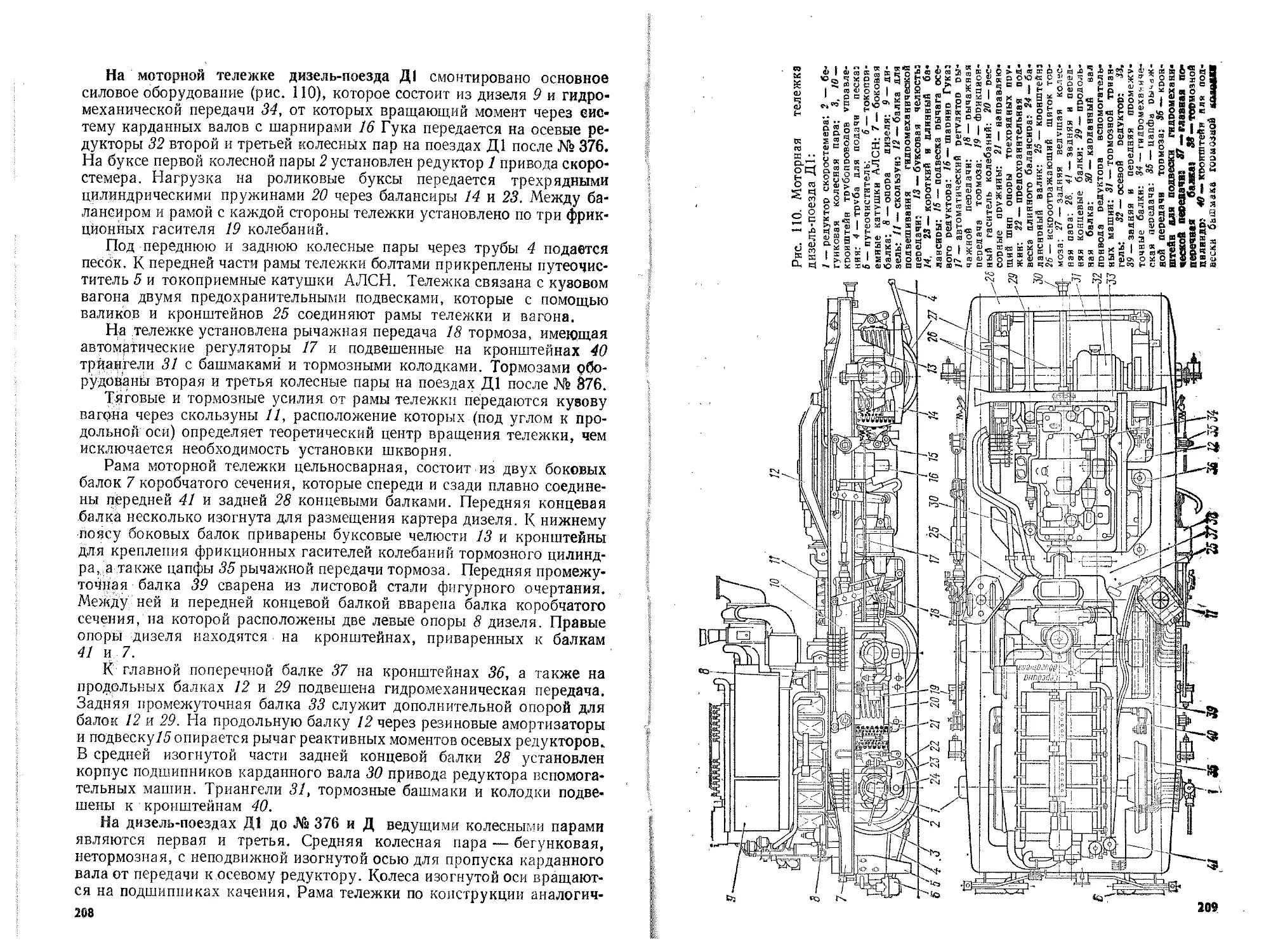

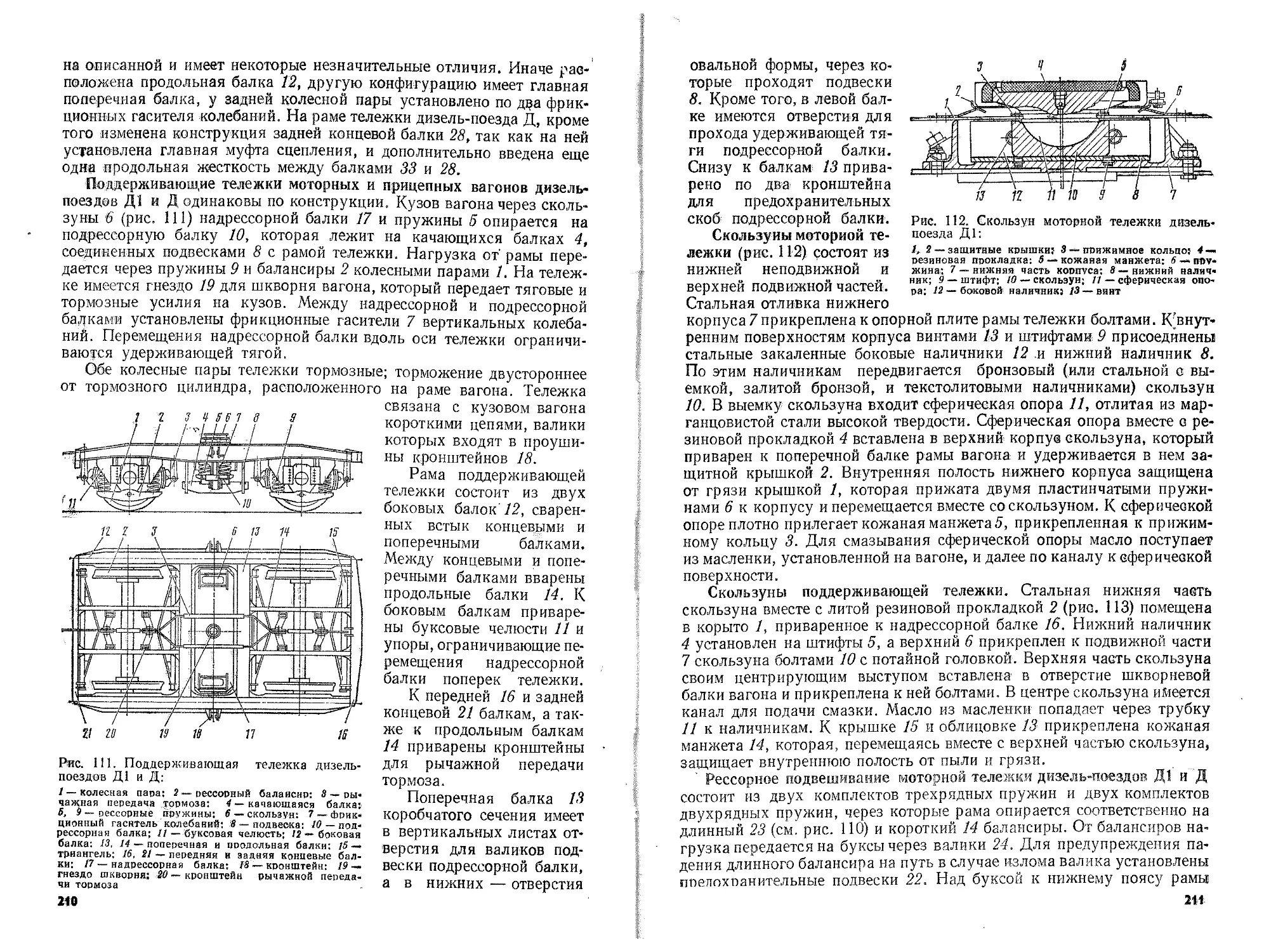

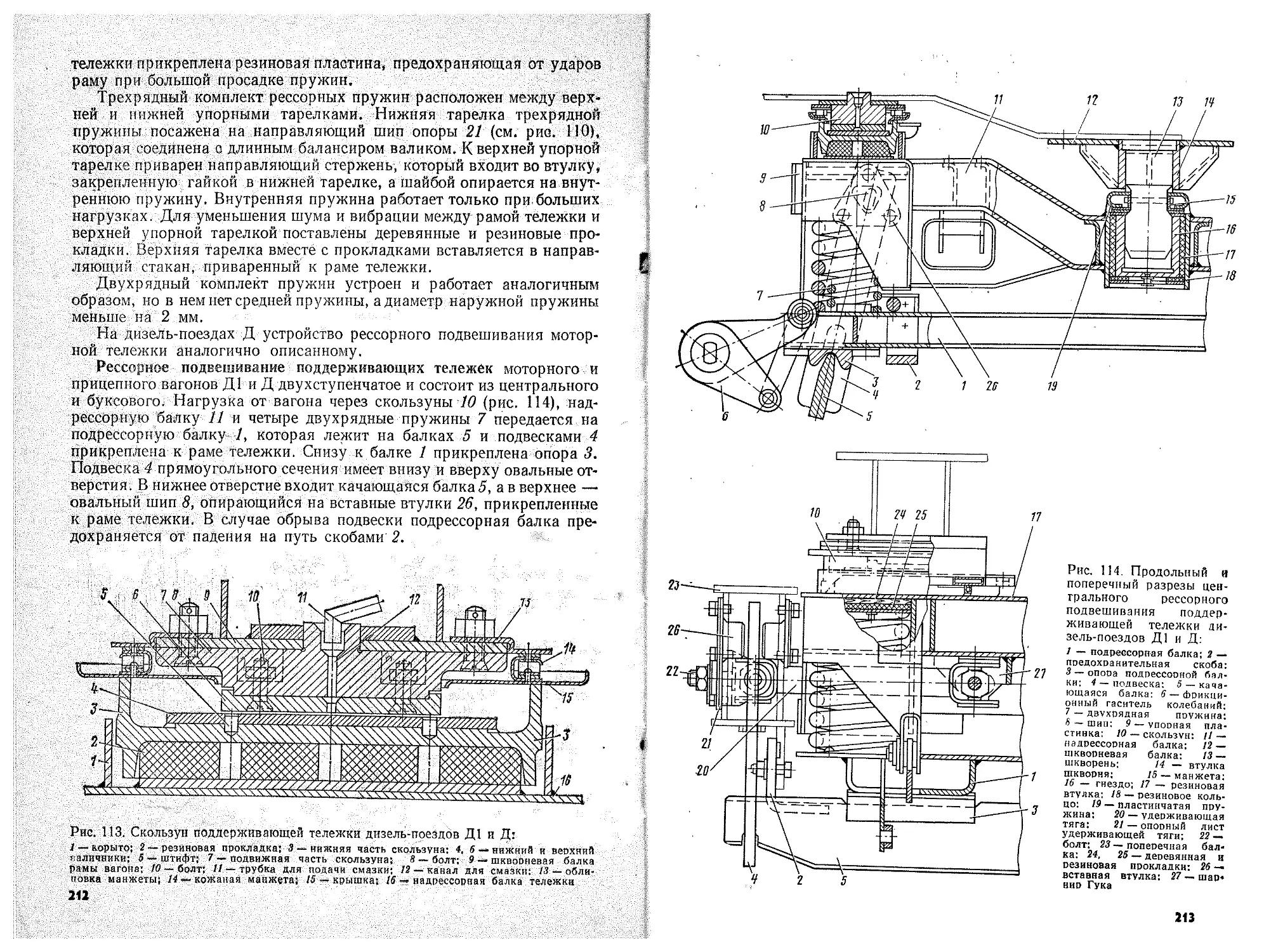

ДИЗЕЛЬ?

ПОЕЗДА

УСТРОЙСТВО

РЕМОНТ

ЭКСПЛУАТАЦИЯ

«ТРАНСПОРТ»

ДИЗЕЛЬ-

ПОЕЗДА

УСТРОЙСТВО^ .........

РЕМОНТ_________________

ЭКСПЛУАТАЦИЯ

Одобрено

Ученым советом

Государственного комитета СССР

по профессионально-техническому образованию

в качестве учебника

для средних профессионально-

технических училищ

МОСКВА «ТРАНСПОРТ» 1982

fe.1 %? I/

scan: The Stainless Steel Cat

ББК 39.23

У82

УДК 629.424.2

Книгу написали: главы 1. 6, 7, 8 | Б. КУ Л с р н с р I, главы 2, 3

Н. П. Ковалев, главы 4, 5 В. П. Лебедев, главу О

А. А. К у р я т н и к о в.

Рецензенты: инж. И. В. Назаров, кандидаты техн. на\к

1О. И. Миловидов, С. П. Солодков.

Заведующий редакцией В. А. Дробннский

Редактор М, П. Сазонова

Дизель-поезда. Устройство, ремонт, эксплуатация:

У82 Учебник для ПТУ /1 Б, М. Лернер j, Н. П. Ковалев,

В. П Лебедев, А. А. Курятников. — М.: Транспорт, 1982.

279 с., ил., табл.

В книге описаны дизель-поезда, эксплуатирующиеся на сети железных

дорог Советского Союза. Подробно рассмотрены устройство дизелей, силовых

передач, вспомогательных машин, экипажной части. Описаны электрические

схемы и их неисправности, наиболее часто встречающиеся в эксплуатации.

Предназначена в качестве учебника для учащихся средних профессио-

Нйлыю-технических училищ по профессии помощник машиниста дизель-поез-

да, а также может быть использована работниками локомотивного хозяйства,

связанными с эксплуатацией и ремонтом дизель-поездов,

„ 3602030000-127 ББК 39.23

у------------------ ,27-82.

049(01)82 6Т1.2

(6) «Транспорт*, 1932

ГЛАВА I

ОБЩАЯ КОМПОНОВКА И ХАРАКТЕРИСТИКА

ДИЗЕЛЬ-ПОЕЗДОВ

1. КРАТКОЕ ОПИСАНИЕ

На железных дорогах СССР эксплуатируются дизельные поезда с гид-

равлической передачей (ДР-1, ДР-1П и ДР-1 А) производства Риж-

ского вагоностроительного завода, с механической передачей (Д) и

гидромеханической передачей (Д1), построенные в Венгрии. Дизель-

поезда используются в пригородном сообщении крупных городов, а

также в местном сообщении на неэлектрифицпрованных участках.

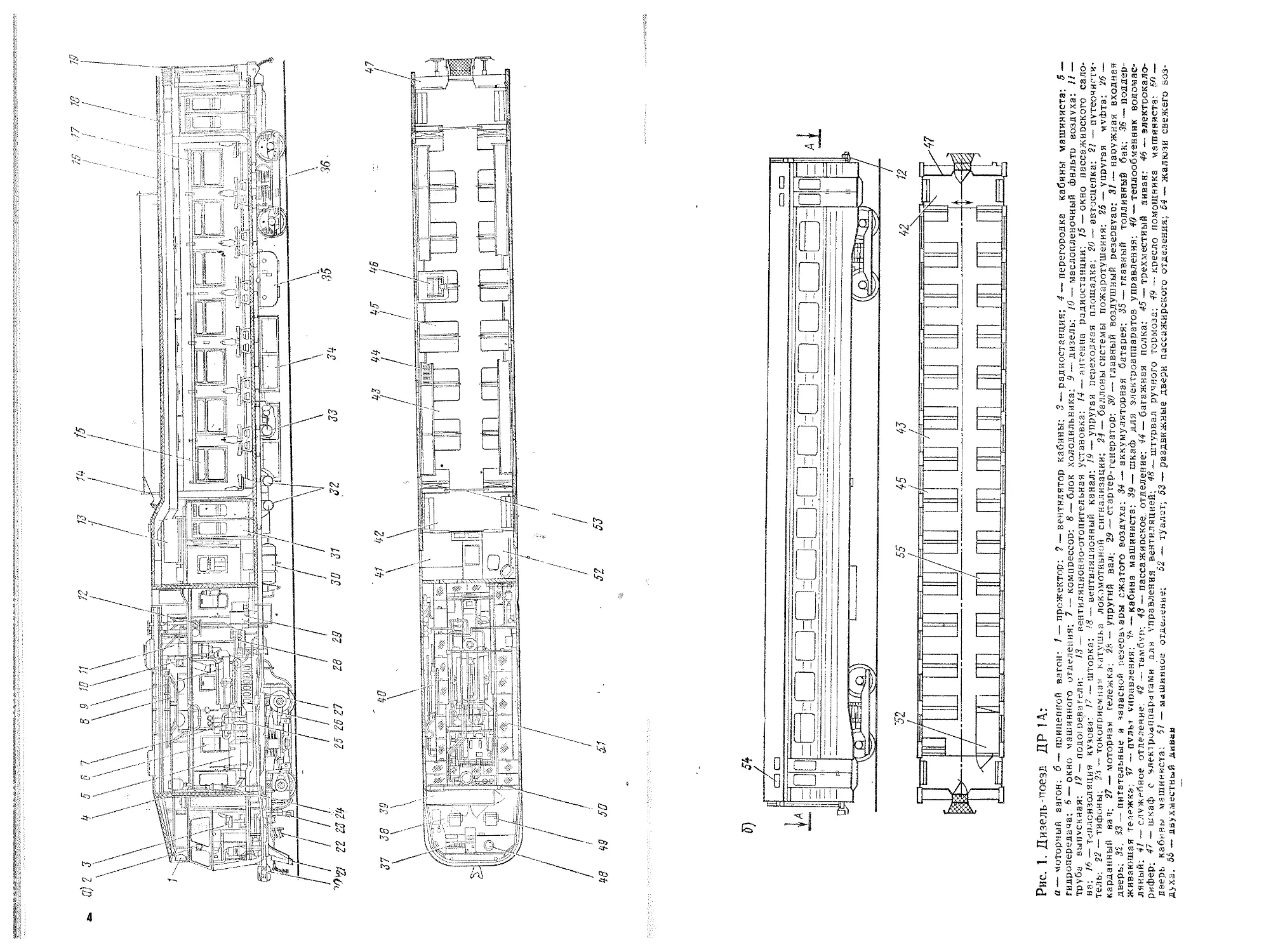

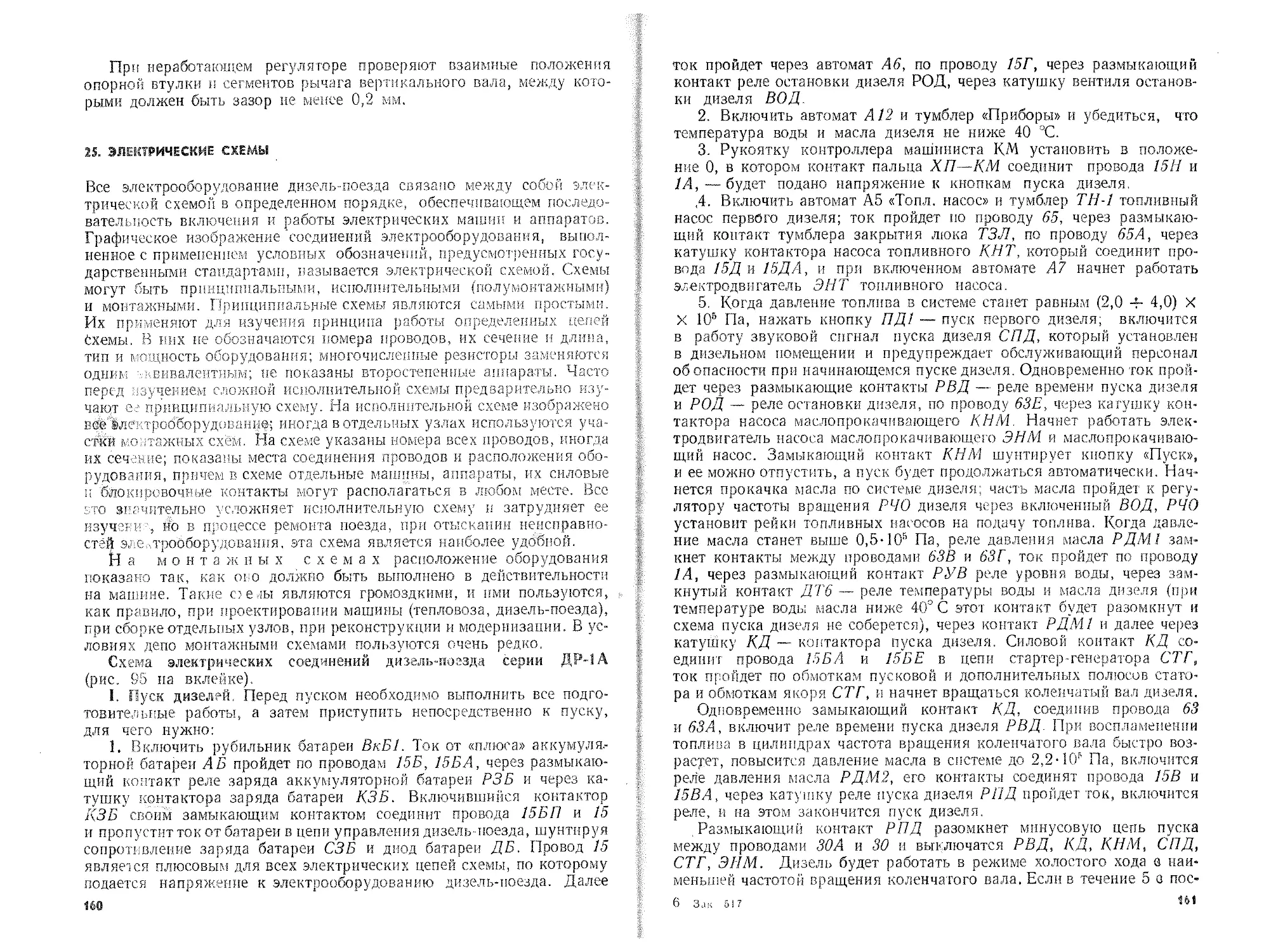

Дизельный поезд Д Р - I А состоит из двух моторных

(рис. 1, а) и четырех прицепных (промежуточных) вагонов, соединен-

ных автоматической сцепкой. Эти поезда могут работать по системе

двух единиц, т. е.‘четыре моторных и восемь прицепных вагонов.

Управление осуществляется из одной кабины машиниста.

Кузова вагонов дизель-поезда цельнометаллические, несущей кон-

струкции. Подножки дизель-поезда обеспечивают удобную посадку

и выход пассажиров на низкие платформы. В передней части кузова

моторного вагона расположена кабина машиниста 38 (рис. 1), где раз-

мещены: пульт управления 37 поездом; контроллер и тормозной кран

машиниста; скоростемер; штурвал 48 ручного тормоза; пульт радио-

станции 3; переговорное устройство; холодильник; поворотные, ре-

гулируемые по высоте кресла 49 для машиниста и его помощника;

шкаф 39 с электроаппаратурой управления и другое оборудование.

В верхней части кабины установлены вентиляторы 2, а над по-

толком в крыше — прожектор 1. Из кабины машиниста одностворча-

тая дверь 50, находящаяся в перегородке 4, ведет в машинное отде-

ление 51, где расположены дизель 9, гидропередача 5 и воздушный

компрессор 7. Здесь же установлены маслопленочный фильтр воздуха

10, подогреватели 12 воды и масла, баллоны 24 полуавтоматической

системы пожаротушения. Выпускные газы дизеля удаляются через

трубу 11. Машинное отделение имеет с каждой стороны одну наружную

входную одностворчатую дверь и три окна 6.

Пуск дизеля производится через упругий вал 28 стартер-генерато-

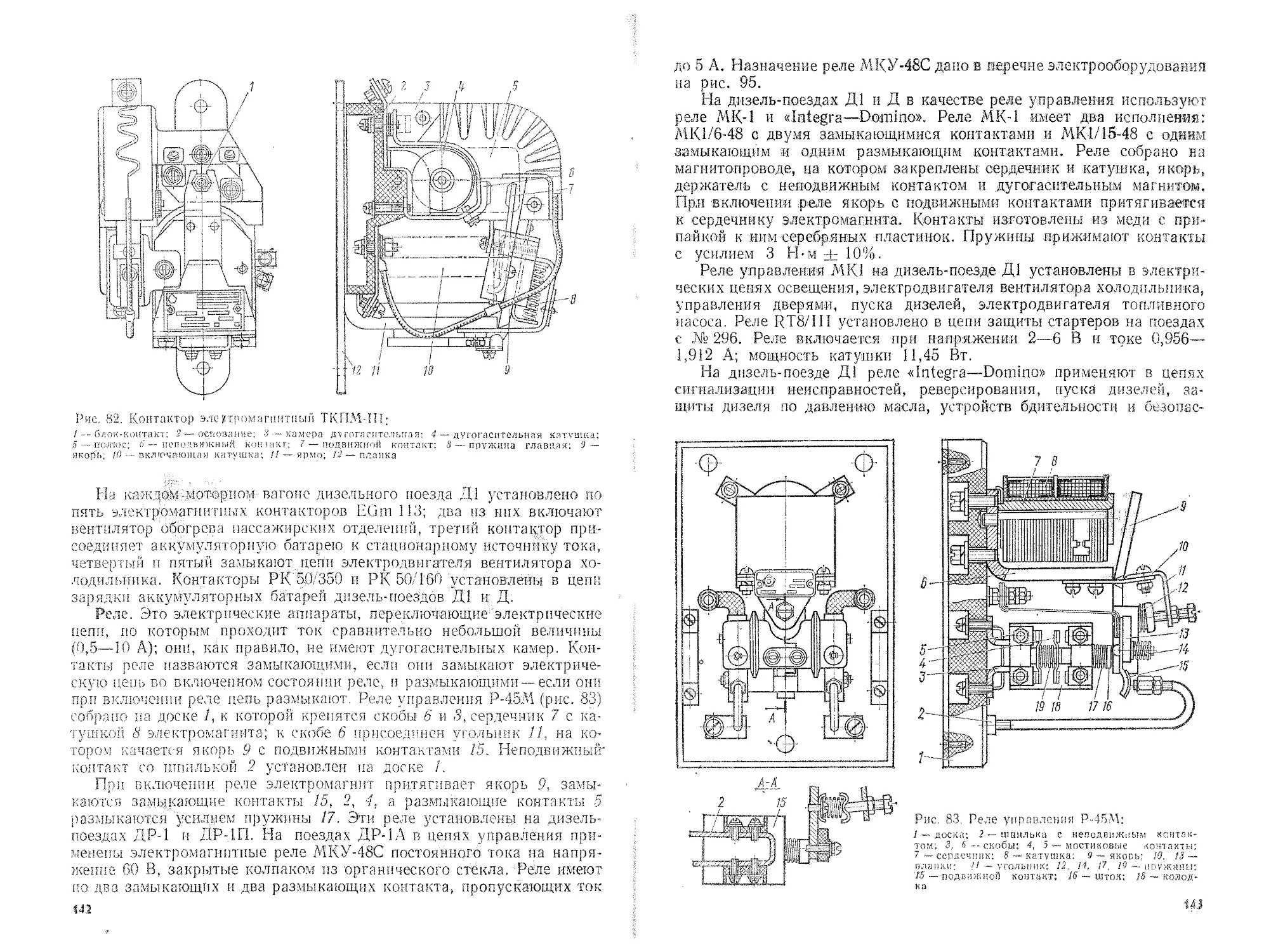

рам 29, который служит и для зарядки аккумуляторов аккумулятор-

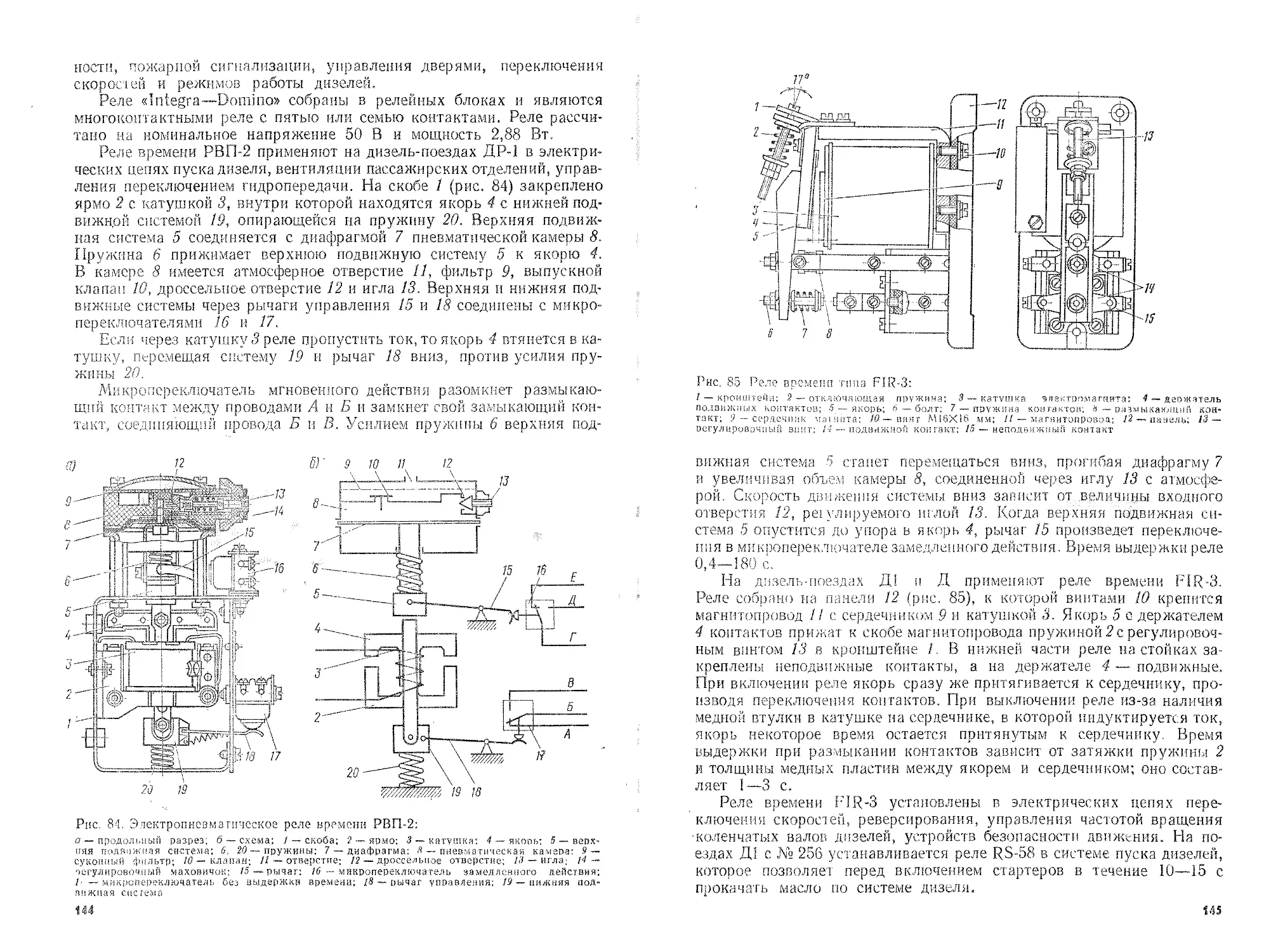

ной батареи 34 при работе в режиме генератора. Вращающий момент

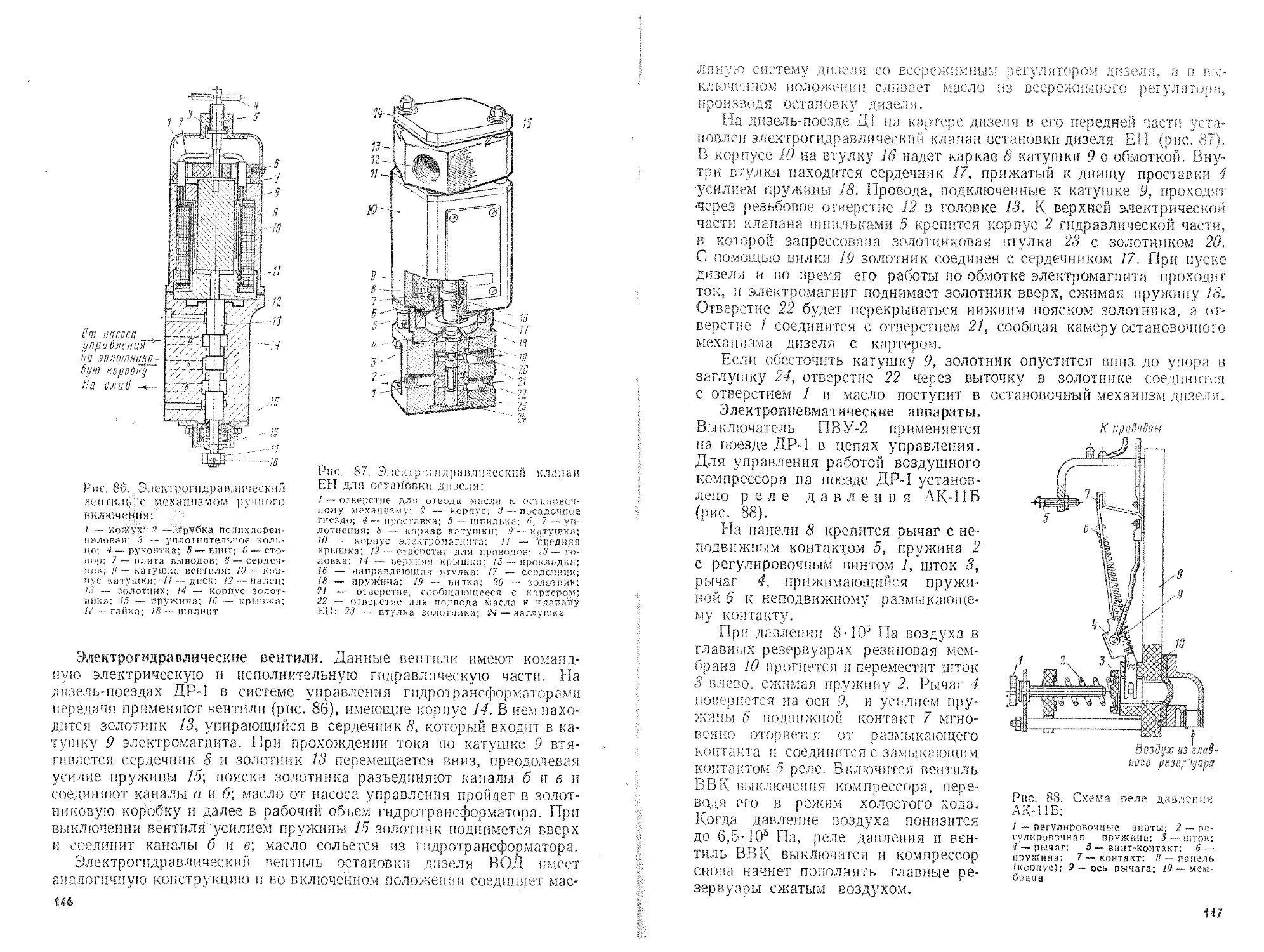

от дизеля упругой муфтой 25 передается гидропередаче и далее через

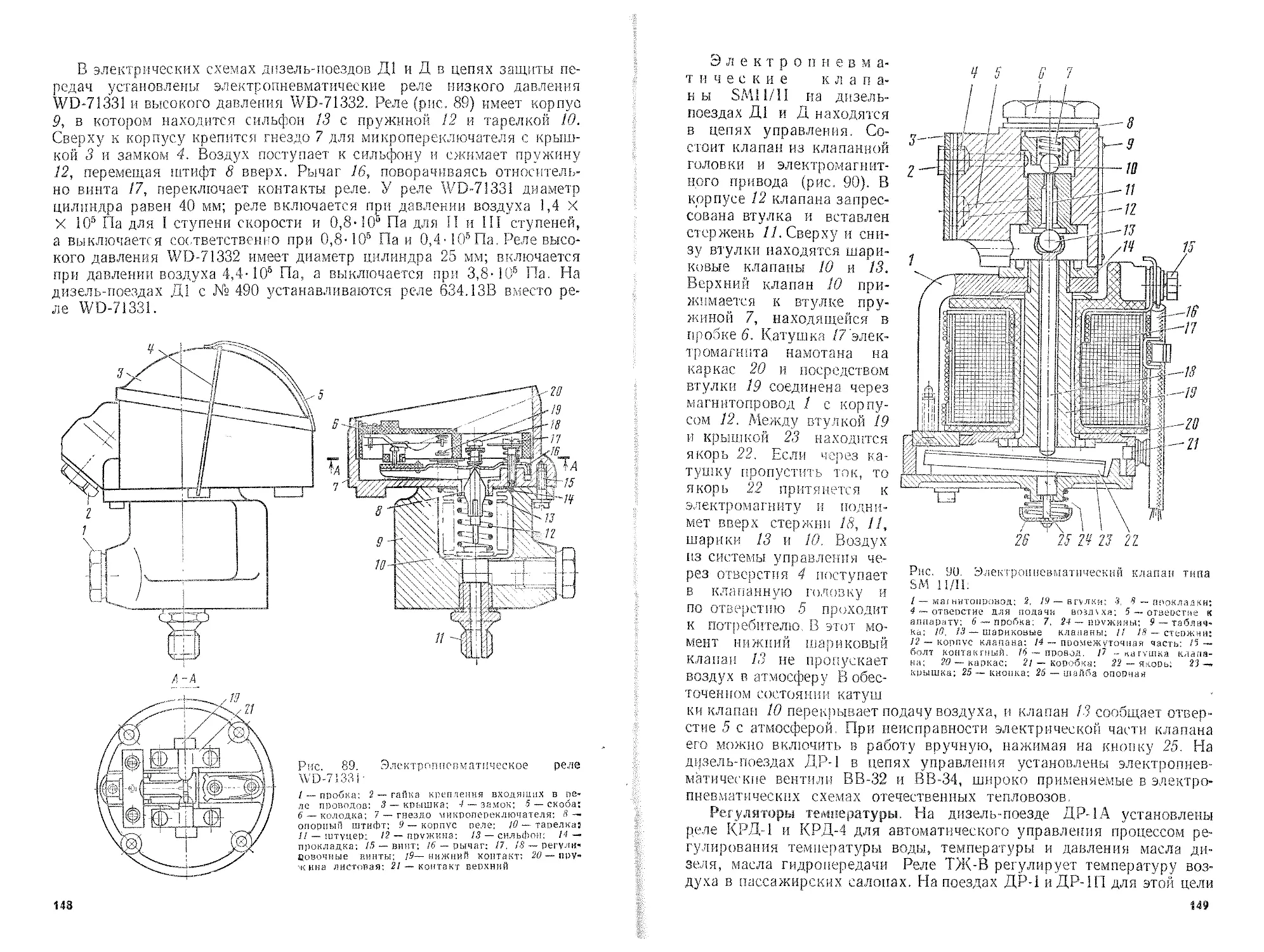

карданные валы 26 на осевые редукторы колесных пар моторной те-

лежки .

Силовая установка имеет охлаждающее устройство, состоящее из

осевого вентилятора с гидростатическим приводом и блока 8 холо-

3

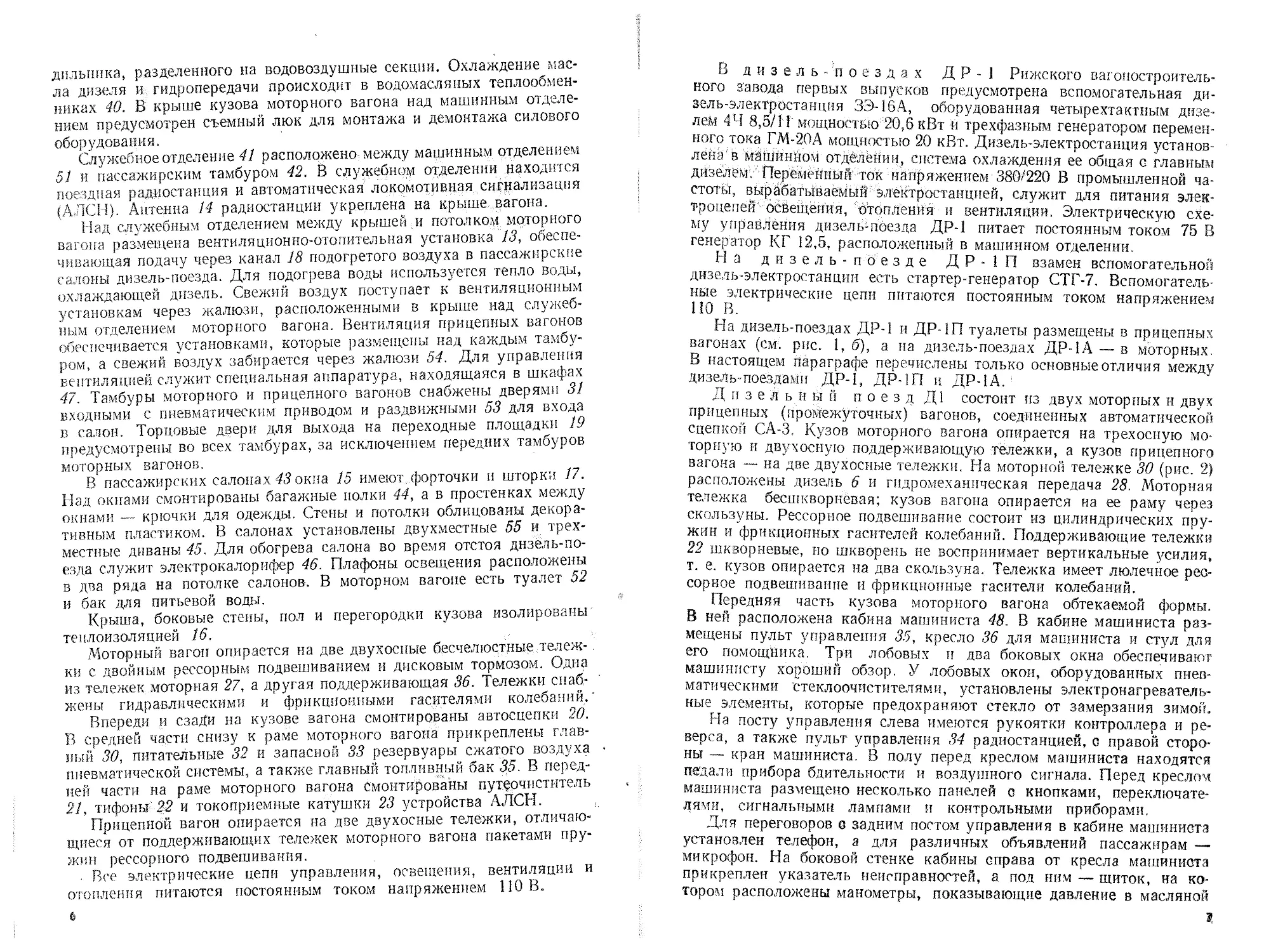

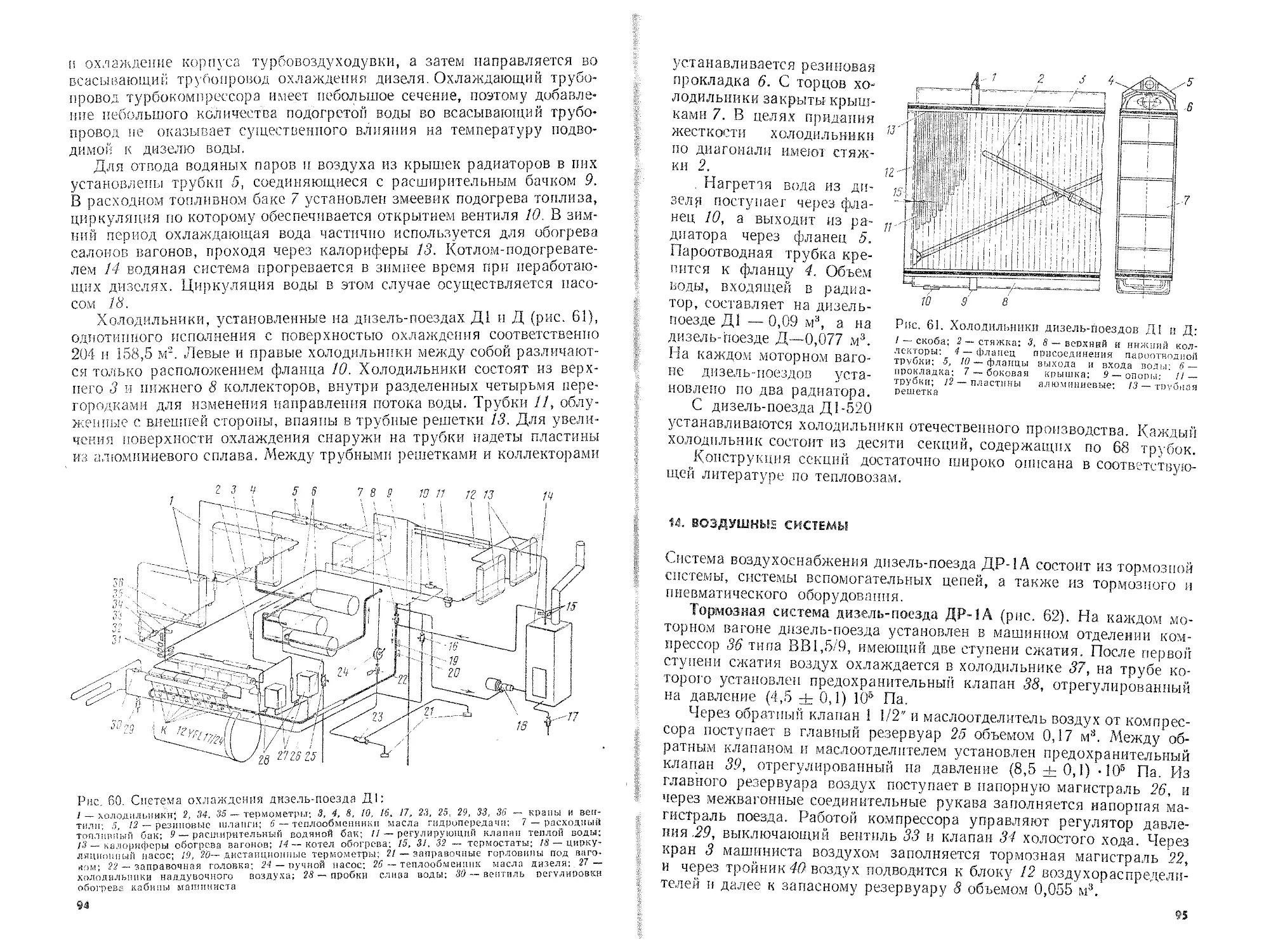

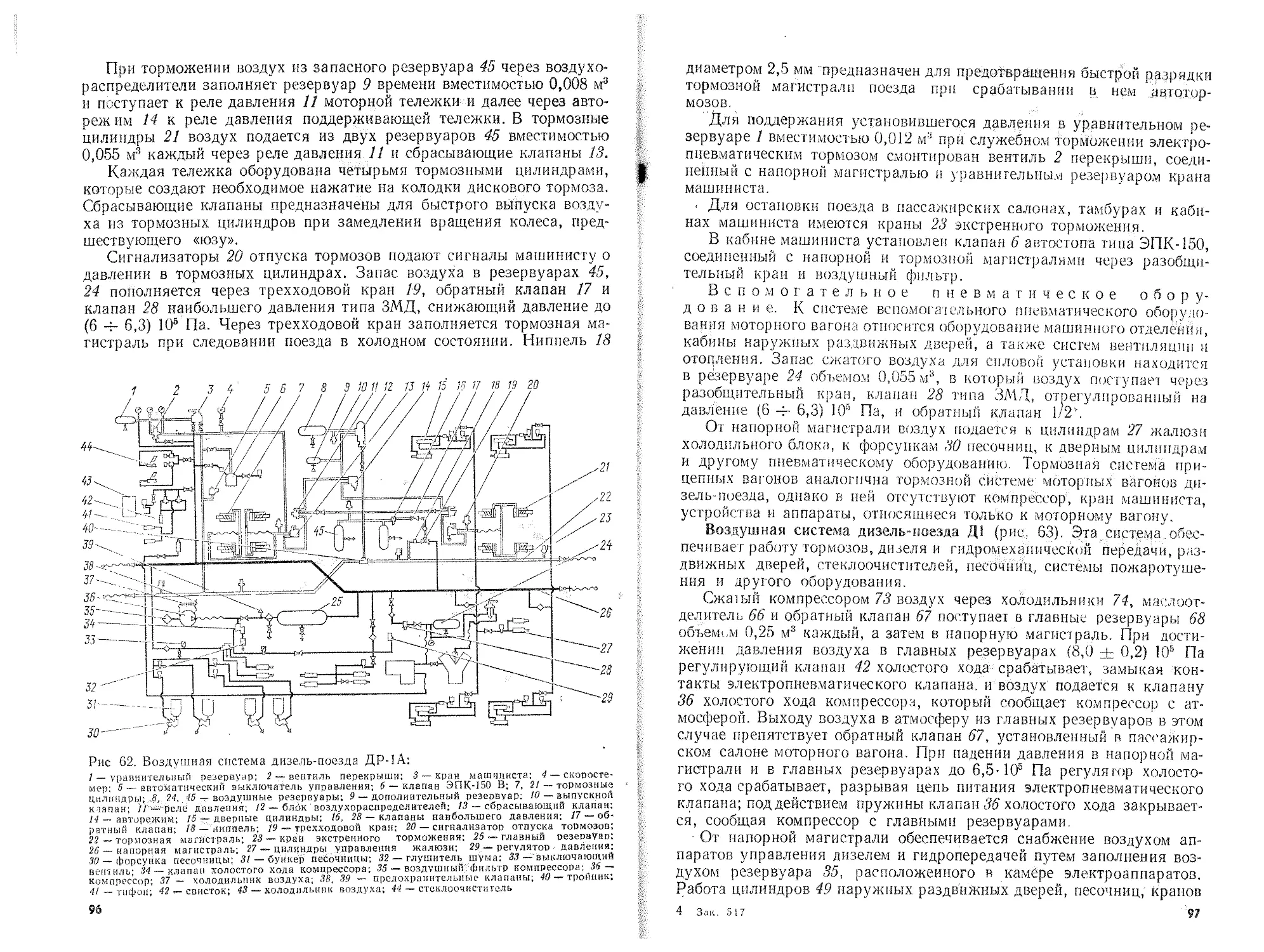

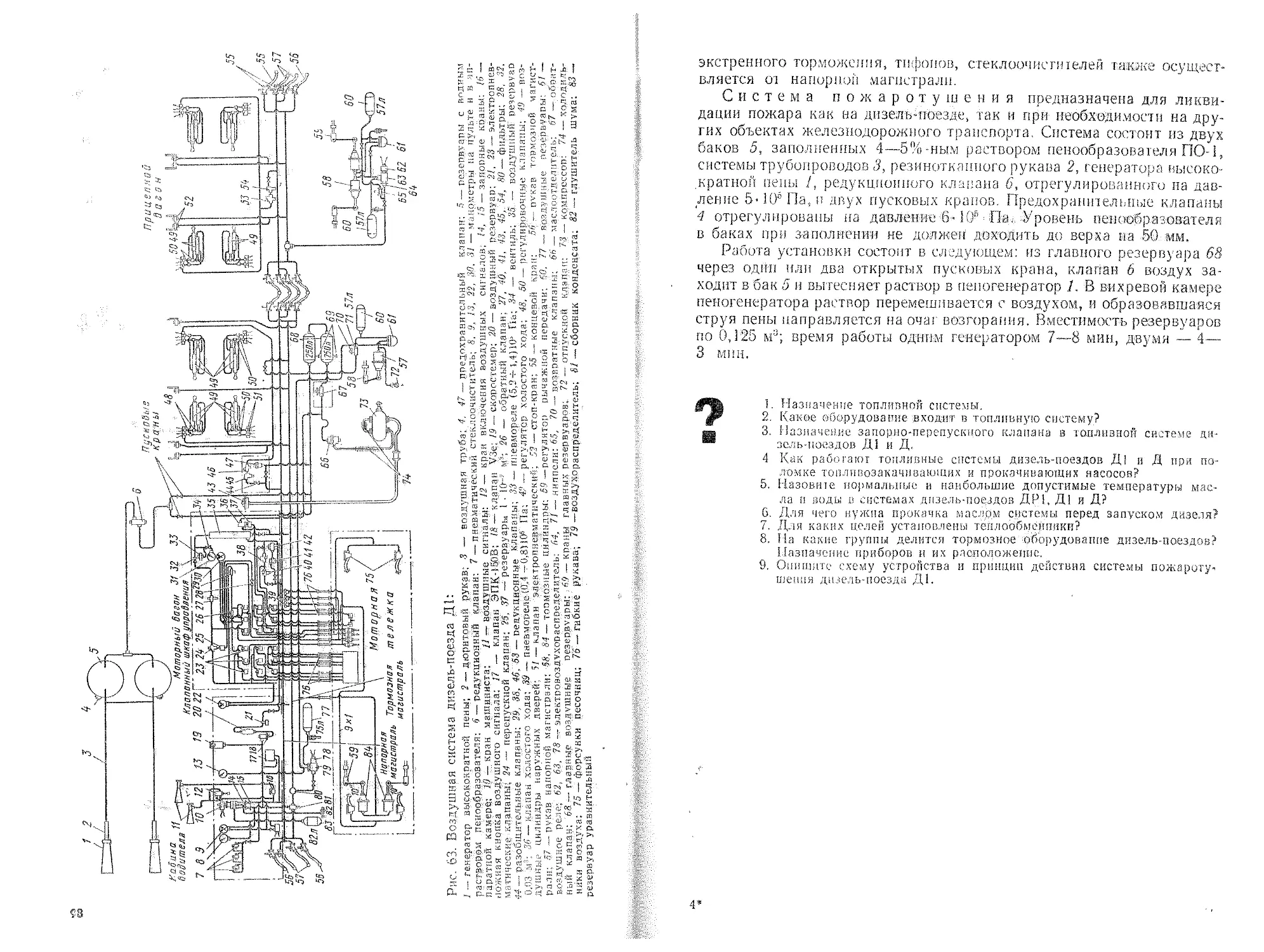

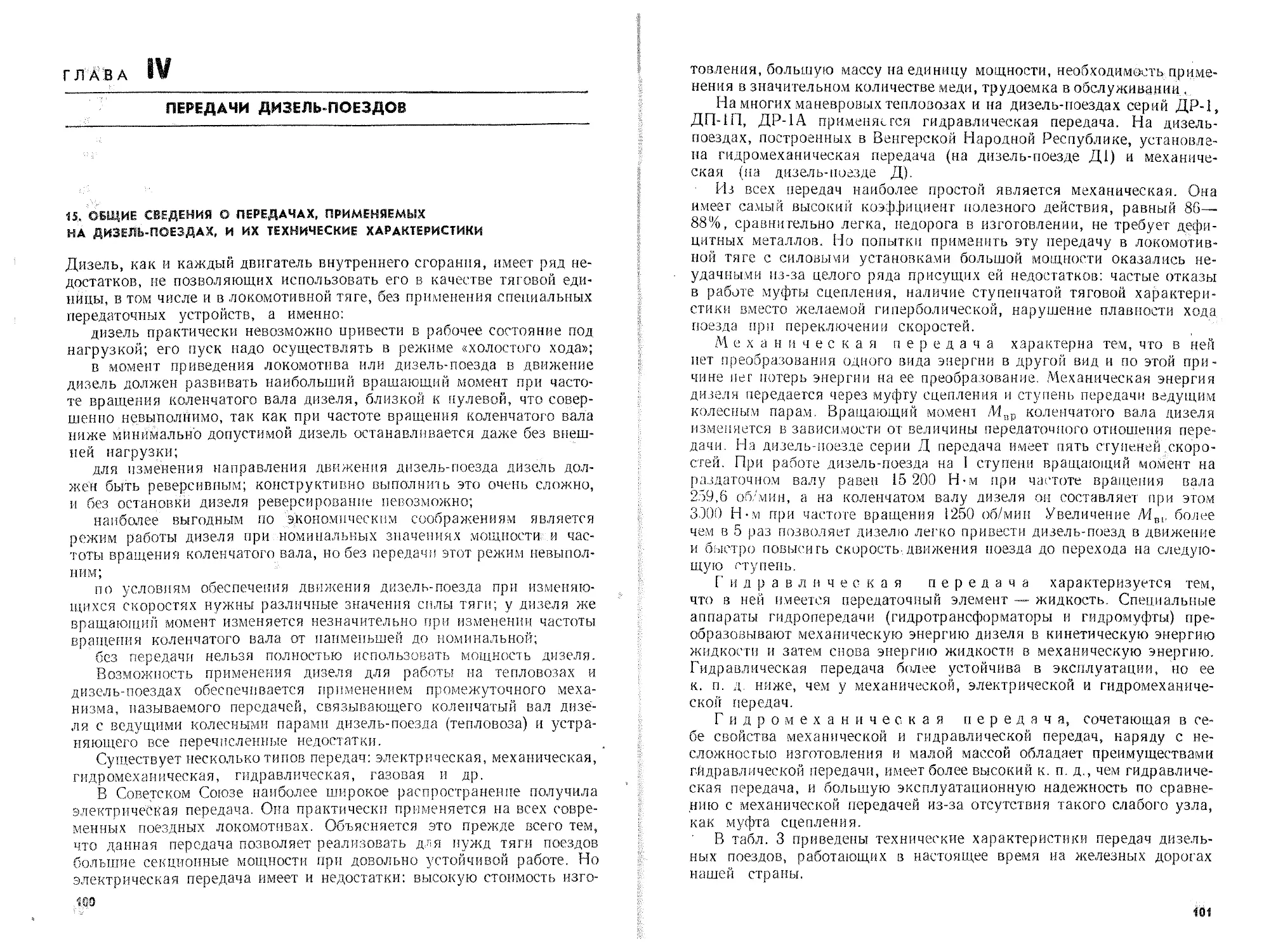

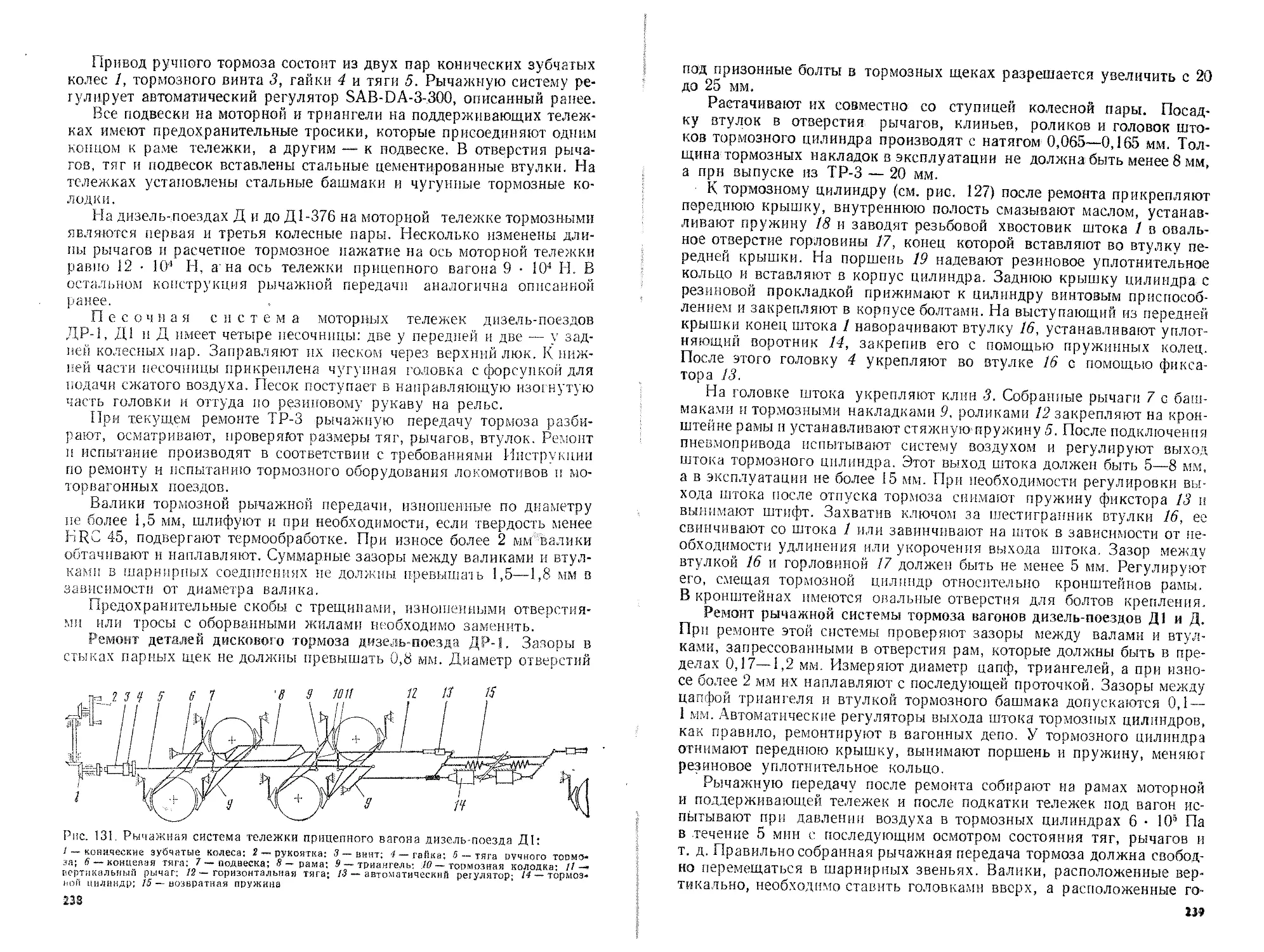

Рис. 1. Дизель-поезд ДР 14:

а моторный аагон; б—прицепной вагон- 7— прожектор: 2 —вентилятор кабины; 3 — радиостанция; 4— перегородка кабины машиниста: 5 —

гидропередача; о — окно машинного отделения: 7 — компрессор: 8 — блок холодильника: 9— дизель: 10—маслопленочный Фильтр воздуха: 7/—

труба выпускная: /2 — подо) рева гели: 13 — вентиляционно-отопительная установка: 14 — антенна радиостанции: /5 — окно пассажирского сало-

на' z* ~ т*плсизоляция кузова: /'—шторка: !8 — вентиляционный канал: 19 — упругая переходная площадка; 20 — автосцепка: 2/— путеочисти-

тель; 22 тифоны; токоприемная катушка локомотивной сигнализации; 24—баллоны системы пожаротушения: 25— упругая муфта: 26—

карданный вач; 27-моторная тележка; 26 - упругий вал-. 29 - стартер- генератор: 30-главный воздушный резервуар: 31 - наружная входная

дверь; 3*. ^3 — питательные и запасной оезерв\ары сжатого воздуха: 34 — аккумуляторная батарея; 35 — главный топливный бак; 36 — поддер-

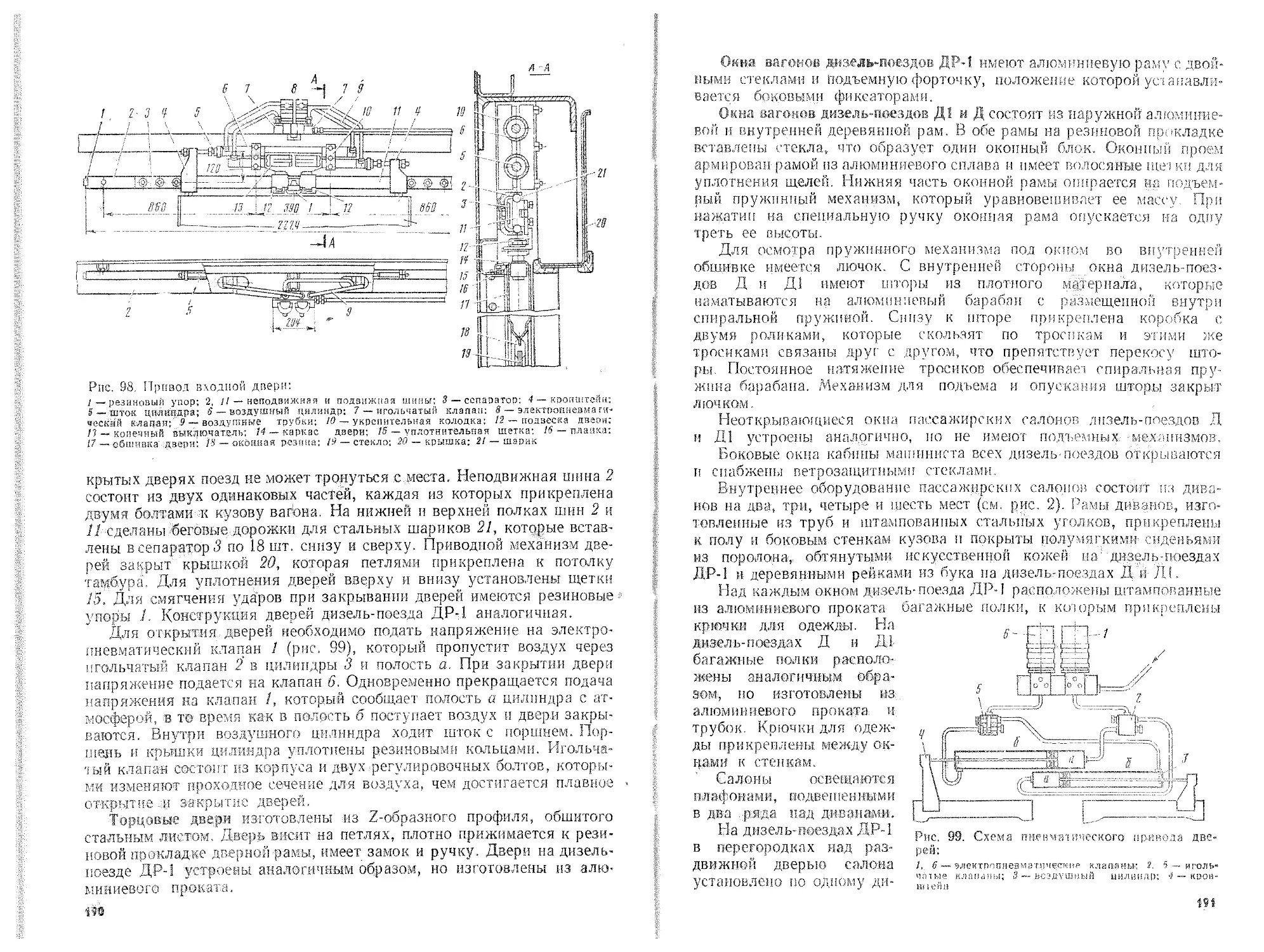

живающая тележка: 37 — пульт управления: '^-—кабина машиниста: 39—шкаф для электроаппаратов управления; 40— теплообменник водомас-

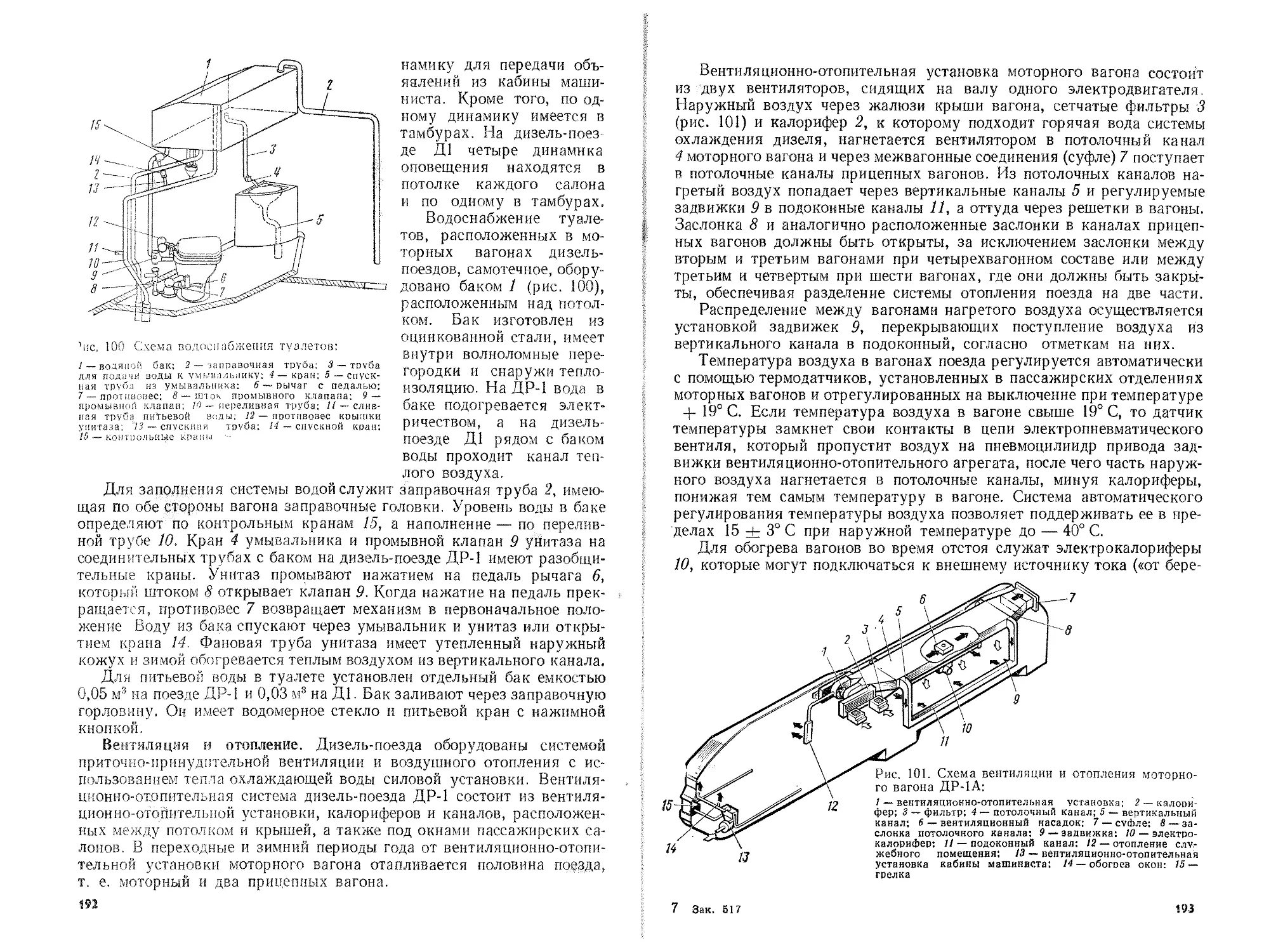

ляный; 41 — служебное отделение: 42 — тамбур; 43 — пассажирское отделение: 44 — багажная полка: 45 — трехместиый диван- 46 — электрокало-

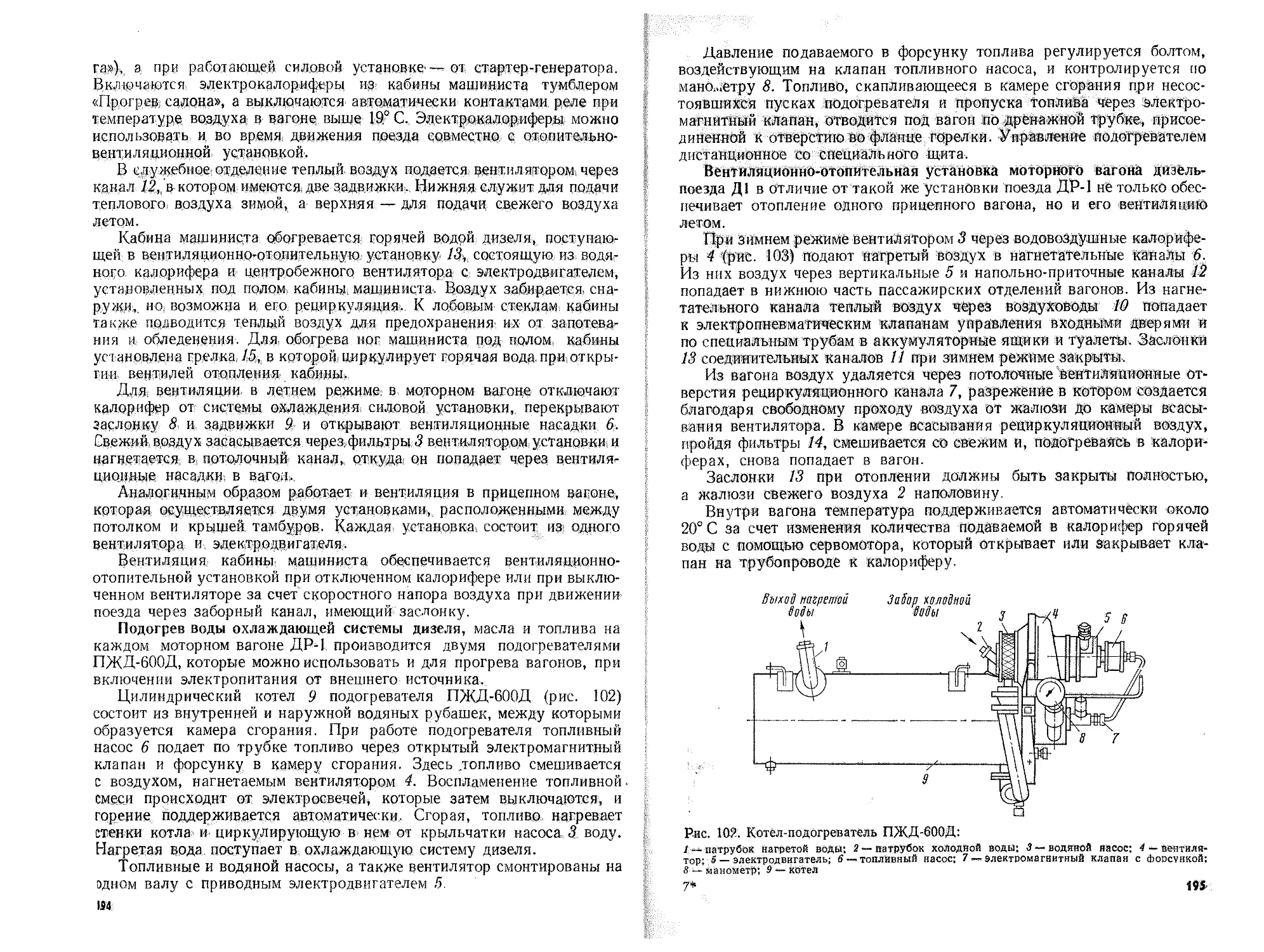

рифер; 4/ - шкаф с электроаппаратами для управления, вентиляцией; 48 — штурвал ручного тормоза; 49 — кресло помощника машиниста: 50 —

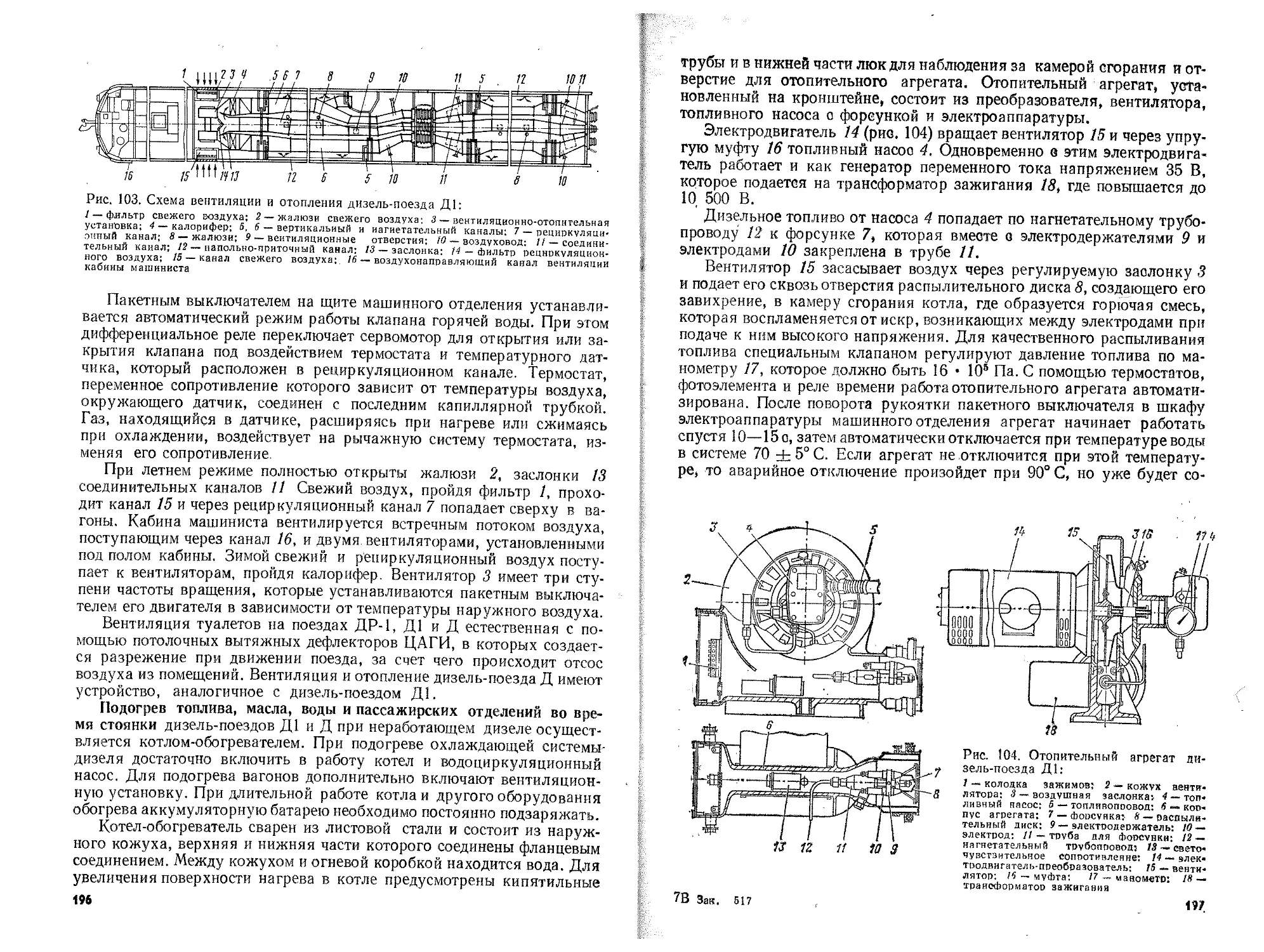

дверь кабины машиниста; 51 — машинное отделение; 52 — туалет; 53 — раздвижные двери пассажирского отделения; 64 — жалюзи свежего воз-

духа. 55 — двухместный диван

дилышка, разделенного на водовоздушные секции. Охлаждение мас-

ла дизеля и гидропередачи происходит в водомасляных теплообмен-

никах 40. В крыше кузова моторного вагона над машинным отделе-

нием предусмотрен съемный люк для монтажа и демонтажа силового

оборудования.

Служебное отделение 41 расположено между машинным отделением

51 и пассажирским тамбуром 42. В служебном отделении находится

поездная радиостанция и автоматическая локомотивная сигнализация

(АЛСН). Антенна 14 радиостанции укреплена на крыше вагона.

Над служебным отделением между крышей и потолком моторного

вагона размещена вентиляционно-отопительная установка 13, обеспе-

чивающая подачу через канал 18 подогретого воздуха в пассажирские

салоны дизель-поезда. Для подогрева воды используется тепло воды,

охлаждающей дизель. Свежий воздух поступает к вентиляционным

установкам через жалюзи, расположенными в крыше над служеб-

ным отделением моторного вагона. Вентиляция прицепных вагонов

обеспечивается установками, которые размещены над каждым тамбу-

ром, а свежий воздух забирается через жалюзи 54. Для управления

вентиляцией служит специальная аппаратура, находящаяся в шкафах

47. Тамбуры моторного и прицепного вагонов снабжены дверями 31

входными с пневматическим приводом и раздвижными 53 для входа

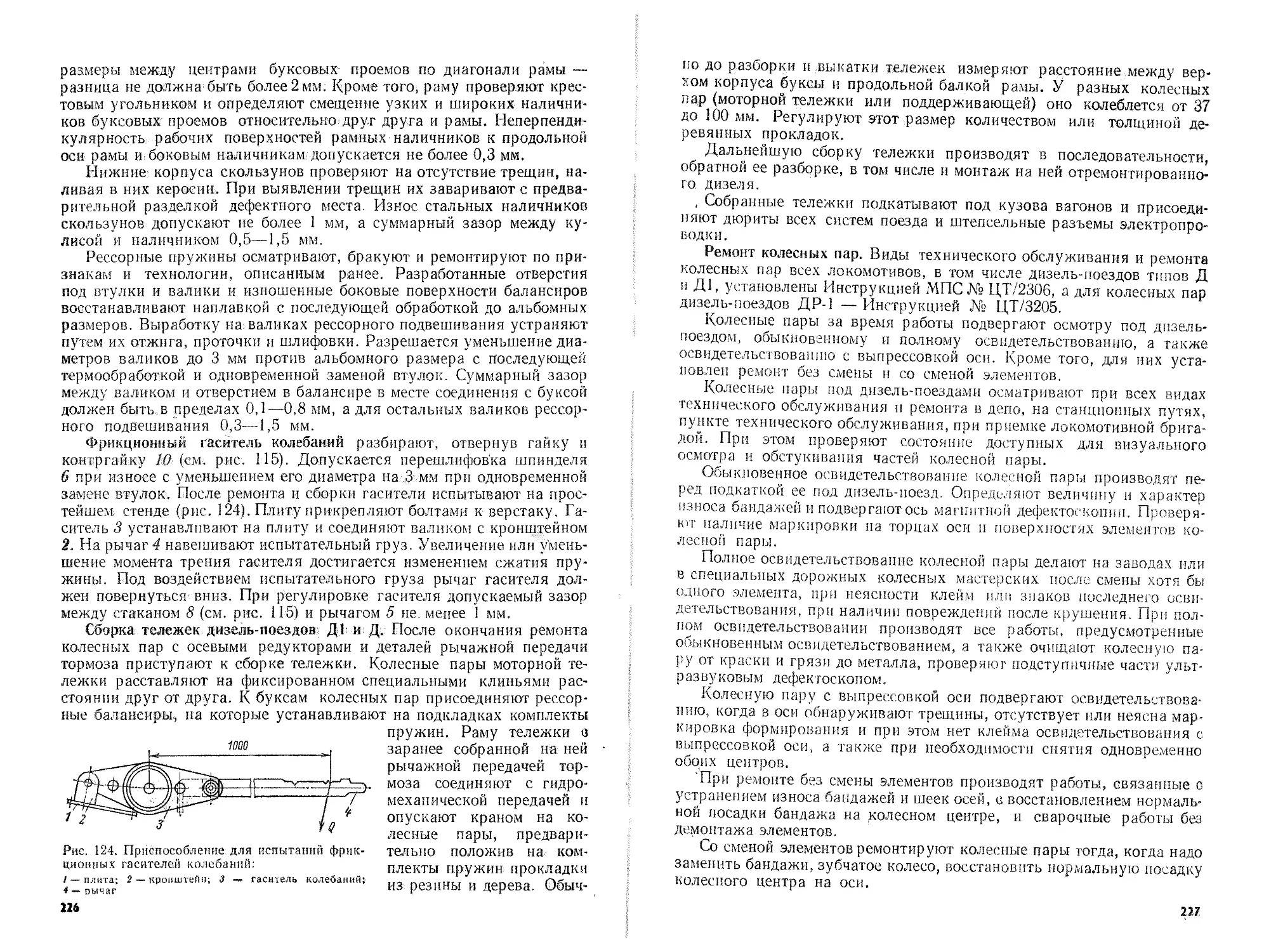

в салон. Торцовые двери для выхода на переходные площадки 19

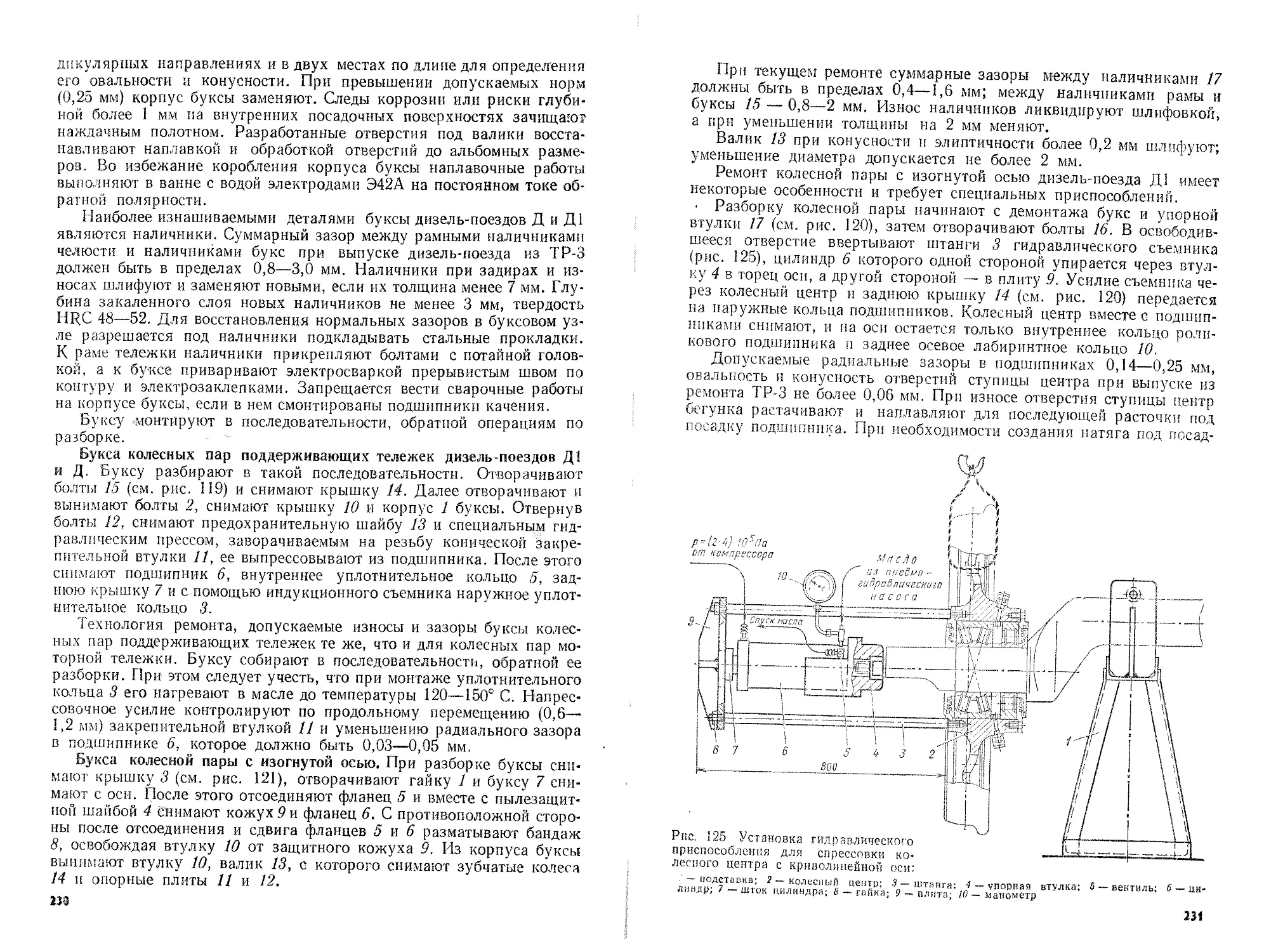

предусмотрены во всех тамбурах, за исключением передних тамбуров

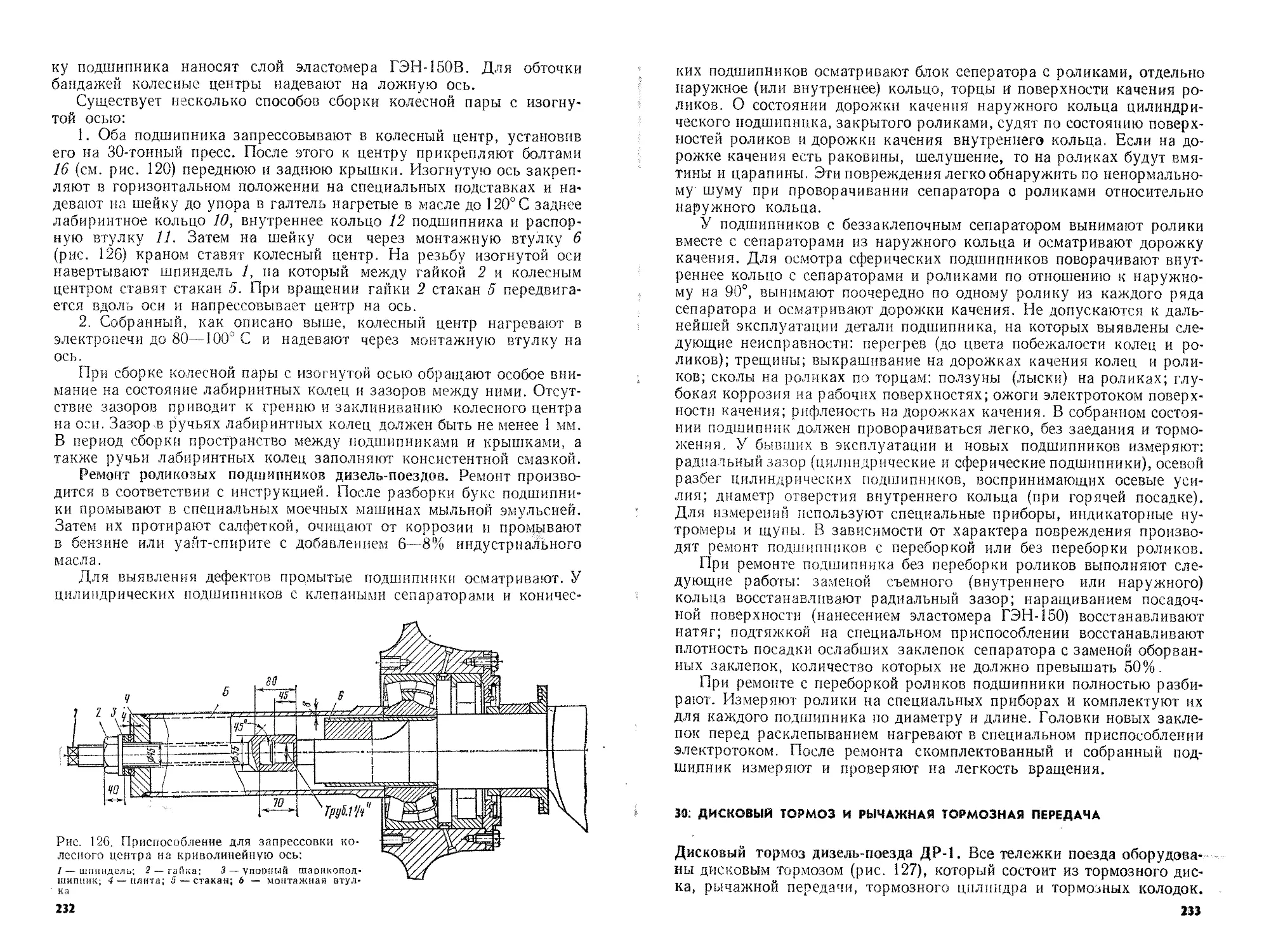

моторных вагонов.

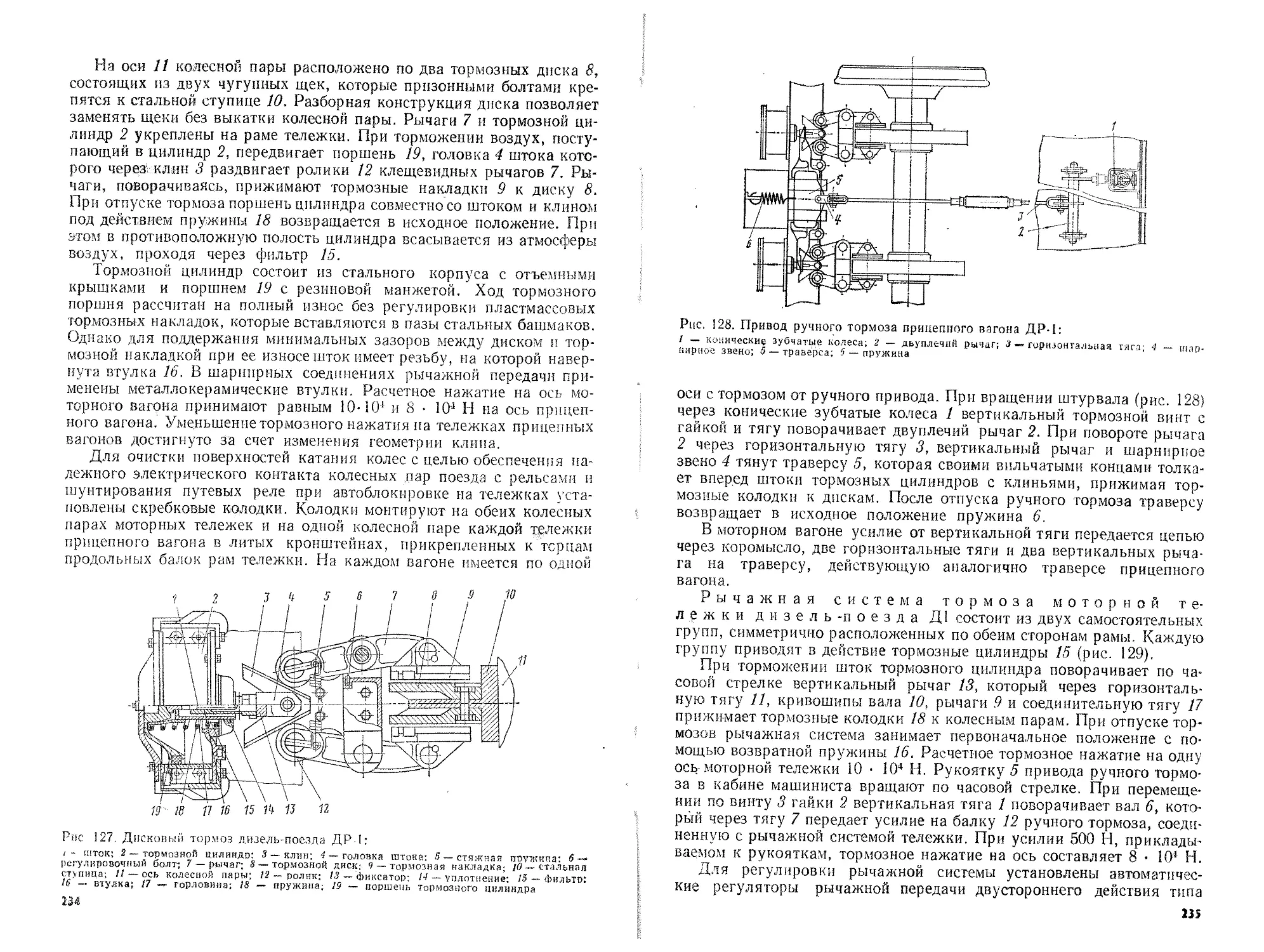

В пассажирских салонах 43окна 15 имеют форточки и шторки 17.

Над окнами смонтированы багажные полки 44, а в простенках между

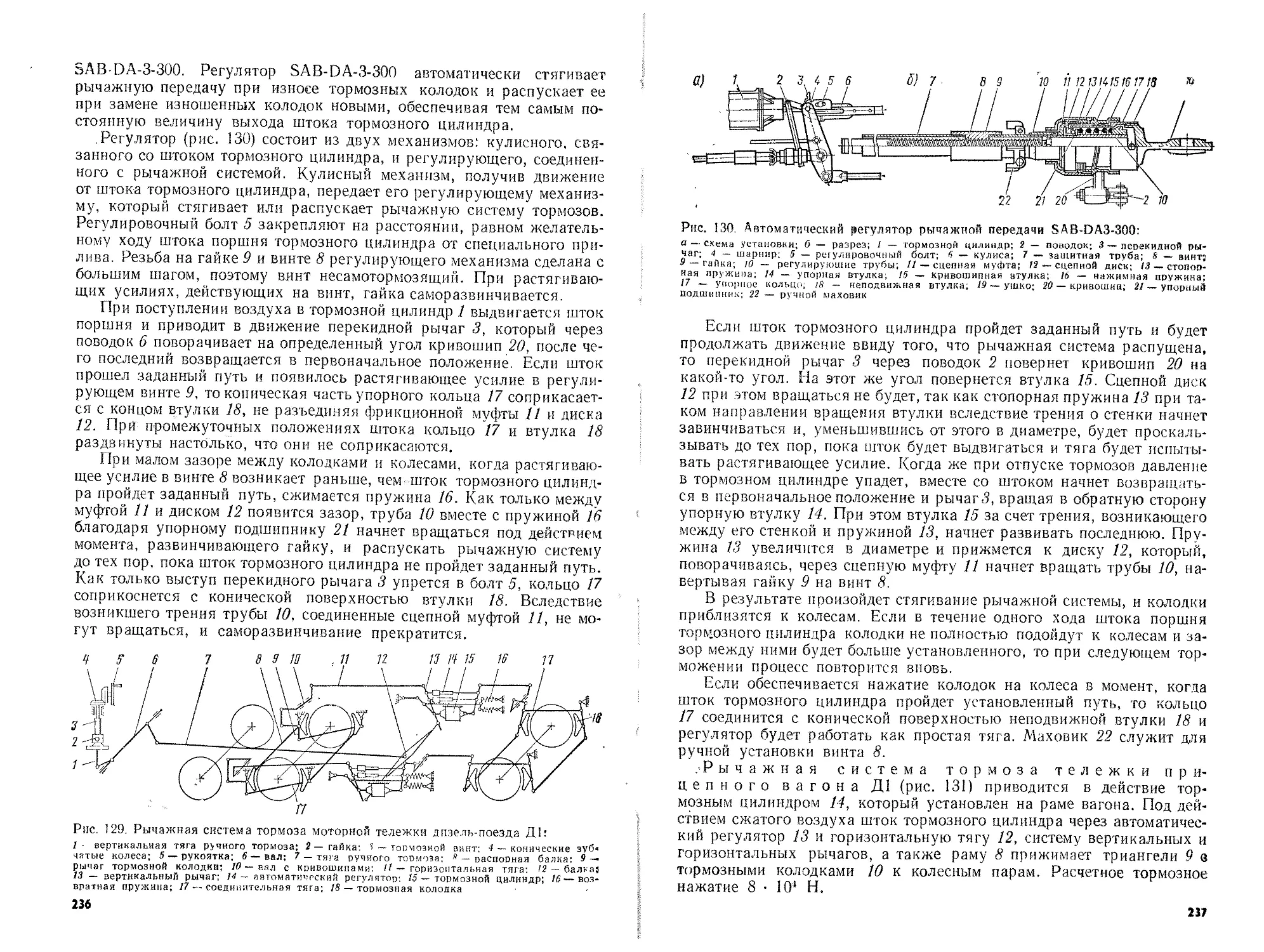

окнами — крючки для одежды. Стены и потолки облицованы декора-

тивным пластиком. В салонах установлены двухместные 55 и трех-

местные диваны 45. Для обогрева салона во время отстоя днзель-по-

езда служит электрокалорифер 46. Плафоны освещения расположены

в два ряда на потолке салонов. В моторном вагоне есть туалет 52

и бак для питьевой воды. >

Крыша, боковые стены, пол и перегородки кузова изолированы

теплоизоляцией 16.

Моторный вагон опирается на две двухосные бесчелюстные тележ-.

ки с двойным рессорным подвешиванием и дисковым тормозом. Одна

из тележек моторная 27, а другая поддерживающая 36. Тележки снаб-

жены гидравлическими и фрикционными гасителями колебаний.'

Впереди и сзади на кузове вагона смонтированы автосцепки 20.

В средней части снизу к раме моторного вагона прикреплены глав-

ный 30, питательные 32 и запасной 33 резервуары сжатого воздуха •

пневматической системы, а также главный топливный бак 35. В перед-

ней части на раме моторного вагона смонтированы путеочиститель

21, тифоны 22 и токоприемные катушки 23 устройства АЛСН.

Прицепной вагон опирается на две двухосные тележки, отличаю-

щиеся от поддерживающих тележек моторного вагона пакетами пру-

жин рессорного подвешивания.

• Все электрические цепи управления, освещения, вентиляции и

отопления питаются постоянным током напряжением НОВ.

6

В дизель -поездах Д Р - 1 Рижского вагоностроитель-

ного завода первых выпусков предусмотрена вспомогательная ди-

зель-электростанция ЗЭ-16А, оборудованная четырехтактным дизе-

лем 44 8,5/11 мощностью 20,6 кВт и трехфазным генератором перемен-

ного тока ГМ-20А мощностью 20 кВт. Дизель-электростанция установ-

лена в машинном отделении, система охлаждения ее общая с главным

дизелем. Переменный ток напряжением 380/220 В промышленной ча-

стоты, вырабатываемый электростанцией, служит для питания элек-

троцепей освещения, отопления и вентиляции. Электрическую схе-

му управления дизель-поезда ДР-1 питает постоянным током 75 В

генератор КГ 12,5, расположенный в машинном отделении.

На дизель-поезде ДР-1П взамен вспомогательной

дизель-электростанции есть стартер-генератор СТГ-7. Вспомогатель-

ные электрические цепи питаются постоянным током напряжением

110 В.

На дизель-поездах ДР-1 и ДР-1П туалеты размещены в прицепных

вагонах (см. рис. 1, б), а на дизель-поездах ДР-1А — в моторных.

В настоящем параграфе перечислены только основные отличия между

дизель-поездами ДР-1, ДР-1П и ДР-1 А.

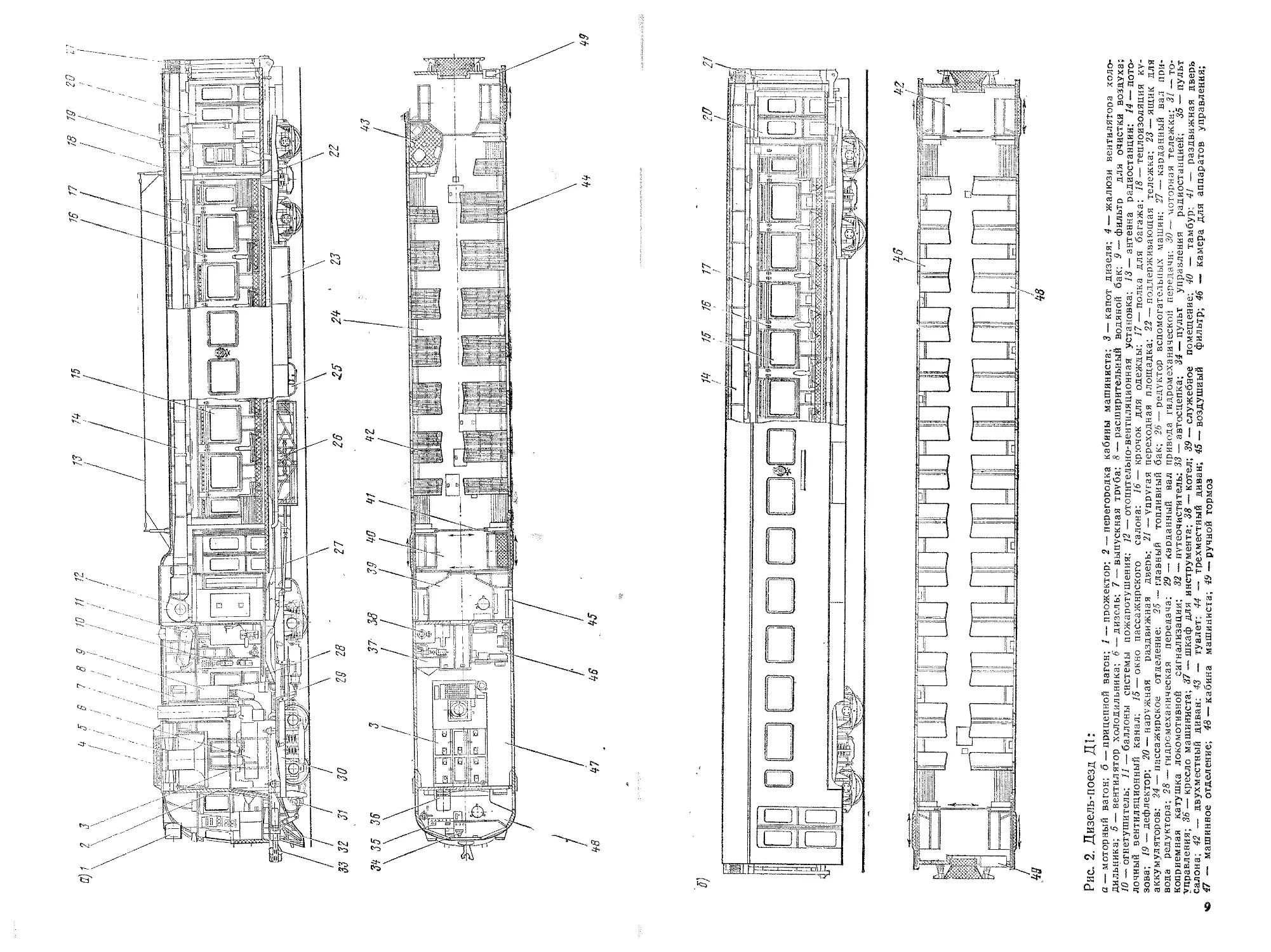

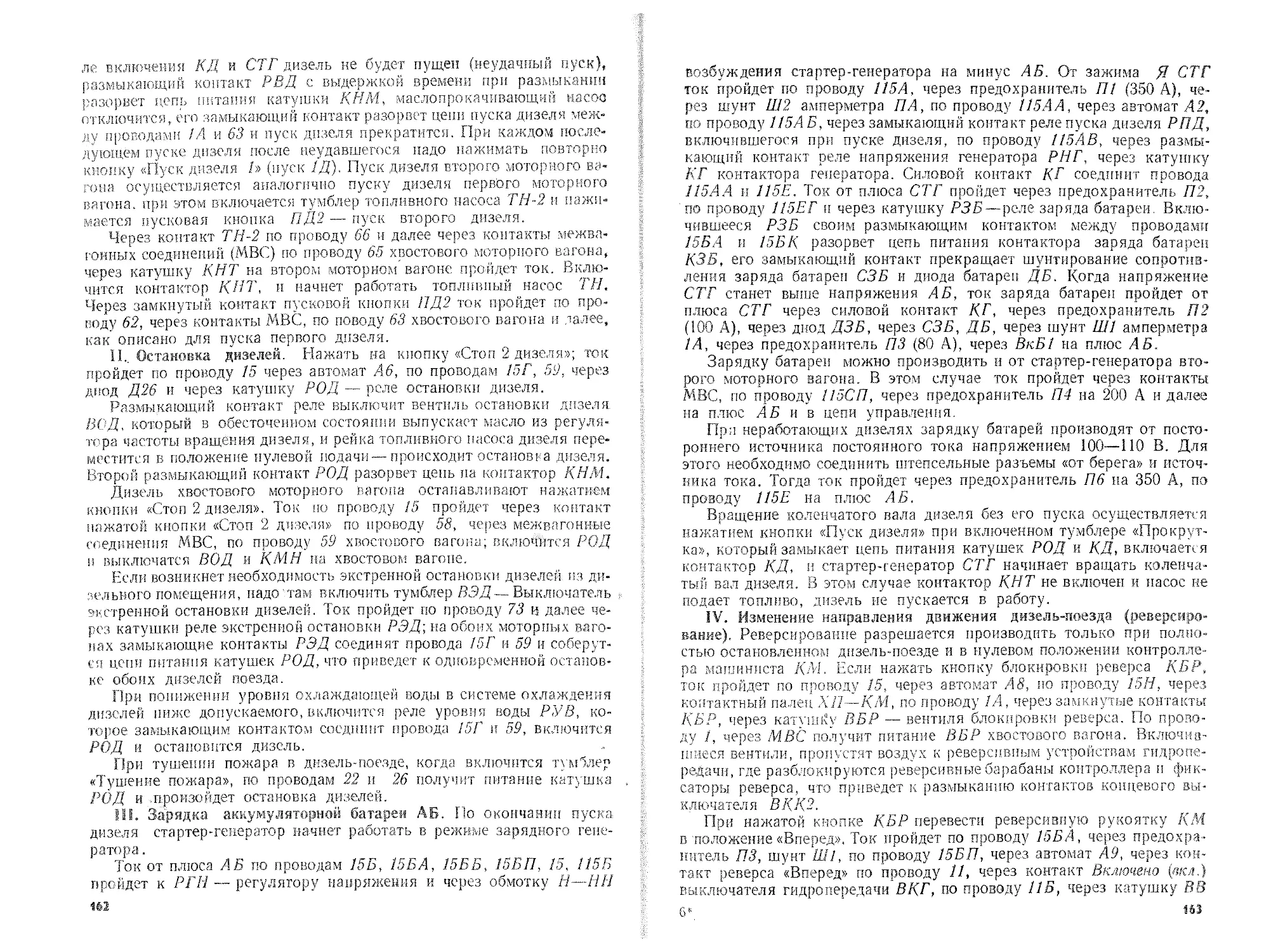

Дизельный поезд Д1 состоит из двух моторных и двух

прицепных (промежуточных) вагонов, соединенных автоматической

сцепкой СА-3. Кузов моторного вагона опирается на трехосную мо-

торную и двухосную поддерживающую тележки, а кузов прицепного

вагона — на две двухосные тележки. На моторной тележке 30 (рис. 2)

расположены дизель 6 и гидромеханическая передача 28. Моторная

тележка бесшкворневая; кузов вагона опирается на ее раму через

скользуны. Рессорное подвешивание состоит из цилиндрических пру-

жин и фрикционных гасителей колебаний. Поддерживающие тележки

22 шкворневые, но шкворень не воспринимает вертикальные усилия,

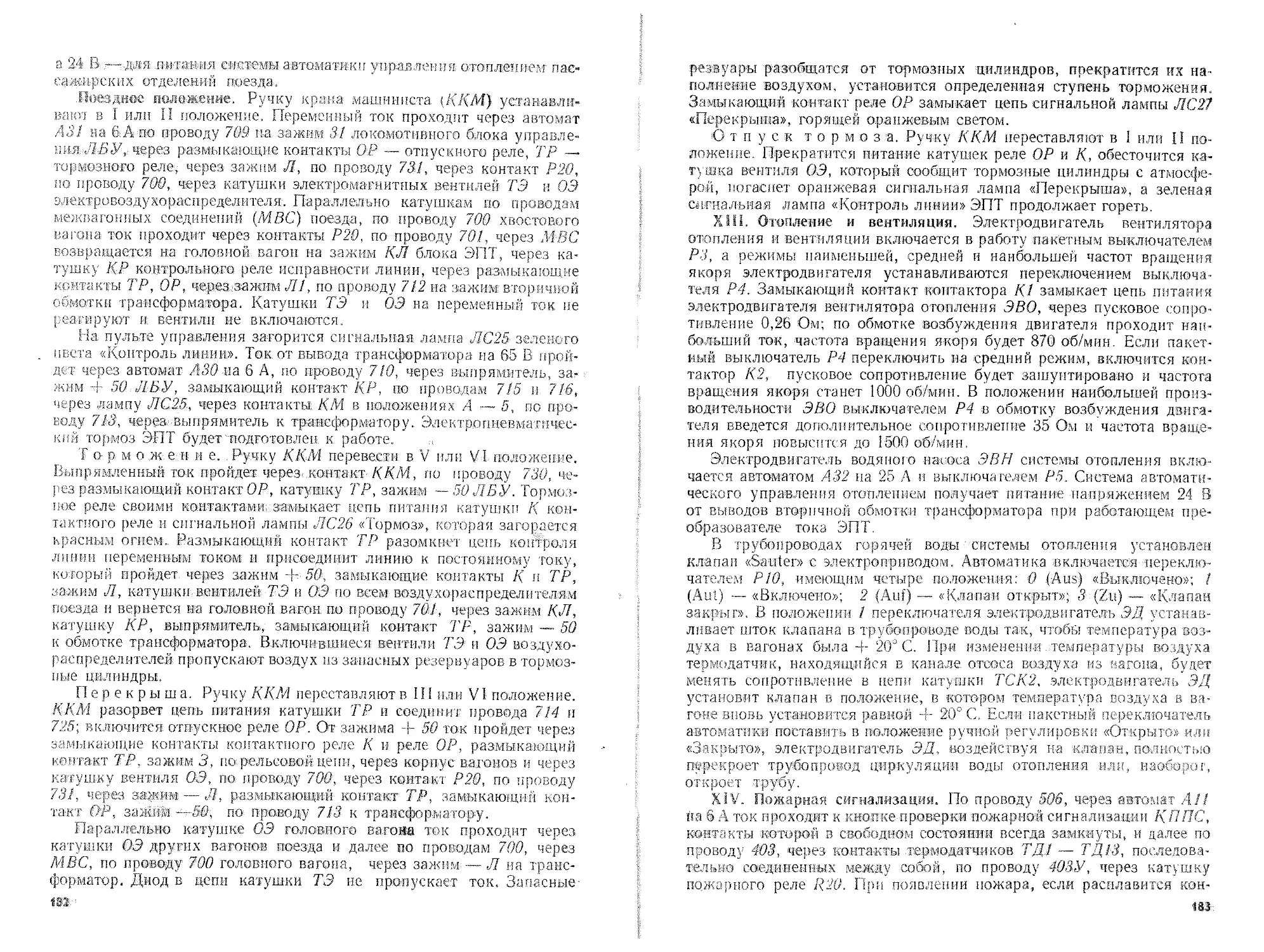

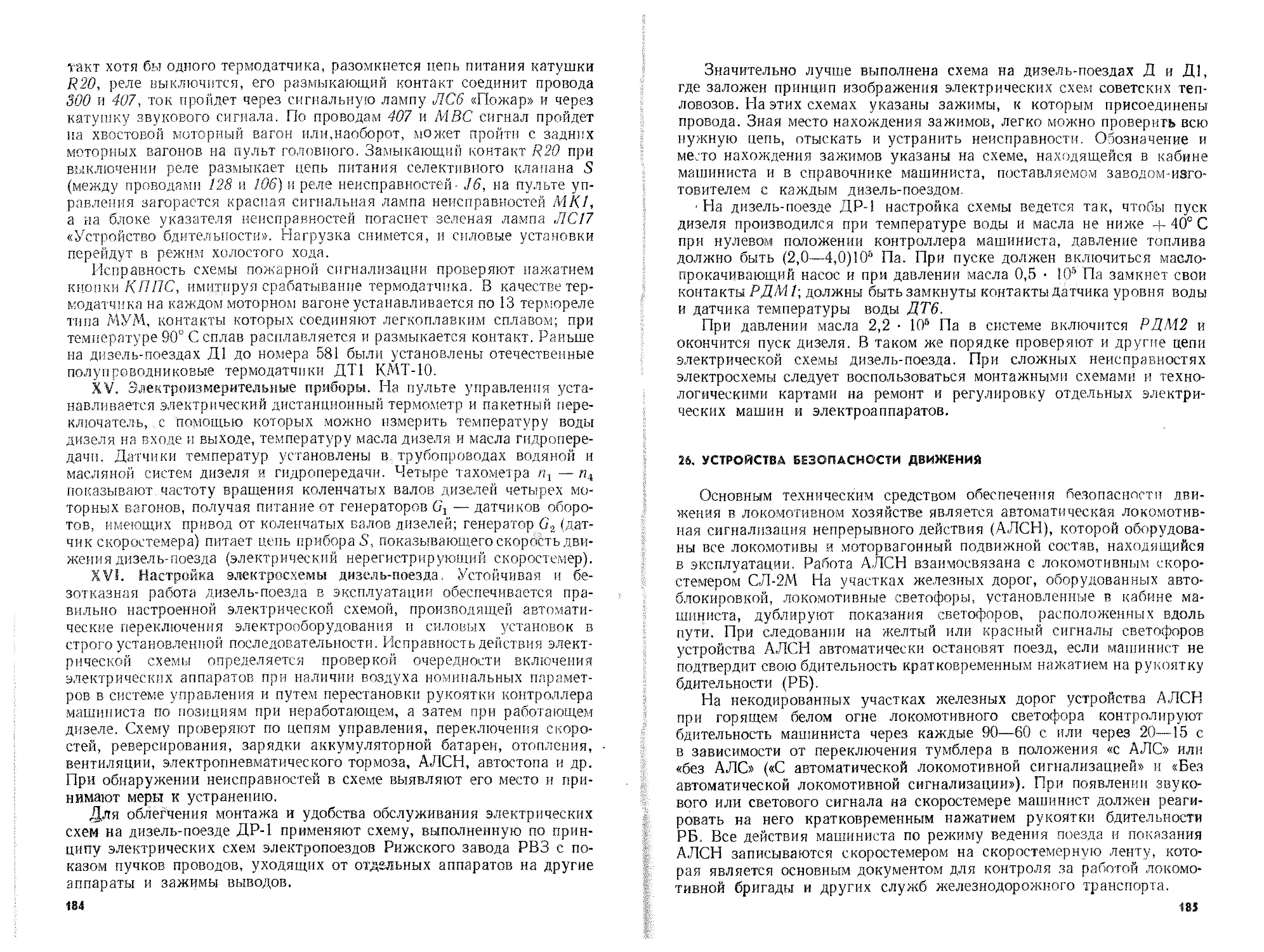

т. е. кузов опирается на два скользуна. Тележка имеет люлечное рес-

сорное подвешивание и фрикционные гасители колебаний.

Передняя часть кузова моторного вагона обтекаемой формы.

В ней расположена кабина машиниста 48. В кабине машиниста раз-

мещены пульт управления 35, кресло 36 для машиниста и стул для

его помощника. Три лобовых и два боковых окна обеспечивают

машинисту хороший обзор. У лобовых окон, оборудованных пнев-

матическими стеклоочистителями, установлены электронагреватель-

ные элементы, которые предохраняют стекло от замерзания зимой.

На посту управления слева имеются рукоятки контроллера и ре-

верса, а также пульт управления 34 радиостанцией, о правой сторо-

ны — кран машиниста. В полу перед креслом машиниста находятся

педали прибора бдительности и воздушного сигнала. Перед креслом

машиниста размещено несколько панелей о кнопками, переключате-

лями, сигнальными лампами и контрольными приборами.

Для переговоров а задним постом управления в кабине машиниста

установлен телефон, а для различных объявлений пассажирам —

микрофон. На боковой стенке кабины справа от кресла машиниста

прикреплен указатель неисправностей, а под ним — щиток, на ко-

тором расположены манометры, показывающие давление в масляной

Рис. 2. Дизель-поезд Д1:

с —моторный вагон; б — прицепной вагон; / — прожектор; 2 — перегородка кабины машиниста; 3 — капот дизеля; 4 — жалюзи вентилятора холо-

дильника; б —вентилятор холодильника; б —дизель; 7 — выпускная труба: 8 — расширительный водяной бак; 9 — фильтр для очистки воздуха:

/О — огнетушитель; // — баллоны системы пожаротушения: /2 — отопительно-вентиляционная установка; 13 — антенна радиостанции: 14 — пото-

лочный вентиляционный канал; /5 — окно пассажирского салона: 16— крючок для одежды: /7 — полка для багажа; 18 — теплоизоляция ку-

зова; 19 — дефлектор; 20 —наружная раздвижная дверь: 2/—упругая переходная площадка; 22 — поддерживающая тележка: 23 — ящик для

аккумуляторов: 24 — пассажирское отделение: 25 — главный топливный бак; 26 — редуктор вспомогательных машин; 27 — карданный вал при-

вода редуктора: 28 — гидромеханическая передача: 29 — карданный вал привода гидромеханической передачи: 30— моторная тележка: 31 — то-

коприемная катушка локомотивной сигнализации; 32 — путеочиститель: 33 — автосцепка; 34— пульт управления радиостанцией; 35 — пульт

управления; 36 — кресло машиниста; 37 — шкаф для инструмента; 38 — котел; 39 — служебное помещение; 40 — тамбур: 41 — раздвижная дверь

салона; 42 — двухместный диван: 43 — туалет; 44 — трехместный диван; 45 — воздушный фильтр; 46 — камера для аппаратов управления;

ю 47 — машинное отделение; 48 — кабина машиниста; 49 — ручной тормоз

системе дизеля и гидропередаче, а также воздуха в резервуаре управ-

ления, главной и тормозной магистралях, тормозном цилиндре и

уравнительном резервуаре. Над потолком кабины установлен прожек-

тор 1, а под кабиной снизу — путеочиститель 32.

Из кабины машиниста одностворчатая дверь-ведет в машинное от-

деление. 47, в котором находятся: дизель, закрытый капотом 3, котел

38 для обогрева поезда на стоянках, камера 46 для аппаратов управле-

ления, шкаф 37 для инструмента и щит с предохранителями и прибо-

рами. . -- ;

В верхней части машинного отделения размещен мотор-вентиля-

тор 5 холодильника, над которым находятся регулируемые жалюзи 4.

Охлаждающая дизель вода проходит через секции холодильника, рас-

положенные в крыше машинного отделения, теплообменники масля-

ной системы дизеля и гидромеханической передачи и поступает в рас-

ширительный бак 8.

Воздух в цилиндры дизеля поступает через масляный фильтр 9,

а выпускные газы удаляются через выпускную трубу 7.

К машинному примыкает служебное отделение 39 с воздушными

фильтрами 45 вентиляционной установки вагонов.. В пассажирском

салоне установлены двухместные 42 и трехместные 44 диваны. Салон

отделен от служебного помещения тамбуром 40 и раздвижными дву-

створчатыми, дверями 41. В конце пассажирского салона имеется ту-

алет 43, вентилируемый дефлектором 19.

Крыша, боковые стены, пол и перегородки кузова утеплены изо-

ляцией 18. Внутри салона стены и потолки облицованы пластиком,

а полы покрыты линолеумом. Антенна поездной радиостанции на-

ходится на крыше моторного вагона.

Прицепной вагон имеет только пассажирский салон. Для посадки

и высадки пассажиров в тамбурах предусмотрены наружные раздвиж-

ные двустворчатые двери 20 с пневматическим приводом. Подножки

дизель-поезда обеспечивают посадку пассажиров с низких и высоких

платформ. В тамбурах и салонах моторного и прицепного вагонов ,,

установлены краны экстренного торможения и в одном из тамбуров

ручной тормоз 49.

Отопление пассажирских салонов воздушное калориферное с ис-

пользованием тепла охлаждающей воды дизеля. В каждом моторном

вагоне имеется по одной вентиляционно-отопительной установке

12, обеспечивающей через каналы 14 отопление и вентиляцию мотор-

ного и прицепного вагонов. Пассажирские салоны освещаются пла-

фонами, расположенными в два ряда на потолке вагонов. В потолке

салонов и тамбуров вмонтированы динамики радиооповестительной

установки для пассажиров.

В конце вагонов дизель-поезда находятся автосцепки 33 и пере- ,

ходные упругие площадки 21.

Пуск дизеля производится двумя электростартерами, питающими-

ся от аккумуляторной батареи, размещенной в ящиках 23 под полом

левой и правой стороны каждого моторного вагона. Вращающий мо-

мент от дизеля к гидромеханической передаче передается через кар-

данный вал 29. Передача смонтирована в одном корпусе с реверсом

«о

и имеет ©дну гидравлическую и две механические ступени скорости.

От гидравлической передачи вращающий момент через карданные валы

передается на осевые редукторы второй и третьей колесным парам

моторной тележки и с помощью вала 27 на редуктор 26 вспомогатель-

ных машин, размещенный под полом вагона на специальной раме.

Редуктор соединен короткими валами и муфтами Гарди с компрессо-

ром, зарядным генератором и генератором для питания двигателя вен-

тилятора холодильника. Рядом с рамой вспомогательных машин рас-

положен главный топливный бак 25.

Дизель-поезд оборудован двухпроводным электропневматическим

тормозом и автоматической локомотивной сигнализацией АЛСН.

Управление работой дизелей и передачей электронневматпческое.

Противопожарная система поезда состоит из углекислотных ог-

нетушителей 10 и пенообразовательной установки. В случае возник-

новения пожара тифон п сигнальная лампа на пульте управления из-

вещают об этом локомотивную бригаду.

Дизельный поезд Д состоит из двух моторных н одного промежуточ-

ного вагонов. Устройство кузовов вагонов, поддерживающих теле-

жек, внутривагопная планировка, отопление и вентиляция, многие

агрегаты вспомогательного оборудования и электрические машины,

ударно-тяговые приборы аналогичны устройству этих же агрегатов

на дизель-поезде серии Д1. Основное отличие в устройстве дизеля и

передачи. Дизель без наддува и имеет меньшую мощность. Передача

механическая и состоит из муфты сцепления и пятиступенчатой короб-

ки скоростей, которая смонтирована в одном корпусе с реверсом. В

связи с наличием механической передачи рама моторной тележки име-

ет ряд конструктивных особенностей.

J. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДИЗЕЛЬ-ПОЕЗДОВ,

ОСНОВНЫЕ НАПРАВЛЕНИЯ В ИХ СОВЕРШЕНСТВОВАНИИ

Рижский вагоностроительный завод постоянно совершенствует кон-

струкцию дизельных поездов типа ДР-1. Основные изменения в уст-

ройстве электрических схем и вспомогательных агрегатов, • произве-

денные заводом от первых поездов ДР-1 до ныне выпускаемых ДР-1А,

описаны выше. Помимо этого, на поезде ДР-1А изменена конструкция

боковых жалюзи холодильника, модернизирована водяная система,

дроссельная заслонка в которой автоматически в заданном диапазоне

поддерживает температуру воды, распределяя ее между секциями хо-

лодильника и калорифером отопления. Предусмотрен ускоренный про-

грев салонов после длительной стоянки с использованием гидропере-

дачи, работающей в стоповом режиме, что позволяет быстро поднять

температуру охлаждающей воды. Ежегодно совершенствуется кон-

струкция гидропередач, тележек и других узлов.

На венгерских дизель-поездах, начиная с поезда Д1 № 376, в мо-

торной тележке средняя колесная пара с изогнутой осью заменена

обычной колесной парой. На дизель-поезде Д1 № 286 и далее установ-

лен более мощный воздушный компрессор МК-135. Некоторые изме-

«

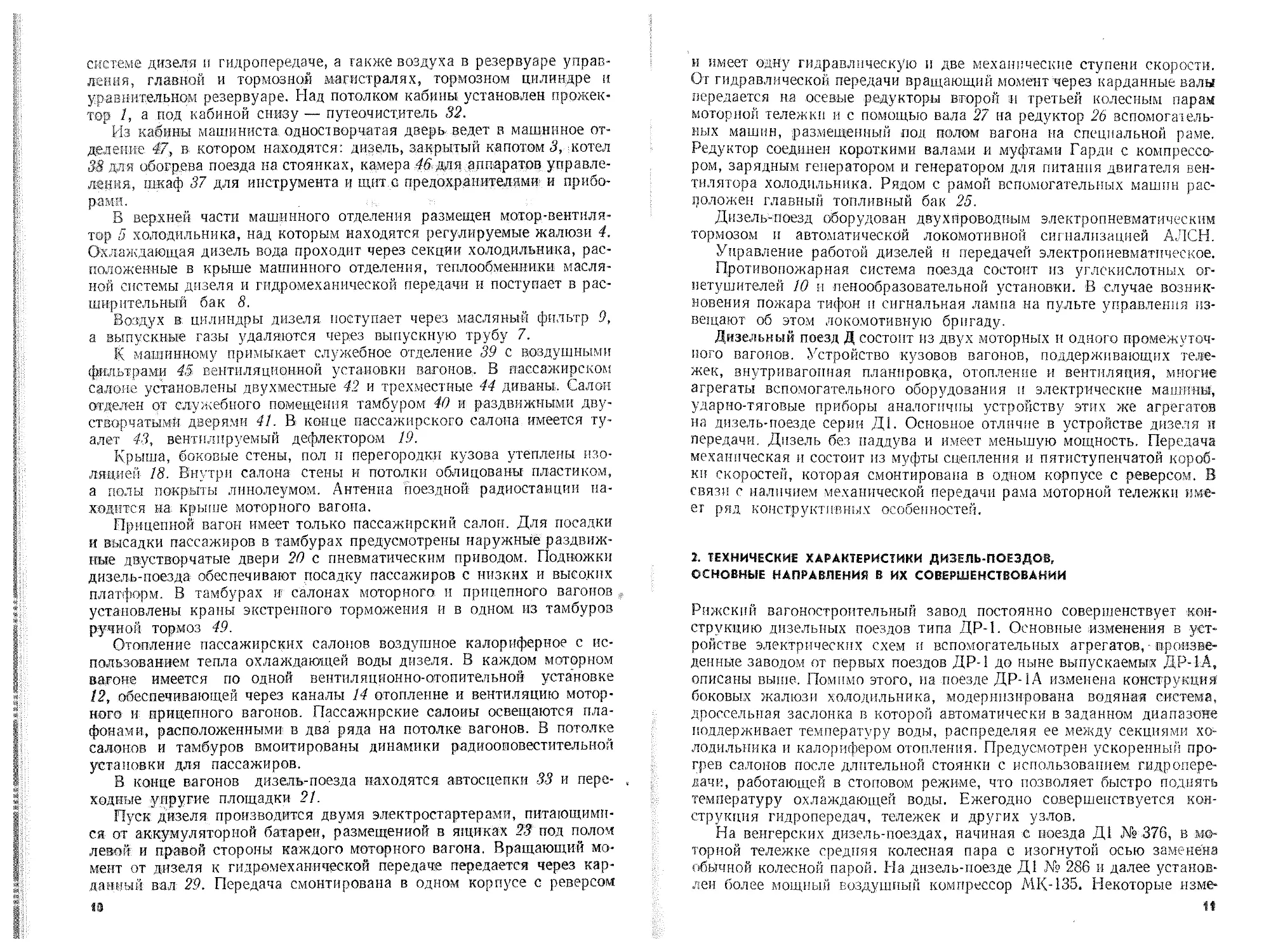

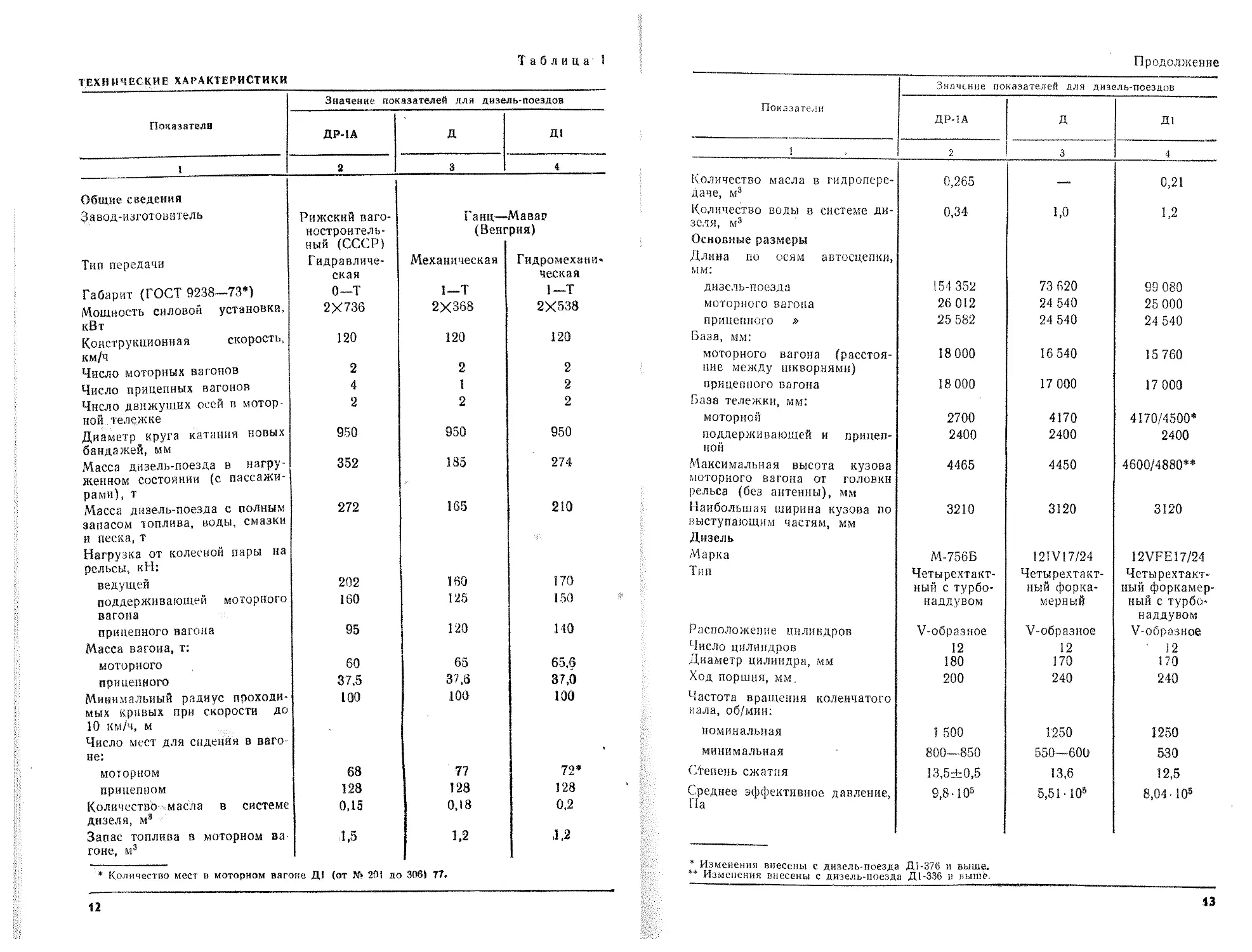

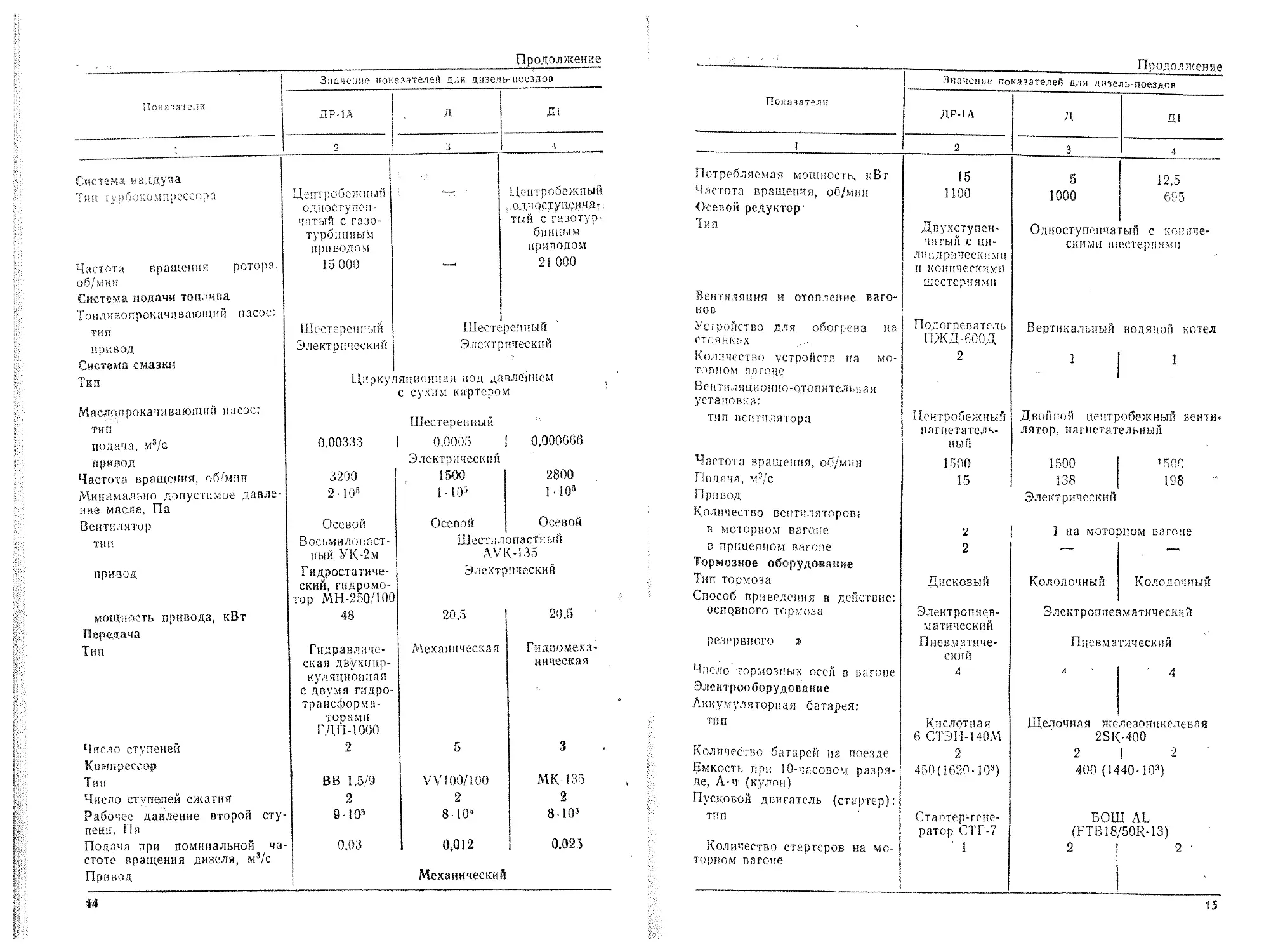

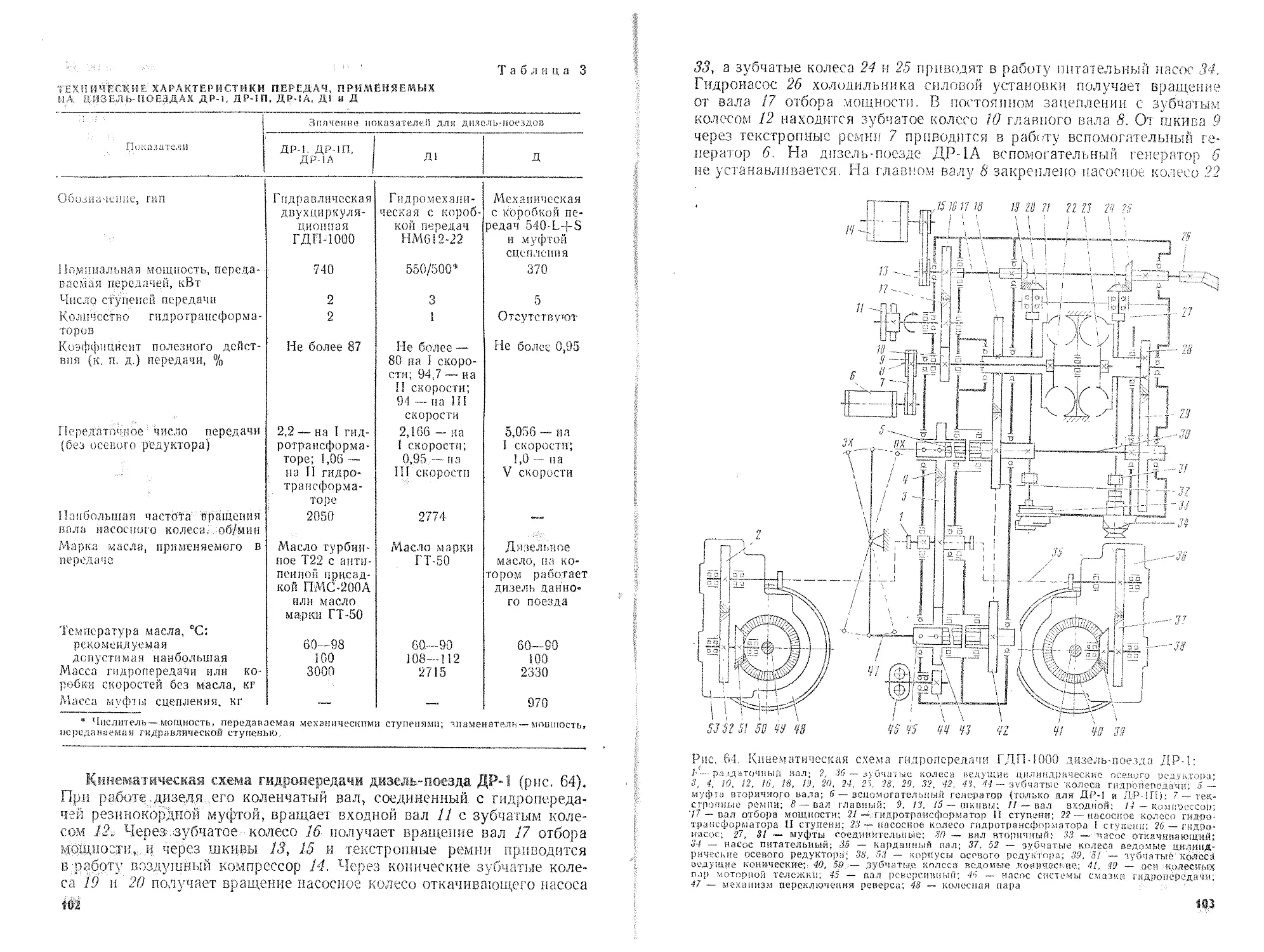

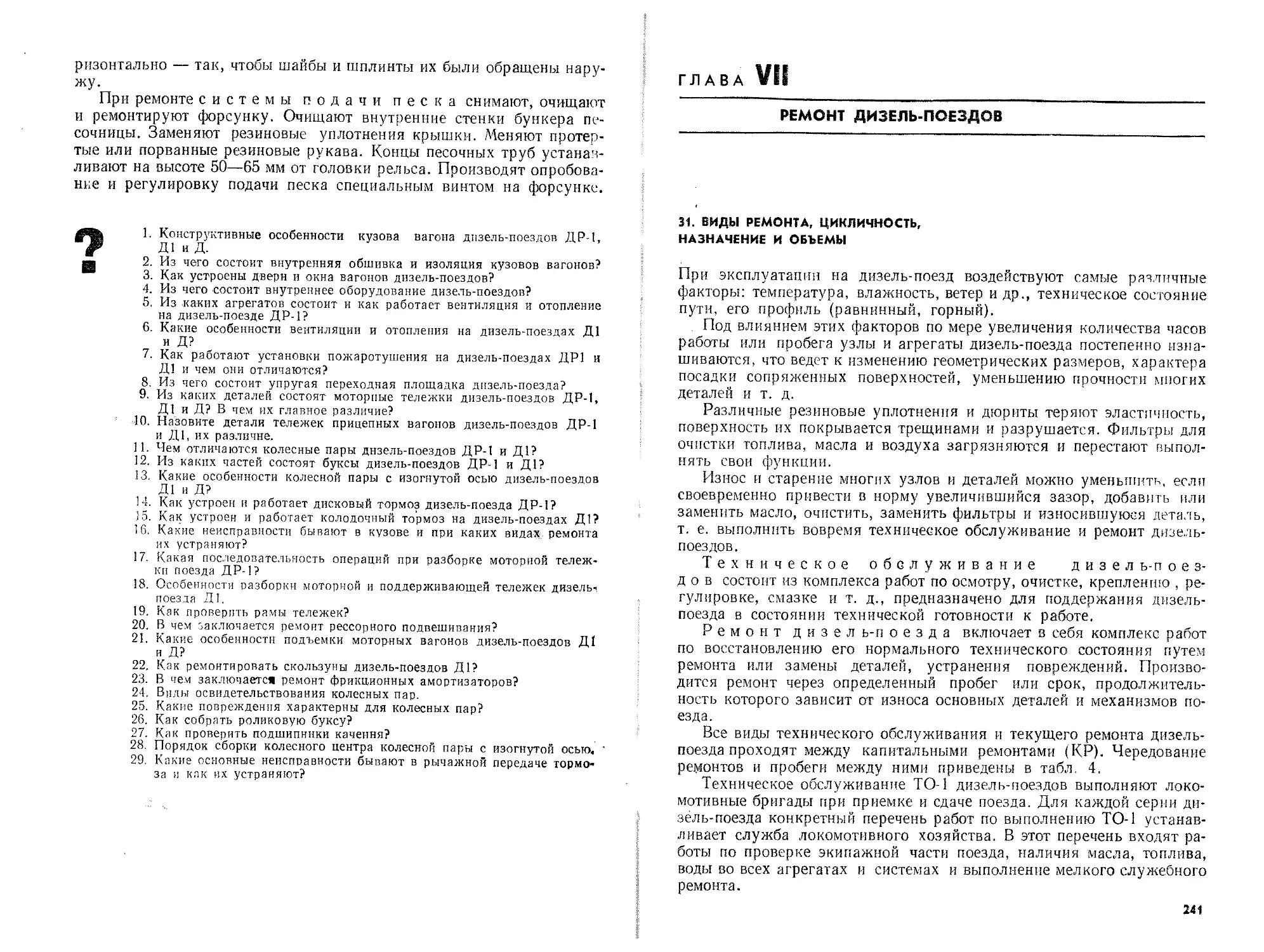

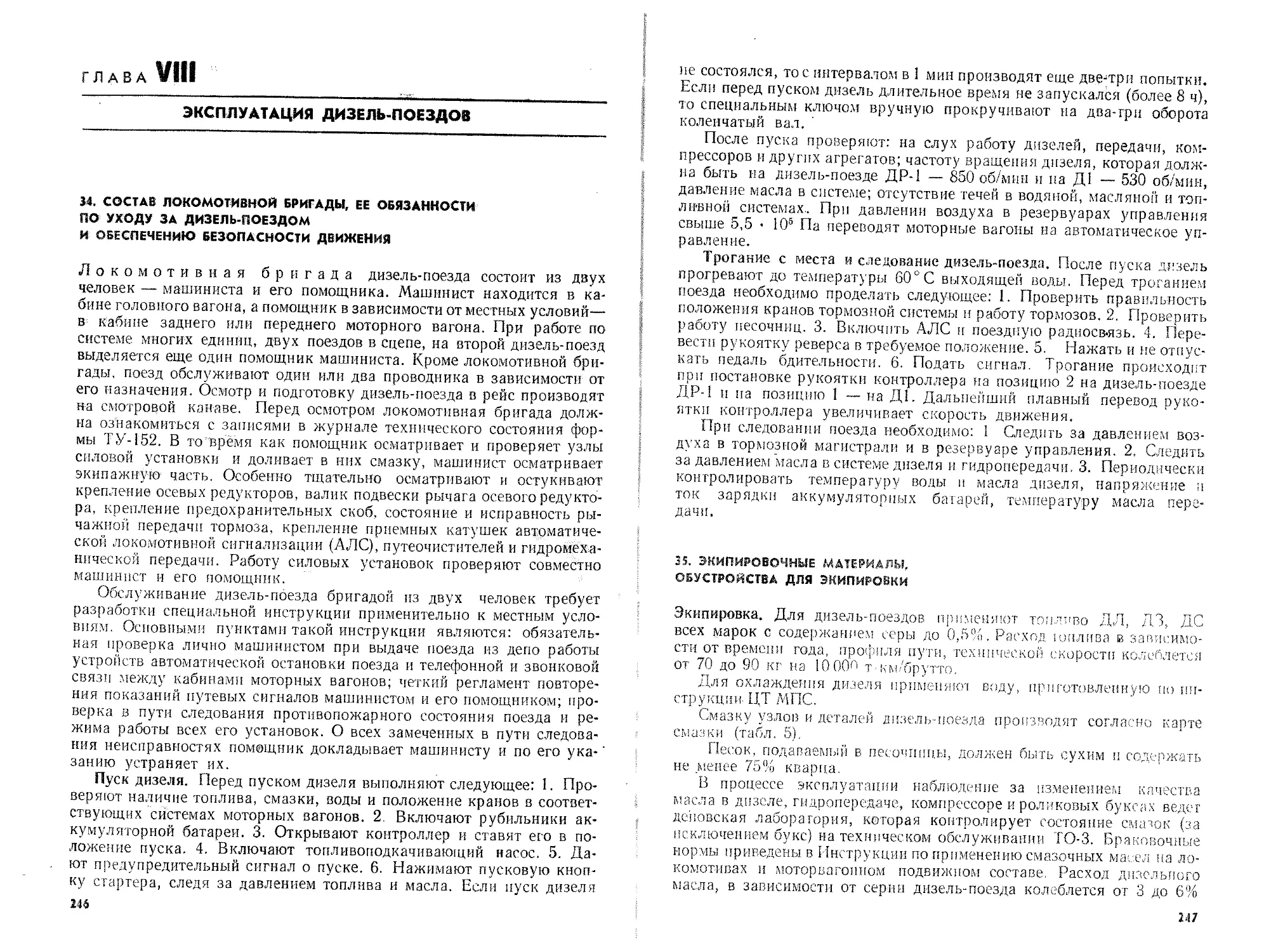

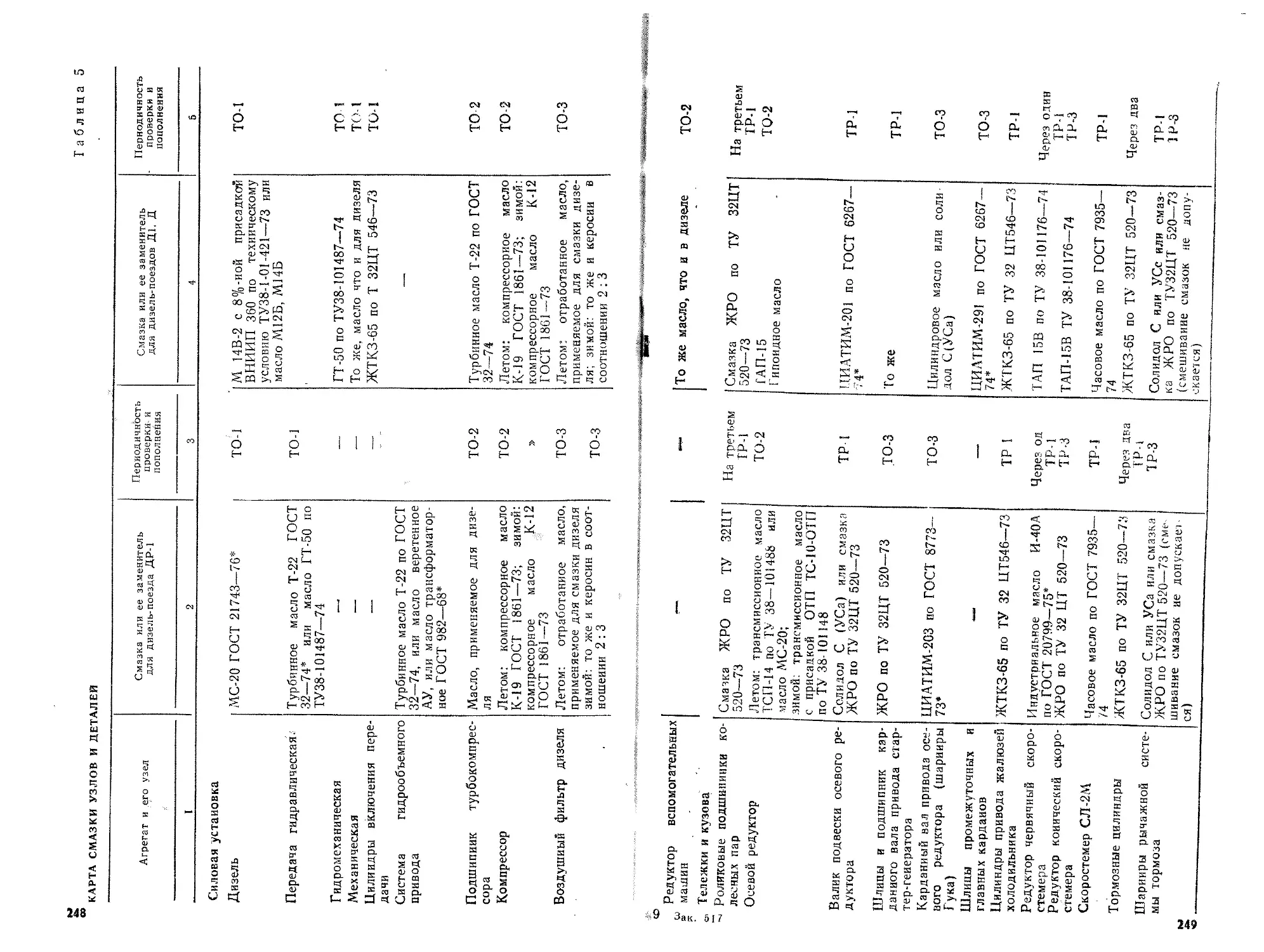

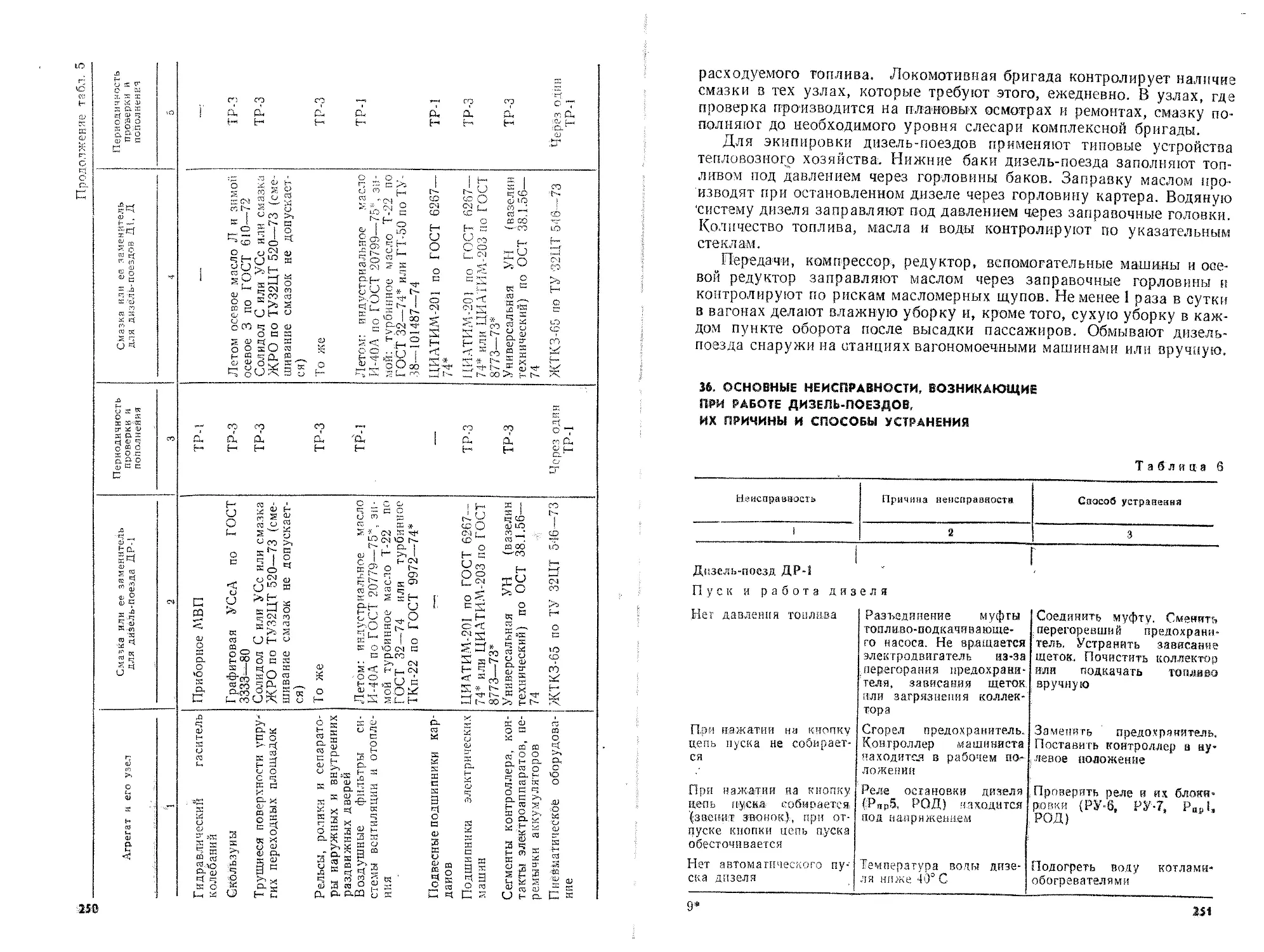

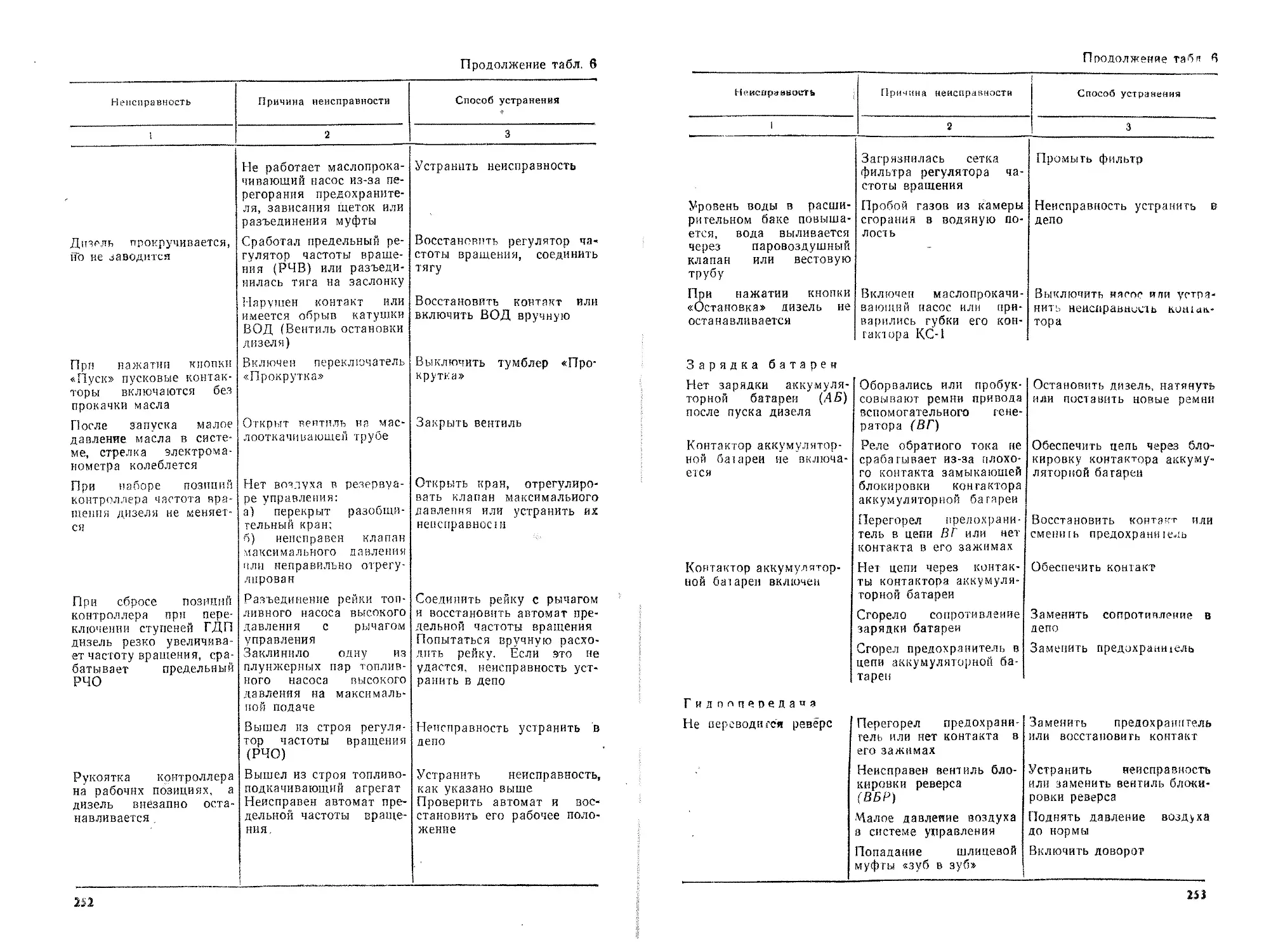

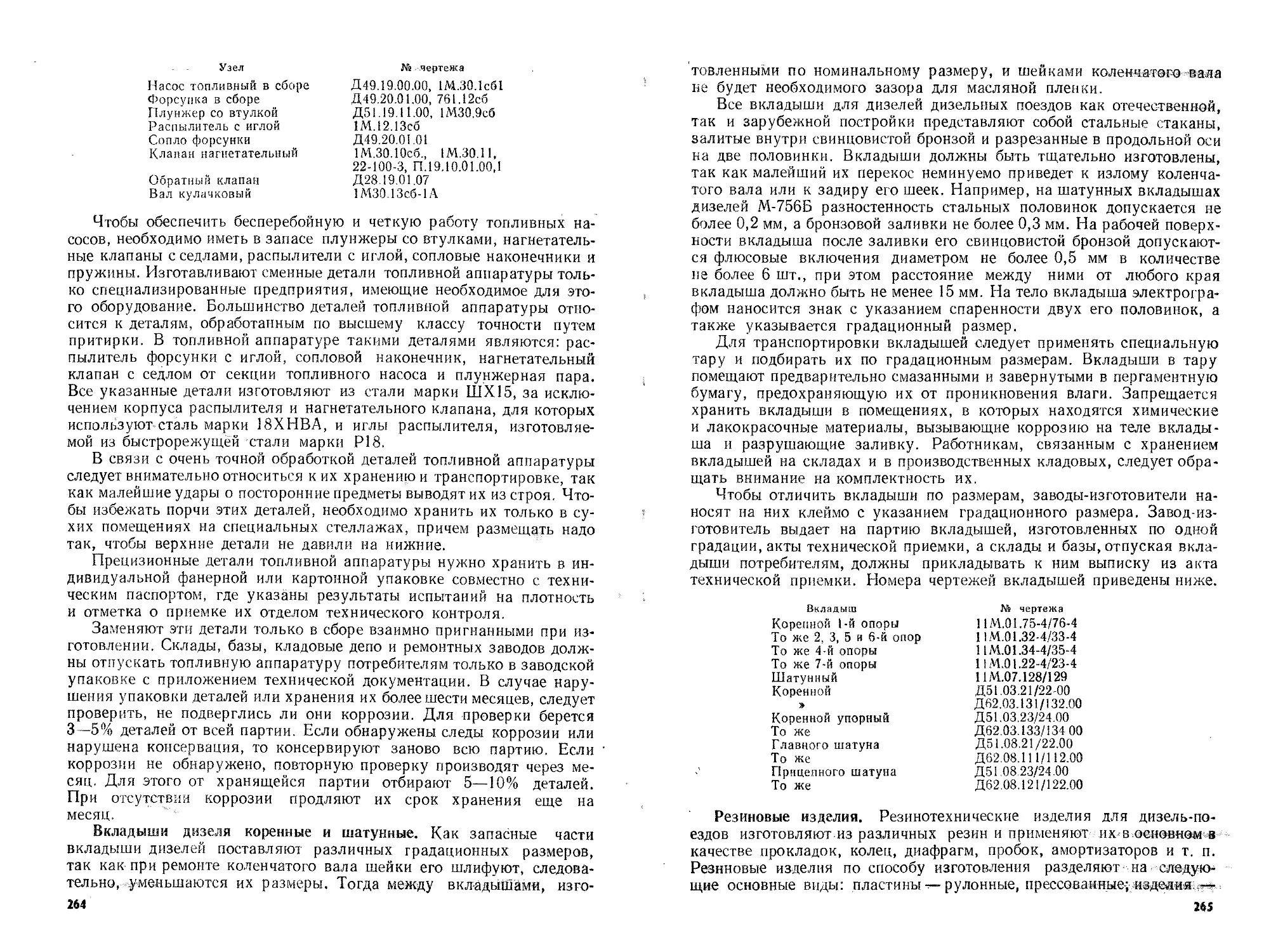

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Таблица! — — Продолжение

Значение показателей для дизель-поездов Значение показателей для дизель-поездов

Показатели ДР-1А Д Д1 Показатели ДР-1А д Д1

1 2 3 4 1 , 2 з 4

Общие сведения Завод-изготовитель Тип передачи Габарит (ГОСТ 9238—73*) Мощность силовой установки, кВт Конструкционная скорость, км/ч Число моторных вагонов Число прицепных вагонов Число движущих осей в мотор- ной тележке Диаметр круга катания новых бандажей, мм Масса дизель-поезда в нагру- женном состоянии (с пассажи- рами), т Масса дизель-поезда с полным запасом топлива, воды, смазки и песка, т Нагрузка от колесной пары на рельсы, кН: ведущей поддерживающей моторного вагона прицепного вагона Масса вагона, т: моторного прицепного Минимальный радиус проходи- мых кривых при скорости до 10 км/ч, м Число мест для сидения в ваго- не: моторном прицепном Количество масла в системе дизеля, м* Запас топлива в моторном ва- гоне, м3 Рижский ваго- ностроитель- ный (СССР) Гидравличе- ская 0—Т 2X736 120 2 4 2 950 352 272 202 160 95 60 37.5 100 68 128 0,15 1,5 Ганц— (Вен Механическая 1—Т 2X368 120 2 1 2 950 185 165 160 125 120 65 37,6 100 77 128 0,18 1,2 -Мавар грия) Гидромехани- веская 1—Т 2X538 120 2 2 2 950 274 210 170 150 • 140 65,6 37,0 100 Ш' у 72* 128 0,2 1,2 Количество масла в гидропере- даче, м3 Количество воды в системе ди- зеля, м3 Основные размеры Длина по осям автосцепки, мм: дизель-поезда моторного вагона прицепного » База, мм: моторного вагона (расстоя- ние между шкворнями) прицепного вагона База тележки, мм: моторной поддерживающей и прицеп- ной Максимальная высота кузова моторного вагона от головкн рельса (без антенны), мм Наибольшая ширина кузова по выступающим частям, мм Дизель Марка Тип Расположение цилиндров Число цилиндров Диаметр цилиндра, мм Ход поршня, мм. Частота вращения коленчатого вала, об/мин; номинальная минимальная Степень сжатия Среднее эффективное давление, На 0,265 0,34 154 352 26 012 25 582 18 000 18 000 2700 2400 4465 3210 М-756Б Четырехтакт- ный с турбо- наддувом V-образное 12 180 200 1 500 800—850 13,5±0,5 9,8-105 1,0 73 620 24 540 24 540 16 540 17 000 4170 2400 4450 3120 12IV17/24 Четырехтакт- ный форка- мерный V-образиое 12 170 240 1250 550—600 13,6 5,51-10’ 0,21 1,2 99 080 25 000 24 540 15 760 17 000 4170/4500* 2400 4600/4880** 3120 12VFE17/24 Четырехтакт- ный форкамер- ный с турбо- наддувом V-образное ' 12 170 240 1250 530 12,5 8,04-105

♦ Количество мест в моторном вагоне Д1 (от М> 201 до зад п. »«Ч?“енения внесены с дизель-поезда Изменения внесены с дизель-поезда Д1-376 и выше. Д1-336 и выше.

12

13

Продолжение

Показатели Значение показателей для дизель-поездоа

ДР-1А д Д1

1 2 3 4

Система наддува 1 ц

Тип турбокомпрессора Центробежный одноступен- чатый с газо- турбинным приводом Центробежный .жноступоча^ тый с газотур- бинным приводом

Частота вращения ротора, 15 000 21 000

об/мин Система подачи топлива Топливопрокачивающий пасос: Шестеренный

ТИП Шестеренный

привод Электрический Электрический

Система смазки

Тип Циркуляционная под давлением с сухим картером

Маслопрокачивающий пасос:

тип' Шестеренный

подача, м3/а 0,00333 1 0,0005 | 0,000666

привод Электрический

Частота вращения, об/мин 3200 1500 2800

Минимально допустимое давле- ние масла, Па 2 • 10s 1 10 s 1 • 10»

Вентилятор Осевой Осевой Осевой

ТИП Восьмилопаст- Шестилопастный

ный УК-2м AVK-I35

привод Гидростатиче- ский, гидромо- тор MH-250/I00 Электрический

мощность привода, кВт 48 20,5 20,5 '

Передача

Тип Гидравличе- ская двухцир- куляциошгая с двумя гидро- трансформа- торами ГДП-1000 Механическая Гидромеха- ническая

Число ступеней 2 5 3

Компрессор

Тип ВВ 1,5/9 VV100/100 МК-135

Число ступеней сжатия 2 2 2

Рабочее давление второй сту- 9 ICP 8-105 8-Ю5

пени, Па

Подача при поминальной ча- 0,03 0,012 0.025

стоте вращения дизеля, м3/с

Привод Механический

1 : Продол жение

Показатели Значение показателей для дизель-поездов

ДР-1 А Д Д1

1 2 3 4

Потребляемая мощность, кВт 15 5 12,5

Частота вращения, об/мин Осевой редуктор1 1100 1000 695

Тип Двухступен- Одноступенчатый с копиче-

чаты» с ци- скими шестернями

лиидрическимн и коническими

шестернями

Вентиляция и отопление ваго-

КОВ

Устройство для обогрева на стоянках : Подогреватель ПЖД-600Д Вертикальный водяной котел

Количество устройств на мо- 2 1 1

топном вагоне Вентиляционно-отопительная установка: -

тип вентилятора Центробежный Двойной центробежный венти-

нагнетатели- лятор, нагнетательный

пый

Частота вращения, об/мин 1500 1500 '500

Подача, м3/с 15 138 198

Привод Количество вентиляторов; Электрический

в моторном вагоне 2 1 на моторном ваго.не

в прицепном вагоне 2 — —*

Тормозное оборудование Тип тормоза Способ приведения в действие: Дисковый Колодочный Колодочный

основного тормоза Электропнев- Электроппевматическии

магический

резервного > Пневматиче- Пневматический

ский

Число тормозных осей в вагоне Электрооборудование Аккумуляторная батарея: 4 Я ' 4

тип Кислотная Щелочная железонпкелевая

6 СТЭН-140М 2SK-400

Количество батарей па поезде 2 2 1 2

Емкость при 10-часовом разря- 450(1620-103) 400 (1440-103)

де, А-ч (кулон) Пусковой двигатель (стартер):

ТИП Стартер-гсне- БОШ AL

ратор СТГ-7 (FTB18/50R-13)

Количество стартеров на мо- 1 2 2 '

торном вагоне

IS

Продолжений

Показатели Значение показателей для дизель-поездов

ДР-1А д Д1

1 2 3 4

Номинальное напряжение, В по 50 50

Мощность, кВт 50 13,2 13,2

Электродвигатель вентилятора охлаждения:

тип Нет Постоянного тока EHF-262

частота вращения, об/мин — 800- -1100

номинальное напряжение, В —— 220

мощность, кВт г—: 20,5

Генератор для двигателя вен- тилятора охлаждения:

тин — Постоянного тока

номинальное напряжение, В — ЕН-261 140/220

частота вращения, об/мин — 2200

мощность, кВт — 25

Генератор для зарядки аккуму- ляторпых батарей:

ТИП СТГ-7 Постоянного тока

номинальное напряжение, В ПО EBZh-17/а 60 EDZ69I4 65

частота вращения, об/мин 1150—3300 900 2650

мощность, кВт Б0 14 20

Электродвигатель вентилятора

пассажирских салонов: тип в моторном вагоне П-51 Постоя» ного тока

в прицепном вагоне номинальное напряжение, В П-31 ПО EMPF 60 41-N4 60

частота вращения, об/мин 1500 1500 1500

мощность, кВт П-51—6 кВт 5,5 7

П-31-1,5 кВт

Электродвигатель циркуляци- онного насоса горячей воды:

ТИП Постоянного тока

МБП-ЗА 2ЕСТ 65/4 2ЕСТ 65/4

или ЕМН-24

номинальное напряжение, В 24 55 С-4 55

частота вращения, об/мин 3000 1500 1500

мощность, кВт 0,4 0,75 0,75

Электродвигатель топливопро- качивающего насоса:

ТИ п Постоянного ток а

П-21 EMT 190-4

номинальное напряжение, В ПО 60 60

16

Продолжение

Показатели Значение показателен для дизель-поездов

ЛР-1А д Д1

1 2 3 4

частота вращения, об/мин 1500 1900 1900

, мощность, кВт Электродвигатель топливозака- чивающего насоса: 0.7 0,2 0,2

ТИП Постоянного тока

EMH-19G-4 IECT 75/4

поминальное напряжение, В —‘ 60 60

частота вращения, об/мин — 1500 1500

мощность, кВт Электродвигатель маслопрока- чивающего насоса: —, о.з 0.3

ТИП Постоянного тока

П-22 EMS19G4 IECTP75/1 (EMSI9G-4)

номинальное напряжение, В НО 60 60

частота вращения, об/мин 1500 1500 2800

мощность, кВт 1,0 0,8 0,8

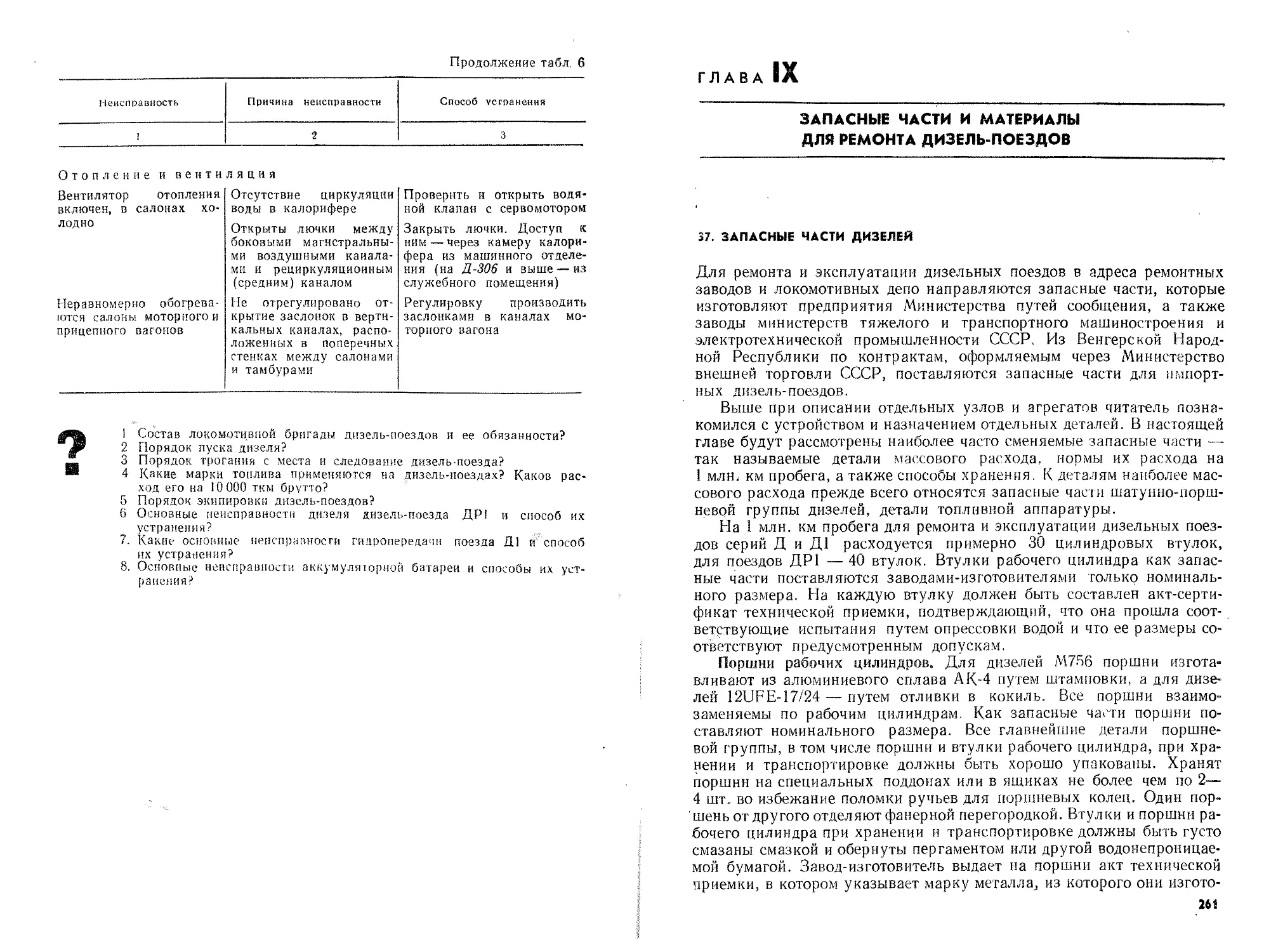

нения сделаны в электрических цепях управления и охлаждающей си'

стемы дизеля. За счет небольших конструктивных изменений форка-

меры и топливной системы повышена экономичность дизеля.

Изменена и стала более надежной конструкция роликовых букс,

отдельных валов и шестерен гидромеханической передачи. Улучшена

отделка пассажирских салонов. Поезда оборудуются поездной радио-

станцией и автоматической локомотивной сигнализацией. Предусмот-

рена возможность эксплуатации дизель-поездов типа Д1 в пятивагон-

ной и шестивагонной составности за счет увеличения числа прицеп

ных вагонов в поезде. Технические характеристики дизель-поездов

даны в табл. ,1.

1. Какие виды передач применяются в дизель-поездах?

2. Для каких видов перевозок пассажиров используются дизель поезда?

ГЛАВА И

ДИЗЕЛЬ

3. ПРИНЦИП РАБОТЫ, СХЕМА УСТРОЙСТВА И КЛАССИФИКАЦИЯ

ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ; РАБОЧИЙ ПРОЦЕСС

Двигатели внутреннего сгорания представляют собой тепловые ма-

шины, у которых превращение химической энергии топлива в тепло-

вую совершается внутри цилиндра. Продукты сгорания, полученные

в цилиндре, обладающие высокими температурой и давлением, рас-

ширяясь, перемещают поршень, который через шатун сообщает вра-

щательное движение коленчатому валу. Таким образом, внутри ци-

линдра происходит преобразование энергии топлива в механическую

работу.

В сравнении с паровыми машинами двигатели внутреннего сгора-

ния имеют ряд преимуществ, стимулирующих их совершенствование

и внедрение в народное хозяйство: высокий коэффициент полезного

действия, экономичность, компактность, легкость пуска, •автоном-

ность работы и др. Эти особенности двигателей имеют важное значе-

ние для транспортных установок.

Рассмотрим несколько схем двигателей внутреннего сгорания для

уяснения принципа их работы.

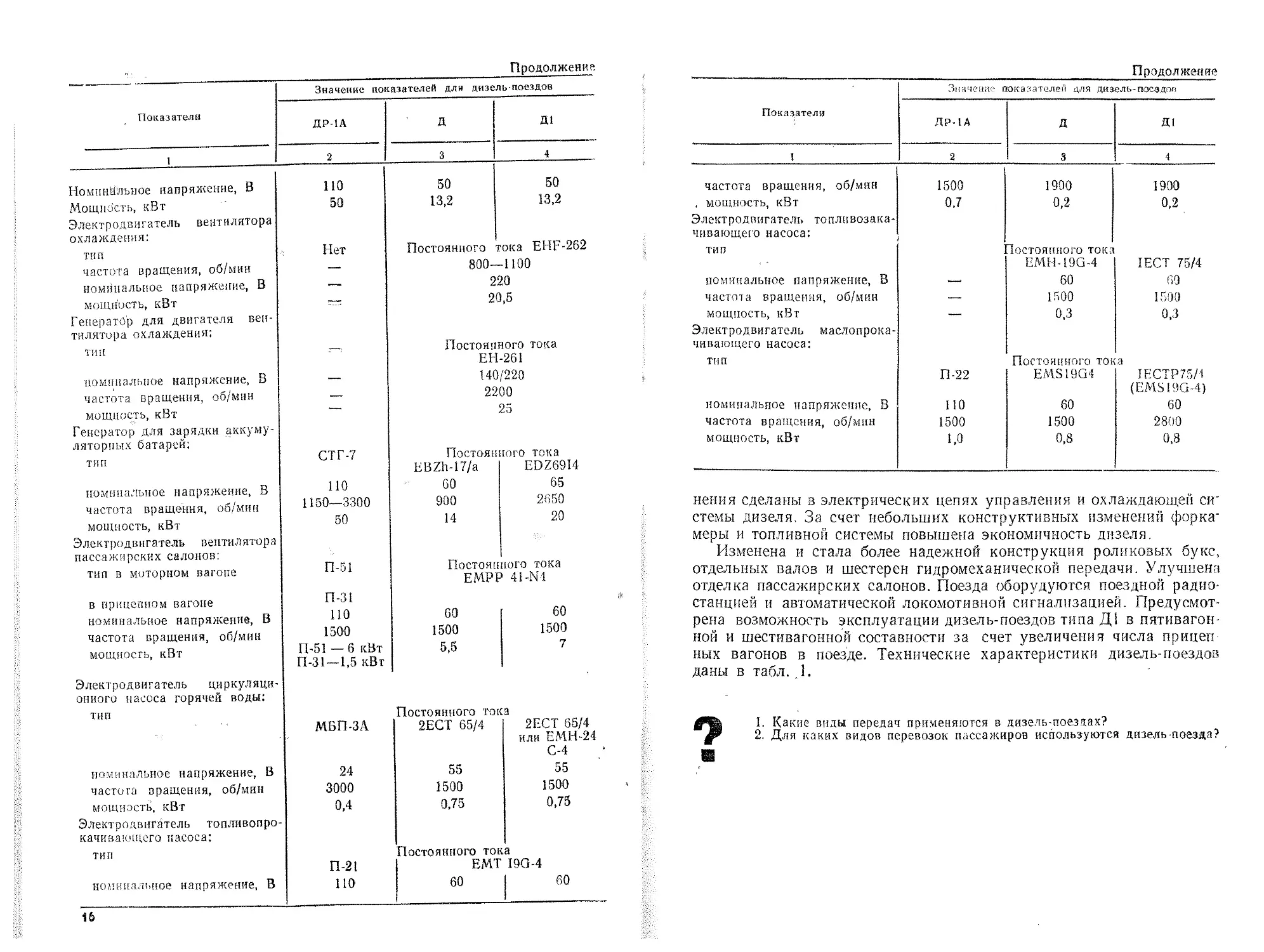

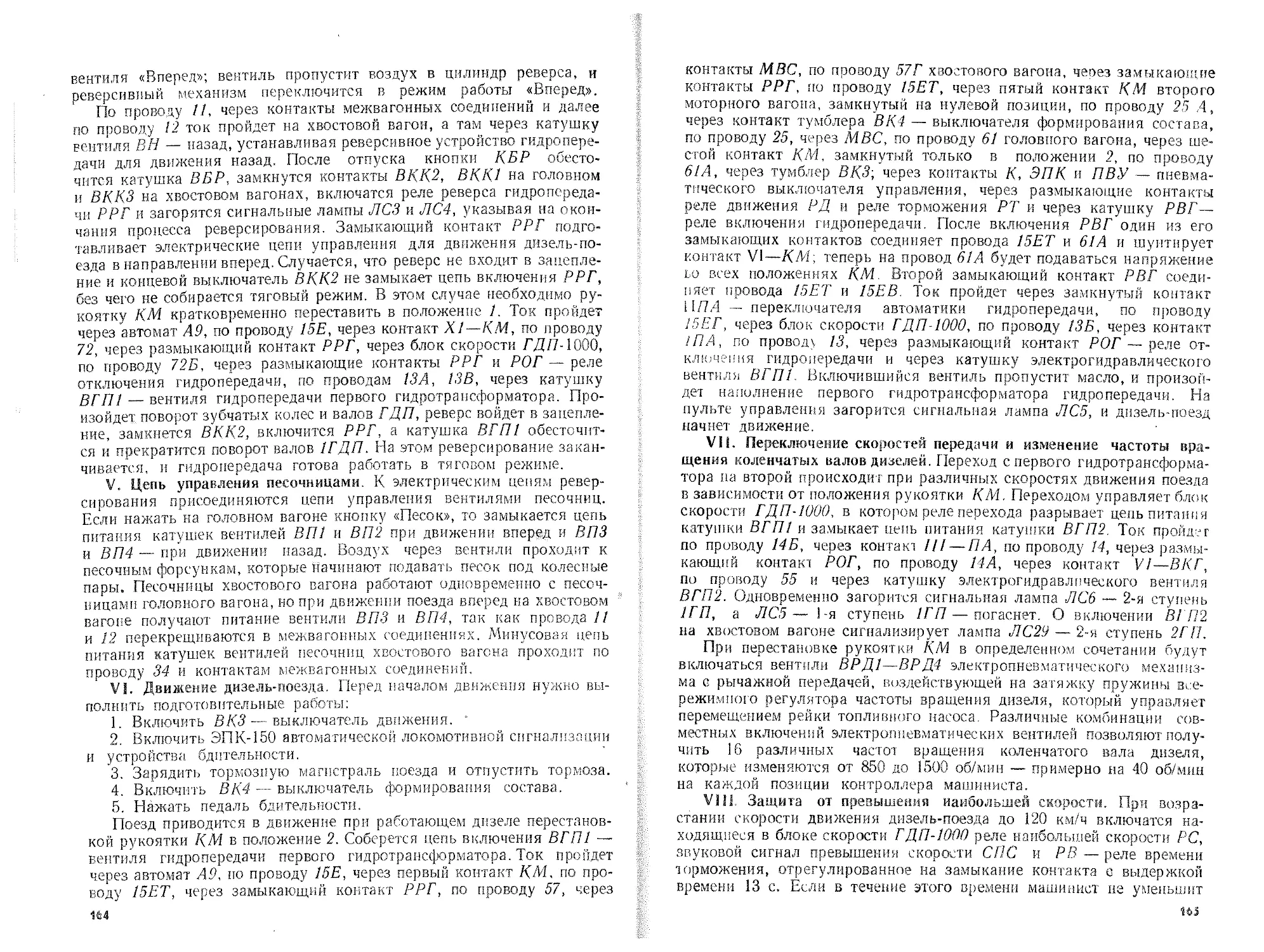

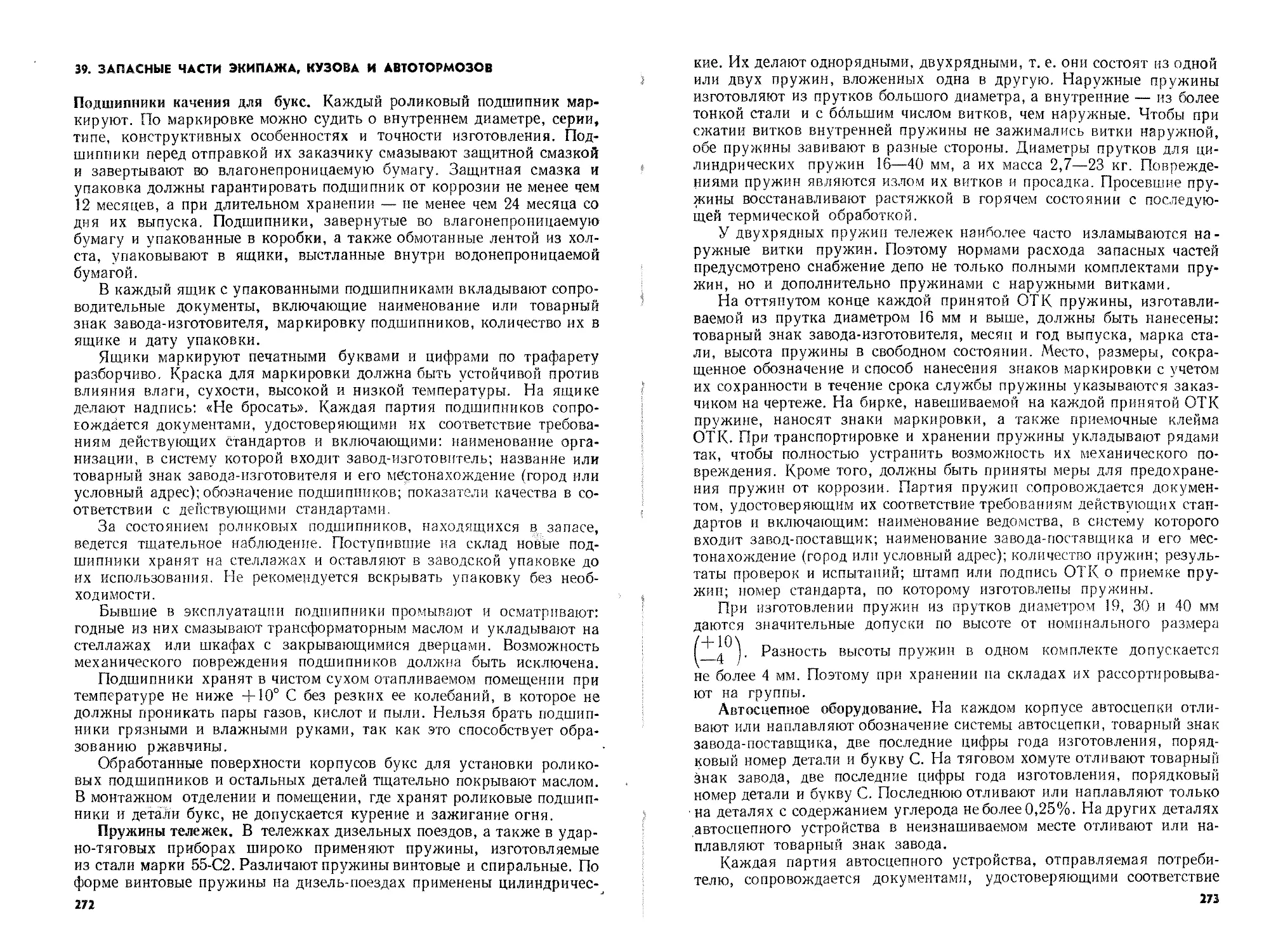

На рис. 3, а представлена схема нормального кривошипно-ша-

тунного механизма, состоящего из четырех звеньев: цилиндра, криво-

шипа, шатуна и поршня. В этой схеме точка С кривошипа и прямая,

по которой движется точка А (соединение шатуна п поршня), совпада-

ют. Такие двигатели называются аксиальными.

На рис. 3, б изображен V-образный двигатель с прицепным

шатуном. Схема состоит из шести звеньев: блока цилиндров,

кривошипа 4, главного шатуна 3, поршня 2 и прицепного шатуна 5.?

Как видно на схеме, линии движения шарниров А и Д пересекаются

с осью вращения кривошипа. Существуют и другие схемы двигателей.

Основной составляющей двигателя внутреннего сгорания явля-

ется кривошипно-шатунный механизм, назначение которого состоит

в преобразовании возвратно-поступательного движения поршня во

вращательное движение коленчатого вала. При вращении кривошипа

за его один оборот поршень дважды меняет направление движения

в мертвых точках. Мертвые точки — это такие положения поршня,

когда силы, действующие па последний, не могут вызвать вращатель-

ного движения коленчатого вала. Для выведения поршней из этих по-

ложений на двигателях предусматриваются маховики.

У рядных двигателей при нахождении поршня в крайнем верхнем

положении эта точка называется верхней мертвой то ч-

18

РиСа З. Схемы шатуняо-кривошиппых механиз-

мов нормального (а) и V-образного (б) двига-

телей:

1~ цилиндр; 2 — поршень: 3, 5 — главный и пэпцеп-

ной шатуны: 4— кривошип

к о й (в. м. т.). При на-

хождении поршня в край-

нем нижнем положении

эта точка называется

нижней мертвой

точкой (н. м. т.). У дви-

гателей со сходящимися

поршнями эти точки назы-

вают соответственно вну-

тренней мертвой точкой —

в. м. т. и Наружной1'Мёрт-

вой точкой— в. м. т. Путь,

проходимый поршнем меж-

ду мертвыми точками, на-

зывается ходом поршня.

s Пространство, заключенное между крышкой цилиндра и поршнем,

находящимся в в. м. т., называется камерой сжатия.Объем цилиндра

при работе двигателя постоянно изменяется от минимального (камера

сжатия) до максимального (поршень находится в н. м. т.). Максималь-

ный объем принято называть полным объемом цилиндра.

Отношение полного объема цилиндра к объему камеры сжатия назы-

вается степенью сжатия. Разность между полным объемом

цилиндра и объемом камеры Сжатия называется рабочим объе-

мом цилиндра.

Тактом называется путь, проходимый поршнем из одного

крайнего положения в другое. Совокупность тактов называется цик-

лом. В четырехтактных двигателях цикл совершается за два оборота

коленчатого вала или за четыре хода поршня.

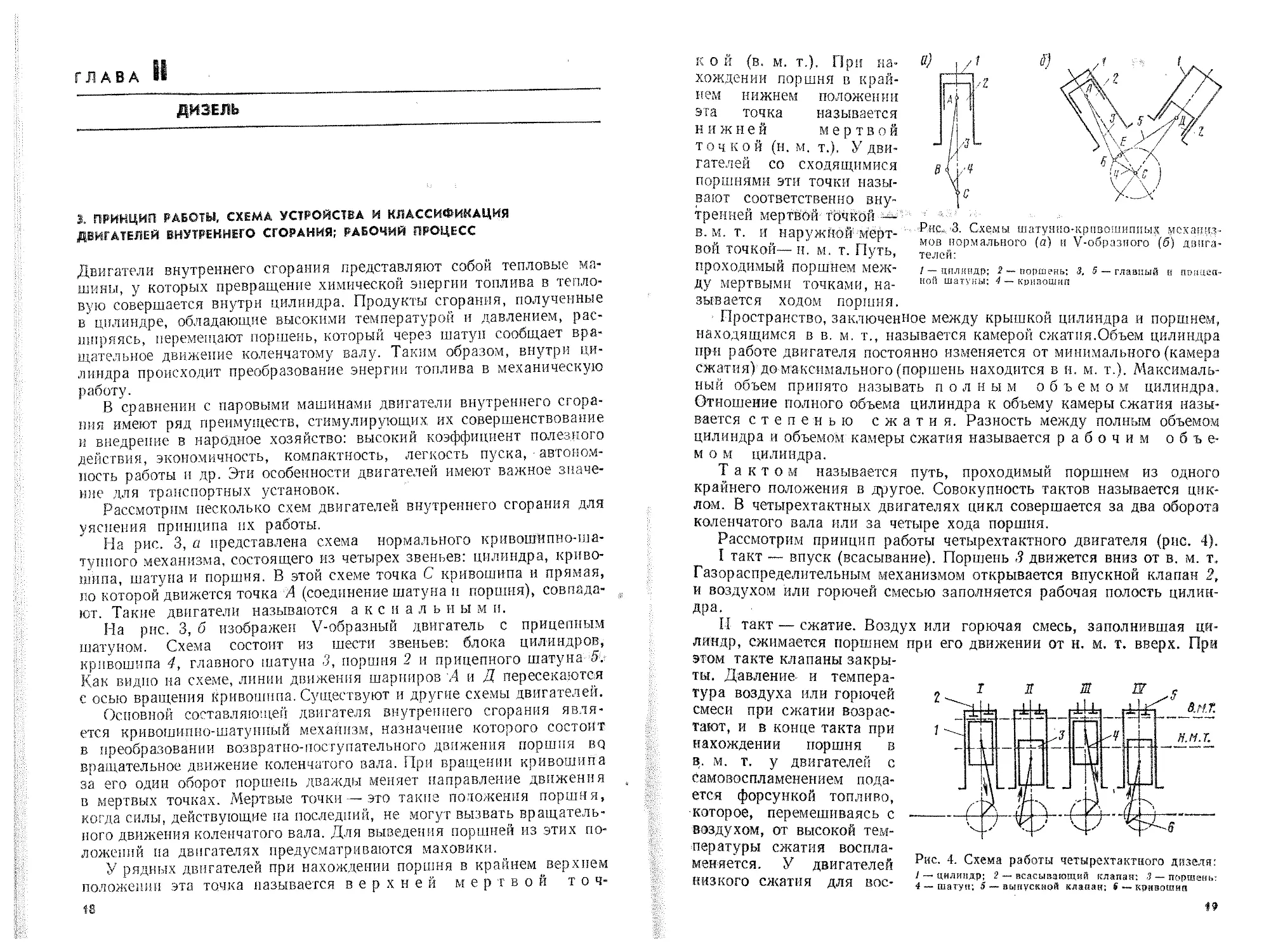

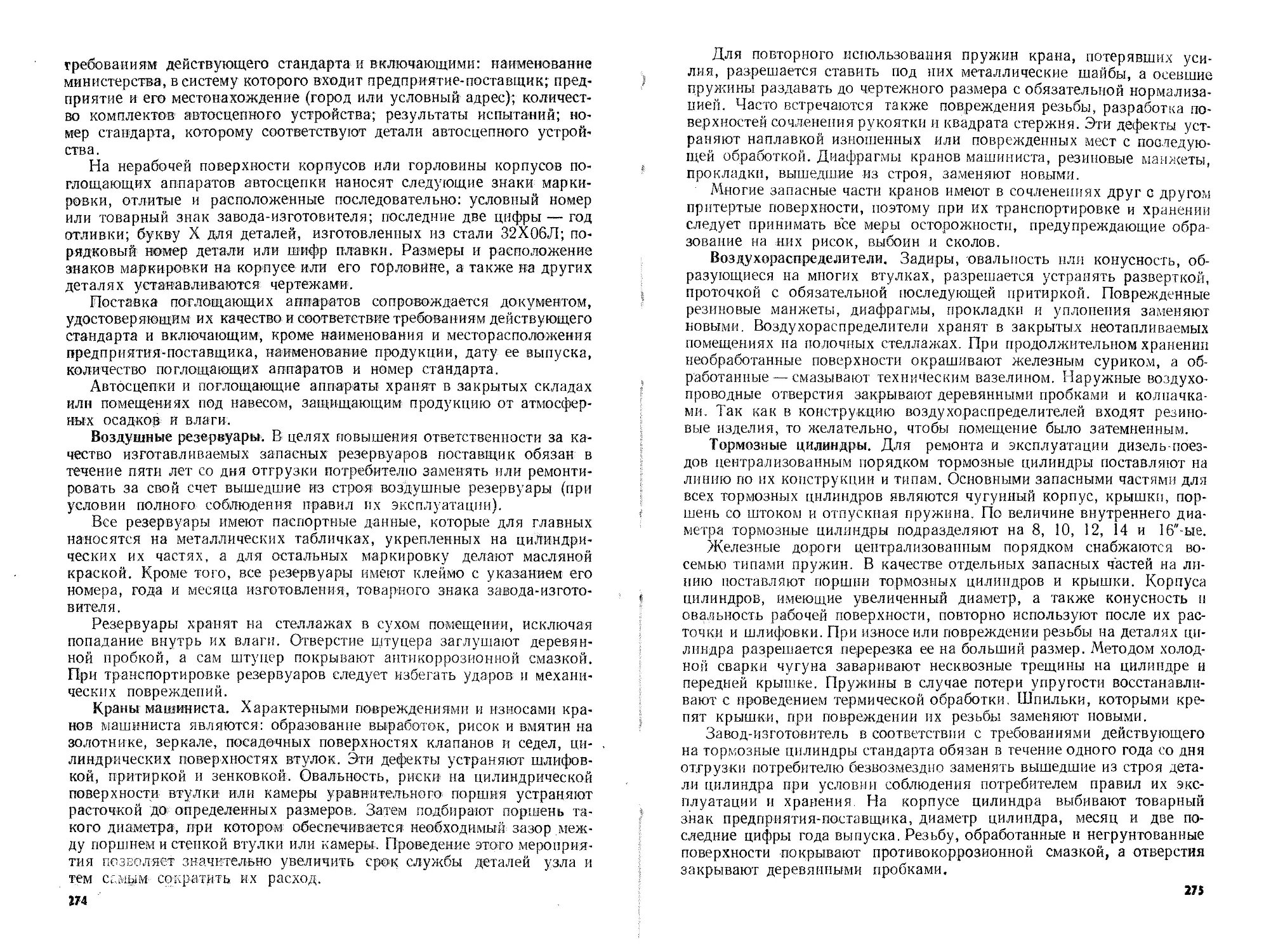

Рассмотрим принцип работы четырехтактного двигателя (рис. 4).

I такт — впуск (всасывание). Поршень 3 движется вниз от в. м. т.

Газораспределительным механизмом открывается впускной клапан 2,

и воздухом или горючей смесью заполняется рабочая полость цилин-

дра.

II такт — сжатие. Воздух или горючая смесь, заполнившая ци-

линдр, сжимается поршнем при его движении от н. м. т. вверх. При

этом такте клапаны закры-

ты. Давление, и темпера-

тура воздуха или горючей

смеси при сжатии возрас-

тают, и в конце такта при

нахождении поршня в

в. м. т. у двигателей с

Самовоспламенением пода-

ется форсункой топливо,

которое, перемешиваясь с

воздухом, от высокой тем-

пературы сжатия воспла-

меняется. У двигателей

низкого сжатия для вос-

Рис. 4. Схема работы четырехтактного дизеля:

I — цилиндр; 2 — всасывающий клапан: .5 — поршень;

4 —шатун; S — выпускной клапан: * —кривошип

1»

пламенения смеси требуется посторонний источник зажигания (све-

ча, запальник или другое устройство).

III такт — рабочий ход. При сгорании смеси топлива и воздуха

в цилиндре температура и давление образовавшихся при этом газов

еще более возрастают. Происходит их расширение, во время которого

поршень движется вниз и через шатун 4 сообщает вращательное дви-

жение кривошипу 6 коленчатого вала, т. е. только при этом такте теп-

ловая энергия топлива превращается в механическую работу.

IV такт — выпуск. В конце рабочего хода воздействие газов на

поршень уменьшается. Давление и температура их падают. Газорас-

пределительным мезанизмом открывается выпускной клапан 5, пор-

шень движется вверх от н. м. т. и отработавшие газы вследствие раз-

ности давления между цилиндром и выпускным трактом уходят в ат-

мосферу.

В конце выпуска при подходе поршня к в. м. т. открывается впуск-

ной клапан и происходит впуск воздуха или горючей смеси и цикл

повторяется.

Закрытие выпускного клапана происходит не в момент нахождения

поршня в в. м. т., а немного позже, когда впускной клапан уже от-

крыт.

По этому циклу работают двигатели, установленные на дизель-

поезда х Д, Д1 и ДР-1.

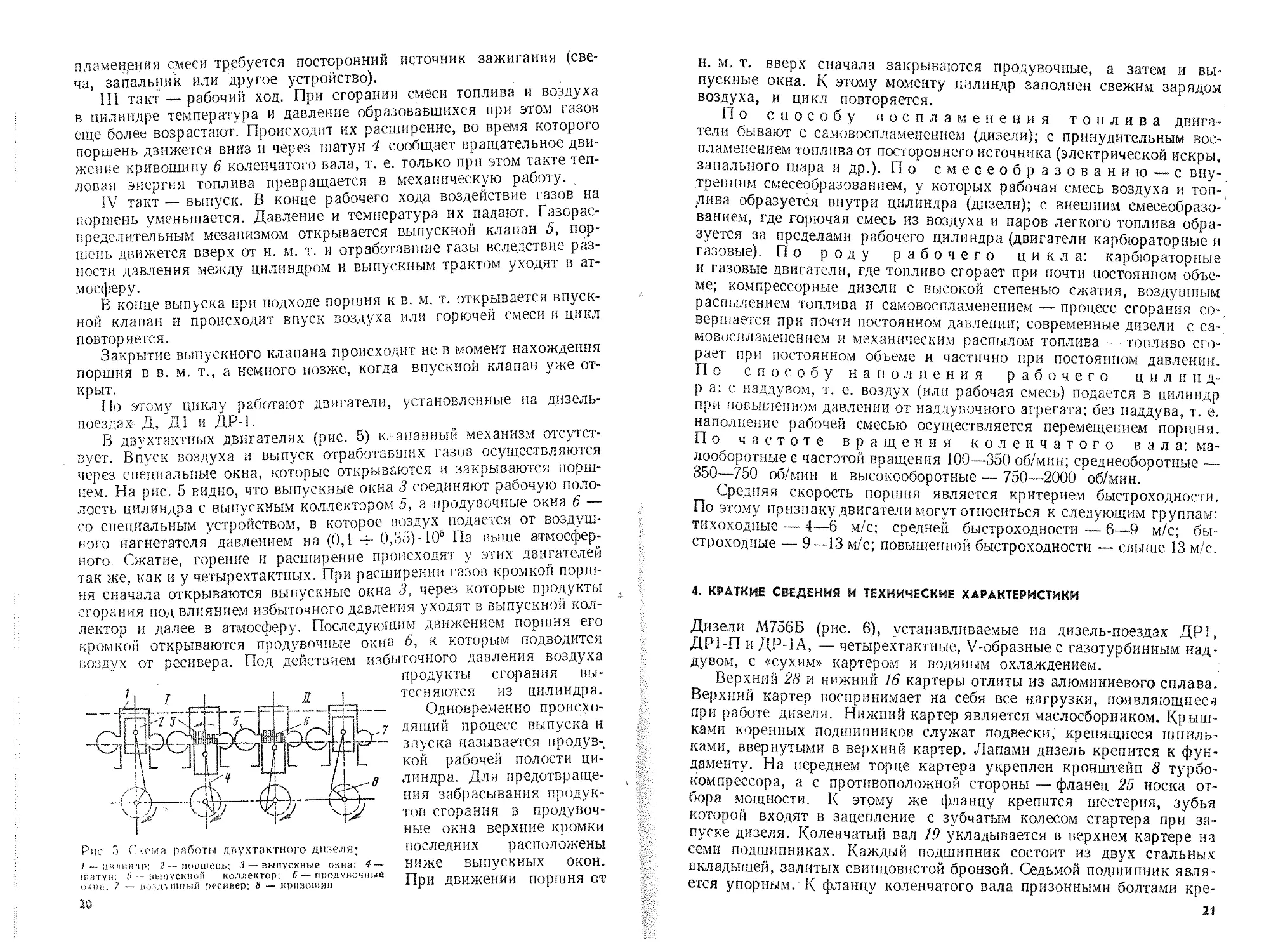

В двухтактных двигателях (рис. 5) клапанный механизм отсутст-

вует. Впуск воздуха и выпуск отработавших газов осуществляются

через специальные окна, которые открываются и закрываются порш-

нем. На рис. 5 видно, что выпускные окна <3 соединяют рабочую поло-

лость цилиндра с выпускным коллектором 5, а продувочные окна 6 —

со специальным устройством, в которое воздух подается от воздуш-

ного нагнетателя давлением на (0,1 -V 0,35)-106 Па выше атмосфер-

ного. Сжатие, горение и расширение происходят у этих двигателей

так же, как и у четырехтактных. При расширении газов кромкой порш-

ня сначала открываются выпускные окна 3, через которые продукты

сгорания под влиянием избыточного давления уходят в выпускной кол-

лектор и далее в атмосферу. Последующим движением поршня его

кромкой открываются продувочные окна 6, к которым подводится

воздух от ресивера. Под действием избыточного давления воздуха

продукты сгорания вы-

тесняются из цилиндра.

Одновременно происхо-

дящий процесс выпуска и

впуска называется продув-

кой рабочей полости ци-

линдра. Для предотвраще-

ния забрасывания продук-

тов сгорания в продувоч-

ные окна верхние кромки

последних расположены

ниже выпускных окон.

При движении поршня от

Рие 5 Схема работы двухтактного дизеля;

/-—цилиндр; 2 — поршень; 3 — выпускные окна: 4 —>

шатун: 5 -- выпускной коллектор; 6 — продувочные

окна; 7 — воздушпы-й ресивер; 8 — кривошип

н. м. т. вверх сначала закрываются продувочные, а затем и вы-

пускные окна. К этому моменту цилиндр заполнен свежим зарядом

воздуха, и цикл повторяется.

По способу воспламенения топлива двига-

тели бывают с самовоспламенением (дизели); с принудительным вос-

пламенением топлива от постороннего источника (электрической искры,

запального шара и др.). По смесеобразованию — с вну-

тренним смесеобразованием, у которых рабочая смесь воздуха и топ-

лива образуется внутри цилиндра (дизели); с внешним смесеобразо-

ванием, где горючая смесь из воздуха и паров легкого топлива обра-

зуется за пределами рабочего цилиндра (двигатели карбюраторные и

газовые). По роду рабочего цикла: карбюраторные

и газовые двигатели, где топливо сгорает при почти постоянном объе-

ме; компрессорные дизели с высокой степенью сжатия, воздушным

распылением топлива и самовоспламенением — процесс сгорания со-

вершается при почти постоянно.м давлении; современные дизели с са-

мовоспламенением и механическим распылом топлива — топливо сго-

рает при постоянном объеме и частично при постоянном давлении.

По способу наполнения рабочего цилинд-

р а: с наддуво.м, т. е. воздух (или рабочая смесь) подается в цилиндр

при повышепно.м давлении от наддувочного агрегата; без наддува, т. е.

наполнение рабочей смесью осуществляется перемещением поршня.

По частоте вращения коленчатого вала: ма-

лооборотные с частотой вращения 100—350 об/мин; среднеоборотные —

350—750 об/мин и высокооборотные — 750—2000 об/мин.

Средняя скорость поршня является критерием быстроходности.

По это.му признаку двигатели могут относиться к следующем группам:

тихоходные — 4—6 м/с; средней быстроходности — 6—9 м/с; бы-

строходные — 9—13 м/с; повышенной быстроходности — свыше 13 м/с.

4. КРАТКИЕ СВЕДЕНИЯ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

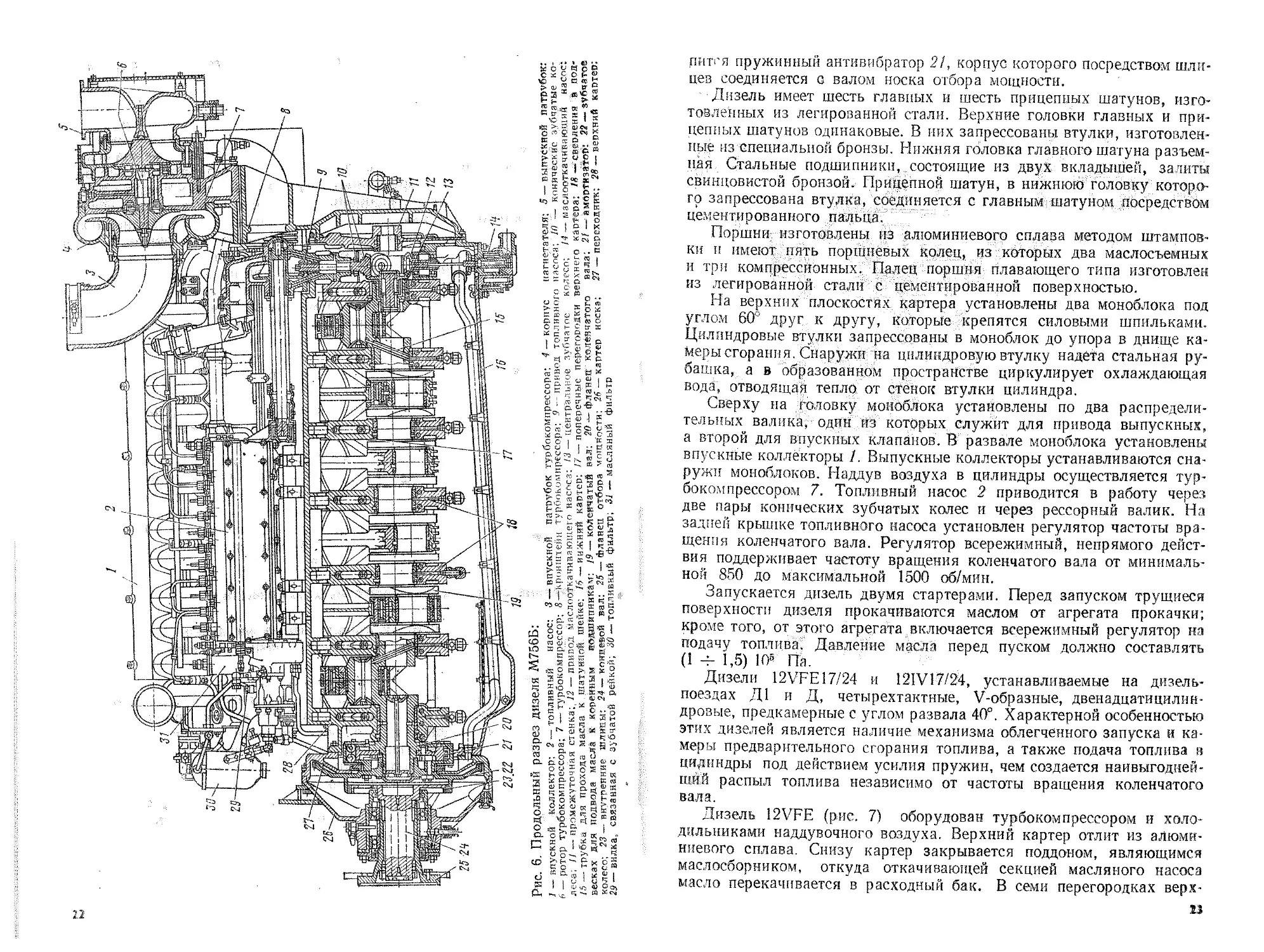

Дизели М756Б (рис. 6), устанавливаемые на дизель-поездах ДР1,

ДР1-П и ДР-1 А, — четырехтактные, V-образные с газотурбинным над-

дувом, с «сухим» картером и водяным охлаждением.

Верхний 28 и нижний 16 картеры отлиты из алюминиевого сплава.

Верхний картер воспринимает на себя все нагрузки, появляющиеся

при работе дизеля. Нижний картер является маслосборником. Крыш-

ками коренных подшипников служат подвески, крепящиеся шпиль-

ками, ввернутыми в верхний картер. Лапами дизель крепится к фун-

даменту. На переднем торце картера укреплен кронштейн 8 турбо-

компрессора, а с противоположной стороны — фланец 25 носка от-

бора мощности. К этому же фланцу крепится шестерня, зубья

которой входят в зацепление с зубчатым колесом стартера при за-

пуске дизеля. Коленчатый вал 19 укладывается в верхнем картере на

семи подшипниках. Каждый подшипник состоит из двух стальных

вкладышей, залитых свинцовистой бронзой. Седьмой подшипник явля-

ется упорным. К фланцу коленчатого вала призонными болтагии кре-

21

22

литгя пружинный антивибратор 2/, корпус которого посредством шли-

цев соединяется с валом носка отбора мощности.

Дизель имеет шесть главных и шесть прицепных шатунов, изго-

товленных из легированной стали. Верхние головки главных и при-

цепных шатунов одинаковые. В них запрессованы втулки, изготовлен-

ные из специальной бронзы. Нижняя головка главного шатуна разъем-

ная, Стальные подшипники, состоящие из двух вкладышей, залиты

свинцовистой бронзой. Прицепной шатун, в нижнюю головку которо-

го запрессована втулка, соединяется с главным шатуном посредством

цементированного пальца.

Поршни изготовлены из алюминиевого сплава методом штампов-

ки н имеют пять поршневых колец, из которых два маслосъемных

и три компрессионных. Палец поршня плавающего типа изготовлен

из легированной стали с цементированной поверхностью.

На верхних плоскостях картера установлены два моноблока под

углом 60° друг к другу, которые крепятся силовыми шпильками.

Цилиндровые втулки запрессованы в моноблок до упора в днище ка-

меры сгорания. Снаружи на цилиндровую втулку надета стальная ру-

башка, а в образованном пространстве циркулирует охлаждающая

вода, отводящая тепло от стенок втулки цилиндра.

Сверху на головку моноблока установлены по два распредели-

тельных валика, один из которых служит для привода выпускных,

а второй для впускных клапанов. В развале моноблока установлены

впускные коллекторы 1. Выпускные коллекторы устанавливаются сна-

ружи моноблоков. Наддув воздуха в цилиндры осуществляется тур-

бокомпрессором 7. Топливный насос 2 приводится в работу через

две пары конических зубчатых колес и через рессорный валик. На

задней крышке топливного насоса установлен регулятор частоты вра-

щения коленчатого вала. Регулятор всережимный, непрямого дейст-

вия поддерживает частоту вращения коленчатого вала от минималь-

ной 850 до максимальной 1500 об/мин.

Запускается дизель двумя стартерами. Перед запуском трущиеся

поверхности дизеля прокачиваются маслом от агрегата прокачки;

кроме того, от этого агрегата включается всережимный регулятор на

подачу топлива. Давление масла перед пуском должно составлять

(1 ч- 1,5) 105 Па.

Дизели 12VFE17/24 и 12IV17/24, устанавливаемые на дизель-

поездах Д1 и Д, четырехтактные, V-образные, двенадцатицилин-

дровые, предкамерные с углом развала 40°. Характерной особенностью

этих дизелей является наличие механизма облегченного запуска и ка-

меры предварительного сгорания топлива, а также подача топлива в

цидиндры под действием усилия пружин, чем создается наивыгодней-

шйй распыл топлива независимо от частоты вращения коленчатого

вала.

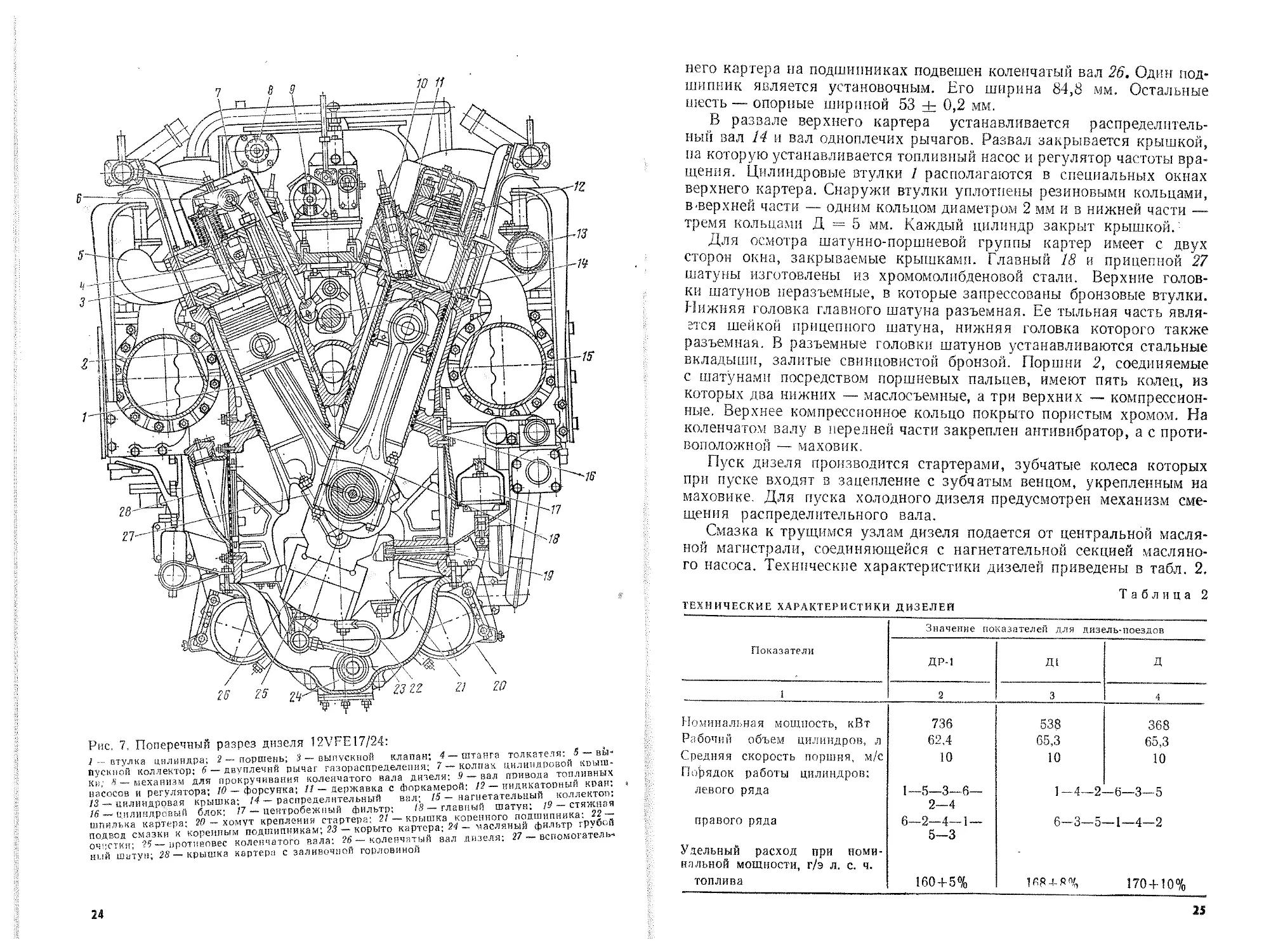

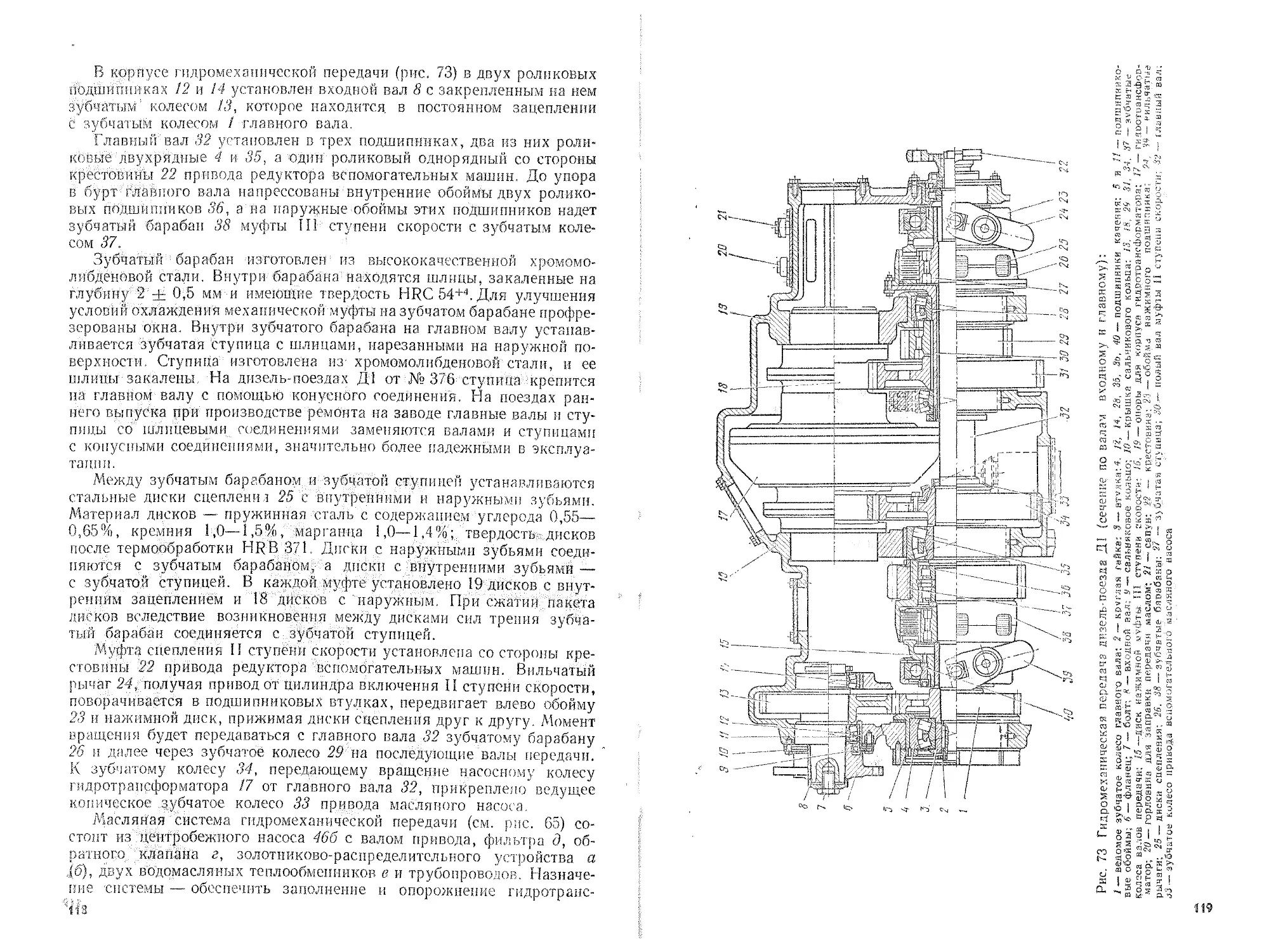

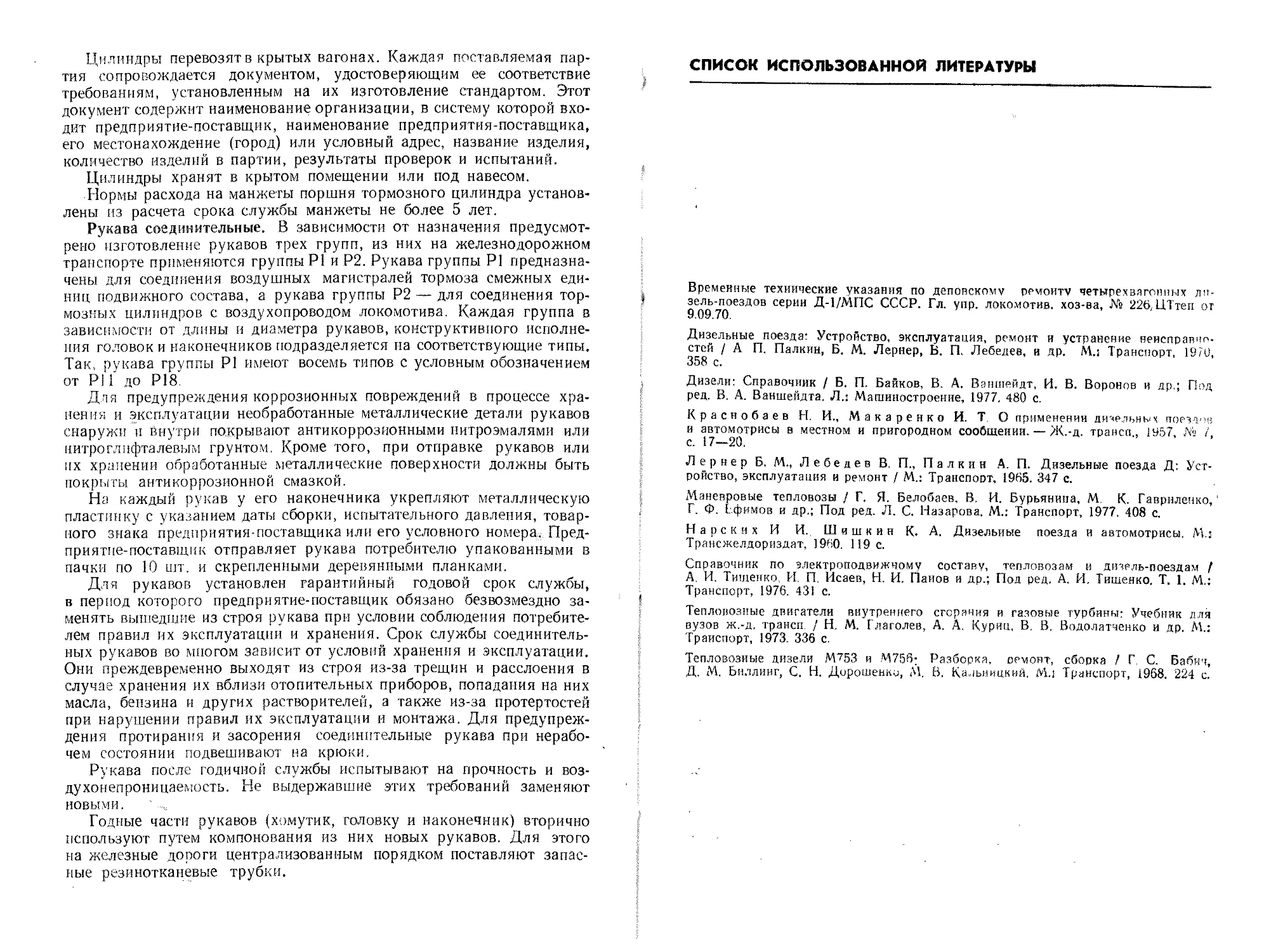

Дизель 12VFE (рис. 7) оборудован турбокомпрессором и холо-

дильниками наддувочного воздуха. Верхний картер отлит из алюми-

ниевого сплава. Снизу картер закрывается поддоном, являющимся

маслосборником, откуда откачивающей секцией масляного насоса

масло перекачивается в расходный бак. В семи перегородках верх-

13

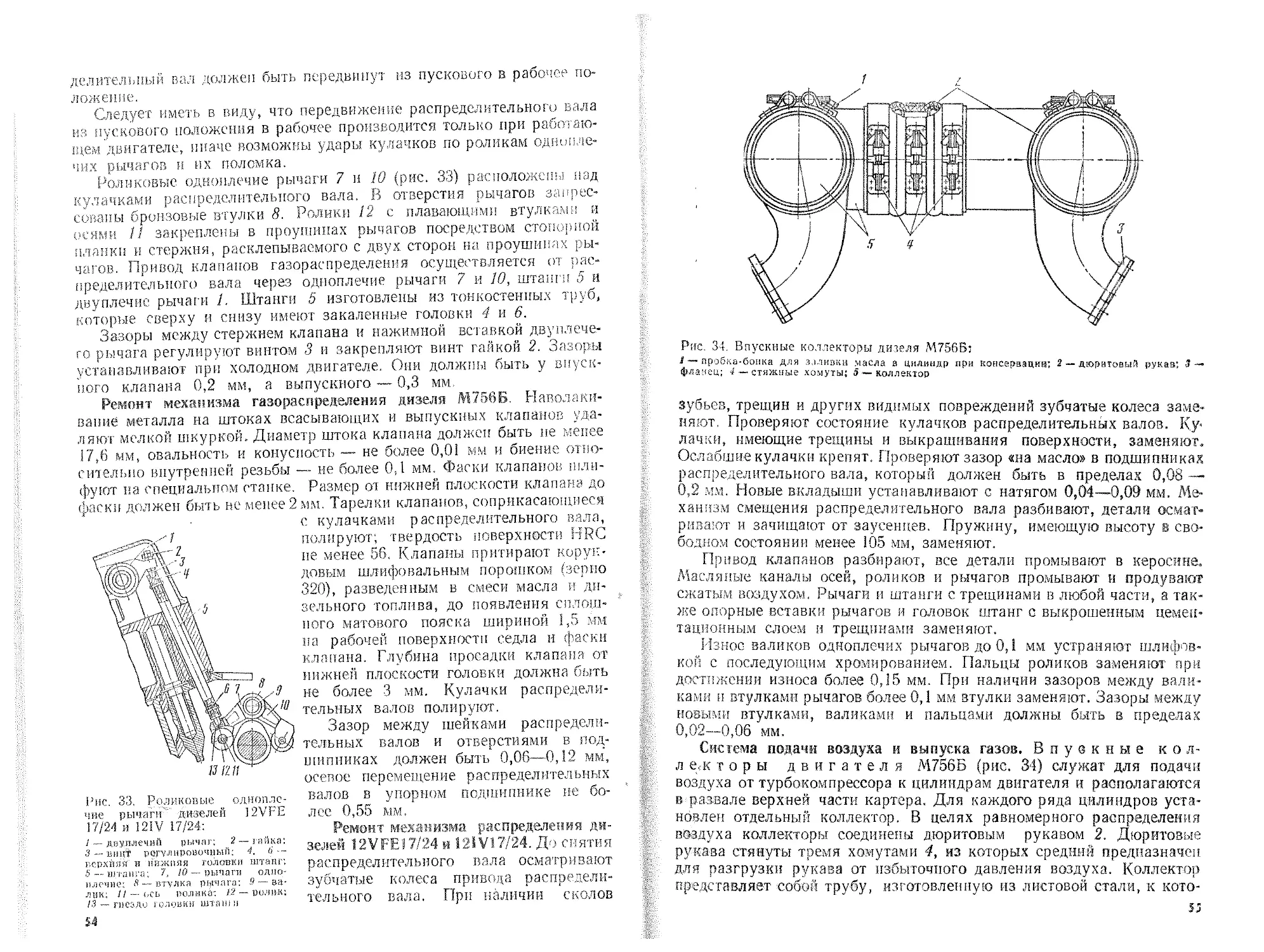

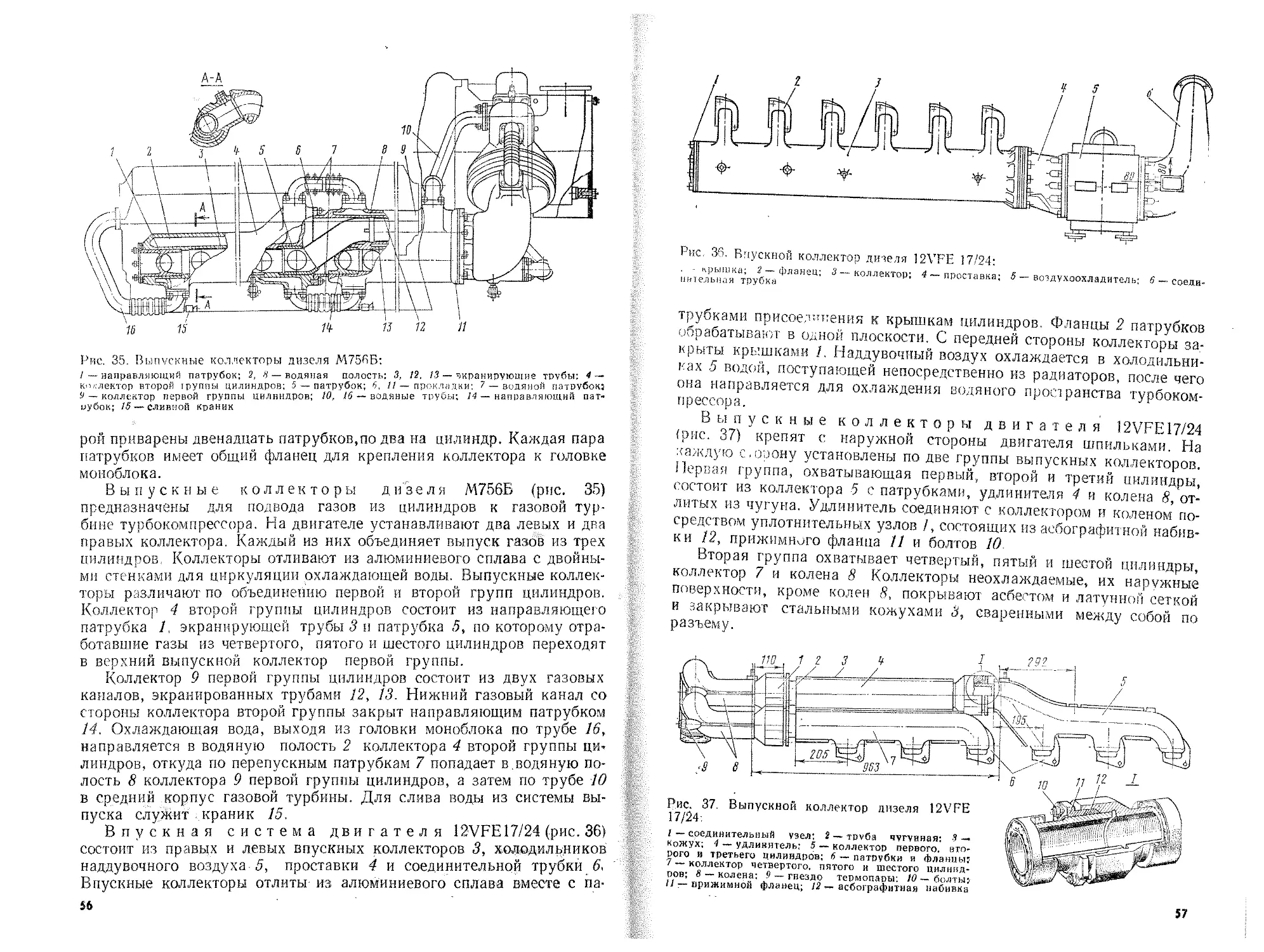

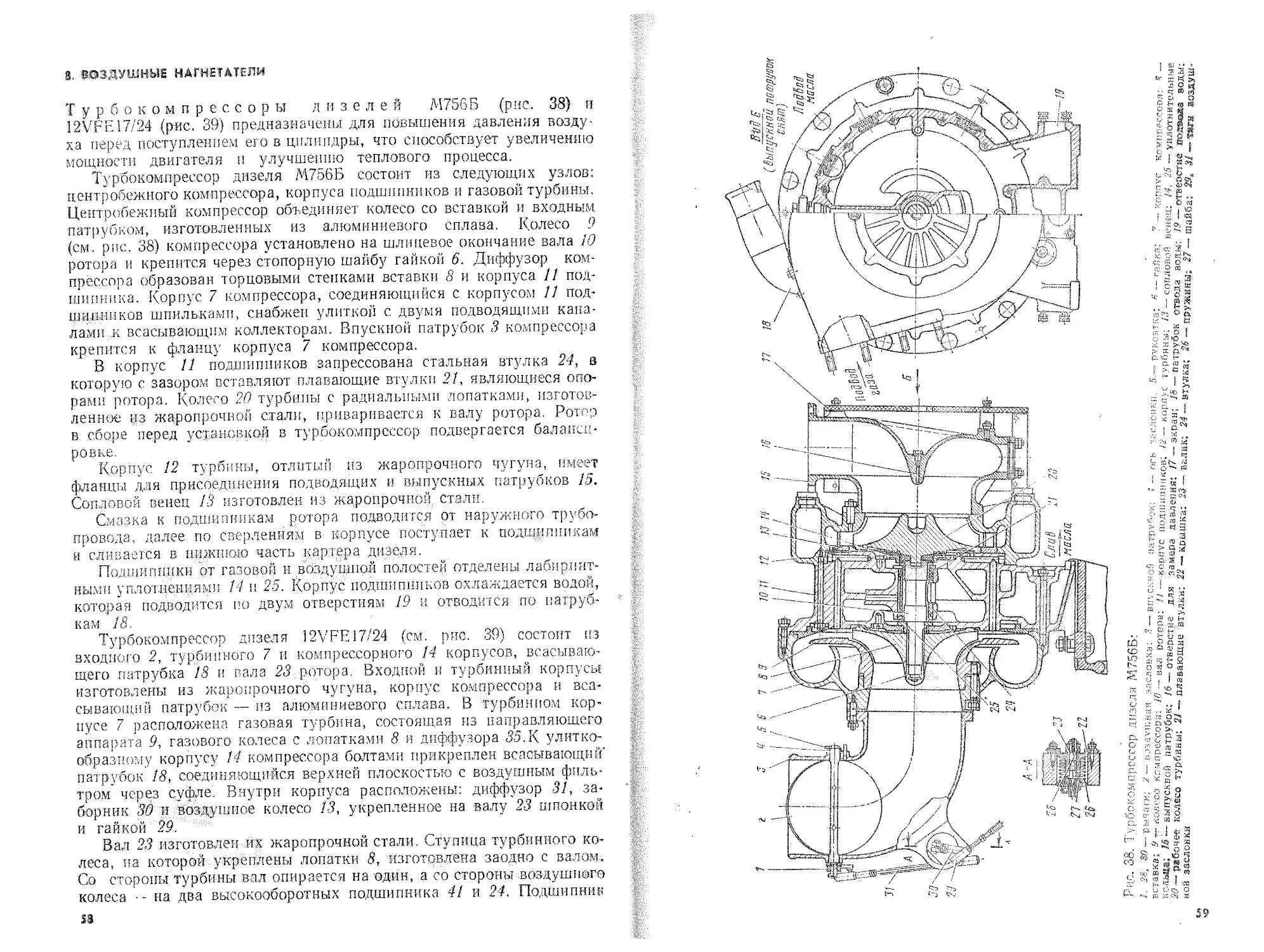

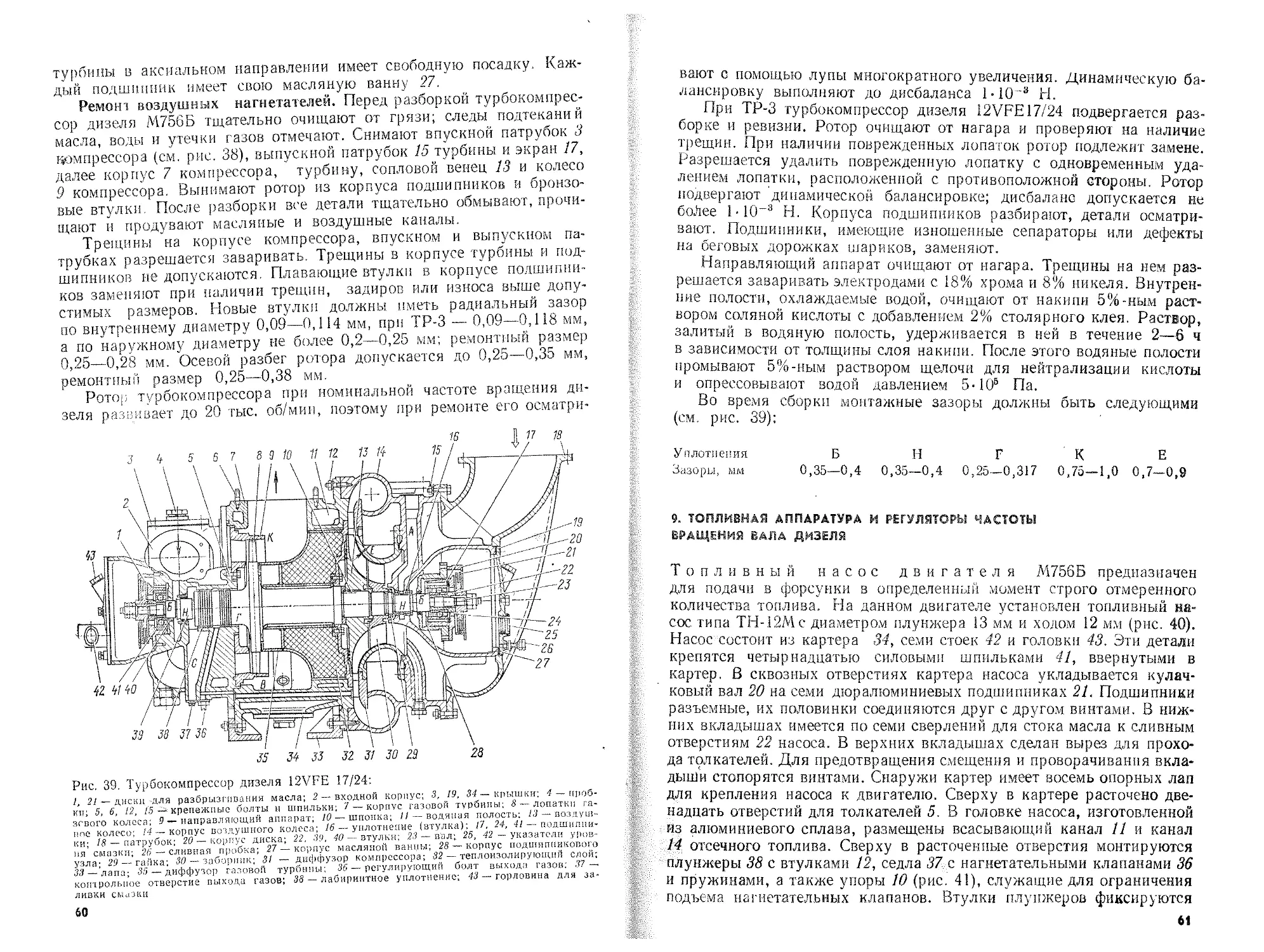

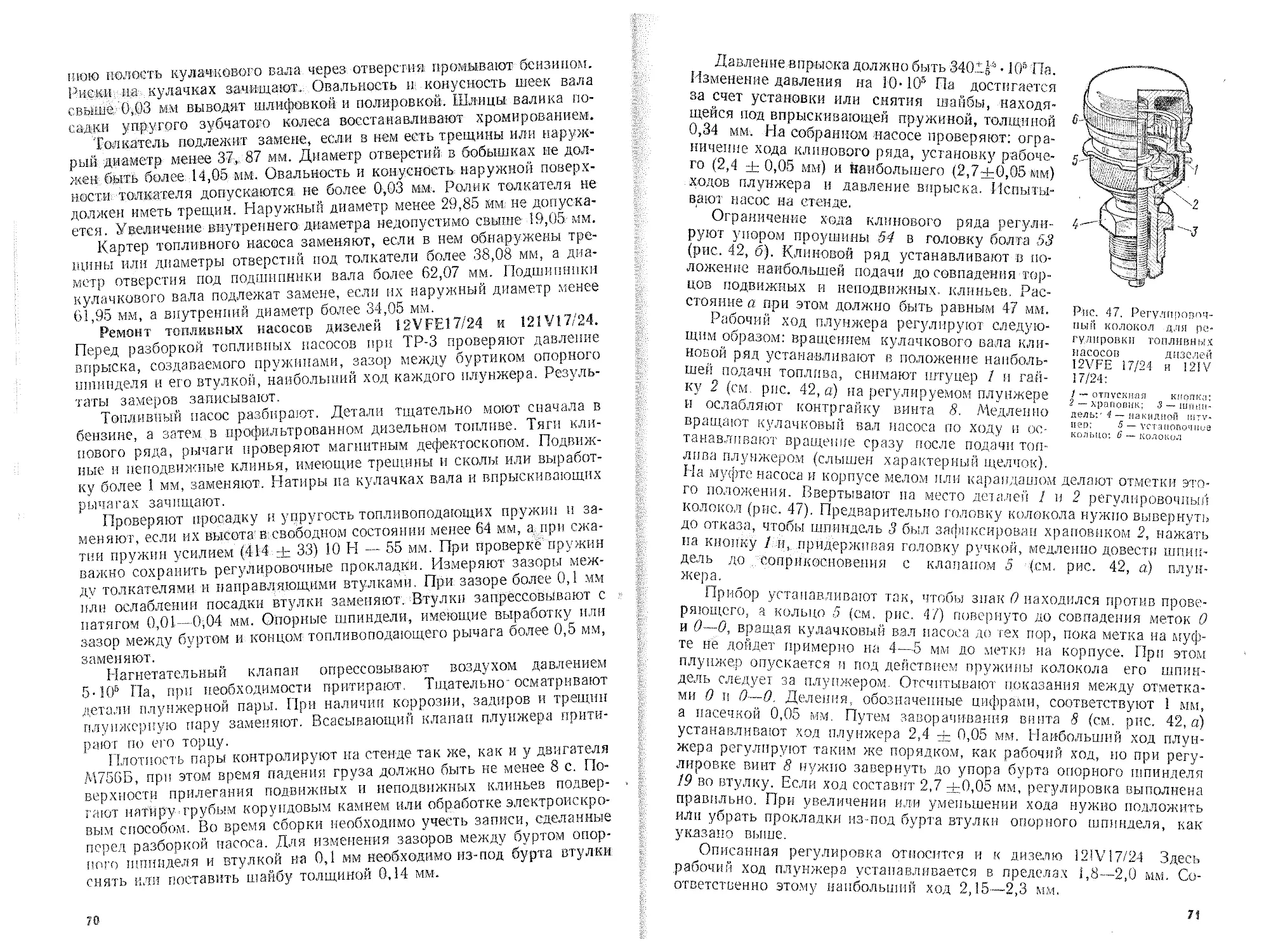

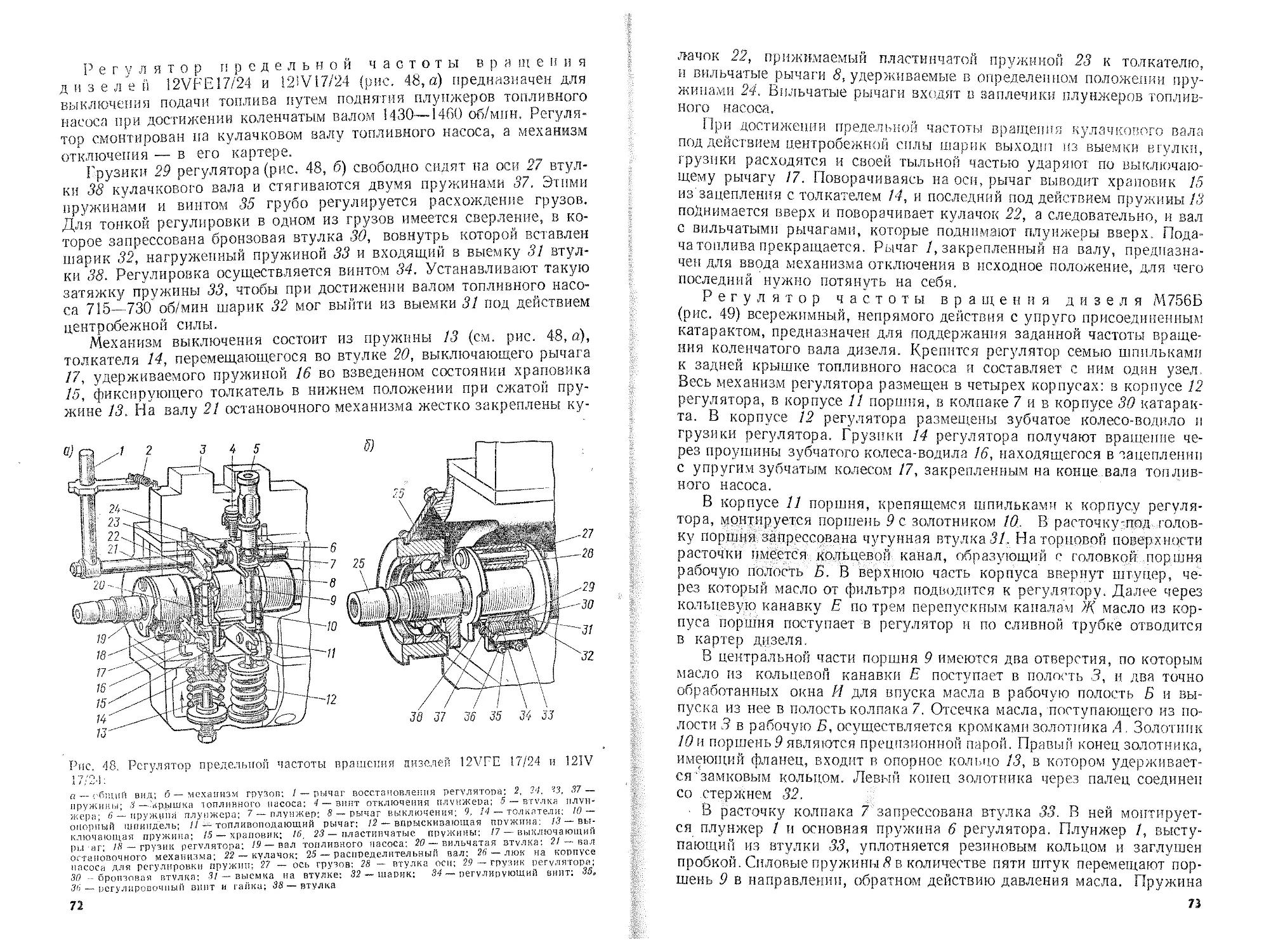

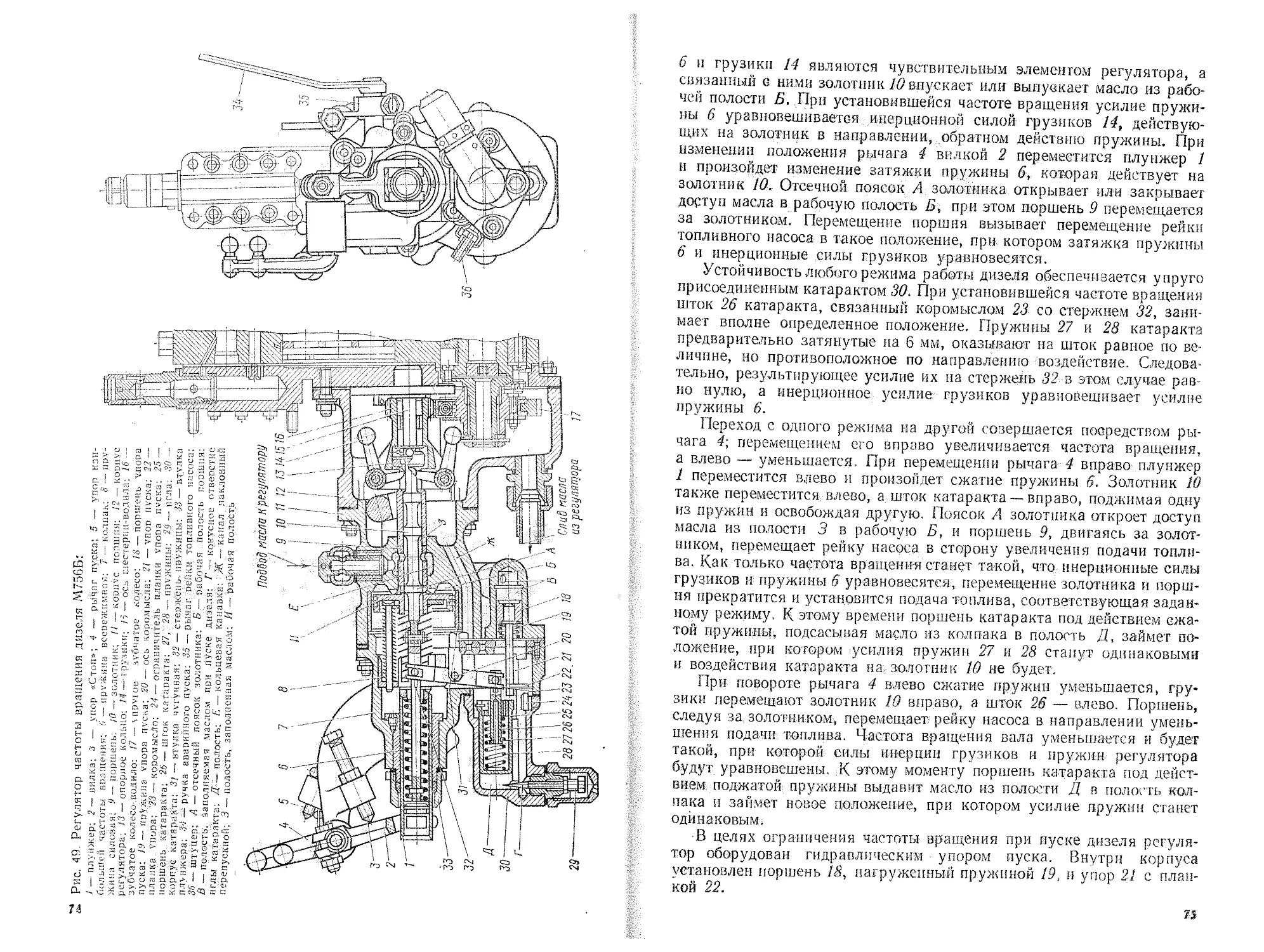

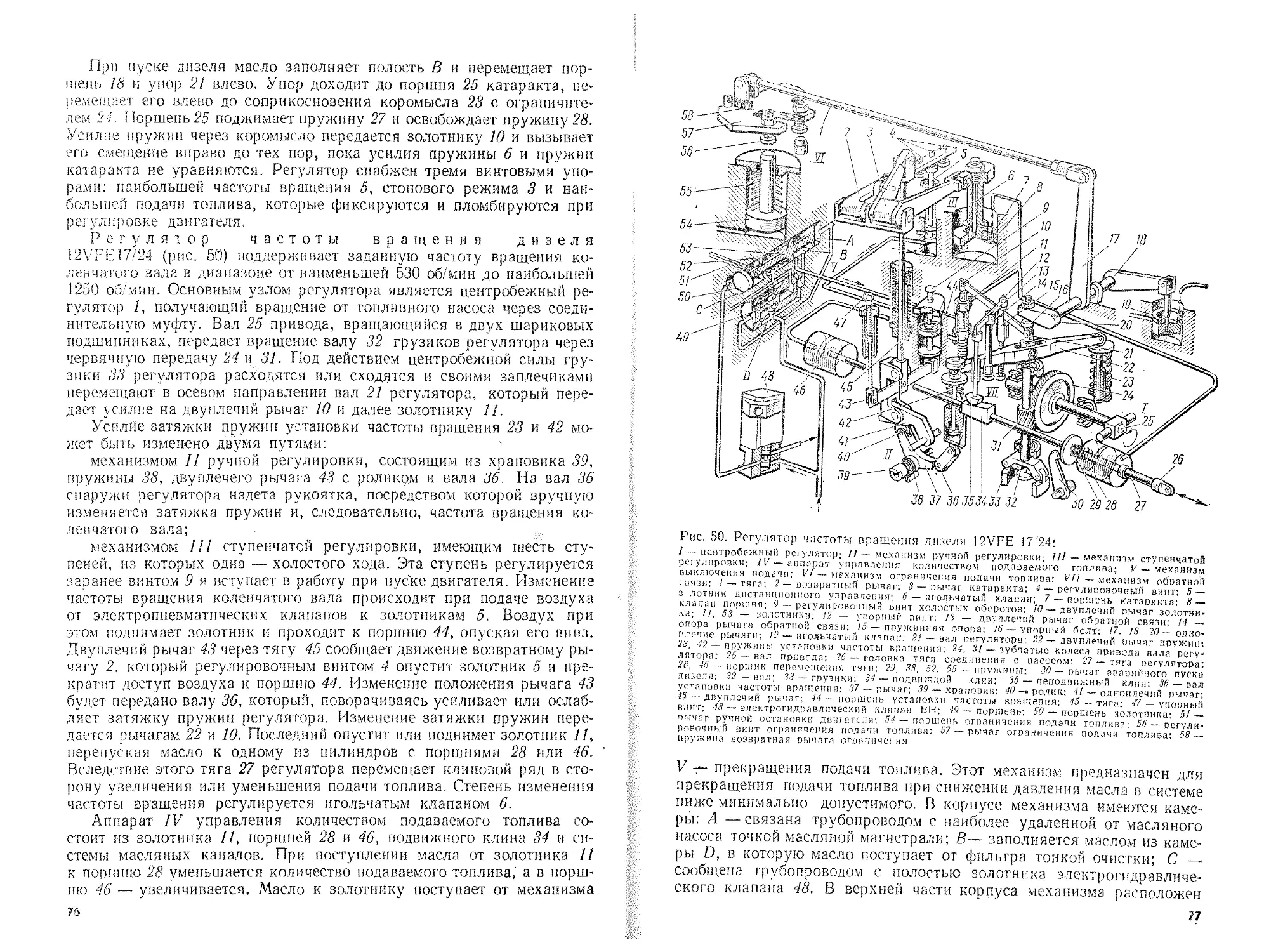

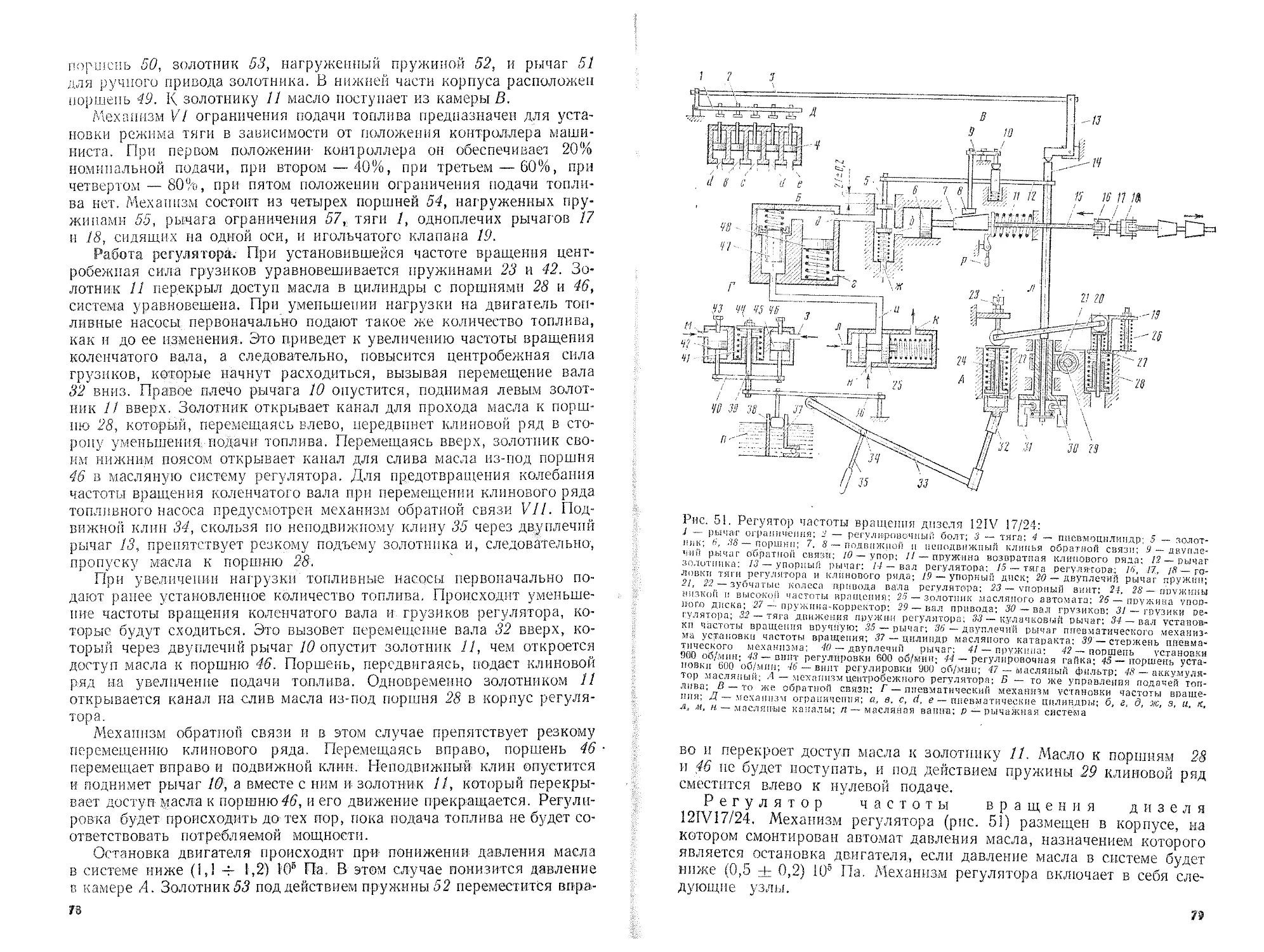

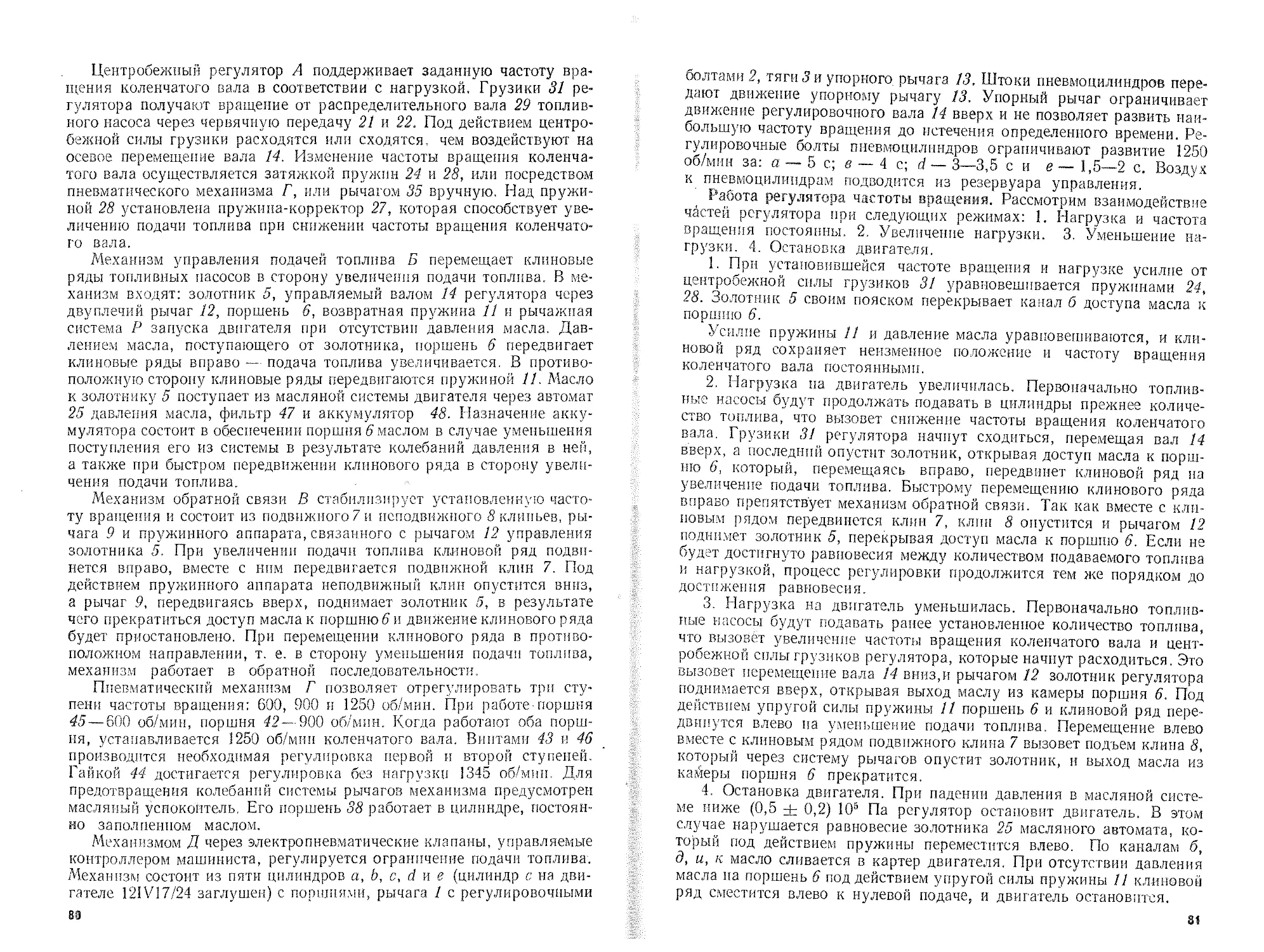

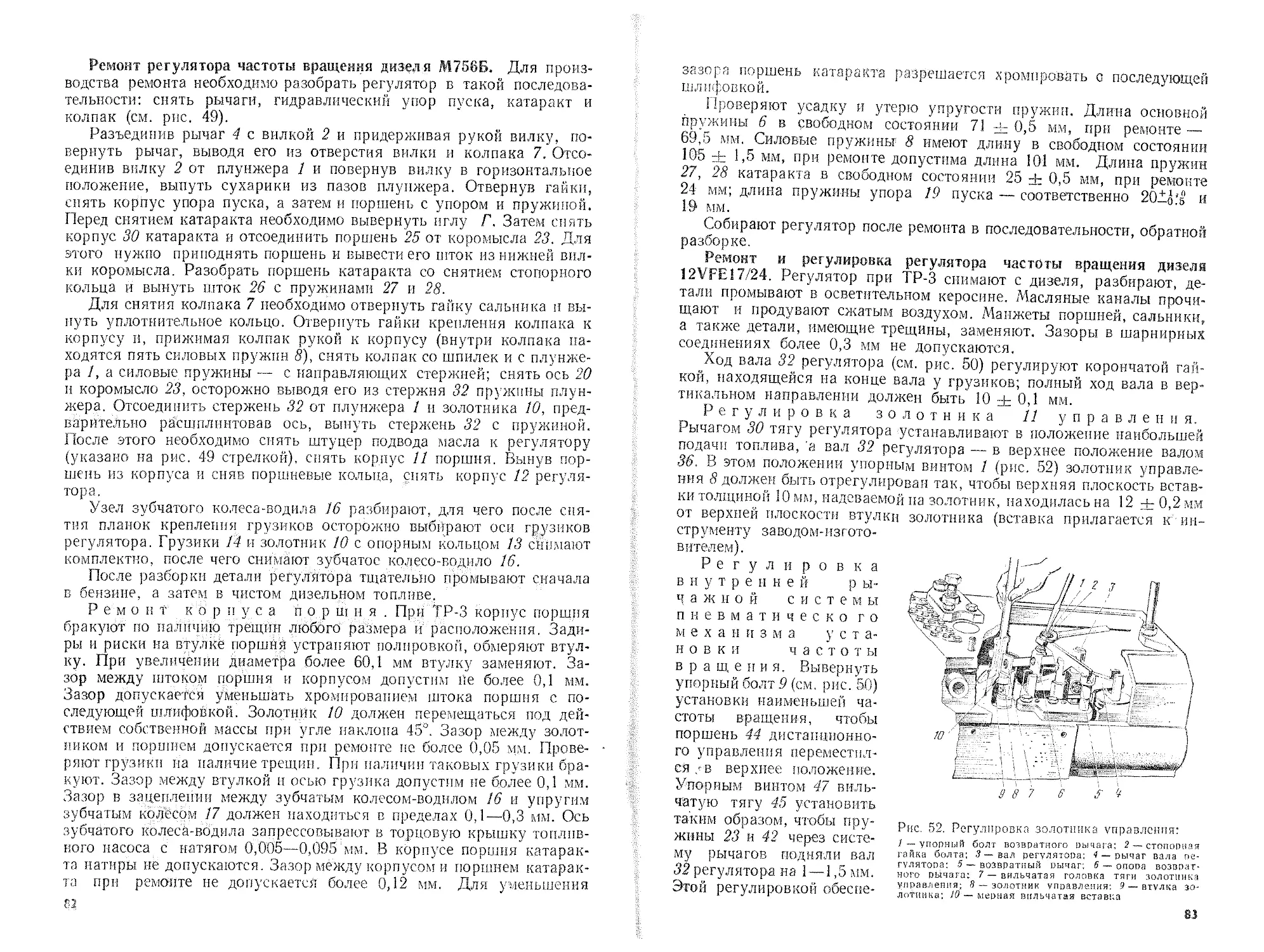

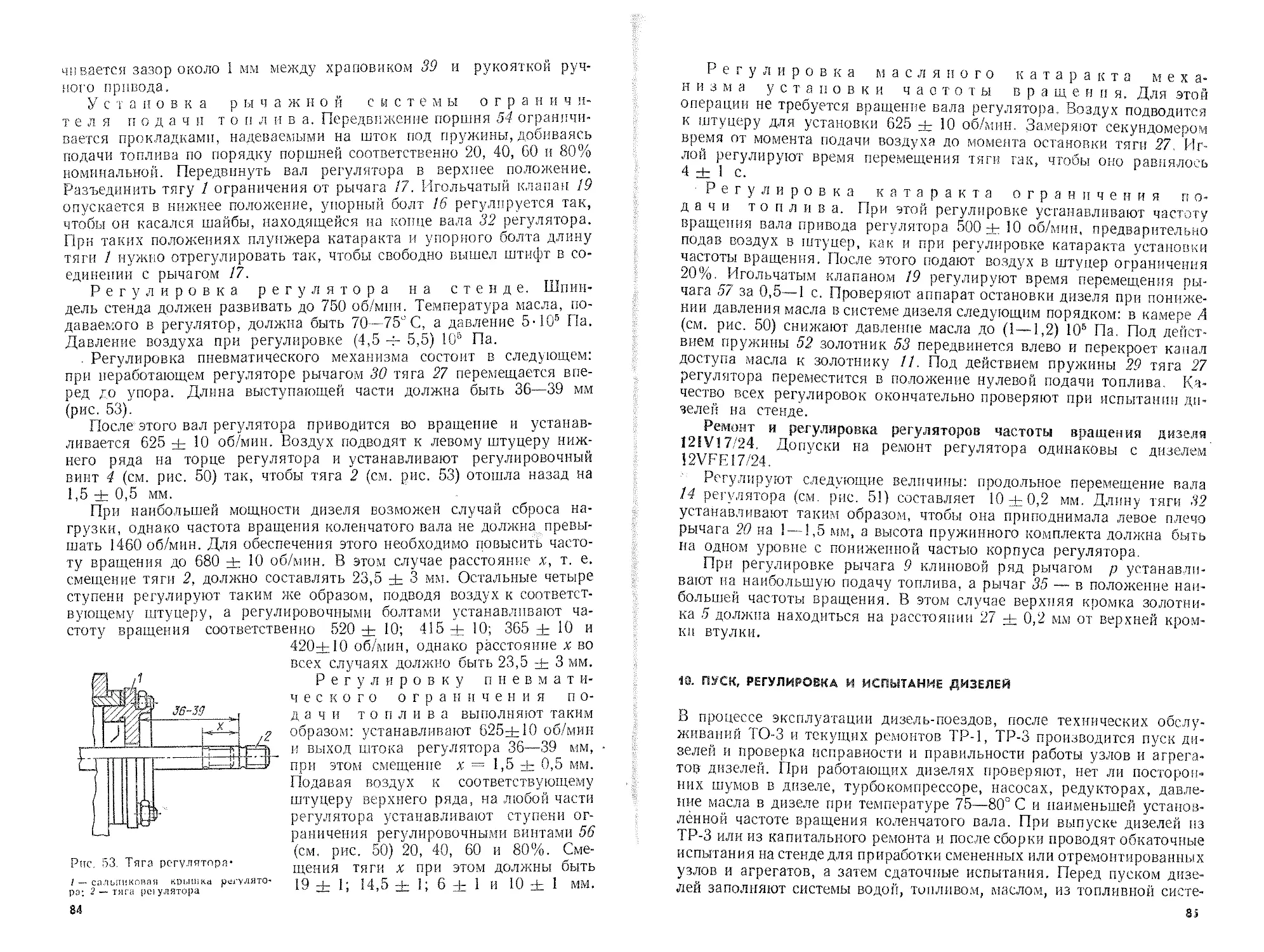

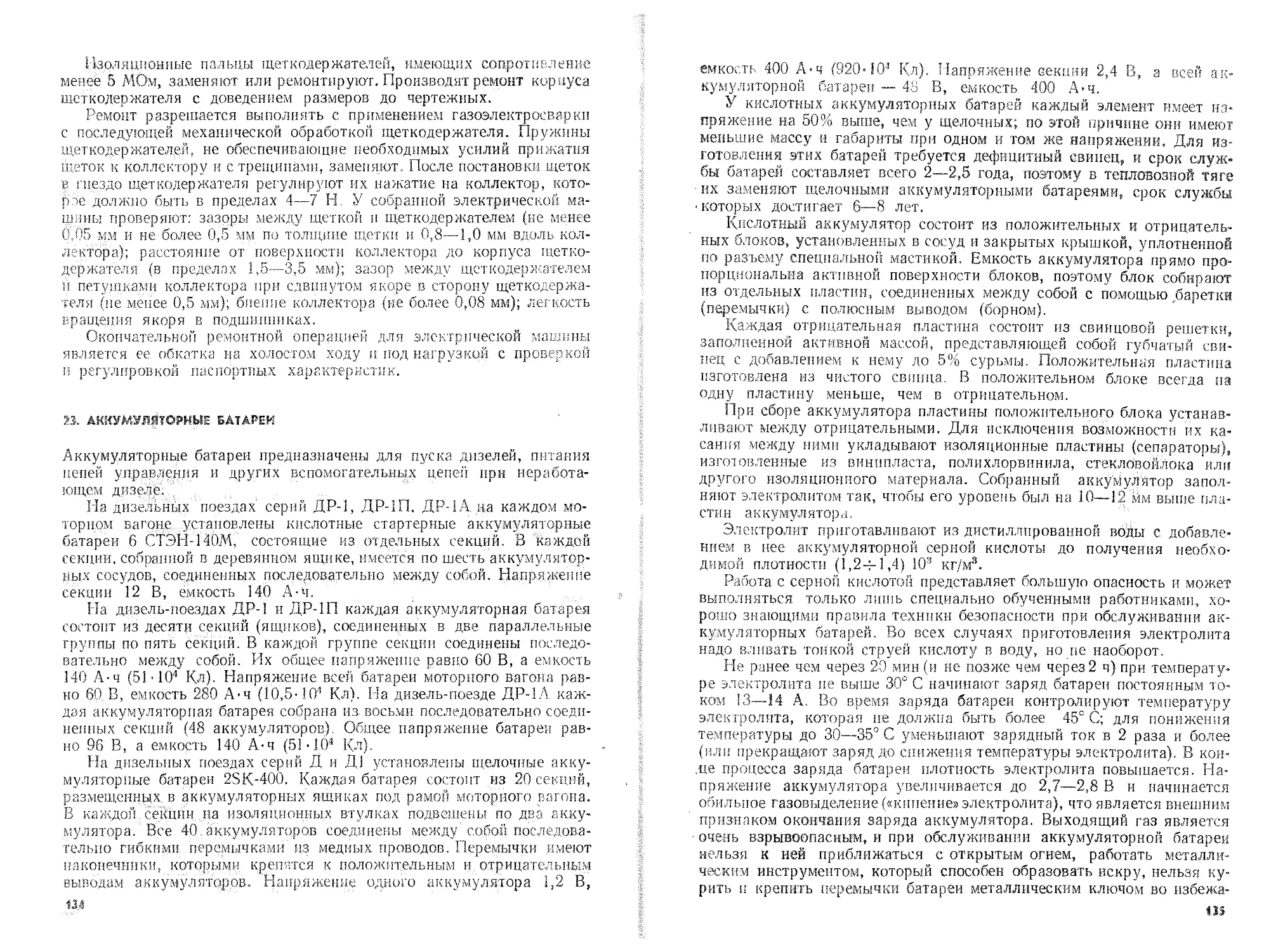

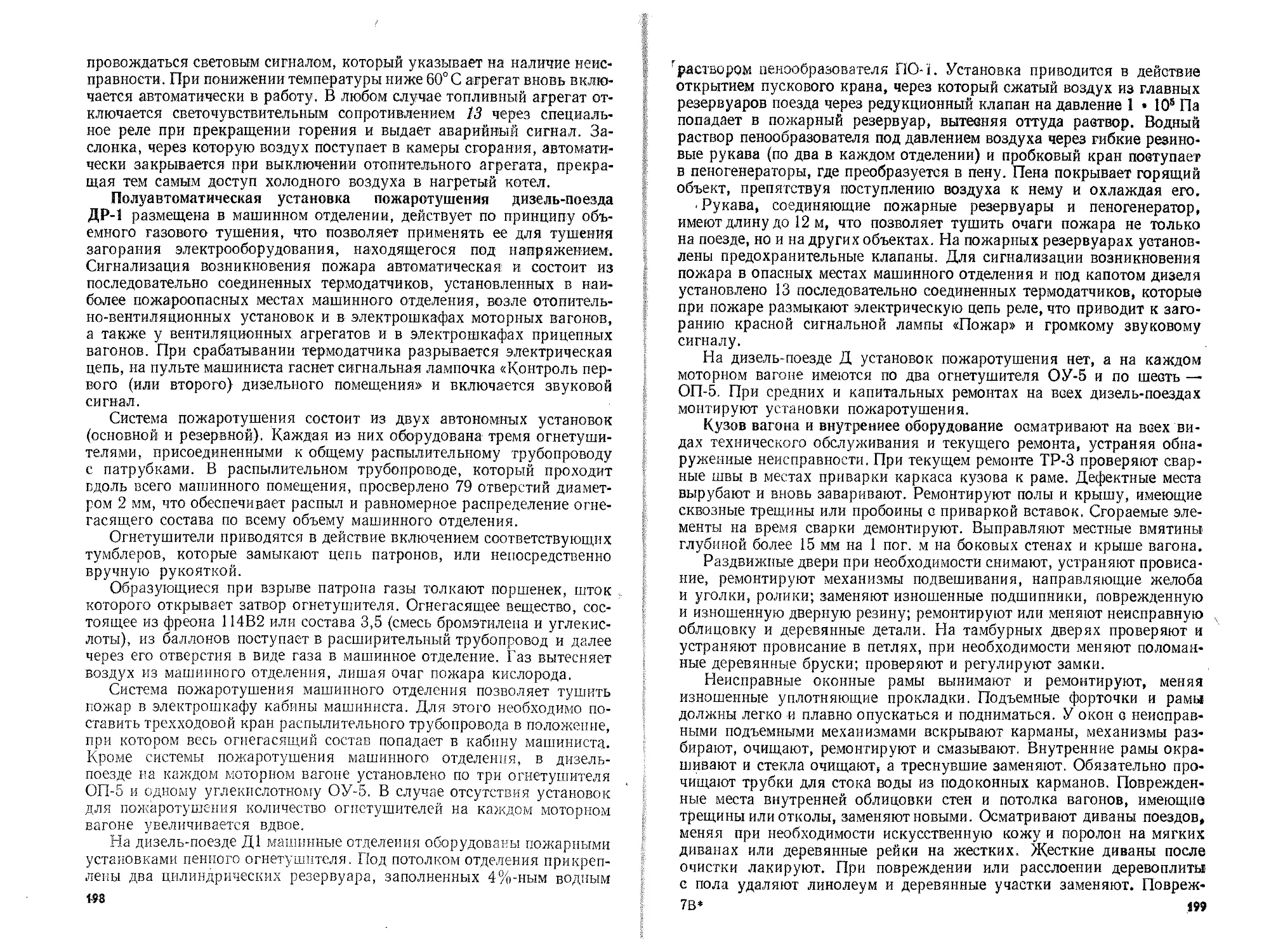

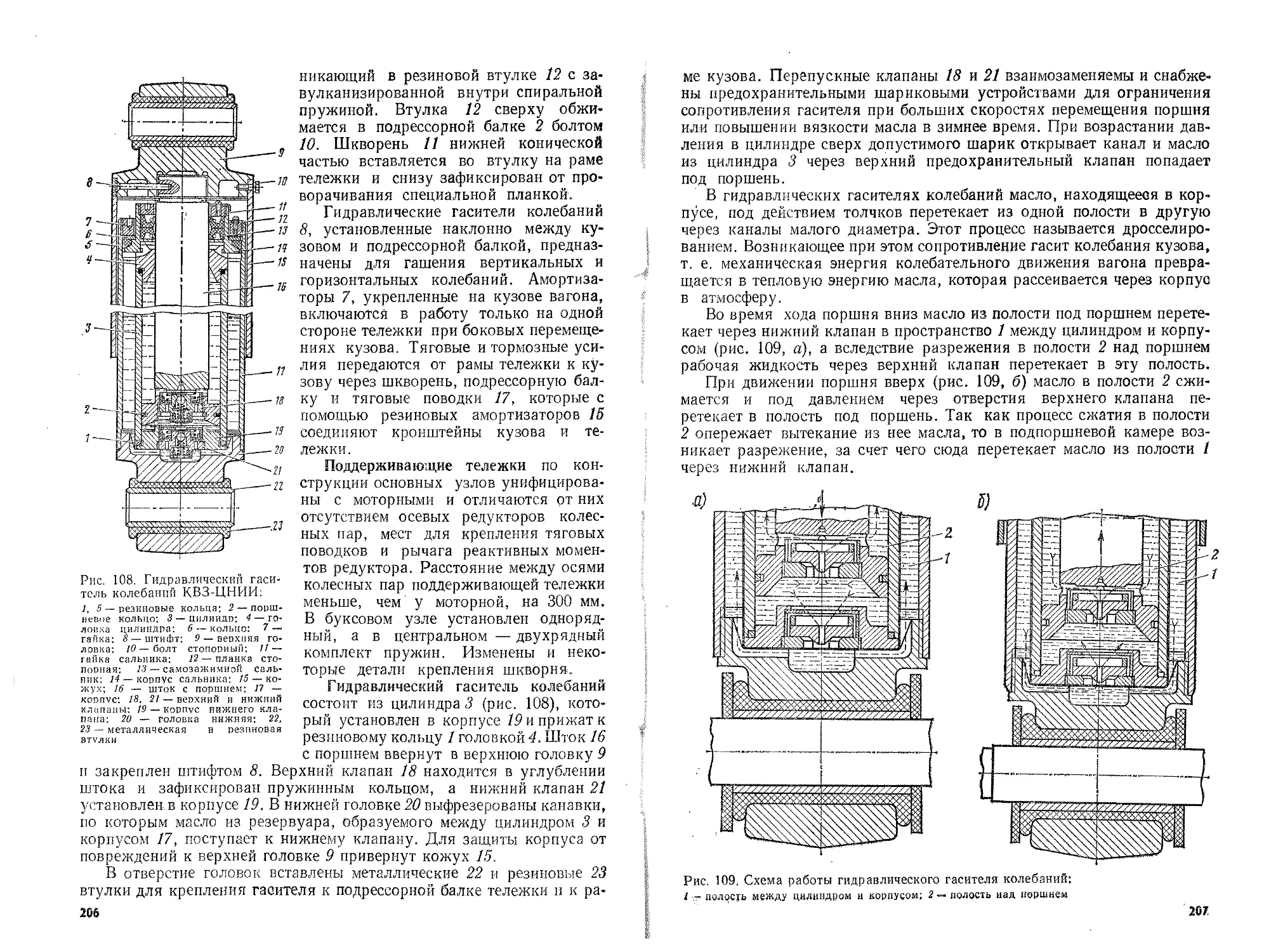

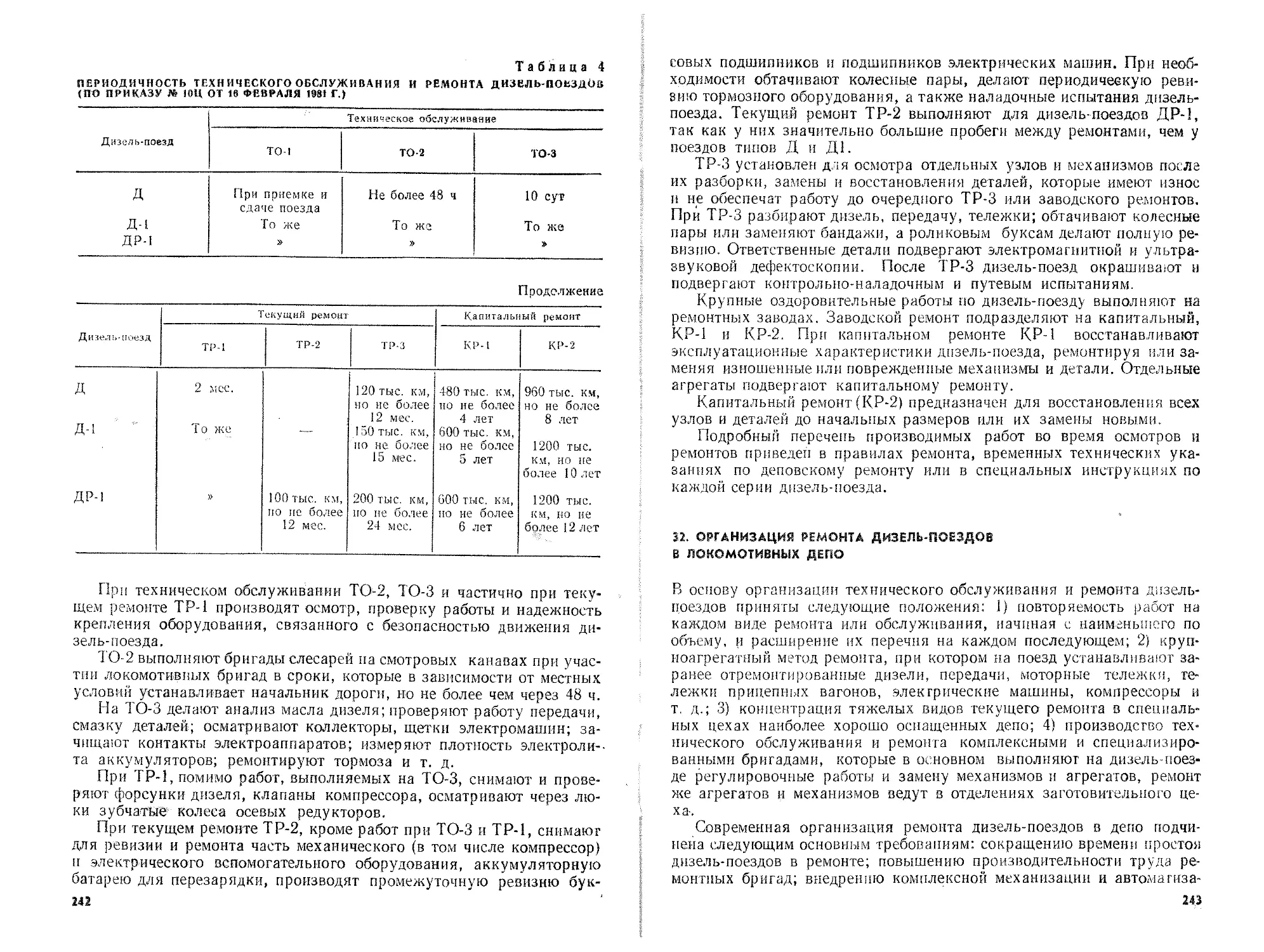

Рис. 7. Поперечный разрез дизеля 12VFE17/24:

/ - втулка цилиндра; 2 — поршень; 3— выпускной клапан: 4 — штанга толкателя: 5 — вы-

пускной коллектор; 6 —двуплечий рычаг газораспределения; 7 — колпак цилиндровой крыш-

ки; 8—механизм для прокручивания коленчатого вала дизеля; 9 — вал привода топливных

насосов и регулятора; 10 — форсунка; // — державка с форкамерой: 12 — индикаторный края:

13 — цилиндровая крышка; 14 — распределительный вал; /5 — нагнетательный коллектор:

/6 — цилиндровый блок; П — центробежный фильтр; 18 — главный шатун: /9 —стяжная

шпилька картера: 29 — хомут крепления стартера: 21 — крышка коренного подшипника: 22 —

подвод смазки к коренным подшипникам; 23 — корыто картера; 24 — масляный фильтр грубой

очистки; —противовес коленчатого вала: 26 — коленчатый вал дизеля; 27 — вспомогатель-

ный шатун; 28 —крышка картера с заливочной горловиной

24

него картера на подшипниках подвешен коленчатый вал 26. Один под-

шипник является установочным. Его ширина 84,8 мм. Остальные

шесть — опорные шириной 53 ± 0,2 мм.

В развале верхнего картера устанавливается распределитель-

ный вал 14 и вал одноплечих рычагов. Развал закрывается крышкой,

на которую устанавливается топливный насос и регулятор частоты вра-

щения. Цилиндровые втулки 1 располагаются в специальных окнах

верхнего картера. Снаружи втулки уплотнены резиновыми кольцами,

вшерхней части — одним кольцом диаметром 2 мм и в нижней части —

тремя кольцами Д = 5 мм. Каждый цилиндр закрыт крышкой.

Для осмотра шатунно-поршневой группы картер имеет с двух

сторон окна, закрываемые крышками. Главный 18 и прицепной 27

шатуны изготовлены из хромомолибденовой стали. Верхние голов-

ки шатунов неразъемные, в которые запрессованы бронзовые втулки.

Нижняя головка главного шатуна разъемная. Ее тыльная часть явля-

ется шейкой прицепного шатуна, нижняя головка которого также

разъемная. В разъемные головки шатунов устанавливаются стальные

вкладыши, залитые свинцовистой бронзой. Поршни 2, соединяемые

с шатунами посредством поршневых пальцев, имеют пять колец, из

которых два нижних — маслосъемные, а три верхних — компрессион-

ные. Верхнее компрессионное кольцо покрыто пористым хромом. На

коленчатом валу в передней части закреплен антивибратор, а с проти-

воположной — маховик.

Пуск дизеля производится стартерами, зубчатые колеса которых

при пуске входят в зацепление с зубчатым венцом, укрепленным на

маховике. Для пуска холодного дизеля предусмотрен механизм сме-

щения распределительного вала.

Смазка к трущимся узлам дизеля подается от центральной масля-

ной магистрали, соединяющейся с нагнетательной секцией масляно-

го насоса. Технические характеристики дизелей приведены в табл. 2.

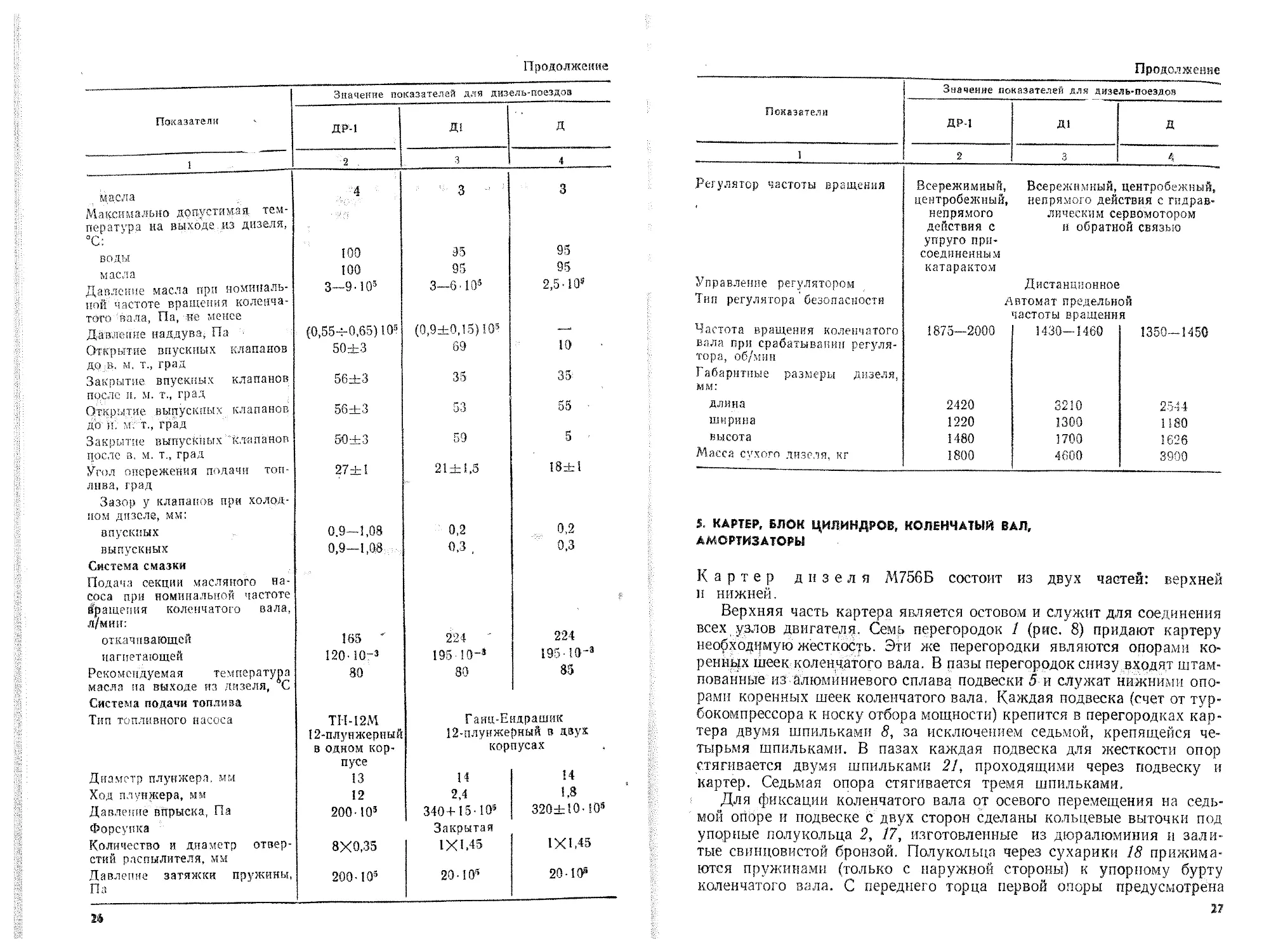

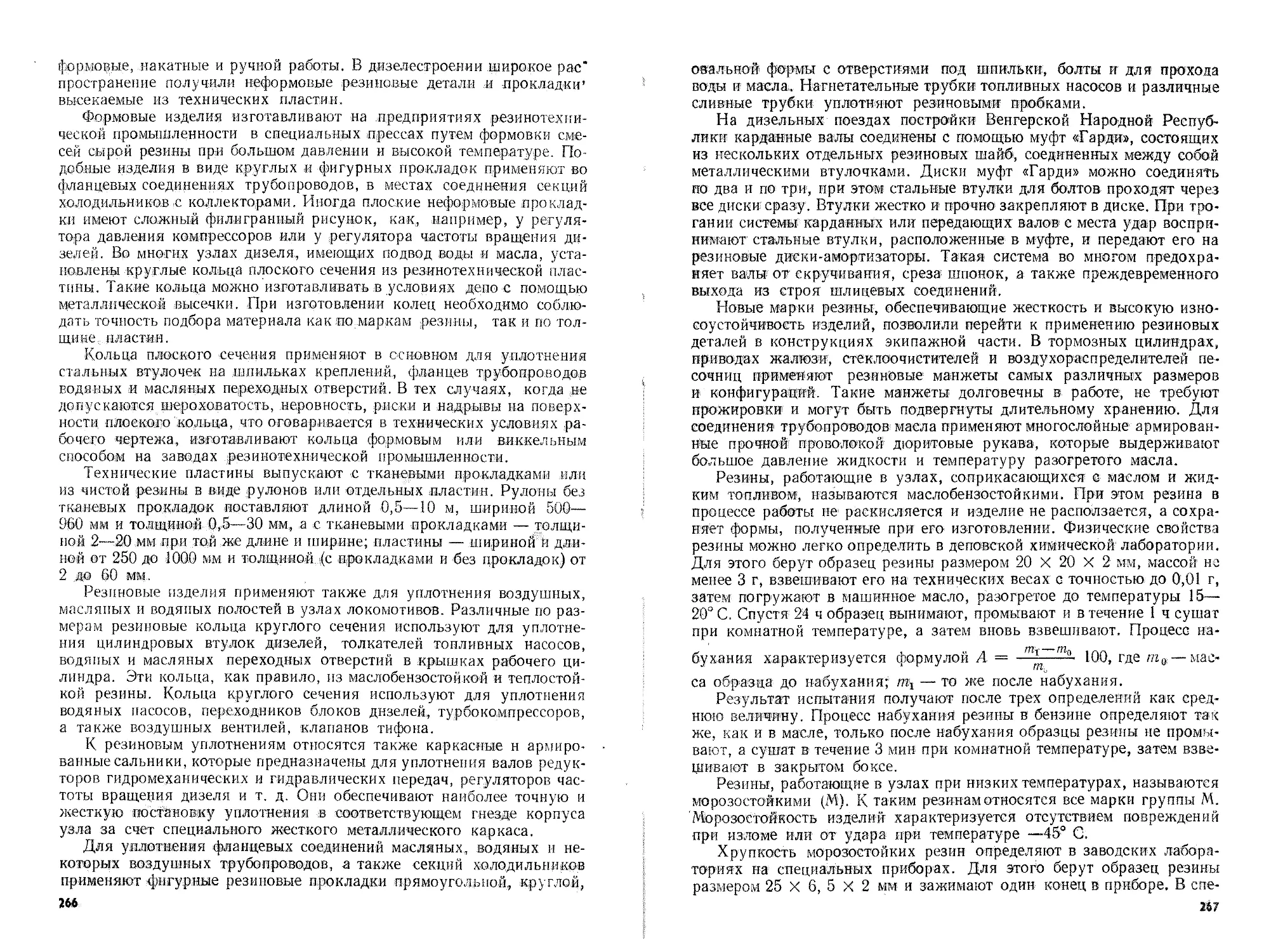

Таблица 2

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДИЗЕЛЕЙ

Показатели Значение показателей для дизель-поездов

ДР-1 Д1 Д

I 2 3 4

Номинальная мощность, кВт 736 53$ 368

Рабочий объем цилиндров, л 62.4 65,3 65,3

Средняя скорость поршня, м/с Порядок работы цилиндров: 10 10 10

левого ряда 1—5—3-6— 2—4 1-4—2 -6—3-5

правого ряда Удельный расход при номи- нальной мощности, г/э л. с. ч. 6—2—4—1 — 5—3 6-3-5 -1—4—2

топлива 160 +5% 170 + 10%

15

Продолжение

Показатели Значение показателей для дизель-поездоз

ДР-1 Д1 Д

1 2 . 3 4

. цасла Максимально допустимая тем- пература на выходе из дизеля, °C: , "4 ? > 3 - 3

воды 100 95 95

масла 100 95 95

Давление масла при номиналь- ной частоте вращения коленча- того вала, Па, не менее 3-9-10’ 3-6-10* 2,5-10s

Давление наддува( Па - (0,55-4-0,65) 10s (0,9±0,15) 10*

Открытие впускных клапанов до..:Во м. т., град 50±3 69 10

Закрытие впускных клапанов после и, м. т., град 56±3 35 35:

Открытие выпускных клапанов до н. м. т., град 56±3 53 55 -

Закрытие выпускных клапанов после в. м. т„ град 50±3 59 5

Угол опережения подачи топ- лива, град Зазор у клапанов при холод- ном дизеле, мм: 27±1 21±1,5 18± I

впускных 0.9—1,08 ' 0,2 0,2

выпускных Система смазки Подача секции масляного на- соса при номинальной частоте вращения коленчатого вала, л/мнн: 0,9—1,08 0,3 , 0,3

откачивающей 165 ' 224 224

нагнетающей 120-10-з 195-10-» 195-10“»

Рекомендуемая температура масла на выходе из дизеля, 4С Система подачи топлива 80 80 85

Тип топливного насоса ТН-12М Ганц-Ендрашик

12-плунжерный 12-плунжерный в двух

Диаметр плунжера, мм в одном кор- пусе корпусах

13 и 14

Ход плунжера, мм 12 2,4 1,8

Давление вйрыска, Па Форсунка 200-10* 340+15-10s Закрытая 320±10-10»

Количество и диаметр отвер- стий распылителя, мм 8X0,35 1X1.45 1X1,45

Давление затяжки пружины, Па 200-10* 20-10* 20-10»

М

Продолжение

Показатели Значение показателей для дизель-поездов

ДР-1 Д1 Д

1 2 3 4

Регулятор частоты вращения Всережимиый, Всережимиый, центробежный,

центробежный, непрямого действия с гидрав-

непрямого лическим сервомотором

Управление регулятором действия с упруго при- соединенным катарактом и обратной связью Дистанционное

Тип регулятора безопасности Автомат предельной частоты вращения

Частота вращения коленчатого вала при срабатывании регуля- тора, об/мин Габаритные размеры дизеля, мм: 1875—2000 1430—1460 1350-1450

длина 2420 3210 2544

ширина 1220 1300 1180

высота 1480 1700 1626

Масса сухого дизеля, кг 1800 4600 3900

S. КАРТЕР, БЛОК ЦИЛИНДРОВ, КОЛЕНЧАТЫЙ ВАЛ,

АМОРТИЗАТОРЫ

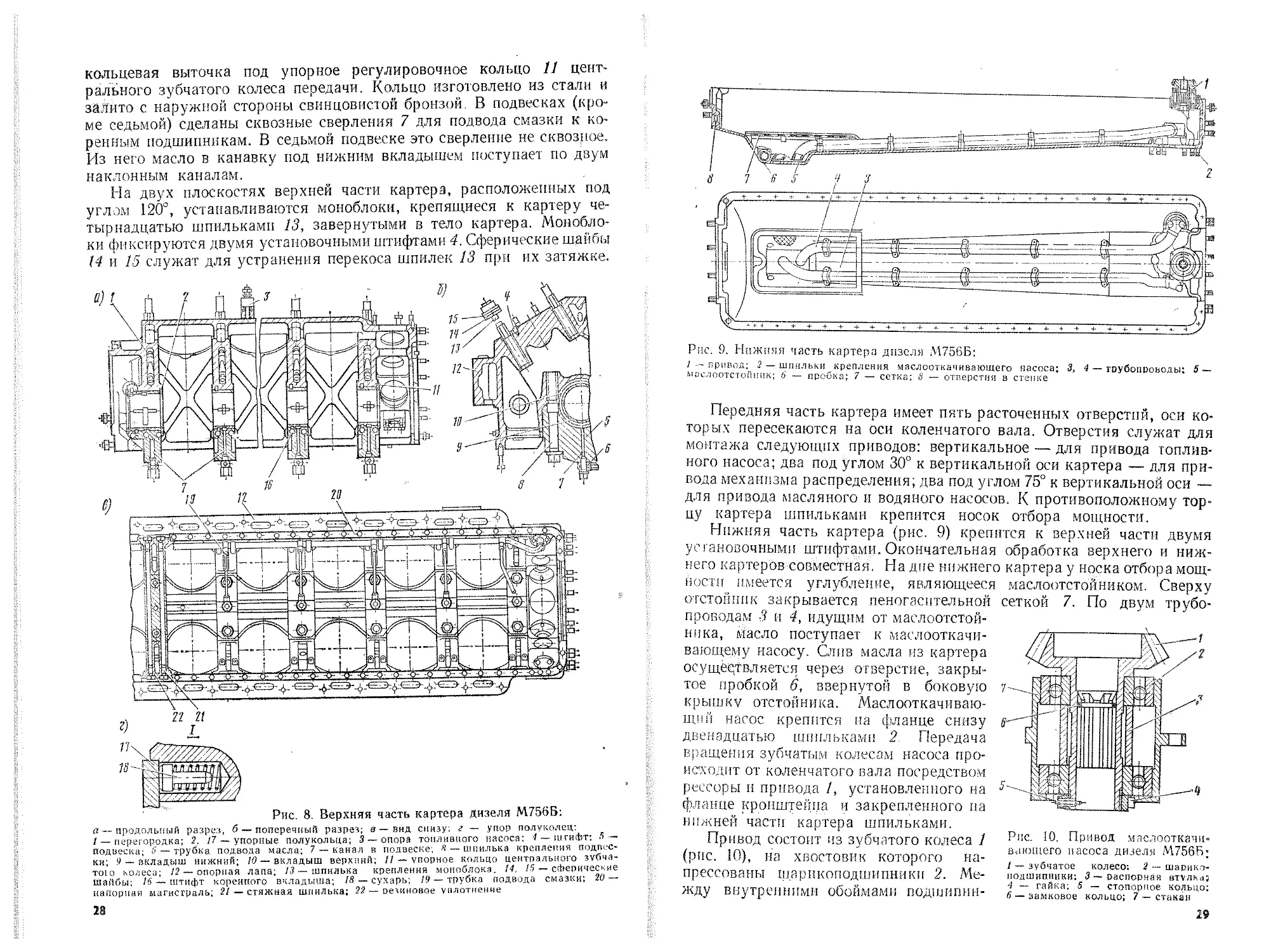

Картер дизеля М756Б состоит из двух частей: верхней

и нижней.

Верхняя часть картера является остовом и служит для соединения

всех узлов двигателя. Семь перегородок 1 (рис. 8) придают картеру

необходимую жесткость. Эти же перегородки являются опорами ко-

ренных шеек коленчатого вала. В пазы перегородок снизу входят штам-

пованные из алюминиевого сплава подвески 5 и служат нижними опо-

рами коренных шеек коленчатого вала. Каждая подвеска (счет от тур-

бокомпрессора к носку отбора мощности) крепится в перегородках кар-

тера двумя шпильками 8, за исключением седьмой, крепящейся че-

тырьмя шпильками. В пазах каждая подвеска для жесткости опор

стягивается двумя шпильками 21, проходящими через подвеску и

картер. Седьмая опора стягивается тремя шпильками.

Для фиксации коленчатого вала от осевого перемещения на седь-

мой опоре и подвеске с двух сторон сделаны кольцевые выточки под

упорные полукольца 2, 17, изготовленные из дюралюминия и зали-

тые свинцовистой бронзой. Полукольца через сухарики 18 прижима-

ются пружинами (только с наружной стороны) к упорному бурту

коленчатого вала. С переднего торца первой опоры предусмотрена

п

кольцевая выточка под упорное регулировочное кольцо 11 цент-

рального зубчатого колеса передачи. Кольцо изготовлено из стали и

залито с наружной стороны свинцовистой бронзой. В подвесках (кро-

ме седьмой) сделаны сквозные сверления 7 для подвода смазки к ко-

ренным подшипникам. В седьмой подвеске это сверление не сквозное.

Из него масло в канавку под нижним вкладышем поступает по двум

наклонным каналам.

На двух плоскостях верхней части картера, расположенных под

углом 120°, устанавливаются моноблоки, крепящиеся к картеру че-

тырнадцатью шпильками 13, завернутыми в тело картера. Монобло-

ки фиксируются двумя установочными штифтами 4. Сферические шайбы

14 и 15 служат для устранения перекоса шпилек 13 при их затяжке.

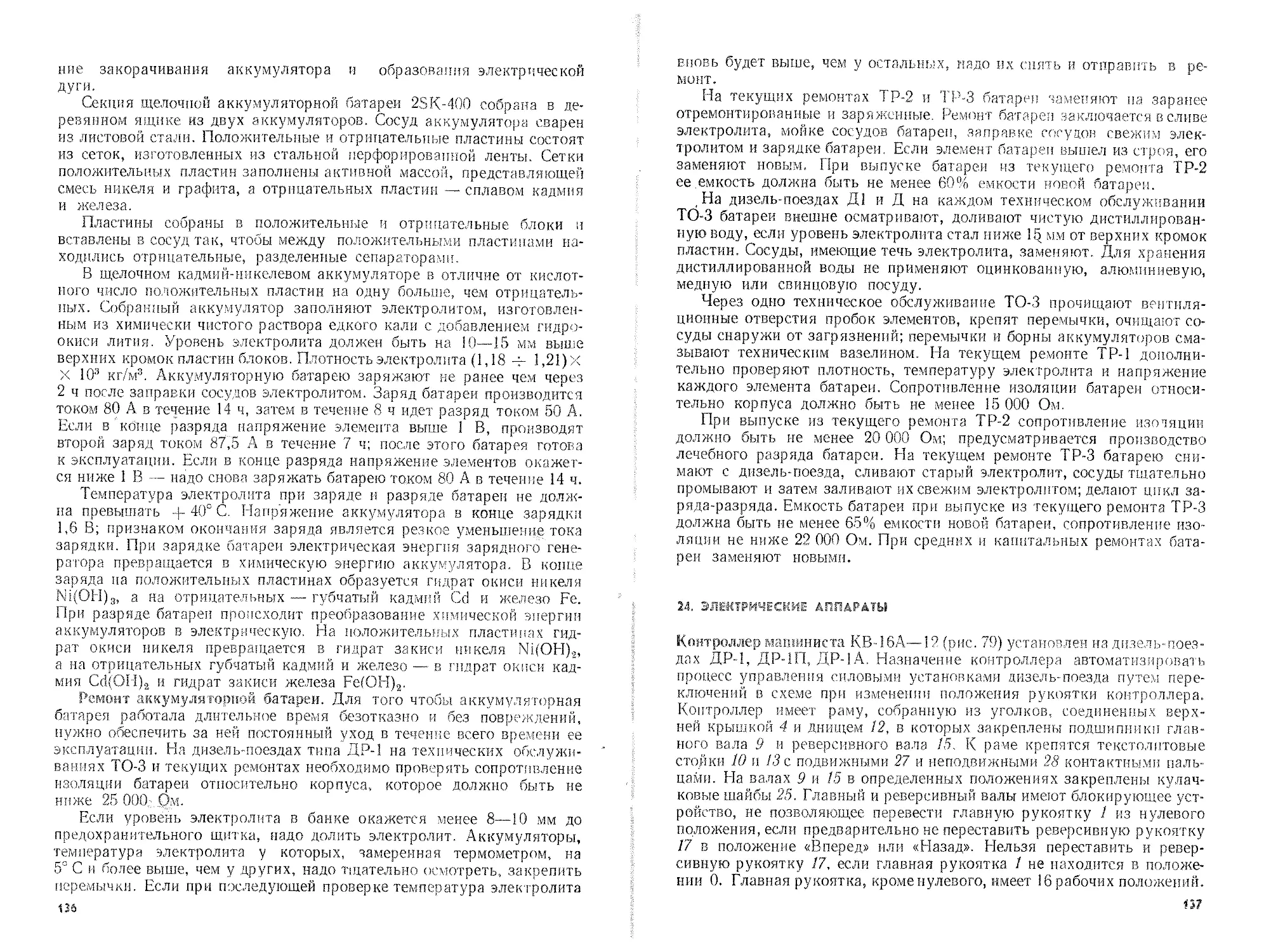

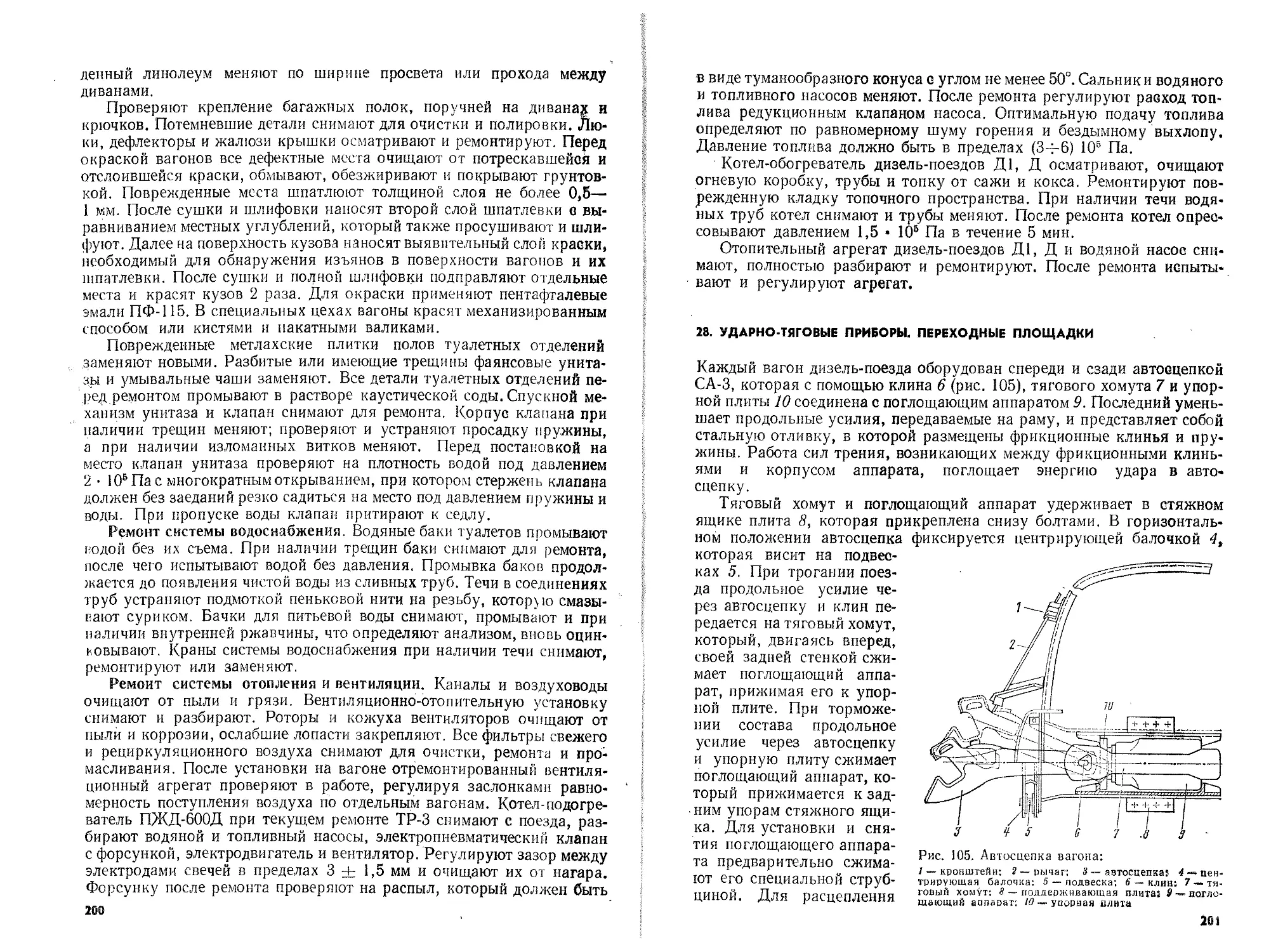

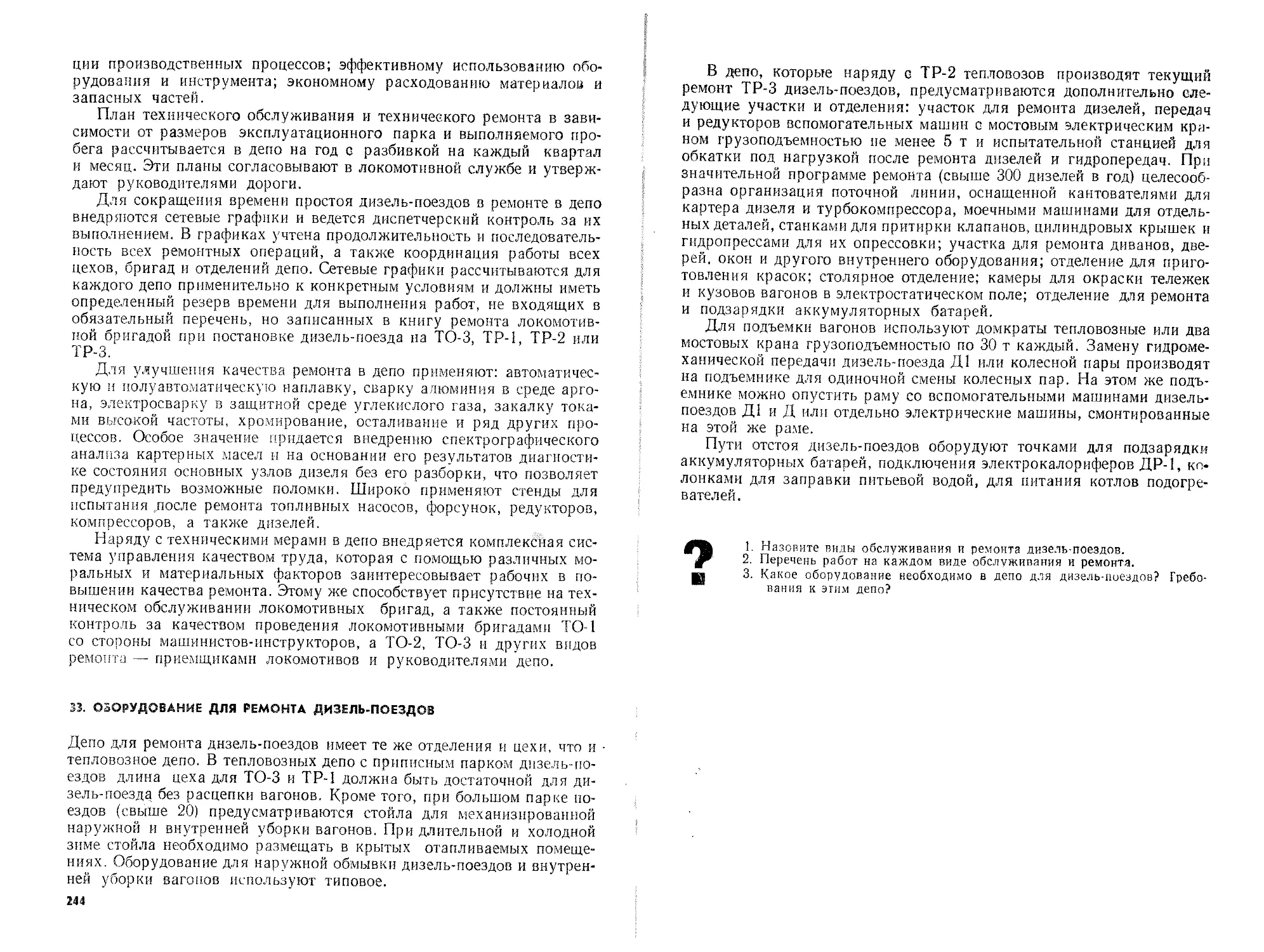

Рис. 8. Верхняя часть картера дизеля М756Б:

а —продольный разрез, б — поперечный разрез; в — вид снизу; г — упор полуколец:

/ — перегородка; 2, /7 — упорные полукольца; 3 — опора топливного насоса: 4 —штифт: 5 —

подвеска; 6 — трубка подвода масла; 7 — канал в подвеске; Я — шпилька крепления подвес-

ки; V — вкладыш нижний; 10— вкладыш верхний; // — упорное кольцо центрального зубча-

тою колеса; 12 — опорная лапа; /3 —шпилька крепления моноблока. 14, /5 — сферические

шайбы; 16 — штифт коренного вкладыша; 18 — сухарь; /9 — трубка подвода смазки; 20 —

напорная магистраль; 21 — стяжная шпилька; 22— резиновое уплотнение

28

сеткой 7. По двум трубо-

Рис. 10. Привод маслооткачи-

вакжего насоса дизеля М756Б;

1 — зубчатое колесо; 2 — шарико-

подшипники: 3—• распорная втулка;

4 — гайка; 5 — стопорное кольцо;

6 — замковое кольцо; 7 — стакан

Передняя часть картера имеет пять расточенных отверстий, оси ко-

торых пересекаются на оси коленчатого вала. Отверстия служат для

монтажа следующих приводов: вертикальное — для привода топлив-

ного насоса; два под углом 30° к вертикальной оси картера — для при-

вода механизма распределения; два под углом 75° к вертикальной оси —

для привода масляного и водяного насосов. К противоположному тор-

цу картера шпильками крепится носок отбора мощности.

Нижняя часть картера (рис. 9) крепится к верхней части двумя

установочными штифтами. Окончательная обработка верхнего и ниж-

него картеров совместная. На дне нижнего картера у носка отбора мощ-

ности имеется углубление, являющееся маслоотстоиником. Сверху

отстойник закрывается пеногасительной ~

проводам •? и 4, идущим от маслоотстой-

нпка, масло поступает к маслооткачи-

вающему насосу. Слив масла из картера

осуществляется через отверстие, закры-

тое пробкой 6, ввернутой в боковую

крышку отстойника. Маслооткачиваю-

щий насос крепится на фланце снизу

двенадцатью шпильками 2. Передача

вращения зубчатым колесам насоса про-

исходит от коленчатого вала посредством

рессоры и привода /, установленного на

фланце кронштейна и закрепленного па

нижней части картера шпильками.

Привод состоит из зубчатого колеса 1

(рис. 10), на хвостовик которого на-

прессованы шарикоподшипники 2. Ме-

жду внутренними обоймами подшипнн-

29

ков установлена распорная втулка 3. Весь пакет, размещенный в

стакане 7, затягивается гайкой 4 со стопорным кольцом 5. Для огра-

ничения перемещения рессоры вверх на шлицах зубчатого колеса /

устанавливается замковое кольцо 6.

Картер дизеля, 12VFE17/24 состоит из верхней

и нпщяеп частей. Верхняя часть картера (рис. 11) разделена семью

поперечными перегородками для придания конструкции жесткости

и прочности. Поперечные перегородки 26 с подвесками 19 образуют

опоры, в расточку которых вставляются подшипники для подвеши-

вания коленчатого вала. Подвески, изготовленные из алюминиевого

сплава, крепятся к перегородкам шпильками 20. Для жесткости опор

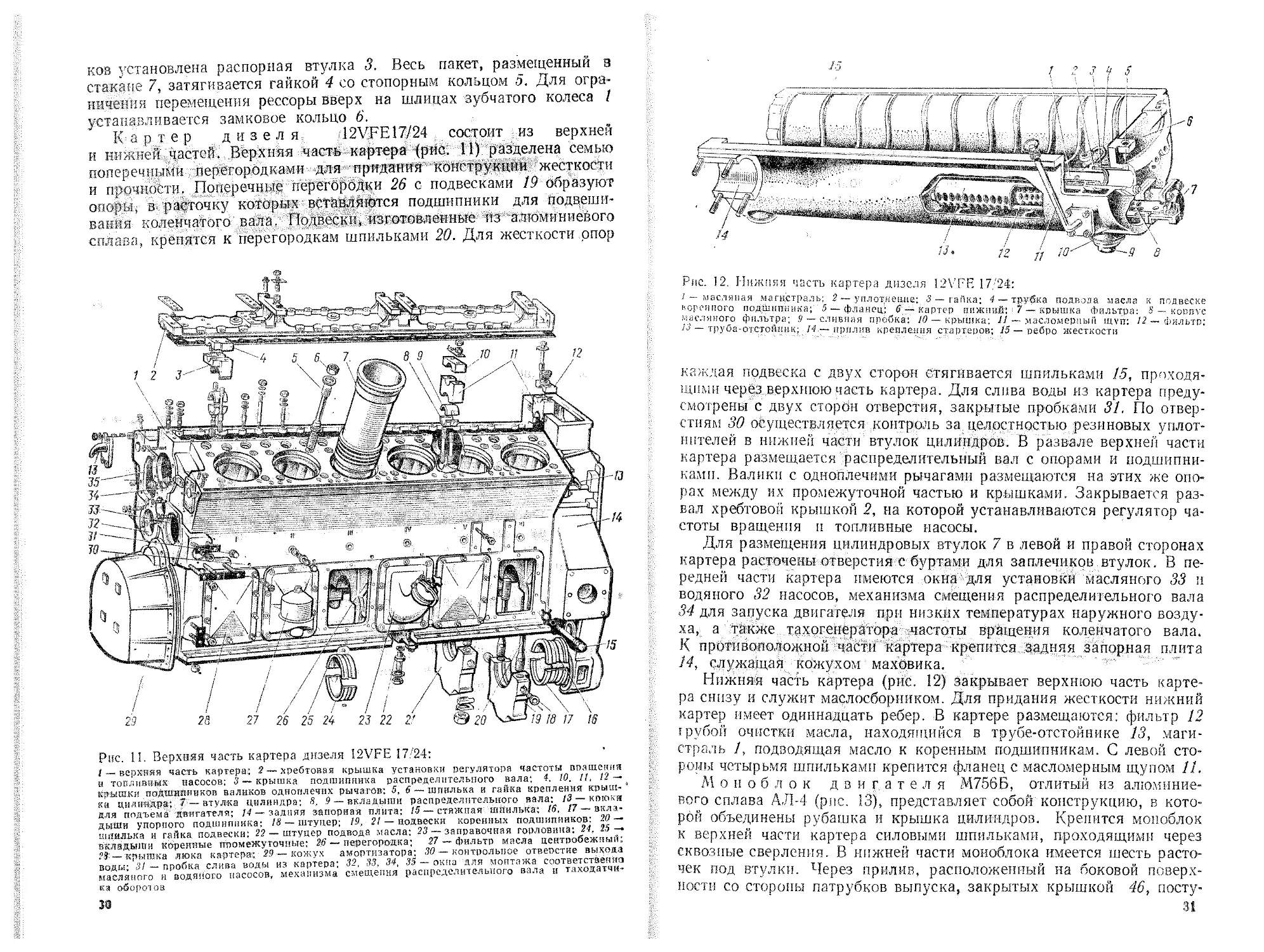

Pirc. 11. Верхняя часть картера дизеля 12VFE 17/24:

/-—верхняя часть картера; 2 — хребтовая крышка установки регулятора частоты вращения

и топливных насосов; 3-~ крышка подшипника распределительного вала; 4, 10. 11, 12 —

крышки подшипников валиков одноплечих рычагов; 5, 6 — шпилька и гайка крепления крыш-

ки цилиятра; 7 — втулка цилиндра; 8, 9 — вкладыши распределительного вала: 13 — крюка

для подъема двигателя; 14 — задняя запорная плита; /5 — стяжная шпилька; 16, 17— вкла-

дыши упорного подшипника; 18 — штуцер; 19, 2/— подвески коренных подшипников: 20 —

шпилька н гайка подвески; 22 — штуцер подвода масла: 23— заправочная горловина: 24, 25 —

вкладыши коренные промежуточные: 26 — перегородка; 27 — фильтр масла центробежный;

29— крышка люка картер®; 29 — кожух амортизатора: 30 — контрольное отверстие выхода

воды; 31 — пробка слива воды из картера; 32, 33, 34, 35 — окна для монтажа соответственно

масляного и водяного насосов, механизма смещения распределительного вала и таходатчи-

ка оборочоз

30

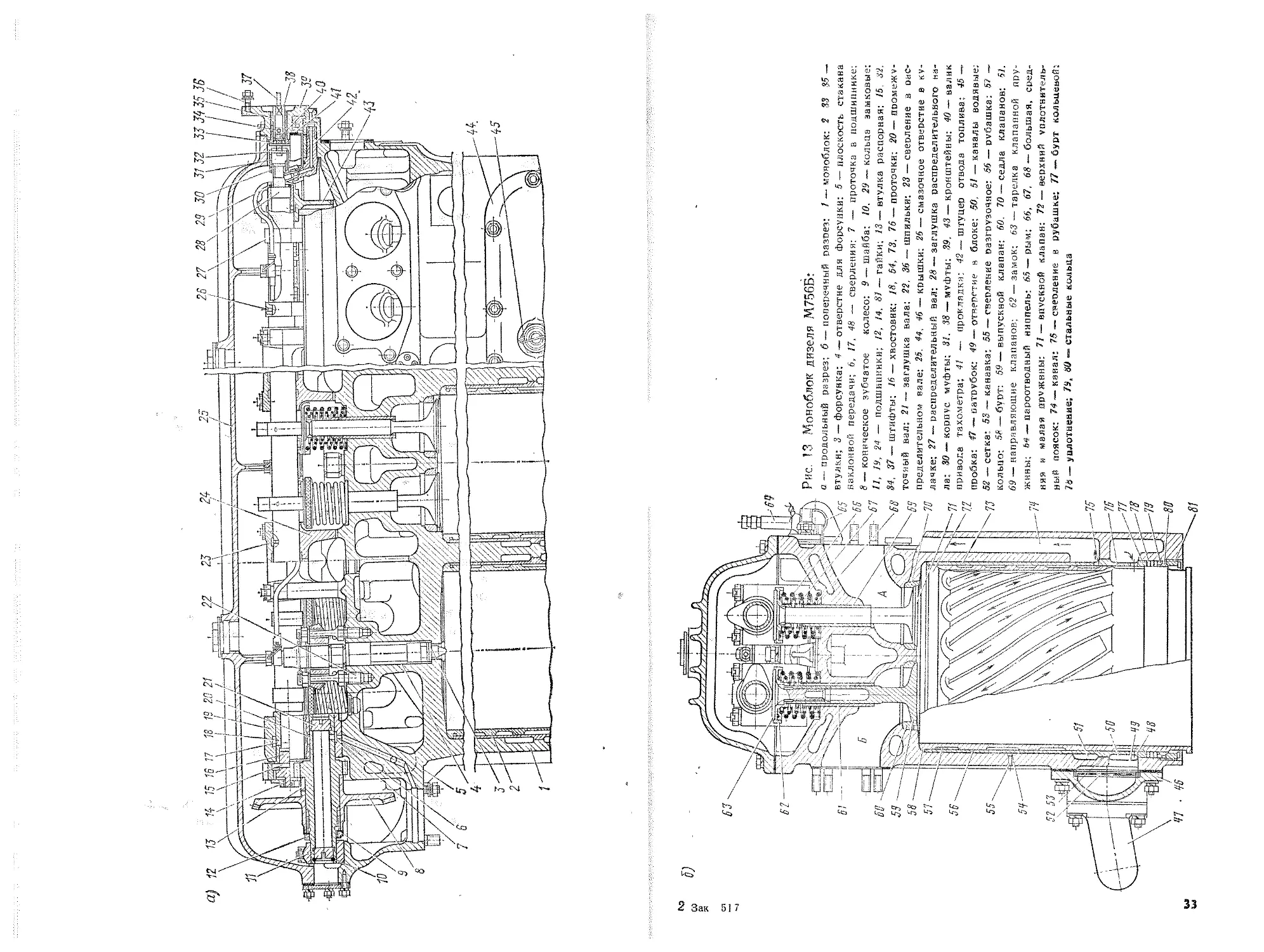

Рис. 12. Нижняя часть картера дизеля I2VFE 17/24:

J — масляная магистраль; 2 — уплотнение; 3 — гайка: 4 — трубка подпола масла к подвеске

коренного подшипника; 5 -- фланец; 6 — картер нижний; ; 7 — крышка Фильтра: 8 — корпус

масляного фильтра; 9 — сливная пробка; 10 — крышка; 41 — масломерный щуп: 12 — Фильтр:

13 — труба-отстойник; 14 — прилив крепления стартеров; 15 — ребро жесткости

каждая подвеска с двух сторон стягивается шпильками 15, проходя-

щими через верхнюю часть картера. Для слива воды из картера преду-

смотрены с двух сторон отверстия, закрытые пробками 31. По отвер-

стиям 30 осуществляется контроль за целостностью резиновых уплот-

нителей в нижней части втулок цилиндров. В развале верхней части

картера размещается распределительный вал с опорами и подшипни-

ками. Валики с одноплечими рычагами размещаются на этих же опо-

рах между их промежуточной частью и крышками. Закрывается раз-

вал хребтовой крышкой 2, на которой устанавливаются регулятор ча-

стоты вращения и топливные насосы.

Для размещения цилиндровых втулок 7 в левой и правой сторонах

картера расточены отверстия с буртами для заплечиков втулок. В пе-

редней части картера имеются окна для установки масляного 33 и

водяного 32 насосов, механизма смещения распределительного вала

34 для запуска двигателя при низких температурах наружного возду-

ха, а также тахогенератора частоты вращения коленчатого вала.

К противоположной части картера крепится задняя запорная плита

14, служащая кожухом маховика.

Нижняя часть картера (рис. 12) закрывает верхнюю часть карте-

ра снизу и служит маслосборником. Для придания жесткости нижний

картер имеет одиннадцать ребер. В картере размещаются: фильтр 12

грубой очистки масла, находящийся в трубе-отстойнике 13, маги-

страль /, подводящая масло к коренным подшипникам. С левой сто-

роны четырьмя шпильками крепится фланец с масломерным щупом 11.

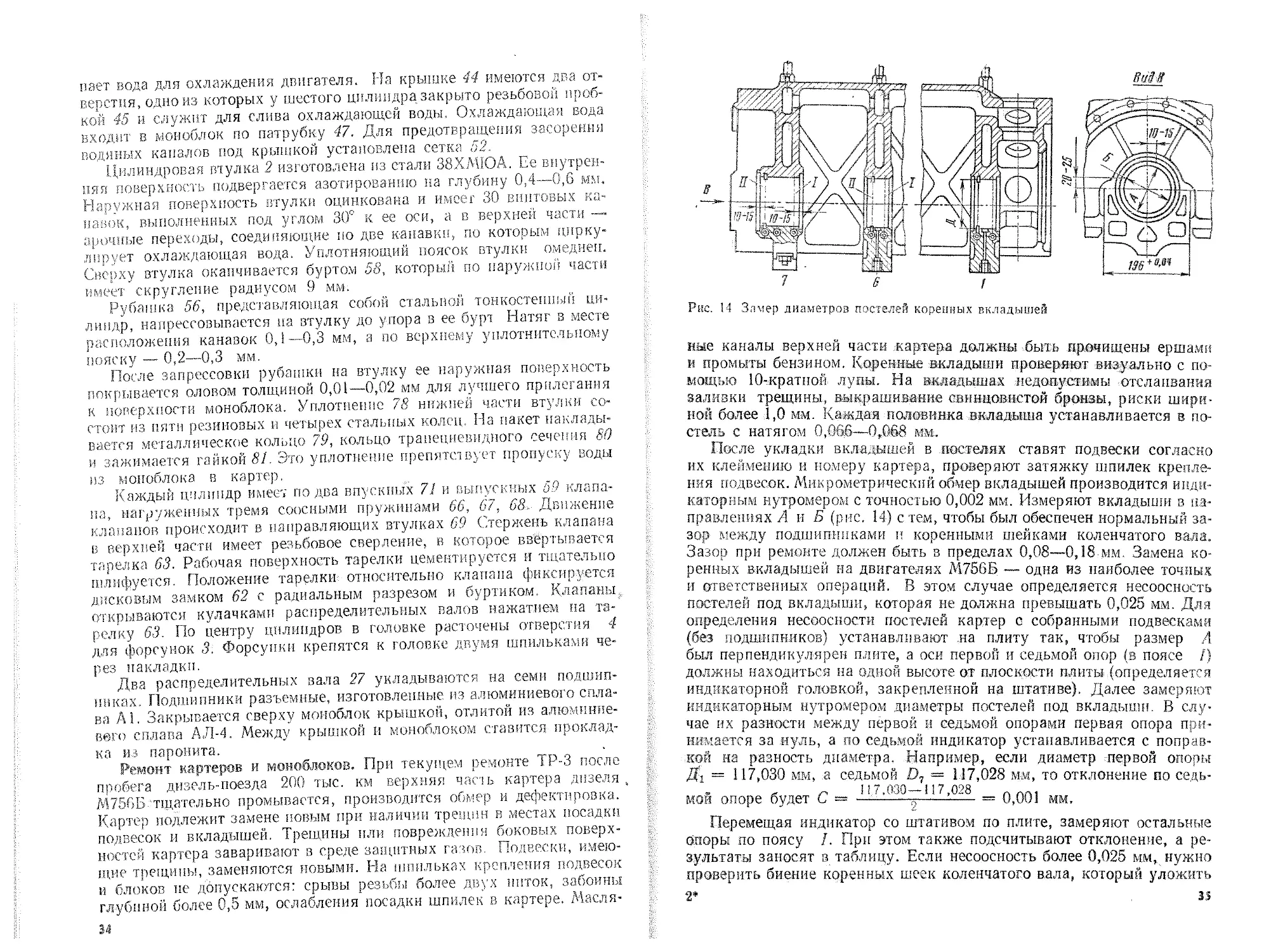

Моноблок д в ига теля М756Б, отлитый из алюминие-

вого сплава АЛ-4 (рис. 13), представляет собой конструкцию, в кото-

рой объединены рубашка и крышка цилиндров. Крепится моноблок

к верхней части картера силовыми шпильками, проходящими через

сквозные сверления. В нижней части моноблока имеется шесть расто-

чек под втулки. Через прилив, расположенный на боковой поверх-

ности со стороны патрубков выпуска, закрытых крышкой 46, посту-

31

2 Зак 51 7

w

w

Рис. 13 Моноблок дизеля М756Б:

а — продольный разрез; б — поперечный развез: / — моноблок: 2 33 -95 —

втулки; 3 — форсунка: 4 — отверстие для Форсунки: 5 —плоскость стакана

наклонной передачи; 6, 17, 48 сверления: 7 — проточка в подшипнике;

8 — коническое зубчатое колесо: 9 — шайба: 10. 29 — кольца замковые:

Н> 19, 24 — подшипники; 12, 14, 81 — гайки; 13— втулка распорная: 15, 32,

34, 37— штифты: 16— хвостовик: 18, 54, 73. 76— проточки: 20—промежу-

точный вал: 21— заглушка вала: 22, 36— шпильки: 23 — сверление в рас-

пределительном вале; 25. 44, 46 — крышки: 26 — смазочное отверстие в ку-

лачке; 27 — распределительный вал: 28— заглушка распределительного ва-

ла: 30 — корпус муфты; 31. 38— муфты; 39, 43— кронштейны: 40 — валик

привода тахометра; 41 — прокладки: 42 — штуцер отвода топлива: 45 —

пробка: 4-7— патрубок: 49 — отверстие в блоке: 50, 5/— каналы водявые;

52— сетка: 53— канавка: 55— сверление разгрузочное: 56— рубашка: 57 —

кольцо: 58 — бурт: 59 — выпускной клапан: 60. 70 — седла клапанов: 61.

69—направляющие клапанов; 62— замок; 63— тарелка клапанной пру-

жины; 64 — пароотводный ниппель: 65— рым: 66, 67. 68 — большая, сред-

няя и малая пружины: 71 — впускной клапан: 72 — верхний уплотнитель-

ный поясок: 74—канал: 75— сверление в рубашке: 77бурт кольцевой:

18 — уплотнение; 79, 80 стальные кольца

пает вода для охлаждения двигателя. На крышке 44 имеются два от-

верстия, одно из которых у шестого цилиндра закрыто резьбовой проб-

кой 45 и служит для слива охлаждающей воды. Охлаждающая вода

входит в моноблок по патрубку 47. Для предотвращения засорения

водяных каналов под крышкой установлена сетка 52.

Цилиндровая втулка 2 изготовлена из стали 38XAUOA. Ее внутрен-

няя поверхность подвергается азотированию на глубину 0,4—0,6 мм.

Наружная поверхность втулки оцинкована и имеет 30 винтовых ка-

навок, выполненных под углом 30° к ее оси, а в верхней части —

арочные переходы, соединяющие по две канавки, по которым цирку-

лирует охлаждающая вода. Уплотняющий поясок втулки омеднен.

Сверху втулка оканчивается буртом 58, который по наружной части

имеет скругление радиусом 9 мм.

Рубашка 56', представляющая собой стальной тонкостенный ци-

линдр, напрессовывается па втулку до упора в ее бурт Натяг в месте

расположения канавок 0,1—0,3 мм, а по верхнему уплотнительному

пояску — 0,2—0,3 мм.

После запрессовки рубашки на втулку ее наружная поверхность

покрывается оловом толщиной 0,01—0,02 мм для лучшего прилегания

к поверхности моноблока. Уплотнение 78 нижней части втулки со-

стоит из пяти резиновых и четырех стальных колец. На пакет наклады-

вается металлическое кольцо 79, кольцо трапециевидного сечения 80

и зажимается гайкой 81. Это уплотнение препятствует пропуску воды

из моноблока в картер.

Каждый цилиндр имеет по два впускных 71 и выпускных 59 клапа-

на, нагруженных тремя соосными пружинами 66, 67, 68. Движение

клапанов происходит в направляющих втулках 69 Стержень клапана

в верхней части имеет резьбовое сверление, в которое ввертывается

тарелка 63. Рабочая поверхность тарелки цементируется и тщательно

шлифуется. Положение тарелки- относительно клапана фиксируется

дисковым замком 62 с радиальным разрезом и буртиком. Клапаны,

открываются кулачками распределительных валов нажатием на та-

релку 63. По центру цилиндров в головке расточены отверстия 4

для форсунок 3; Форсунки крепятся к головке двумя шпильками че-

рез накладки.

Два распределительных вала 27 укладываются на семи подшип-

никах. Подшипники разъемные, изготовленные из алюминиевого спла-

ва А1. Закрывается сверху моноблок крышкой, отлитой из алюминне-

вего сплава АЛ-4. Между крышкой и моноблоком ставится проклад-

ка из паронита.

Ремонт картеров и моноблоков. При текущем ремонте ТР-3 после

пробега дизель-поезда 200 тыс. км верхняя чапь картера дизеля ,

М756Б -тщательно промывается, производится обмер и дефектнровка.

Картер подлежит замене новым при наличии трещин в местах посадки

подвесок и вкладышей. Трещины пли повреждения боковых поверх-

ностей картера заваривают в среде защитных газов. Подвески, имею-

щие трещины, заменяются новыми. На шпильках крепления подвесок

и блоков не допускаются: срывы резьбы более двух ниток, забоины

глубиной более 0,5 мм, ослабления посадки шпилек в картере. Масля-

34

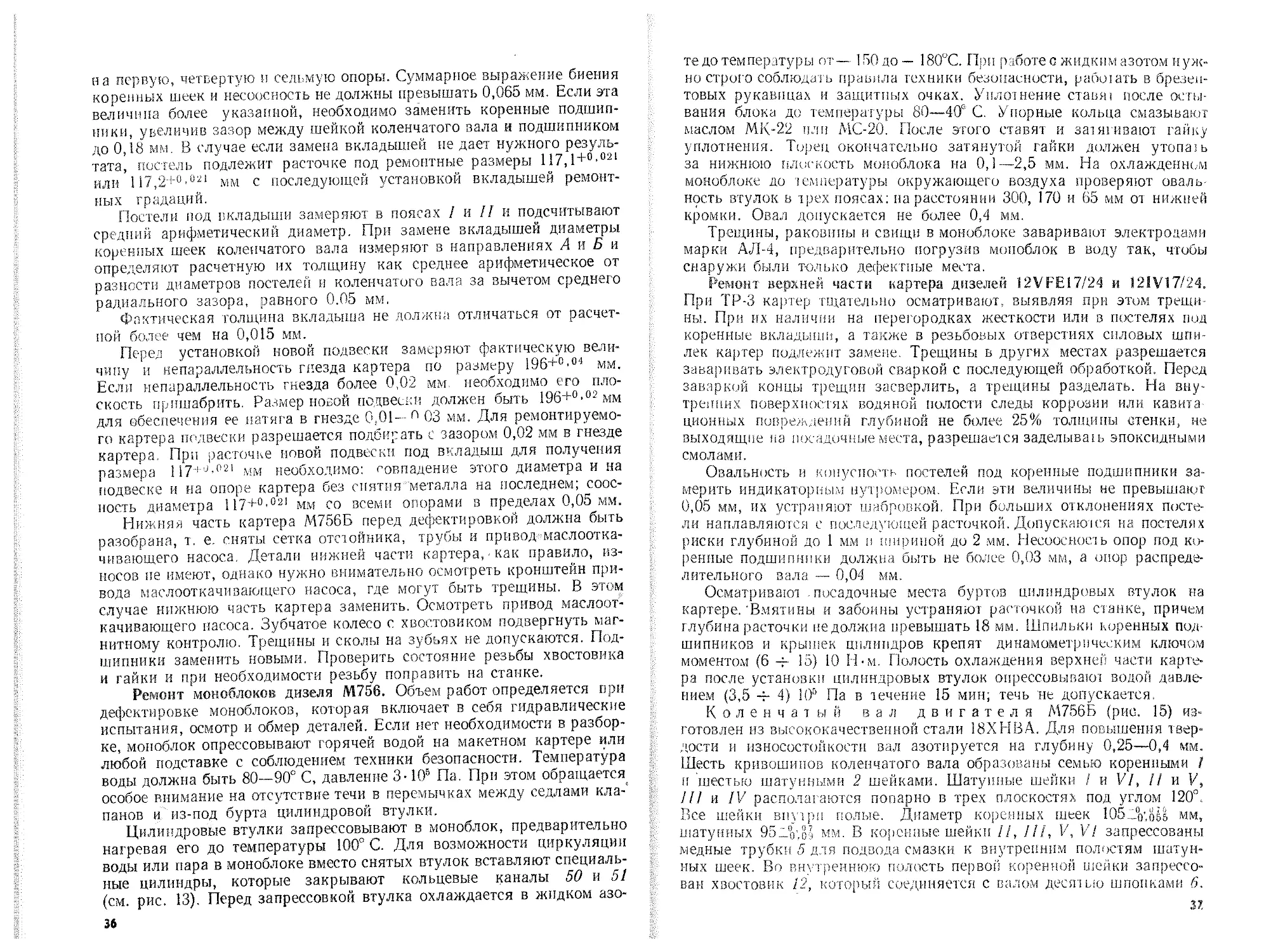

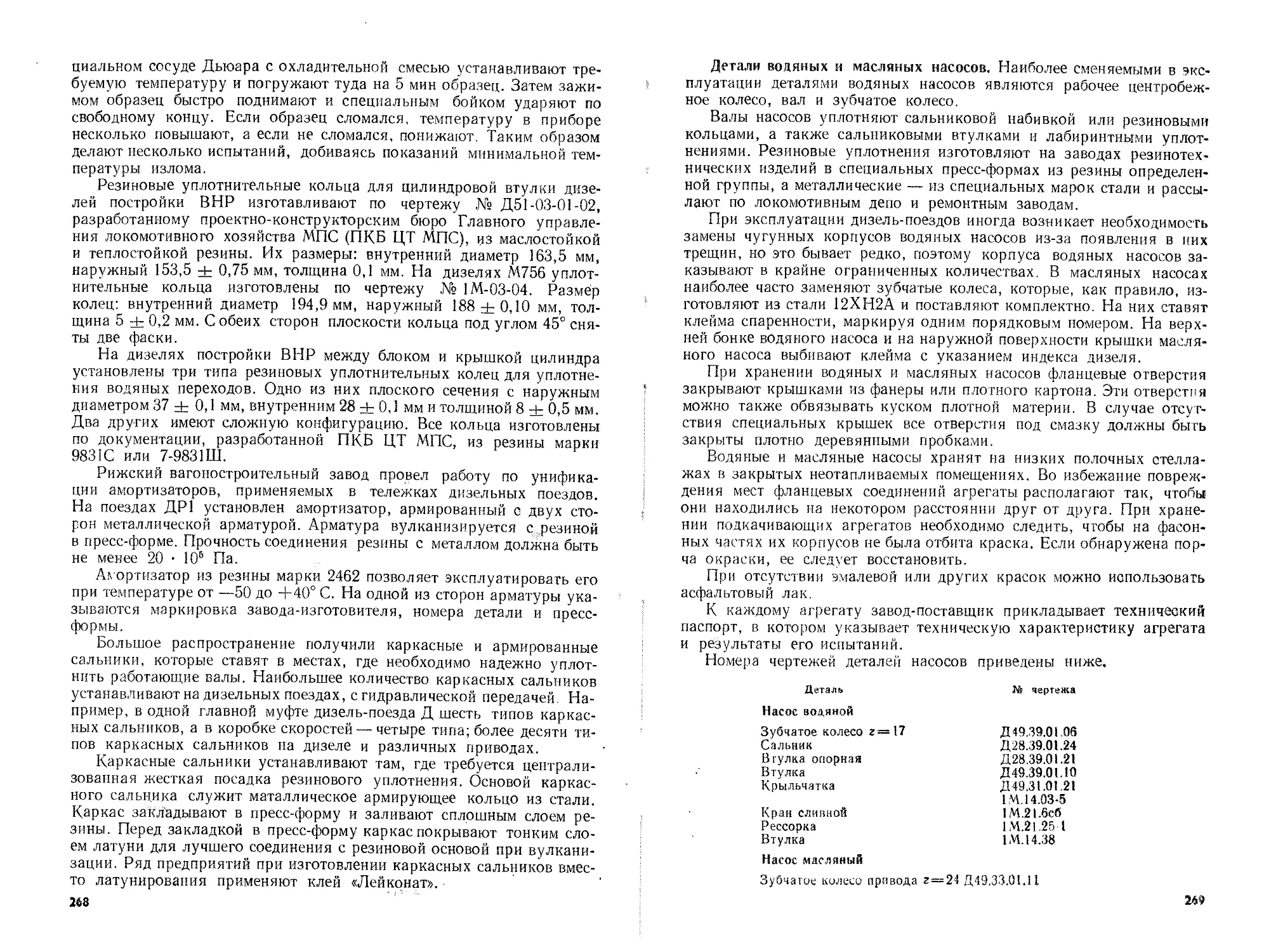

Рис. 14 Замер диаметров постелей коренных вкладышей

ные каналы верхней части картера должны быть прочищены ершами

и промыты бензином. Коренные вкладыши проверни® визуально с по-

мощью 10-кратной лупы. На вкладышах недопустимы отслаивания

заливки трещины, выкрашиваете свинцовистой бронзы, риски шири-

ной более 1,0 мм. Каждая половинка вкладыша устанавливается в по-

стель с натягом 0,066—0,068 мм.

После укладки вкладышей в постелях ставят подвески согласно

их клеймению и номеру картера, проверяют затяжку шпилек крепле-

ния подвесок. Микрометрический обмер вкладышей производится инди-

каторным нутромером с точностью 0,002 мм. Измеряют вкладыши в на-

правлениях А и Б (рис. 14) с тем, чтобы был обеспечен нормальный за-

зор между подшипниками и коренными шейками коленчатого вала.

Зазор при ремонте должен быть в пределах 0,08—0,18 мм. Замена ко-

ренных вкладышей на двигателях М756Б — одна из наиболее точных

и ответственных операций. В этом случае определяется несоосность

постелей под вкладыши, которая не должна превышать 0,025 мм. Для

определения несоосности постелей картер с собранными подвесками

(без подшипников) устанавливают на плиту так, чтобы размер Л

был перпендикулярен плите, а оси первой и седьмой опор (в поясе /)

должны находиться на одной высоте от плоскости плиты (определяется

индикаторной головкой, закрепленной на штативе). Далее замеряют

индикаторным нутромером диаметры постелей под вкладыши. В слу-

чае их разности между первой и седьмой опорами первая опора при-

нимается за нуль, а по седьмой индикатор устанавливается с поправ-

кой на разность диаметра. Например, если диаметр первой опоры

Д — 117,030 мм, а седьмой О, = 117,028 мм, то отклонение по седь-

Л г, 117,030—117,028 Л

мои опоре будет С — —-------5-------== 0,001 мм.

Перемещая индикатор со штативом по плите, замеряют остальные

Опоры по поясу /. При этом также подсчитывают отклонение, а ре-

зультаты заносят в таблицу. Если несоосность более 0,025 мм, нужно

проверить биение коренных шеек коленчатого вала, который уложить

2* . 35

на первую, четвертую и седьмую опоры. Суммарное выражение биения

коренных шеек и несоосность не должны превышать 0,065 мм. Если эта

величина более указанной, необходимо заменить коренные подшип-

ники, увеличив зазор между шейкой коленчатого вала и подшипником

до 0,18 мм. В случае если замена вкладышей не дает нужного резуль-

тата, постель подлежит расточке под ремонтные размеры 117,1+°.°21

или Н7,2+0’021 мм с последующей установкой вкладышей ремонт-

ных градаций.

Постели под вкладыши замеряют в поясах / и // и подсчитывают

средний арифметический диаметр. При замене вкладышей диаметры

коренных шеек коленчатого вала измеряют в направлениях А и Б и

определяют расчетную их толщину как среднее арифметическое от

разности диаметров постелей и коленчатого вала за вычетом среднего

радиального зазора, равного 0.05 мм.

Фактическая толщина вкладыша не должна отличаться от расчет-

ной более чем на 0,015 мм.

Перед установкой новой подвески замеряют фактическую вели-

чину и непараллельность гнезда картера по размеру 196+0-04 мм.

Если непараллельность гнезда более 0,02 мм. необходимо его пло-

скость пришабрить. Размер новой подвески должен быть 196+°.02 мм

для обеспечения ее натяга в гнезде 0.01-- п 03 мм. Для ремонтируемо-

го картера подвески разрешается подбирать с зазором 0,02 мм в гнезде

картера. При расточке новой подвески под вкладыш для получения

размера Н7++021 мм необходимо: совпадение этого диаметра и на

подвеске и на опоре картера без снятия металла на последнем; соос-

ность диаметра 117+0,021 мм со всемн опорами в пределах 0,05 мм.

Нижняя часть картера М756Б перед дефектировкой должна быть

разобрана, т. е. сняты сетка отстойника, трубы и приводмаслоотка-

чивающего насоса. Детали нижней части картера, - как правило, из-

носов не имеют, однако нужно внимательно осмотреть кронштейн при-

вода маслооткачивающего насоса, где могут быть трещины. В этом

случае нижнюю часть картера заменить. Осмотреть привод маслоот-

качивающего насоса. Зубчатое колесо с хвостовиком подвергнуть маг-

нитному контролю. Трещины и сколы на зубьях не допускаются. Под-

шипники заменить новыми. Проверить состояние резьбы хвостовика

и гайки и при необходимости резьбу поправить на станке.

Ремонт моноблоков дизеля М756. Объем работ определяется при

дефектировке моноблоков, которая включает в себя гидравлические

испытания, осмотр и обмер деталей. Если нет необходимости в разбор-

ке, моноблок опрессовывают горячей водой на макетном картере или

любой подставке с соблюдением техники безопасности. Температура

воды должна быть 80—90° С, давление 3-108 Па. При этом обращается

особое внимание на отсутствие течи в перемычках между седлами кла-'

панов и из-под бурта цилиндровой втулки.

Цилиндровые втулки запрессовывают в моноблок, предварительно

нагревая его до температуры 100° С. Для возможности циркуляции

воды или пара в моноблоке вместо снятых втулок вставляют специаль-

ные цилиндры, которые закрывают кольцевые каналы 50 и 51

(см. рис. 13). Перед запрессовкой втулка охлаждается в жидком азо-

36

те до температуры от— 150 до — 180°С. При работе с жидким азотом нуж-

но строго соблюдать правила техники безопасности, работать в брезен-

товых рукавицах и защитных очках. Уплотнение ставят после осты-

вания блока до температуры 80—40° С. Упорные кольца смазывают

маслом МК-22 или МС-20. После этого ставят и затягивают гайку

уплотнения. Торец окончательно затянутой гайки должен утопать

за нижнюю плоскость моноблока на 0,1—2,5 мм. На охлажденном

моноблоке до температуры окружающего воздуха проверяют оваль-

ность втулок в трех поясах: на расстоянии 300, 170 и 65 мм от нижней

кромки. Овал допускается не более 0,4 мм.

Трещины, раковины и свищи в моноблоке заваривают электродами

марки АЛ-4, предварительно погрузив моноблок в воду так, чтобы

снаружи были только дефектные места.

Ремонт верхней части картера дизелей 12VFE17/24 и 12IV17/24.

При ТР-3 картер тщательно осматривают, выявляя при этом трещи-

ны. При их наличии на перегородках жесткости или в постелях под

коренные вкладыши, а также в резьбовых отверстиях силовых шпи-

лек картер подлежит замене. Трещины в других местах разрешается

заваривать электродуговой сваркой с последующей обработкой. Перед

заваркой концы трещин засверлить, а трещины разделать. На вну-

тренних поверхностях водяной полости следы коррозии или кавита-

ционных повреждений глубиной не более 25% толщины стенки, не

выходящие на посадочные места, разрешается заделывать эпоксидными

смолами.

Овальность и конусность постелей под коренные подшипники за-

мерить индикаторным нутромером. Если эти величины не превышают

0,05 мм, их устраняют шабровкой. При больших отклонениях посте-

ли наплавляются с последующей расточкой. Допускаются на постелях

риски глубиной до 1 мм и шириной до 2 мм. Несоосность опор под ко-

ренные подшипники должна быть не более 0,03 мм, а опор распреде-

лительного вала — 0,04 мм.

Осматривают посадочные места буртов цилиндровых втулок на

картере.'Вмятины и забоины устраняют расточкой на станке, причем

глубина расточки не должна превышать 18 мм. Шпильки коренных под-

шипников и крышек цилиндров крепят динамометрическим ключом

моментом (6 -у 15) 10 Н-м. Полость охлаждения верхней части карте-

ра после установки цилиндровых втулок опрессовывают водой давле-

нием (3,5 -Е 4) 10й Па в течение 15 мин; течь не допускается.

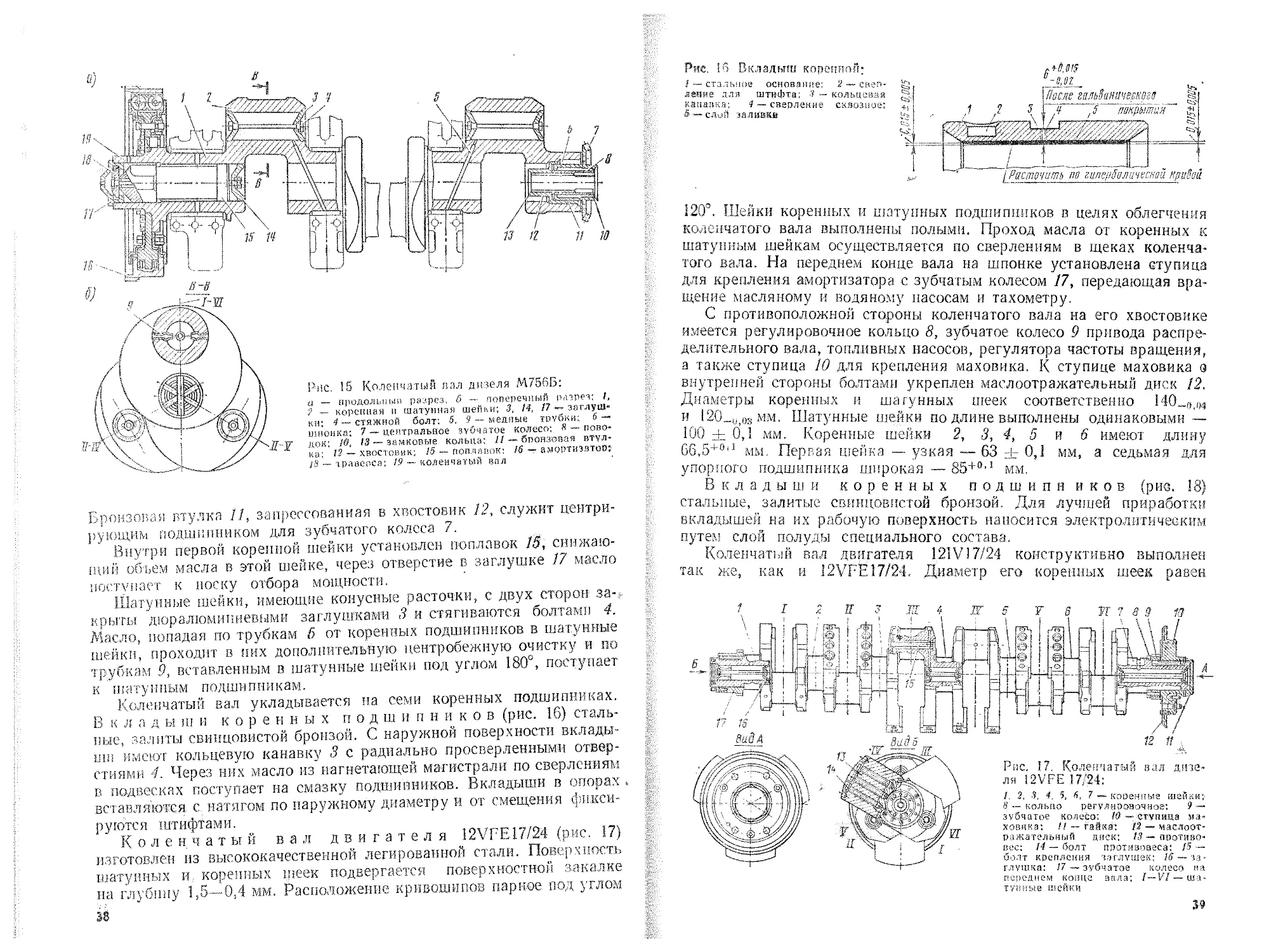

Коленчатый вал двигателя М756Б (рис. 15) из-

готовлен из высококачественной стали 18ХНВА. Для повышения твер-

дости и износостойкости вал азотируется на глубину 0,25—0,4 мм.

Шесть кривошипов коленчатого вала образованы семью коренными I

п шестью шатунными 2 шейками. Шатунные шейки / и VI, 11 и V,

111 и IV располагаются попарно в трех плоскостях под углом 120°.

Все шейки внутри полые. Диаметр коренных шеек ЮбДо'.о^ мм,

шатунных 95До’,09 мм. В коренные шейки //, III, V, VI запрессованы

медные трубки 5 для подвода смазки к внутренним полостям шатун-

ных шеек. Во внутреннюю полость первой коренной шейки запрессо-

ван хвостовик 12, который соединяется с валом десятью шпонками 6.

31

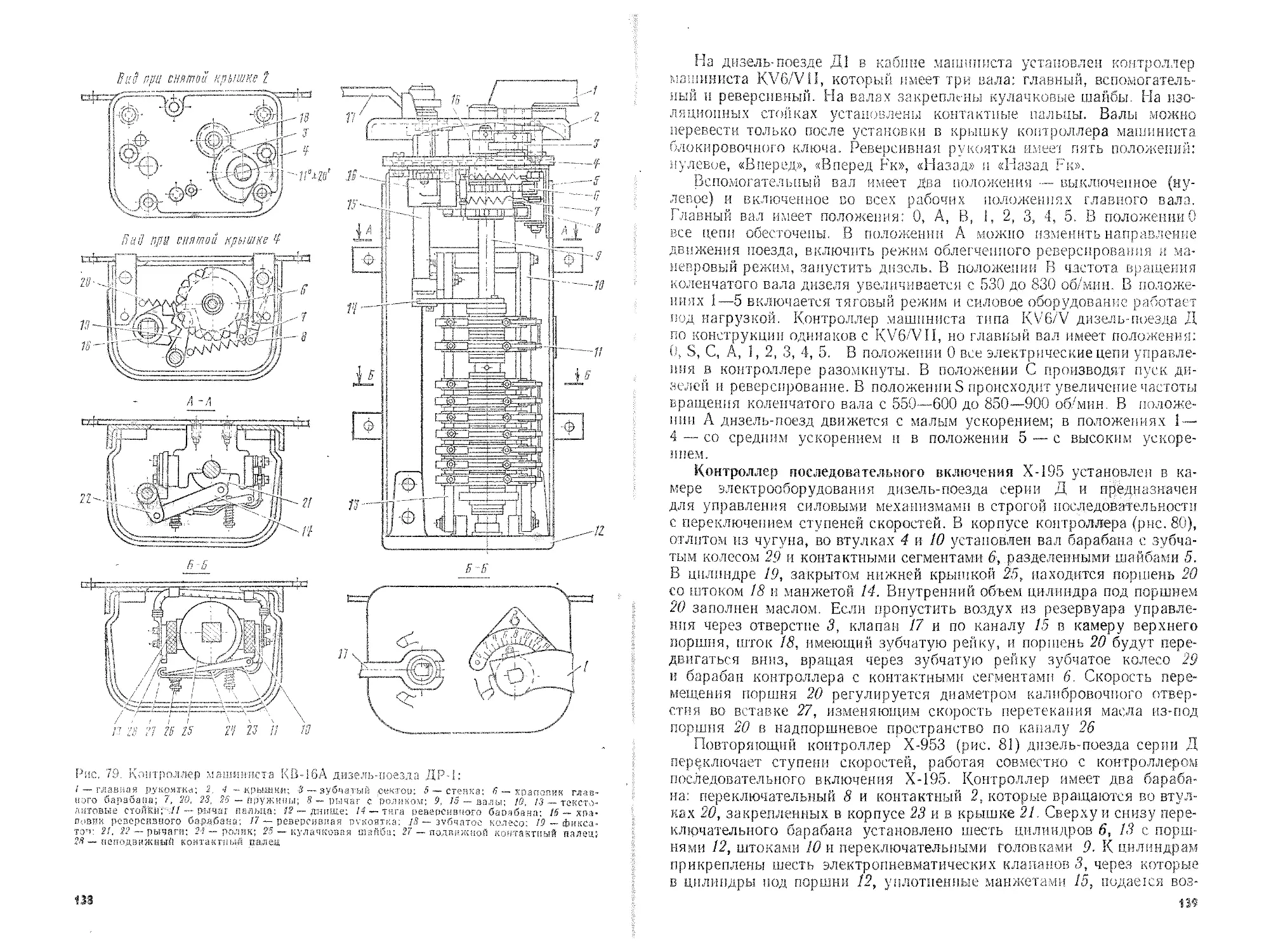

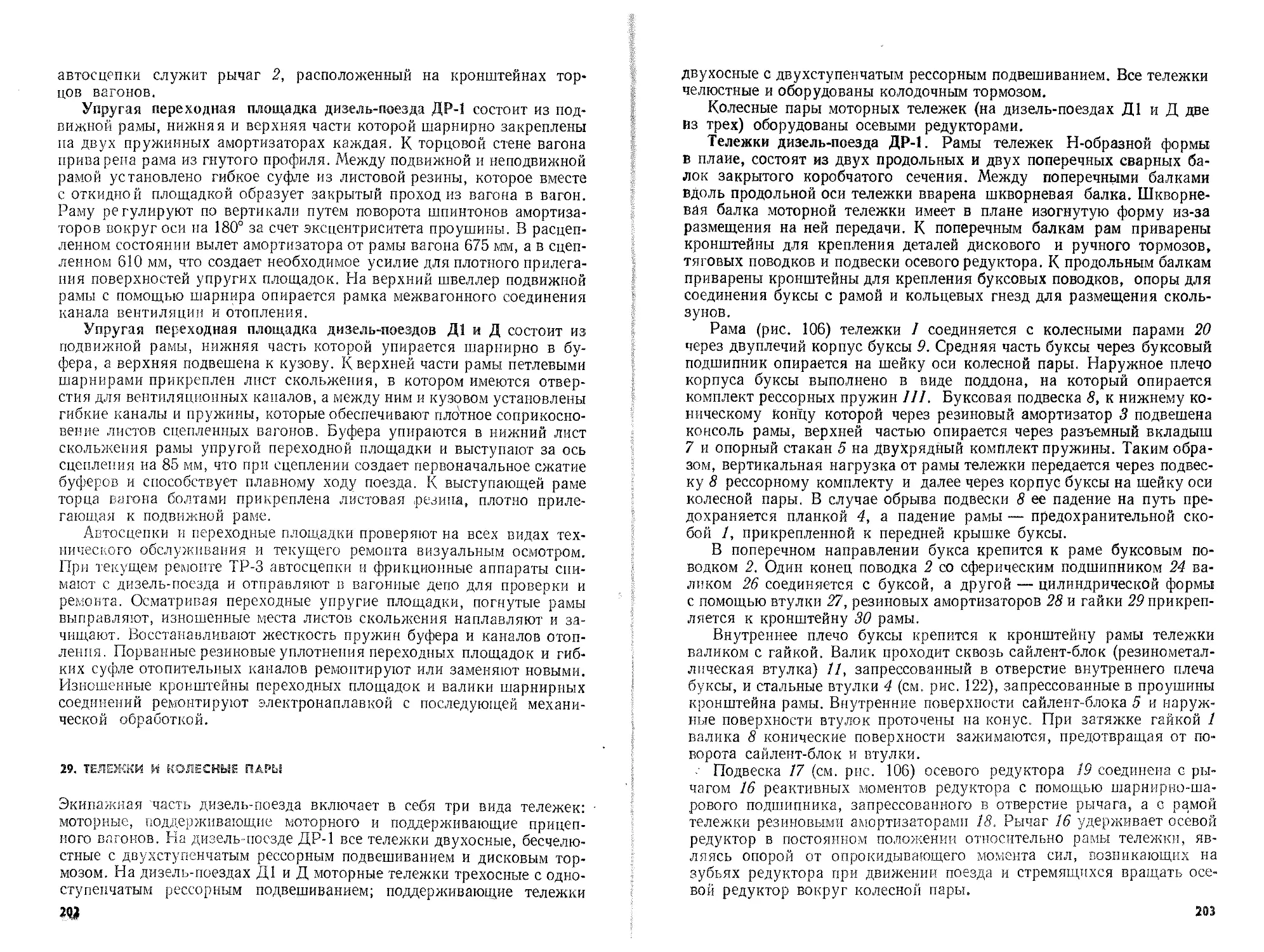

Рис. 15 Коленчатый вал дизеля М756Б:

а — продольный разрез, б — поперечный разрез: I,

? — коренная и шатунная шейки; 3, 14, 17 — заглуш-

ки; 4 — стяжной болт: 5, 9 — медные трубки; 6 —

шнонкх: 7 — центральное зубчатое колесо: Я — пово-

док: 10, 13 —- замковые кольца; //-—бронзовая втул-

ка: /2 — хвостовик; /5 — поплавок: /6 — амортиэвтоо:

18 — траверса: 19 — коленчатый вал

Бронзовая втулка 11, запрессованная в хвостовик 12, служит центри-

рующим подшипником для зубчатого колеса 7.

Внутри первой коренной шейки установлен поплавок 15, снижаю-

щий объем масла в этой шейке, через отверстие в заглушке 17 масло

поступает к носку отбора мощности.

Шатунные шейки, имеющие конусные расточки, с двух сторон за-*

крыты дюралюминиевыми заглушками 3 и стягиваются болтами 4.

Масло, попадая по трубкам 5 от коренных подшипников в шатунные

шейки, проходит в них дополнительную центробежную очистку и по

трубкам 9, вставленным в шатунные шейки под углом 180°, поступает

к шатунным подшипникам.

Коленчатый вал укладывается на семи коренных подшипниках.

В к л а д ы in и коренных подшипников (рис. 16) сталь-

ные, залиты свинцовистой бронзой. С наружной поверхности вклады-

ши имеют кольцевую канавку 3 с радиально просверленными отвер-

стиями 4. Через них масло из нагнетающей магистрали по сверлениям

в подвесках поступает на смазку подшипников. Вкладыши в опорах ,

вставляются с. натягом по наружному диаметру и от смещения фикси-

руются штифтами.

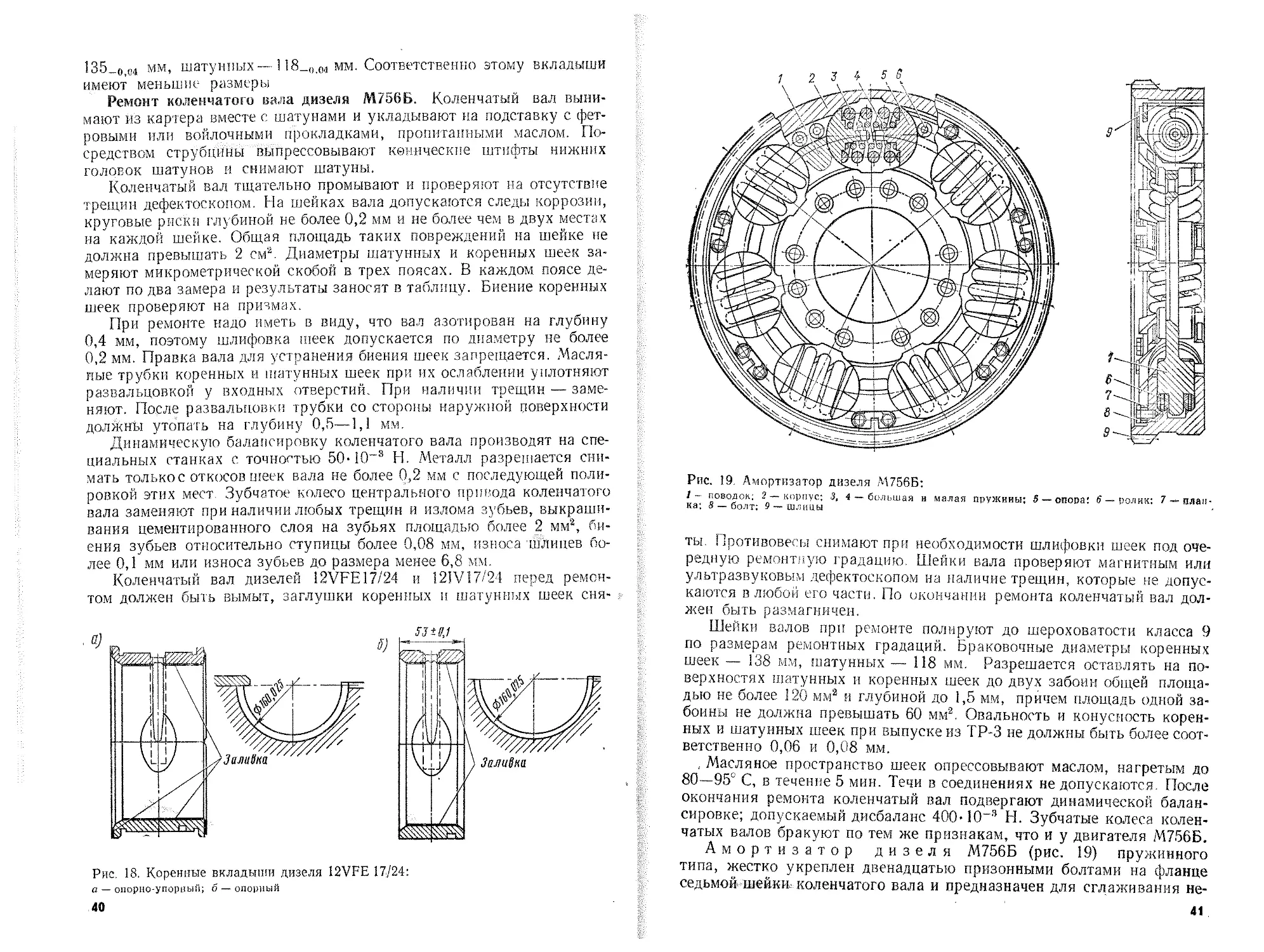

Коленчатый вал двигателя 12VFE17/24 (рис. 17)

изготовлен из высококачественной легированной стали. Поверхность

шатунных и коренных шеек подвергается поверхностной закалке

на глубину 1,5—0,4 мм. Расположение кривошипов парное под углом

38

Рис. 16 Вкладыш коренпой;

1 стальное основание: 2 — свер-

ление для штифта; -/ — кольцевая

канавка: 4 — сверление сквозное:

5 —слой заливки

120°. Шейки коренных и шатунных подшипников в целях облегчения

коленчатого вала выполнены полыми. Проход масла от коренных к

шатунным шейкам осуществляется по сверлениям в щеках коленча-

того вала. На переднем конце вала на шпонке установлена ступица

для крепления амортизатора с зубчатым колесом 17, передающая вра-

щение масляному и водяному насосам и тахометру.

С противоположной стороны коленчатого вала на его хвостовике

имеется регулировочное кольцо 8, зубчатое колесо 9 привода распре-

делительного вала, топливных насосов, регулятора частоты вращения,

а также ступица 10 для крепления маховика. К ступице маховика э

внутренней стороны болтами укреплен маслоотражательный диск 12.

Диаметры коренных и шатунных шеек соответственно 140_О1О4

и 120_1М3мм. Шатунные шейки по длине выполнены одинаковыми —

100 + 0,1 мм. Коренные шейки 2, 3, 4, 5 и 6 имеют длину

66,5+ол мм. Первая шейка — узкая — 63 ± 0,1 мм, а седьмая для

упорного подшипника широкая — 85+0,1 мм.

Вкладыши коренных подшип н и к о в (рис. 18)

стальные, залитые свинцовистой бронзой. Для лучшей приработки

вкладышей на их рабочую поверхность наносится электролитическим

путем слой полуды специального состава.

Коленчатый вал двигателя 121V17/24 конструктивно выполнен

так же, как и 12VFE17/24. Диаметр его коренных шеек равен

I г 2 п з ш 4 ж д г а ж ? а д га

Рис. 17. Коленчатый вал дизе-

ля 12VFE 17/24:

/. 2, 3, 4. 5, 6. 7 — коренные шейки-.'

8 — кольцо регулировочное: 9 —

зубчатое колесо: — ступица ма-

ховякэ: // -- гайка: /2 — маслоот-

ражательный диск: 13 — противо-

вес: 14 — болт противовеса: /5 —

болт крепления заглушек: 16 — за-

глушка: 17 — зубчатое колесо на

переднем конце вала: /— VI — ша-

тунные шейки

39

135__0i04 мм, шатунных — 118_О.О4 мм. Соответственно этому вкладыши

имеют меньшие размеры

Ремонт коленчатого вала дизеля М756Б. Коленчатый вал выни-

мают из картера вместе с шатунами и укладывают на подставку с фет-

ровыми или войлочными прокладками, пропитанными маслом. По-

средством струбцины вЫпрессовывают конические штифты нижних

головок шатунов и снимают шатуны.

Коленчатый вал тщательно промывают и проверяют на отсутствие

трещин дефектоскопом. На шейках вала допускаются следы коррозии,

круговые риски глубиной не более 0,2 мм и не более чем в двух местах

на каждой шейке. Общая площадь таких повреждений на шейке не

должна превышать 2 см2. Диаметры шатунных и коренных шеек за-

меряют микрометрической скобой в трех поясах. В каждом поясе де-

лают по два замера и результаты заносят в таблицу. Биение коренных

шеек проверяют на призмах.

При ремонте надо иметь в виду, что вал азотирован на глубину

0,4 мм, поэтому шлифовка шеек допускается по диаметру не более

0,2 мм. Правка вала для устранения биения шеек запрещается. Масля-

ные трубки коренных и шатунных шеек при их ослаблении уплотняют

развальцовкой у входных отверстий. При наличии трещин — заме-

няют. После развальцовки трубки со стороны наружной поверхности

должны утопать на глубину 0,5—1,1 мм.

Динамическую балансировку коленчатого вала производят на спе-

циальных станках с точностью 50-10“® Н. /Металл разрешается сни-

мать только с откосов шеек вала не более 0,2 мм с последующей поли-

ровкой этих мест. Зубчатое колесо центрального привода коленчатого

вала заменяют при наличии любых трещин и излома зубьев, выкраши-

вания цементированного слоя на зубьях площадью более 2 мм2, би-

ения зубьев относительно ступицы более 0,08 мм, износа шлицев бо-

лее 0,1 мм или износа зубьев до размера менее 6,8 мм.

Коленчатый вал дизелей 12VFE17/24 и 121V17/24 перед ремон-

том должен быть вымыт, заглушки коренных и шатунных шеек сия- »

Рис. 18. Коренные вкладыши дизеля 12VFE 17/24:

а — опорно-упорный; о — опорный

40

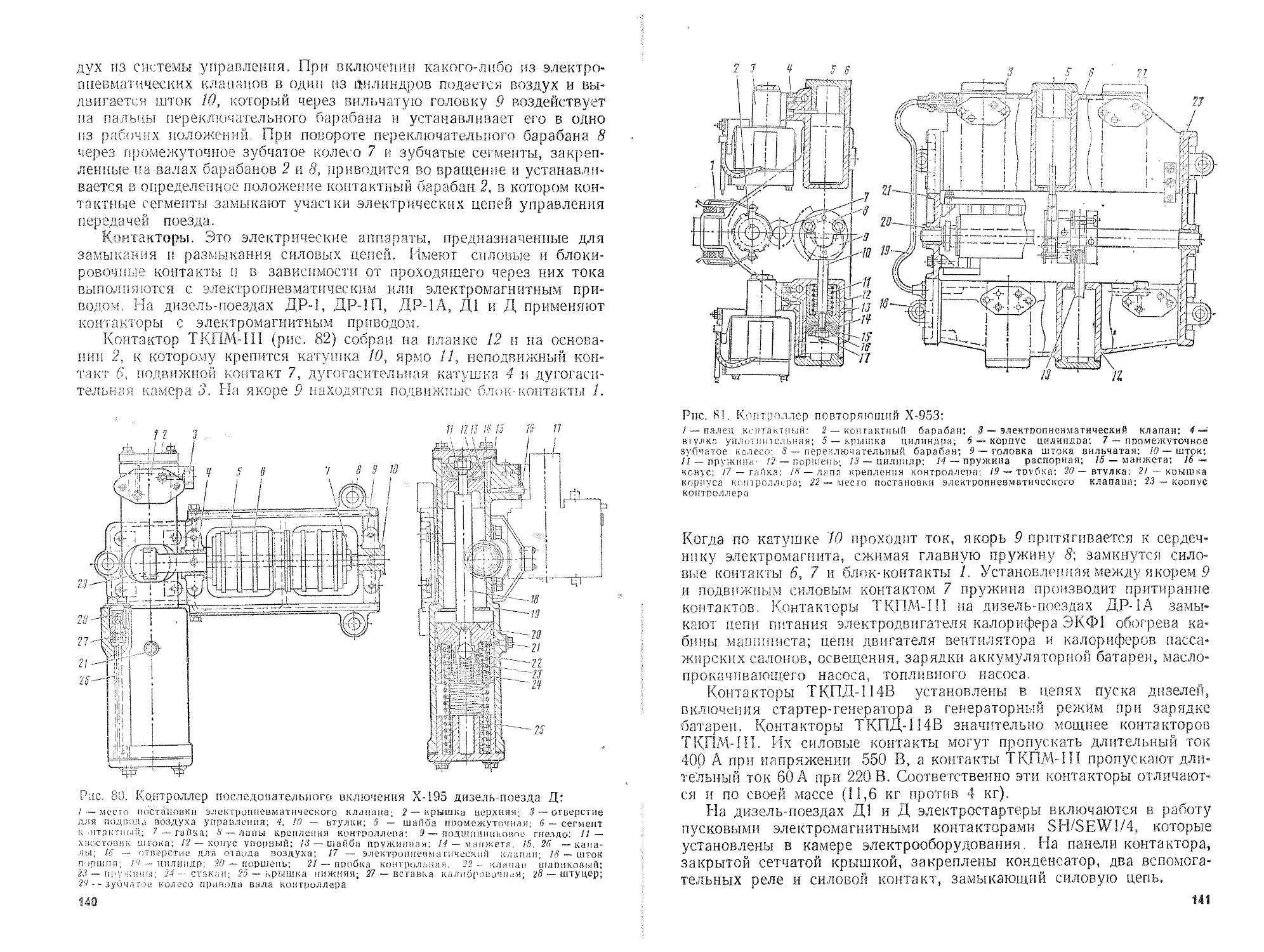

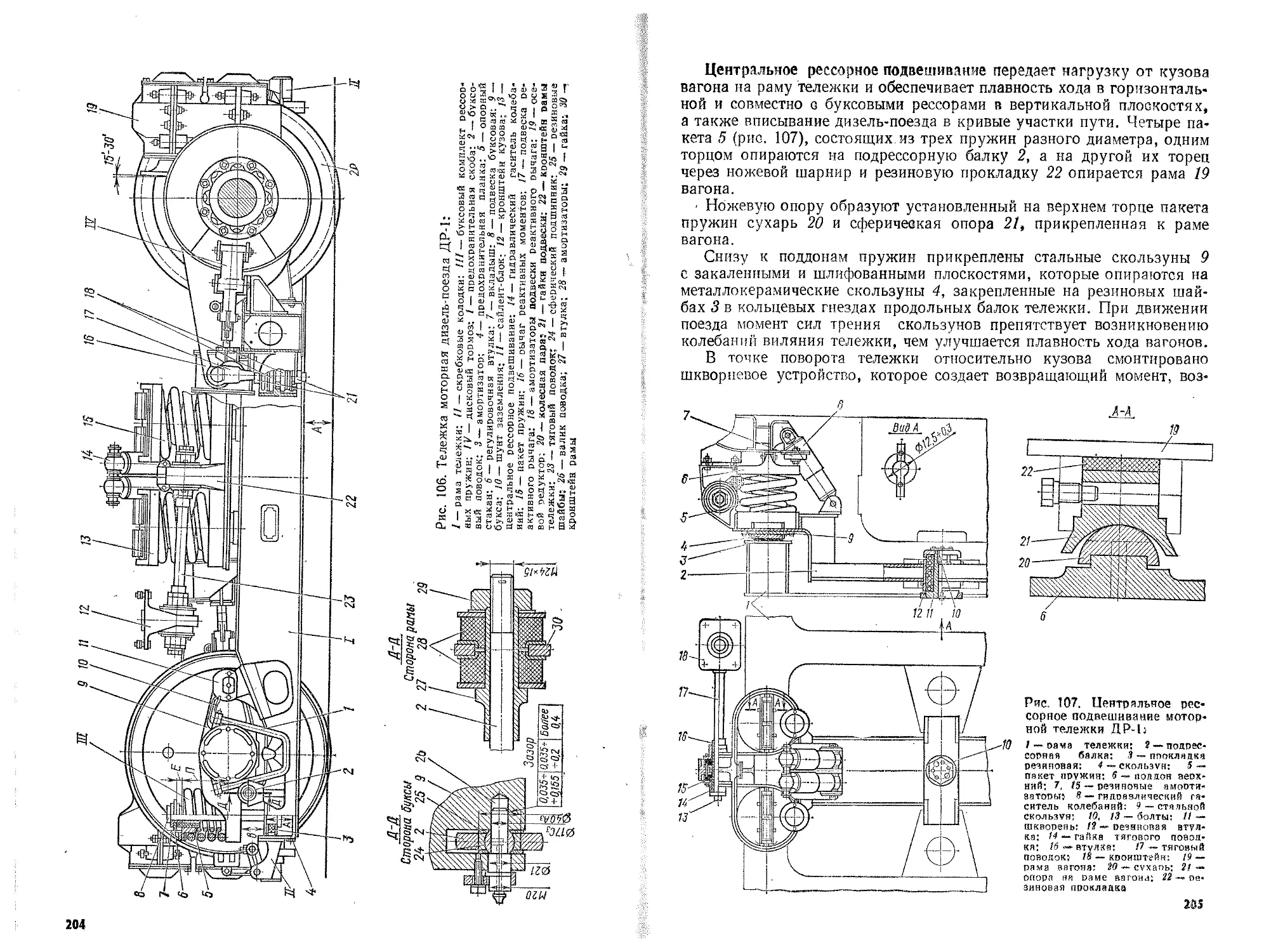

Рис. 19. Амортизатор дизеля М756Б:

1- поводок; 2—корпус; 3, 4 — большая и малая пружины; 5 — опора'. 6 — ролик: 7 — план*

ка; 8 — болт; 9 — шлицы

ты. Противовесы снимают при необходимости шлифовки шеек под оче-

редную ремонтную градацию. Шейки вала проверяют магнитным или

ультразвуковым дефектоскопом на наличие трещин, которые не допус-

каются в любой его части. По окончании ремонта коленчатый вал дол-

жен быть размагничен.

Шейки валов при ремонте полируют до шероховатости класса 9

по размерам ремонтных градаций. Браковочные диаметры коренных

шеек — 138 мм, шатунных — 118 мм. Разрешается оставлять на по-

верхностях шатунных и коренных шеек до двух забоин общей площа-

дью не более 120 мм2 и глубиной до 1,5 мм, причем площадь одной за-

боины не должна превышать 60 мм2. Овальность и конусность корен-

ных и шатунных шеек при выпуске из ТР-3 не должны быть более соот-

ветственно 0,06 и 0,08 мм.

, Масляное пространство шеек опрессовывают маслом, нагретым до

80—95° С, в течение 5 мин. Течи в соединениях не допускаются. После

окончания ремонта коленчатый вал подвергают динамической балан-

сировке; допускаемый дисбаланс 400-10~3 Н. Зубчатые колеса колен-

чатых валов бракуют по тем же признакам, что и у двигателя М756Б.

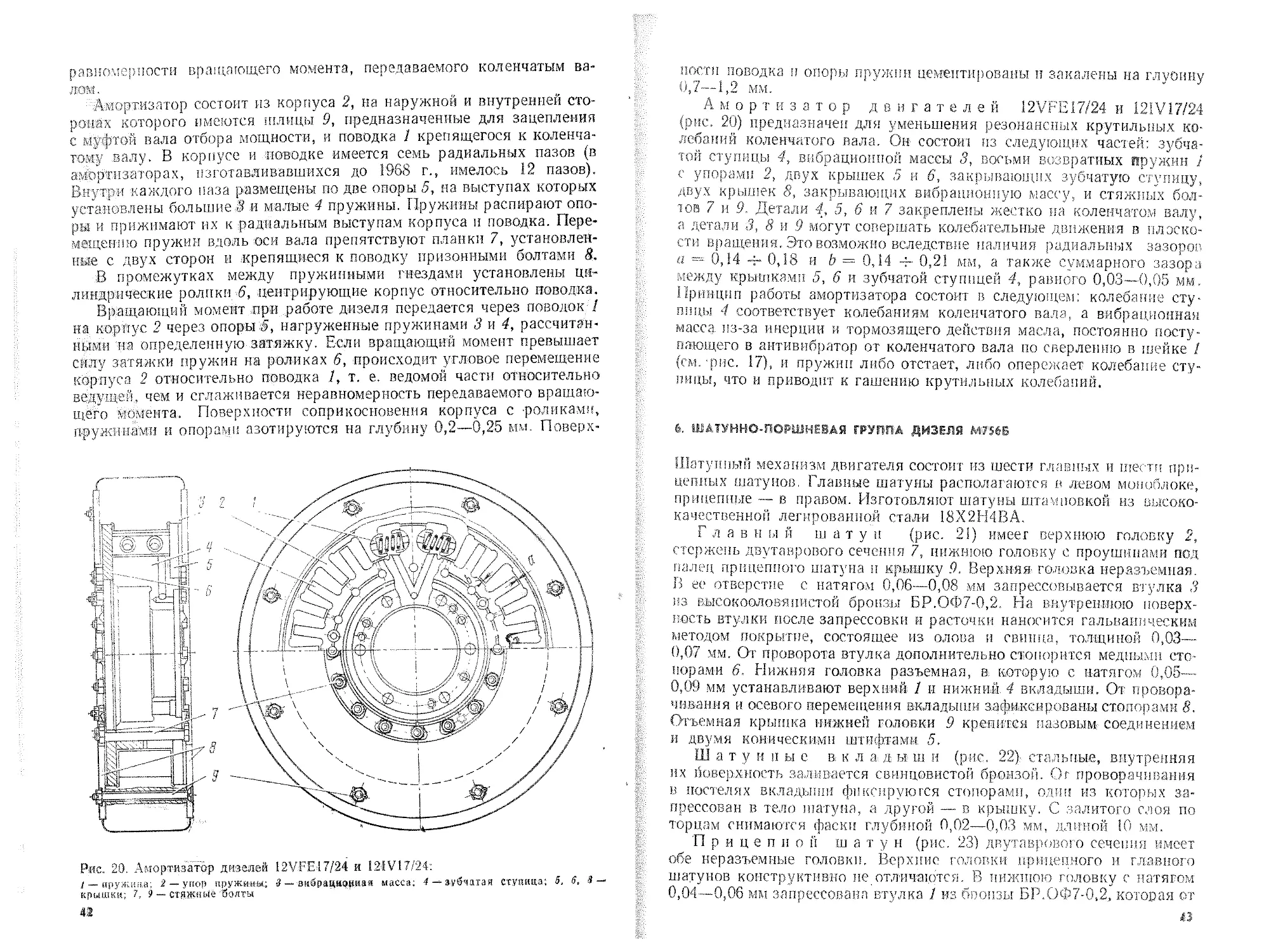

Амортизатор дизеля М756Б (рис. 19) пружинного

типа, жестко укреплен двенадцатью призонными болтами на фланце

седьмой шейки коленчатого вала и предназначен для сглаживания не-

41

равномерности вращающего момента, передаваемого коленчатым ва-

лом.

Амортизатор состоит из корпуса 2, на наружной и внутренней сто-

ронах которого имеются шлицы 9, предназначенные для зацепления

с муфтой вала отбора мощности, и поводка 1 крепящегося к коленча-

тому валу. В корпусе и поводке имеется семь радиальных пазов (в

амортизаторах, изготавливавшихся до 1968 г., имелось 12 пазов).

Внутри каждого паза размещены по две опоры 5, на выступах которых

установлены большие В и малые 4 пружины. Пружины распирают опо-

ри и прижимают их к радиальным выступам корпуса и поводка. Пере-

мещению пружин вдоль оси вала препятствуют планки 7, установлен-

ные с двух сторон и крепящиеся к поводку призонными болтами &.

В промежутках между пружинными гнездами установлены ци-

линдрические ролики 6, центрирующие корпус относительно поводка.

Вращающий момент при работе дизеля передается через поводок /

на корпус 2 через опоры В, нагруженные пружинами 3 и 4, рассчитэн-

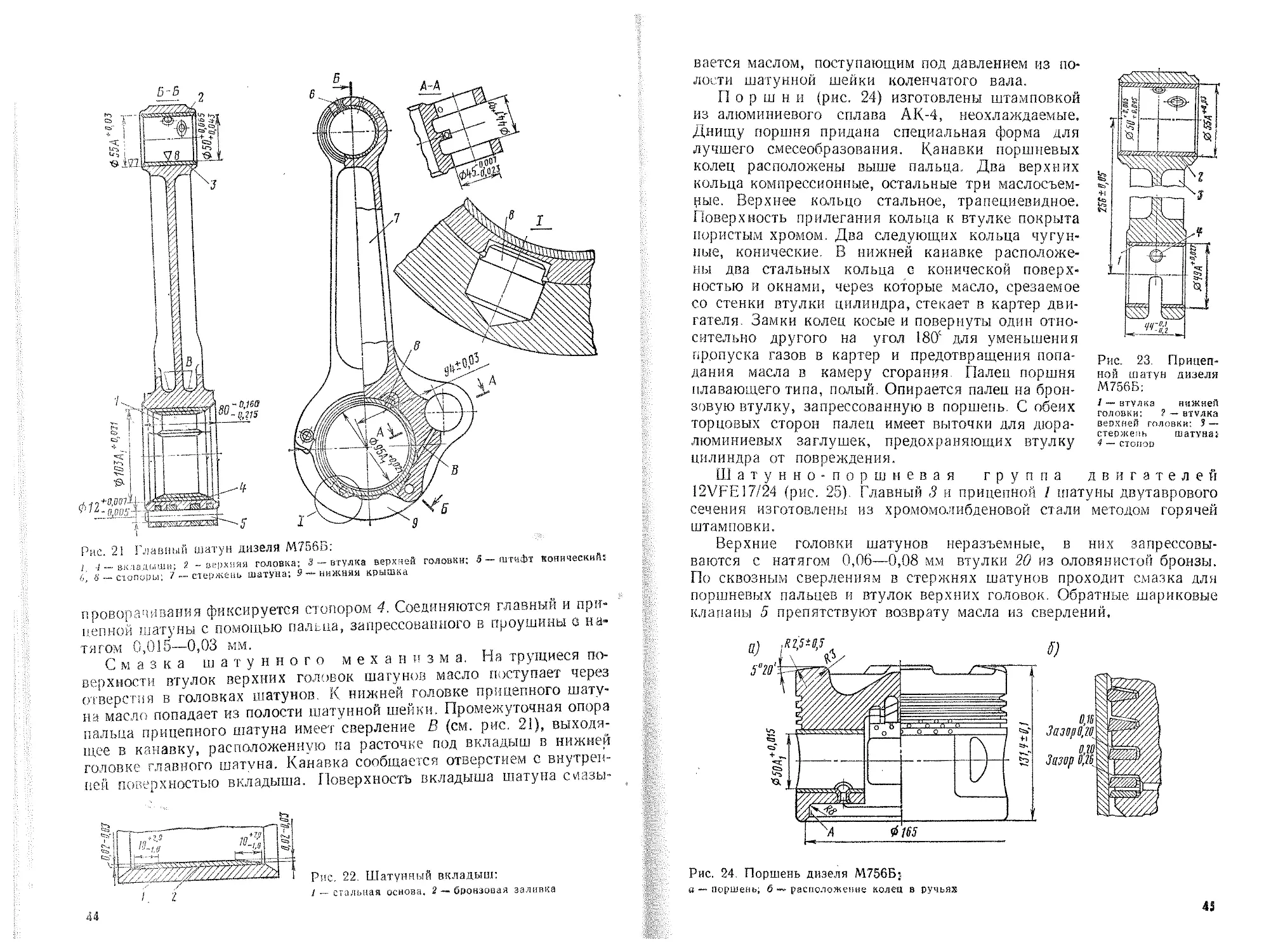

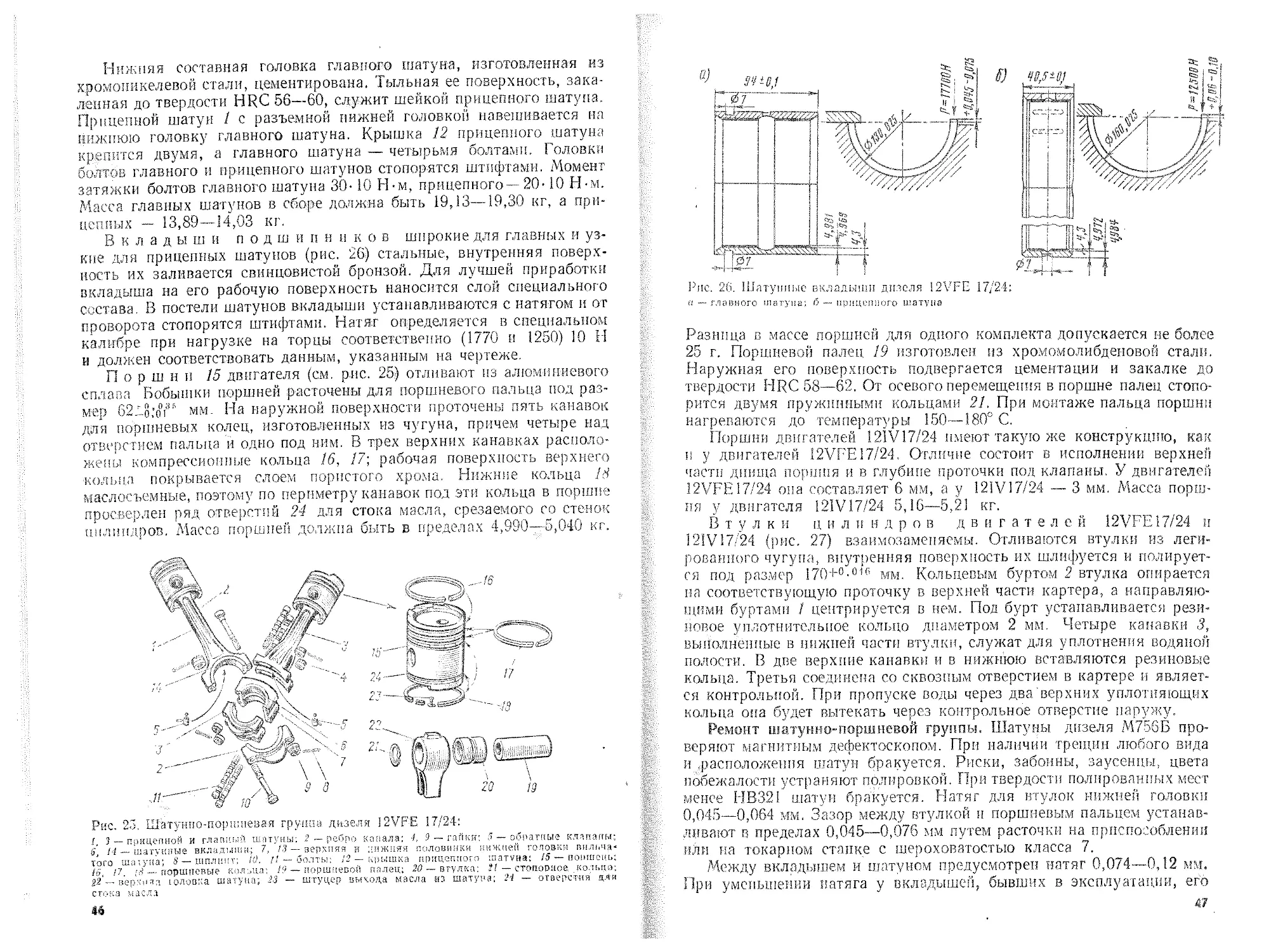

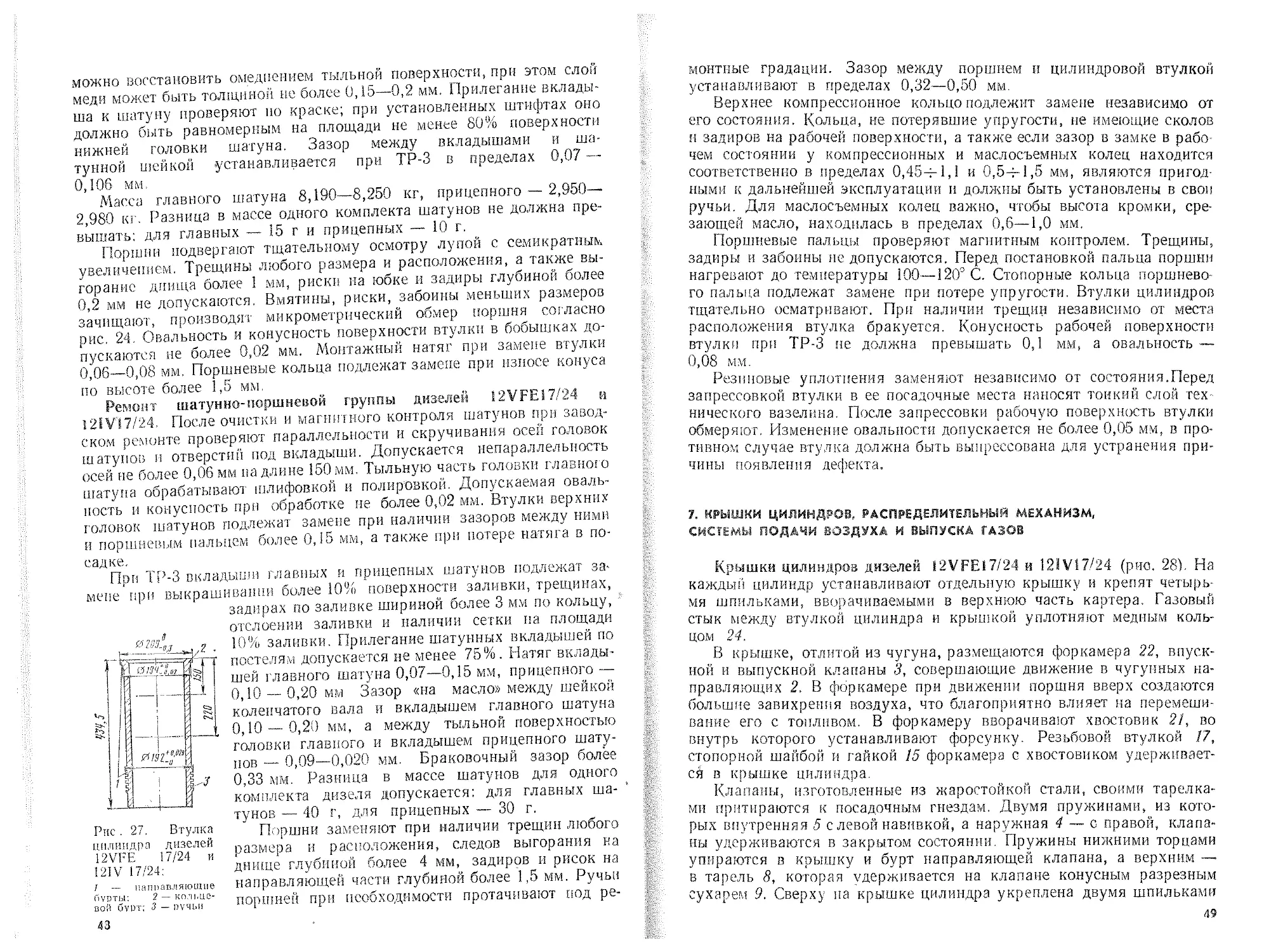

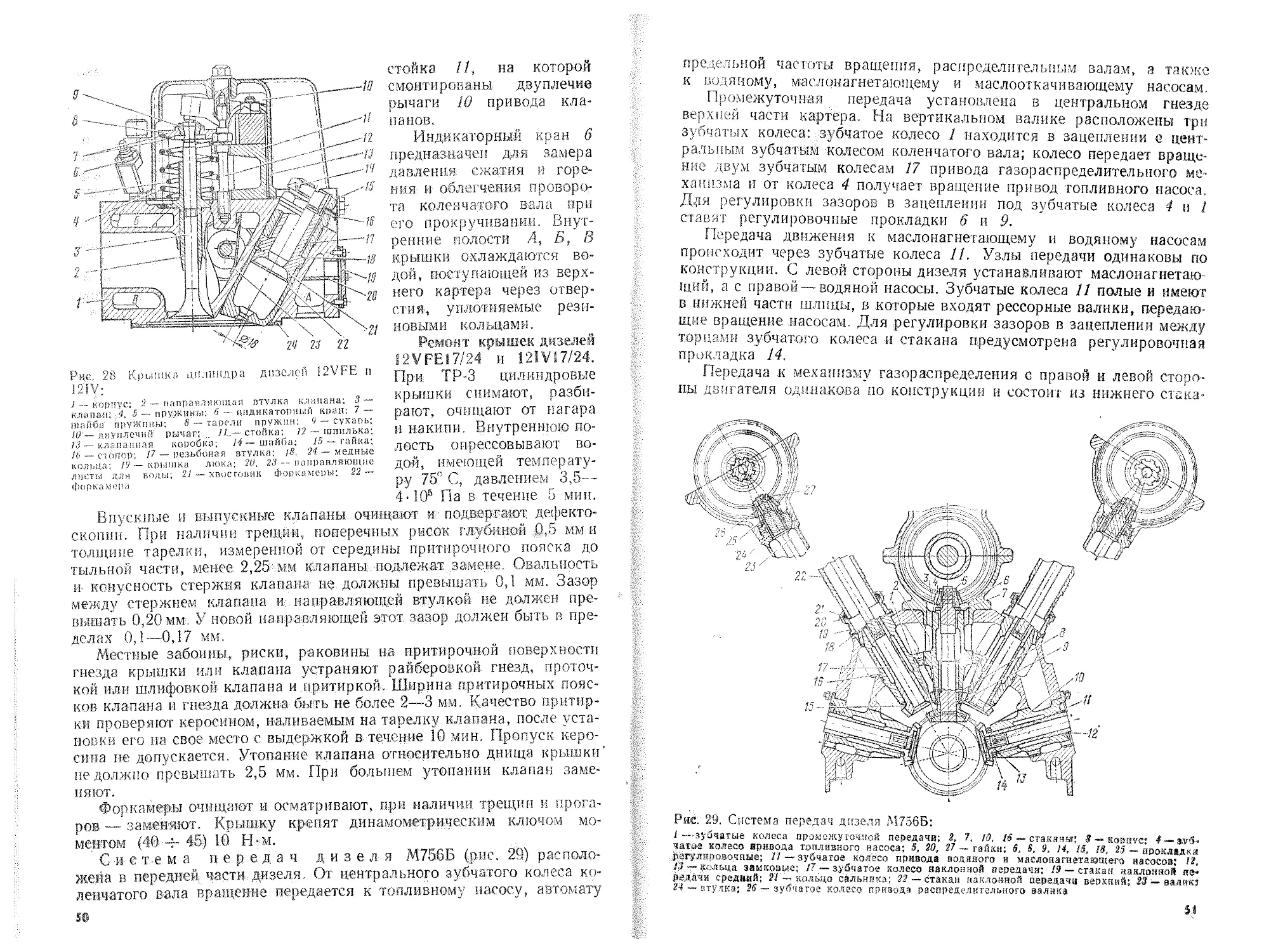

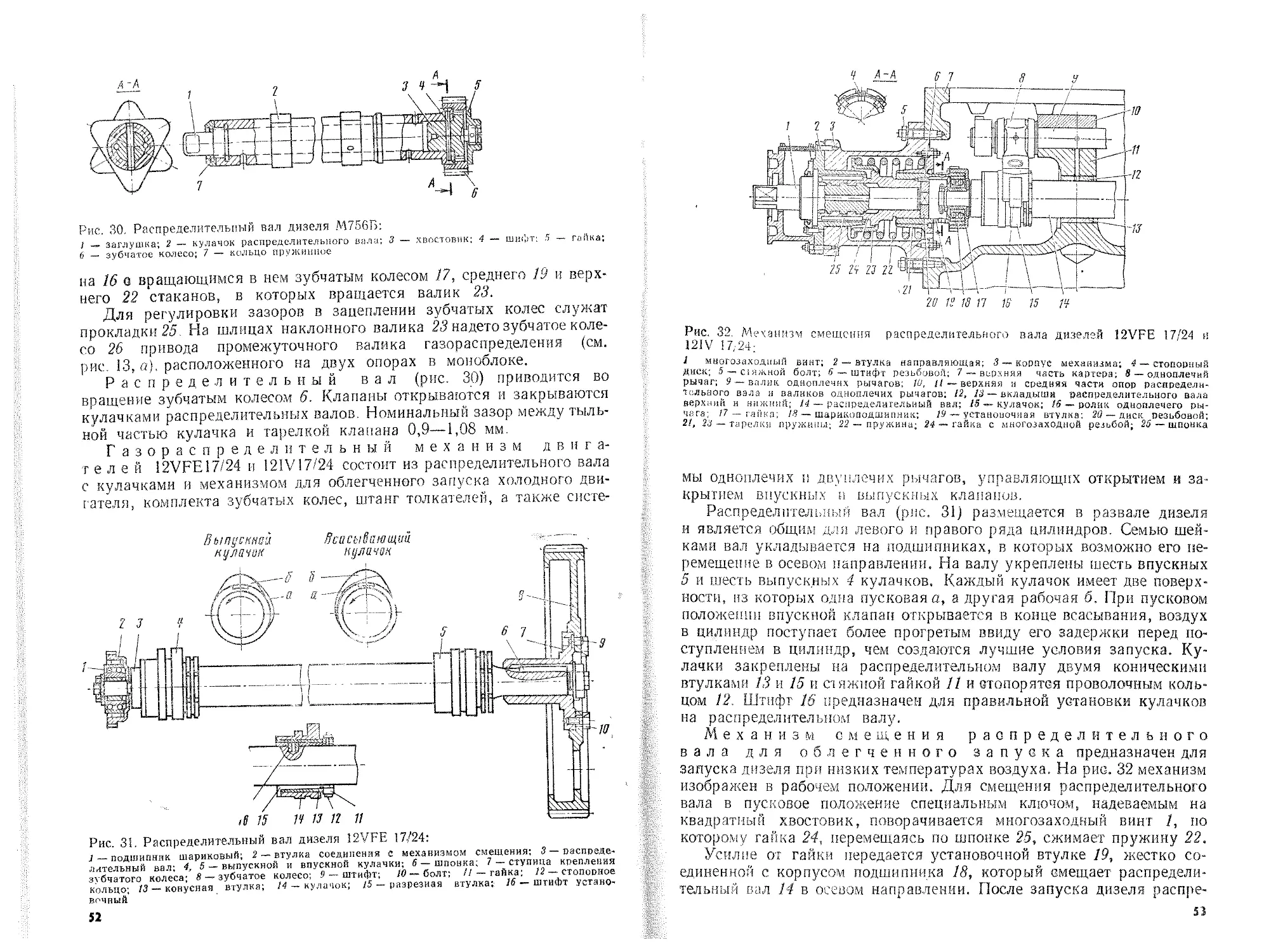

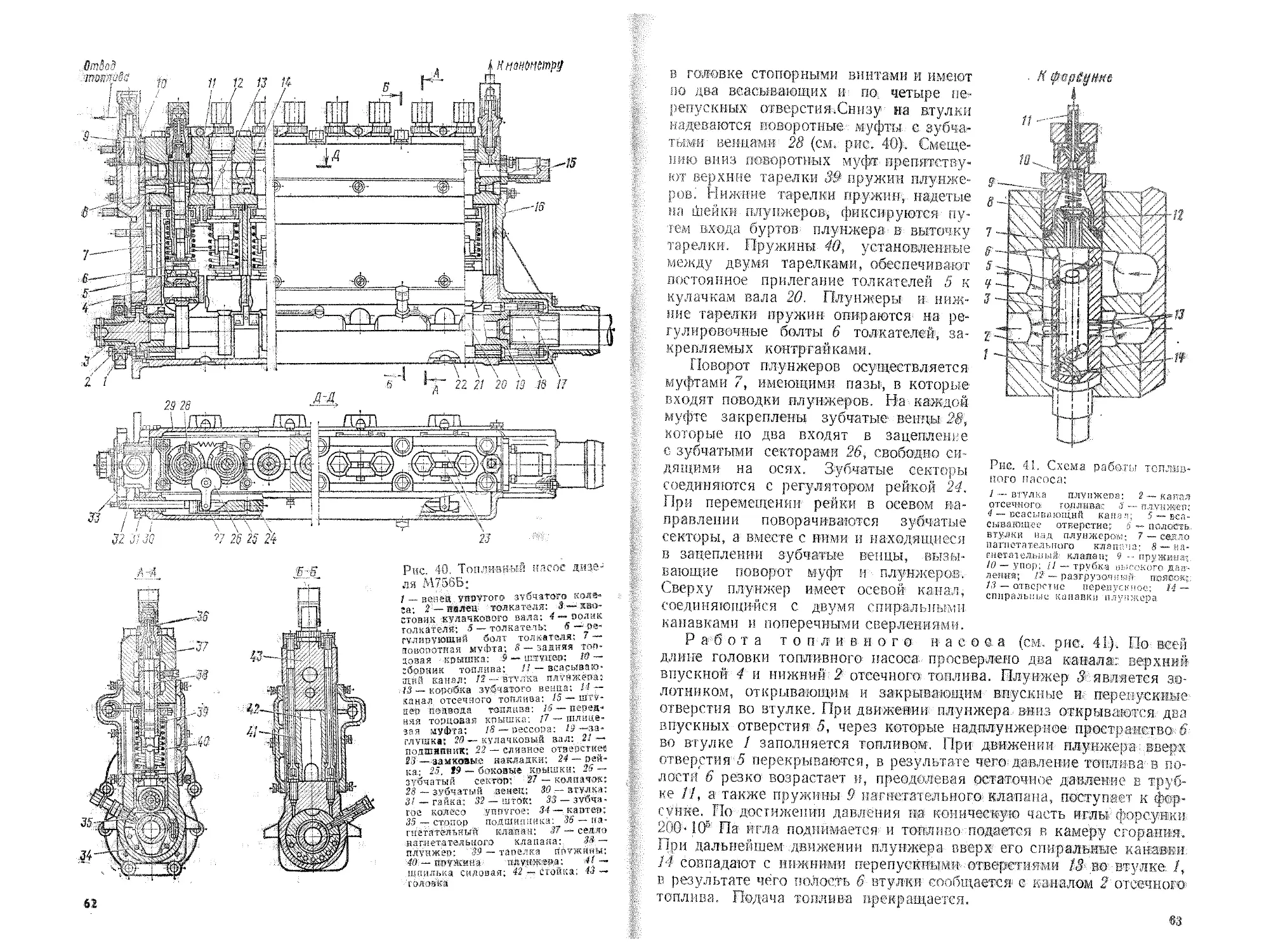

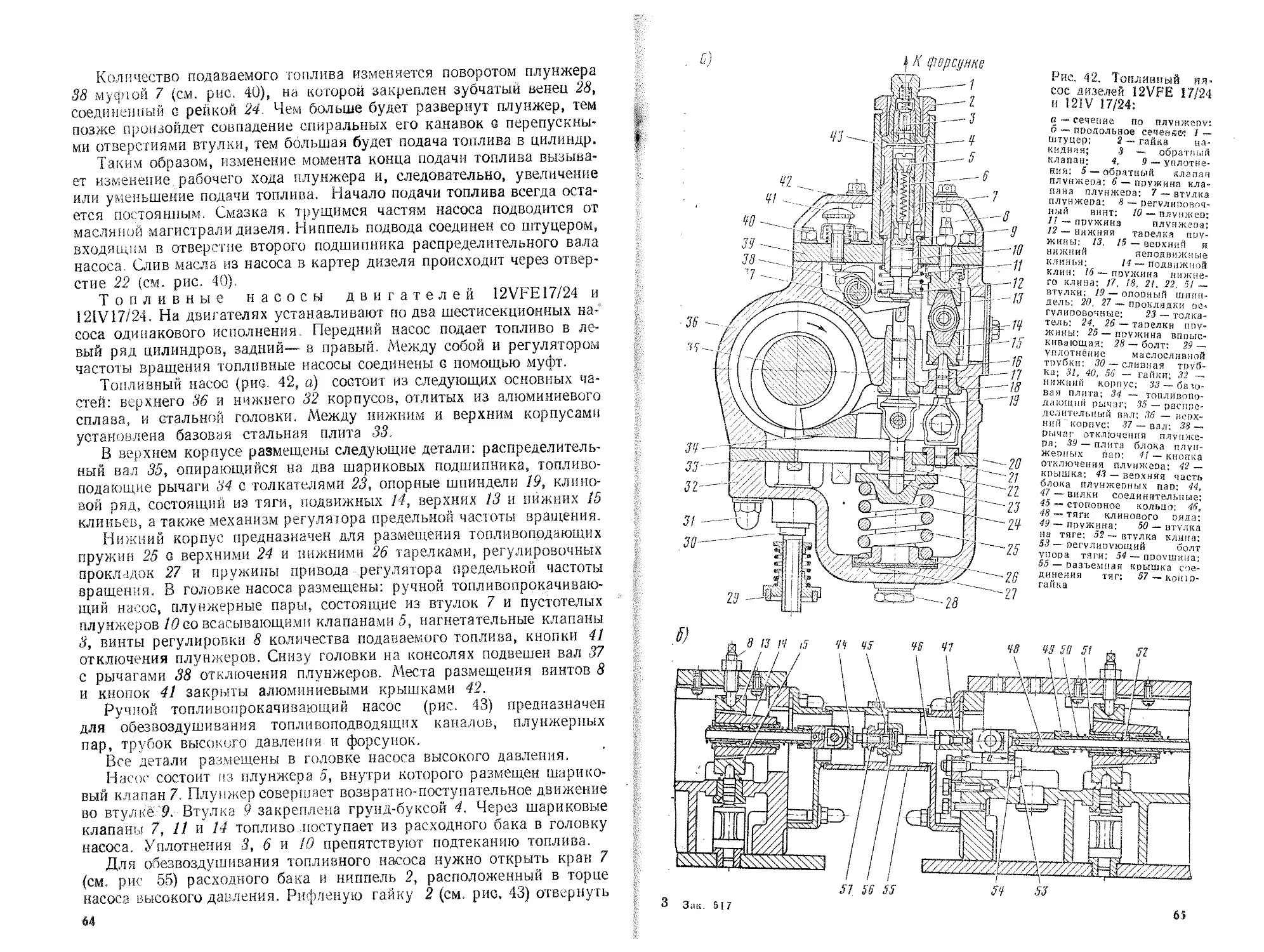

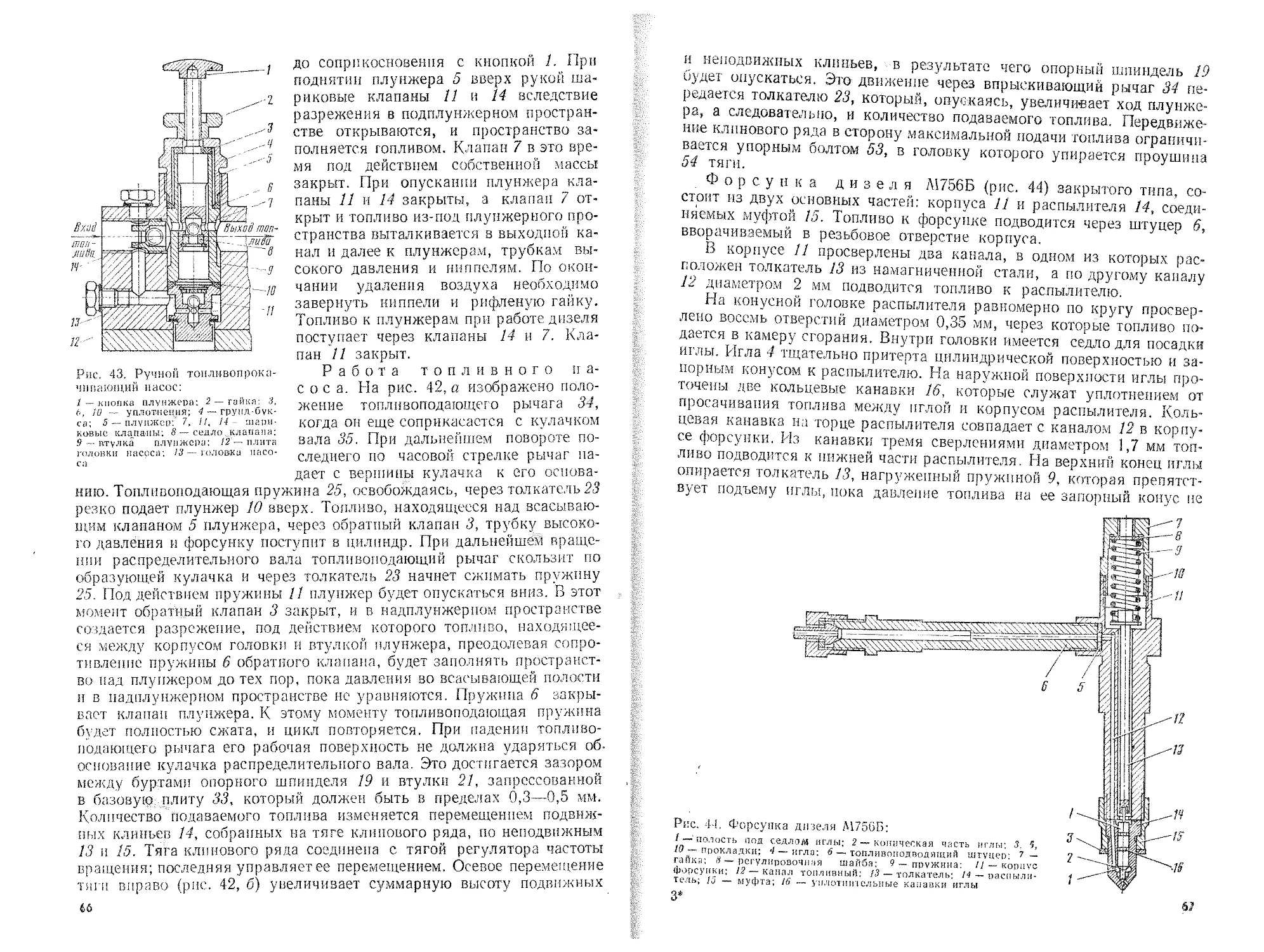

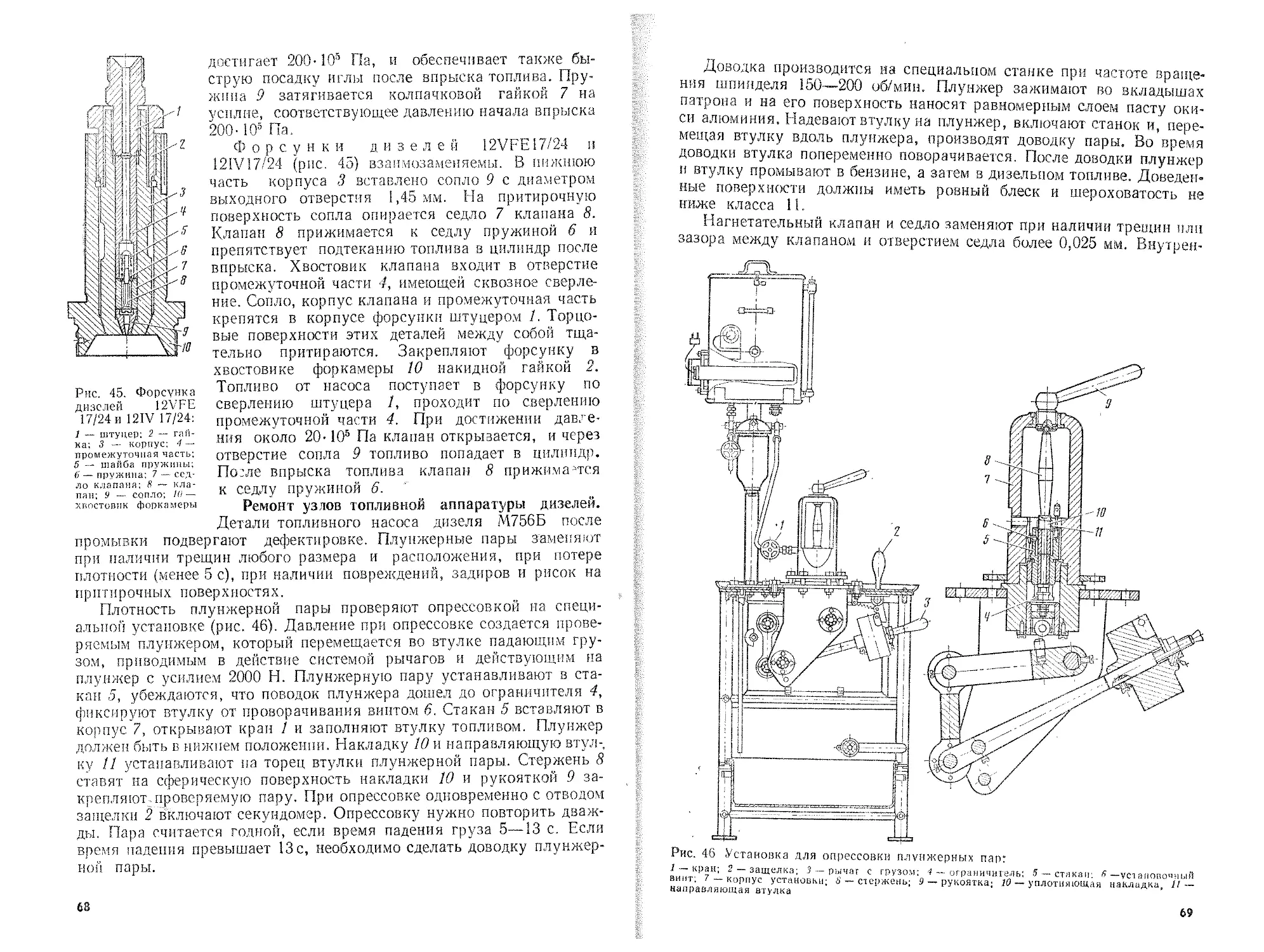

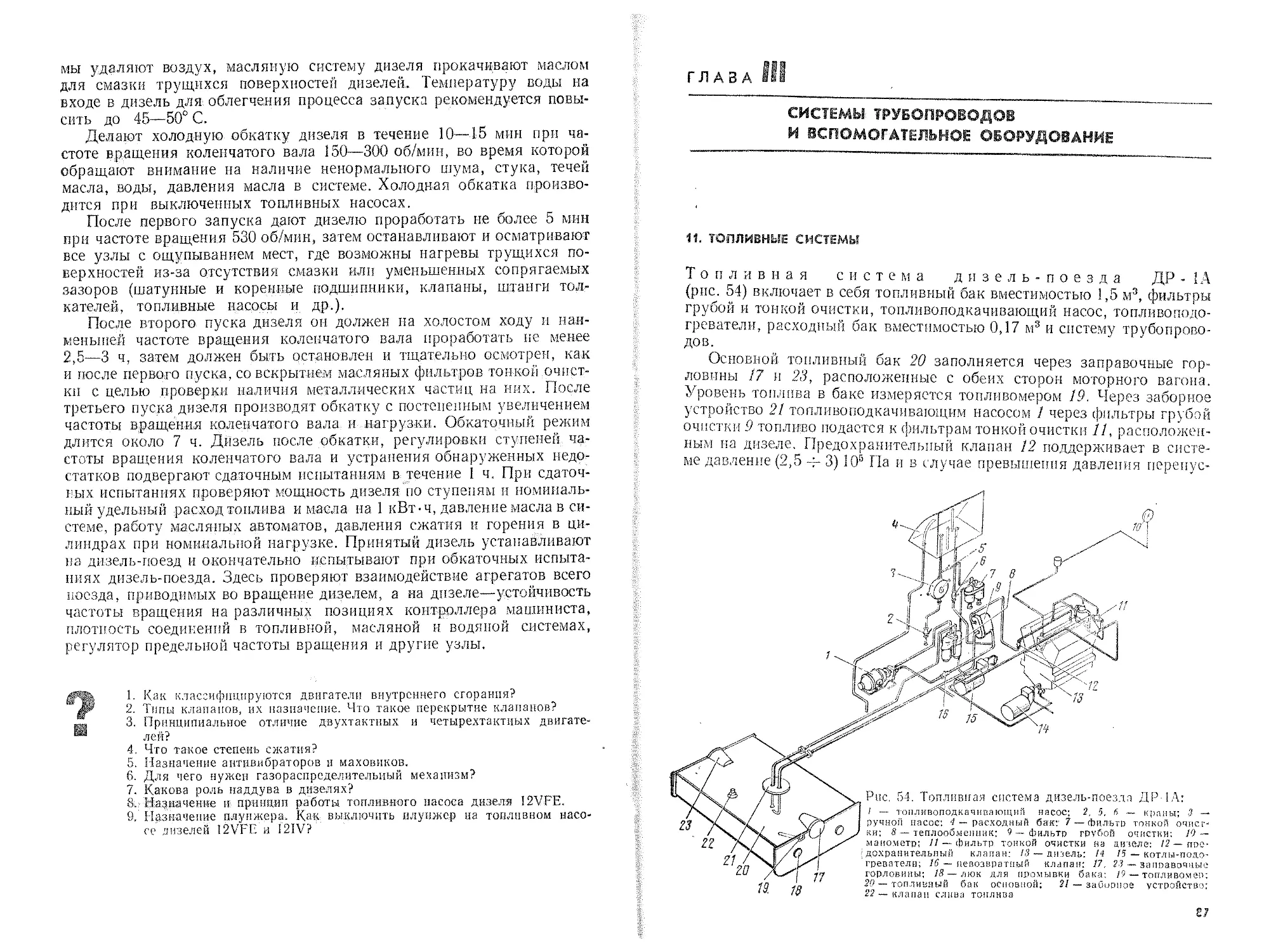

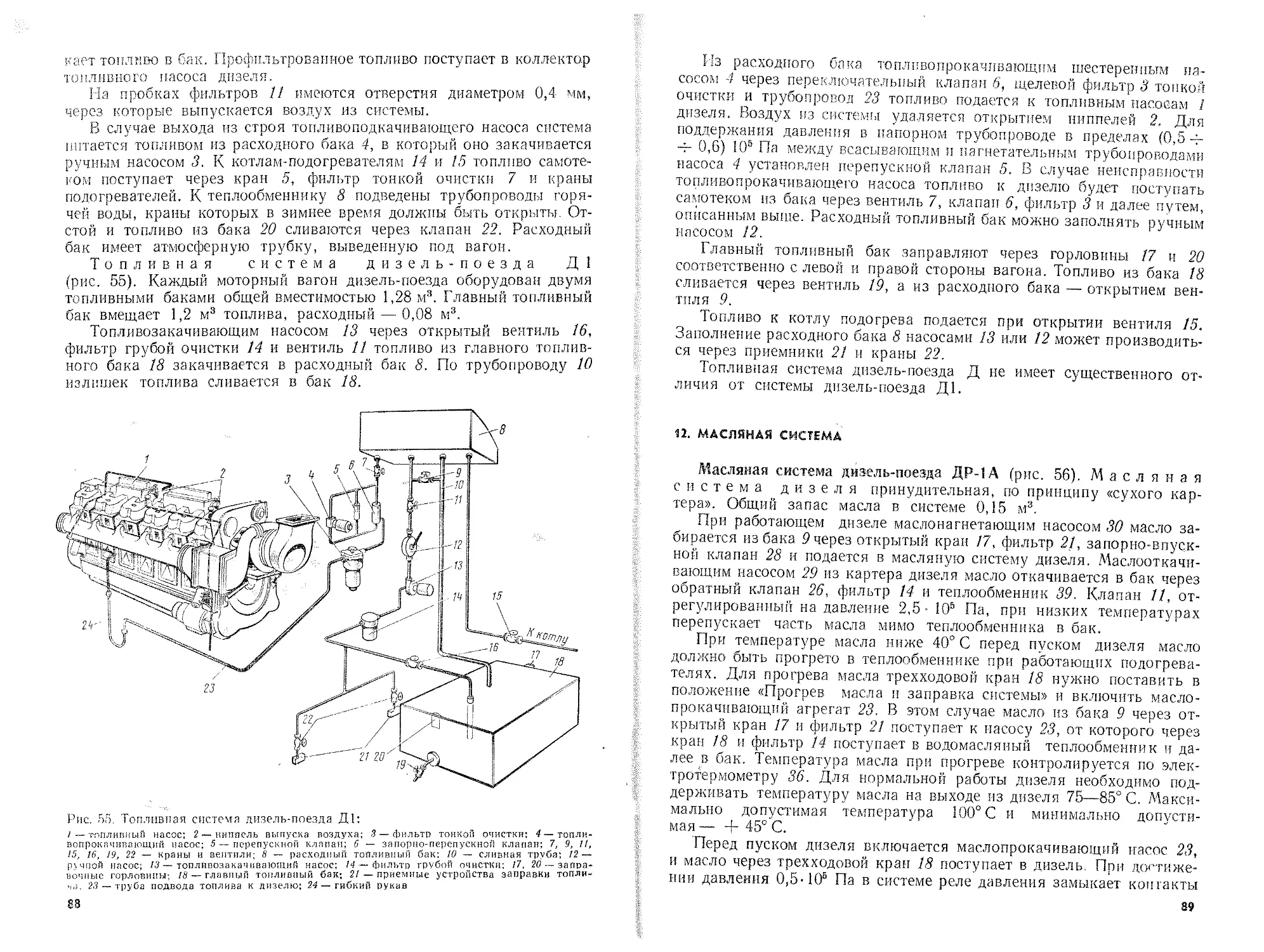

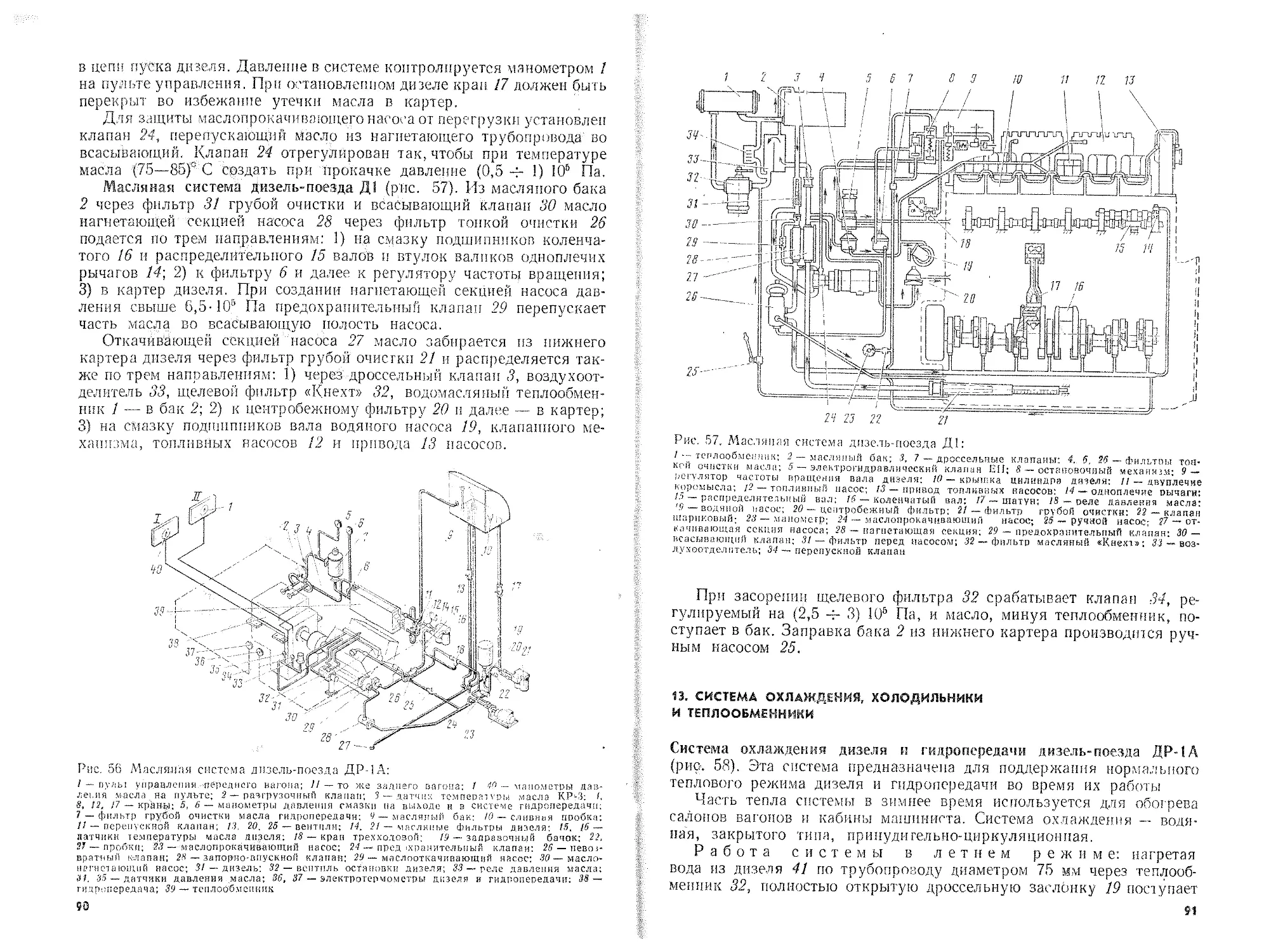

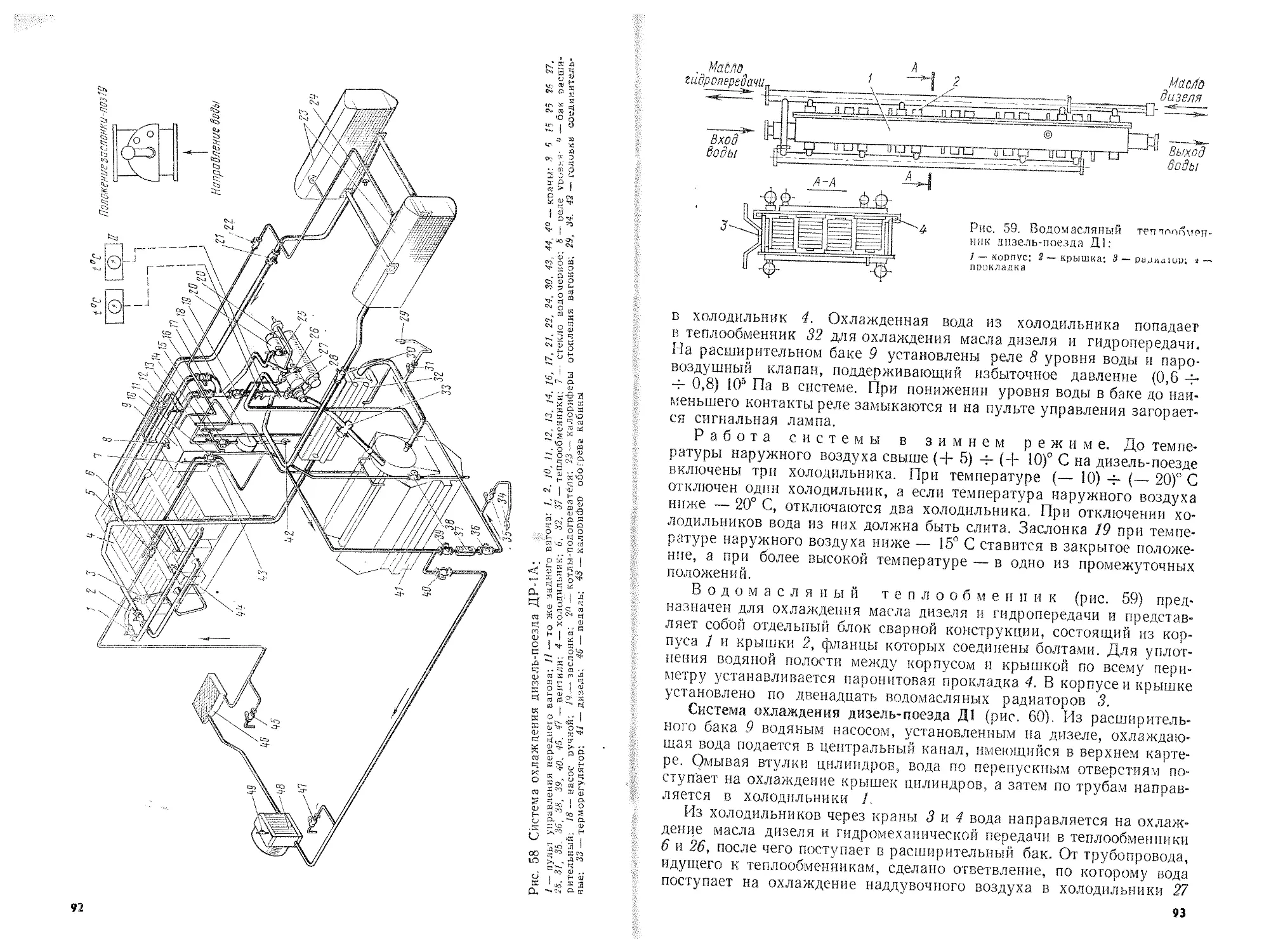

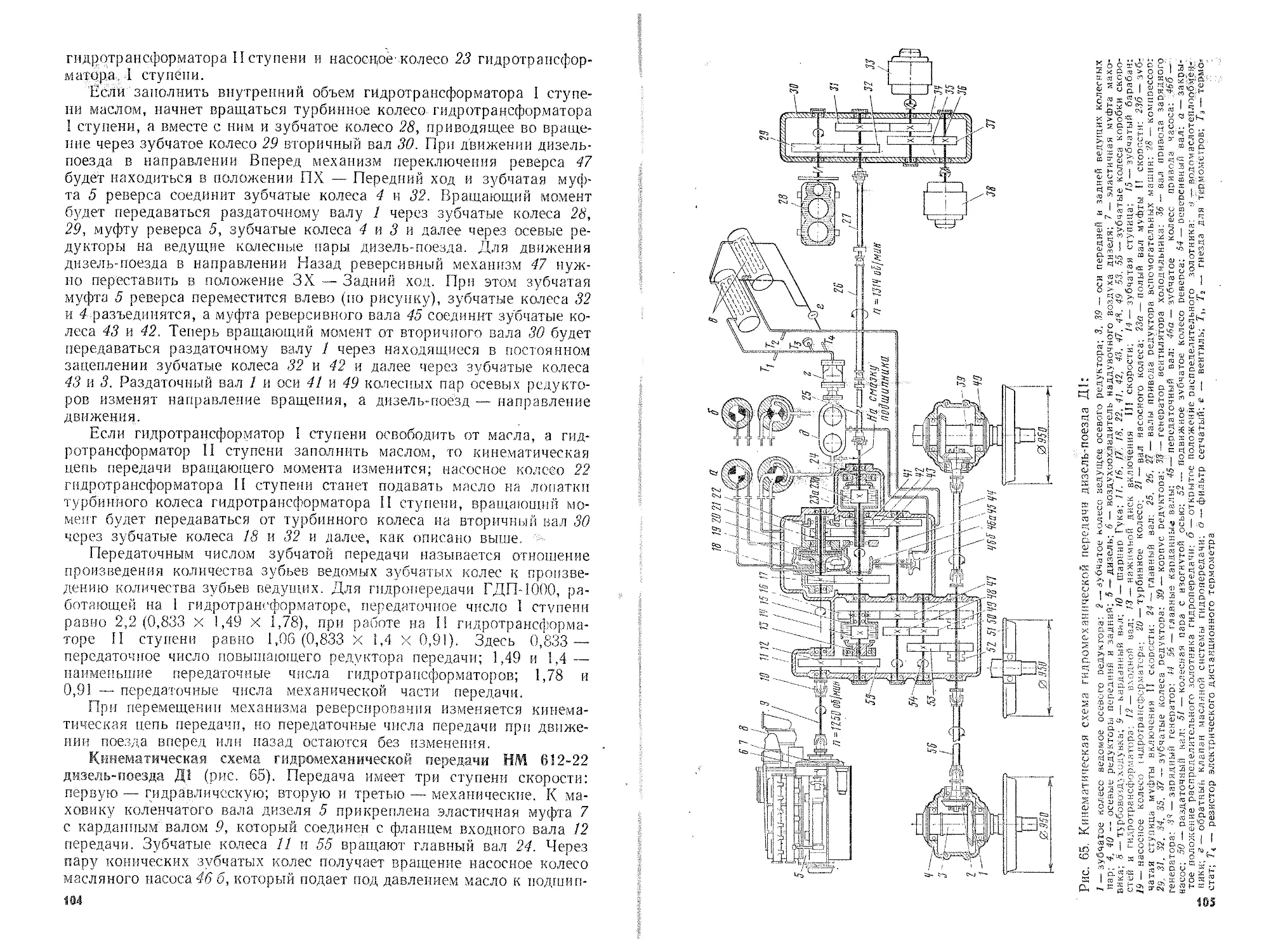

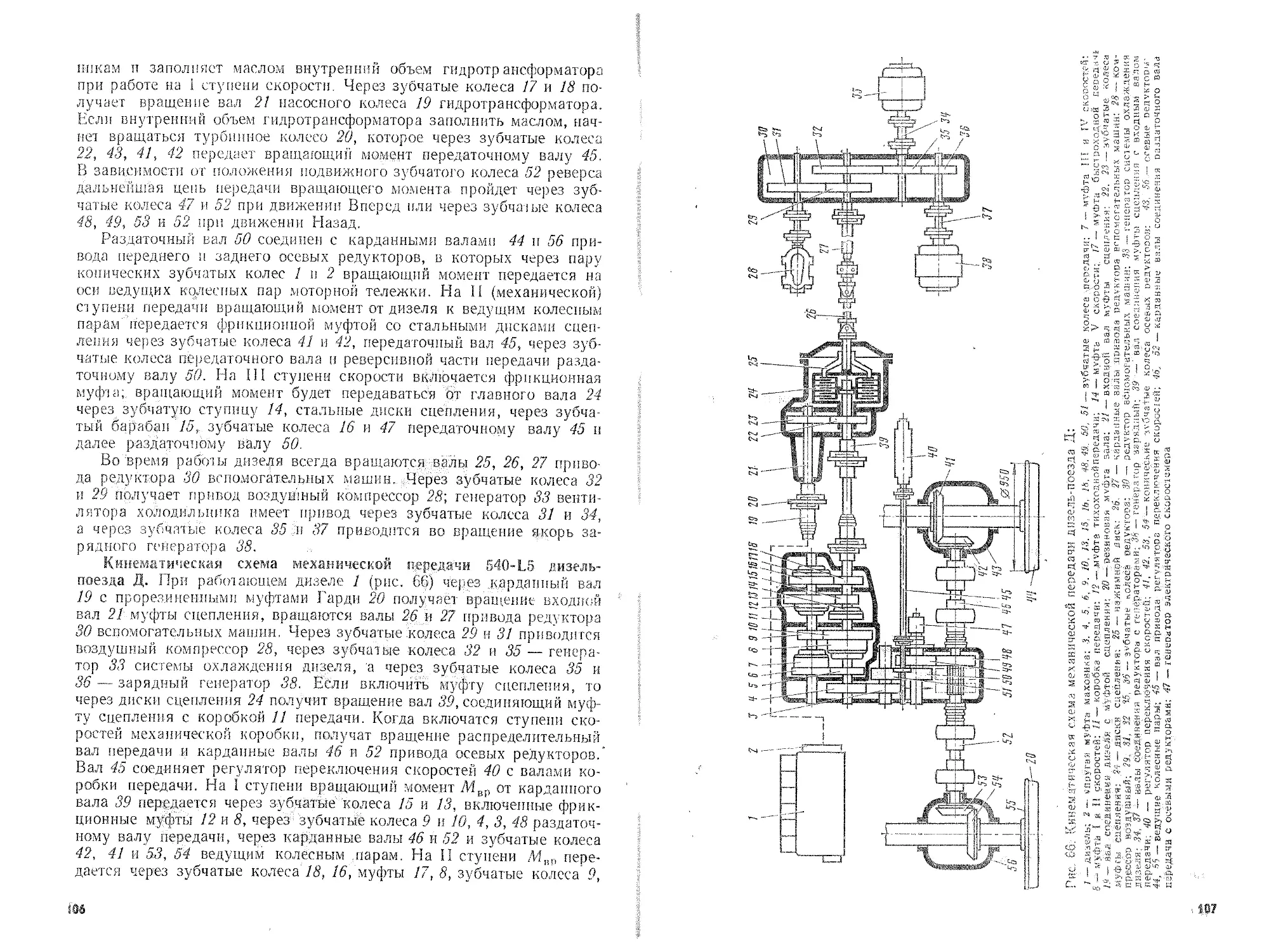

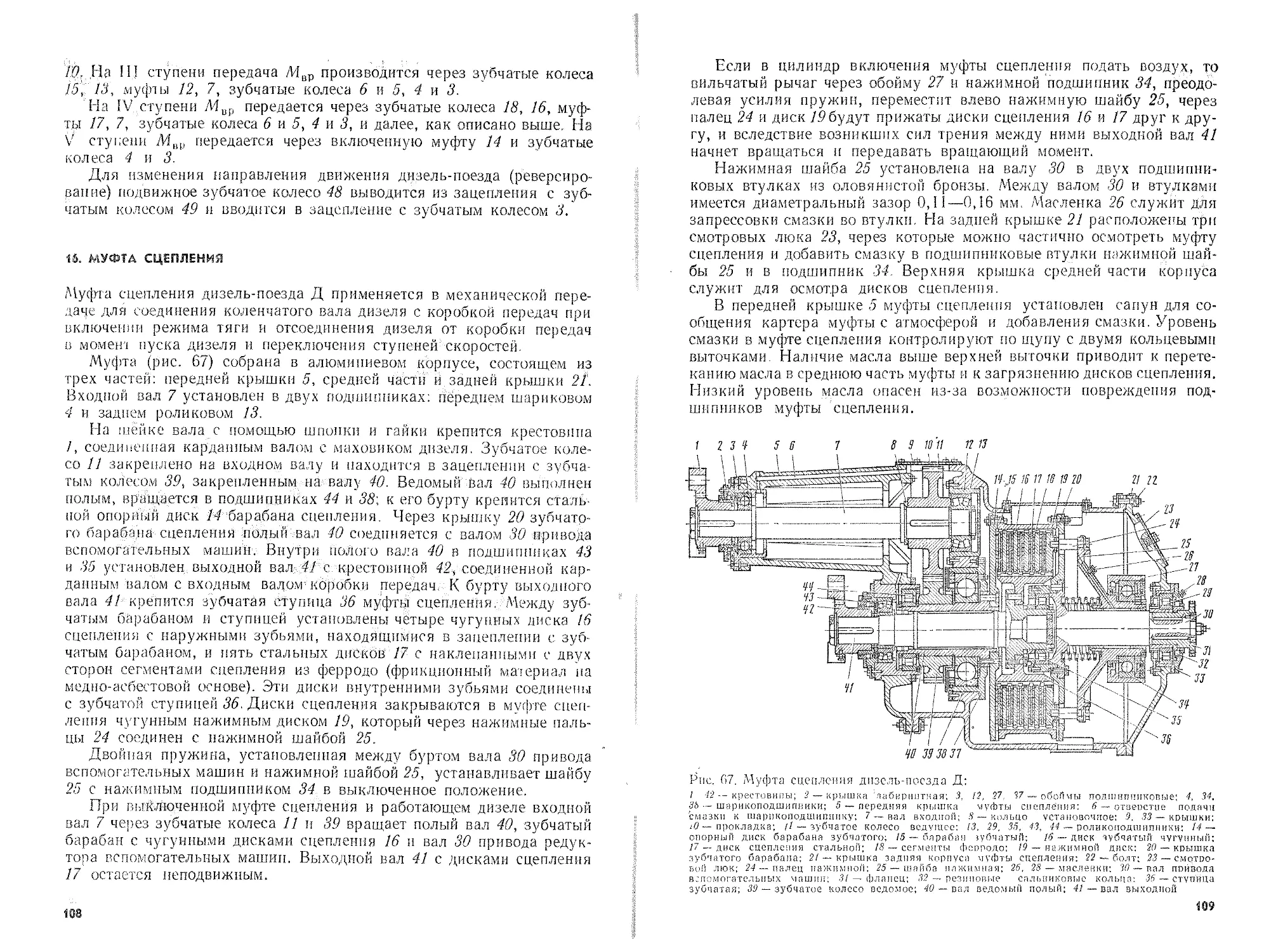

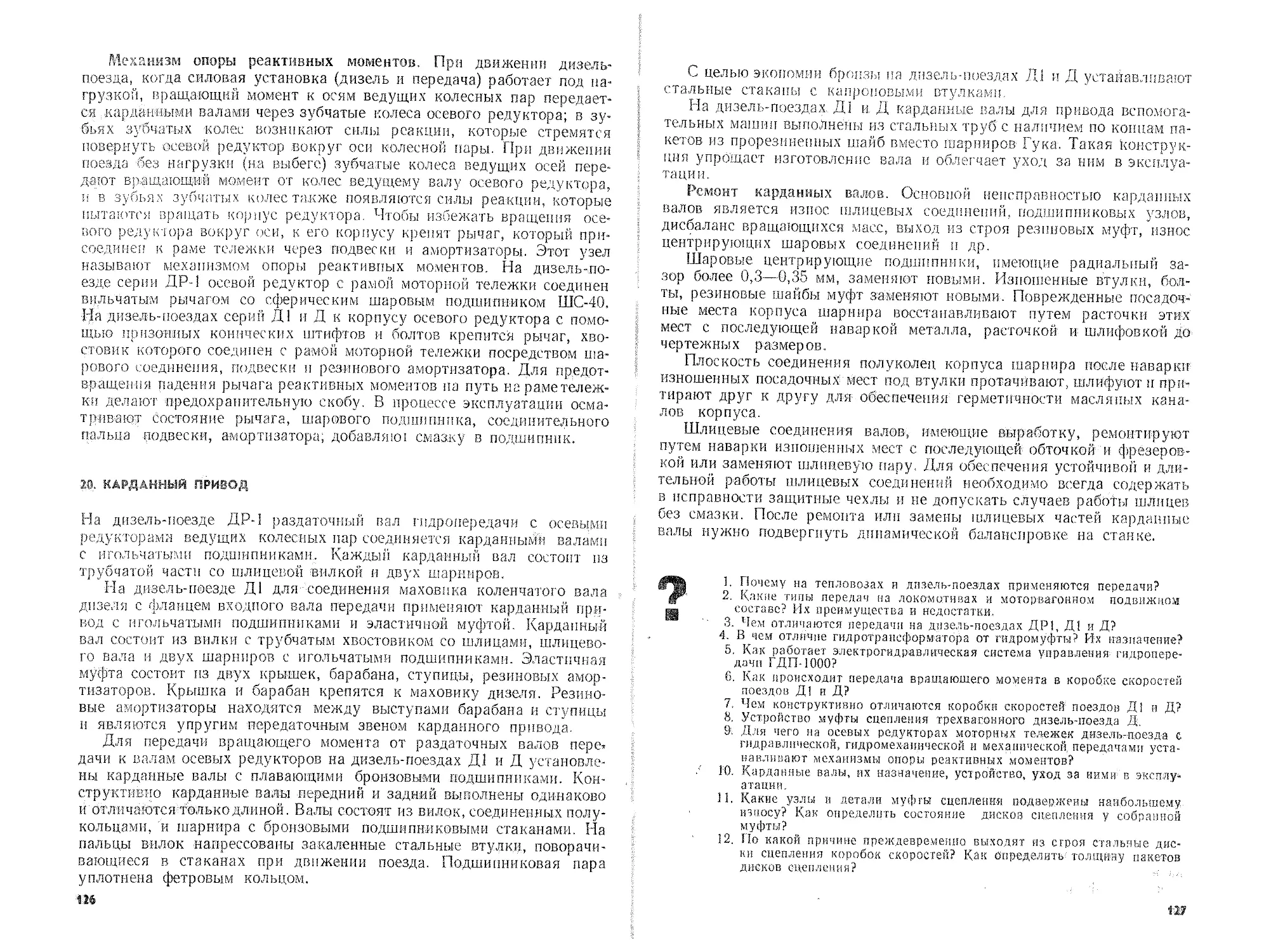

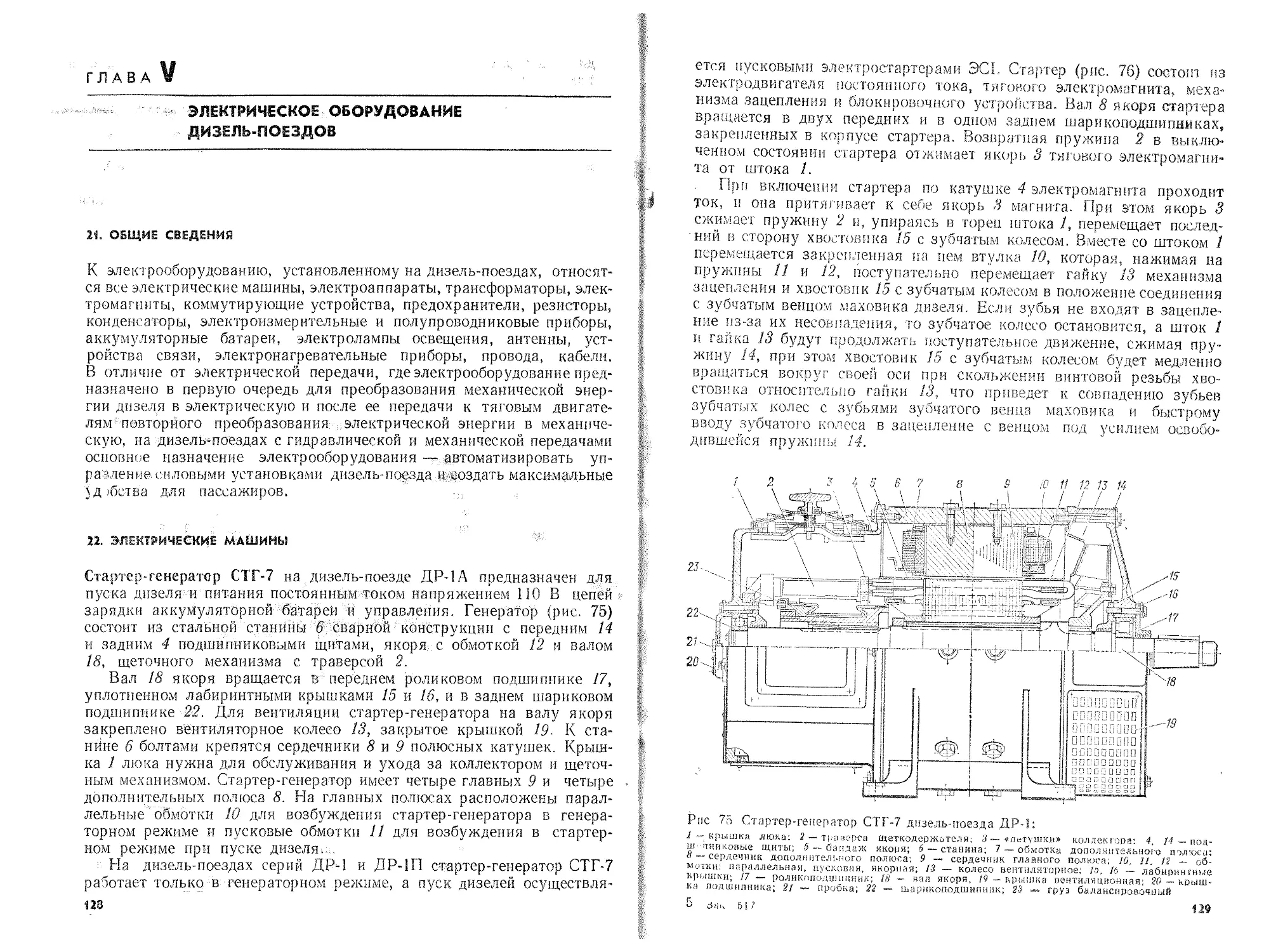

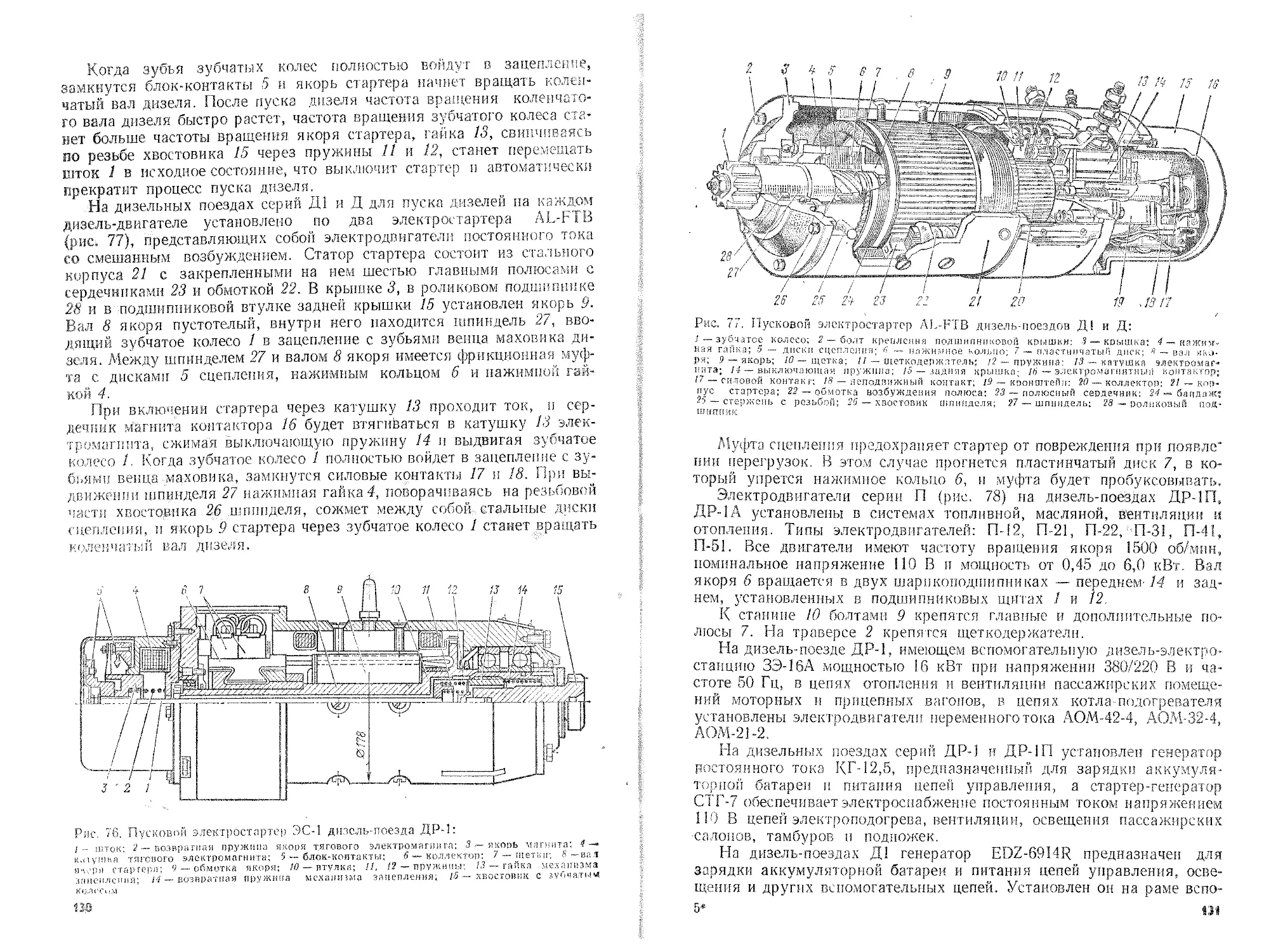

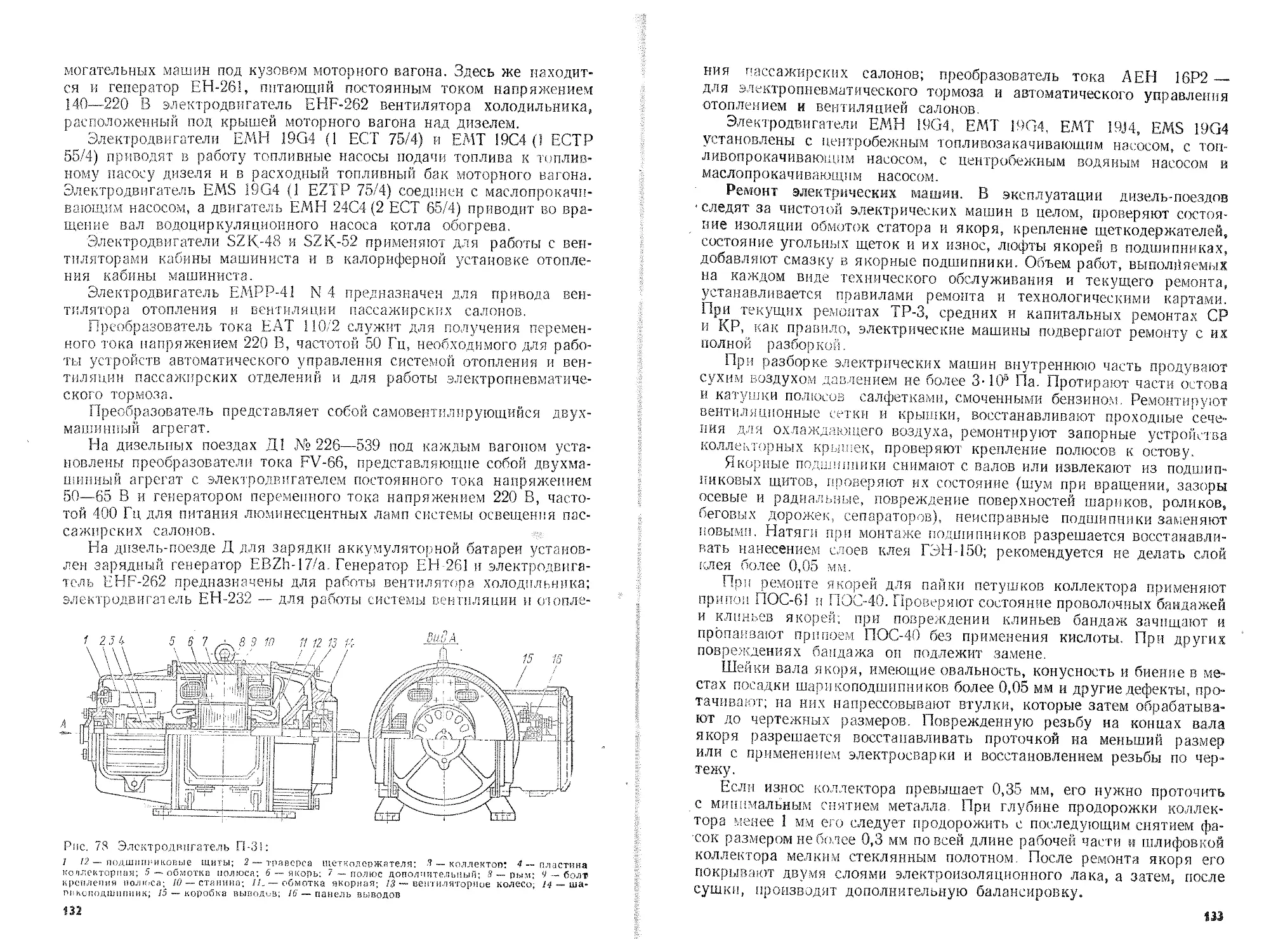

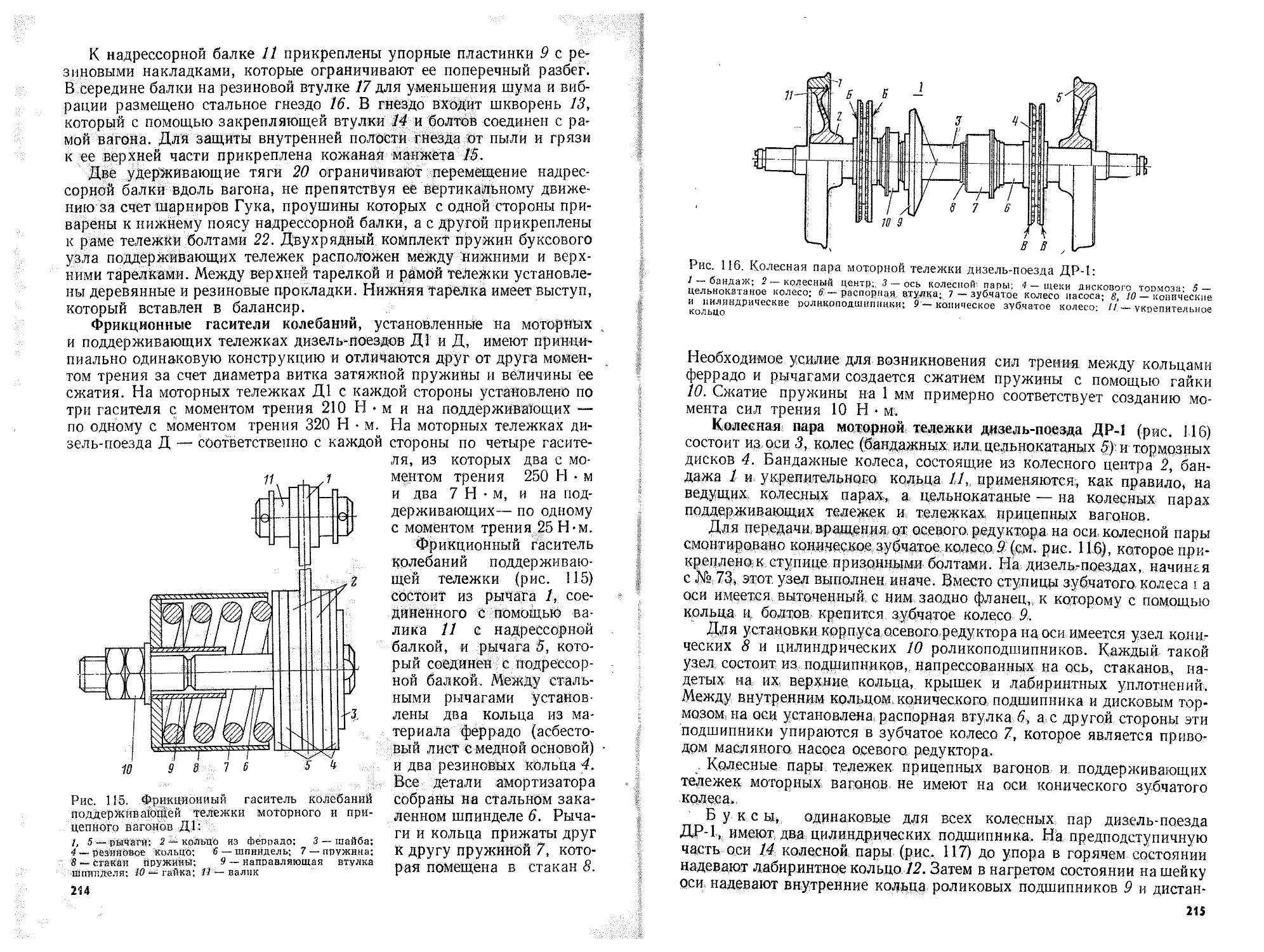

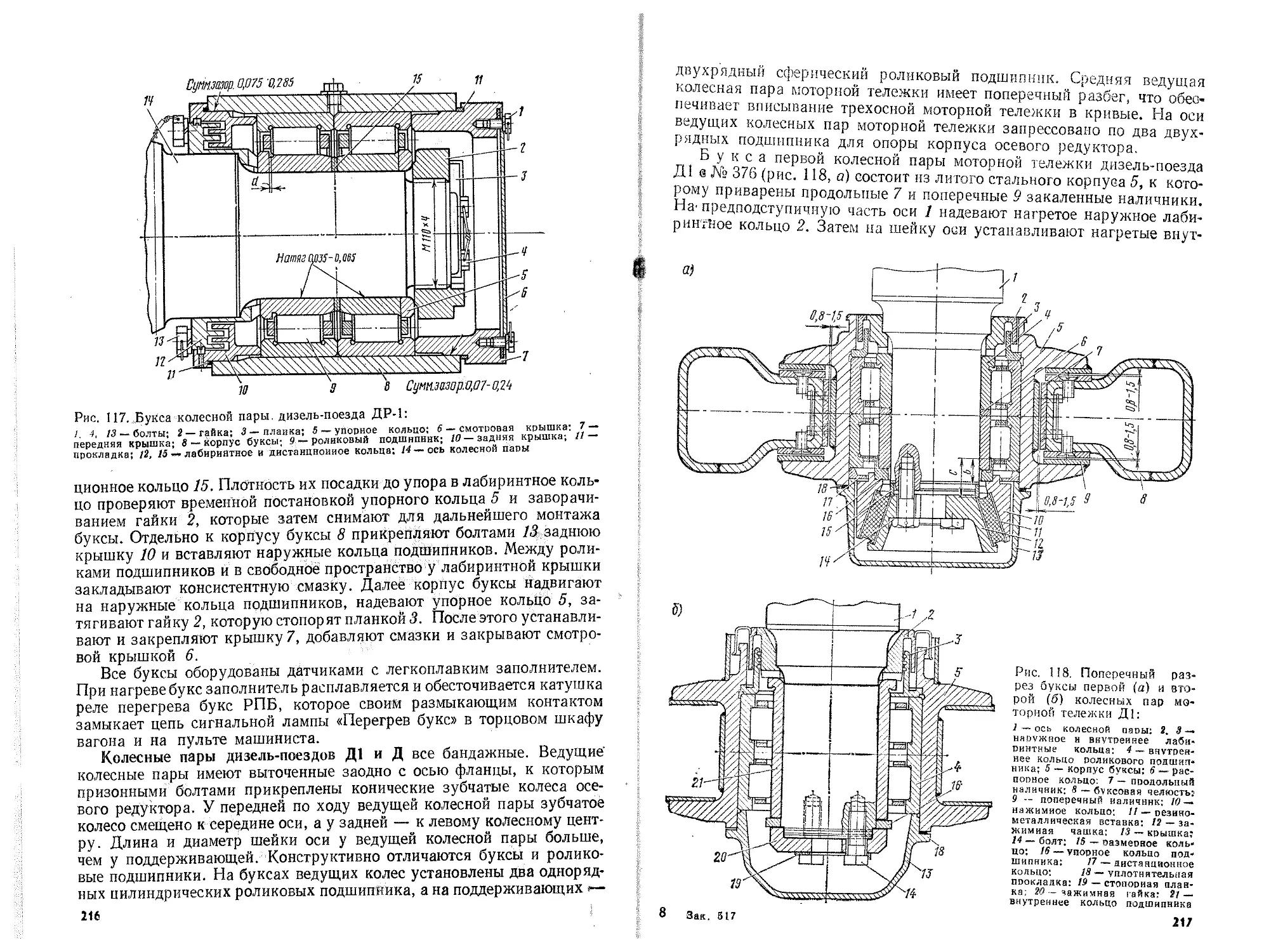

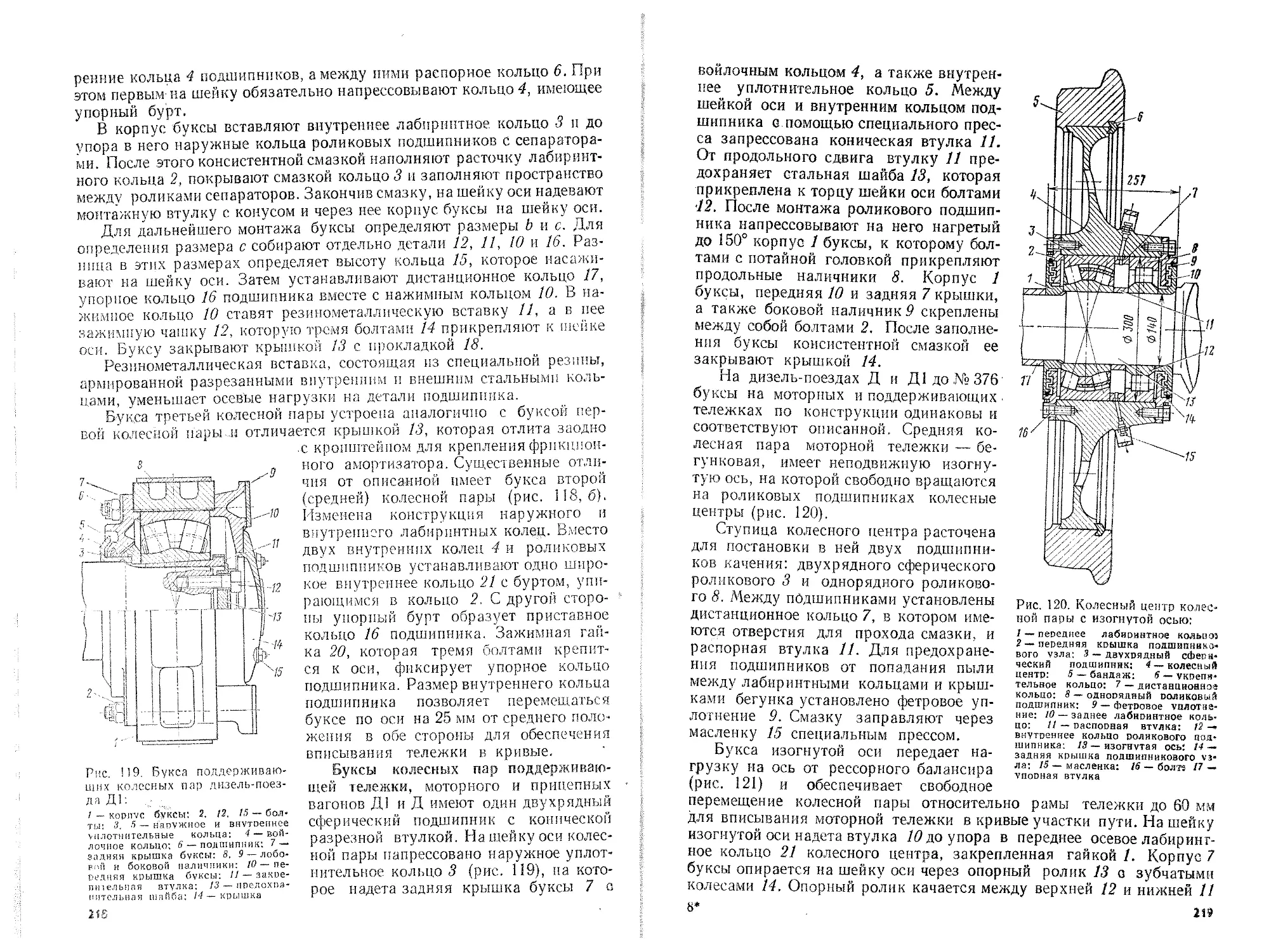

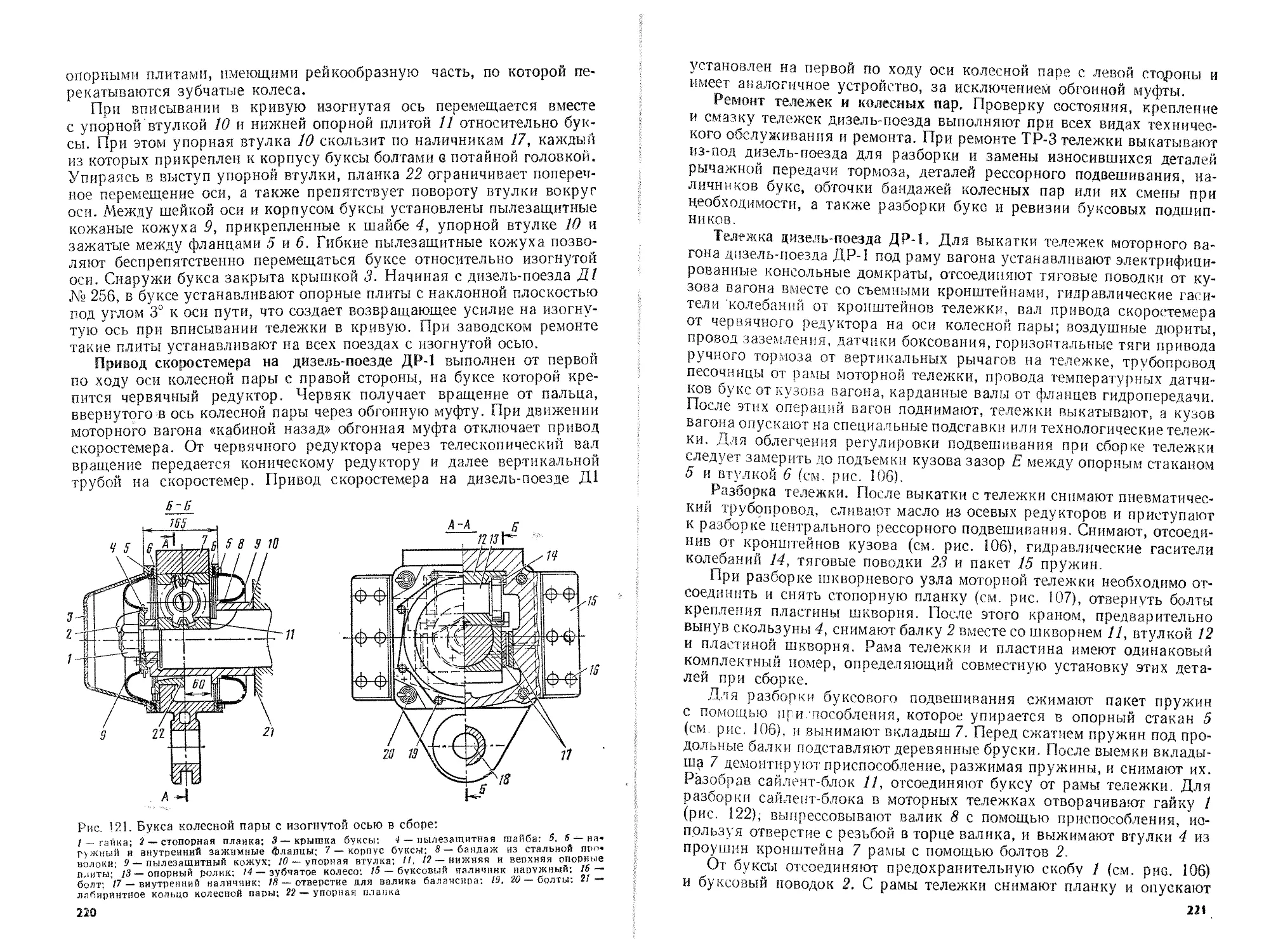

нйми на определенную затяжку. Если вращающий момент превышает