Text

Министерство общего и профессионального образования Российской Федерации

МОСКОВСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ ТОНКОЙ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ имени М.В. Ломоносова

Кафедра химии и физики полимеров и процессов их переработки

Ю.П. Мирошников

МЕТОДИЧЕСКОЕ РУКОВОДСТВО

к лабораторной работе

«'ВЛИЯНИЕ ТЕМПЕРАТУРЫ И ЧАСТОТЫ НА ДЕФОРМАЦИЮ ПОЛИМЕРОВ»

Дисциплины бакалавриата "Физико-химические основы технологии переработки полимеров". "Физико-химические основы создания полимерных материалов", специалитета "Структура полимерных материалов" магистратуры "Методы исследования механических свойств полимерных материалов"

Москва, 1999 г.

Изучение температурных и частотных зависимостей деформации дает важную информацию о поведении полимеров в различных физических состояниях. Так, температурная зависимость деформации позволяет оценить значения температур стеклования-, и текучести (а значит, определить температурные интервалы переработки полимерного материала и работоспособности изделия); по ее форме можно судить о молекулярной массе образца, густоте пространственной сетки физических межмолекулярных связей..

Графическая зависимость деформации образца от температуры называется термомеханической кривой [1]. Такие кривые можно получить различными способами. В соответствии с рекомендациями Международной конфедерации термического анализа (ICTA) [1] метод, в котором используется неизменяющаяся (неосциллирующая) нагрузка на образец, называется термомеханическим анализом (сокращенно ТМА). Метод, использующий осциллирующие нагрузки (например, меняющиеся по синусоидальному закону) получил название динамической термомеханометрии (ДТМ).' Частотнотемпературные методы (ДТМ) исследования деформируемости полимеров в широком интервале температур были впервые разработаны А.П. Александровым и Ю.С. Лазуркиным в 1939 г. [2-4].

Оба способа, ТМА и ДТМ, широко распространены в практике исследования полимеров и являются взаимодополняющими, поэтому полезно рассмотреть каждый из них.

Термомеханический анализ

Метод ТМА был развит в трудах В.А. Каргина и Т.Н. Соголовой [1, 5] на основе работ Александрова и Лазуркина. Авторы предлагают следующую методику построения полной термомеханической кривой в режиме импульсного (неосциллирующего) нагружения. •

Опыт начинают с охлаждения образца полимера до. температуры, существенно ниже его температуры стеклования, Тс. (Надобность в этой операции отпадает, если Тс полимера выше комнатной). Затем к образцу прикладывают небольшую нагрузку, действующую в течение короткого времени (например, 10 с). После измерения деформации, е, образец разгружают, поднимают температуру до следующего значения и повторяют операции нагружения и измерения деформации. При этом в течение всего опыта величина нагрузки на образец должна оставаться неизменной.

Подъем температуры осуществляют либо непрерывно, либо ступенчато, термостатируя образец при каждой температуре. Важно, чтобы в любом случае рост температуры во времени был линейным и достаточно медленным с тем, чтобы в интервалах между нагружениями образец успевал прогреться по всему объему и отрелаксировать (принять исходные размеры). Для этого продолжительность “отдыха" образца между соседними нагружениями должно быть значительно больше времени действия нагрузки.

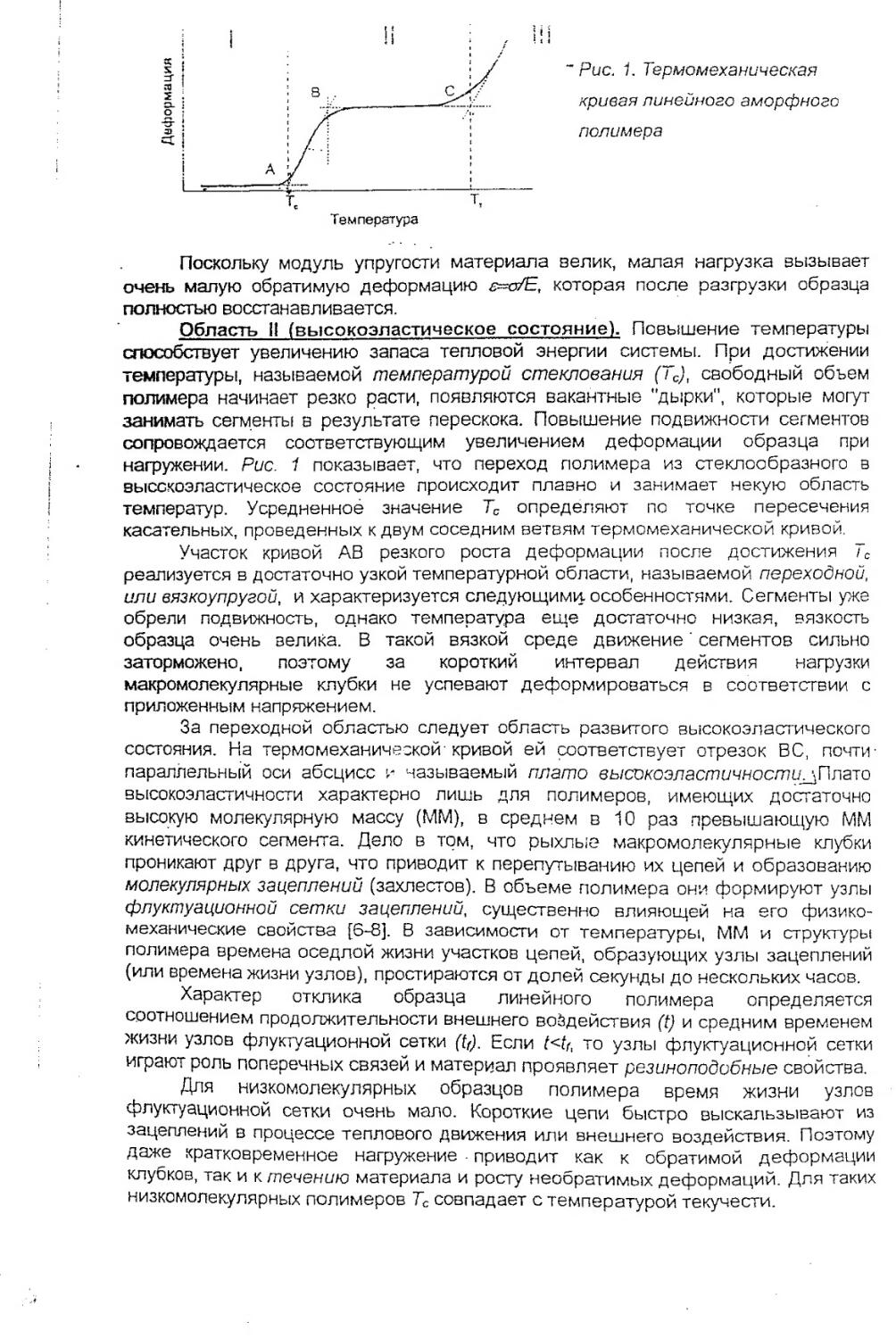

В результате получают полную термомеханическую кривую, изображенную схематически на рис. 1 для ' случая линейного (химические поперечные связи между макромолекулами отсутствуют) аморфного (кристаллизация отсутствует), полимера. На кривой можно выделить' три . характерных температурных области, соответствующих трем физическим состояниям аморфного полимера: стеклообразному (I), высокоэластическому (II) и вязкотекучему (III).

Область I (стеклообразное состояние). Запас тепловой энергии системы очень мал, свободный объем минимален (порядка 2,5 %) сегменты макромолекул заморожены и не могут перемещаться. Поэтому образец полимера представляет собой твердое тело, деформирующееся по закону,'близкому закону Гука.

~ Рис. 1. Термомеханическая кривая линейного аморфного полимера

Поскольку модуль упругости материала велик, малая нагрузка вызывает очень малую обратимую деформацию &=о/Е, которая после разгрузки образца полностью восстанавливается.

Область II (высокоэластическое состояние). Повышение температуры способствует увеличению запаса тепловой энергии системы. При достижении температуры, называемой температурой стеклования (Тс), свободный объем полимера начинает резко расти, появляются вакантные "дырки", которые могут занимать сегменты в результате перескока. Повышение подвижности сегментов сопровождается соответствующим увеличением деформации образца при нагружении. Рис. 1 показывает, что переход полимера из стеклообразного в высскоэластическое состояние происходит плавно и занимает некую область температур. Усредненное значение Тс определяют по точке пересечения касательных, проведенных к двум соседним ветвям термомеханической кривой.

Участок кривой АВ резкого роста деформации после достижения Тс реализуется в достаточно узкой температурной области, называемой переходной, или вязкоупругой, и характеризуется следующими, особенностями. Сегменты уже обрели подвижность, однако температура еще достаточно низкая, вязкость образца очень велика. В такой вязкой среде движение ’ сегментов сильно заторможено, поэтому за короткий интервал действия нагрузки макромолекулярные клубки не успевают деформироваться в соответствии с приложенным напряжением.

За переходной областью следует область развитого высокоэластического состояния. На термомеханичеокой'кривой ей соответствует отрезок ВС, почти-параллельный оси абсцисс и называемый плато высокоэластичностил^ГФато высокоэластичности характерно лишь для полимеров, имеющих достаточно высокую молекулярную массу (ММ), в среднем в 10 раз превышающую ММ кинетического сегмента. Дело в том, что рыхлые макромолекулярные клубки проникают друг в друга, что приводит к перепутыванию их цепей и образованию молекулярных зацеплений (захлестов). В объеме полимера они формируют узлы флуктуационной сетки зацеплений, существенно влияющей на его физикомеханические свойства [6-8]. В зависимости от температуры, ММ и структуры полимера времена оседлой жизни участков цепей, образующих узлы зацеплений (или времена жизни узлов), простираются от долей секунды до нескольких часов.

Характер отклика образца линейного полимера определяется соотношением продолжительности внешнего воздействия (t) и средним временем жизни узлов флуктуационной сетки (tr). Если t<tf, то узлы флуктуационной сетки играют роль поперечных связей и материал проявляет резиноподобные свойства.

Для низкомолекулярных образцов полимера время жизни узлов флуктуационной сетки очень мало. Короткие цепи быстро выскальзывают из зацеплений в процессе теплового движения или внешнего воздействия. Поэтому даже кратковременное нагружение • приводит как к обратимой деформации клубков, так и к течению материала и росту необратимых деформаций. Для таких низкомолекулярных полимеров Тс совпадает с температурой текучести.

Область III (вязкотекучее состояние). Время оседлой жизни цепей в узлах зацеплений быстро уменьшается с ростом.температуры вследствие повышения сегментальной подвижности. Поэтому при достижении температуры, называемой температурой текучести, Тт, действие нагрузки даже в течение 10 с окажется достаточным не только для высокоэластической деформации клубков, но и для смещения их центров тяжести, т.е. течения. После снятия нагрузки образец частично восстанавливает свои размеры за счет релаксации формы клубков. Однако доля деформации, обусловленная необратимым перемещением молекул (течением), прогрессивно накапливается после каждого последующего цикла нагружения, что отражает восходящий участок кривой после точки С.

Динамическая термомеханометрия

Александров и Лазуркин разработали метод ДТМ для изучения релаксационных свойств полимеров и природы процесса стеклования [1-4]. Уже в

те годы ученые, и практики замечали изменение свойств полимеров при изменении скорости внешнего воздействия. При неизменной температуре с увеличением частоты нагружения наблюдали как бы "затвердевание" полимерного материала. В-процессе эксплуатации многие полимерные изделия подвержены осциллирующим деформациям, поэтому очень важно знать и прогнозировать их поведение в таких режимах. Для более детального анализа отклика материала на действие гармонического нагружения полезно воспользоваться простейшей двухэлементной механической моделью [4, 5], изображенной на рис. 2.

IWV

• б

оА/Л/^-

Г\

Рис. 2. Мебель стандартного линейного вязкоупругого тела (а) и эпюры изменения напряжений (б) и деформаций (в)

Модель (рис. 2а) состоит из соединенных последовательно упругой пружины с модулем упругости (Юнга) Ei и "высокоэластического" элемента Кельвина-Фогта - параллельно соединенных пружины с модулем упругости Е2 и демпфера, наполненного ньютоновской жидкостью. Пружина с модулем Ej моделирует упругие (гуковские) деформации, тогда как пружина Е2 характеризует упругость макромолекулярных клубков Вязкость 772 имитирует вязкость при перемещении сегментов. Естественно, что Ei»E2.

I Нетрудно предсказать, что представленная механическая модель описывает свойства сшитого полимера, в котором отсутствуют необратимые деформации, обусловленные течением.! В самом деле, после снятия нагрузки пружины обоих элементов восстановят исходные размеры модели. Модель можно использовать и для прогнозирования поведения линейного полимера с очень высокой молекулярной массой (эффективными молекулярными зацеплениями) при условии кратковременных воздействий [4] (см. предыдущий раздел).

К концам модели приложено растягивающее напряжение постоянной

амплитуды ио, меняющееся во времени по синусоидальному закону (рис. 26)

СТ - (Jo cos Ujt (1 )

де еу=2,тт- круговая частота (f- число колебаний в 1 с); f - время. Деформация модели под действием этой нагрузки также меняется по синусоидальному закону, но ее фаза отстает от фазы напряжения на некий угол 5 (рис. 2в).

Полная деформация модели равна сумме упругой (а) и эысокоэласти ческой (s?) составляющих: е=£г*-Е2- Подставляя закон Гука вместо sj и закон Гука и закон Ньютона (ds2fdt - ст/^ ) вместо е2, получим для случая

статического нагружения модели:

_ ст ст ds2 rj2

Е, Е2 dt Ег

(2)

Так как рассматриваем циклическое нагружение, то в формуле (2) заменяем -атряжение и деформацию соответствующими синусоидальными законами (1):

□веденная в формулу (3) величина г=дУЕз называется временем релаксации.

Анализ этого уравнения говорит о том, что деформация модели в динамическом режиме состоит из двух частей, одна из которых (первое слагаемое) совпадает по фазе с напряжением, а вторая (второе слагаемое) отстает от него на угол <5=ят2. Таким образом динамическая деформация представляет собой комплексную величину, складывающуюся соответственно из вещественной и мнимой составляющих.

Введем понятие податливости, равной обратному модулю упругости и имеющей смысл деформации при единичном напряжении

и будем называть ее просто деформацией. Здесь сОи &0 - амплитуда деформации и напряжения соответственно. Тогда в комплексном виде динамическая деформация (податливость) записывается как D = D'-iD\

Из формулы (3) следует, что вещественная и мнимая составляющие комплексной динамической податливости (деформации) равны соответственно:

(5)

где Di 1/Ei и D2—I/E2. Поскольку измеряемая экспериментально деформация равна

(6)

то при условии D2»Di , постулированном выше как Е<»Е2. имеем:

А

/гол сдвига фаз между напряжением и деформацией, характеризующий долю потерянной механической энергии (перешедшей в тепло), рассчитывают по

6

формуле:

В динамической термомеханометрии анализируется зависимо деформации полимерного образца от частоты и температуры, а также измеряв время релаксации. В формуле (7) в явном виде присутствует только частол зависимость деформации. В то же время известна температурная зависимо времени релаксации типа уравнения Аррениуса:

г = т0 exp(U / RT)

где то=10‘12 с - период колебания кинетической единицы; U - энергия активац высокоэластической деформации; R - газовая постоянная; Т - абсолютн температура. Подставив формулу (9) в уравнение (7) получим зависимое деформации модели от обоих интересующих нас параметров - частоты температуры:

D = ........ (1СН

+ exp(U/RT)]2

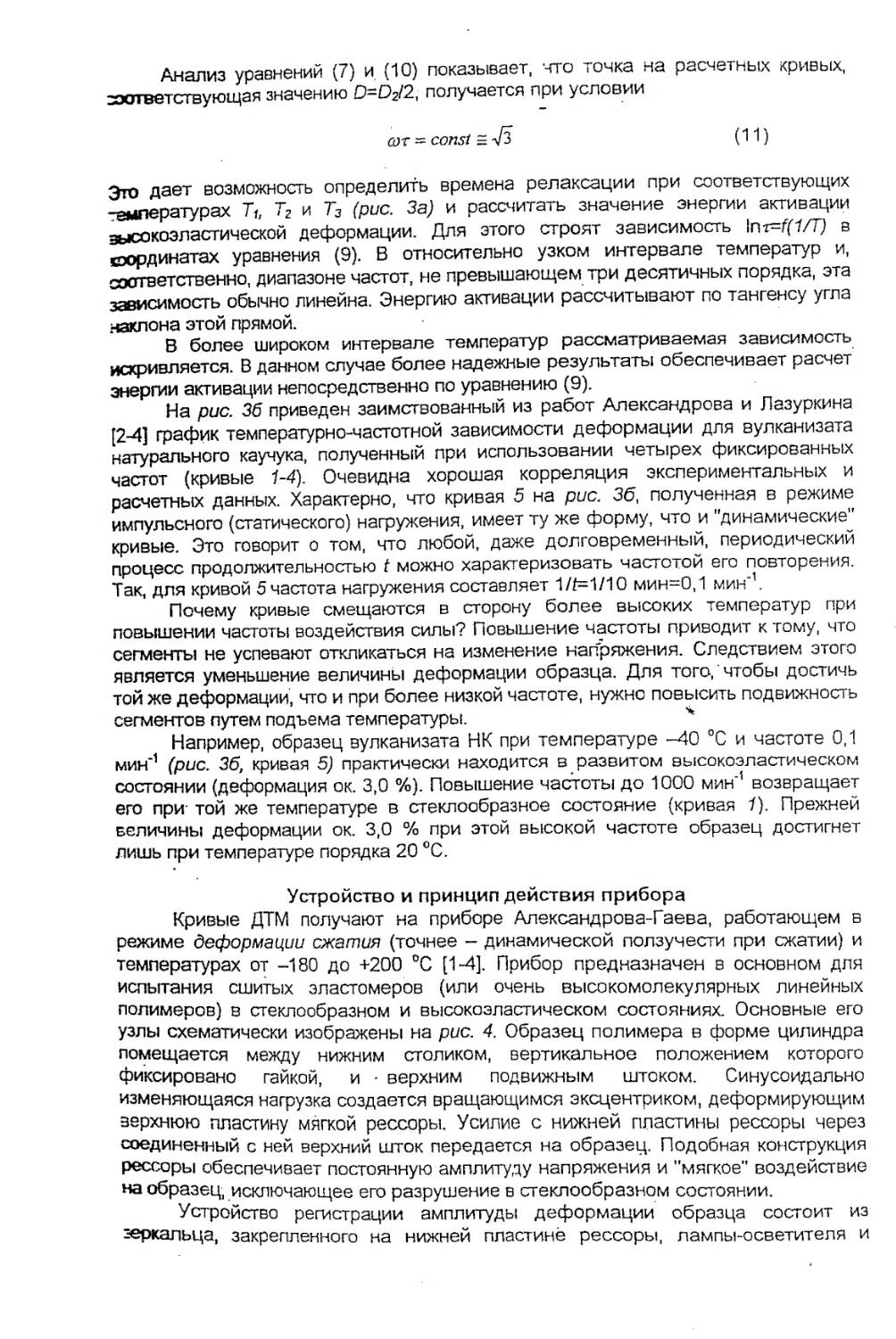

Графическая интерпретация уравнения (10) представлена на рис. с зависимостью деформации от температуры при трех различных частотах a>h а>2 [4]. Верхняя пунктирная кривая отвечает температурной зависимост равновесной высокоэластической деформации D2 (т.к Di очень мала), нижня пунктирная кривая обозначает упругую (гуковскую) "часть деформации Dj.

Рис. 3. Теоретические (а) и опытные (6) температурные зависимости деформации:

а — для механической модели, рассчитанные по уравнению (10) при трех фиксированных частотах;

б~ для вулканизата НК при частотах (1/мин): 1 - 1000: 2 - 100: 3 - 10: 4-1. Кривая 5 получена методом импульсного нагружения (ТМА) при продолжительности нагружения 10 мин

Анализ уравнений (7) и (10) показывает, что точка на расчетных кривых, соответствующая значению D=D2/2, получается при условии

сот = const

Зю дает возможность определить времена релаксации при соответствующих -эмпературах Ti, Тг и Т3 (рис. За) и рассчитать значение энергии активации зысокоэластической деформации. Для этого строят зависимость \n?=f(1/T) в ©ординатах уравнения (9). В относительно узком интервале температур и, соответственно, диапазоне частот, не превышающем три десятичных порядка, эта уздисимость обычно линейна. Энергию активации рассчитывают по тангенсу угла наклона этой прямой.

В более широком интервале температур рассматриваемая зависимость искривляется. В данном случае более надежные результаты обеспечивает расчет энергии активации непосредственно по уравнению (9).

На рис. 36 приведен заимствованный из работ Александрова и Лазуркина [2-4] график температурно-частотной зависимости деформации для вулканизата натурального каучука, полученный при использовании четырех фиксированных частот (кривые 1-4). Очевидна хорошая корреляция экспериментальных и расчетных данных. Характерно, что кривая 5 на рис. 36, полученная в режиме импульсного (статического) нагружения, имеет ту же форму, что и "динамические" кривые. Это говорит о том, что любой, даже долговременный, периодический процесс продолжительностью t можно характеризовать частотой его повторения. Так, для кривой 5частота нагружения составляет 1/f=1/10 мин=0,1 мин'1.

Почему кривые смещаются в сторону более высоких температур при повышении частоты воздействия силы? Повышение частоты приводит к тому, что сегменты не успевают откликаться на изменение напряжения. Следствием этого является уменьшение величины деформации образца. Для того, чтобы достичь той же деформации, что и при более низкой частоте, нужно повысить подвижность сегментов путем подъема температуры. 4

Например, образец вулканизата НК при температуре -40 °C и частоте 0,1 мин’1 (рис. 36, кривая 5) практически находится в развитом высокоэластическом состоянии (деформация ок. 3,0 %). Повышение частоты до 1000 мин’1 возвращает его при- той же температуре в стеклообразное состояние (кривая 1). Прежней величины деформации ок. 3,0 % при этой высокой частоте образец достигнет лишь при температуре порядка 20 °C.

Устройство и принцип действия прибора

Кривые ДТМ получают на приборе Александрова-Гаева, работающем в режиме деформации сжатия (точнее - динамической ползучести при сжатии) и температурах от -180 до +200 °C [1-4]. Прибор предназначен в основном для испытания сшитых эластомеров (или очень высокомолекулярных линейных полимеров) в стеклообразном и высокоэластическом состояниях. Основные его узлы схематически изображены на рис. 4. Образец полимера в форме цилиндра помещается между нижним столиком, вертикальное положением которого фиксировано гайкой, и • верхним подвижным штоком. Синусоидально изменяющаяся нагрузка создается вращающимся эксцентриком, деформирующим верхнюю пластину мягкой рессоры. Усилие с нижней пластины рессоры через соединенный с ней верхний шток передается на образец. Подобная конструкция рессоры обеспечивает постоянную амплитуду напряжения и "мягкое" воздействие на образец, исключающее его разрушение в стеклообразном состоянии.

Устройство регистрации амплитуды деформации образца состоит из зеркальца, закрепленного на нижней пластине рессоры, лампы-осветителя и

1

i

шкалы с делениями, на которой видно отраженное зеркалом световое пятне Поскольку зеркальце через шток плотно контактирует с оборазцом, то амплитуда его деформации прямо пропорциональна амплитуде (размаху) перемещения светового пятна по шкале прибора.

Рис. 4. Схема прибора Александрова-

Гаева: 1 - образец; 2 - неподвижный шток (столик); 3 - верхний шток;

4 - гайка для поджатия образца;

5 - эксцентрик; 6 - рессора; 7 - зеркальце

Частоту вращения эксцентрика (0,015; 0,15; 1,5 или 15,0 об/с) выбирают установкой штифта фиксатора в одно из четырех отверстий на кожухе 4-ступенчатого редуктора (на рис. 4 не показаны).

Температурный режим испытания задают с помощью термостата, представляющего собой соответствующий сосуд с хладоагентом (для отрицательных-температур) или трубчатую печь, надеваемую на блок образца и фиксируемую с помощью платформы на вертикальной штанге. Температуру образца регистрируют с помощью термопары и градуированного миллиамперметра. Для данного прибора программируемое линейное во времени повышение температуры не предусмотрено. Скорость повышения температуры устанавливают с помощью ЛАТРа подачей на обмотку печи соответствующего напряжения (обычно не более 60 В).

Проведение испытаний

1. Перед началом работы необходимо ознакомиться с требованиями по технике безопасности, освоить содержание настоящего -руководства, уточнить у преподавателя цель работы и объекты исследования. Подготовить таблицу, а которую предстоит заносить экспериментальные данные.

2. Устанавливают эксцентрик в положение, обеспечивающее минимальный прогиб верхней пружины рессоры. С помощью гайки в нижней части блока опускают столик, помещают на него цилиндрический образец полимера, после чего поднимают столик до уверенного контакта верней поверхности образца с верхним штоком. Величину поджатия, определяющую постоянную составляющую напряжения, действующую на материал в процессе динамического нагружения, можно контролировать по перемещению светового пятна по шкале прибора. Помещают спай термопары в непосредственной близости к образцу. Закрывают блок образца навинчивающимся латунным цилиндром, снизу надевают трубчатую печь и фиксируют ее с помощью винта подставки.

3. Включают в сеть вилку осветителя. (Одновременно включается нагрев печи, поэтому ручка ЛАТРа должна стоять на нуле!) Проверяют фокусировку системы регистрации амплитуды деформации. При необходимости корректируют положение зеркальца и осветителя, обеспечивая получение

При необходимости

четкого светового пятна на шкале.

4. С участием преподавателя устанавливают напряжение, подаваемое на печь, одновременно начиная отсчет времени (по секундомеру или часам) и измерения температуры.

5. Устанавливают штифт фиксатора редуктора в положение (дальнее от себя) минимальной скорости вращения эксцентрика (иногда необходимо повернуть рукой цилиндр редуктора, чтобы штифт обеспечил зацепление), включают двигатель (выключатель находится на электрическом щитке справа) и по шкапе отмечают минимальное и максимальное положение светового пятна. Амплитуду деформации (D) в относительных единицах выражают в виде разности этих величин.

6. Измерив деформацию на одной частоте, останавливают двигатель, переключают редуктор и измеряют деформацию при другой частоте. Желательно проводить измерения через каждое малое деление по шкале миллиамперметра, регистрирующего ' температуру. В момент измерения деформации при данной частоте измеряют температуру образца и врем* прошедшее с начала опыта.

7. ВАЖНО!

(а) В паузах между измерениями эксцентрик нужно поставить в положение, обеспечивающее минимальную нагрузку на образец.

(б) Продолжительность измерений на каждой частоте должна быть минимальной.

(в) Достигнув плато высокоэластичности (получение 4-5 близких значений деформации) при самой низкой частоте, измерения на ней прекращают. Таким же образом последовательно прекращают измерения при выходе кривых на плато при более высоких частотах.

(г) Для того, чтобы контролировать ход кривых, необходимо полученные данные сразу наносить наТрафик.

8. Результаты опытов заносят в таблицу

Время (мин) Т-ра (°C) Деформация (D) при частоте

со 1=0,015 с1 ©1=0,15 с'7 ©1=1,5 с ’ I ©1=15,0 с1

Обработка результатов и оформление отчета

1. В экспериментальной части при описании прибора помещают эпюры изменения напряжений и деформаций.

2. По результатам измерений строят кривые D=f(T °C) при заданных частотах, а также кривую изменения температуры во времени, которые желательно поместить на один график (левая ордината - нижняя абсцисса: D=f(T); правая ордината - верхняя абсцисса: T=f(t)). Принадлежность кривых соответствующим осям координат обозначают стрелками.

3. Независимо от задания анализируют полученные кривые, обозначают физические состояния полимера. Соавнивая с полной теомомеханической кривой, отмечают и указывают причины отсутствия определенных ее участков. Измеряют значения Тс, объясняют, как и почему они зависят от исследованных переменных. Дополнительно анализируют данные, полученные в соответствии с, конкретным заданием, а также вопросы, рекомендованные к рассмотрению при оформлении отчета, сформулированные ниже.

4. Каждый студент оформляет индивидуальный отчет в форме научной статьи. Подробные инструкции по оформлению результатов работы вывешены в лабораториях кафедры.

5. Для квалифицированного оформления отчета необходимо ознакомиться с научной литературой, список которой приведен в конце настоящего руководства.

Задание 1. Влияние режимов нагревания и охлаждения

1. Измеряют амплитуду деформации при двух заданных преподавателем частотах э режимах нагревания и последующего охлаждения образца. Для этого:

2. При достижении плато высокоэластичности на более высокой частоте отключают питание печи (ручку ЛАТРа устанавливают на 0) и частично опускают ее (выполнять только с преподавателем!).

3. В тот момент, когда стрелка миллиамперметра двинется влево (начнется охлаждение) начинают новый отсчет времени и измерение деформаций. Желательно проводить измерения при тех же температурах, что и в режиме нагревания. Опыты заканчивают после перехода образца в стеклообразное состояния на обеих частотах.

4. На одном графике строят кривые D=f(T) и T=f(t) для режимов нагревания и охлаждения.

Задание 2. Влияние скорости нагревания

1. Опыты проводят на двух заданных преподавателем частотах при двух или более скоростях нагревания. Скорости нагревания (напряжения на обмотке печи) указывает преподаватель.

2. После завершения опыта при первой скорости нагрева печь снимают с блока образца, отвинчивают (используя рукавицы) латунный стакан и охлаждают образец и печь. Для ускорения охлаждения можно использовать фен, сухой хладоагент и другие средства (рекомендует преподаватель).

3. При снижении температуры образца на 15-20 °C ниже его Тс, повторяют опыт при другой скорости нагрева.

4. Результаты эксперимента представляют в форме, рекомендованной в предыдущих разделах, или в соответствии с рекомендациями преподавателя.

Задание 3. Влияние величины постоянной составляющей напряжения

1. Опыт проводят при одной или двух разных частотах как в Задании 2 (п.п. 2, 3) но в режиме нагревания с одной скоростью, изменяя в каждом новом цикле нагревания усилие поджима образца, определяющее величину постоянно! составляющей напряжения.

2. Усилие' поджима варьируют высотой поднятия нижнего столика и качественн контролируют по положению светового пятна на шкале прибора пр минимальном давлении эксцентрика на образец.

3. ' Результаты эксперимента представляют в форме, рекомендованной предыдущих разделах, или в соответствии с рекомендациями преподавателя.

Задание 4. Анализ кривых ДТМ и расчет энергии активации

1. Опыты проводят с использованием четырех частот в режиме нагревания.

2. Построив зависимости D~f(T) и T=f(t), определяют для каждой кривой точки С и соответствующие им температуры на оси абсцисс.

3. Используя формулу (11), рассчитывают времена релаксации (в секундах) П! каждой из четырех температурах.

4. В координатах уравнения (9) строят графическую зависимость, по углу накло которой рассчитывают энергию активации высокоэластической деформации.

5. При этих же температурах рассчитывают величину U по формуле (9).

6. Полученные значения U сравнивают с литературными данными.

Примерный перечень вопросов, которые необходимо обсудить при оформлении работы

(Выборочно рекомендует преподаватель в соответствии с конкретным заданием и целью работы)

1. Объясните форму полной термомеханической кривой. Опишите характерные особенности всех физических состояний полимера. Сопоставьте форму полученных кривых с полной термомеханическои кривой. Какие участки и почему отсутствуют на ваших кривых?

2. Объясните влияние температуры на деформацию полимера. Используйте теорию свободного объема.

3. Проанализируйте характер изменения температуры во времени. Почему в ходе опыта рекомендуется использование линейной-формы этой зависимости?

4. В каких температурных интервалах обычно перерабатывают и эксплуатируют эластомеры (резины) и термопласты (пластики)?

5. Покажите, как влияет молекулярная масса полимера на Тс, Тт и форму термомеханической кривой. Ответы аргументируйте.

6. Что такое интервал высокоэластичности; как его расширить (сузить)? Охарактеризуйте влияние его протяженности по температурной шкале на переработку и эксплуатацию эластомеров и термопластов.

' 7. Что такое флуктуационная сетка, чем образованы ее узлы? Охарактеризуйте поведение узлов сетки в линейном полимере при низких и высоких частотах нагружения, изменении температуры и молекулярной массы образца.

-- 8. Объясните влияние частоты воздействия силы на значения Тс, Тт и кривую в целом, а также на величину деформации образца.

, 9. На примере полученных термомеханических кривых объясните смысл и значение метода температурно-временного приведения (суперпозиции).

10. Как изменится Тс и форма кривой при а) увеличении статической составляющей нагрузки на образец; б) повышении скорости подъема температуры?

11. Объясните смысл энергии активации высокоэластической деформации; сравните полученные значения с литературными данными для исследуемого полимера. Сравните также значения U для эластомеров и пластиков (см.т например, [4], стр. 67). Почему они различаются? .

Литература

1. Тейтельбаум Б.Я. Термомеханический анализ полимеров. М_: Наука. 1979.

2. Александров А.П., Лазуркин Ю.С. II Ж. техн, физики. 1939 Т 9. Вып. 1Я С 1249.

3. Лазуркин Ю.С. И Ж. техн, физики. 1939. Т. 9. Вып. 14. С. 1261.

4. Энциклопедия полимеров. М.: Советская энциклопедия. 1972. Т. 1. С. 62-70.

5. Каргин В.А., Сиголова Т.Н. И Ж. физ. химии. 1949. Т 23. № 3. С. 530, 540, 551.

6. Перепечко И.И. Введение в физику полимеров. М.: Химия. 1978.

7. Гуль В.Е., Кулезнев В.Н. Структура и механические свойства полимеров. М.: Лабиринт. 1994.

8. Кулезнев В.Н., Шершнев В.А. Химия и физика полимеров. М,: Высшая школа 1988.