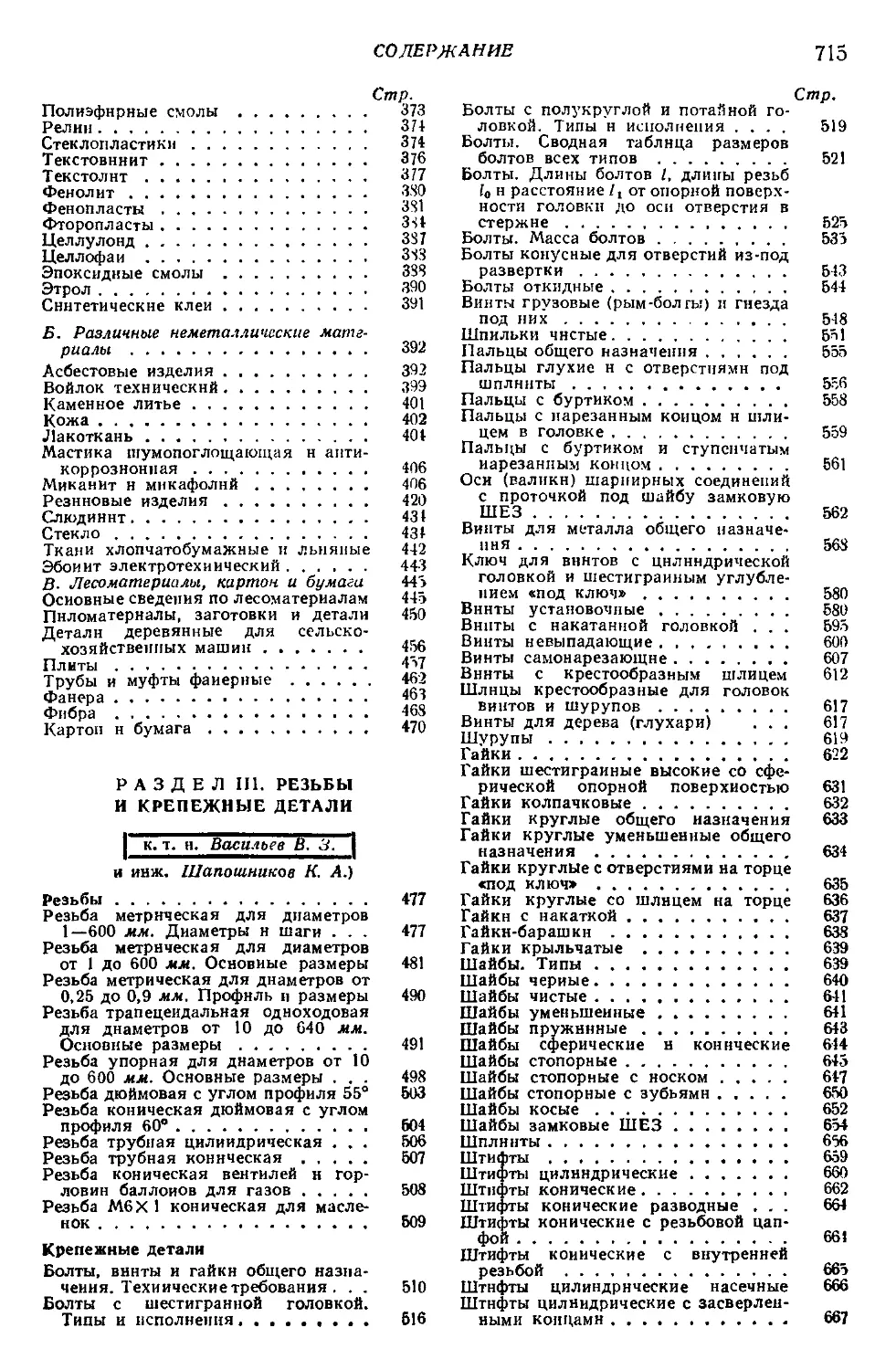

Text

| В. 3. ВАСИЛЬЕВ I, А. А. КОХТЕВ, В. С. ЦАЦКИН,

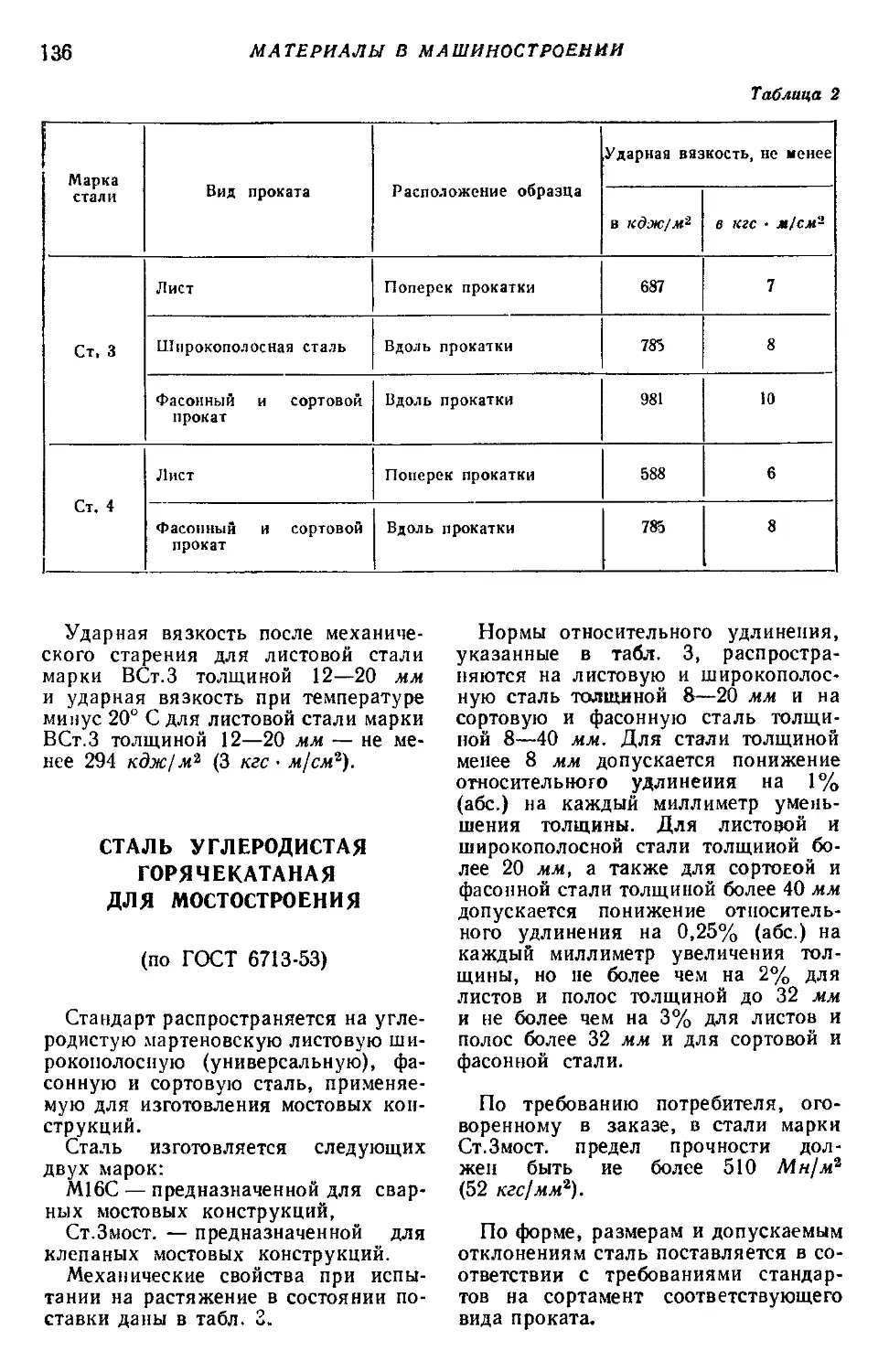

К. А. ШАПОШНИКОВ

СПРАВОЧНЫЕ

ТАБЛИЦЫ

ПО ДЕТАЛЯМ МАШИН

В 2-х ТОМАХ

5-е издание, исправленное и дополненное

Том I

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1965

УДК 621.81(083.5)

В справочных таблицах приведены основные дан-

ные по деталям машин, составленные на основе го-

сударственных общесоюзных стандартов (ГОСТ и

ОСТ), нормалей машиностроения (МН) и нормалей

проектных организаций и крупнейших машинострои-

тельных заводов. Справочный материал подобран

применительно к практическим требованиям конст-

рукторских бюро и учебным программам вузов.

В первом томе приведены справочные сведения

из общих стандартов и нормалей, а также по материа-

лам, резьбам, крепежным деталям.

Справочные таблицы предназначены для конструк-

торов и технологов всех отраслей промышленности

машиностроения. Могут быть использованы студен-

тами втузов и учащимися машиностроительных тех-

никумов.

Редактор инж. Т. М. Мусинян

ПРЕДИСЛОВИЕ

Быстрое развитие отечественного машиностроения сопровождается по-

стоянным изменением действующих стандартов, нормалей и руководящих

материалов.

С 1 января 1963 г. введен в действие ГОСТ 9867-61, которым устанав-

ливается применение Международной системы единиц СИ как предпочтитель-

ной во всех областях науки и техники и в высших и средних специальных

учебных заведениях.

Пятое издание книги «Справочные таблицы по деталям машин» изме-

нено и доработано и существенно отличается от четвертого издания, вышед-

шего в 1961 г.

В частности, например, коренной переработке подверглись разделы,

относящиеся к резьбам, крепежным деталям, зубчатым передачам, редукто-

рам и др.

Учитывая перспективы широкого внедрения в машиностроение пласти-

ческих и других синтетических материалов эта часть книги особо рас-

ширена.

В ряде случаев, вследствие недостаточной изученности, сведения о пла-

стических материалах не полны. Учитывая это и бурное развитие произ-

водства пластических и других синтетических материалов, приведенные в

книге данные о них следует рассматривать как ориентировочные.

Необходимость постепенного внедрения международной системы единиц

СИ и новизна се принудили наряду с размерностями и величинами по си-

стеме СИ сохранить размерности и величины по применявшимся до настоя-

щего времени системам.

Как правило, размерности и величины по системе СИ поставлены на

первом месте, а по другим системам на втором — в скобках или в парал-

лельных колонках или строках таблиц. Особо сложные таблицы большого

объема даются, как исключения, по системе СИ и сопровождаются отдель-

ными таблицами перевода.

В соответствии с системой СИ во всех случаях термины «вес» и «удель-

ный вес» заменены терминами «масса» и «плотность».

Согласно правилу образования кратных и дольных единиц измерений

(ГОСТ 7663-55) наименование 0,000 001 доли метра „микрон" и его обозна-

чение мк заменены наименованием „микрометр" и соответствующим обоз-

начением мкм.

В первом томе книги приведены справочные сведения из общих стан-

дартов и нормалей о металлических и неметаллических материалах, резь-

бах, крепежных деталях.

Во второй том включены данные о допусках и посадках, валах и осях,

подшипниках, зубчатых и гибких передачах, редукторах.

Данные по элементам грузоподъемных машин, смазочным устройствам,

пружинам, муфтам, чертежам в машиностроении, электродвигателям, кабе-

лям и проводам помещены в дополнительной книге тех же авторов «Спра-

вочные таблицы по деталям машин», намеченной к выпуску в 1 кв. 1966 г.

РАЗДЕЛ 1

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ

В МАШИНОСТРОЕНИИ

ПРЕДПОЧТИТЕЛЬНЫЕ ЧИСЛА И РЯДЫ ПРЕДПОЧТИТЕЛЬНЫХ ЧИСЕЛ

(по ГОСТ 8032-56)

Стандарт устанавливает предпочти-

тельные числа и ряды предпочти-

тельных чисел, которые должны при-

меняться при установлении градаций

параметров и размеров, а также от-

дельных числовых характеристик

продукции.

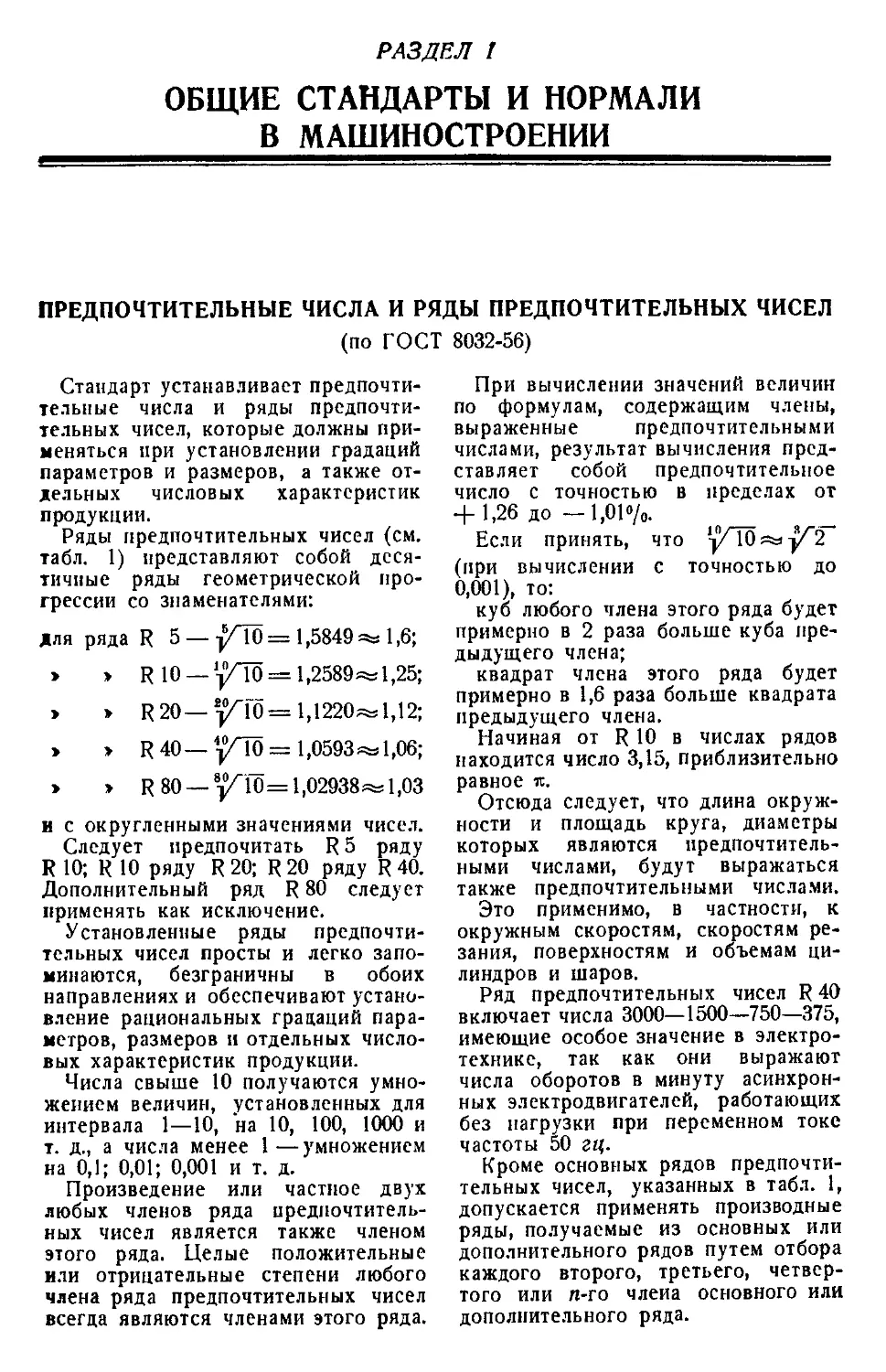

Ряды предпочтительных чисел (см.

табл. 1) представляют собой деся-

тичные ряды геометрической про-

грессии со знаменателями:

для ряда R 5 —-^<10=1,5849 =«1,6;

R 10 — ‘jZTO = 1,2589=5® 1,25;

R 20— |Пб= 1,1220^1,12;

R 40 — 4/Т0 = 1,0593 =® 1,06;

R 80 — ^<10= 1,02938=® 1,03

и с округленными значениями чисел.

Следует предпочитать R 5 ряду

R 10; R 10 ряду R 20; R 20 ряду R 40.

Дополнительный ряд R 80 следует

применять как исключение.

Установленные ряды предпочти-

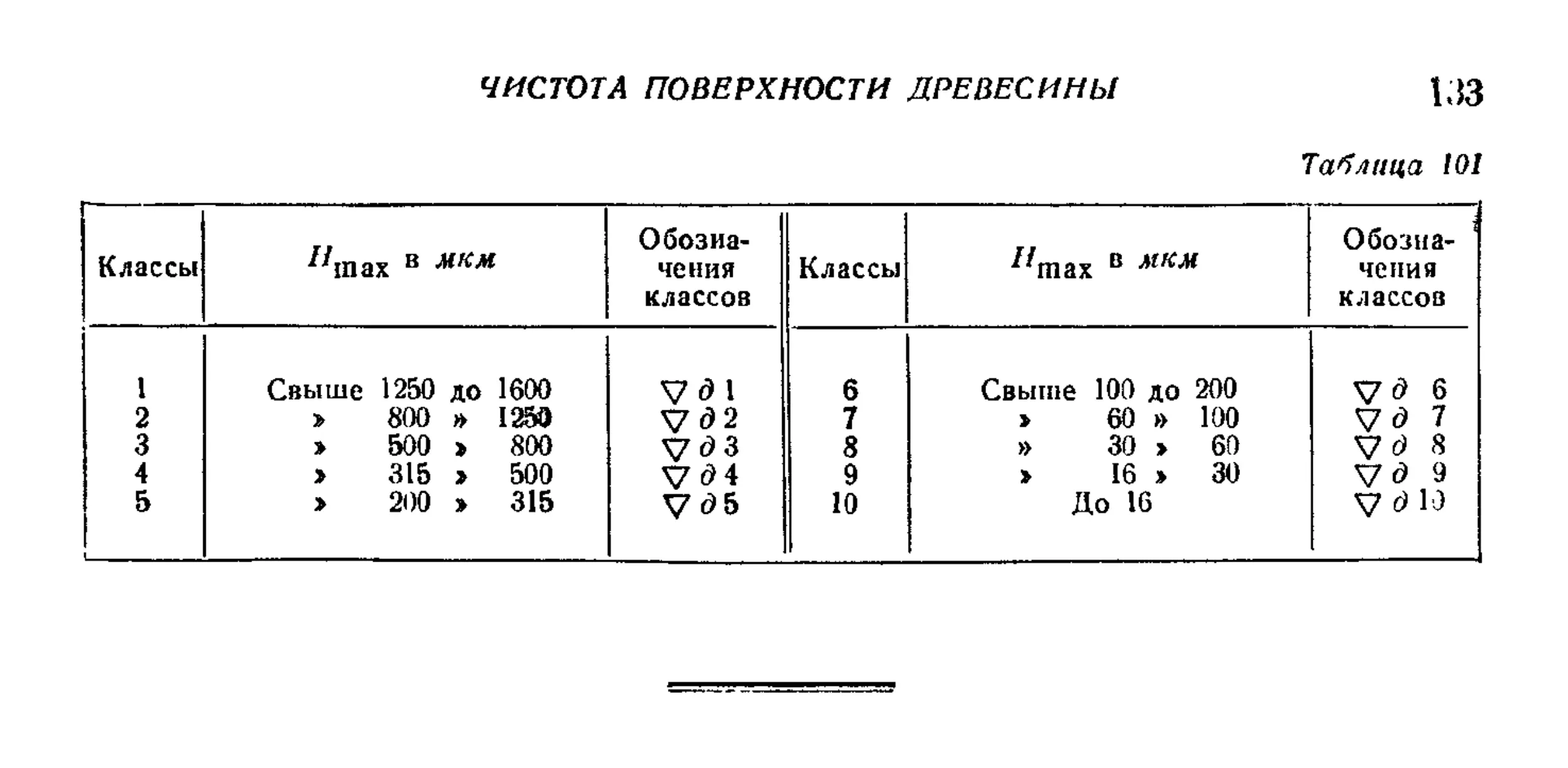

тельных чисел просты и легко запо-

минаются, безграничны в обоих

направлениях и обеспечивают устано-

вление рациональных градаций пара-

метров, размеров и отдельных число-

вых характеристик продукции.

Числа свыше 10 получаются умно-

жением величин, установленных для

интервала 1—10, на 10, 100, 1000 и

т. д., а числа менее 1—умножением

на 0,1; 0,01; 0,001 и т. д.

Произведение или частное двух

любых членов ряда предпочтитель-

ных чисел является также членом

этого ряда. Целые положительные

или отрицательные степени любого

члена ряда предпочтительных чисел

всегда являются членами этого ряда.

При вычислении значений величин

по формулам, содержащим члены,

выраженные предпочтительными

числами, результат вычисления пред-

ставляет собой предпочтительное

число с точностью в пределах от

+ 1,26 до — 1,01 °/о. _

Если принять, что jZ10 =« j/2

(при вычислении с точностью до

0,001), то:

куб любого члена этого ряда будет

примерно в 2 раза больше куба пре-

дыдущего члена;

квадрат члена этого ряда будет

примерно в 1,6 раза больше квадрата

предыдущего члена.

Начиная от R 10 в числах рядов

находится число 3,15, приблизительно

равное я.

Отсюда следует, что длина окруж-

ности и площадь круга, диаметры

которых являются предпочтитель-

ными числами, будут выражаться

также предпочтительными числами.

Это применимо, в частности, к

окружным скоростям, скоростям ре-

зания, поверхностям и объемам ци-

линдров и шаров.

Ряд предпочтительных чисел R 40

включает числа 3000—1500—750—375,

имеющие особое значение в электро-

технике, так как они выражают

числа оборотов в минуту асинхрон-

ных электродвигателей, работающих

без нагрузки при переменном токе

частоты 50 гц.

Кроме основных рядов предпочти-

тельных чисел, указанных в табл. 1,

допускается применять производные

ряды, получаемые из основных или

дополнительного рядов путем отбора

каждого второго, третьего, четвер-

того или n-го члена основного или

дополнительного ряда.

6

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

Таблица 1

Дополни- Дополни-

Основные ряды предпочтитель- тельный ряд предпочти- Основные ряды предпочтнтель- тельный ряд предпочти-

пых чисел тельных иых чисел тельных

чисел чисел

R5 R 10 R 20 R 40 R 80 R5 R 10 R 20 R 40 R 80

1,00 1,00 1,00 1,00 1,00 3.15 3,15 3,15 3.15

1,03 3,25

1.06 1,06 3,35 3,35

1,09 3,45

1,12 1,12 1.12 3.55 3.55 3,55

1,15 3,65

1,18 1,18 3,75 3.75

1,22 3.87

1,25 1,25 1.25 1,25 4,0 4,00 4,00 4,00 4,00

1,28 4,12

1,32 1,32 4,25 4,25

1,36 4.37

1,40 1,40 1,40 4,50 4,50 4.50

1,45 4,62

1,50 1,50 4,75 4,75

1,55 4,87

1.6 1,69 1.60 1,60 1,60 5,00 5,00 5,00 5,00

1,65 5,15

1,70 1,70 5,30 5,30

1.75 5,45

1,80 1,80 1,80 5,6:) 5,60 5,60

1,85 5,80

1,90 1,90 6,00 6JK)

1,95 6,15

2,00 2,00 2,00 2,09 6,3 6,30 6,30 6,30 6,30

2,06 6,59

2.12 2.12 6,70 6,70

2.18 6,90

2,24 2.24 2,24 7,10 7,10 7,10

2,30 7,30

2,36 2.36 7,50 7,50

2.43 7,75

2,5 2,50 2.50 2,50 2,50 8,00 8,00 8,00 8,00

2,58 8,25

2,65 2,65 8,50 8,50

2,72 8,75

2,80 2,8) 2,81 9,00 9,00 9,00

2.90 9,25

3,00 3.00 9,50 9.50

3,07 9.75

10,00 10.00 10,00 10,00 10,00

Производные ряды чисел следует

применять в тех случаях, когда

устанавливаются градации парамет-

ров, размеров и другие числовые

характеристики, зависимые от пара-

метров и размеров, образованных

на базе основных рядов.

Если при установлении градаций

параметров и размеров изделий тре-

буется в различных диапазонах ряда

иметь неодинаковую относительную

разность между числами, то необхо-

димо подобрать наиболее подходящий

основной ряд для каждого интервала

таким образом, чтобы последова-

тельности числовых значений обра-

зовали сочетание рядов с различ-

ными знаменателями, допускающими

дополнительные интерполяции.

При выборе того или иного число-

вого значения необходимо брать один

из членов основных рядов R 5, R 10,

R 20, R40 или в крайнем случае член

дополнительного ряда R 80.

Если при этом нельзя выбрать

предпочтительные числа для всех

параметров и размеров, то предпоч-

тительные числа должны применять-

ся для наиболее важных числовых

характеристик, а величины характе-

ристик, зависящих от основных,

устанавливаются согласно правилам,

ПРЕДПОЧТИТЕЛЬНЫЕ ЧИСЛА И РЯДЫ ПРЕДПОЧТИТЕЛЬНЫХ ЧИСЕЛ

7

указанным для производных ря-

дов.

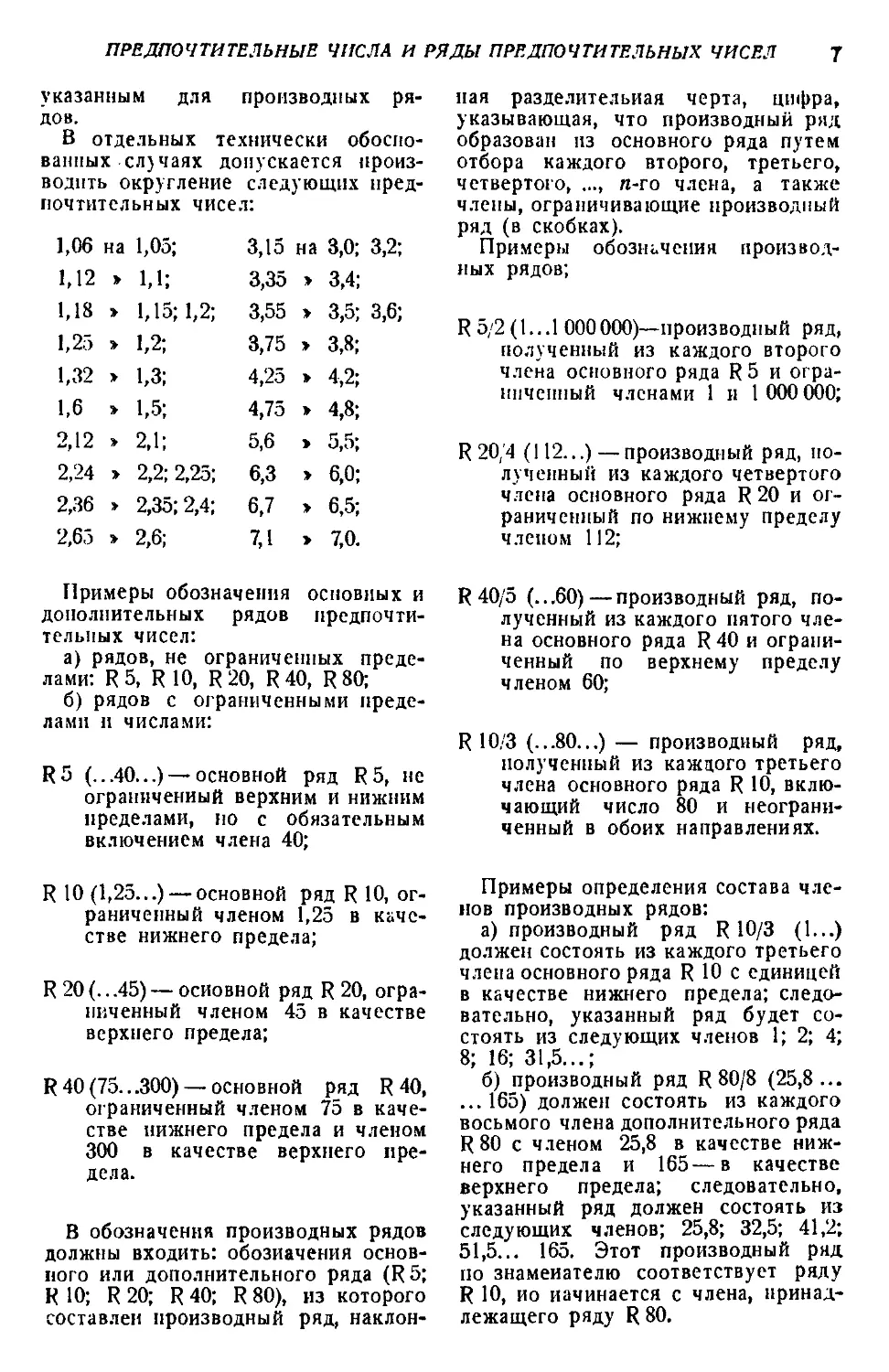

В отдельных технически обосно-

ванных случаях допускается произ-

водить округление следующих пред-

почтительных чисел:

1,06 на 1,05; 3,15 на 3,0; 3,2;

1,12 » 1,1; 3,35 > 3,4;

1,18 > 1,15; 1,2; 3,55 > 3,5; 3,6;

1,25 > 1,2; 3,75 > 3,8;

1,32 > 1,3; 4,25 » 4,2;

1,6 > 1,5; 4,75 » 4,8;

2,12 » 2,1; 5,6 > 5,5;

2,24 » 2,2; 2,25; 6,3 > 6,0;

2,36 » 2,35; 2,4; 6,7 > 6,5;

2,65 > 2,6; 7,1 > 7,0.

Примеры обозначения основных и

дополнительных рядов предпочти-

тельных чисел:

а) рядов, не ограниченных преде-

лами: R 5, R 10, R 20, R40, R 80;

б) рядов с ограниченными преде-

лами и числами:

R5 (...40...) — основной ряд R 5, не

ограниченный верхним и нижним

пределами, но с обязательным

включением члена 40;

R 10(1,25...) — основной ряд R 10, ог-

раниченный членом 1,25 в каче-

стве нижнего предела;

R 20 (.. .45) — основной ряд R 20, огра-

ниченный членом 45 в качестве

верхнего предела;

R 40 (75.. .300) — основной ряд R 40,

ограниченный членом 75 в каче-

стве нижнего предела и членом

300 в качестве верхнего пре-

дела.

В обозначения производных рядов

должны входить: обозначения основ-

ного или дополнительного ряда (R 5;

R 10; R 20; R 40; R 80), из которого

составлен производный ряд, наклон-

ная разделительная черта, цифра,

указывающая, что производный ряд

образован из основного ряда путем

отбора каждого второго, третьего,

четвертого, ..., n-го члена, а также

члены, ограничивающие производный

ряд (в скобках).

Примеры обозначения производ-

ных рядов;

R 5/2 (1...1 000000)—производный ряд,

полученный из каждого второго

члена основного ряда R5 и огра-

ниченный членами 1 и 1000 000;

R 20/4 (112...) — производный ряд, по-

лученный из каждого четвертого

члена основного ряда R 20 и ог-

раниченный по нижнему пределу

членом 112;

R 40/5 (.. .60) — производный ряд, по-

лученный из каждого пятого чле-

на основного ряда R40 и ограни-

ченный по верхнему пределу

членом 60;

R 10/3 (...80...) — производный ряд,

полученный из каждого третьего

члена основного ряда R 10, вклю-

чающий число 80 и неограни-

ченный в обоих направлениях.

Примеры определения состава чле-

нов производных рядов:

а) производный ряд R 10/3 (1...)

должен состоять из каждого третьего

члена основного ряда R 10 с единицей

в качестве нижнего предела; следо-

вательно, указанный ряд будет со-

стоять из следующих членов 1; 2; 4;

8; 16; 31,5...;

б) производный ряд R 80/8 (25,8...

... 165) должен состоять из каждого

восьмого члена дополнительного ряда

R80 с членом 25,8 в качестве ниж-

него предела и 165—в качестве

верхнего предела; следовательно,

указанный ряд должен состоять из

следующих членов; 25,8; 32,5; 41,2;

51,5... 165. Этот производный ряд

по знаменателю соответствует ряду

R 10, ио начинается с члена, принад-

лежащего ряду R 80.

8 ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

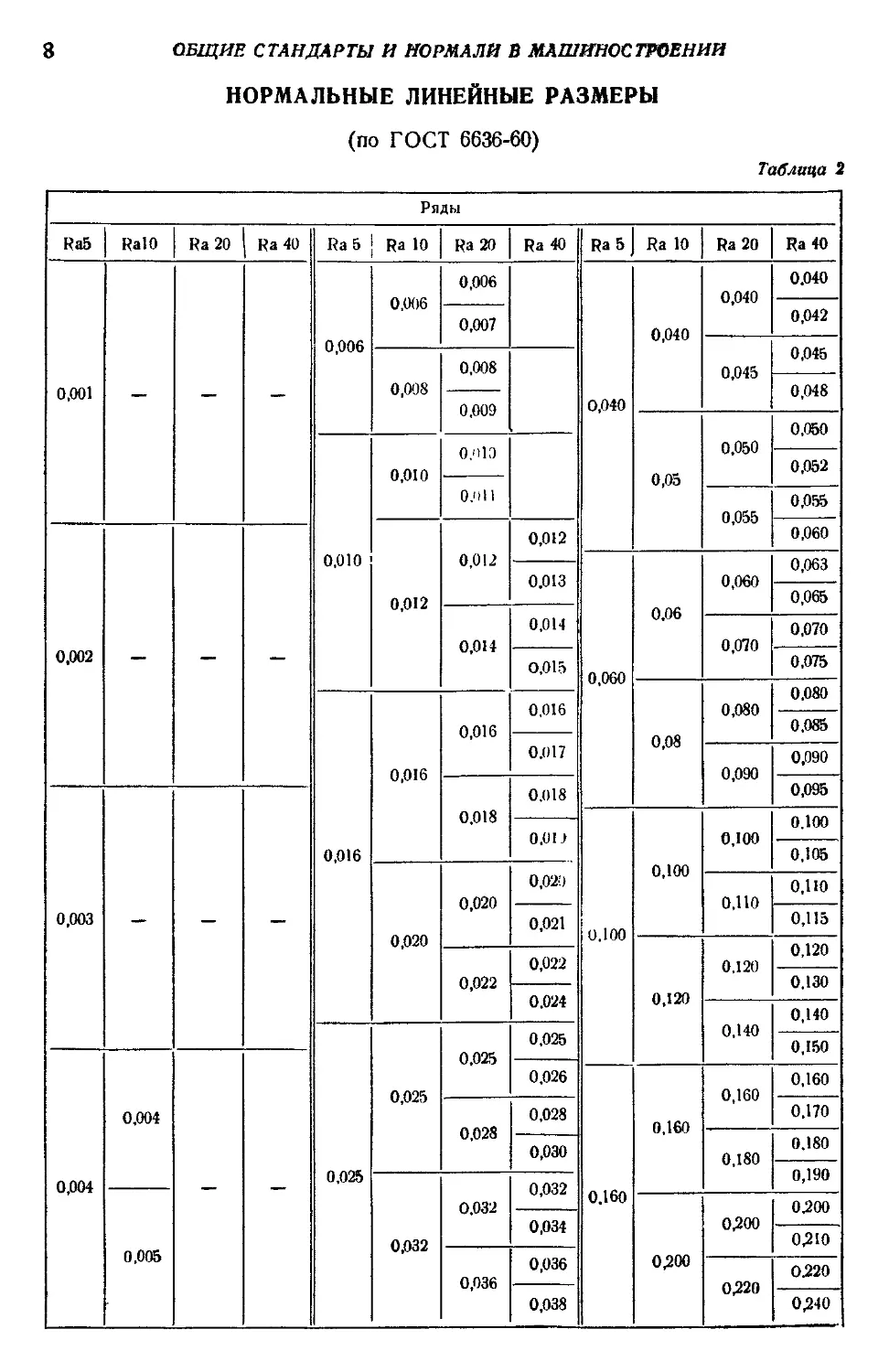

НОРМАЛЬНЫЕ ЛИНЕЙНЫЕ РАЗМЕРЫ

(по ГОСТ 6636-60)

Таблица 2

Ряды

Ra5 RalO Ra 20 Ra 40 Ra 5 Ra 10 Ra 20 Ra 40 Ra 5 Ra 10 Ra 20 Ra 40

0,001 — — — 0,006 0,006 0,006 0,040 0,040 0,040 0.040

0,042

0,007

0,045 0,045

0,008 0.008 0,009

0,048

0,05 0,050 0,050

0,010 0,010 0,019

0,052

O'Hl

0,055 0,055

0,012 0,012 0,012 0,060

0,002 — — —

0.013 0,060 0.06 0,060 0,063

0,065

0,014 0,014

0,070 0,070

0,015 0,075

0,08 0,080 0.080

0,016 0,016 0,016 0,016

0.085

0.017

0,090 0,090

0.018 0.018 0,095

0,003 — — —

0.100 0,100 0,100 0.100

0.01J

0,105

0,020 0,020 0.020

0,110 0,110

0,021 0,115

0,120 0,120 0,120

0,022 0,022

0.130

0.024

0,140 0,140

0,025 0,025 0,025 0,025

0,150

0,004 0,004 — —

0.026 0.160 0,160 0,160 0,160

0,028 0,028 0,170

0,030 0,180 0,180

0,190

0,032 0.032 0,032

0,005

0,200 0200 0200

0,034

0210

0,036 0,036 0220 0220

0,038

0240

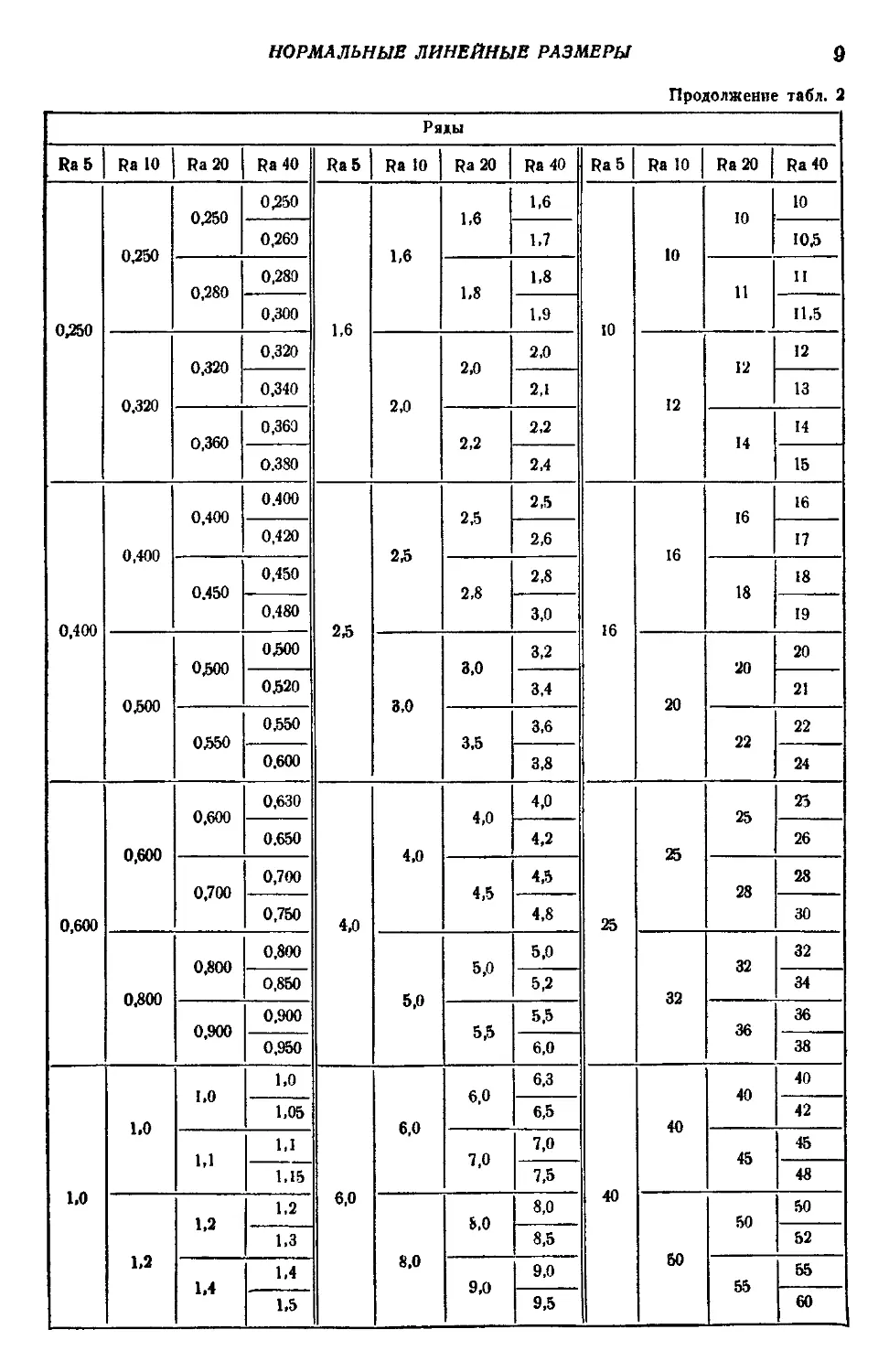

НОРМАЛЬНЫЕ ЛИНЕЙНЫЕ размеры д

Продолжение табл. 2

Ряды

Ra 5 Ra 10 Ra 20 Ra 40 Ra5 Ra 10 Ra 20 Ra 40 Ra 5 Ra 10 Ra 20 Ra40

ода) одао 0,250 ода 1,6 1,6 1,6 1,6 10 10 10 10

0,260 1,7 105

0,280 0,280 1,8 1,8 11 II

0.300 1,9 11,5

0,320 0,320 0,320 2,0 2,0 2,0 12 12 12

0,340 2,1 13

0,360 0,360 2,2 2,2 14 14

0.380 2,4 15

0,400 0,400 0,400 0.400 25 25 2,5 2,5 16 16 16 16

0,420 2,6 17

0.450 0,450 2,8 2,8 18 18

0,480 3,0 19

0500 0500 0500 3,0 3,0 3,2 20 20 20

0520 3,4 21

0550 0550 3,5 3,6 22 22

0.600 3,8 24

0,600 0,600 0,600 0,630 4,0 4,0 4,0 4,0 25 25 25 25

0.650 4,2 26

0,700 0,700 4,5 4,5 28 28

0,750 4,8 30

0,800 0,800 0.800 5,0 5,0 5,0 32 32 32

0,850 5,2 34

0,900 0,900 55 5.5 36 36

0,950 6,0 38

1,0 1,0 1.0 1,0 6,0 6,0 б.о 6,3 40 40 40 40

1,05 6,5 42

1,1 1,1 7,0 7,0 45 45

1,15 7,5 48

1,2 1.2 1,2 8,0 8.0 8,0 50 50 50

1,3 8,5 52

1,4 1,4 9,0 9,0 55 55

1,5 95 60

10

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

Продолжение табл. 2

Ряды

Ra 5 Ra 10 Ra 20 Ra 40 Ra5 Ra 10 Ra 20 Ra 40 Ra 5 Ra 10 Ra 20 Ra 40

60 60 60 63 250 дл 250 250 1000 1000 1000 1000

65 260 1060

70 70 280 280 1120 1120

75 300 1180

80 80 80 320 320 320 1250 1250 1250

85 340 1320

90 90 360 360 1190 1100

95 380 1500

100 100 100 100 400 400 400 400 1600 1600 1600 1600

105 420 1700

110 110 450 450 480 1800 1800

120 1900

125 120 125 500 500 500 2000 2000 2000

130 530 2120

140 110 560 569 2240 2240

150 600 2360

160 160 160 160 630 630 630 630 670 2500 2500 2500 2500

170 2650

180 180 710 710 2800 2800

190 750 3000

200 200 200 800 800 800 3150 3150 3150

210 850 3350

220 220 900 900 3550 3550

240 950 3750

НОРМАЛЬНЫЕ ЛИНЕЙНЫЕ РАЗМЕРЫ

11

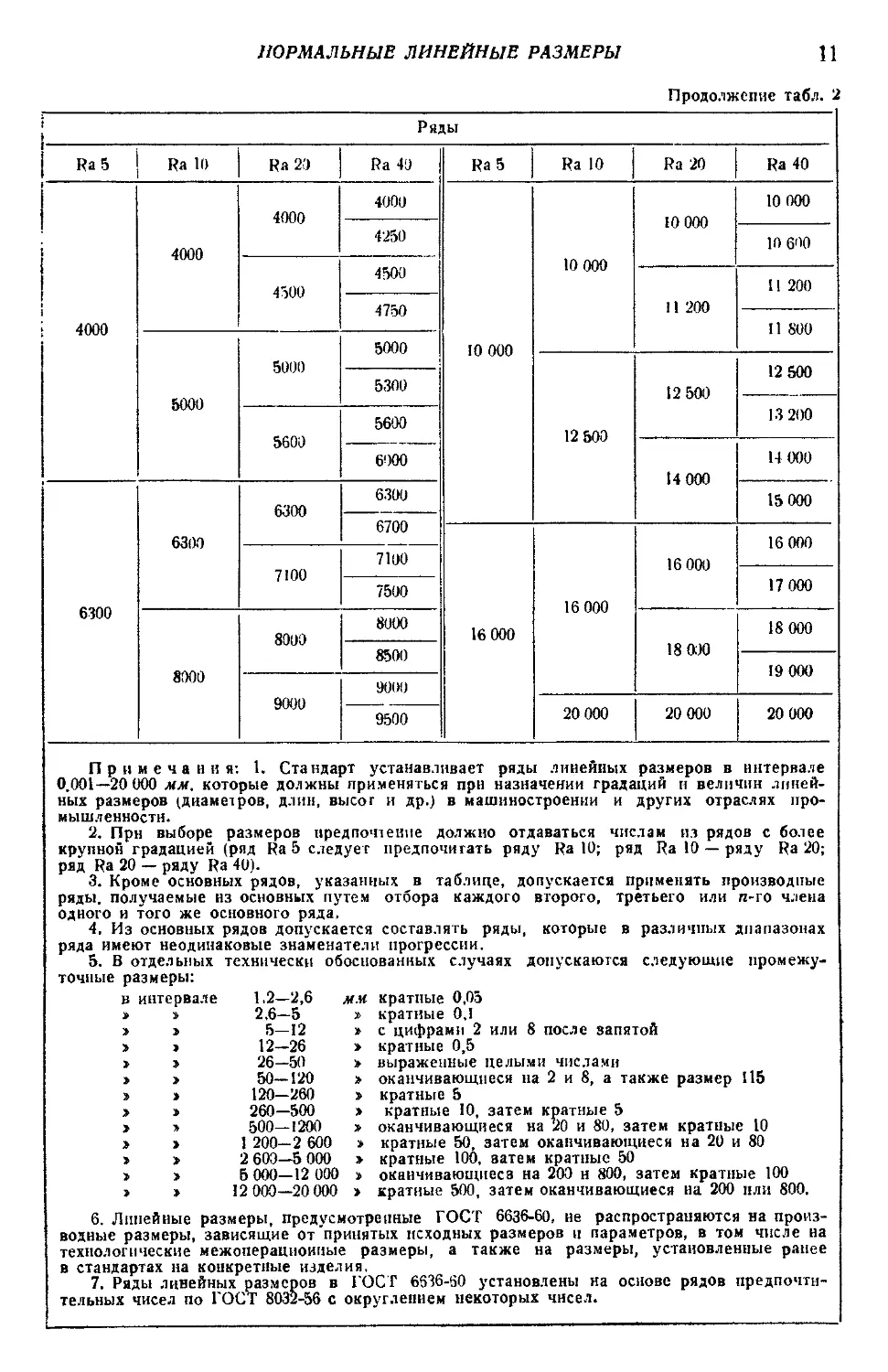

Продолжение табл. 2

Ряды

Ra 5 Ra 10 Ra 20 Ra 49 Ra 5 Ra 10 Ra 20 Ra 40

4000 4000 4000 10 000 10 000 10 000 10 000

4250

10 690

4500 4500

Il 200 Il 200

4750

4000 Il 800

5000 5000 5000

12 500 12 500 12 500

5300

13 200

5600 5600 6900

14 000 14 000

6300 6300 6300 6300 15 000

6700

16 000 16 000 16 000 16 000

7100 7100

17 000

7500

8000 8000 8000 18 0.10 18 000

8500

19 000

9000 9000

20 000 20 000 20 000

9500

Примечания: 1. Стандарт устанавливает ряды линейных размеров в интервале

0.001—20 000 мм. которые должны применяться при назначении градаций и величин линей-

ных размеров (диаметров, длин, высот и др.) в машиностроении и других отраслях про-

мышленности.

2. Прн выборе размеров предпочтение должно отдаваться числам из рядов с более

крупной градацией (ряд Ra 5 следует предпочитать ряду Ra 10; ряд Ra 10 — ряду Ra 20;

ряд Ra 20 — ряду Ra 40).

3. Кроме основных рядов, указанных в таблице, допускается применять производные

ряды, получаемые нз основных путем отбора каждого второго, третьего или п-ro члена

одного и того же основного ряда,

4, Из основных рядов допускается составлять ряды, которые в различных диапазонах

ряда имеют неодинаковые знаменатели прогрессии.

5. В отдельных технически обоснованных случаях допускаются следующие промежу-

точные размеры:

в интервале 1.2-2,6 ММ кратные 0,05

2.6-5 кратные 0.1

5-12 с цифрами 2 или 8 после запятой

> > 12-26 > кратные 0,5

> > 26-50 » выраженные целыми числами

> > 50—120 оканчивающиеся на 2 и 8, а также размер 115

> > 120—260 » кратные 5

> » 260-500 > кратные 10, затем кратные 5

> > 500—1200 > оканчивающиеся на 20 и 80, затем кратные 10

> > 1 200- 2 600 » кратные 50, затем оканчивающиеся на 20 и 80

* > 2 603-5 000 > кратные 100, затем кратные 50

> > 5 000—12 000 оканчивающиеся на 200 н 800, затем кратные 100

» » 12 000—20 000 > кратные 500, затем оканчивающиеся на 200 или 800.

6. Линейные размеры, предусмотренные ГОСТ 6636-60, не распространяются на произ-

водные размеры, зависящие от'принятых исходных размеров и параметров, в том числе на

технологические межоперациоииые размеры, а также на размеры, установленные ранее

в стандартах на конкретные изделия.

7. Ряды линейных размеров в ГОСТ 6636-60 установлены на основе рядов предпочти-

тельных чисел по ГОСТ 8032-56 с округлением некоторых чисел.

12

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

КОНУСЫ

(по ГОСТ 8593-57)

ГОСТ 8593-57 устанавливает нормальные конусности для конических

соединений общего назначения.

Конусность К. есть отношение разности диаметров двух поперечных се-

чений конуса к расстоянию между ними:

r. D — d „ .

К=—— = 2tg а.

Таблица 3

Конус- ность К Угол ко- нуса 2а Угол уклона а Исходное значение (К или 2а) Конус- ность к Угол ко- нуса 2а Угол уклона а Исходное значение (К или 2а)

1 : 200 0’17'1I" 0’ 8'36" I : 200 1 :7 8’10'16" 4’ 5' 8" 1 :7

1 : 100 0’34'23" 0’17'11" 1 : 100 1 :5 11’25'16" 5’42'38" I :5

1 :50 I” 8'45'' 0*34'23" I : 50 1 :3 18’55'29" 9’27'44" 1 :3

I : 30 1’54'35'' 0’57'17" 1:30 1 : 1.866 30° 15’ 30°

I : 20 2°51'51" 1’25'56" 1 : 20 1 : 1.207 45’ 22’30' 45’

1 : 15 3°49' 6" 1’54'33" 1 : 15 I : 0,866 60° 30° 60°

I : 12 4’46'19'' 2’23* 9" I : 12 1 : 0,652 75’ 37’30’ 75’

1 : 10 5°43'29" 2’51'45" 1 : 10 I : 0,500 90° 45° 90°

1:8 Т 9'10" 3’34'35" I :8 1 : 0,289 120’ 60° 120»

Примечание. Кроме конусностей общего назначения, допускаются к применению

конусности специальных назначений, область распространения которых регламентирована

в стандартах на конкретные изделия.

Таблица 4

Примеры применения конусов

(по данным УЗТМ, станкостроительной и инструментальной промышленности и др.)

Конусность К Применение

1 : 200 Крепежные детали для неразборных соединений, подвергающихся сотря- сениям и ударной переменной нагрузке. Конические призонные болты

1 : 100 Крепежные детали для неразборных соединений, подвергающихся сотря- сениям и спокойной переменной нагрузке

1 : 50 Конические штифты, установочные шпильки, хвостовики калибров-пробок, развертки под конические штифты, концы насадных рукояток

1 :30 Конусы насадных разверток н зенкеров и оправки для них

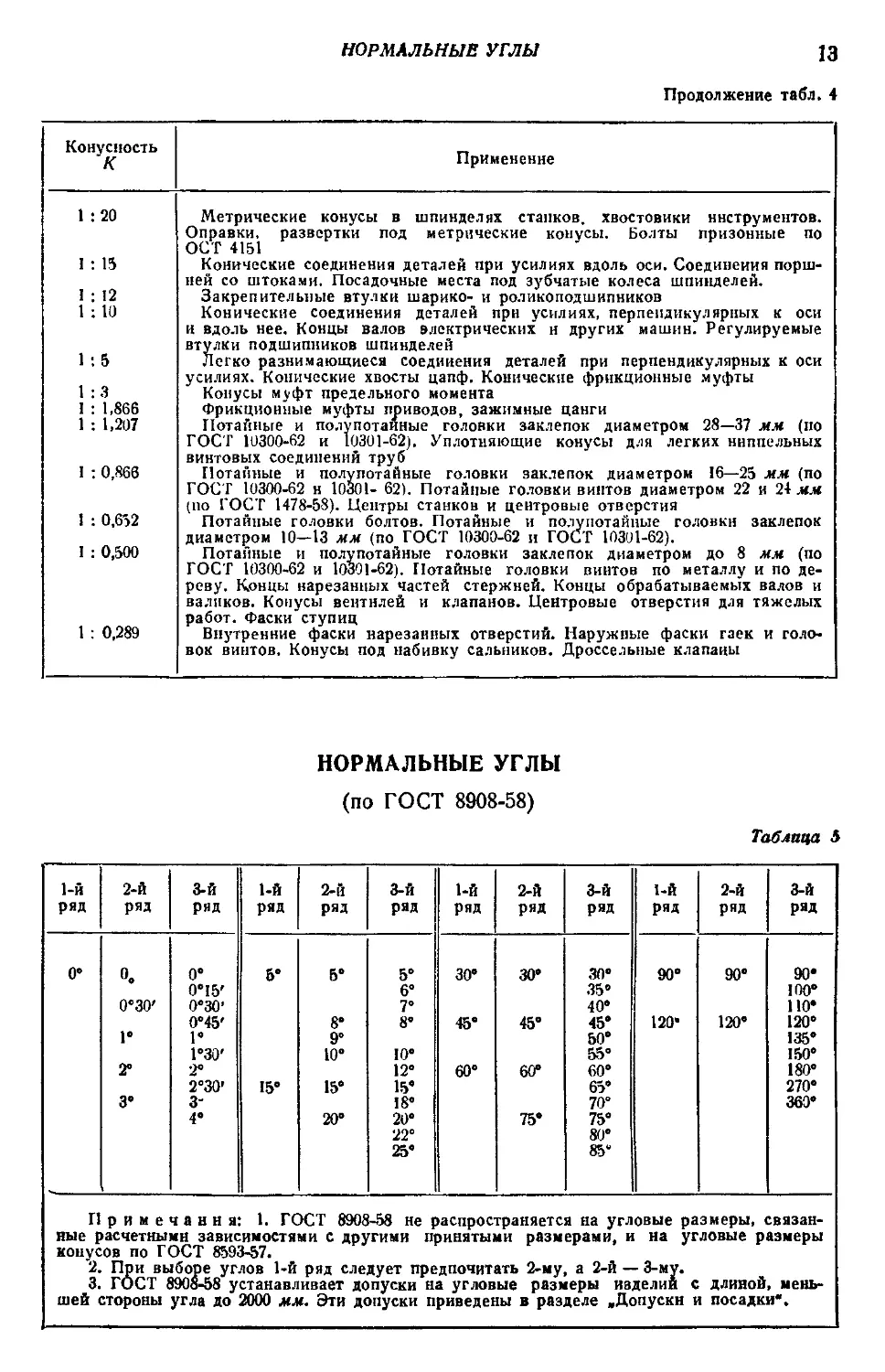

НОРМАЛЬНЫЕ УГЛЫ

13

Продолжение табл. 4

Конусность К Применение

1 : 20 Метрические конусы в шпинделях станков, хвостовики инструментов. Оправки, развертки под метрические конусы. Болты призонные по

I : 15 Конические соединения деталей при усилиях вдоль оси. Соединения порш»

I : 12 1 : 10 ней со штоками. Посадочные места под зубчатые колеса шпинделей. Закрепительные втулки шарико- и роликоподшипников Конические соединения деталей прн усилиях, перпендикулярных к оси и вдоль нее. Концы валов электрических н других машин. Регулируемые

1 :5 втулки подшипников шпинделей Легко разнимающиеся соединения деталей при перпендикулярных к оси

1 :3 I : 1,866 1 : 1,207 усилиях. Конические хвосты цапф. Конические фрикционные муфты Конусы м^фт предельного момента Фрикционные муфты приводов, зажимные цанги Потайные и полупотайные головки заклепок диаметром 28—37 мм (по ГОСТ 10300-62 и 10301-62). Уплотняющие конусы для легких ниппельных

I : 0,866 винтовых соединений труб Потайные и полупотайные головки заклепок диаметром 16—25 мм (по ГОСТ 10300-62 н 10301- 62). Потайные головки винтов диаметром 22 и 24 мм

1 : 0,652 (no I ОСТ 1478-58). Центры станков и центровые отверстия Потайные головки болтов. Потайные и полупотайные головки заклепок

I : 0,500 диаметром 10—13 мм (по ГОСТ 10300-62 и ГОСТ 10301-62). Потайные и полупотайные головки заклепок диаметром до 8 мм (по ГОСТ 10300-62 и 10301-62). Потайные головки винтов по металлу и по де- реву. Концы нарезанных частей стержней. Концы обрабатываемых валов и валиков. Конусы вентилей и клапанов. Центровые отверстия для тяжелых

1 : 0,289 работ. Фаски ступиц Внутренние фаски нарезанных отверстий. Наружные фаски гаек и голо- вок винтов. Конусы под набивку сальников. Дроссельные клапаны

НОРМАЛЬНЫЕ УГЛЫ

(по ГОСТ 8908-58)

Таблица 5

1-й ряд 2-й ряд 3-й ряд 1-й ряд 2-й ряд 3-й ряд 1-й ряд 2-й ряд 3-й ряд 1-й ряд 2-й ряд 3-й ряд

0» °. 0*30' 1° 2° 3’ 0“ 0*15' 0*30' 0*45' 1* 1*30' 2» 2*30’ з- 4* 5" 15’ 5* 8* 9’ 10’ 15* 20* 5* 6’ 7’ 8’ 10* 12’ 15* 18’ 20* 22° 25* 30* 45’ 60° 30’ 45’ 60* 75’ сооооооооооо 90’ 120’ 90’ 120’ 90’ 100’ 110’ 120’ 135’ 150’ 180’ 270’ 369’

Примечания: 1. ГОСТ 8908-58 не распространяется на угловые размеры, связан-

ные расчетными зависимостями с другими принятыми размерами, и на угловые размеры

конусов по ГОСТ 8593-57.

2. При выборе углов 1-й ряд следует предпочитать 2-му, а 2-й — 3-му.

3. ГОСТ 8908-58 устанавливает допуски на угловые размеры изделий с длиной, мень-

шей стороны угла до 2000 мм. Эти допуски приведены в разделе .Допуски и посадки*.

14

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

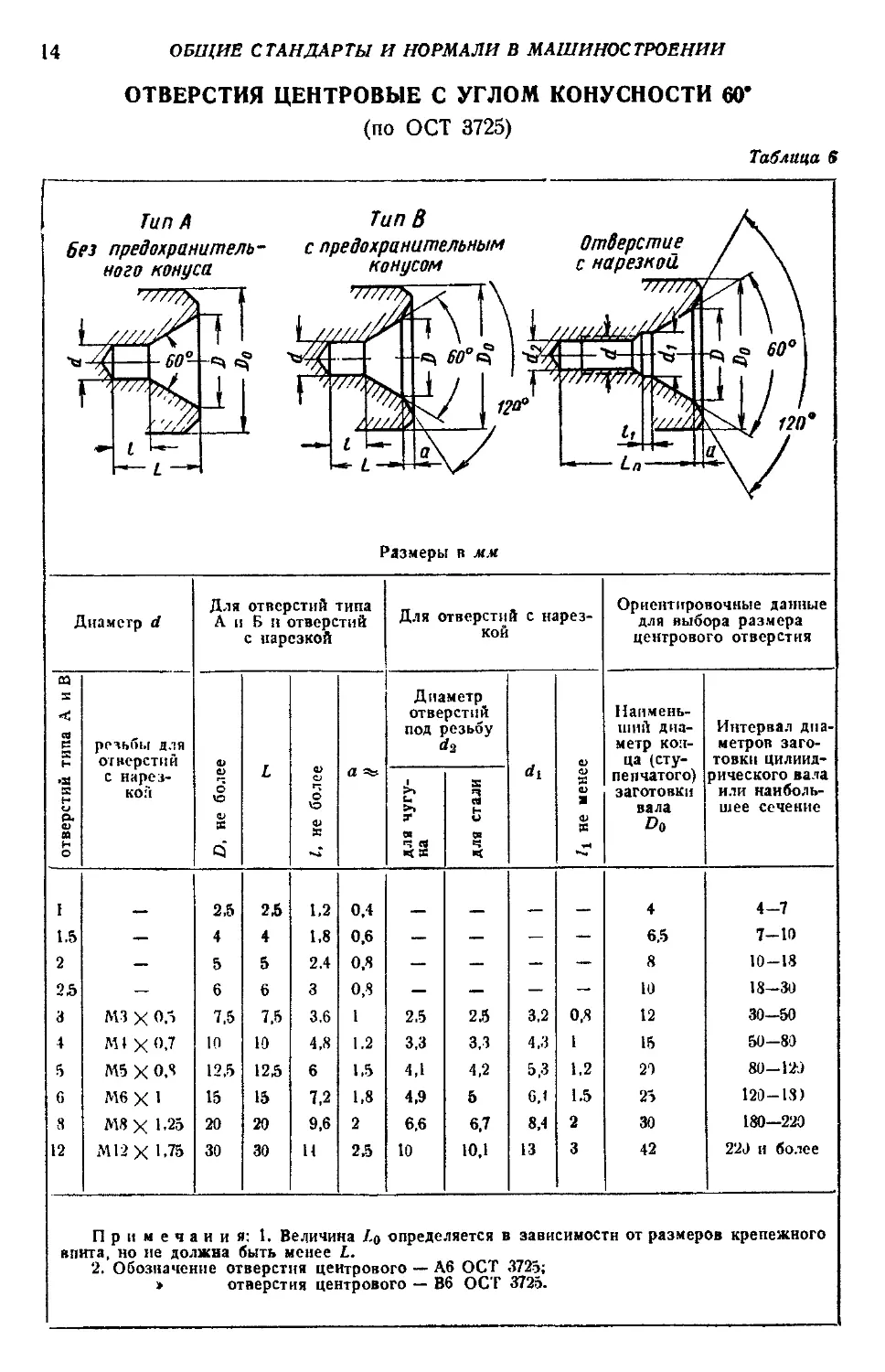

ОТВЕРСТИЯ ЦЕНТРОВЫЕ С УГЛОМ КОНУСНОСТИ 60’

(по ОСТ 3725)

Таблица S

• - -«5» Ы°<§

Тип А

без предохранитель-

ного конуса

Тип В

с предохранительным

конусом

и*- L

м

L л

>1 иДЛ

г7777‘/

I ////л

Размеры в мм

Диаметр d

Для отверстий типа

А и Б п отверстий

с нарезкой

Для отверстий с нарез-

кой

Ориентировочные данные

для выбора размера

центрового отверстия

отверстий типа А и в| резьбы для отверстий с нарез- кой D, не более L 1, не более а =%> Диаметр отверстий под резьбу d3 di li не менее Наимень- ший диа- метр кон- ца (сту- пенчатого) заготовки вала Do Интервал диа- метров заго- товки цилинд- рического вала или наиболь- шее сечение

; для чугу- на для стали

I 25 25 1,2 0,4 — — 4 4-7

1.5 — 4 4 1,8 0.6 — — — 6.5 7-10

2 — 5 5 2.4 0,8 — — — 8 10-18

25 — 6 6 3 0,8 — — — — 10 18-30

3 М3 х 0.3 7.5 7.5 3.6 1 2.5 2.5 3,2 0.8 12 30-50

4 Ml X 0.7 10 10 4.8 1.2 3,3 3,3 4,3 1 15 50-80

5 М5 X 0.8 12.5 125 6 1,5 4,1 4,2 5.3 1.2 20 80—120

G Мб X 1 15 15 7,2 1,8 4,9 5 GJ 1.5 25 120-18)

8 М8 X 1.2» 20 20 9,6 2 6,6 6.7 8,4 2 30 180—220

12 М12 X 1.75 30 30 Н 2,5 10 10,1 13 3 42 220 и более

Примечания: 1. Величина I.q определяется в зависимости от размеров крепежного

впита, но не должна быть менее L.

2. Обозначение отверстия центрового — А6 ОСТ 3725;

» отверстия центрового — В6 ОСТ 3725.

to tO to 1 1.1 1,2 1,4 1,6 1,8 Номинальный диаметр резьбы d Резьба с мелким шагом

о & © *ю Шаг резьбы S

5 s 0,80 0,90 1,00 1,20 1.40 1,60 Диаметр отвер- стия под нареза- ние резьбы d0

о 4 4,5 5 55 со со to СЛ Номинальный диаметр резьбы d Резьба с мелким шагом

1 0,75 । © СЛ © 1л Шаг резьбы S

| | 5,20 3,50 4,00 4.50 5,0 2.15 2,65 i 3,15 Диаметр отвер- стия под нареза- ние резьбы d0

<30 Номинальный диаметр резьбы d Резьба с мелким шагом

05 0,75 1 05 0,75 Шаг резьбы S

7,50 7,23 6,95 6,50 6,20 Диаметр отвер- стия под нареза- ние резьбы da

3 © Номинальный диаметр резьбы d Резьба с мелким шагом

— — ОФ У01 0,5 0,75 1 Шаг резьбы S

9.50 9.23 8,95 8,70 8,50 8,20 7,95 Диаметр отвер- стия под нареза- ние резьбы d0

со ЬО Ю Q! ЬО QO© £ Номинальный диаметр резьбы d Резьба с крупным шагом

© сл 0,45 ф 0,35 © 'со 0,25 Шаг резьбы S

tO 8 1,75 2,05 09'1 1.25 1,45 о ффф '©Ъо'-о СЛсЛСЛ Номинальный диаметр отверстия под нарезание резьбы da

— © ©оо -J© 4- СО СЛ Номинальный диаметр резьбы d Резьба с крупным шагом

сл 1.25 - ф *оо 1 °'75 © © ’© Шаг резьбы 5*

8,43 9,43 6,70 7,70 СЛ -&• ©* © слсл © 3.70 3.30 | 06‘2 Номинальный диаметр отверстия под нарезание оезьбы da

88 ьЗ О ОС ©£ to Номинальный диаметр резьбы d Резьба с крупным шагом

со сл СО Ю сл to сл Шаг резьбы S

26,30 29,30 20,85 23,85 15,35 17,35 19,35 11,90 13.90 © to Номинальный диаметр отверстия под нарезание резьбы dn

64 68 ss СЛ 4*. Ю 00 <£льо Со Со © © Номинальный диаметр резьбы d Резьба с крупным шагом

© сл сл СЛ СЛ 4. Шаг резьбы S

57,70 61,70 СЛСЛ Л. © ^'tp 42.70 46,70 4- СО СО СО Номинальный диаметр отверстия под нарезание резьбы do

ДИАМЕТРЫ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ МЕТРИЧЕСКОЙ

ДИАМЕТРЫ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ

МЕТРИЧЕСКОЙ ПО ГОСТ 9150-59

(по МН 5384-64)

to to to о GO 3> GA to Номинальный диаметр резьбы d Резьбы с мелким шагом Продолжение табл.

0.75 1 1,5 2 КЭ — — oo GA ^QA 05 0,75 1 1,5 2 0,5 0,75 1 1.5 2 GA 0.5 0,75 1 1,5 b» 0.5 0,75 1 1,25 1,5 0.5 0,75 1 1,25 1.5 — ФФ Vi’CA GJ' Шаг резьбы <S

23,20 22.95 22,43 21.90 21,50 21,20 20,95 20.43 19,90 19,50 19,20 18,95 18,43 17,90 17,50 17,20 16,95 16,43 15,90 15,95 15,43 15,50 15,20 14,95 14,43 13,95 13,43 13.50 13,20 12.95 12,70 12.43 11.50 11.20 10,95 10,70 10,43 1050 10,20 9,95 Диаметр отвер- стия под нареза- ние резьбы <7 о

S 8 co 00 8 CO u> Ф0 Go co to GO bO to <77 to GA Номинальный диаметр резьбы d Резьбы с мелким шагом

сс bo- b' GO К> — — Ь» ФЛ GOtO — — b* b» 0,75 1 1.5 2 3 ьо — Ь* 0,75 1 1.5 2 3 to —— b' 0,75 1 1.5 2 b> to — — GA Шаг резьбы S

38,43 37,90 36,85 37,95 ! 37.43 36,90 35,85 | 36,43 34,95 34,43 33,90 32,85 33,43 32.20 31.95 31.43 30,90 29,85 30.43 29,90 29,20 28,95 28,43 27,90 26,85 26,95 26,43 25,90 26,20 25.95 25,43 24,90 24,43 23,95 23.43 22,90 Диаметр отвер- стия под нареза- ние резьбы d$

$ g GA 07 g GA to s oe GA ft Номинальный диаметр резьбы d Резьбы с мелким шагом

4к СО ЬО— — GA Ok co bo- b' 4^ Co to — — GA 4k CO bo- b' OkCOtO — — b> cow- GA 4k Co bO —— b» 4k CO to — — b' 4k GO tO — — GA Шаг резьбы S

58,95 58,43 57,90 56,85 55,80 56.43 55,90 54.85 53.80 1 54.95 54.43 53.90 52.85 51.80 53,43 52,90 51.85 50,80 50.95 50,43 49,90 48,85 47,80 48.43 47,90 46,85 46,95 46,43 45,90 44,85 43.80 43,95 43.43 42,90 41,85 40,80 40,95 40,43 39,90 38,35 37,8) Диаметр отвер- стия под нареза- ние резьбы d$

8 oo C7 GA to 8 GA 3 Номинальный диаметр резьбы d Резьбы с мелким шагом

o^-coto —— Ь» to 07 4kC4bO —— b* 4k CO ЬО — GA ©7 4k GO to— — 07* GO bO- CA 4k CO bC — — b> * GO bo- b' 4k С*? Ю— — ga 4k co bo- b' Шаг резьбы S

78,95 78,43 77,90 76,85 75,80 73,70 | 75,90 74,95 74,43 73,90 72,85 71,80 69,70 73,43 72,90 71,85 70,80 70.95 70,43 69,90 68,85 67,80 65,70 68,43 67,90 66,85 65,80 63,70 66,95 66,43 65,90 64,85 63,80 63,43 62,90 61.85 60,80 62,95 62,43 61.90 60,85 59,80 GA GA GA <77 -J00 OO 888ft Диаметр отвер- стия под нареза- ние резьбы d$

09

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

ДИАМЕТРЫ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ МЕТРИЧЕСКОЙ

18

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

Продолжение табл. 8

Резьба с мелким шагом Резьба с мелким шагом Резьба с мелким шагом Резьба с мелким шагом

Номинальный диаметр резьбы d 1 Шаг резьбы S Диаметр отвер- стия под нареза- ; иие резьбы rf0 Номинальный диаметр резьбы d Шаг резьбы S Диаметр отвер- стия под нареза- ние резьбы d$ Номинальный диаметр резьбы d 1 Шаг резьбы S Диаметр отвер- стия под нареза- ние резьбы do i« । Номинальный I диаметр резьбы d Шаг резьбы S Диаметр отвер- стия под нареза- ние резьбы d0

265 3 4 6 261.85 260,80 258,70 290 3 4 6 286,85 285,80 283,70 340 4 6 335,80 333,70 400 4 6 395,80 393,70

350 4 6 345,80 313,70 410 420 430 440 450 460 470 480 490 500 510 520 530 540 550 560 570 580 590 600 6 403.70 413,70 423,70 433,70 443,70 453.70 463,70 473.70 483.70 493,70 503,70 513,70 523.70 533,70 543,70 553,70 563,70 573,70 583,70 593,70

270 3 4 6 266,85 265,80 263,70 295 3 4 6 291.85 290,89 288,70

360 4 6 355,80 353,70

275 3 4 6 271.85 270,80 268,70 300 3 4 6 296,85 295,80 293,70

370 4 6 365,80 363,70

280 3 4 6 276,85 275,80 273,70 310 4 6 305,80 303,70

380 4 6 375,8) 373.70

320 4 6 315,80 313,70

285 3 4 6 281,85 280,80 278,70

390 4 6 385,80 383,70

330 4 6 325,80 323,70

ДИАМЕТРЫ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ

ДЮЙМОВОЙ КОНИЧЕСКОЙ ПО ГОСТ 6111-52,

Мб X 1 КОНИЧЕСКОЙ ПО ГОСТ 1303-56

(по МН 5387-64)

Таблица 9

Размеры в мм

Обозначение раз- мера резьбы, Номинальный диаметр отверстия с разверты- ванием на конус Глубина сверления

С развертыванием на конус дюймы dc 1

0,5* *5 КОНуСНОСГПЬ М6Х1 коническая Vie 4,20 6,00 4,55 6,39 13 14

Г" >/. 8,30 10,70 14,Я 8,76 11,31 14,80 15

«/8 22

/ ! — •/е 17,50 22.90 18,32 23.66 28

/ ОСН 1 28,75 29,69 35

1>/е П/я 37.43 43,50 38,45 44,52 36

2 55,50 56,56 37

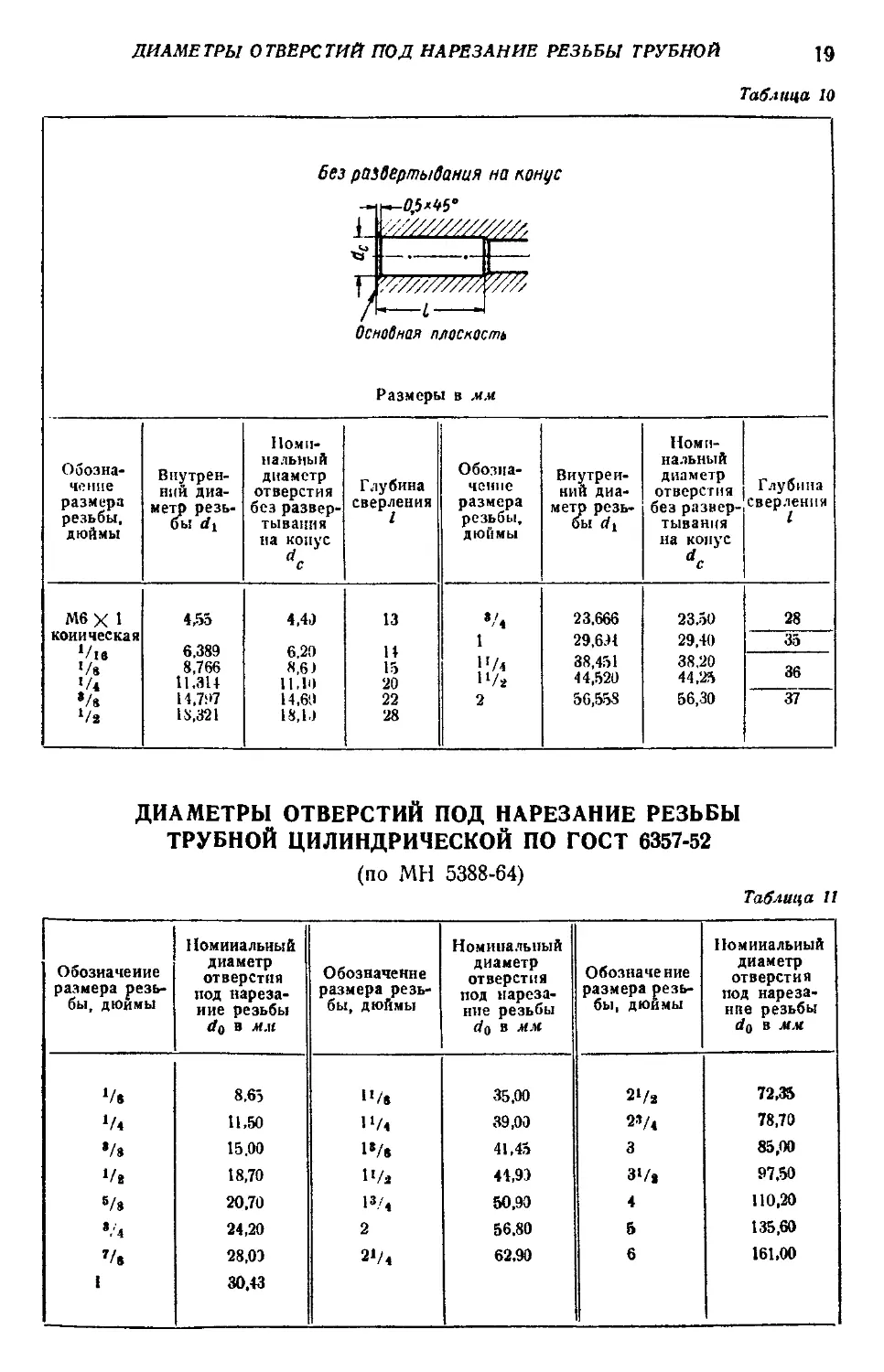

ДИАМЕ ТРЫ О ТВЕРС ТИЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ ТРУБНОЙ

Таблица 10

без развертывания на конус

L .—0,5*45’ 7////////////Z/Z,

77//7W/7 -—1 //М

Основная плоскость

Размеры в мм

Обозна- чение размера резьбы, дюймы Внутрен- ний диа- метр резь- бы di Номи- нальный диаметр отверстия без развер- тывания на конус Глубина сверления Обозна- чение размера резьбы, дюймы Внутрен- ний диа- метр резь- бы rfj Номи- нальный диаметр отверстия без развер- тывания на конус dc Глубина сверления 1

мб х 1 4,55 4,43 13 23.666 23.50 28

1/.А 6 389 6 20 1 29,634 29,40 35

*/в 8’766 W 15 1'/4 38.451 38,20

У* 11.314 11.10 20 И/, 44.520 44,25 36

14,797 14.60 22 2 56,558 56,30 37

Vs 18,321 18,1.) 28

ДИАМЕТРЫ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ

ТРУБНОЙ ЦИЛИНДРИЧЕСКОЙ ПО ГОСТ 6357-52

(по МН 5388-64)

Таблица II

Обозначение размера резь- бы, дюймы Номинальный диаметр отверстия под нареза- ние резьбы do в мм Обозначение размера резь- бы, дюймы Номинальный диаметр отверстия под нареза- ние резьбы do в мм Обозначение размера резь- бы, дюймы Номинальный диаметр отверстия под нареза- ние резьбы do в мм

*/. 8,65 1>/. 35,00 21/s №

*/. 11,50 1% 39,00 2»/, 78,70

15,00 1»/. 41,45 3 85,00

18,70 1'/, 41,93 31/, 97,50

*/» 20,70 I’/, 50,90 4 110,20

•/4 24,20 2 56.80 5 135,60

V, 28,03 21/, 62.90 6 161,00

1 30.43

20

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

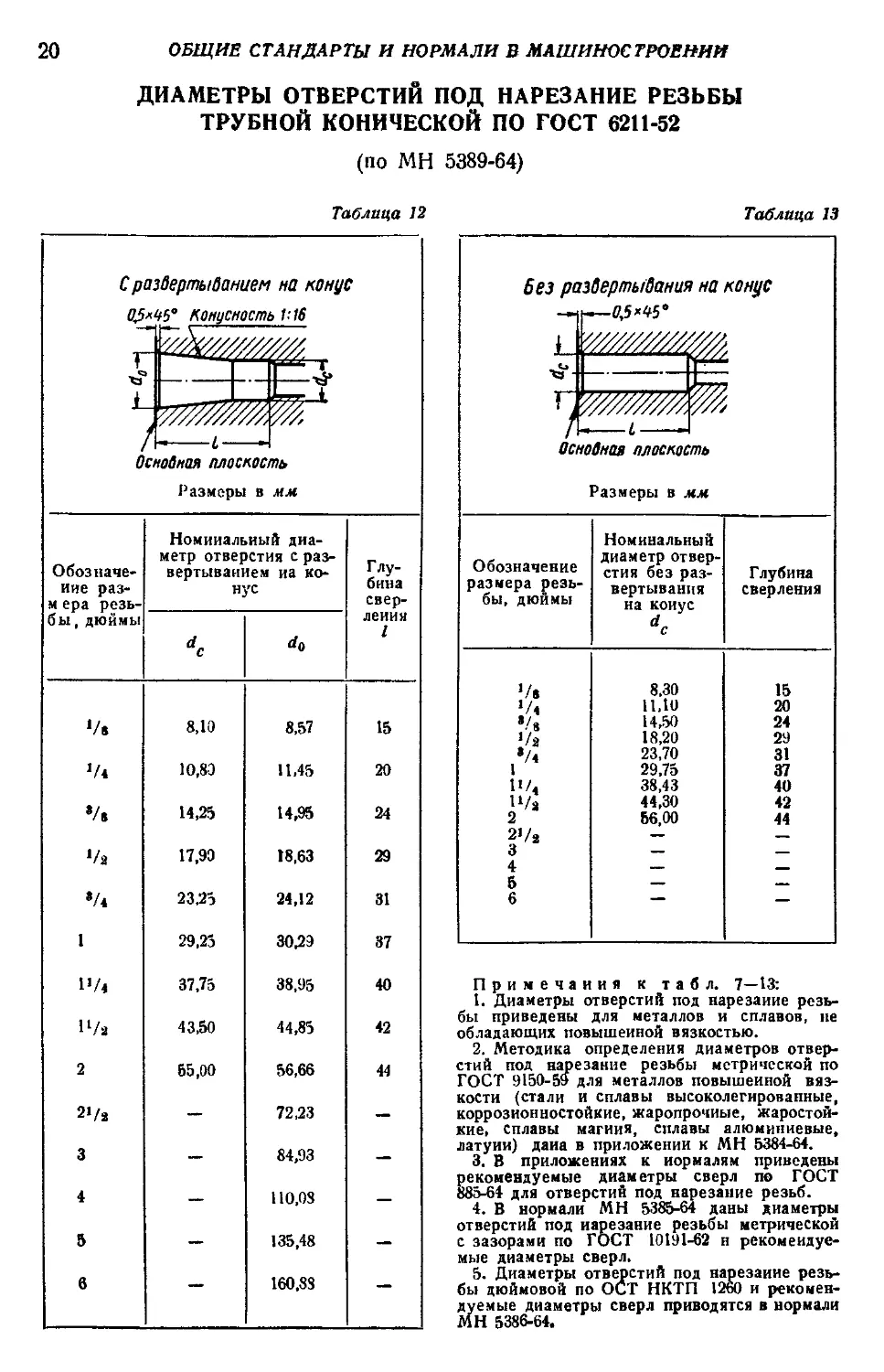

ДИАМЕТРЫ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ РЕЗЬБЫ

ТРУБНОЙ КОНИЧЕСКОЙ ПО ГОСТ 6211-52

(по МН 5389-64)

Таблица 12

Таблица 13

без развертывания на конус

С развертыванием на конус

03*45° Конусность 1:16

ь—0,5 x45 е

Основная плоскость

Основная плоскость

Размеры в мм

Обозначе- ние раз- м ера резь- бы, дюймы Номинальный диа- метр отверстия с раз- вертыванием иа ко- нус Глу- бина свер- ления 1

“с do

*/» 8,10 8,57 15

1/4 10,83 11,45 20

14,25 14,95 24

*/а 17,90 18,63 29

’/4 23,25 24,12 81

1 29,25 30,29 87

1>/4 37,75 38,95 40

1‘/2 43,50 44,85 42

2 65,00 56,66 44

2‘/з 72,23 —

3 84,93 —

4 110,08 —

5 135,48 —

в — 160,88 —

Размеры в мм

Обозначение размера резь- бы, дюймы Номинальный диаметр отвер- стия без раз- вертывания на конус “с Глубина сверления

"/» 8.30 15

</, 11,10 20

•/в 14,50 24

*/а 18,20 29

’/4 23,70 31

1 29,75 37

п/4 38,43 40

11/, 44,30 42

2 56,00 44

21/, — —

3 —

4 — —

5 —— —

6 —

Примечания к табл. 7—13:

1. Диаметры отверстий под нарезание резь-

бы приведены для металлов и сплавов, не

обладающих повышенной вязкостью.

2. Методика определения диаметров отвер-

стий под нарезание резьбы метрической по

ГОСТ 9150-59 для металлов повышенной вяз-

кости (стали и сплавы высоколегированные,

коррозионностойкие, жаропрочные, жаростой-

кие, сплавы магния, сплавы алюминиевые,

латуни) дана в приложении к МН 5384-64.

3. В приложениях к нормалям приведены

рекомендуемые диаметры сверл по ГОСТ

885-64 для отверстий под нарезание резьб.

4. В нормали МН 5385-64 даны диаметры

отверстий под нарезание резьбы метрической

с зазорами по ГОСТ 10191-62 н рекомендуе-

мые диаметры сверл.

5. Диаметры отверстий под нарезание резь-

бы дюймовой по ОСТ НКТП 1260 и рекомен-

дуемые диаметры сверл приводятся в нормали

МН 5386-64.

ГЛУБИНЫ ЗАВИНЧИВАНИЯ ВИНТОВ И ШПИЛЕК С МЕТРИЧЕСКОЙ РЕЗЬБОЙ 21

ГЛУБИНЫ ЗАВИНЧИВАНИЯ ВИНТОВ И ШПИЛЕК

С МЕТРИЧЕСКОЙ РЕЗЬБОЙ КРУПНОГО ШАГА,

ВЫПОЛНЯЕМОЙ ПО ГОСТ 9150-59

Таблица 14

Сталь и бронза

Алюминий

6

8

10

12

14

16

18

20

22

24

27

30

36

42

48

8

10

12

15

18

20

22

24

26

30

32

36

42

48

55

6

8

10

12

14

16

18

20

22

21

27

30

36

42

48

8

10,5

13

16

18

20

24

25

28

30

34

38

45

52

58

12

16

19

24

26

28

34

36

38

42

45

52

60

70

80

22

25

36

38

42

50

55

69

65

75

80

90

105

115

130

19

22

28

32

36

42

46

52

58

65

70

89

90

105

120

22

26

34

38

42

48

52

60

65

75

80

90

105

120

135

28

34

42

48

52

58

65

70

80

90

95

105

125

140

155

Примечание. Н — нормальная глубина завинчивания шпилек и винтов; Ht —наи-

меньшая длина полной резьбы (без сбега); 7/3 — наименьшая глубина сверления под резь-

бу при глубине завиичивання не более Н.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ОТЛИВОК

(по данным НКМЗ, УЗТМ и др.)

Таблица 15

Наименьшая толщина стенок при литье в песчаные формы

Материал Наименьшая толщина стенок деталей в мм

мелких средних крупных

Чугун серый 6 10 15

Чугун ковкий 5 8

Сталь 8 12 20

Цветной сплав 3 6 —

22

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

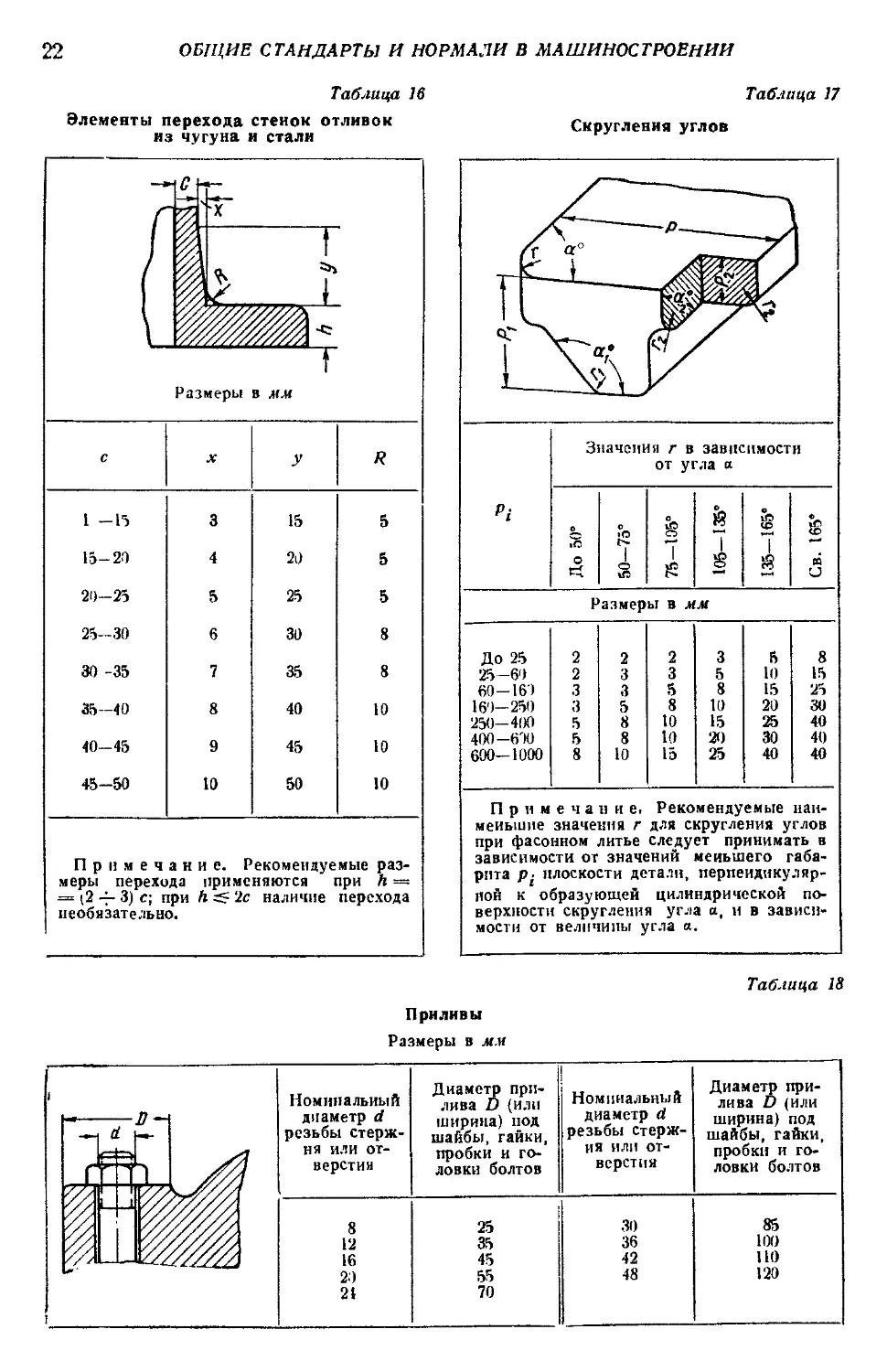

Таблица 16

Элементы перехода стенок отливок

из чугуна и стали

Таблица 17

Скругления углов

с X У R

1 -15 3 15 5

15—20 4 20 5

20-25 5 25 5

25—30 6 30 8

30 -35 7 35 8

35-40 8 40 10

40-45 9 45 10

45-50 10 50 10

Значения г в зависимости

от угла а

До 50° 7 3 75-105" 105-135’ 135-165’ Св. 165’

Размеры в мм

До 25 2 2 2 3 5 8

25—60 2 3 3 5 10 15

60-16) 3 3 5 8 15 25

169-250 3 5 8 10 20 30

250- 400 5 8 10 15 25 40

400 —650 5 8 10 20 30 40

600—1000 8 10 15 25 40 40

Примечание. Рекомендуемые раз*

меры перехода применяются при h —

==(2 4-3) с; при Л 2с наличие перехода

необязательно.

Примечание. Рекомендуемые паи*

меиыиие значения г для скругления углов

при фасонном литье следует принимать в

зависимости от значений меньшего габа-

рита р- плоскости детали, перпендикуляр-

ной к образующей цилиндрической по-

верхности скругления угла а, и в зависи-

мости от величины угла а.

Таблица 18

Приливы

Размеры в мм

Номинальный диаметр d резьбы стерж- ня или от- верстия Диаметр при- лива D (или ширина) под шайбы, гайки, пробки и го- ловки болтов Номинальный диаметр d резьбы стерж- ня или от- верстия Диаметр при- лива D (или ширина) под шайбы, гайки, пробки и го- ловки болтов

8 25 30 85

12 35 36 100

16 45 42 ПО

20 55 48 120

21 70

РАДИУСЫ ЗАКРУГЛЕНИЙ И ФАСКИ

23

РАДИУСЫ ЗАКРУГЛЕНИЙ И ФАСКИ

(по ГОСТ 10948-64)

Стандарт распространяется на раз-

меры радиусов и фасок для деталей,

изготовляемых из металла и пласт-

масс.

Стандарт не распространяется на

размеры радиусов закруглений (сгиба)

гнутых деталей, фасок на резьбах,

радиусов проточек для выхода резь-

бообразующего инструмента, фасок

и радиусов закруглений шарико- и

роликоподшипников и на их сопря-

жения с валами и корпусами.

Размеры радиусов закруглений и

фасок для деталей приведены в

таблице 19.

Таблица 19

Размеры в мм

1-й ряд 2-й ряд 1-й ряд 2-й ряд 1-й ряд 2-й ряд 1-й ряд 2-й ряд

0,10 0,10 1,0 1.0 10 10 100 100

— — — 1,2 — 12 — 125

— — 1.6 1.6 16 16 160 160

0,20 — 2.0 — 20 — 200

— — 2,5 2,5 25 25 250 250

— 0,30 — 3.0 — 32

0,40 0,40 4,0 4.0 40 40

— 0.50 — 5.0 — 50

0,60 0,60 6.0 6.0 60 60

— 0,80 - 8,0 - 80

Примечания: 1. При выборе размеров радиусов н фасок 1-н читать 2-MV. 2. В обоснованных случаях допускается применять фаски с углами, ряд следует отличным» предпо от 45е.

24

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

ПОДБОР РАДИУСОВ СКРУГЛЕНИЙ СОПРЯЖЕННЫХ ВАЛОВ

И ВТУЛОК

Таблица 20

Диаметр вала d 10-18 20—28 30-46 48- 68 70-100 105—150 155—200 210-250

Радиус скругления: г не более 0,6 1,5 2 2.5 3 4 5 6

Г1 не менее 1 2 2,5 3 4 б 6 8

Примечание. При сопряжении с подшипниками качения следует подбирать ра-

диусы скруглении валов и корпусов подшипников в соответствии с радиусами подшипников,

приведенными в стандартах на соответствующие типы подшипников, и с ГОСТ 4253-48

(см. ниже, в разделе «Подшипники качения)).

РАДИУСЫ ЗАКРУГЛЕНИЙ И ФАСКИ СТЕРЖНЕЙ И ОТВЕРСТИЙ

(из нормалей подъемно-транспортного машиностроения и др.)

Таблица 21

454- С &Г". JZ— II

1 * г lL

Размеры в ММ А

а С г а С Г

До 16 Св. 16 до 20 > 20 > 30 > 80 > 40 > 40 > 50 > 50 > 60 1 1 1,5 2 2 3 0,5 1 1 1,5 2Л 3 Св. 60 до 80 > 80 > 100 > 100 > 120 > 120 > 150 > 150 > 200 > 200 > 250 3 3 4 4 4 5 4 5 5 6 8 10

ВХОДНЫЕ ФАСКИ ПОСАДОЧНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ 25

ВХОДНЫЕ ФАСКИ ПОСАДОЧНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ,

СОЕДИНЯЕМЫХ НА НЕПОДВИЖНЫХ ПОСАДКАХ

Таблица 22

Обжимаемая Обжимающая

деталь деталь

Размеры в мм

Посадки

D Углубление Гр, Пр, Пл, Г, Т nph /7р23 ПрЗ,

До 50 а 0,5 1 1,5 2

А 1 1,5 2 25

50-100 а 1 2 2 3

А 1,5 2,5 2,5 35

100-250 а 2 3 4 &

А 25 3,5 4,5 6

250-500 а 3,5 4,5 7 8,5

А 4 5,5 8 10

Примечания: 1. Фаски делать только с одной стороны деталей.

2. При H>D допускается увеличение углублений фасок до ближайшего большего

размера.

ГАЛТЕЛИ ЭЛЛИПТИЧЕСКИЕ

Таблица 23

у d 0,0 0,005 0,01 0,04 0,10 0,20 0,5 1,0 1,6

*У d А 1,636 1,594 1,572 1,483 1,374 1,260 1,096 1,019 1,0

Б 1,475 1,377 1,336 1,230 1,145 1,082 1,028 1,010 1,0

А — растяжение, сжатие, кручение; Б — изгиб.

26

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

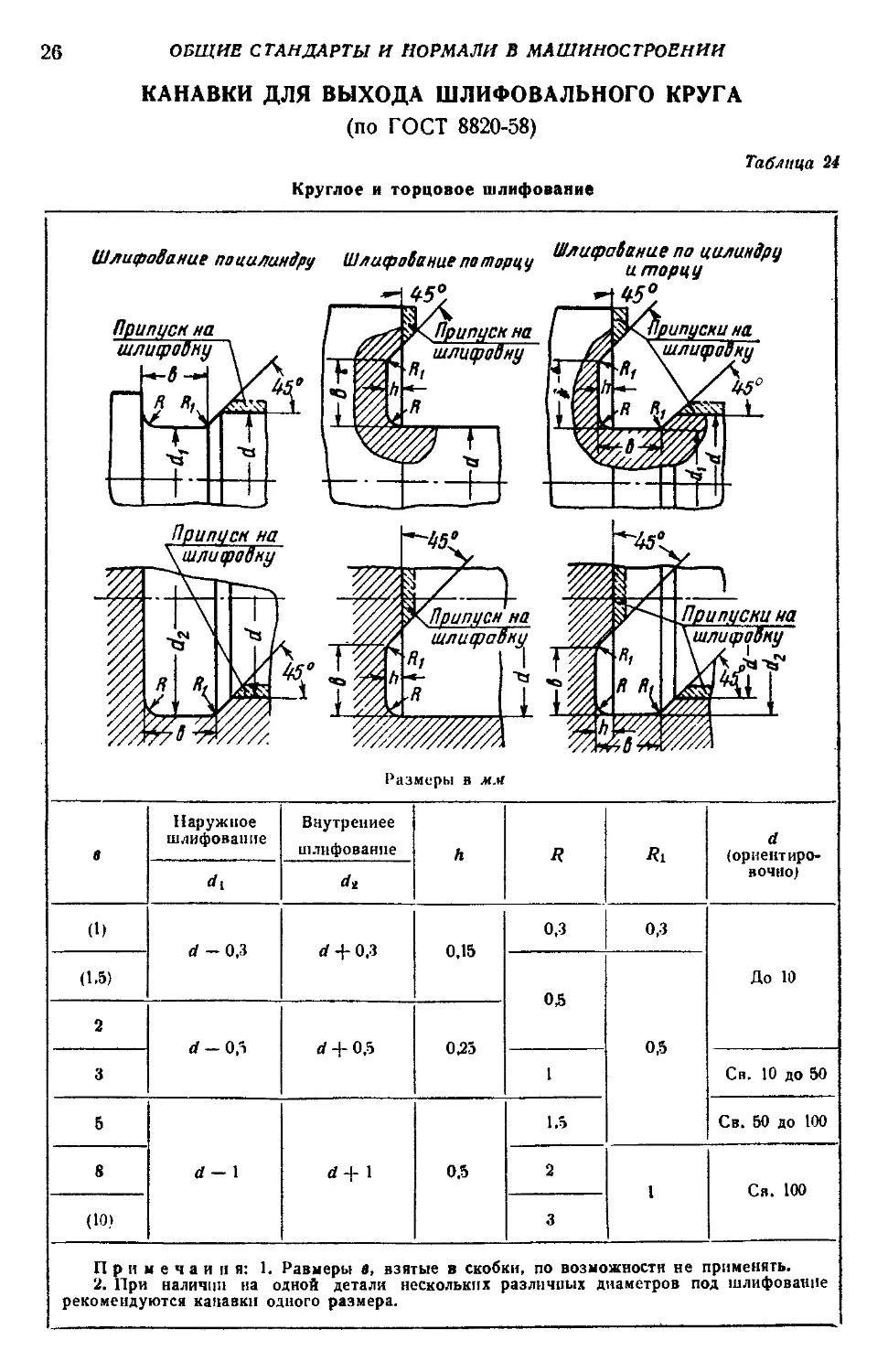

КАНАВКИ ДЛЯ ВЫХОДА ШЛИФОВАЛЬНОГО КРУГА

(по ГОСТ 8820-58)

Таблица 24

Круглое и торцовое шлифование

Шлифование по цилиндру Шлифование по торцу Шлифавание>по^цили.ндру

Размеры в мм

8 Наружное шлифование Внутреннее шлифование A И Hl d (ориентиро- вочно)

rfi rfu

(1) d - 0,3 d + 0.3 0,15 0,3 0,3 До 10

(1.5) 05 0,5

2 d - 0,5 d + 0,5 0,25

3 1 Сн. 10 до 50

5 d — 1 “+ 1 0.5 1.5 Св. 50 до 100

8 2 I Св. 100

(10) 3

Примечания: 1. Равмеры в, взятые в скобки, по возможности не применять.

2. При наличии на одной детали нескольких различных диаметров под шлифование

рекомендуются канавки одного размера.

КАНАВКИ ДЛЯ ВЫХОДА ДОЛБЯ КА

Плоское шлифование

Размеры в мм

27

Таблица 25

Примечания к табл. 24 в 25:

1. В деталях, где применение канавок

по прочностным признакам нецелесообраз-

но, допускаются скругления радиусами по

ГОСТ 10948-64.

2. Допускается в отдельных технически

обоснованных случаях применение кана-

вок, отличающихся от установленных

ГОСТ 8820-58.

Таблица 26

КАНАВКИ ДЛЯ ВЫХОДА ДОЛБЯКА

(из нормалей подъемно-транспортного машиностроения)

ВЫХОД РЕЗЬБЫ, СБЕГИ, НЕДОРЕЗЫ, ПРОТОЧКИ И ФАСКИ

(по ГОСТ 10549-63)

Стандарт устанавливает размеры

сбега резьбы (при отсутствии про-

точки) при выходе инструмента или

при наличии на инструменте заборной

части, размеры недореза при выпол-

нении резьбы в упор, формы и раз-

меры проточек для выхода резьбо-

образующего инструмента, размеры

фасок — для резьбы метрической,

трубной цилиндрической, трубной

конической, конической дюймовой с

углом профиля 60° и трапецеидальной.

Стандарт не распространяется на

концы установочных винтов.

28

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

Сбеги, недорезы, проточки и фаски для метрической резьбы

Для наружной резьбы

Таблица 27

Тип 1

Тип II

Размеры в мм

Шаг резьбы Сбег Недорез ♦ Проточка Фаска с

max ^2 шах Тип I Тип 11 при сопряже- нии с внутрен- ней резьбой с проточкой типа И для всех дру- гих случаев

при угле заборной части инструмента нормаль- ный умень- шенный нормальная узкая

20° 30° 45° b Г1 ъ г ь г

0,2 од 0,3 0.2 0.5 0,4 — — — — — — — — — од

0,25 0,5 0.6 оз

0.3 0,4 0,7

0,35 0,6 0,3 0,8 0.6 d — 0,6 0,3

0.4 0,7 0,5 1,0 0,8 1,0 0,3 0,2

0,45 0,8 d - 0,7

♦ Недорез = сбег недовод.

ВЫХОД РЕЗЬБЫ, СБЕГИ, НЕДОРЕЗЫ, ПРОТОЧКИ И ФАСКИ

29

Шаг резьбы Сбег Недорез • Проточка Фаска с

шах 7» max Тип I Тип 11 а» при сопряже- нии с внутрен- ней резьбой с проточкой типа II для всех дру- гих случаев

при угле заборной части инструмента нормаль- ный умень- шенный нормальная узкая

20е 30" 45° ь Г П ъ Г п ь г

05 1,0 0,6 0.4 1,6 1,0 1.6 0,5 0,3 1.0 0,3 0.2 — — d - 0.8 d — 0.9 — 05

0,6 1.2 0,7

0,7 0,75 1.3 1.5 0,8 0,5 2,0 1,6 2,0 0,5 0.3 1.6 05 0,3 d — 1.0 05

d — 1,2 15

0,8 0,9 0.6 3,0 3.0 1,0 0,5

1 1.8 1,2 0.7 2,0 2,0 3,6 2,0 d - 1,5 2,0

1,25 2,2 1.5 0,9 4,0 25 4,0 25 1.0 05 4.4 2,5 d — 1,8 25 15

4,6 d — 2,2 3,0

1.5 2.8 1,6 1,0

5,4 3.0 d — 2,5 35

1,75 3,2 2,0 1,2

2 35 2,2 1,4 55 3,0 5.0 1.5 3.0 5,6 d — 3,0 25

30

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

Продолжение табл. 27

Шаг резьбы Сбег Недорез * Проточка Фаска с

li max ^2 шах Тнп 1 Тнп 11 а» при сопряже- нии с внутрен- ней резьбой с проточкой типа 11 для всех дру- гих случаев

при угле заборной части инструмента нормаль- ный умень- шенный нормальная узкая

20е 30° 45’ ь г И b Г ь г

25 45 3,0 1,6 6,0 4,0 6,0 1.5 1,0 4,0 15 05 7,3 4,0 а — з,5 5,0 25

3 5,2 3,5 25 7,6 d - 4,5 6,5

35 6,3 4,0 2.2 8,0 5,0 8,0 2,0 5,0 15 10,2 5,5 d — 5,0 7,5

4 7,1 45 25 10.3 d — 6,0 8,0 3,0

45 8,0 5,0 3,0 10,0 6,0 10,0 3,0 6.0 1,0 12,9 7.0 d - 6,5 9,5

5 9,0 55 3.2 13,1 d — 7,0 10,5 4,0

5,5 10,0 6,0 35 12.0 8,0 12,0 8,0 2,0 15,0 8,0 d — 8,0

6 11,0 4,0 16,0 8,5 d — 9,0

Примечания: 1. Под недоводом резьбы понимается величина ненарезанной части детали между концом сбега и опорной поверхностью детали. 2. Радиус сферы R равен номинальному диаметру резьбы.

| 1.25 I - о 00 0,75 р © '© © ъ» © з» О ’л 0,35 р 1о © & © Шаг резьбы

СО со КЗ р © GO сл КЗ - © © © GD О О а> © *сл нормальный «а э 65 X I Сбег

кэ КЗ 00 * ш КЗ © © 00 © © © О' р © со уменьшенный

о» *© © со КЗ со © КЗ 00 КЗ ко © оо о> КЗ 1.0 | 0,8 1 © 00 нормальный W И! 1 Недорез

о» QO со © р КЗ КЗ КЗ 00 сл 4* КЗ © о © © © уменьшенный

СП *© © 1 3,0* 1 1 2,0* нормальная I Тип I 1 Проточка |

сл © 1 © 1 1 р

р 1 р 1 1 ©

кз © © 1 1,0* 1 1 ♦ 0'1 СУ 1 узкая

о ъ» 1 р 1 1 р со

о 'со 1 © КЗ 1 1 р 2?

Ъ» со о> 1 су Тип 11

кз (л КЗ © 1

а. + р 1 ft. + р 1 1 1'0 + Р Ч

КЗ Ь* КЗ © 1 при сопряжении с наружной резь- бой с проточкой типа II Фаска Ci

сл © © Ln © ‘со о КЗ для всех других случаев

is

ВЫХОД РЕЗЬБЫ, СБЕГИ, НЕДОРЕЗЫ, ПРОТОЧКИ И ФАСКИ

32

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

Продолжение табл. 28

Шаг резьбы Сбег Недорез Проточка Фаска ci

^Зтах ^4тах Тип I Тип 11 d. при сопряжении с наружной резь- бой с проточкой типа 11 для всех других случаев

нормальный уменьшенный нормальный уменьшенный нормальная узкая 51 П

Г п *1 Г ri

1.5 4,0 2,7 6,0 4,5 6,0 1,5 1.0 2,5 1,0 0,5- 5,4 3,0 d -i- 0,7 2,5 1,5

1.75 4,7 3,2 7,0 5,2 7,0 6,2 3,5 3,0

2 5,5 3.7 8,0 6,0 8,0 2,0 3,0 6,5 d -J- 1,0 2,0

2,5 7.0 4,7 10,0 7,5 10 3,0 4,0 8,9 5,0 4,0 2,5

3 — 5,7 - 9.0 5,0 1,5 11,4 6,5 d+ 1,2

3.5 6.6 10,5

13,1 7,5 5,5

4 7,6 12,5 12 14,3 8,0 <7 +1.5 3,0

4,5 8,5 14,0 14 6,0 1,0 16,6 9,5 7,0

5 9,5 16.0 16 18,4 10,5 d+ 1,8 4,0

5,5 — — 8,0 2,0 18,7 8,0

6 18,9 d + 2Д 8,5

* Ширина проточек дана для диаметров 6 лг.и и более.

Примечания к таблицам 27 и 28 (для метрической резьбы):

1. Допускается применять вместо проточек типа I при Ъ <2 мм симметричные про-

точки (без фаски) с радиусом закругления с обеих сторон, равным г.

2. Для наружной метрической резьбы при выполнении резьбы на проход рекомендуется

применять резьбообразуютций инструмент с углом ваборпой части 20°; при выполнении

резьбы в упор, в случае применения нормального недореза и нормальной ширины про-

точки типа I и II — с углом заборной части 30°; в случае применения уменьшенного недореза

н узкой проточки — с углом заборной части 45°. Для внутренней метрической резьбы при

выполнении резьбы в упор, в случае применения нормального недореза и нормальной ширины

проточки типа 1, рекомендуется применять резьбообразующий инструмент с длиной заборной

части не более 3 шагов. В случае применения уменьшенное о недореза и проточки типа 11 — не

более 2 шагов, разрешается для внутренней метрической резьбы увеличивать сбег до 6 шагов,

если это допустимо по условиям конструкции.

ВЫХОД РЕЗЬБЫ, СБЕГИ, НЕДОРЕЗЫ, ПРОТОЧКИ И ФАСКИ

33

Сбеги, недорезы, проточки и фаски для трубной

цилиндрической резьбы (по ГОСТ 6357-52)

2 В< 3. Васильев и др.

34

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

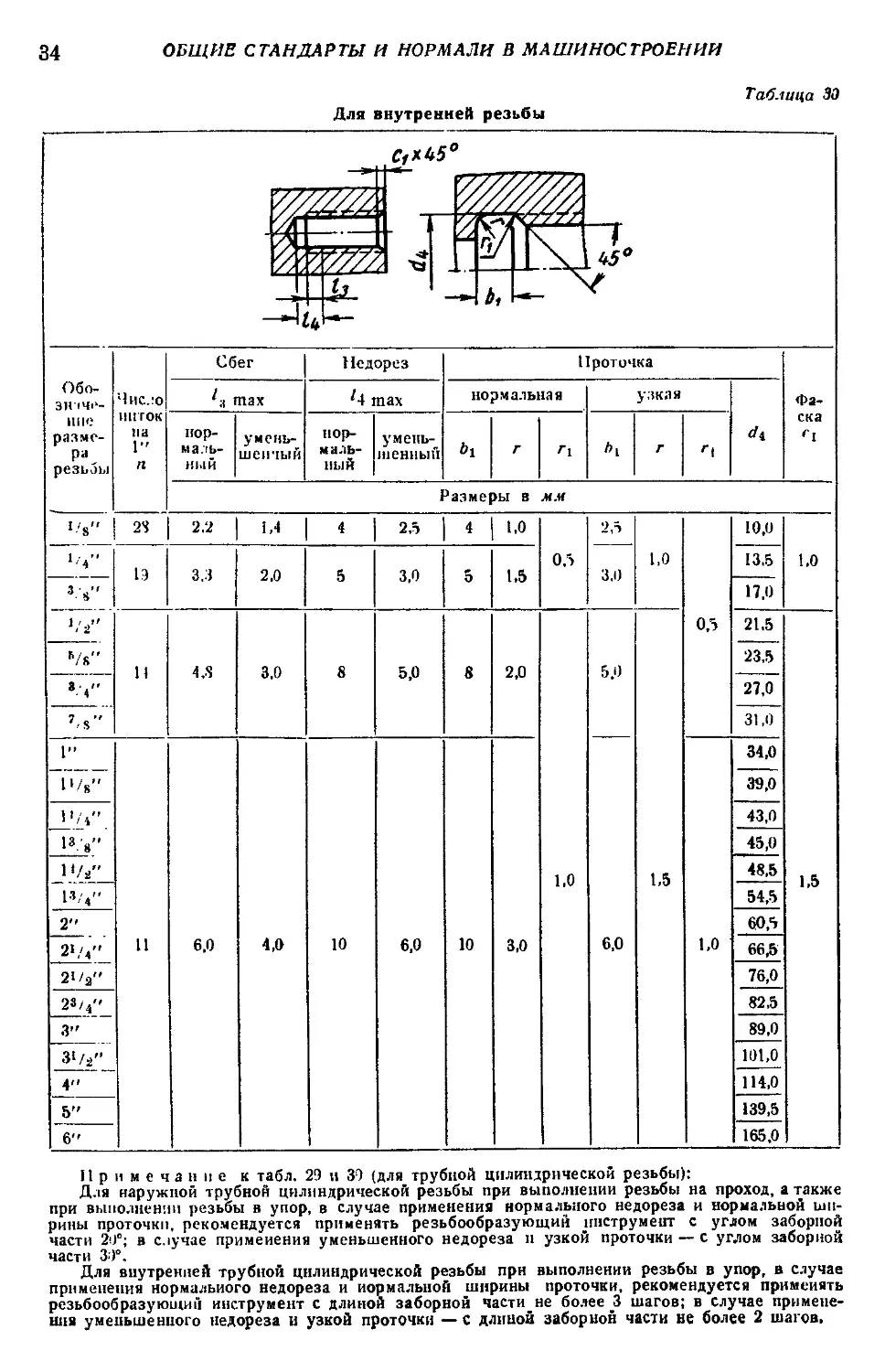

Для внутренней резьбы

Таблица 30

CiXb5

Ь50

Обо- значе- ние разме- ра резьбы Число ниток на 1" п Сбег Недорез Проточка Фа- ска

шах ^4 шах нормальная узкая

нор- маль- ный умень- шеичый нор- маль- ный умень- шенный *1 Г Г\ Г '1

Размеры в мм

"s" 28 2.2 1,4 4 25 4 1,0 05 23 1,0 05 10,0 1.0

-Г еГ ! 1 ! 13 3.3 2,0 5 3,0 О 1,5 3.0 13.5

17.0

b/s'' 11 4.3 3.0 8 5,0 8 2,0 1,0 5.0 1,5 21.5 1.5

23,5

’.s’'

27.0

31,0

1” 1V8" 11 6.0 4,0 10 6,0 10 3,0 6,0 1.0 34,0

39,0

1» И//' is,?,” 43,0

45,0

48,5

54,5

2" 2‘,'4" 60,5

66,5

21/3” 76,0

2»/4" 82.5

3" 89,0

31//’ 4" 101,0

114,0

5" 139,5

6" 165,0

Примечание к табл. 29 и 39 (для трубной цилиндрической резьбы):

Для наружной трубной цилиндрической резьбы при выполнении резьбы на проход, а также

при выполнении резьбы в упор, в случае применения нормального недореза и нормальной ши-

рины проточки, рекомендуется применять резьбообразующин инструмент с углом заборной

части 20е; в случае применения уменьшенного недореза и узкой проточки — с углом заборной

части 39°.

Для внутренней трубной цилиндрической резьбы при выполнении резьбы в упор, в случае

применения нормального недореза и нормальной ширины проточки, рекомендуется применять

резьбообразующий инструмент с длиной заборной части не более 3 шагов; в случае примене-

ния уменьшенного недореза и узкой проточки —с длиной заборной части не более 2 шагов.

ВЫХОД РЕЗЬБЫ, СБЕГИ, НЕДОРЕЗЫ, ПРОТОЧКИ И ФАСКИ

35

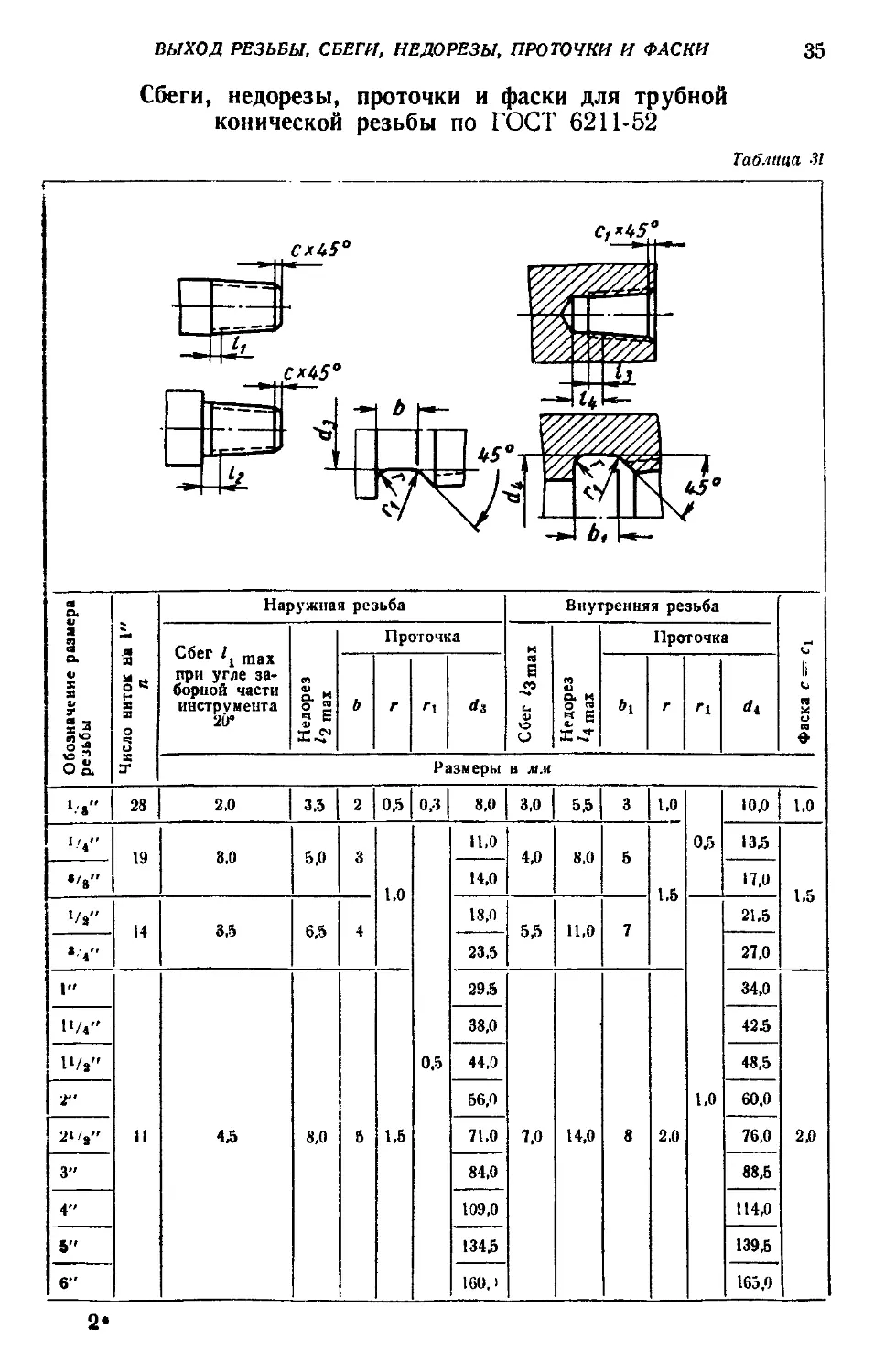

Сбеги, недорезы, проточки и фаски для трубной

конической резьбы по ГОСТ 6211-52

Таблица 31

Обозначение размера резьбы Число ниток на 1" п Наружная резьба Внутренняя резьба фаска с — Cj

Сбег zi max при угле за- борной части инструмента 20е Недорез /2 max Проточка к я S -S? <и U Недорез М max Проточка

b Г Г\ ds *1 Г <1 dt

Размеры в мм

28 2.0 3.5 2 0,5 0,3 8,0 3,0 55 3 1.0 05 10,0 1.0

19 8.0 5.0 3 1,0 0.5 11,0 4,0 8,0 5 1,5 13,5 1,5

14,0 17,0

•/»" 14 3,5 6,5 4 18,0 5,5 11,0 7 1.0 21,5

‘ 4" 23.5 27,0

1" II 45 8.0 5 1,5 295 7,0 14,0 8 2,0 34,0 2.0

П/4" 38,0 425

!*/»'' 44,0 48,5

2" 56,0 60,0

2V," 71,0 76,0

3" 84,0 88,5

4" 109,0 114,0

5” 1345 1395

6" IGO. > 165,0

2

36

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

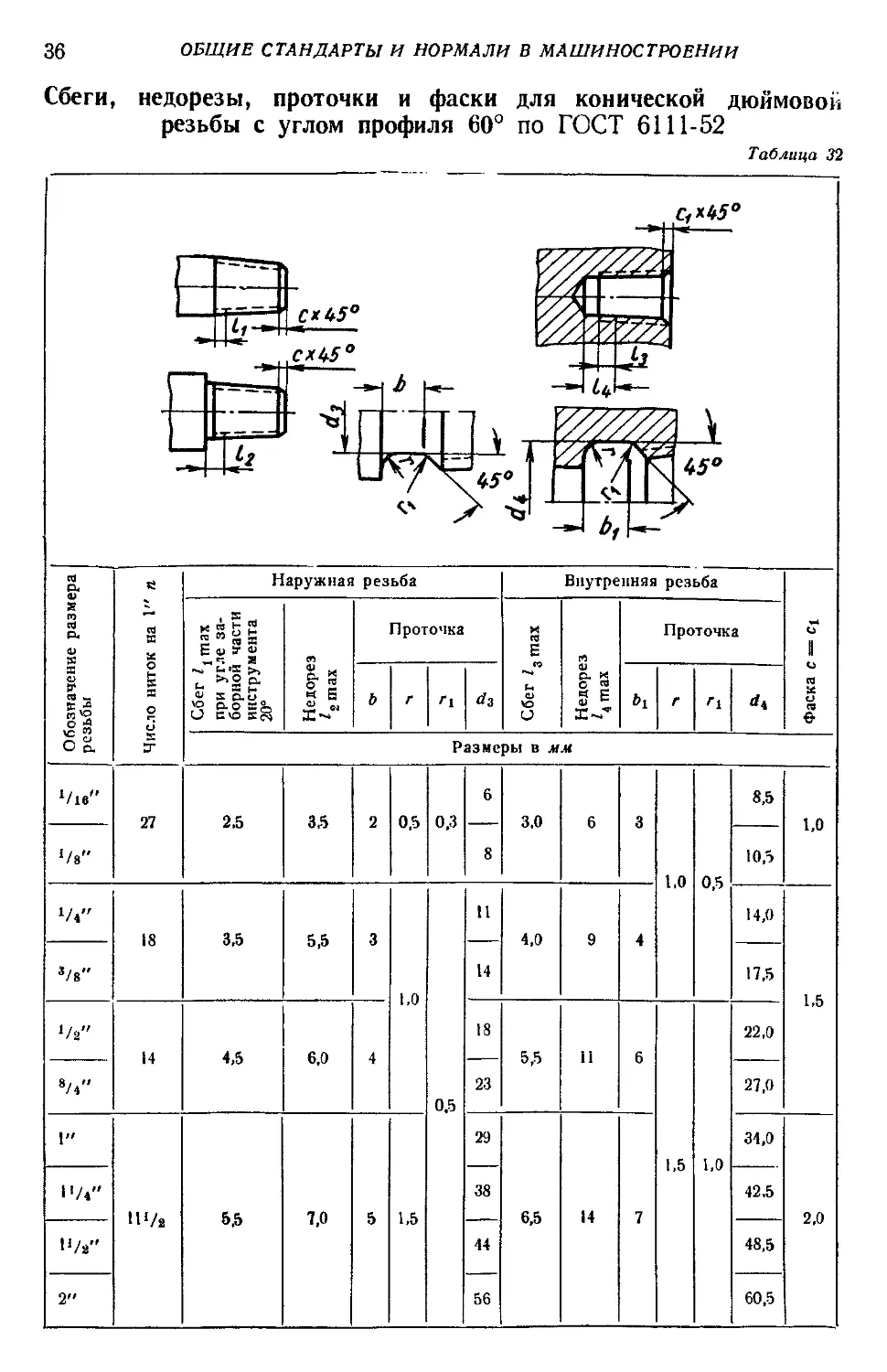

Сбеги, недорезы, проточки и фаски для конической дюймовой

резьбы с углом профиля 60° по ГОСТ 6111-52

Таблица 32

ВЫХОД РЕЗЬБЫ, СБЕГИ, НЕДОРЕЗЫ, ПРОТОЧКИ И ФАСКИ 37

Проточки и фаски для наружной и внутренней

трапецеидальной одноходовой резьбы по ГОСТ 9484-60

Таблица 33

Размеры в мм

и. Проточка

резьбы ь Г /j d3 Фаска c — Ci

2 3 1,0 0,5 d - 3,0 d+ 1,0 1,5

3 5 1,5 d — 4,2 2,0

4 6 1,0 d — 5,2 d + 1,1 2.5

5 8 2.0 d — 7,0 d+ 1,6 3,0

6 10 3,0 d — 8,0 3,5

S 12 d — 10,2 d + 1,8 4,5

10 16 d - 12,5 5,5

12 18 d - 14,5 </ + 2,1 6,5

16 25 5,0 2,0 d - 19,5 d + 2,8 9,0

2) d - 24,0 </ + 3,0 11,0

21 30 d - 28,0 </ + 3,5 13,0

32 40 d — 36,5 17,0

40 50 d - 44,5 </ + 4,0 21,0

48 60 d - 52,8 25,0

Примечание. Для многоходовой трапецеидальной резьбы ширина проточки при- нимается равной ширине проточки одноходовой резьбы, шаг которой равен ходу многохо- довой резьбы. Размеры остальных элементов принимать по табл. 33.

Примечания, общие для всех видов резьб:

1. Проточки нормальной ширины и нормальный недорез должны нметь предпочтительное

срименение. Узкие проточки и уменьшенный недорез допускается применять в обоснованных

случаях (когда это, например, необходимо для уменьшения габаритов конструкции).

2. Допуски на диаметр и ширину проточки назначаются исходя из конструктивных требо-

ваний к изготовляемым деталям.

3. При изготовлении гаек допускается применять фаскн cj под углом 60° между образую-

кей и осью конуса.

4. Для крепежных детален одного диаметра с разными шагами резьбы допускается делать

концевую фаску одного размера, принятую по наибольшему шагу резьбы. Под шириной фаски

жсенмается величина, получаемая до выполнения резьбы.

38

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

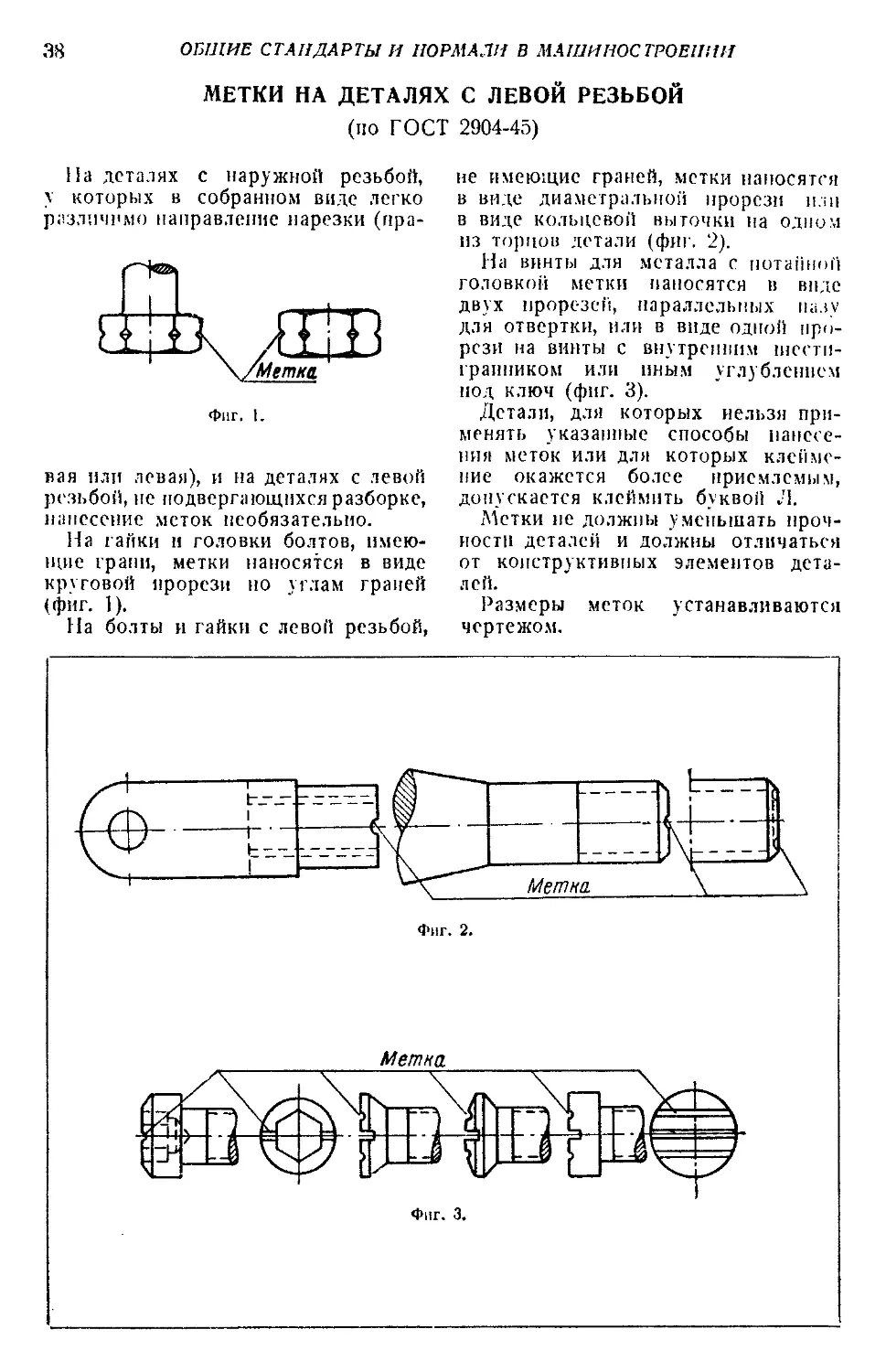

МЕТКИ НА ДЕТАЛЯХ С ЛЕВОЙ РЕЗЬБОЙ

(по ГОСТ 2904-45)

На деталях с наружной резьбой,

у которых в собранном виде легко

различимо направление нарезки (нра-

Фиг. I.

вая пли левая), и на деталях с левой

резьбой, не подвергающихся разборке,

нанесение меток необязательно.

На гайки и головки болтов, имею-

щие грани, метки наносятся в виде

круговой прорези но углам граней

(фиг. 1).

На болты и гайки с левой резьбой,

не имеющие граней, метки наносятся

в виде диаметральной прорези или

в виде кольцевой выточки на одном

нз торцов детали (фиг. 2).

На винты для металла с потайной

головкой метки наносятся в виде

двух прорезей, параллельных пазу

для отвертки, или в виде одной про-

рези на винты с внутренним шести-

гранником или иным углублением

под ключ (фиг. 3).

Детали, для которых нельзя при-

менять указанные способы нанесе-

ния меток или для которых клейме-

ние окажется более приемлемым,

допускается клеймить буквой Л.

Метки не должны уменьшать проч-

ности деталей и должны отличаться

от конструктивных элементов дета-

лей.

Размеры меток устанавливаются

чертежом.

Метка.

Фиг. 3.

МЕСТА ПОД ГОЛОВКИ СТАНДАРТНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ 39

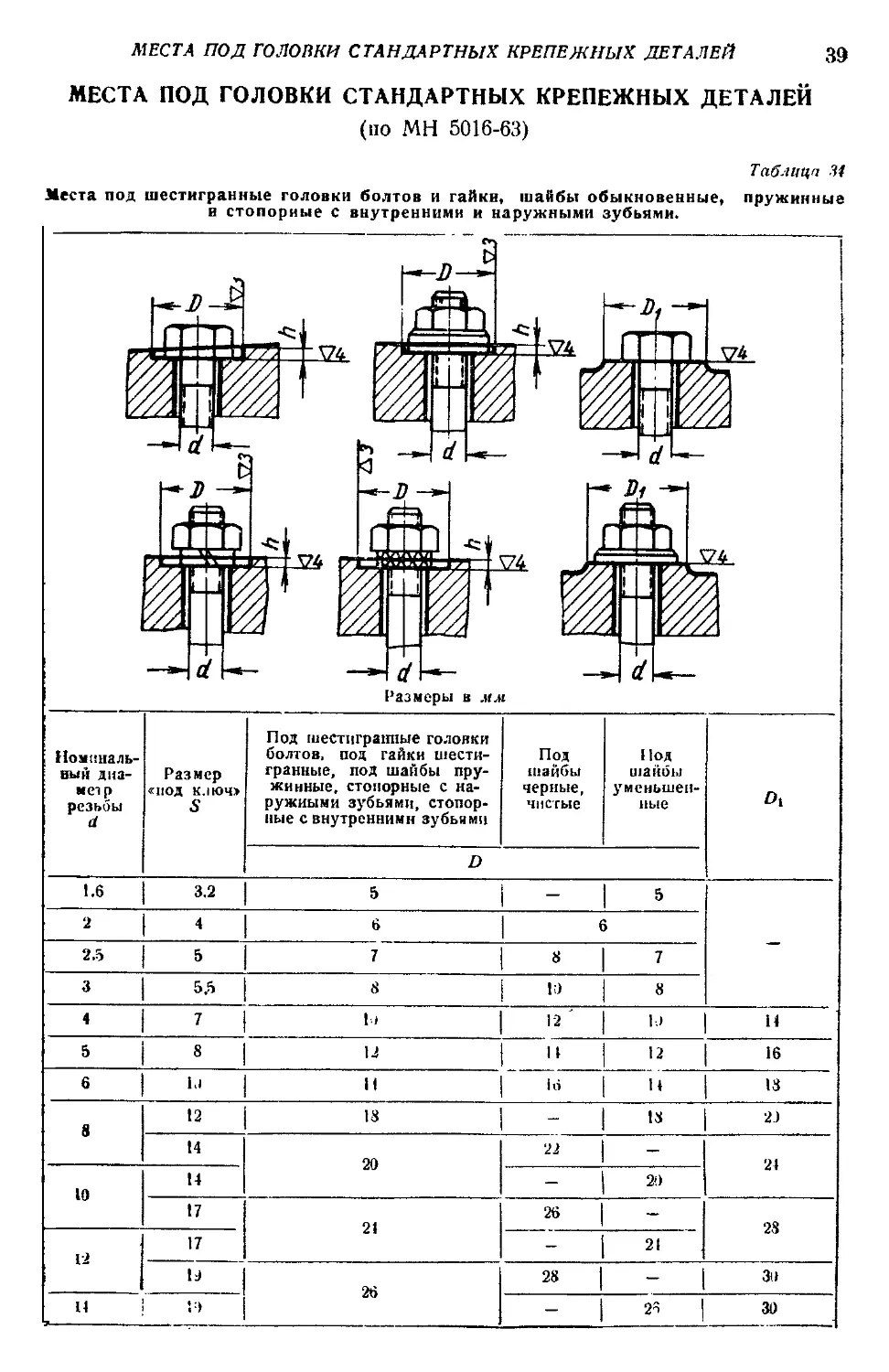

МЕСТА ПОД ГОЛОВКИ СТАНДАРТНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ

(по МН 5016-63)

Таблица 34

Места под шестигранные головки болтов и гайки, шайбы обыкновенные, пружинные

и стопорные с внутренними и наружными зубьями.

d h— -Н d

Размеры в мм

Номиналь- ный диа- метр резьбы d Размер «под ключ» S Под шестигранные головки болтов, под гайки шести- гранные, под шайбы пру- жинные, стопорные с на- ружными зубьями, стопор- ные с внутренними зубьями Под шайбы черные, чистые Под шайбы уменьшен- ные Di

D

1.6 3.2 5 5 -

2 4 6 6

2.5 5 7 8 7

3 5.5 8 10 8

4 7 >' 12' 1.1 и

5 8 12 11 12 16

6 id 16 14 18

8 12 18 18 24

14 20 22 - 24

10 14 20

17 21 26 - 28

Г2 17 21

и 26 28 | - 30

14 10 23 1 30

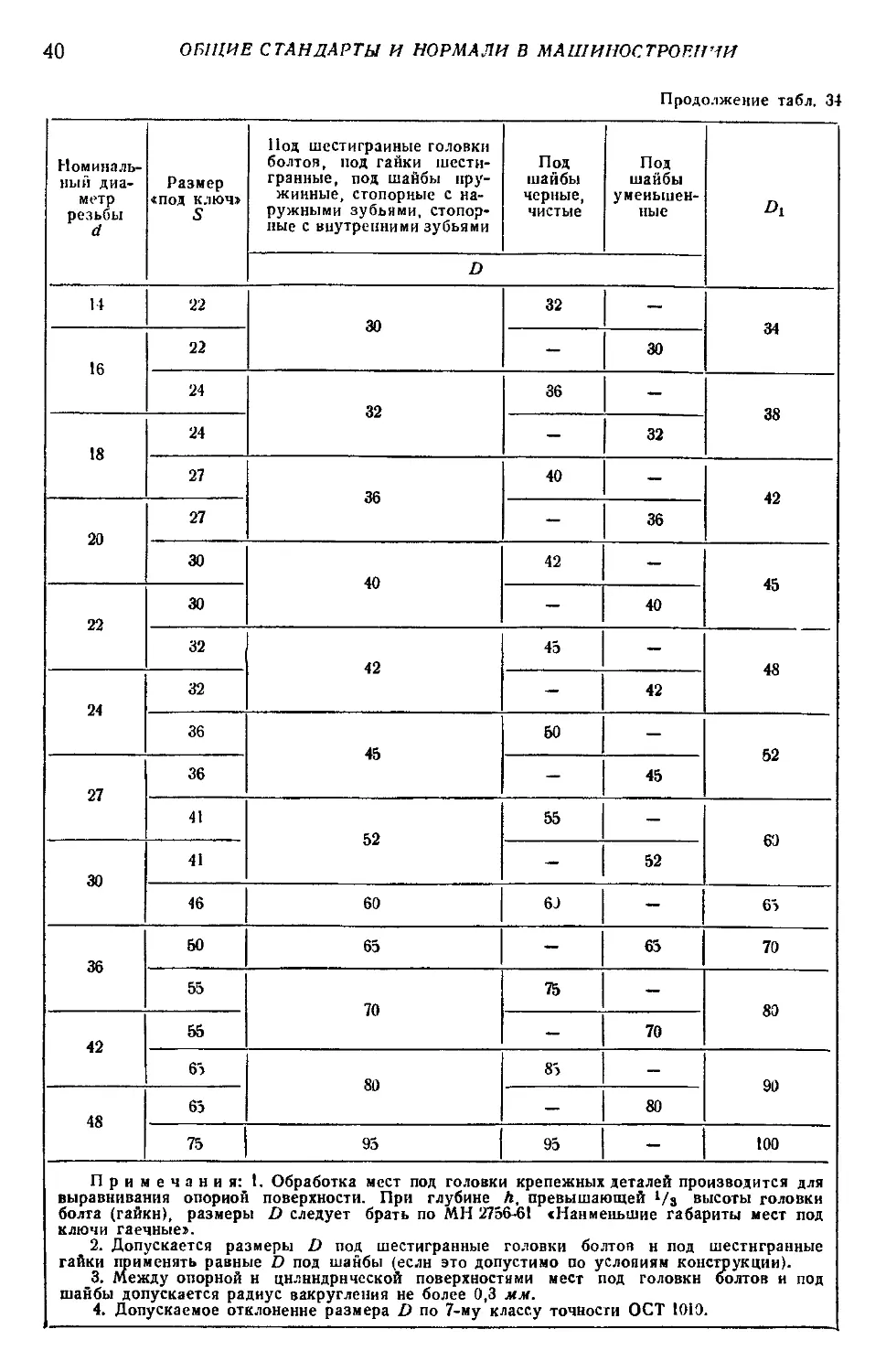

40

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

Продолжение табл. 34

Номиналь- ный диа- метр резьбы d Размер «под ключ» S Нод шестигранные головки болтов, под ганки шести- гранные, под шайбы пру- жинные, стопорные с на- ружными зубьями, стопор- ные с внутренними зубьями Под шайбы черные, чистые Под шайбы уменьшен- ные Di

D

14 22 30 32 34

16 22 - 30

24 32 36 - 38

18 24 - 32

27 36 40 - 42

20 27 - 36

30 40 42 - 45

22 30 — 40

32 42 45 - 48

24 32 - 42

36 45 50 — 52

27 36 - 45

41 52 55 - 60

30 41 - 52

46 60 60 - 65

36 60 65 - 65 70

55 70 75 - 80

42 55 — 70

65 80 85 — 90

48 65 — 80

75 95 95 — 100

Примечания: 1. Обработка мест под головки крепежных деталей производится для выравнивания опорной поверхности. При глубине Л, превышающей Мз высоты головки болта (гайкн). размеры D следует брать по МН 2756-61 «Наименьшие габариты мест под ключи гаечные». 2. Допускается размеры D под шестигранные головки болтов н под шестигранные гайки применять равные D под шайбы (если это допустимо по услояиям конструкции). 3. Между опорной н цилиндрической поверхностями мест под головкн болтов и под шайбы допускается радиус вакругления не более 0,3 мм. 4. Допускаемое отклонение размера D по 7-му классу точности ОСТ 1010.

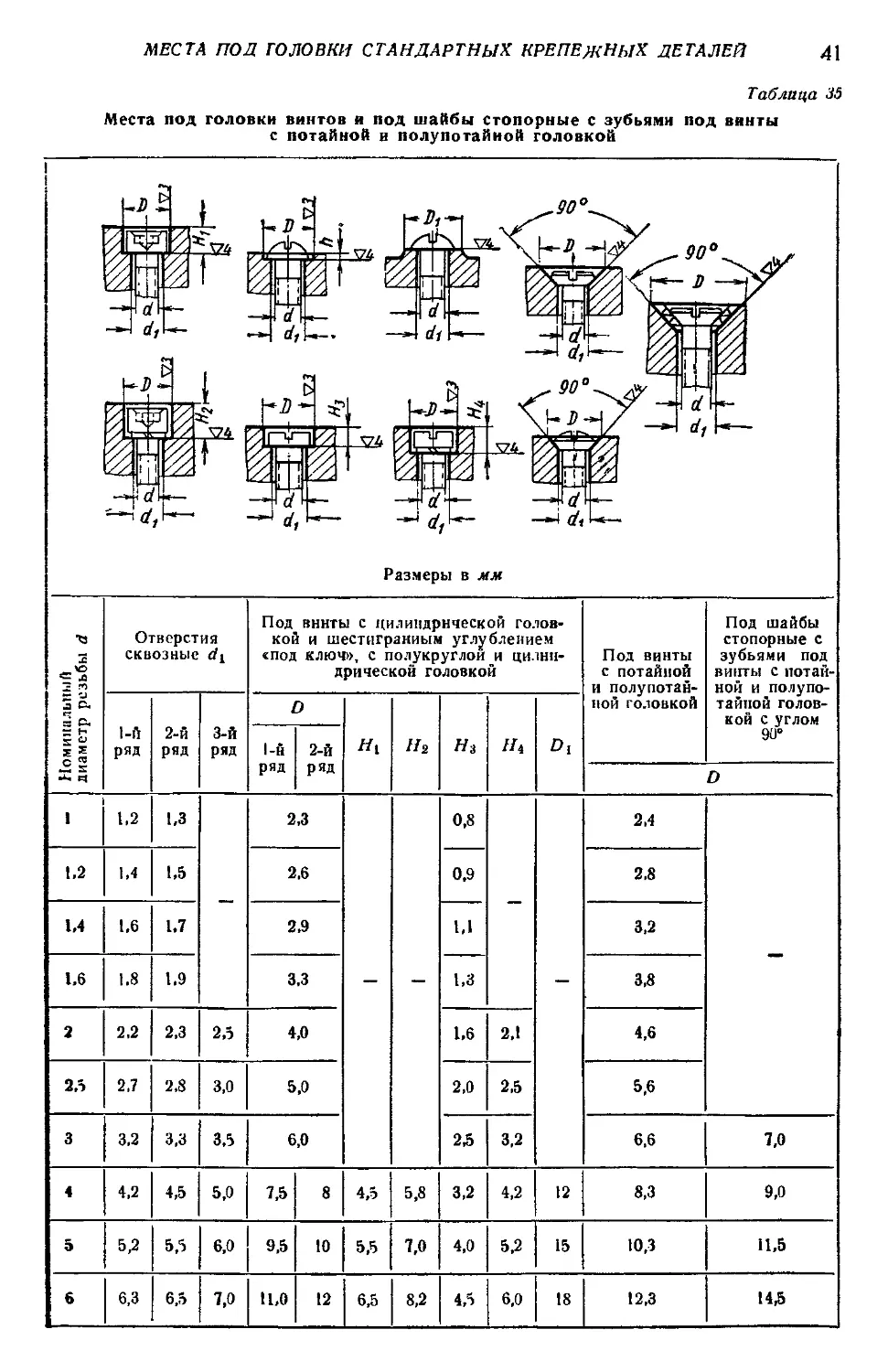

МЕСТА ПОД ГОЛОВКИ СТАНДАРТНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ

41

Таблица 35

Места под головки винтов и под шайбы стопорные с зубьями под винты

с потайной и полупотайиой головкой

Размеры в мм

Номинальный диаметр резьбы d Отверстия сквозные d± Под винты с цилиндрической голов- кой и шестигранным углублением «под ключ», с полукруглой и цилин- дрической головкой Под винты с потайной и полупотан- ной головкой Под шайбы стопорные с зубьями под винты с потай- ной и полупо- тайпой голов- кой с углом 90е

1-й ряд 2-й ряд 3-й ряд D Hi н2 н3 Hi Di

1-й ряд 2-й ряд

D

1 1,2 1,3 — 2,3 - - 0,8 — - 2,4 —

1,2 1,4 1,5 2.6 0,9 2,8

1.4 1.6 1.7 2,9 1,1 3,2

1.6 1.8 1.9 3,3 1,3 3,8

2 2,2 2,3 2,5 4,0 1.6 2,1 4,6

2.5 2.7 2.8 3,0 5,0 2,0 2,5 5,6

3 3,2 3,3 3.5 6,0 2,5 3,2 6,6 7,0

4 4,2 4,5 5,0 7,5 8 4,5 5,8 3,2 4,2 12 8,3 9,0

5 5,2 5,5 6,0 9,5 10 5,5 7,0 4,0 5,2 15 10,3 11,5

6 6,3 6,5 7,0 11,0 12 6,5 8,2 4,5 6,0 18 12,3 143

42

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

Продолжение табл. 35

Номинальный диаметр резьбы d Отверстия сквозные di Под винты с цилиндрической голов- кой п шестигранным углублением «под ключ», с полукруглой и цилин- дрической головкой Под винты с потайной и полупотай- ной головкой Под шайбы стопорные с зубьями иод винты с потай- ной и полупо- тапнон голов- кой с углом 90°

1-н ряд 2-й ряд 3-й ряд D Hi н2 Hs Ht O1

1-Н ряд 2-й ряд

D

8 8,4 9.0 10,0 11 15 8,5 11,0 5,5 7,5 20 16,5 18,5

10 10,5 11,0 12,0 17 18 It 13.5 7,0 9.0 24 20,0 22.0

12 12,5 13,0 11,0 19 20 13 16,0 8.0 11.0 26 24,0 26,0

14 14,5 15,0 17,0 22 24 15 18,2 9,0 12,0 30 28,0 —

46 16,5 17,0 19,0 26 28 17 20,5 10.0 13,5 34 31,0

18 18,5 19.0 21.0 28 30 19 23,0 11,0 15,0 36 35,0

20 21,0 22.0 21.0 32 34 21 26,0 12,0 16,5 40 39.0

22 23,0 24,0 26,0 36 38 23 28,5 - - - —

24 25,0 26,0 28,0 38 40 25 31,0

27 28,0 29.0 32,0 42 45 28 34,5

30 31,0 32.0 35,0 45 48 31 38,0

36 37,0 38,0 42,0 52 55 37 47,5

42 43.0 44,0 48,0 60 63 43 545

Примечания: 1. Значение D рекомендуется применять: а) по 1-му ряду — при применении сквозных отверстий по 1-му ряду; б) по 2-му ряду — при. применении сквозных отверстий по 2-му и 3-му рядам. 2. Между опорной и цилиндрической поверхностями мест под головки винтов допу- скается радиус закругления не более 0.3 мм. 3. Размеры Н$ и Н± даны для нормальных и легких пружинных шайб по ГОСТ 6402-61. 4. Допускаемые отклонения размеров D, Hi, Н$, Н$ й Нц — но 7-му классу точности ОСТ 1010.

МЕСТА ПОД ГОЛОВКИ СТАНДАРТНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ

43

Таблица 36

Места под головки заклепок

Л—I .и/

Ж

Разм еры в мм

Диаметр стержня б Под ваклепкн с потайной головкой Под заклепки с полупотайной головкой

а в град D а в град D

1 90 1,7 — —

1,2 2,1

1,4 2,5

1.6 2,7

2 3.6 120 6,1)

2.5 4,2 7,0

3 4,8 8,0

3,5 5,6 9,5

4 6,4 10,5

5 8,2 13,0

6 9.7 90 11,0

8 13,3 15,0

10 75 16,4 75 16,0

12 19.4 20,0

14 23,0 23,0

16 60 23,0 60 23,0

18 26,0 26,0

20 29,0 29,0

22 32.0 32,0

24 35,0 35,0

27 45 36,0 45

30 40,0 40,0

36 48,0 48,0

Допускаемое отклонение размера О — по 7-му классу точности ОСТ 1010.

44

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

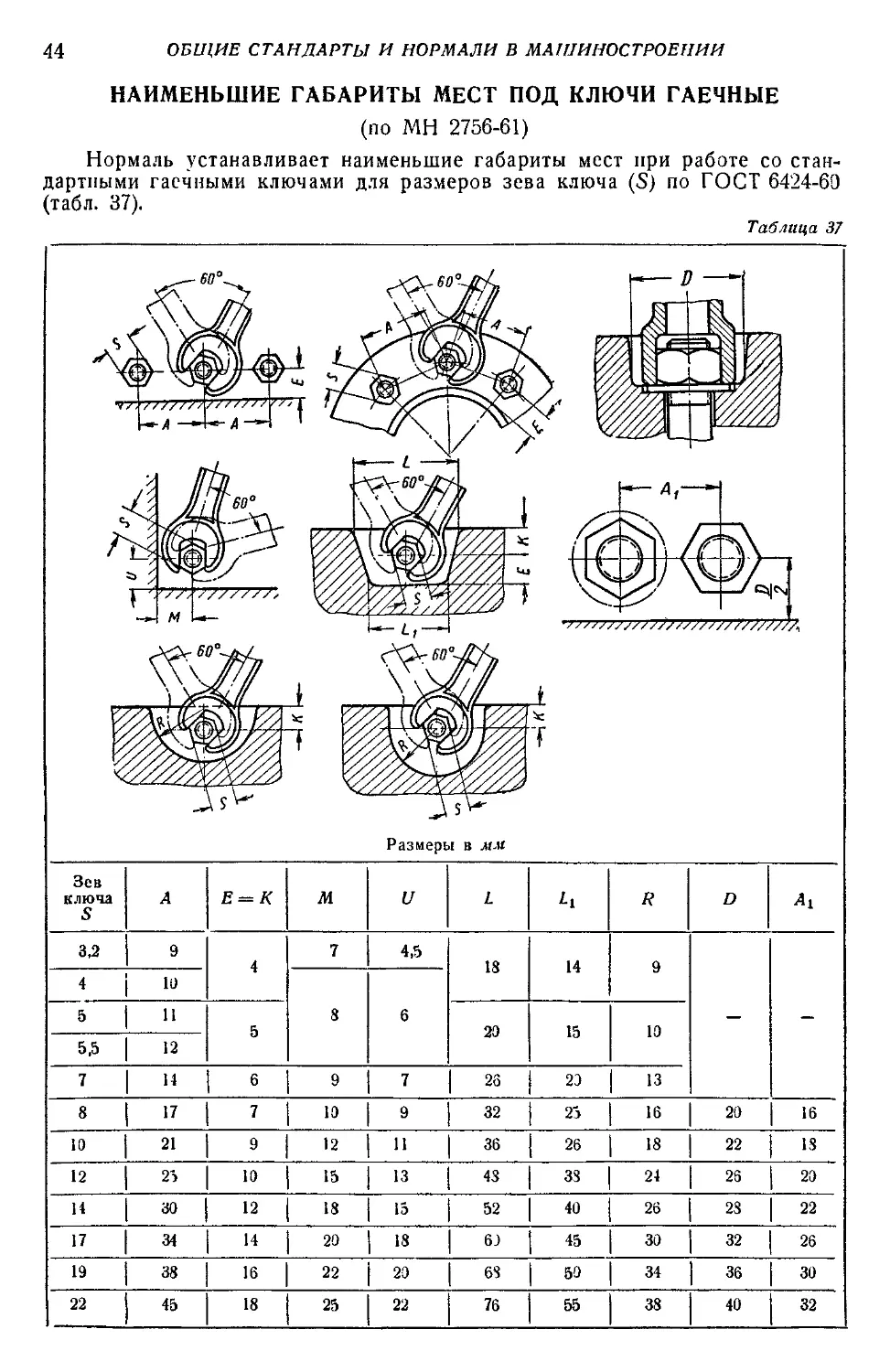

НАИМЕНЬШИЕ ГАБАРИТЫ МЕСТ ПОД КЛЮЧИ ГАЕЧНЫЕ

(по МН 2756-61)

Нормаль устанавливает наименьшие габариты мест при работе со стан-

дартными гаечными ключами для размеров зева ключа (S) по ГОСТ 6424-60

(табл. 37).

Таблица 37

Размеры в мм

Зев ключа 5 А Е = К м и L 71 7? D Д1

3,2 9 4 7 4,5 18 14 9 — -

4 10 8 6

5 11 5 20 15 10

5,5 12

7 14 6 9 7 26 20 13

8 17 7 10 9 32 25 16 20 16

19 21 9 12 11 36 26 18 22 18

12 25 10 15 13 43 33 24 26 20

И 30 12 18 15 52 40 26 28 22

17 34 14 20 18 60 45 30 32 26

19 38 16 22 20 68 50 34 36 30

22 45 '• 25 22 76 55 38 40 32

НАИМЕНЬШИЕ ГАБАРИТЫ МЕСТ ПОД КЛЮЧИ ГАЕЧНЫЕ

45

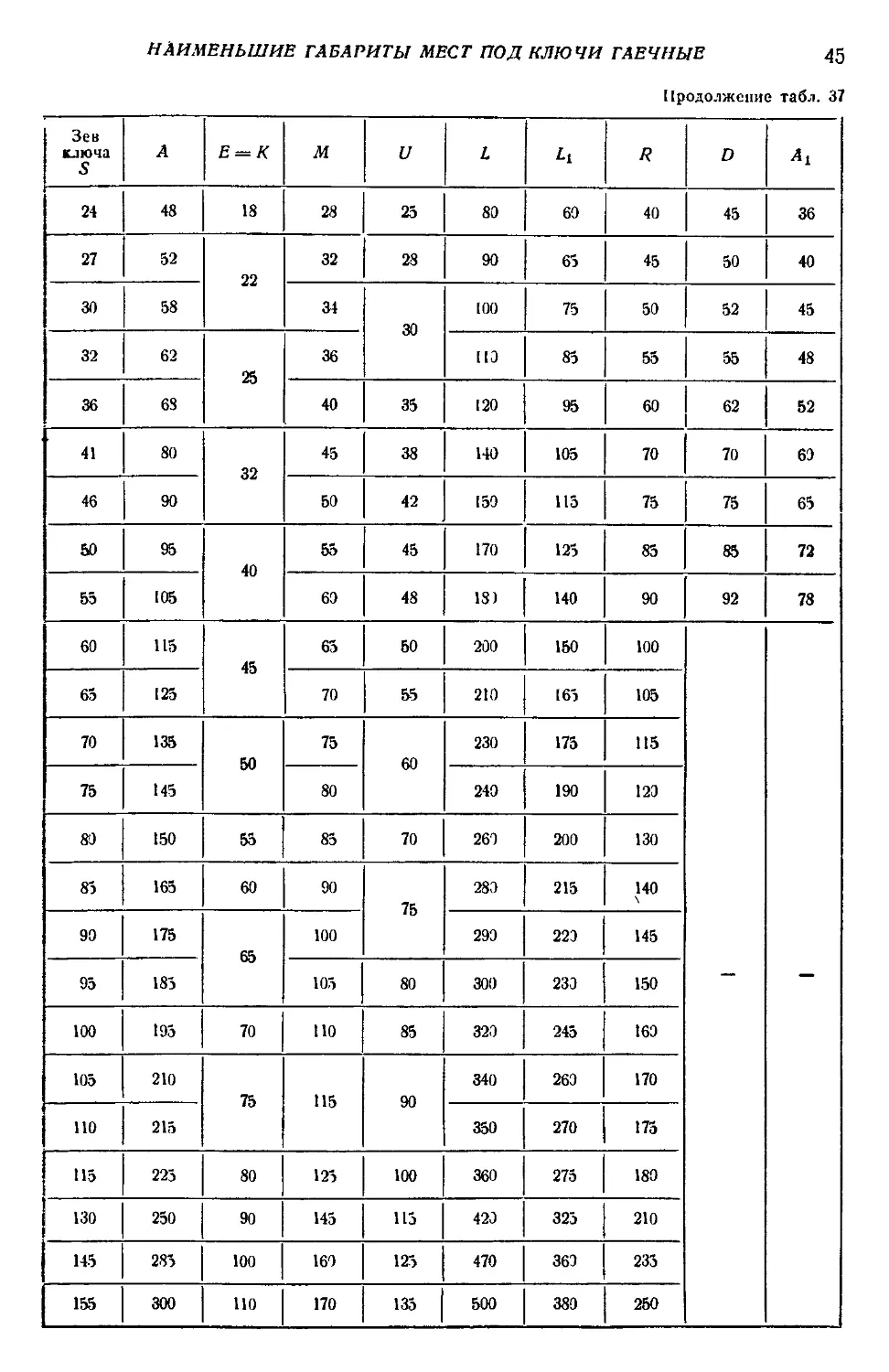

Продолжение табл. 37

Зев ключа S А Е = К М и L il R D

24 48 18 28 25 80 69 40 45 36

27 52 22 32 28 90 65 45 50 40

30 58 34 30 [00 75 50 52 45

32 62 25 36 ПО 85 55 55 48

36 68 40 35 [20 95 60 62 52

41 80 32 45 38 140 105 70 70 63

46 90 50 42 [59 115 75 75 65

50 95 40 55 45 170 125 85 85 72

55 105 69 48 18) 140 90 92 78

60 115 45 65 50 200 150 100 — —

65 125 70 55 210 165 105

70 135 50 75 60 230 175 115

75 145 80 240 190 123

80 150 55 85 70 269 200 130

85 165 60 90 75 280 215 140

90 175 65 100 290 220 145

95 185 105 80 300 230 150

100 195 70 110 85 320 245 163

105 210 75 115 90 340 263 170

110 215 350 270 175

115 225 80 125 100 360 275 180

130 250 90 145 115 420 325 210

145 285 100 169 125 470 360 235

155 300 110 170 135 500 380 250

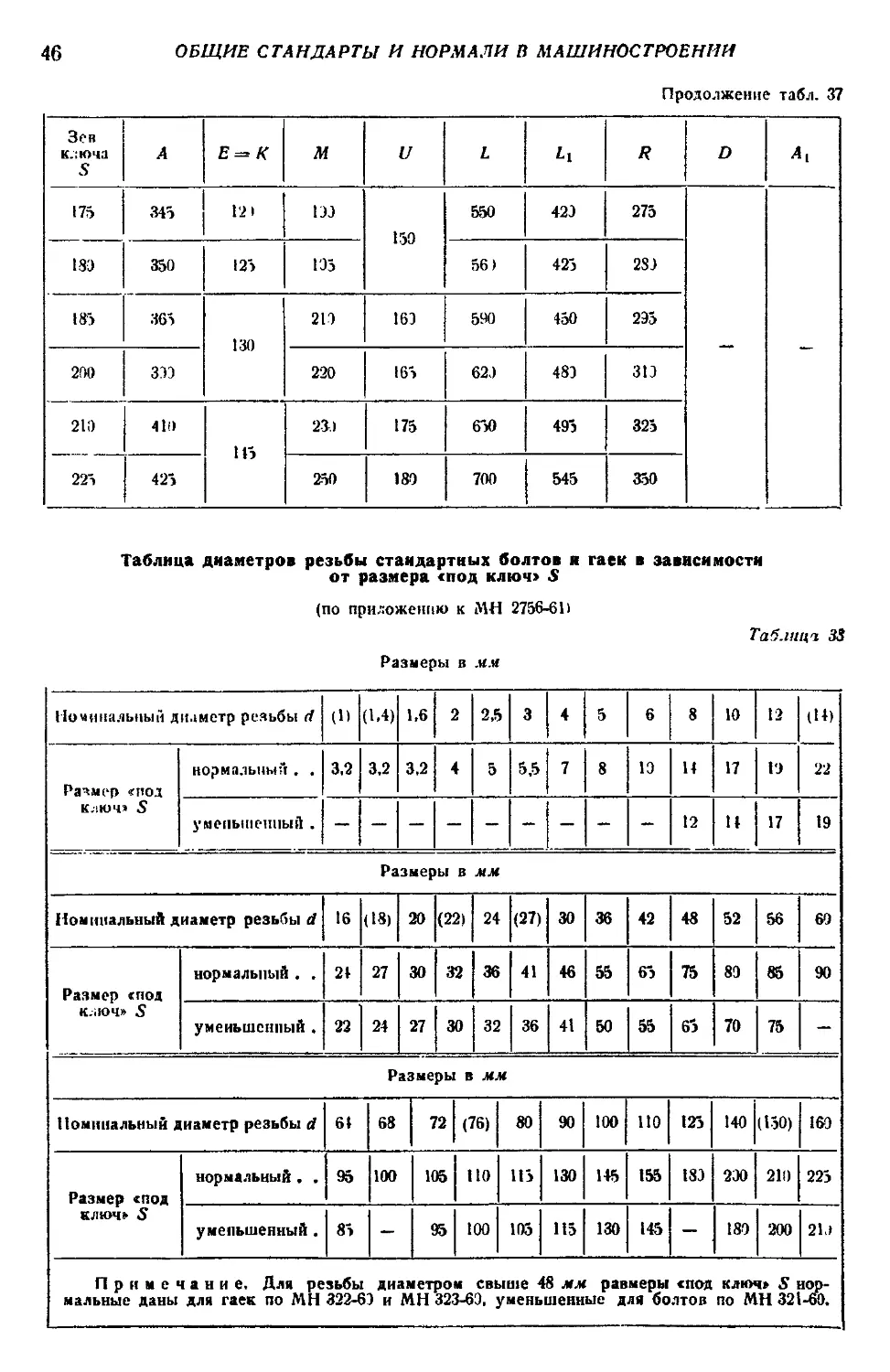

46

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

Продолжение табл. 37

Зев ключа 5 А Е = К М и L м R D -4.

175 345 12 1 133 150 550 423 275 — -

183 350 125 135 56) 425 283

185 365 130 213 163 590 450 295

200 ззэ 220 165 620 483 313

213 410 115 233 175 650 495 325

22т 425 250 180 700 545 350

Таблица диаметров резьбы стандартных болтов и гаек в зависимости

от размера <под ключ. 5

(по приложению к МН 2756-611

Таблица 33

Размеры в мм

Поминальный диаметр резьбы d (1) (1Л) 1.6 2 2,5 3 4 5 6 8 10 12 (И)

Размер свод ключ» 5 нормальный . . 3,2 3,2 3,2 4 5 5.5 7 8 13 14 17 13 22

уменьшенный . - 12 11 17 19

Размеры в мм

Номинальный диаметр резьбы d 16 (18) 20 (22) 24 (27) 30 36 42 48 52 56 60

Размер «под ключ» 5 нормальный . . 21 27 30 32 36 41 46 55 65 75 89 85 90

уменьшенный . 22 24 27 30 32 36 41 50 55 65 70 75 -

Размеры в мм

Поминальный диаметр резьбы d 61 68 72 (76) 80 90 100 ПО 125 140 (150) 163

Размер «под ключ» 5 нормальный • . 95 100 105 НО 115 130 145 155 183 230 210 225

уменьшенный . 85 - 95 100 105 115 130 145 — 180 200 21.)

Примечание. Для резьбы диаметром свыше 48 мм размеры «под ключ» S нор- мальные даны для гаек по МН 322-65 и МН 323-60, уменьшенные для болтов по МН 321-60.

ПРОФИЛЬ ДЕТАЛЕЙ, ПРИМЫКАЮЩИХ К ПРОКАТНЫМ ПРОФИЛЯМ 47

ПРОФИЛЬ ДЕТАЛЕЙ, ПРИМЫКАЮЩИХ К ПРОКАТНЫМ

ПРОФИЛЯМ В СВАРНЫХ КОНСТРУКЦИЯХ

(по МН 1385-60)

Нормаль распространяется па сталь прокатную: угловую равнобокую по

ГОСТ 8509-57; угловую неравнобокую по ГОСТ 8510-57; балки двутав-

ровые по ГОСТ 8239-56; швеллеры по ГОСТ 8240-56 (см. табл. 39—42)

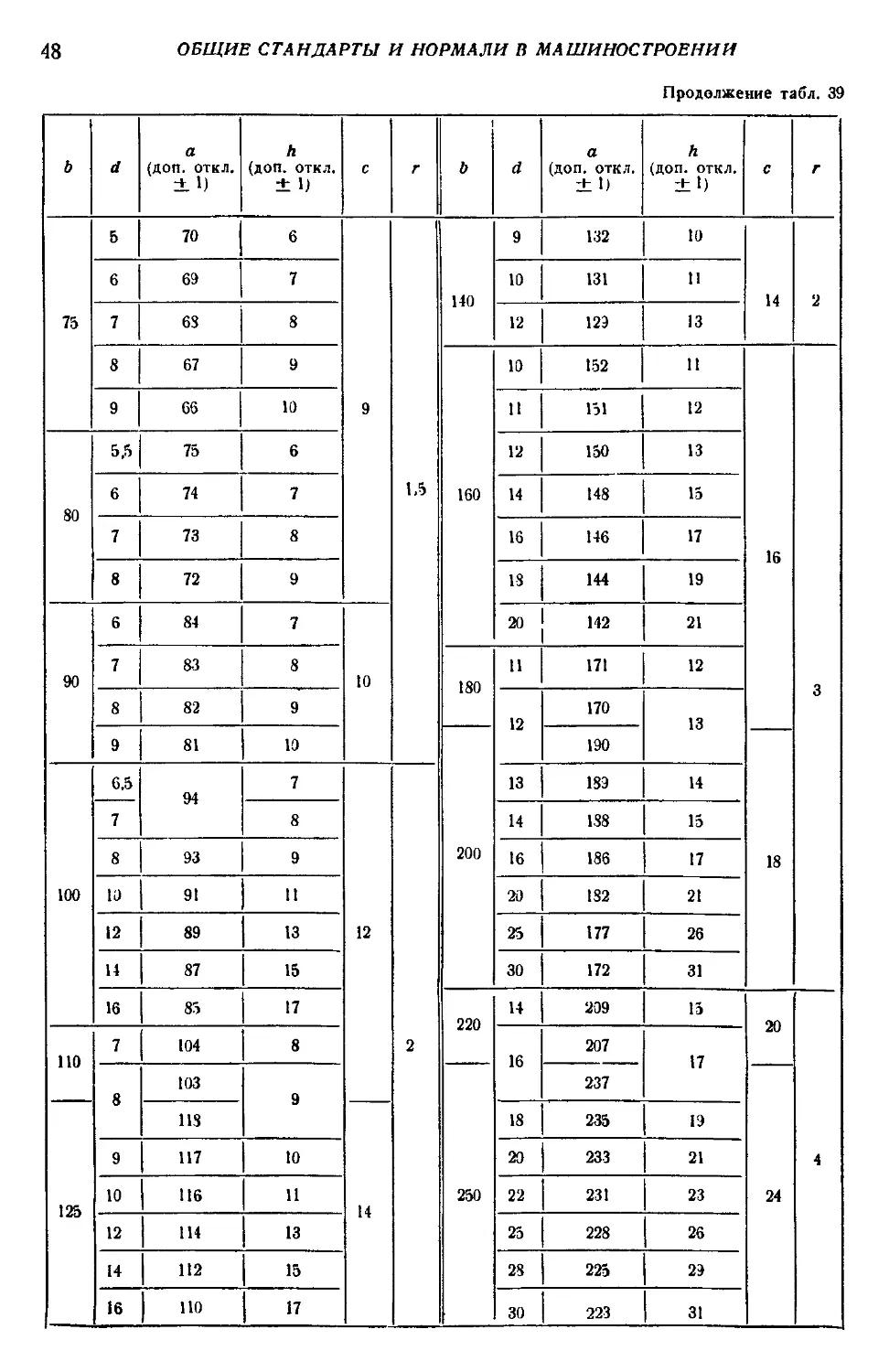

Таблица 39

Ь--------»-1 e = d+i

Размеры а мм

ь а а (АОП. ОТКЛ. ± ь ft (доп. откл. ± 1) С г ь d а (ДОП. откл. ± V h (ДОЛ. откл. ±1) с Г

20 3 17 4 3 1 50 3 47 4 5 1

4 16 5 4 46 5

25 3 22 4 5 45 6

4 21 5 56 3.5 53 4 6

28 3 25 4 4 4 52 5

32 29 5 51 6

4 28 5 63 4 59 5 7

36 3 33 4 5 58 6

4 32 5 6 57 7

40 3 37 4 5 70 4,5 66 5 8 1.5

4 36 5 5 65 6

45 3 42 4 6 64 7

4 41 5 7 63 8

5 40 6 8 62 9

48

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

Продолжение табл. 39

ь d а (доп. откл. ± 1) h (доп. откл. ± 1) С Г ь а а (доп. откл. ± 1) h (доп. откл. ±1) с Г

75 5 70 6 9 1,5 140 9 132 10 14 2

6 69 7 10 131 11

7 63 8 12 129 13

8 67 9 160 10 152 11 16 18 3

9 66 10 11 151 12

80 5,5 75 6 12 150 13

6 74 7 14 148 15

7 73 8 16 146 17

8 72 9 18 144 19

90 6 84 7 10 20 142 21

7 83 8 180 11 171 12

8 82 9 12 170 13

9 81 10 200 190

100 6.5 94 7 12 2 13 189 14

7 8 14 188 15

8 93 9 16 186 17

10 91 11 20 182 21

12 89 13 25 177 26

14 87 15 30 172 31

16 85 17 220 14 209 15 20 4

по 7 104 8 16 207 17

8 103 9 250 237 24

125 118 14 18 235 19

9 117 10 20 233 21

10 116 и 22 231 23

12 114 13 25 228 26

14 112 15 28 225 29

16 110 17 30 223 31

ПРОФИЛЬ ДЕТАЛЕЙ, ПРИМЫКАЮЩИХ К ПРОКАТНЫМ ПРОФИЛЯМ

49

Таблица 40

Исполнение 1

d

Размеры в мм

в Ь d Испол- нение 1 Испол- нение II h (доп. откл. + 1) С Г в Ь d Испол- нение 1 Испол- нение 11 й (доп. откл. ± 1) с Г

а (доп. откл. +1) rtt (доп. откл. + 1) а (доп. откл. +1) at (доп. откл. +1)

25 16 3 13 22 4 3 1 56 36 3,5 33 53 4 6 1

32 20 17 29 4 4 32 52 5

4 16 28 5 5 31 51 6

40 25 3 22 37 4 5 63 40 4 36 59 5 7

4 21 36 5 5 35 58 6

45 28 3 25 42 4 6 34 57 7

4 24 41 5 8 32 55 9

50 32 3 29 47 4 70 45 4,5 41 66 5 8 1.5

4 28 46 5 5 40 65 6

50

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

Продолжение табл. 40

В b а Испол- нение 1 Испол- нение 11 h (доп. ОТКЛ. 4- 1) с Г В Ь а Испол- нение 1 Испол- нение 11 h (ДОП. ОТКЛ. -4- 1) С Г

а (доп. откл. 4.1) «1 (ДОП. ОТКЛ. 411) i а (доп. ' откл. 4.1) «1 (доп. откл. +1)

75 50 5 45 70 6 9 1,5 125 80 12 69 114 13 14 2

6 44 69 7 140 90 8 83 133 9

8 42 67 9 10 81 131 11

80 50 5 45 75 6 160 100 9 92 152 10 16 3

6 44 73 7 10 91 151 и

90 56 5,5 51 85 6 10 12 89 149 13

6 50 84 7 14 87 147 15

8 48 82 9 180 110 10 103 173 11

100 63 6 58 95 7 12 2 12 101 171 13

7 57 94 8 200 125 11 117 192 12 18

8 56 93 9 12 116 191 13

10 54 91 11 14 114 189 15

ПО 70 6,5 64 104 7 16 112 187 17

7 8 250 160 12 151 241 13 24 4

8 63 103 9

16 147 237 17

125 80 7 74 119 8 14

18 145 235 19

8 73 118 9

20 143 233 21

10 71 116 11

ПРОФИЛЬ ЛЕГАЛЕН. ПРИМЫКАЮЩИХ К ПРОКАТНЫМ ПРОФИЛЯМ

51

Таб пца 41

е ' ^1 Тип а / Тип Ц ГМ

1 О 1 t и 1 /2^1 : у* LlL

IU. 'I Размеры в мм

№ про- филя а (ДОП. откл. ± 1) е г Tun 1 Гни II

Л (ДОП. откл. -1) (ДО;!, откл. + 0,5* / (доп. откл. -1) с 11 (ДОИ. откл. ±2) Ла (доп. OTKJ. ±11

10 25 4,0 1.5 87 6.5 «2 4 70 15

12 30 107 1II 88 16

14 34 127 120 196 17

16 33 2,0 147 139 5 12S 17.5

в 43 167 158 112 Г)

Ид 47 157

20 4,5 186 7,0 176 6 161 20

20а 52 175

22 206 195 178 21

22а 57 134

24 55 225 7,5 213 106 22

24а 60 212

27 5.0 2.5 255 242 224 23

27а 64 254 8,0 240 222 24

39 5.5 285 7.5 271 7 250 25

1 30а 60 284 8.0 270 248 26

! аз 66 312 9.0 218 276 27

36 68 6.0 3.0 340 ю.о 326 8 302 29

40 73 38* 364 338 31

45 75 6.5 3.5 427 11,5 411 10 384 33

50 80 7,0 476 12,0 459 12 43i> 35

& 85 524 13.0 506 475 37.5

6) 90 7.5 4,0 572 11.0 553 14 518 41

65 94 8.0 6П 15,5 600 16 561 45

70 90 8.5 5.0 667 16.5 647 18 604 48

70а 98 9.5 660 20,0 641 598 51

706 96 11,0 652 24,0 633 588 56

52

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

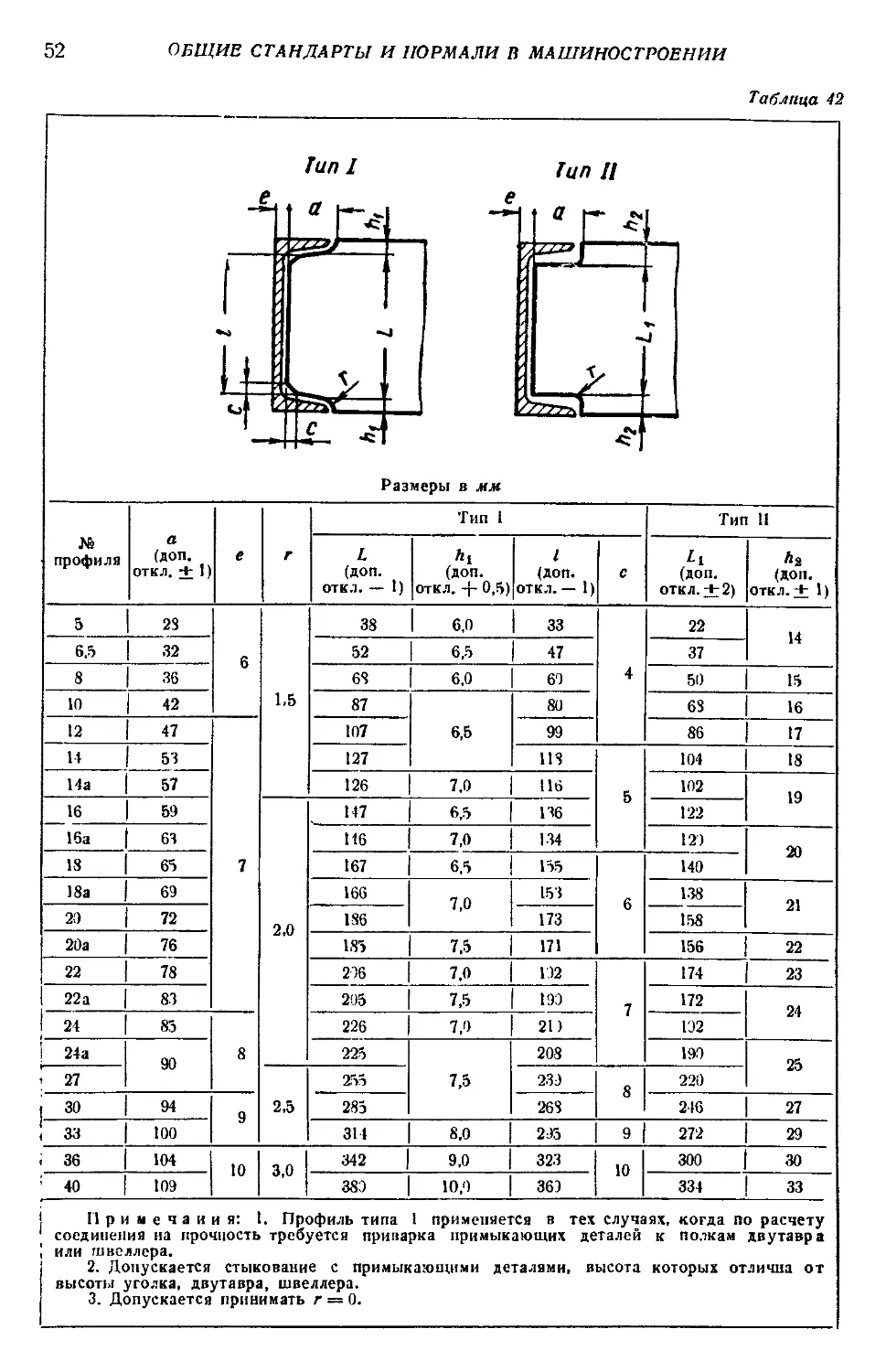

Таблица 42

Размеры в мм

№ профиля а (доп. откл. + 1] е г Тип 1 Тип 11

L (доп. откл. — 1) Л1 (доп. откл. + 0,5) / (доп. откл. — 1) с 71 (доп. откл.+ 2) (доп. откл.+ 1)

5 23 6 1,5 38 6,0 33 4 22 14

6.5 32 52 6,5 47 37

8 36 68 6,0 69 50 15

10 42 87 6,5 80 63 16

12 47 7 107 99 86 17

14 53 127 118 5 104 18

14а 57 126 7,0 116 102 19

16 59 2,0 147 6,5 136 122

16а 63 116 7,0 134 12) 20

18 65 167 6.5 155 6 140

18а 69 166 7,0 153 138 21

20 72 186 173 158

20а 76 185 7,5 171 156 22

22 78 236 7,0 1)2 7 174 23

22а 83 295 7,5 199 172 24

24 85 8 226 7,0 21) 102

24а 90 225 7,5 208 190 25

27 2,5 255 239 8 220

30 94 9 285 268 246 27

зз 100 314 8.0 205 9 272 29

36 104 10 3,0 342 9,0 323 10 300 30

40 109 389 10,0 369 334 33

| Примечания: 1. Профиль типа 1 применяется в тех случаях, когда по расчету

1 соединения на прочность требуется приварка примыкающих деталей к полкам двутавра

I или швеллера.

2. Допускается стыкование с примыкающими деталями, высота которых отлична от

высоты уголка, двутавра, швеллера.

3. Допускается принимать г = 0.

ФОРМА РЕ ВЕР ЖЕСТКОСТИ В ПРОКАТНЫХ ПРОФИЛЯХ

53

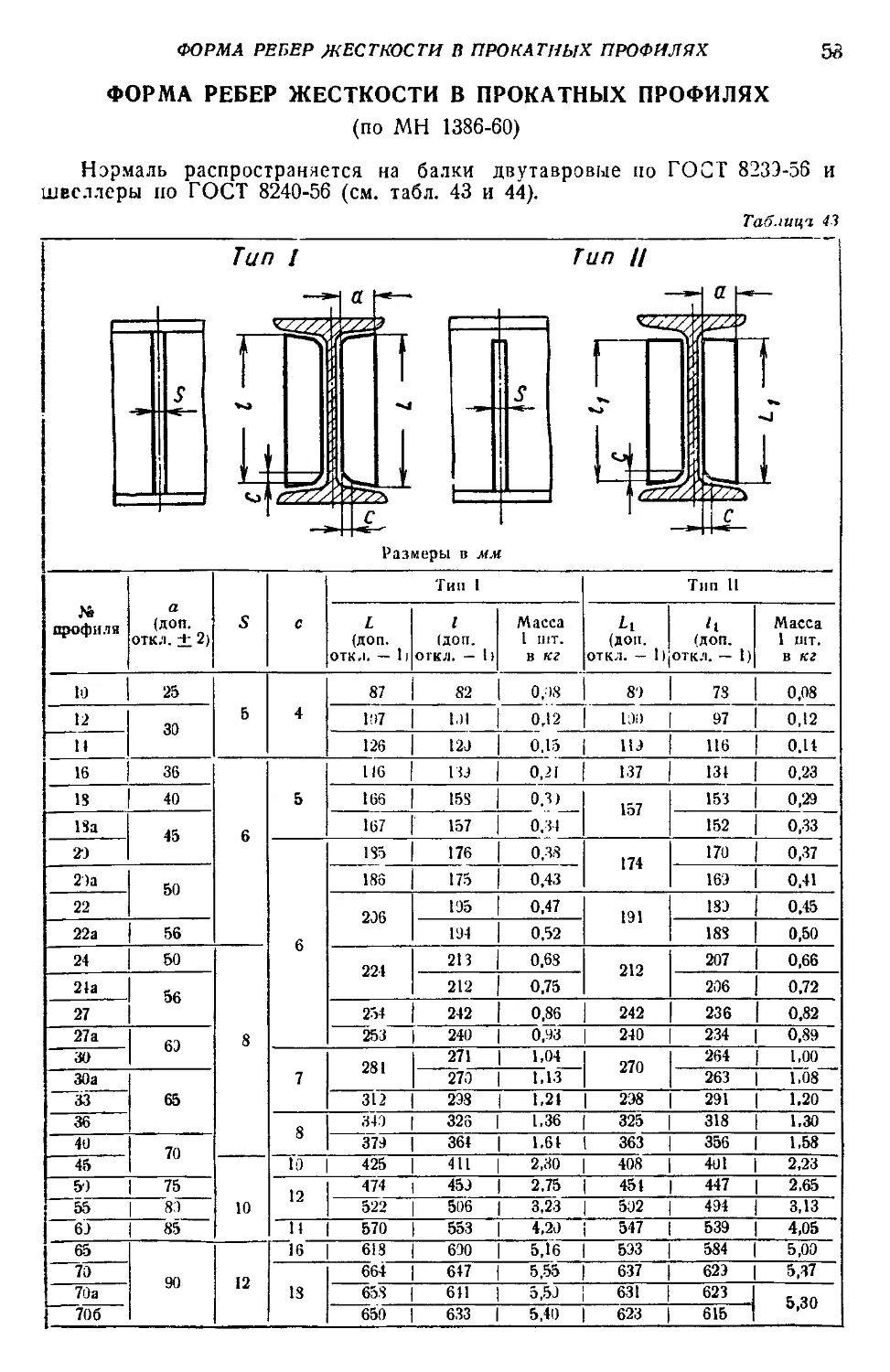

ФОРМА РЕБЕР ЖЕСТКОСТИ В ПРОКАТНЫХ ПРОФИЛЯХ

(по МН 1386-60)

Нормаль распространяется на балки двутавровые по ГОСТ 823Э-56 и

швеллеры по ГОСТ 8240-56 (см. табл. 43 и 44).

Таблица 43

Тип I

Тип //

Размеры в мм

S

№ профиля а (доп. откл. I; 2) S с Тип 1 Тип II

L (доп. ОТКЛ. — 1) Z (ДОП. ОТКЛ. — 11 Масса 1 ШТ. в кг ii (доп. ОТКЛ. — 1) И (доп. откл. — 1) Масса 1 шт. в кг

10 25 5 4 87 82 0,08 8'1 78 0,08

12 30 107 1,)| 0Д2 199 97 | 0,12

11 126 120 0.15 по 116 | 0.14

16 36 6 5 116 139 0,21 137 131 0,23

18 40 166 153 0.3) 157 153 | 0,29

13а 45 167 157 0,31 152 | 0,33

29 6 135 176 0.38 174 170 | 0,37

2)а 50 186 175 0,43 169 | 0,41

22 206 195 0,47 191 189 | 0,45

22а 56 194 0,52 188 | 0,50

24 50 8 224 213 0,68 212 207 | 0,66

21а 56 212 0,75 206 | 0,72

27 254 242 0,86 242 236 | 0,82

27а 60 253 240 | 0,93 240 234 | 0,89

30 7 281 271 | 1,04 270 264 | 1,00

30а 65 270 | 1,13 263 | 1,08

33 312 238 | 1,21 208 | 291 | 1,20

36 8 340 326 1,36 325 | 318 | 1,30

40 70 370 364 | 1,61 363 | 356 | 1,58

45 10 10 425 411 | 2,30 408 | 401 | 2,23

50 75 12 474 450 | 2.75 451 | 447 | 2,65

55 80 522 | 506 | 3,23 502 | 494 | 3,13

69 85 11 570 | 553 | 4,20 547 | 539 | 4,05

65 90 12 16 618 | 600 | 5,16 533 | 584 | 5,00

70 13 664 | 647 | 5,55 637 | 623 | 5,37

70а 65.3 | 611 | 5,50 631 | 623 5,30

706 650 | 633 | 5,40 623 | 615

54

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ П МАШИНОСТРОЕНИИ

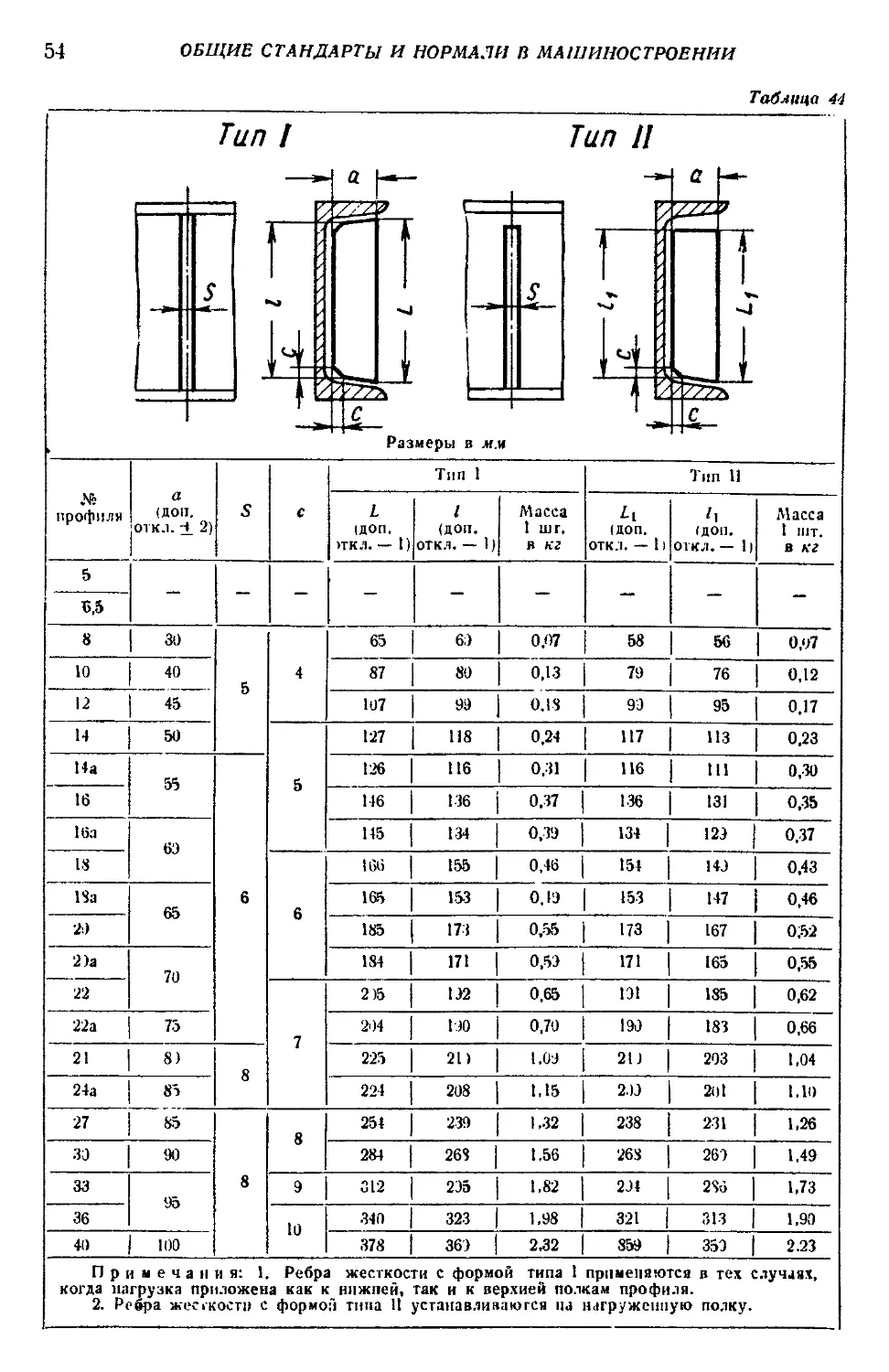

Таблица 44

Тип / Тип II

с с

Размеры в лги

№ профиля а (ДОП. откл. i 2) S С Тип 1 Тип 11

L (ДОП. ITK.1. — 1) 1 (доп. откл. — 1) Масса 1 шг. я кг М (ДОП. ОТКЛ. — 1) (ДОП. ОТКЛ.— 1) Масса 1 HIT. в кг

5 С,5 - - - - - — — — -

8 30 5 4 65 6;) 0.07 58 56 0,97

10 40 87 80 0,13 79 76 0,12

12 45 107 99 0.18 99 95 0.17

14 50 5 127 118 0,24 117 113 0,23

14а 55 6 126 116 0,31 116 U1 О.-ЗО

16 146 136 0,37 | 1-36 131 0,35

16.1 60 115 134 | 0,39 | 134 | 129 | 0,37

18 6 166 | 155 | 0,46 | 151 | 149 0,43

18а 65 165 153 0,19 153 147 0,46

2й 185 173 0,55 173 | 167 0,52

2)а 70 184 | 171 | 0,59 ( 171 165 0,55

22 7 2)5 192 0,65 | 191 | 185 0,62

22а 75 204 190 0,70 | 190 183 0,66

21 8) 8 225 211 | 1.09 219 | 203 1,04

24а 85 224 208 | 1,15 | 209 201 1,10

27 85 8 8 251 239 1.32 | 238 231 1,26

33 90 284 | 268 | 1.56 | 268 | 269 | 1.49

33 95 9 312 295 | 1,82 | 291 | 286 | 1,73

36 10 340 323 | 1,98 | 321 | 313 | 1,90

41) 100 378 36) | 2,32 | 859 | 359 | 2.23

Примечания: 1. Ребра жесткости с формой типа 1 применяются в тех случаях,

когда нагрузка приложена как к нижпей, так и к верхней полкам профиля.

2. Ребра жесткости с формой типа П устанавливаются па нагруженную полку.

РАЗМЕЩЕНИЕ РИСОК ДЛЯ ОТВЕРСТИЙ ПОД ЗАКЛЕПКИ И БОЛТЫ

55

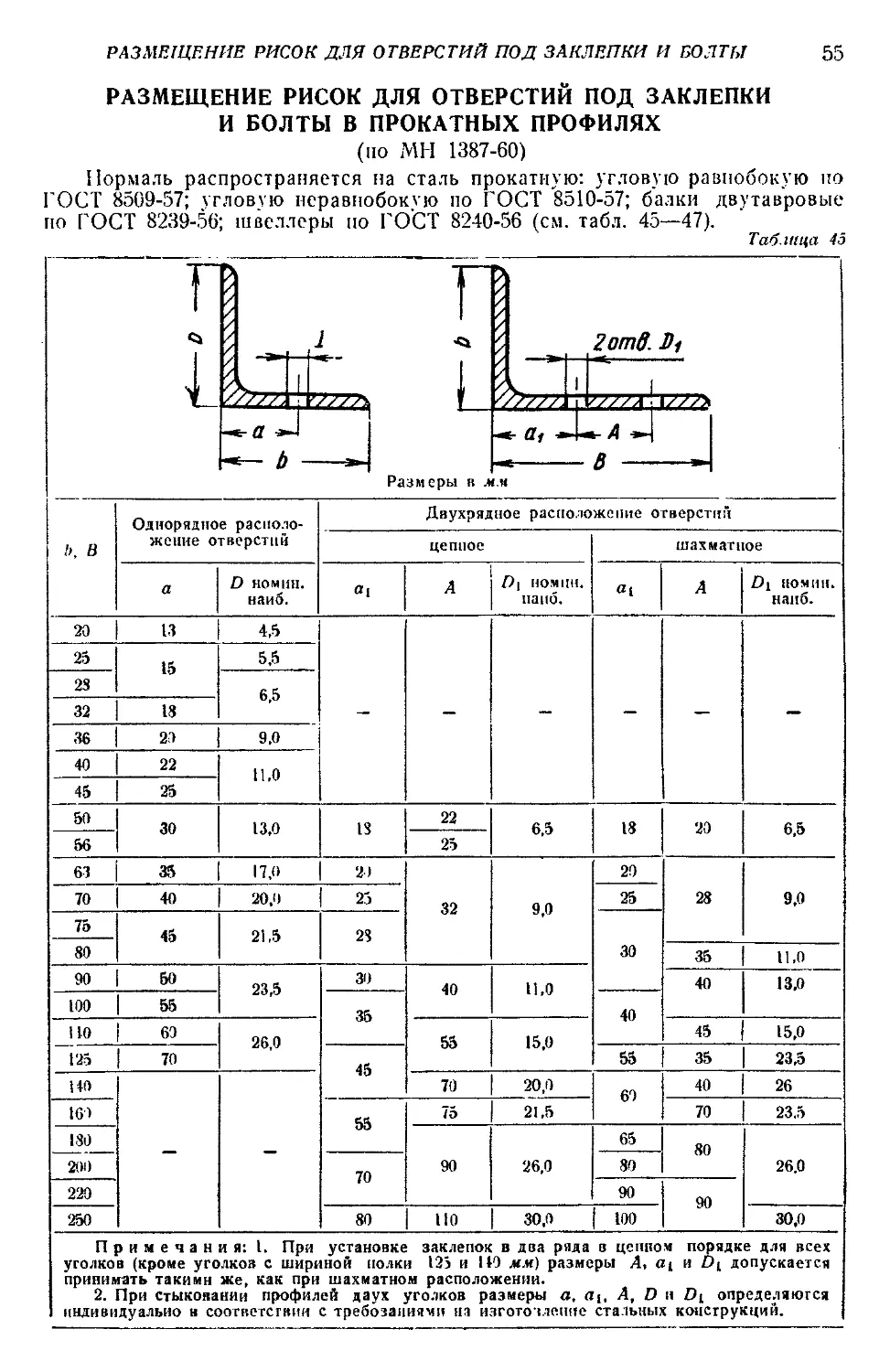

РАЗМЕЩЕНИЕ РИСОК ДЛЯ ОТВЕРСТИЙ ПОД ЗАКЛЕПКИ

И БОЛТЫ В ПРОКАТНЫХ ПРОФИЛЯХ

(по МН 1387-60)

Нормаль распространяется на сталь прокатную: угловую равнобокую по

ГОСТ 8509-57; угловую неравнобокую по ГОСТ 8510-57; балки двутавровые

но ГОСТ 8239-56; швеллеры по ГОСТ 8240-56 (см. табл. 45—47).

Таблица 45

Г г 1 Г / 2 отв. Л

5 1 1 1

7/7/7, VZzV. -///л IZZZ7

* — ь J -« а *4 — л

Размеры в л Г* О w м

1>. в Однорядное располо- жение отверстий Двухрядное расположение отверстии

цепное шахматное

а D помин, наиб. «I л D\ номин. паки. «1 А D1 номин. наиб.

20 13 4,5 - - — —

25 15 5.5

28 A CL

32 18

36 20 9.0

40 22 11,0

45 25

50 30 13,0 18 22 6,5 18 20 6,5

56 25

63 35 17,0 2) 32 9,0 29 28 9.0

то 40 20,0 25 25

75 45 21,5 28 30

80

35 11,0

90 50 23,5 30 40 11,0 40 13,0

100 55 35 40

но 69 26,0 55 15,0 45 15,0

125 то 45 55 35 23,5

140 — - 70 20,0 6'1 40 26

16) 55 75 21,5 70 23.5

180 90 26,0 65 80 26,0

200 70 80

220 90 90

250 80 110 зо,о 100 30,0

Примечания: 1. При установке заклепок в два ряда в цепном порядке для всех уголков (кроме уголков с шириной полки 125 и 110 мм) размеры А, и допускается принимать такими же, как при шахматном расположении. 2. При стыковании профилей даух уголков размеры а, а[, A, D и D{ определяются индивидуально в соответствии с требозаниямп на изготовление стальных конструкций.

56

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

Таблица 46

- 1 — А > - 4*

и ZJ_ t

£ <d <5

_*

j

Размеры отв.]) В мм

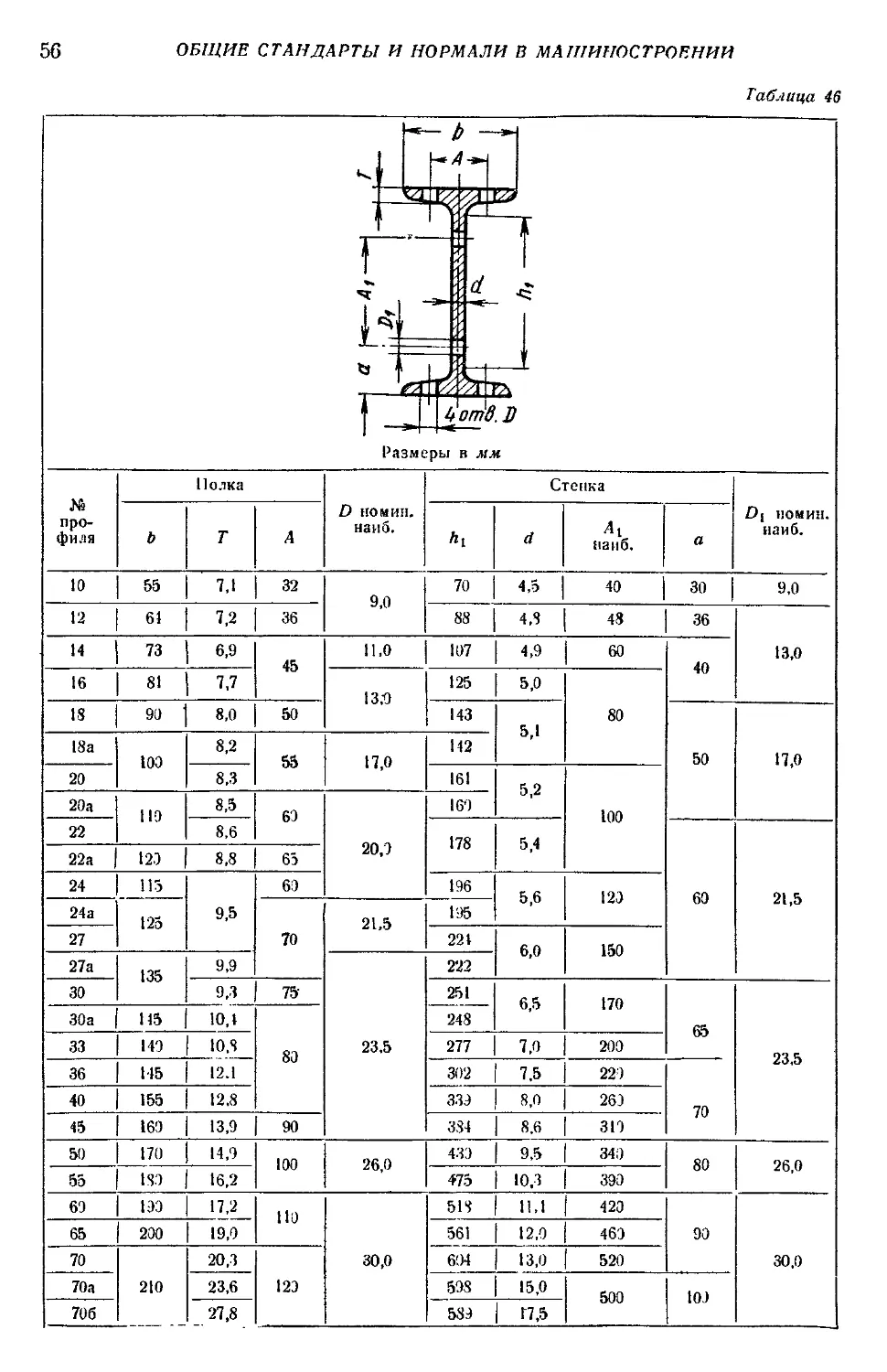

№ про- филя Полка D но мин. наиб. Стенка £>( иомин. наиб.

b т А *1 d наиб. а

10 55 7.1 32 9,0 70 4,5 40 30 9,0

12 64 7,2 36 88 4,8 48 36 13,0

14 73 6,9 45 11,0 107 4,9 60 40

16 81 7,7 13,') 125 5,0 80

18 90 8,0 50 143 5,1 50 17,0

18а 100 8,2 55 17,0 142

20 8,3 161 5,2 100

20а по 8,5 60 20,0 16'0

22 8,6 178 5,4 60 21,5

22а 12.3 8,8 65

24 115 9,5 60 196 5,6 120

24а 125 70 21,5 195

27 224 6,0 150

27а 135 9,9 23,5 222

30 9,3 75 251 6,5 170 65 23,5

30а 145 10,4 80 248

33 140 10.8 277 7,0 200

36 145 12.1 302 7.5 22) 70

40 155 12.8 339 8,0 263

45 160 13,9 90 334 8,6 310

50 170 14,9 100 26,0 430 9,5 340 80 26,0

55 180 16,2 475 10,3 390

60 1ЭЭ 17,2 по 30,0 518 11,1 420 90 30,0

65 200 19,0 561 12,0 460

70 210 20,3 120 6'04 13,0 520

70а 23,6 598 15,0 500 103

_ 706 27,8 589 47,5

РАЗМЕЩЕНИЕ РИСОК ДЛЯ ОТВЕРСТИЙ ПОЛ ЗАКЛЕПКИ И БОЛТЫ

57

Таблица 47

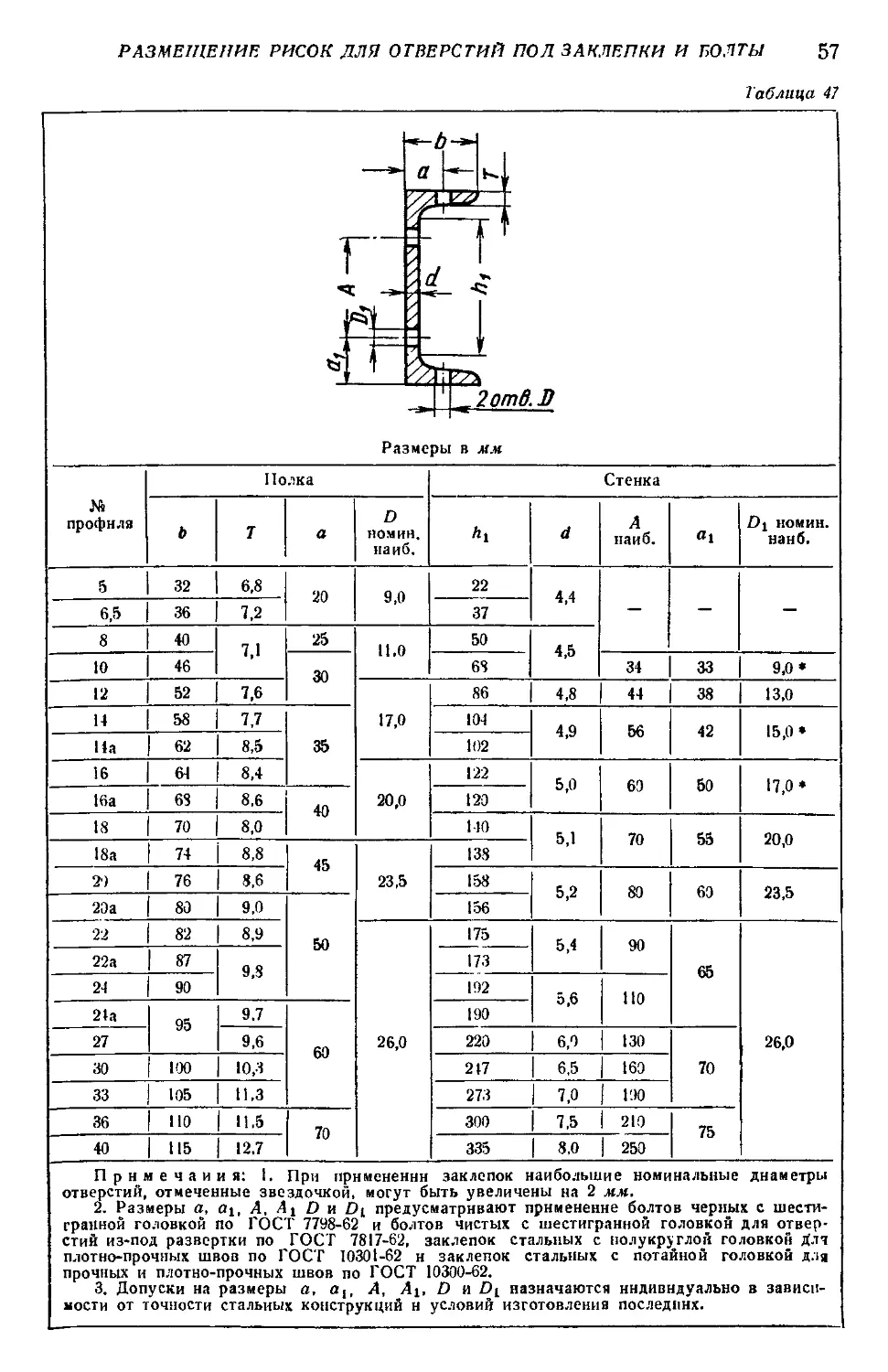

№ профиля Полка Стенка

ь 7 а D номин. наиб. *1 d А наиб. О1 Dj номин. наиб.

5 32 6,8 20 9,0 22 4,4 - - -

6,5 36 7,2 37

8 40 7,1 25 11.0 50 4,5

10 46 30 6S 34 33 9,0 *

12 52 7,6 17,0 86 4,8 44 38 13,0

14 58 7,7 35 104 4,9 56 42 15,0»

На 62 8,5 102

16 64 8,4 20,0 122 5,0 60 50 17,0»

16а 63 8,6 40 120

18 70 8,0 110 5,1 70 55 20,0

18а 74 8,8 45 23,5 138

2) 76 8,6 158 5,2 80 60 23,5

2Эа 80 9.0 50 156

22 82 8,9 26,0 175 5,4 90 65 26,0

22а 87 9,8 173

24 90 192 5,6 по

21а 95 9.7 60 190

27 9,6 220 6,0 130 70

30 100 10,4 217 6,5 160

33 105 11,3 273 7,0 190

36 110 11,5 70 300 7,5 210 75

40 115 12,7 335 8,0 250

Примечания: 1. При применении заклепок наибольшие номинальные диаметры отверстий, отмеченные звездочкой, могут быть увеличены на 2 мм. 2. Размеры а, щ, A, At D и Di предусматривают применение болтов черных с шести- гранной головкой по ГОСТ 7798-62 и болтов чистых с шестигранной головкой для отвер- стий из-под развертки по ГОСТ 7817-62, заклепок стальных с полукруглой головкой для плотно-прочных швов по ГОСТ 10301-62 и заклепок стальных с потайной головкой для прочных и плотно-прочных швов по ГОСТ 10300-62. 3. Допуски на размеры а, А, Ai, D и назначаются индивидуально в зависи- мости от точности стальных конструкций н условий изготовления последних.

58

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

ЗЕВ (ОТВЕРСТИЕ), КОНЕЦ КЛЮЧА И РАЗМЕР «ПОД КЛЮЧ»

(по ГОСТ 6424-60)

Таблица 43

Размеры ключа

-5- 7 ! N Размеры к/ifo Охватывающие 6 ча хватываемые пюч ” Замывающие

Охв<. J •я «4 м4 Размеры „под к ипываемые 0х

®гг а*

Размеры в мм

Номинальные размены Размеры ключа Размеры <под ключ»

охватывающие 5 охватывае- мые 51 охватываемые 5^ охватывающие $3

изделий по- вышенной точности изделий нормальной точности

Доп. откл.

(3> - - 0,12 - — + 0.18 4-0.06

32 4-0.24 4-0,08 -0,16 — - 0,16 4-0,24 4-0,08

4

5

5,5

7 4-0,3 4 o.i -0,2 - -0,2 + 0,3 + 0,1

8

10

12 4-0,36 -1-0,12 -0,24 — 0,24 -0.43 + 0,36 4-0.12

И

17

IJ 4-0,42 4-0.14 -0,28 -0,28 -052 + 0.42 + 0.14

22

24

27

30

ЗЕВ {ОТВЕРСТИЕ), КОНЕЦ КЛЮЧА И РАЗМЕР <ПОД КЛЮЧ* 59

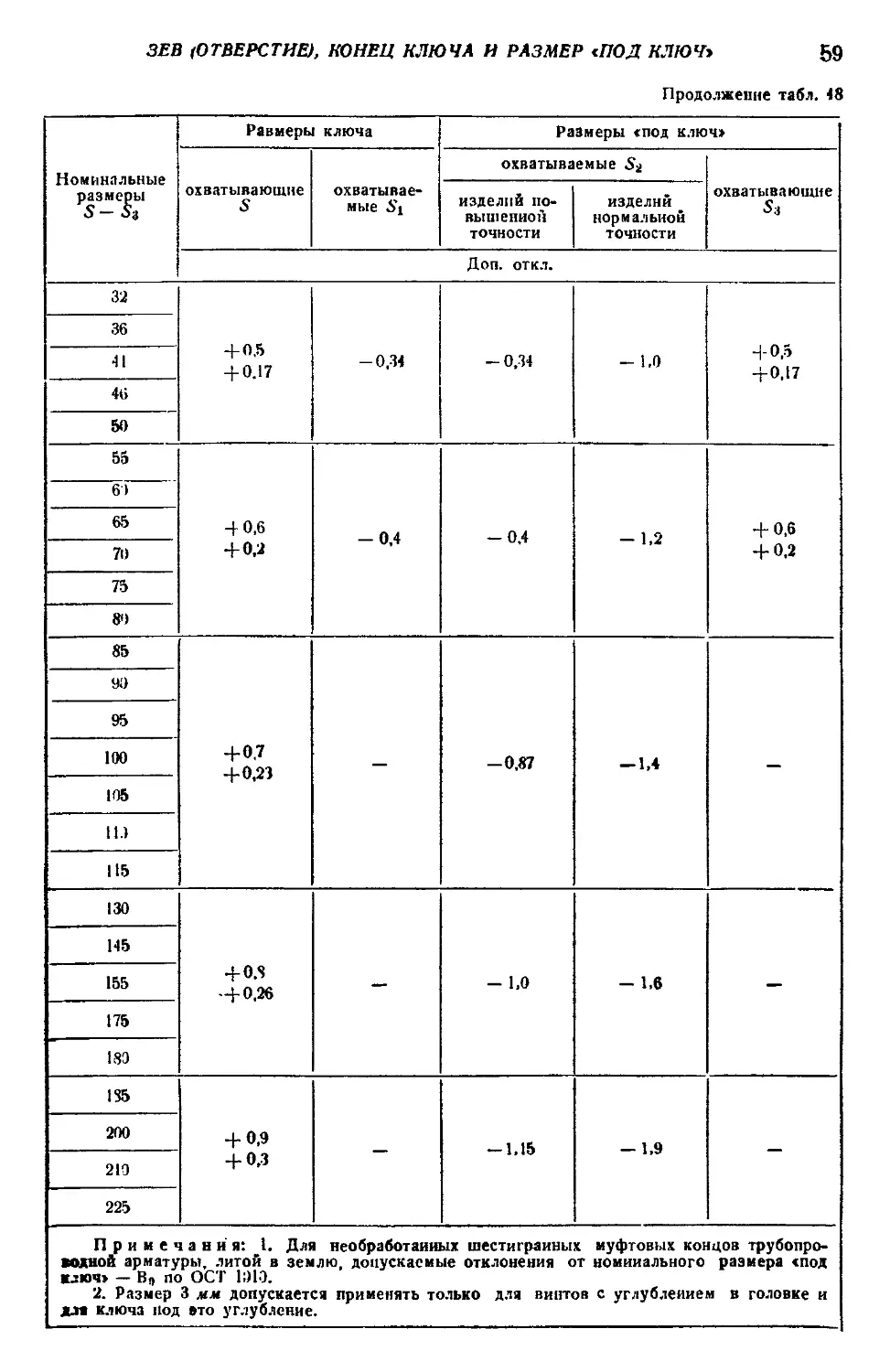

Продолжение табл. 48

Номинальные размены Равмеры ключа Размеры <под ключ»

охватывающие $ охватывае- мые 5'1 охватываемые 5^ охватывающие

изделий по- вышенной точности изделий нормальной точности

Доп. откл.

32 + 0.5 + 0.17 — 0,34 - 0,34 - 1,0 +0,5 + 0,17

36

41

4G

50

55 + 0,6 + 0,2 -0,4 — 0,4 - 1,2 + 0,6 + 0,2

6)

65

70

75

80

85 + 0.7 + 0,23 — -0.87 — 1,4 —

90

95

100

105

II.)

115

130 + 0.8 + 0,26 — - 1,0 -1,6 —

145

155

175

180

185 + 0,9 + 0,3 — -1,15 — 1,9 —

200

219

225

Примечания: 1. Для необработанных шестигранных муфтовых концов трубопро- водной арматуры, литой в землю, допускаемые отклонения от номинального размера «под ключ» — Bq по ОСТ 1910. 2. Размер 3 мм допускается применять только для винтов с углублением в головке и для ключа под это углубление.

60

ОБЩИЕ СТАНДАРТЫ И НОРМАЛИ В МАШИНОСТРОЕНИИ

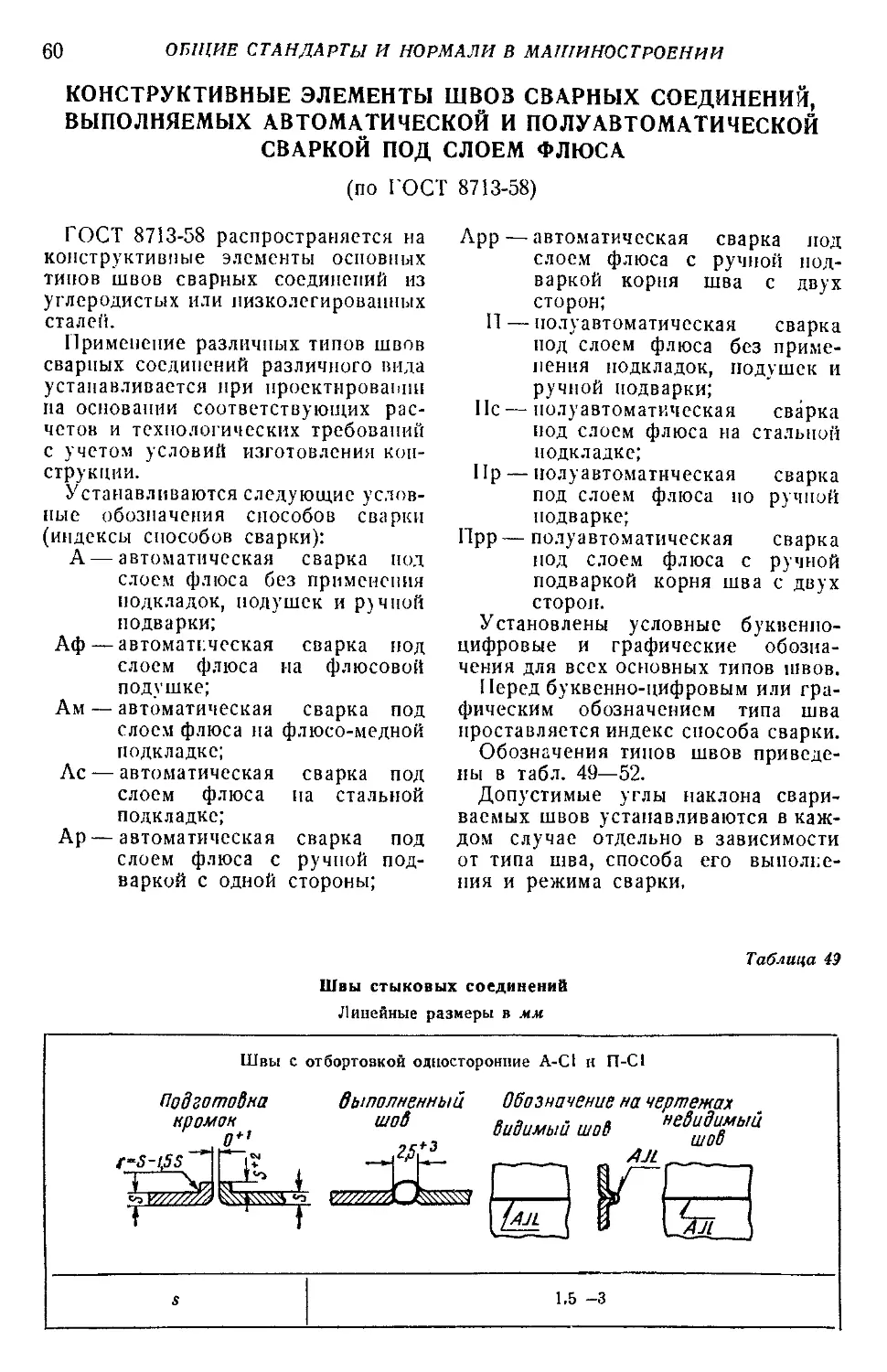

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ШВОВ СВАРНЫХ СОЕДИНЕНИЙ,

ВЫПОЛНЯЕМЫХ АВТОМАТИЧЕСКОЙ И ПОЛУАВТОМАТИЧЕСКОЙ

СВАРКОЙ ПОД СЛОЕМ ФЛЮСА

(по ГОСТ 8713-58)

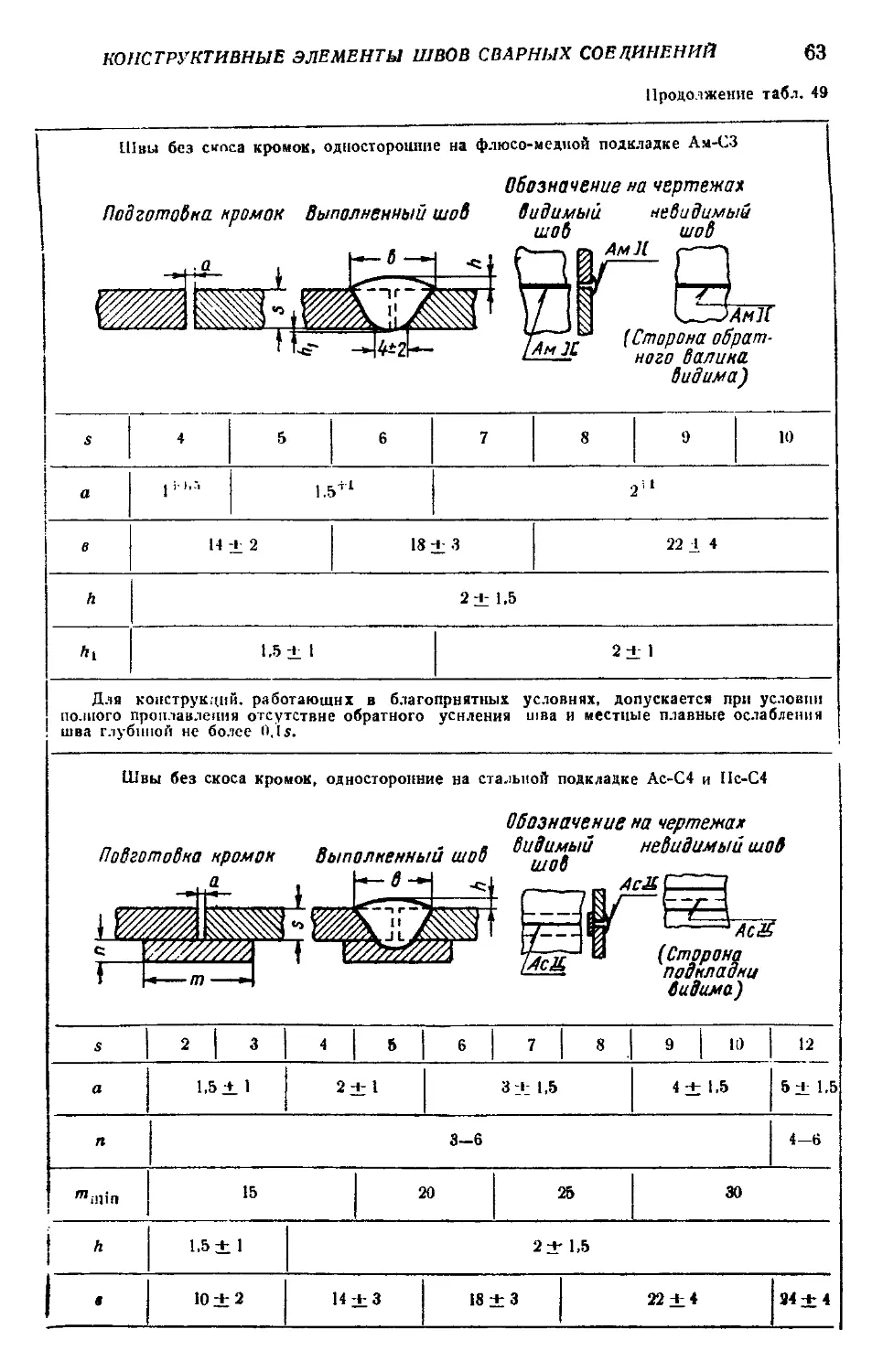

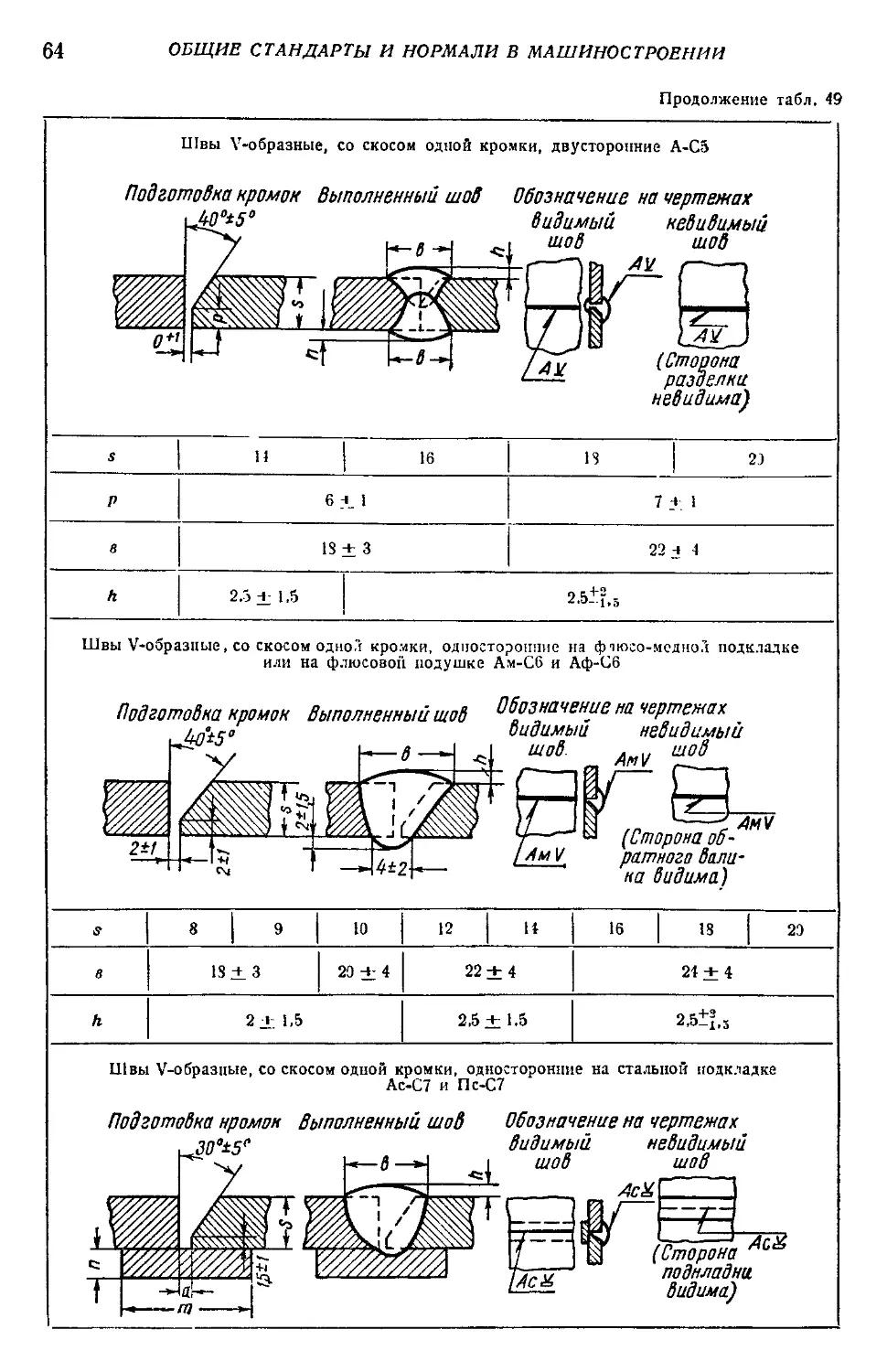

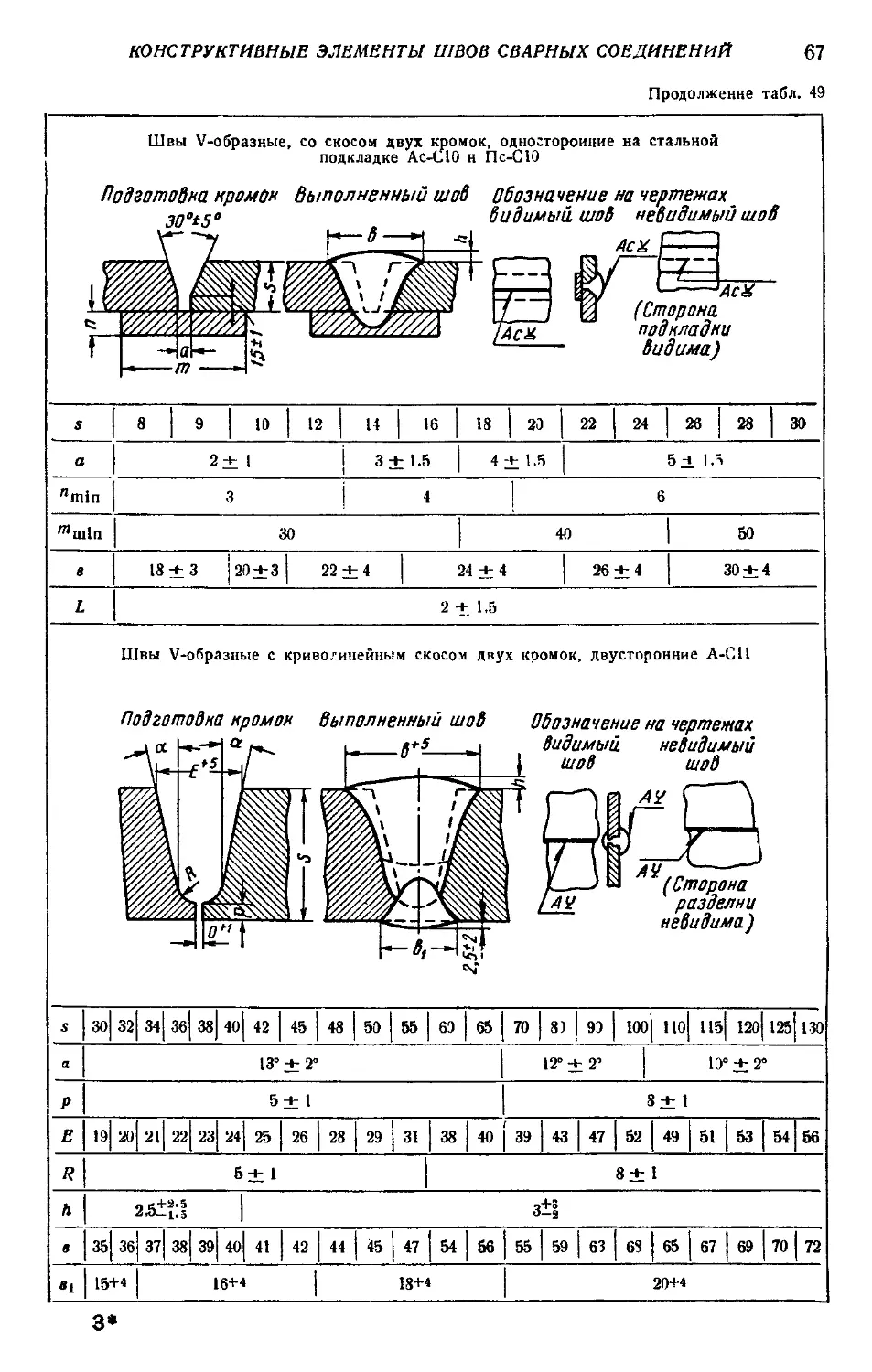

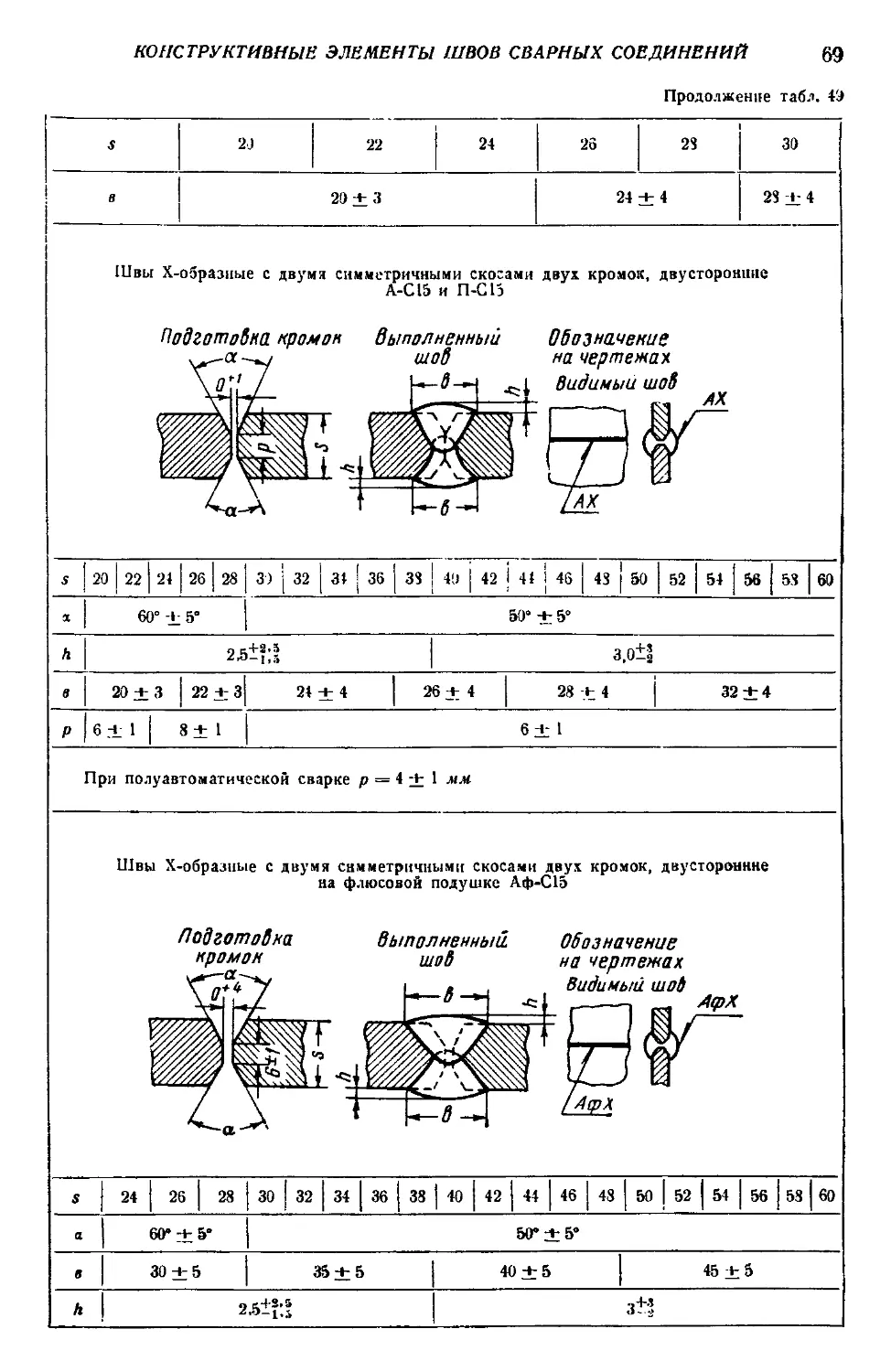

ГОСТ 8713-58 распространяется на

конструктивные элементы основных

типов швов сварных соединений из

углеродистых или низколегированных

сталей.

Применение различных типов швов

сварных соединений различного вида

устанавливается при проектировании

па основании соответствующих рас-

четов и технологических требований