Author: Труханов В.М.

Tags: инженерное дело техника в целом теория надежности подвижные установки

ISBN: 5-217-03192-1

Year: 2003

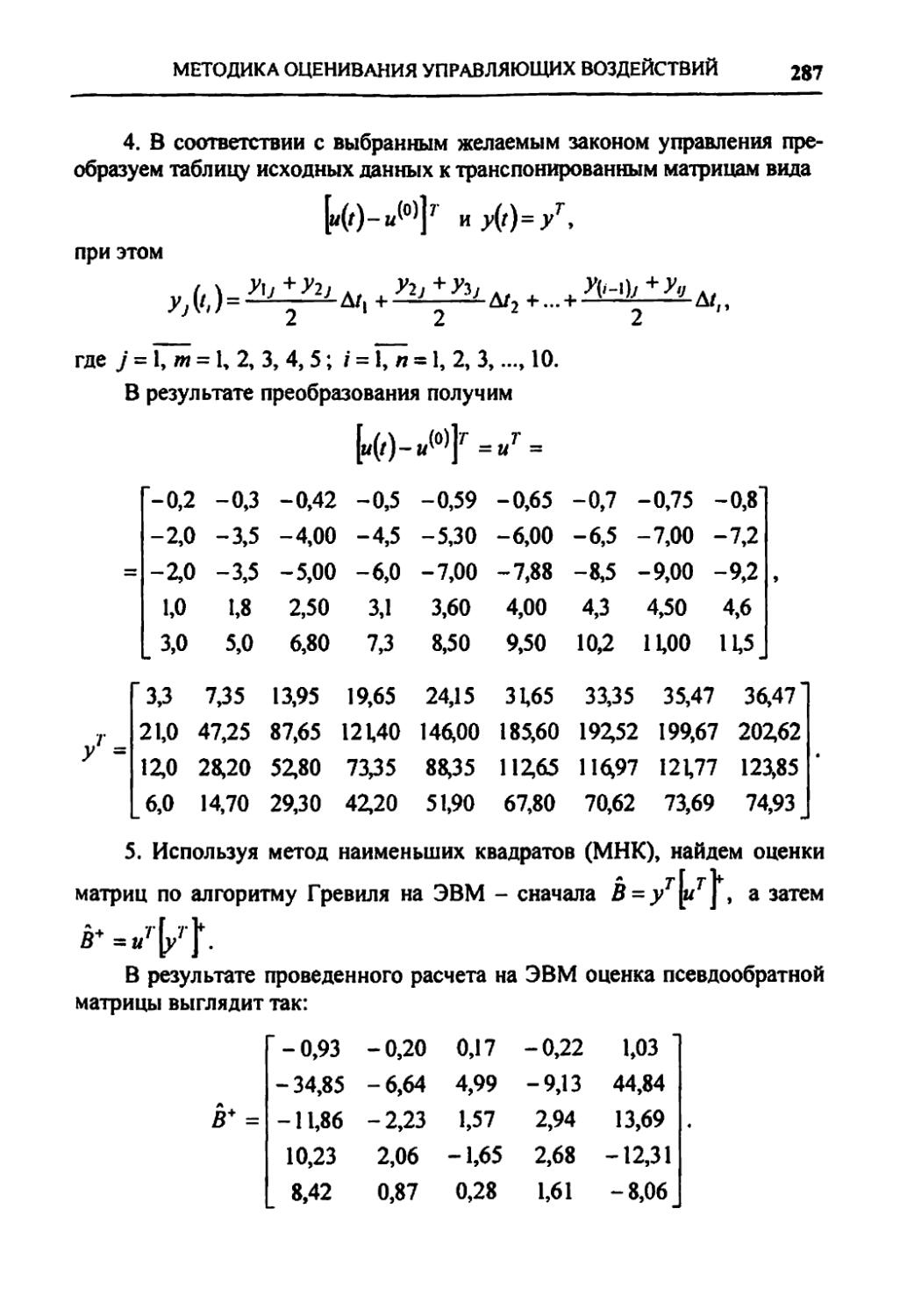

Text

В.М.Труханов

НАДЕЖНОСТЬ ТЕХНИЧЕСКИХ СИСТЕМ ТИПА ПОДВИЖНЫХ УСТАНОВОК НА ЭТАПЕ ПРОЕКТИРОВАНИЯ И ИСПЫТАНИЯ ОПЫТНЫХ ОБРАЗЦОВ

V.M.Trukhanov

RELIABILITY OF TECHICAL SYSTEM

CLASS MOBILE INSTALLATION AT THE STAGE OF DESIGNING AND TESTING OF EXPERIMENTAL MODELS

Moscow «Mashinostroenie» 2003

В.М.Труханов

НАДЕЖНОСТЬ ТЕХНИЧЕСКИХ СИСТЕМ ТИПА ПОДВИЖНЫХ УСТАНОВОК НА ЭТАПЕ ПРОЕКТИРОВАНИЯ И ИСПЫТАНИЯ ОПЫТНЫХ ОБРАЗЦОВ

Москва “Машиностроение” 2003

УДК 62.192

ББК 30.14

Т80

Рецензент

член-корр. РАН М.Н. Бабушкин

Труханов В.М.

Т80 Надежность технических систем типа подвижных установок на этапе проектирования и испытаний опытных образцов. - М Машиностроение, 2003. - 320 с., ил.

Рассмотрены теоретические и практические вопросы надежности сложных систем типа подвижных установок на этапе проектирования и испытаний опытных образцов Приведены методы обеспечения и повышения надежности с учетом стационарной и нестационарной случайной функции надежности.

Разработаны математические модели расчета надежности и планирования объемов испытаний, а также модели построения кривых роста надежности на стадии их создания и пути повышения надежности конструктивными способами

Для специалистов, работающих в области исследования, создания и эксплуатации изделий машиностроения, преподавателей и студентов вузов.

НАУЧНОЕ ИЗДАНИЕ

Труханов Владимир Михайлович

НАДЕЖНОСТЬ ТЕХНИЧЕСКИХ СИСТЕМ ТИПА ПОДВИЖНЫХ УСТАНОВОК НА ЭТАПЕ ПРОЕКТИРОВАНИЯ И ИСПЫТАНИЙ ОПЫТНЫХ

ОБРАЗЦОВ

Редактор О.Н. Забузов

Корректор К.М. Корепанова

Оформление художника В.Н. Погорелов

Инженер по компьютерному макетированию А.И. Евсейчев

Лицензия ИД № 05672 от 22 08.01

Сдано в набор 23 06 03 Подписано в печать 29 09 03 Формат 60 х 88 1/16.

Гарнитура Times New Roman Усл. печ. л. 19,6. Уч.-изд. л 20,0.

Бумага офсетная. Печать офсетная. Тираж 1000 экз Заказ 8886

ФГУП «Издательство «Машиностроение», 107076, Москва, Стромынский пер , 4.

Оригинал-макет подготовлен в Издательско-полиграфическом центре Тамбовского государственного технического университета Отпечатано в полном соответствии с качеством предоставленного оригинал-макета в ППП «Типография «Наука» 121099, Москва. Шубпнский пер . 6

УДК 62.192

ББК 30.14

© В.М. Труханов, 2003

ISBN 5-217-03192-1 © Издательство «Машиностроение», 2003

© ВолгГТУ, 2003

ПРЕДИСЛОВИЕ

Одним из основных критериев при создании сложных технических систем является критерий надежности, который на этапе проектирования задают в техническом задании, а в процессе серийного производства -в технических условиях.

Предлагаемая книга посвящается теоретическим и практическим методам обеспечения количественных показателей надежности, заданных в техническом задании и соответственно в технических условиях на систему. Практика создания и эксплуатации сложных технических систем типа наземных транспортных средств как специального назначения (военная техника), так и народнохозяйственного назначения показывает, что достигнутый уровень надежности на этапе проектирования и испытаний опытных образцов в дальнейшем обеспечивается в процессе серийного производства и при эксплуатации. Отсюда разработка теоретических положений и инженерных методик расчета и оценки количественных показателей надежности, а также планирование испытаний опытных образцов сложных систем является главной целью этой книги. Решение поставленной задачи обеспечения надежности тесно связано с теорией вероятностей и математической статистикой. Эта взаимосвязь обусловлена необходимостью правильно проанализировать полученные при исследованиях данные о надежности изделий на всех этапах их жизненного цикла и сделать объективные выводы на базе научных исследований, особенно на этапе проектирования.

Книга снабжена большим числом примеров, основанных на конкретном практическом материале, взятом из отрасли машиностроения по созданию сложных технических систем типа большегрузных установок. Однако, несмотря на специальный подбор примеров, приведенными материалами могут воспользоваться и инженеры, работающие в других отраслях техники.

Насколько удалось обобщить и представить теоретический и практический материал, накопленный автором за многолетний период (с 1970 по 2000 гг.) создания и эксплуатации наземных транспортных средств специального и народнохозяйственного назначения, судить читателям.

6

ПРЕДИСЛОВИЕ

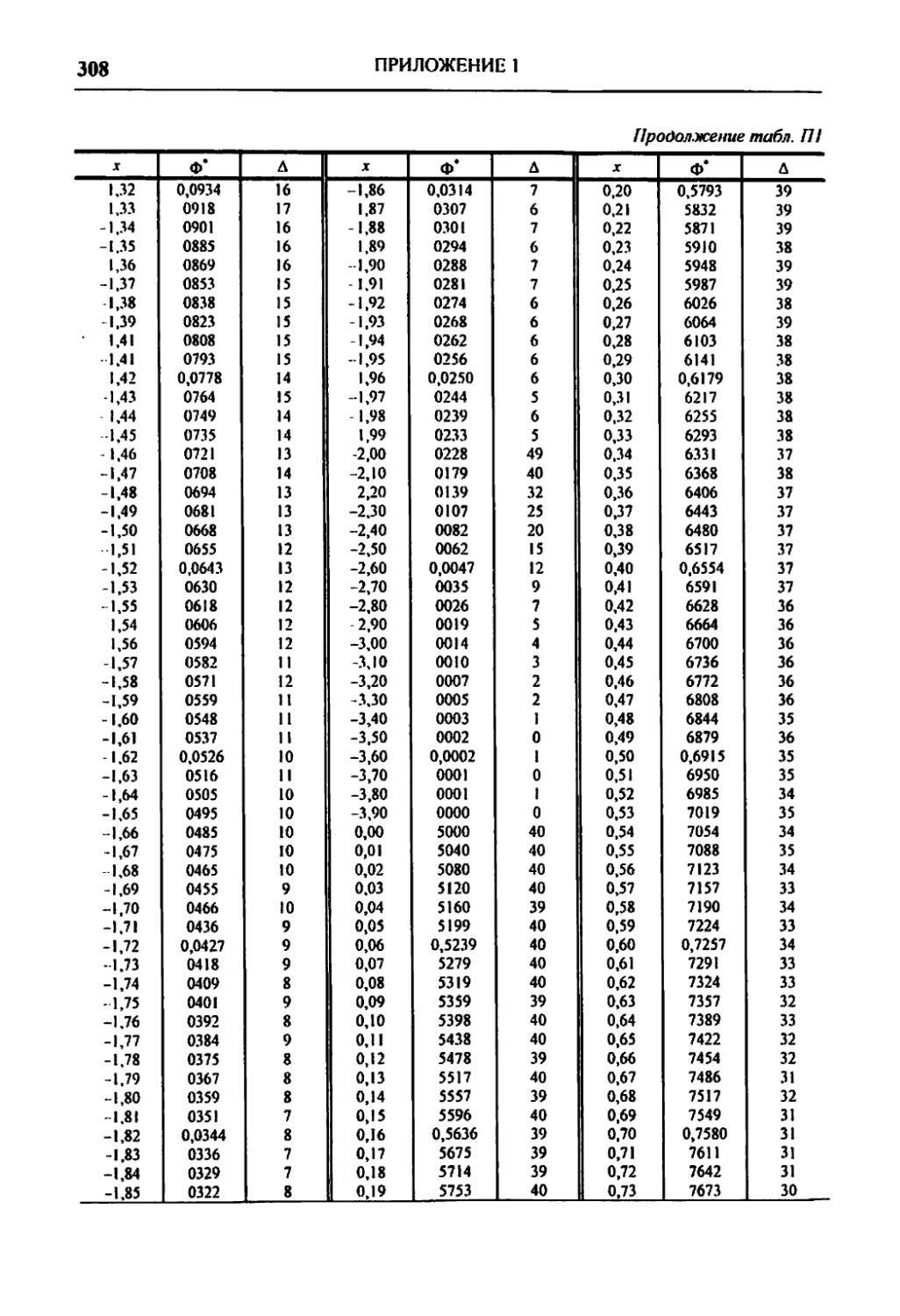

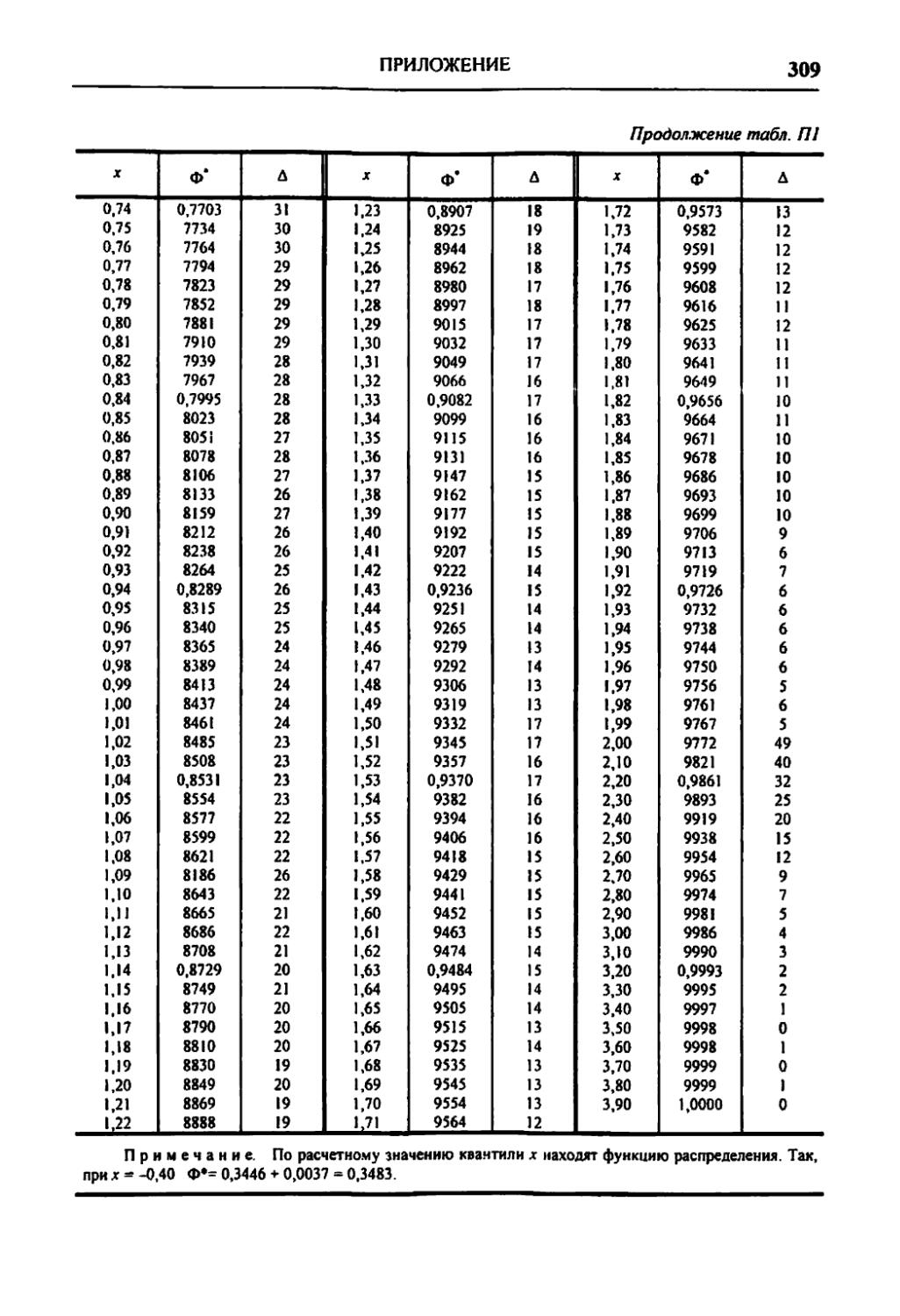

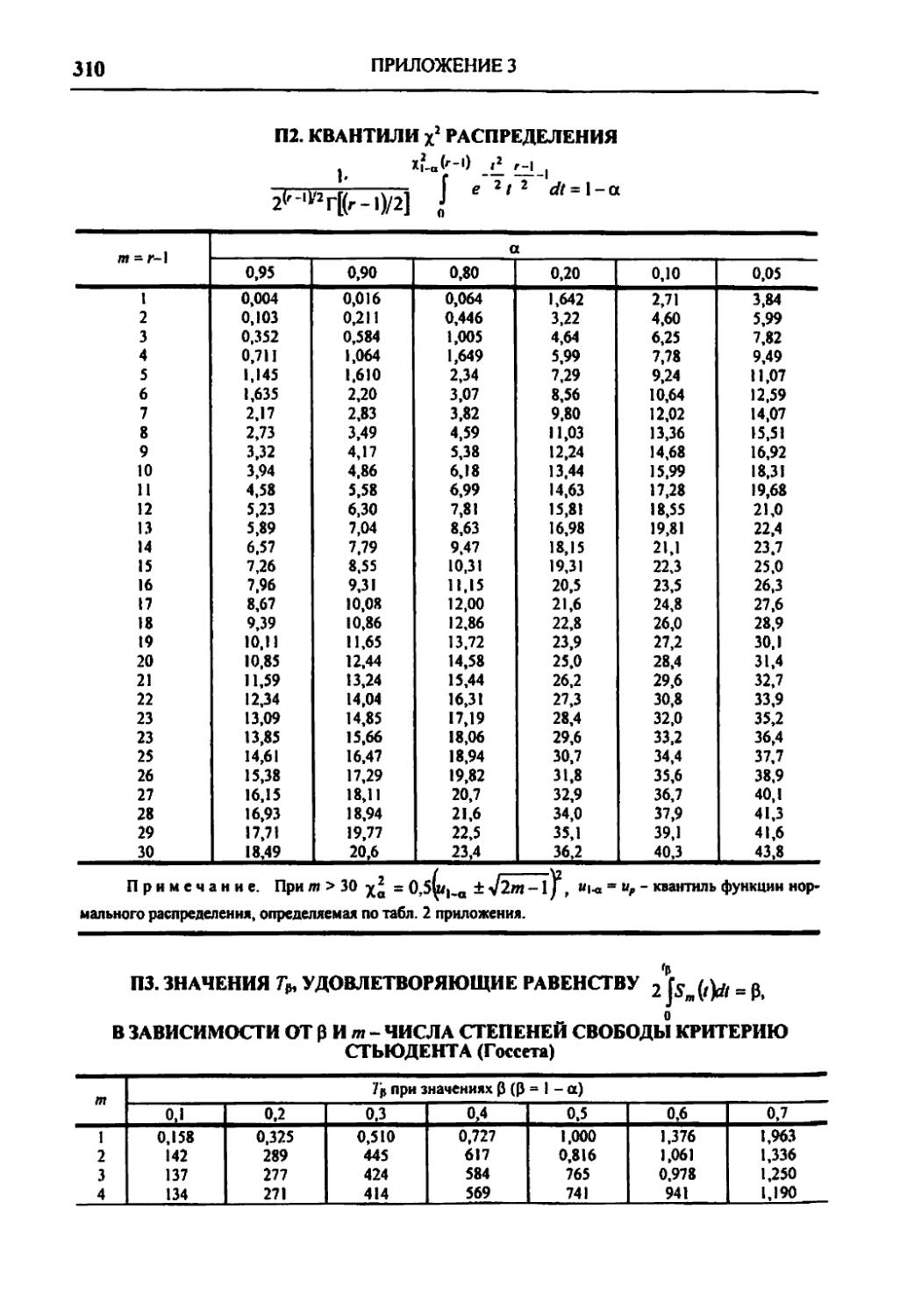

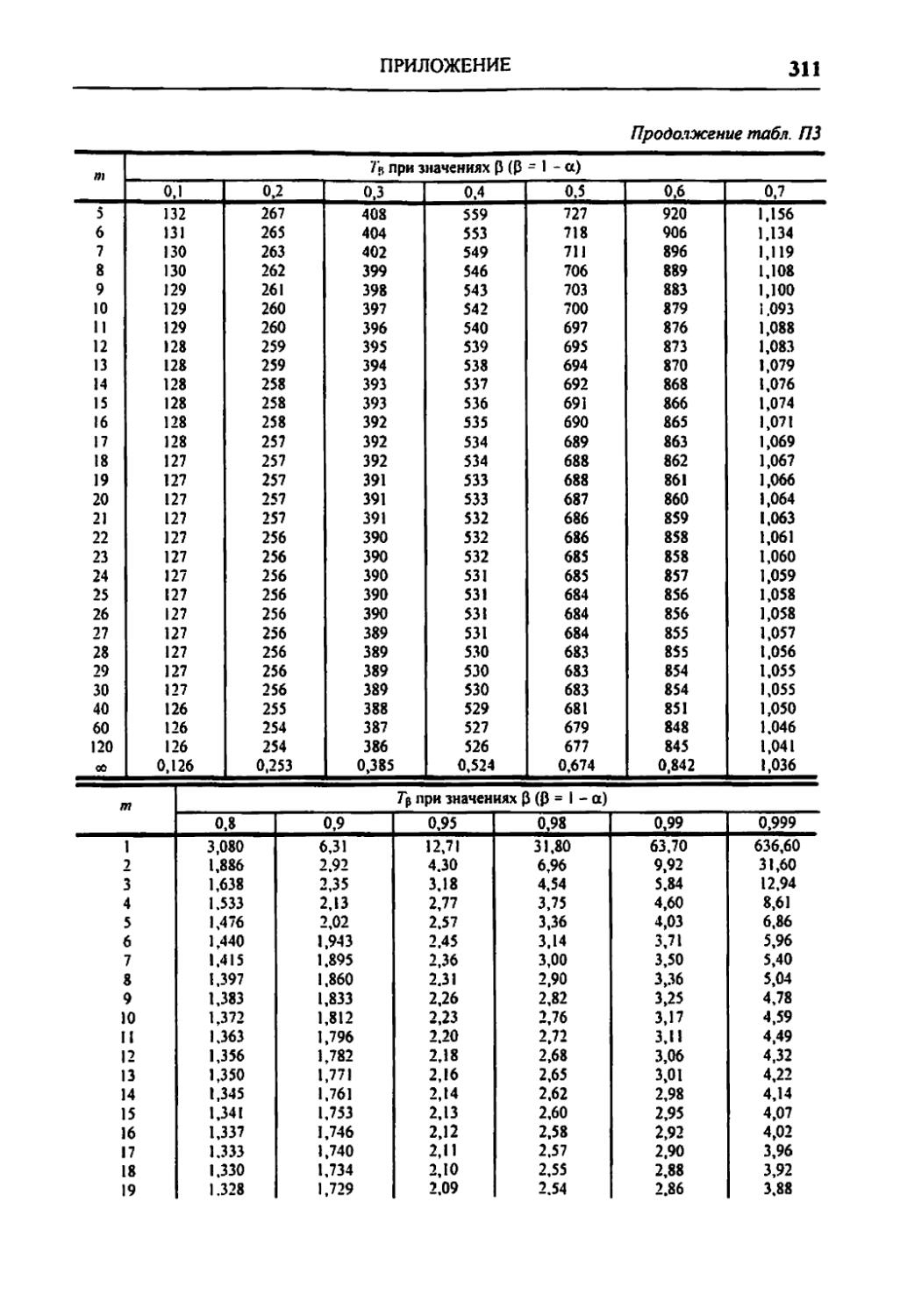

Книга состоит из семи глав и приложения. Каждая из глав посвящена исследованию конкретного вопроса, связанного с методами повышения и обеспечения надежности сложной технической системы. Приложение состоит из таблиц, на основании которых приведены примеры расчетов надежности и определены объемы испытаний.

Первая глава посвящена анализу задач исследования надежности современной техники. Рассмотрены этапы создания сложных технических систем и общие принципы их разработки, а также составлена программа обеспечения надежности изделий на этапах разработки конструкторской документации.

Во второй главе описаны основные характеристики надежности элементов и систем. Даны основные понятия, термины и определения из теории надежности, а также количественные показатели надежности, функциональные зависимости и числовые характеристики, используемые в расчетах надежности.

В третьей главе приведен математический аппарат, используемый в теории надежности, основанный на элементах теории вероятности и математической статистики. Представлены законы распределения случайных величин, которые наиболее часто используются в практических расчетах надежности.

Задачам исследования надежности на этапе проектирования посвящена четвертая глава. В этой главе дано обоснование показателей надежности проектируемых систем, рассмотрены методы распределения нормируемых показателей надежности, описан теоретический подход к расчету надежности технических систем на этапе проектирования с учетом стационарной и нестационарной случайной функции надежности, рассмотрены конструктивные и организационные способы обеспечения надежности систем электроавтоматики, гидравлики, а также механических узлов и металлоконструкций.

Пятая глава посвящена исследованию вопроса проектного расчета вероятностной функции надежности при различных видах соединения элементов. Здесь также рассмотрены вопросы проектного расчета надежности механических узлов и металлоконструкций на основе конструктивных запасов и физических свойств материалов.

ПРЕДИСЛОВИЕ

7

В шестой главе приведены математические модели и методы планирования объемов испытаний опытных образцов технических систем. Дана программа экспериментальной отработки и контроль оценки выполнения этой программы. Описаны исследовательские испытания опытных образцов для различных законов распределения отказов.

Седьмая глава посвящена исследованию математических моделей изменения функции надежности сложных систем на этапах проектирования и испытаний опытных образцов. Достаточно подробно рассмотрены как пассивные модели изменения функции надежности, так и модели с учетом управляющих воздействий, выраженных в явном виде, для различных законов управления и выходной характеристики. Дана методика оценки управляющих воздействий, описана также математическая модель изменения уровня надежности изделий с учетом управляющих воздействий, выраженных в виде вероятностей.

Глава 1

ПРОЕКТИРОВАНИЕ СЛОЖНЫХ СИСТЕМ С УЧЕТОМ ТРЕБОВАНИЙ НАДЕЖНОСТИ

1.1. АНАЛИЗ ЗАДАЧ ИССЛЕДОВАНИЯ НАДЕЖНОСТИ

При проектировании ряда объектов и сооружений проблема обеспечения надежности решается без непосредственного использования методов теории надежности. Промышленные и жилые здания, мосты, плотины и другие сооружения проектируют с учетом эксплуатационных нагрузок и изменений во времени свойств конструкционных материалов. Установленные для различных видов конструкций нормы прочности и другие строительные и проектные нормы, а также правила приемки готовых сооружений и эксплуатации, включающие необходимый надзор, обслуживание и восстановление, обеспечивают практическое отсутствие отказов в течение установленного срока службы. Методы математической статистики и теории вероятностей используются при определении реальных диапазонов эксплуатационных нагрузок, характеристик прочности материалов, обосновании коэффициентов запаса прочности и коэффициентов безопасности. В процессе разработки конкретного проекта подобных сооружений используются преимущественно детерминированные (нормативные) показатели и коэффициенты, согласованные методики выбора материалов и профиля, периодичности осмотра или замены, ремонта или контрольных нагружений. При таком нормативном детерминистском подходе проектирования все возможные разбросы воздействующих факторов, характеристик материалов, технологии изготовления перекрываются вводимыми запасами. При этом отсутствие отказов гарантируется для всех объектов, выполненных по данному проекту и эксплуатируемых в оговоренных условиях.

Усложнение техники, ужесточение эксплуатационных нагрузок, использование новых материалов, комплектующих изделий, конструктивных решений, технологических процессов, ограничение по массе, габаритам, энергопотреблению и другие факторы затрудняют распространение детерминистского подхода на многие виды техники. Тем не менее если это уникальные изделия единичного изготовления, то проектное исследование их надежности направлено на обеспечение максимальной гарантии успешной работы каждого образца в условиях имеющихся ограничений.

АНАЛИЗ ЗАДАЧ ИССЛЕДОВАНИЯ НАДЕЖНОСТИ

9

При исследовании надежности сложных технических систем типа подвижных установок специального машиностроения, а также машин народнохозяйственного назначения целесообразно использовать как детерминистский (нормативный), так и стохастический (вероятностный) методы подхода к обеспечению надежности на этапе проектирования. Причем детерминистский подход должен быть определяющим, особенно для металлоконструкций и механических узлов. Правильно рассчитанные запасы прочности и допуски сопряженных деталей обеспечивают успешную работу металлоконструкций и механических узлов в течение всего установленного срока службы. В дополнение к правильно сконструированному узлу необходимо по нормативным документам разработать технологический процесс изготовления, а также достаточный контроль качества технологических операций. Совокупность такого детерминистского подхода к проектированию позволит обеспечить работоспособность изделий при эксплуатации.

Наряду с детерминистским подходом к проектированию сложных систем целесообразно использовать и стохастический метод, основанный на теории вероятностей. Этот метод следует применять только для случайных отказов, которые могут появиться по причине отклонения технических параметров, связанных с нарушением технологического процесса изготовления либо условий эксплуатации.

Практика эксплуатации сложных технических систем типа подвижных установок специального машиностроения показывает, что случайные отказы металлоконструкций и механических узлов в течение установленного срока службы составляют сотые и даже тысячные доли процента, т.е. эти конструкции практически не отказывают, если они сконструированы в соответствии с требованиями нормативных документов.

Иное обстоятельство связано с проектированием систем электроавтоматики. Для разработки этих систем также используются детерминированные (нормативные) подходы, основанные на коэффициентах запасов по нагрузке тока и напряжения, температуре, влажности, защищенности от воздействий солнечного излучения, электромагнитных волн, радиационного излучения, вибраций и т.п. Так как элементы электроавтоматики более подвержены влиянию внешних воздействий, чем металлоконструкции и механические узлы, то процент возникновения случайных отказов в процессе эксплуатации существенно повышается. Это объясняется не только факторами внешних воздействий, но и нарушением технологии изготовления. Вероятность нарушения технологического процесса изготовления элементов электроавюматики существенно выше, чем металлоконструкций и механических узлов. Все эти обстоятельства свидетельст

10

Глава 1. ПРОЕКТИРОВАНИЕ СЛОЖНЫХ СИСТЕМ

вуют о том, что вероятностные методы расчета надежности систем электроавтоматики на этапе проектирования занимают существенное место. Таким образом, анализ задач исследования надежности сложных технических систем и обоснование принимаемых решений имеет важное значение на этапе проектирования.

Анализ надежности конструкции на этапе разработки документации выполняется службой надежности предприятия. Суть этого анализа состоит в следующем. На основании технического задания на разработку изделия, назначения этого изделия и условий его эксплуатации, а также проведенных конструктивных проработок на стадии эскизного проекта службой надежности разрабатывается методика оценки надежности изделия на этапе проектирования.

Разделы методики содержат:

• введение - описание изделия, его назначение и формулировку количественных показателей надежности с указанием заданных требований по техническому заданию;

• основную часть - функциональную схему и циклограмму работы изделия во времени в процессе эксплуатации, принципиальную схему для более полного понимания работы изделия с подробным описанием соединений узлов и элементов и их назначения; структурную схему надежности, составленную на основании функциональной и принципиальной схем работы изделия с указанием резервирования отдельных каналов, узлов, деталей, а также составлением таблицы элементной базы с количественными показателями надежности; расчетные формулы оценки показателей надежности, исходя из принятого закона распределения отказов; справочные данные по интенсивности отказов элементов или статистические данные, получаемые по результатам испытаний и эксплуатации; дополнительные сведения о режимах работы и условиях окружающей среды, в которых будут эксплуатироваться элементы;

• выводы и рекомендации - заключение о соответствии или несоответствии количественных показателей надежности изделия заданным требованиям; рекомендации по совершенствованию конструкции отдельных узлов, механизмов по введению более надежных элементов, уменьшению нагрузок на отдельные элементы и узлы, а также по резервированию и другие предложения;

• приложение - пример расчета надежности изделия по разработанной методике.

В функцию службы надежности по анализу конструкции входит также составление расчета ресурсной наработки изделия в процессе экс

ОРГАНИЗАЦИЯ ИССЛЕДОВАНИЙ И РАЗРАБОТОК

11

плуатации. Для этого на основании анализа функциональной и принципиальной схем работы изделия составляют расчет ресурсной наработки деталей, узлов, механизмов и подсистем, входящих в состав изделия. Приводят расчетные формулы и числовые значения ресурсной наработки в часах, километрах, циклах. Выдают рекомендации по доведению ресурса отдельных элементов, узлов, механизмов, подсистем до заданного ресурса и на изделие в целом.

Анализ и прогнозирование надежности является одним из источников описания проекта на ранней стадии проектирования, он выполняет ценную вспомогательную функцию связи и координации между элементами проекта. Анализ с изложением материалов прогнозирования надежности, заложенный в конструкторской документации (чертежах, технических условиях, методиках), дает необходимые данные для суждения о конструкции. Почти любая конструкторская идея может быть воплощена в надежную конструкцию при условии достаточных затрат средств и времени, однако для различных конструктивных вариантов степень трудности, с которой может быть обеспечена надежность, различна. Ее можно выявить на основе анализа конструкции. Правильно проведенный анализ конструкции может обеспечить выполнение работ без дефектов с заданной надежностью.

Итак, анализ надежности конструкции представляет собой аналитический метод оценки, или предсказание присущей конструкции надежности. Анализ надежности конструкции следует проводить для каждого варианта, а также после внесения значительных конструктивных изменений. При обнаружении существенных конструктивных недостатков по требованию службы надежности необходимо провести корректирование документации.

1,2. ОРГАНИЗАЦИЯ ИССЛЕДОВАНИЙ И РАЗРАБОТОК КАК ОСНОВА СОЗДАНИЯ НАДЕЖНЫХ СЛОЖНЫХ СИСТЕМ

Разработка конструкторской документации сложных систем является самым ответственным и наиболее важным этапом в организации создания этих изделий. Конструкторская документация - это основной документ, по которому ведутся работы при изготовлении опытных образцов сложных технических систем типа подвижных установок. Процесс разработки конструкторской документации можно представить в виде ряда этапов, каждый из которых ограничен определенным временным интервалом и завершается выполнением соответствующего отчета или

12

Глава 1. ПРОЕКТИРОВАНИЕ СЛОЖНЫХ СИСТЕМ

другого документа на данном этапе. Весь период разработки конструкторской документации можно разбить на три основных этапа: технических предложений, эскизного проектирования и технического проектирования. До начала проектирования конструкторами-разработчиками подробно изучается техническое предложение на проектируемую систему (изделие). В процессе изучения технического задания изменяются и уточняются отдельные вопросы, связанные с выполнением задач, стоящих перед системой.

В зависимости от поставленных условий, проводится сравнительный анализ существующих аналогов систем, на базе которых возможно конструирование более сложных. Процесс согласования технического задания, выданного головной организацией, является наиболее ответственным, и в нем участвуют самые квалифицированные специалисты-разработчики. Это объясняется тем, что сложная техническая система состоит из довольно большого количества подсистем, выполняющих свои функциональные задачи. Технические задания утверждаются головной организацией-разработчиком системы и организациями-разработчиками подсистем. С окончанием согласования технических заданий организация-разработчик системы и организации-разработчики подсистем приступают к разработке технических предложений.

1.3. ЭТАП РАЗРАБОТКИ ТЕХНИЧЕСКИХ ПРЕДЛОЖЕНИЙ

Разработка и создание любого вида системы начинается с технического предложения, суть которого заключена в представлении конструкторской идеи.

При выборе вида системы на этапе технических предложений рассматривается ряд критериев. В качестве одного из них можно привести критерий стоимость-эффективность^ который более приемлем для стационарных сложных систем, например объектов специального назначения для сложных летающих объектов. При создании сложной системы типа подвижных установок специального назначения наиболее важным критерием является живучесть. Мобильность и надежная маскировка подвижной установки прежде всего определяют ее живучесть. Решающим преимуществом подвижной установки специального назначения повышенной живучести является то, что противник не может иметь достоверной информации о действительном ее местонахождении и принять меры направленные на ее ликвидацию.

Критерий мобильности включает в себя понятие стратегической, оперативной и тактической мобильности. Под стратегической мобиль

ЭТАП РАЗРАБОТКИ ТЕХНИЧЕСКИХ ПРЕДЛОЖЕНИЙ

13

ностью понимается возможность быстрой переброски подвижной установки на большие расстояния железнодорожным, авиационным и водным транспортом; под оперативной - способность подвижной установки преодолевать своим ходом значительные расстояния с высокой средней скоростью, сохраняя работоспособность в любой точке маршрута; под тактической - способность подвижной установки к маневрированию на местности, которая оценивается проходимостью транспортного средства.

Критерий унификации предполагает создание базовой сложной системы, позволяющей подвергать ее неоднократной модернизации, но не более трех раз, так как после 10-15 лет эксплуатации система стареет морально.

Важнейшим критерием оценки работоспособности сложной системы является надежность выполнения поставленной задачи в заданное время.

К числу важных критериев подвижной установки относится степень ее автономности, т.е. возможность выполнить задачу без использования вспомогательного оборудования и других машин. Следует различать функциональную автономность, если возможность выполнить задачу ограничена временем, превышающим несколько часов, и полную автономность, практически неограниченную во времени (месяц и более).

В жестких условиях эксплуатации, которым подвергаются изделия, не исключены отказы узлов, механизмов. Возникает необходимость оценки возможностей системы к быстрому отысканию неисправностей и устранению их, т.е. к скорейшему восстановлению работоспособности.

Критерий оценки оперативной ремонтопригодности позволяет ввести количественный анализ надежности изделия.

Если обслуживающий персонал выявляет неисправности собственными средствами, без привлечения специальных регламентных подразделений или бригад промышленности и может устранить их за установленное в документации время средствами штатных ЗИП заменой отказавшего блока, узла, то система обладает высокой степенью готовности к выполнению поставленной задачи. В этом случае оперативная ремонтопригодность - наивысшая.

Увеличение времени отыскания неисправности, возрастание сложности ее отыскания и замены или ремонта отказавшего узла, подсистемы вплоть до замены изделия целиком может уменьшить показатель оперативной ремонтопригодности со снижением надежности до нуля.

Совокупность критериев оценки системы повышенной живучести позволяет записать целевую функцию в виде

14

Глава I. ПРОЕКТИРОВАНИЕ СЛОЖНЫХ СИСТЕМ

F = (1.1)

где к, - критерий оценки системы; / - индекс критерия оценки.

В качестве примера целевая функция может представлять собой вероятность выполнения поставленной задачи за заданное время

(1.2)

где P|(z) - вероятность выполнения поставленной задачи подсистемой 1, входящей в состав системы; P{t) - вероятность выполнения поставленной задачи подсистемой z, входящей в состав системы.

Каждая вероятность может быть непосредственно связана с тем или иным критерием (например, мобильностью, скрытностью, автономностью и др.) и выражаться некоторой функцией в виде закона распределения, зависящего от одного или нескольких параметров. Тогда для нахождения целевой функции можно воспользоваться методом наименьших квадратов или методом максимального правдоподобия. Эти методы позволяют найти параметры законов распределения и оптимизировать целевую функцию.

Примером целевой функции может выступать, например, массовая характеристика подвижной установки. Эта характеристика является очень важной, так как она непосредственно связана с критериями: проходимости, скрытности, маневренности, массой полезной нагрузки и другими. Она может выражаться сложным алгебраическим уравнением, зависящим от многих коэффициентов, системой алгебраических уравнений или может быть представлена в виде матрицы коэффициентов, связанных с критериями оценки. Решение подобных уравнений осуществляется с использованием ЭВМ.

Следует отметить, что перечисленные критерии являются определяющими для подвижной установки. Именно на достижение таких определяющих характеристик направлен поиск рациональных технических решений и предложений при разработке подвижной установки и ее подсистем, размешенных на ней.

Таким образом, на этапе технических предложений проводится глубокий анализ по выбору облика системы с учетом вышеперечисленных критериев оценки.

Техническое предложение разрабатывается в случае, если это предусмотрено техническим заданием. Техническое предложение разрабатывают для выявления дополнительных или уточненных требований к изделию (технических характеристик, показателей качества и др.), кото

ЭТАП РАЗРАБОТКИ ТЕХНИЧЕСКИХ ПРЕДЛОЖЕНИЙ

15

рые не могли быть указаны в техническом задании, и это целесообразно сделать на основе предварительной конструкторской проработки и анализа различных вариантов изделия.

Перечень работ, выполняемых на стадии технического предложения, устанавливается на основе технического задания в соответствии с ГОСТ 2.118-73 и определяется разработчиком в зависимости от характера и назначения изделия и согласовывается с заказчиком.

В общем случае при разработке технического предложения проводят следующие работы:

• выявление вариантов возможных решений, установление особенностей вариантов (принципов действия, размещения функциональных составных частей и т.п.), их конструкторскую проработку. Глубина такой проработки должна быть достаточной для сравнительной оценки рассматриваемых вариантов;

• проверку вариантов на патентную чистоту и конкурентоспособность, оформление заявок на изобретения;

• проверку соответствия вариантов требованиям техники безопасности, охраны труда и производственной санитарии;

• сравнительную оценку рассматриваемых вариантов. Сравнение производится по показателям качества изделия: например, надежности, экономическим, эстетическим, эргономическим, экологическим. Сопоставление вариантов может производиться также по показателям технологичности, стандартизации и унификации. При этом следует учитывать конструктивные и эксплуатационные особенности разрабатываемого изделия (возможности выбора методов и средств измерения). Если для сравнительной оценки необходимо проверить принцип работы различных вариантов изделия, а также сравнить их по эстетическим и эргономическим показателям, то могут быть изготовлены макеты;

• выбор оптимального варианта (вариантов) изделия; обоснование выбора; установление требований к изделию (технических характеристик, показателей качества и др.) и к последующей стадии разработки изделия (необходимые работы, варианты возможных решений, которые следует рассмотреть на последующей стадии и др.);

• подготовку предложений по разработке стандартов (пересмотр или внесение изменений в действующие стандарты), предусмотренных техническим заданием на данной стадии.

На рассмотрение, согласование и утверждение представляют документы технического предложения, скомплектованные в соответствии с ГОСТ 2.106-96.

16

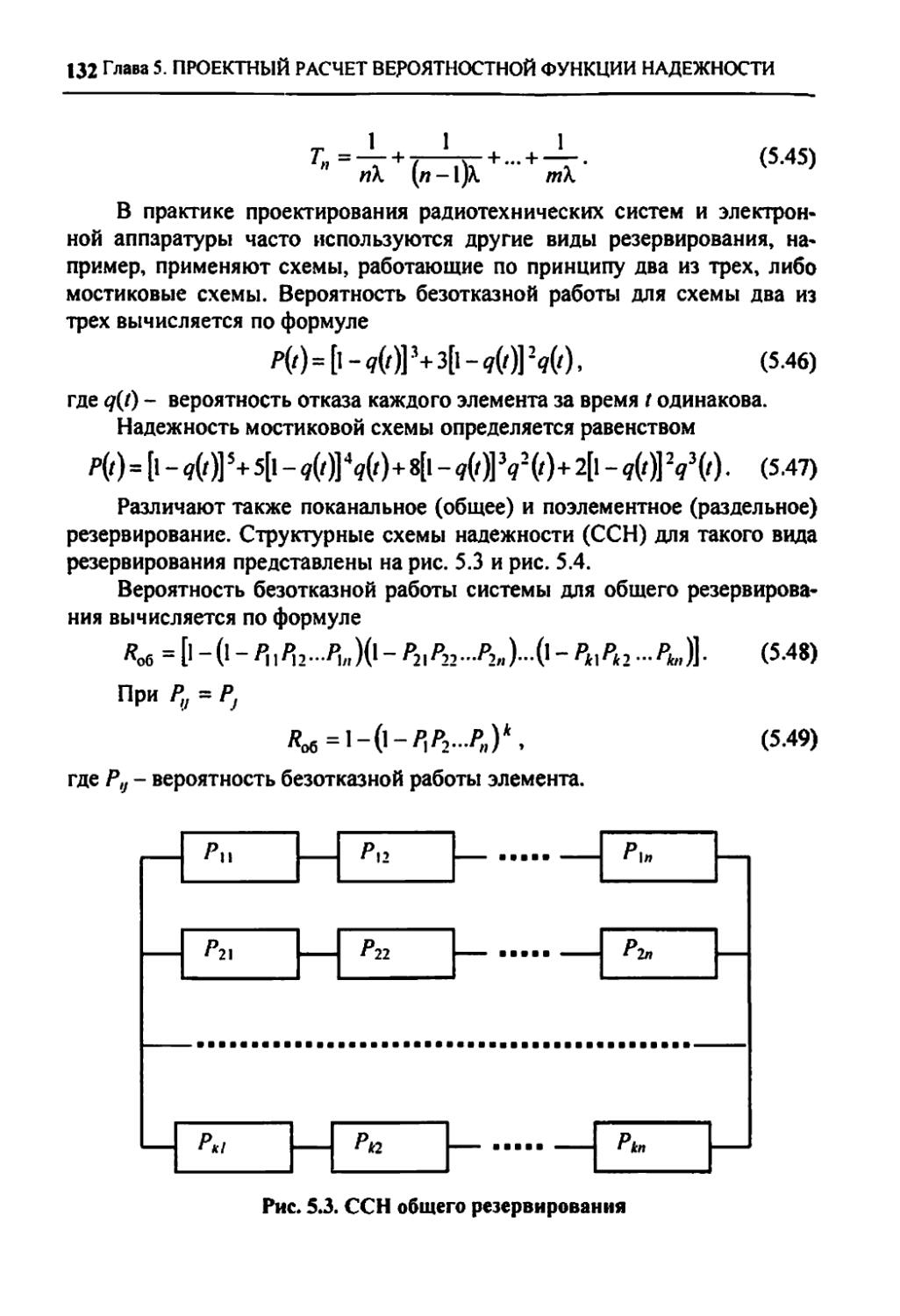

Глава 1. ПРОЕКТИРОВАНИЕ СЛОЖНЫХ СИСТЕМ

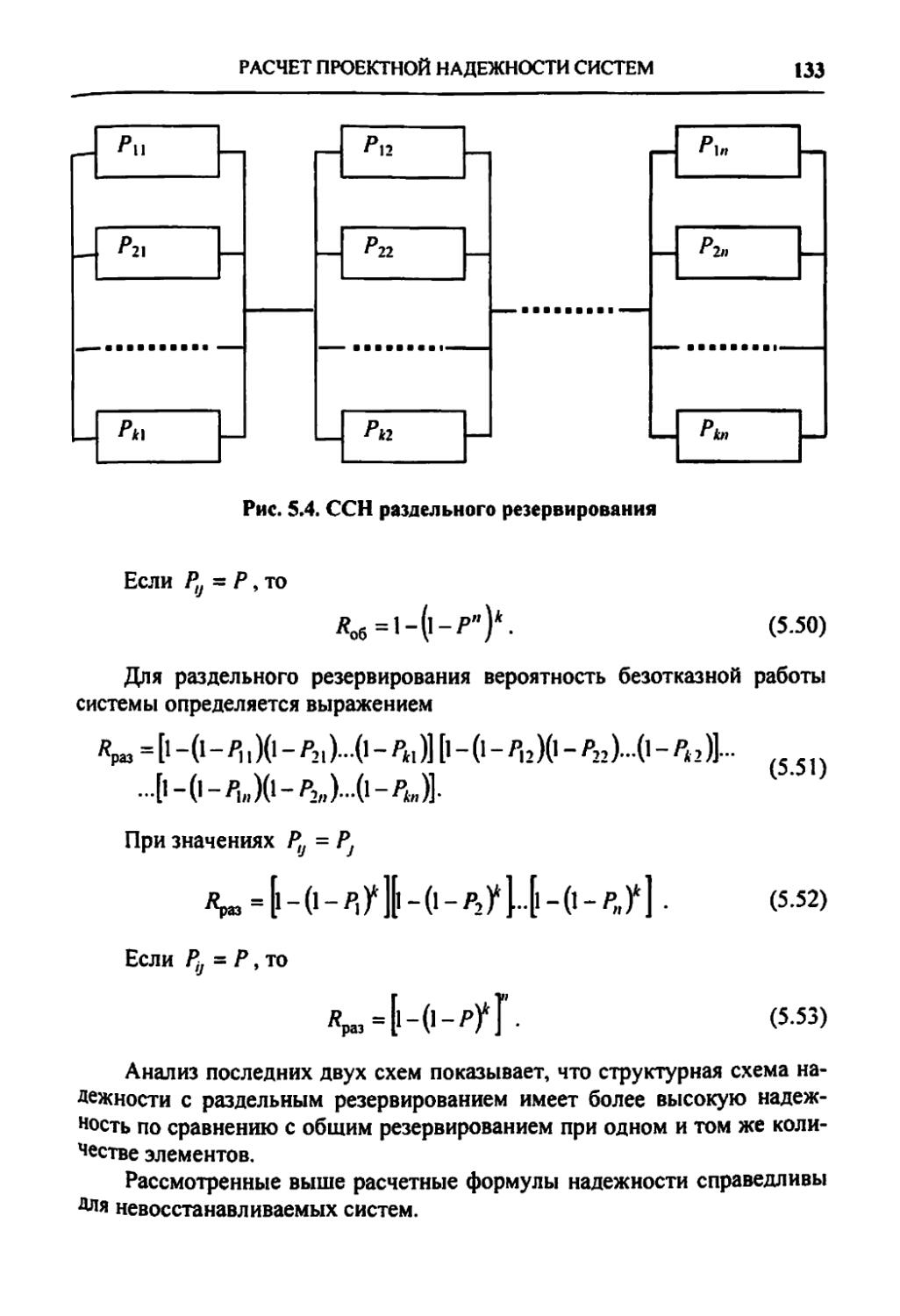

1.4. ЭТАП ЭСКИЗНОГО ПРОЕКТИРОВАНИЯ

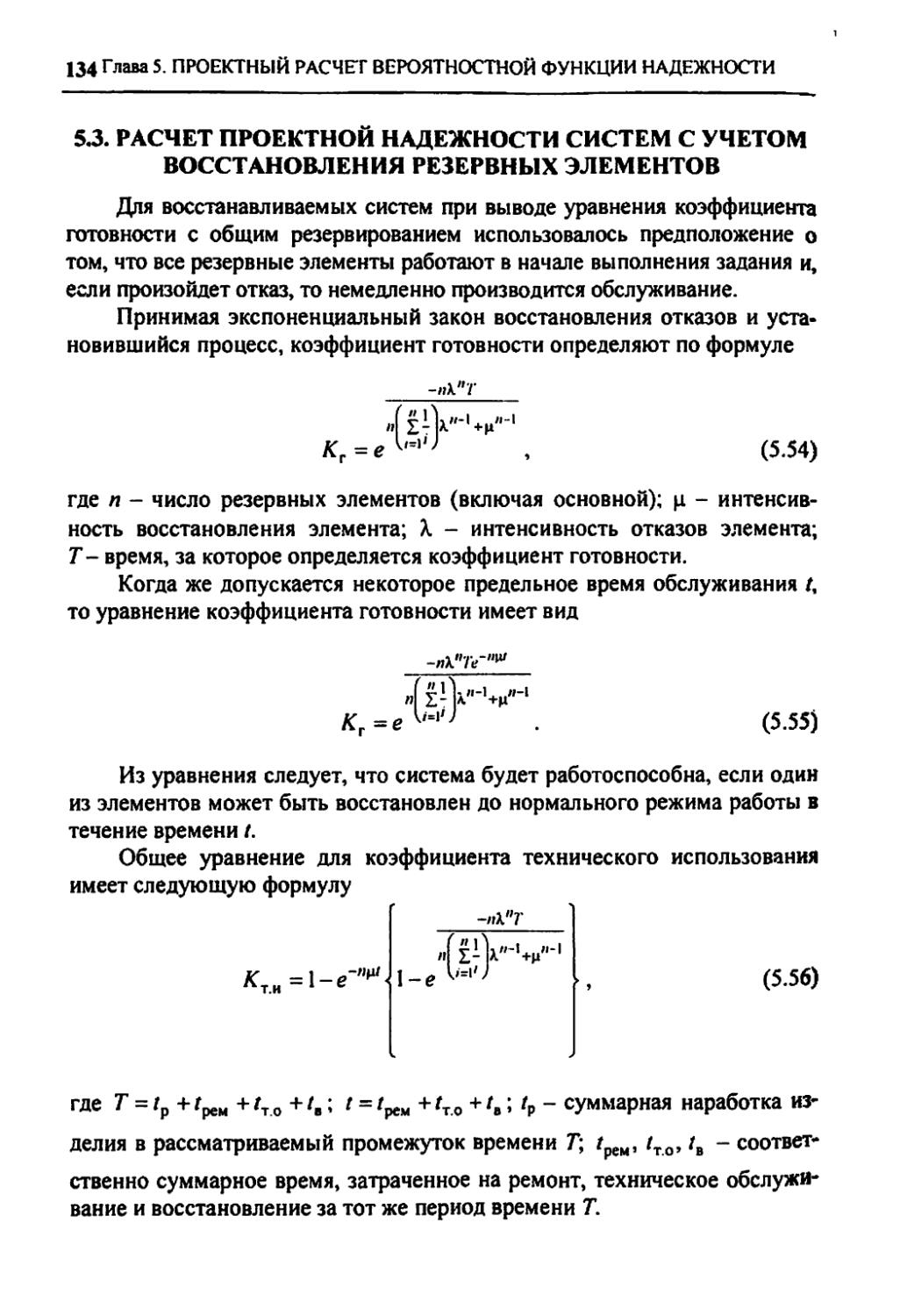

Эскизный проект разрабатывается, если это предусмотрено техническим заданием, для установления принципиальных (конструктивных, схемных и др.) решений изделия, дающих общее представление о принципе работы и (или) устройстве изделия, когда это целесообразно сделать до разработки технического проекта или рабочей документации.

На стадии разработки эскизного проекта рассматриваются варианты изделия и (или) его составных частей. Эскизный проект может также разрабатываться без рассмотрения на этой стадии различных вариантов.

При разработке эскизного проекта выполняют работы, необходимые для обеспечения требований, предъявляемых к изделию, и позволяющие установить принципиальные решения. Перечень необходимых работ определяется разработчиком в зависимости от характера и назначения изделия и согласовывается с заказчиком.

На стадии эскизного проекта не дублируют работы, проведенные на стадии технического предложения, если они не могут дать дополнительных данных. В этом случае результаты ранее проведенных работ отражают в пояснительной записке согласно ГОСТ 2.119-73.

В общем случае при разработке эскизного проекта проводят следующие работы:

• представление вариантов возможных решений, установление их особенностей (характеристики вариантов составных частей и т.п.) и конструкторской проработки. Глубина такой проработки должна быть достаточной для сопоставления рассматриваемых вариантов;

• предварительное решение вопросов транспортирования изделия; выявление его массово-габаритных характеристик;

• изготовление и испытание макетов для проверки работы на функционирование как изделия, так и его составных частей;

• разработку и обоснование технических решений на обеспечение показателей надежности, установленных техническим заданием;

• оценку изделия на технологичность и правильность выбора средств и методов контроля (испытаний, анализа, измерений);

• оценку изделия по показателям стандартизации и унификации;

• оценку изделия в отношении его соответствия требованиям экологии, эргономики, технической эстетики. При необходимости для установления эргономических, эстетических характеристик изделия и для удобства сопоставления различных вариантов по этим характеристикам изготавливают макеты;

ЭТАП ЭСКИЗНОГО ПРОЕКТИРОВАНИЯ

17

• проверку вариантов на патентную чистоту и конкурентоспособность, оформление заявок на изобретение;

• проверку соответствия вариантов требованиям техники безопасности, охраны труда и производственной санитарии;

• сравнительную оценку рассматриваемых вариантов, вопросы метрологического обеспечения разрабатываемого изделия (возможности выбора методов и средств измерения).

Сравнение проводят по показателям качества изделия (назначения, надежности, технологичности, стандартизации и унификации, экономическим, эстетическим, эргономическим и экологическим).

При этом следует учитывать конструктивные и эксплуатационные особенности разрабатываемого и существующих изделий, тенденции и перспективы развития отечественной и зарубежной техники в данной области:

• выбор оптимального варианта (вариантов) изделия, обоснование выбора, принятие принципиальных решений, подтверждение (или уточнение) предъявляемых к изделию требований (технических характеристик, показателей надежности и др.), установленных техническим заданием, и определение технико-экономических характеристик и показателей, не установленных техническим заданием;

• выявление на основе принятых принципиальных решений новых изделий и материалов, которые должны быть разработаны другими предприятиями (организациями), составление технических требований к этим изделиям и материалам;

• составление перечня работ, которые следует провести на последующей стадии разработки, в дополнение или уточнение работ, предусмотренных техническим заданием;

• проработку основных вопросов технологии изготовления (при необходимости);

• подготовку предложений по разработке стандартов (пересмотр и внесение изменений в действующие стандарты), предусмотренных техническим заданием на данной стадии.

Конструкторские документы, содержащие различные варианты изделия, выполняют по ГОСТ 2.118-73 с изложением сведений о различных вариантах, описание изображений вариантов, построение таблиц, содержащих данные различных вариантов и т.п.

В комплект документов эскизного проекта включают конструкторские документы в соответствии с ГОСТ 2.102-68, предусмотренные техническим заданием и протоколом рассмотрения технического предложения.

18

Глава 1. ПРОЕКТИРОВАНИЕ СЛОЖНЫХ СИСТЕМ

На рассмотрение, согласование и утверждение представляют копии документов эскизного проекта, скомплектованные по ГОСТ 2.102-68. Допускается по согласованию с заказчиком представлять подлинники документов эскизного проекта.

1.5. ЭТАП ТЕХНИЧЕСКОГО ПРОЕКТИРОВАНИЯ

Технический проект разрабатывается, если это предусмотрено техническим заданием, протоколом рассмотрения технического предложения или эскизного проекта.

Технический проект разрабатывается в соответствии с ГОСТ 2.120-73 для выявления окончательных технических решений, дающих полное представление о конструкции изделия, когда это целесообразно сделать до разработки рабочей документации. При необходимости технический проект может предусматривать разработку вариантов отдельных составных частей изделия. В этих случаях выбор оптимального варианта осуществляется на основании результатов испытаний опытных образцов.

При разработке технического проекта выполняются работы, Необходимые для обеспечения предъявляемых к изделию требований и позволяющие получить полное представление о конструкции, оценить соответствие требованиям технического задания, технологичность, степень сложности изготовления, способы упаковки, возможность транспортировки и монтажа на месте применения, удобство эксплуатации, целесообразность и возможность ремонта и т.п.

В общем случае при разработке технического проекта проводят:

• разработку конструкторских решений изделия и его основных составных частей;

• выполнение необходимых расчетов, в том числе подтверждающих технико-экономические показатели, установленные техническим заданием;

• выполнение необходимых принципиальных схем, схем соединений и др.;

• разработку и обоснование технических решений, обеспечивающих показатели надежности, установленные техническим заданием и предшествующими стадиями разработки (если эти стадии разрабатывались);

ЭТАП ТЕХНИЧЕСКОГО ПРОЕКТИРОВАНИЯ

19

• анализ конструкции изделия на технологичность с учетом отзывов предприятий-изготовителей промышленного производства по обеспечению технологичности в условиях конкретного производства, в том числе по использованию имеющегося на предприятии оборудования, а также учета в данном проекте требований нормативно-технической документации, действующей на предприятии-изготовителе;

• выявление необходимого для производства изделий нового оборудования (обоснования разработки или приобретения);

• оценку метрологического обеспечения (выбор методов и средств измерения);

• разработку, изготовление и испытание макетов;

• оценку изделия в соответствии с требованиями эргономики, технической эстетики, экологии;

• оценку возможности транспортировки, хранения, а также монтажа изделия на месте его применения;

• оценку эксплуатационных данных изделия (взаимозаменяемости, удобства обслуживания, устойчивости против воздействия внешней среды, возможности быстрого устранения отказов, контроля качества работы, обеспеченности средствами контроля технического состояния и др.);

• окончательное оформление заявок на разработку, изготовление изделия и применяемых материалов;

• проведение мероприятий по обеспечению заданного в техническом задании уровня стандартизации и унификации изделия;

• проверку изделия на патентную чистоту и конкурентоспособность, оформление заявок на изобретения;

• выявление номенклатуры изделий, согласование применения покупных изделий;

• согласование габаритных, установочных и присоединительных размеров с заказчиком или основным потребителем;

• оценку технического уровня и качества изделия;

• разработку чертежей сборочных единиц и деталей, если это вызывается необходимостью ускорения выдачи задания на разработку специализированного оборудования для их изготовления;

• проверку соответствия принимаемых решений требованиям техники безопасности, охраны труда и производственной санитарии;

• составление перечня работ, которые следует провести на стадии разработки рабочей документации, в дополнение и (или) уточнение ра

20

Глава I. ПРОЕКТИРОВАНИЕ СЛОЖНЫХ СИСТЕМ

бот, предусмотренных техническим заданием, техническим предложением и эскизным проектом;

• подготовку предложений по разработке стандартов (пересмотр или внесение изменений в действующие стандарты), предусмотренных техническим заданием на данной стадии.

В технический проект включают конструкторские документы в соответствии с ГОСТ 2.102-68, предусмотренные техническим заданием и протоколом рассмотрения технического предложения, эскизного проекта.

При разработке технического проекта могут быть использованы отдельные документы, разработанные на предыдущих стадиях, если эти документы соответствуют требованиям, предъявляемым к документам технического проекта или если в них внесены изменения с целью обеспечения такого состояния.

На рассмотрение, согласование и утверждение представляют копии документов технического проекта или (по согласованию с заказчиком) подлинники технического проекта.

1.6. ОБЩИЕ ПРИНЦИПЫ РАЗРАБОТКИ СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМ

В основу разработки сложных технических систем типа подвижных установок входят поисковые и прикладные исследования. Эти работы проводятся конструкторскими подразделениями промышленности или научно-исследовательских институтов, целью которых является определение внешнего облика изделия, его структуры, предварительные расчетные исследования и другие работы. На данном этапе рассматривается несколько вариантов построения сложной системы с учетом выбора оптимального компоновочного решения основных сборочных единиц, узлов, механизмов, подсистем. На этом поисковые исследования заканчиваются, и выбранные вместе с заказчиком варианты системы передаются на проектирование.

К прикладным исследованиям относится разработка технических предложений изделия. В техническом предложении рассматриваются и анализируются представленные варианты изделия с конкретными конструктивными характеристиками как изделия в целом, так и отдельных подсистем, предназначенных для выполнения определенных задач.

ОБЩИЕ ПРИНЦИПЫ РАЗРАБОТКИ СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМ 21

На основании технических предложений с учетом возможной технологической реализации промышленностью уточняются технические требования к системе, после чего на основании проведенного анализа и уточнения требований вместе с заказчиком выбирается один или два, а в некоторых случаях и более вариантов системы. Отобранные варианты системы передаются на эскизное проектирование, т.е. на этап опытноконструкторских работ. В состав технического предложения на разработку системы входят работы, изложенные в разделе 1.3. Вместе с тем дополнительно следует включить:

• перечень работ выполняемых изделием;

• области применения изделия по географическому месту, метеорологическим условиям;

• обоснование выбранного транспортного средства;

• сведения о степени автономности подвижной установки, в том числе экологические.

Правильно и однозначно сформулированные задачи перед системой позволяют представить необходимый уровень ее автоматизации. Распространение ее использования по географическим зонам обуславливает необходимость выбора соответствующего транспортного средства.

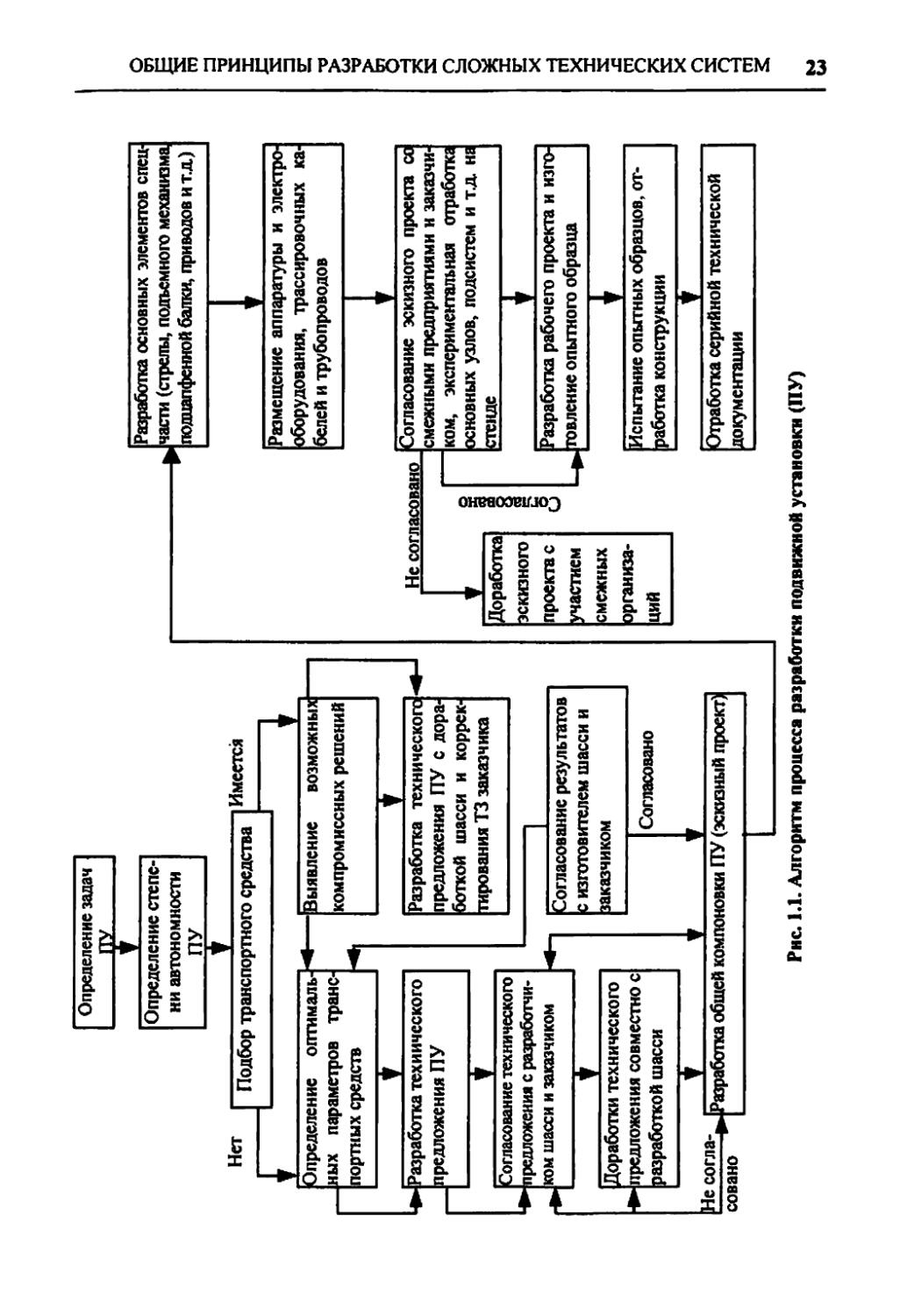

Практика проектирования сложных технических систем типа подвижных установок выработала определенный методологический подход к алгоритму процесса разработки [1]. Так, например, приступая к компоновке подвижной установки, разработчик прежде всего должен изучить имеющиеся транспортные средства с точки зрения поставленных перед подвижной установкой задач. В случае подбора транспортного средства, удовлетворяющего условиям географических зон ее использования и экологическим требованиям, решается задача рационального размещения оборудования на данном транспортном средстве.

При размещении оборудования разработчик должен учесть такую привязку сборочных единиц, узлов, механизмов и подсистем к транспортному средству, которая бы обеспечивала возможность удобного доступа к ним, а также их замены при появлении неисправности. Кроме того, размещение сборочных единиц, узлов, механизмов и подсистем должно быть таким, чтобы в процессе функционирования они не оказывали бы друг на друга вредного воздействия (например, выделение избыточного тепла, вибрационное воздействие, влияние магнитных полей и т.п.).

22

Глава 1. ПРОЕКТИРОВАНИЕ СЛОЖНЫХ СИСТЕМ

Важное место в процессе проектирования подвижной установки отводится вопросу автоматизации функционирования, так как этот критерий оказывает непосредственное влияние на формирование требований к габаритным и массовым характеристикам и соответственно влияет на подбор транспортного средства. В случае невозможности подбора имеющегося транспортного средства перед разработчиком подвижной установки ставится более сложная задача. Оптимальное решение этой задачи разработчик подвижной установки должен находить совместно с разработчиком транспортного средства, со стороны разработчика подвижной установки (изделия) выдаются дополнительные исходные данные по:

• смещению центра масс монтируемого оборудования относительно осей симметрий транспортного средства;

• размещению центра масс оборудования по высоте относительно поверхности с целью оценки устойчивости подвижной установки;

• размещению опорных устройств (домкратов), необходимых для вывешивания и горизонтирования подвижной установки относительно поверхности.

Вместе с тем необходимо учитывать возможность использования транспортного средства без существенных доработок при модернизации подвижной установки; при проектировании учесть рациональное расположение осей транспортного средства для их оптимальной загрузки и обеспечения достаточной управляемости подвижной установки по всем видам дорог.

Таким образом, большое число требований и ограничений требует разработки специального транспортного средства, которое бы позволило совмещать отдельные узлы транспортного средства и оборудования, размещенного на нем.

Разрабатываемая с учетом выше перечисленных требований подвижная установка представляет собой сложную техническую систему, выполняющую многофункциональную задачу. В качестве примера приведем алгоритм разработки подвижной установки (рис. 1.1), предназначенный для выполнения специальных задач.

При разработке сложных технических систем типа подвижных установок наиболее целесообразным является метод конструирования, основанный на принципе размещения сборочных единиц, узлов, механизмов и подсистем по их функциональному назначению. Рассмотрим подробнее этот принцип конструирования.

Рнс. 1.1. Алгоритм процесса разработки подвижной установки (ПУ)

ОБЩИЕ ПРИНЦИПЫ РАЗРАБОТКИ СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМ

24

Глава I. ПРОЕКТИРОВАНИЕ СЛОЖНЫХ СИСТЕМ

1.7. ПРИНЦИП РАЗМЕЩЕНИЯ ОБОРУДОВАНИЯ ПО ФУНКЦИОНАЛЬНОМУ НАЗНАЧЕНИЮ

Размещение сборочных единиц, узлов, механизмов и подсистем по их функциональному назначению означает совмещение конструктивно-компоновочной схемы с функциональной схемой работы подвижной установки. В этом случае каждая сборочная единица, узел, механизм или подсистема выполняет определенную функцию, предназначенную для решения поставленной задачи перед изделием в целом. По функциональному исполнению подвижную установку можно представить так: передвижение, развертывание, подъем груза, выполнение манипуляций с грузом, свертывание, проверка систем электроавтоматики, энергоснабжения после выполнения работ.

Принцип размещения оборудования по функциональной и конструктивно-компоновочной схеме повышает надежность изделия в целом. Такой метод проектирования обеспечивает создание конструктивно законченных сборочных единиц, узлов, механизмов и подсистем, вступающих во взаимодействие только на время функционирования изделия. Рассмотренный подход упрощает разработку и изготовление сборочных единиц, узлов, механизмов и подсистем специализированными предприятиями, а это, в свою очередь, снижает затраты. Вместе с тем размещение оборудования по функциональному назначению позволяет существенно упростить его монтаж на подвижной установке, а также проверить работоспособность при функционировании. В случае отказа изделия его работоспособность восстанавливается путем замены. соответствующей сборочной единицы, узла, механизма или подсистемы. К преимуществам такого подхода проектирования следует отнести возможности для унификации и более удобное проведение ремонтных и регламентных работ. Определенная функциональная законченность позволяет проводить модернизацию подвижной установки постепенной заменой морально устаревших сборочных единиц, узлов, механизмов и подсистем на более совершенные.

К числу недостатков размещения оборудования по функциональному назначению следует отнести некоторое увеличение массы изделия в целом вследствие увеличения числа вспомогательных элементов в виде несущих металлоконструкций, корпусных элементов. Сюда следует отнести также увеличение числа внутренних согласовательных входов и выходов.

В отечественной практике создания подвижных установок принцип размещения оборудования по функциональному назначению нашел ши

ОПТИМАЛЬНОЕ ПОСТРОЕНИЕ СРЕДСТВ РЕГЛАМЕНТНОГО ОБСЛУЖИВАНИЯ 25

рокое применение. Вместе с тем находит также применение метод проектирования, основанный на принципе элементной компоновки, который предусматривает размещение элементов исходя из удобства их расположения на транспортном средстве. В этом случае созданные подвижные установки имеют в определенной степени произвольную компоновку сборочных единиц, узлов и механизмов, которая затрудняет техническое обслуживание и проведение ремонтных работ, что повышает затраты труда и времени. К недостаткам элементной компоновки следует отнести и то, что она предполагает низкий уровень технологичности сборки и, как следствие, увеличение времени и стоимости на изготовление изделия в целом. Принцип элементной компоновки существенно затрудняет модернизацию изделия, а также при неудачной компоновке приводит к увеличению его массы и понижению готовности к применению за счет увеличения времени восстановления работоспособности при появлении неисправности.

1.8. ОПТИМАЛЬНОЕ ПОСТРОЕНИЕ СРЕДСТВ РЕГЛАМЕНТНОГО ОБСЛУЖИВАНИЯ

Одним из критериев сложной технической системы является надежность выполнения поставленной задачи.

Современное техническое обслуживание существенно повышает готовность изделия к выполнению поставленной задачи. Известно, что техническое обслуживание состоит не только в замене горюче-смазочных материалов и охлаждающей жидкости, но и в проверке работоспособности сборочных единиц, узлов, механизмов с помощью регламентных средств. Важнейшим направлением регламентных средств является разработка автоматических средств контроля.

Автоматические средства контроля могут быть выполнены в виде внешней автоматической контрольно-измерительной аппаратуры или в виде встроенных средств контроля. Внешние автоматические средства контроля являются достаточно эффективными при периодическом регламентном обслуживании, когда требуется проверять одновременно несколько изделий. Создание таких средств контроля чаще используется в случае, когда из-за ограничения габаритно-массовых характеристик затруднительно вводить встроенные средства контроля.

Задачей средств внешнего контроля является автоматическая проверка работоспособности сборочных единиц, узлов, механизмов, а также возможное прогнозирование отказов по изменению отдельных параметров или технических характеристик. В качестве примера можно привести

26

Глава I. ПРОЕКТИРОВАНИЕ СЛОЖНЫХ СИСТЕМ

диагностические средства проверки и контроля технических параметров двигателя внутреннего сгорания при очередном техническом обслуживании изделия. Эти средства контроля позволяют определить место отказа с точностью до сменного узла, механизма, подсистемы.

Средства встроенного контроля предназначены для проведения опросного контроля исправности основных узлов, механизмов и подсистем, без которых невозможно выполнение работы. Периодический контроль позволяет проверять работоспособйость сложной системы, а в случае отказа восстанавливать ее и поддерживать на заданном уровне надежности. Периодичность контроля существенно влияет на показатель надежности.

Так, с увеличением времени между очередными регламентами обслуживания показатель надежности уменьшается, особенно для узлов, механизмов и подсистем, работающих в кратковременном режиме. При сокращении времени между регламентными обслуживаниями увеличивается показатель надежности изделия. Однако сокращение времени между регламентами приводит к израсходованию ресурса, если во время регламента проводится проверка узлов, механизмов и подсистем на функционирование.

Выбор того или другого способа построения регламентных средств зависит от многих факторов, например, от ограничений на габаритномассовые характеристики изделия, количественного показателя надежности, заданного ресурса, условий эксплуатации и т.п. Поэтому перед разработчиком ставится задача оптимизации выбора варианта построения средств регламентного обслуживания. Опыт разработки, испытаний и эксплуатации целого ряда сложных систем показал, что регламентные средства по своему назначению должны обеспечивать проверку исправности сборочных единиц, узлов, механизмов и подсистем на всех этапах эксплуатации изделий.

Для резервных подсистем, работающих во время эксплуатации практически в непрерывном режиме (например, подсистема энергоснабжения или жизнеобеспечения), наиболее приемлемым является метод непрерывного контроля. В этом случае средства непрерывного контроля предназначены не только для сигнализации отказа резервного блока, пульта, канала, но и для переключения на исправный. Этот метод проверки работоспособности системы чаще всего выполняется на изделиях в виде средств встроенного контроля и предназначен в основном для повышения надежности.

Изложенные в данной главе теоретические подходы и практические методы разработки технической документации были использованы при

ПРОГРАММА ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ СЛОЖНЫХ СИСТЕМ

27

создании подвижных установок большой грузоподъемности специального назначения типа пусковых установок для комплекса «Тополь», а также наземного оборудования комплекса машин по гидроразрыву пласта глубоких скважин для добычи нефти и газа, лесоповалочных машин и других изделий народно-хозяйственного назначения.

1А ПРОГРАММА ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ СЛОЖНЫХ СИСТЕМ НА ЭТАПЕ РАЗРАБОТКИ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

Разработка программы обеспечения надежности предусматривается техническим заданием на сложную систему (изделие). Программа определяет комплекс организационно-технических мероприятий, направленных на обеспечение заданных требований по надежности проектируемой технической системы на этапах разработки технической документации, изготовления опытных образцов, проведения предварительных и приемочных испытаний, корректировки конструкторской документации, а также доработки опытных образцов по результатам испытаний. С целью обеспечения надежности изделия число опытных образцов должно быть не менее трех.

В перечень мероприятий по обеспечению надежности должны включаться следующие виды работ:

• уточнение требований к надежности по результатам анализа эскизного проекта;

• уточнение расчета надежности по результатам окончательной схемно-конструктивной корректировки конструкторской документации; корректирование силовых и прочностных расчетов элементов окончательно выбранного схемно-конструктивного построения изделия; метрологическую экспертизу технической документации, расчеты размерных и метрологических цепей; разработку и согласование комплексной программы экспериментальной отработки и методик испытаний;

• составление карт и проверку рабочих режимов комплектующих радиоэлектронных элементов, расчет тепловых режимов узлов и блоков системы электроавтоматики; входной контроль комплектующих элементов и материалов; анализ отказов и рекламаций покупных комплектующих элементов в процессе входного контроля и испытаний в составе технической системы; расчет уровня стандартизации и унификации, оценку уровня коэффициента применяемости;

28

Глава 1. ПРОЕКТИРОВАНИЕ СЛОЖНЫХ СИСТЕМ

• уточнение состава и размещения запасных инструментов» принадлежностей (ЗИП); расчет-обоснование состава ЗИП; корректирование ведомости ЗИП;

• разработку испытательного оборудования и средств контроля для проведения испытаний;

• периодическое рассмотрение отчетных материалов программ соисполнителей опытно-конструкторских работ по результатам уточненных расчетов надежности и испытаний; выдачу заключений; контроль реализации программ обеспечения надежности;

• анализ технологии изготовления изделий; контроль технологических процессов при изготовлении, сборке и испытаниях узлов и сборочных единиц оНытных образцов;

• авторский надзор за изготовлением опытных образцов;

• разработку эксплуатационной документации, устанавливающей требования по поддержанию надежности изделий при эксплуатации; практическую проверку эксплуатационной документации на опытных образцах;

• определение фактических значений показателей надежности изделия и его составных частей по результатам предварительных и приемочных испытаний;

• сбор, обработку и анализ сведений о неисправностях по результатам всех видов испытаний и рекомендации по их устранению;

• оценку влияния внешних воздействующих факторов на изделие по данным климатических испытаний и других воздействий;

• экспериментальную проверку и подтверждение правильности конструктивных решений; проверку защитных средств от отказов по данным испытаний опытных образцов; проверку запаса по ресурсу;

• корректирование конструкторской и технологической документации по результатам испытаний;

• составление отчета о достигнутых значениях показателей надежности с учетом реализации программы обеспечения надежности;

• контроль реализации мероприятий, осуществляемый с целью выявления их полноты и качества в указанный срок, при этом контроль осуществляет разработчик изделия с участием службы надежности и отдела технического контроля.

Глава 2

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ НАДЕЖНОСТИ ЭЛЕМЕНТОВ И СИСТЕМ

2.1. ПОНЯТИЯ, ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ИЗ ОБЛАСТИ НАДЕЖНОСТИ

В широком смысле под техникой понимается все многообразие создаваемых комплексов и изделий, машин и механизмов, систем и агрегатов, приборов и устройств, приспособлений и деталей, аппаратуры и электрорадиоэлементов, предназначенных для осуществления процессов производства и удовлетворения потребностей общества [11].

Под сложной системой можно подразумевать изделие, которое представляет собой предмет или набор предметов производства, подлежащих изготовлению на предприятии. Сложная техническая система или изделие состоит из совокупности деталей, узлов, механизмов, соединенных в сборочные единицы.

Машины, механизмы, агрегаты, приборы, устройства, аппаратуру, приспособления можно рассматривать как разновидность изделий, подлежащих изготовлению на предприятии.

Комплекс представляет собой совокупность изделий, взаимодействующих совместно в процессе применения по назначению. Так, например, в качестве комплекса может выступать совокупность изделий, предназначенных для добычи нефти, угля, газа или совокупность изделий, предназначенных для выполнения задач военного назначения.

В технике под системой понимается множество совместно действующих элементов, образующих некоторую целостность, предназначенную для выполнения определенных функций изделия. В теории управления под системой понимают совокупность взаимодействующих устройств управления и управляемого объекта.

Так, в состав изделий специального назначения, как правило, входят: система связи, система управления, система энергоснабжения и т.п.

Примерами более широкого понятия являются: система управления прокатным станом, система теле- и радиовещания, система обслуживания и ремонта аппаратуры бытового назначения.

Под элементом понимается неделимая часть системы, предназначенная для выполнения определенных ее функций.

30 Глава 2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ НАДЕЖНОСТИ ЭЛЕМЕНТОВ И СИС ТЕМ

Итак, в качестве основных понятий в технике можно принять элемент, систему, изделие и комплекс, для которых будут даны определения и термины надежности. При этом для однозначности формулировки определений и терминов надежности введем понятие объект, который в себе обобщает понятия элемент, система, изделие или комплекс.

Под надежностью в узком смысле понимается способность объекта исправно работать в течение определенного отрезка времени в заданных условиях эксплуатации.

В нормативно-технической документации под надежностью понимают «свойство объекта сохранять во времени в установленных пределах все параметры, обеспечивающие выполнение требуемых функций в заданных условиях эксплуатации».

Недостаточная надежность объекта приводит к простою машин, прекращению снабжения населения и промышленных предприятий водой, газом, электроэнергией, транспортными средствами, иногда к авариям, связанными с чеповеческими жертвами, большими материальными затратами, разрушением крупных сооружений.

Надежность объекта обладает комплексным свойством и характеризуется четырьмя показателями: безотказностью, долговечностью, ремонтопригодностью и сохраняемостью.

Безотказность - свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени. Это одно из основных свойств, составляющих надежность. Оно особенно важно для изделий, отказ в работе которых связан с опасностью для жизни человека. Например, отказ рулевого управления на движущихся транспортных средствах ведет к аварийной ситуации и человеческим жертвам на дорогах, или отказ системы питания топливом самолета приводит к аварии и человеческим жертвам, а также другие примеры, связанные с отказами сложных технических систем, приводящих к авариям.

Для количественной характеристики надежности сложных систем в качестве показателей безотказности используют: вероятность безотказной работы, среднюю наработку до отказа, среднюю наработку на отказ, среднюю наработку между отказами, интенсивность отказов, параметр потока отказов.

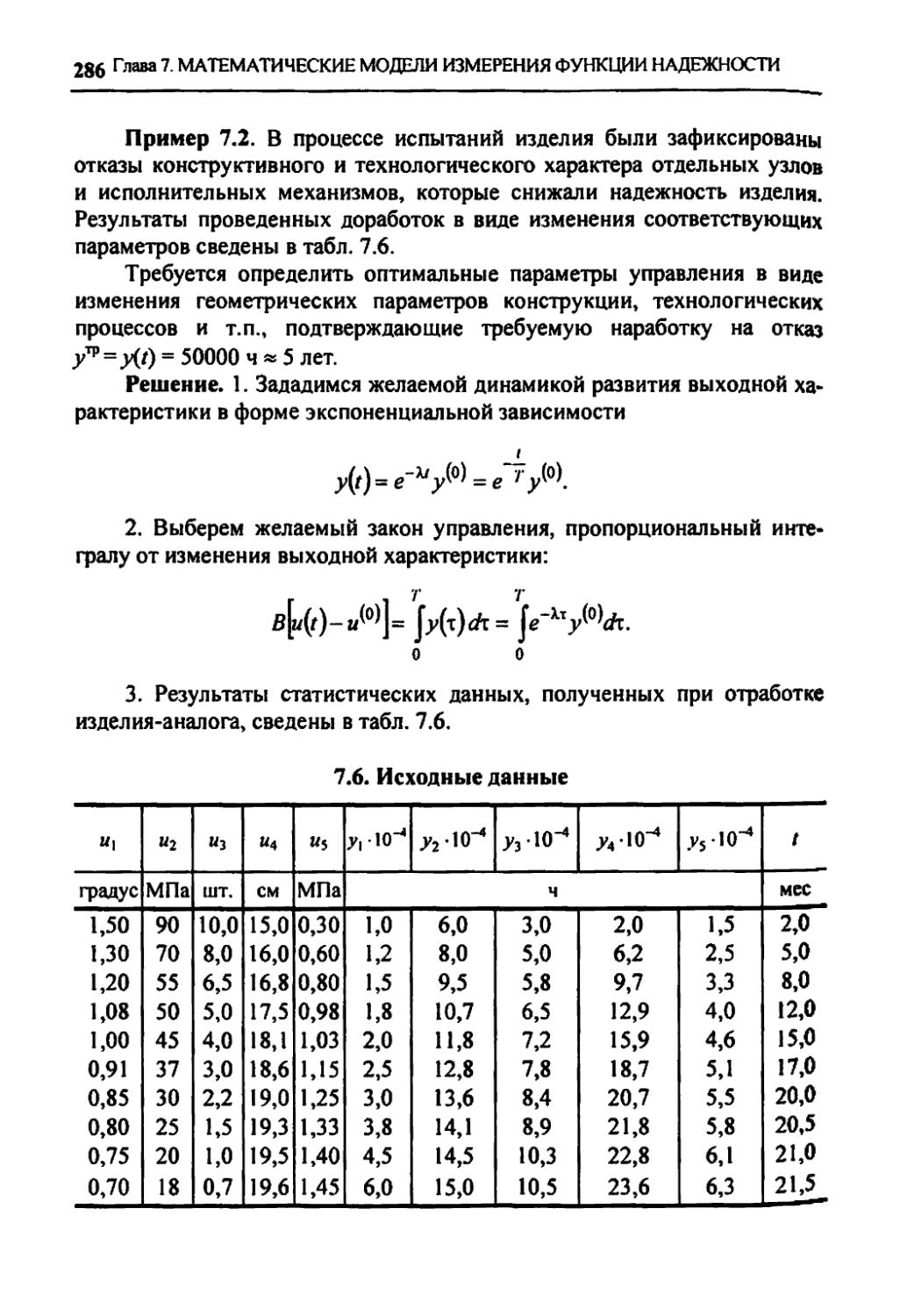

Долговечность - свойство объекта непрерывно сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

В отличие от безотказности долговечность характеризуется продолжительностью работы объекта по суммарной наработке, прерываемой периодами для восстановления его работоспособности плановыми, внеплановыми ремонтами и при техническом обслуживании.

ПОНЯТИЯ, ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ИЗ ОБЛАСТИ НАДЕЖНОСТИ 31

Предельное состояние - состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно.

В качестве количественных показателей долговечности используют: ресурс, гамма-процентный ресурс, средний ресурс, срок службы, гаммапроцентный срок службы.

Ремонтопригодность - свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений, а также поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонта. Ремонтопригодность - одно из свойств, составляющих надежность.

Количественными показателями ремонтопригодности являются: время восстановления, среднее время восстановления, вероятность восстановления.

Сохраняемость - свойство объекта сохранять значения показателей безотказности, долговечности и ремонтопригодности в течение и после хранения и (или) транспортировки. Сохраняемость - одно из свойств, составляющих надежность.

Для количественной характеристики сохраняемости применяют следующие показатели: назначенный срок хранения, средний срок сохраняемости, гамма-процентный срок сохраняемости.

Комплексными показателями надежности являются: коэффициент готовности, коэффициент технического использования, коэффициент оперативной готовности.

Отказ - событие, заключающееся в нарушении работоспособности объекта.

Полный отказ - событие, в результате которого происходит полная утрата работоспособности объекта.

Постепенный отказ - отказ, характеризующийся постепенным изменением значений одного или нескольких заданных параметров.

Параметрический отказ - отказ, характеризующийся отклонением значения хотя бы одного параметра объекта за пределы допуска.

Параметр потока отказов - отношение среднего числа отказов, восстанавливаемого объекта за произвольно малую его наработку к значению этой наработки.

Устранимый отказ - отказ, причины возникновения которого известны и могут быть полностью устранены, что исключает их возникновение при дальнейшей эксплуатации объекта.

32 Глава 2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ НАДЕЖНОСТИ ЭЛЕМЕНТОВ И СИСТЕМ

Устраняемый отказ - отказ, после возникновения которого работоспособность объекта подлежит восстановлению.

Частость отказов - отношение числа отказов в данной серии опытов к общему числу проведенных опытов этой серии.

Эксплуатационный отказ - отказ, возникший в результате нарушения установленных правил и (или) условий эксплуатации объекта.

Явный отказ - отказ, появление которого сопровождается признаками, непосредственно воспринимаемые органами чувств наблюдателя или средствами контроля, без проведения дополнительных операций по контролю работоспособности объекта.

Конструкционный отказ - отказ, возникающий в результате несовершенства или нарушения правил конструирования, установленных нормативно-технической документацией.

Производственный отказ - отказ, возникающий в результате нарушения технологии изготовления.

Систематический отказ - многократно повторяющийся и однородный по определенным признакам отказ, обусловленный дефектами конструкции объекта, нарушением процесса его изготовления, низким качеством используемого материала и т.д.

Скрытый отказ - отказ, обнаружение которого невозможно без проведения специальных операций по контролю работоспособности объекта.

Внезапный отказ - отказ, вызванный скачкообразным изменением значений одного или нескольких заданных параметров объекта.

Независимый отказ - отказ объекта, не обусловленный отказом другого объекта.

Неустранимый отказ - отказ, причины возникновения которого не могут быть устранены для объектов данного вида.

Случайный отказ - отказ, вызванный непредусмотренными нагрузками, скрытыми дефектами материалов, погрешностями изготовления, ошибками обслуживающего персонала.

Неслучайный отказ - закономерное явление, вызывающее постепенное накопление повреждений, связанных с влиянием среды, времени, температуры, облучения и т.п.

В зависимости от возможности прогнозировать момент наступления отказа все отказы подразделяют на внезапные (поломки, заедания, отключения) и постепенные (износ, старение, коррозия).

По причинам возникновения отказы классифицируют на конструкционные (вызванные недостатком конструкции), производственные (вы-

ПОНЯТИЯ, ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ИЗ ОБЛАСТИ НАДЕЖНОСТИ 33

званные нарушением технологии изготовления) и эксплуатационные (вызванные неправильной эксплуатацией).

Неисправное состояние (неисправность) - состояние объекта, при котором он не соответствует хотя бы одному из требований нормативнотехнической или конструкторской документации.

Работоспособное состояние - состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической или конструкторской документации.

Исправное состояние (исправность) - состояние объекта, при котором он соответствует требованиям нормативно-технической или конструкторской документации.

Критерий отказа - признак или совокупность признаков неработоспособного состояния объекта, установленные в нормативно-технической или конструкторской документации.

Наработка - продолжительность или объем работы объекта. Наработка может измеряться в единицах времени или объема выполненной работы (длины, площади, массы и т.д.).

Невосстанавливаемый объект - объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния не предусмотрено в нормативно-технической или конструкторской документации.

Восстанавливаемый объект - объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния предусмотрено в нормативно-технической или конструкторской документации.

Нормирование надежности - установление номенклатуры и количественных значений показателей надежности элементов структуры объекта.

Обобщенный показатель надежности - показатель, характеризующий надежность объекта в целом на всех периодах эксплуатации при заданных способах и условиях его применения.

Оценка надежности - вычисление значений показателей надежности по результатам испытаний или эксплуатации.

Показатель надежности - количественная характеристика одного или нескольких свойств, составляющих надежность объекта.

Приработка (период приработки) - возможный начальный период наработки объекта, в течение которого имеет место устойчивая тенденция к уменьшению потока отказов (интенсивности отказов), обусловленная наличием и устранением скрытых дефектов.

2 - 8886

34 Глава 2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ НАДЕЖНОСТИ ЭЛЕМЕНТОВ И СИСТЕМ

Программа обеспечения надежности (ПОН) - документ, устанавливающий комплекс взаимосвязанных организационно-технических требований и мероприятий, подлежащих проведению на определенных стадиях жизненного цикла объектов (создание, серийное производство, эксплуатация) и направленных на выполнение заданных в документации на изделие требований по надежности.

Программа повышения надежности (ППН) - документ, определяющий перечень работ по повышению надежности изделий, находящихся в эксплуатации.

Программа экспериментальной отработки (ПЭО) - документ, определяющий цели, задачи, порядок проведения и необходимый объем испытаний, а также регламентирующий порядок подтверждения основных эксплуатационных характеристик изделия.

Проектная надежность - оценка надежности, проводимая при проектировании с учетом результатов теоретических расчетов по справочным данным.

Резервный элемент - элемент объекта, предназначенный для выполнения функций основного элемента объекта в случае отказа последнего.

Резервирование - применение дополнительных средств или возможностей с целью сохранения работоспособности объекта при отказе одного или нескольких его элементов.

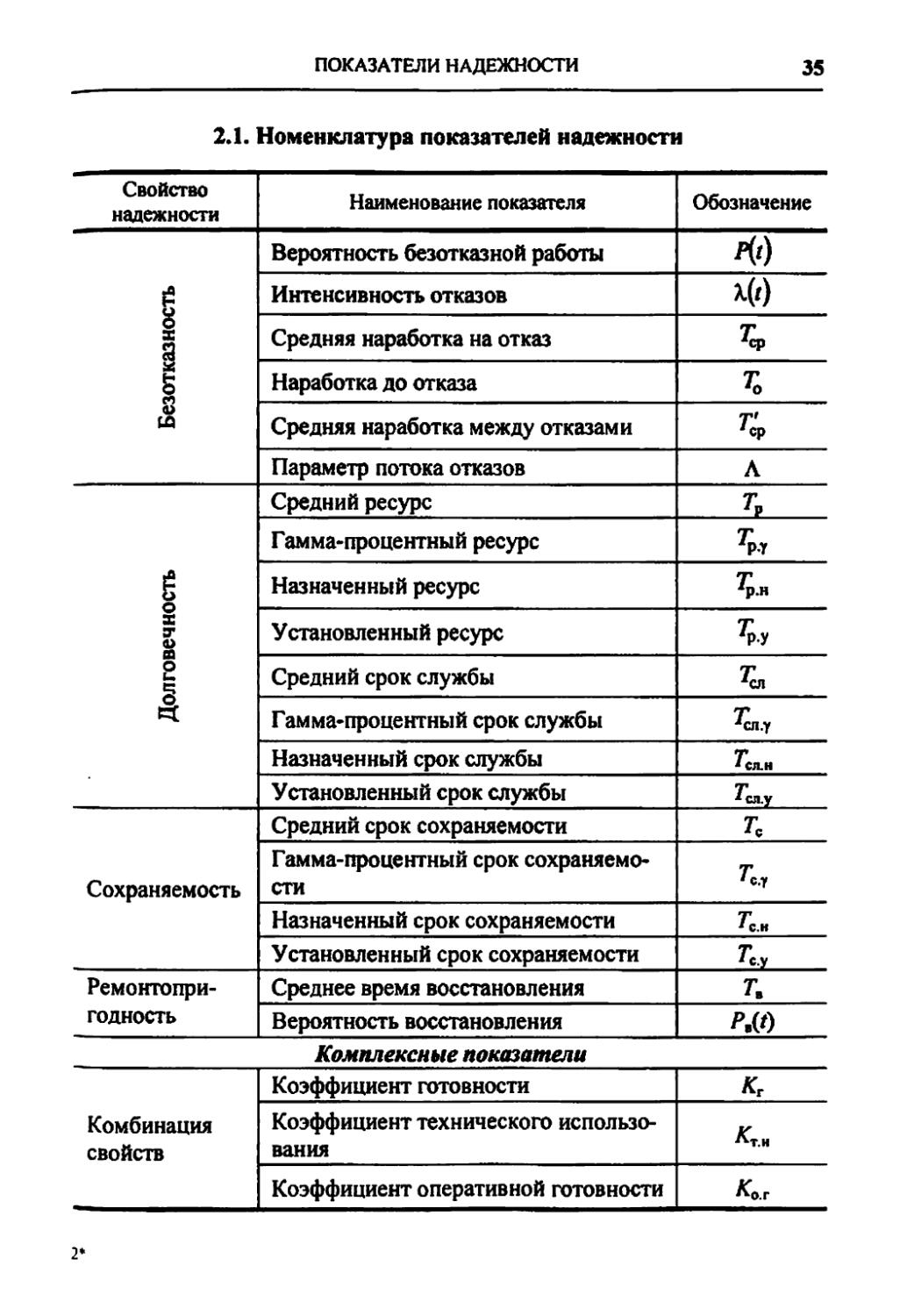

2.2. ПОКАЗАТЕЛИ НАДЕЖНОСТИ

Показателями надежности называют качественные характеристики одного или нескольких свойств объекта, составляющих его надежность. К таким характеристикам относят, например, временное понятия - среднюю наработку на отказ, наработку до отказа, среднюю наработку между отказами, ресурс, срок службы, среднее время восстановления. Значения этих показателей получают по результатам испытаний или эксплуатации.

По восстанавливаемости изделий показатели надежности подразделяют на показатели для восстанавливаемых изделий и показатели невос-станавливаемых изделий.

Применяются также комплексные показатели. Надежность изделий в.зависимости от их назначения можно оценивать, используя либо часть показателей, либо один показатель. Номенклатура основных показателей надежности приведена в табл. 2.1.

ПОКАЗАТЕЛИ НАДЕЖНОСТИ

35

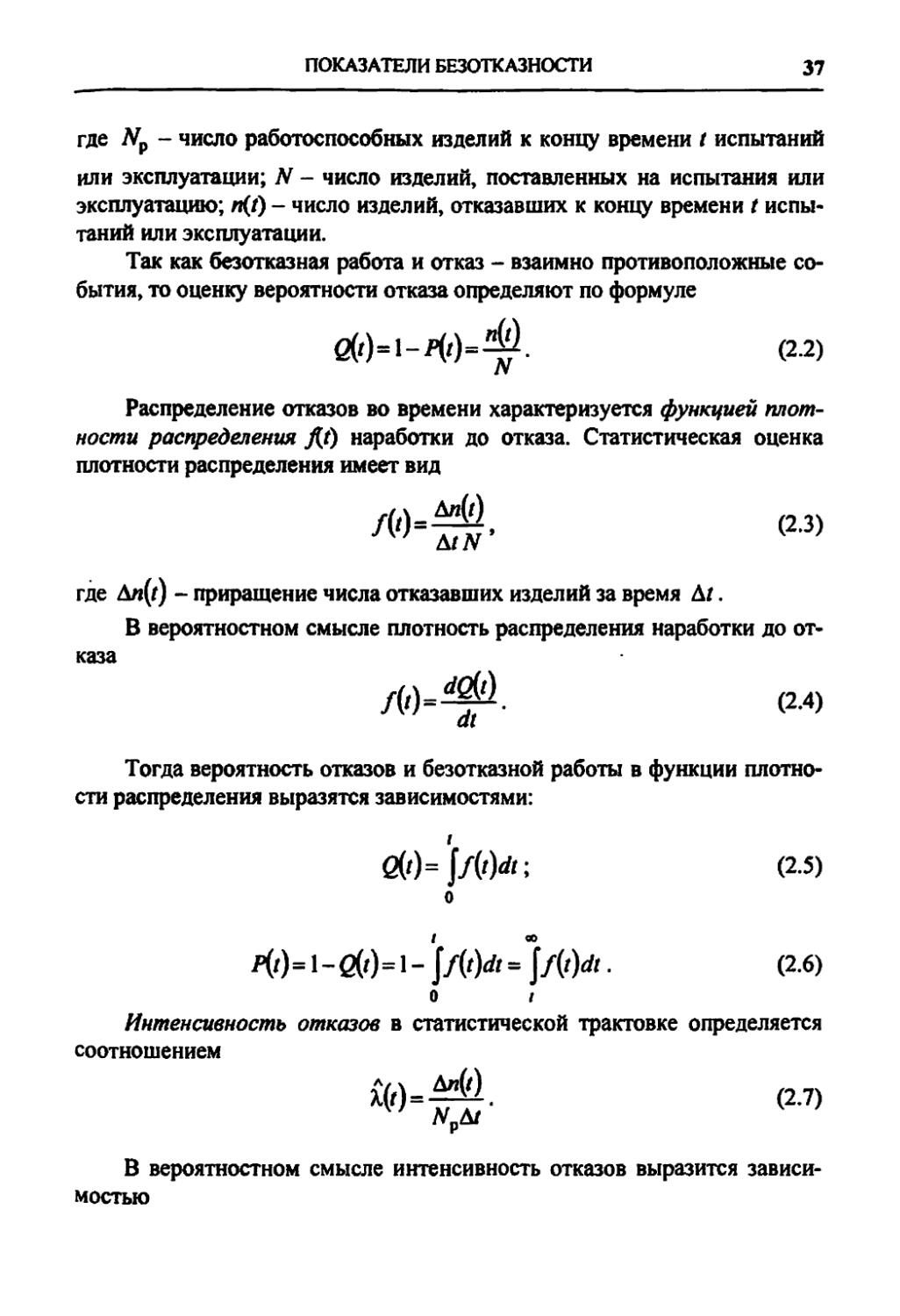

2.1. Номенклатура показателей надежности

Свойство надежности Наименование показателя Обозначение

Безотказность Вероятность безотказной работы 40

Интенсивность отказов 40

Средняя наработка на отказ

Наработка до отказа Т 'о

Средняя наработка между отказами Г' >ср

Параметр потока отказов л

Долговечность Средний ресурс

Гамма-процентный ресурс ^Р-Т

Назначенный ресурс т хр.н

Установленный ресурс т ХРУ

Средний срок службы т Лсл

Гамма-процентный срок службы ^сл.у

Назначенный срок службы ?ся.н

Установленный срок службы ^сл.у

Сохраняемость Средний срок сохраняемости Те

Гамма-процентный срок сохраняемости 7с.г

Назначенный срок сохраняемости Тс.Н

Установленный срок сохраняемости 7с.у

Ремонтопри-годность Среднее время восстановления т.

Вероятность восстановления РЮ

Комплексные показатели

Комбинация свойств Коэффициент готовности кг

Коэффициент технического использования Ктм

Коэффициент оперативной готовности Кот

2*

36 Глава 2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ НАДЕЖНОСТИ ЭЛЕМЕНТОВ И СИСТЕМ

По способу получения различают показатели: расчетные, получаемые на основе расчетных методов; экспериментальные, определяемые по данным испытаний; эксплуатационные, получаемые по данным эксплуатации; экстраполированные, найденные на основании расчетов, испытаний и (или) эксплуатационных данных путем экстраполирования на другую продолжительность эксплуатации и другие условия эксплуатации.

По области использования показатели надежности подразделяются на нормируемые и оценочные.

Нормируемым называют показатель надежности, значение которого регламентировано нормативно-технической и (или) конструкторской (проектной) документацией.

К оценочным относятся фактические значения показателей надежности опытных образцов и серийной продукции, получаемые по результатам испытаний и эксплуатации.

По области распространения показатели надежности распределяются на индивидуальные и групповые.

К индивидуальным относятся такие показатели надежности, используя которые можно по результатам испытаний или эксплуатации делать вывод, соответствует или не соответствует данное изделие регламентированным требованиям по надежности.

К групповым относятся такие показатели надежности, используя которые можно по результатам испытаний или эксплуатации делать вывод, соответствует или не соответствует партия изделий регламентированным требованиям по надежности.

Единичные показатели характеризуют одно из свойств надежности и в зависимости от этого подразделяются на показатели безотказности, долговечности, ремонтопригодности и сохраняемости.

Комплексные показатели характеризуют одновременно несколько свойств.

2.3. ПОКАЗАТЕЛИ БЕЗОТКАЗНОСТИ

Вероятность безотказной работы - вероятность того, что в пределах заданной наработки отказ изделий не возникает (ГОСТ 27.002-89).

Статистическую оценку вероятности безотказной работы за время t определяют из соотношения

(2.1) w N N

ПОКАЗАТЕЛИ БЕЗОТКАЗНОСТИ

37

где #р - число работоспособных изделий к концу времени t испытаний или эксплуатации; N - число изделий, поставленных на испытания или эксплуатацию; л(0 _ число изделий, отказавших к концу времени t испытаний или эксплуатации.

Так как безотказная работа и отказ - взаимно противоположные события, то оценку вероятности отказа определяют по формуле

(2.2)

Распределение отказов во времени характеризуется функцией плотности распределения fit) наработки до отказа. Статистическая оценка плотности распределения имеет вид

(2.3) W AzTV

где Дл(г) - приращение числа отказавших изделий за время Д/.

В вероятностном смысле плотность распределения наработки до отказа

/0)=^. (2.4)

at

Тогда вероятность отказов и безотказной работы в функции плотности распределения выразятся зависимостями:

Q(/)=JZ(r)rfr; (2.5)

О

/</)=1 - е(0=1 - =]/('> • (2.6)

О I

Интенсивность отказов в статистической трактовке определяется соотношением

*(')-—$• (27) /УрД/

В вероятностном смысле интенсивность отказов выразится зависимостью

38 Глава 2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ НАДЕЖНОСТИ ЭЛЕМЕНТОВ И СИСТЕМ

*(0=^. (2.8)

Отсюда вероятность безотказной работы после преобразований определится по формуле

-fxfr)d

Р(0=₽ ° (2.9)

Это соотношение является одним из основных уравнений теории надежности.

В рассматриваемых способах оценки вероятности безотказной работы до первого отказа отказы не различаются по тяжести их последствий. В большинстве случаев при проектировании изделий необходимо установить критерий отказа изделия: по экономическим последствиям восстановления его работоспособности» исчерпанию ресурса и другим характеристикам.

Критерием отказа называют признак или совокупность признаков неработоспособного состояния объекта, установленных в нормативнотехнической или конструкторской документации.

Средняя наработка на отказ - это отношение наработки восстанавливаемого объекта к математическому ожиданию числа отказов в течение этой наработки.

Статистическую оценку среднего значения наработки на отказ

Тер вычисляют как отношение суммарной наработки за рассматриваемый период испытаний или эксплуатации объектов к суммарному числу отказов этих объектов за тот же период:

л

• (2-Ю)

/®|

Средняя наработка до отказа - это математическое ожидание на* работки объекта до первого отказа.

Среднюю наработку до отказа определяют по формулам: для непрерывной функции надежности

Т0=р(/)Л; (2.11)

О

ПОКАЗАТЕЛИ БЕЗОТКАЗНОСТИ

39

для дискретной функции надежности

Т0=^Р(г^ ,

1=1

(2Л2)

Npi N

(2.13)

где Npi - число работоспособных объектов на интервале наработки *<+1 N - общее число объектов, поставленных на испытания или в эксплуатацию; А/; =//+1 К - общее число рассматриваемых интервалов наработки эмпирической функции надежности.

Средняя наработка между отказами - это математическое ожидание наработки объекта от окончания восстановления его работоспособного состояния после отказа до возникновения следующего отказа.

Статистическую оценку среднего значения наработки между отказами вычисляют как отношение суммарной наработки объекта между отказами за рассматриваемый период испытаний или эксплуатации к числу отказов этого(их) объекта(ов) за тот же период:

т

S'.

(2.14) и т

Статистическую оценку параметра потока отказов вычисляют как отношение среднего числа отказов восстанавливаемого объекта за произвольно малую его наработку к значению этой наработки

Ат ГАТ’

(2.15)

где Ат - среднее число отказов восстанавливаемого объекта на интервале АТ наработки; Т - рассматриваемый период наработки.

Перечисленные показатели безотказности в зависимости от целей исследования определяют на различных стадиях работы объекта. Так, наработку на отказ в период приработки объекта определяют для выявления ранних отказов с целью принятия необходимых мер по совершенствованию конструкции и технологии изготовления, исключающих причины появления подобных отказов при серийном производстве этих объектов.

40 Глава 2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ НАДЕЖНОСТИ ЭЛЕМЕНТОВ И СИСТЕМ

На стадии серийного изготовления показатели безотказности определяют с целью контроля их нормируемых значений через определенные промежутки календарного времени.

Пример 2.1. На испытания поставлено W = 50 изделий. Испытания проводились в течение t = 100 ч. К концу испытаний отказало 5 изделий. Вычислить статистическую оценку вероятности безотказной работы изделия за время работы t = 100 ч.

Решение. Подставляя исходные данные в формулу (2.1), получим

Р(/) = -^- = —= 0,9.

'' N 50

Ответ: Р(г) = 0,9.

Пример 2.2. На испытания поставлено W = 20 изделий. Испытания проводились в течение / = 50 ч. В процессе проведения испытаний отказало п = 4 изделия, при этом отказы зафиксированы в следующие моменты: t\ = 20 ч; /2 в 30 ч; г3 = 40 ч; z4 « 46 ч; остальные элементы не отказали. Найти оценку среднего значения наработки на отказ.

Решение. Для нахождения оценки среднего значения наработки на отказ воспользуемся формулой (2.10)

20+30 + 40 + 46 + 16-50

Тф=------------------------234ч.

Ответ: Тср = 234 ч.

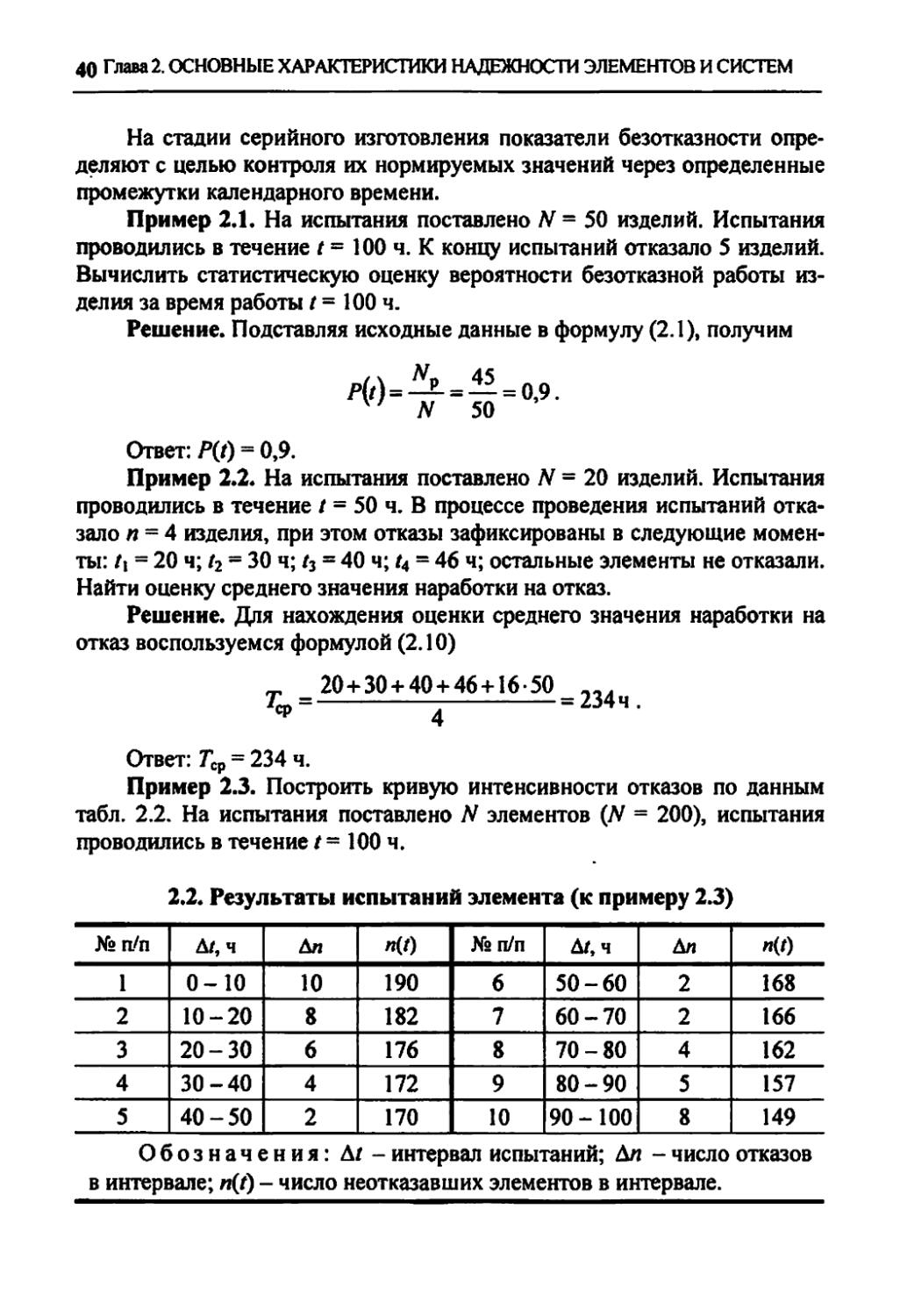

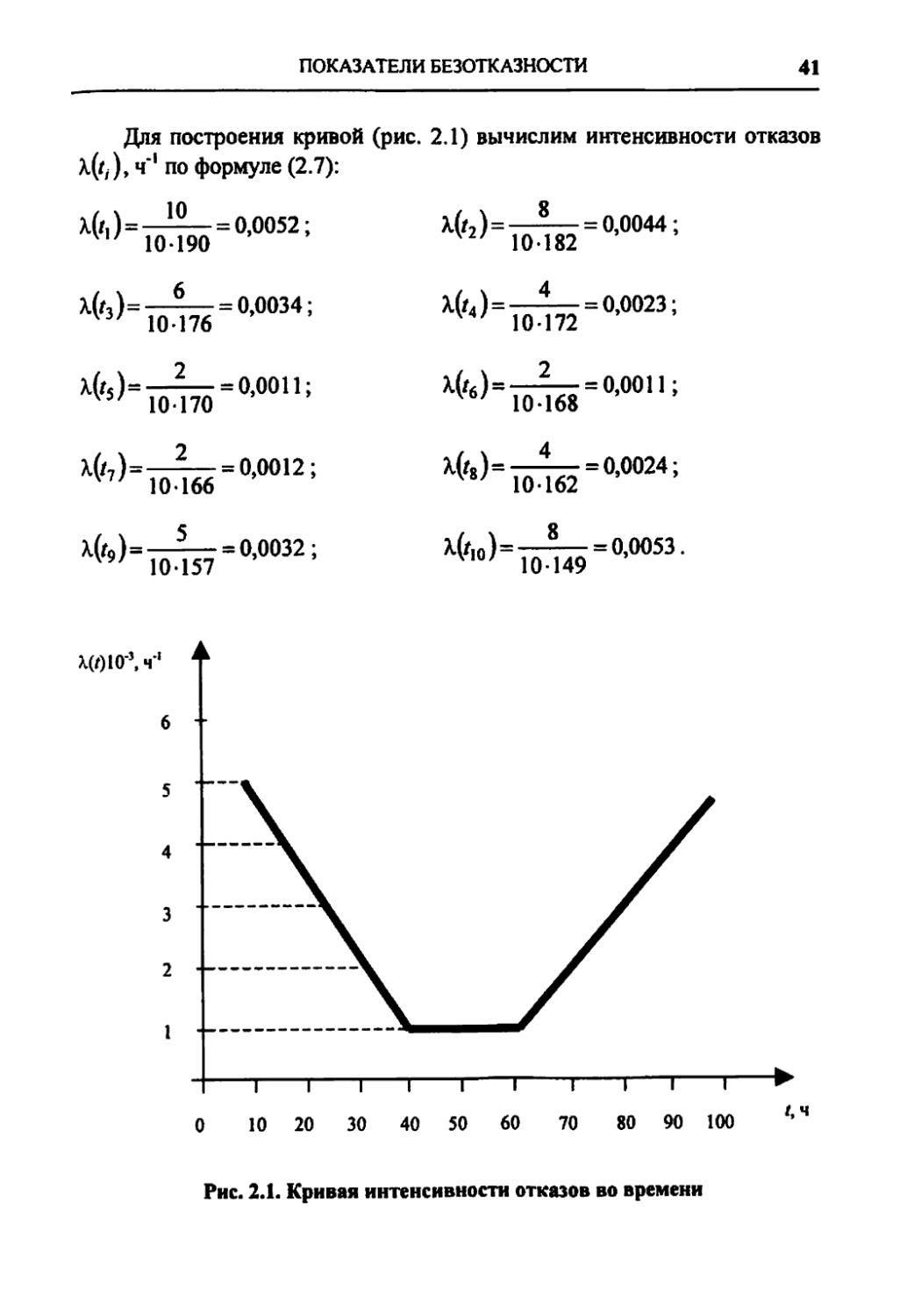

Пример 2.3. Построить кривую интенсивности отказов по данным табл. 2.2. На испытания поставлено N элементов (N = 200), испытания проводились в течение t - 100 ч.

2.2. Результаты испытаний элемента (к примеру 2.3)

№ п/п А/, ч Ал и(0 № п/п А/, ч Ал и(0

1 0-10 10 190 6 50-60 2 168

2 10-20 8 182 7 60-70 2 166

3 20-30 6 176 8 70-80 4 162

4 30-40 4 172 9 80-90 5 157

5 40-50 2 170 10 90-100 8 149

Обозначения: А/ - интервал испытаний; Ал - число отказов в интервале; n(t) - число неотказавших элементов в интервале.

ПОКАЗАТЕЛИ БЕЗОТКАЗНОСТИ

41

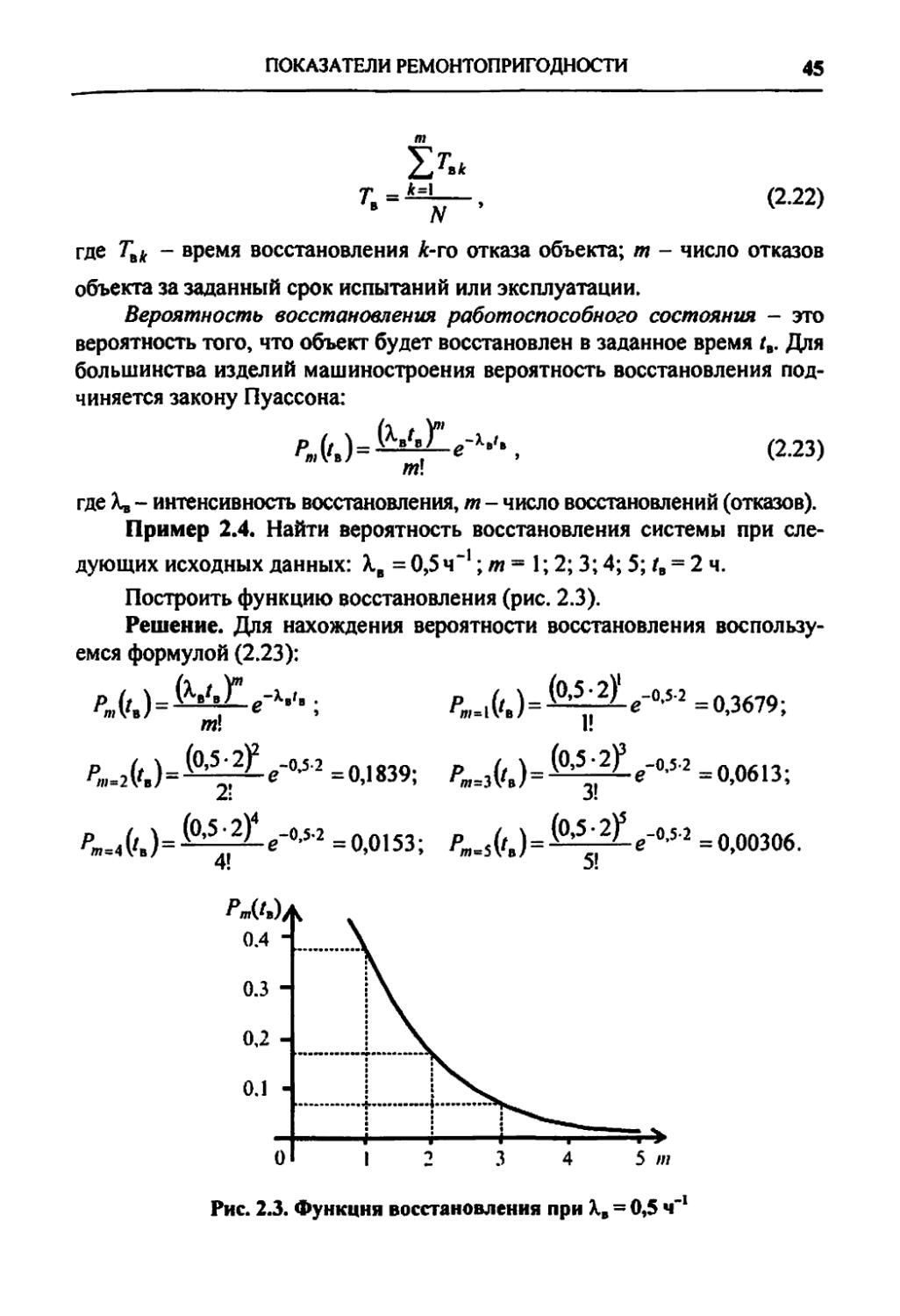

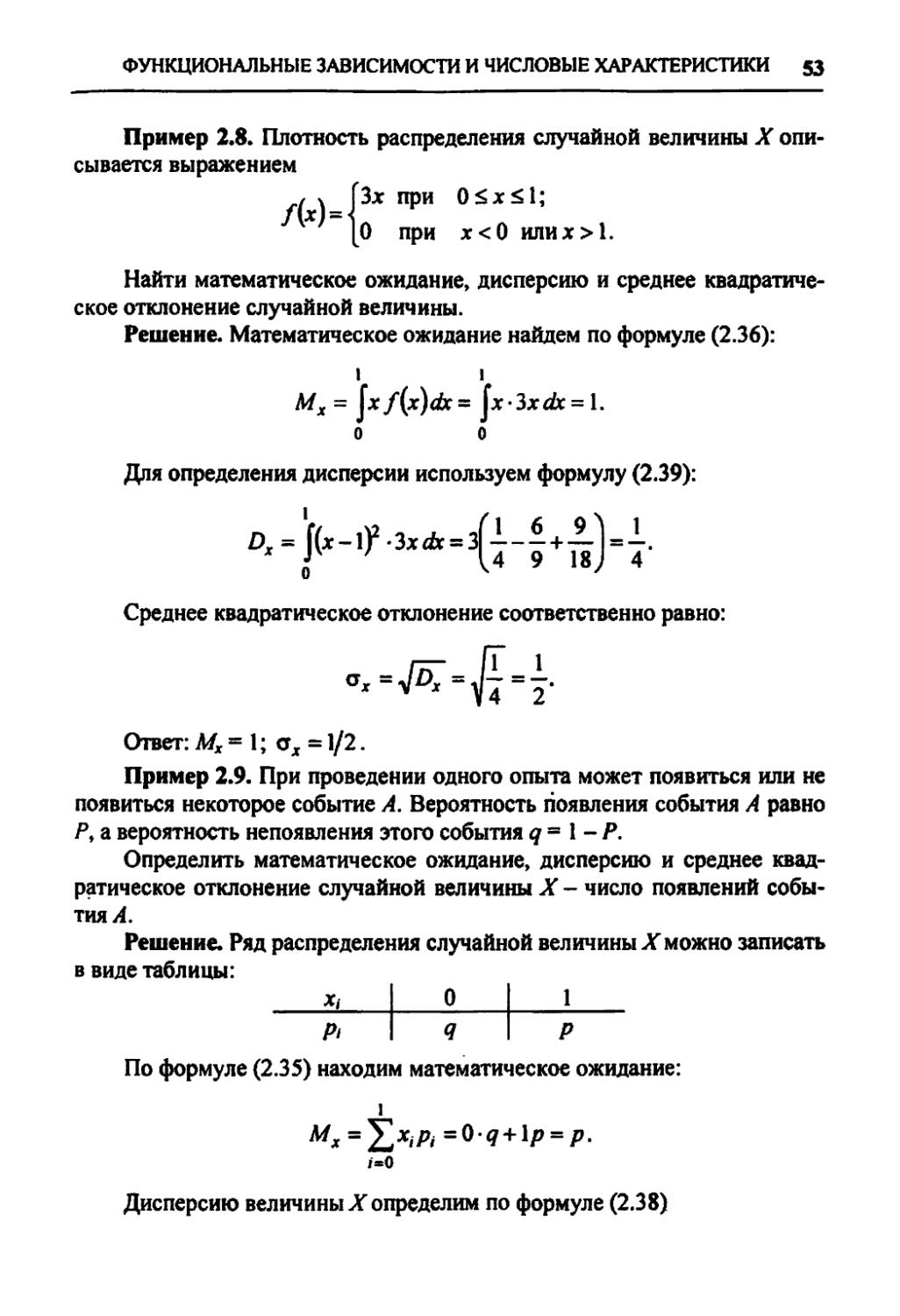

Для построения кривой (рис. 2.1) вычислим интенсивности отказов Х(гу), ч'1 по формуле (2.7):

Х(а ) = 10 = 0,0052; А.(б)=—-— = 0,0044;

10190 10182

М= 6 = 0,0034; X(h )=—-—=0,0023;

10176 10172

X(r5)=-2—= 0,0011; X(r6)= 2 =0,0011;

10170 V6/ 10168

X(/7)=—?— = 0,0012; Ab8)=—= 0,0024;

V7/ 10166 V87 10162

X(r9)=-2—= 0,0032 ; X(/,o)=—2— = 0,0053.

V9/ 10157 ' 7 10149

Рис. 2.1. Кривая интенсивности отказов во времени

42 Глава 2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ НАДЕЖНОСТИ ЭЛЕМЕНТОВ И СИСТЕМ

2.4. ПОКАЗАТЕЛИ ДОЛГОВЕЧНОСТИ

Средний ресурс - математическое ожидание ресурса. Статистическая оценка среднего ресурса

N

Т9 = -^Г, (216)

к N

где Т& - ресурс /-го объекта; N- число объектов, поставленных на испы

тания или в эксплуатацию.

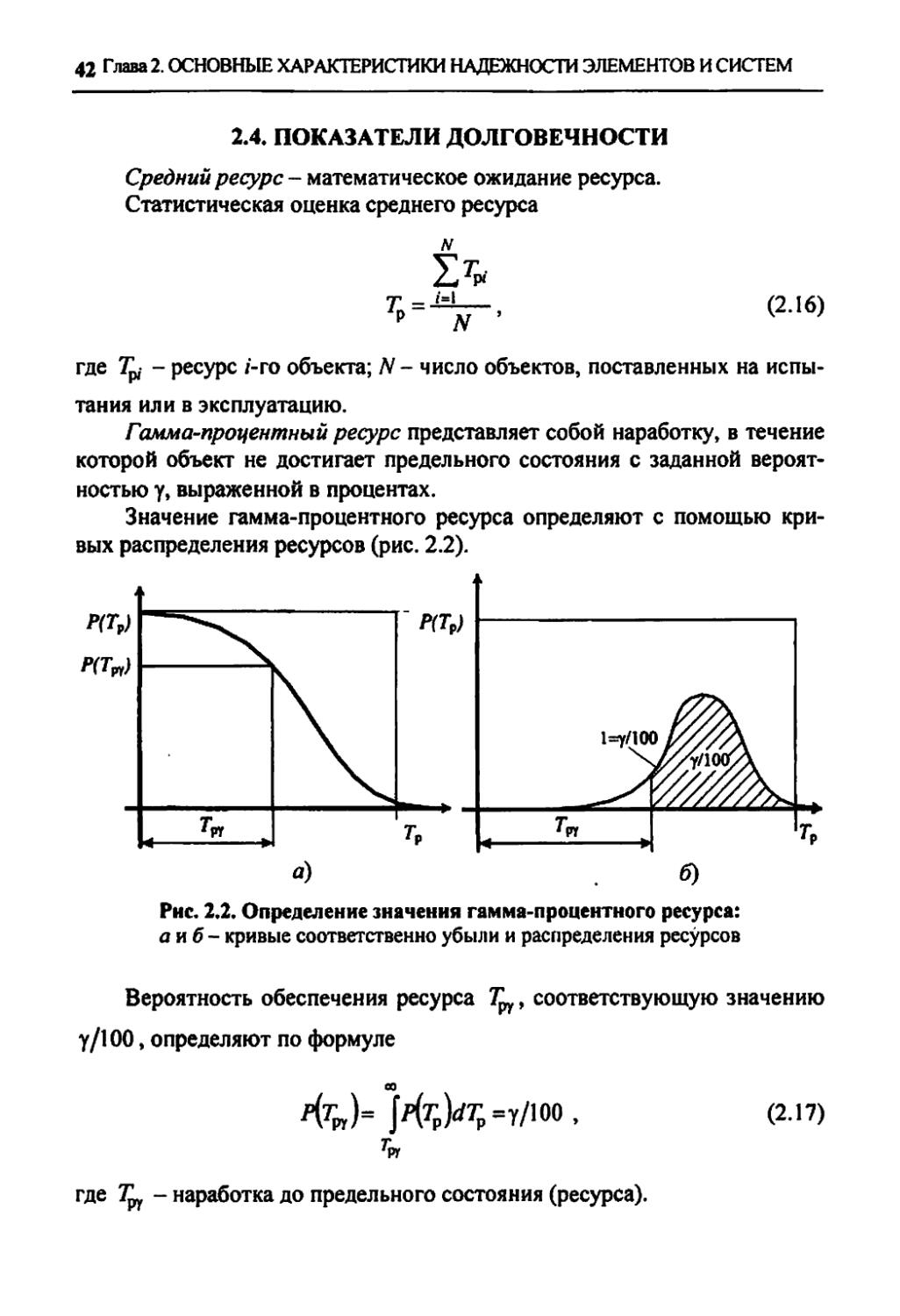

Гамма-процентный ресурс представляет собой наработку, в течение которой объект не достигает предельного состояния с заданной вероятностью у, выраженной в процентах.

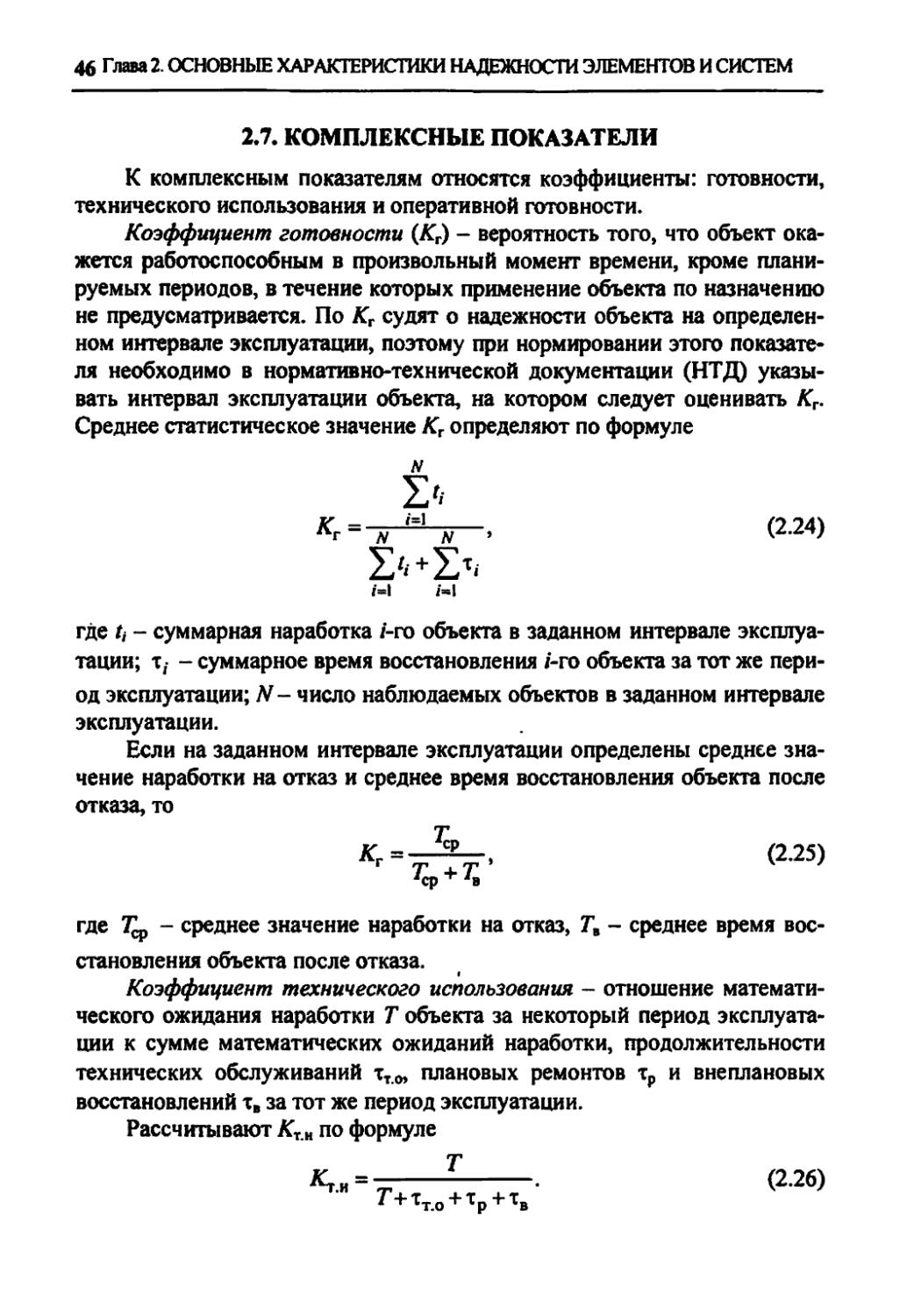

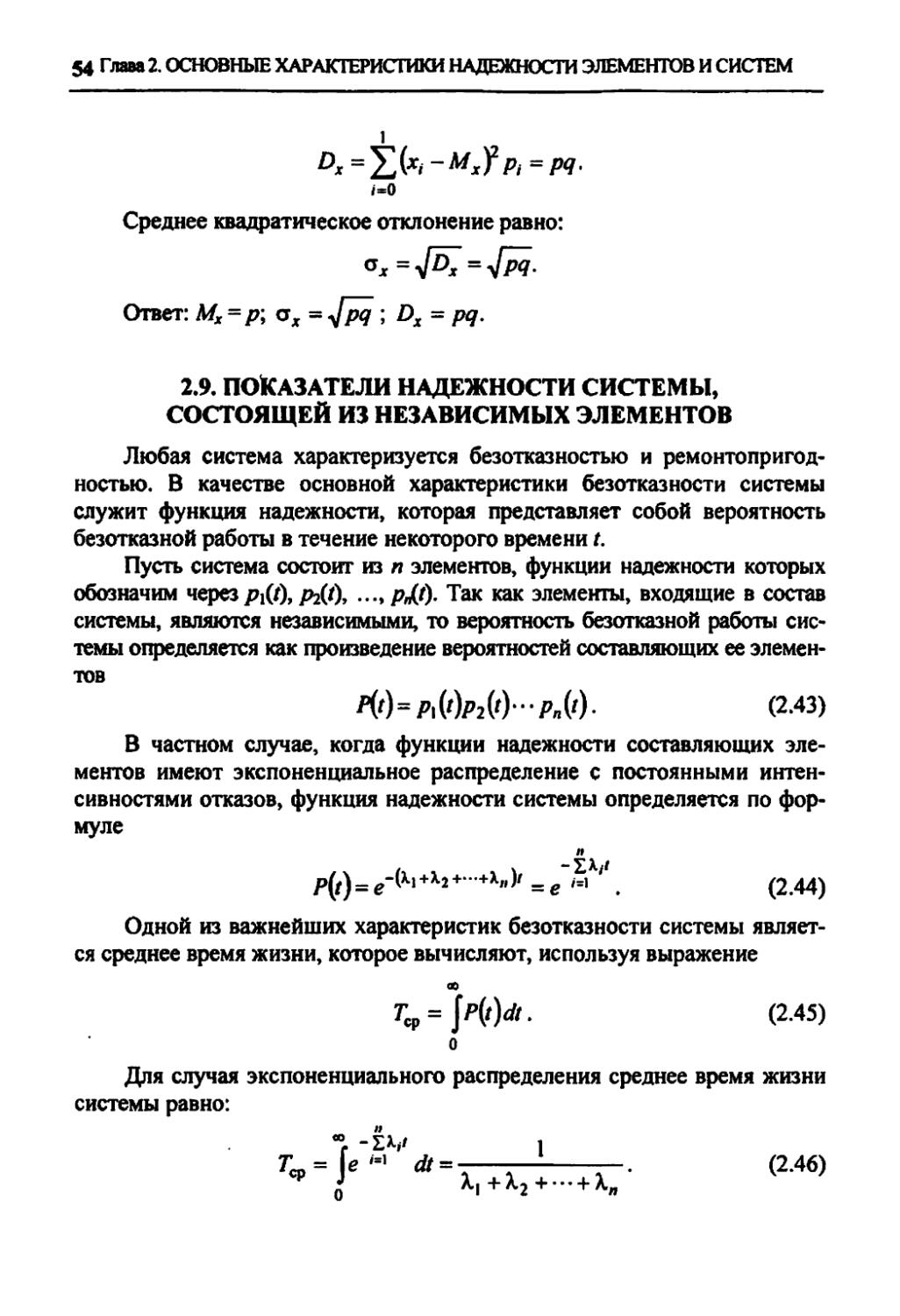

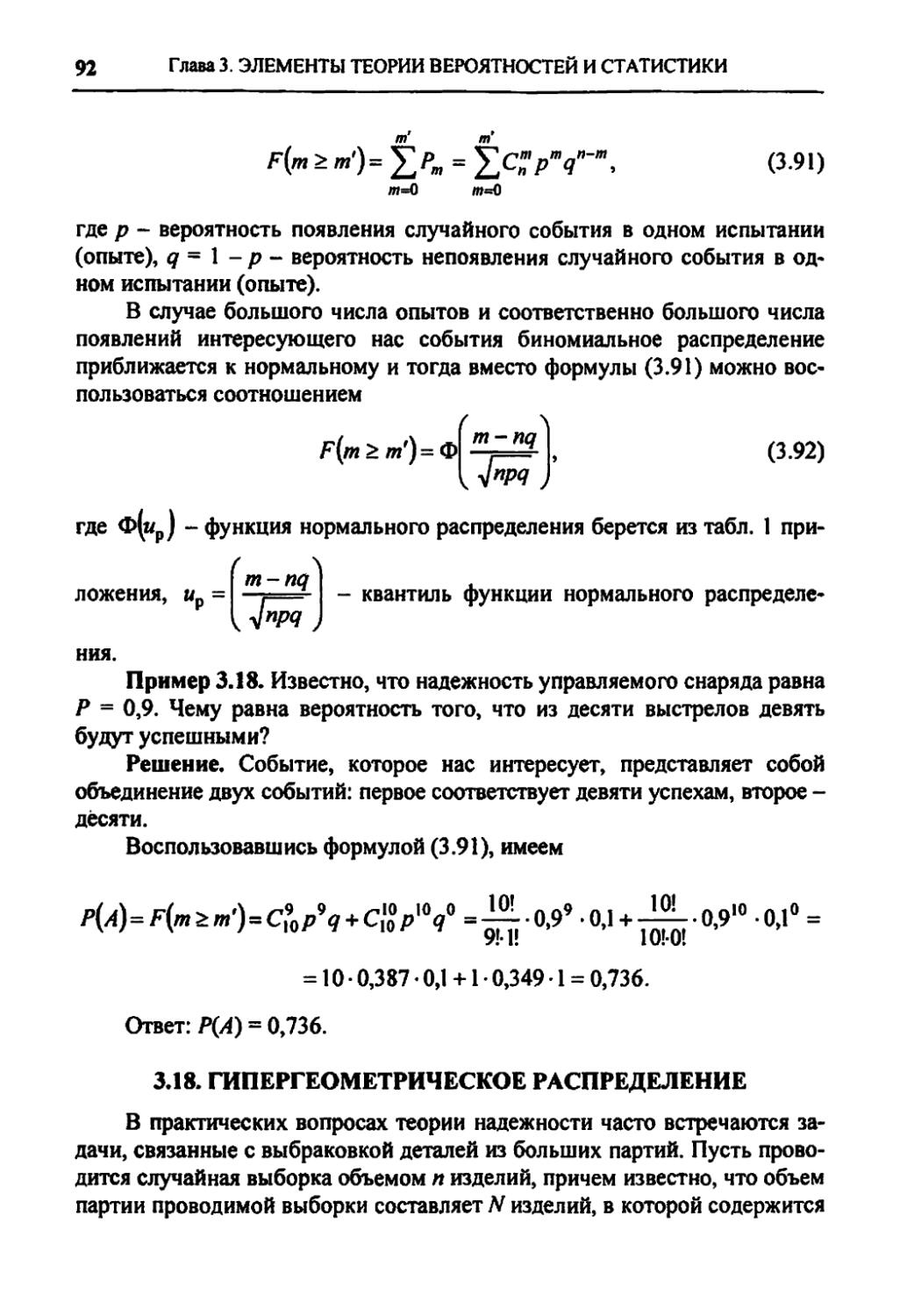

Значение гамма-процентного ресурса определяют с помощью кривых распределения ресурсов (рис. 2.2).

Рис. 2.2. Определение значения гамма-процентного ресурса: а и б - кривые соответственно убыли и распределения ресурсов

Вероятность обеспечения ресурса 7^, соответствующую значению у/100, определяют по формуле

4^)- Jf(TpH-Y/100 ,

(2.17)

где - наработка до предельного состояния (ресурса).

ПОКАЗАТЕЛИ ДОЛГОВЕЧНОСТИ

43

Гамма-процентный ресурс является основным расчетным показателем для подшипников и ряда других элементов. Существенное достоинство этого показателя - возможность его определения до завершения испытаний всех образцов. В большинстве случаев для различных элементов используют 90 % ресурс. Если отказ влияет на безопасность, то гамма-ресурс приближается к 100 %.

Назначенный ресурс - суммарная наработка, при достижении которой применение объекта по назначению должно быть прекращено независимо от его технического состояния.

установленным ресурсом понимается технически обоснованная или заданная величина ресурса, обеспечиваемая конструкцией, технологией и эксплуатацией, в пределах которой объект не должен достичь предельного состояния.

Средний срок службы - математическое ожидание срока службы. Статистическую оценку среднего срока службы определяют по формуле

<2Л8>

где - срок службы /-го объекта.

Гамм а-процентный срок службы представляет собой календарную продолжительность эксплуатации, в течение которой объект не достигает предельного состояния с вероятностью у, выраженной в процентах. Для его расчета используют соотношение

И^У)= -т/100. (2.19)

^слу

Назначенный срок службы - суммарная календарная продолжительность эксплуатации, при достижении которой применение объекта по назначению должно быть прекращено независимо от его технического состояния.

Под установленным сроком службы понимают технико-экономически обоснованный или заданный срок службы, обеспечиваемый конструкцией, технологией изготовления и эксплуатацией, в пределах которого объект не должен достичь предельного состояния.

44 Глава 2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ НАДЕЖНОСТИ ЭЛЕМЕНТОВ И СИСТЕМ

2.5. ПОКАЗАТЕЛИ СОХРАНЯЕМОСТИ

Средний срок сохраняемости - математическое ожидание срока сохраняемости объекта. В статистической трактовке этот показатель определяют по формуле

yv

гс=-^. (2.20)

где - срок сохраняемости /-го объекта.

Гамма-процентный срок сохраняемости - календарная продолжительность хранения и (или) транспортировки объекта, в течение и после которой показатели безотказности, долговечности и ремонтопригодности объекта не выйдут за установленные пределы с вероятностью у, выраженной в процентах.

Как и гамма-процентный ресурс, значение гамма-процентного срока сохраняемости определяют, используя выражение

00

р(тсу)= pfc)<^=Y/100. (2.21)

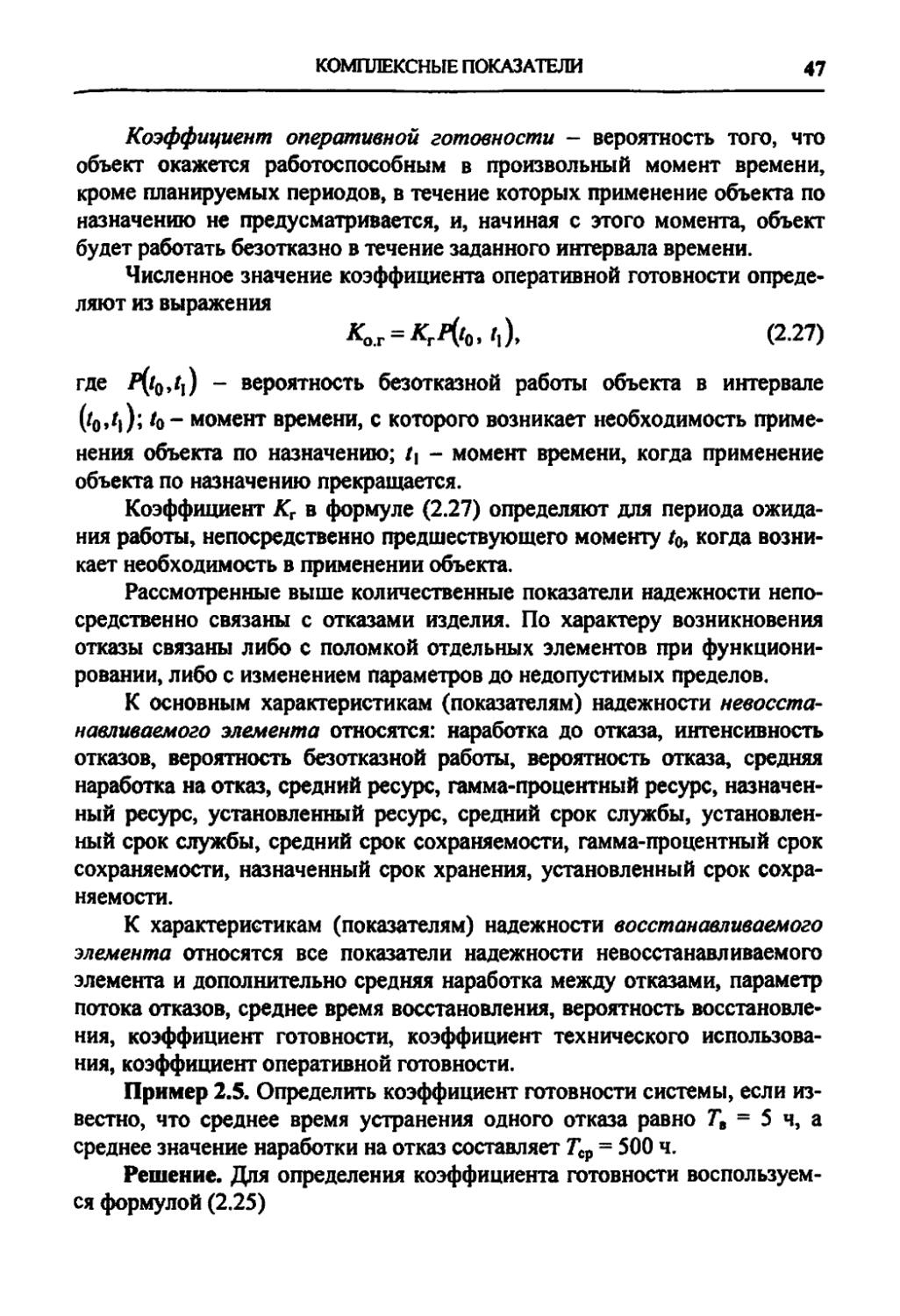

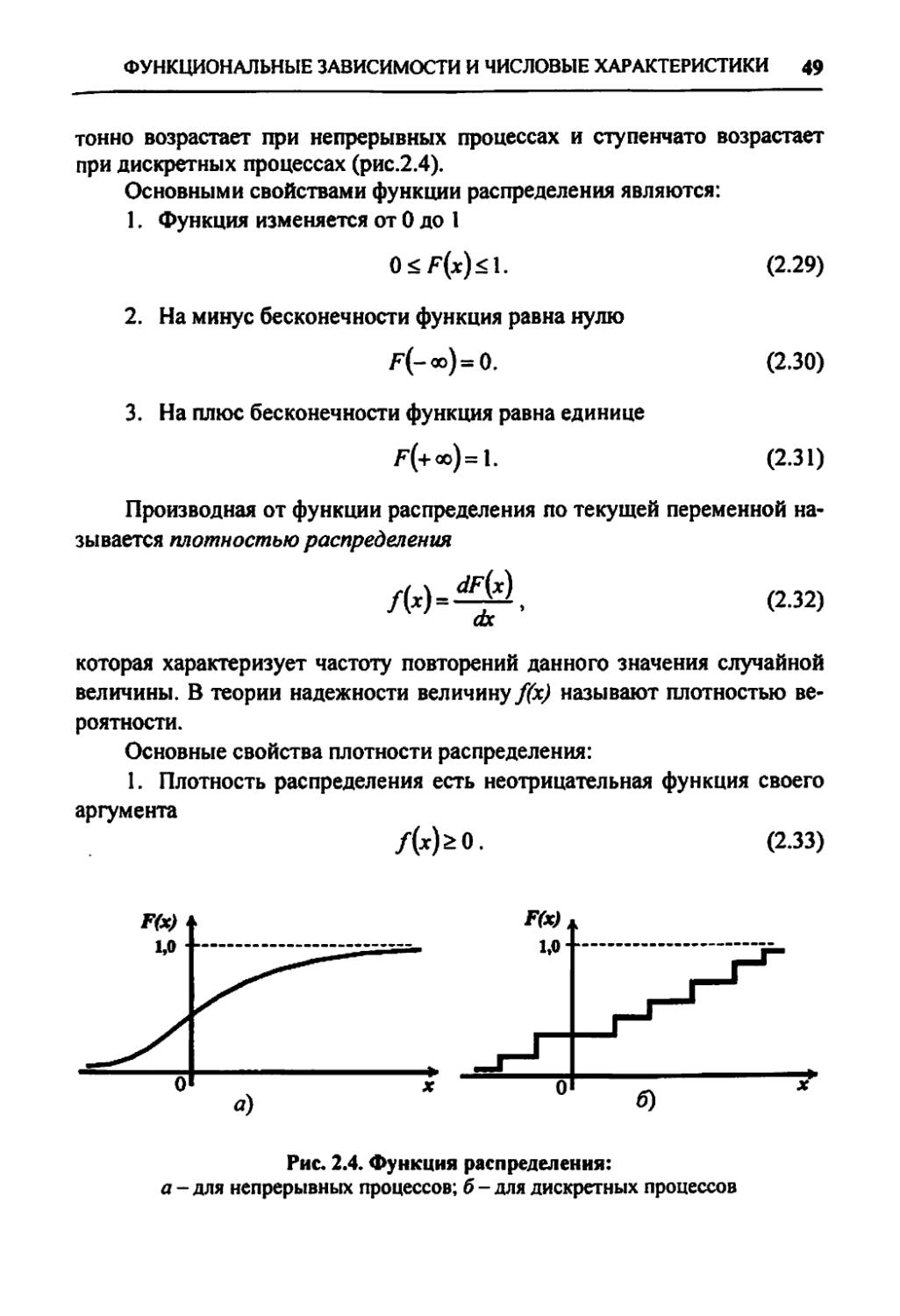

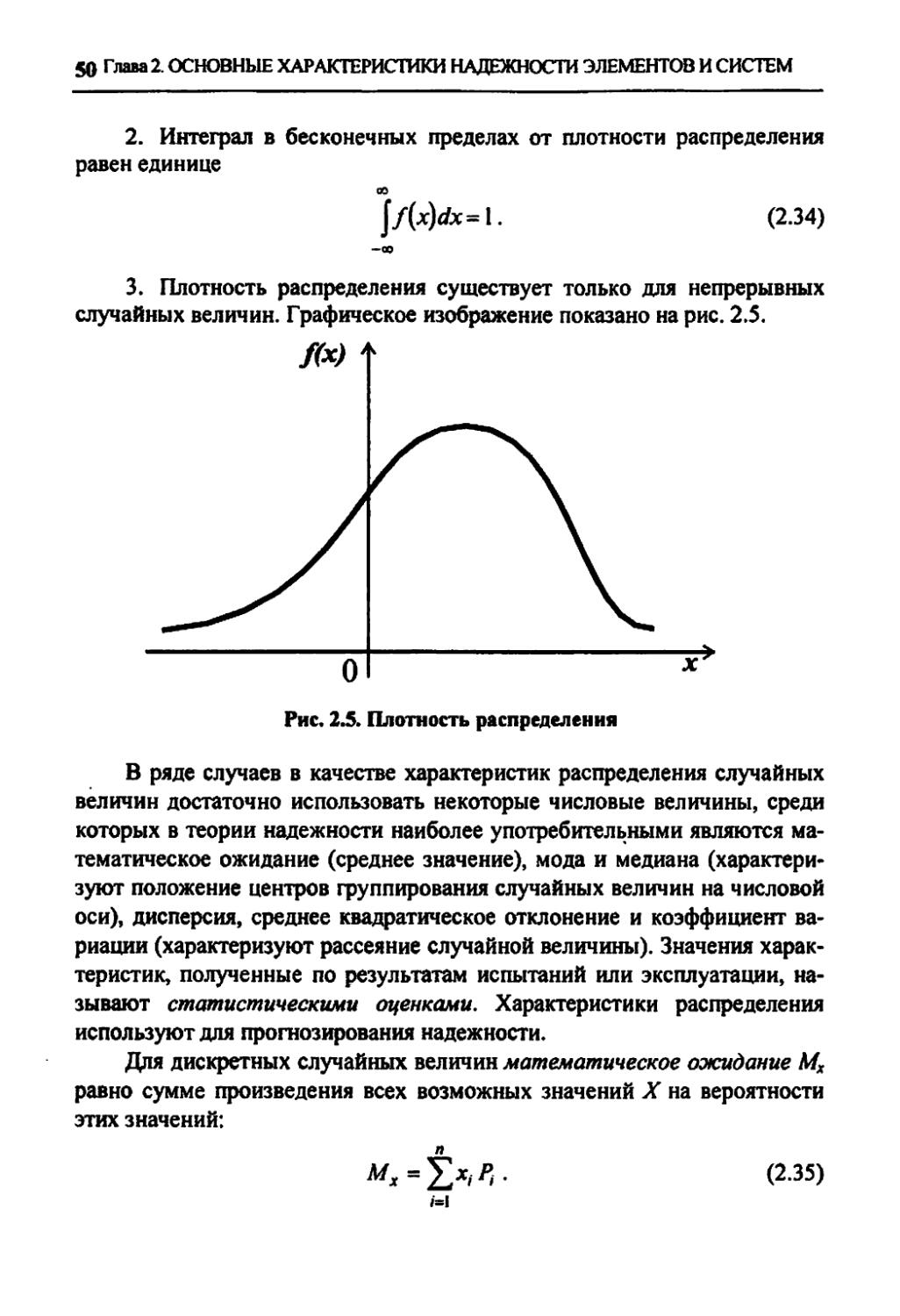

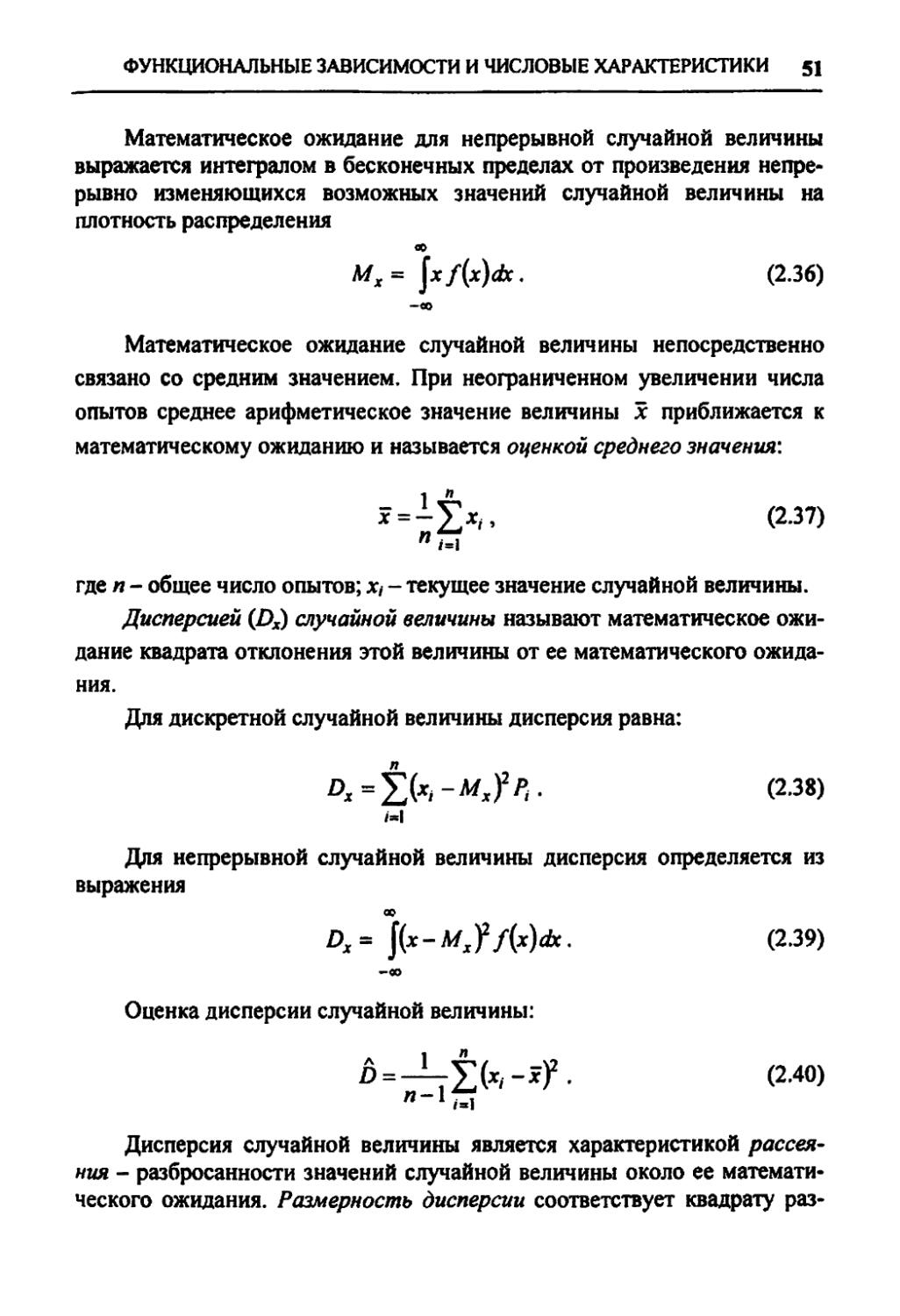

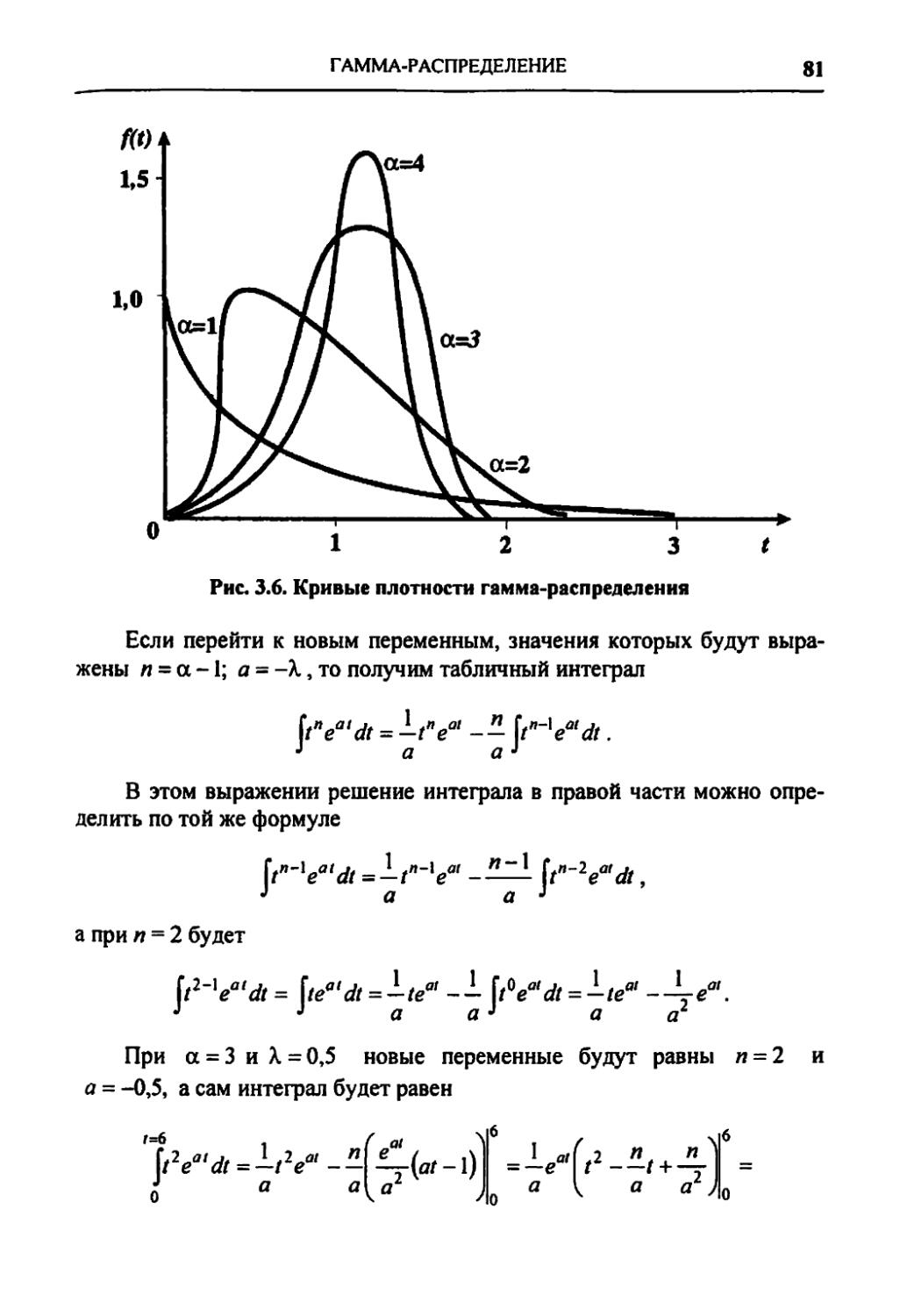

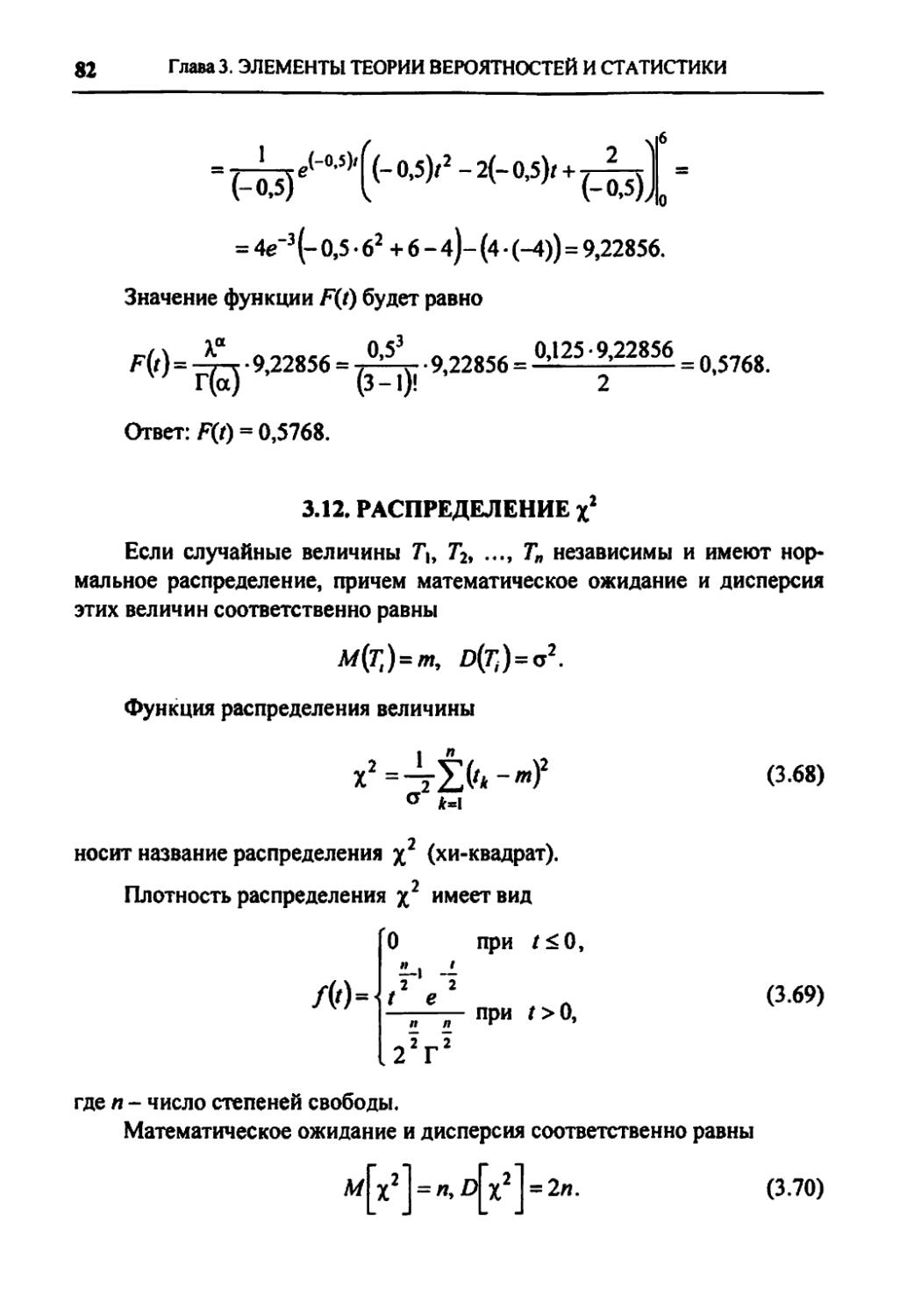

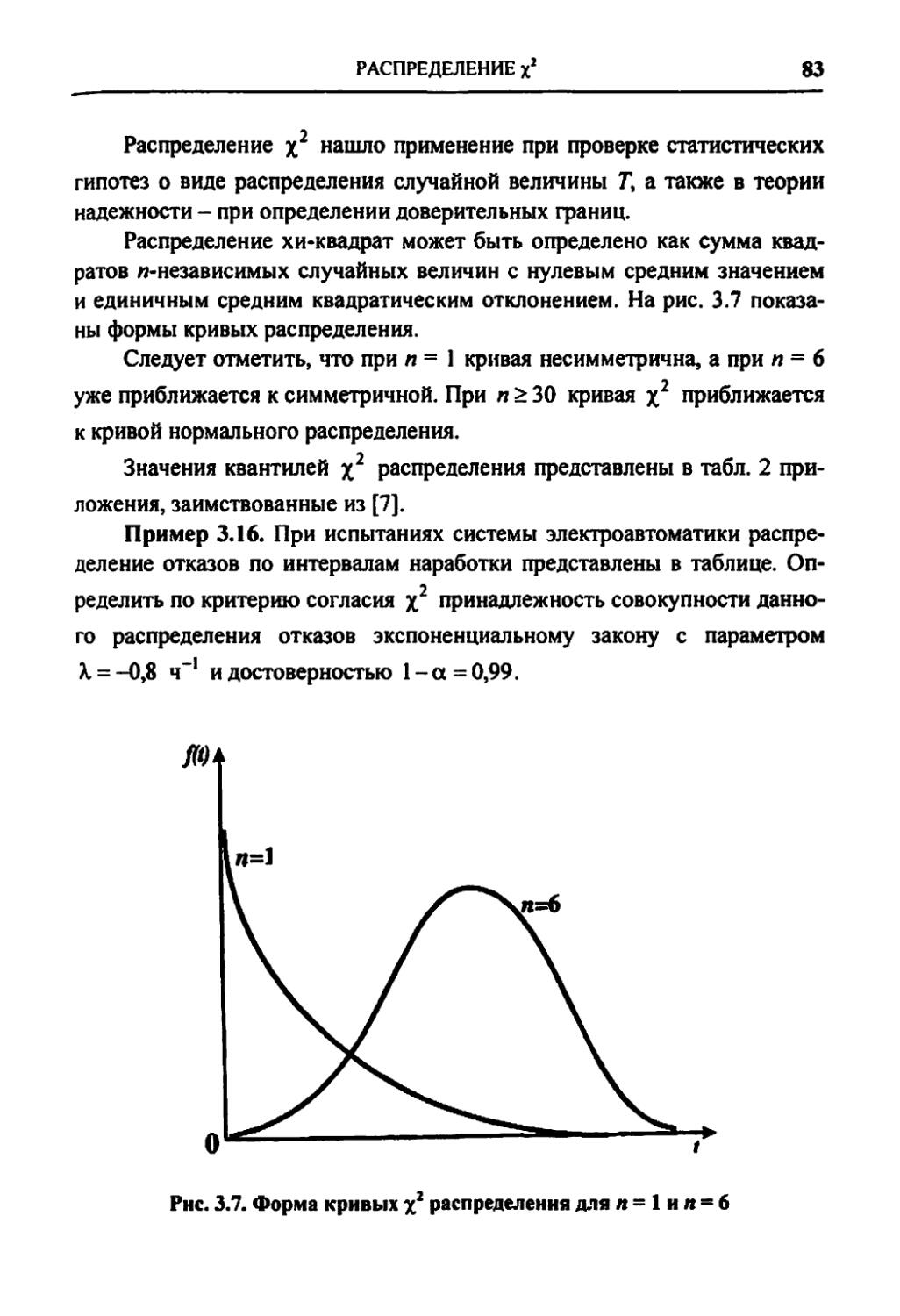

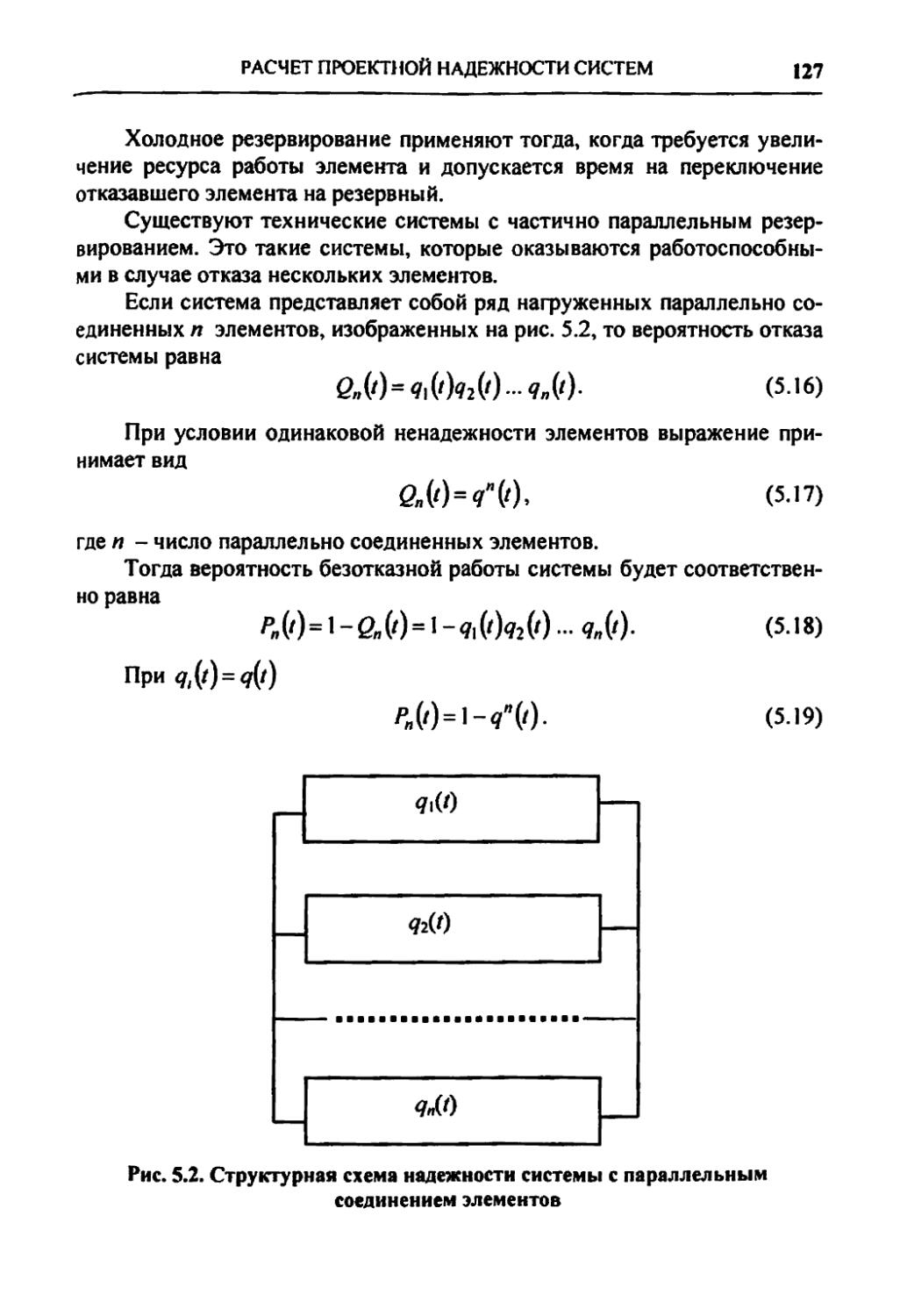

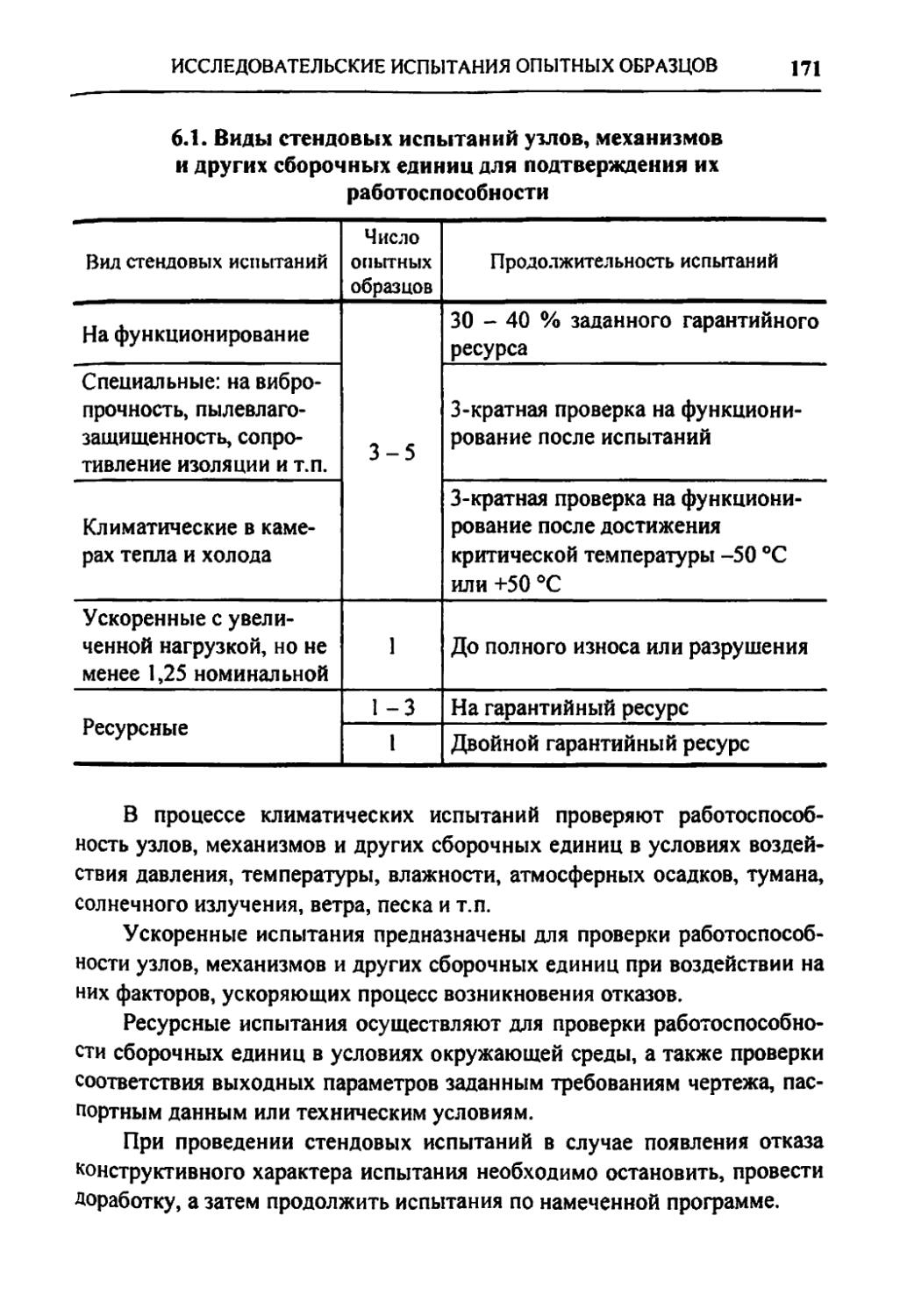

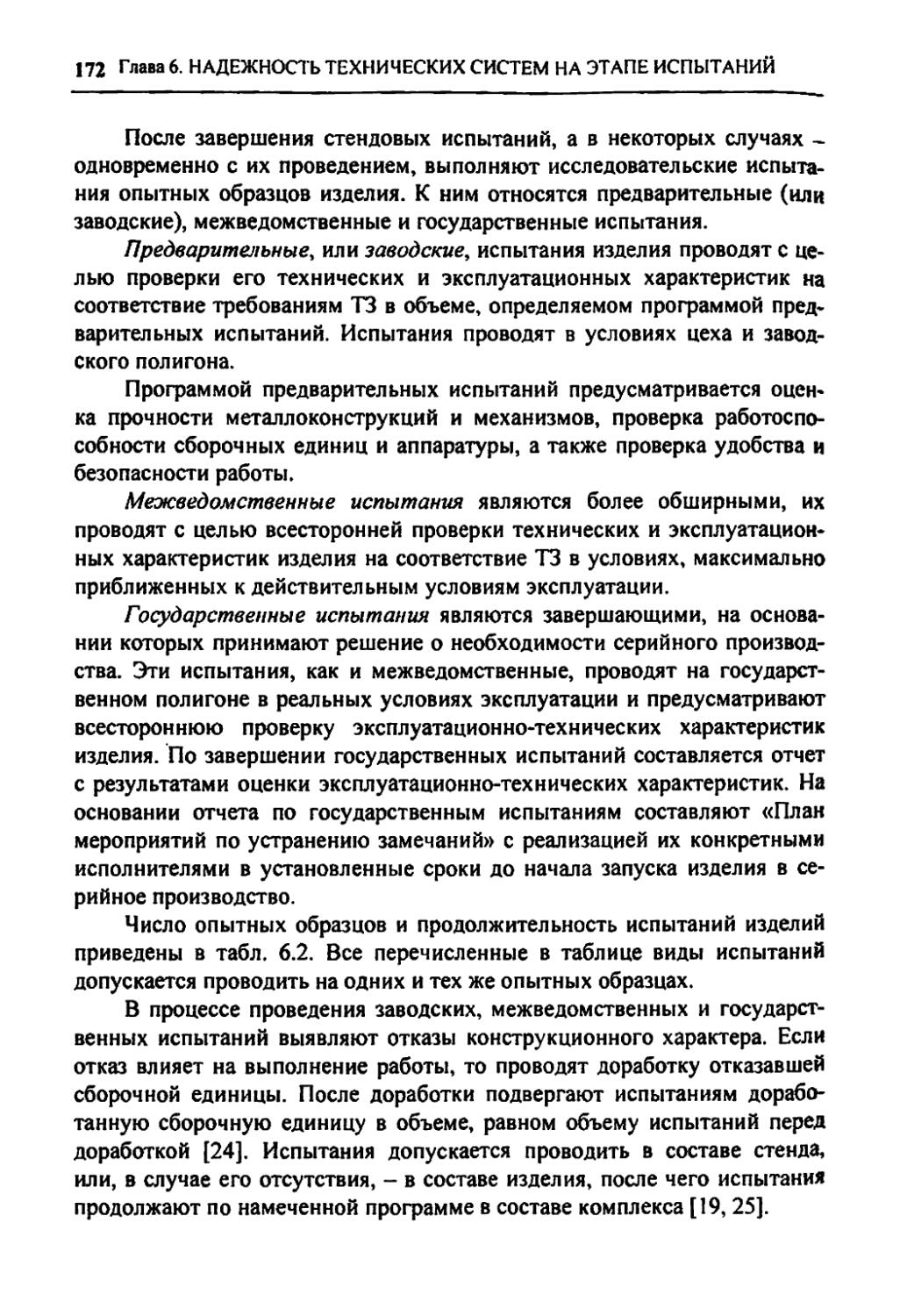

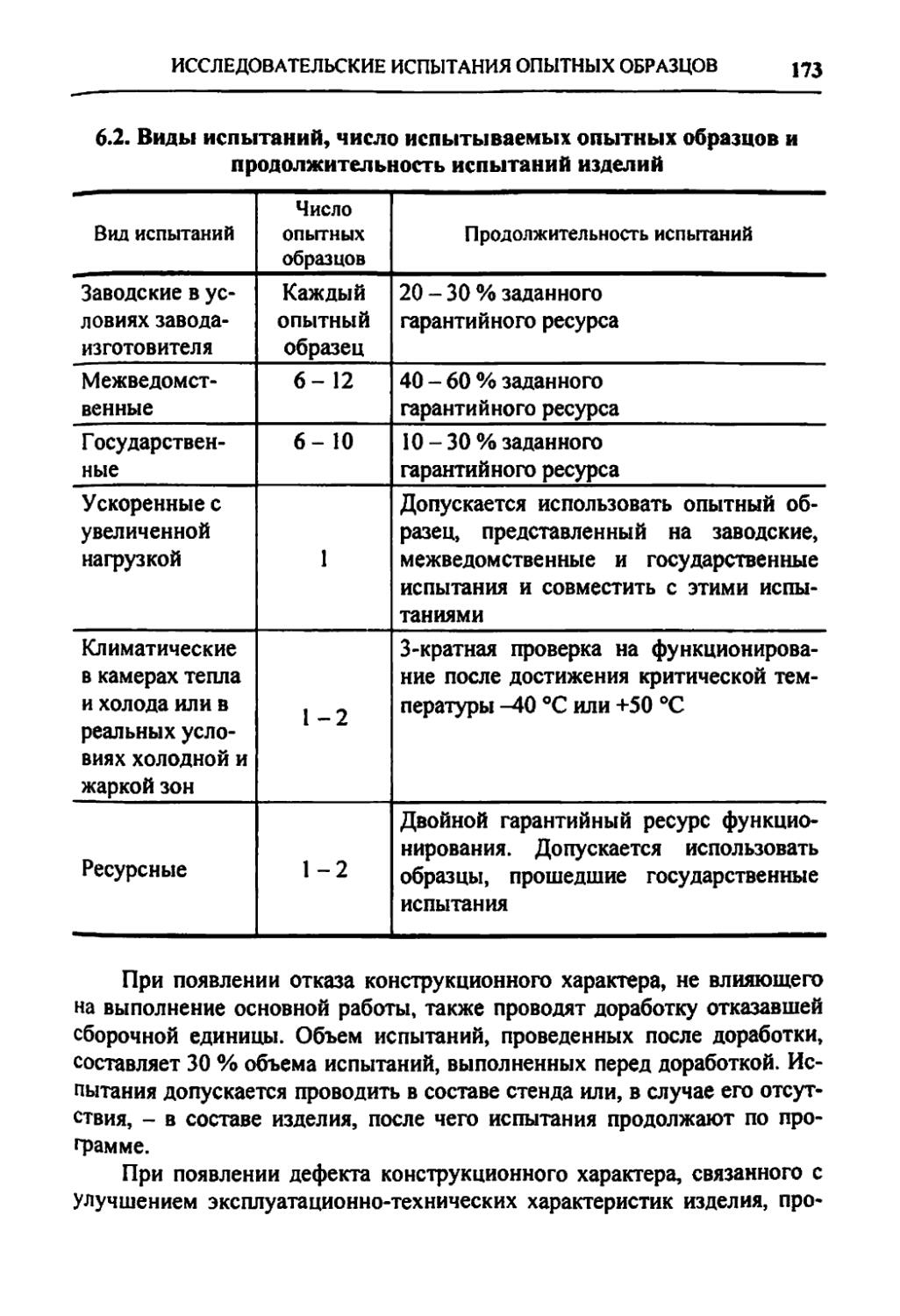

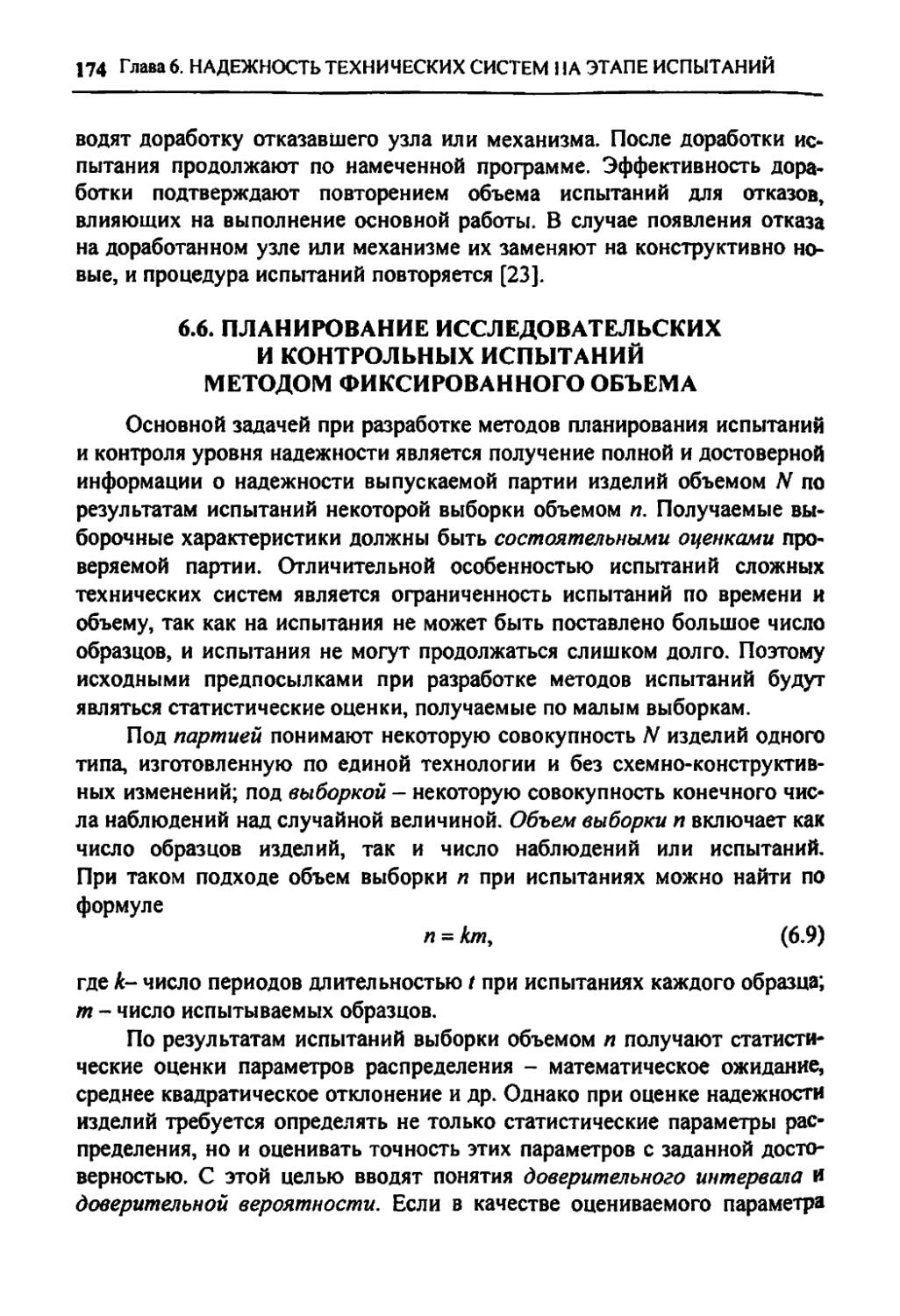

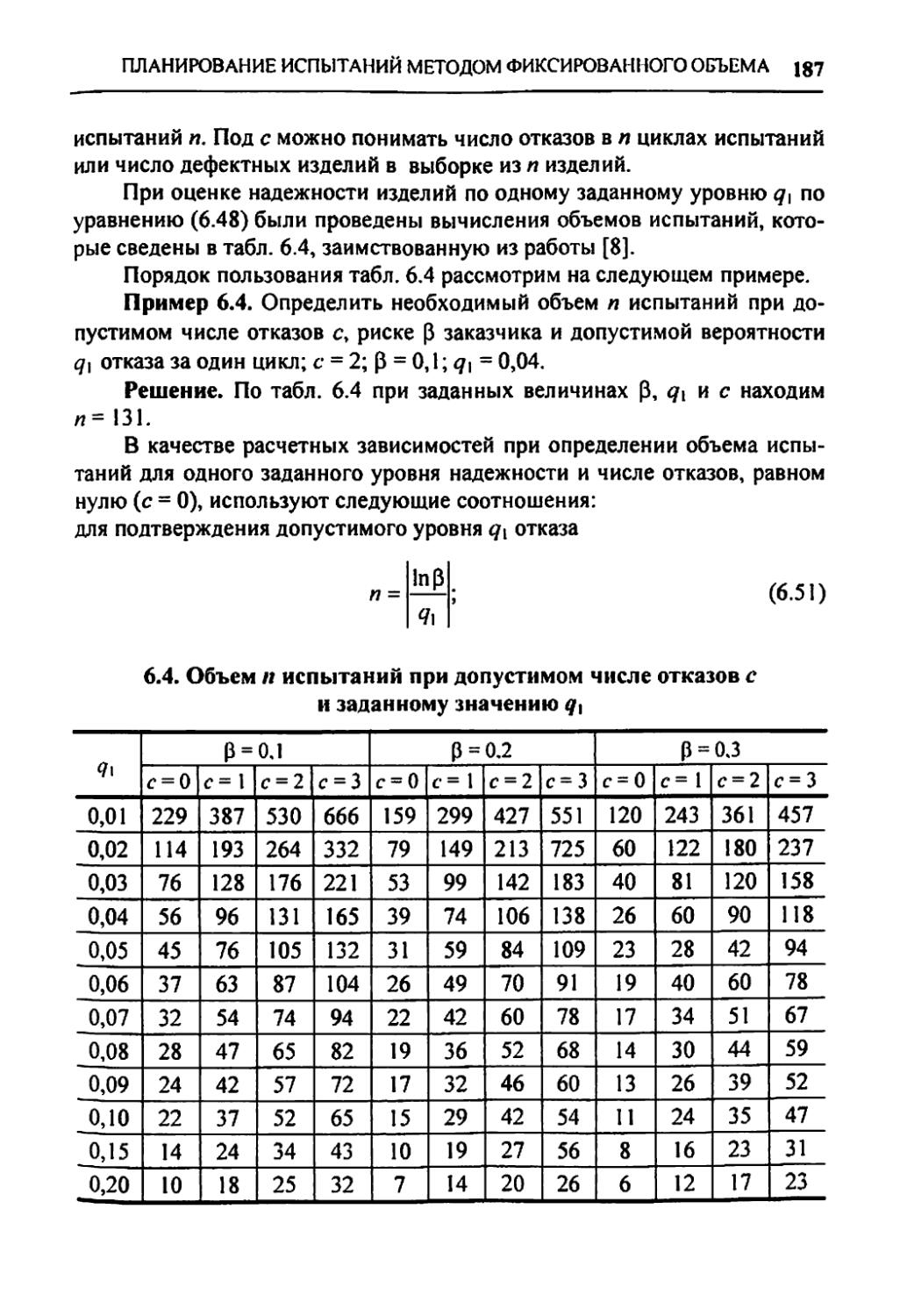

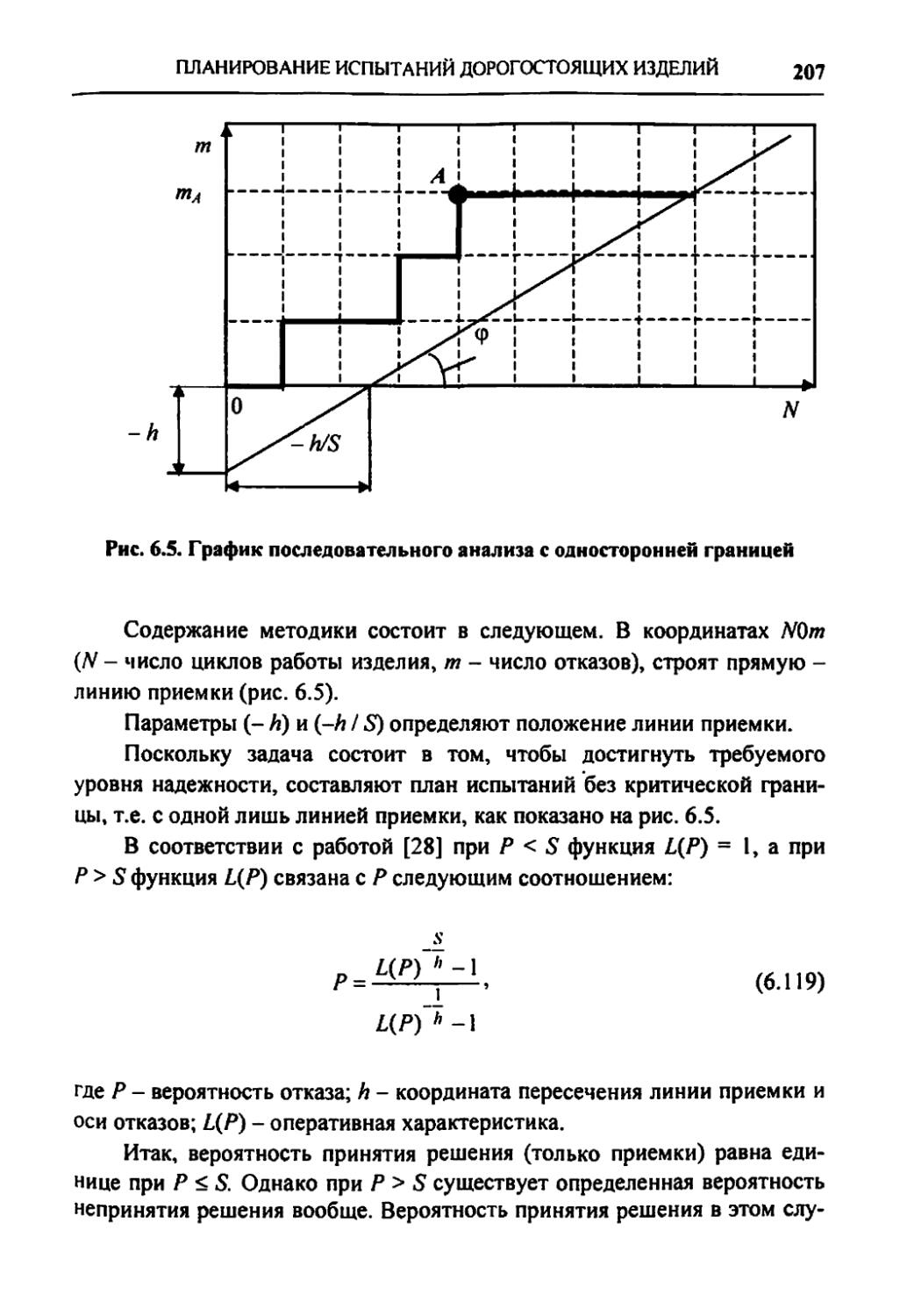

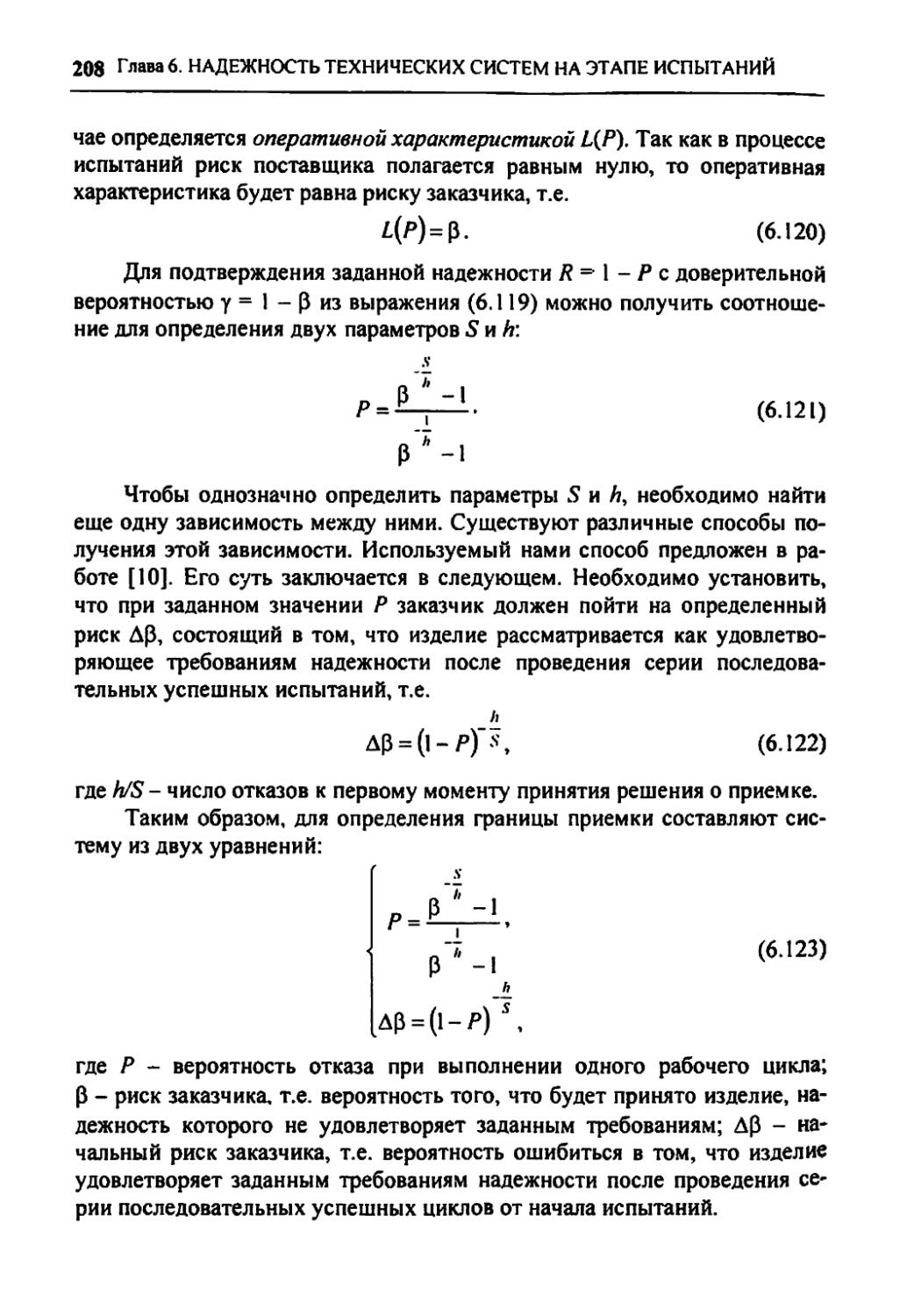

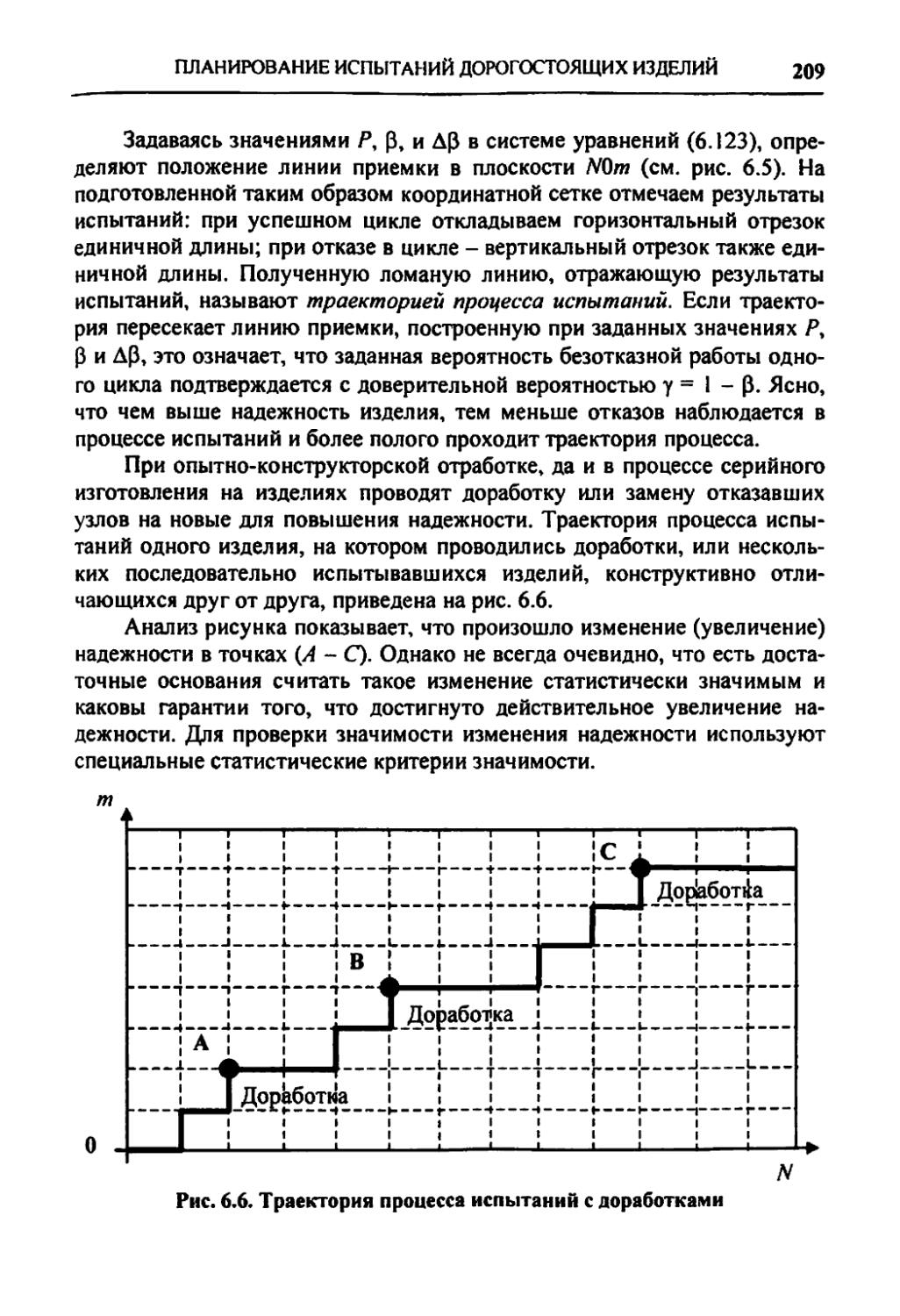

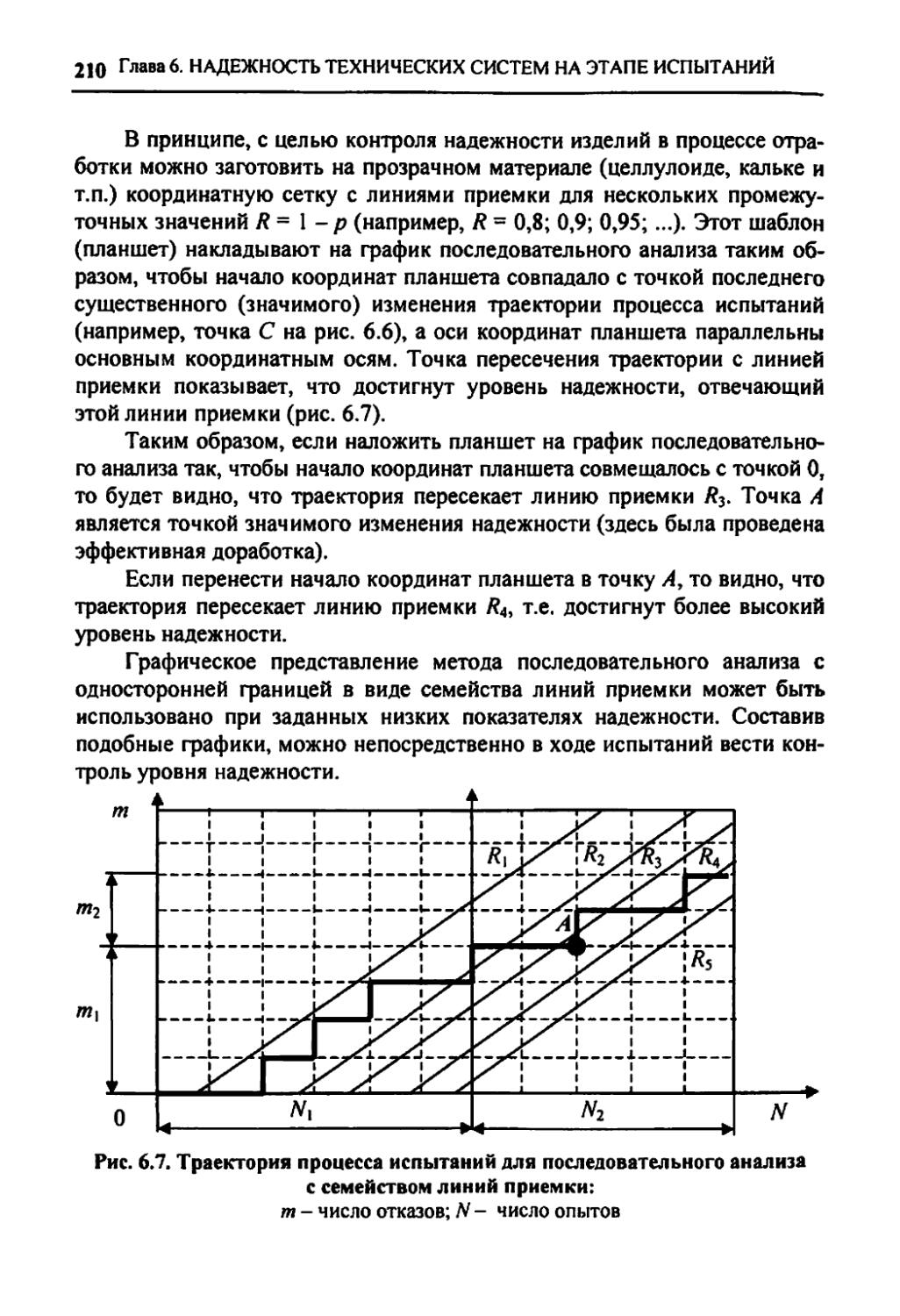

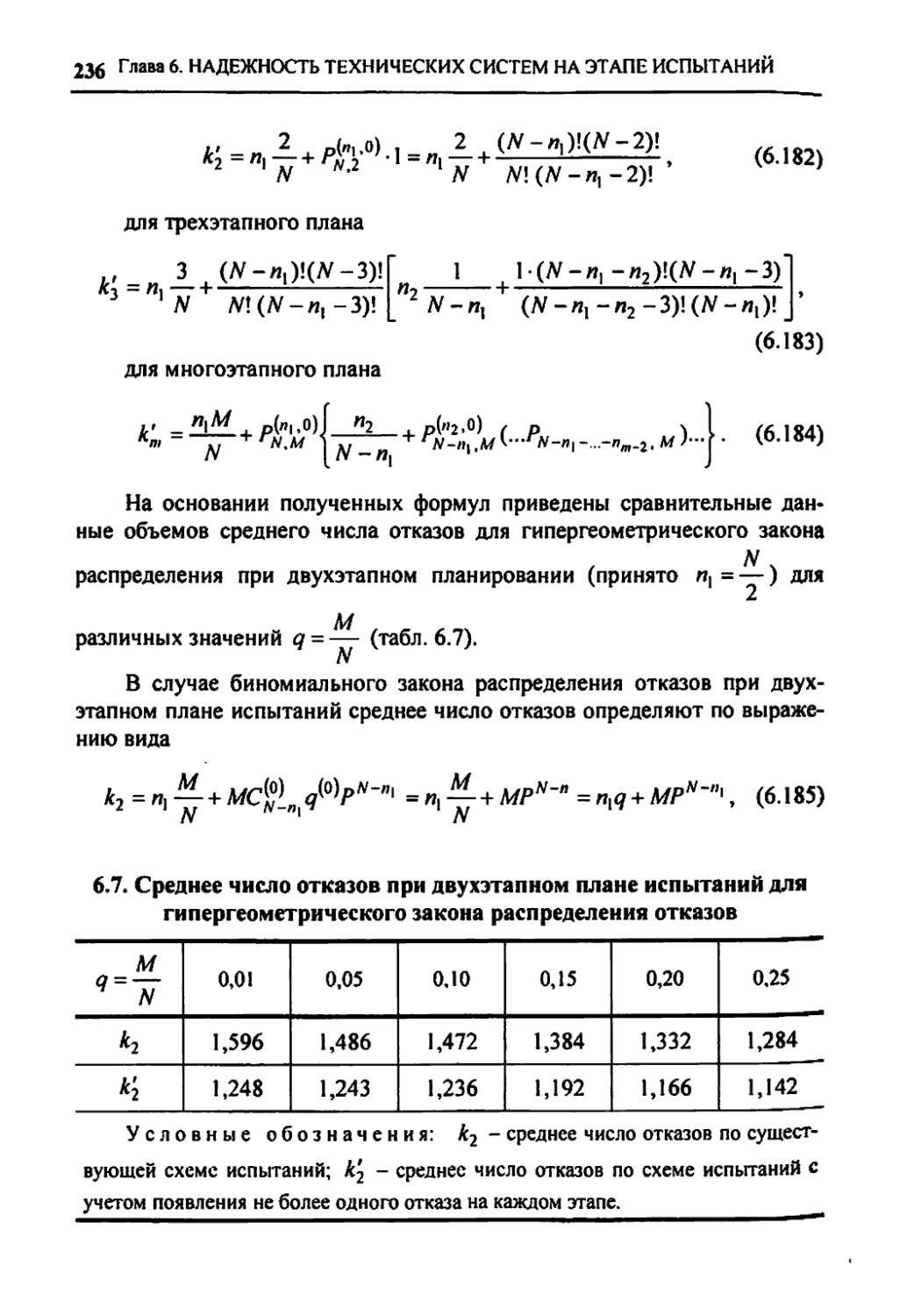

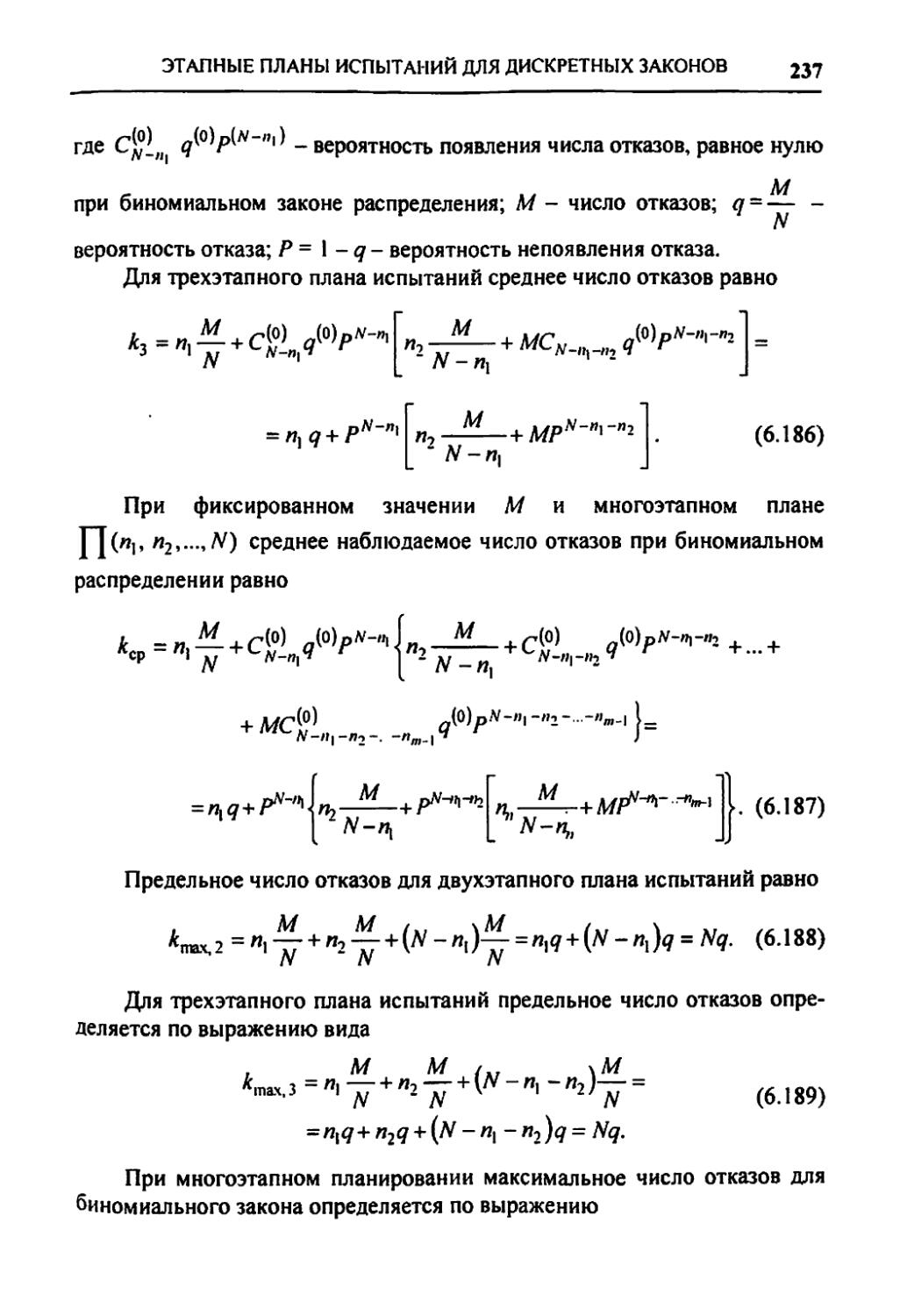

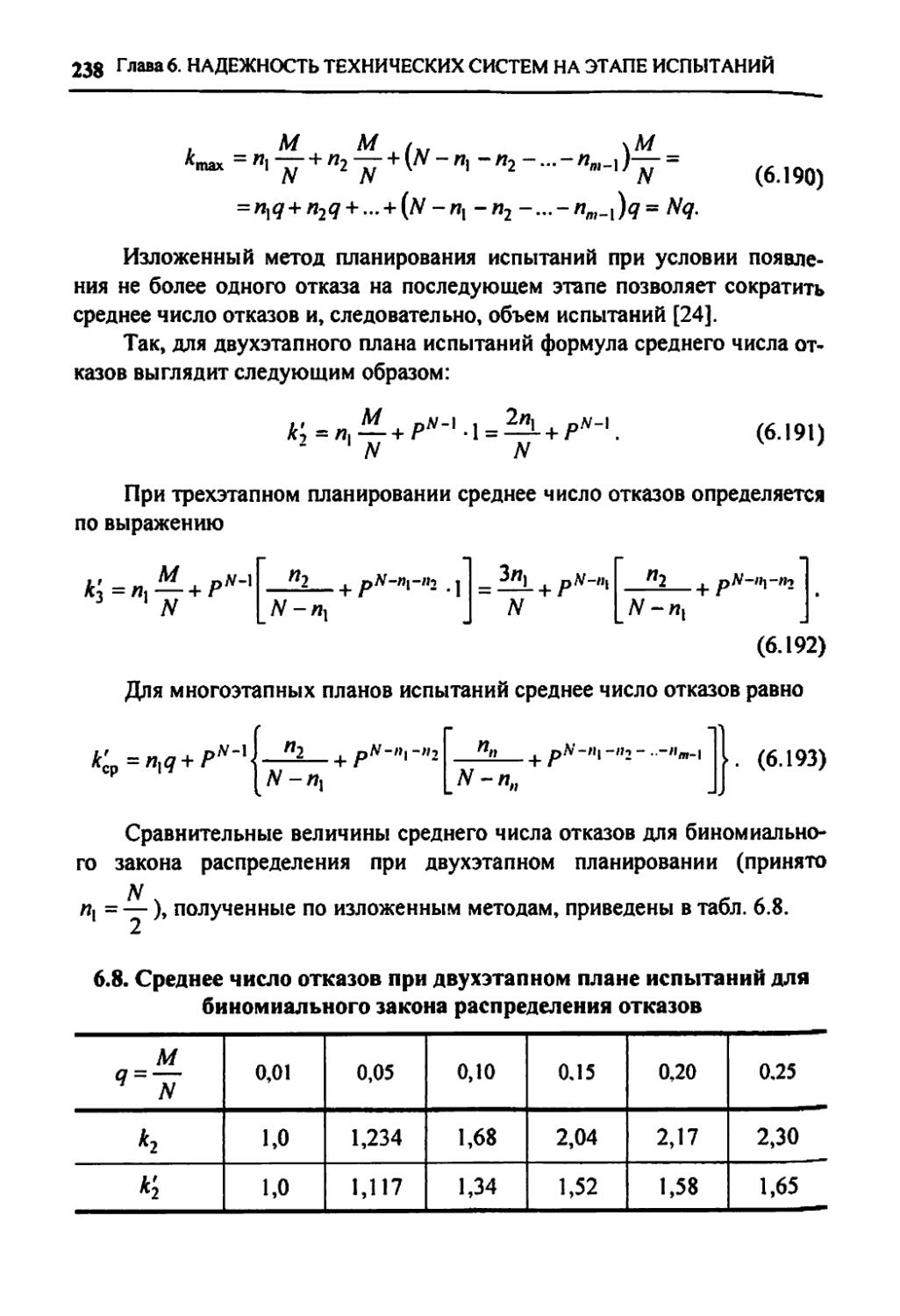

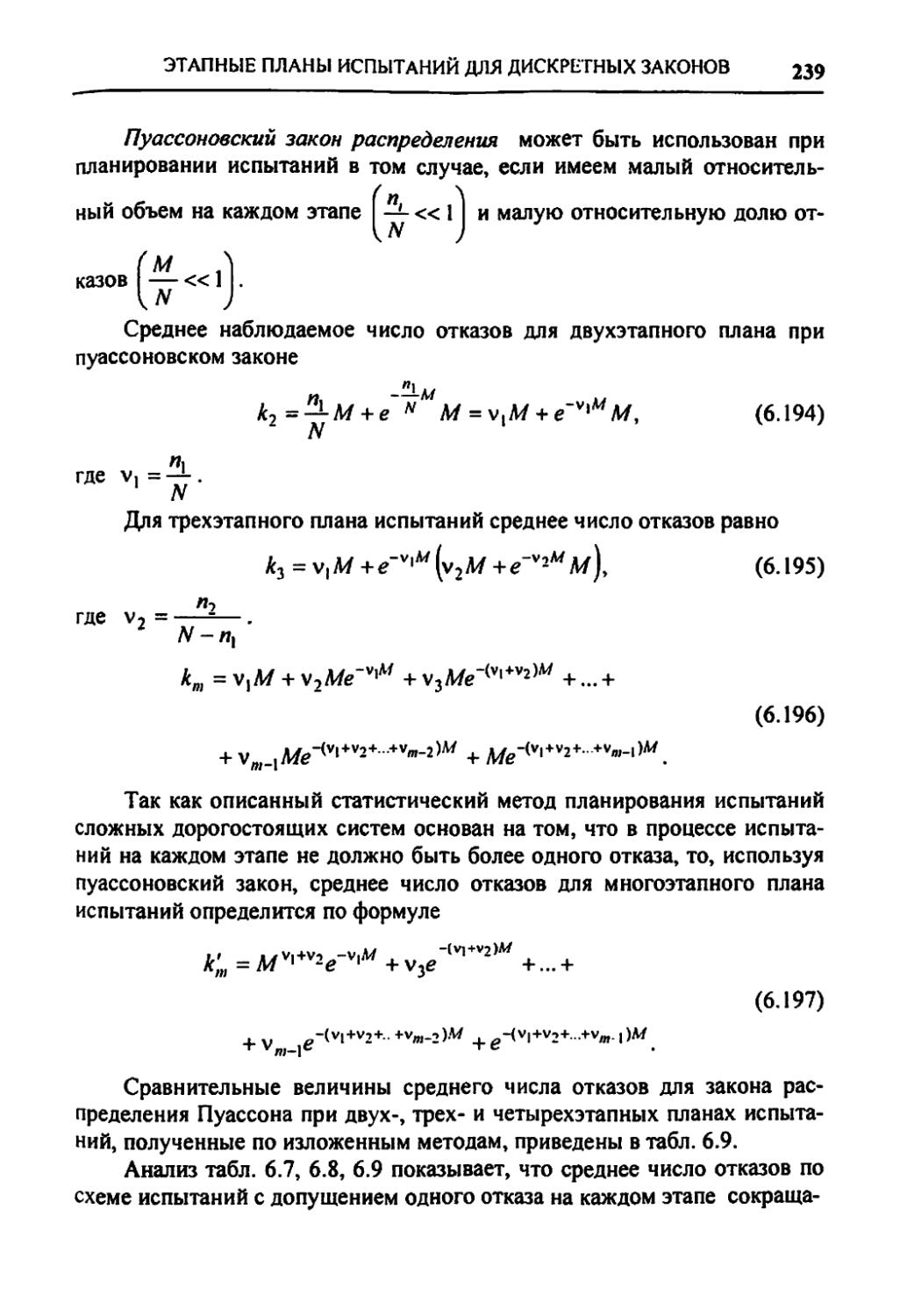

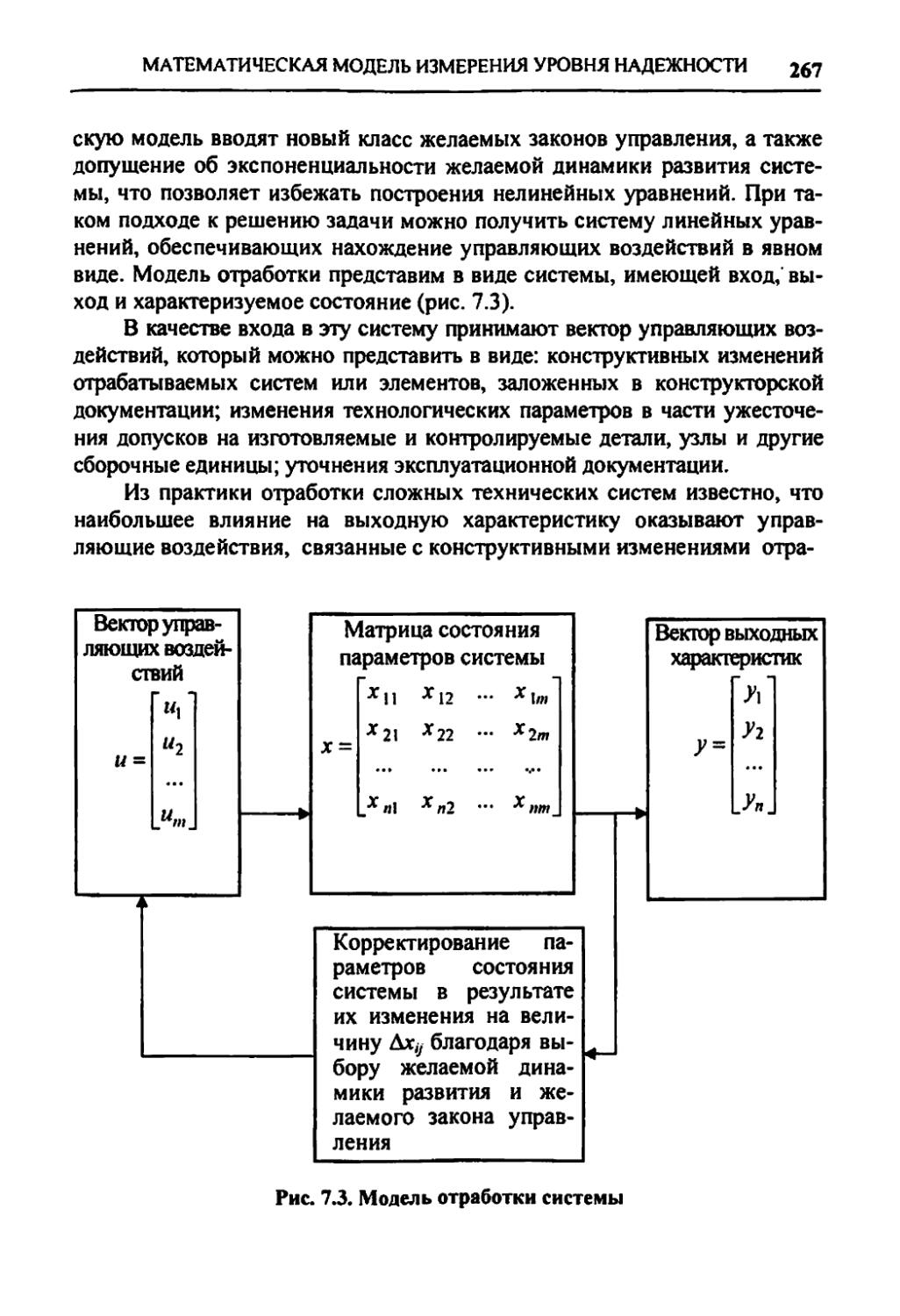

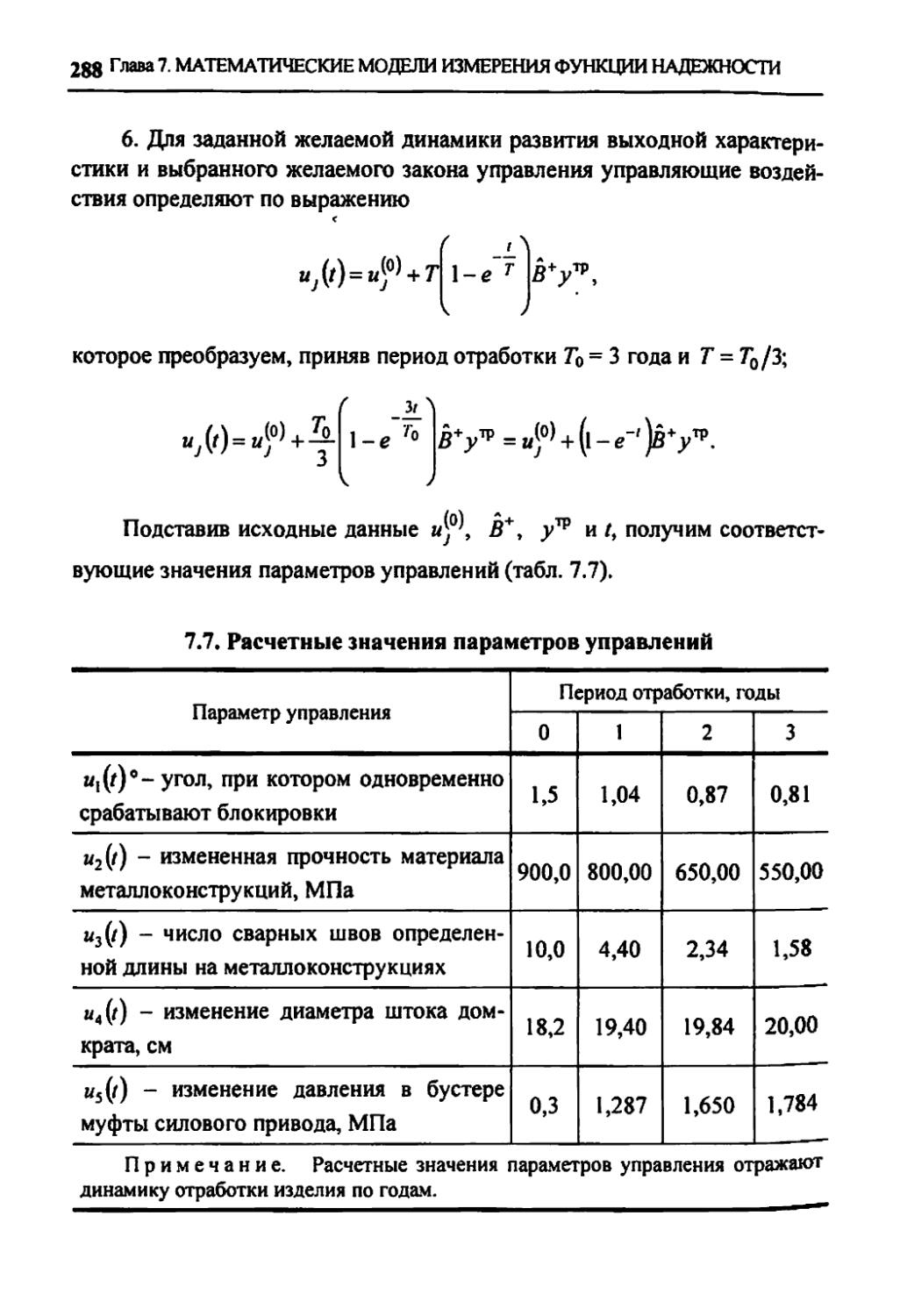

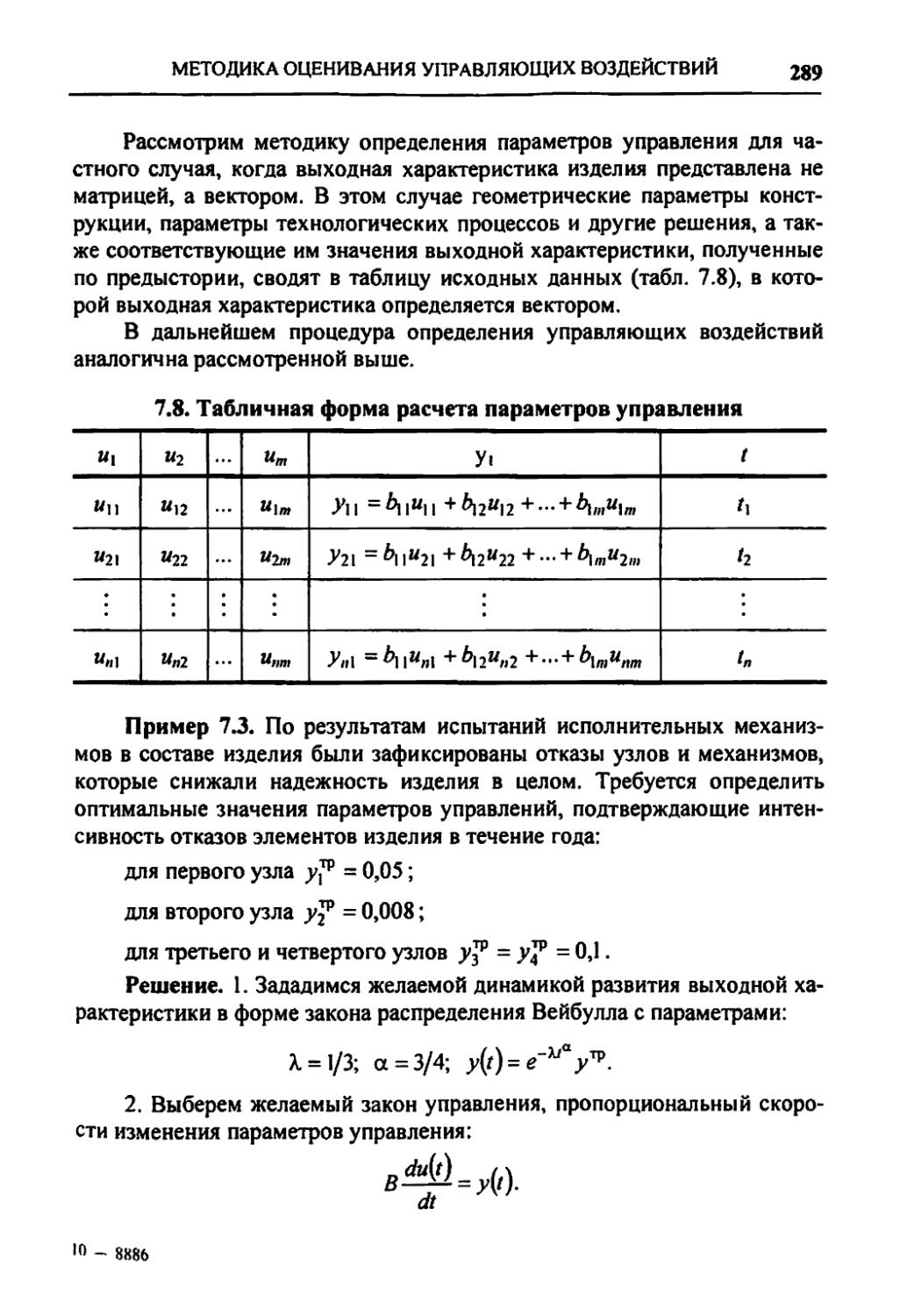

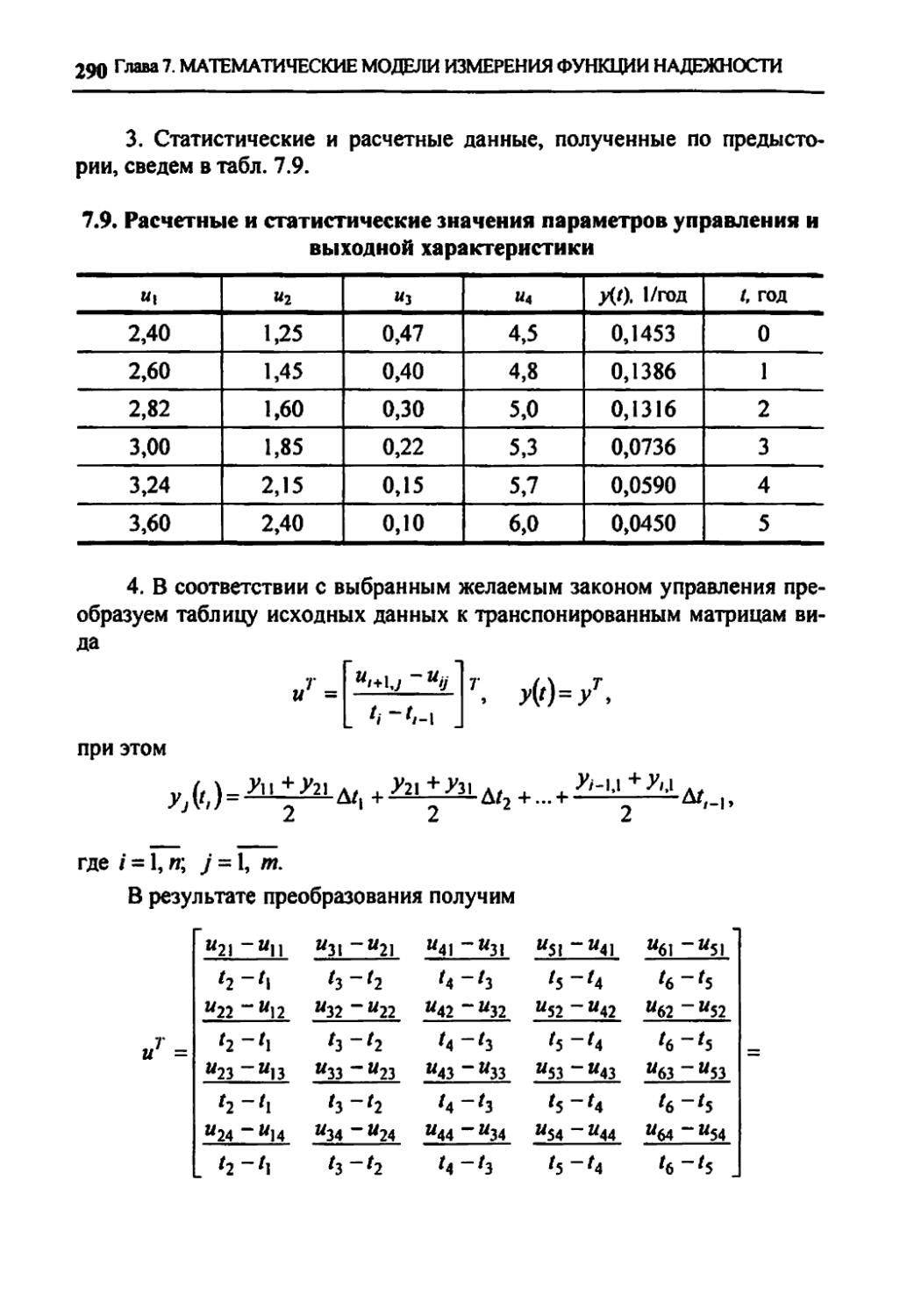

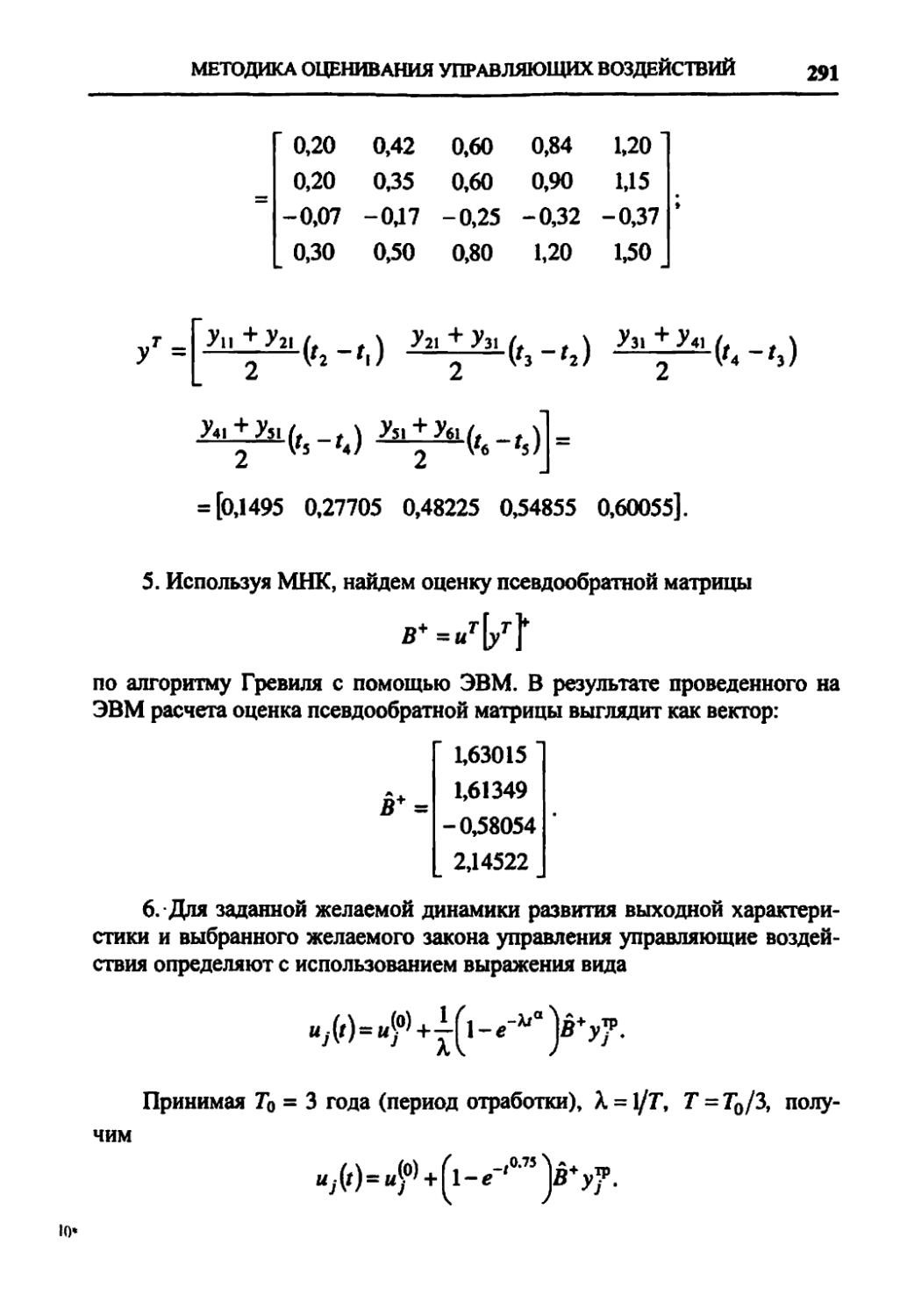

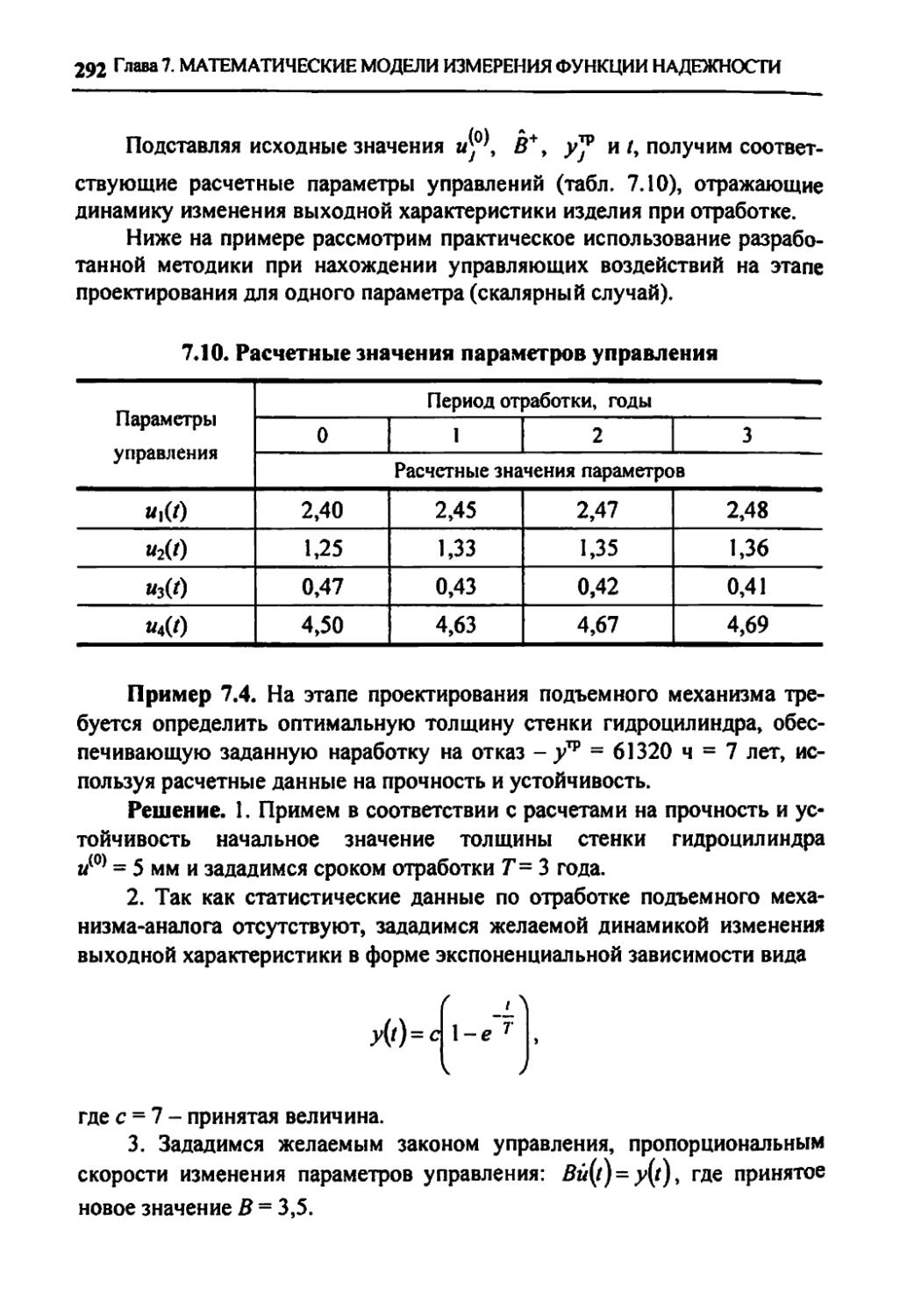

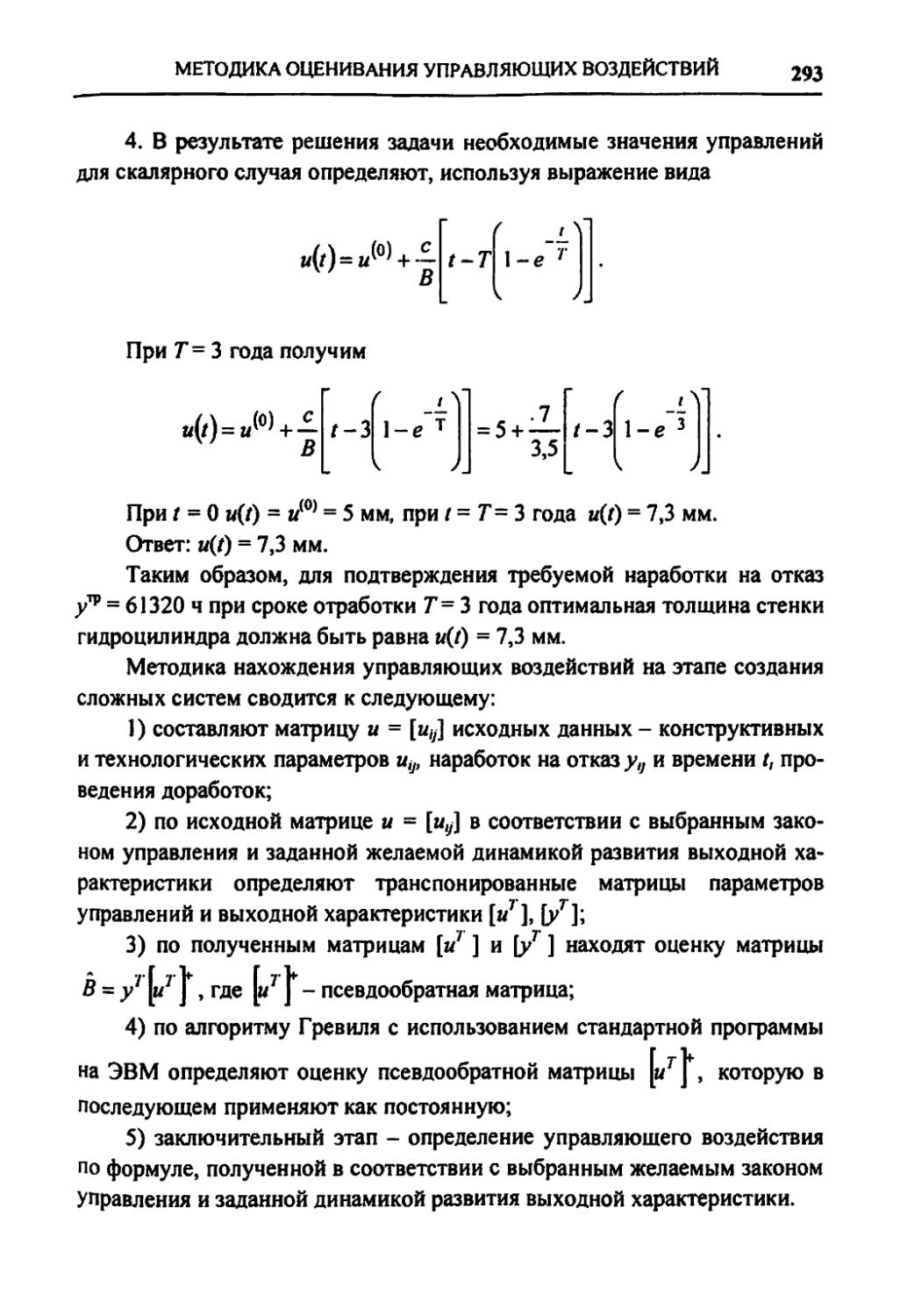

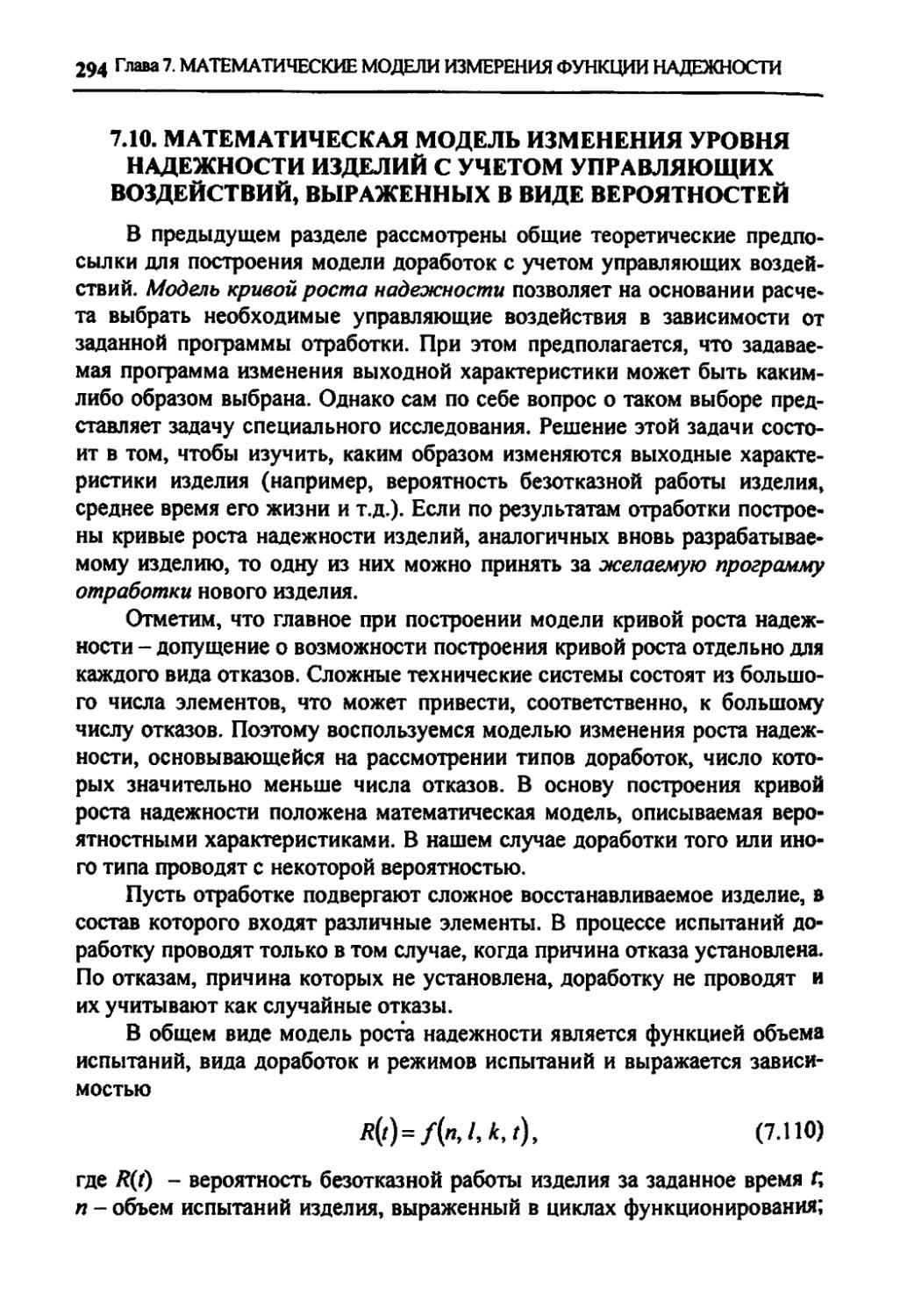

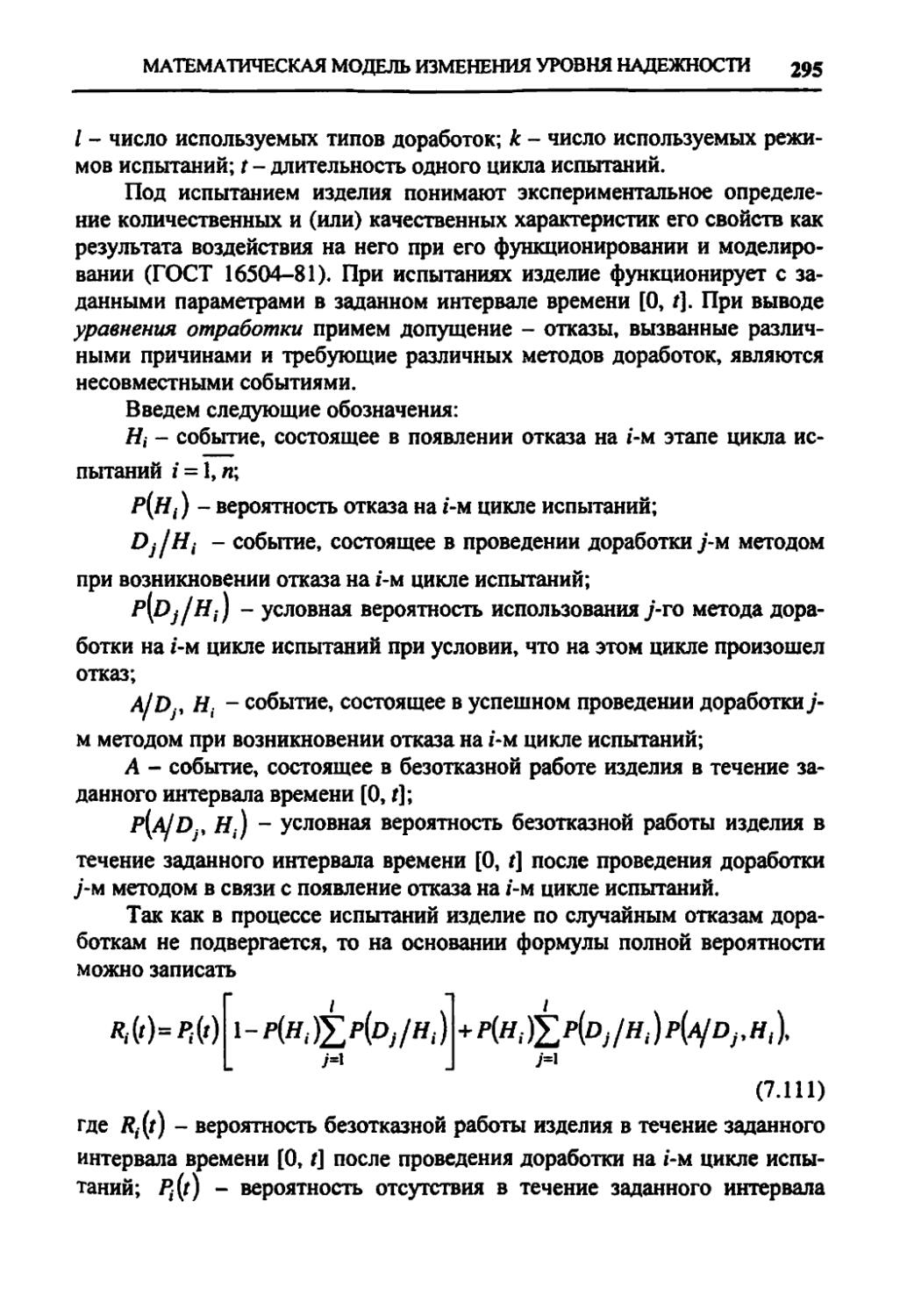

Гсг