Text

Г. Н. Масленникова,

Ф. Я. Харитонов, И. В. Дубов

РАСЧЕТЫ

В ТЕХНОЛОГИИ

КЕРАМИКИ

Г. Н. Масленникова,

Ф. Я. Харитонов, И. В. Дубов

РАСЧЕТЫ

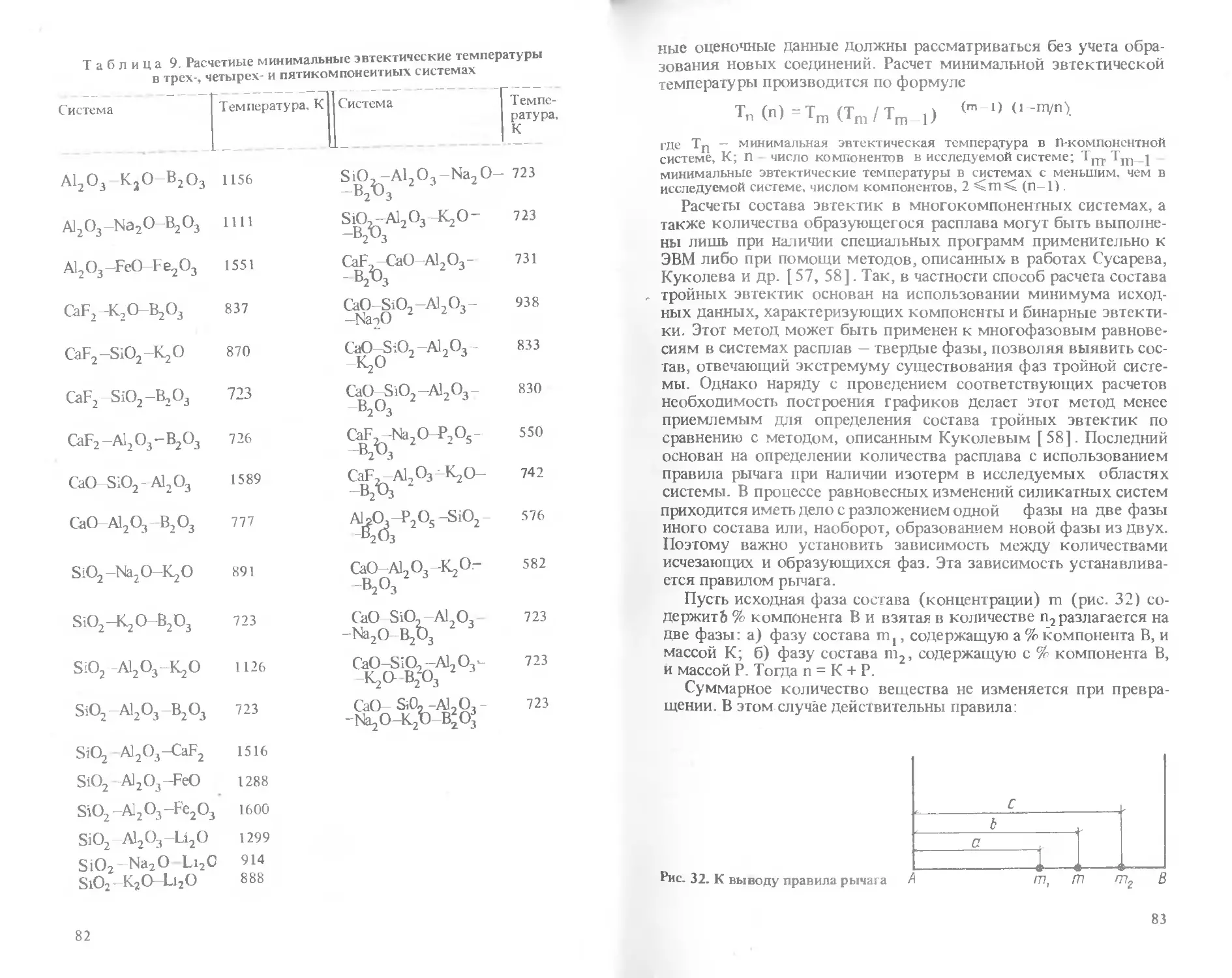

В ТЕХНОЛОГИИ

КЕРАМИКИ

Москва Стройиздат 1984

УДК 666.3.011

Печатается по решению секции литературы по строительным ма-

териалам редакционного совета Стройиздата.

Рецензент д-р техн, наук И.И.Немец

Масленникова Г.Н., Харитонов Ф.Я., Дубов И.В. Расчеты

в технологии керамики. — М.: Стройиздат, 1984. — 200 с.

Изложены методики расчета составов и показателей свойств

керамических материалов, в том числе структурно-механических

свойств масс и пластичных компонентов, показателей термоплас-

тичных свойств керамических масс, некоторые эмпирические мо-

дели расчета вязкости силикатных расплавов. Приведены термо-

динамические расчеты реакций образования кристаллических фаз

силикатных систем, реакций взаимодействия кристаллических

фаз керамических материалов с агрессивными средами.

Для научных и инженерно-технических работников керами-

ческой промышленности.

Табл. 51. ил. 64, список лит.: 139 назв.

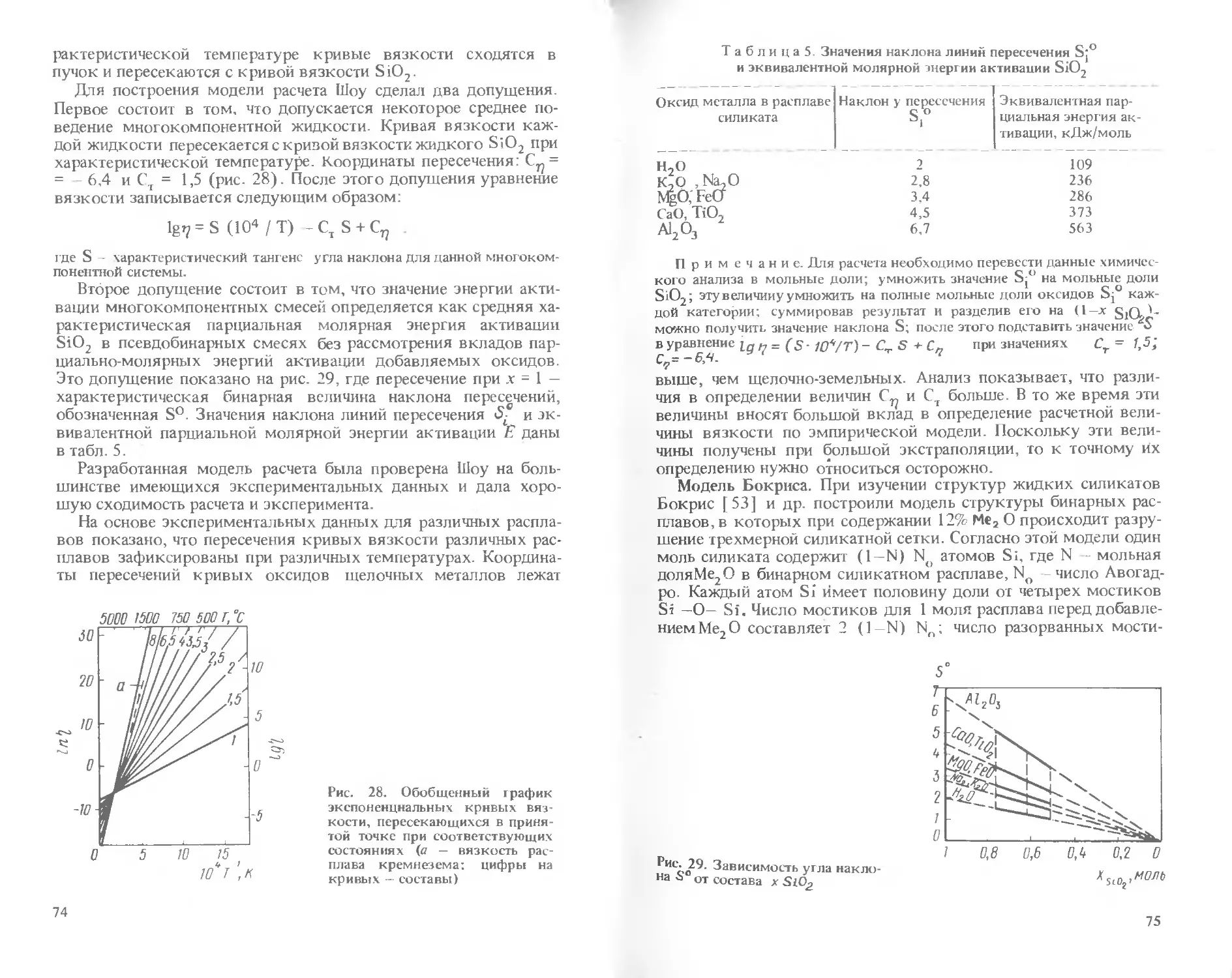

3203000000 - 268

047(01Г-84

Свод.пл. подписи, изд. 1984

©Стройиздат, 1984

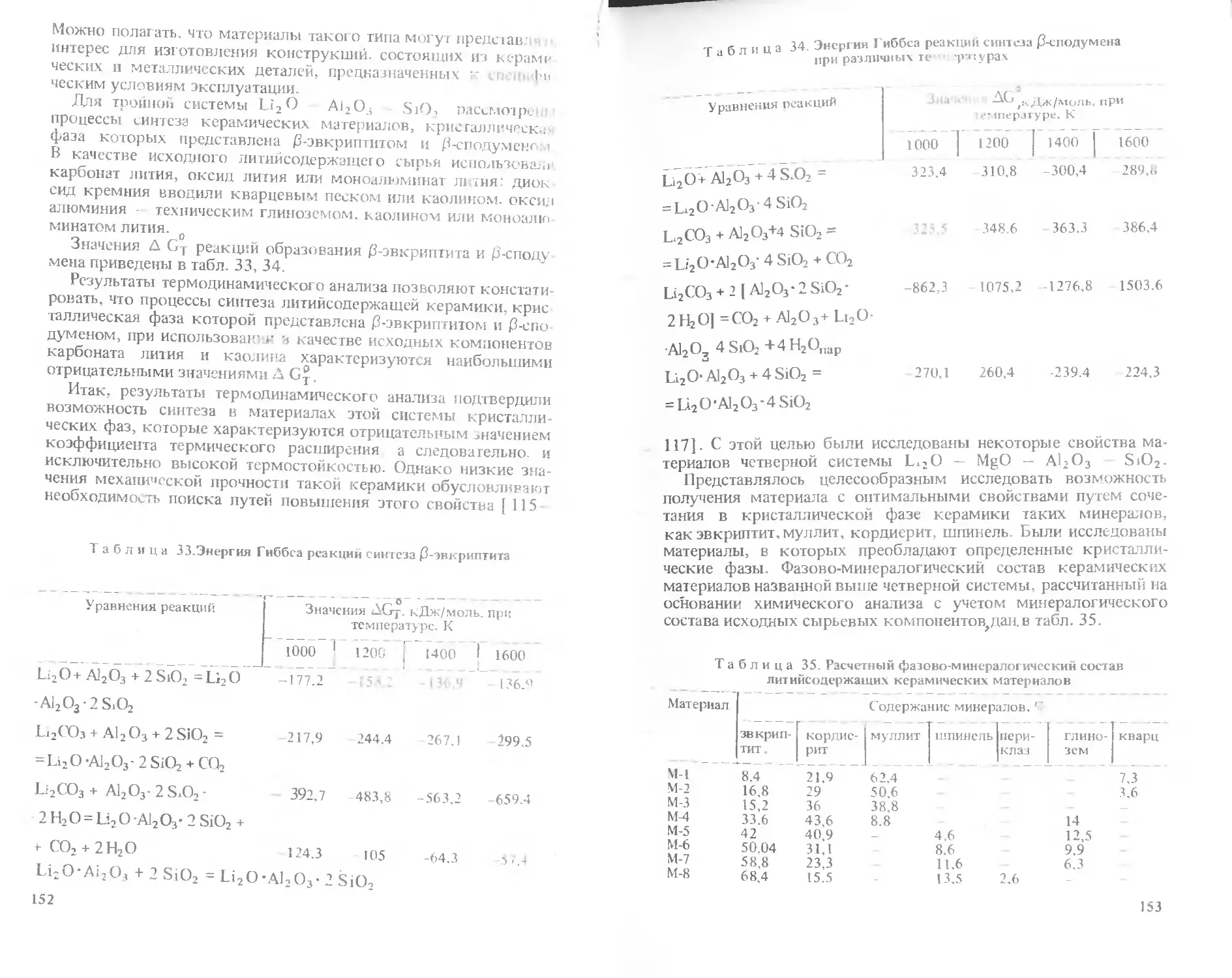

ПРЕДИСЛОВИЕ

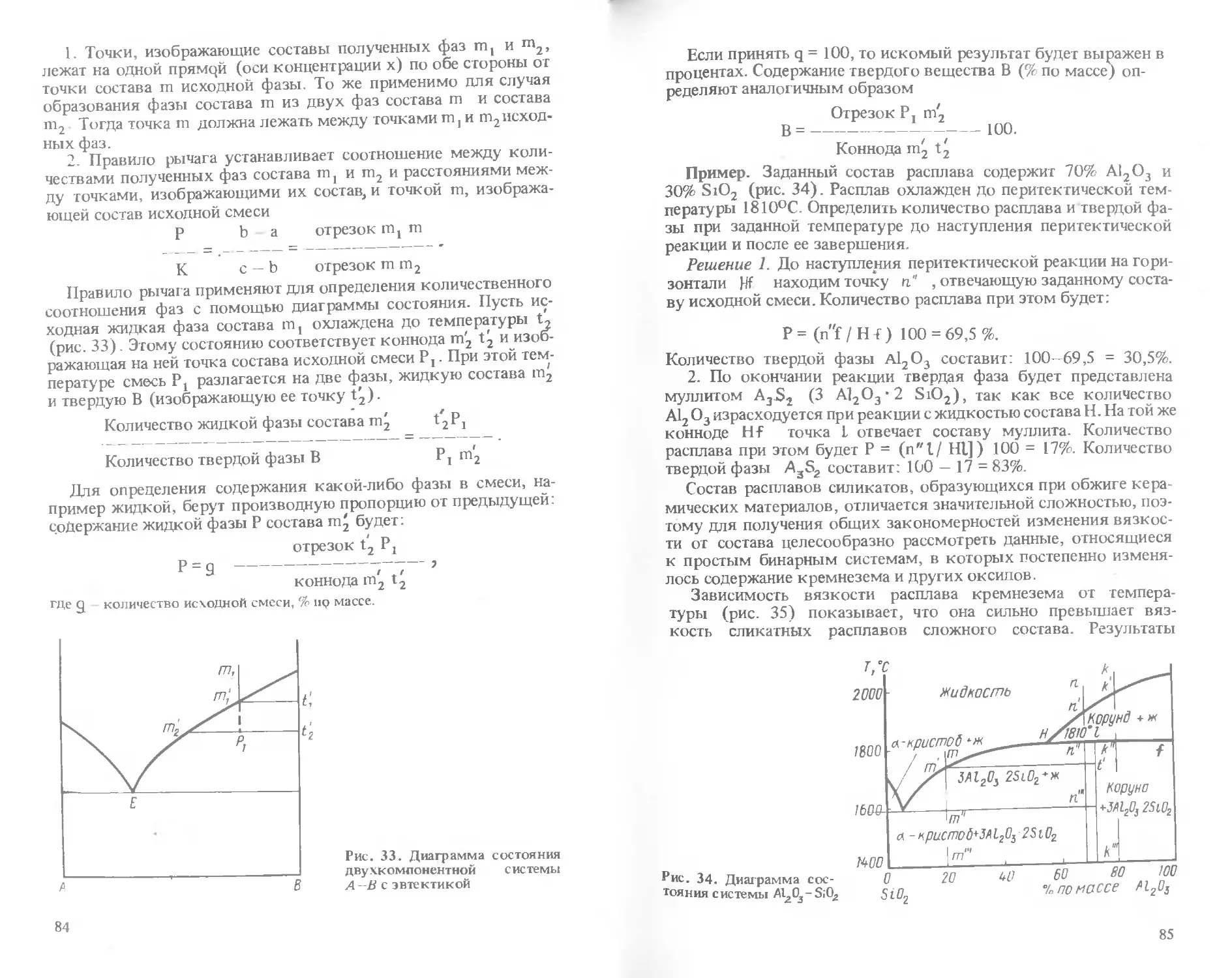

Основные направления экономического и социального развития СССР

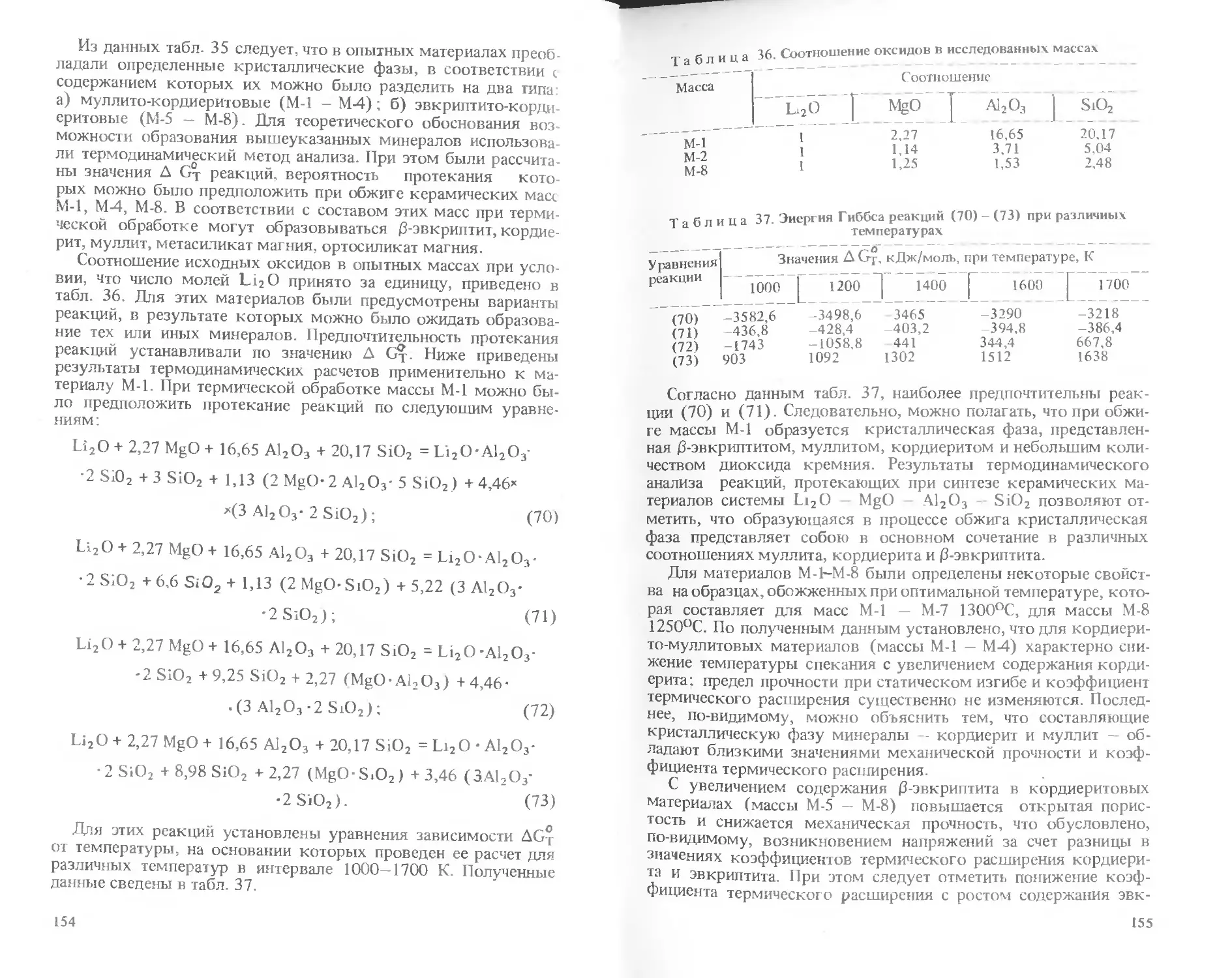

на 1981-1985 годы предусматривают значительное увеличение выпуска

продукции промышленности строительных материалов.

Июньский (1983 г.) Пленум ЦК КПСС подчеркнул важность решения

таких задач, как получение материалов с заданными свойствами, развитие

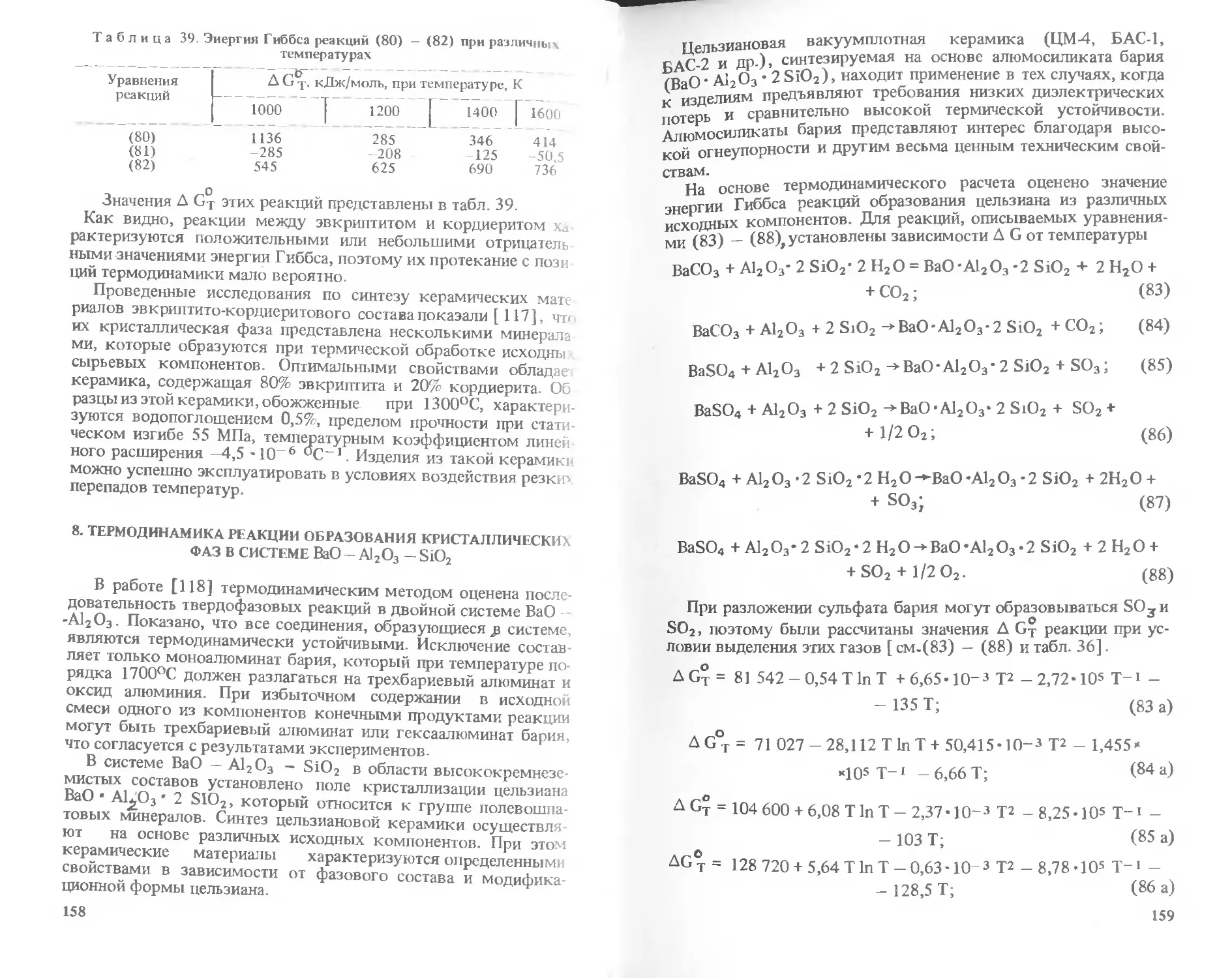

энергосберегающих технологий.

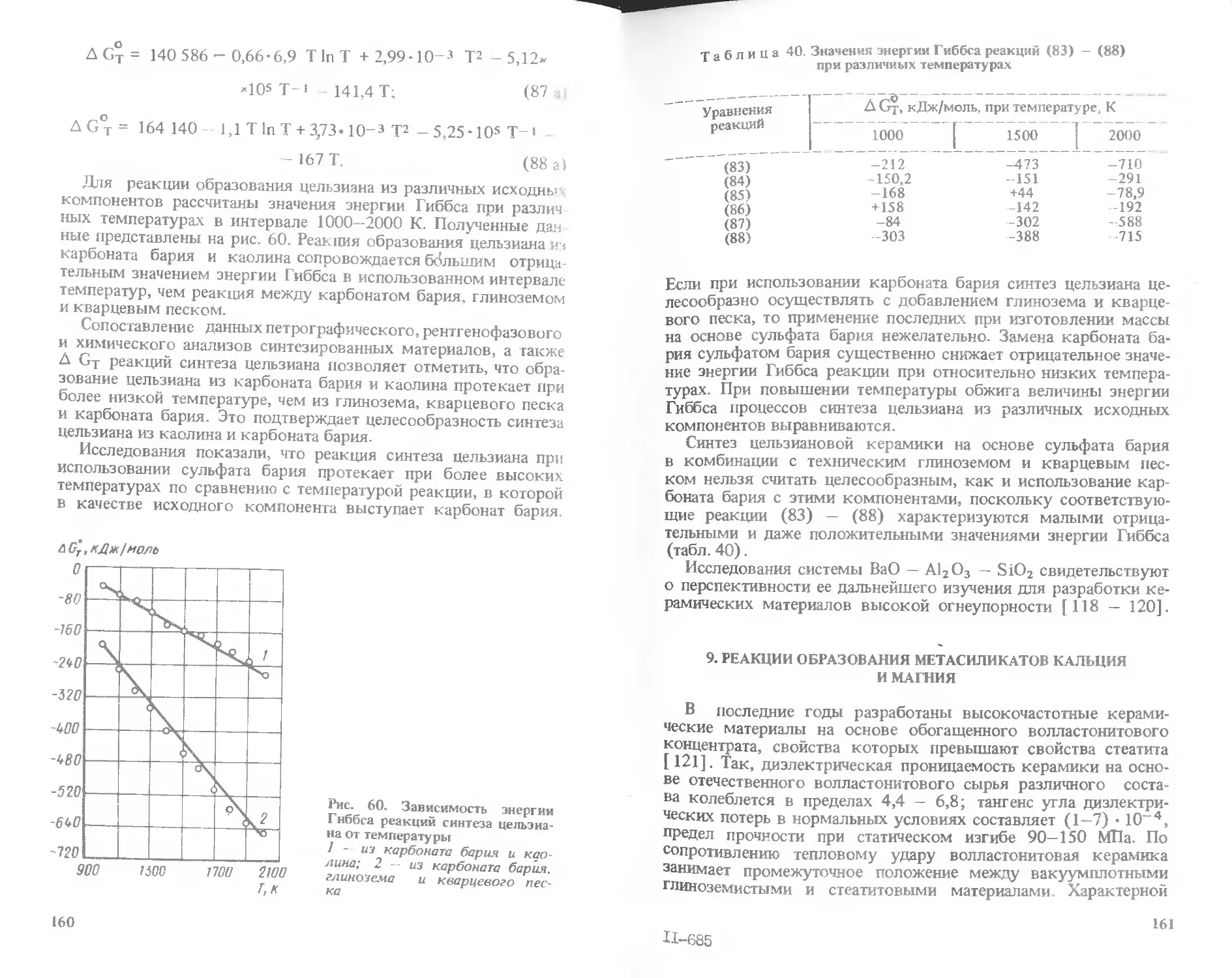

В настоящее время в различных отраслях керамической промышлен-

ности происходит интенсивное повышение технического уровня произ-

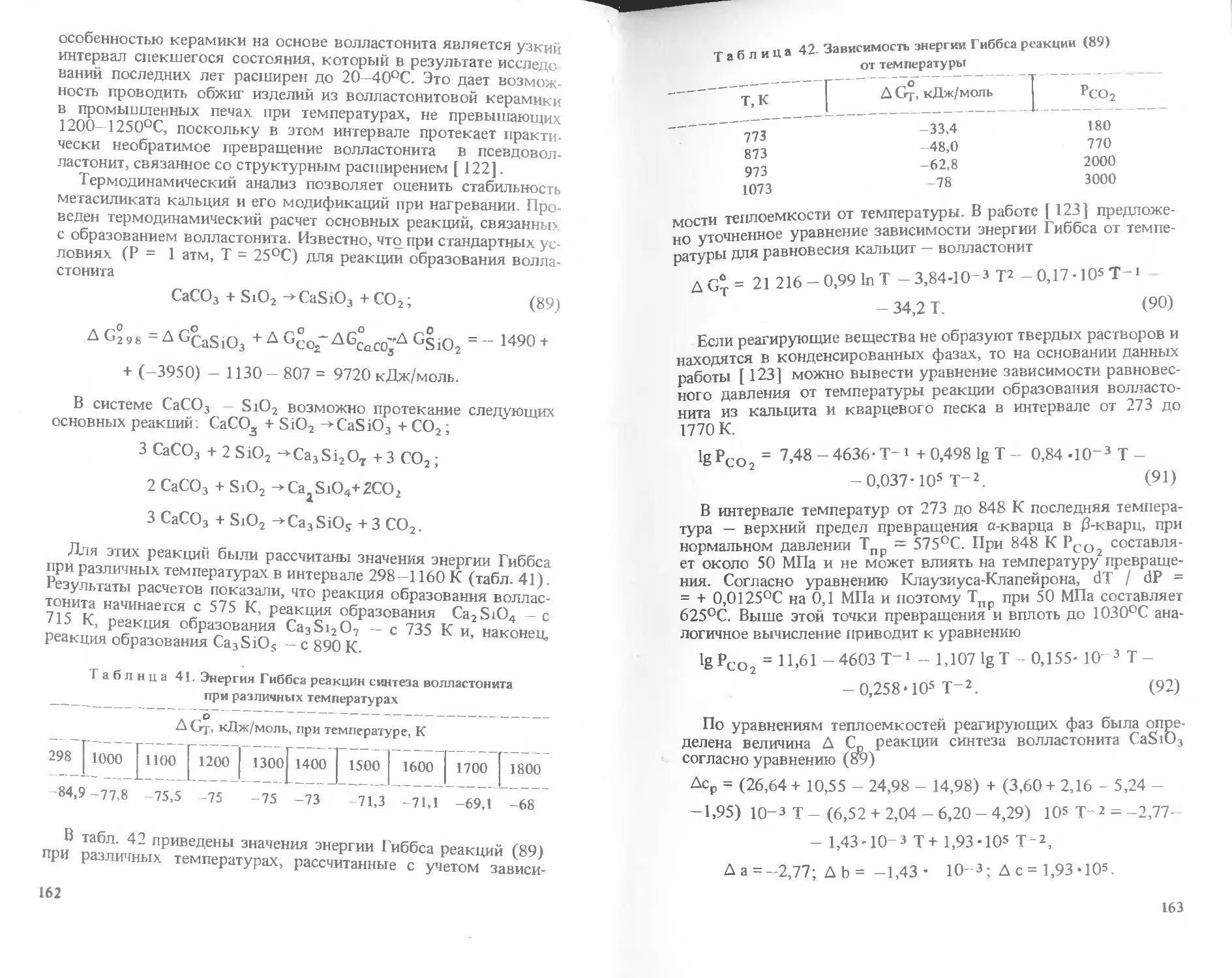

водства путем создания новых технологических процессов и на их осно-

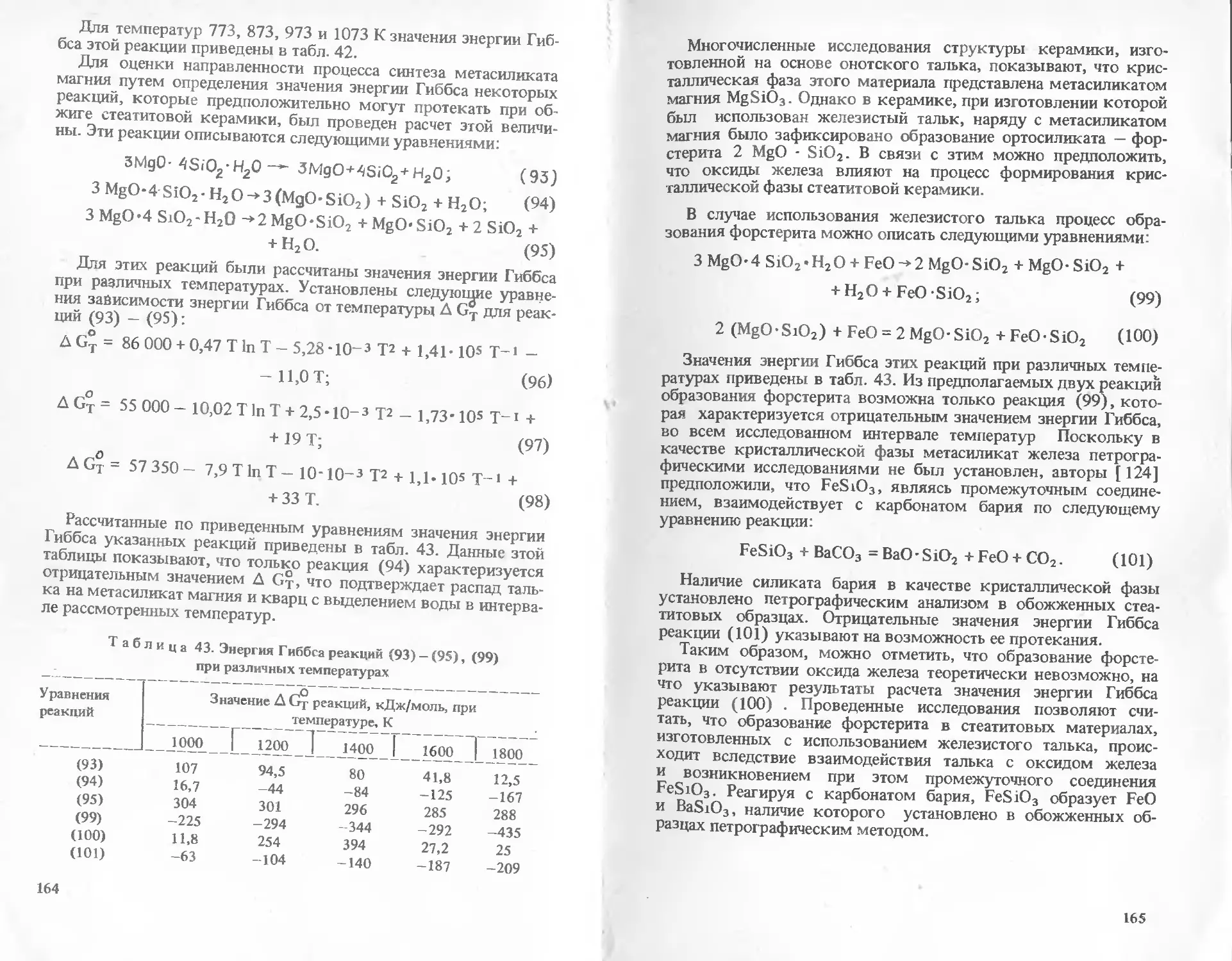

ве новых автоматизированных заводов, совершенствования традицион-

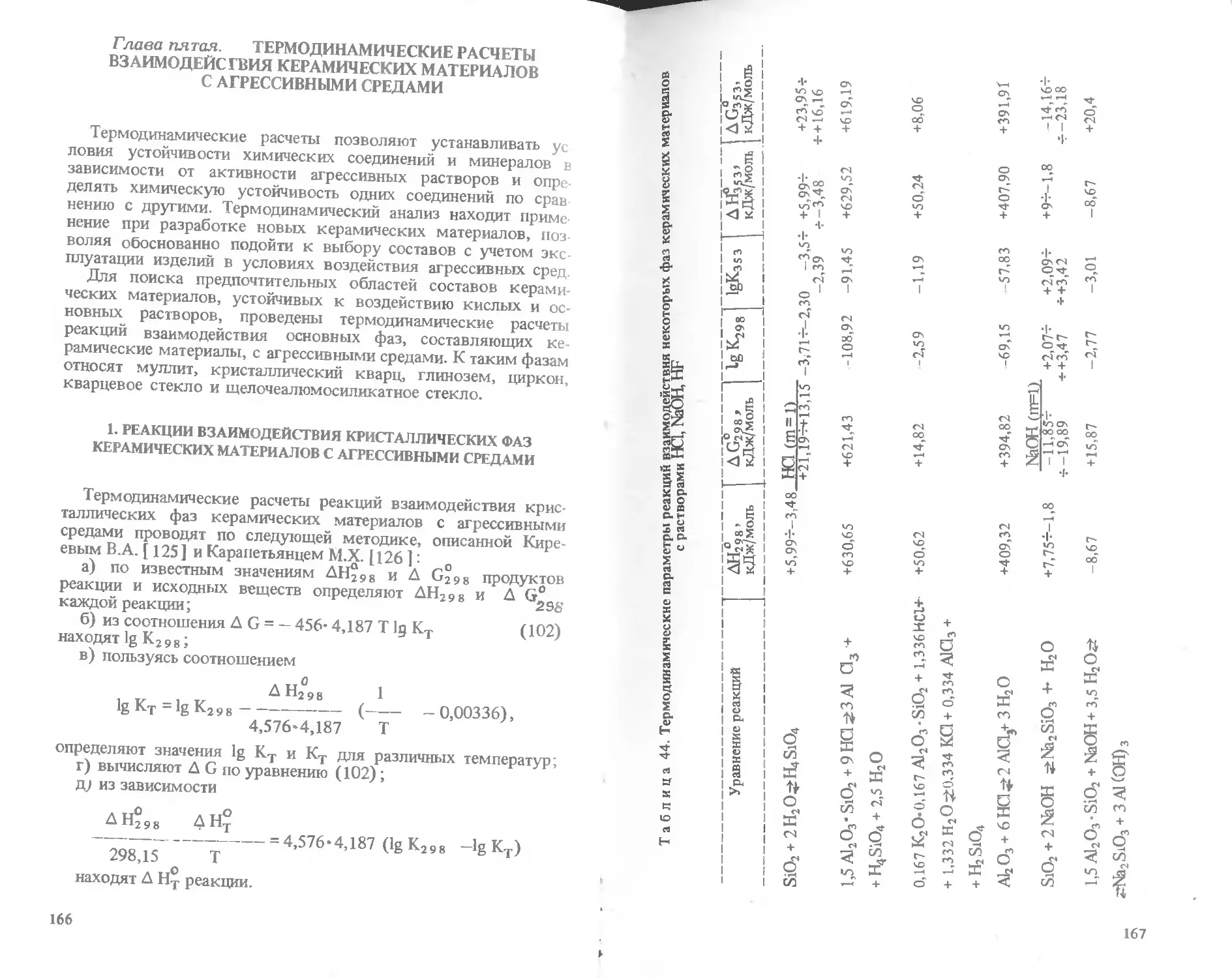

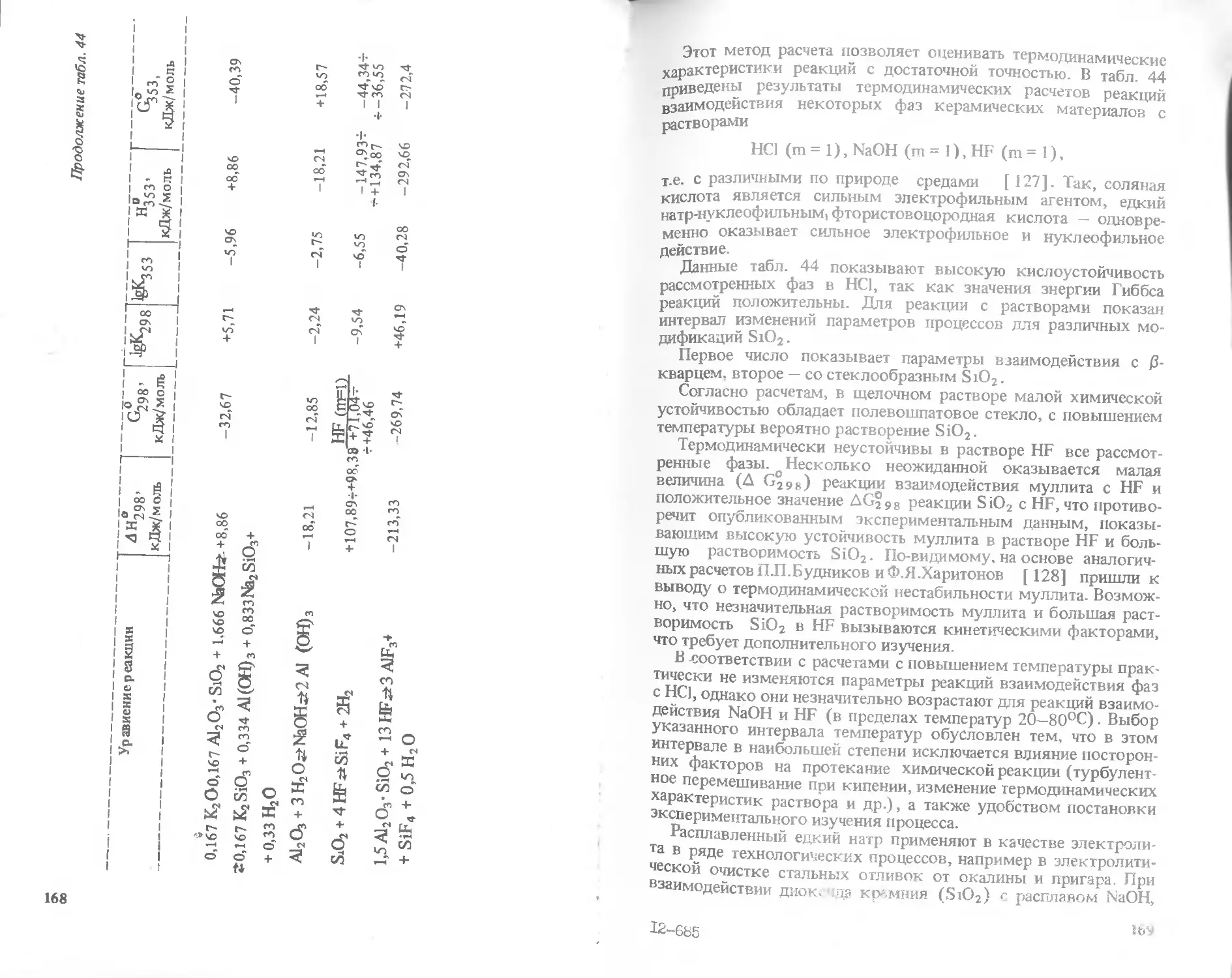

ных технологий и реконструкции действующих предприятий.

Технологические процессы производства керамики (технической,

строительной, фарфора технического и хозяйственного и т.д.) в лите-

ратуре освещены достаточно полно. Меньше внимания уделено расчетам

показателей свойств керамических масс, которые имеют значение для

стабилизации отдельных стадий технологических процессов.

В настоящей книге предпринята попытка обобщить результаты работ

многих исследователей по расчетам структурно-механических и термо-

пластических свойств керамических масс, по использованию термодина-

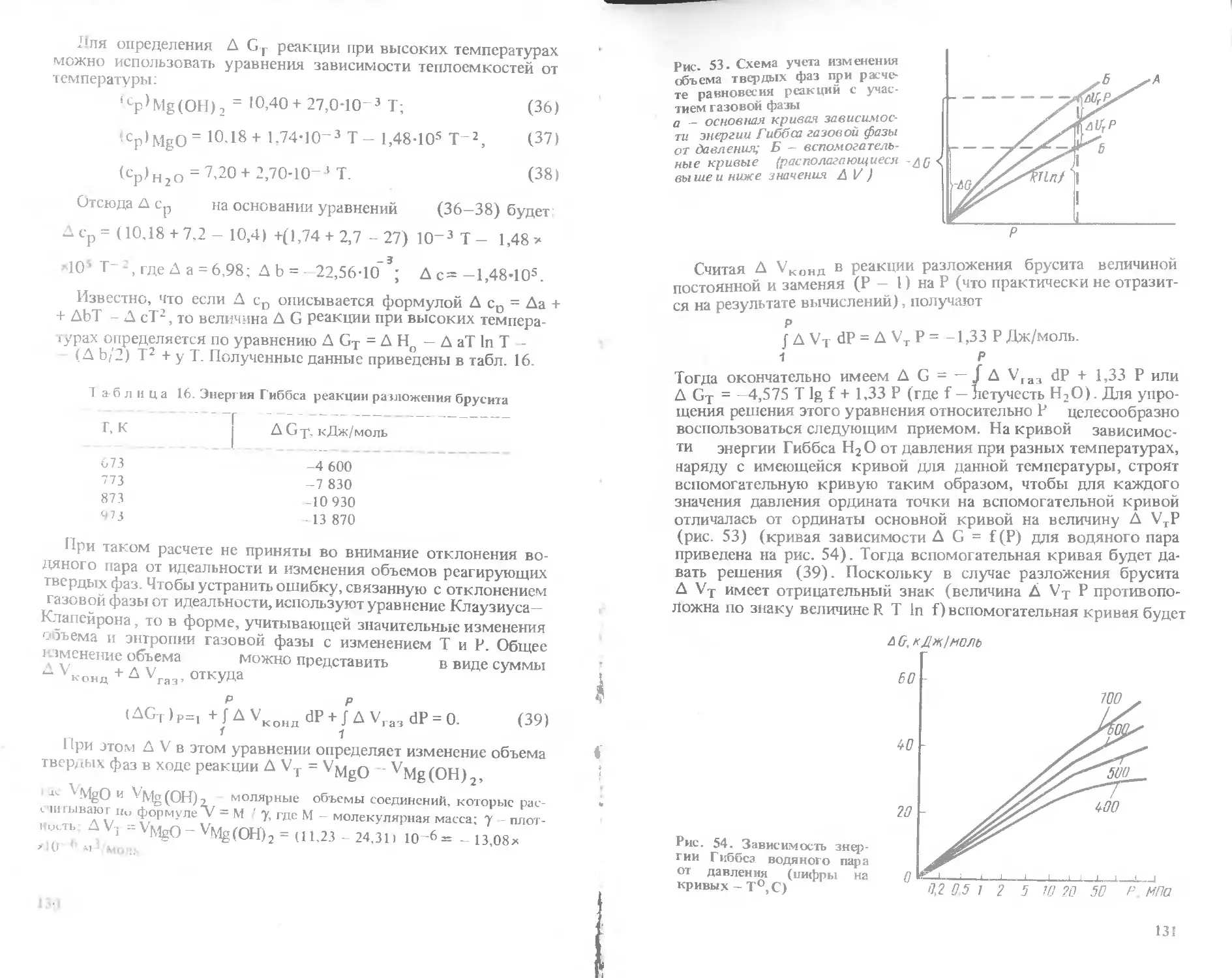

мического метода исследования для оценки поведения отдельных компо-

нентов при обжиге и вероятности образования различных кристаллообра-

зующих фаз, а также при взаимодействии технической керамики с агрес-

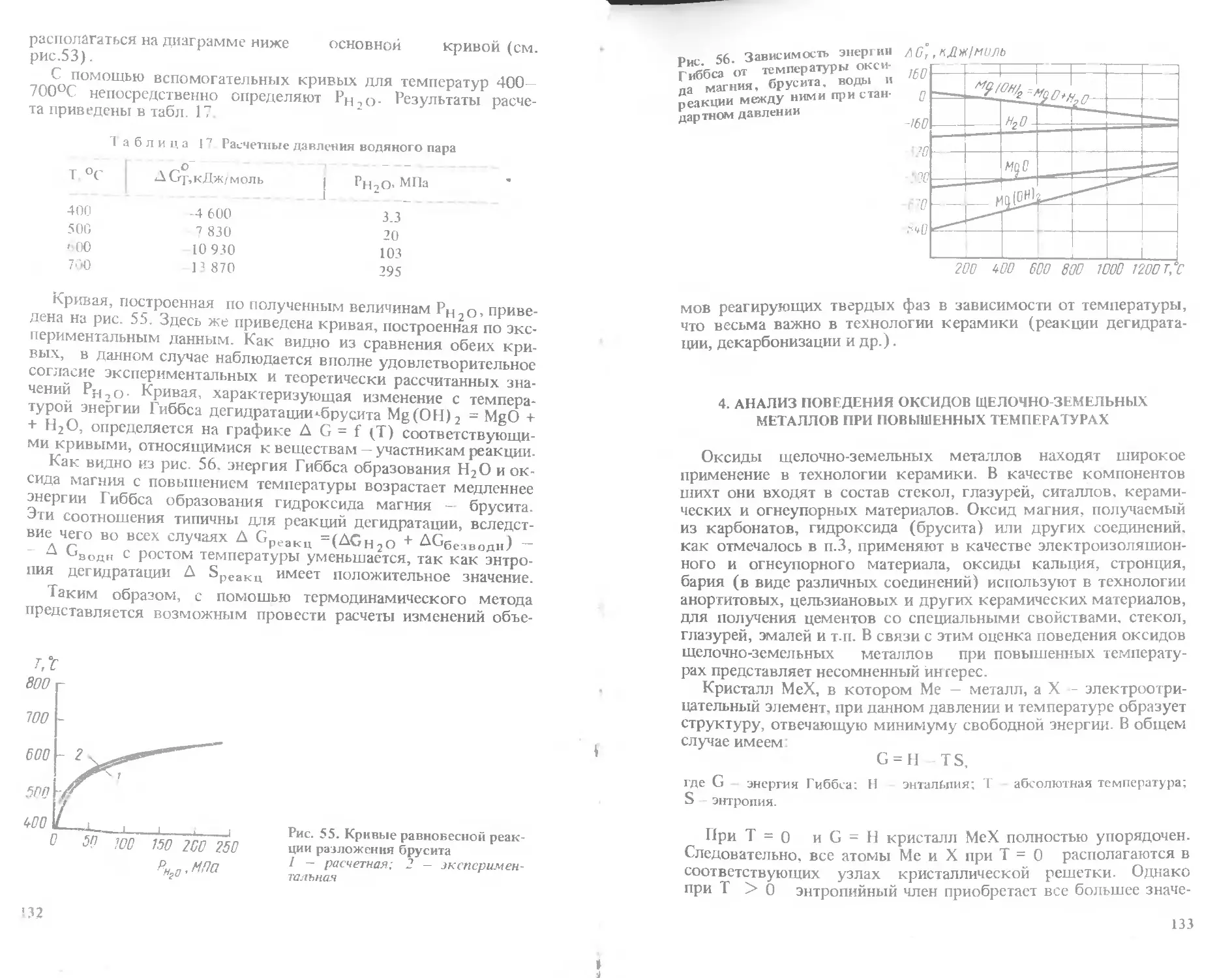

сивными средами.

Приведенные в книге данные могут быть использованы для выбора

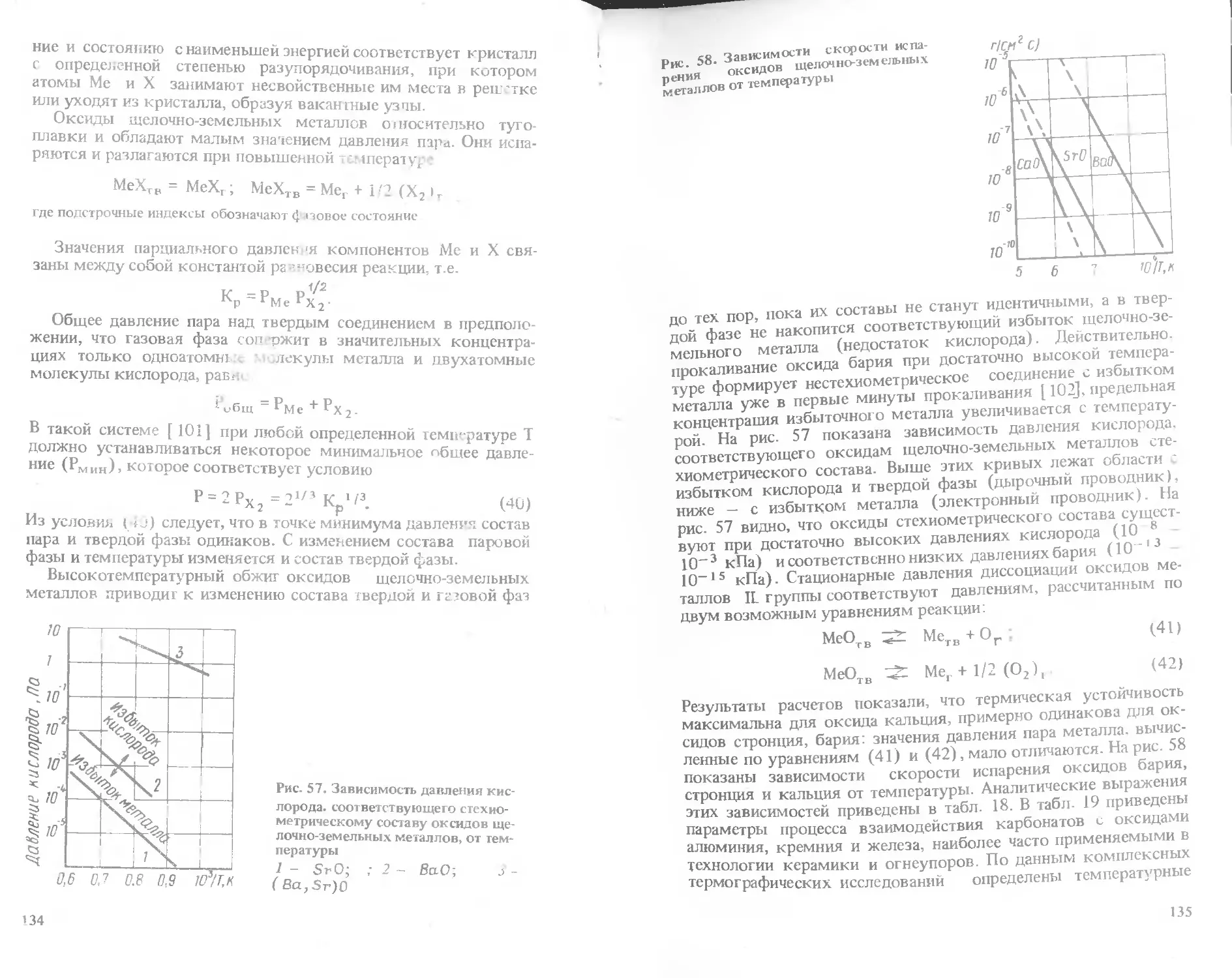

составов и физико-химического обоснования технологии керамических

материалов, изделия из которых предназначаются к эксплуатации в ус-

ловиях воздействия высоких температур и давлений, агрессивных сред

и т.п.

Кроме научных и инженерно-технических работников керамической

промышленности, которым предназначена книга, она может быть по-

лезна студентам старших курсов химико-технологических институтов,

специализирующихся в области технологии керамики.

3

Глава первая. РАСЧЕТЫ СОСТАВОВ И ПОКАЗАТЕЛЕЙ

СВОЙСТВ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ

1. ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ПОРОШКООБРАЗНЫХ

ТВЕРДЫХ ТЕЛ

В керамической промышленности при осуществлении хими-

ко-технологических процессов широко применяют твердые

вещества в виде порошков различной дисперсности.

Форма зерен. Порошки и вообще гранулированные твердые

тела состоят из частиц (зерен)., отличающихся даже в пределах

одной порции препарата в весьма широких пределах по вели-

чине и форме. Это создает значительные трудности при опреде-

лении свойств и общей поверхности порошкообразных материа-

лов. Последняя представляет собой сумму поверхностей частиц

порошка; поверхность отдельной частицы зависит от ее формы

и величины. В общем форма частиц порошка обусловлена крис-

таллохимическими особенностями данного вещества и способом

его получения. Форма частиц может быть определена только

непосредственным наблюдением; это тем сложнее, чем выше

дисперсность порошка, во-первых, потому, что требует спе-

циальных приборов (оптических и электронных микроскопов),

во-вторых, вследствие необходимости (но невозможности)

ориентировать зерна так, чтобы наблюдать и измерять их в раз-

ных проекциях. Обычно при микроскопических наблюдениях

ограничиваются качественной оценкой формы частиц и класси-

фицируют их на изометрические (или равновесные) и анизо-

метрические (неравновесные): первые имеют приблизительно

одинаковые размеры во всех направлениях, размер вторых по

одному направлению значительно превышает размеры по двум

другим (игольчатые частицы) или по двум направлениям пре-

восходят величину по третьему направлению (пластинчатые или

таблетчатые частицы). Вследствие невозможности правильно

охарактеризовать форму в качестве приближения изометричес-

ким частицам приписывают сферическую форму или форму мно-

гогранников, соответствующих чаще всего наблюдающимся у

кристалликов данного порошка простым замкнутым кристал-

лическим формам - кубам, октаэдрам и т.д. Форму анизомет-

рических кристаллов обычно принимают за соответствующую

прямоугольному параллелепипеду с соотношением ребер, близ-

ким к таковому по трем измерениям кристалла: например,

а, а, па — для игольчатых и а, па, та для пластинчатых (а —

длина наименьшего ребра, п- и т - целые числа).

4

Вследствие анизотропии кристаллов в процессе реакции фор-

ма частиц должна изменяться, однако проследить это непосред-

ственно и точно учесть в большинстве случаев не удается. Поэ-

тому приближенно принимают, что кристаллы изменяются ”го-

мотектонично”, т.е. сохраняя геометрическое подобие. Нако-

нец, у порошков, полученных кристаллизацией, поверхности

граней не являются идеальными плоскостями, но более или

менее шероховаты. Это не только увеличивает фактическую ве-

личину поверхности, но и влияет на плотность упаковки зерен

в объеме, занимаемом порошком.

Гранулометрическое распределение. Создать монодисперсные

порошки весьма трудно, они обычно полидисперсны. Распреде-

ление частиц порошка по размерам можно охарактеризовать раз-

личными способами — при помощи интегральных и дифферен-

циальных кривых гранулометрического распределения или же

в аналитическом виде функциями распределения. В этих слу-

чаях речь идет о представлении в наглядном виде результатов

опытного исследования порошков, которое может быть выпол-

нено различными способами. - Совокупность методов определе-

ния гранулометрического распределения называется грануло-

метрическим анализом.

Для простоты рассмотрим изометрические порошки; обоз-

начим размер через а. Задача анализа - определение долей об-

щего числа частиц, заключающихся в интервалах размеров от

а\ до а; + da при изменении at от 0 до максимального размера

частиц, содержащихся в порошке. Это может быть выполнено,

например, просеиванием порошка через набор сит с постепенно

уменьшающимся размером ячеек (ситовой анализ) , фракции, за-

держивающиеся на каждом сите, взвешивают. В пределах каж-

дой фракции порошок считают моно дисперсным. Если градация

сит выбрана таким образом, что величины ячеек сит, ограничи-

вающих фракциюа^ иам , удовлетворяют условию ап ;дм<1,5,

то без существенной погрешности можно принять средний раз-

мер частиц фракции равным среднему арифметическому: (ап <

< агп) / 2. Ситовой анализ применим для порошков с размером

частиц, превосходящим несколько сотых долей миллиметра,

более высокодисперсные порошки не рассеиваются (из-за яв-

ления агломерации). К другим распространенным методам от-

носится измерение размеров частиц под микроскопом; при

этом необходимо определить размеры всех частиц, находя-

щихся в поле зрения, общее же число измеренных частиц должно

составлять несколько сотен. При проведении гранулометричес-

кого анализа ошибки, вносимые агломерацией частиц, возрас-

тают с увеличением дисперсности порошка.

Способ построения гранулометрических кривых показан на

рис. 1. Тем или иным методом определены массовые доли по-

рошка, приходящиеся на фракции 0 - 1 (или менее 1 мкм), ] -2,

2- 3 мкм и т.д. ( ffi / G). На графике массовая доля - размер

5

Рис. 1. Способ построения гранулометри-

ческих кривых

Размеры частиц, ммм

частиц фракций показан прямоугольниками с основаниями,

отвечающими последовательным интервалам da. Проведем

плавную кривую, огибающую прямоугольники таким образом,

чтобы в каждом интервале треугольники между кривой и гори-

зонталью, лежащие ниже " выше ее, были бы равной площади;

построенная кривая представляет дифференциальную грануло-

метрическую кривую. Площадь; ограниченная ею и осью абсцисс,

очевидно, должна равняться 1 (это условие нормировки); если

бы вместо массовых долей откладывали массы фракций, то пло-

щадь под кривой (интеграл) равнялась бы величине навески G.

Интегральную гранулометрическую кривую строят на осно-

вании дифференциальной кривой таким образом, чтобы орди-

ната для данного значения а\ отвечала площади под дифференци-

альной кривой от 0 до ар

Уравнение дифференциальной гранулометрической кривой

или гранулометрическая функция js (а) описывается соотноше-

нием fy (а) = (1/ G) (dgl da), где G — масса образца; dg мас-

са зерен, размеры которых а\ находятся в пределах а\ - da/2 и

а, + da/2; как сказано выше, условием нормировки является

а = °°

J fg (a) da = 1.

а=0

Вид функции fд (а) подбирают таким образом, чтобы дос-

тичь наилучшего приближения к результатам гранулометричес-

Рис. 2. Интегральная грануломет-

рическая кривая

6

Рис. 3. Вид гранулометрической

кривой как функции распределения

кого анализа. Вид функции зависит от условий приготовления

образцов. Если образец получают без преднамеренного вмеша-

тельства в ход процесса (осаждения, дробления), то обычно она

близка к нормальному распределению, при котором имеется

некоторая наиболее часто встречающаяся величина, а отклоне-

ния от нее подчиняются закону Гаусса; для этих случаев

fg (а) =4 К3 / л <?~Ь2.

При этом вероятность того, что размер частицы будет лежать

в пределах от а до а + da, равна fg (д) da. Вид гранулометричес-

кой кривой для такой функции распределения показан на

рис. 3.

Насыпная плотность и пористость порошков. Даже в идеали-

зированном случае наиболее плотной упаковки шаров в заня-

том ими сосуде остается незаполненным 26% объема. Опытным

путем установлено, что при насыпании подшипниковых шари-

ков без утряски незаполненным остается до 35% объема. Из-

вестно несколько типов многогранников, при закономерном

расположении которых степень заполнения объема может сос-

тавить 100%. К таковым относятся, в частности, кубы. Для

характеристики порошкообразных веществ широко исполь-

зуют понятие ’’насыпная плотность”, под которой понимают

массу единицы объема, занятого порошком. Величина насып-

ной плотности является функцией размера и формы частиц,

степени шероховатости . их поверхности и гранулометричес-

кого состава. При прочих равных условиях насыпная плотность

данного вещества выше у полидисперсных препаратов по срав-

нению с монодисперсными. Насыпная плотность это строго

определенная величина, она зависит от способа уплотнения по-

рошка, возрастает при встряхивании, ударном воздействии и

прессовании порошка. В тех случаях, для которых насыпная

плотность или связанная с ее величиной пористость засыпки

имеют большое значение, уплотнение производят со строгой

регламентацией условий засыпки.

Обозначим через % плотность компактного вещества, через 2пОР—

насыпную плотность приготовленного из него порошка, тог-

да объем, занимаемый единицей массы порошка Vo6ul, пред-

7

ставляющий сумму объемов вещества VB.Ba и пустот между

частицами Удуст» будет V общ ~ V в.ва + Упуст ~ 1 / 7пор —

- Уду ст + 1/ 7в -ва- Пористостью 6 называют отношение объема

пустот к общему объему порошка:

0 = Уд у ст / Удбщ “ 7пор (1 / 7пор V 7в-ва)

Объем УПуст распределен по всему объему порошка и пред-

ставляет сеть каналов в промежутках между частицами. В по-

рошках, не подвергнутых спеканию или прессованию, все пус-

тоты (поры) так или иначе сообщаются с внешним пространст-

вом. Такие поры называются открытыми, они могут заполнять-

ся газом или жидкостью, если порошок соприкасается с соот-

ветствующей фазой.

Поверхность контакта. Частицы порошка, находящегося в

сосуде (или лежащего на плоскости), образуют определенную

структуру: поскольку пористость обычно превышает 50% (час-

тицы занимают менее половины объема порошка), они оказы-

ваются как бы взвешенными в пространстве, поддерживаясь в

этом состоянии за счет опоры на соседние частицы. Обычно для

упрощения задачи считают частицы шарообразными; как извест-

но, при наиболее плотных упаковках шаров одинаковой вели-

чины каждый из них касается двенадцати соседей. При случай-

ных упаковках среднее число точек соприкосновения для каж-

дой частицы оказывается меньше двенадцати. Поскольку мес-

та касания представляют собой точки, поверхность соприкос-

новения шаров как геометрических тел равна нулю. Если бы

смеси двух порошкообразных реагентов вели себя как гео-

метрические тела, то очевидно, что реагенты могли бы взаимо-

действовать только через газовую фазу; такая точка зрения

долгое время была господствующей.

В действительности дело обстоит иначе: поскольку радиус

действия межчастичных сил имеет порядок 10~1 м, то непос-

редственное влияние реальных частиц друг на друга будет про-

являться по некоторой поверхности SK, окружающей точку

соприкосновения (’’поверхность контакта”). Если допустить,

что частицы шарообразны, то легко оценить величину поверх-

ности контакта для единичной точки касания: она будет равна

поверхности шарового сегмента с высотой, равной радиусу

действия межчастичных сил (h) :

SK = 2 тт rh, где г — радиус частицы.

Так как поверхность шара 4 тг г2, то для общей поверхности

частицы, приходящейся на одну точку контакта, будет 2JTrh:

4 тт rh2 = h / 2 г, т.е. доля активной в химическом отношении

поверхности частиц будет возрастать с уменьшением размеров

частиц. Этим в значительной мере и определяется увеличение

8

реакционной способности твердых тел с увеличением дисперс-

ности. Так как при дроблении едини; ».ы объема компактного

вещества на шары радиуса г число частиц будет h = 1 4/3 тт г3,

то обшая поверхность контакта в порошке (приходящаяся на

одну точку касания) будет равна:

2 тт rhn = 2 тт rh-З / 4 тт г3 = (3/2) (И/г2),

т.е. она возрастает обратно пропорционально квадрату радиуса

частиц.

2. РАСЧЕТ ПЛОТНОСТИ УПАКОВКИ ЧАСТИЦ

Плотность упаковки частиц в кристаллической решетке. Под

плотностью упаковки понимается отношение объема шароподоб-

ных частиц (атомов, ионов и их групп), приходящихся на одну

элементарную ячейку, к объему всей ячейки, выраженное в %.

Если расстояние между центрами двух одинаковых шаров в эле-

ментарной ячейке равно R, а радиус шара г = R / 2, то объем ша-

ра VA = (тг I 6) R3, а объем п шаров, входящих в элементарную

ячейку, Уп = (тг / 6) iiR3. Если объем элементарной ячейки обоз-

начить через VE, то плотность упаковки Р = (Vn / VE) 100%.

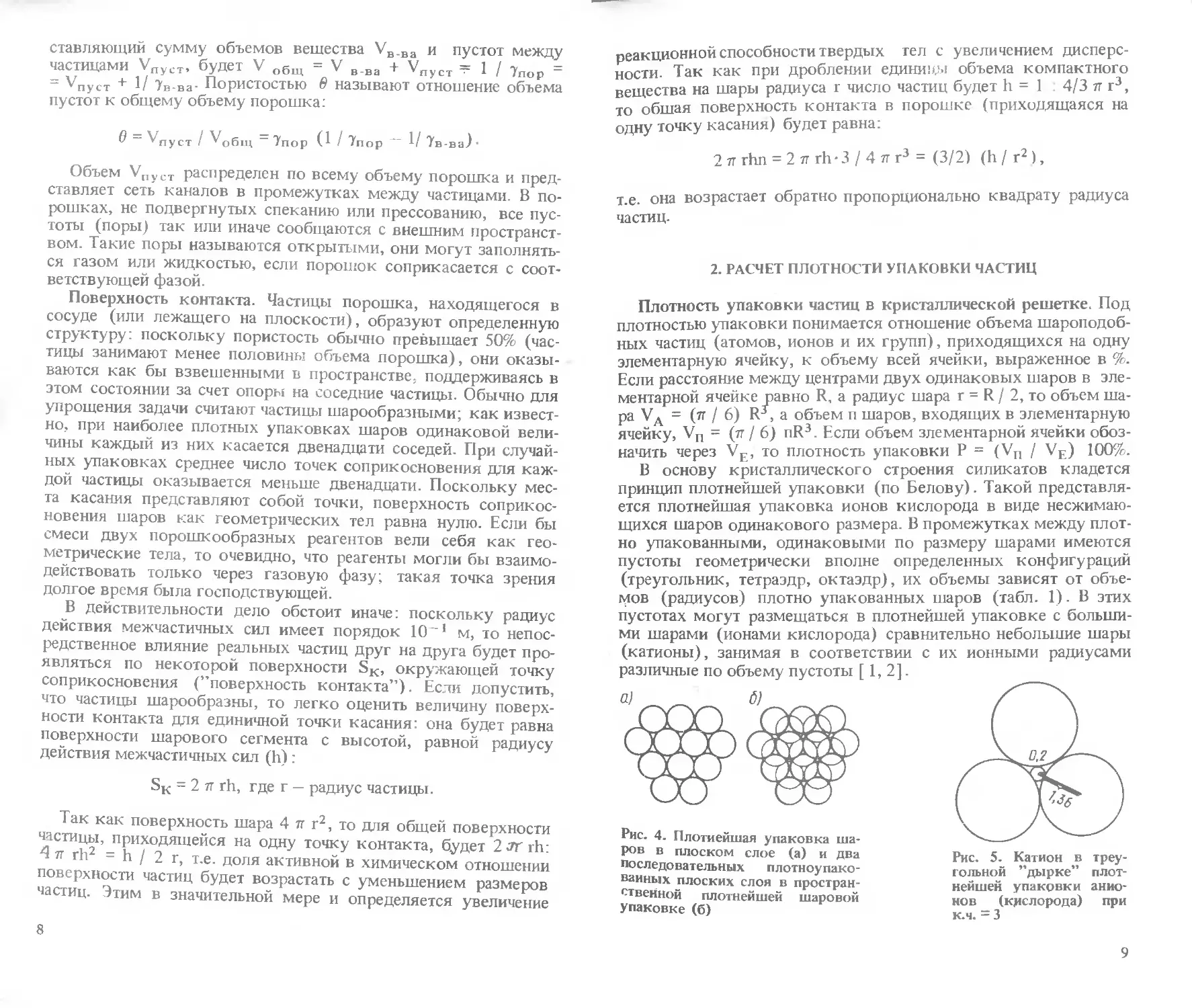

В основу кристаллического строения силикатов кладется

принцип плотнейшей упаковки (по Белову). Такой представля-

ется плотнейшая упаковка ионов кислорода в виде несжимаю-

щихся шаров одинакового размера. В промежутках между плот-

но упакованными, одинаковыми по размеру шарами имеются

пустоты геометрически вполне определенных конфигураций

(треугольник, тетраэдр, октаэдр), их объемы зависят от объе-

мов (радиусов) плотно упакованных шаров (табл. 1). В этих

пустотах могут размещаться в плотнейшей упаковке с больши-

ми шарами (ионами кислорода) сравнительно небольшие шары

(катионы), занимая в соответствии

различные по объему пустоты [1,2].

с их ионными радиусами

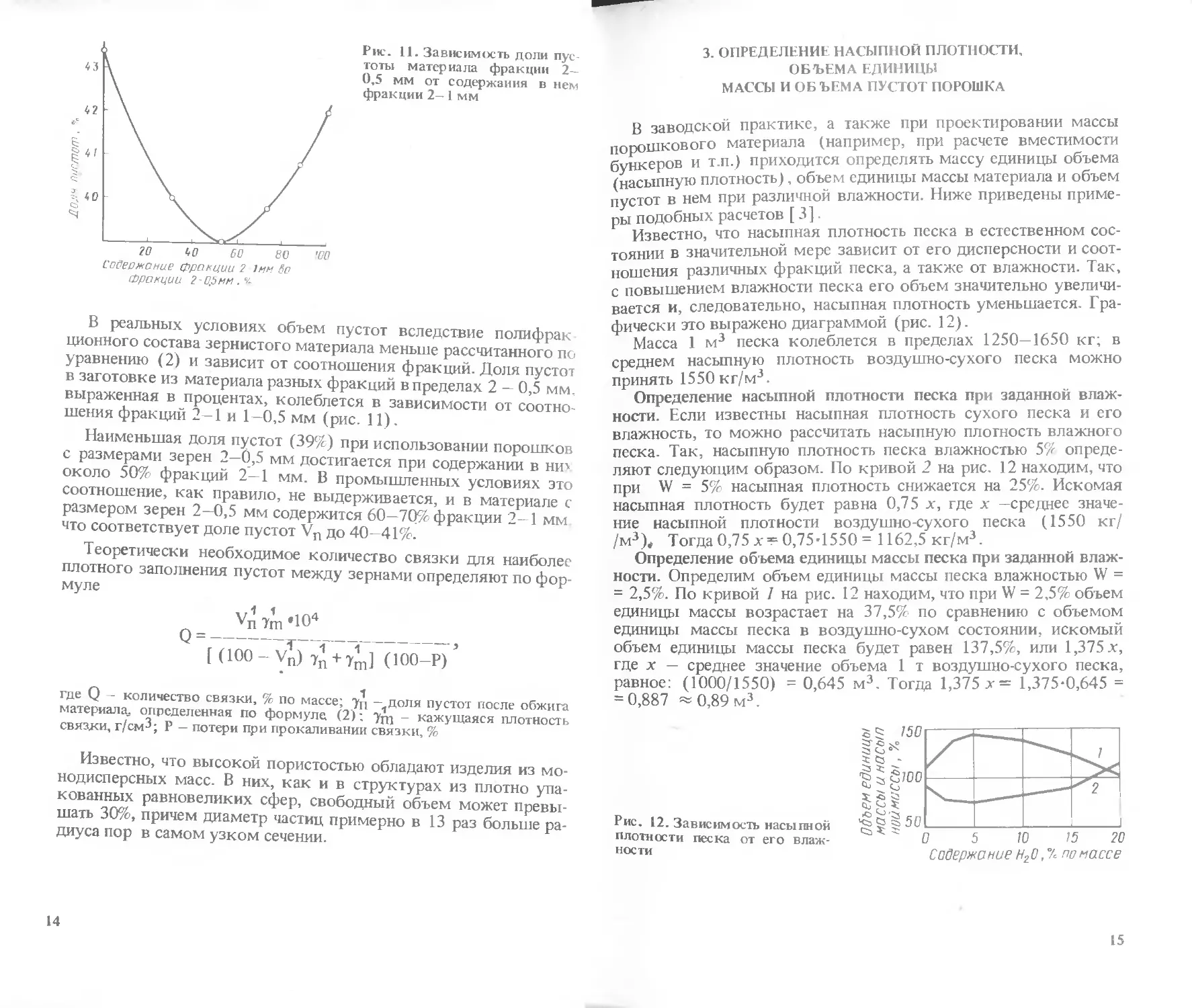

Рис. 5. Катион в треу-

гольной ’’дырке” плот-

нейшей упаковки анио-

нов (кислорода) при

к.ч. = 3

Рис. 4. Плотнейшая упаковка ша-

ров в плоском слое (а) и два

последовательных плотноупако-

ваиных плоских слоя в простран-

ственной плотнейшей шаровой

упаковке (б)

9

Таблица 1. Зависимость координации от соотношения радиуса катиона

к радиусу аЦиоиа (кислорода)

Коор- дина- ция Rk ; ^а Элемент Максимальное и мини- мальное соотношения для данной координа- ции

Тре- уголь- ник 0,115 0,20:1,36 =0,15

Тет- ра- 0,22 Мп7+, S6+,p5+ 0.29 : 1,36 =0,21 (S6+)

эдр Si4+, Al 3+, Ве2+ 0,57 : 1,36 = 0.42 (А13+)

Ок- та- эдр 0,41 Мо6+, Nb5*, Ti4+, Fe3+ A13+, Fe-+. Mg2+, Li + 0,57 : 1.36 = 0.42 (А13+) 0.90 1.36 =0,66 (Мд-+)

Куб и ку бо- окта- эдр 0,71 Th4*. Ce3+. Ca2+, Na + B13+, Pb2+,'K +, Cs + 1,33 : 1.36 =0.98 (К +) 1,65 : 1,36 = 1.21 (Cs +)

Из рассмотрения сечения по плоскости, проходящей через ди

аметры одинаковых шаров в плотнейшей упаковке (рис. 4 i

5), следует, что в треугольных ’’дырках” между тремя соприка

сающимися кругами (по геометрическим соображениям) мо-

жет быть вписан малый круг с отношением его радиуса г к ра-

диусу большого круга R, равным 0,155. В плотнейшей упаков-

ке ионов кислорода ( с радиусом 0,136 нм) в таких треуголь-

ных ’’дырках” могут поместиться среди трех ионов кислоро-

да» соприкасаясь с ними (к.ч.1 - 3), самые маленькие ионы

(В , С +) с ионным радиусом 0,015 - 0,02 нм, что следует

из приведенного в табл. 1 соотношения г . R = 0,155 при R =

- 0,136 нм (кислород), 0,02 : 0,136 = 0,155, г = 0,02 нм (эти

ионы не соприкасаются с ионами кислорода при соседних

плоских слоях) (рис. 6).

Шары следующего плоского слоя плотнейшей упаковки

закрывают часть треугольных ’ дырок” (см. рис. 4, б), созда

вая полости, ограниченные четырьмя шарами с конфигура

цией тетраэдра (рис. 7 ). В такую полость, касаясь четырех

шаров (по законам стереометрии), может быть вписан шар

радиусом г = 0,22 (см. табл. 1). В плотнейшей упаковке ho-

к.ч. координационное число

Рис. 6. Вывод отношения радиуса катиона

к радиусу аниона (кислорода) при к. .= 3

из АВС :АВ - СВ sin.60°; R (R + 2)sin60° =

= (R +2) 0.866; г = 0,155

нов кислорода в тетраэдрической полости могут поместить-

ся катионы с радиусом 0,03 нм (0,136 нм х 0,22 = 0,03 нм), та-

кие, как Al3+, Si4+, Р5 + , Мп* (к.ч. = 4). Над другой

частью ’’дырок” располагаются ’’дырки” второго плоского слоя

шаров (см. рис. 4, б). Между тремя шарами первого плоского

слоя и тремя шарами второго плоского слоя создается, таким

образом, полость с конфигурацией октаэдра, в которую (по за-

конам стереометрии) может быть вписан шар с радиусом г -

= 0,41 R (рис. 8; см. табл. 1).

Между шестью ионами кислорода с радиусом иона, равным

0,136 нм, могут разместиться катионы с радиусом > 0,056 нм

(0,136 нм'0,41 = 0,056 нм), такие как Li11, Mg2+. Fe3+. Ti +,

Nb5+ (к.ч. = 6). Других конфигураций пустот (кроме треуголь-

ника, тетраэдра и октаэдра) в плотнейшей упаковке одинако-

вых шаров не существует. Если размеры катионов близки к раз-

меру иона кислорода, то такие катионы наравне с ионами кис-

лорода создают плотнейшую упаковку равновеликих шаров

и можно представить пространственную замену одного из 12 ио-

нов кислорода катионом К1 + , Sr2 + с радиусом, близким к

0,136 нм. Такой катион окружен в плотнейшей упаковке 12 ио-

нами кислорода, расположенными в трех соседних параллель-

Рис. 7. Катиои в тетра-

эдрической ’’дырке”

плотнейшей упаковки

анионов (к.ч. = 4)

Рис. 8. Катиои в октаэд-

рической ’’дырке” плот-

нейшей упаковки анио-

нов

10

И

Рис. 9. ’’Крупный ка-

тион” в окружении

одинаковых с ним

по размеру 12 анио-

нов (к.ч. = 12)

Рис. 10. ’’Круп-

ный анион” в ок-

ружении восьми

анионов (к.ч. -

= 8)

одном плоском слое, 3 иона

ных плоских слоях (6 ионов в

в соседнем, параллельном первому слое, 3 иона в другом со

седнем параллельном слое; к.ч. = 12) (рис. 9). В плотнейшей

упаковке ионов кислорода не находят себе места ионы с радиу-

сом > 0,09 нм (и < 0,136 нм), такие как Na +, Са2+, СР +

Ti4+; для октаэдрических пустот они велики, для двенадцати-

гранников - малы. Подобно катионам с радиусом 0,136 нм,

близким к радиусу иона кислорода, ионы с радиусом > 0,09 нм

участвуют в плотнейшей упаковке шаров, но не одного, а двух

различных размеров.

Между расположенными друг над другом (в соседних плос-

ких слоях) восемью шарами поместятся меньшие шары >.

радиусом г = 0,071 нм, конфигурация куб (рис. 10; см

табл. 1). В таком расположении больших ионов кислорода в по-

лости с конфигурацией куба с к.ч. - 8 могут размещаться ионы

Na+, Са2 + . Сг3 + , Ti 4+ (г = 0,71-0.136 нм = 0,097 нм). Для извест-

ных основных типов элементарной ячейки плотность упаковки

следующая:

1) простая кубическая решетка Р = -^400 = 52%;

6

2) центрированная кубическая решетка Р =

«100 = 68%;

3) центрогранная кубическая решетка Р =

= 74%;

4) плотнейшая гексагональная решетка Р = V 2-100 =

= 74%; 6

5) октаэдрическая решетка типа алмаза Р = 34%;

6) тетрагональная решетка Р = 54%;

7) гексагональная решетка Р = 52%.

В действительности каждая кристаллическая структура (т.е.

расположение атомов или ионов в пространстве) значительно

сложнее и является функцией многочисленных и разнообразных

переменных, таких как валентность, заряд, тип связи, от кото-

71_

6 V Я

4-x<T-ioo =

о

_П_

6

рых в известной мере зависит и величина самих ионов или ато-

мов.

Плотность прессовок. Порошки с частицами в виде пласти-

нок, чешуек и т.п. или с ноздреватой структурой и шерохова-

той поверхностью значительно легче и плотнее спрессовывают-

ся и лучше спекаются. Их спекаемость гораздо выше за счет

достигнутого уже при прессовании сцепления отдельных час-

тиц и за счет того, что они имеют при равной массе значительно

большую, чем сферические, удельную поверхность, так что по-

верхностные атомы смежных частиц легче и быстрее переме-

щаются и могут диффундировать под воздействием темпера-

туры.

Наиболее плотная укладка сферических частиц определяется

следующими основными уравнениями:

* 115

а) число П| шаров диаметром d в сечении F : п, = —F;

б) число ib шаров в объеме F3 (объем фильтрующего тела):

п2 = —— F S ( S — толщина фильтра):

в) п3 — число слоев шаров в толщине S : п3 = —

г) поверхность в всех шаров в объеме F3 : в = 4,44 F—

д) расстояние L между центрами шаров при самой плотной

возможной укладке: 1= — £- у 3;

е) объем V всех сферических тел равного диаметра, плотно

уложенных в 1 см3: V = —d3 = 0,738.

Таким образом, при самой плотной возможной укладке по-

ристость равна 26,2% (независимо от диаметра частиц), если они

имеют форму шаров. В действительности достигнуть этой мини-

мальной пористости невозможно, так как, во-первых, частицы —

не шары, во-вторых, надо учитывать шероховатость ” внутрен-

ней” поверхности пор. Кроме того, при насыпке и уплотнении

порошка могут образовываться сводики (арки).

Диаметр пор d находится в следующей зависимости от диа-

метра частиц ’’фильтра” а - d = а ( —^цГбО®-------~ =

= 0,155 а. Теоретический диаметр пор составляет 15,5% (== 1/7

диаметра частиц исходного порошка, если он не увеличился при

спекании)

Модель пористого тела в идеальном представлении состоит из

восьми шаров диаметром d в кубической упаковке с непосред-

ственным контактом между собой. Объем пустот Vn такого те-

ла будет равным:

Vn = 0,48 d3.

(1)

Из уравнения (1) видно, что при увеличении диаметра зерна

возрастает объем пустот. Если обозначить плотность исходного

материала через уп1, обожженного — 7ri - то его степень уплотне-

ния Ку выразится уравнением

Ку = 7n / 7щ- (-)

13

12

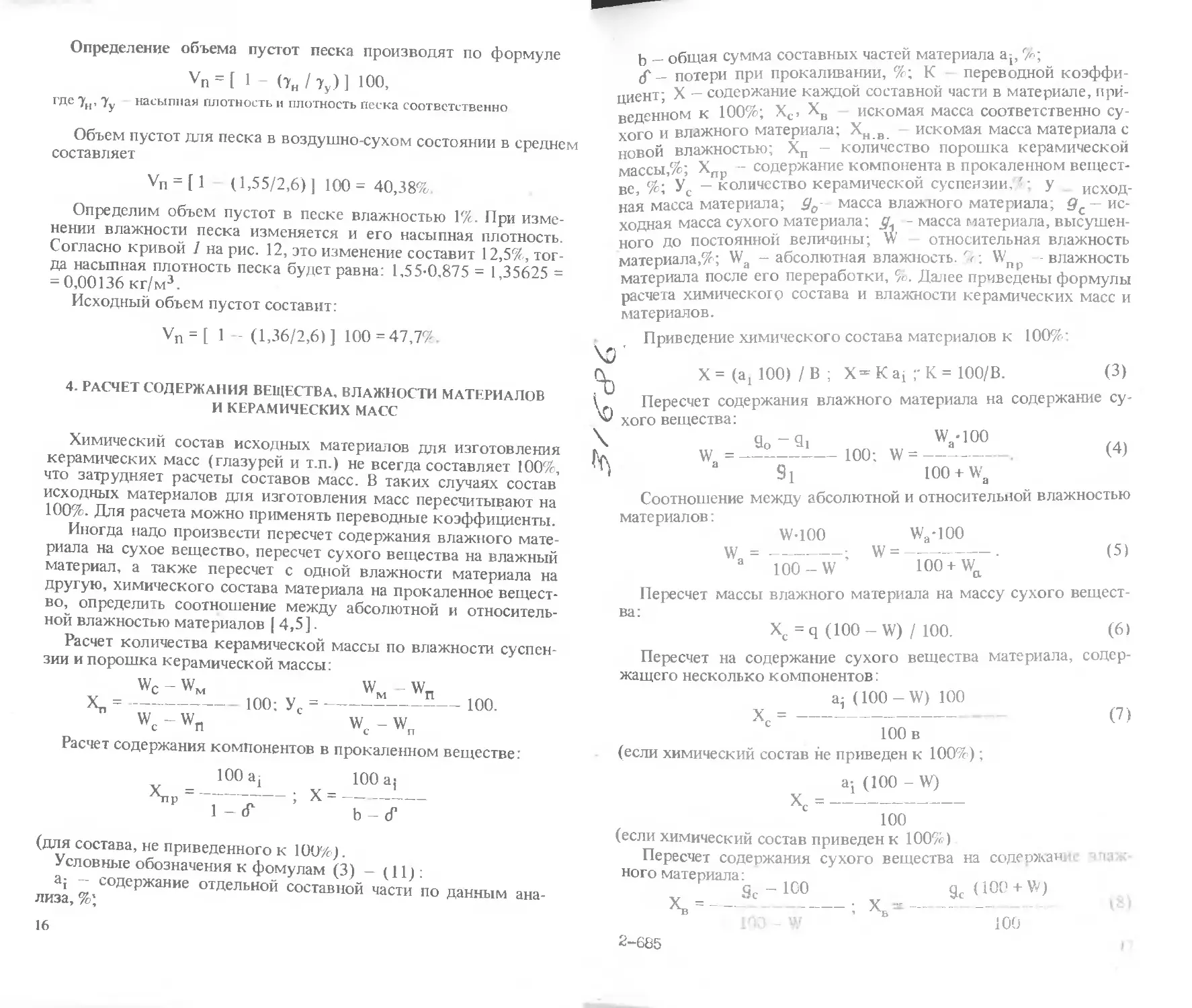

Рис. 11. Зависимость доли нус

тоты материала фракции 2-

0,5 мм от содержания в нем

фракции 2— 1 мм

В реальных условиях объем пустот вследствие полифрак

ционного состава зернистого материала меньше рассчитанного по

уравнению (2) и зависит от соотношения фракций. Доля пустот

в заготовке из материала разных фракций в пределах 2 — 0,5 мм.

выраженная в процентах, колеблется в зависимости от соотно-

шения фракций 2—1 и 1-0,5 мм (рис. 11) .

Наименьшая доля пустот (39%) при использовании порошков

с размерами зерен 2—0,5 мм достигается при содержании в ни'

около 50% фракций 2—1 мм. В промышленных условиях это

соотношение, как правило, не выдерживается, и в материале с

размером зерен 2—0,5 мм содержится 60—70% фракции 2—1 мм

что соответствует доле пустот Vn до 40—41%.

Теоретически необходимое количество связки для наиболее

плотного заполнения пустот между зернами определяют по фор-

муле

Vn 7ш И0*

Q------------------------------,

[ (100 - Vn) 7; + 7m] (100-P)

где Q - количество связки, % no массе; 7п — доля пустот после обжига

материала, определенная по формуле (2); 7m - кажущаяся плотность

связки, г/см3; Р — потери при прокаливании связки, %

Известно, что высокой пористостью обладают изделия из мо-

нодисперсных масс. В них, как и в структурах из плотно упа-

кованных равновеликих сфер, свободный объем может превы-

шать 30%, причем диаметр частиц примерно в 13 раз больше ра-

диуса пор в самом узком сечении.

3. ОПРЕДЕЛЕНИЕ НАСЫПНОЙ ПЛОТНОСТИ,

ОБЪЕМА ЕДИНИЦЫ

МАССЫ И ОБЪЕМА ПУСТОТ ПОРОШКА

В заводской практике, а также при проектировании массы

порошкового материала (например, при расчете вместимости

бункеров и т.п.) приходится определять массу единицы объема

(насыпную плотность), объем единицы массы материала и объем

пустот в нем при различной влажности. Ниже приведены приме-

ры подобных расчетов [ 3]

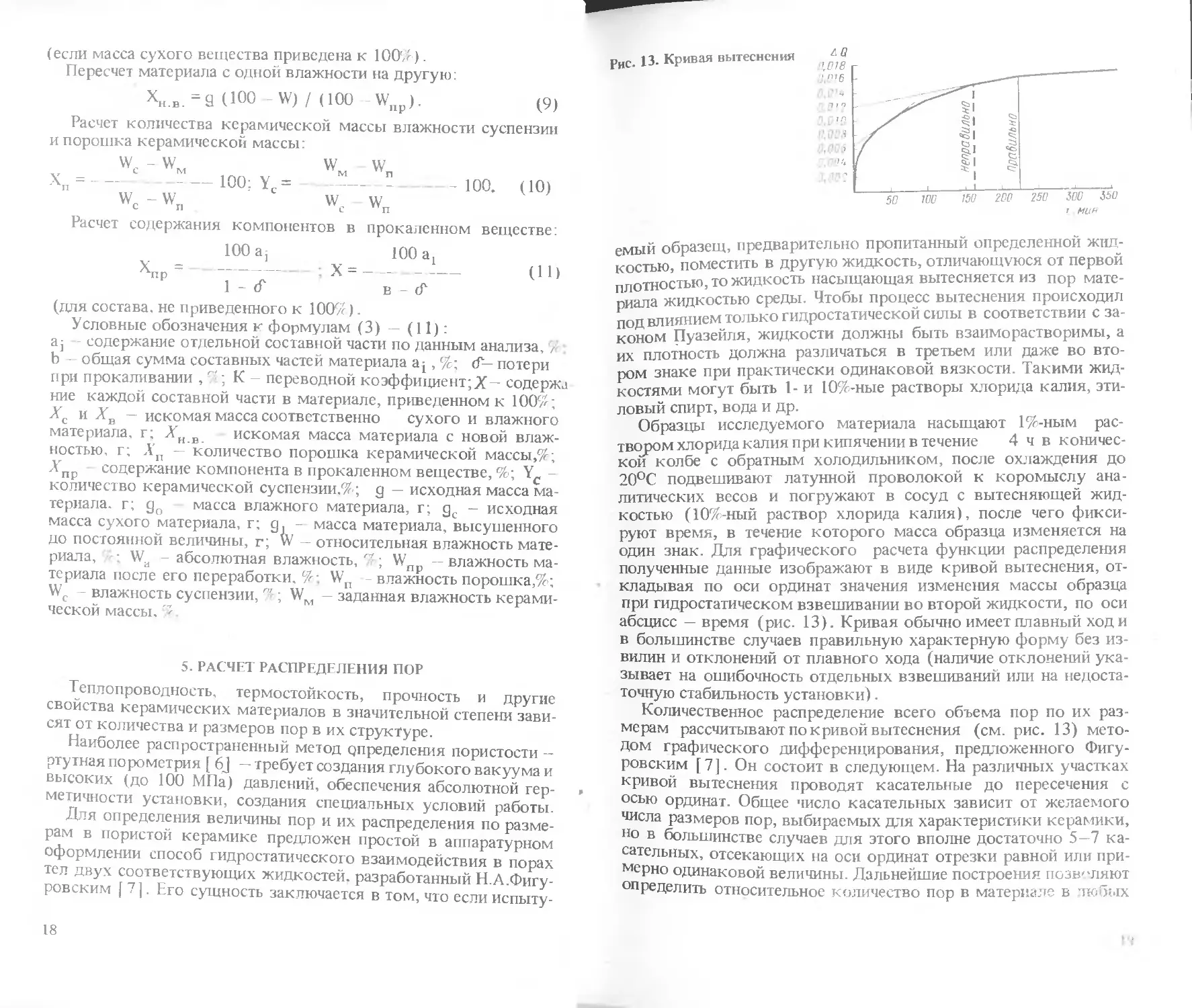

Известно, что насыпная плотность песка в естественном сос-

тоянии в значительной мере зависит от его дисперсности и соот-

ношения различных фракций песка, а также от влажности. Так,

с повышением влажности песка его объем значительно увеличи-

вается и, следовательно, насыпная плотность уменьшается. Гра-

фически это выражено диаграммой (рис. 12).

Масса 1 м3 песка колеблется в пределах 1250—1650 кг; в

среднем насыпную плотность воздушно-сухого песка можно

принять 1550 кг/м3.

Определение насыпной плотности песка при заданной влаж-

ности. Если известны насыпная плотность сухого песка и его

влажность, то можно рассчитать насыпную плотность влажного

песка. Так, насыпную плотность песка влажностью 5% опреде-

ляют следующим образом. По кривой 2 на рис. 12 находим, что

при W = 5% насыпная плотность снижается на 25%. Искомая

насыпная плотность будет равна 0,75 х, где х —среднее значе-

ние насыпной плотности воздушно-сухого песка (1550 кг/

/м3), Тогда 0,75 0,754550= 1162,5 кг/м3.

Определение объема единицы массы песка при заданной влаж-

ности. Определим объем единицы массы песка влажностью W =

= 2,5%. По кривой 1 на рис. 12 находим, что при W = 2,5% объем

единицы массы возрастает на 37,5% по сравнению с объемом

единицы массы песка в воздушно-сухом состоянии, искомый

объем единицы массы песка будет равен 137,5%, или 1,375.г,

где х — среднее значение объема 1 т воздушно-сухого песка,

равное: (1000/1550) = 0,645 м3. Тогда 1,375 х= 1,375-0,645 =

= 0,887 = 0,89 м3.

Рис. 12. Зависимость насыпной

плотности песка от его влаж-

ности

С одержание н20, Ъ по массе

14

15

Определение объема пустот песка производят по формуле

Vn = [ 1 - (7„ / 7У) ] 100,

где 7Н, 7V насыпная плотность и плотность песка соответственно

Объем пустот для песка в воздушно-сухом состоянии в среднем

составляет

Vn = [l (1,55/2,6)] 100 = 40,38%.

Определим объем пустот в песке влажностью 1%. При изме-

нении влажности песка изменяется и его насыпная плотность.

Согласно кривой I на рис. 12, это изменение составит 12,5%, тог-

да насыпная плотность песка будет равна: 1,55-0,875 = 1,35625 =

= 0,00136 кг/м3.

Исходный объем пустот составит:

Vn = [ 1 (1,36/2,6)] 100 = 47,7%.

4. РАСЧЕТ СОДЕРЖАНИЯ ВЕЩЕСТВА, ВЛАЖНОСТИ МАТЕРИАЛОВ

И КЕРАМИЧЕСКИХ МАСС

Химический состав исходных материалов для изготовления

керамических масс (глазурей и т.п.) не всегда составляет 100%,

что затрудняет расчеты составов масс. В таких случаях состав

исходных материалов для изготовления масс пересчитывают на

100%. Для расчета можно применять переводные коэффициенты.

Иногда надо произвести пересчет содержания влажного мате-

риала на сухое вещество, пересчет сухого вещества на влажный

материал, а также пересчет с одной влажности материала на

другую, химического состава материала на прокаленное вещест-

во, определить соотношение между абсолютной и относитель-

ной влажностью материалов (4,5]

Расчет количества керамической массы по влажности суспен-

зии и порошка керамической массы:

Wr - WM W - Wn

._L__ ЮО; Ус =-----------------~~ ЮО.

wc-wn wc-wn

Расчет содержания компонентов в прокаленном веществе:

100 a; 100 а:

; х =

i - <г----------ь - <г

(для состава, не приведенного к 100%).

Условные обозначения к фомулам (3) — (11):

ai — содержание отдельной составной части по данным ана-

лиза, %\

16

b — общая сумма составных частей материала а-1; %;

Ф — потери при прокаливании, %; К — переводной коэффи-

циент; X — содержание каждой составной части в материале, при-

веденном к 100%; Хс, Хв искомая масса соответственно су-

хого и влажного материала; X,, в искомая масса материала с

новой влажностью; Хп - количество порошка керамической

массы,%; Хпр - содержание компонента в прокаленном вещест-

ве, %; Ус - количество керамической суспензии, <; у исход-

ная масса материала; до масса влажного материала; 9С — ис-

ходная масса сухого материала; д. - масса материала, высушен-

ного до постоянной величины; W относительная влажность

материала^; Wa - абсолютная влажность. % ; W влажность

материала после его переработки, %. Далее приведены формулы

расчета химического состава и влажности керамических масс и

материалов.

Приведение химического состава материалов к 100%:

Х= (а, 100) /В ; X=Kaj К = 100/В. (3)

Пересчет содержания влажного материала на содержание су-

хого вещества:

9о~91 W *100

W =------------100; w =-----------.

Si юо+ wa

\о

Соотношение между абсолютной и относительной влажностью

материалов:

W-100 Wa-100

W =-----------; W =----------. (5)

100-W 100+W

Пересчет массы влажного материала на массу сухого вещест

ва:

Хс =q (100-W) / 100. (6)

Пересчет на содержание сухого вещества материала, содер-

жащего несколько компонентов:

a; (100-W) 100

X =------2----------------- (7)

100 в

(если химический состав не приведен к 100% );

a-j (100-W)

Хс =-----------

100

(если химический состав приведен к 100%)

Пересчет содержания сухого вещества на содержав»

ного материала;^ _ (iOfl + W)

- ; х,

100

2-685

(если масса сухого вещества приведена к 100%)

Пересчет материала с одной влажности на другую:

XH.B.=g(100-W)/ (100 -Wlip). (9)

Расчет количества керамической массы влажности суспензии

и порошка керамической массы:

Wc - WM wM w„

Хп = - - -----100; Yc = -----

wc - wn we w,

Расчет содержания компонентов в прокаленном веществе:

м

- 100. (10)

100 а, 100 а!

(для состава, не приведенного к 100%).

Условные обозначения к формулам (3) — (11):

aj - содержание отдельной составной части по данным анализа, /

b — общая сумма составных частей материала а;, %; <Г— потери

при прокаливании , %; К — переводной коэффициент;/ - содержа

ние каждой составной части в материале, приведенном к 100%;

Хс и ХЕ — искомая масса соответственно сухого и влажного

материала, г; Хн Е искомая масса материала с новой влаж-

ностью, г; Л’п — количество порошка керамической массы,%;

Л'пр содержание компонента в прокаленном веществе, %; Yc -

количество керамической суспензии^; g — исходная масса ма-

териала. г; д0 масса влажного материала, г; дс - исходная

масса сухого материала, г; д, масса материала, высушенного

до постоянной величины, г; W — относительная влажность мате-

риала, Wa - абсолютная влажность, %; Wnp — влажность ма-

териала после его переработки, %; Wn - влажность порошка,%;

Wt - влажность суспензии, %; WM - заданная влажность керами-

ческой массы,">

5. РАСЧЕТ РАСПРЕДЕЛЕНИЯ ПОР

Теплопроводность, термостойкость, прочность и другие

свойства керамических материалов в значительной степени зави-

сят от количества и размеров пор в их структуре.

Наиболее распространенный метод определения пористости -

ртутная порометрия [ 6J - требует создания глубокого вакуума и

высоких (до 100 МПа) давлений, обеспечения абсолютной гер-

метичности установки, создания специальных условий работы.

Для определения величины пор и их распределения по разме-

рам в пористой керамике предложен простой в аппаратурном

оформлении способ гидростатического взаимодействия в порах

тел двух соответствующих жидкостей, разработанный Н.А.Фигу-

ровским [ 7]. Его сущность заключается в том, что если испыту-

18

Рис. 13- Кривая вытеснения

емый образещ, предварительно пропитанный определенной жид-

костью, поместить в другую жидкость, отличающуюся от первой

плотностью, то жидкость насыщающая вытесняется из пор мате-

риала жидкостью среды. Чтобы процесс вытеснения происходил

под влиянием только гидростатической силы в соответствии с за-

коном Пуазейля, жидкости должны быть взаиморастворимы, а

их плотность должна различаться в третьем или даже во вто-

ром знаке при практически одинаковой вязкости. Такими жид-

костями могут быть 1- и 10%-ные растворы хлорида калия, эти-

ловый спирт, вода и др.

Образцы исследуемого материала насыщают 1%-ным рас-

твором хлорида калия при кипячении в течение 4 ч в коничес-

кой колбе с обратным холодильником, после охлаждения до

20°С подвешивают латунной проволокой к коромыслу ана-

литических весов и погружают в сосуд с вытесняющей жид-

костью (10%-ный раствор хлорида калия), после чего фикси-

руют время, в течение которого масса образца изменяется на

один знак. Для графического расчета функции распределения

полученные данные изображают в виде кривой вытеснения, от-

кладывая по оси ординат значения изменения массы образца

при гидростатическом взвешивании во второй жидкости, по оси

абсцисс — время (рис. 13). Кривая обычно имеет плавный ходи

в большинстве случаев правильную характерную форму без из-

вилин и отклонений от плавного хода (наличие отклонений ука-

зывает на ошибочность отдельных взвешиваний или на недоста-

точную стабильность установки).

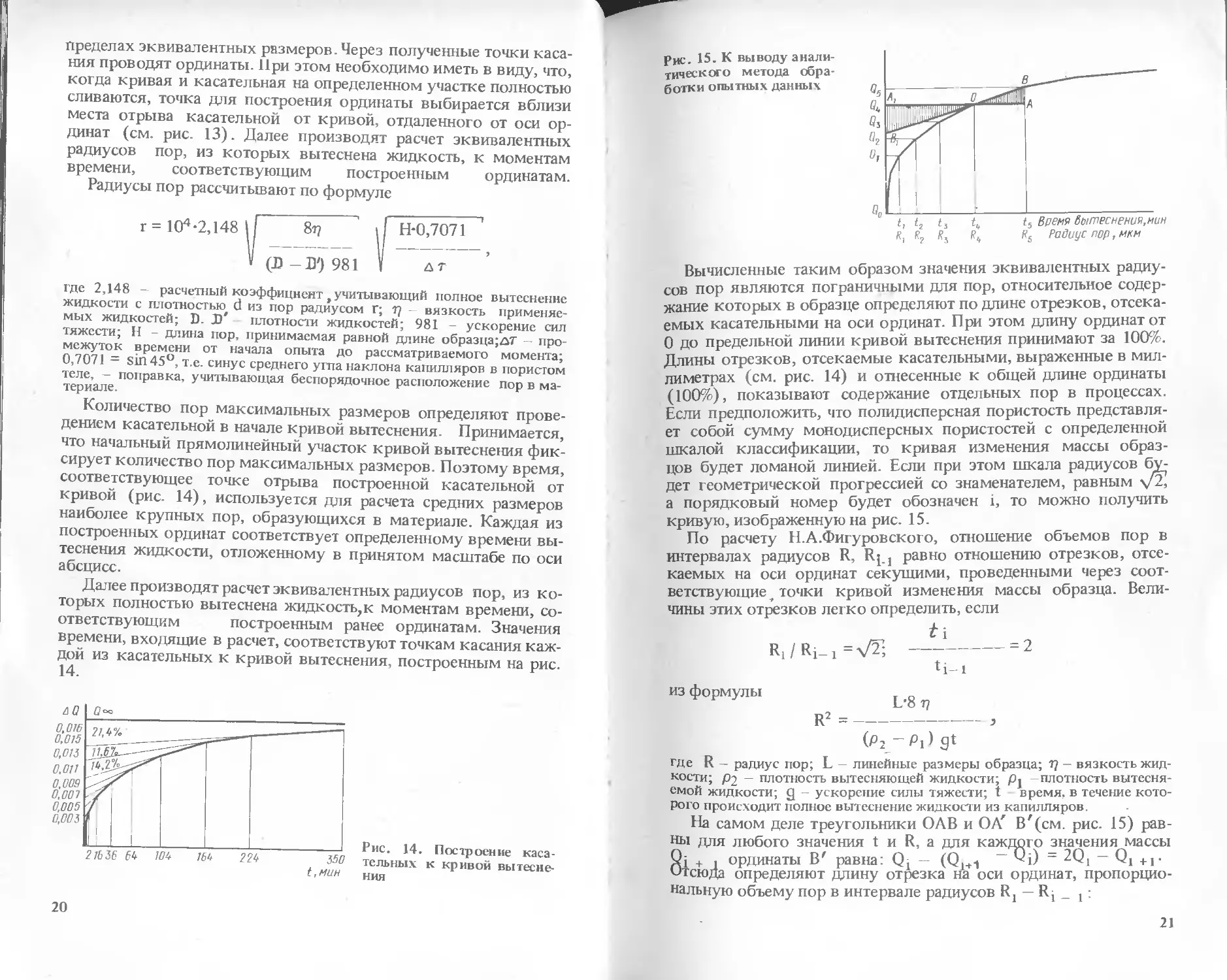

Количественное распределение всего объема пор по их раз-

мерам рассчитывают по кривой вытеснения (см. рис. 13) мето-

дом графического дифференцирования, предложенного Фигу-

ровским [7]. Он состоит в следующем. На различных участках

кривой вытеснения проводят касательные до пересечения с

осью ординат. Общее число касательных зависит от желаемого

числа размеров пор, выбираемых для характеристики керамики,

но в большинстве случаев для этого вполне достаточно 5—7 ка-

сательных, отсекающих на оси ординат отрезки равной или при-

мерно одинаковой величины. Дальнейшие построения позволяют

определить относительное количество пор в материале в любых

1ч

Пределах эквивалентных размеров. Через полученные точки каса-

ния проводят ординаты. При этом необходимо иметь в виду, что,

когда кривая и касательная на определенном участке полностью

сливаются, точка для построения ординаты выбирается вблизи

места отрыва касательной от кривой, отдаленного от оси ор-

динат (см. рис. 13). Далее производят расчет эквивалентных

радиусов пор, из которых вытеснена жидкость, к моментам

времени, соответствующим построенным ординатам.

Радиусы пор рассчитывают по формуле

г = 104-2,148 I 8д । Н-0,7071

V (В -Д') 981 V дт

где 2,148 расчетный коэффициент, учитывающий полное вытеснение

жидкости с плотностью d из пор радиусом Г; Т] вязкость применяе-

мых жидкостей; D- JD* плотности жидкостей; 981 - ускорение сил

тяжести; Н - длина пор, принимаемая равной длине образца;^" про-

межуток времени от начала опыта до рассматриваемого момента;

0,7071 = sin 45°, т.е. синус среднего угла наклона капилляров в пористом

теле, - поправка, учитывающая беспорядочное расположение пор в ма-

териале.

Количество пор максимальных размеров определяют прове-

дением касательной в начале кривой вытеснения. Принимается,

что начальный прямолинейный участок кривой вытеснения фик-

сирует количество пор максимальных размеров. Поэтому время,

соответствующее точке отрыва построенной касательной от

кривой (рис. 14), используется для расчета средних размеров

наиболее крупных пор, образующихся в материале. Каждая из

построенных ординат соответствует определенному времени вы-

теснения жидкости, отложенному в принятом масштабе по оси

абсцисс.

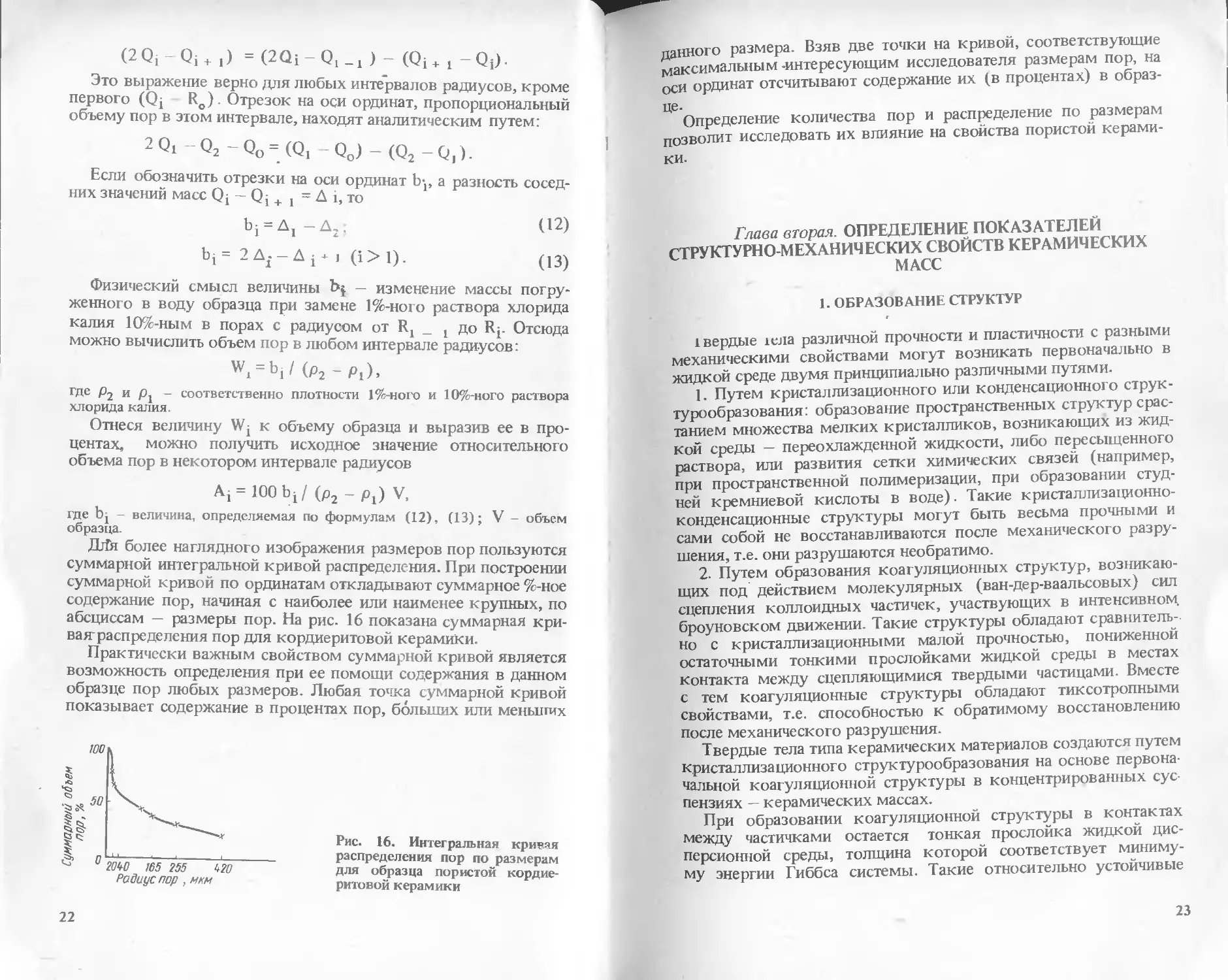

Далее производят расчет эквивалентных радиусов пор, из ко-

торых полностью вытеснена жидкость,к моментам времени, со-

ответствующим построенным ранее ординатам. Значения

времени, входящие в расчет, соответствуют точкам касания каж-

дой из касательных к кривой вытеснения, построенным на рис.

14.

Рис. 14. Построение каса-

тельных к кривой вытесне-

ния

20

Рис. 15. К выводу анали-

тического метода обра-

ботки опытных данных

Вычисленные таким образом значения эквивалентных радиу-

сов пор являются пограничными для пор, относительное содер-

жание которых в образце определяют по длине отрезков, отсека-

емых касательными на оси ординат. При этом длину ординат от

О до предельной линии кривой вытеснения принимают за 100%.

Длины отрезков, отсекаемые касательными, выраженные в мил-

лиметрах (см. рис. 14) и отнесенные к общей длине ординаты

(100%), показывают содержание отдельных пор в процессах.

Если предположить, что полидисперсная пористость представля-

ет собой сумму монодисперсных пористостей с определенной

шкалой классификации, то кривая изменения массы образ-

цов будет ломаной линией. Если при этом шкала радиусов бу-

дет геометрической прогрессией со знаменателем, равным \/2,

а порядковый номер будет обозначен 1, то можно получить

кривую, изображенную на рис. 15.

По расчету Н.А.Фигуровского, отношение объемов пор в

интервалах радиусов R, Rj j равно отношению отрезков, отсе-

каемых на оси ординат секущими, проведенными через соот-

ветствующие, точки кривой изменения массы образца. Вели-

чины этих отрезков легко определить, если

t i

R./R^VT; -----------------= 2

ti-1

из формулы

L’8 д

R2 =--------------,

(р2 - Pi > gt

где R - радиус nop; L - линейные размеры образца; Г] - вязкость жид-

кости; До — плотность вытесняющей жидкости; Pj —плотность вытесня-

емой жидкости; g - ускорение силы тяжести; t время, в течение кото-

рого происходит полное вытеснение жидкости из капилляров.

На самом деле треугольники ОЛВ и ОА' В'(см. рис. 15) рав-

ны для любого значения t и R, а для каждого значения массы

2i+i ординаты В' равна: Qi - (Ql+1 _ vj) = 2QX - Q, + I.

Отсюда определяют длину отрезка на оси ординат, пропорцио-

нальную объему пор в интервале радиусов Rj — Ri _ , :

21

(2Qi Qi+1) =(2Qi-Q1_1)-(Qi+1-Qi).

Это выражение верно для любых интервалов радиусов, кроме

первого (Qj Ro). Отрезок на оси ординат, пропорциональный

объему пор в этом интервале, находят аналитическим путем:

2 Qi 02'0о = (Qi -Qo) - (Q2 -Q,).

Если обозначить отрезки на оси ординат Ь-р а разность сосед-

них значений масс Qj-Q j + j = Д i, то

b: = Д. — Д, ; (12)

1 1 X

bi = 2Д£-Д j* 1 (i>l). (13)

Физический смысл величины bj — изменение массы погру-

женного в воду образца при замене 1%-ного раствора хлорида

калия 10%-ным в порах с радиусом от Rj _ t до Rr Отсюда

можно вычислить объем пор в любом интервале радиусов:

W^b,/ (р2-Р1),

где р2 и Р1 — соответственно плотности 1%-ного и 10%-ного раствора

хлорида калия.

Отнеся величину Wj к объему образца и выразив ее в про-

центах, можно получить исходное значение относительного

объема пор в некотором интервале радиусов

А, = 100 bj/ (p2-₽1) V,

где bj - величина, определяемая по формулам (12), (13); V - объем

образца.

ДгГя более наглядного изображения размеров пор пользуются

суммарной интегральной кривой распределения. При построении

суммарной кривой по ординатам откладывают суммарное %-ное

содержание пор, начиная с наиболее или наименее крупных, по

абсциссам — размеры пор. На рис. 16 показана суммарная кри-

вая распределения пор для кордиеритовой керамики.

Практически важным свойством суммарной кривой является

возможность определения при ее помощи содержания в данном

образце пор любых размеров. Любая точка суммарной кривой

показывает содержание в процентах пор, больших или меньших

Рис. 16. Интегральная кривая

распределения пор по размерам

для образца пористой кордие-

ритовой керамики

22

данного размера. Взяв две точки на кривой, соответствующие

максимальным -интересующим исследователя размерам пор, на

оси ординат отсчитывают содержание их (в процентах) в образ-

це.

Определение количества пор и распределение по размерам

позволит исследовать их влияние на свойства пористой керами-

ки.

Глава вторая. ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЕЙ

СТРУКТУРНО-МЕХАНИЧЕСКИХ СВОЙСТВ КЕРАМИЧЕСКИХ

МАСС

1. ОБРАЗОВАНИЕ СТРУКТУР

твердые тела различной прочности и пластичности с разными

механическими свойствами могут возникать первоначально в

жидкой среде двумя принципиально различными путями.

1. Путем кристаллизационного или конденсационного струк-

турообразования: образование пространственных структур срас-

танием множества мелких кристалликов, возникающих из жид-

кой среды — переохлажденной жидкости, либо пересыщенного

раствора, или развития сетки химических связей (например,

при пространственной полимеризации, при образовании студ-

ней кремниевой кислоты в воде). Такие кристаллизационно-

конденсационные структуры могут быть весьма прочными и

сами собой не восстанавливаются после механического разру-

шения, т.е. они разрушаются необратимо.

2. Путем образования коагуляционных структур, возникаю-

щих под действием молекулярных (ван-дер-ваальсовых) сил

сцепления коллоидных частичек, участвующих в интенсивном,

броуновском движении. Такие структуры обладают сравнитель-

но с кристаллизационными малой прочностью, пониженной

остаточными тонкими прослойками жидкой среды в местах

контакта между сцепляющимися твердыми частицами. Вместе

с тем коагуляционные структуры обладают тиксотропными

свойствами, т.е. способностью к обратимому восстановлению

после механического разрушения.

Твердые тела типа керамических материалов создаются путем

кристаллизационного структурообразования на основе первона-

чальной коагуляционной структуры в концентрированных сус-

пензиях — керамических массах.

При образовании коагуляционной структуры в контактах

между частичками остается тонкая прослойка жидкой дис-

персионной среды, толщина которой соответствует миниму-

му энергии Гиббса системы. Такие относительно устойчивые

23

прослойки могут возникать при двух различных значениях тол-

щины, что соответствует слабому при большей толщине и проч-

ному при меньшей толщине коагуляционному сцеплению. Про-

слойки жидкой среды в контактах коагуляционного сцепления

придают структурам следующие механические свойства: срав-

нительно низкую прочность, ползучесть (даже при самых малых

напряжениях сдвига), пластичность, структурную вязкость и хо-

рошо выраженное упругое последействие. Высокоэластичное

последействие коагуляционных структур связано с повышением

степени ориентации анизометрических частичек дисперсной фа-

зы в направлении сдвига. Каждому значению деформации сдви-

га соответствует определенная степень ориентации, постепенно

возрастающая с деформацией.

Прочность коагуляционных структур определяется числом

контактов сцепления в единице объема, при незначительном чис-

ле контактов — толщиной прослоек воды. Когда концентрация

дисперсной фазы, а следовательно, и прочность коагуляционной

структуры превышает некоторый предел, ее механическое раз-

рушение становится необратимым. При дальнейшем снижении

содержания жидкой дисперсионной среды осуществляется пере-

ход к пластичным массам, прочность которых может восстанав-

ливаться после разрушения, но только в условиях пластической

деформации под напряжением, когда обеспечивается истинный

контакт по всей поверхности разрыва.

С увеличением толщины прослоек воды прочность коагуля-

ционной структуры падает. Это приобретает особое значение для

пластичных керамических масс, в которых значительные пло-

щадки контакта возникают по плоскостям спайности частичек

глинистых минералов, несущих обменные катионы. В таких мас-

сах при неизменной структуре показатели прочности вначале рез-

ко падают, увеличивается влагосодержание. Это падение проч-

ности обусловлено адсорбционным эффектом, связанным с по-

верхностной диффузией и утолщением слоев воды между частич-

ками глины.

Предельно развитые диффузные ионные слои наибольшей

толщины образуются по плоскостям спайности при замещении

многозарядных ионов на однозарядные и при отсутствии из-

быточных ионов в водной среде. Такие слои стабилизируют эти

поверхности не только вследствие расклинивающего действия-

ионных слоев, но и вследствие высокой гидрофильности, т.е.

малого поверхностного натяжения на внешней поверхности

оболочки глинистых частичек. Однако при увеличении содержа-

ния глинистых компонентов и сближении частиц возникает коа-

гуляционное сцепление с образованием остаточной квазирав-

новесной прослойки, с утолщением которой прочность и плот-

ность структуры керамической массы непрерывно возрастают.

Эластические и пластические свойства таких масс остаются при

этом ярко выраженными.

24

Коагуляционному структурообраэованию всегда благоприят-

ствует достаточно высокая степень лиофильности большей части

поверхности частичек твердой фазы по отношению к жидкой

дисперсной среде [8-12].

2. МЕХАНИЗМ ДЕФОРМАЦИИ КОАГУЛЯЦИОННЫХ СТРУКТУР

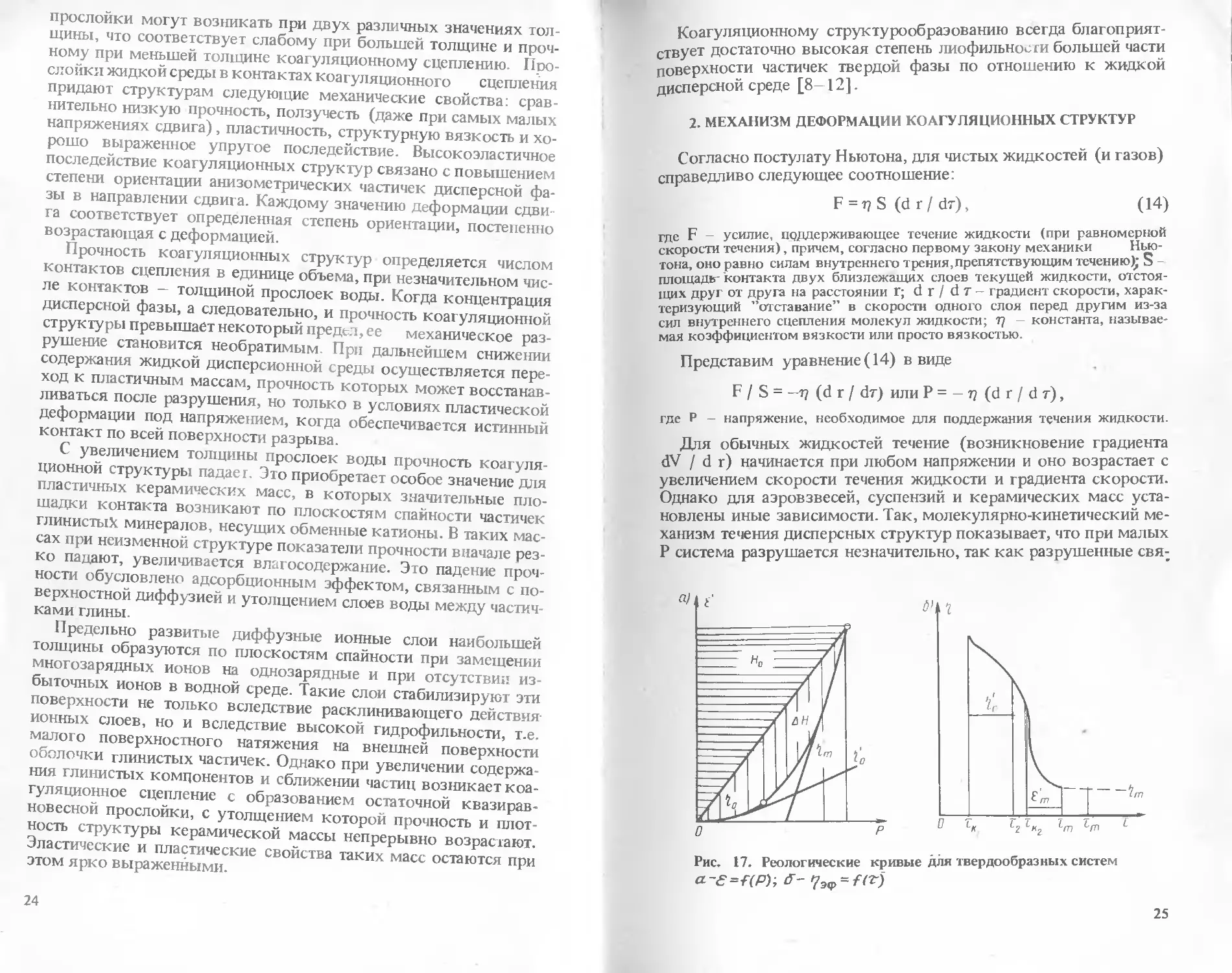

Согласно постулату Ньютона, для чистых жидкостей (и газов)

справедливо следующее соотношение:

F = 77 S (d г / dr), (14)

где F - усилие, поддерживающее течение жидкости (при равномерной

скорости течения), причем, согласно первому закону механики Нью-

тона, оно равно силам внутреннего трения,препятствующим течению); S

площадь- контакта двух близлежащих слоев текущей жидкости, отстоя-

щих друг от друга на расстоянии Г; d г / d Т - градиент скорости, харак-

теризующий "отставание” в скорости одного слоя перед другим из-за

сил внутреннего сцепления молекул жидкости; т) - константа, называе-

мая коэффициентом вязкости или просто вязкостью.

Представим уравнение (14) в виде

F / S = -77 (d г / dz) или Р = - т? (dr/dz),

где Р - напряжение, необходимое для поддержания течения жидкости.

Для обычных жидкостей течение (возникновешге градиента

dV / dr) начинается при любом напряжении и оно возрастает с

увеличением скорости течения жидкости и градиента скорости.

Однако для аэровзвесей, суспензий и керамических масс уста-

новлены иные зависимости. Так, молекулярно-кинетический ме-

ханизм течения дисперсных структур показывает, что при малых

Р система разрушается незначительно, так как разрушенные свя;

Рис. 17. Реологические кривые для твердообразных систем

a-£=-F(py, ff-

25

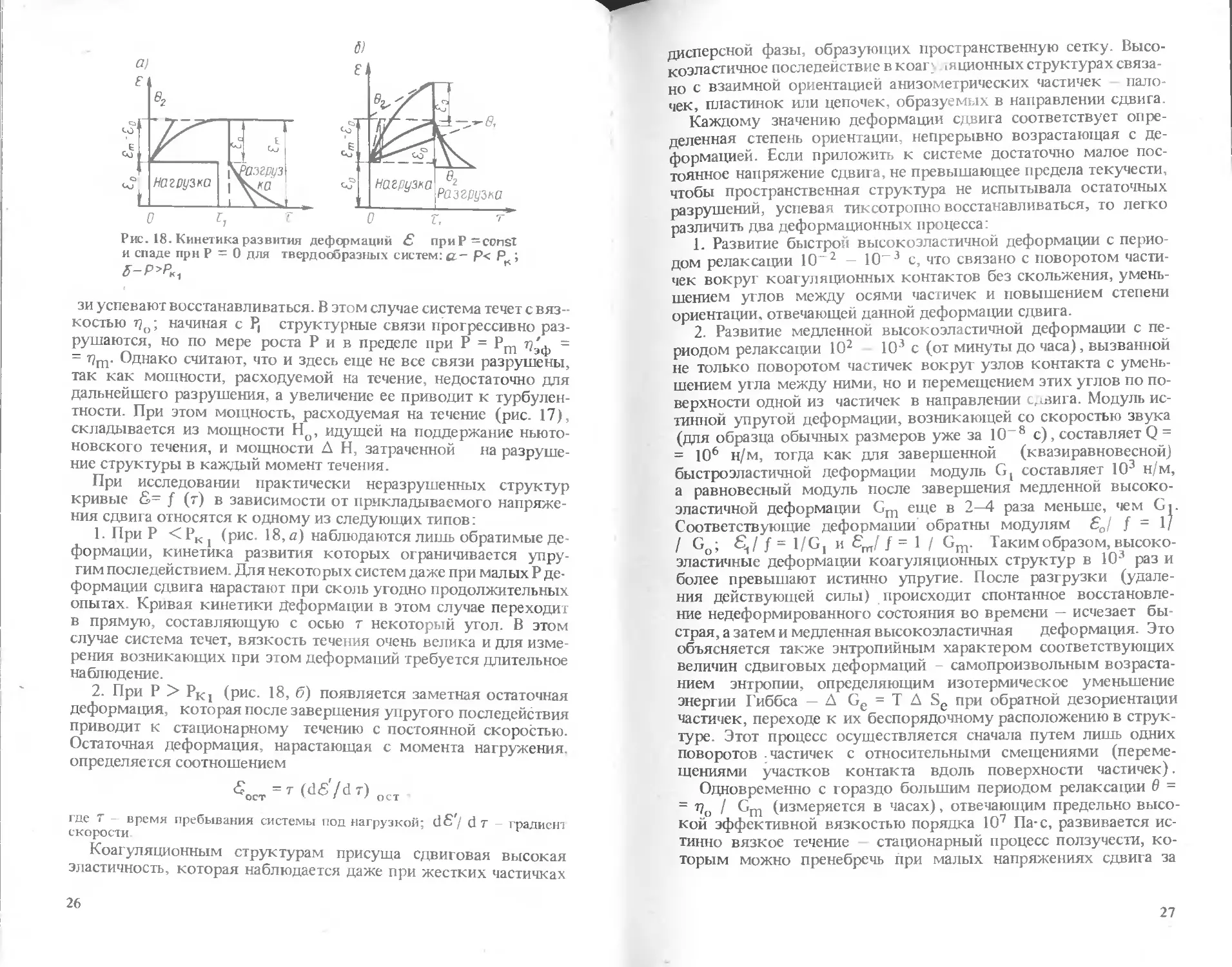

Рис. 18. Кинетика развития деформаций £ приР=соп£Т

и спаде при Р - 0 для твердообразных систем: а.~ Р< >

5-Р^

зи успевают восстанавливаться. В этом случае система течет с вяз-

костью т}о; начиная с Р, структурные связи прогрессивно раз-

рушаются, но по мере роста Р и в пределе при Р = Рт т?'ф =

~ т}т. Однако считают, что и здесь еще не все связи разрушены,

так как мощности, расходуемой на течение, недостаточно для

дальнейшего разрушения, а увеличение ее приводит к турбулен-

тности. При этом мощность, расходуемая на течение (рис. 17),

складывается из мощности Но, идущей на поддержание ньюто-

новского течения, и мощности Д Н, затраченной на разруше-

ние структуры в каждый момент течения.

При исследовании практически неразрушенных структур

кривые £>= f (т) в зависимости от прикладываемого напряже-

ния сдвига относятся к одному из следующих типов:

1. При Р <РК] (рис 18, а) наблюдаются лишь обратимые де-

формации, кинетика развития которых ограничивается упру-

гим последействием. Для некоторых систем даже при малых Р де-

формации сдвига нарастают при сколь угодно продолжительных

опытах. Кривая кинетики Деформации в этом случае переходит

в прямую, составляющую с осью т некоторый угол. В этом

случае система течет, вязкость течения очень велика и для изме-

рения возникающих при этом деформаций требуется длительное

наблюдение.

2. При Р > РК1 (рис. 18, б) появляется заметная остаточная

деформация, которая после завершения упругого последействия

приводит к стационарному течению с постоянной скоростью.

Остаточная деформация, нарастающая с момента нагружения,

определяется соотношением

50ст = т (d<5 /d т) ост

где Т - время пребывания системы под нагрузкой; d£ / dr - градиент

скорости

Коагуляционным структурам присуща сдвиговая высокая

эластичность, которая наблюдается даже при жестких частичках

26

дисперсной фазы, образующих пространственную сетку. Высо-

коэластичное последействие в коаг шционных структурах связа-

но с взаимной ориентацией анизометрических частичек пало-

чек, пластинок или цепочек, образуемых в направлении сдвига

Каждому значению деформации сдвига соответствует опре-

деленная степень ориентации, непрерывно возрастающая с де-

формацией. Если приложить к системе достаточно малое пос-

тоянное напряжение сдвига, не превышающее предела текучести,

чтобы пространственная структура не испытывала остаточных

разрушений, успевая тиксотропно восстанавливаться, то легко

различить два деформационных процесса:

1. Развитие быстрой высокоэластичной деформации с перио

дом релаксации 10“ 2 — 10“ 3 с, что связано с поворотом части-

чек вокруг коагуляционных контактов без скольжения, умень-

шением углов между осями частичек и повышением степени

ориентации, отвечающей данной деформации сдвига.

2. Развитие медленной высокозластичной деформации с пе-

риодом релаксации 102 103 с (от минуты до часа), вызванной

не только поворотом частичек вокруг узлов контакта с умень-

шением угла между ними, но и перемещением этих углов по по-

верхности одной из частичек в направлении сдвига. Модуль ис-

тинной упругой деформации, возникающей со скоростью звука

(для образца обычных размеров уже за 10“8 с), составляет Q =

= 106 н/м, тогда как для завершенной (квазиравновесной)

быстроэластичной деформации модуль G1 составляет 103 н/м,

а равновесный модуль после завершения медленной высоко-

эластичной деформации Gm еще в 2—4 раза меньше, чем Gj.

Соответствующие деформации обратны модулям 8О/ f = 1/

/ Go; Sj f = l/Gt и / = 1 / Gm. Таким образом, высоко-

эластичные деформации коагуляционных структур в 103 раз и

более превышают истинно упругие. После разгрузки (удале-

ния действующей силы) происходит спонтанное восстановле-

ние недеформированного состояния во времени — исчезает бы-

страя, а затем и медленная высокоэластичная деформация. Это

объясняется также энтропийным характером соответствующих

величин сдвиговых деформаций - самопроизвольным возраста-

нием энтропии, определяющим изотермическое уменьшение

энергии Гиббса — Д Ge = Т Д Se при обратной дезориентации

частичек, переходе к их беспорядочному расположению в струк-

туре. Этот процесс осуществляется сначала путем лишь одних

поворотов .частичек с относительными смещениями (переме-

щениями участков контакта вдоль поверхности частичек).

Одновременно с гораздо большим периодом релаксации в =

= Vo I Gm (измеряется в часах), отвечающим предельно высо-

кой эффективной вязкостью порядка 107 Па-с, развивается ис-

тинно вязкое течение стационарный процесс ползучести, ко-

торым можно пренебречь при малых напряжениях сдвига за

27

сравнительно короткое время, достаточное для завершения да-

же медленной высокоэластичной деформации.

Изменение конфигурационной энтропии Д (С), соответству-

ющее деформации1 упругого последействия £, равно:

Д8£= п, КБ2, где (К = R / N),

при независимости внутренней энергии системы U от 6 d U /dE =

= 0 и соответствующие напряжения сдвига Р составляют: Р = Тя

xd Д SE/ dE=GmE

Отсюда равновесный модуль эластичности равен:

Gn = 2п, кТ.

Число частичек n j, образующих пространственную сетку на

единицу объема, равно:

= Cj / 100 Pjt?3

гае cf1 эффективный диаметр частичек; р1 - их плотность; С, -кон-

центрация дисперсной фазы в процентах.’

Таким образом,

Gm=2C, кТ/ 100 pj tf3.

Так как (Г можно принять лежащим в области от 10“8 до

10-9 м, то Gm будет составлять 10—103 н/м.

При дальнейшем уменьшении до атомных размеров Gm

растет, приближаясь к модулю истинной упругости ( Gm -» Go sr

— 109), рассчитанному по аддитивной зависимости для структу-

ры заданной пористости. Кинетика развития и спада высокоэлас-

тичной деформации не описывается экспоненциальными уравне-

ниями, выводимыми из механических моделей, а следует урав-

нениям с одной характеристической константой, определяемой

на основе простых представлений.

Если Р = const, то In (1 — z) + z = — т / 6R , при f = 0 выраже-

ние превращается в1пг+(1—z)=-r/0, где т / 6R- приведен-

ное время (6R - период релаксации) ; z =£rISm— относитель-

ная высокоэластичная деформация; Em= f / Gm — ее предельное

равновесное значение.

Высокая эластичность неизбежно вызывает релаксацию нап-

ряжения сдвига Р при заданной постоянной деформации Ео =

= const, вследствие постепенного перераспределения во време-

ни локальных упругих деформаций. Из анализа моделей следует

уравнение для такой высокоэластичной релаксации:

(d2 Р / d г2 ) + (1 / в*) (dP / d т) = 0

и после интегрирования

Р0-) =Р, + (Ро-Р^ + Р

где Т(т / в*) - ехр ( - Т /0*)

28

Заданное величиной £о произвольное начальное напряжение

Ро = G, релак.ирует до пределов Р2 = (Gm / Gj) Ро, для

медленной и соотве . ственно Р2 = Gj / Go PQ — для быстрой вы-

сокоэластичной деформации с периодом релаксации

0*=(Р2/Р) -^[(G, -Gm) / (G, Gm)]

где 772 вязкость развития высокоэластичной деформации.

В аэровзвесях, суспензиях, керамических массах образуют-

ся пространственные трехмерные структуры с известным в ка-

кой-то мере порядком взаимного расположения частиц твердых

веществ, ионов электролитов, молекул воды и ПАВ с определен-

ной прочностью этой структуры. Поэтому, чтобы заставить сус-

пензию (шликер) или керамическую массу течь (деформиро-

ваться) , необходимо приложить к ней усилие, большее некото-

рого напряжения Ро, равного прочности рассматриваемой струк-

туры. Значение Ро определяется многими факторами: а) влаж-

ностью системы или же долей твердой фазы в ней (очевидно, что

с увеличением доли твердой фазы в системе уменьшается ее

влажность, тоньше становятся прослойки свободной воды меж-

ду структурными элементами суспензии, возрастают прочность

связи между ними и Ро; б) формой и относительной ориента-

цией твердых частиц в суспензии или пасте (с приближением

формы частиц к пластинкам, чешуйкам облегчается их ориен-

тация параллельно друг другу, при приложении внешнего уси-

лия уменьшается Ро); в) наличием электролитов в системе

(возрастает Ро по сравнению с чистой водой, эффект усиливает-

ся с увеличением заряда ионов); г) характером сил сцепления

между структурными элементами суспензии (Ро возрастает в

следующем порядке: ван-дер-ваальсовы силы -> дипольное

взаимодействие -* водородная связь ионная связь); д) нали-

чием ПАВ (как правило, при введении ПАВ Ро уменьшается).

Вязкость суспензии зависит от тех же факторов, она может при-

нимать различные значения при определенной температуре в

зависимости от их соотношения, в то время как вязкость чис-

той жидкости ri определяется лишь температурой т? = т?о«

е-Е/КТ> где г/(.и Е - эмпирические константы. Ясно также, что

вязкость суспензии при наличии крайне малого количества

твердой фазы близка к вязкости жидкости (чо); во всех же

остальных случаях она всегда больше. Такую характеристику

сопротивляемости дисперсной системы течению, которая при-

нимает различные значения в зависимости от перечисленных

факторов, называют эффективной вязкостью Т). В общем

случае (при данной температуре) вязкость дисперсной системы

определяется вязкостью жидкости 1?о (как носителя текучести

суспензии) и приростом сопротивления течению, зависящего

от типа структуры суспензии и характера сил сцепления меж-

29

ду собой (этот прирост назътвают еще структурной вязкостью

^стр >

7’=’?о+”стГ-

Существует несколько эмпирических формул, связывающих

г]'с некоторыми характеристиками дисперсной системы:

1) уравнение Эйнштейна, связывающее значение кажущейся

вязкости с объемной долей твердой фазы:

Ч = 7О U + kS),

где к константа, зависящая от формы частиц, равная для сфер 2,5

Уравнение справедливо при S < 0,02, т.е. при значении, равном

менее двух объемных процентов;

2) уравнение Кука, учитывающее форму частиц твердой фа-

зы:

I+ [2,5 < -т- s},

где Ind- соответственно длина и ширина частицы;

3) уравнение Нортона:

V = % (1 - S) + к,S + k2Sn

где (1 - S) - объемная доля жидкости в суспензии, kj - коэффициент,

составляющий 2,5 или [ 2,5 + (1/16) (1/ d)z] в предыдущих уравнениях,

но имеющий другие значения и зависящий от формы и размеров частиц,

к, и П - коэффициенты, учитывающие столкновение твердых частиц меж-

ду собой, причем П меняется от 3 до 12

Уравнение Нортона справедливо для суспензий, S которых не

превышает 0,2 (20% по объему);

4) уравнение Муни:

э?7 77,, =ехр [ a S / (1 - kS)

где а - константа,

по объему).

ь

справедливо при S = 0,5 (50%

Это уравнение

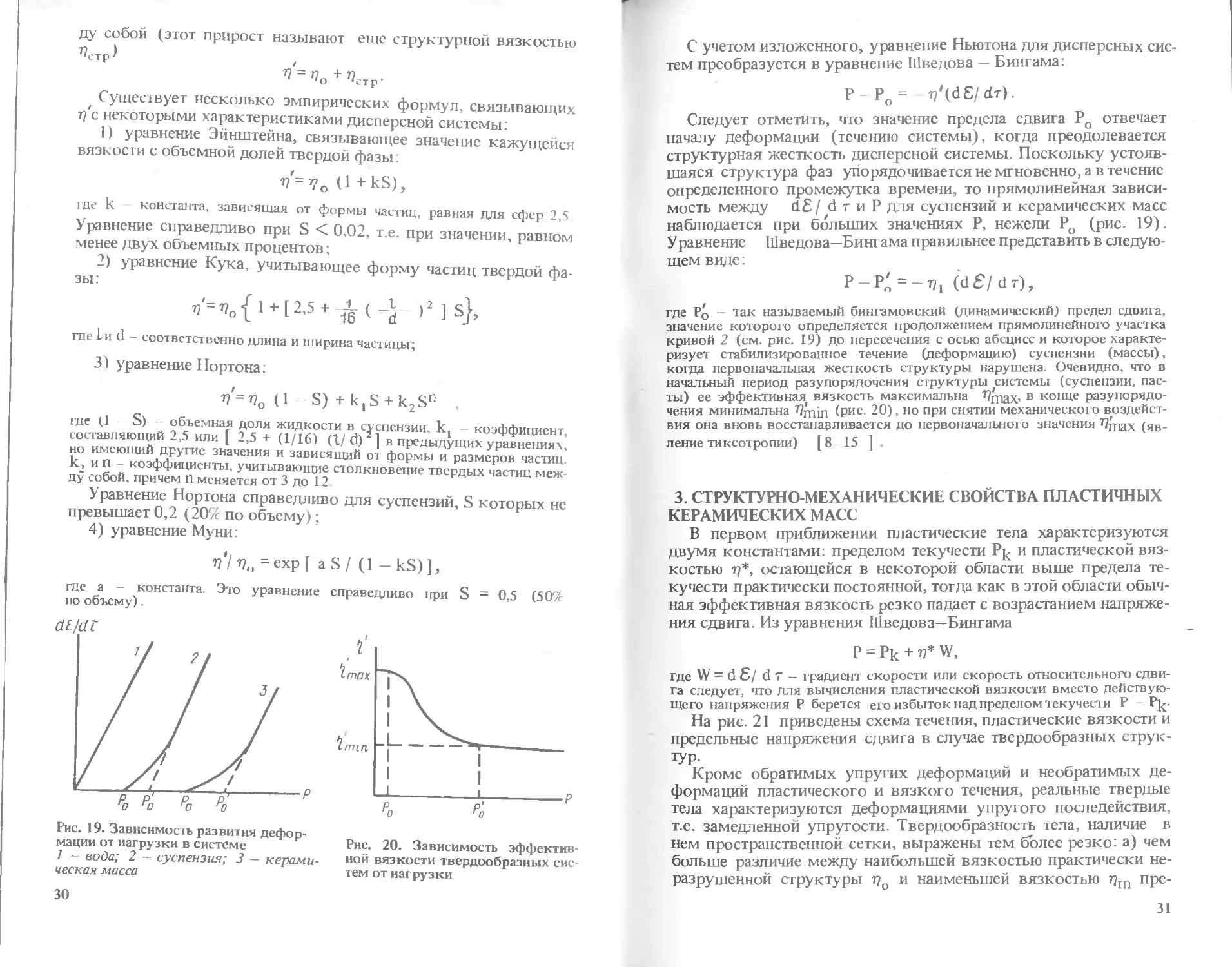

Рис. 19. Зависимость развития дефор-

мации от нагрузки в системе

1 — вода; 2 — суспензия; 3 — керами-

ческая масса

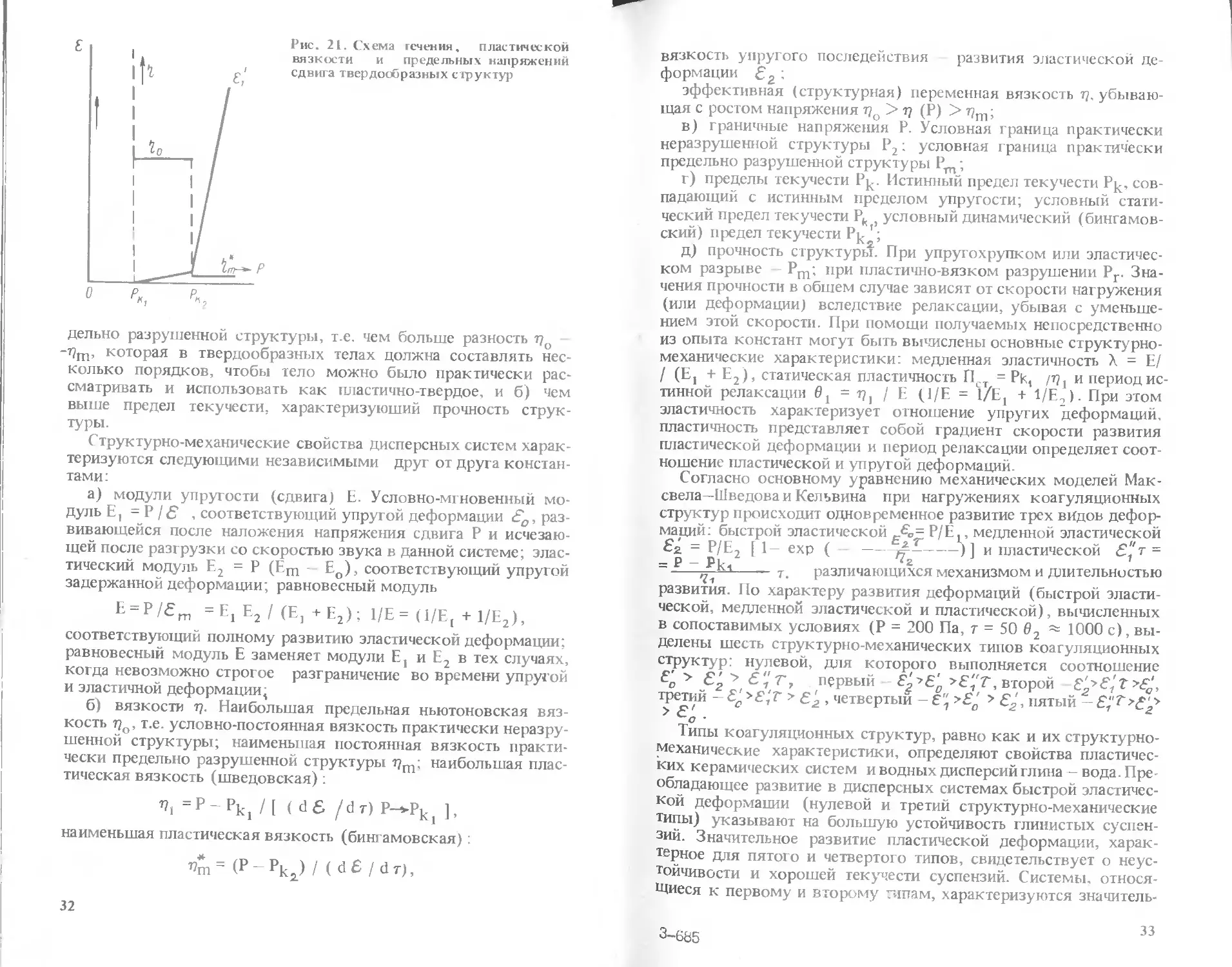

Рис. 20. Зависимость эффсктив

ной вязкости твердообразных сис

тем от нагрузки

30

С учетом изложенного, уравнение Ньютона для дисперсных сис-

тем преобразуется в уравнение Шведова — Бингама:

Р Ро =

Следует отметить, что значение предела сдвига Ро отвечает

началу деформации (течению системы), когда преодолевается

структурная жесткость дисперсной системы. Поскольку устояв-

шаяся структура фаз упорядочивается не мгновенно, а в течение

определенного промежутка времени, то прямолинейная зависи-

мость между d£ / d т и Р для суспензий и керамических масс

наблюдается при больших значениях Р, нежели Ро (рис. 19).

У равнение Шведова—Бингама правильнее представить в следую-

щем виде:

Р-Р^-т?, (d£/dr),

где Ро — так называемый бингамовский (динамический) предел сдвига,

значение которого определяется продолжением прямолинейного участка

кривой 2 (см. рис. 19) до пересечения с осью абсцисс и которое характе-

ризует стабилизированное течение (деформацию) суспензии (массы),

когда первоначальная жесткость структуры нарушена. Очевидно, что в

начальный период разупорядочения структуры системы (суспензии, пас-

ты) ее эффективная вязкость максимальна 1?таХ' в конце разупорядо-

чения минимальна ^min (рис. 20), но при снятии механического воздейст-

вия она вновь восстанавливается до первоначального значения Пцщх (яв-

ление тиксотропии) [8 15 ].

3. СТРУКТУРНО-МЕХАНИЧЕСКИЕ СВОЙСТВА ПЛАСТИЧНЫХ

КЕРАМИЧЕСКИХ МАСС

В первом приближении пластические тела характеризуются

двумя константами: пределом текучести Рр и пластической вяз-

костью р*, остающейся в некоторой области выше предела те-

кучести практически постоянной, тогда как в этой области обыч-

ная эффективная вязкость резко падает с возрастанием напряже-

ния сдвига. Из уравнения Шведова—Бингама

Р = Рк + 77* W,

где W = d Б/ dr- градиент скорости или скорость относительного сдви-

га следует, что для вычисления пластической вязкости вместо действую-

щего напряжения Р берется его избыток над пределом текучести Р - Рр-

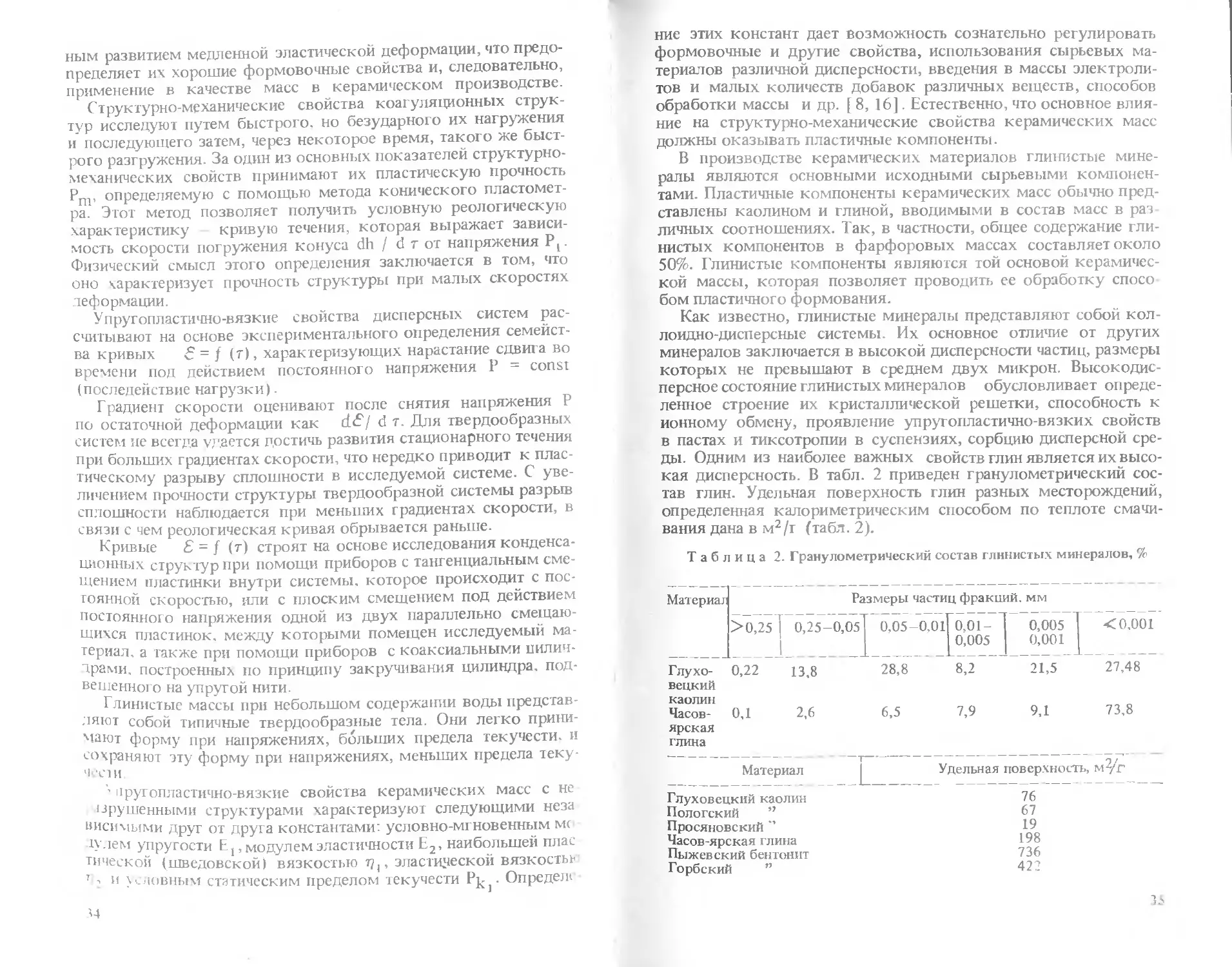

На рис. 21 приведены схема течения, пластические вязкости и

предельные напряжения сдвига в случае твердообразных струк-

тур.

Кроме обратимых упругих деформаций и необратимых де-

формаций пластического и вязкого течения, реальные твердые

тела характеризуются деформациями упругого последействия,

т.е. замедленной упругости. Твердообразность тела, наличие в

нем пространственной сетки, выражены тем более резко: а) чем

больше различие между наибольшей вязкостью практически не-

разрушенной структуры 77о и наименьшей вязкостью 77гп пре-

31

Рис. 21. Схема гечения. пластической

вязкости и предельных напряжений

сдвига твердообразных структур

дельно разрушенной структуры, т.е. чем больше разность дп

-72т, которая в твердообразных телах должна составлять нес-

колько порядков, чтобы тело можно было практически рас-

сматривать и использовать как пластично-твердое, и б) чем

выше предел текучести, характеризующий прочность струк-

туры.

Структурно-механические свойства дисперсных систем харак-

теризуются следующими независимыми друг от друга констан-

тами:

а) модули упругости (сдвига) Е. Условно-мгновенный мо-

дуль Е( = Р I £ , соответствующий упругой деформации £о, раз-

вивающейся после наложения напряжения сдвига Р и исчезаю-

щей после разгрузки со скоростью звука в данной системе; элас-

тический модуль Е2 = Р (Ет - Ео), соответствующий упругой

задержанной деформации; равновесный модуль

E = P/fm =Е, Е2 / (Е, +Е2); 1/Е= (1/Е, + 1/Е2),

соответствующий полному развитию эластической деформации;

равновесный модуль Е заменяет модули Е, и Е2 в тех случаях,

когда невозможно строгое разграничение во времени упругой

и эластичной деформации;

б) вязкости г?. Наибольшая предельная ньютоновская вяз-

кость 7)о, т.е. условно-постоянная вязкость практически неразру-

шенной структуры; наименьшая постоянная вязкость практи-

чески предельно разрушенной структуры т/гп наибольшая плас-

тическая вязкость (шведовская):

”1 =p-pk1 I I ( dS /dr) P->Pkj ],

наименьшая пластическая вязкость (бингамовская) :

”т = (р - ркг) / ( d £ / d т),

32

вязкость упругого последействия развития эластической де-

формации ;

эффективная (структурная) переменная вязкость т]. убываю-

щая с ростом напряжения tjo > ri (Р) > чп|;

в) граничные напряжения Р. Условная граница практически

неразрушенной структуры Р,; условная граница практически

предельно разрушенной структуры Рт;

г) пределы текучести Р^. Истинный предел текучести Р^, сов-

падающий с истинным пределом упругости; условный стати-

ческий предел текучести Рк , условный динамический (бингамов-

ский) предел текучести Ру-';

д) прочность структуры. При упрутохрупком или эластичес-

ком разрыве - Рт; при пластично-вязком разрушении Рг. Зна-

чения прочности в обшем случае зависят от скорости нагружения

(или деформации) вследствие релаксации, убывая с уменьше-

нием этой скорости. При помощи получаемых непосредственно

из опыта констант могут быть вычислены основные структурно-

механические характеристики: медленная эластичность X = Е/

/ (Ej + Ej), статическая пластичность Пст = Pk, /гц и период ис-

тинной релаксации / Е (1/Е = 1/Ех + 1/Е,). При этом

эластичность характеризует отношение упругих деформаций,

пластичность представляет собой градиент скорости развития

пластической деформации и период релаксации определяет соот-

ношение пластической и упругой деформаций.

Согласно основному уравнению механических моделей Мак-

свела-Шведова и Кельвина при нагружениях коагуляционных

структур происходит одновременное развитие трех видов дефор-

маций: быстрой эластической £„= Р/Еj , медленной эластической

Ег = Р/Е, [1- ехр ( -----------)] и пластической £"т =

- р - Рг ‘г

- ——---------7. различающихся механизмом и длительностью

развития. По характеру развития деформаций (быстрой эласти-

ческой, медленной эластической и пластической), вычисленных

в сопоставимых условиях (Р = 200 Па, т = 50 в2 = 1000 с), вы-

делены шесть структурно-механических типов коагуляционных

структур: нулевой, для которого выполняется соотношение

fo > первый ^2’Ср второй

третий — Е/ >£,'Г > «£2 , четвертый - 6" >£0' > 8^, пятый — 8''^

? ‘“С •

Типы коагуляционных структур, равно как и их структурно-

механические характеристики, определяют свойства пластичес-

ких керамических систем и водных дисперсий глина —вода. Пре-

обладающее развитие в дисперсных системах быстрой эластичес-

кой деформации (нулевой и третий структурно-механические

типы) указывают на большую устойчивость глинистых суспен-

зий. Значительное развитие пластической деформации, харак-

терное для пятого и четвертого типов, свидетельствует о неус-

тойчивости и хорошей текучести суспензий. Системы, относя-

щиеся к первому и второму типам, характеризуются значитель-

3-665

33

ным развитием медленной эластической деформации, что предо-

пределяет их хорошие формовочные свойства и, следовательно,

применение в качестве масс в керамическом производстве.

Структурно-механические свойства коагуляционных струк-

тур исследуют путем быстрого, но безударного их нагружения

и последующего затем, через некоторое время, такого же быст-

рого разгружения. За один из основных показателей структурно-

механических свойств принимают их пластическую прочность

Рп1, определяемую с помощью метода конического пластомет-

ра. Этот метод позволяет получить условную реологическую

характеристику кривую течения, которая выражает зависи-

мость скорости погружения конуса dh / d т от напряжения Р(.

Физический смысл этого определения заключается в том, что

оно характеризует прочность структуры при малых скоростях

деформации.

Упругопластично-вязкие свойства дисперсных систем рас-

считывают на основе экспериментального определения семейст-

ва кривых ® = f (г), характеризующих нарастание сдвига во

времени под действием постоянного напряжения Р = const

(последействие нагрузки).

Градиент скорости оценивают после снятия напряжения Р

по остаточной деформации как dE/ d т. Для твердообразных

систем не всегда удается достичь развития стационарного течения

при больших градиентах скорости, что нередко приводит к плас-

тическому разрыву сплошности в исследуемой системе. С уве-

личением прочности структуры твердообразной системы разрыв

сплошности наблюдается при меньших градиентах скорости, в

связи с чем реологическая кривая обрывается раньше.

Кривые Е = f (г) строят на основе исследования конденса-

ционных структур при помощи приборов с тангенциальным сме-

щением пластинки внутри системы, которое происходит с пос-

тоянной скоростью, или с плоским смещением под действием

постоянного напряжения одной из двух параллельно смещаю-

щихся пластинок, между которыми помещен исследуемый ма-

териал. а также при помощи приборов с коаксиальными цилин-

драми. построенных по принципу закручивания цилиндра, под-

вешенного на упругой нити.

Глинистые массы при небольшом содержашш воды представ-

ляют собой типичные твердообразные тела. Они легко прини-

мают форму при напряжениях, больших предела текучести, и

сохраняют эту форму при напряжениях, меньших предела теку-

чести

' пругопластично-вязкие свойства керамических масс с не

крушенными структурами характеризуют следующими неза

виеммыми друг от друга константами: условно-мгновенным мт

ty. тем упругости I ,, модулем эластичности Е2, наибольшей плас

тической (шведовской) вязкостью р (, эластической вязкостьь

7 ? и условным статическим пределом текучести Ppj- Определи

Ц

ние этих констант дает возможность сознательно регулировать

формовочные и другие свойства, использования сырьевых ма-

териалов различной дисперсности, введения в массы электроли-

тов и малых количеств добавок различных веществ, способов

обработки массы и др. [ 8, 16]. Естественно, что основное влия-

ние на структурно-механические свойства керамических масс

должны оказывать пластичные компоненты.

В производстве керамических материалов глинистые мине-

ралы являются основными исходными сырьевыми компонен-

тами. Пластичные компоненты керамических масс обычно пред-

ставлены каолином и глиной, вводимыми в состав масс в раз

личных соотношениях. Так, в частности, общее содержание гли-

нистых компонентов в фарфоровых массах составляет около

50%. Глинистые компоненты являются той основой керамичес-

кой массы, которая позволяет проводить ее обработку спосо

бом пластичного формования.

Как известно, глинистые минералы представляют собой кол-

лоидно-дисперсные системы. Их основное отличие от других

минералов заключается в высокой дисперсности частиц, размеры

которых не превышают в среднем двух микрон. Высокодис-

персное состояние глинистых минералов обусловливает опреде-

ленное строение их кристаллической решетки, способность к

ионному обмену, проявление упругопластично-вязких свойств

в пастах и тиксотропии в суспензиях, сорбцию дисперсной сре-

ды. Одним из наиболее важных свойств глин является их высо-

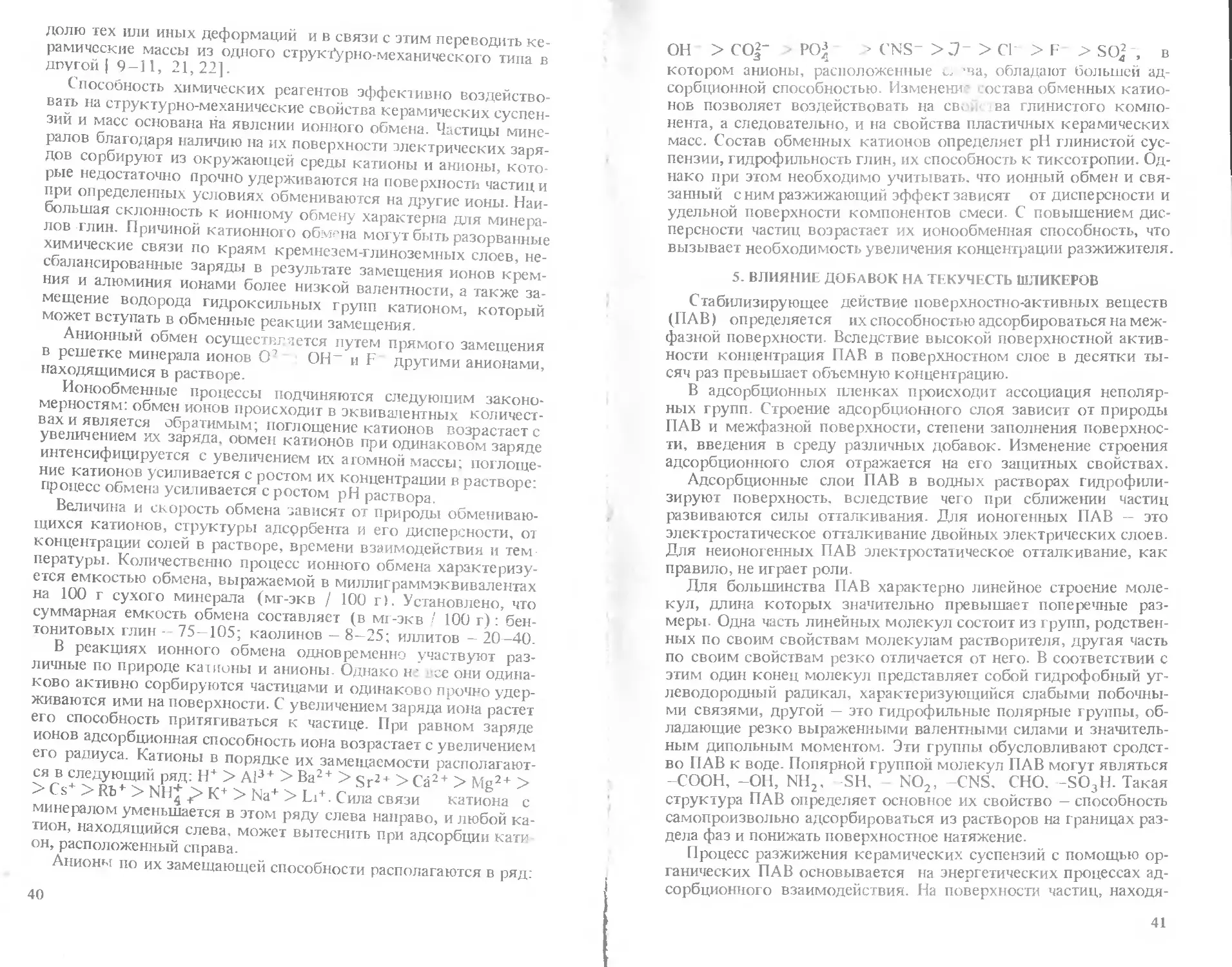

кая дисперсность. В табл. 2 приведен гранулометрический сос-

тав глин. Удельная поверхность глин разных месторождений,

определенная калориметрическим способом по теплоте смачи-

вания дана в м2/г (табл. 2).

Таблица 2. Гранулометрический состав глинистых минералов, %

Материя; >0,25 Размеры частиц фракций, мм

0.01- 1 0,005 0,005 | <0,001 0,001

0,25-0,05 0,05-0,01

Глухо- вецкий 0,22 13,8 28,8 8,2 21,5 27,48

каолин Часов- ярская глина 0,1 2,6 6,5 7,9 9,1 73,8

т Материал Удельная поверхность, муг

Глуховецкий каолин

Иологский ”

Просяновский ”

Часов-ярская глина

Пыжевский бентонит

Горбский ”

76

67

19

198

736

422

35

Рис. 22. Диаграмма гранулометрического состава каоли-

нов

На рис. 22, 23 приведены диаграммы, показывающие содер-

жание частиц различных фракций в глинах и каолинах. С дис-

персионным составом глин связана их гидрофильность, под

которой понимают способность поверхности дисперсной фазы

связывать воду молекулярными силами, а воду, удерживае-

мую этими силами, называют связанной водой. Связанная вода,

отнесенная к единице массы глин, характеризует собой гидро-

фильные свойства различных по своему минеральному составу

глин и размеры эффективной удельной поверхности. Наиболь-

шее количество связанной воды (10-25%) характерно для

монтмориллонитовых глин, наименьшее для каолинов и као-

линитовых глин (1—6%).

Пластичность глин в основном зависит от специфического

действия мономолекулярного слоя воды, который определяет

большую или меньшую связанность частиц, а также от рода об-

менных катионов. Интенсивность взаимодействия между части-

цами обусловливается количеством свободной воды, необходи-

мой для образования массы. Так, количество воды, требуемое

для приготовления пластичной массы с использованием Na-бен-

тонитов, состарляет примерно 15%,, с использованием Са-бен-

тонитов — примерно 10%.

36

Рис. 23. Диаграмма гранулометрического состава глин

Отношение пластической прочности к соответствующей ей

концентрации С глины дает величину, характеризующую относи-

тельную пластичность, называемую модулем пластичности

П=Рт/С.

Модуль пластичности П находится в соответствии с другими

физико-химическими свойствами, характеризующими гидро-

фильные свойства глины (теплотой смачивания, количеством

связанной воды, удельной поверхностью) [16]. По значению

гидрофильности глинистые минералы разделяют на следующие

группы: слабопластичные суглинки — 7; пластичные суглинки -

7—17; высокопластичные глины — 17.

Как известно, грунтоведы оценивают пластичность по значе-

нию максимальной молекулярной влагоемкости (ММВ) [17].

Количественно ММВ слагается из связанной (мономолекуляр-

ной) воды, капиллярной влаги, удерживаемой силами капил-

лярного давления и некоторой части влаги набухания. Таким об-

разом, ММВ может быть лишь весьма условно принята для опре-

деления границы пластичности. В то же время между различным

физическим состоянием глины и формами поглощенной влаги

существует определенная зависимость. Так, пределу пластичнос-

37

ти соответствует общее содержание связанной и капиллярной

воды.

Условный предел текучести керамической массы можно опре-

делить с помощью конического пластометра по пластической

прочности, а также путем нахождения максимальной влаги набу-

хания. В.С. Фадеева [ 18], понимая под пластичностью ’’способ-

ность концентрированных дисперсных масс развивать значитель-

ные необратимые деформации сдвига без разрыва сплошности",

указывает на необходимость оценки формуемости масс. При

этом она представляет формуемость как ’’способность концент-

рированной пластичной массы принимать любую заданную

форму в условиях сжатия со сдвигом без нарушения сплош-

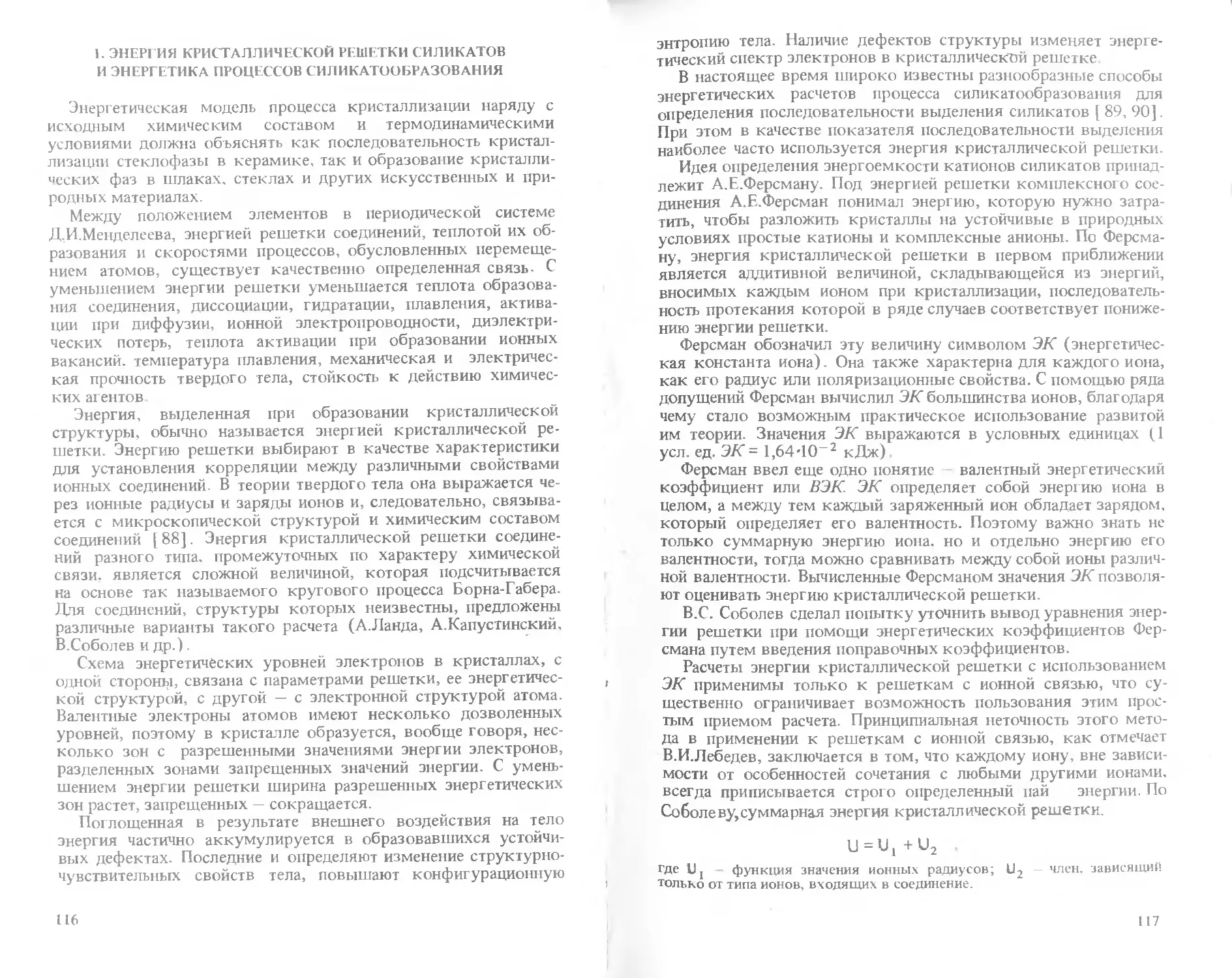

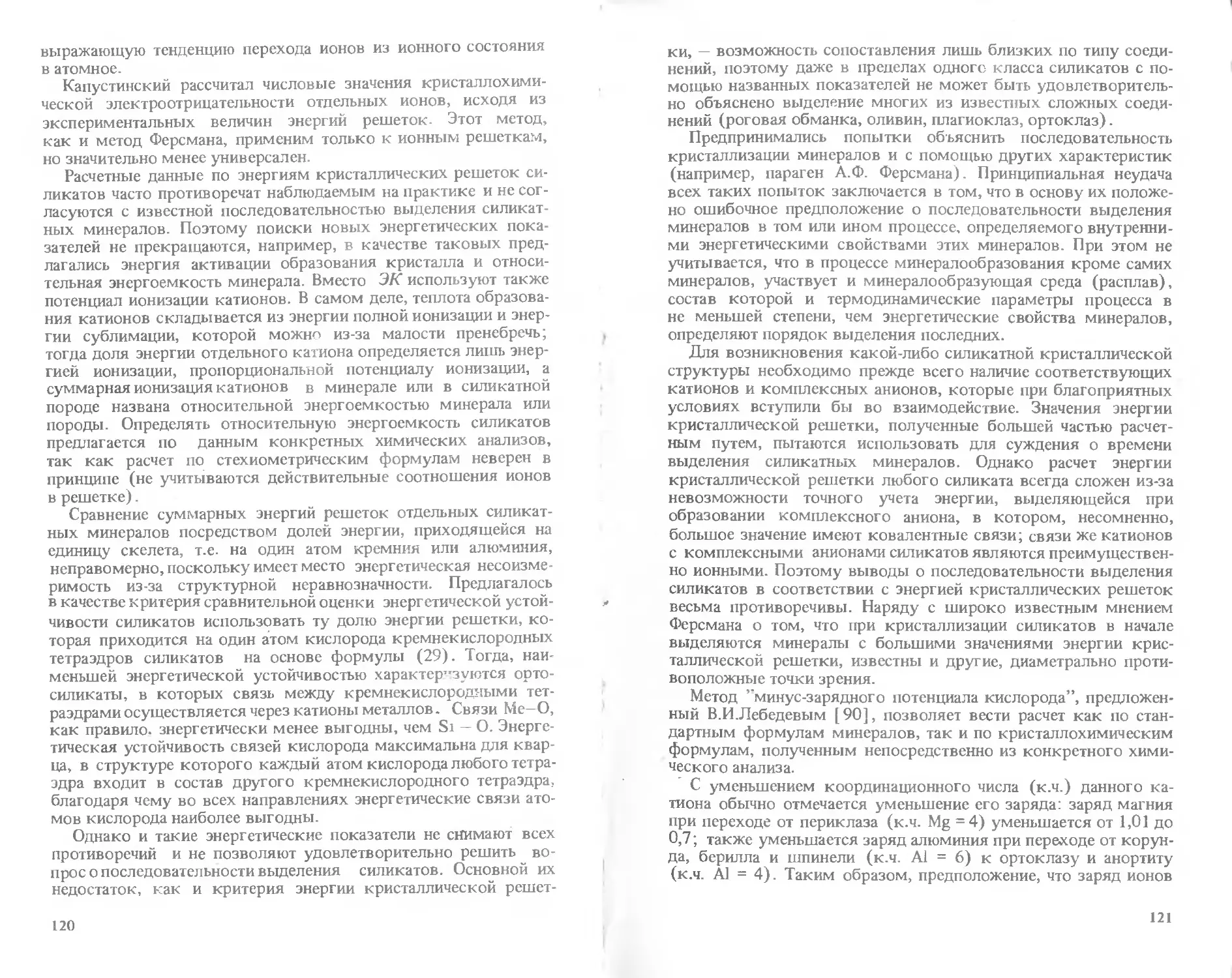

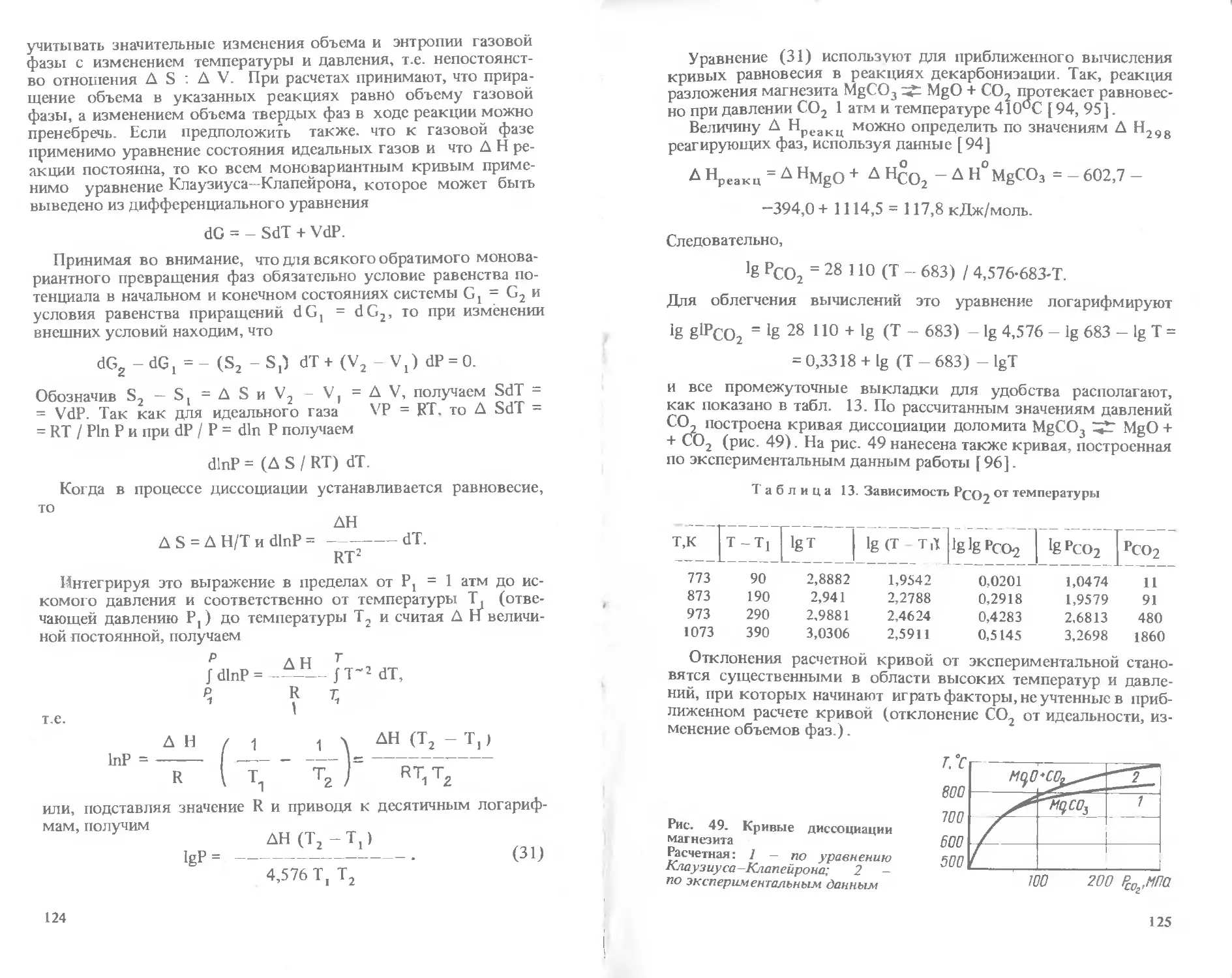

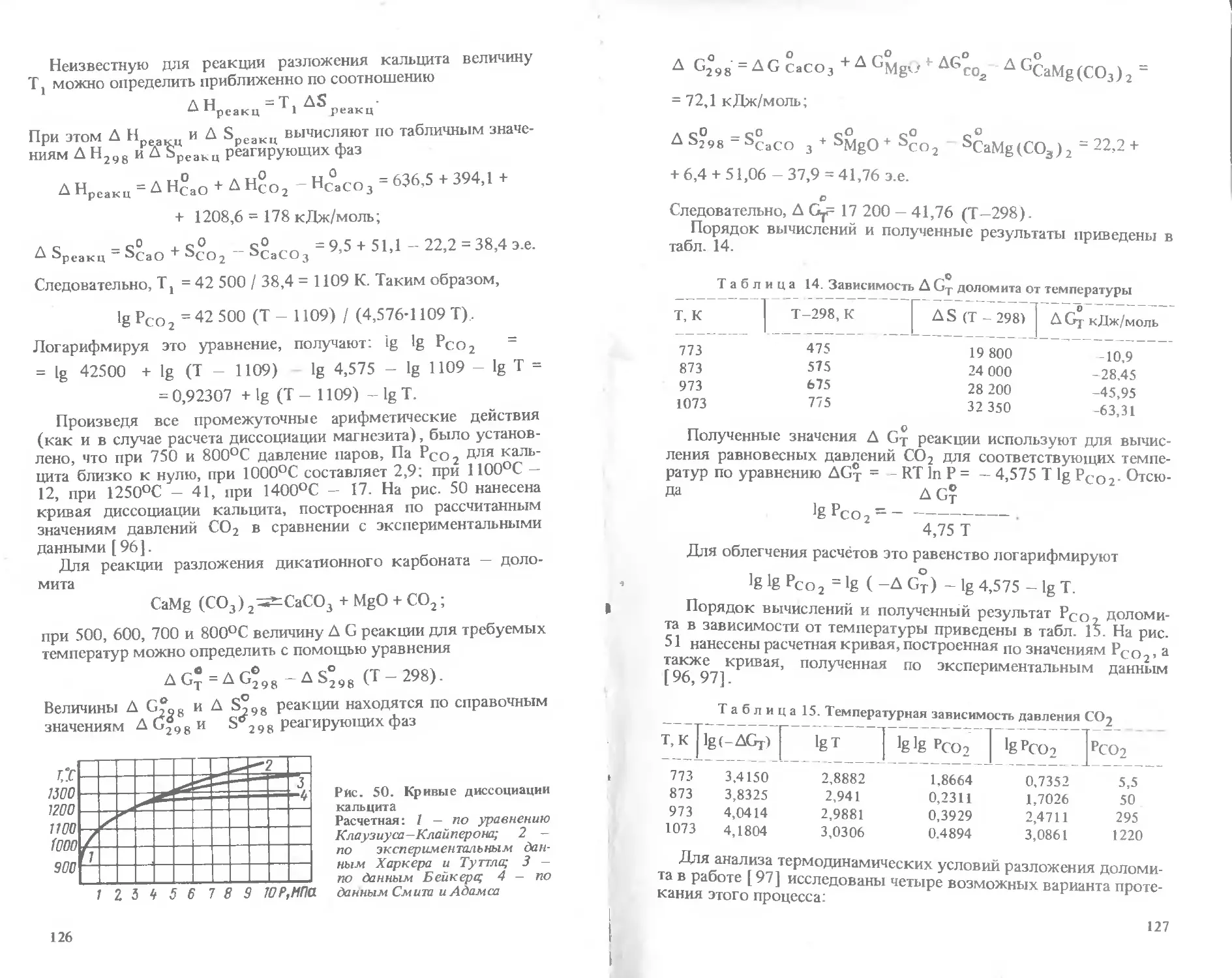

ности и дислокации первоначальной структуры”.

Лучшей формуемостью в условиях обработки в какой-либо

конкретной машине будет обладать та масса, для которой ха-

рактерна способность в равной мере сопротивляться двум ви-

дам деформации: сжатию ” сдвигу. Для сравнительного опреде

ления формуемости глин i результате опытов со штампом

постоянного сечения предл* \ен эмпирический коэффициент Rp,

названный коэффициентом формуемости:

R =а ( 1----------) 0,1,

Ес

где IL коэффициент формуемости при данном напряжении; а — коэф-

фициент дислокации структуры массы при ее деформации (из опытов со

штампом пос оянного сечения); Es - модуль сдвига, полученный из те-,

же опытов • модуль сжатия

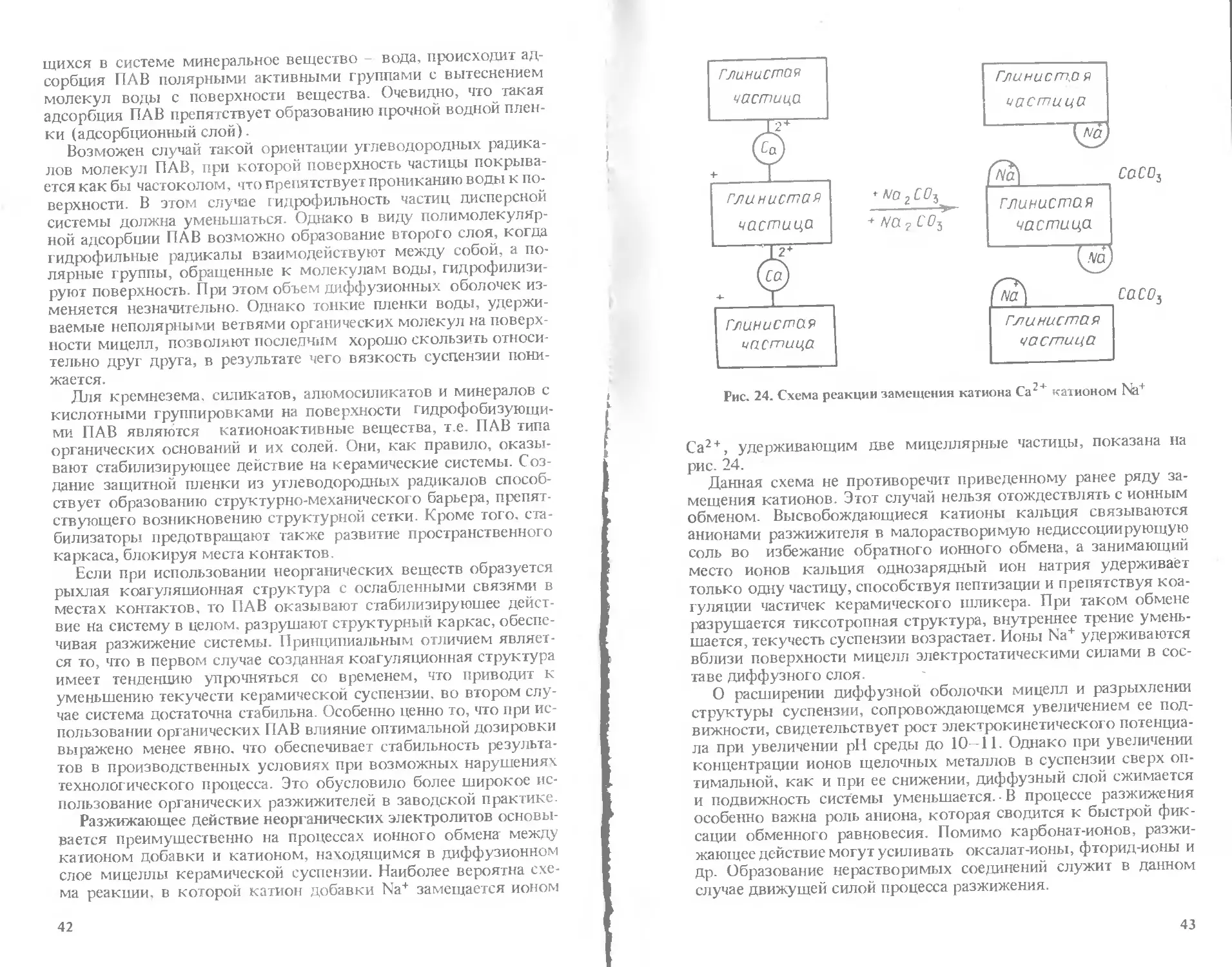

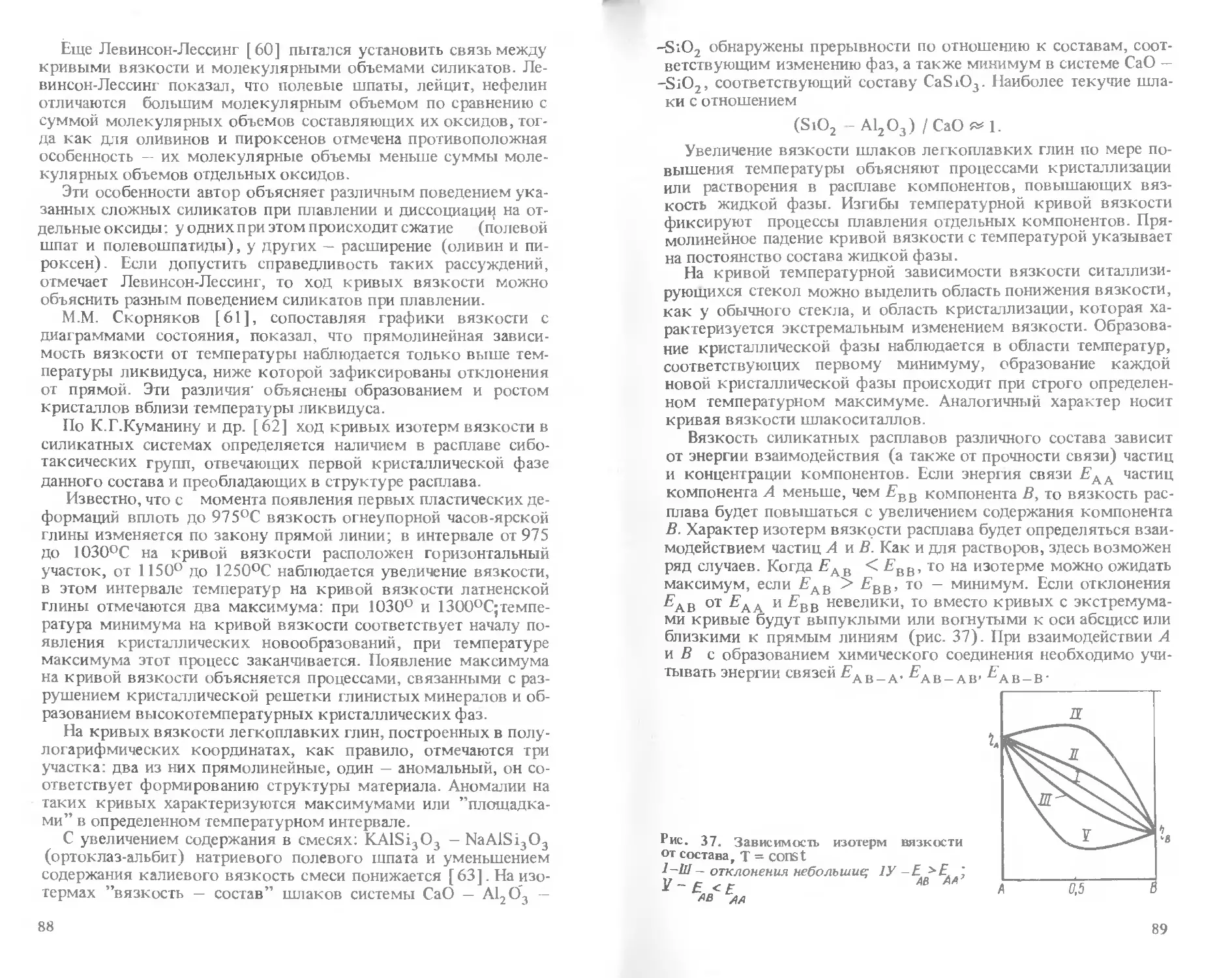

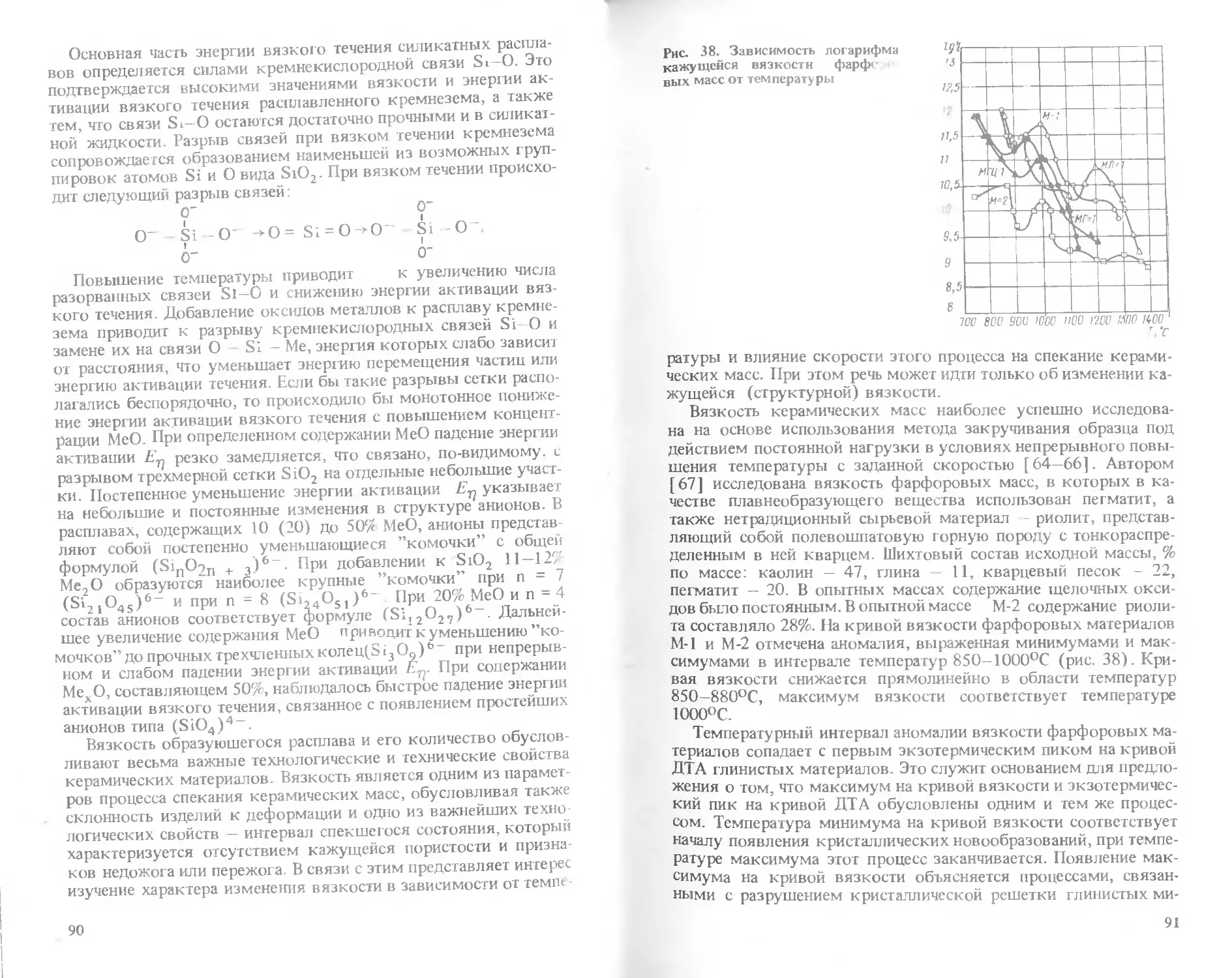

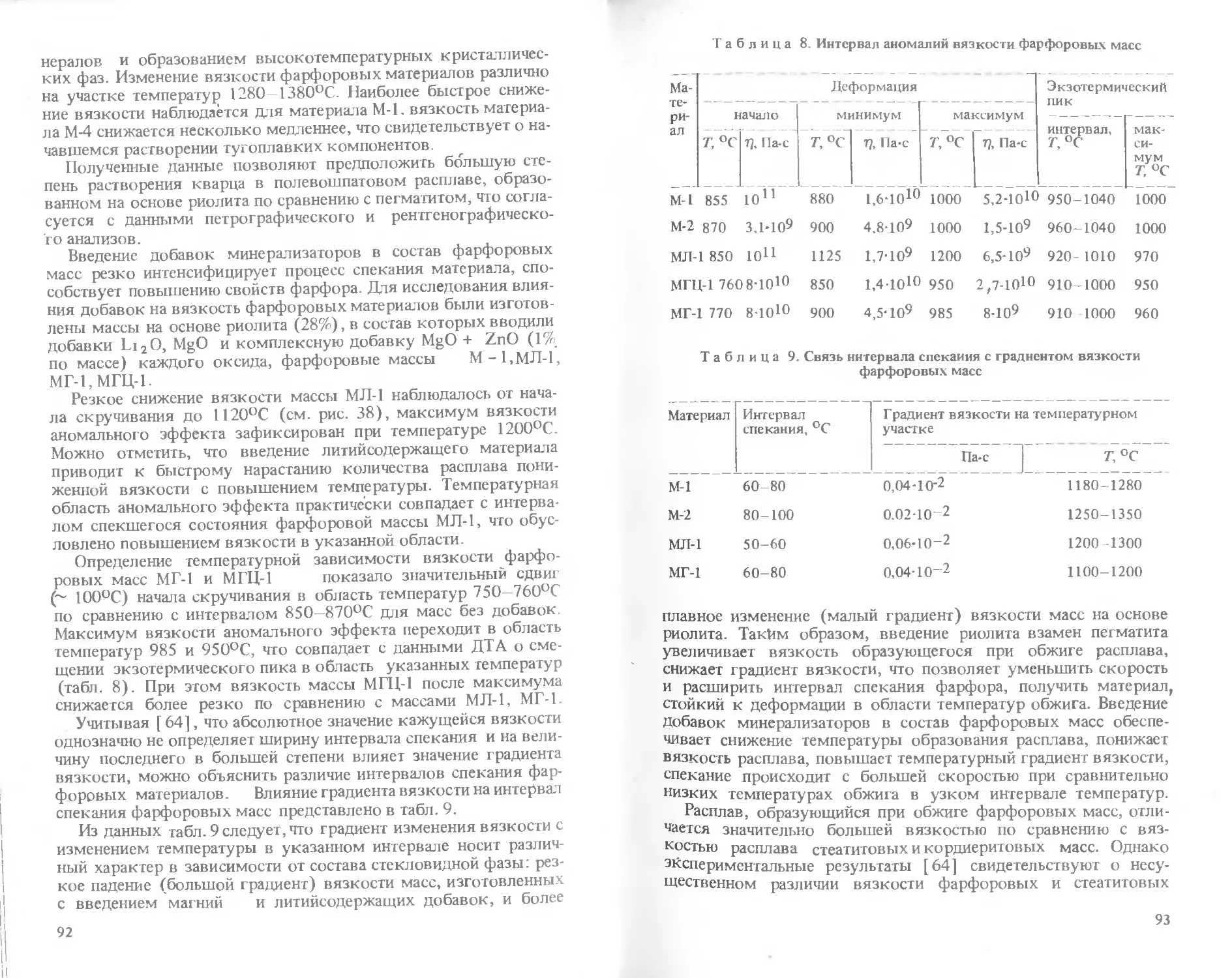

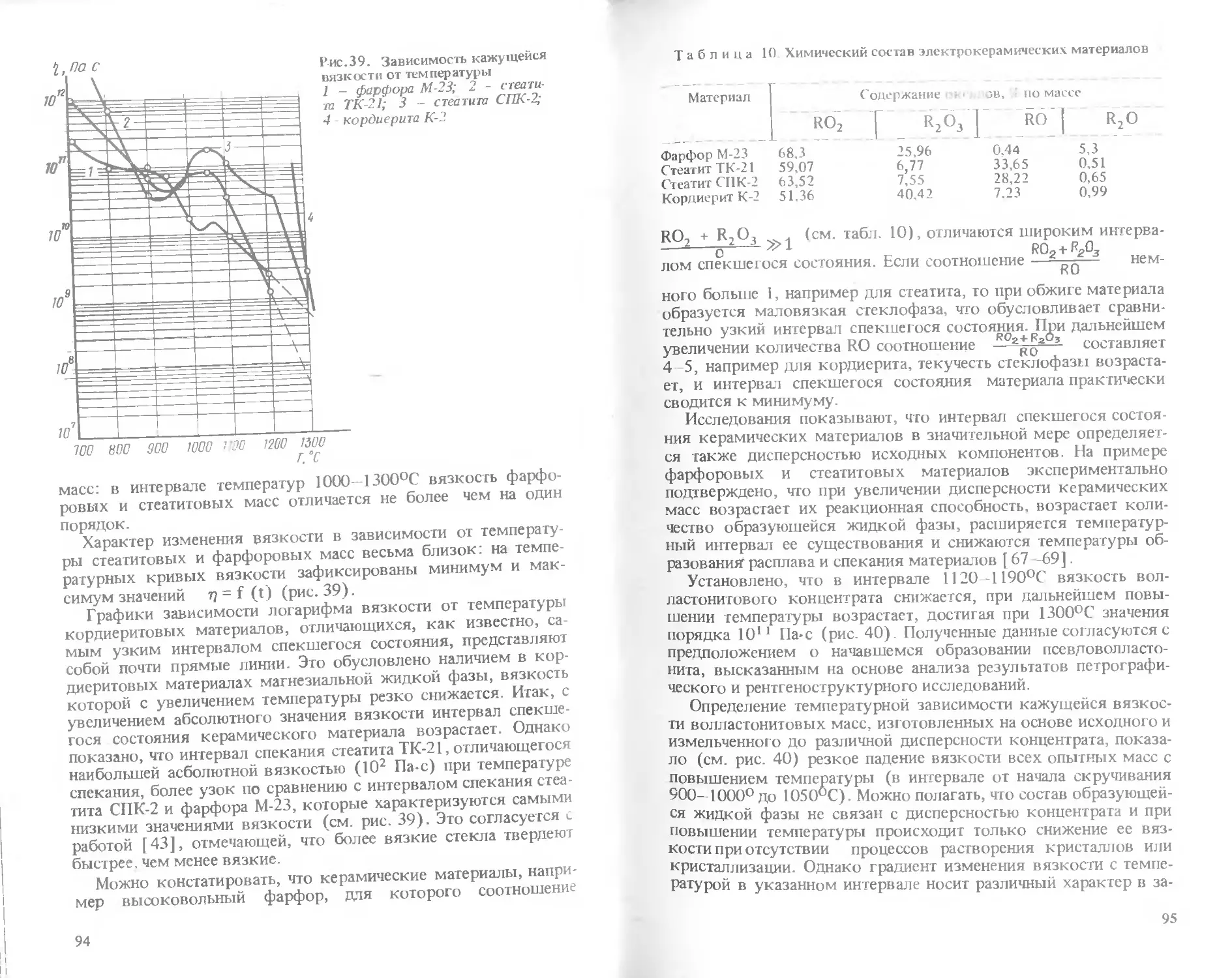

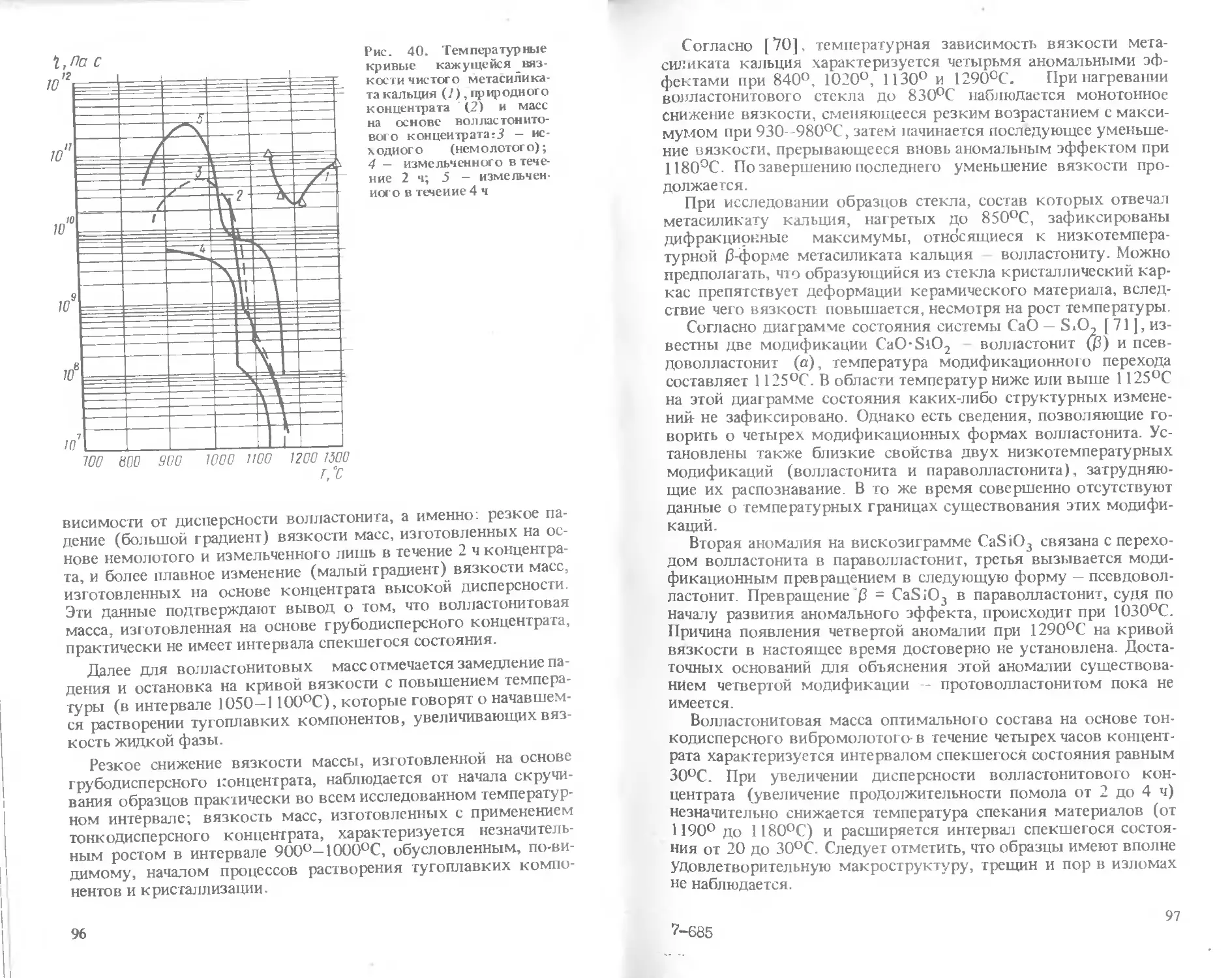

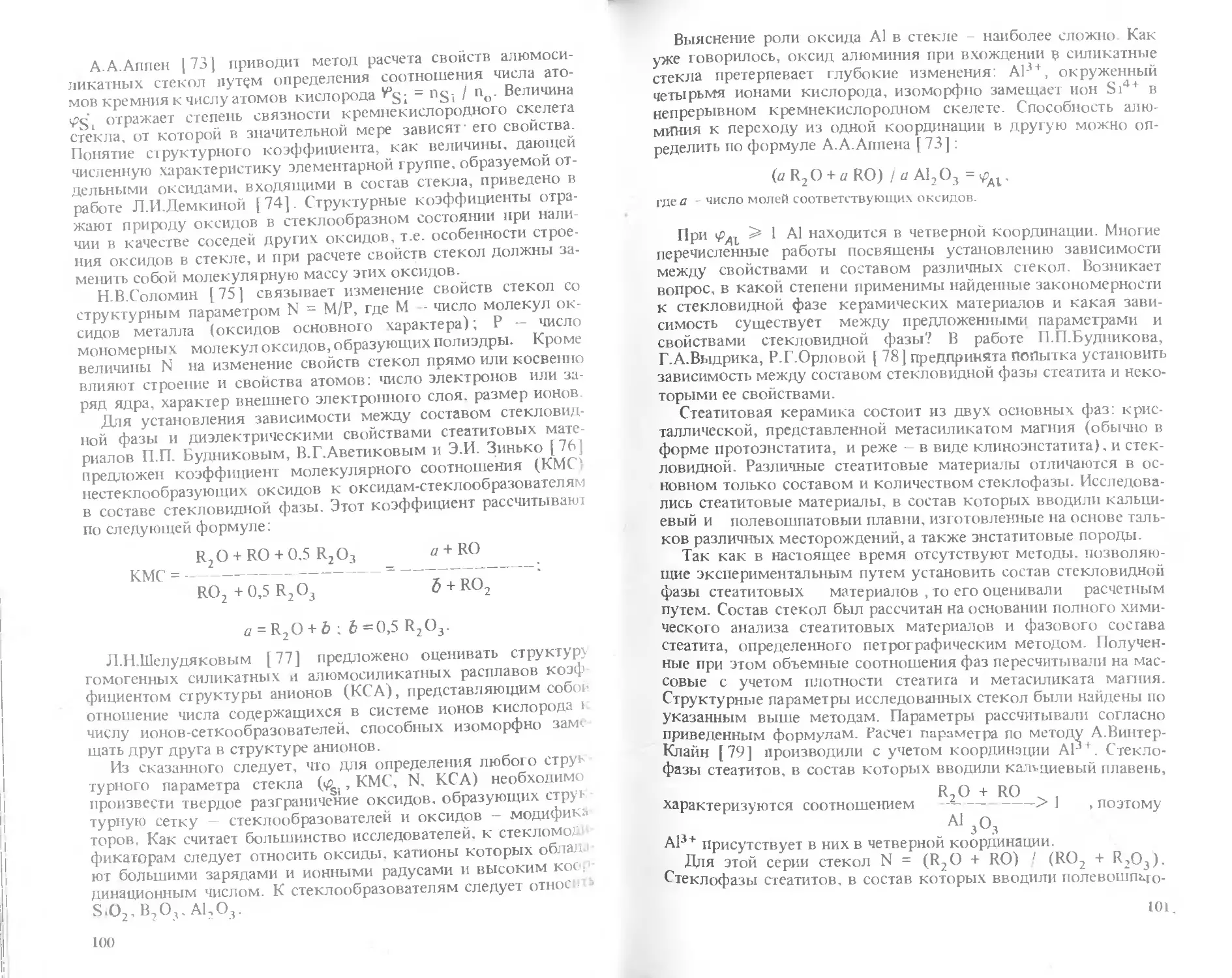

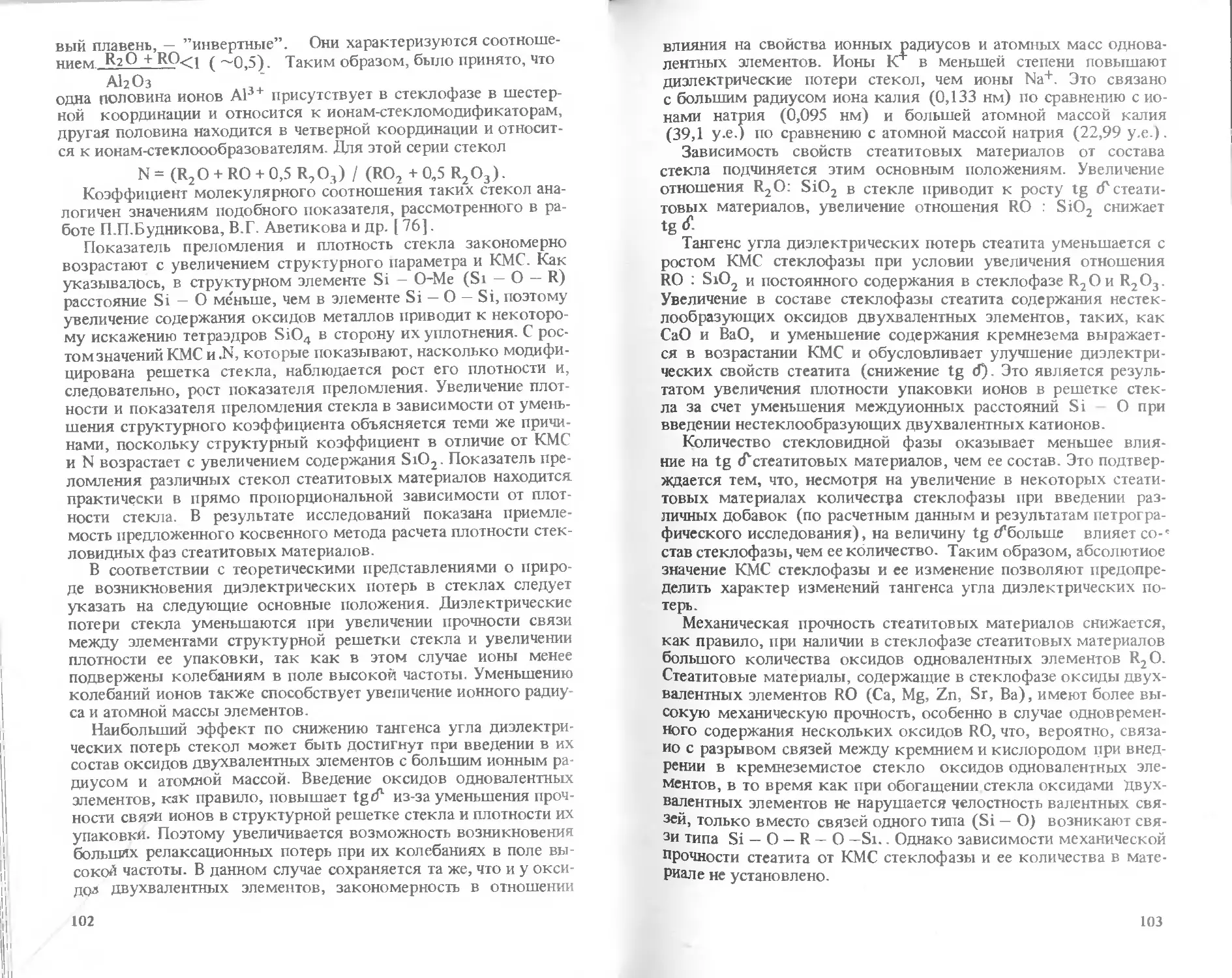

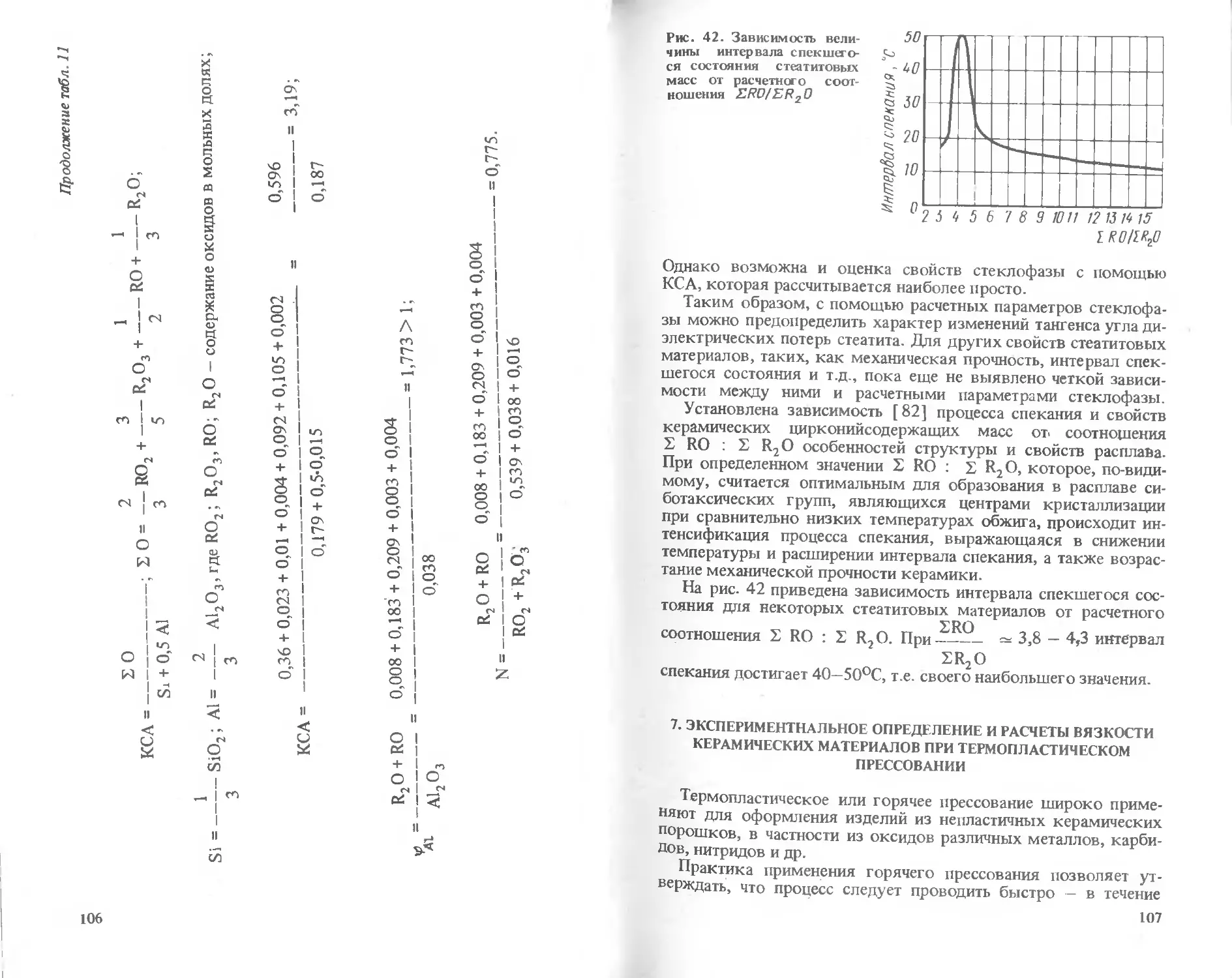

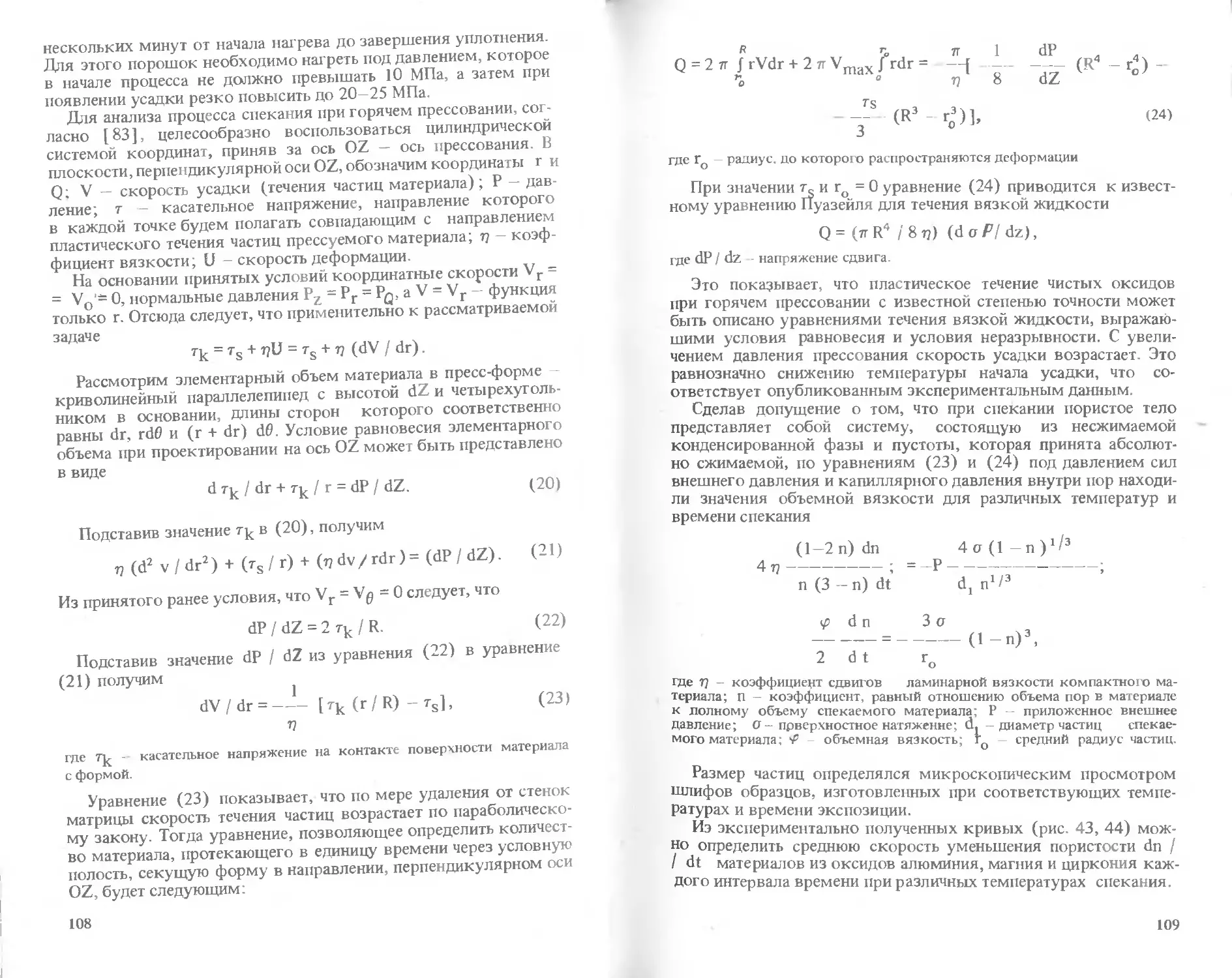

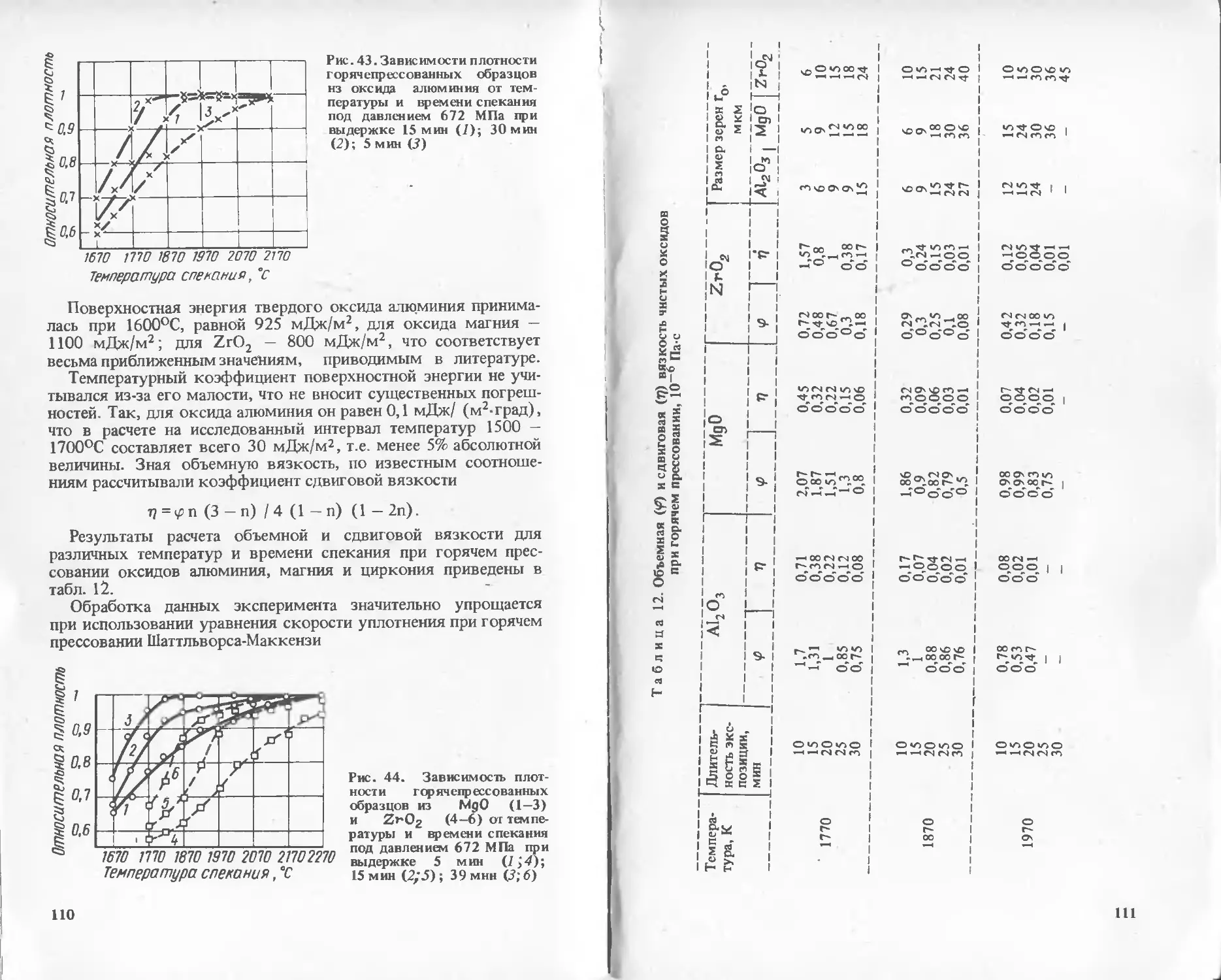

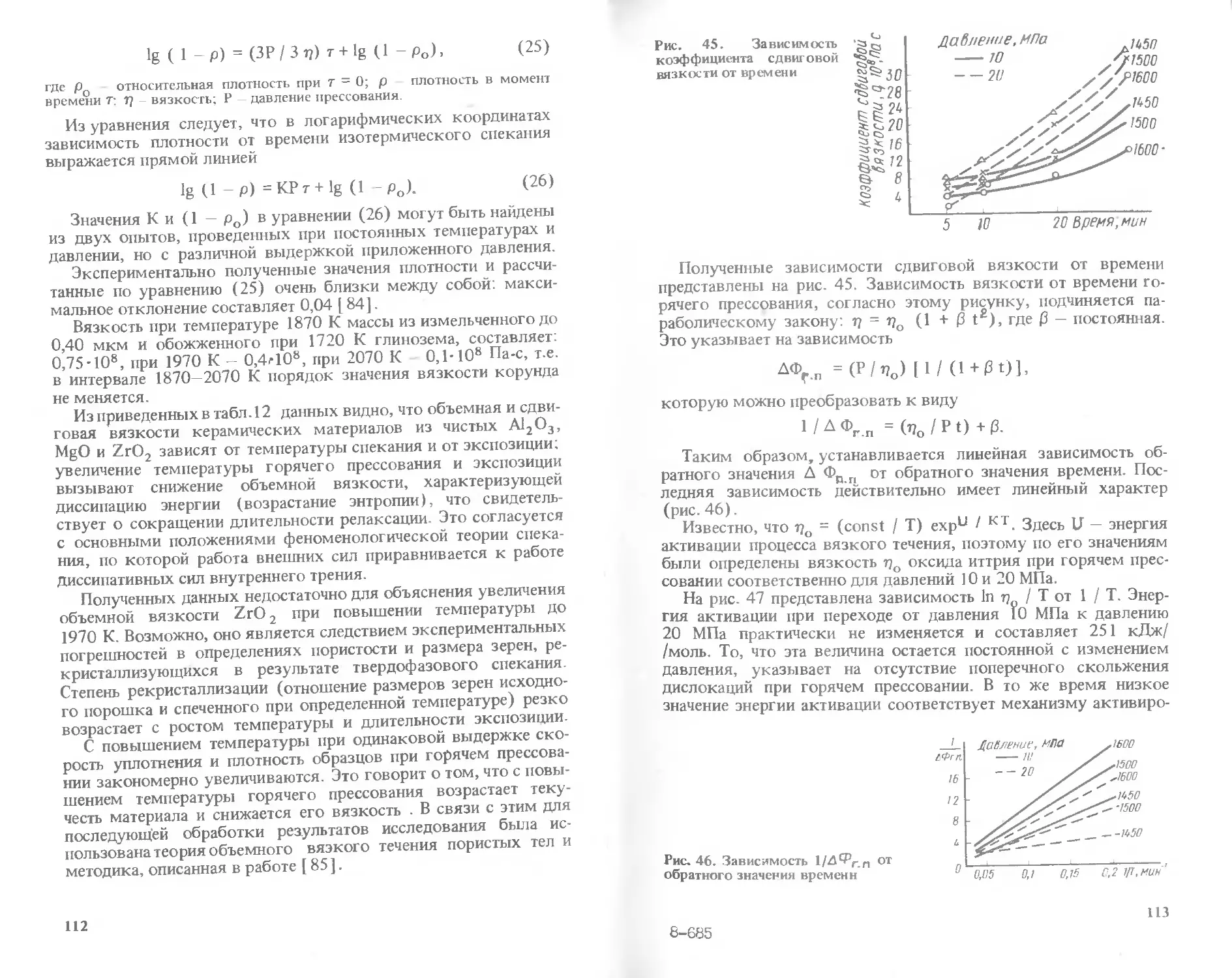

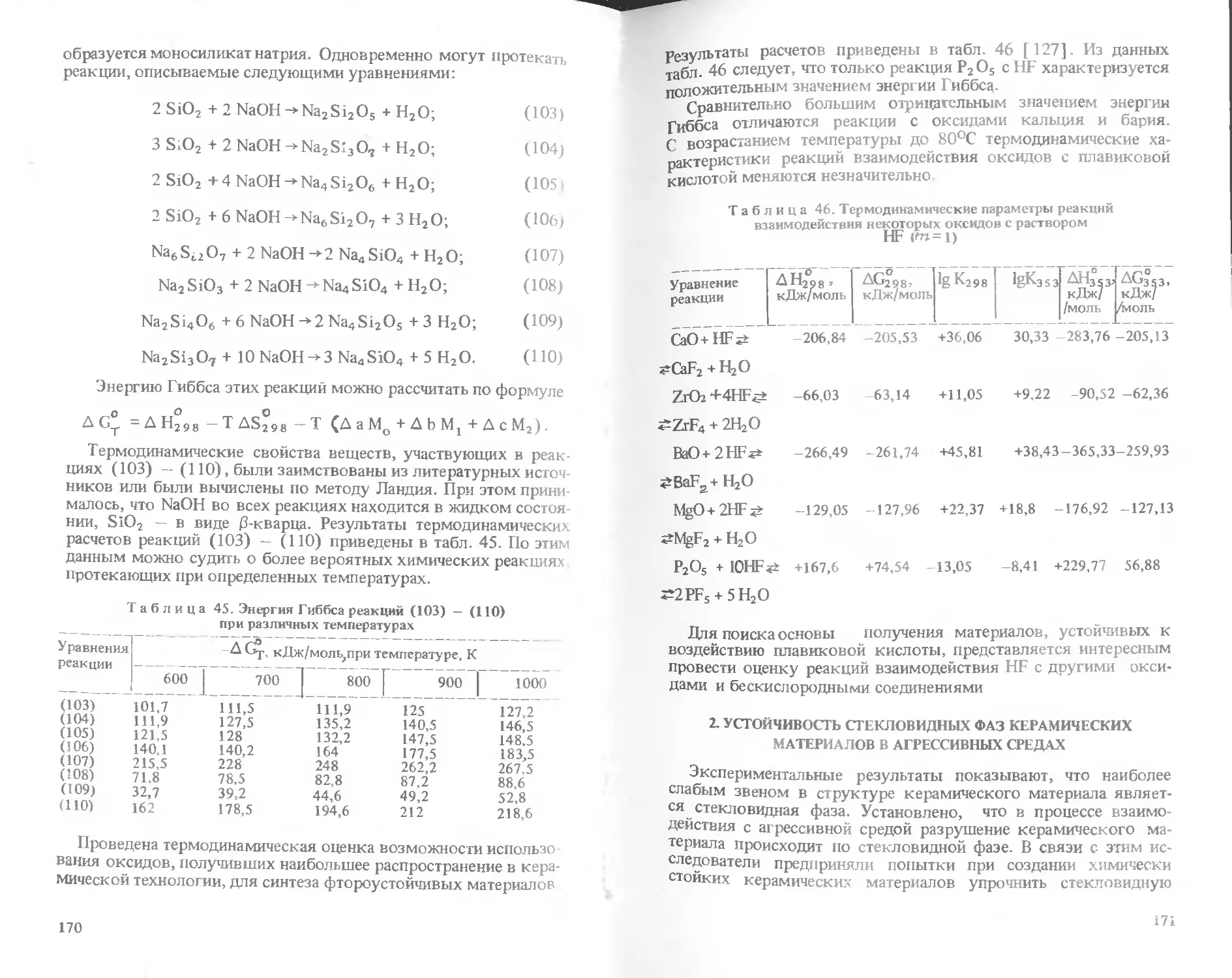

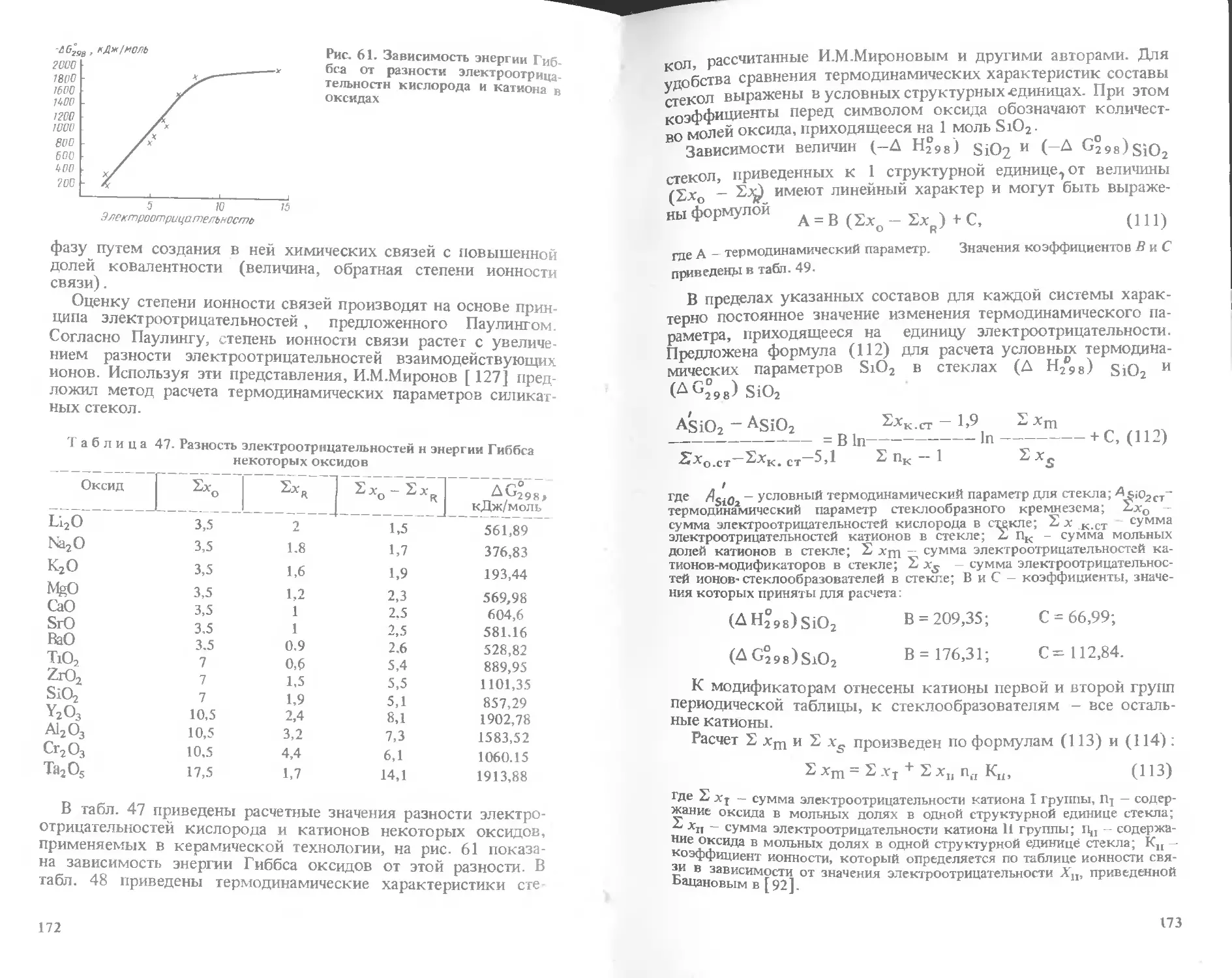

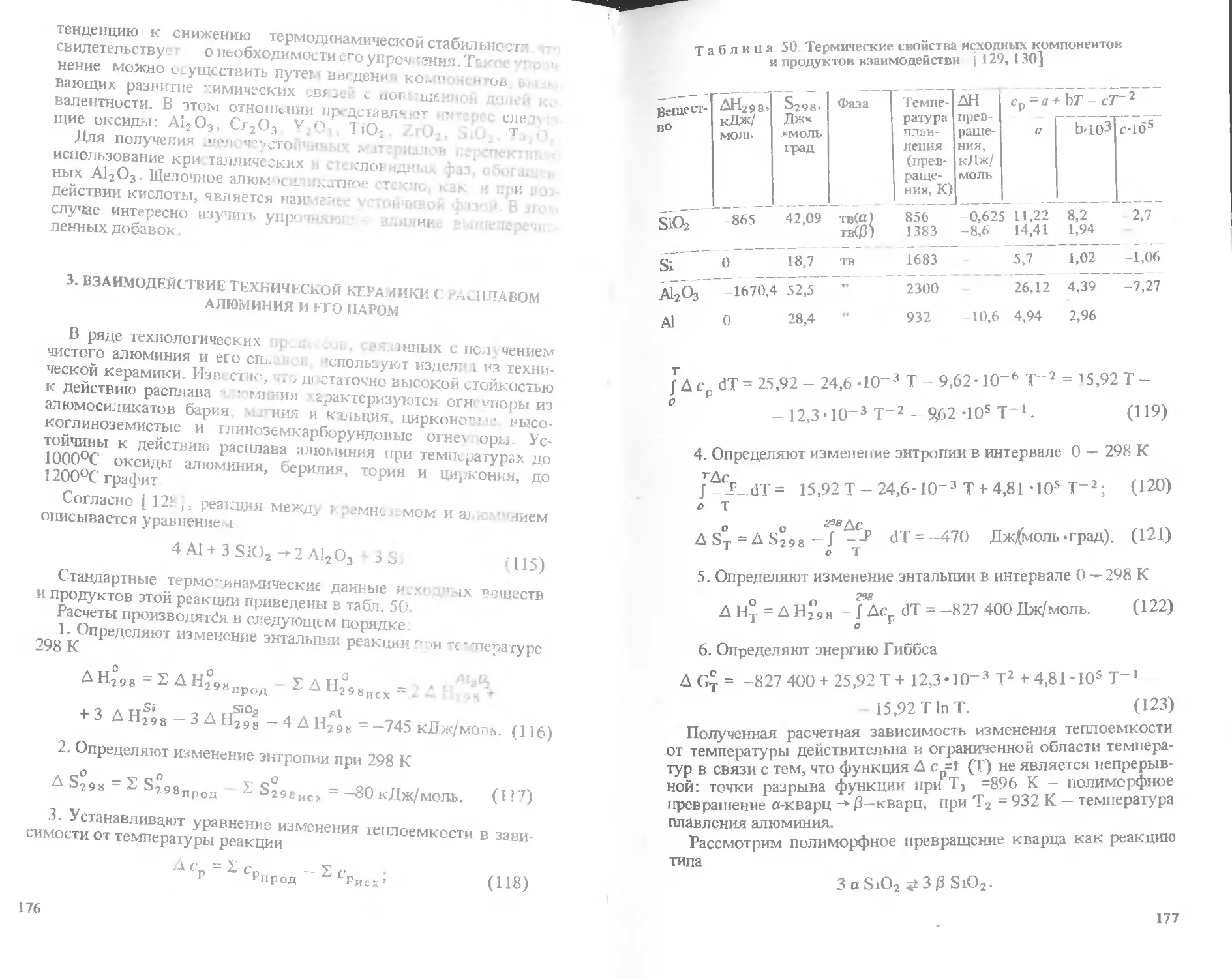

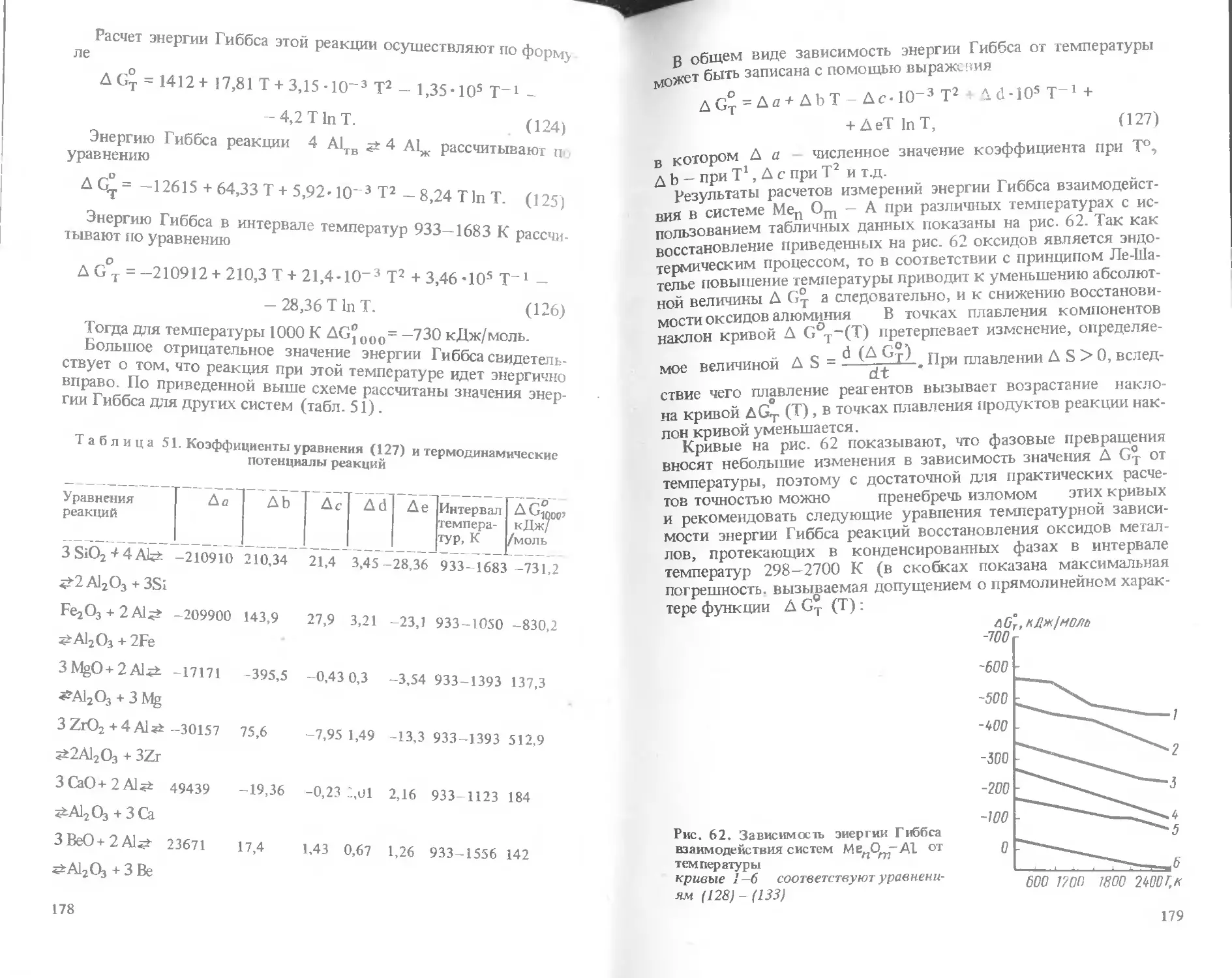

Для сравнительной оценки формуемости глин и вычисления