Text

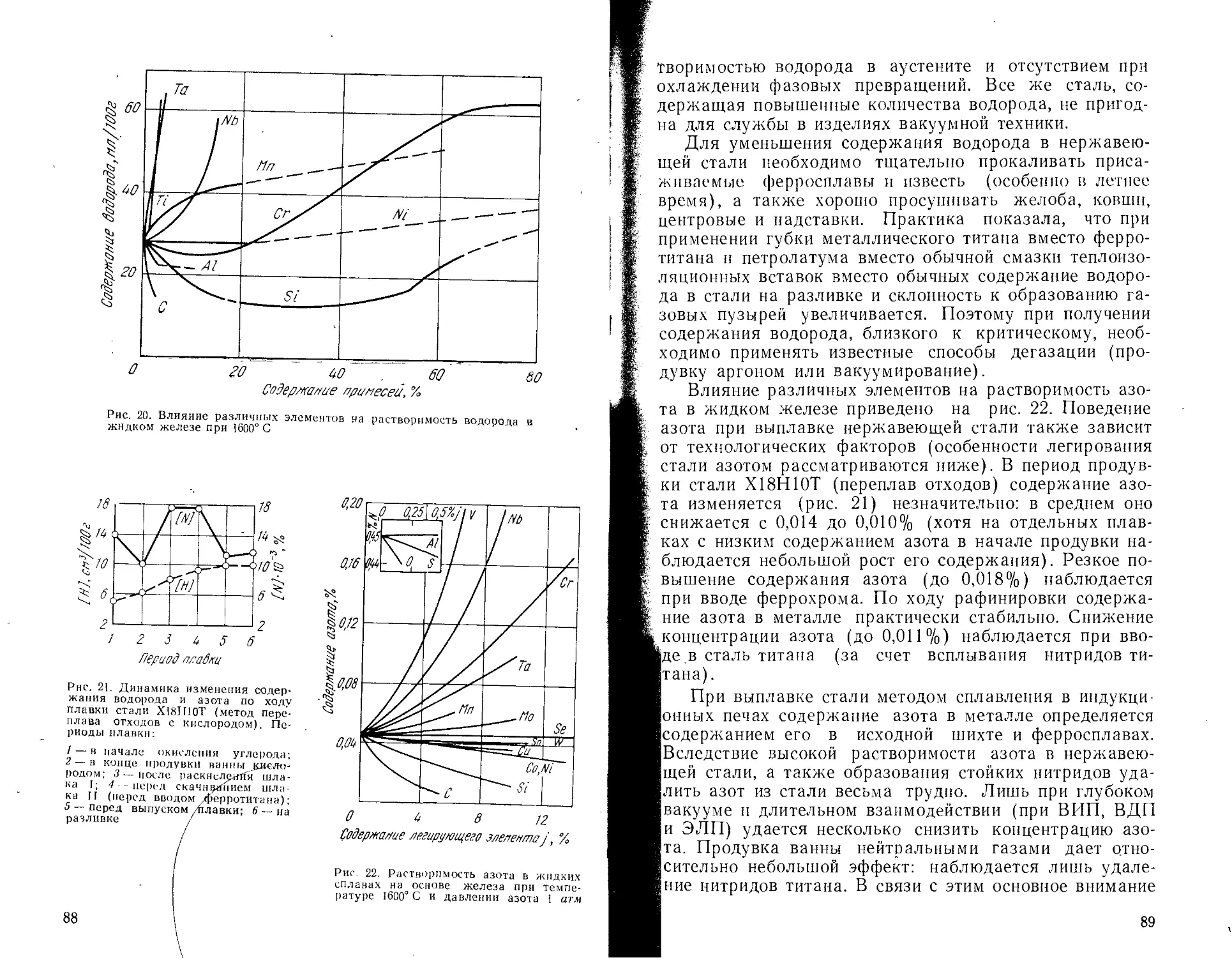

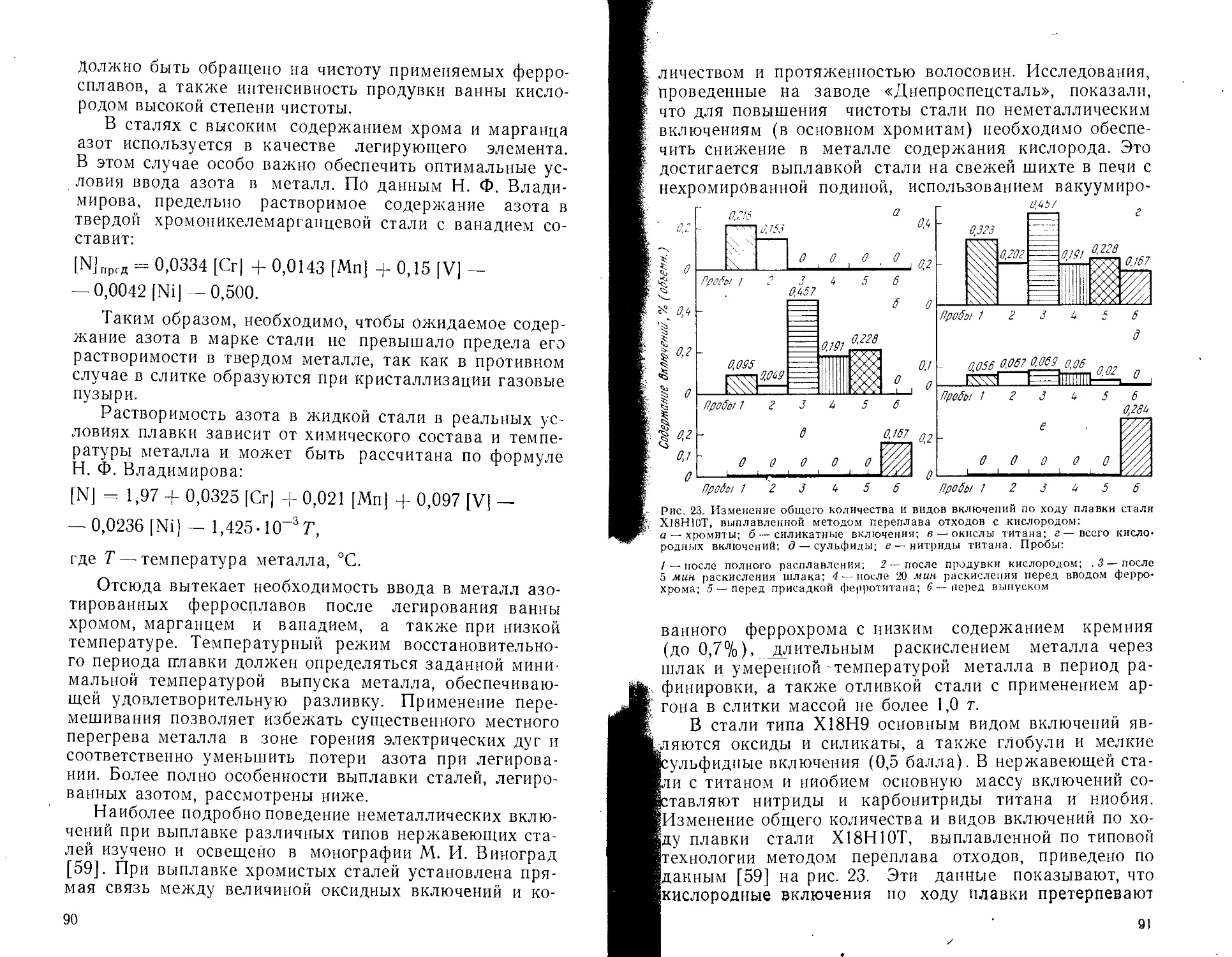

Г. М. БОРОДУЛИН, Е. И. МОШКЕВИЧ

НЕРЖАВЕЮЩАЯ

СТАЛЬ

МОСКВА

«МЕТАЛЛУРГИЯ»»

1973 ।

I

УДК 669.14.018.8

© Издательство «Металлургия», 1973

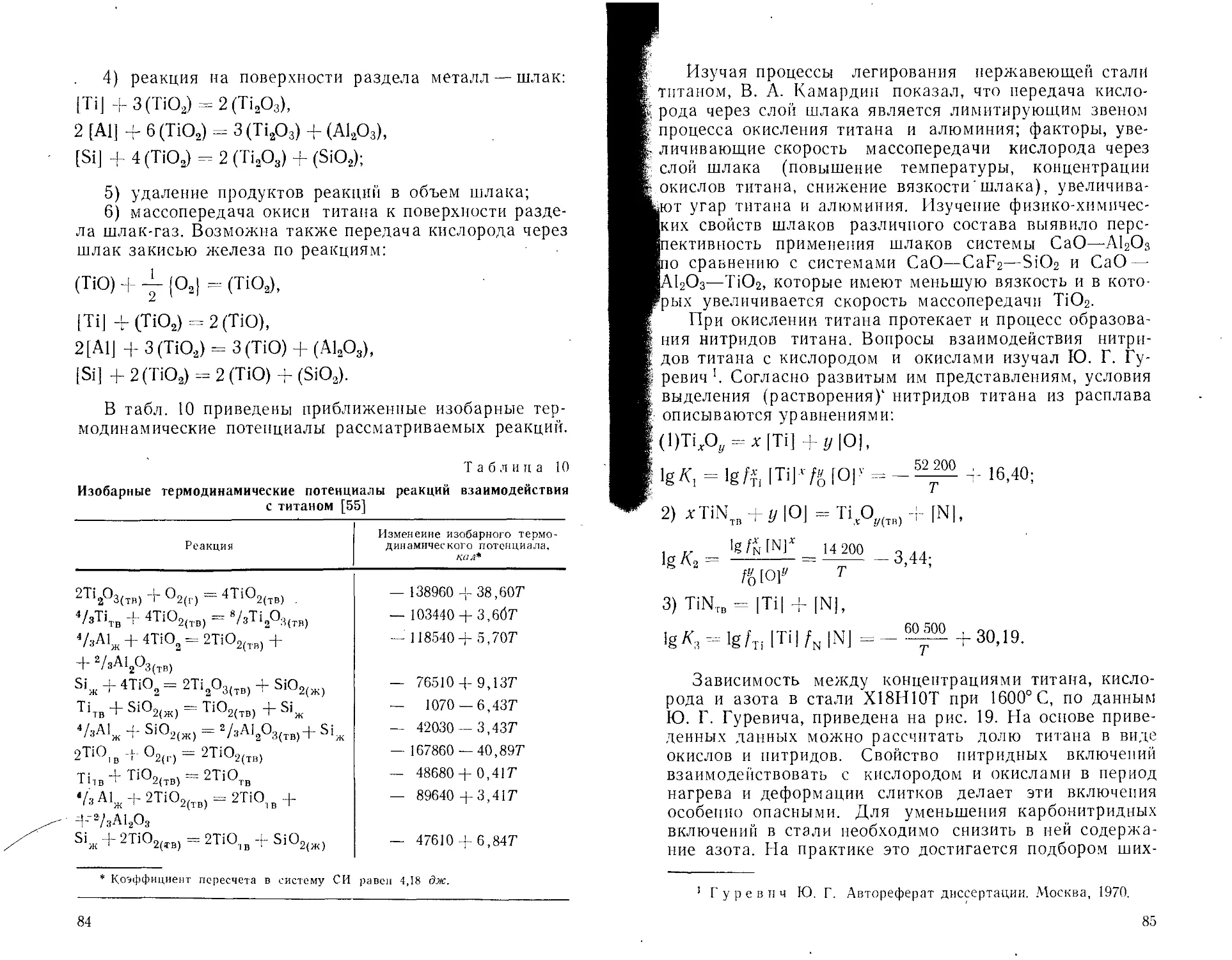

к 3,02—137

040(01)-7332-73 ♦

ОГЛАВЛЕНИЕ

Стр.

Предисловие........................................ б

Раздел первый.

ХАРАКТЕРИСТИКА НЕРЖАВЕЮЩИХ

И КИСЛОТОСТОЙКИХ СТАЛЕЙ. 9

Глава I. Особенности нержавеющих сталей............ 9

1. Коррозионные процессы ...................... 9

2. Коррозия нержавеющих сталей ................ Н

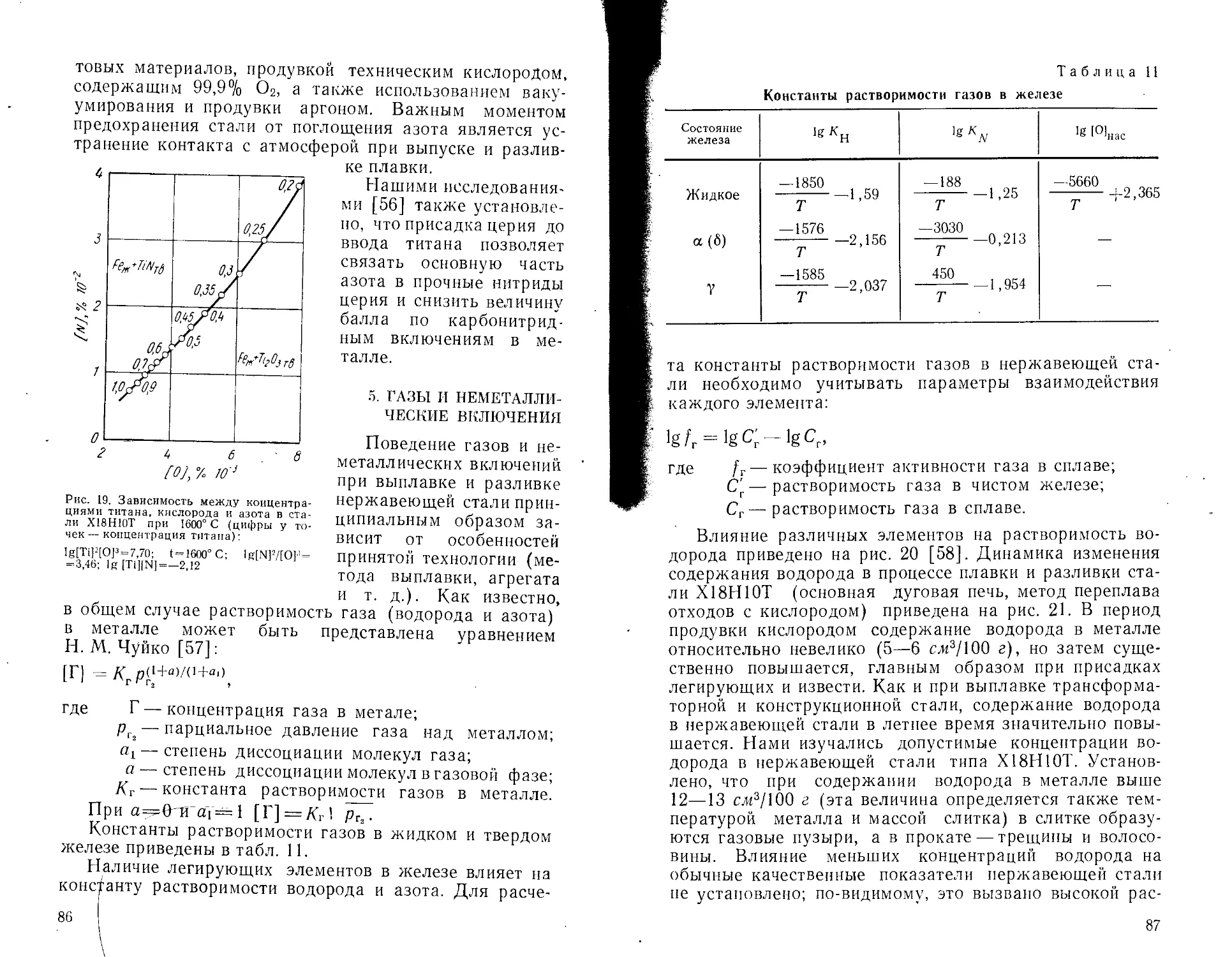

Глава II. Классификация нержавеющих сталей и их про-

мышленное применение.......................... 15

II. Хромистые стали................................ 15

2. Хромоникелевые и никелевые'стали........... 23

3. Хромомарганцевые и хромомарганцевоникелевые стали 30

Глава III. Физические свойства нержавеющих сталей . . 33

Раздел второй.

ВЫПЛАВКА НЕРЖАВЕЮЩИХ СТАЛЕЙ 40

Глава IV. Особенности электропечей, выплавляющих не-

ржавеющие стали, и материалы, применяемые

при выплавке их ...................... . 40

1. Футеровка дуговых электропечей.................. 40

2. Футеровка индукционных печей.................... 46

3. Материалы для выплавки нержавеющих сталей . . 47

Глава V. Физико-химические процессы при выплавке не-

ржавеющих сталей................................... 51

1. Окислительный период............................ 52

2. Восстановительный период ....................... 69

3. Легирование металла ............................ 77

4. Поведение титана при плавке нержавеющей стали . 83

5. Газы и неметаллические включения ............... 86

Глава VI. Выплавка нержавеющей стали в основных ду-

говых печах . ..................................... 92

1. Выплавка нержавеющей стали 1Х18Н9Т методом пол-

ного окисления..................................... 93

2. Выплавка нержавеющей стали методом частич-

ного окисления..................................... 94

3. Выплавка нержавеющих сталей методом Кировского

завода............................................. 98

4. Выплавка нержавеющих сталей методом сплавления

5. Выплавка нержавеющей стали методом смешения . 100

6. Выплавка нержавеющей стали 1Х18Н9Т методом пере-

плава с применением низкоуглеродистых шихтовых

блюмов........................................... 104

7. Выплавка нержавеющей стали 1Х18Н9Т (Х18Н10Т)

методом переплава отходов с применением кислорода 111

1* 3

Стр.

Стр.

Глава VII. Выплавка иизкоуглеродистых нержавеющих ста-

Раздел третий.

лей с углеродом до 0,03%................... 144

1. Требования, предъявляемые к низкоуглеродистой не-

ржавеющей стали, ее свойства....................... 144

2. Получение мягкого железа в мартеновских и электро-

сталеплавильных дуговых печах...................... 155

3. Подбор феррохрома с весьма низким содержанием уг-

лерода для производства низкоуглеродистой нержа-

веющей стали ...................................... 158

4. Методы выплавки низкоуглеродистых нержавеющих

сталей............................................. 159

5. Технология выплавки низкоуглеродистой нержавею-

щей стали в основной дуговой печи.................. 159

6. Выплавка низкоуглеродистых нержавеющих сталей

с продувкой аргоном в ковше ....................... 164

7. Технология выплавки низкоуглеродистой нержавеющей

стали с содержанием углерода менее 0,03% в индук-

ционной печи....................................... 165

8. Выплавка нержавеющей стали в дуговых печах на

расходуемых металлических электродах .... 167

9. Производство нержавеющей стали дуплекс-процессом 168

Глава VIII. Выплавка хромистых нержавеющих сталей . 168

1. Переплав высокохромистых отходов с добавкой мяг-

кого железа, без окисления ........................ 169

2. Переплав высокохромистых отходов с применением

кислорода.......................................... 173

3. Плавка с полным окислением на свежей шихте . . 176

4. Сплавление мягкого железа и феррохрома .... 178

Глава IX. Особенности выплавки некоторых нержавею-

щих сталей. Методы улучшения качества ме-

талла при плавке в дуговой печи.......................... 179

1. Выплавка стали с нормированным содержанием не-

металлических включений ........................... 179

2. Выплавка стали с нормированным фазовым составом 181

3. Выплавка нержавеющих сталей, легированных азотом 183

4. Выплавка нержавеющих сталей с микролегированием

редкоземельными металлами и бором ................. 186

5. Рафинирование нержавеющей стали синтетическими

шлаками.......................................... 195

Глава X. Выплавка нержавеющей стали в других пла-

вильных агрегатах . . . ................................ 196

1. Выплавка нержавеющей стали с применением кисло-

рода в кислых дуговых печах ....................... 196

2. Выплавка нержавеющей стали в кислородных кон-

вертерах .......................................... 198

3. Выплавка нержавеющей стали в открытых индукци-

онных печах........................................ 202

4. Выплавка нержавеющей стали в вакуумных индук-

ционных печах...................................... 205

5. Выплавка нержавеющей стали в вакуумно-дуговых

и электроннолучевых печах ......................... 210

6. Электрошлаковый переплав нержавеющих сталей . 217

225

225

225

РАЗЛИВКА НЕРЖАВЕЮЩИХ СТАЛЕЙ

XI. Основы разливки нержавеющей стали ....

Общие особенности разливки нержавеющих сталей

Особенности и служба оборудования при разливке

нержавеющих сталей .........................

Разливка нержавеющей стали сифоном .........

XII. Разливка нержавеющей стали сверху и особые

виды разливки .............................

1. Разливка нержавеющей стали сверху..........

2. Разливка стали под регулируемым давлением . . .

3. Электрошлаковая отливка слитков ...........

Глава XIII. Непрерывная и полунепрерывная разливка не-

ржавеющих сталей ..................................

Раздел четвертый.

КАЧЕСТВО И МЕТОДЫ КОНТРОЛЯ

НЕРЖАВЕЮЩИХ СТАЛЕЙ

XIV. Дефекты нержавеющих сталей............

Дефекты, выявляемые в слитке...............

Дефекты, выявляемые в прокате..............

XV. Контроль качества нержавеющих сталей . . .

Особенности технологического контроля выплавки,

разливки и передела ......................

2. Плавочный контроль стали ..................

3. Контроль готовой продукции ................

Раздел пятый.

ТЕРМИЧЕСКАЯ ОБРАБОТКА И ПЕРЕДЕЛ

СЛИТКОВ НЕРЖАВЕЮЩИХ СТАЛЕЙ

XVI. Охлаждение и термическая обработка слитков

нержавеющих сталей.........................

XVII. Особенности передела слитков нержавеющих

сталей ....................................

Подготовка слитков к деформации.............

Общие особенности деформации нержавеющих сталей

Особенности передела слитков хромистых нержавею-

щих сталей .................................

Особенности передела слитков хромоникелевых и дру-

гих нержавеющих сталей аустенитного и аустенито-

ферритного (мартенситного) классов .........

5. Особенности передела листовых слитков нержавеющих

сталей .......................................

6. Особенности прошивки трубной заготовки стали

XI8HI0T и 0Х23Н18.............................

Заключение...................................

Список литературы............................

Глава

1.

2.

3.

Глава

Глава

1.

2.

Глава

1.

Глава

Глава

1.

2.

3.

4.

контроля выплавки,

Раздел пятый.

229

233

251

251

254

256

258

264

264

264

266

275

275

278

280

282

282

282

286

288

291

300

307

309

311

313

5

4

ПРЕДИСЛОВИЕ

В производстве специальных легированных сталей

все большее значение и удельный вес приобретают

нержавеющие стали, без широкого использования ко-

торых немыслима современная техника.

Государственный пятилетний план развития народ-

ного хозяйства СССР на 1971 —1975 гг. предусматрива-

ет рост производства электроэнергии до 1030—

1070 млрд-квт-ч, нефтеперерабатывающей промышлен-

ности— в 1,5 раза, машиностроения — в 1,7 раза. Все

это требует дальнейшего увеличения выпуска большой

гаммы нержавеющих сталей, особенно экономичных

и долговечных видов проката — листа и труб из них.

Использование передовой технологии производства,

новейшего оборудования, разработка новых высокока-

чественных сталей и методов упрочнения позволяют

существенно улучшить технико-экономические показа-

тели и повысить эффективность производства нержаве-

ющих сталей. Основы качества металла закладываются

при выплавке и разливке стали.

Наиболее перспективными направлениями развития

производства нержавеющих сталей, на наш взгляд, яв-

ляются:

1) . Расширение сортамента нержавеющих сталей,

особенно сталей с повышенной коррозионной стойко-

стью, с многокомпонентным легированием, увеличение

производства сталей с низким содержанием углерода,

легированных азотом, а также двухфазных сталей,

сталей переходного класса и мартенсито-стареющих

сталей.

2) . Повышение требований к металлургическому

качеству сталей: улучшению их чистоты и однороднос-

ти, снижению содержания газов, неметаллических

включений, фосфора, серы, вредных примесей: свинца,

висмута и др., устранению поверхностных и внутренних

дефектов.

6

3) . Усложнение профилей готового проката и по-

ковок.

В ближайшие годы следует ожидать существенных

сдвигов в вопросах повышения требований к шихтовым

материалам и ферросплавам, совершенствования тех-

нологии плавки за счет применения аргоно-кислородной

продувки в специальном агрегате, ускорения методов

контроля химического состава металла, микролегиро-

вания, вакуумирования, использования новых методов

разливки (непрерывной, под регулируемым давлением,

с экзосмесями), применения переплавов в вакууме, под

шлаком и в среде инертных газов (ЭШП, ВДП, ЭЛП,

ПДП).

При переделе более широко будет использоваться

вакуум — при отжиге для обезуглероживания тонких

труб и листа и вместе с инертными средами для полу-

чения требуемой структуры и поверхности деформиро-

ванного металла. В ряде случаев будет применяться

и прокатка в вакууме. Сужение температурного интер-

вала от выдачи слитков из нагревательных печей до

конца деформации за счет подогрева будет способство-

вать улучшению качества поверхности металла.

Широкое внедрение методов автоматического конт-

роля качества металла позволит снизить его расход на

переделах, а также повысить надежность поставляемой

продукции.

Эти и другие направления развития производства

нержавеющих сталей, безусловно, позволят удовлетво-

рить все возрастающие потребности многих отраслей

народного хозяйства.

В настоящей книге на основе научно-исследователь-

ских работ, проведенных авторами совместно с работ-

никами завода «Днепроспецсталь» и ряда институтов

(Днепропетровского металлургического, Московского

стали и сплавов, ЦНИИЧМ, «УкрНИИспецсталь»

и др.), а также литературных данных и опыта других

заводов сделана попытка рассмотреть комплекс вопро-4

сов, относящихся к производству нержавеющих сталей

на металлургических заводах, уделив основное внима-

ние вопросам выплавки и разливки.

Предисловие, главы I—III, V, IX—XVII написаны

Е. И. Мошкевичем, главы IV, VI—VIII и заключение —

Е. М. Бородулиным.

В выполнении ряда исследований, материалы кото-

7

рых использованы в книге, большую помощь оказали

работники завода «Днепроспецсталь» тт. Ельцов К. С,

Стеценко Н. В., Шамиль Ю. П., Францов В. П., Осад-

чий А. Н., Хитрик А. И., Волович Ю. Г., Бобков Т. М.,

Иоффе И. М., Елинсон Г. Л., Губенко А. В., Геллер А. Е.,

Травинин В. И., Киссина Л. Б., Мининзон Р. Д., Лав-

рентьев М. И. и др., за что авторы приносят им благо-

дарность.

Авторы будут весьма признательны всем читателям,

которые сообщат свои замечания по книге.

Раздел первый

ХАРАКТЕРИСТИКА

НЕРЖАВЕЮЩИХ

И КИСЛОТОСТОЙКИХ СТАЛЕЙ

Глава I

ОСОБЕННОСТИ НЕРЖАВЕЮЩИХ СТАЛЕЙ

1. КОРРОЗИОННЫЕ ПРОЦЕССЫ

Служба стали неизбежно связана с коррозией. Как

известно, коррозией называется поверхностное разру-

шение металлов и сплавов вследствие химического или

электрохимического воздействия на них внешней среды.

По признаку внешней среды различают атмосферную,

жидкостную и газовую коррозии.

Состав корродирующих сред и условия коррозии

чрезвычайно разнообразны. С дальнейшим развитием

технического прогресса следует ожидать еще большего

усложнения условий работы деталей и машин.

В результате коррозии уменьшается рабочее сече-

ние металлических деталей, их прочность, теряется

герметичность, обтекаемость, форма и другие важней-

шие конструктивные свойства узлов и агрегатов. Обра-

зующиеся в результате коррозии продукты загрязняют

среду, снижают качество продукции, ухудшают пара-

метры работы машин и в ряде случаев могут нарушить

их нормальную работу и привести к аварии.

По характеру внешнего проявления различают сле-

дующие виды коррозии:

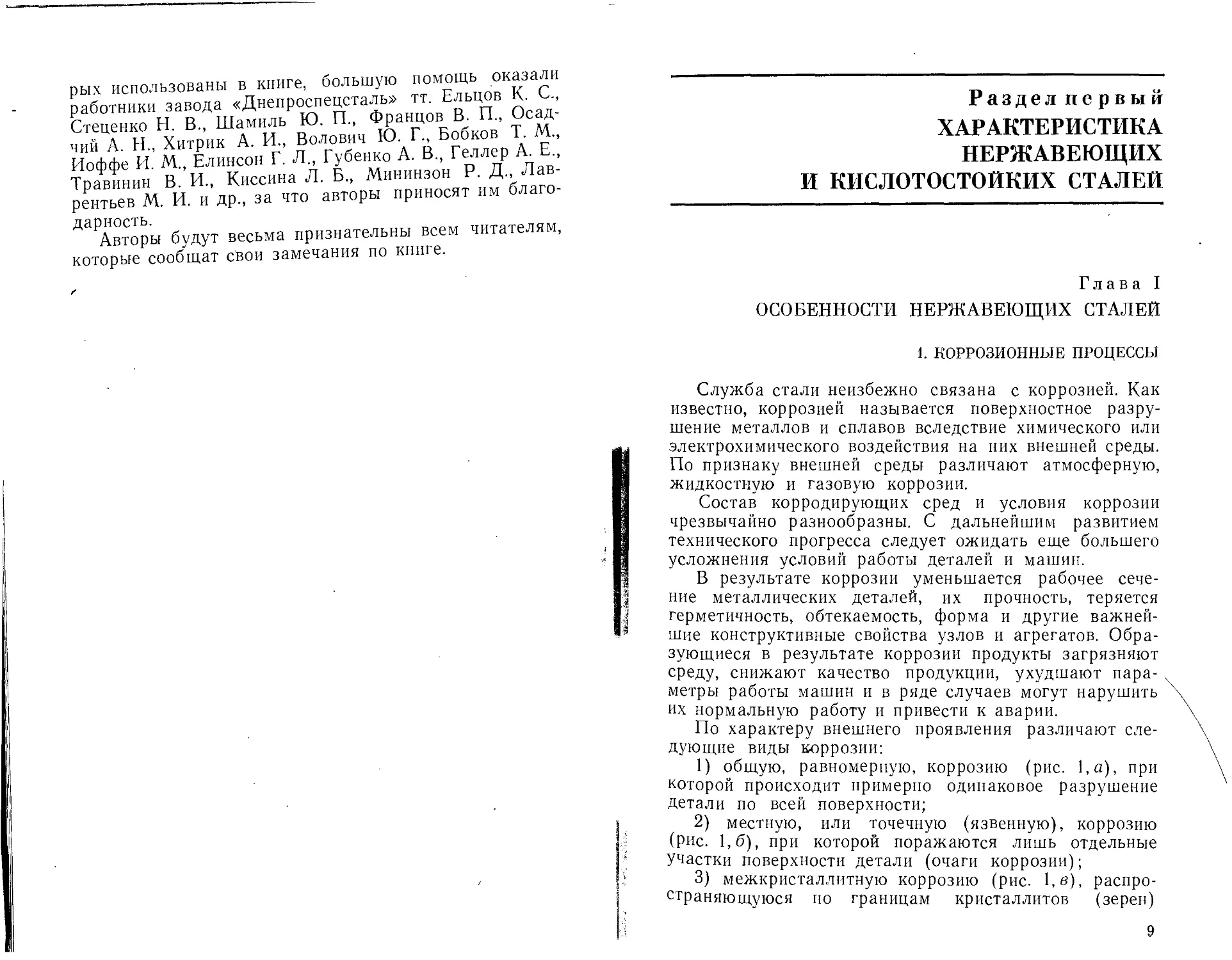

1) общую, равномерную, коррозию (рис. 1,я), при

которой происходит примерно одинаковое разрушение

детали по всей поверхности;

2) местную, или точечную (язвенную), коррозию

(рис. 1,6), при которой поражаются лишь отдельные

участки поверхности детали (очаги коррозии);

3) межкристаллитную коррозию (рис. 1,в), распро-

страняющуюся по границам кристаллитов (зерен)

9

внутрь металла. Межкристаллитная коррозия обычно

трудно обнаруживается при внешнем осмотре изделий.

Скрытность и быстрое распространение внутрь детали

делают этот вид коррозии наиболее опасным;

4) селективная коррозия, при которой разрушается

какая-либо одна структурная составляющая сплава.

Рис. 1. Основные типы кор-

розионного разрушения (за-

штрихована или затушевана

про корродировавшая часть

металла):

а—общая коррозия; б—мест-

ная или точечная коррозия;

в — межкристаллитная кор-

розия

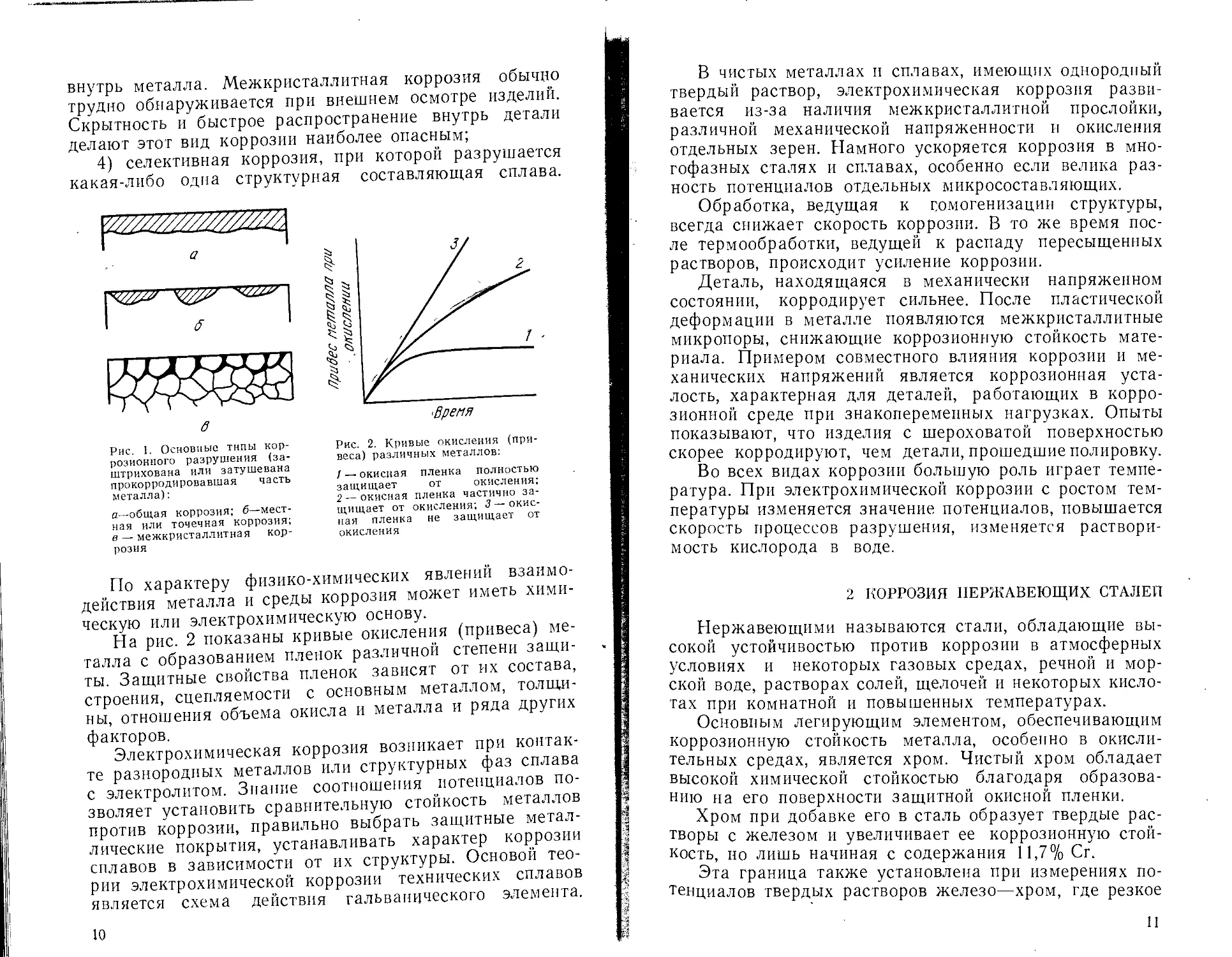

Рис. 2. Кривые окисления (при-

веса) различных металлов:

/ — окисная пленка полностью

защищает от окисления;

2 — окисная пленка частично за-

щищает от окисления; 3—окис-

ная пленка не защищает от

окисления

По характеру физико-химических явлений взаимо-

действия металла и среды коррозия может иметь хими-

ческую или электрохимическую основу.

На рис. 2 показаны кривые окисления (привеса) ме-

талла с образованием пленок различной степени защи-

ты. Защитные свойства пленок зависят от их состава,

строения, сцепляемости с основным металлом, толщи-

ны, отношения объема окисла и металла и ряда других

факторов.

Электрохимическая коррозия возникает при контак-

те разнородных металлов или структурных фаз сплава

с электролитом. Знание соотношения потенциалов по-

зволяет установить сравнительную стойкость металлов

против коррозии, правильно выбрать защитные метал-

лические покрытия, устанавливать характер коррозии

сплавов в зависимости от их структуры. Основой тео-

рии электрохимической коррозии технических сплавов

является схема действия гальванического элемента.

10

В чистых металлах и сплавах, имеющих однородный

твердый раствор, электрохимическая коррозия разви-

вается из-за наличия межкристаллитной прослойки,

различной механической напряженности и окисления

отдельных зерен. Намного ускоряется коррозия в мно-

гофазных сталях и сплавах, особенно если велика раз-

ность потенциалов отдельных микросоставляющих.

Обработка, ведущая к гомогенизации структуры,

всегда снижает скорость коррозии. В то же время пос-

ле термообработки, ведущей к распаду пересыщенных

растворов, происходит усиление коррозии.

Деталь, находящаяся в механически напряженном

состоянии, корродирует сильнее. После пластической

деформации в металле появляются межкристаллитные

микропоры, снижающие коррозионную стойкость мате-

риала. Примером совместного влияния коррозии и ме-

ханических напряжений является коррозионная уста-

лость, характерная для деталей, работающих в корро-

зионной среде при знакопеременных нагрузках. Опыты

показывают, что изделия с шероховатой поверхностью

скорее корродируют, чем детали, прошедшие полировку.

Во всех видах коррозии большую роль играет темпе-

ратура. При электрохимической коррозии с ростом тем-

пературы изменяется значение потенциалов, повышается

скорость процессов разрушения, изменяется раствори-

мость кислорода в воде.

2 КОРРОЗИЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ

Нержавеющими называются стали, обладающие вы-

сокой устойчивостью против коррозии в атмосферных

условиях и некоторых газовых средах, речной и мор-

ской воде, растворах солей, щелочей и некоторых кисло-

тах при комнатной и повышенных температурах.

Основным легирующим элементом, обеспечивающим

коррозионную стойкость металла, особенно в окисли-

тельных средах, является хром. Чистый хром обладает

высокой химической стойкостью благодаря образова-

нию на его поверхности защитной окисной пленки.

Хром при добавке его в сталь образует твердые рас-

творы с железом и увеличивает ее коррозионную стой-

кость, но лишь начиная с содержания 11,7% Сг.

Эта граница также установлена при измерениях по-

тенциалов твердых растворов железо—хром, где резкое

11

изменение потенциала наступает при 12—13% Ст. Чем

выше содержание хрома, тем выше коррозионная стой-

кость сплава в атмосферных условиях и в ряде корро-

зионных сред.

Другие легирующие элементы, вводимые в сталь,

могут улучшать или ухудшать антикоррозионные свой-

ства железохромистого сплава. Например, углерод,

связывающий хром в частицы карбидов Сг2зС7 и т. п„

удаляет его из твердого раствора. Поэтому для сохра-

нения требуемой стойкости против коррозии в сталь

нужно ввести больше хрома. Так, при 0,15—0,20% С

нужно ввести в железо не менее 13—14% Сг.

Хромистые стали устойчивы только по отношению

к кислотам-окислителям, например к азотной кислоте,

так как их устойчивость вызвана пассивирующим дей-

ствием хрома. После термической обработки хромистая

сталь хорошо служит в атмосферных условиях и в прес-

ной воде. В морской воде ее стойкость невелика вслед-

ствие развития местной коррозии.

Значительно улучшает антикоррозионные свойства

нержавеющей стали никель. Железоникелевые аусте-

нитные стали (без хрома) имеют повышенную корро-

зионную стойкость только в разбавленных растворах

серной кислоты и кипящих щелочах.

Хромоникелевые стали (в частности, типа Х18Н9)

имеют весьма высокие антикоррозионные свойства во

многих агрессивных средах. После закалки на аустенит

эти стали однородны по структуре, что обеспечивает

стойкость также против электрохимической коррозии.

Однако в условиях повышенных температур, которые

возникают при изготовлении детали или изделия, в этих

сталях происходит распад аустенита с выделением по

границам зерен богатых хромом карбидов и обеднени-

ем границ зерен хромом.

С повышением температуры (от 500 до 800°С), со-

держания углерода и увеличением длительности вы-

держки при нагреве распад аустенита увеличивается,

что резко ухудшает стойкость стали против межкри-

сталлитной коррозии. С увеличением времени выдерж-

ки опасная температурная зона смещается в область

более низких температур. В связи с этим хромоникеле-

вые стали типа XI8H9 обязательно используют в изде-

лиях, работающих при невысоких температурах, не до-

пускают их нагрева до опасного температурного интер-

12

вала или делают повторную закалку на аустенит,

снижают содержание углерода в стали и в присадочных

материалах при сварке.

Стали этого типа также весьма чувствительны к се-

ре, которая при повышенном содержании образует суль-

фид никеля, который располагается по границам зерен

п резко снижает стойкость к межкристаллитной корро-

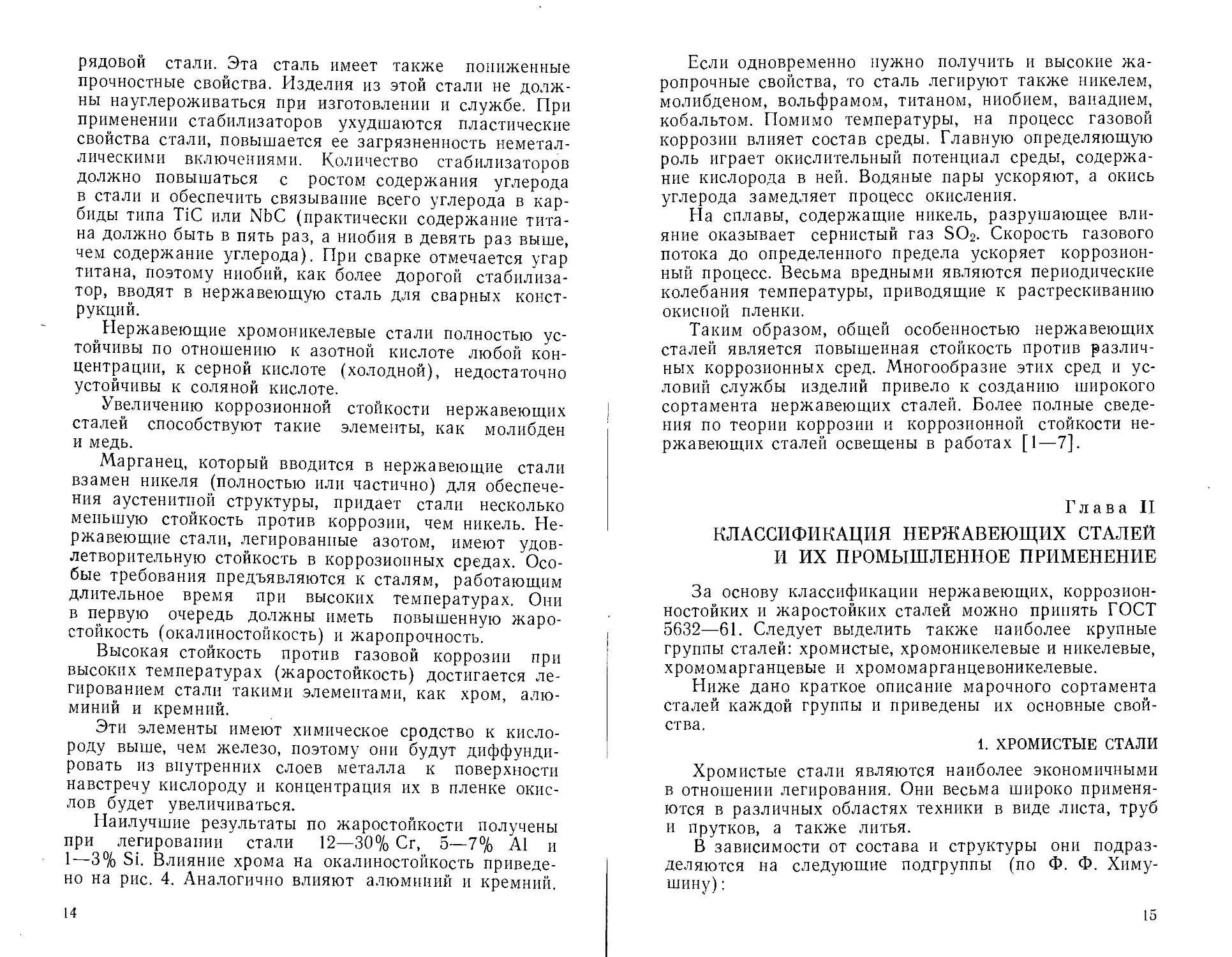

Рис. 4. Влияние хрома на окалино-

стойкость стали (по А. П. Гуляеву):

а — окалинонестойкие стали; б —

окалиностойкие стали; 1 — феррит-

ная сталь; 2 — аустенитная сталь

0 200 000 600 800 100Р

Температура’С

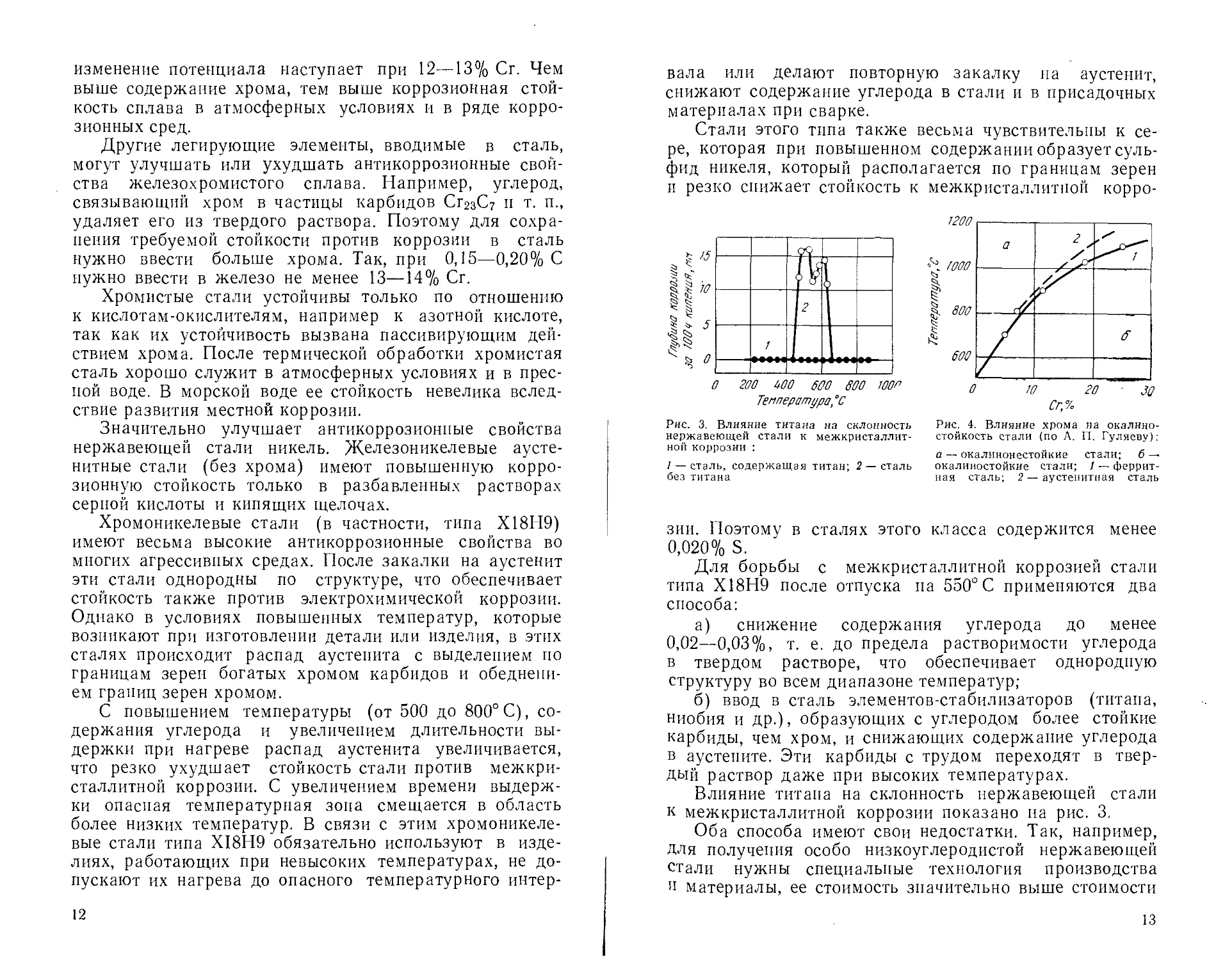

Рис. 3. Влияние титана на склонность

нержавеющей стали к межкристаллит-

ной коррозии :

1 — сталь, содержащая титан; 2 — сталь

без титана

зии. Поэтому в сталях этого класса содержится менее

0,020% S.

Для борьбы с межкристаллитной коррозией стали

типа Х18Н9 после отпуска па 550° С применяются два

способа:

а) снижение содержания углерода до менее

0,02—0,03%, т. е. до предела растворимости углерода

в твердом растворе, что обеспечивает однородную

структуру во всем диапазоне температур;

б) ввод в сталь элементов-стабилизаторов (титана,

ниобия и др.), образующих с углеродом более стойкие

карбиды, чем хром, и снижающих содержание углерода

в аустените. Эти карбиды с трудом переходят в твер-

дый раствор даже при высоких температурах.

Влияние титана на склонность нержавеющей стали

к межкристаллитной коррозии показано на рис. 3.

Оба способа имеют свои недостатки. Так, например,

для получения особо низкоуглеродистой нержавеющей

стали нужны специальные технология производства

и материалы, ее стоимость значительно выше стоимости

13

рядовой стали. Эта сталь имеет также пониженные

прочностные свойства. Изделия из этой стали не долж-

ны науглероживаться при изготовлении и службе. При

применении стабилизаторов ухудшаются пластические

свойства стали, повышается ее загрязненность неметал-

лическими включениями. Количество стабилизаторов

должно повышаться с ростом содержания углерода

в стали и обеспечить связывание всего углерода в кар-

биды типа TiC или NbC (практически содержание тита-

на должно быть в пять раз, а ниобия в девять раз выше,

чем содержание углерода). При сварке отмечается угар

титана, поэтому ниобий, как более дорогой стабилиза-

тор, вводят в нержавеющую сталь для сварных конст-

рукций.

Нержавеющие хромоникелевые стали полностью ус-

тойчивы по отношению к азотной кислоте любой кон-

центрации, к серной кислоте (холодной), недостаточно

устойчивы к соляной кислоте.

Увеличению коррозионной стойкости нержавеющих

сталей способствуют такие элементы, как молибден

и медь.

Марганец, который вводится в нержавеющие стали

взамен никеля (полностью или частично) для обеспече-

ния аустенитной структуры, придает стали несколько

меньшую стойкость против коррозии, чем никель. Не-

ржавеющие стали, легированные азотом, имеют удов-

летворительную стойкость в коррозионных средах. Осо-

бые требования предъявляются к сталям, работающим

длительное время при высоких температурах. Они

в первую очередь должны иметь повышенную жаро-

стойкость (окалиностойкость) и жаропрочность.

Высокая стойкость против газовой коррозии при

высоких температурах (жаростойкость) достигается ле-

гированием стали такими элементами, как хром, алю-

миний и кремний.

Эти элементы имеют химическое сродство к кисло-

роду выше, чем железо, поэтому они будут диффунди-

ровать из внутренних слоев металла к поверхности

навстречу кислороду и концентрация их в пленке окис-

лов будет увеличиваться.

Наилучшие результаты по жаростойкости получены

при легировании стали 12—30% Сг, 5—7% А1 и

1—3% Si. Влияние хрома на окалиностойкость приведе-

но на рис. 4. Аналогично влияют алюминий и кремний.

14

Если одновременно нужно получить и высокие жа-

ропрочные свойства, то сталь легируют также никелем,

молибденом, вольфрамом, титаном, ниобием, ванадием,

кобальтом. Помимо температуры, на процесс газовой

коррозии влияет состав среды. Главную определяющую

роль играет окислительный потенциал среды, содержа-

ние кислорода в ней. Водяные пары ускоряют, а окись

углерода замедляет процесс окисления.

На сплавы, содержащие никель, разрушающее вли-

яние оказывает сернистый газ SO2. Скорость газового

потока до определенного предела ускоряет коррозион-

ный процесс. Весьма вредными являются периодические

колебания температуры, приводящие к растрескиванию

окисной пленки.

Таким образом, общей особенностью нержавеющих

сталей является повышенная стойкость против различ-

ных коррозионных сред. Многообразие этих сред и ус-

ловий службы изделий привело к созданию широкого

сортамента нержавеющих сталей. Более полные сведе-

ния по теории коррозии и коррозионной стойкости не-

ржавеющих сталей освещены в работах [1—7].

Глава II

КЛАССИФИКАЦИЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ

И ИХ ПРОМЫШЛЕННОЕ ПРИМЕНЕНИЕ

За основу классификации нержавеющих, коррозион-

ностойких и жаростойких сталей можно принять ГОСТ

5632—61. Следует выделить также наиболее крупные

группы сталей: хромистые, хромоникелевые и никелевые,

хромомарганцевые и хромомарганцевоникелевые.

Ниже дано краткое описание марочного сортамента

сталей каждой группы и приведены их основные свой-

ства.

1. ХРОМИСТЫЕ СТАЛИ

Хромистые стали являются наиболее экономичными

в отношении легирования. Они весьма широко применя-

ются в различных областях техники в виде листа, труб

и прутков, а также литья.

В зависимости от состава и структуры они подраз-

деляются на следующие подгруппы (по Ф. Ф. Химу-

шину) :

15

а) полунержавеющие (теплоустойчивые) хромистые

стали с 5—10% Ст, закаливающиеся на мартенсит;

б) сйльхромы и другие клапанные хромистые стали;

в) нержавеющие хромистые стали с 10—17% Сг, за-

Сг,7>

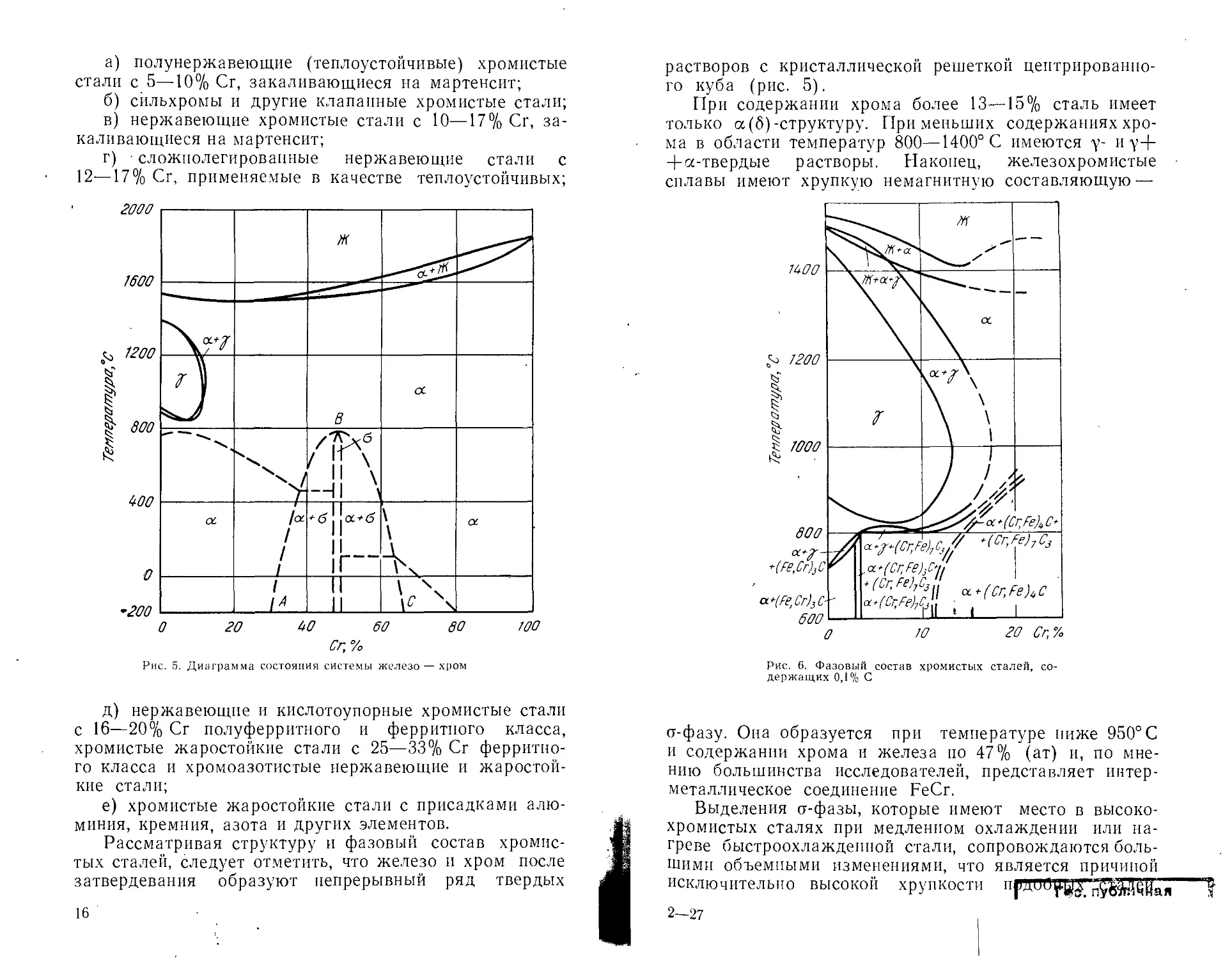

Рис. 5. Диаграмма состояния системы железо — хром

д) нержавеющие и кислотоупорные хромистые стали

с 16—20% Сг полуферритного и ферритного класса,

хромистые жаростойкие стали с 25—33% Сг ферритно-

го класса и хромоазотистые нержавеющие и жаростой-

кие стали;

е) хромистые жаростойкие стали с присадками алю-

миния, кремния, азота и других элементов.

Рассматривая структуру и фазовый состав хромис-

тых сталей, следует отметить, что железо и хром после

затвердевания образуют непрерывный ряд твердых

16

растворов с кристаллической решеткой центрированно-

го куба (рис. 5).

При содержании хрома более 13—15% сталь имеет

только а (6)-структуру. При меньших содержаниях хро-

ма в области температур 800—1400° С имеются у- и у-(-

+ а-твердые растворы. Наконец, железохромистые

сплавы имеют хрупкую немагнитную составляющую —

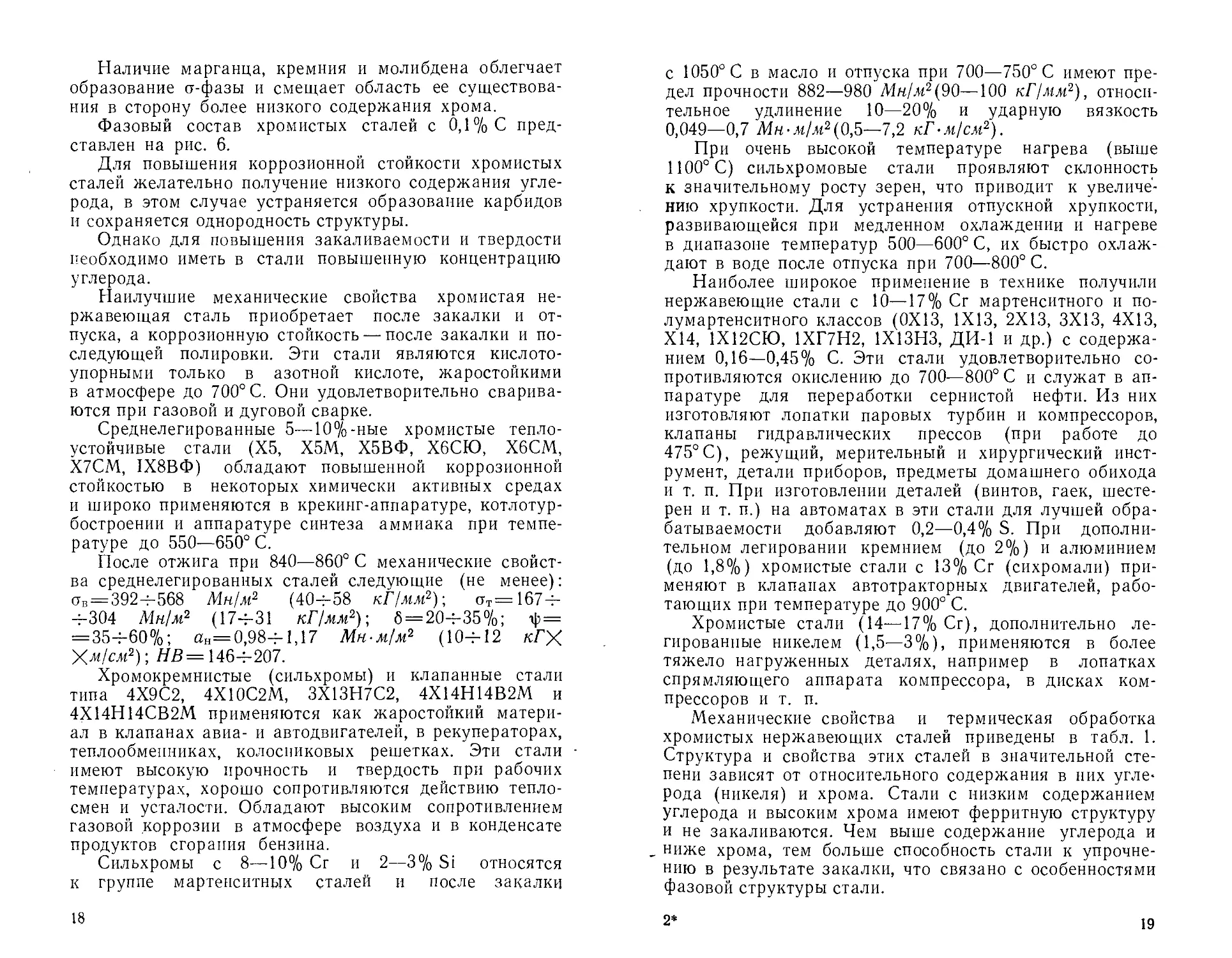

Рис. 6. Фазовый состав хромистых сталей, со-

держащих 0,1% С

о-фазу. Она образуется при температуре ниже 950° С

и содержании хрома и железа по 47% (ат) и, по мне-

нию большинства исследователей, представляет интер-

металлическое соединение FeCr.

Выделения ст-фазы, которые имеют место в высоко-

хромистых сталях при медленном охлаждении или на-

греве быстроохлаждениой стали, сопровождаются боль-

шими объемными изменениями, что является причиной

исключительно высокой хрупкости

2-27

Наличие марганца, кремния и молибдена облегчает

образование ст-фазы и смещает область ее существова-

ния в сторону более низкого содержания хрома.

Фазовый состав хромистых сталей с 0,1 % С пред-

ставлен на рис. 6.

Для повышения коррозионной стойкости хромистых

сталей желательно получение низкого содержания угле-

рода, в этом случае устраняется образование карбидов

и сохраняется однородность структуры.

Однако для повышения закаливаемости и твердости

необходимо иметь в стали повышенную концентрацию

углерода.

Наилучшие механические свойства хромистая не-

ржавеющая сталь приобретает после закалки и от-

пуска, а коррозионную стойкость — после закалки и по-

следующей полировки. Эти стали являются кислото-

упорными только в азотной кислоте, жаростойкими

в атмосфере до 700° С. Они удовлетворительно сварива-

ются при газовой и дуговой сварке.

Среднелегированные 5—10%-ные хромистые тепло-

устойчивые стали (Х5, Х5М, Х5ВФ, Х6СЮ, Х6СМ,

Х7СМ, 1Х8ВФ) обладают повышенной коррозионной

стойкостью в некоторых химически активных средах

и широко применяются в крекинг-аппаратуре, котлотур-

бостроении и аппаратуре синтеза аммиака при темпе-

ратуре до 550—650° С.

После отжига при 840—860° С механические свойст-

ва среднелегированных сталей следующие (не менее):

ав = 392н-568 Мн/м2 (404-58 кГ/мм2)\ от=1674-

4-304 Мн/м2 (174-31 кГ/мм2у, 6 = 204-35%; ф =

= 354-60%; ан=0,984-1,17 Мн-м/м2 (104-12 кГХ

Хм/см2); /75=1464-207.

Хромокремнистые (сильхромы) и клапанные стали

типа 4Х9С2, 4Х10С2М, 3X13H7C2, 4Х14Н14В2М и

4Х14Н14СВ2М применяются как жаростойкий матери-

ал в клапанах авиа- и автодвигателей, в рекуператорах,

теплообменниках, колосниковых решетках. Эти стали

имеют высокую прочность и твердость при рабочих

температурах, хорошо сопротивляются действию тепло-

смен и усталости. Обладают высоким сопротивлением

газовой коррозии в атмосфере воздуха и в конденсате

продуктов сгорания бензина.

Сильхромы с 8—10% Сг и 2—3% Si относятся

к группе мартенситных сталей и после закалки

18

с 1050° С в масло и отпуска при 700—750° С имеют пре-

дел прочности 882—980 Л1н/.ч2(90—100 кГ/мм2), относи-

тельное удлинение 10—20% и ударную вязкость

0,049—0,7 Мн-м/м2(0,5—7,2 кГ-м/см2).

При очень высокой температуре нагрева (выше

1100° С) сильхромовые стали проявляют склонность

к значительному росту зерен, что приводит к увеличе-

нию хрупкости. Для устранения отпускной хрупкости,

развивающейся при медленном охлаждении и нагреве

в диапазоне температур 500—600° С, их быстро охлаж-

дают в воде после отпуска при 700—800° С.

Наиболее широкое применение в технике получили

нержавеющие стали с 10—17% Сг мартенситного и по-

лумартенситного классов (0X13, 1X13, 2X13, 3X13, 4X13,

Х14, 1Х12СЮ, 1ХГ7Н2, 1X13H3, ДИ-1 и др.) с содержа-

нием 0,16—0,45% С. Эти стали удовлетворительно со-

противляются окислению до 700—800° С и служат в ап-

паратуре для переработки сернистой нефти. Из них

изготовляют лопатки паровых турбин и компрессоров,

клапаны гидравлических прессов (при работе до

475°С), режущий, мерительный и хирургический инст-

румент, детали приборов, предметы домашнего обихода

и т. п. При изготовлении деталей (винтов, гаек, шесте-

рен и т. п.) на автоматах в эти стали для лучшей обра-

батываемости добавляют 0,2—0,4% S. При дополни-

тельном легировании кремнием (до 2%) и алюминием

(до 1,8%) хромистые стали с 13% Сг (сихромали) при-

меняют в клапанах автотракторных двигателей, рабо-

тающих при температуре до 900° С.

Хромистые стали (14—17% Сг), дополнительно ле-

гированные никелем (1,5—3%), применяются в более

тяжело нагруженных деталях, например в лопатках

спрямляющего аппарата компрессора, в дисках ком-

прессоров и т. п.

Механические свойства и термическая обработка

хромистых нержавеющих сталей приведены в табл. 1.

Структура и свойства этих сталей в значительной сте-

пени зависят от относительного содержания в них угле-

рода (никеля) и хрома. Стали с низким содержанием

углерода и высоким хрома имеют ферритную структуру

и не закаливаются. Чем выше содержание углерода и

_ ниже хрома, тем больше способность стали к упрочне-

нию в результате закалки, что связано с особенностями

фазовой структуры стали.

2*

19

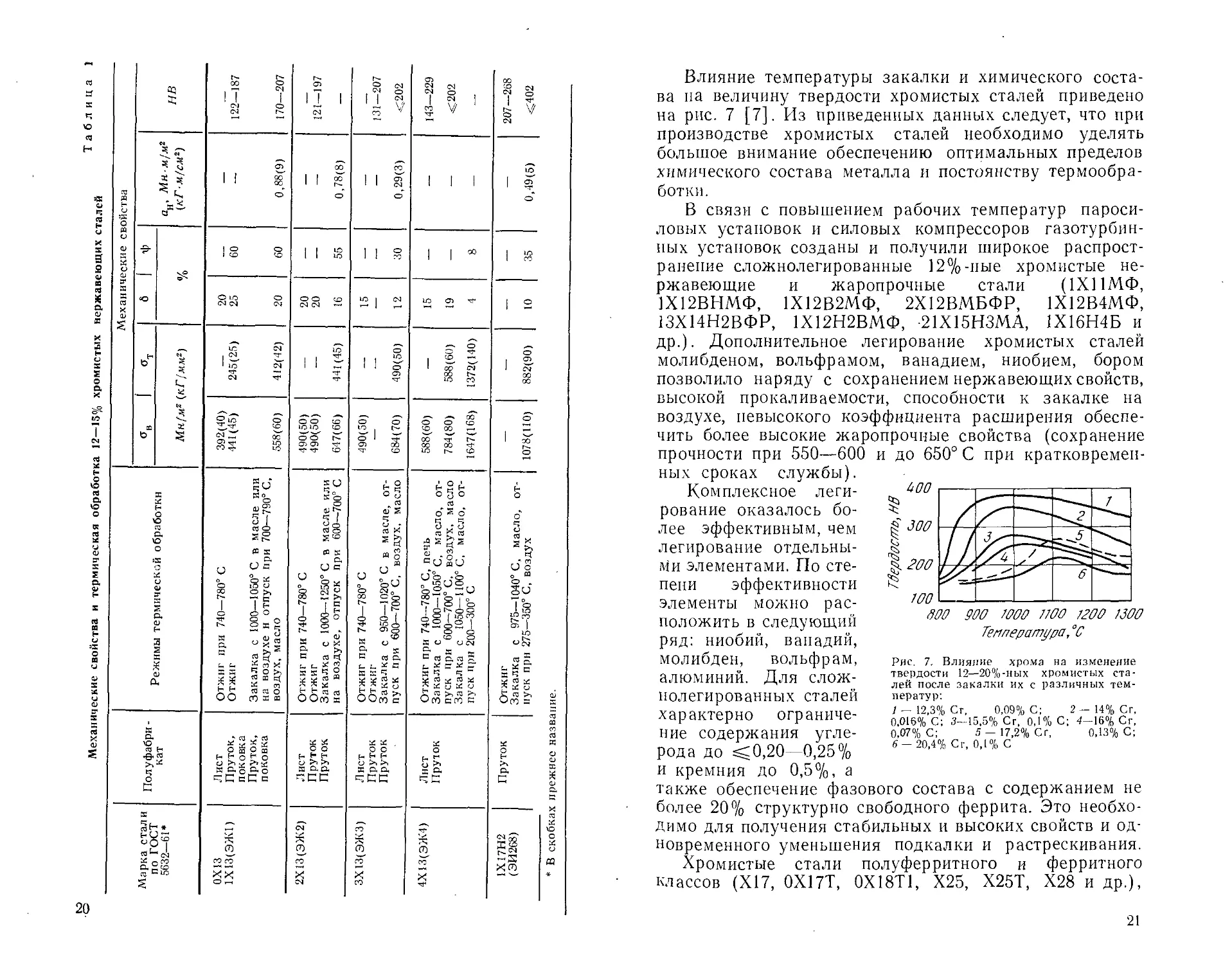

Механические свойства и термическая обработка 12—15% хромистых нержавеющих сталей

к

6?

1 Механические свойства НВ 122—187 170—207 121—197 [ । S £ V 1 143—229 <202 207—268 <402

S 3J s' ^2 = * Q 0,88(9) 00 1 1 к 1 Z 0,29(3) 1 1 1 LO । i

1 0 1 ф чО 20 — 25 60 20 60 । 1 20 20 — 16 55 12 30 1 15 - 19 — 4 8 10 35

се Ю N s- S 392(40) — 441(45) 245(25) । 558(60) 412(42) 490(50) — 490(50) — 647(66) 441(45) 490(50) — 684(70) 490(50) 588(60) — 784(80) 588(60) 1647(168) 1372(140) 1078(110) 882(90)

Режимы термической обработки Отжнг при 740—780° С Отжиг 1 Закалка с 1000—1050° С в масле или на воздухе и отпуск при 700—790° С, воздух, масло Отжиг при 740—780° С Отжиг Закалка с 1000—1250° С в масле или на воздухе, отпуск при 600—700° С Отжиг при 740—780° С Отжиг Закалка с 950—1020° С в масле, от- ! пуск при 600—700° С, воздух, масло Отжиг при 740—780° С, печь Закалка с 1000—1050° С, масло, от- пуск при 600—700° С, воздух, масло Закалка с 1050—1100° С, масло, от- пуск при 200—300° С Отжнг Закалка с 975—1040° С, масло, от- пуск прн 275—350° С, воздух

Полуфабри- кат Лист Пруток, | поковка | Пруток, поковка 1 х £ о о и г>> X йО. "СС о о и >. >. х а а х о о >> X О. 1Х17Н2 I Пруток (ЭИ268)

Марка стали по ГОСТ 5632—61* 0X13 1Х13(ЭЖ1) 2Х13(ЭЖ2) Я ст) й CQ 4Х13(ЭЖ4)

В скобках прежнее название.

20

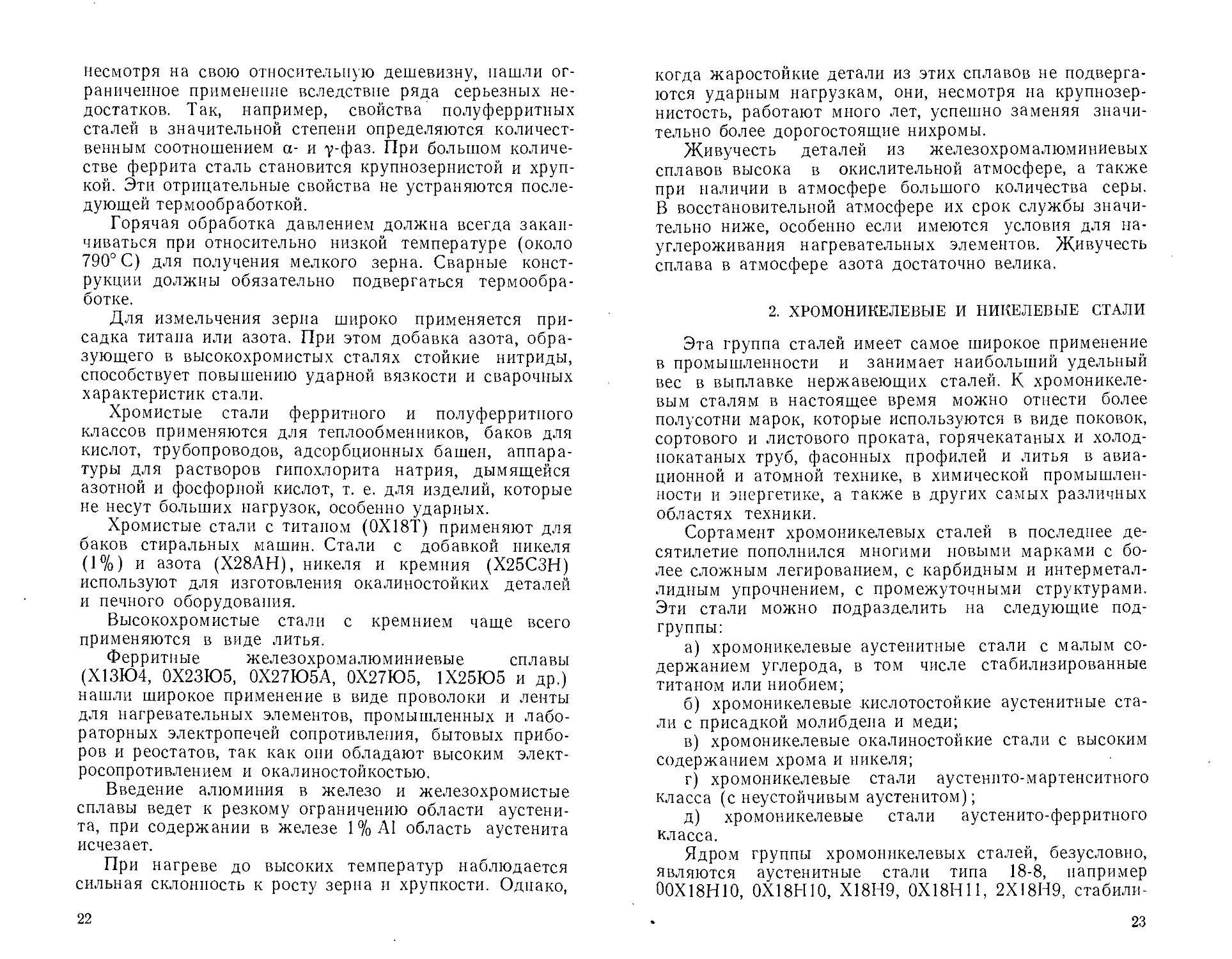

Влияние температуры закалки и химического соста-

ва па величину твердости хромистых сталей приведено

на рис. 7 [7]. Из приведенных данных следует, что при

производстве хромистых сталей необходимо уделять

большое внимание обеспечению оптимальных пределов

химического состава металла и постоянству термообра-

ботки.

В связи с повышением рабочих температур пароси-

ловых установок и силовых компрессоров газотурбин-

ных установок созданы и получили широкое распрост-

ранение сложнолегированные 12%-пые хромистые не-

ржавеющие и жаропрочные стали (1Х11МФ,

1Х12ВНМФ, 1Х12В2МФ, 2Х12ВМБФР, 1Х12В4МФ,

13Х14Н2ВФР, 1Х12Н2ВМФ, -21Х15НЗМА, 1Х16Н4Б и

др.). Дополнительное легирование хромистых сталей

молибденом, вольфрамом, ванадием, ниобием, бором

позволило наряду с сохранением нержавеющих свойств,

высокой прокаливаемое™, способности к закалке на

воздухе, невысокого коэффициента расширения обеспе-

чить более высокие жаропрочные свойства (сохранение

прочности при 550—600 и до 650° С при кратковремен-

ных сроках службы).

Комплексное леги-

рование оказалось бо-

лее эффективным, чем

легирование отдельны-

ми элементами. По сте-

пени эффективности

элементы можно рас-

положить в следующий

ряд: ниобий, ванадий,

молибден, вольфрам,

алюминий. Для слож-

нолегированных сталей

характерно ограниче-

ние содержания угле-

рода до ^0,20—0,25%

и кремния до 0,5%, а

также обеспечение фазового состава с содержанием не

более 20% структурно свободного феррита. Это необхо-

димо для получения стабильных и высоких свойств и од-

новременного уменьшения подкалки и растрескивания.

Хромистые стали полуферритного и ферритного

классов (Х17, 0Х17Т, 0Х18Т1, Х25, Х25Т, Х28 и др.),

Рис. 7. Влияние хрома на изменение

твердости 12—20%-ных хромистых ста-

лей после закалки их с различных тем-

ператур:

1 — 12,3% Сг, 0,09% С; 2 — 14% Сг,

0.016% С; 3-15.5% Сг. 0,1% С; 4-16% Сг,

0,07% С; 5 — 17,2% Сг, 0,13% С;

3 — 20,4% Сг, 0,1% С

21

несмотря на свою относительную дешевизну, нашли ог-

раниченное применение вследствие ряда серьезных не-

достатков. Так, например, свойства полуферритных

сталей в значительной степени определяются количест-

венным соотношением а- и у-фаз. При большом количе-

стве феррита сталь становится крупнозернистой и хруп-

кой. Эти отрицательные свойства не устраняются после-

дующей термообработкой.

Горячая обработка давлением должна всегда закап-

чиваться при относительно низкой температуре (около

790° С) для получения мелкого зерна. Сварные конст-

рукции должны обязательно подвергаться термообра-

ботке.

Для измельчения зерна широко применяется при-

садка титана или азота. При этом добавка азота, обра-

зующего в высокохромистых сталях стойкие нитриды,

способствует повышению ударной вязкости и сварочных

характеристик стали.

Хромистые стали ферритного и полуферритного

классов применяются для теплообменников, баков для

кислот, трубопроводов, адсорбционных башен, аппара-

туры для растворов гипохлорита натрия, дымящейся

азотной и фосфорной кислот, т. е. для изделий, которые

не несут больших нагрузок, особенно ударных.

Хромистые стали с титаном (0Х18Т) применяют для

баков стиральных машин. Стали с добавкой никеля

(1%) и азота (Х28АН), никеля и кремния (Х25СЗН)

используют для изготовления окалиностойких деталей

и печного оборудования.

Высокохромистые стали с кремнием чаще всего

применяются в виде литья.

Ферритные железохромалюминиевые сплавы

(Х13Ю4, 0Х23Ю5, 0Х27Ю5А, 0Х27Ю5, 1Х25Ю5 и др.)

нашли широкое применение в виде проволоки и ленты

для нагревательных элементов, промышленных и лабо-

раторных электропечей сопротивления, бытовых прибо-

ров и реостатов, так как они обладают высоким элект-

росопротивлением и окалиностойкостью.

Введение алюминия в железо и железохромистые

сплавы ведет к резкому ограничению области аустени-

та, при содержании в железе I % А1 область аустенита

исчезает.

При нагреве до высоких температур наблюдается

сильная склонность к росту зерна и хрупкости. Однако,

22

когда жаростойкие детали из этих сплавов не подверга-

ются ударным нагрузкам, они, несмотря на крупнозер-

нистость, работают много лет, успешно заменяя значи-

тельно более дорогостоящие нихромы.

Живучесть деталей из железохромалюминиевых

сплавов высока в окислительной атмосфере, а также

при наличии в атмосфере большого количества серы.

В восстановительной атмосфере их срок службы значи-

тельно ниже, особенно если имеются условия для на-

углероживания нагревательных элементов. Живучесть

сплава в атмосфере азота достаточно велика.

2. ХРОМОНИКЕЛЕВЫЕ И НИКЕЛЕВЫЕ СТАЛИ

Эта группа сталей имеет самое широкое применение

в промышленности и занимает наибольший удельный

вес в выплавке нержавеющих сталей. К хромоникеле-

вым сталям в настоящее время можно отнести более

полусотни марок, которые используются в виде поковок,

сортового и листового проката, горячекатаных и холод-

нокатаных труб, фасонных профилей и литья в авиа-

ционной и атомной технике, в химической промышлен-

ности и энергетике, а также в других самых различных

областях техники.

Сортамент хромоникелевых сталей в последнее де-

сятилетие пополнился многими новыми марками с бо-

лее сложным легированием, с карбидным и интерметал-

лидным упрочнением, с промежуточными структурами.

Эти стали можно подразделить на следующие под-

группы:

а) хромоникелевые аустенитные стали с малым со-

держанием углерода, в том числе стабилизированные

титаном или ниобием;

б) хромоникелевые кислотостойкие аустенитные ста-

ли с присадкой молибдена и меди;

в) хромоникелевые окалиностойкие стали с высоким

содержанием хрома и никеля;

г) хромоникелевые стали аустенито-мартенситного

класса (с неустойчивым аустенитом);

д) хромоникелевые стали аустенито-ферритного

класса.

Ядром группы хромоникелевых сталей, безусловно,

являются аустенитные стали типа 18-8, например

ООХ18НЮ, 0Х18Н10, Х18Н9, 0Х18Н11, 2Х18Н9, стабили-

23

зированные титаном стали 00Х18Н10Т, 0Х18Н10Т,

Х18Н9Т, Х18Н10Т, Х18Н12Т, Х17Н13М2Т, 0Х17Н16МЗТ,

X17H13M3T и ниобием 0Х18Н10Б, 00Х16Н15МЗБ,

0Х16Н15МЗБ и др. Стали этого типа отличаются раз-

личным содержанием углерода, влияющим на их кор-

розионную стойкость.

Низкоуглеродистая сталь используется в качестве

электродной проволоки для сварки хромоникелевой ста-

ли. При содержании углерода до 0,06% сталь можно

подвергать кратковременному нагреву в зоне темпера-

тур 550—650° С без дополнительной термообработки.

Хромоникелевые аустенитные стали широко использу-

ются для аппаратуры в химической промышленности

в виде печной арматуры, теплообменников, патрубков

и коллекторов выхлопных систем.

Стали, стабилизированные титаном, используются

в средах высокой агрессивности, а также для изделий,

работающих при температурах до 600° С. Из них также

изготовляется сварная аппаратура для авиационной

и судостроительной промышленности.

Стабилизированные ниобием стали рекомендуются

для использования в средах высокой агрессивности,

а также как присадочный материал для сварки хромо-

никелевых сталей.

Хромоникелевые стали, стабилизированные титаном

и содержащие молибден, применяются в специфических

средах (кипящей сернистой, фосфорной, муравьиной

и уксусной кислотах, сульфитном щелоке, горячем рас-

творе белильной извести и т. п.).

Углерод в аустенитных хромоникелевых сталях на-

ходится в твердом растворе в виде фаз внедрения или

в составе карбидов и карбонитридов различной степени

дисперсности. Большинство исследователей считают,

что при температурах до 500—600°С в стали растворя-

ется не более 0,020% С; однако точно определить рас-

творимость затруднительно вследствие низких значений

, скорости диффузии углерода и хрома.

! Во время нагрева преимущественно выделяются

I карбиды хрома типа СГ23С7. Аустенитные хромоникеле-

1 вые стали типа 18-8 обычно имеют в структуре опреде-

I ленное количество феррита. Оно определяется конкрет-

ным соотношением элементов в пределах марки. С рос-

том содержания кремния, титана, ниобия, молибдена,

алюминия, хрома количество феррита увеличивается,

24

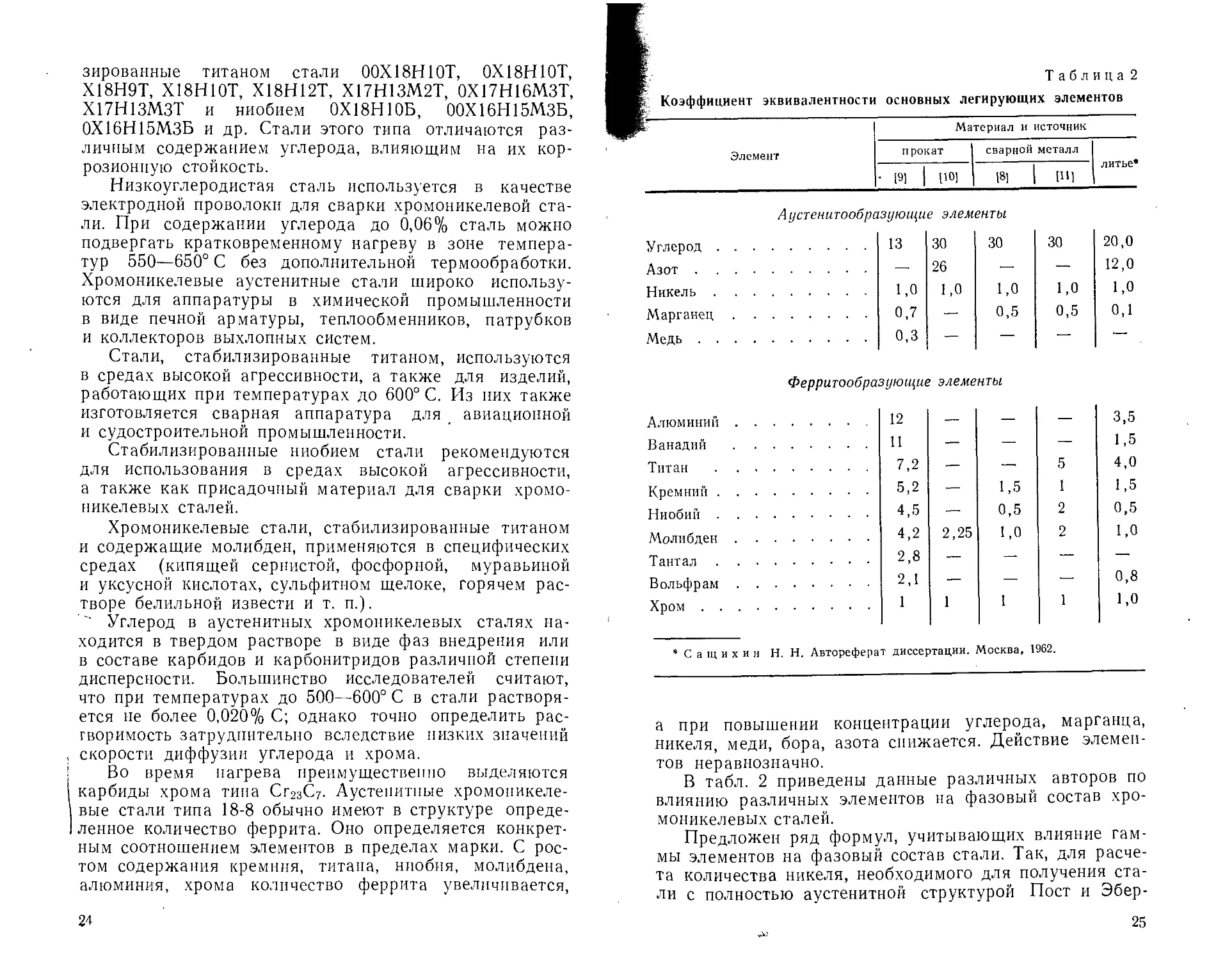

Таблица 2

Коэффициент эквивалентности основных легирующих элементов

Элемент Материал и источник

прокат сварной металл 1

• [9] | 1Ю] 1 литье* 18] 1 111] J

Аустенитообразующие элементы

Углерод 13 30 30 30 20,0

Азот — 26 —. — 12,0

Никель 1,0 1,0 1,0 1,0 1,0

Марганец 0,7 — 0,5 0,5 0,1

Медь 0,3 — — — —

Ферритообразующие элементы

Алюминий 12 — — — 3,5

Ванадий 11 — — — 1,5

Титан 7,2 — —. 5 4,0

Кремний 5,2 — 1,5 1 1,5

Ниобий 4,5 — 0,5 2 0,5

Молибден 4,2 2,25 1,0 2 1,0

Тантал 2,8 — — — —

Вольфрам 2,1 — — — 0,8

Хром 1 1 1 1 1,0

• С а щахин Н. Н. Автореферат диссертации. Москва, 1962.

а при повышении концентрации углерода, марганца,

никеля, меди, бора, азота снижается. Действие элемен-

тов неравнозначно.

В табл. 2 приведены данные различных авторов по

влиянию различных элементов на фазовый состав хро-

моникелевых сталей.

Предложен ряд формул, учитывающих влияние гам-

мы элементов на фазовый состав стали. Так, для расче-

та количества никеля, необходимого для получения ста-

ли с полностью аустенитной структурой Пост и Эбер-

25

Ли [12] предложили формулу (содержание элементов

в процентах):

% Ni = _ 0,5 Мп — 35 С+15.

Для сварочных операций и литого металла предло-

жена следующая формула [8]:

% Ni = 1,1 (Cr+Mo+1,5Si ф-1,5Nb) — 0,5Мп — ЗОС - 8,2.

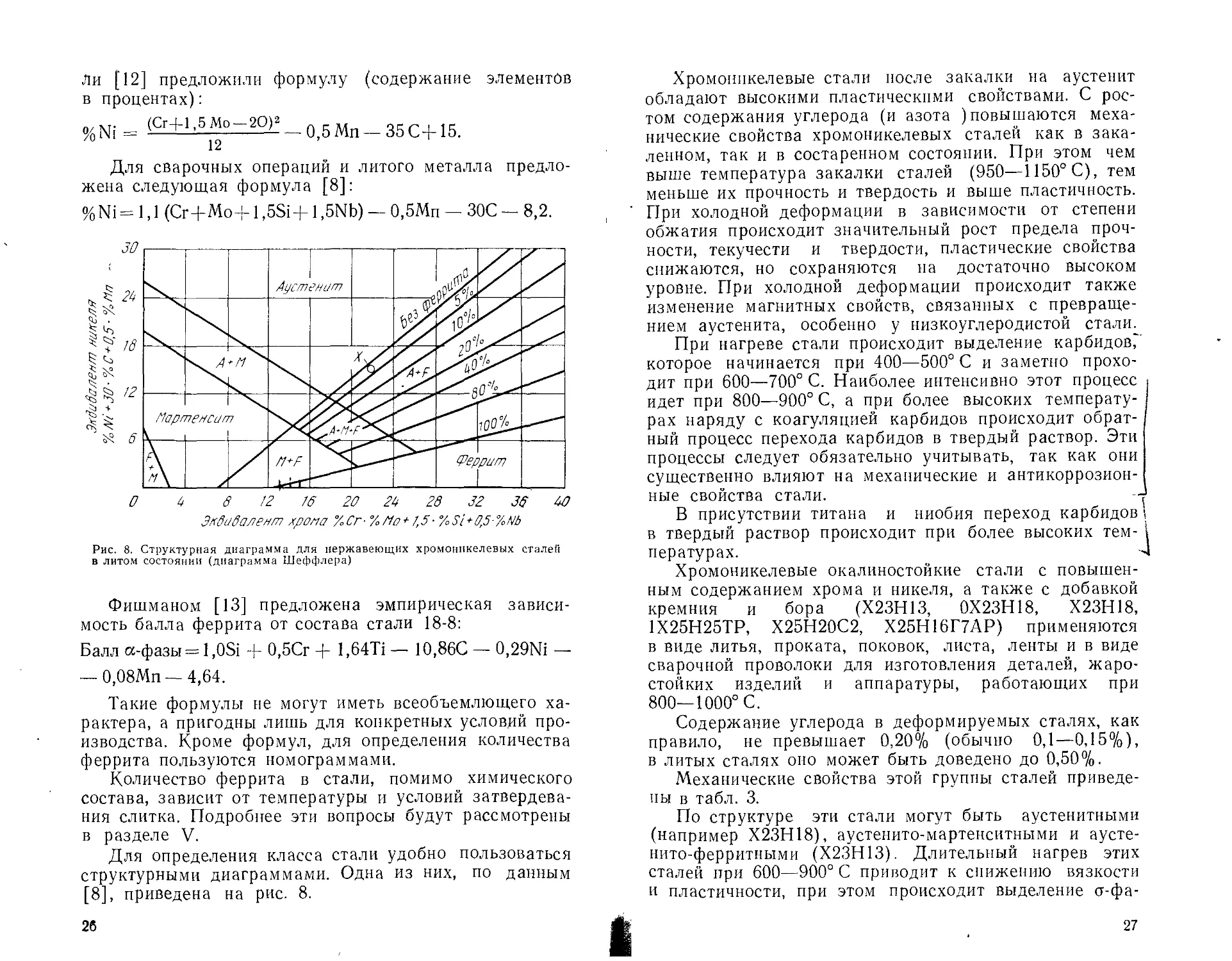

Эквивалент хрола 7°Cr-7„rto + J,5-7°Sl+0,5-7°Nb

Рис. 8. Структурная диаграмма для нержавеющих хромоникелевых сталей

в литом состоянии (диаграмма Шеффлера)

Фишманом [13] предложена эмпирическая зависи-

мость балла феррита от состава стали 18-8:

Балл а-фазы = 1,0Si ф- 0,5Сг ф- 1,64Ti — 10.86С — 0,29Ni —

— 0,08Мп— 4,64.

Такие формулы не могут иметь всеобъемлющего ха-

рактера, а пригодны лишь для конкретных условий про-

изводства. Кроме формул, для определения количества

феррита пользуются номограммами.

Количество феррита в стали, помимо химического

состава, зависит от температуры и условий затвердева-

ния слитка. Подробнее эти вопросы будут рассмотрены

в разделе V.

Для определения класса стали удобно пользоваться

структурными диаграммами. Одна из них, по данным

[8], приведена на рис. 8.

26

Хромоникелевые стали после закалки на аустенит

обладают высокими пластическими свойствами. С рос-

том содержания углерода (и азота ) повышаются меха-

нические свойства хромоникелевых сталей как в зака-

ленном, так и в состаренном состоянии. При этом чем

выше температура закалки сталей (950—1150° С), тем

меньше их прочность и твердость и выше пластичность.

При холодной деформации в зависимости от степени

обжатия происходит значительный рост предела проч-

ности, текучести и твердости, пластические свойства

снижаются, но сохраняются на достаточно высоком

уровне. При холодной деформации происходит также

изменение магнитных свойств, связанных с превраще-

нием аустенита, особенно у низкоуглеродистой стали.

При нагреве стали происходит выделение карбидов^

которое начинается при 400—500° С и заметно прохо-

дит при 600—700° С. Наиболее интенсивно этот процесс

идет при 800—900° С, а при более высоких температу-

рах наряду с коагуляцией карбидов происходит обрат-

ный процесс перехода карбидов в твердый раствор. Эти

процессы следует обязательно учитывать, так как они

существенно влияют на механические и антикоррозион-

ные свойства стали.

В присутствии титана и ниобия переход карбидов!

в твердый раствор происходит при более высоких тем- i

пературах. 4

Хромоникелевые окалиностойкие стали с повышен-

ным содержанием хрома и никеля, а также с добавкой

кремния и бора (Х23Н13, 0Х23Н18, Х23Н18,

1Х25Н25ТР, Х25Н20С2, Х25Н16Г7АР) применяются

в виде литья, проката, поковок, листа, ленты и в виде

сварочной проволоки для изготовления деталей, жаро-

стойких изделий и аппаратуры, работающих при

800—1000° С.

Содержание углерода в деформируемых сталях, как

правило, не превышает 0,20% (обычно 0,1—0,15%),

в литых сталях оно может быть доведено до 0,50%.

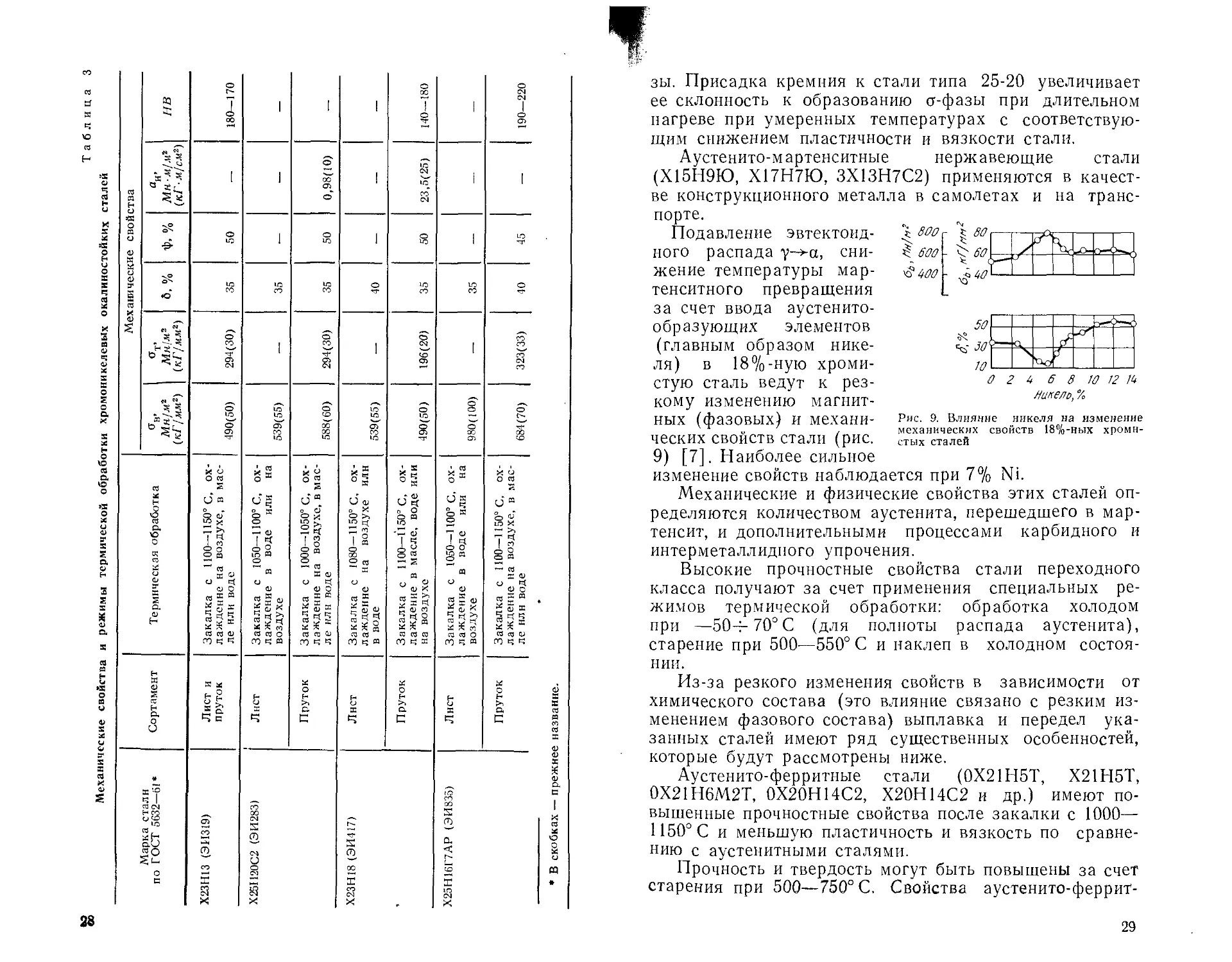

Механические свойства этой группы сталей приведе-

ны в табл. 3.

По структуре эти стали могут быть аустенитными

(например Х23Н18), аустенито-мартенситными и аусте-

нито-ферритными (Х23Н13). Длительный нагрев этих

сталей при 600—900° С приводит к снижению вязкости

и пластичности, при этом происходит выделение а-фа-

27

Механические свойства и режимы термической обработки хромоникелевых окалиностойких сталей

СО

СЗ

Sf

S

ч

СЗ

н

Механические свойства | НВ 180—170 1 1 1 । 140—180 1

• ”5* ж . ° < 1 1 0,98(10) 1 23,5(25) i

j Ф. % о ю 1 © 1Г> 1 8 1

б, % со Lfj со о LO со

% 3 . 5.3 J-s> 294(30) 1 294(30) 1 196(20) 1

“S'- I 490(50) 539(55) 588(60) 539(55) 490(50) (001)086

Термическая обработка Закалка с 1100—1150° С, ox- । лажденне на воздухе, в мае- 1 ле или воде | Закалка с 1050—1100° С, ох- лаждение в воде или на воздухе Закалка с 1000—1050° С, ох- лаждение на воздухе, в мас- । ле или воде Закалка с 1080—1150° С, ох- лаждение на воздухе или в воде Закалка с 1100—1150° С, ох- лаждение в масле, воде или на воздухе Закалка с 1050—1100° С, ох- ; лаждение в воде или на | воздухе

• Сортамент : । Лист и пруток Лист । Пруток Лист Пруток Лист

Марка стали по ГОСТ 5632—61* Х23Н13 (ЭИ319) X25I120C2 (ЭИ283) Х23Н18 (ЭИ417) Х25Н16Г7АР (ЭИ835)

Пруток Закалка с 1100—1150й С, ох-

лаждение на воздухе, в мас-

ле нлн воде 684(70) 323(33) 40 45 — 190—220

28

зы. Присадка кремния к стали типа 25-20 увеличивает

ее склонность к образованию a-фазы при длительном

нагреве при умеренных температурах с соответствую-

щим снижением пластичности и вязкости стали.

Аустенито-мартенситные нержавеющие стали

(Х15Н9Ю, Х17Н7Ю, 3X13H7C2) применяются в качест-

ве конструкционного металла в самолетах и на транс-

порте.

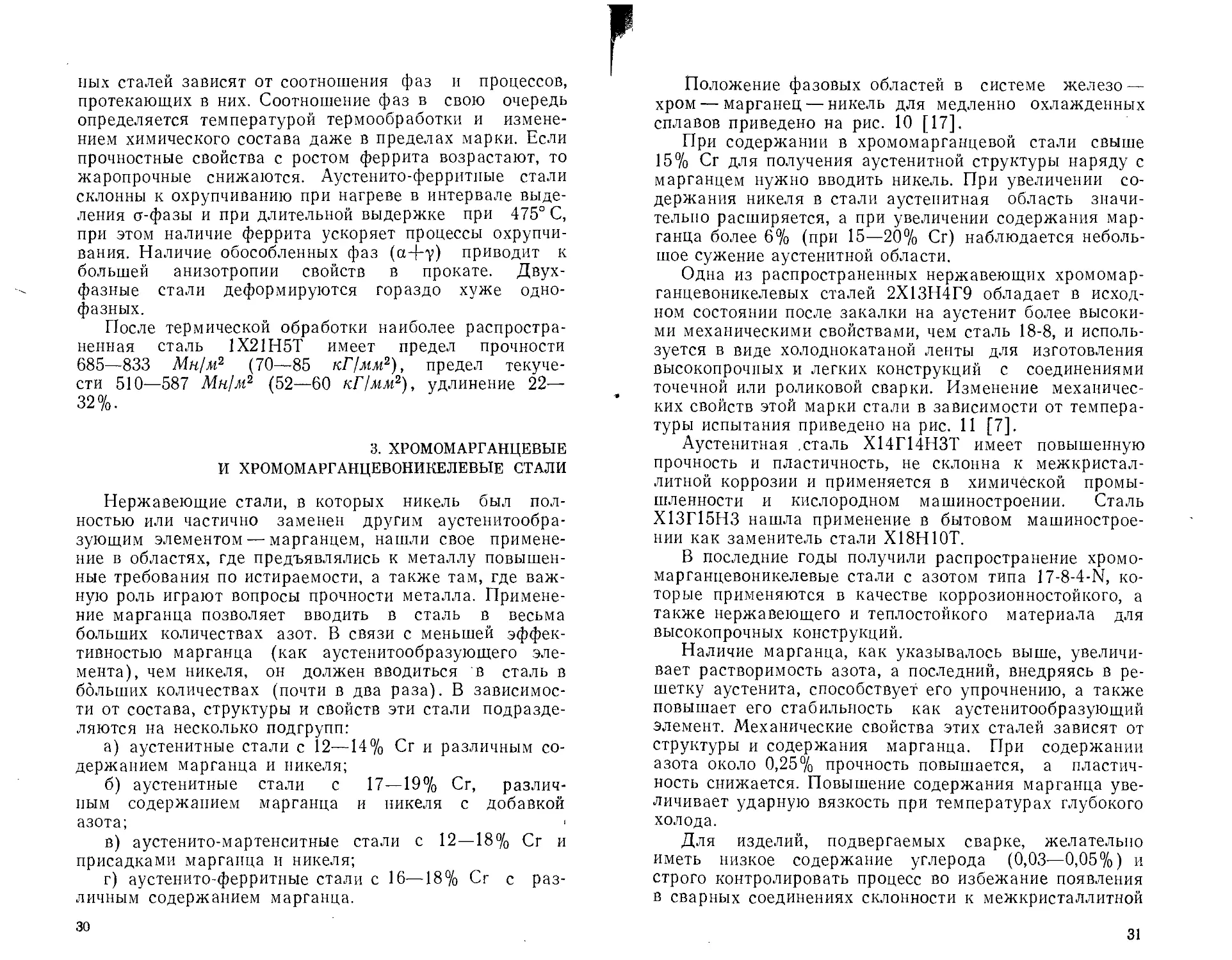

Подавление эвтектоид-

ного распада у->а, сни-

жение температуры мар-

тенситного превращения

за счет ввода аустенито-

образующих элементов

(главным образом нике-

ля) в 18%-ную хроми-

стую сталь ведут к рез-

кому изменению магнит-

Рис. 9. Влияние никеля на изменение

механических свойств 18%-ных хроми-

стых сталей

ных (фазовых) и механи-

ческих свойств стали (рис.

9) [7]. Наиболее сильное

изменение свойств наблюдается при 7% Ni.

Механические и физические свойства этих сталей оп-

ределяются количеством аустенита, перешедшего в мар-

тенсит, и дополнительными процессами карбидного и

интерметаллидпого упрочения.

Высокие прочностные свойства стали переходного

класса получают за счет применения специальных ре-

жимов термической обработки: обработка холодом

при —504-70° С (для полноты распада аустенита),

старение при 500—550° С и наклеп в холодном состоя-

нии.

Из-за резкого изменения свойств в зависимости от

химического состава (это влияние связано с резким из-

менением фазового состава) выплавка и передел ука-

занных сталей имеют ряд существенных особенностей,

которые будут рассмотрены ниже.

Аустенито-ферритные стали (0Х21Н5Т, Х21Н5Т,

0Х21Н6М2Т, 0Х20Н14С2, Х20Н14С2 и др.) имеют по-

вышенные прочностные свойства после закалки с 1000—

1150° С и меньшую пластичность и вязкость по сравне-

нию с аустенитными сталями.

Прочность и твердость могут быть повышены за счет

старения при 500—750° С. Свойства аустенито-феррит-

29

пых сталей зависят от соотношения фаз и процессов,

протекающих в них. Соотношение фаз в свою очередь

определяется температурой термообработки и измене-

нием химического состава даже в пределах марки. Если

прочностные свойства с ростом феррита возрастают, то

жаропрочные снижаются. Аустенито-ферритпые стали

склонны к охрупчиванию при нагреве в интервале выде-

ления a-фазы и при длительной выдержке при 475° С,

при этом наличие феррита ускоряет процессы охрупчи-

вания. Наличие обособленных фаз (а+у) приводит к

большей анизотропии свойств в прокате. Двух-

фазные стали деформируются гораздо хуже одно-

фазных.

После термической обработки наиболее распростра-

ненная сталь 1Х21Н5Т имеет предел прочности

685—833 Мн/м2 (70—85 кГ/мм2), предел текуче-

сти 510—587 Мн]м2 (52—60 кГ/мм2), удлинение 22—

32%.

3. ХРОМОМАРГАНЦЕВЫЕ

И ХРОМОМАРГАНЦЕВОНИКЕЛЕВЫЕ СТАЛИ

Нержавеющие стали, в которых никель был пол-

ностью или частично заменен другим аустенитообра-

зующим элементом — марганцем, нашли свое примене-

ние в областях, где предъявлялись к металлу повышен-

ные требования по истираемости, а также там, где важ-

ную роль играют вопросы прочности металла. Примене-

ние марганца позволяет вводить в сталь в весьма

больших количествах азот. В связи с меньшей эффек-

тивностью марганца (как аустенитообразующего эле-

мента), чем никеля, он должен вводиться в сталь в

больших количествах (почти в два раза). В зависимос-

ти от состава, структуры и свойств эти стали подразде-

ляются на несколько подгрупп:

а) аустенитные стали с 12—14% Сг и различным со-

держанием марганца и никеля;

б) аустенитные стали с 17—19% Сг, различ-

ным содержанием марганца и никеля с добавкой

азота;

в) аустенито-мартенситные стали с 12—18% Сг и

присадками марганца и никеля;

г) аустенито-ферритные стали с 16—18% Сг с раз-

личным содержанием марганца.

зо

Положение фазовых областей в системе железо —

хром — марганец — никель для медленно охлажденных

сплавов приведено на рис. 10 [17].

При содержании в хромомарганцевой стали свыше

15% Сг для получения аустенитной структуры наряду с

марганцем нужно вводить никель. При увеличении со-

держания никеля в стали аустенитная область значи-

тельно расширяется, а при увеличении содержания мар-

ганца более 6% (при 15—20% Сг) наблюдается неболь-

шое сужение аустенитной области.

Одна из распространенных нержавеющих хромомар-

ганцевоникелевых сталей 2Х13Н4Г9 обладает в исход-

ном состоянии после закалки на аустенит более высоки-

ми механическими свойствами, чем сталь 18-8, и исполь-

зуется в виде холоднокатаной ленты для изготовления

высокопрочных и легких конструкций с соединениями

точечной или роликовой сварки. Изменение механичес-

ких свойств этой марки стали в зависимости от темпера-

туры испытания приведено на рис. 11 [7].

Аустенитная .сталь Х14Г14НЗТ имеет повышенную

прочность и пластичность, не склонна к межкристал-

литной коррозии и применяется в химической промы-

шленности и кислородном машиностроении. Сталь

Х13Г15НЗ нашла применение в бытовом машинострое-

нии как заменитель стали Х18Н10Т.

В последние годы получили распространение хромо-

марганцевоникелевые стали с азотом типа 17-8-4-N, ко-

торые применяются в качестве коррозионностойкого, а

также нержавеющего и теплостойкого материала для

высокопрочных конструкций.

Наличие марганца, как указывалось выше, увеличи-

вает растворимость азота, а последний, внедряясь в ре-

шетку аустенита, способствует его упрочнению, а также

повышает его стабильность как аустенитообразующий

элемент. Механические свойства этих сталей зависят от

структуры и содержания марганца. При содержании

азота около 0,25% прочность повышается, а пластич-

ность снижается. Повышение содержания марганца уве-

личивает ударную вязкость при температурах глубокого

холода.

Для изделий, подвергаемых сварке, желательно

иметь низкое содержание углерода (0,03—0,05%) и

строго контролировать процесс во избежание появления

в сварных соединениях склонности к межкристаллитной

31

Рис. Л. Изменение механических свойств стали 2Х13Н4Г9, закаленной с 1150° С

в воде (а) и горячекатаной (б), в зависимости от температуры испытания

32

коррозии. Колебание химического состава в пределах

марки заметно влияет на механические свойства, поэто-

му важным является получение оптимальных соотноше-

ний элементов.

Хромомарганцевоникелевые стали с азотом и хромо-

никелевые стали типа 18-8 обладают при высоких тем-

пературах примерно одинаковыми механическими свой-

ствами. Для специальных целей получили применение

стали этого класса с повышенным содержанием азота

(0,5 и 0,8%).

Сталь марок 0Х18Н5Г12АБ и 0Х20Н4АГ10 с 0,5% N

после закалки с 950—1050° С в воде или на воздухе или

без термообработки имеет предел прочности 685 Мн1м2

(70 кГ/мм2), предел текучести 490 Мн/м2 (50 кГ/мм2),

относительное удлинение 30%, относительное сужение

40%, ударную вязкость 0,98 Мн]м2 (10 кГ• м/см2).

Вопросы металловедения хромомарганцевых сталей

и сталей с азотом подробно изложены в работах

[15-17].

Глава III

ФИЗИЧЕСКИЕ СВОЙСТВА

НЕРЖАВЕЮЩИХ СТАЛЕЙ

Физические свойства нержавеющих сталей следует

учитывать не только при конструировании изделий из

них, но и при разработке технологии их производства.

Особенно большая потребность в изучении этих свойств

возникла у металлургов с появлением новых способов

выплавки стали: электрошлакового, вакуумно-дугового

и электроннолучевого переплава.

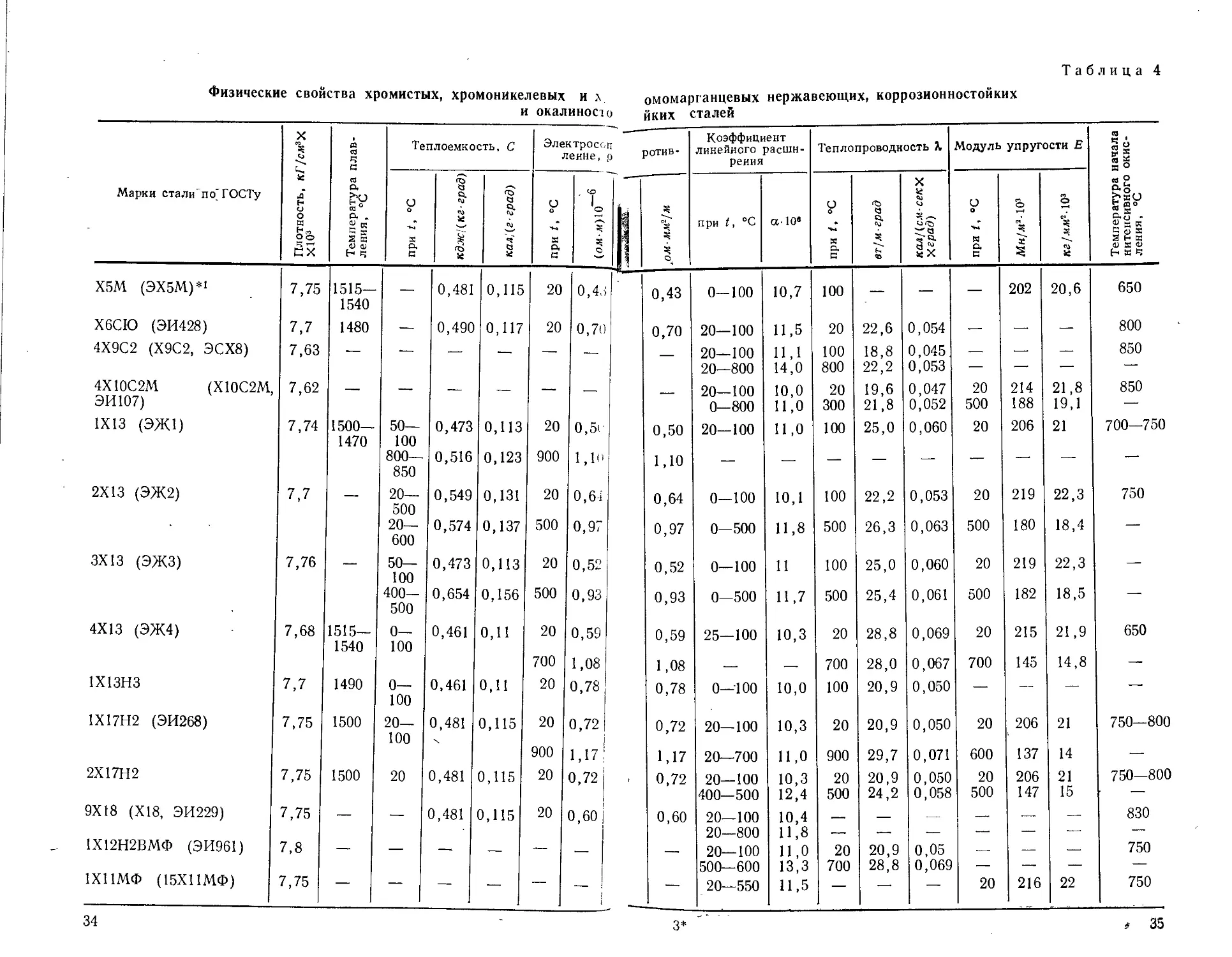

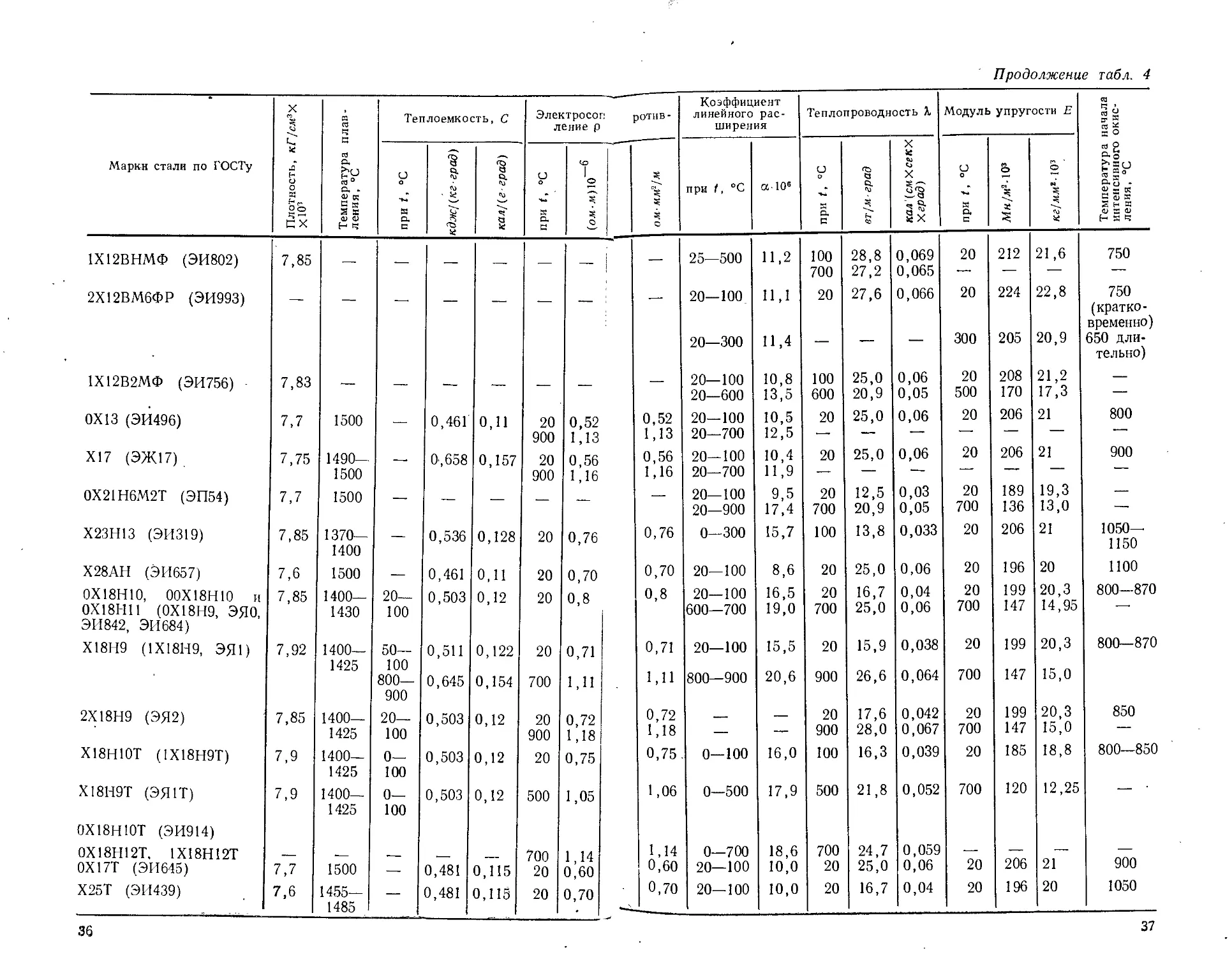

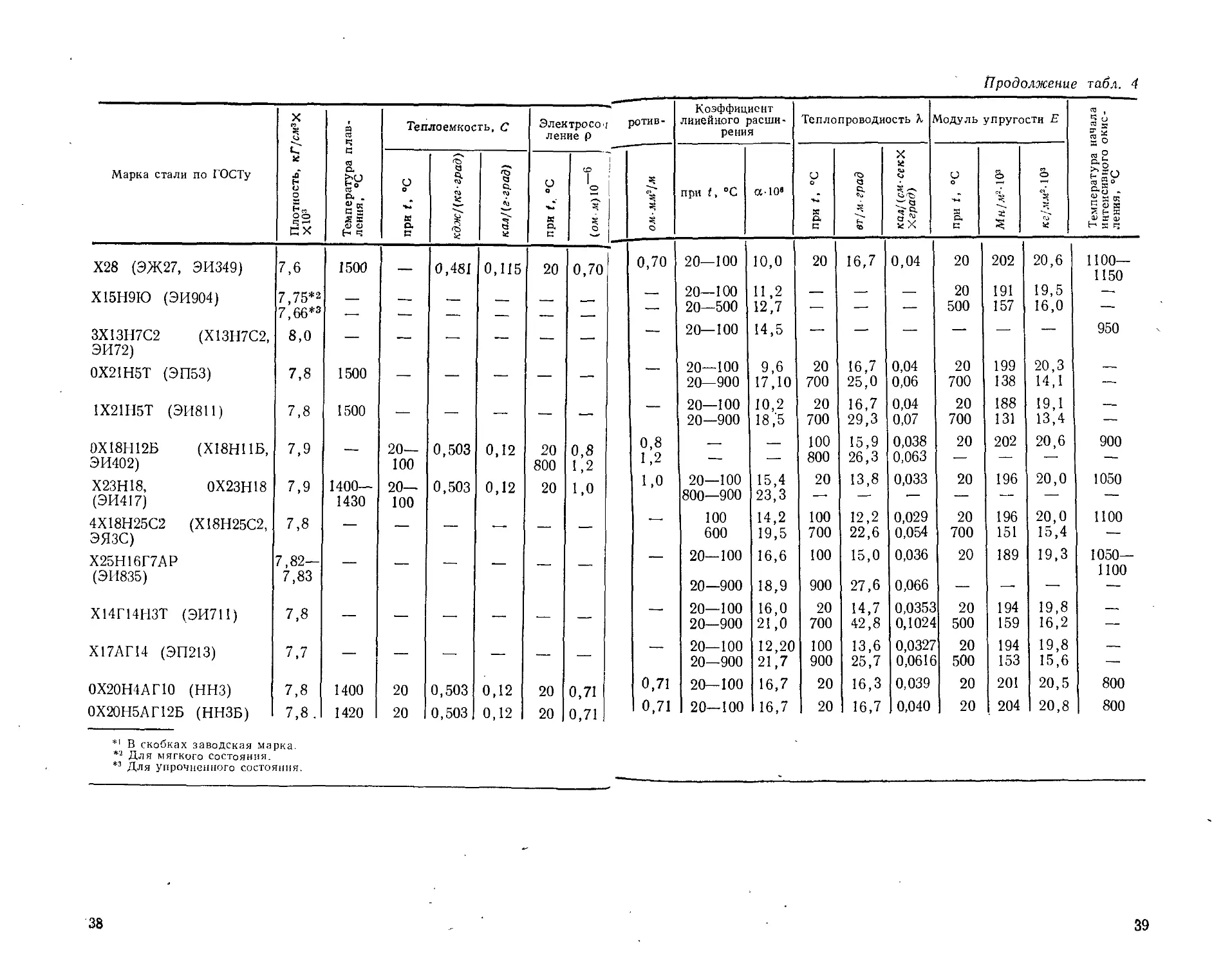

Конкретные значения основных физических свойств

нержавеющей, кислотоупорной и жаростойкой стали

наиболее распространенных марок приведены по дан-

ным [7] с дополнениями в табл. 4.

Общие вопросы металловедения нержавеющих

сталей весьма полно освещены в монографиях [5—7,

18—20].

3-27

33

Таблица 4

Физические свойства хромистых, хромоникелевых и л омомарганцевых нержавеющих, коррозионностойких

и окалиносю йких сталей

X "а? от в «3 Теплоемкость, С Электроссп леиир. п ротив- Коэффициент линейного расшн- Теплопроводность К Модуль упругости Е (9 . g S

С рения

Марки стали по'ГОСТу л о щ от О. от ° О. к £ и и о ; (кг-град) (г-град) и о со при t, °C а-10е Эо град {см-секх •д) и о О еч г01 “г 5 «• Q.Q - Ф д и

ёх S Щ ф ф Ь ч S К кдж «5 «3 S О. с й © а? Й © S С w/xe 1В S о. С аГ 3 от к ^4 ф S S Н К Ф S Ф Ь я Ч

Х5М (ЭХ5М)*1 7,75 1515— 1540 — 0,481 0,115 20 0,4.> 0,43 0—100 10,7 100 — — — 202 20,6 650

Х6СЮ (ЭИ428) 7,7 1480 — 0,490 0,117 20 0,70 0,70 20—100 11,5 20 22,6 0,054 800

4Х9С2 (Х9С2, ЭСХ8) 7,63 — — — — — — 20—100 11,1 100 18,8 0,045 — — — 850

20—800 14,0 800 22,2 0,053 — — —

4Х10С2М (Х10С2М ЭИ107) 7,62 — — — — — — — 20—100 10,0 20 19,6 0,047 20 214 21,8 850

0—800 н,о 300 21,8 0,052 500 188 19,1 —

1X13 (ЭЖ1) 7,74 1500— 1470 50— 100 0,473 0,113 20 0,5с 0,50 20—100 11,0 100 25,0 0,060 20 206 21 700—750

800— 850 0,516 0,123 900 1,10 1,10 — — — — — — — — —

2X13 (ЭЖ2) 7,7 — 20— 500 0,549 0,131 20 0,6-1 0,64 0—100 10,1 100 22,2 0,053 20 219 22,3 750

20— 600 0,574 0,137 500 0,97 0,97 0—500 11,8 500 26,3 0,063 500 180 18,4 —

3X13 (ЭЖЗ) 7,76 — 50— 100 0,473 0,113 20 0,52 0,52 0—100 11 100 25,0 0,060 20 219 22,3 —

400— 500 0,654 0,156 500 0,93 0,93 0—500 11,7 500 25,4 0,061 500 182 18,5 —

4X13 (ЭЖ4) 7,68 1515— 1540 0— 100 0,461 0,11 20 0,59 0,59 25—100 10,3 20 28,8 0,069 20 215 21,9 650

1X13H3 700 1,08 1,08 700 28,0 0,067 700 145 14,8 __

7,7 1490 0— 100 0,461 0,11 20 0,78 0,78 0—100 10,0 100 20,9 0,050 — — — —

1Х17Н2 (ЭИ268) 7,75 1500 20— 100 0,481 X 0,115 20 0,72 i 0,72 20—100 10,3 20 20,9 0,050 20 206 21 750—800

2Х17Н2 900 1,17: 1,17 20—700 11,0 900 29,7 0,071 600 137 14 —

7,75 1500 20 0,481 0,115 20 0,72 f 0,72 20—100 10,3 20 20,9 0,050 20 206 21 750—800

400—500 12,4 500 24,2 0,058 500 147 15 —

9X18 (Х18, ЭИ229) 7,75 — — 3,481 3,115 20 0,60 0,60 20—100 10,4 — — — —. —- — 830

1Х12Н2ВМФ (ЭИ961) 7,8 — — — — — — 20—800 20—100 11,8 н,о 20 20,9 0,05 — — . 750

1Х11МФ (15Х11МФ) 7,75 — — ~ ] — — ! —- 500—600 20—550 13,3 11,5 700 28,8 0,069 20 216 22 750

34

3*

* 35

Марки стали по ГОСТу Плотность, кГ/см?х Х1(Г Температура плав- ления, °C Теплоемкость, С Электросог; ление р

при t, °C 1 nj со к? и 1 кал/(еград) | ! при f, °C СО 1 о 5? Й

1Х12ВНМФ (ЭИ802) 7,85 — — — —

2Х12ВМ6ФР (ЭИ993) — — — — — — —

1Х12В2МФ (ЭИ756) 7,83 — — — — — —

0X13 (ЭИ496) 7,7 1500 0,461 0,11 20 900 0,52 1,13

Х17 (ЭЖ17) 7,75 1490— 1500 — 0,658 0,157 20 900 0,56 1,16

0Х21Н6М2Т (ЭП54) 7,7 1500 — — — — —

Х23Н13 (ЭИ319) 7,85 1370— 1400 — 0,536 0,128 20 0,76

Х28АН (ЭИ657) 7,6 1500 — 0,461 0,11 20 0,70

0Х18Н10, 00Х18Н10 и 0X181411 (0Х18Н9, ЭЯО, ЭИ842, ЭИ684) 7,85 1400— 1430 20— 100 0,503 0,12 20 0,8

Х18Н9 (1Х18Н9, ЭЯ1) 7,92 1400— 1425 50— 100 800— 900 0,511 0,645 0,122 0,154 20 700 0,71 1,11

2Х18Н9 (ЭЯ2) 7,85 1400— 1425 20— 100 0,503 0,12 20 900 0,72 1,18

Х18Н10Т (1Х18Н9Т) 7,9 1400— 1425 0— 100 0,503 0,12 20 0,75

Х18Н9Т (ЭЯ1Т) 0Х18Н10Т (ЭИ914) 7,9 1400— 1425 0— 100 0,503 0,12 500 1,05

0Х18Н12Т, 1Х18Н12Т — — — — 700 1,14

0Х17Т (ЭИ645) 7,7 1500 — 0,481 0,115 20 0,60

Х25Т (ЭИ439) 7,6 1455— 1485 — 0,481 0,115 20 0,70

36

Продолжение табл. 4

ротив- Коэффициент линейного рас- ширения Теплопроводность Л, Модуль упругости Е Температура начала интенсивного окис- ления, °C

W[;WW-WO 1 при t, °C а- 10е Эо ‘г Hdu вт/м-град (рпб/гх Хяглхигз)гоя при t, °C J О д О "й Д

— 25—500 11,2 100 700 28,8 27,2 0,069 0,065 20 212 21,6 750

— 20—100 И,1 20 27,6 0,066 20 224 22,8 750 (кратко- временно)

20—300 11,4 — — — 300 205 20,9 650 дли- тельно)

20—100 10,8 100 25,0 0,06 20 208 21,2 —

20—600 13,5 600 20,9 0,05 500 170 17,3 —

0,52 20—100 10,5 20 25,0 0,06 20 206 21 800

1,13 20—700 12,5 — — — — — — —

0,56 20—100 10,4 20 25,0 0,06 20 206 21 900

1,16 20—700 11,9 — — — — — — —

— 20—100 9,5 20 12,5 0,03 20 189 19,3 —

20—900 17,4 700 20,9 0,05 700 136 13,0 —

0,76 0—300 15,7 100 13,8 0,033 20 206 21 1050— 1150

0,70 20—100 8,6 20 25,0 0,06 20 196 20 1100

0,8 20—100 16,5 20 16,7 0,04 20 199 20,3 800—870

600—700 19,0 700 25,0 0,06 700 147 14,95 —

0,71 20—100 15,5 20 15,9 0,038 20 199 20,3 800—870

1,11 800—900 20,6 900 26,6 0,064 700 147 15,0

0,72 20 17,6 0,042 20 199 20,3 850

1,18 — — 900 28,0 0,067 700 147 15,0 —

0,75. 0—100 16,0 100 16,3 0,039 20 185 18,8 800—850

1,06 0—500 17,9 500 21,8 0,052 700 120 12,25 —

1,14 0—700 18,6 700 24,7 0,059

0,60 20—100 10,0 20 25,0 0,06 20 206 21 900

0,70 20—100 10,0 20 16,7 0,04 20 196 20 1050

37

Продолжение табл. 4

Марка стали по ГОСТу Плотность, «г/сл’х ХЮ3 Температура плав- ления, °C Теплоемкость, С Электросо ление р ротиВ- д й © Коэффициент линейного расши- рения Теплопроводность X Модуль упругости Е Температура начала интенсивного окис- ления, °C 1

при t, °C кджЦкг-град} а X) 3 и Я а с (om.jh)IO 6 при °C а-10» при t, °C ет/м-град кал/(см-секу Хград) при t, °C О ъ, £ О сй rj* V

Х28 (ЭЖ27, ЭИ349) 7,6 1500 — 0,481 0,115 20 0,70 0,70 20—100 10,0 20 16,7 0,04 20 202 20,6 1100— 1150

Х15Н9Ю (ЭИ904) 7,75*2 7,66*3 — — — — — — — 20—100 20—500 Н,2 12,7 — — — 20 500 191 157 19,5 16,0

3X13H7C2 (Х13Н7С2, 8,0 — 20—100 14,5 — — — — — — 950

ЭИ72) 0Х21Н5Т (ЭП53) 7,8 1500 — — — — — — 20—100 20—900 9,6 17,10 20 700 16,7 25,0 0,04 0,06 20 700 199 138 20,3 14,1 —

1Х21Н5Т (ЭИ811) 7,8 1500 — — — — — — 20—100 20—900 10,2 18,'5 20 700 16,7 29,3 0,04 0,07 20 700 188 131 19,1 13,4 —

0Х18Н12Б (Х18Н11Б, ЭИ402) 7,9 — 20— 100 0,503 0,12 20 800 0,8 1,2 0,8 1,2 — — 100 800 15,9 26,3 0,038 0,063 20 202 20,6 900

Х23Н18, 0Х23Н18 7,9 1400— 20— 0,503 0,12 20 1,0 1,0 20—100 800—900 15,4 23,3 20 13,8 0,033 20 196 20,0 1050

(ЭИ417) 1430 100

4Х18Н25С2 (Х18Н25С2, ЭЯЗС) 7,8 — — — — — — — 100 600 14,2 19,5 100 700 12,2 22,6 0,029 0,054 20 700 196 151 20,0 15,4 1100

Х25Н16Г7АР 7,82— — 20—100 16,6 100 15,0 0,036 20 189 19,3 1050— 1100

(ЭИ835) 7,83 20—900 18,9 900 27,6 0,066 — — —

Х14Г14НЗТ (ЭИ711) 7,8 — — — — — — — 20—100 20—900 16,0 21,0 20 700 14,7 42,8 0,0353 0,1024 20 500 194 159 19,8 16,2 —

Х17АГ14 (ЭП213) 7,7 — — — — — — — 20—100 20—900 12,20 21,7 100 900 13,6 25,7 0,0327 0,0616 20 500 194 153 19,8 15,6 —

0Х20Н4АГ10 (ННЗ) 7,8 1400 20 0,503 0,12 20 0,71 0,71 20—100 16,7 20 16,3 0,039 20 201 20,5 800

0Х20Н5АГ12Б (ННЗБ) 7,8 . 1420 1 20 0,503 0,12 20 0,71 0,71 20—100 16,7 20 16,7 0,040 20 204 20,8 1 800

*' В скобках заводская марка.

*- Для мягкого СОСТОЯНИЯ.

*3 Для упрочненного состояния.

38

39

Раздел второй

ВЫПЛАВКА

НЕРЖАВЕЮЩИХ СТАЛЕЙ

Глава IV

ОСОБЕННОСТИ ЭЛЕКТРОПЕЧЕЙ,

ВЫПЛАВЛЯЮЩИХ НЕРЖАВЕЮЩИЕ СТАЛИ,

И МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ

ПРИ ВЫПЛАВКЕ ИХ

Нержавеющие стали выплавляют в электрических

печах различных типов: дуговых, индукционных, элек-

трошлаковых, вакуумных дуговых, вакуумных индук-

ционных, электроннолучевых и плазменных. Подавляю-

щее количество их производится в дуговых основных

электропечах разной емкости. Основные тенденции раз-

вития конструкций дуговых печей, в том числе и вы-

плавляющих нержавеющие стали,— это увеличение их

емкости, повышение мощности печных трансформато-

ров и усовершенствование отдельных узлов. Механичес-

кое и электрическое оборудование дуговых печей, в ко-

торых выплавляют нержавеющие стали, ничем не отли-

чается от оборудования печей, выплавляющих стали

других марок. Однако служба футеровки, этих печей ко-

ренным образом отличается от службы футеровки пе-

чей, в которых выплавляют конструкционные стали.

1. ФУТЕРОВКА ДУГОВЫХ ЭЛЕКТРОПЕЧЕЙ

От огнеупорных свойств футеровки электростале-

плавильной печи, ее химического и минералогического

составов зависит состав шлака и качество выплавляемо-

го металла, а также производительность агрегата. Фу-

теровку дуговых электропечей для выплавки нержавею-

щих сталей изготовляют из основных материалов, в то

время как индукционные печи до самого последнего

времени футеровали кислыми материалами и лишь в

последние годы стали применять основные.

40

Материалы, применяемые для футеровки

основных дуговых электропечей

- Для кладки и набивки основных дуговых электропе-

чей применяют материалы повышенного качества:

а) шамотный кирпич — по ГОСТ 8691—58, 6024—51,

390—54 класса А, магнезитовый кирпич—по ГОСТ 4689—

63 1-го сорта. Перед кладкой отсортированный кирпич

просушивают, медленно нагревая при температуре 100—

150° С открытым газовым факелом;

б) магнезитовый порошок должен быть марки

МИЭК-88 по МРТУ 14-06-19-62, хромитовый порошок —

по ГОСТ 10154—62 или ТУОП 118—54, Магнезитовый и

хромитовый порошки для набивки подины должны

иметь следующий зерновой состав: мельче 2 мм — 75%,

от 2 до 4 мм—25%, крупнее 4 мм не допускается;

в) для засыпки швов шамотной кладки подины ис-

пользуют шамотный порошок по СТУ 71-589—68 с вели-

чиной зерна не более 0,5 мм; для засыпки швов магне-

зитовой кладки используют магнезитовый порошок с

величиной зерна не более 0,5 мм;

г) для набивки подины применяется жидкое стекло

по ГОСТ 962—41 в виде водного раствора в пропорции:

одна часть жидкого стекла, одна часть воды по объему.

Плотность жидкого стекла должна равняться 1,4 г/см3;

д) асбест листовой — по ВТУ МХП ШАУ-47—54.

Толщина листа 8—10 мм.

Кладка подины и откосов дуговых электропечей

После очистки от остатков старой футеровки днище

каркаса выстилают листовым асбестом, углы в местах

сопряжения днища и каркаса, а также головки болтов

выравнивают засыпкой шамотного порошка. На асбест

укладывают нормальный шамотный кирпич на плашку

в один ряд. Затем укладывают магнезитовый кирпич

па плашку и на ребро в зависимости от емкости печи:

па плашку 5 т — один ряд, 10—30 т — два ряда, 40-

50 т—три; на ребро 5—20 т—два, 30—50 т—.три.

Кладку подин и откосов производят всухую с прите-

ской и притиркой швов. Выкладку подины начинают

«елочкой» от центра печи к стенам. Кладку последующе-

го ряда по отношению к предыдущему ведут под углом

45°. Швы магнезитовой кладки засыпают горячим маг-

незитовым порошком.

'41

Температурный зазор между кирпичной кладкой по-

дины и откосов и кожухом печи должен быть 30—50 мм.

Этот зазор засыпают крупным магнезитовым порошком

после окончания кладки каждого ряда. После оконча-

ния кладки подины выкладывают уступами откосы

магнезитовым кирпичом на плашку в соответствии с

чертежом печи до уровня основания стен. Кладку отко-

сов производят аналогично кладке подины.

Перед набивкой подину разогревают равномерно по

всей поверхности дровами или газом в течение 2 ч. За-

тем ей дают остыть до температуры приблизительно

70—80° С, после чего тщательно очищают от мусора и

пыли и приступают к набивке.

Набивка подины и откосов дуговых электропечей

массой иэ магнезитового и хромитового порошков

и жидкого стекла

Для дуговых электропечей, выплавляющих нержа-

веющие марки стали типа Х18Н10Т, применяют набив-

ку подины массой из магнезитового и хромитового по-

рошков и жидкого стекла.

Смесь магнезитового и хромитового порошков гото-

вят в пропорции: магнезитового порошка 65% по объе-

му, хромитового 35%.

Смесь в сухом виде перемешивают в механическом

смесителе в течение 15—20 мин, а затем увлажняют ра-

створом жидкого стекла (20% по весу смеси) и вновь

тщательно перемешивают до равномерной влажности.

Масса наносится равномерным слоем толщиной не бо-

лее 40 мм по всей поверхности ванны и набивается пнев-

матическими ручными трамбовками без подогрева бой-

ков. Общая толщина набивного слоя в центре НО—

200 мм в зависимости от емкости печи.

После окончания набивки устанавливается свод и

производится сушка подины дровами и газом в течение

8—10 ч.

Выплавка стали после капитального ремонта

подины

После окончания капитального ремонта печь подго-

тавливают к пуску. Перед завалкой шихты на подину

укладывают металлические листы, чтобы закрыть всю

поверхность набивного слоя. На ли’сты насыпают слой

42

извести в количестве 2—3% от массы завалки. Завалку

шихты производят без сильных ударов по футеровке

печи. Первую обжиговую плавку ведут, как правило, на

чугуне. После первой обжиговой плавки выплавляют

четыре промывные. После проведения указанных про-

мывных плавок начинают нормальную эксплуатацию

печи.

Служба подин и откосов печей

Футеровка подины и откосов печи работает в тяже-

лых условиях. Температура ванны в конце продувки ее

кислородом поднимается до 1800 и даже 1850° С. Пере-

грев металла приводит к размягчению набивного слоя

и разрушению футеровки. При нормальном ходе плавки

футеровка в течение 5—10 мин в конце продувки нахо-

дится под воздействием высокой температуры, а после

присадки феррохрома температура снижается на

200—250 град. Заправку подин после выпуска плавки

производят смесью магнезитового порошка с 30% по-

рошка хромистой руды. Применение хромистой руды

резко повышает стойкость футеровки и позволяет вы-

плавлять сталь с более низким содержанием углерода

и меньшим угаром хрома.

Исследование состояния подии при капитальном ре-

монте показало, что толщина футеровки подин в про-

цессе службы ее заметно увеличивается и находится

в пределах 9—16%. При этом часть подины и откосов

сваривается в сплошной монолитный слой, охватываю-

щий весь набивной слой и часть магнезитовой кирпич-

ной кладки. Следует отметить, что подины печей, вы-

плавляющих нержавеющие стали, не подвержены рас-

сыпанию в порошок и при длительном нахождении на

воздухе сохраняют прочность и первоначальный вид.

Исследованиями [21] установлено, что в процессе

эксплуатации дуговых печей, выплавляющих нержаве-

ющие стали, происходит химическое и фазовое превра-

щение магнезитовых подин, приводящее к образованию

однородного по структуре монолита из набивного слоя

и верхних рядов кладки (до 50% от всей толщины по-

дины).

Петрографическое исследование показало, что моно-

лит образовался в результате фазовых превращений

минералов подины под влиянием силикатных составля-

43

ющих выпускаемого шлака, частично оседающего на

подине после выпуска плавки. Эти превращения оказы-

вают существенное влияние на физико-химические

свойства подины и особенно на огнеупорность. К числу

превращений, повышающих огнеупорность, относят

процессы рекристаллизации периклаза и хромшпииели-

да с образованием прочного и плотного периклазошпи-

нелидного состава, расположенного в верхних слоях по-

дины.

Результатом всех протекающих в подине процессов

и фазовых превращений является то, что огнеупорность

наиболее ответственных слоев подины (верхнего и сред-

него) в процессе службы печи остается высокой. Стой-

кость подины на печах, выплавляющих нержавеющие

стали, достигает 4000 плавок. Таким образом, условия

службы футеровки печи при выплавке нержавеющих

сталей с применением кислорода значительно отлича-

ются от условий службы футеровки при производстве

других сталей.

Выделение специальных печей для выплавки только

нержавеющих сталей было шагом вперед при освоении

технологии этих марок. В период освоения и организа-

ции первой серии плавок нержавеющей стали выплавку

ее вели наряду с другими марками стали на одной печи.

Это приводило к неустойчивой работе подины, частым

срывам ее и выходу из строя, так как технологический

режим периода восстановления нержавеющей стали от-

личается от технологического процесса и температурно-

го режима восстановительного периода прочих сталей.

Кроме того, металл конструкционных сталей, выплав-

ляемых после выпуска нержавеющей стали, всегда на-

сыщался хромом, что приводило нередко к забракова-

нию плавки.

Служба стен

В разные периоды производства нержавеющей стали

футеровку стен печей изготовляли из следующих мате-

риалов:

1) набивных магнезитодоломитовых блоков на пеке;

2) магнезитохромитового обожженного кирпича;

3) безобжигового магнезитохромитового кирпича

в кассетах;

4) периклазошпинелидного шпунтового кирпича.

Длительное наблюдение за работой стен дуговых

44

печей, специализированных на выплавке нержавеющей

стали, показало, что наиболее целесообразно выклады-

вать их магнезитохромнтовым обожженным кирпичом,

хорошие результаты получаются также при применении

безобжигового магнезитохромитового кирпича в кассе-

тах и периклазошпинелидпого кирпича. Стойкость степ

из безобжигового магнезитохромитового кирпича

в кассетах и периклазошпинелидпого шпунтового до-

стигает более 200 плавок [22].

Весьма высокая стойкость футеровки степ при вы-

плавке нержавеющей стали с продувкой ванны кисло-

родом является следствием образования гарниссажа,

который характеризуется высоким содержанием окис-

лов железа и хрома. По минералогическому составу

гарниссаж состоит на 70—80% из высокоогнеупорной

магнезиальной шпинели сложного состава, зерна кото-

рой связаны неогнеупорными марганцовистым монти-

челлитом и стеклом.

Химический анализ гарниссажа, плавильной пыли,

шлаков плавок нержавеющей стали, а также данные

минералогического анализа свидетельствуют о том, что

образование гарниссажа на откосах и нижней части

стен является результатом взаимодействия шлаков

с футеровкой (миграции и наслаивания) при одновре-

менном интенсивном выносе плавильной пыли при про-

дувке ванны кислородом, а образование гарниссажа на

верхней части стен и на сводах — результатом осажде-

ния и проникновения в футеровку плавильной - пыли.

Насыщение магнезитохромитовой футеровки стен

окислами железа способствует увеличению стойкости

благодаря свариванию отдельных кирпичей в монолит.

Наборка сводов

Своды для печей, выплавляющих нержавеющие ста-

ли, набирают из динасового или магнезитохромитового

кирпича. В настоящее время применяют преимущест-

венно магпезитохромитовые своды, наборку которых

осуществляют двумя способами: насухо и на высокоог-

неупорном цементном растворе.

Наборку магнезитохромитовых сводов насухо произ-

водят в металлическом водоохлаждаемом кольце со

стрелой прогиба '/?—7в от диаметра свода. Перед на-

боркой кольцо проверяют на герметичность водой под

45

давлением 0,6 Мн[м2 (6 ат). Толщина Магнезйтохро-

митового свода рекомендуется для печей от 5 до 20 т

230 мм, для печей от 30 до 50 т — 300 мм.

Наборку сводов из магнезитохромитового кирпича

на высокоогнеупорном цементном растворе выполняют

в том же металлическом кольце, при этом во время

кладки на поверхность кирпича мастерком наносят рас-

твор. Во избежание выжимания раствора из швов уп-

лотнение кладки клиновыми замками не производят.

Набранный свод выдерживают в неподвижном состоя-

нии на шаблоне не менее суток. Стойкость магнезитохро-

митовых сводов составляет около 200 плавок.

2. ФУТЕРОВКА ИНДУКЦИОННЫХ ПЕЧЕЙ

Футеровку тиглей индукционных печей делают из

кислых или из основных материалов. Для выплавки

нержавеющих сталей чаще всего пользуются основными

тиглями. В качестве исходных материалов для основ-

ных тиглей (например, емкостью 8 т) применяют маг-

незитовый порошок 4—2 мм 30—35%, фракции 2—1 мм

20—25%, порошок из боя сводового кирпича фракции

менее 1 мм 40—50%.

Для набивки шлакового пояса футеровки применя-

ют магнезит фракции 4—2 мм 30% и плавленый магне-

зит фракции 4—0 мм 70%, в том числе фракции менее

1 мм должно быть около 15—20%. Масса шлакового

пояса увлажняется раствором сернокислого магния

плотностью 1,24 г!смг из расчета 6 л раствора на 200 кг

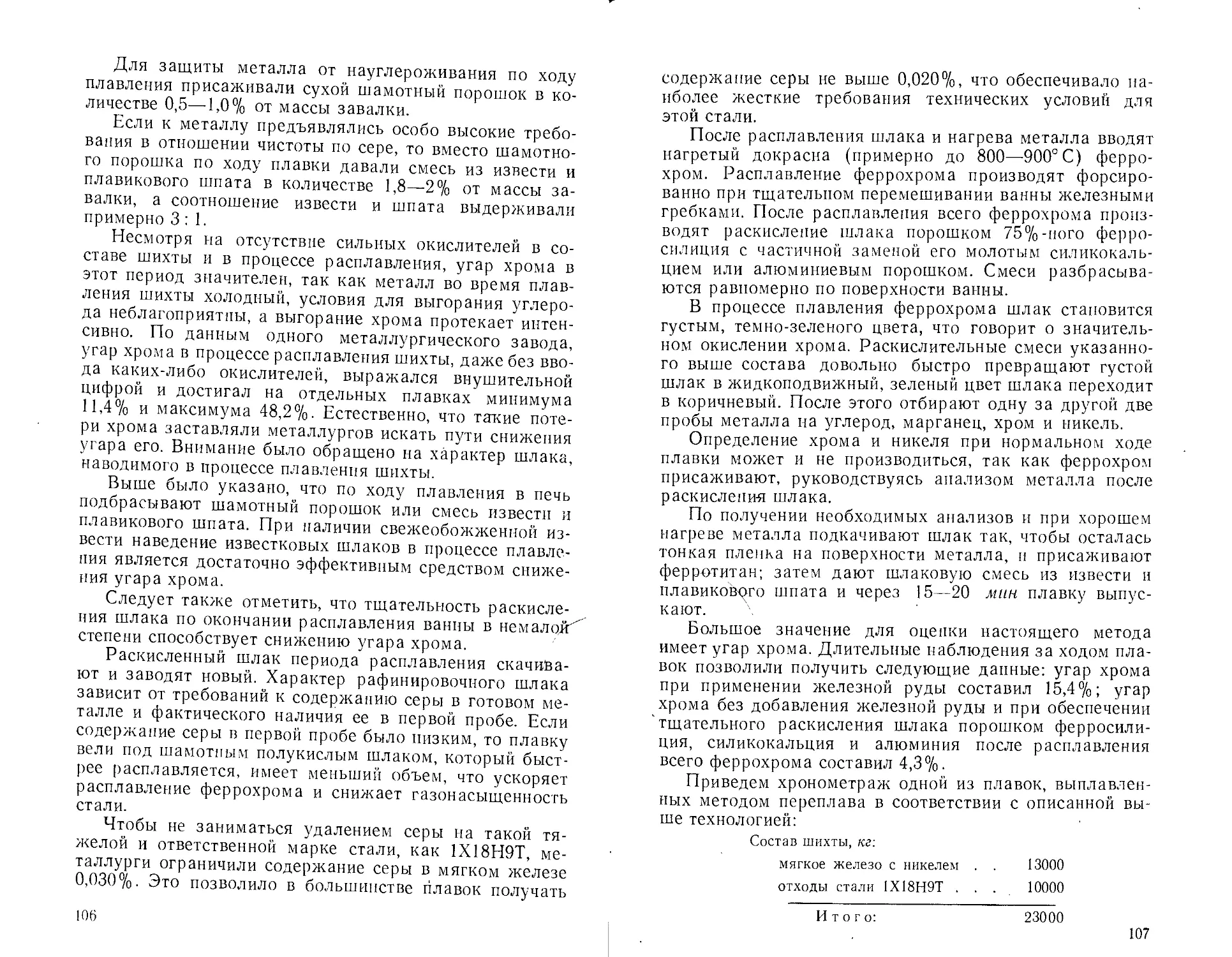

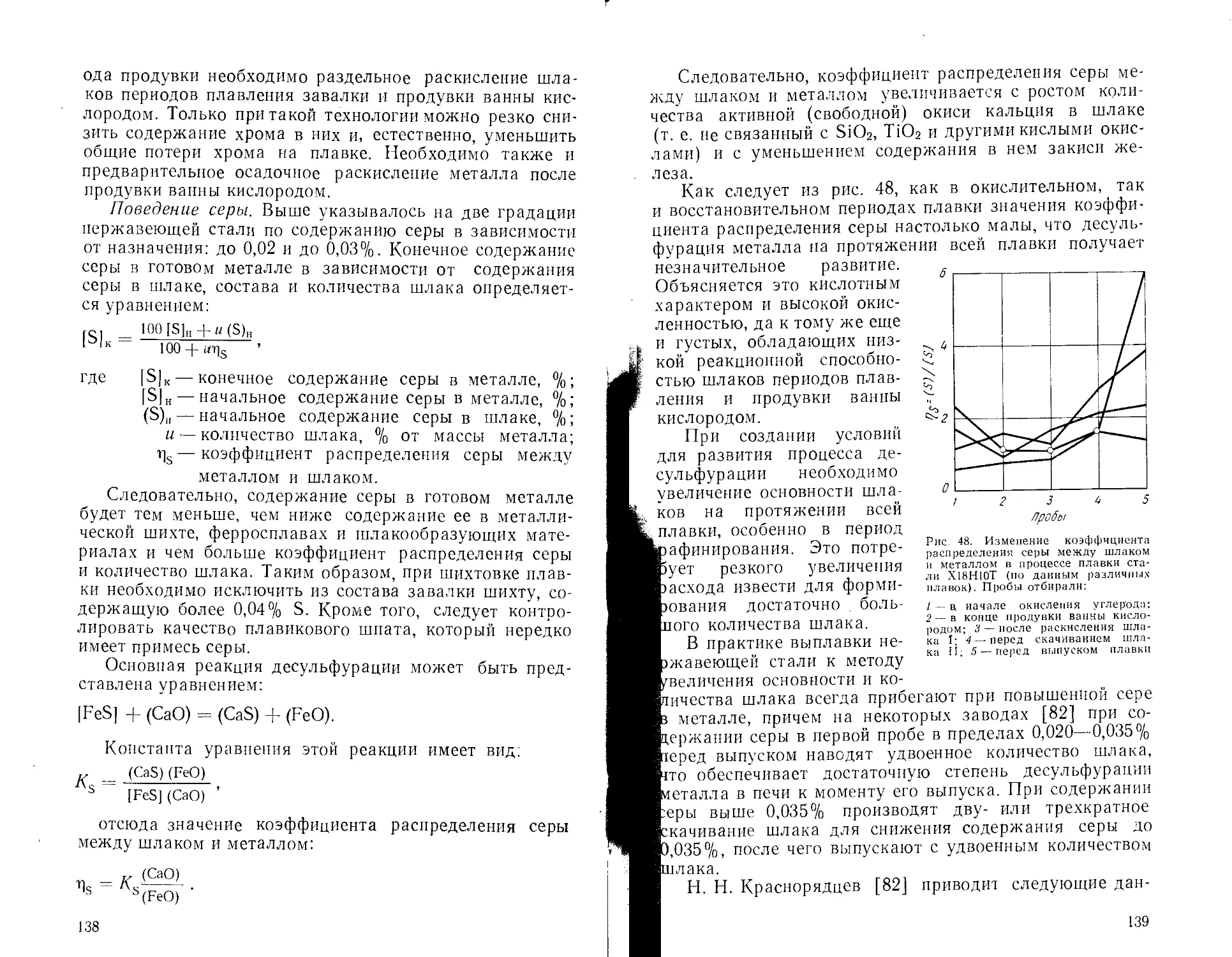

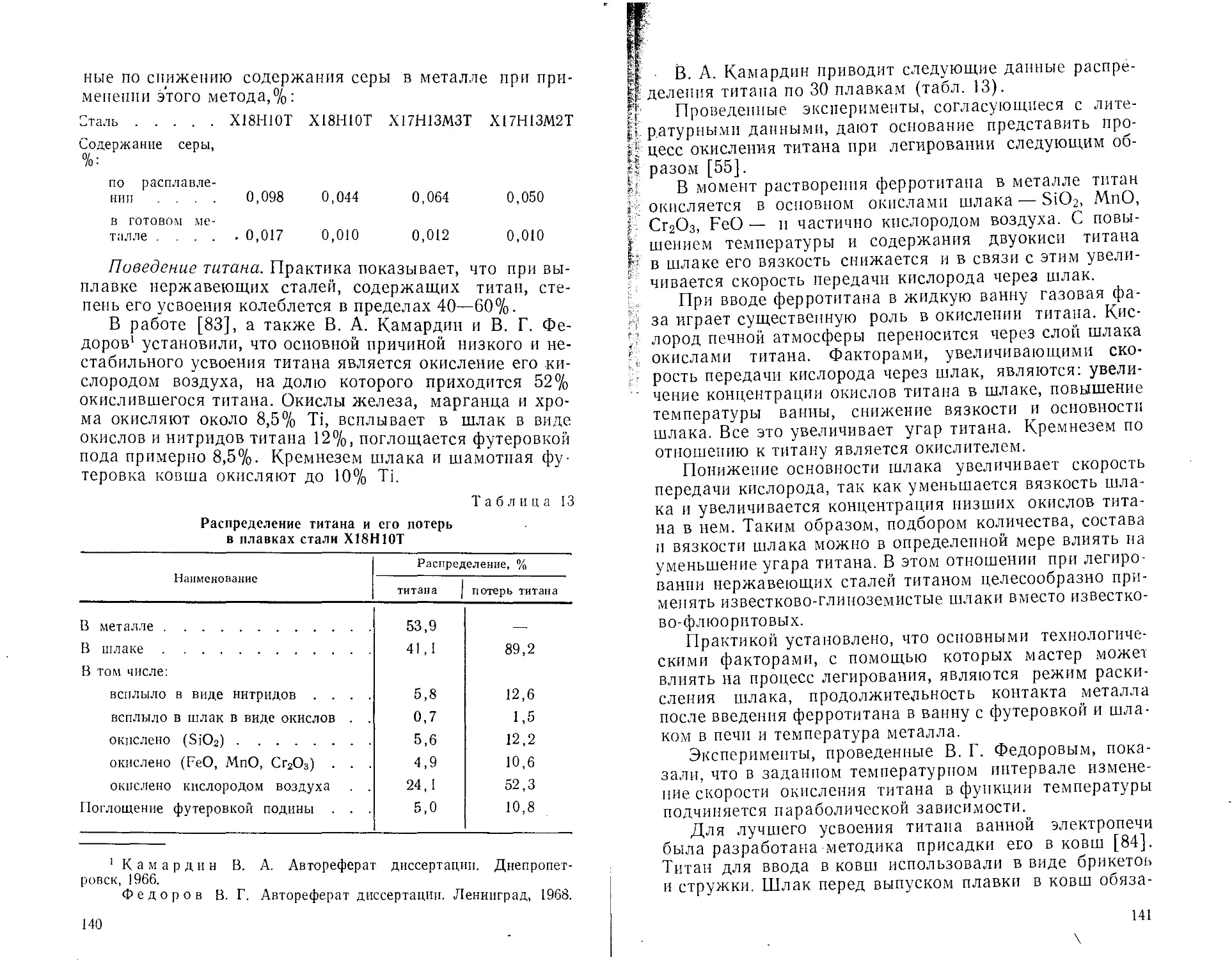

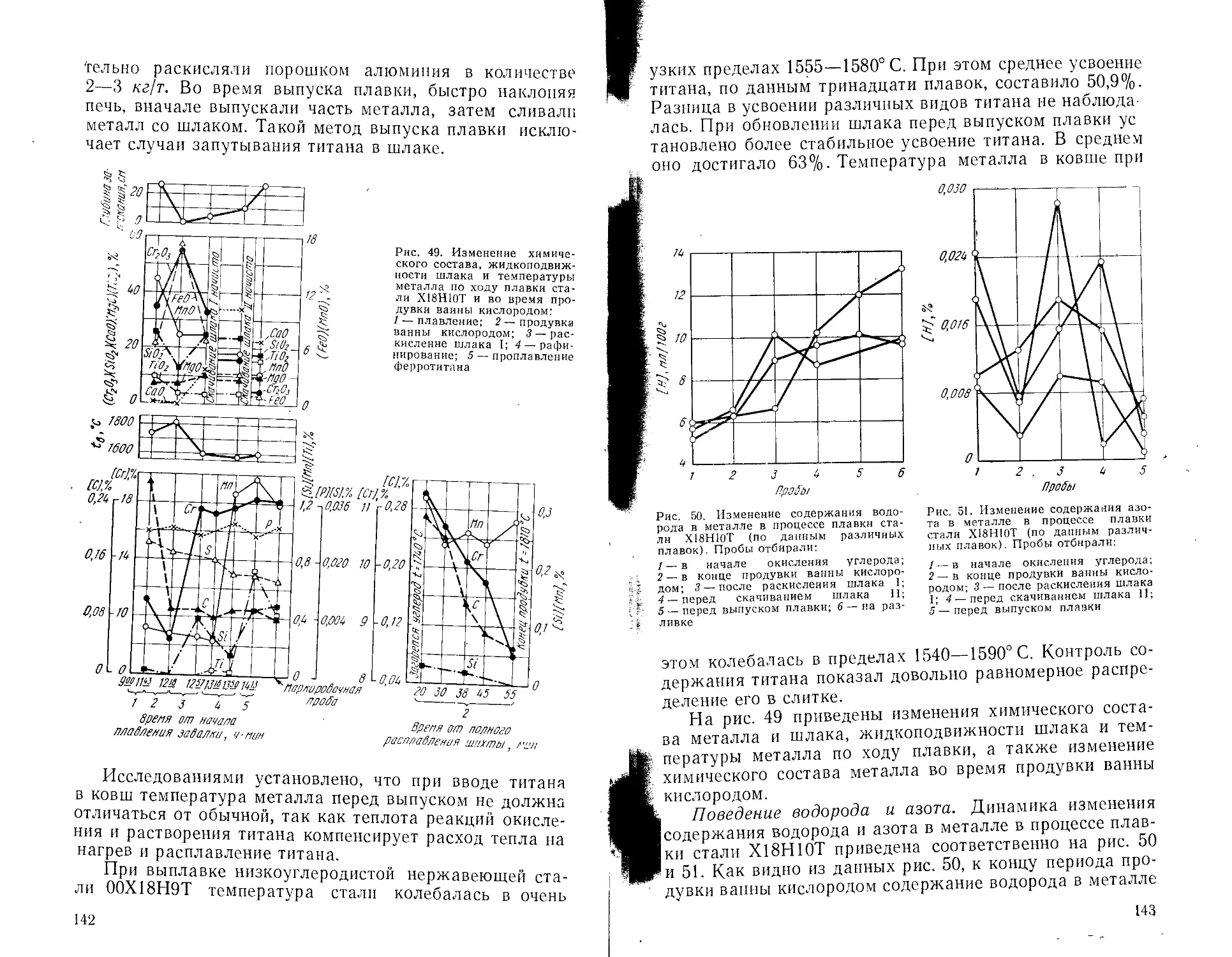

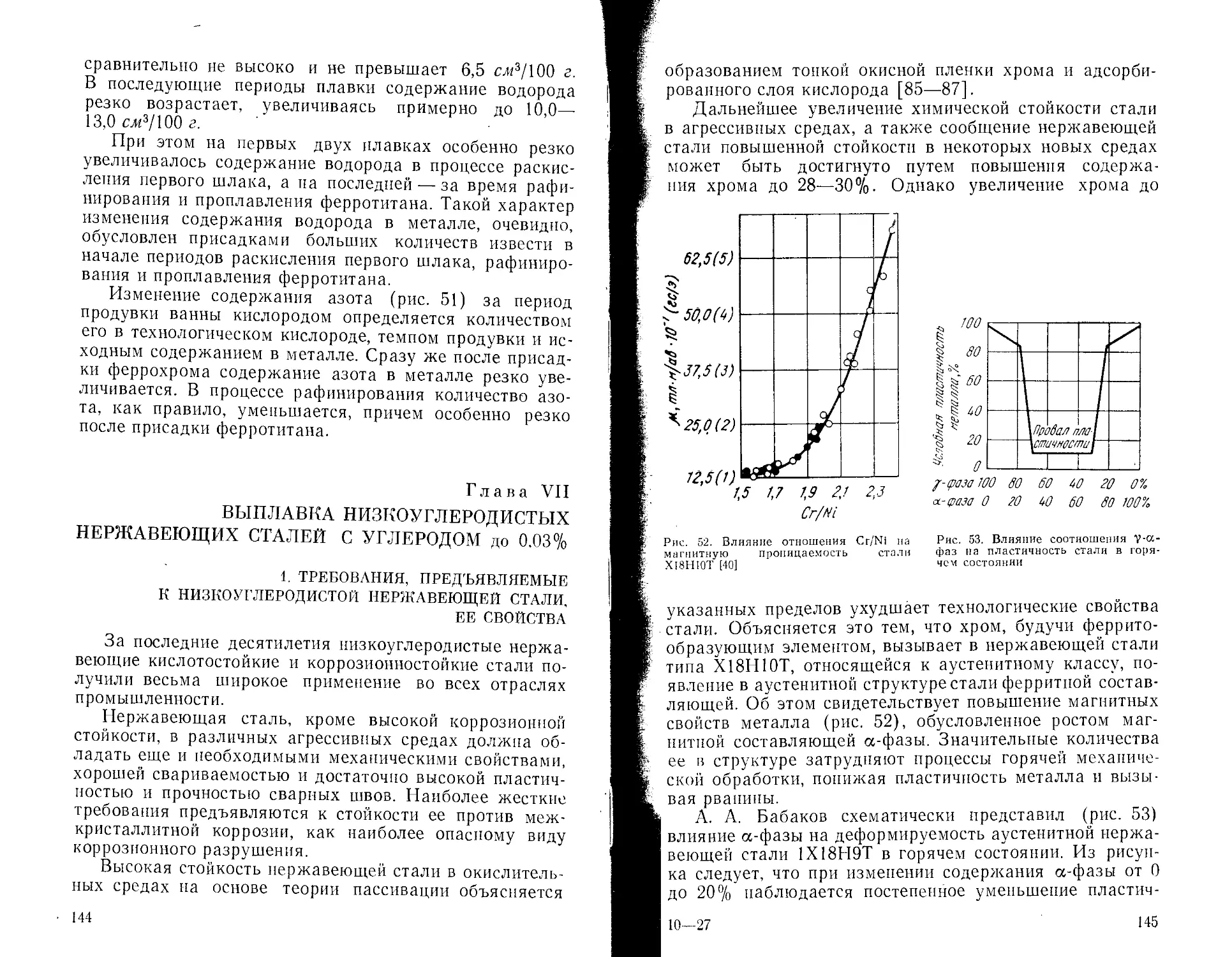

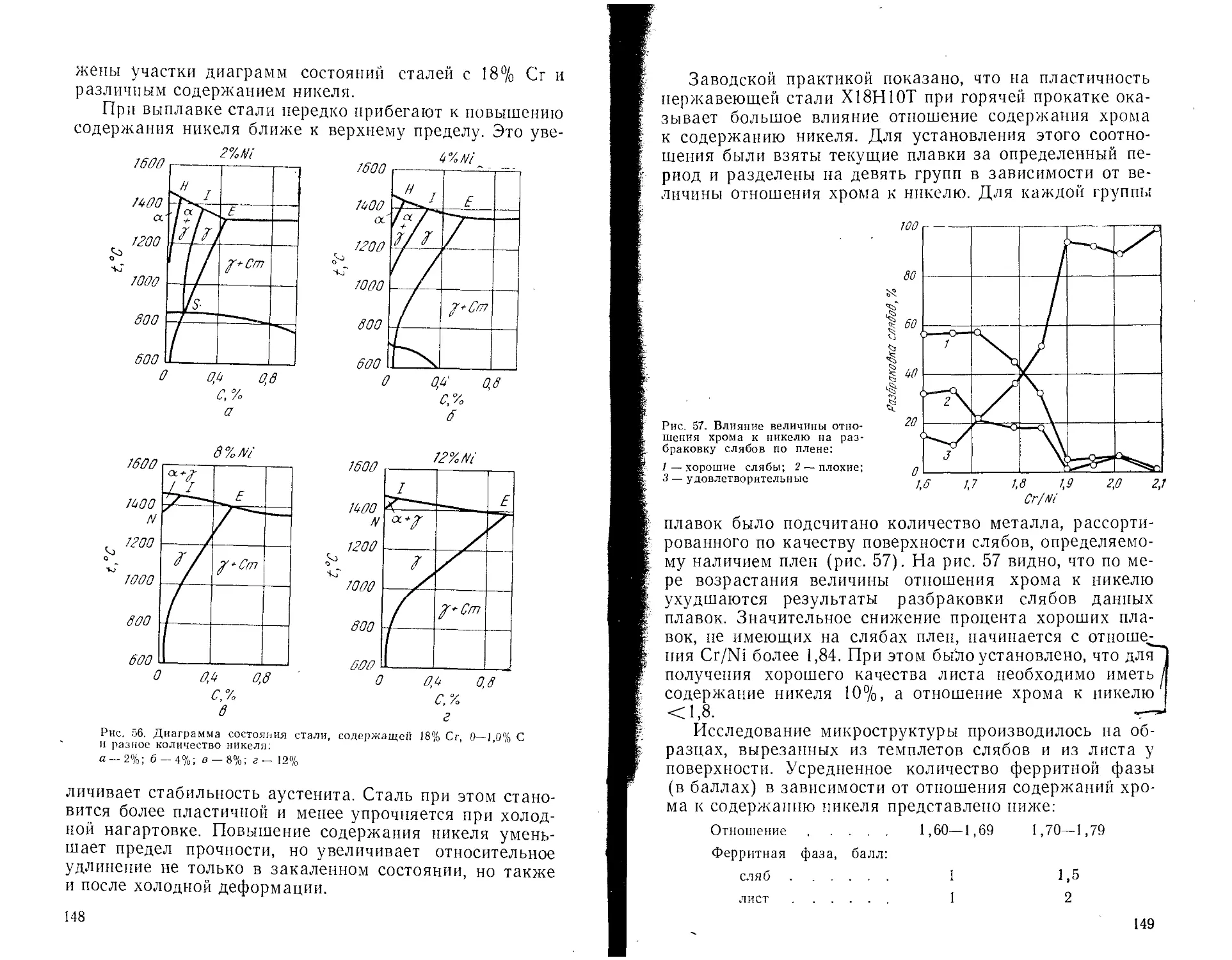

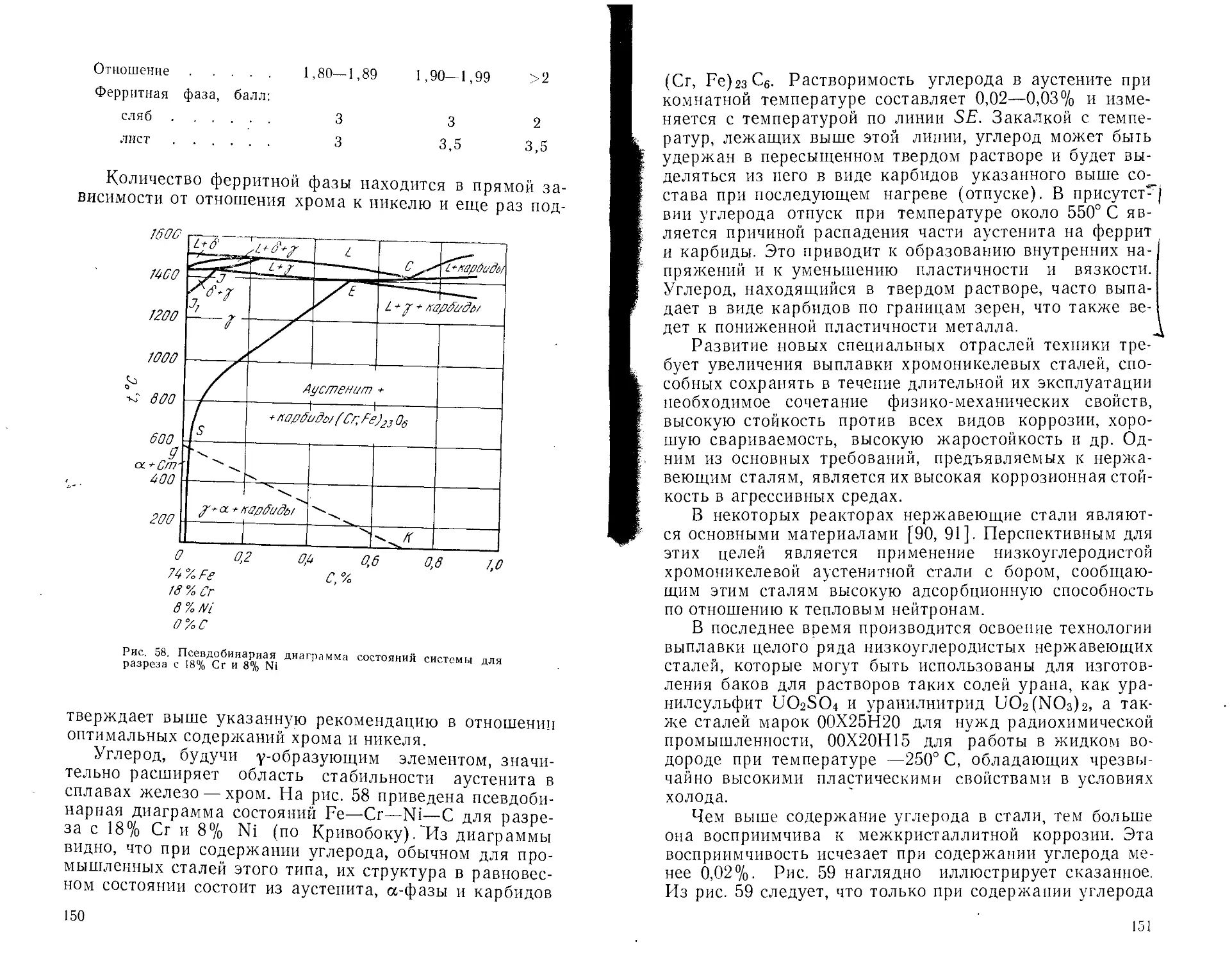

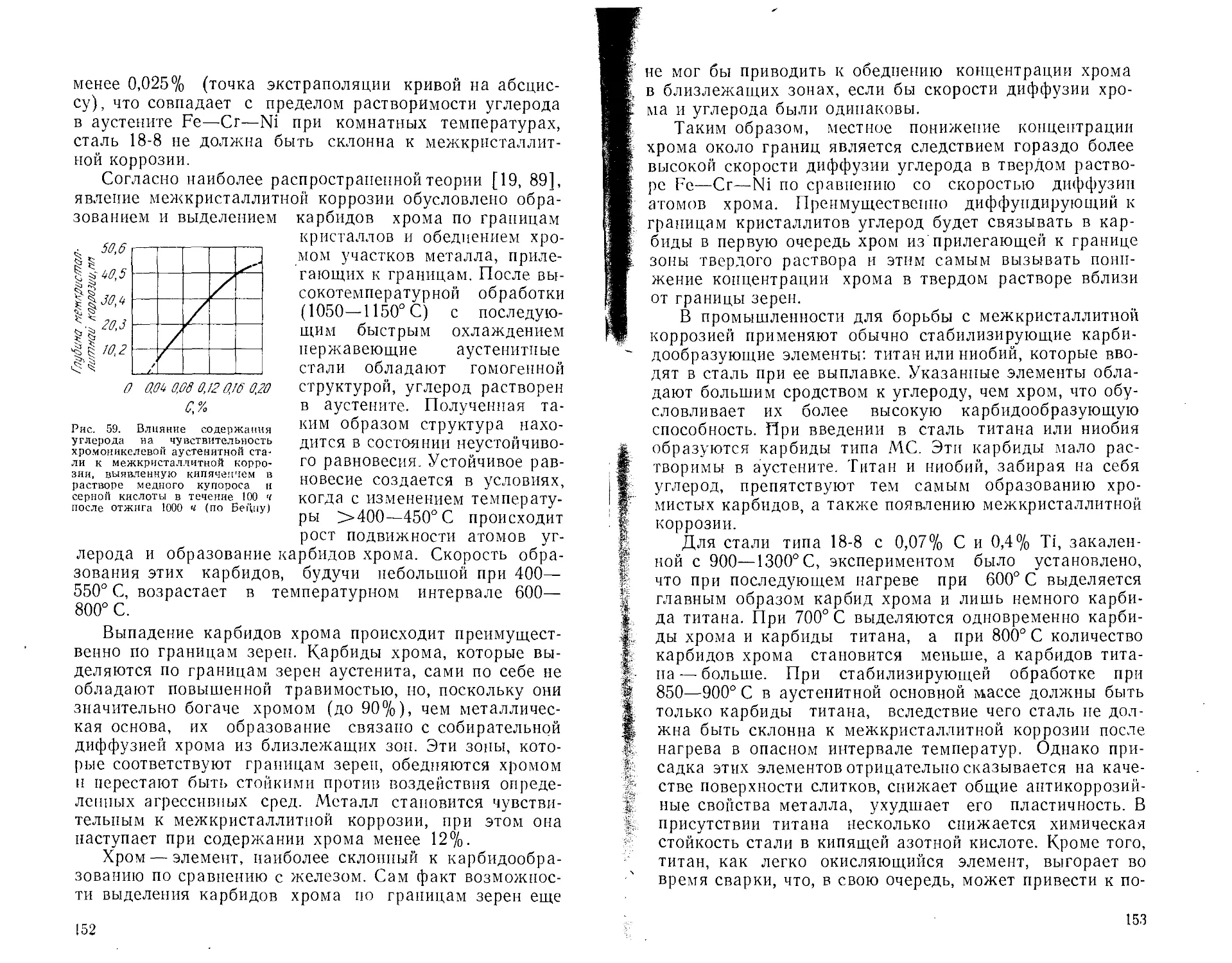

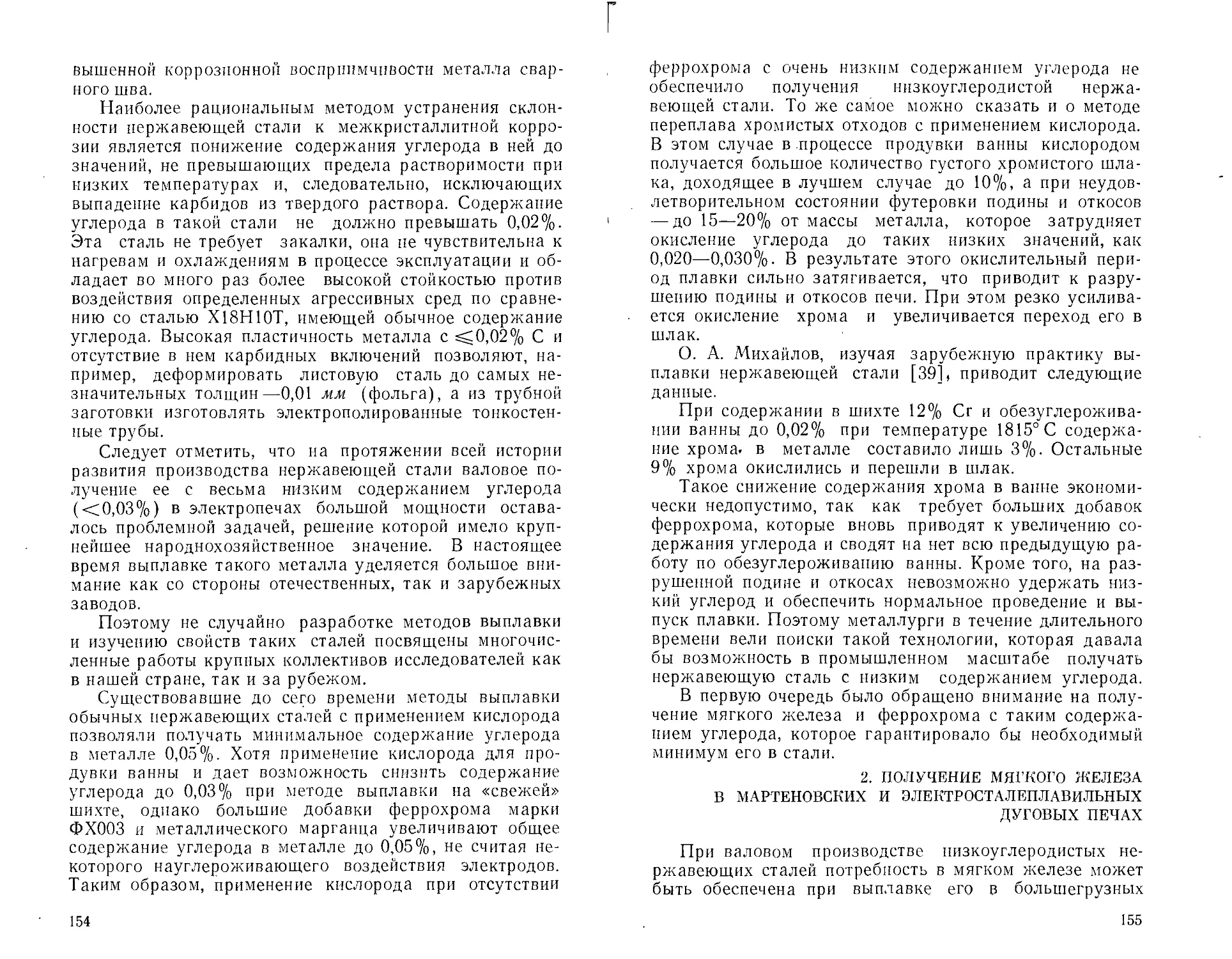

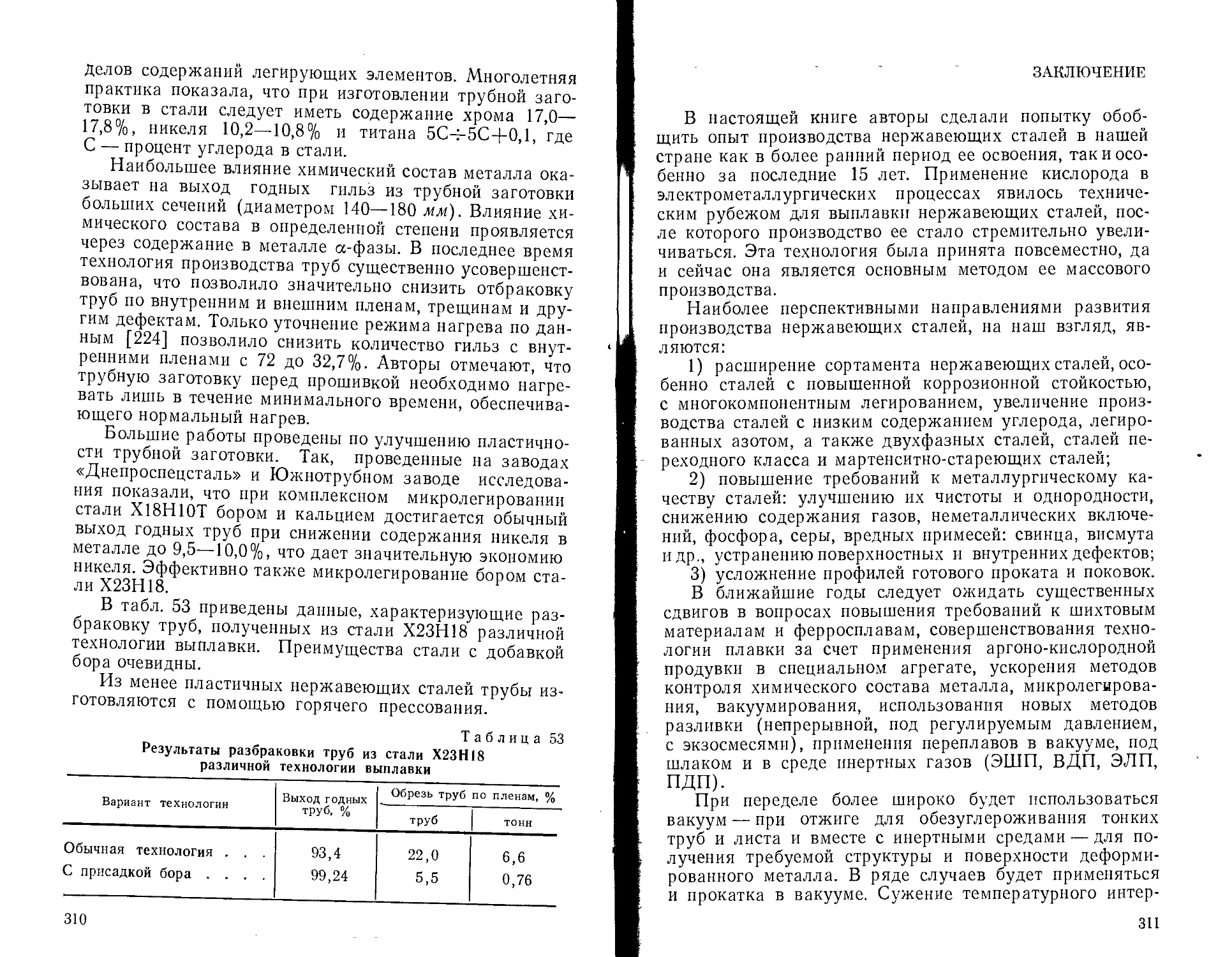

сухой массы.