Text

Г. Н. ВАСИЛЬЕВ

РЕМОНТ НАСОСОВ

И ГИДРОАППАРАТУРЫ

«МАШИНОСТРОЕНИЕ»

НАУЧНО-ТЕХНИЧЕСКОЕ ОБЩЕСТВО

МАШИНОСТРОИТЕЛЬНОЙ ПРОМЫШЛЕННОСТИ

УНИВЕРСИТЕТ

ТЕХНИЧЕСКОГО ПРОГРЕССА

В МАШИНОСТРОЕНИИ

Заочные курсы повышения квалификации ИТР

по эксплуатации и наладке гидросистем

Г. Н. ВАСИЛЬЕВ

РЕМОНТ НАСОСОВ

И ГИДРОАППАРАТУРЫ

Москва

«МАШИНОСТРОЕНИЕ»

1973

Ремонт насосов и гидроаппаратуры. Г. Н. Ва-

сильев. М., «Машиностроение», 1973, стр. 40.

В брошюре изложены вопросы ремонта насосов

и гидроаппаратуры. Кратко описаны технологические

процессы ремонта гидрооборудоваиия, особенности

сборки и испытания гидравлических устройств not-

ле ремонта.

Рассмотрены наименее долговечные элементы

насосов и гидроаппаратуры, некоторые особенности

технологии изготовления деталей для замены из-

ношенных. Дана методика испытания после ремонта

следящих электрогидравлических приводов копиро-

вальных станков и станков с программным управ-

лением.

Брошюра предназначена для инженерно-техни-

ческих работников, связанных с ремонтом элемен-

тов гидросистем современного гидрофицированного

оборудования.

Ил. 20. Библ. И назв.

Председатель Методического совета заочных кур-

сов повышения квалификации ИТР по эксплуатации

и наладке гидросистем канд. техн. наук. М. М. КУЗ-

НЕЦОВ

Научный редактор М А. СМИРНОВ

© НТО Машпром, 1973 г.

1. ОСОБЕННОСТИ РЕМОНТА И ЭКСПЛУАТАЦИИ,

НАСОСОВ И ГИДРОАППАРАТУРЫ

Повышение эффективности металлообрабатывающего обору-

дования является важной задачей, решение которой включает

комплекс мероприятий. В их числе особое место занимают ме-

роприятия по повышению эффективности гидрофицированных

станков.

Высокая эффективность использования станков и машин при

длительной их эксплуатации достигается в основном точным

соблюдением правил эксплуатации и высоким качеством ре-

монтных работ.

Большое внимание вопросам ремонта и обслуживания гид-

росистем было уделено на Всесоюзном научно-техническом се-

минаре «Повышение долговечности элементов гидросистем ме-

таллорежущего оборудования» (г. Горький, 17—19 ноября

1971 г). Отмечено, что качество работы гидросистем в большой

степени зависит от своевременного и качественного ремонта.

Высокая трудоемкость ремонта гидрооборудования станков

и машин объясняется сложностью гидравлических систем и вы-

сокими требованиями к качеству обработки деталей гидроуст-

ройств. Квалификация персонала, производящего ремонт гидро-

систем, должна быть поэтому высокой.

Организация ремонта гидрооборудования должна строиться

в соответствии с планом ремонта механической части станка

или машины, но нужно учитывать, что износ гидропривода обыч-

но меньше, чем износ других узлов станка или машины. Соот-

ветственно долговечности элементов гидропривода должен вы-

бираться и ремонтный цикл.

Наиболее долговечными элементами гидросистем являются

силовые цилиндры (8—10 лет эксплуатации), аппаратура кон-

троля давления, регулирования скорости, управления и распре-

деления (3—4 года). Менее долговечны насосы (1 — 1,5года), за-

тем резиновые уплотнения и следящие распределительные уст-

ройства.

Более точно определить сроки работы отдельных элементов

гидрооборудования можно лишь на основе систематических

наблюдений за работой гидрооборудования.

Во время таких наблюдений регистрируют количество отка-

зов работы гидрооборудования из-за выхода из строя отдель-

ных гидравлических устройств и на основе накопленных стати-

стических данных определяют вероятность появления отказа в

гидросистеме.

Типовая характеристика интенсивности отказов Л(0 в функ-

ции времени работы гидросистемы дана на рис. 1.

Кривая интенсивности отказов имеет три характерных уча-

стка. На участке I частота отказов наибольшая. По мере экс-

плуатации количество

отказов уменьшается, так

как основные причины

их — скрытые неисправ-

ности, несовершенство

производства, а также

ошибки проектирования.

Кроме того, на этом

участке отказы возникают

из-за ошибок обслужи-

вающего персонала при

освоении техники. Умень-

Рис. 1. Типовая характеристика интен

сивности отказов гидросистемы в функ-

шение отказов на уча-

стке I достигается в ре-

ции времени зультате приработки де-

талей гидрооборудования

' в заводских условиях, выбраковки наиболее слабых элементов,

а также благодаря накоплению определенного опыта обслужи-

вающим персоналом.

На участке II, являющемся основным, происходит нормаль-

ная работа гидросистем. Интенсивность отказов на этом уча-

стке имеет постоянное значение. Появление отказов здесь

обусловлено скрытыми дефектами производства, преждевремен-

ным старением.

Вероятность отказов на участке II можно уменьшить пра-

вильной постановкой ремонтных работ, тщательным исследова-

нием причин отказов и разработкой мероприятий по их пре-

дупреждению.

На участке III опасность отказов возрастает, так как на-

чинают сказываться износ и старение отдельных деталей гид-

роаппаратуры.

На участке I в начале эксплуатации гидрофицированной ма-

шины длительность межремонтного цикла наименьшая (см.

рис. 1). На участке II она имеет максимальную величину и

постоянна. На участке III длительность межремонтного цикла

снова уменьшается.

Что касается структуры ремонтного цикла, то на участке I

производят обычный мелкий и средний ремонт, а также замену

неработоспособных узлов и элементов более надежными; на

4

участке II— только мелкий и средний ремонт; на участке III вы-

полняются ремонтные работы всех видов, включая капитальный

ремонт.

Наличие на Л-характеристике участка III определяет техни-

чески обоснованный срок службы гидросистемы п или тг в за-

висимости от крутизны нарастания кривой интенсивности от-

казов. Повышение долговечности работы гидросистем с помо-

щью ремонтных работ связано с определенными дополнитель-

ными затратами, которые должны окупаться в процессе экс-

плуатации гидрофицированнюго оборудования.

Для оценки эффективности ремонтных работ применяют фор-

мулу производительности труда д-ра техн, наук проф.

Г. А. Шаумяна

/7 = .------------

т

где Q — годовой выпуск продукции;

/7Т — производительность труда;

— годовые текущие затраты живого труда при

обслуживании оборудования, машин (затра-

ты на материал, инструмент, электроэнергию,

ремонт и т. д.):

N — календарное текущее время эксплуатации

оборудования (в годах);

К — отношение единовременных затрат прошлого

труда к годовым затратам живого труда;

m —отношение текущих затрат прошлого труда к

затратам живого труда за один и тот же про-

межуток времени.

Из формулы производительности труда видно, что при уве-

личении затрат на ремонт производительность труда падает, и

при достижении некоторой величины /7Т дальнейшая эксплуа-

тация гидрофицированной машины становится неэффективной.

Планово-предупредительный ремонт гидросистем включает^

осмотр, малый ремонт, средний ремонт, капитальный ремонт.

При осмотре гидросистем проверяют соответствие работы

гидроприводов заданному циклу. Если цикл работы не соот-

ветствует требуемому, необходимо произвести настройку и ре-

гулировку гидросистемы. Если в трубопроводе обнаружена течь,

необходимо ее устранить. Проверяют чистоту фильтрации масла

и в случае необходимости производят очистку, замену или ре-

монт фильтров.

При мало'м ремонте производят полный осмотр и, кроме

того, разбирают насосы и гидромоторы и в случае необходимо-

сти ремонтируют их, проверяют уплотнения подвижных соеди-

нений и трубопродов. Изношенные уплотнения заменяют, а

трубопроводы заменяют новыми при наличии вмятин. Произ-

водят замену масла и очищают баки.

2 Зак. 415

Средний ремонт включает ремонт всех узлов гидросистемы,

кроме гильз гидроцилиндров. Производят разборку, промывку

и контроль размеров деталей. При наличии недопустимого из-

носа плунжеры и золотники восстанавливают или заменяют но-

выми, а корпусные детали исправляют. После ремонта насосы

и гидроаппаратуру следует обязательно испытывать на стендах

для определения соответствия их технических характеристик

техническим условиям и для оценки качества ремонта. При

среднем ремонте выполняют также все операции малого ре-

монта.

Капитальный ремонт — это операция среднего ремонта, а

также ремонт силовых цилиндров с испытанием их на стендах.

При капитальном ремонте корпусы гидравлических устройств

обычно заменяют новыми.

Как уже было отмечено ранее, одним из основных факторов,

определяющих длительность межремонтного цикла гидроаппа-

ратуры, являются условия ее работы. Под условиями работы

гидроаппаратуры понимают характер изменения рабочего дав-

ления, величину и частоту повторения нагрузок при работе, из-,

менение температуры и качество фильтрации масла, точность

соблюдения правил эксплуатации. 1

Точное соблюдение правил эксплуатации, тщательный и|

своевременный уход за гидрооборудованием, поддержание чи-/

стоты и температуры рабочей жидкости на заданном уровне—/

все это снижает затраты на ремонт.

При эксплуатации гидрооборудования очень важно своевре-

менно и быстро обнаружить детали, нуждающиеся в ремонте.

Наиболее эффективным средством обнаружения таких деталей

без демонтажа является диагностика, позволяющая по косвен-

ным параметрам определять работоспособность элементов гид-

роаппаратуры. Такими косвенными параметрами являются,

например, частотный спектр шума и вибраций элементов гидро^

системы при работе. .------———*

Работоспособность гвдрашгичетсого устройства оценивается

невыходом одного или нескольких основных рабочих парамет-

ров характеристики из допуска. Для насосов такими парамет-

рами являются производительность и пульсация давления; для

реверсивных золотников — утечки; для следящих золотников —

расход масла в нейтральном положении; для предохранительных

клапанов — минимальный расход и т. д.

При неправильной эксплуатации и тяжелых условиях работы

отказы в работе гидросистем особенно часто вызываются изно-

сом, старением элементов и их поломкой. Это приводит к наибо-

лее длительным простоям оборудования.

Наиболее подвержены износу и старению следующие узлы

гидроаппаратуры: плунжеры и золотники, подвижные сопря-

жения гидравлических аппаратов, уплотнения, трубопроводы и

соединения, пружины при большом числе циклов работы.

6

Характерными причинами повышенного износа и старения

гидроаппаратуры во время эксплуатации являются скачки дав-

ления, неправильный подбор материалов трущихся пар и непра-

вильная термообработка, пульсация давления в гидросистеме,

схватывание и фретинг трущихся поверхностей, неравномерное

температурное расширение материалов, гидрозащемление и об-

литерация, эрозионно-кавитационный износ, контактная уста-

лость.

Если большая часть причин, вызывающих уменьшение срока

службы элементов гидросистем, может быть учтена при разра-

ботке, проектировании и отладке машины, то старение и загряз-

нение масла должны учитываться при эксплуатации и ремонте

оборудования.

При загрязнении масла наблюдается повышенный износ де-

талей гидроаппаратуры, эрозия рабочих кромок золотниковых

и плунжерных пар.

Во избежание загрязнения масла производственными отхо-

дами, составляющими наибольшую долю загрязнений, следует

выносить маслобаки из станины, выполнять их в виде закрытой

конструкции с воздушным фильтром.

В вынесенных из станины баках лучше охлаждается масло

и исключаются тепловые деформации узлов станка.

Для контроля степени загрязнения жидкости следует произ-

водить плановые проверки масла в баке при осмотре гидросис-

темы.

Гидрофицированные станки имеют в основном дроссельное

регулирование подачи. При дросселировании масла выделяется

-большое количество тепла. Нагревание масла способствует его

интенсивному старению и окислению, при этом выпадают в оса-

док сгустки смол, что вызывает заедание движущихся элемен-

тов гидроаппаратуры.

Старение масла уменьшает его смазывающую способность и

прочность масляной пленки на поверхности трущихся деталей.

Разрушение этой пленки приводит к непосредственному контак-

ту между деталями, увеличению трения, нагреву и, как след-

ствие этого,—к ускоренному износу деталей гидравлических

устройств.

При уменьшении вязкости увеличиваются утечки в гидросис-

теме.

Увеличение тепловыделения в гидросистеме может вызвать

аварию из-за заклинивания движущихся элементов, например

плунжеров насосов и клапанов, реверсивных и следящих золот-

ников, вследствие их расширения при нагреве.

Практика эксплуатации гидрофицированного оборудования-

показывает, что стабилизация температуры рабочей жидкости

гидросистем повышает надежность и долговечность насосов и

гидроаппаратуры и позволяет увеличить длительность межре-

монтного цикла.

2*

7

Чтобы температура масла не превышала допустимую, бак

должен иметь соответствующий объем. Максимальная темпера-

тура масла должна быть не выше 40—50° С. Как показывают

эксперименты, при увеличении температуры на каждые 10° С

интенсивность окисления масла увеличивается вдвое. Кроме то-

го, нужно иметь в виду, что в гидросистемах с малыми объема-

ми бака старение масла происходит значительно быстрее, чем

в системах с баками больших объемов. К перегреву масла мо-

жет привести неэквивалентная замена элементов при ремонте

гидрооборудования. В этом случае до ремонта необходимо сде-

лать проверочный расчет температуры масла в баке. При рас-

чете сначала определяют количество тепла, выделяемое за 1 ч

работы гидросистемы. Оно состоит из тепловых потерь в дрос-

сельных щелях предохранительных клапанов, в зазорах насо-

сов, в щелях дросселей редукционных и дозирущих клапанов,

в отверстиях демпферов, на трубопроводах и т. д. Основные

потери тепла — в дроссельных щелях предохранительных клапа-

нов насосов.

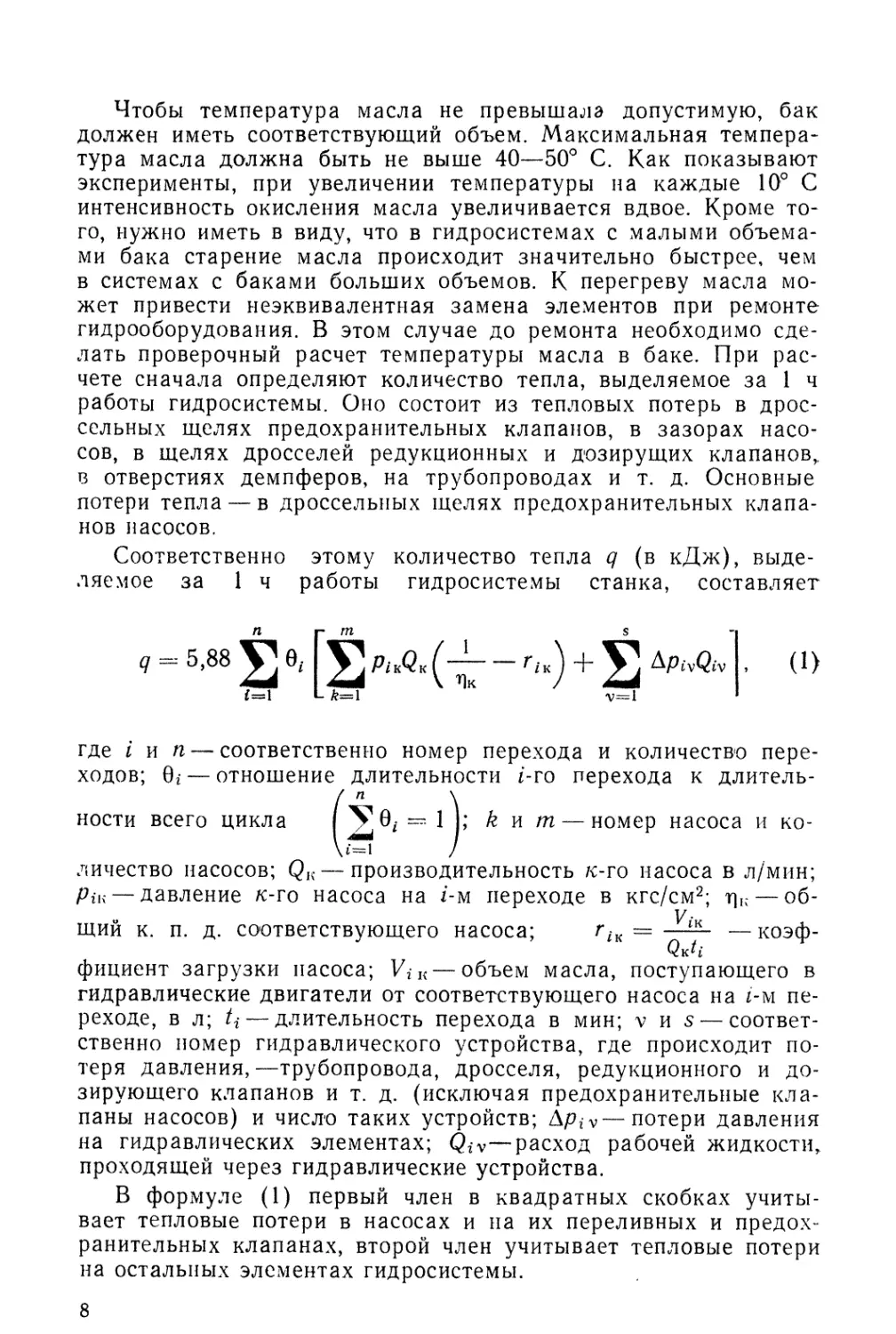

Соответственно этому количество тепла q (в кДж), выде-

ляемое за 1 ч работы гидросистемы станка, составляет

(1)

где i и п — соответственно номер перехода и количество пере-

ходов; 0г — отношение длительности z-го перехода к длитель-

(п \

У10Z — 1 ; k и т — номер насоса и ко-

/

личество насосов; QK — производительность /ого насоса в л/мин;

Ргк— давление к-го насоса на i-м переходе в кгс/см2; т|к — об-

щий к. п. д. соответствующего насоса; г1к = — — коэф-

О.кЧ

фициент загрузки насоса; ViK — объем масла, поступающего в

гидравлические двигатели от соответствующего насоса на z-м пе-

реходе, в л; ti — длительность перехода в мин; v и s — соответ-

ственно номер гидравлического устройства, где происходит по-

теря давления,—трубопровода, дросселя, редукционного и до-

зирующего клапанов и т. д. (исключая предохранительные кла-

паны насосов) и число таких устройств; Lptv—потери давления

на гидравлических элементах; Q1V—расход рабочей жидкости,

проходящей через гидравлические устройства.

В формуле (1) первый член в квадратных скобках учиты-

вает тепловые потери в насосах и на их переливных и предох-

ранительных клапанах, второй член учитывает тепловые потери

на остальных элементах гидросистемы.

8

Температуру t масла в баке объемом V (в л) можно подсчи-

тать по формуле

4 Н---f , (2)

4 у V2

где — температура окружающего воздуха.

При наличии воздушного теплообменника, представляющего

собой систему труб (радиатор), обдуваемую вентилятором, тем-

пературу масла в баке подсчитывают по формуле

/ = 4 +------(3)

ГЛ + 4/V2

где kx — коэффициент теплопередачи воздушного теплообменни-

ка (&1 =2504-320 кДж/(м2-ч-° С); F\— площадь поверхности

воздушного теплообменника в м2.

В случае охлаждения с помощью водяного теплообменника

с расходом воды Q2(20—200 л/ч) и площадью поверхности Р2

температуру масла в баке определяют следующим образом:

_Я (^2^2 + 8Q2) — 8Q2^2^2A^2 (4)

4 Ц'Р (fe2f2 + 8Q2) + 2Q2F2k.2]

где k2— коэффициент теплопередачи водяного теплообменника;

&2 = 420 кДж/(м2'Ч*°С); ДГ2 = /о—h — начальная температу-

ра воды.

2. РЕМОНТ НАСОСОВ И ГИДРОАППАРАТУРЫ

Ремонт шестеренных насосов. В гидроприводах вспомога-

тельного назначения, а также в приводах подачи станков при-

меняют шестеренные насосы. Это объясняется простотой их

устройства и малой стоимостью.

В гидроприводах станков применяют шестеренные насосы

модели П1-1 (Ш), обеспечивающие давление до 13 кгс/см2.

Конструктивная схема насосов этого типа показана на рис. 2.

Ведомая шестерня 2 запрессована на валу 22. Ведущая шестер-

ня 6 связана с валом 17, выполненным с пояском 18. Валы ше-

стерен вращаются на игольчатых подшипниках 8, во внутренних

дуговых расточках корпуса 5 с зазором 0,07—0,12 мм. Втулки 7 с

обеих сторон корпуса прикреплены винтами 9 и 23 к крышкам

3 и 21. В свою очередь, крышки прикреплены к корпусу насо-

са винтами 4 и 10. Втулки служат наружными обоймами иголь-

чатых подшипников. Между крышками 3 и 21 и корпусом поме-

щены прокладки 1 из кальки; зазор между торцами шестерен

и корпусом составляет 0,04—0,08 мм. Зазор регулируется про-

кладками. К крышке 21 винтами 19 крепится грундбукса 15.

9

Утечка масла через зазор предотвращается сальником 16 и

торцовым уплотнением, включающим втулку 14, пружину 13,

шайбу 12 и штифт И, который входит в прорези во втулке.

С помощью штифта втулка вращается вместе с валом и однов-

ременно имеет возможность перемещаться вдоль вала. Под дей-

ствием пружины и давления масла в полости 20 втулка прижи-

мается к шлифованной поверхности грундбуксы 15, что обеспе-

чивает надежное уплотнение вала 17.

Рис. 2. Шестеренный насос

Насос работает следующим образом. При вращении вала 17

от электродвигателя в полости всасывания насоса образуется

разряжение, под действием которого масло всасывается из ба-

ка. Масло заполняет впадины шестерен и переносится порция-

ми, замкнутыми между корпусом насоса, боковыми крышками

и зубьями шестерен, в полость нагнетания и затем в трубопро-

вод нагнетания насоса.

Аналогичны по конструкции и часто встречающиеся в стан-

ках насосы типа БГ11-1 (ШДП).

С течением времени объемный к. п. д. шестеренного насоса

постепенно снижается.

Объемный к. п. д. равен отношению действительной произво-

дительности насоса к его теоретической производительности.

При уменьшении объемного к. п. д. т]о на 15% от его но-

минального значения насос необходимо заменять или ремонти-

ровать. Наиболее значительно на снижение Цо влияют утечки

10

из-за увеличения торцовых зазоров между шестернями 2 и 6

и опорными втулками 7. Кроме того, при длительной работе

насоса изнашиваются боковые поверхности зубьев, прокладки,

подшипники 8, втулки, валы 17 и 22, уплотнения, корпус 5.

Для достижения первоначального объемного к. п. д. необхо-

димо восстановить изношенные детали или заменить их новыми.

При ремонте корпуса его внутренние поверхности наплав-

ляют латунью и растачивают на токарном или расточном стан-

ке с допуском на неперпендикулярность оси расточки к торцовой

плоскости не более 0,02 мм на длине 100 мм. Если изношенный

корпус заменяют новым, то торцы нового корпуса должны

быть прошлифованы совместно с шестернями.

Валы шестерен, изношенные в местах посадки подшипников,

заменяют, поскольку их восстановление неэкономично. Мате-

риал валов — сталь 20Х, 40Х, 40, 45.

Валы, изготовленные из стали 20Х, цементируют на глубину

0,8—1 мм и закаливают до твердости HRC 60—65.

Ремонт шестерен обычно включает операции шлифования

торцов. При износе профиля зубьев шестерни ремонт шестерен-

ного насоса нецелесообразен и более экономично заменить на-

сос новым.

Когда все детали насоса изготовлены или восстановлены,

начинают сборку насоса.

Предварительно промывают детали в керосине и смазывают

тонким слоем минерального масла. Игольчатые подшипники

промывают в бензине и смазывают солидолом.

Торцовый зазор между шестернями и вкладышами выдержи-

вают от 0,02 до 0,04 мм (для насоса Г11-1) с помощью щупа.

Величина этого зазора в основном и определяет качество сбор-

ки насоса; при несоблюдении допуска необходимо прошлифовы-

вать торцы шестерен или торец корпуса, если зазор соответст-

венно меньше или больше допустимого.

При сборке насоса плоскости крышек и втулок не должны

иметь забоин; это проверяют на плите по краске. Забоины уда-

ляют тонкой шабровкой.

Во избежание зажима и перекоса шестерен и валов винты

крепления крышек следует завинчивать по диагонали в несколь-

ко приемов.

После сборки насоса проверяют легкость вращения шестерен

вращением ведущего вала насоса от руки. При тугом и нерав-

номерном вращении шестерен необходимо ослабить винты кры-

шек и затянуть их снова без перекоса. Если это не даст желае-

мого результата, нужно произвести перешлифовку крышек на-

соса.

Ремонт пластинчатых (лопастных) насосов и гидромоторов.

Наиболее перспективны пластинчатые насосы, в которых рас-

пределительный диск давлением рабочей жидкости автоматиче-

ски прижимается к статору (модели Г12-4, Г12-2),

И

В насосах других конструкций распределительные диски

жестко прижаты к статору с помощью винтов. К таким насо-

сам относятся, например, насосы типа Г12-1 (Л1Ф).

На рис. 3 показан пластинчатый насос типа Л1Ф. Насос сос-

тоит из корпуса 4, в котором помещены бронзовые диски 7 и 9

Рис. 3. Пластинчатый (лопастный) насос типа Л1Ф

I

и статор S, имеющий фасонный профиль. Этот профиль выпол-

нен так, что участки кривой между нагнетательными и всасы-

вающими окнами, прорезанными в дисках над полостями 19,

22 и 21, 23, являются дугами окружностей, описанных из центра

вращения ротора. Сопряжения, расположенные под окнами, вы-

полнены по спирали Архимеда. Ротор 18 насоса находится на

валу 12, который вращается на шариковых подшипниках. Ро-

тор своими цапфами вращается в подшипниках скольжения 14,

выполненных за одно целое с распределительными дисками.

В роторе сделаны двенадцать прорезей, расположенных на-

клонно к радиусам; в этих прорезях помещены пластины 20.

Со стороны передней крышки 1 вал насоса уплотнен сальником

2, который прижимается крышкой 1 через подшйпник <3 и коль-

цо. Задняя крышка 10 уплотнена кольцом 15. Статор и распре-

делительные доски фиксируются относительно корпуса насоса

ступенчатой шпилькой 16. Масло, попадающее между торцом

одного бронзового диска и корпусом, отводится по дренажному

каналу 11 через подшипник и штуцер 13 в бак; из торцового за-

зора другого бронзового диска масло отводится по зазору

между валом и корпусом, по каналу 6 во всасывающий канал 5.

При вращении вала 12 от электродвигателя пластины под

действием центробежных сил выходят из пазов и прижимаются

к статору. В дальнейшем пластины прижимаются к статору не

только под действием центробежных сил, но и давлением масла

в полости нагнетания.

12

Ротор вращается в направлении наклона пластин. Пластины

в полостях 21 и 23 обеспечивают всасывание масла в результате

увеличения объема, заключенного между боковыми поверхно-

стями пластин, статором, ротором и дисками при вращении ро-

тора. При дальнейшем вращении пластины переходят в полости

19 и 22, где размеры камер уменьшаются, что обеспечивает по-

дачу масла в нагнетательный трубопровод 17

При ремонте лопастных насосов обычно заменяют изношен-

ные статорные кольца, пластины и распределительные диски.

Ротор и шарикоподшипники изнашиваются в меньшей степени.

Вновь изготовленные статоры и пластины по допускам раз-

биваются на три группы и комплектуются в соответствии с той

или иной группой для обеспечения селективной сборки.

Допускается ремонт изношенных статорных колец; он сос-

тоит в перешлифовке их внутренней поверхности по малому ра-

диусу, так как наибольший износ наблюдается в местах сопря-

жений малого и большого радиусов. Это приводит к уменьшению

разности радиусов профиля и снижению производительности

насоса. В большинстве случаев изношенные статорные кольца

насосов Г12-1, Г12-2, Г12-4 и БГ12-2 заменяют новыми из стали

ШХ15, ХВГ или 9ХС с термообработкой до HRC 60—64.

Внутреннюю поверхность статора растачивают по копиру на

токарном станке. Для этого на шпиндель станка наворачивают

планшайбу 1 (рис. 4) и на ней болтами 3 крепят копир 2. В вы-

точке копира устанавливают кольцо 5 с заготовкой статора 4

(статорное кольцо фиксируют шпилькой 6). Заготовку крепят

прижимами 7. При вращении шпинделя копировальный ролик

перемещает поперечный суппорт с резцом соответственно про-

филю копира. Подачей верхнего суппорта обеспечивают обра-

ботку внутренней поверхности статорного кольца по всей его

ширине.

После расточки корпуса должен оставаться припуск на шли-

фование 0,3—0,4 мм на сторону.

Перед окончательной шлифовкой статор подвергают искус- .

ственному старению для обеспечения стабильности размеров:

его нагревают до 150—160° С и выдерживают в течение 24 ч в

масляной электрованне.

После термообработки внутренний профиль статора можно

шлифовать в том же приспособлении с применением шлифо-

вальной головки. После обработки внутренний профиль кольца

проверяют шаблоном на просвет.

После шлифовки внутреннего профиля шлифуют наружную

поверхность и торцы статорного кольца. Наружную поверхность

и один торец статорного кольца шлифуют на оправке, изготов-

ленной по максимальным размерам профиля. Второй торец

кольца и окончательно первый торец шлифуют на плоскошли-

фовальном станке. После шлифовки кольцо размагничивают.

Изготовление нового ротора —очень трудоемкий и сложный

13

процесс, поэтому нужно попытаться отремонтировать старый

ротор.

Риски и задиры на торцах и цапфах ротора устраняются ча-

шечным кругом на оправке. Для восстановления цапф приме-

няют хромирование с последующим шлифованием. Перед хро-

мированием поверхность цапфы должна быть прошлифована и

отполирована.

Рис. 4. Приспособление для растачивания внутренней поверхности ста-

торного кольца лопастного насоса

Небольшая непараллельность пазов ротора от износа устра-

няется притиркой абразивом и пастой.

В случае невозможности отремонтировать старый ротор из-

ношенный насос целесообразнее заменить новым.

Распределительные диски для насосов Г12-2 и Г12-4 изготов-

ляют из стали 20Х (HRC 56—62), для насосов Г12-2 большой

поизводительности — из сурьмянистого чугуна твердостью НВ

210—220, для насосов Г12-1 —из бронзы марок БрАЖ-9-4,

БрАЖМц-10-3, 1, 5; БрОЦС6-6-3, БрОНФ. Ступицы дисков слу-

жат подшипниками для цапф ротора, поэтому шероховатость

их поверхности должна соответствовать 8-му классу чистоты, а

поскольку отсутствует специальное уплотнение в этом соедине-

нии, то зазор посадки допускается не более 0,06 мм.

Изношенные диски при ремонте восстанавливают. Напри-

мер, при ремонте насосов Г12-1 для этого растачивают отверстия

под цапфы ротора на 4—5 мм больше, чем диаметр отремонти-

рованных цапф. Запрессовывают в расточенные отверстия но-

14

вше бронзовые втулки и растачивают их по системе отверстия

по второму классу точности. После чистового протачивания об-

рабатывают на точной оправке торцы диска, соблюдая парал-

лельность плоскостей 0,01 мм по индикатору, после чего при-

дают внутренней плоскости вогнутость.

Износ пластин при работе пластинчатого насоса больше, чем

износ других деталей насоса. Материал пластин — сталь Р18

(ГОСТ 5952—63) с закалкой до твердости HRC 62—65 для пла-

стинчатых насосов всех типов.

Наибольший износ пластин — на поверхности трения пластин

и статорного кольца. Этот износ приводит к перекосу и заклини-

ванию пластин в пазах. Допускается износ пластин на 7з Дли-

ны, после чего их заменяют новыми.

При изготовлении пластины нуЖно иметь в виду, что ее тол-

щина должна быть на 0,01—0,иЗ мм меньше ширины паза рото-

ра, ширина пластины должна быть на 0,01 мм меньше ширины

ротора, непараллельность плоскостей пластин — не более

0,01 мм.

После отжига и обработки по контуру предварительно шли-

фуют плоскости и боковые стороны пластин, затем производят

ступенчатую закалку до HRC 62—64. Следующие операции:

второе предварительное шлифование плоскостей, чистовое шли-

фование плоскостей и доводка по фактическому размеру паза

так, чтобы пластина легко перемещалась в пазу и не качалась

при выдвижении из паза ротора на половину своей длины.

Шероховатость поверхностей пластин соответствует 8-му классу

чистоты. Во избежание отпуска поверхностных слоев шлифовку

пластин следует производить на умеренных режимах с обиль-

ным охлаждением.

Когда все детали насоса восстановлены или заменены но-

выми, насос собирают по сборочному чертежу с соблюдением

технических условий. Перед сборкой все детали промывают в

бензине и протирают.

После промывки вставляют пластины в ротор. Затем ротор

вместе со статорным кольцом и распределительными дисками

вставляют в корпус, устанавливают вал и крепят крышки.

Пластины должны быть наклонены в сторону вращения ро-

тора. Положение дисков статора и задней крышки фиксируется

штифтом. Равномерность затяжки крышек проверяют провора-

чиванием ротора за вал. Тугое ^сворачивание ротора устра-

няют регулировкой усилия затяжки винтов задней кышки.

Качество ремонта насоса окончательно проверяют при его

испытании.

Ремонт пластинчатых гидромоторов выполняют так же, как

и ремонт пластинчатых насосов.

Технология изготовления статорных колец, ротора, пластин

и распределительных дисков, а также технические условия на

них те же, что и для деталей пластинчатых насосов.

15

пределения (радиальный зазор

Рис. 5. Радиально-поршневой i

осевым распределением

Ремонт радиально-поршневых насосов. Радиально поршне-

вые насосы типа HP (НП) рассчитаны на производительность

100, 200, 300 и 400 л/мин и на рабочее давление 100—200 кгс/см2.

Основные недостатки насосов этой конструкции: большие

габаритные размеры и масса (отношение массы к мощности бо-

лее 18 кг/кВт) и большой момент инерции ротора, что препятст-

вует использованию этих гидромашин в качестве гидродвигате-

лей. Кроме того, они имеют низкую герметичность системы рас-

между распределительной осью

и ротором в больших насо-

сах превышает 0,1 мм).

Основной неисправно-

стью насосов типа HP (НП)

является быстрый выход из

строя чугунной втулки ро-

тора в результате образова-

Ц ния задиров. Задиры на

fl втулке вызывают интенсив-

В ный износ оси ротора, при-

J чем образующаяся при этом

У чугунная стружка попадает

в плунжеры.

Плунжеры заклинивают-

ся, ломаются реактивные

кольца. Возможны разрывы

корпусов всасывающих кла-

с панов, трещины в корпусах

насосов и в месте запрессов-

ки оси ротора.

управления приходят в негод-

ность из-за износа шестерен раньше основного насоса.

Исследования, проведенные на Горьковском автозаводе, по

повышению долговечности насосов типа HP (НП) подбором ма-

териалов для втулок показали, что наиболее приемлемы втулки,

залитые бабитом марки Б-83,

Насосы типа НП сняты с производства, и выпускаются лишь

насосы типа HP.

Ремонт радиально-поршневого насоса с осевым распределе-

нием (рис. 5) обычно заключается в восстановлении или замене

распределительной оси 4, ротора 1, поршней 3 и статорных ко-

лец 5.

При ремонте распределительной оси производят восстановле-

ние изношенных шеек с последующим шлифованием. Шерохова-

тость поверхности шеек должна быть не ниже 10-го класса

чистоты.

При ремонте ротора изношенную чугунную втулку 2 заме-

няют новой. После запрессовки новой втулки в ротор растачи-

вают отверстие во втулке по диаметру отремонтированной

насос

Часто шестеренные насосы

16

шейки распределительной оси. Отклонение от соосности оси и

втулки — не более 0,005 мм.

Новые поршни изготовляют из стали 20Х или из шарикопод-

шипниковой стали ШХ15 с термообработкой до твердости HRC

57—59. Овальность и конусность поршней—не более 0,005 мм.

Шероховатость поверхности соответствует 10-му классу чистоты.

В отверстиях ротора поршни должны перемещаться свободно,

под действием собственной массы, но без качки, поэтому каж-

дый поршень подгоняют по его отверстию.

Износ реактивных колец менее значителен, но они могут

лопнуть при перегрузках и при заедании поршней. Изготовляют

статорные кольца из стали ШХ15 с закалкой до HRC 58—62,

шероховатость наружной и внутренней поверхностей должна со-

ответствовать 9-му классу чистоты.

При сборке насоса необходимо соблюдать чистоту.

Радиально-поршневые насосы с давлением 200 кгс/см2 и бо-

лее обычно выполняют с клапанным распределением рабочей

жидкости.

На рис. 6 показан нерегулируемый радиально-поршневой на-

сос высокого давления с клапанным распределением.

Масло распределяется с помощью коллекторов, выполнен-

ных в корпусе 1. Нагнетательный коллектор выполнен с патруб-

ком 2, а всасывающий коллектор 11 соединен с нагнетательной

полостью шестеренчатого насоса подпитки 8. Эксцентриковый

вал 7 насоса установлен на подшипниках качения 5 и обеспе-

чивает возвратно-поступательное движение поршней, укреплен-

ных в блоках 12. Поршни опираются с помощью подпятников

10 на цилиндрическую шайбу 3, установленную на подшипниках

качения 4.

Привод шестеренчатого насоса обеспечивается от основного

вала через муфту 9. Каждая клапанно-поршневая группа рас-

положена в отдельном *съемном корпусе, что упрощает ее ре-

монт.

При вращении эксцентрикового вала 7 масло всасывается

шестеренчатым насосом 8 из бака и через отверстие в крышке

6 поступает во всасывающий коллектор 11. Через всасывающие

клапаны масло проходит в пространства под поршни. После

всасывания клапаны закрываются, масло поступает в нагнета-

тельный коллектор и через штуцер отводится в гидросистему.

При ремонте радиально-поршневых насосов с клапанным

распределением заменяют блоки 12 в случае износа поршней

и отверстий под поршни.

Иногда приходится заменять пружины клапанов из-за их по-

ломки.

Порядок ремонта шестеренчатого насоса подпитки в основ-

ном не отличается от ремонта ранее рассмотренного шестеренча-

того насоса.

17

Рис. 6. Радйально-поршневой насос высокого давления

Ремонт аксиально-поршневых насосов и гидромоторов.

Аксиально-поршневые насосы и гидромоторы выполняют пре-

имущественно с торцовым и клапанным распределением.

На рис, 7 показана конструкция аксиально-поршневого на-

соса с торцовым распределением и регулированием по дав-

лению. Насос включает вал 1 с разрезным блоком цилиндров,

состоящим из муфты 4 с толкателями 3 и ротора 5 с плунжера-

ми 10. Для распределения масла служит неподвижный распре-

делитель с окнами 7 и отверстиями 8, 9 для соединения с тру-

бопроводами высокого и низкого давления. По трубопроводу

6 масло под давлением подается для управления наклонной шай-

18

бой 2, которая перемещается от плунжера 11 с зубчатой рей

кой. Если насос используется как гидромотор, то масло под дав

лением подается, например, в отверстие S, тогда другое отвер

стие соединяется с баком. Поршни, находящиеся под дaвлeниe^

рабочей жидкости, прижимают к шайбе толкатели; в точке

касания толкателей и шайбы образуется тангенциальная сила i

плоскости шайбы, которая поворачивает ротор в соответствую

Рис. 7. Аксиально-поршневой насос с торцовым распределением

щую сторону. При переходе поршней в полость слива рабочая

жидкость выдавливается шайбой в бак.

У аксиально-поршневых насосов и гидромоторов с торцовым

распределением рабочей жидкости наиболее интенсивно изна-

шиваются ротор 5 и торцовая поверхность распределительного

диска. Плунжеры 10 менее подвержены износу, так как переме-

щаются в отверстиях ротора из бронзы.

Ремонт ротора, изготовленного из железистой бронзы, зак-

лючается в восстановлении торцовой плоскости. Иногда для

этого достаточно только притирки, если же износ торцовой по-

верхности значителен, производят шлифование с последующей

притиркой. Так же ремонтируют и торцовую поверхность рас-

пределительных дисков.

В случае износа поверхности отверстий под поршни изготов-

ляют новый ротор, так как чрезвычайно сложно восстановить

правильные геометрические формы отверстий в поршневом бло-

1Э

ке. Особенно это сложно при ремонте аксиально-поршневых на-

сосов серии МГ-143, блоки которых изготовлены из стали

38ХМЮА и имеют твердость HRC 80. По техническим условиям

овальность отверстия в поршневом блоке не должна превышать

0,005 мм, а в ремонт поступают насосы с износом до 0,08 мм.

Иногда блоки этих насосов изготовляют вновь из чугуна

СЧ 18-36, что позволяет в дальнейшем производить ремонт пор-

шневых блоков притиркой отверстий и заменой плунжеров но-

выми. После токарной и фрезерной обработки блока произво-

дят сверление отверстий под плунжеры, а затем черновое, пред-

варительное и чистовое развертывание. Под предварительное и

чистовое развертывание оставляют припуск 0,05 мм. Разверты-

вание необходимо выполнять с керосином. Каждый плунжер

шлифуется по месту, и затем отверстие в блоке притирается

этим же плунжером с обеспечением зазора не более 0,01 мм.

При сборке насоса МГ-143 необходимо точно соблюдать наи-

больший размер от торца плунжера до торца поршневого блока,

который составляет 11,4±0,2 мм для насосов с производитель-

ностью 3 л/мин: 13,0±0,2 мм для насосов с производительностью

5 л/мин; 16,8±0,2 мм для насосов с производительностью

8 л/мин.

Аксиально-поршневые насосы с клапанным распределением

типа НА выполняют на. давления 200 и 320 кгс/см2.

На рис. 8 показана конструкция регулируемого аксиально-

поршневого насоса с клапанным распределением. Насос сос-

тоит из корпуса 2, двух крышек 1 и 8, двух шайб Я закреплен-

ных шпонками на валу 7. Поршни 10 прижимаются к наклонным

шайбам дисками 11 со сферической опорой под действием пру-

жин 13.

Когда поршни 10 насоса выдвигаются и создают разрежение,

масло от шестеренного насоса 12 через распределительную втул-

ку 14 подводится под поршенек 6 и открывает всасывающий

клапан 5. Оно поступает из бака по каналам в крышке и кор-

пусе в пространство под поршнем. Когда же распределительная

втулка соединит пространство под поршеньком 6 со сливом,

всасывающий клапан 5 закроется под действием пружины 4.

Поршни 10 нагнетают масло через клапан нагнетания 3 в напор-

ный трубопровод.

Шестеренный насос (рабочее давление 25 кгс/см2) приме-

няют для управления всасывающими клапанами насоса высо-.

кого давления с целью регулирования его производительности.

Для этого служит втулка 14, регулирующая время открытия вса-

сывающих клапанов 5.

При ремонте аксиально-поршневых насосов с клапанным рас-

пределением наиболее ответственна операция изготовления ва-

лов, поскольку при работе они воспринимают значительную

нагрузку, притом пульсирующего характера при сравнительно

высокой частоте вращения (и=9604-1500 об/мин и более). Кро-

20

° Рис. 8. Регулируемый аксиально-поршневой насос с клапанным распределением

ме того, валы являются базирующими деталями для других эле-

ментов насоса.

Валы изготовляют из стали 40Х или 20Х с цементацией по-

верхности на глубину 0,7—0,9 мм с закалкой HRC 58—62.

Механическую обработку заготовки начинают с подрезания

торцов на токарном станке. Затем производят черновую наруж-

ную обточку, чистовую обточку и термообработку.

Термообработка валов, например, из стали 40Х, включает

контроль после механической обработки, закалку в электропечах

до HRC 30—40, затем промывку. Следующая операция — отпуск,

заключающийся в нагреве валов до 400—450° С и охлаждении

их на воздухе в течении 1,5—2 ч.

После отпуска производят правку валов на гидравлическом

прессе, закалку токами высокой частоты до HRC 40—50, затем

отпуск при 220—250° С с охлаждением на воздухе и оконча-

тельный контроль.

После термообработки валы шлифуют.

Большому износу при работе подвержены прижимные диски

и поршни аксиально-поршневых насосов типа НА. При ремонте

прижимные диски и поршни обычно нс восстанавливают, а из-

готовляют вновь.

Материал прижимных дисков — сталь 20Х. Механическая

обработка включает отрезку заготовки, черновую токарную об-

работку торцов наружного диаметра и сферы, сверление отвер-

стий под плунжер в сборе с припуском 0,3—0,5 мм на диаметр,

токарную обработку наружного диаметра и торца под шлифо-

вание. Затем производят термообработку дисков, токарную об-

работку торца и конуса, шлифование торца (шероховатость

Д 9) и наружного диаметра, шлифование отверстий (под плун-

жер в сборке) до шероховатости V 7, шлифование сферы (ше-

роховатость V 9). После этого производят промывку и оконча-

тельную доводку плоскости торца и поверхности сферы.

Поршни взамен изношенных изготовляют из стали Р18 с

термообработкой до HRC 62—64. При этом соблюдают следую-

щие технические условия:

отклонение от сферичности — не более 0,003 мм;

овальность, конусность и бочкообразность цилиндрической

поверхности — не более 0,003 мм;

После замены изношенных деталей приступают к сборке и

испытанию насоса. При монтаже необходимо иметь в виду, что

относительное смещение осей вала насоса и приводного дви-

гателя не должно превышать 0,2 мм, максимальный угол излома

осей 30’.

Ремонт силовых цилиндров. Силовые цилиндры применяют

в станках для обеспечения поступательного движения рабочих

органов. Их изготовляют обычно из стали 45, чугуна СЧ 24-44

или СЧ 18-36.

22

При работе силового цилиндра изнашиваются уплотнения

штока, уплотнение поршня и внутренняя поверхность цилиндра.

Износ внутренней поверхности силового цилиндра вызывает

овальность отверстия цилиндра, задиры и риски на поверхности,

что особенно опасно при работе. Необходимость ремонта силово-

го цилиндра определяется по неравномерной скорости переме-

щения стола при изменении нагрузки, по повышенной утечке

масла и износу внутренней поверхности цилиндра. Для этого

при контроле силового цилиндра необходимо его тщательно ос-

мотреть и сделать замеры. Замеры производят в двух диамет-

рально противоположных точках штихмасом с индикатором че-

рез 100 мм по всей длине силового цилиндра.

Ремонт силовых цилиндров производят расточкой и расшли-

фовкой до полного устранения следов износа и расточки, затем

внутреннюю поверхность цилиндра хонингуют или полируют.

При контроле качества обработки цилиндра проверяют: эл-

липтичность отверстия, которая не должна превышать 0,02 мм;

непрямолинейность оси цилиндра — менее 0,03 мм на длине

500 мм; бочкообразность или вогнутость цилиндра — не более

0,03 мм; шероховатость поверхности отверстия V 9—V 10.

Растачивают цилиндры на токарном станке резцом, укреплен-

ным на борштанге; с каналом для подвода охлаждающей жид-

кости. Ремонт цилиндров диаметром свыше 1 м производят на

специальных станках для глубокой расточки или на расточных

станках. При обработке на токарном станке борштанга выстав-

ляется соосно шпинделю станка с высокой точностью, один ко-

нец ремонтируемого цилиндра устанавливается в патрон, а

свободный конец поддерживается люнетом.

При чистовой расточке скорость резания 20—25 м/мин, по-

дача 0,1—0,14 мм/об.

Короткие стальные цилиндры шлифуют на шлифовальном

или токарном станке. В последнем случае шлифование произво-

дят после расточки, не снимая цилиндра со станка. После шли-

фования внутреннюю поверхность цилиндра притирают чугун-

ным притиром, диаметр которого меньше диаметра отверстия

цилиндра на 0,02 мм, а длина равна 7з длины цилиндра. При-

тирку производят в течение 30—60 мин при окружной скорости

15—20 м/мин и подаче 1—1,5 мм/мин сначала грубой пастой

(40—17 мкм), а заканчивают чистым притиром с маслом.

После расточки цилиндр можно обрабатывать черновой и

чистовой развертками с охлаждением, также не снимая его со

станка.

Полировку производят наждачной бумагой, навернутой на

деревянную оправку, диаметр которой регулируется клином в

торце оправки.

При ремонте силового цилиндра его внутренний диаметр

получается больше, поэтому приходится заменять поршень и

манжеты.

23

Поршни изготовляют из чугуна марки СЧ 18-36 или СЧ 21-40.

Окончательную проточку поршня делают на штоке. Зазор между

поршнем и цилиндром 0,1 мм.

Для уплотнения поршня применяют либо чугунные кольца,

либо манжеты. Материал манжет — хлорвинил, кожа толщиной

2—4,5 мм или прорезиненная ткань.

Изготовление чугунных колец начинают с подрезки торца

заготовки (литая чугунная втулка), предварительной обточки

и растачивания отверстия, отрезки кольца с припуском под шли-

фование. После этого производят термообработку колец нагре-

ванием до 870—880° С с выдержкой при этой температуре в те-

чение 30 мин и охлаждением в масле. Затем производят отпуск

при 550—600° С в течение 30—50 мин с последующим охлаж-

дением на воздухе.

Твердость колец после термообработки НВ 98—105. Торцы

колец шлифуют на вращающемся столе плоскошлифовального

станка.

На горизонтально-фрезерном или универсально-заточном

станке вырезают часть кольца с припуском под пропиловку зам-

ка. Припиливают замок, проверяя пригонку и зазор в замке

по обечайке (рис. 9, а). Зазор в замке 0,01—0,1 мм. Диаметр

обечайки на 2—3 мм больше расточки цилиндра. После пригон-

ки пакет из колец вставляют в обечайку и крепят на оправке

(рис. 9, б), после чего производят чистовую обточку и шлифо-

вание наружного диаметра колец по внутреннему диаметру си-

лового цилиндра. Чистовое растачивание производят с по-

мощью втулки, внутреннее отверстие которой равно наружному

диаметру колец (рис. 9, в). Диаметр расточки больше диаметра

канавки в поршне на 0,25 мм. Средняя долговечность колец 500 ч.

Уплотнение штоков обычно манжетное или сальниковое. Ма-

териал манжет — маслобензостойкая резина. Набивка сальни-

ковых уплотнений обычно из хлопчатобумажной пеньки, хлор-

винила, пробки и т. д. Для повышения упругости в плетеные

набивки вводят резиновые жгуты, свинцовые или алюминиевые

проволочки. Пропитываются сальниковые набивки графитом или

техническим жиром.

В процессе эксплуатации уплотнения штоков требуют перио-

дического контроля и ремонта. Для ремонта уплотнений штока

необходимо применять тот же материал уплотнения или равно-

ценный стойкий к механическим и температурным воздействиям.

Ремонт гидроаппаратуры. При выходе из строя гидравличе-

ской аппаратуры ремонтируют корпусы, плунжеры, дроссели и

краны, седла и заменяют пружины.

В корпусах гидравлических контрольно-регулирующих уст-

ройств изнашиваются отверстия плунжеров, дросселей или кра-

нов. При ремонте эти отверстия восстанавливают расточкой и

шлифованием, а если износ отверстий незначителен, их только

развертывают, затем отверстия притирают. Материал корпусов —

24

серый чугун перлитной структуры или высокопрочный чугун

марки ВЧ 50-1,5.

Плунжеры, дроссели и краны после такого ремонта корпусов

изготовляют вновь.

Материал плунжеров — сталь 45 и 45Х с термообработкой до

HRC 45—58. В более ответственных случаях для повышения

износостойкости применяют цементируемые стали 20, 20Х с тер-

мообработкой до HRC 58—64.

Рис. 9. Оснастка для обработ-

ки поршневых колец:

1 — обечайка; 2 — замки колец

(расположены с одной стороны)

Предпочтительна закалка в

масло, так как закалка

т. в. ч. не дает равномерной

твердости по всей поверх-

ности.

Материал для дросселей

и кранов—сталь 45 с термо-

обработкой до HRC 35—40.

Рис. 10. Седло обратного

клапана

После термообработки производят шлифование плунжеров,

дросселей и кранов до шероховатости V 8—V10.

Наиболее изнашиваются при работе седла клапанов из-за

ударного характера нагрузки и малой поверхности сопряжения.

В результате значительно увеличиваются утечки через клапаны,

что иногда приводит к нарушению работы гидросистем.

При ремонте клапанов изношенные седла заменяют новы-

ми. /Материал клапанов — сталь, чугун или бронза. На рис. 10

показано седло управляемого обратного клапана, изготовлен-

ного из стали 40Х с термообработкой до HRC 45—50. Обработку

седла начинают с обработки отверстия и конуса А с припуском

0,4 мм под шлифование, затем производят термообработку.

После термообработки шлифуют отверстие, наружную поверх-

ность Б под запрессовку и конус А.

В результате усталости пружин происходит изменение их ха-

рактеристик, что приводит к нарушению работы гидроаппара-

25

та, поэтому пружины с усталостной осадкой при ремонте

няют. Восстанавливать пружины растяжением не рекоменд

Применяют пружины групп I и II нормали Д81-1. Для ап

тов, работающих в режиме менее 100 циклов в минуту, п

няют пружины группы II, для которых допускаемое ра

напряжение 80 кгс/мм2. При 100 циклах в минуту и более

меняют пружины группы 1; допускаемое рабочее напря>

не превышает 54 кгс/мм2. Изготовляют пружины из пруж!

проволоки холодной навивкой с последующим отпуском.

Ремонт следящих электрогидравлических приводов. С

щие электрогидравлические приводы широко применяют

пировальных станках и станках с программным управле

В станках, обрабатывающих сложные криволинейные koi

и поверхности, значительная доля погрешности при обра>

детали может вноситься следящим гидроприводом из-за из

и старения его элементов. Кроме того, при длительной

плуатации следящего гидропривода увеличивается опас

потери устойчивости работы.

При работе систем управления копирами или систем у:

ления перфолентами появляется дополнительная ошибк

контуре от изменения параметров привода. Поэтому при рс^

следящих электрогидравлических приводов должно быть

лено большое внимание не только восстановлению их дш

ческих и статических характеристик, но и идентифик

этих параметров по координатам.

На рис. 11 дана схема следящего электрогидравличе(

привода с силовым цилиндром для приведения в движение

ла фрезерного станка по программе по одной координате,

ловой цилиндр с односторонним штоком управляется ;

каскадным электрогидравлическим усилителем сопло-заслс

Сигнал управления подается на обмотки электроме?

ческого преобразователя 6, который перемещает заслона

например влево, закрывая сопло 4, выполненное в трубке

демпфером 2. Давление в правой торцовой камере следя

золотника 1 увеличится, а в левой торцовой камере уменьш:

Под действием перепада давления р2—Р\ золотник перемен

ся влево, отслеживая перемещение заслонки. Масло через к

ки золотника поступает от насоса в правую полость силе

цилиндра, а из левой полости сливается. Поршень со ст<

станка перемещается влево. Если заслонка движется вправ

золотник и поршень цилиндра тоже движутся вправо.

В качестве устройства для перемещения заслонки пр

няют маломощные электромагнитные преобразователи Э

Широко распространены имеющие высокую чувствительн

и малую мощность управления поляризованные электромаг

ные преобразователи типа РЭП (рис. 12, а) и ПРП (рис. 12

Кроме управляющего напряжения £7У, на преобразова'

этих типов необходимо подавать напряжение подмагничив;

26

U7l и осцилляции Uo. Ремонт электромеханических преобразова-

телей обычно заключается в замене катушек управления, под-

магничивания или осцилляции в случае обрыва или закорачи-

вания витков.

Рис. 11. Схема следящего электро-

гидравлического привода подачи сто-

ла фрезерного станка

Рис.

12. Схемы электромеха-

нических преобразователей

Ремонт усложняется, если ухудшились магнитные свойства

магнитопровода. В этом случае необходима замена магнитопро-

вода, так как ухудшение его магнитных свойств приводит к

ухудшению статических характеристик ЭМП. На рис. 13 да-

на типовая статическая харак-

теристика электромеханиче-

ского преобразователя при

различных токах управления

Л, Л, /з, h;

где М — движущий момент на

валу ЭМП в кгс-см; I — ток

в обмотке управления; а — угол

поворота якоря в градусах;

К1 =

дм

Л/

a=const

Ш

Да

/=const

стика электромеханического пре-

образователя

Д2 = I tg<p | =

Коэффициенты и К2 полностью определяют статические

свойства ЭМП: — тяговые характеристики, К2 — жесткость

статической характеристики. При изменении этих коэффициен-

тов может нарушиться работа всего следящего привода.

27

Магнитоприводы электромеханических преобразователей из-

готовляют из железоникелевых сплавов (пермаллой) сталей

79НМ, 80НХС и 79НМА с малой коэрцитивной силой, весьма

высокой магнитной проницаемостью и высоким удельным элек-

трическим сопротивлением. При отсутствии сталей этих марок

допускается применение стали 50Н. При использовании обычных

электромеханических сталей, например Э41 или ЭЗЗО, увеличи-

вается момент на якоре, однако при этом значительно увеличи-

вается гистерезис ЭМП из-за высокой коэрцитивной силы.

При механической обработке существенно снижаются маг-

нитные свойства материала магнитопровода. Особенно чувстви-

тельны к механической обработке железоникелевые сплавы.

В некоторых случаях магнитная проницаемость этих сплавов

снижается в десятки раз, а намагничивающая сила и потери

возрастают.

Если магнитопроводы изготовляют из штампованных или

нарезанных пластин, то последние собирают в пакеты и стяги-

вают болтами или винтами, а в некоторых случаях склепывают.

При этом магнитные и электрические свойства стали также

ухудшаются из-за наличия сжимающего усилия. Электрическое

сопротивление стали уменьшается, а потери возрастают. Маг-

нитопроводы электромеханических преобразователей поэтому

изготовляют из цельных кусков материала.

Для снятия механических напряжений в магнитном мате-

риале после обработки все детали подвергают отжигу. Изделия

из железоникелевых сплавов отжигают при 1000—1200° С в су-

хом очищенном водороде или вакууме и охлаждают со скоро-

стью 50—100° С/ч. Это обеспечивает получение оптимальной ве-

личины начальной и максимальной магнитных проницаемостей.

После того как детали ЭМП отремонтированы или изготов-

лены, преобразователь собирают. При сборке электромеханиче-

ского преобразователя детали магнитопровода не должны под-

вергаться изгибам, ударам, подшлифовке, чрезмерной затяжке

или сдавливанию обмоткой.

Схема гидроусилителя сопло — заслонка с золотником по-

зана на рис. 14, а. Масло под давлением проходит по плечам

гидравлического моста, образованного постоянными дросселями

3 и 8 и переменными дросселями 4 и 7, которые с одной стороны

регулируются заслонкой 6, а с другой — золотником 5.

При смещении золотника от нейтрального положения нагне-

тательный и сливной трубопроводы соединяются через кромки

золотника с полостями силового цилиндра посредством трубо-

проводов 1 и 2.

Отсутствие трущихся пар обеспечивает высокую надежность

гидроусилителя сопло — заслонка. Поэтому при ремонте сле-

дящих приводов в гидроусилителе обычно производят лишь про-

дувку и прочистку каналов дросселей. Необходимые быстродей-

28

^твие и чувствительность гидроусилителя достигаются соответ-

ствующим подбором параметров гидравлического моста.

На рис. 14, б показано сопло с заслонкой. Соотношения меж-

ду параметрами сопла следующие: /го=О,125 dc; dc = 1,5 йдр;

= ср = 30—60°; du= l,2dc; 7?=l,5dc; dT^2dc- dc=\,3 мм.

Определяющее воздействие па динамические и статиче-

ские характеристики следящего гидропривода имеет износ рабо-

Рис. 14. Схема гидроусилителя сопло — заслонка

чих кромок золотника. Чтобы выяснить влияние износа рабочих

кромок золотника, рассмотрим уравнения расходов через кромки

следящего золотника при его движении вправо (см. рис. 11):

Qi = <2з + Qb> (5)

(6)

где Qi и Q2 — расходы через кромки золотника; Q3 и Q4 — рас-

ходы на движение поршня; Qs и Q6 — расходы на сжатие

масла.

Расходы через кромки золотника

Qi =- цЬх |/"-у (Рн — Р')>’ (7)

Q2 = цЬх |/ у р" , (8)

где ц— коэффициент расхода; b — ширина щелей золотника;.

х — перемещение золотника; р — плотность масла.

Расходы на движение поршня

Qs~F-y~; Qt^F0^, (9)

dz ат

где --------скорость перемещения поршня.

29

Расход масла на сжатие

Q5 = -Kl-._^_; Q (Ю>

5 Е dr 6 Е dr т

где Vi и V2 — объемы масла в полостях силового цилиндра;.

Е— объемный модуль упругости масла.

Для определения давлений р' и р" запишем уравнение на-

грузки на поршень силового цилиндра (учитываем только инер-

ционную нагрузку)

Fo

где а = —т — масса поршня и стола.

F

Из уравнения (И) определим значения давления в полостях

цилиндра при нейтральном положении следящего золотника,

обозначив

р I х=0 —- Ро» Р |х=0 — Pq-

Имеем

p'0 — ap"0 — Q; (12)

Р'о + Ро = Рн- (13)

Тогда

р’=_Рн_; р' “Pa.. (14)

0 1 + а 0 14-а

Произведем линеаризацию уравнений (5) — (11), принимая

р' р'о + Др', X = х0 + Дх;

Р" = р;+Др"> У = Ро +До-

получим уравнения (5) и (6) в отклонениях

dx + Е ’ dx 9

р d\y_______V2 d&p"

° dx Е рт

30

Складываем уравнения в отклонениях, полагая V1 = 1/2=V',

умножая второе уравнение на а и опуская знаки приращений:

+ + (15)

Преобразуем уравнение (15) по Лапласу и определим пе-

редаточную функцию силового цилиндра при управлении от че-

тырехкромочного золотника (s — оператор Лапласа):

У (s) _____________К____________

X (S) ’ Р (Тг5г + KTS + 1) ’

(16)

. / 2

pbl/ — (1 + а)Рн

где К =-----~-------------- — коэффициент усиления золот-

гр 1 / Vm

ника; 2) —постоянная времени силового

цилиндра; ______________

С j/ -----коэффициент демпфирования сило-

вого цилиндра.

Из выражений для коэффициентов передаточной функции

W(p) видно, что при изменении параметров щели xQ и b изме-

няются динамические характеристики следящего гидропривода,

а это, в свою очередь, приводит к уменьшению запаса устойчи-

вости и снижению качества обработки. Поэтому в случае из-

носа (закругления) кромок следящего золотника его обычно не

ремонтируют, а изготовляют заново.

Если при работе увеличился радиальный зазор между золот-

ником и втулкой, то золотник восстанавливают. При ремонте

следящего золотника его хромируют, затем шлифуют и прити-

рают.

Изготовление следящих золотников в основном не отличается

от изготовления плунжеров насосов или клапанов, различие

состоит в необходимости точного изготовления рабочих щелей.

Трудности изготовления щелей заключаются в обеспечении точ-

ности геометрических размеров щелей хп и Ь,

3. ИСПЫТАНИЕ НАСОСОВ

И ГИДРОАППАРАТУРЫ ПОСЛЕ РЕМОНТА

Отремонтированные насосы и гидроаппаратуру подвергают

испытанию.

Насосы испытывают на специальных стендах для определе-

ния их производительности и объемного к. п. д. (рис. 15).

31

Насос 3, приводимый во вращение с помощью электродвига-

теля 4 с регулируемым числом оборотов, забирает жидкость из.

бака 20. На всасывающей магистрали насоса устанавливается

дроссель 1 для регулирования давления на всасывающей

магистрали насоса, которое контролируется манометром 11.

Предохранение насоса от перегрузки обеспечивается клапа-

ном 6. Далее масло поступает в нагнетательный трубопровод 5

насоса и через фильтр нормальной очистки 7, регулируемый

Рис. 15. Схема стенда для испытания насосов

дроссель 8 и крап 12 попадает в измерительный бак 15 либо в

расходный бак 20. Из измерительного бака 15 масло сливается

через кран 17 в расходный бак.

Для поддержания температуры масла в баке (температура

измеряется термометром 2) на заданном уровне в схеме пре-

дусмотрены подогреватель масла 14 и водяной охладитель 19.

Для защиты охладителя и нагревателя от перегрузки предусмот-

рен предохранительный клапан 18. Скорость охлаждающей воды

регулируется специальным дросселем. Тонкая фильтрация масла

обеспечивается фильтром 16, расход через который настраива-

ется клапаном противодавления 13.

Для контроля давления на нагнетательном трубопроводе на-

соса и на сливной магистрали служит золотник 9 (с ручным

управлением) и манометр 10.

Для испытания насоса включают приводной электродвига-

тель, и когда температура масла достигнет заданной, устанав-

ливают дросселем 8 рабочее давление на насосе по манометру.

32

Масло от насоса подают в измерительный бак, замерив время,

в течение которого этот бак заполняется. Определяют произво-

дительность насоса в л/мин.

Теоретическую производительность насоса определяют при

минимальном давлении в полости нагнетания насоса или про-

качивают насос вручную. При прокачке насоса вручную обеспе-

чивается равенство нулю перепада давлений между полостями

насоса для устранения внутренних утечек благодаря равенству

статических напоров в полости нагнетания и в полости всасы-

вания насоса.

При монтаже насосов необходимо иметь в виду, что вал на-

соса должен быть соединен с валом приводного электродвигате-

ля с помощью упругой муфты. Относительное смещение осей

валов насоса и электродвигателя не должно превышать 0,2 мм

при максимальном перекосе оси 0,1 мм на длине 200 мм.

Неплоскостность установочной площадки или фланца долж-

на быть не более 0,1 мм.

Применение вместо упругой муфты привода вала насоса с

ременной, зубчатой или иной передачей недопустимо из-за соз-

дания дополнительного радиального или осевого усилия на под-

шипниках вала насоса.

При испытании гидродвигателей обычно снимают их 'механи-

ческую характеристику. Стенд для испытания гидродвигателей

состоит из насоса регулируемой производительности гидродвига-

теля и тормозного устройства. Для изменения частоты вращения

вала гидродвигателя можно также применять дроссельное регу-

лирование.

Применяют тормозные устройства: фрикционные (ленточ-

ные, генераторы и дисковые), электрические (электромагнит-

ные и генераторы постоянного тока) и гидравлические (гидро-

динамические и гидрообъемные).

Частоту вращение измеряют тахометром или тахогенерато-

ром.

Гидроцилиндры испытывают на полное отсутствие наружных

утечек, на давление холостого хода, на плавность перемещения

при минимальных подачах и на внутренние утечки через порш-

невое уплотнение.

По нормам СКБ-1 допустимые утечки через уплотнение што-

ка при ходе поршня 500 мм и давлении в штоковой полости

10 кгс/см2 (масло индустриальное 20 при 45—50° С) составляют

от 0,35 до 1 см3 (за 50 двойных ходов при диаметре штока от

45 до 150 мм).

Давление холостого хода не должно превышать 2—3 кгс/см2

для силовых цилиндров диаметрами 60—125 мм.

Плавность малых подач проверяют по индикатору при проти-

водавлении в задней полости 2—3 кгс/см2.

Утечки через поршневое уплотнение определяют при закреп-

ленном цилиндре и движущемся поршне.

32

Важное значение при испытании насосов имеет качествен-

ная фильтрация масла во время испытаний.

Для контроля фильтров используют устройство, показанное

на рис. 16. Пакеты 11 фильтрующего материала устанавливают

в камере 10. Перепад давления измеряют ртутным мано-

метром 12.

Рабочая жидкость от насоса 3 поступает из бака 1 через

фильтр 5 тонкой очистки или, минуя его, через краны 4 и 6. Для

поддержания загрязнителя в баке во взвешенном состоянии пре-

Рис. 16. Схема установки для проверки

масляных фильтров

Рис. 17. Схема установки тен-

зометрических датчиков для

испытания ЭМП

дусмотрен вспомогательный насос 2. Для реверсирования пото-

ка жидкости через фильтр предусмотрены краны 7, 5, 9, 13, 17.

Для контроля загрязнения жидкости берут пробы жидкости

из крана 14 в измерительный бак 15 и из крана 8 в измеритель-

ный бак 16. Перепад давления на фильтре контролируется ртут-

ным манометром 12.

Испытание отремонтированных электрогидравлических уси-

лителей включает: испытание электромеханических преобразова-

телей; испытание ЭМП под нагрузкой (реакция струи); снятие

расходной характеристики золотника и снятие частотных харак-

теристик электрогидравлического усилителя по перемещению

следящего золотника.

При испытании ЭМП необходимо построить его статическую

характеристику, что может быть выполнено с помощью разно-

весов и электрического микроскопа. Схема установки включает

блок питания, катодный повторитель и ЭМП. Статическую ха-

рактеристику снимают при различных по величине токах в об-

34

мотках управления ЭМП и при разных моментах нагрузки на

якоре. Угол поворота заслонки измеряют микроскопом.

Динамические характеристики [амплитудно-частотная А (со)

и фазочастотная ср(о))] ЭМП без нагрузки можно снимать с

помощью фотодиода, который включается в цепь базы входного

триода полупроводникового усилителя. При перемещении ле-

пестка, установленного на якоре ЭМП, увеличивается или умень-

шается площадь перекрытия фотодиода, на которую падает

световой поток. В обмотку управления через катодный повтори-

тель в этом случае подаются синусоидальные сигналы от гене-

ратора низкочастотных периодических колебаний (НГПК).

Синусоидальные сигналы с НГПК и с фотодиода подаются

на двухлучевой осциллограф, и определяются относительная

А I • 360°

амплитуда 4= и сдвиг по фазе Ф = —1------------, где Ах—

А2 /2

амплитуда колебаний заслонки ЭМП; А2— амплитуда колеба-

ний сигнала с НГПК; 1\— сдвиг по фазе между синусоидами в

мм; /2 — величина периода колебаний в мм.

При испытании ЭМП под нагрузкой используют тензометри-

ческие датчики (рис. 17). На кронштейне 3 крепят гибкие пла-

стины 6 с наклеенными тензодатчиками 4 и 5. Пластины при-

жимаются к заслонке 1 электромеханического преобразователя

2 с помощью винтов 8, перемещающихся в резьбовых отверстиях

жестких пластин 7. Для вывода заслонки из нейтрального поло-

жения, а также для предотвращения залипания установлены

две пружины 9, которые одним концом крепятся к заслонке, а

другим — к винтам 11 на пластинах 10. Тензодатчики соби-

раются по полумостовой схеме и соединяются кабелем с усили-

телем 8 АНЧ-7М или ТА-5.

При испытании следящего золотника определяют его расход-

ную и частотные характеристики. Для этого сначала тарируют

датчик перемещения.

Схема тарировки датчика перемещения золотника показана

па рис. 18. Здесь перемещение золотника измеряется индика-

тором 7, который упирается в винт 2. С помощью небольшого

напряжения управления U- заслонка 4 гидроусилителя все вре-

мя создает перепад давления на торцах следящего золотни-

ка 5, так чтобы обеспечить прижатие золотника к винту 2.

Вращением винта 2 в соответствующую сторону обеспечи-

вается перемещение золотника. Для контроля за перемещением

золотника одновременно применяют индикатор и датчик поло-

жения, якорь 5 которого прикреплен к золотнику. Милливольт-

метр регистрирует напряжение, соответствующее перемещению

золотника.

Расходную характеристику следящего золотника снимают

перемещением его в различные положения с помощью управле-

ния от ЭМП. Перемещение золотника измеряется датчиком пе-

3S

ремещения; расход через кромки золотника контролируется мер-

ными баками А и Б.

К золотнику масло подводится под давлением р1Ь к гидроуси-

лителю — под давлением ру.

Напряжение (73,г (500 Гц) подается на среднюю обмотку дат-

чика положения с генератора звуковой частоты.

С помощью датчика перемещения снимают также частотные

характеристики электрогидравлического усилителя по переме-

щению золотника, причем сигнал с датчика непосредственно

подается на шлейф осциллографа Н700 или Н102.

Рис. 18. Схема тарировки датчика перемещения золотника

При наличии датчика перемещения золотника и статической

характеристики ЭМП можно снять зависимость реакции струй

на заслонке от величины перемещения заслонки при неподвиж-

ном золотнике. Для этого золотнику винтом задается некоторое

перемещение. Заслонка, находящаяся в нейтральном положении,

под действием реакции струи отклонится. Необходимо в обмотке

управления установить ток, который возвратит заслонку в ней-

тральное положение. По статической характеристике ЭМП

можно определить момент на заслонке от реакций струй, зная

величину тока в обмотке управления.

В качестве датчика перемещения золотника используют диф-

ференциально-трансформаторный датчик (рис. 19). Он состоит

из катушки 7 с одной первичной обмоткой 9 и двумя вторичны-

ми обмотками 8 и 10. Катушка может перемещаться по трубке

6 из немагнитного материала (нержавеющая сталь). Трубка

с одной стороны заглушена пробкой, а с другой стороны через

латунные втулки 4 и 5 крепится к крышке электрогидравличе-

36

ского усилителя 3. С помощью трубки 6 обеспечивается гермети-

зация полости высокого давления. В трубке перемещается

якорь 11, который штоком 2 крепится к золотнику 1.

Для снятия частотных характеристик по перепаду давления

на торцах следящего золо!ника применяют датчик разности дав-

ления (рис. 20). Он состоит из двух фланцев 1 и 2, стянутых

болтами с диском 3, на который наклеены тензодатчики 4. Вы-

воды выполнены через текстолитовые пробки 5.

Рис. 19. Дифференциально-трансформаторный датчик

' Рис. 2’0. Датчик раз-

ности давления

перемещения золотника

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Назовите основные мероприятия планово-предупредительного ремонта

гидросистем машин.

2. Перечислите виды работ, включаемые в основные мероприятия пла-

ново-предупредительного ремонта гидросистем машин.

3. Особенности ремонта распределительных золотников плунжеров на-

сосов и клапанов гидросистем.

4. В каких случаях нецелесообразен ремонт насосов и гидроаппара-

туры?

5. По каким параметрам определяется необходимость ремонта электро-

гидравлических следящих приводов?

6. Как влияют условия работы элементов гидроаппаратуры на длитель-

ность межремонтного цикла?

7. Укажите основные особенности технологии ремонта насосов и гид-

роаппаратуры.

8. Какие детали насосов и гидроаппаратуры изнашиваются более интен-

сивно?

9. Правила монтажа насосов и гидроаппаратуры после ремонта.

10. Методика испытаний отремонтированных элементов гидрооборудова-

ния и следящих приводов.

11. Как устанавливается длительность межремонтного цикла гидроси-

стем в зависимости от времени эксплуатации?

12. Как определить степень износа насоса или гидродвигателя?

13. Какие устройства применяют в качестве тормозных при испытании

гидродвигателей?

37

РЕКОМЕНДАЦИИ ПО ИЗУЧЕНИЮ И ПРАКТИЧЕСКОМУ

ПРИМЕНЕНИЮ МАТЕРИАЛА ЛЕКЦИИ НА ПРОИЗВОДСТВЕ

1. Проработав материалы лекции и рекомендуемую литературу, позна-

комьтесь со службой ремонта гидрофицированного оборудования. Изучите

структуру планово-предупредительных мероприятий по ремонту гидрообо-

рудования.

2. Организуйте на Вашем предприятии сбор статистических данных по

долговечности и надежности элементов гидросистем станков и рассмотри-

те возможности модернизации наименее надежных узлов гидрооборудования

при ремонте.

3. Изучите по материалам лекции и по периодической печати технологию

ремонта насосов. Какую оснастку применяют при ремонте гидроаппа-

ратуры?

4. Проверьте, как эксплуатируется гидрофицированное оборудование на

Вашем предприятии. Условия работы гидросистем и правильность постанов-

ки регламентных работ.

5. Ознакомьтесь с методикой испытаний насосов и гидроаппаратуры

после ремонта по материалам лекции и по рекомендуемой литературе. Изу-

чите конструкции стендов Для испытаний гидравлических устройств на Ва-

шем предприятии.

6. Изучите особенности ремонта следящих электрогидравлических при-

водов. Проведите разбор конструкций следящих электрогидравлических при-

водов, используемых в станках и машинах на Вашем предприятии. Изучите

основные параметры и характеристики этих устройств, методику испытаний.

7. Рассмотрите типы уплотнений, применяемых в гидрофицированных

станках. Изучите по рекомендуемой литературе возможность замены типа уп-

лотнения или его материала при ремонте.

СПИСОК ЛИТЕРАТУРЫ

1. Ананьев С. Л., Елизаветин М. А. Производство гидроприводов. М.,

Профтехиздат, 1961.

2. Башта Т. М. Машиностроительная гидравлика. М., «Машиностроение»,

1971, 67&С.

3. Зайченко И. 3., Мышлевский Л. М. Пластинчатые насосы и гидромо-

торы. М., «Машиностроение», 1970, 229 с.

4. Комаров А. А. Надежность гидравлических систем. М., «Машинострое-

ние», 1969, 233 с.

5. Кузнецов М. М. Эксплуатация гидрокопировальных устройств и гид-

рофицированных систем программного управления М., «Машиностроение»,

1971, 71 с.

6. Лозовский В. Н. Надежность и долговечность золотниковых и плун-

жерных пар. М., «Машиностроение», 1971, 232 с.

7. Муравьев К. И., Мурзин И. К. Ремонт металлорежущих станков. М.,

Машгиз, 1963, 392 с.

8. Сильченко С. С. Гидравлическое оборудование металлорежущих стан-

ков. М.. Машгиз, 1958, 172 с.

9. Смирнов М. А. Ремонт пластинчатых насосов. М., ВИНИТИ, 1959.

10. Страхов С. Ф., Усов В. А. Эксплуатация и ремонт гидроприводных

станков. М., «Машиностроение», 1968, 206 с.

11. Шаумян Г. А., Кузнецов М. М., Волчкевич Л. И. Автоматизация про-

изводственных процессов". М., «Высшая школа», 1967, 472 с.

СОДЕРЖАН И Е

1. Особенности ремонта и эксплуатации насосов и iидроаппаратуры 3

2. Ремонт насосов и гидроаппаратуры..................................9

3. Испытание насосов и гидроаппаратуры 'после ремонта . . . .31

Вопросы для самопроверки .......................................... 37

Рекомендации по изучению и практическому применению материала лек-

ции на производстве 38

Список литературы 38

Г. Н. Васильев

РЕМОНТ НАСОСОВ

И ГИДРОАППАРАТУРЫ

Редактор издательства II. П. Ошерова

Технический редактор Т. И. Андреева

Корректор Ж. Л. Суходолова

Сдано в набор 13/IV 1973 г.

Подписано к печати 12/XI 1973 г.

Т-17845 Формат 60Х901/16 Бумага № 2

Печ. л. 2.5 Уч.-изд. л. 2,5 Тираж 2.500 экз.

Заказ 415 Бесплатно