Text

Инж. Г. П. ВАСИЛЬЕВ

ЕГО УСТРОЙСТВО,

СОДЕРЖАНИЕ и РЕМОНТ

ПОЛНОЕ, СИСТЕМАТИЧЕСКОЕ, ОБЩЕДОСТУПНОЕ РУКОВОДСТВО ДЛЯ МАШИНИСТОВ ПОМОЩНИКОВ, МОНТЕРОВ и СЛЕСАРЕЙ ДЕПО и МАСТЕРСКИХ.

Практическое пособие для технических училищ, курсов паровозных бригад и для самостоятельной подготовки к испытанию на право управления паровозом.

С 396 рисунками и чертежами.

3-е исправленное издание.

и: длгельство пк ж д «гудок*

М( И К ВЛ 19 ’ 6

гак и лекции по паровой машине и экипажной части паровоза. Мною совершенно сознательно не включено в книгу описание устройства и действия тормоза Вестингауза, так как по этому предмету уже имеется несколько прекрасных пособий, и так как включение этого материала сделало бы книжку слишком громо гдкой

Считаю долгом предупредить читателя, что вследствие большой и тяжелой работы, выпавшей на мою долю в последнее время и заставившей меня несколько отойти в сторону от тягового дела, а также вследствие пошатнувшегося здоровья, составлять и перерабатывать издаваемую книгу мне приходилось лишь урывками, пользуясь свободными минутами перерывов в работе. Поэтому весьма вероятно, что как в изложении, так и в системе расположения материала могут встретиться промахи, погрешности и даже ошибки, а при грудных в настоящее время условиях печатания книг и особенно чертежей неизбежно большое количество опечаток и промахов типографского характера.

Заранее извиняюсь за таковые перед читателями и очень прошу о всех замеченных ошибках и недостатках книги сообщить мне по адресу: Ростов н-Д., Управление Кавказского Округа Путей Сообщения.

Свою книгу я посвящаю паровозным бршадамб Владикавказской дороги, в дружной, совместной работе с которыми я провел большую и лучшую часть своей жизни и жел.-дор. деятельности, от помощника машиниста до начальника Тяги включительно, и любознательности которых эта книга, главным образом, и обязана своим появлением в свет.

Инж. Г. П. Васильев. Рос гон н-Д.

IS IX 1Ч2> года.

ПРЕДИСЛОВИЕ К 3-му ИЗДАНИЮ.

Грегьс издание настоящей книги выпускается через дна с половиной года после появления в свет первого издания. (’.голь быстрое распространение такой узко специальной 1счничсской книги свидетельствует о большой потребности в iin/iooiioM руководстве по паровозу и, доставляя мне, как штору, большое нравственное удовлетворение, в то же время н.т/ынк г на меня обязанность итти навстречу читателям в oiкошенин дальнейшего пополнения и совсршенсгвоваиия

КII111 и.

По мысли и нагелей книга должна получить ныне более широкое р,ц аросгранение и вместо узкого района, преиму-iiietiHiiiii UJia pei публики, должна разойтись но всей сети /ЦПМ'< ( ( < р

Поэтому, учитывая, что может быть некоторые отделы книги мною недостаточно ясно и полно изложены, может быть где встречаются промахи и погрешности, а может быть, с другой стороны, есть что либо лишнее и ненужное, я вновь усердно прошу читателей, не стесняясь формой изложения, сообщать мне о всех замеченных недостатках книги, дабы путем возможных исправлений и дополнений сделать в дальнейшем книгу еще более доступной и понятной для лиц, ею пользующихся.

Ростов н-Д. МИ-1925 года.

Инж. Г. П. Васильев.

ОГЛАВЛЕНИЕ.

Введение.

Часть 1-я.

Глава I. Краткие сведения из физики.

Тело. Основные свойства тел. Три состояния тел. Физические и химические явления. Измерение тел. Меры. Удельный вес тел. Упругость. Атмосфера. Сжимаемость газов. Закон Бойля-Мариотта. Теплота. Расширение тел от теплоты. Термометр. Единица теплоты. Теплоемкость. Теплопроводность. Источники теплоты. Горение. Теплотворная способность. Явления, происходящие при нагревании воды. Водяной пар и его свойства.

Глава П-я Краткие сведения из механики.

Движение. Равномерно-переменное движение. О гносительное движение. Инерция. Силы и их измерение. Понятие о массе. Изображение сил. Равновесие. Равнодействующая сила. Сложение сил. Па-раллелограм сил. Разложение сил. Центр тяжести. Три основных закона действия сил. Центробежная и центростремительная сила. Трение. Работа сил. Мощность работы. Понятие о машине и простые машины. Рычаг. Блок. Ворот. Наклонная плоскость. Клин. Винт. Закон сохранения энергии.......

Часть П-я.

ПАРОВОЙ КОТЕЛ ПАРОВОЗА.

Глава 1П-я. Конструкция паровозного когда

Главные части котла. Устройство гонки, ('вязи и анкерные болты. Котел Брогана. Цилинтриче-

Стр

1—23

23—43

ская часть котла. Дымогарные трубы. Расположение дымогарных труб. Постановка и укрепление труб в огневой решетке. Дымовая коробка. Задняя опора котла. Дымовая труба. Конус. Проверка постановки трубы и конуса. Сифон. Поддувало. Колосниковая решетка. Кирпичная кладка или арка. Обшивка котла. Основные размеры котла. Баланс топлива................................. 49—81

Глава IV. Устройство перегревателей.

Преимущество применения перегретого пара. Типы перегревателей. Перегреватели Пилока, Ло-пушпнекого, Шмидта, Ноткина, Фармаковского Пирометры...................................... 82 95

Глава V. Главнейшие повреждения, наблюдающиеся в паровозных паровых котлах, и их устранение.

Порча швов котла. Раз'едание листов котла. Явления, происходящие в топке при заправке паровоза. Образование накипи. Прибор Бельсдорфа. 1 Управление трещин и выпучин. Повреждение решетки. Порча связей. Повреждения и расстройства дымогарных труб. Частичная и полная смена труб.

Ремонт передней решетки........................ 95 115

Глава VI. Арматура паровозного котла.

Водомерное стекло. Водопробные краны. Предохранительные легкоплавкие пробки. Манометр. Предохранительные клапаны. Рычажный предохранительный клапан. Клапан Рамсботома. Клапан Альфа. Клапаны типа Альфа без шайб. Паропроводная труба и регуляторная головка. Регуля-юрный зологник. Регуляторный клапан. Регуля-юр Цара. Паровые трубы. Свисток. Форсунки. Форсунка Уркгардта. Форсунка Данилина. Американская форсунка.............................115 135

Глава VII. Инжектор и питание котла.

Устройство и деГи гвие инжектора. Инжекторы н.п иг । а тельные и всасывающие Инжектор Фрид м.111.1 Ипжгкюры Ь.инкип.i и 1ябловл Правила ни гания котлов инжектором ... . ... 13G I 16

Глава VIII. Промывка и продувка паровозных котлов и наблюдение за их состоянием.

Необходимость промывки коглов. Промывка паровоза. Горячая промывка. Способ горячей промывки по системе Витснберг-Шп >ьгана. Горячая промывка по система Уайта. Продувка koi лов. Прибор Арциша для продувки. Правила наблюдения за состоянием котла..................... Г17 158

Часть 111.

ПАРОВАЯ МАШИНА ПАРОВОЗА.

Глава IX. Общее понятие об устройстве и работе паровой машины паровоза.

Элементарная паровая машина. Движение поршня под давлением пара. Впуск и выпуск пара. Шатун и кривошип и преобразование поступательного движения поршня во вращательное движение оси. Мертвые точки. Маховик. Устройство паровой машины паровоза. Сила сцепления колес с рельсами. Коэффициент сцепления Поддерживающие и сцепные колеса паровоза. Полный и полезный вес паровоза. Главные об стоятельства паровоза..................... . 139—165

Глава X. Распределение пара простым золотником, различные моменты парораспределения.

Устройство и действие простого коробчатого золотника Передвижение золотника. Эксцентрик. Эксцентриситет эксцентрика. Расположение эксцентрика. Угол опережения. Линейные опере жения. Паровая машина с расширением. Отсечка. Наружная и внутренняя перекрыши золотника и их влияние на работу машины. Различные моменты парораспределения. Влияние размера эксцентриситета эксцентрика. Характер движения поршня и золотника. Состояние, пара в различные моменты работы паровой машины. Четыре основных периода работы пара в цилиндре. Вредные пространства. Золотник Трика Цилиндрические золотники. 165—185

Глава XI. Величина работы пара в паровой машине. Расход пара на единицу работы. Конденсация. Понятие о работе.

Понятие о работе паровой машины и се измерение. Работа пар! в цилиндре. Георстические ш-

аграммы работы пара в машине без расширения и с расширением. Индикаторные диаграммы. Применение индикаторных диаграмм. Определение работы машин по диаграмме. Среднее давление пара в цилиндре. Величина силы тяги или мощность паровоза. Сила тяги паровоза. Расход пара на единицу работы. Потери пара при работе в паровой машине паровоза. Потеря в паропроводе. Потеря от мятия пара. Потеря от утечки пара. Потеря от конденсации пара. Начальная конденсация. Внутренняя конденсация. Наивыгоднейшая скорость и отсечка .........-.............

1*5-204

Глава XII. Диаграммы Цейнера и Мюллера.

Построение диаграмм и определение по ним влияния различных элементов парораспределения. Влияние величины наружной перекрыши. Влияние внутренней перекрыши. Влияние угла опережения. 204 214

Глава XIII. Кулиссные механизмы.

Назначение кулиссных механизмов. Основная идея их устройства Кулисса Стефенсона. Ку-Лисса Аллана. Кулисса Гука. Рычажные кулиссные механизмы. Кулисса Джоя. Кулисса Вальшерта (Гейзингера). Мая 1ник. Кулисса. По южепие пальца контр-кривошипа и его тяга. Подвешивание кулиссы. Механизм для перестановки кулисе . . 214 242

Глава XIV. Паровозы компаунд. Паровозы с 4-мя цилиндрами.

Основная идея устройства паровозов компаунд. Индикаторная шагрямма паровозов компаунд. Величина отсечки в правом и левом цилиндрах. Особенности устройства кулиссных механизмов в паровозах компаунд. Особенности конструкции паровозов компаунд. Трогание поезда с места при паровозах компаунд. Прибор Борриса. Прибор Линднера. Прибор Коломенского завода. Прибор Маллета. Прибор инж. Емельянова. Прибор Дульца. Корпвалийский клапан. Клапанный прибор инж. Петрова. Предохранительные клапаны. Клапаны Рикура. Байпасы Мелина, Зяблова, Шмидта. Модераторы. Преимущества и недостатки па-|юво юн кОмпаупд. Паровозы с 4-мя цилиндрами С.и( темы Во клена, Т пццм, Маллета, де-Глена, Борриса Bi 6о 1 и друг. I рг\ни ши |ровые паровозы 242 290

Глава XV. Борьба с конденсацией пара, перегретый пар и особенности его работы, новейшие усовершенствования и идеи устройства паровых машин паровозов.

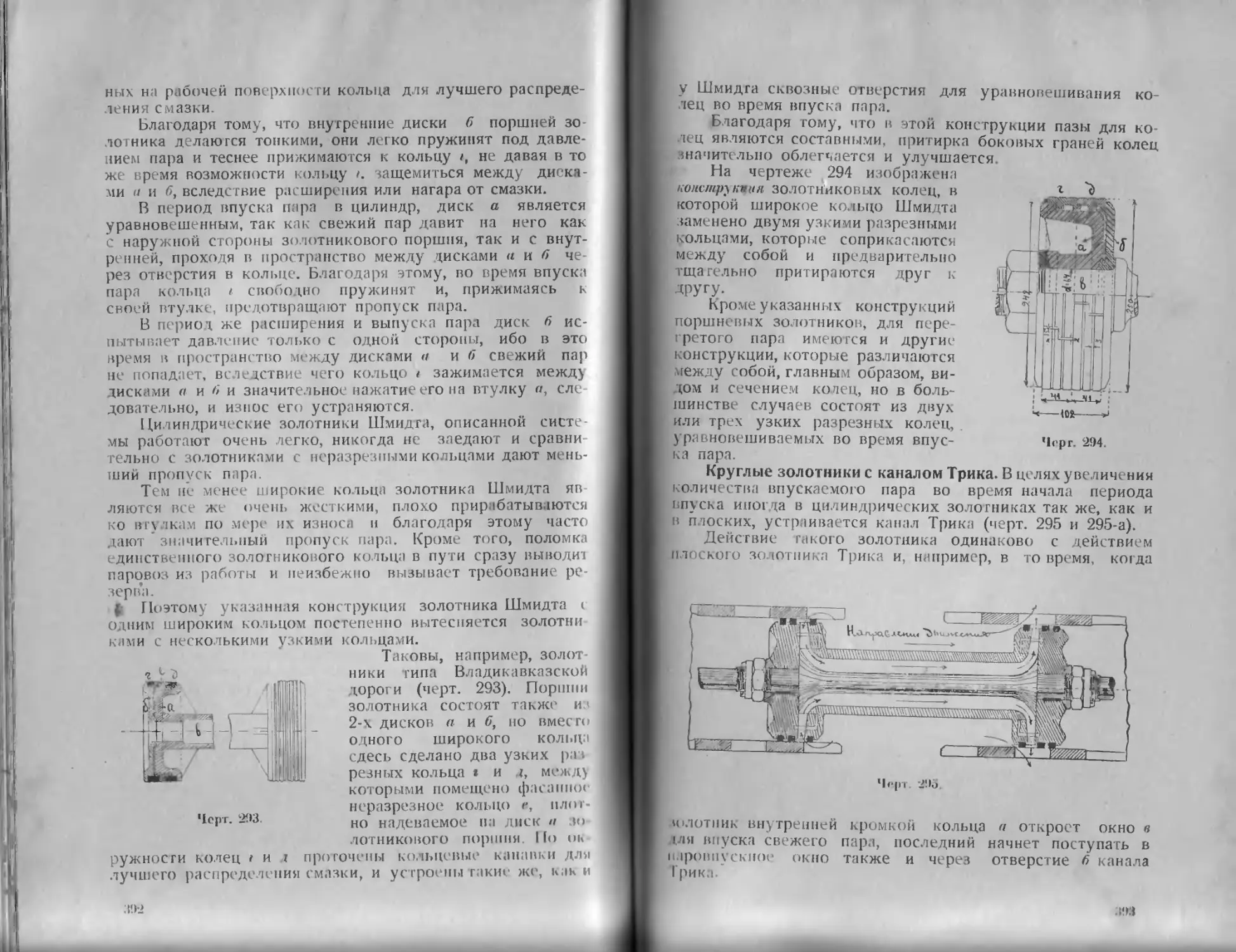

Борьба с конденсацией пара. Перегретый пар и его особенности. Необходимая степень перегрева пара. Особенности работы паровозов перегретым паром. Байпасы паровозов с перегревателями. Цилидрические золотники с подвижными дисками. Общие недостатки золотникового парораспределения и попытки их устранения. Клапанная машина Ленца. Машиш! Штумпфа с прямым током пара. Подогрев питательной воды............... 290 308

Глава XVI. Контр пар.

Действие контрпара Диаграмма работы контр-паром. Контр-воздух. Крап Лешателье. Правила применения контр-пара ........ 308—318

Глава XVII. Конструкция паровой машины па ровоза, наблюдающиеся в пей повреждения и их ремонт.

Цилиндры паровой машины. Порча и ремонт цилиндров. Постановка втулок. Испытание прочности цилиндров..................................318—332

Глава XVIII. Поршни и крейцкопфы.

Конструкция поршней и условия правильной их работы. Поршневые кольца. Разметка и изготовление их. Осмотр поршней. Поршневой шток. Поршневые сальники. Крейцкопф. Сборка и проверка параллелей. Проверка правильности хода поршня........................................ 332 360

Глава XIX. Шатуны (дышла), их конструкция, повреждения и ремонт.

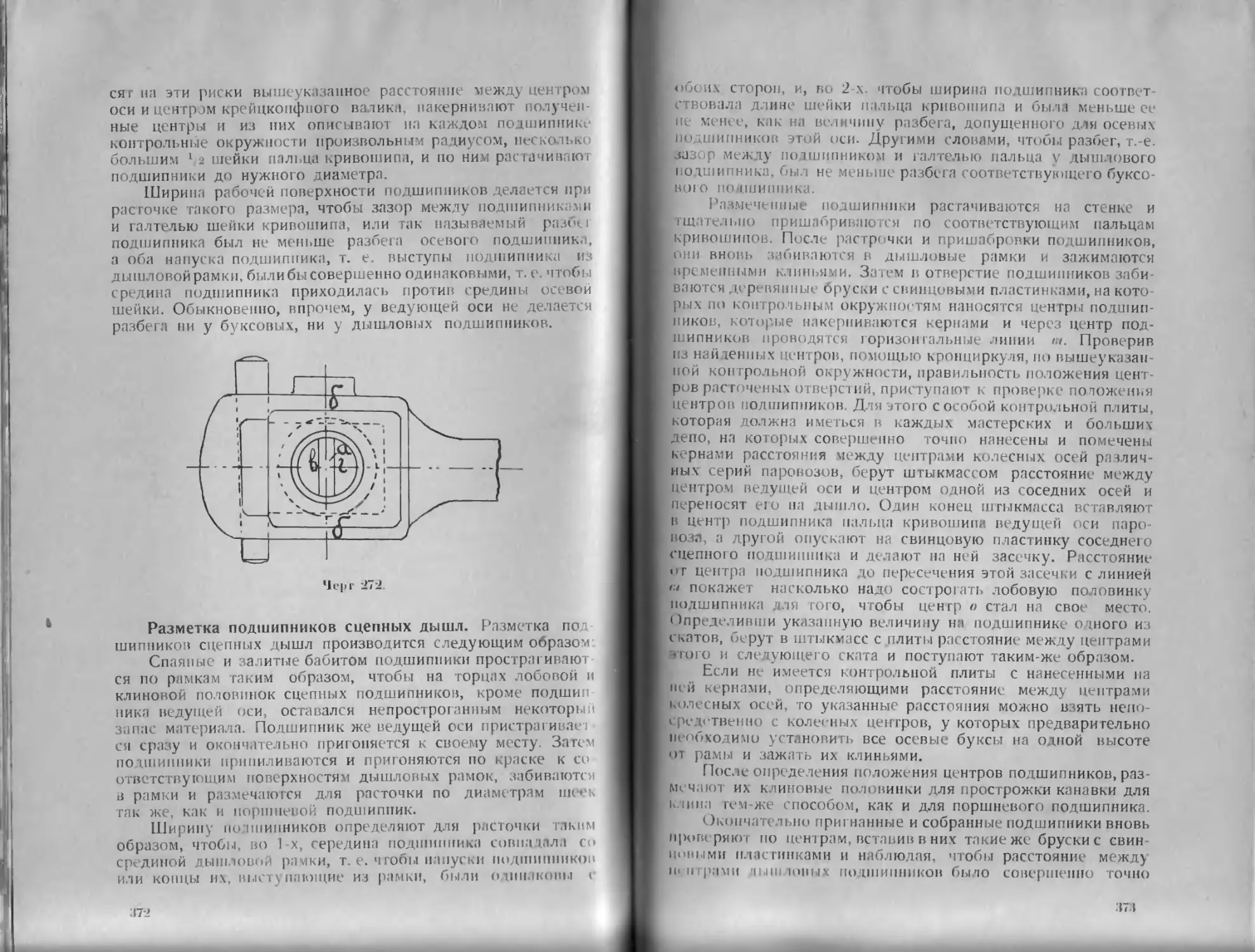

Конструкция головок шатунов. Сцепные дыш-ча. Повреждение и ремонт дышл и подшипников. 11 шос дышловых рамок. Пригонка подшипников. Разметка центров подшипников ведущего дышла. Разметка подшипников сцепных дышл. Проверка центров сцепных дышловых подшипников. Дышловые клинья. Jlmii.iuiiiji* валики . . . . 360 377

Глава XX. Парораспределительные золотники.

Простые плоские золотники. Их основные размеры. Уравновешенные золотники Ричардсона, Адамаса и Борриса Золотниковые рамки. Недостатки плоских золотников. Золотники цилиндрические и поршневые. Золотники с внутренним впуском. Различные конструкции цилиндрических и поршневых золотников. Золотники для пере-I ре того пара. Круглые золотники с каналом Три-ка. Достоинства и недостатки цилиндрических золотников...........•....................

377—396

Глава XXI. Порча и ремонт парораспределительных золотников.

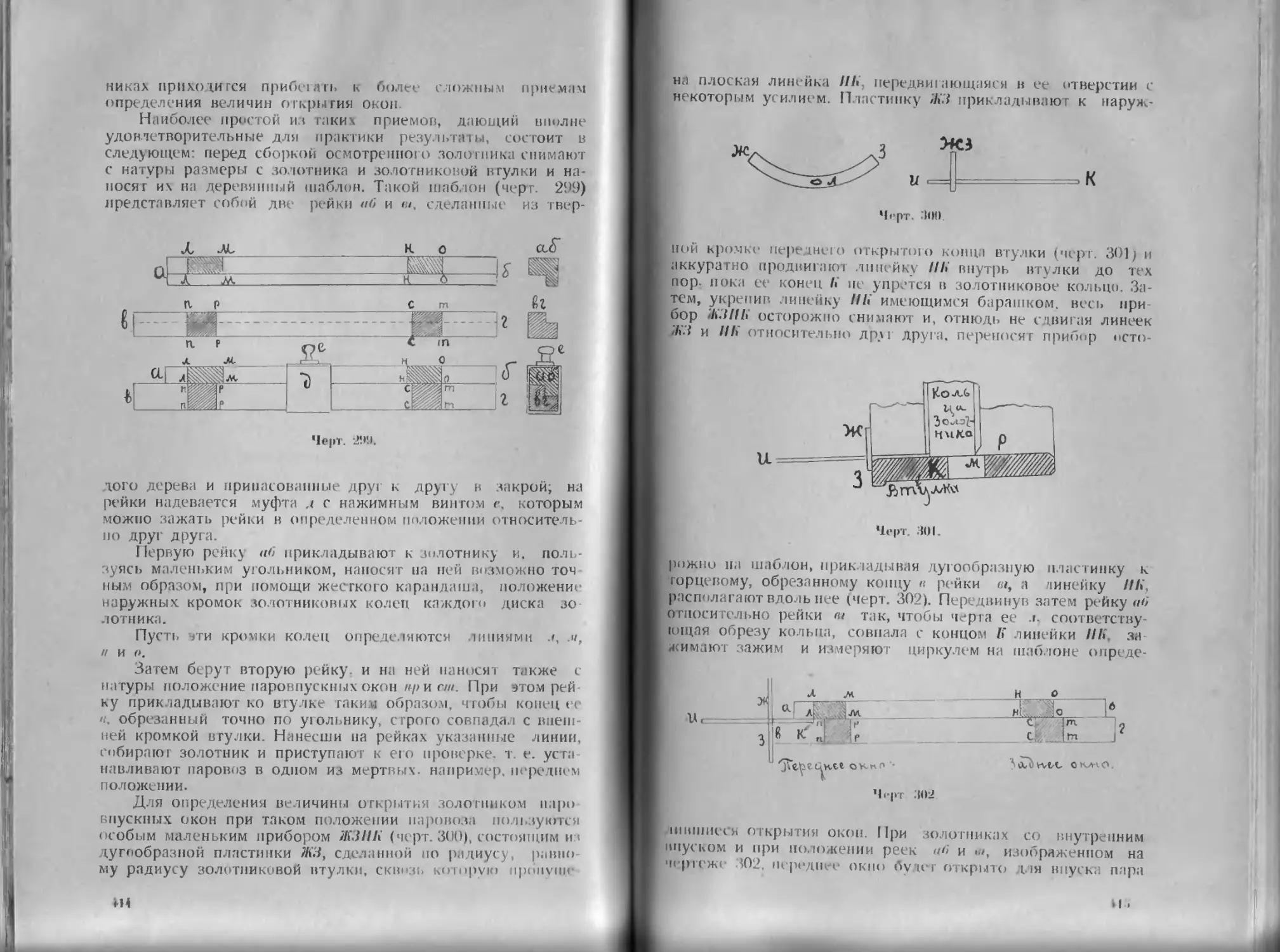

Важность правильной работы золотников. Осмотр золотников и устранение их неисправностей. Проверка золотникового зеркала. Проверка золотников. Проверка правильности работы Коломенского прибора. Значение и величина линейных опережений. Эллиптические диаграммы .... 396— 422

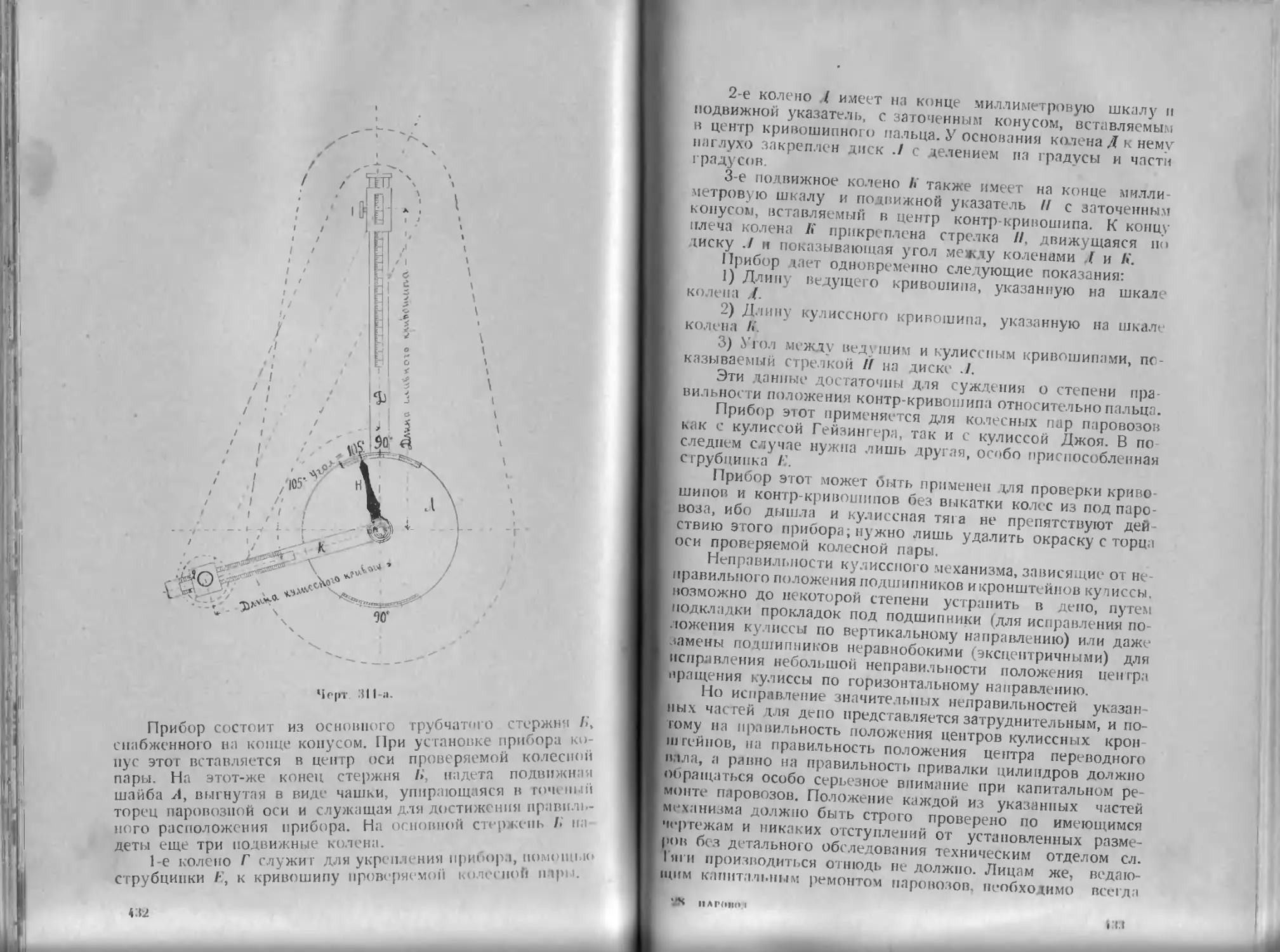

Глава XXII. Проверка кулиссных механизмов и их ремонт

Обследование ку.тиссного механизма. Проверка правильности работы механизмов Вальшерта. Проверка кулиссы Джоя Проверка эксцентриковых кулисе. Разметка рейки переводного рычага. Ремонт кулиссного механизма........... 422—142

Часть IV-я.

Глава XXIII. Экипажная часть паровоза.

Рама. Условия, которым должна удовлетворять правильно собранная рама. Осевые буксы. Буксы Цара. Буксовые подшипники. Подшипники Обергетмана. Паровозные колеса и оси. Спицы. Ободы. Кривошипы. Цапфы или пальцы. Противовесы. Паровозные оси........................ 443—!68

Глава XXIV. Радиальные оси и тележки.

База паровоза. Оси с увеличенными разбега-ми. Подвижные оси Радиальные оси. Тележки.

(вухосныс тележки ['слежка Крауса . ... 468—478

Глава XXV. Рессоры.

Назначение рессор. Их действие и свойства. Конструкция рессор. Различные типы соединения рессор с рамой. Опоры на буксы. Сопряженные рессоры. Балансиры . . . . •................178 184

Глава XXVI. Повреждение и ремонт паровозной рамы и экипажной части паровоза.

Ослабления и трещины в рамах и их исправление. Проверка рамы. Повреждение и ремонт букс и буксовых подшипников. Разметка новых буксовых наличников и подшипников. Разметка осевых подшипников для расточки. Определение напусков буксовых подшипников. Проверка правильности расточки подшипников, их пришабри-вание и окончательная сборка. ............. 181—511

Глава XXVII. Порча и ремонт колес и осей паровозов.

Порча и ремонт бандажей. Повреждения, наблюдающиеся в колесных центрах и их исправления. Повреж 1ение и ремонт пальцев кривошипов Обточка пальцев кривошипов и смена их. Меры против ослабления колес на осях. Порча и ремонт паровозных осей. Изгиб осей. Обточка шеек осей и предельные размеры осевых шеек. Осмотр колесных станов. Порча и ремонт эксцентриков . 511—527

Часть V-я.

Глава XXVIII. Сила тяги паровоза, сопротивления вагонов, паровоза и тендера, подсчет возможного состава поезда.

Сила тяги паровоза на ободе колеса или сцепная сила тяги. Цилиндровая, индикаторная сила тяги. Сила тяги па крюке тендера. Сопротивление поезда передвижению его по горизонтальному пути. Сопротивление от под‘ема. Сопротивление ог кривой. Полное сопротивление вагона. Сопротивление паровоза и тендера. Мощность паровоза по котлу. Предельная скорость на под‘-еме. Определение возможного состава поезда по силе тяги на обороде колеса. Примеры подсчета состава поезда по сцепной силе т>н и. Расчет воз-

можного состава поезда. Паспортные книжки пари возов. Приспособление для облегчения взятия поезда с места. Вредные движения пгтровоза . .

Глава XXIX. Смазка и смазочные приборы.

Цель смазывания движущихся частей паровоза. Смазочные масла, употребляемые для смазки паровозов и их качества. Специальные масля для смазки паровозов с перегревателями. Температура вспышки. Графитовая смазка. Смазывание паровозов и смазочные приборы. Обыкновенные масленки. Лубрикатор Натана. Лубрикатор Фридмана. Лубрикатор Детройт. Прибор Фридмана с невидимой подачей смазки. Бесклапанный смазочный аппарат Фридмана с видимой смазкой...........

Предметный указатель.........................

528—548

549—574

575—583

Kill

ВВЕДЕН И Е.

Идея самодвижущегося экипажа, приводимого в действие силой пара, возникла еще в 17-м и начале 18-го столетия, когда такие умы, как Ньютон, Франклин, Уатт, Паппин и другие, высказывали мысль об устройстве экипажа, приводимого в движение силой пара.

Осуществить эту идею на деле удалось впервые сначала французу Кюньо (1769 г.), а за ним американцу Оливеру Эвансу (1804 г.) и англичанину Тревитику. Однако, первоначальные попытки как этих, так и других лиц были или случайны, или неудачны и лишь в 1820—1830 годах англичанину Джоржу Стефенсону удалось построить несколько паровозов, которые уже имели практическое значение, до известной степени удовлетворяли пред'являемым к ним требованиям и являлись прототипом современного паровоза.

Таким образом, считать какое либо определенное лицо изобретателем паровоза не приходится, и Дж. Стефенсон является лишь первым из техников, удачно осуществившим на деле идею постройки самодвижущегося парового экипажа.

Его собственный сын и его сотрудник в работах по постройке паровозов Роберт Стефенсон признавал, что „паровоз был изобретен не одним человеком, а целым поколением инженеров-механиков".

Тем более нельзя приписать кому-либо одному идею устройства современного - паровоза и последний является творением технического гения, мысли и знаний целой плеяды техников, направлявших свой ум к работе на благоденствие и пользу стран и народов.

Действительно, едва-ли какое-либо другое изобретение оказалось столь могучим орудием цивилизации, как паровоз, который в течение ста лет своего существования произвел поистине колоссальный переворот как в экономической, так и политической жизни народов и вызвал постройку более миллиона верст рельсового пути, оживив и призвав к жизни дикие раньше степи Америки, приблизив Дальний восток России к ее сердцу Москве, и дал возможность человеку использовать природные богатства таинственных дебрей центральной Африки

Хотя в настоящее время, особенно среди не специалистов, часто слышится мысль, что паровоз уже отжил свой век и подлежит замене электромоторами, автомобилями или летательными аппаратами, но такие суждения едва ли являются своевременными.

Несомненно, что дальнейшее развитие автомобильного дела, электро-техники и авиации завоюет человеку новые области и откроет новые горизонты, может быть паровоз через некоторое время вынужден будет уступить свое место новому конкуренту — тепловозу. Но находящееся на сети дорог нашей республики число паровозов настолько велико и представляет собой такой огромный капитал, что даже, если тепловозы и оправдают все те возможные и боль шие надежды, которые на них возлагаются, все же отказаться сразу от паровозов вряд ли будет возможно и паровозу еще долго придется продолжать свою службу на пользу человечества.

Поэтому возможно полное и обстоятельное изучение теории и конструкции паровоза, знакомство с его достоинствами и недостатками и знание приемов и способов устранения этих недостатков является для каждого техника железнодорожного дела не только желательным, но и настоятельно необходимым.

Хотя современные паровозы представляются совершенно несравнимыми с первыми творениями Стефенсона, но тем не менее и в современных паровозах вполне сохранились те основные части, что были у первых паровозов Стефенсона, и современный паровоз, как и паровозы Стефенсона состоит из парового котла и паровой машины, укрепленных на подвижном основании, представляющем собой железную раму, поставленную на колеса и образующую собой экипаж, могущий передвигаться под действием паровой машины.

Котел, паровая машина и лкинажная чисть представляют собой три основные и главные части каждого наровола и различаются между собой в различных паровозах лишь конструкцией их деталей.

Конструкция деталей наиболее важных частей паровоза, число и размер этих частей характеризуют собой ту цель и назначение, с которыми построен данный паровоз, и определяют собой тип нарое.ова.

Гак, паровозы с большими колесами, диаметром около ’ х метров, могущие развивать большую скорость, но п<-могущие вести тяжелого поезда, характеризуют собой тип курьерского паровоза. Тяжелые паровозы с большим котлом и значительным числом колес небольшого диаметра, около I —1,3 метра, представляют тип товарного паровоза Компактные', но сильные паровозы без тендера или, in к на «ывасмые, твик паровозы, снабженные колесами диаметром

около 1 метра, являются представителями типа маневровых паровозов. Кроме того, имеются типы специальных паровозов тля пригородных, городских и горнозаводских дорог, паровозы для зубчатых дорог и г. д.

Более детальная характеристика типа паровоза определяется указанием конструкции более мелких частей, системы работы пара в паровой маните, наличием или отсутствием перегревателя и т. д.

Раз'яснепие способа действия, описание конструкции и указание способов ремонта трех вышеуказанных основных частей паровоза, т. е. кот па, паровой машины и экипажной части паровоза, и составляет собой содержание настоящего сочинения.

Однако, для лиц, не прошедших систематического курса технических учебных заведений, в целях более ясного и отчетливого представления о тех явлениях, которые происходят при работе различных частей паровоза и для более легкого понимания его действия, является необходимым предварительно ознакомиться с теми самыми основными и элементарными сведениями—из физики и механики,с которыми придется иметь дело при прохождении курса. Такие сведения и изложены в 2-х первых главах настоящей книги.

ГЛАВА I.

Краткие сведения из физики.

Тело. Вся вселенная состоит из множества отдельных предметов или тел, составляющих в совокупности видимый нами мир или природу. То, из чего состоят все тела природы, напивается веществом или матернею, а всякий вещественный предмет называется tfai.tuчески,и тгмм.

I la основании произведенных учеными исс чедований признается, что вещество всех тел природы не заполняет всего занимаемого телом пространства, a еосшоши u.i ши цельных, иги-чтичих частиц, настолько мелких, что размера их мы не можем даже себе представить. Такие отдельные частицы, из которых состоит вещество каждого тела, называются НОП'А К 1U.4U.

Основные свойства тел. Основными свойствами каждою физического тела являются его штронии.ае.шють и вес.

Действительно, из опыта мы знаем, что если какое-либо пространство занято каким-либо телом, то другого тела в но же пространство мы поместить уже* не можем. Для того, чтобы сделать это, мы должны принять или сдвинуть в < трои) первое тело или раздвинуть его части и только ни да мы можем поместить на его место другое тело. Когда мы напиваем воду в какой-либо сосуд, то вода должна вы п енить из сосуда воздух и занять его место; когда мы и наполненный воюй сосуд опустим какой-либо предмет, Например, камень, то камень вытеснит часть воды из сосуда и 1ЛЙМСГ ее место; когда мы забиваем гвоздь в дерево, то цини., проникая в дерево, раздвигает его частицы и занимает их место.

Гочно также из ежедневного опыта мы знаем, что i.au iov тело, ничем не поддерживаемое, стремится упасть к.। юм.по. Очевидно существует какая-то причина или сила, । niop.’Bi при du ивае| всякое тело к земле. Эта сила называется « Пнин ГЯЖ111И, ennui веса или просто весом Тела.

I 1111'11111)1 I

Три состояния тел. Обращая внимание на предметы или физические тела, которые нас окружают, мы видим, что они бывают в трех видах: или твердые, например, дерево, железо, камень, лед, или жидкие—спирт, вода, нефть, или газообразные—воздух, пар и т. н.

В твердых телах составляющие их частицы соединены крепко одна с другой и, чтобы разъединить такое тело на части, требуется приложить более или менее значительное усилие.

В жидких гелах частицы соединены между собой гораздо слабее и для разделения их требуется усилие небольшое.

В газообразных же телах частицы не только не оказывают сопротивления их разделению, но, наоборот, сами стремятся расшириться и занять возможно большее пространство, т. е. увеличить свой об‘ем.

Физические и химические явления. Все окружающие нас тела как твердые, так и жидкие и газообразные под действием тех или других сил природы подвергаются различным изменениям как в их расположении относительно друг друга, так и в их состоянии. Такие изменения положения или состояния тел называются явлениями.

При одних явлениях вещество тела, а по большей части и наружный вид его не изменяются, например, когда тело перемещается с одного места на другое, его вещество и наружный вид не изменяются; когда какое-либо колесо вращается на своей оси, его вещество и наружный вид также не изменяются. Когда вода превращается в лед или пар, то, хотя наружный вид воды и изменяется, вода все-же остается водою, и путем нагревания льда мы можем вновь превратить его в воду, а путем охлаждения пара можем и из пара вновь получить воду.

Такне явлении, /цт которых ее тест во тела не измен лг тея. назывтотся немениями физическими и изучаются наукой, называемой физикой.

Но в природе существуют и другие явления, при которых вещество тела существенно изменяется, и в результате происшедшего явления из данного вещества получаются другие вещества, совершенно не похожие на прежние. Примером таких явлений может быть, явление горения дерева, при котором вещество дерева исчезает и получаются другие вещества—дым и зола, которые совершенно не похожи на вещество дерева.

Такие явления, при котори.г естество тела с\ тестегнпо изменяется, налыелпотгл явлениями химическими и изучаются наукой —химией.

Измерение тел. Меры. Для того, чтобы легче судить о телах природы и их качествах и, например, сказать, что одно тело больше или меньше другого, или, что оно тяжелее или >

легче другого и т. д., тела природы и их качества сравнивают между собою ti.ui измеряют из'.

При этом, конечно, сравнивают между собою только одинаковые свойства или качества тел, например, длину одного тела только с длиной другого, вес одного тела только с весом другого, теплоту одного тела только с теплотой другого и т. д.

Для удобства сравнения или измерения различных тел и более ясного понимания полученных результатов обыкновенно сравнивают их свойства и качества со всем известными, определенными величинами, принятыми за единицы измерения и называемыми мерами.

Для главнейших единиц измерения изготовлены образцовые единицы, по которым приготовляются меры для повседневного употребления.

Для измерения длины различных линий служат меры расстояния или линейные меры.

В России ранее употреблялись следующие линейные меры:

1 верста S~--_ 500 с аж. 1 сажень = 7 футам

1 сажень = 3 аршин. 1 фуг = 12 дюй ма м

1 аршин —— 16 1 верш к. аршин=2 1 дюйм = 10 !8 дюймам. линиям

В настоящее время в С.С.С.Р. введена новая, так называемая метрическая система мер. Эта система была изобретена во Франции и оттуда распространилась по всему миру, как наиболее простая и удобная. Удобна она в том отношении, что в ней каждая единица меры ровно в 10 раз больше или меньше соседней меньшей или большей единицы того же измерения.

За единицу (липы в метрической системе мер принят 1 метр, длина которого равна 4uqqqqoq части окружности земного шара, проходящей через город Париж и северный и южный полюсы земного шара (парижского меридиана).

1 метр = 10 дециметрам^ЮО сантиметрам=1000 миллиметр.

1 дециметр = 10 сантиметрам^ 100 миллиметр.

1 сантиметр = 10 миллиметр.

1000 метров составляют единицу длины, называемую километром, которая служит для измерения больших расстояний и представляет собой длину немного менее версты.

За ещнииу веса в метрической системе принят 1 грамм, который равен весу 1 кубического сантиметра чистой воды.

1000 граммов составляют килограмм.

1000 килограммов „ 1 лопну, представляющую

собой вес 1 куб. метра чистой воды.

Для сравнения прежних русских мер с метрическими и перевода их в метрические или обратно можно пользе-ваться следующими таблицами:

I. Таблица для сравнения линейных мер.

1 верста =1,006678 километра

1 километр = 0,9374 версты.

Метры Миллиметры Дюймы Футы Сажени Вершки Аршины

1 1.000 39,3708 3,28090 0,46870 22,4976 1,40610

0,001 1 0,03937 000328 0,00047 0,02250 0,00141

0.02540 25,3995 1 0,08333 0,01191 0,57140 0,03571

0.030479 304,794 12 1 0,14286 6,86714 0,422857

2,13357 2133,57 84 7 1 48 3

0.04445 44,4494 1,75 0,14583 0,02083 1 0,06250

0,71119 711,190 28 2,33333 0,33333 16 1

II. Таблица для сравнения мер веса.

I 1Г-ООПГ ' 1 тонна =61 пуду

] пуд = 16,3805 килограммов . . пп,J

I <bv7iT= 04095 1 килогРамм °>()Ы пуда

I фунт и.дидо .. ! * =2,44193 фун.

Для сравнения между собой, т. е. для измерения поверхностей тел или их площадей, измеряемые площади сравнивают с квадратными площадками, принятыми за единицу меры площадей и называемыми кча (ранты,ин .ие/м.ям. Квадратом называется такой четырехугольник, у которого все 4 стороны равны и все 4 угла одинаковы.

Таким образом, кширн/ппын <ан/нн.и<чпр есть такая четырехугольная площадка или поверхность, у которой все 4 угла прямые (т. е. одинаковые) и каждая сторона которой, т. длина и ширина равна 1 сантиметру.

Квадратный километр—такая квадратная поверхность, v которой длина и ширина равна 1 километру.

Таким образом:

1 квадратный километр 1000 X 1000 = 1.000.000 кв. метров.

1 квадратный метр — 100 X 100= 10.000 кв. сантим.

1 квадратный сантиметр= 10 X '0 100 кв. миллим.

Для измерения об'емов тел измеряемые тела такжт сравниваются с другими телами, об'емы которых приняты за единицу об'ема. Единицы, служащие для измерения об‘ем., тел, называются мерами об'емов или кубическими мерами.

Кубом называется такое тело, которое со всех сторон -ограничено шестью одинаковыми квадратами.

Так, например, кубическим сантиметром называется об‘ем такого кубика, у которого все стороны ограничены площадками, равными I квад, сантиметру, и, следовательно, у которого длина, ширина и высота равны между собой и равны 1 линейному сантиметру.

Кубическим метром называется об’ем такого куба, длина, ширина и высота которого равны 1 линейному метру.

1 куб. метр = 10 10 X 10= 1000 куб. дециметров =

100 X 100 < 100 = 1.000.000 куб. сантиметров.

1 куб. дециметр = 10 X Ю>, 10=1000 куб. сантиметров.

1 куб. сантиметр = 10 X 10' 10= 1000 куб. миллиметров.

Об‘ем в 1 куб. дециметр—называется jww/w.h и служит единицей для измерения об'ема жидких тел.

Удельный вес. Хотя все тела имеют вес, но из повседневного опыта мы хорошо знаем, что не у всех тел вес одинаков: одни тела бывают легче, другие тежелее. Если взять два бруска одинакового размера -один железный, другой деревянный, го железный брусок окажется гораздо тяжелее деревянного бруска; деревянная тормозная колодка легче чугунной; ведро керосина легче ведра воды и т. д.

Такое неравенство весов одинаковых об'емов различных тел происходит оттого, что в одинаковых об'емах разных тел помещается не одинаковое количество вещества. В каком-либо об'еме одного тела помещается большее количество частиц вещества, чем в гом же об'еме другого тела, и, следовательно, частицы первого тела ближе или плотнее рас-почожены друг к другу, чем частицы второго тела.

Удельный вес тел. При помощи взвешивания различных тел, взятых в одинаковых об'емах, и сравнения полученных весов между собою, мы можем определить не только вес каждого тела, но и во сколько раз одно тело легче или тяжелее другого, т. е. во сколько раз одно тело плотнее другого-

Для удобства условились плотность воды принимать за единицу и сравнивать веса всех тел с весом воды, а отношение, показывающее во сколько раз данное тело легче или тяжелее воды, условились называть улельпым eem.it.

Таким образом, если, например, говорят, что удельный вес ртути равен 13,(5, го это значит, что какой-либо об'ем, пшолнепный ртутью, будет весить в 13,6 раза больше, чем гот же об'ем, заполненный водой.

Удельный вес или плотность железа равна 7,8, это значит, что железо в 7,8 раз тяжелее воды. Удельный вес меди равен 8,8 значит медь в 8,8 раз тяжелее воды и в то же время п-гче ртути, но тяжелее железа.

Удельный нес дубового дерева равен 0,7, г. е. меньше у в пшого веса воды, который равен 1, значит дерево легче

воды. Поэтому оно и плавает на поверхности воды. Удедь-ный вес нефти = 0,9, значит нефть также легче воды.

У газообразных тел, как мы знаем, их частицы всемерно стремятся занять возможно больший об’ем и возможно больше удалиться дру1 oi друга, поэтому плотность или удельный вес газообразных тел меньше единицы и газы легче воды.

Упругость. Те мельчайшие частицы, из которых состоят тела, не находятся всегда в полном соприкосновении труг с другом, а отделены друг от друга такими яте мельчайшими промежутками. Но между отдельными частицами существует взаимное притяжение или сцепление, вследствие' которого тела не распадаются на отдельные частицы и, чтобы отделить одну частицу от другой, нужно приложить некоторое усилие. Если это усилие не велико, то, вследствие взаимного притяжения или сцепления частиц после прекращения усилия, частицы вновь возвращаются в свое прежнее положение.

Мы можем сжать рукой кусок резины, но как только прекратим сжатие, резина тотчас же придет в свое прежнее положение. Мы можем сжать каким-либо поршнем воздух, но как только мы бросим нажимать на поршень, воздух вновь придет в свое прежнее положение и займет прежний об'ем. Такое свойство тел—стремиться при давлении на них занять свой прежний об'ем и форму—называется \ п/пю. шью.

Упругостью обладают все тела как твердые, так и жидкие и газообразные. Но не у всех тел упругость одинакова; одни тела, например, резина, пробка, сталь, китовый ус-обладают большей упругостью, другие, как дерево, свинец, камень, вода обладают меныпей упругостью, некоторые же тела, как, например, стекло, имеют очень небольшую упругость.

Наибольшей упругостью из всех тел обладают газы. Как бы сильно мы ни сжимали газ, он тотчас же, по прекращении сжатия, опять принимает прежний об'ем.

Атмосфера. Тот газ, который нас окружает и которым мы дышим, называется воздухом. Воздух представляет собой смесь двух газов: кислорода и азота и имеет удельный Bee-О.0U13, т. е. он в 700 раз легче воды. ’)

По исследованию ученых оказывается, что весь земной шар, па котором мы живем, окружен со всех сторон слоем воздуха, толщиной около 60—70 километров. Этот слой воздуха, окружающий нашу землю, называется итши-фе/юй.

Около поверхности земли атмосфера бывает плотнее, а чем дальше от земли, тем она становится реже.

>) Точный состав воздуха: кисаорота—21 часть, азота—78 частей и орочах галоп 1 часть, всего 100 частей.

Так как воздух есть газ, а все газы имеют стремление расширяться и занимать возможно большее пространство, то и воздух должен был бы рассеяться в бесконечном пространстве вселенной, если бы он нс имел веса, вследствие которо! о он удерживается около земной поверхности.

Если же воздух имеет вес, то слой воздуха, окружающий .земной шар, должен производить на все предметы, находящиеся на земле, известное давление. Такое давление воздуха на все находящиеся на земле предметы действительно и существует. 11ри этом давление слоя воздуха или атмосферы на каждый предмет происходит со всех сторон и сверху и снизу и с боков. Атмосферному давлению подвержено также и наше гело. Мы не чувствуем этого давления лишь потому, что воздух через сосуды и поры нашего тела проходит внутрь его и давит на тело как извнутри, так и снаружи с одинаковой силой.

В существовании давления воздуха можно убедиться очень простым опытом; возьмем стакан, нальем его до краев водой и накроем листом бумаги. Если мы осторожно и быстро перевернем стакан, то увидим, что вода из него не выльется. Это происходит оттого, что на бумагу давит снизу воздух и не позволяет ей отделиться от стакана.

Итальянский ученый Торичелли определил ту силу, с которой слой атмосферы давит на все находящиеся на земле предметы, и нашел, что атмосферное давление равно приблизительно 1 килограмму на каждый квадратный сантиметр этой поверхности.

С давлением столба атмосферы или атмосферным давлением люди условились сравнивать все те давления газов или паров, с которыми им приходится иметь дело, и измеряют их давление числом атмосферных давлений или числом а гмосфер.

Сжимаемость 1азов. Закон Бойля—Мариотта. Обладая стремлением беспредельно расширяться и занимать возможно больший об'ем, все газы, в том числе и воздух, в то же время обладают и большой способностью сжиматься от внешнего явления; при сжатии газов их стремление к расширению или упругость возрастает, и давление на стенки заключающего их сосуда увеличивается. Доказательством этого может служить знакомая всем нам с детства игрушка, называемая воздушным пистолетом, в котором воздух, сжимаемый между •шумя пробками, приобретает, наконец, такую упругость, что с силой выталкивает пробку и производит выстрел.

Зависимость между об'емом, занимаемым определенным количеством газа, и производимым па него давлением, была определена английским ученым Бойлем и фрацузским ученым Марионом. Эти ученые нашли, что во сколько раз больше будет тапленпг, производимое па какое-либо количество газа.

но столько pit м< ныш сделается оо'ем этого газа; обратно, во сколько р.п больше становится об'ем какого либо количества lata при его расширении, во столько же раз умеш-шаетсч его упругость или давление. Говоря другими словами, .шинлше чын о tn им « тем-Жс количест/м.м nun, tifipttiiinii iipiHiopuiiitiuiueit iipi>H.mo iitMo.iiy на нею jituieiiuio.

Этот закон известен в физике под именем закона Iwii.tt-Чнриптпт и является очень важным при изучении работы паровой машины.

Теплота Обращая внимание па состояние находящихся около нас предметов, мы видим, что одно тело бывает горячее. другое холоднее. Мы говорим, что одно тело нагрето больше, другое меньше. Степень нтретокшп тела пире и-ляетси ею температурой и измеряется помощью особых приборов, вазы ваем ы х шермижтрпм и.

Теплота, которая имеется в каком-либо теле, может передаваться другому телу и, при соприкосновении с таким, нагревать его. Кроме того, при горении какого-либо вещества, папр., угля, дров, нефти или газа, часть выделяющейся теплоты передается окружающим телам при помощи лучей тепла, исходящих от огня,—такая теплота называется ty чистой теплотою.

Расширение тел oi теплоты При mupemtnuu от соприкосновения с другими телами, а также и от лучистой теплоты tiii.nшинстио фн.гпческил- тел ристпрлетеи, т. е. увеличивается в об‘еме- Способностью расширяться при нагревании обладают как твердые, так и жидкие тела и особенно тела газообразные.

Охлаждение тел производит на них действие обратное нагреванию и при уменьшении температуры почти все тела уменьшаются в об'еме.

Термометр. На свойстве тел— увеличивать свой об*ем при нагревании и уменьшать его при охлаждении основано устройство приборов, служащих для измерения температуры, —термо, метроч.

Термометром самого простейшего вида является всем известный ртутный термометр (градусник), который состоит из небольшого стеклянного шарика, наполненного ртутью, и топкой стеклянной трубки, в которую входит часть ртути из шарика. При повышении температуры ртуть расширяется и ее столбик поднимается вверх. При уменьшении температуры об'ем ртути, наоборот, уменьшается, г. е. она опускается.

На самой стеклянной трубке, или на какой-нибудь линейке, укрепленной рядом с трубкой, наносится целый ряд делений или градусов. При нанесении градусных делений, прежде всего, отмечаются нттюлнные точки термометра Такими точками являются: во 1-х, точка таяния льда и, во

2-х, ючка кипения воды. Точкой таяния льда называется та точка ид стеклянной трубке термометра, на уровне которой останавливается столбик ртути, если ртутный шарик термометра поместить в тающий лед. Точкой же кипения воды азывается га точка на стеклянной трубке, на уровне которой останавливается столбик ртути, когда шарик термометра помещен в пары кипящей воды.

Тс положения столбика ртути в трубке, которые он занимает при обоих указанных температурах, остаются всегда постоянными и отмечаются на трубке черточками Затем, расстояние между этими черточками делится на равные деления, называемые градусами. Такие-же градусные деления наносятся и ниже черты, соответствующей температуре таяния льда, которая обозначается цифрой О градусов. Вместо слова градус, обыкновенно пишется миленький ,нзчек 11 и, например, выражение 25' — обозначает 25 градусов

В С.С.С.Р. обыкновенно пользуются термометрами Реомюра и термометрами Цельсия. Разница между этими термометрами та, что в термометре Реомюра расстояние между /постоянными точками, т. е. между точкой таяния льда и точкой кипения воды, делится на 80 частей, а в термометре Цельсия на 100 частей. Таким образом, по термометру Реомюра вода кипит при 80й, а по термометру Цельсия—при 100“. Каждые 5° термометра Цельсия равны 4° Реомюра, и когда, например, термометр Цельсия показывает 25°, то по термометру Реомюра будет только 20°.

Говоря о расширении тел, надо замети 1ь, что w w тем при итршп/нип pacmupittoinr / тпнпкот. При одинаковом увеличении своей температуры одни тела расширяются больше, другие меньше. Так, например, железный стержень □ диной в 1 метр при нагревании на 100° удлиняется на 1.2 миллиметра. Точно такой-же медный стержень при нагревании па 100° удлиняется уже больше, именно на 1,7 милли-четра. При нагревании этих стержней не па 100°, а только на Iй, конечно, и удлинение их будет в 100 раз меньше, т. е. для железнсл о стержня только 0,012 мм и для медного стержня 0,017 мм. По мере увеличения температуры этих брусков их удлинение также будет постепенно увеличиваться.

Единица теплоты. Для нагревания до одной и той-же омперагуры различные тела требуют разшчо количегтип пи-плиты. Одни тела, как, например, дерево, камень, требуют для своею нагревания больше теплоты, другие, например. м> дь. железо и т. л.-меньше. Для того, чтобы судить о Юм, сколько именно теплоты требует какое-либо тело для своею нагревания, условились количество теплоты измерять едиппцамп теплоты, при чем J« < чп/ииу пи-плоты уе.ити-«<» Ъ ирнии ни пн, ииличгч-тчо теп пипы, uy.iiruoe ,ил liiitpemniun I

ни кч/ki u.mi <:<> (hi ini / i)iu iye Целы-ии. Такай с хинина шеилтны налынаешек nit.in inn-и.

ТепЛОСМКОСТЬ. Наличеешиа e птиц шенлошы, киширое нужна зишрашишъ uu uaitiiuteiiiin ше.иперашу put a maut нч.инрамма janiiaia тела ни t** Цельенп, iia.iiiiiuteiiicii iiieit.iae.MKaeuibia inaaa тела.

Тик, теплоемкость воды 1 единице теплоты, теплоемкость железа =1 '/юо единицы теплоты, темлоемкость меди=!’ юо единицы теплоты и г. д., т. с. для нагревания 1 килограмма железа па Г требуется затратить " но единицы теплоты, для нагревания 1 килогр. меди на Г надо затратить единиц теплоты.

Теплопроводность Получая при нагревании какое-либо количество теплоты, физические тела распространяют полученную теплоту внутри себя и, в свою очередь, передают ее соприкасающимся с ними другим телам. Одни тела делают это легче, другие труднее, например, железо, медь и, вообще, металлы -легко передают через себя теплоту, а кирпич,камень, котельная накипь значительно хуже, азбест же совсем плохо передаст теплоту.

('насобнаешь шел рисираетриняип, внутри се.бя шеи литу или нравадитн ее через себя. налы вне шея шеплаирае.и nine пила. Таким образом, можно сказать, что железо обладает большей теплопроводностью, чем дерево, камень имеет большую теплопроводность, чем азбсст и т. п.

Источники теплоты. Главным источником теплоты у нас на земле служит солнце, являющееся естественным источником теплоты, но, кроме солнца, есть еще искусственные источники теплоты. Такими источниками являются трение и горение. В нашей жизни особенное значение имеет, именно, второй источник теплоты, т. е. горение.

Горение есть явление химическое и состоит в соединении составных, горючих частей какого-либо тела с кислородом воздуха, при чем выделяется теплота. При сжигании топлива в топке паровоза оно совершенно меняет свой вид. Входящие в состав топлива, главным образом, углерод и водород, а равно и другие его горючие примеси, соединяясь с кислородом воздуха, образуют газообразные продукты горения, а на колосниках остаются лишь остатки негорючего топлива в виде золы и шлака.

Главными составными частями топлива являются углерод и водород. Если хотя часть топлива нагрета до высокой температуры, то горючие части топлива начинают соединяться с кислородом воздуха, т. е. сгорают, развивая большое количество теплоты, которой мы и пользуемся для наших целей: для отопления домов, обжига кирпича, отопления котлов и т. д.

Теплотворная способность. В зависимости от количества содержащихся в топливе углерода, водорода и других

горючих частей, при сгорании одного и тою-же весового количества разного топлипл, получается больше или меньше тепла, т. е. получается разное количество единиц теплоты ('ноеобноена, I liit.inip. топлива рилвчть или сотворишь при ктрании известное число e.iuuun теплоты называется шеилошчорнои способностью.

Хороший каменный уголь (курной! содержит около 80 процентов’) углерода, и каждый килограмм его при сгорании может развить около 7500 единиц теплоты, т. е. его теплотворная способность равна около 7500 калорий.

Теплотворная способность разных сортов угля не одинакова и колеблется от боОО до 8000 калорий. Она то и служит для определения качества угля и чем большею теплотворною способностью обладает уголь, гем он и считается лучше.

Нефть содержит около 87 процентов углерода, и ос теплотворная способность равна 11000 ед. теплоты, т. е. она обладает большей теплотворной способностью, чем уголь. Вследствие этого, тля нагревания одного и гого-же помещения или одного и того-же котла, нефти расходуется меньше, чем угля.

Явления, происходящие при нагревании воды. Если мы будем нагревать 1 килограмм воды в открытом сосуде, например, в обыкновенной кострюле до 100 градусов Цельсия, го, как нам уже известно, для нагревания ее на каждый градус нам потребуется затратить по одной единице теплоты, а всего потребуется 100X1=100 единиц теплоты. Все время мы ясно видим, куда девается та теплота, которую мы передаем воде, она идет на нагревание воды, т. е. на повышение ее температуры. При этом с поверхности воды выделяется небольшое количество пара, г. о., как говорят, происходит испарение воды.

Но, когда вода в открытом сосуде нагреется до 100°, то сколько бы мы не усиливали огня под этим сосудом нагреть воду выше этой температуры мы не сможем, и та теплота, которую мы передаем воде, станет куда го скрываться. Присматриваясь к находящейся в нашей кострюле воде, мы заметим, что внутри ее по всей толщине слоя воды начинают обра-швывагься пузырьки пара, которые поднимаются вверх, вы-к тают наружу и смешиваются с воздухом Вода, как говорят, закипает.

Именно на образование из воды пузырьков пара, т. е. и.। парообразование и расходуется та теплота, которую мы «и дали воде и которая, как нам казалось, скрылась неизве-(1НО куда. Смерив температуру этого пара, мы увидим, что она равна температуре воды, т. е. равна 100°.

*) Процентом называется сотая часть какого-либо, количества. Если loiiopiiirii, чю умерода и топливе КО процентов, го зто значит, что в каж-U.IX НЮ пудах Ioimiiiu ик.ночаец-я 80 частей, г. е. 80 пудов углерода, а 20 ч.н i> й, пли .’О пу юн ipyuix примесей.

Необхо 1имо усвоить разницу между испарением, т. е. выделением пара с поверхности воды, и парообразованием, т. е. выделением пара по всей толщине слоя воды.

Продолжая подогревание воды далее, мы заметим, что, наконец, настанет такой момент, что вся бывшая в сосуде вода обратится в пар и смешается с воздухом. Если бы нам удалось как либо собрать весь полученный пар, то мы бы увидели, что он занимает объем в 1700 раз больший, чем занимала та вода, из которой он образовался.

Ученые путем сложных опытов выяснили, что для того, чтобы обратить один килограмм воды, нагретой до 100°, в пар, имеющий ту-же температуру, надо затратить еще 537 единиц теплоты. Таким образом, если взять 1 килограмм холодной воды, имеющей температуру нуль градусов (0°), и обратить ее в пар, то для подогревания воды до 100° потребуется израсходовать 100 единиц теплоты и для превращения этой воды в пар еще 537 единиц, а всего 100+537- = 637 единиц. То количество теплоты, которое, на первый взгляд, как бы скрывается неизвестно куда, а на самом деле идет на превращение нагретой до 100° волы в пар той-же температуры, называется скрытой тенлошон парообрилмтнин.

Точно также и обратно, когда пар, охлаждаясь, переходит в воду, затраченная на его образование скрытая теплота выделяется обратно, иначе говоря, при обращении пара в воду—становится теплее.

Надо заметить еще одно состояние воды при ее нагревании. Мы знаем, что если брызнуть водой на нагретую до 1С0—120° металлическую поверхность, то вода мгновенно испарится. Но из нашего обыденного опыта мы также знаем, что если капли воды попадут на более сильно нагретую металлическую поверхность, например, на раскаленную кухонную плиту, то вода не испаряется сразу и не кипит, а образует собой водяные шарики или сфероидальные капли, которые быстро вращаются по раскаленной поверхности, очень медленно выделяя из себя пар. Подобное явление происходит не только с водой, но и с другими жидкостями, и такое состояние жидкости называется сферощальныл соетоя-ние.ч. Происходит указанное явление оттого, что при падении капли жидкости на раскаленную металлическую поверхность между нею и металлом образуется слой пара, который и поддерживает каплю на некотором расстоянии от металлической поверхности, при чем температура самого шарика жидкости остается ниже точки ее кипения.

Если количество воды, налитой на раскаленную поверхность, будет велико, то эга поверхность постепенно охладится до более низкой температуры, и тогда вся вода быстро перейдет из сфероидального состояния в обычное, соприкоснется с нагретой поверхностью и вся сразу начнет испа

ряться, образуя сразу большое количество пара. Этим и об'ясняются случаи взрывов паровых котлов при случайном понижении уровня воды в котле и обнажении от воды сильно нагретой поверхности котла. Если после этого добавить воды в котел, то, соприкасаясь с раскаленной поверхностью, вода сначала обратится в сфероидальное состояние, а затем, охладив раскаленную поверхность, сразу испаряется и образует такое огромное количество пара, что давление в котле повышается настолько, что его стенки не выдерживают и происходит взрыв котла.

Водяной пар и его свойства. Получающийся при нагревании воды водяной пар обладает очень интересными и сложными свойствами. С наиболее важными из этих свойств необходимо быть знакомым для более ясного представления о тех явлениях, которые происходят в котле и паровой машине паровоза.

Если мы нагреваем воду в каком либо открытом сосуде, то образующийся пар рассеивается в воздухе, а кипячение воды будет происходить до тех пор, пока все количество воды не обратится в пар и не улетучится бесследно. Но если мы будем нагревать воду в каком-либо совершенно плотно закрытом сосуде, разобщенном с атмосферой, то явления будут происходить уже другие.

Предположим, что гот сосуд, в котором мы будем нагревать воду, имеет вид цилиндрической трубки, площадь отверстия которой равна 1 квадратному сантиметру. Предположим также, что верхний конец трубки не соединен с атмосферой, а снабжен поршнем, плотно входящим в отверстие трубки, и для простоты будем считать, что этот поршенек совершенно не имеет веса и может передвигаться вверх и вниз по трубке без всякого трения. Нальем в сосуд воды на высоту 1 сантиметра и опустим поршенек до самой воды (черт. 1). Так как площадь сечения нашего сосуда=1 квадратному сантиметру, то значит в трубке будет ровно 1 кубический сантиметр воды. Поставим теперыюд нижний конецтрубки 1 'т:,.'iihii лампочку и будем нагревать воду. Температура воды в трубке будет постепенно повышаться. у

Когда она нагреется до температуры 100’, го ~ .

из волы начнет выделяться пар, и так как пар р:_____1

ыпимает об'ем больший, чем вода, то он заста-виг поршенек приподняться вверх. При продол- ,',и’ 1 женин нагревания трубки вода будет оставаться все при rofl-же температуре 100", но об'ем воды, находящейся в трубке, будет все уменьшаться, а поршенек будет подни-млться все выше и выше ди тех пор, пока вся вода совер-IIIIIIIUI не испарится и вся трубка не заполнится паром с

темпера гурон 100°. Вели теперь мы измерим то г об'ем, который занимает образовавшийся пар, го увидим, что он будет равен почти 1700 куб. сантиметрам*), т. е. будет почти в 1700 раз больше об'ема взятой для его образования । воды (черт. 2). Давление этого пара будет

Пар юр’

Длб.Цш

уравновешиваться давлением воздуха, г. е. на наш поршенек сверху будет давить давление атмосферы (1 килограмм) и снизу—такое же давление пара. Пока мы будем поддерживать температуру в 100 градусов, поршенек будет оставаться на месте, и силой полученного пара мы воспользоваться не можем, так как давление пара будет уравновешиваться давлением наружного воздуха.

Если теперь мы, нс .нения ше.чис1юш\ры пара, опустим давлением руки поршенек вниз, то пар не сожмется и не увеличит своего давления, по

часть пара начнет оседать на стенках трубки в Чспг. -2. виде воды, а оставшийся пар будет попреж-нему иметь давление равное 1 атмосфере (черт. 3). При этом, вследствие перехода пара вводу, скрытая теплота парообразования будет выделяться обратно, и вся наша труб-

ка несколько нагреется.

Если затем мы снова начнем поднимать поршенек вверх, то часть воды вновь начнет обращаться в пар и заполнять или насыщать паром пространство под поршеньком до тех пор. пока мы не дойдем до того первоначального об'ема, который займет пар в момент испарения воды. Когда об'ем под порш- ( нем сравняется с этим первоначальным об'емом, < то воды в трубке вновь уже не будет, и вся трубка будет заполнена одним паром давлением в 1 атмосферу.

Возьмем затем ту же трубку, нальем в нее ‘ опять 1 куб. сантиметр воды, но положим на > поршенек гирю в 1 килограмм, и если мы начнем подогревать трубку, то заметим, что вода закипит -

и поршенек начнет подниматься вверх при тем- ,1( ?

пературе воды не в 100°, а только при темпериту ре в 1'21".

Только при этой температуре под поршнем начнет образовываться пар, который будет давить на поршенек и поднимать его. Сверху на поршенек будет давить давление атмосферы, равное 1 килограмму-ф-вес положенной гири в один килограмм, т. е. пар, находящийся в трубке, будет иметь уже давление в 2 атмосферы, из которых одна уравнове-

*) Вернее 1689 куб. сашиметрон.

шивается давлением воздуха, а другая положенной на поршень гирей. Этим, лишним против атмосферного, давлением пара, мы, если захотим, уже можем воспользоваться.

Если мы будем продолжать нагревание до тех пор, пока вся вода не испарится, то заметим, что об'ем, занятый паром в момент испарения всей воды, будет уже не 1700 кубических сантиметров, а в два раза меньше, т. е. 850 кубических сантиметров, но зато, как сказано, его давление или упругость будет уже в два раза больше прежней.

Если бы мы положили при начале нагревания на поршенек не одну гирю, а 2 гири по 1 килограмму, то мы бы заметили, что парообразование и поднятие вверх поршенька начнется уже только при температуре 134°, а при испарении всей воды об'ем полученного из воды пара будет равен только */з части первоначального, и давление в трубке будет уже в 3 раза больше атмосферного, или, как говорят, будет равно трем атмосферам. Из этих 3 атмосфер давления пара одна атмосфера уравновешивается давлением воздуха, а 2 атмосферы могут быть использованы для каких угодно наших целей.

Но если бы мы могли поместить нашу трубку в такое пространство, откуда выкачен воздух, го мы могли бы воспользоваться всеми 3 атмосферами.

В технике обыкновенно и принимают в счет лишь избыток давления пара против атмосферного давления, т. е. то давление, которым мы можем воспользоваться, и если мы го ворим, что в котле давление пара 11 атмосфер, то это значит, что пар в котле имеет давление 11 атмосфер сверх атмосферного давления и что в пустоте давление пара было бы равно 12 атмосферам.

Предположим далее, что мы нагреваем виду не в нашей трубке, а в каком-либо другом плотно закрытом со всех сторон сосуде, отделенном от наружной атмосферы. Пусть только часть этого сосуда наполнена водой, а остальное пространство осталось свободным. При нагревании воды в таком сосуде она сначала нагреется до 100", затем закипит и выделит из себя определенное количество пара, который совершенно заполнит свободное от воды пространство нашего сосуда. Имея температуру 100", этот пар будет обладать упругостью или давлением, равным одной атмосфере. Как только паровое пространство сосуда заполнится паром, то кипение воды сейчас же прекратится, ибо образовавшийся в сосуде пар не допустит увеличения своей плотности без дальнейшего изменения температуры той воды, из которой он образуется.

Поэтому, селимы будем продолжать дальше нагрева-1ПН сосуда, го сообщаемое поде тепло сначала должно повысить темпераiypy поды и после этого опа начнет испарять

ся, при чем одновременно повысится и температура паря в паровом пространстве, его плотность и упругость.

Словом, pas мы имеем в таком сосуде пар, соприкасающийся с водой, то при каждой определенной температуре воды пар будет иметь только одну вполне определенную упругость, изменить которую мы никак не можем без изменена температуры воды и пара.

Если мы даже соединим паровое пространство нашего сосуда с другим пустым сосудом и выпустим из первого сосуда часть пара вс второй, то тотчас же из воды выделится новое количество пара, но упругость пара останется той же самой.

Если мы, продолжая нагревать наш сосуд, дадим возможность пару выходить из сосуда через небольшое отверстие, то вытекающее количество пара будет сейчас же заменяться новым количеством пара, выделяющимся из воды, и до тех пор, пока сообщаемое воде тепло будет поддерживать температуру воды на одном и том же уровне, упругость пара будет оставаться одной и гой же. Если же сообщаемого воде тепла не хватит для поддержания ее температуры на том же уровне и температура воды понизится, то вместе с ней понизится и упругость пара.

Таким образом, унруюеть или щаленне. гонрикосанпиеюсл е водой, т. с. насыщенною, пара зависит только от температуры пара и воды н при сохранении о iitoii и тон .нее шемнерашуры никоим образом изменена быть не момеет: другими словами, образовавшееся при данной температуре количество пара в нашем сосуде без изменения температуры воды и пара не может принять в себя никакого добавочного количества пара, ибо все пространство в сосуде над водой уже является заполненным или насыщенным частицами пара.

11а этом основании пар, соприкасающийся с жидкости, , называется паром насыщающим пространство или просто насыщенным паром. Из вышеизложенного видно, что насышеи-нын пар по своим ее,oiiemaa.it не пол'омс на iii.it,t и не по piiiHiiem- , совершенно закону Нобля-Мариотта.

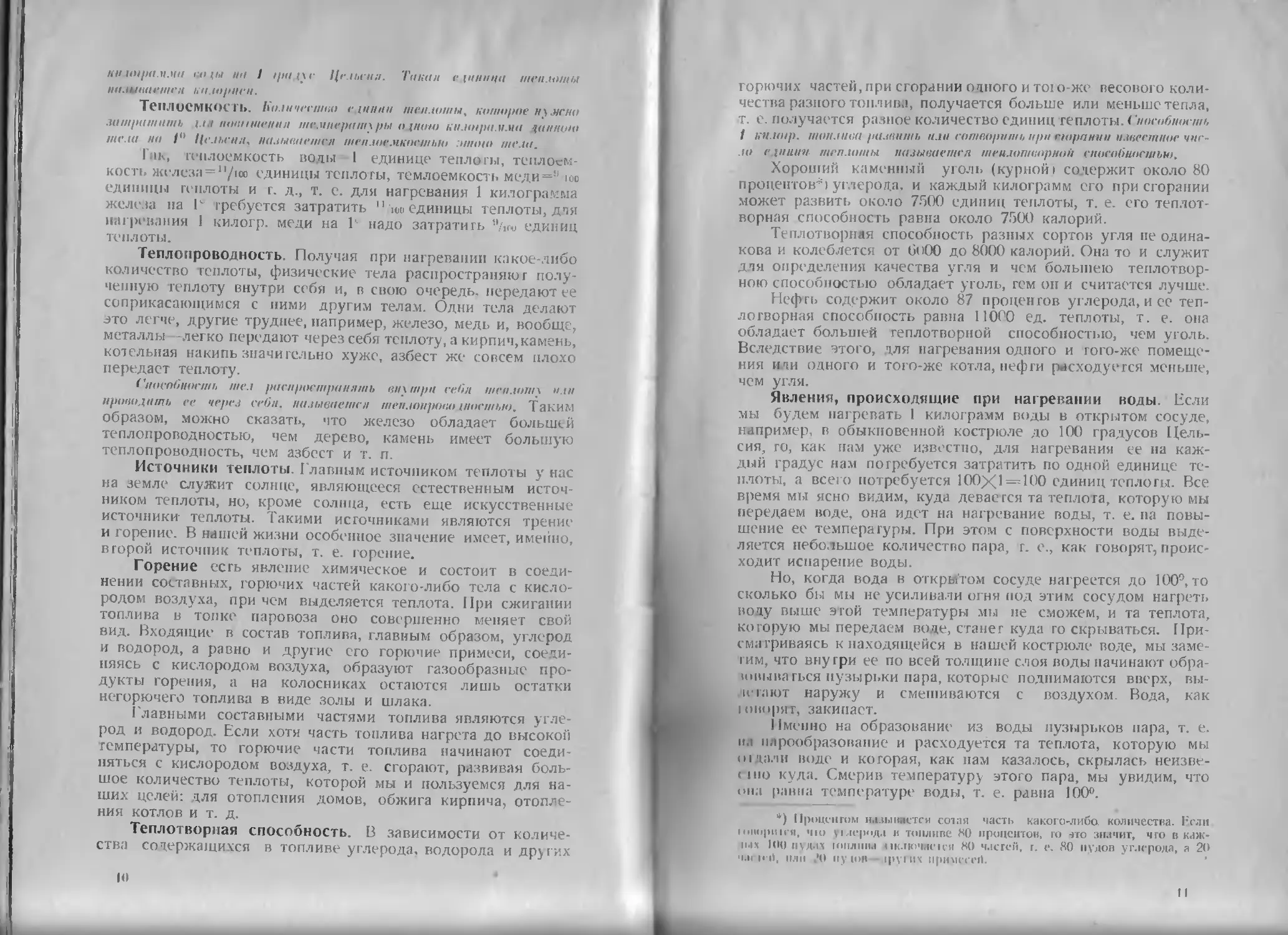

Зависимость между температурой насыщенного пара и его упругостью или давлением указана в следующей таблице:

Таблица I

Упругость в атмосф. Тсмпсоат. в град. Ц. Упругость Гемнсрат.

1 100 13 192,1

2 120,6 14 195,5

3 133,9 15 198,8

4 144 16 200

5 152,2 25,1 225

Упругость и атмосф. — Гемперат. в град Ц Упругость Температ.

6 159,6 39,2 250

7 165,3 59,4 275

8 170,8 86,2 300

9 175,8 121,6 325

10 180.3 165,5 350

11 184,5 200,5 365

12 188,4

Из этой таблицы, между прочим, видно, что упругость насыщенного пара растет гораздо быстрее, чем температура пара и той воды, из которой он выделяется. А так как для нагревания воды на 1° требуется одно и то же количество тепла, то, следовательно, чем выше упругость насыщенного пара, тем меньше требуется затрачивать теплоты для дальнейшего увеличения упругости или давления пара и, следовательно, тем меньше потребуется топлива. Этим и обгоняется наблюдающееся в технике стремление пользоваться паром возможно большего давления, который, обладая большей силой, требует па каждую единицу этой силы меньшего расхода теплоты, т. е. меньше топлива.

В приведенной таблице не указаны температуры пара выше 365" и упругости более 200,5 атмосфер. Сделано это не случайно. Дело в том, что увеличение температуры пара и воды ограничивается определенным пределом и при нагревании воды выше температуры 365° Цельсия вся вода, скогы<о бы ее ни было в нашем сосуде, вся сразу превратится в пар. Такая температура, при назревании до которой жидкость вся сразу превращается в пар, называется критической температурой этой жидкости. Для воды критическая температура равна 365° Цельсия.

Вернемся теперь вновь к нашей трубке и возьмем опять положение ее, указанное на черт. 2, когда все пространство под поршнем занято насыщенным паром с температурой в 100“- Не меняя этой температуры, поднимем рукой поршенек в трубке несколько выше. Так как воды в труб е уже нет, то новому количеству частиц пара образоваться будет не из чего и, значит, имеющиеся уже частицы пара должны будут заполнить больший об'ем. Вследствие этого, плотность пара под поршеньком должна будет уменьшиться, пар перестает насыщать пространство вод поршеньком и из насыщенного сделается ненасыщенным иди не насыщающим этою прост ранетка. Упругость или давление этого ненасыщенного пара но мере поднятия поршенька вверх также будет посте-

2 илгоно:!.

пенно уменьшаться и когда, как показано на черт. 4, его об*ем увеличится в 2 раза, то давление пара сделается в 2 раза меньше. Если об'ем под поршнем увеличим в 3 раза, то давление уменьшится в 3 раза. Если вновь начнем опускать поршенек вниз, то по мере уменьше-( ния об'ема пара под поршеньком давление его . будет увеличиваться. Это будет продолжаться, I Н I впрочем, только до тех пор, пока мы нс дове-

F:;i I...JH . дем пар д0 об'ема, указанного на чертеже 2,

когда пар из ненасыщенного обратится вновь в йФо.пдаа , насыщенный.

’ cv.-Ka. S- Таким образом, пар, не иасдлгиакпцггИ простран-д ешоа, пн г лете» уже похожим па гал и подобно шлам g подчиняется локону БоЛля-]Яаргю111гпа. Чем дальше - будет пар от состояния насыщения, тем точнее он подчиняется этому закону.

I Возьмем теперь опять нашу трубку с поршеньком в положении, указанном на чертеже 2, т. е. когда пространство под поршеньком не Черт. 4. имеет уже воды и наполнено одним насыщен ным паром, имеющим температуру 100°. Начнем охлаждать эту трубку, обливая, например, се холодной водой. Тотчас же мы увидим, что на внутренней поверхности трубки начнут оседать капельки воды, а поршенек начнет

опускаться вниз, вследствие уменьшения упругости пара по" ним. Капельки воды, осаждающиеся на трубке, будут ни что иное, как пар, обращающийся снова в воду.

Если мы дадим поршеньку опускаться вниз трубку, например, до 50‘, обследуем состояние оставшегося в ней пара, то мы увидим (черт. 5), что в нижнем конце трубки мы будем иметь воду, а над водой будет насыщенный пар. Температура пара и воды будет только 50’, а давление пара будет меньше атмосферы и будет равно только 0,12 атмосферы. Если же мы не будем задерживать поршенька и, предоставив ему возможность опускаться вниз, будем производить дальнейшее охлаждение трубки, то поршенек, опускаясь вниз, будет сдвигать со стенок вниз частицы, и мало-по-малу весь пар обратится в воду, поршенек займет первоначальное положение, а количество воды в трубке под поршеньком будет как раз то же самое, которое было в начале опыта (черт. 1).

Таким образом, вода при нагревании обращается в пар, а обратно пар, при охлаждении сто, обращается снова в воду или, как говорят,конденсируе/нся. Это явление хорошо известно всякому работавшему па паровозе. При тро

и, охладив

Черт. 5.

гании паровоза с места, после стоянки, пар, поступающий из котла в цилиндры, соприкасаясь с холодными стенками цилиндров, обращается в воду, которая и собирается внутри цилиндра. Такая вода называется конденсационной водой, скопляется в цилиндрах в значительном количестве и потому, при трогании паровоза с места, во избежание порчи частей паровоза, необходимо всегда тщательно продувать цилиндровые краны.

Возьмем теперь в последний раз нагну трубку в положении, указанном на черт. 2, т. е., когда под ее поршеньком совершенно уже пет воды, а находится только один насыщенный пар, имеющий температуру 100', и начнем подогревать эгу трубку далее. С повышением температуры заключенного в трубке пара, он, как и всякое другое тело, будет стараться расшириться, и если мм будем удерживать пор-тень па месте, т. е. бу ге.м еол-ранлть тот мое об'ем пара, то тотн пар ил насыщенною превратится в ненасыщенный, но при этом давление ею будет увеличиваться. Увеличение давления такого пара при его нагревании при постоянном об'еме будет происходить, однако, гораздо медленнее, чем указано в таблице на стр. 16. Например, когда мы, не давая поршеньку подниматься, нагреем такой пар до 200", то его давление будет равным не одной атмосфере, а 1,4 атмосферы, т. е. увеличится не более, как в 1,4 раза. При нагреве же насыщенного пара до 200 , его давление, как мы видим из таблицы, возрастает в 16 раз.

Если же мы не будем сдерживать поршенек в определенном положении, а оставим его свободным, то мы увидим, что по мере нагревания пара поршенек станет подниматься вверх, т. е. ею об'ем, бу tent увеличиваться, а ею плотность у иеншиатьсн. Давление же парЛ .будет оставаться попре.нснему рвении одной amuotujiepe.

Такой пар. который получается ил насыщенною пара путем шарования ею при обязательном отсутствии соды, наливается пе-ре/ретыи нарам. Как мы видели, по сравнению с паром насыщенным, он обладает большей температурой и меньшей плотностью, но если он при этом имеет возможность занимать при расширении несколько больший об'ем, то его дав-гение остается то же самое.

Перегретый пар в настоящее время имеет очень большое применение в технике, как для работы паровых машин, так и для других целей, и потому на некоторые особые свойства его надо обратить внимание.

Из этих свойств надо прежде всего отметить отношение перегретого пара к конденсации. Если нашу трубку с перегретым паром мы начнем охлаждать холодной водой, го до тех пор, пока температура перегретого пара не упадет то темпера гуры насыщенного, т. е. в нашем случае до 100°,

нс будет происходить и образование росы на стенках трубки т. е. нс будет происходить конденсации пара. Когда же температура перегретого пара упадет ог охлаждения до 100°, т. е. до температуры пара насыщенного, то перегретый пар обратится в насыщенный и, обладая всеми свойствами последнего, начнет конденсироваться.

Таким образом, значит, пв^гегретый пар не конденсируется в воду до тех пор, пока его температура не у палет до температуры. насыщенного пара тою же давления. Чем выше будет температура перегрева пара, тем дальше будет он от насыщения и тем больше он будет похож на газ и будет подчиняться закону Бойля-Мариотта.

При перегреве до температуры 365° перегретый пар может уже считаться водяным газом.

Раз перегретый пар есть газ, то он должен обладать всеми свойствами, присущими газам.

Газы же обладают, между прочим, таким свойством, что если какой-либо об'ем газа будет нагреваться без изменения величины этою об'ема, то при повышении температуры газа на каждый 1 градус ем упругость или давление будет увеличиваться всегда на о гну и ту-же величину, одинаковую дли всея- газов, именно на 1 273 часть того давления. которое газ имел перед нагреванием. Поэтому, если какое-либо количество насыщенного пара, например, с давлением в 14 атмосфер, мы перегреем до 365°, нс давая ему увеличивать свой об'ем, то давление этого пара повысится, и мы можем даже точно определить то давление, которое будет иметь этот пар. Действительно: насыщенный пар с давлением 14 атм. по таблице 1 имеет температуру—195° . Если же мы перегреем его до 365° , то величина самого перегрева будет равна 335—195=170° . От нагревания на каждый 1 градус давление нашего перегретого пара, как всякою газа, должно увеличиваться на 1.273 часть от начального давления, т. е. на 1,273 от 14 атмосфер. Значит, увеличение давления нашего пара будет равно--27\ ", т. е. около 8 6 атмосфер, и наш пар после перегрева будет уже иметь давление около 22,6 атмосфер.

Если же перегрев пара вести не при постоянном об'еме, а дать пару возможность расширяться от нагревания и занимать тот об'ем, который ему потребуется, что, между прочим, всегда имеет место в паровых котлах, то пар будет сохранять свое давление ив тоже время будет увеличивать свой об'ем. В этом случае к пару также применим закон, существующий для газов, в силу которого об'ем юза, нагреваемою при постоянном- давлении, увеличивается от нагревания на каждый i" на 1:273 своего первоначального об'ема. т. е. такой же закон, какой существует и в отношении изменения давления газов, нагреваемых при постоянном об'еме. Чем выше тем

ra Cl cd E

<

s

«=;

О о я> о. <и О. <и Е

X

с« U <и

X

cd S Ф

<О О

пература перегрева пара, тем более близким становится он к газу и гем точнее подчиняется этому закону. При умеренном же перегреве, когда пар приближается к насыщенному он уже не вполне подчиняется этому закону.

Соотношение между об'емами и весами насыщенного и перегретого пара приведено в таблице II, которая дает ясную картину увеличения об'ема 1 килограмма пара при перегреве его при постоянном давлении.

Из этой таблицы мы видим, во сколько легче становится вес единицы об'ема (куб. метра) пара при его перегреве. Кроме того, из этой же таблицы можно усмотреть, что при перегреве до 350° насыщенного пара с давлением от 10 до 15 атмосфер, т. е. пара, обычно употребляемого на паровозах, об'ем этого пара возрастает на 40—45” о.

Надо при этом заметить, что пар, перегреваясь при постоянном давлении, увеличивается в своем об'еме гораздо быстрее, чем получает от нагревания тепло, и хотя при перегреве пара его температура и общее количество теплоты в нем увеличиваются, однако количество теплоты, поглощенной паром, увеличивается значительно медленнее, чем его температура, и по мере увеличения перегрева, количество тепла, заключающееся в паре в процентном отношении к его об'ему, будет уменьшаться.

Поэтому надо иметь в виду, что, лес.чо///дл ни высокую температуру перегретою пара, в каждом об‘еме его мключаешс-и менмие.е количество единиц теп-лоты, чем и таком же ofi'eue насыщенною пара такою .нее давлении.

Из всего вышеизложенного мы можем вывести следующие свойства перегретого пара:

I) Перепреть иаеытениыи пар можно только отделю: его от воды.

2) Температура перегретого пара не говорит еще ничего о его давлении, и пар одного и того же давления может быть перегрет до любой температуры, изменяя при этом лишь свой об'ем.

3) При охлаждении перегретый нар не конденсируется до тех пор, пока не обратится в насыщенный нар.

4) Высоко перегретый пар представляет собой водяной газ и подчиняется законам физики, существующим для газов

5) Давление перегретого пара и его об'ем находятся в зависимости между собой по закону Бойля-Мариотта.

6) При одном и том же давлении об'ем, занимаемый весовой единицей перегретого пара, больше об'ема, занимаемого такой же единицей насыщенного пара.

7) Плотность перегретого пара вообще меньше, чем плотность пара насыщенного. Вследствие этого, перегретый пар как-бы реже, жиже и проворнее насыщенного, т. е. обладает большей текучестью.

8) Несмотря на более высокую температуру, в каком-либо об'еме перегретого пара заключается меньше теплоты, чем в таком же оо‘еме насыщенного пара того же давления.

ГЛАВА II.

Краткие сведения из механики.

Движение. Механикой называется наука о движении и о тех причинах, которые производят движение.

В зависимости от вида того пути, который совершает какая-либо точка или тело, механика разделяет движения на нрямолииеНные и криволинейные. Например, падающая вертикально капля воды совершает прямолинейное движение, конец стрелки часов, поезд, идущий по закруглению, или выпущенный из орудия снаряд совершают криволинейные движения.

Как прямолинейные, так и криволинейные движения могут быть равномерными и неравномерными, или переменными.

Равномерным движением называется такое движение, при котором тело в одинаковые промежутки времени проходит одинаковые, равные пространства.

Движение часовой стрелки, поезд, проходящий каждую секунду одно и то же пространство могут служить примерами равномерного движения.

Пространство, проходимое движущимся телом в единицу времени, называется екороетью движения.

Если тело движется равномерно, то, зная какое пространство оно прошло в известное время, легко найти и скорость его движения. Для этого надо лишь разделить число пройденных единиц длины па число единиц времени, в течение которого пройдена эга длина. Если, например, тело, движущееся с равномерной скоростью проходит в продолжение . олп - 200 метр. _Л

4-х мин. 200 метр., то его скорость оудет —---—= 50метр,

в 1 минуту. 4

Если же движущееся гело проходит в одинаковые промежутки времени не одинаковые пространства, т. е. меняет свою скорость, то такое движение называется неравномерным

движением или переменным движением.

Если при движении тела скорость его постепенно увеличивается, го такое движение называется укоренным, если же скорость движения тела уменьшается, то такое движение называется ламе ценным.

При неравномерном движении, как выше сказано, скорость не остается одной и той же, ио может изменяться непрерывно в каждое mi новение. Однако, если для неравномер

ного движения мы разделим длину пройденного пути на число единиц времени, в которое этот путь пройден, то мы но лучим так называемую среднюю скпрпешь движения. Так, если поезд в течение 6-ти часов проходит расстояние в 180 километров, то хотя он останавливается по станциям, а между станциями идет не с одинаковой скоростью, мп все же можем сказать, что средня» скорпсть движения этого поезда равна: ь =30 километров в час.

Равномерно-переменное движение. Изменение скорости движущегося тела в течение каждой секунды называется

Если тело движется с переменной скоростью гак, что скороеть его изменяется в каждую секунду на одну и ту же величину, т. е. если его ускорение остается постоянным, то такое движение называется риююмерпо-нсремвиным. В зависимости от того, увеличивает ли тело постепенно свою скорость или уменьшает оно может быть рпкннясрнп-ускаренным или рппнпмерна-.юмедлепнм-ч.

Относительное движение. Когда мы говорим, что какое-либо тело движется, то при этом непременно сравниваем его положение с положением других тел, которые мы считаем за неподвижные. Когда поезд идет от одной станции до другой, то эти станции мы считаем неподвижными и, говоря, например, что поезд прошел от станции уже 5 километров, мы определяем этим насколько передвинулся поезд вперед относите л,нч этой станции.

Когда мы проходим от одного конца комнаты до другого, то мы совершаем перемещение или движение относительно стен комнаты Но если мы будем совершать такое движение в вагоне движущегося поезда, то наше движение относительно стен вагона будет одно, а относительно полотна дороги, путевых строений, станции и проч, паше движение будет уже другое. Наше движение относительно полотна дороги будет уже гложнцл движением, ибо оно будет слагаться из двух движений—из движения нашего тела относительно вагона и из движения Bai она относительно полотна.

Надо заметить, что все движения в природе огноситель-ны, так как таких точек, которые бы были совершенно неподвижны мы не знаем, ибо самая паша планета, земля, вращается вокруг своей оси и вокруг солнца, а самое солнце также находится в вечном движении относительно других светил мирового пространства.

Инерция. Из нашего ежедневного житейского опита мы хорошо знаем, что никакое физическое неодушевленное тело неспособно само собой нача ть движение, и для того, чтобы какое-либо тело пришло в движение, нужна какая-то посторонняя внешняя причина. Так, например, положенная на

с гол книга оудег лежать на столе до тех пор, пока мы ее не переложим на другое моего; шар, лежащий на полу, будет оставаться в покое до тех пор, пока какая-либо внешняя причина, например, толчек, не приведет его в движение. Получив какой-либо толчок, шар в течение некоторого времени будет катиться по прямой липни, при чем его движение будет постепенно замедляться и, наконец, совсем прекратится. По гладкой поверхности такой шар прокатится дальше, чем по неровной поверхности. Если мы такой шар покатим в воде, то его движение прекратится еще раньше, чем в воздухе. Отсюда можно заключить, что причиной прекращения движения нашего шара служат лишь препятствия, или сопротивления со стороны окружающего шар вещества, или неровности нуги, и если бы таких препятствий или сопротивлений совершенно не было, то шар продолжал бы гвигаться вечно, прямолинейно и равномерно Мы никогда нс наблюдаем в действительности такого движения, так как не имеем возможности наблюдать такое тело, которое бы при своем движении не встречало на своем пути никаких сопротивлений. Например, брошенный нашей рукою камень встречает сопротивление со стороны окружающего его воздуха и, вследствие этого, постепенно сокращает скорость своего движения. Но всматриваясь в движение различных гол, мы все же несомненно заметим постоянное стремление движущихся тел сохранить свое движение и по скорости и по направлению. Поэтому относительно всех тел природы мы можем признать законом, что нгнкое тело стремится го-jcpanunib состояния никоя или np,i нолинейшно, равномерною m’i.hc*-пин до тел- пор. пики какая-либо внешняя причина нс аыаедет ею u.t jmoto сопиояиин.

Свойство физических гел сохранять свое состояние покоя или движения называется инерцито (косностью), а выше приведенный закон называется законом инерции.

Проявление инерции тел мы ежедневно наблюдаем в нашей жизни: koi да движущаяся лодка ударяет о берег, то сидящие в ней пассажиры невольно наклоняются вперед, по н.травлению движения, стараясь продолжать то движение, которое они имели. Когда вы выскакиваете из движущегося поезда на платформу и касаетесь платформы ногами, вы чувствуете как бы толчеи вперед, и все ваше тело стремится продолжать то движение вперед, которое вы имели в по-<чде. В вагоне, при неосторожном трогании с места или при Ш1СЗЛ1ШОМ увеличении скорости поезда, пассажиры по инерции наклоняются назад, по инерции же падают при этом с своих мест их вощи и т. д.

Силы И ИХ измерение. То причина^ которая .шетаилкет tntt.ui нришши ни егсиныни.1 покоя г. мижыие, или ил.шшишъ то ииш-рпчг. ынипрос тело у.нее имело раньше. ни-члааетсн салон-

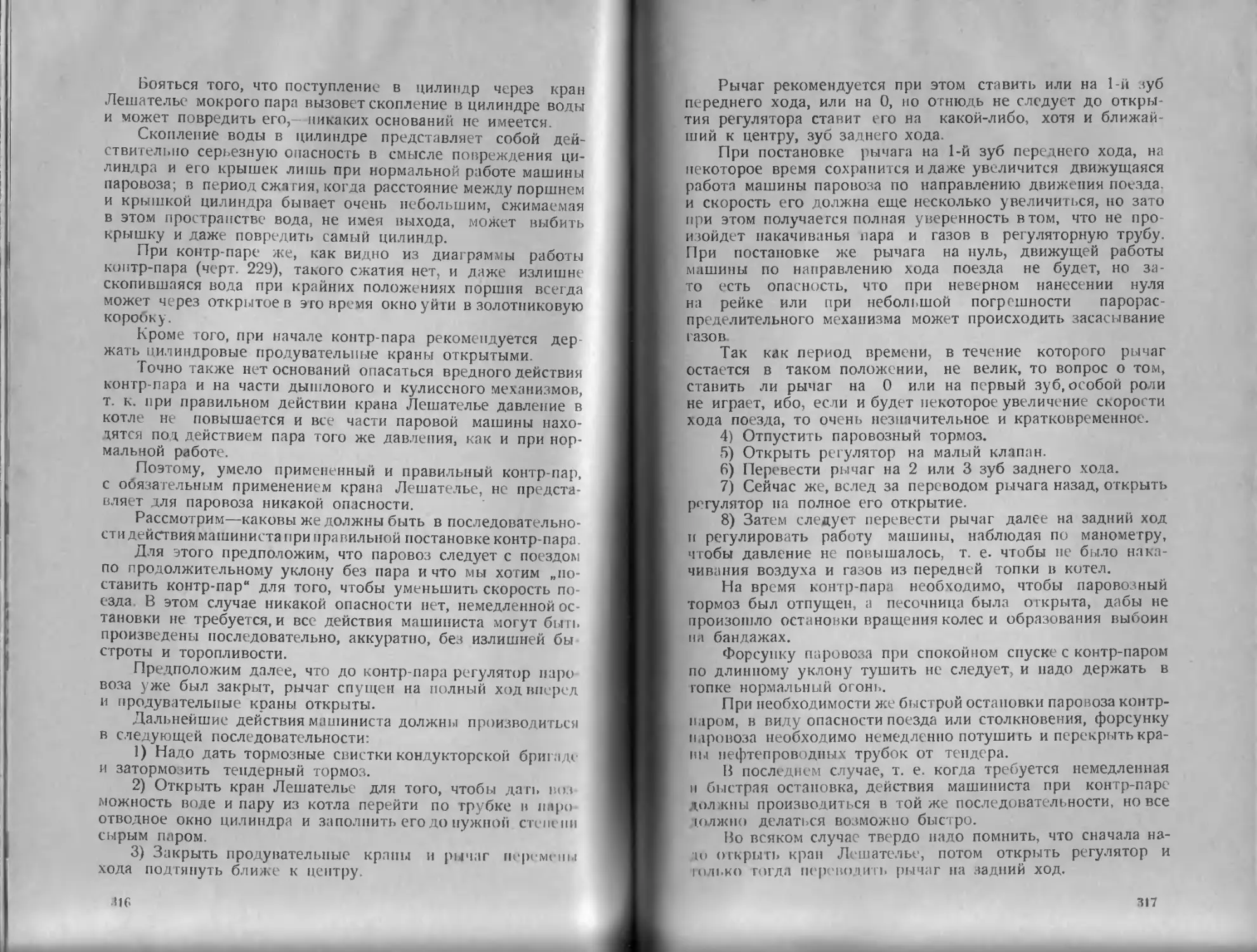

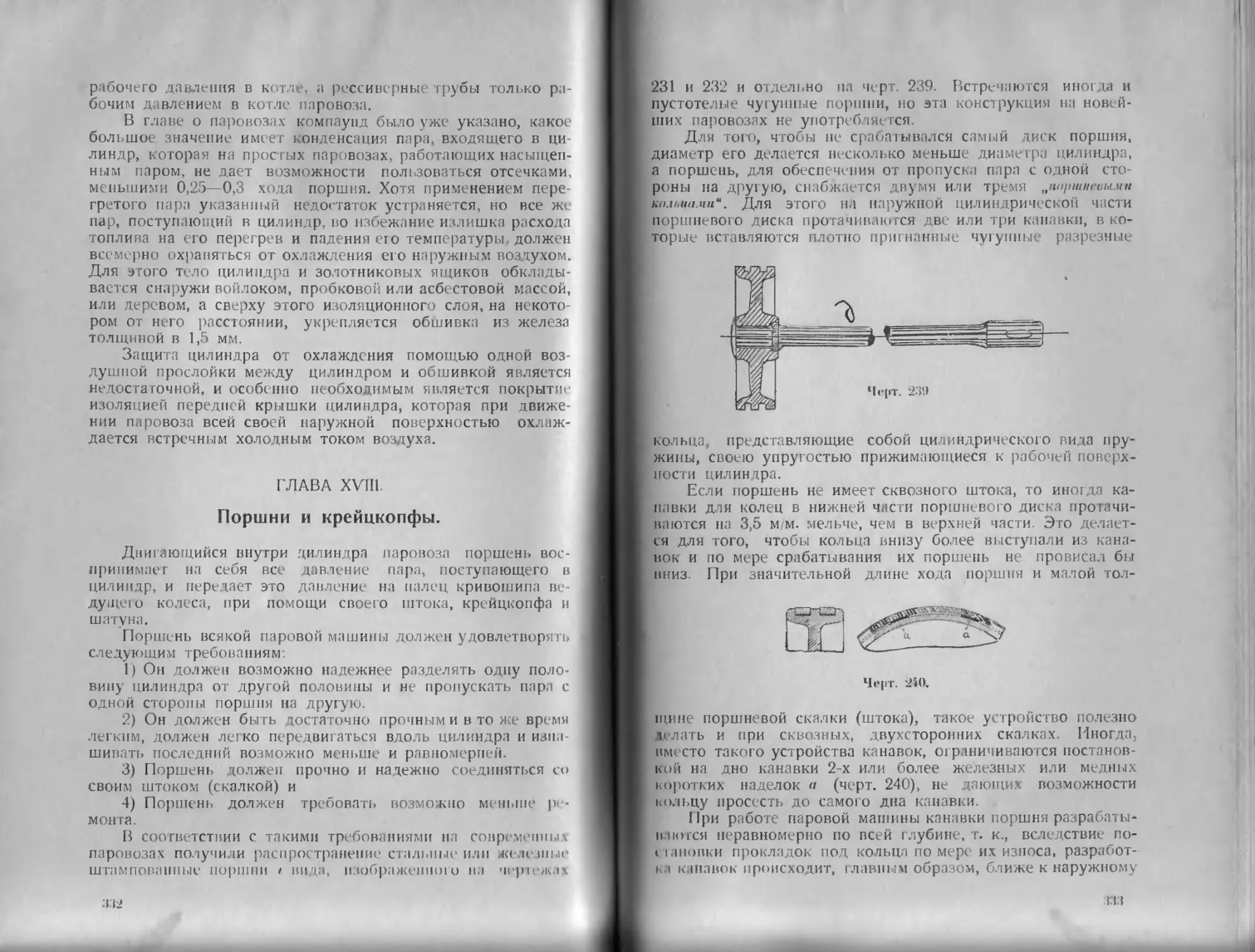

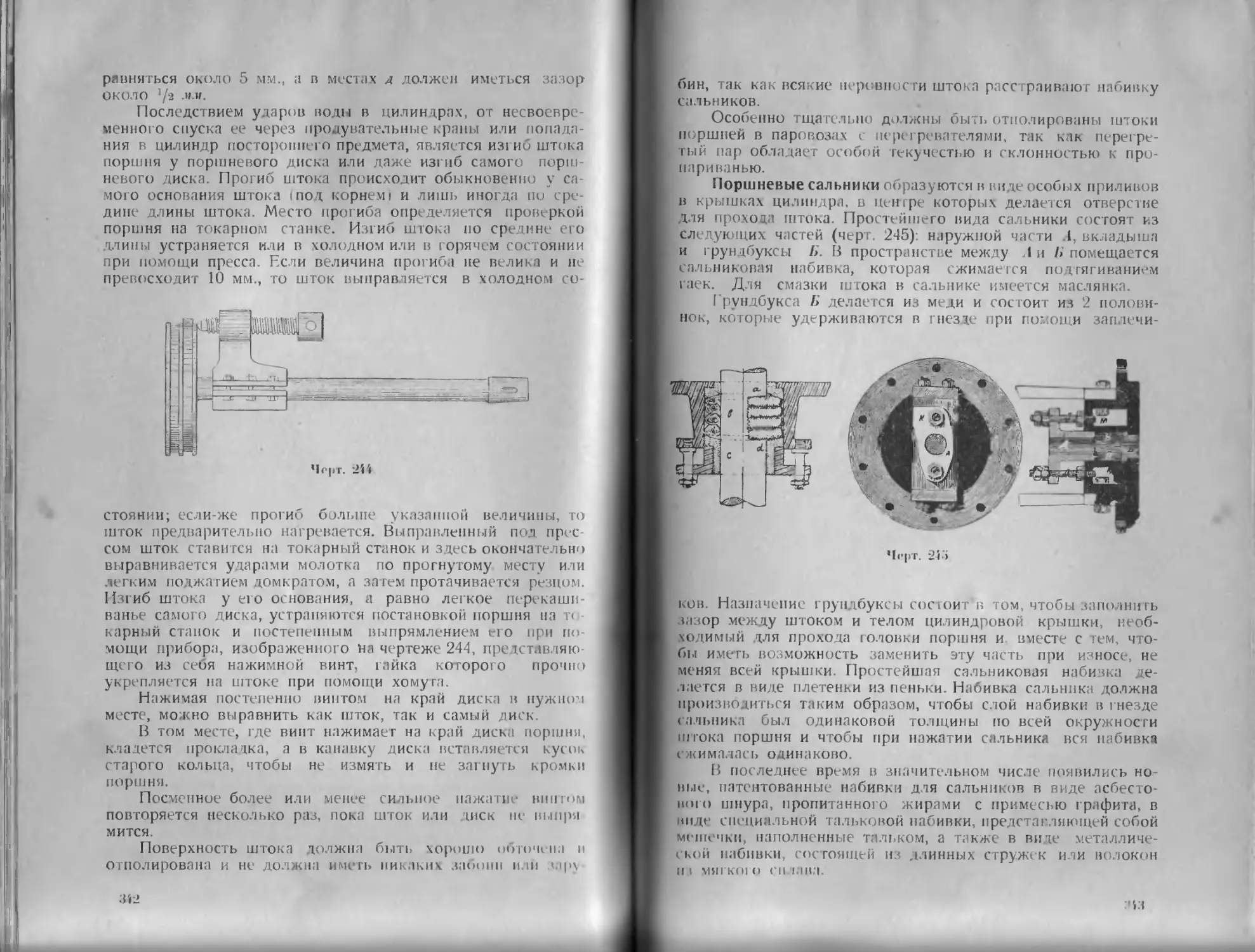

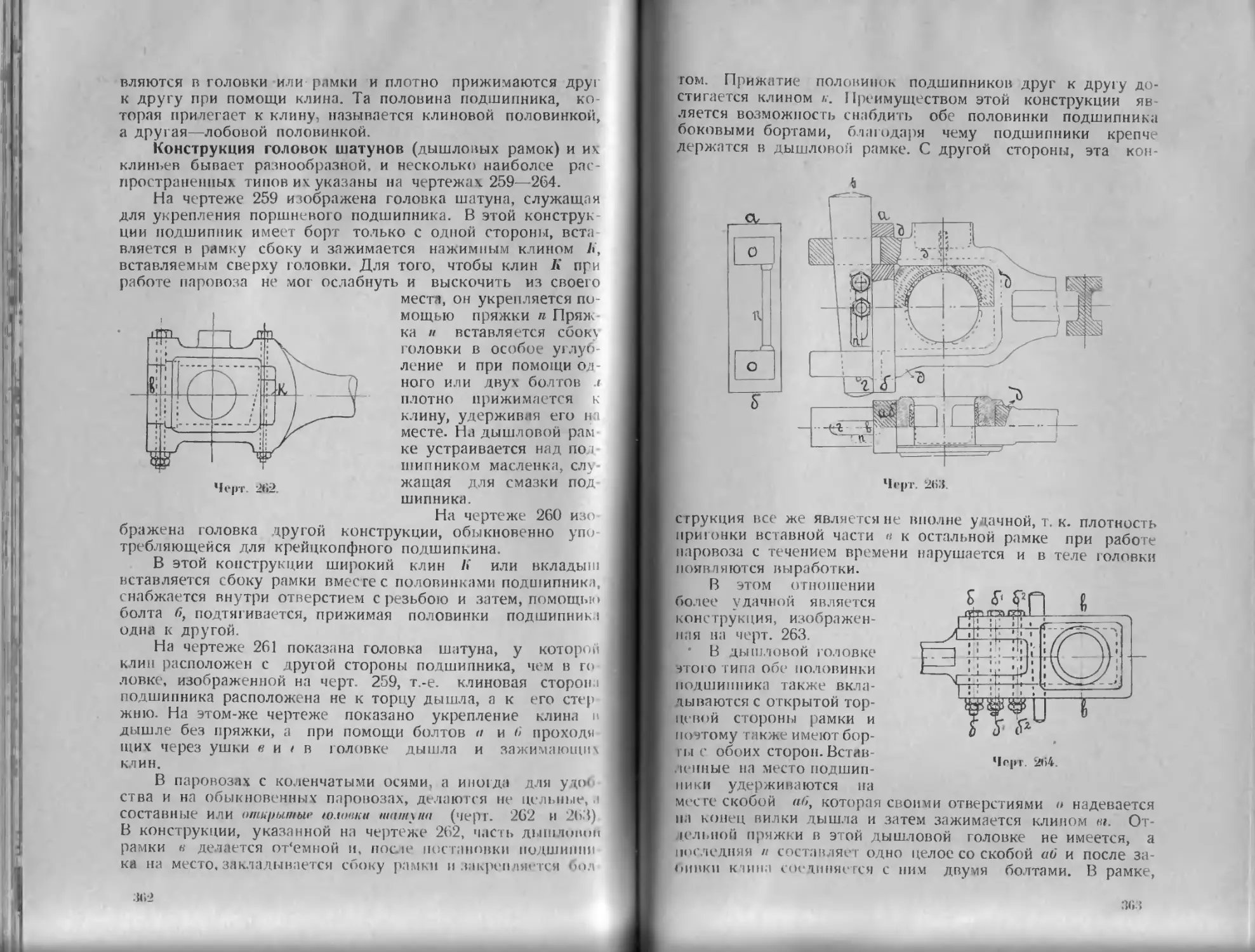

Различаю г силы да новен///ле. г.-е. действующие на тело в течение очень короткого промежутка времени, т.-е. мгновения, и т-щи-рыиные силы, которые, приведя тело из состояния покоя в движение, не прекращают затем своего действия па тело, но продолжают действовать на него непрерывно, изменяя его движение. Примером мгновенных сил могут служить: мускульная сила руки, бросившей камень, сила пороховых газов, выбрасывающих пулю из ружья, или снаряд из орудия. Примером же непрерывных сил может служить сила веса падающего тела, не прекращающая своего действия на тело в течение всего времени его падения.