Text

Л. В. БАРАНОВА,

Э. Л. ДЕМИНА

МЕТАЛЛОГРАФИЧЕСКОЕ

ТРАВЛЕНИЕ

МЕТАЛЛОВ

И СПЛАВОВ

МОСКВА «МЕТАЛЛУРГИЯ» 1986

3

УДК 621.794.4(083)

Рецензент канд. техн, наук Н. Р. Бочвар

УДК 621.791.4(083)

Металлографическое травление металлов и сплавов: Справ, изд. Б а-

р а нов а Л. В., Демина Э. Л. iM.: Металлургия, 1986. 256 с.

Систематизированы металлографические реактивы в зависимости

от способа травления и вида металла. Приведены составы реактивов

для химического, электролитического травления, а также для цвет-

ного окрашивания структурных составляющих металлографических

шлифов, применяемых для изучения микро- и макроструктуры ме-

таллов и сплавов. Описаны режимы, особенности составления, дей-

ствия и применения реактивов. Изложены методы подготовки шли-

фов для проведения металлографических исследований.

Для инженерно-технических работников лабораторий, металлур-

гических предприятий, научно-исследовательских организаций. Может

быть полезно студентам, специализирующимся в области металлове-

дения и металлофизики. Ил. 2. Табл. 2. Библиогр. список: 117 назв.

Лариса Владимировна Баранова

Элеонора Леонидовна Демина

МЕТАЛЛОГРАФИЧЕСКОЕ ТРАВЛЕНИЕ

МЕТАЛЛОВ И СПЛАВОВ

Справочник

Редактор издательства А. П. Сорманов

Художественный редактор Ю. И. Смурыгин

Технический редактор В. М. Курпяева

Корректоры Ю. И. Королева, Е. В. Якиманская

ИБ № 2747

Сдано в набор 07.06.85. Подписано в печать 02.10.85. Т-19836. Формат бумаги

84Х108’/з2. Бумага типографская № 2. Гарнитура литературная. Печать высо-

кая. Усл. печ. л. 13,44. Усл. кр.-отт. 13,65. Уч.-изд. л. 20,62. Тираж 8200 экз.

Заказ 235. Цена 1 р. Изд. № 1051

Ордена Трудового Красного Знамени издательство «Металлургия»,

119857, ГСП, Москва, Г-34, 2-й Обыденский пер., д. 14

Владимирская типография Союзполиграфнрома при Государственном

комитете СССР по делам издательств, полиграфии и книжной торговли

600000, г. Владимир, Октябрьский проспект, д. 7

2605000000—001

Б --------------- 53—86

040(01)—86

© Издательство «Металлургия», 1986 г.

ОГЛАВЛЕНИЕ

Предисловие................................................. 5

1. Подготовка объектов исследования...................... 6

1.1. Методика отбора проб.............................. 6

1.1.1. Темплеты для макроанализа.................. 7

1.1.2. Образцы для анализа микроструктуры ..... 7

1.2. Приготовление шлифов .............................. 8

1.2.1. Монтировка........................... 8

1.2.2. Шлифование и механическое полирование .... 9

1.2.3. Химическое полирование.................. 13

Железо 13. — Низкоуглеродистые стали 14. — Кремнистые стали 14. —

Трансформаторные стали 14. — Высокопрочные стали 14. — Легирован-

ные стали 14.— Никель 14.— Медь 15. — Медноцинковые сплавы 15.—

Цинк 15.— Алюминий 16.—Титан 17.—Магний 17.—Кремний 17.—

Тантал, ниобий 18. — Цирконий 18. — Бериллий 18. — Висмут 18. — Кад-

мий 19.—Лантан 19. — Церий 19. — Германий 19. — Свинец 20. — Се-

ребро 20

1.2.4. Электролитическое полирование ...... 20

1.2.4.1. Методика электролитического полирования ... 21

1.2.4.2. Режимы электролитического полирования металлов и

сплавов ............................................. ..... 25

Чугуны 25. — Железо, углеродистые и легированные стали 26. — Высо-

колегированные стали 34.—Медь 38. — Хром 4£. —АНикель 44.—Мар-

ганец 47. — Вольфрам 47. — Ванадий 48. —Молибден 49. — Кобальт

51. — Цирконий 52.— Ниобий 53. — Кадмий 54. — Висмут 55. — Свинец

56. — Олово 58. — Цинк 61. — Алюминий 63. — Магний 71. — Бериллий

73. — Титан 76. — Палладий, ванадий 78. — Серебро 79.—Золото 81.—

Плагина, германий, ниобий 83. — Таллий, индий, торий, гафний 83. —

Тантал 85. — Уран 85. — Легкие сплавы 87

1.2.4.3. Дефекты электрополирования и способы их устранения 89

1.2.5. Примерные схемы приготовления шлифов различных

металлов и сплавов........................................90

Железо и сталь 90.—Чугуны 91—Медь 91, —Алюминий 91.—Магний

92. — Олово 93. — Свинец 93. — Цинк 93. — Бериллий 94. — Вольфрам

94. — Титан 95. — Уран 95. — Кремний 95. — Индий 95. — Кадмий 95. —

Цирконий 96. — Подшипниковые сплавы (РЬ—Sn—Sb), легкоплавкие

припои и типографские сплавы 96. — Твердые сплавы 96

2. Травление металлов и сплавов.........................96

2.1. Химическое травление................................96

2.1.1. Методика травления...................................96

2.1.2. Реактивы для выявления микроструктуры .... 99

Чугуны 99.—Углеродистые стали 101. —Легированные стали, 102.—

Железо и его сплавы 108. — Магний 109. —МТикель_ 111. — Кобальт,

сплавы спекания 114. — Вольфрам, молибден 115. — ХрЛм ~Щ, т\Титан

119. — Кремний 120. — Медь 121. — Олово, свинец, висмут 130. — Цинк

~ ГзЗ. — Алюминий 136. — Бериллий 140. — Золото, серебро, платина, пал-

ладий 140. — Цирконий 142. — Тантал, пиобий, ванадий 144. — Уран,

германий 145. — Полупроводниковые сплавы и редкоземельные металлы

146. — Структура поверхностного слоя и основы стали после электро-

искровой обработки 148. — Фигуры травления 148.—Линии скольжения,

дислокации 149. — Границы аустенитных зерен 151. — Азотированные,

боридные слои в стали 153

1*

3

2.2. Электролитическое травление..........................154

2.2.1. Методика электролитического травления .... 154

2.2.2. Режимы электролитического травления металлов и спла-

вов ..................................................156

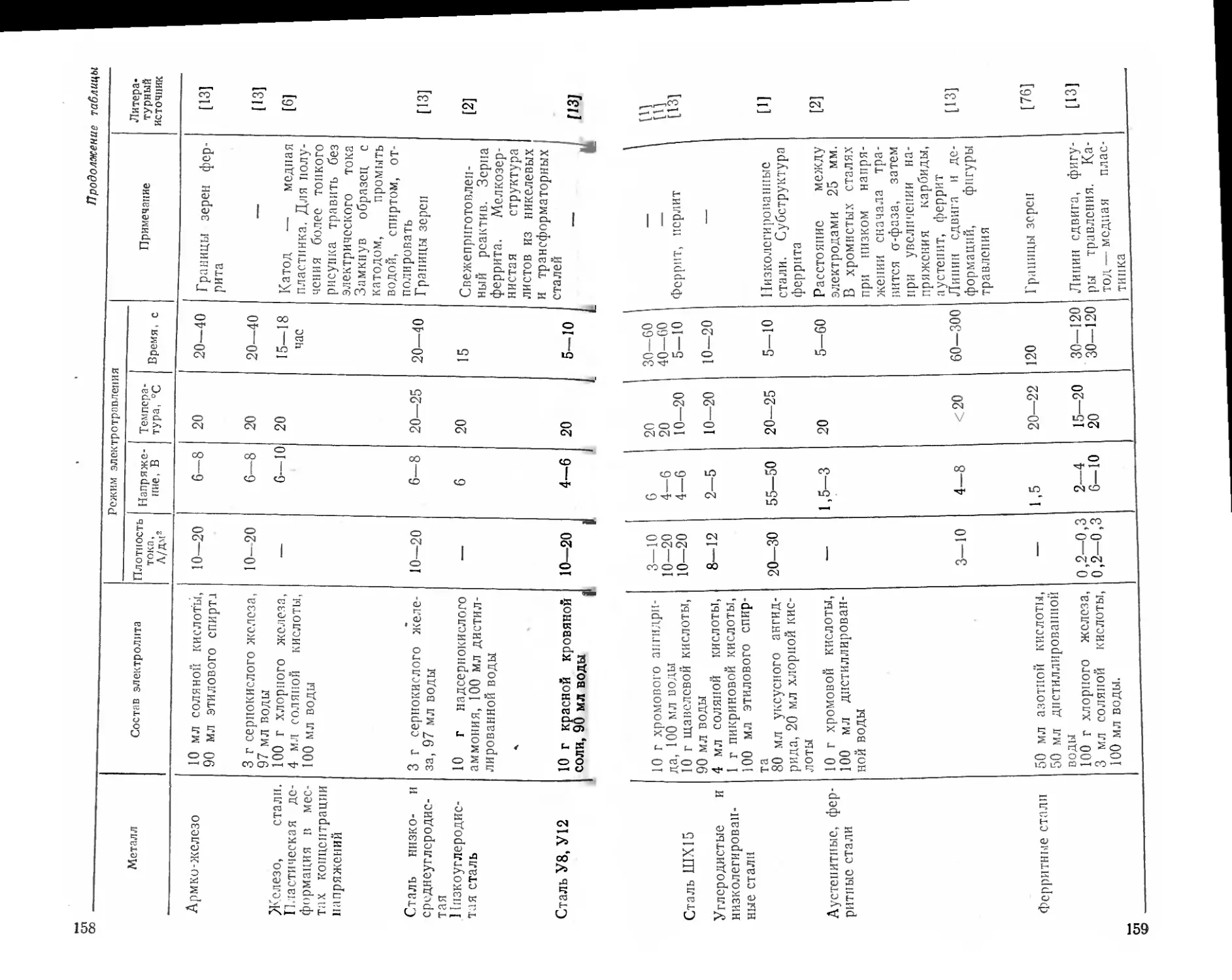

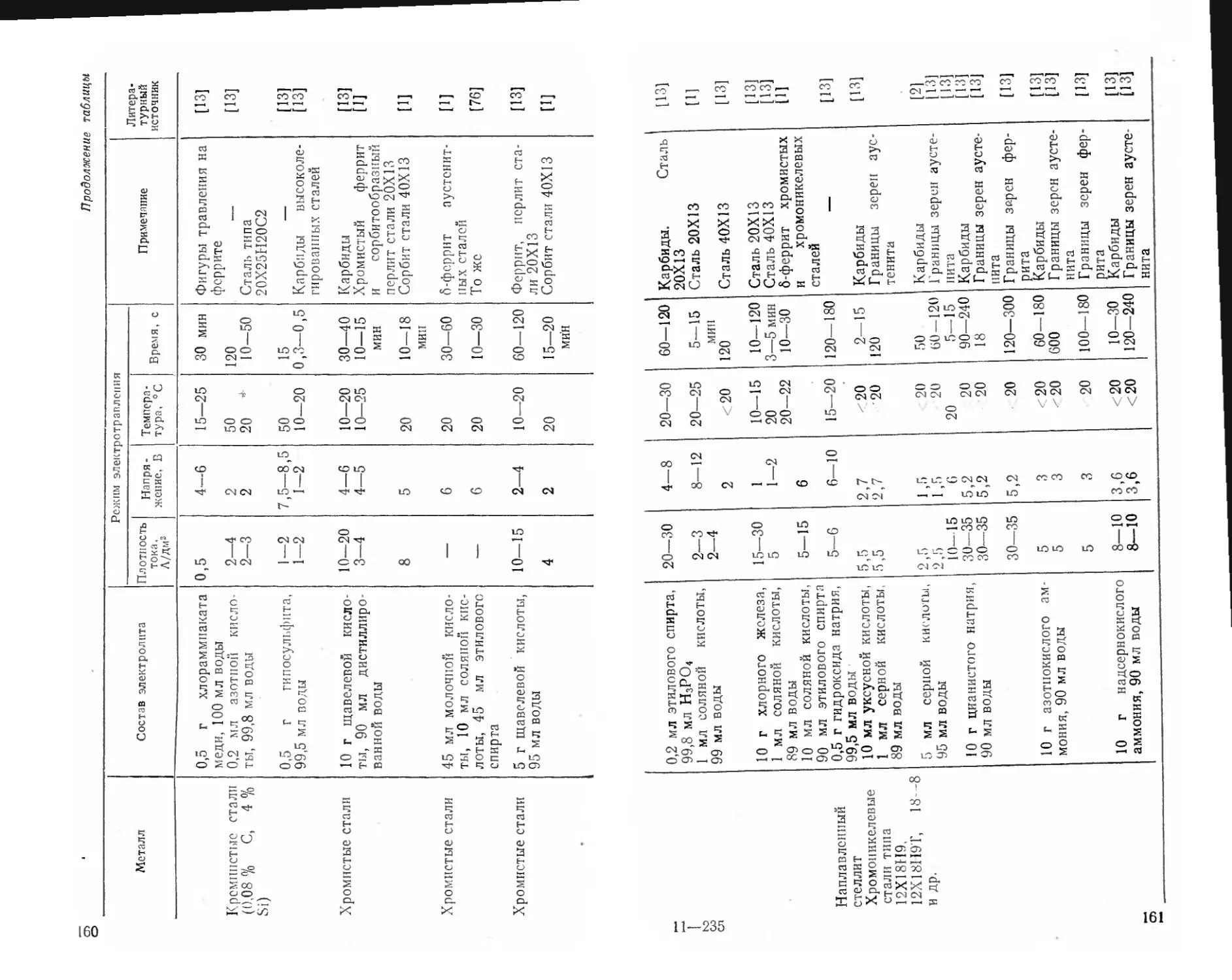

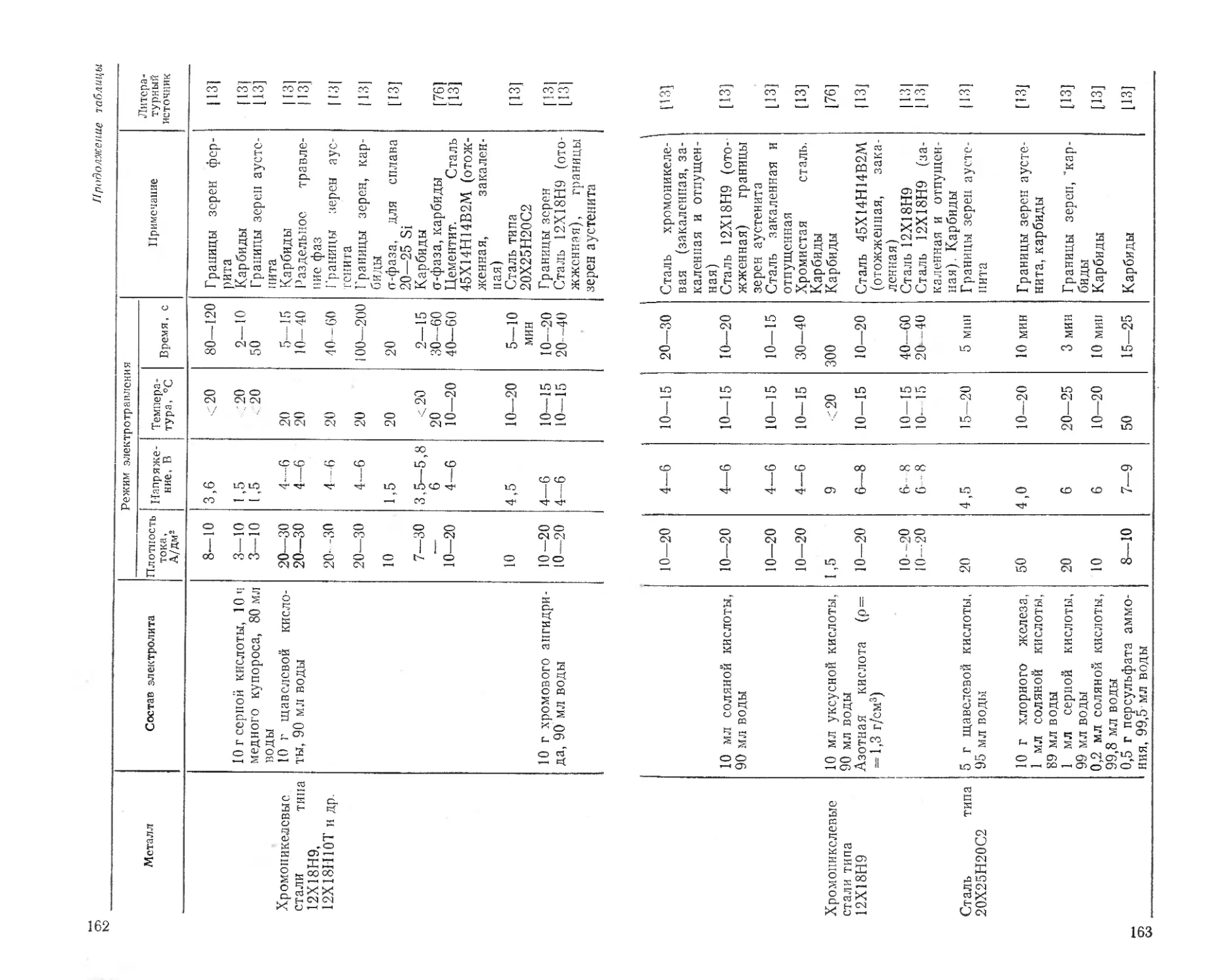

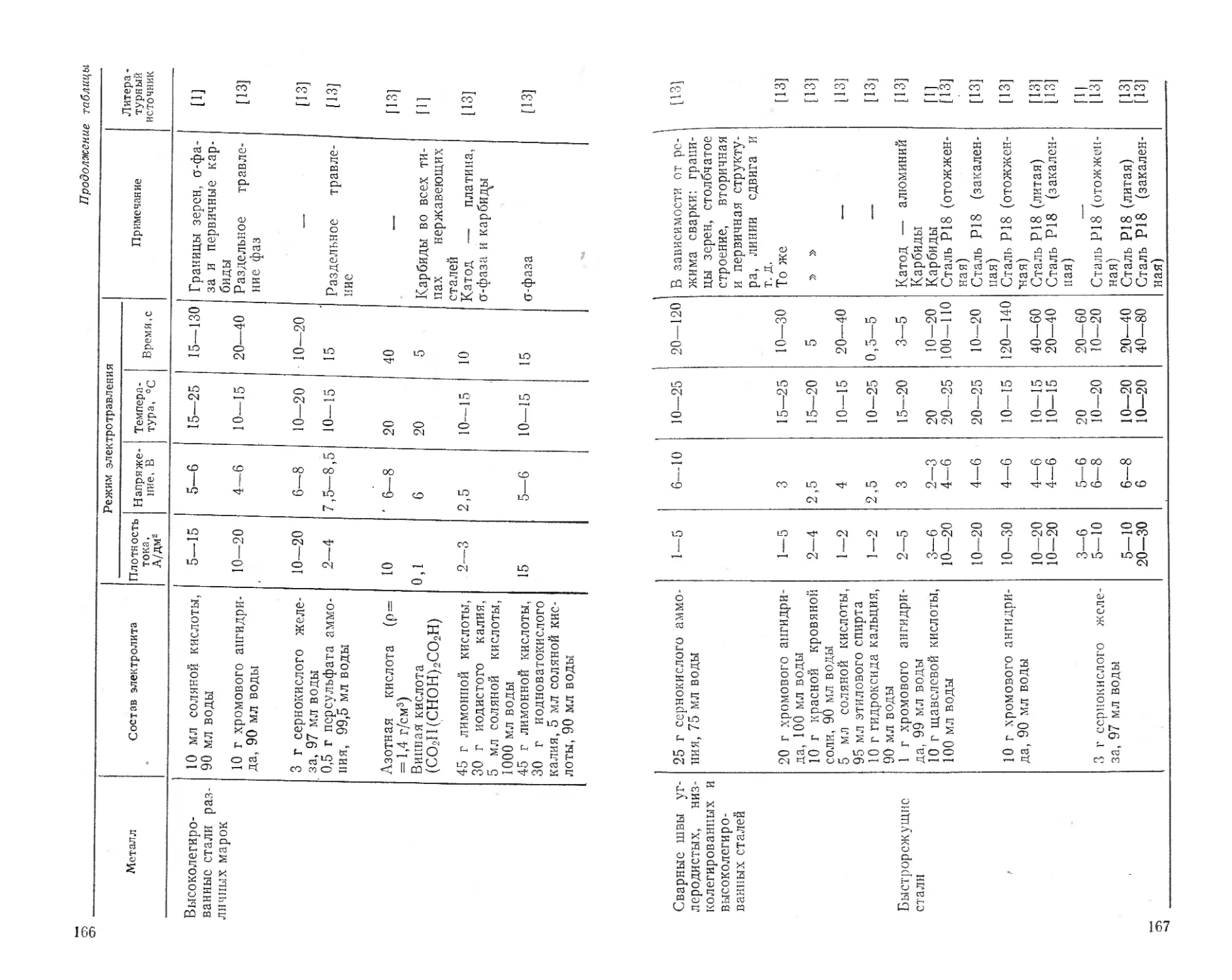

Чугуны 156.—Железо, углеродистые и легированные стали 157.—

Медь и ее сплавы 171.—Никель, кобальт 173.—Хром 175. — Цинк,

олово, свинец 176.—Алюминий 177.—Магний, бериллий, молибден

179.—Серебро, платина, вольфрам 180. — Уран, тантал, цирконий,

иридий 181

2.3. Цветное травление....................................182

2.3.1. Методика цветного травления..........................182

2.3.2. Режимы цветного травления............................182

Железо, углеродистые и низколегированные стали, чугуны 182. — Высо-

колегированные стали и сплавы 191. — Алюминий 193. — Медь 200.—

Цинк 201.—Молибден 201. — Магний, бериллий, титан 202. — Сплавы

спекания 203

3. Макротравление металлов и сплавов . . . . * 204

3.1. Ликвация серы и фосфора..........................., 204

3.2. Дефекты строения металла........................ . 209

3.3. Макроструктура металлов и сплавов....................211

Чугуны 211.—Углеродистые, легированные стали 212.—Хром, никель

218. — Магний 219.—Алюминий, кремний 220.— Цинк, свинец, олово

223. — Медь, латунь, бронза 224. — Титан, кобальт, бериллий 226. —

Молибден, вольфрам, ванадий 226. — Золото, серебро, платина, палла-

дий, цирконий 227

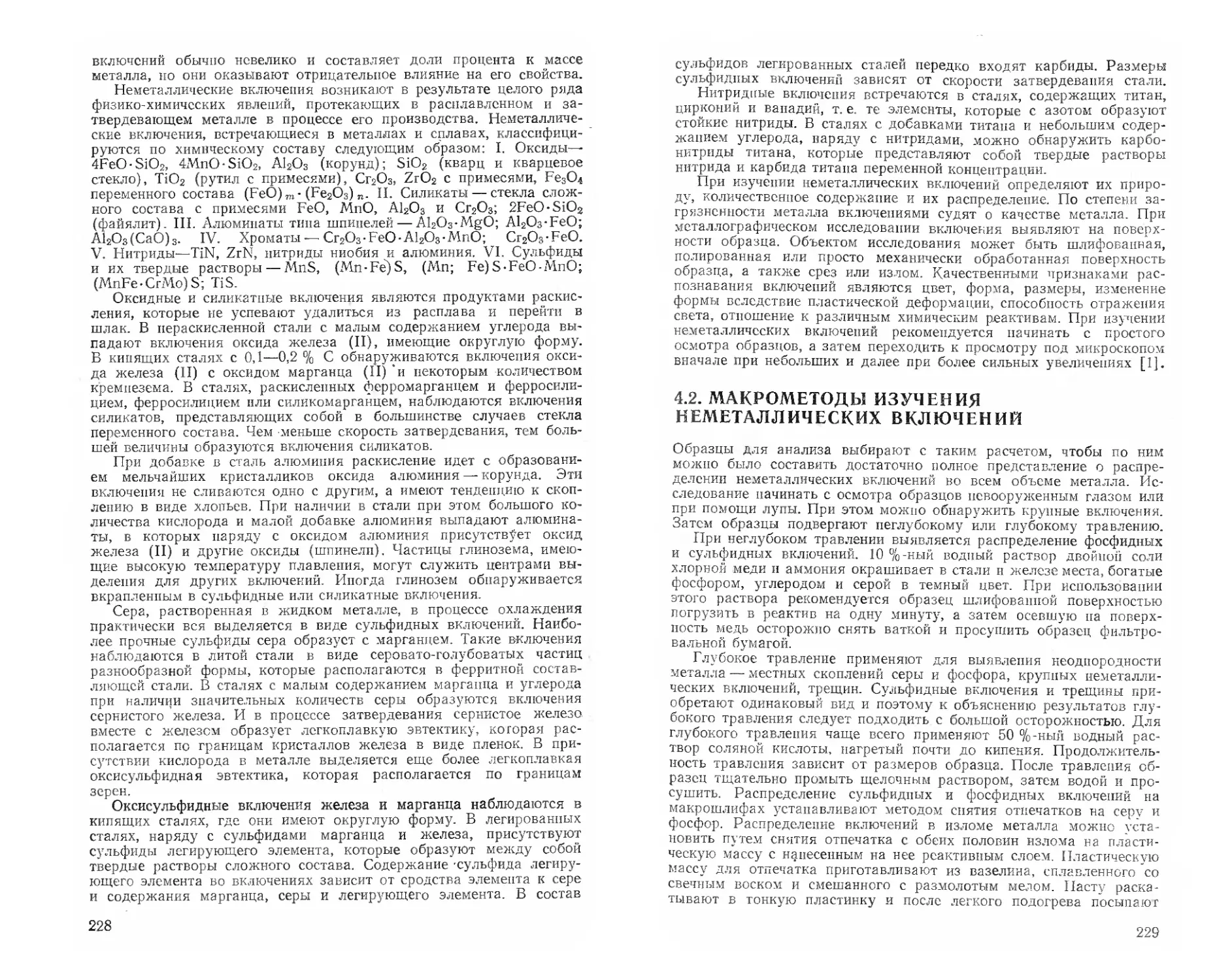

4. Неметаллические включения....................... . 227

4.1. Классификация неметаллических включений . . . 227

4.2. Макрометоды изучения неметаллических включений . 229

4.3. Микрометоды изучения неметаллических включений . 230

4.4. Качественные характеристики неметаллических включе-

ний ..................................................232

Простые оксиды 232. — Сложные оксиды 234. — Силикаты 236. — Суль-

фиды 237. — Нитриды 239. — Включения в цветных металлах и спла-

вах 240

5. Сварные, паяные соединения различных материалов . 241

5.1. Методика исследования.............................241

5.2. Режимы травления сварных, паяных соединений . . 243

Библиографический список.................................248

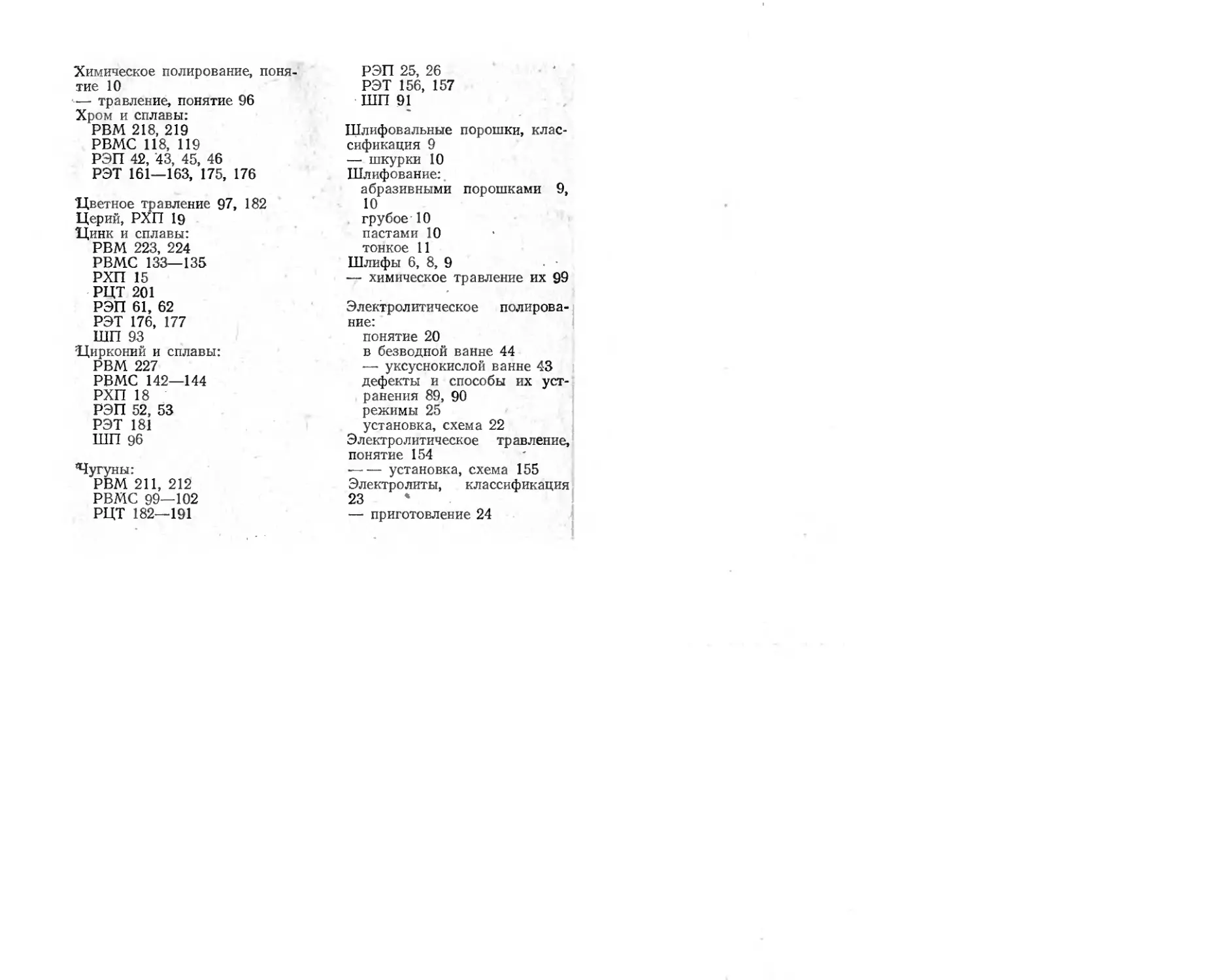

Предметный указатель.....................................252

* - - ПРЕДИСЛОВИЕ

Важное место в решении задач, поставленных XXVI съездом КПСС

и последующими Пленумами, в деле увеличения производства ме-

талла и повышения его качества занимает дальнейшее совершенст-

вование методов исследования.

Одним из наиболее широко применяемых методов изучения струк-

туры металла является металлографический анализ. Преимущество

этого метода заключается не только в простоте, доступности и отно-

сительной несложности используемого оборудования, но и в ценно-

сти информации, получаемой при прямом изучении макро- и микро-

структуры.

Металлографический метод исследования позволяет решить та-

кие задачи, как определение структурных составляющих металлов и

сплавов, распределение неметаллических включений и иптерметал-

лидных фаз, распределение макро- и микродефектов в металле,

особенности дендритного строения металла в разных зонах слитка,

особенности диффузионных процессов, проходящих при сварке и

пайке металлов и сплавов, строение изломов, дислокационная струк-

тура, особенности превращений при термической обработке и т. д.

Все более широкое использование микроскопов-анализаторов при-

вело к повышению требований, предъявляемых к качеству микро-

шлифов до и после травления. Все шире применяется метод хими-

ческого и электролитического полирования и травления металлов и

сплавов. Постоянно расширяется область применения многих из-

вестных реактивов, предлагаются новые режимы и методики их ис-

пользования. Все шире применяется комбинированный способ трав-

ления с использованием нескольких различных методик (например,

электрополирование, химическое травление, тепловое окрашивание

и т. д.).

Практика металлографического анализа требует быстрого поиска

и выбора реактива с использованием имеющихся сведений по его

приготовлению, режиму, особенностям действия и результатам трав-

ления. Все эти сведения содержатся в разрозненном виде в много-

численных книгах, статьях, докладах, и коллективный практический

опыт многих металлографов мало доступен для широкого распрост-

ранения и использования. .

В предлагаемом читателю справочнике сделана попытка система-

тизировать имеющиеся сведения в зависимости от способа травле-

ния (химический, электролитический, цветное окрашивание) и вида

металла и сплава (сталь, чугун, медь, никель и т. д.). В справочнике

приведены также методы выбора проб для макро- и микроиссле-

дования, методики приготовления шлифов (механическое, химиче-

ское, электролитическое полирование), режимы и методики исследо-

вания макроструктуры металлов и сплавов; дано краткое описание

неметаллических включений, встречающихся в металлах.

Авторы стремились сохранить те данные, которые приведены в

опубликованной литературе. Оглавление и предметный указатель,

в котором приведены номера страниц по справочнику, должны об-

легчить поиск и выбор методики исследования и реактива в зави-

симости от объекта и цели исследования. В тексте справочника ука-

заны лишь особенности применения того или иного реактива.

- ПОДГОТОВКА

ОБЪЕКТОВ ИССЛЕДОВАНИЯ

1.1. МЕТОДИКА ОТБОРА ПРОБ

Основной целью металлографического исследования является изу-

чение макро- и микроструктуры металлов и сплавов. Металлографи-

ческий образец должен быть характерным для данного материала

как по химическому составу, так и по физическим свойствам. От-

бор проб и выбор места отбора требуют особенного внимания.

В каждом конкретном случае количество образцов и место их отбора

определяется целью исследования, размером и формой материала.

Существует три различных метода отбора проб и, соответственно,

три типа исследования:

1. Обычное исследование или производственный контроль.

Образцы должны быть отобраны из таких участков, которые да-

дут наибольшую информацию о строении металла. При исследова-

нии промышленной плавки образцы отбирают как в местах, где ожи-

дается значительная ликвация, так и в тех местах, где ликвацией

можно пренебречь. При контроле прокатанной ленты или проволоки

образцы должны быть взяты с обоих концов бухты.

2. Исследование изломов, дефектов и полное исследование де-

тали.

Если требуется установить только причину поломки, то образцы

должны быть взяты, по-возможности, ближе к излому или трещине.

Для сравнения структуры и свойств берут образцы со здоровой

части.

3. Исследовательские работы.

При выполнении исследовательской работы выбирают наиболее

целесообразный метод отбора проб в соответствии с целью работы.

Следует позаботиться о достаточном количестве образцов.

После выбора участка отбора, необходимо решить, какое сечение

этих образцов будет исследоваться. Например, в слитке поперечное

сечение, т. е. сечение перпендикулярное оси слитка, даст информацию

об изменении структуры от центра к краю. Также можно выявить

распределение неметаллических включений по всему сечению, сте-

пень поверхностного обезуглероживания, глубину проникновения по-

верхностных дефектов- и, если имеется защитное покрытие, то тол-

щину и структуру покрытия. В горяче- и холоднодеформированных

материалах целесообразно исследовать как поперечное, так и про-

дольное сечение. На продольных, т. е. параллельных главной оси

материала сечениях определяют деформацию, которую претерпели

неметаллические включения, степень пластической деформации ма-

териала, полосчатость и качество термической обработки. Для спе-

циальных исследований используют сечения, параллельные исходной

поверхности материала. В прутках небольшого диаметра целесооб-

разно исследование как поперечного, так и продольного сечений.

Площадь поверхности металлографических шлифов не должна

быть больше 3—6 см2, а диаметр круглых образцов не более 1 —

2 см. Высота от 1 до 3 см. При отборе образцов не всегда удается

выполнить эти требования, например, при исследовании сварных

швов или усталостных изломов, при макроскопическом исследовании

больших поверхностей, а также в тех случаях, когда исследуемый

объем^матернала очень мал (проволока, тонкая лента).

6

Небольшие образцы закрепляются с помощью специальных мате-

риалов, о чем будет сказано ниже. Вырезку образцов следует про-

водить очень осторожно, чтобы не вызвать повреждения образца

вследствие наклепа или нагрева. Влияние наклепа можно свести к

минимуму, применяя смазку. Обильное и непрерывное охлаждение

на всем протяжении операции вырезки уменьшит нагрев, который

особенно опасен для закаленных структур, так как приводит к их

отпуску. Кислородно-ацетиленовая резка полностью изменяет струк-

туру металла около поверхности реза, поэтому необходимо в этом

случае отрезать заготовку, а затем ножовкой вырезать из нее ме-

таллографические образцы. В последнее время для вырезки образ-

цов начали применять электромеханические или электроэрозионные

методы.

1.1.1. ТЕМПЛЕТЫ ДЛЯ МАКРОАНАЛИЗА

Макроскопическое исследование металла проводится на образцах-

темплетах с целью получения изображения макроструктуры, опре-

деления химической неоднородности, наличия трещин и пористости.

Анализ качества металла проводится либо невооруженным глазом,

либо при небольших увеличениях: исследование поверхности метал-

ла и исследование физической и химической неоднородности путем

изучения одного или нескольких сечений. Количество темплетов и

место их отбора обычно указывается в технических условиях на

отдельные виды продукции. При отсутствии таких указаний, пробы

для контроля отбирают от любых заготовок. Вырезку темплетов

следует проводить при соблюдении следующих требований:

а) темплеты должны быть вырезаны с таким расчетом, чтобы

контролируемое сечение находилось на расстоянии, исключающем

влияние условий резки;

б) темплеты должны быть вырезаны поперек волокна металла

(перпендикулярно направлению прокатки), через все сечение заго-

товки. Рекомендуемая высота темплета 15—30 мм;

в) контролируемая поверхность темплетов должна быть подверг-

нута холодной механической обработке: торцеванию, строжке, шли-

фовке. Поверхность должна быть ровной, гладкой, без наклепа и

поджога металла;

г) твердость металла при шлифовании темплетов должна быть

не более НВ 388 (диаметр отпечатка >3,1 мм);

д) при контроле сталей с большой структурной неоднородностью,

наклепывающихся при обработке, а также поставляемых с повы-

шенной твердостью, рекомендуется проводить термическую обработ-

ку проб: нормализацию, отжиг, отпуск, закалку со старением и др.

Рекомендуемые реактивы и режимы травления темплетов для про-

ведения макроанализа приведены в главе 3 настоящего справочника.

1.1.2. ОБРАЗЦЫ ДЛЯ АНАЛИЗА МИКРОСТРУКТУРЫ

При выборе места вырезки образцов для микроскопического анали-

за необходимо руководствоваться следующим:

а) образец должен быть взят из той части изделия, которая

представляет в данном случае наибольший интерес;

б) общее число образцов, отбираемых от одного объекта, долж-

но быть минимальным, но достаточным для падежного ответа на

вопросы, поставленные при исследовании;

7

в) образцы должны иметь форму и размеры, удобные для приго-

товления шлифов и для проведения исследований с помощью микро-

скопа. Наиболее удобны образцы высотой 10—20 мм, имеющие об-

рабатываемую поверхность круглой или квадратной формы пло-

щадью 1—2 см2. Вырезать образцы из изделия можно на обычном

металлорежущем оборудовании. Особо твердые материалы в этом

случае разрезают с помощью тонких отрезных абразивных кругов.

При вырезке образцов из крупных деталей можно допустить огне-

вую резку, но при этом необходимо тщательно следить за тем, что-

бы металл в плоскости будущего шлифа не нагревался. Место реза

должно быть достаточно удалено от плоскости шлифа (для терми-

чески отработанных изделий до 50—100 мм) [1, 2].

1.2. ПРИГОТОВЛЕНИЕ ШЛИФОВ

1.2.1. МОНТИРОВКА

При исследовании тонких деталей механическая обработка образца

без применения специальных приспособлений очень затруднительна.

К таким случаям относится исследование структуры тонких листов,

проволок, режущих кромок и т. п. Б этих случаях нужно образец

включить в нейтральную по отношению к нему среду и такой ком-

бинированный образец обрабатывать как одно целое. Одним из

простейших приспособлений для этой цели является винтовой зажим.

Особенно удобно обрабатывать в винтовых зажимах образец в виде

пачки тонких листов. Для лучшего сохранения краев между листа-

ми помещают металлические прокладки. Например для железных

образцов хорошо применять медные прокладки. Обработанные об-

разцы перед травлением следует вынуть из зажима и после промыв-

ки травить и исследовать каждый в отдельности.

Листовые образцы можно собрать и путем склеивания клеем

БФ-2. Поверхности необходимо очистить, обезжирить бензином и

покрыть слоем клея. После высыхания первого слоя поверхности,

подлежащие склеиванию, снова смазывают клеем и сжимают в тис-

ках или небольших струбцинах. После затвердевания клея сборный

образец рекомендуется прогреть в течение 2—3 ч при температуре

100 °C, например в кипящей воде. Приготовленный таким образом

образец обладает высокой прочностью, обрабатывается любым спо-

собом, травится как одно целое.

Распространена заливка мелких образцов легкоплавкими сплава-

ми и серой. На металлическую или стеклянную гладкую поверхность

устанавливается металлическое кольцо, внутри него размещается

образец и свободное пространство заполняется легкоплавким спла-

вом или расплавленной серой. После затвердевания образец вместе

с кольцом обрабатывается.

Существенным недостатком такой заливки является неизбежный

нагрев образцов (при использовании серы до 120—125°C), что в

некоторых случаях затрудняет изучение структуры образца. При

травлении таких образцов окружающий его материал заливки даег

эффект протекторной электрохимической защиты. В этом случае

сильно травится сама заливка, перетравливается образец, а края

его (или тонкие образцы) остаются недотравленными. Кроме того,

эти материалы заливки загрязняют полировальные круги.

Всех этих недостатков лишена заливка образцов пастой АСТ-1,

состоящей из порошка и отвердителя. Необходимое количество смеси

в виде кашицы приготовляют непосредственно перед заливкой. Ме-

тодика* заливки аналогична описанной выше методике заливки лег-

8

коплавкими сплавами. Свободное пространство внутри кольца мед-

ленно (во избежание появления пустот) заполняется приготовленной

смесью. Затвердевание протекает в течение 2—3 ч. Залитый образец

легко выбивается из металлической обоймы и обрабатывается. При

обработке не происходит загрязнения шлифовальных и полироваль-

ных кругов, нет никаких реакций при травлении. Если необходимо

образец нагревать в печи, то пасту удаляют. Можно запрессовывать

образцы при нагреве и в некоторые термопластические массы, такие

как полистирол, материалы на основе целлюлозы и т. п. Применение

термопластиков требует ускоренного охлаждения запрессовок и

матрицы.

1.2.2. ШЛИФОВАНИЕ

И МЕХАНИЧЕСКОЕ ПОЛИРОВАНИЕ

Макро- и микроскопические методы изучения структуры позволяют

изучать содержание, величину, форму, окраску, ориентировку струк-

турных составляющих. Для изучения структуры образца во всех

случаях необходимо подготовить на его поверхности гладкую пло-

щадку, называемую шлифом. Плоскость шлифа изготовляют шли-

фованием и полированием.

В последние годы техника изготовления шлифов была значитель-

но усовершенствована развитием абразивов (шлифовальные шкурки,

пасты и т. д.) и электрохимической обработки металлов. Шлиф для

исследования должен быть тщательно обработан до получения зер-

кального блеска. Недопустимо сглаживание поверхности с помощью

пластической деформации, так как при этом искажается структура

металла.

Целью шлифовки и механической полировки является получение

шлифов без рисок, рельефа, ямок и деформации. Применять шлифо-

вальные станки для изготовления шлифов не следует, так как при

обработке в поверхностных слоях может возникнуть значительная

пластическая деформация, искажающая структуру. При обычном

шлифовании абразивами глубина слоя с искаженной структурой

может достигать 75 мкм. Следы деформации и поверхностного на-

грева после обработки резцом обнаруживаются на глубине от 250

до 2000 мкм. В процессе металлографической шлифовки эти слои

должны быть удалены. Наиболее удобным абразивом являются шли-

фовальные шкурки, выпускаемые промышленностью. В СССР при-

нята классификация абразивных порошков и шлифовальных шкурок

по величине зерна:

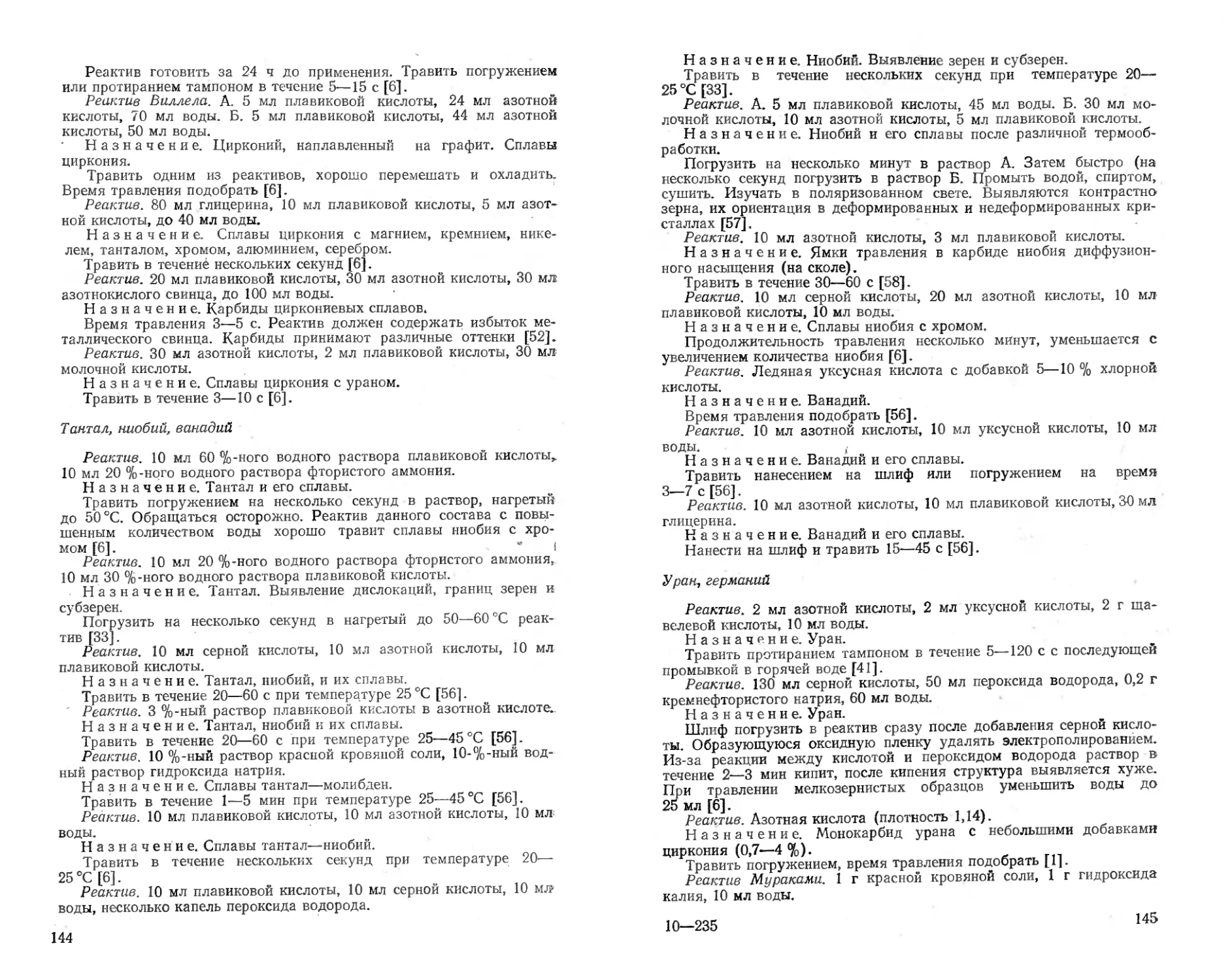

Обозначения номера зернистости Размер абразивного зерна, мкм Обозначения иохера зернистости Размер абразивного зерна, мм

Шлифовальные порошки Микропорошки

100 150—125 М-28 28—20

120 125—105 М-20 20—14

150 105—75 М-14 14—10

180 84—63 М-10 10—7

220 75—53 М-7 7—5

240 280 320 63—42 53—28 22—20 М-5 5—3,5

9

Для изготовления металлографических шлифов целесообразно

применять водоупорные шкурки на бумаге, изготовленные из зеле-

ного корунда. Эти шкурки выпускаются под маркой КЗ для зерни-

стости 100—320 и под маркой К.ЗМ для микронной зернистости (на-

пример, КЗ-240 или КЗМ-14). Первичное выравнивание образцов

производят па абразивных кругах зернистостью 46 и 60, избегая

нагрева образцов. При шлифовании образец следует держать в од-

ном положении. При переходе от более грубой бумаги к менее гру-

бой необходимо тщательно мыть образец и руки в струе воды, а

также мыть применявшиеся при шлифовании приспособления для

того, чтобы исключить возможность переноса частиц крупного абра-

зива на мелкозернистую шлифовальную шкурку. При переходе на

более мелкозернистую шкурку необходимо изменять направление

обработки поверхности на 90°. Это облегчает определение конца

шлифования на данной шкурке. Чем меньше разница в зернистости

между двумя последовательно употребляемыми шкурками, тем бы-

стрее проходит шлифование. Совершенно ’недопустим переход от

грубых шкурок к самым тонким, так как грубые штрихи от преды-

дущей обработки забиваются порошком мелкого абразива и метал-

лической пылью, что создает ложное впечатление хорошей шлифов-

ки. Скрытые дефекты выявляются при дальнейшей обработке и де-

лают невозможным изучение шлифа под микроскопом. Для боль-

шинства металлов и сплавов шлифование на шкурках дает вполне

удовлетворительные результаты. Скорость вращения диска может

изменяться в значительных пределах. Для мягких образцов, а также

образцов, имеющих крупные легко выкрашивающиеся включения,

следует предпочесть меньшую скорость. Для стали и медных спла-

вов хорошие результаты получаются при работе па кругах, враща-

ющихся со скоростью 700—800 об/мин.

Для равномерности износа бумаги и исключения односторонней

обработки образец при шлифовании следует медленно передвигать

между центром и периферией вращающегося диска. Для шлифова-

ния образцов при массовой работе удобно иметь набор одношпин-

дельных станков с горизонтальным расположением дисков. Пыль,

образующаяся при шлифовании, попадает в дыхательные пути и

причиняет работающим значительный вред. Поэтому все станки для

сухого шлифования должны иметь вытяжную вентиляцию типа мест-

ного отсоса. Устройство вытяжки над станками в виде зонтов недо-

пустимо, потому что такая вытяжка будет способствовать переводу

всей пыли во взвешенное состояние. Способ очистки образца от ча-

стиц абразива обдувкой воздухом применим только в вытяжном

шкафу. Применение обдувки на рабочих местах недопустимо по со-

ображениям санитарии.

Образцы можно шлифовать на абразивных порошках или пастах.

Оборудование остается таким же, как и при шлифовании на шкур-

ках. Пасту наносят на бумагу или сукно. Размеры зерна трех по-

следовательно применяемых паст составляют соответственно 40—35,

18 и 1—4 мкм. Для промежуточной промывки используют бензин,

керосин. Для отожженных сталей, имеющих ферритную основу, а

также для закаленных сталей удовлетворительные результаты

дает шлифование на шкурках. Легко наклепывающиеся аустенит-

ные стали лучше шлифовать на наждачных мягких подкладках с

помощью порошков. При шлифовании всех мягких сталей шкурки

полезно смачивать небольшим количеством керосина. При шлифо-

вании мягких цветных металлов из-за деформирования обрабаты-

ваемой поверхности первоначальное выравнивание лучше вести не

па абразивном круге, а средним напильником. Грубое шлифование

10

можно проводить на наждачных шкурках зернистостью 140—220,

покрываемых раствором парафина (30 г) в керосине (1 л) или па

порошках с мягкими дисками. При обработке различных металлов

необходимо следить за тем, чтобы одна и та же бумага или диски

не применялись для разных материалов, так как ухудшается каче-

ство шлифов. К моменту окончания шлифования на данном абрази-

ве на шлифе не должно оставаться рисок от предыдущей операции.

Следующая операция — топкое шлифование. Это промежуточная

операция между шлифованием и полированием. Она служит для

удаления не только грубых рисок, но и толстого наклепанного по-

верхностного слоя, оставшегося после резания и грубого шлифова-

ния. Этот слой может иметь толщину 0,1 мм и более. Оба процес-

са — тонкое шлифование и полирование — представляет собой уда-

ление с помощью абразива мелких металлических частиц с

поверхности металла. При шлифовании возникают риски и поверх-

ность выглядит тусклой, а полирование делает поверхность более

или менее блестящей. Зеркальная поверхность, на которой риски не

видны даже под микроскопом, получается только после окончатель-

ной операции — полирования. Не существует резкого различия меж-

ду тонким шлифованием и грубым полированием, а также между

грубым и тонким полированием. Эти операции лучше всего клас-

сифицируются в соответствии с размером (мкм) частиц применяемых

абразивов: тонкое шлифование— 100—10 мкм; грубое полирование—

10—1 мкм; тонкое полирование— 1 мкм.

Тонкое шлифование обычно проводят на абразивных бумагах.

Во время этой операции целесообразно сохранять одно и то же по-

ложение образца, чтобы все риски были параллельны. В этом слу-

чае после каждой стадии можно проверить, были ли устранены все

риски, нанесенные при предыдущей операции. Давление на образец

должно быть достаточно высоким, чтобы обеспечить резание абра-

зивом и нужную скорость шлифования. Чрезмерное давление приво-

дит к нежелательному нагреву образца.

Остатки абразива следует тщательно удалять с поверхности ме-

талла до начала следующей стадии. Очень часто полезно смачивать

образец или абразив как для смазки, так и для охлаждения, осо-

бенно если нагрев может привести к изменению структуры металла.

В этом случае при ручном шлифовании обеспечивается эффективное

охлаждение и постоянная очистка бумаги и образца. Вода удаляет

оторвавшиеся от бумаги абразивы и срезанные с образца металли-

ческие частицы. Наждачную бумагу можно смазывать парафином

или графитом. При тонком шлифовании несвязанными абразивами

сильно закругляются края образца, а из шлифа вырываются неме-

таллические включения, в чугунах — графит. Вместо шлифования

предложен способ грубого полирования. На полировальном кругу

вместо обычного сукна укрепляют крафт-бумагу, на которую нано-

сят смесь алмазного порошка с маслом. Крафт-бумага способствует

образованию плоской поверхности с хорошим сохранением граней.

Шлифы приготавливают за 25—30 мин. [3]

Промежуточной между операциями тонкого шлифования и гру-

бого полирования является операция притирки. В этом случае аб-

разив внедряют в мягкие диски, изготовленные из дерева, свинца,

нейлона, парафина, воска или пропитанной парафином ткани. Для

полирования используется очень мелкий абразив, смешанный с жид-

костью. В виде суспензии или пасты его наносят па подкладку из

специальной ткани, прикрепленной к диску. В настоящее время в

качестве абразивов применяют оксиды хрома, алюминия, магния и

алмаз.

11

Другим существенным отличием полирования является непрерыв-

ное вращение образца, чтобы образовались тонкие риски во все?

направлениях. Эта процедура устраняет «хвосты», которые образу-

ются па неметаллических включениях, если не поворачивать обра-

зец. Для полирования применяют ворсистые и неворсистые ткани

У ворсистой ткани важны высота и эластичность ворса. Мягкая

ткань с довольно высоким эластичным ворсом в сочетании с очень

мелким абразивом дает поверхность без рисок, но на шлифе могут

возникнуть другие дефекты: завал краев, вырывание неметалличе-

ских включений и нежелательный рельеф. От этих дефектов избав-

ляет использование твердой неворсистой ткани (сукно, замша), но

при полировании на этих тканях на шлифе могут оставаться топкие

царапины. Поэтому лучше всего начинать с полирования на невор-

систой ткани, а заканчивать кратковременной доводкой на вор-

систой ткани. В качестве жидкости для приготовления суспензии или

пасты применяют дистиллированную воду. Полировальные круги

должны быть всегда достаточно влажными. Влажность их можно

проверить, измерив время, необходимое для сушки образца, после

того, как он был спят с полировального круга. Обычно оно должно

быть в пределах от 5 до 8 с.

Независимо от метода препарирования для получения хорошо

полированного шлифа необходимо строгое соблюдение чистоты. По-

сле каждой стадии приготовления образец нужно тщательно промы-

вать. Круги, не находящиеся в работе, необходимо закрывать. Ткань

для полирования тщательно промывают и перед монтажом на круге

вымачивают в воде в течение 1—2 ч. В процессе работы следят за

чистотой полировальной ткани и периодически промывают ее обиль-

ным количеством горячей воды. Относительно скорости вращения

дисков при полировании имеются противоречивые данные. Наиболее

часто применяют круги, вращающиеся со скоростью от 300 до

1000 об/мин. Абразивный материал подают к центру полировального

круга. Перед приготовлением полирующей суспензии полировальные

материалы следует подвергать отмучиванию в больших количествах

воды (па 1 л воды 1—2 г порошка), отбрасывая фракцию, осевшую

в течение первого часа. Полировальные диски должны иметь ровную

поверхность и вращаться в одной плоскости. Нарушение этих усло-

вий затрудняет полирование и ухудшает качество шлифов. Рельеф

на поверхности шлифа нежелателен. Для того, чтобы избежать по-

явления рельефа, полирование нужно закапчивать в минимальное

время (3—10 мин). Если за это время не удается устранить риски

от шлифования, повторяют шлифование на последних ступенях.

При полировании образец первое время лучше держать в таком

положении, при котором направление движения диска перпендику-

лярно направлению рисок'' от последней шлифовальной операции.

При этом легче уловить момент исчезновения рисок. В конце поли-

рования образец рекомендуется медленно поворачивать против вра-

щения диска. Это предупреждает выкрашивание хрупких составля-

ющих и образование «хвостов» на шлифе. При обработке на дисках

образец удобнее и безопаснее держать на той части диска, которая

движется от шлифовальщика. Если механическая абразивная поли-

ровка не дает удовлетворительных результатов или затруднительна

(полирование очень мягких металлов, легко наклепывающихся вклю-

чений), то она должна быть заменена электролитическим или хими-

ческим полированием. Тонкое шлифование па абразивных материа-

лах приводит к тому, что структура поверхностных слоев шлифа

искажается на глубину от 2,5 до 25 мкм. Удалить этот слой можно

с помЬщью химического или электролитического полирования [1,2].

12

l.g.3. ХИМИЧЕСКОЕ ПОЛИРОВАНИЕ

Поверхность металла может быть отполирована при погружении его

в соответствующий раствор без воздействия электрического тока.

Этот процесс известен как химическое полирование. Метод химиче-

ского полирования применим к целому ряду металлов и сплавов и

особенно эффективен для образцов, размеры которых больше обыч-

ных (например, образцы для испытания на растяжение). Отполиро-

ванные перед применением механической нагрузки, они позволяют

наблюдать структурные изменения в течение деформации. Метод

химического полирования имеет ряд преимуществ — простое обору-

дование; скорость удаления материала очень велика, так что дефор-

мированный слой, образованный при шлифовании, может быть уда-

лен полностью; можно полировать круглые и плоские образцы. Хи-

мическое полирование можно использовать для подготовки образцов

для электронной микроскопии.

К недостаткам следует отнести тот факт, что лишь небольшое

число образцов можно отполировать в одной порции раствора. От-

работанный раствор пригоден для травления, но почти не эффекти-

вен для полирования. Некоторые металлы и сплавы могут полиро-

ваться только в интервале температур 60—100 °C, при которых мо-

гут иметь место нежелательные структурные изменения. Имеет ме-

сто скругление кромок при полировании. Лучшие результаты с по-

мощью химического полирования получены на чистых металлах и

однородных сплавах. Полировальные растворы должны быть свеже-

приготовленными. Недопустимо слишком энергичное движение по-

лировального раствора во избежание нарушения образующегося

«вязкого слоя». Рассмотрим ряд методик химического полирования

металлов и сплавов.

Железо

Реактив. 5 мл плавиковой кислоты, 70 мл 30 %-кого пероксида

водорода.

Образцы шлифовать до класса 6/0. Полировать при 20 °C в те-

чение 24—45 с. Утонение — 8—10 мкм/мин. Поверхность ровная, бле-

стящая, со слабо различимыми следами травления. Структура вы-

является ниталем.

Реактив пригоден также для полирования низкоуглеродистых и

трансформаторных сталей [4].

Реактив. 3 мл азотной кислоты, 7 мл плавиковой кислоты, 30 мл

воды.

Полировать при температуре 60—70 °C в течение 2—3 мин. На

поверхности образуется плотный коричневый вязкий слой, раствори-

мый в электролите. Можно полировать низкоуглеродистые стали, но

при этом растворяется цементит. [5]

Реактив Грэхема. 80 мл дистиллированной воды, 28 мл щавеле-

вой кислоты (100 г/л), 6 мл 30 %-ного пероксида водорода.

Образцы шлифовать па бумаге до класса 6/0. Перед полирова-

нием тщательно промыть. Полировать при температуре 70 °C в те-

чение 4 мин. Утонение — 5 мкм/мин. Протравливаются границы зе-

рен [4].

Реактив. 15 мл плавиковой кислоты, 60 мл пероксида водорода,

30 мл воды. Полировать при 20 °C в течение 30—70 с. Продукты

реакции удалять при ручном полировании в течение 2—3 мин [6].

Реактив. 50 г хромовой кислоты (Н2СГО4), 15 мл серной кислоты,

100 мл воды.

13

При полировании необходимо легкое перемешивание. Температу-

ра раствора 20 °C. Утонение — 0,03 мм/ч [7].

Реактив. 5 мл 50 %-ной плавиковой кислоты, 80 мл 30 %-ного

пероксида водорода, 15 мл воды.

Полировать при температуре 20 °C в течение нескольких минут.

Перемешивание реактива улучшает качество поверхности.

Применяют для полирования кремнистого железа (2,5—12 % Si).

С увеличением концентрации Si в материале скорость растворения

грани (001) уменьшается с 11 до 6 мкм/мин [7].

Реактив. 6 мл плавиковой кислоты, 94 мл пероксида водорода.

Полировать при комнатной температуре в течение 10—60 с. Про-

мывать последовательно в пероксиде, воде и спирте, во избежание

окисления поверхности.

Можно полировать сплавы железа с 0,9—2,53 % Si и добавкой

0—0,21 % V [6].

Низкоуглеродистые стали

Реактив Грэхема. 80 мл дистиллированной воды, 28 мл щавеле-

вой кислоты (100 г/л), 6 мл 30 %-ного пероксида водорода.

Полировать при температуре 40—60 °C в течение 1—2 мин. Уто-

нение — 5 мкм/мин. Четко выявляется структура [4].

Кремнистые стали

Реактив. 50 мл плавиковой кислоты; 80 мл пероксида водорода,

15 мл воды.

Полировать при непрерывном охлаждении водой. Для предотвра-

щения бурного выделения газов на поверхности образца и удаления

продуктов окисления образцы промывать в воде и быстро погру-

жать на несколько секунд в раствор плавиковой кислоты [8].

Трансформаторные стали

Реактив. 100 мл ортофосфорной кислоты, 115 мл 30 %-ной перо-

ксида водорода.

Предварительно шлифовать на шкурке до класса 6/0. Полировать

при температуре 25 °C в течение 8—10 мин. Утонение — 5 мкм/мин.

Раствор охлаждать, образцы промывать в воде и этиловом спирте,

сушить теплым воздухом. Четко выявляются границы зерна. Струк-

тура выявляется ниталем [4].

Высокопрочные стали

Реактив. 20—30 мл 30 %-ного пероксида водорода, 10—15 мл

азотной кислоты, 1—2 г соли Рошелле, 55—70 мл воды.

Полировать при температуре 20—68 °C. Утонение —2—3 мкм/с.

Раствор применим для утонения тонких фолы [9].

Легированные стали

Реактив. 5 мл пероксида водорода, 35 мл 1 %-ного раствора ща-

велевой кислоты, 100 мл воды.

Травить погружением на 15 мин в нагретый до 35 °C реактив

после грубого шлифования образца на наждачной бумаге. Затем

промыть в теплой воде и высушить [6].

Никель

Реактив Де Ионга. 30 мл азотной кислоты, 10 мл серной кислоты,

10 мл ортофосфорной кислоты, 50 мл ледяной уксусной кислоты.

14

Шлифовать на шкурке до класса 6/0. Полировать при температу-

ре 80—95 °C в течение 0,5—1 мин. Утонение—12 мкм/мин. Грани-

цы едва протравливаются. Структура выявляется травлением в ре-

активе: 50 мл HNO3, 50 мл уксусной кислоты. Время травления

5с [4].

Реактив Фокса. 65 мл ледяной уксусной кислоты, 35 мл азотной

кислоты, 0,5 мл соляной кислоты.

Шлифовать до класса 6/0. Полировать при комнатной температу-

ре 2—4 мин. Утонение — 2 мкм/мин. Хорошо выявляется структура.

Никелькобальтовые сплавы (до 40 % Со) полировать 1-—2 мин.

Утонение — 8 мкм/мин [4].

Медь

Реактив. 6 мл азотной кислоты, 65 мл ледяной уксусной кислоты,

27 мл ортофосфорной кислоты.

Предварительное шлифование до класса 6/0. Раствор можно ис-

пользовать для полирования больших образцов. Полировать при

температуре 60 °C в течение 1 мин. Структура выявляется травлени-

ем в реактиве: 5 мл гидроксида аммония, 2 мл 3 %-ного пероксида

водорода, 5 мл дистиллированной воды. Травить при комнатной

температуре в течение 4—20 с [4].

Реактив. 30 мл азотной кислоты, 10 мл соляной кислоты, 10 мл

ортофосфорной кислоты, 50 мл ледяной уксусной кислоты.

Полировать при температуре 70—80 °C в течение 1—2 мин. Обра-

зец необходимо передвигать [5].

Реактив. 33 мл ортофосфорной кислоты, 33 мл ледяной уксусной

кислоты, 33 мл азотной кислоты.

Полировать при температуре 60—70 °C в течение 1—2 мин. Поли-

руется лучше, если медь не содержит оксидов [5].

Реактив. 50 мл азотной кислоты, 25 мл ледяной уксусной кис-

лоты, 25 мл ортофосфорной кислоты.

Полировать при комнатной температуре в течение нескольких

минут [7].

Медноцинковые сплавы

Реактив. 80 мл азотной кислоты, 20 мл воды.

Полировать при температуре 40 °C в течение 5 с. Образец перио-

дически погружать в раствор на 5 с, причем после каждого погру-

жения промывать под сильной струей воды.

Для а—Р- и р—у-латупей с целью предотвращения избиратель-

ного травления следует несколько изменить состав раствора. При

полировании р—у-сплавов образуется темная пленка, которую мож-

но удалить, погружая образец на несколько секунд в насыщенный

раствор хромовой кислоты в дымящейся азотной, затем промыть в

спирте [5].

Цинк

Реактив Миллера. 100 мл основного раствора, 4 г сульфата цин-

ка, 5 мл азотной кислоты.

Основной раствор: 20 г оксида хрома СгО3, 95 мл воды.

Шлифовать до класса 6/0. Полировать при 20 °C в течение 15—

30 с. Протереть тампоном, пропитанным реактивом. После полиро-

вания протереть основным раствором, промыть в воде и сушить

теплым воздухом. Структура выявляется травлением в 10 %-ной со-

ляной кислоте, время травления 1 мин [4].

Реактив. 75 мл азотной кислоты, 25 мл воды.

15

Полировать при 20 °C в течение 5—10 с. Периодически погру-

жать в реактив с немедленной промывкой в струе воды [7].

Реактив. 22 мл хромовой кислоты, 2,5 мл серной кислоты, 1,5 мл

уксусной кислоты, 74 мл воды.

Полировать при 20 °C в течение 10 мин. После выдержки в дан-

ном растворе, погрузить на 10 с в 1О°/о-иый водный раствор гид-

роксида калия [7].

Реактив. 16 г хромовой кислоты, 2 г сульфата натрия (кристал-

лического) , 50 мл воды.

Полировать при 20 °C в течение 10 с. Образец следует слегка пе-

ремещать. Промывать в дистиллированной воде [7].

Реактив. 80 г оксида хрома СгО3, 10 г сульфата натрия Na2SO4,

250 мл воды.

Полировать при 20 °C в течение 10—15 мин. Слабое движение

образца. Промывать в струе 2 %-пого водного раствора H2SO4, за-

тем в струе дистиллированной воды [7].

Реактив. 20 г хромовой кислоты, 1,5—3 г сульфата натрия, 5—

8,5 мл азотной кислоты, 100 мл воды.

Полировать при температуре раствора 20 °C в течение 3 мин.

Утонение — 0,4 мм/ч [7].

Реактив. 32 г оксида хрома Сг2О3, 4 г сульфата натрия в 10 г

воды, 2 г нитрата меди Си(ПОз)2, 100 мл дистиллированной воды.

Полировать при температуре 20 °C в течение 1 мин. Промывать

в струе дистиллированной воды [7].

Алюминий

Реактив. 25 мл азотной кислоты, 30 мл соляной кислоты, 20 мл

плавиковой кислоты, 10 мл воды, 15 мл этилового спирта.

Полировать при температуре 20 °C в течение 3—10 с [6].

Реактив. 20 г гидроксида натрия, 100 мл воды.

Полировать при температуре 70 °C в течение нескольких минут.

Начальное полирование [7].

Реактив. 2 %-ный водный раствор плавиковой кислоты.

Полировать при температуре 20 °C в течение нескольких минут.

Применяется для тонких образцов [7].

Реактив. 100 мл ортофосфорной кислоты, 10 мл 30 %-него пер-

оксида водорода.

Полировать при температуре 90—100 °C в течение 2—3 мин [7].

Реактив. 90 мл ортофосфорной кислоты, 5 мл азотной кислоты,

5 г нитрата натрия NaNO3, 0,2 г нитрата меди Си(ПОз)г-

Шлифовать до класса 6/0. Полировать при температуре 90 °C в

течение 4 мин. Утонение — 4 мкм/мин. Структура выявляется 1 %-

ным водным раствором плавиковой кислоты [4].

Реактив Херенквела. 80 мл ортофосфорной кислоты, 15 мл сер-

ной кислоты, 5,5 мл азотной кислоты.

Шлифовать до класса 6/0. Полировать механически с помощью

карбида кремния SiC (время осаждения зерен SiC 120 мин). Затем

полировать в данном растворе при температуре 95 °C в течение

4 мин. Утонение—-от 5 до 15 мкм/мин. Структура выявляется в

реактиве: 50 мл HNO3, 50 мл НС1, 3 мл HF, 50 мл Н2О. Травить при

20 °C в течение 1—2 с [4].

Реактив. 25 мл серной кислоты, 70 мл ортофосфорной кислоты,

5 мл азотной кислоты.

Полировать при температуре 85 °C. Время полирования от 30 с

до 2 мин.

Раствор пригоден для изучения сплавов, содержащих интерметал-

лические соединения, например А1—Си, А1—Fe, Al—Si [5].

16

Реактив. 70 мл ортофосфорной кислоты, 12 мл уксусной кислоты,

15 мл воды.

Полировать при температуре 100—120 °C в течение 2—6 мин [7].

Реактив. 80 мл ортофосфорной кислоты, 15 мл уксусной кислоты,

5 мл азотной кислоты, 0,2 г/л цетилкириданбромида.

Полировать при температуре 80—90 °C в течение 2—5 мин. Ма-

териал ванны — нержавеющая сталь типа 18—8 [7].

Реактив. 78 мл ортофосфорной кислоты, 11 мл азотной кислоты,

11 мл серной кислоты, 0,86 г/л сульфата железа FeSOrTHaO.

Полировать при температуре 110—120 °C в течение 45—60 с [7].

Т итан

Реактив. 8—10 мл 48 %-ной плавиковой кислоты, 60 мл 30 %-ного

пероксида водорода, 30 мл воды.

Полировать при температуре 20 °C в течение 30—60 с [7].

Реактив. 60 мл/л плавиковой кислоты, 230 мл/л азотной кислоты.

Полировать при температуре 45 °C в течение нескольких минут.

Утонение— 12,7 мкм/мин [7].

Реактив. 45 мл азотной кислоты, 8—10 мл плавиковой кислоты,

45 мл воды или 30 %-ного пероксида водорода.

Полировать при температуре 20 °C в течение 5—10 с. Смачивать

поверхность тампоном до появления паров желто-коричневого цвета.

Затем промыть в проточной воде 5 [7].

Реактив. 30 мл 48 %-ной плавиковой кислоты, 70 мл 70 %-ной

азотной кислоты.

Полировать при комнатной температуре в течение 10 с. Удаляют-

ся дефекты механического полирования.

Применять для утонения титановых пленок толщиной 0,25—0,5 мм

[Ю].

Реактив. Обезвоженная ортофосфорная кислота.

Погрузить в кипящую кислоту на 5—15 с.

Применять для а- и (3-титановых сплавов [11].

Реактив. 10 мл плавиковой кислоты, 40 мл азотной кислоты.

Погрузить в раствор при 45—50 СС на 20—40 с.

Применять для (a-Fp)-титановых сплавов [11].

Реактив. 48 мл плавиковой кислоты, 3 мл азотной кислоты.

Погрузить в раствор при комнатной температуре на 1—3 мин.

Применять для одно- и двухфазных сплавов титана [11].

Магний

Реактив. 75 мл азотной кислоты, 25 мл воды.

Периодически погружать в раствор при 20 °C на 3 с. Через 1 мин

наступает бурная реакция, которая через несколько минут прекра-

щается. Немедленно промыть в воде, спирте [5].

Реактив. 8 мл азотной кислоты, 12 мл соляной кислоты, 100 мл

этилового спирта.

Шлифовать до класса 6/0. Полировать при температуре 20 СС в

течение 30 с. Утонение —от 50 до 55 мкм/мин. Слабо протравлива-

ются границы зерен. Структура выявляется травлением в том же рас-

творе при добавлении 900 мл этилового спирта.

Раствор применим для сплавов Mg-—MgO [4].

Кремний

Реактив. 20 мл азотной кислоты, 5 мл плавиковой кислоты.

Полировать при 20 °C в течение 5—10 с [5].

2-235

17

Реактив. 10 мл 98 %-ной азотной кислоты, 10 мл 48 %-ной плави-

ковой кислоты.

Предварительное механическое шлифование с применением по-

рошков S1C и А120з, алмазной пасты. Полировать при 20 СС в тече-

ние нескольких секунд [7].

Реактив. 10 мл плавиковой кислоты, 20—30 мл 60 %-ной азотной

кислоты.

Предварительное шлифование с применением карбида бора зерни-

стостью 220 и порошков М-28 и М-14. После приготовления раствор

выдержать 30 мин. Полировать при комнатной температуре в тече-

ние 2—3 мин [7].

Тантал, ниобий

Реактив. 30 мл молочной кислоты, 10 мл азотной кислоты, 5 мл

плавиковой кислоты.

Полировать в растворе при комнатной температуре в течение

30 с, затем механически полировать с использованием водной эмуль-

сии оксида алюминия, в течение 3—5 мин. Повторить полирование

в реактиве. Необходимо энергичное перемешивание раствора [5].

Реактив. 50 мл серной кислоты, 20 мл 70 %-ной азотной кислоты,

20 мл плавиковой кислоты.

Полировать при температуре 20 °C в течение 5—10 с.

Раствор пригоден для подготовки поверхности перед анодирова-

нием [5,7].

Реактив. 20 мл серной кислоты, 20 мл соляной кислоты, 20 мл

азотной кислоты, 10 мл плавиковой кислоты.

Полирование регулируется изменением температуры и концентра-

ции плавиковой кислоты. Наилучшее качество поверхности получает-

ся в теплом и концентрированном растворе [7].

Цирконий

Реактив. 10 мл кислого фтористого аммония, 40 мл азотной кис-

лоты, 20 мл кремнистофтористоводородпой кислоты, 100 мл воды.

Полировать при температуре 30—-40 °C в течение 0,5—1 мин. Ско-

рость растворения металла заметно изменяется с изменением темпе-

ратуры и составляет 20—60 мкм/мин в указанном интервале темпе-

ратур [5].

Реактив. 45 мл азотной кислоты, 8—10 мл плавиковой кислоты,

45 мл глицерина.

Полировать при комнатной температуре в течение 5—10 с до по-

явления паров.

Раствор применим для сплавов с низким содержанием циркония.

Для сплавов с высоким содержанием циркония глицерин заменить

пероксидом водорода [7].

Бериллий

Реактив. 75 мл ортофосфорпой кислоты, 5 мл серной кислоты,

7 мл хромовой кислоты, 13 мл воды.

Полировать при температуре 49—50 °C в течение нескольких ми-

нут. Скорость растворения 1,5 мкм/мин. Пассивированная пленка

удаляется 10 %-ным раствором H2SO4 при 25°C в течение 15—30 с

Висмут

Реактив. 60 мл азотной кислоты, 60 мл уксусной кислоты, 10 мл

воды.

*

18

Полировать при комнатной температуре в течение 1—5 мин. Быст-

рый процесс. Промывать в соляной кислоте и воде [7].

Реактив. 10 мл уксусной кислоты, 10 мл ортофосфорной кислоты,

20 мл азотной кислоты, 0,004—0,04 г нитрата натрия NaXO3 0,004—

0,04 г хлористого аммония МН4С1.

Полировать при температуре 80СС в течение нескольких минут.

Скорость растворения 0,1 мм/мин [7].

Кадмий

Реактив. 75 мл азотной кислоты, 25 мл воды.

Полировать при 20 °C в течение 5—10 с. Периодически погружать

в раствор на несколько секунд с немедленной промывкой в сильной

струе воды. Погружение повторять до тех пор, пока не получится

блестящая поверхность. Травить в растворе, состоящем из 70 мл ук-

сусной кислоты и 30 мл азотной кислоты, в течение 30 с — 1 мин

[5].

Реактив. 10 г оксида хрома CrO3, 1 мл серной кислоты, 100 мл

воды.

Полировать при комнатной температуре в течение нескольких

минут. После полирования промыть в 2 %-ной серной кислоте [7].

Лантан

Реактив Романа. 20 мл молочной кислоты, 5 мл ортофосфорной

кислоты, 10 мл уксусной кислоты, 15 мл азотной кислоты, 1 мл сер-

ной кислоты.

Предварительное шлифование на наждачной бумаге зернистостью

600 с использованием этилового спирта. Полировать в реактиве при

комнатной температуре до получения блестящей поверхности, затем

быстро промыть в этиловом спирте и погрузить в анодирующий рас-

твор: 2 г КОН, 100 мл Н2О при напряжении 22±2В. Образующаяся

плотная пленка предохраняет шлиф от дальнейшего окисления и по-

зволяет проводить металлографические и рентгенографические иссле-

дования [12].

Церий

Реактив. 2 части реактива Романа, 1 часть растворителя (диме-

тилформамида).

Полировать при комнатной температуре в течение нескольких

минут. Методика аналогична методике для лантана [12].

Германий

Реактив. 25 мл азотной кислоты, 25 мл плавиковой кислоты, 15 мл

уксусной кислоты, 0,5 г бромистого калия, 1000 мл воды.

Полировать при 20 СС в течение 4—5 мин. Полирование прекра-

тить при появлении бурых паров. Химическое полирование поверх-

ности (III). Расход травителя 10 мл на 1 см2 поверхности образца.

Раствор после приготовления выдерживают 30 мин. Во избежание

окисления поверхности образец по окончании полирования быстро

переносят в чашку с водой [7].

Реактив. Хлорноватистокислый натрий, содержащий 1 % (по мас-

се) С12.

Полировать при 30—40 °C в течение нескольких минут. Образец

может плавать на поверхности раствора [7].

2*

19

Реактив CP-4. 15 мл уксусной кислоты, 0,3 мл брома, 15 мл пла-

виковой кислоты, 25 мл азотной кислоты.

Полировать при 20 °C в течение 5—10 с [7].

Реактив. 50 мл плавиковой кислоты, 50 мл азотной кислоты, 10 мл

воды.

Разрезать и шлифовать на стекле порошком М-20. Полировать

при нагревании с момента выделения бурых паров диоксида азота

в течение 10—15 с. Промывать в дистиллированной воде и сушить

[7]-

Свинец

Реактив Мак-Эфи. 20 мл 30 %-ного пероксида водорода, 80 мл

уксусной кислоты.

Полировать при 20 °C периодами по 5—10 с. Попеременно погру-

жать образец в данный раствор, получаемый смешением 10 г молиб-

деновой кислоты, 140 мл гидроксида аммония, 240 мл воды с после-

дующим добавлением 60 мл азотной кислоты [5].

Серебро

Реактив. 22 мл водного раствора цианида натрия NaCN, 78 мл

30 %-ного пероксида водорода, 1000 мл воды.

Полировать при температуре ниже 32 °C при попеременном погру-

жении в данный раствор и в ванну с раствором NaCN (37,5 г/л).

Промыть в воде [7].

Реактив. 100 мл насыщенного раствора хромовой кислоты, 10 мл

10 %-него раствора соляной кислоты.

Предварительное механическое полирование па тонкой шлифо-

вальной бумаге, затем на сукне с применением алмазной пасты

(5 мкм). Полировать при комнатной температуре в течение 3—5 мин.

Промыть в воде [7].

1.2.4. ЭЛЕКТРОЛИТИЧЕСКОЕ ПОЛИРОВАНИЕ

Основная цель электрополирования—приготовление шлифа без рисок

для металлографического исследования путем анодного растворения

металла в электролите. ‘Для большинства металлов качество электро-

полированной поверхности очень высоко, необходимо только правиль-

но соблюдать режим полирования, при условии правильного выбора

электролита. При электрополировании металл пе наклепывается, в то

время как даже после тщательного механического полирования эти

дефекты имеют место. Электрополированные образцы являются иде-

альными для определения микротвердости и для реитгеноструктур-

ного анализа. Часто в процессе полирования возможен переход к

травлению металла. Для этого надо уменьшить напряжение ванны

приблизительно до одной десятой той его величины, при которой

проводилось полирование. Но этот метод не дает воспроизводимых

результатов и пе рекомендуется для электронномикроскопического

исследования.

Электрополирование особенно необходимо для мягких металлов

и для образцов, используемых в электронной микроскопии, посколь-

ку наличие чистых, неискаженных поверхностей объекта обеспечива-

ет получение высокого разрешения.

Электрополирование имеет и ряд недостатков. Так, образцы пос-

ле электрополирования оказываются слегка волнистыми, что затруд-

20

няет микроскопическое исследование при некоторых увеличениях.

Краевые эффекты затрудняют применение электрополирования для

очень маленьких поверхностей.

При электрополировании происходит преимущественное растворе-

ние металла вокруг пустот и неметаллических включений и, тем са-

мым, увеличивается их размер. Иногда электрополированпые поверх-

ности оказываются пассивированными и их трудно травить. Метод

чувствителен к неоднородности по химическому составу, механичес-

кому и термическому состоянию металла.

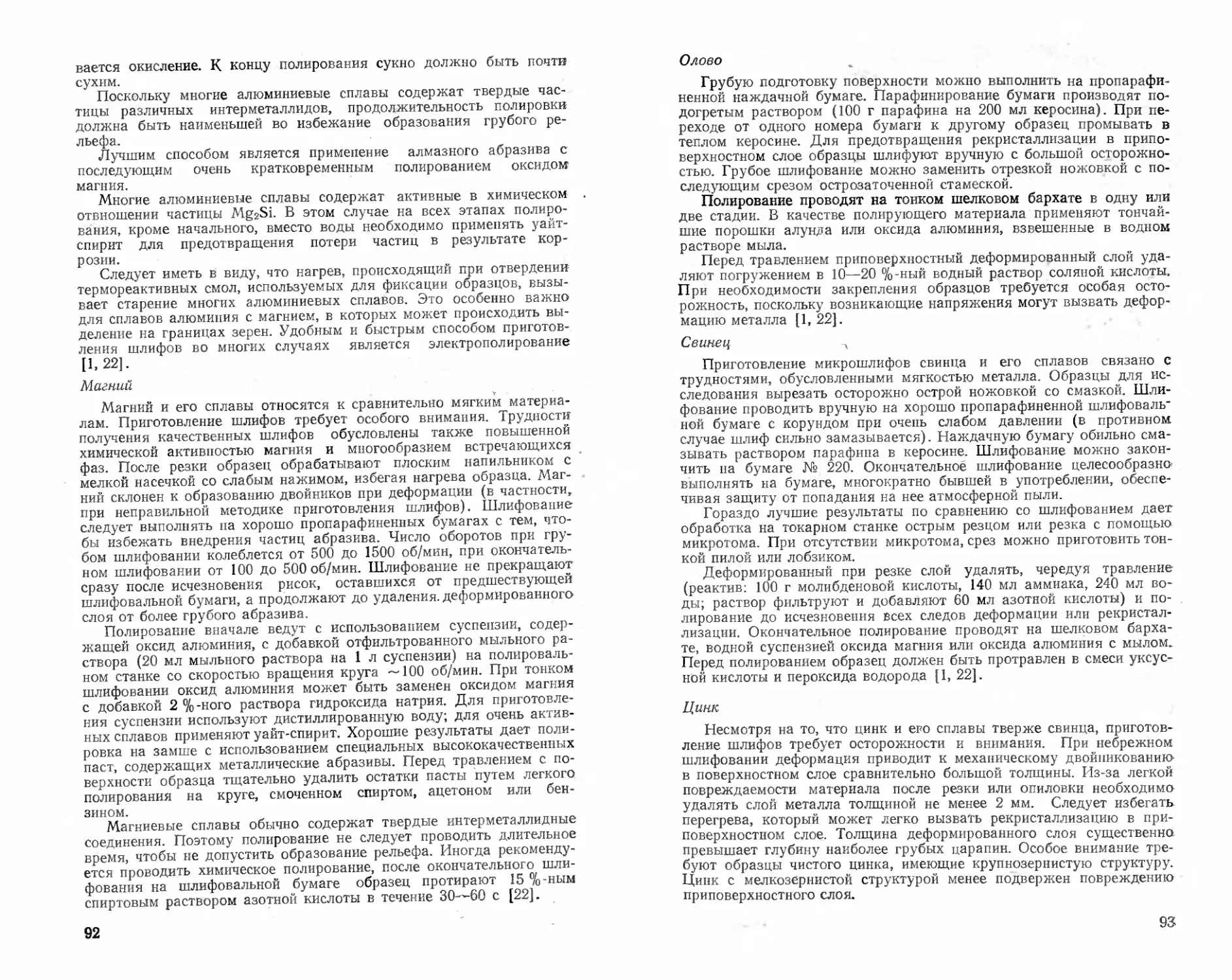

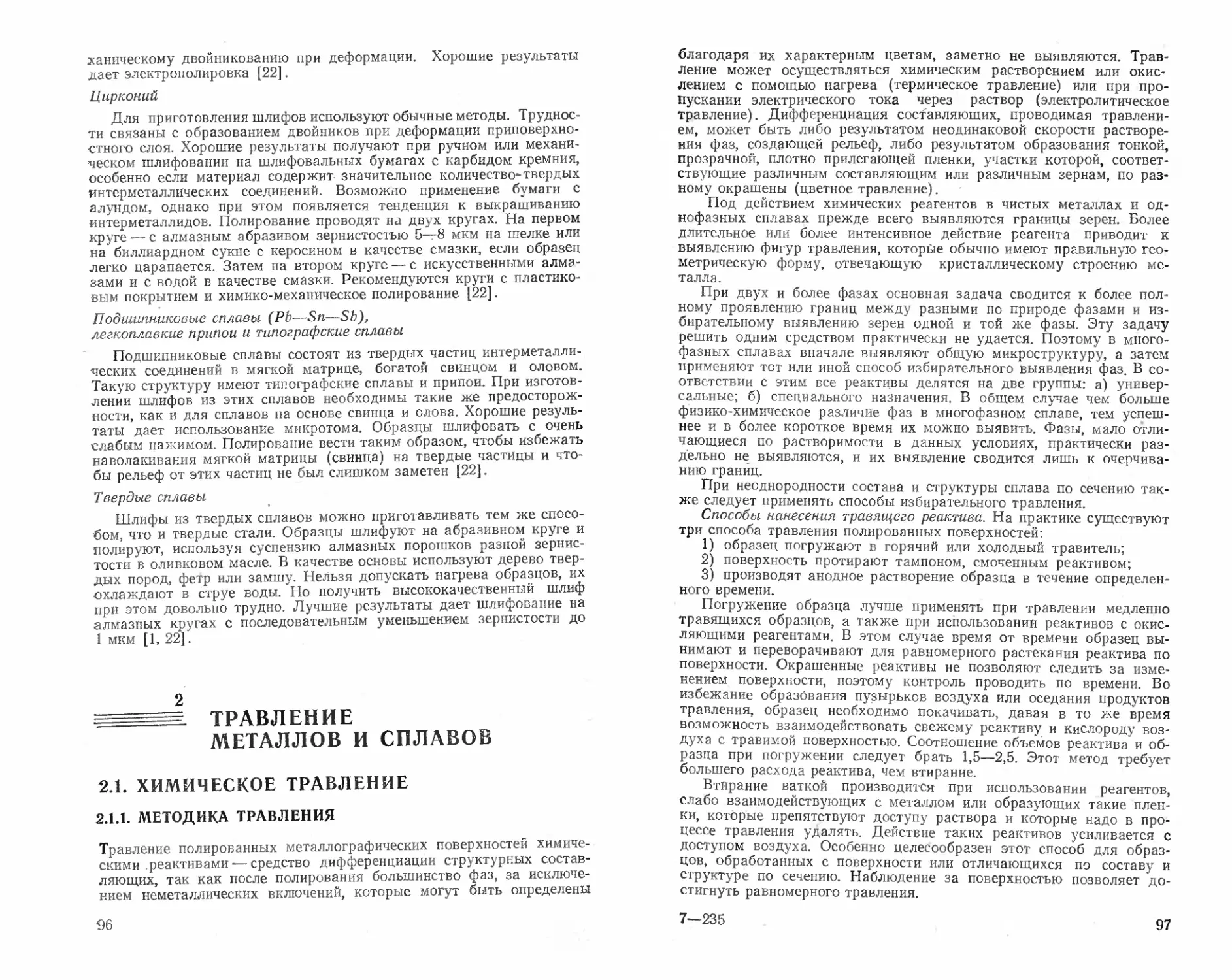

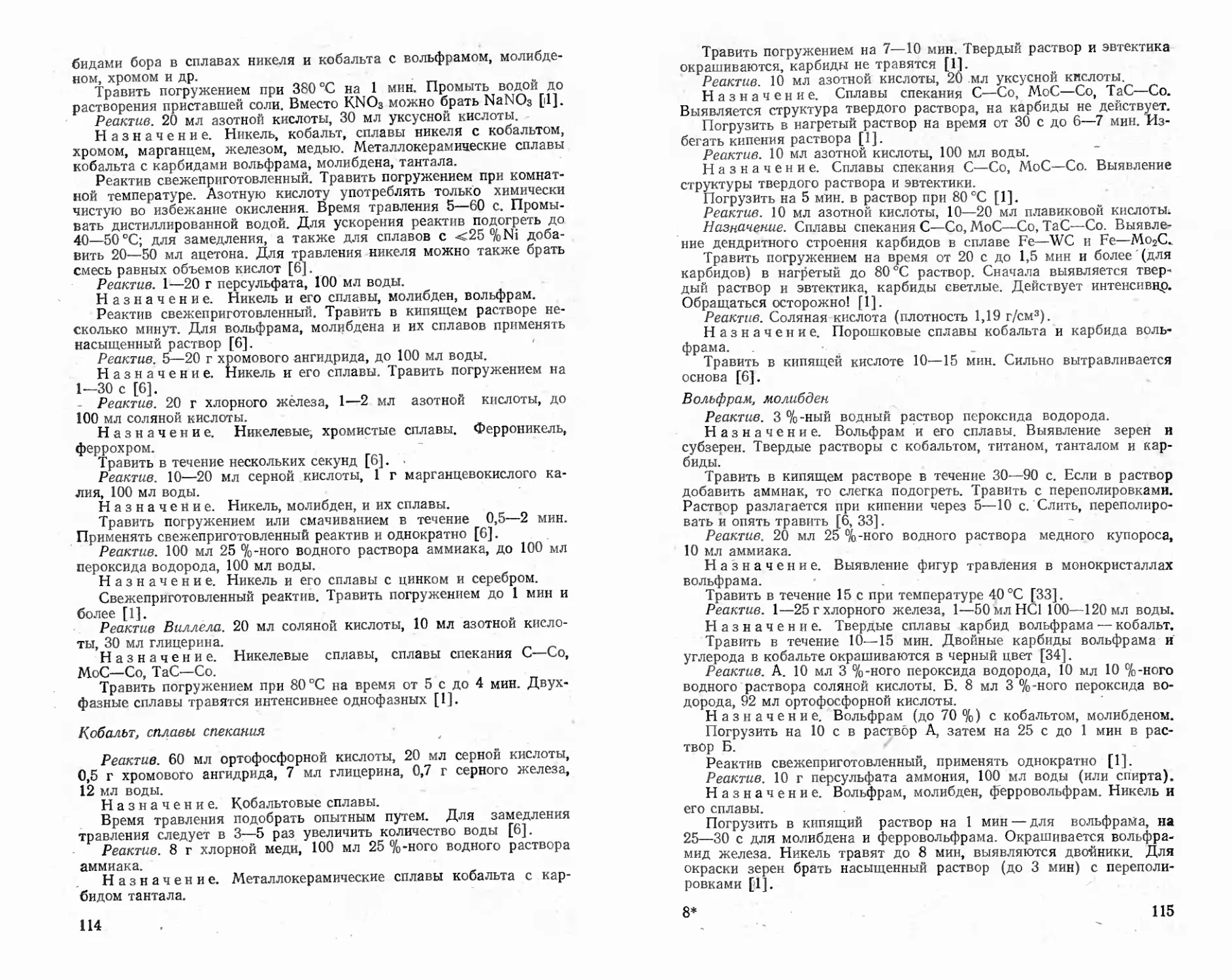

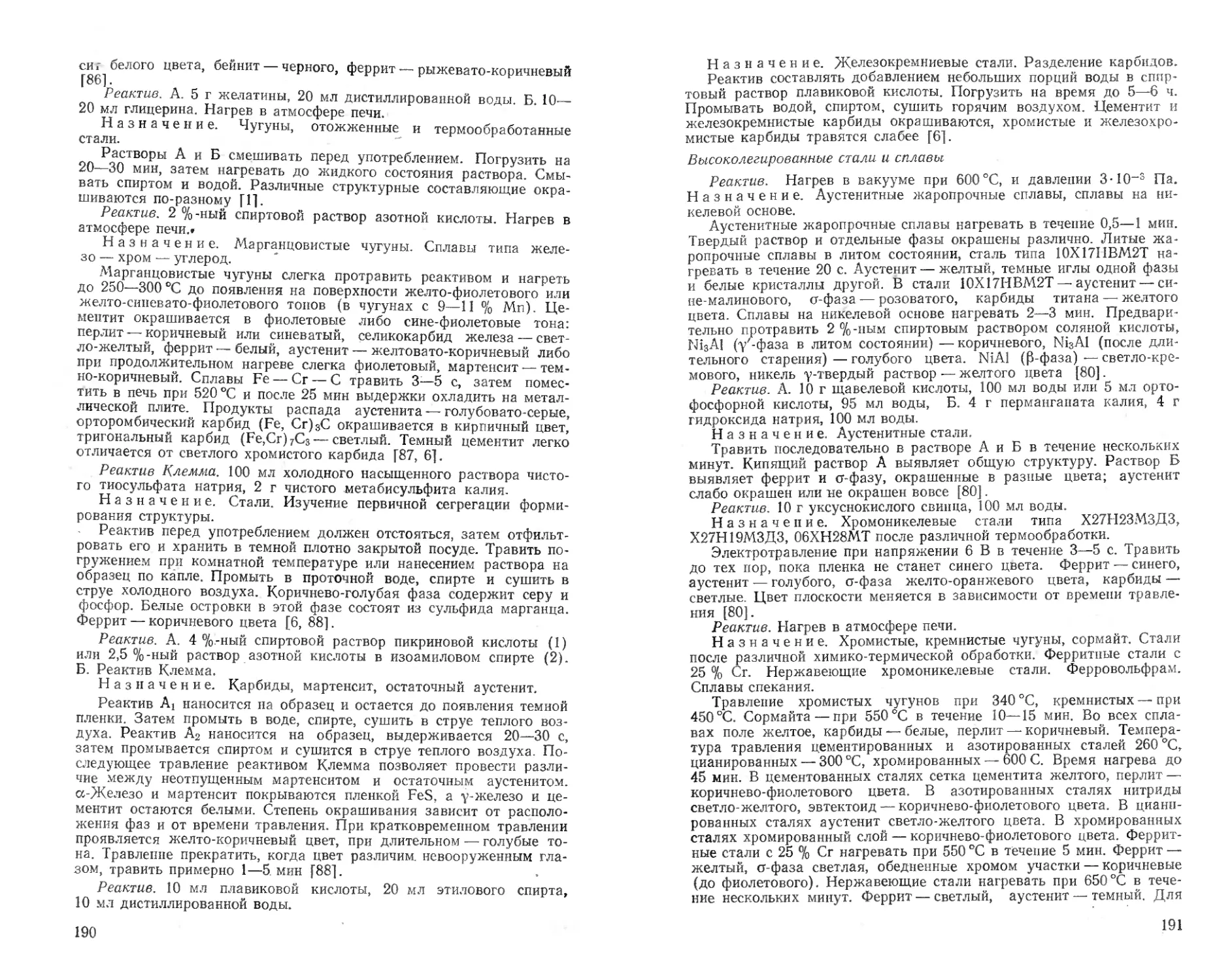

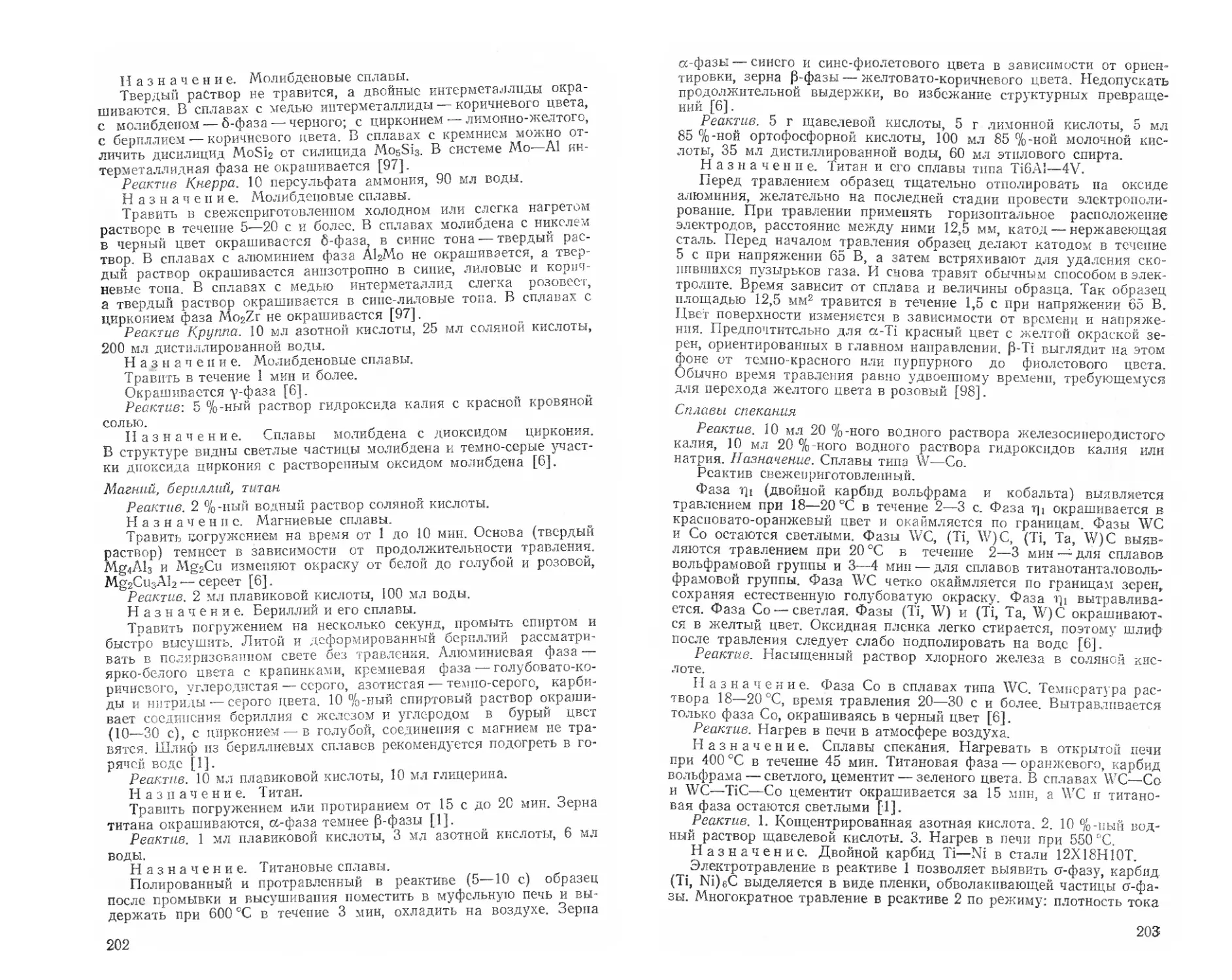

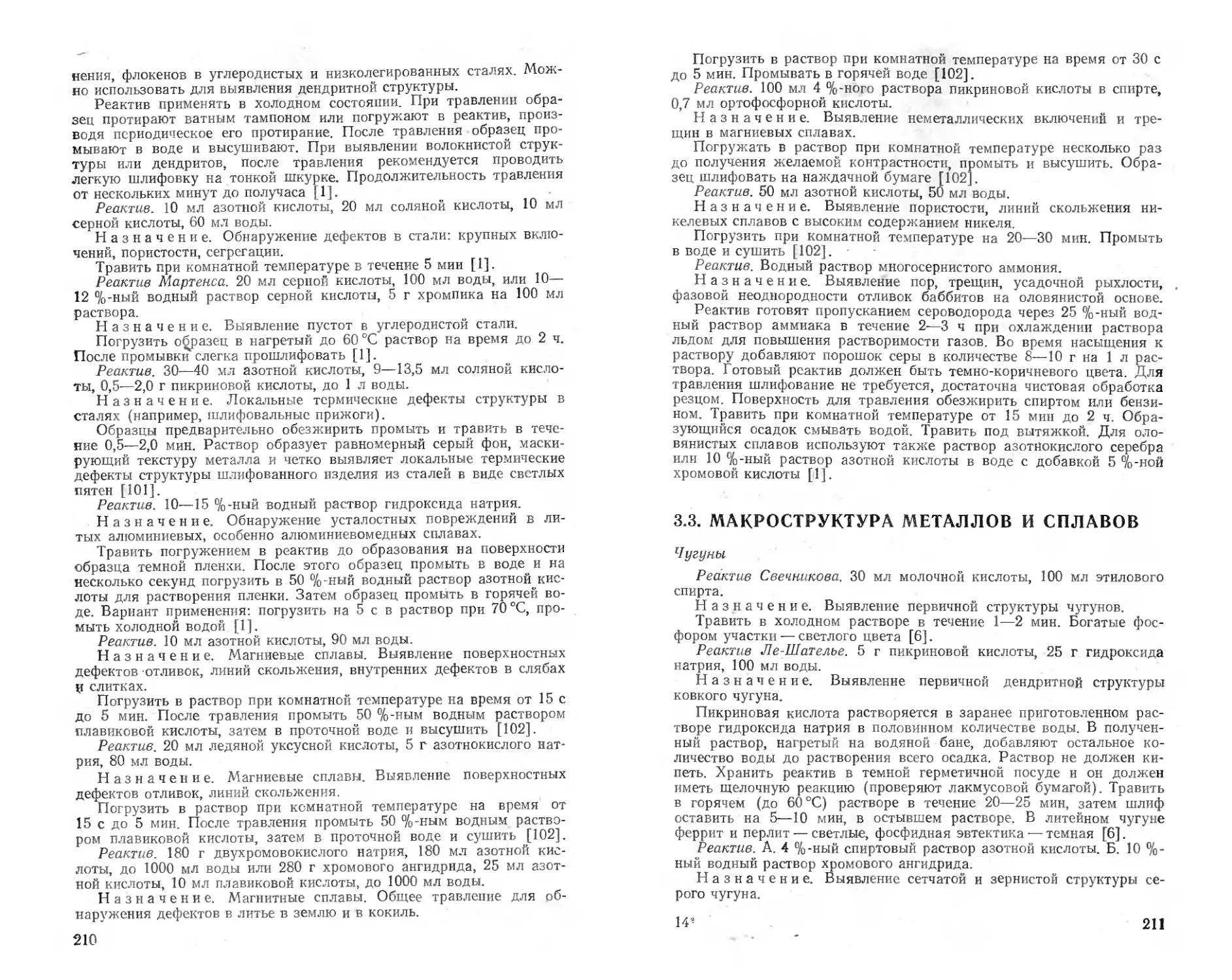

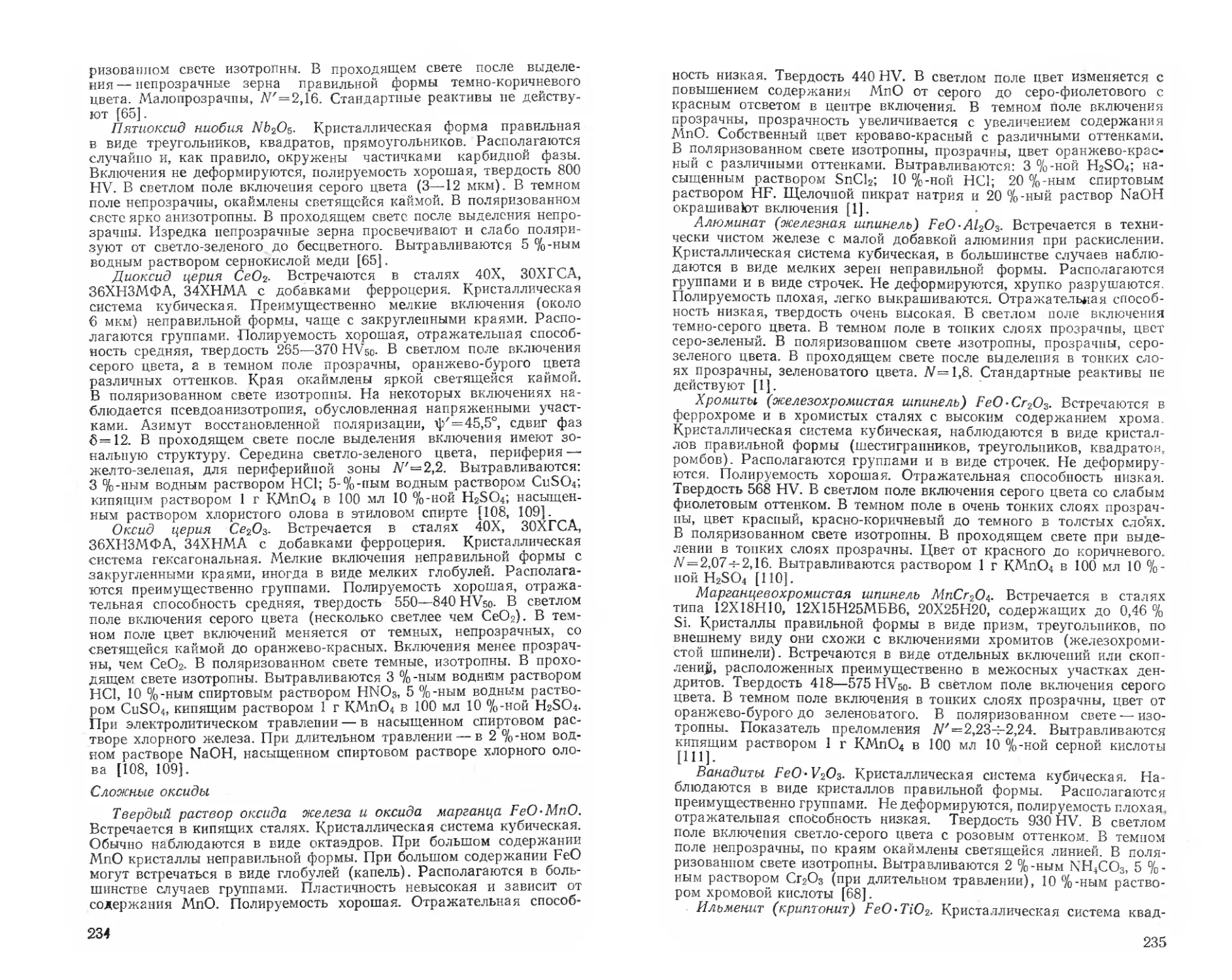

1.2.4.1. Методика

электролитического полирования

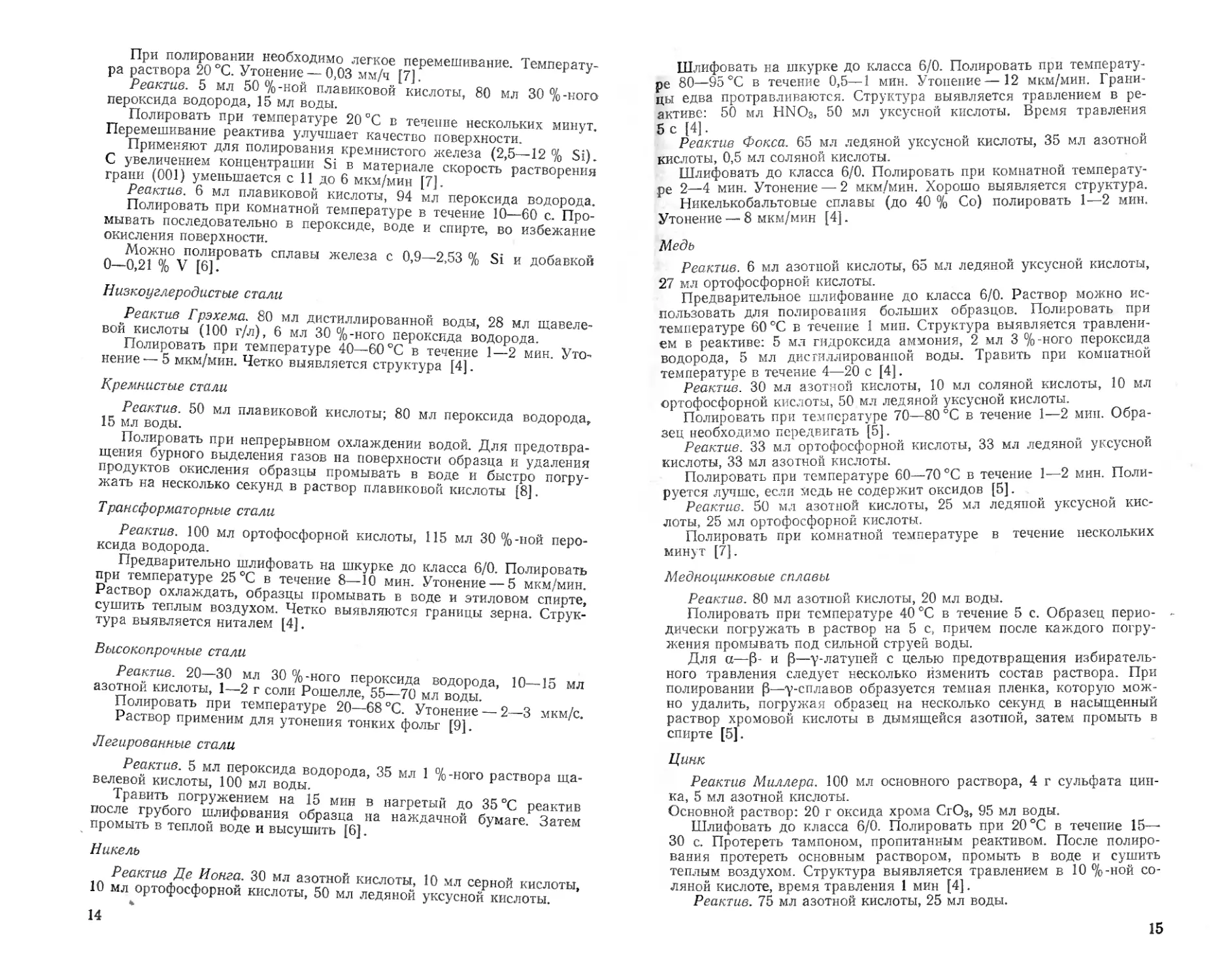

Для проведения электролитического полирования металлографичес-

ких образцов необходимо иметь соответствующий электролит, элект-

ролитическую ячейку и регулируемый источник тока. Существует

много различных конструкций электролитических ячеек, применяемых

для электрополирования. Одна из них приведена на рис. 1.

Электролитическая ячейка состоит из: сосуда для электролита,

изготовленного обычно из стекла, так как этот материал имеет вы-

сокую коррозионную стойкость и является диэлектриком; двух элек-

тродов: катода, изготовленного, как правило, из нержавеющей стали,

и переносного анода в виде зажима или магнита, который удержи-

вает образец и позволяет погружать его в ванну и быстро извлекать,

поскольку некоторые электролиты являются весьма активными тра-

вящими реактивами; устройства для перемешивания ванны, посколь-

ку в ряде случаев перемешивание является решающим фактором, от

которого зависит успех электрополирования. Перемешивание не дол-

жно быть слишком энергичным, чтобы не препятствовать образова-

нию полирующего слоя, но в то же время его скорость должна быть

такой, чтобы указанный слой имел равномерную толщину. Оптималь-

ный режим перемешивания определяется экспериментально для каж-

дого случая; системы охлаждения (при необходимости) [2].

К выполнению процесса полирования предъявляют следующие

требования.

1. Образец должен легко и быстро извлекаться из ванны для про-

мывки.

2. Опускать образец в электролит после наложения разности по-

тенциалов и вынимать до отключения напряжения.

3. Погружать лишь часть образца в электролит.

4. Положение образца по отношению к катоду должно оставать-

ся постоянным во время электролиза, с тем, чтобы не происходило

изменения внутреннего сопротивления ячейки. В большинстве случа-

ев анод располагается горизонтально, чтобы сохранить стабильный

вязкий слой. Если полировка происходит с выделением газа, то анод

располагается вертикально.

5. Катод располагается так, чтобы выделяющиеся газы не разру-

шали вязкого слоя на аноде. Катод, по-возможности, брать большим.

6. Температуру ячейки поддерживать постоянной.

7. Катод не должен взаимодействовать с электролитом [5].

При проведении электрополировапия больших поверхностей про-

цесс осложняется тем, что при достаточно больших плотностях тока

трудно обеспечить охлаждение образца и ванны. Наиболее целесооб-

разно проводить электрополирование на образцах с площадью по-

верхности не более 1—3 см2.

21

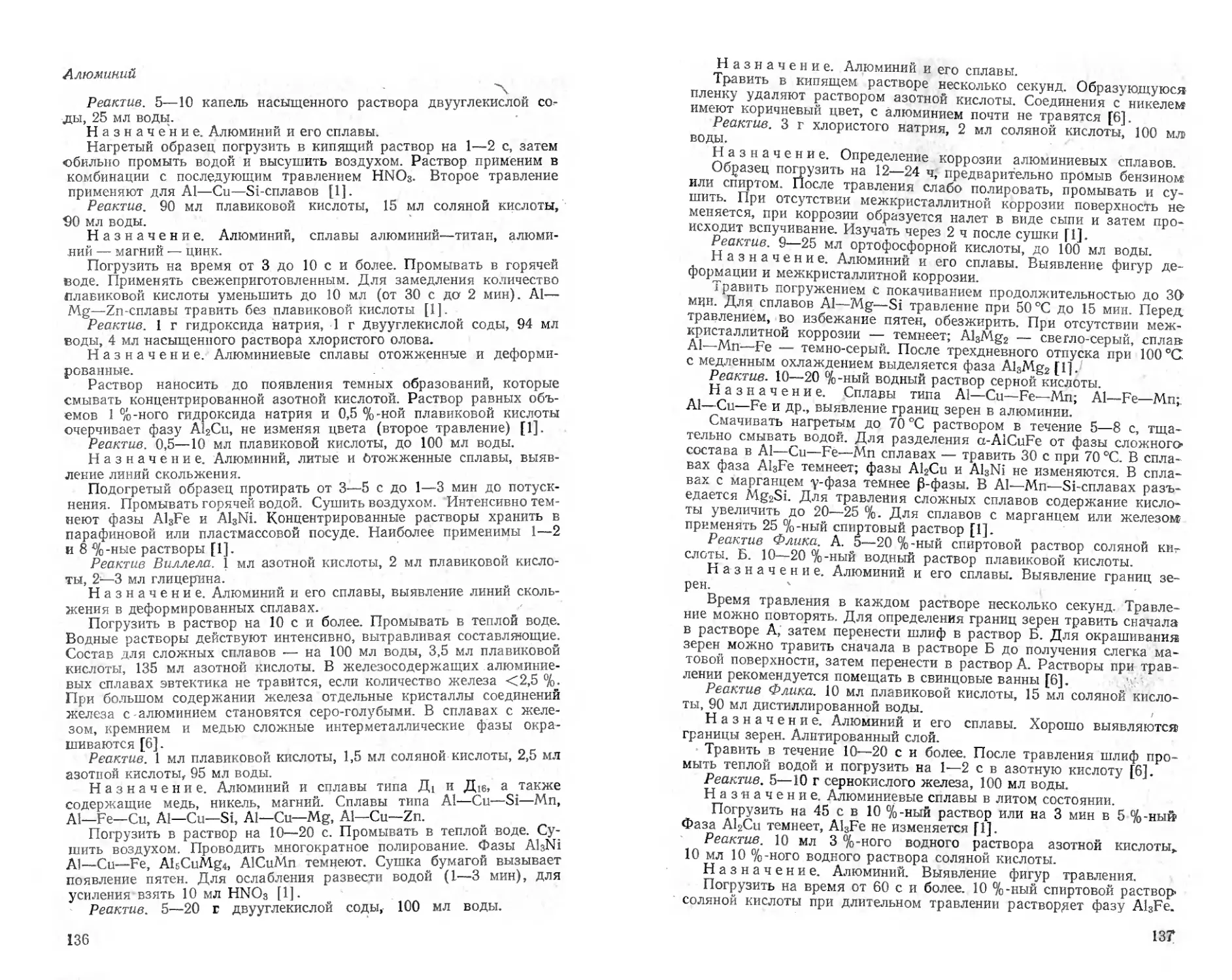

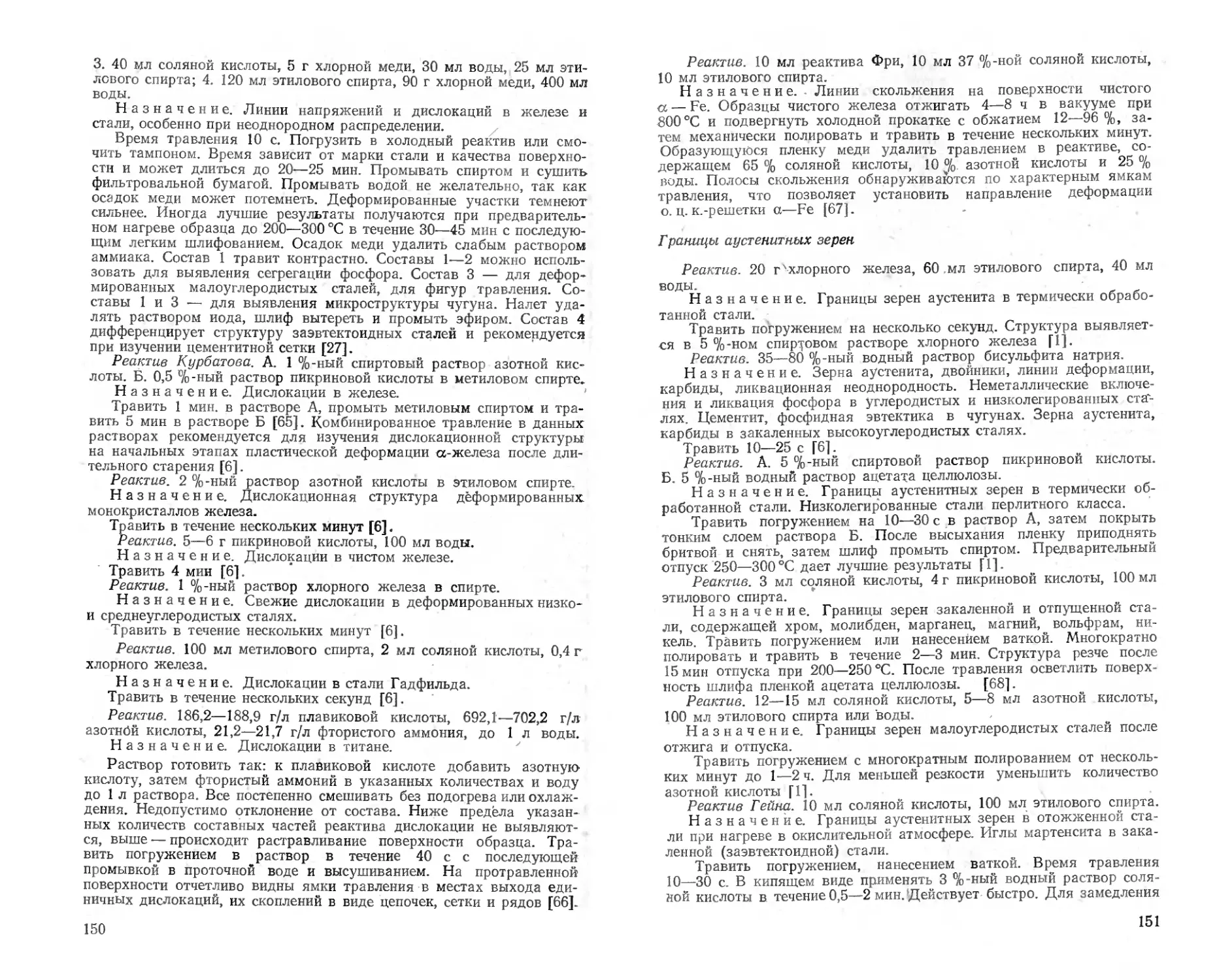

Рис. 1. Схема установки для

электролитического полиро-

вания металлов и сплавов:

1 — электролит; 2 — мешал-

ка; 3 — термометр; 4 — сосуд

для электролита; .5—ванна

с охлаждающей жидкостью

Если решающим фактором, обеспечивающим качество полирова-

ния, является плотность тока, то заранее ограничивают полируемый

участок образца. Для этой цели используют различные защитные по-

крытия, краски, лаки или заклеивают участки, не подлежащие поли-

рованию, липким пластырем.

Электропитание к ванне поступает от батареи или от источника

постоянного тока. Если требуется высокое напряжение (выше 150 В),

следует предотвратить опасность электрических разрядов.

При использовании источника постоянного тока напряжение и

силу тока полирования регулируют реостатом. При наличии перемен-

ного тока питание электролитической ванны обеспечивает выпрями-

тель, присоединенный к выходу автотрансформатора. Однако из-за

колебаний выходного тока оказывается невозможным его использо-

вание для некоторых операций полирования, особенно в тех случаях,

когда необходим строго постоянный ионизирующий потенциал. При

низкой мощности сглаживание индуктивности обеспечивают с помо-

щью нескольких катушек индуктивности и конденсаторов.

При выборе или составлении электролита для полирования нового

сплава или при корректировании его состава для известных режи-

мов полирования следует руководствоваться следующими основными

принципами:

1) электролит должен обладать минимальной вязкостью, так как

вязкость определяет качество полирующего слоя, который образует-

ся на поверхности образца;

2) электролит должен хорошо растворять материал анода при

используемом режиме электролиза — нерастворимые продукты, осаж-

даясь на поверхности образца, мешают полировке. Желательно, что-

бы не происходило растворение образца в электролите при отсутст-

вии напряжения;

3) необходимо выбирать электролит, работающий при комнатной

температуре и мало подверженный влиянию колебаний температуры,

так как во время полирования трудно выдерживать заданную темпе-

ратуру электролита;

4) электролит должен быть легко приготовляемым, стабильным

и безопасным в обращении.

Степень подготовки образцов для электрополирования зависит от

их природы и требуемых результатов. Часто бывает достаточно про-

вести шлифование на наждачной бумаге № 0, но иногда необходима

и более тонкое механическое полирование. Если образцы залиты в

пластмассу, то электрический контакт при электрополировании обес-

печивают с помощью винта, проходящего через обойму образца.

В этом случае необходимо учитывать возможность реакции между

пластмассой и некоторыми электролитами. Не рекомендуется зали-

вать образцы другими металлами.

22

Необходимо помнить, что между некоторыми легкоплавкими спла-

вами, содержащими висмут, и электролитами, содержащими окисля-

ющие вещества, могут протекать опасные реакции. Рекомендуется

изолировать ячейку от контрольных приборов, чтобы защитить их

от коррозионного действия паров и растворов. Все детали прибора,

находящиеся в контакте с электролитом, должны быть изготовлены

из материалов высокой коррозионной стойкости (нержавеющие ста-

ли, фторопласт и т. д.).

Помнить'. Электролиты, представляющие собой смесь хлорной кис-

лоты и уксусного ангидрида, взрывоопасны, и обращаться с ними

надо осторожно. Опасны растворы органических соединений, которые

окисляются в присутствии сильно окисляющих веществ. После упо-

требления электролиты часто оказываются сильно насыщенными ио-

нами полируемого металла, что ускоряет разложение электролита.

Поэтому электролиты не следует хранить долго.

Все электролиты делятся на ряд групп, каждая из которых имеет

свои особенности.

Группа I. Электролиты, состоящие из хлорной кислоты и спирта

с органическими добавками или без них. Эти электролиты совершен-

но безопасны, если точно выполнять следующие правила:

1. Готовить растворы в малых количествах и хранить в тщательно

закупоренных коричневых бутылках, емкость которых должна точно

соответствовать количеству приготовленного электролита.

2. Испарившийся растворитель немедленно заменить новым, бу-

тылку наполнять до первоначального уровня.

3. Использованные или истощенные растворы систематически вы-

ливать.

4. При составлении электролита нельзя допускать отклонений в

составе и в способе приготовления.

5. Хранить электролиты в местах, удаленных от источников теп-

ла, пламени или света.

Группа 11. Электролиты, состоящие из хлорной кислоты и ледя-

ной уксусной кислоты в различных соотношениях. При смешивании

хлорной кислоты с ледяной уксусной кислотой протекает слабая

экзотермическая реакция, поэтому хлорную кислоту следует добав-

лять к уксусной кислоте при перемешивании. Следить, чтобы темпе-

ратура не превышала 30 °C. Эти смеси легко воспламеняются, поэто-

му их необходимо держать вдали от пламени, учитывая что уксусная

кислота может испаряться. Пластические массы при контакте с этими

электролитами портятся.

Группа III. Электролиты, состоящие из ортофосфорной кислоты,

растворенной в воде или органическом растворителе. Эти растворы

легко приготовить. С ними можно обращаться как с минеральными

кислотами. Однако, кислоту необходимо вливать в воду или раствор

небольшими дозами и при перемешивании, чтобы избежать образо-

вания густого слоя кислоты па дне сосуда. Помнить, что при смеши-

вании безводных фосфорных кислот с водой может протекать бур-

ная реакция.

Группа IV. Электролиты, состоящие из серной кислоты, раство-

ренной в воде или органическом растворителе. Часто бывает трудно

растворить серную кислоту в воде из-за сильной экзотермической

реакции. Эти растворы гигроскопичны. Кислоту следует добавлять

постепенно, непрерывно перемешивая раствор. Разбавленные рас-

творы серной кислоты вызывают ожоги кожи и разъедают одежду.

Они также сильно разъедают большинство пластмасс. Смеси серной

кислоты с органическими кислотами относятся к числу широко при-

менимых электролитов.

23

ii fjucui иилепие

сернофосфорнохромовых электролитов

Хромовый ангидрид растворить в воде при нагревании и в полу-

ченный раствор вливать фосфорную кислоту. Смесь смешивают и

нагревают (100—120 °C) до полного растворения хромового ангидри-

да, затем в охлажденный раствор вливают серную кислоту неболь-

шими порциями и перемешивают. Хромовый ангидрид в спирте необ-

ходимо растворять очень осторожно [13].

Группа V. Электролиты, состоящие из водного раствора хромовой

кислоты. При опускании кристаллов хромовой кислоты в воду выде-

ляется некоторое количество тепла. Хромовая кислота является ак-

тивным окислителем и может выделить большое количество свобод-

ного кислорода. Смешивать хромовую кислоту с большинством ор-

ганических жидкостей не безопасно, однако ее можно смешивать с

насыщенными органическими кислотами. Растворы хромовой кисло-

ты нельзя применять в контакте с пластмассами, которые разруша-

ются под ее воздействием. Кислота не должна попадать на кожу,

так как при неоднократном соприкосновении с хромовой кислотой

или растворами ее солен могут образоваться долго не заживающие

язвы, которые трудно излечиваются.

Группа VI. Смеси кислот в воде или органических растворителях.

Эти растворы совершенно безопасны при правильном приготовлении.

Добавлять кислоту в раствор следует медленно, непрерывно пере-

мешивая. Серную кислоту всегда добавлять в последнюю очередь

и делать это с особой осторожностью. При работе с плавиковой кис-

лотой или ее солями необходимо применять сосуды из полиэтилена

или других материалов, которые не разъедаются фтористыми сое-

динениями. Электролит не должен попадать на кожу, так как дает

сильные ожоги.

Группа VII. Смеси метилового спирта и азотной кислоты. Добав-

ление азотной кислоты к метиловому спирту совершенно безопасно

при условии, что ванна при этом тщательно перемешивается. При

работе с более тяжелыми спиртами процесс смешивания становится

опасным, за исключением тех случаев, когда применяются разбавлен-

ные спиртовые растворы. При использовании чистых веществ смесь

азотной кислоты с метиловым спиртом является стойкой, но теряет

это свойство при нагреве и длительном хранении.

Смешивать азотную кислоту с глицерином, этиленгликолем нельзя!

Азотную кислоту надо осторожно вливать в спирт при непрерывном

перемешивании. Растворы нельзя хранить в закрытых сосудах, во

избежание образования нитросоединений, азидов или солей гремучей

кислоты, которые очень нестабильны. Спонтанный распад смеси ка-

тализируется примесями и нагревом.

Группа VIII. Электролиты, состоящие из хлорной кислоты и ук-

сусного ангидрида. Уже обращалось внимание на опасность работы

с этими смесями — они могут взрываться.

Помнить\\\ Безводная хлорная кислота (HClOi) взрывоопасна

при соединении с бумагой, деревом, углем и т. д. Водные растворы

хлорной кислоты не имеют запаха, бесцветны. При работе и приго-

товлении этих электролитов соблюдать особую осторожность:

1) охлаждать компоненты, не допуская подъема температуры

смеси выше 10—15 °C;

2) медленно вливать небольшие порции хлорной кислоты при по-

стоянном перемешивании;

3) хлорную кислоту малыми дозами добавлять к уксусному ан-

гидриду, температура не выше 35 °C [2, 13].

24

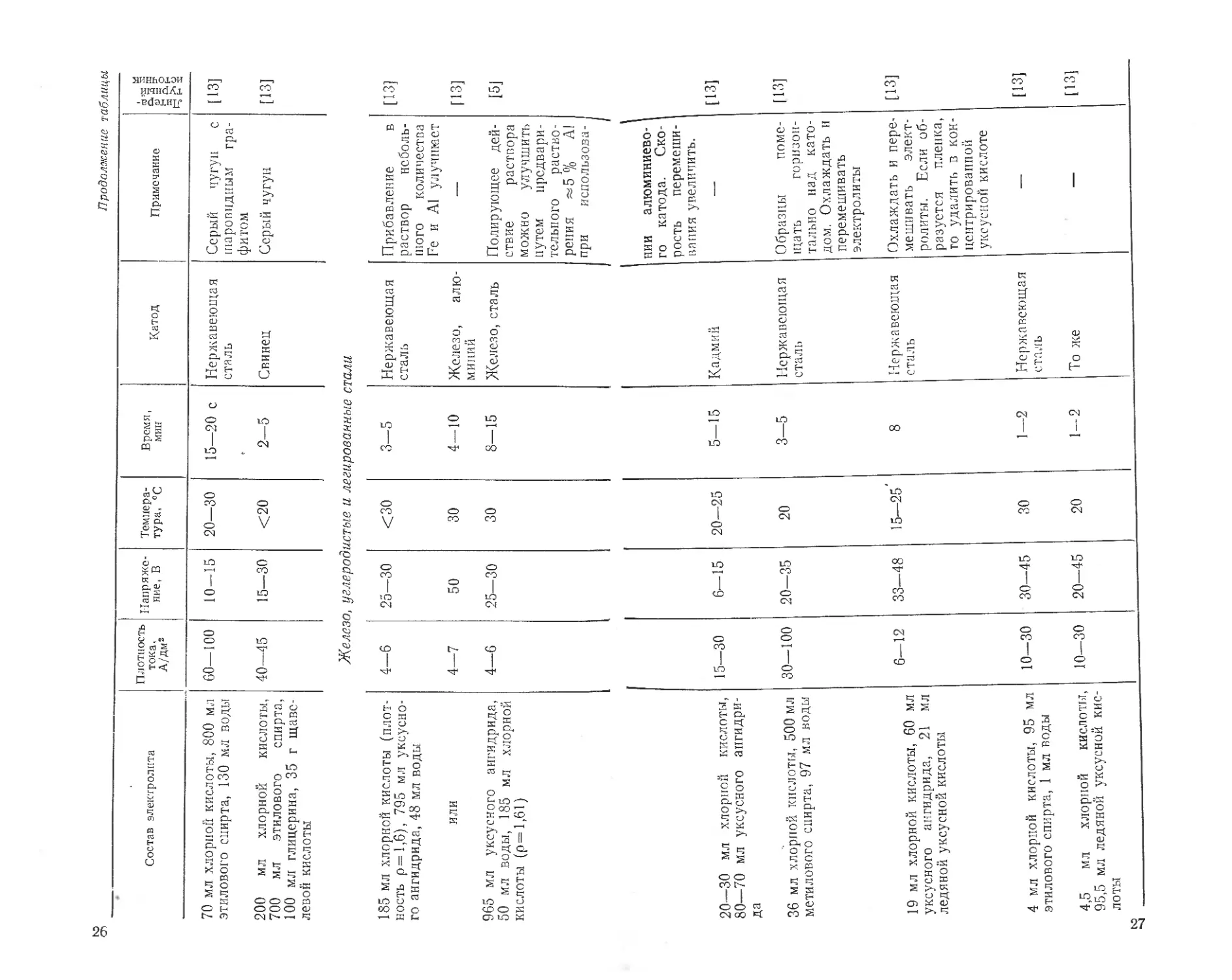

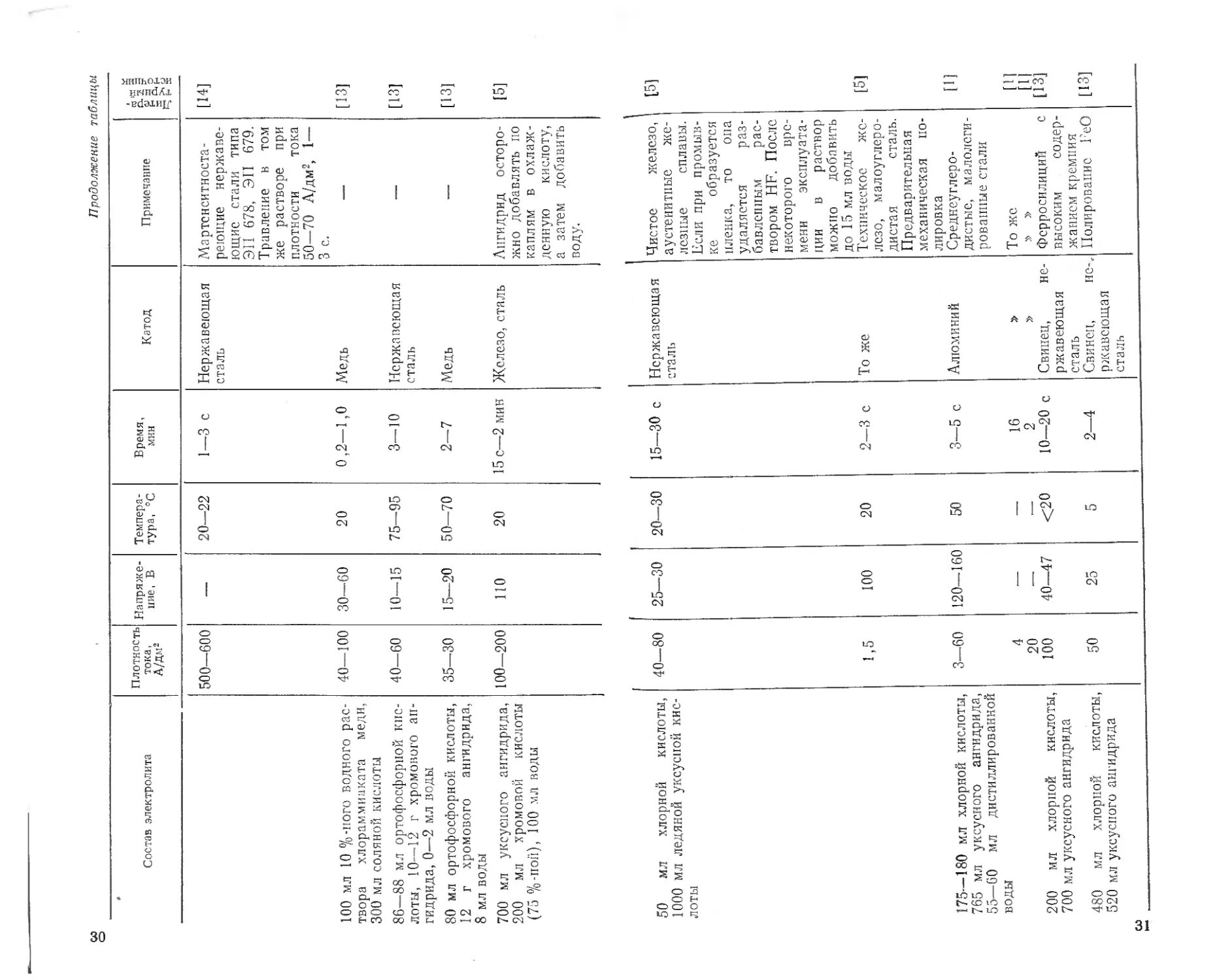

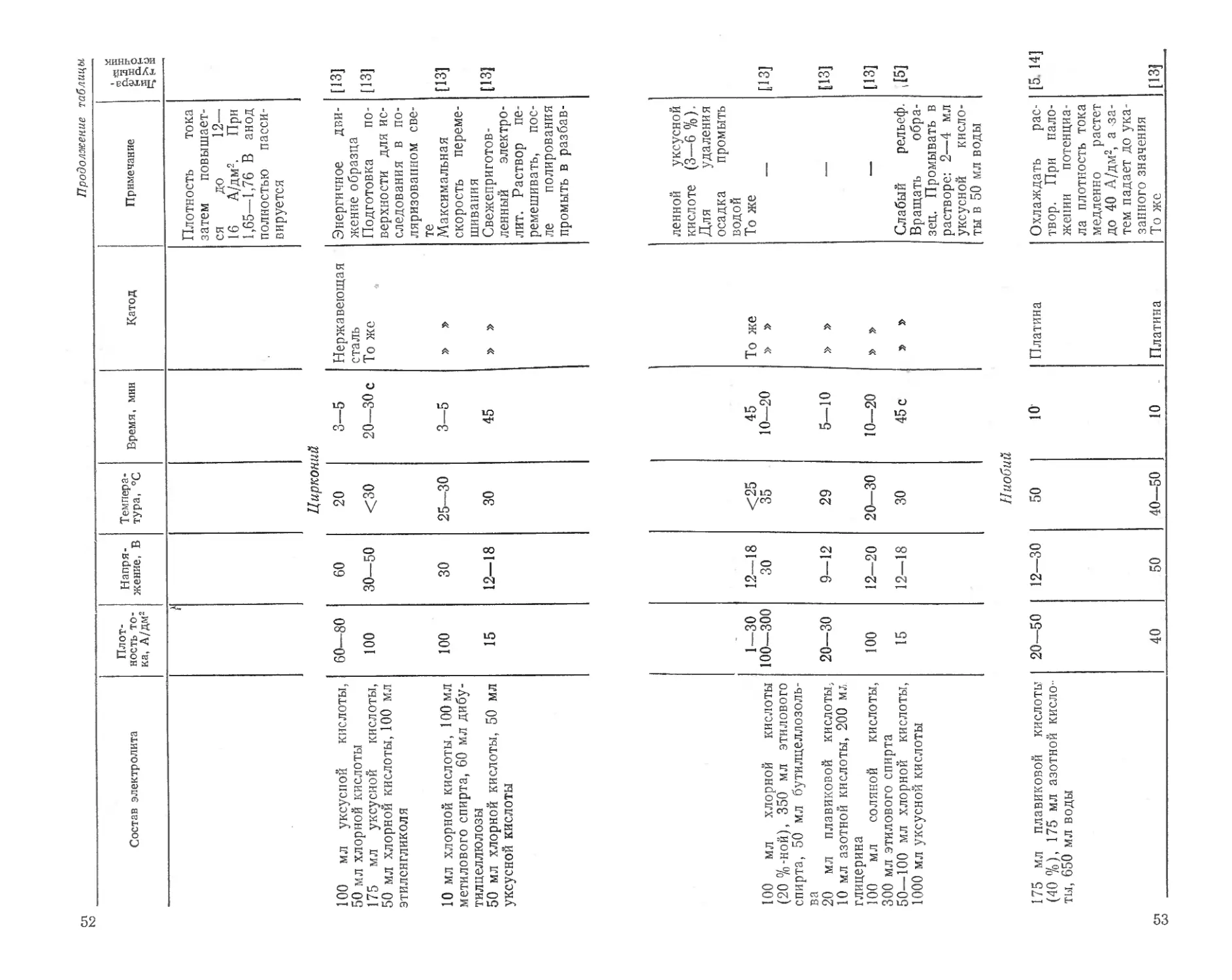

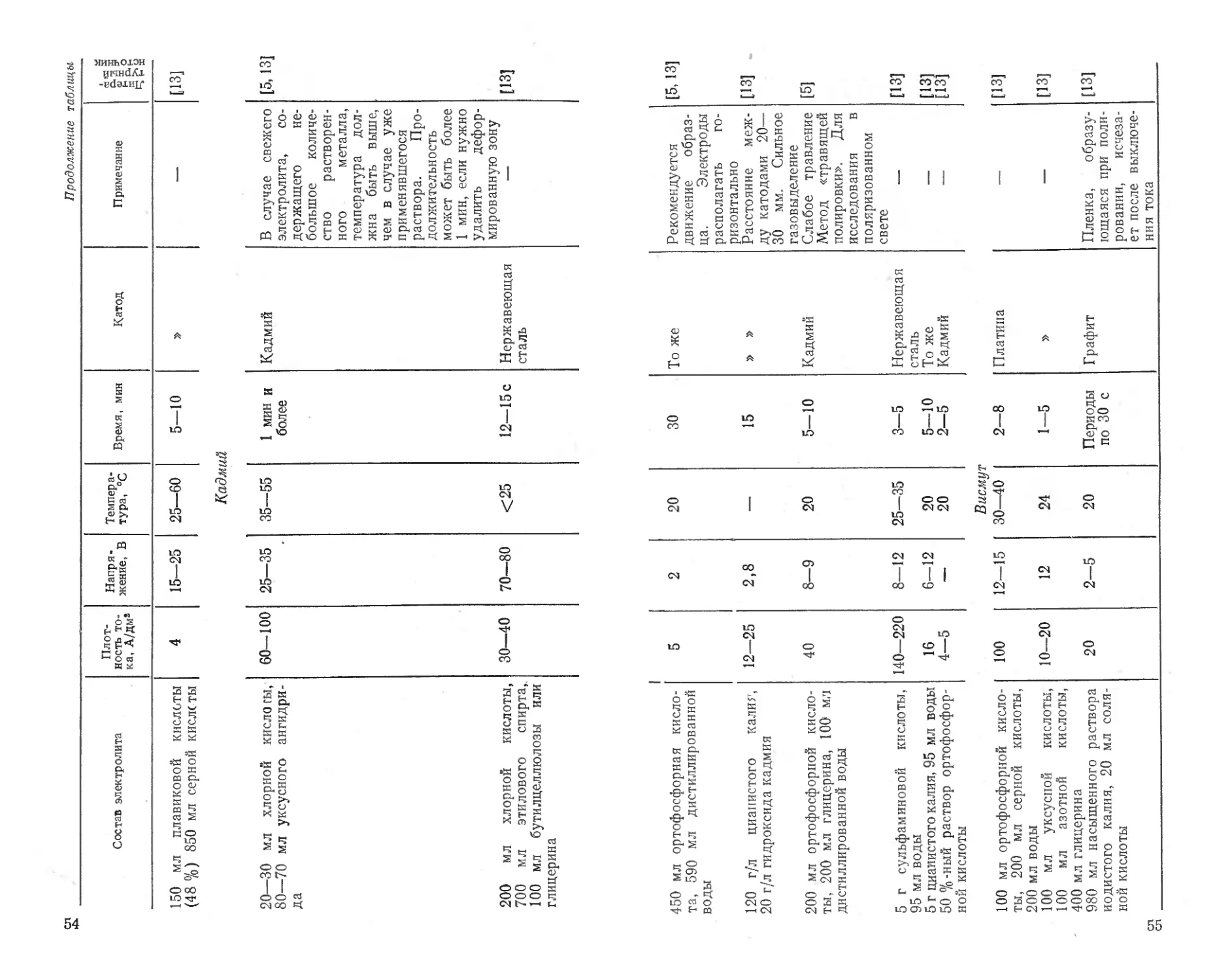

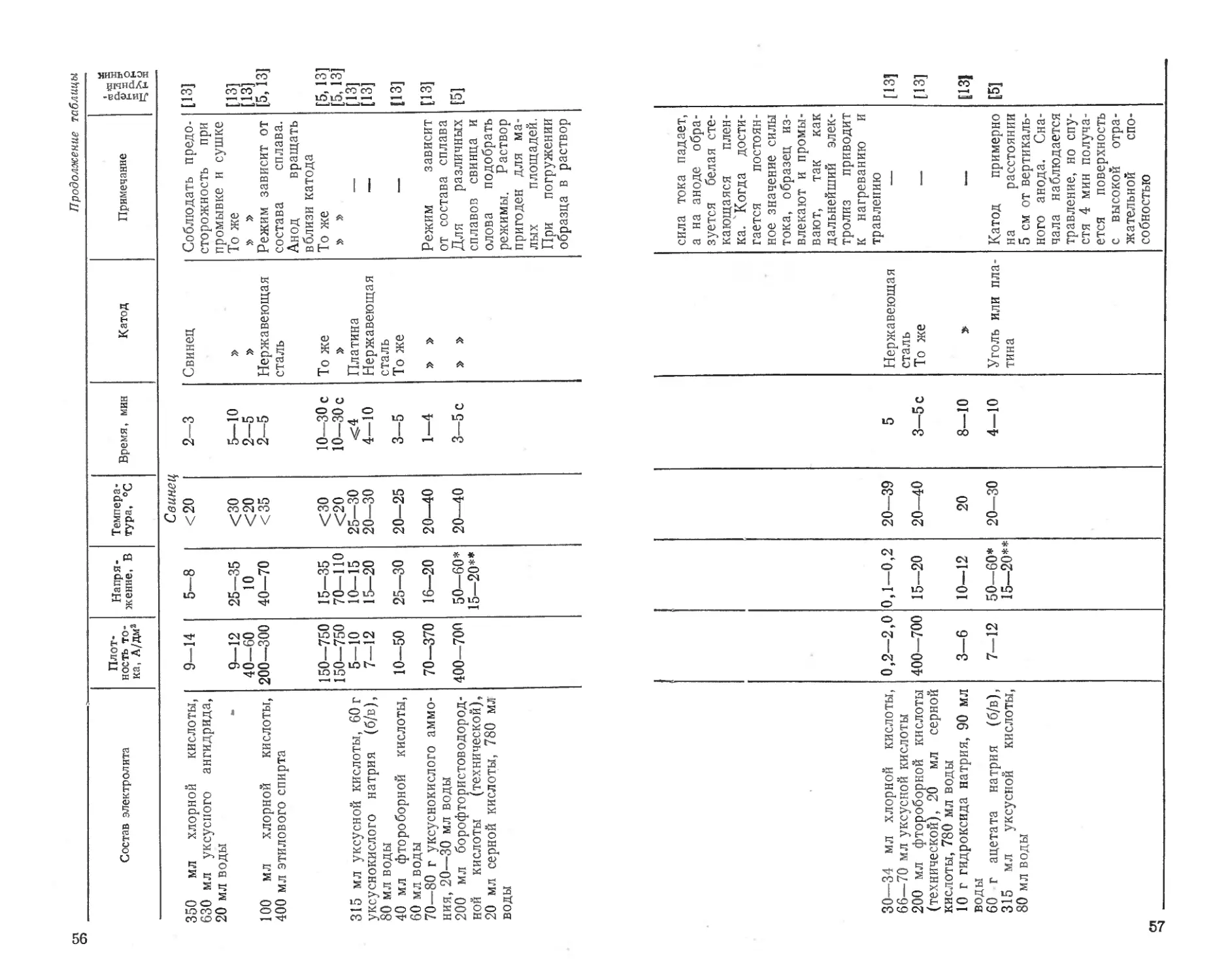

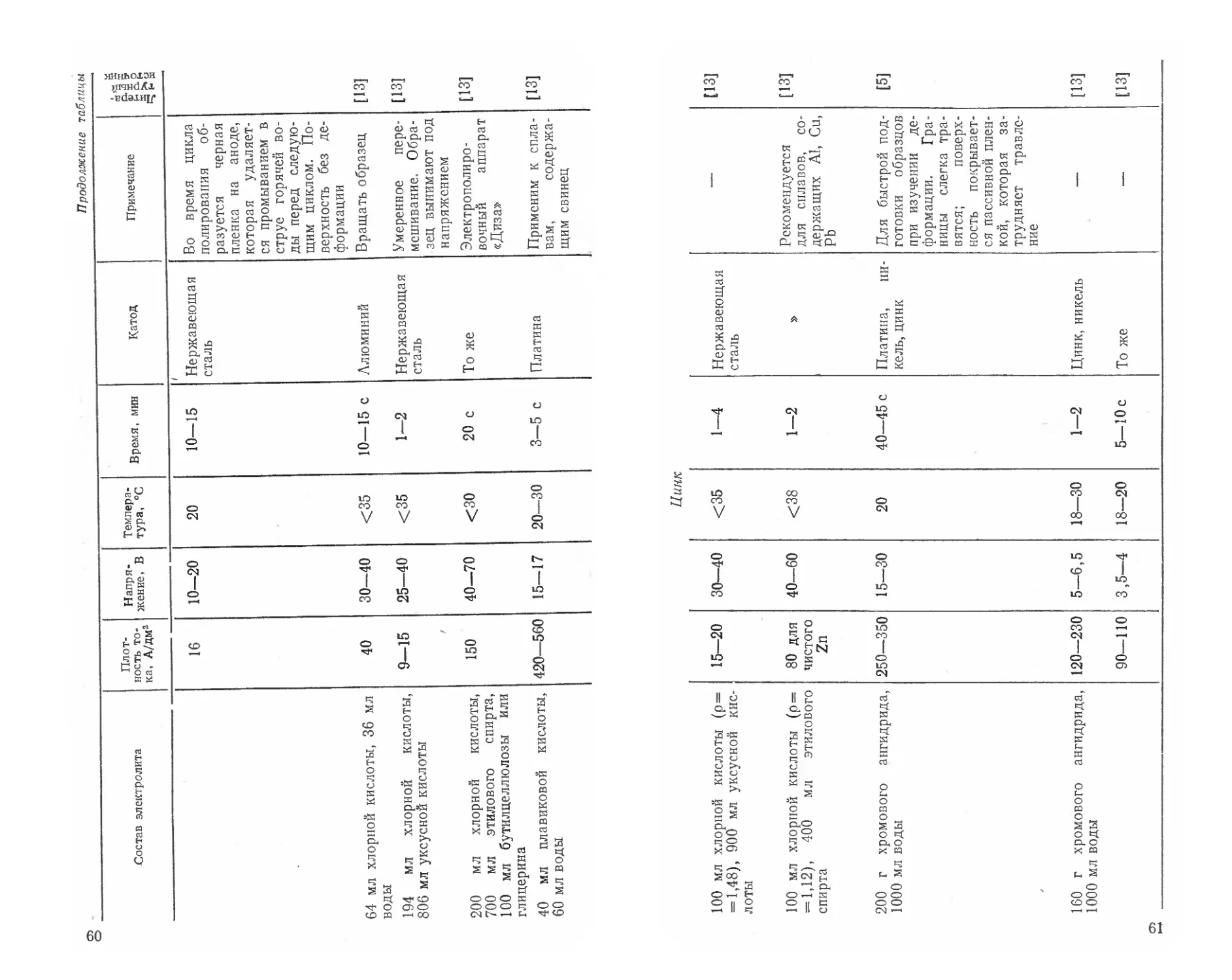

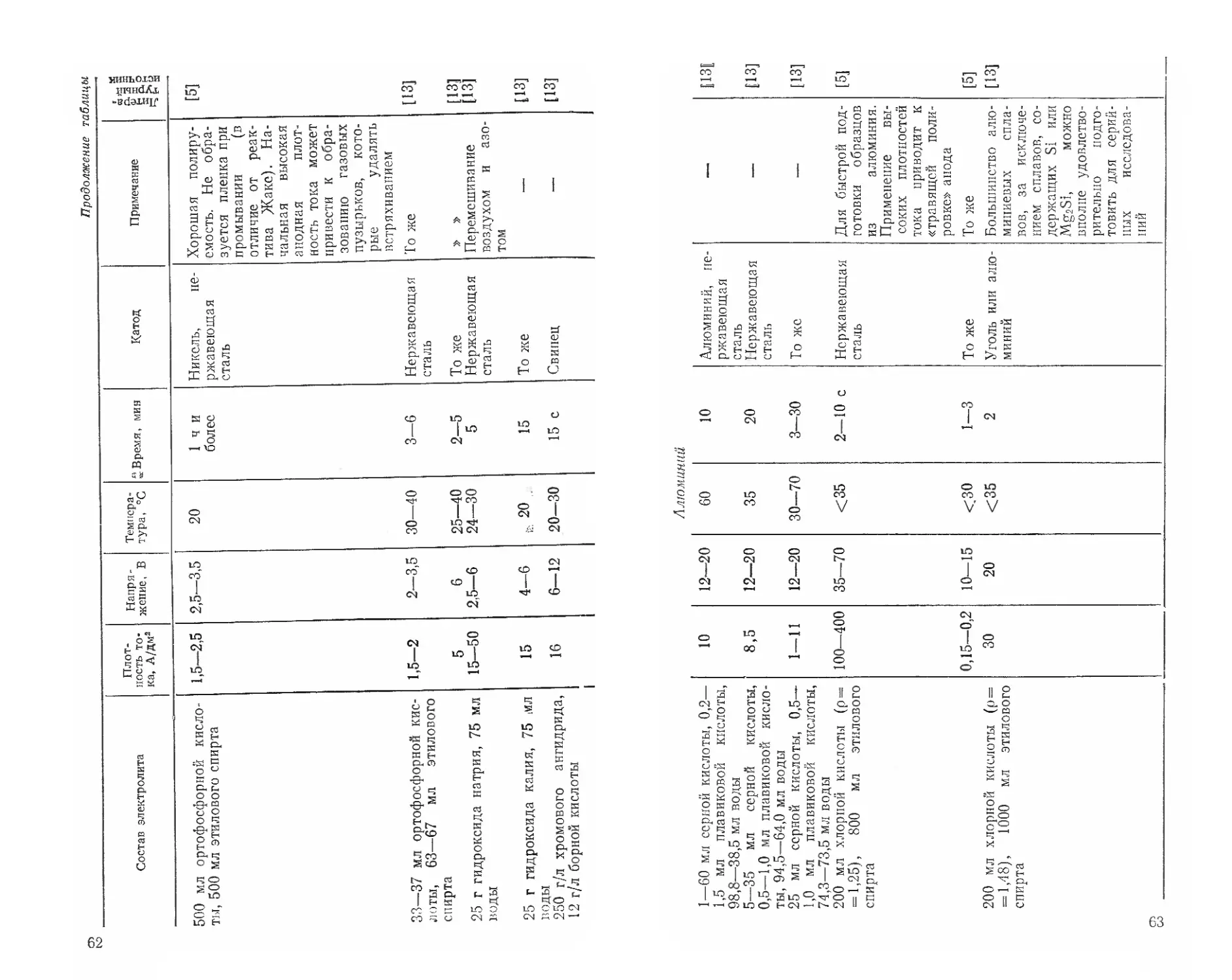

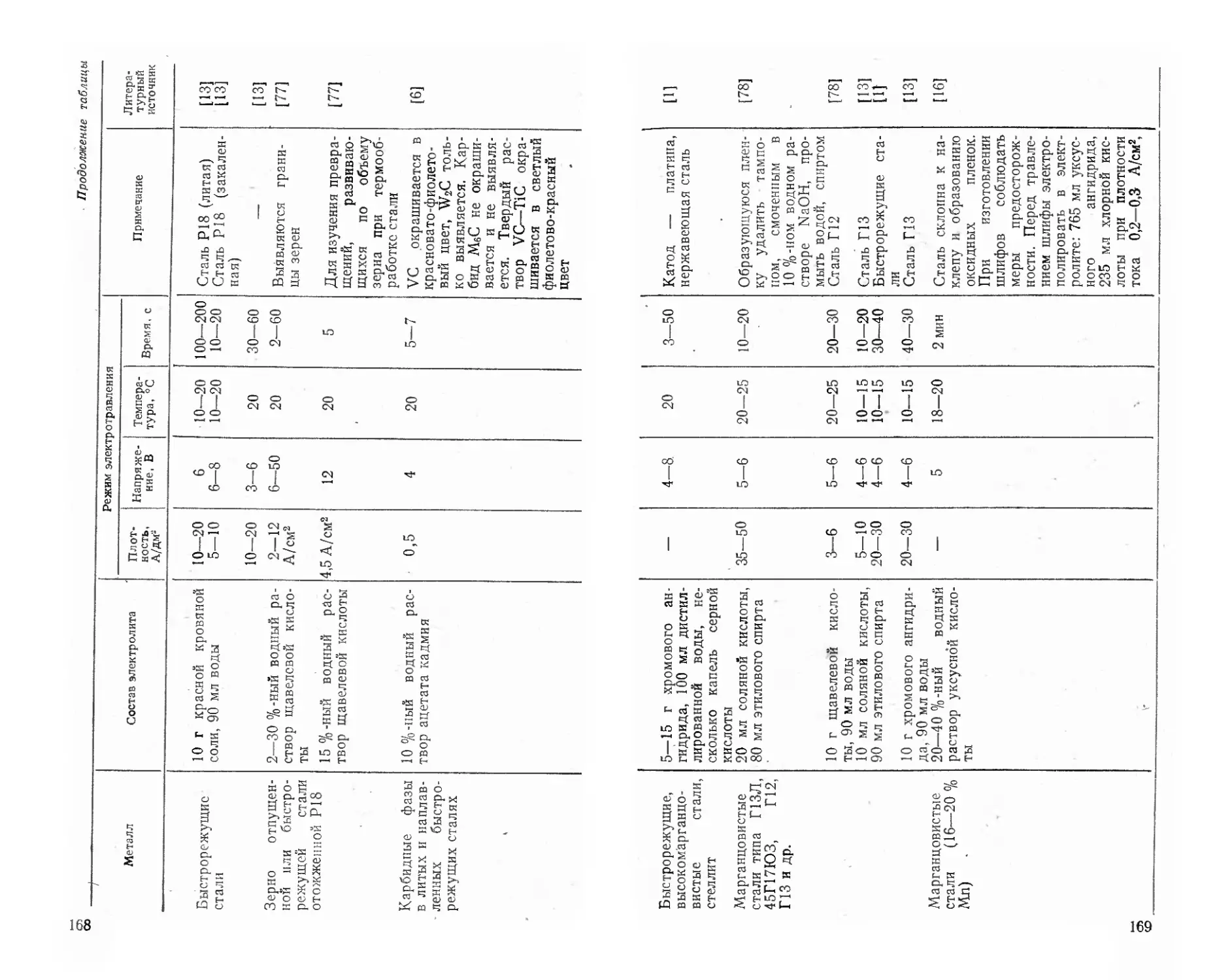

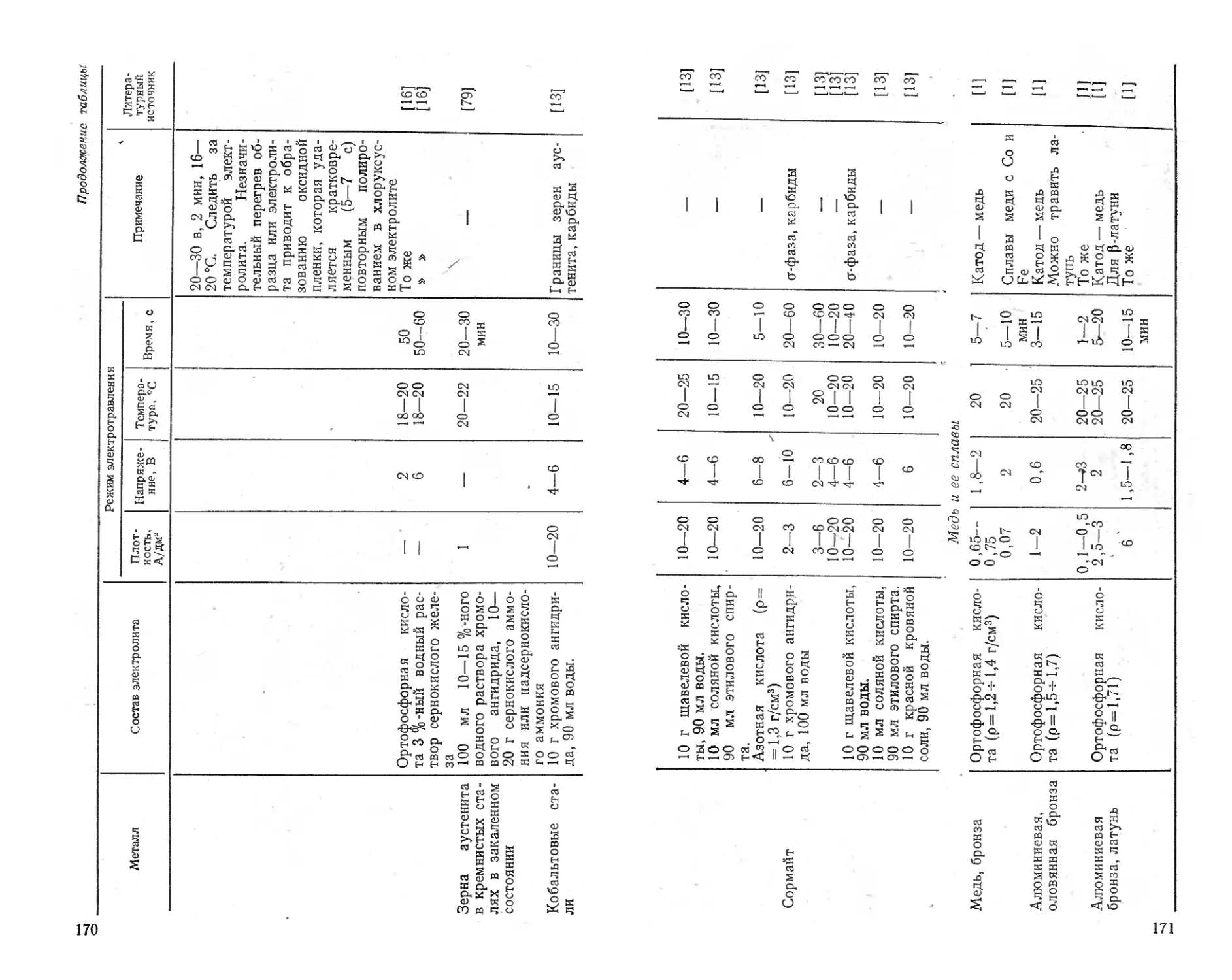

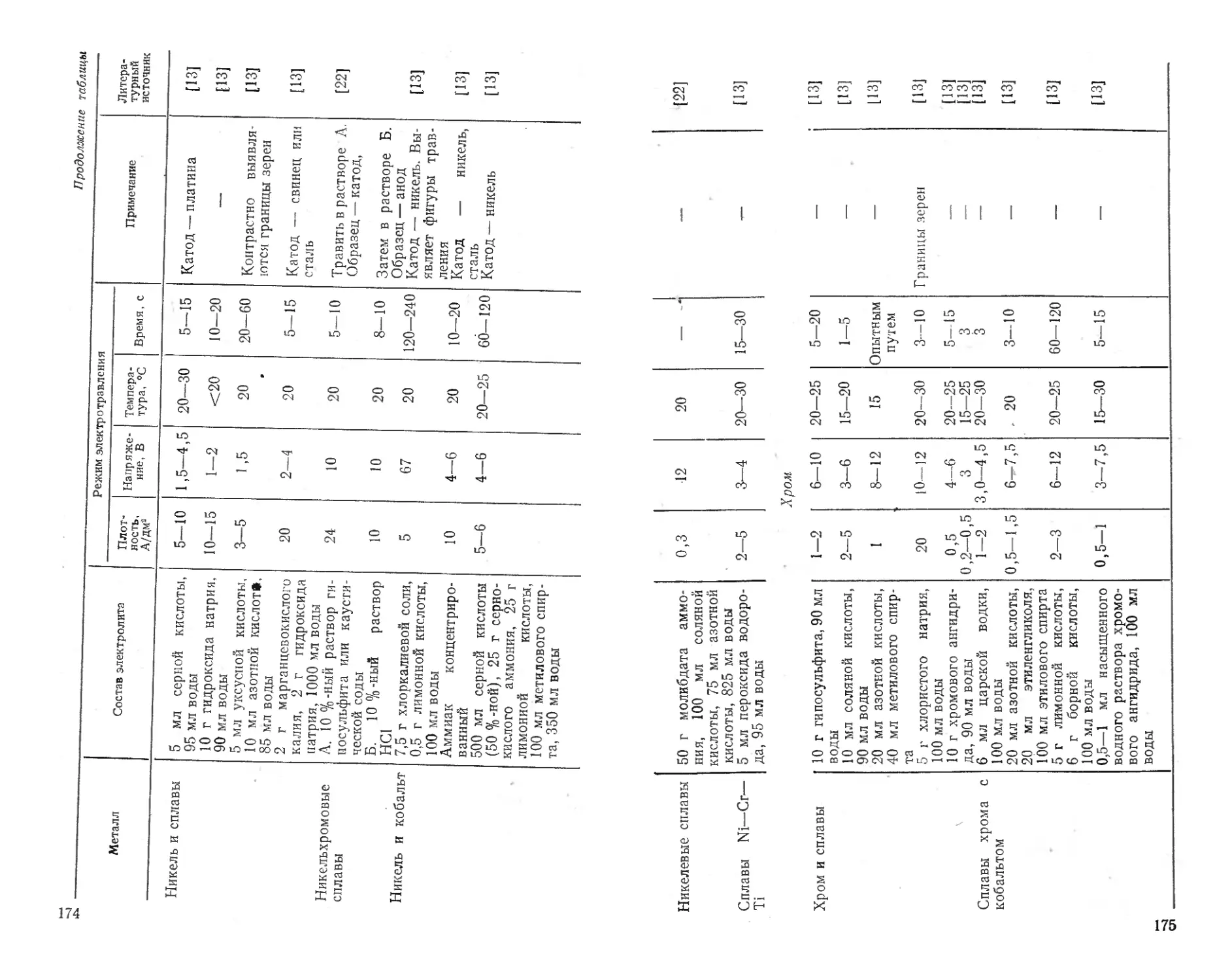

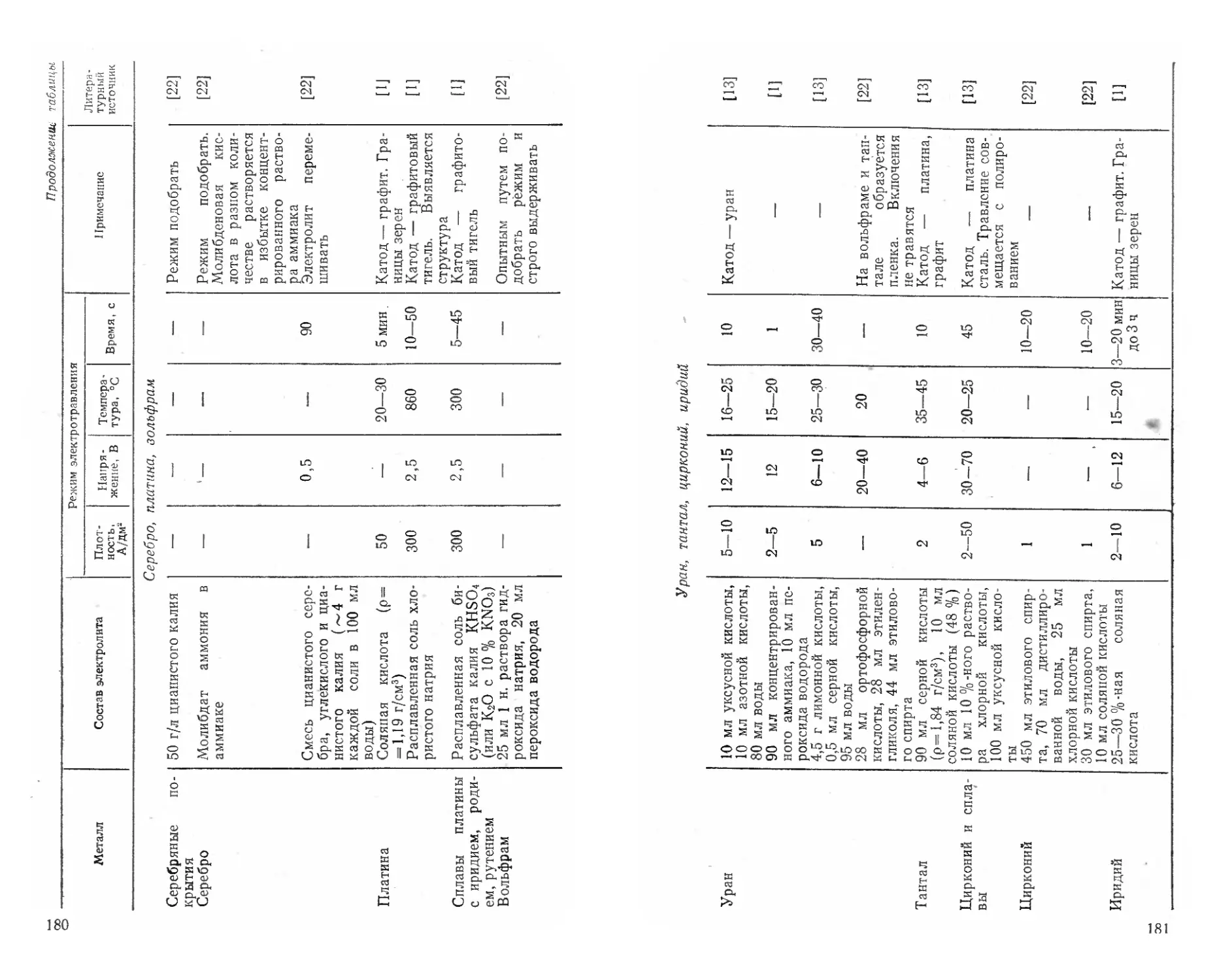

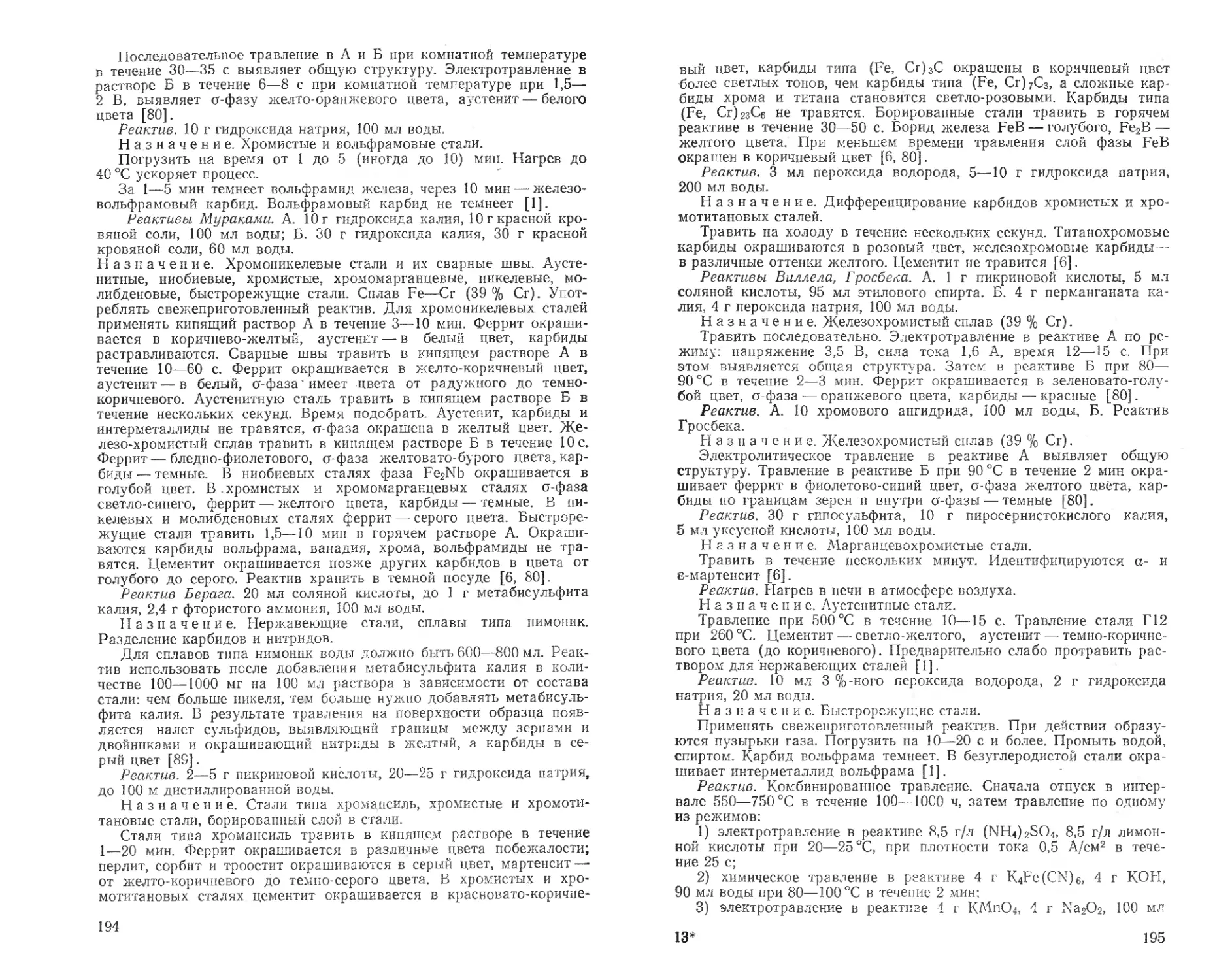

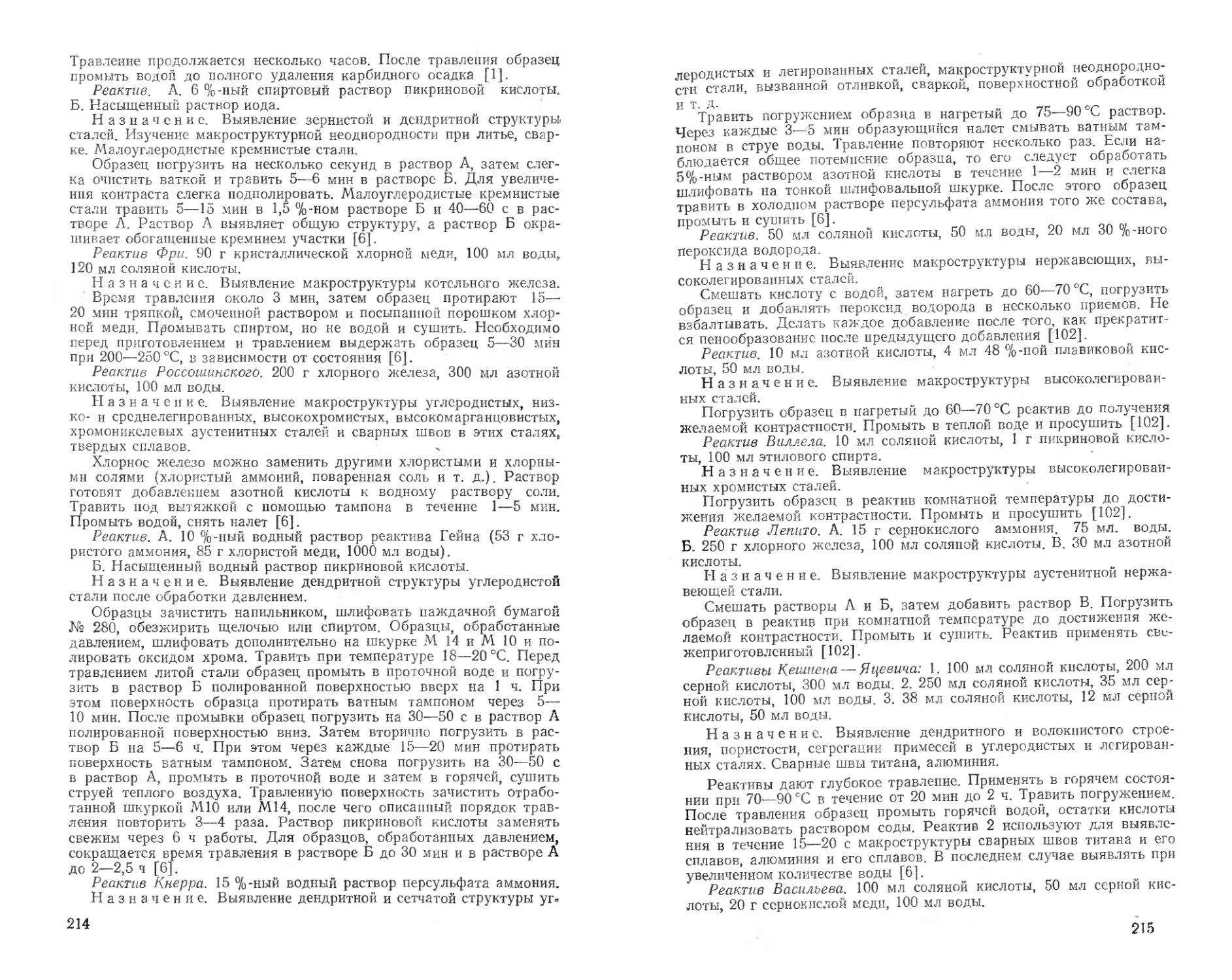

1.2.4.2. Режимы электрополирования металлов и сплавов

25

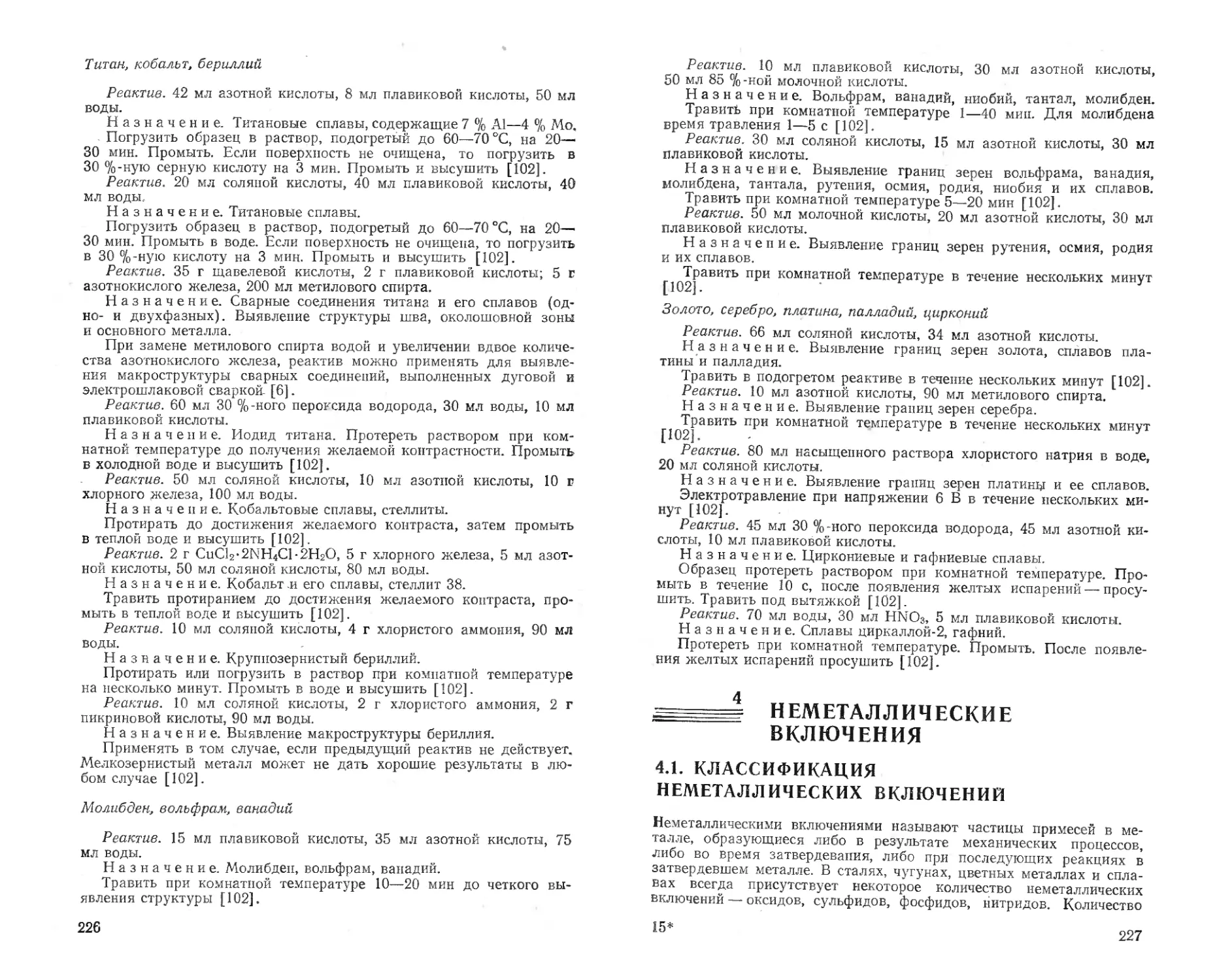

Продолжение таблицы

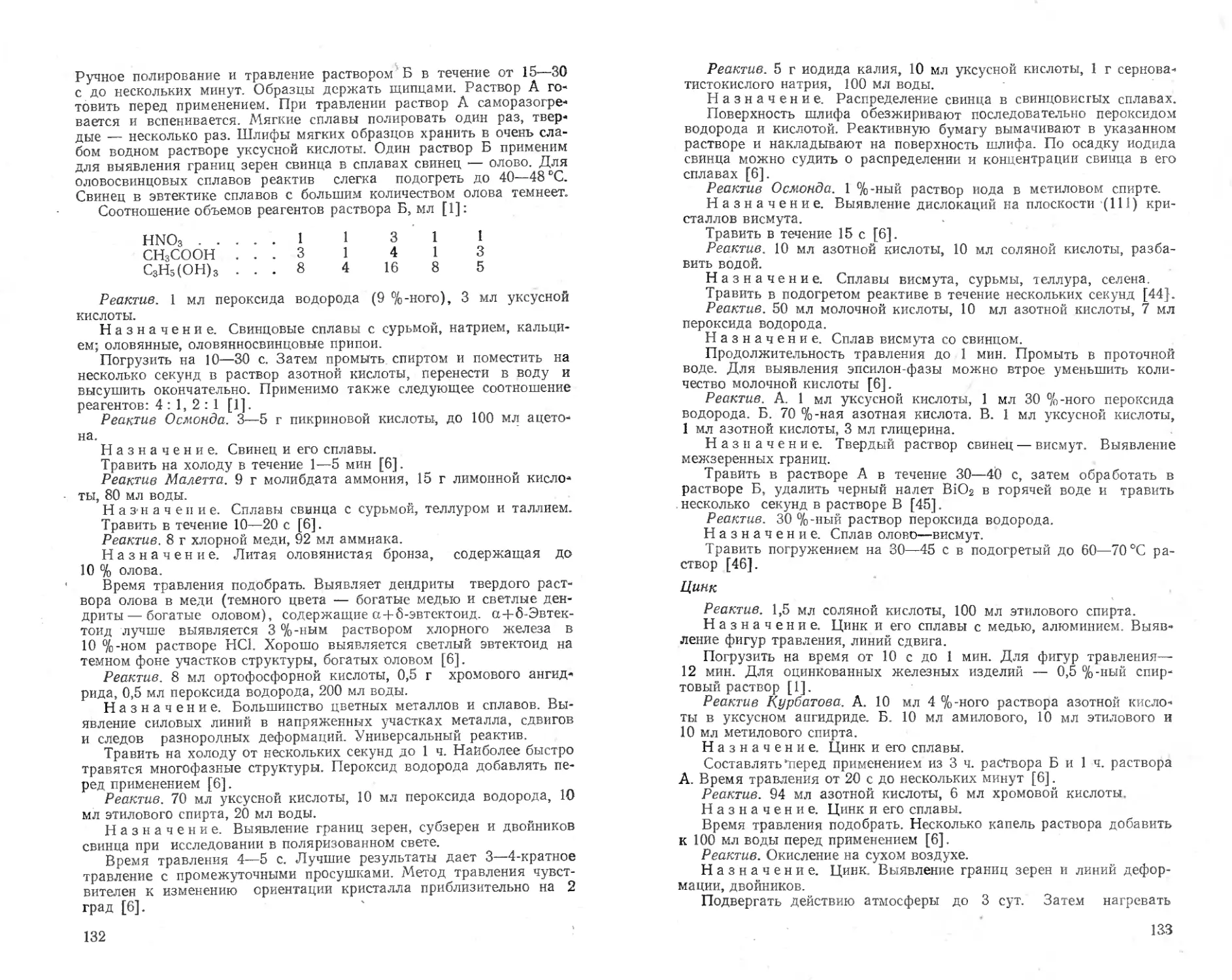

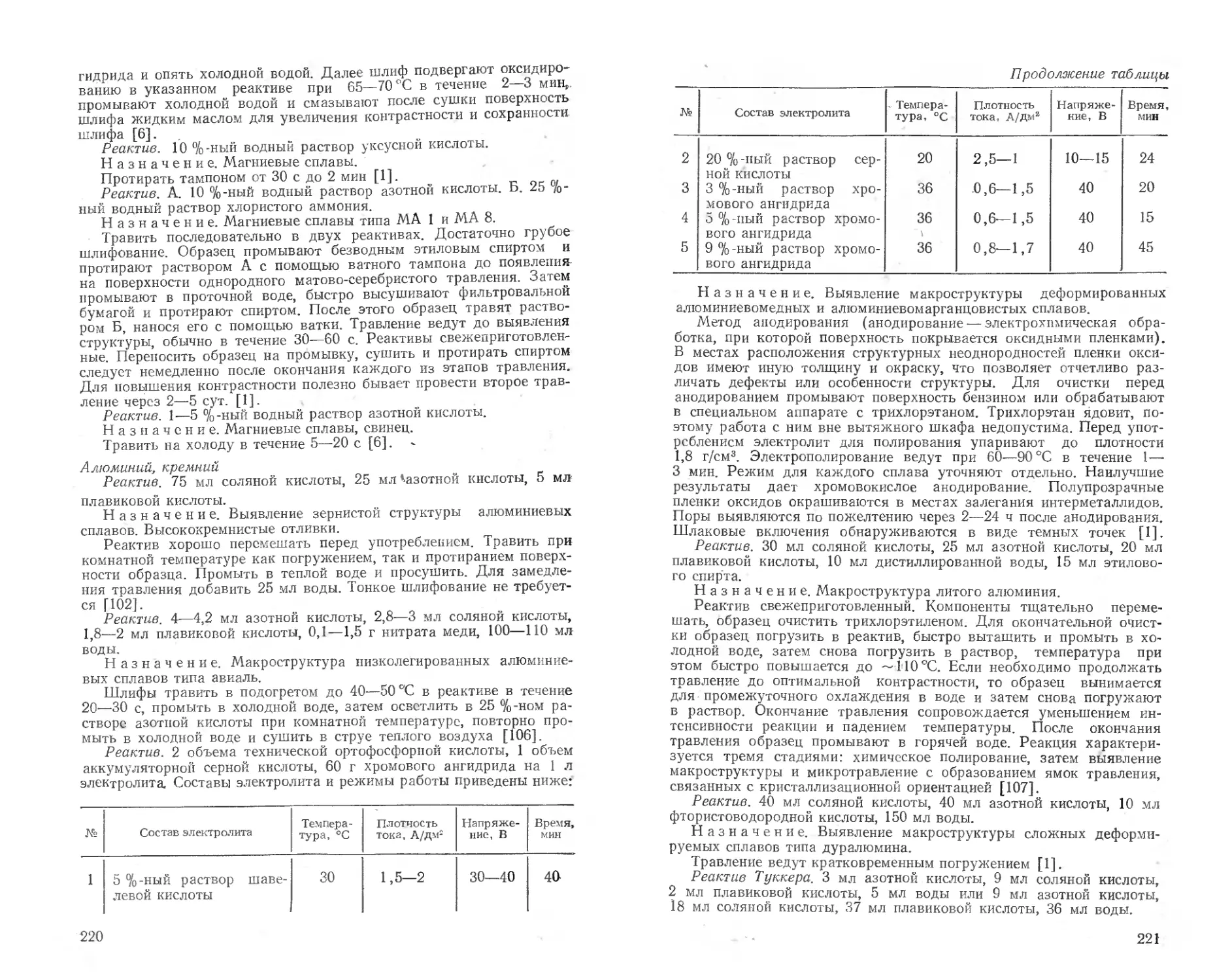

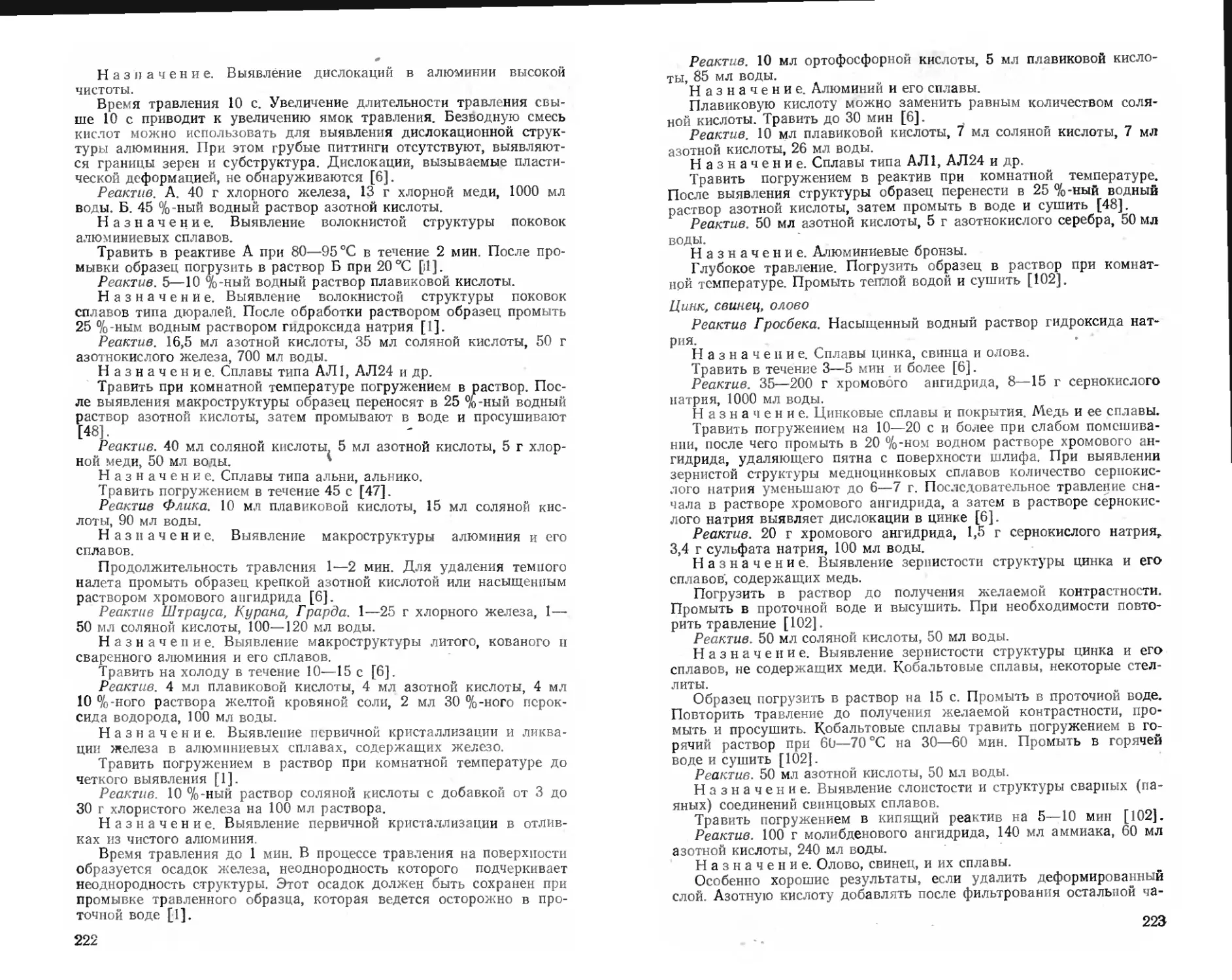

Состав электролита Плотность тока, А/дмг Напряже- ние, В Темпера- тура, °C Время, мин Катод Примечание Литера- турный источник

70 мл хлорной кислоты, 800 мл этилового спирта, 130 мл воды 60—100 10-15 20—30 15-20 с Нержавеющая сталь Серый чугун с шаровидным гра- фитом [13]

200 мл хлорной кислоты, 700 мл этилового спирта, 100 мл глицерина, 35 г щаве- левой кислоты 40—45 Железе 15—30 углерод! <20 /стые и ле 2-5 гированные с Свинец гали Серый чугун [13]

185 мл хлорной кислоты (плот- ность р= 1,6), 795 мл уксусно- го ангидрида, 48 мл воды 4—6 25—30 <30 3-5 Нержавеющая сталь Прибавление в раствор неболь- шого количества Се и А1 улучш-ает [13]

или 4—7 50 30 4—10 Железо, алю- миний — [13]

965 мл уксусного ангидрида, 50 мл воды, 185 мл хлорной кислоты (р=1,61) 4—6 25—30 30 8—15 Железо, сталь Полирующее дей- ствие раствора можно улучшить путем предвари- тельного раство- рения ^5 % А1 при использова- нии алюминиево- го катода. Ско- рость перемеши- вания увеличить. [5]

20—30 мл хлорной кислоты, 80—70 мл уксусного ангидри- да 15—30 6-15 20—25 5—15 Кадмий — [13]

36 мл хлорной кислоты, 500 мл метилового спирта, 97 мл воды 30—100 20-35 20 3—5 Нержавеющая сталь Образцы поме- щать горизон- тально над като- дом. Охлаждать и перемешивать электролиты [13]

19 мл хлорной кислоты, 60 мл уксусного ангидрида, 21 мл ледяной уксусной кислоты 6—12 33—48 15—25' 8 Нержавеющая сталь Охлаждать и пере- мешивать элект- ролиты. Если об- разуется пленка, го удалить в кон- центрированной уксусной кислоте [13]

4 мл хлорной кислоты, 95 мл этилового спирта, 1 мл воды 10—30 30—45 30 1—2 Нержавеющая сталь — [13]

4,5 мл хлорной кислоты, 95,5 мл ледяной уксусной кис- лоты го 10—30 20—45 20 1-2 То же — [13]

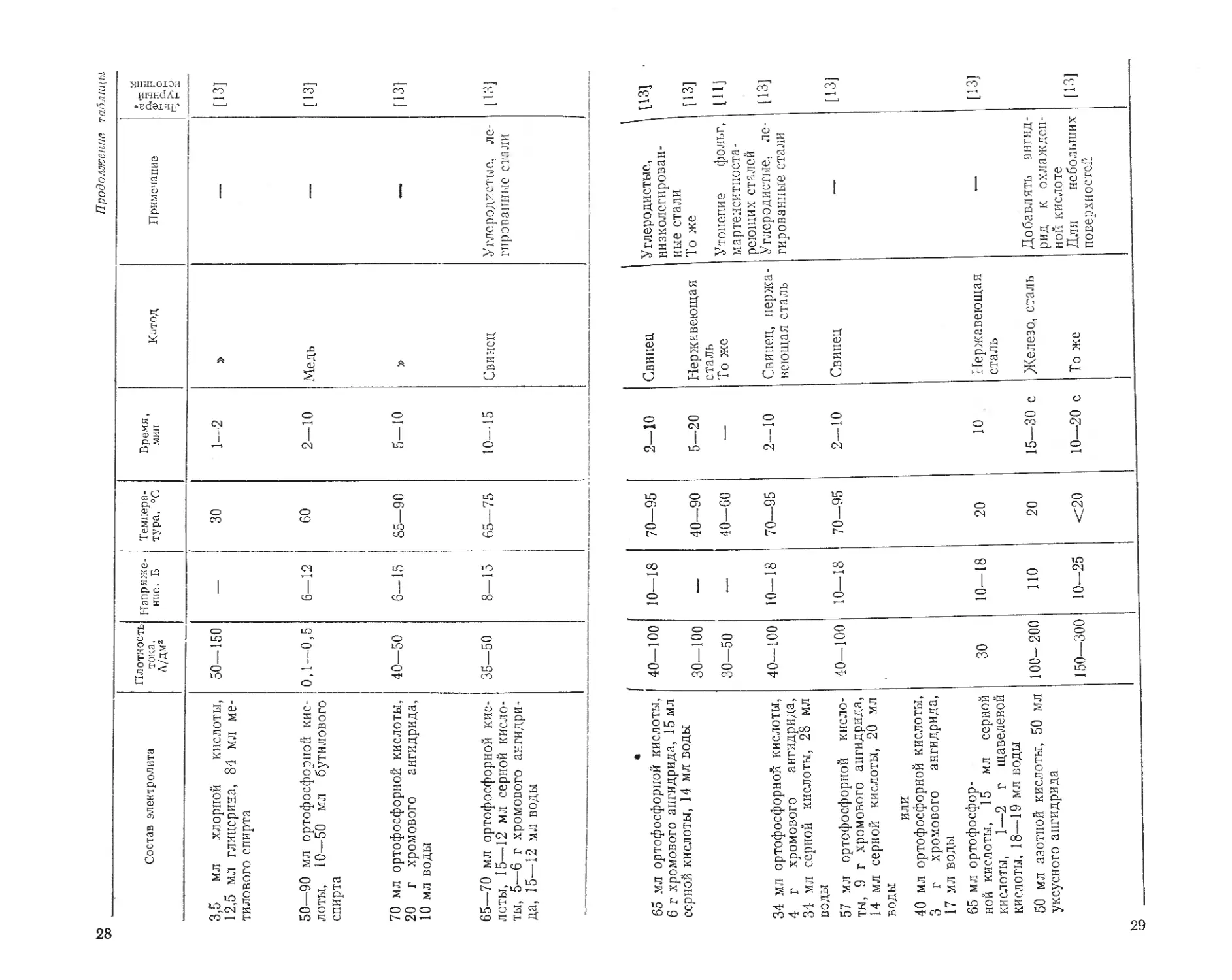

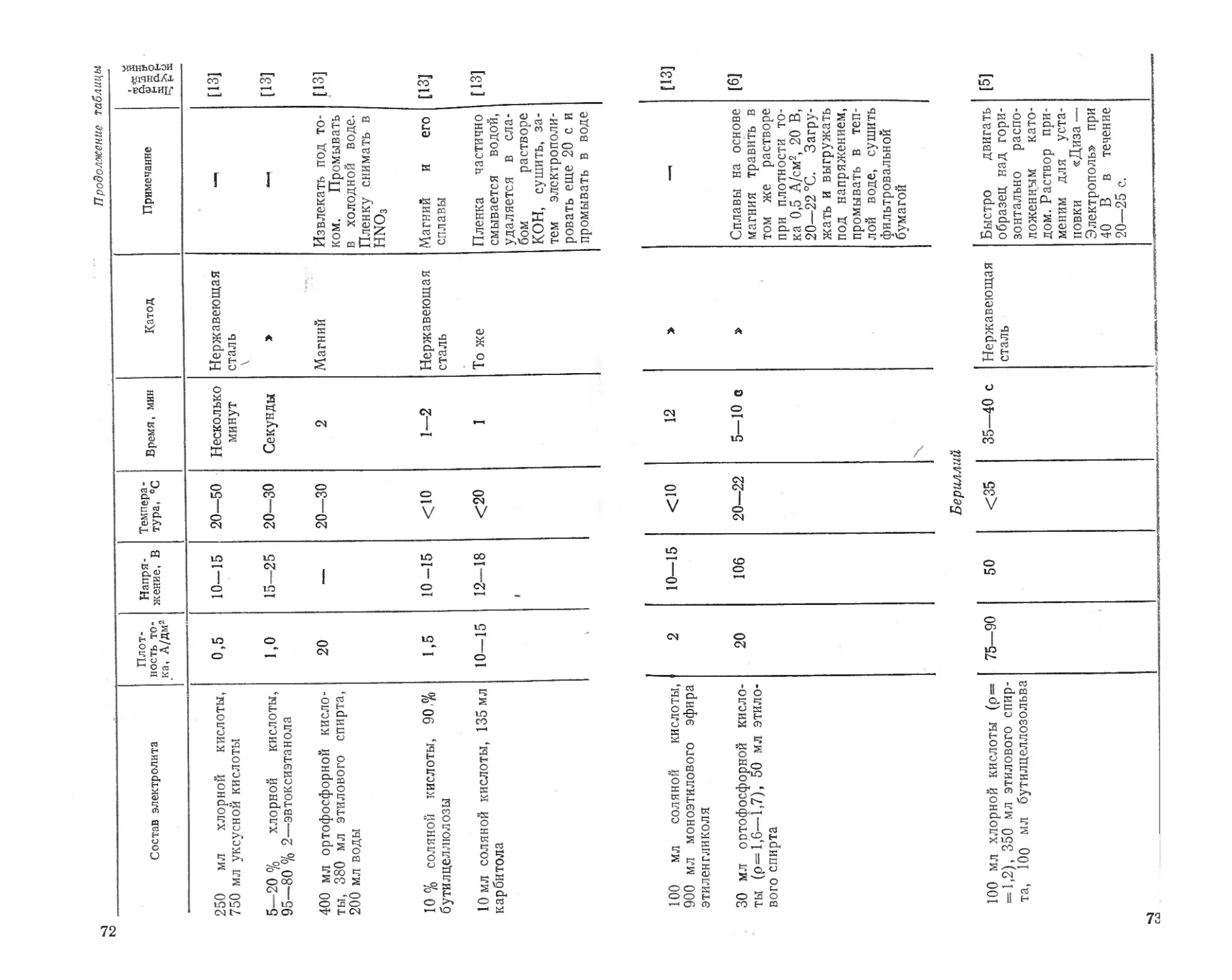

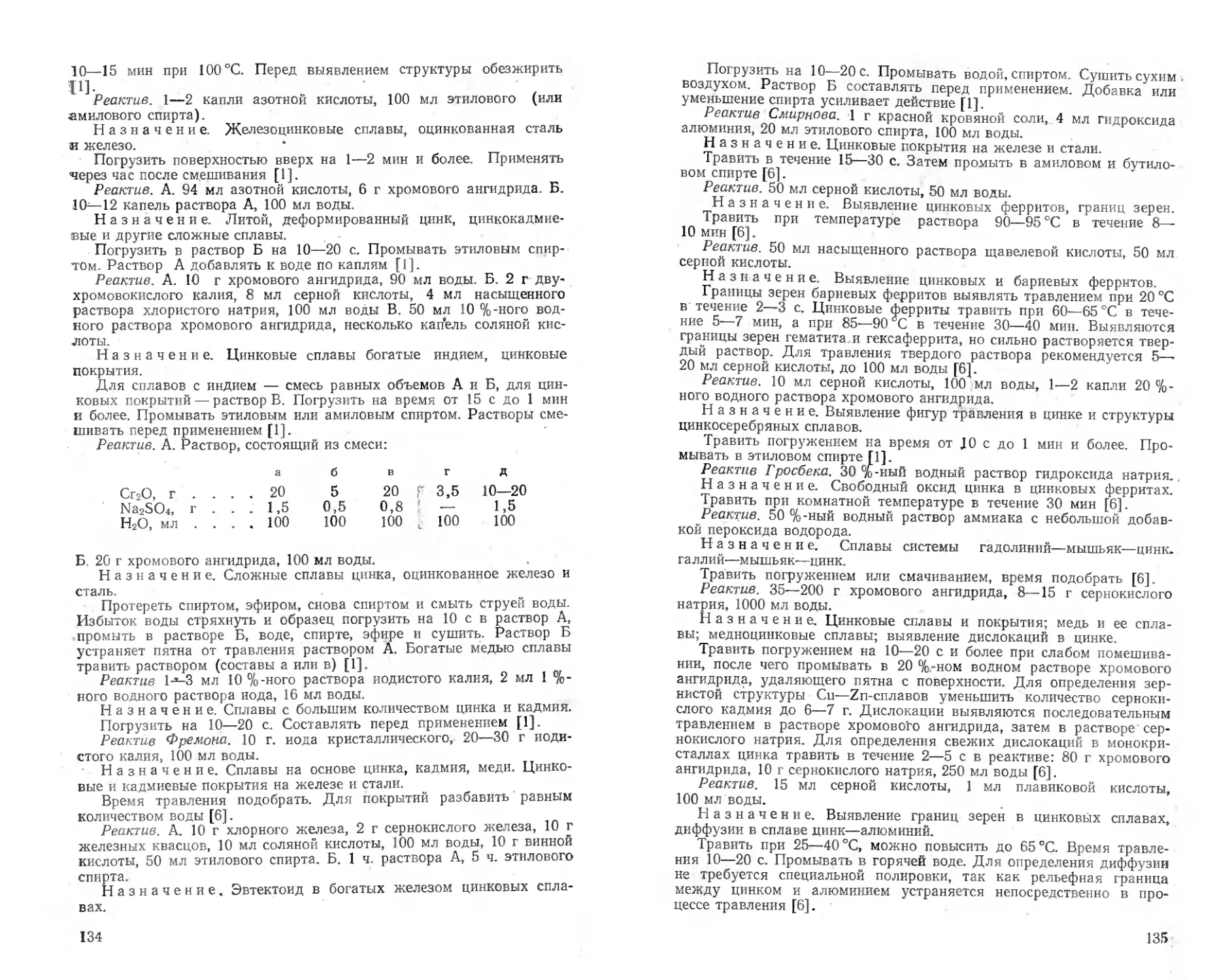

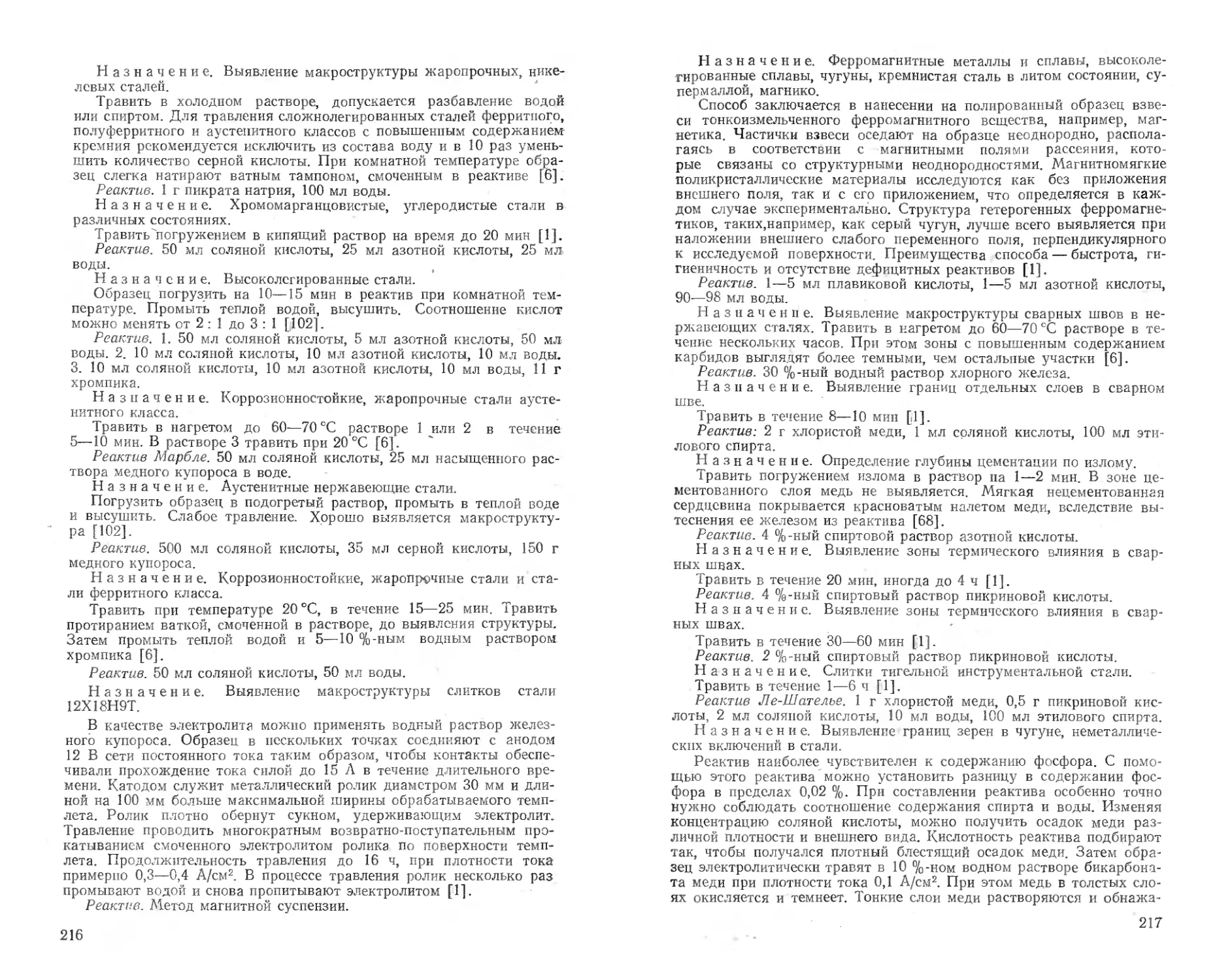

Продолжение таблицы

Состав электролита Плотность тока, А/дм2 Напряже- ние, В Темпера- тура, °C Время, мин Катод Примечание Литера» турный источник

3,5 мл хлорной кислоты, 12,5 мл глицерина, 84 мл ме- тилового спирта 50—150 — 30 1—2 — [13]

50—90 мл ортофосфорной кис лоты, 10—50 мл бутилового спирта 0,1—0,5 6—12 60 2—10 Медь — [13]

70 мл ортофосфорной кислоты, 20 г хромового ангидрида, 10 мл воды 40—50 6—15 85—90 5—10 » •— [13]

65—70 мл ортофосфорной кис- лоты, 15—12 мл серной кисло- ты, 5—6 г хромового ангидри- да, 15—12 мл воды 35—50 8—15 65—75 10-15 Свинец Углеродистые, ле- гированные стали [13]

« 65 мл ортофосфорной кислоты, 6 г хромового ангидрида, 15 мл 40—100 10-18 70-95 2-10 Свинец Углеродистые, 1 низколегирован- ные стали ИЗ]

серной кислоты, 14 мл воды 30—100 <— 40—90 5—20 Нержавеющая То же 1 [13]

сталь Утонение фолы, [11J

30-50 •— 40—60 — То же

мартенситноста-

реющих сталей [13]

34 мл ортофосфорной кислоты, 4 г хромового ангидрида, 40—100 10—18 70—95 2—10 Свинец, нержа- веющая сталь Углеродистые, ле- гированные стали

34 мд серной кислоты, 28 мл воды 57 мл ортофосфорной кисло- ты, 9 г хромового ангидрида, 14 мл серной кислоты, 20 мл 40—100 10—18 70—95 2—10 Свинец — [13]

воды

или

40 мл ортофосфорной кислоты, 3 г хромового ангидрида, 17 мл воды

65 мл ортофосфор- ной кислоты, 15 мл серной кислоты, 1—2 г щавелевой 30 10—18 20 10 Нержавеющая сталь — [13]

кислоты, 18—19 мл воды 50 мл азотной кислоты, 50 мл 100- 200 ПО 20 15—30 с Железо, сталь Добавлять ангид- рид к охлажден

уксусного ангидрида 150—300 10—25 <20 10—20 с То же ной кислоте Для небольших поверхностен [13]

w

о

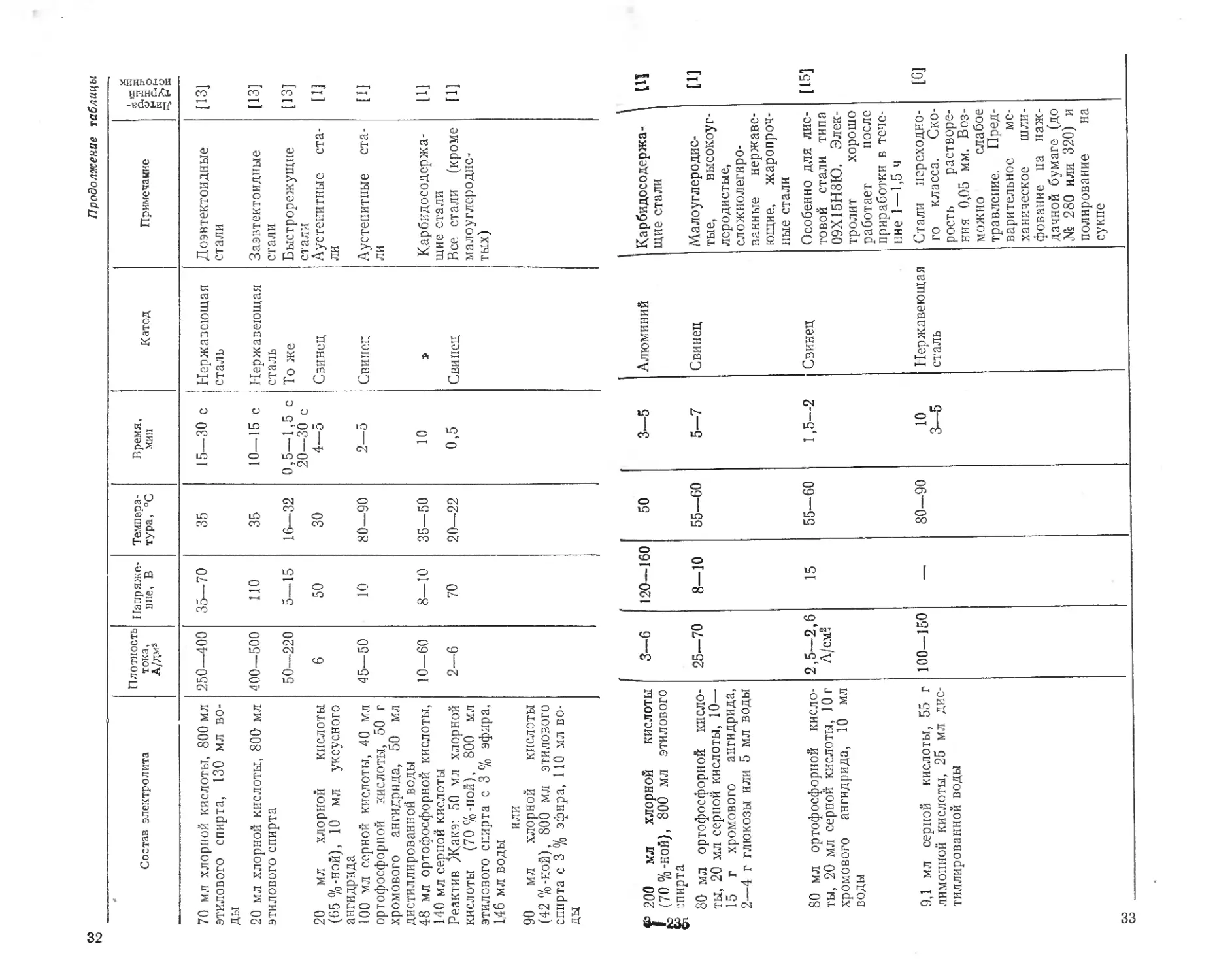

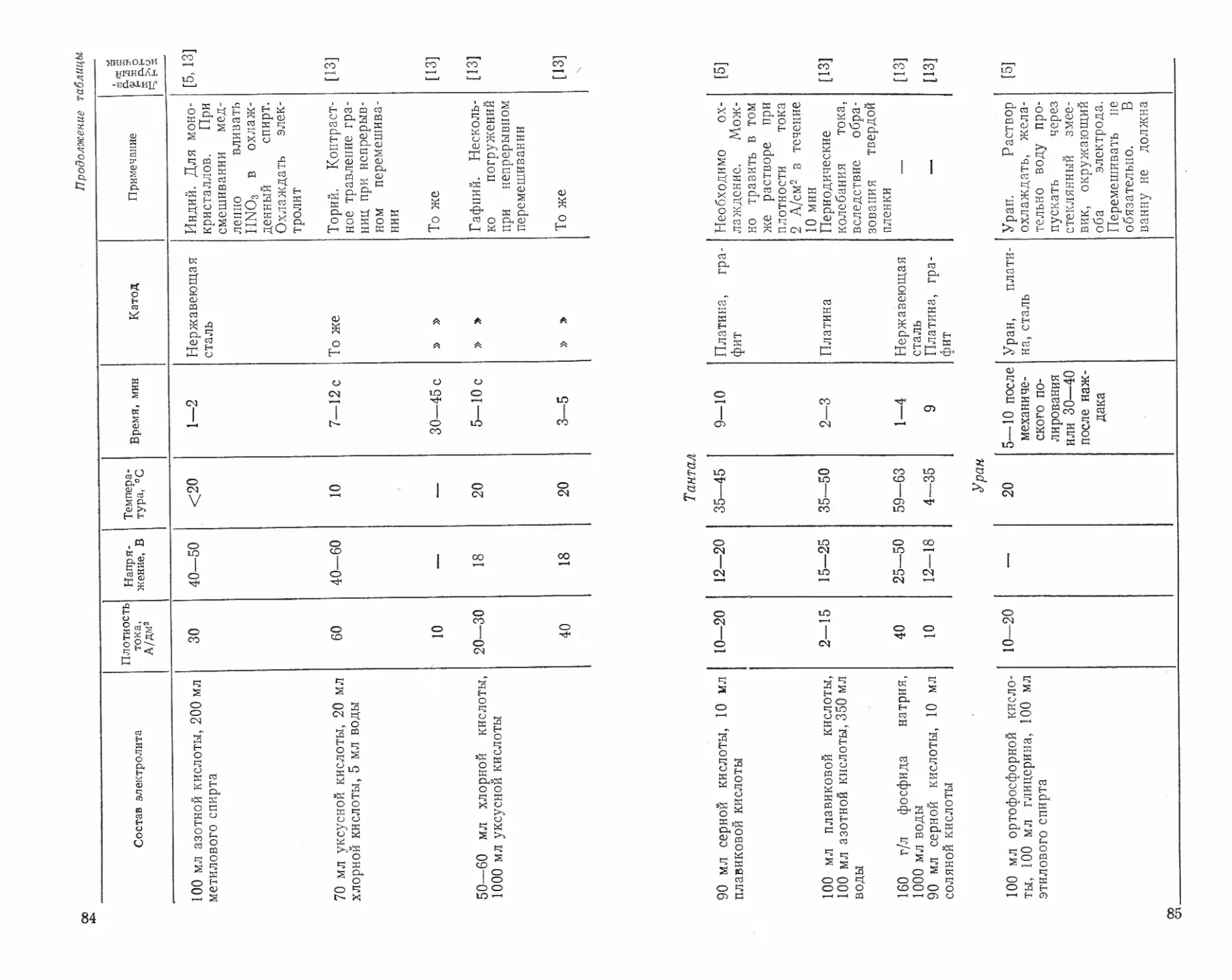

Продолжение таблицы

* Состав электролита Плотность тока, А/дм2 Напряже- ние, В Темпера- тура, °C Время, мин Катод Примечание п Литера- турный | источник

500—600 — 20—22 1—3 с Нержавеющая сталь Мартенситноста- реющие нержаве- ющие стали типа ЭН 678, ЭН 679. Травление в том же растворе при плотности тока 50—70 А/дм2, 1— 3 с. [14]

100 мл 10 %-кого водного рас- твора хлораммиаката меди, 300 мл соляной кислоты 40—100 30-60 20 0,2—1,0 Медь — [13]

86—88 мл ортофосфорной кис- лоты, 10—12 г хромового ан- гидрида, 0—2 мл воды 40—60 10—15 75—95 3—10 Нержавеющая сталь — [13]

80 мл ортофосфорной кислоты, 12 г хромового ангидрида, 8 мл воды 35—30 15—20 50—70 2—7 Медь — [13]

700 мл уксусного ангидрида, 200 мл хромовой кислоты (75 %-пой), 100 мл воды 100—200 ПО 20 15 с—2 мин Железо, сталь Ангидрид осторо- жно добавлять по каплям в охлаж- денную кислоту, а затем добавить воду. [5]

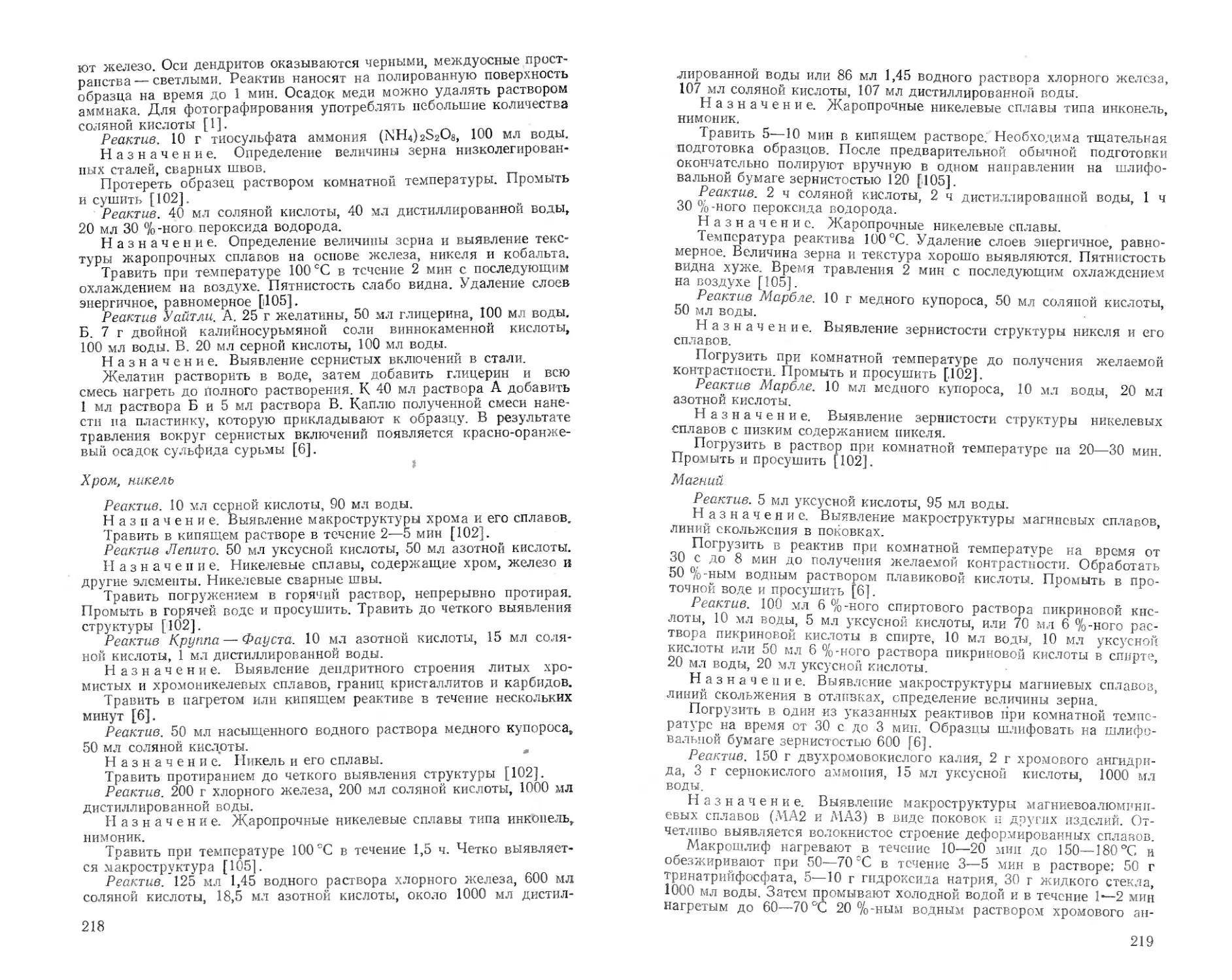

50 мл хлорной кислоты, 1000 мл ледяной уксусной кис- лоты 175—180 мл хлорной кислоты, 765 мл уксусного ангидрида, 55—60 мл дистиллированной воды 200 мл хлорной кислоты, 700 мл уксусного ангидрида 480 мл хлорной кислоты, 520 мл уксусного ангидрида 40—80 1,5 3—60 4 20 100 50 25-30 100 120—160 40—47 25 20—30 20 50 <20 5 15—30 с 2—3 с 3-5 с 16 2 10—20 с 2—4 Нержавеющая сталь То же Алюминий » Свинец, не- ржавеющая сталь Свинец, не-, ржавеющая сталь 1 Чистое железо, аустенитные же- лезные сплавы. Если при промыв- ке образуется пленка, то опа удаляется раз- бавленным рас- твором HF. После некоторого вре- мени эксплуата- ции в раствор можно добавить до 15 мл воды Техническое же- лезо, малоуглеро- дистая сталь. Предварительная механическая по- лировка Среднеуглеро- дистые, малолеги- роваппые стали То же » » Ферросилиций с высоким содер- жанием кремния Полирование 1’еО 151 [5] [1] [1| [11 [13] [13]

Продолжение таблицы

Состав электролита ПЛОТНОСТЬ тока, А/дмг Напряже- ние, В Темпера- тура, °C Время, мин Катод Примечание Литера- I турный | источник

70 мл хлорной кислоты, 800 мл этилового спирта, 130 мл во- ды 250—400 35—70 35 15—30 с Нержавеющая сталь Доэвтектоидные стали [13]

20 мл хлорной кислоты, 800 мл этилового спирта 400—500 110 35 10—15 с Нержавеющая сталь Заэнтектоидиые стали [13]

50—220 5—15 16—32 0,5—1,5 с 20—30 с То же Быстрорежущие стали [13]

20 мл хлорной кислоты (65 %-ной), 10 мл уксусного ангидрида 6 50 30 4—5 Свинец Аустенитные ста- ли [1]

100 мл серной кислоты, 40 мл ортофосфорной кислоты, 50 г хромового ангидрида, 50 мл дистиллированной воды 45—50 10 80—90 2—5 Свинец Аустенитные ста- ли [1]

48 мл ортофосфорной кислоты, 140 мл серной кислоты 10—60 8—10 35—50 10 » Карбидосодержа- щие стали [1]

Реактив Жака: 50 мл хлорной кислоты (70 %-пой), 800 мл этилового спирта с 3 % эфира, 146 мл воды или 90 мл хлорной кислоты (42 %-ной), 800 мл этилового спирта с 3 % эфира, 110 мл во- ды 2—6 70 20—22 0,5 Свинец Все стали (кроме малоуглеродис- тых) [1]

Р 200 мл хлорной кислоты t (70 %-ной), 800 мл этилового 3-6 120—160 50 3-5 Алюминий Карбидосодержа« щие стали UI

£ спирта 80 мл ортофосфорной кисло- ты, 20 мл серной кислоты, 10— 15 г хромового ангидрида, 2—4 г глюкозы или 5 мл воды 25—70 8—10 55—60 5-7 Свинец Малоуглеродис- тые, высокоуг- леродистые, сложнолегиро- ванные нержаве- ющие, жаропроч- ные стали [1]

80 мл ортофосфорной кисло- ты, 20 мл серной кислоты, Юг хромового ангидрида, 10 мл воды 2,5—2,6 А/см? 15 55—60 1,5—2 Свинец Особенно для лис- товой стали типа 09Х15Н8Ю. Элек- тролит хорошо работает после приработки в тече- ние 1—1,5 ч [15]

9,1 мл серной кислоты, 55 г лимонной кислоты, 25 мл дис- тиллированной воды 100—150 80—90 10 3-5 Нержавеющая сталь Стали переходно- го класса. Ско- рость растворе- ния 0,05 мм. Воз- можно слабое травление. Пред- варительное ме- ханическое шли- фование па наж- дачной бумаге (до № 280 или 320) и полирование на сукне [6]

СО оэ —

ы

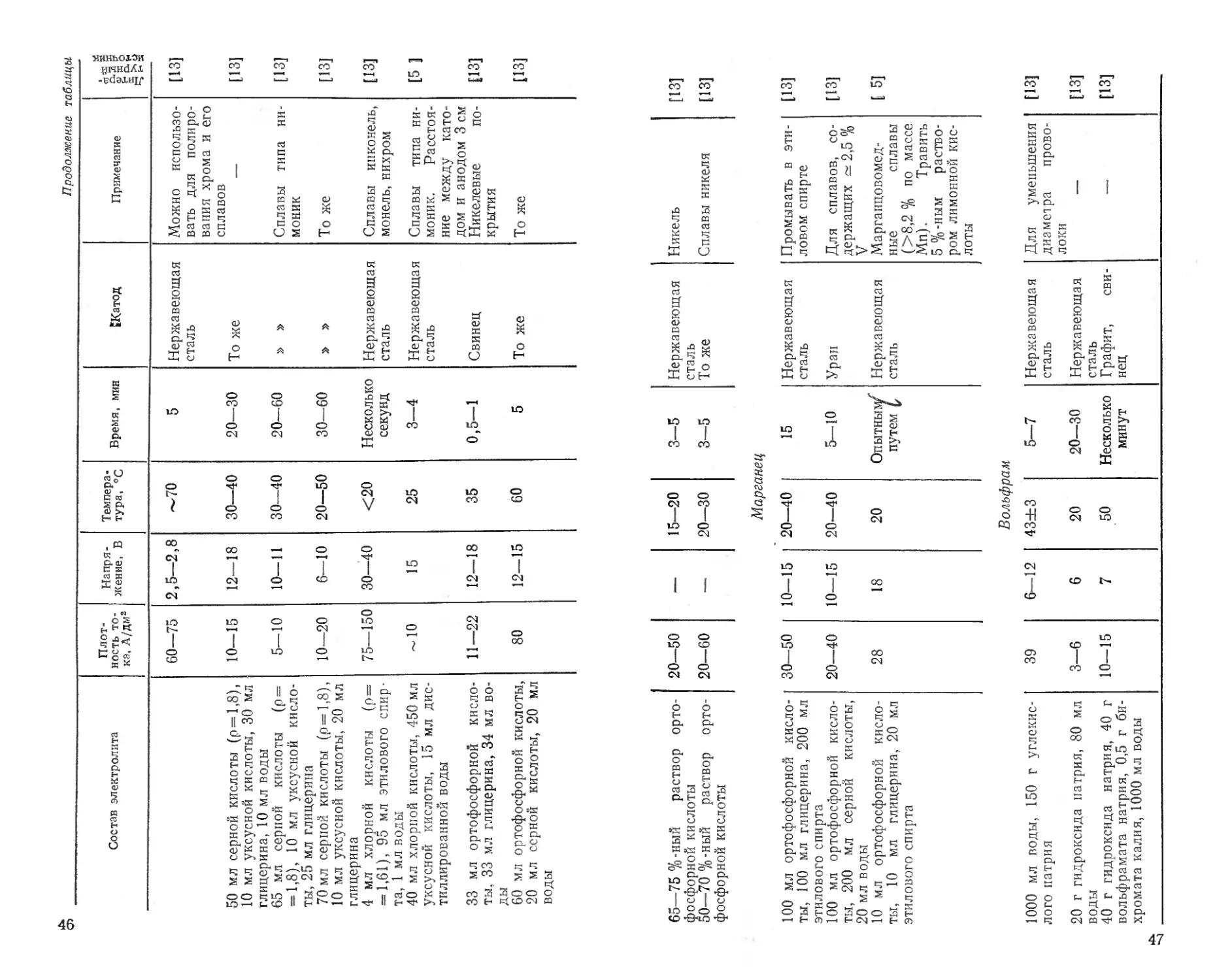

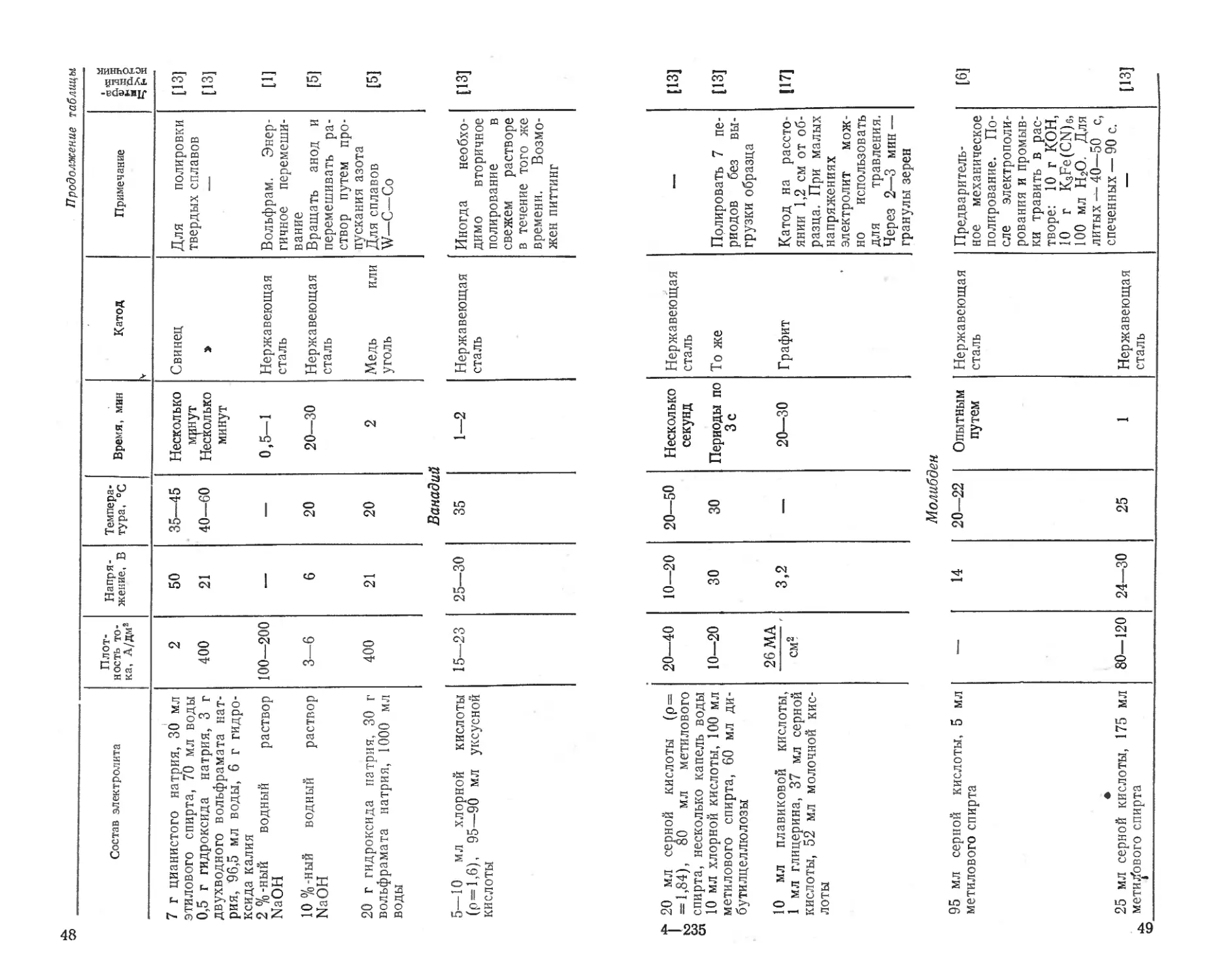

Продолжение таблицы

Состав электролита Плотность тока, А/дм2 % Ж 'к* ^Напряже- ние, В Темпера- тура, °C Время, мин Катод Примечание Литера- турный источник

40 мл серной кислоты, 60 мл ортофосфорной кислоты 250—300 * 40—60 Опытным путем Нержавеющая сталь Утонение фолы из сталей переход- ного класса [И]

400 мл ортофосфорной кисло- ты, 100 мл серной кислоты, 75 г хромового ангидрида, 25 мл воды 200—300 Высок 30—60 олегирова То же иные стали То же То же [И]