Author: Бургер Р. Донован Р.

Tags: электротехника физика химия микроэлектроника микросхемы

Year: 1967

Text

t

Fundamentals of

silicon integrated

device technology

VOLUME I

*

Oxidation y

Diffusion and Epitaxy

Edited by R. M. Burger and R. P. Donovan

Solid State Laboratory

Research Triangle Institute

Research Triangle Park, North Carolina

Основы технологии

кремниевых

интегральных схем

Окисление,

диффузия,

эпитаксия

♦ *

Под редакцией Р. Бургера и Р. Донована

Перевод с английского

канд. физ.

и канд.

Под редакцией

мат. наук В. Н. Мордковйча

техн. наук Ф. ГЬ Пресса

\\

*

Prentice-Halt, Inc., Englewood CliNs. New Jersey, 1967

Р

■i

Издательство «Мир» Москва 1969

УДК 621.396.69-181.4.002

ПРЕДИСЛОВИЕ

Книга посвящена процессам окисления, диффузии и эпнтак-

сии кремния. По существу изложенный материал охватывает

основные процессы пленарной технологии— наиболее универ-

универсальной современной технологии, позволяющей производить лю-

любые полупроводниковые приборы от простейшего диода до слож-

сложнейших интегральных субсистем. Использованы малоизвестные

или не публиковавшиеся ранее данные и сведения из отчетов

фирм и докладов на конференциях. Приведено большое коли-

количество графиков и поясняющих схем.

В первой части книги описаны свойства силикатных стекол,

методы получения окисных пленок на кремнии, злектрические

свойства пленок окиси па поверхности кремния и МОП-структур

и методы их измерения, использование кремниевых окисных пленок

в интегральных твердых схемах. Во второй части изложена тео-

теория диффузии, приведены экспериментальные данные о диффу-

диффузии в монокристаллах кремния, рассмотрены методы проведения

диффузии. Третья часть посвящена вопросам эпитаксии, технике

и методике эпитаксиального наращивания и обсуждению получае-

получаемых результатов.

Книга полезна разработчикам и технологам полупроводнико-

полупроводниковых приборов, физикам, физико-химикам и химикам, изучающим

явления в полупроводниковых устройствах, а также специали-

специалистам, применяющим интегральные схемы. Ее можно рекомендо-

рекомендовать в качестве учебного пособия студентам вузов, изучающим

физику и технологию полупроводников.

Редакция литературы по новой технике

Инд. 3-3-12

174-69

I •

Микроминиатюризация радиоаппаратуры, обязанная своим

рождением успехам физики и техники полупроводников, в на-

наши дни прочно вошла в промышленность и быт. А между тем

первый прибор на основе твердого тела, способный генериро-

генерировать и усиливать электрические сигналы; был создан всего

лишь двадцать лет назад. Нынешвий молодой инженер вряд

ли признает транзистор в кусочке германия, к которому при-

прижаты два проволочных зонда. Транзистор, с которым он при-

привык иметь дело, так же мало походит на первую модель, как

межконтинентальный лайнер ИЛ-62 иа фанерную этажерку

братьев Райт. Но современный транзистор разительно отли-

отличается от своего прототипа не только и не столько внешним

видом. Резко увеличились отдаваемая мощность, рабочие ча-

частоты, предельные токи, неизмеримо возросла надежность,

Вызвана к жизни новая отрасль промышленности, и сотни

М1ИЛЛИОНОВ полупровод виковых триодов выпускаются еже-

ежегодно во многих странах. Однако темпы развития полупровод-

полупроводниковой техники таковы, что ныне уже не транзистор, а инте-

интегральная схема определяет уровень ее достижений. На смену

единичному прибору приходит миниатюрный блок активных

и пассивных элементов, способный выполнять определенные

схемные функции. Это ведет к еще большему сокращению

объемов аппаратуры, к дальнейшему повышению ее надеж-

надежности.

Успехи полупроводниковой электроники достигнуты бла-

благодаря глубоким физическим исследованиям основных прин*

ципов создания приборов, существенный вклад в которые

внесли также советские ученые. Многие эксперимента-

экспериментаторы и теоретики интенсивно изучали технологические про-

процессы, и результаты их работ без промедлений попадали в

руки технологов, разрабатывающих -приборы, а вскоре и в

руки заводских инженеров. Объем получаемых сведений неук-

неуклонно возрастал, и это, конечно, способствовало успехам тех-

технологии. Но столь быстрый рост полезной информации имел

и отрицательную сторону. Ее накопление и развитие техноло-

технологии происходили так стремительно, что инженеры и физики не

успевали обдумывать полученные данные, приводить их в си-

систему, детально анализировать пройденные пути и намечать

новые.

Предлагаемая монография представляет собой, по-види-

по-видимому, первое издание, в котором достаточно глубоко и полно

описывается современная технология полупроводниковых

6

ПРЕДИСЛОВИЕ

приборов. Авторы поставили перед собой задачу систематизи-

систематизировать результаты научных и практических работ в области

создания интегральных схем и способствовать тем самым

дальнейшему проникновению науки в технологию. Впрочем,

полупроводники как раз такая область знаний, где совер-

совершенно невозможно отделить «чисто научный» результат от

«прикладного». Само появление полупроводниковых приборов

и бурное .развитие их производства едва ли не самая яркая

иллюстрация того, к каким фантастическим результатам при-

приводит сочетание фундаментальных физических исследований

свойств твердого тела с практическими достижениями тех-

технологии. .

Приведем один пример. Несколько лет назад ори исследо-

исследовании свойств поверхности кремния было замечено, что нане-

нанесение тонкого слоя двуокиси кремния на пластину приводит

к исчезновению «медленных» поверхностных состояний и резко

уменьшает плотность «быстрых» состояний. (Как изе

поверхностные состояния во многом определяют нестабиль-

нестабильность характеристик приборов.) • .

Таким образом была обнаружена возможность использо-

использовать слои SiO2 на поверхности полупроводника для стабили-

стабилизации характеристик прибора. Исследование этого эффекта

показало, что окисел можно применить и для маскировки по*

верхности, чтобы осуществлять направленную диффузию. Так

была открыта планарная технология, которая позволила не

только резко улучшить характеристики днодов и транзисто-

транзисторов, т и перейти к производству интегральных схем. Одно-

Одновременно было показано, что структура _диэлектр№к — полу-

полупроводник сама может служить активным элементом полу-

полупроводникового прибора, в результате чего появились поле-

полевые транзисторы с изолированным затвором. Необходимо

было научиться получать пленки S1O2 с заданными электро-

электрофизическими свойствами, обеспечивающими возможность

массового производства планарных приборов с воспроизводи-

воспроизводимыми л стабильными параметрами. Задача была успешно

решена, а структура Si—SiO2 оказалась в настоящее время

наиболее изученной системой двух твердых тел, находящихся

в контакте друг с другом.

В данном 'издании, посвященном основам планарной тех-

технологии — наиболее совершенному, гибкому и универсаль-

универсальному методу изготовления любых полупроводниковых прибо-

приборов от простого диода до сложнейших интегральных субси-

субсистем — -рассматриваются процессы окисления, диффузии и

эпитаксии, на которых держится фундамент всей без исклю-

исключения современной полупроводниковой технологии. Поэтому

7

знакомство с этой монографией полезно для всех, кто в той

ил« иной мере связан с разработкой я производством полу-

полупроводниковых приборов — диодов, транзисторов, интеграль-

интегральных схем.

В книге обобщен огромный фактический материал, и в

этом ее несомненное достоинство. Наряду с информацией

чисто научного порядка (такой, например, как данные о меха-

механизмах диффузии, окисления или эпитаксиального роста,

о взаимодействии примесей друг с другом в ходе этих про-

процессов и т. д.) в ней много практических рекомендаций и со-

советов. Авторы описывают наилучшие способы проведения тех-

технологических процессов, приводят 'необходимые справочные

данные, рассматривают конструкцию соответствующей аппа-

аппаратуры и особенности ее работы. Весьма ценно, что читатель

райдет в книге малоизвестные или ранее не публиковавшиеся

результаты, сведения из отчетов зарубежных фирм, докладов

на конференциях, последние научные гипотезы и т- д. Книга

снабжена большим количеством экспериментальных графиков

и поясняющих схем- Все это, безусловно, помогает читателю

ориентироваться в обильном фактическом материале.

Надо отметить, что книга не лишена некоторых недостат-

недостатков. Не все ее разделы равноценны. Более удачными следует

признать j-лавы, посвященные экспериментальному изучению

диффузии, способам окисления кремния, методам эпитаксиаль-

эпитаксиального выращивания- Слабее изложены вопросы, непосредст-

непосредственно относящиеся к изготовлению самих интегральных

схем — компонентов, изоляции и т. Д- (в первую очередь это

относится jc rлаве 11)- Этот материал подан излишне конспек-

конспективно, без глубокого анализа и систематизации.

Кроме того, авторы, к сожалению, ограничились рассмот-

рассмотрением вопросов окисления, диффузии и эпитакс^и, относя-

относящихся лишь к кремнию- Между тем читатель заинтересован

в информации о проведении этих процессов и на других по*

лупроводниковых материалах, поскольку применяемые мето-

методы в оринциее универсальны и успешно используются для

изготовления приборов из германия, арсенида галлия, сурмя-

нистого индня, кароида кремния. В случае германия, напри-

например, речь идет не только о производстве дискретных планар-

планарных приборов, во « об интегральных схемах. В этом смысле

возможность применения Германия весьма велика.

Редакторы русского перевода сочли своим долгом предло-

предложить читателю краткий список работ, которые в какой-то ме-

мере компенсируют Ътот недостаток книги, а также познакомят

читателя с некоторыми исследованиями, опубликованными

после выхода в свет американского издания.

6

ПРЕДИСЛОВИЕ

Перевод выполнен Е. М. Атаково й-Аксель род (гл. 2 и 3),

канд. физ.-мат. наук Е. И. Гиваргизовым (гл. 9), А. Е. Горо-

Городецким (гл. 8), канд. техн. наук А. С. Смульским (гл. 10),

Ф. Н. Тереховым (гл. 4 га И), Ю. И. Хрампрвым (гл. 1) и

Н. А. Шустер (гл. 5, 6 и 7).

В. Мордкович

Ф. Пресс

ПРЕДИСЛОВИЕ

К АМЕРИКАНСКОМУ ИЗДАНИЮ

ЛИТЕРАТУРА

1. Болта кс Б. И., Диффузия в полупроводниках. Физматгиз, 1961.

2 Многослойные полупроводииковые структуры, Рига, изд-во «Зинатне»,

1967.

3, Электронные процессы ка поверхности и в монокристаллических слоях

полупроводников. Новосибирск, изд-во «Наука», 1967,

4, Рост кристаллов, т. 8, Труды симпозиума по росту кристаллов VII Меж-

Международного конгресса кристаллографов (июль 1966), ч. II, Адсорб-

Адсорбция примесей, эпитаксия и монокристаллическне пленки, М., изд-во

«Наука*. 1968. ф rt , , т ж _ • ,

SReveszA Zaininger K-. The Si-SiO* Solid-Solid InterFace System,

RCA Reh.t 29, № 1, 22-75 A968),

6 Schleeel E A Bibliography ol Me tab Insulator-Semiconductor Studies,

IEEE Trans. Electron, Devices, ED-14, К? Ц, 728-749 A967).

i

i

История интегральных схем, или интегральных приборов,

как их иногда называют, начинается с 1959 г. С этого времени

благодаря открытиям, сделанным как в лаборатории экспери-

экспериментатора, так и за столом теоретика, кремниевые интеграль-

интегральные приборы (более сложные по своей структуре и функциям,

►чем обычный транзистор) стали предметом оживленного на-

научного обсуждения. Однако одним обсуждением дело не огра-

ограничилось. Об этом свидетельствует хотя бы тот факт, что,

согласно статистическим данным за 1965 г., только одно пред-

предприятие выпустило на рынок свыше 3 000 000 интегральных

приборов. Их высокая надежность, низкая стоимость и малые

размеры позволили электронике завоевать новые важные ру-

рубежи. Интегральные приборы, несомненно, проникнут во все

сферы нашей жизни.

Поскольку технология создания интегральных приборов

сложна и развивается весьма быстрыми темпами, а в ряде

случаев носят аюлуэмитрический характер, инженер, работаю-

работающий в этой области, вне зависимости от специализации дол-

должен уделять особенно много времени чтению специальной ли-

литературы.

Одна из задач данной книги, равно как «и других выпусков

э!ой серии, заключается в том, чтобы облегчить разработчику

доступ к необходимой информации, собрав нужные сведения

воедино. Вторая задача—способствовать дальнейшему про-

проникновению иауки в технологию создания интегральных при-

приборов. Дело в том, что атмосфера быстрых уопехов и не менее

грого роста прибылей способствовала укоренению эмпи-

ричеокого подхода как в отношении собственно технологиче-

технологических процессов, так и применительно к объяснению физиче-

физических явлений в самих приборах. Благодаря более тщатель-

тщательному и более корректному подходу к решению возникших

проблем, вероятно, удастся выявить несостоятельность ряда

представлений, а_ использование новейших научных данных

позволит создать более точные физические модели.

10

ПРЕДИСЛОВИЕ

Две сформулированные выше задачи я определили харак-

характер изложения материала в этой книге, В каждой главе

авторы стремились -соединить новейшие научные данные и

последние достижения практики, обеспечив на этой основе

достаточную полноту охвата затрагиваемых проблем, В ряде

глав приведены оригинальные результаты, полученные авто-

авторами вместе с их коллегами по лаборатории физики твердого

тела в научно-исследовательском институте RTI {Research

Triangle Institute),

Большинство приведенных в данной книге материалов

было впервые 'подготовлено в соответствии с контрактами, ко-

которые заключались с исследовательским технологическим отде-

Авиащюнной лаборатории военно-воздушных сил, раз-

разрабатывающим командные системы на базе ВВС в Райт-Пэт-

терсоне, шт, Огайо. Сотрудники этой организации Р. Д. Аль-

Альберте, X, X. Стииберген и Р. М. Вернер принимали участие

как в составлении книги в целом, так и в компановке

отдельных глав. Авторы благодарят их за помощь и выражают

также признательность командованию ВВС за разрешение

опубликовать данную серию.

Значительная часть "сведений, приведенных в настоящем

выпуске, основана на результатах, полученных другими иссле-

исследователями. Довольно часто авторы были вынуждены

ссылаться на работы, не опубликованные в обычной открытой

печати. Большинство из них было предоставлено в наш5

распоряжение Федеральным архивом научных документов

Министерства торговли; разрешения на публикацию тех или

иных данных были своевременно получены от соответствую-

соответствующих организаций. Ссылки на подобные работы даются в об-

общем списке цитируемой литературы.

Предлагаемая читателю книга является первой в целой

серии выпусков. Эта серил под общим названием «Основы

технологии кремниевых интегральных схем» призвана охва-

охватить наиболее важные аспекты разработки и производства

таких приборов. Если предпринимаемое издание -будет спо-

способствовать внедрению новых методов в производство инте-

интегральных приборов и окажется полезным технологам, соз-

создающим эти приборы, а также ученым, разрабатывающим

новые приборы этого типа, то можно будет считать, что

основные цели, которые ставили перед собой авторы, достиг-

достигнуты.

Р. М. Бургер

Р. П. Донован

\

Часть

ОКИСЛЕНИЕ

Р. П. Донован

ПРЕДИСЛОВИЕ К ЧАСТИ I

V

Окисление играет важную роль в планарной технологии,

которая в свою очередь является основой технологии крем-

кремниевых интегральных схем. Первоначально окисление приме-

применяли только для изготовления масок, лрепятсткующих про-

проникновению -примесей в определенные участки кристалла в

процессе диффузии, а также для создания защитного пасси-

пассивирующего слоя после изготовления прибора. В последнее

время окисные «слои стали использоваться в качестве актив-

активных и пассивных элементов в кремниевых функциональных

блоках; это привело к новому интенсивному исследованию,

v казалось, уже хорошо изученного процесса окисления и

свойств окисного слоя. Исследование это в настоящее время

далеко не завершено; детальная структура окнсного слоя и ее

влияние на злеотрические свойства приборов изучены недо-

недостаточно.

Для получения нужных свойств поверхности и окисных

слоев, используемых в кремниевых приборах, были эмпириче-

эмпирически разработаны многочисленные методы. Накопленные

к настоящему времени данные в какой-то мере позволяют

представить себе физические и химические процессы, проте-

протекающие внутри окисного слоя и .на границе между кремнием

и окисным слоем. Цель настоящей части книги — рассмотреть

все более или менее значительные данные, необходимые для

ясного понимания свойств окисных слоев на кремнии, и опи-

описать состояние проблемы в данное время.

В технологии кремниевых интегральных схем окисиые

слои находят чрезвычайно разнообразное применение. Эти

окислы лучше, чем любой другой материал, могут слу

например, для изоляции отдельных компонентов, в ка1

маски, 'Препятствующей проникновению примеси при диффу-

диффузии, для пассивации и защиты поверхности, а также актив-

активными диэлектрическими элементами прибора. Применение

диэлектриков в качестве активных элементов пока ограни-

ограничено, поскольку электрические свойства окисных слоев и гра-

границы их с кремнием изучены недостаточно. В большинстве

случаев исследование электрических свойств окисла прово-

проводили, исходя из применения окисла в конкретаом приборе;

основной целью исследования был быстрый сбыт приборов

более высокого качества. В "этой спешке фундаментальные

14

ПРЕДИСЛОВИЕ

исследования играли л^ишь подчиненную роль; главный упор

делался на отыскание эмпирических решений, в результате

чего в понимании электрических свойств окислов к поверхно-

поверхности раздела кремний — окисел остается немало пробелов, j

К настоящему времени разработано множество ставдшх

уже шаблонными методов, которые позволяют получать ркнс

мые пленки высокого качества, т. е. однородные по толщине,

совершенные по структуре и обладающие хорошими изолирую-

изолирующими свойствами на постоянном токе. По большей части эти

методы были разработаны эмпирически и основываются на

самых различных процессах: от термического или анодного

окисления до осаждения пленки ,из постороннего источника,

Естественно, что для получения окисных пленок с заданными

электрическими свойствами требуется строго контролировать

поведение примесей в процессе образования окисла. Старые

«стандарты» очл-стки и чистоты должны быть при этом под-

подняты еще выше. Осознание важности этой ступени технологии

становится все более очевидным,

Перспективы использования окислов в будущем представ-

представляются тем более захватывающими, что область возможных

их применений далеко не исчерпана. Использование окислов

как активных элементов в полевых транзисторах с изолиро-

изолированным затвором (МОП-транзисторах) н поверхностно-барь-

поверхностно-барьерных тетродов ^- лишь начальный этап в создании нового

семейства приборов. Вполне вероятно, что граница раздел*

окисел — кремнлй по важности будет уступать лишь «самим»

р—rt-переходам.

Поскольку в литературе можно встретить очень много вы-

выражений для обозначения окисных стеклообразных слоев

на кремнии, условимся пользоваться определенными тер-

терминами. Во всех случаях, кроме специально оговоренные,

термин «кварцевое стекло» (silica glass) относится к объем-

объемному аморфному стеклообразному окислу кремния (неза-

(независимо от того, получается ли оно из природного кварца или

плавлением синтетического кварца). В тех случаях, когда

речь идет о кристаллических модификациях объемной окис-

ной фазы, используется соответствующее специальное назва-

название. Пленки кремнезема, которые выращены или осаждены на

поверхности кремниевых пластин, называются окислами или

окисью кремния. Таким образом, термины <стекло», «окнсное

стекло», «двуокись кремлия» л «SiO2,», которые обычно ис-

используют для описания пленок кремнезема на кремнии, ъ дан-

данном издании объединены общим названием «окисел» (или

гоцюсь кремния»); соответственно изменены термины в ссыл-

ссылках на оригинальные работы.

г.

Глава 1

СВОЙСТВА КВАРЦЕВОГО СТЕКЛА

Кварцевое утекло является одной из 22 фаз кремнезема [1]-

Ниже 17Ю°С оно термодинамически нестабильно и должно

«расстекловываться», превращаться в стабильную кристалли-

кристаллическую форму. Однако при температурах меньше -10004, ско-

скорость этого процесса пренебрежимо мала, так что при комнат-

комнатной температуре кварцевое стекло оказывается совершенно

стабильным. Даже при более высоких температурах перехо-

переходы между различными кристаллическими формами кремнезе-

кремнезема (такими, как кварц, кристобалит и трнднмит) протекают

чрезвычайно медленно. Часто, прежде чем завершится пре-

превращение [3J температуру в интервале наибольшей стабиль-

ости желаемой фазы необходимо поддерживать в течение

нескольких дней. Плавление кварца или кристобалита проис-

происходит также очень медленно, поэтому при изготовлении квар-

кварцевого стекла трудно избежать сохранения кристаллических

областей.

Свойства кварцевого стекла сильно зависят от его струк-

структуры и содержания примесей. В табл. Ы приведены составы

и некоторые свойства нескольких коммерческих стекол, а на

фиг. 1.1 показаны температурные зависимости вязкости, со-

сопротивления, диэлектрической постоянной и коэффициента

рассеяния. При изготовлении кремниевых полупроводниковых

устройств образуется почти чистое кварцевое стекло с плотно-

плотностью 2,2 г\см*у содержащее, однако, такие примеси, как бор,

фосфор, алюминий, попадающие в него в процессе последую-

последующих технологических обработок. Свойства образующейся

окисной пленки должны, следовательно, зависеть от способа

ее изготовления и обработки. Неудивительно поэтому, что

у окисных пленок на кремнии можно обнаружить большой

разброс в физических и химических свойствах.

В табл. 1Л перечислены различные свойства кварцевых

стекол. К числовым значениям, приведенным в этой таблице,

нужно относиться с осторожностью, ибо, как указано в пре-

предыдущем абзаце, свойства кварцевого стекла изменяются

а широком диапазоне в зависимости от способа изготовления,

СОСТАВ И СВОЙСТВА

НЕКОТОРЫХ КОММЕРЧЕСКИХ СТЕКОЛ

сКОРНИНГ» [4. б]

Таблица

ФИРМЫ

1.

I

•

Номер

по ка-

каталогу

фирмы

„Кор-

иинг*

7940

7900

7740

7070

1720

0080

•

0010

1. Состав

X ар акт ер ис тикэ

Плавленый кварц

9S% -ное кв арцево е

стекло (викор)

Термостойкое бороси -

ликатное стекло

(пиреке)

Р а д иотех н нческое б о •

роси л икатн ое стек -

ло

А л юм оси л ика тн ое

стекло

Из вест ковон ат р иевое

стекло

Свинцовое стекло

(в вес. долях)

*

Стек лею бр азу ю щи с

SIO,

0,998

0,96

0,80

0,71

0,57

0,72

0,63

окислы

вао3

0,03

0,14

0,27

0,04

Л12Оя

0,01

0,02

0,20

0,01

0,01

Окислы

щелочных

металлов

NaaO

0,036

к:о

0,004

0,02

0,01

0,20

0,08

0,06

Окислы

щелочнозе-

щелочноземельных

металлов

<

0,002,

*

*

0,12

0,03

0,06

0,04

0,01

>

1

©кись

(СВИК-

да

РЬО

0,21

\

\

800 1200 1800

Температура стекяа7%

шюяенып

200 400

Температура стекла>

600

2. Свойства

Номер по

кэтплогу

фирмы

„ Корн кнг"

7940

7900

7740

7070

1720

0080

0010

Коэффици-

Коэффициент тепло-

теплового рас-

расширении

(в интерва-

интервале

0—ЗОО*С).

*

5.6

8

32,5

32

42

92

91

Температу-

Температура терми-

термического

уд пра1, °С

1250

1250

180

180

*

135

65

65

Плотность,

г!смя

*

2,20

2,18

2,23

2,13

2,53

2р47

2,85

Д нэ лек-

трнческэа

постоямнаа

лрн 20' С

и i Мгц

3,8

3,8

4,6

4,0

6,2

7,2

6,7

Коэффициент

преломления

для

спектральной

линии натрця

5990 X

*

1,459

1,458

1,474

1,469

1,530

1,512

1,539

*

lg p(объемное

удельной

электросопро-

электросопротивление в

ом * см при

350° С)

10,2

8,1

6,6

9,6

9,5

5,1

7,0

1 Температура, ниже которой нагретая пластина размером 15X15 см п толщиной

3,2 мм выдерживает погружение и холодную воду без растрескивания.

•у

а

I

0080

паю

1720

7070

7300

Плавленый кшрц

i i i

n

№ Ш 300 400 №

Температура текла,*С

600

С

0у5

I

о,ю

0,02

— Одаёденый

о юо т ж т soa 600

Температура стекла, °С

Фиг. 1.1. Свойства коммерческих стекол фирмы «Корнинг» в зависимости

от температуры [5].

Номера стекол проставлены & соотнетствин с табл. 1.1. Вязкость выражена в пуазах,

iдальнее сопротипленне в ом • с

точка напряжения: О точка отжига: А точка размягчения;

рабочая точка.

Заказ 172

к.

га

О

X

ш

5

СП

О

О

а,

8

О

и:

и

со

О

м

3

стЗ

СО

О

— <N СЧ

К

en С z Сн

5 « u

S?/

•

о P

s

оо

со

00

Oj Ck^ СиРи Си сч

3

н

а; о

5 >

О

Ю

а.

со

СО

00 СМ

~ см

eg

W

-H

00 S^

си

к

-or

СУ

СО

4-1

с/1

IX)

со

СО

см"

см сч «5

см

a

я

3 en

00

со

см

ел

со

со

см

см'

- - - о S о

P-Я С И **■ 5

оо

2

s

с» -<

со

Ш QQGQOQ

CO

CM

DO

сч

см

С/1

и

Q

к

S

X

О)

4 9

X

X

о

X

к

о

и;

СМ

«я

о

о

3 2* V

x о о

^ о

О

g s

5

о

о

X

05 S

CO

О

о

s

en О

a

С

ffl tTJ

СВОЙСТВА КВАРЦЕВОГО СТЕКЛА

19

приводящего к различиям в содержании примесей и й струк-

структуре образцов.

табл. 1.2 приведены свойства кремния и некоторых дру-

других (элементов, играющих важную роль в технологии кварце-

эого\стекла, в частности фосфора, бора, алюминия и свинца.

е два элемента наиболее часто применяют для прове-

проведения ^диффузии в кремнии при изготовлении приборов, алю-

алюминий'и -свинец также широко используются в производстве

кремниевых приборов.

1. СТРУКТУРА

Современные представления о структуре кварцевого стек-

стекла основываются главным образом на работе Захариасена

[6j н излагаются в ряде книг [7]. Согласно этим представле-

представлениям, аморфный кремнезем — это разупорядоченная трехмер-

трехмерная сетка состоящих из кремния и кислорода тетраэдров, ко-

которые касаются только своими вершинами, но не ребрами или

гранями.

Каждый атом кремния * в сетке является центром тетраэд-

тетраэдра, в вершинах которого расположены четыре атома кислоро-

кислорода. Каждый такой атом кислорода связан с двумя атомами

кремний. Среднее расстояние Si—О равно 1,62 А? средний раз-

размер связи О—О, являющейся ребром тетраэдра, равен 2,65 А

[8], среднее расстояние Si—SI составляет 3.00 А. Угол Si—О—

—Si равен 143± 17° [3]. Тетраэдры в кварцевом стекле и кри-

сталличеоком: кварце подобны друг другу? но, как показано на

фиг. 1.2,6, в стекле они образуют неупорядоченную сетку? а

в кристалличеоком кварце — правильную решетку (фиг. 1

Даже в кварцевом стекле многие из тетраэдров группиру-

группируются в шестиугольные кольца, характерные для кристалличе-

кристаллического кварца, Согласно современным представлениям о стек-

стеклообразном состоянии, сетка тетраэдров не является совер-

совершенно хаотичной [10]: в ней может существовать значитель-

значительный ближний порядок вплоть до образования областей кри-

кристалличности размером от 10 до 100 А (фиг. 1.2,в). Поэтому

для описания структуры стекол пользуются терминами «ре-

«решетка кварца», «вакансия», «межузельные атомы» и т. д. По-

Пока еще неясно, является ли этот ближний порядок характери-

характеристикой самого -стеклообразного состояния или это просто про*

явление замедленности процессов фазового перехода, о кото-

которой упоминалось ранее.

1 Всюду в тексте-исполъзуется термин «атом», хотя связи между

мами имеют в значительной мере ионный характер-

2*

20

ГЛАВА I

а

Фиг.

$

в кристаллическом

—решетка кристаллического кварца; 5 —сетчатая структура кварцевого стекла по

Захариасеау [6J; в — структура кварцевого стеква с точкв зрения полимерного крв-

сталла [9].

1.2. Двумерные схемы строения кремнезема

и стеклообразном состояниях.

В ряде работ была исследована применимость зонной тео*

рил к стеклам; она согласуется с существованием некоторого

беспорядка в решетке A1, 12].

Рыхлая, неупорядоченная структура кварцевого стекла

(фиг. 1.2, б и в) допускает существование неоднородностейл

полостей. Поэтому плотность кварцевого стекла B,2 г(см*)

меньше, чем плотность кварца B,65 г(см?). Очевидно, «моле*

кулы», составляющие кварцевое стекло, структурно неэквива-

неэквивалентны; энергия разрушения различных «молекулярных» свя-

связей неодинакова, так что в противоположность кристалличе-

кристаллическому кварцу кварцевое стекло не имеет резкой точки плав-

плавления.

В то время как в чистом кристаллическом кварце каждый

атом «ислорода соединен с двумя атомами кремния и назы-

называется «мостиновым» атомом кислорода, в кварцевом стекле

некоторые из атомов кислорода соединены только с одним

атомом кремния; такие атомы кислорода называются немос-

тиковьши. На фиг. 1.2,6 и в таким атомам соответствуют вер-

шины пирамид, не связанные с соседними вершинами. Для со-

сохранения стехиометрии БЮг и электронейтральности при на-

наличии таких немостлковых атомов кислорода необходимо, или

чюбы некоторые атомы кремния, примыкающие к немостико*

вым атомам кислорода, были присоединены к решетке только

двумя мостиковыми атомами кислорода, ,или же чтобы в ре-

решетке присутствовали межузельные положительно заряжен-

\

\

СВОЙСТВА КВАРЦЕВОГО СТЕКЛА

Фиг. 1,3. Относительные размеры ионов химических элементов, применяе-

применяемых при изготовлении кремниевых устройств1.

Размеры вонов даны в ангстремах.

ные атомы (катионы). В последнем случае кварцевое стекло

становится несобственным, примесным.

Прежде чем перейти к рассмотрению роли примесей, по-

полезно выяснить относительные размеры 1 атомов кремния и

кислорода. Приблизительное представление может быть по-

получено из сравнения размеров грейпфрута и баскетбольного

мяча. Грейпфрут (относительный размер атома кремния) ок-

окружен четырьмя баскетбольными мячами (относительный раз-

1 Термин «размер» в применении к атомам зависит от характера

и условий измерения. В кварцевом стекле связь между кремнием и кисло-

кислородом не полностью ионная (см. примечание на стр. 19); следовательно,

их радиусы немного отличаются от изображенных на фиг. 1,3, а именно

радиус атома кремния, вероятно, должен быть больше, чем в случае полной

ионизации, показанной на фиг. 1.3.

ГЛАВА I

СВОЙСТВА КВАРЦЕВОГО СТЕКЛА

мер атомов кислорода). Атомы кремния не могут передви-

передвигаться без разрушения четырех связей с кислородом, в то же

время мостиковые кислородные атомы связаны только с дву-

двумя атомами кремния, одним электроном с каждым. Немости-

ковые атомы кислорода связаны только с одним атомом крем-

кремния. Таким образом, атомы кислорода могут двигаться в ре-

решетке свободнее; к этому выводу мы еще вернемся при

обсуждении процессов диффузии и роста окисных пленок.

аосительные размеры этих атомов при условии их полной

ионизации указаны на фиг. 1.3 вместе с размерами других пол-

полностью ионизированных атомов, которые могут оказаться

в кварцевом стекле.

Если в кварцевом стекле, кроме кремния и кислорода, со-

содержатся другие элементы, стекло называют несобственным.

Электронейтральные элементы могут просто занимать пустоты

в структуре, однако по большей части атомы примесей почти

полностью ионизированы и сильно влияют на свойства кварце-

кварцевого стекла. Наиболее важны катионные примеси, так как онн

фактически полностью ионизированы. Эти примеси делятся на

два типа — стеклообразующие элементы и модификаторы. Не-

Некоторые примеси, особенно алюминий, могут играть обе роли.

Стеклообразующие элементы, как это ясно из названия, спо-

способны образовывать стекла сами, а в кварцевом стекле

они могут заменять кремний при построении решетки. Важны-

Важными стеклообразующими примесями являются бор, фосфор *и

алюминий; как и кремний, они имеют малые радиусы. Валент-

Валентность этих стеклообразующих примесей отличается от валент-

валентности кремния. Например, бор имеет валентность три и в В2О3

окружен только тремя кислородными атомами. Однако в квар-

кварце координационное число (число ближайших соседей — ато-

атомов кислорода) катиона бора изменяется до четырех, что при*

водит к возникновению зарядовых дефектов. Фосфор меняет

координационное число с пяти до четырех. Так образуется не-

недостаток или избыток кислорода в решетке кварцевого стекла,

что сходно с появлением доноров или акцепторов при введении

примесей замещения в кристаллическую решетку полупровод-

полупроводника.

Катионы-модифнкаторы (такие, как натрий, калий, свинец,

кальций и барий) являются большими частицами и в решетке

кварцевого стекла играют роль примесей внедрения. В этой

группе может оказаться также и алюминий. При введении мо-

модификаторов в форме окислов они ионизируются и отдают кис-

кислород в решетку., Металлический атом занимает межузельное

положение в решетке, а кислородный атом входит в решетку и

образует два немостиковых атома там, где раньше был один

23

Степпообразшшпь

Модификатор

О Мастиковый

кислород

Иетостиковьш

кислород

Фиг. 1.4. Двумерная схема строения стекла согласно Захариасёиу [10].

мостиковый кислород, как показано на фиг, 1.4, Это приводит

к уменьшению прочности решетки, что проявляется в пониже-

понижении температуры плавления обычных несобственных кварцевых

стекол, таких, как натриевое или свинцовое стекло, а также в

изменении других свойств (фиг. 1.1).

При производстве кремниевых полупроводниковых прибо-

приборов н в качестве отдельных элементов интегральных схем ис-

используются следующие несобственные кварцевые стекла:

1) боросиликатное стекло. Образуется при диффузии бора

в кремний;

2) фосфорное стекло. Образуется при диффузии фосфора в

кремний;

3) свинцовое стекло. Образуется при низкотемпературном

процессе «ускоренного» окисления;

4) алюмосиликатное стекло. Исследуется возможность его

применения в качестве диэлектрика для изготовления конден-

конденсаторов в интегральных устройствах; оно может также образо-

образовываться при нагревании алюминиевой пленки, нанесенной на

кварцевое стекло;

5) влагусодержащее кварцевое стекло. Получается при

окислении кремния парами воды, при использовании окислов

в качестве источника примеси для диффузии, при нагревании

кварцевого стекла в водороде.

Эти стекла легко идентифицируются по способу изготовле-

изготовления. Ниже приводятся некоторые данные об их свойствах.

СВОЙСТВА КВАРЦЕВОГО СТЕКЛА

S

о

(г*

О

о

5

со

о-

^ч О

со о

(J

у а

о

С

(О

(-1

к

е

О"

со

L

о

о;

о

о

О

е-

та

7-

1

5

о ?

т

а?

SOQ

;o

JO

if устоя

Фиг

SiO2 [15]

1,7- Диаграмма состояния системы SiO2 •

высокотемпературная ^-модификации SIOj - Р2Об; a-SiOj * P2Oe

p» 1ая a-модификация SiO* - POe

низ-

е

t

Распространенным бороскликатн'ым стеклом является стек-

стекло пирекс состоящее на 80% из кремнезема, на 14% из В2О3

и -содержание небольшие количества окислов алюминия, нат-

натрия и калия (см. № 7740 в табл. 1Л). Эти примеси оказывают

сильное влияние на свойства стекла, и необходимо, чтобы они

отсутствовали в стеклах, используемых при изготовлении крем-

кремниевых приборов. Процент В2Оз может меняться в широких

пределах. Ликвидус (температура, при которой из жидкого

расплава начинает выделяться твердая фаза) чистой системы

SiO2— В2Оз показан на фиг. 1.5. Предполагаемая тройная

фазовая диаграмма системы бор — кислород — кремний пред-

представлена на фиг 1.6. Как видно из этой диаграммы, при темпе*

ратурах, используемых для проведения процесса диффузии

26

ГЛАВА 1

примесей в кремнии (ПОО—1300°С), стекла с высоким содер-

содержанием бора являются жидкими.

Предложенная фазовая диаграмма бинарной системы

SiO2 — Р2О5 изображена на фиг. 1.7. Соединение SiO2 —Р2О5

существует в двух формах: низкотемпературная а-форма прев-

превращается в высокотемпературную fl-форму при 1030°С (пере-

(переход этот протекает хотя и замедленно» но обратимо). При

низких концентрациях Р2О5 и температурах выше 1000°С су-

существует смесь жидкой и твердой фаз. В интервале 5—

25 мол.% Р2О5 реакции протекают настолько медленно, что

получить какие-либо данные методом закалки не удается.

На фиг 1.8 представлены фазовые диаграммы систем

РЬО — SiO2 и А12О3 — SiO2.

Содержание «воды» 1 является важным фактором, опреде-

определяющим свойства кварцевого стекла. Вода может входить з

решетку стекла либо в виде гидроксильных групп, либо в виде

молекул, либо и тем и другим способами (см. разд. U,стр.46).

К возникновению прочно связанной стабильной гидроксильной

группы приводит также присоединение атома водорода к не-

мостиковому кислороду. При других реакциях водорода с крем-

кремнеземом возможно образование менее стабильных конфигура.

ций; такие гидроксильные группы могут оказывать тот же са-

самый конечный эффект, как и вода, поскольку, вероятно,

влияние воды осуществляется целиком через гидроксильную

группу.

Присутствие гидроксильных групп в кремнеземе ведет к ос-

ослаблению структуры из-за разрушения одной из связей у мо-

стикового кислородного атома с заменой кислорода на одно-

однократно связанную гидроксильную группу. Таким образом, мо-

стиковые кислородные атомы превращаются в немостиковые

гидроксильные группы. Эти структурные изменения влияют

почти на все физические свойства, а также на некоторые элек-

электрические свойства кварцевого стекла.

На фиг L9 показаны изменения в свойствах стекла, обус-

обусловленные, как предполагается, различным содержанием «во-

«воды»; состав этих стекол приведен в табл. 1.3. Все они являются

коммерческими прозрачными кварцевыми стеклами, получае-

получаемыми различными способами; разница в способах их изготов-

изготовления приводит к различному содержанию «воды» и примесей*

Принято выделять в соответствии с методами изготовления

три типа кварцевых стекол [19].

1 Термин «вода» используется для простоты. Как разъяснено в тексте,

под водой подразумеваются гидроксильные группы независимо от того*

'■У

РЬО + Жидкость (ж)

hoMPM-SiOj, Тридимит+ж

РЬО-SiO

Фиг 1-Я

системы

II

III

IV

Диаграмма состояния

PbQ—SiO2 (а) н

—А12Оз (б) [16].

■ п-4РЬО ■ SiOa + «I

- e-4Pbo * stoa -ь «:

2РЬО , SlOa Н-ж:

- PbO - SiOa -h ж,

20

30

ЧистазРЬО

О

Жидкость (ж)

Корунд (а -

муллит (те. р )

Муллит

_ Кристи&йлш

1Ш

Чистая SiO2

80 ЮО

Чистая

находятся они в молекуле Н^О ил я нет

, мал.

28

ГЛАВА I

свойства кварцевого стекла

29

Температурное

§§§§§

:■ Дяштшны

Фиг. 1.9. Влияние содержания «ноды» н стекле на некоторые свойства

кварцевых стекол.

« — вязкость [17] (выражама в пуазах): X стекло яитреоэвл 1R: # стекло внтреоэил

; О стекло саек грозил. /^ точка напряжений; 2 — точка отжига: 5 —точка паа-

мягчения. *

б — коэффициент линейного расти ре лея а[171:# слектроэил, AL/L=(O,68^+0tO0O524^) *

. . • I0-6; X витрепзил IR, AL/L = @,409^ + 0,000686^) • Ю-в.

в — коэффициент пропускание оптических кварцевых стекол фирмы «Термал снкли»

кат> стандартиого качестал толщиной 10 мм [Щ:—типа OS (синтетическое);

типа ОН и OG; типа IR (обычное).

Кварцевое стекло типа 1 получают электроплавкой порошка

Кристаллического кварца в вакууме или в атмосфере инертного

газа при низком давлении. Оно содержит пренебрежимо малые

количества «воды», но имеет примерно те же металлические

примеси, что и нерасплавленный исходный материал, т. е. глав-

главным образом алюминий @,003—0,01%) и натрий JO 0004%v

V

• • У.:

.м:

*-*

"'

?

<&■■■

Таблица 1.3

СОДЕРЖАНИЕ ПРИМЕСЕЙ (в НМ%) И ПЛОТНОСТЬ НЕКОТОРЫХ

КВАРЦЕВЫХ СТЕКОЛ [17)

Тип 1

Витреознл Щ (полу-

(получается алектроплавкой

порошка кристал-

кристаллического ко арца)

Тяп 2

Витреоэкл ОО (полу-

(получается плавлением

кристя ллического

кварца в пламени

горелки)

ОН

А1

Sb

As

В

Са

Си

Ga

Fe

Mn

Р

К

Na

Плотность, г[сц*

Оптическая плот*

ность на 1 мм при

=» 2,73 мк

10,6

50—60

0,23

Тип 3

Спектразил OS

(си ктеткче екай

кварц, получаемый

плавлением про-

продуктов ГИД1

SICl4)

1410

10

0,07

|

\

I

0,4

0,01

0,74

0,026

0,01

4,0

2,203

0,003

I

0,5

0,35

0,0003

0.51

0,0017

0,005

0,06

2,201

0 40

,

4410

<0,02

<0,0001

<0,0002

<0,01

!

<0,0002

<0,004

<0,01

<0,001

<0,001

<0,005

<0,04

2,197

1,25

Кварцевое стекло типа 2 изготавливают плавлением

сталлического кварца в пламени горелки, и, как все кварцевые

стекла, получаемые в атмосфере, содержащей лары воды, оно

характеризуется различной концентрацией гидроксила (обыч-

(обычно 0,015—0,04 вес.% ОН, т. е. A,0±0,5) • ICH групп ОН

на

молекулу 8Юг] в зависимости от условий плавления и разме-

размеров частиц кристаллического кварца. Так как некоторые при-

примеси улетучиваются в пламени, чистота кварцевого стекла ти-

типа 2 немного выше, чем стекол типа 1, изготовленных из того

же материала.

Кварцевое стекло типа 3 — это «синтетическое» кварцевое

стекло, получаемое гидролизом в паровой фазе из некоторых

чистых соединений кремния, таких, как четыреххлористый

кремний. Такое стекло содержит наибольшее количество гид-

роксилов (около 0,1 вес.%, т. е. 4- 10 групп ОН на молекулу

Ю), однако оно„ почти свободно от металлических примесей

(например, суммарная концентрация металлических примесей

в стекле спектрозил составляет менее 2* 10~5%).

30

ГЛАВА f

Так как в различных образцах, кроме содержания «воды»,

меняется и количество других примесей, интерпретация изме-

изменения свойств затруднена; однако важность содержания «во-

«воды» была установлена экспериментально. Было обнаружено,

что изменения в содержании гидроксила (вызываемые отжигом

в водороде) приводили к сходным изменениям свойств стекла.

В частности, слабо гидррксильное стекло (витреозил IR) при-

приближается по свойствам к стеклам с высоким содержанием

гидроксила по мере того, как увеличиваются температура и

продолжительность циклов отжига.

По сравнению с гидроксилом присутствие других примесей

представляется относительно несущественным, за исключени-

исключением их влияния на электрическое сопротивление постоянному

току (в этом смысле особенно существенно присутствие нат-

натрия). Оказалось, что измеренное на постоянном токе электро-

электросопротивление не зависит от содержания воды, тогда как боль-

большинство других физических и электрических свойств стекла за-

зависит от него довольно существенно B0]. Наиболее заметными

являются изменения поглощения в инфракрасной области. Ли-

Линия поглощения на волне ~2,7 мк приписывается не молеку-

молекулярной воде, а гидроксильным группам, связанным с некото-

некоторыми ионами кремния в кварцевом стекле; величина этого

поглощения может быть использована для измерения содери

жания ОН [21].

II. ДИФФУЗИЯ ПРИМЕСЕЙ

Два наиболее важных применения кварцевых стеклянных

пленок в технологии интегральных устройств — для частичной

маскировки поверхности в процессе диффузии и для пассива-

пассивации поверхности — опираются на особенности диффузии при-

примесей в кварце. Диффузия изучалась также из-за абсорбции,

десорбции и других явлений, связанных с поведением кварце-

кварцевого стекла в вакууме. Электрические свойства стекол, обус-

обусловленные движением частиц с сильно выраженным ионным

характером (гидроокислы щелочных металлов), определяют-

определяются главным образом диффузией. Диффузия ряда металлов в

стекле изучалась как в связи с исследованием свойств стекла,

так и в связи с исследованием спаев металл — стекло.

Диффузия примесей в тонких слоях кварцевого стекла опи-

описывается одномерным уравнением первого закона Фика

J

дх

0-1)

СВОЙСТВА КВАРЦЕВОГО СТЕКЛА

/

где / — количество диффундирующего вещества, пересекающе-

пересекающего единицу поверхности в единицу времени в данной точке,

дс/дх— градиент концентрации диффундирующего вещества в

нормальном направлении и D — коэффициент диффузии. Для

заданных температуры и давления в однородной изотропной

среде D является константой, если концентрация диффунди-

диффундирующего вещества не выходит за некоторые пределы. Это урав-

уравнение применялось к исследованию проницаемости газов

сквозь кварцевое стекло, а также к исследованию диффузии

твердых веществ. Данные получались с помощью измерения

скоростей проникновения газа, анализа распределения диф-

диффундирующего вещества, измерения сопротивления, метода

меченых атомов, исследования оптических свойств, поверхност-

поверхностных реакций и процессов выпадения второй фазы, контроли-

контролируемых диффузией.

Большинство имеющихся данных получено для несобствен-

несобственных кварцевых стекол, а не для чистого кварцевого стекла.

Проницаемость стекла для газов К определяется из фор-

формулы

A-2)

'где М — масса газа, проходящего через пленку площадью А

и толщиной / за время 7, ДР—разность давлений с разных

сторон пленки [22]. Температурная зависимость коэффициентов

диффузии D и проницаемости К выражается следующими урав-

: {

^гнениями:

-.4-»m>

u exp

0 exp

A.3)

£де гк и 8d являются энергиями активации. Разница м^жду

коэффициентом проницаемости и коэффициентом диффузии за-

заключается в том, что проницаемость описывает процесс перено-

переноса вещества из газовой фазы с одной стороны стекла в газовую

фазу с другой стороны стекла, в то время как диффузия в стек-

стекле описывает процесс перемещения атомов газа из одного ме-

места в другое. Диффузия является, следовательно, только од-

одним из процессов, определяющих проницаемость. Например,

эффекты на поверхности раздела и химия промежуточных про-

продуктов влияют на проницаемость, но не на коэффициент диф-

диффузии. Однако проницаемость —это процесс, легче всего под-

поддающийся измерению, который при соответствующих ограни-

ограничениях и предположениях может дать информацию и о диффу-

диффузии.

32

ГЛАВА I

I

|

Фиг 1.10. Проницаемость гелия при I00°C B6].

Проницаемость определяется выражение* J5. где V- объем гааа <«*), ft - тол-

толщина стекла (**),*- время f«*). S-площадь («|'Л Р - Рааиица царцнальяых

давлений {ж* рт, ст.).

стекло

рц;

стекла: Л ~ стекло

вякор

В

стекло; G - стекло 70

п — кристаллический кварц.

rSSStS!UJ

для трубок для сжигания'

Газы растворяются в кварцевом стекле или адсорбируются

на его поверхности; после этого они могут Проникать через

стекло и диффундировать в нем. Наибольший интерес пред-

представляет диффузия водяного пара, углекислого газа, водоро-

водорода и кислорода. Азот также представляет некоторый'интерес,

так как он используется в производстве; диффузия гелия дает

информацию о природе стекла.

Гелий быстро диффундирует через стекло, что определяет

нижний предел вакуума в стеклянных вакуумных системах;

этим же объясняется невозможность использования стеклянных

вакуумных сосудов Дьюара для хранения жидкого гелия (за

исключением тех случаев, когда стекло охлаждено до темпе-

ратуры жидкого азота). Коэффициент диффузии гелия в квар-

кварцевом стекле, получаемый на основании измерений проницае-

мости с помощью масс-спектрометра, равен [23]

D=2.7\

ехр

0,209 эв

kT

см21 сек.

(\Л)

Не3 диффундирует быстрее, чем Не4 [24]. В кварцевом стек-

стекле с содержанием 96% SiO2 (викор) скорость диффузии гелия

выше, чем в чистом кварцевом стекле [25], хотя в большинстве

Других стекол она ниже. Более высокая скорость диффузии в

стекле викор, очевидно, обусловливается его большей пори-

СВОЙСТВА КВАРЦЕВОГО СТЕКЛА

z*\

стостью, связанной со способом изготовления. Как правило,

скоро'сть диффузии высока, когда велико содержание стекло-

образующих примесей, как показано на фиг 1Л0.

Для пленки кварцевого стекла толщиной I мку по одну

сторону которой находится гелиевая атмосфера, а по дру-

другую — вакуум, скорость проникания составляет около

Ю14 атомам2 • сек при комнатной температуре. Даже при низ-

низкой концентрации гелия в воздухе @,0005%) через такую плен-

пленку в вакуум пройдет приблизительно 5-10* атомfсм2 ♦ сек [22],

Другие газы также будут диффундировать через стекло и

проникать через него, хотя и с меньшей скоростью. Коэффи-

Коэффициент диффузии водорода равен примерно 1,4- 10~7 см?(сек

[27] при температуре 400°С и 2,4 • I0-3 см2\сек при температуре

1050°С [28], Величины проницаемости * водорода в кварцевом

различных источников имеют порядок от

в кварцевом стекле об-

t по данным

i<H> при 600°С до 10-8 при 1000°С [28].

При диффузии водорода или воды

разуются ОН-группы, хотя диффундирующие вещества раз-

личры. Коэффициент диффузии ibO, измеренный по инфра-

инфракрасному поглощению на волне 2,7 мкл равен 1,0 < I0-3 ехр

(__0,794эв/к:7т) [29, 30[. Считается, что зта величина обусловле-

обусловлена диффузией как гидроксильиых групп, так и молекулярной

врды. Иногда -сухое кварцевое стекло нагревается в водороде,

в нем появляются гидроксильные группы [30]. Скорость диффу*

зии водорода выше, чем гидроксильных групп. Очевидно, во-

водород диффундирует не в составе групп ОН, а в форме гораздо

более подвижных частиц, таких, как Н2 или Н [31, 32].

кварцевое стекло не может поглощать больших ко-

количеств водяного пара, однако по мере того, как в нем увели-

увеличивается содержание щелочных металлов, абсорбция воды

т^акже возрастает. Растворимость воды в кремнеземе пропор-

пропорциональна корню квадратному из парциального давления во-

водяного пара при данной температуре и возрастает с уменьше-

уменьшением температуры [33}.

Понимание механизма диффузии воды и водорода осложня-

осложняется аномальными явлениями, возникающими, вероятно, -нз-

за сложности химической связи гидроксильных групп. В ра-

работе [31] была предложена модель, согласно которой гидрок-

силы, содержащиеся в кварцевом стекле, могут быть двух

типов. Часть из них постоянно присутствует в стекле, т. е. не

может быть удалена прогревом в вакууме при температуре

1000°С. Другая часть, называемая метастабильной, может

быть удалена прогревом в вакууме. Гидрокснльные группы,

См. подпись к фиг.-L10. — Прим. ред.

3

172

ГЛАВА 1

г

3 к

Длина волны, мк

5

*

Фиг, [J[. Спектры инфракрасно-

инфракрасного поглощении образцов плавлс

нога кварца толщиной I мм после

различной обработки [34].-

а — стекло GE 204 илн GE 204а без

обработки илн после обработки 3;

б — стекло GE 204 илн

обработки I или 2; в - _„ ^_н«

знл без обработки или после обраСют-

кл \ь 2 или 3. Условия обработок: I —

обработка водородом при давлении

I ати и температурах 750; 800 и 960° С

и последуЮрцая закалка в жидком азо-

азоте; 2 —обработка водородом при 800° С,

затем прогрев в вакууме при Ш)° Ср

3 — прогрев в вакууме при 950е С.

Для ясности спектры слегка смещекы

относительно друг друга по нертнкалм.

обработки 3;

GE 204а после

стекло супра

бб

*

содержащиеся в кварцевом стекле типа 3 (спектрозил), яв-

являются главным образом стабильными; с другой стороны,

кварцевое стекло типа 1 (витреозил IR) может содержать

большое количество метастабильных гидроксилов. При более

высоких температурах метастабильные гидроксилы диссоци-

диссоциируют с образованием водорода (при этом кислород из не»

мостикового может стать мостиковым).

При измерении коэффициента диффузии водорода появле-

появление этих добавочных атомов водорода из мстастабильных гид-

рюксильныхТрупп может затруднить интерпретацию, в особен-

особенности" если окажется, что данные получены только на образцах

кварцевых стекол типа 1 и 2.

,На фиг. 1:11 приведены данные измерений инфракрасного

поглощения для трех типов кварцевых стекол (содержание

прдаесей в образцах указано в табл. 1.4). Уже отмечалось, что

Образец типа 3 содержит гораздо больше гидроксильных групп,

чемобразцы типа Г и 2, но имеет более низкую концентраций

других примесей. Первоначальный спектр инфракрасного по-

поглощения похож на изображенный на фиг-. 1.9; образец тнпа

— г*- . • • •

СВОЙСТВА КВАРЦЕВОГО СТЕКЛА

.58

v Таблица /А

СОДЕРЖАНИЕ ПРИМЕС1ГП <Ю-< ВЕС.%) В КОММЕРЧЕСКИХ КВАРЦЕВЫХ

СТЕКЛАХ [341'

Примесь

Л [2О3

по23

СаО

Na2O г-.--

В

ZrO2

P+As

MnO

MgO

ZnO

Cu

Суммарное содер-

содержание металличе-

металлических примесей. ;г

ОН

Тип 1а

ОЕ 204

[60

12

. ••->

6

16

9

[

г

Щ *

■

230

Тип 2^ \

* |

1 "

Л>47

.-•• 7

9

17

4

4

1

5

1

♦ *

\ *

N ♦ Ф

*

»

л

♦ *

г

г •

Тип V

Су празнл

0,1

0,^

и/о

п/о

~н/о

■

0,1

и/о

{| ГО

1 >

--■■• ол

>

■ ! .L:!<j2 - г ^

3000

• * .S •

\* г

• ;

— •* *» • - _

1 п/о — не обнаружено; ?

2 См. текст из стр. 28, 2У.

содержание 'неизвестно, но, посиди момут низкое.

. и • «^ • . -1

3 характеризуется сильным пбглощенйеьг на волне 2J5 Мк,Ъ

Время как образцы типа 1 и 2 прозрачны tfa эт^ой частоте." В

бавок к этому отжиг в водороде и в вакууме воздействует

ко на образцы типа 1 й 2. Посйе Ьтжига в «оДЬ^оде наблк ^

ся слабое поглощение, а после прогрева Ь-&ёйуумё при высо

кой температуре оно исиезает, т. е. Ьтжиг-в'вбдороде как бы

вводит гидроксильные связи, затем исиезайЩиё. ' ;

Существуют две гипотезы [311 бб^яс^якйцйё присутствий

метастабильных гидроксильиых r^ynrt тбйько J0 «вар

лах типа I и 2, но не в стеклах типа 3:

L Металлические при

стеклах типа 1 и 2, могут у

Реакция це ьызывает

сто реагирует с немостиковыми аггомами

ваниё которых

ров.

з*

ГЛАВА I

1300

Температура,

ffO8 900

BOO

'

m.o

0,6

Ofi

0,9

tf0

Ф и г. LI2.

Коэффициент диффузии «воды* D в кварцевом стекле при раз-

различных концентрациях «воды» [33]

в смусёк* ^ г

2. В стеклах типа I и 2 существуют границы больших зерен,

на которых также образуются большие количества иемостико-

вых атомов кислорода; при микроскопическом исследовании

кварцевых стекол типа 3 не обнаруживается множества про-

продольных полос, всегда хорошо видимых в образцах типа L

В большинстве случаев окисные пленки, образующиеся при

окислении поверхности кремния, по своим свойствам ближе

к стеклу типа 3, чем к стеклам типа I или 2. Однако, так как

пленки чрезвычайно тонки, уже очень слабые изменения в со-

ставе или структуре могут сильно изменить их свойства, так

что сделанный вывод не является абсолютным.

Измерения коэффициента диффузии «воды» в кварцевом

стекле с помощью меченых атомов позволили увеличить точ-

точность измерений по сравнению с методом инфракрасного погло-

поглощения. Благодаря этому была обнаружена зависимость коэф-

коэффициента диффузии от концентрации [33]. Вблизи I000X

наблюдается изменение наклона прямых температурной зави

симости (фиг, IЛ2). Для практических оценок коэффициен-

коэффициента диффузии воды в кварцевом стекле величина D, данная в

ПРОНИЦАЕМОСТИ И КОЭФФИЦИЕНТЫ ДИФФУЗИИ

11 В КВАРЦЕВОМ СТЕКЛЕ

Таблица 1.5

НЕКОТОРЫХ ГАЗОВ

•4 »ч •

. V* • * .

Газ

Не

Н.

D

Ne

Аг

р

мостъ1

при 700° С

[26]

Молекулярный

о

Р А

р

126]

Коэффициент диффузкн D. сж*\сек

2, ЬЮ-8

2,0

2 7

1231

2,1-10

2,5

1281

10—3,25—,2270° К/Г)

C51

2,6

5,0

1351

2 4

3.2

1 о.

10

[291

1 См. подпись к фиг. 1,10.

jm • •

ГЛАВА I

*A*

СВОЙСТВА КИАРЦ12ВОГО СТЕКЛА

табл. L5P представляется разумной; она является наилучшим

выражением данных на фиг. 1.12-в виде одной формулы.

Азот, неон и аргон обладают пренебрежимо малым химиче-

химическим- сродством с кварцевым стеклом^ поэтому скорости т

проникновения несущественны. Проницаемость кислорода не-

неизвестна, однако она несколько'меньше, чем у азота

<

ib ЭЛЕКТРИЧЕСКИЕ СВОЙСТВА

Электрические свойства окисных пленок на кремнии важны

для интегральных приборов. В кремниевых планарных струк-

структурах, в которых электрическое поле может достигать вели-

чины порядка 104 в(см или более, /?■—я-переходы защищаются

путем пассивирования окиспыми пленками, Окисньге пленки

используются также в качестве изолирующей подложки при

нанесении соединительных проводников, как диэлектрики в ем-

емкости, для создания структур металл -^окисел — полупровод-

полупроводник (МОП) и в диодных структурах. Будут рассмотрены так-

жд и другие устройства, включаемые в интегральные схемы,

некоторых важно знать и контролировать электрические свой-

свойства окислов кремния»

Наиболее интересными свойствами являются проводимости

диэлектрическая постоянная и коэффициент рассеяния. : •

*

L Объемная проводимость.

Электрическая проводимость зависит от подвижности но-

носителей заряда, таких, как электроны, дырки или ионы. Обыч-

Обычная металлическая проводимость, обусловленная дрейфом

электронов, больше 102'ом~~1 -см~{ и уменьшается с увеличе-

увеличением температуры. Проводимость изоляторов обычно ниже

№г[6 ом~[ - см-л1 увеличивается с ростом температуры и имеет

главным образом'ионный характер. Кварцевые стекла отно-

относятся к классу хороших изоляторов, их проводимость обуслов-

обусловливается движением ионов. В то же время известны и такие

сорта кварцевых стекол, которые являются полупроводниками

или проводниками»

Чистое кварцевое стекло имеет проводимость менее

К)-18 ом-ь - см; она может увеличиваться или уменьшаться

при добавлении примесей. При интерпретации наблюдаемых

данных кварцевое стекло можно рассматривать как твердый

электролит, для которого справедливы законы Фарадея. На-

Например, проводимость чистого кварцевого стекла определяют

остаточные ионы натрия» При увеличении содержания этик

*• 1

1500

10

-1Z

-11

-w

-9

-8

-7

—

OG

•

1

\

J 1

6

•

ч

Qfi

1,5 2fi

t/T, 10SJ4

-8

-7

-6

-5

igw

Фиг. 1.13.

a — проводимость l/p 1в ом-] см-]) различных кварцевых стекол в зависимости от

обратной абсолютной температуры j[20]; б _ проводимость прн 350° С в зависимости

от концентрации натрии Wjga(Bcc. %) [20[. OS. IR и OG — стекла фирмы «Термал

синдикат»,

ионов проводимость обь1Ч1но возрастает {фиг, 1.13,6). Другие

примесн также дают вклад в проводимость, как показывают

измерения на кварцевом стекле типа 2. Натриево-известковое

стекло, например, имеет проводимость, почти в 105 раз боль-

большую, чем чистое кварцевое стекло (см. фиг, 1Л и табл. 1Л).

Однако при введении таких двухвалентных ионов, как Са++

или SrH", подвижность щелочных ионов уменьшается. Элек-

Электропроводность некоторых стекол, содержащих многовалент-

многовалентные ионы и одновременно относительно большое количество

натрия, меньше проводимости чистого кремнезема [38]. Следо-

вательтю, в таких стеклах примеси должны быть гораздо менее

подвижны. На фиг. 1.1,6 показано, что удельное сопротивление

расплавленной двуокиси кремния, содержащей 0,001% Na, яв-

является убывающей функцией температуры.

Такое поведение объясняется высокой подвижностью ионов,

вызываемой термическим возбуждением и соответствующим

ослаблением решетки кремнезема.

Если к кварцевому стеклу приложить постоянное электри-

электрическое поле, то величина тока уменьшается примерно в тече-

течение часа. Изменение тока зависит от размеров и геометрии

образца. Зто явление, обусловленное поляризационными про-

процессами, характерно для ионных проводников; Его мЬжно ис-

использовать, чтобы отличить ионный проводник от электронного.

40

ГЛАВА 1

Объясняется оно накоплением положительных ионов натрия

на отрицательном электроде, что и приводит к уменьшению

количества носителей тока.

Кварцевые стекла, содержащие окислы переходных метал-

металлов, обладают электронной проводимостью и отрицательным

температурным коэффициентом сопротивления. Носители за-

заряда в таких полупроводниковых стеклах имеют низкие под-

подвижности; величина электропроводности составляет около

10г* ом^[ • см~{ при температуре 350°С,

В слабом электрическом поле кварцевые стекла имеют по-

стоянную проводимость, однако по мере увеличения напряжен-

напряженности поля проводимость увеличивается, вероятно, из-за удар-

ударной ионизации примесей [39].

, Диэлектрическая проницаемость

и коэффициент рассеяния

Величины диэлектрической постоянной и коэффициента рас-

рассеяния кварцевого стекла существенно зависят от содержания

в нем воды. На фиг. 1.14 и 1.15 представлены типичные кривые

для кварцевых стекол типов 3 и 1 с высоким и низким содержа-

содержанием воды. Эти измерения были произведены на различных ча-

частотах и в широком диапазоне температур. Пики на кривых

диэлектрической проницаемости наиболее ярко выражены для

образцов с высоким содержанием воды. Кварцевые стекла ти-

типа 2 обладают промежуточными характеристиками по отно-

отношению к стеклам типа 3 и 1 с высоким и низким содержанием

воды, что и следовало ожидать в соответствии с содержанием

воды в стеклах типа 2 (см, табл. L3),

Изменение диэлектрической проницаемости и коэффициен-

коэффициента рассеяния с частотой проиллюстрировано фиг. 1.16 для квар-

кварцевого стекла типа 3 с высоким содержанием воды. Кривые на

фиг, 1.16,в представлены за вычетом вклада проводимости по-

постоянного тока в коэффициент рассеяния; здесь показана лишь

частотная зависимость как наиболее богатая информацией о

поляризацнонно-релаксационных механизмах. Потери энергии

максимальны, если поляризационно-релаксационные времена

Примерно те же, что и период электрического поля. На боле^

высоких частотах поляризации и релаксации не происходит;

при более низких частотах поляризация и деполяризация успе-

успевают следовать за полем.

Пик, наблюдаемый на частотной зависимости коэффициен-

коэффициента рассеяния (фиг. 1Л6,в), появляется иа относительно ма-

малых частотах. Это указывает на то, что механизм поляризации

связан, видимо, с разделением зарядов в пространстве, а не с

turn son *00

200

о

X

«

A

35

1

5

гч

кга

800 BOO 4W

« г 1 14

и зависимость диэлектрической проницаемости

кварцевого стекла фирмы «Термал синдикат» [20].

стекол си. па

10

Температура, °С

100 500 300

Фиг

1 15 Температурная зависимость коэффициента

кварцевого стекла фирмы «Термал синдикат*

а - стекло тет» 3; б - стекло типа Ь

рассеяния

1201.

ДЛЯ

42

ГЛАВА f

Ю

Частота,

Ю

тота

«r to

Частота, гц

10

фирмы

*

Фиг. [J6. Электрические сиойстка кварцевого стекла

синдиката (тип 3) [20].

а — изменение диэлектрической постоянной с частотой: б _ коэффициент рассеяния

в зависимости от частоты; в — коэффициент рассеяния (с аонравкой на потерн при

постоянном токе) в зависимости от частоты [20].

Как и в оригинальной работе, кря&ан длч 762" С (Ш\ на фяг, а обрывается при час-

частоте 700 га.

процессами дипольной ориентации, которые обычно протекают

значительно быстрее.

Количество полярных молекул воды или гидроксильных

групп, которые должны участвовать в колебаниях при прило-

приложении электрического поля, мало A - 10*—1 • I06 в зависимо-

зависимости от образца), так что дипольный механизм был бы разум-

разумным объяснением величины наблюдаемого эффекта поляриза-

поляризации. Однако характер частотной зависимости делает такое

объяснение маловероятным.

СВОЙСТВА КВАРЦЕВОГО СТЕКЛА

43

I,

2.

3.

4.

5.

7.

9.

10.

И.

12.

14

.; ЛИТЕРАТУРА

*

Sosman R. В., The Phases of Silica, Amer. Ceramic Soc. BulL, 43, 213

(March 1964),

Frondel C, Dana's System of Mineralogy, Vol. Ш, Silica Minerals,

7th ed., New York, J. Wiley, 1962.

Georgia Institute of Technology, Engineering Experiment Station, Fused

Silica Manual, by Fleming J. D., Final Report, Contract № AT-

D0-l)-2463 Atlanta, GaM Nov. 14, t958 to July Lt 1964 (U) N65-14666,

Condon E. IL, Physics of the Glassy State. ]. Constitution and Structu-

Structure, Am, J. Phys,, 22, 43—53 (Feb. 1954).

Corning Glass Works, Properties of Selected Commercial Glasses,

(Rev), April 1961, Corning, New York.

Zachariasen W* H., The Atomic Arrangement in Glass, Л Amer.

Chem. Soc, 54, 3841 A932).

Например, Weyl W. A., Marboe E. С The Constitution of Glasses,

Vol. t, New York, Inlersci. PubL, 1962,

Smith J. V, Bailey S. W., Second Review of At—О and Si-0 Tetra-

hcdral Distances, Ada Cryst, 16, 801 A963).

Порай-Кошиц Е, Ал Subftnikroskopische Struktur einiger Komplexer

Glaser, Glastechn, Ber.f 32, 450—469 (Nov. t939).

S te v e I s J. M., New Light on the Structure of Glass, Philips Tech. Rev.,

22, № 9/10, 300—3LL (I960— I96l),

Губанов А И., К теории аморфных проводников, ФТТ, 2, 651

(I960).

Губанов А И., Зонная теория трехмерной модели жидкости ЖЭТф,

28, 401 A955).

Rockett Т. J., Foster W. R., Phase Relations in the System Boron

Oxide—Silica, J. Afn. Ceram. Soc, 48, 715—80 (Feb. 1965).

Ohio State Univ. Res. Foundation, Research on Phase Equilibria Betwe-

Between Boron Oxides and Refractory Oxides, Including Silicon and Alu-

Aluminum Oxides, by G i e I i s s e P, J., К о с k e 11 T. J. Foster W. R.,

~-' " * * -" f1"^1 ™ l tuft I r.nntrart AF 33/6l6*—G509

15.

46

38.

19.

20.

21.

22.

23.

minum Oxides, by Uiensset-. j., ivu^w. *. v. .

Report 93L-8 l April I96l—30 June 1961, Contract AF 33F16)

Columbus 12, Ohio, 18 July 1961 (U) AD,262575.

Tien T,-Y^ Hummel F. A, The System SiOa—PgOs, /. Amer. Ceramic

Soc, 45, 422 N962).

Levin E. M., Robbins C. R., McMurdie H. F, Phase Diagrams

for Ceramists, Reser M. K-, ed., Cofumbus, Ohio, The American Cera-

Ceramic Soc, 1964.

Hetherington G., Jack K-H., Water in Vitreous S|licas Part 1, In-

Influence of 'Water' Content on the Properlies оГ Vitreous Silica, Phys.

Chem. Glasses, 3, 129—133 (Aug. 1962).

Adams R. V., Douglas R. W., Enfra-rcd Studies on Various Samples

of Fused Silica with special Reference to the Bands Due to Water,

/. Soc. Glass Tech., 43, p. 147T—158T A9Ш).

Hetherington-G., Jack K, H., Ramsay M, W., The High-TemDe-

rature Electrolysis o[ Vitreous Silica, Part I Phys. Chem. Glasses, 6,

6—15 (Feb. 1966).

Owen A. E,, Douglas R. W. The Electrical Properties ol Vitreous

Sifica, /. Soc Glass Tech., 43, fe9T— 178T A959).

Adams R. V^ Infra-red Absorption Due to Water In Glasses, Phys.

Chem. Glasses, 2, 39-A9 (April t961),

Holland L., The Properties of Glass Surfaces, New York, J. Wiley,

1964.

Swets D.E. Lee R. W., Frank R. С Diffusion Coefficient of Helium

in Fused Quartz. J. Chepn. Phys., 34, lY(t961).

44

ГЛАВА I

. Jones W. M., Permeability and Solubility of He3 and He* in Vitreous

9* i u v- Amer Chem> Soc., 75, 3093 A953).

л LeibvCC, Chen С L., Diffusion Coefficients, Solubilities, and Per-

26. Norton F. J Helium Diffusion Through Glass, /. Am. Ceram. Soc. 36,

-96 A963), . '

«fe^Ui?.*R' "'• ?ifflis[on in Non-Crystalline Silicates, Modem Aspects

]Le Xl!^°US State» Mackenzie J. D., ed., Washington, Butter-

worms, 1961.

28. Bell T H^h..infflon Gj Jack K H^ Watef Jn Vitreo(JS S1][ca

Equilibria,

29.

30.

31.

32. С

33. D

SUicaGlass'

Water in Silica Glass>

ans

34.

35. L

36.

37.

Й? R°M.Of "XdroxyJ in й« Diffusion of Hydrogen in

, i, Phys. Chem. Glasses, 5, 35-43 (April 1964).

anina V. (L Priqueler M., Diffusion of Protons in SiO*+Al8O3

Я, г i" о" ^|есЧ|са1 Field- Phyg- Ch^- Glasses, 3, 43 A962)

on XWvVj ifr f P- Diffusion '4 s'li" Glass Following Rea с ti-

tine Й)Tntiated Water Vapour, Phys. Chem. Glasses; 4, 79^90 (Ju~

i / ^ifusi0^0f "V^gen in Nalural and Synthetic Fused

Ы /.Chem. Phys.. 38, 44в—456 (Jan. 1963).

4 • ' • Г tnb AC- s we ts D. Ё., Diffusion of Hydrogen and

mn^1fd 9"artz- '• Chem- РЬУ*. 38, 1062-1071 (Feb. 1962).

O t S k C

cha^s E^ L"> D1ffusion of Oxygen m Fused S

5oc 48, 190—194 (April 1965).

«. Kensselaer Polytechnic Inst, Semi con duct rug Oxide

39. И о

[1927)

ые данные).

Рп-V??И

g

bv Ma-

. Phys. Mass. fnst.

Mechanism of

Tech., 6, 133

,V

!

Глава 2

МЕТОДЫ ПОЛУЧЕНИЯ ОКИСЛА

Термин «термические окислы» относится к окислам, полу-

получаемым при ускоряемых нагревом реакциях кремния с кисло-

кислородом, водой или другими веществами, содержащими кисло-

род. Это определение включает не только термическое окисле-

окисление кремния в проточной атмосфере водяного пара или

кислорода, но также и специальные методы окисления при вы-

высоком давлении и «ускоренного» окисления. Анодные окислы—

это окислы, получаемые в газовых или жидких средах путем

переноса подвижных ионов в электрическом поле. Осажденные

окислы получают путем нанесения на поверхность слоев нуж-

нужной толщины методом вакуумного напыления или осаждения

из паровой фазы.

Для получения аморфных окисных пленок поверхность

кремниевой подложки должна быть подвергнута специальной

обработке [1]. Предполагается, что все выращенные или осаж-

осажденные окисные пленки, обсуждаемые в настоящей главе, на-

наносились на поверхность кремния, подвергнутую соответствую-

соответствующей полировке химическими, механическими или иными мето-

методами.

1. ОКИСЛЕНИЕ КРЕМНИЯ В ПАРАХ ВОДЫ

Высокотемпературную реакцию кремния с водяными пара-

парами называют «окислением в парах воды» только в том случае,

когда количество пара не ограничивает скорость реакции. Оки-

Окисел получаемый при такой реакции (так же как и окислы, по-

получаемые все-ми остальными методами, которые будут рассмат-

рассматриваться) является защитным в том смысле, что его присутст-

присутствие препятствует дальнейшему контакту между реагентами.

Несколько монослоев окисла образуется за счет хемосорбции

воды Для дальнейшего протекания реакции необходим пере-

перенос одного из реагентов через уже образовавшийся окисел.

il

46

ГЛАВА 2

Кинетика реакции

Предполагается, что после образования первых слоев окис-

окисла, препятствующих дальнейшему контакту воды с кремнием,

реакция идет либо между поверхностными атомами кремния,

связанными в кристаллической решетке, и молекулами воды,'

находящимися в междоузлиях окисла [2]:

Н,0 f Si - S/ -> Si - О - Si -f H31

B.1)

либо между промежуточной группой гидроокиси кремния (си-

ланоловая группа) и кремнием. В последнем случае протекают

следующие реакции; вблизи границы газ — окисел

B.2)

Н2О + Si - О - Si ~> 2(Si - ОН),

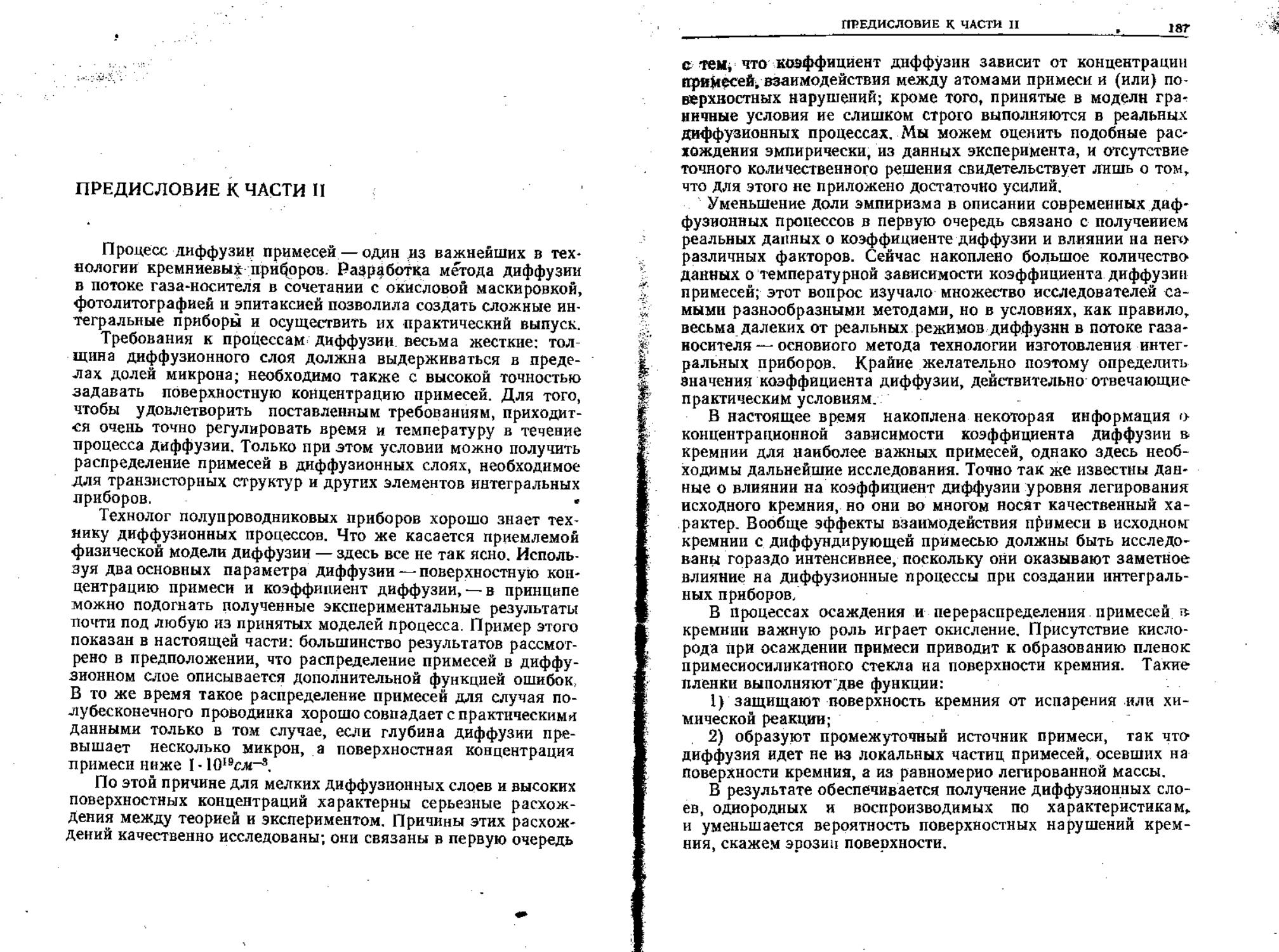

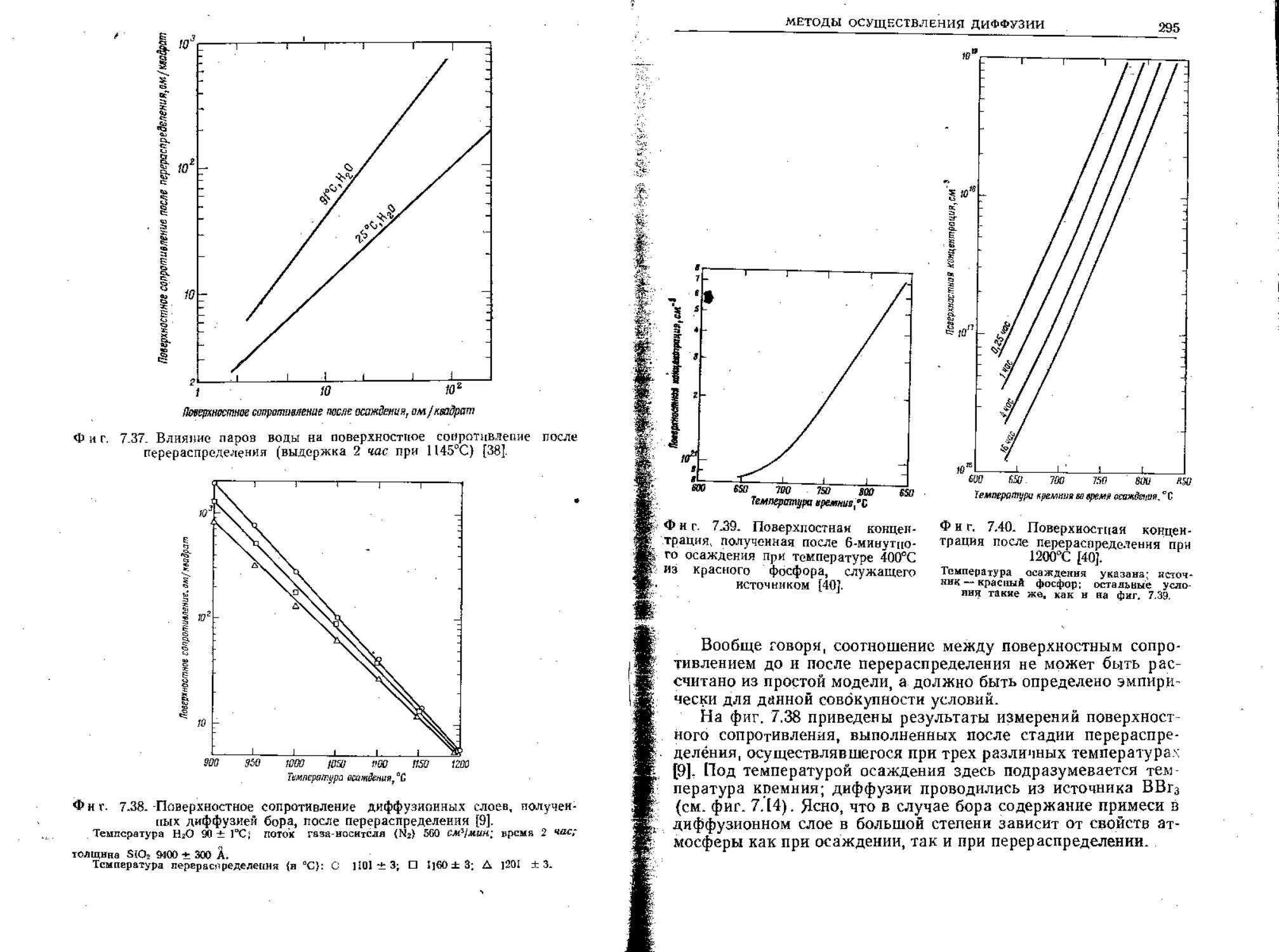

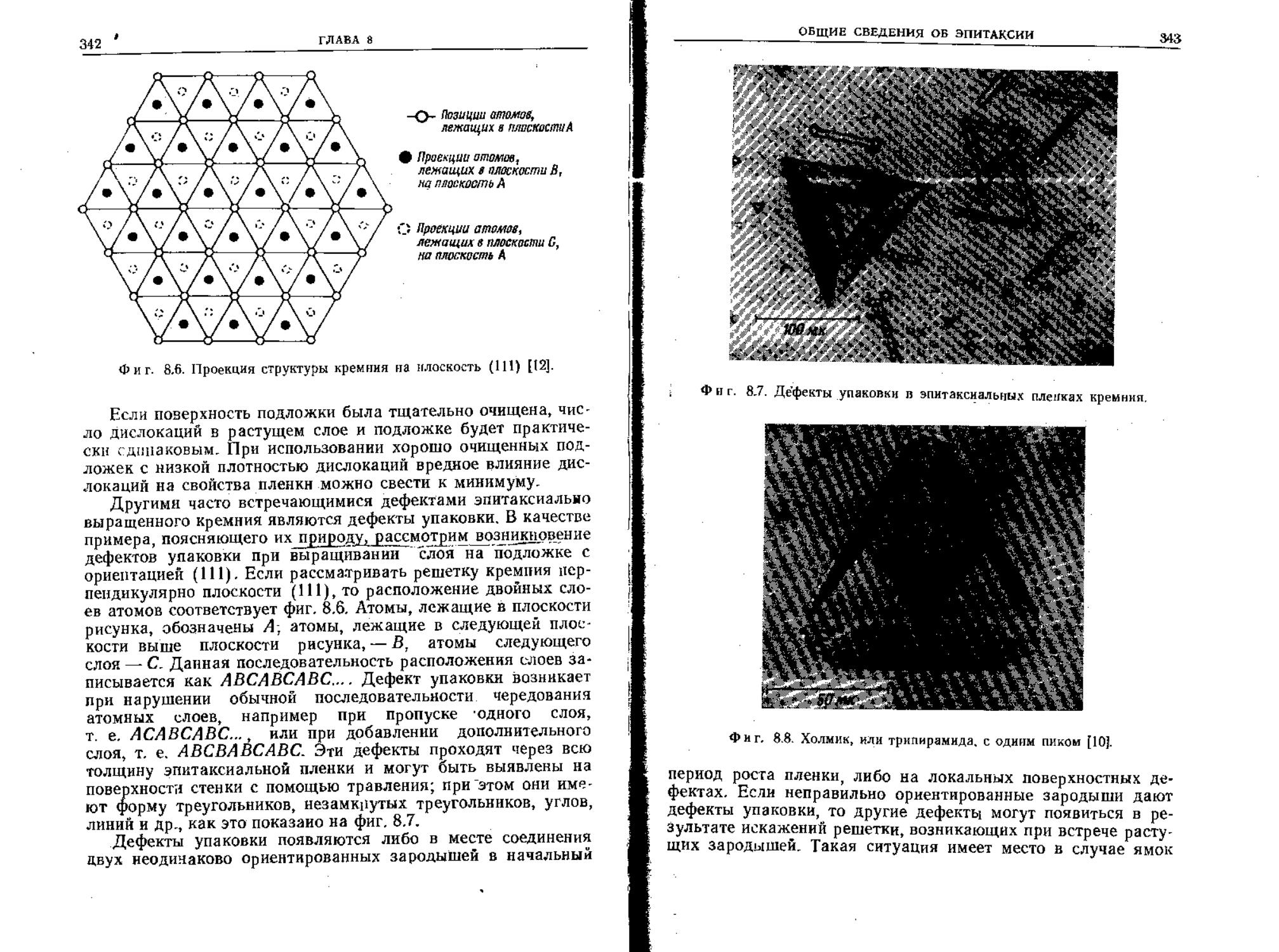

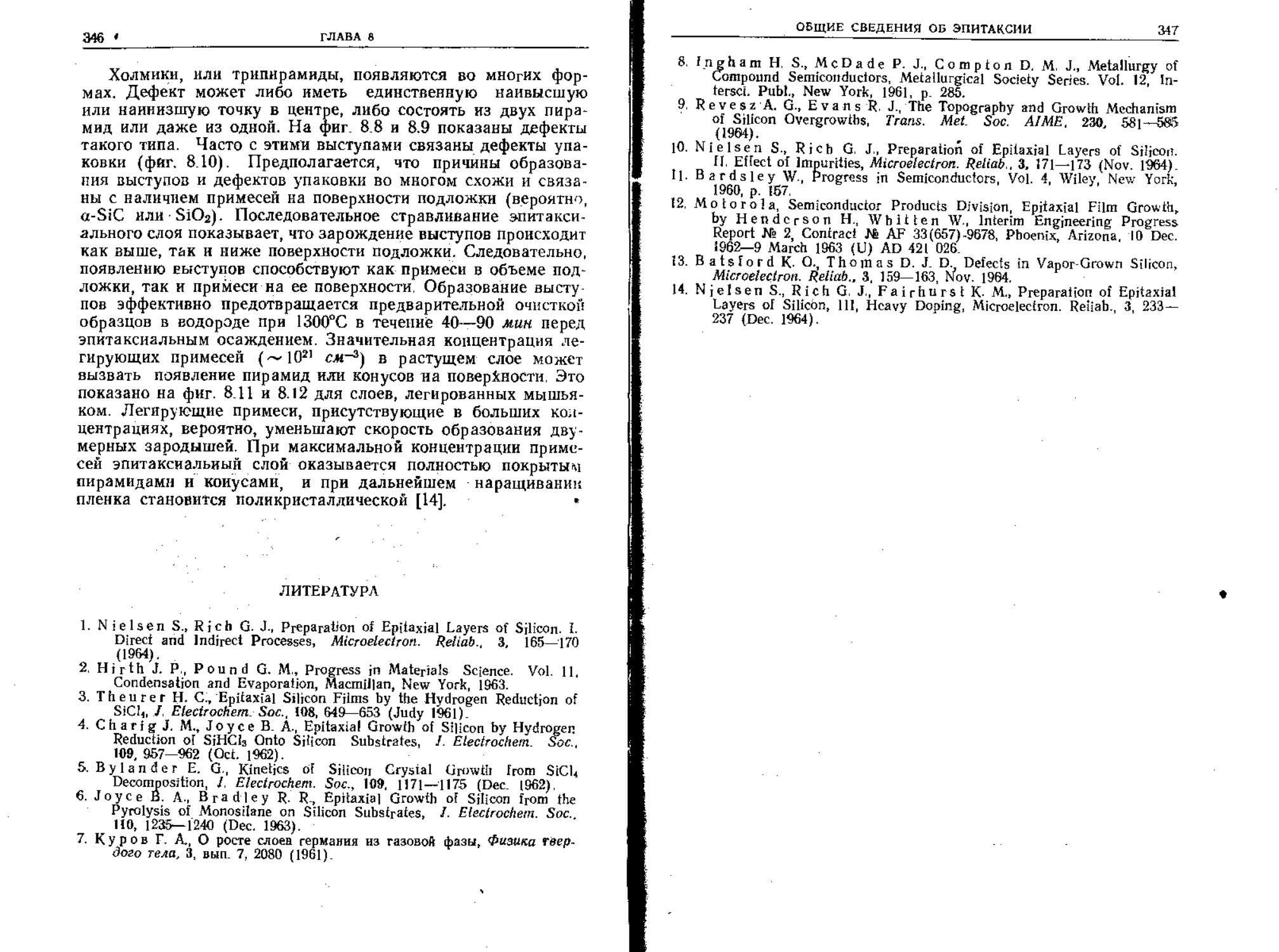

пар окисел енланол