Author: Шелкова А.К.

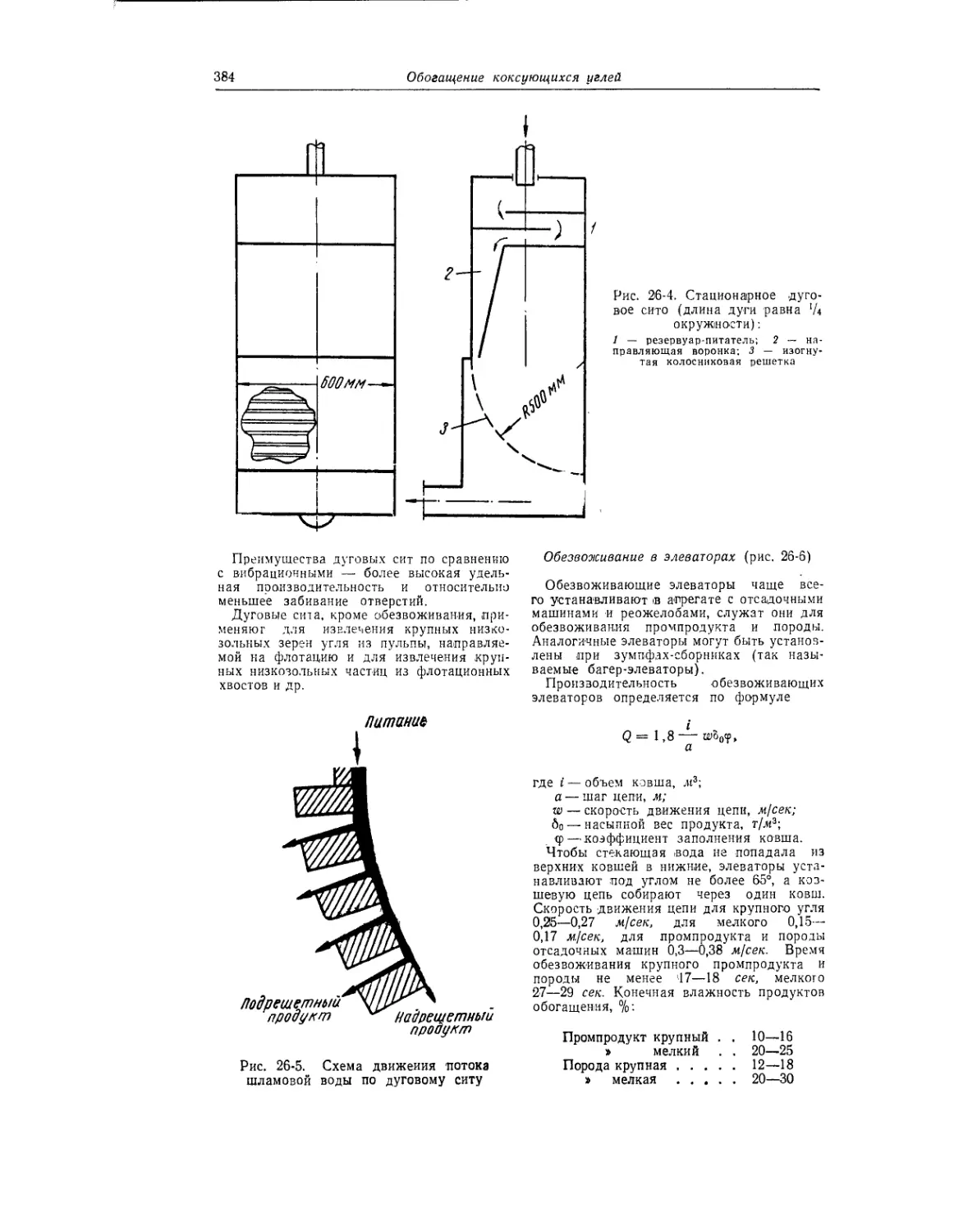

Tags: технология топлив химия органическая химия справочник металлургия издательство металлургия коксохимическая промышленность

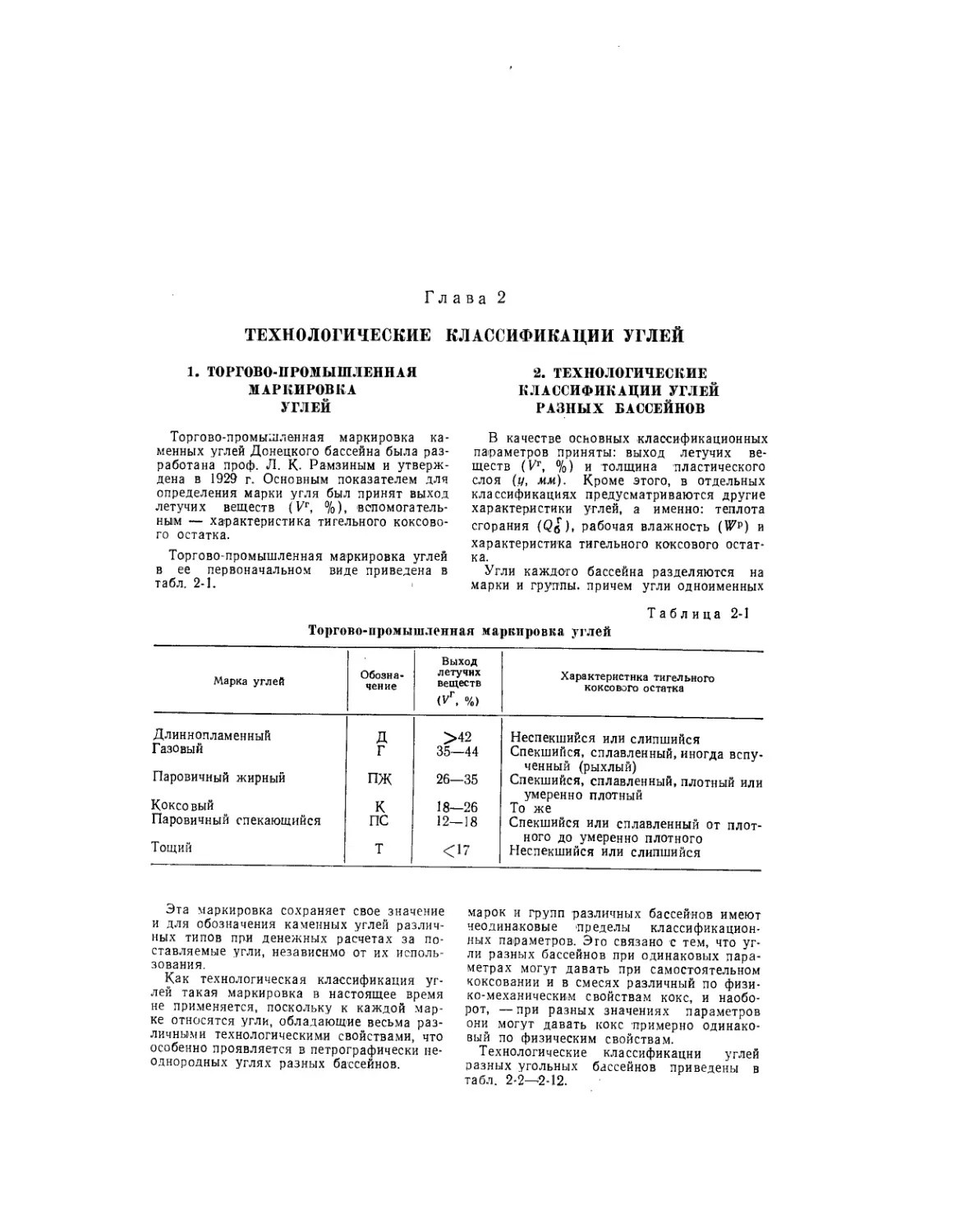

Year: 1964

Text

Оравочник

|^эксохими кл

В ШЕСТИ ТОМАХ

Под редакцией инж. А. К. Шелкова

TOMI

СЫРЬЕВАЯ БАЗА И ПОДГОТОВКА

УГЛЕЙ К КОКСОВАНИЮ

ИЗДАТЕЛЬСТВО «МЕТАЛЛУРГИЯ»

Москва 1964

УДК 662.73474(083)

АННОТАЦИЯ

В первом томе справочника приводятся об-

щие сведения о залежах спекающихся углей в

СССР, характеристики этих углей. Освещают-

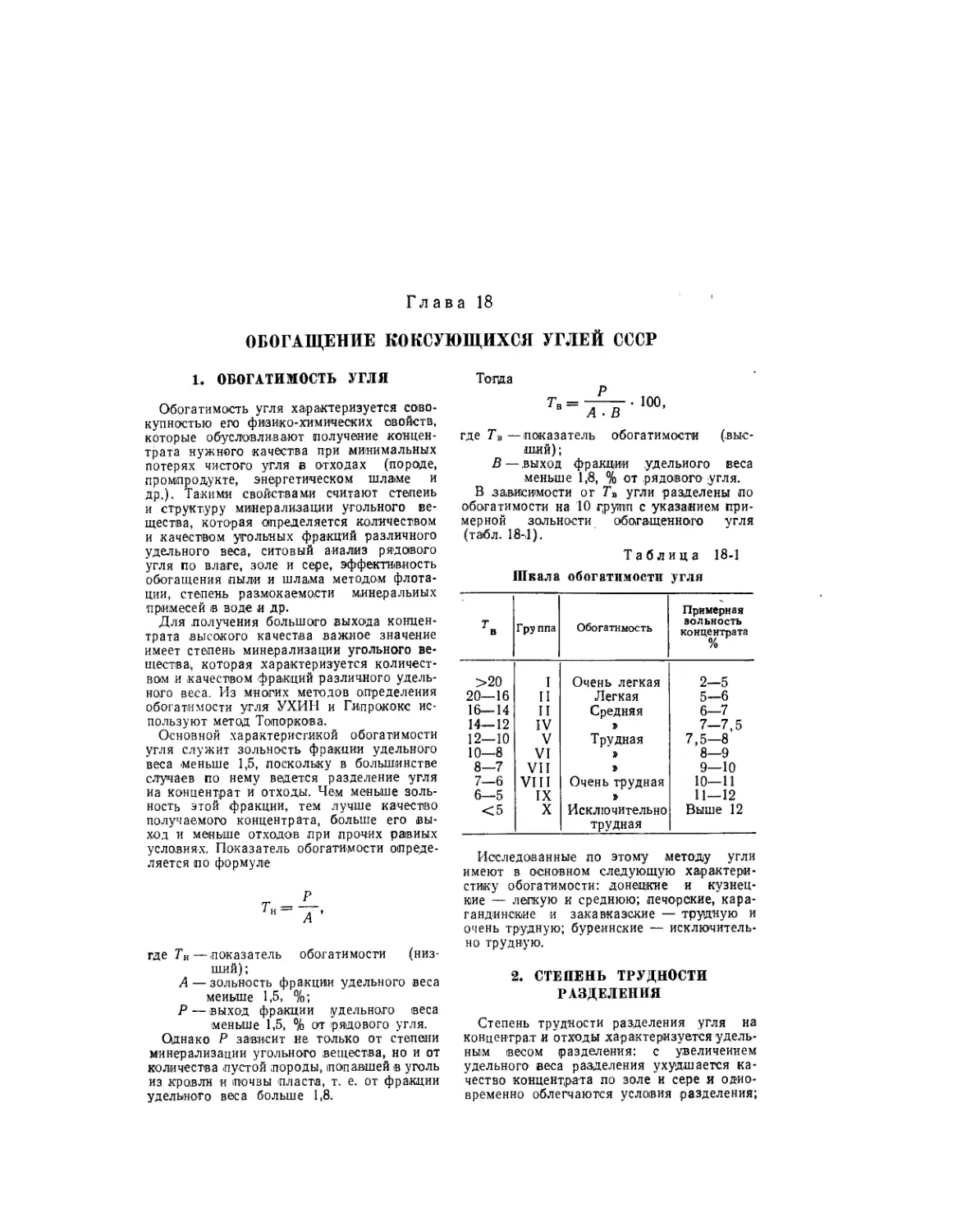

ся вопросы подготовки углей к коксованию. Да-

ются принципы подбора- шихты, типы шихт,

Подробно освещены вопросы обогащения углей,

даны схемы обогатительных установок, описа-

ны обогатительные машины и сушильные агре-

гаты. В томе затронуты вопросы контроля

производства и техники безопасности.

Справочник рассчитан на широкий круг ин-

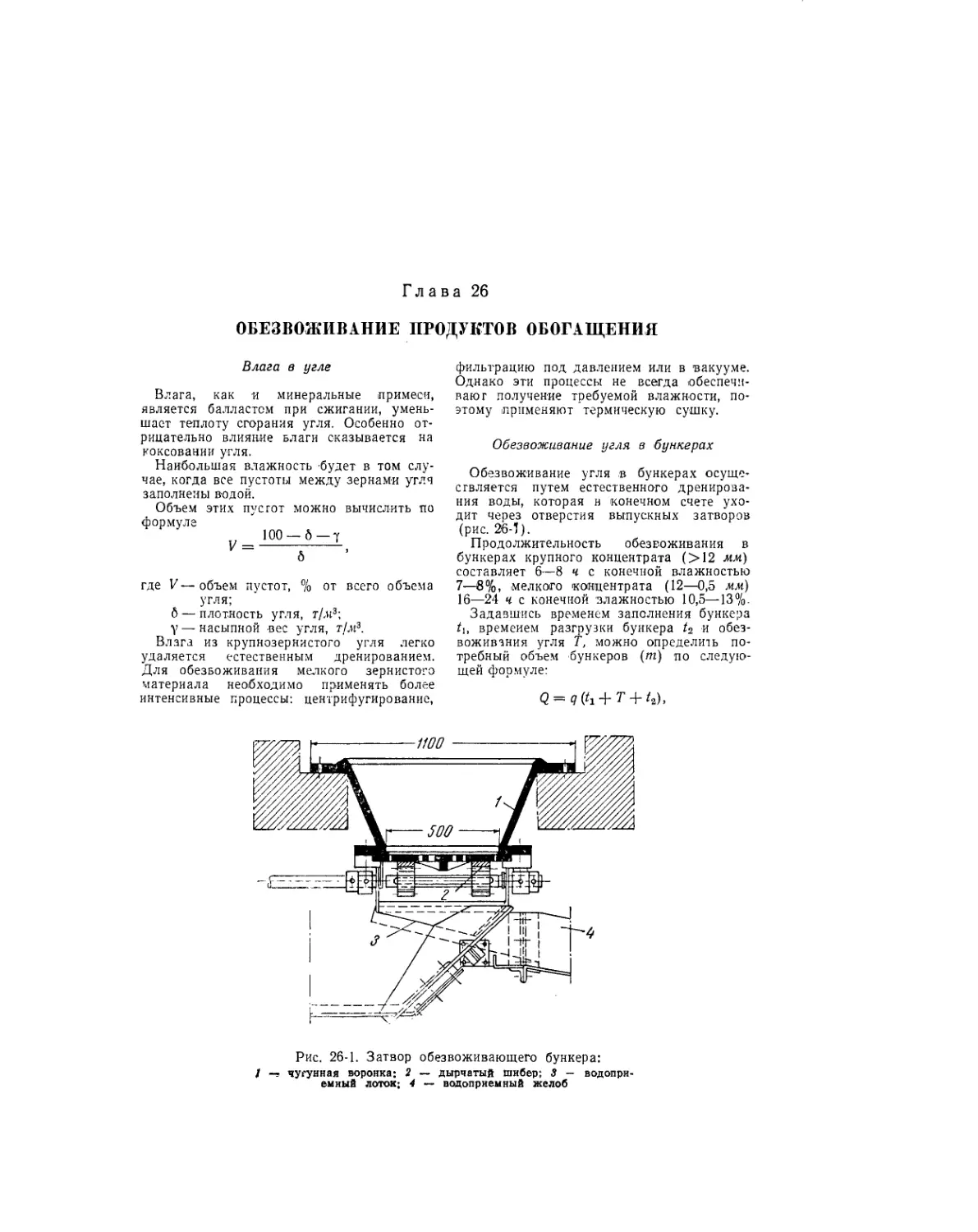

женерно-технических и научных работников хи-

мического и коксохимического производств, а

также на студентов старших курсов вузов.

Авторы

Раздел первый: канд. техи. наук А. М. Мирошниченко, докт. техн, наук

С. И. Панченко, канд. техн, наук Б. И. Штромберг, канд. техн, наук

В. Д. Фршиберг.

Раздел второй: инж. П. А. Байдалинов, докт. техн, наук И. С. Грязнов,

докт. техн, наук В. Г. Зашквара, канд. техн, наук И. М. Лазовский, инж.

Б. Т. Мариничев, канд. техн, наук М. Г, Фельдбрин.

Раздел третий: инж. Н. А. Бакун, инж. Б. М. Барац, канд. техн, наук

Г. Ф. Возный, инж. А. М. Михальчук, канд. техн, наук В. Я. Топорков, инж.

Н. В. Флоринский, инж. А. Н. Хает.

Редакторы

Докт. техн, наук В. Г. Зашквара, докт. техн наук С. Г. Аронов,

инж. П. И. Преображенский

ПРЕДИСЛОВИЕ

Программой коммунистического строи-

тельства в Советском Союзе, утвержденной

XXII съездом КПСС, намечены грандиозные

перспективы развития всех отраслей народ-

ного хозяйства и в первую очередь химиче-

ской промышленности, вместе с которой на

более высокую ступень поднимается и кок-

сохимическая промышленность.

В решениях партии и правительства в по-

следние годы неоднократно подчеркивалась

роль химии в развитии народного хозяй-

ства. Новейшие достижения химической

науки, особенно в производстве синтетиче-

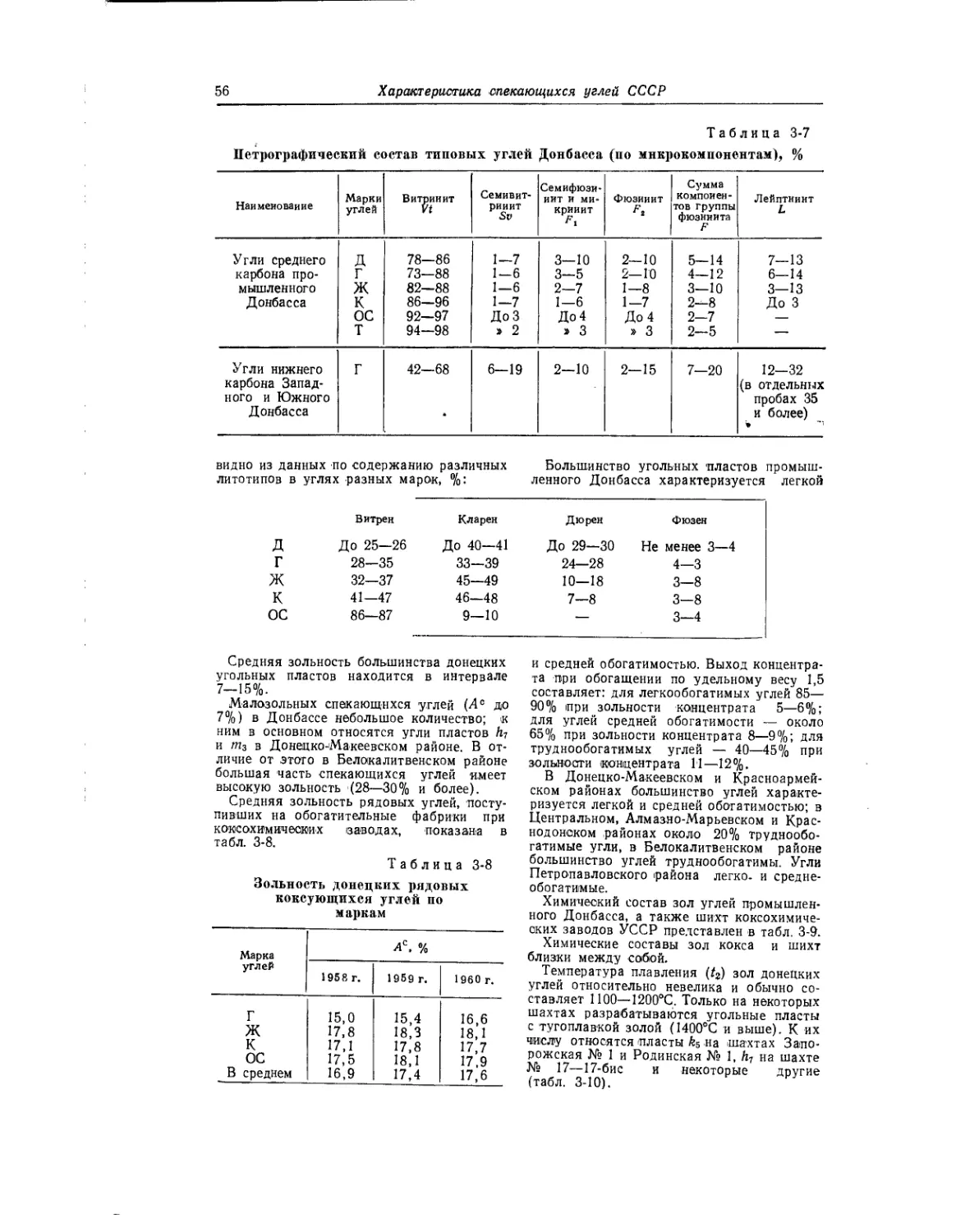

ских материалов, неизменно повышают роль

химической индустрии, в борьбе за техни-

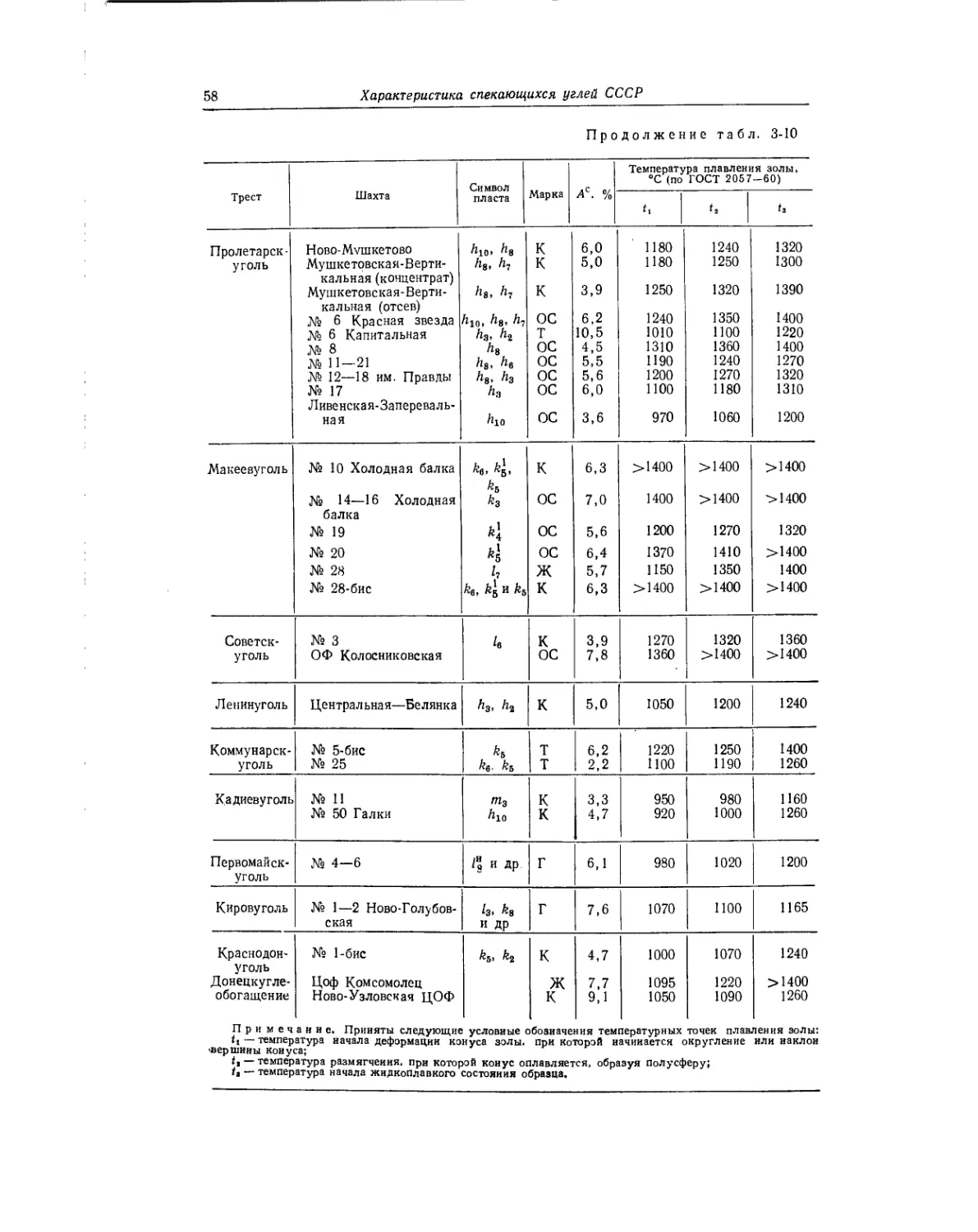

ческий прогресс и развитие экономики стра-

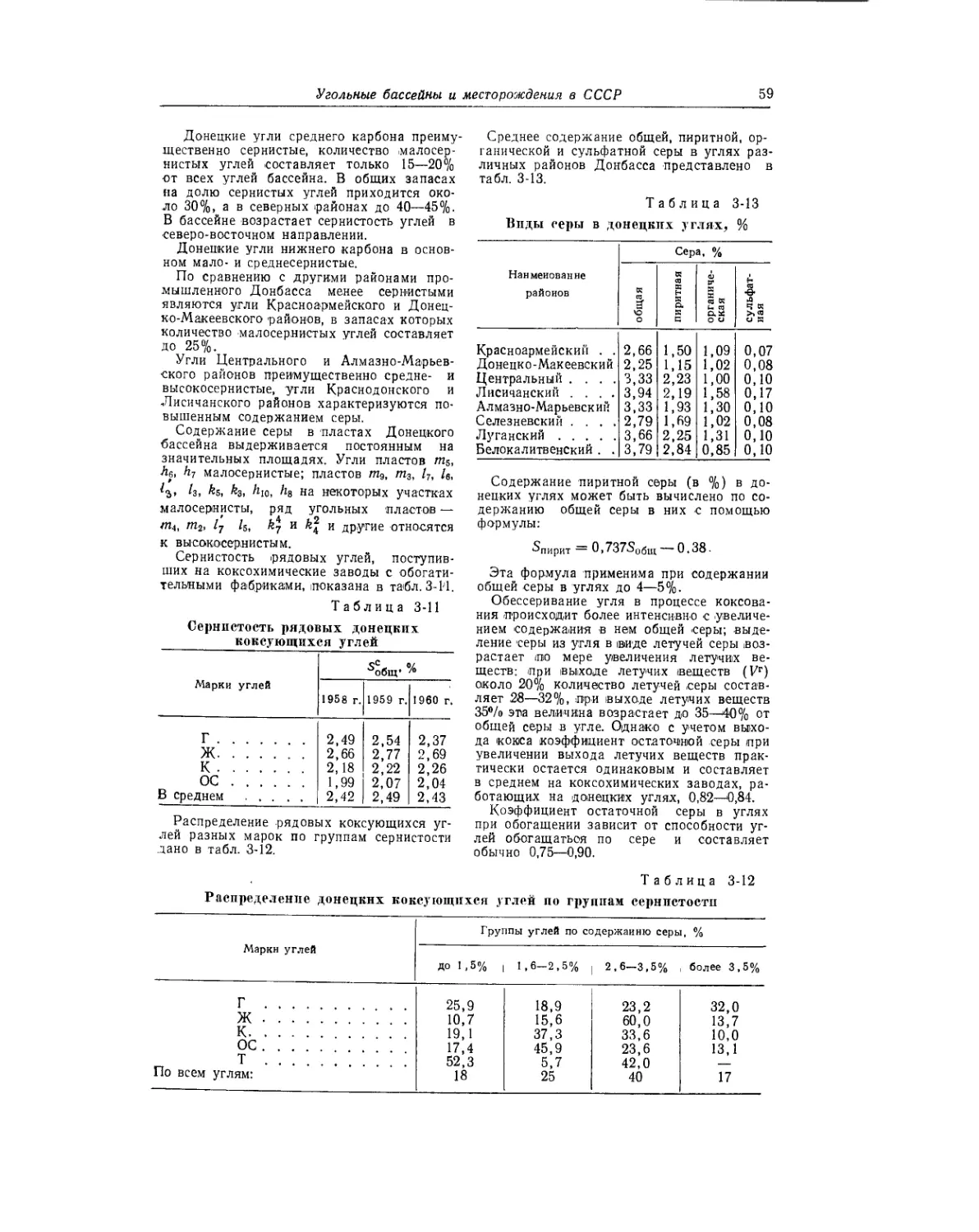

ны.

За послевоенные годы произошли весьма

существенные изменения в развитии коксо-

химической промышленности. Изменилась

угольная сырьевая база заводов в старых

промышленных районах (Донбасс, Кузбасс),

возникли заводы в новых районах на Во-

стоке, Юге, Севере и в Центре страны. На-

мечается дальнейшее продвижение промыш-

ленности на Восток страны и освоение уг-

лей новых угольных бассейнов. Широкое

применение находят современные технологи-

ческие методы в углекоксовых и химических

цехах, механизация и автоматизация от-

дельных производственных процессов. В кок-

сохимической промышленности возникают и

развиваются крупные цехи по переработке

химических продуктов коксования.

В связи с этим стало актуальной зада-

чей создание капитального справочного тру-

да энциклопедического характера по кок-

сохимическому производству, в котором на-

шли бы отражение новейшие достижения

отечественной и зарубежной коксохимиче-

ской науки и практики работы заводов.

Первый том нового справочника, охва-

тывает все вопросы, связанные со свойства-

ми углей, их характеристикой и подго-

товкой для коксования.

Во втором томе освещены вопросы кок-

сования, даны конструкции коксовых печей.

Третий том содержит сведения по улав-

ливанию и переработке химических продук-

тов коксования.

• В четвертом томе приводятся данные по

организации проектирования, строительству

и пуску коксохимических заводов.

Пятый том знакомит читателей с вспомо-

гательными цехами коксохимических заво-

дов.

Шестой том охватывает вопросы эконо-

мики коксохимического производства.

Раздел первый

ХА РА КТЕРИСТИКА

СПЕКАЮЩИХСЯ

УГЛЕЙ СССР

Глава 1

ОСНОВНЫЕ ПОКАЗАТЕЛИ, ОПРЕДЕЛЯЮЩИЕ ПРИГОДНОСТЬ

УГЛЕЙ ДЛЯ КОКСОВАНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

Уголь как сырье для коксования должен

обладать различными свойствами, причем

роль и значение каждого из этих свойств за-

висят от требований, предъявляемых к ка-

честву кокса на данном коксохимическом

заводе, и от общих задач, стоящих перед

этим заводом.

Наиболее важные свойства углей, харак-

теризующие пригодность их для коксования:

влажность (П^р, %); повышенное содер-

жание влаги в углях затрудняет подго-

товку их к коксованию и ухудшает показа-

тели работы коксовых печей;

зольность (Ас, %); минеральные примеси

переходят в кокс и влияют на его свойства;

сернистость ($об. %); сернистые соеди-

нения угля оказывают отрицательное влия-

ние на свойства кокса, особенно литейного

и доменного;

выход летучих веществ (Vr, %); по это-

му свойству угли относят к различным тор-

говым маркам и технологическим группам;

спекаемость; неспекающиеся угли не дают

кускового кокса при слоевом коксовании в

камерных печах;

коксуемость; это свойство особенно важ-

но для получения механически прочного и

крупнокускового доменного кокса;

выход основных химических продуктов

коксования (смола, сырой бензол, аммиак,

коксовый газ); эти показатели влияют на

технико-экономическую характеристику ра-

боты коксохимического завода.

Иногда обращают внимание на содержа-

ние фосфора в углях, на минеральный со-

став углей, на наличие в них некоторых ред-

ких элементов и др.

При коксовании смесей углей (шихт)

свойства одних углей могут компенсиро-

ваться свойствами других. Однако некото-

рые свойства угольных смесей, например

спекаемость и коксуемость, не изменяются в

смесях по закону аддитивности, так как

эти свойства находятся в сложной зависи-

мости от степени взаимодействия между уг-

лями, а также от влияния различных факто-

ров, связанных с природой углей и условия-

ми их переработки.

2. ПЕТРОГРАФИЧЕСКИЙ СОСТАВ

И СТЕПЕНЬ МЕТАМОРФИЗМА УГЛЕЙ

Петрография представляет собой важный

раздел геологии и охватывает исследования

горных пород, их минералогического и хими-

ческого составов, структуры и классифика-

ции.

Основными петрографическими составля-

ющими (макроингредиентами) каменных уг-

лей являются:

витрен — наиболее блестящая составная

часть полосчатых ископаемых углей;

кларен — блестящая составная часть гу-

мусовых полосчатых углей; в отличие от

витрена, кларен менее блестит и содержит

небольшое количество оболочек спор, кути-

кул и обрывков фюзена;

дюрен — один из матовых ингредиентов

гумусовых каменных углей. В состав Дю-

рена могут входить оболочки спор, кутику-

лы, обрывки фюзена и ксилена; в зависи-

мости от преобладания перечисленных вклю-

чений различают споровые и фюзеноксиле-

новые дюрены;

фюзен — матовая составная часть полос-

чатых гумусовых углей; состоит обычно из

фрагментов волокнистого угля и отличается

матовым шелковистым блеском.

Уголь каждого пласта и даже отдельных

пачек пласта представляет собой сложную

смесь большого числа петрографических со-

ставляющих, которые обладают различными

химическими и физическими свойствами. В

углях разных пластов, а тем более разных

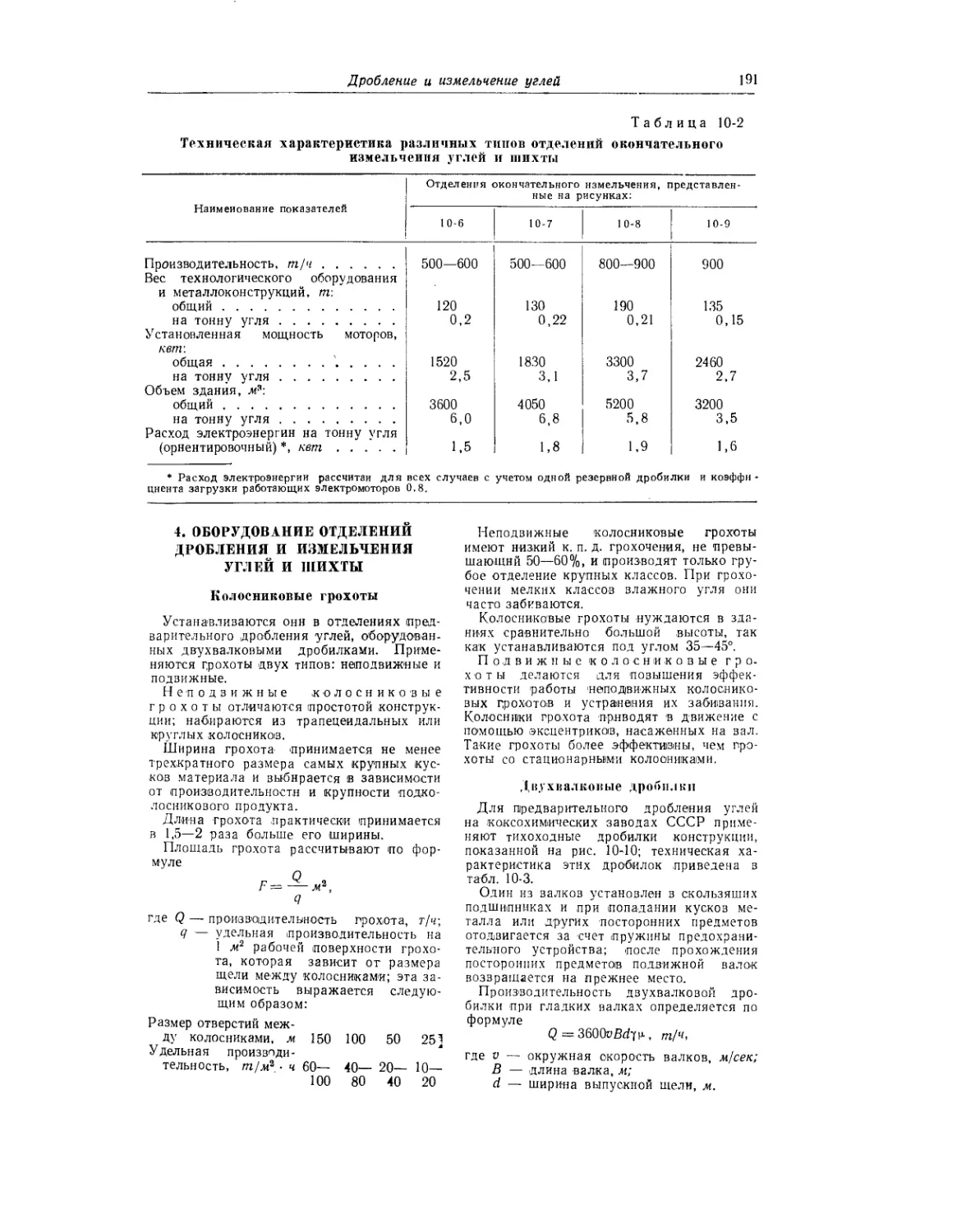

месторождений, основные петрографические

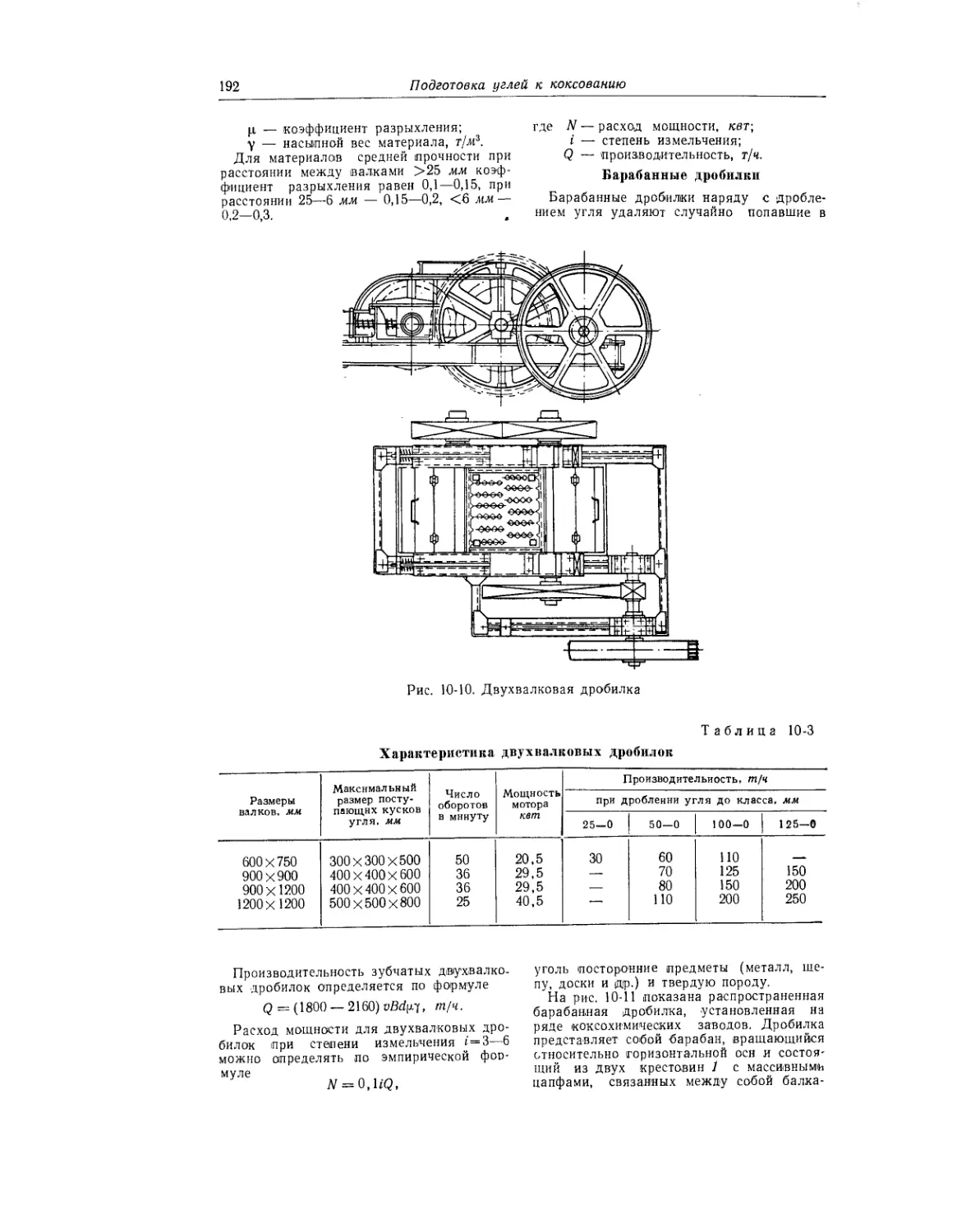

составляющие содержатся в различных ко-

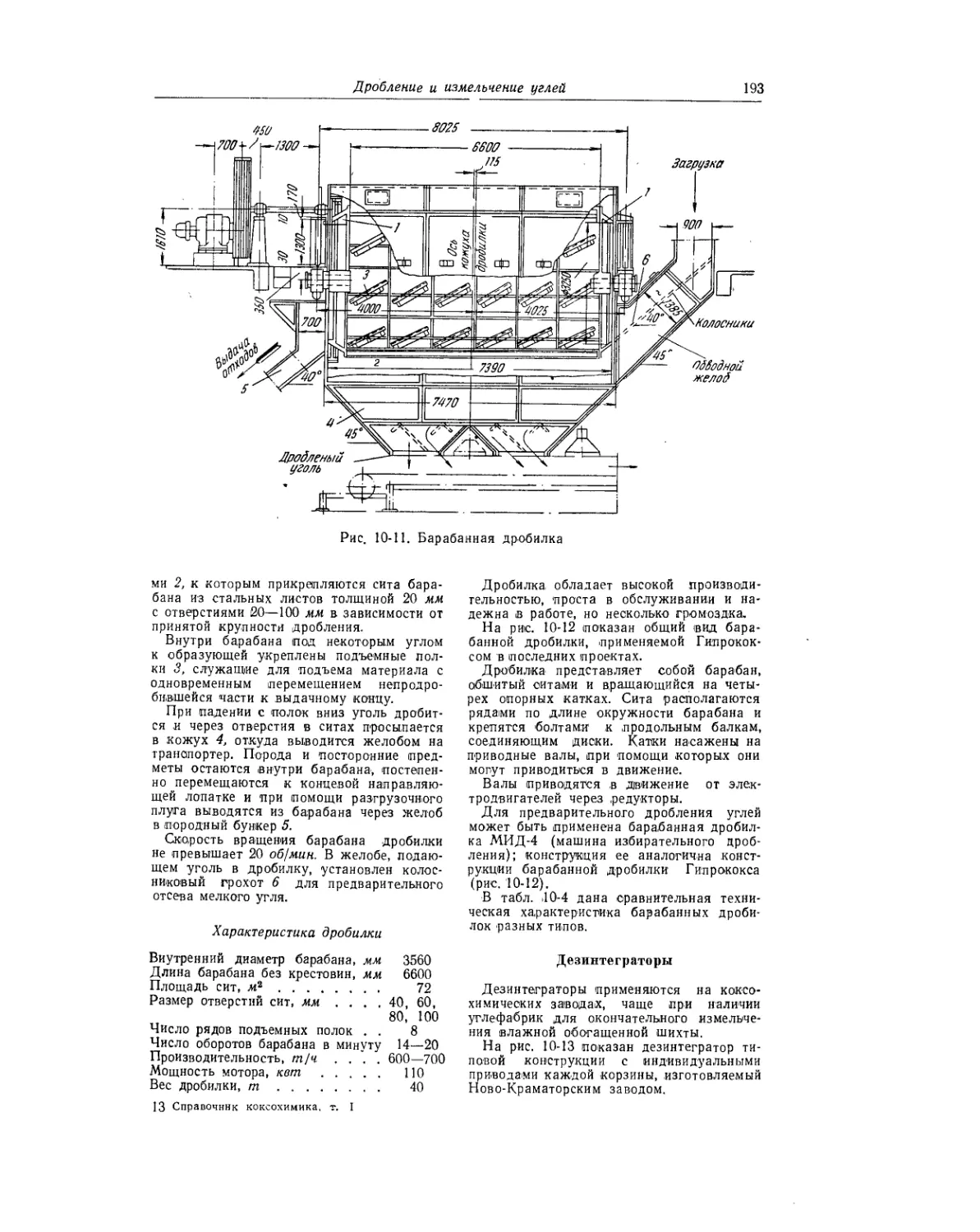

личествах и в разных соотношениях, причем

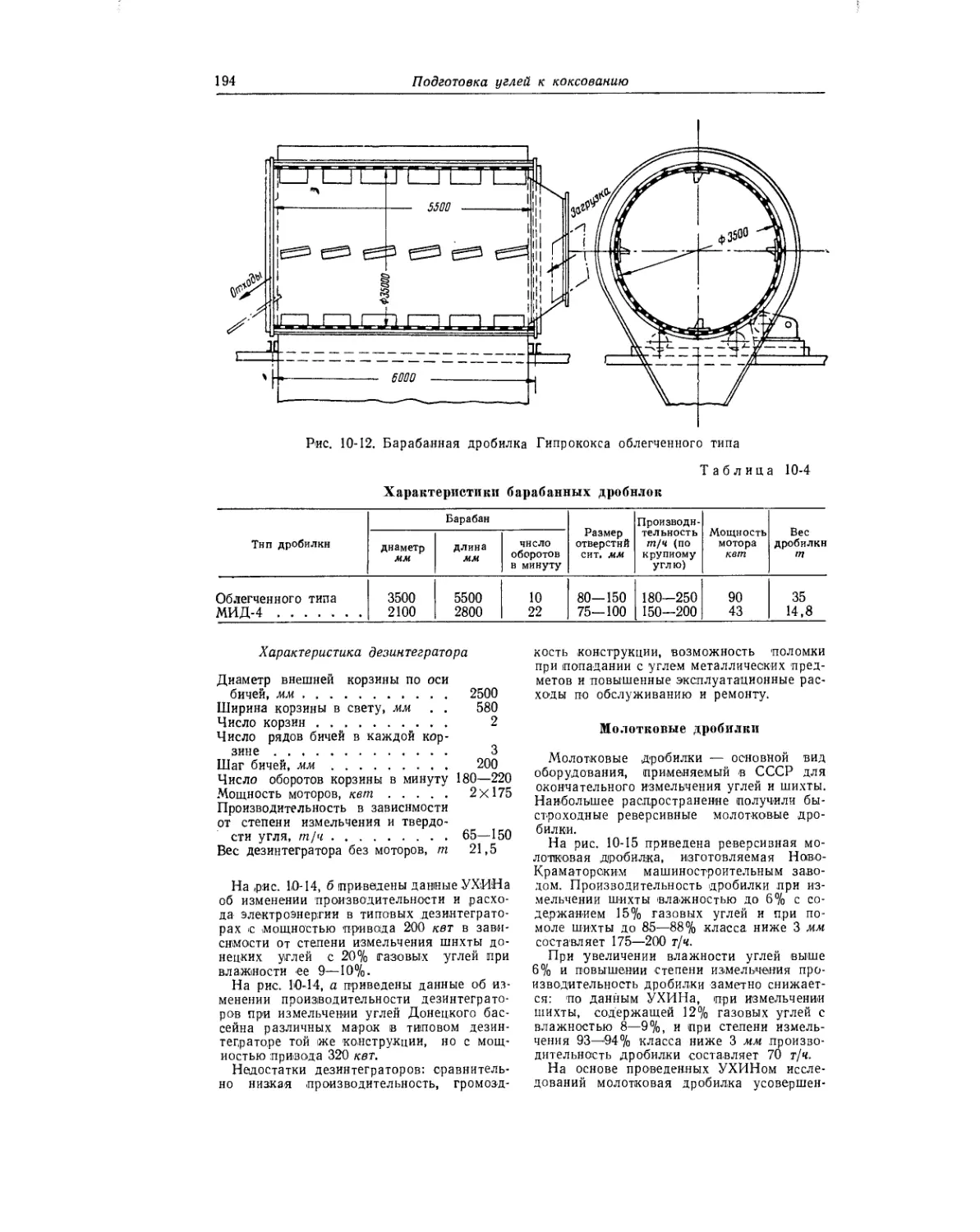

химические и физические свойства их в свою

очередь могут значительно изменяться в за-

висимости от степени метаморфизма и окис-

ленности углей.

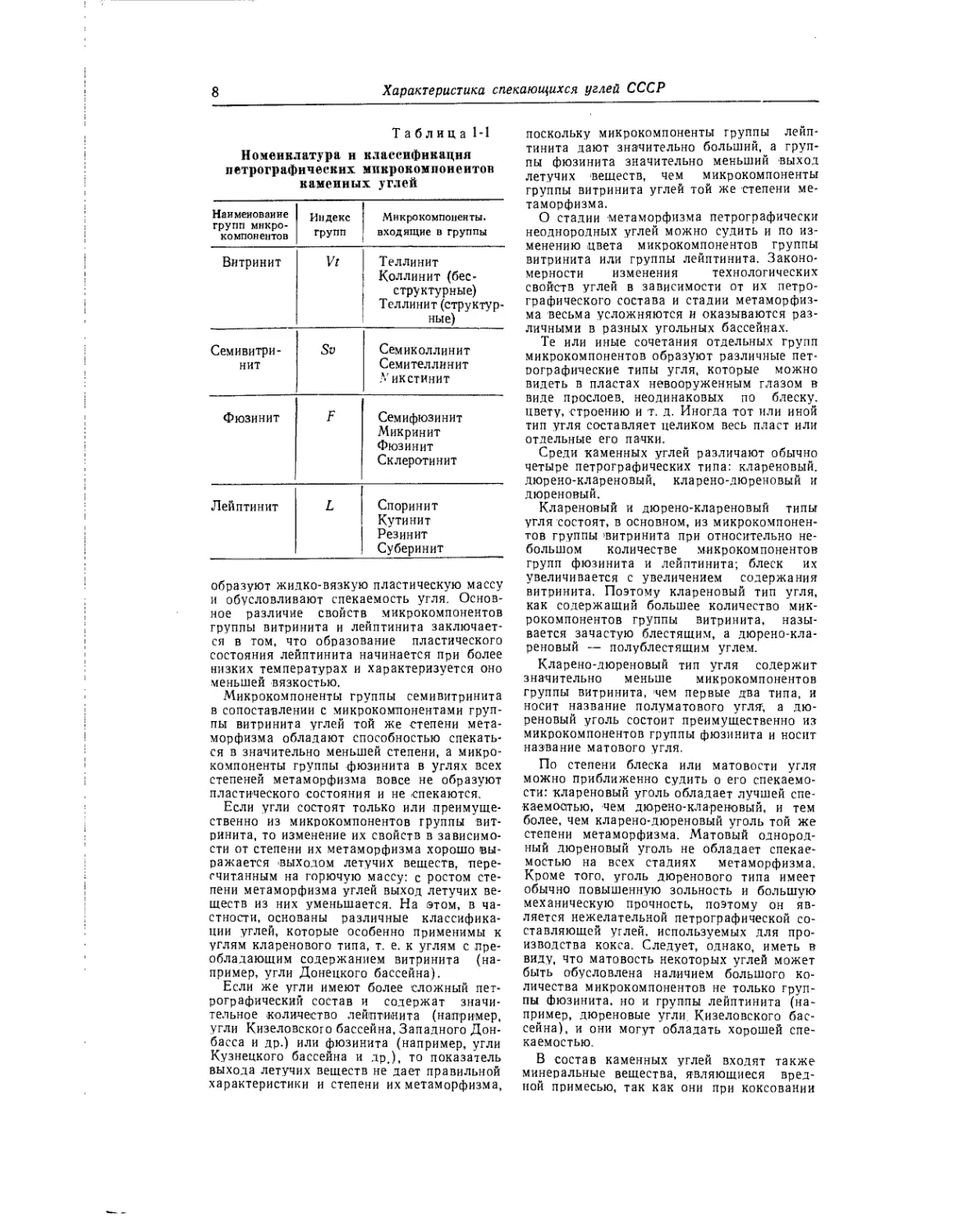

В настоящее время в СССР принята но-

менклатура и классификация петрографиче-

ских микрокомпонентов каменных углей для

решения практических вопросов технологии

переработки углей, приведенная в табл. 1-1.

Микрокомпоненты групп витринита и

лейптинита углей средней степени метамор-

физма в процессе термического разложения

8

Характеристика спекающихся углей СССР

Таблица 1-1

Номенклатура н классификация

петрографических микрокомпонентов

каменных углей

Наименование групп микро- компонентов Индекс групп Микро компоненты, входящие в группы

Витринит Vt Теллинит Коллинит (бес- структурные) Теллинит (структур- ные)

Семивитри- нит Sv Семиколлинит Семителлинит А' икстинит

Фюзинит F Семифюзинит Микринит Фюзинит Склеротинит

Лейптинит L Споринит Кутинит Резинит Суберинит

образуют жидко-вязкую пластическую массу

и обусловливают спекаемость угля. Основ-

ное различие свойств микрокомпонентов

группы витринита и лейптинита заключает-

ся в том, что образование пластического

состояния лейптинита начинается при более

низких температурах и характеризуется оно

меньшей вязкостью.

Микрокомпоненты группы семивитринита

в сопоставлении с микрокомпонентами груп-

пы витринита углей той же степени мета-

морфизма обладают способностью спекать-

ся в значительно меньшей степени, а микро-

компоненты группы фюзинита в углях всех

степеней метаморфизма вовсе не образуют

пластического состояния и не спекаются.

Если угли состоят только или преимуще-

ственно из микрокомпонентов группы вит-

ринита, то изменение их свойств в зависимо-

сти от степени их метаморфизма хорошо вы-

ражается выходом летучих веществ, пере-

считанным на горючую массу: с ростом сте-

пени метаморфизма углей выход летучих ве-

ществ из них уменьшается. На этом, в ча-

стности, основаны различные классифика-

ции углей, которые особенно применимы к

углям кларенового типа, т. е. к углям с пре-

обладающим содержанием витринита (на-

пример, угли Донецкого бассейна).

Если же угли имеют более сложный пет-

рографический состав и содержат значи-

тельное количество лейптинита (например,

угли Кизеловского бассейна, Западного Дон-

басса и др.) или фюзинита (например, угли

Кузнецкого бассейна и др.), то показатель

выхода летучих веществ не дает правильной

характеристики и степени их метаморфизма,

поскольку микрокомпоненты группы лейп-

тинита дают значительно больший, а груп-

пы фюзинита значительно меньший выход

летучих веществ, чем микрокомпоненты

группы витринита углей той же степени ме-

таморфизма.

О стадии метаморфизма петрографически

неоднородных углей можно судить и по из-

менению цвета микрокомпонентов группы

витринита или группы лейптинита. Законо-

мерности изменения технологических

свойств углей в зависимости от их петро-

графического состава и стадии метаморфиз-

ма весьма усложняются и оказываются раз-

личными в разных угольных бассейнах.

Те или иные сочетания отдельных групп

микрокомпонентов образуют различные пет-

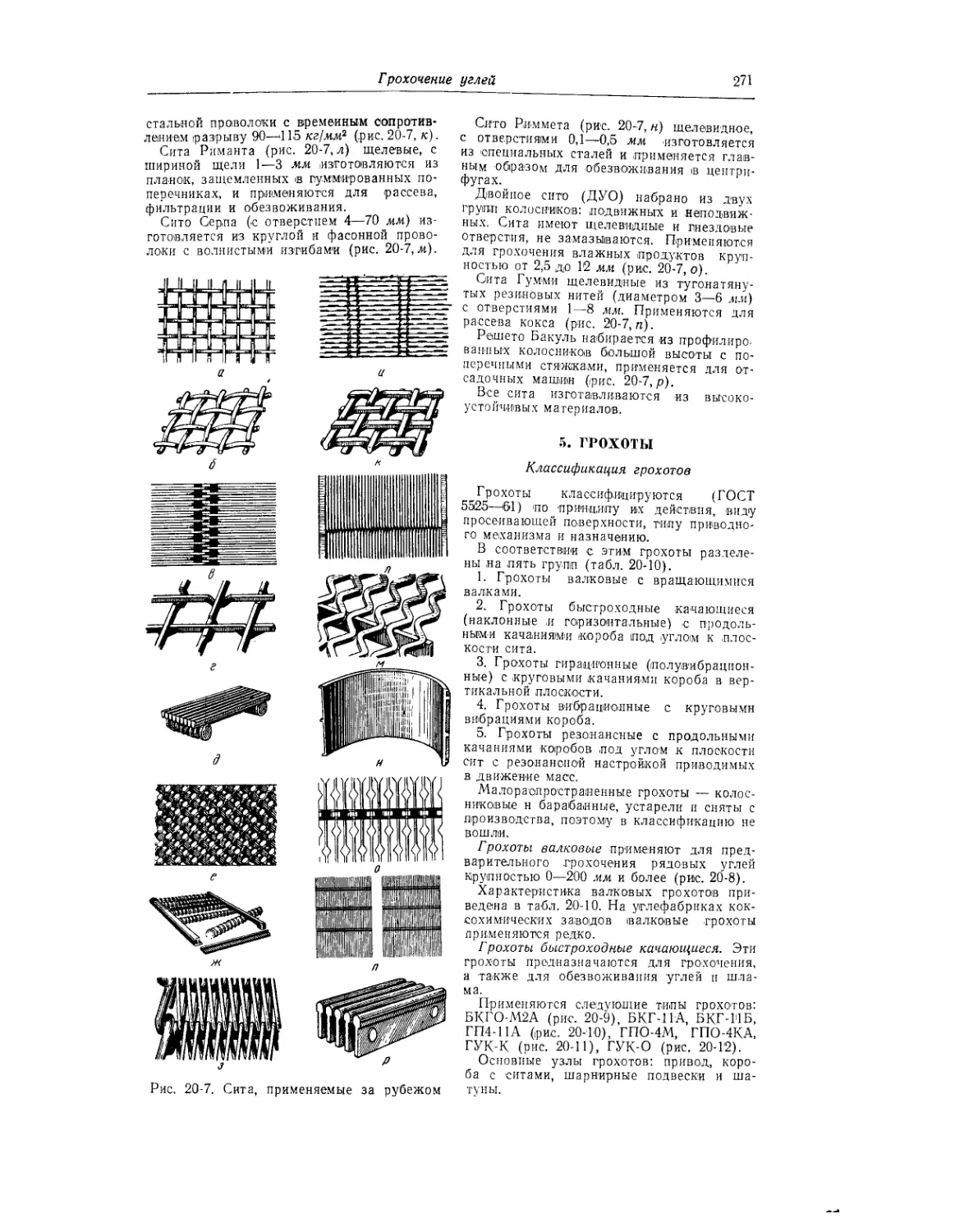

рографические типы угля, которые можно

видеть в пластах невооруженным глазом в

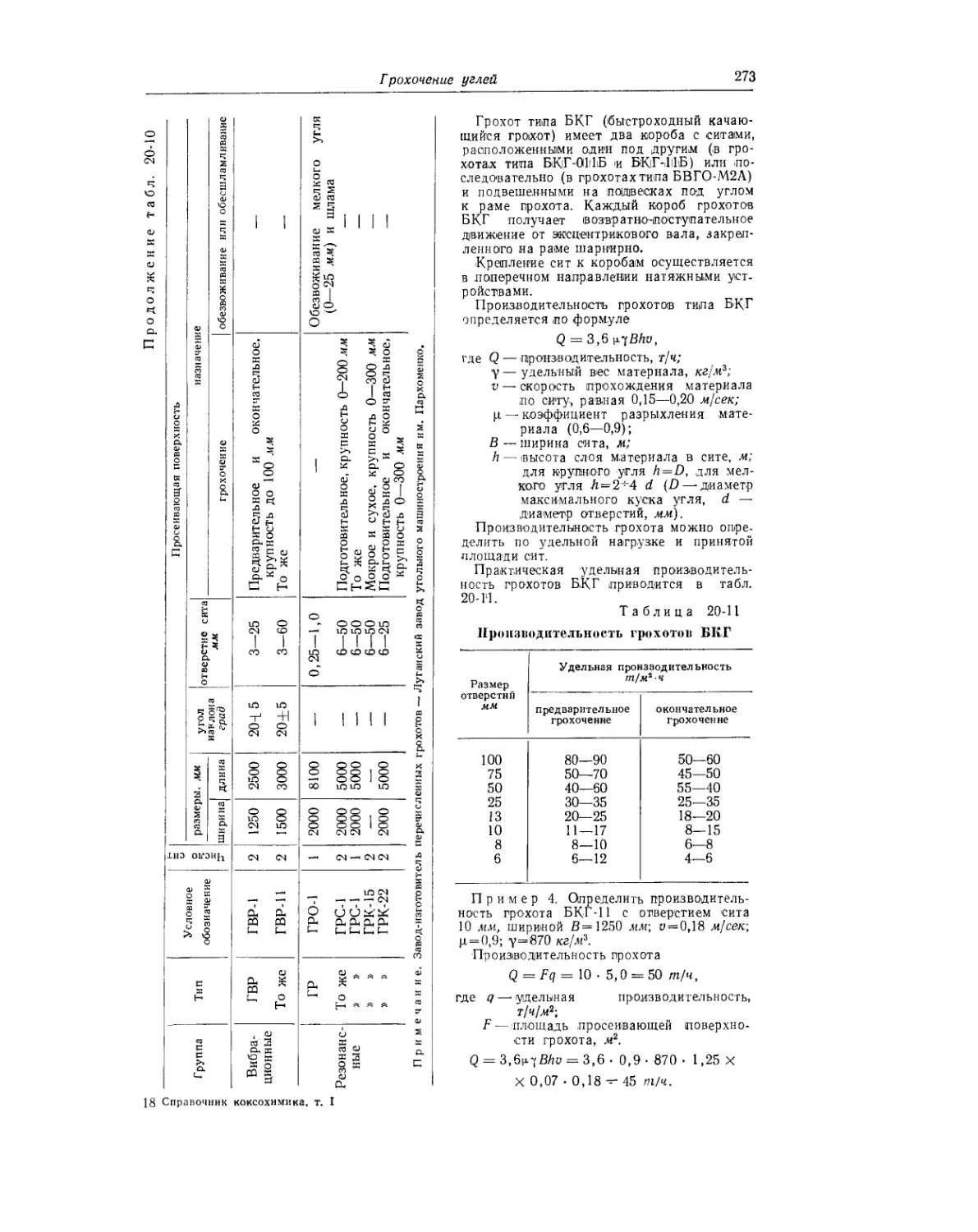

виде прослоев, неодинаковых по блеску,

цвету, строению и т. д. Иногда тот или иной

тип угля составляет целиком весь пласт или

отдельные его пачки.

Среди каменных углей различают обычно

четыре петрографических типа: клареновый.

дюрено-клареновый, кларено-дюреновый и

дюреновый.

Клареновый и дюрено-клареновый типы

угля состоят, в основном, из микрокомпонен-

тов группы 'витринита при относительно не-

большом количестве микрокомпонентов

групп фюзинита и лейптинита; блеск их

увеличивается с увеличением содержания

витринита. Поэтому клареновый тип угля,

как содержащий большее количество мик-

рокомпонентов группы витринита, назы-

вается зачастую блестящим, а дюрено-кла-

реновый — полублестящим углем.

Кларено-дюреновый тип угля содержит

значительно меньше микрокомпонентов

группы витринита, чем первые два типа, и

носит название полуматового угля1, а дю-

реновый уголь состоит преимущественно из

микрокомпонентов группы фюзинита и носит

название матового угля.

По степени блеска или матовости угля

можно приближенно судить о его спекаемо-

сти: клареновый уголь обладает лучшей спе-

каемоатью, чем дюрено-клареновый, и тем

более, чем кларено-дюреновый уголь той же

степени метаморфизма. Матовый однород-

ный дюреновый уголь не обладает спекае-

мостью на всех стадиях метаморфизма.

Кроме того, уголь дюренового типа имеет

обычно повышенную зольность и большую

механическую прочность, поэтому он яв-

ляется нежелательной петрографической со-

ставляющей углей, используемых для про-

изводства кокса. Следует, однако, иметь в

виду, что матовость некоторых углей может

быть обусловлена наличием большого ко-

личества микрокомпонентов не только груп-

пы фюзинита, но и группы лейптинита (на-

пример, дюреновые угли. Кизеловского бас-

сейна), и они могут обладать хорошей спе-

каемостью.

В состав каменных углей входят также

минеральные вещества, являющиеся вред-

ной примесью, так как они при коксовании

Основные показатели, определяющие пригодность углей для коксования

9

угля переходят в кокс и ухудшают его ка-

чество. По степени вредности различают два

вида минеральных веществ, определяющих

зольность углей и коксов: 1) распределен-

ные микроскопически тонко в органической

массе и 2) механически примешанные в ви-

де пустой породы и углистых сланцев. Пер-

вые не снижают прочность получаемого кок-

са, а в некоторых случаях даже повышают

ее, вторые же вызывают появление трещи-

новатости кокса и приводят к резкому сни-

жению его механической прочности.

3. ОКИСЛЕННОСТЬ КАМЕННЫХ УГЛЕЙ

Угли одинаковой степени метаморфизма и

аналогичного петрографического состава

могут обладать различной спекаемостью и

коксуемостью из-за разной степени их окис-

ленности. Различают окисленность углей в

процессе их образования и окисленность в

результате вторичных процессов окисления,

протекающих в пласте или при хранении на

угольных складах.

С повышением степени окисленности угля

резко снижается его спекаемость (вплоть до

полной потери этого свойства) и ухудшает-

ся обогатимость угля, особенно флотируе-

мость мелких классов при использовании

обычных флотореагентов.

4. ТЕХНИЧЕСКИЙ АНАЛИЗ

УГЛЕЙ; СОСТАВ И СВОЙСТВА

МИНЕРАЛЬНЫХ КОМПОНЕНТОВ

В УГЛЯХ

Технический анализ углей включает опре-

деление содержания влаги, зольности, сер-

нистости и выхода летучих веществ.

Влага в углях (общая рабочая влага

^общ ) представляет собой сумму двух ви-

дов влаги: а) внешней (№в нсшн ), выделяю-

щейся при сушке на воздухе до установле-

ния равновесия между упругостью паров

воды в угле и относительной влажностью

воздуха, и б) внутренней (гигроскопиче-

ской), остающейся в угле после такой суш-

ки (Жигр); эту влагу обычно приравнива-

ют к влаге лабораторной (П7л),или, иначе,

аналитической пробы (№а), определяемой

при фактической относительной влажности

воздуха в лаборатории.

Аналитическое определение влаги в углях

производится по ГОСТ 6379—59. Содержа-

ние влаги в углях, определенное при анали-

зе, выражается в весовых процентах.

Зола (Ас) определяется путем сжига-

ния навески угля при свободном доступе

воздуха. Остаток, полученный после сжига-

ния, рассчитывается в весовых процентах к

сухой навеске угля. Анализ производится по

ГОСТ 6383—52.

Зольность кокса всегда выше зольности

угля; зависимость между зольностью угля и

зольностью кокса выражается уравнением

< = Лсуг • К,

где К — расходный коэффициент угля на

кокс.

Минеральные вещества углей в резуль-

тате сжигания последних претерпевают глу-

бокие превращения, причем: а) карбонаты

разлагаются с выделением углекислого га-

за и образованием окиси металлов, б) пирит

переходит в окислы железа с выделением

сернистого ангидрида, в) глинистые веще-

ства и силикаты теряют кристаллизацион-

ную воду, г) хлориды щелочных металлов

и окись цинка могут частично улетучивать-

ся при озолении угля. В результате количе-

ство и состав золы углей никогда не могут

соответствовать минеральным веществам,

содержавшимся в углях до сжигания.

Для приближенного пересчета зольности

углей на количество минеральных примесей

в них пользуются формулой, предложенной

В. С. Крымом:

М — 1,1О А -) 0,55Sn„p 4" 0,87СО2карб —

- 0,10Fe2O3 - 2,75Sa + 2,3255сульф)

где

М — содержание минеральных ве-

ществ в угле, %;

А — зольность угля, %;

Shhd — содержание пиритной серы в

Угле, %;

СО2Карб — содержание карбонатной СО2 в

в угле, %;

Fe2Os — содержание окиси железа в зо-

ле угля, %;

Sa — содержание серы в золе уг-

ля, %;

$сУльф — содержание сульфатной серы в

угле, %.

При химическом анализе зол разных уг-

лей обычно определяют содержание сле-

дующих соединений: SiO2, А120з, Fe2O3, СаО,

MgO, SO3, Р20з и некоторых редких элемен-

тов. Состав зол разных углей колеблется в

широких пределах, но основными компонен-

тами являются: SiO2, А12О3, Fe2O3 и СаО,

причем количество каждого из них может

достигать 50% и более.

Соотношение между основными компонен-

тами золы (в процентах) определяет степень

ее тугоплавкости:

SiO2 4- А12О3

FeO 4- Fe2O3 4- CaO-^MgO ’

Чем больше это отношение, тем труднее

плавится зола. По этому признаку разли-

чают: а) легкоплавкую золу (^пл<1200°С),

б) среднеплавкую золу (/пл = 1200—1350°С)

и в) тугоплавкую золу (/пл>1350°С,). Ана-

литическое определение температуры плав-

ления золы производится по ГОСТ 2057—49.

Сернистость углей (Soon,) скла-

дывается из содержания в них минеральной

(пиритной 5пиР и сульфатной 5СуЛьф) и ор-

ганической (Sopr) серы. Аналитически Soon,

определяется по ГОСТ 8606—57.

Многочисленные анализы углей показы-

вают, что в донецких углях при Sogu, поряд-

ка 2% и более соотношение между SMIIH и

Sop? равно 1 : 1, а при меньшей Зернистости

угля в нем начинает преобладать органиче-

ская сера. Минеральную серу угля в основ-

10

Характеристика спекающихся углей СССР

ном составляет пиритная сера, а количество

сульфатной не превышает обычно 0,1—0,2%.

Применительно к условиям коксования

различается летучая (5Лет) и нелетучая

(5Нелет) сера; как правило, остающаяся в

коксе сера >(5нелет) составляет в среднем

0,85 от серы угля (при содержании общей

серы в угле околю 2,0—2,5%), причем этот

коэффициент становится тем больше, чем

меньше серы в угле. При коксовании угля

содержащиеся в нем сернистые соединения

претерпевают глубокие изменения, в резуль-

тате чего в кокс переходит 45—75% от об-

щей серы угля, в коксовый газ 10—29% в

виде H2S и 0,2—6,9% в виде органических

сернистых соединений; в смолу — 0,63—

1,65% и в надсмольную воду 0,4—;1,5%.

Выход летучих веществ (Vr, %)

представляет собой сумму летучих продук-

тов, образующихся при нагревании угля без

доступа воздуха; определяется по ГОСТ

6382—52.

Выход летучих веществ из углей харак-

теризует их термическую устойчивость, он

связан с особенностими химического строе-

ния органической массы углей, поэтому да-

ет возможность маркировать разные угли и

приближенно оценивать их пригодность для

практического использования. Помимо коли-

чественного определения выхода летучих ве-

ществ из угля, при анализе получают ти-

гельный коксовый остаток, по виду которого

дают приближенную характеристику спекае-

мости угля

5. ЭЛЕМЕНТАРНЫЙ АНАЛИЗ

И ТЕПЛОТА СГОРАНИЯ УГЛЕЙ

При более глубоком исследовании углей

определяют их элементарный состав, т. е.

количественное содержание углерода, водо-

рода, кислорода, азота и органической се-

ры; все эти элементы составляют органиче-

скую массу всех углей в виде сложных ор-

ганических соединений различного состава

и молекулирного строении. Прямым анали-

зом определяют содержание углерода, водо-

рода, азота (ГОСТ 2403—49) и кислорода

(по разности); содержание органической се-

ры определяют по разности между общей и

минеральной серой в угле. Результаты ана-

лизов рассчитывают в процентах на горю-

чую или на органическую массу угля.

В ряду гумусовых каменных углей с ро-

стом степени их метаморфизма от длинно-

пламенных до тощих углей содержание уг-

лерода закономерно увеличивается от 76—

77 до 92—95% и достигает 96% и более у

антрацитов. За счет этого уменьшается со-

держание кислорода (от 15—17 до 2,5—

3,0%) и водорода (от 5—6 до 2,5—3,0%).

Содержание азога не зависит от степени ме-

таморфизма и оказывается различным в уг-

лях разных месторождений (в донецких уг-

лях, например, 1,3—.1,8% азота, в кузнец-

ких — более 3%). Содержание органиче-

ской серы также зависит от природы угля и

изменяется в широких пределах — от деся-

тых долей процента в кузнецких углях до

5—6% и более в некоторых углях Иркутско-

го бассейна.

Различный элементарный состав камен-

ных углей сказывается на величине теплоты

их сгорания, которая определяется сжига-

нием их в атмосфере кислорода под давле-

нием в калориметрической бомбе, помещае-

мой в специальном калориметре (ГОСТ

147—54). Полученную величину выражают в

ккал/кг угля и обозначают индексом Qg-

Различают понятия высшей QB и

низшей (или полезной) QH теплоты сго-

рания угля: в первой, в отличие от вто-

рой, не учтена затрата тепла на испарение

всей воды угля (влаги угля и воды реак-

ции горения угля), поэтому

Qh = Qb — 6(1Г + 9Н) ккал/кг.

Высшую теплоту сгорания (QB) вычисля-

ют по теплоте сгорания (<2б), полученной из

опыта с поправкой на кислотообразование:

Qa = Q6-(22,5Sa + 0,0015Q§),

пде Sa — содержание серы в аналитической

пробе угля, %.

Расчет теплоты сгорания горючей массы

угля производится по формуле

„г • Ю0

<2в =------5----------ккал/кг.

100 — (Га + Аа)

Теплота сгорания углей может быть при-

ближенно рассчитана по данным их элемен-

тарного анализа (формула Д. И. Менделе-

ева):

Q8 — 81C-J- ЗООН — 26 (О—S) ккал/кг.

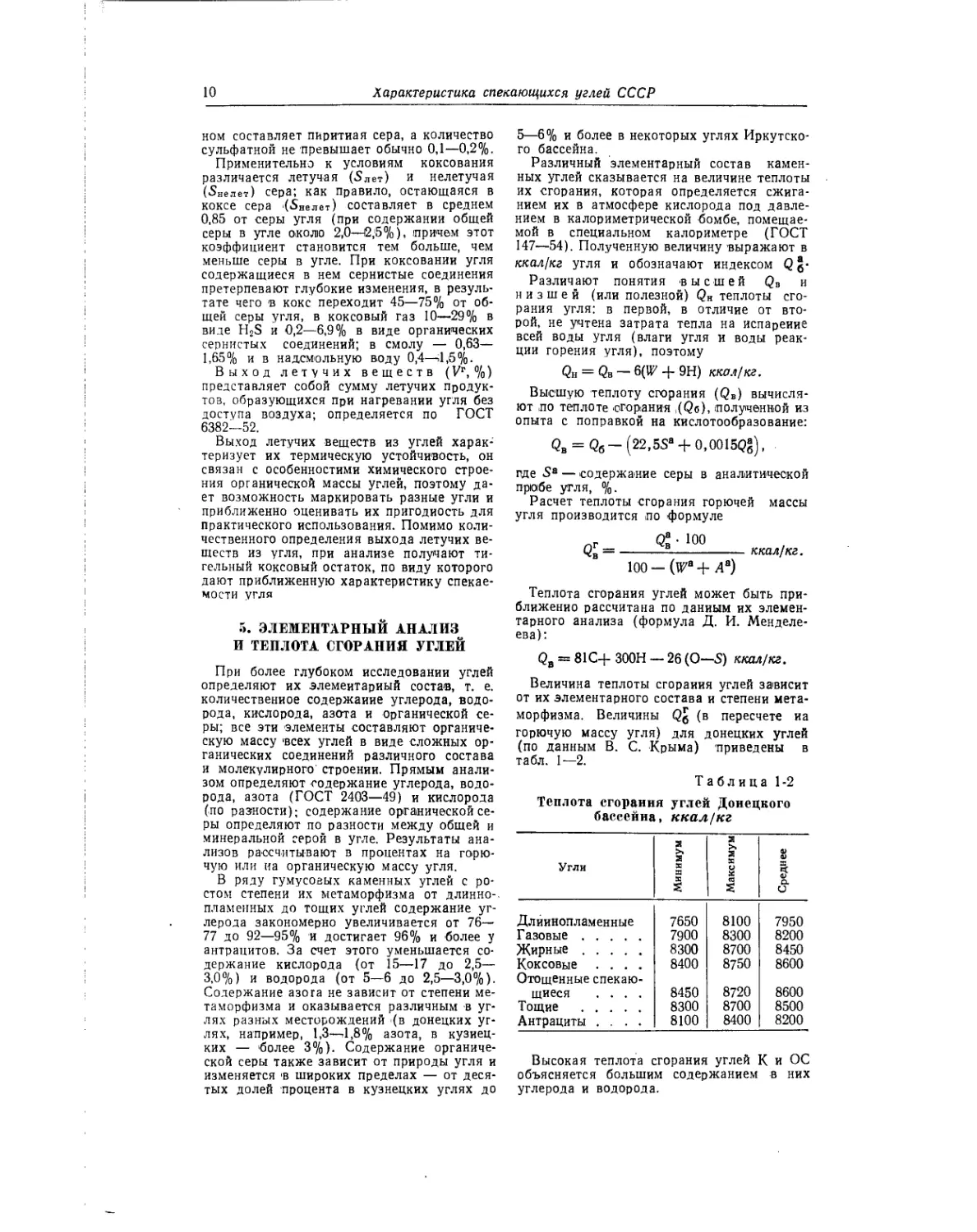

Величина теплоты сгорания углей зависит

от их элементарного состава и степени мета-

морфизма. Величины Qg (в пересчете иа

горючую массу угля) для донецких углей

(по данным В. С. Крыма) приведены в

табл. 1—2.

Таблица 1-2

Теплота сгорания углей Донецкого

бассейна, ккал/кг

Угли Минимум Максимум Среднее

Длиинопламенные 7650 8100 7950

Газовые 7900 8300 8200

Жирные 8300 8700 8450

Коксовые .... 8400 8750 8600

Отощенные спекаю-

щиеся .... 8450 8720 8600

Тощие 8300 8700 8500

Антрациты .... 8100 8400 8200

Высокая теплота сгорания углей К и ОС

объясняется большим содержанием в них

углерода и водорода.

Основные показатели, определяющие пригодность углей для коксования 11

в. ФИЗИЧЕСКИЕ СВОЙСТВА УГЛЕЙ

Таблица 1-3

Удельный вес углей

Истинный удельный вес углей

Донецкого и Кузнецкого бассейнов

Под истинным удельным весом

понимают отношение веса тела, лишенного

пор и трещин, к его объему; удельный вес

выражается в г/см3.

Аналитическое определение производится

пикнометрическим методом по ГОСТ

2160—52.

На удельный вес углей влияют присут-

ствующие в них минеральные примеси. Для

пересчета экспериментально полученных по-

казателей на беззольное вещество угля

пользуются уравнением

100< — 2,6АС

d =______н____

н ’

100 — Ас

где d? — истинный удельный вес сухого

беззольного угля, г/см3\

d? — определенный в пикнометре ис-

тинный удельный вес сухого уг-

ля, г/с.и3;

Ас — зольность угля, %;

2,6 — коэффициент, условный удель-

ный вес минеральных примесей в

угле, г/см3.

Торговая марка угля । Донецкий 1 бассейн Кузнецкий бассейн

Газовый . . . 1,28 1,22—1,26

Жирный . . . 1,25 1,26—1,27

Коксовый . . . 1,25 1,26-1,27

Отощенный спе-

кающийся 1,28 1,28—1,29

Тощий .... 1,31 1,32—1,35

Антрацит . . 1,53—1,90 —

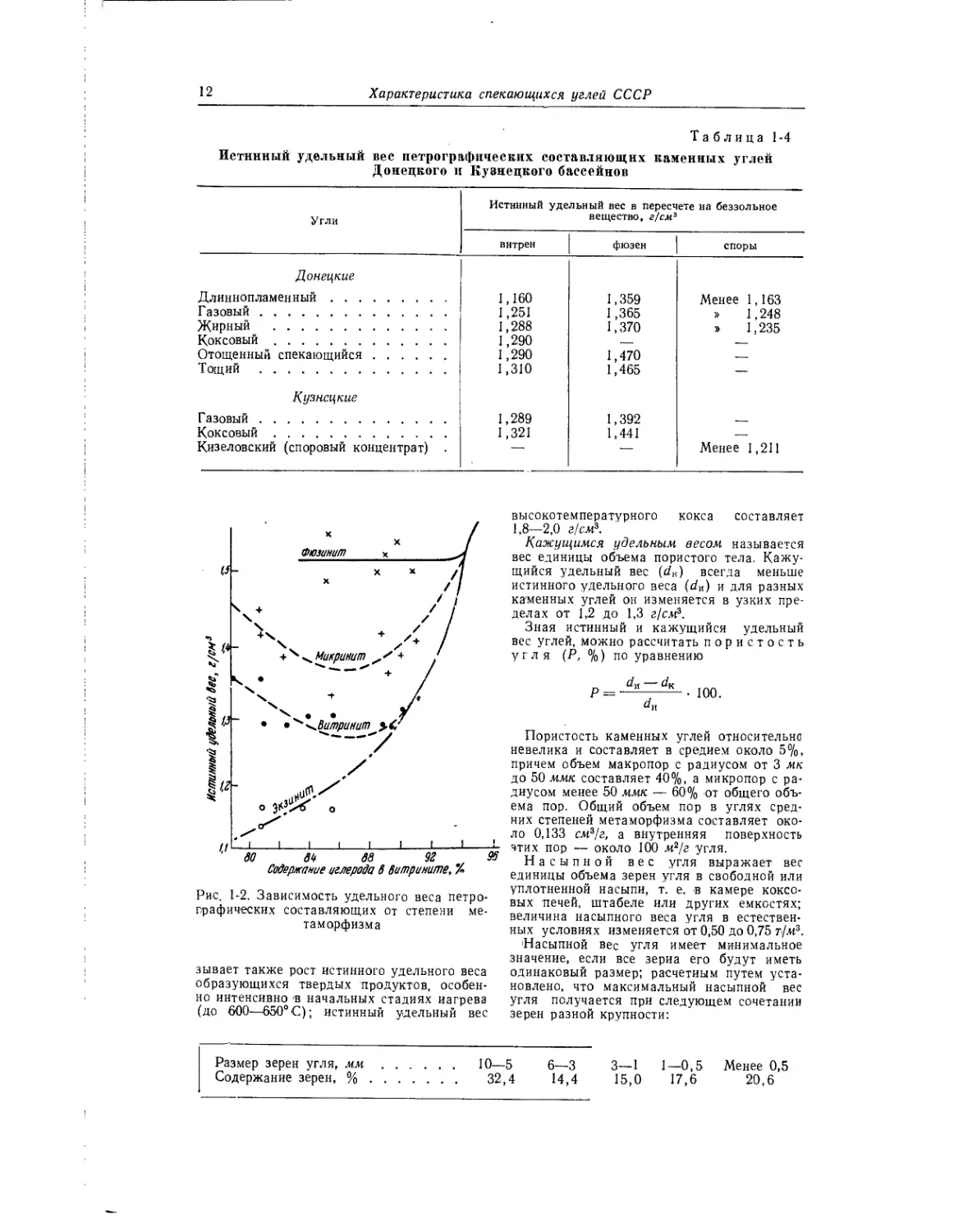

Закономерности изменения истинного

удельного веса углей с ростом степени их

метаморфизма графически представлены на

рнс. 1-1.

В углях равной степени метаморфизма

петрографические составляющие заметно

разнятся по удельному весу: наименьшим

удельным весом обладают споры, а наи-

большим фюзен. Показатели истинного

удельного веса петрографических составля-

ющих каменных углей Донецкого и Кузнец-

кого бассейнов приведены в табл. 1-4.

Рис. 1-1. Зависимость удельного веса углей от степени

метаморфизма:

ф — по Далхенти и Пенроузу; О — по Франклину; X — по

Цвитерингу

Истинный удельный вес органической мас-

сы угля зависит от его природы, петрогра-

фического состава и степени метаморфизма;

поэтому даже однотипные угли разных

угольных бассейнов н месторождений имеют

различный истинный удельный вес, что вид-

но из данных, приведенных в табл. 1-3.

Изменение истинного удельного веса пет-

рографических составляющих с ростом сте-

пени метаморфизма углей графически пока-

зано на рис. 1-2.

При окислении углей истинный удельный

вес их увеличивается.

Нагревание угля без доступа воздуха вы-

12

Характеристика спекающихся углей СССР

Таблица 1-4

Истинный удельный вес петрографических составляющих каменных углей

Донецкого и Кузнецкого бассейнов

Угли Истинный удельный вес в пересчете на беззольное вещество, г/см3

витрен фюзен споры

Донецкие

Длиннопламенный 1,160 1,359 Менее 1,163

Газовый 1,251 1,365 » 1,248

Жирный 1,288 1,370 » 1,235

Коксовый 1,290 — —

Отощенный спекающийся 1,290 1,470 —

Тощий 1,310 1,465 —

Кузнецкие

Газовый 1,289 1,392 —

Коксовый 1,321 1,441 —

Кизеловский (споровый концентрат) . — — Менее 1,211

Рис. 1-2. Зависимость удельного веса петро-

графических составляющих от степени ме-

таморфизма

зывает также рост истинного удельного веса

образующихся твердых продуктов, особен-

но интенсивно в начальных стадиях иагрева

(до 600—650°С); истинный удельный вес

высокотемпературного кокса составляет

1,8—2,0 г/см3.

Кажущимся удельным весом называется

вес единицы объема пористого тела. Кажу-

щийся удельный вес (dK) всегда меньше

истинного удельного веса (da) и для разных

каменных углей он изменяется в узких пре-

делах от 1,2 до 1,3 г)см3.

Зная истинный и кажущийся удельный

вес углей, можно рассчитать пористость

угля (А %) по уравнению

Пористость каменных углей относительно

невелика и составляет в среднем около 5%,

причем объем макропор с радиусом от 3 мк

до 50 ммк составляет 40%, а микропор с ра-

диусом меиее 50 ммк — 60% от общего объ-

ема пор. Общий объем пор в углях сред-

них степеней метаморфизма составляет око-

ло 0,133 см3/г, а внутренняя поверхность

этих пор — около 100 м2/г угля.

Насыпной вес угля выражает вес

единицы объема зерен угля в свободной или

уплотненной насыпи, т. е. в камере коксо-

вых печей, штабеле или других емкостях;

величина насыпного веса угля в естествен-

ных условиях изменяется от 0,50 до 0,75 т/.и3.

Насыпной вес угля имеет минимальное

значение, если все зерна его будут иметь

одинаковый размер; расчетным путем уста-

новлено, что максимальный насыпной вес

угля получается при следующем сочетании

зерен разной крупности:

Размер зерен угля, мм........... 10—5 6—3 3—1 1—0,5 Менее 0,5

Содержание зерен, %................ 32,4 14,4 15,0 17,6 20,6

Основные показатели, определяющие пригодность углей для коксования

13

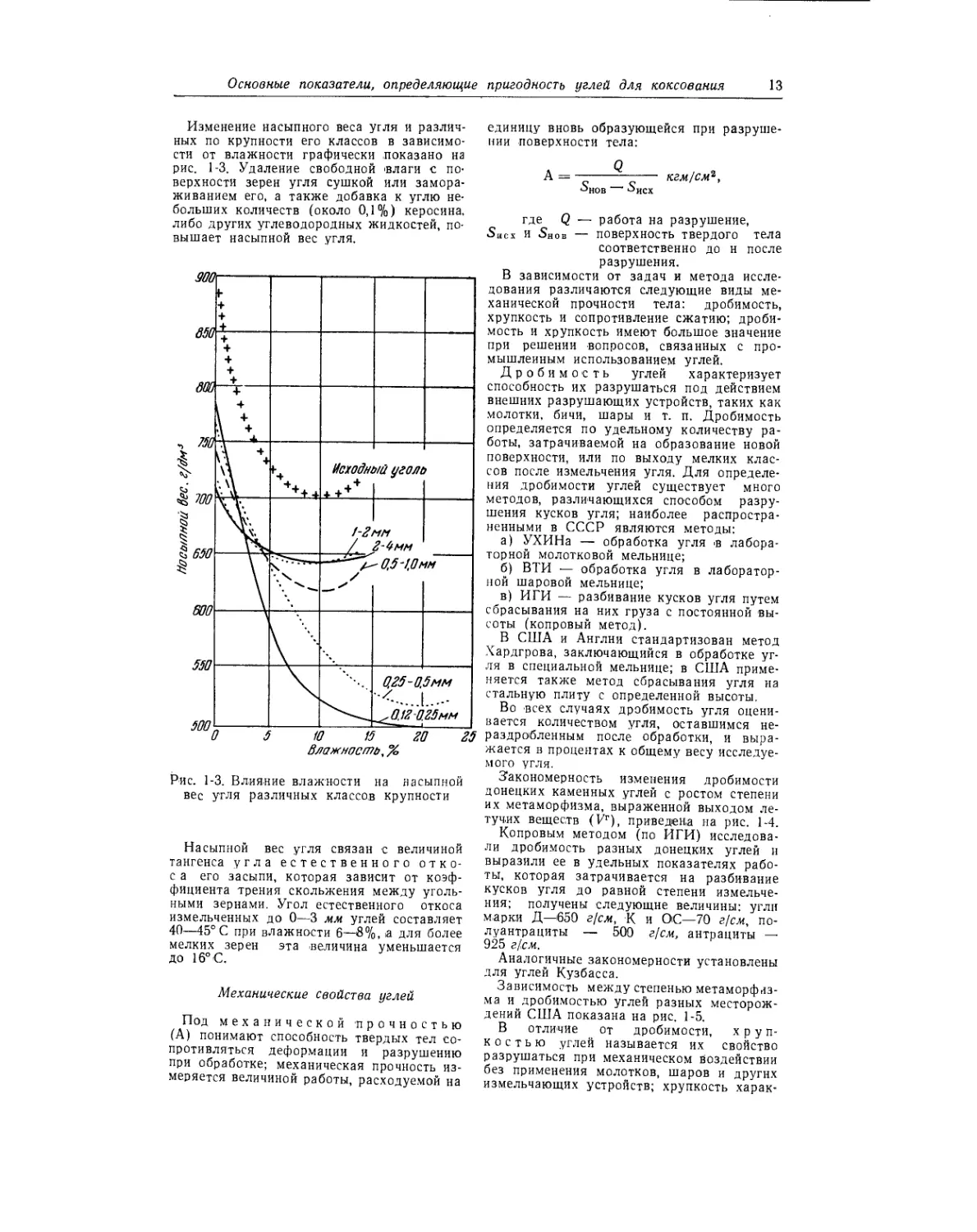

Изменение насыпного веса угля и различ-

ных по крупности его классов в зависимо-

сти от влажности графически показано на

рис. 1-3. Удаление свободной влаги с по-

верхности зерен угля сушкой или замора-

живанием его, а также добавка к углю не-

больших количеств (около 0,1%) керосина,

либо других углеводородных жидкостей, по-

вышает насыпной вес угля.

Рис. 1-3. Влияние влажности на насыпной

вес угля различных классов крупности

Насыпной вес угля связан с величиной

тангенса угла естественного отко-

с а его засыпи, которая зависит от коэф-

фициента трения скольжения между уголь-

ными зернами. Угол естественного откоса

измельченных до 0—3 мм углей составляет

40—45° С при влажности 6—8%, а для более

мелких зерен эта величина уменьшается

до 16° С.

Механические свойства углей

Под механической прочностью

(А) понимают способность твердых тел со-

противляться деформации и разрушению

при обработке; механическая прочность из-

меряется величиной работы, расходуемой на

единицу вновь образующейся при разруше-

нии поверхности тела:

Q

А _------------- кгм/см2,

-5нов -5исх

где Q — работа на разрушение,

Sues и Shob — поверхность твердого тела

соответственно до н после

разрушения.

В зависимости от задач и метода иссле-

дования различаются следующие виды ме-

ханической прочности тела: дробимость,

хрупкость и сопротивление сжатию; дроби-

мость и хрупкость имеют большое значение

при решении вопросов, связанных с про-

мышленным использованием углей.

Дробимость углей характеризует

способность их разрушаться под действием

внешних разрушающих устройств, таких как

молотки, бичи, шары и т. п. Дробимость

определяется по удельному количеству ра-

боты, затрачиваемой на образование новой

поверхности, или по выходу мелких клас-

сов после измельчения угля. Для определе-

ния дробимости углей существует много

методов, различающихся способом разру-

шения кусков угля; наиболее распростра-

ненными в СССР являются методы:

а) УХИНа — обработка угля -в лабора-

торной молотковой мельнице;

б) ВТИ — обработка угля в лаборатор-

ной шаровой мельнице;

в) ИГИ — разбивание кусков угля путем

сбрасывания на них груза с постоянной вы-

соты (копровый метод).

В США и Англии стандартизован метод

Хардгрова, заключающийся в обработке уг-

ля в специальной мельнице; в США приме-

няется также метод сбрасывания угля на

стальную плиту с определенной высоты.

Во всех случаях дробимость угля оцени-

вается количеством угля, оставшимся не-

раздробленным после обработки, и выра-

жается в процентах к общему весу исследуе-

мого угля.

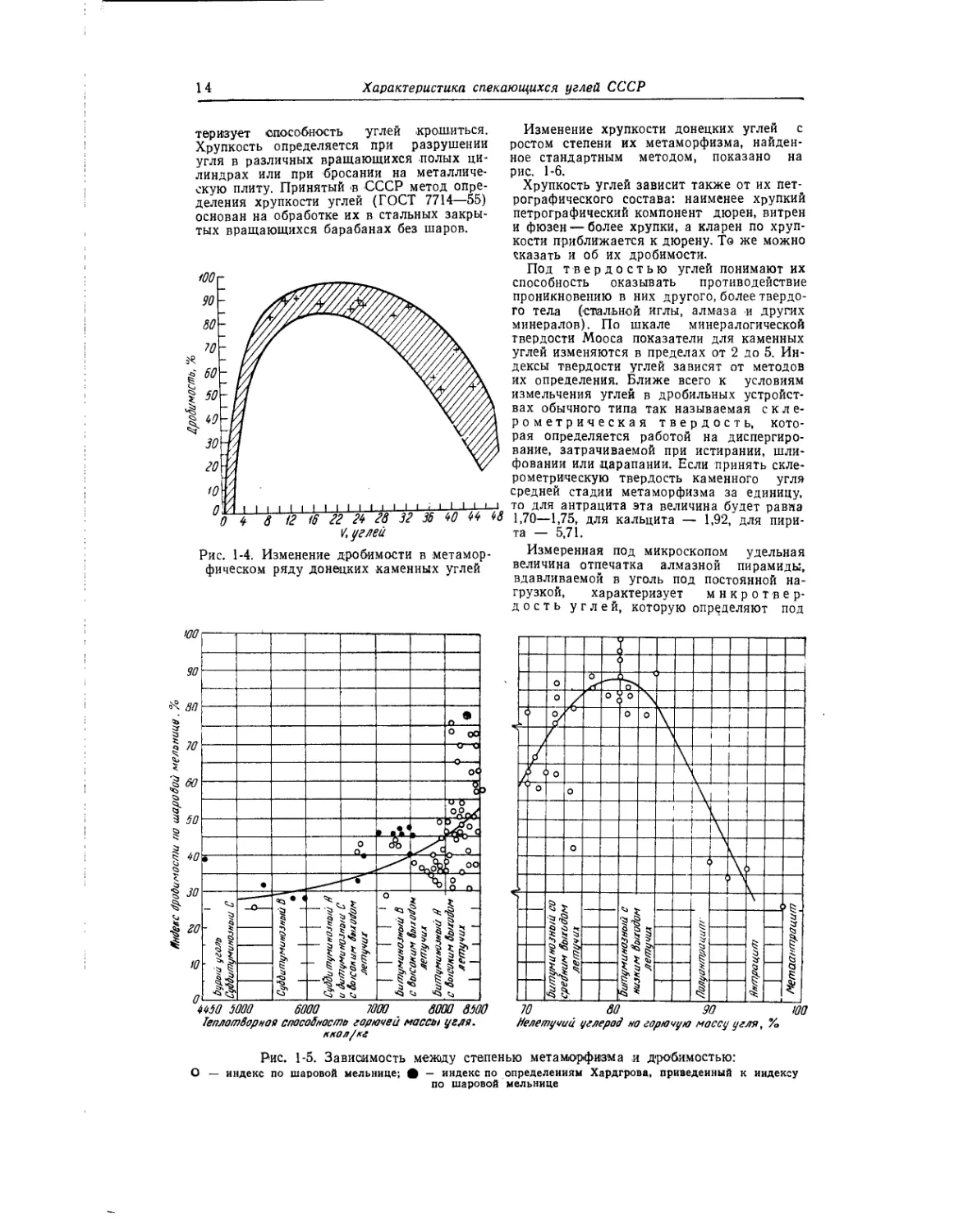

Закономерность изменения дробимости

донецких каменных углей с ростом степени

их метаморфизма, выраженной выходом ле-

тучих веществ (Кг), приведена на рис. 1-4.

Копровым методом (по ИГИ) исследова-

ли дробимость разных донецких углей и

выразили ее в удельных показателях рабо-

ты, которая затрачивается на разбивание

кусков угля до равной степени измельче-

ния; получены следующие величины: угли

марки Д—650 г/см, К и ОС—70 г/см, по-

луантрациты — 500 г/см, антрациты —

925 г/,см.

Аналогичные закономерности установлены

для углей Кузбасса.

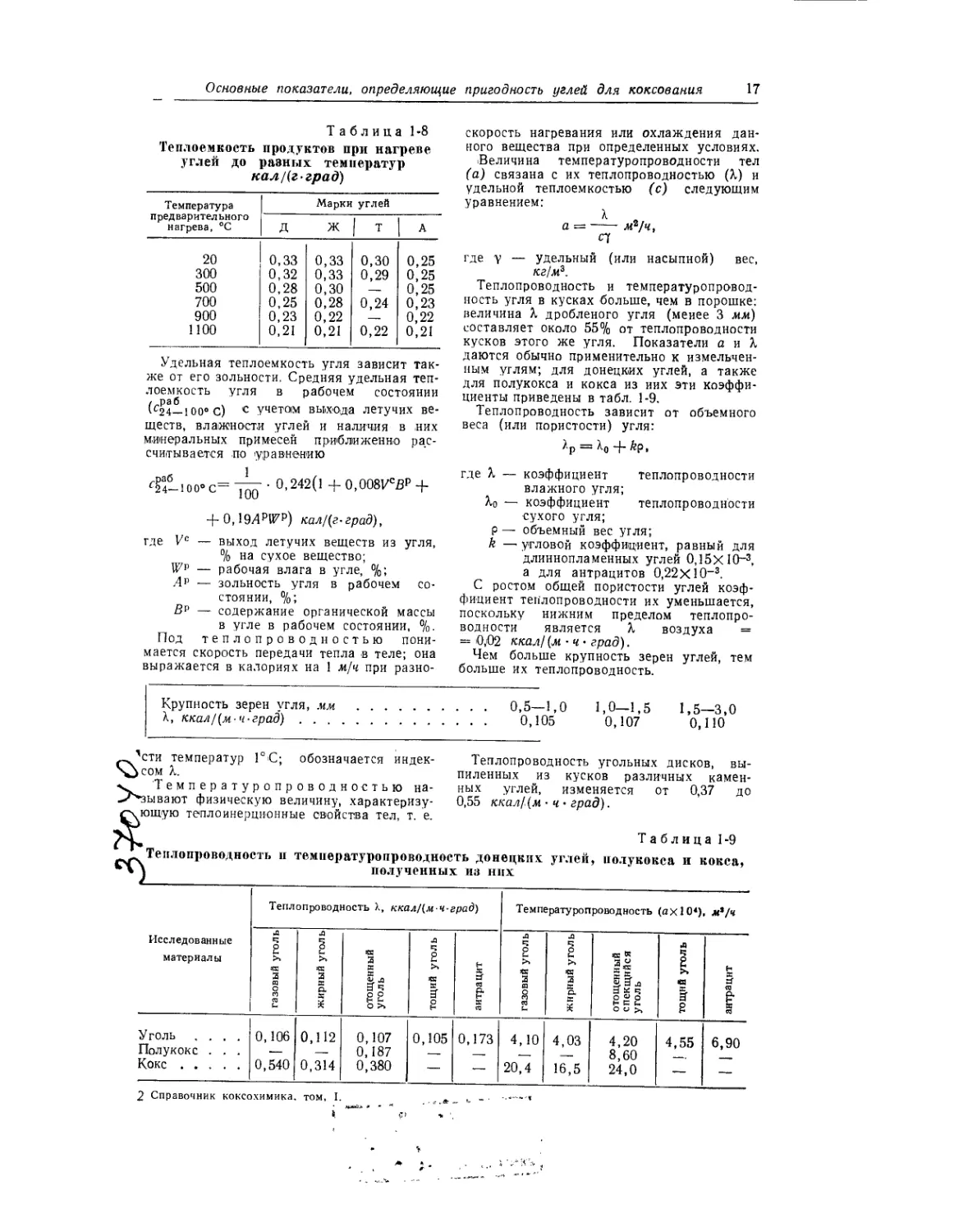

Зависимость между степенью метаморфиз-

ма и дробимостью углей разных месторож-

дений США показана на рис. 1-5.

В отличие от дробимости, хруп-

костью углей называется их свойство

разрушаться при механическом воздействии

без применения молотков, шаров и других

измельчающих устройств; хрупкость харак-

14

Характеристика спекающихся углей СССР

теризует способность углей крошиться.

Хрупкость определяется при разрушении

угля в различных вращающихся полых ци-

линдрах или при бросании на металличе-

скую плиту. Принятый в СССР метод опре-

деления хрупкости углей (ГОСТ 7714—55)

основан на обработке их в стальных закры-

тых вращающихся барабанах без шаров.

Рис. 1-4. Изменение дробимости в метамор-

фическом ряду донецких каменных углей

Изменение хрупкости донецких углей с

ростом степени их метаморфизма, найден-

ное стандартным методом, показано на

рис. 1-6.

Хрупкость углей зависит также от их пет-

рографического состава: наименее хрупкий

петрографический компонент дюрен, витрен

и фюзен — более хрупки, а кларен по хруп-

кости приближается к дюрену. То же можно

«казать и об их дробимости.

Под твердостью углей понимают их

способность оказывать противодействие

проникновению в них другого, более твердо-

го тела (стальной иглы, алмаза и других

минералов). По шкале минералогической

твердости Мооса показатели для каменных

углей изменяются в пределах от 2 до 5. Ин-

дексы твердости углей зависят от методов

их определения. Ближе всего к условиям

измельчения углей в дробильных устройст-

вах обычного типа так называемая скле-

рометрическая твердость, кото-

рая определяется работой на диспергиро-

вание, затрачиваемой при истирании, шли-

фовании или царапании. Если принять скле-

рометрическую твердость каменного угля

средней стадии метаморфизма за единицу,

то для антрацита эта величина будет равна

1,70—1,75, для кальцита — 1,92, для пири-

та — 5,71.

Измеренная под микроскопом удельная

величина отпечатка алмазной пирамиды,

вдавливаемой в уголь под постоянной на-

грузкой, характеризует мнкротвер-

дость углей, которую определяют под

Теплотворная способности горючей массы угля,

ккал/кг

Рис. 1-5. Зависимость между степенью метаморфизма и дробимостью:

О — индекс по шаровой мельнице; • — индекс по определениям Хардгрова, приведенный к индексу

по шаровой мельнице

Основные показатели, определяющие пригодность углей для коксования

15

прессом ПМТ-3 и рассчитывают в кг) мм.

Закономерности изменения микротвердости

углей с ростом степени их метаморфизма,

Рис. 1-6. Изменение хрупкости донецких

углей с повышением степени их мета-

морфизма (по Л. Н. Быкову)

характеризуемой выходом летучих веществ

(Vr), отличаются от показателей изменения

дробимости, что видно нз сопоставления

графиков, приведенных на рис. 1-7 и 1-4.

бьиод летчиц I/'. %

Рис. 1-7. Зависимость микротвердости

каменных углей от степени метамор-

физма

При исследовании петрографических мак-

ро ингредиентов донецких углей установле-

но, что микротвердость витрена составляет

20,2 кг/мм2, а дюрена — 15,6 кг/мм2, т. е.

в отличне от дробимости витрен обладает

большей твердостью, чем дюрен.

Сжимаемость углей (х) характери-

зуется изменением их объема при давлении

в условиях постоянной температуры и вы-

ражается в см2! дин. Показатели коэффици-

ентов сжимаемости углей определяются

расчетным путем по модулю упругости (Е)

и коэффициенту Пуассона (ц), который для

каменных углей равен 0,345, по уравнению

3(1 -2н) 2/ Л

х =--------- см2/дин.

Содержание углерода,

Рнс. 1-8. Зависимость сжимаемости углей

от степени метаморфизма

Закономерности изменения коэффициен-

тов сжимаемости углей с ростом степени их

метаморфизма, характеризуемой процент-

ным содержанием углерода, графически

представлены на рис. 1-8.

Максимальное сопротивление

сжатию углей определяется раздавлива-

нием угольной призмы вдоль или перпенди-

кулярно плоскости напластования угля; вы-

ражается в кг/см2.

Для определения величины сопротивления

сжатию призма, приготовленная из куска

угля, подвергается раздавливанию под спе-

циальным прессом так, чтобы силы сжатия

действовали вдоль или параллельно плоско-

сти напластования. В табл. 1-5 приводятся

сопротивления сжатию вдоль напластования

некоторых углей Донецкого и Кузнецкого

бассейнов.

Таблица 1-5

Сопротивление сжатию вдоль

напластования донецких и кузнецких

углей, кг/см2

Угли Донецкий бассейн Кузнецки й бассейн

Газовый уголь . . . Жирный и коксовый 43-47 190-272

угли 17—20 135

Антрацит 250—300 —

16

Характеристика спекающихся углей СССР

Прочность на сжатие, измеренная перпен-

дикулярно напластованию, в 1,5—2,0 раза

больше указанных в таблице величин, изме-

ренных вдоль напластования.

Модуль Юнга углей, характеризую-

щий их упругие свойства, может опреде-

ляться статическими испытаниями на изгиб

или же путем сжатия, а также динамиче-

ским методом с помощью механических ви-

браций.

Наиболее характерные показатели вели-

чин модуля Юнга, измеренные статическим

и динамическим методами, приведены в

табл. 1-6.

где Q — количество тепла;

<1 — начальная температура;

ti — конечная температура;

m — вес тела.

Показатели с24-1оо'с различных каменных

углей и других углеродистых материалов

приведены в табл. 1-7.

В ряду гумусовых углей удельная тепло-

емкость их закономерно снижается с ростом

степени метаморфизма и может быть при-

ближенно рассчитана по уравнению

с = 0,242(1 + 0,008Vc) кал/(г град),

Таблица 1-6

Величины модуля ЮнгахЮ10 для

некоторых типов углей, дин/см2

Тнп угля Направление напряжений Статические методы 1 п : Динами- ческий ме- тод

сжатие куби- ков 12,5 мм сжатие куби- ков 37 мм изгиб

Спекающий- ся Параллельно напластованию . Перпендикулярно напластова- НИЮ 4,13 3,77 3,35 2,70 3,36 4,03 3,27

Антрацит Параллельно напластованию . Перпендикулярно напластова- нию 4,43 4,61 4,04 3,77 4,69 5,42 4,59

В последнее время обнаружена способ-

ность зерен спекающихся каменных углей

претерпевать пластическую деформацию,

т. е. проявлять текучесть при комнатной

температуре под давлением больше 1,55х

X 103 кг/см2.

Тепловые свойства углей

Основными тепловыми характеристиками

углей являются их теплоемкость, теплопро-

водность и температуропроводность.

Средней удельной теплоемко-

стью (сср) называется количество тепла,

которое необходимо затратить для нагрева-

ния массы вещества на 1°С в определенном

интервале температур:

Q

сСр =----7----7Т- кал/(г-град),

где Vе — выход летучих веществ из угля в

процентах на сухое вещество.

Удельная теплоемкость зависит от содер-

жания влаги в углях. В случае добавления

к углю небольших количеств воды, когда

она остается гигроскопически связанной с

углем (т. е. до 1—3% влаги), теплоемкость

угля повышается на 0,85 кал/(г град) на

каждый грамм добавленной воды, т. е. теп-

лоемкость воды меньше единицы. При до-

бавлении же к углю внешней влаги тепло-

емкость угля возрастает линейно так, что

удельная теплоемкость добавленной воды

приближается к единице.

При нагреве углей до разных температур

теплоемкость образующихся твердых про-

дуктов уменьшается (табл. 1-8).

Таблица 1-7

Средняя удельная теплоемкость некоторых углей и углеродистых материалов

Угли Удельная теплоем- кость, кал/(г-град) Углеродистые материалы Удельная теплоемкость кал/(г-град)

Кеннельский 0,340 Антрацит 0,260

Длиннопламенный .... 0,312 Полукокс 0,256

Газовый 0,302 Кокс высокотемпературный 0,201

Жирный 0,290 . Графит 0,195

Тощий 0,267 Алмаз 0,155

Основные показатели, определяющие пригодность углей для коксования

17

Таблица 1-8

Теплоемкость продуктов при нагреве

углей до разных температур

кал/(г град)

Температура предварительного нагрева, °C Марки углей

д Ж 1 т А

20 0,33 0,33 0,30 0,25

300 0,32 0,33 0,29 0,25

500 0,28 0,30 — 0,25

700 0,25 0,28 0,24 0,23

900 0,23 0,22 — 0,22

1100 0,21 0,21 0,22 0,21

Удельная теплоемкость угля зависит так-

же от его зольности. Средняя удельная теп-

лоемкость угля в рабочем состоянии

(^24— юо° с) с учетом выхода летучих ве-

ществ, влажности углей и наличия в них

минеральных примесей приближенно рас-

считывается по уравнению

<-100° с= • 0,242(1 + 0,008VcBp +

+ 0,19ЛрГр) калЦг-град),

где Vе — выход летучих веществ из угля,

% на сухое вещество;

1ГР — рабочая влага в угле, %;

,4р — зольность угля в рабочем со-

стоянии, %;

Вр — содержание органической массы

в угле в рабочем состоянии, %.

Под теплопроводностью пони-

мается скорость передачи тепла в теле; она

выражается в калориях на 1 м/ч при разно-

скорость нагревания или охлаждения дан-

ного вещества при определенных условиях.

Величина температуропроводности тел

(а) связана с их теплопроводностью (X) и

удельной теплоемкостью (с) следующим

уравнением:

а =---- мг/ч,

П

где у — удельный (или насыпной) вес,

кг!м3.

Теплопроводность и температуропровод-

ность угля в кусках больше, чем в порошке:

величина X дробленого угля (меиее 3 мм)

составляет около 55% от теплопроводности

кусков этого же угля. Показатели а и X

даются обычно применительно к измельчен-

ным углям; для донецких углей, а также

для полукокса и кокса из иих эти коэффи-

циенты приведены в табл. 1-9.

Теплопроводность зависит от объемного

веса (или пористости) угля:

'р = Хо -ф Ар,

где X — коэффициент теплопроводности

влажного угля;

Хо — коэффициент теплопроводности

сухого угля;

Р — объемный вес угля;

k —' угловой коэффициент, равный для

длиннопламенных углей 0,15Х 10~3,

а для антрацитов 0,22X10-3.

С ростом общей пористости углей коэф-

фициент теплопроводности их уменьшается,

поскольку нижним пределом теплопро-

водности является X воздуха =

= 0,02 ккал/ (м- ч- град).

Чем больше крупность зерен углей, тем

больше их теплопроводность.

Крупность зерен угля, мм

X, ккал / (м ч град) . . .

0,5—1,0

0,105

1,0—1,5

0,107

1,5—3,0

0,110

’сти температур ГС; обозначается индек-

Температуропроводностью на-

зывают физическую величину, характеризу-

ющую теплоинерционные свойства тел, т. е.

Теплопроводность

пиленных из

ных углей,

0,55 ккал! (м • ч • град).

угольных

кусков различных

изменяется от

дисков, вы-

камен-

0,37 до

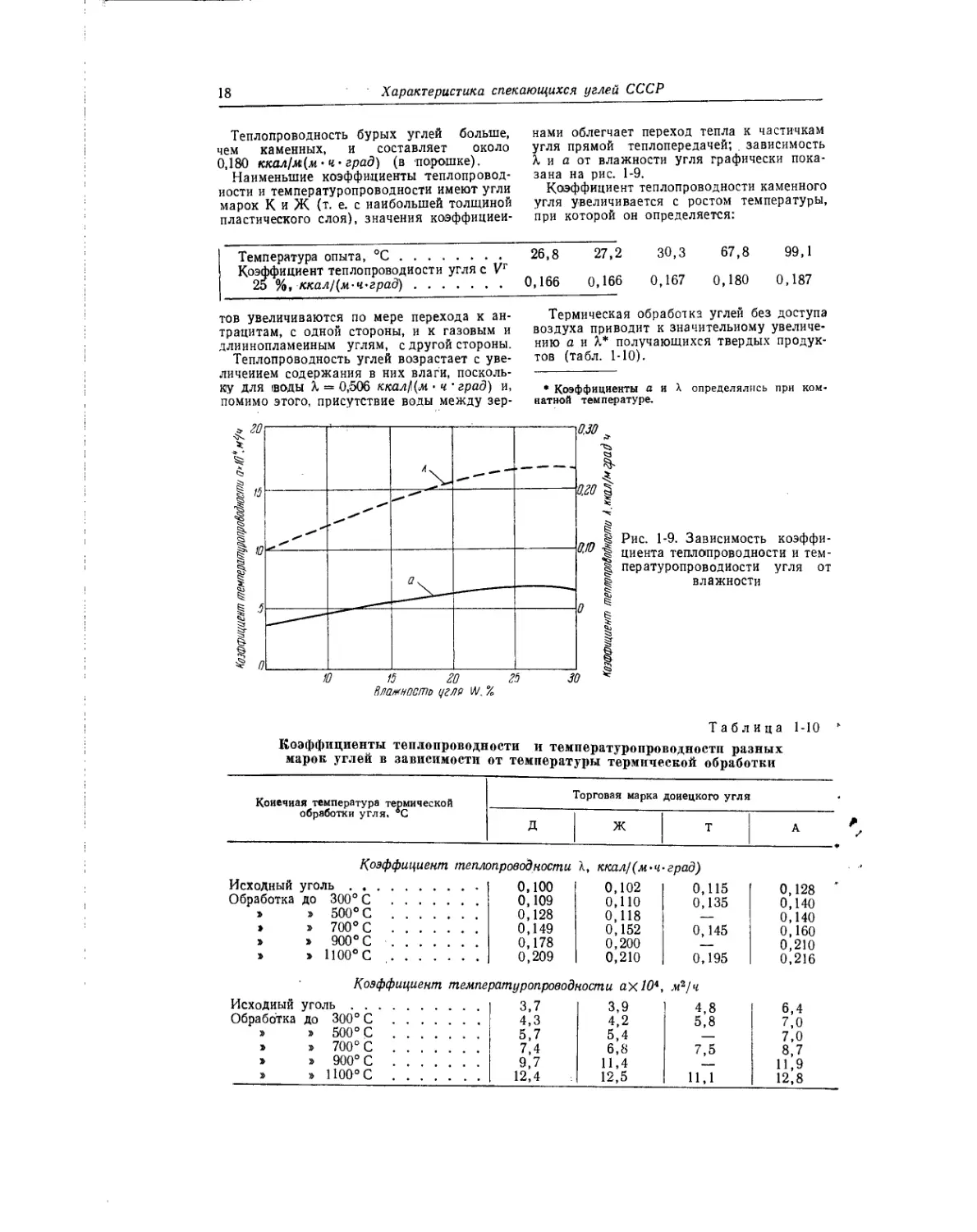

Таблица 1-9

Теплопроводность п температуропроводность донецких углей, полукокса и кокса

। полученных на них

Теплопроводность X, ккал/(м-ч-град) Температуропроводность (ахЮ4) м'/ч

Исследованные материалы газовый уголь жирный уголь отощенный уголь 1 1 тощий уголь антрацит газовый уголь жирный уголь1 отощенный спекщнйся уголь тощий уголь антрацит

Уголь .... Полукокс . . . Кокс 0,106 0,540 0,112 0,314 0,107 0,187 0,380 0,105 0,173 4,10 20,4 4,03 16,5 4,20 8,60 24,0 4,55 6,90

2 Справочник коксохимика, том

18

Характеристика спекающихся углей СССР

Теплопроводность бурых углей больше,

чем каменных, и составляет около

0,180 ккал/м.(м • ч • град) (в порошке).

Наименьшие коэффициенты теплопровод-

ности и температуропроводности имеют угли

марок К и Ж (т. е. с наибольшей толщиной

пластического слоя), значения коэффициеи-

нами облегчает переход тепла к частичкам

угля прямой теплопередачей; . зависимость

X и а от влажности угля графически пока-

зана на рис. 1-9.

Коэффициент теплопроводности каменного

угля увеличивается с ростом температуры,

при которой он определяется:

Температура опыта, °C.................

Коэффициент теплопроводности угля с Уг

25 %, ккал/(м-ч-град)...............

26,8 27,2 30,3 67,8 99,1

0,166 0,166 0,167 0,180 0,187

тов увеличиваются по мере перехода к ан-

трацитам, с одной стороны, и к газовым и

длиинопламеиным углям, с другой стороны.

Теплопроводность углей возрастает с уве-

личением содержания в них влаги, посколь-

ку для воды X = 0,506 ккал/1(м • ч • град) и,

помимо этого, присутствие воды между зер-

Термическая обработка углей без доступа

воздуха приводит к значительному увеличе-

нию а и X* получающихся твердых продук-

тов (табл. 1-10).

• Коэффициенты а и X определялись при ком-

натной температуре.

Рис. 1-9. Зависимость коэффи-

циента теплопроводности и тем-

пературопроводности угля от

влажности

Таблица 1-10 k Коэффициенты теплопроводности и температуропроводности разных марок углей в зависимости от температуры термической обработки

Конечная температура термической обработки угля. 4С Торговая марка донецкого угля

д Ж т А * А /

Коэффициент теплопроводности X, ккал/(м-ч град)

Исходный уголь 0,100 0,102 0,115 0,128 '

Обработка до 300° С 0,109 0,110 0,135 0'140

» » 500° С 0,128 0,118 0,140

» » 700° С 0,149 0,152 0,145 0,160

» » 900° С 0,178 0,200 0,210

» » 1100°С 0,209 0,210 0,195 0,216

Коэффициент температуропроводности а\10*, м*!ч

Исходный уголь 3,7 3,9 4,8 6,4

Обработка до 300° С 4,3 4,2 5,8 7,0

» » 500° С 5,7 5,4 7,0

» » 700° С 7,4 6,8 7,5 8,7

» » 900° С 9,7 11,4 11,9

» » 1100°С 12,4 12,5 11,1 12,8

Основные показатели, определяющие пригодность углей для коксования

19

Коэффициенты теплопроводности и темпе-

ратуропроводности углей в камерах печей

резко увеличиваются в процессе нагрева;

для донецких углей величина Л изменяется

от 0,16 до 1,4 ккалЦм • ч град), а величина

а от 8Х10~4 до 35X10“-* мР/ч.

Средняя величина коэффициента темпе-

ратуропроводности угольной засыпи в каме-

ре коксовой печи в зависимости от конечной

температуры нагрева ее рассчитывается по

уравнению

, It — 1000 \

а • 104 = 33,2 4- 9,2 ------- -4-

\ 100

Коэффициенты теплового рас-

ширения разных углей измерялись

в стержнях, выпиленных перпендикулярно

напластованию, и составили: I от 2,1 ХЮ-6

до 4,9Х 10-6 см/град. Для каменных углей

Диэлектрические свойства углей

Весьма важными и характерными свой-

ствами каменных углей являются их элек-

тропроводность (или электросопротивление)

и диэлектрическая постоянная.

Электропроводностью называется свой-

ство углей проводить электрический ток; об

этом свойстве судят по величине сопротив-

ления прохождению электрического тюка,

г. е. по удельному электросопро-

тивлению р ОМ-СМ.

Каменные угли относятся к классу полу-

проводников.

Величина удельного электросопротивления

углей зависит от их индивидуальных

свойств, а также от условий определения:

степени измельчения угля, величины давле-

ния на уголь и от температуры, при которой

производятся изменения.

Удельное электросопротивление каменных

углей, определенное при комнатной темпе-

ратуре в порошке, при равном давлении на

угольную загрузку составляет, ом-см-.

Для донецких углей марок Г и Ж.........................1 • К)1»—2-1010

» кузнецких углей марок Г, Ж> К и ПС................. 1-Ю10—1 108

» донецких антрацитов ............................... 5105—2-10®

разной степени метаморфизма эти показате-

ли приведены в табл. 1-11.

Таблица 1-11

Коэффициенты теплового расширения

каменных углей разной степени

метаморфизма

Содержание углерода в угле, % Коэффициент теплового расширения /X 10е

перпендику- лярно напла- стованию параллельно напластованию

85,0 38,1 38,1

89,0 39,5 36,5

92,5 42,1 28,0

93,4 42,5 23,6

94,2 29,9 15,7

95,0 17,5 13,1

Теплотой разложения углей

называется количество тепла, необходимое

для превращения 1 кг угля в твердый оста-

ток, пары воды и летучие продукты при

заданной конечной температуре нагрева уг-

ля; выражается в ккал/кг угля.

Показатели теплоты разложения различ-

ных каменных углей зависят главным обра-

зом от степени их метаморфизма: угли ма-

рок Д и Г обнаруживают небольшой поло-

жительный тепловой эффект разложения (от

+ 20 до +25 ккал/кг), у углей марки К те-

плота разложения практически равна ну-

лю, а для углей марки ОС с Vе меиее 17%

преобладают эндотермические реакции раз-

ложения и тепловой эффект их составляет

от —8 до —10 ккал/кг.

2*

При измерении р антрацитов в кусках по-

лучаются меньшие величины. Большое зна-

чение имеет также анизотропность антраци-

та в кусках: при измерении вдоль напла-

стования р =789—992 ом-см, а в поперечном

направлении р=4509—5090 ом-см.

В сравнительно небольшом диапазоне из-

менения показателей р для каменных углей

разной степени метаморфизма выявляется

общая закономерность, заключающаяся в

том, что с ростом степени метаморфизма

углей их удельное электросопротивление из-

меняется по пологой кривой с небольшим

максимумом в области средних групп ка-

менных углей, но резко снижается при пере-

ходе к наиболее метаморфизованным антра-

цитам.

Витрены и кларены каменных углей обна-

руживают практически одинаковые величи-

ны р -ЗХ103 ом-см, а фюзены углей имеют

значительно меньшее удельное электросо-

противление.

При нагревании углей до разных темпе-

ратур удельное электросопротивление обра-

зующихся твердых остатков резко снижает-

ся по мере повышения температуры, и на

уровне 950—1000° С и выше достигает ми-

нимальных значений. Важно отметить, что

чем меньше степень метаморфизма углей,

тем быстрее при нагревании до одинаковых

температур снижается величина их удель-

ного электросопротивления.

Изменение удельного электросопротивле-

ния углей с ростом температуры их нагре-

ва в интервале 250—300° С может быть рас-

считано по уравнению

lg р = а — Ы,

где t — конечная температура нагрева, а

коэффициенты а и b устанавливаются экс-

20

Характеристика спекающихся углей СССР

периментально для разных углей. Для газо-

вого угля а= 11,6; 6=1,32Х10-2.

Удельное электросопротивление промыш-

ленного кокса, измеренное в равных усло-

виях (в порошке, (Под давлением), весьма

невелико сравнительно с углями и состав-

ляет от 0,0250 до 0,0300 ом-ом.

Диэлектрическая проницае-

мость вещества выражается отношением

силы взаимодействия электрических зарядов

в вакууме к силе взаимодействия их в дан-

ном диэлектрике или полупроводнике.

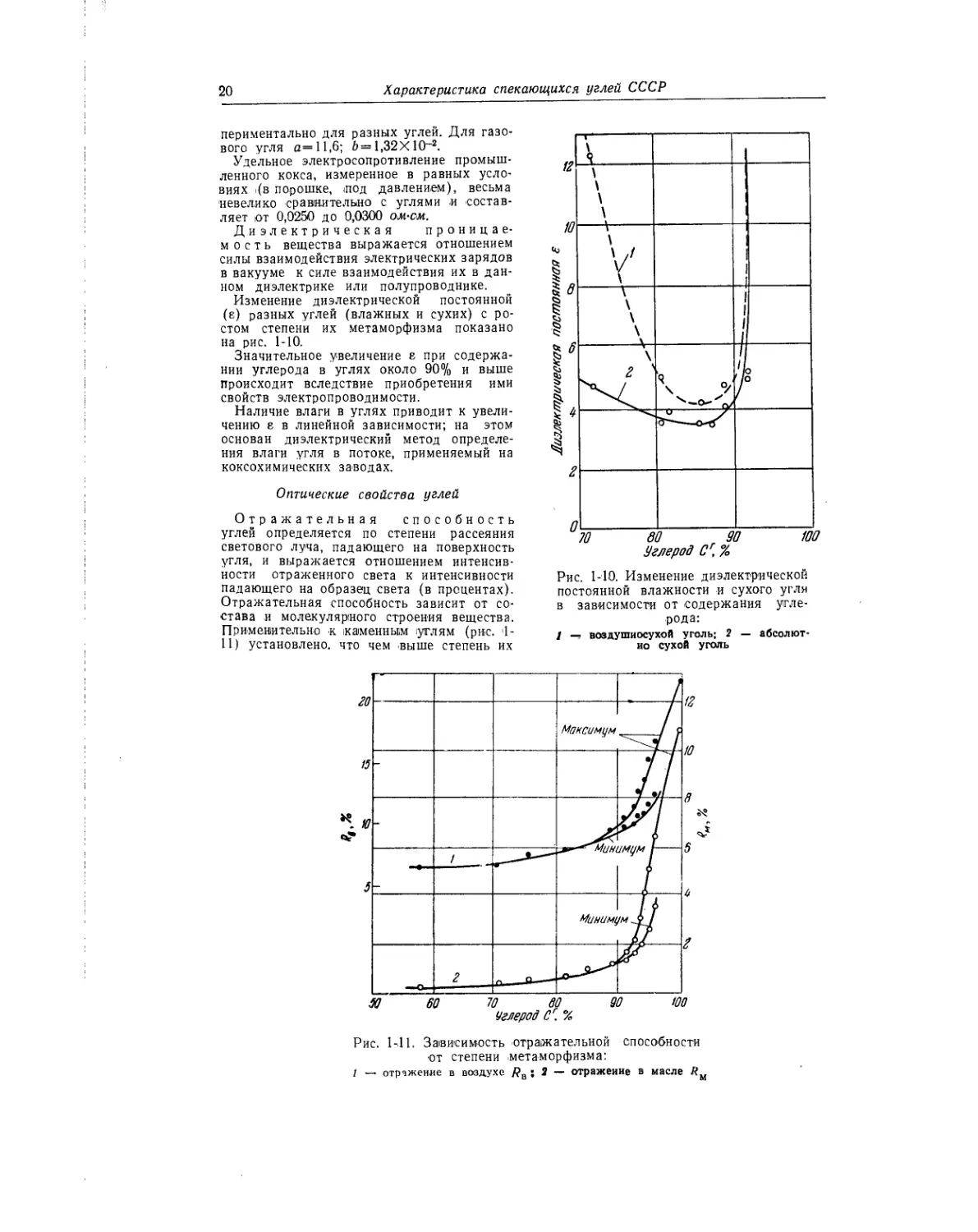

Изменение диэлектрической постоянной

(е) разных углей (влажных и сухих) с ро-

стом степени их метаморфизма показано

на рис. 1-10.

Значительное увеличение е при содержа-

нии углерода в углях около 90% и выше

происходит вследствие приобретения ими

свойств электропроводимости.

Наличие влаги в углях приводит к увели-

чению е в линейной зависимости; на этом

основан диэлектрический метод определе-

ния влаги угля в потоке, применяемый на

коксохимических заводах.

Оптические свойства углей

Отражательная способность

углей определяется по степени рассеяния

светового луча, падающего на поверхность

угля, и выражается отношением интенсив-

ности отраженного света к интенсивности

падающего на образец света (в процентах).

Отражательная способность зависит от со-

става и молекулярного строения вещества.

Применительно к каменным (углям (рис. 1-

11) установлено, что чем выше степень их

Рис. 1-10. Изменение диэлектрической

постоянной влажности и сухого угля

в зависимости от содержания угле-

рода:

/ —, воздушиосухой уголь; 2 — абсолют-

но сухой уголь

Рис. 141. Зависимость отражательной способности

от степени метаморфизма:

1 — отражение в воздухе /?в ; 2 — отражение в масле Ям

Основные показатели, определяющие пригодность углей для коксования

21

метаморфизма, тем больше показатель от-

ражательной способности углей (при одина-

ковом петрографическом составе).

Каменные угли в среднем отражают 4—

6%, а антрациты 7,5—8,8% падающего на

них света; отражательная способность раз-

ных пород известняка и песчаника составля-

ет 30—37% падающего света.

Различие отражательной способности уг-

лей и пород используется для породоотбор-

ки в угольном потоке. Существует метод оп-

ределения степени метаморфизма углей по

величине их отражательной способности.

Коэффициент преломления

света (п) в ряду витренов донецких ка-

менных углей увеличивается с ростом сте-

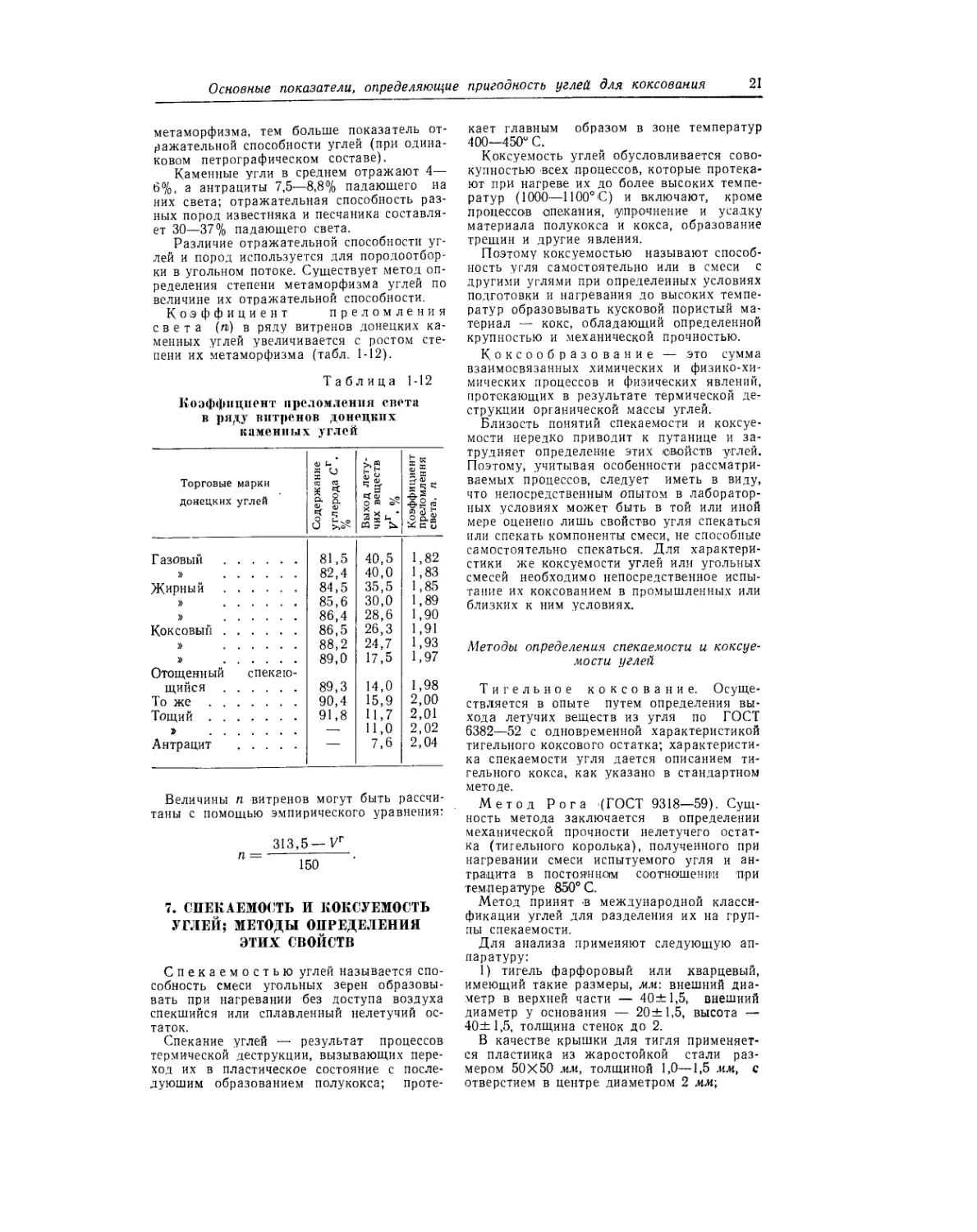

пени их метаморфизма (табл. 1-12).

Таблица 1-12

Коэффициент преломления света

в ряду витренов донецких

каменных углей

Торговые марки Содержание 1 углерода СГ, о/ /0 Выход лету- чих веществ Л % Коэффициент преломления 1 света, п

донецких углей

Г азовый 81,5 40,5 1,82

» 82,4 40,0 1,83

Жирный 84,5 35,5 1,85

» 85,6 30,0 1,89

» 86,4 28,6 1,90

Коксовый . 86,5 26,3 1,91

» 88,2 24,7 1,93

» 89,0 17,5 1,97

Отощенный спекаю-

щийся 89,3 14,0 1,98

То же 90,4 15,9 2,00

Тощий . . 91,8 И,7 2,01

» . . —. 11,0 2,02

Антрацит — 7,6 2,04

Величины п витренов могут быть рассчи-

таны с помощью эмпирического уравнения:

313,5 — Vr

п =-------------

150

7. СПЕКАЕМОСТЬ И КОКСУЕМОСТЬ

УГЛЕЙ; МЕТОДЫ ОПРЕДЕЛЕНИЯ

ЭТИХ СВОЙСТВ

С пека емостью углей называется спо-

собность смеси угольных зерен образовы-

вать при нагревании без доступа воздуха

спекшийся или сплавленный нелетучий ос-

таток.

Спекание углей — результат процессов

термической деструкции, вызывающих пере-

ход их в пластическое состояние с после-

дующим образованием полукокса; проте-

кает главным образом в зоне температур

400—450° С.

Коксуемость углей обусловливается сово-

купностью всех процессов, которые протека-

ют при нагреве их до более высоких темпе-

ратур (1000—1100°'С) и включают, кроме

процессов опекания, упрочнение и усадку

материала полукокса и кокса, образование

трещин и другие явления.

Поэтому коксуемостью называют способ-

ность угля самостоятельно или в смеси с

другими углями при определенных условиях

подготовки и нагревания до высоких темпе-

ратур образовывать кусковой пористый ма-

териал — кокс, обладающий определенной

крупностью и механической прочностью.

Коксообразование — это сумма

взаимосвязанных химических и физико-хи-

мических процессов и физических явлений,

протекающих в результате термической де-

струкции органической массы углей.

Близость понятий спекаемости и коксуе-

мости нередко приводит к путанице и за-

трудняет определение этих свойств углей.

Поэтому, учитывая особенности рассматри-

ваемых процессов, следует иметь в виду,

что непосредственным опытом в лаборатор-

ных условиях может быть в той или иной

мере оценено лишь свойство угля спекаться

или спекать компоненты смеси, не способные

самостоятельно спекаться. Для характери-

стики же коксуемости углей или угольных

смесей необходимо непосредственное испы-

тание их коксованием в промышленных или

близких к ним условиях.

Методы определения спекаемости и коксуе-

мости углей

Тигельное коксование. Осуще-

ствляется в опыте путем определения вы-

хода летучих веществ из угля по ГОСТ

6382—52 с одновременной характеристикой

тигельного коксового остатка; характеристи-

ка спекаемости угля дается описанием ти-

гельного кокса, как указано в стандартном

методе.

Метод Рога (ГОСТ 9318—59). Сущ-

ность метода заключается в определении

механической прочности нелетучего остат-

ка (тигельного королька), полученного при

нагревании смеси испытуемого угля и ан-

трацита в постоянном соотношении при

температуре 850° С.

Метод принят в международной класси-

фикации углей для разделения их на груп-

пы спекаемости.

Для анализа применяют следующую ап-

паратуру:

1) тигель фарфоровый или кварцевый,

имеющий такие размеры, мм: внешний диа-

метр в верхней части — 40±1,5, внешний

диаметр у основания — 20± 1,5, высота —

40±1,5, толщина стенок до 2.

В качестве крышки для тигля применяет-

ся пластинка из жаростойкой стали раз-

мером 50X50 лш, толщиной 1,0—1,5 мм, с

отверстием в центре диаметром 2 мм;

22

Характеристика спекающихся углей СССР

2) пресс для уплотнения испытуемой

смеси угля и антрацита под нагрузкой в

6 кг;

3) груз цилиндрической формы весом от

ПО до >115 г, диаметром 31 лш и высотой

21 мм; в центре груза имеется отверстие,

в которое может быть ввинчен стержень для

удаления его из тигля;

4) электрическая муфельная печь с

устройством для регулирования температу-

ры, способным поддерживать ее на уровне

около 850°С;

5) барабан с крышкой, приводным ва-

лом, трансмиссией и электродвигателем для

испытания механической прочности тигель-

ного кокса. Внутренний диаметр барабана

200 Л1Л(, высота 70 мм, изготовлен из лис-

товой стали толщиной 2 мм. К внутренним

его стенкам приварены два симметричных

стальных листа длиной 70 мм, шириной

30 мм и толщиной 2 мм. Барабан вращает-

ся со скоростью 50±2 об!мин;

6) лабораторные сита с круглыми отвер-

стиями диаметром 1 мм, изготовленные из

перфорированного латунного листа;

7) мешалка из металлической проволоки

с петлей на конце, диаметр петли 8 мм.

Для определения спекаемости применяют

угли с зольностью не выше 40%, более золь-

ные угли следует обогащать. Пробу воз-

душиосухого угля измельчают под сито

№ 02 (ГОСТ 3584—53) так, чтобы не ме-

нее 40% его имело частицы размером 0,1 —

0,2 мм.

В качестве отощающей примеси применя-

ют антрацит с зольностью не более 4% и с

выходом летучих веществ 6—7% на сухую

беззольную массу. Для испытания отбирают

класс 0,3—0,4 мм от измельченной пробы

антрацита.

При проведении испытания угля по ме-

тоду Рога взвешивают в тигле 1 г угля и 5 г

стандартного антрацита с точностью до

0,01 г. Смесь тщательно перемешивают

вручную в течение 2 мин проволочной ме-

шалкой, после чего уголь сжимают в прес-

се под давлением 6 кг в течение 30 сек

стальным грузом, а затем тигель накрывают

крышкой (груз остается в тигле). Получен-

ную пробу вместе с другой, приготовленной

заранее, ставят в предварительно нагретую

до 850° С муфельную печь и оставляют их

там на 15 мин.

После охлаждения тиглей в эксикаторе

содержимое их взвешивают (без груза) и

просеивают на сите с круглыми отверстия-

ми в 1 Л1Л4, а затем спекшийся остаток и

крупные кусочки кокса снова взвешивают

в тигле. Содержимое тигля высыпают в ба-

рабан для испытания. После вращения ба-

рабана в течение 5 мин содержимое его из-

влекают и просеивают через сито с отвер-

стиями диаметром 1 мм; остаток на сите

переносят в тигель и взвешивают. Затем

этот остаток вновь помещают IB барабан и

подвергают такой же обработке, просеива-

ют через сито и взвешивают частицы раз-

мером более 1 мм. В таком же порядке про-

изводится третье испытание.

Индекс Рога (R) рассчитывают по сле-

дующей формуле:

Р =

100

[3Q

4-64-с

где Q — общий вес нелетучего остатка

после коксования (г);

а — вес остатка на сите до первого

испытания в барабане;

b — вес остатка на сите после первого

просеивания (первого испытания

в барабане);

с — вес остатка на сите после второго

просеивания (второго испытания

в барабане);

d — вес остатка на сите после третье-

его просеивания (третьего испы-

тания в барабане).

Индекс Рога R вычисляется как среднее

арифметическое из двух определений.

Расхождение между результатами парал-

лельных опытов не должно превышать

2 единиц, а в разных лабораториях допу-

скается расхождение до 3 единиц.

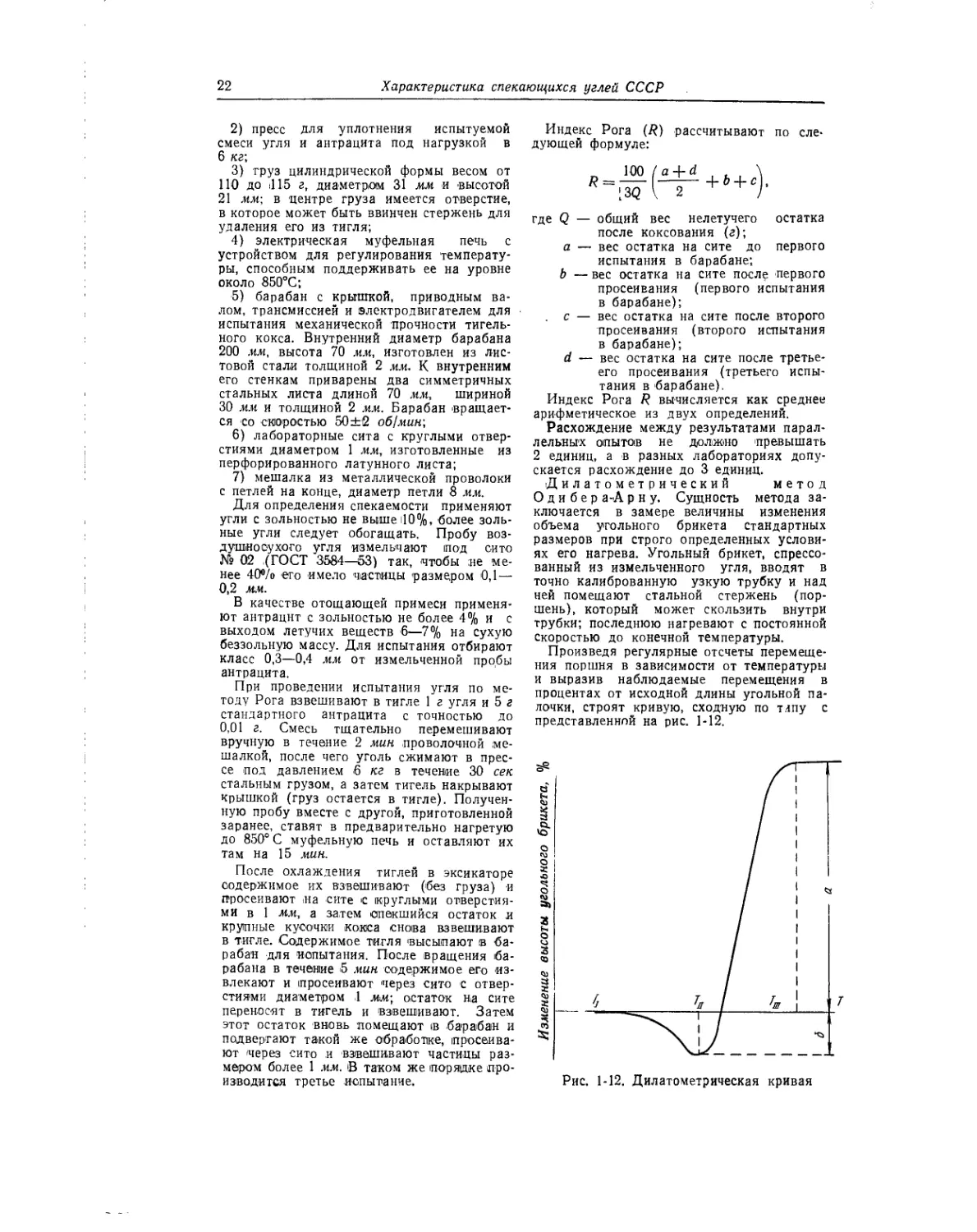

Дилатометрический метод

О д и б е р а-А р н у. Сущность метода за-

ключается в замере величины изменения

объема угольного брикета стандартных

размеров при строго определенных услови-

ях его нагрева. Угольный брикет, спрессо-

ванный из измельченного угля, вводят в

точно калиброванную узкую трубку и над

ней помещают стальной стержень (пор-

шень), который может скользить внутри

трубки; последнюю нагревают с постоянной

скоростью до конечной температуры.

Произведя регулярные отсчеты перемеще-

ния поршня в зависимости от температуры

и выразив наблюдаемые перемещения в

процентах от исходной длины угольной па-

лочки, строят кривую, сходную по тлпу с

представленной на рис. 1-12.

Рис. 1-12. Дилатометрическая кривая

Основные показатели, определяющие пригодность углей для коксования

23

Характерны следующие показатели:

Ti — температура, при которой поршень

опустился вниз на 0,5 мм (темпе-

ратура начала размягчения);

Тц — температура, при которой поршень

достиг самого низкого положения

(температура начала вспучивания);

Tin — температура, при которой поршень

достигает высшей точки (темпера-

тура максимального расширения);

а — максимальное расширение, %;

б — максимальное сжатие, %.

При помощи дилатометрической кривой

определяют максимальное сжатие б и мак-

симальное расширение а испытуемого угля,

которое выражается в процентах к перво-

начальной длине угольного брикета.

Если после сжатия брикета поршень не

возвращается к первоначальному положе-

нию, то расширение выражают отрицатель-

ной величиной по разности между конечным

положением поршня и его начальным уров-

нем.

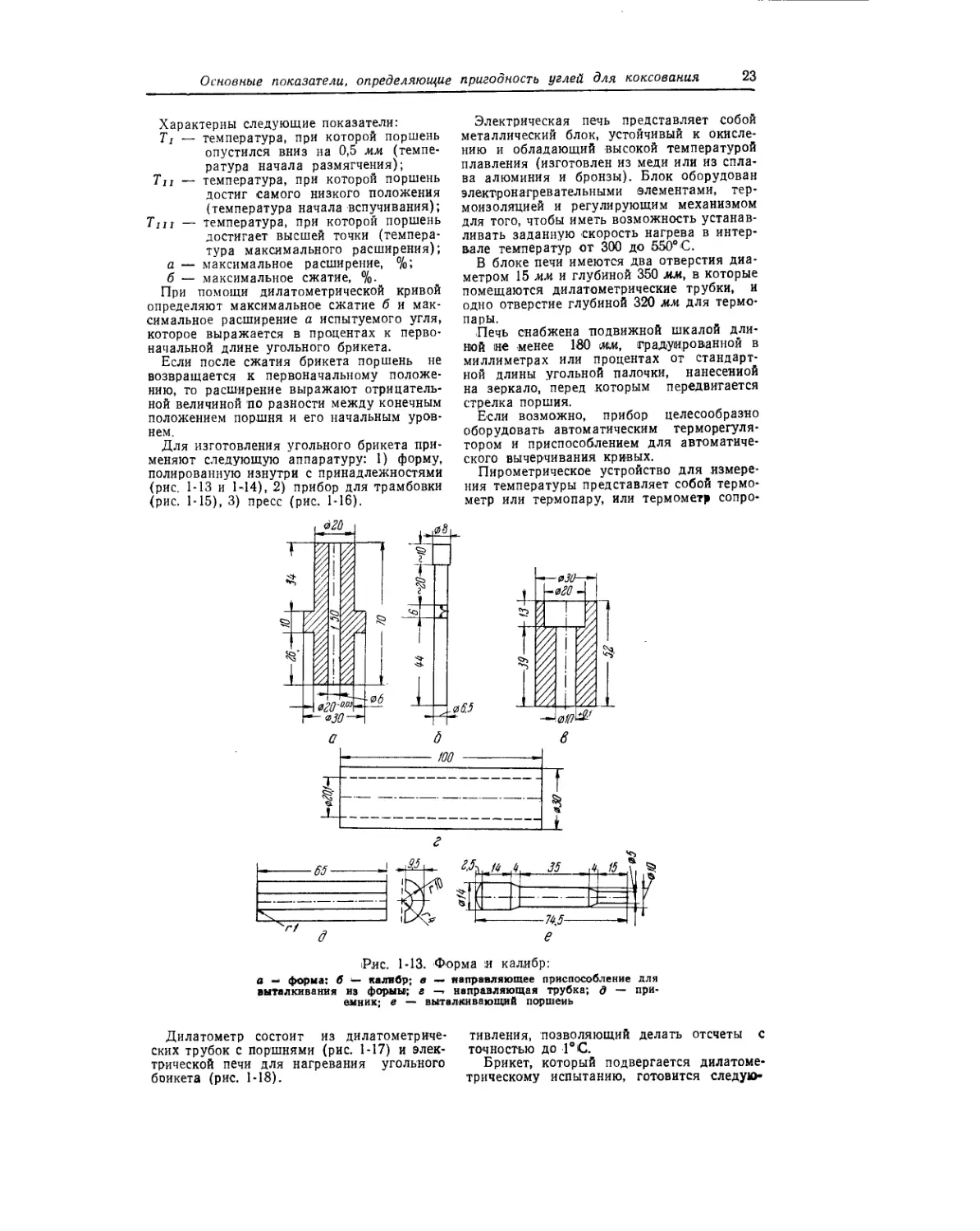

Для изготовления угольного брикета при-

меняют следующую аппаратуру: 1) форму,

полированную изнутри с принадлежностями

(рис. 1-13 и 1-14), 2) прибор для трамбовки

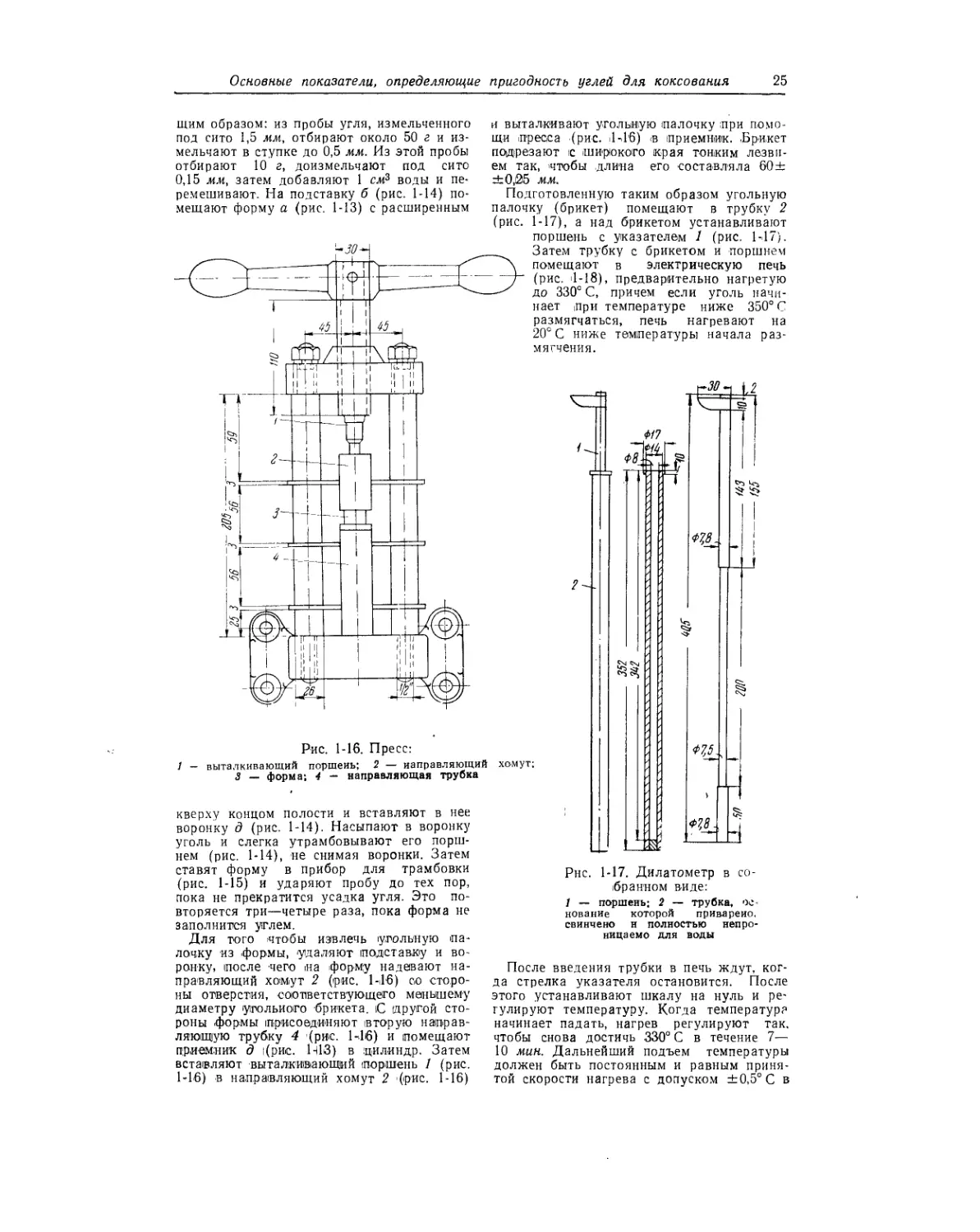

(рис. 1-15), 3) пресс (рис. 1-16).

Электрическая печь представляет собой

металлический блок, устойчивый к окисле-

нию и обладающий высокой температурой

плавления (изготовлен из меди или из спла-

ва алюминия и бронзы). Блок оборудован

электронагревательными элементами, тер-

моизоляцией и регулирующим механизмом

для того, чтобы иметь возможность устанав-

ливать заданную скорость нагрева в интер-

вале температур от 300 до 550° С.

В блоке печи имеются два отверстия диа-

метром 15 мм и глубиной 350 мм, в которые

помещаются дилатометрические трубки, и

одно отверстие глубиной 320 мм для термо-

пары.

Печь снабжена подвижной шкалой дли-

ной не менее 180 ииии, градуированной в

миллиметрах или процентах от стандарт-

ной длины угольной палочки, нанесенной

на зеркало, перед которым передвигается

стрелка поршня.

Если возможно, прибор целесообразно

оборудовать автоматическим терморегуля-

тором и приспособлением для автоматиче-

ского вычерчивания кривых.

Пирометрическое устройство для измере-

ния температуры представляет собой термо-

метр или термопару, или термометр сопро-

Рис. 1-13. Форма и калибр:

а — форма: б — калибр; в — направляющее приспособление для

выталкивания из форыы; а —, направляющая трубка; д — при-

емник; е — выталкивающий поршень

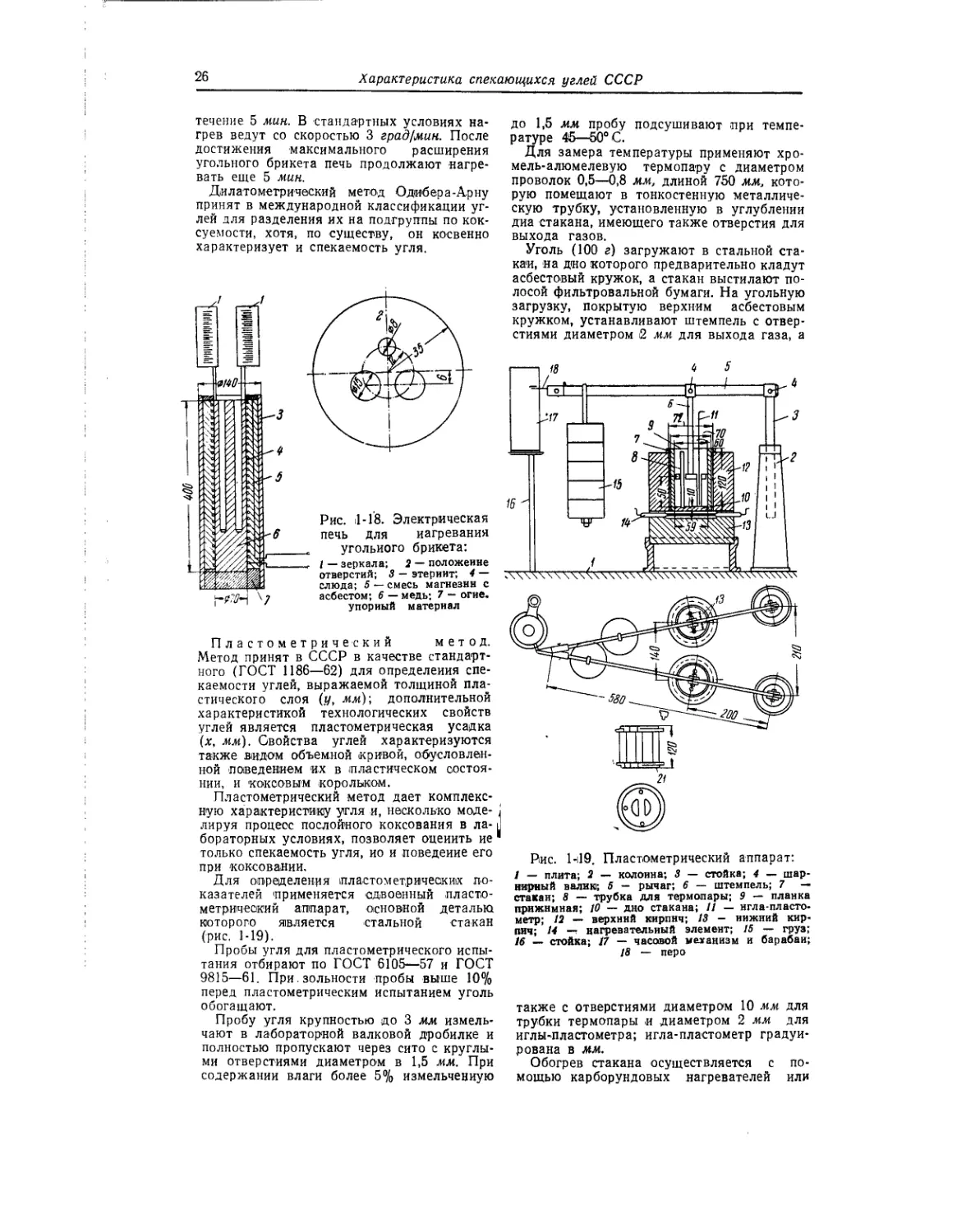

Дилатометр состоит из дилатометриче-

ских трубок с поршнями (рис. 1-17) и элек-

трической печи для нагревания угольного

боикета (рис. 1-18).

тивления, позволяющий делать отсчеты с

точностью до 1°С.

Брикет, который подвергается дилатоме-

трическому испытанию, готовится следую-

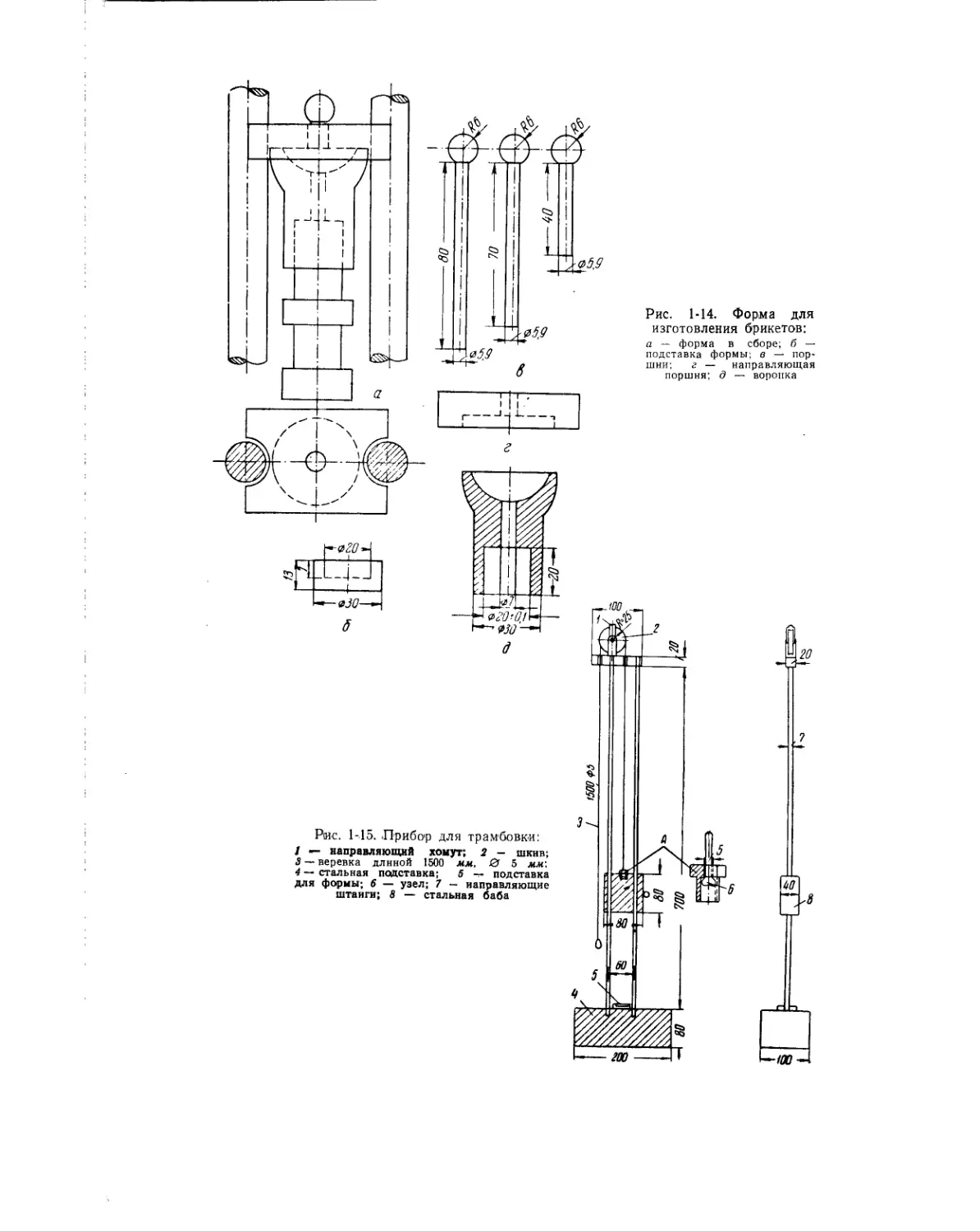

Рис. 1-14. Форма для

изготовления брикетов:

а — форма в сборе; б —

подставка формы; в — пор-

шни; г — направляющая

поршня; д — воронка

Рис. 1-15. .Прибор для трамбовки:

/ —• направляющий хомут; 2 — шкив;

3 — веревка длиной 1500 мм, 0 5 мм:

4 — стальная подставка; 5 подставка

для формы; 6 — узел; 7 — направляющие

штанги; 8 — стальная баба

Основные показатели, определяющие пригодность углей для коксования

25

щим образом: из пробы угля, измельченного

под сито 1,5 мм, отбирают около 50 г и из-

мельчают в ступке до 0,5 мм. Из этой пробы

отбирают 10 г, доизмельчают под сито

0,15 мм, затем добавляют 1 см3 воды и пе-

ремешивают. На подставку б (рис. 1-14) по-

мещают форму а (рис. 1-13) с расширенным

Рис. 1-16. Пресс:

1 — выталкивающий поршень; 2 — направляющий

3 — форма; 4 — направляющая трубка

кверху концом полости и вставляют в нее

воронку д (рис. 1-14). Насыпают в воронку

уголь и слегка утрамбовывают его порш-

нем (рис. 1-14), не снимая воронки. Затем

ставят форму в прибор для трамбовки

(рис. 1-15) и ударяют пробу до тех пор,

пока не прекратится усадка угля. Это по-

вторяется три—четыре раза, пока форма не

заполнится углем.

Для того чтобы извлечь угольную па-

лочку из формы, удаляют подставку и во-

ронку, после чего на форму надевают на-

правляющий хомут 2 (рис. 1-16) сю сто.ро-

ны отверстия, соответствующего меньшему

диаметру угольного брикета, С другой сто-

роны .формы присоединяют вторую направ-

ляющую трубку 4 (рис. 1-46) и помещают

приемник д |(рис. 1-43) в цилиндр. Затем

вставляют выталкивающий поршень 1 (рис.

1-16) в направляющий хомут 2 (рис. 1-16)

и выталкивают угольную палочку при помо-

щи пресса (рис. 1 -.16) в приемник. Брикет

подрезают с широкого края тонким лезви-

ем так, чтобы длина его составляла 60±

±0,05 мм.

Подготовленную таким образом угольную

палочку (брикет) помещают в трубку 2

(рис. 1-17), а над брикетом устанавливают

поршень с указателем 1 (рис. 1-17).

Затем трубку с брикетом и поршнем

помещают в электрическую печь

(рис. 4-18), предварительно нагретую

до 330° С, причем если уголь начи-

нает при температуре ниже 350° С

размягчаться, печь нагревают на

20° С ниже температуры начала раз-

мягчения.

Рнс. 1-17. Дилатометр в со-

бранном виде:

1 — поршень; 2 — трубка, ос-

нование которой приварено,

свинчено н полностью непро-

ницаемо для воды

После введения трубки в печь ждут, ког-

да стрелка указателя остановится. После

этого устанавливают шкалу на нуль и ре-

гулируют температуру. Когда температур?

начинает падать, нагрев регулируют так,

чтобы снова достичь 330° С в течение 7—

10 мин. Дальнейший подъем температуры

должен быть постоянным и равным приня-

той скорости нагрева с допуском ±0,5° С в

26

Характеристика спекающихся углей СССР

течение 5 мин. В стандартных условиях на-

грев ведут со скоростью 3 град/мин. После

достижения максимального расширения

угольного брикета печь продолжают нагре-

вать еще 5 мин.

Дилатометрический метод Одибера-Арну

принят в международной классификации уг-

лей для разделения их на подгруппы по кок-

суемости, хотя, по существу, он косвенно

характеризует и спекаемость угля.

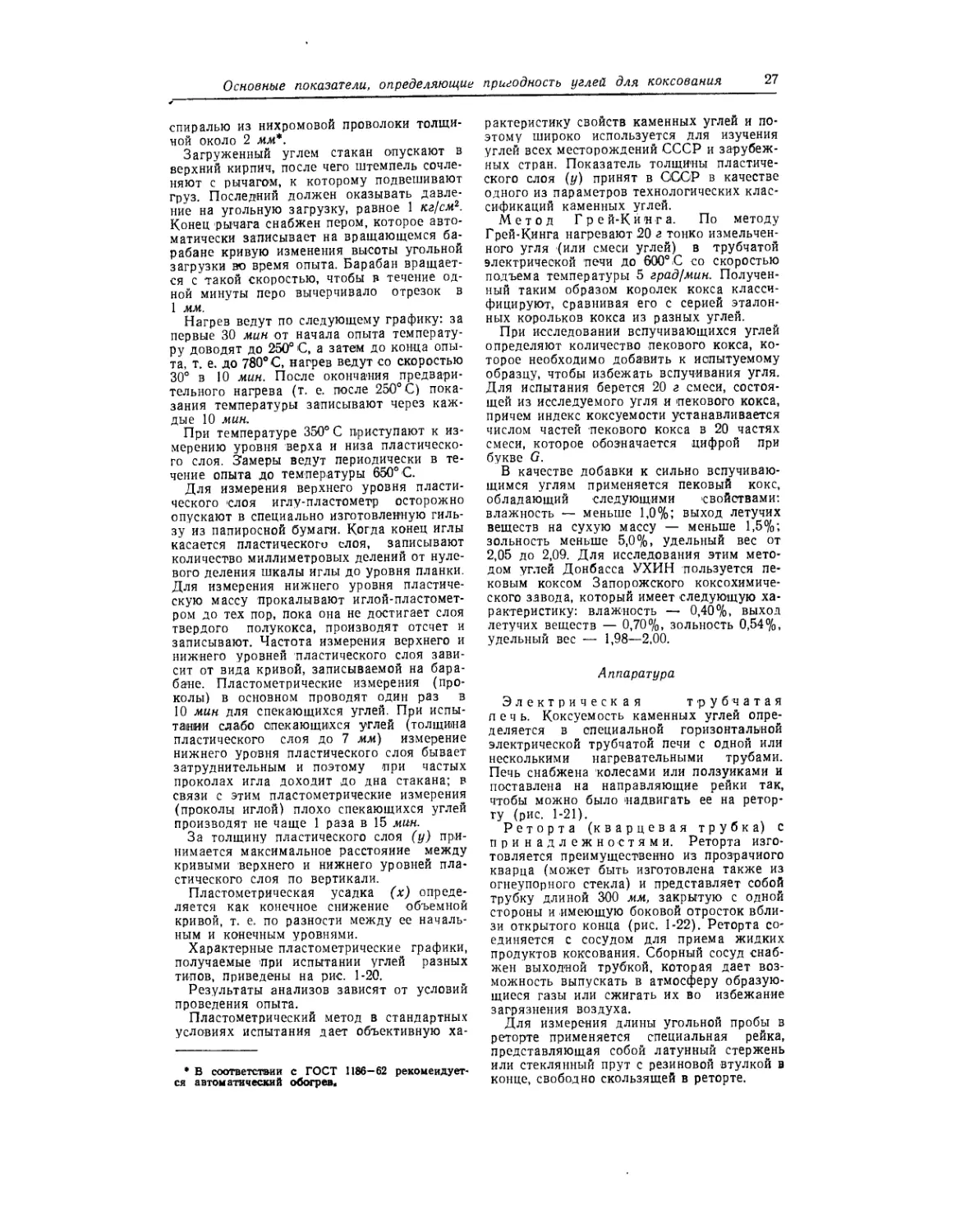

Рис. ,1-18. Электрическая

печь для нагревания

угольного брикета:

I — зеркала; 2 — положение

отверстий; 3 — этернит; 4 —

слюда; 5 — смесь магнезии с

асбестом; 6 — медь; 7 — огне,

упорный материал

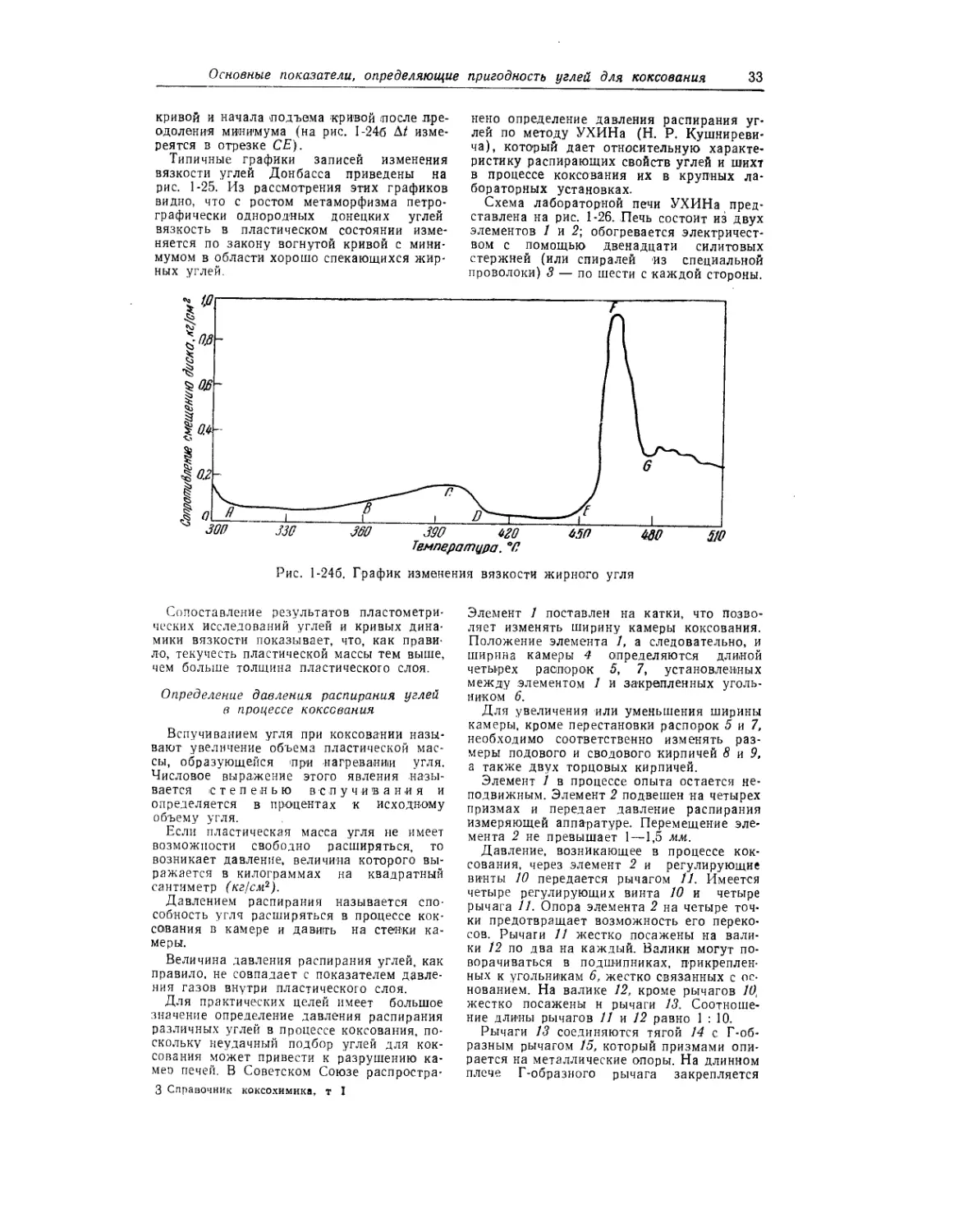

Пластометрический метод.

Метод принят в СССР в качестве стандарт-

ного (ГОСТ 1186—62) для определения спе-

каемости углей, выражаемой толщиной пла-

стического слоя (у, мм); дополнительной

характеристикой технологических свойств

углей является пластометрическая усадка

(х, мм). Свойства углей характеризуются

также видом объемной кривой, обусловлен-

ной поведением их в пластическом состоя-

нии, и коксовым корольком.

Пластометрический метод дает комплекс-

ную характеристику угля и, несколько моде-

лируя процесс послойного коксования в ла-

бораторных условиях, позволяет оценить не

только спекаемость угля, ио и поведение его

при коксовании.

Для определения пластометрических по-

казателей применяется сдвоенный пласто-

метрический аппарат, основной деталью

которого является стальной стакан

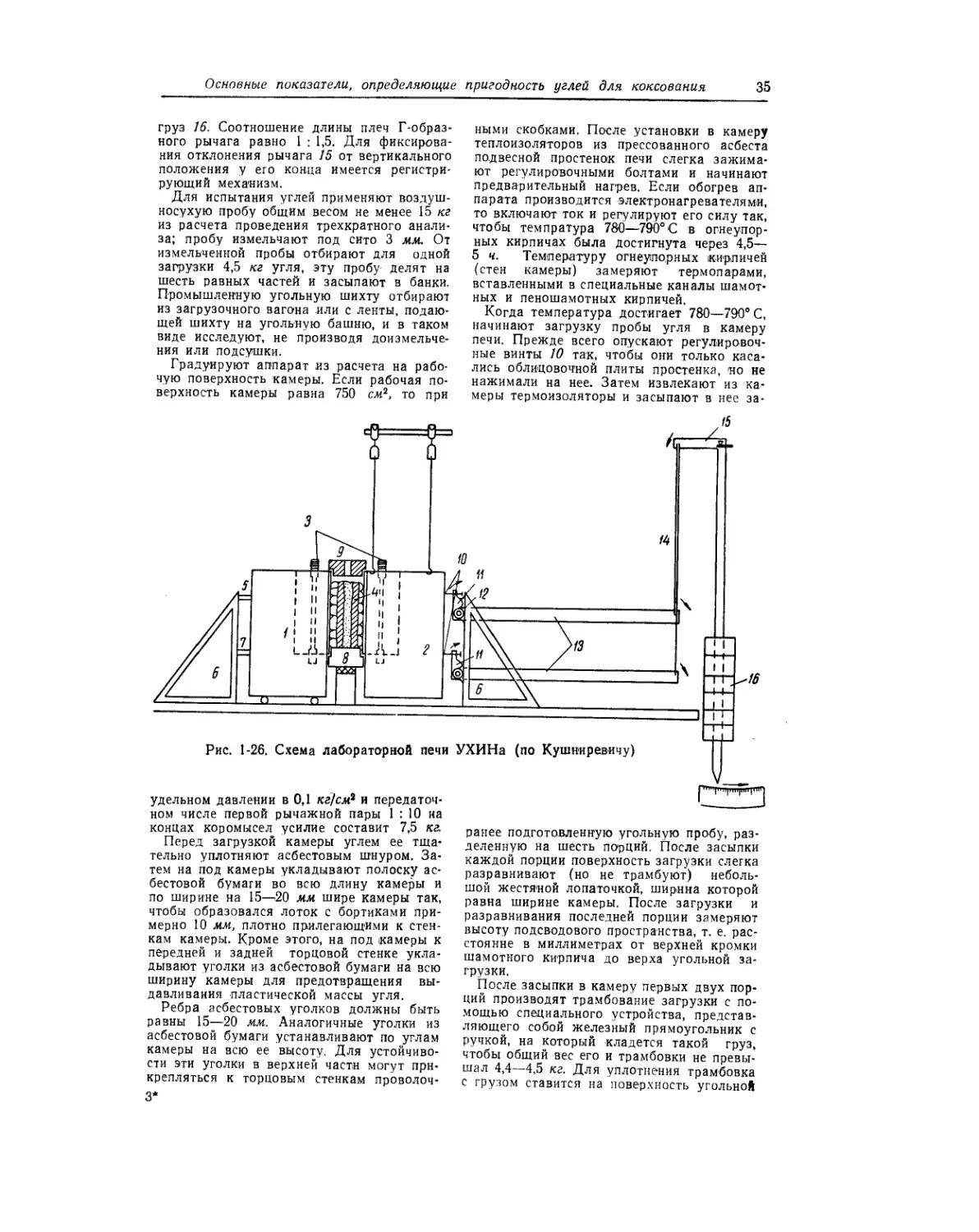

(рис. 1-19).

Пробы угля для пластометрического испы-

тания отбирают по ГОСТ 6105—57 и ГОСТ

9815—61. При. зольности пробы выше 10%

перед пластометрическим испытанием уголь

обогащают.

Пробу угля крупностью до 3 мм измель-

чают в лабораторной валковой дробилке и

полностью пропускают через сито с круглы-

ми отверстиями диаметром в 1,5 мм. При

содержании влаги более 5% измельченную

до 1,5 мм пробу подсушивают при темпе-

ратуре 45—50° С.

Для замера температуры применяют хро-

мель-алюмелевую термопару с диаметром

проволок 0,5—0,8 мм, длиной 750 мм, кото-

рую помещают в тонкостенную металличе-

скую трубку, установленную в углублении

дна стакана, имеющего также отверстия для

выхода газов.

Уголь (100 г) загружают в стальной ста-

кан, на дно которого предварительно кладут

асбестовый кружок, а стакан выстилают по-

лосой фильтровальной бумаги. На угольную

загрузку, покрытую верхним асбестовым

кружком, устанавливают штемпель с отвер-

стиями диаметром 2 мм для выхода газа, а

Рис. 1-119. Пластометрический аппарат:

1 — плита; 2 — колонна; 3 — стойка; 4 — шар-

нирный валик; 5 — рычаг; 6 — штемпель; 7 —

стакан; 8 — трубка для термопары; 9 — планка

прижимная; 10 — дно стакана; 11 — нгла-пласто-

метр; /2 — верхний кирпич; 13 — нижний кир-

пич; 14 -г нагревательный элемент; 15 — груз;

16 — стойка; 17 — часовой механизм и барабан;

18 — перо

также с отверстиями диаметром 10 мм для

трубки термопары и диаметром 2 мм для

иглы-пластометра; игла-пластометр градуи-

рована в мм.

Обогрев стакана осуществляется с по-

мощью карборундовых нагревателей или

Основные показатели, определяющие пригодность углей для коксования

27

спиралью из нихромовой проволоки толщи-

ной около 2 мм*.

Загруженный углем стакан опускают в

верхний кирпич, после чего штемпель сочле-

няют с рычагом, к которому подвешивают

груз. Последний должен оказывать давле-

ние на угольную загрузку, равное 1 кг/см1.

Конец рычага снабжен пером, которое авто-

матически записывает на вращающемся ба-

рабане кривую изменения высоты угольной

загрузки во время опыта. Барабан вращает-

ся с такой скоростью, чтобы в течение од-

ной минуты перо вычерчивало отрезок в

1 мм.

Нагрев ведут по следующему графику: за

первые 30 мин от начала опыта температу-

ру доводят до 250° С, а затем до конца опы-

та, т. е. до 780°С, нагрев ведут со скоростью

30° в 10 мин. После окончания предвари-

тельного нагрева (т. е. после 250° С) пока-

зания температуры записывают через каж-

дые 10 мин.

При температуре 350° С приступают к из-

мерению уровня верха и низа пластическо-

го слоя. Замеры ведут периодически в те-

чение опыта до температуры 650° С.

Для измерения верхнего уровня пласти-

ческого слоя иглу-пластометр осторожно

опускают в специально изготовленную гиль-

зу из папиросной бумаги. Когда конец иглы

касается пластического слоя, записывают

количество миллиметровых делений от нуле-

вого деления шкалы иглы до уровня планки.

Для измерения нижнего уровня пластиче-

скую массу прокалывают иглой-пластомет-

ром до тех пор, пока она не достигает слоя

твердого полукокса, производят отсчет и

записывают. Частота измерения верхнего и

нижнего уровней пластического слоя зави-

сит от вида кривой, записываемой на бара-

бане. Пластометрические измерения (про-

колы) в основном проводят один раз в

10 мин для спекающихся углей. При испы-

тании слабо спекающихся углей (толщина

пластического слоя до 7 мм) измерение

нижнего уровня пластического слоя бывает

затруднительным и поэтому при частых

проколах игла доходит до дна стакана; в

связи с этим пластометрические измерения

(проколы иглой) плохо спекающихся углей

производят не чаще 1 раза в 15 мин.

За толщину пластического слоя (у) при-

нимается максимальное расстояние между

кривыми верхнего и нижнего уровней пла-

стического слоя по вертикали.

Пластометрическая усадка (х) опреде-

ляется как конечное снижение объемной

кривой, т. е. по разности между ее началь-

ным и конечным уровнями.

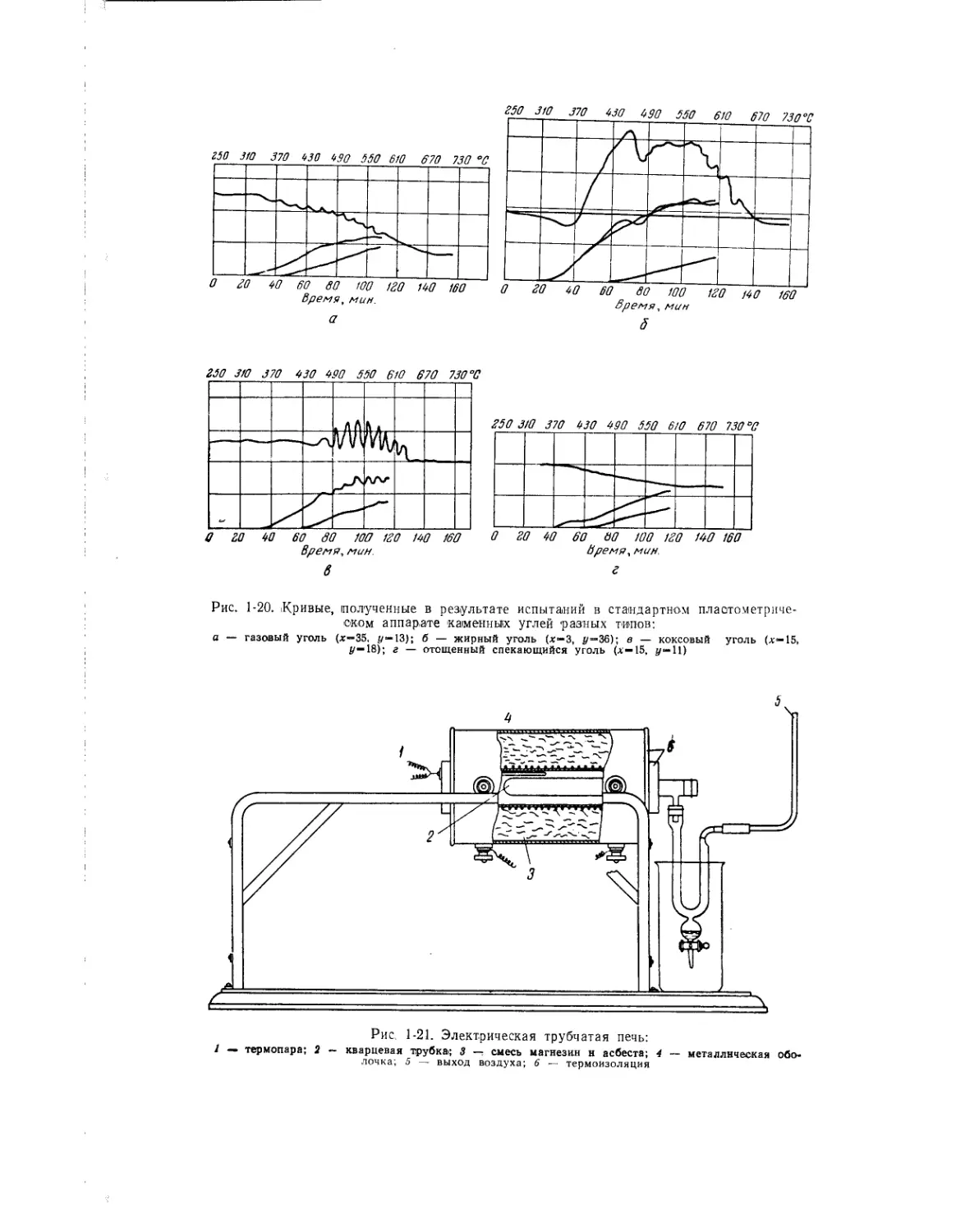

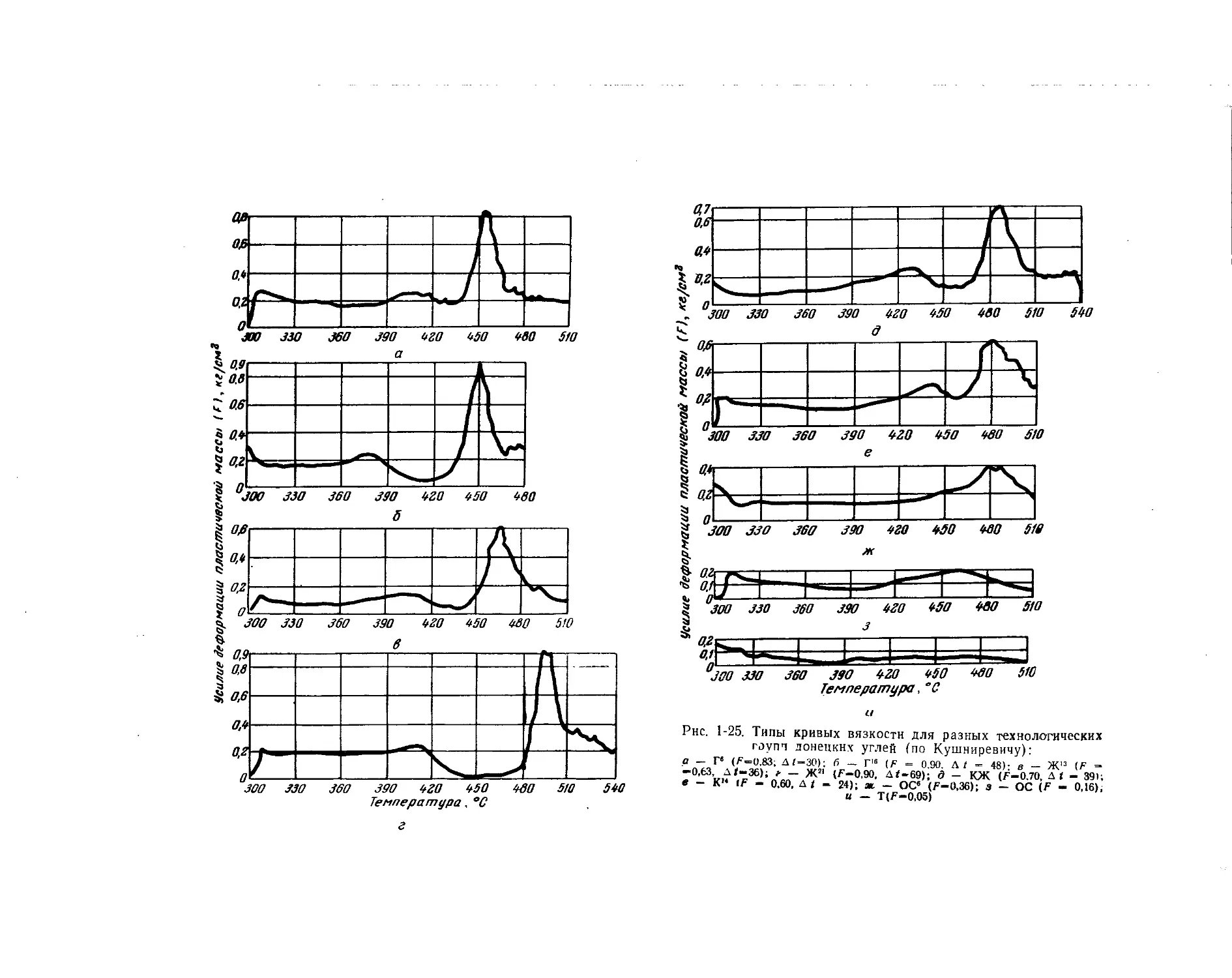

Характерные пластометрические графики,

получаемые -при испытании углей разных

типов, приведены на рис. 1-20.

Результаты анализов зависят от условий

проведения опыта.

Пластометрический метод в стандартных

условиях испытания дает объективную ха-

• В соответствии с ГОСТ 1186—62 рекомендует*

ся автоматический обогрев.

рактеристику свойств каменных углей и по-

этому широко используется для изучения

углей всех месторождений СССР и зарубеж-

ных стран. Показатель толщины пластиче-

ского слоя (у) принят в СССР в качестве

одного из параметров технологических клас-

сификаций каменных углей.

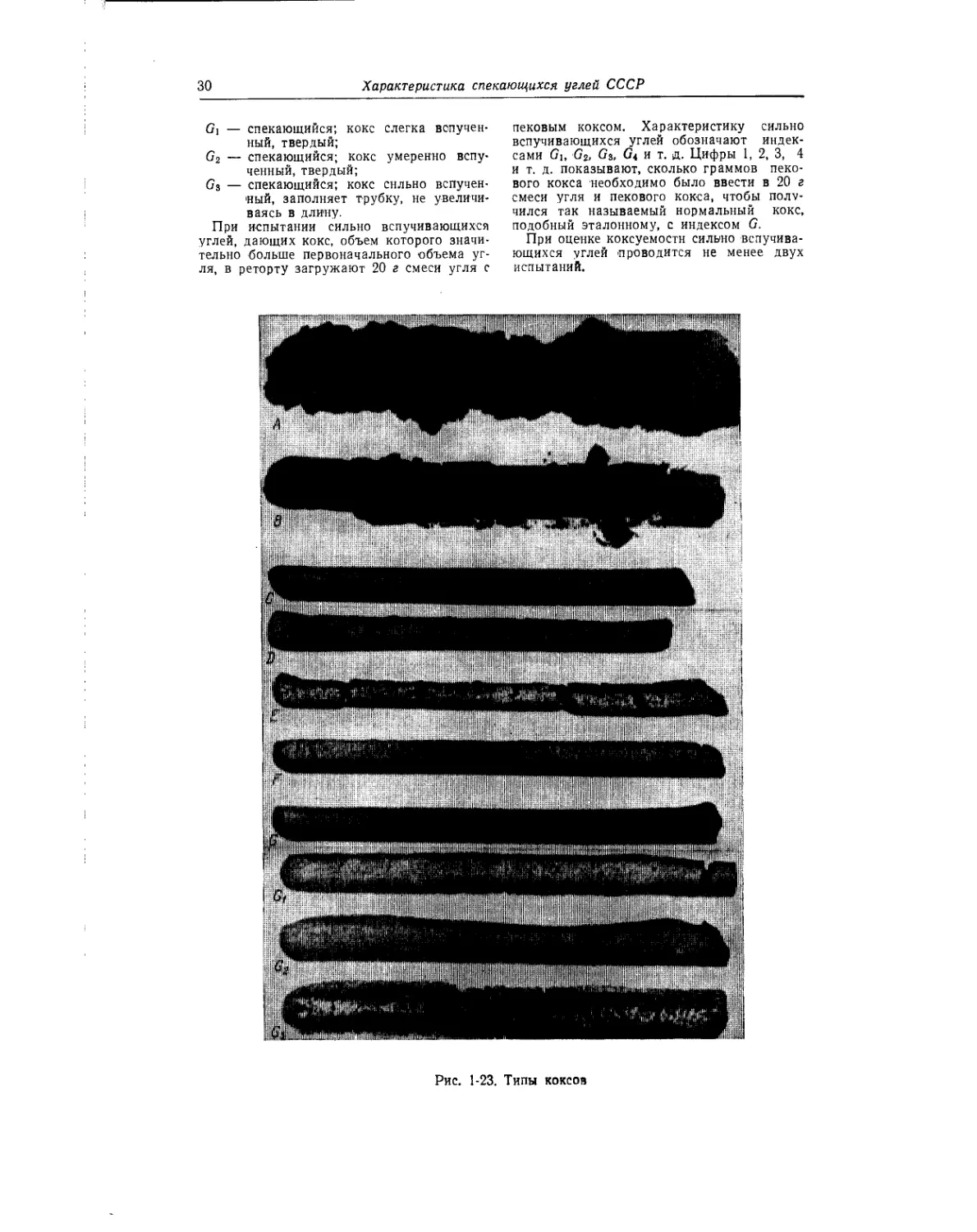

Метод Грей-Кинга. По методу

Г рей-Кинга нагревают 20 г тонко измельчен-

ного угля (или смеси углей) в трубчатой

электрической печи до 600°С со скоростью

подъема температуры 5 град /мин. Получен-

ный таким образом королек кокса класси-

фицируют, сравнивая его с серией эталон-

ных корольков кокса из разных углей.

При исследовании вспучивающихся углей

определяют количество пекового кокса, ко-

торое необходимо добавить к испытуемому

образцу, чтобы избежать вспучивания угля.

Для испытания берется 20 г смеси, состоя-

щей из исследуемого угля и пекового кокса,

причем индекс коксуемости устанавливается

числом частей пекового кокса в 20 частях

смеси, которое обозначается цифрой при

букве G.

В качестве добавки к сильно вспучиваю-

щимся углям применяется пековый кокс,

обладающий следующими свойствами:

влажность — меньше 1,0%; выход летучих

веществ на сухую массу — меньше 1,5%;

зольность меньше 5,0%, удельный вес от

2,05 до 2,09. Для исследования этим мето-

дом углей Донбасса УХИН пользуется пе-

ковым коксом Запорожского коксохимиче-

ского завода, который имеет следующую ха-

рактеристику: влажность — 0,40%, выход

летучих веществ — 0,70%, зольность 0,54%,

удельный вес — 1,98—2,00.

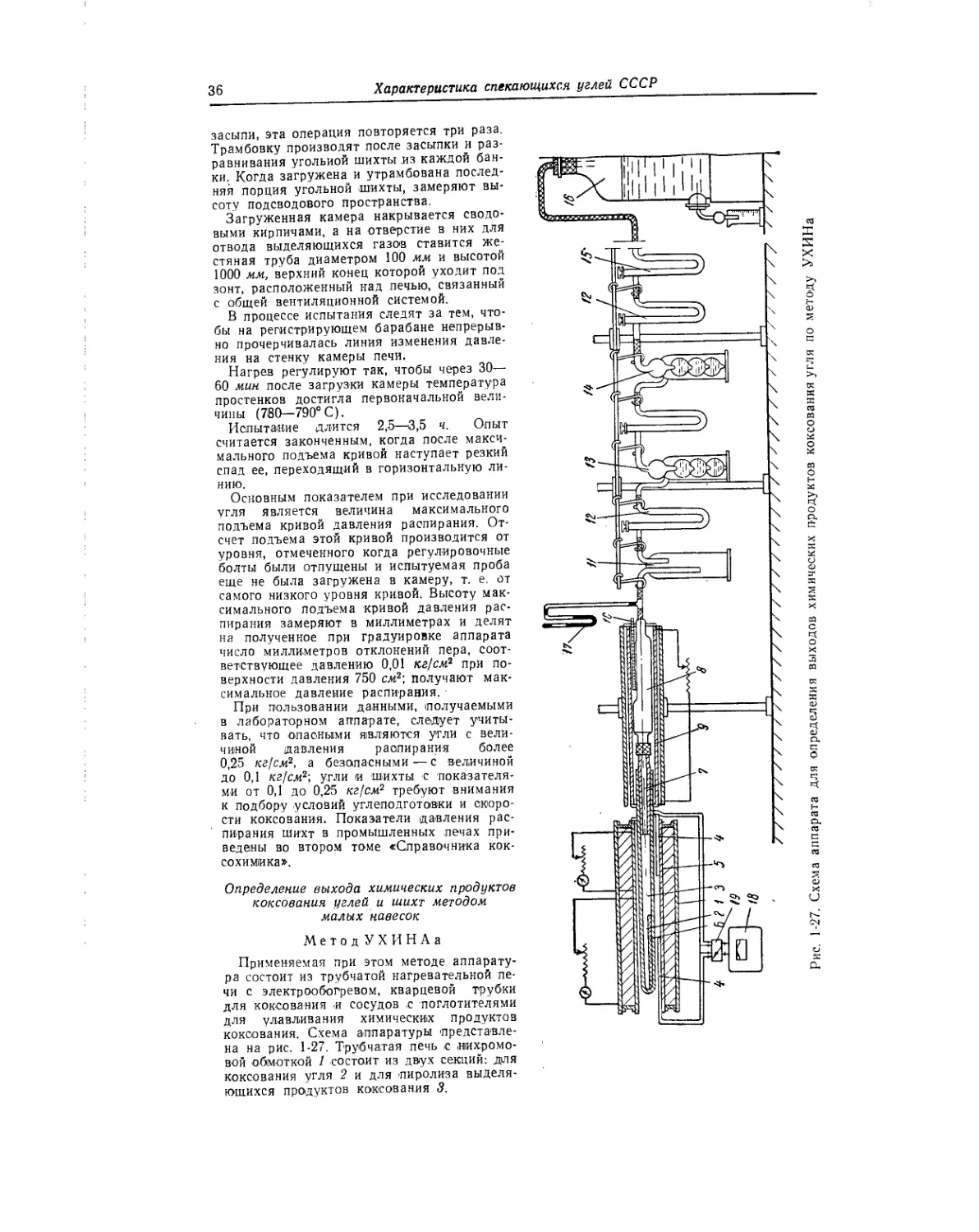

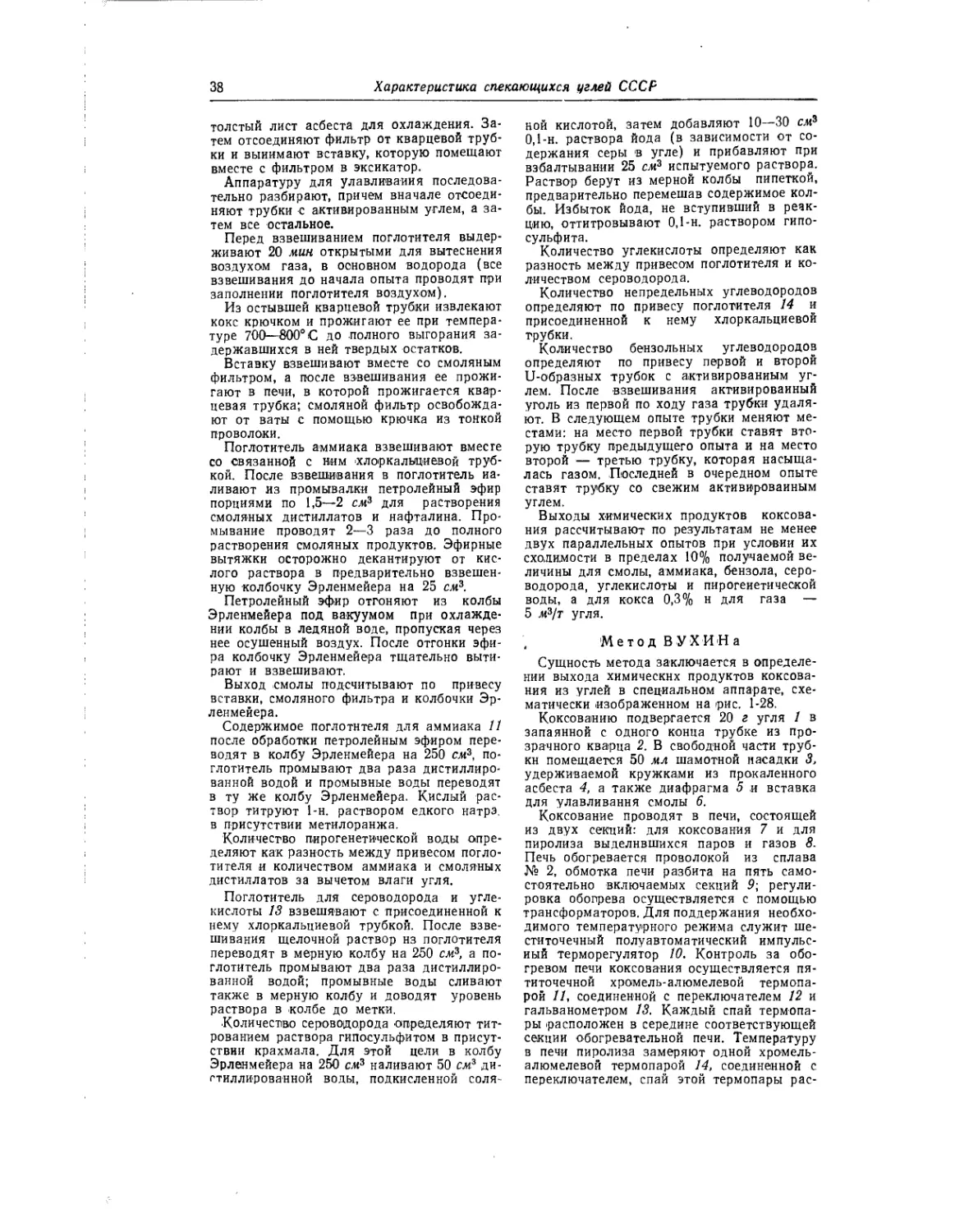

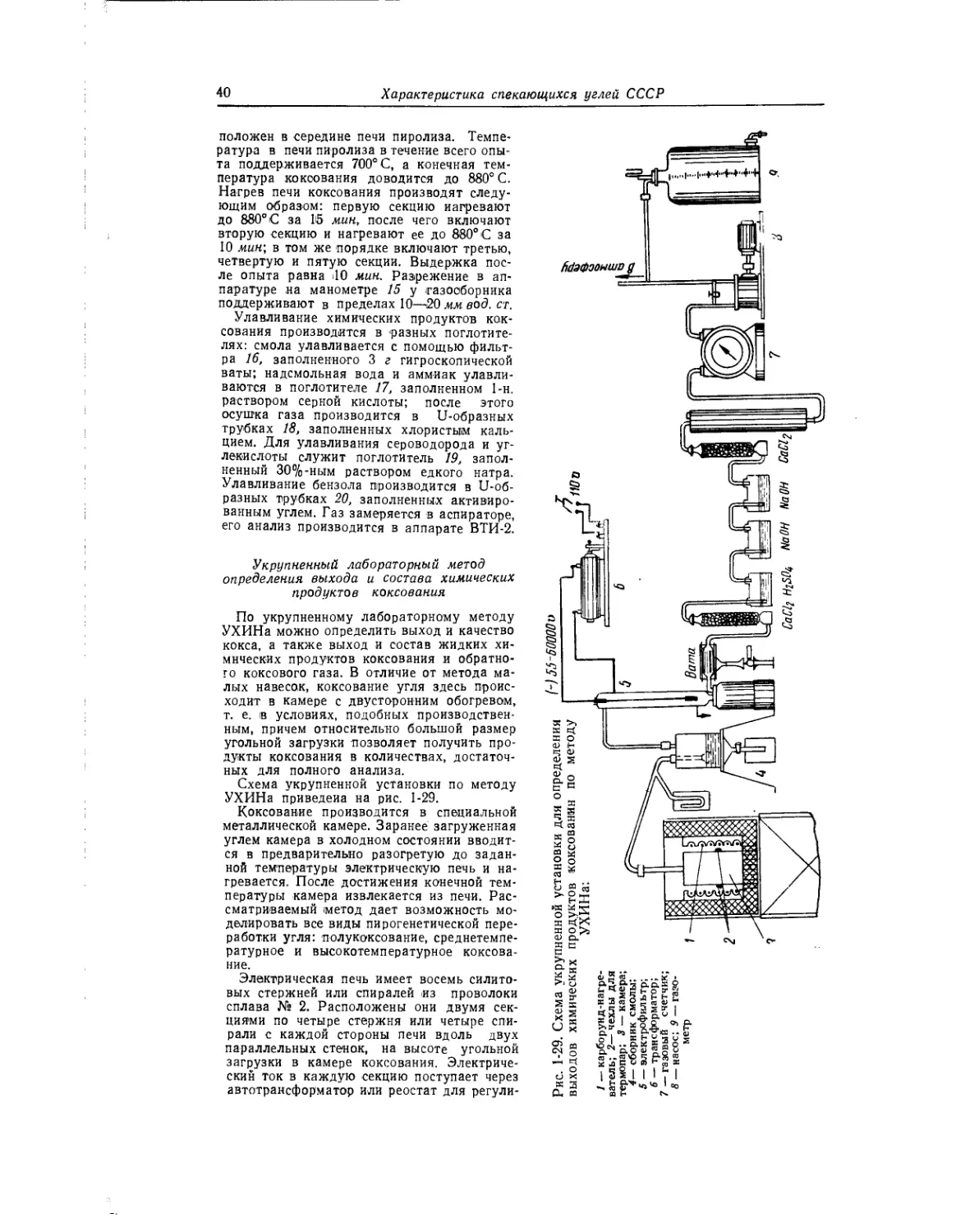

Аппаратура

Электрическая трубчатая

печь. Коксуемость каменных углей опре-

деляется в специальной горизонтальной

электрической трубчатой печи с одной или

несколькими нагревательными трубами.

Печь снабжена колесами или ползунками и

поставлена на направляющие рейки так,

чтобы можно было надвигать ее на ретор-

ту (рис. 1-21).

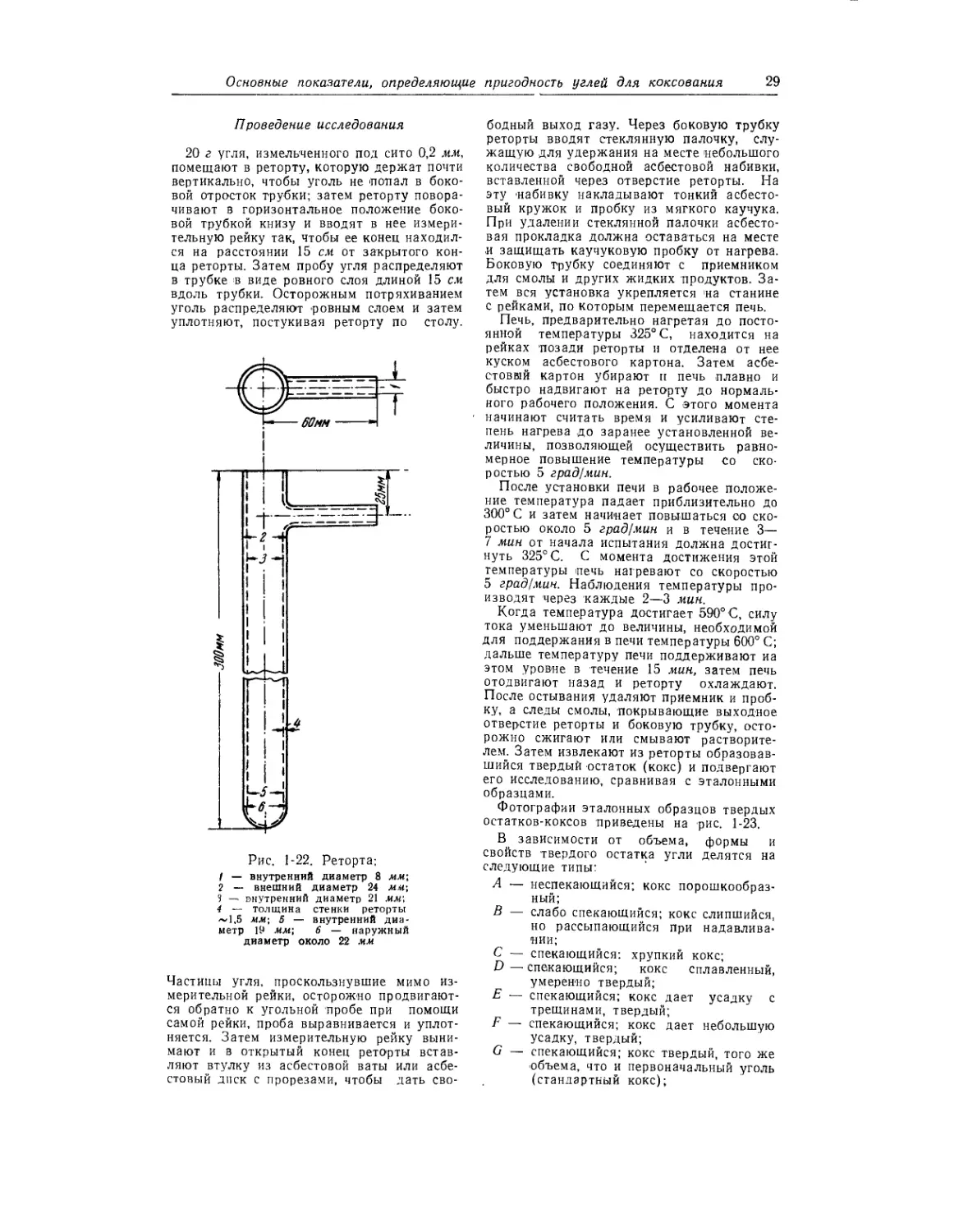

Реторта (кварцевая трубка) с

принадлежностями. Реторта изго-

товляется преимущественно из прозрачного

кварца (может быть изготовлена также из

огнеупорного стекла) и представляет собой

трубку длиной 300 мм, закрытую с одной

стороны и имеющую боковой отросток вбли-

зи открытого конца (рис. 1-22). Реторта со-

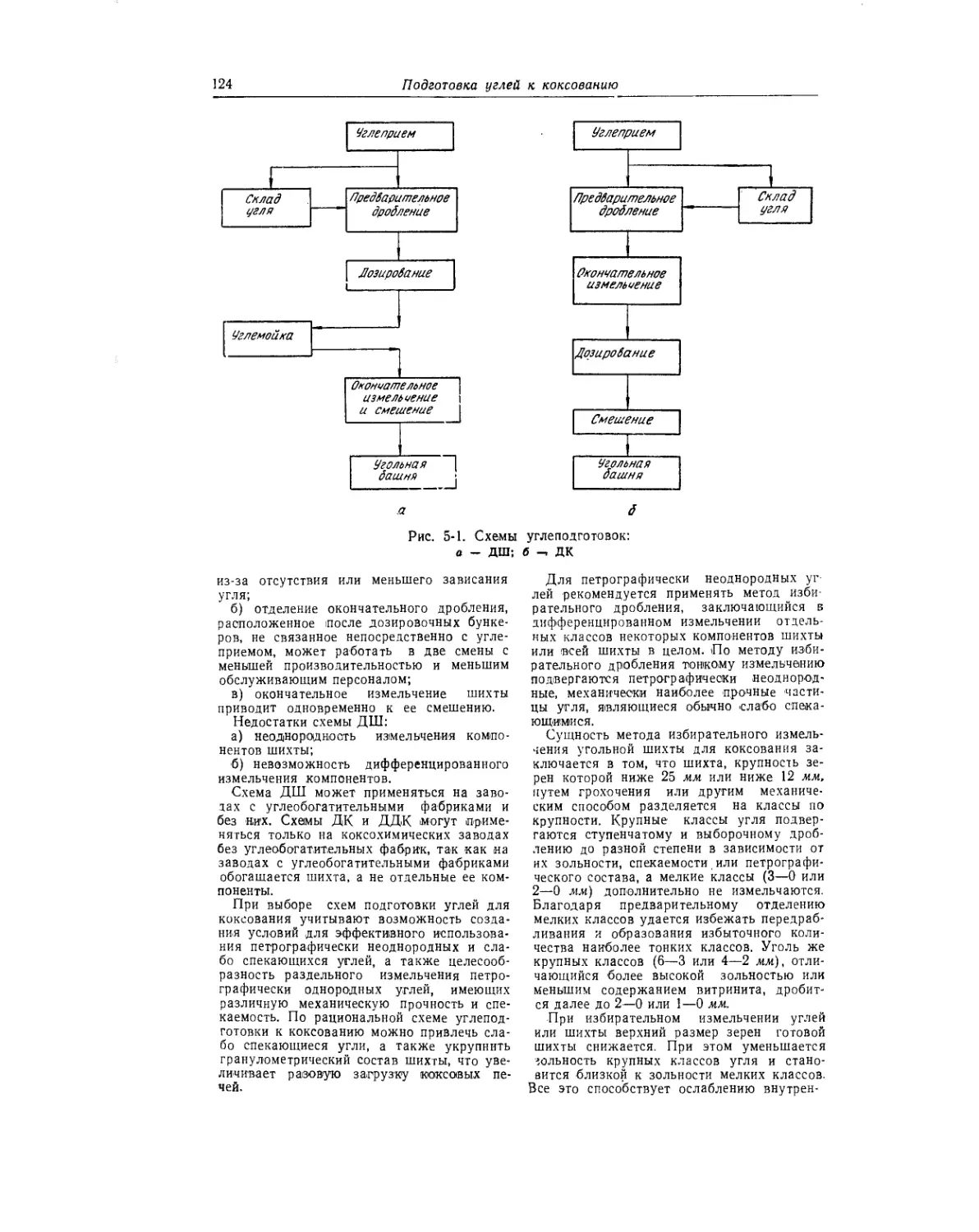

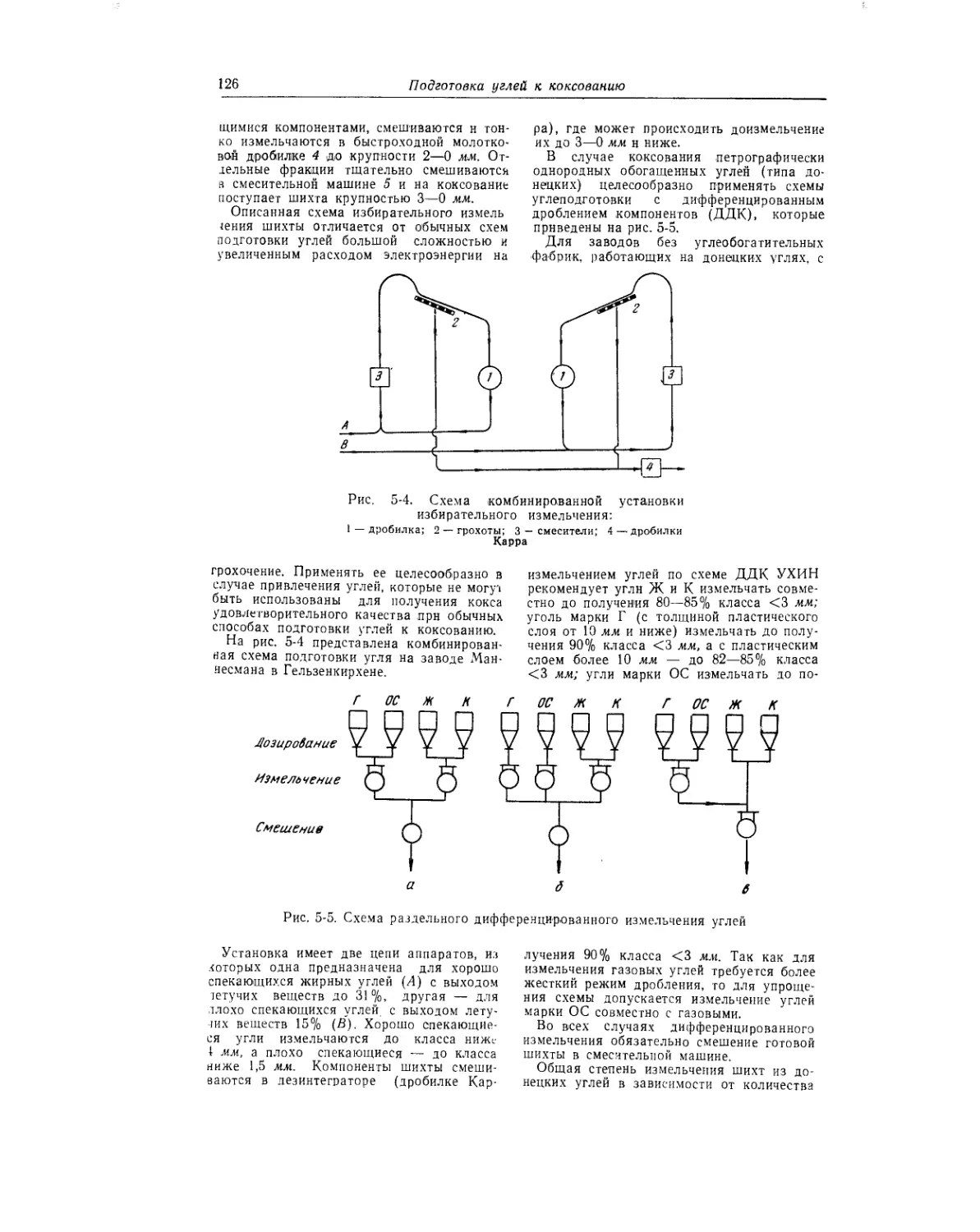

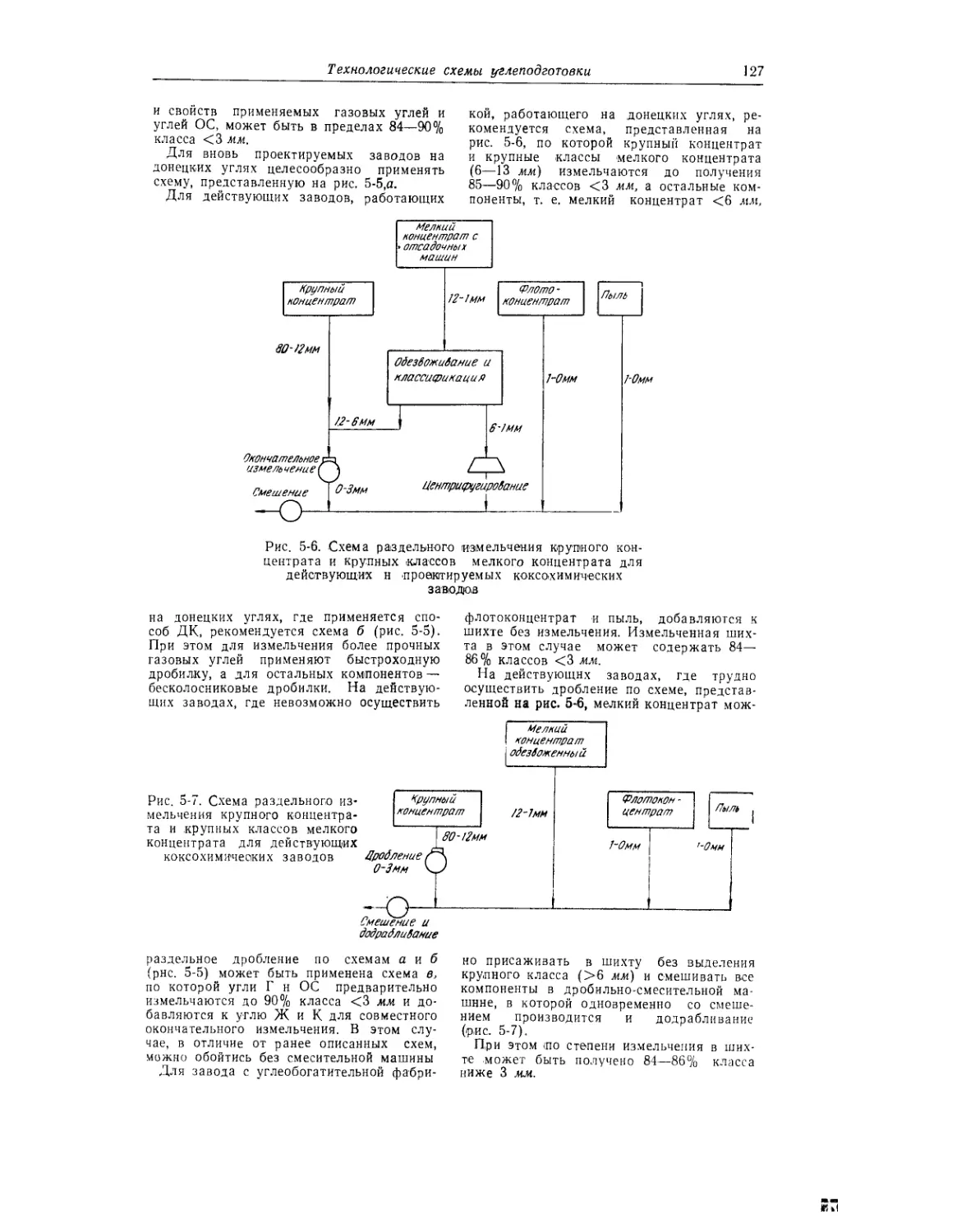

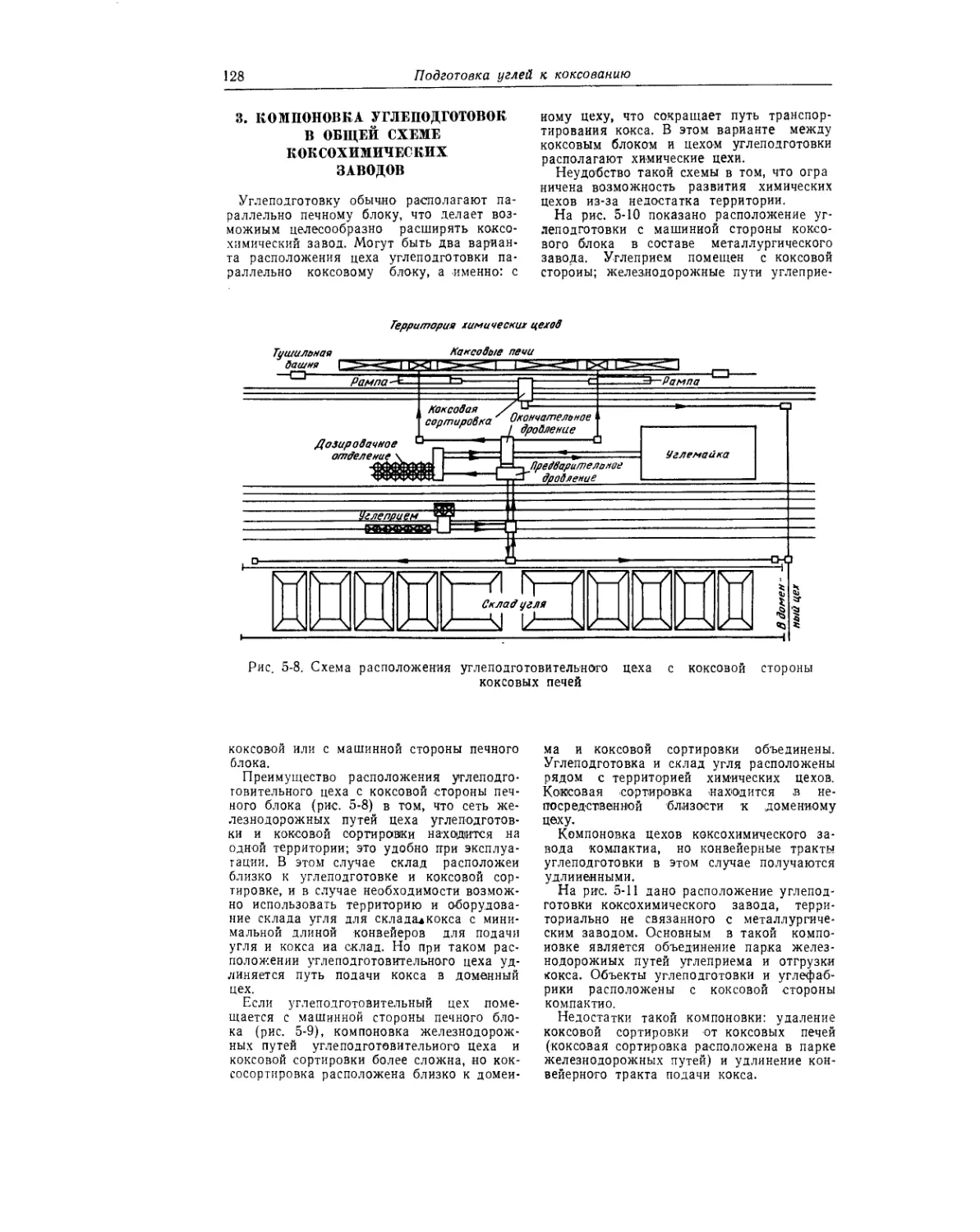

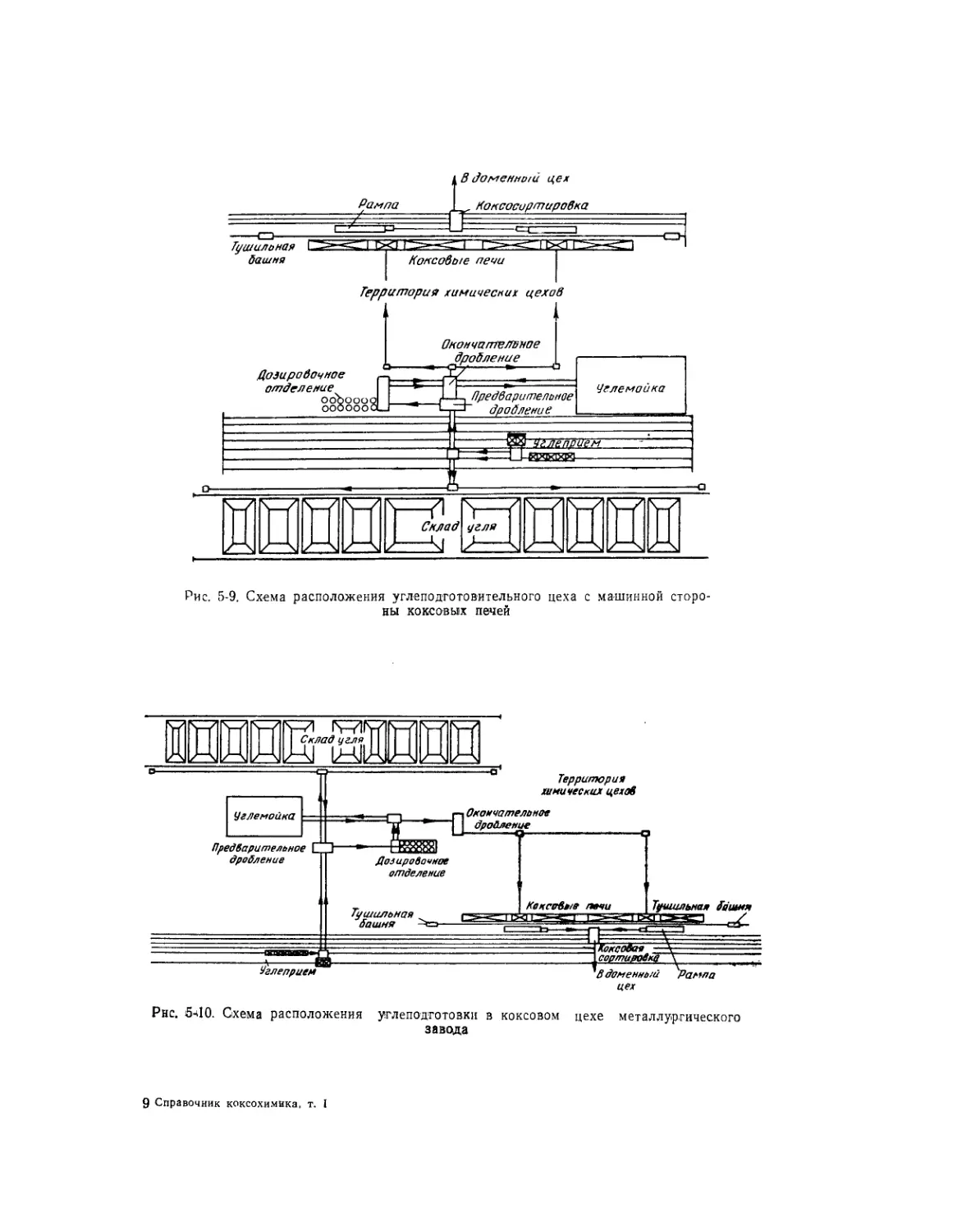

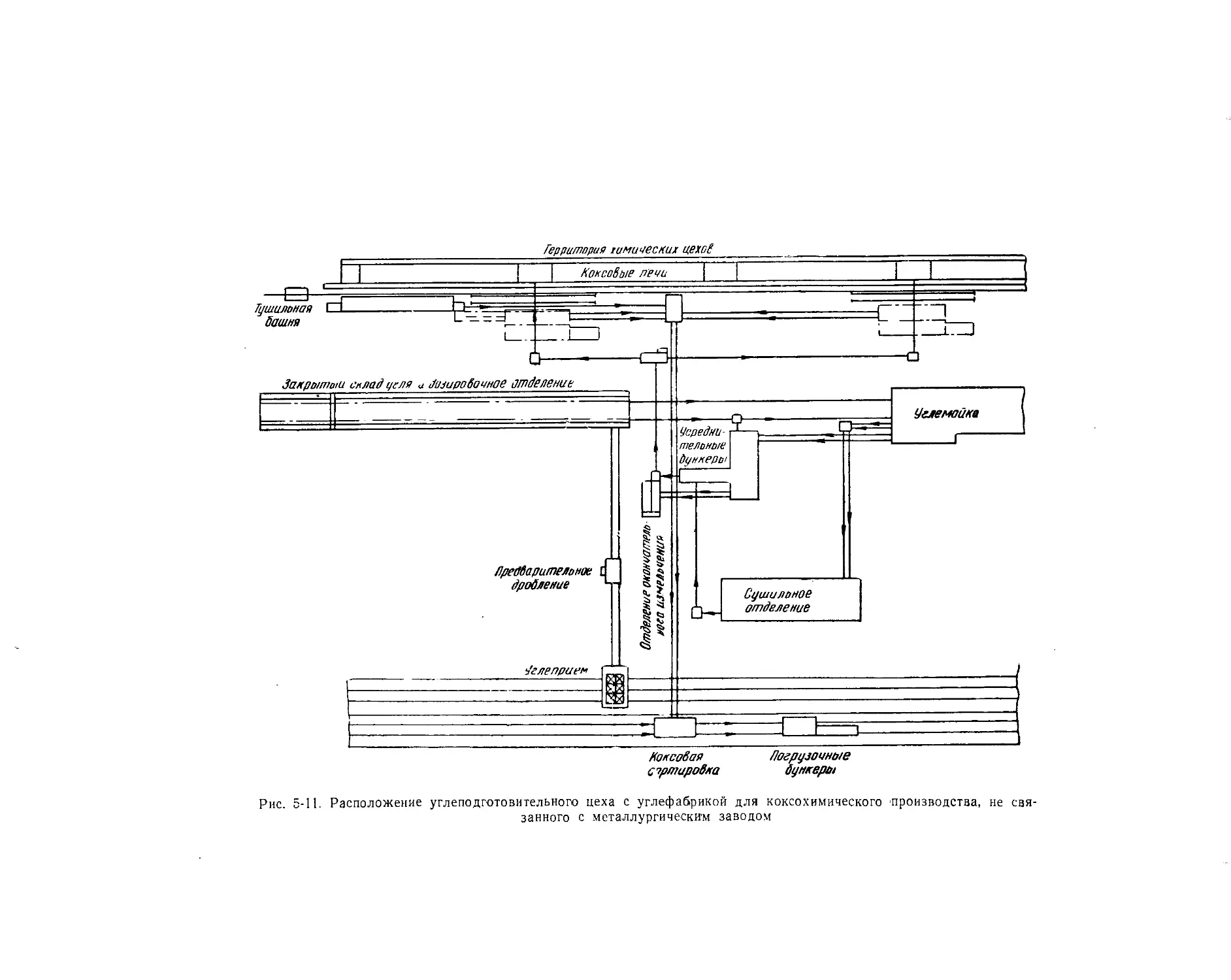

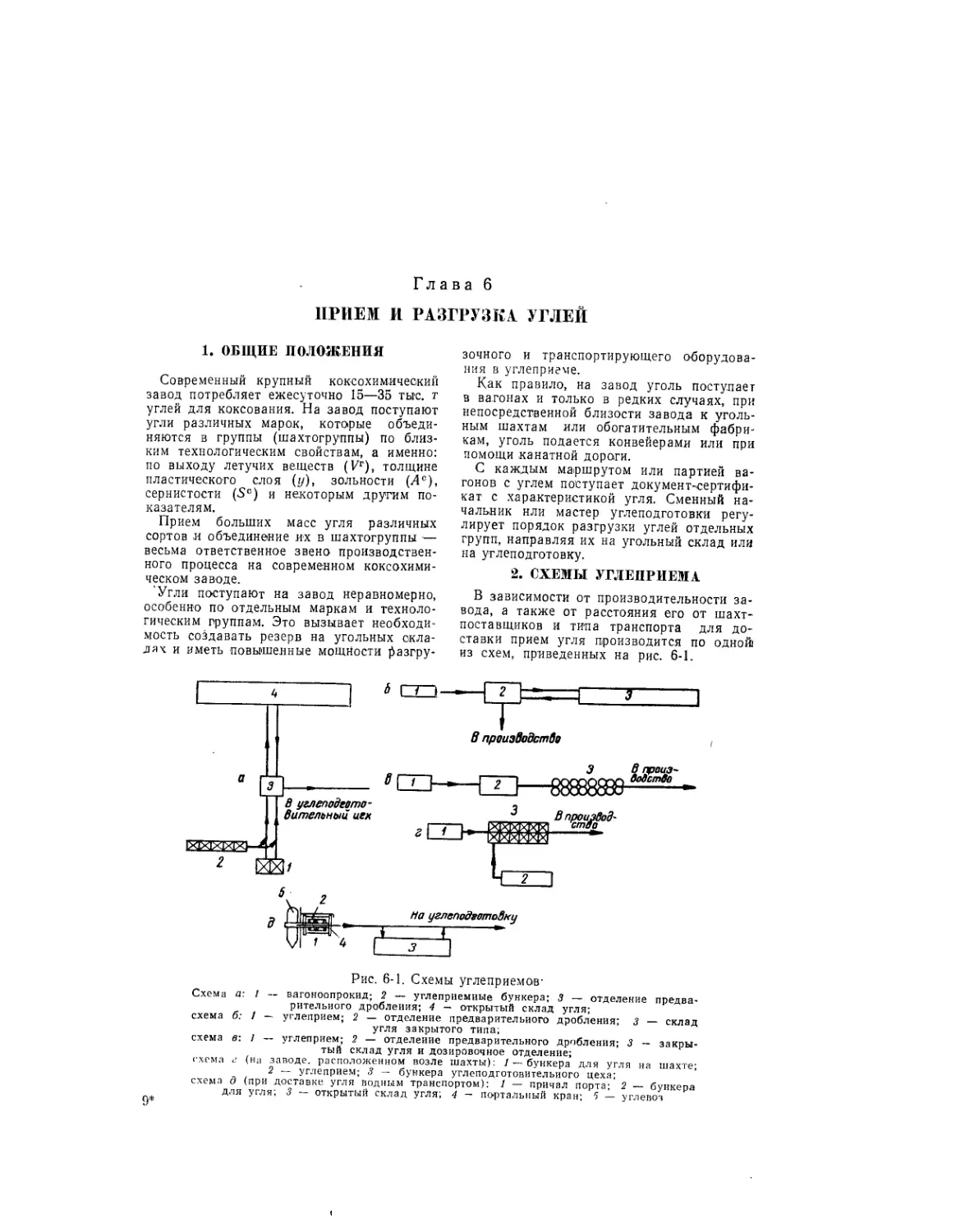

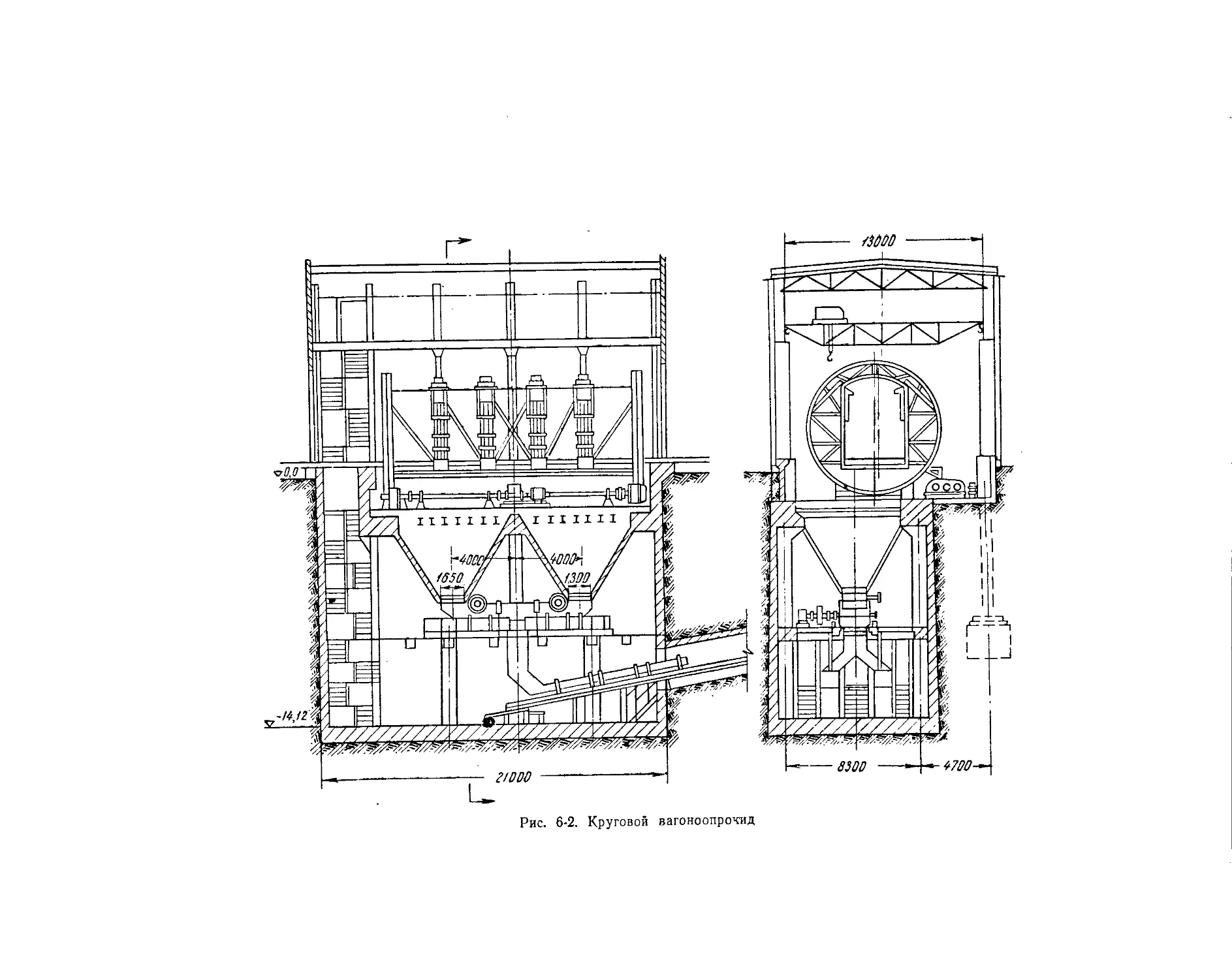

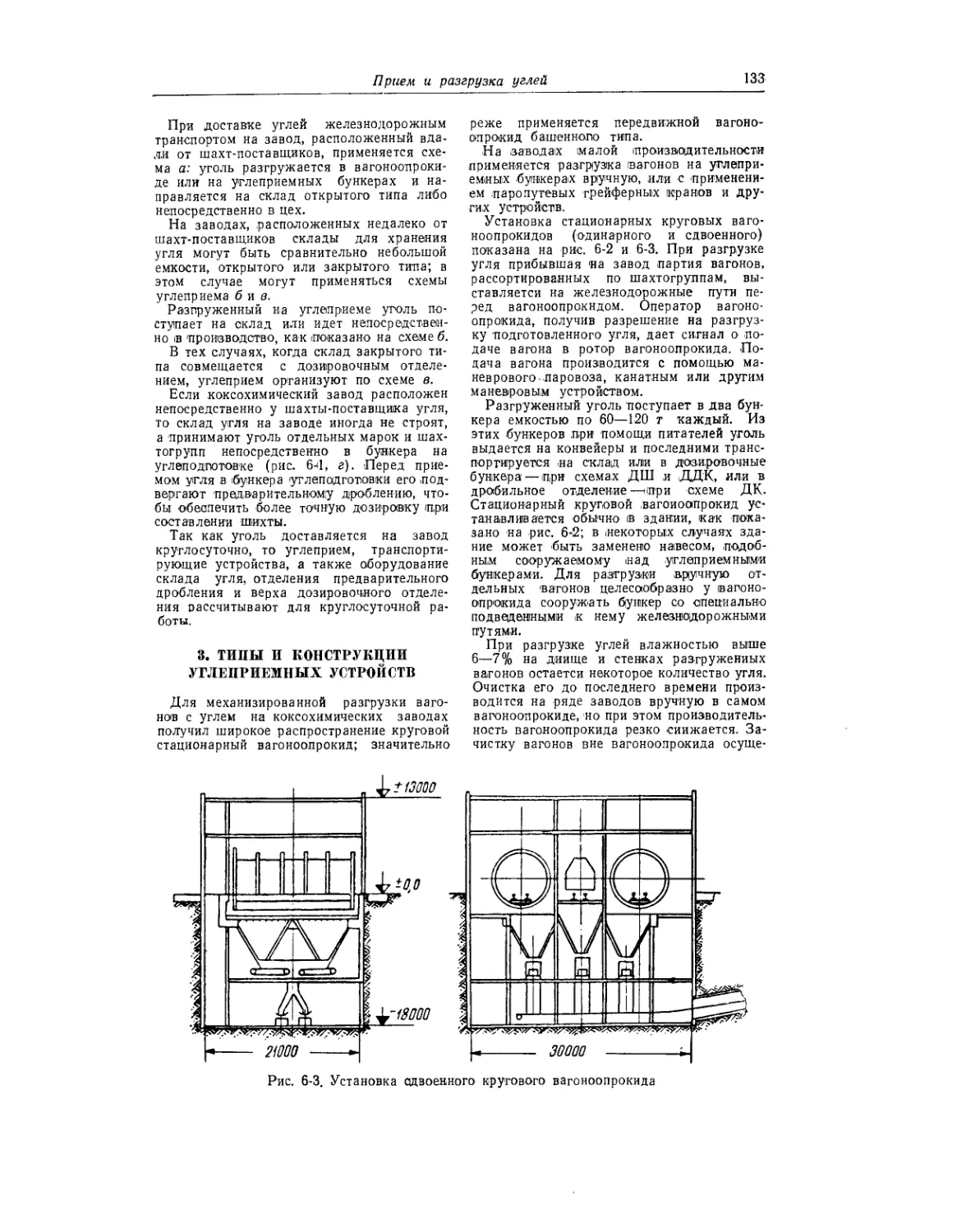

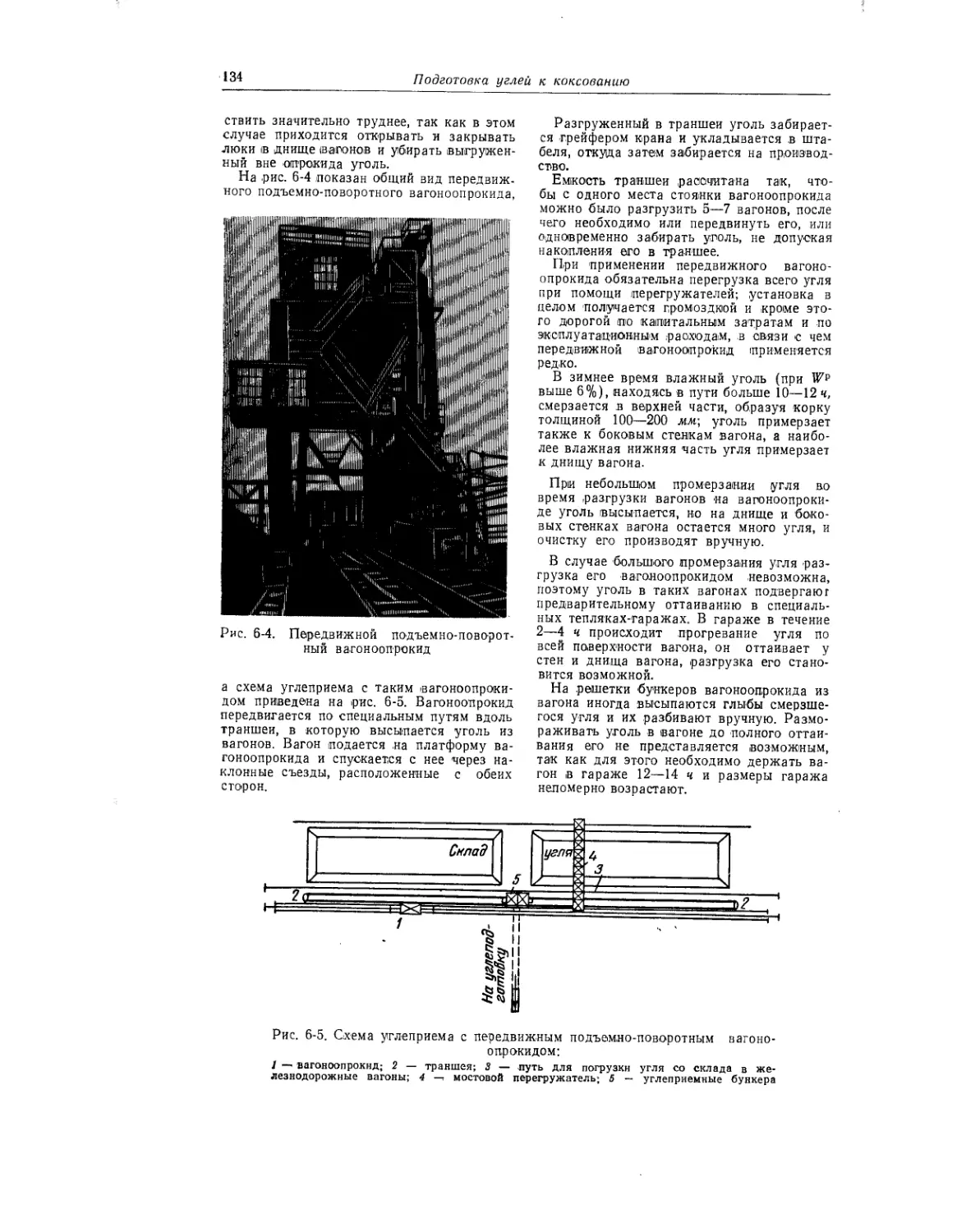

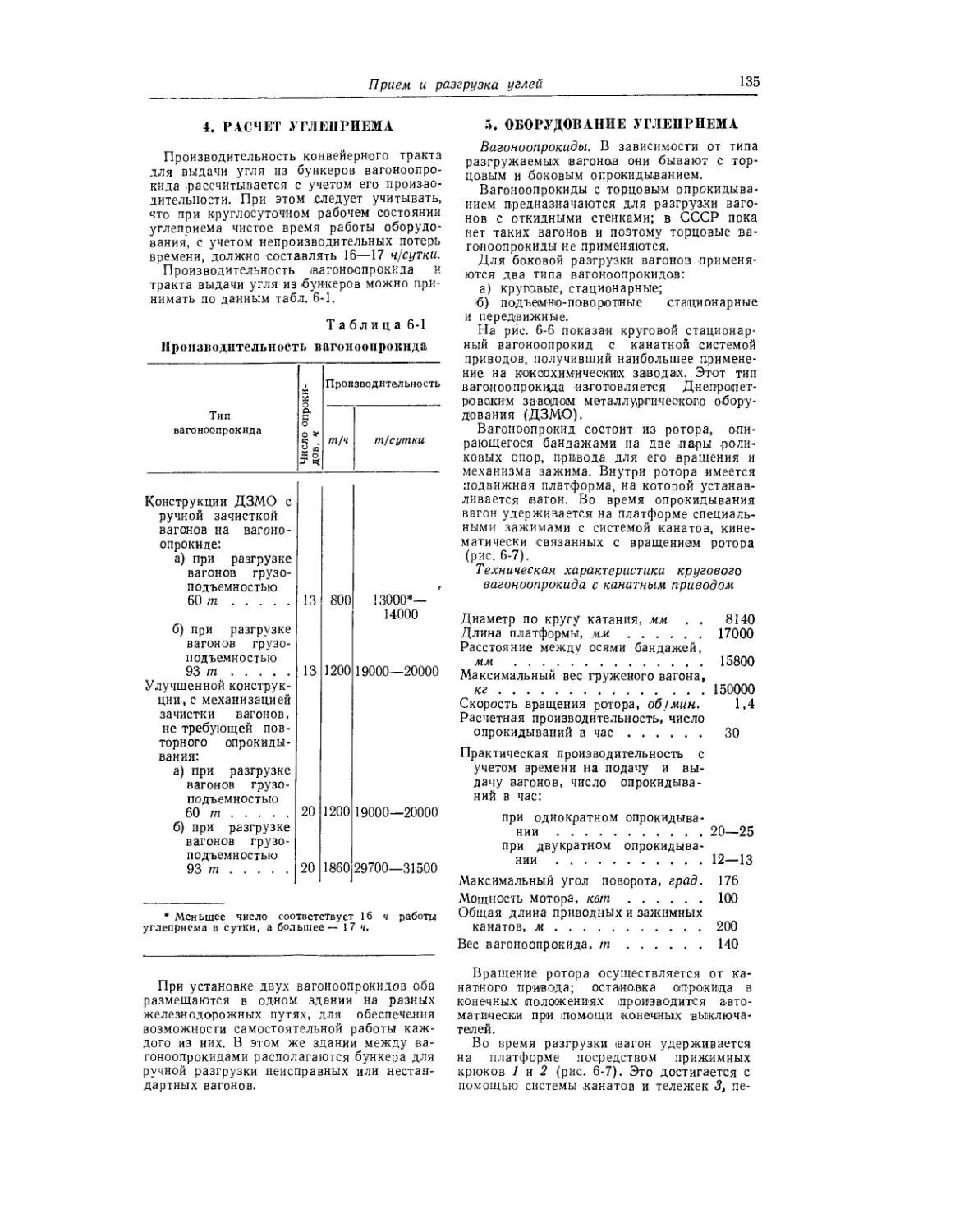

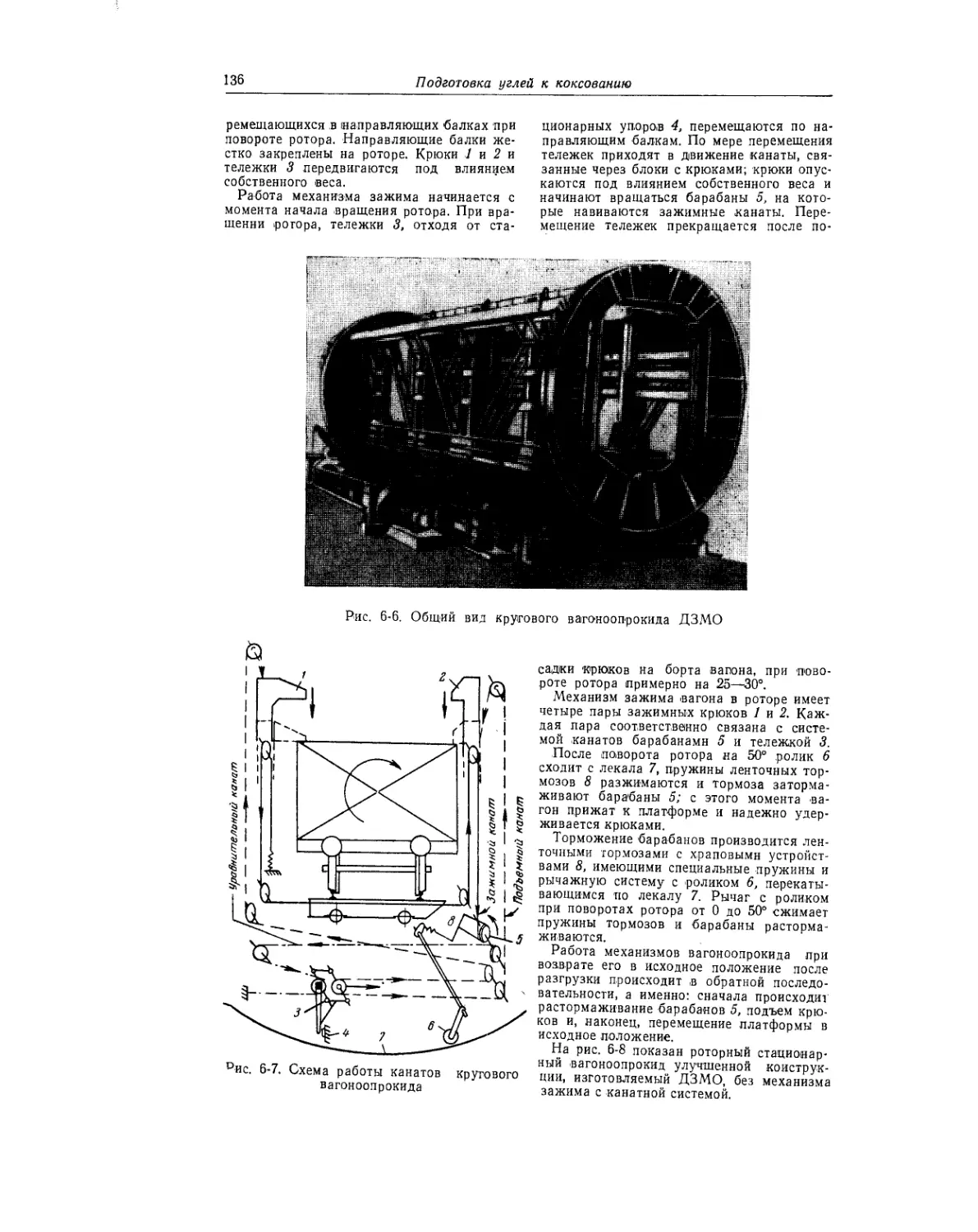

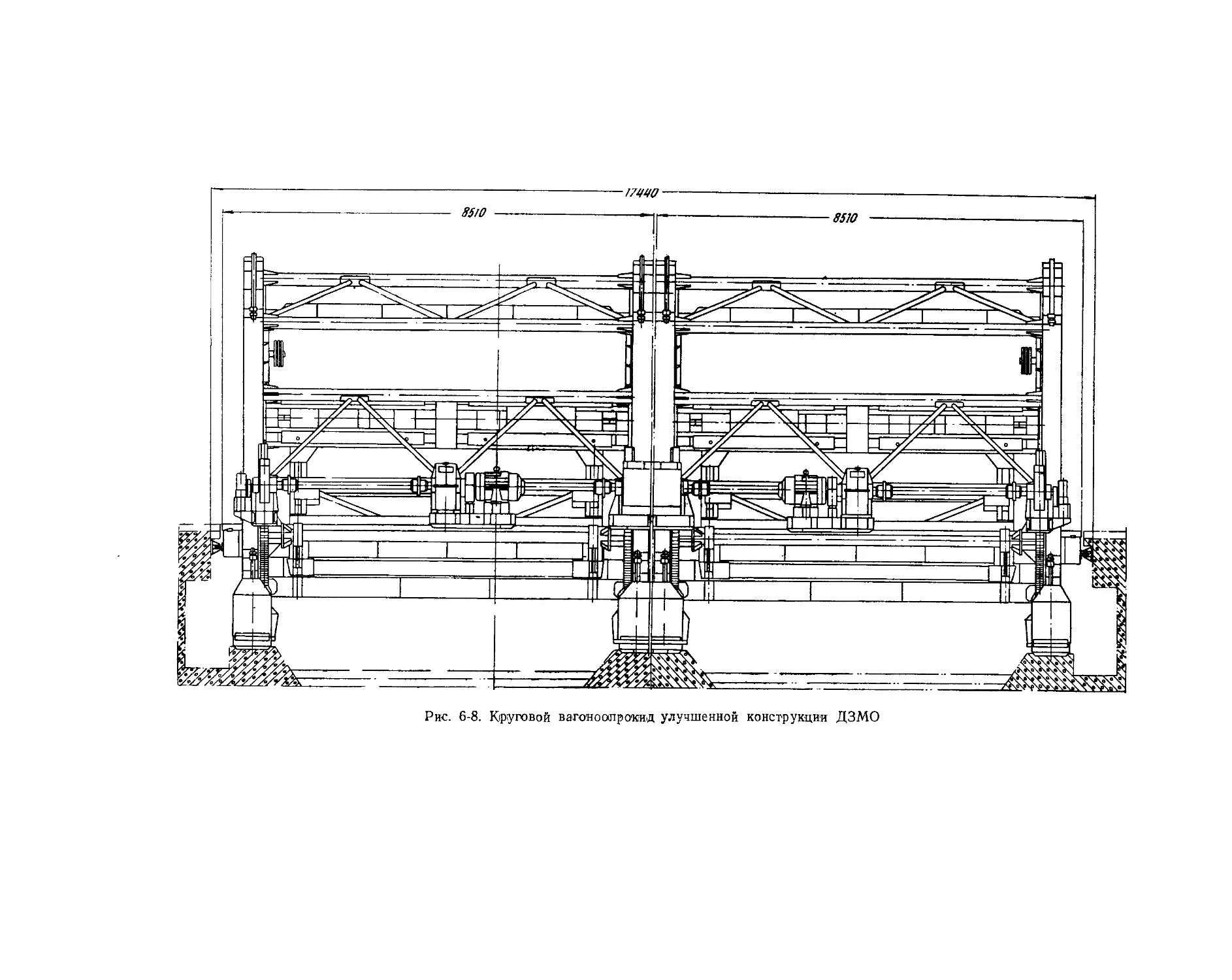

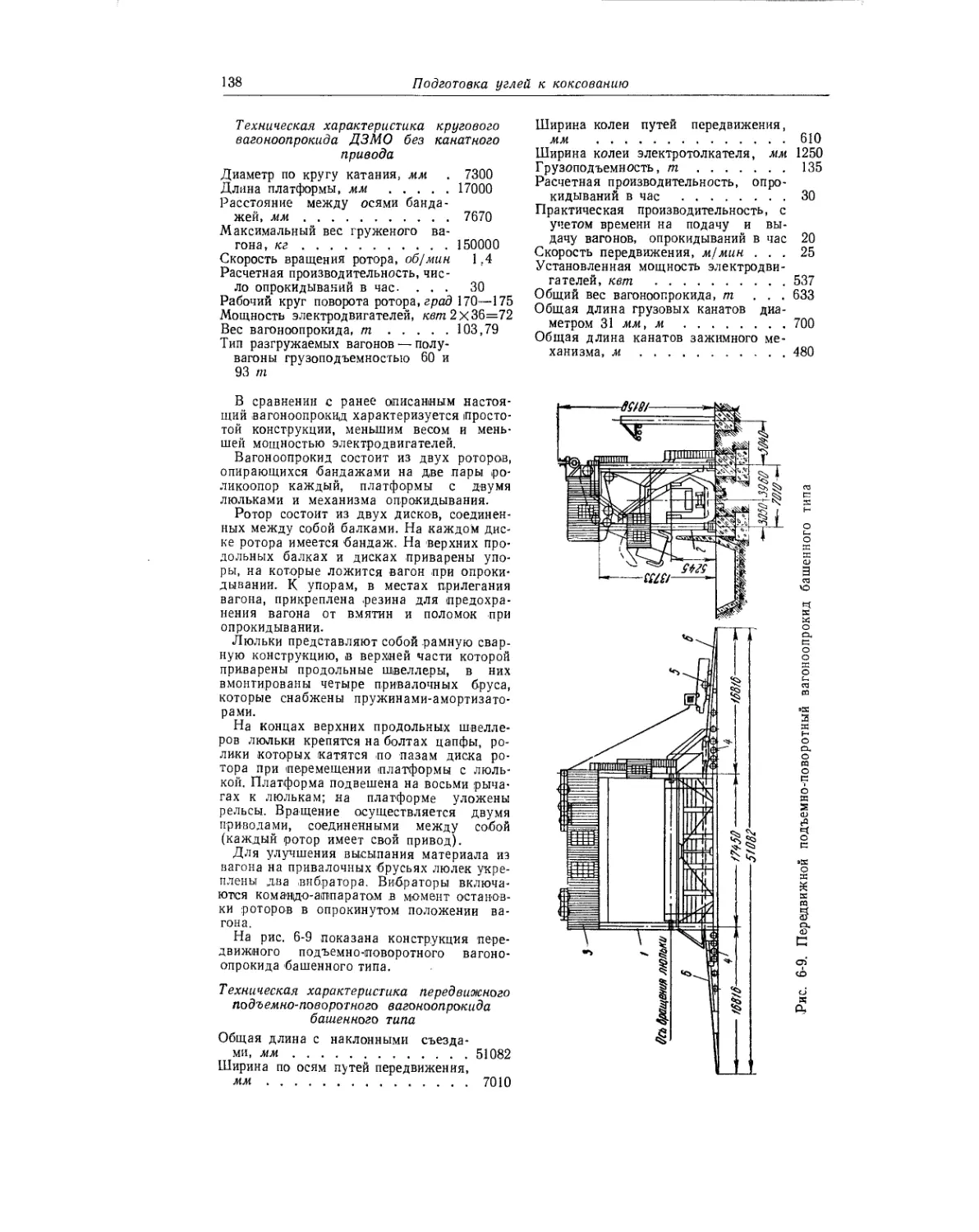

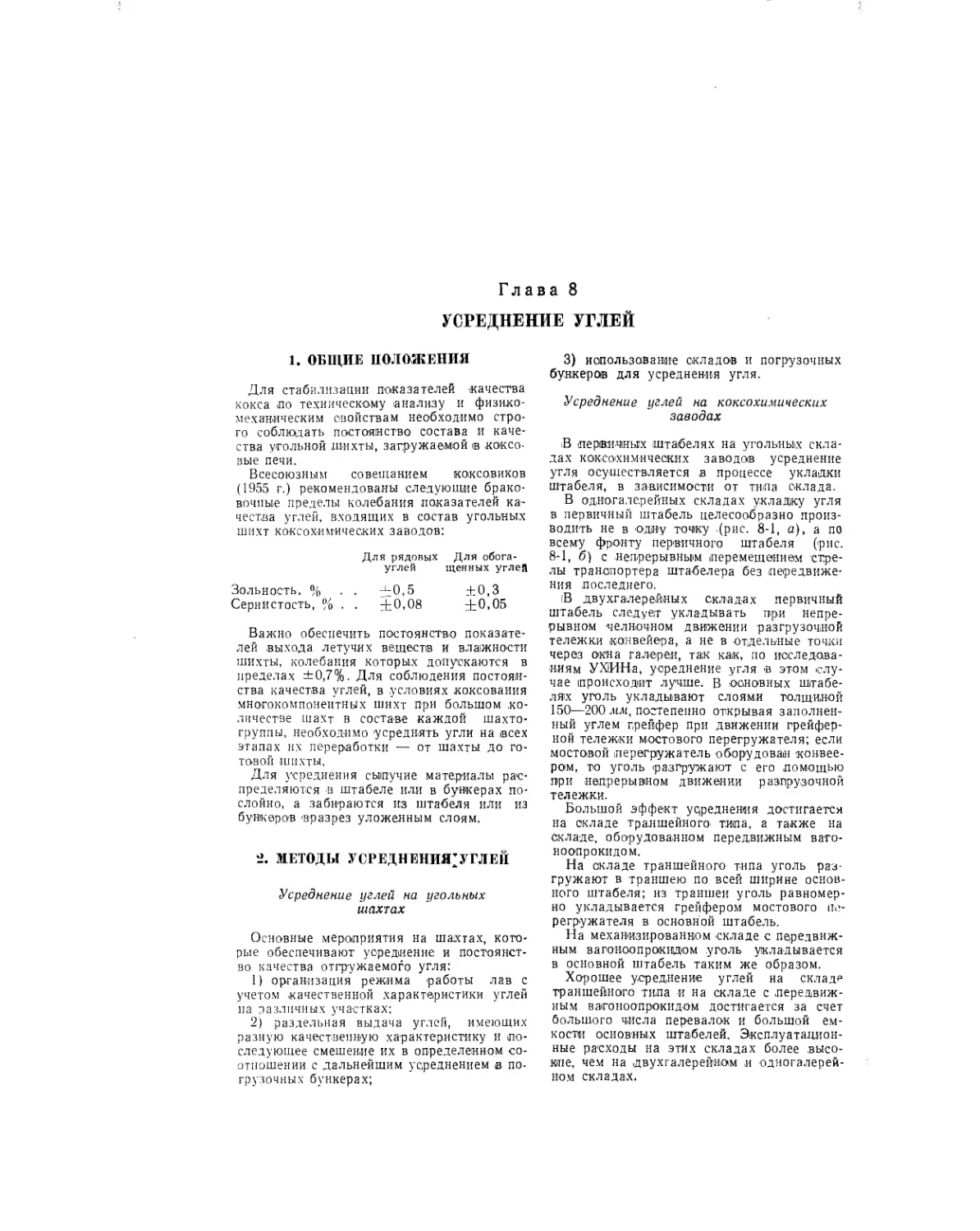

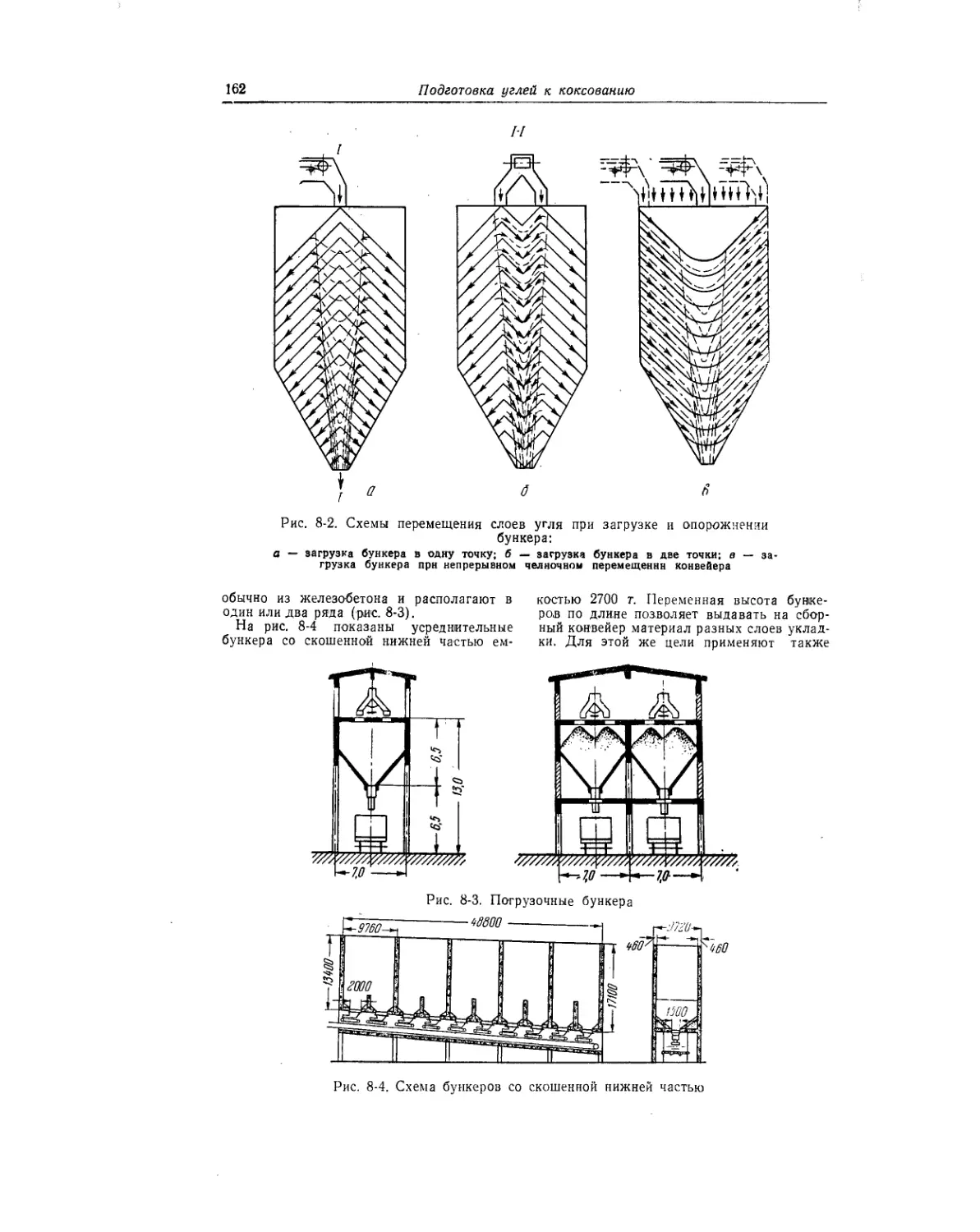

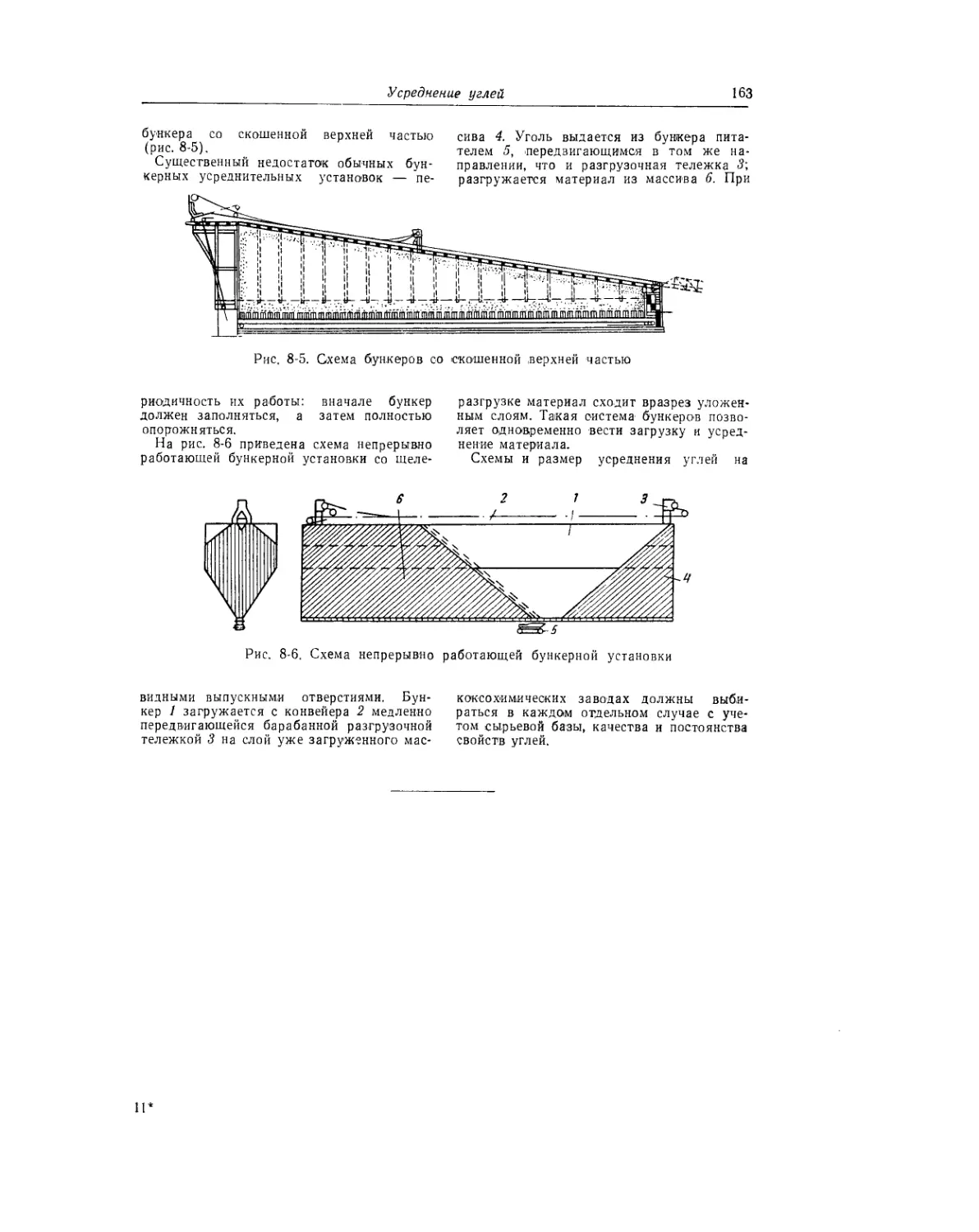

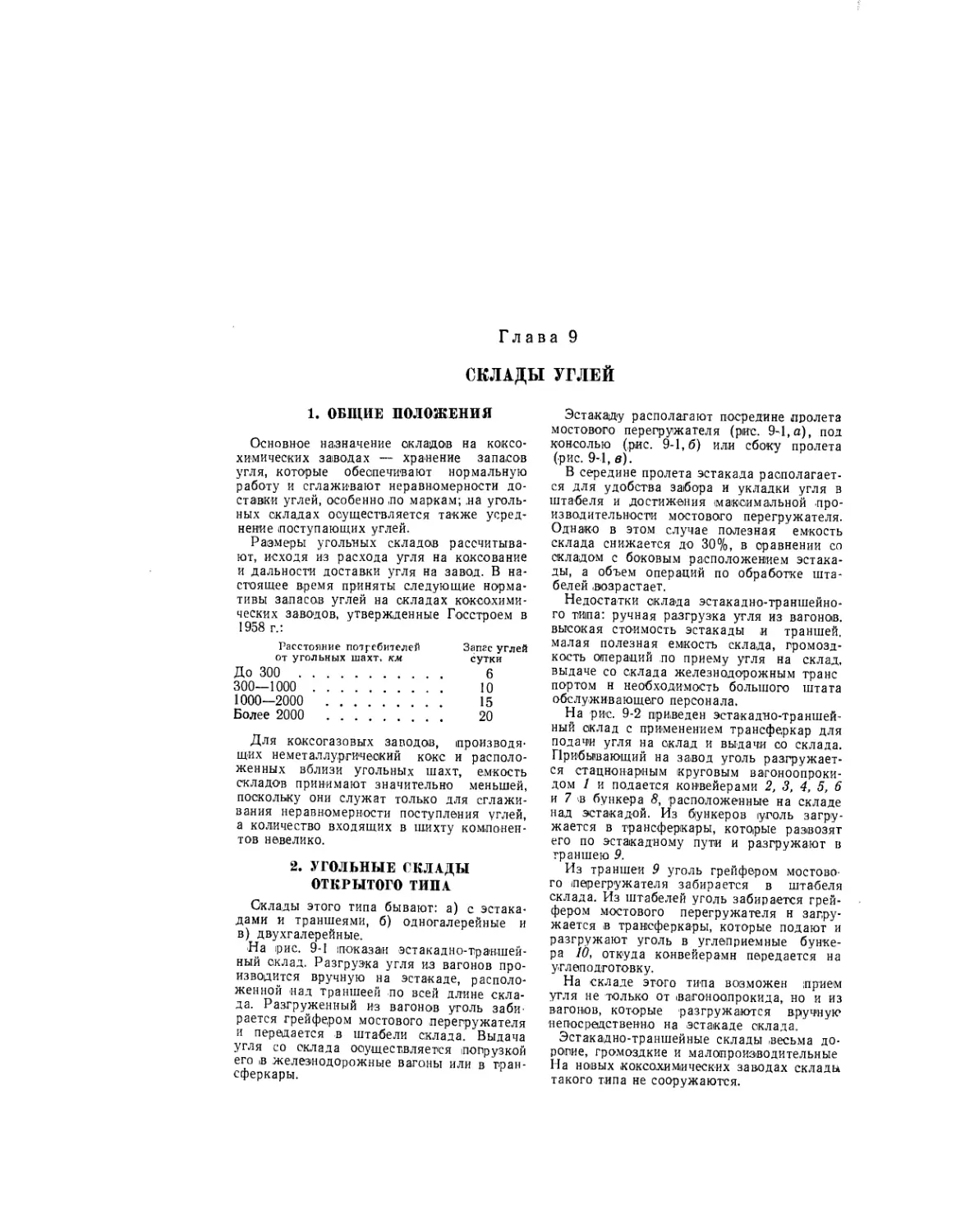

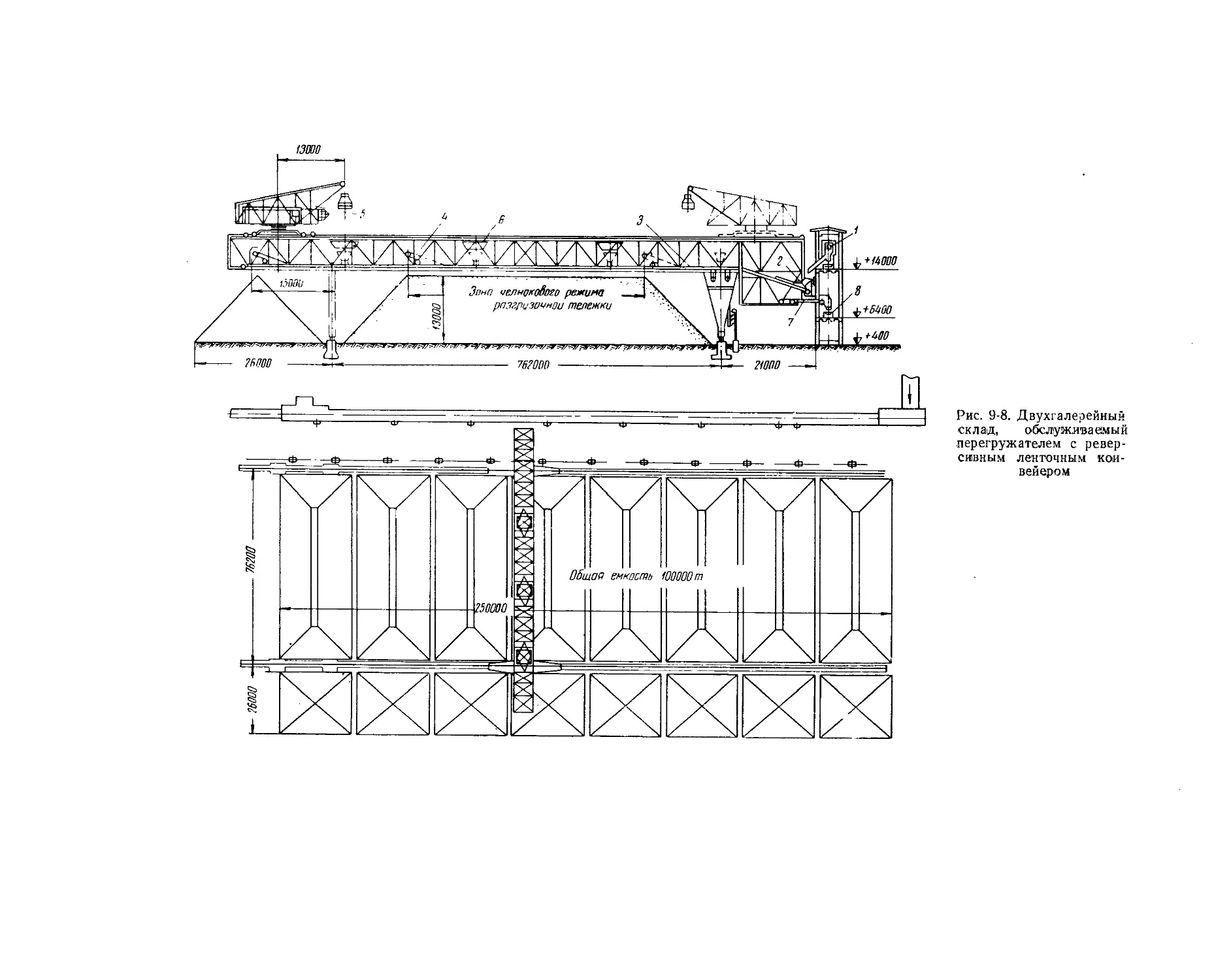

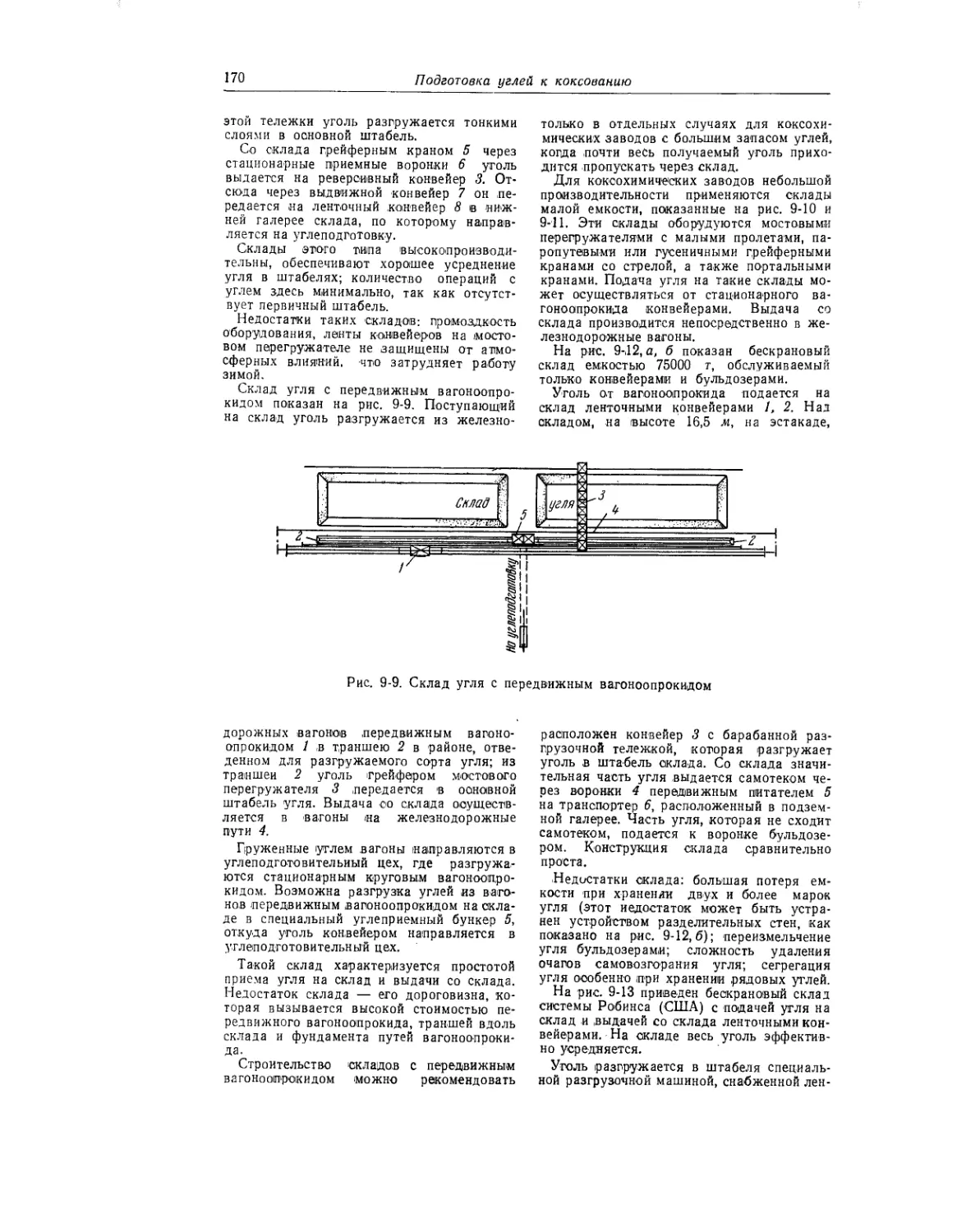

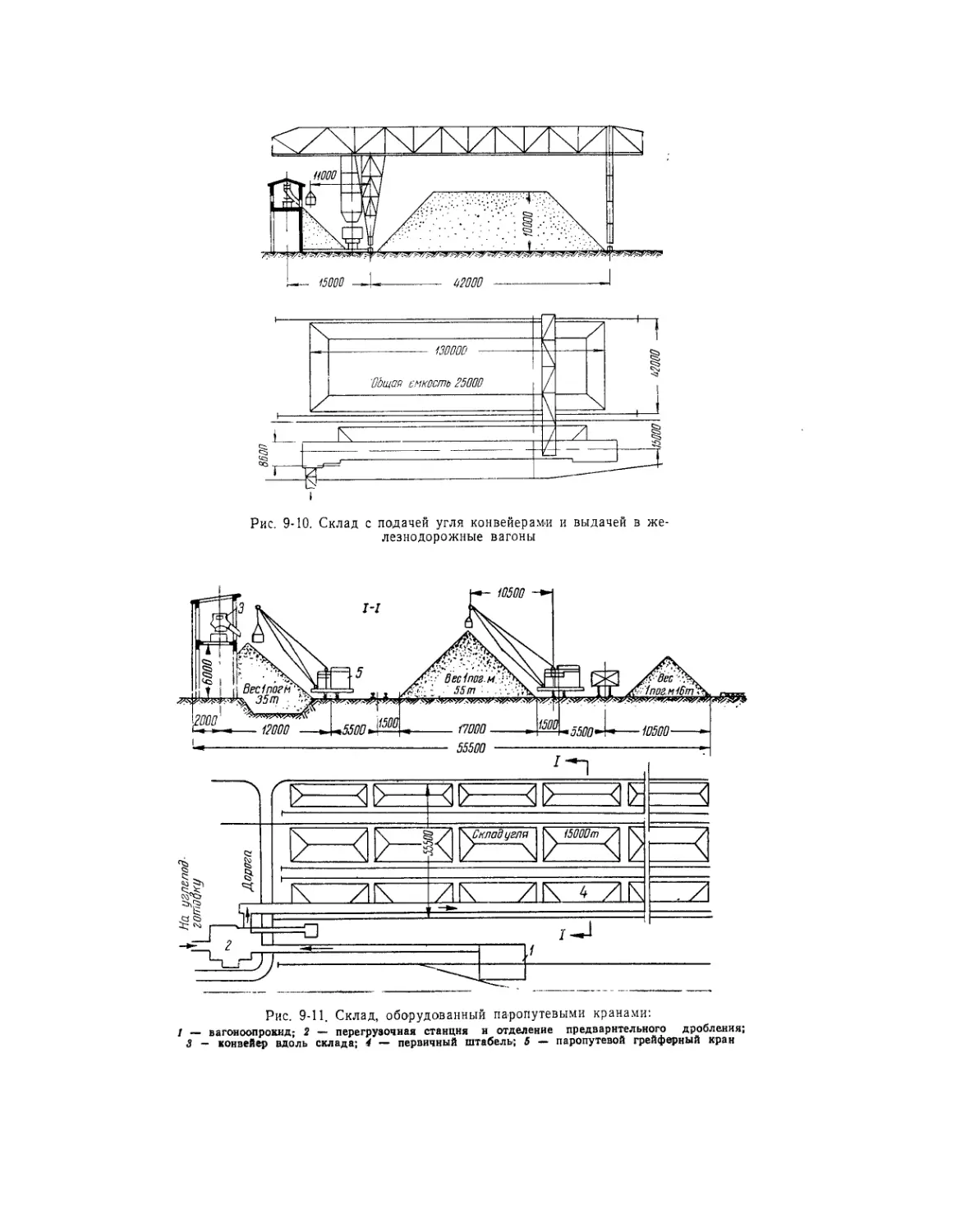

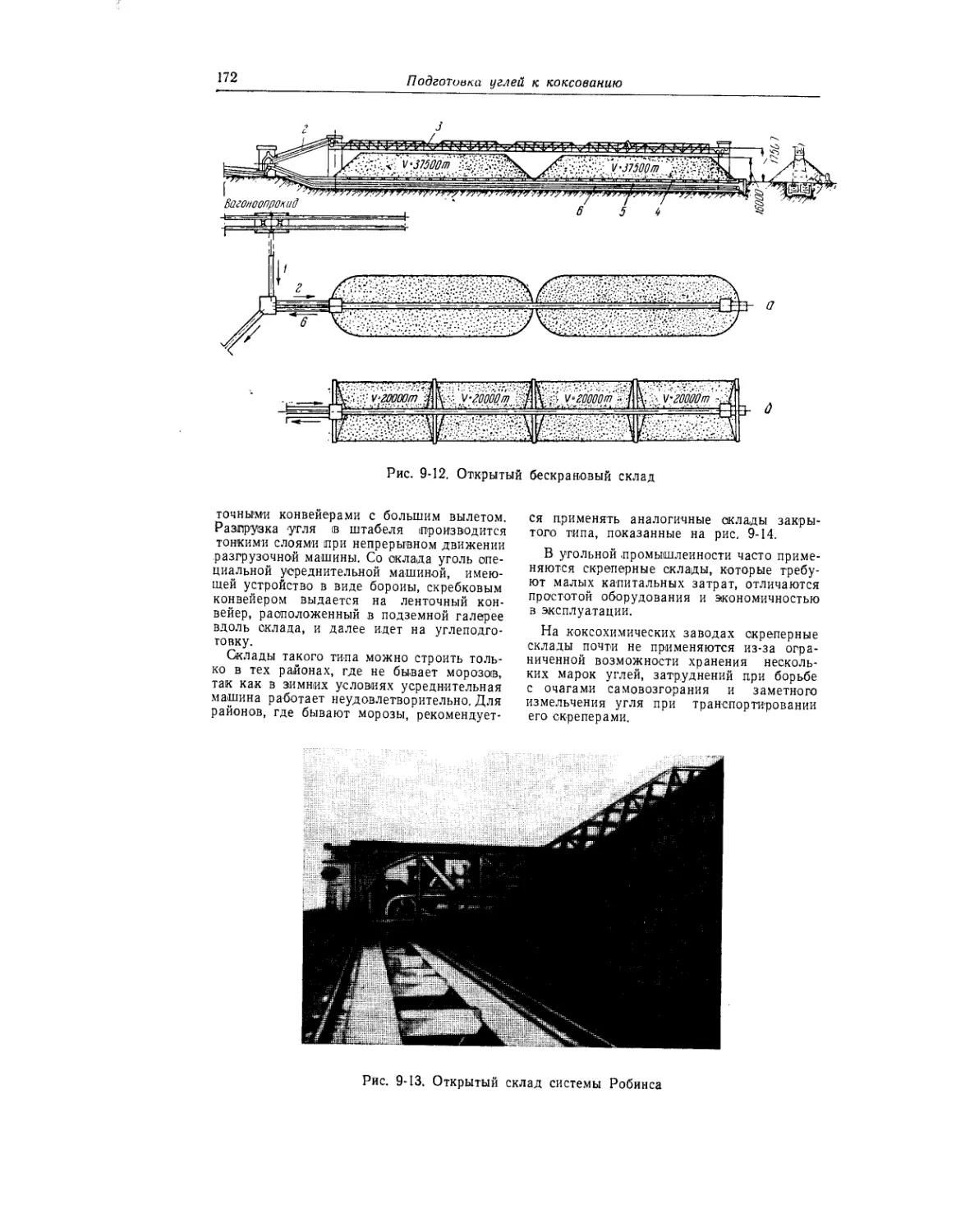

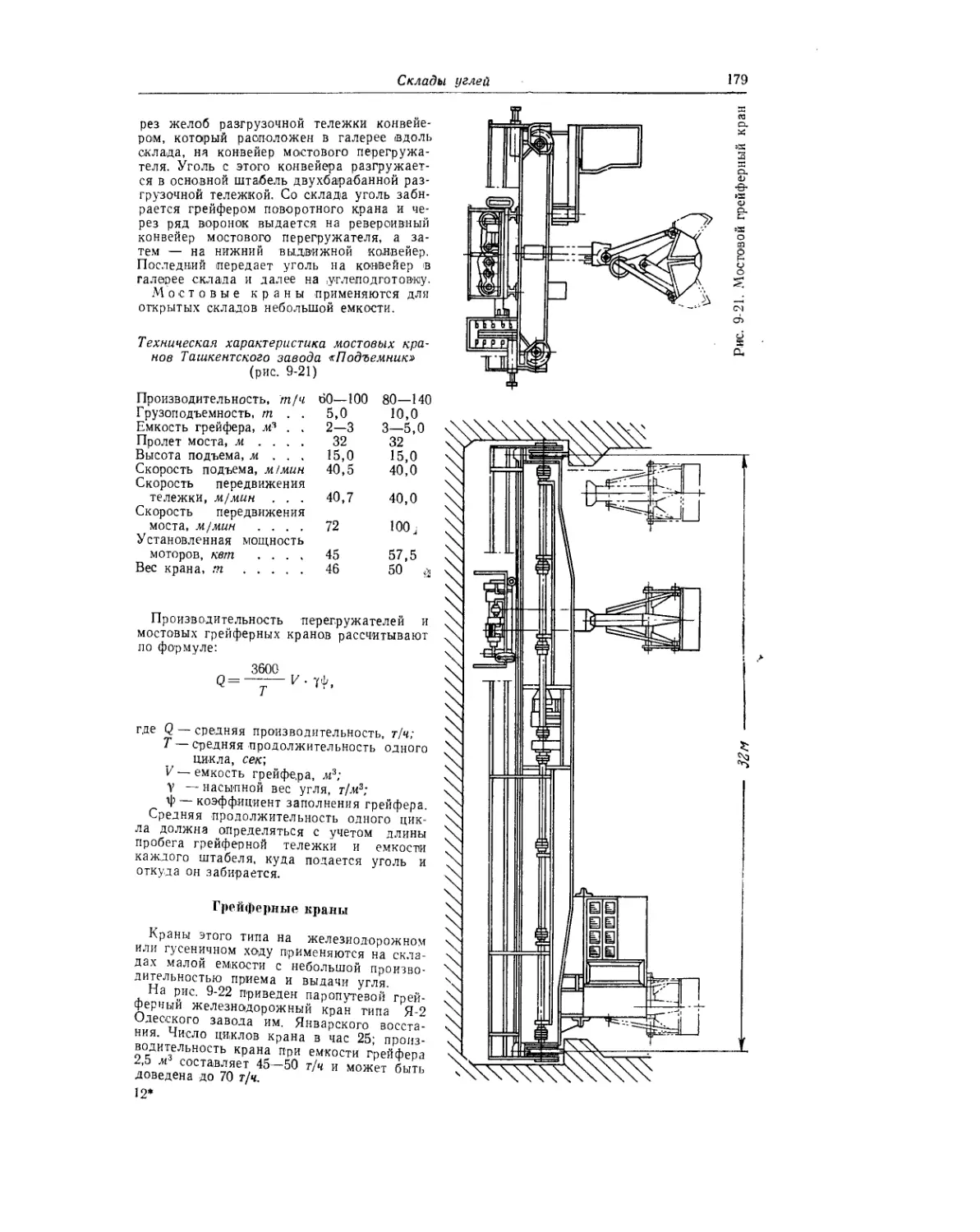

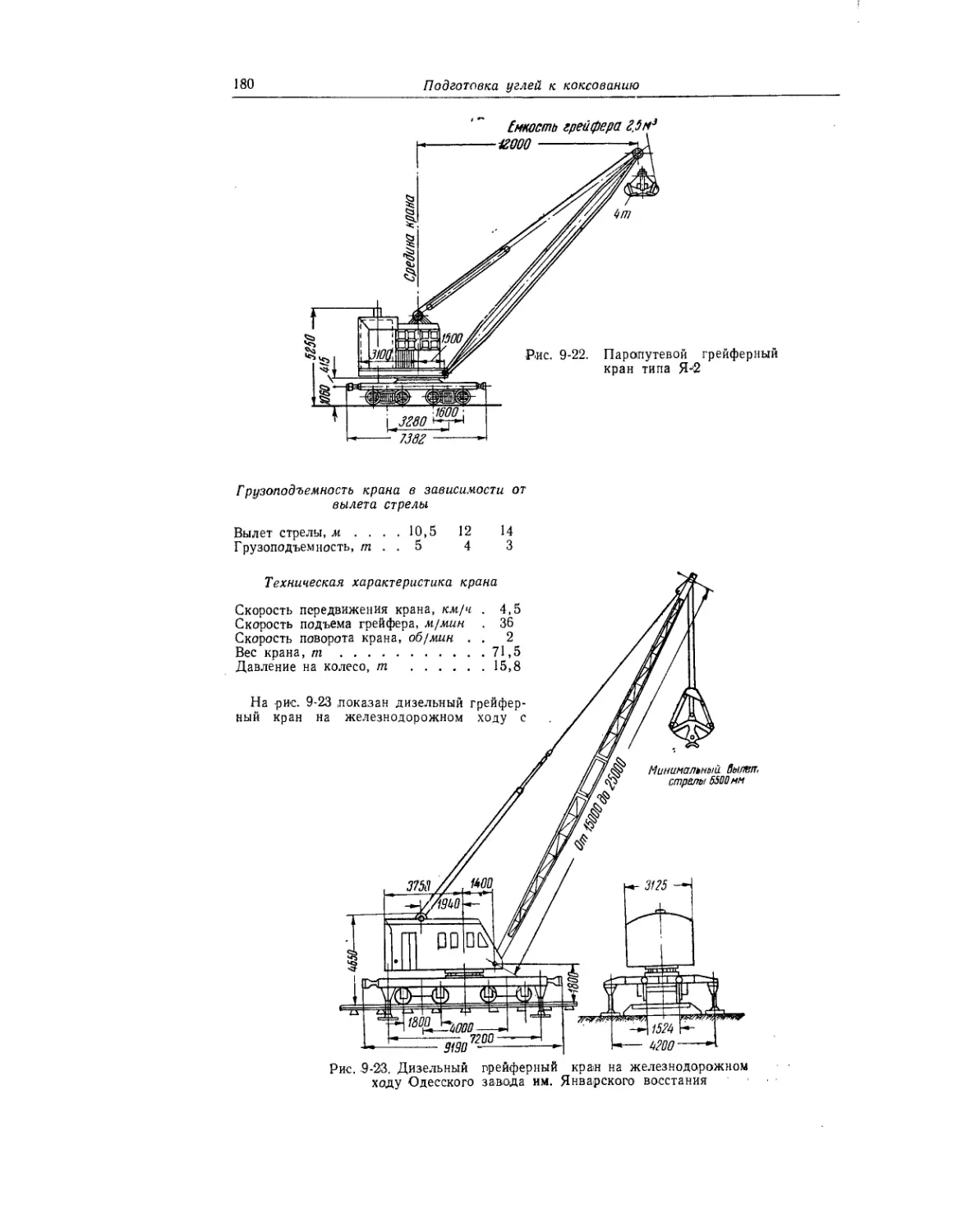

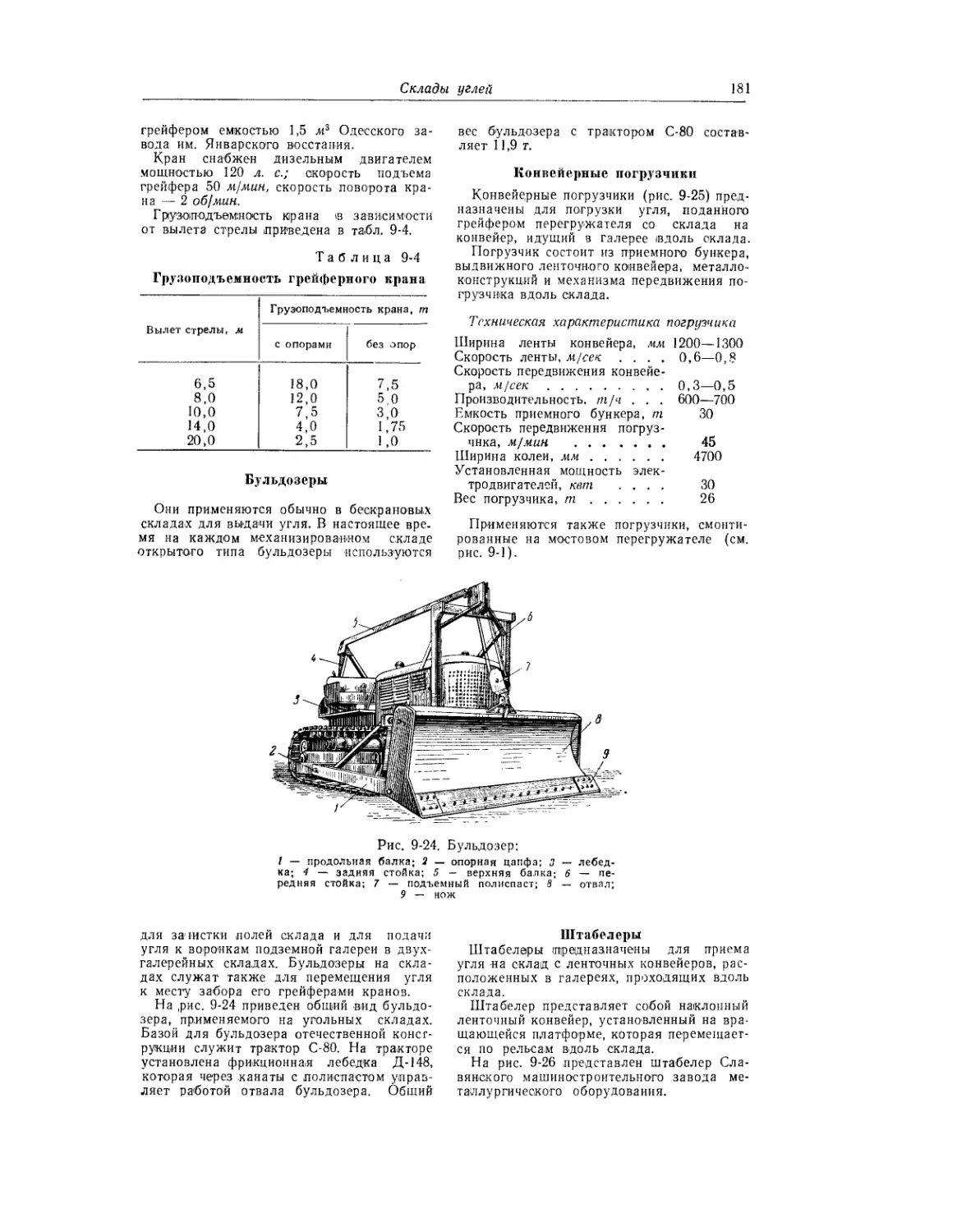

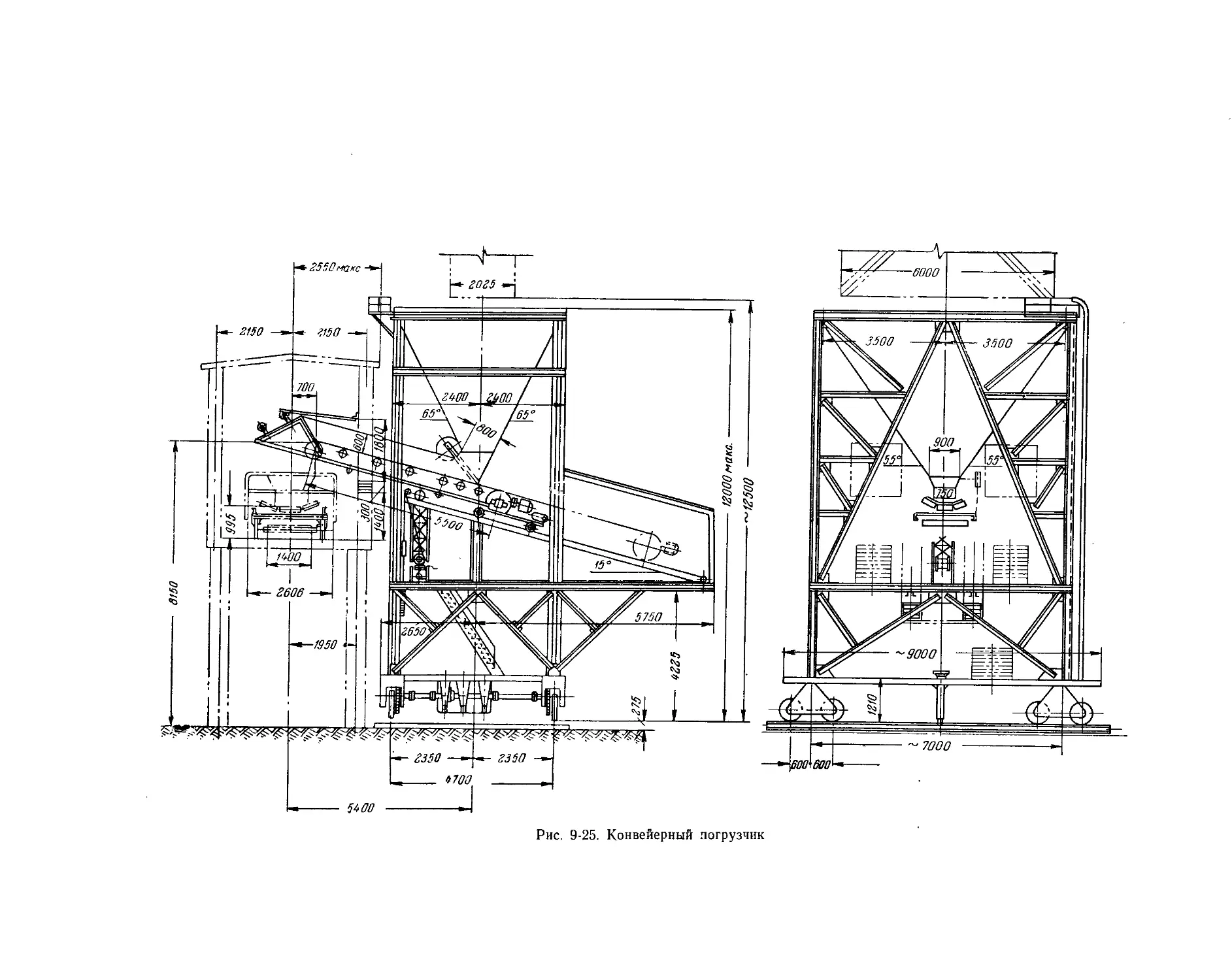

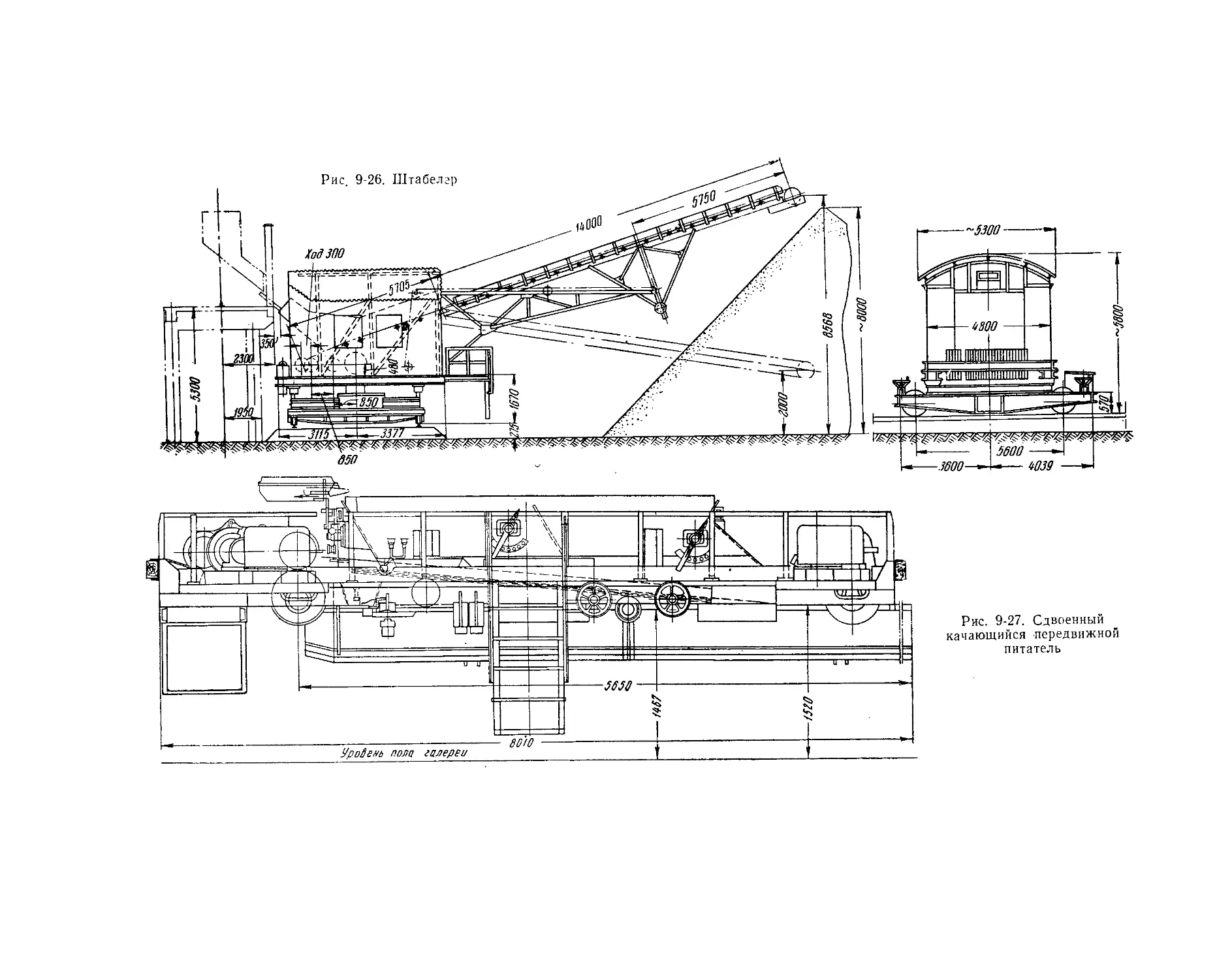

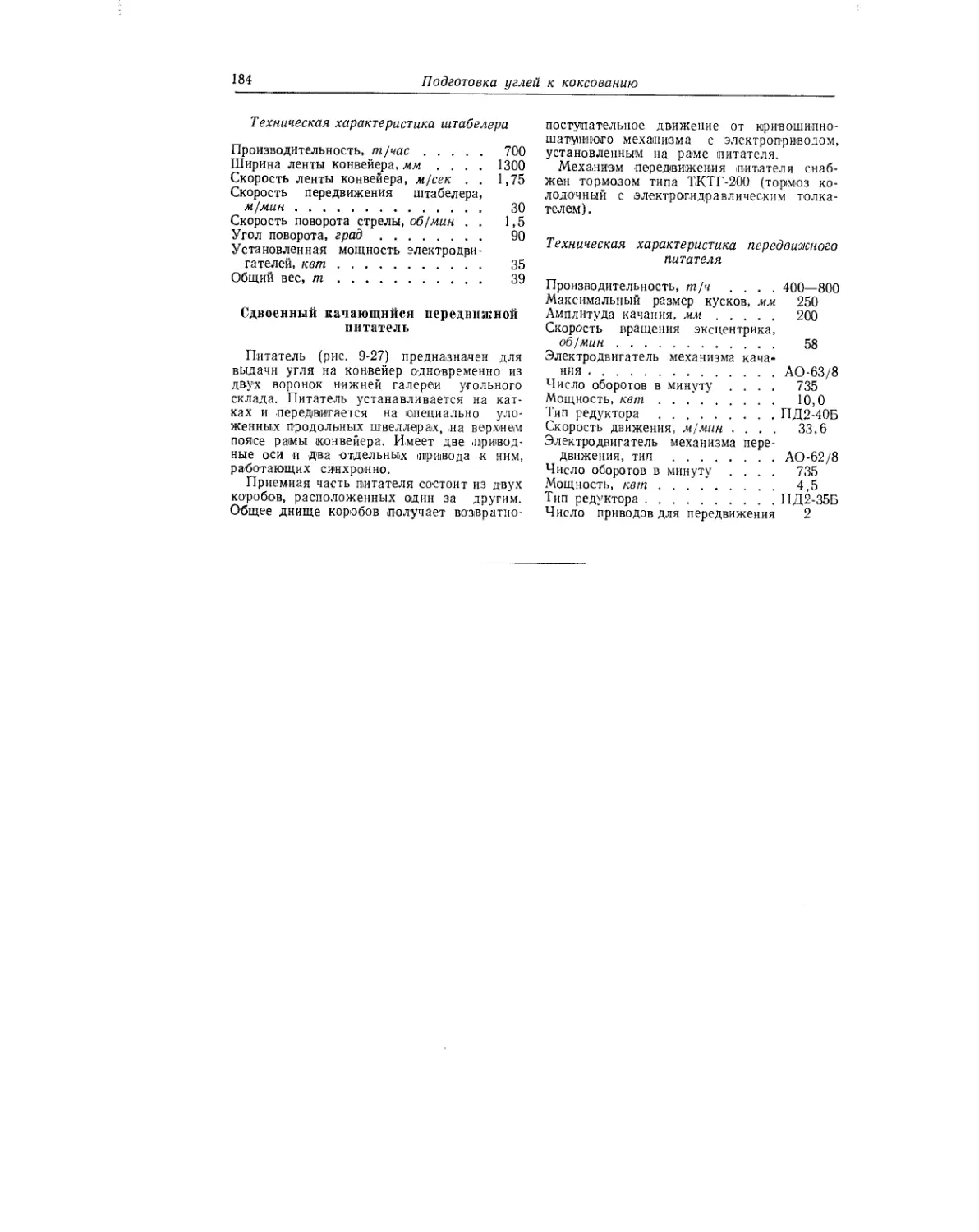

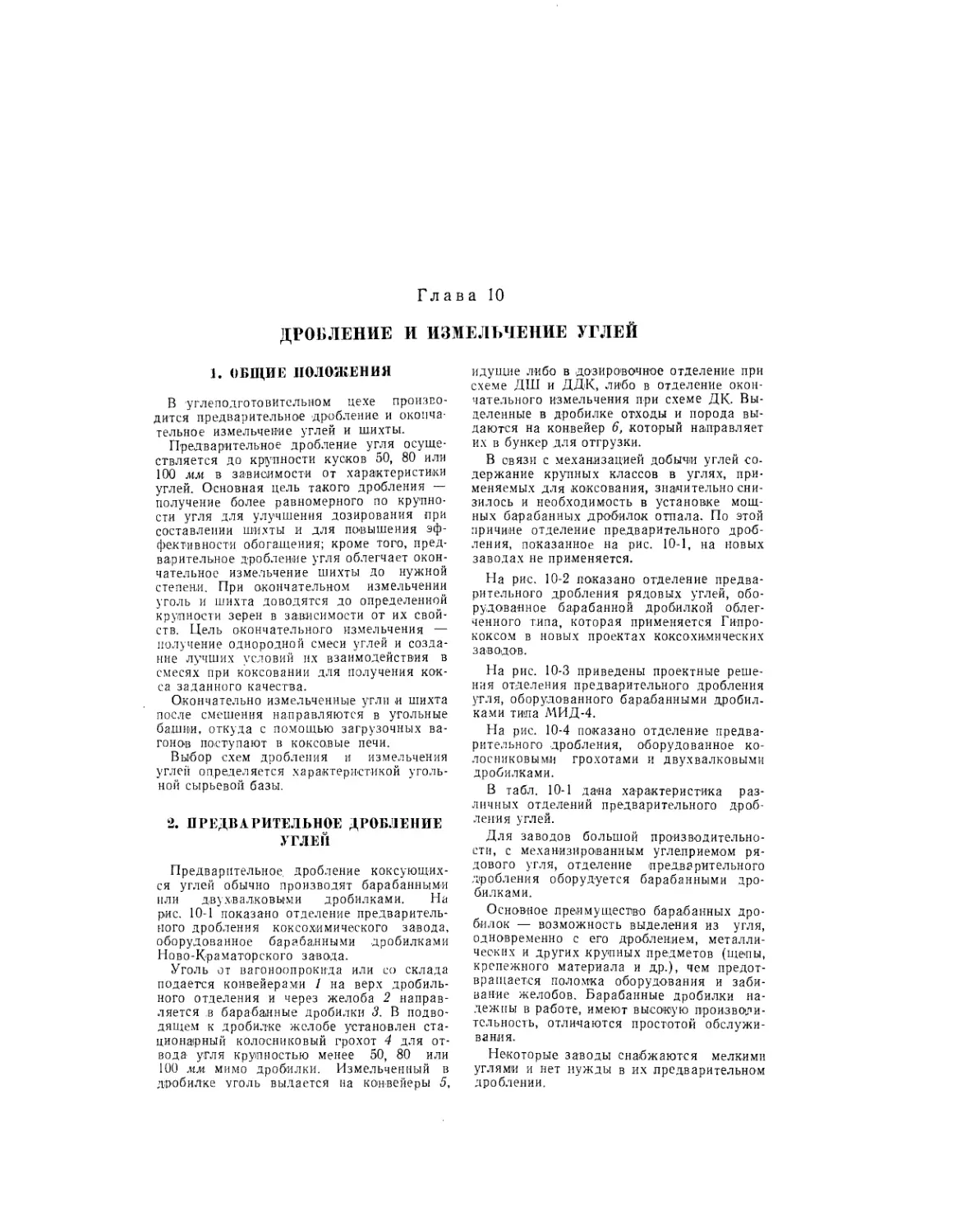

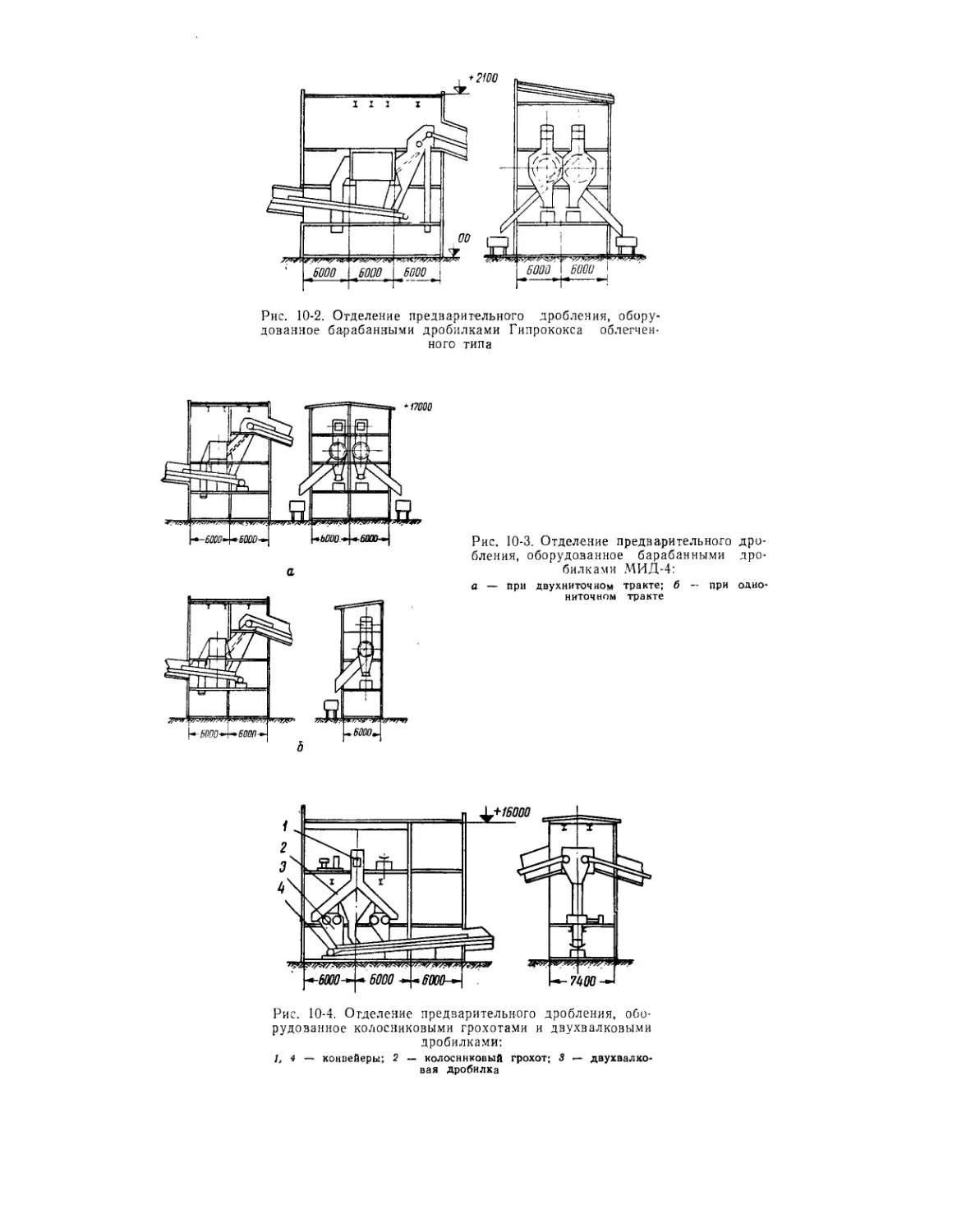

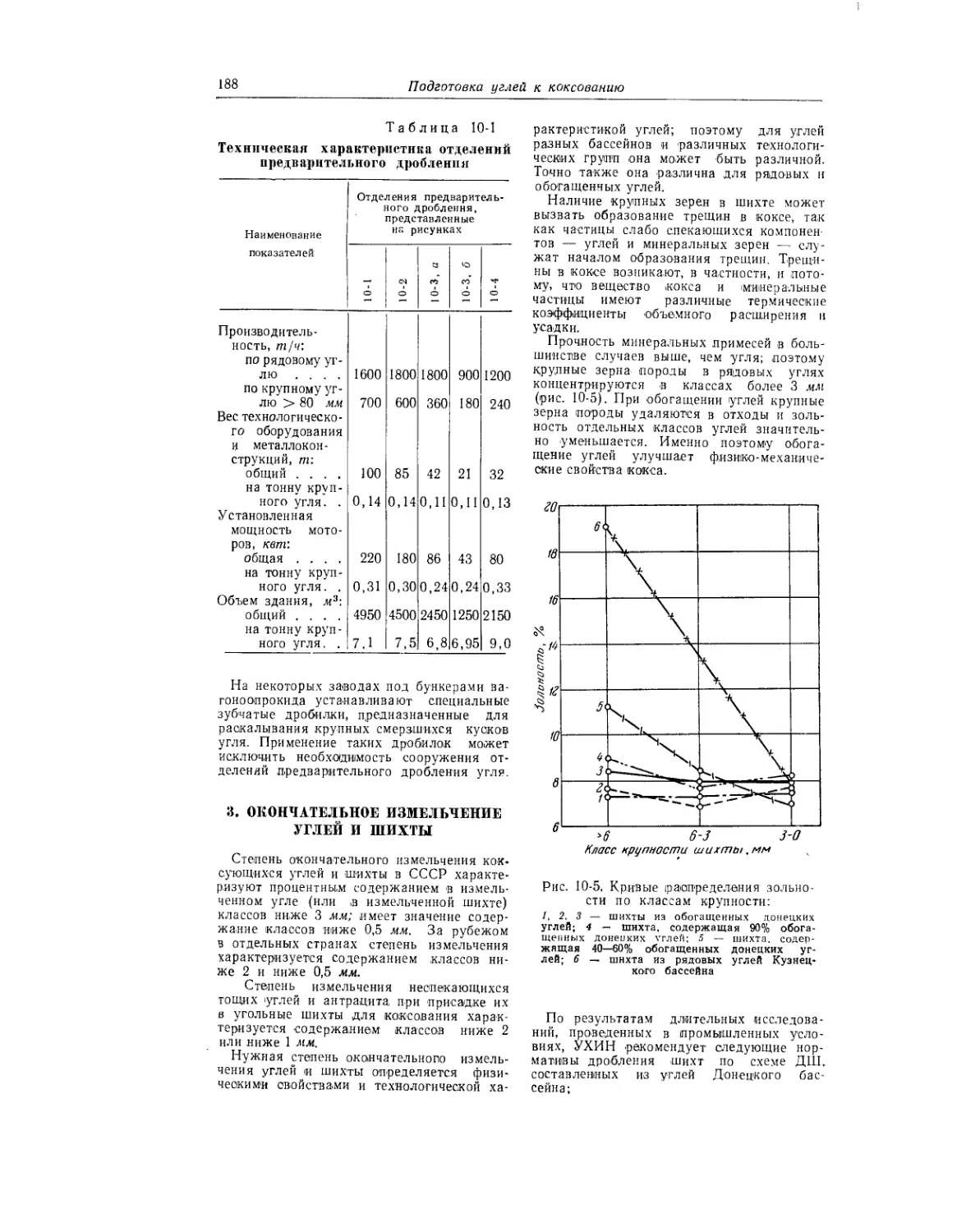

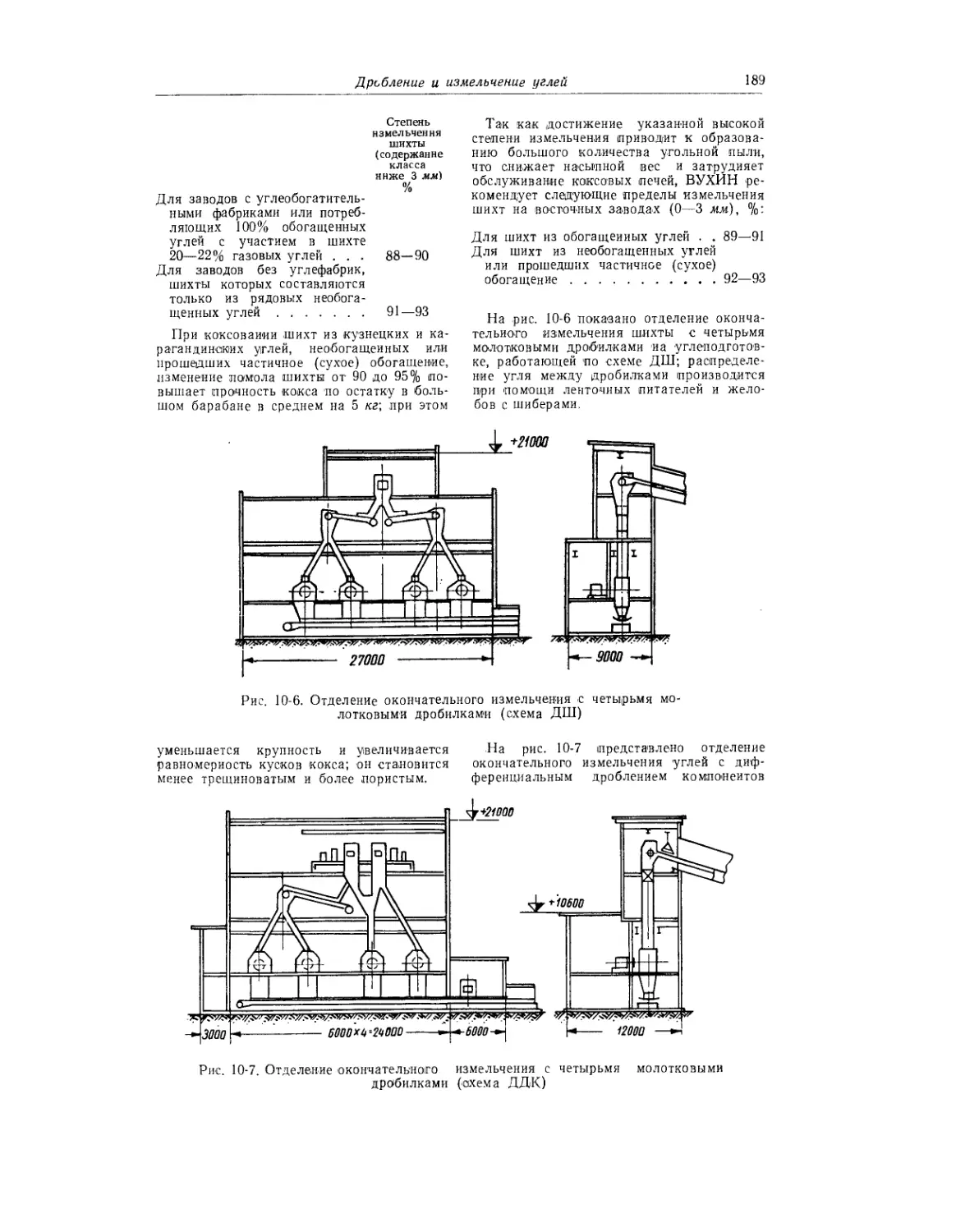

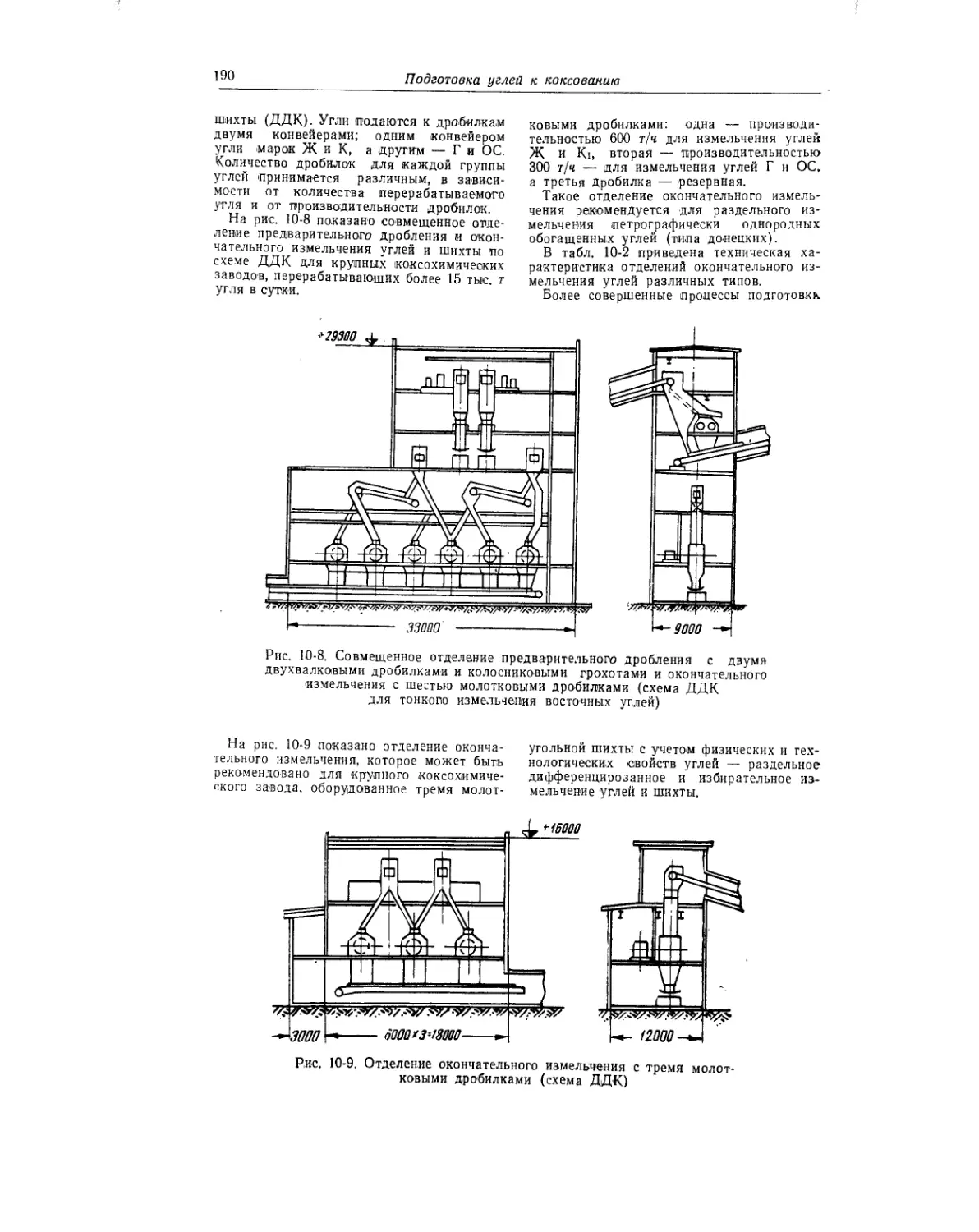

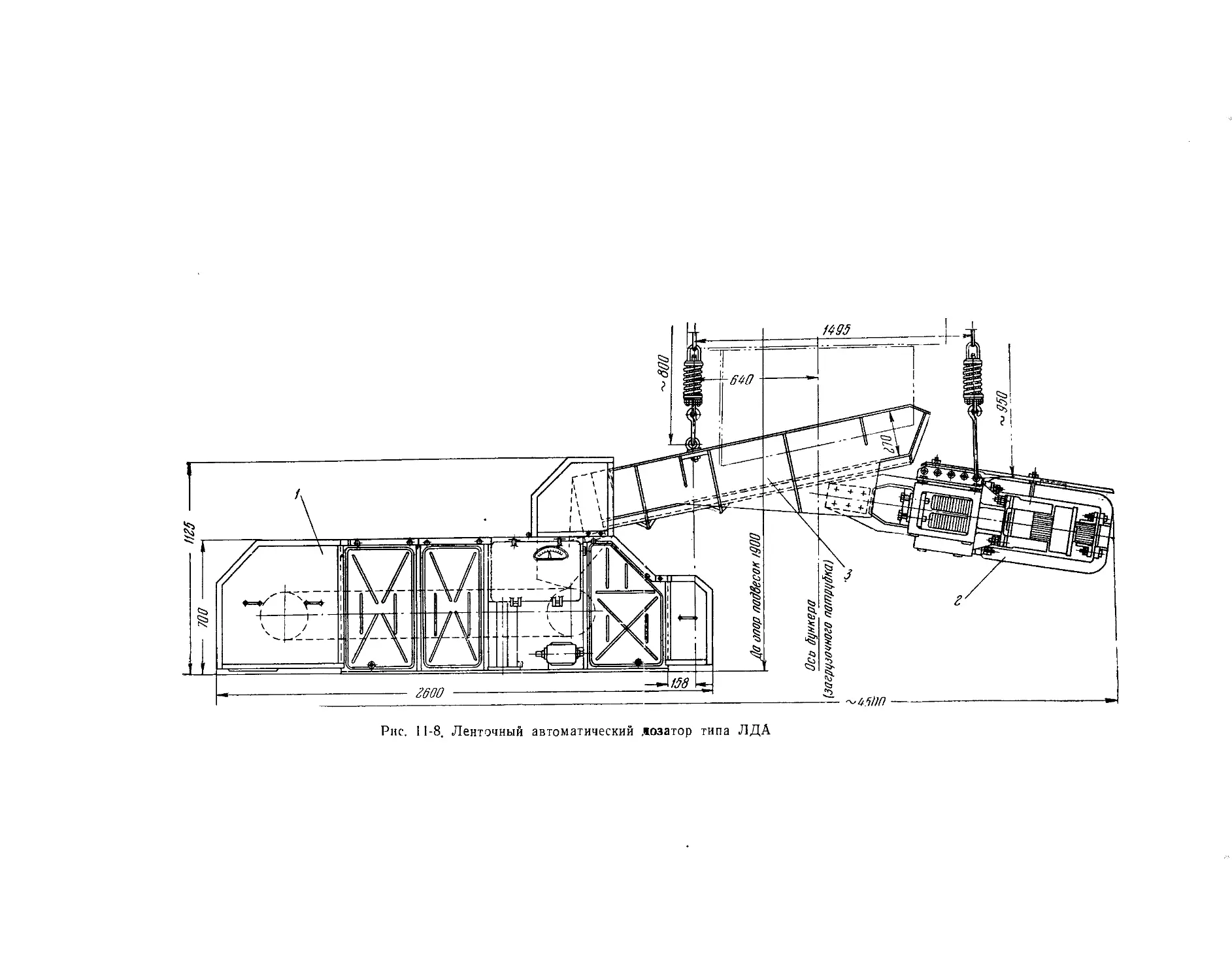

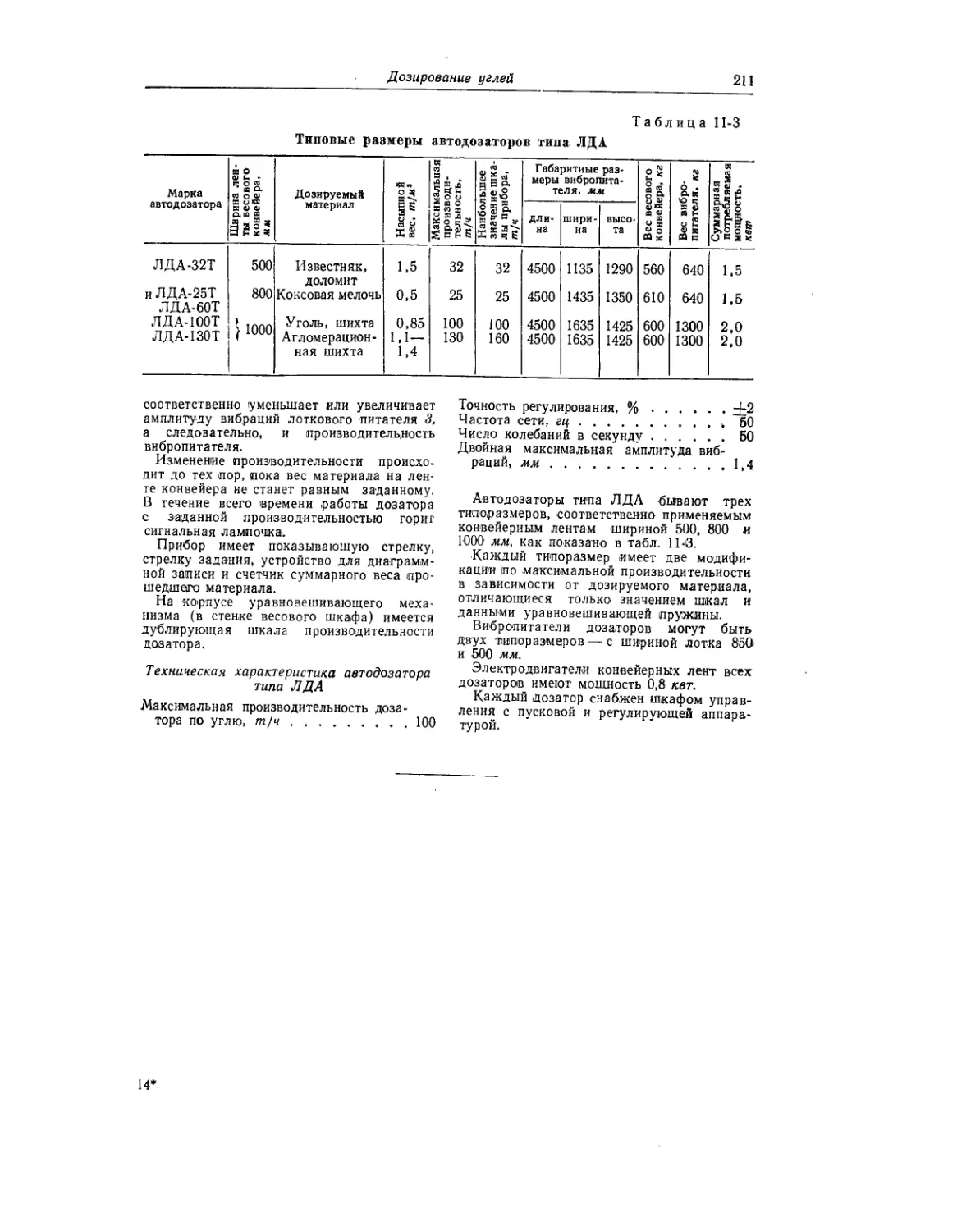

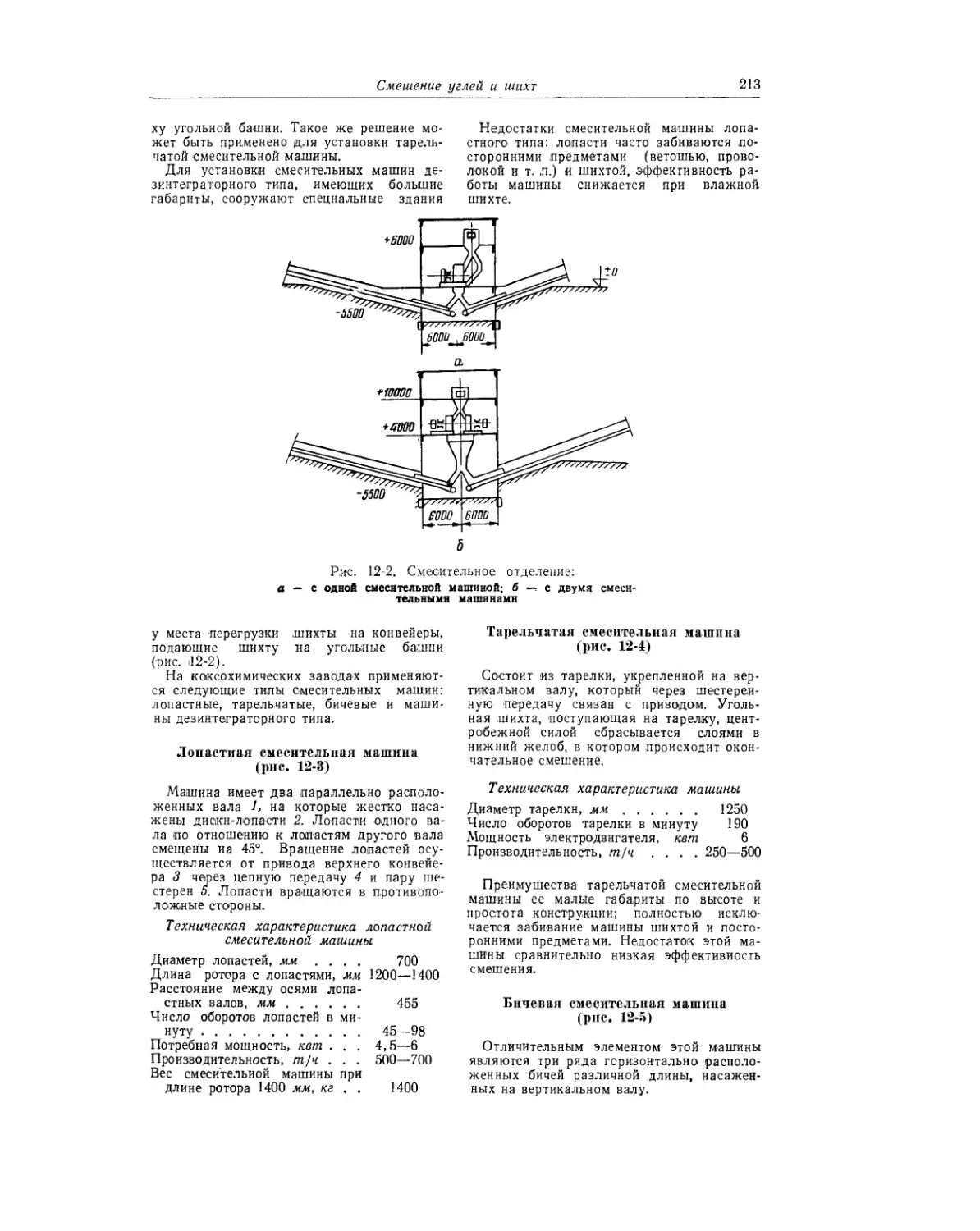

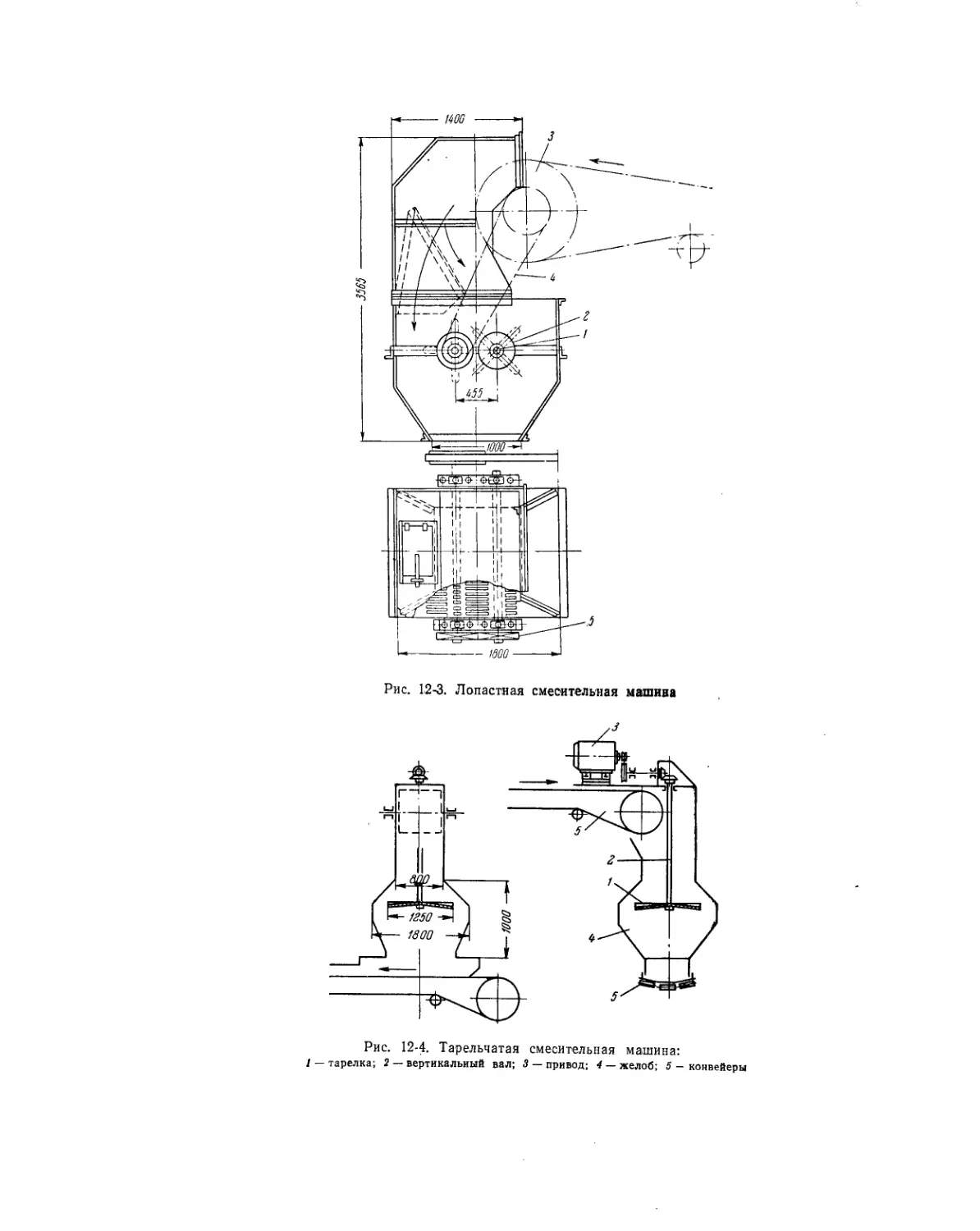

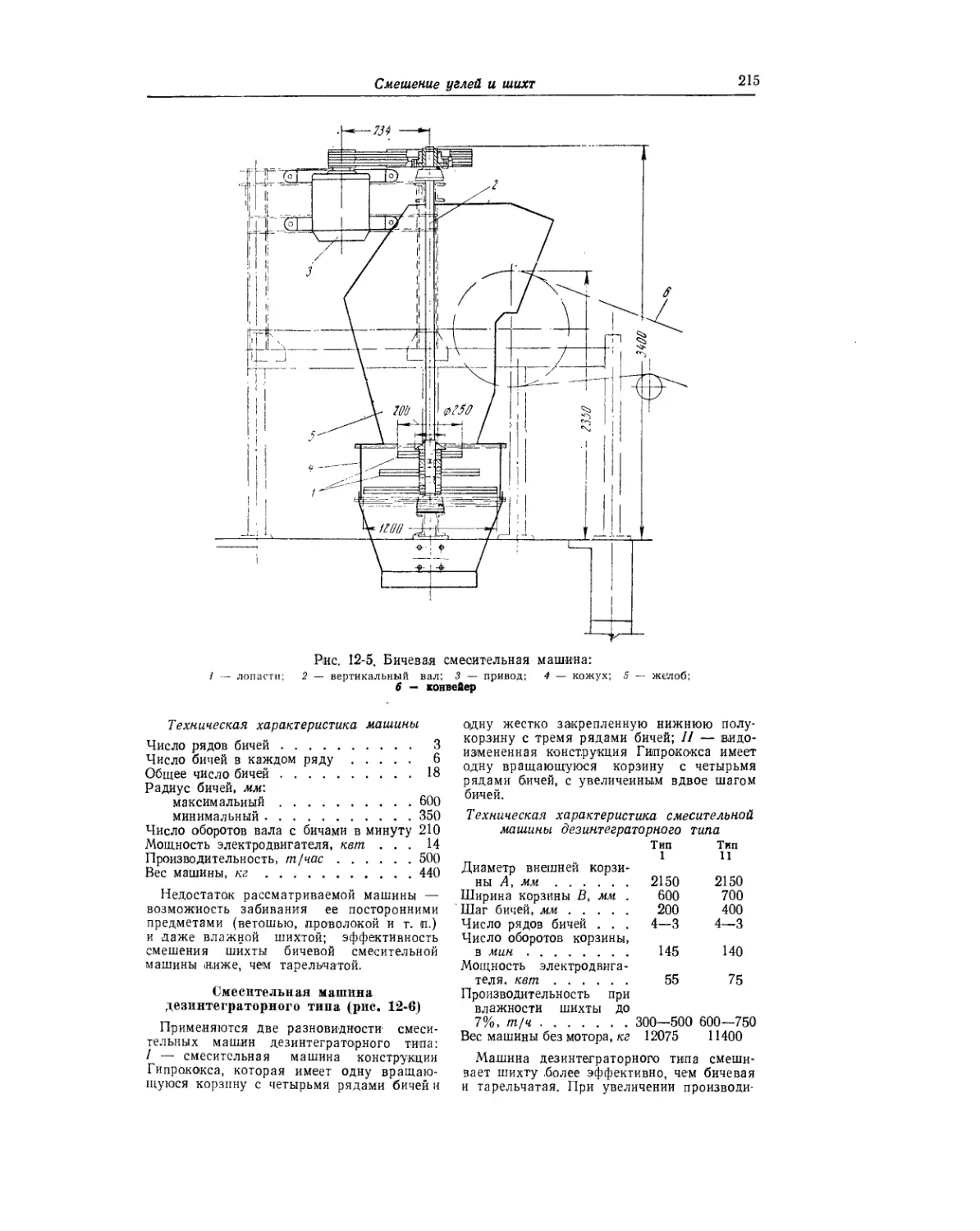

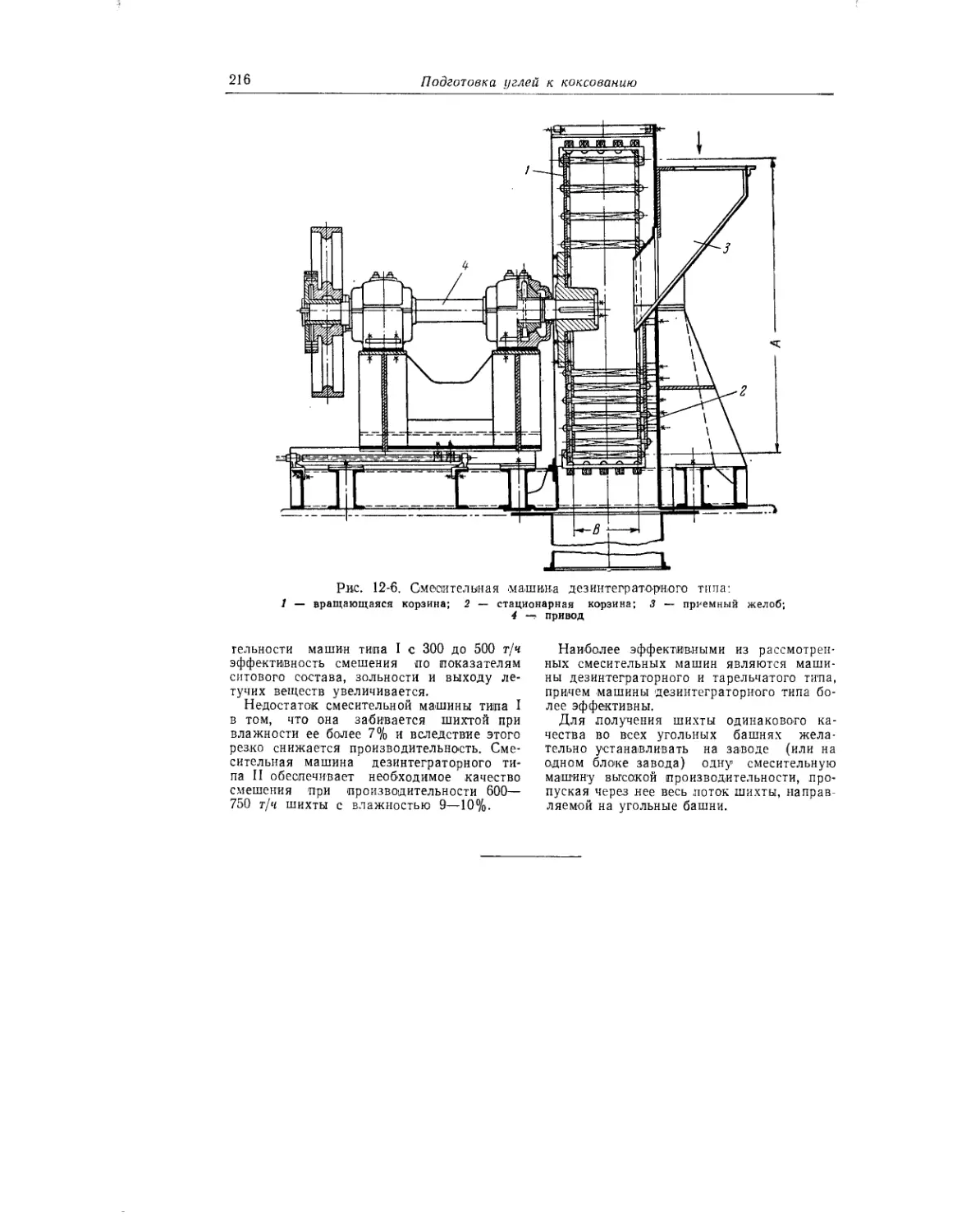

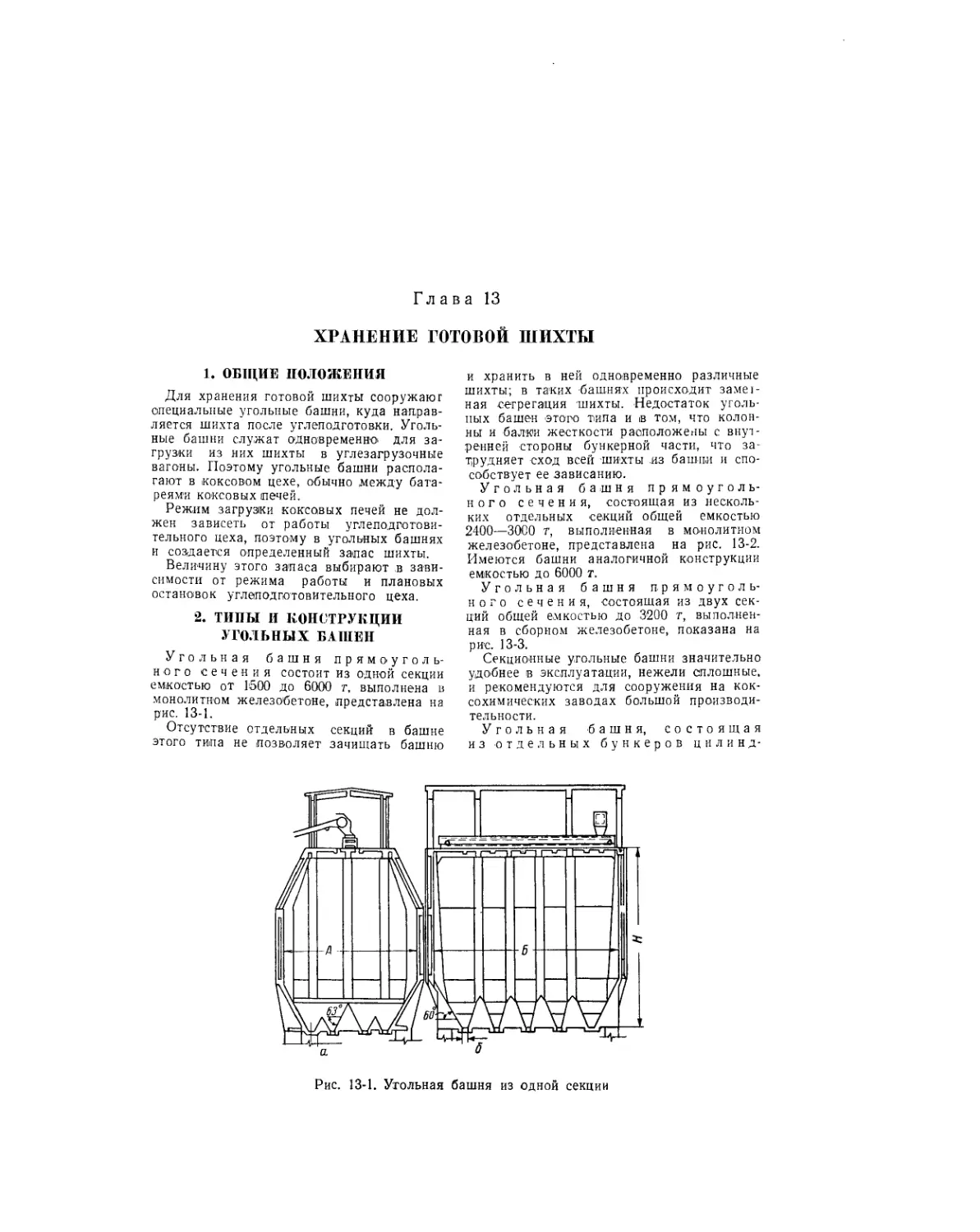

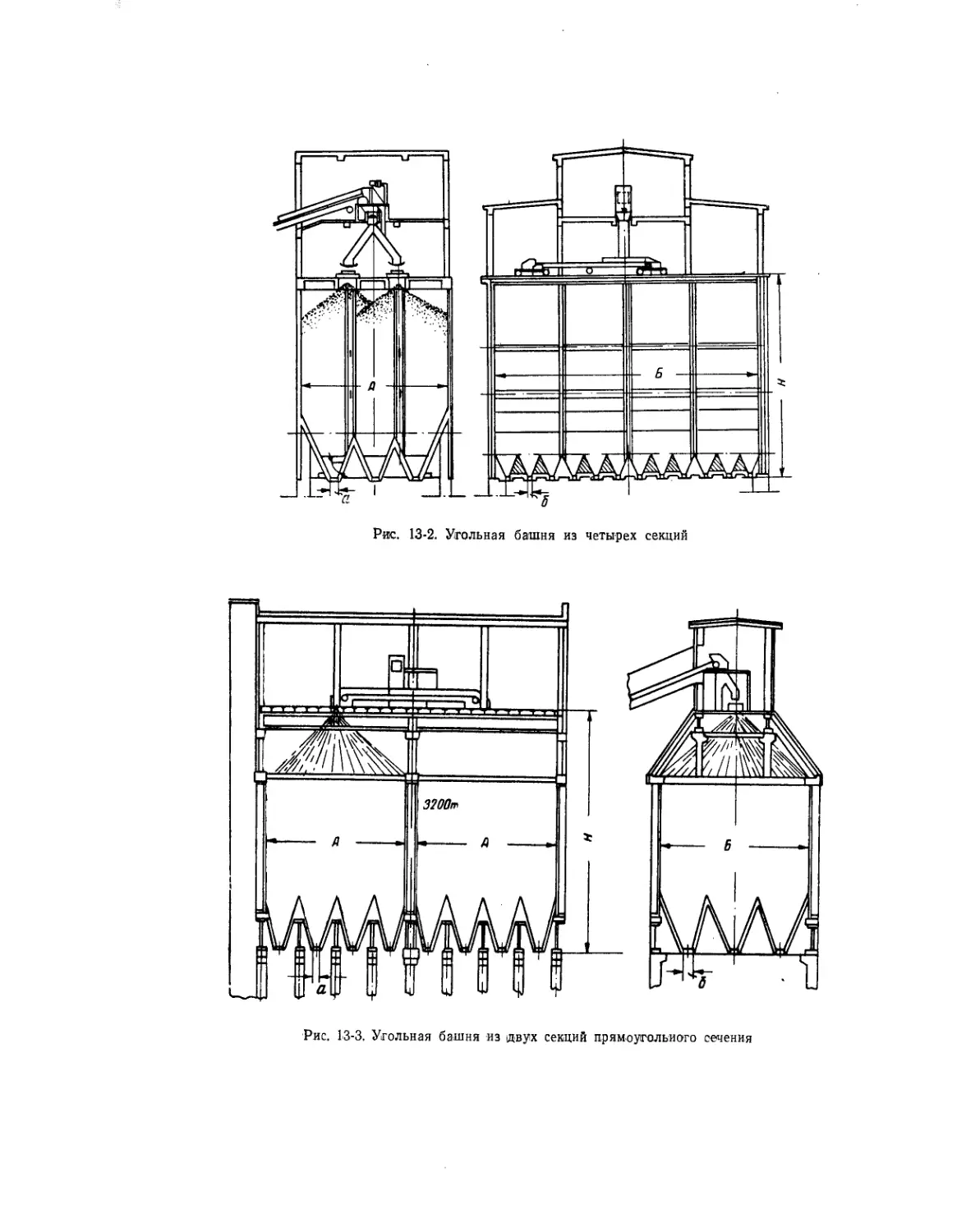

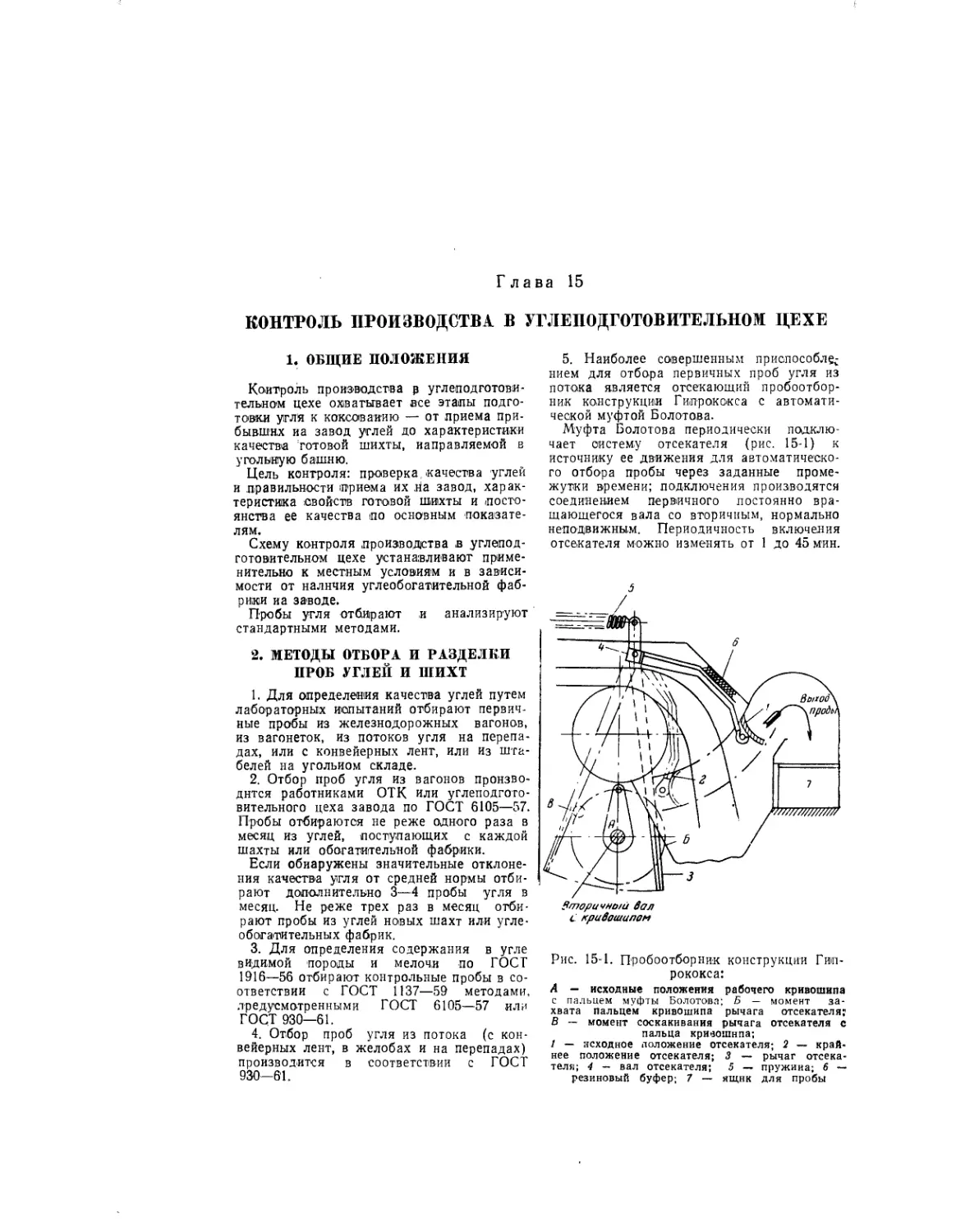

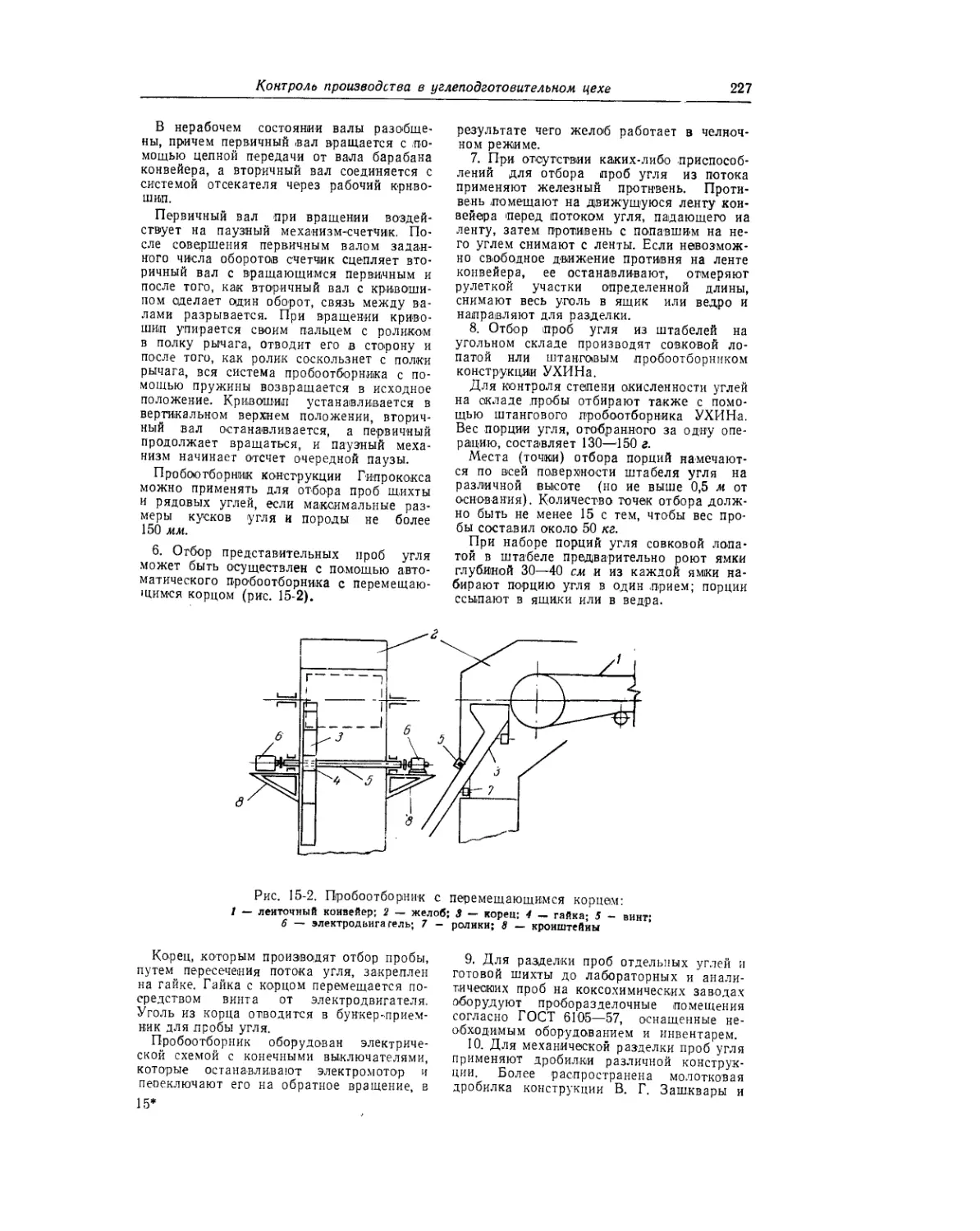

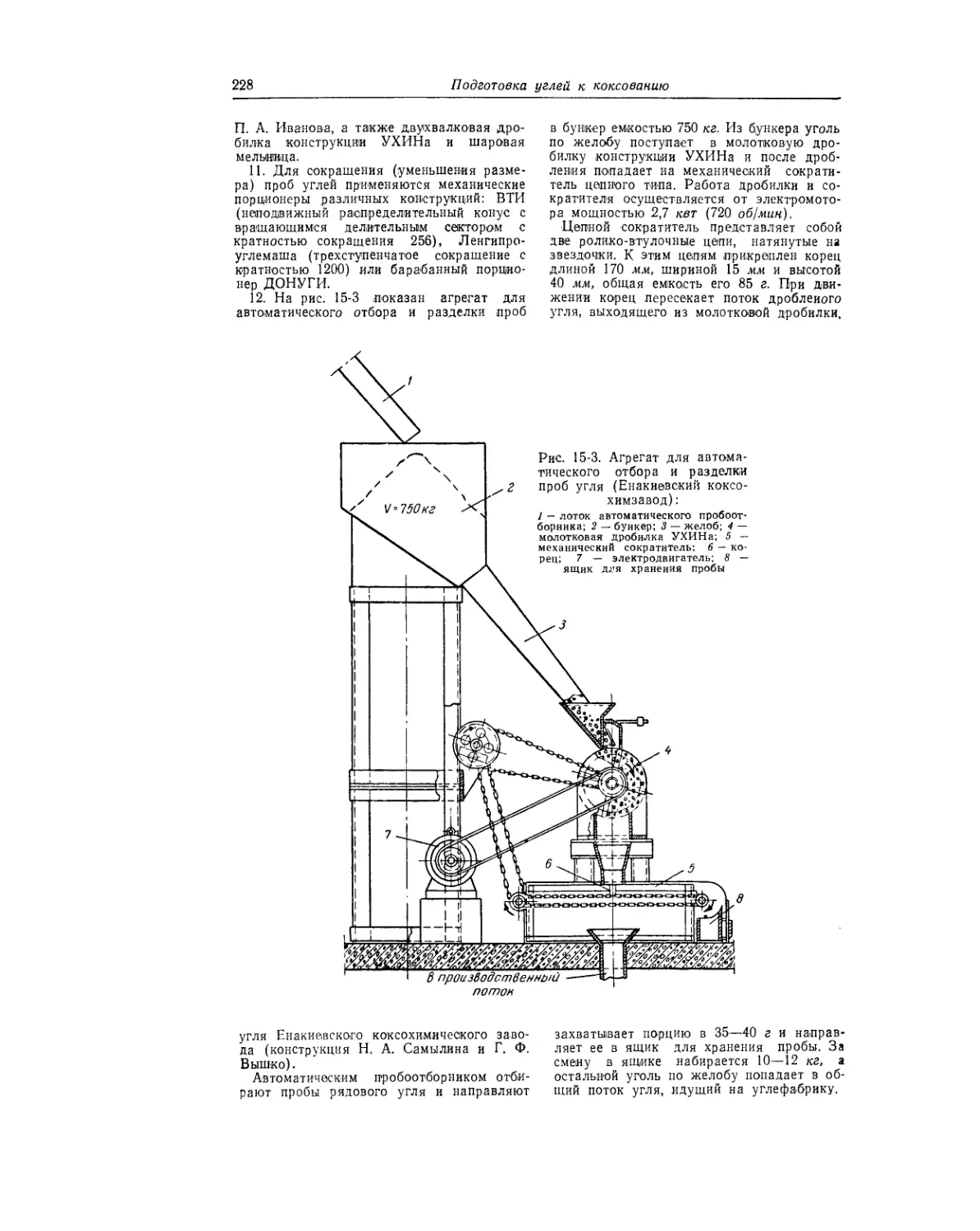

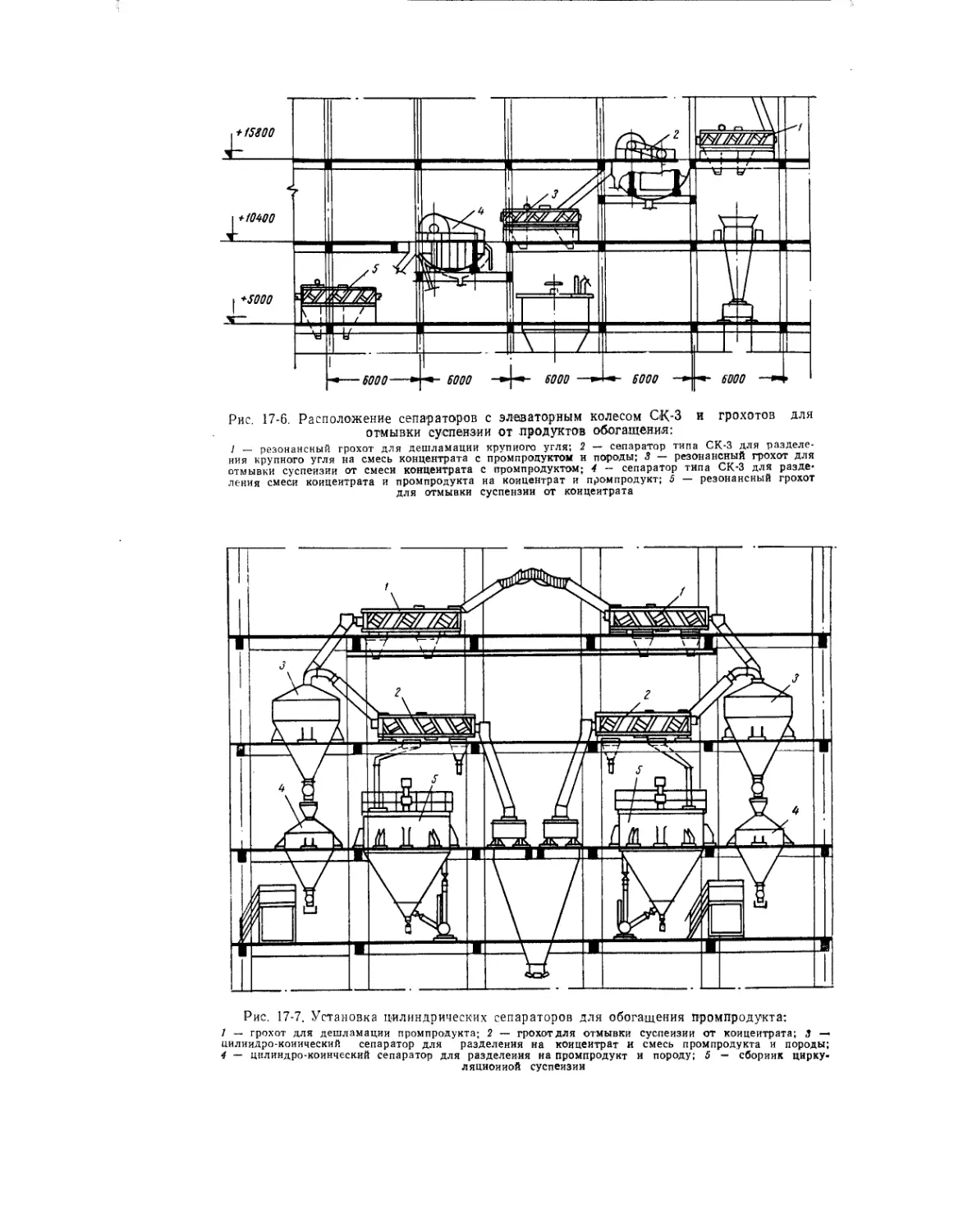

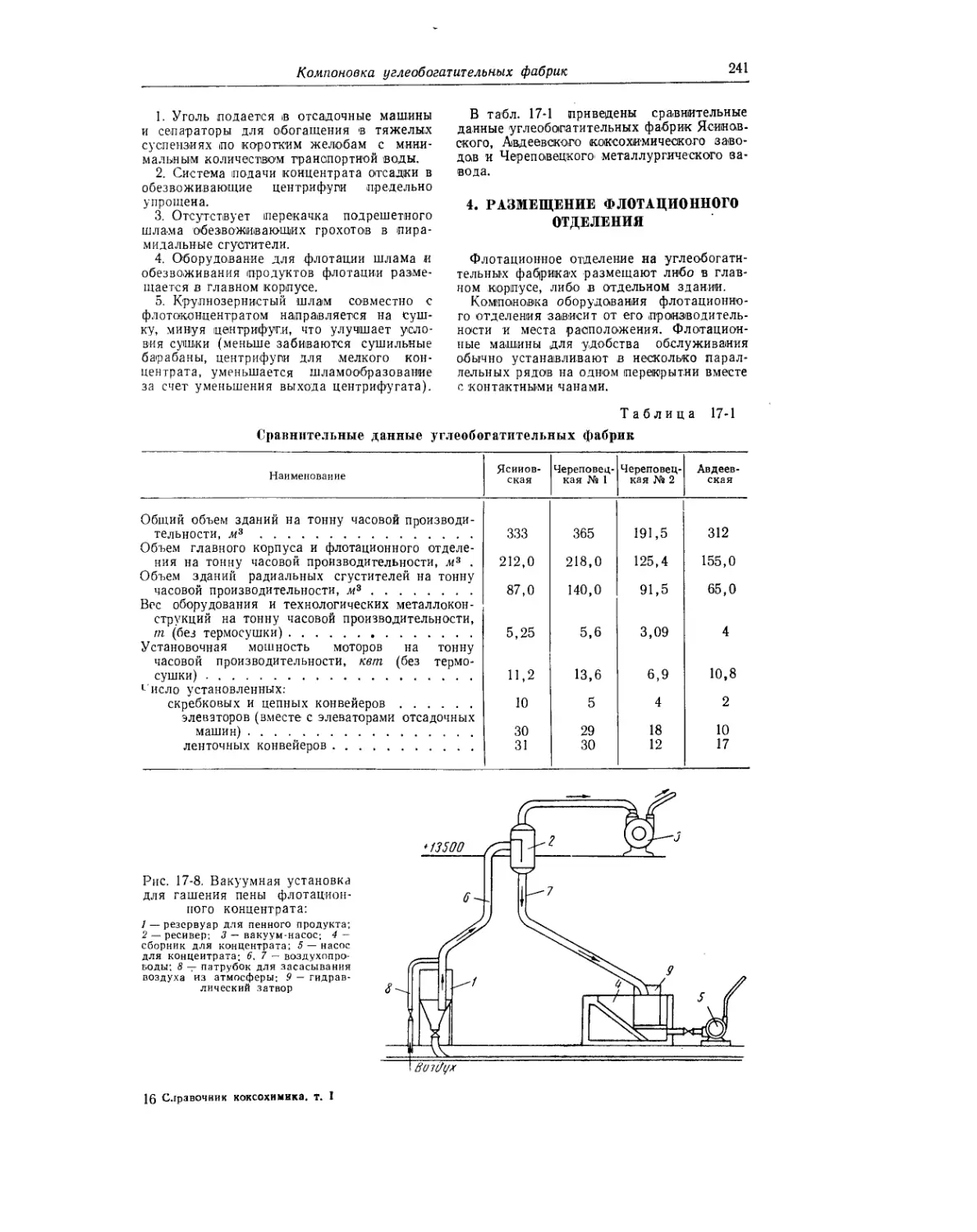

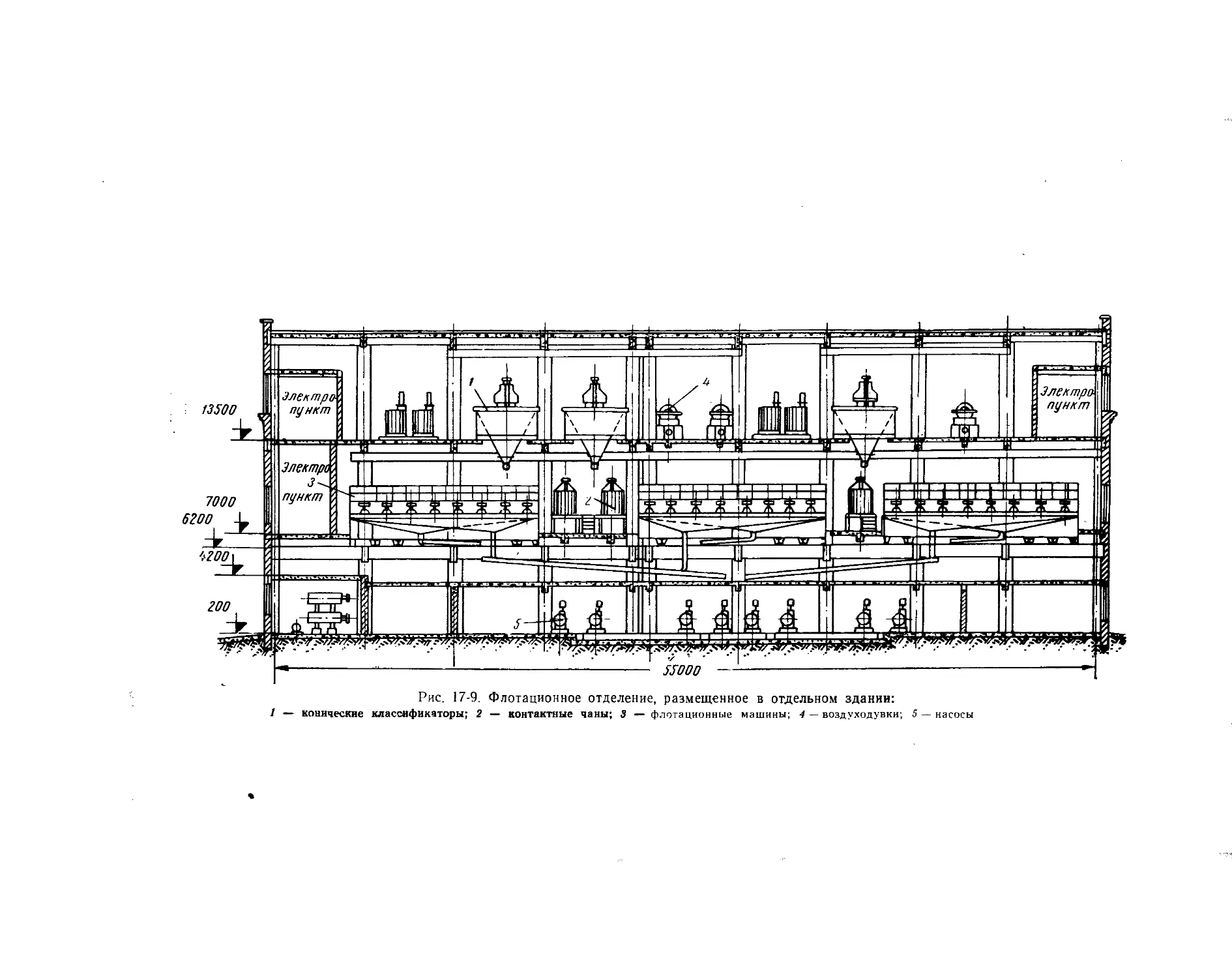

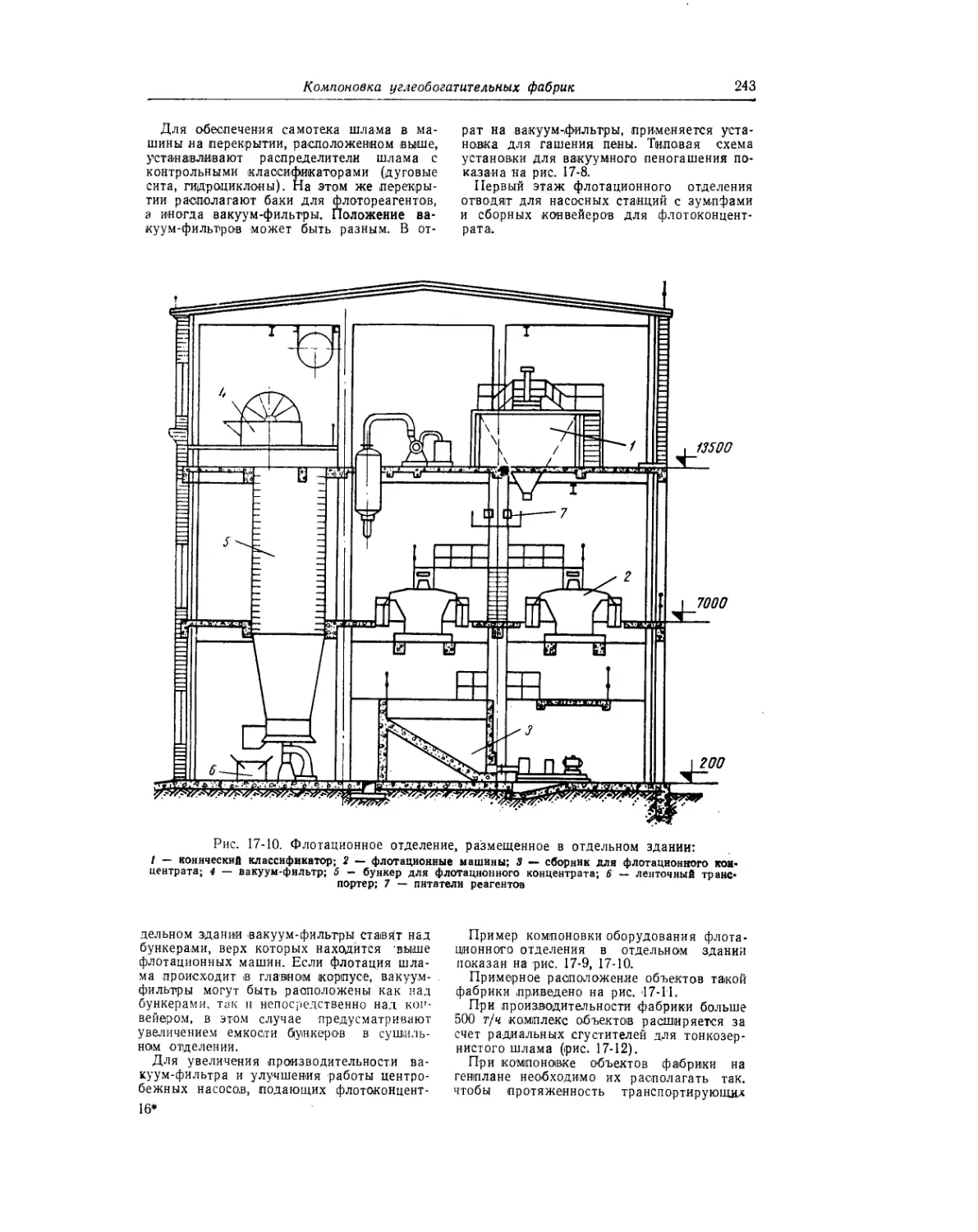

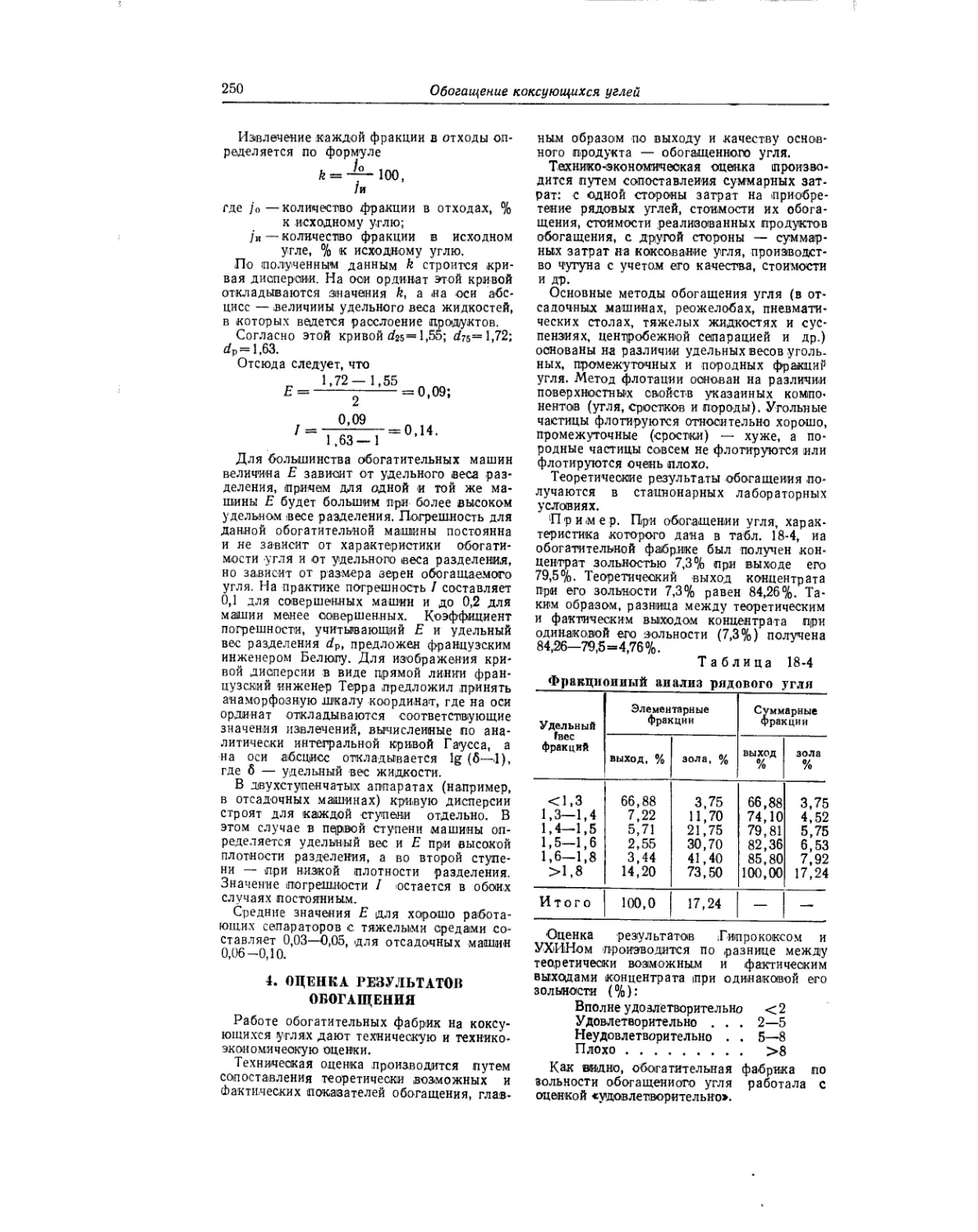

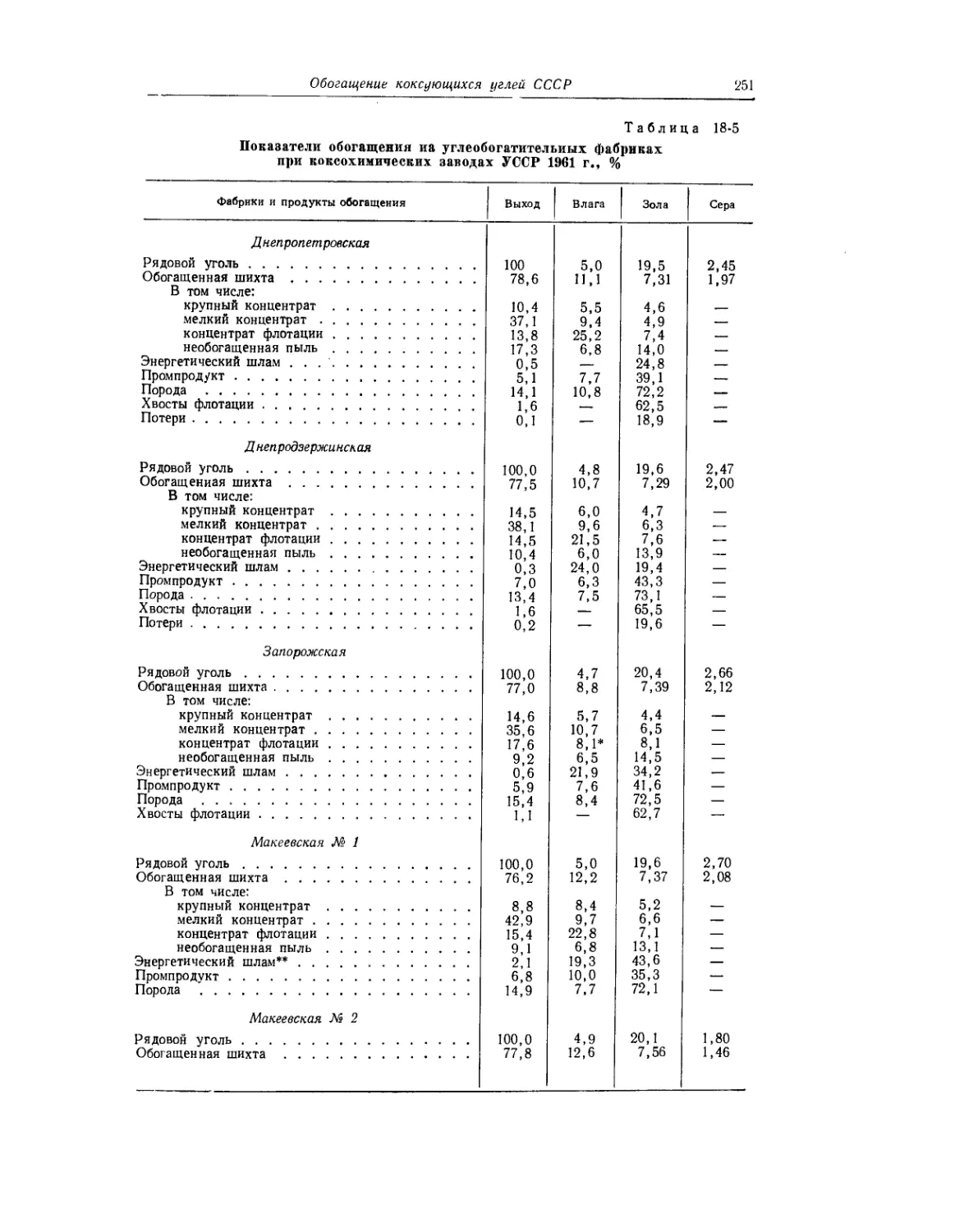

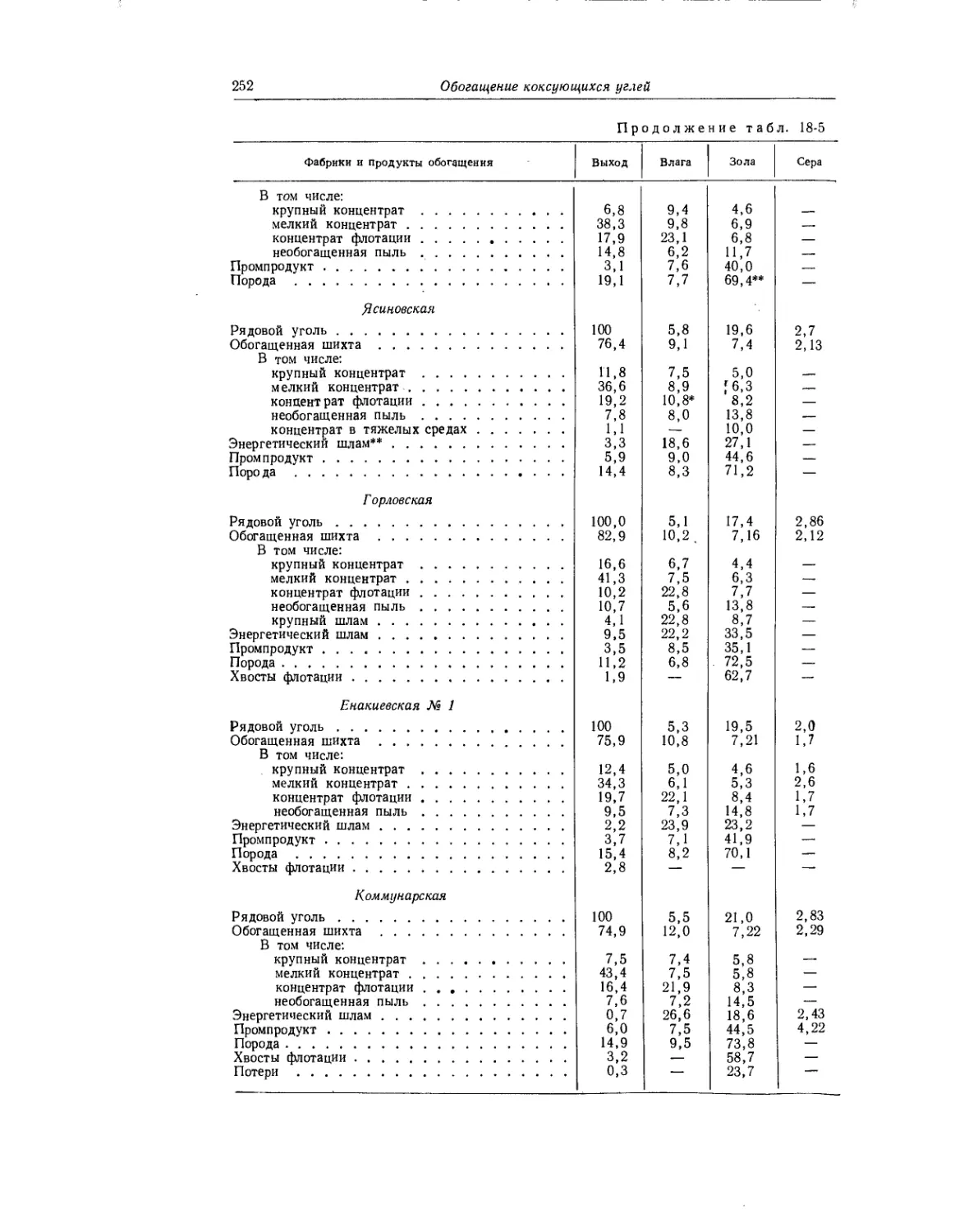

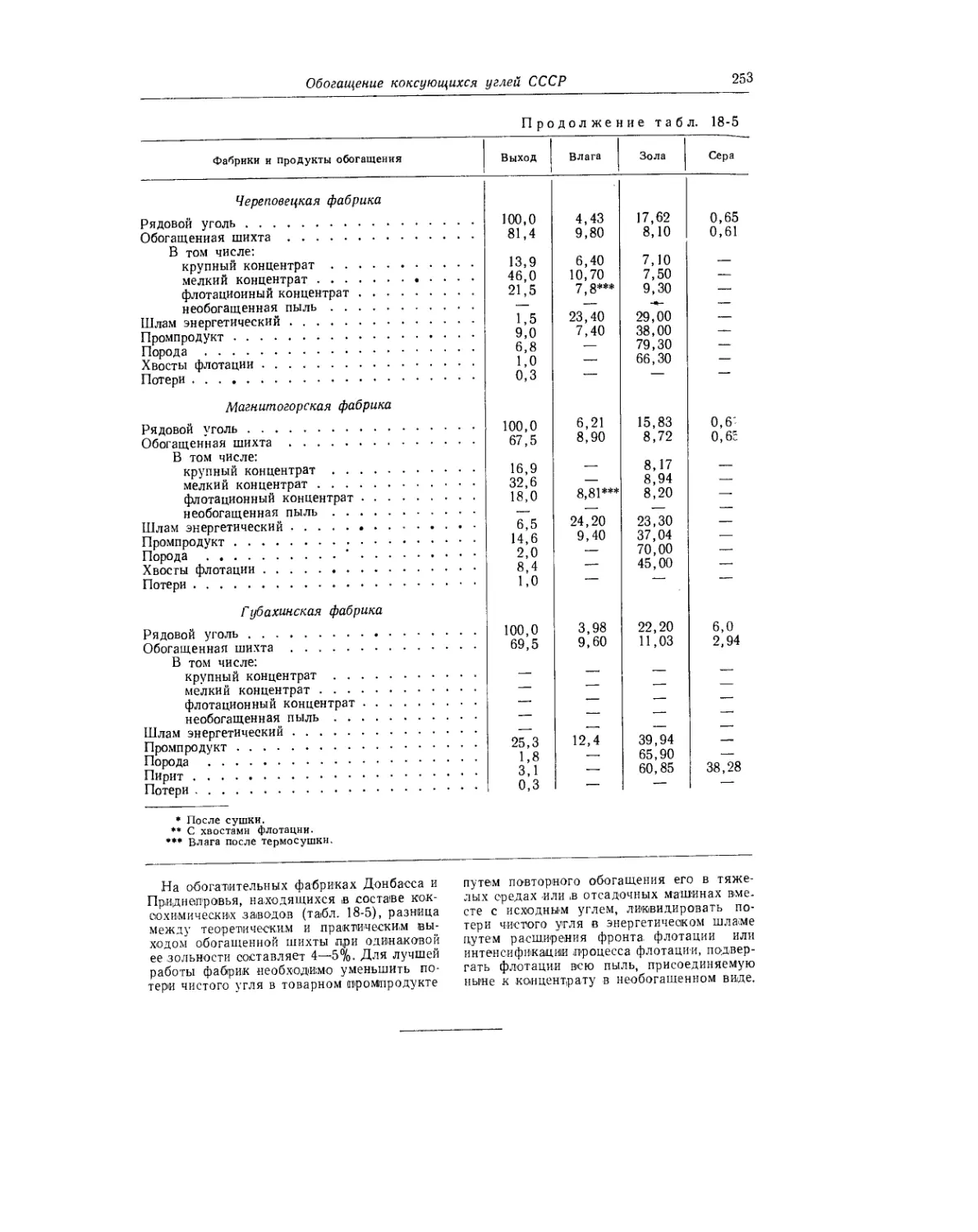

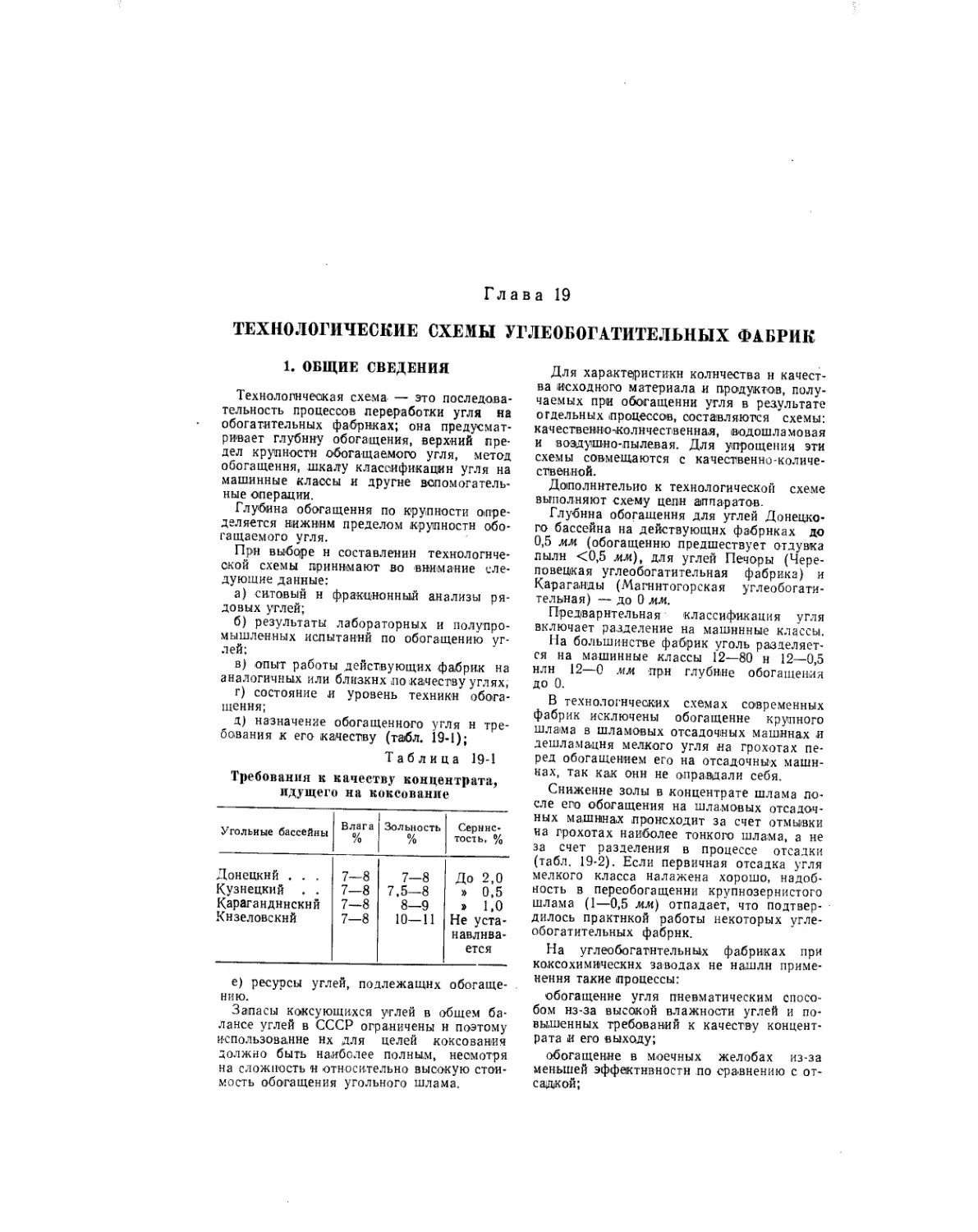

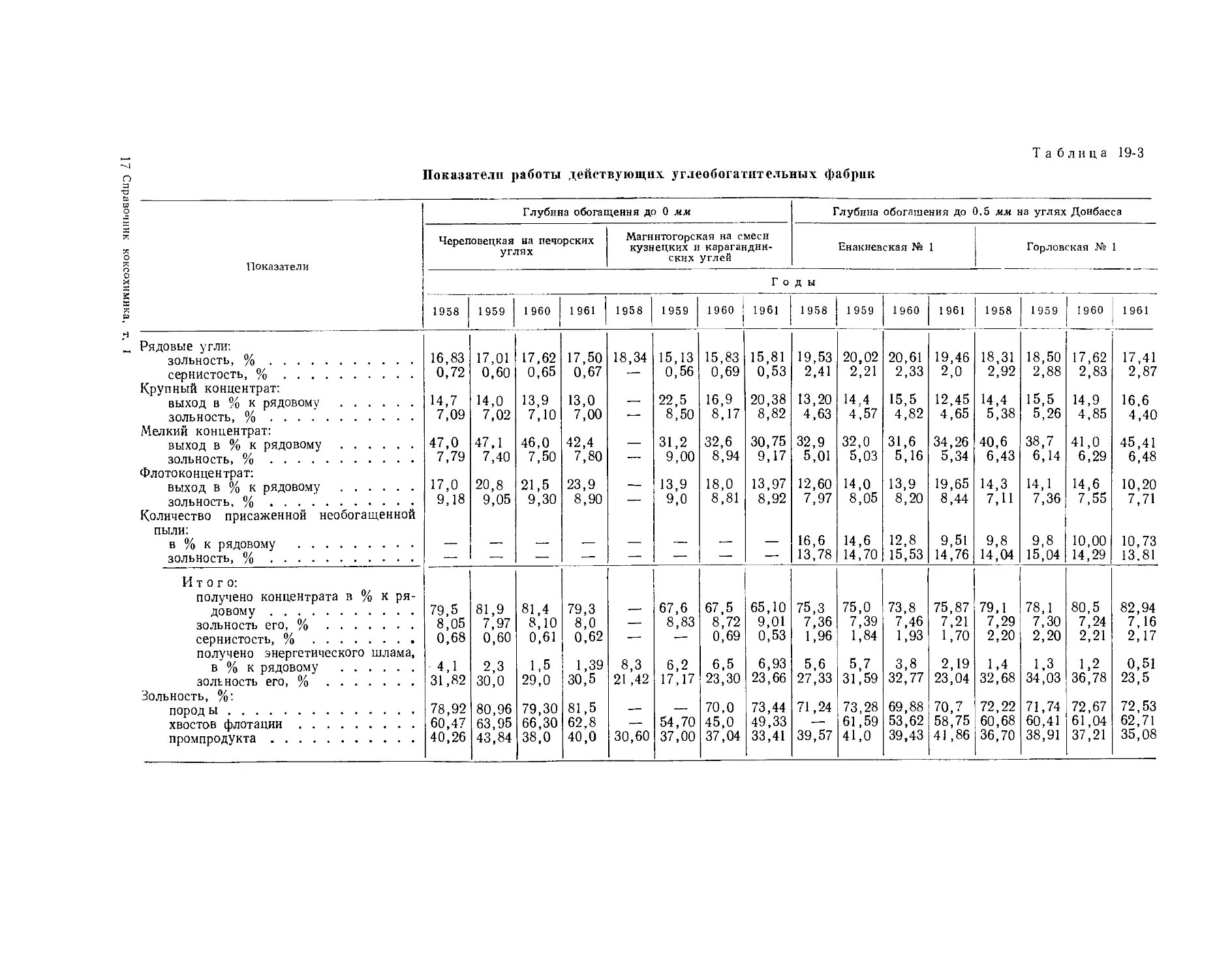

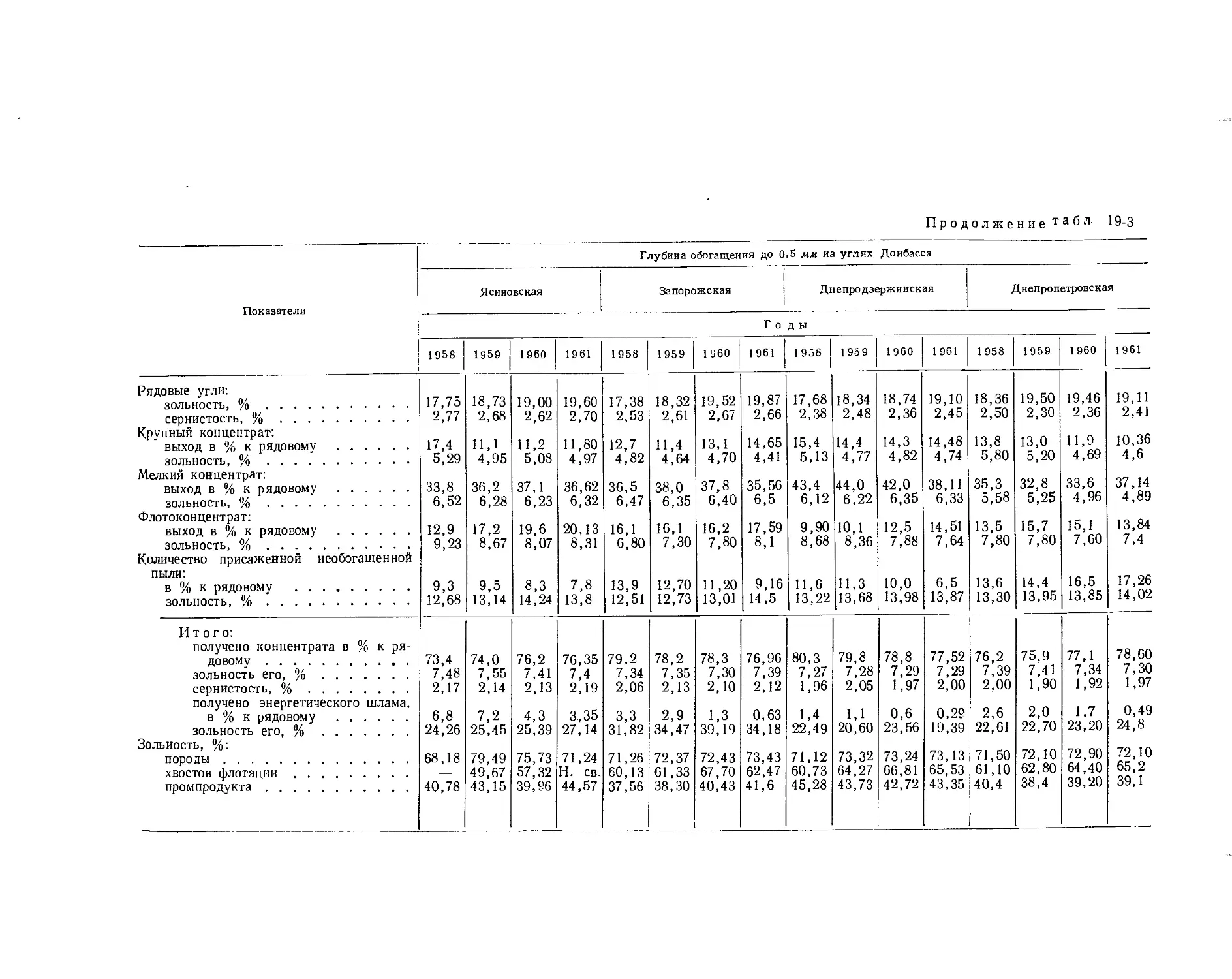

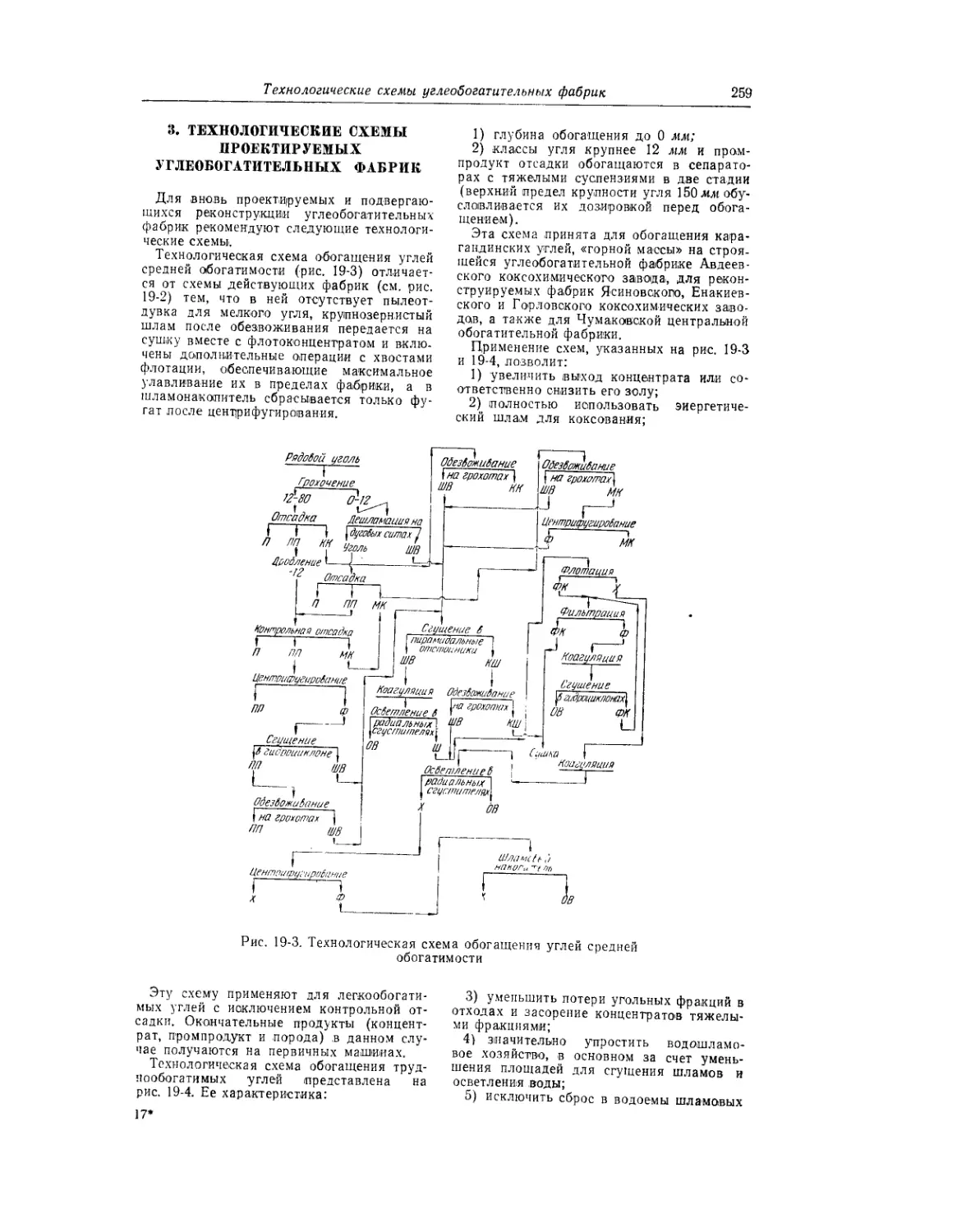

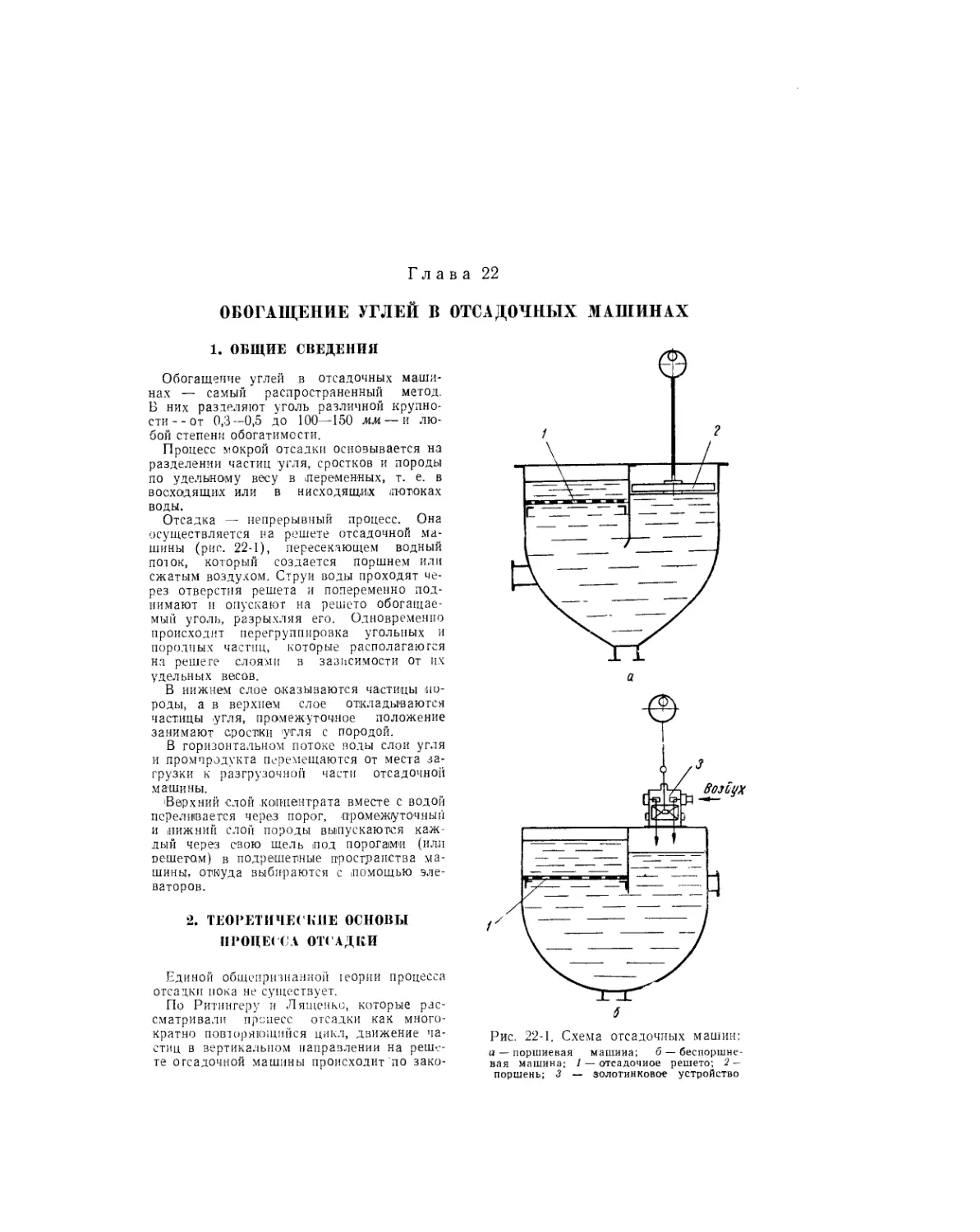

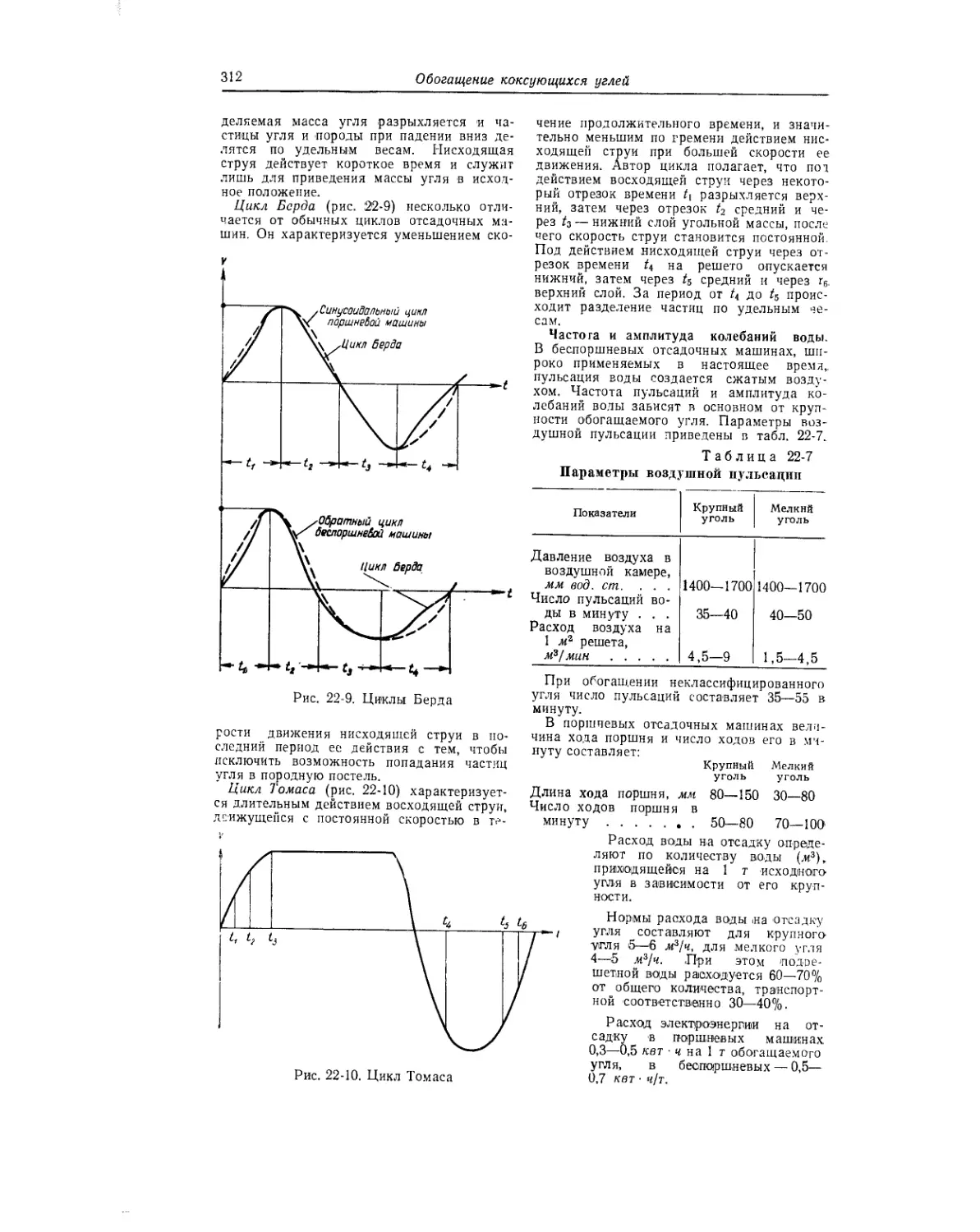

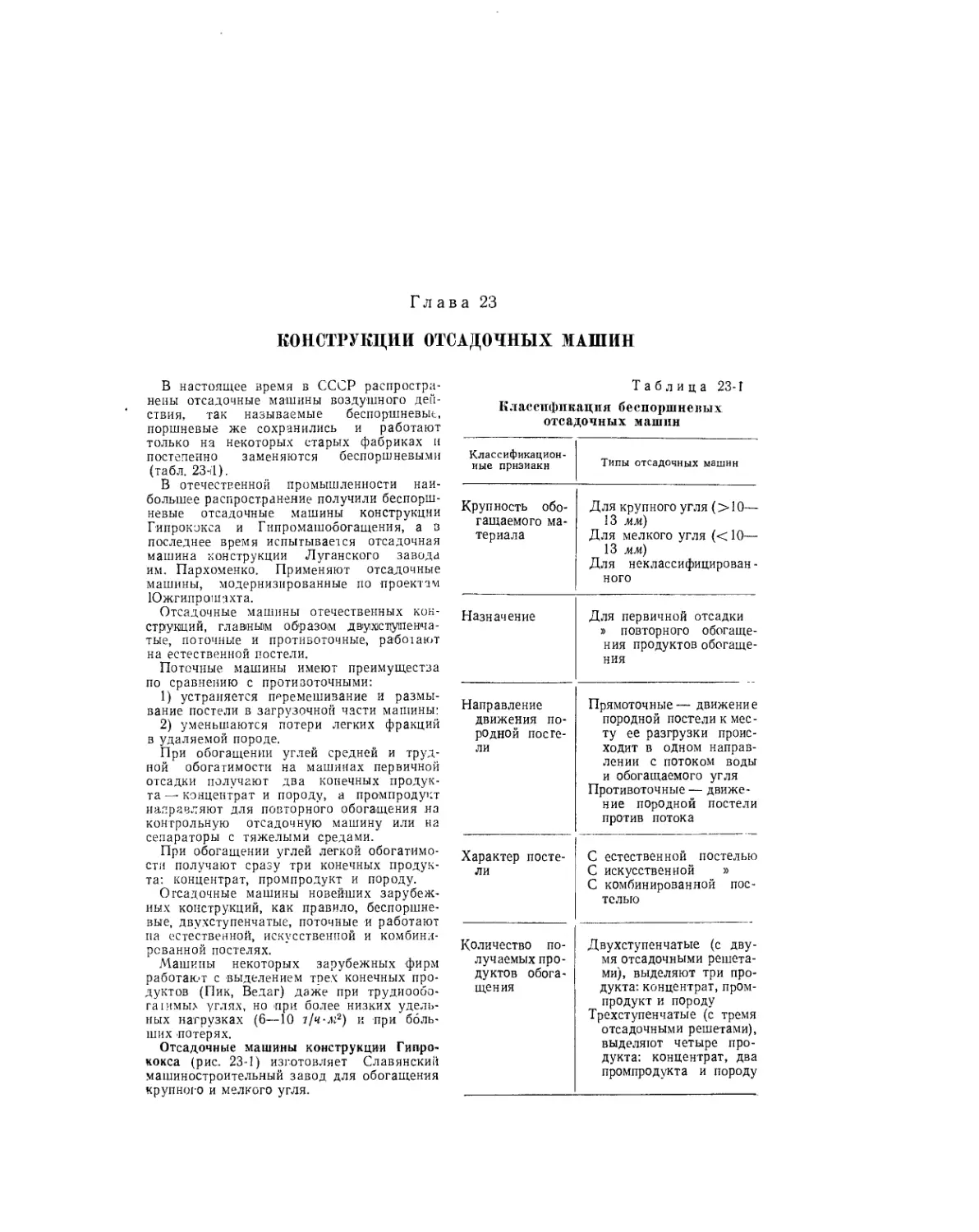

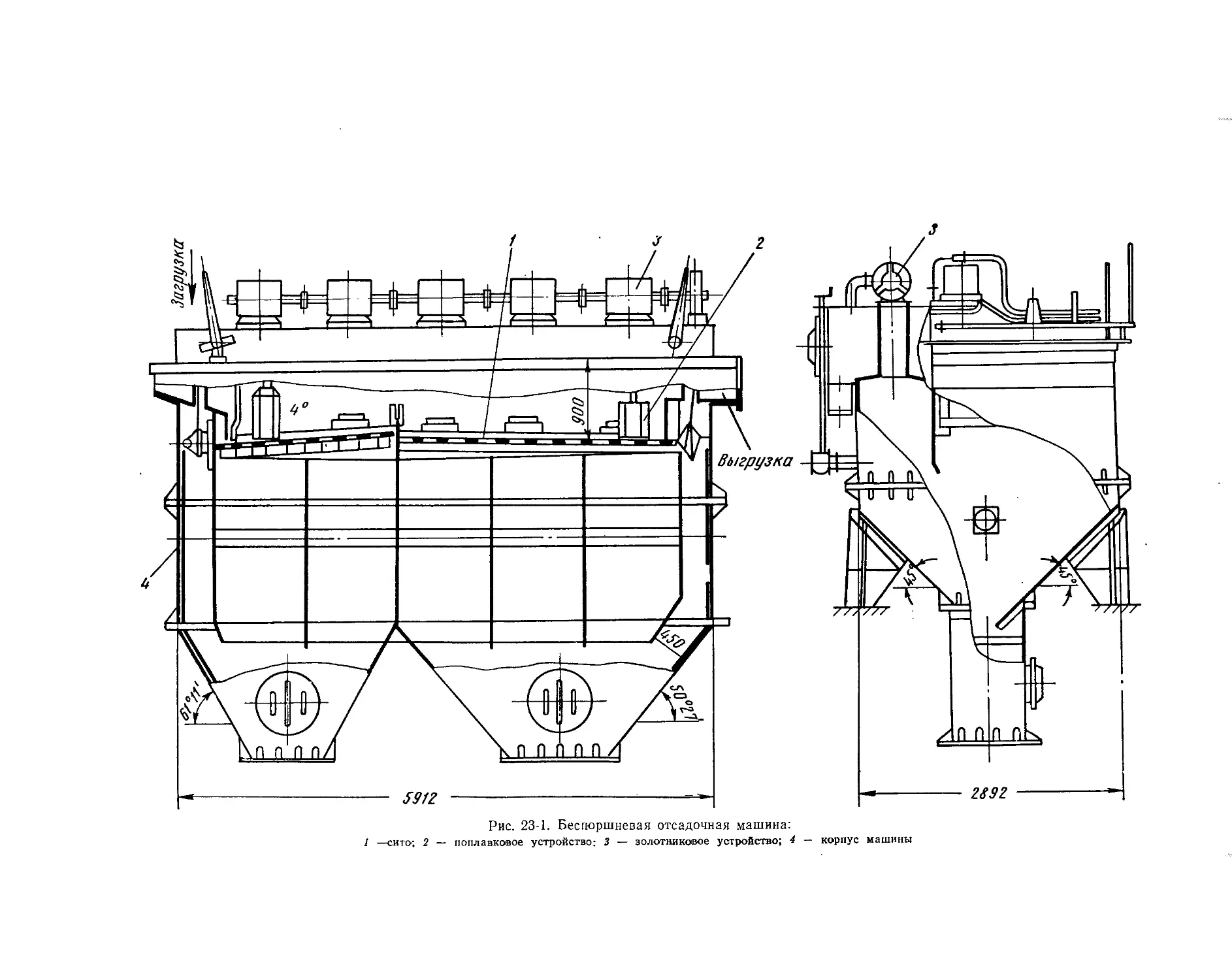

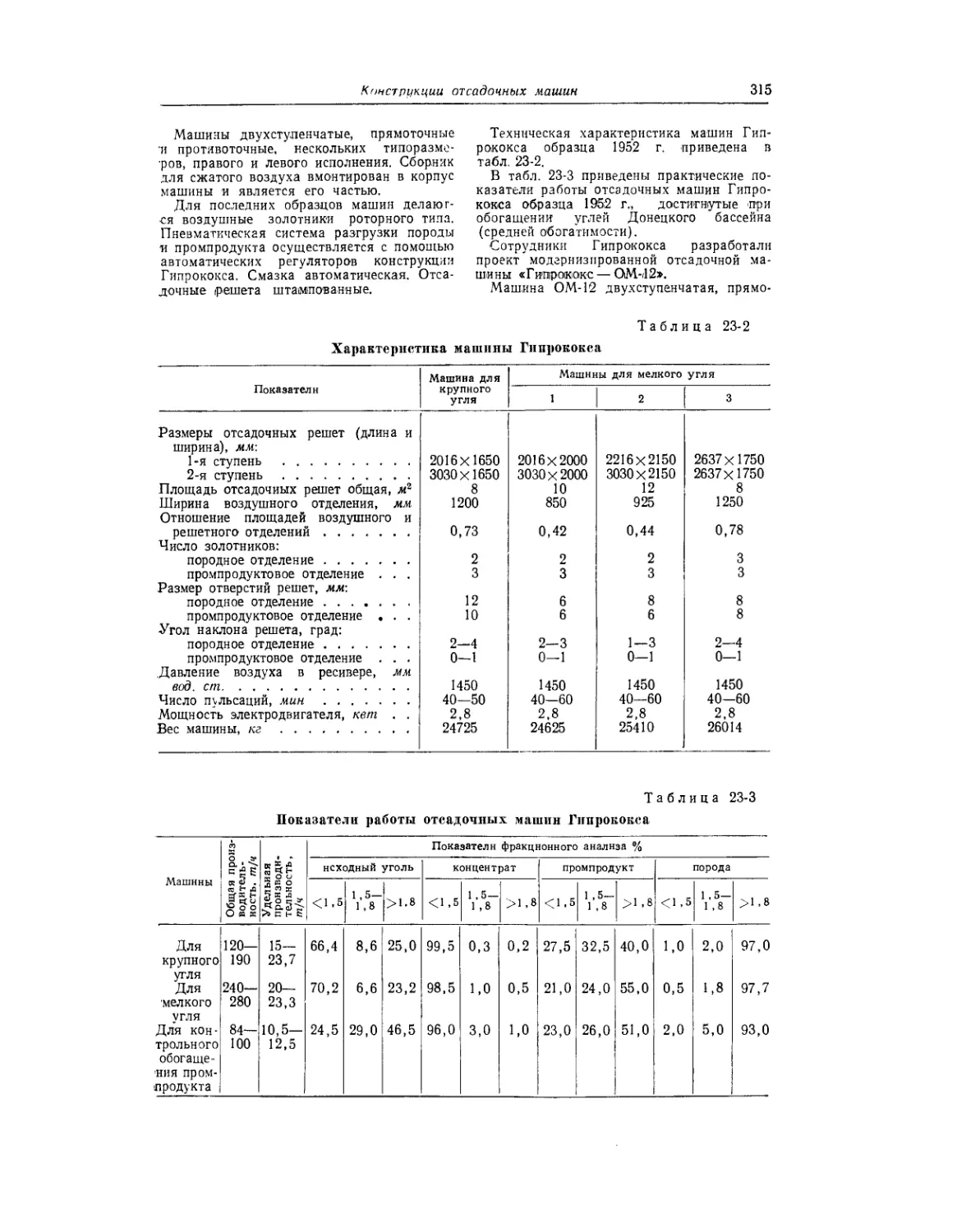

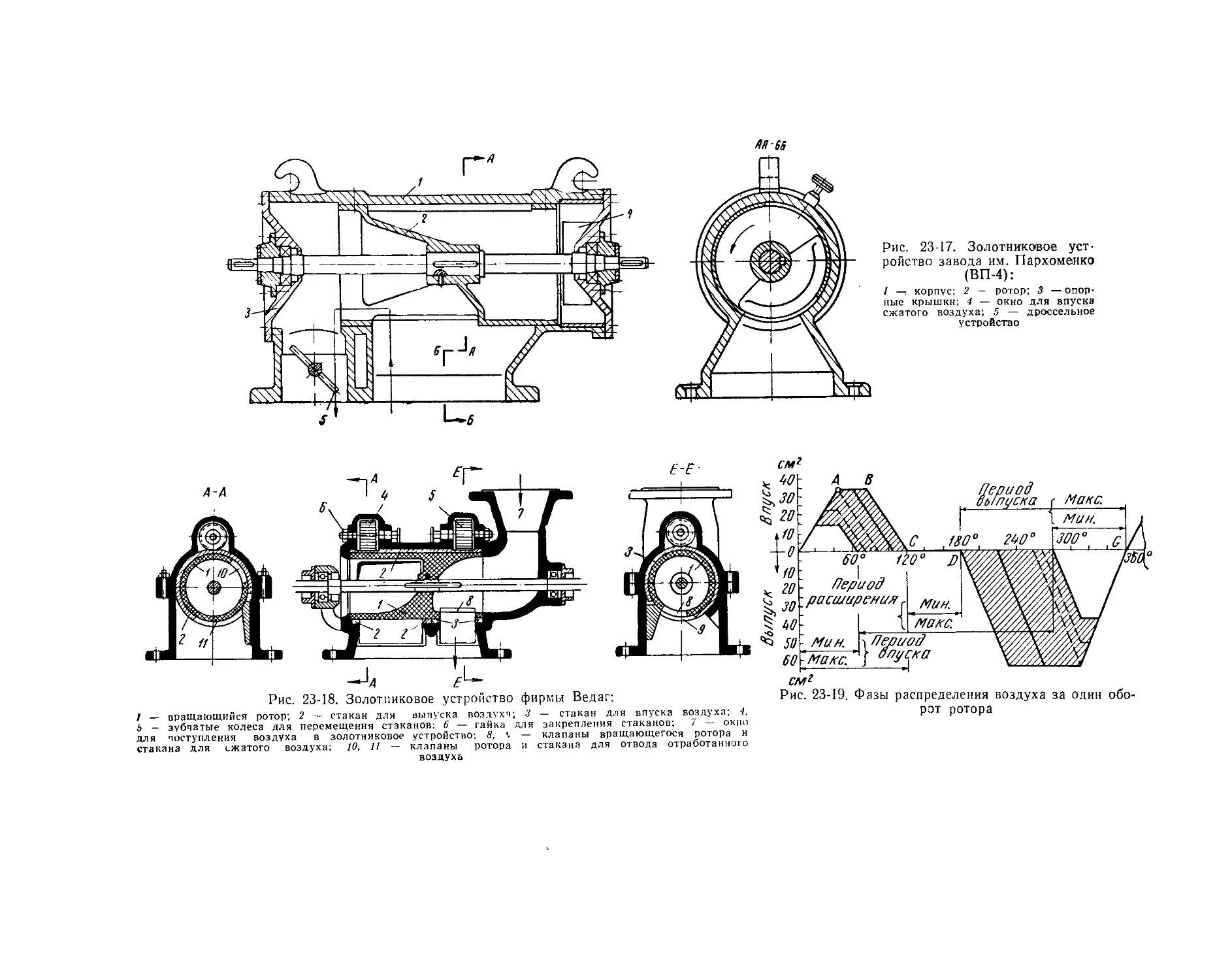

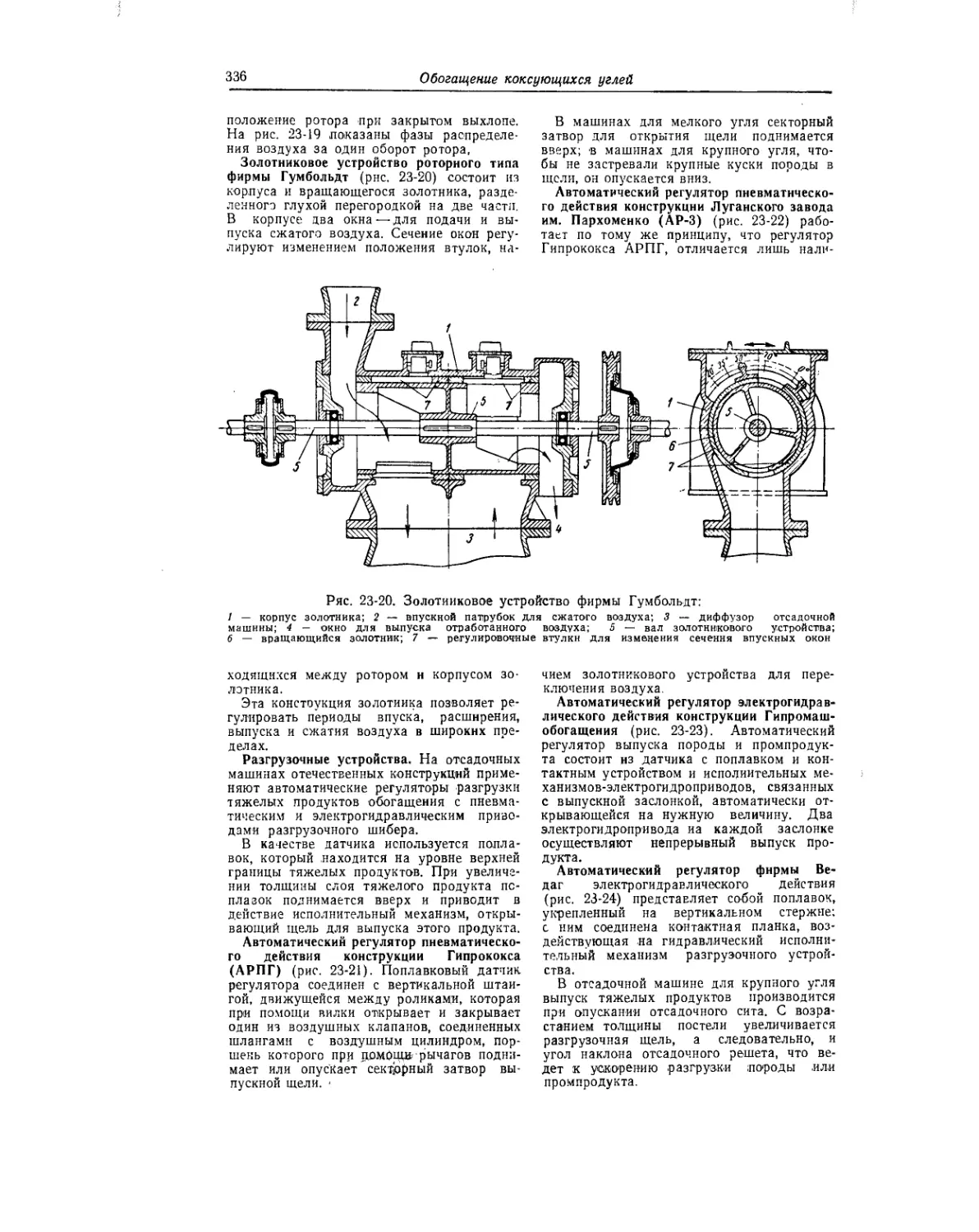

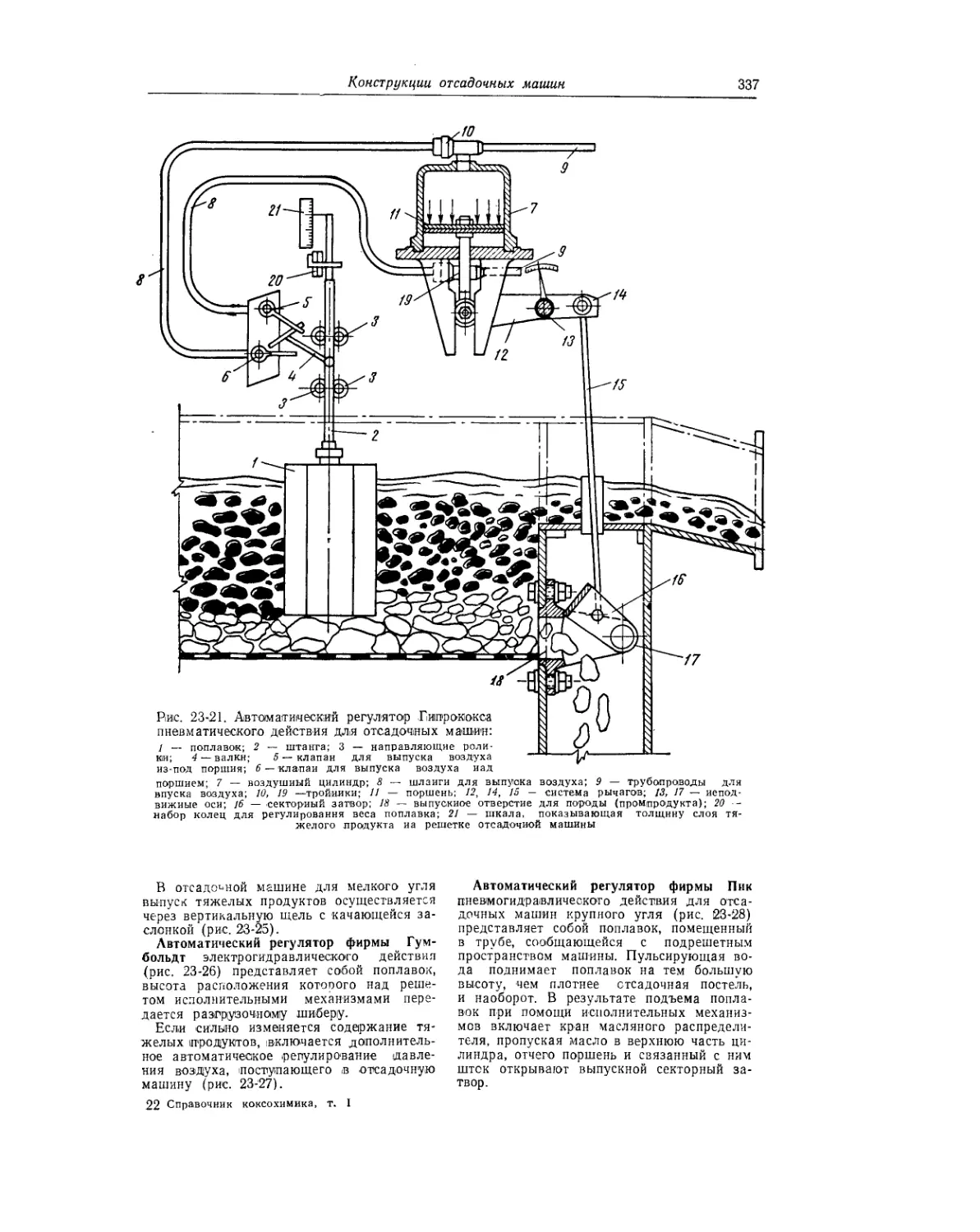

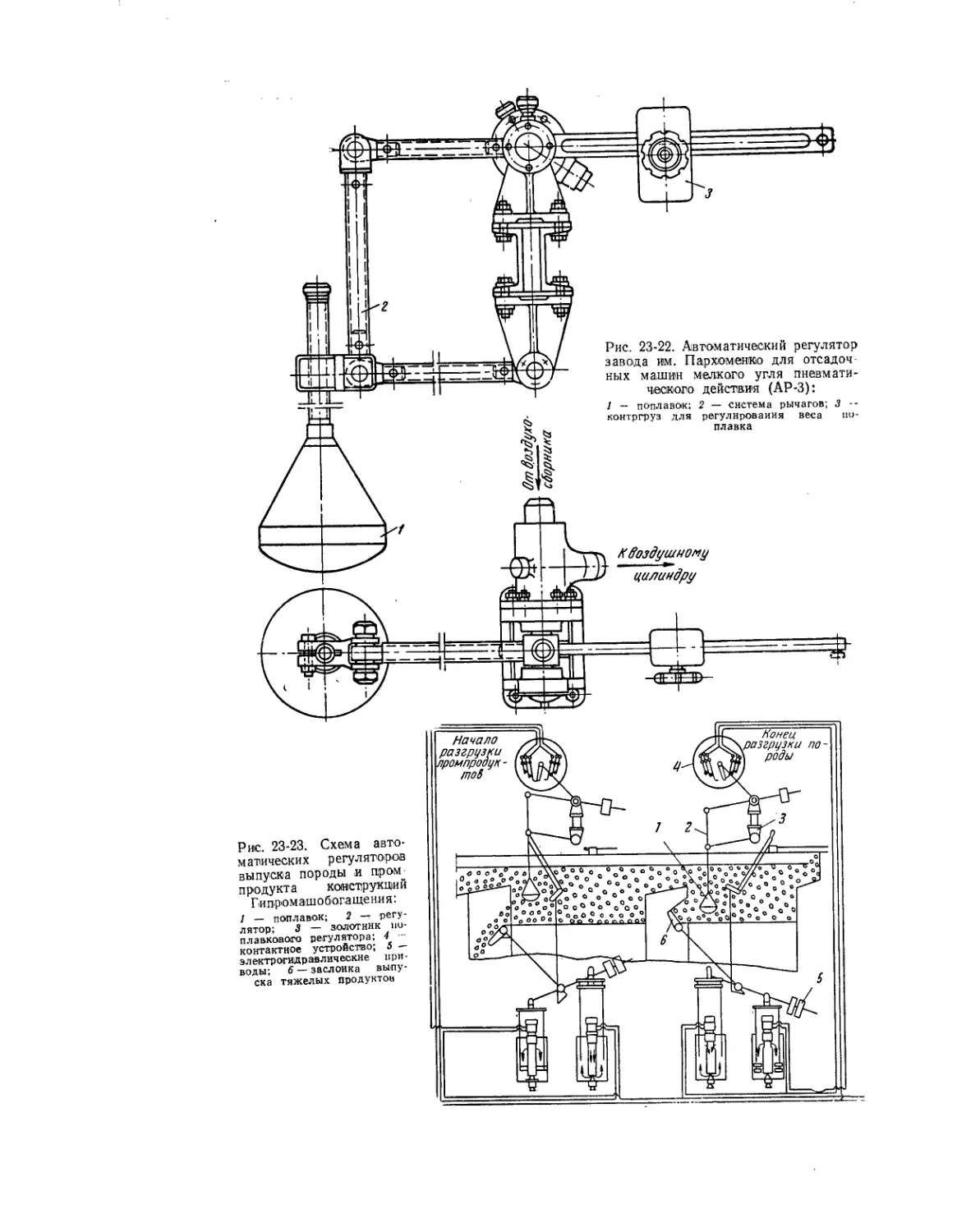

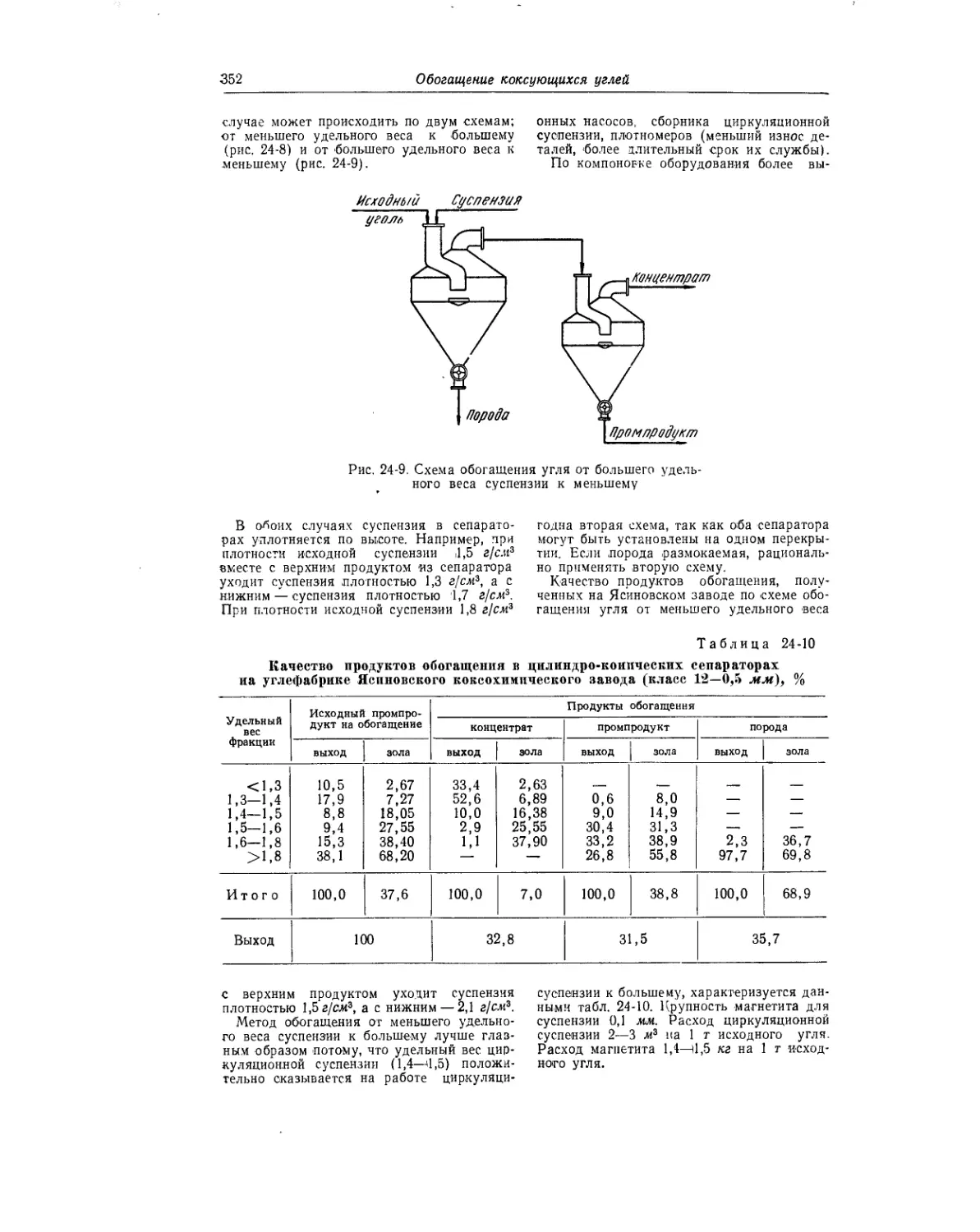

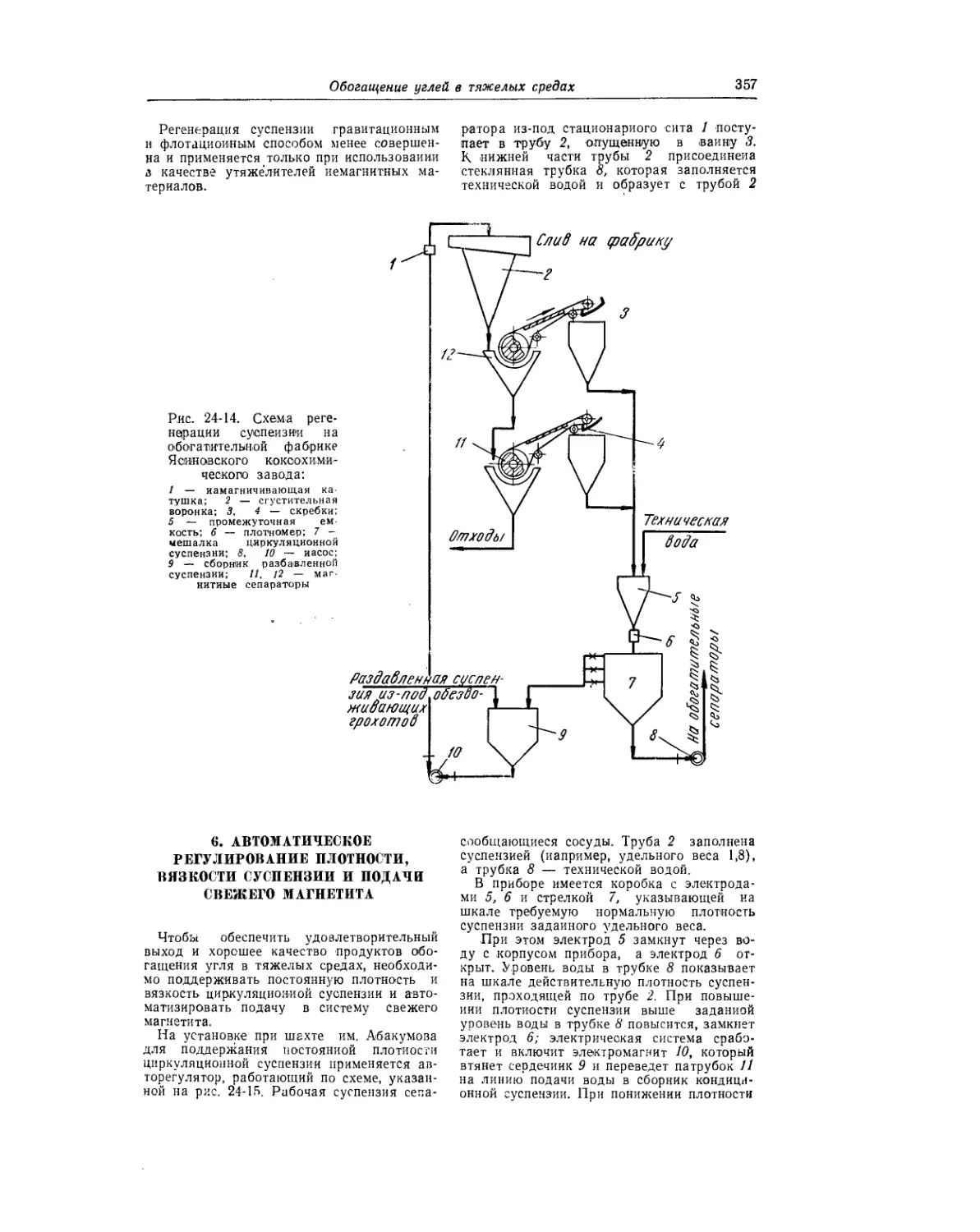

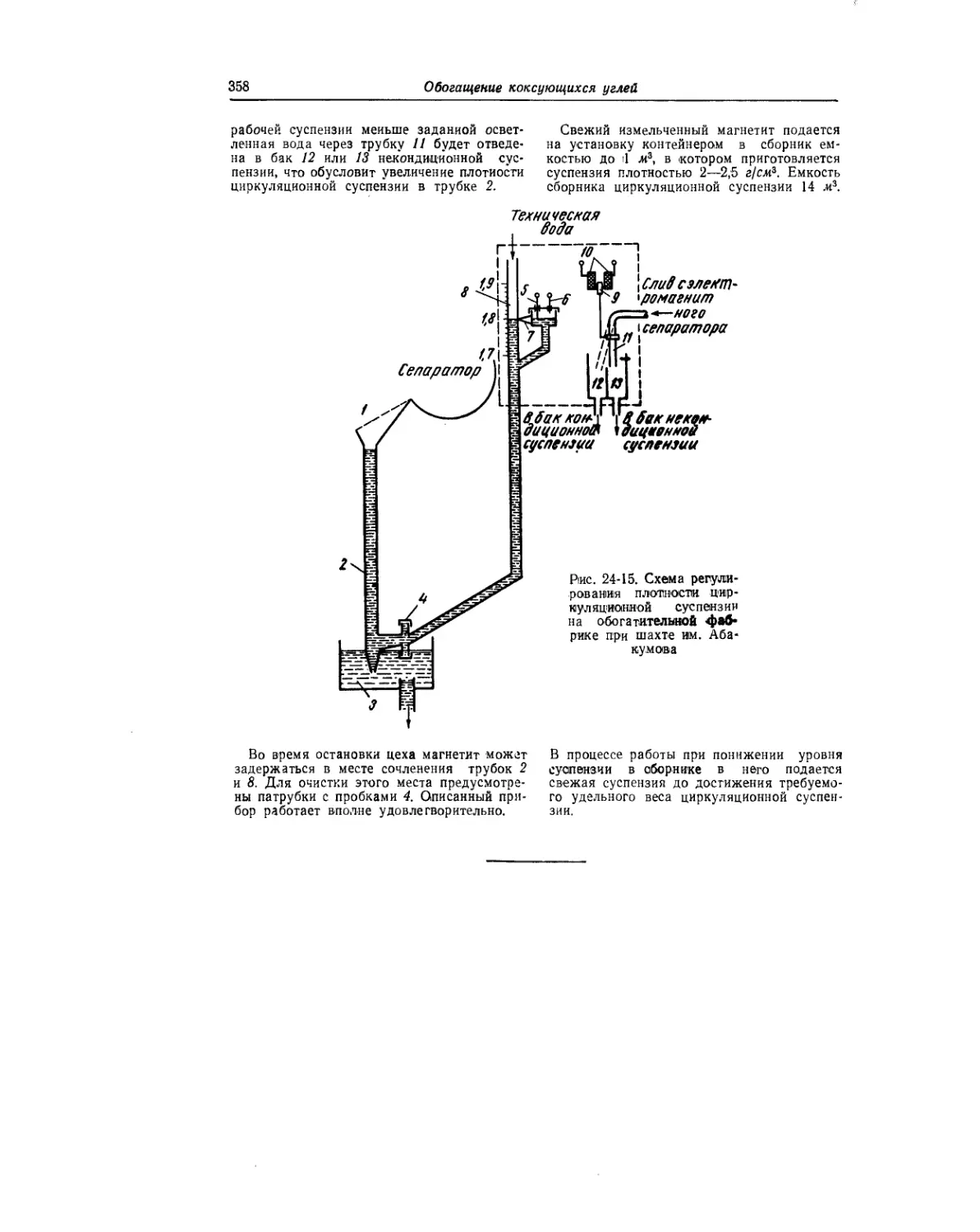

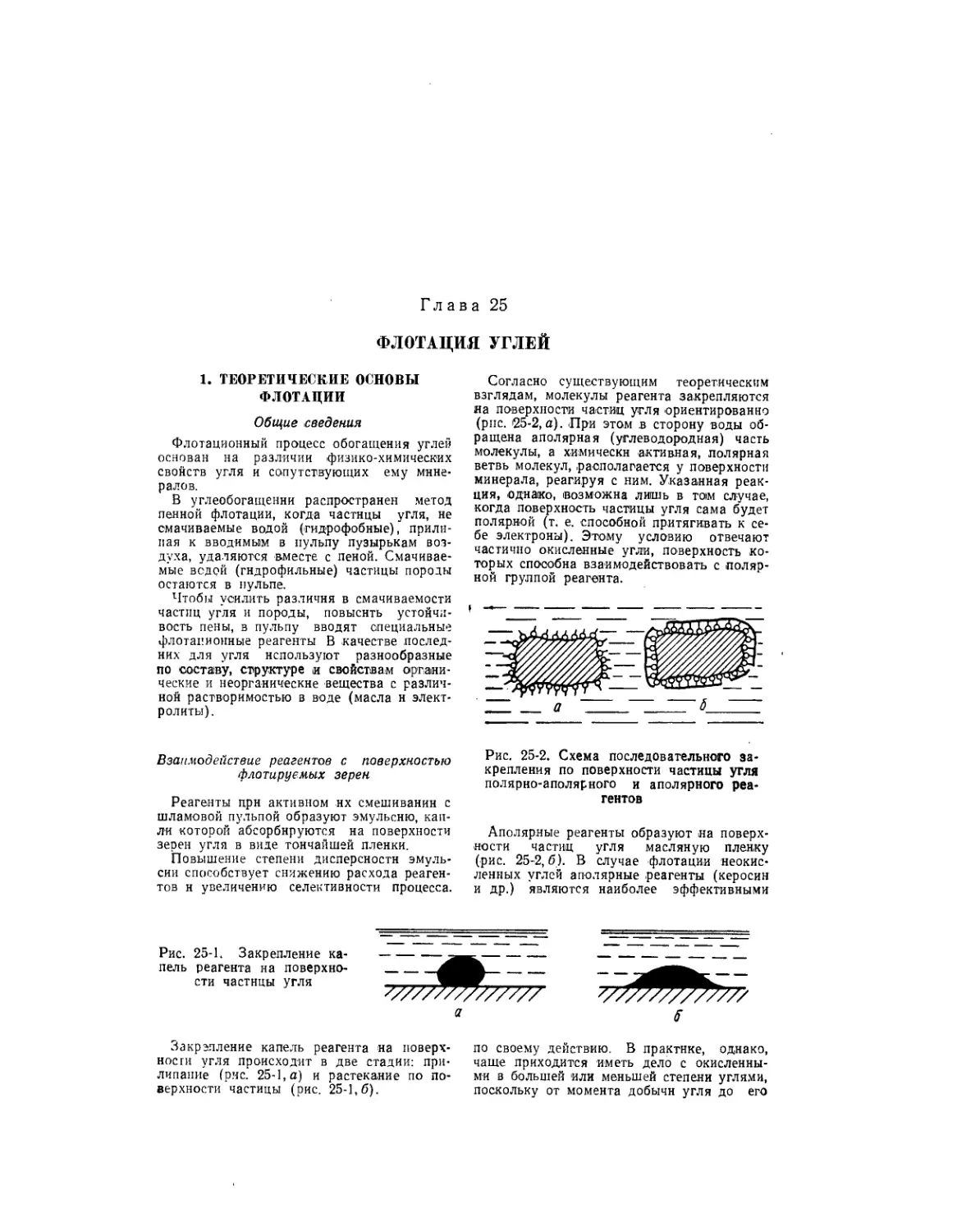

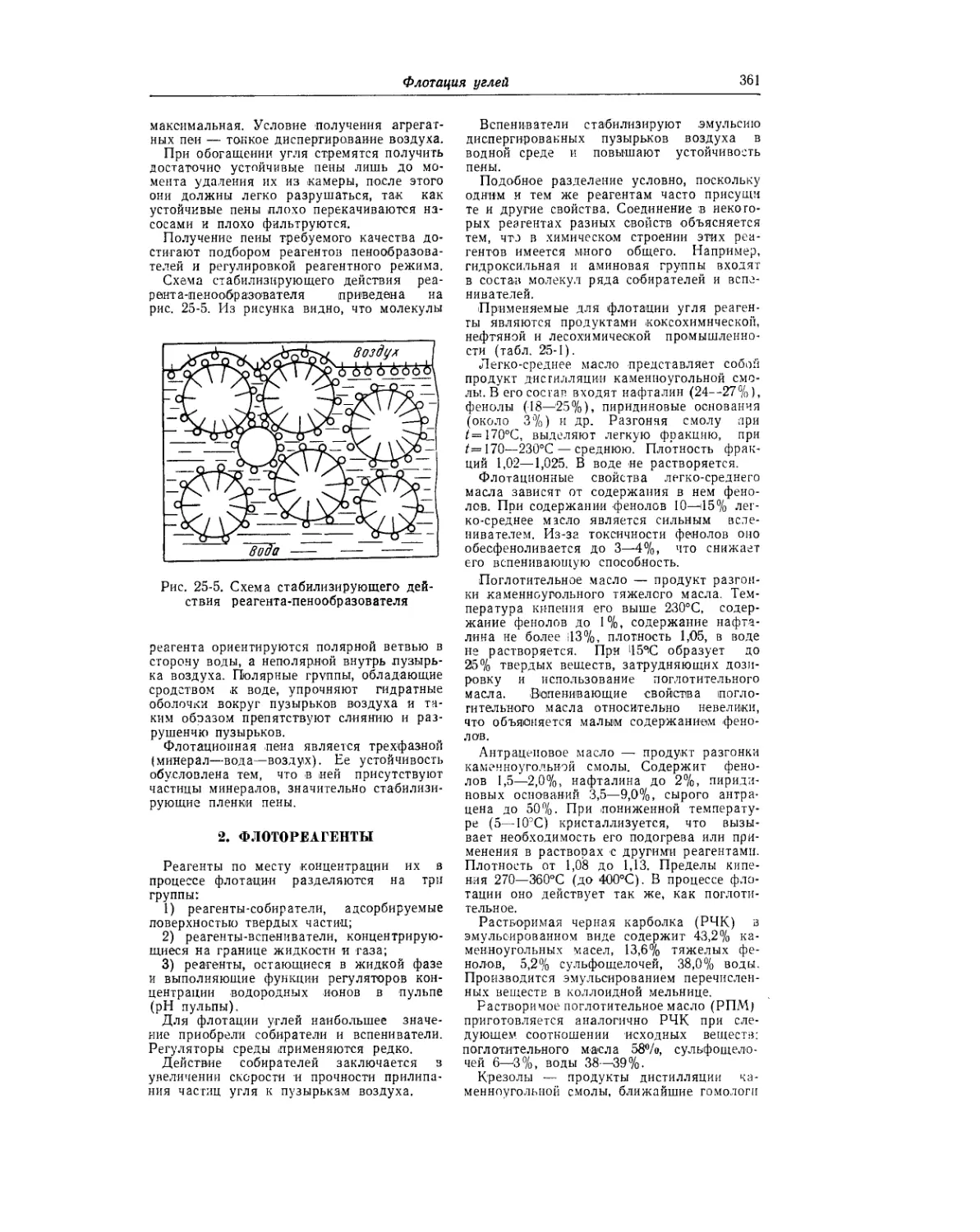

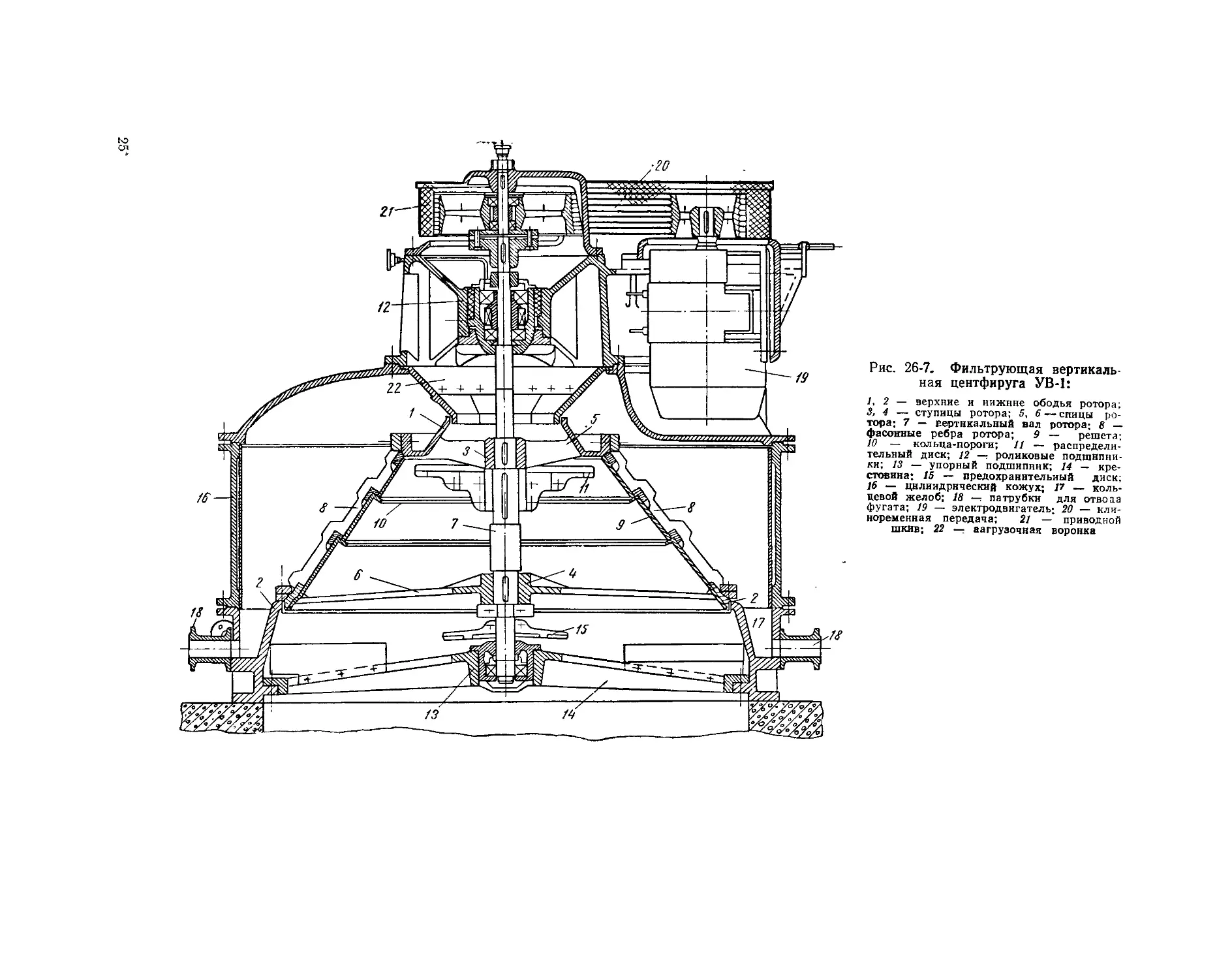

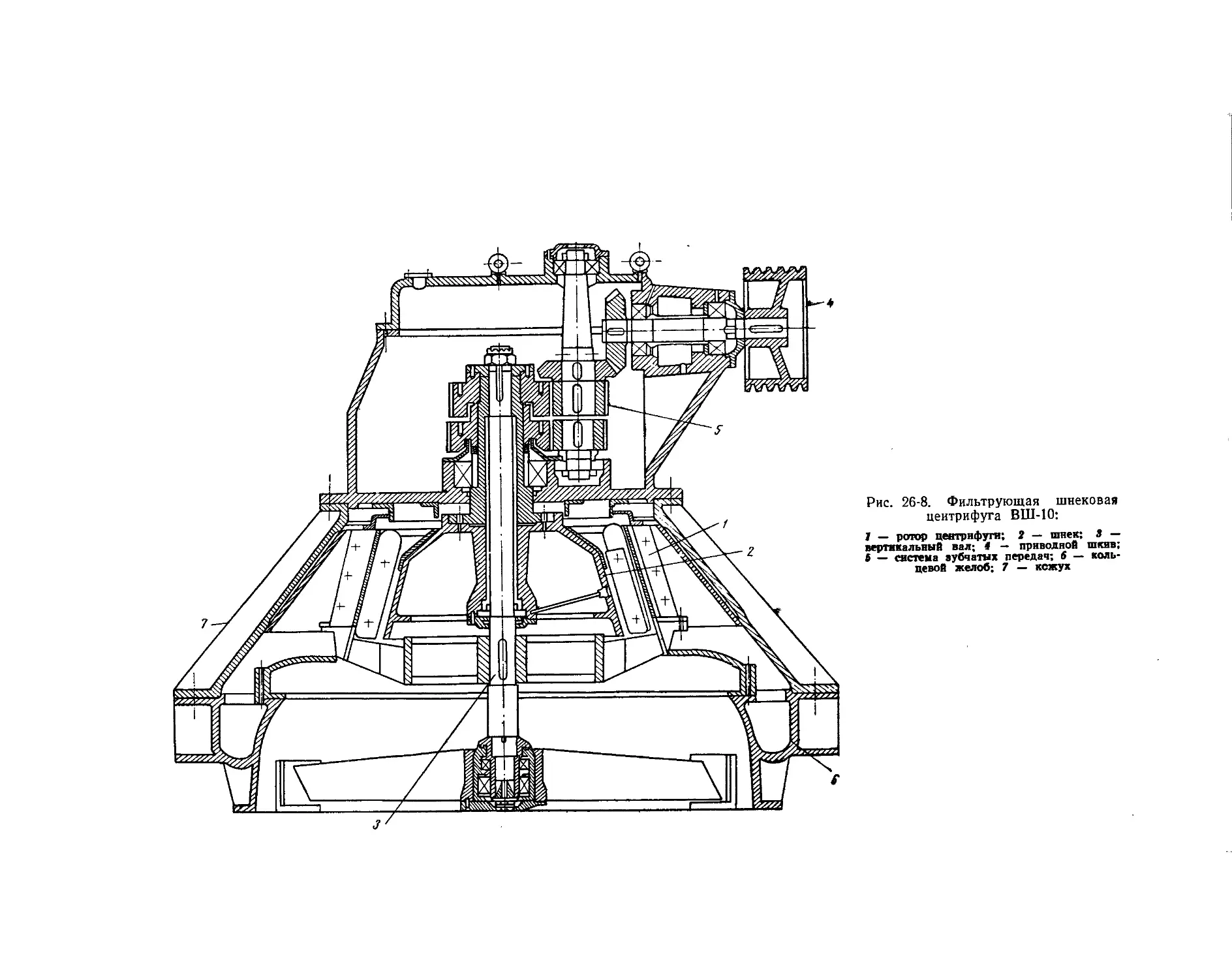

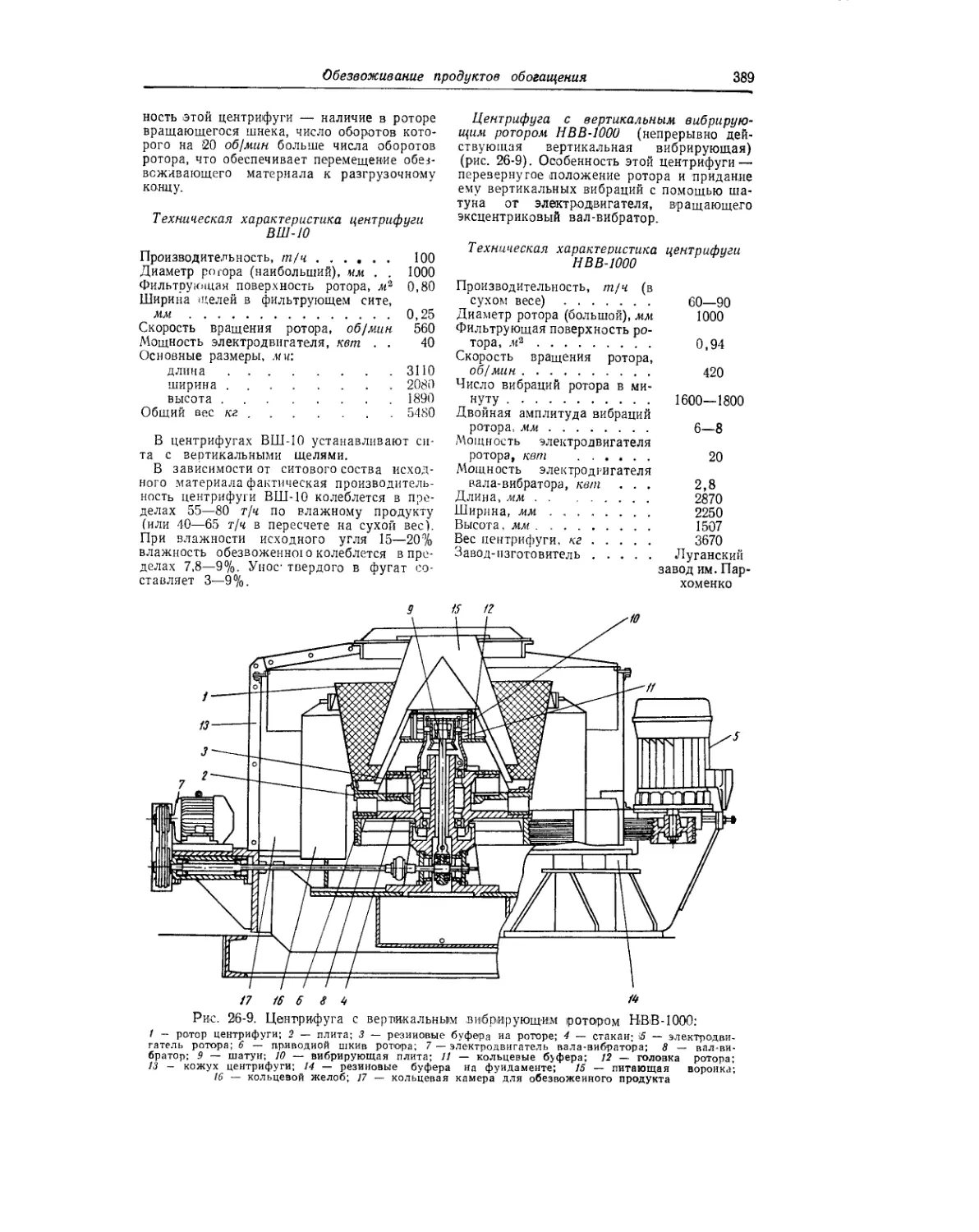

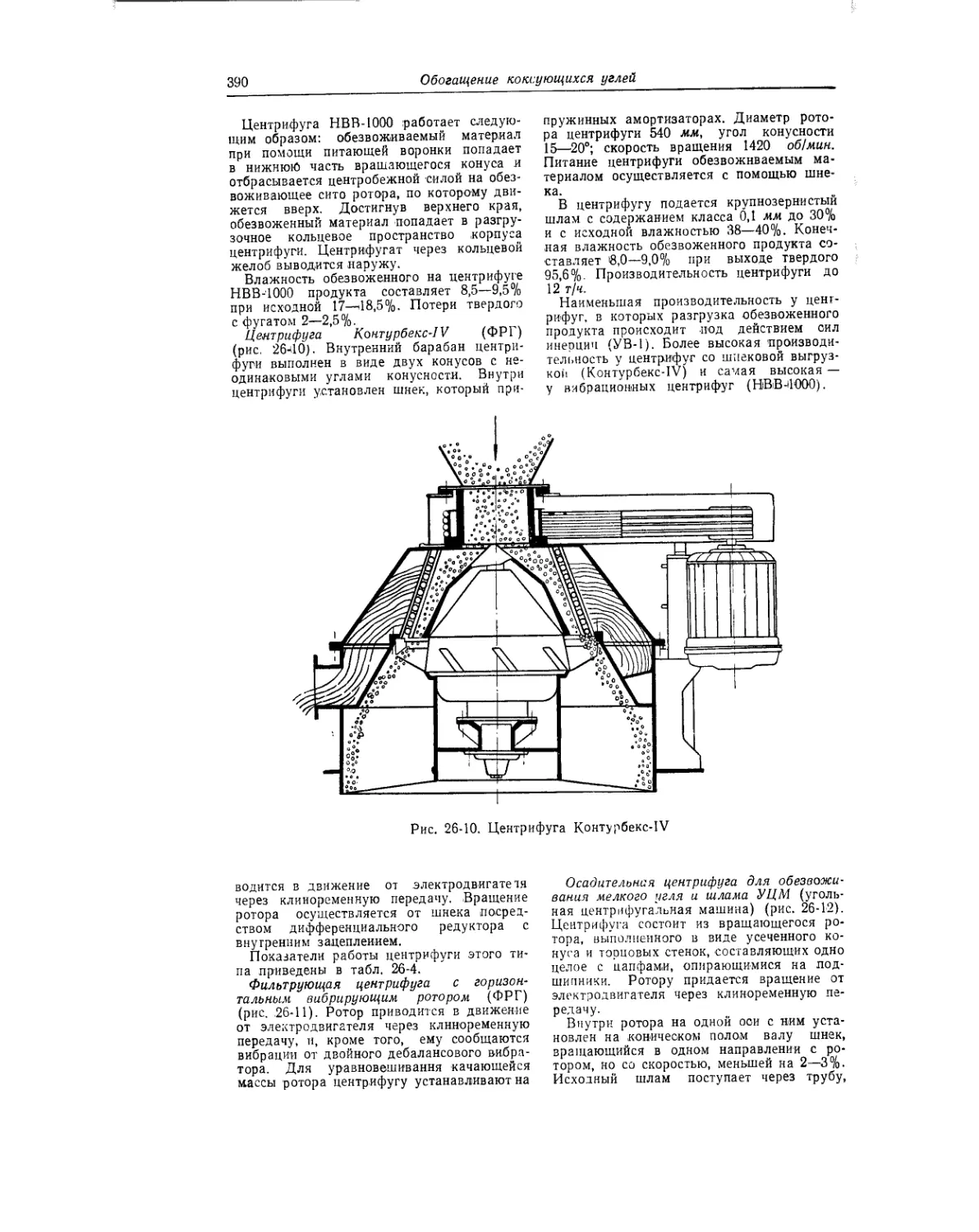

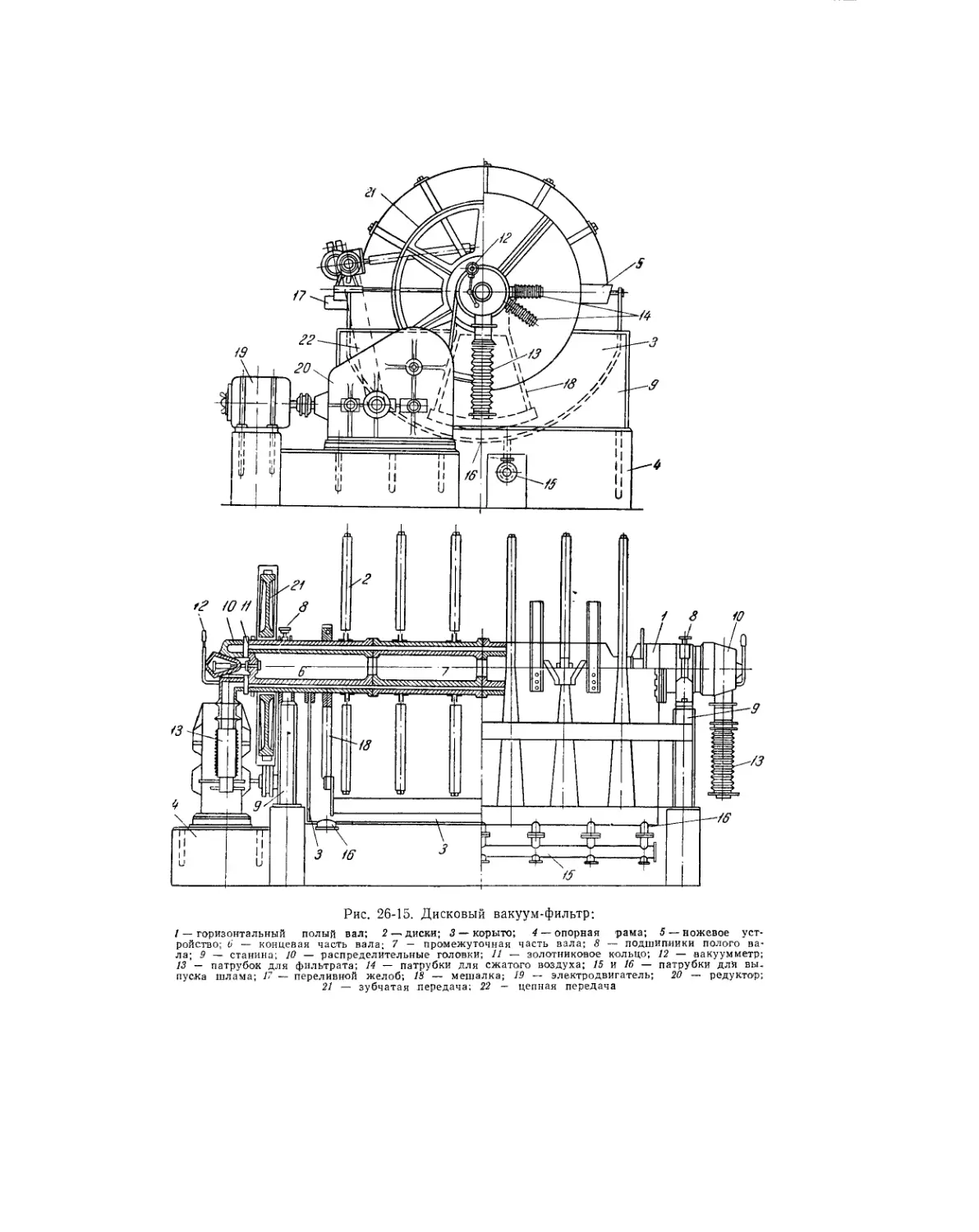

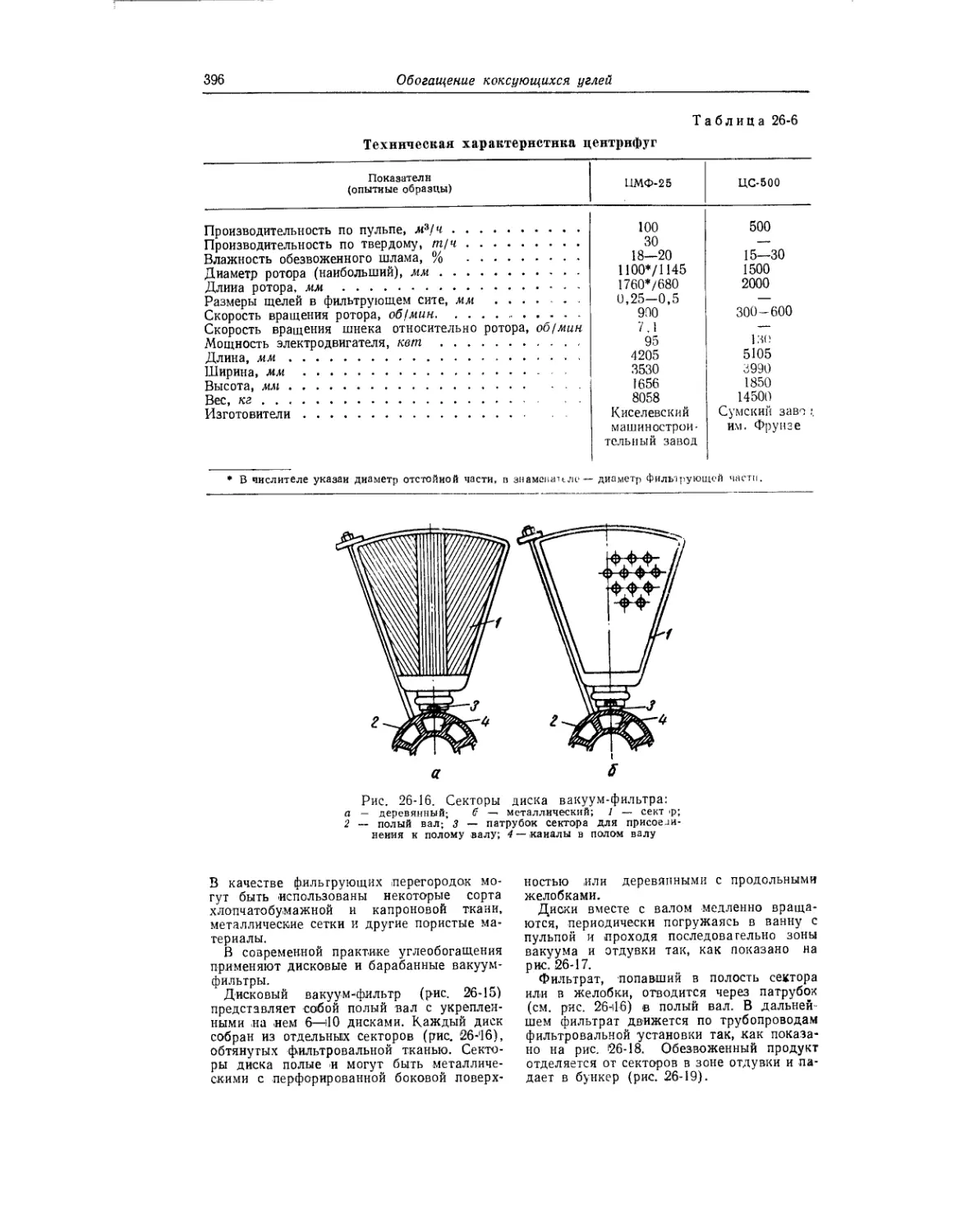

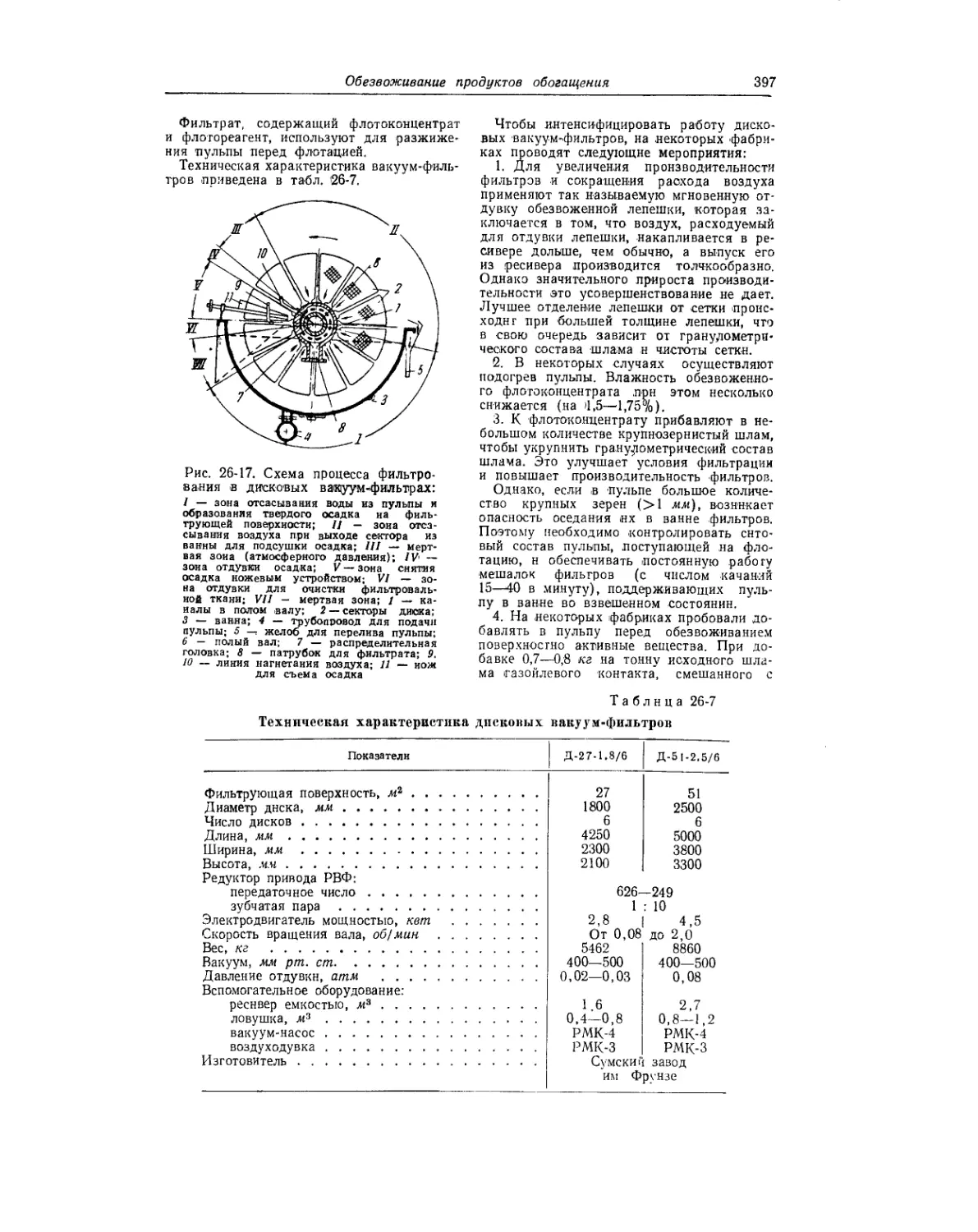

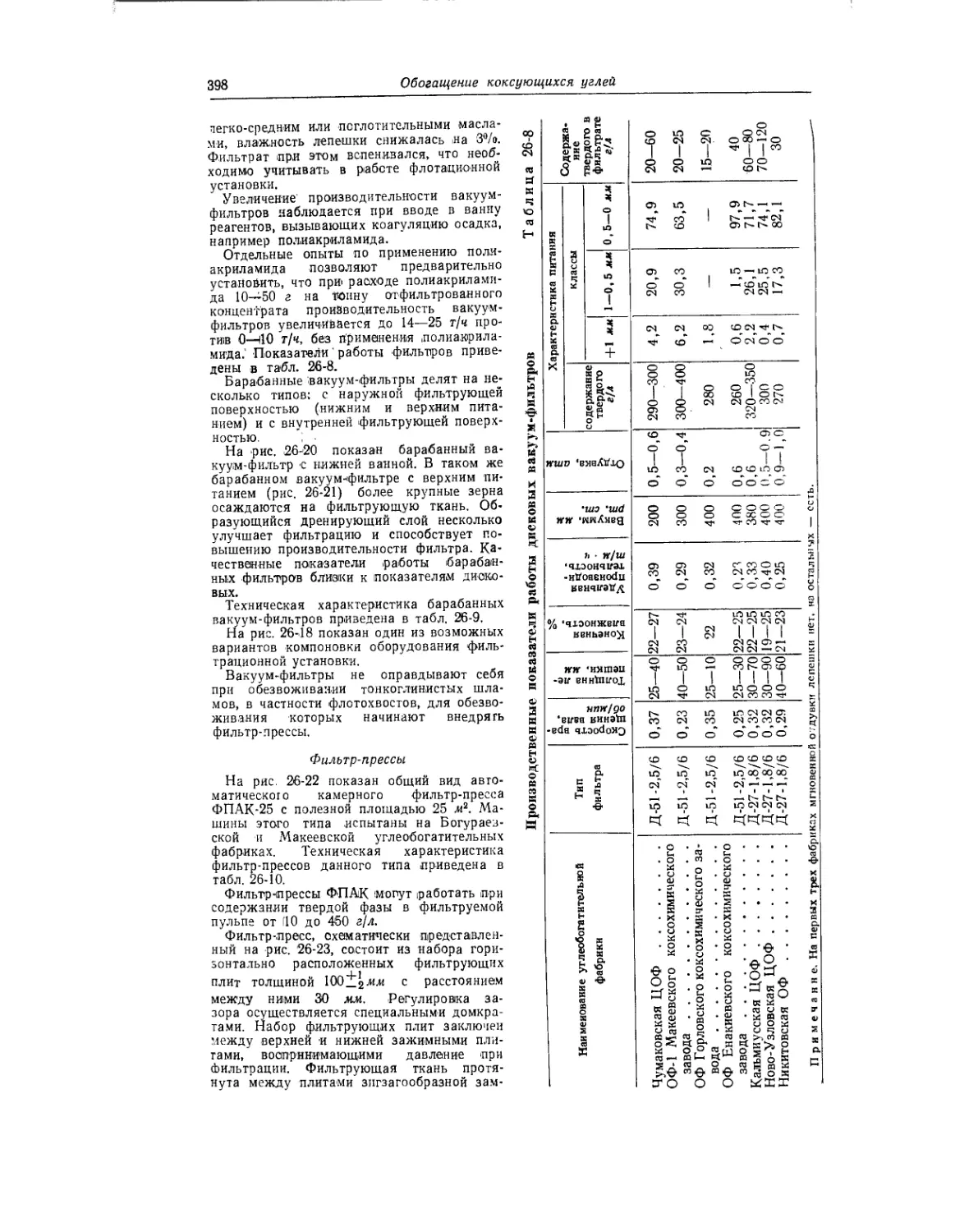

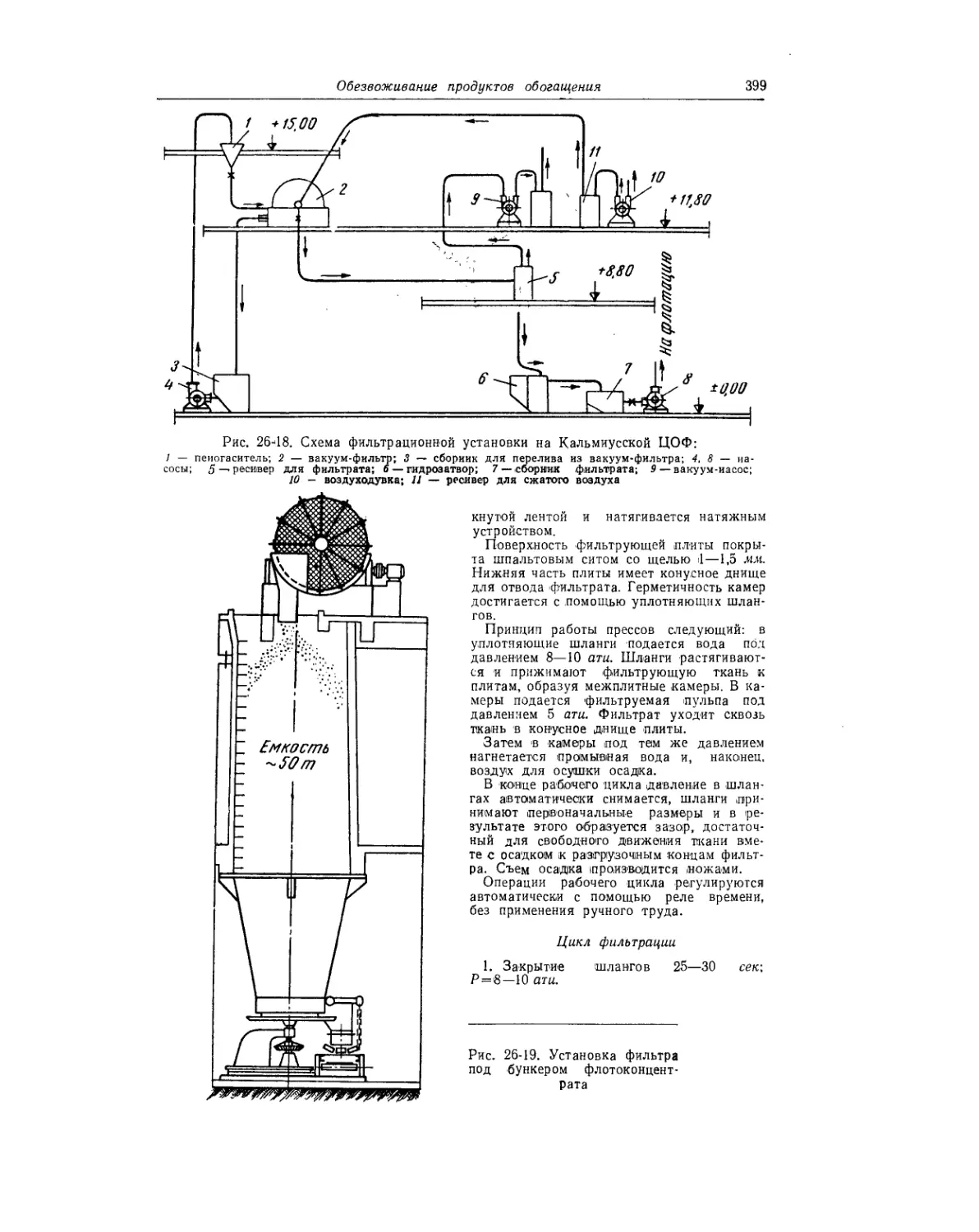

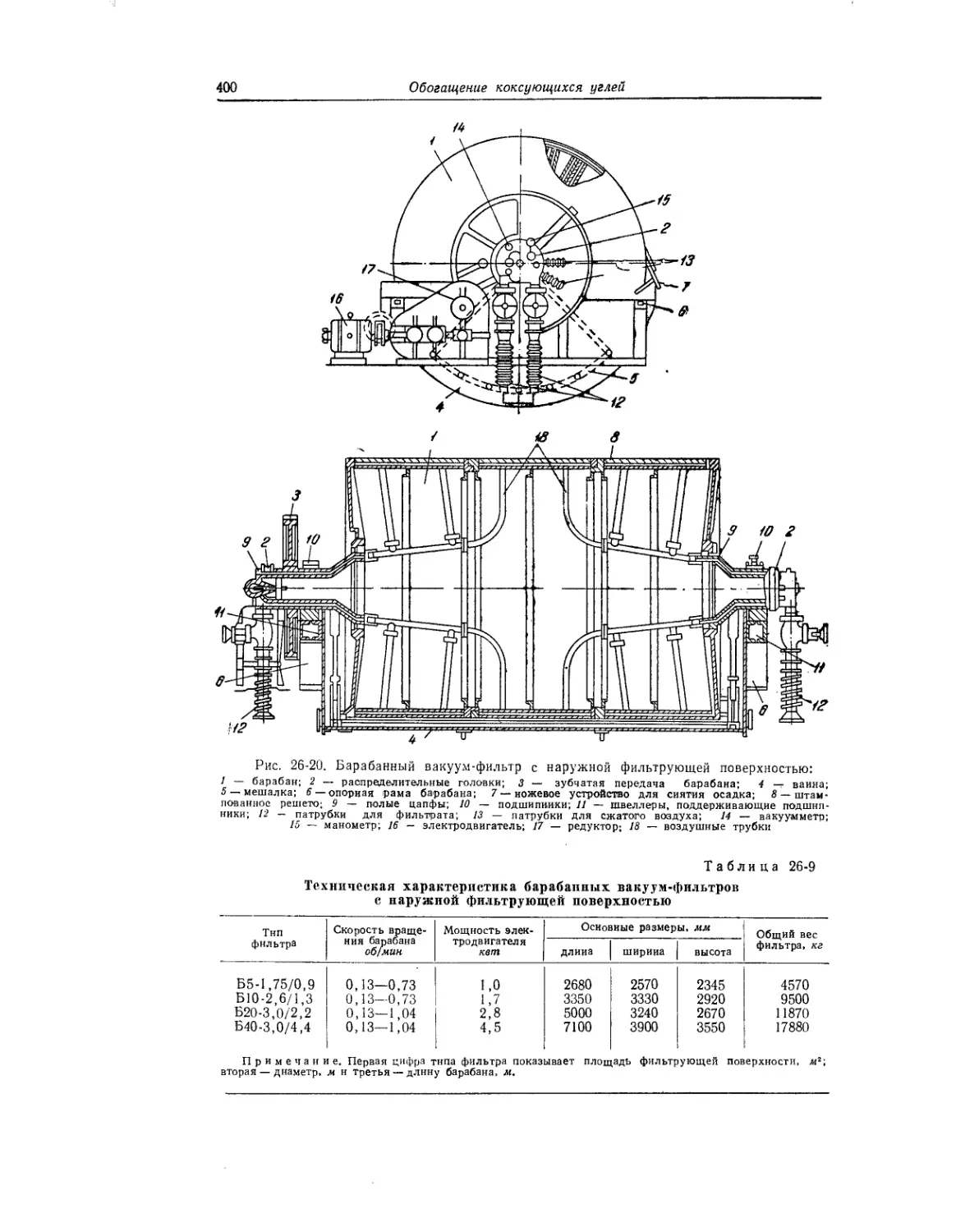

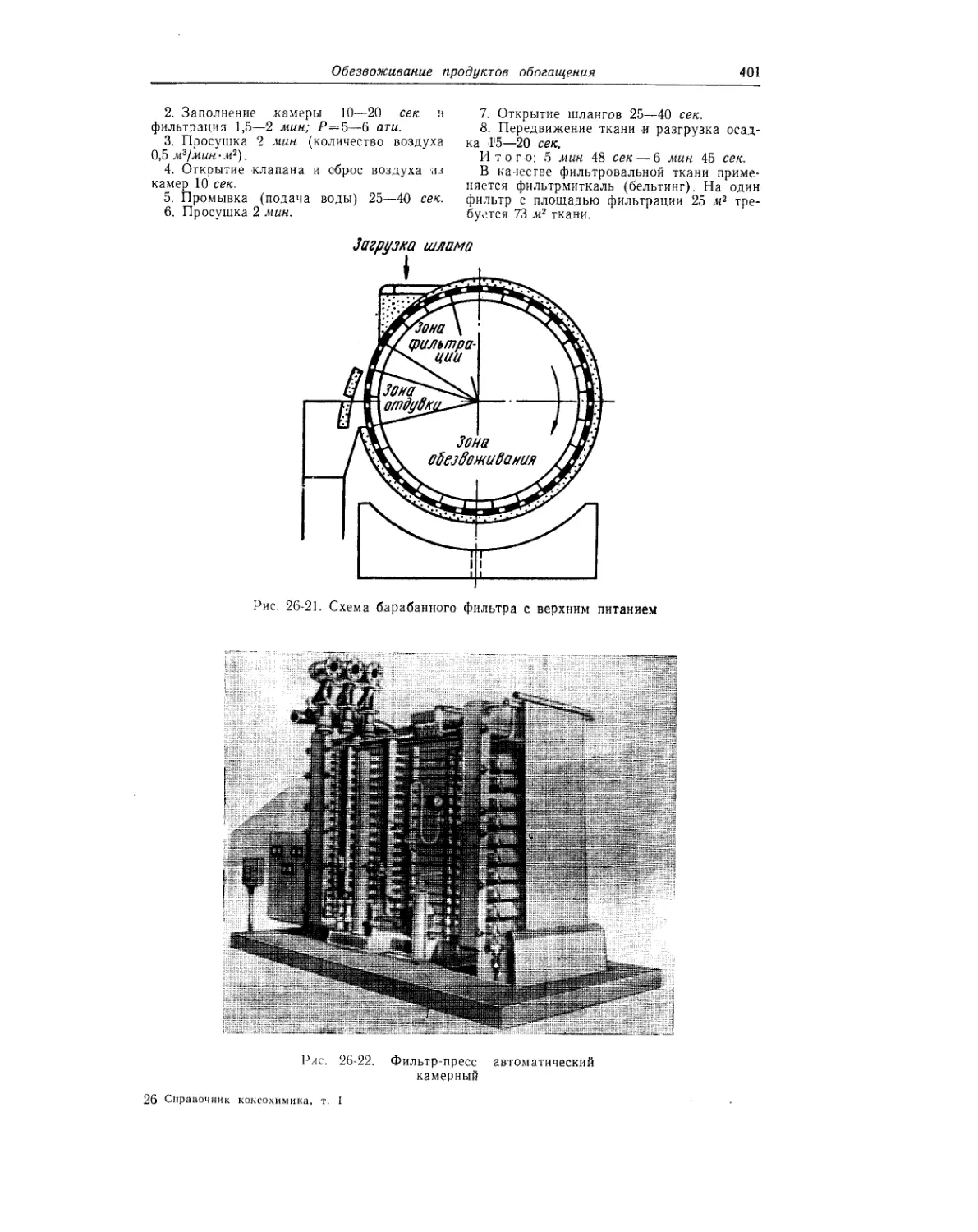

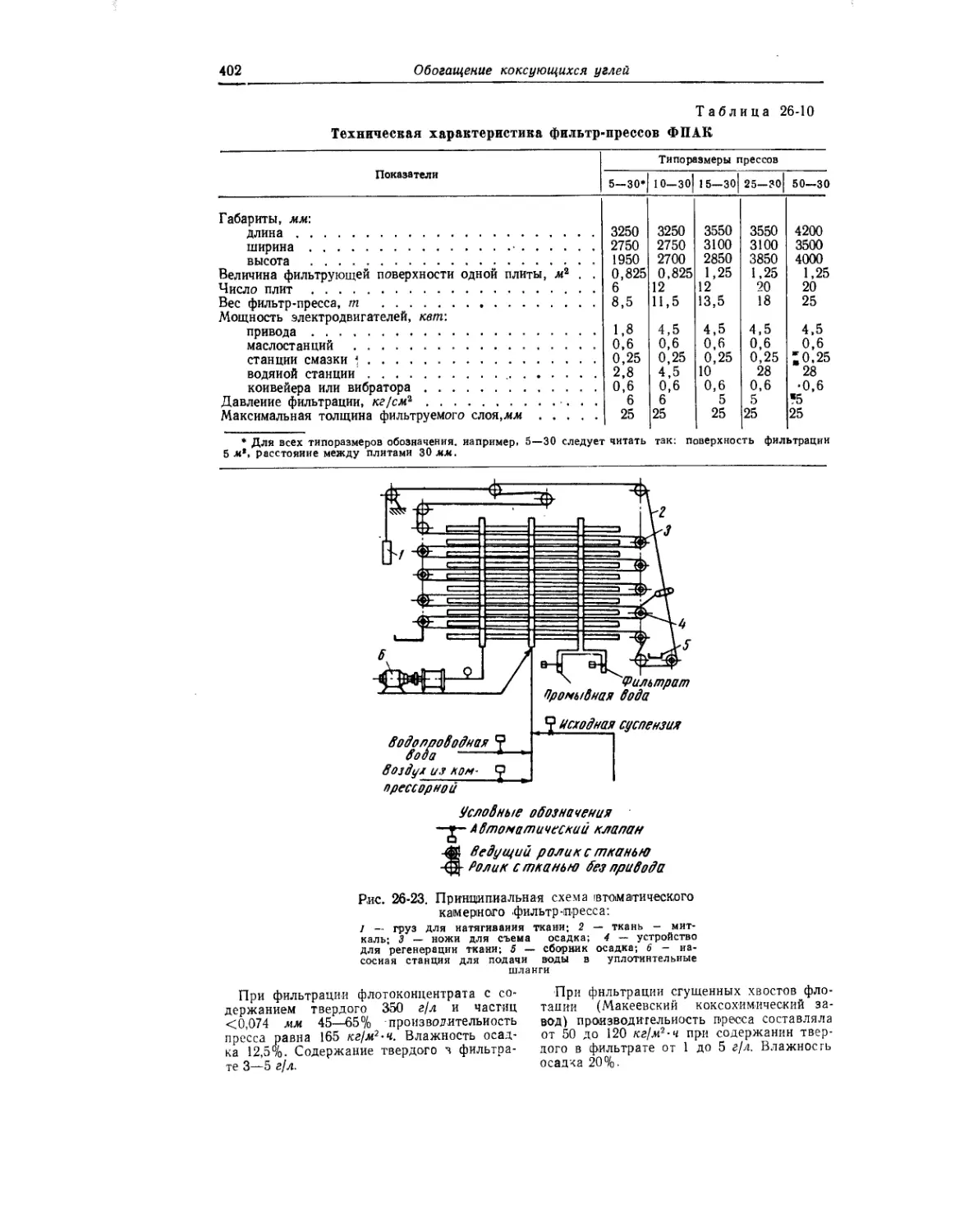

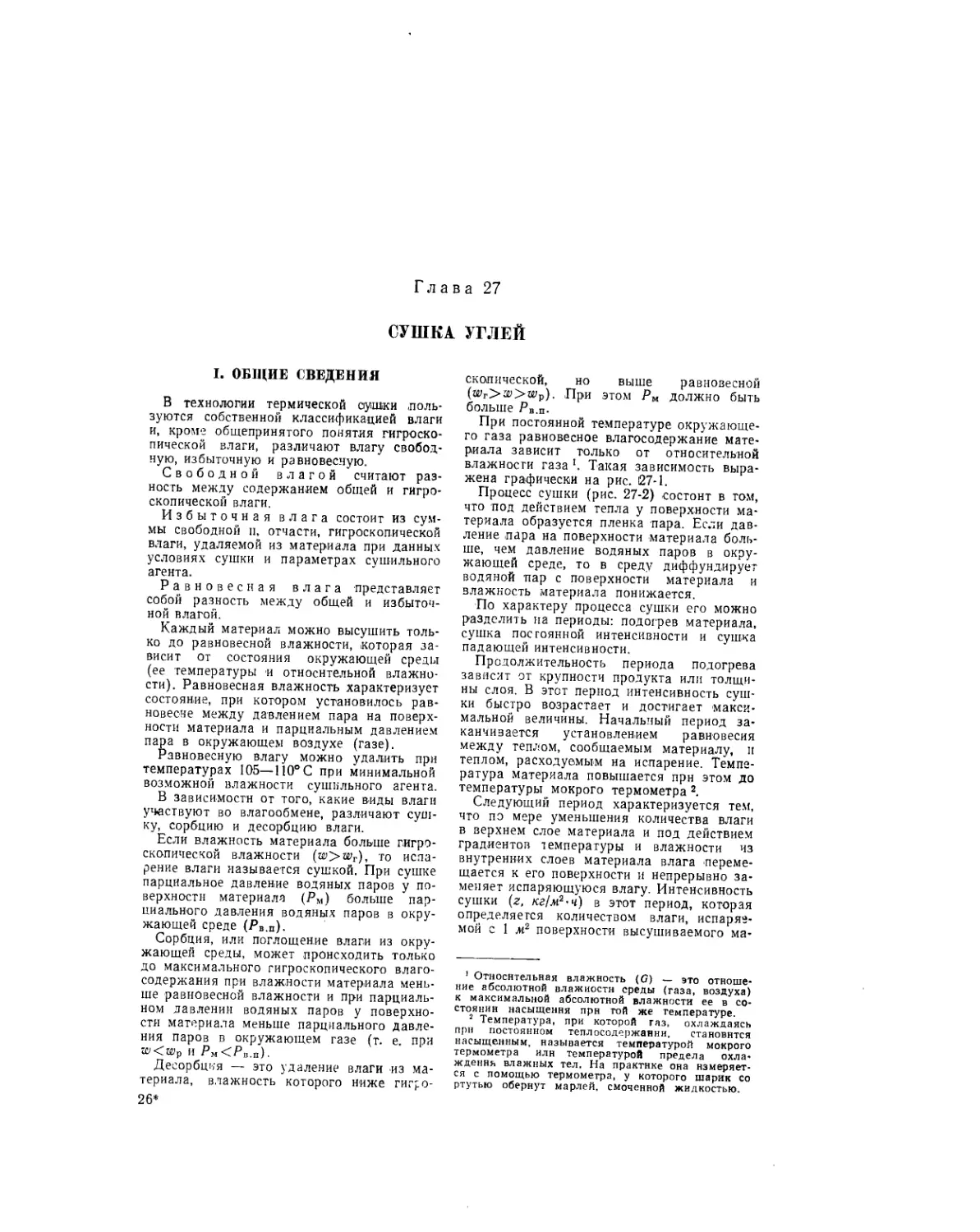

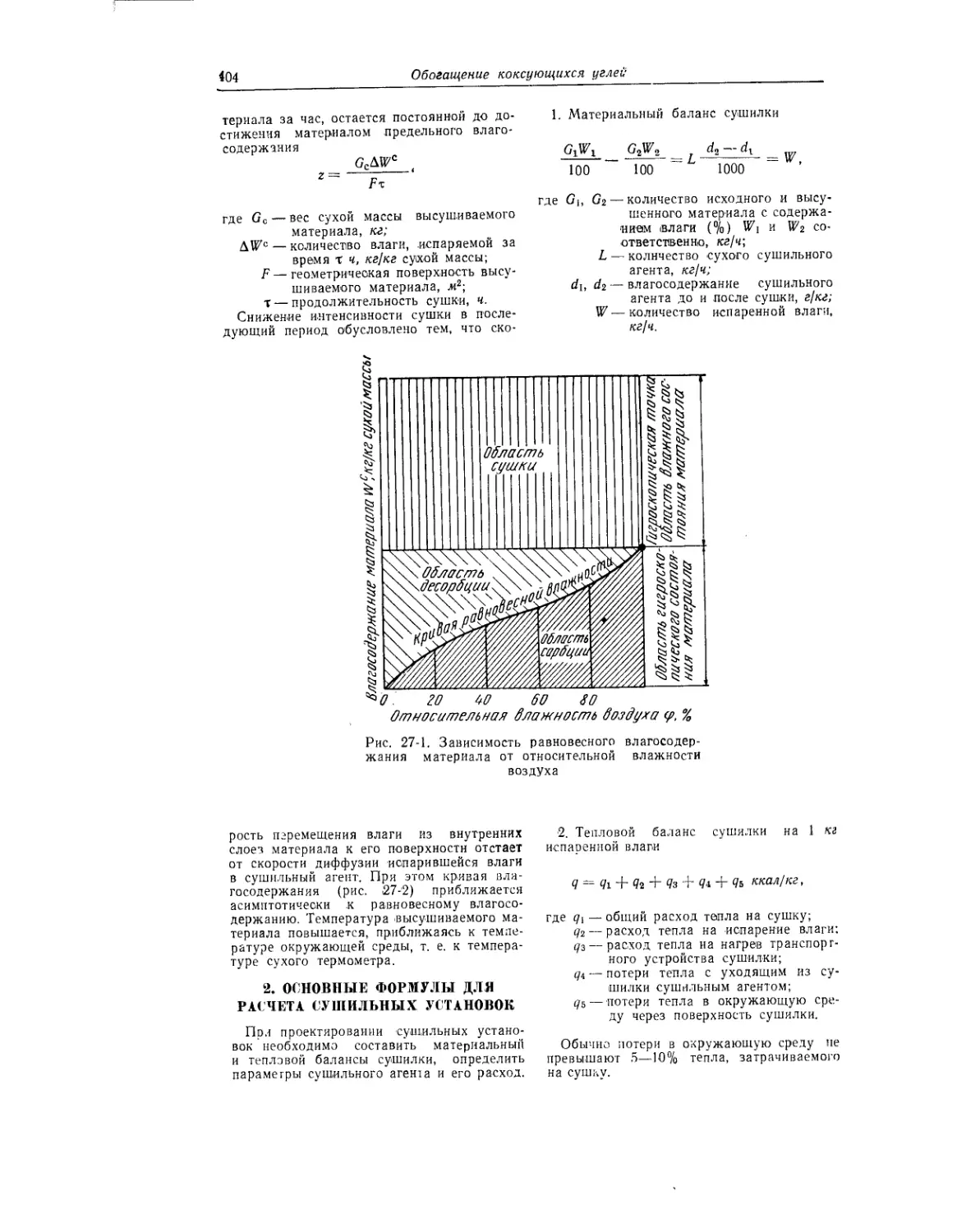

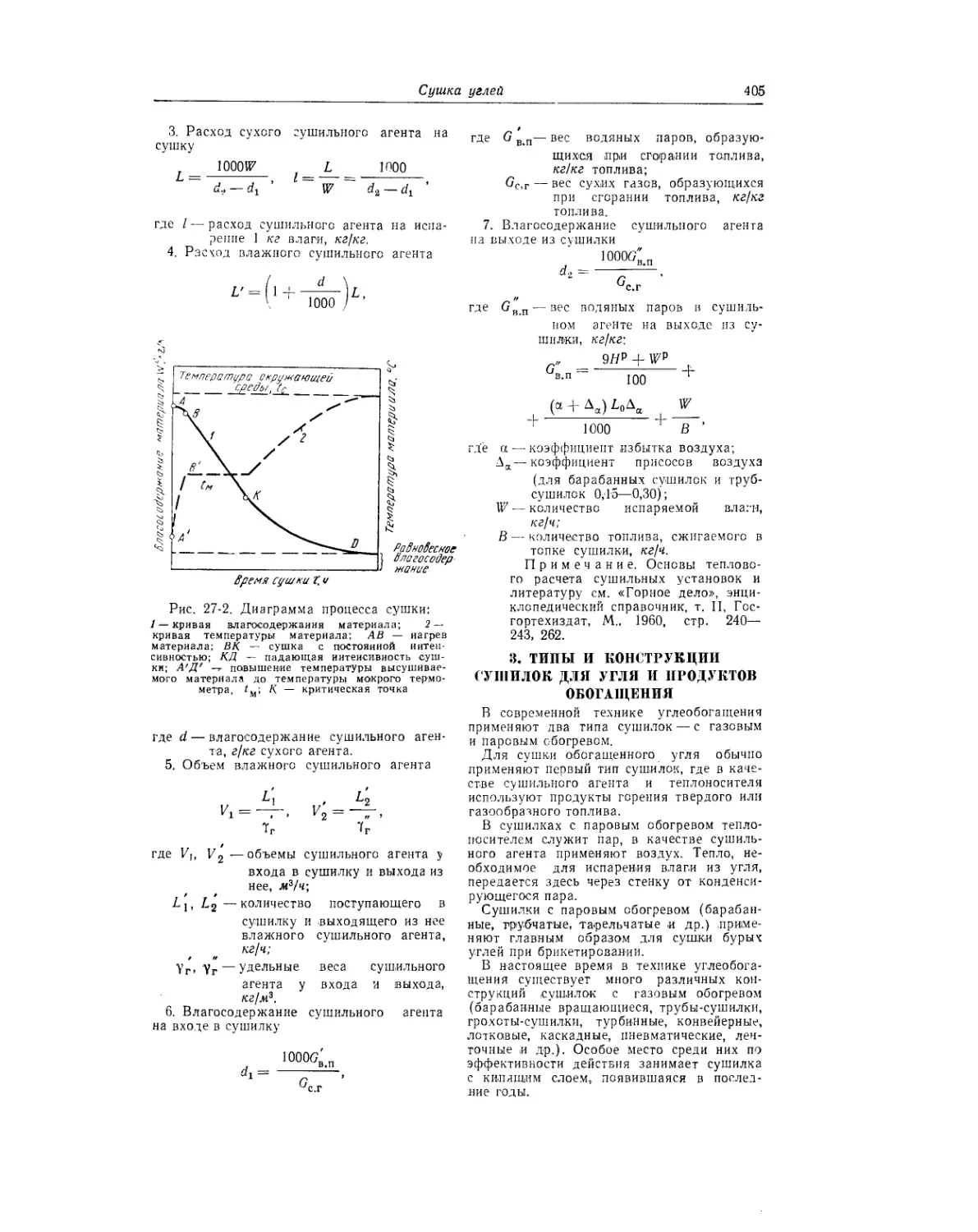

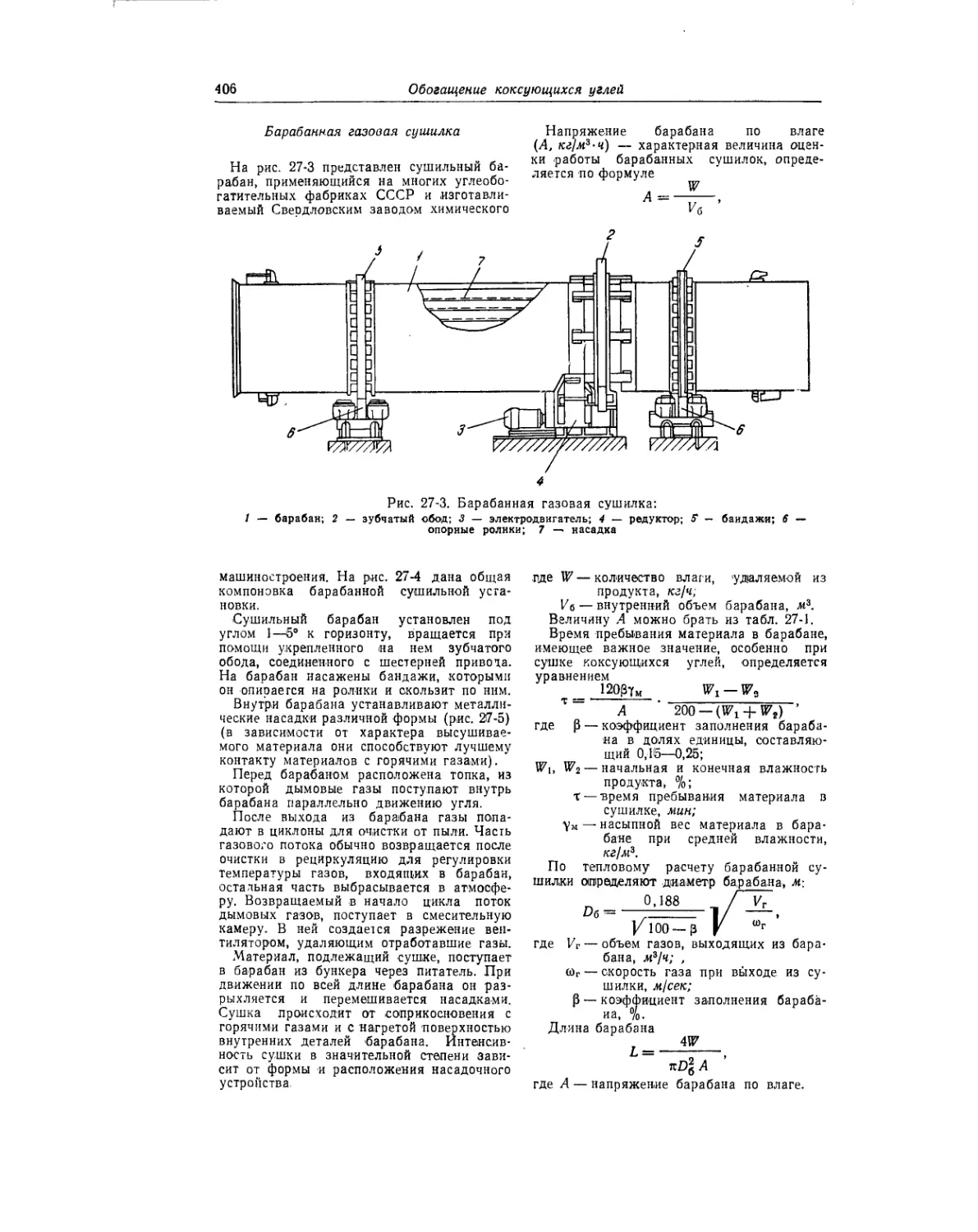

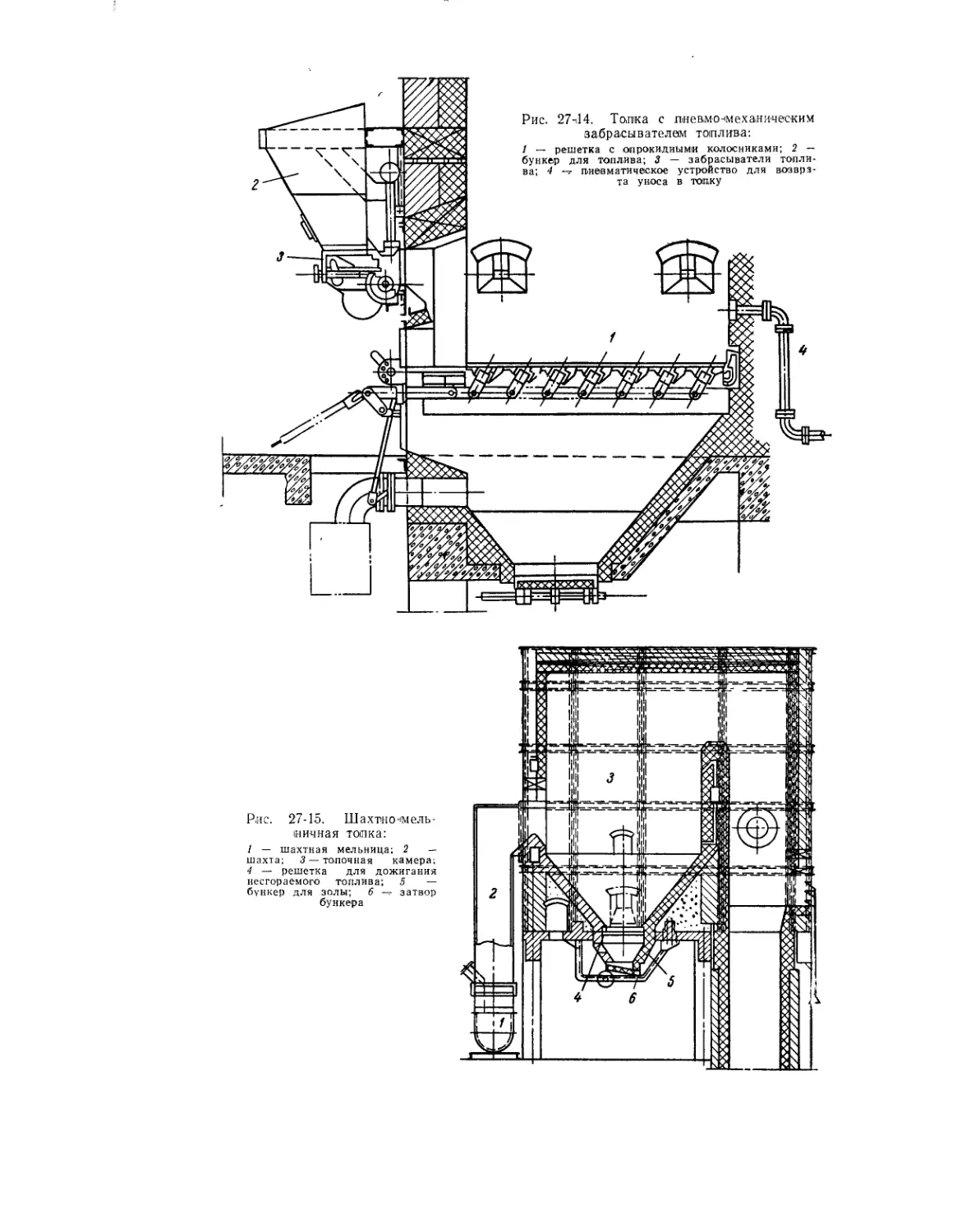

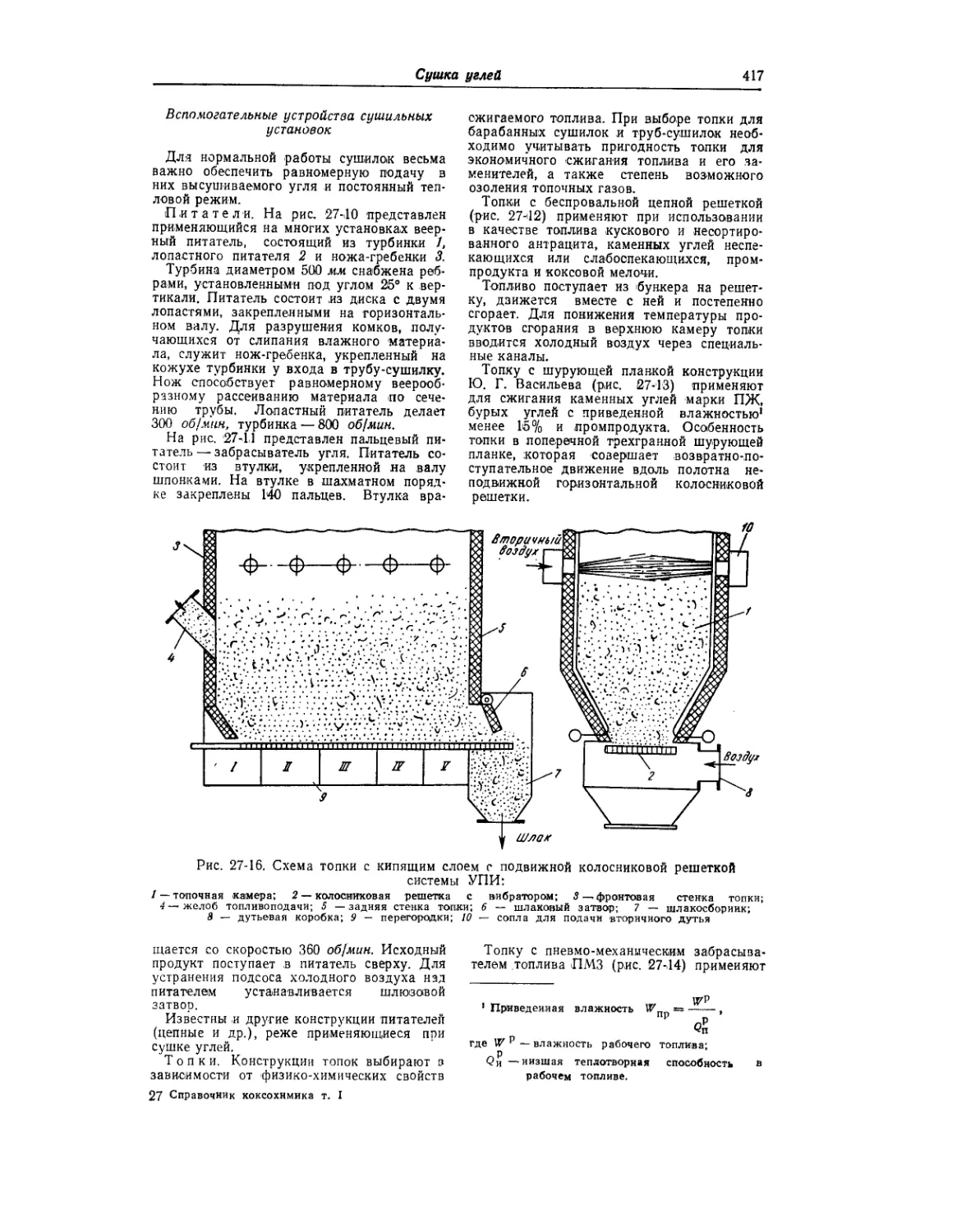

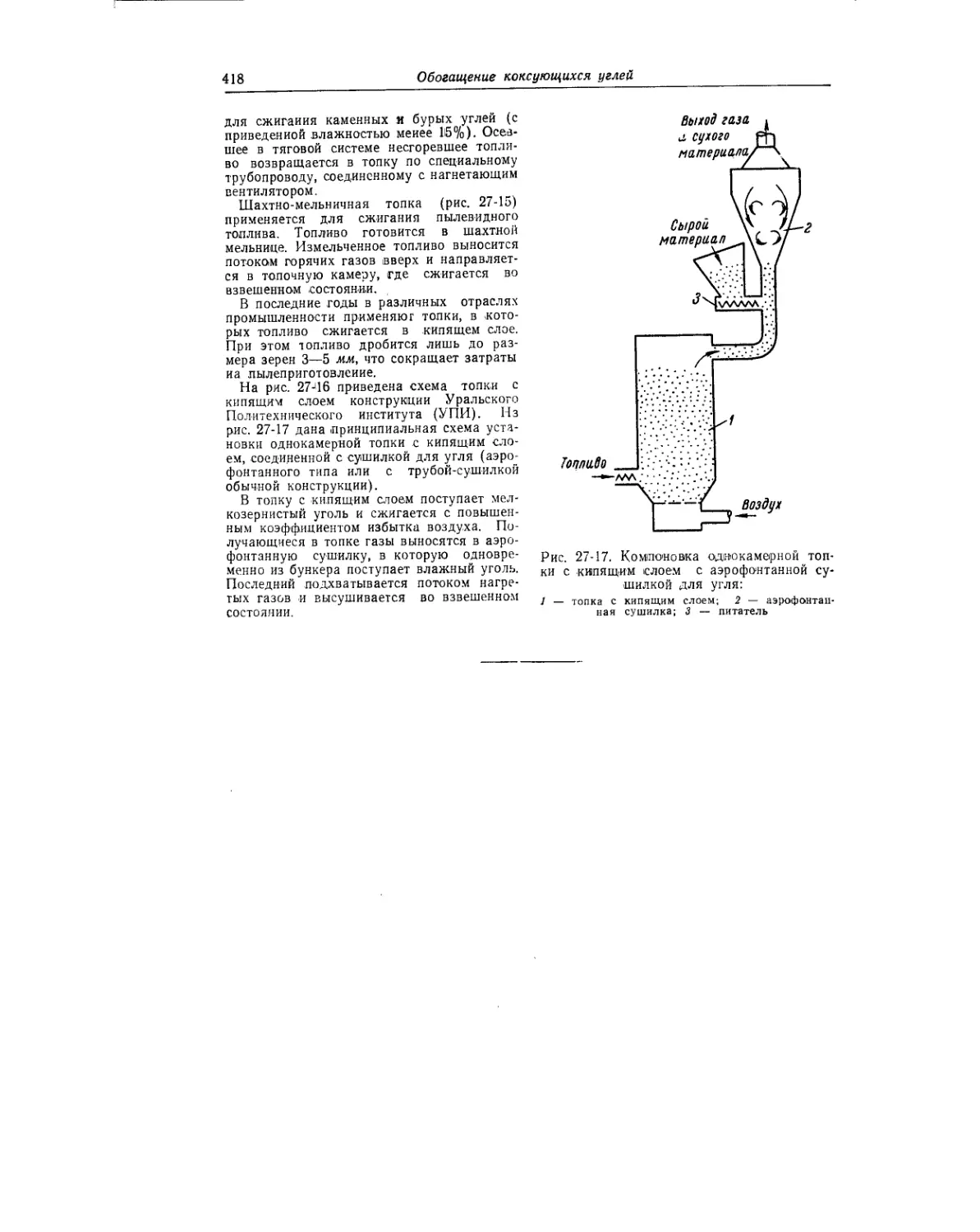

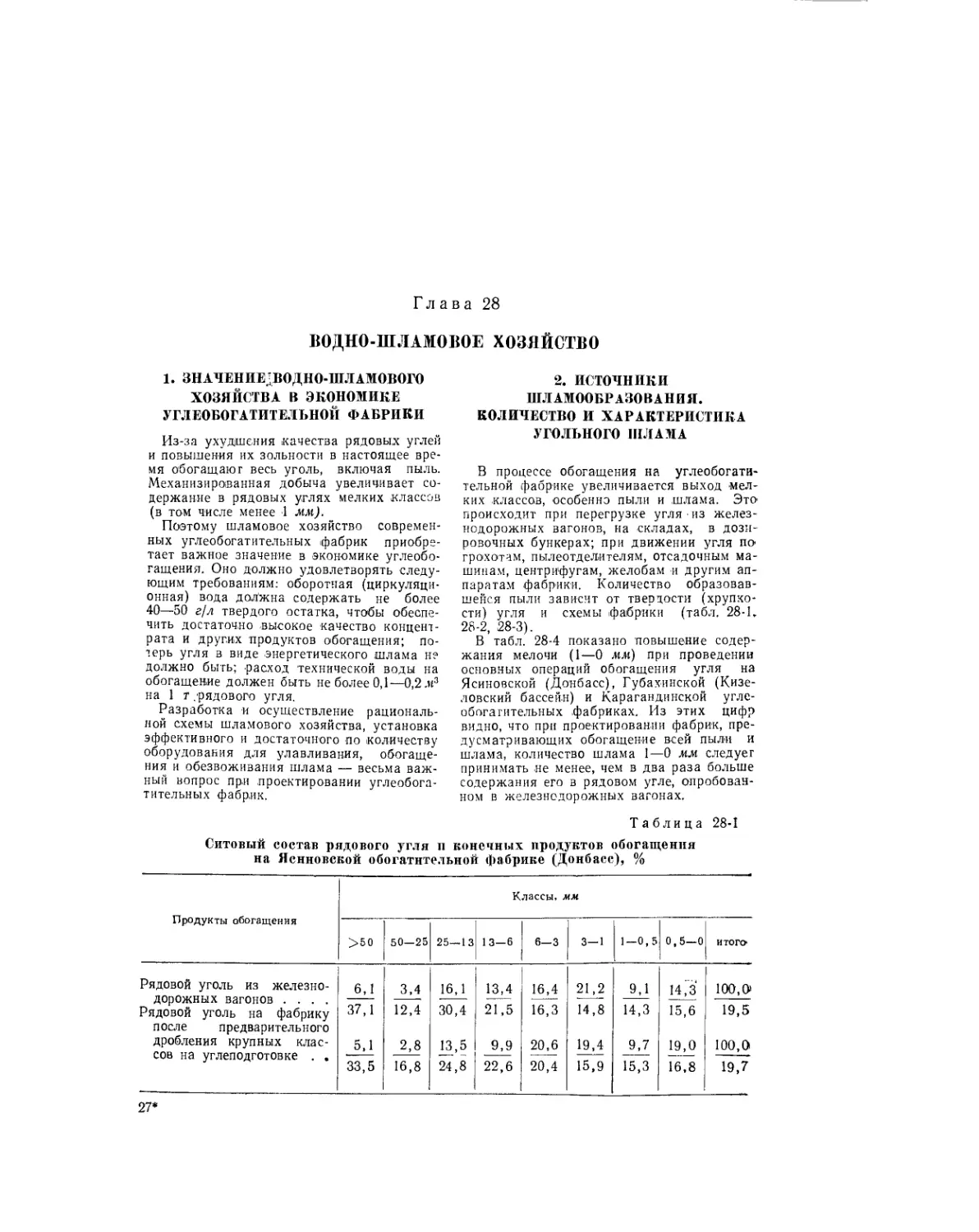

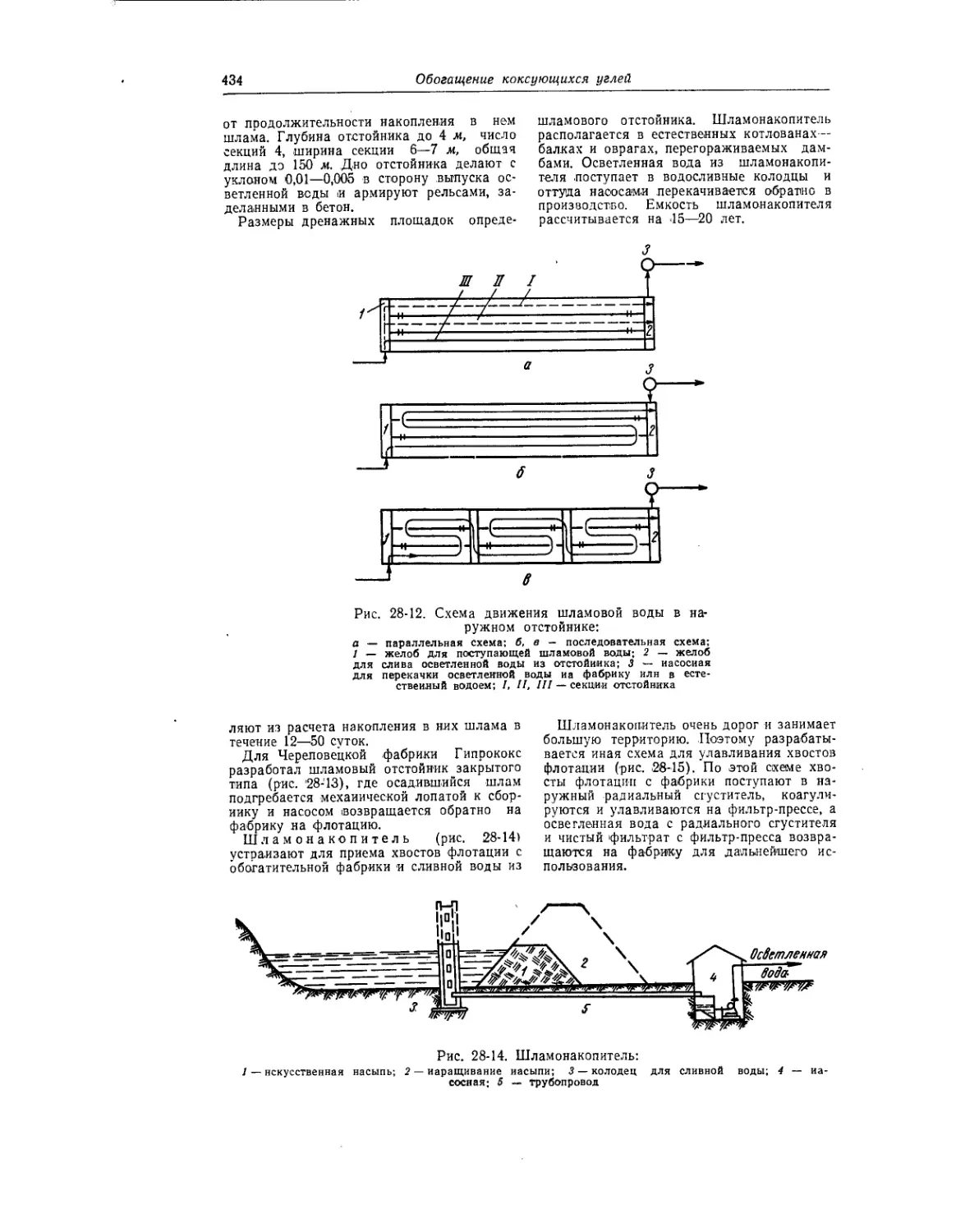

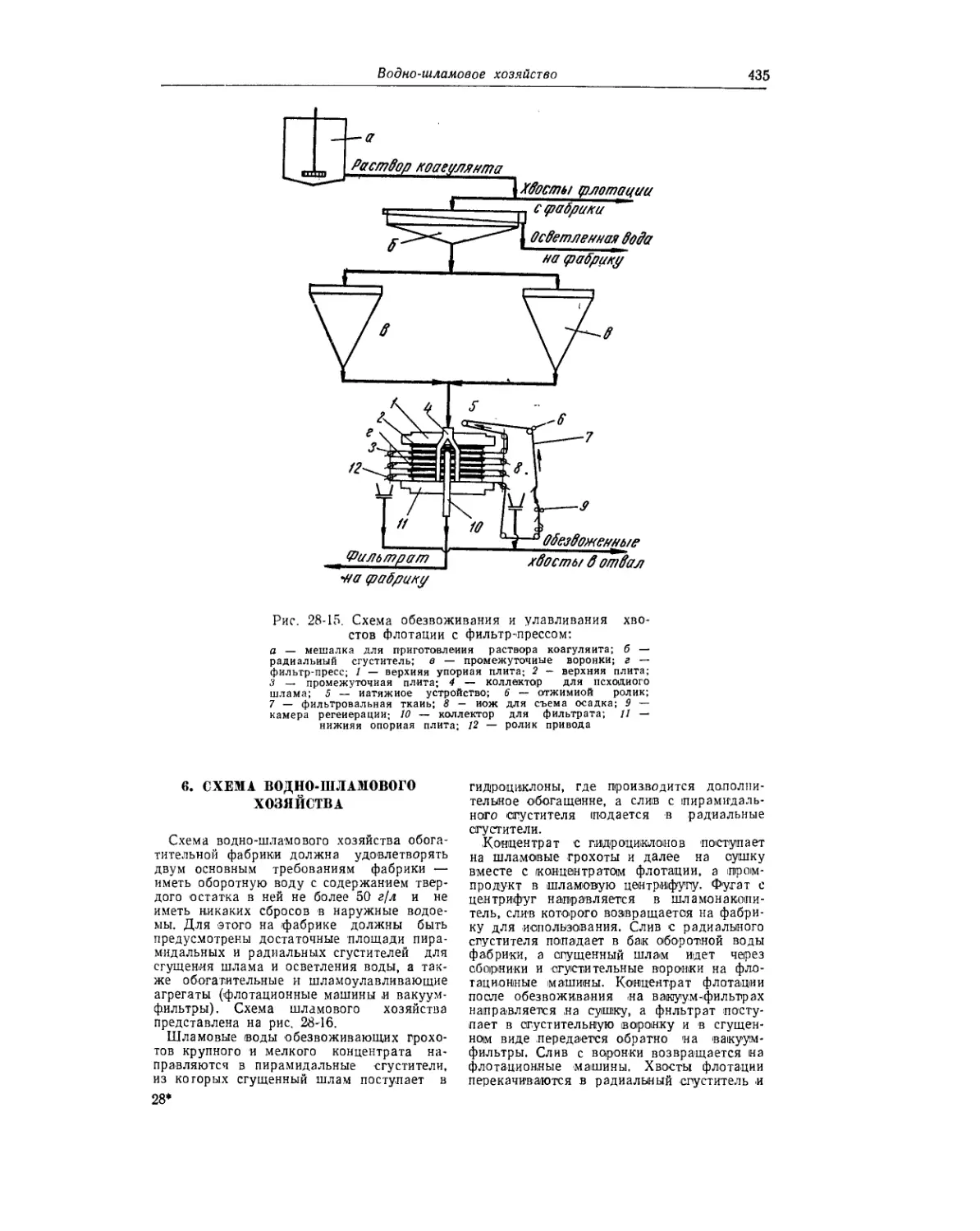

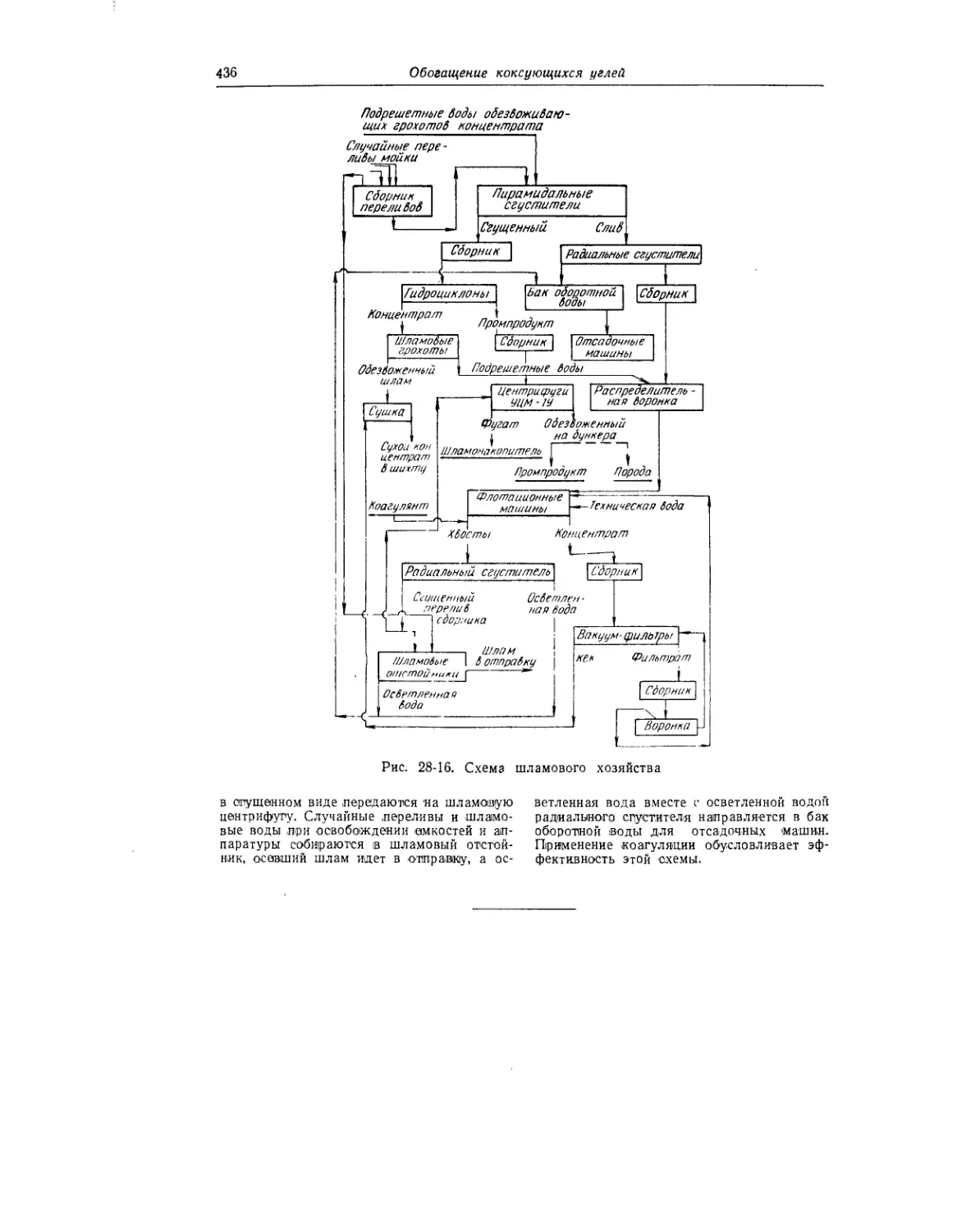

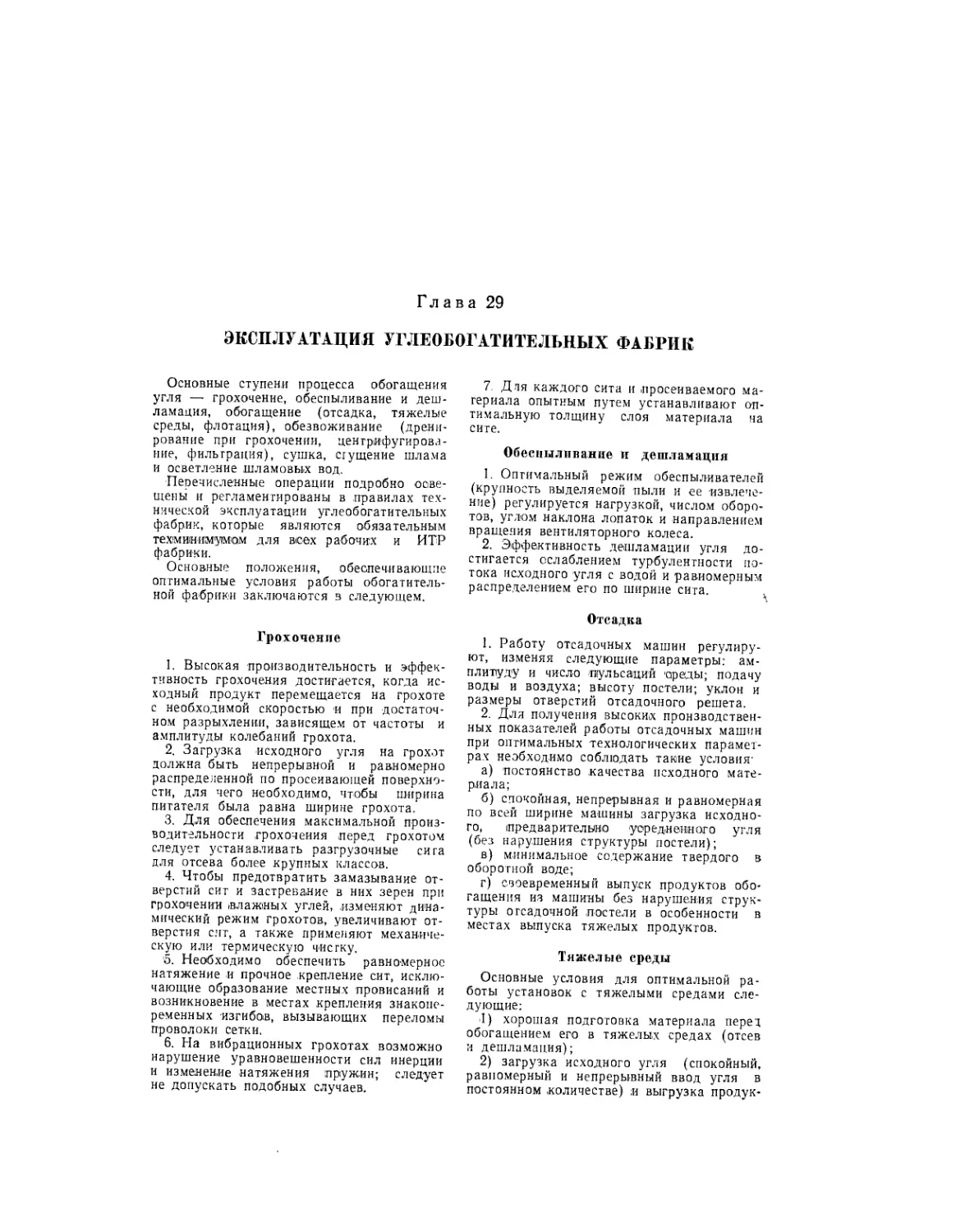

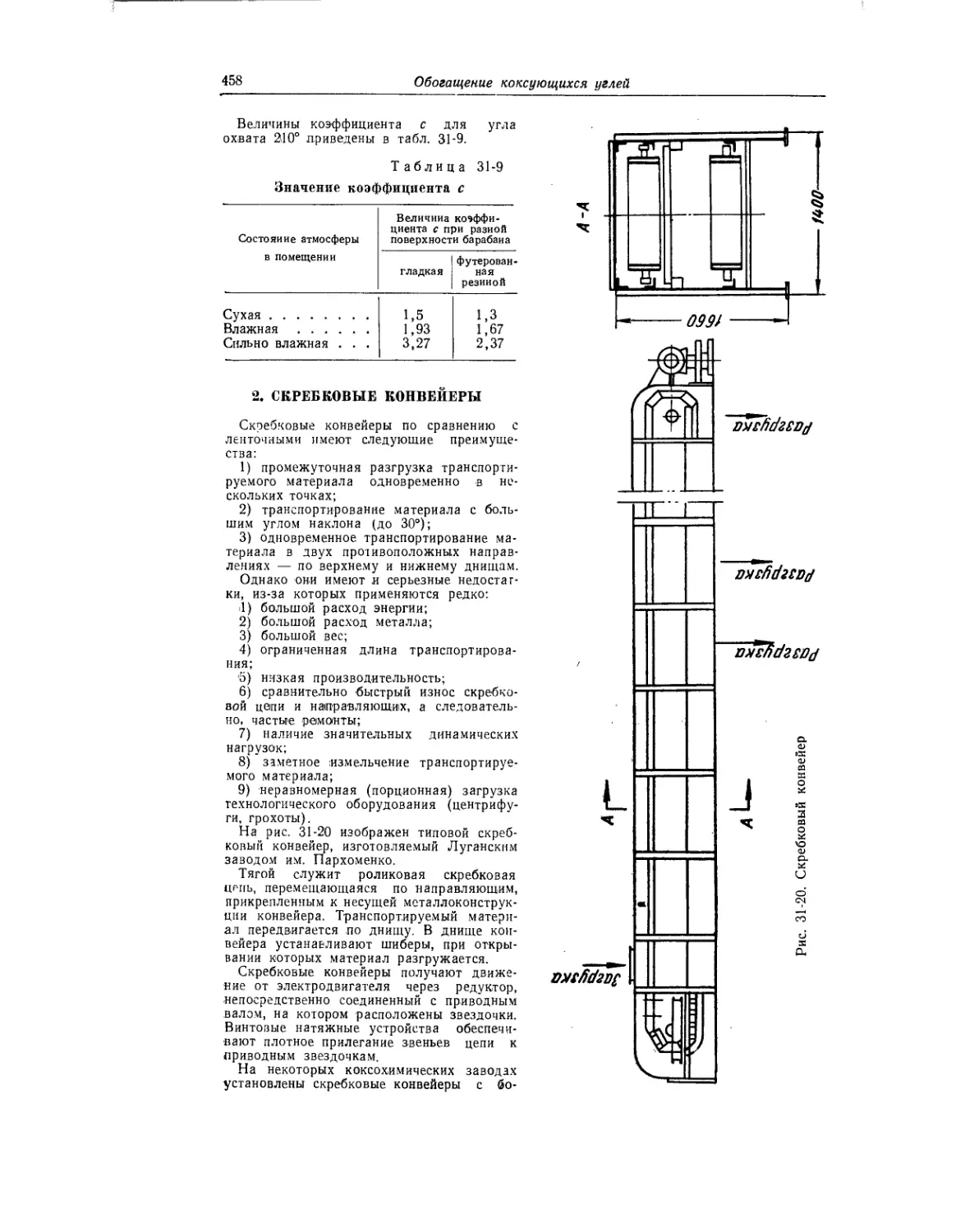

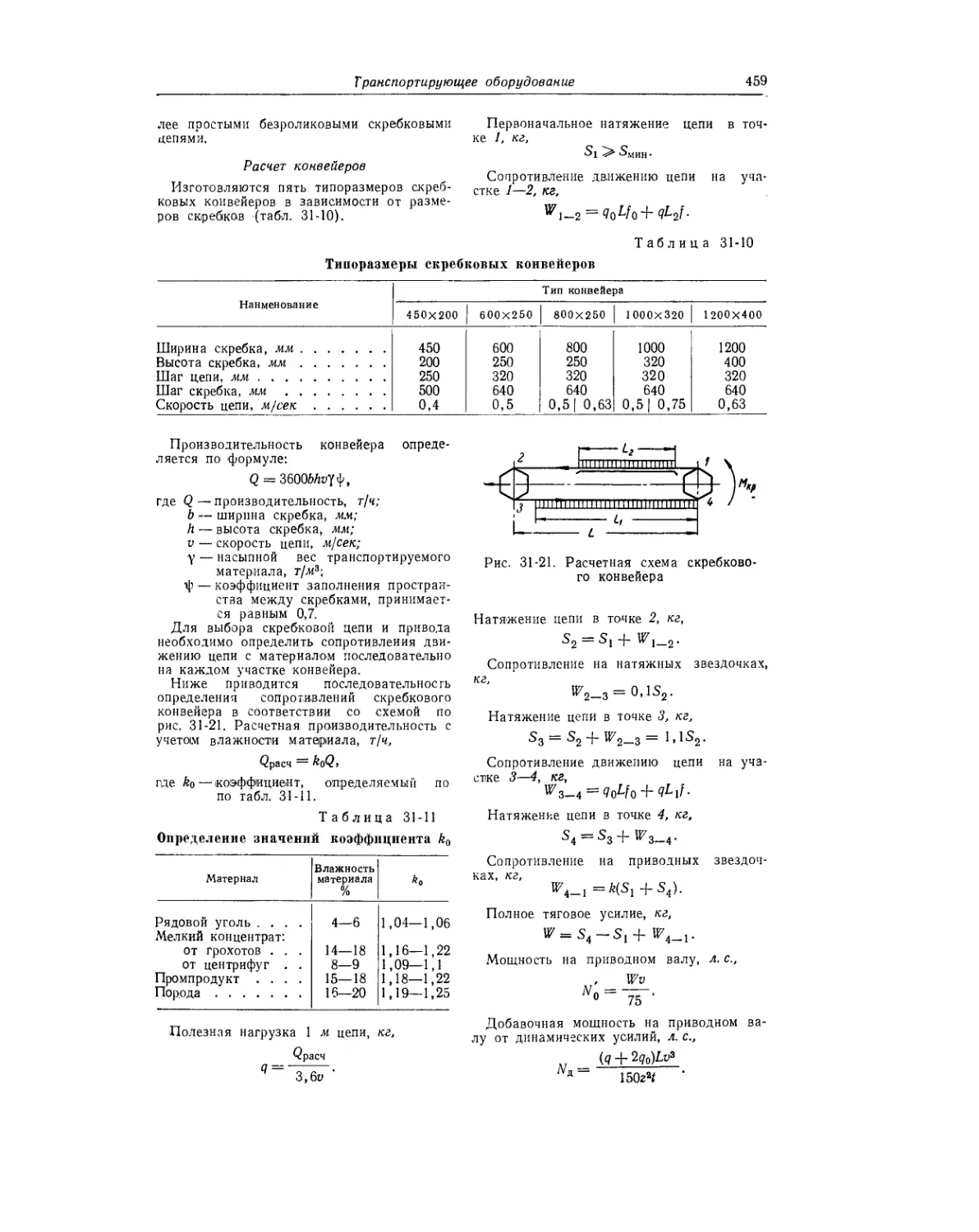

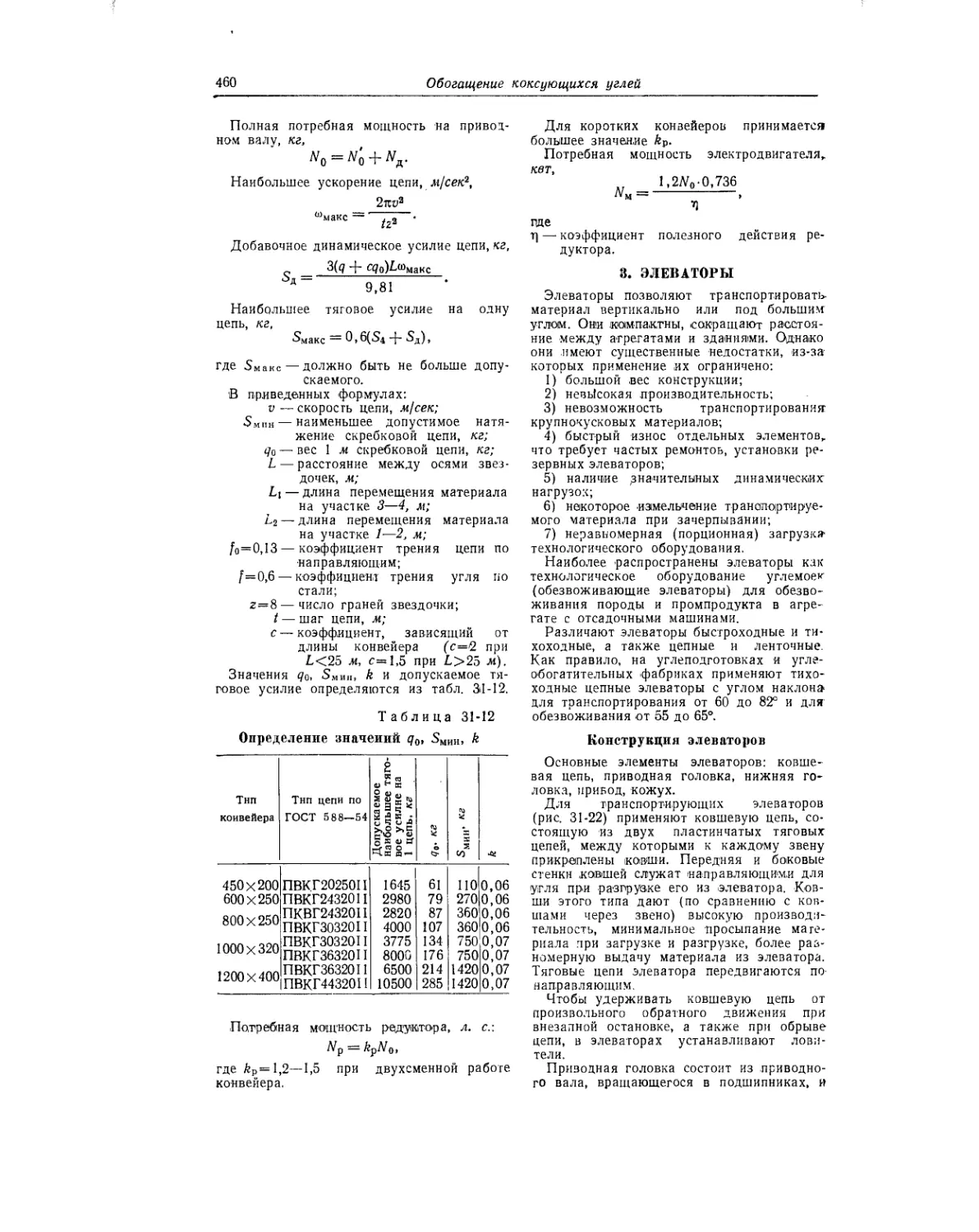

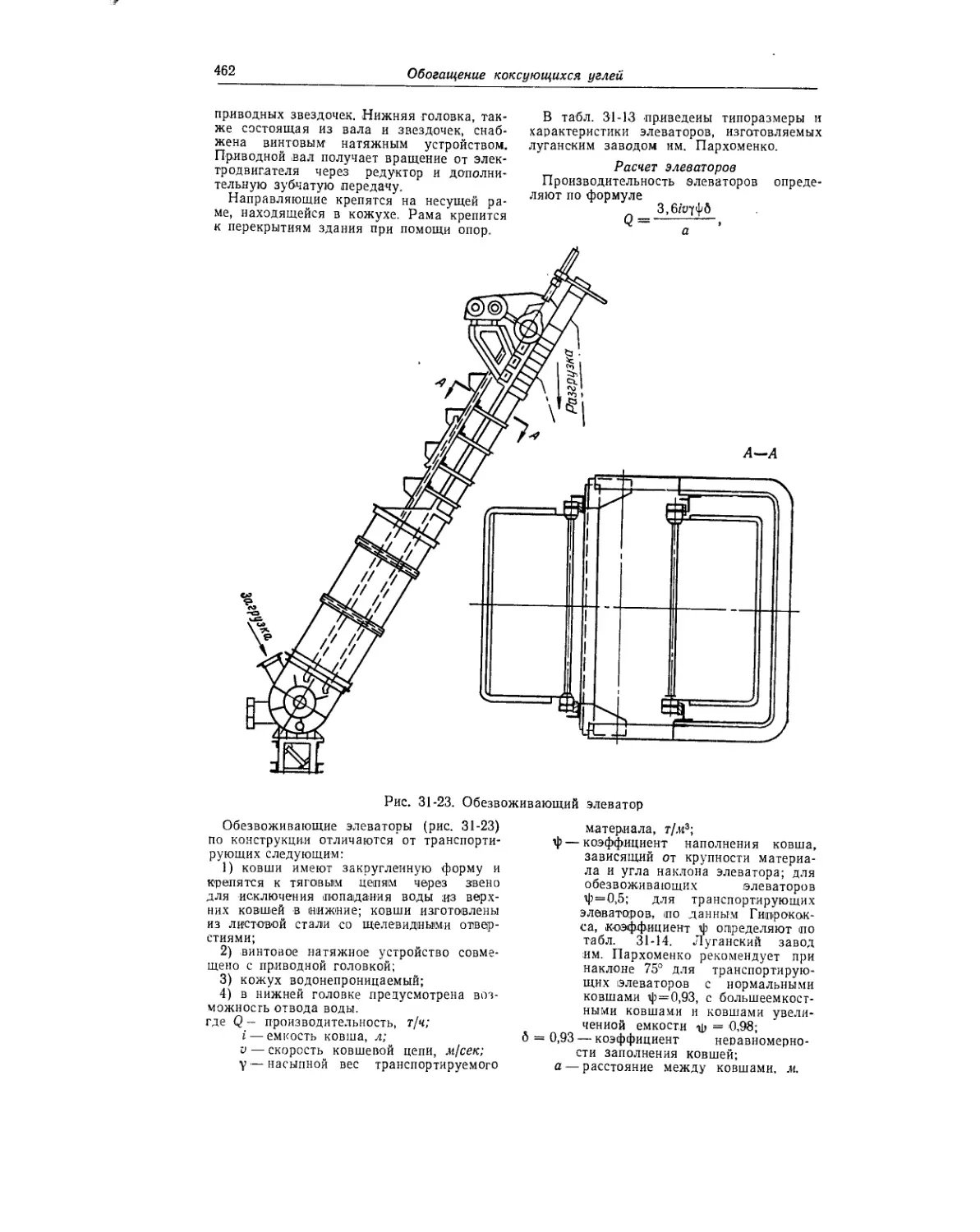

единяется с сосудом для приема жидких