Tags: руководство по эксплуатации станки токарные станки винторезный станок станкостроение

Year: 1979

Text

Государственный комитет ЕЧ.?ФСЛ’ .

по производственно-техническому обеспечению сельского хозяйства

ПРОИЗВОДСТВЕННО-ТЕХНИЧЕСКОЕ ОБЪЕДИНЕНИЕ „РОСТЕХОСНАСТКД-

АСТРАХАНСКИМ СТАНКОСТРОИТЕЛЬНЫМ ЗАВОД

СТАНОК ТОКАРНО-ВИНТОРЕЗНЫЙ

МОДЕЛЬ 1А62Г

.Руководство по эксплуатации

1А62Г00.000РЭ

1979 г.

СОДЕРЖАНИЕ

стр-

Назначение станка •....................•........................... 3

Характеристика станка..................•........................... 3

ПАСПОРТ ...............................•........................... 5

УСТРОЙСТВО СТАНКА •..............•........................... 19 •

Конструкция стайка.....................•.......................... 19

станина . . •............•.......................... 19

передняя бабка ...............•.......................... 24

задняя бабка ...............• 28

приклон и сменные шестерни . ................... 31

коробка подач ....... .................................. 31

фартук . . . •............•.......................... 33

каретка с суппортом . . . . •............................ 36

люнеты ................................................ 36

Охлаждение и смазка инструмента . ... .... 36

Электрооборудование ............................................ 40

Органы управления станком ...................................... 15

Смазка станка . • . .'............................................ 15

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ ........................................ 49

Транспортировка, монтаж и пробный пуск станка .... 19

Настройка станка . . •................................ 51

Настройка цепи подач ................................... 51

Обслуживание и регулировка станка . ; •...................51

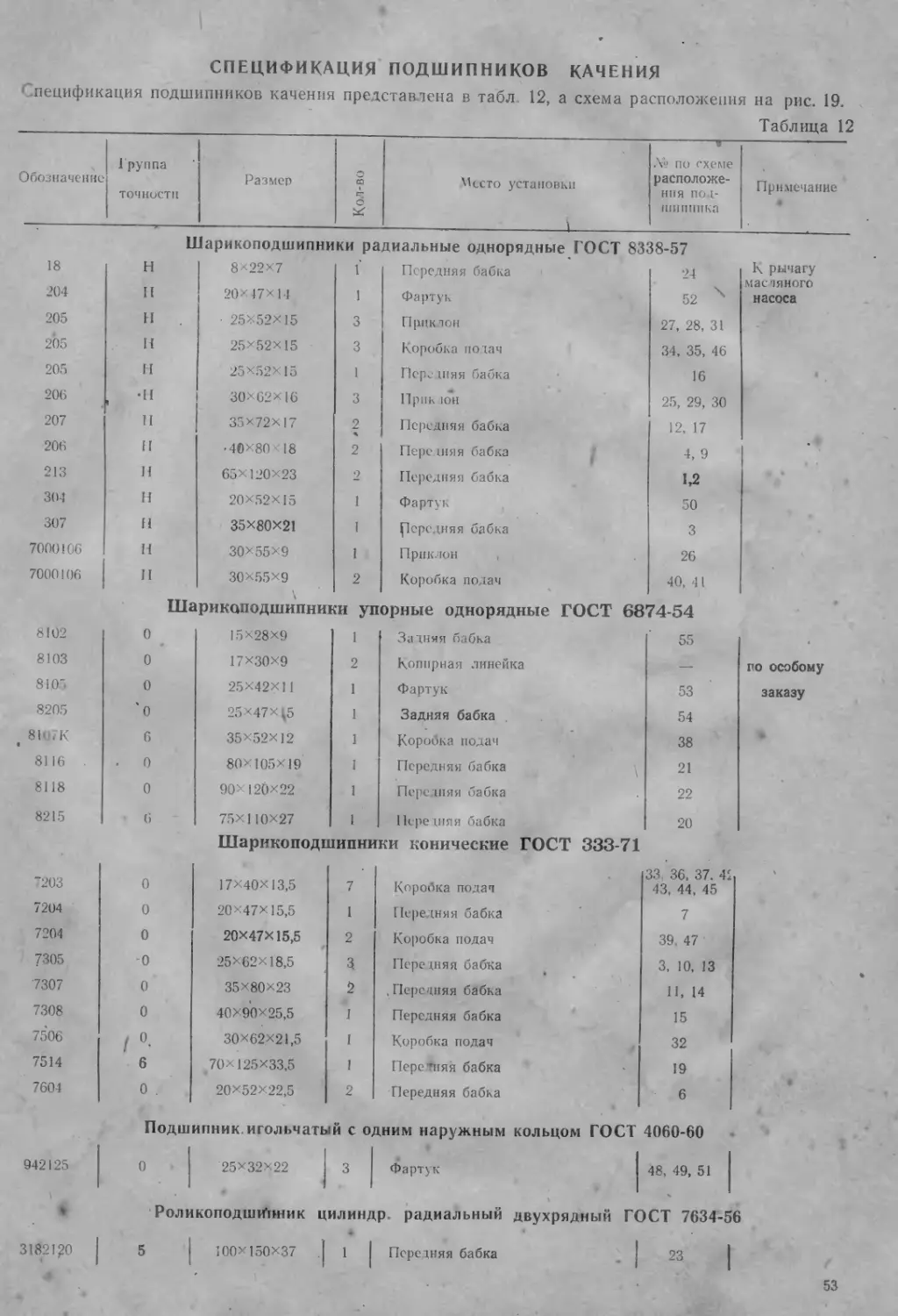

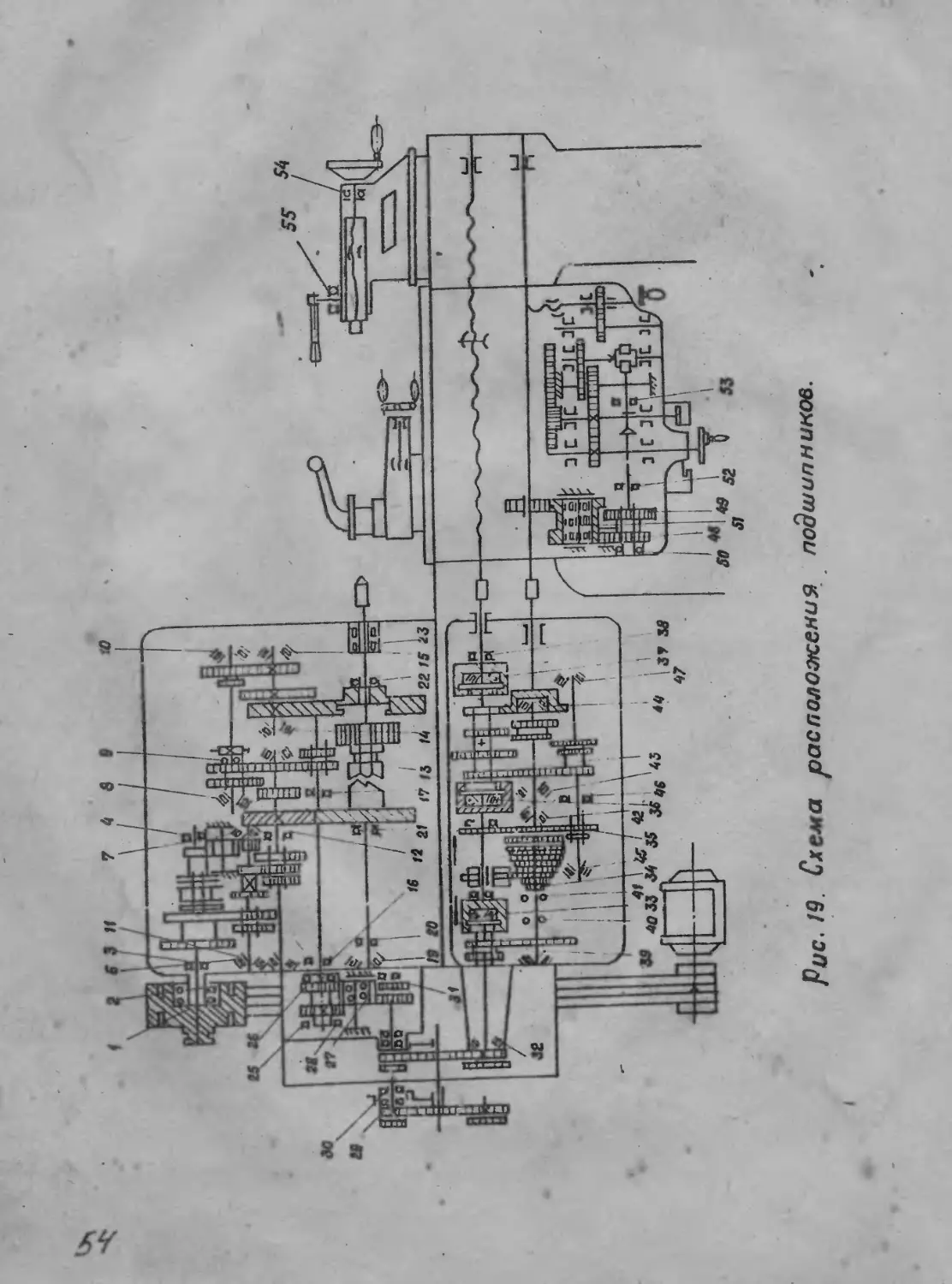

Спецификация подшипников качения . •..................53

Приложение .............................................. 56

ВНИМАНИЮ ПОТРЕБИТЕЛЯ!

Настоящее руководство предназначается для

токарей, наладчиков, мастеров, цеховых ме-

хаников и ремонтных слесарей; задача его —

оказать помощь при изучении станка и содей-

ствовать наилучшему его использованию.

Руководство может быть также использова-

но в повседневной производственной работе

технологами, нормировщиками и руководящи-

ми инженерно-техническими работниками це-

хов и отделов завода.

Запрещается обработка деталей в центрах

без применения защитного поводкового патро-

на.

Руководство к станку может не отражать

непринципиальных конструктивных изменений

в станке, произведенных заводом-изготовите-

лем в результате совершенствования его кон-

стр\ кции.

НАЗНАЧЕНИЕ СТАНКА

Токарно-винторезный станок, модель 1Л62Г,

предназначен для выполнения самых разнооб-

разных работ, в том числе для нарезания

резьб: метрической, дюймовой, модульной.

Кроме того, за особую плату станок может

быть оснащен приспособлениями для выполне-

ния шлифовальных и фрезерных работ, а так-

же коппрной линейкой для точения конусов.

ХАРАКТЕРИСТИКА СТАНКА

Расстояние между центрами, мм 1000

Наибольший диаметр точения над станиной, мм 400

Наибольший диаметр точения над суппортом, мм 210

Наибольший диаметр обрабатываемого прутка, мм 36

Наибольшая длина точения, мм 900

Наибольший диаметр точения над выемкой, мм 600

Наибольшая длина точения над выемкой, мм 300

Максимальный вес изделия, хстапавливасмого:

а) в патроне 290 кг

б) в центрах 1150 кг

Наибольшее усилие, допускаемое механизмом подач:

а) продольное ' 750 кг

б) поперечное 260 кг

Корректированный уровень звуковой мощности LpA 96дБА

Передняя бабка

Конец шпинделя под патрон (условный размер) 6 по ГОСТ 12593-72

Размеры переднего подшипника шпинделя, маг 100X150X37

Диаметр отверстия в шпинделе, мм 38

Конус передней части отверстия в шпинделе Морзе 5

Конус втулки под центр шпинделя Морзе 4

Материал шпинделя Сталь 45

Количество рабочих скоростей шпинделя 21

Число оборотов шпинделя в мину ту при рабочем ходе 11,5—1200

Количество обратных скоростей шпинделя 12

Число оборотов шпинделя в минуту при обратном ходе 18—1520

Число оборотов приводного шкива в минуту 730

Размеры приводного шкива (дпаметрХ ширина), мм 260X93

Коробка подач

Передаточное число между шпинделем и

Количество продольных и поперечных

Продольные подачи суппорта на один

Поперечные подачи суппорта на одни

коробкой подач

подач

оборот шпинделя, мм

оборот шпинделя, мм

42:100

35

0,082—1,59

0,027—0,522

3

Число нарезаемых метрических резьб 19

Величина шагов при метрической резьбе, мм 1 —12

Число дюймовых резьб 20

Число ниток на один дюйм при дюймовой резьбе 2—24

Число модульных резьб 10

Величина модульных резьб, моделей 0,50—3

Суппорт

Вертикальное расстояние от оси шпинделя до основания резца, мм 25

Наибольшие размеры державки4 резца (длинах ширина), мм 25X25

Предельные углы поворота суппорта, градусы ±45

Шаг винта поперечного суппорта, мм 5

Одно деление лимба поперечного впита соответствхет перемещению, мм 0,05

Шаг впита верхнего суппорта, мм 5

Одно деление лимба винта верхнего суппорта соответствует перемещению, мм 0,05

Наибольший ход верхнего суппорта, мм 113

Наибольший продольный ход суппорта, мм 900

Одно деление шкалы лимба продольного хода суппорта

соответствует перемещению, мм • 1,0

Фартук

Наружный диаметр ходового винта, мм Ю

Шаг ходового впита, мм 12

Диаметр ходового вала, мм 30

Модуль рейки 3

Длина зуба рейки, мм 30

Материал рейки Сталь 45

Задняя бабка

Диаметр пиноли бабки, мм 70

Конус иод центр Морзе 5

Наибольшее перемещение пиноли, мм 150

Перемещение задней бабки в поперечном направлении, мм ± 15

Привод станка

Род привода Индивидуальный

электропривод

Мощность электродвигателя, кВт 7,5

Число оборотов вала электродвигателя в минуту 1 160

Размер шкива электродвигателя (диаметрХширнна), мм 130X93

Ремень клиновой Б-22401 ГОСТ

1284-6)8

Насос для охлаждающей жидкости

Тин электронасоса ПА-22

11роизводптелыюсгь, л/мпи. 21

Габариты и масса станка

Высота, мм, не более 1295

Длина, мм, не более 2785

Ширина, мм, не более 1500

Масса, кг, не более ’ 1960

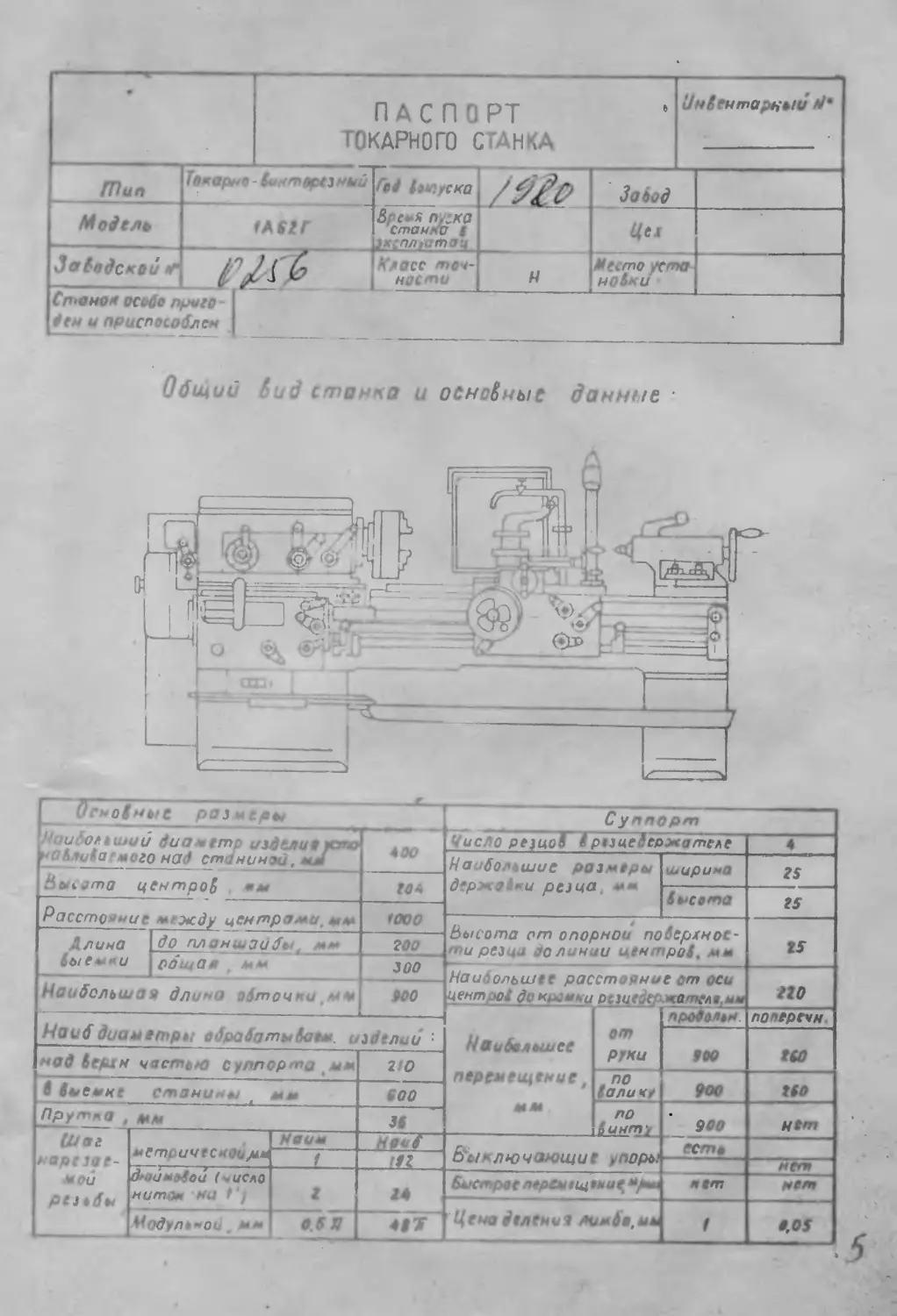

< 1 — - 0 П А С П 0 РТ ТОКАРНОГО СТАНКА Ин В ем тарн ой

ГПип Токарне - Винторезный Год Ь^гска Заьод

Нобель 1М1Г 8ре*я пкка стам* a g зх-пл^тац Цех

JaЛодской Г ,~'i£ Класс точ- _ wf н Место уста но Лк и

Сезона* особ» приео- Оен^ и приспособлен 1 •

Общий бий станка и основные даннне

^смоВные размеры » _ Суппорт

Наибольший диаметр изделие ута KG&fivfatкого над стднинай, м*о 400 Число peguol i резцейержотеле 4

Наибольшие размеры держаЛни резца, мл ширина 25

Abnjmg центров км tOA

Высота 25

Расстояние между центрами, мм fOOO

Ьысота от опорной поверх нос- ти резца до линии центров, мм 15

Алина Выеы*и до планшайбы* мм 200

обща л t мы 300

Наибольшее расстояние от оси центров докромьц резцедержателе,** по

Наибольшая длина обточки,мм 9оо

Наибалымее перемещение, от руки продолен. поперечн

Наиб диаметры обрабатываем. изделий : 909 tu

над Лерхн частью суппорта мм 2Ю

по (али к* 900 ио

в Выемке станины Л мм GOO

по Линт, 900 нет

** И

U/ae нарезае- мой резьбы метрическая;** Наим HOvf выключающие упори ест*

р t 191

нет

дню модой (< исло нито* ни f ’) 1 М Быстрое перемещение ^й« нет мет

Цена ^еленио лимбе,на f 0.05

Модульной 4 мм 0J1 4f7

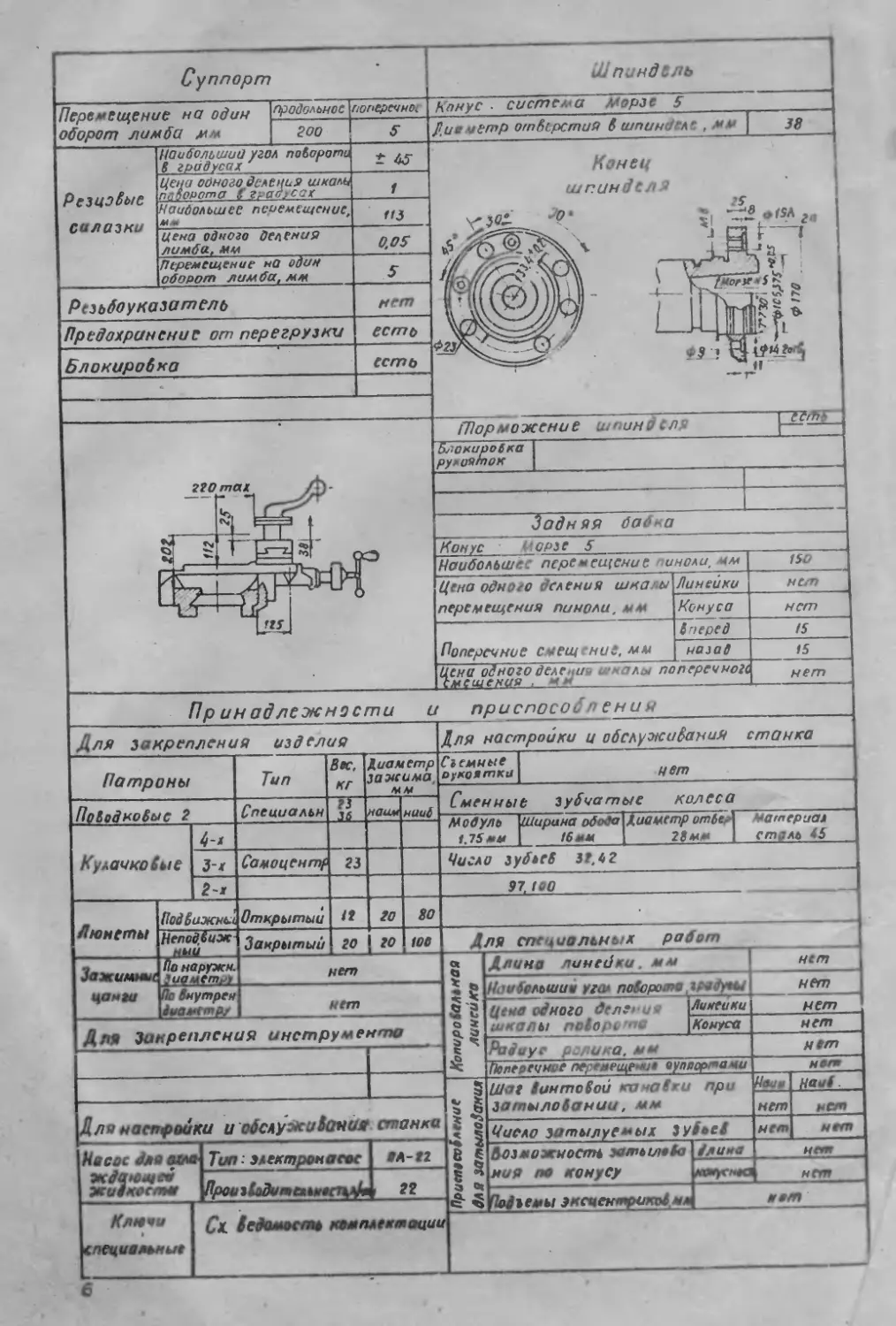

Суппорт

продольное

200

Шпиксель

поперечное

Конус* система Морзе 5________

Диаметр отверстия в шпинделе , мм

Перемещение на один

оборот лимба мм

РезцзВые салазки Наибольший угол поборота 8 градусах t. hs

Цена одного деления шкалы поворота б градусах 1

Наибольшее пеоемеи/енис Млз ' ff3

цена одного деления лимба, мм 0.05

Перемещение на один оборот лимба, мм 5

Резьбоуказатоль нет

Предохранение от перегрузки есть

Блокировка есть

Конец

шпинделя

-220тал у £

J-®

ns

Пр ин адлежности

Для Закрепления изделия

Патроны

Предковые 2

Кулачковые з-ж

2-х

Тип

Специальн

Вес,

кг

~ТГ

-UL.

Самоцентр

Люнеты

цанги

Подвижки!

Неподвиж-

-НЫМ ____

По наружи.

f малье mat

По внутрен

диаметр/

I и

2 г.

ZZ?^

^окиробка

руьояпн

(71 op можение ш пин д ел л

Задняя бабка

Конус орзе 5___________

iso

Наибольшее перемещение пиноли, мм

Цена одного деления шкалы перемещения пиноли, мм Линейки нет

Конуса нет

Поперечное смещ ние. мм вперед (5

назад 15

нет

Цена одного деле, ш и н ал й поперек ноге

____________________________.......-1

и

Для настройки и обслуживания станка

пр и способ л ения

Диаметр

Зажима,

мм

найм наиб

23

Открытый

Закрытый

нет

12

20

20

20

80

106

нет

Для Закрепления инструмента

Съемные

Dy ко я тки

нет____

Сменные зубчатые колеса

Модуль уйирана обода Диаметр я/я^сЛ материал

1,75 мм !6мм 28мм сталь 45

Число зублеб 3t.ii Z

97,100

Для специальных работ

Длина линейки, мм

нет

И Наибольшие угол поборото ^родуоы нет

^'8 Цени одного деле» ио Липецка нет

§ шкалы поворота Конуса нет

Г Радиус ролика, мм нет

Поперечное перемещена» <*умордами

Шаг винтовой кина 8к и при

затыловании, мм

Для настройка иодслу ок икания станка

Насос для ахла Тип > электронасос

ж дающей Е ~

жидкости , }Произ[од*тшиостуМ 82

Клю v и

специальные

9А-12

11

8 2

Число затылуемых зувоев

Возможность эатылова

мая по конусу

Улина

Ск ведомьст* комплектации

Паче

нет

нет

нет

Наи4.

нет

нет

юмус**а

нет

Чодъемы эксцентриковом*

6

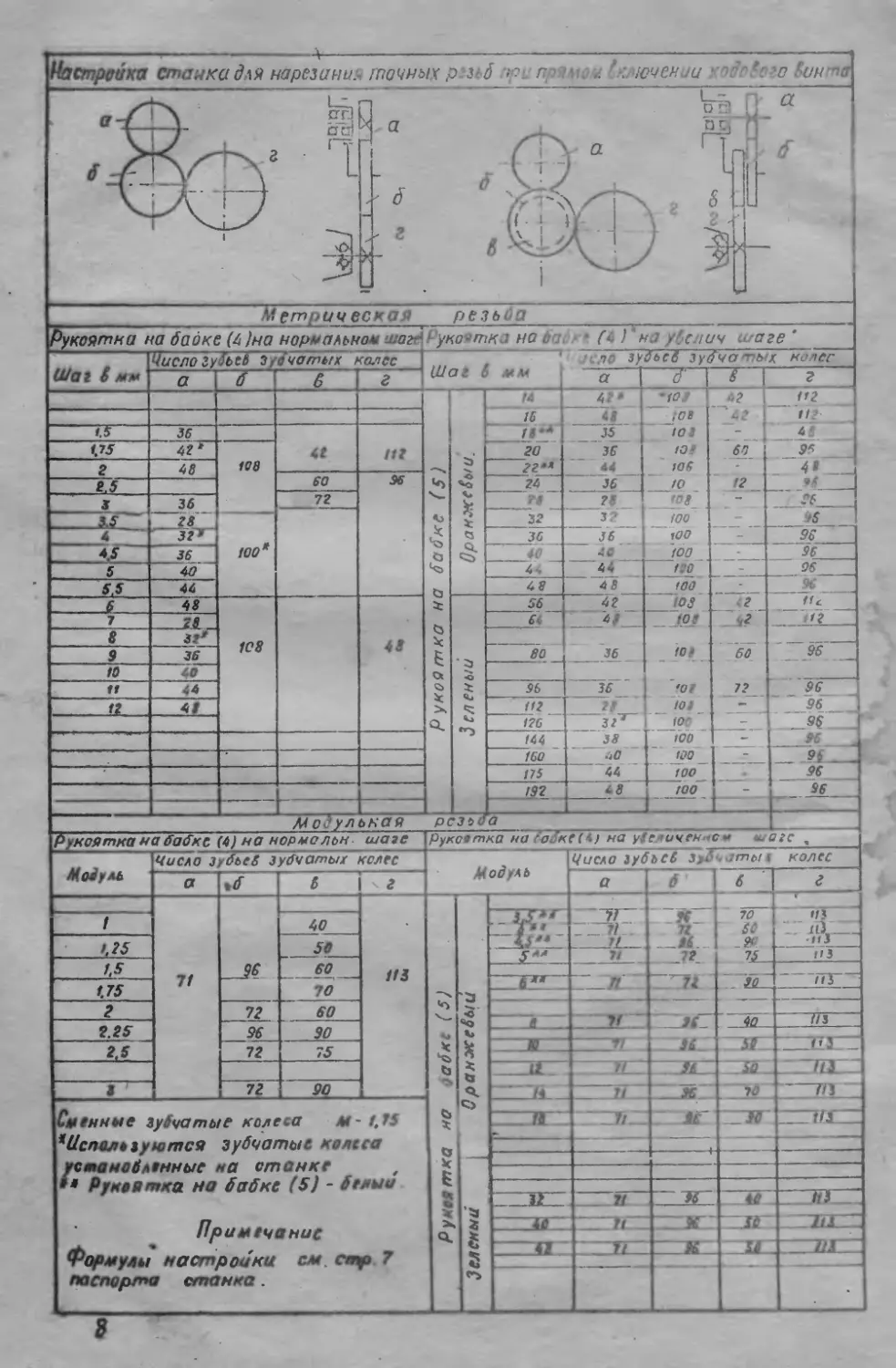

jvr рс'3'д

P't>.. 'u :iCr C1 'i po>':u

Нормальны» U Q2

•J с1: ммыи шаг

l

r -------—

Ордк:ме$ыи

Зе лены и

ТА/ ^агс коробк : 'Юдач

.С-ЧМ 5 // ! Й й I /7 2 7

А 6 Г 1 [ 1 2 7 2

S Р етрическа , резьдо

а tiJaz • мы

t 1 i г I

а ? 1 1 3,5 j 7 !ч 2В ' 56 112

V2 3 « 2 “4 X 16 32 54 128

£ 4 5 9 " 72 244

•п о

Q J Б • 25; 25. У .0 2Q ьо 80 160

- 5 it ?2 44 88 176

- . . 1 7 lV \ 6 . Г2 24 4« ?6 192

X* ' ,ЛЬ4J2 • резьба

С к Модуль

ъ *v 2 1 Д251 £5 I 1 1.3 26

S 2 1 1 - -- - 4 ( L ^-5 35 | м 28

I 4 Q 3 ?,5 . f 2 8 16 32

> 4 t ~ 5 9 " 11 36

□ * 5 1

<3 - Г' 25 15 ,’ 5~ 10 20 40

к Cj 2 Г - _ ] 1?. 75 5. Г и 22 44

97 4II Г 1 1.5 3 6 12 24 4в

цюймо&оя раьба

на /

i’i

/4 7

18 8 8 2

99 ъ

19

ю

Н 1

It 6 3

Формулы настройки

f На метрическую резьбу

г На дюймовую резьбу

itn

б. На модульную резыбу

где

с см -передаточное отношение

Сменных Зубчатых колес еитаум

L - общее передаточное отношение

б сел передач от шпинделе де

ход о9сеч бинта

I шиз ходобого бинта £ мм

t нар -шаг нарез резьбы б мм .

п - число ниток нарез, резьбына1

т - модуль Ь мм

I -число xodoi нарез, резьбы.

Эскиз управления коробки подач и гитары

Настроит станка для нарезана:- точных р з б ;? г .. \ имении р т ^ин^а

Ж

‘ ' 'LT

И

еская

зы)а

Рукоятка на бабке (А )на нормально*. аг- f-'укочткл на < - (4 Г ха у'с./ич и^аге *

Шаг S лп* Число Zyfotb зачатых колес Шаг 6 мм 7' зубьсб Зубчатых нипсс

а б 6 г а д 8 2

""ч 5 X <§ м _41^ ^108 _42 42 — —.4 112

16 <L SGi 1! 4S _96 J

36 а HI /г*4 44 юг 108 10f;

1.75 42* 108 \га

48 гг** _ 41

е.5 60 96 Р укоя тка на бабке (s 24 36 10 _96

3 36 72 _w _ 28_ 108 ~ S6

Д£ 28 too* 32 _3?_ __ibo юо 'too 76

4 32^ 36 36 96

*.5 36 40 _ 40 - _ 96_

5 40 4s 44 120 - 96

5,5 44 48 4В _^00 96

6 48 108 48 3f/7 еныи 56 42 103 _<2 _ 60 __ttc _

7 28 64 ' 48 ^.J08 _ 108 '•08 10<f Z 100 tt?

8 32* 36

9 36 80 _ " 96

to 40

If 44 96 36 _ -yv 1 1 1 ’О'фчз' C^|O) c* ; 1 I ‘ 1 !

12 48 112 28

126 32*2.

144 _ 38 —

160 6о' pf J

175 44 • 96

!92_ 48 100 — 96

Тяосулькая резьба

Рукоятка на бабке (4) на нормальн шаге рукоятка на гагкес •) на у*е гичен с* ^агс я

Модуль Число зубьеб зубчатых колес Модуль Число зубъсб Зубчаты л колес

а ьб 6 г а 6 6 _ г

71 §8 115 □ X * * Q)

/ 40 ‘" /~жг CZ-7/- rt I I * 70^ ИЗ ггл

•.25 50 I с л л 113

5Л* У/ _ 72_ из

1,5 60

1.75 70 ^72 __ 22_ иЗ

2 72 60 ~ '

2.25 96 90 ) 2ХрО(> < i —26^ ^Q— 7/5

izsl:

2~5 72__ 75 ю 71 113272

Д-

it- 1L2 A_. .

...... ...... ... 72 90 . 7- 9€ . F 7П

Сменные зубчатые колеса ле- 1.25 *Цсгцтьзуются зубчатые колеса установленные на станке ** Рукоятка но бабке (5) - белый Примечание Формулы настроики см. сяф 7 паспорта станка.

ч» 71 7/ ZZZIl£Z2

Ру мл тка t

Зеленый

•

1Г_ 96 AJL__

“Т£_ »JK -~ _ Л Ml - 1

41 п :—м .

•

8

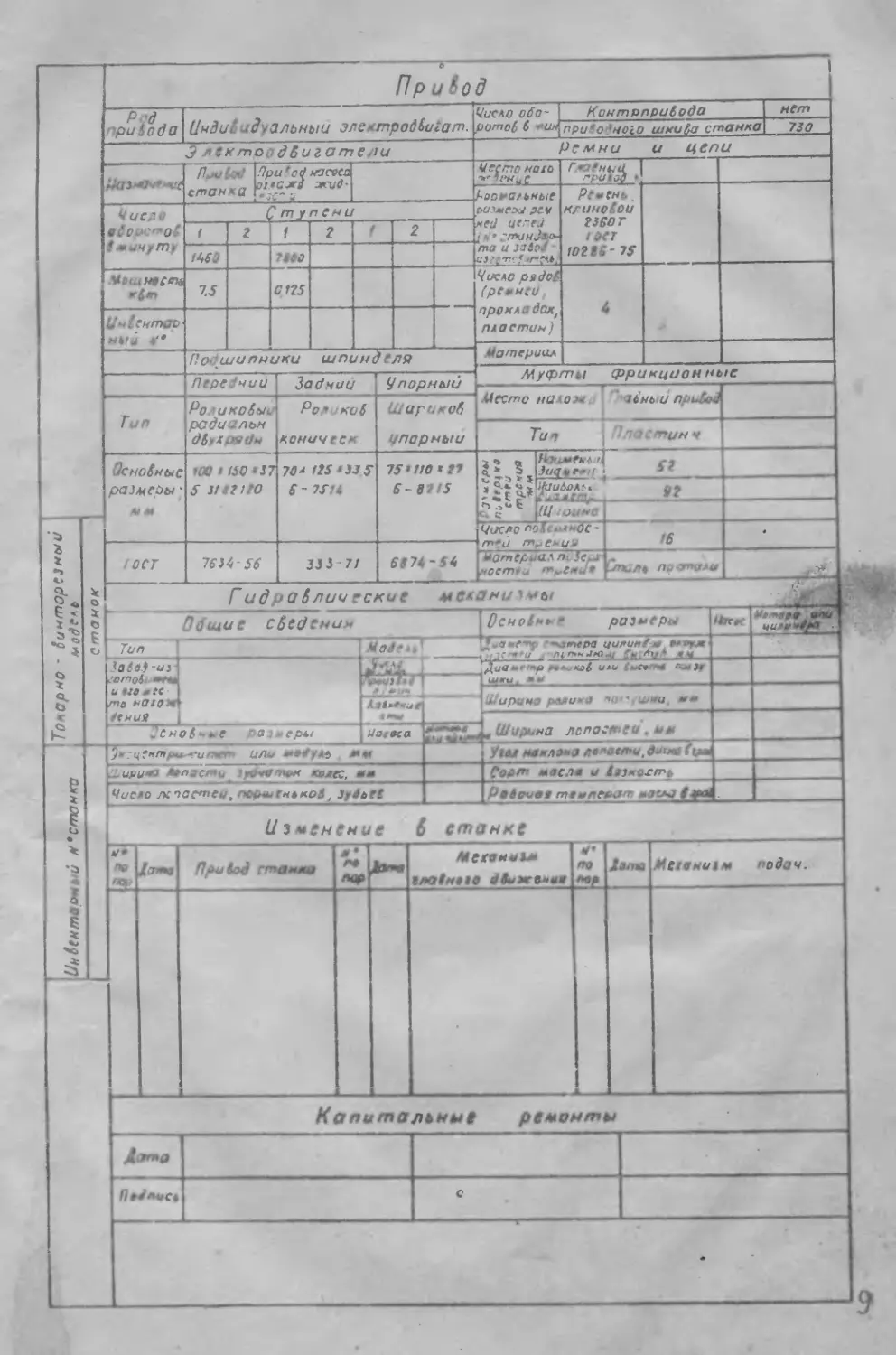

Пр и‘од

привода индивидуальный элеытродбигат.

Число обо- I Контрпривода

pomof) (> ^и^приер^носо шки$а станка

не/ '

730

Э лектоодбигатели

Ремни и цепи

г * ** L * ? о * .ъ 0 танок

Разма^^е Рым/ lod Яри 'о д на coco ьтан.а Чес то наго с Глаеннй rpuiao •

Тоонагьные мдмези реи нед aereJ дл • стиндло- та и jciod иэгг'ПС* лГЧ&К Ре н ен и. клино Sou 2360 Г /per 10286-75

Числя сЗо^'^оГ S мичуту С тупени

f 2 1 2 Г 2

МО 2900

Мвщнеслц 7.5 0125 Число рядаZ (резней z про*л а дох, пл а стан) 4

UntcHmaP Ht'U

Подшипники шпимЬ еля Материал

Передний Задниц Упорный ,>И уфты Фрикционные

Тиа Роликобък радиальн дбулрядн Pop и ко 6 коничее* Шаргзкоб цпарныи Место неком 1 яб'ныи лрибод

Тип ~ин у

Основные размены • МЛЛ too t ISO 47 5 SltZltO 70 л 1t$ 43 5 6 - 7SH 75 410 л 27 5-8215 ИЛ, —И* С* С Погл^снь 57

ЦаиЛолк о 9 .. 4 .

Ш JLtHC

Число ^oli •“<0С‘ тгй т^е^ия •

ГОСТ 76 J 4-55 33l7t 6874-54

натерла \п Зе □ уост>^ ”>ыЛ*ил _ поахали

Г ид pQ блич еские мыани i ив/

Общие сведении

Тип

ЗабзЗ -из ]

гыпоб ~г<.

ишнс

то наюя

Гения j

?Ъно8

Моде Г/

Наска

розм еры

flpvkd г^амла

la^a

Ширина лапзети зрдчатрн кылес, шл

Число /к паслен, перла гнл кое t Jydtel

jL^a

IOcHOt*

d *{J ме-Пр r^ffHpa цилин f-J9

•l./Jf*''7 „ «,,• Ju Ay ‘ Г M

^Дианглпр ^ол^коб или ОЛЯМ ^iH3f

" Uitru

' Ширина рбяига * " и

t Ширина лопастей. мм

У | ал нл*лэ* J г о Я(у*

Сорт мосла и Злзность___

Ро8рч69 tnivne&jm >»aCAj Х*4.

Изменение 6 станке

Меканиъ*

IMIhHO дд* КТО* *9

/a/ле

размеры

Mciohuih подач.

Капитальны!

ремонты

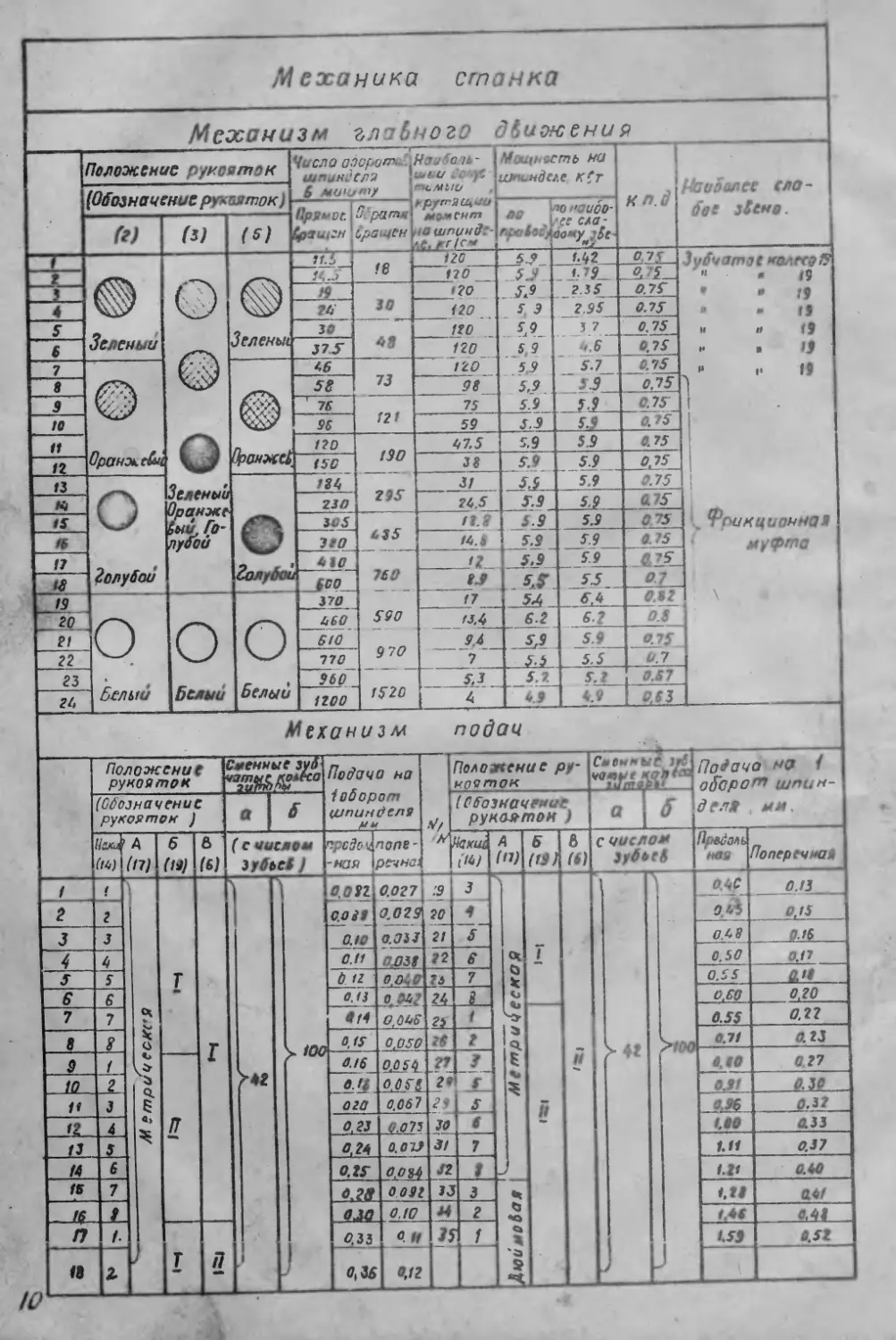

М еханика станка

Механизм главного дбиж ени я

Положение рукояток Число озорулу шпинделя 6 *WiS”iy Нзj 'в н ~ IhLU tntiAAtfO KpymaUbWj момент но ихпинв:- КГ/СМ Mouih^cmb на шпенде/.е к?г

кпд Июоолее (HO"

(Обозначение рукояток)

Пряиос tpaupw 3 ратм бранен AO fipalacj •0 f UCO- ree c/a- aouy^Je

м (5) (S) ООО збено.

- • я. 6 18 120 1^2 0 7S iff ЛбА ^0

t //,.5 1J0 ..5J_ 1.7 S_ 0,72 JyuVw . я

3 н [20 5Л 2 35 «7Г • 19

4 х^У га 30 120 5 9 -?S5— 0.7S • 19 M f в

5 Зеленый 30 no 5Л9 0.75 • Il /в

6 Зеленые 375Г А8 120 S,9 1.6 0.75 II H rt (J * 11

7 46 120 59 _ s-7_ 0.75 * 'X

8 58 73 98_ 5,9 —89__ 0.7 5 f> 19

3 ' 76 75 5.9 51 ату

10 95 /21 59 5.9 S9 0.75

11 Оранже&ц 120 190 67.5 Oh И' 5.9 0.75 •

п ЗрОН^С^б tsc 38 59 I

13 184 31 5£ 5.9 0.75 I

Ki Оранже 230 29S Z4.5_ 6.9 5,9 0.7У

IS о быи, Го- 305 1V8 5.9 075 ’ тГ\П6flllinljUn 8

16 лубой о 3t0 6 ss /±8 J9-. 075 » * .л ij ^Аггч л

17 Золубои 010 12^ 5.9 5.9

Id 2олубои ЬСО_ 760 fj ~ 55 л.'

19 370 17 54 6,4 g.82 ’ \

20 960 S90 13.4 6.2 6,? 0.8

21 6/0 9,6 _ Sf9 0.75

22 770 9 70 7 5.5 0.7 '

23 Белый Белый 960 5.3 _ 5.2 0.67

24 Ьелыи 1200 f520 4 6.9 4.9 ..A€3...

Механизм

подай

ю

Положение

рукояток

(Обозначение

рукояток )

Сменные зуб

а б

Подача на

1 оборот

ципинделя

Ц&щ А

(14)

1 /

2 2

3 3

4 4

s 5

6 6

7 7

8 8

S 1

11 3

4

13 5

14 6

IS 7

— L

n /.

18 Z

(П)

к

с

Q.

5

6 (19) в (6)

T Г

П «Ш

T /7

( с число*

3yfocJ )

opejtmnone-

-ная ipewai

Положение ру-

кояток

(Обозначение

рукмтон )

"° *

>42

too

-----t

0,0 п

Ы69_

0.10

О Л

Ь 1Z

0.13

414

0,15

0.16

020

0,23

-А?1_

o.tr

-A2dL

JU4L

О.зз

0.027

М29

ОЗУ

0,039

0,040

£04?

О£46

0,050

0,059

М67

‘±07!

0073

ор»4

0092

0J0

А И

С,3£

0,12

Накис

(Щ

А

(п)

6

(13)

в

(6)

:з

:L

21

г_2

гл

19

Я

гг

/L

30

&

J2

33

3

>400

7

3

г

£

£

7

<Х

а

к

t

4S

2Я1

оборот шпцн-

С числом

ЗубьеЛ

дел» , ЫМ,

Прзболь HAS Поперечная

0.4C O.li 0,13 0,15

0.48 Q,t6

0.50 0.17

0.55 0.V

0,60 0,20

0.5S 0.2?

0.71 0.23

6,90 077

Off P.3C

0,96 07?

1.60 0.33

1.11 0.37

l.tt 0.40

0Л1

1.46 o.4t

U9 0.S2

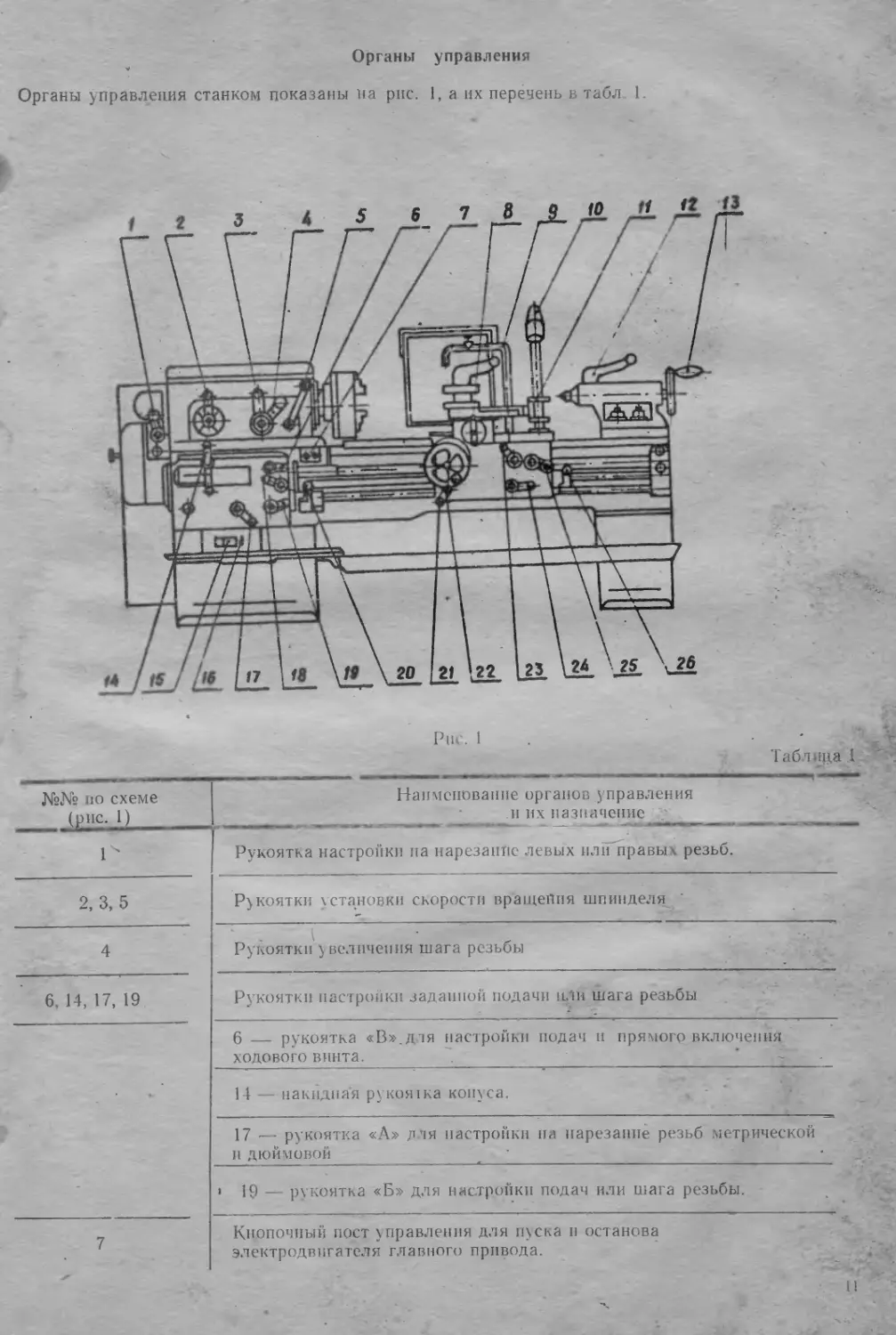

Органы управления

Органы управления станком показаны па рис.

1, а их перёчень в табл 1.

PiU. 1

Таблица 1

№№ ио схеме (рис. 1) Наименование органов управления .и их назначение ;

Iх Рукоятка настройки на нарезание левых или правых резьб.

2, 3, 5 Рукоятки установки скорости вращейия шпинделя

4 Рукоятки'увеличения шага резьбы

6. 14, 17, 19 Рукоятки настройки заданной подачи или шага резьбы

6 — рукоятка «В».для настройки подач и прямого включения ходового винта. 4

• 14 — накидная рукоятка конуса.

17 -— рукоятка «А» для настройки на нарезание резьб метрической и дюймовой *

- > 19 — рукоятка «Б» для настройки подач или шага резьбы.

7 Кнопочный пост управления для пуска и останова электродвигателя главного привода. 11

Продолжение табл 1

8 Рукоятка поперечной подачи суппорта вручную

9 Рукоятка закрепления резцовой головки суппорта

10 Выключатель лампы местного освещения

11 Рукоятка для перемещения верхней части суппорта

12 Рукоятка закрепления пиноли.

13 Маховичок ручного перемещения пиноли.

15 Автоматический выключатель электролинии стайка.

16 Пакетный выключатель электродвигателя насоса охлаждения.

18 - _ _ — - V ... - - Рукоятка включения ходового винта или ходового валика.

20.26 Рукоятки включения выключения и реверсирования шпинделя.

21 Рукоятка реверсирования хода суппорта при обточке.

22 Маховичок продольного перемещения каретки вручную

23 Рукоятка для включения продольной и поперечной подач суппорта и блокировки гайки ходового винта

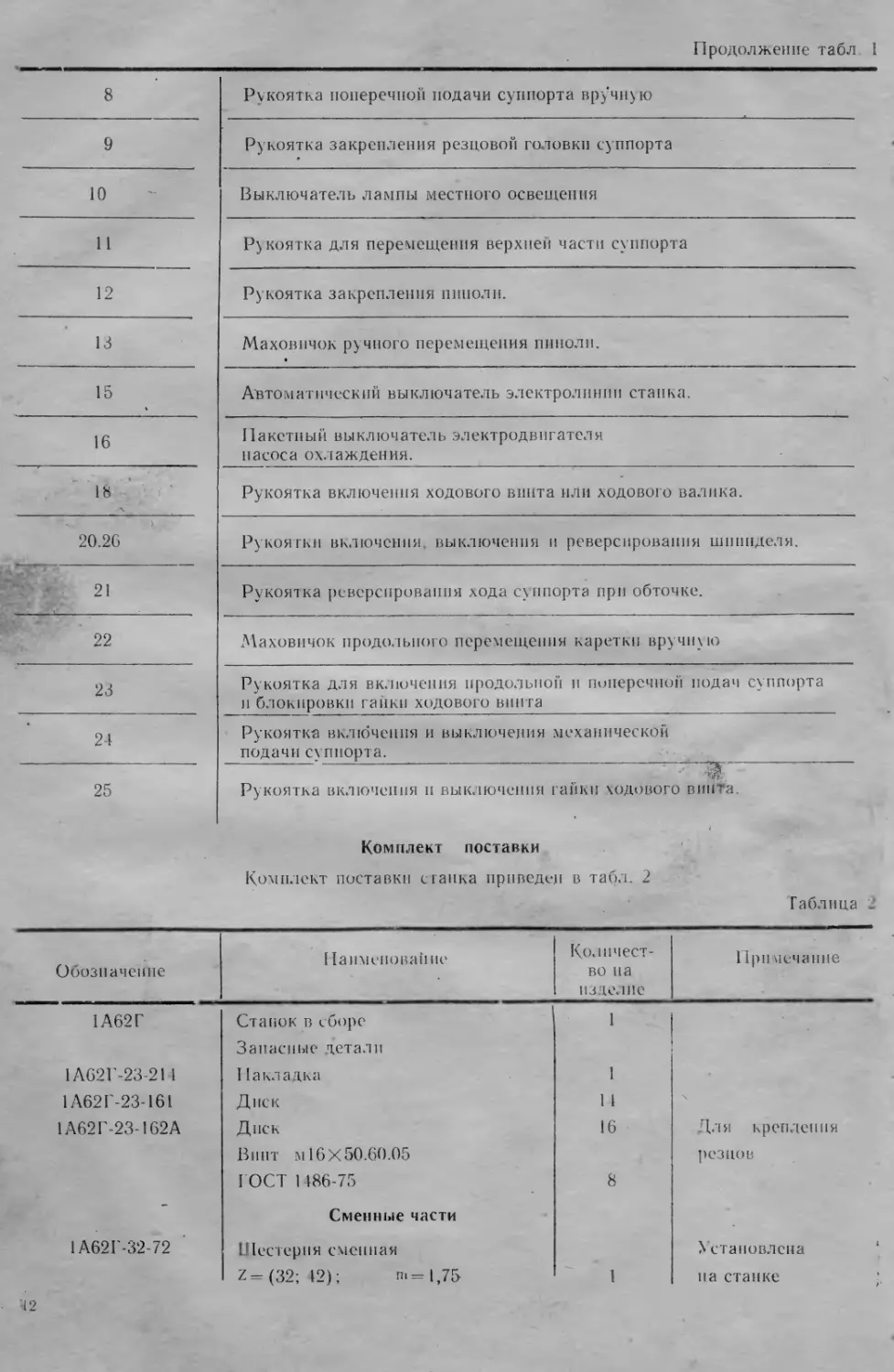

24 25 Рукоятка включения и выключения механической подачи су пиорта. Рукоятка включения и выключения гайки ходового винта. Комплект поставки Комплект поставки станка приведен в табл. 2 Таблица 2

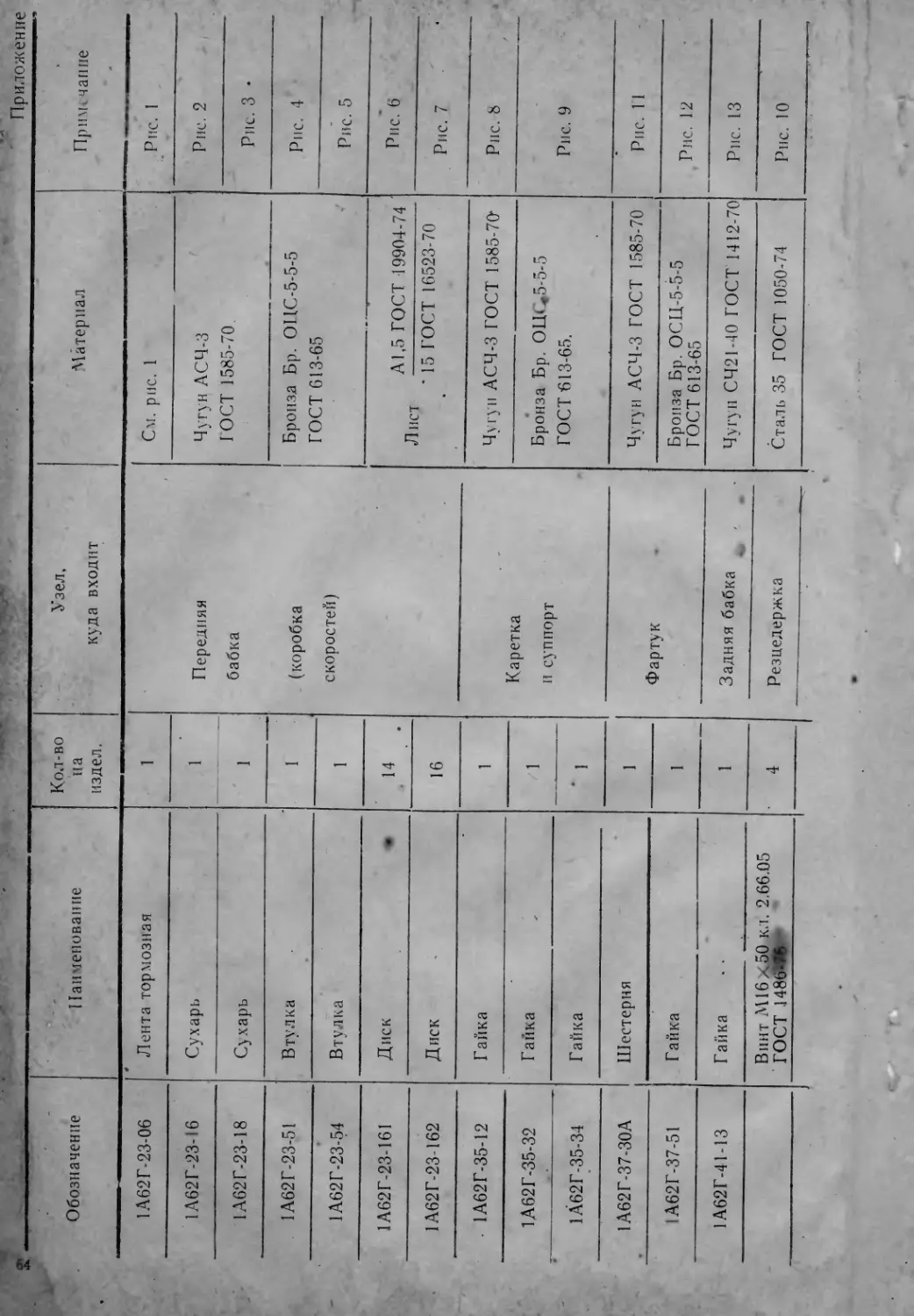

Обозначение Наименование Количест- во на изделие Примечание

1А62Г Станок в сборе 1

Запасные детали

1А62Г-23-211 11акладка 1

1А62 Г-23-161 Диск 11

1А62Г-23-162А Диск 16 Для крепления

Винт м 16 X 50.60.05 резцов

ГОСТ 1 186-75 8

- Сменные части

1А62Г-32-72 Шестерня сменная Nстаповлспа

Z=(32; 12); ni= 1,7S 1 па станке

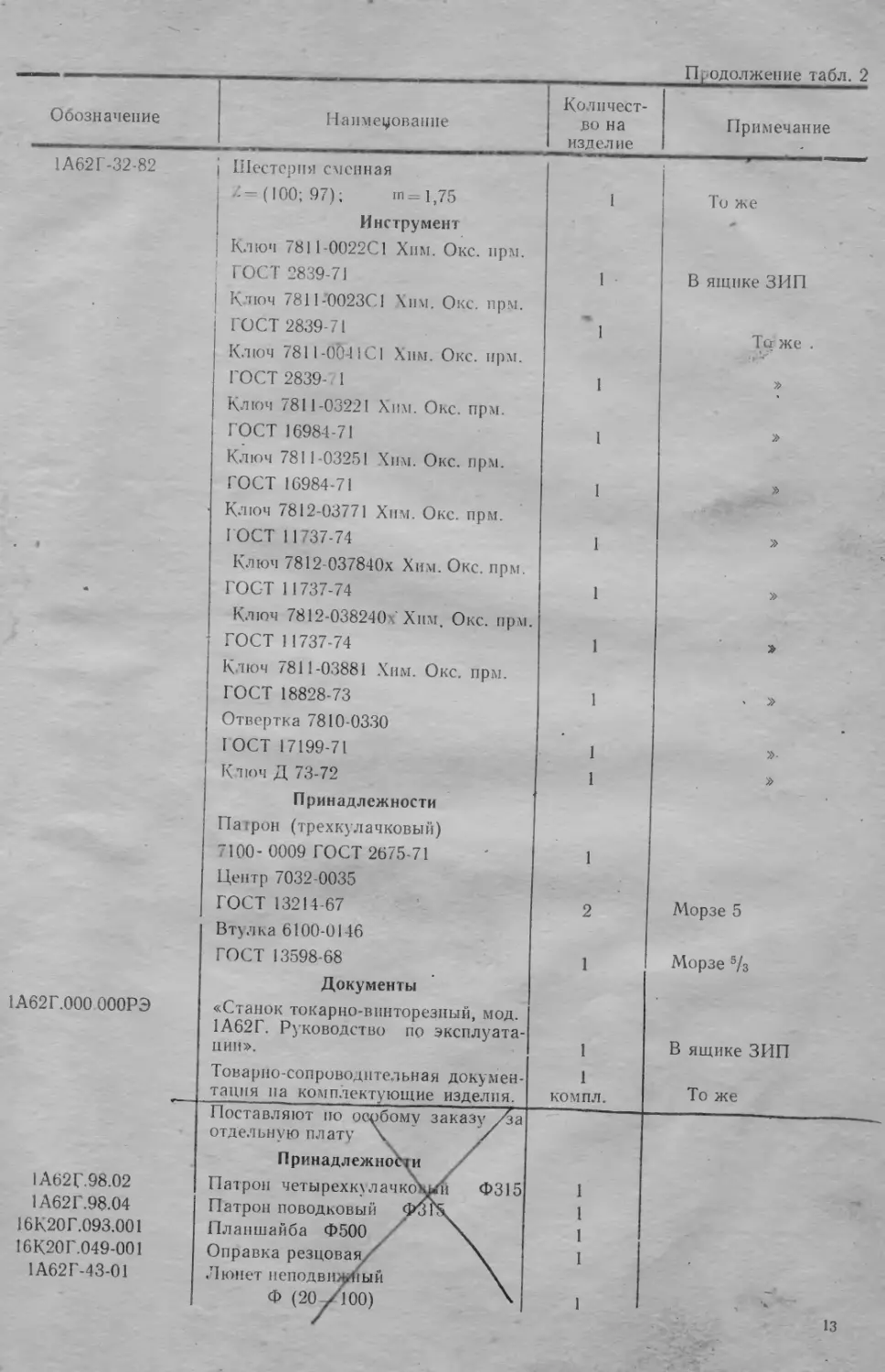

42

Продолжение табл, 2

Обозначение Наименование Количест- во на изделие Примечание

1А62Г-32-82 Шестерня сменная -—(100; 97); т=1,75 1 То же

Инструмент *

- Ключ 7811-0022С1 Хим. Оке. прм.

ГОСТ 2839-71 1 В ящике ЗИП

1 Ключ 7811-0023С1 Хим. Оке. прм. ГОСТ 2839-71 Ключ 7811-0041С1 Хим. Оке. прм. 1 То же .

ГОСТ 2839- 1 1

Ключ 7811-03221 Хим. Оке. прм. ГОСТ 16984-71 Ключ 7811-03251 Хим. Оке. прм. 1 »

ГОСТ 16984-71 1 »

Ключ 7812-03771 Хим. Оке. прм. ГОСТ 11737-74 1 »

Ключ 7812-037840х Хим. Оке. прм.

< ГОСТ 11737-74 1 »

Ключ 7812-038240С Хим. Оке. прм. ГОСТ 11737-74 1

Ключ 7811-03881 Хим. Оке. прм. ГОСТ 18828-73 1 »

Отвертка 7810-0330 ►

IOCT 17199-71 1 »-

Ключ Д 73-72 1 »

Принадлежности

Патрон (трехкулачковый) 7100- 0009 ГОСТ 2675-71 1

Центр 7032 0035 ГОСТ 13214-67 2 Морзе 5

Втулка 6100-0146 ГОСТ 13598-68 1 Морзе 5/з

Документы

1А62 Г.000 000РЭ «Станок токарно-винторезный, мод. 1А62Г. Руководство по эксплуата- В ящике ЗИП

ции». 1

Товарно-сопроводительная докумен- 1

тация па комплектующие изделия. компл. То же

Поставляют по особому заказу /а отдельную плату \ / -

П ринадл ежнос* и

1А62Г.98.02 Патрон четырехкх лачкок/ Ф315 1

1А62Г.98.04 Патрон поводковый ФЗГК 1

16К20Г.093.001 Планшайба Ф500 1

16К20Г.049-001 Оправка резцовая/" \ 1

1А62 Г-43-01 Люнет неподвижный \

Ф (20 /100) \ 1 х 4

13

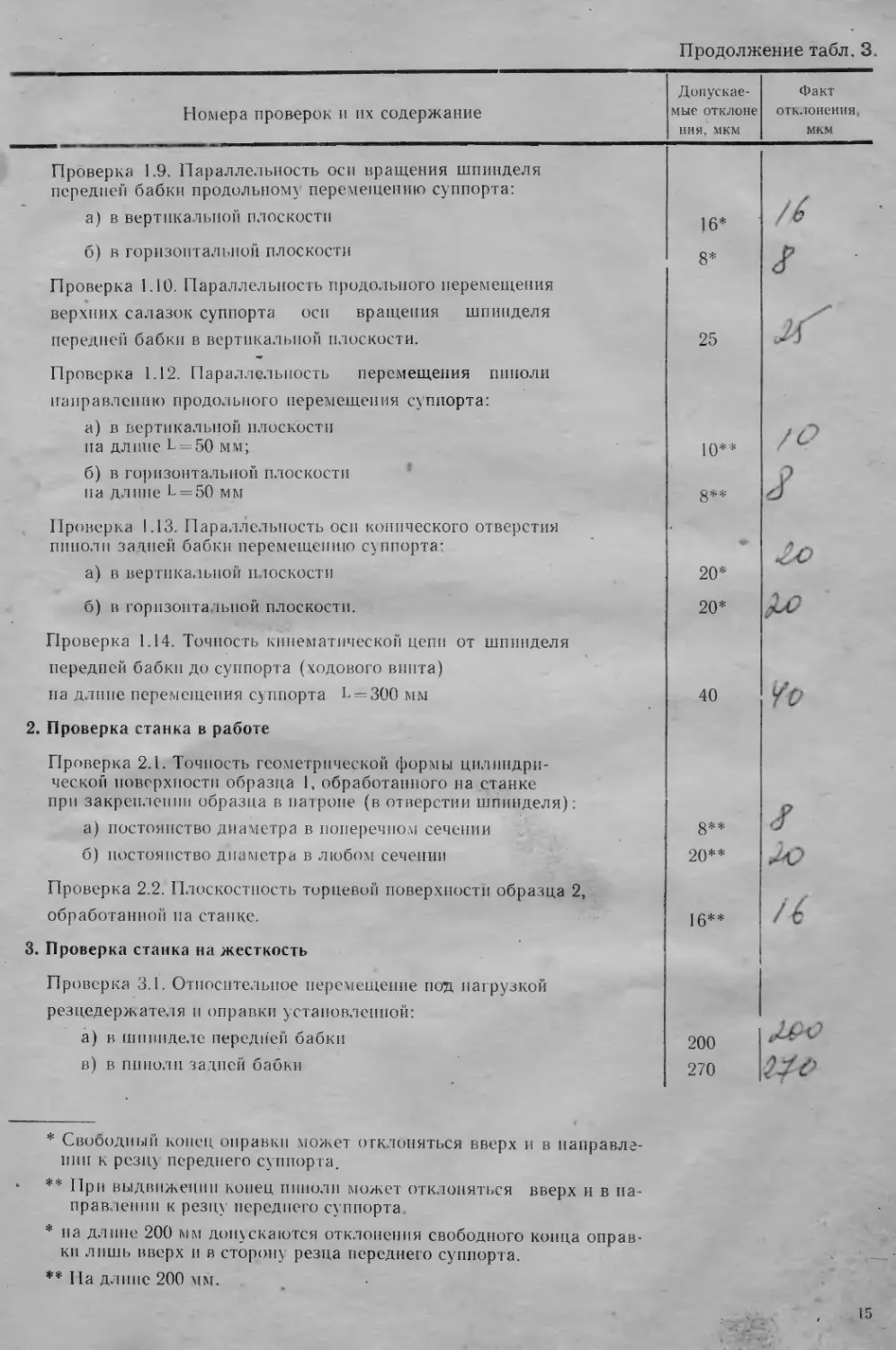

Продолжение табл, 3.

Номера проверок и их содержание Допускае- мые отклоне НИЯ, мкм Факт отклонения мкм

Проверка 1.9. Параллельность оси вращения шпинделя передней бабки продольному перемещению суппорта:

а) в вертикальной плоскости 16* *

б) в горизонтальной плоскости 8*

Проверка 1.10. Параллельность продольного перемещения верхних салазок суппорта оси вращения шпинделя передней бабки в вертикальной плоскости. Проверка 1.12. Параллельность перемещения пиноли направлению продольного перемещения суппорта: 25

а) в вертикальной плоскости 7/9

па длине 50 мм; 10** / с

б) в горизонтальной плоскости на длине Ь = 50 мм 8**

Проверка 1.13. Параллельность осн конического отверстия пиноли задней бабки перемещению суппорта- • о

а) в вертикальной плоскости 20*

б) в горизонтальной плоскости. 20*

Проверка 1.14. Точность кинематической цепи от шпинделя передней бабки до суппорта (ходового винта) на длине перемещения суппорта 1—300 мм 40

2. Проверка станка в работе

Проверка 2.1. Точность геометрической формы цилиндри- ческой поверхности образца 1, обработанного на станке при закреплении образца в патроне (в отверстии шпинделя):

а) постоянство диаметра в поперечном сечении g**

б) постоянство диаметра в любом сечении 20**

Проверка 2.2. Плоскостность торцевой поверхности образца 2, обработанной па станке. 16** /6

3. Проверка станка на жесткость

Проверка 3.1. Относительное перемещение под нагрузкой резцедержателя и оправки установленной:

а) в шпинделе передней бабки 200

в) в пиноли зашей бабки 270

* Свободный конец, оправки может отклоняться вверх и в направле-

нии к резцу переднего суппорта.

** При выдвижении конец пиноли может отклоняться вверх и в на-

правлении к резцу переднего суппорта

* на длине 200 мм допускаются отклонения свободного конца оправ-

ки лишь вверх и в сторону резца переднего суппорта.

** Па длине 200 мм.

15

Станок также отвечает всем предъявленным к нему требованиям ГОСТ 7599-73 и техннче

ских условий ТУ 2-024-2403-77.

Дополнительные сведения

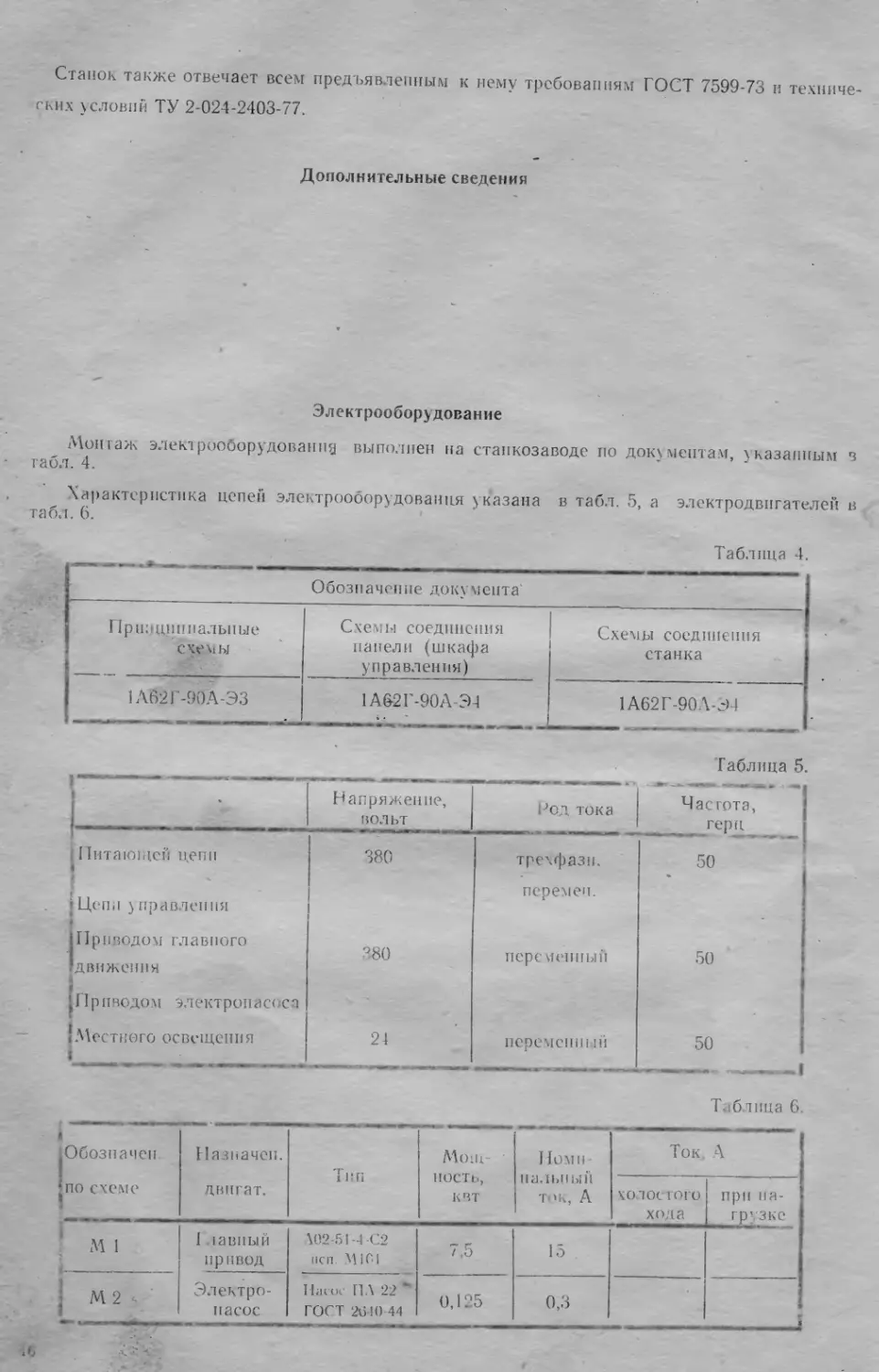

Электрооборудование

Монтаж электрооборудования выполнен на станкозаводе по документам, указанным в

табл. 4.

Характеристика цепей электрооборудования указана в табл. 5, а электродвигателей в

табл. 6.

Таблица 4.

Обозначение документа

Принципиальные схемы Схемы соединения панели (шкафа упр а вл ен ня) Схемы соединения станка

j 1А62Г-90А-ЭЗ 1А62Г-90А-Э4 1А62Г-90А-Э4

Таблица 5.

• Напряжение, вольт Род тока Частота, герц

Питающей цепи 380 трехфазн. 50

•Цепи управления • Приводом главного движения 980 перемен. переменный 50

Приводом электронас( ст - . -

(Местного освещения 1 . _• 24 переменный 50

Таблица 6.

Обозначен 1по схеме Назначен. двпгат. Тип Мощ- ность, КВТ Помп нальный ток, А Ток А

холостого хода при иа- грузке

М 1 1 1авный привод 102-51 -4 -С2 псп М1С4 7.5 15

М2 <• Электро- насос Насос ПЛ 22 * ГОСТ 2040-44 0,125 0,3

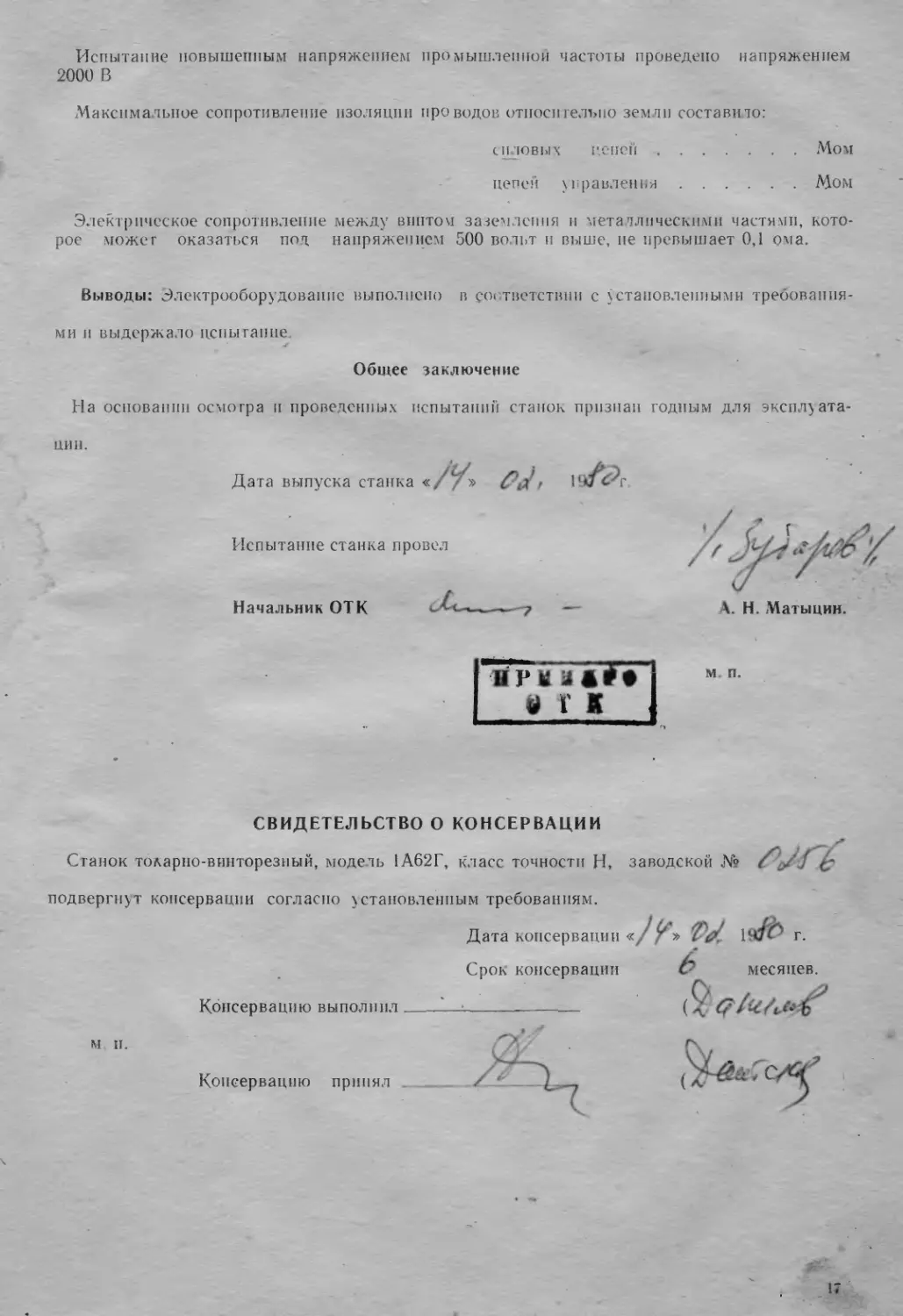

Испытание повышенным напряжением промышленной частоты проведено напряжением

2000 В

Максимальное сопротивление изоляции проводов относительно земли составило:

силовых цепей ..................Мом

цепей управления.................Мом

Электрическое сопротивление между винтом заземления и металлическими частями, кото-

рое можег оказаться пот напряжением 500 вольт н выше, не превышает 0,1 ома.

Выводы: Электрооборудование выполнено в соответствии с установленными требования-

ми и выдержало испытание

Общее заключение

На основании осмотра и проведенных испытаний станок признан годным для эксплуата-

ции.

ж

cj,

Дата выпуска станка «

Рг.

Испытание станка провел

Начальник ОТК

А. Н. Матыцин.

СВИДЕТЕЛЬСТВО О КОНСЕРВАЦИИ

Станок тодарно-винторезный, модель 1А62Г, класс точности Н, заводской №

подвергнут консервации согласно установленным требованиям.

м н.

Консервацию выполнил

Дата консервации «/

Срок консервации

Консервацию принял

месяцев.

СВИДЕТЕЛЬСТВО ОБ УПАКОВКЕ

Станок токарно-винторезный, модель 1А62Г, класс точности И, заводской №

упакован согласно установленным требованиям.

м. и.

Дата упаковки «

Упаковку выполнил

»

. > г

Упаковку принял

ГАРАНТИИ

Предприятие-изготовитель гарантирует со-

ответствие станка токарно-винторезного моде-

ли 1А62Г установленным требованиям и обя-

зуется безвозмездно заменять или ремонтиро-

вать вышедший из строя станок при соблюде-

нии потребителем условий эксплуатации стан-

ка, транспортирования и упаковки.

Срок гарантии 12 месяцев. Начало гаран-

тийного срока исчисляется со дня пуска станка

в эксплуатацию, но не позднее 6 месяцев для

действующих и 9 месяцев для вновь строящих-

ся предприятий с момента прибытия станка на

станцию назначения или с момента получения

его па складе предприятия-изготовителя.

‘18

УСТРОЙСТВО СТАНКА

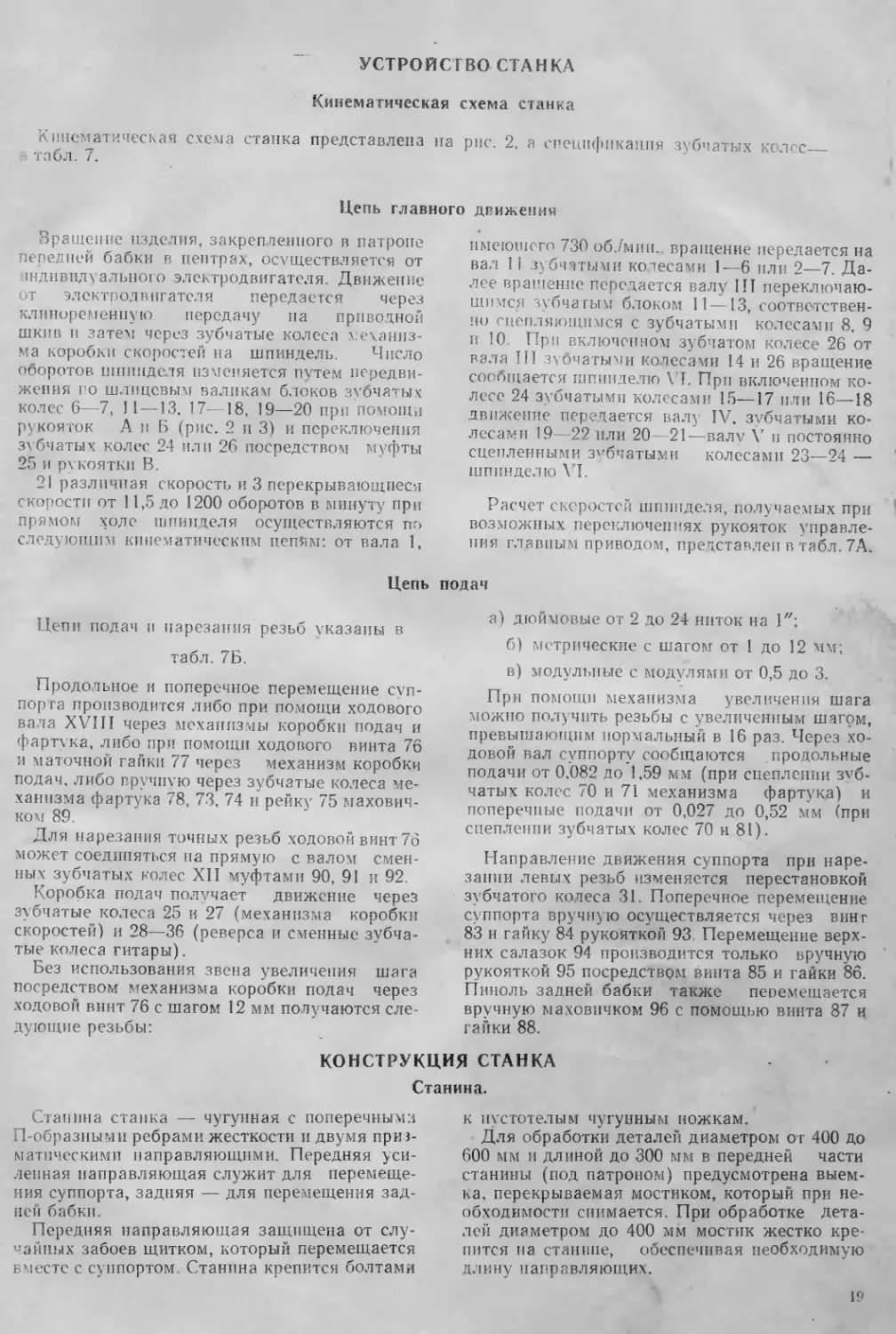

Кинематическая схема станка

Кинематическая схема станка представлена на рис. 2, а спецификация зубчатых колос__

табл. 7.

Цепь главного движения

Вращение изделия, закрепленного в патроне

передней бабки в центрах, осуществляется от

шдпвидуалыюго электродвигателя. Движение

от электродвигателя передается через

клипоременную передачу на приветной

шкив и затем через зубчатые колеса механиз-

ма коробки скоростей на шпиндель. Число

оборотов шпинделя изменяется путем передви-

жения по шлицевым валикам блоков зубчатых

колес 6—7, 11 — 13, 17—18, 19—20 при помощи

рукояток А и Б (рис. 2 и 3) и переключения

зубчатых колес 24 или 26 посредством муфты

25 и рукоятки В.

21 различная скорость и 3 перекрывающиеся

скорости от 11,5 до 1200 оборотов в минуту при

прямом ходе шпинделя осуществляются по

следующим кинематическим цепям: от вала 1,

имеющего 730 об./мии. вращение передается на

вал 11 зубчатыми колесами 1—6 пли 2—7. Да-

лее вращение передается валу III переключаю-

щимся зубчатым блоком 11 —13, соответствен-

но сцепляющимся с зубчатыми колесами 8, 9

и 10 При включенном зубчатом колесе 26 от

вала III зубчатыми колесами 14 и 26 вращение

сообщается шпинделю VI. При включенном ко-

лесе 24 зубчатыми колесами 15—17 или 16—18

движение перелается валу IV, зубчатыми ко-

лесами 19—2? или 20 21—валу V н постоянно

сцепленными з^^бчатыми колесами 23—24 —

шпинделю VI.

Расчет скоростей шпинделя, получаемых при

возможных переключениях рукояток управле-

ния главным приводом, представлен в табл. 7А.

Цепь подач

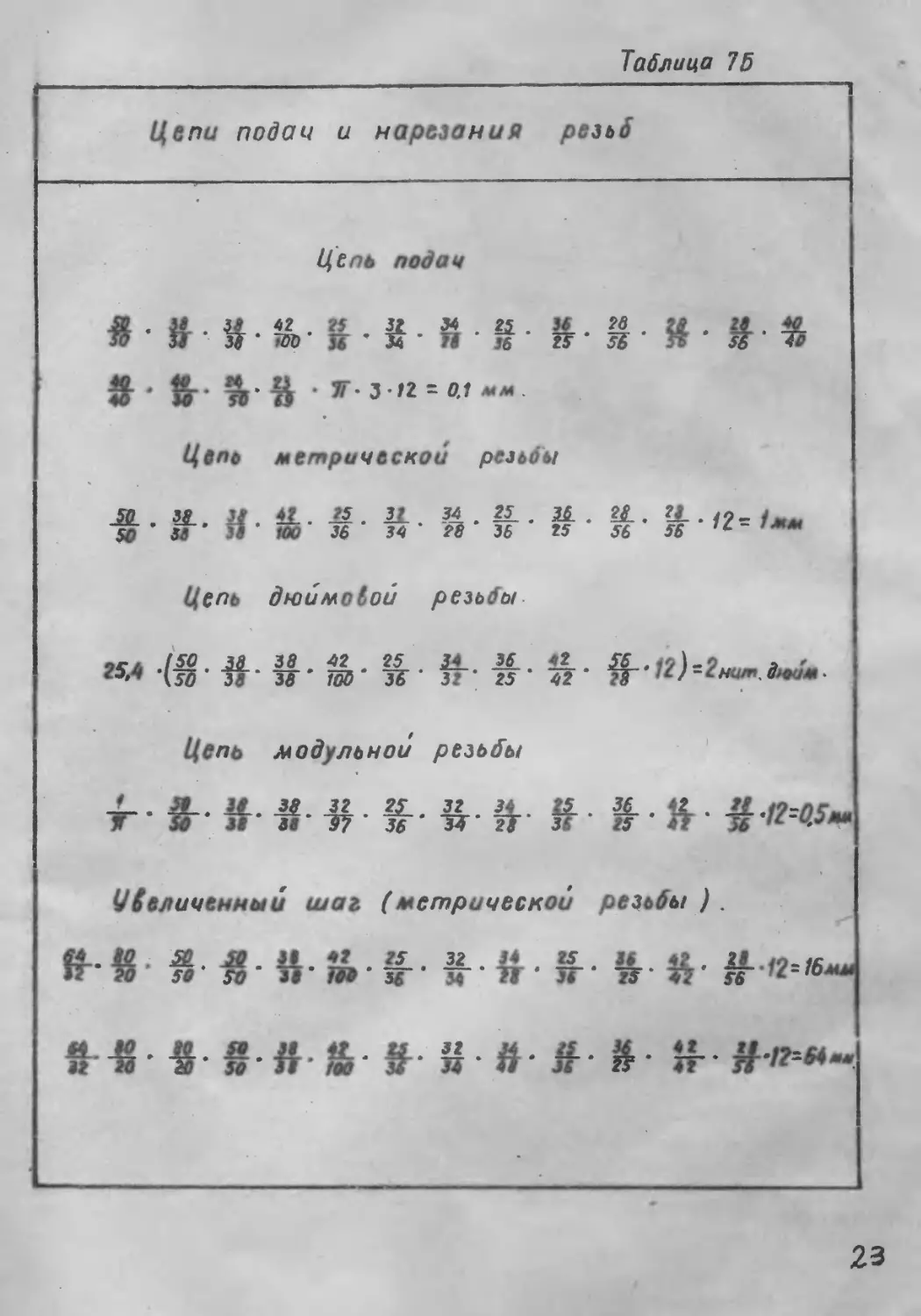

Цепи подач и нарезания резьб указаны в

табл. 7Б.

Продольное и поперечное перемещение суп-

порта производится либо при помощи ходового

вала XVIII через механизмы коробки подач и

фартука, либо при помощи ходового винта 76

и маточной гайки 77 через механизм коробки

подач, либо вручную через зубчатые колеса ме-

ханизма фартука 78, 73, 74 и рейку 75 махович-

ком 89.

Для нарезания точных резьб ходовой винт 76

может соединяться на прямую с валом смен-

ных зубчатых колес XII муфтами 90, 91 и 92.

Коробка подач получает движение через

зубчатые колеса 25 и 27 (механизма коробки

скоростей) и 28—36 (реверса и сменные зубча-

тые колеса гитары).

Без использования звена увеличения шага

посредством механизма коробки подач через

ходовой винт 76 с шагом 12 мм получаются сле-

дующие резьбы:

а) дюймовые от 2 до 24 ниток на 1";

б) метрические с шагом от 1 до 12 мм;

в) модульные с модулями от 0,5 до 3.

При помощи механизма увеличения шага

можно получить резьбы с увеличенным шагом,

превышающим нормальный в 16 раз. Через хо-

довой вал суппорту сообщаются продольные

подачи от 0,082 до 1,59 мм (при сцеплении зуб-

чатых колес 70 и 71 механизма фартука) и

поперечные подачи от 0,027 до 0,52 мм (при

сцеплении зубчатых колес 70 и 81).

Направление движения суппорта при наре-

зании левых резьб изменяется перестановкой

зубчатого ко теса 31. Поперечное перемещение

суппорта вручную осуществляется через вин г

83 и гайку 84 рукояткой 93 Перемещение верх-

них салазок 94 производится только вручную

рукояткой 95 посредством винта 85 и гайки 86.

Пиноль задней бабки также перемещается

вручную маховичком 96 с помощью винта 87 и

гайки 88.

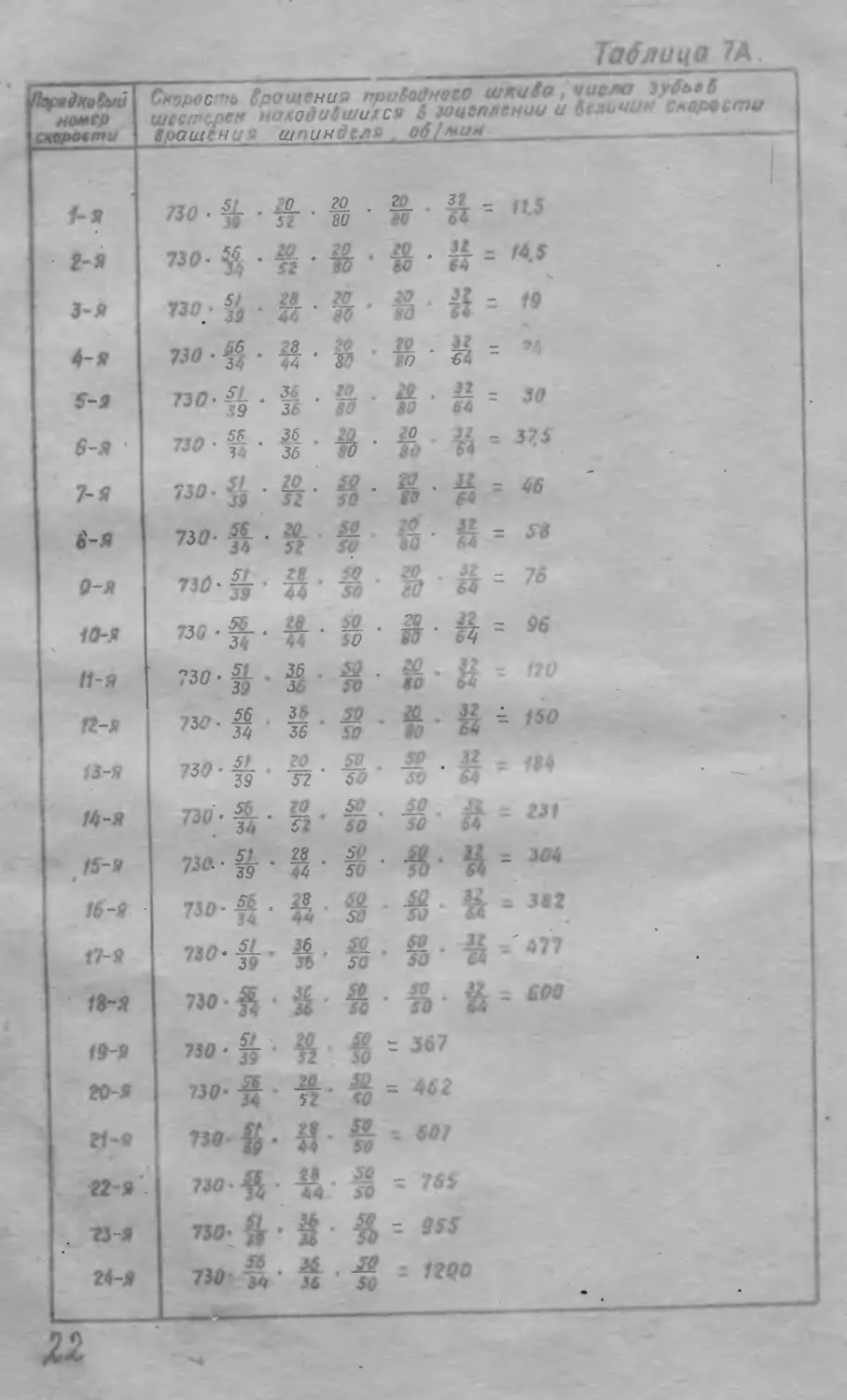

КОНСТРУКЦИЯ СТАНКА

Станина.

Станина станка — чугунная с поперечными

П-образными ребрами жесткости и двумя приз-

матическими направляющими. Передняя уси-

ленная направляющая служит для перемеще-

ния суппорта, задняя — для перемещения зад-

ней бабки.

Передняя направляющая защищена от слу-

чайных забоев щитком, который перемещается

вместе с суппортом Станина крепится болтами

к пустотелым чугунным ножкам.

Для обработки деталей диаметром о г 400 до

600 мм и длиной до 300 мм в передней части

станины (под патроном) предусмотрена выем-

ка, перекрываемая мостиком, который при не-

обходимости снимается. При обработке дета-

лей диаметром до 400 мм мостик жестко кре-

пится на станине, обеспечивая необходимую

длину направляющих.

19

Рис. 2 Кинематическая

схема .

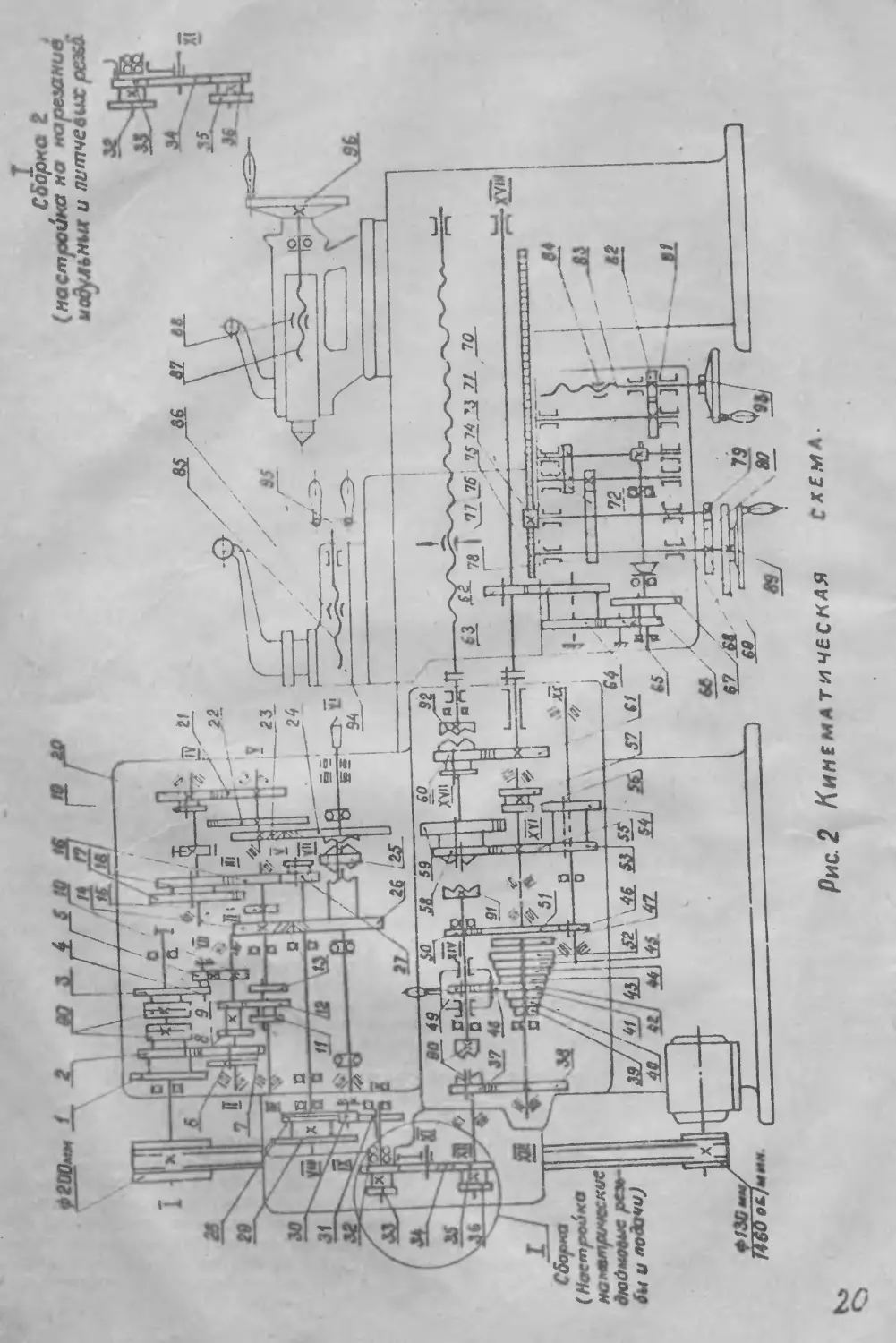

Таблица 7.

Тзел "ПЬрНня’я ТаЯкаГ" “ Прихлол

н*т по рис. г • Т4 t 3 .. 5 € 7 г 9 to 11 12 13 14 15 16 1? 18 19 го 22. 23 24 2f 26 27 28 2? IS. 31 32 33 34 35 36

Число зудеев 56 51 50 24 36 34 39 ?» 70 36 44 52 зь 50 20 50 to 50 20 50 50 го 32 60 50 50 50 38 39 39 38 Al. 3? too too 37

Модуль, м* Vs 3 2.5 5.15 25 3 г.5 2 1,75

Угол.наклона irons — tin f 20’27' - 25t5 - —

Смещение исход ног о контура,*# — >15 - *5 — •2,0 - *35 - ’'5 —

Ширина обода, /5 /3 /3 15 14 ГЗ ts 13 27 ts 16 30 /8 20 24 38 34 54 27 14 ft 26 12 16

Материал Сталь АО» гост б5бъ-Т! СтальнбгосТ to so 74

Термообработке гач; няс ьо--- 5S -

! ИЙД Коробка по. да и

H*/J* no puC 2 37 33 39 40 41 42 4} 44 !45 46 47 48 42 ^..5CL 51 51 i.£4_ ! 42 S5 56 56 2 8 .521 5.L 42 J 28 S9 56 -WJ I Of 90 91 92

|4<W зуомь 25 34 86 26 3? 36 3» 40 |44 25 36 34 28 25 36 ,_?#J 28 | 56 25 28 28

Модуль. нм 2 1.S 2 1.5 2 1,5 2 f.A

fatlubKit aaoh кого контура *<?» ♦62 «« ^.2 о.г tft2 ^0t8 t0,8 -

ШиримсЫо.ни м 17 fS 14 13 !4 18 15 l£. 12 If 13

Материал ЗмМ» л 9 S?W> Сталь 45 гост f050-?4 Сталь ^ох ГМТЖ5 7! игла^^З Л f ОС г tost) 74 Сталь ^2 г ГОСТ 4Ш-71 C.raAt) 45 CmgtS 1^4 ГОСТ 4^43 71

ТсряоодроГь^ыу « >'ST' ,-Я ТЬ* *ГМЗ ТЛЧ . НЯС 40 55 гач Т5Ч НАС4С 56 rs V; няс 40 -б(> гм WiO. 5 ;T8<4HP,C4C -56

Продол угонит таблицы 7,

_ t*» - . "фартук Суппорт Задн/tf баб г а

tr c*ot£i<i>irii 68 69 70 7t 72 73 74 75 76 77 7 8 79 so Г81 82 83 84 85 86 87 88

4C 44 1*31 J« 1 331 4tf "4‘. 30 74 50 23 69 /2 Р^им f* /* 15 40 106 65 20 /* /4 /4 /* /4 1*

«-/>»» apu uet zwmw7,«< ts 3 2 3 /2 2 1 2 2 s 6

УМЛ 'TCMfrtd jy4*r/ правое — ле8ое правое ле8о:

£> UcJ »4, - но & *o*mypa мн. «** +0354 —

<1ш%9ягбби» i. кьл.т,^' 19 M 1 Iw** 2t* 16 15 /1 30 40 нГ 22 8 15 !8 2^ Wit г *г 22 з<Г 30^ $оллл

Материал 4S r^4?-#K*₽«^r*7 wse 7i 80^3 Cma\b 45ГОСТ 1050-74 таль Ь5 ipw .f Is Столь45Г0СП050-74 Сталь 45 ТССГ 14 50'74 Spotr Г5 4 Сталь 45 АСУ-3 Сталь 45 СУ 21 40 ГОС1-1410'70

TtfMoatpaiamifP •• ПК 4 1

* число tatodoi ' ** наружный диаметр червяка fбинта) ,н длина гайки

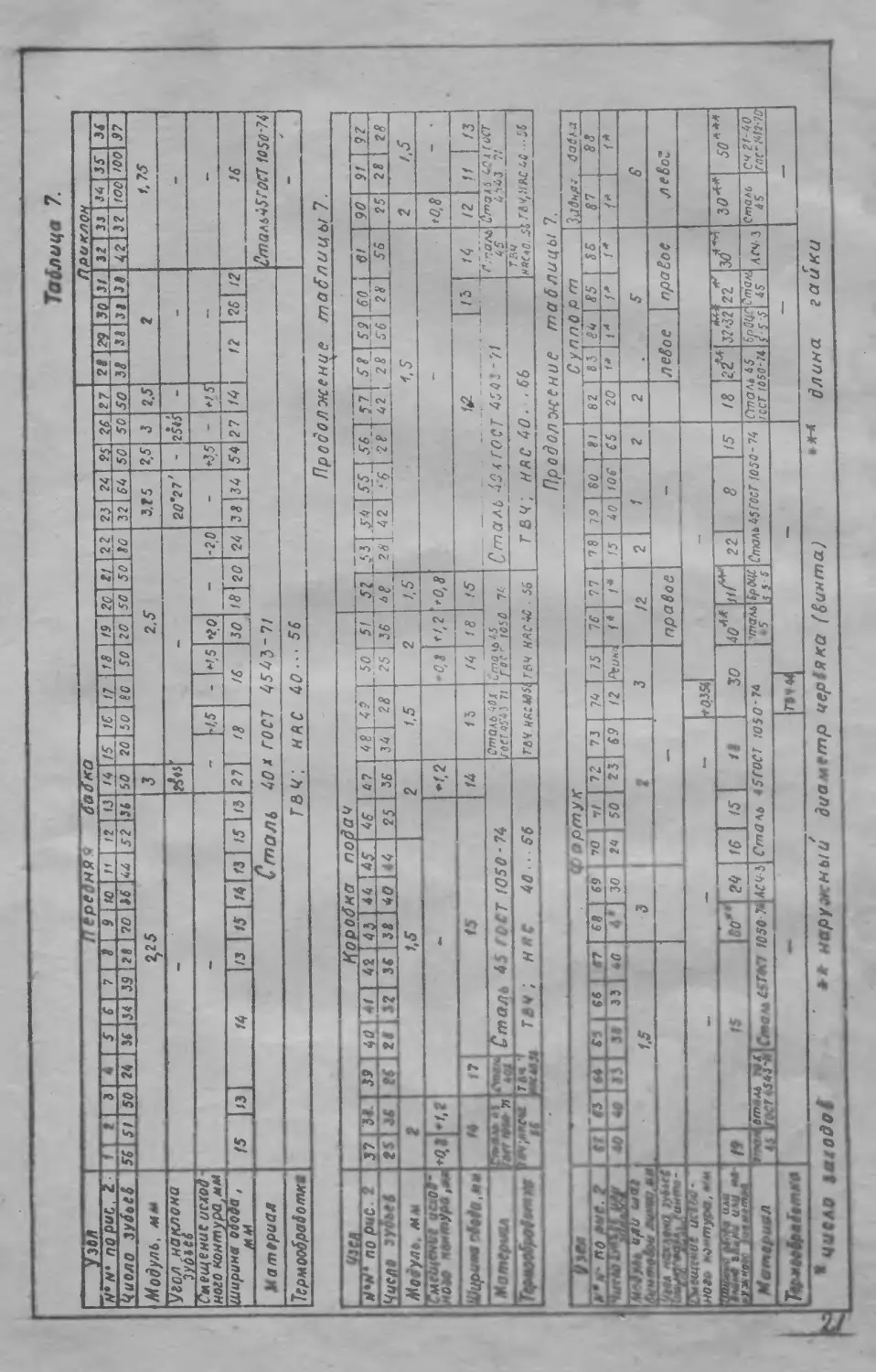

Таблица 7А

ПорвКцбый но*ер Скорость (Ношения ппиводнегО шкива, числа шеса^ен находивших св £ зацеплении и величин слоиста Япаше^иЯ' шпинд_ело_, об_[_*Ц*. ...

1-я 1 77л &L . 2L . гя . & . Ц - г 5 730 ' н 52 №

г-я 730. *5 . «?- . . Л . И = 14.5 У$ 52 80 60 6 ч

3-Я ....... 5: 21 . 11 . 11 - 19 730 • з^ ’ 44 80 64

4-я пл 56 21 . ?2 . 21 - U - ’• 7Л<? ' 34 • 44 go 62

5-Я ™ 3 й й й = ”>

6-я ™>-й- й- й й я•37S

7-Я -хп 51 . 71. S1 . . Ji г 46 li0’ 39 52 50 SO е4

6-я 75О. 5L . 2Q т Ц . a = 55 /iU 36 52

0-я 7?/). 57 . 11 . 11 • 20 . JZ - 75 7W 39 44 50 Ю 54

10-я к \ 73а .56_ . 21 . 50 . . U- = 96 lJ 3i( 44 50 80 64

/1-Я - ^3n.SL . 31 19 . ае . и - -70 ,йи 39 36 50 80 64

12-Я 3 . 5£ 35 _ 39 . 21 Ц д v.o /Х 34 36 50 80 0*t

13-Я ,6 39 52 50 -''. <4 —

14-я 730 . • 71 . . 50 . > г.ч 7iU’ 34 52 50 50 04

15-Я Я 7ЧЛ . 5L . 28 . 50 . . Ц 304 7ie' 39 ч4 50 -" с-4

16-я 710.51 . 28 . & . Jg . >’ Зв2 J4 4ч 50 50 54

п-я й- й-Я-Й -'^

16-я й й й й=**

19-Я й--«7

20-Я

21-Я ”»й-я®г’в'

22я 7i0' ft /S' Л =

. 23-Я по- ft • ft • S = »«

24-Я ’» Ъ й

с

Уаблица 75

23

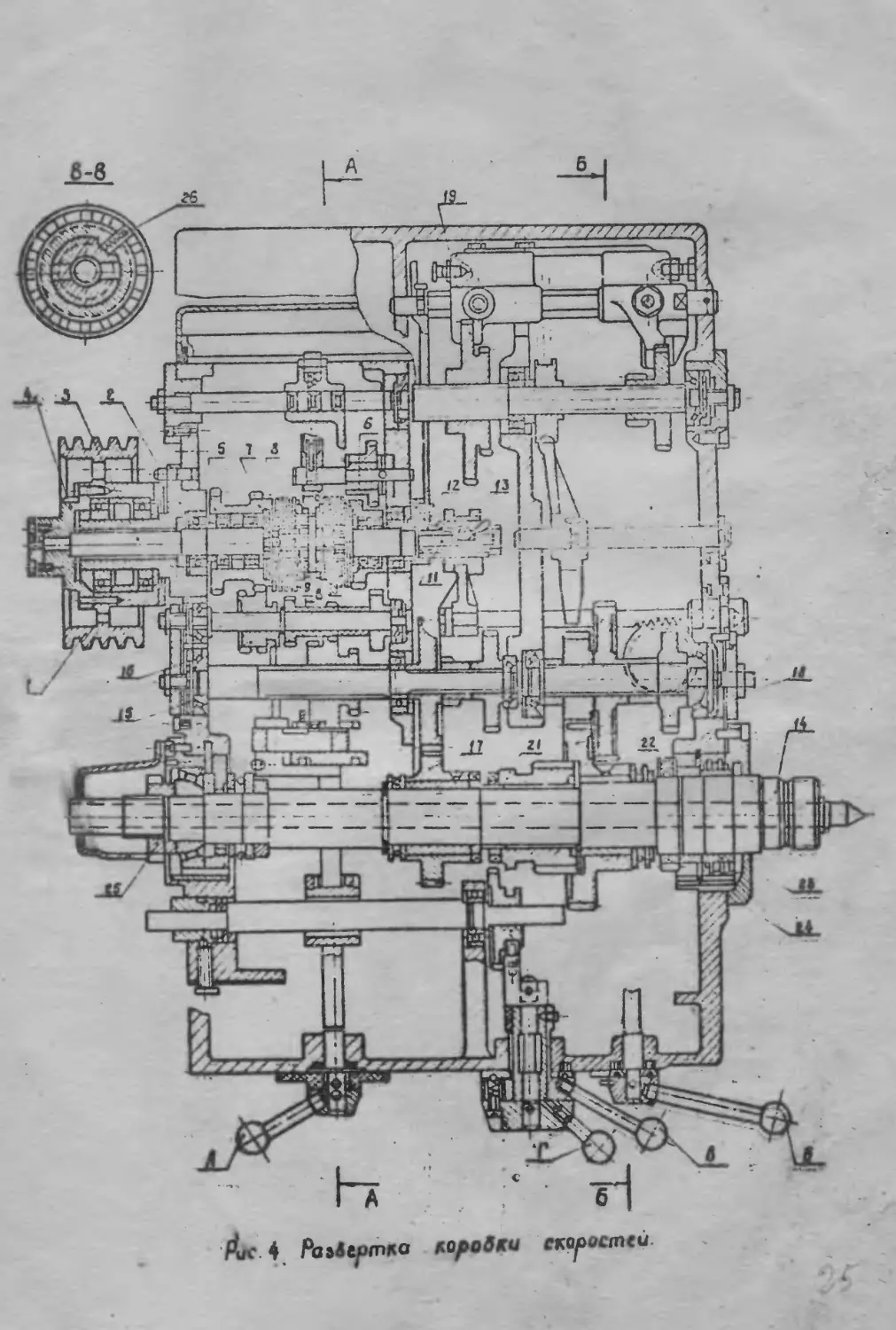

Передняя бабка

(коробка скоростей)

Передняя бабка состоит из чугунного корпуса, плотно закрывающегося плоской крыш-

кой 2 (рис. 3).

Рис.З Коробка скоростей

Внутри корпуса смонтирован шестеренчатый

механизм, передающий вращение шпинделю

станка и цепи подач. Корпус устанавливается

т*а ле t й части станины, прижимается к базо-

вой вертикальной плоскости станины двумя

винтами М16 и конгрнтст 1акнми же, к горн

зонтал! ной же плоское ги корпус греши гея

1Г1ТЫ0 винтами 3 и прижимной планкой 1.

Коробка скоростей приводится в движение

т индивидуального электродвига!сля. Через

клнпоремёпную перс а чу вращение передается

на приводной шкив 1 (рис. 4), смой тированный

па шарикоподшипниках на втулке 2. нрпкреь

лепной к корпусу пере щей бабки. Благодаря

Этому усилия натяжения в ременной передаче

воспринимаются через втулку корпусом и не

передаются приводному валу 3, с которым

шкив ci язаи фланцем I.

На приводном валу 3 смонтирована двухсто-

ронняя фрикционная дисковая муфта с по-

мощью к( торой осуществляется и\ск, останов

и изменение направления вращения шпинделя

при включенном электродвигателе Корпус

муфты состоит из двух, нс связанных между

собой половин, левой 5 и Прагой 6. На левой

половине корпуса муф»ы выполнено твухвен-

цовое зубч.ато»' колесо с числом зубьев 56 и

<’’= 51, сообщающее прямой ход шпинделю. На

правой половине корпуса муфты выполнено

зубчатое колесо • =50, сообщающее шпинделю

обратный хот. Обе половины корпуса муфты

посажены па вал свободно и разгружены от

осевых усилий кольцами 7 п 8 с шлицевыми

•отверстиями. Эти кольца смонтированы па

24

шлицевой части вата 3 таким образом что

кольца 7 повернуты в кольцевых проточках ва-

ла по отношению к кольцам ь на ширину шли-

ца и удерживаются в этом положении агну-

тым конном кольца 8. One половины муфты

соединяются с валом фрикционными дисками.

На и лицевую часть вала надеты топкие сталь-

ные диски двух типов, чередующиеся между

собой. Одни из них сидят на валу 3 с зазором

и входят выступами по наружном; дна\ етр\ в

прорезь корпуса, дру гне, наоборот, имеют шли-

цевое соединение i валом и свободж входят в

корпус.

При сжатии тс ’ и других дисков возникаю-

щая между ними сила трети приводит во вра-

щенье левую 5 или правую 6 части муфты п

через зубчатые колеса =56. 51 или ^ = 60—

механизм коробки скоростей и весь механизм

станка »'! i ач и правая чен тн муфты включа-

ются нажатием на их диски нажимных гаек 9,

НГ.ВиПЧСШ .{X Н< KOTi.no 10. Ксльцо 10 при ПО-

МОШИ шпильки соединено с тягой И, свободно

пере тягающейся внутри пустотелого вала 3.

На правом конце тягп имеется паз, в который

в.ходпт ушко коромысла 12. Муфт; переключе-

ния 13. перемещаясь в ту или другую сторону,

наклоняет коромысло, котор ?с, поворачиваясь

па ( сп, ушком передвигает г лгу. а вместе с ней

и кольцо 10 с нажимными гайками 9.

При среднем положе ши кольца 10 фрикци-

онная м\(рта выключена. Включение н выклю-

чение се производится двумя рукоятками, из

которых одна расположена у коробки подач, а

другая с правой стороны фартука. Для вклю-

he . 4 РаьАертка коровки скоростей

(см. pucA)

1ZZZZ.

ur

Puc. 5 Разрезы коровки скоростей

i*

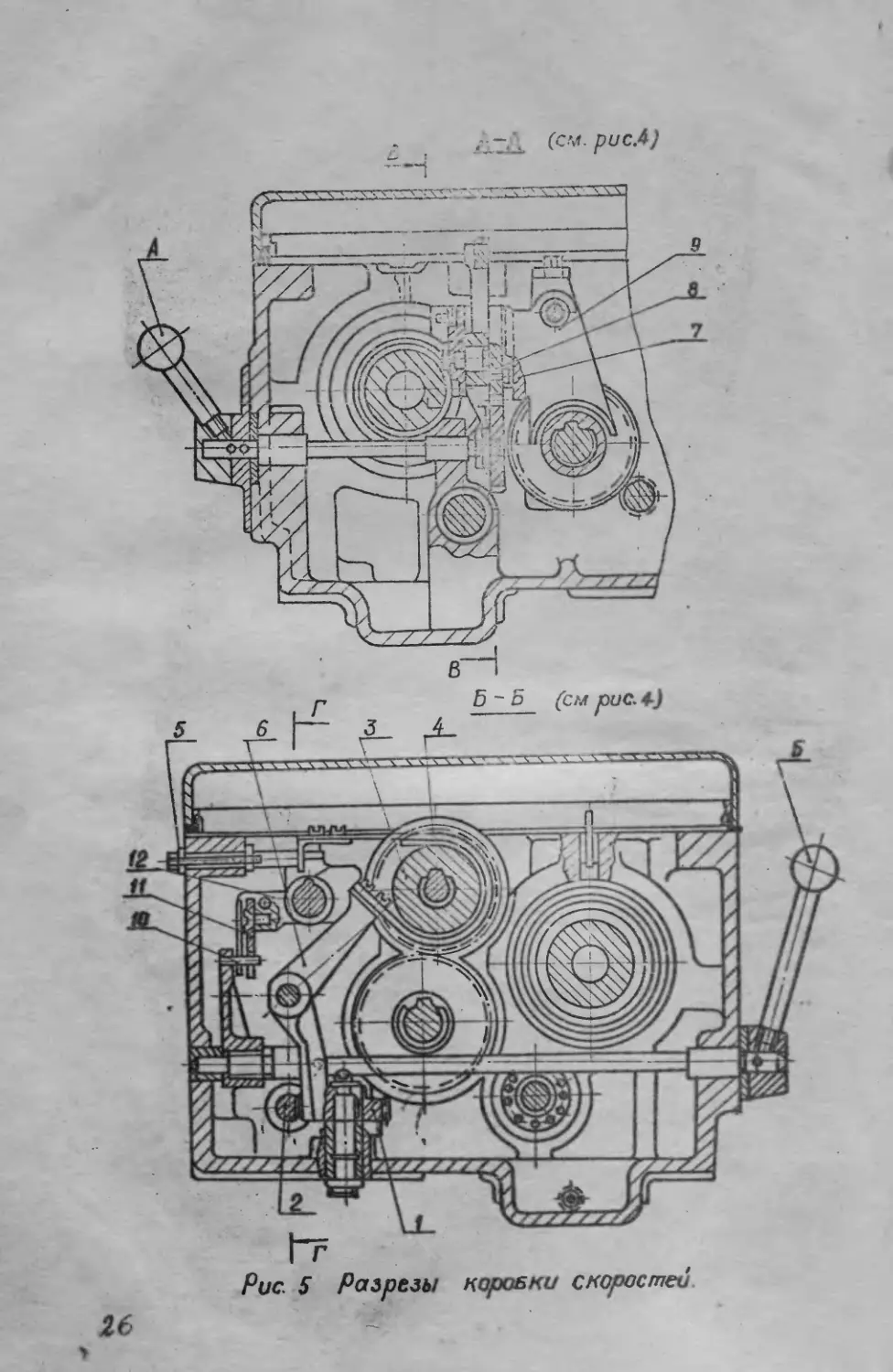

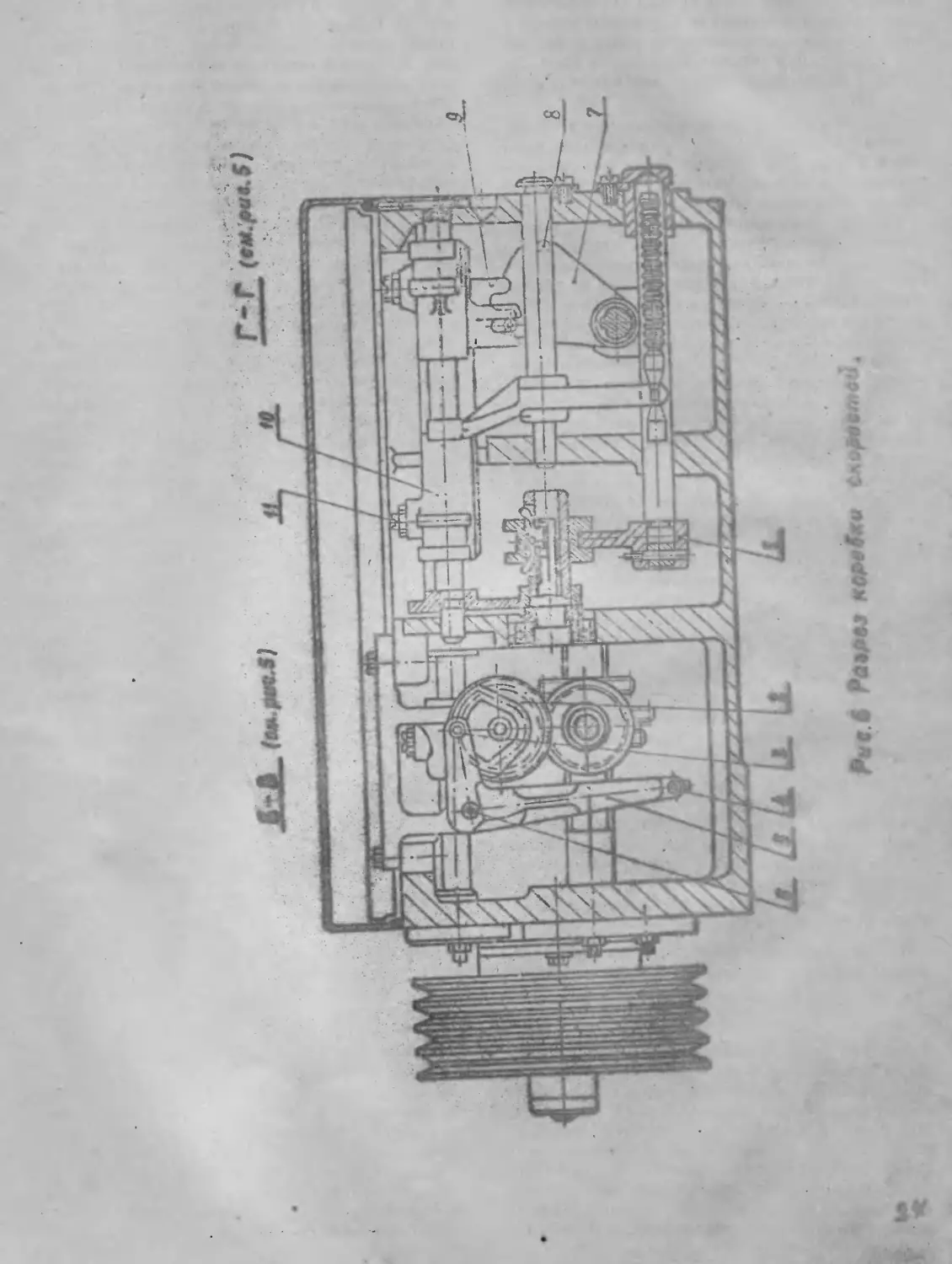

мсппя муфты пользуются одной из этих руко-

яток в зависимости от места нахождения рабо-

тающего у станка. От валика переключения

через рычажной механизм и зубчатое колесо 1

(рне. 5) движение сообщается.рейке 2. 11а ле-

вом конде рейки укреплена вилка 1 (рис. 6),

которая перемещает муфту переключения 13

(рис. 4).

Сила нажатия на диски регулируется изме-

нением расстояния между торцом нажимной

гайки 9 (рис. 4) и дисками. Чем меньше рас-

стояние, тем сильнее нажатие и гем большую

мощность передает муфта.

В случае буксования муфты на рабочем ходу

(провертывание одного щека относительно

другого во включенном положении) ее следует

немедленно отрегулировать, гак как от трения

диски сильно нагреваются и нормальная рабо-

та станка нарушается. Одновременно с выклю-

чением фрикционной муфты происходит тор-

можение шпинделя. Механизм тормозного yci-

ройсгва помещен вну три коробки скоростей.

Диск 3 (рис. 5), закрепленный на валу перебо-

ра, охвачен тормозной лентой 4, один конец ко-

торой прикреплен к регулировочному винту 5,

другой — рычагу 6. Рычаг, отклоняясь иод

.действием уступа рейки, натягивает или ослаб-

ляет тормозную ленту, производя быстрое юр-

мнение вала перебора и шпинделя. Шпин-

дель станка 14 (рис. 1) стальной пустотелый.

Передняя конусная шейка его вращается в

специальном регулируемом двухрядном роли-

ковом подшипнике, получающем принудитель-

ную смазку от особого плунжерного насоса,

наружное кольцо подшипника имеет возмож-

ность поворота. За шля шейка шпинделя вра-

щается в коюч.л.лм роликовом подшипнике.

Осевая нагрузки на шпиндель воспринимается

упорным шарикоподшипником, находящимся

у задней опоры шпинделя. На переднем конце

шнинделя шкренлен трехку шчковый патрон 5

(риг- 3).

Б случае комплектации станка патроном

1А62Г.98.01 патрон Л00-0009 I ОсТ 267571

может поставляться отдельно, не установлен-

ным па фланец (рис. 3). В этом случае его еле

дует установить согласно указаниям, прнве-

ц-пиым в разделе « Транспортировка, монтаж

и пробный пуск станка».

На выступающей задней части шпипде ы на-

резана резьба для закрепления кневматпче-

Задняя

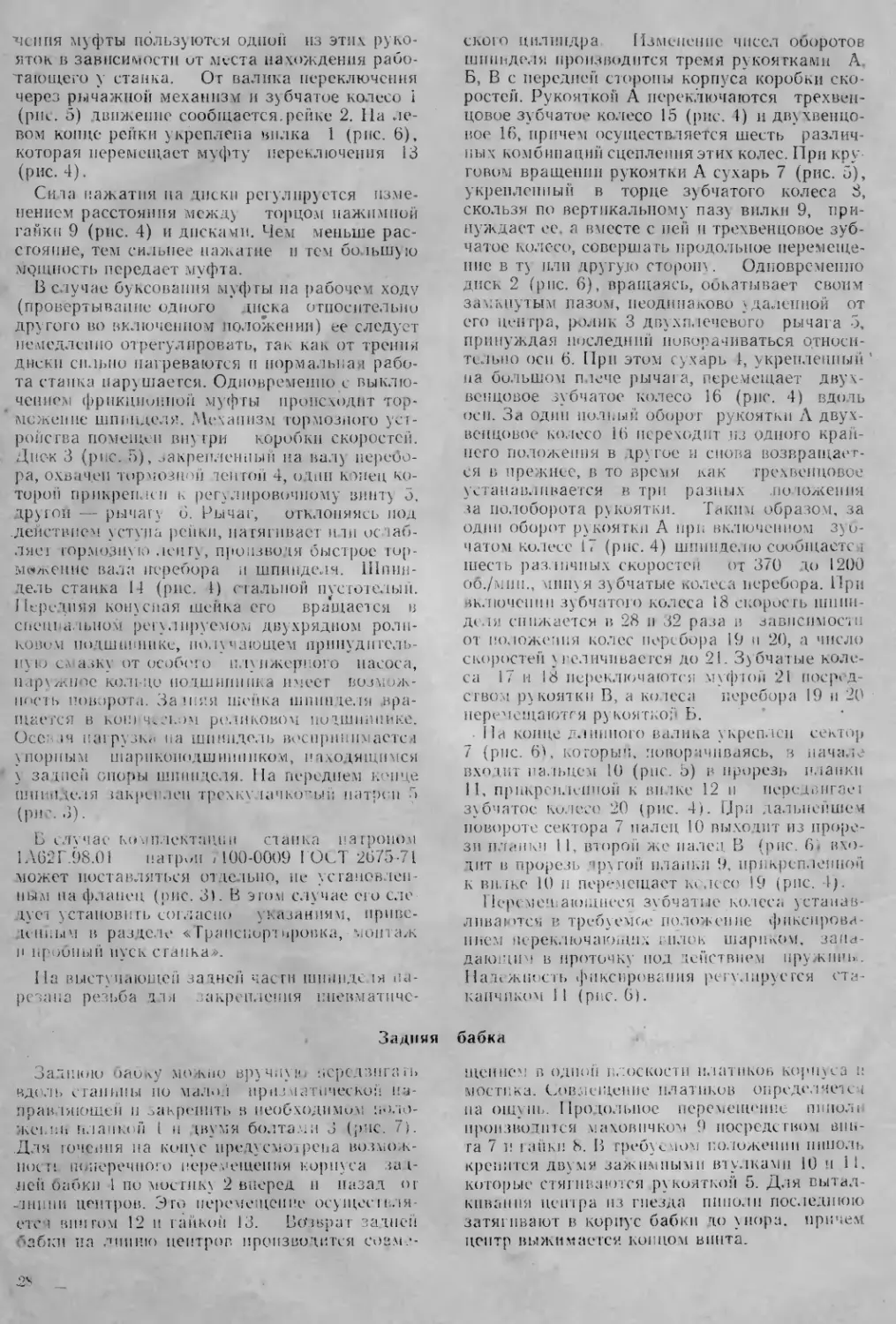

Заднюю баоку можно вручную передвигать

вдоль станины но мало.! призматической на-

правляющий п закрепить в необходимом поло-

жении планке н I и щумя болта .п 3 (рис. 7).

Для точения на конус предусмотрена возмож-

ност! поперечного перемещения корпуса ю-

лей бабки 1 по мостику 2 вперед и назад от

линии центров. Эго перемещение осуществля-

ется впитом 12 и гайкой 13. Возврат задней

бабки па линию центров производится созмз-

9.S

ского цилиндра Изменение чисел оборотов

шпинделя производится тремя рукоятками А.

Б, В с передней стороны корпуса коробки ско-

ростей. Рукояткой А переключаются трехвен-

цовое зубчатое колесо 15 (рис. 1) идвухвенцо-

вое 16, причем осуществляется шесть различ-

ны?: комбинаций сцепления этих колес. При кру-

говом вращении рукоятки А сухарь 7 (рис. 5),

укрепленный в торце зубчатого колеса 3,

скользя по вертикальному’ пазу вилки 9, при-

нуждает ее а вместе с пей и трехвенцовое зуб-

чатое колесо, совершать продольное перемеще-

ние в ту пли другую сторону. Одновременно

диск 2 (рис. 6), вращаясь, обкатывает своим

замкнутым пазом, неодинаково удаленной от

его центра, ролик 3 дву*.х плечевого рыча1а 5,

принуждая последний поворачиваться относи-

тельно осн 6. При этом сухарь 1, укрепленный'

на большом плече рычага, перемещает двух-

венцовое зубчатое колесо 16 (рнс. 4) вдоль

осп. За один полный оборот рукоятки А двух-

веицовое колесо 16 переходит нз одного край-

него положения в другое и снова возвращает-

ся в прежнее, в то время как трехвенцовое

устанавливается в три разных .положения

ш гюлоборота рукоятки. Таким образом, за

один оборот рукоятки А при включенном зуб-

чатом колесе 17 (рис. 4) шпинделю сообщаете i

шесть различных скоростей от 370 до 1200

об./мин., минуя зубчатые колеса перебора. При

включении зубчатого колеса 18 скорость шпин-

деля снижается в 28 п 32 раза в зависимости

от положения колес перебора 19 п 20, а число

скоростей у геличиваегся до 21. Зубчатые коле-

са 17 и 18 переключаются муфгой 21 посред-

ством рукоятки В, а ко ieca перебора 19 и 20

перемещаются рукояткой Б.

На конце длинного валика укреплен сектор

7 (рис. 64 который, поворачиваясь, в начале

входит вальцом 10 (рис. 5) в прорезь планки

11, прикрепленной к вилке 12 и перодвигас!

зубчатое килесо 20 (рис. 4). При дальнейшем

повороте сектора 7 палец 10 выходит из проре-

зи планки 11, второй же палец В (рис. 6i вхо-

дит в прорезь чругой планки 9, прикрепленной

к вилке 10 и перемещает к< лосе 19 (рис. 4).

Переметающиеся зубчатые колеса устанав-

ливаются в требуемое положение фиксирова-

нием переключают!!?; вилок шариком, запа-

дающим в проточку под действием нружиньк

Надежность фиксирования регулируется ста-

канчиком 1 1 (рис. 6).

бабка

щеннсм в одной плоскости платнков корпуса н

мостика. Совмещение илатиков определяете i

на ощунь. Продольное перемеиичше пипол!

производится маховичком 9 посредством вин-

та 7 п тики 8. В требуемом положении пиноль

кренится двумя зажимными втулками 10 и Н,

которые стягиваются рукояткой 5. Для вытал-

кивания центра нз гнезда пиноли последнюю

затягивают в корпус бабки до упора, причем

центр выжимается концом винта.

бабка

Рис. д Прин лом и сытные шестерни.

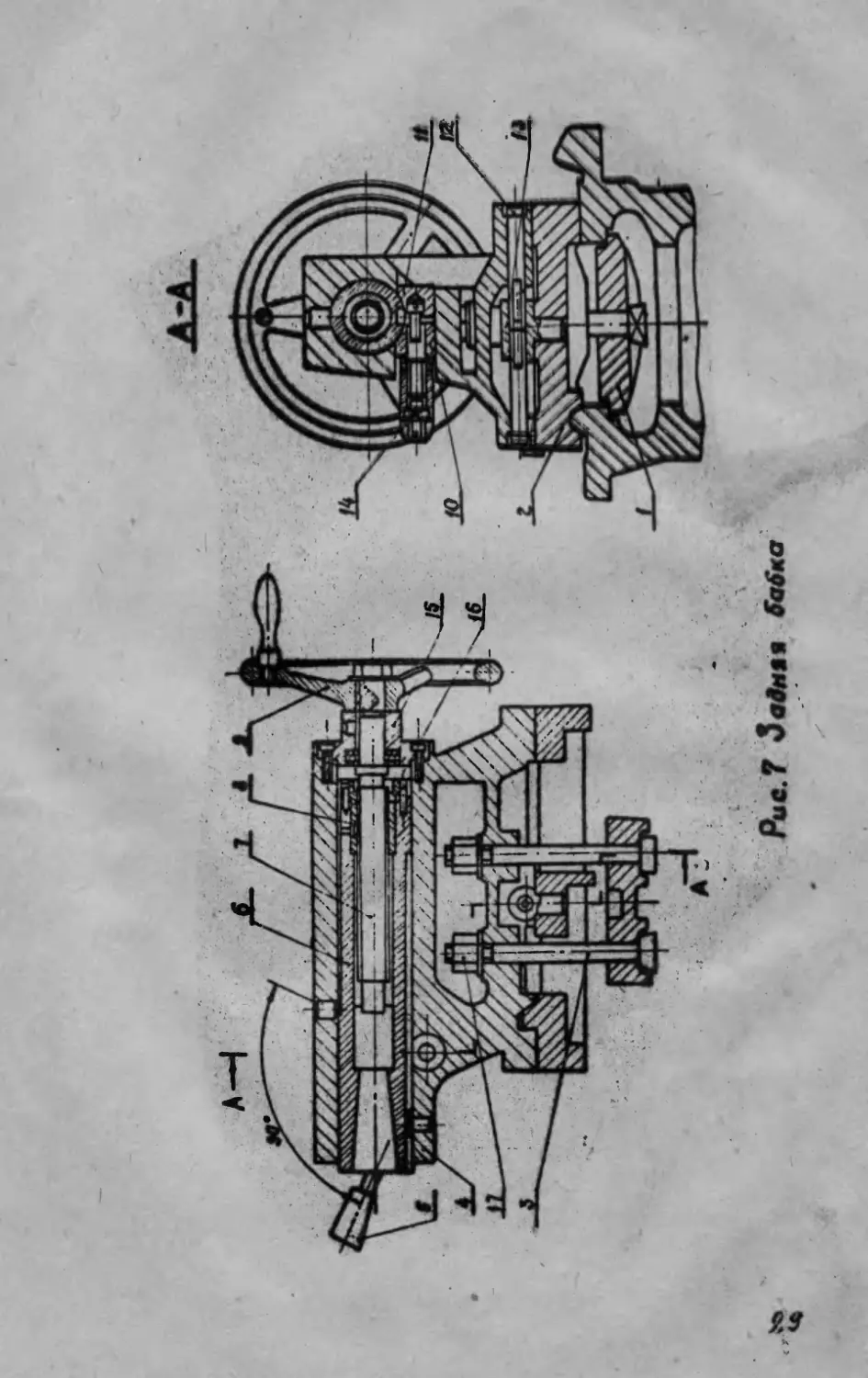

Приклон и сменные шестерни

Гитара (рис. 8) служит для закрепления

сменных зубчатых колес, передающих движе-

ние от коробки скоростей механизму подач.

Почти все стандартные метрические, дюймовые

и модульные резьбы, а также подачи при обта-

чивании можно получить двумя парами смен-

ных зубчатых колес. Обтачивание и нарезание

метрических и дюймовых резьб производится

зубчатыми ко юсами 7 42 и z = 100; нарезание

модульных резьб зубчатыми колесами

и = 32 и 97. Сменные зубчатые колеса вы-

полпепы двухвенцовыми: «а» с венцами 7 = 42

и = 32 п «в» с венцами z=3 100 и 97. Таким

образом, при переходе с метрической резьбы

на модульную настройка гитары сводится к

перевертыванию сменных зубчатых колес «а»

и «в» и передвижению в требуемое положение

промежуточных колес «б».

В корпусе гитары расположен механизм ре-

версирования подачи при нарезании резьб.

Если рукоятка «Г» коробки скоростей (см.

рис. 3) установлена на нормальный шаг, то

при передаче движения через зубчатые колеса

I, 2 и 3 производится обтачивание и нарезают-

ся правые резьбы, а при передаче движения

через колеса 1 и 3 нарезаются левые резьбы.

Зубчатое колесо 3 переключается рукояткой Д.

Переключением рукоятки «Г» коробки скоро-

стей на увеличенйый шаг, а также при прямом

соединении ходового винта, направление дви-

жения суппорта меняется па обратное. При то-

чении с подачей более 1 мм рукоятку Д уста-

новить в положение для нарезания левых нор-

мальных резьб. Гитара защищена кожухом с

отьемной крышкой для быстрой перестановки

сменных зубчатых колес.

Коробка подач

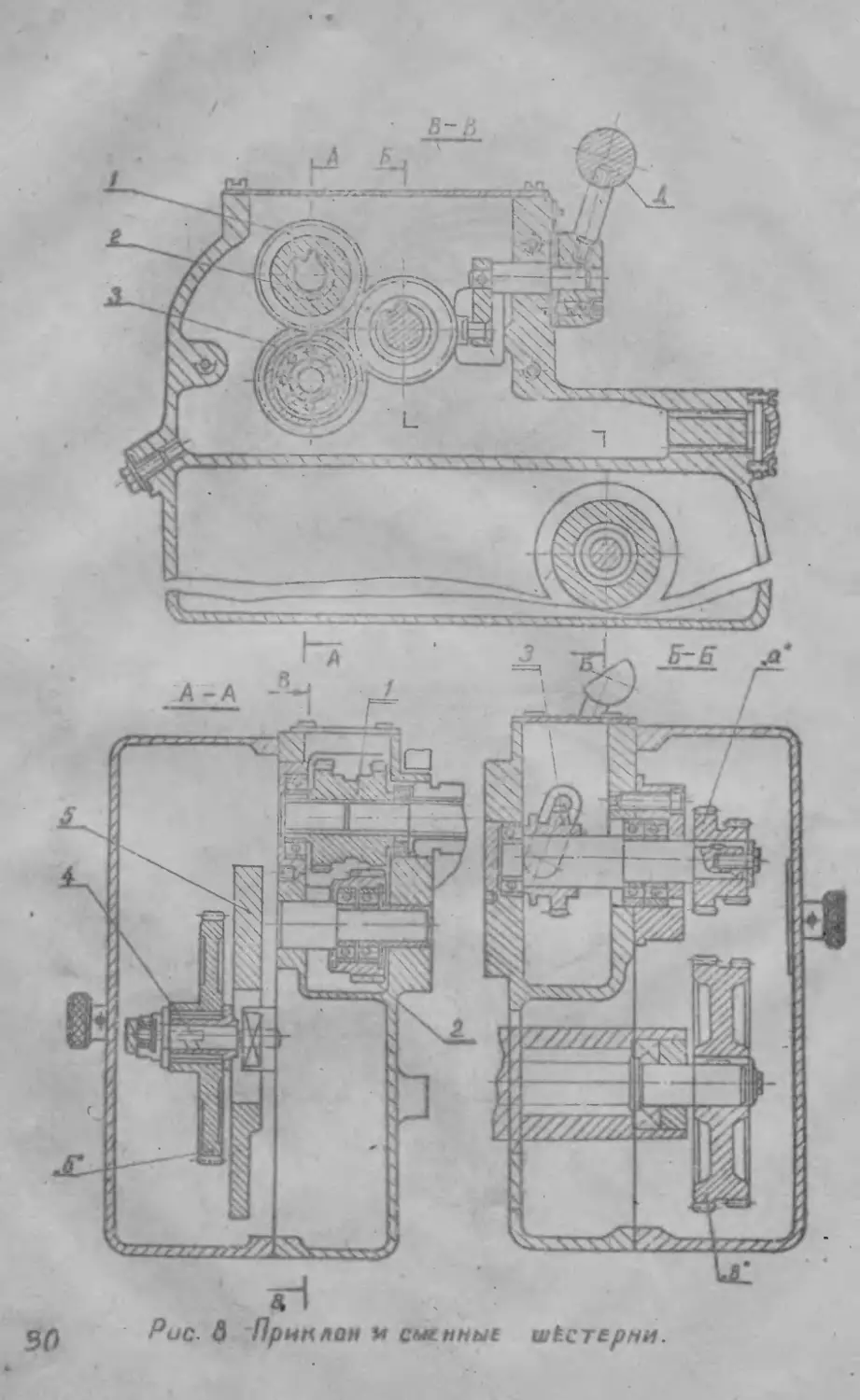

Конструкция коробки подач (рис. 9 и 10) позволяет получить переключением зубчатых,

колес большое количество различных видов резьб и подач

Рис. 9. Коробка подач

Переключение производится рукоятками,

расположенными на крышке коробки подач,

при этом колеса 2 и 14 сблокированы и пере-

ключаются одной рукояткой «А». При перево-

де рукоятки А на положенно «метрическая

резьба» колесо 2 перемещается влево, а коле-

со 14—вправо. Тогда движение с валика 1 пере-

дается через зубчатые колеса 2 и 17 ступенча-

тому конусу, от которого через накидное коле-

со 18 и колесо 5—валу 4, затем колесами 6, 1

и 14 валу 12 и через механизм увеличения

колесом 10 ходовому винту либо ходовому

валу.

При переводе рукоятки А на положение

«дюймовая резьба» зубчатое колесо 2, переме-

щаясь вправо, входит в зацепление с зубчатой

муфтой 3. Одновременно зубчатое колесо 14

перемещается влево и входит в зацепление с

колесом 15. В этом случае движение передает-

ся по цепи: вал 1 — вал 4, далее через накид-

ное колесо 18 и ступенчатый конус—валу 16,

затем через колеса 15 и 14 — валу 12, от кото-

рого тем же порядком, что и в первом случае

— на ходовой впит либо на ходовой вал.

Переключение блоков зубчатых колес 9 и 13

механизма умножения производится соответст-

венно рукоятками Б и В. Изменения шага в

зависимости от положения зубчатых колес ме-

ханизма умножения приведены в табл. 1. При

переводе рукоятки А на положение «дюймовая

резьба» и рукоятки В «на прямое включение

винта» и при включенном ходовом винте зуб-

чатые колеса 2, 9 и 10 соответственно входят в

зацепление с муфтами 3, 8 и 11 и движение

передается ходовому винту, минуя механизм

коробки подач.

Рис. Ю Разрез коробки подач.

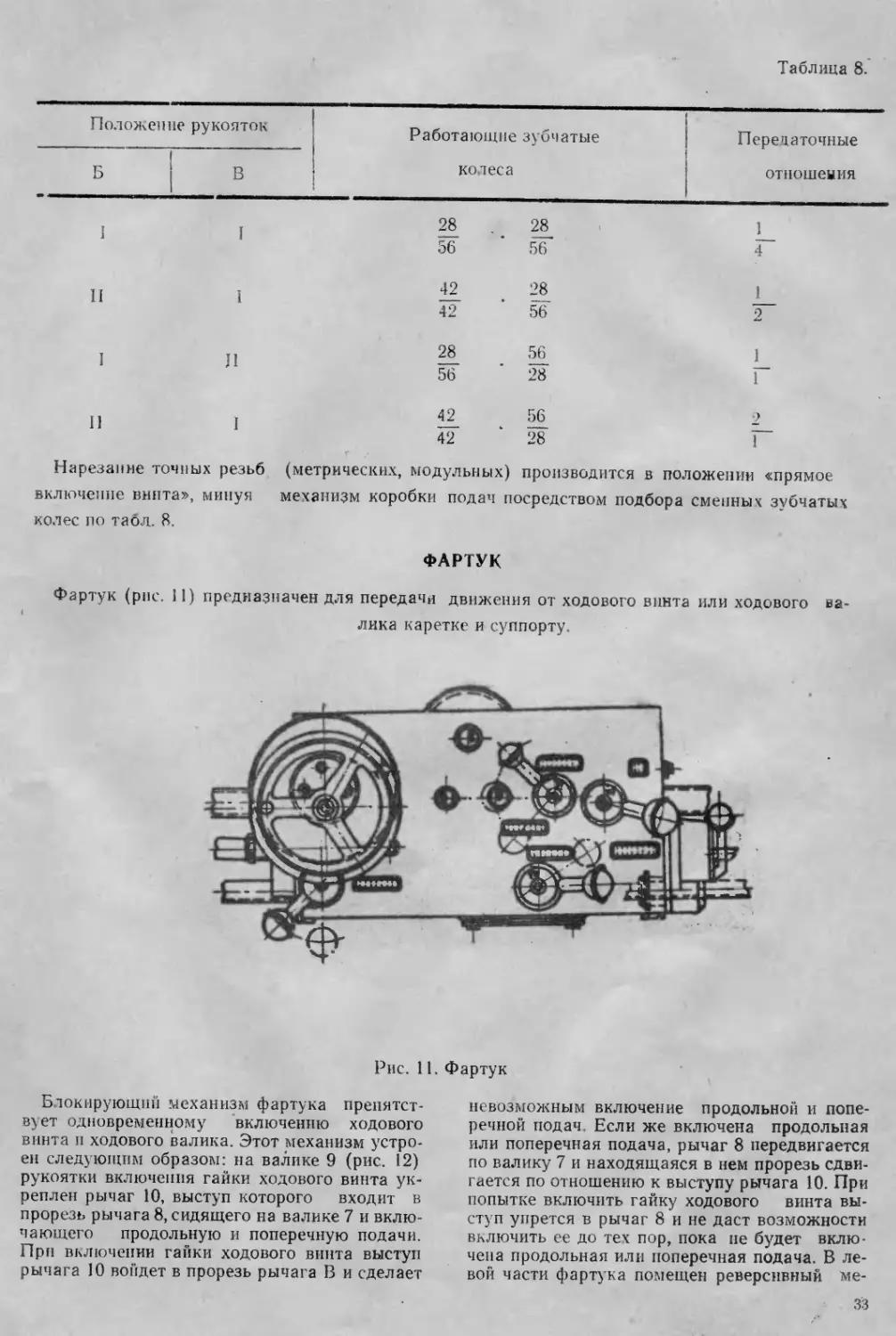

Таблица 8.

Положение рукояток

Работающие зубчатые

Передаточные

колеса

отношения

£

9

Нарезание точных резьб (метрических, модульных) производится в положении «прямое

включение винта», минуя механизм коробки подач посредством подбора сменных зубчатых

колес по таол. 8.

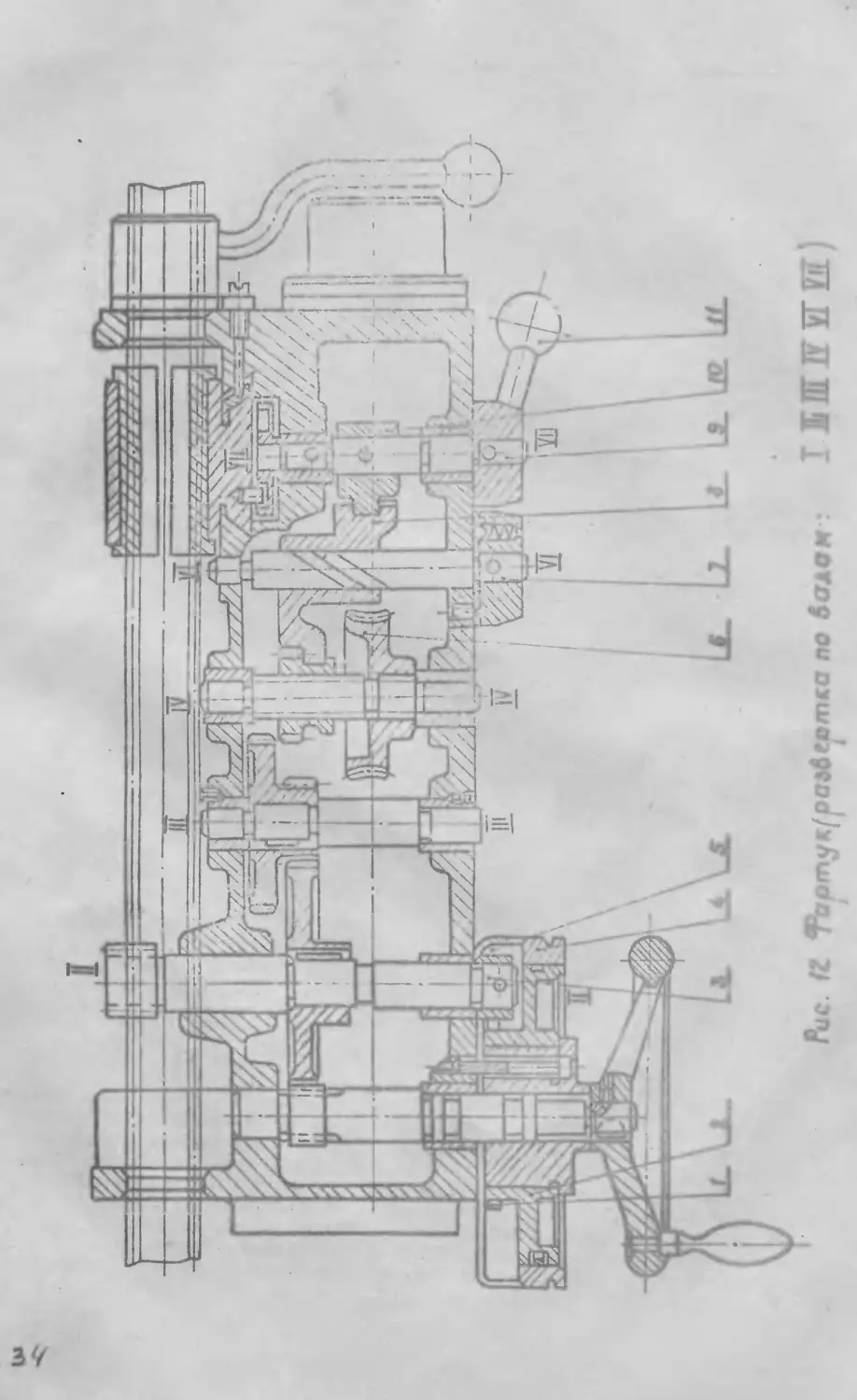

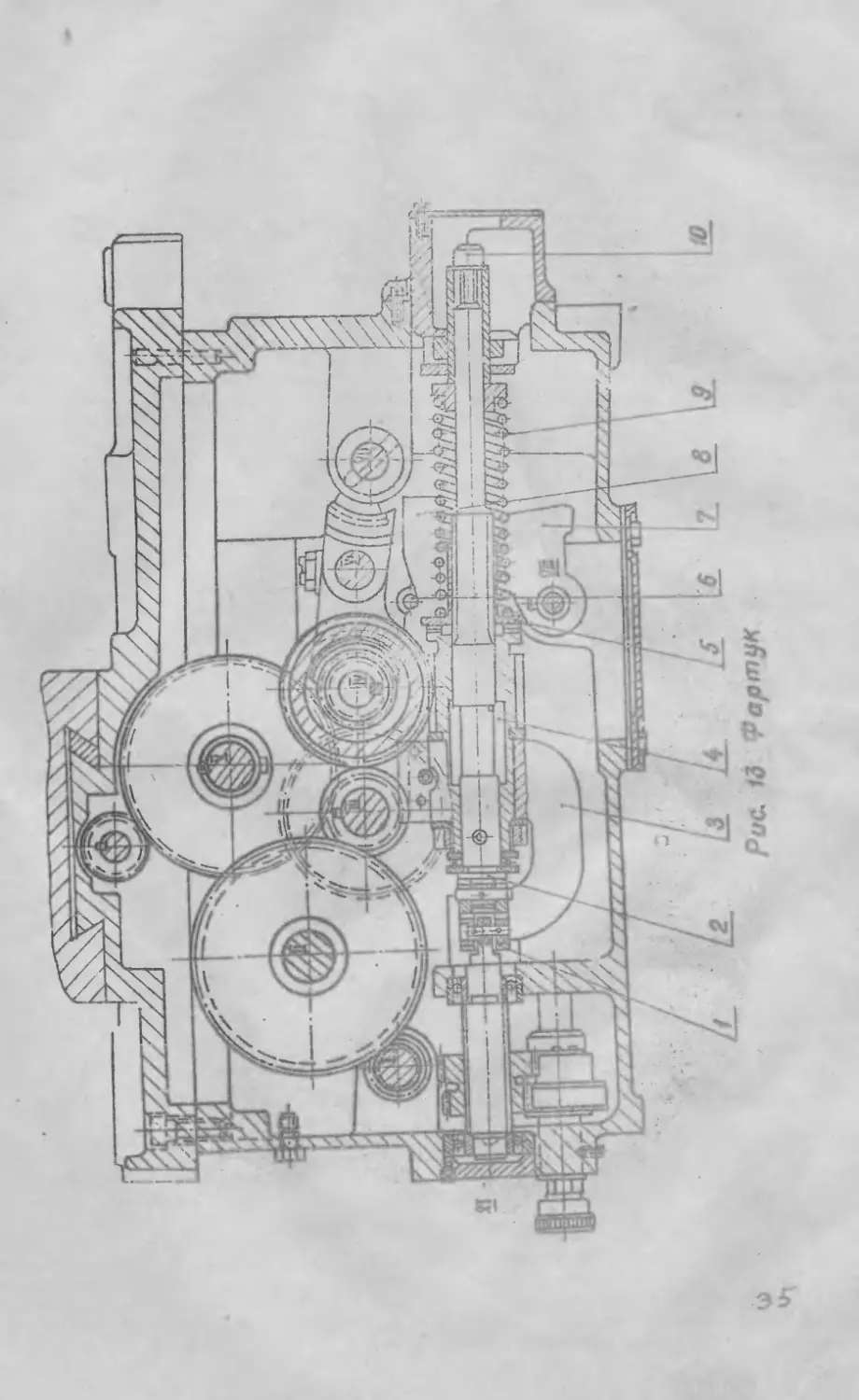

ФАРТУК

Фартук (рис. 11) предназначен для передачи движения от ходового винта или ходового ва-

лика каретке и суппорту.

Рис. 11. Фартук

Блокирующий механизм фартука препятст-

вует одновременному включению ходового

винта и ходового валика. Этот механизм устро-

ен следующим образом: на валике 9 (рис. 12)

рукоятки включения гайки ходового винта ук-

реплен рычаг 10, выступ которого входит в

прорезь рычага 8, сидящего на валике 7 и вклю-

чающего продольную и поперечную подачи.

При включении гайки ходового винта выступ

рычага 10 войдет в прорезь рычага В и сделает

невозможным включение продольной и попе-

речной подач Если же включена продольная

или поперечная подача, рычаг 8 передвигается

по валику 7 и находящаяся в нем прорезь сдви-

гается по отношению к выступу рычага 10. При

попытке включить гайку ходового винта вы-

ступ упрется в рычаг 8 и не даст возможности

включить ее до тех пор, пока не будет вклю-

чена продольная или поперечная подача. В ле-

вой части фартука помещен реверсивный ме-

33

нЯшо'о?. С/

хаппзм для изменения направления движения

суппорта при обточке. Кроме того, фартук

•снабжен механизмом падающего червяка, ав-

томатически выключающего подачу при рабо-

те с неподвижным упором, укрепленном нт

рейке станка. Одновременно этот механизм

предохраняет станок от поломок при перегруз-

ке. Падающий червяк работает следующим об-

разом: от ходового валика через зубчатые ко-

леса п шарнир 1 (рис. 13) вращение передается

валику 2, свободно вращающемуся внутри че-

тырехзаходпого червяка 4, правый конец кото-

рого снабжен винтовыми кулачками. На шли-

цевую часть валика 2 посажена муфта 3 с та-

кими ке кулачками, как у червяка. Под дейст-

вием пружины 9 муфта 5 зацепляется своими

кулачками за кулачки червяка, передавая ему

Движение от валика 2. Натяжение пру кипы 9

регулируется винтом 10 Кронштейн 3, поддер-

живающий червяк 4, может поворачиваться

вокруг оси. В поднятом но,ю кеини этот крон-

штейн удерживается прикрепленной к нему

планкой 8, опирающейся на рычаг 7. При под

пятом поло кенпи кронштейна 3 червяк 1 сцеп-

лен с червячной шестерней 8 (рис. 12). Если

суппорт встречает значительное сопротивление

(упор пли слишком большое усилие резания),

не рассчитанное на отрегулированное нажатие

пружины 9 (рис. 13), сила нажатия ее на муф-

ту 5 окажется недостаточной для вращения

червяка. Валик 2, продолжая вращаться и пе-

редавая вращение муфте 5, заставит послед-

нюю qt кимагься от кулачков червяка 1. Отжи-

маясь, му (рта 5 будет поворачивать рычаг 7

вправо и выведет его из-под опирающейся на

него планки 8. Тогда ничем не поддерживае-

мый кронштейн 3 вместе с валиком 2 и червя-

ком 4 наклонится вниз под влиянием собствен-

ного веса и давления на планку 8 пальца 6 и

^выведет червяк нз зацепления с червячным

зубчатым колесом 6 (рис. 12). Зацепление чер-

вяка с колесом 6 включается рукояткой

падающего червяка, расположенного на пе-

редней стенке фартука. На оси маховичка

смонтирован лимб 2 (рис. 12) продольного пе-

ремещения суппорта. Делительное кольцо лим-

ба I получает свое вращение от реечного зубча-

того ко теса 3 через колеса 5 и 1.

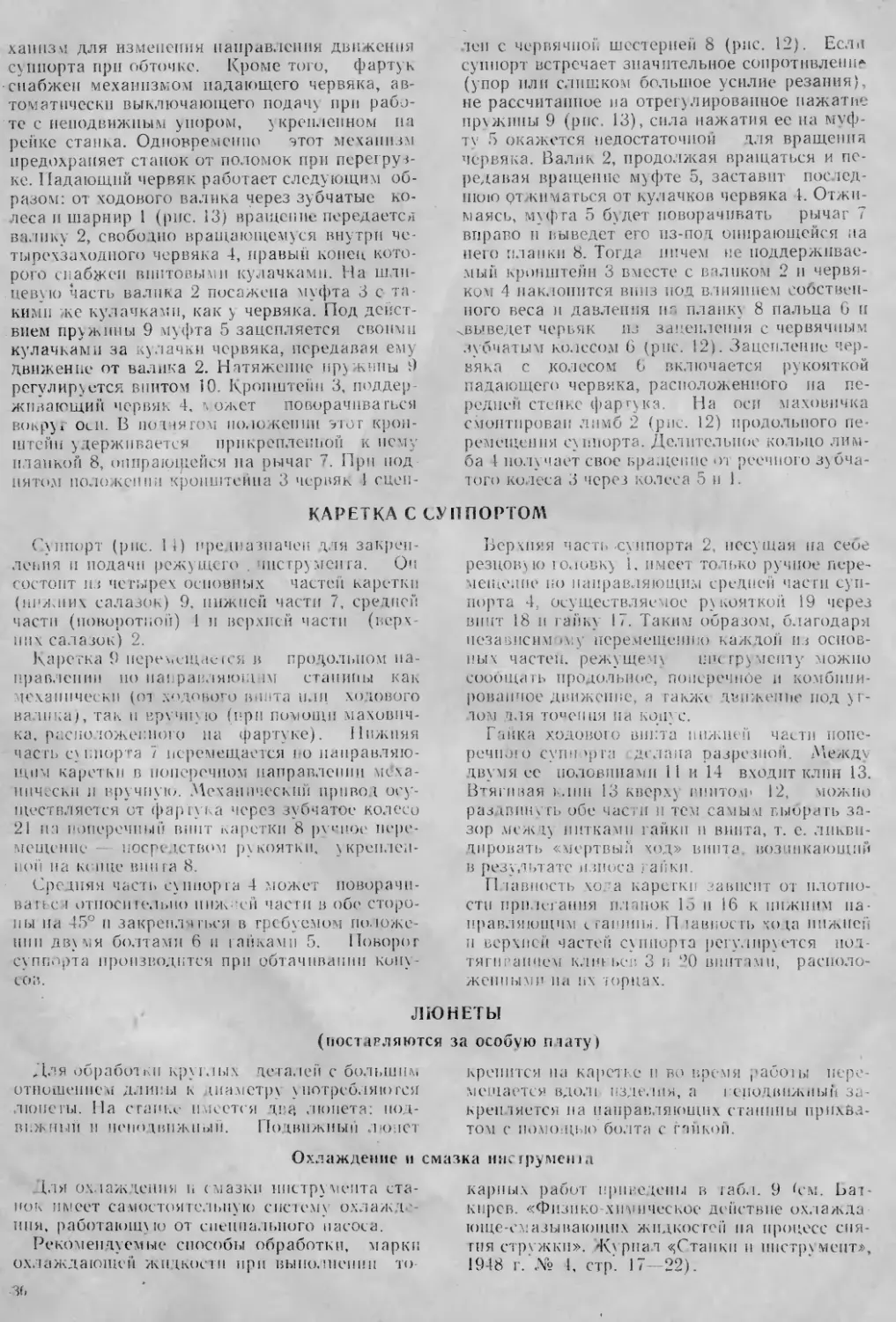

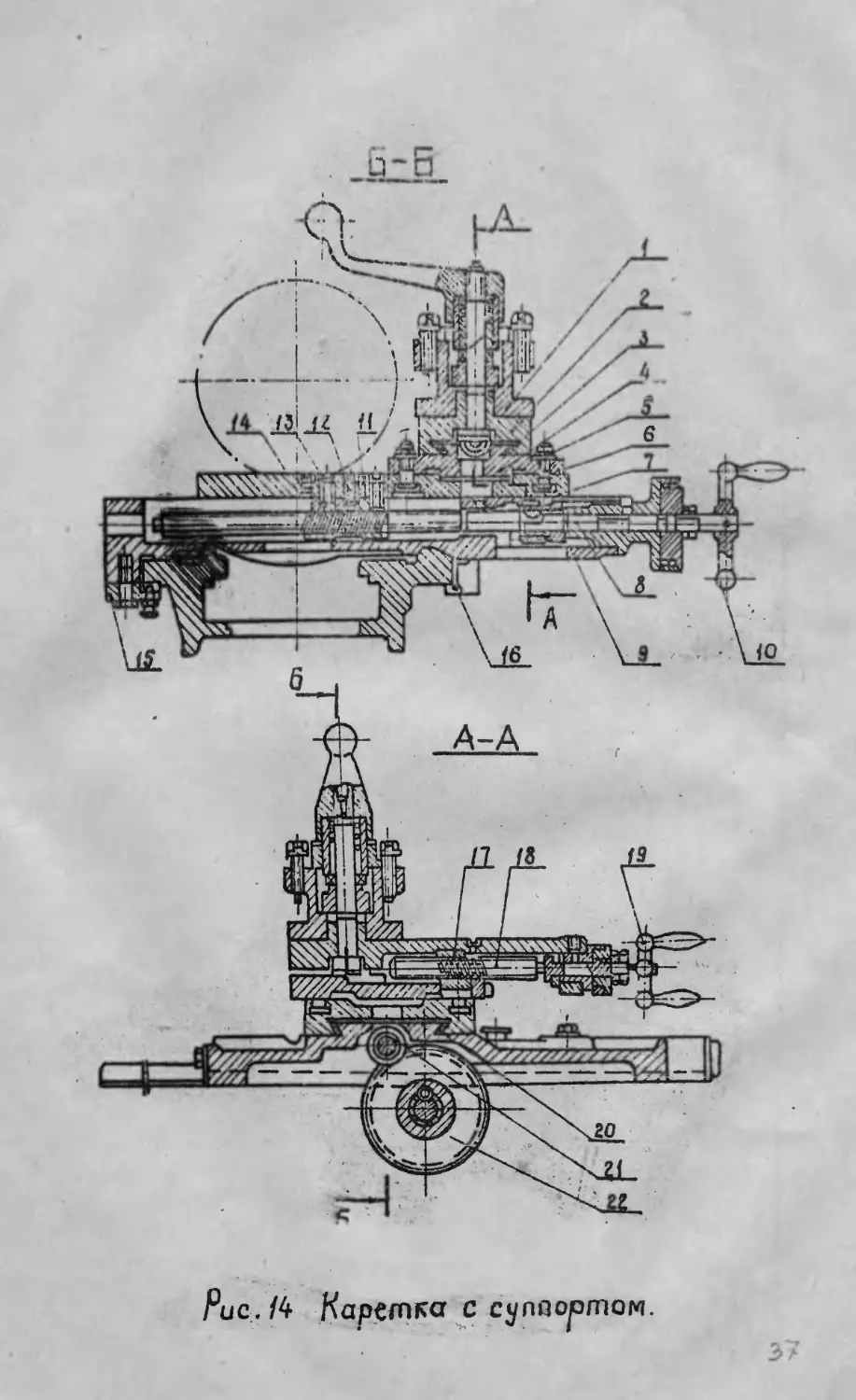

КАРЕТКА С СУППОРТОМ

Суппорт (рис. 11) предназначен для закреп-

ления и подачи режущего шегруменга. Оч

состоит нз четырех основных частей каретки

(нижних салазок) 9, нижней части 7, средней

части (поворотной) 1 и верхней части (верх-

них салазок) 2.

Каретка 9 перемещается в продольном на-

правлении ио направляющ гм станины как

механически (от ходового винта или ходового

валика/, так и вручную (при помощи махович-

ка, расположенного на фартуке). Нижняя

часть суппорта 7 перемещается по направляю-

щим каретки в поперечном направлении меха-

нически и вручную. Механический привод осу-

ществляется от фартука через зубчатое колесо

21 на поперечный винт каретки 8 речное пере-

мещение — посредством рукоятки, укреплен-

ной на конце вин га 8.

Средняя часть суппорта 4 может поворачн-

вагьс I относительно нижней части в обе сторо-

ны на 45° н закрепляться в требуемом положе-

нии двумя болтами 6 и гайками 5. Поворот

суппорта производится при обтачивании кону-

сов.

Верхняя часть суппорта 2, несущая на себе

резцовую юловку 1, имеет только ручное пере-

мещение ь:о направляющим средней части суп-

порта 4, осуществляемое рукояткой 19 через

впит 18 и гайку 17. Таким образом, благодаря

независим »му перемещению каждой из основ-

ных частей, режущем} шн грумепту можно

сообщать продольное, поисречнбе и комбини-

рованное движение, а также движение под уг-

лом для точения на конус.

Ганка ходового винта нижней части попе-

речною суппорта делана разрезной. Между

двумя со половинами 11 и 14 входит клин 13.

Втягивая клин 13 кверху винтом» 12, можно

раз 1ВННХ гь обе части п тем самым выбрать за-

зор между нитками ганки и винта, т. с. ликви-

дировать «мертвый ход» винта возникающий

в результате износа гайки.

Плавность хода каретки зависит от плотно-

сти прилегания планок 15 и 16 к нижним на-

правляющим < гашшы. Плавность хо щ ппжпей

и верхней частей суппорта регулируется под-

тягиванием клиньев 3 и 20 винтами, располо-

женными па их торцах.

ЛЮНЕТЫ

(поставляются за особую плату)

Для обработки круглых деталей с большим

отношением длины к (иамстрх у потребляю гея

люисгы. На станке имеется два люнета: под-

вижный и неподвижный. Подвижный люнет

крепится на карелке н во время работы пере

мешается вдол1 изделия, a i енодвнжпый за

крепляется на направляющих станины прнхВа

том с НОМ01ЦЫО болта с Ийкой.

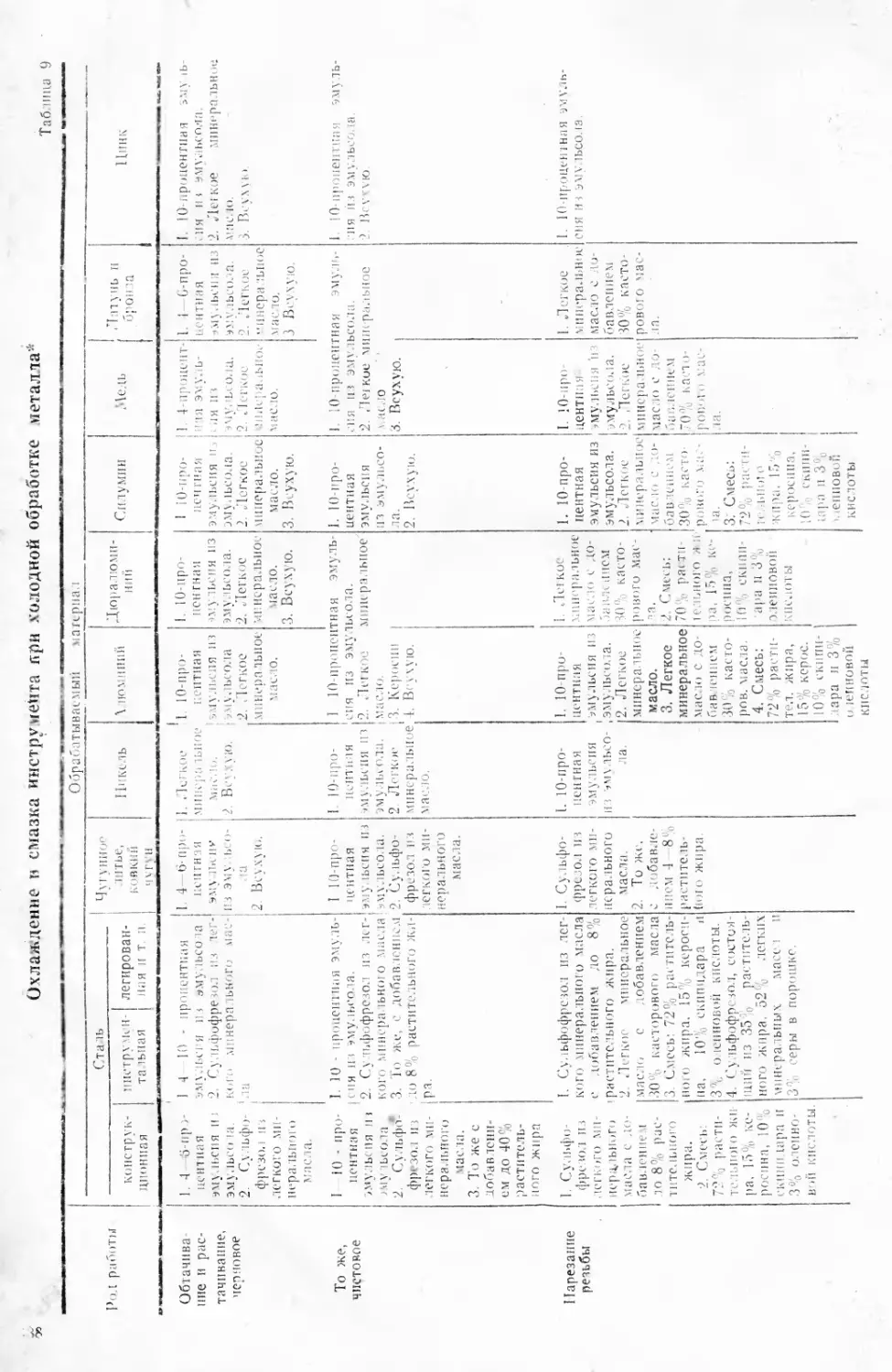

Охлаждение и смазка инструмента

(ля охлаждения ь < мазки инструмента ста-

нок имеет самостоягельпую систем} охлажде-

ния, работающею от специального насоса.

Рекомендуемые способы обработки, марки

охлаждающей жидкости при выполпепнп то

карных работ приведены в габл. 9 й*м. Ьал-

кирсв. «Физико-химическое действие охлажда

кице-емазывающих жидкостей па процесс сня-

тия стружки». Журнал «;Стапки и инструмент»,

1948 г/№ 1, стр. 17—22).

I

Рис,. /4 Каретка с суппортом.

Охлаждение и смазка инстру гепта при колодной обработке >1еталла*

То же,

чистовое

Таб ита 9

в,“ “ J чм *м

Рол работы

Обтачива-

ние и рас-

тачивание,

чепновое

1

Нарезание

резьбы

О б р а б а т ы в а с мый материал

Ста 1ь Чуг\ ннор иггье, ковкий ЧУГ’.’Н I InКСль \ помипий Дюралюми- ний Силумин Медь Латунь и бронза Цинк

конструк- ционная инстру м< н- та 1ьная легирован- ная и т и

1. 4 '6-пр )- I 4- 10 - процентная 1 4—6-про- I 1. Легкое 1 10-про- I. 10-про- 1 10-про- 1 4-процент- 1. 1—G-про- 1. 10 процентная эмуль

ценз пая эмульсия из эмульсола йен гна я минера 1ыюе кеитная иенгная ней иная на я эмуль- центная сия гк эмульсола

эмульсия из 2. С\ шфифрезол из тег- эму 1ЬСП>’ Масло. эмульсия из эмульсия из эмульсия из с ля из эмульсия из 2. Ле! кое минеральное

эмульсо ia кого минерального мае- ИЗ ЭМУЛЬСО- 2. Всухую эмульсола эмульсола. эм\ 1ьсола. эм ул к ола. эмульсола. мае. io.

2. С\ шфо- 1 ла ла 2 Легкое 2. Легкое 2 Легкое 2. Легкое. 2. Легкое 3. Всухую,

фрезол из 1 1 2 Всухую. минера тыюе мпигральное минеральное шнсральное пинера 1ыюе

легкого мн- масло. шело. масло. масло. мае то.

пера, imioi о 3. Всухую. 3. Всухую. 3 Всухую.

масла.

I 10 - про- 1. 10 - процентная эмуль- I 1 ()-про- I. 10-про- I 10-пропсн' гна я эмуль- 1. 10-про- 1. 10 процентная эмуль- 1. 10-пронеитная эмуль-

пентная | спя из эмульсола. центная нет пая сия из эмульсола. * центная спя in эммльсола. сия из эмульсола

,МУЛЬСПЯ Hi 2. С\льфофрезол из лег- эмульсия из эмульсия из 2. Легкое минеральное эмульсия 2. Ле! кие минеральное ?, Всу<\ю

эму тьюла кого минера 1ьною масла эмульсола. эмульс ела. масло. из эмульсо- масло

2. Сульфо- 3. Го же, с добавлением 2. Сульфо- 2 Легкое* 3. Керосин ла. 3. Всухую.

фр зол из до 8% растительного жл- фрезол п.з минеральное 1. Всухую. 2. Всухую.

легкого ми- ра. легкого ми- масло.

нерально!о корального S

шел а. масла.

3. То же с

добав лени-

ем до 40% -

раститель-

и ого жира •

I. Сульфо- I. Сульфофрсзол из лег- I. Сульфо- 1. 10-про- 1. 10-про- I. Л ci кос 1. 10-про- I. 10-про- 1. Легкое 1. 10-процентная эмуль-

фрезол из кого минеральною масла фрсзо.1 из пенгная центная минеральное пентная центная минеральное сия из эмульсола

легкого ми- с добавлением до 8% легкого ми- эмульсия tэмульсия из масло с до- эмульсия из эмульсия Й.З масло с до-

иерцлыюго растительного жира. нс ральноги из эмхльсо- .эмульсола. бавж пнем эмульсола. эмульсола. бавлением

масла с до- 2. Легкое минера 1ьное масла. ла. 2. Легкое 30% касто- 2. Легкое 2. Легкое 30% касто-

бавлей не. i масло с добавлением 2. То же, минеральное рового ма< - минеральное минеральное ровою мае-

л о 8% рас- 30% касторового маета с добав ле- масло. а. масло с до- масло с до- ла.

ТИТУЛЬНОГО 3. Смесь: 72% раститель- и нем 4 8% 3. Легкое 2. Смесь: бав пишем бав leiint.M

жира. пою жира. 15% кер ос и- растите 1ь- минеральное 70% расти- 30% касто- 70% каст о-

2. Смесь на, 10% скипидара н (н.но жира масло с до- 1ельно1 о я и рового маг- рового мае-

72% расти- 3% о теиновой кислоты. ба в пишем ра, 15% ко- ш. ла.

телыняо жп 4. Сульфофрсзол, состоя- 30% касто- р осина, 3.' Смесь:

ра. 13% кс- шип из 35% раститель- ров. масла. 1(1% скипи- 72% расти-

роспна, 10% ного жира. 52% легких 4. Смесь: 'ара п 3% ыияо

скипидара и минеральных масел и /2% расти- олеиновой жира. 15%

3% олсино- 3% серы в порошке. тел. жира, кислоты керосина,

вой кислоты 1о% ксрос. 10% скипи- 10% скипи- дара и 3%

дара л 3% у шиповой ж

о 1СИНОВОЙ кис тоты

кислоты

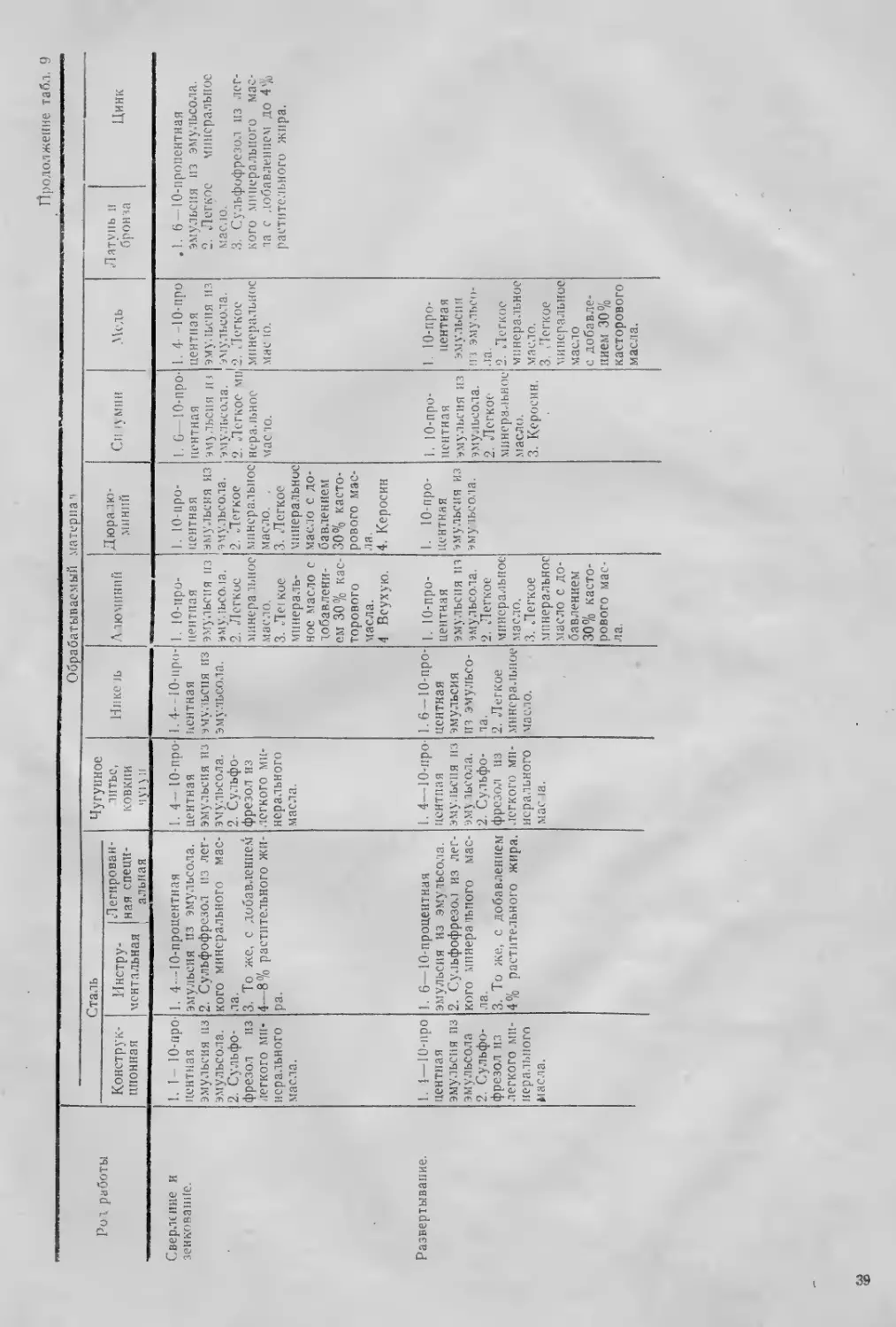

Продолжение табл. 9

Рох работы Обрабатываемый материа ч

Сталь Чугунное питье, ковкий --- 4V1X и__ _ Инке )ь Алюминий Дюралю- миний Си 1ТМИН Медь Латунь и бронза Цинк

Конструк- ционная IIhctdv- 1 Легирован-

Сверление и зенкование. 1. 1 10-аро- центная эмульсия 113 эмульсола. 2. Сульфо- фрезол из легкого ми- нерального масла. 1. 4--10-процентная эмульсия из эмульсола. 2. Сульфофрезол из лег- кого минерального мас- ла. 3. То же, с добавлением 4—8% растительного жи- ра. 1. 4— 10-про- центная эмульсия из эмульсола. 2. Сульфо- фрезол из легкого ми- нерального масла. 1.4--10-иро- иентная эмульсия из эмульсола. 1. 10-про- центная эмульсия из эмульсола. 2. Легкое минера иное масло. 3. Легкое минераль- ное масло с убавлени- ем 30% кас- торового масла. 4 Всухую. 1. 10-про- центная эмульсия из эмульсола. 2. Легкое минеральное масло. . 3. Легкое минеральное масло с до- бавлением 30% касто- рового мас- ла. 4. Керосин 1. G—10-про- центная эмульсия Иi эмульсола. 2. Легкое ми неральноо масло. 1. 4 10-про центная эмульсия из эмульсола. 2. Легкое минеральное .1. 6-10-проиентная эмульсия из эмульсола. 2. Легкое минеральное масло.' 3. Сульфофрезол из лег- кого минерального мас- ча с добавлением до 4% растительного жира.

Развертывание. 1. 1—10-про иентная эмульсия из эмульсола 2. Сульфо- фрезол из легкого ми- нерального пасла. 1. 6—10-процентная эмульсия из эмульсола. 2. Сульфофрезол из лег- кого минера чыюго мас- ла. 3. То же, с добавлением 4% растительного жира. 1. 4—10-про- иентная эмульсия из эму пьсола. 2. Сульфо- фрезол из легкого ми- нерального мае ia. 1.6—10-про- центная эмульсия из эмульсо- па. 2. Легкое минеральное масло. 1. 10-про- центная эмульсия из эмульсола. 2. Легкое минеральное масло. 3. Легкое минеральное масло с до- бавлением 30% касто- рового мас- ла. 1. 10-про- центная эмульсия из эмульсола. 1. 10-про- центная эмульсия из эмульсола. 2. Легкое минеральное .масло. 3. Керосин. 1. 10-про- пентная эмульсия пл эмульсо- ла. 2. Легкое минеральное масло. 3. Легкое минеральное масло с добавле- нием 30% касторового масла.

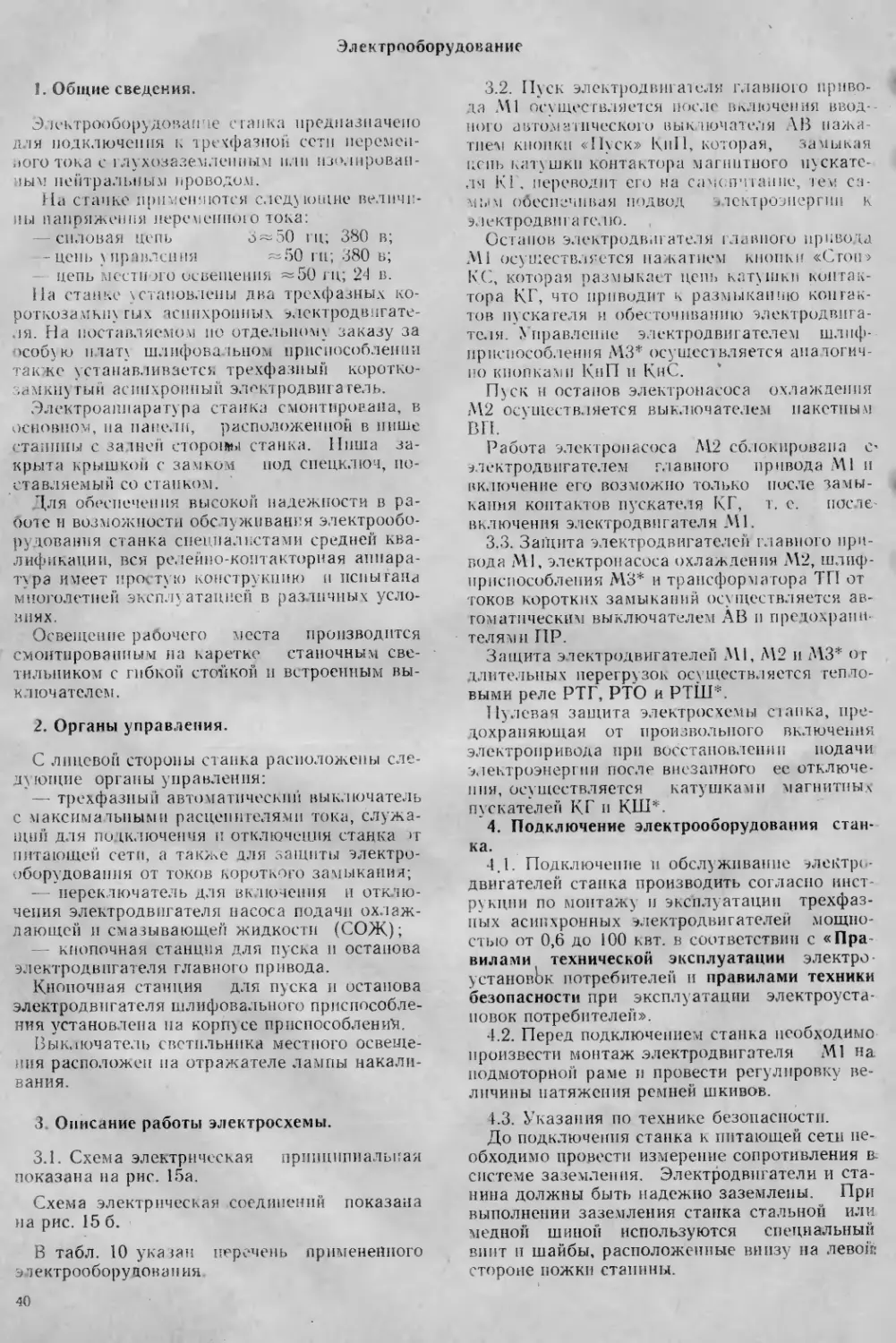

Электрооборудование

1. Общие сведения.

Электрооборудование станка предназначено

для подключения к трехфазной сети перемен-

ного тока с глухозаземленным или изолирован-

ным нейтральным проводом.

Иа станке применяются следующие величи-

ны напряжения переменною тока:

силовая цепь 3 — 50 гц; 380 в;

-цепь управления — 50 гп; 380 в;

цепь местного освещения —50 гц; 24 в.

На станке установлены два трехфазных ко-

роткозамкиу гых асинхронных электродвигате-

ля. На поставляемом ио отдельному заказу за

юобу ю и тат\ шлифоватыюм приспособлении

также устанавливается трехфазный коротко-

замкиу гый асинхронный электродвигатель.

Электроаппаратура станка смонтирована, в

основном, па панели, расположенной в нише

станины с зашей стороння станка. Ниша за-

крыта крышкой с замком под спецключ, по-

ставляемый со станком.

Для обеспечения высокой надежности в ра-

боте и возможности обслуживания электрообо-

рудования станка специалистами средней ква-

лификации, вся релейно-контакторная аппара-

тура имеет простую конструкцию и испытана

многолетней эксплуатацией в различных усло-

виях.

Освещение раоочего места производится

смонтированным на каретке станочным све-

тильником с гибкой стойкой и встроенным вы-

ключателем.

2. Органы управления.

С лицевой стороны стайка расположены сле-

дующие органы управления:

— трехфазный автоматический выключатель

с максимальными расцепителями тока, служа-

щий для подключения и отключения станка >т

питающей сети, а также для защиты электро-

оборудования от токов короткого замыкания;

переключатель для включения и отклю-

чения электродвигателя насоса подачи охлаж-

дающей и смазывающей жидкости (СОЖ);

кнопочная станция для пуска и останова

электродвигателя главного привода.

Кнопочная станция для пуска и останова

электродвигателя шлифовального приспособле-

ния установлена на корпусе приспособлений.

Выключатель светильника местного освеще-

ния расположен на отражателе лампы накали-

вания.

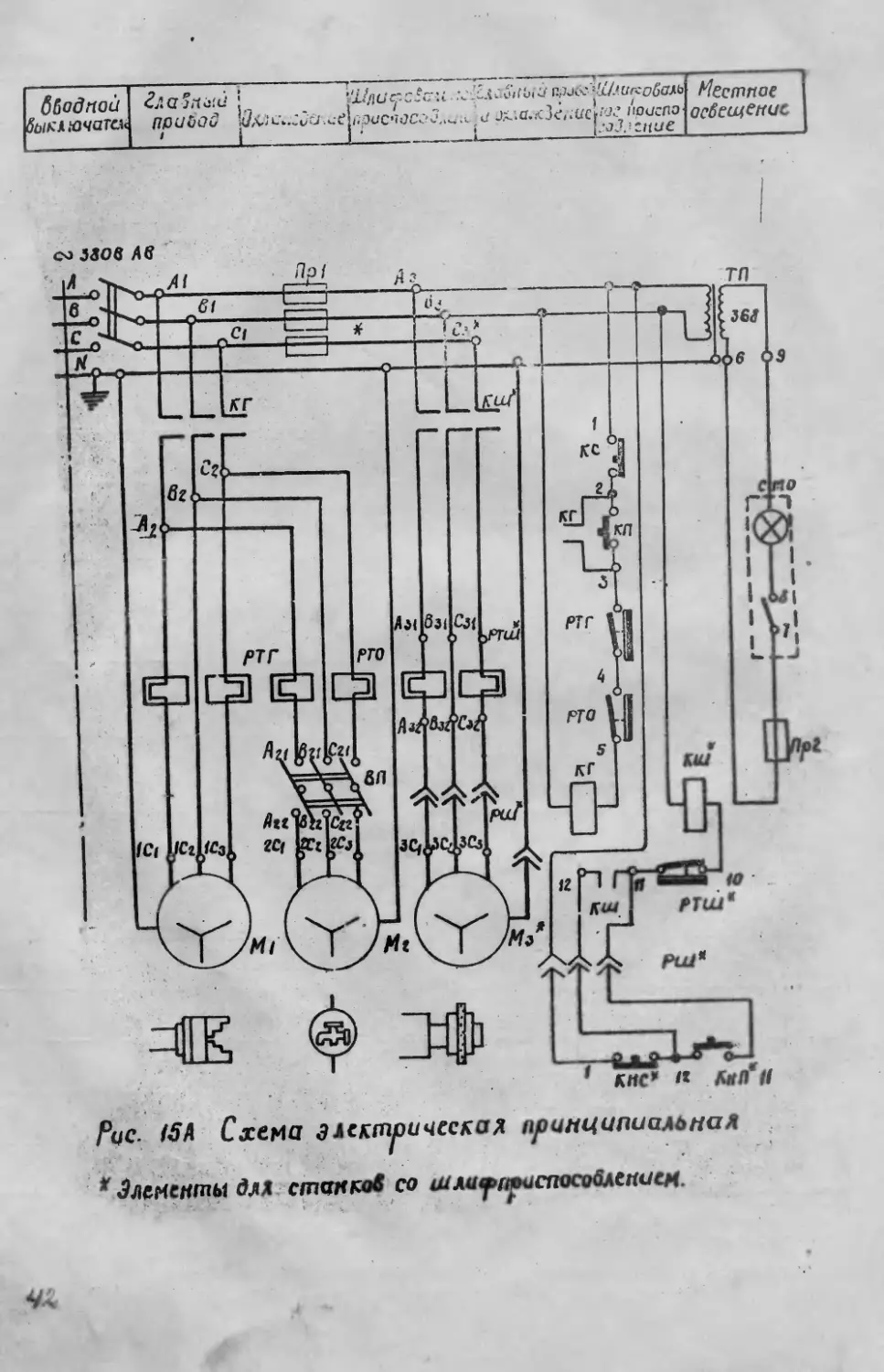

3. Описание работы электросхемы.

3.1. Схема электрическая принципиальная

показана на рис. 15а.

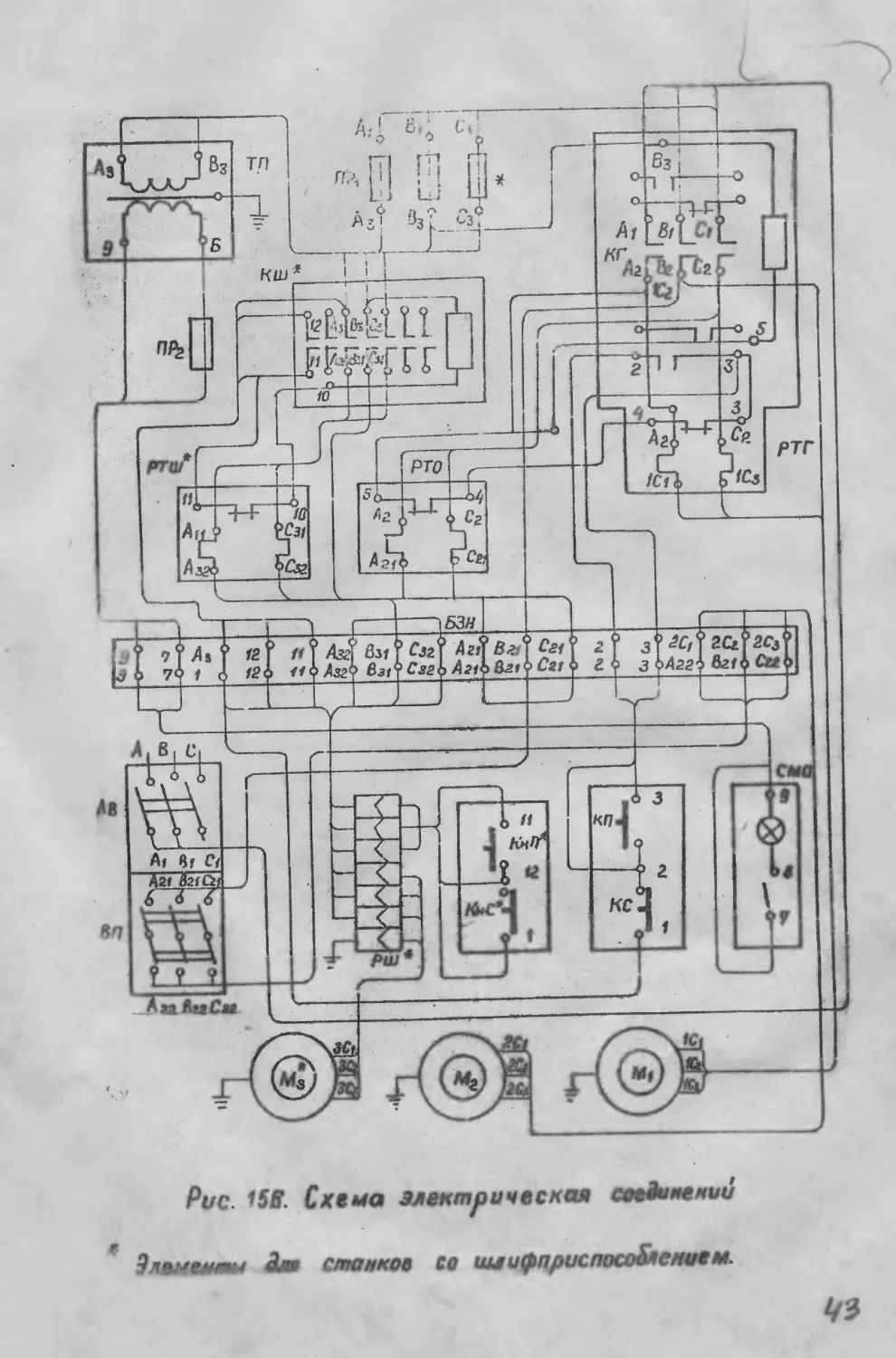

Схема электрическая соединений показана

на рис. 15 б.

В табл. 10 указан перечень примененного

электрооборудования

40

3.2. Пуск электродвигателя главного приво-

да Ml осуществляется после включения ввод-

ного автоматического выключателя АВ нажа-

тием кнопки «Пуск» 1\н11, которая, замыкая

цепь катушки контактора магнитного пускате-

ля К1. переводит его на самопчтаннс, тем са-

мым обеспечивая подвод электроэнергии к

электродвпга гелю.

Остапов электродвигателя главного привода

Ml осутествл5’ется нажатием кнопки «Стоп»

КС, которая размыкает цепь катушки контак-

тора КГ, что приводит к размыканию контак-

тов пускателя и обесточиванию электродвига-

теля. Управление электродвигателем шлиф-

ириспособления М3* осуществляется апатогич-

по кнопками КнП и КнС.

Щек и останов электронасоса охлаждения

М2 осуществляется выключателем пакетным

ВИ.

Работа электронасоса М2 сблокирована с-

электродвигателем главного привода Ml и

включение его возможно только после замы-

кания контактов пускателя КГ, т. с. посте

включения электродвигателя Ml.

3.3. Защита электродвигателей главного при-

вода Ml, электронасоса охлаждения М2, шлиф-

прпсиособления М3* и трансформатора ТП от

токов коротких замыканий осуществляется ав-

томатическим выключателем АВ и предохрани-

телями ПР.

Защита электродвигателей Ml, М2 и М3* от

длительных перегрузок осуществляется тепло-

выми реле РТГ, РТО и РТШ*.

Пулевая защита электросхемы счанка, пре-

дохраняющая от произвольного включения

электропривода при восстановлении подачи

электроэнергии после внезапного ее отключе-

ния, осуществляется катушками магнитных

пускателей КГ и КШ*.

4. Подключение электрооборудования стан-

ка.

4.1. Подключение и обслуживание электро-

двигателей станка производить согласно инст-

рукции по монтажу и эксплуатации трехфаз-

пых асинхронных электродвигателей мощно-

стью от 0,6 до 100 квт. в соответствии с «Пра-

вилами технической эксплуатации электро-

установЬк потребителей и правилами техники

безопасности при эксплуатации электроуста-

новок потребителей».

4.2. Перед подключением станка необходимо

произвести монтаж электродвигателя Ml на

подмоторной раме и провести регулировку ве-

личины натяжения ремней шкивов.

1.3. Указания по технике безопасности.

До подключения станка к питающей сети не-

обходимо провести измерение сопротивления в

системе заземления. Электродвигатели и ста-

нина должны быть надежно заземлены. При

выполнении заземления станка стальной или

медной шиной используются специальный

винт и шайбы, расположенные внизу на левой

стороне ножки станины.

СПЕЦИФИКАЦИЯ ЭЛЕКТРООБОРУДОВАНИЯ

Таблица 10

Обозначение по схеме Наименование

АВ Выключатель автоматический АСТ-З-УЗ; 20 ТУ 16-526. 009-71. 1

БЗН Зажим наборный БЗН19-2131203СООУ2ТУ16-526, 108-75 1

ВП Выключатель пакетный ВПЗ-10 1Р30 3-е исполнение ОСТ 15.0.526.001 -72 1

КГ (С РТГ) Пускатель магнитный ПМЕ-212-УЗ (380-16-2К) ОСТ 16.0536.001-72 (С. ТРН-25). 1

КП, КС Пост управления ПКЕ-622-2УЗ ТУ 16-516-216-71. 1

Ml __________________________________________________________ Электродвигатель асинхронный А02-51-4С2 исп. М101. 7,5 квт, 1460 об./мин. МРТУ 16-510.002-65. .1

М2 Электронасос центробежный вертикальный ПА-22,012 квт, 2800 об./мин. ТУ2-024-2994-71 1

ПР1 Предохрани гель плавкий ПР-1 М-ба. 24-1*

ПР2 Предохранитель плавкий ПР-1М-2а. 1

СМО Светильник НКСО1 X ЮО/ПОО-ООЗТУ 16-575.589-71. Лампа осветительная МО24-60УЗ ТУ16-535. 937-74. 1 1

РГО Реле тепловое токовое двухполюсное TPH-10A-i3; 032а ОСТ 16.0523.004-72. 1

ТП Трансформатор однофазный ТБС2-0.1 380/24 ТУ 10-517.539-71.

Кп. П*, Кн. С* Пост управления ПКЕ-712-УЗ ТУ 16-526.216-71. 1

кш* Пускатель магнитный ПМЕ-111-УЗ (380-1,6-2К ОСТ 16.0536.001-72 1

М3* Электродвигатель асинхронный АОП 22-2-С2 исп. М101, 0,6 квт. 2800 об./мин. МРТУ 16-510.002-65. 1

РТШ* Реле тепловое токовое двухполюсное ТРН-10А-УЗ, 1,6 а. ОСТ 16.0523.004-72. 1

РШ* Штепсельный разъем ШР 28П7 НШ9 ГЕО.364.Ю7.4ТУ. 1

* Электрооборудование, устанавливаемое только в станках со шлифо-

вальным приспособлением.

Примечание: В отдельных случаях завод изготовитель вынужден применять другие

тины аппаратов, что необходимо учитывать при обслуживании электрооборудования.

41

(foodпой Хладный ' -х .cuiiVctO г^г-^р/ликобаль Hectnnoe

быкиючатси мзиьаё |i;jwc*wcoJ..w.<. .'«/ рмажЗыисмг, праспо смещение

< j| j f..-jJ.?ewe

o> МОв Ав

Рис. fSA Схема электрическая принципиальная

* Элементы для станков

* .: v •• ’- ' ; ; ••-.

со шла^иристсодлепиен.

Рис. 15В. Схема электрическая соеВимении

Элементы Вле стойкое со им ^приспособлением.

V3

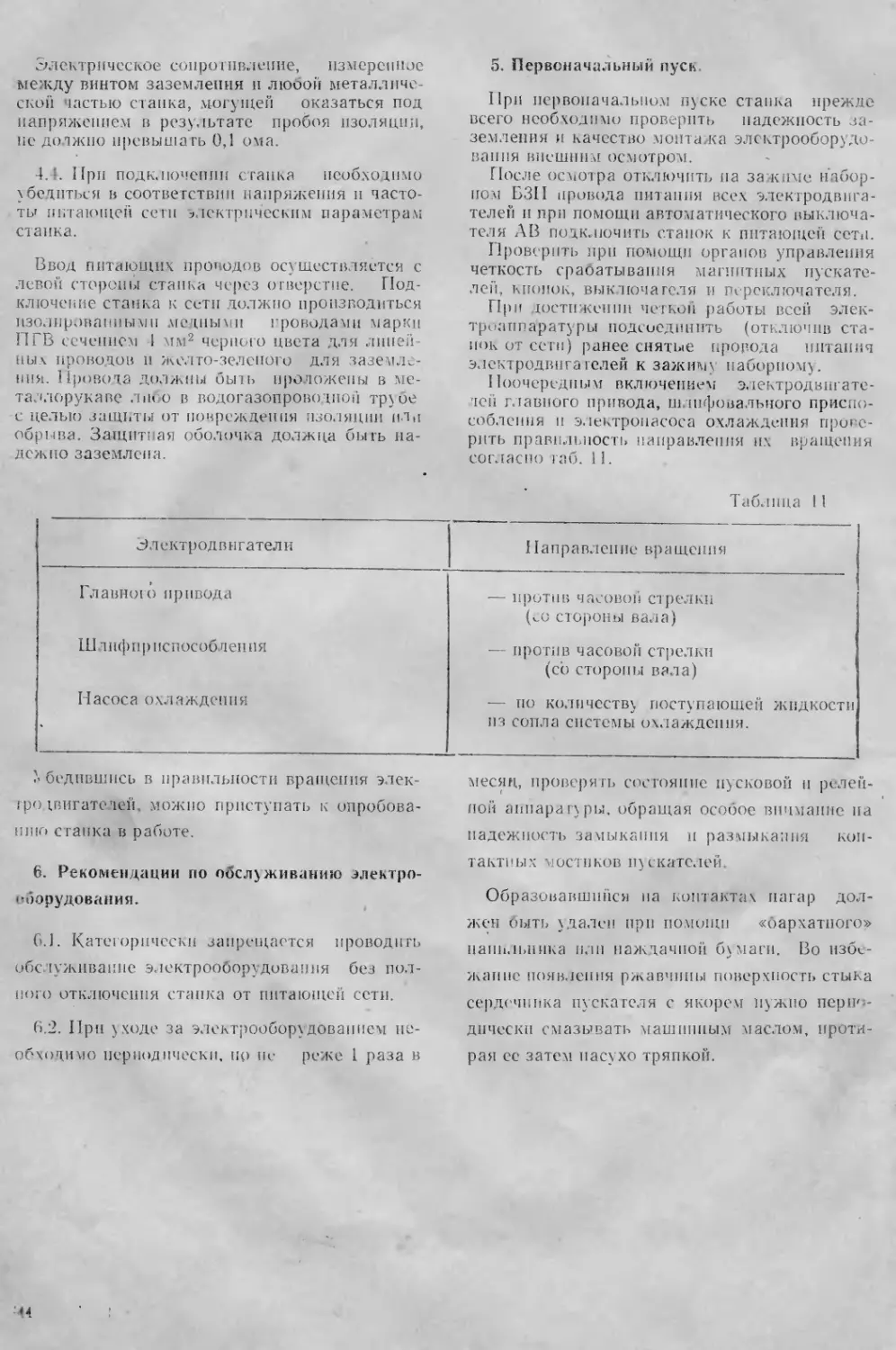

Электрическое сопротивление, измеренное

между винтом заземления и любой металличе-

ской частью станка, могущей оказаться под

напряжением в результате пробоя изоляции,

не должно превышать 0,1 ома.

4.4. При подключении стайка необходимо

убедиться в соответствии напряжения и часто-

ты питающей сети электрическим параметрам

станка.

Ввод питающих проводов осуществляется с

левой стороны станка через отверстие. Под-

ключение станка к сети должно производиться

изолированными медными проводами марки

ПГВ сечением I мм2 черного цвета для линей-

ных проводов и желто-зеленого для заземле-

ния. Провода должны быть проложены в ме-

таллорукаве лш о в водогазопроводной труое

с целью защиты от повреждения изоляции или

обрыва. Защитная оболочка должна быть на-

дежно заземлена.

5. Первоначальный пуск

При первоначальном пуске станка прежде

всего необходимо проверить надежность за-

земления и качество монтажа электрооборудо-

вания внешним осмотром.

После осмотра отключить па за кпме набор-

ном БЗП провода питания всех электродвига-

телей и при помощи автоматического выключа-

теля АВ подключить станок к питающей сети.

Проверить при помощи органов управления

четкость сраоатыванпя магнитных пускате-

лей, кнопок, выключателя и переключателя.

При достижении четкой работы всей элек-

троаппаратуры подсоединить (отключив ста-

нок от сети) ранее снятые провода питания

электродвигателей к зажиму наборному.

11оочередным включением электродвигате-

лей главного привода, шлифовального приспо-

собления и электронасоса охлаждения прове-

рить правильность направления их вращения

согласно габ. 11.

Таблица 11

Электродвигатели Направление вращения

Главного привода — против часовой стрелки (со стороны вала)

Ш лифпр испособлен пя — против часовой стрелки (со стороны вала)

Насоса охлаждения — по количеству поступающей жидкости из сопла системы охлаждения.

' бедившись в правильности вращения элек-

тродвигателей, можно приступать к опробова-

нию станка в работе.

6. Рекомендации по обслуживанию электро-

оборудования.

G.J. Категорически запрещается проводить

обслуживание электрооборудования без пол-

ного отключения станка от питающей сети.

6.2. При уходе за электрооборудованием не-

обходимо периодически, пр пи реже 1 раза в

месяц, проверять состояние пусковой и релей-

ной аппаратуры, обращая особое внимание па

надежность замыкания и размыкания кон-

тактных мостиков пускателей.

Образовавшийся на контактах нагар дол-

жен быть удален при помощи «бархатного»

напильника пли наждачной бумаги. Во избе-

жание появления ржавчины поверхность стыка

сердечника пускателя с якорем нужно перио-

дически смазывать машинным маслом, проти-

рая ее затем насухо тряпкой.

<4

Профилактический осмотр автоматического

выключателя необходимо проводить нс реже

диого раза в 6 месяцев, а также после

каждого отключения при коротком замыка-

нии. При осмотре нужно зачистить выключа-

тель от копоти и нагара металла, проверить за-

тяжку виигов, целостность пружин и состояние

контактов

Во время эксплуатации электродвигателей

необходимо систематически, но не реже 1 раза

в два месяца, проводил» их технические осмот-

ры, проверяя состояние -вводных проводов об-

мотки статора и контролируя надежность за-

земления, а также соединение вала двигателя

с проводимым механизмом.

При профилактических ремонтах не реже

одного раза в год должна производиться раз-

борка электродвигателей, внутренняя н наруж-

ная чистка. Замену смазки подшипников сле-

дует производить через 4000 часов работы. Ре-

комендуется для применения «Смазка 1-13 жи-

ровая ГОСТ 1631-61»

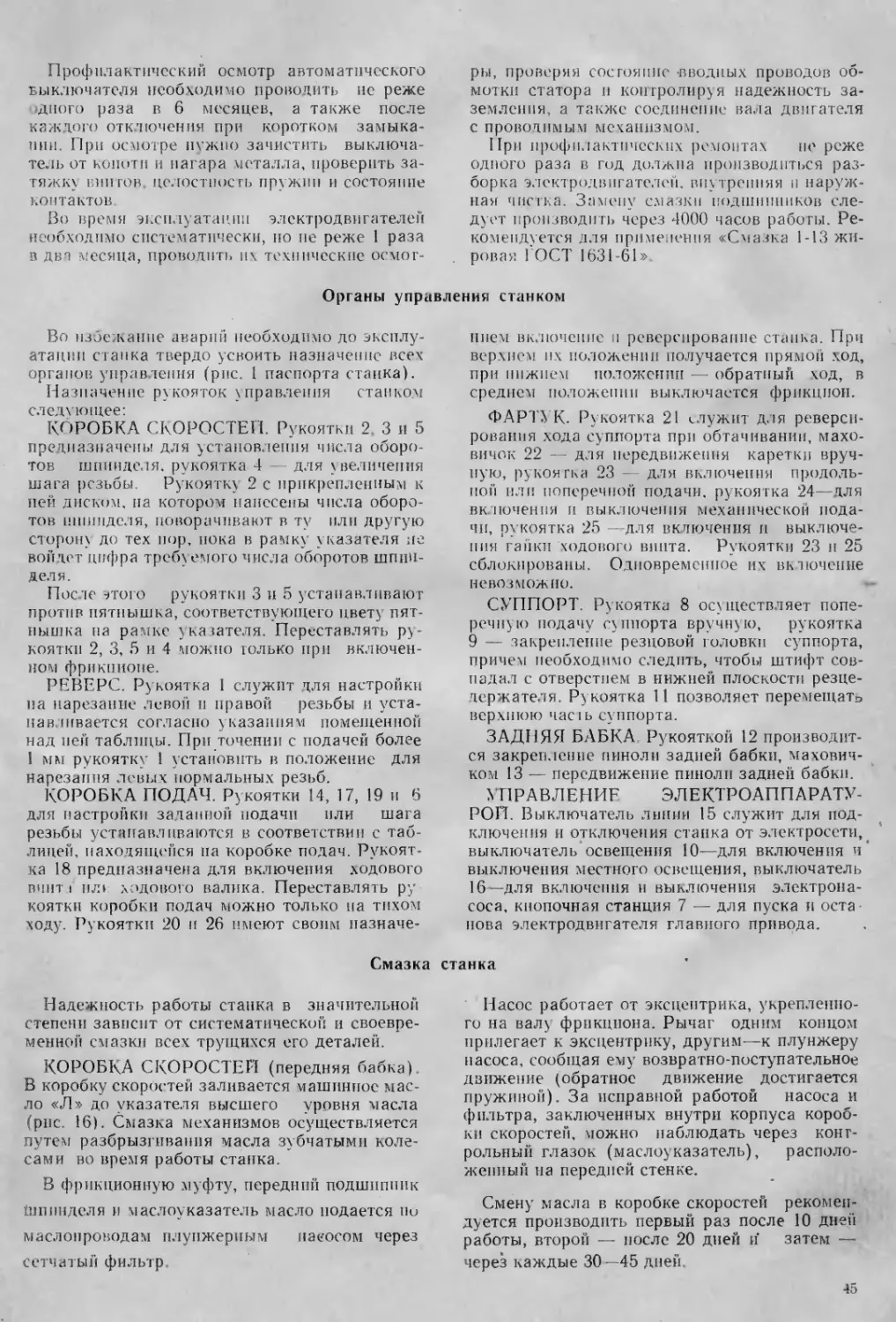

Органы управления станком

Во избежание аварий необходимо до эксплу-

атации станка твердо усвоить назначение всех

органов управления (рис. 1 паспорта станка).

Назначение рукояток управления станком

следующее:

КОРОБКА СКОРОСТЕЙ. Рукоятки 2 3 и 5

предназначены для установления числа оборо-

тов шпинделя, рукоятка 4 для увеличения

шага резьбы. Рукоятку 2 с прикрепленным к

пей диском, па котором нанесены числа оборо-

тов шпинделя, поворачивают в ту или другую

сторону до тех пор, пока в рамку' указателя не

войдет цифра требуемого числа оборотов шпин-

деля.

После этого рукоятки 3 и 5 устанавливают

против пятнышка, соответствующего цвету пят-

нышка на рамке указателя. Переставлять ру-

коятки 2, 3, «5 и 4 можно только при включен-

ном фрикиионе.

РЕВЕРС. Рукоятка 1 служит для настройки

на нарезание левой и правой резьбы и уста-

навливается согласно указаниям помещенной

над ней таблицы. При точении с подачей более

1 мм рукоятку’ 1 установить в положение для

нарезания левых нормальных резьб.

КОРОБКА ПОДАЧ. Рукоятки 14, 17, 19 и 6

для настройки заданной подачи или шага

резьбы устанавливаются в соответствии с таб-

лицей, находящейся па коробке подач. Рукоят-

ка 18 предназначена для включения ходового

винт । пл! ходового валика. Переставлять ру

коятки коробки подач можно только на тихом

ходу. Рукоятки 20 и 26 имеют своим пазначе-

Смазка

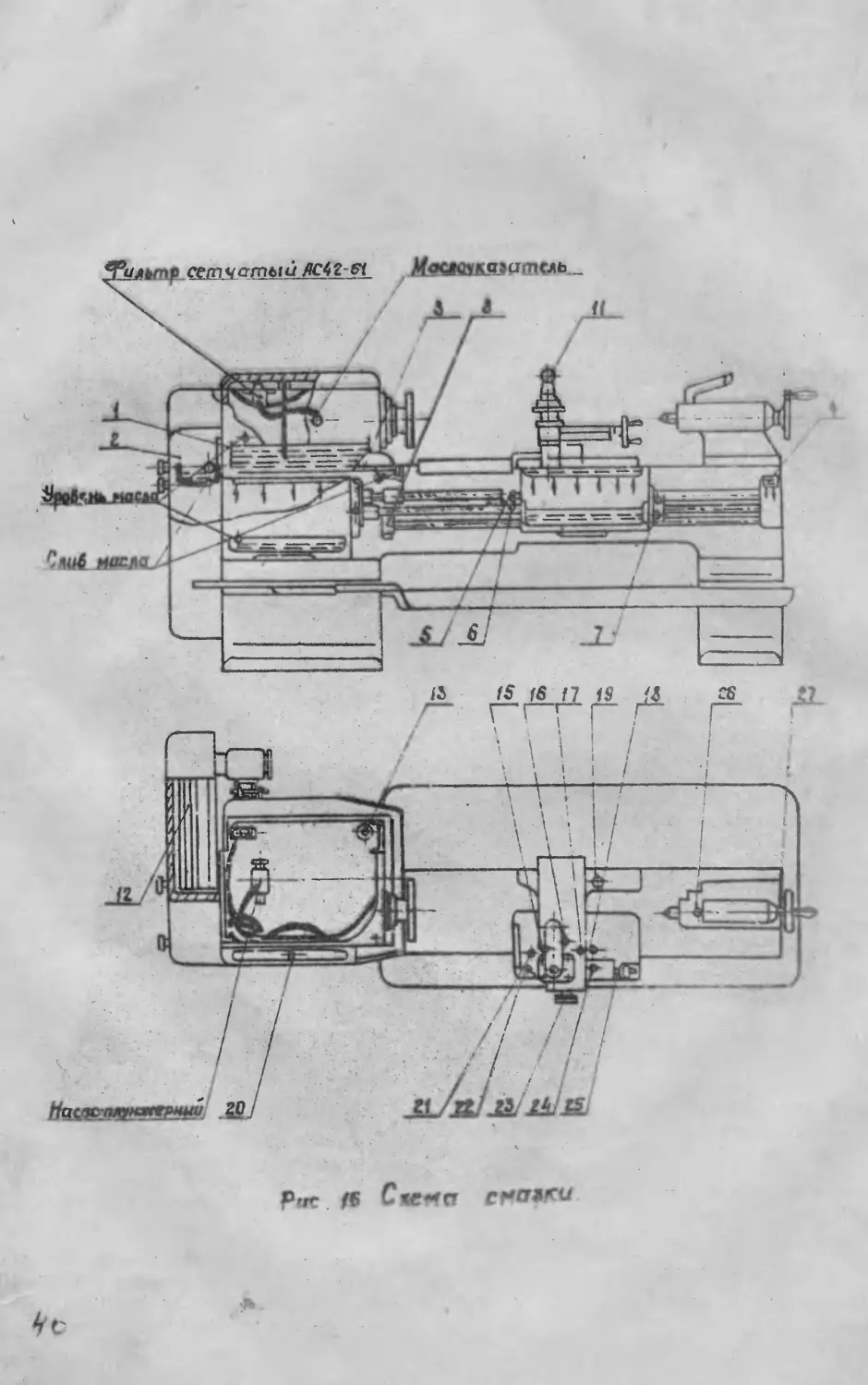

Надежность работы станка в значительной

степени зависит от систематической и своевре-

менной смазки всех трущихся его деталей.

КОРОБКА СКОРОСТЕЙ (передняя бабка)

В коробку скоростей заливается машинное мас-

ло «Л» до указателя высшего уровня масла

(рис. 16). Смазка механизмов осуществляется

путем разбрызгивания масла зубчатыми коле-

сами во время работы станка.

В фрикционную муфту, передний подшипник

1пппндсля и маслоуказатель масло подается пи

маслопроводам плунжерным насосом через

сетчатый фильтр

пнем включение и реверсирование станка. При

верхнем их положении получается прямой ход,

при нижнем положении — обратный ход, в

среднем положении выключается фрикцион.

ФАРТУК. Рукоятка 21 служит для реверси-

рования хода суппорта при обтачивании, махо-

вичок 22 — для передвижения каретки вруч-

ную, рукоятка 23 для включения продоль-

ной или поперечной подачи, рукоятка 24—для

включения и выключения механической пода-

чи, рукоятка 25 —для включения и выключе-

ния гайки ходового винта. Рукоятки 23 и 25

сблокированы. Одновременное их вк ночевие

невозможно.

СУППОРТ. Рукоятка 8 осуществляет попе-

речную подачу суппорта вручную, рукоятка

9 — закрепление резцовой головки суппорта,

причем необходимо следить, чтобы штифт сов-

падал с отверстием в нижней плоскости резце-

держателя. Рукоятка 11 позволяет перемещать

верхнюю час1ь суппорта.

ЗАДНЯЯ БАБКА Рукояткой 12 производит-

ся закрепление пиноли задней бабки, махович-

ком 13 — передвижение пиноли задней бабки.

УПРАВЛЕНИЕ ЭЛЕКТРОАППАРАТУ-

РОЙ. Выключатель линии 15 служит для под-

ключения и отключения станка от электросети,

выключатель освещения 10—для включения и

выключения местного освещения, выключатель

16— для включения и выключения электрона-

соса, кнопочная станция 7 — для пуска и оста-

нова электродвигателя главного привода.

Насос работает от эксцентрика, укрепленно-

го на валу фрикциона. Рычаг одним концом

прилегает к эксцентрику, другим—к плунжеру

насоса, сообщая ему7 возвратно-поступательное

движение (обратное движение достигается

пружиной). За исправной работой насоса и

фильтра, заключенных внутри корпуса короб-

ки скоростей, можно наблюдать через конт-

рольный глазок (маслоуказатель), располо-

женный на передней стенке.

Смену масла в коробке скоростей рекомен-

дуется производить первый раз после 10 дней

работы, второй — после 20 дней й затем —

через каждые 30 —45 дней.

45

Ptft./e Скелет cr*crir</

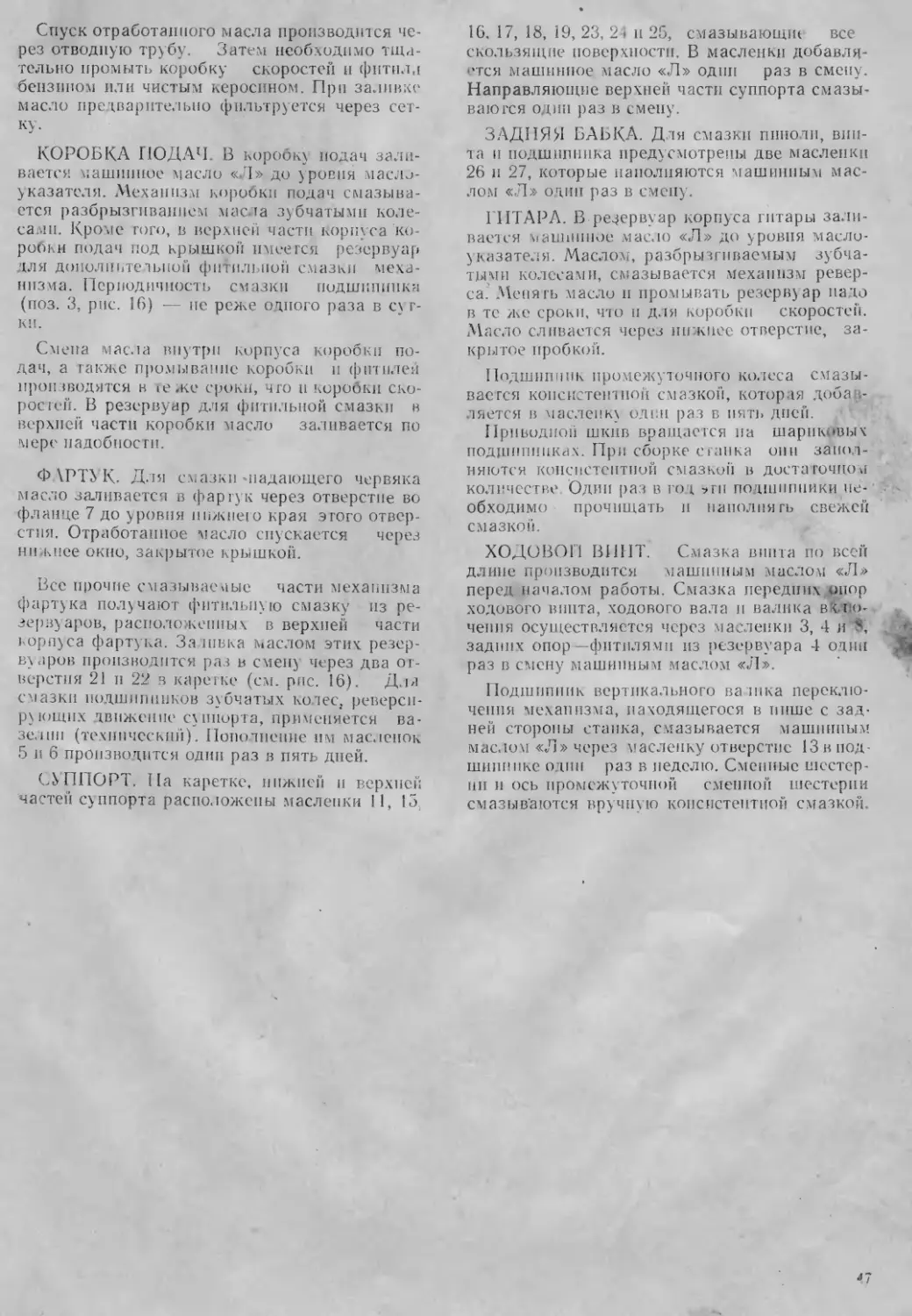

Спуск отработанного масла производится че-

рез отводную трубу. Затем необходимо тща-

тельно промыть коробку скоростей и фитили

бензином или чистым керосином. При заливке

масло предварительно фильтруется через сет-

ку.

КОРОБКА ПОДАЧ В коробку подач зали-

вается машинное масло «Л» до уровня масли-

указателя. Механизм коробки подач смазыва-

ется разбрызгиванием масла зубчатыми коле-

сами. Кроме того, в верхней части корпуса ко-

робки подач под крышкой имеется резервуар

для дополпьтелыюй фитильной смазки меха-

низма. Периодичность смазки подшипника

(поз. 3, рис. 16) — не реже одного раза в с\ г-

кп.

Смена масла внутри корпуса коробки по-

дач, а также промывание коробки и фитилей

производятся в те же сроки, что и коробки ско-

ростей. В резервуар для фитильной смазки в

верхней части коробки масло заливается по

мере надобности.

ФАРТУК. Для смазки-падающего червяка

масло заливается в фартук через отверстие во

фланце 7 до уровня нижнего края этого отвер-

стия. Отработанное масло спускается через

нижнее окно, закрытое крышкой.

Все прочие смазываеяые части механизма

фартука получают фитильную смазку из ре-

зервуаров, расположенных в верхней части

корпуса фартука. Заливка маслом этих резер-

вуаров производится раз в смену через два от-

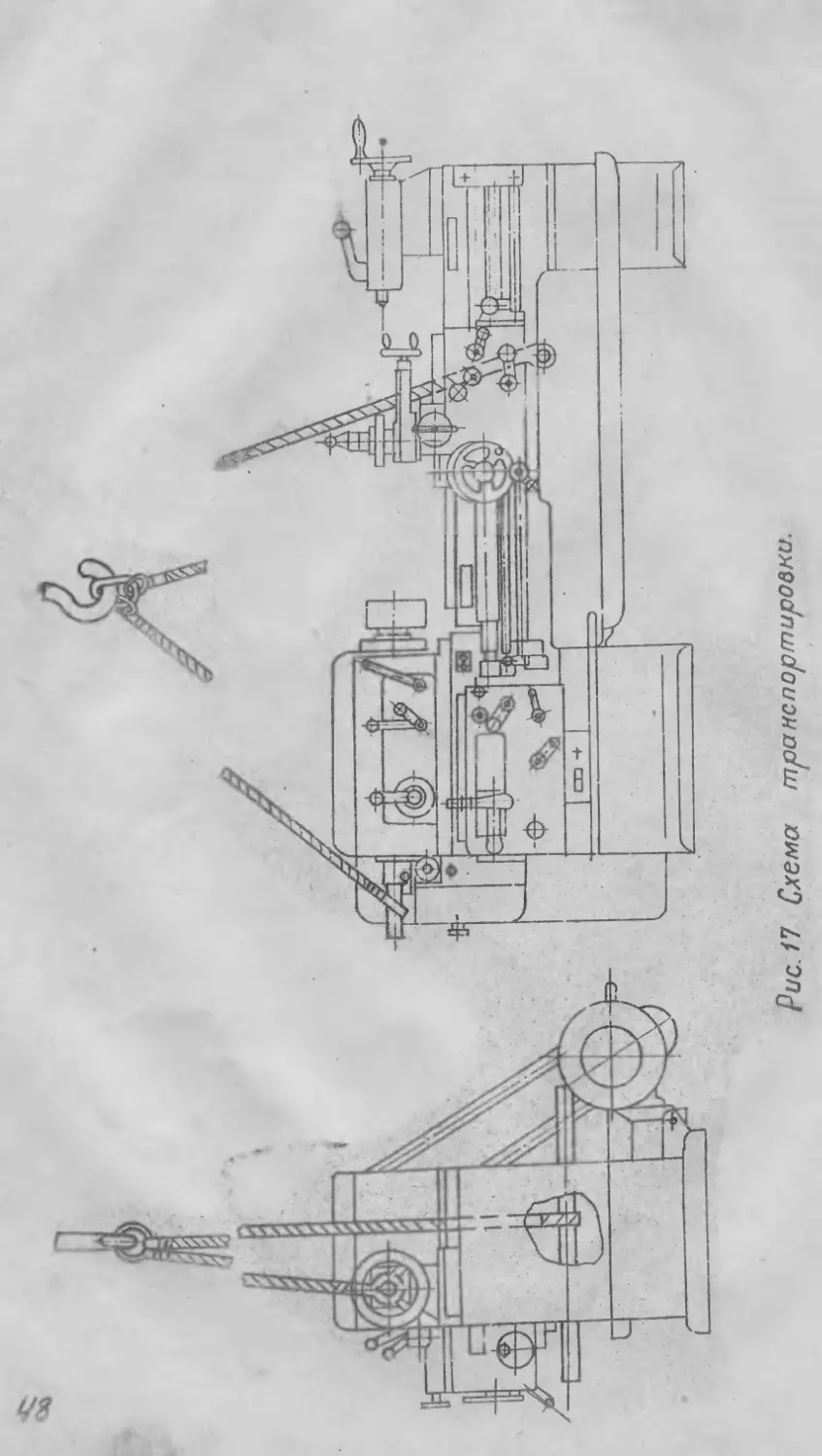

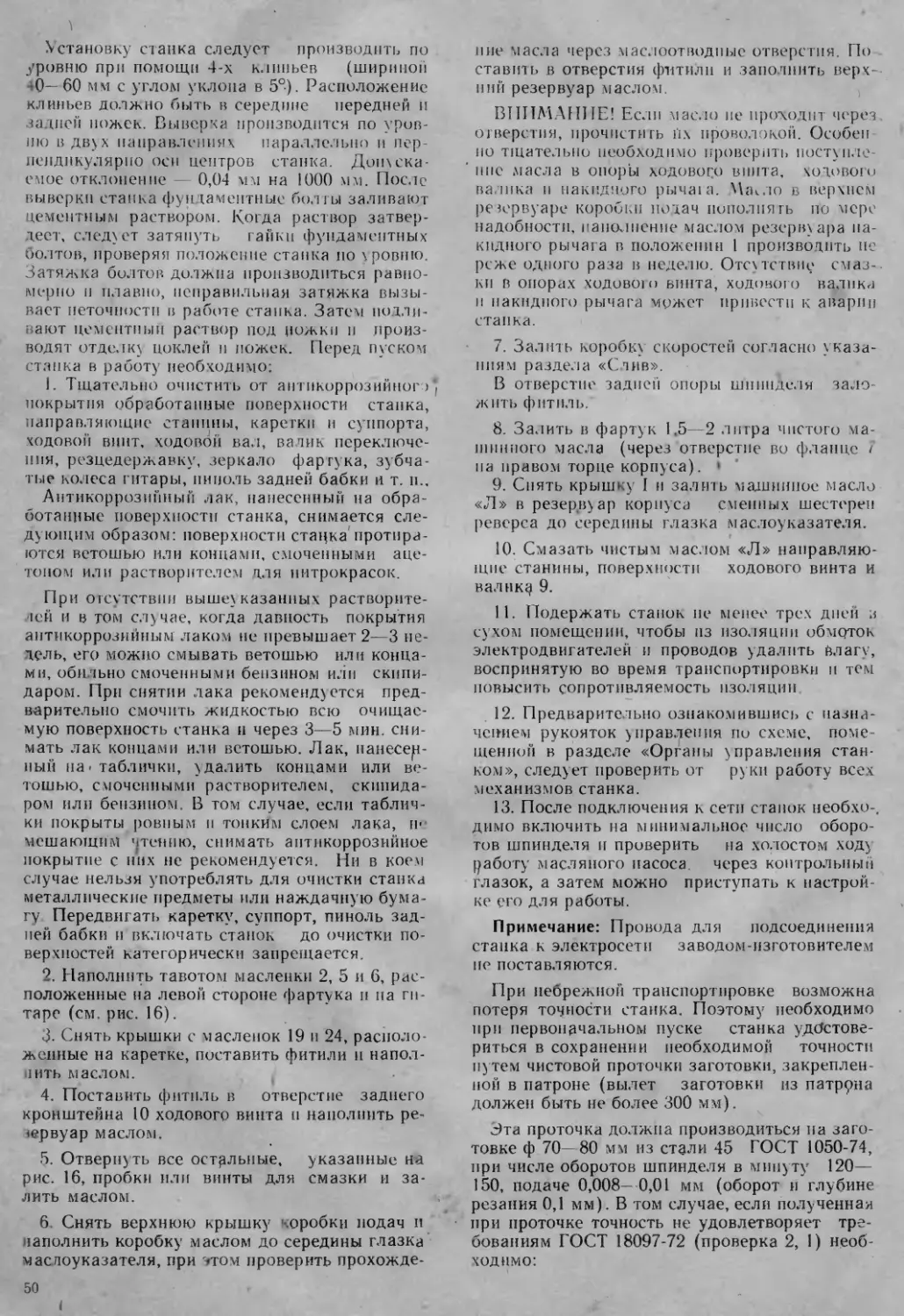

верстия 21 и 22 в каретке (см. рис. 16). Для