Author: Монахов В.И.

Tags: госэнергоиздат библиотека по автоматике автоматизация производства контрольно измерительная техника

Year: 1962

Text

Цена 42 коп.

ж

ооооооеооо’

в, оналов

Измерение

РАСКОЛА

И КОЛИЧЕСТВА

ЖИДКОСТИ,

ГАЗА И ПАРА.

ГОСЭНЕРГОИЗ А А

БИБЛИОТЕКА ПО АВТОМАТИКЕ

Выпуск 50

В. II. МОНАХОВ

ИЗМЕРЕНИЕ РАСХОДА

И КОЛИЧЕСТВА

ЖИДКОСТИ,

ГАЗА И ПАРА

ГОСУДАРСТВЕННОЕ ЭНЕРГЕТИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МОСКВА 1962 ЛЕНИНГРАД

Редакционная коллегия:

И. В. Антик, Л. И. Вертинов, С. Н. Вешеневский,

В. С. Кулебакин, В. Э. Низе, В. С. Малов, Л. Д. Смирнов,

В. С. Сотсков

ЭЭ-5(4)-3

Книга содержит систематизированные сведения

о распространенных в промышленности методах измере-

ния расхода и количества жидкости, газа и пара, со-

держит описание принципов действия и теоретически»

основ применяемых для этой цели приборов, сведения

о правилах их монтажа и эксплуатации. В книге приве-

дены данные, необходимые для проведения элементар-

ных проверочных расчетов расходомеров переменного

перепада давлений. В книге дано также описание спо-

собов измерения расхода, не получивших еще широкого

промышленного применения.

Книга рассчитана на инженерно-технических работ-

ников различных отраслей промышленности, осущест-

вляющих автоматизацию производства, но не имеющих

специальных знаний и подготовки в области контроль-

но измерительной техники.

0П2.15 Монахов Валентин Иванович

М 77 Измерение расхода и количества жидкости, газа

и пара, М.—Л., Госэнергоиздат, 19G2,

128 с. с черт. (Б-ка по автоматике, вып. 50)

6П2.15

Редактор Л. И. Шипетин

Сдано в набор 14/ХП 1961 г.

т-00380. Бумага 84х108'/а

Тираж 23 000 эка.

Технический редактор М. М. Широкова

Подписано к печати 9/II 1962 г

6,56 п. л. Уч.-нзд. л. 8,3 .

Цена 42 коп. Заказ 693

Типографии Госэпергоиздата. Москва, Шлюзовая наб., 10.

Глава первая

КЛАССИФИКАЦИЯ ПРИБОРОВ ДЛЯ ИЗМЕРЕНИЯ

РАСХОДА И КОЛИЧЕСТВА

Рассматривая приборы, служащие для измерения расхода и

количества веществ, представляется возможным классифицировать

их по различным признакам. Здесь следует считать целесообраз-

ным наметить такую классификацию, которая отражала бы основ-

ные принципы работы приборов, положенные в основу измерения

и отражающие физику протекающих при этом явлений. С этой точ-

ки зрения принята классификация по принципу действия.

В классификацию включены только те первичные приборы, ко-

торые рассматриваются в настоящей книге.

Прежде всего следует различать приборы для измерения рас-

хода и приборы для измерения количества, или расходомеры и

счетчики.

1-1. ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ РАСХОДА

Расходомерами называются такие приборы, которые измеряют

расход вещества, т. е. количество вещества, протекающего по тру-

бопроводу в единицу времени.

По способам измерения расходомеры можно разделить на:

1) расходомеры переменного перепада давления — приборы,

принцип действия которых основан на измерении перепада давле-

ния на установленном внутри трубопровода сужающем устройстве;

этот перепад давления служит мерой расхода протекающего по тру-

бопроводу вещества;

2) расходомеры обтекания — приборы, принцип действия кото-

рых основан на восприятии динамического напора протекающего

по трубопроводу вещества чувствительным элементом прибора (по-

плавком, поршнем, гидродинамической трубкой и т. nJ), помещенным

в поток; в результате этот чувствительный элемент перемещается,

и величина перемещения служит мерой расхода;

3) расходомеры с непрерывным движением приемных

устройств — приборы, чувствительный элемент которых под дейст-

вием динамических усилий потока совершает вращательное или ко-

лебательное движения; скорость движения чувствительного элемен-

та служит мерой расхода;

ф) электрические расходомеры — приборы, принцип действия ко-

торых основан на измерении изменяющихся в зависимости от рас-

хода электрических параметров системы: измеряемое вещество —

чувствительный элемент прибора; величина какого-либо выбранного

I* 3

для измерения электрического параметра служит мерой расхода;

5) тепловые расходомеры — приборы, принцип действия кото-

рых основан на измерении служащего мерой расхода количества

тепла, отданного каким-либо нагретым элементом потоку вещества;

6) ультразвуковые расходомеры — приборы, принцип действия

которых основан на измерении параметров ультразвуковых колеба-

ний, распространяющихся в потоке измеряемого вещества.

1-2. ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ КОЛИЧЕСТВА

Приборами для измерения количества вещества (счетчиками)

называются приборы, которые измеряют количество вещества, т. е.

суммарный объем или вес вещества, протекающего по трубопрово-

ду за какой-то отрезок времени — час, сутки и т. д.

Рис. 1. Классификация прпбэро» для измерения расхода

жидкости, газа и пара.

Существуют счетчики следующих видов;

а) скоростные счетчики, принцип действия которых основан на

суммировании числа оборотов помешенного в поток вращающегося

устройства прибора за какой-либо отрезок времени, причем скорость

вращения этого устройства пропорциональна средней скорости

потока вещества в месте установки прибора;

4

б) объемные счетчики, принцип действия которых основан на

суммировании объемов вещества, вытесненных из измерительной

камеры прибора за какой-либо отрезок времени;

в) весовые счетчики, принцип действия которых основан на

измерении количества порций вещества, отмеряемых при наруше-

ние. 2. Классификация приборов для измерения количества жидкости

и газа.

нии равновесия мерного сосуда в результате его заполнения изме-

ряемым веществом.

Первые два типа счетчиков получили наибольшее распростра-

нение, поэтому весовые счетчики в книге не рассматриваются.

На рис. 1 и 2 приведены таблицы расходомеров и счетчиков,

составленные по перечисленным выше классификационным призна-

кам.

Глава вторая

РАСХОДОМЕРЫ ПЕРЕМЕННОГО ПЕРЕПАДА ДАВЛЕНИЯ

2-1. ОБЩИЕ ПОЛОЖЕНИЯ И ОПРЕДЕЛЕНИЯ

Расходомерами переменного перепада давления называются из-

мерительные приборы, принцип действия которых основан на изме-

рении перепада давления, создаваемого при протекании жидкого

или газообразного вещества каким-либо сужающим устройством,

установленным внутри трубопровода.

При протекании жидкого или газообразного вещества через

сужающее устройство вследствие перехода части потенциальной

энергии давления в кинетическую энергию средняя скорость потока

в суженном сечении повышается. В результате этого статическое

давление потока после сужающего устройства становится меньше,

чем перед ним. Разность этих давлений (перепад давления) зааи-

о

сит от расхода протекающего вещества и может служить мерой

расхода.

Расходомеры переменного перепада давления получили широкое

распространение как в промышленных, так и в экспериментальных

измерениях благодаря присущим данному способу измерения до-

стоинствам, к которым следует отнести:

а) сравнительно высокую точность измерения;

б) удобство и универсальность метода;

в) возможность измерения любых расходов (при некоторых ог-

раничениях) жидкости, пара и газа, находящихся при различных

температурах и давлениях;

г) легкость серийного изготовления приборов.

К недостаткам данного метода измерения следует отнести:

а) некоторую потерю энергии потока;

б) относительную трудность промышленного применения при

малых расходах вещества, в пульсирующих потоках и потоках ве-

щества, содержащего инородные примеси, а также потоках веще-

ства, находящегося при параметрах, близких к равновесным.

Комплект расходомера состоит из установленного в трубопро-

воде сужающего устройства, соединительных (импульсных!) трубок

с вспомогательными устройствами (разделительными или уравни-

тельными сосудами, запорной арматурой и т. п.) и, наконец, изме-

рителя перепада давления — дифференциального манометра. Часто

дифференциальный манометр имеет преобразователь величины пере-

пада давления в пропорциональную электрическую величину или

давление воздуха для дистанционной передачи измерения на вто-

ричный прибор.

При рассмотрении сужающих устройств в настоящей главе ос-

новное внимание уделяется нормальным сужающим устройствам

(нормальным диафрагмам, соплам, соплам и трубам Вентури), по-

лучившим широкое применение при промышленных измерениях; по

сужающим устройствам других типов приводится только область

их применения.

Рассматриваемый метод измерения расхода применим при со-

блюдении следующих условий измерения:

а) измеряемое вещество заполняет все поперечное сечение тру-

бопровода;

б) поток вещества является практически установившимся, т. е.

скорость потока и давление в одном и том же месте могут лишь

медленно изменяться во времени;

ц) фазовое состояние вещества не должно меняться при про-

текании вещества через сужающее устройство, т. е. жидкость не

испаряется, пар остается перегретым, растворенные в жидкости газы

не выделяются.

Настоящий метод применим для измерения расхода коллои-

дальных растворов, когда по степени дисперсности и физическим

свойствам эти растворы лишь незначительно отличаются от жидко-

сти, находящейся в одной фазе.

2-2. ВЫВОД УРАВНЕНИЯ РАСХОДА

Характер потока и распределение давлений и скоростей вдоль

потока при протекании вещества по участку трубопровода, на ко-

тором установлено сужающее устройство, приведены на рис. 3.

Здесь принято, что в начале участка поток установившийся; сече-

6

ние I — сечение потока, где еще не сказалось возмущающее воз-

действие сужающего устройства; сечение // — наименьшее сечение

потока после сужающего устройства; установленное сужающее

Рис. 3. Распределение давлений в скорости

у диафрагмы.

-------давление у стенки трубы; —•—давле-

ние в центре потока;---------средняя скорость

потока.

устройство — тонкая диафрагма с круглым концентрическим отвер-

стием; протекающее вещество несжимаемо, т. е. удельный вес веще-

ства не меняется с изменением давления.

Применим следующие обозначения:

р, — абсолютное давление в сечении /, кГ/м2;

р2— абсолютное давление в сечении II, кГ/м2;

о, —средняя скорость струи в сечении /, м/сек;

v2— средняя скорость струи в сечении II, м/сек;

F—площадь поперечного сечения трубопровода, м2;

f —площадь отверстия диафрагмы, .и2;

/'2— площадь струи в сечении II, ,и2;

т = -L—отношение площади отверстия диафрагмы к площади

поперечного сечения трубопровода;

у — удельный вес вещества, кг/,и3;

g— ускорение силы тяжести, м/сек2;

Cvi — поправочный коэффициент на неравномерность распреде-

ления скоростей в сечении /;

7

Cv., — поправочный коэффициент на неравномерность распреде-

ления скоростей в сечении //;

; —коэффициент сопротивления на участке I— II.

Ft

т2 — ~1----коэффициент сужения струи, зависящий от вида сужаю-

' щего устройства;

Q — объемный расход, ма'сек;

G — весовой расход, кг/сек.

Для вывода уравнения расхода решим совместно относительно и2

уравнение Бернулли и уравнение неразрывности струи.

Теоретическое уравнение Бернулли для нашего случая запи-

сывается в виде

2 2 2

U1 / u2 V2

/’i + Т =/’г + с»2 2g Т + S"2g Т> (О

v2

где Е 2^7—потери кинетической энергии потока на участке I — II.

Уравнение неразрывности струи для нашего случая записывается

в виде

vtF = v2m2f.

(2)

Опуская промежуточные алгебраические операции при совмест-

ном решении уравнений (I) и (2), получим:

/ 1 1 /~2g , ,

-“ |/ и Т'Л-«

Строго говоря, сечения I н II, а следовательно, и величины

давлений р\ и р', приняты нами лишь для одного определенного

значения скорости vt, поэтому для подсчета скорости по

формуле (3) мы должны каждый раз при измерении давлений р{, р2

определять положение сечений I и II, как это было принято в на-

чале настоящего параграфа. Обычно в практике места отбора этих

давлений строго фиксированы, чаще всего их выбирают непосред-

ственно у плоскостей диафрагм. Обозначив эти давления соответ-

к 1 Р[~Р2

ственно через и р2 и обозначив через ф =- — -------------------—

Pl Р2

отношение перепада давления в сечениях I, 11 к измеряемому

перепаду, получим:

Г________ф_______ -/2g_

У Е + Ср2-С,1т|'я*’< 7 (А ~А)

(4)

Теперь, имея уравнение расхода Q = т2[и2, получим:

Q =

Иг

с + Со2 — СР1те|/я

-f У у- (р,—Pt)-

(5)

8

Выражение

; + Cv2 - Со1яфиг

называют коэффициентом расхода.

Таким образом,

Q = а/ У — (Р, — А) [м*/сек]. (7)

Весовой расход равен произведению объемного расхода на

удельный вес, т. е.

G = af (р, — р2) [кг/сек]. (8)

При измерении расхода сжимаемых веществ, особенно при боль-

ших перепадах давлений, нельзя пренебергать изменением удельно-

го веса. Практически с большой степенью точности можно считать,

что процесс протекания вещества через сужающее устройство про-

исходит без теплообмена с окружающей средой, адиабатически,

т. е.

1

где х — показатель адиабаты.

Для сжимаемых веществ уравнения Бернулли и неразрывности

струи запишутся в виде

9 2 о

, , v2 vi

Р\ + cvi 2g 7i — Р-2 + 2g ’,2' (10)

tiviF — ^v2m2f. (II)

Решая эти уравнения совместно, учитывая при этом выраже-

ние (9), получим уравнения расхода для сжимаемых веществ:

Q = яе/ V (/>, — р2) [м^сек]-, (12)

II

G = aef /2g7i (А —А) (кг/сек]. (13)

Здесь е — поправочный множитель на расширение измеряемого

вещества.

Если учесть, что для несжимаемого вещества е=1 то из фор-

мул (12), (13) непосредственно получаются формулы (7), (8).

Нужно отметить, что все приводимые выше рассуждения спра-

ведливы лишь для скоростей потока, меньших скорости звука.

2-3. ХАРАКТЕРИСТИКА ВХОДЯЩИХ В УРАВНЕНИЕ РАСХОДА ВЕЛИЧИН

Из приведенных выше уравнений (12) и (13) следует, что для,

того чтобы весовой или объемный расход определялся однознач-

но только перепадом давления на сужающем устройстве, необ.ходи-

9

мо постоянство всех остальных величин, входящих в эти урав-

нения.

Величины f и g— постоянные для каждого конкретного слу-

чая измерения расхода, поэтому рассмотрим требования к осталь-

ным величинам (а, е, у), соблюдением постоянства которых будут

обеспечиваться все теоретически необходимые условия измерения

расхода рассматриваемым методом.

Коэффициент расхода и. Из выражения (6) видно, что

коэффициент расхода а практически невозможно определить рас

четным путем. Это обусловливается сложностью процессов, про-

исходящих при протекании жидкости, газа или пара через сужаю-

щее устройство. Поэтому вместо теоретических расчетов коэффи-

циента расхода пошли по пути экспериментального его определения.

При этом было замечено, что коэффициент расхода зависит от гео-

метрической формы сужающего устройства и физических свойств

потока, протекающего через это устройство.

Ясно, что для всего многообразия потоков и сужающих устройств

экспериментально определить коэффициенты расхода практически

невозможно. Здесь на помощь приходит теория подобия, из ко-

торой следует, что если потоки геометрически подобны, то при рав-

ных числах Рейнольдса для этих потоков коэффициенты расхода

равны.

Этот вывод дает возможность переносить результаты измере-

ния одного потока на другой. Для этого необходимо лишь, чтобы

условия, которые соблюдались при эксперименте, были выдержаны

для измеряемого потока. Иными словами, должны быть соблюде-

ны геометрическое и гидродинамическое подобия.

Геометрическое подобие потоков достигается подобием поверх-

ностей, ограничивающих рассматриваемые потоки. Для одноименных

сужающих устройств геометрическое подобие достигается равенст-

вом отношения т и одинаковым соотношением размеров поверх-

ностей сужающих устройств, выражаемых, как правило, через диа-

метр отверстия сужающего устройства.

Гидродинамическое подобие потоков достигается равенством

безразмерных критериев потоков (чисел Рейнольдса Re), представ-

ляющих собой отношение сил инерции к силам вязкости потока.

Число Рейнольдса, отнесенное к диаметру трубопровода, вы-

числяют по формуле

vcpD vcpD?

Re = —— =——

(14)

где vcp—средняя по сечению трубопровода скорость потока,

м/ceic,

D — диаметр трубопровода, м\

v=-------кинематическая вязкость измеряемого вещества в рабо-

Р чих условиях, мг/сек:

;х— динамическая вязкость в рабочих условиях, кГ-сек/м2-,

р — плотность измеряемого вещества, кГ-сек21м*.

Кинематическая вязкость жидкостей, газов и паров зависит

от их температуры и давления.

Вязкость газовых смесей не подчиняется правилу смешения, осо-

бенно при высоком содержании углеводородов. Для горючих газов,

10

в состав которых входят кислород, водород, азот, углекислый газ,

окись углерода, метан, тяжелые углеводороды (или только часть

этих компонентов) кинематическая вязкость газовой смеси может

быть подсчитана по формуле (при 20’С и 760 .ил рт. ст.1)

15,40.10-«

= “100 + (СО2 + С„,НЯ)— 0,857Нг \м*1сек1 (,5)

где СО2 -f- СП1Н;( — суммарное содержание в смеси углекислого

газа и тяжелых углеводородов, % по объему;

Н2 — содержание в смеси водорода, °/о по объему.

ч20 можно также определить по графику (приложение 1).

Для этих же газовых смесей кинематическая вязкость в преде-

лах температур от —10° до 40° С может быть определена по фор-

муле

V, = V2e [I + 0,006 (/ — 20°)].

Динамическая вязкость жидкостей зависит от температуры, а

при больших давлениях и от давления (приложение 2).

Динамическая вязкость газов зависит только от температуры

до тех пор, пока газ подчиняется законам идеального газа (прило-

жение 3).

Динамическая вязкость водяного пара зависит от температуры

и давления (приложение 4).

Величину Re можно также выразить через объемный или весо-

вой расход по формулам

Q Qt

Re = 0,353-^-^0,036-^-; (16)

Re = 0,353 0,036 ~ , (17)

где Q, G — расход вещества соответственно, м3/ч; кг/ч; нмг/ч;

D — диаметр трубопровода, л.и;

7 — удельный вес измеряемого вещества, кг/м*.

Итак, для одного и того же сужающего устройства, а также

для геометрически подобных сужающих устройств коэффициент рас-

хода является функцией одного лишь числа Рейнольдса. Зависи-

мость коэффициента расхода от числа Re проявляется сильнее при

малых числах Re, с увеличением Re эта зависимость сказывается

меньше, и, наконец, при достаточно больших Re (различных для

разных сужающих устройств) коэффициент расхода перестает из-

меняться и для данного сужающего устройства является величиной

постоянной. Эта зависимость отражена на графиках, приведенных

на рис. 4.

Минимальное значение Re, начиная с которого коэффициент

расхода перестает зависеть от Re, называется предельным числом

Рейнольдса Renp. Для некоторых сужающих устройств, кроме пре-

дельно минимального, существует и предельное максимальное число

Рейнольдса.

Значения Renp и Репр.макс, определяющие области применения

сужающих устройств различных типов, приведены на рис. 5.

11

Рис. 5. Предельные числа Рейнольдса.

Л—нормальная диафрагма; 3—нормальное сопло и сопло Вентури; 3—сопло

.четверть круга* (для сопла „четверть круга* число Рейнольдса для расчетного

расхода должно находиться между двумя кривыми Renp мин и Р^пр.макс^ 4~

сегментная диафрагма; 5—сдвоенная диафрагма.

12

Изложенные выше положения справедливы только для трубо-

проводов с весьма гладкой внутренней поверхностью; для диафрагм

важно еще соблюдение остроты входной кромки отверстия, в про-

тивном случае условие геометрического подобия нарушается, и ко-

эффициент расхода должен быть изменен введением поправок на

шероховатость

трубопровода

неостроту входной кромки диа-

фрагмы.

Коэффициент расхода при гладкой внутренней поверхности

трубопровода и острой входной кромке диафрагмы, постоянный в

и

Рис. G. Зависимость исходного коэффициента расхода от относитель-

ного прохода.

а —диафрагм; б—сопел и сопел Вентури.

области Renp<Re< КеПр.макс, называется исходным коэффициентом

расхода аи, который является функцией относительного прохода

для определенного типа сужающих устройств. Значения аи для

различных типов сужающих устройств приведены на рис. 6.

Коэффициент расхода равен;

а = aHk,k2/i3, (18)

где k3 — поправочный множитель на влияние вязкости;

k2 — поправочный множитель на шероховатость внутренней по-

верхности трубопровода;

k3 — поправочный множитель на неостроту входной кромки.

Коэффициент й|=1 вобласти Renp<Re< Renp макс. В случаях

измерения расхода, когда в отдельные отрезки времени Re<Reap.

показания расходомера, соответствующие упомянутым отрезкам

времени, необходимо умножить на коэффициент /г,. Значения ко-

эффициентов ki приведены на рис. 7.

13

I

Шероховатость трубопровода увеличивает коэффициент расхода,

влияние шероховатости тем значительнее, чем больше относитель-

ная шероховатость, поэтому при одной и той же средней высоте

неровностей коэффициент Аг увеличивается с уменьшением диамет-

ра трубопровода. При промышленных измерениях расхода коэффи-

циент Аг следует вводить для диаметров трубопровода, меньших

Рис. 7. Поправочный множитель на вязкость,

а—-диафрагм; 6—сопел и сопел Вентури; в—труб

Вентури.

300 мм. При 0^300 Л1Л коэффициент А2=1. Значения коэффициен-

тов Аг приведены на рис. 8; здесь для труб Вентури А2 не дается,

поскольку он учтен в значениях а.

Для диафрагм коэффициент расхода увеличивается при недо-

статочной остроте входной кромки. У диафрагм при d<150 мм па-

14

дающий на кромку луч света не должен отражаться, при </>150 .м.и

фомка не должна иметь заметного невооруженным глазом притуп-

ления. Если входная кромка диафрагм не отвечает этим требова-

ниям, необходимо вводить коэффициент kj, значения которого при-

ведены на рис. 9.

I Поправочный множитель на расширение и з м е-

ряемого вещества при прохождении его через

сужающее устройство (е).

Рис. 8. Поправочный множитель’на шерохтвчтость трубопровода

а—диафрагм; б —сопел и сопел Вентури.

Для жидкостей е=1.

Для газа и пара к тем больше отличается от единицы, чем

Рис. 9. Поправочный множитель па неостроту вход-

ной кромки диафрагм.

15

Для различных газов при одних и тех же значениях — мио

житель в зависит от типа сужающего устройства, от величины т

и от показателя адиабаты х, т. е.

е = f fJ. (19)

На рис. 10 и 11 приведены номограммы для определения множи-

теля е (пунктирной линией показан порядок нахождения е по номо-

граммам).

Для определенного вещества и сужающего устройства величи-

ны тих постоянны, и множитель в будет изменяться с измене-

Рис. 10. Номограммы для определения t.

„ Ьр - бр

а—при больших значениях—; б—при малых значениях — .

наем перепада давления Др, поэтому при расчете сужающего

устройства следует пользоваться значением в, соответствующим

ожидаемому среднему (нормальному рабочему) расходу, и следую-

щей формулой:

(20)

где п — отношение ожидаемого среднего расхода к верхнему пре-

делу показаний дифманометра.

16

’-693

17

I

Ьр \

Величина I 1 соответствует верхнему пределу показаний

' ‘ макс

дифманометра. Если средний (нормальный расход) неизвестен или

не определен, целесообразно принимать п=*/3.

Удельный вес у измеряемого вещества следует

определять с максимальной возможной точностью. Для опреде-

ления у необходимо знать температуру и давление измеряемого

вещества перед сужающим устройством.

Рабочую температуру вещества, следует измерять таким обра-

зом, чтобы термоприемник не вызывал нарушения потока. Для это-

го расстояние I от термоприемника до сужающего устройства не-

обходимо выбирать в зависимости от диаметра гильзы и защитной

арматуры термоприемника d' следующим образом:

при d' < 0,04D I 5D',

при

0,130 ^d' <0,180 />300,

при этом установка термоприемника должна быть осуществлена

так, чтобы измерялась средняя температура слоев вещества, рас-

положенных вблизи оси трубопровода.

Если температура вещества при прохождении через сужающее

устройство практически не меняется, допускается измерение темпе-

ратуры на расстоянии / >50 за сужающим устройством.

Отверстие для подключения манометра должно находиться ма-

ксимально близко к сужающему устройству, при этом необходимо

обращать особое внимание на то, чтобы края отверстия, выходя-

щие во внутреннюю полость трубопровода, не имели никаких вы-

ступов и заусенцев. Удельный вес (плотность) измеряемого веще-

ства определяется по таблицам, но часто табличные значения

бывает необходимо пересчитать на рабочие условия.

Для жидкости

7 = 7'[I-?(<-<')! I»»/*’].

(21)

где

7, 7' — удельные веса жидкости соответственно при рабочей

температуре t и при температуре V, для которой дано

табличное значение, кг/мг;

(1— коэффициент объемного теплового расширения жидко-

сти средний в интервале температур от t до /',

\/гряд.

Для газа

— удельный вес газа при нормальном состоянии, т. е. при

рн = 760 мм р>п. ст. и Гн = 293° К;

k — коэффициент сжимаемости газа, равный отношению

удельного веса при р и Т, подсчитанного по законам

идеального газа, исходя из 7П, к действительному

удельному весу газа при р и Т.

I Значения коэффициентов сжимаемости различных газов приве-

дены в приложении 5.

| Удельный вес смеси сухих газов при р и Т подсчитывается по

одной из формул:

71°1 + Мг + 1-- + 7пап

I — 1ПП 1.1»

(23)

100

Ьп (24)

Ь 72+"+7п

где 7р 7а, .., 7,( — удельные веса отдельных составляющих

при р и Т\

а,, аг....ап — объемные доли составляющих смеси, %;

бр Ьг,...,Ь„— весовые доли составляющих смеси, %

Удельный пес влажного газа при р и Г вычисляется по

муле

смеси

фор-

Р~ЧРв.аТк

‘ - Гн pHT.k ‘+ ?Тв.п ]кг/ж»), (25)

при

где у — относительная влажность (в долях единицы);

рв п — упругость водяных парэв, насыщающих пространство

температуре влажного газа;

7В п — удельный вес насыщенного водяного пара при температуре

и давлении влажного газа, кг/м*;

ун — удельный вес сухого газа при нормальных условиях, кг/м*.

2-4. РАБОЧИЕ ФОРМУЛЫ РАСХОДА

Расчеты расходомеров переменного, перепада давления принято

выполнять в технической системе единиц (метр, килограмм-сила,

секунда), при этом допускается применение следующих кратных

и дольных единиц:

а) для размеров сужающего устройства и трубопровода, а также

для разности высот столбов уравновешивающей жидкости дифмано-

метра — мм,

б) для давления — кГ/смг;

в) для расхода — мг/ч и кг/ч.

Заметим, что для измерения перепада давления на сужающем

устройстве следует пользоваться только единицей кГ/м2.

Приняв указанные обозначения, подставив в уравнения (12) и (13)

nd2

f = ~T~

значения я = 3,14 и g = 9,81 м/сек2 и выразив

и pt—рг — Ьр, получим:

Q = 3,479aed2 [лР/сек], (26)

G = 3,479aed2 j/yAp [кГ/сек], (27)

где d — диаметр отверстия сужающего устройства, м.

Обычно рассчитывают часовой расход, выражая диаметр d

в миллиметрах, тогда

Q = 0,01252aed= ]/ у 1Л’/*Г. Р8

G 0,01252аесГ КуДр [кг/ч]. (29)

Если вести расчет по внутреннему диаметру трубопровода, то,

принимая во внимание d2 — mD2, получим:

Q = 0,01252aemD2y у- (30)

G==0,01252ae»iD2 [кг,'ч]. (31)

Формулы (26)—(31) являются основными расчетными урав

Не'"'^"приведенных уравнениях расхода значения d и D принима-

,ОТСЯПоскоСЧГзм?ен7яаЕетРов отверстия сужающего устрой-

ства и трубопровод производятся при нормальной температуре

„г

{020

1,018

1.010

1,004

1.012

1.010

{008

1.0 О Б

1,000

1.002

1,000

Рис 12 Поправочный множитель на тепло-

вое’ расширение сужающего устройства и

трубопровода.

(/i 20" С), необходимо сделать перерасчет па их значения при ра-

бочей температуре по формулам:

(32)

О/ = Л20[1 20°)] — D2ak’t', (33)

где — коэффициент линейного расширения материала сужающего

устройства или трубопровода в интервале температур от

20 до t° С;

kt — поправочный множитель на расширение;

Д,о— среднее арифметическое значение результатов измерений

внутреннего диаметра трубопровода в двух поперечных

сечениях (у самого сужающего устройства и на расстоя-

нии 2D от него), причем в каждом из сечений не менее

чем в четырех диаметральных направлениях.

Значения множителей kt для различных материалов в зави-

симости от температуры приведены на рис. 12.

Перепад давления на сужающем устройстве \р подсчитывается

с учетом особенностей дифманометра-расходомера, применяемого

для каждого конкретного случая из-

мерения расхода.

Дифманометры отечественного

производства принято характеризо-

вать разностью давлении, определяе-

мой по показаниям параллельно под-

ключенного жидкостного манометра

при температуре 20 С при заполне-

нии всей системы воздухом. Эта раз-

ность давлений выражается либо в

K.ricM’’-, либо в виде разности высот

столбов воды или ртути в милли-

метрах.

В первом случае значение пере-

пада давления Др определяется ум-

ножением значения разности давле-

ния на 104 (за исключением поплав-

ковых дифманометров, у которых над

уравновешивающей жидкостью на-

ходится другая жидкость); во вто-

ром случае вычисляется следующим

образом:

Рис. 13. Поясняющая схема к

расчету перепада давления

а) Для U-образных и поплавковых дифманометров (см.

рис. 13).

Составим уравнение равновесия сил, действующих на площадку

уравновешивающей жидкости в сечении / в какой-то момент из

мерепия:

Pi + = A + Лу20’1у20 +

откуда

Pl Рг~ &Р = ^у20Ту20 ^у’оТго’’

20

21

где 7>0 — удельный вес жидкости, для которой взято Л20.

Таким образом,

, ( 7'20 \

= Л2,720 1 — —г~ (34)

\ 7у20)

Это уравнение справедливо при выполнении расчетов в техни-

ческой системе единиц, т. е. когда Л20 выражено в метрах. Если й20

выразить в миллиметрах, то уравнение (34) примет вид:

(Т 90 \

1 — ~7— I [кГ/м2]. (35)

7у20 /

б) Аналогично для кольцевых (с замкнутой кольцевой трубкой),

колокольных, сильфонных и мембранных дифманометров имеем:

Д/> = 0,001Л2072о [/гГ/',«2]. (3Г))

Верхний предел измерения разности давлений дифманометров

расходомеров отечественного производства приведен в приложе-

ниях 6-10.

2-5. МЕТОДИКА РАСЧЕТА НОРМАЛЬНЫХ СУЖАЮЩИХ УСТРОЙСТВ

В задачу расчета сужающего устройства входит следующее:

ai) выбор типа сужающего устройства;

б) определение диаметра отверстия сужающего устройства;

в) определение потери давления от установки сужающего

устройства;

г) выбор дифманометра-расходомера, его шкалы, верхнего пре-

дела измерения перепада давления;

д) определение средней квадратичной относительной погрешно-

сти измерения расхода;

е) определение минимальной длины прямых участков трубо-

провода до и после сужающего устройства.

Для расчета сужающего устройства должны быть известны:

1) параметры измеряемой среды (удельный вес, избыточное

давление, температура, вязкость, для газов — дополнительно со-

став и относительная влажность);

2) характер измеряемой среды (агрессивность; присутствие ча-

стиц в другой фазе: пыль в газе или твердые частицы в жидко-

сти);

3) максимальный, средний ожидаемый (рабочий) и минималь-

ный расходы;

4) действительный внутренний диаметр трубопровода при 20°С

в месте измерения, материал трубопровода;

5) схема участка трубопровода (на длине 100D перед сужаю-

щим устройством и 5D за ним) с указанием местных сопротивлений

(тройники, переходы, повороты, запорная арматура и т. п.);

22

6) допустимые потери давления на сужающем устройстве при

максимальном расходе;

7) внешние условия измерения (температура помещения, где

устанавливается дифманометр; для газомеров — дополнительно сред-

нее барометрическое давление для данной местности).

Расчет сужающего устройства выполняется по следующей ме-

тодике.

При измерении расхода жидкости:

1. Взятое для нормальных условий значение удельного веса по

формуле (21) пересчитывается для рабочих условий;

2. По формуле (33) определяют диаметр трубопровода при ра-

бочей температуре.

3. Пользуясь каталогом приборов, выбирают дифманометр-рас-

ходомер, при этом руководствуются следующими соображениями:

а|) дифманометры можно применять для измерения расхода

только тех веществ, которые не действуют агрессивно на детали

приборов, в противном случае необходимо применять разделитель-

ные сосуды или непрерывно подавать защитную жидкость в со-

единительные линии; •

б) максимальное давление, па которое рассчитан дифманометр,

должно быть больше максимального рабочего давления в трубо-

проводе перед сужающим устройством;

в) в тех случаях, когда потеря напора на сужающем устройстве

имеет существенное значение, предварительно выбранная величина

верхнего значения измеряемого перепада давления не должна более

чем в два раза превышать допустимую потерю напора;

г) в тех случаях, когда потеря капора не имеет существен-

ного значения, выбирают возможно больший перепад давления, так

как при заданном расходе чем больше перепад давления на сужаю-

щем устройстве, тем меньше величина т.

При уменьшении т повышается точность измерения, снижается

предельное число Re, т. е. расширяется диапазон измерений без

увеличения погрешности от влияния вязкости, уменьшаются необ-

ходимые длины прямых участков. Правда, уменьшение т ниже

значения 0,2 нецелесообразно, так как это мало повышает точность

измерений.

4. По одной из приводимых ниже формул вычисляют вспомо-

гательную величину та для нескольких верхних пределов измере-

ния разности давлений /г2омаис дифманометра, выбранного из ука-

занных выше условий:

__________Фшк.макс ^7

та~ 0,01252D«|/A^c ’

______бщк.макс „

0,012520’/^“ •

Здесь для различных типов дифманометров ДрМакс вычисляется

[,о формулам (35), (36).

5. Для полученных значений D и та по графикам (рис. 14)

находят значение т, предварительно выбрав тип сужающего

Устройства. При выборе того или иного типа сужающего устрой-

ства руководствуются следующими соображениями:

23

Рис. 14. Зависимость т от та и D.

а—диафрагм; б—сопел и сопел Вентури; в —труб Вентури.

а) для измерения расходов чистых веществ, имеющих умерен-

ные параметры, в случаях, когда отсутствуют возможности загряз-

нения, износа и деформирования поверхностей сужающего устрой-

ства, следует применять нормальные диафрагмы, если коэффици-

ент расхода будет оставаться постоянным в интервале измеряемых

Рис. 15. Зависимость т от та.

/ — диафрагм; 2 —сопел и сопел Вентури; 3 — труб

Вентури.

24

расходов и потеря давления не будет превышать допустимой вели-

чины;

б) для измерения расходов веществ, вызывающих загрязнение

нли повышенный износ поверхностей сужающего устройства, а так-

же веществ, протекающих с высокими скоростями и оказывающих

Рис. 16. Зависимость коэффициента расхода от т и D.

а—сопел и сопел Вентури; б —труб Вентури.

значительные усилия на сужающие устройства, целесообразно при-

менять сужающие устройства без острых кромок;

в) во всех возможных случаях следует применять нормальные

сужающие устройства, при этом потеря давления не должна пре-

вышать допустимой величины (напомним, что наименьшие потери

Давления имеют место на соплах и трубах Вентури);

25

г) в случаях, когда Rc<R,enp нормальных сужающих устройств,

возникает необходимость в применении специальных сужающих

устройств (см. рис. 31), имеющих меньшие величины Renp.

6. Подсчитывают d2U по формуле

d2t = Кт . (39)

7) Определяют коэффициент расхода а„ по графикам рис. 16,

по формуле (18|) подсчитывают значения а.

8. По формулам (26)—'(31) проверяют правильность произве-

денного расчета.

9. Подставив в формулы (16), (17) значения Renp для выбран-

ного типа сужающего устройства, определяют наименьший расход,

при котором возможно измерение расхода без введения поправок

на изменение коэффициента расхода от влияния числа Re.

10. Потеря давления на сужающем устройстве определяется по

графикам, приведенным на рис. 17.

Заметим, что под потерей давления на сужающем устройстве по-

нимается разность давлений в двух сечениях потока: в сечении на

расстоянии D перед входным торцом сужающего устройства и в се-

чении на расстоянии / за выходным торцом сужающего устройства.

Расстояние I принимается:

l=GD— для нормальных диафрагм, сопел и труб Вентури;

1= I) — для длинного сопла Вентури;

I — 7D при т - 0,1 \

I = (5D при т = 0,25 } для короткого сопла Вентури.

I = 4D при т = 0,5 J

11. Выбор длин прямых участков производится на основании

указаний, приведенных в § 2-11.

Расчет сужающего устройства можно этим ограничить.

При необходимости определения погрешности расхода можно

обратиться к правилам 27—60 Комитета стандартов, мер и измери-

тельных приборов.

Изложенная выше методика расчета сужающего устройства для

измерения расхода жидкости применима при расчете сужающего

устройства для измерения расхода газа или пара. Отличие заклю-

чается в следующем:

1. Определяют вспомогательную величину та, задавшись е=1.

2. По графику на рис. 15 для полученного та находят прибли-

женное значение mi.

3. По графикам па рис. 10 и И определяют е, соответствую-

щее значению т\.

4. Подсчитывают величину (та)о= — .

е

В дальнейшем расчет ведут по приведенной выше методике.

Пример расчета

1. Данные для расчета:

а) измеряемое вещество — сухой азот;

б) среднее абсолютное давление азота — 250 кГ/смг;

в) средняя рабочая температура азота—150° С;

26

Рис. 17. Потери давления.

а —в сужающем устройстве: / — диафрагма; 2—сопло;

3—короткое сопло' Вентури (I — D; у~ любое); 4—длин-

ное сопло Вентури (<р = 8°). б —в трубе Вентури (<р=7’>.

Э) допустимая потеря давления на сужающем устройстве —

кГ/см2.

2. Определяем недостающие для расчета данные:

>0 ун = 1,165 кг/м2 при t~ 20° С и р— 760 .мл рт. ст.\

к) ПО приложению 5 находим:

k = 1,10 при / = 20° С и р = 250 кГ/сл1;

27

л) по формуле (22) определяем:

Х20 = 1,165 1 033-293-1,10 = 256 кг1м>’

м) по графику из рис. 12 находим:

kt — 1,016 для стали;

н) по формуле (33) определяем:

Dt = 75-1,016 5=76 мм-

о) по приложению 3 находим:

р. = 2,4-10*6 кГ-сек'мг.

Выбираем поплавковый дифманометр типа ДПЭВ с затворной

жидкостью ртутью (приложение 6):

7у2Э= Ту20 = 13546 кг‘м3’

<?шк.макс = 5 ООО «**/«•

Предварительно выбираем верхний предел измерения разности

давлений 1 000 леи pin. ст., тогда по формуле (35)

/ 256 \

Д/> = 0,001 -1 000 -13 546 (1 — уз 54Q 1 = 13 290 кГ мг.

По формуле (16) подсчитываем число Re, соответствующее мини-

мальному расходу:

2 500-1 165

ReMHh = °.°36 76.2,4.10- = 5'75’105

На основании рис. 5 и соображений, приведенных в настоящем

параграфе, выбираем нормальное сопло.

По формуле (41), принимая е=1, определим ориентировочную

величину произведения та:

5 000 г 1J65

та = -------- , = 0,647.

0,01252-762 /13 290

По графику на рис. 15 находим т = 0,571, по графику на

рис. 10 е = 1 и по графику на рис. 16 по полученному т находим

а„ = 1,121.

По графикам на рис. 7 и 8 находим k, = 1,00; &2 = 1,011.

По формуле (8) подсчитываем значение коэффициента расхода:

а = 1,121 1,00-1,0! 1 = 1,137.

По формуле (30) проверяем правильность произведенного расчета:

т/Тзгэб- е '

Q = 0,01252-1,137-1-0,571-76» -5010 нл’/ч.

По графику на рис. 17 определяем потерю давления на сопле

— = 22°/0, откуда р = 220 мм рт. ст.

28

2-6. НОРМАЛЬНЫЕ СУЖАЮЩИЕ УСТРОЙСТВА

Правила 27—60 по применению и поверке расходомеров с нор-

мальными диафрагмами, соплами и трубами Вентури предъявляют

к нормальным сужающим устройствам ряд требований, основные из

которых приводятся ниже.

Нормальная диафрагма. Нормальная диафрагма представляет

собой устройство для сужения сечения потока, выполненное в виде

гонкого диска, имеющего концентричное оси трубопровода отвер-

стие с острой прямоугольной кромкой со стороны

Нормальные диафрагмы изготавливаются в со-

ответствии со схемой, показанной на рис. 18.

Нормальные диафрагмы применяются на

трубопроводах любых диаметров, больших

50 мм, при соблюдении условия 0,050,7.

Толщина диска диафрагмы 5^0,10. Если по

условиям механической прочности величина -3'

оказывается недостаточной, допускается уве-

личение толщины диафрагмы. Все остальные

соотношения размеров приведены на рис. 18,

причем обработка поверхностей производится

по шестому и седьмому классам чистоты в со-

ответствии с ГОСТ 2789-59.

Отбор статических давлений, особенно при

малых перепадах давления, рекомендуется

производить через кольцевые камеры, которые

обеспечивают надежное выравнивание давле-

ний до и после диафрагмы, что позволяет по-

лучить наиболее правильное значение перепа-

да давления. Такой способ измерения пере-

пада давления применяется лишь для трубо-

проводов с диаметром £><; 400 мм.

Для трубопроводов больших диаметров

отбор статических давлений производится с

помощью отдельных отверстий, равномерно

распределенных по окружности трубопровода.

Выходящие из этих отверстий трубки объеди-

няются в коллекторы, выполненные в виде

кольца, части кольца или прямоугольника.

Диаметр отверстий при этом должен быть

6=0,03 D, но не менее 4 и не более 15 льи.

а в случае измерения расхода влажного газа — не менее 8 и не

более 15 .«.и.

Нормальное сопло. Нормальное сопло представляет собой

устройство для сужения сечения потока, выполненное в виде насад-

ки, отверстие которой со стороны входа потока имеет плавно

скругленную часть и со стороны выхода — развитую цилиндриче-

скую часть. Нормальные сопла изготавливаются в соответствии со

схемой, показанной на рис. 19.

Нормальные сопла применяются на трубопроводах любых диа-

метров, больших 50 Л1.и, при соблюдении условия 0,05s^ot<;0,65

Профильная часть сопла должна быть выполнена с плавным со-

пряжением дуг. Кромка цилиндрической части сопла со стороны

выхода потока должна быть острой и прямоугольной, расточка на

конце сопла предохраняет выходную кромку от механических по-

входа потока.

Рис. 18. Схема устрой-

ства нормальной диа-

фрагмы. Верхняя поло-

вина-отбор импуль-

сов давлений при по-

мощи кольцевых ка-

мер; нижняя —при

помощи отверстий.

29

вреждений. Соотношения размеров, которые должны быть выдержа-

ны при изготовлении нормальных сопел, приведены на рис. 19.

Требования к способам отбора статических давлений для пор

мальных сопел такие же, как приведенные выше для нормальных

диафрагм.

Нормальное сипло Вентури. Нормальное сопло Вентури пред-

ставляет собой устройство для сужения сечения потока, имеющее

Рис. 19. Нормальное сопло (стрелкой указано направление

потока).

а — для rn 0,45; верх — отбор статических давлений через коль-

цевые камеры, низ —отбор статических давлений через отдельные

отверстия; б —для m > 0.45 (дуга r = 0,2d доходит только до

точки на торце сопла, лежащей на диаметре D).

*=0,2d — Ko,75dD —0.25О2 —0.5225d2

входную часть, выполненную в виде нормального сопла с удлинен-

ной цилиндрической частью, переходящей непосредственно без ра-

диальных переходов в конусную часть (диффузор). Нормальные со-

пла Вентури изготавливаются в соответствии со схемой, показанной

на рис. 20.

Нормальное сопло Вентури может быть длинным или коротким:

у первого — наибольший диаметр конуса равен диаметру трубо-

провода, у второго — меньше диаметра трубопровода. Короткое

сопло Вентури получило большое распространение, так как при эко-

номии металла потери давления на нем почти не превышают потерь

давления на длинном сопле, в особенности при больших значени-

ях т.

Нормальное сопло Вентури применяется на трубопроводах дна

метром свыше 50 льи при соблюдении условий 0,05^0,6 и </,.

3s 20 .«ж.

Угол конусности диффузора

шения размеров, которые Доли-

нин нормальных сопел Венту-

ри, приведены на рис. 20.

Отбор статических давле-

ний должен осуществляться

через кольцевые камеры. Пе-

редняя («плюсовая») камера

сообщается с внутренней по-

лостью трубопровода кольце-

вой щелью или рядом отвер-

стий, равномерно расположен-

ных по окружности камеры.

Ширина кольцевой щели не

должна быть более 0,03 D, но

не менее 1,5 мм для жидкости

и не менее 2 .ч.н для пара.

Задняя («минусовая») каме-

ра сообщается с цилиндриче-

ской частью сопла с помощью

ряда отверстий, диаметр кото-

рых б должен быть не более

0,13с/, по не менее 3 мм для

должен быть 5'<fOO°. Соотно-

I быть выдержаны при изготовле-

Рис. 23. Длинное (/) и короткое (II) нор-

мальные сопла Вентури для т sg 0.45

(стрелкой указано направление потока).

При т> 0,45 профиль выполняется по

рис. 19,6.

жидкости и не менее 8 мм для пара. Кромки отверстий не должны

иметь заусенцев.

Нормальная труба Вентури. Нормальная труба Вентури пред-

ставляет собой устройство для сужения сечения потока, имеющее

входную часть, выполненную в виде конуса (конфузор), среднюю

цилиндрическую часть и выходную конусную часть (диффузор).

Обычно перед входным конусом помещается дополнительный цилин-

Рис. 21. Длинная (/) и короткая (II) нормальные трубы Вентури

(стрелкой указано направление потока)

г, eg 1,30; 3,5d г? г, eg 3.75d.

Дрический патрубок с внутренним диаметром D. Нормальные трубы

Вентури выполняются в соответствии со схемой, показанной на

Рис. 21.

Нормальные трубы Вентури бывают длинными, если наиболь-

ший диаметр диффузора равен диаметру трубопровода, или корот-

кими, если наибольший диаметр диффузора меньше диаметра тру-

бопровода.

30

31

Нормальные трубы Вентури применяются на трубопроводах

диаметром от 100 до 800 .н.п при соблюдении условия 0,2^,/лС,0.5

Угол конусности конфузора составляет 21°, угол конусности

диффузора лежит в пределах 5’<^<15°.

Переходы от переднего цилиндра к конфузору .и от конфузора

к среднему цилиндру выполняются плавными, переход от среднего

цилиндра к диффузору выполняется без плавных сопряжений. Соот

ношение размеров, которые должны быть выдержаны при изготов-

лении нормальных труб Вентури, приведены на рис. 21.

Отбор статических давлений должен осуществляться через коль-

цевые камеры, соединенные с внутренней полостью трубопровода

не менее чем шестью отверстиями с диаметром й>=4 леи, кромки

отверстий не должны иметь заусенцев.

Нормальные сужающие устройства, выполненные с учетом пе-

речисленных выше требований, применяются без индивидуальной

тарировки.

Сужающие устройства изготавливаются из материалов, стойких

к измеряемому веществу. Наибольшее распространение . получили

нержавеющие стали. К числу их следует отнести стали марок Х17,

Х23Н13 и 1Х18Н9Т, которые показывают высокую стойкость в азот-

ной, ортофосфорной и уксусной кислотах, в растворах щелочей до

15%, в органических веществах (эфирах, сероуглероде, глицеринах

феноле, этиловом спирте), в пищевых продуктах (эссенции, фрукто

вые соки, сиропы), в воздухе и влажном паре, в смеси газов — во-

дорода, азота и аммиака.

В растворах глинозема хорошую стойкость показывает вини-

пласт.

Для измерения расхода крепкой азотной кислоты можно реко-

мендовать малоуглеродистые стали.

2-7. ДИФМАНОМЕТРЫ-РАСХОДОМЕРЫ

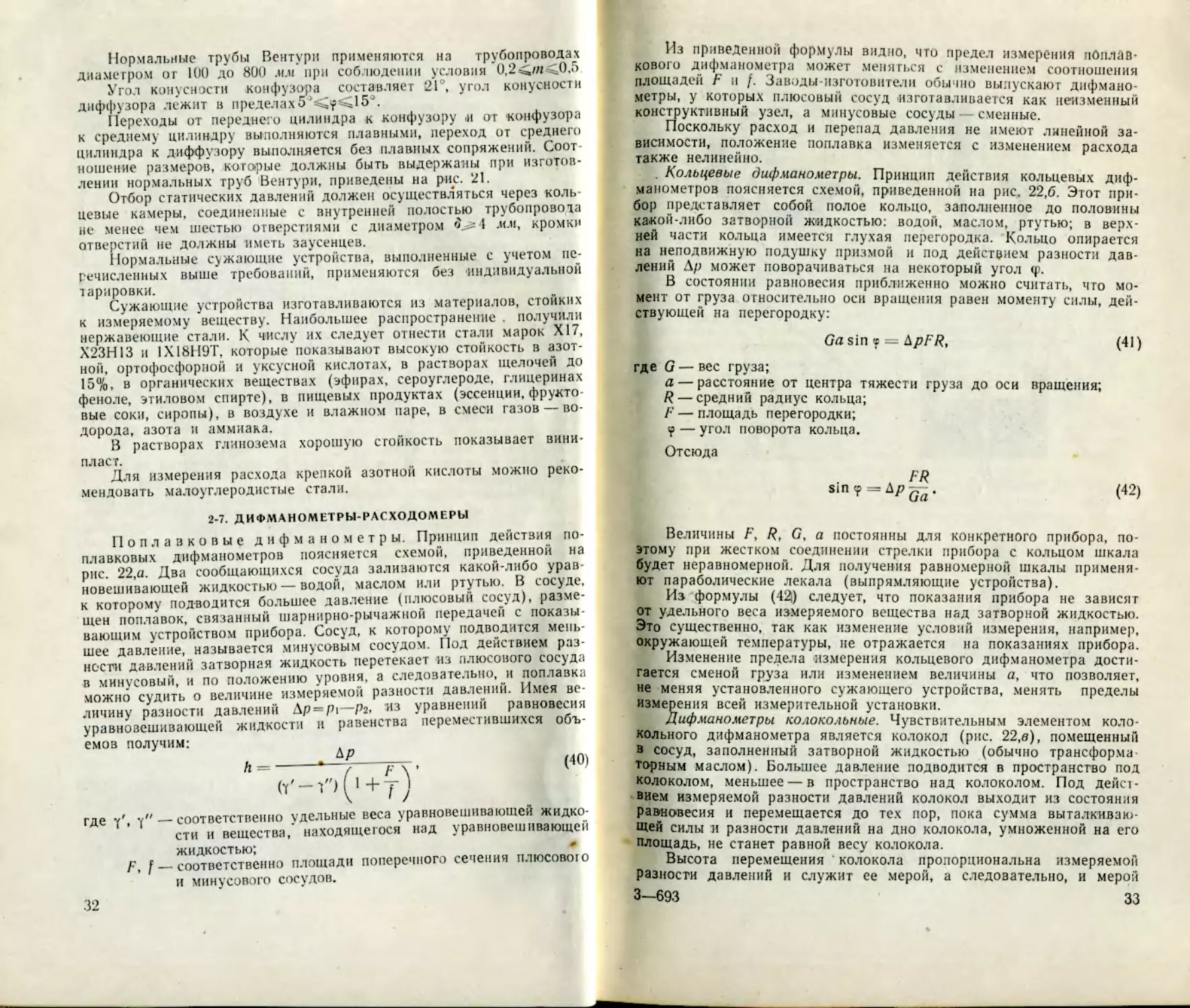

Поплавковые дифманометры. Принцип действия по-

плавковых дифманометров поясняется схемой, приведенной на

рис. 22,а. Два сообщающихся сосуда заливаются какой-либо урав-

новешивающей жидкостью—водой, маслом или ртутью. В сосуде,

к которому подводится большее давление (плюсовый сосуд), разме-

щен поплавок, связанный шарнирно-рычажной передачей с показы

вающим устройством прибора. Сосуд, к которому подводится мень-

шее давление, называется минусовым сосудом. Под действием раз-

ности давлений затворная жидкость перетекает из плюсового сосуда

в минусовый, и по положению уровня, а следовательно, ji поплавка

можно судить о величине измеряемой разности давлений. Имея ве-

личину разности давлений Др = р,—Рг, из уравнении равновесия

уравновешивающей жидкости и равенства переместившихся объ-

емов получим:

где у', у" — соответственно удельные веса уравновешивающей жидко-

сти и вещества, находящегося над уравновешивающей

жидкостью; »

Г, / — соответственно площади поперечного сечения плюсовою

и минусового сосудов.

32

Из приведенной формулы видно, что предел измерения поплав-

кового дифманометра может меняться с изменением соотношения

площадей F и f. Заводы изготовители обычно выпускают дифмано-

метры, у которых плюсовый сосуд изготавливается как неизменный

конструктивный узел, а минусовые сосуды сменные.

Поскольку расход и перепад давления не имеют линейной за-

висимости, положение поплавка изменяется с изменением расхода

также нелинейно.

. Кольцевые дифманометры. Принцип действия кольцевых диф-

манометров поясняется схемой, приведенной на рис. 22,6. Этот при-

бор представляет собой полое кольцо, заполненное до половины

какой-либо затворной жидкостью: водой, маслом, ртутью; в верх-

ней части кольца имеется глухая перегородка. Кольцо опирается

на неподвижную подушку призмой и под действием разности дав-

лений Др может поворачиваться на некоторый угол <р.

В состоянии равновесия приближенно можно считать, что мо-

мент от груза относительно оси вращения равен моменту силы, дей-

ствующей на перегородку:

Ga sin ® = ApFR, (41)

где G — вес груза;

а — расстояние от центра тяжести груза до оси вращения;

R— средний радиус кольца;

F — площадь перегородки;

<f — угол поворота кольца.

Отсюда

FR

sin? = Ap^. (42)

Величины F, R, G, а постоянны для конкретного прибора, по-

этому при жестком соединении стрелки прибора с кольцом шкала

будет неравномерной. Для получения равномерной шкалы применя-

ют параболические лекала (выпрямляющие устройства).

Из формулы (42) следует, что показания прибора не зависят

от удельного веса измеряемого вещества над затворной жидкостью.

Это существенно, так как изменение условий измерения, например,

окружающей температуры, не отражается на показаниях прибора.

Изменение предела измерения кольцевого дифманометра дости-

гается сменой груза или изменением величины а, что позволяет,

не меняя установленного сужающего устройства, менять пределы

измерения всей измерительной установки.

Дифманометры колокольные. Чувствительным элементом коло-

кольного дифманометра является колокол (рис. 22,в), помещенный

в сосуд, заполненный затворной жидкостью (обычно трансформа-

торным маслом). Большее давление подводится в пространство под

колоколом, меньшее — в пространство над колоколом. Под дейст-

вием измеряемой разности давлений колокол выходит из состояния

равновесия и перемещается до тех лор, пока сумма выталкиваю-

щей силы и разности давлений на дно колокола, умноженной на его

площадь, не станет равной весу колокола.

Высота перемещения колокола пропорциональна измеряемой

разности давлений и служит ее мерой, а следовательно, и мерой

3—693 33

eJ

Рнс. 22. Схемы дифманометров.

а — поплавкового дифманометра; б—кольцевогож дифманометра;

в —колокольного Дифманометра; г—сильфонного дифманометра;

д—дифманометра с упругой мембраной; е — дифманометра с вялой

мембраной.

расхода. Зависимость высоты перемещения колокола Лк от изме-

ряемой разности давлений Др выражается соотношением

Лк = Др у(/ — V"). (43)

34

где F — площадь поверхности затворной жидкости „од колоколом;

f — площадь поперечного сечения стенок колокола;

f' — удельный вес затворной жидкости;

у" — удельный вес вещества над затворной жидкостью.

Основным достоинством колокольных диафманометров является

высокая чувствительность, что определило их широкое применение

для измерения расходов газа, находящегося при малом статическом

давлении.

Мембранные дифманометры. Чувствительным элементом этих

дифманометров служат мембраны, представляющие собой эластич-

ные пластины, заделанные по периметру в измерительную коробку.

Мембранные дифманометры выпускаются с упругой и с вялой мем-

браной.

Материалом для изготовления упругих мембран служат нержа-

веющие стали, бронза, латунь, томпак, нейзильбер. Для уменьше-

ния жесткости мембраны гофрируют.

На рис. 22,д показана схема дифманометра с упругой мембра-

ной. Между крышкой и основанием измерительной коробки стяну-

ты болтами две металлические гофрированные мембраны и распо-

ложенная между ними профилированная подушка, имеющая ряд

сквозных отверстий, которые соединяют полости между мембрана-

ми. Пространство между мембранами заполняется дистиллирован-

ной водой.

Большее давление подводится под мембрану, а меньшее—в по-

лость „ад мембраной. Под действием измеряемой разности давлений

нижняя мембрана прогибается вверх, выдавливая воду через отвер-

стия в подушке и воздействуя таким образом на верхнюю мембра-

ну, прогиб которой служит мерой разности давлений.

Для более стабильной характеристики мембраны необходимо

делать ее более мягкой, а противодействующее усилие создавать

при помощи добавочного упругого элемента, например винтовой

пружины.

Материалом для изготовления вялых мембран служат пропи-

танные бензо-масло-керосиностойкой синтетической резиной ткани

(капрон, шелк), резина, пластмассы.

Схема дифманометра с вялой мембраной показана на рис. 22,е.

Для соблюдения постоянства рабочей площади мембраны центр ее

выполнен жестким (металлический диск).

Сильфонные дифманометры. Чувствительным элементом этих

дифманометров (рис. 22,г) являются размещаемый в измерительной

коробке прибора тонкостенный гофрированный стакан (сильфон)

и упирающаяся в него винтовая пружина.

Большее давление подводится в пространство, окружающее

сильфон, меньшее — внутрь сильфона. Под действием измеряемой

разности давлений сильфон сжимается, величина деформации силь-

фона служит мерой разности давлений, а следовательно, и расхода.

Характеристика сильфона (зависимость хода от усилия) линей-

на в значительном диапазоне воздействующих на него усилий.

Как мембранные, так и сильфонные дифманометры характерны

тем, что величина деформации, служащая мерой расхода, не зави-

сит от удельного веса вещества, заполняющего пространства сна-

ружи и внутри чувствительных элементов.

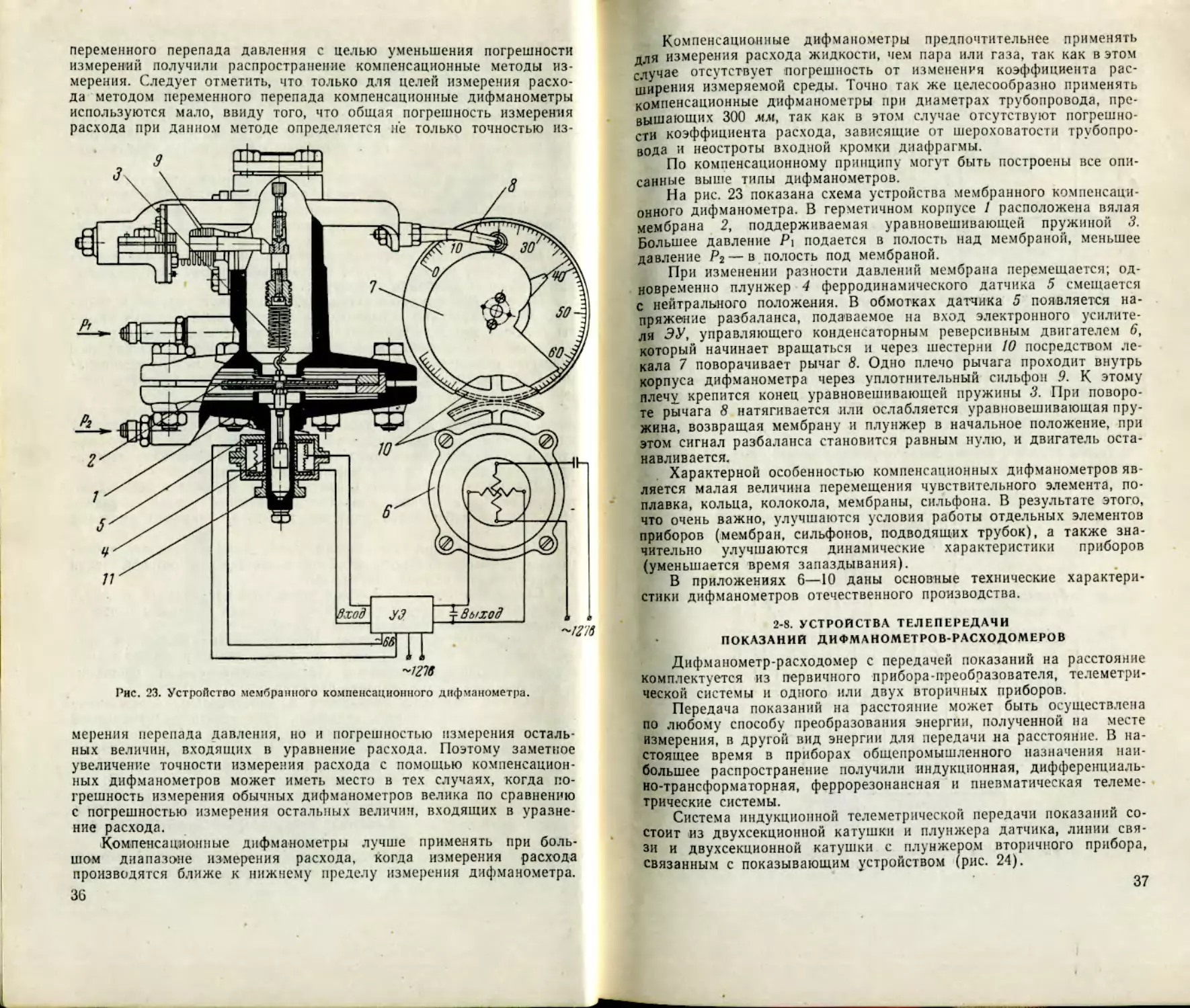

Компенсационные дифманометры. Во многих областях измери-

тельной техники, в том числе и при измерении расхода методом

3* ‘ 35

переменного перепада давления с целью уменьшения погрешности

измерений получили распространение компенсационные методы из-

мерения. Следует отметить, что только для целей измерения расхо-

да методом переменного перепада компенсационные дифманометры

используются мало, ввиду того, что общая погрешность измерения

расхода при данном методе определяется не только точностью из-

Рис. 23. Устройство мембранного компенсационного дифманометра.

мерения перепада давления, но и погрешностью измерения осталь-

ных величин, входящих в уравнение расхода. Поэтому заметное

увеличение точности измерения расхода с помощью компенсацион-

ных дифманометров может иметь место в тех случаях, когда по-

грешность измерения обычных дифманометров велика по сравнению

с погрешностью измерения остальных величин, входящих в уравне-

ние расхода.

Компенсационные дифманометры лучше применять при боль-

шом диапазоне измерения расхода, когда измерения расхода

производятся ближе к нижнему пределу измерения дифманометра.

36

Компенсационные дифманометры предпочтительнее применять

для измерения расхода жидкости, чем пара или газа, так как в этом

случае отсутствует погрешность от изменения коэффициента рас-

ширения измеряемой среды. Точно так же целесообразно применять

компенсационные дифманометры при диаметрах трубопровода, пре-

вышающих 300 .ч.ч, так как в этом случае отсутствуют погрешно-

сти коэффициента расхода, зависящие от шероховатости трубопро-

вода и неостроты входной кромки диафрагмы.

По компенсационному принципу могут быть построены все опи-

санные выше типы дифманометров.

На рис. 23 показана схема устройства мембранного компенсаци-

онного дифманометра. В герметичном корпусе 1 расположена вялая

мембрана 2, поддерживаемая уравновешивающей пружиной 3.

Большее давление Р\ подается в полость над мембраной, меньшее

давление Pi — в полость под мембраной.

При изменении разности давлений мембрана перемещается; од-

новременно плунжер 4 ферродинамического датчика 5 смещается

с нейтрального положения. В обмотках датчика 5 появляется на-

пряжение разбаланса, подаваемое на вход электронного усилите-

ля ЭУ, управляющего конденсаторным реверсивным двигателем 6,

который начинает вращаться и через шестерни 10 посредством ле-

кала 7 поворачивает рычаг 8. Одно плечо рычага проходит внутрь

корпуса дифманометра через уплотнительный сильфон 9. К этому

плечу крепится конец уравновешивающей пружины 3. При поворо-

те рычага 8 натягивается или ослабляется уравновешивающая пру-

жина, возвращая мембрану и плунжер в начальное положение, при

этом сигнал разбаланса становится равным нулю, и двигатель оста-

навливается.

Характерной особенностью компенсационных дифманометров яв-

ляется малая величина перемещения чувствительного элемента, по-

плавка, кольца, колокола, мембраны, сильфона. В результате этого,

что очень важно, улучшаются условия работы отдельных элементов

приборов (мембран, сильфонов, подводящих трубок), а также зна-

чительно улучшаются динамические характеристики приборов

(уменьшается время запаздывания).

В приложениях б—10 даны основные технические характери-

стики дифманометров отечественного производства.

2-8. УСТРОЙСТВА ТЕЛЕПЕРЕДАЧИ

ПОКАЗАНИЙ ДИФМАНОМЕТРОВ-РАСХОДОМЕРОВ

Дифманометр-расходомер с передачей показаний на расстояние

комплектуется из первичного прибора-преобразователя, телеметри-

ческой системы и одного или двух вторичных приборов.

Передача показаний на расстояние может быть осуществлена

по любому способу преобразования энергии, полученной на месте

измерения, в другой вид энергии для передачи на расстояние. В на-

стоящее время в приборах общепромышленного назначения наи-

большее распространение получили индукционная, дифференциаль-

но-трансформаторная, феррорезонансная и пневматическая телеме-

трические системы.

Система индукционной телеметрической передачи показаний со-

стоит из двухсекционной катушки и плунжера датчика, линии свя-

зи и двухсекционной катушки с плунжером вторичного прибора,

связанным с показывающим устройством (рис. 24).

37

Рис. 24 Схема индукционной

телеметрической системы.

Катушка датчика имеет две одинаковые секции А и Б, пред-

ставляющие собой соленоид. Внутри катушки свободно перемеща-

ется железный плунжер, связанный рычажной передачей с чувстви-

тельным элементом прибора. Катушка вторичного прибора имеет

также две секции В и Г, такие же, как секции А и Б датчика. Сек-

ции обеих катушек линиями связи

объединены в мост переменного

тока.

По теории мостов переменного

тока мост находится в равновесии,

т. е. отсутствует ток в его диагона-

ли, если произведения полных сопро-

тивлений противоположных плеч мо-

ста равны. Таким образом, если

плунжер датчика переместится вверх

от положения, показанного на рнс. 24,

то полное сопротивление секции А

увеличится, и разность потенциалов

на этой секции возрастет, а на сек-

ции Б уменьшится. В результате

потенциал средней точки катушки В—Г станет выше потенциала

средней точки катушки А—Б, по диагонали моста потечет уравни-

тельный ток, и ток секции В увеличится. Это вызовет перемещение

вверх плунжера катушки вторичного прибора вследствие увеличе-

ния втягивающего усилия секции В. Плунжер вторичного прибора

будет перемещаться до тех пор, пока ’ не наступит равновесие

моста.

Таким образом, перемещение плунжера датчика будет вызывать

соответствующее по направлению и величине перемещение плунжера

вторичного прибора.

Рис. 25. Схема дифференциально-трансформаторной

телеметрической системы.

38

Система дифференциально-трансформаторной передачи пдказй-

ний (рис. 25) иключает в себя катушку датчика, линию связи и

катушку вторичного прибора.

Обе катушки имеют ио две обмотки: первичную, которая рас-

полагается ио всей длине катушки, и вторичную, имеющую две рав-

ные по числу витков секции. Первичные обмотки соединены после-

довательно и питаются от трансформатора электронного усилителя

вторичного прибора. Начала одних секций вторичных обмоток со-

единены между собой, а начала других секций тех же обмогок

включены на вход электронного усилителя.

Внутри каждой катушки находится плунжер (сердечник) из

мягкой стали.

При питании током первичной обмотки катушки в ее вторичной

обмотке индуктируется э. д. с. Когда плунжер находится в среднем

положении, э. д. с., индуктируемые в каждой секции, равны и про-

тивоположно направлены, так что между началами секций вторич-

ных обмоток напряжения пет. Когда плунжер сместится от среднего

положения, магнитный поток, пронизывающий вторичную обмотку,

окажется различным для каждой из секций, вследствие чего ин-

дуктируемые в них э. д. с. не будут равны, и между началами

секций' появится напряжение. Фаза и величина результирующей

э. Д- с. будут зависеть от величины и направления смещения плун-

жера в катушке. При рассогласовании положения плужеров в ра-

бочих катушках вторичного прибора и датчика в линии связи появ-

ляется сигнал разбаланса, который поступает на вход электронного

усилителя и через него на балансирный электродвигатель вторичного

прибора. Последний перемещает плунжер вторичного прибора до

тех пор, пока результирующие э. д. с. в обеих катушках не станут

одинаковыми и не наступит равновесие системы.

Ферродинамическая система основана на преобразовании угло-

вого перемещения чувствительного элемента датчика в пропорцио-

нальную величину э. д. с. (см. [Л. 9]).

Пневматическая система передачи показаний на расстояние ис-

пользует в качестве передающей среды сжатый воздух.

Система состоит из следующих основных узлов:

а) узла датчика, помещаемого в первичный прибор, показания

которого должны быть переданы;

б) узла приемника, помещаемого во вторичный прибор, нахо-

дящийся на расстоянии от первичного прибора;

в) усилительного реле, монтируемого в корпусе первичного

прибора;

г) редуктора давления рабочего воздуха;

д) фильтра для рабочего воздуха.

Редуктор и фильтр монтируются в линию подачи рабочего

воздуха.

Приемник (вторичный прибор;) представляет собой манометр

сильфонного типа.

Принцип работы системы заключается в следующем

(см. рис. 26):

Рабочий воздух поступает через фильтр в редуктор, где его

Давление редуцируется до 1,1 кГ/см2. Отсюда он проходит во вто-

ричное (усилительное) реле, а через дроссель 9 в полость короб-

ки 7 и затем по линии Л к соплу датчика Г.

39

Пневматический дистанционный датчик (рнс. 27) состоит из

сильфона / и кожуха 2, образующих герметически изолированную

полость К, в которую от реле подводится воздух. Узел сильфона

с кожухом крепится к основанию 3, на котором также монтируется

Рис. 26. Схема пневматической телеметрической системы.

сопло 4 и механизм пропорциональности. Последний состоит из

рычага 5, связанного через иглу 6 с дном сильфона. Во втором

плече рычага 5 вращается ось 7, на которой жестко закреплены

рычаги 8 и 9.

Рычаг 8 (рис. 27) тягой 3 (рис. 26) и системой рычагов и тяг

соединяется с измерительной системой прибора. На рычаге 9

(рис. 27) укреплен штифт 10, воздействующий при отклонениях ры-

49

чага 9 на заслонку 11. Последняя, вращаясь на оси 12, находится

[юд воздействием пружины и стремится закрыть выходное отвер-

стие сопла 4.

При увеличении измеряемого параметра рычаг 8 под воздейст-

вием измерительной системы отклоняется против часовой стрелки.

р)а тот же угол отклоняется и рычаг 9, отводя от заслонки

штифт Ю. Заслонка под действием пружины плотно закрывает

сопло. Вследствие этого давление в линии /1 (рис. 26) и в короб-

Рис. 27. Устройство дистанционного

пневматического датчика.

ке 7 повышается. Повышение давления вызывает сжатие силь-

фона 10 и передвижение вниз связанного с ним штока 12. При этом

заслонка 13 открывает впускное сопло 14 и перекрывает выпуск-

ное сопло 8, тем самым увеличивается давление в линии Е, веду-

щей ко вторичному прибору Д, а также в линии Б, ведущей к ко-

жуху пневмодатчика.

Сильфон 1 (рис. 27) начинает сжиматься и с помощью иглы 6

перемещает рычаг 5 против часовой стрелки. Вместе с рычагом 5

происходит перемещение оси 7, что вызывает перемещение в новое

положение рычагов 8 и 9 в сторону приближения штифта 10

к заслонке 11. Перемещение оси 7 будет происходить до тех пор,

пока штифт не отведет заслонку от сопла и тем самым несколько

снизит давление воздуха под сильфоном. В результате такого дей-

ствия обратной связи давление воздуха под сильфоном будет всег-

41

да устанавливаться пропорционально величине измеряемого пара-

метра. Таким образом, давление в линии Е, а следовательно, и во

вторичном приборе будет устанавливаться пропорционально вели-

чине измеряемого параметра. Вторичный прибор градуируется

в единицах основного измеряемого параметра.

2-9. СУММИРУЮЩИЕ УСТРОЙСТВА ДИФМАНОМЕТРОВ-РАСХОДОМЕРОВ

Часто при измерении расхода важно знать не только мгновен-

ный расход, но и учесть количество вещества за какой-либо проме-

жуток времени (час, смену, сутки). Для этой цели некоторые мо-

дификации дифманометров-расходомеров оснащаются суммирую-

щими устройствами (интеграторами).

На рис. 28 показана схема интегратора с рычажным меха-

низмом.

Лекало / связано с чувствительным элементом прибора так,

что угол поворота лекала пропорционален измеряемому расходу.

Рис. 28. Схема интегратора с рычажным механизмом.

С лекалом периодически соприкасается рычаг 2, угол отклонения

которого в зависимости от положения лекала в момент их сопри-

косновения пропорционален расходу, что достигается специальным

профилированием лекала.

Ведущий диск 5 вращается от электродвигателя с постоянной

скоростью и посредством рычагов периодически поднимает рамку 3,

которая, достигнув своего высшего положения, падает под дейст-

вием собственного веса, прижимая фрикционный диск 4 к веду-

щему диску. При этом фрикционный диск благодаря трению о ве-

дущий диск начинает вращаться. Продолжительность соприкоспо-

42

йейИя обоих дисков за каждый оборот ведущего диска пропор-

циональна углу отклонения рычага 2, а следовательно, и расходу.

Поэтому число оборотов фрикционного диска за определенный про-

межуток времени пропорционально количеству вещества, протекаю-

щего через сужающее устройство за это время.

Суммирование числа оборотов фрикционного диска осущест-

вляется при помощи передаточного устройства роликовым' счет-

чиком 6, показания которого также пропорциональны количеству

протекшего за данное время вещества.

Таким образом, количество вещества, учтенное счетчиком за

определенный промежуток времени, равно разности показаний

в начале и в конце данного промежутка времени, умноженной на

постоянную счетчика. Постоянная счетчика — это количество веще-

ства, учитываемое при изменении показаний счетчика на единицу.

На рис. 29 показана схема интегратора с ролико-дисковым

механизмом.

Синхронный двигатель (может быть часовой механизм) 1 че-

рез систему зубчатых колес 2 вращает траверсу 3, па которой

укреплены два рычага с роликами 4, жестко связанные с собач-

ками 5. Ролики одновременно катятся по двум концентричным

дискам 6 и 7, имеющим на половине окружности концентрическую

впадину.

Диск 6 закреплен неподвижно, а диск 7 кинематически связан

с ведущим звеном дифманометра таким образом, что он поворачи-

вается на угол, пропорциональный мгновенному значению расхода.

Если неподвижный диск установить таким образом, чтобы при

нулевом расходе начало его выступа совпадало с концом впадины

подвижного диска, т. е. чтобы совместный контур обоих дисков

представлял собой полную окружность одного радиуса, то при

расходе, отличном от нуля, длина впадины, образуемая совместным

контуром обоих дисков, будет пропорциональна измеряемому

расходу.

Рис. 29. Схема интегратора с роликово-дискозым механизмом.

43

44

Одновременно с траверсой 3 вращается храповое колесо 8,

которое при помощи зубчатой передачи связано с барабанным счет-

чиком, суммирующим обороты храпового колеса. При вращении

траверсы 3 ролики 4 поочередно попадают во впадину, образуе-

мую обоими дисками 6’ и 7. В это время собачки 5 входят в за-

цепление с зубьями храпового колеса 8 и поворачивают его на

угол, соответствующий длине впадины, т. е. на угол, пропорцио-

нальный мгновенному значению измеряемого расхода.

Ввиду того, что траверса делает 2 o6Jmuh, счетчик реагирует

на значение мгновенного расхода через каждые 15 сек. Для опре-

деления суммарного расхода за определенный промежуток време-

ни, выраженного в процентах максимального часового расхода,

следует разность показаний счетчика в конце и начале данного

промежутка времени умножить на 2. Разделив полученную величи-

ну на 100 и умножив на верхний предел показаний по шкале при-

бора, можно получить действительный суммарный расход.

На рис. 30 показана схема суммирующего устройства, в осно-

ву работы которого положен время-импульсный принцип, когда

отсчетное устройство перемещается импульсами постоянной частоты,

но переменной продолжительности, определяемой значением кон-

тролируемого параметра.

Из рис. 30 видно, что продолжительность импульса питания

электромагнитной муфты /, управляющей с помощью кулачка 2

с рычагом перемещением оцифрованных дисков 5 счетчика 4, опре-

деляется взаимным расположением контактов 6 и 7. Контакт 6 не-

подвижный; положение контакта 7 относительно контакта 6 благо-

даря наличию механической связи между контактом 7 и указателем

прибора в каждый момент времени определяется значением кон-

тролируемой величины. При малом значении расхода угол между

контактами 5 и 7 близок к 180° и, следовательно, мало время их

одновременного касания одного из двух медных полуколец 8, кото-

рые постоянно вращаются синхронным двигателем и через которые

происходит электрическое замыкание контактов 6 и 7.

При большем значении расхода угол между контактами 6 и 7

будет меньше и соответственно больше продолжительность им-

пульса питания электромагнитной муфты. Электромагнитная муф-

та / непрерывно вращается от синхронного двигателя. При замы-

кании цепи питания электромагнитной муфты ее сердечник втяги-

вается, и два захвата 3 плотно прижимаются к колесу с насечкой,

которое при этом также начинает вращаться. На одной оси с коле-

сом закреплен кулачок 2, который при своем вращении через ры-

чажную передачу передаст импульсы перемещения на оцифрован-

ные диски счетчика.

Таким образом, показания счетчика пропорциональны продол-

жительности импульсов питания электромагнитной муфты, а сле-

довательно, и величине контролируемого расхода.

2-10. ОСОБЫЕ СЛУЧАИ ИЗМЕРЕНИЯ РАСХОДА

Измерения при малых числах Рейнольдса

Для случаев измерения расхода при малых числах Рейнольдса

(малые диаметры трубопроводов, вязкие жидкости, значительно на-

гретые газы, газовые смеси с высоким содержанием водорода) при-

менение нормальных сужающих устройств из-за переменных зна-

45

Ч(ннй коэффициента расхода не может обеспечить надежных ре-

зультатов измерения.

Для этой цели проводились исследования по отысканию особых

форм сужающих устройств, имеющих постоянный коэффициент рас-

хода при малых числах Re в широком диапазоне т (рис. 31 и табл.

1 и 2), однако эти исследования не увенчались полным успехом.

Рис. 31. Сужающие устройства для измерения расхода при малых

числах Рейнольдса.

а—сопло с профилем „четверть круга* гп > 0,44; б —сопло с про-

филем „четверть круга* tn < 0.44; в и г—диафрагмы с двойным

скосом; д—сопло с профилем „полукруг"; е —сдвоенная диафраг-

ма; ж — нормальное сопло без цилиндрической части.

Из числа исследованных сужающих устройств лучшие резуль-

таты показало сопло с профилем в четверть круга, для .которого

значения исходного коэффициента расхода и граничные значения

чисел Re .приведены в табл. 1.

Все эти сужающие устройства требуют индивидуальной градуи-

ровки для тех пределов Re, при которых каждое из них будет при-

меняться.

Измерения при пульсациях потока

В практике измерений нередко возникает необходимость изме-

рения расходов пульсирующих потоков, т. е. таких потоков, у кото-

рых величина расхода подвергается периодическим изменениям.

Основной источник погрешности при этом заключается в квадра-

тичной зависимости между расходом и перепадом давления; изме-

ренный дифманометром средний перепад давления не равен средне-

46

Таблица 1

Значения исходных коэффициентов расхода и

предельных чисел Рейнольдса для сопел профилем в

четверть круга

Тип сопла т Г d «и Re

От До

Сопло согласно 0,44 0,377 0,974 250 200 000

рис. 31, а 0,49 0,446 1,012 200 200 000

Сопло согласно 0,05 0,100 0,771 700 56 000

рис. 31, б 0,16 0,112 0,792 650 140 000

0,25 0,135 0,830 330 240 000

0,36 0,208 0,903 300 270 000

0,39 0,285 0,933 370 150 000

му значению корня из перепада, поэтому дифманометр обычно дает

завышенные показания.

Если известен закон изменения расхода во времени, можно

приблизительно оцепить дополнительную среднюю квадратичную по-