Text

Экз.№ 383

Авиационные двухконтурные двигатели Д-ЗОКУи Д-ЗОКП (конструкция, надежность и опыт эксплуатации)

МОСКВА «МАШИНОСТРОЕНИЕ» 198Г.

УДК 629.7.036.3(075.3)

Авторы. Л. П. Лозицкий, М. Д. Авдошко, В. Ф. Березлев, И. И. Гвоздецкий, А. А. Иваненко, М. А. Молочков, Л. П. Ступников, М. И. Худько

Авиационные двухконтурные двигатели Д-ЗОКУ и Д-ЗОКП (конструкция, надежность и опыт эксплуатации)/Л. П. Лозицкий, М. Д. Авдошко, В. Ф. Березлев и др. —М.: Машиностроение. 1988. 228 с.

В книге описаны конструкции узлов и работа функциональных систем авиационных двххконтурных двигателей Д-ЗОКУ и Д-ЗОКП. Приведены краткие сведения по теории и особенностям организации рабочего процесса ТРДД. Описание узлов и систем двигателей завершается сведениями об опыте их эксплуатации в подразделениях гражданской авиации.

Книга предназначена для инженерно-технических работников эксплуатационных подразделений Министерства гражданской авиации, осваивающих эксплуатацию двигателей Д-ЗОКУ и Д-ЗОКП. Она может быть полезна также студентам высших и средних учебных заведений МГА.

Табл. 3, ил. 201, список лит. 6 иазв.

ВВЕДЕНИЕ

Двухконтурные турбореактивные двигатели к настоящему времени стали основным типом газотурбинных двигателей (ГТД) для пассажирских самолетов гражданской авиации как у нас в стране, так и за рубежом. При высоких дозвуковых скоростях полета они обладают рядом преимуществ по сравнению с одноконтурными турбореактивными (ТРД) и турбовинтовыми (ТВД) двигателями.

Высокая стартовая тяга, низкий удельный расход топлива, пониженные уровни шума как в крейсерском полете, так и при взлете выгодно отличают их от ТРД.

Малая относительная масса, высокие значения тягового КПД, в особенности на высоких крейсерских скоростях полета, соответствующих 0,7... 0,9 М, простота конструкции, а следовательно, и эксплуатации являются их преимуществами по сравнению с ТВД.

В разработке идеи и создании двухконтуриых газотурбинных двигателей велика заслуга отечественных ученых и конструкторов. Впервые схема двухконтуриого ВРД, которая может считаться прообразом современных ТРДД, была предложена в 1932 г. К. Э. Циолковским.

В 1937 г. советским авиаконструктором А. М. Люлька была предложена схема и разработай проект двухконтурного турбореактивного двигателя, содержащего все основные конструктивные элементы современного ТРДД.

Значителен вклад советских ученых и в создание теории двухконтурных двигателей. Основу этой теории составляют труды по реактивным двигателям профессора Н. Е. Жуковского и основоположника современной теории воздушно-реактивных двигателей академика Б. С. Стечкина.

Развитию теории двухконтуриых турбореактивных двигателей посвящены многие работы советских ученых И. И. Кулагина, Н. В. Иноземцева, В. В. Уварова, П. К- Казанджаиа, А. Л. Клячкина, С. М. Шляхтенко и др.

Практическое создание и внедрение в гражданской авиации двухкоитурных двигателей началось в конце 50-х—начале 60-х гг. Первым отечественным двухконтуриым двигателем, вошедшим в серийное производство и эксплуатацию в гражданской авиации, является двигатель Д-20П, созданный в конструкторском бюро, возглавляемом П. А. Соловьевым. Этот двигатель в течение ряда лет успешно эксплуатировался на самолете Ту-124. Накопленный при этом опыт был использован в дальнейшем при создании новых, более совершенных ТРДД в ряде конструкторских бюро нашей страны.

В результате в конце 60-х и начале 70-х гг. Аэрофлот был оснащен реактивными пассажирскими самолетами с двухконтурными двигателями Д-30 (КБ П. А. Соловьева), НК-8 (КБ Н. Д. Кузнецова), АИ-25 (КБ В. А. Лота рева).

Двигатели Д-ЗОКУ и Д-ЗОКП созданы конструкторским бюро под руководством П. А. Соловьева в начале 70-х гг. Характерная особенность указанных двигателей — высокий уровень основных параметров рабочего процесса. В частности, примененные в двигателях значения степени повышения давления и температуры газов перед турбиной соответствовали максимальному уровню этих параметров, достигнутому в мировом авиадвигателестроении к моменту проектирования двигателей. В этих двигателях получили дальнейшее развитие системы охлаждения сопловых и рабочих лопаток турбины, впервые в отечественной практике примененные в двигателе Д-30, а также система автоматического управления топливоподачей.

Благодаря высоким значениям параметров рабочего процесса, совершенству конструктивных и технологических решений двигатели Д-ЗОКУ и Д-30КП по удельным параметрам соответствуют, а отчасти и превосходят лучшие зарубежные двигатели этого класса, созданные в те же годы.

Конструктивные узлы и функциональные системы двигателей Д-ЗОКУ и Д-30КП имеют много общего, поэтому при их описании в книге в качестве базового принят двигатель Д-ЗОКУ, а для двигателя Д-30КП приведены, главным образом, его отличия. В тех случаях, когда различия очень существенны, приводятся описания узлов, систем и агрегатов обоих двигателей.

Современный ГТД является сложной и дорогостоящей машиной, в которой воплощены все последние достижения науки и техники. Поэтому непременным условием успешной эксплуатации авиационных двигателей является глубокое знание летным и инженерно-техническим составом их конструк

3

ции, физической сущности явлений и процессов, протекающих в двигателях, а также правил эксплуатации авиационной техники.

По мере накопления опыта эксплуатации конкретного типа авиадвигателя конструкторы вносят в его конструкцию соответствующие изменения, технологи совершенствуют процесс его изготовления, эксплуатационники улучшают методы технического обслуживания и применяющееся при этом оборудование. Все перечисленные мероприятия направлены на повышение безопасности, регулярности и экономической эффективности полетов. Поэтому с описанием конструкции двигателей Д-ЗОКУ и Д-ЗОКП в настоящей кииге значительное внимание уделено конструктивным изменениям и обобщению опыта эксплуатации. Авторы признательны представителям эксплуатационных подразделений и завода-изготовителя за помощь, оказанную при сборе материалов.

Авторы выражают глубокую благодарность генеральному авиаконструктору П. А. Соловьеву и руководимому им коллективу за большую помощь в создании книги.

Авторы признательны также сотрудникам кафедры Конструкции и прочности авиационных двигателей КНИГА Г. В. Барановой и Л. И. Левочкиной за помощь в подготовке рукописи к изданию.

ГЛАВА 1

ОСНОВНЫЕ ПОЛОЖЕНИЯ ТЕОРИИ АВИАЦИОННЫХ ДВУХКОНТУРНЫХ ТУРБОРЕАКТИВНЫХ ДВИГАТЕЛЕЙ

1.1. СХЕМА И ПРИНЦИП ДЕЙСТВИЯ АВИАЦИОННОГО ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ

Двухконтурным турбореактивным двигателем (ТРДД) называется газотурбинный двигатель, основной особенностью которого является создание тяги в двух (обычно соосных) контурах. Внутренний контур представляет собой турбореактивный двигатель и состоит из входного направляющего устройства, компрессора, камеры сгорания, турбины и выходного устройства (реактивного сопла). Этот контур ТРДД принято называть газогенератором. Наружный контур состоит из входного устройства, компрессора (вентилятора, расположенного в кольцевом канале) и выходного устройства. На сжатие воздуха в компрессоре наружного контура расходуется часть мощности турбины внутреннего контура, т. е. часть энергии газогенератора передается в наружный контур.

ТРДД могут быть выполнены с раздельным выходом потоков из контуров и со смешением этих потоков (рнс. 1.1) в пространстве между турбиной-и реактивным соплом (в камере смешения). В первом случае истечение продуктов сгорания происходит через отдельные реактивные сопла, во втором — через общее реактивное сопло.

Принцип работы ТРДД заключается в следующем. Весь поступающий в двигатель воздух проходит через общее входное устройство и компрессор низкого давления (КНД), являющийся общим для обоих

Рис. 1.1. Схема ТРДД с камерой смешения и изменение параметров двигателя по проточной части: --------- внутренний контур;-----наружный контур

контуров, а затем в корпусе разделяется на потоки, движущиеся по внутреннему и наружному контурам. Во входном устройстве и КНД происходит увеличение давления и температуры воздуха. Воздух, поступающий во внутренний контур, проходит через компрессор высокого давления (КВД), в котором происходит дальнейшее повышение его давления и температуры. Из КВД сжатый воздух поступает в камеру сгорания, в которой в результате сгорания топлива осуществляется дополнительное повышение его температуры. Газовоздушная смесь (газ), сжатая и нагретая, поступает в турбины высокого (ТВД) и низкого (ТНД) давлений, в которых происходит расширение и преобразование части тепловой энергии газового потока в механическую работу. Эта работа затрачивается на привод КНД, КВД и агрегатов двигателя и летательного аппарата. Из турбины газ поступает в камеру смешения и общее реактивное сопло.

Воздушный поток, поступающий в наружный контур, продвигается по кольцевому каналу и попадает в камеру смешения и общее реактивное сопло, в котором происходит его ускорение с целью создания реактивной тяги.

Распределение воздушного потока между контурами в ТРДД характеризуется степенью двух-контурности т, т. е. отношением расхода воздуха через наружный контур (GBu) к расходу воздуха через внутренний контур (GBi). Степень двухконтурности современных ТРДД изменяется в широких пределах (от 0,5 до 8 и выше) и может служить характеристикой любого типа воздушно-реактивного двигателя (ВРД). Так, для одноконтурного ТРД т = 0 (отсутствует наружный контур), для прямоточного ВРД т — оо (отсутствует внутренний контур), для турбовинтового двигателя т изменяется в пределах от 50 до 100 и выше (наружный контур образуется наружной поверхностью двигателя и границей свободной струи воздуха, проходящей через воздушный винт).

В двигателях Д-ЗОКУ и Д-ЗОКП, выполненных по схеме ТРДД со смешением потоков, т = 2,5. Реактивная тяга ТРДД представляет собой суммарную силу реакции потоков газа и воздуха, вытекающих из реактивного сопла двигателя. Реактивная тяга ТРДД со смешением потоков воздуха и газа (при неполном расширении газа в сопле) может быть определена по формуле

Р = GrZCc+ (рс — p«) Fc — GBZVn, (1.1)

где Gri — суммарный расход газа через двигатель (реактивное сопло); сс — скорость истечения смешанной газовой струи из общего реактивного сопла; рс — давление газа на срезе реактивного сопла; рн — давление окружающей среды; Fc— площадь выходного сечения реактивного сопла; GB£— суммарный расход воздуха через двигатель; Vn—скорость полета.

Принимая Gri = GBi + G^, где GtZ— суммарный расход топлива в двигателе, и GtZ/GbZ = <7t, приводим формулу (1.1) к следующему виду:

Р = G„z[(l +qT)cc— V„]+ (pQ — p„)Fc. (1.2)

При полном расширении газа в реактивном сопле формулы (1.1) и (1.2) примут следующий вид: P=GrZcc-GBZV„; (1.3)

/ P=G„Z[(1 +<7т)Се-К„]. (1.4)

1.2. ИЗМЕНЕНИЕ ПАРАМЕТРОВ ГАЗОВОГО ПОТОКА

Рабочий процесс в ТРДД характеризуется изменением параметров газового потока по тракту двигателя. На рис. 1.1 показано изменение давления, температуры и скорости воздушного и газового потоков в проточной части ТРДД с камерой смешения. Примем следующие обозначения характерных сечений газовоздушного тракта двигателя (см. рис. 1.1):

И — И — сечение перед входом в двигатель в невозмущенном воздушном потоке;

В — В — сечение за входным устройством непосредственно перед вентилятором;

ВИ — ВИ — сечение за вентилятором;

К —К — сечение за компрессором внутреннего контура;

Г — Г—сечение перед ТВД;

ВД— сечение за ТВД;

Т — Т — сечение за ТНД;

СМ — СМ — сечение за камерой смешения;

С — С — сечение на срезе общего реактивного сопла.

Усредненные по сечению параметры рабочего тела принято обозначать: с — скорость потока; р—давление; Т — температура с индексами, соответствующими рассматриваемому сечению тракта двигателя.

Из рис. 1.1 видно, что во входном устройстве (общем для обоих контуров) в полете давление воздуха обычно незначительно повышается (от рн до рв) вследствие динамического сжатия. Во входном устройстве происходит также некоторое повышение температуры (от Тн до Тв) и уменьшение скорости (от сн до св). В вентиляторе происходит увеличение давления воздуха (от рв до рвн), которое сопровождается повышением температуры (до Твн) и снижением скорости (до свн). После вентилятора происходит разделение воздушного потока. Воздушный поток, поступающий во внутренний контур,

6

проходит через компрессор этого контура, в результате чего его давление повышается и достигает максимального значения рк, температура воздуха увеличивается до Тк, а скорость уменьшается до ск. В компрессоре, а также в вентиляторе происходит процесс преобразования механической энергии вращения ротора в энергию давления.

На участке между сечениями К —К и Г — Г, т. е. в камере сгорания к воздуху подводится энергия в виде тепла, выделяющегося при сгорании топлива. В результате температура рабочего тела зиачительно повышается и в сечении Г—Г достигает значения Тг. Температура газов ограничивается жаропрочностью материалов, из которых изготовлены детали турбины.

Давление рабочего тела в камере сгорания незначительно снижается (до рг) вследствие гидравлических потерь и подогрева, а скорость увеличивается (до сг).

Из камеры сгорания газовый поток поступает в турбину, в которой происходит преобразование потенциальной энергии сжатого и нагретого газа в механическую работу, затрачиваемую на привод компрессора и вентилятора. В турбине происходит расширение газа: уменьшаются давление в несколько раз (до рт) и температура (до Тт). При этом в сопловых аппаратах турбины происходит увеличение абсолютной скорости, а в рабочих колесах (РК)—уменьшение. Скорость газа за турбиной ст обычно значительно превышает скорость сг.

В камере смешения поток горячих газов перемешивается с потоком воздуха, поступающим из наружного контура. На выходе из камеры смешения рабочее тело имеет параметры рсм, Тсм и сгм, которые являются промежуточными между значениями параметров потоков, поступающих из контуров. При проектировании двигателя стремятся обеспечить давление воздуха и газа перед камерой смешения близкими по величине. В этом случае давление в камере смешения практически остается постоянным.

Из камеры смешения газ поступает в выходное устройство, где происходит его дальнейшее расширение, сопровождающееся снижением давления и температуры и значительным увеличением скорости до значения, значительно превышающего скорость воздушного потока перед входом в двигатель. В сечении на срезе реактивного сопла газовый поток, выходящий из двигателя в атмосферу, имеет следующие параметры: рс, Тс и сс.

1.3. РАБОЧИЙ ПРОЦЕСС В ДВУХКОНТУРНОМ ТУРБОРЕАКТИВНОМ ДВИГАТЕЛЕ

Изменение параметров газового потока в ТРДД показано на диаграмме р, V. Совокупность отдельных термодинамических процессов, протекающих в элементах двигателя, принято называть циклом или рабочим процессом двигателя.

В термодинамике обычно рассматривают идеальные циклы, составленные из простейших термодинамических процессов. Все процессы в таких циклах протекают обратимо, отсутствуют какие-либо потери, за исключением отдачи тепла охладителю, без чего в соответствии со вторым законом термодинамики не может быть осуществлено непрерывное превращение тепла в работу. Поэтому в идеальных циклах не учитываются потери на преодоление гидравлических сопротивлений. Предполагается также, что в идеальных циклах подвод тепла к рабочему телу происходит без изменения химического состава последнего. Принимают, что теплоемкость рабочего тела не зависит от температуры и постоянна в течение всего цикла. Процессы сжатия и расширения в идеальном цикле принимаются адиабатическими, а процессы подвода и отвода тепла — изобарическими.

В идеальном цикле основные параметры, характеризующие работу двигателя (например, полезная работа, КПД), принимают предельные значения. По степени приближения этих параметров реального двигателя к параметрам идеального можно судить о совершенстве реального двигателя. Рабочий процесс газотурбинных двигателей совершается по циклу с подводом тепла при постоянном давлении. Идеальный цикл газотурбинного двигателя с подводом тепла при р = const в координатах р, V представлен на рис. 1.2.

Отрезок адиабаты Н — К характеризует сжатие воздуха во входном устройстве (отрезок Н — В) и компрессоре (отрезок В — К). Подвод тепла Qi в камере сгорания при постоянном давлении изображен линией К —Г, а процесс расширения в турбине (отрезок Г — Т) и выходном сопле (отрезок Т—С)—отрезком адиабаты Г — С. Отрезок изобары С — Н, соответствующий отводу тепла, изображает условный замыкающий процесс цикла, протекающий вне двигателя и представляющий собой отдачу тепла от газов, выходящих из двигателя, к окружающей среде.

На диаграмме р, V площадь Н'—Н—К—/('изображает адиабатическую работу сжатия 1 кг массы рабочего тела во входном устройстве и компрессоре, а площадь К*— Г — С — //'—адиабатическую работу расширения 1 кг массы рабочего тела в турбине и выходном устройстве. Полезная работа цикла представляет собой разность адиабатических работ расширения и сжатия и изображается площадью Н — К — Г — С.

В ТРДД полезная работа цикла Lt используется для увеличения кинетической энергии газов на выходе из сопла и на привод компрессора наружного контура.

Если обозначить адиабатическую работу расширения £»д.р, а адиабатическую работу сжатия /-»д.с, то полезная работа определится как их разность, т. е.

/•/ = /-»Д.р /-ДД.С- ( 1 .5)

7

Рис. 1.2. Идеальный цикл ГТД в координатах р, V

Рис. 1.3. Реальный цикл ГТД в координатах р, V

Так как термодинамические циклы обычно строятся для 1 кг массы рабочего тела, то работа Lt одновременно является удельной работой, значение которой является показателем качества цикла, характеризующим его работоспособность. Использование циклов с высокой работоспособностью позволяет уменьшить размеры и массу двигателя при заданной мощности.

Важнейшей характеристикой цикла является также его тепловая экономичность, т. е. степень превращения в цикле подводимого тепла в полезную работу. Для оценки тепловой экономичности цикла служит термический коэффициент полезного действия тр, представляющий собой отношение тепла, превращаемого в полезную работу, к теплу, подводимому извне:

т)/= (Qi-Q2)/Qi = WQ1, (1.6)

где Qi—тепло, подведенное к газу в цикле; Qi— тепло, отводимое от газа в цикле.

Во всех элементах двигателя происходят необратимые потери энергии, изменяется давление рабочего тела в процессе подвода тепла, поэтому реальный цикл ГТД будет отличаться от идеального.

Реальный цикл ГТД в координатах р, V изображен на рис. 1.3. Для сравнения на этом же рисунке пунктиром показан идеальный цикл с подводом тепла при постоянном давлении с адиабатическим сжатием и расширением и такими же как у реального цикла значениями давлений в начале и конце сжатия и количеством тепла, сообщаемого воздуху в камере сгорания. Реальный цикл ГТД состоит из следующих последовательно протекающих процессов:

скоростного сжатия воздуха (отрезок Н — В\ при работе двигателя на месте этот процесс отсутствует) ;

политропического сжатия воздуха в компрессоре (отрезок В — К);

подвода тепла в камере сгорания (отрезок К — Г)-,

политропического расширения газа в турбине (отрезок Г— Т);

политропического расширения газа в выходном сопле (отрезок Т — С);

замыкающего изобарического процесса (отрезок С — Н), который соответствует охлаждению газовой струи, выходящей из двигателя, и протекает вне двигателя.

Политропическая работа сжатия воздуха во входном устройстве и компрессоре Ln.c на диаграмме изображена площадью Н'— Н — К — К", а политропическая работа расширения газа в двигателе (турбине, выходном сопле, камере сгорания) L„.p — площадью К — К — Г — С — Н' Работа реального цикла, которая обычно называется индикаторной, представляет собой разность между политропической работой расширения газа и политропической работой сжатия воздуха, т. е.

Lt == £пр Ln.c- (1.7)

Индикаторная работа на диаграмме р, V определяется площадью Н — К — Г — С.

В ТРДД индикаторная работа цикла расходуется на увеличение кинетической энергии газового потока, протекающего через двигатель, на привод компрессора наружного контура, на преодоление гидравлических сопротивлений в проточной части, трение в подшипниках, трение торцовых поверхностей роторов компрессора и турбины о воздух и газ, а также на привод вспомогательных агрегатов.

Таким образом, индикаторная работа (Дж/кг)

£( = £кп+ (c?-^)/2 + LT, (1.8)

где LKlI — работа, затрачиваемая на привод КНД; (с? — И)/2—увеличение кинетической энергии газового потока, протекающего через двигатель; LT—работа, затрачиваемая на преодоление гидравлических сопротивлений, на трение в подшипниках и торцовых поверхностях роторов и на привод вспомогательных агрегатов.

Если из индикаторной работы вычесть составляющую LT, то получим эффективную работу двигателя Le, отнесенную к 1 кг массы рабочего тела, протекающего через двигатель:

Le^Li-LT = LKll + (с? —У„)/2. (1.9)

8

Таким образом, реальный цикл ГТД состоит из ряда последовательно протекающих процессов (сжатия воздуха во входном устройстве и компрессоре, подвод тепла в камере сгорания и расширения газов в турбине и выходном устройстве). Характер протекания указанных процессов и стремление к наиболее эффективной организации процессов преобразования энергии в отдельных элементах двигателя во многом определяют его конструкцию.

Реальный термодинамический цикл ТРДД представляет собой совокупность реальных термодинамических циклов, совершающихся во внутреннем и наружном контурах двигателя. В обоих контурах к рабочему телу подводится внешняя энергия в виде тепла или механической работы, в результате чего рабочее тело совершает полезную работу вследствие изменения его кинетической энергии. Приращение кинетической энергии рабочего тела, полученное в контурах двигателя, частично преобразуется во внешнюю работу силы тяги (тяговую работу), затрачиваемую иа продвижение самолета в воздухе, и частично теряется вне двигателя.

Как уже отмечалось, ТРДД выполняются с раздельным истечением рабочего тела из контуров двигателя и со смешением потоков газа и воздуха.

Смешение потоков, поступающих из контуров двигателя, перед общим реактивным соплом позволяет получить некоторое увеличение тяги двигателя и уменьшение удельного расхода топлива (на 1,5—3%), а это в свою очередь позволяет уменьшить массу двигателя, упростить его конструкцию и снизить уровень шума. Именно поэтому в последние годы получили преимущественное распространение ТРДД со смешением потоков воздуха и газа.

На рис. 1.4 показаны реальный термодинамический цикл внутреннего и наружного контуров ТРДД со смешением потоков воздуха и газа в р, V координатах, а на рис. 1.5 совмещенные циклы.

Реальный термодинамический цикл внутреннего контура ТРДД (см. рис. 1.4, а) состоит из следующих последовательно протекающих процессов:

скоростного сжатия воздуха во входном устройстве (отрезок политропы Н — В; при работе двигателя на старте этот процесс отсутствует);

политропического сжатия воздуха в КНД (отрезок В — ВН)-,

политропического сжатия воздуха в КВД (отрезок ВН — К);

процесса подвода тепла в камере сгорания (отрезок К — Г);

политропического расширения газа в турбине (отрезок Г—Г);

процесса передачи тепла в камере смешения от газов, вытекающих из внутреннего контура, к воздуху, поступающему из наружного контура (отрезок Т — СМ);

политропического расширения газа в общем реактивном сопле (отрезок СМ — С);

замыкающего условного изобарического процесса отвода тепла (отрезок С — Н).

Работа турбины ТРДД затрачивается как на привод КВД, так и на привод КНД, сжимающего воздух, поступающий в наружный контур. Указанная особенность характерна также для двигателей с раздельным истечением газа и воздуха и для ТРДД со смешением потоков. Однако в ТРДД со смешением потоков расширение газов в турбине производится до тех пор, пока давление газа не станет близким к давлению воздуха за вентилятором, что позволяет уменьшить потери при смешении газа и воздуха.

Особенностью рассматриваемого термодинамического цикла внутреннего контура ТРДД является также отвод тепла от газов, поступающих из турбины, в процессе смешения потоков. Как видно из рис. 1.4, а, индикаторная работа цикла (площадь Н — К — Г — С} в этом случае уменьшается на величину, соответствующую площади С—СМ — Т — С' Однако отведенное тепло не является потерей для двигателя в целом, так как оно используется для подогрева воздуха, поступающего из наружного контура, и, следовательно, способствует увеличению его кинетической энергии.

Реальный термодинамический цикл внешнего контура (см. рис. 1.4, б) состоит из следующих последовательно протекающих термодинамических процессов:

динамического сжатия воздуха во входном устройстве (отрезок политропы Н — В);

сжатия воздуха в вентиляторе (отрезок политропы В — ВН);

Рис. 1.4. Реальные термодинамические циклы внутреннего (а) и наружного (б) контуров ТРДД со смешением потоков воздуха и газа

Рис. 1.5. Реальный термодинамический совмещенный цикл ТРДД со'смешением потоков воздуха и газа

б

подвода тепла к воздуху в камере смешения (отрезок ВН — СМ);

политропического расширения газа в общем реактивном сопле (отрезок СМ — С);

замыкающего изобарического процесса (отрезок С — Н).

Внешняя энергия, сообщенная воздуху в наружном контуре в виде механической работы (в вентиляторе) и тепла (в камере смешения), расходуется на увеличение кинетической энергии потока и преодоление гидравлических сопротивлений.

1.4 ОСНОВНЫЕ ПАРАМЕТРЫ И КОЭФФИЦИЕНТЫ ПОЛЕЗНОГО ДЕЙСТВИЯ ТРДД

ТРДД, выполненные по различным конструктивным схемам, могут быть сопоставлены между собой по величинам их абсолютных и удельных параметров.

Абсолютными параметрами ТРДД являются тяга двигателя, расход воздуха, масса и габаритные размеры двигателя, удельными — удельная тяга, удельный расход топлива, удельная масса и удельная лобовая тяга.

Основным параметром ТРДД является его тяга Р. В настоящее время находят применение ТРДД, развивающие тягу от 3 до 250 кН и более в зависимости от типа и назначения летательных аппаратов, на которых они установлены.

Расход воздуха через двигатель GBj(Kr/c) для ТРДД определяется как суммарная масса воздуха, проходящего через внутренний и наружный контуры двигателя в единицу времени, т. е.

г ,r GbI = GBI + СвП (110)

или, учитывая, что m = GBii/GBi,

GbZ = GbI(1 + т). (1.11)

У современных ТРДД при различных значениях тяги расход воздуха изменяется от 5 до 500 кг/с и более.

Важными параметрами ТРДД являются его сухая масса Мдв (кг) и габаритные размеры: максимальная площадь поперечного сечения (площадь миделя) F (м2) и длина L (м). Уменьшение массы двигателя при прочих равных условиях способствует увеличению дальности полета, грузоподъемности, улучшению ряда других показателей летательного аппарата. Важное значение имеет уменьшение габаритных размеров двигателя, так как площадь миделя F определяет лобовое сопротивление самолета, длина двигателя L влияет на маневренность самолета, а также на компоновку двигателя на летательном аппарате. Последнее особенно существенно для двигателей с форсажными камерами, для ТРДД с камерами смешения, с реверсивными устройствами и устройствами шумо-глушения и др.

Удельные параметры позволяют произвести сравнительную оценку конструктивного совершенства ТРДД. Чем больше при прочих равных условиях удельная тяга и удельная лобовая тяга и чем меньше удельный расход топлива и удельная масса ТРДД, тем более совершенным в конструктивном отношении является двигатель.

Удельной тягой ТРДД Руд(Н-с/кг) называется отношение тяги двигателя к секундному расходу воздуха, т. е.

РУЛ = Р/СЯ1. (1.12)

Чем больше удельная тяга, тем меньше при заданной тяге потребный расход воздуха через двигатель, а следовательно, его диаметральные размеры и масса.

Удельная тяга современных ТРДД достигает 600 Н-с/кг и выше.

Удельным расходом топлива Суд (кг/(Н-ч)) называют отношение часового расхода топлива GT 4 к тяге двигателя, т. е.

Суд - GT4/P = 3600 Gri/P (1.13)

или, учитывая, что Gtj/Gb£ = <7t и P/GB£ = Руд,

Сул = 3600 q-t/Pуд- (1.14)

Удельный расход топлива является величиной, характеризующей экономичность двигателя. Удельный расход определяет дальность и продолжительность полета летательного аппарата. Эти показатели будут выше при более низких значениях Суд. Удельный расход топлива современных ТРДД составляет 0,04 ... 0,07 кг/ (Н-ч).

Удельной массой двигателя туд (кг/Н) называют отношение сухой массы двигателя (без топлива, масла и агрегатов самолетных систем) к его тяге, т. е.

/пуд = Л4дв/Р. (1.15)

Чем меньше туд, тем меньше при заданной тяге масса силовой установки летательного аппарата, которая в значительной степени отражается на таких важных характеристиках летательного аппарата, как его скорость, грузоподъемность и дальность.

10

Удельная масса современных ТРДД составляет примерно 0,015 .. . 0,03 кг/Н.

Лобовой тягой PF (Н/м2) называют отношение тяги к лобовой площади, т. е. наибольшей пло щади поперечного сечения двигателя

Pf = P/F. (1.16)

Удельная лобовая тяга современных ТРДД достигает (60. . .90) ДО3 Н/м2. Удельные параметры двигателя изменяются при изменении скорости и высоты полета, а также режима работы двигателя. В связи с этим сравнительная оценка различных двигателей должна производиться по параметрам, соответствующим одинаковым условиям полета при заданных режимах работы. Обычно сравнение параметров производится для стендовых условий работы двигателя (на месте, у земли, при стандартных атмосферных условиях, т. е. при Уп = 0, Я = 0, />„ = 0,10 МПа и 7'„ = 288 К).

Все авиационные силовые установки представляют собой сочетание тепловой машины, в которой осуществляется преобразование тепловой энергии в механическую, и движителя, который обеспечивает перемещение летательного аппарата.

Для оценки эффективности авиационного двигателя как тепловой машины и как движителя используют коэффициенты полезного действия (КПД): эффективный, тяговый и полный (общий).

Экономичность авиационного двигателя как тепловой машины оценивается при помощи его эффективного КПД. Эффективным КПД двигателя называют отношение эффективной работы реального цикла двигателя к подведенному в цикле теплу

4e=Le/Qi. (1.17)

Эффективный КПД учитывает все потери энергии при преобразовании подведенного тепла в полезную работу цикла. К числу этих потерь относятся потери тепла с выходящими из двигателя газами, потери тепла в камере сгорания, потери тепла в окружающую среду через стенки, потери энергии на преодоление гидравлических сопротивлений в двигателе, потери при смешении газового и воздушного потоков и механические потери.

Совершенство авиационного двигателя как движителя характеризуется тяговым КПД.

Тяговым КПД называют отношение тяговой работы LP, т. е. полезной работы, затрачиваемой иа продвижение летательного аппарата, к эффективной работе, т. е.

Т)п — Lp/Le. (118)

Экономичность авиационного двигателя в целом как авиационной силовой установки оценивается полным или общим КПД, который представляет собой отношение тяговой работы к теплу, введенному в двигатель в виде химической энергии топлива, т. е. к затраченному теплу

T)o = Z.P/Qt. (1.19)

Полный КПД равен произведению эффективного и тягового КПД:

Т)о= (Le/Qt) (Lp/Le) =T]eT)n. (1-20)

Полный КПД учитывает все потери энергии в процессе преобразования химической энергии топлива в полезную тяговую работу двигателя.

1.5. ВЛИЯНИЕ ПАРАМЕТРОВ РАБОЧЕГО ПРОЦЕССА И СТЕПЕНИ ДВУХКОНТУРНОСТИ НА УДЕЛЬНЫЕ ПАРАМЕТРЫ ТРДД

Известно, что при заданных условиях полета и принятом значении гидравлических потерь в проточной части удельная тяга и удельный расход топлива ТРД в основном определяются двумя параметрами: общей степенью повышения полного давления воздуха в компрессоре л* и температурой газа перед турбиной Тг. Названные удельные параметры в ТРДД, кроме л* и 7”, определяются также степенью двухконтурности m и степенью повышения полного давления в наружном контуре л„нд. Степень повышения полного давления во внутреннем контуре будем обозначать л*£. Работа внутреннего контура ТРДД характеризуется параметрами л*£ и Т*г, в то время как л„нд определяет работу, передаваемую в наружный контур, a m — распределение суммарного расхода воздуха между контурами. При определенном сочетании указанных четырех параметров (л„£, Т*, т, л‘нд) потребная тяга ТРДД может быть получена при наиболее приемлемых значениях удельной тяги Руд и удельного расхода топлива Суд.

Рассмотрим влияние степени двухконтурности на удельную тягу и удельный расход топлива.

При постоянных значениях л «у, К, лкнд и КПД элементов двигателя увеличение степени двух-контурностн приводит к увеличению тяги и к уменьшению удельного расхода топлива. В этом, в частности, проявляется принцип присоединения массы в ТРДД, который в данном случае сводится к тому, что при постоянном расходе воздуха через внутренний контур и прн заданной величине механической энергии, полученной в двигателе как тепловой машине, тяга будет тем большей, а удельный расход тем меньшим, чем большей массе воздуха будет передана эта энергия, т. е. другими словами, чем больший будет расход воздуха через наружный контур.

11

Рис. 1.6. Зависимость удельной тяги Руд и удельного расхода топлива С,., ТРДД от степени двухконтурности т\ ------полетные условия; --- стендовые условия

Рост тяги с увеличением степени двухконтурности объясняется следующим. С увеличением т увеличивается расход воздуха через наружный контур; энергия, передаваемая в этот контур, остается неизменной, поэтому уменьшается скорость истечения из контура. При этом увеличение расхода воздуха происходит быстрее, чем снижение скорости, а тяга двигателя, определяемая произведением расхода на скорость истечения, вследствие этого растет.

Так как расход топлива, определяемый величинами л*£ и Г*, с увеличением т остается неизменным, то с увеличением тяги уменьшается удельный расход топлива. Удельная тяга ТРДД при увеличении степени двухконтурности уменьшается вследствие уменьшения скорости истечения воздуха.

Степень влияния изменения т на удельные параметры двигателя в значительной мере зависит от скорости полета, при которой оценивается это влияние. При увеличении скорости полета от Уп = О (например работа двигателя на стенде) до некоторой величины (Vn>0) интенсивность снижения удельного расхода топлива с увеличением т становится меньшей и, наоборот, удельная тяга снижается интенсивнее. Это объясняется уменьшением разности скоростей (сс—Vn), которая прямо пропорциональна Р и Руд. На рис. 1.6 приведена зависимость удельных параметров Руд и Суд от т для стендовых и полетных условий.

Удельные параметры ТРДД существенно зависят от работы, передаваемой из внутреннего контура в наружный.

Рассмотрим влияние на Руд и Суд энергии, подводимой к наружному контуру, при неизменных значениях л*£, Г* т и постоянных гидравлических потерях в элементах проточной части двигателя.

Если увеличивать степень повышения давления в наружном контуре, то при постоянной подводимой к рабочему телу энергии будет снижаться скорость истечения газа из внутреннего контура и увеличиваться скорость истечения воздуха из наружного контура.

Вследствие этого полная и удельная тяги внутреннего контура уменьшаются, а наружного—увеличиваются. При значительном различии скоростей истечения из контуров темп изменения этих скоростей с увеличением Лкнд неодинаков. Скорость истечения из наружного контура увеличивается быстрее, чем уменьшается скорость истечения газа из внутреннего контура. Это приводит к увеличению суммарных полной и удельной тяг двигателя и к уменьшению удельного расхода топлива. Описанный процесс происходит до получения определенного (оптимального) значения л‘ц........ После достижения

этого значения дальнейшее увеличение л‘ сопровождается снижением полной и удельной тяг двигателя и увеличением удельного расхода топлива вследствие значительного уменьшения скорости истечения из внутреннего контура при несущественном увеличении скорости истечения воздуха из наружного контура.

Таким образом, в двигателе существует оптимальное распределение энергии, характеризующееся степенью повышения давления в наружном контуре Лкндопт> при которой реактивная тяга двигателя достигает максимального значения, а удельный расход топлива — минимального.

Оптимальному значению степени повышения полного давления воздуха во внутреннем контуре соответствует определенное соотношение скоростей истечения из контуров.

При отсутствии потерь на преодоление гидравлических сопротивлений в наружном контуре л‘ндопт достигается при равенстве скоростей истечения из обоих контуров. В действительности, с учетом указанных потерь, которые оцениваются КПД наружного контура т)ц, л^нд достигается при соотношении

I Ccll/Ccl I опт — Т| 11 • (1.21)

Примерные значения т]п при дозвуковых скоростях полета составляют 0,78 . . . 0,86. Оптимальная степень повышения давления в наружном контуре ЛкНД зависит от степени двухконтурности, полезной работы цикла, скорости и высоты полета.

В ТРДД со смешением потоков из контуров (для уменьшения потерь при смешении) целесообразно, чтобы статические давления газа и воздуха, поступающих в камеру смешения, были примерно одинаковы, а разность между скоростями воздушного и газового потоков бйла минимальной. В этом случае

12

отношение полных давлений воздуха в наружном контуре рц и газа за турбиной р* будет близким к единице.

Исходя из этого условия, оптимальное значение степени повышения полного давления в наружном контуре в ТРДД со смешением потоков из контуров ниже Лкндопг ТРДД с раздельными контурами, что, в частности, способствует уменьшению массы двигателя.

При высоких значениях степени двухконтурности из-за увеличения относительной доли потерь в наружном контуре применение смешения потоков нецелесообразно, поэтому при т > 2,5 . .. 3,0 смешение потоков обычно не применяют.

Влияние параметров рабочего процесса (лк£, Т*г) на удельные параметры ТРДД (Руд, Суд) характеризуется зависимостями, которые качественно не отличаются от аналогичных зависимостей ТРД.

С увеличением л*у при Т*г = const удельная тяга Руд увеличивается, достигает своего максимального значения при Лкндопт> а затем снижается.

Повышение температуры газа перед турбиной Т*г обусловливает увеличение Руд ТРДД вследствие увеличения скорости истечения газов из реактивного сопла.

Рассмотрим изменение Суд при изменении Лк£ и Т*г.

При увеличении Лк£ удельный расход топлива уменьшается и достигает минимального значения при некотором значении Лк£, а затем увеличивается. Степень повышения давления Лк£, соответствующую минимальному значению Суд, называется экономической. Экономическая степень повышения давления в КВД принимает более высокие значения при увеличении Т*г.

При увеличении Лк£ вначале Суд снижается вследствие увеличения Руд и уменьшения количества топлива, приходящегося на 1 кг проходящего через двигатель воздуха [как видно из формулы (1.14) ]. В дальнейшем при увеличении n*v до значений, больших лкГ)к, уменьшение Руд начинает оказывать большее влияние на Суд, чем qlt поэтому происходит увеличение удельного расхода топлива.

При увеличении температуры газа перед турбиной Т* вначале происходит уменьшение удельного расхода топлива до определенного значения температуры Т*г, а затем его увеличение. Это объясняется тем [см. формулу(1,14)], что вначале при повышении температуры удельная тяга Руд растет значительно быстрее, чем qr, что приводит к уменьшению Суд, а затем влияние qr оказывается более существенным, чем Руд, и Суд несколько увеличивается.

Целесообразно отметить, что минимальный удельный расход топлива в ТРДД при прочих равных условиях, имеет более низкие значения, чем в ТРД. В заключение необходимо сказать, что Руд и Суд зависят также от величины КПД элементов проточной части и, в частности, от КПД процессов сжатия и расширения. Увеличение последних приводит к увеличению Руд и снижению Суд.

1.6. ДРОССЕЛЬНЫЕ, ВЫСОТНЫЕ И СКОРОСТНЫЕ ХАРАКТЕРИСТИКИ ТРДД

Характеристиками ТРДД принято называть зависимость тяги и удельного расхода топлива от режима работы двигателя, высоты и скорости полета.

Дроссельными характеристиками ТРДД называют зависимости тяги Р и удельного расхода Суд топлива от частоты вращения ротора двигателя пвд (рис. 1.7) при постоянной скорости и высоте полета и принятой программе регулирования. В двухвальном ТРДД в качестве параметра, определяющего режим работы двигателя, может быть принята частота вращения ротора высокого давления пвд.

Дроссельную характеристику иногда называют стендовой в связи с тем, что во многих случаях ее получают при работе двигателя на стенде, т. е. при условиях Н = 0; Кп = 0.

Как следует из рис. 1.7, с повышением частоты вращения происходит увеличение тяги ТРДД вследствие увеличения расхода топлива и соответственно температуры газов перед турбиной, скорости истечения из реактивного сопла, а также из-за увеличения расхода воздуха через двигатель.

Из рисунка видно, что при увеличёнии частоты вращения пвд удельный расход топлива вначале резко снижается, достигает своего минимального значения, а затем наблюдается его плавное увеличение. Такой характер изменения Суд объясняется следующим. При увеличении частоты вращения пвд происходит увеличение степени повышения полного давления в компрессоре л*£, в то время как температура перед турбиной 7* вначале несколько снижается, а затем происходит ее увеличение. Увеличение л*у приводит к уменьшению количества топлива, приходящегося на 1 кг проходящего через двигатель воздуха, т. е. к уменьшению <?т, поэтому при режимах, характеризующихся низкими частотами вращения, увеличение последних приводит к интенсивному снижению Суд. Этому способствует повышение КПД компрессора и турбины, а также некоторое уменьшение вначале Т’, вызывающее замедленное увеличение удельной тяги Руд при увеличении лвд.

Далее, при увеличении лвд снижение Суд постепенно замедляется, что вызвано повышением Т‘; при определенной частоте вращения Суд достигает своего минимального значения, а затем происходит его некоторое увеличение. Это увеличение связано с тем, что при повышенных частотах вращения, близких к максимальной, повышение температуры перед турбиной Т*г сказывается на величине Суд в в большей степени, чем увеличение л*2.

Высотными характеристиками ТРДД называют зависимости тяги и удельного расхода топлива от высоты полета (рис. 1.8) при постоянной скорости полета и принятой программе регулирования. Высотные характеристики могут быть получены расчетным и экспериментальным путем.

13

Рис. 1.7. Дроссельная характеристика ТРДД

Рис. 1.8. Высотная характеристика ТРДД

Рис. 1.9. Скоростная характеристика ТРДД

Как следует из приведенного графика, с увеличением высоты полета (до Н = 11 км) тяга и удельный расход топлива уменьшаются.

Уменьшение Р при увеличении высоты полета объясняется следующим образом. При увеличении высоты полета плотность и температура окружающего воздуха уменьшаются, при этом увеличивается степень повышения давления в компрессорах, вследствие чего происходит возрастание удельной тяги двигателя. Однако вследствие уменьшения давления и плотности окружающего воздуха при увеличении высоты полета значительно снижается расход воздуха через двигатель, что и приводит к уменьшению тяги двигателя при подъеме на высоту.

При подъеме на высоту более 11 км тяга двигателя снижается пропорционально уменьшению плотности окружающего воздуха, так как плотность окружающего воздуха уменьшается, а температура практически остается постоянной.

Снижение удельного расхода топлива при увеличении высоты до 11 км объясняется характером изменения плотности воздуха, определяемой его температурой.

В отдельных случаях, ри полетах с небольшими скоростями, вследствие увеличения гидравлических потерь в проточной части и снижения КПД компрессора на больших высотах кривая изменения Суд может иметь минимум, т. е. удельный расход топлива при увеличении высоты сначала снижается, достигает минимального значения, а затем незначительно повышается. При высоте полета более 11 км удельный расход топлива остается без изменений вследствие постоянства температуры окружающего воздуха.

Скоростными характеристиками ТРДД называют зависимости тяги и удельного расхода топлива при постоянной высоте и заданной программе регулирования от скорости полета (рис. 1.9). Скоростные характеристики, так же как и высотные, могут быть получены как расчетным, так и экспериментальным путем при летных испытаниях.

Уменьшение тяги двигателя при увеличении Уп связано с различным характером изменения его удельной тяги и расхода воздуха. При увеличении Уп в результате скоростного напора увеличивается степень повышения давления во входном устройстве, а следовательно, и общие степени повышения полного давления в обоих контурах, что приводит к увеличению скоростей истечения из общего реактивного сопла в ТРДД со смешением потоков контуров, или из отдельных реактивных сопел в ТРДД без смешения газа и воздуха. Однако скорости истечения увеличиваются менее интенсивно, чем растет скорость полета, поэтому удельная тяга ТРДД при увеличении скорости полета снижается. При увеличении скорости полета увеличивается также расход воздуха через двигатель, но этот процесс происходит медленнее, чем снижение Руд, в результате чего тяга ТРДД, равная произведению удельной тяги на расход воздуха, уменьшается.

Следует отметить, что в области околозвуковых скоростей полета при сравнительно небольших степенях двухконтурности возможно некоторое увеличение суммарной тяги ТРДД. Это связано с тем, что в этих случаях уменьшение удельной тяги сказывается на значении Р в меньшей степени, чем увеличение расхода воздуха через двигатель.

Увеличение удельного расхода топлива при возрастании скорости полета связано с тем, что хотя при увеличении Vn снижается относительный расход топлива q-t, но это снижение происходит менее интенсивно, чем уменьшение удельной тяги [см. формулу (1.14)].

Эксплуатационные (дроссельные, высотные и скоростные) характеристики ТРДД имеют большое практическое значение. В частности, они позволяют судить о летно-технических свойствах летательного аппарата, определять наивыгоднейший профиль полета и режимы работы двигателя, устанавливать соответствие техническим условиям двигателей, вновь поступающих в эксплуатацию или прошедших ремонт, а также сравнивать различные двигатели между собой.

14

ГЛАВА 2

НАДЕЖНОСТЬ АВИАЦИОННЫХ ДВИГАТЕЛЕЙ

2.1. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ НАДЕЖНОСТИ

Согласно ГОСТ 27.002—83 надежность—свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих- способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования.

Под объектом эксплуатации подразумевается любое изделие или система, имеющие целевое назначение, напримёр, летательный аппарат, двигатель, функциональная система или подсистема, агрегат, узел и т. д.

Объекты можно разделить на невосстана вливаемые и восстанавливаемые. Невосста на вливаемые объекты работают до первого отказа, а восстанавливаемые продолжают работать после устранения отказа и восстановления его свойств. На практике подобное деление во многом условно. Так, если рассматривать отказы, приводящие к досрочному снятию двигателя (ДСД) с самолета, то двигатель считается невосстанавливаемым объектом; если же рассматривать отказы, устраняемые в эксплуатации (ОУЭ), то двигатель относится к восстанавливаемым объектам.

Техническое состояние (ТС)—совокупность подверженных изменению в процессе производства, ремонта или эксплуатации свойств объекта, характеризуемая в определенный момент времени признаками, установленными нормативно-технической документацией.

Надежность:—комплексное свойство, объединяющее работоспособность, безотказность, долговечность, ресурс, исправность, правильное функционирование объекта и т. д.

Работоспособность—состояние объекта, при котором он способен выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией. Неработоспособность предполагает состояние, при котором хотя бы один параметр не соответствует требованиям нормативно-технической документации.

Безотказность—свойство объекта непрерывно сохранять работоспособность в течение определенного времени.

Долговечность—свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Предельное состояние—такое состояние объекта, при котором его дальнейшее применение по назначению недопустимо или нецелесообразно, либо восстановление его исправного или работоспособного состояния невозможно или нецелесообразно.

Назначенный ресурс—суммарная наработка объекта, при достижении которой применение объекта по назначению должно быть прекращено.

Исправность—состояние объекта, при котором он соответствует всем требованиям нормативнотехнической или конструкторской документации. Неисправность—состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической или конструкторской документации.

Правильное функционирование обычно рассматривается как работоспособность объекта на одном или нескольких режимах работы.

Несоблюдение требований нормативно-технической документации или непредусмотренные ею условия эксплуатации объекта, например, превышение внешних воздействий уровней, оговоренных нормативно-технической документацией, могут привести к появлению дефектов, отказов, неисправностей, повреждений и неправильному функционированию.

Дефект—это каждое отдельное несоответствие объекта требованиям нормативно-технической документации.

Отказ—событие, заключающееся в нарушении работоспособности объекта. Отказы можно классифицировать по следующим признакам.

По характеру возникновения отказы могут быть постепенными и внезапными.

Постепенные отказы характеризуются постепенным изменением одного или нескольких заданных параметров объекта. Они являются результатом действия на объект медленно развивающихся физико-химических процессов механической и термической усталости, старения, износа, коррозии и т. д. Возникновение этих отказов зависит от наработки.

Внезапные отказы характеризуются скачкообразными изменениями одного или нескольких заданных параметров объекта. Эти отказы возникают неожиданно, без видимых признаков их приближения, вследствие действия случайных причин, например, в результате попадания посторонних предметов в проточную часть ГТД.

По легкости обнаружения отказы могут быть очевидными (явными) и скрытыми (неявными).

По связи с другими отказами различаются первичные отказы, т. е. отказы, возникшие по любым причинам, кроме действия других отказов, и вторичные отказы, т. е. отказы, возникшие в результате другого отказа, например, разрушение лопаток II ступени турбины как следствие разрушения лопаток I ступени.

15

По виду отказы- подразделяются на полные, после возникновения которых использование объекта по назначению невозможно до восстановления его работоспособности, и частичные, после возникновения которых использование объектов по назначению возможно, но при этом один или несколько параметров не соответствуют требованиям нормативно-технической документации.

Повреждение — это событие, заключающееся в нарушении исправного состояния объекта при сохранении его работоспособного состояния.

При обычном контроле параметров двигателей при их опробовании можно установить лишь очевидные отказы, а скрытые (например, трещины, оплавления, увеличение зазоров в трущихся парах, износ поверхностей деталей проточной части и т. п.) обычно остаются не обнаруженными. Именно в этом заключается отличие контроля параметров по показаниям штатных бортовых приборов от диагностирования, представляющего собой своеобразный вид контроля, методы и средства которого позволяют производить раннее обнаружение неисправностей до, момента их превращения в отказы.

2.2. КОЛИЧЕСТВЕННЫЕ ПОКАЗАТЕЛИ НАДЕЖНОСТИ

Главным технико-экономическим показателем надежности в действующей системе планово-предупредительных ремонтов служит ресурс, т. е. наработка, в течение которой поставщик несет ответственность за сохранение технического состояния объекта при условии выполнения заказчиком требований нормативно-технической документации на проведение регламентных работ, условий и режимов эксплуатации и т. д.

Ресурс может определяться предельной наработкой или предельным состоянием объекта в зависимости от меры оценки ресурса (в первом случае—это время, циклы или посадки, а во втором — величины повреждений, вносимых в объект рабочими нагрузками и внешними условиями). При этом накопление повреждений в объекте характеризуется скоростями приближений контролируемых параметров или диагностических оценок к границам допусков.

Непременным условием, подтверждающим правильность назначения ресурса, является выполнение требования об уровне безотказности объекта, которое оговаривается действующей нормативно-технической документацией.

Основной количественной оценкой безотказности является вероятность безотказной работы.

Вероятность безотказной работы Р(/)— это вероятность того, что за определенную наработку объекта и в заданных условиях отказ не произойдет.

Величина Р(/), которая всегда меньше единицы, представляет собой вероятность того, что заданное время работы t меньше времени появления первого отказа Противоположным событием является вероятность появления отказа Q(/), т. е. вероятность того, что заданное время работы t больше времени появления первого отказа Сумма вероятностей безотказной работы и появления отказа, как противоположных событий, равна единице, т. е.

P(/)+Q(O = l,

где Р(/) и Q(/)—функции надежности и ненадежности объекта.

Средняя наработка на отказ Т* представляет собой среднее ожидаемое значение случайной величины наработки восстанавливаемых объектов, при достижении которой может произойти отказ. Это время определяется как отношение суммарной наработки объектов за данный период эксплуатации к числу отказов за этот же период:

где /, — наработка г-го объекта; М—число объектов; ДМ—число отказов при эксплуатации N объектов, индекс * означает, что оценка времени статистическая, а не вероятностная.

Средняя наработка до отказа Т1р представляет собой среднее ожидание значения случайной величины наработки невосстанавливаемых объектов, при достижении которой произойдет первый отказ в данной совокупности объектов, т. е.

i « 1

Интенсивность отказов является одним из основных показателей безотказности невосстанавли-ваемых объектов. Этот показатель можно рассматривать как относительную скорость уменьшения значения функции надежности с увеличением наработки, т. е.

~ W)-*« + &/) = bN и ПП - 1 /Г

U MN(t) MN(t') ИЛ А *//сР’

где М(/)—-число объектов, неотказавших к моменту времени t; М(/-(-Д/)—-то же, в момент времени Д/).

16

Параметр потока отказов восстанавливаемых объектов аналогичен интенсивности отказов и определяется по формуле

Статистическая вероятность безотказной работы может быть приближенно вычислена по формуле

Р*(/)» N(t)/N или Q’(t) = 1 - JV] = AN/N.

С увеличением времени наработки t число неотказавших объектов N(t) стремится к нулю, поэтому вероятность безотказной работы (функция надежности) также будет стремиться к нулю. Число отказавших объектов будет стремиться достичь числа всех эксплуатирующихся объектов, поэтому вероятность отказа (функция ненадежности) будет приближаться к единице.

В общем случае независимо от закона распределения.вероятность безотказной работы

t

-)*(0Л t

P(t)—е ° =ехр[ — JX(/)d/j ,

где е—натуральное число Эйлера.

Если Х(/) = Л = const, т. е. закон распределения экспоненциальный, то

Р(0 = ехр[ — W1 = ехр( —1/1%).

При малых значениях t/7% (при высокой безотказности) эта вероятность для невосстанавли-ваемых объектов приближенно равна

Р-(0=1-(^р)=1-(АВД.

Вероятность безотказной работы объекта, состоящего из / последовательно соединенных узлов, равна произведению вероятностей безотказности всех отдельных узлов

р(/)=, Др/(0 •

Определение вероятности отказа каждого из узлов, влияющих на безотказность двигателя в целом, способствует правильной организации работ по повышению его надежности.

2.3. НАДЕЖНОСТЬ ДВИГАТЕЛЕЙ В ЭКСПЛУАТАЦИИ

Ресурс авиационных двигателей, являющийся основным технико-экономическим показателем их надежности, подразделяется на технический и назначенный.

Техническим ресурсом или ресурсом называется наработка двигателя от начала его эксплуатации или ее возобновления после среднего или капитального ремонта до наступления предельного состояния. В практике эксплуатации ресурс от начала эксплуатации до наступления предельной наработки принято называть гарантийным, а ресурс между двумя капитальными ремонтами — межремонтным. Понятие о среднем ремонте относится обычно к двигателям модульных конструкций, у которых замена отдельных модулей (узлов) возможна непосредственно в условиях эксплуатации.

Назначенным ресурсом называется суммарная наработка двигателя, при достижении которой его эксплуатация должна быть прекращена независимо от его технического состояния.

Эффективность увеличения ресурса двигателя, как и его надежность в целом, определяется уровнями безопасности полетов и технико-экономическими результатами его эксплуатации.

Важнейшим показателем безопасности полетов является вероятность безотказной работы двигателя в полете Роп и параметры ее распределения: средняя наработка до отказа Гоп, интенсивность и коэффициент отказов Аюоооп, который представляет собой число отказов в полете, приходящихся на 1000 ч наработки парка двигателей за некоторый календарный период, т. е.

Aioooon = Ю3/^оп ~ Ю3"^ОПср •

где Х*ОПср--средняя интенсивность отказов.

Технико-экономические результаты эксплуатации оцениваются в основном изменениями тяги и расхода топлива, а также вероятностью досрочного снятия двигателя с самолета Рдсд с параметрами распределения: средней наработкой до снятия Гдсд, интенсивностью Хдсд и коэффициентом 4|оо°дсд- Кроме того, здесь имеет большое значение уровень вероятности появления отказов Роуэ, устраняемых в эксплуатации, с параметрами распределения: средней наработкой на отказ Л)УЭ’ параметром потока отказов юоуэ и коэффициентом Люоооуэ-

Коэффициенты отказов хорошо отражают динамику изменения надежности двигателей в процессе их освоения, производстве и эксплуатации. Так, например, на основе практического опыта было установлено, что коэффициенты отказов в полете в среднем изменяются обратно пропорционально

17

срокам эксплуатации в первой степени, а коэффициенты досрочных снятий — обратно пропорционально корню квадратному из этих сроков, т. е.

*ioooon,« *i«x>on/‘ и А|000ДСД|/^’

где 1=1...7—срок с начала эксплуатации, г.; индекс 1 означает, что коэффициенты взяты после первого года эксплуатации.

Как видно, коэффициенты Аюоооп уменьшаются более интенсивно, чем Аюоодсд. Так, через 4 г. с начала эксплуатации йюоооп уменьшаются примерно в четыре раза, а йюоодсд—только в два.

Объяснить это можно следующими обстоятельствами.

Отказы в полете, как правило, имеют внезапный характер. Они могут быть обнаружены только методами контроля по штатным бортовым приборам и диагностированием на основе опыта и интуиции членов экипажа. Внезапные отказы не всегда приводят к досрочному снятию двигателя.

Досрочное снятие двигателей вызывается как внезапным, так и постепенными отказами. Последние могут быть обнаружены на ранней стадии своего развития методами и средствами наземного объективного контроля и диагностирования с использованием ЭВМ.

Обеспечение безопасности полетов является первоочередной практической задачей всех служб производства и эксплуатации двигателей.

Следует заметить, что по своим последствиям отказы в полете делятся на две категории:

отказы, не локализированные внутри двигателя и его гондолы и способные вызвать пожар и разрушение элементов конструкции самолета и его систем (эти отказы абсолютно недопустимы);

отказы, не локализованные внутри двигателя и его гондолы и способные вызвать пожар и разрушение элементов конструкции самолета и его систем (эти отказы абсолютно недопустимы);

ции самолета.

По причинам возникновения отказы классифицируются на конструкционные, производственные и эксплуатационные.

Конструкционные отказы возникают в результате несовершенства или нарушения установленных правил или норм конструирования объекта, занижения запасов прочности и т. д. Большая часть этих отказов выявляется, как правило, в начальный период эксплуатации.

Производственные отказы возникают в результате несовершенства или нарушения установленного процесса изготовления или ремонта объекта, выполнявшегося на ремонтном предприятии, недостаточного контроля качества изготовления, монтажа и испытаний и т. п. Они выявляются главным образом в процессе коитрольио-сдаточиых испытаний и в начальном периоде наработки.

Эксплуатационные отказы являются следствием действия множества факторов, к которым относятся принятая система технического обслуживания и реальное качество обслуживания; квалификация и опыт летного состава; принадлежность парка двигателей к данному управлению гражданской авиации; используемые эксплуатационные режимы работы двигателя; климатические условия; химическая и механическая загрязненность атмосферного воздуха; естественное старение материалов, износ деталей и т. д.

Эксплуатационные отказы проявляются в начальном и последующих периодах эксплуатации, а вероятность их возникновения тем больше, чем больше наработка двигателя.

Учесть влияние всех перечисленных факторов на надежность и разработать мероприятия по ее повышению до заданного уровня в настоящее время невозможно без применения современных автоматизированных средств сбора и обработки необходимой технической информации, новейших средств и методов объективного контроля и диагностирования, без разработки официально утвержденных правил принятия решений.

ГЛАВА 3

ОБЩИЕ СВЕДЕНИЯ О ДВИГАТЕЛЯХ Д-ЗОКУ И Д-ЗОКП

3.1. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

Авиационные двигатели Д-ЗОКУ и Д-ЗОКП представляют собой турбореактивные двухконтуриые двухвальиые двигатели со смешением потоков газа наружных и внутренних контуров. Двигатель Д-ЗОКУ предназначен для установки на дальнем магистральном самолете Ил-62М, а Д-ЗОКП — на транспортном самолете Ил-76.

Эти двигатели выполнены по одной конструктивной схеме и имеют очень незначительные отличия, поэтому в данной работе описывается конструкция ТРДД Д-ЗОКУ и только при наличии отличий приводятся сведения о ТРДД Д-ЗОКП.

Двигатель (рис. 3.1. и 3.2) состоит из следующих основных узлов: компрессора, разделительного корпуса с коробками приводов агрегатов, камеры сгорания, турбины и выходного и реверсивного устройств.

Компрессор двигателя двухкаскадный, осевой; 1 каскад—КНД—имеет I сверхзвуковую ступень и приводится во вращение ТНД; II каскад —КВД—приводится во вращение ТВД.

Разделительный корпус предназначен для разделения потока воздуха между контурами, а также для размещения деталей центрального привода к передней (ПКП) и задней (ЗКП) коробкам при-

18

Рис. 3.1. ТРДД Д-ЗОКП (вид слева). Реверсивное устройство в положении ПРЯМАЯ ТЯГА

Рис. 3.2. ТРДД Д-ЗОКП (вид справа). Реверсивное устройство в положении ОБРАТНАЯ ТЯГА

водов. Разделительный корпус является силовым узлом, несущим детали крепления двигателя к самолету, и служит опорой роторов КНД и КВД.

Камера сгорания трубчато-кольцевая, расположена между компрессором и турбиной. В ее конструкции предусмотрена возможность осмотра и замены жаровых труб, газосборников, форсунок и других деталей при частичной разборке двигателя.

Турбина двигателя осевая, реактивная, состоит из ТВД и ТНД. Диски, сопловые и рабочие лопатки обеих ступеней ТВД охлаждаются воздухом, в четырехступеичатой ТНД охлаждаются только диски. Задняя опора турбины является силовым узлом, иа котором располагаются детали крепления задней подвески двигателя к самолету.

Выходное устройство имеет камеру смешения и дозвуковое, нерегулируемое реактивное сопло. Реверсивное устройство имеет две наружные отклоняющиеся створки; система управления этим устройством— гидравлическая, замкнутая, автономная.

Агрегаты, обеспечивающие работу двигателя и самолета, установлены на двух коробках приводов, расположенных в иижией части двигателя (передняя установлена иа разделительном корпусе, задняя — на подвесках во впадине наружного кожуха камеры сгорания).

Для работы генератора переменного тока с постоянной частотой вращения двигатель оборудован дифференциальным приводом постоянной частоты вращения (ППО) с воздушной турбиной.

19

Управление двигателем осуществляется из кабины экипажа рычагами ГАЗ — РЕВЕРС и ОСТАНОВ. Рычаг ГАЗ — РЕВЕРС комбинированный н состоит из основного рычага управления двигателем (РУД — управление прямой тягой) н дополнительного рычага управления реверсивным устройством (РУР— управление обратной тягой).

Запуск двигателя автоматический н осуществляется от воздушного стартера.

Регулирование подачи топлива в камеру сгорания при неизменном режиме работы и различных условиях полета производится автоматически по программе лвд = const с учетом требований защиты узлов от тепловых и механических нагрузок.

В двигателе используется электронная система зажигания, в которую входят агрегат зажигания и две свечи поверхностного разряда.

Масляная система двигателя автономная, нормально замкнутая, циркуляционная. Все ее агрегаты расположены на двигателе.

Двигатель оборудован следующими системами защиты и раннего обнаружения неисправностей: системами ограничения максимальной частоты вращения роторов КВД и КНД и максимального давления воздуха за КВД;

системой ограничения температуры газа за турбиной на основных режимах работы двигателя;

системой защиты от опасных частот вращения турбины ППО, воздушного турбостартера и генератора переменного тока;

противообледенительной системой (ПОС) воздухозаборника, обтекателя передней опоры и лопаток ВНА КНД;

системой сигнализации н пожаротушения внутри двигателя;

системой контроля и сигнализации о вибронагрузках двигателя;

сигнализацией о наличии металлической стружки в масляной системе;

сигнализацией о перепаде давлений на основном топливном фильтре;

сигнализацией о минимально допустимом давлении топлива в насос-регуляторе;

сигнализацией о минимально допустимом давлении масла на входе в двигатель.

На двигателе установлены датчики контрольно-измерительной аппаратуры масляной системы и системы топлнвоподачн, реверсивного устройства, положения регулирующих органов механизации компрессора, температуры газа за турбиной и т. д.

3.2. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ТРДД Д-ЗОКУ И Д-ЗОКП

Характеристика Д-ЗОКУ Д-ЗОКП Характеристика Д-Э0КУ Д-ЗОКП

Общие сведен Направление вращения роторов (со стороны реактивного сопла) Компрессор Число ступеней: КНД КВД Степень повышения давления в САУ: иа взлетном режиме в КНД в КВД суммарная на максимальном продолжительном режиме в КНД в КВД суммарная Механизация КВД Камера сгорания Турбина Число ступеней: ТВД ТНД Выходное устройство Площадь иа срезе реактивного сопла. м2 Реверсивное устройство Сухая масса двигателя, кг: без реверсивного устройства с реверсивным устройством НН Ле Осевой, д! 1 2,0 ±0,1 8,7 ±0,1 17,4 ±0,2 1,87 ±0,1 8,3 ±0,1 15,45 ±0,2 Клапаны пе духа (КПВ) ступенями К лируемый правляющиС (РВНА) КВ Трубчато-кои жаровыми т Осевая, peak 1 С камерой с 0, Двухств 2300 4-2% 2650- вое гухкаскадиый 3 1 2,08 ±0,1 9,35 ±0,1 19,45 ±0,2 1,87 ±0,1 8,45 ±0,1 15,57 ±0,2 >епуска воз-за V и VI ,ВД и регу- >ходиой иа-аппарат Д 1ьцевая с 12 >убами :тивиая мешения 83 юрчатое - 4-2% Сухая масса с изделиями, установленными на ТРДД и не входящими в его сухую массу, кг: без реверсивного устройства с реверсивным устройством Габаритная длина, мм Габаритный диаметр без учета выступающих патрубков,, кронштейнов и агрегатов, мм Система смазки и сус Сорт масла Расход масла, кг/ч Давление масла иа входе в двигатель, МПа: на малом газе, не менее иа всех режимах Температура масла на входе в двигатель, °C: максимально допустимая минимально допустимая Максимально допустимая температура масла на выходе из двигателя, °C Прокачка масла на максимальном продолжительном режиме при /Мвх=-80*С, кг/мин Теплоотдача а масло иа максимальном продолжительном режиме при <Мвх—^0*С, кДж/мнн Объем масляного бака, л Количество заливаемого в бак масла (по мерной линейке без учета 8 л в отсеке отрицательной перегрузки), л 2568 4- 2% 2953 4-2% 5698 ± 10 15 мнровання МК-8, MK-8I 0, 0, 0,35 . . 4- 4- 30. . 230 39, 27 ± 1 | 29854-2% 5448 ± 10 60 1 и их смеси 9 25 . 0,45 80 30 20 . 39 ЮО 5 25 ± 1

20

Продолжение

Характеристика Д-ЗОКУ Д-ЗОКП

Минимально допустимое количество масла в баке (без учета 8 л), л 5

Избыточное давление воздуха в баке, МПа 0,05

Основной масляный насос: ОМН-ЗО, шестеренчатый

производительность нагнетающей ступени на максимальном продол* жительном режиме при противодавлении 0,4 МПа, л/мин с одной нагнетающей и одной откачивающей ступенями, 1 шт. 35... 45

производительность откачивающей ступени на максимальном продолжительном режиме при противодавлении от 0,10 до 0,15 МПа, л/мин 90

Откачивающий масляный насос МНО-ЗОК, шестеренча-

Суммарная производительность откачивающего масляного насоса На максимальном продолжительном режиме при противодавлении от 0,10 до 0,15 МПа, л/мин тый, четырехступенчатыи, 1 шт. 170

Откачивающий масляный насос из МНО-1, шестеренчатый,

полости передней опоры КНД одноступенчатый, 1 шт.

Производительность откачивающего масляного насоса из полости передней опоры КНД при противодавлении 0,10 . . . 0,15 МПа на максимальном продолжительном режиме, л/мин 40

Центробежный воздухоотделитель с ЦВС-30, 1 шт.

фильтром-сигнализатором Центробежный суфлер ЦС-30, 1 шт.

Основной масляный сетчатый фильтр МФС-30, 1 шт.

Система топливоподачи

Сорт топлива (рабочего и пускового) ТС-1, Т-1 и их смеси

Подкачивающий топливный насос: ДЦН44-ПЗТ, центробеж

абсолютное давление топлива на входе в насос при работе на установившихся режимах, МПа иый 1 шт. 0,08 . . . 0,255

избыточное давление на выходе, МПа 0,28 . . . 0,32

кратковременное (в течение 1...2 с) превышение давления топлива на выходе из насоса, МПа 0,6

производительность на земле, л/ч 7800

Топливные форсунки двигателя: ФР-40ДСМ, центробеж

давление включения II контура, МПа ные, двухконтурные, дву хсопловые, 12 шт. 1,5 ±0,1

максимальное давление перед форсунками, МПа 6,5

топливно-масляный радиатор (ТМР): 4845Т, 1 шт.

число топливных фильтров 2

тонкость фильтрации топлива, 30

мкм давление открытия перепускного ,0,06±0'.0025

клапана, МПа

Система автоматического управления

Насос-регулятор: НР-ЗОКУ 1 НР-ЗОКП

давление топлива на входе, МПа 0,18 ... 0,29

максимальная производитель- ность, л/ч 8300 ± 100

Характеристика Д-ЗОКУ Д-ЗОКП

частота вращения, соответствующая началу автоматического управления (НАУ), об/мйн 9200 ± 50

частота вращения, соответствующая переключению заслонки отбора воздуха (ЗОВ) на ПОС двигателя с XI на VI ступень КВД 8700 ± 150

при увеличении режима, об/мин (78,5. ..81%)

частота переключения ЗОВ с VI на XI ступень КВД, об/мин, 8700+Но (77,5... 81%)

при дросселировании

при сбросе газа > 7700 (70,5%)

частота отключения стартера, об/мин 4200±5м (36,5 ... 40,5%)

Датчик приведенных частот враще- ДПО-ЗОК, 1 шт.

ния: частота закрытия КПВ, об/мин, при увеличении режима 8600± 150 (77,5. . .80%)

при проверке приемистости < 9050

частота открытия КПВ, об/мин, < 83,5% | < 83%

при дросселировании 8600+Йо (76,5 ... 80%)

при сбросе газа > 8000 > 73,5% | > 73%

Температурный датчик ТД-ЗОК, 1 шт.

Регулятор РВНА КВД: РНА-30К, 1 шт.

приведенные частоты вращения, начала перекладки РВНА с угла установки —35° на —5,° об/мнн, при увеличении режима 8100± 150 (73 . . 76%)

при проверке приемистости 8100±® (73. . . 77,5%)

приведенные частоты вращения окончания перекладки с —35° на — 5,° об/мин, при увеличении режима 9800 ± 150 (88,5 . . .

при проверке приемистости 91,5%) 98OO±iso (88,5 . . . 93%)

приведенные частоты вращения начала перекладки с — 5°до — 35° об/мин 9800+Йо (86,5 . . . 91,5%)

при дросселировании

при сбросе газа 9800+Йо (85,5 ... 91,5%)

приведенные частоты вращения окончания перекладки с —5°на — 35° об/мин при дросселировании 8100±Йо (71 . . . 76%)

при сбросе газа 81ОО±Йо (70. . . 76%)

Цилиндр направляющего аппарата ЦНА-ЗОК, гидравличес

Центробежный регулятор частоты кий, 1 шт. ЦР-1-30К, 1 шт.

вращения ротора ВД Частота ограничения ротора НД, 5060+й (93,5 . . . 95%)

об/мин Клапаны КПВ за V и VI ступеня- 6 шт.

ми квд Максимальное давление топлива, 5

МПа: в гидроцилиндрах КПВ 6

в гидроцилиндре управления ЗОВ 6

Воздушная пусковая система

Источник сжатого воздуха Турбокомпрессорный старгер-эиергоузел ТА-6А, аэродромная установка, компрессор работающего двигателя

Параметры воздуха на входе в стартер: максимально допустимое абсолютное давление перед закрытой заслонкой, МПа, при кондиционировании 1,2 ± 0,063

2)

Продолжение

Характеристика д-зоку Д-ЗОКП

перед запуском 0,7 ± 0,04

при запуске минимально допустимое абсолютное давление (после заслонки иа высоте 77=2,5 км и температуре окружающей среды t, = ± 30°С с учетом потерь в проточной части) 0,54 ± 0,04

при запуске максимальная температура воздуха перед воздушным турбостарте- 0,256

ром, К < 565

Пусковое устройство: МОЩНОСТЬ при Лет = 3500 об/ми и, давлении рвх= 0,358 МПа и температуре воздуха на входе /вх = = 177°С в стандартных атмосфер- Воздушный турбостартер СтВ-ЗТ, 1 шт.

ных условиях, кВт избыточное давление иа входе. 99,4 ± 7,4

МПа частота вращения КВД, соответствующая отключению воздушного 0,36- -0,03

турбостартера, об/мин предельная частота вращения вы- 42OO±2so (36,5 ... | (36 . . . 40,5%) 1 40,5%)

ходиого вала, об/мин 5600+-°"

Сигнализатор давления: МСТ-6, малогабаритный, унифицированный, теплостойкий, с демпфером Д59-2, 1 шт.

напряжение питания, В избыточное давление воздуха перед воздушным турбостартером, ограничиваемое сигнализатором, 27 ± 10%

МПа Система зажиг 0,6 ±0,04 1НИЯ

Агрегат зажигания: СКНА-22- 2А, 1 шт.

напряжение питания, В 27 ± 10%

время работы при запуске, с 29 ±2

Свечи зажигания СП-06ВП-3, 2 шт.

Автоматическая панель запуска двигателя: время работы АПД-55, с. АПД-55, 1 шт.

при холодной прокрутке 30 ±3

при нормальном и ложном запусках 56 ±4

при запуске в воздухе Время выхода на малый газ, с: 47 ±3

иа земле 40 . . 80

в полете Температура газа за турбиной при 120

запуске, °C Запуск двигателя в полете от авто- < 550

ротации при полете на высоте, км 9

Привод постоянной частоты вращения (ППО)

Генератор переменного тока: номинальная частота вращения, ГТ40П46 | ГТ60П46А

об/мин 600 ± 60

направление вращения левое

Регулятор привода ППО: передаточное число относительно РППО-ЗОК 1РППО-ЗОКП

ротора генератора 0,627

направление вращения давление топлива на входе в плуи- левое

жериый иасос. МПа 0,18 . . .0,29

Исполнительный механизм системы коррекции частоты переменного тока: точность поддержания частоты вращения ротора генератора иа установившихся режимах при вы- МКЧ-62ТВ серии 2, 1 шт.

Характеристика д-зоку д-зокп

ключенной системе коррекции и положений кулачка корректора на упорах, % ±5

^точность поддержания частоты вращения ротора генератора на установившихся режимах при включенной системе коррекции, % ± 1

нагрузка иа .генератор при проверке приемистости двигателя (частота переменного тока f <430 Гц), кВ-А >5

время запуска и раскрутки ППО до получения частоты переменного тока / = 376± 1% Гц, с 7

кратковременное (^4 с) превышение частоты тока при запуске ППО, % <; 7

максимально допустимая частота вращения генератора, об/мин 7050 ± 200

Турбина ППО: Воздушная

передаточное число от турбины к генератору Переменное

направление вращения Правое

рабочая частота вращений, об/мин 5000. . . 34600

предельная частота вращения, об/мин 58470± 1030

Дифференциальный сигнализатор ДСД-1,6, пневмоэлектри-

давления: ческий, 1 щт.

разность давлений воздуха, при которой срабатывает сигнализатор, МПа 0,16 ±0,02

напряжение питания, В 27 ± 10%

Блок заслонок ППО: число заслонок 2' шт.

электромагнит аварийной заслонки ЭМТ-171, 1 шт.

Система управлеяия реверсивным устройством

Тип

Рабочая жидкость

Допустимая температура рабочей жидкости на входе в иасос, °C Насос гидравлический

Объем гидробака, л

Количество заливаемой в бак жидкости при заполненной системе и гидроаккумуляторах, л: заряженных разряженных

Минимально допустимое количество жидкости в гидробаке при заряженных гидроаккумуляторах и заполненной системе, л

Перепад давлений, при котором открывается клапан: МПа: наддува предохранительный

Распределительный кран: момент сопротивления при переводе РУР, Н/м

Автомат разгрузки насоса: давление переключения насоса на холостой режим при t„ = 20 . . . 60°С, МПа давление включения насоса для подачи жидкости в систему при /„ = 20 .. . 60°С, МПа Примечание. При /и = = — 60°С допускается повышение или снижение давления включения

Гидравлический АМГ-10

— 40. . . 4-80 НП25-5, поршневой, 1 шт. 20

12 ... 14

17 ... 19

6

0,016 ±0,004 0,053 ± 0,005

КР-40, 1 шт.

200

ГА121М-3, 1 шт.

2 1 — 0.7

16± 1,2

22

Продолжение

Характеристика Д-ЗОКУ Д-ЗОКП

насоса соответственно на 2,5 и 1 МПа относительно указанного значения давление начала открытия предохранительного клапана при /н = = 20°С, МПа Термический клапан: давление открытия, МПа давление закрытия, МПа Гидравлические фильтры на линиях: нагнетания всасывания Перепад давлений, прн котором открывается перепускной клапан, МПа Гидравлический аккумулятор: объем гидравлической полости при давлении 21 МПа, см3 максимальное давление азота при зарядке аккумулятора, МПа объем азотной полости при давлении зарядки 10 МПа, см3 давление азота в гидроаккумуляторе при нулевом давлении жидкости (Рнорм — рекомендуемое; Рттдоп - минимально допустимое): 23,5+' ГА133-100-4К, 1 шт. 25 . . . 28,5 22 ... 23 8Д2966016-2, 1 шт. 8Д2966018-1, 1 шт. 0,7±( С5314-10, 4 шт. 1300 20,0 250

1н°С 60 40 20 0 -20 - 40 -60

Ряорм, МПа 12,25 ± ±0,5 11,5 ± ±0,5 10,7 ± ±0,5 10,0 9,25 ± ±0,5 8,5 ±0,5 7,75 ± ± 0,5

Pmin доп’ МПа 10,75 10,0 9,25 8,5 7,75 7,0 6,25

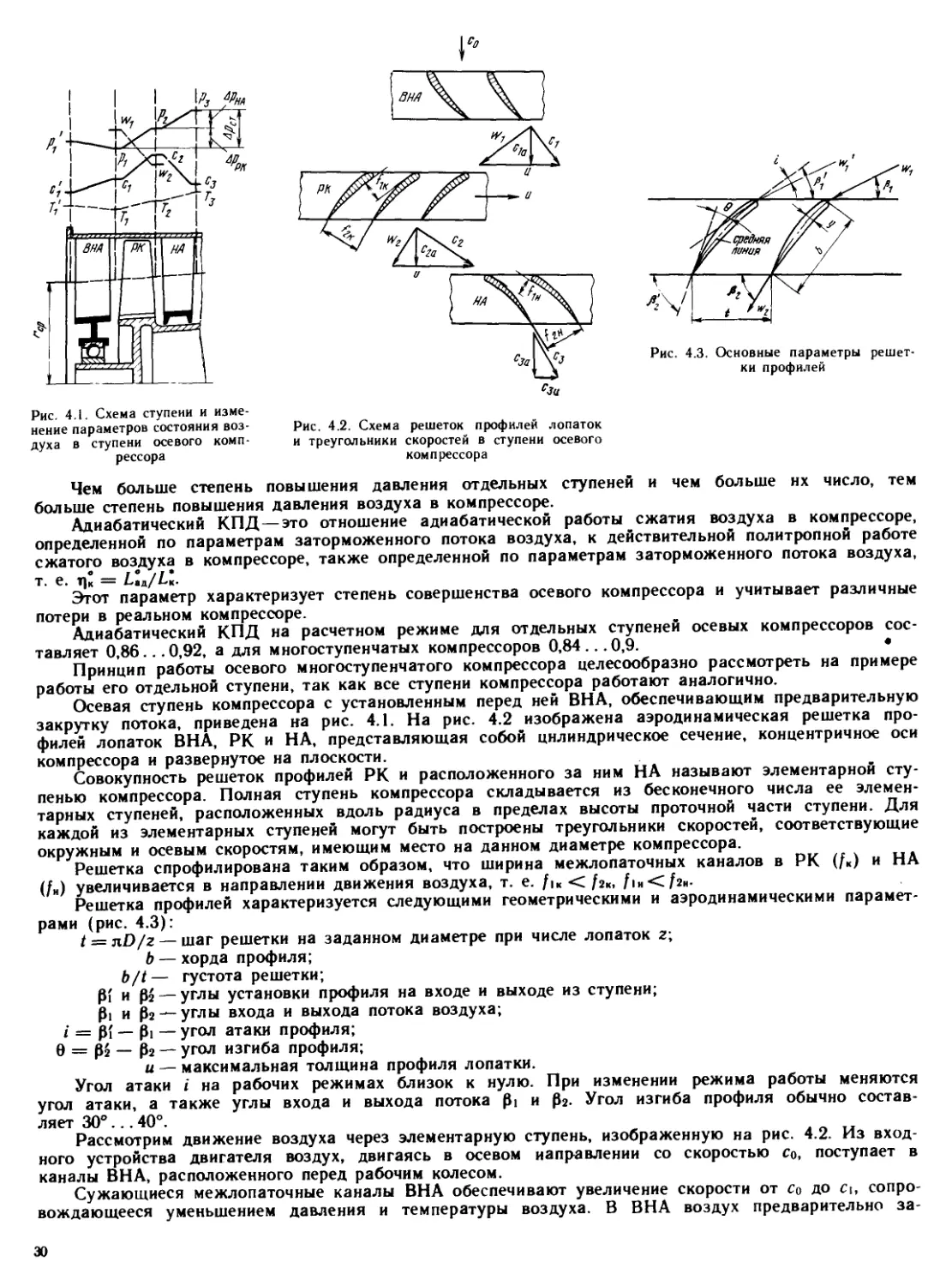

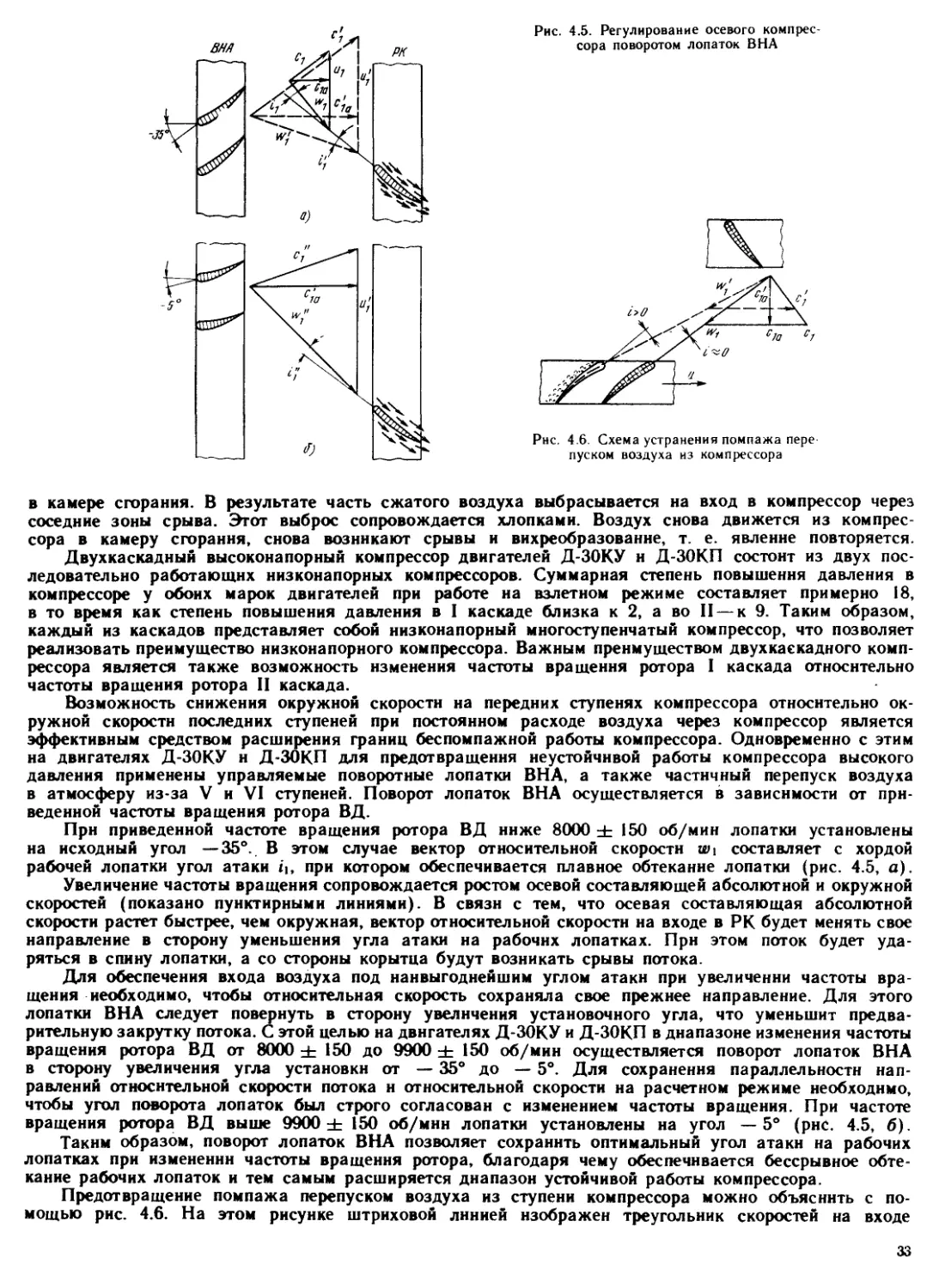

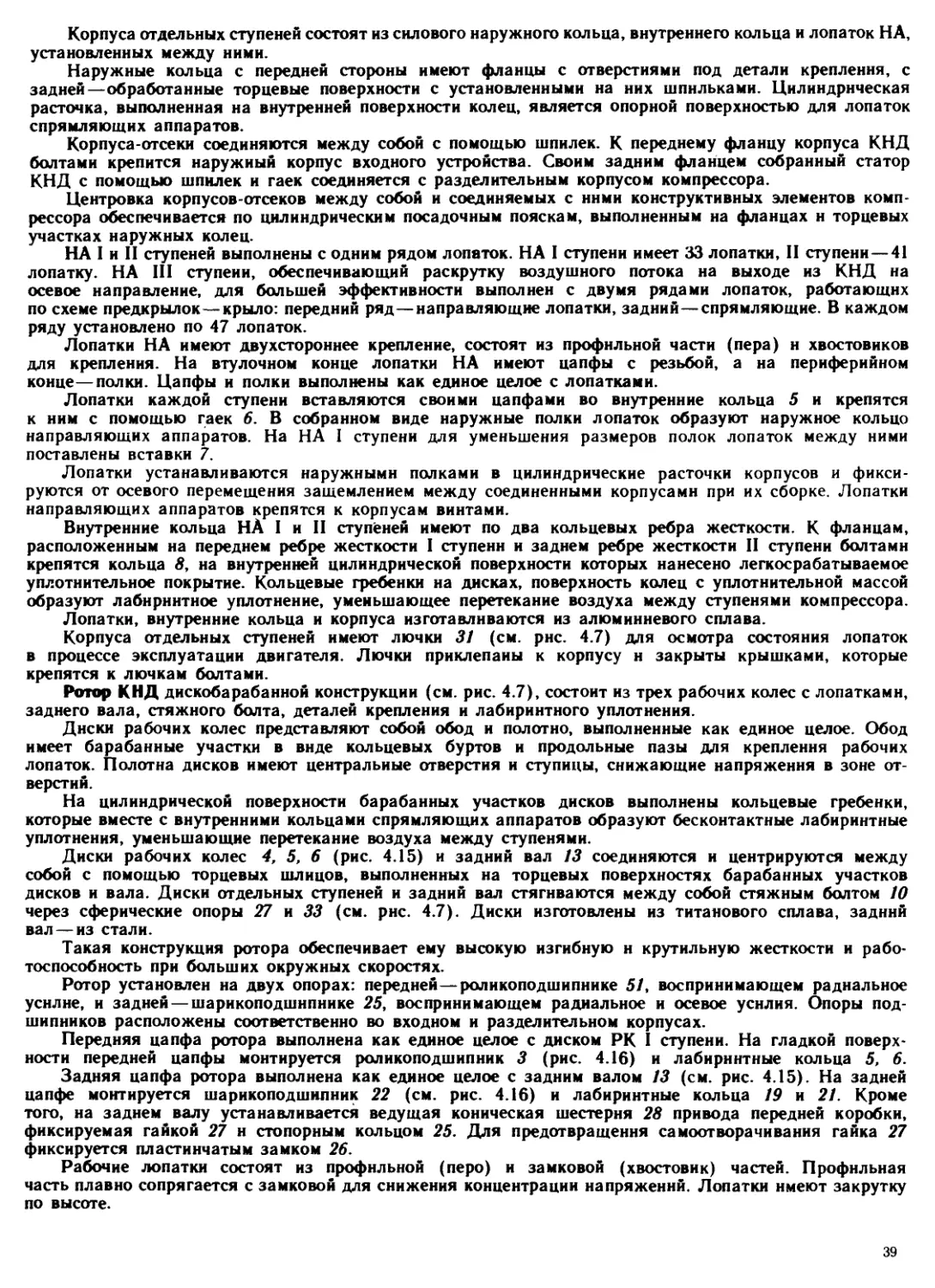

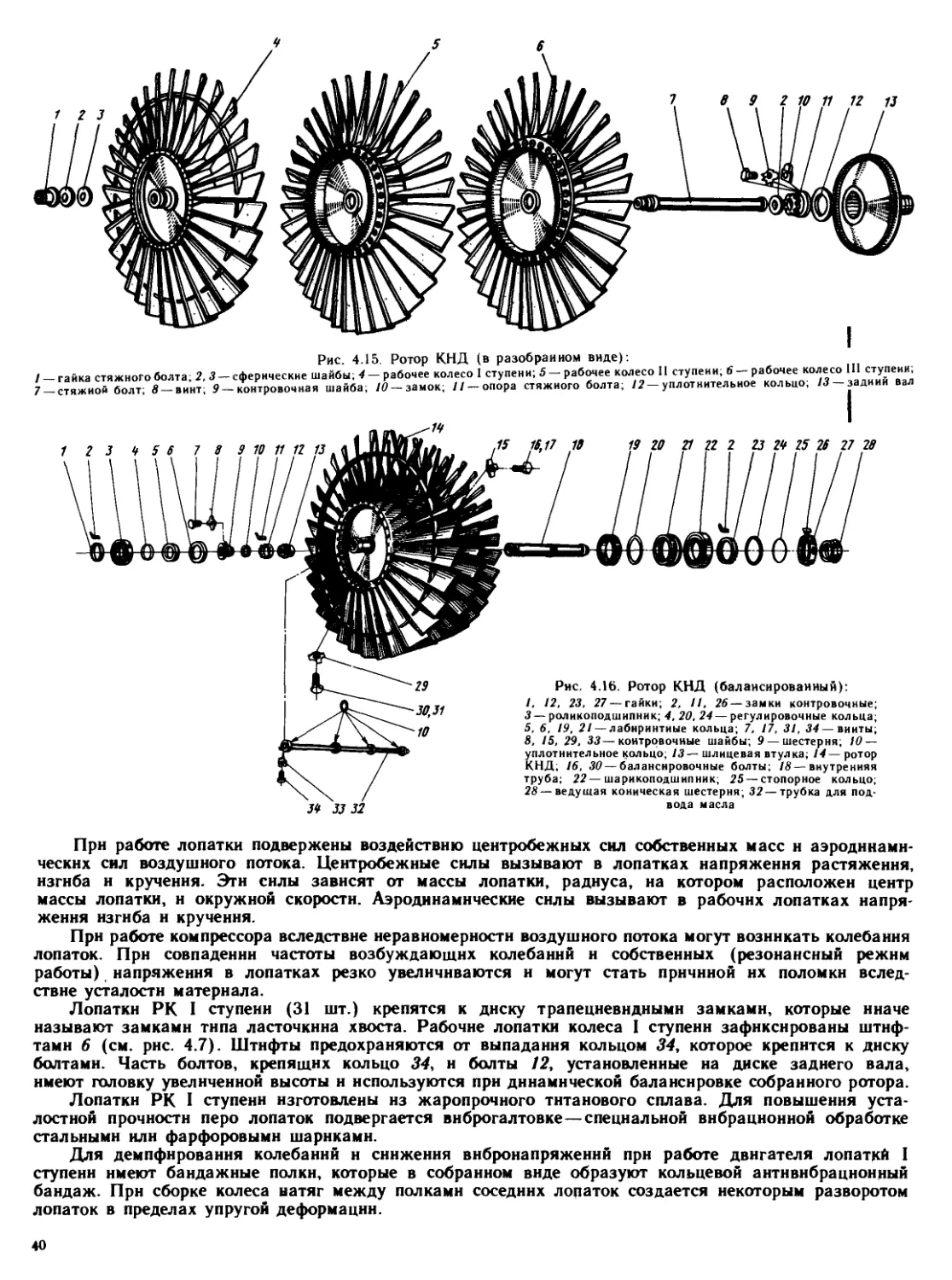

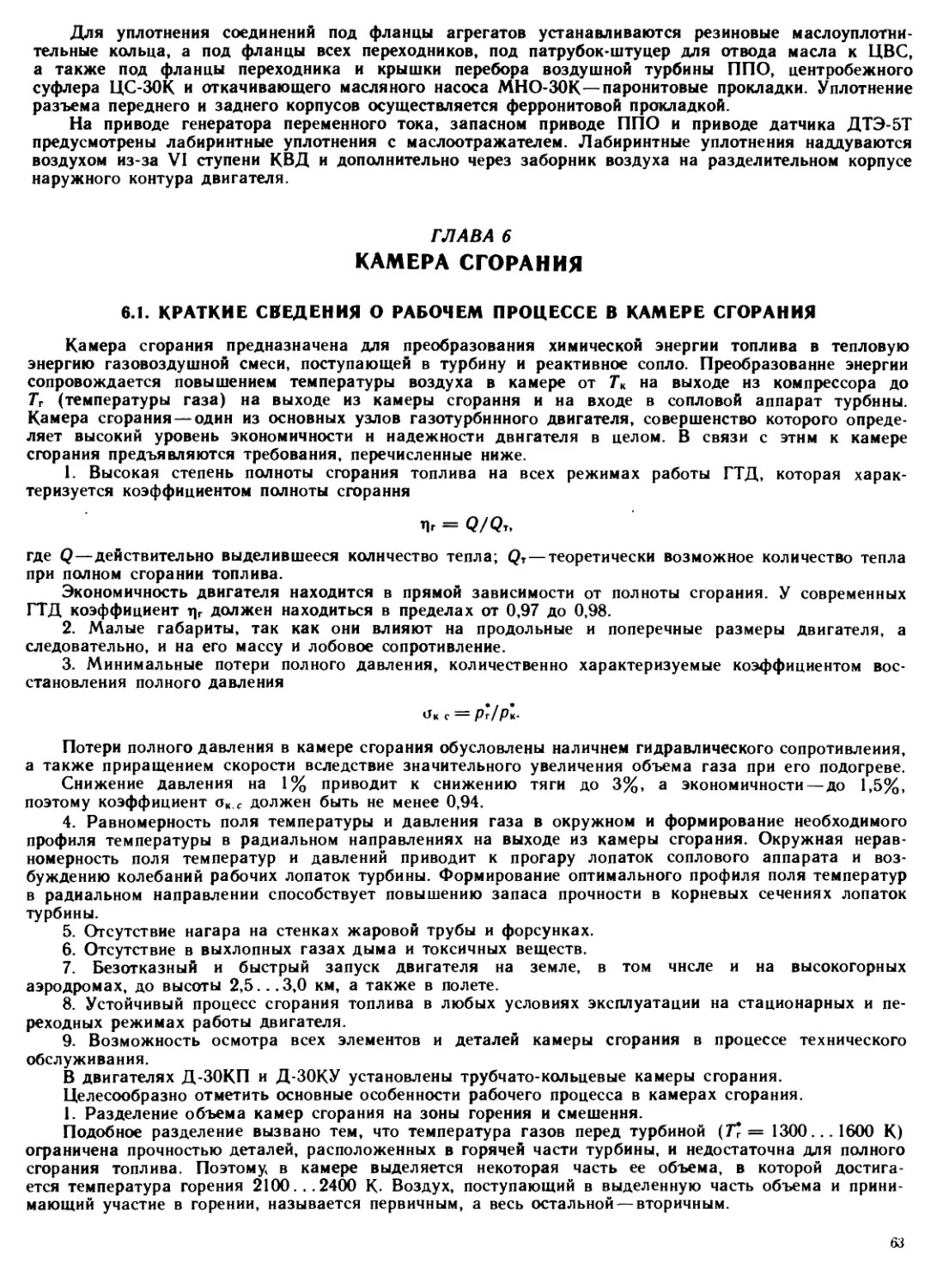

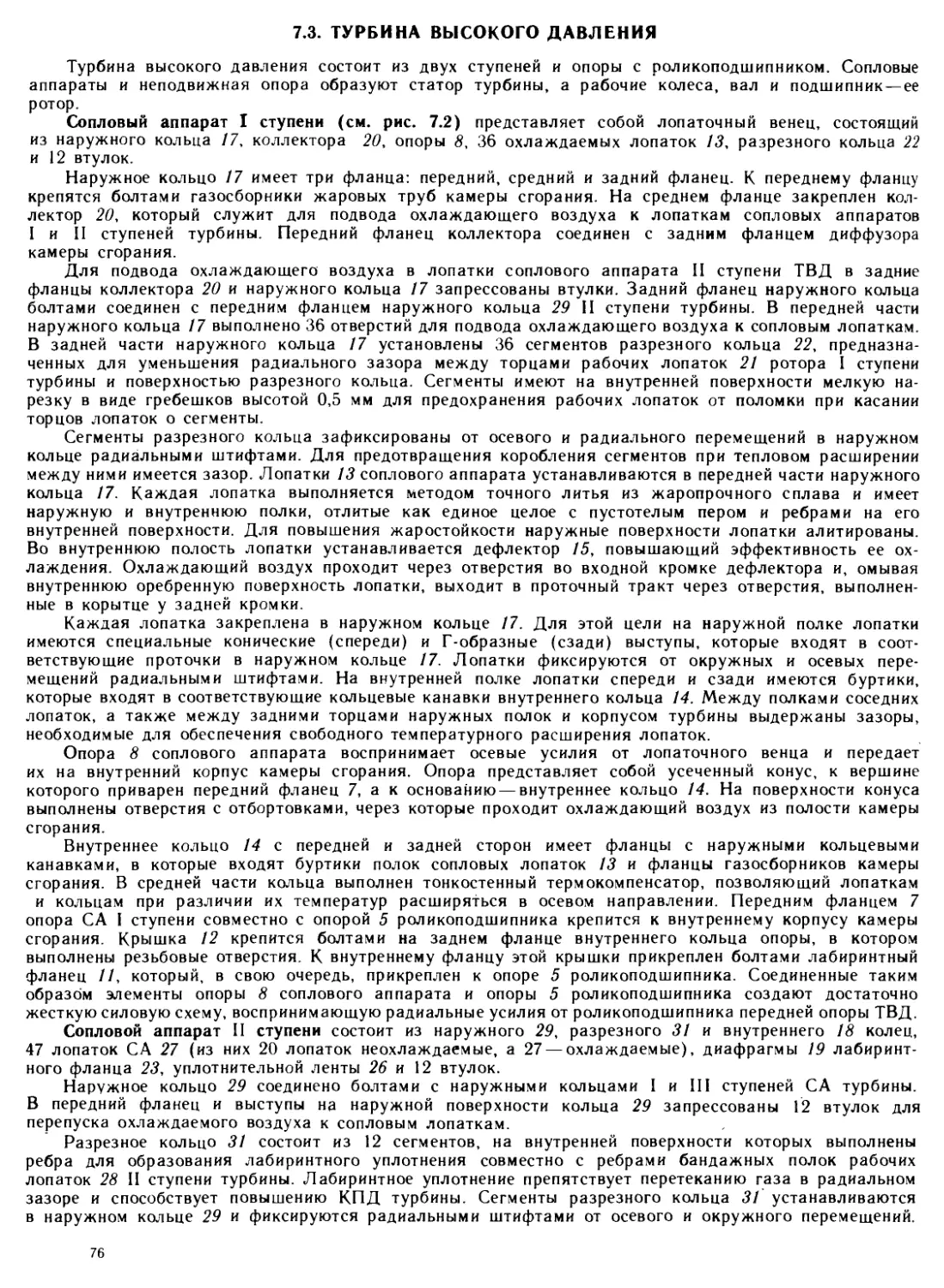

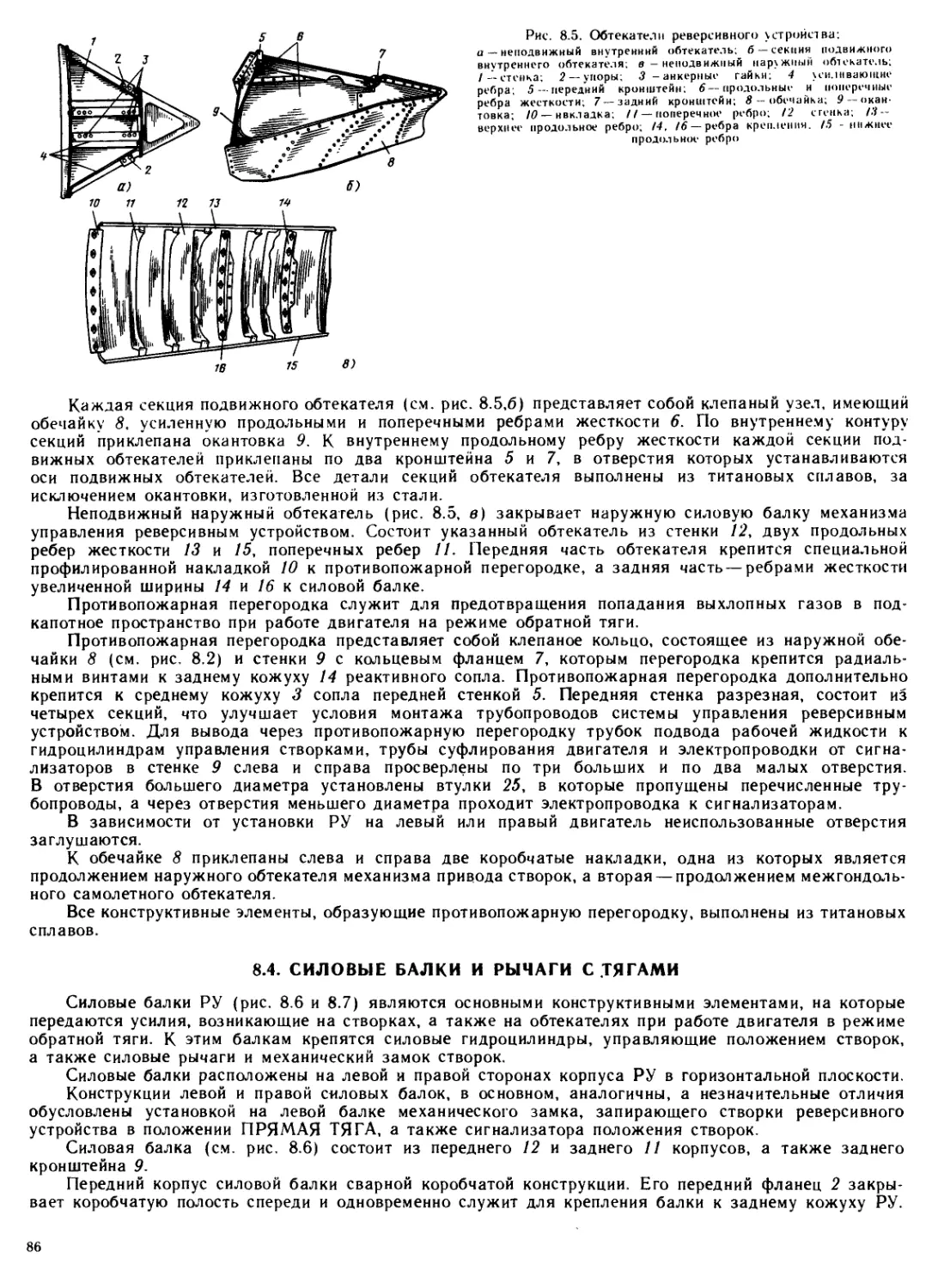

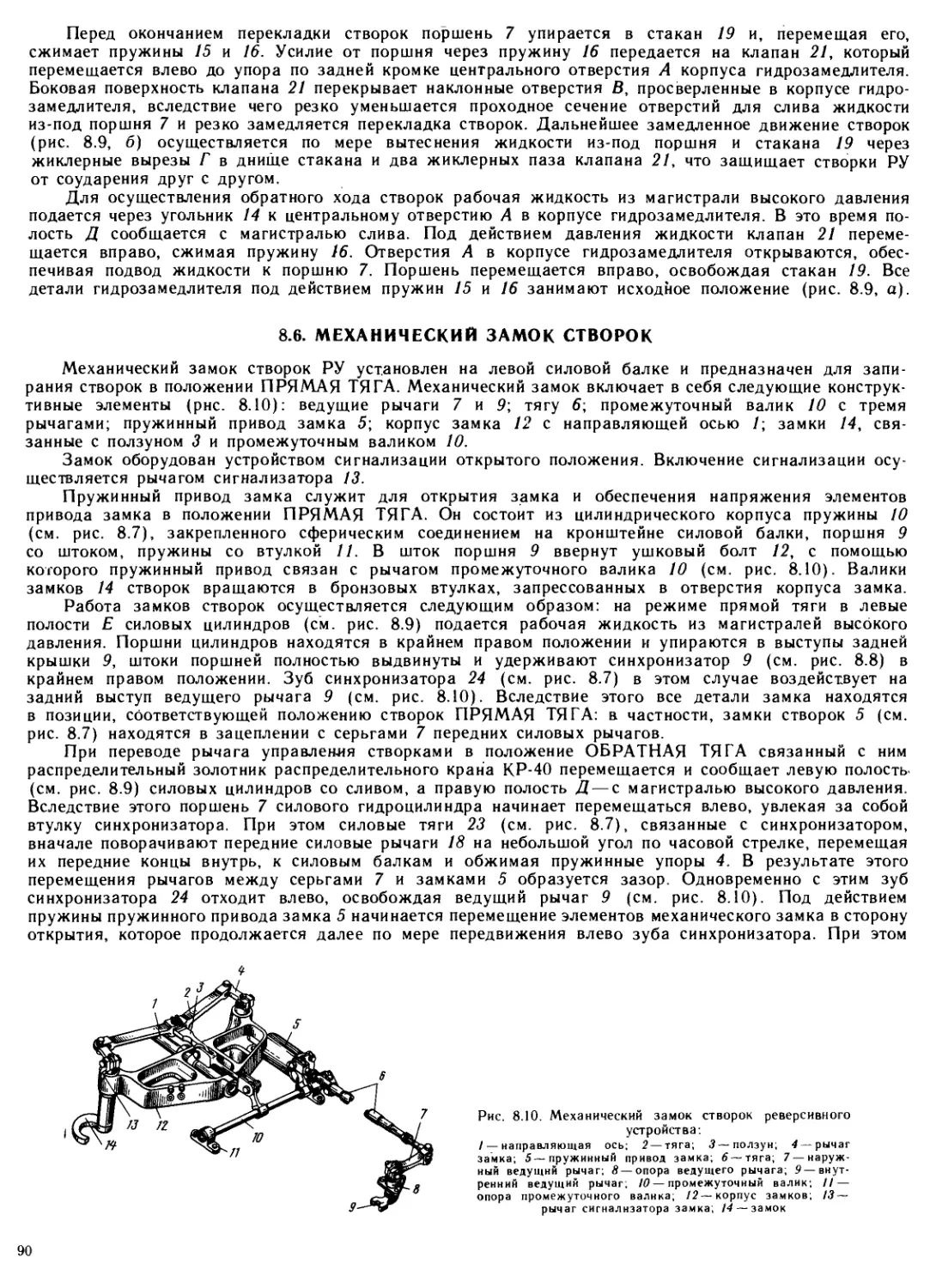

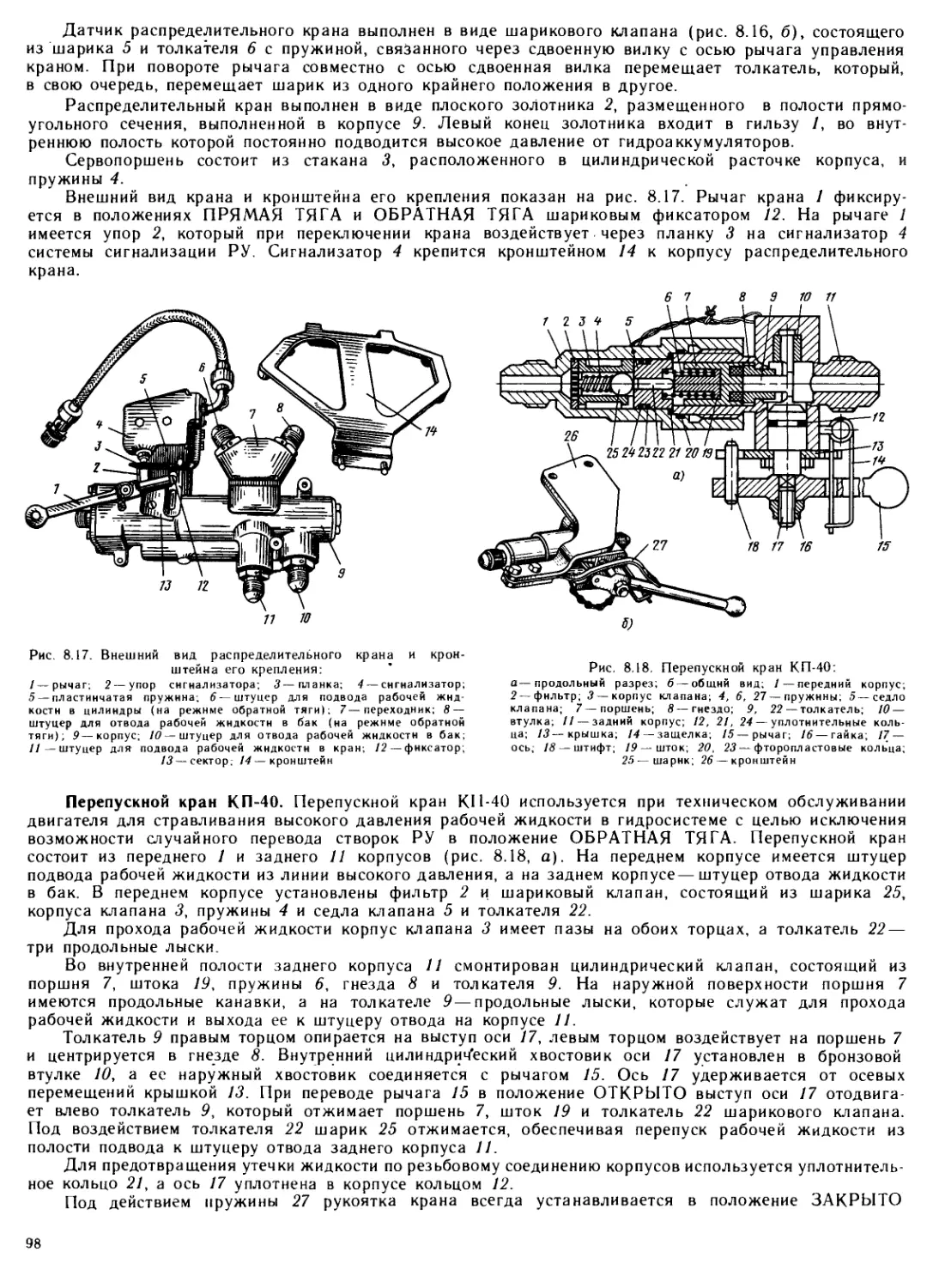

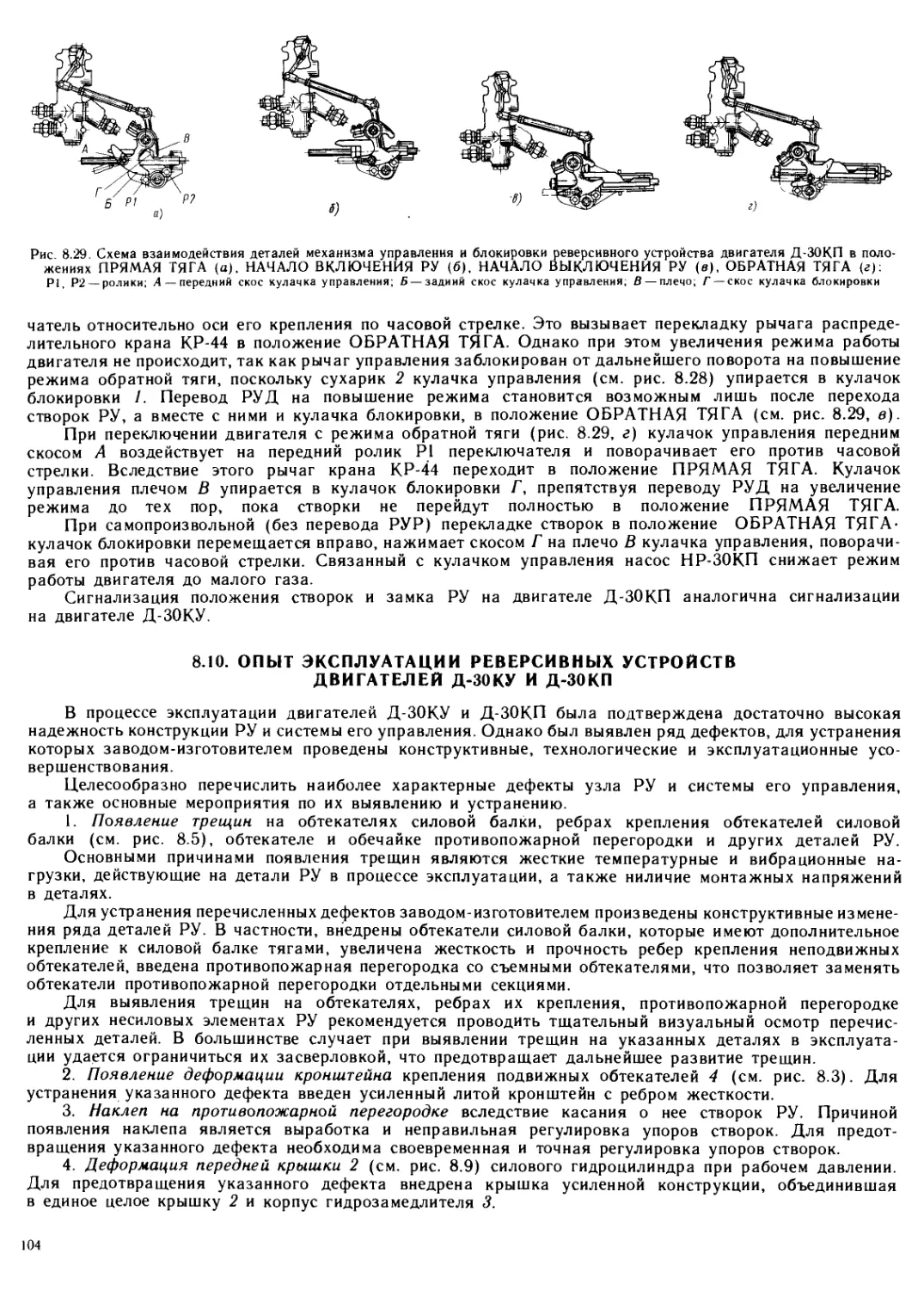

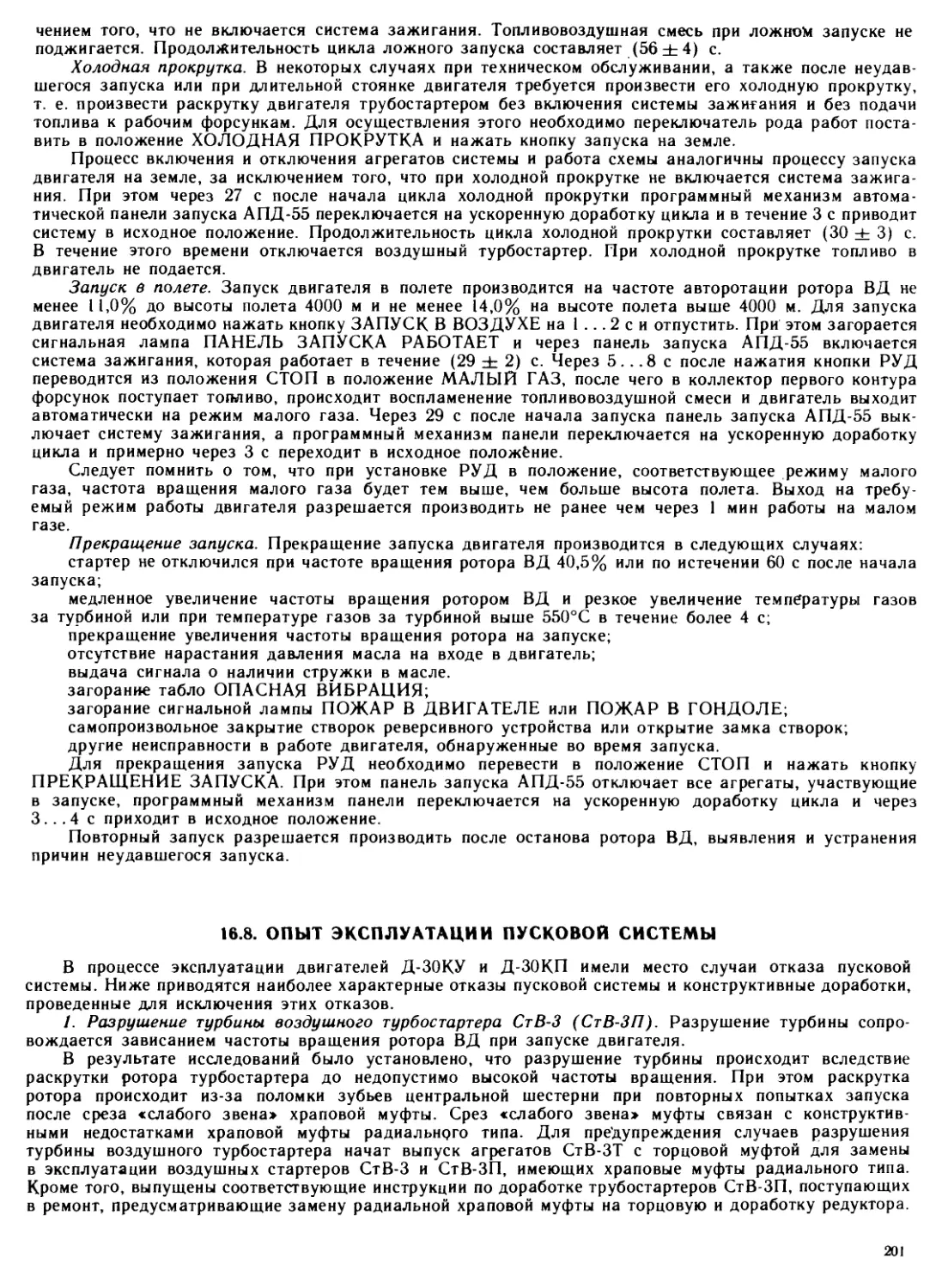

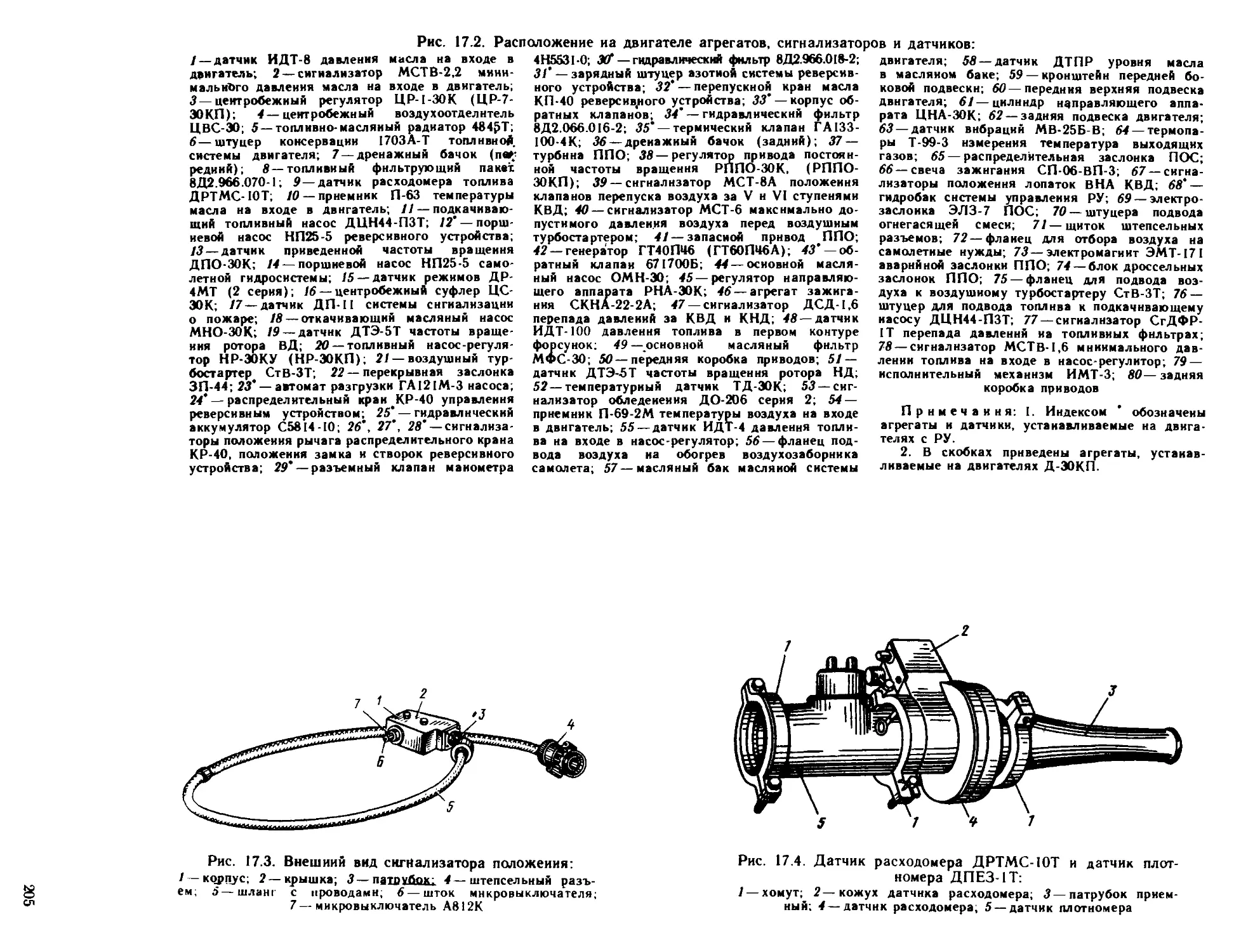

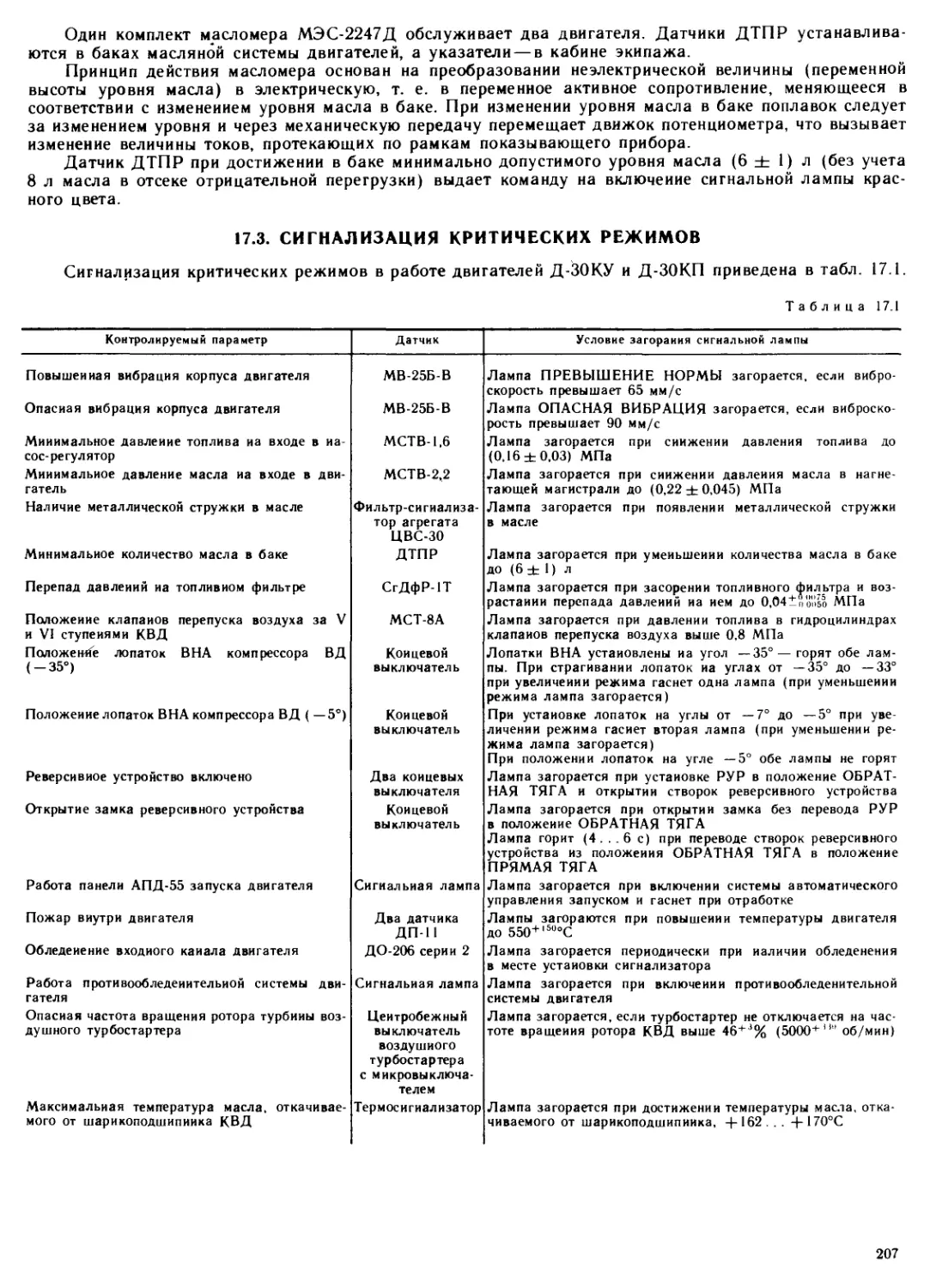

Реле времени (устанавливается на самолете)