Text

^^

^^^

^^

^^^

^^^

^

^

^^^^^^^^^^^

УДК 621.7 @3)

Рецензент А. М. Бессольцев

Маракулин И. В. и др.

М25 Краткий справочник технолога тяжелого маши

ностроения/И. В. Маракулин, А. П. Бунец, В. Г. Кс

ринюк. — М.: Машиностроение, 1987. —464 о., ил

(В пер.): 1 р. 70 к.

Обобщен и систематизирован технологический опыт произво;

ственного объединения «Уралмаш». Впервые приведена информации

необходимая при разработке технологии тяжелого машиностроение

Материал изложен с учетом прогрессивных направлений развита

технологии тяжелого машиностроения.

Для технологов» мастеров заводов тяжелого машиностроени

и проектно-технологнческих институтов соответствующего профиле

2704010000-610 007 йй ББК 34.

М. —— II /-00

038 @1)-87 \%*:

СПРАВОЧНИК

Иван Васильевич Маракулин, Адам Петрович Бунец,

Виктор Григорьевич Коринюк

КРАТКИЙ СПРАВОЧНИК ТЕХНОЛОГА ТЯЖЕЛОГО

МАШИНОСТРОЕНИЯ

Редактор Я. П. Гурвнч Художественный редактор И. К* Капралова

Обложка художника А. Н. Ковалева

Технический редактор Л. П. Гордеева

Корректоры н. М. Борейша и А. А. Снастина

ИБ № 4766

Сдано в набор 30.01.86. Подписано в печать 11.11.86. Т-21655.

Формат 84х108У«. Бумага типографская № 2. Гарнитура литературная.

Печать высокая. Усл. печ. л. 24,36. Усл. кр.-отт. 24,36. Уч.-изд. л. 24,55,

Тираж 20 000 экз. Заказ 29. Цена 1 р. 70 к.

Ордена Трудового Красного Знамени издательство «Машиностроение»,

107076, Москва, Стромынский пер., 4.

Ленинградская типография Хв 6 ордена Трудового Красного Знамени

Ленинградского объединения «Техническая книга» им. Евгении Соколовой

Союзполиграфпрома при Государственном комитете СССР

??о???ам ваДательств, полиграфии и книжной торговли.

193144, г. Ленинград, ул. Моисеенко, 10.

© Издательство «Машиностроение», 198'

ПРЕДИСЛОВИЕ

Механическая обработка резанием и сборка

являются определяющими процессами в

тяжелом машиностроении, от технического уровня

которых зависит качество и долговечность

выпускаемых машин и оборудования,

применяемых в таких отраслях народного хозяйства

как металлургия, энергетика,

горнодобывающая, нефтяная промышленность.

Данное издание представляет собой первый

опыт создания справочника применительно

к технологии тяжелого машиностроения.

Справочник предназначен для технологов и

мастеров механосборочных цехов, а также

специалистов, занятых проектированием

технологических процессов.

Авторы благодарят проф. Уральского

политехнического института С И. Самойлова за

помощь, оказанную при подготовке книги.

Введение написано авторами совместно,

гл. 1—9, 11, 15 —А. П. Бунцом, гл. 10, 12,

13 — И. В. Маракулиным, гл. 14 — В. Г. Ко-

ринюком.

ВВЕДЕНИЕ

Основные направления развития технологии

тяжелого машиностроения. Тяжелое

машиностроение носит единичный и отчасти мелкосерийный

характер производства, характеризуется широкой

номенклатурой изделий,-большими габаритами и массой деталей

и-узлов. Эти особенности оказывают существенное

влияние на организацию производства и построение

технологического процесса.

Цикл производства изделий—длительный.

Изготовление крупных деталей и сборка изделий (прокатных

станов, шагающих экскаваторов, буровых установок)

по циклу занимают сотни часов, а то и несколько

месяцев, и часто носят экспериментальный характер.

Одновременное прохождение в производстве большого

количества различных изделий затрудняет непрерывное и

строго регламентированное движение деталей, что

приводит к пролеживанию их в ожидании операции. I

Изделия в тяжелом машиностроении не имеют высокой

технологичности, часто являются рабочим и опытным

образцом. Детали изделий тяжелого машиностроения

обрабатывают универсальным способом с применением

минимального количества оснастки, что требует иногда

дополнительно пригоночных работ. Единичность и

уникальность большей части изделий, узлов и деталей

требуют высококвалифицированных кадров станочников и

слесарей-сборщиков, затрудняют создание комплексно-

механизированных цехов и участков.

Необходимость обработки разнообразных деталей

предопределяет широкую универсальность металлорежущего

оборудования; универсальные станки составляют, основу

станочного парка большинства заводов тяжелого

машиностроения. Технологический процесс строится по дрдацяпу

концентрации операций, что сокращает цикл производства

и упрощает распределение работ по станкам. В

технологическом процессе максимально используются техноло-

5

гич*|; 1е возможности станков; одновременная обработка

детаяКг.) всеми суппортами, например на продольно-фре-

зернй^ станках, использование поворотных столов при

°6Ра(Щке на Раст°таых станках и т. п. Этой же цели

служат и накладные станки, которые устанавливают на

крупногабаритную деталь как на базу, или переносные

станки, которые устанавливаются к детали. Они позво-

Нйяют обрабатывать поверхности без перемещения детали

-®г станка к станку или обеспечить одновременную обра-

йб&тку Несколькими станками.

Крупногабаритность и сложность деталей вынуждают

затрачивать значительную долю времени на

вспомогательные операции. Анализ работы крупных станков

показывает, что затраты времени на установку, выверку,

закрепление деталей, смену и регулировку режущего

инструмента, пробные проходы, промеры, управление

стап::;^ составляют: на расточных станках до 48 %, на

карусельных до 40 %, на крупнотокарных до 35 %, на

продольно-строгальных до 23 % оперативного времени.

Редкая повторяемость деталей и узлов приводит к

созданию специальной оснастки, поэтому особое значение

имеет отработка конструкций изделий на технологичность,

что в ряде случаев дает возможность использования

универсальной и стандартизованной оснастки.

При единичном производстве крупногабаритных

деталей необходимо учитывать неравномерность припусков на

поковках, литых заготовках, наличием в заготовках

дефектов (раковин, песочных засоров, пригаров и др.), которые

не позволяют получить должного эффекта от

использования новых станков и инструмента.

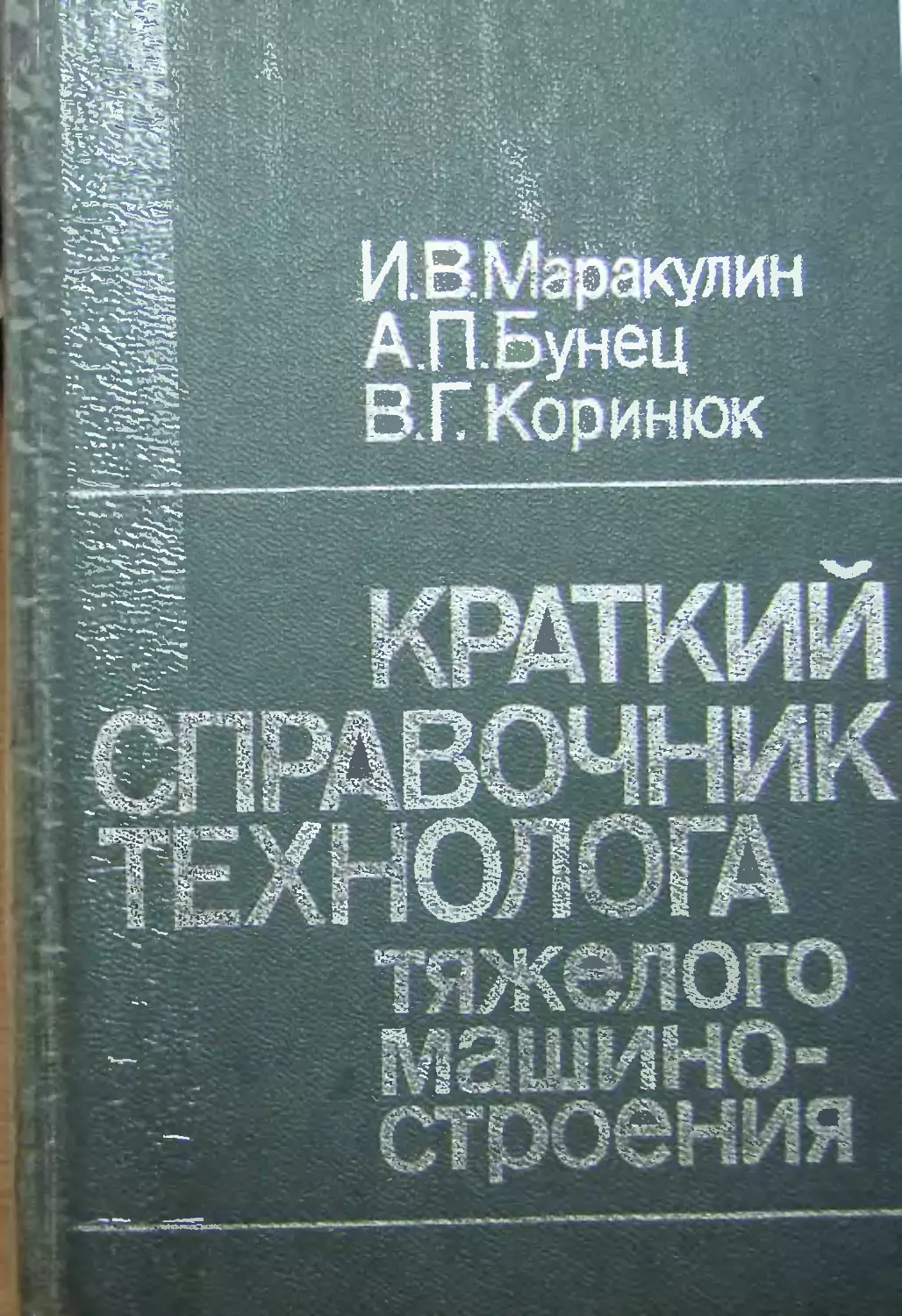

Несмотря на единичный характер производства,

основополагающим при изготовлении продукции является

использование принципов и преимуществ серийного

производства за счет унификации и стандартизации деталей

и узлов, типизации технологических процессов, создания

специализированных участков и линий, в состав которых

наряду с универсальными станками могут входить

агрегатные станки (рис. 1), обеспечивающие

высокопроизводительную обработку детали одновременно несколькими

инструментами, копировальные и многорезцовые

полуавтоматы и др. Группирование деталей и узлов позволяет

организовать специализированные участки, комплексно-

Рис. 1. Агрегатный станок для обработки рамы экскаватораI

механизированные линии, рабочие места, на которых

организуется изготовление однотипных деталей и узлов.

Важную роль в технологии тяжелого машиностроения

играет обновление парка металлорежущих станков. Новые

станки должны обеспечивать высокое качество

обрабатываемых деталей, сокращение вспомогательного времени,

должны иметь повышенные скорости вспомогательных

ходов и наладочных перемещений, повышенную мощность,

бесступенчатое регулирование скоростей и подач в

большом диапазоне, высокую жесткость. Конструкции станков

должны обеспечивать механизированный отвод стружки,

подвод охлаждающей жидкости в зону резания,

механизацию крепления детали и инструмента. Этим

требованиям удовлетворяют станки с числовым программным

управлением (ЧПУ) и многоцелевые станки, которые

благодаря высокой степени автоматизации рабочего цикла

в сочетании со способностью быстро переналаживаться

завоевывают прочные позиции на заводах с единичным

и мелкосерийным характером производства (рис. 2 и 3).

о&еиение

Рис. 2, Токарный станок с ЧПУ для обработки валков

Рис. 3. Многооперационный станок

8

Введение

Дальнейшее развитие производства - это создание гиб^

их автоматизированных производств на основе станков

с ЧПУ многоцелевых станков, промышленных роботов,

автоматизированных транспортных и складских систем,

объединенных автоматизированной управляющей

техникой.

Следующим фактором, играющим существенную роль

/в развитии технологии тяжелого машиностроения,

является интенсификация процессов резания за счет увели-

1 чения мощности и жесткости станков, применения

скоростного и силового резания, зуборезного многолезвийного

твердосплавного инструмента, сборных резцов со

сменными вкладышами для крупных станков. В последние

годы широко применяют инструменты из синтетических

алмазов, эльбора-Р, гексанита и других сверхтвердых

материалов, обеспечивающих получение параметра

шероховатости На Щ 0,08 ... 0,63 мкм. Для чистовой

обработки деталей типа роликов, гильз, втулок, изготовленных

из труднообрабатываемых и закаленных материалов,

применяют режущий инструмент, оснащенный пластинами из

порошкового материала. Одним из путей повышени я

стойкости режущего инструмента является внедрение

процессов шлифования алмазным инструментом и эльбо-

роалмазная доводка быстрорежущего инструмента.

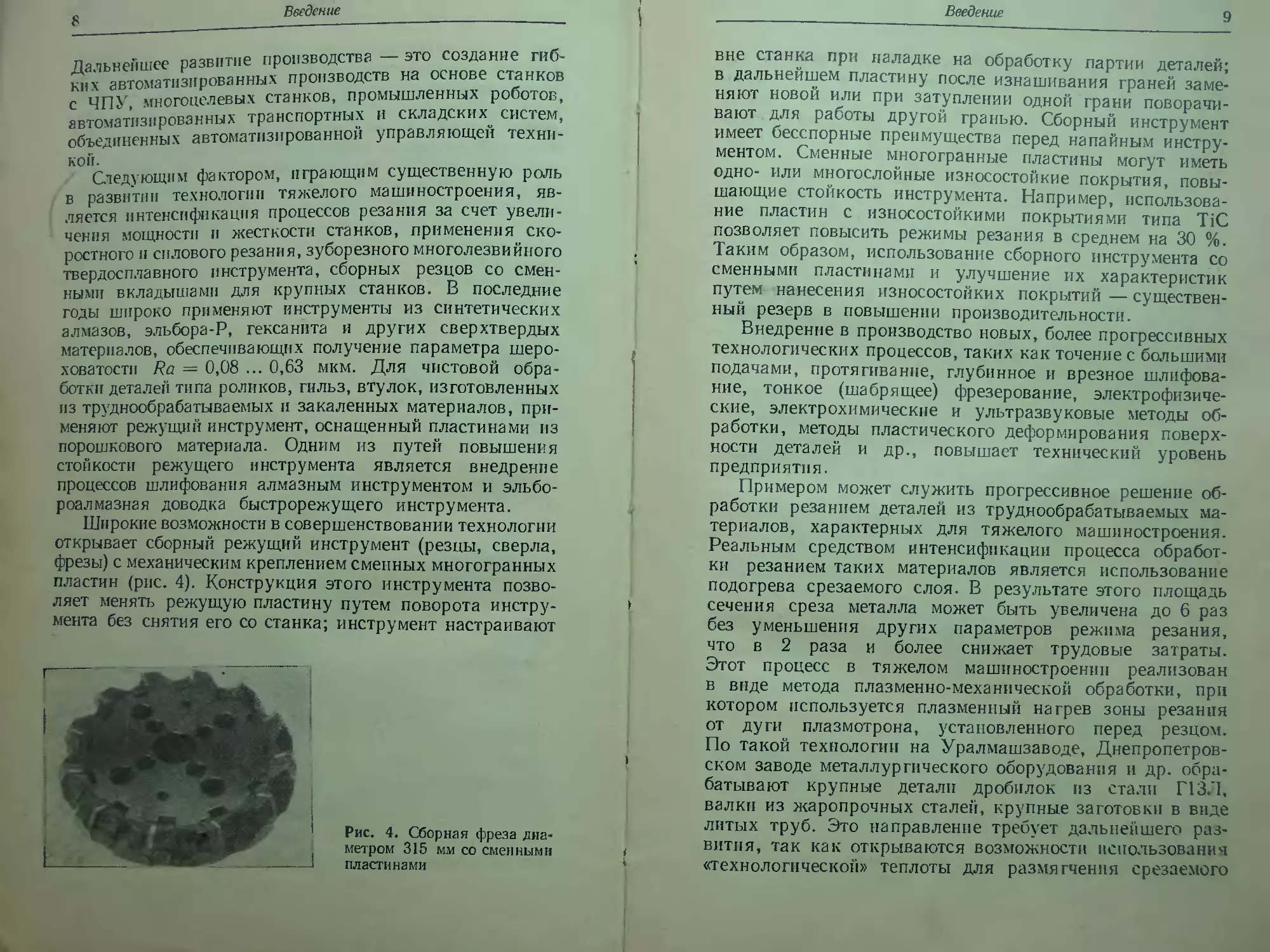

Широкие возможности в совершенствовании технологии

открывает сборный режущий инструмент (резцы, сверла,

фрезы) с механическим креплением сменных многогранных

пластин (рис. 4). Конструкция этого инструмента

позволяет менять режущую пластину путем поворота

инструмента без снятия его со станка; инструмент настраивают

Рис. 4. Сборная фреза

диаметром 315 мм со сменными

пластинами

Введение

9

вне станка при наладке на обработку партии деталей;-

в. дальнейшем пластину после изнашивания граней

заменяют новой или при затуплении одной грани

поворачивают, для работы другой гранью. Сборный инструмент

имеет бесспорные преимущества перед напайным

инструментом. Сменные многогранные пластины могут иметь

одно- или многослойные износостойкие покрытия,

повышающие стойкость инструмента. Например,

использование пластин с износостойкими покрытиями типа Т1С

позволяет повысить режимы резания в среднем на 30 %.

Таким образом, использование сборного инструмента со

сменными пластинами и улучшение их характеристик

путем^надаееения износостойких покрытий —

существенный резерв в повышении производительности.

Внедрение в производство новых, более прогрессивных

технологических процессов, таких как точение с большими

подачами, протягивание, глубинное и врезное

шлифование, тонкое (шабрящее) фрезерование,

электрофизические, электрохимические и ультразвуковые методы

обработки, методы пластического деформирования

поверхности деталей и др., повышает технический уровень

предприятия.

Примером может служить прогрессивное решение

обработки резанием деталей из труднообрабатываемых

материалов, характерных для тяжелого машиностроения.

Реальным средством интенсификации процесса

обработки резанием таких материалов является использование

подогрева срезаемого слоя. В результате этого площадь

сечения, среза металла может быть увеличена до 6 раз

без уменьшения других параметров режима резания,

что в 2 раза и более снижает трудовые затраты.

Этот процесс в тяжелом машиностроении реализован

в виде метода плазменно-механической обработки, при

котором используется плазменный нагрев зоны резания

от дуги плазмотрона, установленного перед резцом.

По такой технологии на Уралмашзаводе,

Днепропетровском заводе металлургического оборудования и др.

обрабатывают крупные детали дробилок из стали Г13Л,

валки из жаропрочных сталей, крупные заготовки в виде

литых труб. Это направление требует дальнейшего

развития, так как открываются возможности использования

«технологической» теплоты для размягчения срезаемого

10

Введение

/ „ппмео после процесса ковки, в процессе на-

слоя (напри«| трудНОобрабатываемыми материалами),

плавки дета ей требуется создание специально пред-

От станкостр ^ этих процессов металлорежущих

ОТЕ«м примером могут служить принципиально но-

^Гтехнологические процессы финишных операций. На-

Гп на Уралмашзаводе для чистовой обработки вту-

52 Нового насоса применили тонкое глубокое

растение и алмазное хонингование, что позволило повы-

^долговечность втулок, работающих в абразивной

гпме в 2—3 раза. Для реализации этого процесса был

гпялан участок специализированных станков с

манипуляторами для подачи и снятия втулок со станков. Впервые

в практике тяжелого машиностроения освоен экономичный

и производительный процесс электроалмазного

шлифования и алмазной притирки деталей крупных газоотсекаю-

щих и газозапорных клапанов для доменных печей. Это

позволило не только получить высокоплотное сопряжение

клапана и корпуса этих узлов, но и в 4 раза сократить

время обработки.

Важнейшим направлением в технологии обработки

резанием является механизация и автоматизация

тяжелых ручных операций и вспомогательных переходов,

выполняемых рабочим-станочником. Доля

вспомогательного времени, падающая на эти операции, чрезвычайно

велика. Такое положение в тяжелом машиностроении

сложилось из-за сложности технологии производства

единичных деталей, отсутствия специальных средств для

транспортирования, кантования деталей, установки их

на станок. Одна из существенных причин этого — низкая

оснащенность механизацией универсальных станков,

особенно станков, эксплуатируемых более 10 лет. Станки не

имеют механизированных средств для установки, снятия

и закрепления инструмента в шпинделе или суппорте

крупных расточных, продольно-фрезерных, строгальных,

карусельных, токарных станков, не имеют

механизированных устройств для выверки и закрепления заготовок и

деталей; станки, особенно токарные и карусельные, не

имеют механизированного сбора и удаления стружки

В тяжелом машиностроении наметились два главных

пути решения этих вопросов.

Введение

11

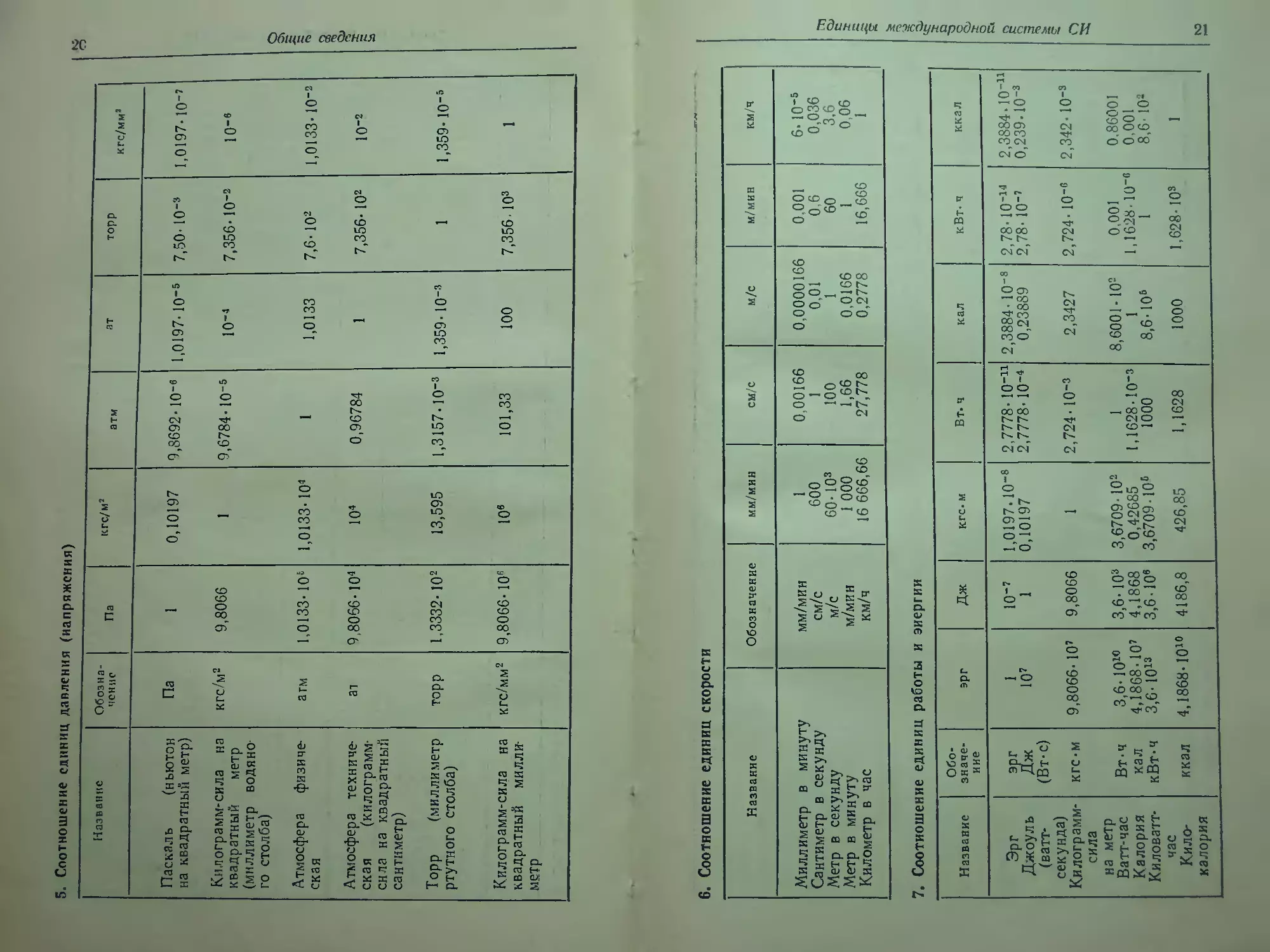

Первый путь — механизация ручных и

вспомогательных операций на универсальных станках, работающих

более 10 лет, в рамках проектов технического

перевооружения. Это прежде всего модернизация станков в целях

механизации крепления и смены инструмента,

механизации удаления стружки от крупных станков с помощью

вибрационных конвейеров, оснащения станков системой

подачи смазочно-охлаждающей жидкости, механизации

ускоренного и удобного перемещения задних бабок

токарных станков и др. Значительное улучшение

технологического процесса возможно путем внедрения

агрегатных станков, концентрирующих обработку деталей

и уменьшающих потери времени на переустановку,

перекрепление деталей и т. п. Сокращению цикла

изготовления деталей способствуют устанавливаемые у станков

местные подъемники, шарнирно-балансирные

манипуляторы, повышающие оперативность установки и снятия

деталей.

Особенно важным является механизация закрепления

деталей и инструмента на станках. Такие предприятия,

как «Уралмашзавод», Новокраматорский

машиностроительный завод и др. на крупных токарных станках

используют гидрофицированные резцедержатели для

закрепления резцов, на крупных токарных и карусельных —

гидропластные кулачки для закрепления деталей,

внедряют гидравлические шайбы для закрепления заготовок

при обработке на фрезерных, расточных, строгальных

станках. На рис. 5 показан универсальный

механизированный крепежный набор (УМКН), используемый для

закрепления заготовок на фрезерных, строгальных и

расточных станках. Закрепление осуществляется

гидроцилиндром, к которому подается давление от

гидроаккумуляторной станции с помощью шланга. Шланг, имеющий

быстроразъемное самозапирающееся соединение,

отсоединяется от гидроцилиндра и не мешает работе станка.

Крепежный набор полностью исключает пользование

традиционным гаечным ключом, сокращает время,

необходимое для закрепления и раскрепления деталей.

Второй путь — замена устаревшего металлорежущего

оборудования современным, в том числе станками с ЧПУ

и многоцелевыми станками, которые имеют

механизированное крепление режущего инструмента или смену и

Рис. 5. Универсальный механизированный крепежный набор:

а _. схема закрепления детали гидроцилиндром; б, в — схема закрепления

одной и двух деталей гидрошайбой; / — закрепленная заготовка; 2 —

прижимная планка; 3 — раздвижная гайка; 4 — станочный болт; 5 — толкающий

гндроцвлнядр; 6 — соединительная быстр рр азъем на я муфта; 7 — шланг

высокого давления; 8 — гидрошайба; 9 — стяжная шпилька; 10 —

регулируемая подставка; 11 — гидроаккумуляторная насосная станция

закрепление его по управляющей программе и оснащены

механизированным стружкоудалением. На этих станках

обработка по управляющей программе исключает время

на пробные проходы,-замеры, управление станком.

Современные станки оснащены цифровой индикацией,

позволяющей автоматически контролировать перемещение

рабочих органов станка. В дальнейшем значительное

сокращение вспомогательного времени даст использование

роботов, роботизированных комплексов, гибких

автоматизированных систем и производств.

Особенности построения технологических процессов

в тяжелом машиностроении. На заводах тяжелого маши-

Введение

13

ностроения технологические процессы разрабатывают

централизованно в службе ^главного технолога. Цеховые

технологические бюро совместно со службой главного

технолога заняты внедрением технологии на рабочих

местах, разрабатывают комплексные планы, решают

технологические вопросы, возникающие в процессе

изготовления деталей.

Разработка технологических процессов механической

обработки состоит из следующих основных этапов:

разработки маршрутной технологии (расцеховки);

разработки технологического процесса;

технического нормирования;

проектирования технологической оснастки и

инструмента .

Для разработки технологической документации кроме

рабочих чертежей изделий и технических требований на

их изготовление используют данные об оборудовании

(технические характеристики станков или паспорта),

каталоги стандартизованной вспомогательной оснастки,

руководящие материалы (типовые технологические процессы,

технологические инструкции), каталоги на

стандартизованный режущий и измерительный инструмент, чертежи

заготовок (РЧЗ).

Маршрутная карта дается в цех совместно с рабочим

чертежом детали. В маршрутной картежи на чертеже

обрабатываемые поверхности обозначают одними и теми же

цифрами для понимания, какая операция для какой

обрабатываемой поверхности выполняется. При

необходимости к маршрутной карте может быть приложен

операционный эскиз.

В тяжелом машиностроении технологический процесс

описывают в маршрутных картах. Описание

технологического процесса, как правило, сокращенное, без указания

переходов и технологических режимов, но оно должно быть

достаточным для обеспечения технических требований

чертежа.

Для деталей, изготовляемых в больших количествах,

для часто повторяющихся деталей, для трудоемких

операций длительностью 2—7 ч (сверлильные — 2 ч,

фрезерные — 5 ч, расточные — 7 ч и т. д.) применяет

маршрутно-операционное описание технологического

процесса. При этом в маршрутной карте дают сокращенное

н

Введение

ляние технологических операций в последовательности

Тх выполнения, а в операционной - полное попереход-

ное описание технологических операции с указанием

режимов резания.

На зуборезные операции и глубокое сверление

операционные карты разрабатывают всегда независимо от

длительности операции.

В маршрутной карте указывают группу оборудования,

необходимого для выполнения операции; если же нужно

использовать какую-либо особенность данного станка

(например, копир), указывают его инвентарный номер.

Технологический процесс предусматривает

использование стандартизованной оснастки. В альбомах стандартов

предприятия (СТП) и каталогах помещены призмы,

подставки, угольники, распорки, крепеж и другие элементы,

применяемые для крепления деталей, вспомогательный

и режущий инструмент, а также приспособления,

закрепленные за станками.

Специальную технологическую оснастку проектируют

только при достаточно большом числе деталей в партии,

на базе технико-экономических обоснований, а также

в случаях, когда без специальной оснастки невозможна

установка и обработка заготовки или не могут быть

обеспечены заданная точность обработки или другие

технические требования. Технологический процесс должен

быть рассчитан на применение определенной

номенклатуры стандартизованного инструмента; такой

стандартизованный инструмент перечислен в действующих

каталогах, и его технолог не заказывает, так как наличие

инструмента на заводе обеспечивает инструментальный

отдел.

Стандартизованный инструмент, не включенный в

каталог или редко применяемый на заводе, а также

специальный вносят в ведомость специального инструмента

и приспособлений, и его заказывает технолог

инструментальному производству на изготовление.

Идея, заложенная в основу создания системы

универсально-сборных приспособлений (УСП), за кл ючается

в том, что вместо неразборных специальных

приспособлений создают из стандартизованных элементов

различные виды сборных приспособлений. После того как

операция выполнена, УСП не отправляют на склад для

Введение

15

хранения, а разбирают на составные элементы, которые

могут быть неоднократно использованы для монтажа

следующих компоновок, предназначенных для

выполнения самых разнообразных операций: токарных,

расточных, сверлильных, фрезерных, шлифовальных.

Применение УСП сокращает объемы работ, связанных с

проектированием и изготовлением специальной оснастки. УСП

собирают в соответствии с чертежом детали, что занимает

в зависимости от сложности от одного до нескольких

часов. Поэтому УСП находят достаточно широкое

применение на заводах тяжелого машиностроения. Наибольшую

применяемость имеют сверлильные УСП, которые

составляют 60—70 % от общего числа используемых

компоновок.

Большое значение для производства имеет участие

технологов в разработке рабочих чертежей новых машин

и технологический контроль чертежей. При этом особое

внимание обращается на сокращение номенклатуры

специальных деталей и узлов в связи с осуществлением

принципа преемственности в разработке конструкций, на

возможность удобной сборки машины и ее узлов,

рациональность выбора материала и вида заготовки,

назначения допусков, посадок и параметров шероховатости

обработанной поверхности.

Конструкция детали должна обеспечивать удобную ее

установку и выверку, доступность обрабатываемых

поверхностей для режущего инструмента, возможность

обработки на наименее дефицитном оборудовании и с

помощью стандартизованных инструмента и

технологической оснастки.

Необходимо проверять соблюдение в чертежах

заводских стандартов и руководящих материалов. Например,

на заводах разрабатывают и принимают сокращенные

ряды диаметров отверстий, типов и размеров резьб,

посадок, материалов, модулей и других элементов зубчатых

зацеплений, сокращенный ряд сортамента проката,

размеров крепежных деталей и т. п. Внедрение заводских

стандартов на элементы деталей (радиусы закруглений,

фаски, уклоны, конусы и т. п.) облегчает работу инстру*

ментальных и механических цехов.

При разработке технологических процессов в тяжелом

машиностроении необходимо стремиться к использова-

Введение

ххш наименее дефицитного оборудования, к обеспечению

^пткого и прямого маршрута детали от заготовитель-

2 „еха до сборочного; технологический процесс должен

быть согласован с организационной формой производства

и со всеми обслуживающими это производство процессами.

Для наиболее рационального использования

оборудования и повышения точности детали рекомендуется

разделять черновые и чистовые операции и выполнять их на

предназначенных для этого станках; это оправдывает

себя на примере токарных станков, где время на установку

заготовки незначительно. Целесообразно ^выполнять

предварительную обработку точйых отверстий для выявления

дефектов литья и устранения их до чистовой обработки

у сложных отливок типа корпусных деталей.

На Уралмашзаводе принято, что на детали, имеющие

б 7-й квалитеты, назначается черновая операция. На

детали, имеющие 8—10-й квалитеты точности,

рекомендуется разбивать операции на черновую и чистовую с

учетом материала (сталь, чугун), вида заготовки (литье,

поковка), объема снимаемого материала. На чугунные

детали допускается операции не разделять, на стальные

поковки и литье целесообразно разделение на черновую

и чистовую операции.

В условиях тяжелого машиностроения довольно часто

приходится прибегать к совместной обработке или

взаимной пригонке отдельных поверхностей. Вводится

совместное растачивание для достижения соосности отверстий

в двух или нескольких деталях. Применяют совместное

сверление или сверление по «подметке» отверстий в

сопрягаемых деталях (например, корпус — крышка), так как

сверление по разметке не обеспечивает точности, а

изготовление кондукторов или шаблонов нецелесообразно;

Для обеспечения размерных цепей применяют шаблоны

для измерений по переходам; по мере надобности обраба^

тывают специальные базы для измерений; иногда

предусматривают припуски на пригонку отдельных поверхно*

стей деталей.

Промежуточные слесарно-сборочные операции

(соединение деталей, установка крышек и т. д.) выполняют

на сборочных площадках механического цеха, иногда на

станке, где обрабатывают основную деталь. В отдельных

случаях для обеспечения необходимой посадки при сборке

Введение

17

крупных деталей и исключения брака предусматривают

обработку по формуляру (по предварительным замерам

сопрягаемой детали): вначале растачивают отверстие

(например, крупный цилиндр), затем после измерения и

заполнения бланка формуляра обтачивают втулку или

шлифуют поршень по размеру, обеспечивающему

соответствующий зазор или натяг.

При обработке тяжелых деталей важно обеспечить

возможно меньшее число переустановок на станках.

В связи с этим стремятся использовать все имеющиеся

на станке шпиндели или суппорты и применять

переносные станки, подаваемые к закрепленной на стенде детали

для обработки некоторых поверхностей.

При обработке тяжелых и крупногабаритных деталей

необходимо тщательно прорабатывать вопросы, связанные

с установкой и закреплением деталей, во избежание

деформации заготовок или частей станка (например,

планшайбы карусельного станка). Требуют детальной

предварительной проработки также вопросы контроля.

При назначении оборудования технолог учитывает

маршрут детали внутри цеха или завода и избегает

излишних перемещений тяжелых деталей.

При изготовлении единичных крупногабаритных и

сложных деталей машин большое значение имеет

разметка. Такие детали обычно предварительно размечают

на плитах в заготовительных цехах после очистки и

обрубки литья для выявления наружных дефектов, проверки

основных размеров и конфигурации заготовки и наличия

припусков на обработку. После устранения обнаруженных

дефектов и сдачи детали техническому контролеру

заготовительного цеха заготовка поступает в механический

цех и ее повторно размечают, нанося осевые и контурные

линии. Разметку выполняют на разметочной плите, при

этом разметчику приходится неоднократно перемещать

риски, чтобы наиболее целесообразно выкроить деталь из

данной заготовки и равномерно распределить припуски

на обработку.

ГЛАВА 1

ОБЩИЕ СВЕДЕНИЯ

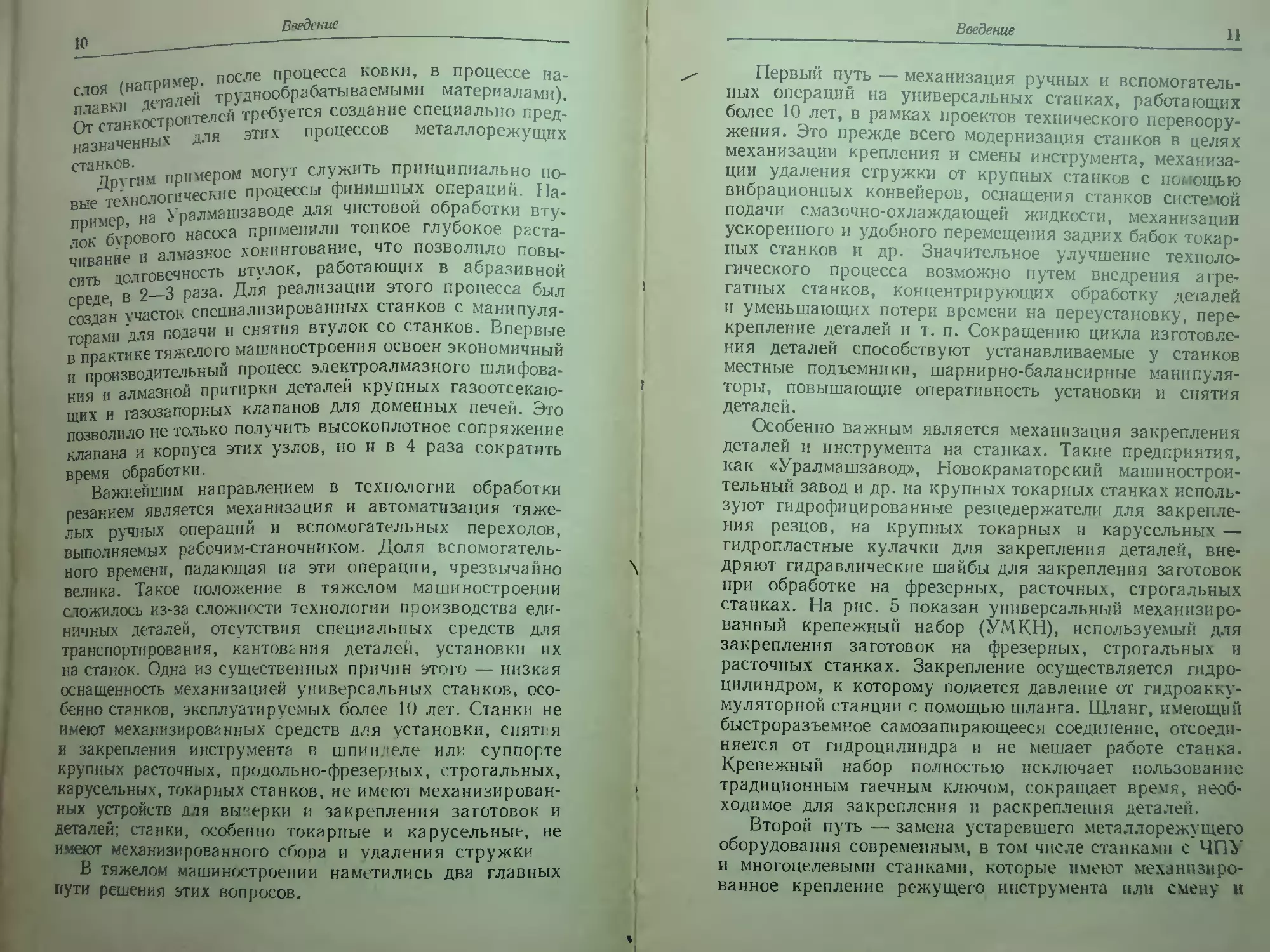

ЕДИНИЦЫ МЕЖДУНАРОДНОЙ СИСТЕМЫ (СИ)

Наименование, обозначение и правила

применения единиц СИ определены ГОСТ 8.417—81 (СТ СЭВ

Ю52—78). Основные и дополнительные единицы СИ при-;

ведены в табл. 1.

Производные единицы СИ образуются из основных

и дополнительных единиц СИ.

Установлены правила образования десятичных

кратных и дольных единиц, а также их наименований и

обозначений с помощью множителей и приставок (табл. 2).

В научно-технической литературе использовали

различные системы единиц физических величин: СГС, МТС,

МКГСС, МКС и др. Соотношение между некоторыми

единицами этих систем и единицами СИ приведены

в табл. 3—9.

1. Основные и дополнительные единицы СИ

Величина

Наименование

| Длина

Масса

Время

Сила электрического тока

Термодинамическая

температура

Количество вещества

Сила света

Допол

Плоский угол

Телесный угол

Размерность

Основные

М

т

/

8

N

У

нительныс

—

Единица

Наименование

метр

килограмм

секунда

ампер

кельвин

моль

кандела

радиан

стерадиан

Обозначение

М

КГ

с

А

К

моль

кд

рад

ср

Единицы международной системы СИ

2. Множители и приставки для образования десятичных кратных

и дольных единиц и их наименование

Множитель

ю18

ю16

№?

Ю9

10е

103

102

101

Приставка

экса

пета

тер а

гига

мега

кило

гекто

дека

Обозначение

приставки

Э

П

т

г

м

к

г

да

Множитель

10-*

10"?

10'3

10

10"9

Ю-*?

10-15

10~18

Приставка

деци

санти

милли

микро

нано

пико

фемто

атто

Обозначение

приставки

д

С

м

мк

н

п

ф

а

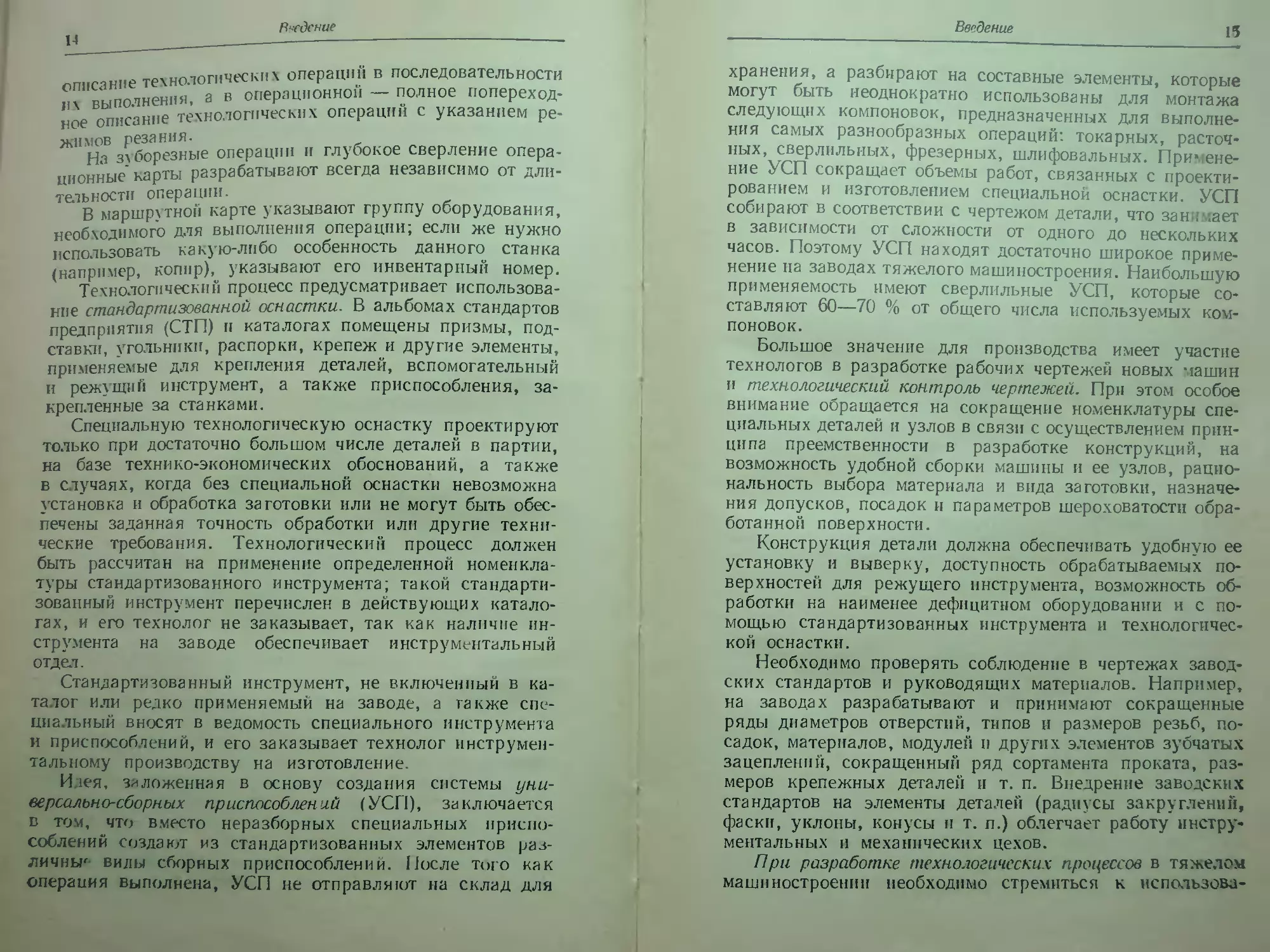

3. Соотношение между единицами угловой скорости

Единицы измерения

Название

Радиан в секунду

Оборот в секунду

Оборот в минуту

Градус в секунду

Обозначение

рад/с

с-1

мин

...7с

рад/с

1

6,28

0,105

1,755-10-?

с-1

0,159

1

1,667.10"?

2,778-10

мин-1

9,55

60

1

0,167

...°/с

57,3

360

6

1

4. Соотношение единиц силы

Название и определение

Дина — сила, сообщающая

телу массой 1 кг ускорение

1 см/с2

Ньютон — сила, сообщающая

телу массой 1 кг ускорение

1 м/с2

Стен — сила, сообщающая

телу массой 1 т ускорение 1 м/с2

Килограмм-сила — сила,

сообщающая телу массой 1 кг

ускорение 9,8066 м/с2

Название и определение

Дина — сила, сообщающая

телу массой 1 кг ускорение

1 см/с2

Ньютон — сила, сообщающая

тел у массой 1 кг у скорение

1 м/с2

Стен — сила, сообщающая те*

лу массой 1 т ускорение 1 м/с2

Килограмм-сила — сила,

сообщающая гелу массой 1 кг

ускорена 9,8066 м/с2

Обозначение

дина

(кг* см/с2)

Н

(кг-м/с?)

сн

(т-м/с?)

кгс

(кг-9,8066 м/с2)

н

10~:

1

108

9,8066

дина

1

105-

108

9,8066-10&

сн

ю-8

10~*

1

9,8066.10"*

кгс

1,0197- КГ6

0,10197

101,97

1

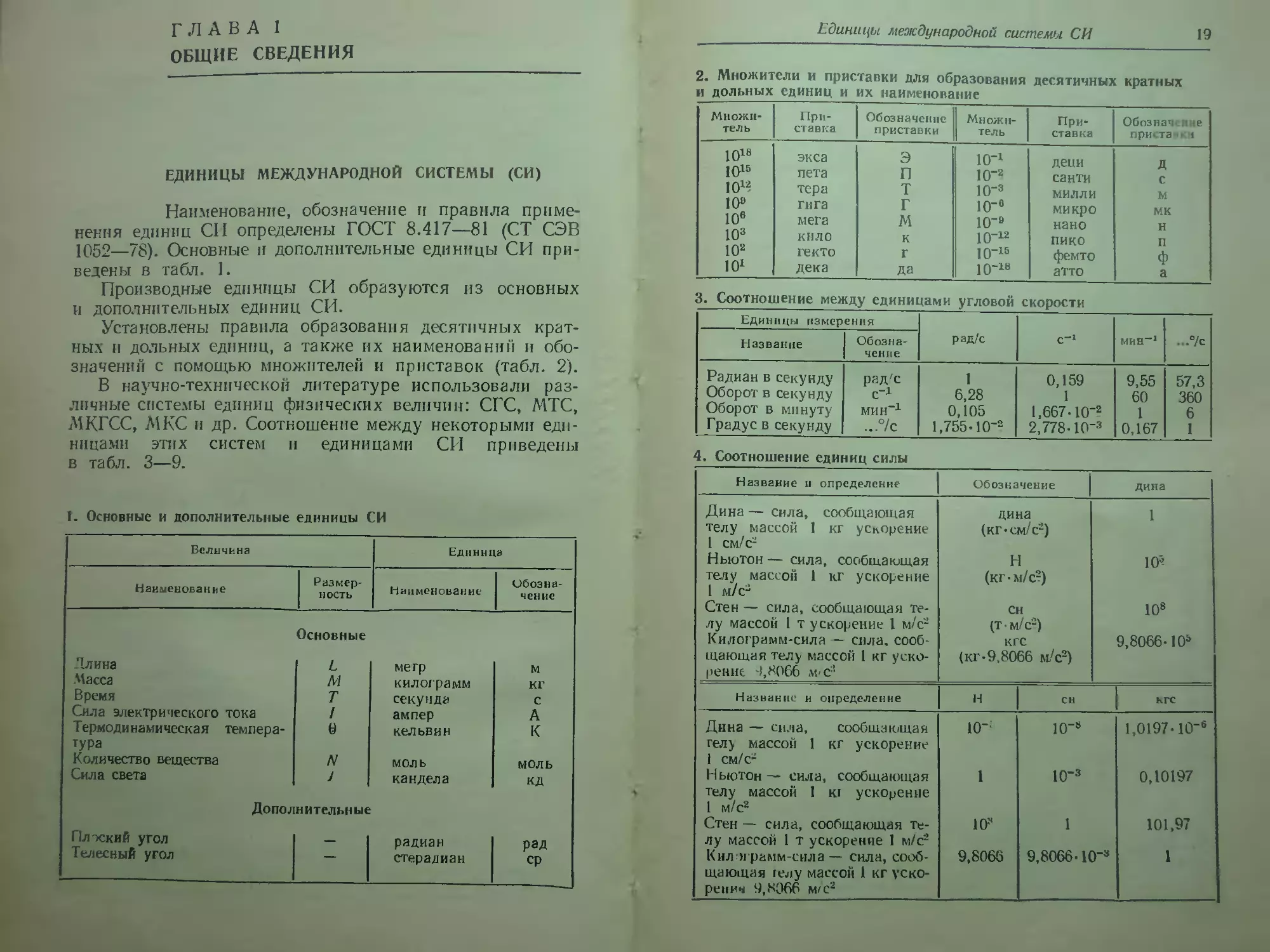

5, Соотношение единиц давления

Название

Паскаль (ньютон

на квадратный метр)

Килограмм-сила на

квадратный метр

(миллиметр

водяного столба)

Атмосфера

физическая

Атмосфера

техническая (килограмм-

сила на квадратный

сантиметр)

Торр (миллиметр

ртутного столба)

Килограмм-сила на

квадратный

миллиметр .-^..';Й^

Обозначение

Па

кгс/ма

атм

ат

торр

кгс/мм2

(напряжения)

Па

1

9,8066

1,0133- 10е

9,8066-104

1,3332-102

9,8066- 10й

кгс/м*

0,10197

1

1,0133-Ю4

Ю4

13,595

10е

атм

9,8692- Ю-0

9,6784- Ю-6

1

0,96784

1.3157.10

101,33

ат

1,0197-Ю-6

10-*

1,0133

1

1,359-Ю

100

торр

7,50- 10"8

7,356- Ю-2

7,6- 10*

7,356-10*

1

7,356-103

кгс/мм3

1,0197-10-'

10-*

1,0133-10-2

10"?

1,359- КГ5

1

6. Соотношение единиц скорости

Название

Миллиметр в минуту

Сантиметр в секунду

Метр в секунду

Метр в минуту

Километр в час

Обозначение

мм/мин

см/с

м/с

м/мин

км/ч

мм/мин

1

600

60-Ю3

1000

16 666,66

см/с

0,00166

1

100

1,66

27,778

м/с

0,0000166

0,01

1

0,0166

0,2778

м/мин

0,001

0,6

60

1

16,666

км/ч

6-10"8

0,036

3,6

0,06

1

7. Соотношение единиц работы и энергии

Название

Эрг

Джоуль

(ватт-

секунда)

Килограмм-

сила

на метр

Ватт-час

Калория

Киловатт-

час

Килокалория

значение

эрг

Дж

(Вт-с)

кгс-м

Вт-ч

кал

кВт-ч

ккал

эрг

1

107

9,8066- Ю7

3,6.10м

4,1868-10'

3,6- 10х*

4,1868-Ю10

Дж

10~7

1

9,8066

3,6- Ю8

4,1868

3,6-10*

4186,8

кгс-м

1,0197. Ю"8

0,10197

1

3,6709-10*

0,42685

3,6709-10Б

426,85

Вт. ч

2,7778- Ю-11

2,7778-10~4

2,724- Ю-3

1

1,1628-10

1000

1,1628

кал

2,3884-10"8

0,23889

2,3427

8,6001-10*

1

8,6-10б

100.0

кВт. ч

2,78-Ю-14

2,78-10

2,724-10

0,001

1,1628.10-°

1

1,628- Ю8

ккал

2,3884-10~и

0,239.10

2,342- Ю"8

0,86001

0,001

8,6-10*

1

о

Си

О

Се

22

Общие сведения

та?

о о

00 ОО

00 00

СО РО

см" см"

о о

СО СО

ОЭ СО

ю со

со со

о о

а>

н

СО

. со

ю °°

со ^

•^ о ^

СО

СО

о

00

»

ю

ю

СО

СО

со

со

'—«

>»

г в сек

&•

СП

ч

X

>>

си

>■»

О

-5-

н

03

СО

а метр

X

га

X

и

2

лограм

;унду

-5 -с

га

о

к

шадина

о

ч

X

си

ю

ЛОрИЯ 1

СО

^

0<

ОЙ

О

си

си

X

Е

3

о

х

о

о

и

1

о

*—«

О)

СО

1

о

о>

со

^н

•

СО

0>

СО

СО со с4-

8 §> ^

8 ^да

о о о

о ^

оо0.0

О —,

о о о

о ^

оо,/

~ 2 см

I I

о о

О * ш —■

-4 О о О '

О —-С т~< ТР

_< СО -цО О С1 ~*

~ —. о о о о "

О О —■ ~* ~-< "*■

-ВО

о

О 1ТГ ими, ,;г

о о о о ^

о Р' ^ г*

см

«<

сх *л

си ш

Е- СХ

О я

О. Ч

&5

В 9

<з:^о^ч

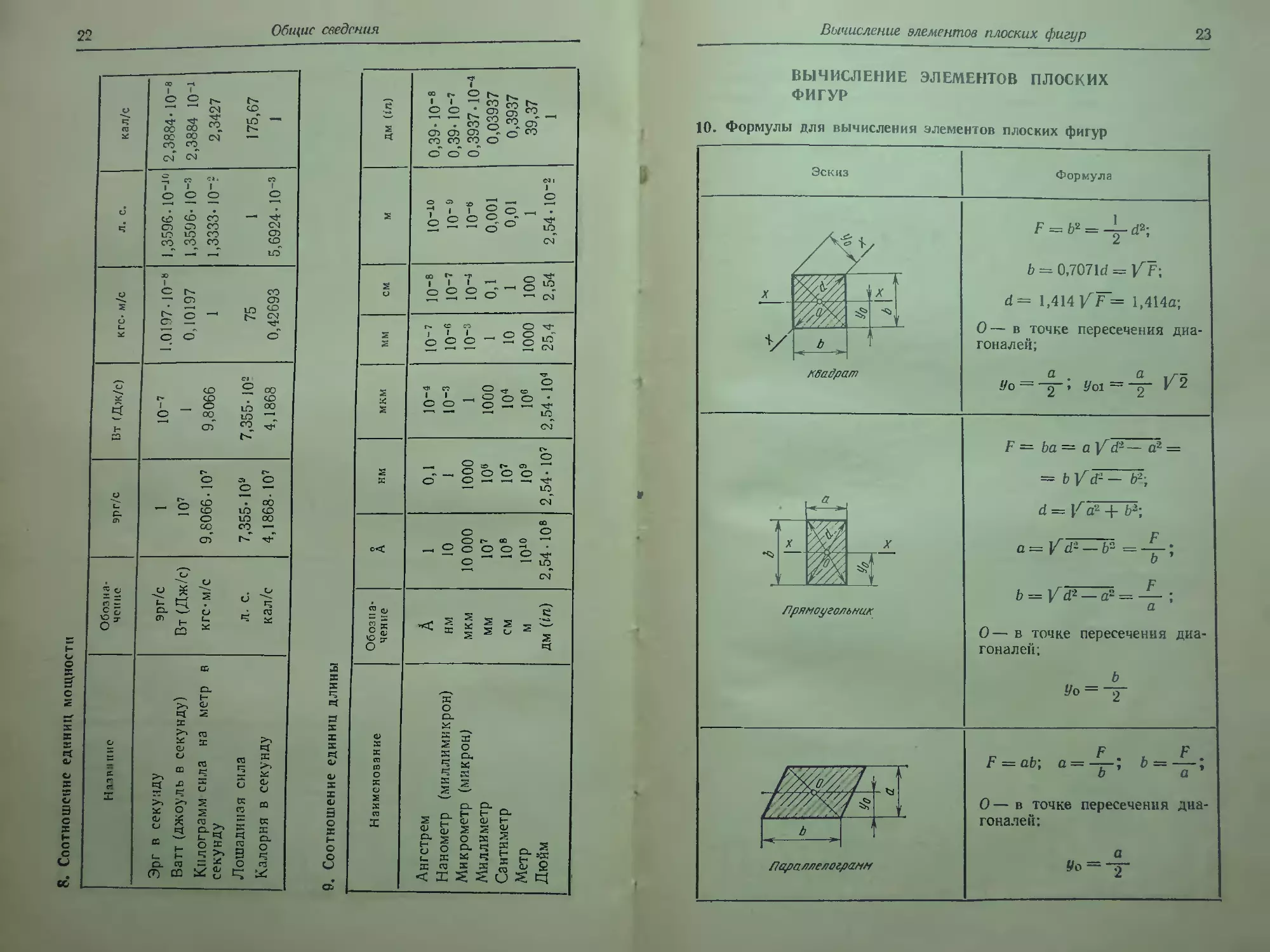

Вычисление элементов плоских фигур

ВЫЧИСЛЕНИЕ ЭЛЕМЕНТОВ ПЛОСКИХ

ФИГУР

10. Формулы для вычисления элементов плоских фигур

Эскиз

V

ш

ж

ь

\

1

X

1

II

!

квадрат

II

X

щ

ш

X

Ш

'!

Лрямоуголъник

Формула

Ь = 0,707Ы =У"Р;

й— 1,414 1/Т~= 1,414а;

0 — в точке пересечения

диагоналей;

Уо = — \ Уо1 = — К 2

/?= &а = а К ^— Й

4 = }/~& + Ь3;

& §= У^2 —а2 = — ;

а

0— в точке пересечения ди*

гоналей;

1

#0=-о-

Лараме/мгрймм

р = аЬ\ а

Ь »

6»

О — в точке пересечения

диагоналей;

0О—-ТГ

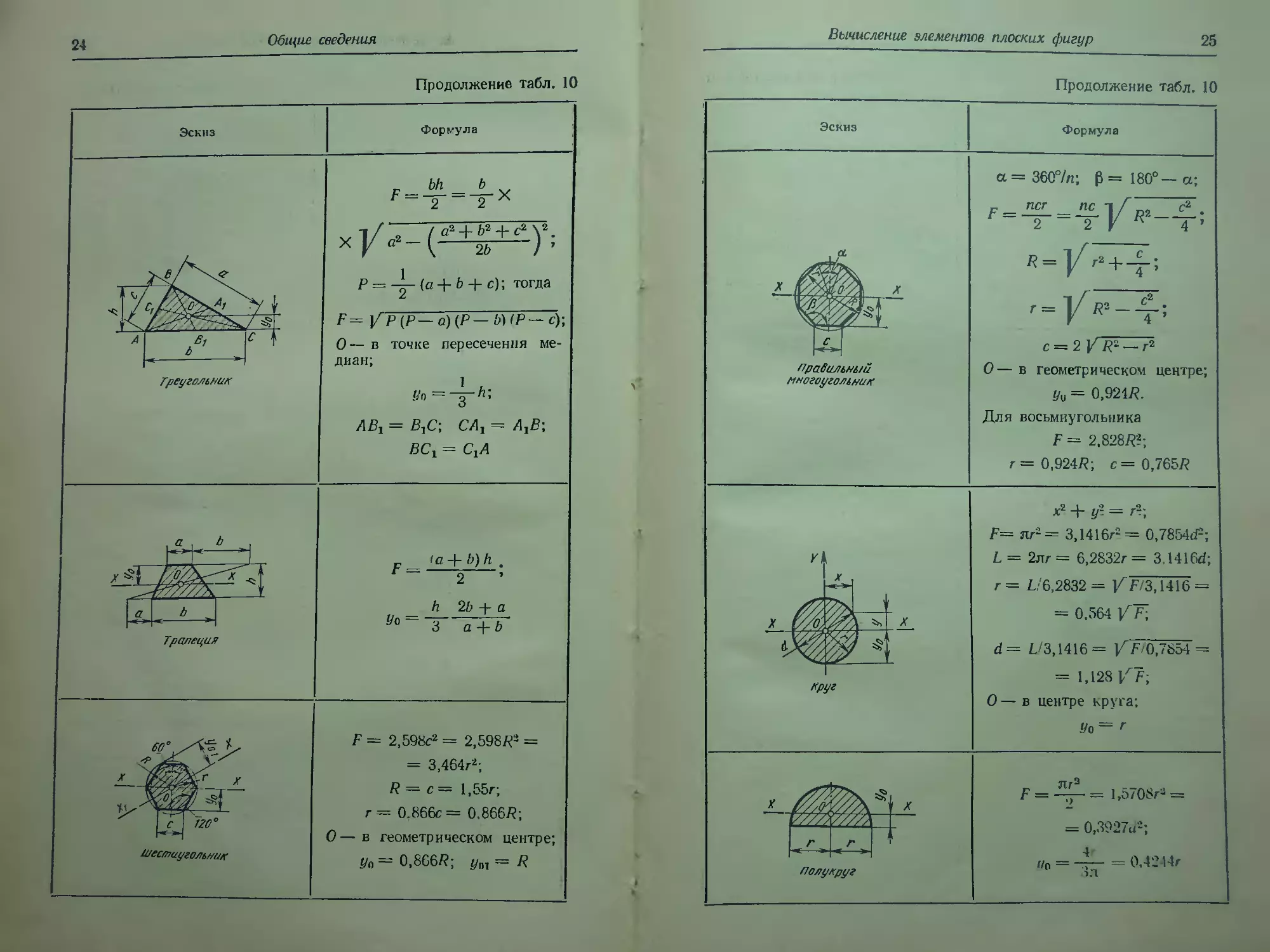

24

Общие сведения ■

Эскиз

Треугольная

Продолжение табл. 10

Формула

Ыг

X

X

У°>-(^^)'--

Р = —*(а + Ь + с)\ тогда

Р = угР(Р~а)(Р~Ь)(Р—с);

О — в точке пересечения

медиан;

ВгС\ СЛг ••

всг = си

] 3

АВг Ш ВгС\ САг = АгВ\

Тршгецш?

? =

Уо

(а+Ь)п

к 2Ь ~\- а

3 а + Ъ

Шестиугольник

р = 2,598с2 = 2,598/?2 =

= 3,464т2;

/?== сЦ 1,55т;

т = 0,866с = 0.866Я;

О— в геометрическом центре;

Уо = 0,866#; ут = Я

Вычисление элементов плоских фигур 25

Эскиз

Правильный

многоугольник

Продолжение табл. 10

Формула

а = 3607л; р= 180°—а;

Р =

--тУ*--^

/«■ -4=

с = 21//?2 — г2

О — в геометрическом центре;

у» Щ 0,924/;.

Для восьмиугольника

Р щ 2,828#2;

т = 0,924#; с= 0,765Д

У,

х ууо'л

$0/

X

|

V ^>

уг/уг

' х\ + # = г?;

:Р=# яг2 = 3,1416т2. = 0,7854^;

I, = 2ят = 6,2832т = 3,14164;

т = 1/6,2832 = У Р/3,1416 =

т 0,564 ^?;

^= Ш,1416 = У^/0,7854 =

= 1,1281/"?;

О— в центре круга;

#0 = Г

Ш

РЩУУ7.

г

<—»

'' /

Полукруг

пг

1,5708т3

«= 0,3927<Р;

4т

Уй

бк

= 0,4244г

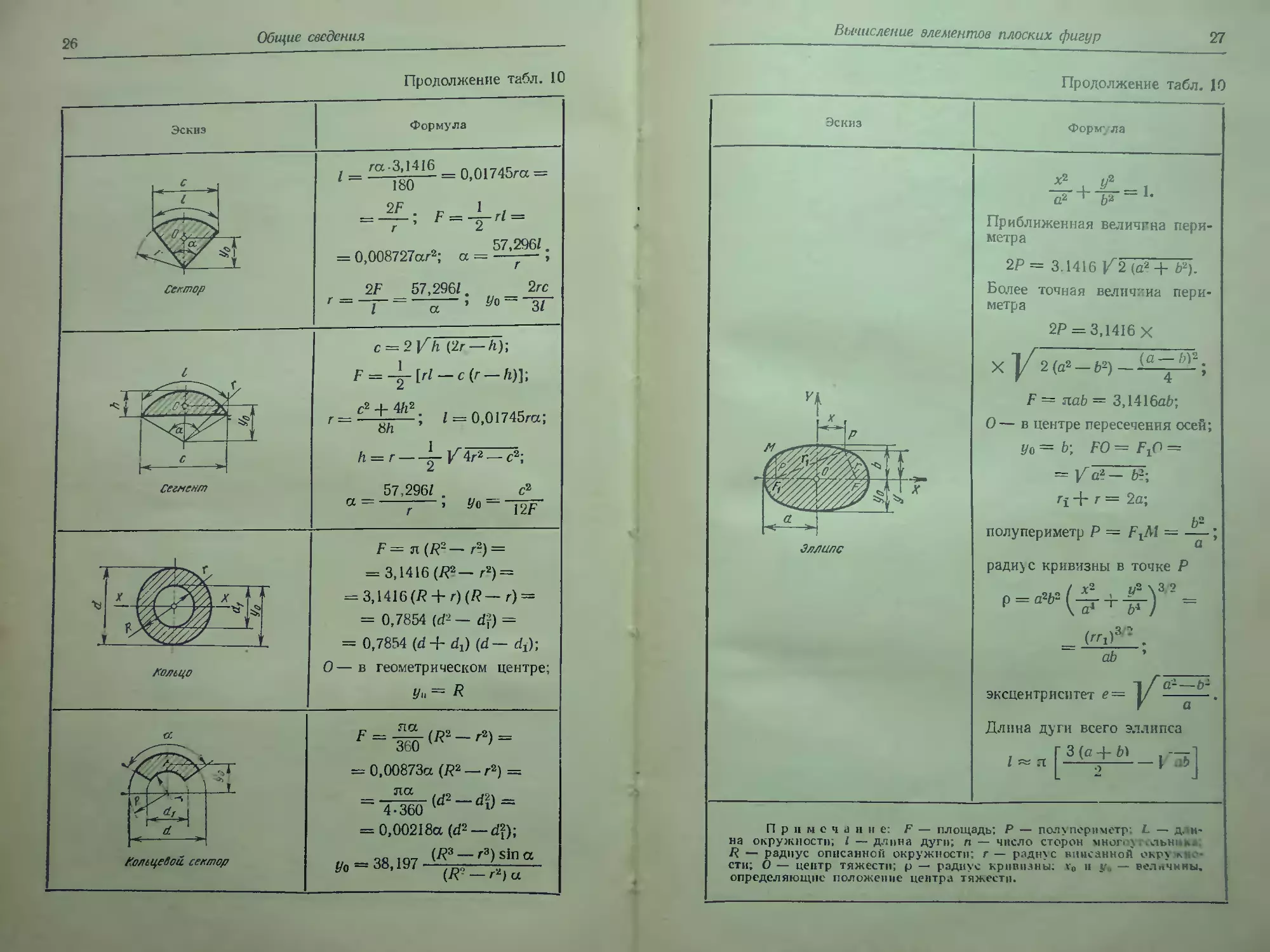

26

Общие сведения

Эскиз

Сектор

Сегмент

Лолщо

Продолжение табл. 10

Формула

-[^Ь1*±Ъ= 0,01745т =

180

57,296/.

0,008727аг2; а = —-— »

2Р 57,296/.

2гс

31

с = 2\/~п Bг —Л);

р = -\г[г1-с{г-Н)]\

г=с* + *Н2; /-0,01745га;

8Н

п = г ^-1/г2 — с2;

57,296/ . |

а = 1—, г/о :

2/?

/?==я(Л2— г2) =

= 3,1416 (Я2—г2) =

= 3,1416 (Я + г) (Л—г) =

= 0,7854 (а — 0Щ

= 0,7854 (^+^)(^—^);

О— в геометрическом центре;

Кольцевой сектор

ж<*2-'2>

0,00873а (/?

г* =

ла

(<*2-</?)*=

#,«38,197

4-360

0,00218а (<Р —4{);

(Я3— г3)з1па

(^ —г2)а

Вычисление элементов плоских фигур

27

Эскиз

дллилс

Продолжение табл, 10

Формула

а2 ■** б3

1.

Приближенная величина

периметра

2Р= 3,1416 К 2 (а? + б2).

Более точная величина

периметра

X

2Р = 3,1416 X

а— йJ.

4 ?

р= паЬ= 3,141 баб;

О— в центре пересечения осей;

Уо = Ь\ РО И ^б =

= 1^а2- И;

г* + г = 2а;

полупериметр Р == Р+М =

Ь*

радиус кривизны в точке Р

/ х% и2 \3/2

р=а2ьЧ^-+Я -

о/о

(ГГ1K/2 .

аЬ

эксцентриситет е

-V

а3—V*

Длина дуги всего эллипса

;**п

8<а+Ц-1/1»'

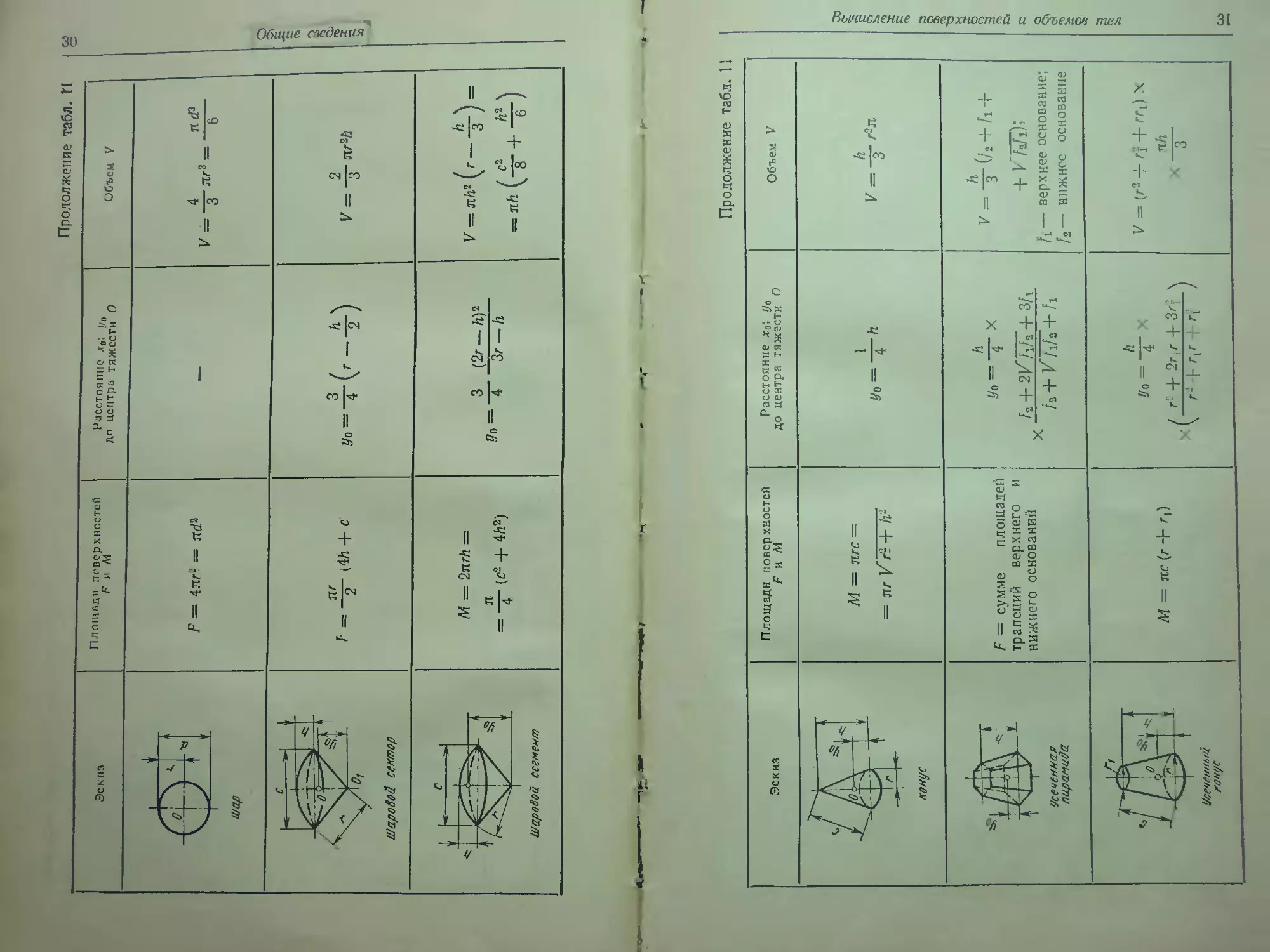

ВЫЧИСЛЕНИЕ ПОВЕРХНОСТЕЙ И ОБЪЕМОВ ТЕЛ

П. Формулы для вычисления площадей поверхностей и объемов тел

Эскиз

цилиндр

Пирамида

Площади повер хностей

М = 2лгЛ = ткМг

Р щ сумме плошадей

треугольников +

площадь основания

Расстояние х0; у0

до центра тяжести О

#0 =

Уо —1-Л

Объем V

У=пгЧ

п<Р

тГ''\

НИР**

V Щ площадь основа-

А

НИЯ X —5^-

яж^Ы*"

Продолжение табл. 11

Эскиз

Площади поверхностей

РиМ

Расстояние х0; у0

до центра тяжести О

Объем V

Лмый- ииримдр

М = внутренняя +

внешняя поверхности

к

<Л> = -2

7= яй(/*;—г\)

-Ш.

а* •*

Кососрезамши

цилиндр

М ш яг (А + Нг)

Ь + кг .

#о =—4 +

1 гг 1%» а

+ 4 Л+Й1

V = лг-

А+А,

Эскиз

шар

Шаровой сектор

Шаровой сегмент

Площади поверхностей

Р и М

Р = 4яг? = яй*

пг

Р = — DА + с

М = 2ягК Ш

= -Г& + 4А2)

Расстояние х0\ у0

до центра тяжести О

9о

"г(г-4-)

3 Bг —&)Д

4 Зг —А

Продолжение табл. 11 5й

Объем V

V

п<Р

яг

У«-§-яг*Д

У = лА

1Ш=

/ С2 А» \

§1

со Г

Л V

& I

1У

•"МСТПЯСЬ"

тЛг-^-

*»**•**«

Эскиз

конус

усеченная

пирамида

V ж\

Х*^ 1

II

1

1/сешшш

конус

Площади поверхностей

Р и М

М = ПГС

пг у Я + №

Р = сумме площадей

трапеций верхнего и

нижнего оснований

Продолжение табл. И

Расстояние х0; у0

до центра тяжести О

Объем V

Уо = -Т~Ь

Н

#о = -4

X

X

/2+К/1/2+/1

М = пс {г + г,"

X

ИШ*Х

/^ — верхнее основание;

/а— нижнее основание

X

/ г* + 2/у + Згг \

У=(г* + г1 + ггх)Х

пН

X

Со

со

32

Общие сведения

ч

ев

о

ее

{С

Й

ч

о

О

о.

П

с

' Ч

Я

к

о

н

V

О

а,

5

н

о

й)

%

СО

а

н

я

0)

1

О

Ч"

X

Си

С0<

О

С X

ни.

ч

а

3

о

ц

С

О* СП

43 <М

+

+

со

&

+

СО

+

1

•в

+

I

Решение треугольников. Соотношение элементов фигур

ЯЗ

РЕШЕНИЕ ТРЕУГОЛЬНИКОВ.

СООТНОШЕНИЕ ЭЛЕМЕНТОВ ФИГУР

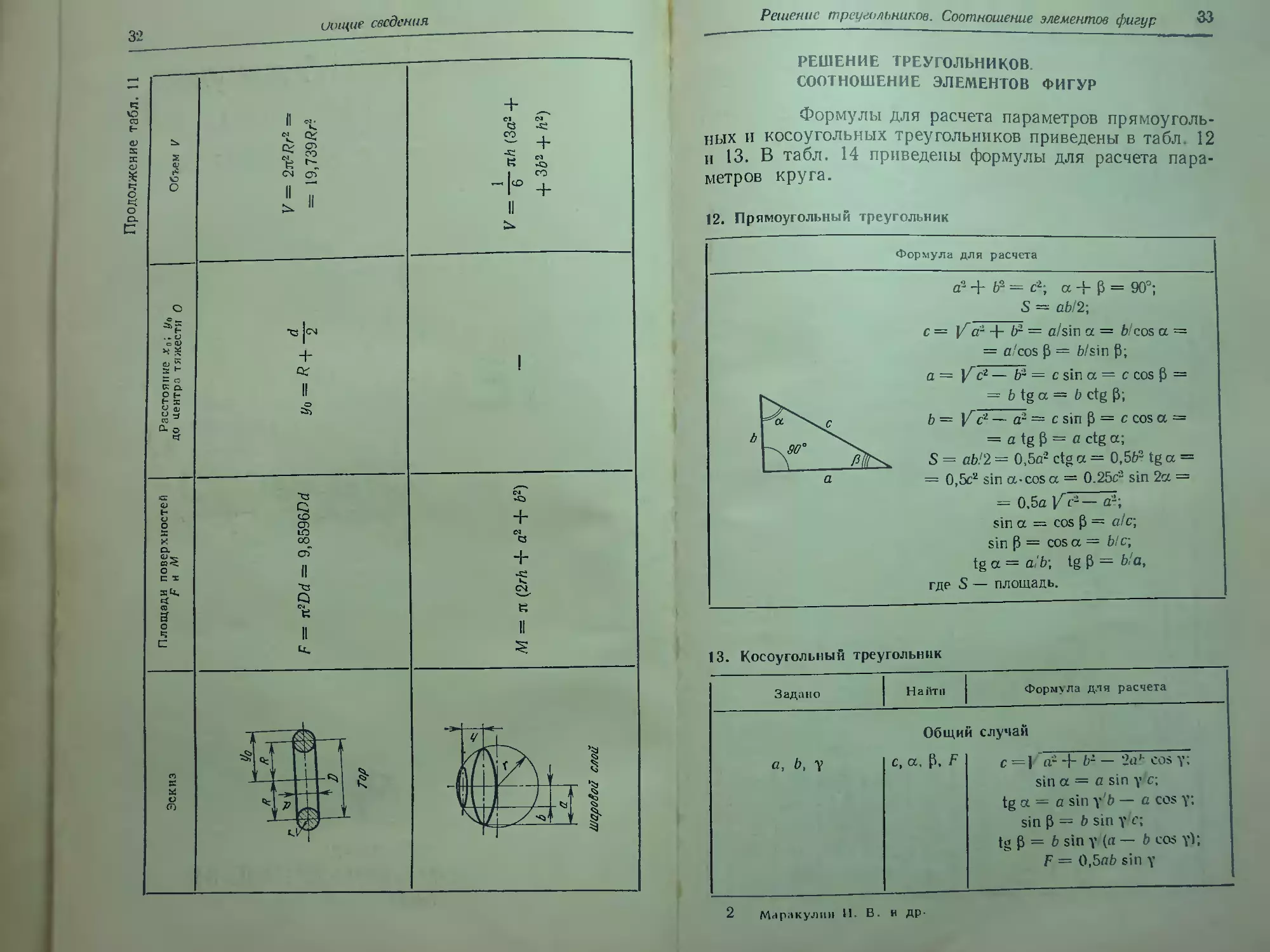

Формулы для расчета параметров

прямоугольных и косоугольных треугольников приведены в табл. 12

и 13. В табл. 14 приведены формулы для расчета

параметров круга.

12. Прямоугольный треугольник

Формула для расчета

а2 + Ь2 = с?; а + р = 90°;

5 = аЫ2\

с ~ У о2 + о2 = а/зш а = Ысо& а =

= а/соз Р = Ыв\п Р;

а ~ Ус? — Ь2 = с зт а = с соз р =

= ь *е а = бс^Р;

6 = ]/с2 — а2 === с зт р = с соз а =

= а1§Р= ас^а;

5 = аЬ/2 = 0,5а2 с*в а = 0,56? *е а

= 0,5с2 зт а.соз а == 0,25с? зт 2а =

Й 0,5а Ус2—а*;

зт а = соз Р = а/с;

зт Р = соз а == Ыс\

1§ а = а!Ь\ {& Р = а/а,

где 5 — площадь.

13. Косоугольный треугольник

Задано

Найти

Формула для расчета

а, Ь% у

Общий случай

с. а, Р, Р

с = Ус? -КМ — ^а5 соз у;

зт а = а зт у/с;

1§ а — а зт у/6 — а соз у; 1

зт Р = Ь зт у/с;

1§ Р = 6 зт у/(а — а соз у);.

Р = 015аЬ зт. у

2 Маракулин И. В. и др

Общие сведения

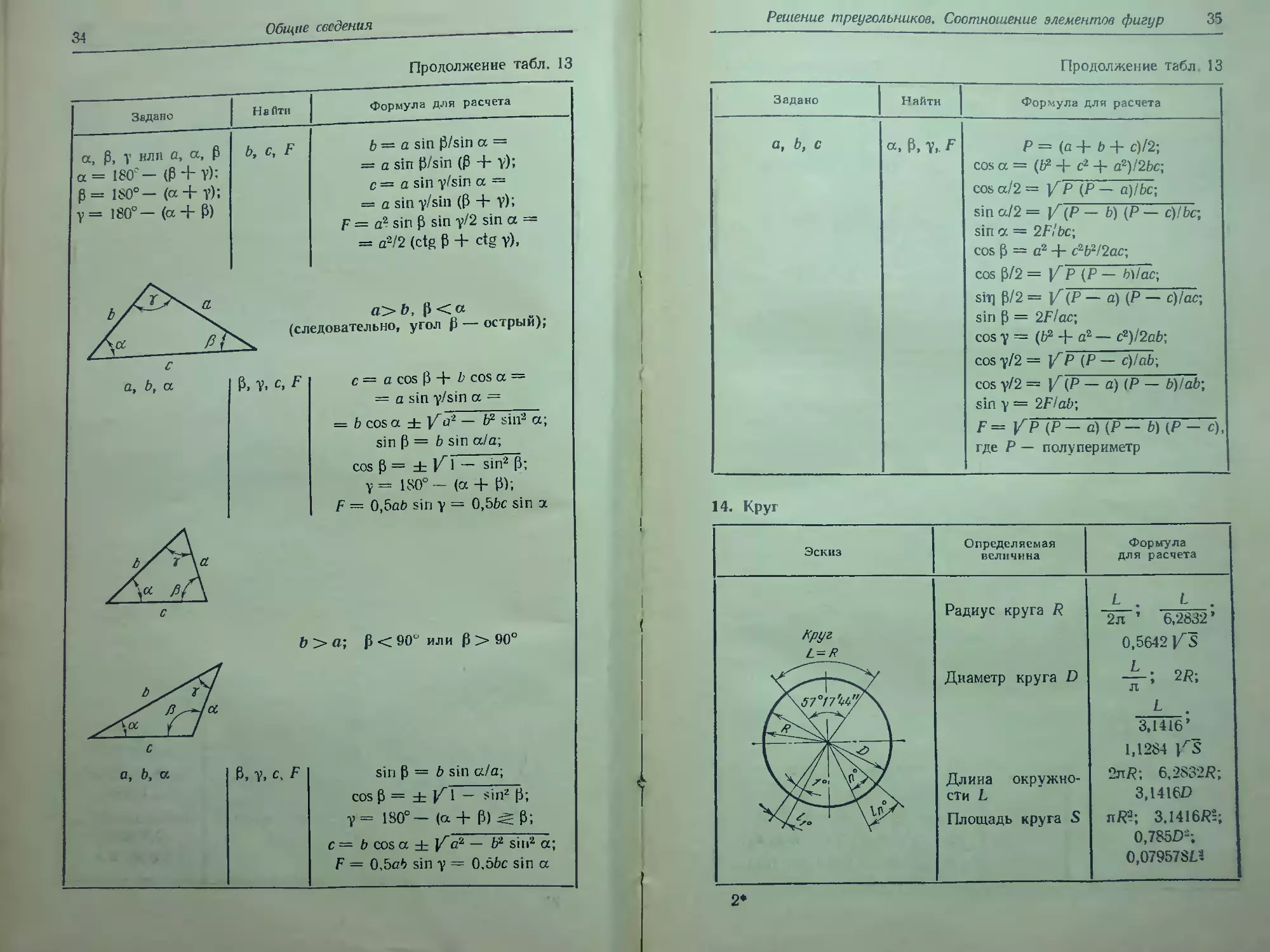

Продолжение табл. 13

Задано

Найти

о, Р, У или о, а, Р

а= 180°— (Р + V);

Р= 180°— (а + V);

7 = 180°— (а+Р)

Ь, с, Р

Формула для расчета

Ь = а зт р/зт а =

*= азш р/зт (р + V);

с = а зт 7^51П а %

= а зт у1$\п (р + у);

Р = с$ зт р зт У2 зт а

= а2/2 (с1в Р + с*в 7)>

(следовательно, угол р — острый);

Р, 7, с, Р

с = а соз Р + Ь соз а щ

= а зт ^/зт а =

= Ь соз а ± Уаг — ь% ${п* а>

зт Р = Ь зт а/а;

соз р = ± /1 — 51п2Р;

у = 180°- (а+ Р);

р = 0,5а& зт V = 0,5Ьс зт а

Ь>а; Р<90° или Р>90°

а, 6, а

Р, V, ^ Р

зт Р = Ь зт а/а;

соз Р = ± У\ - *»п* Р;

7= 130°- (а+Р)^Р;

с = й соз а ± ^а2 — Р зт2 а;

Р = 0лЪаЬ зт 7 — 0,5Ьс зт а

Решение треугольников. Соотношение элементов фигур 35

Продолжение табл. 13

14. Круг

Задано

а, Ь, с

Найти

а, Р, 7,. Р

Формула для расчета

Р = (а + Ь+ с)/2;

соз а = (Ьг + с2 + ФI2Ьс\

соз а/2 = ]/~Р (Р — а)/6с;

зт а/2 = ]/ (Р — о) {Р — с)/Ьс;

зт а = 2Р/&с;

соз Р = а2 + с2#У2ас;

созр/2= /Р(Р— *)/ас;

51Т] Р/2 = У (Р — а) (Р — с)/ас;

зт Р = 2Р/ас;

соз 7= (Ь2 + а2— с2)/2а&;

соз 7/2 = |ЛР (Р — с)/ай»;

соз 7/2 = У (Р — а) (Р — 6)/а&;

зпа 7 = 2Р1аЬ\

Р = К Р (Р — а) (Р— 6) (Р - с),

где Р — полу периметр

Эскиз

Определяемая

величина

Формула

для расчета

Радиус круга К

Диаметр круга Э

2я ' 6,2832'

0,56421^5

—; 2«;

Длина

окружности Ь

Площадь круга 5

3,1416*

1,1284 ]/

2яЯ; 6,28322?;

3,14160

я«*; 3,141618;

0,78504

0.0795731.*

2»

Общие сведения

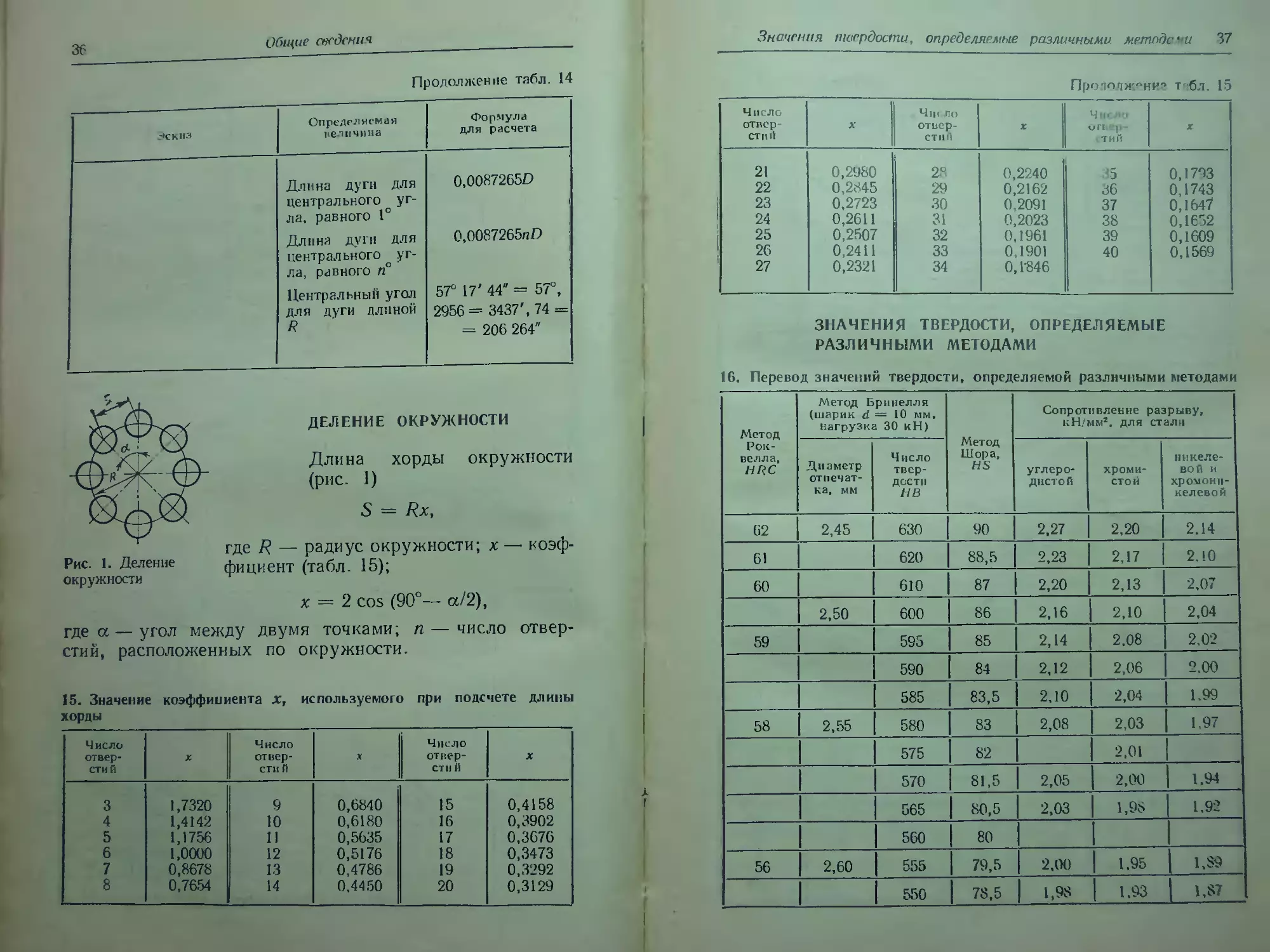

Продолжение табл. 14

Эскиз

Определяемая

величина

Длина дуги для

центрального

угла, равного 1°

Длина дуги для

центрального

угла, равного п°

Центральный угол

для дуги длиной

Формула

для расчета

0,0087265Р

1

0,0087265/гО

57° 17' 44" = 57°,

2956 =3437', 74 =

Я 206 264"

ДЕЛЕНИЕ ОКРУЖНОСТИ

Длина хорды окружности

(рис. 1)

5 = %х,

где К — радиус окружности; х — коэф-

Рис. 1. Деление фициент (табл. 15);

окружности

х = 2 соз (90°— а/2),

Где а — угол между двумя точками; п — число

отверстий, расположенных по окружности.

15. Значение коэффициента х, используемого при подсчете длины

хорды

Число

отверстий

3

4

5

6

7

8

X

1,7320

1,4142

1,1756

1,0000

0,8678

0,7654

Число

отверстий

9

10

11

12

13

14

х

0,6840

0,6180

0,5635

0,5176

0,4786

0,4450

Число

отверстий

15

16

17

18

19

20

X

0,4158

0,3902

: 0,3676

0,3473

0,3292

0,3129

Значения твердости, определяемые различными методами 37

Продолжение табл. 15

Число

отверстий

21

22

23

24

25

26

27

1

X

0,2980

0,2845

0,2723

0,2611

0,2507

0,2411

0,2321

ь Число

отверстии

28

29

30

31

32

33

34

X

0,2240

0,2162

0,2091

0,2023

0,1961

0,1901

0,1-846

Число

отверстий

35

36

37

38

39

40

X

0,1793

0,1743

0,1647

0,1652

0,1609

0,1569

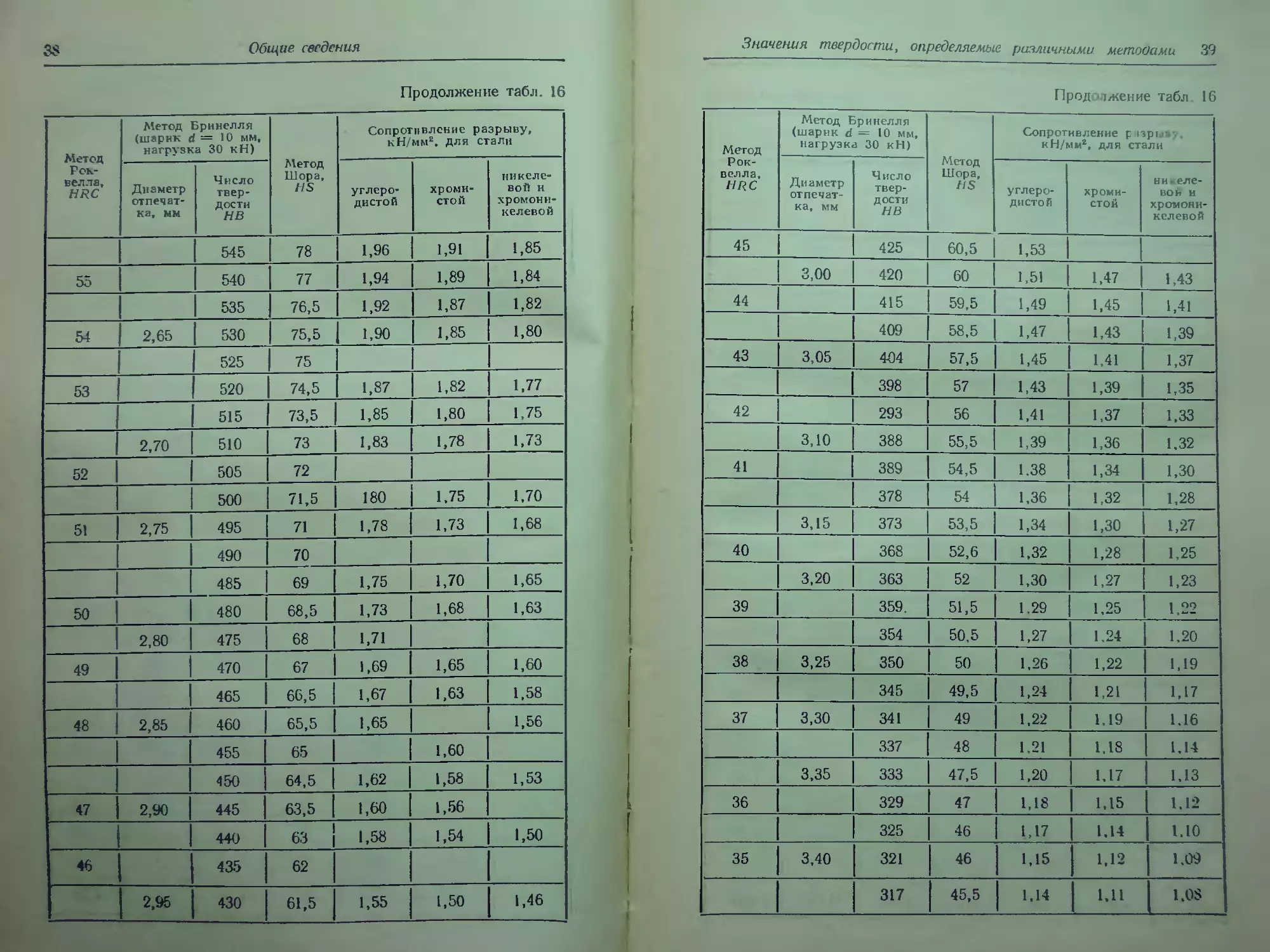

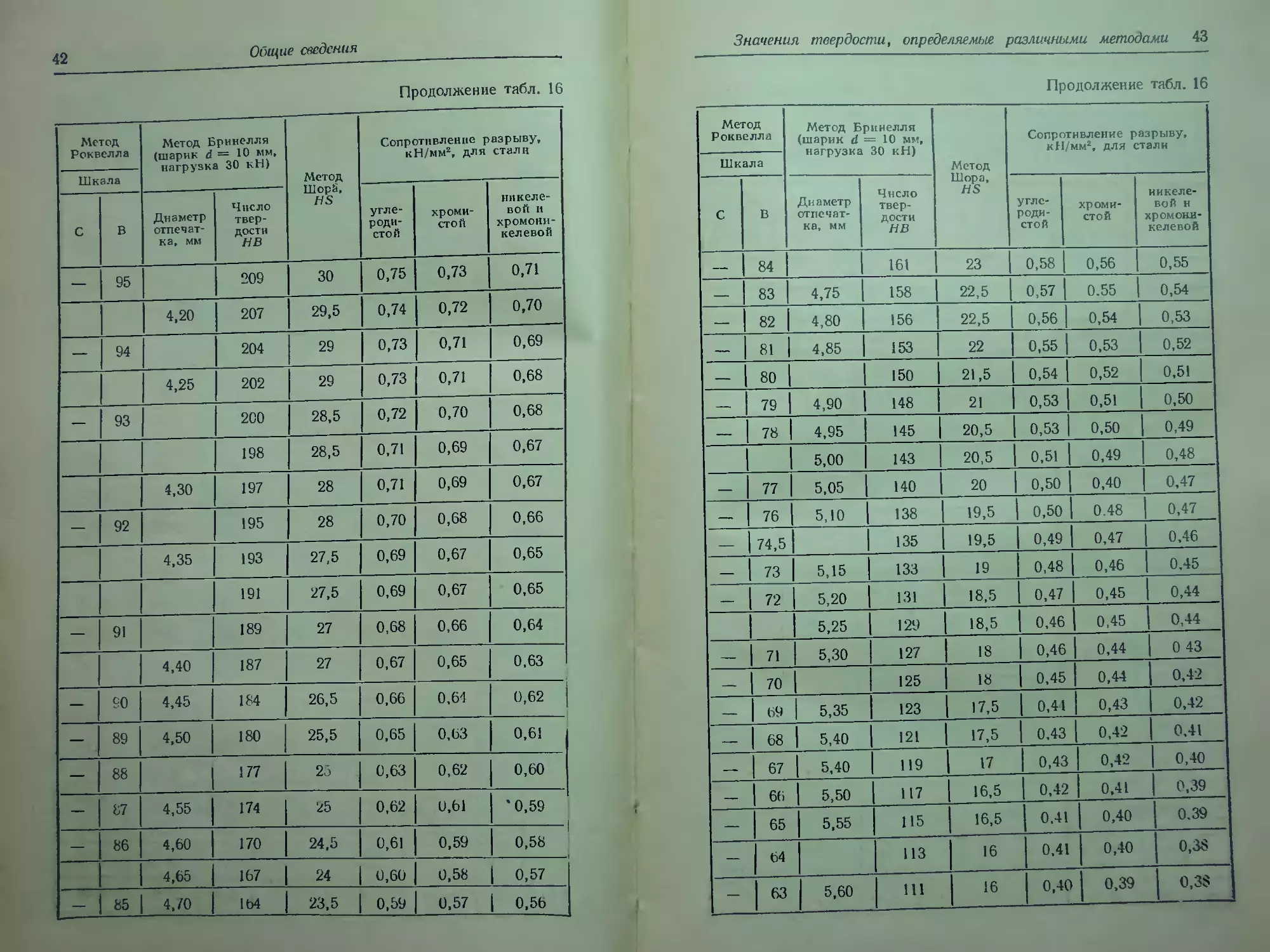

ЗНАЧЕНИЯ ТВЕРДОСТИ, ОПРЕДЕЛЯЕМЫЕ

РАЗЛИЧНЫМИ МЕТОДАМИ

16. Перевод значений твердости, определяемой различными методами

Метод

Рок-

велла,

икс

62

61

60

59

58

56

Метод Бринелля

(шарик й = 10 мм,

нагрузка 30 кН)

Д и аметр

отпечатка, мм

2,45

2,50

2,55

2,60

Число

твердости

ИВ

630

620

610

600

595

590

585

580

575

570

565

560

555

550

Метод

Шора,

ИЗ

90

88,5

87

86-

85

84

83,5

83

82

81,5

80,5

80

79,5

78,5

Сопротивление разрыву,

кН/мм2, для стали

углеродистой

2,27

2,23

2,20

2,16

2,14

2,12

2,10

2,08

2,05

2,03

2,00

1,98

хромистой

2,20

2,17

2,13

2,10

2,08

2,06

2,04

2,03

2,01

2,00

1.98

1,95

1,93

никелевой, и

хромони-

келевой

2,14

2,10

2,07

2.04

2,02

2,00

1,99

1,97

1,94

1.92 1

1,89

1,87

38 Общие сведения

Продолжение табл. 16

Метод

Рок-

велла,

НЯС

55

54

53

1

52

51

50

49

48

47

46

Метод Брннелля

(шарик й — 10 мм,

нагрузка 30 кН)

Диаметр

отпечатка, мм

2,65

2,70

2,75

2,80

1

2,85

2,90

2,95

Число

твердости

ИВ

545

540

| 535

530

525

520

Метод

Шора,

#5

78

77

| 76,5

Сопротивление разрыву,

кН/мм2, для стали

углеродистой

1,96

1,94

1,92

75,5 1,90

75

74,5

515 | 73,5

510

505

500

495

490

485

480

475

470

465

460

455

450

445

440

435

430

73

72

71,5

71

70

69

68,5

68

67

66,5

65,5

65

64,5

63,5

63

62

61,5

1,87

1,85

1,83

хромистой.

1,91

1,89

1,87

1,85

1,82

1,80

1,78

180 1,75

1,78

1,75

1,73

1,71

1,69

1,67

1,65

1,62

1,60

1,58

1,55

1,73

1,70

1,68

1,65

1,63

1,60

1,58

1,56

1,54

1,50

никелевой и

хромони-

келевой

1,85

1,84

1,82

1,80

1,77

1,75

1,73

1,70

1,68

1,65

1,63

1,60

1,58

1,56

1,53

1,50

1,46

Значения твердости, определяемые различными методами

Продолжение табл. 16

Метод

Ротс-

велла,

НЯ.С

45

44

43

42

41

40

39

38

37

36

! 35

Метод Бринелля

(шарик A — 10 мм,

нагрузка 30 кН)

Диаметр

отпечатка, мм

3,00

3,05

3,10

3,15

3,20

3,25

3,30

3,35

3,40

Число

твердости

НВ

425

420

415

409

4Я4

398

293

388

389

378

373

368

363

359.

354

350

345

341

337

333

329

325

321

317

Метод

Шора,

ИЗ

60,5

60

59,5

58,5

57,5

57

56

55,5

54,5

54

Сопротивление разрыву,

кН/мм2, для стали

углеродистой

хромистой

1,53 |

1,51

1,49

1,47

1,45

1,43

1,41

1,39

1,38

1,47

никелевой и

хром

©никелевой

1,43

1,45 1,41

1,43

1,41

1,39

1,37

1,36

1,34

1,36 1,32

53,5 1,34

52,6

52

51,5

50,5

50

49,5

49

48

47г5

47

46

46

45,5

1,32

1,30

1,30

1,28

1,27

1,29 1,25

1,27

1,26

1,24

1,22

1,21

1,20

1,18

1,17

1,15

1,14

1,24

1,22

1,21

1,19

1.18

1,17

1,15

1,14

1

1,12

1,11

1,39

1,37

1,35

изз

1,32

1,30

1,28

1,27

1,25

1,23

1,22

1,20

1,19

1,17

1,16

1,14

1,13

1.B

1Л0

1,09

1,08

Общие сведения

Продолжение табл. 16

♦ Метод

Рок-

велла,

ИЯС

34

33

32

~"^"■

31

30

29

28

Метод Бринелля

(шарик й ■* 1° мм.

нагрузка 30 кп)

Диаметр

отпечатка, мм

3,45

3,50

3,55

3,60

3,65

3,70

3,75

27

Число

твердости .

НВ

313

309

306 :

302

298

295

292

288

285

282

278

275

272

269

266 |

263

260 |

257

Метод

Шора,

#5

44,5

44

43,5

43

42,5

42

41,5

41

40,5

40

39,5

39

39

38,5

38

—' ■

Сопротивление разрыву,

кН/мм*. для стали

углеродистой

1,12

1,П

1,10

1,08

1,07

1,06

1,05

1,03

1,02

1,01

1,00

0,99

0,98

0,97

0,95 1

37,5 0,94

37

36,5

0,93

0,92

хромистой

1,09

1,08

1,07

1,05

1,04

1,03

1,02

1,01

1,00

0,98

0,97

0,96

0,95

0,94

0,93

никелевой и

хромони- л

келевой ■

1,06

1,05

1,04

1,02

1,01

1,00

0,99

0,98

0,97

0,96

0,94

0,93

0,92

0,91

0*90

0,92 0,89

0,91

0,88

0,90 1 У,87

Значения твердости, определяемые различными методами

Продолжение табл. 16

Метод

Роквелла

1 Шкала

С

|

26

25

24

23

22

21

20

в

—

—

100

99

98

97

96

Метод Бе

(шарик А =

инелля

= 10 мм,

ЯП 1С.Ш

Диаметр

отпечат-.

ка, мм

3,80

3,85

3,90

3,95

4,00

4,05

4,10

4,15

Число

твердости

ИВ

255

252

249

246

244

241

239

236

234

231

229

226

224

222

219

217

215

213

211

Метод

Шора,

#5

36,5

36

35,5

35

35

34,5

34

Сопротивление разрыву,

кН/мм2, для стали

угле-

родн- -

стой

0,92

0,90

0,89

0,88

0,88

0,87

хромистой

0,89

0,88

0,87

0,86

0,85

0,84

0,86* . 0,83

33,5 0,85

33,5

33

32,5

32,5

32

32

31,5

31

30,5

30,5

0,84

0,83

0,82

0,82

0,82

0,80

0,80

0,81 0,79

0,80

0,80

0,79

0,78

0,77

0,76

30 0,76

0,78

0,77

0,76

0,76

0,75

0,74

никелевой и

хромойи-

келевоп

0,86

0,85

0,84

0,83

0,83

0,82

0,81

0,80

0,80

0,78

0,77

0,76

0,76

0,75

0,74

0,74

0,73

0,72

0,74

42

Общие сведения

Продолжение табл. 16

Метод

Роквелла

Шкала

С

—

—

—

—

—

В

95

94

93

92

91

|

—

—

—

—

—

90

89

88

87

86

Метод Бринелля

(шарик А — Ю мм,

Диаметр

отпечатка, мы

4,20

. 4,25

4,30

4,35

4,40

4,45

4,50

Число

твердости

ИВ

209

207

204

202

200

198

197

195

193

191

189

187

Метод

Шора4,

Я5

30

29,5

29

29

28,5

28,5

28

28

Соп]

ютивление

<Н/мм*, для

эазрыву,

стали

родистой

0,75

0,74

0,73

хромистой

0,73

0,72

0,71

0,73 1 0,71

0,72

0,71

0,71

0,70

27,5 ! 0,69

27,5

27

27

184 26,5

180

25,5

У^ *77 25

4,55

4,60

174

170

4,65 167

-»' | 85 4,70

164

25

24,5

0,69

0,68

0,67

0,66

0,65

0,63

0,62

0,61

24 | 0,60

23,5 | 0,59

0,70

0,69

0,69

0,68

0,67

0,67

0,66

никелевой и

хромони-

келевой

0,71

0,70

0,69

0,68

0,68

0,67

0,67

0,66

0,65

4 0,65

0,64

0,65 | 0,63

0,64

0,63

0,62

0,61

0,62 1 0,60

0,61

0,59

4 0,59

0,58

1 1 —-——|

0,58 0,57

0,57 | 0,56

Значения твердости, определяемые различными методами 43

Продолжение табл. 16

Метод

Роквелла

Шкала

С

: —

—

___

—

—

—

—

—

—

—

—

—

—

—

—

—

— .

—

—

—

—

В

84

83

82

81

80

79

78

77

76

74,5

73

72

71

70

69

68

67

66

65

64

63

Метод Бринелля

(шарик а = 10 мм,

нагрузка 30 кН)

Диаметр

отпечатка, мм

4,75

4,80

4,85

4,90

4,95

5,00

5,05

5,10

5,15

5,20

Число

твердости

ИВ

161

158

156

153

150

148

145

143

140

138

135

133

131

5,25 ^129

5,30

5,35

5,40

. 5,40

5,50

5,55

5,60

127

125

123

121

119

117

115

113

111

Метод

Шора,

ИЗ

23

22,5

22,5

22

21,5

21

20,5

20,5

20

Сопротивление разрыву,

кН/мм2, для стали

родистой

0,58

0,57

0,56

0,55

0,54

0,53

0,53

0,51

0,50

19,5 0,50

19,5

19

18,5

18,5

18

18

17,5

17,5

17

16,5

16,5

16

16

0,49

0,48

0,47

0,46

0,46

0,45

0,44

0,43

0,43

0,42

0,41

0,41

0,40

хромистой

0,56

0,55

0,54

0,53

0,52

0,51

0,50

0,49

0,40

0,48

0,47

0,46

0,45

0,45

0,44

0,44

0,43

0,42

0,42

0,41

0,40

0,40

0,39

никелевой и

хромоаи-

келевой

0,55

0,54

0,53

0,52

0,51

0,50

0,49

0,48

0,47

0,47

0,46

0,45

0,44

0,44

04а

0,42

0,42

0,41

0,40

0,39

0,39

0,38

1

0,38

44

Общие сведения

Продолжение табл. 16

Метод

Рок вел л а

Шкала

С

—*

—

—

—

—

—

—

—

—

—

т

—

в

62

61

59,5

58

57

56

55

54

53

■

52

51

49,5

48

Метод Бринелля

(шарик й = Ю мм;

Диаметр

отпечатка, мм

5,65

5,70

5,75

5,80

5,85

5,90

5,95

6,0

6,05

6,10

6,15

Число

твердости

ИВ

ПО

108

106

105

103

102

100

98

97

96

94

92

90

— 47 | 6,20 | 88

— | 45,5

—

—

-

-

-

43,5

6,30

6,35

42 | 6,40

40,5

31,5

36,5

6,50

6,60

6,70

86

84

82

80

78

76

Метод

Шора»

Я5

15,5

15,5

15

15

14,5

14,5

14,5

14

14

13,5

13,5

13,5

13

12,5

12,5

12

11,5

11,5

11

11

Сопротивление

кН/мм2, для

разрыву,

стали

родистой

0,39

0,39

0,38

0,38

0,37

0,37

0,36

0,35

. 0,35

0,34

0,34

0,33

0,32

0,32

0,31

0,30

0,29

0,29

0,2о

,27

хромистой

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

— '

никеле -

вой и

хромони-

ке левой

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

Примечание. Незаполненные графы- предназначены для

промежуточных значений.

Свариваемость сталей

45

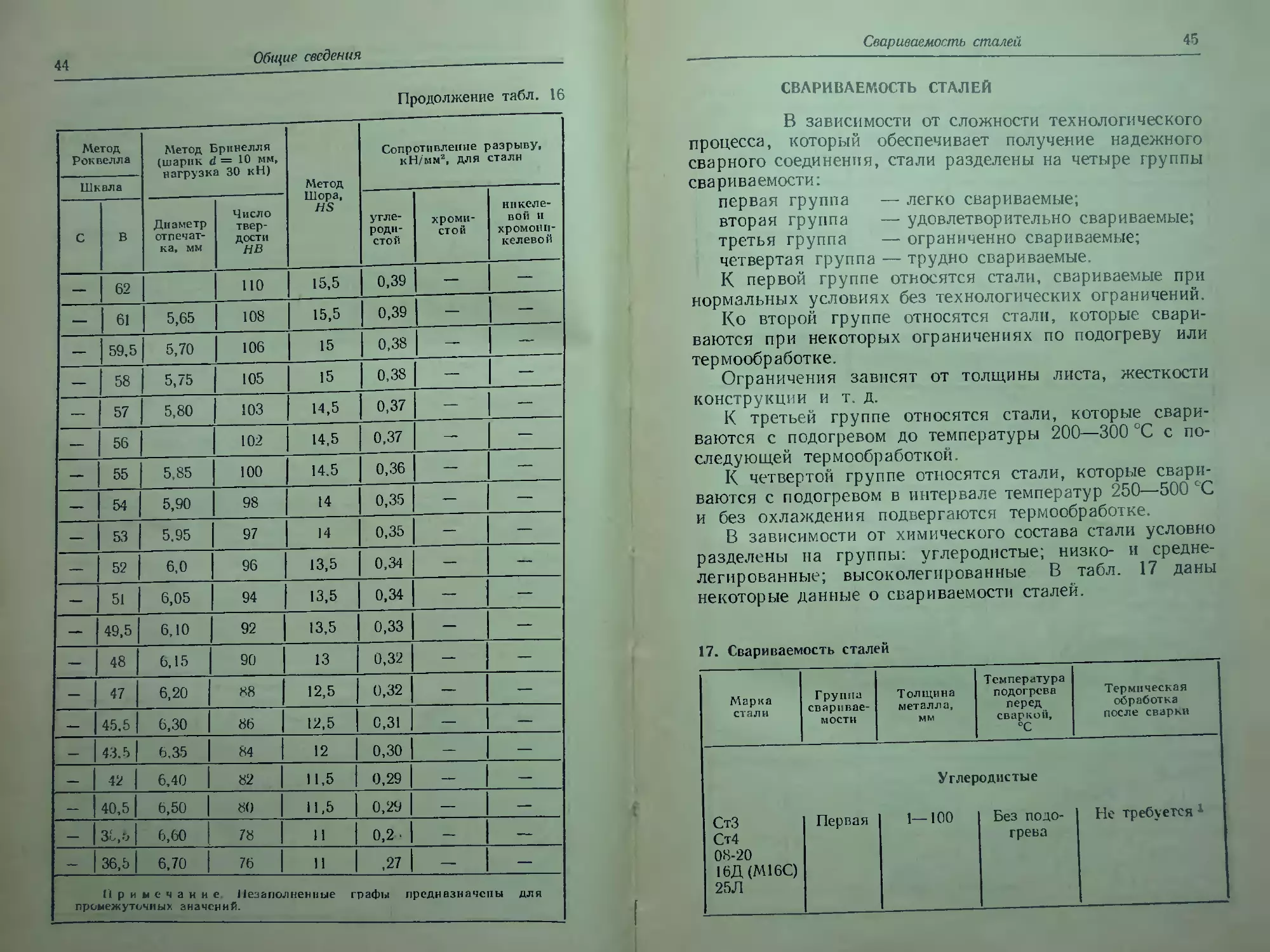

СВАРИВАЕМОСТЬ СТАЛЕЙ

В зависимости от сложности технологического:

процесса, который обеспечивает получение надежного ■

сварного соединения, стали разделены на четыре группы'

свариваемости:

первая группа — легко свариваемые;

; вторая группа — удовлетворительно свариваемые;

третья группа — ограниченно свариваемые;

четвертая группа — трудно свариваемые.

К первой группе относятся стали, свариваемые при

нормальных условиях без технологических ограничений.

Ко второй группе относятся стали, которые

свариваются при некоторых ограничениях по подогреву или:

термообработке. .

Ограничения зависят от толщины листа, жесткости

конструкции и т. д.

К третьей группе относятся стали, которые

свариваются с подогревом до температуры 200—300 °С с по- =

следующей термообработкой.

К четвертой группе относятся стали, которые свари-;

ваются с подогревом в интервале температур 250—500 °С

и без охлаждения подвергаются термообработке.

. В зависимости от химического состава стали условно

разделены на группы: углеродистые; низко- и средне-

легированные; высоколегированные; В табл. 17 даны

некоторые данные о свариваемости сталей.

17. Свариваемость сталей

Марка

стали

СтЗ

Ст4

08-20

16Д(М16С)

25Л

Группа

свариваемости

Первая

Толщина

металла,

мм

Температура

подогрева

перед

сваркой,

6С

Углеродистые

1—100

Без

подогрева

Термическая

обработка

после сварки

Не требуется*

Общие сведения

Продолжение табл. 17

Марка

стали

30

зол

35

Сг5

; Стбг

40

45

\ 50

45Л

45ГЛ

| ЮХСНД

15ХСВД

16ГС

\ 22К

17Г1С

: 12ХНЗА

ЮХНШ

25ХГСА

30ХН2МА

35ХМ

Группа

свариваемости

- Вторая

Третья

Ни:

Первая

Вторая

Третья

Толщина

металла»

мм

1—10

10-30

30—100

Для всех

толщин

жо- и средне

1—80

80—100

1—60

60—100

1—25

25—100

3—30

30—100

1—3

3—100

Температура

подогрева

перед

сваркой»

ЬС

Без

подогрева

150—200

200—250

легированные

Без

подогрева

100—150

Без

подогрева

100—150

Без

подогрева

100—150

Без

подогрева

200—250

Без

подогрева

200—300

Термическая

обработка

после сварки

Не требуется 1

Отпуск

Не требуется1

Отпуск

Отпуск

Не требуется

Отпуск

Отпуск

Свариваемость сталей

47

Продолжение табл. 17

Марка

стали

40Х

38ХА

! 38ХГН

38ХН

14Х17Н2

12X13

20X13

08Х18Н10

Группа

свариваемости

Четвертая

Вторая

Первая

Толщина

металла,

мм

1—3

3—100

Для всех

толщин

Температура

подогрева

перед

сваркой}

5С

Без

подогрева

250—400

250—400

Высоколегированные

1—10 Без

подогрева

10—20 180—200

1—10

10—100

1—20

1—20

Для всех

толщин

1 Отпуск производится только

струкций.

Без

подогрева

150—200

250—300

250—300

Не тре*

буется

Термическая

обработка

после сварки

Отпуск

Отпуск без

охлаждения после

сварки

Отпуск при

660—670 °С

Не требуется

Не требуется

Отпуск без

охлаждения после

сварки

Не требуется

доя деталей ответственных кон-

^1

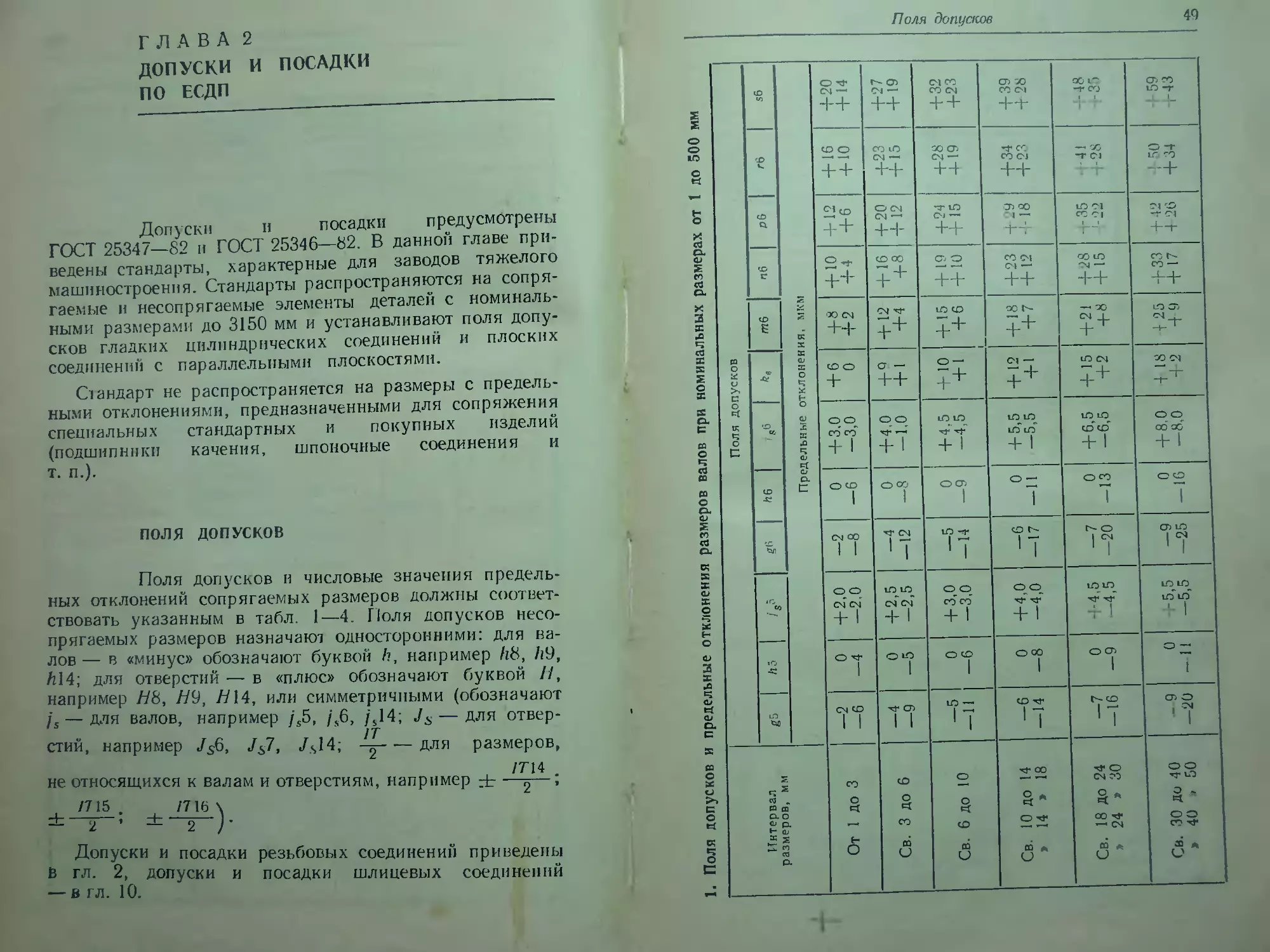

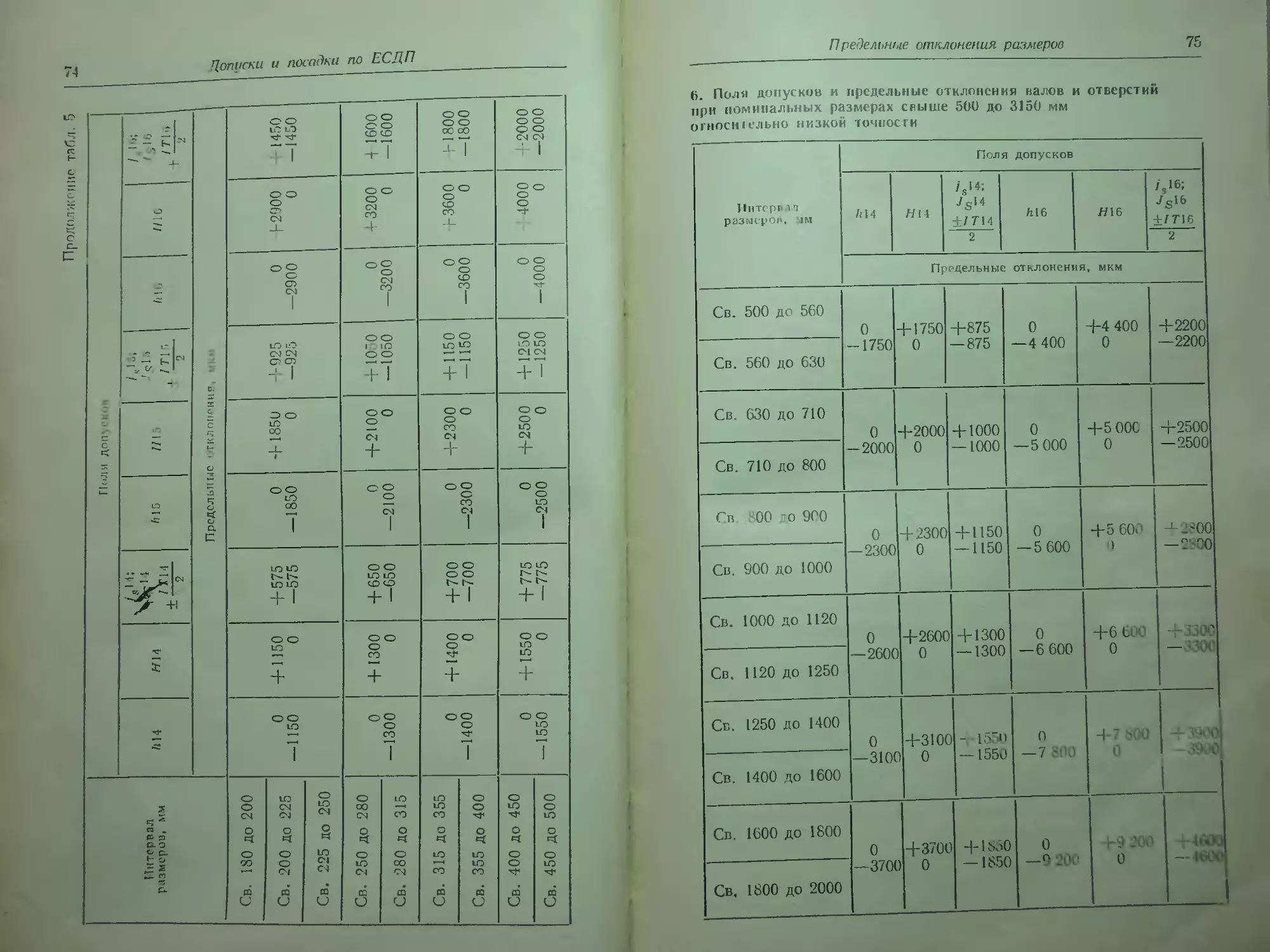

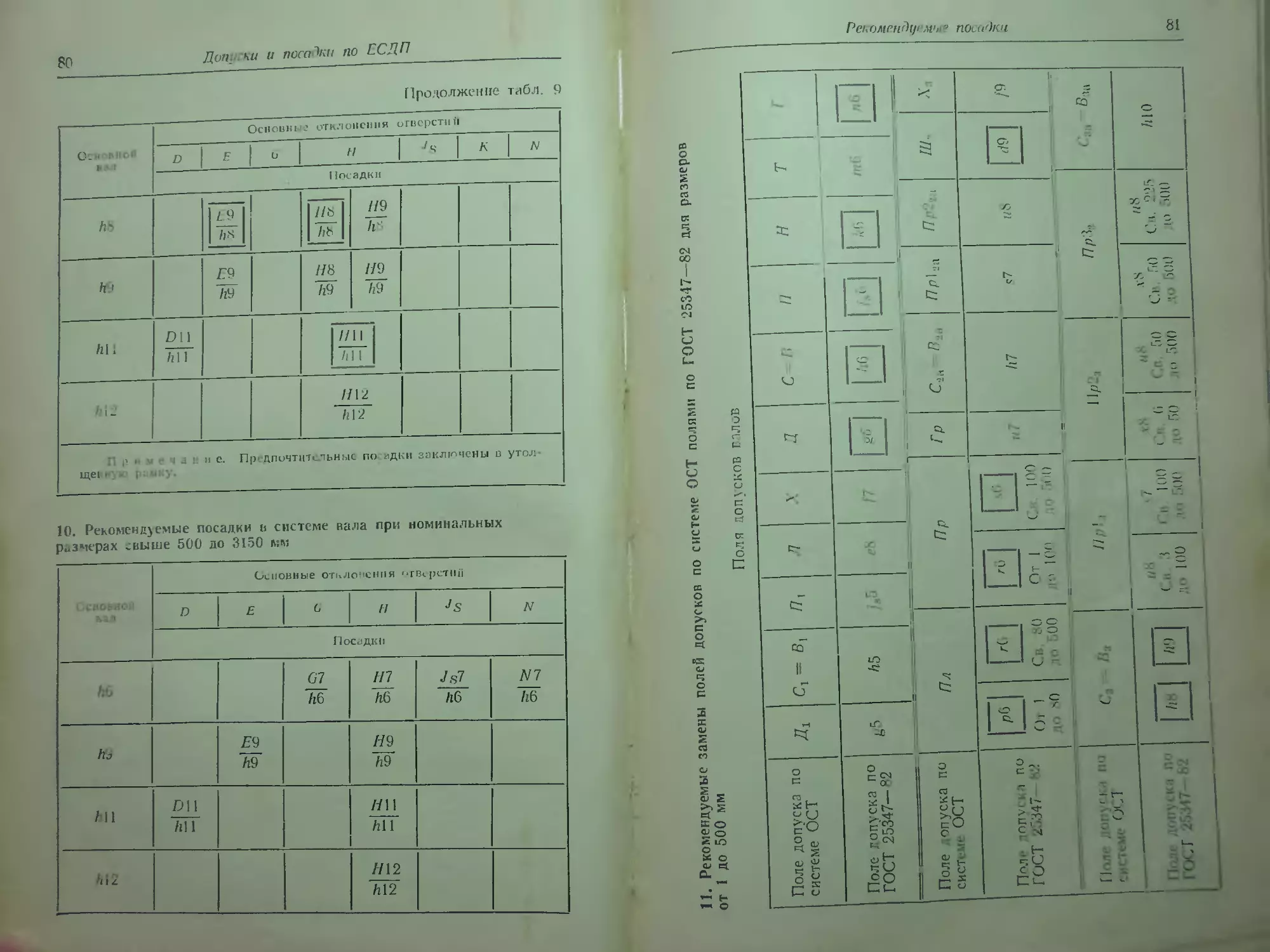

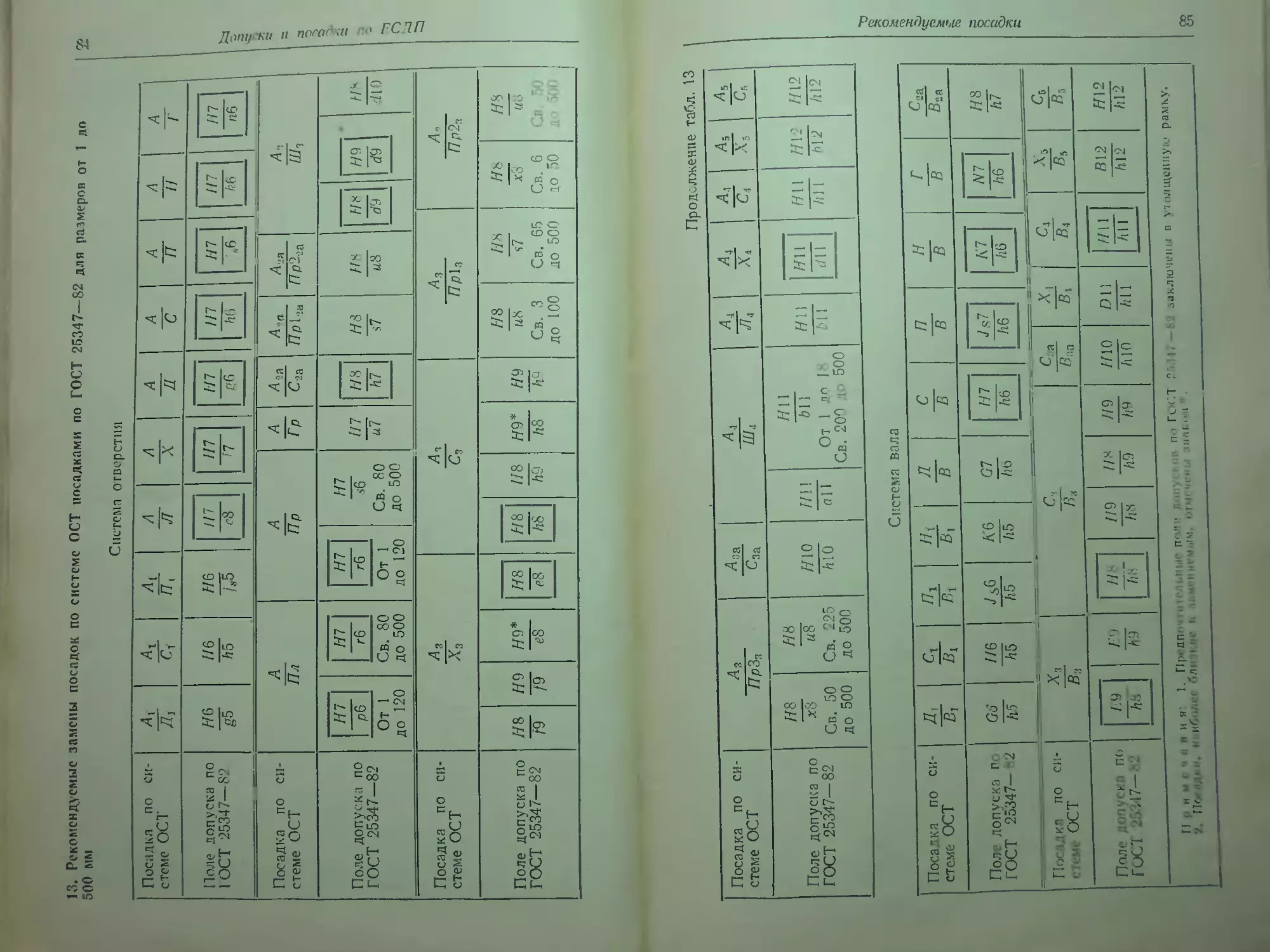

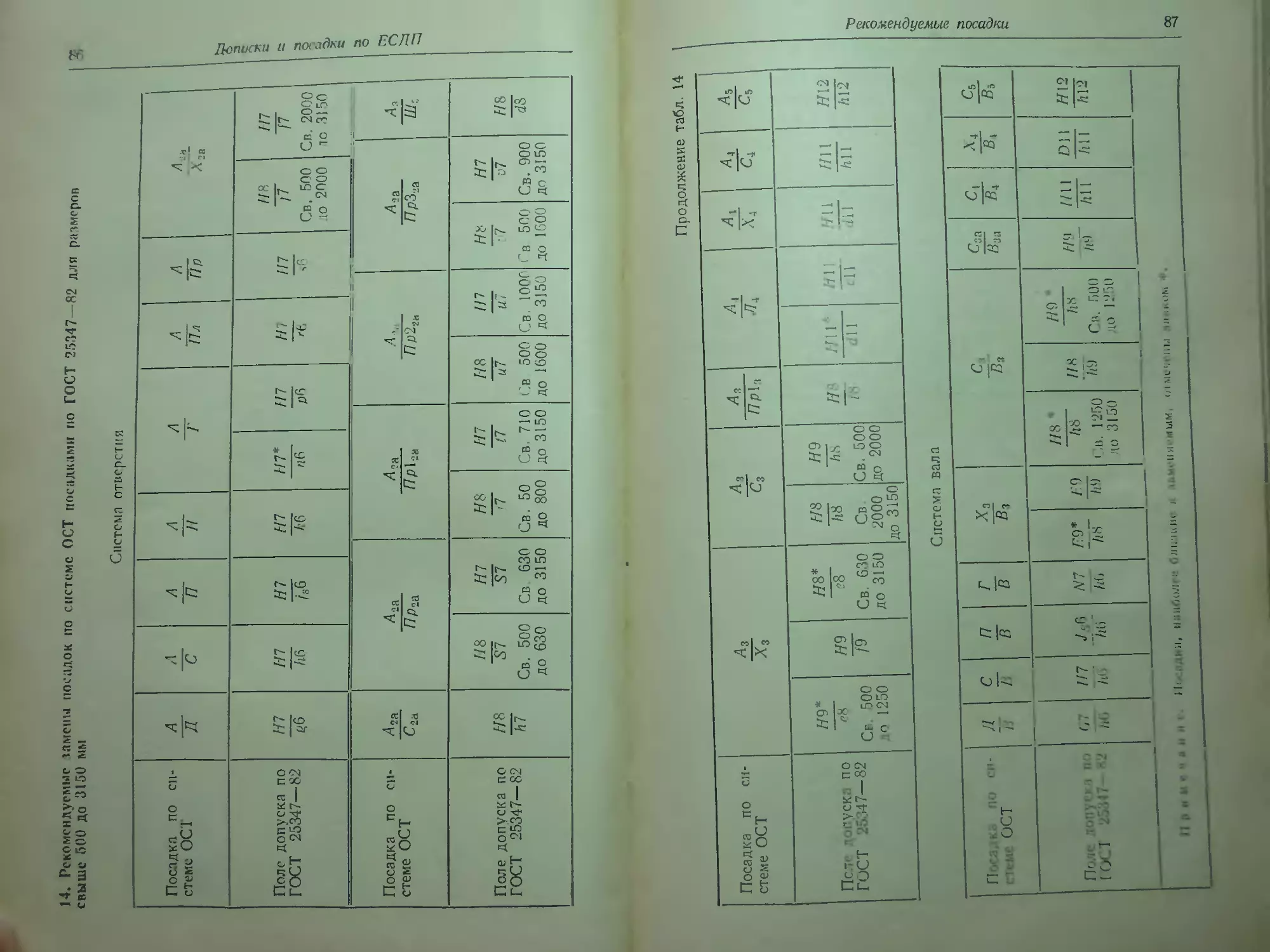

ГЛАВА 2

ДОПУСКИ И ПОСАДКИ

ПО ЕСДП

Допуски и посадки предусмотрены

ГОСТ 25347—82 и ГОСТ 25346—82. В данной главе при-

ведены стандарты, характерные для заводов тяжелого

машиностроения. Стандарты распространяются на

сопрягаемые и несопрягаемые элементы деталей с

номинальными размерами до 3150 мм и устанавливают поля

допусков гладких цилиндрических соединений и плоских

соединений с параллельными плоскостями.

Стандарт не распространяется на размеры с

предельными отклонениями, предназначенными для сопряжения

специальных стандартных и покупных изделий

(подшипники качения, шпоночные соединения и

т. п.).

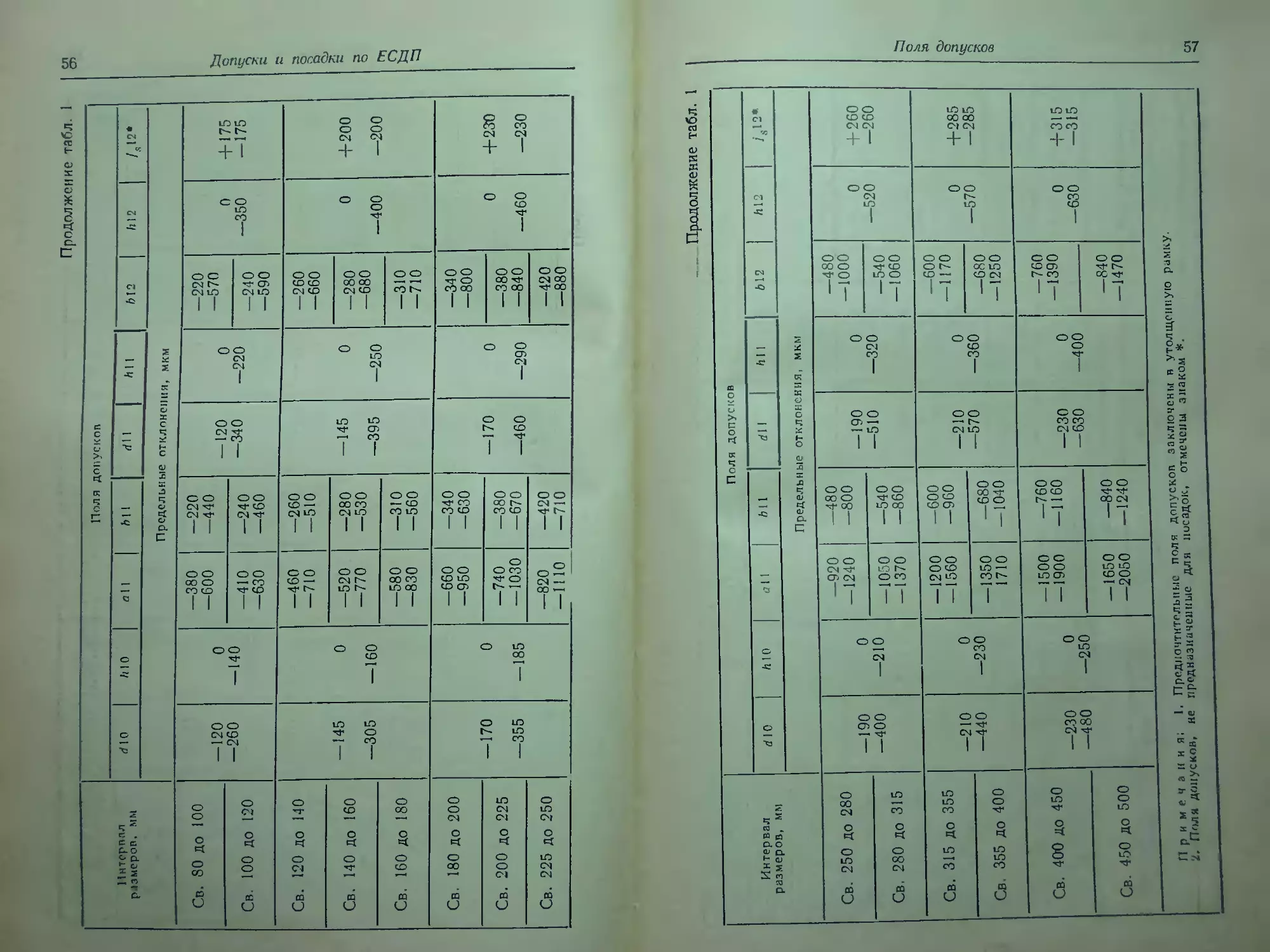

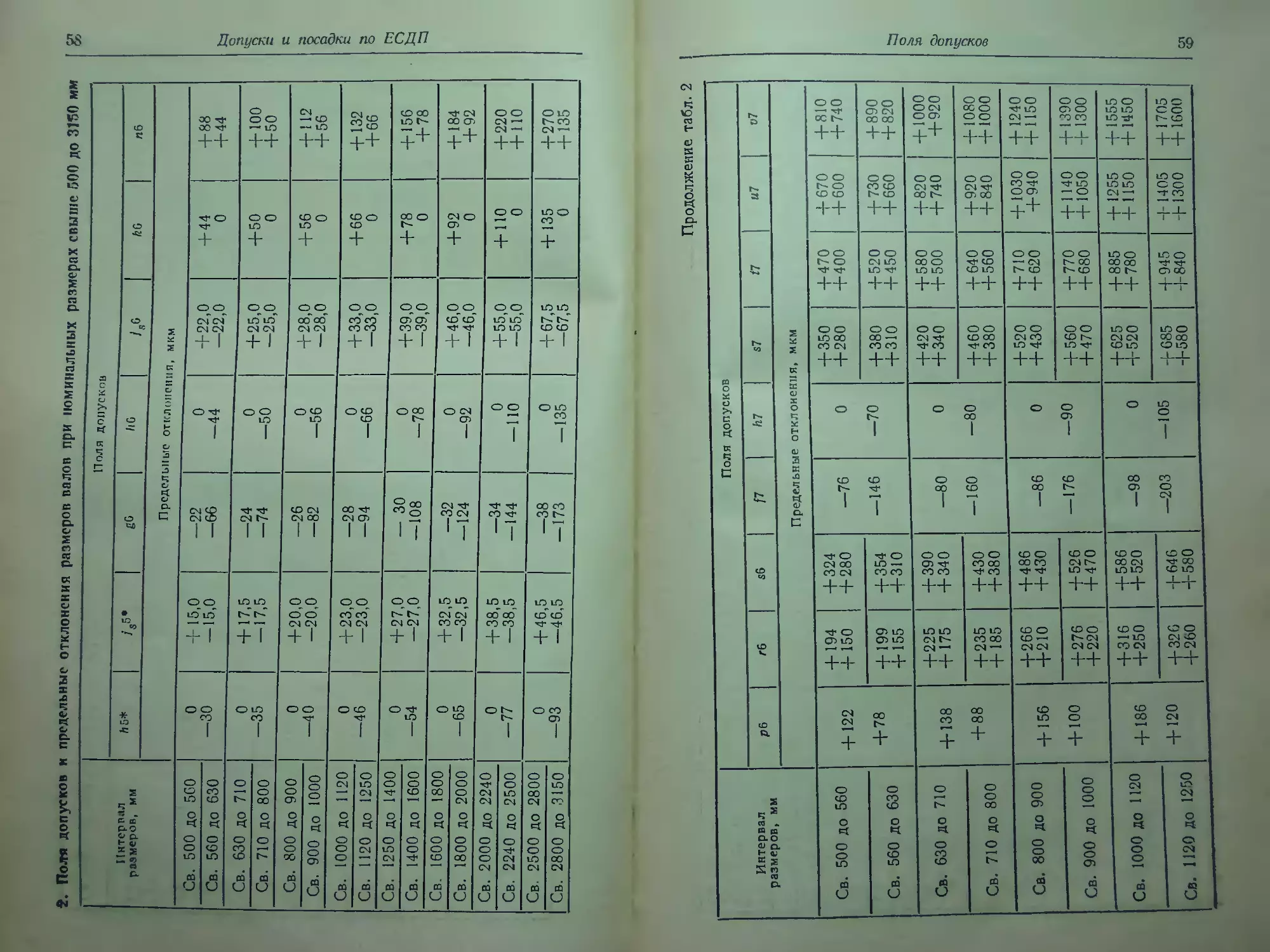

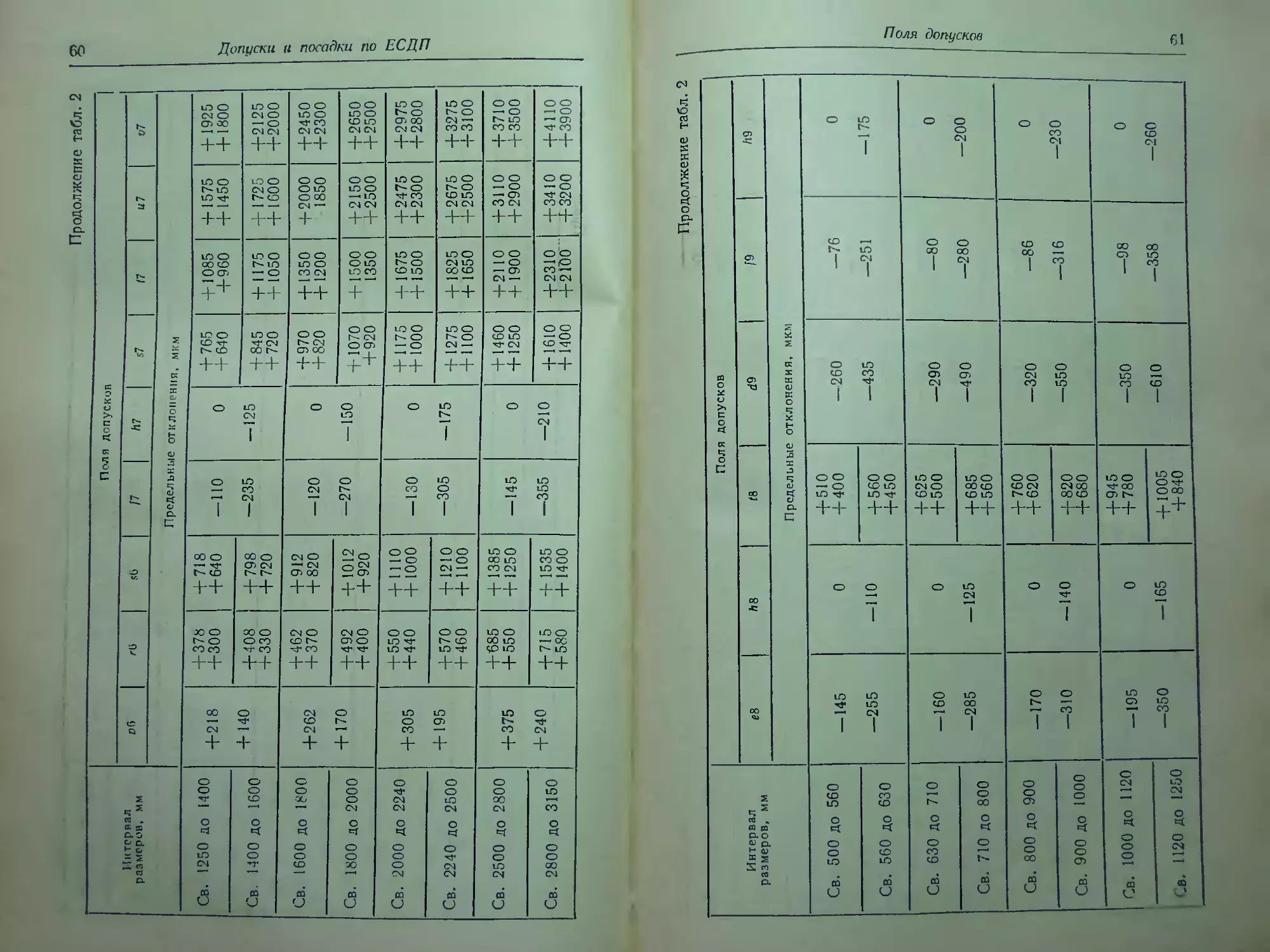

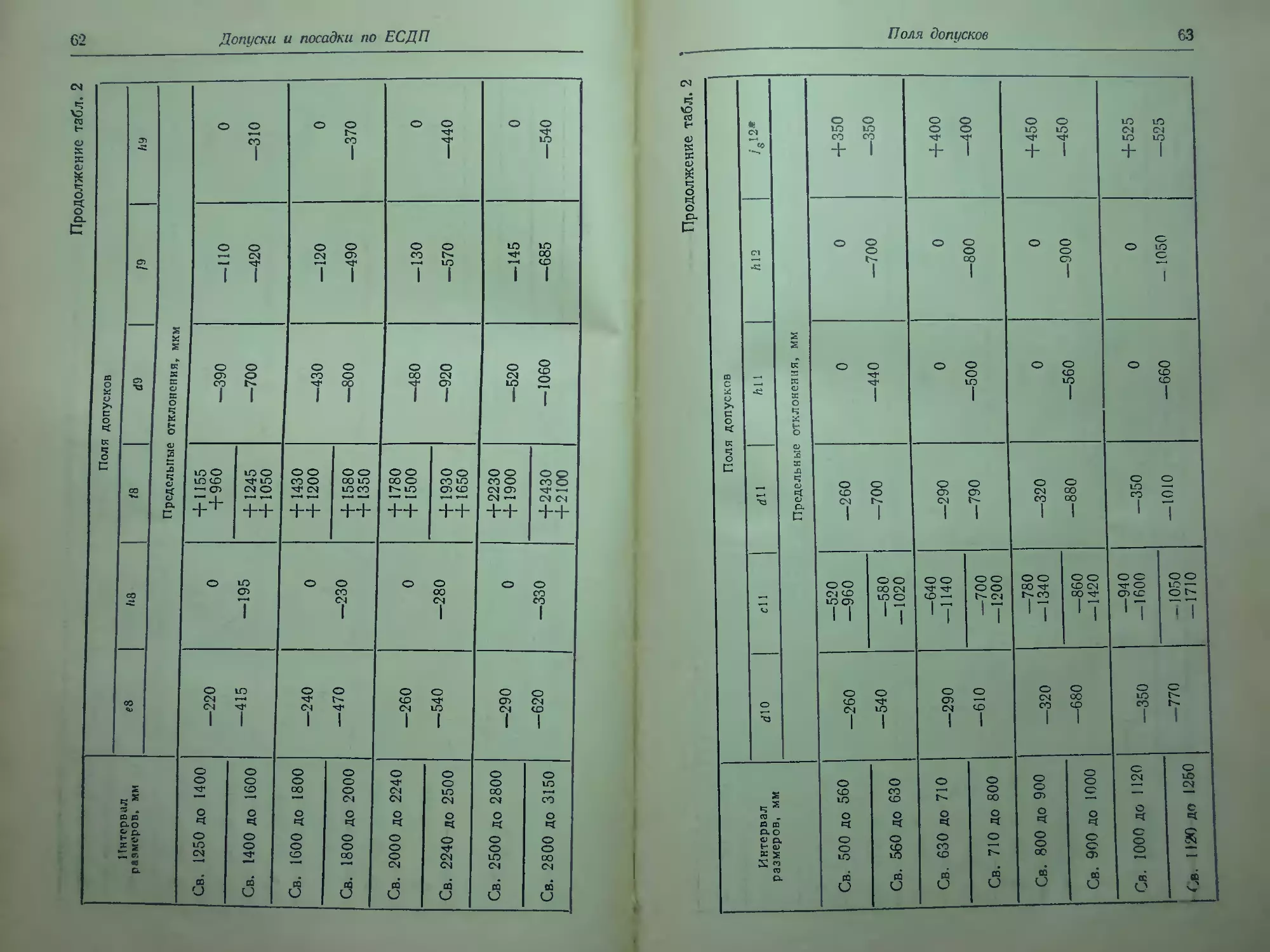

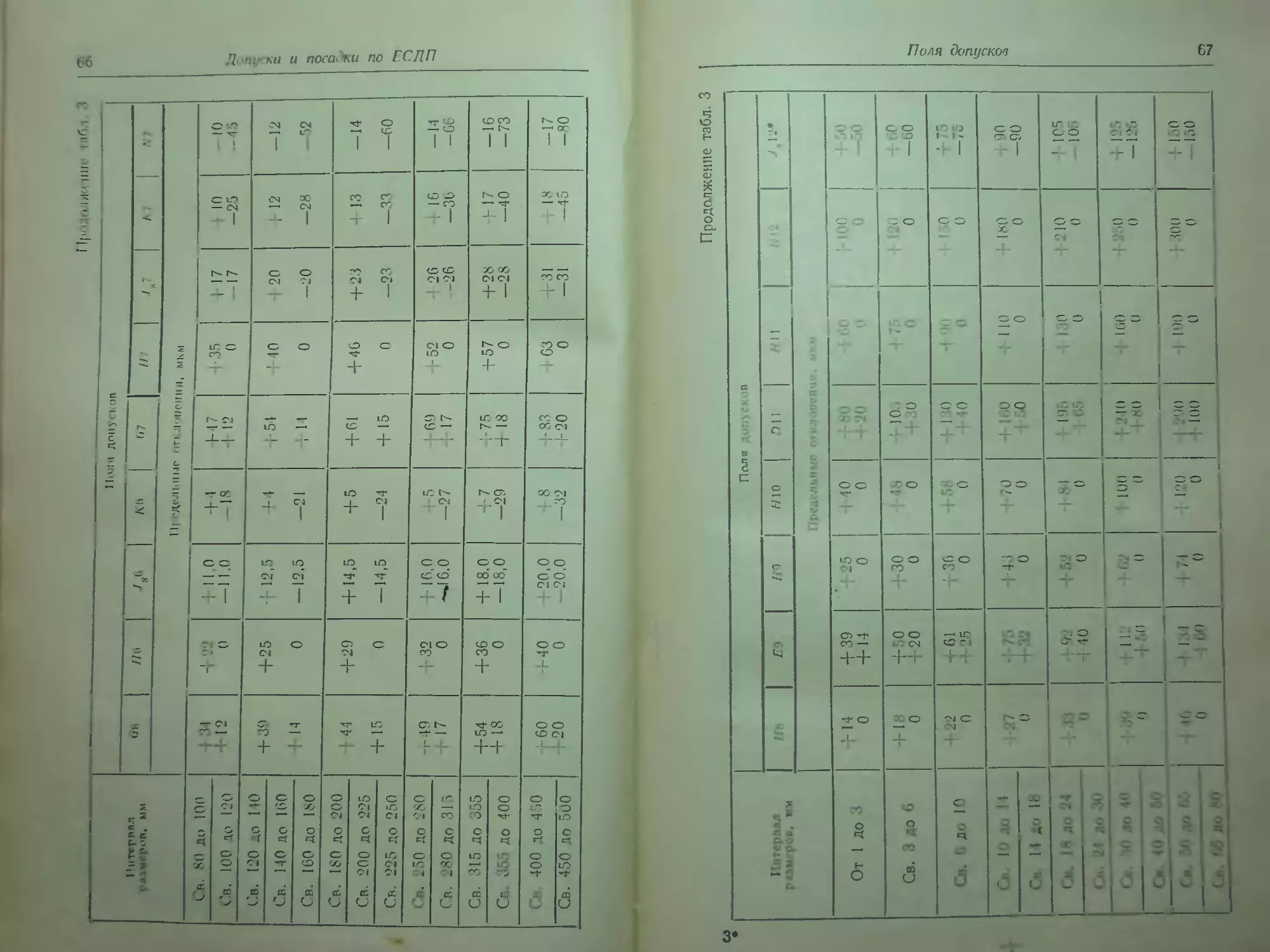

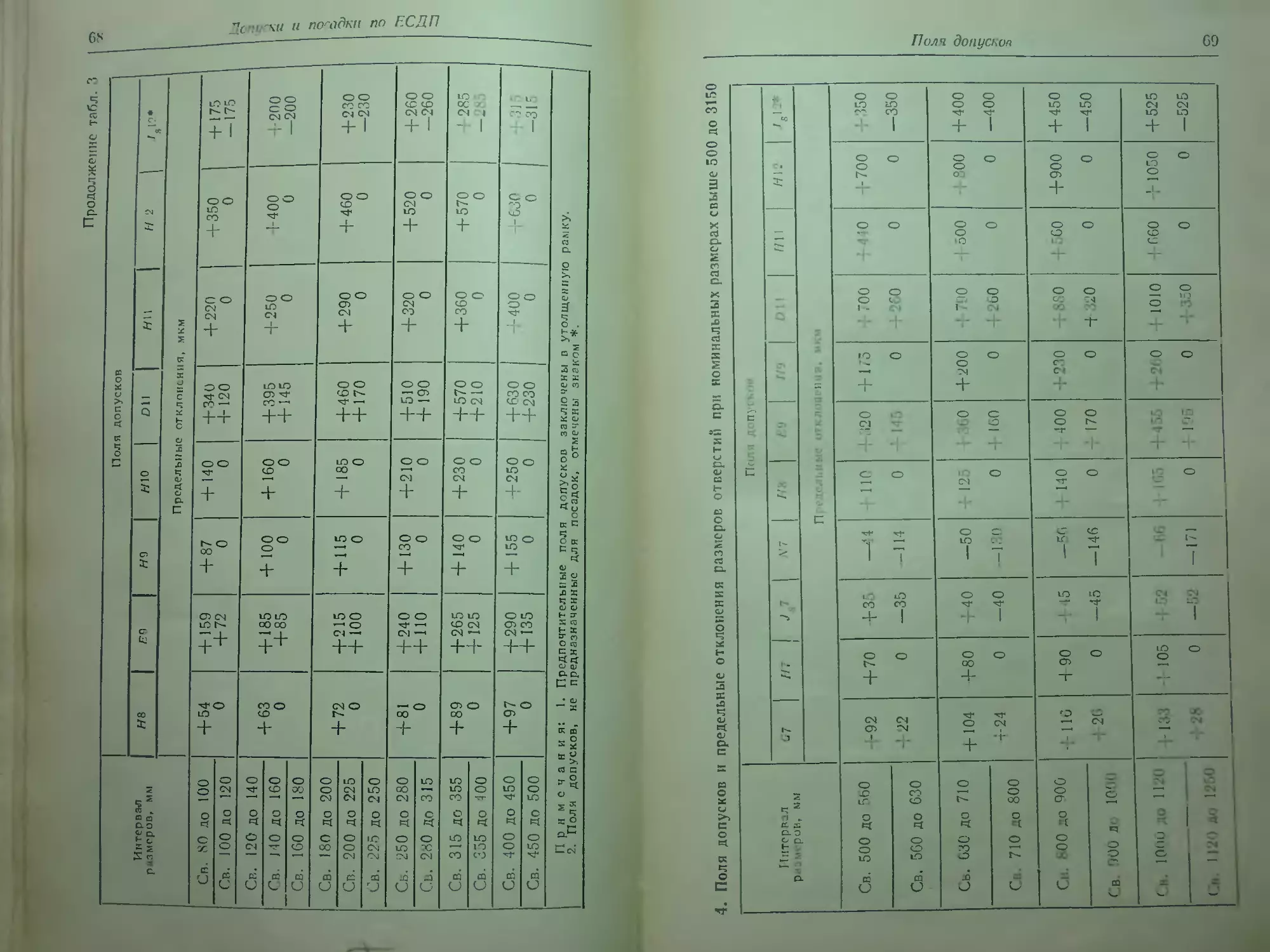

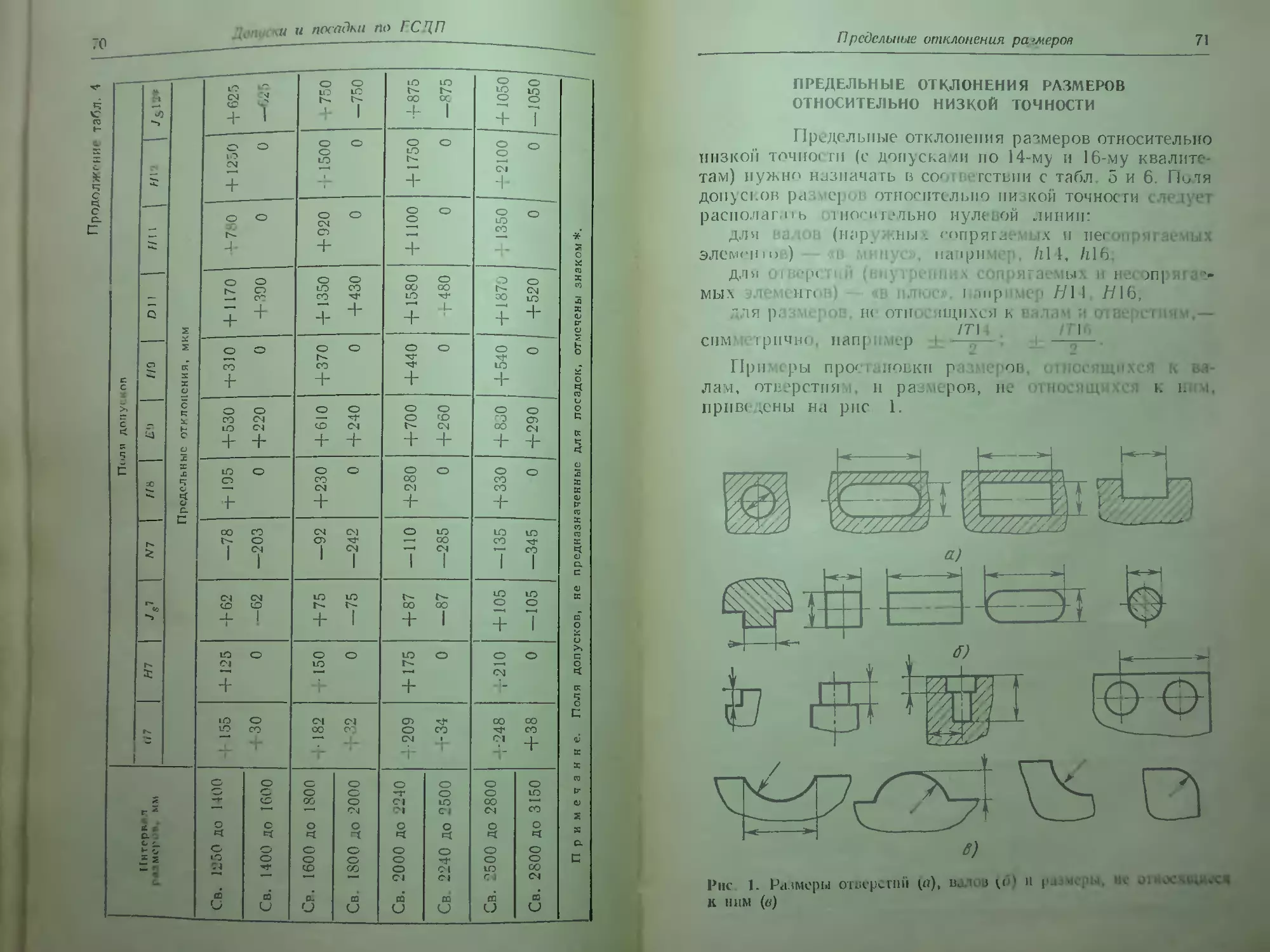

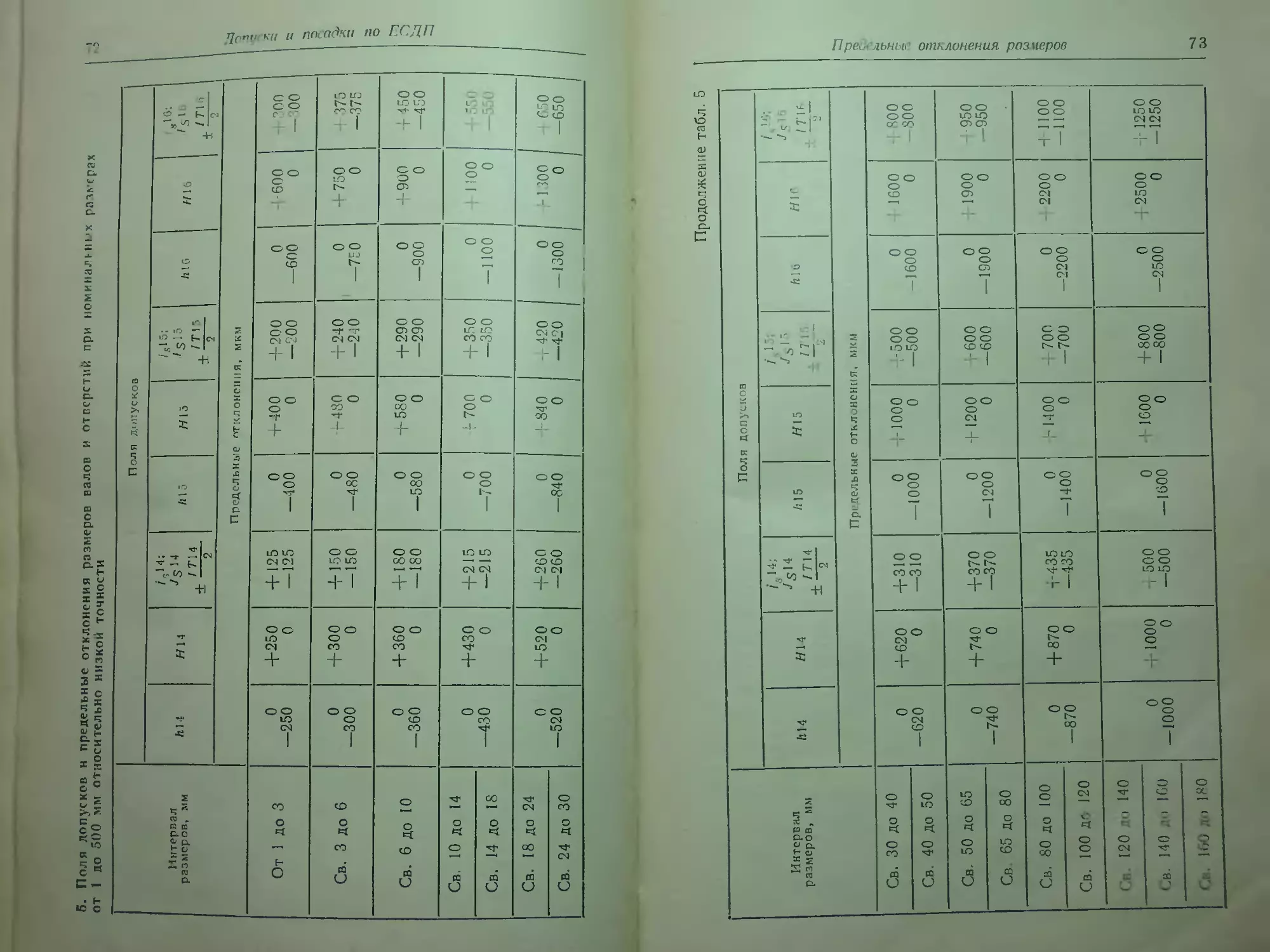

ПОЛЯ ДОПУСКОВ

Поля допусков и числовые значения

предельных отклонений сопрягаемых размеров должны

соответствовать указанным в табл. 1—4. Поля допусков песо-

прягаемых размеров назначают односторонними: для

валов— в «минус» обозначают буквой к, например Н8, Н9,

кЫ; для отверстий — в «плюс» обозначают буквой //,

например #8, #9, #14, или симметричными (обозначают

У, —для валов, например /55, /Д /514; ,/5 — для

отверстий, например 1& У57, ./514; ~- — мя размеров,

не относящихся к валам и отверстиям, например ± ■ ^ ;

/П5 I /716 \

Доп уски и посадки резьбовых соединений приведены

? гл- % допуски и посадки шлицевых соединений

— в гл. 10.

Поля допусков

49

1

§

&

о

К'

л

размер

ьных

ч

номинг

№

Р<

В

з вал

о

Си

о»

азм

Си

К

X

X

РЗ

о

н

о

3

&

А

а*

а*

с

к

со

О

К

о

>*

С!

О

о

С

Щ

О

ы

о

С

о

щ

ч

о

с;

<С

(О

С\

С

СО

■е?

(О

(О

*«

ьо

*2

■

'ОД

23

Ч 2

Я -

сЬ р.

г" си

Я 33

а

25

Я

О)

О

ч

ц

н

о

01

(С

ч

Щ

с

о ^

см —

++

со о

—< 1—(

++

<М сх>

++

о^

++

ОО СМ

++

<Х> О

+

ОО

СО" СО

+ 1

о со

1

см оо

1 1

ОО

см" см"

+1

о *^г

1

1

см о

1 1

со

о

о

!>• О)

см —

++

со ю

СМ —

++

о см

см —<

++.

СО ОО

++

см ^

++

сп —

++

оо

чф —н

+ 1

О 00

1

т*. СМ

1 1

Ю 10

см см

+ 1

о ю

1

1

-*о

1 1

СО

о

со

аз

и

см со

СО СМ

++

оо а>

см—*

++

•^ ю

см —«

+-+

СП О

++

1Л СО

о —

ио Ю

гН -Ф

+1

о ел

1

ю -^

1 1

ОО

со со

+1

о со

1

1

ю —«

1 1

о

О.

«с

со

ш

о

С7>00

со см

++

^•СО

со см

++

а> оо

СМ *—*

++

со см

см —

++

СМ —'

ю ю

ю ю

+ 1

о д

1

со (^

1 1

оо

-ф ^

+1

о оо

1

СО ^

1 1

■^00

—. —н

о А

о -ф

М А

и

оо ио

тС СО

++

— 00

• -фсм

++

ю см

со см

++

со ю

см —

++

—< 00

СМ _1_ ■

ю см

7+

""Г

гою :

СО СО

+ 1

осо

(^ О

1 СМ

1 1

юю

г** -ф

+ 1

001

1

*^<0

1 1

-Ф О

см со

&*

00 тр

— см

щ *

и

■

05СО

Ю "ф

■Г „С

1 Г

о ■*

ю со

++

см со

■ф см

++

СО 1"»

со —

++

СМ | .

со см

. | ,"Т*

"Г*

оо

00 ОО

+ 1

осо

'

С5Ю

1 °?

1 1

юю ■

1ДЮ

+ 1

о —«

о> о

1 СМ

1 1

оо

^10

§«

о о

СО Т

л л

а

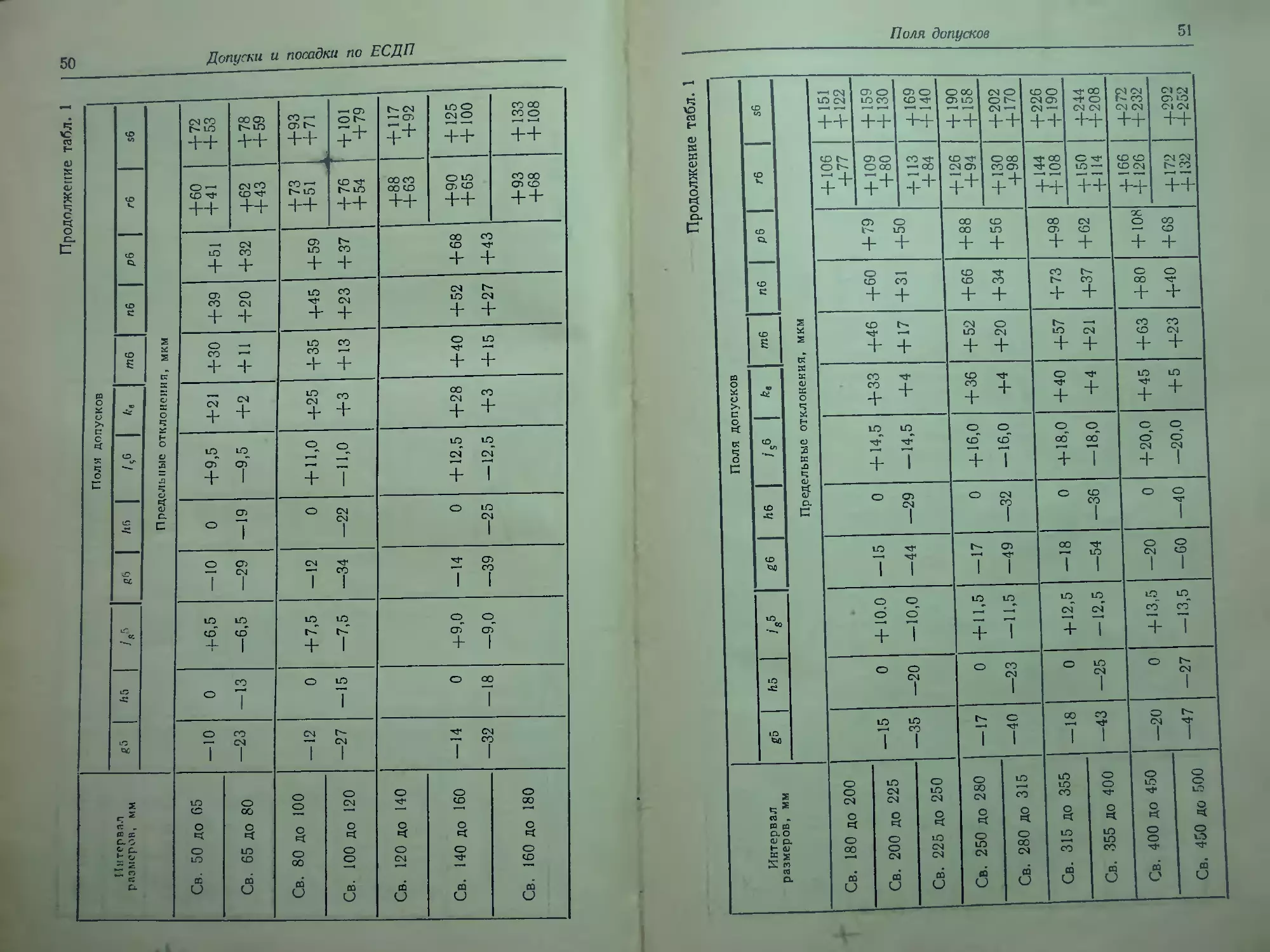

Интервал

размеров, мм

Св. 50 До 65

Св. 65 до 80

Св. 80 до 100

Св. 100 до 120

Св, 120 до 140

Св. 140 до 160

Св. 160 до 180

«5

— 10

—23

— 12

—27

— 14

—32

йй

0

— 13

0

— 15

0

— 18

'•б

+6,5

—6,5

+ 7,5

-7,5

+9,0

—9,0

бб

— 10

—29

— 12

—34

— 14

—39

Продолжение

табл. 1

Поля допусков

/16

/56

ь.

тв

пЬ ръ гб

56

Предельные отклонения, мкм

0

— 19

0

—22

0

—25

+9,5

—9,5

+ 11,0

— 11,0

+ 12,5

— 12,5

+21

+2

+25

+3

+28

+3

+30

+ 11

+35

+ 13

+40

+ 15

+39

+20

+45

+23

+ 52

+27

+ 51

+32

+59

+37

+68

+43

+60

+41

+62

+43

+73

+ 51

+ 76

+54

+88

+ 63

+90

+65

+93

+68

+ 72

+53

+78

+59

+93 1

1 +71

1 +101

+79

+ 117

+92

+ 125

+ 100

+ 133

+ 108

5>

2

о

=3

Интервал

размеров, мм

&

НЬ

/«5

26

НЬ

Поля допусков

/з6

Продолжение табл. 1 |

тб

пб

рб

гб

Предельные отклонения, мкм

56

О;

сл

Продолжение табл. 1

Интервал

размеров» мм

От 1 ДО 3

Св. 3 до 6

Св. 6 до 10

Св. 10 до 14

Св. 14 до 18

Св. 18 до 24

Св. 24 до 30

Св. 30 до 40

Св. .40 до 50

Поля допусков

[7

м

87

и?

,'Н

м

ив

"■-■■■ ■

#8

-т

Предельные отклонения, мкм

—6

— 16

— 10

22

—13

—28

— 16

—34

—20

—41

—25

—50

0

—10

0

— 12

0

— 15

0

—18

0

21

0

—25

+24

+ 14

+ 31

+ 19

+38

+23

+46

+28

# + 56

+35

+68 ,

+43

+28

+ 18

+ 35

+23

+43

+28

+51

+33

+62

+41

+69

+48

+85

+60

+95

+ 70

— 14

—28

—20

—38

—25

-47

—32

—59

—40

—73

—50

—89

0

-14

0

-18

0

22

0

—27

0

—33

0

—39

+32

+ 18

+41

+23

+50

+28

+60

+ 33

+74

+ 41

+81

.+48

+99

+60

+ 109

+70

+34

+20

+46

+28

+ 56

+34

+67

+40

+ 72

+45

+87

+54 !

+97

+64

+ 119

+80

+ 136

+97

—20

—45

—30

—60

-40

-76

—50

—93

—65

— 117

—80

— 142

'в Г

» 1

_}.. 1

—6

-31

-10

-40

-13

-49

-16

—59

—20

—72

—25

—87

0

—25

0

-30

0

—36

0

—43

0

—52

0

—62

Продолжение табл. I

Интервал

размеров! мм

Св. 50 до 65

Св. 65 до 80

Св. 80 до 100

Св. 100 до 120

Св. 120 до 140

Св. 140 до 160

Св. 160 до 180

П

—30

—60

—36

—71

—43

—83

■ '■

Л7

0

—30

0

—35

0

—40

57

+83

+53

+89

+ 59

106

+ 71

+ 114

+79

+ 132

+92

+ 140

+ Ю0

+ 148

+ 108

Поля

«7

*8

Предельные

+ 117

>и:87

+ 132

+ 102

+ 159

+ 124

+ 179

+ 114

+210

+ 170

4-230

+ 190

+250

+210

—60

— 106

—72

— 126

—85

—148

допусков

§8

«8

этклоиспня» мкм

0

—46

0

—54

0

—63

+ 133

+87

+ 148

+ 102

+ 178

+ 124

+ 198

+ 144

+233

+ 170

[-253

+ 190

+273

+210

х8

+ 168

+ 122

+ 192

+ 146

+232

+178

+264

+210

+ 311

+248

+343

+280 |

+ 373

+ 310

49

—100

— 174

— 120

—207

— 145

—245

№

• —30

— 104

—36

— 123

—43

-143

"9 1

, -

0

—74

0

—87

0

— 100

^Интервал

размеров, мм

Св. 180 до 200

Св, 200 до 225

Св. 225 до 250

• -Св, 250 до 280

■Св. 280 до 315

Св. 315 до 355

.'*СвТ 355 до 400

Св. 400 до 450

Св. 450 до 500

Прод

олженис

! табл. 1

Поля допусков

/7

Л7

57

еВ

/18

иВ

хВ

49

/9

ЬА

Предельные отклонения, мкм

—50

—96

—56

— 10^

—62

—119

—68

— 131

0

-46

0

—52

0

—57

0

—63

+ 168

+ 122

+ 176

+ 130

+ 186

+ 140

+210

+ 158

+222

+ 170

+247

+ 190

+265

+208

+295

+232

+315

+252

+ 282

+236

+304

+258

+330

+284

+367

+315

+402

+350

+447

+390

+492

+435

+553

+490

+603

+ 540

— 100

— 172

—ПО

— 191

— 125

—214

— 135

—232

0

—72

0

—81

0

—89

0

—97

+308

+236

+330

+258

+356

+284

+396

+315

+431

+350

+479

+390

+524

+435

+587

+490

+637

+540

+422

+350