Text

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО

СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ СССР

ДЕТАЛИ МАЩИН

И ПОДЪЕМНО ТРАНСПОРТНЫЕ

МАШИНЫ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

И КОНТРОЛЬНЫЕ ЗАДАНИЯ

ДЛЯ СТУДЕНТОВ-ЗАОЧНИКОВ

ИНЖЕНЕРНО-ТЕХНИЧЕСКИХ СПЕЦИАЛЬНОСТЕЙ

ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИЙ

ВЫСШАЯ ШКОЛА

МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО

СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ СССР

Утверждено

Учебно-методическим управлением

по высшему образованию

ДЕТАЛИ МАШИН

И ПОДЪЕМНО-ТРАНСПОРТНЫЕ

МАШИНЫ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

И КОНТРОЛЬНЫЕ ЗАДАНИЯ

ДЛЯ СТУДЕНТОВ-ЗАОЧНИКОВ

ИНЖЕНЕРНО-ТЕХНИЧЕСКИХ СПЕЦИАЛЬНОСТЕЙ ,

ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИЙ

Под редакцией д-ра техн. наук,

проф. П. Г.Гузенкова

МОСКВА «ВЫСШАЯ ШКОЛА» 1987

ББК 34.44

Д38

УДК 621.81

СОДЕРЖАНИЕ

Предисловие.................................... . . 3

I. Детали машин . 4

И. Подъемно-транспортные машины . ................15

Контрольные задания.....................................22

Задачи к контрольным заданиям.........................24

Детали машин и подъемно-транспортные машины:

Д 38 Методические указания и контрольные задания для сту-

дентов-заочников инженерно-технических специально-

стей вузов/П. Г. Гузенков, А. Г. Гришанов, В. П. Гузенков;

Под ред. П. Г. Гузенкова. — М.: Высш, шк., 1987. —

72 с.: ил.

2702000000 (4309000000)—534

Д -„„------------------------218—87

001(01)—87

ББК 34.44

6 П5.3

Учебное издание

Петр Георгиевич Гузенков,

Алексей Григорьевич Гришанов,

Владимир Петрович Гузенков

ДЕТАЛИ МАШИН

И ПОДЪЕМНО-ТРАНСПОРТНЫЕ МАШИНЫ

Зав. редакцией А. В. Дубровский. Редактор И. С. Сафронова

Мл. редактор Н. М. Иванова. Художественный редактор Л. К. Гро-

мова. Технический редактор 3. Д. Горькова. Корректор Р. К. Коси-

нова

н/к

Изд. Кв ОТ-637. Сдано, в набор 28.05.87. Подп. в печать 13.10.87.

Формат 60Х88’/|в. Бум. кн.-журн. Гарнитура литературная. Печать офсетная.

Объем 4,41 усл, печ. л. 4,53 усл. крЛотт. 4,39 уч.-изд. л. Тираж 82 000 экз.

Зак. № 404 Цена 10 коп.

Издательство «Высшая школа», 101430, Москва, ГСП-4, Неглинная ул., д. 29/14.

Московская типография № 4 —афпрома» при Государственном

комитат*» эафии и книжной торговли.

Й8УЧН&Я ^^^018X8 ХП iero и среднего специального

И

0486149

ПРЕДИСЛОВИЕ

Курс «Детали машин и подъемно-транспортные машины» охватывает тео-

рию, расчет и конструирование деталей и узлов машин, т. е. основы конструиро-

вания машин, систему автоматического проектирования (САПР), формирует бу-

дущего конструктора как специалиста, овладевшего вычислительной техникой и

машинной графикой.

Курс базируется на общенаучных и общетехнических дисциплинах.

Данные методические указания и контрольные задания составлены в пол-

ном соответствии с программой курса «Детали машин и подъемно-транспортные

машины». Курс состоит из двух разделов: «Детали машин» и «Подъемно-транс-

портные машины».

Цель изучения раздела I: исходя из заданных условий работы деталей и

узлов машины, усвоить методы, правила и нормы их проектирования, обеспечи-

вающие выбор наиболее рациональных для них материалов, форм, размеров,

степени точности и качества поверхности, а также технических условий изготов-

ления. При изучении раздела II ставится та же цель, что и при изучении разде-

ла I. Кроме того, предусматривается ознакомление с конструкцией, работой и

назначением подъемно-транспортных машин и овладение методами расчета и

конструирования их.

По курсу требуется выполнить контрольные задания, сдать экзамен и в соот-

ветствии с учебным планом данной специальности выполнить либо два проекта,

отдельно по разделу I и по разделу II (для студентов некоторых специально-

стей по разделу 1 вместо проекта предусмотрена курсовая работа), либо один

проект, охватывающий весь курс. Содержание проекта излагается в программе

курса.

В процессе изучения курса следует разобраться в чертежах и расчетных

формулах, чтобы ясно представить себе сущность изучаемой конструкции или

формулы и уметь самостоятельно их воспроизвести.

I. ДЕТАЛИ МАШИН

ВВЕДЕНИЕ

В введении необходимо усвоить следующие вопросы: значение курса в ре-

шении задачи ускорения социально-экономического развития страны, повышении

производительности труда, ведущая роль машиностроения среди других отрас-

лей народного хозяйства СССР, краткие сведения из истории машиностроения,

автоматизация, основные направления в развитии конструкций машин. Кроме

того, необходимо изучить классификацию деталей и узлов машин.

Вопросы для > самопроверки. 1. Какова роль машиностроения в народном хо-

зяйстве? 2. Каковы основные тенденции развития современного машиностроения?

3. Что такое деталь, узел и машина в целом? 4. Какие детали и узлы машин

изучают в данном разделе курса? 5. Какова целевая установка изучения деталей

машин? 6. Каковы основные направления в развитии конструкций машин?

1. ОСНОВЫ конструирования

И РАСЧЕТА ДЕТАЛЕЙ МАШИН

Эта тема призвана ознакомить студентов со следующими вопросами: виды

нагрузок, действующих на детали машин, режимы нагрузок; основные критерии

работоспособности и расчета деталей машин; выбор допускаемых напряжений и

запасов прочности в машиностроении при статических и переменных нагрузках;

машиностроительные материалы; стандартизация в машиностроении и ее значе-

ние; допуски и посадки; технологические требования, предъявляемые к деталям

машин; роль экономических факторов в машиностроении; основные направления

повышения надежности и долговечности деталей машин.

В теме «Основные критерии работоспособности и расчета деталей машин»

ознакомьтесь с принципиальными основами расчета деталей машин на проч-

ность, жесткость, устойчивость, износостойкость и теплостойкость.

1 В теме «Выбор допускаемых напряжений и запасов прочности в машино-

строении» изучите факторы, от которых зависят допускаемые напряжения и за-

пасы прочности, и существующие методы для их выбора.

При изучении темы «Машиностроительные материалы» ознакомьтесь с основ-

ными машиностроительными материалами и областями применения их для изго-

товления деталей машин. Особо следует остановиться на пластмассах; изучите

их основные свойства и области применения в машиностроении.

В теме «Допуски и посадки» усвойте терминологию и запомните такие по-

нятия, как номинальный и предельный размеры, отклонения, зазор и натяг, си-

стема посадок, квалитет и посадка. Следует также знать, какие системы посадок,

4

квалитеть! и посадки различают по ГОСТу и где их применяют, как обозначают

допуски и посадки на машиностроительных чертежах.

При ознакомлении с технологическими требованиями к деталям машин вы-

яснить, что представляет собой технологичность деталей машин и какими спосо-

бами она достигается.

В теме «Надежность и долговечность деталей машин» обратите особое вни-

мание на основные направления повышения надежности и долговечности, на

трение и износ в машинах.

Вопросы для самопроверки. 1. Что представляют собой основные критерии

работоспособности деталей машин и каково их значение? 2. В чем сущность рас-

четов деталей машин на прочность, жесткость, устойчивость, износостойкость,

виброустойчивость и теплостойкость? 3. Назовите методы выбора допускаемых

напряжений и запасов прочности в машиностроении. В чем их сущность? 4 В за-

висимости от каких факторов определяют допускаемые напряжения и запасы

прочности в машиностроении? 5. Какие машиностроительные материалы явля-

ются основными? 6. На какие основные виды подразделяют стали, чугуны и

сплавы цветных металлов и для каких деталей машин их применяют? 7. Какие

основные группы пластмасс применяют в машиностроении и для каких щелей?

8. Для каких деталей машин применяют дерево, резину, кожу и графит? 9. Что

такое стандартизация? Какое значение она имеет в машиностроении? 10. Как

обозначают Государственные общесоюзные стандарты (ГОСТы)? И. Что норма-

лизовано ГОСТами в машиностроении? 12. Как следует понимать выражение

«взаимозаменяемость деталей»? 13. Будут ли детали машин, пригонка которых

друг к другу производится во время сборки, взаимозаменяемыми? 14. Что такое

зазор, натяг и посадка? 15. Что называют верхним и нижним отклонениями от

номинального размера? 16. Что такое система отверстия и система вала? В чем

преимущество системы отверстия? Почему в стандартах приняты обе системы?

17. Почему в стандартах установлены посадки нескольких квалитетов? 18. Ка-

кие существуют квалитеты и виды посадок и где их применяют? 19. Как обозна-

чают допуски и посадки на чертежах? 20. Какую конструкцию называют техно-

логичной? 21. Какое техническое и экономическое значение имеет технологич-

ность машин, их узлов и деталей? От чего она зависит? Каким образом дости-

гается? 22. Какова роль экономических факторов в машиностроении? 23. Какими

путями достигается снижение стоимости машин при их проектировании и изго-

товлении? 24. Какими способами достигается экономичность машины при ее

эксплуатации? 25. Каковы основные направления повышения надежности и дол-

говечности деталей машин?

2. СОЕДИНЕНИЯ

Ознакомьтесь с классификацией соединений: разъемных, неразъемных, фрик-

ционных, нефрикционных.

Вопросы для самопроверки. 1. В чем сущность соединения вал — ступица?

2. Укажите виды разъемных и неразъемных соединений, фрикционных и нефрик-

ционных.

2 Зак. 404 б

3. СВАРНЫЕ, ПАЯНЫЕ И КЛЕЕВЫЕ СОЕДИНЕНИЯ

Основное внимание обратите на виды сварных соединений и сварных швов,

области их применения и расчет; преимущества и недостатки сварных конструк-

ций по сравнению с клепаными и литыми. Ознакомьтесь с нормами допускаемых

напряжений для сварных швов.

Сварные конструкции, несмотря на большие преимущества, в отдельных слу-

чаях вследствие меньшей жесткости и наличия внутренних напряжений в швах

оказываются менее качественными, нежели такие же конструкции из чугунного

или стального литья.

Паяное соединение образуется в результате химических связей материала

деталей и присадочного материала, называемого припоем. Нужно знать процесс

подготовки поверхности деталей к пайке, виды припоев, расчет прочности паяных

соединений.

Обратите внимание на суть процесса склеивания, виды клеев, подготовку

поверхности деталей к склеиванию, на факторы, влияющие на качество клейки,

научитесь рассчитывать на прочность клеевые соединения.

Вопросы для самопроверки* 1. Преимущества сварных конструкций по срав-

нению с клепаными, литыми, коваными. 2. Каковы основные виды сварки в ма-

шиностроении и в чем их сущность? 3. Что называют сварным швом? Назовите

типы сварных швов. 4. Как рассчитывают стыковые сварные швы? 5. Как рас-

считывают угловые, лобовые и фланговые, а также комбинированные сварные

швы? 6. Как рассчитывают сварной шов, подверженный действию изгибающего

момента? 7. Как рассчитывают сварные швы соединении, работающих на слож-

ное сопротивление? 8. Как рассчитывают сварные швы при переменных нагруз-

ках? 9. Где применяют паяные соединения? 10. Как ведется подготовка поверх-

ности деталей к пайке? 11. Укажите основные виды припоев и их применение

для пайки конструкций. 12. Как рассчитывают на прочность паяные соединения?

13. Где применяют клеевые соединения? 14. Как ведутся подготовка поверхно-

сти деталей к склеиванию и процесс клейки? 15. Каковы клеевые составы и их

применение для клейки различных материалов? 16. Какова прочность клеевых

соединений и как ведется расчет на сдвиг и на отрыв?

4. ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯ

Ознакомьтесь с конструкцией заклепок, их разновидностями по ГОСТам, из

какого материала изготовляют заклепки, типами заклепочных швов по назначе-

нию й конструкции, областью их применения (в Прошлом и в настоящее время)

и расчетом прочных и прочноплотных швов.

Вопросы для самопроверки 1. Какие различают заклепки по назначению и

по форме головок? Из какого материала их изготовляют? 2. Какие заклепочные

швы различают но назначению и по конструкции? 3. По какому диаметру произ-

водят расчет заклепок на прочность? Какой диаметр указывают в спецификации

на заказ заклепок? 4. Что учитывает коэффициент прочности заклепочного шва?

5. Какая существует зависимость между диаметром заклепки и толщиной листа?

6. Как рассчитывают прочные и прочноплотные заклепочные швы? 7. Как выби-

рают допускаемые напряжения при знакопеременных нагрузках?

6

5. СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ

Основное внимание обратите на виды прессовых посадок с натягом и обла-

сти их применения в машиностроении, на поведение соединений с натягом цилин-

дрических поверхностей при нагружении осевой силой и крутящим моментом,

расчеты этих соединений, соединения с помощью стяжных колец и планок.

Вопросы для самопроверки 1. Какие различают виды прессовых посадок и

какими способами их осуществляют? 2. Где применяют соединения посадками с

натягом? 3. Как рассчитывают цилиндрические соединения с натягом при нагру-

жении: I) осевой силой; 2) крутящим моментом?

6. РЕЗЬБОВЫЕ (ВИНТОВЫЕ) СОЕДИНЕНИЯ

Усвойте следующие вопросы: резьбы и их разновидности, ГОСТы на резьбы;

достоинства, недостатки и области применения отдельных видов резьб; расчет

резьбы и подбор ее по ГОСТам; конструкция болтов, шпилек, винтов, гаек, шайб

и гаечных замков, их разновидности по ГОСТам; их материал; резьбы для бол-

тов; области применения различных болтов, шпилек, винтов, гаек, шайб и гаеч-

ных замков и подбор их по ГОСТам и по ведомственным нормалям; расче'1

болтов.

При изучении расчета болтов, находящихся под действием статических на-

грузок, уясните разницу в расчетах болтов в зависимости от способа их нагру-

жения. Усвойте расчет болтов при действии на них переменных нагрузок и вы-

соких температур; ознакомьтесь с методикой расчета групп болтов и с нормами

допускаемых напряжений при расчете болтов. Обратите внимание на способы

увеличения прочности болтов, винтов, шпилек и гаек.

Вопросы для самопроверки. 1. Какие различают типы резьбы по назначению

и по геометрической форме и какие из них являются стандартными? 2. Какие

существуют виды резьбы по числу заходов ее и по направлению наклона витков

и где их применяют? 3. Почему для болтов применяют треугольную резьбу?

4. Какие различают виды метрической резьбы? 5. Почему метрическая резьба

с крупным шагом имеет преимущественное применение? 6. Когда применяют

резьбы с мелкими шагами, а также прямоугольную трапецеидальную упорную и

круглую? 7. Как рассчитывают резьбу? 8. Какие различают болты и винты по

форме головок и какие из них нормализованы ГОСТами? 9. Какие различают

болты, винты и шпильки по назначению и по конструкции? 10. Какие гайки,

шайбы и гаечные замки различают по конструкции и какие из них нормализова

мы ГОСТом? Н. Из какого материала выполняют болты, винты, шпильки, гайки.

;i шайбы и гаечные замки? 12. Какие устройства применяют для разгрузки болта

от действующей поперечной силы? 13. Когда применяют шпильки и винты вместо

болтов? 14. Как рассчитывают болты, винты и шпильки при действии на них

статических нагрузок в следующих случаях: 1) болт (винт, шпилька) нагружен

осевой растягивающей силой; 2) болт нагружен осевой силой и крутящим мо-

ментом затяжки; 3) предварительно затянутый болт дополнительно нагружен

осевой растягивающей силой с последующей затяжкой болта или без нес,

4) болт, установленный в отверстие с зазором, нагружен поперечной силон;

.5) предварительно затянутый болт с эксцентрической головкой дополнительно

2*

7

нагружен внешней эксцентрической силой? 15. Как рассчитывают болт, винт и

шпильку при действии на них переменных нагрузок? высоких температур?

16. Какова методика расчета групп болтов? 17. Как рассчитывают болты клем-

мовых соединений? 18. Как определяют допускаемые напряжения для болтов,

винтов и шпилек при расчете их на прочность? 19. Какими способами достигает-

ся увеличение сопротивления усталости болтов, винтов, шпилек и гаек?

7. ШПОНОЧНЫЕ, ШЛИЦЕВЫЕ И ПРОФИЛЬНЫЕ

(БЕСШПОНОЧНЫЕ) СОЕДИНЕНИЯ

Усвойте следующие вопросы: конструкции шпонок, шлицевых и профильных

соединений; области их применения; подбор шпонок и шлицевых соединений по

ГОСТу; способы центрирования шлицевых соединений; расчет шпонок и шлице-

вых соединений.

Вопросы для самопроверки. 1. Для чего служат шпонки? 2. Какие шпонки

нормализованы ГОСТами? 3. Где применяют различные типы шпонок? Из како-

го материала их изготовляют? Как определяют их размеры? 4. Как производит-

ся проверочный расчет призматических, сегментных и клиновых врезных шпо-

нок? 5. Какие различают шлицевые (зубчатые) соединения и какие из них нор-

мализованы ГОСТом? 6. Какие преимущества имеют шлицевые соединения по

сравнению со шпоночными? 7. Как осуществляется центрирование шлицевых со-

единений? Как их рассчитывают? 8. Какие различают виды профильных соеди-

нений и когда их применяют?

8. ПЕРЕДАЧИ

Уясните назначение и роль передач в машинах, классификацию передач, об-

щие кинематические и энергетические соотношения для механических передач

вращательного движения, определение передаточных отношений, КПД и кон-

тактных напряжений в условиях статического нагружения.

Вопросу для самопроверки. 1. Каково назначение передач? 2. Дайте класси-

фикацию механических передач. 3. Как определяют передаточное отношение

и КПД механических передач?

9. ЗУБЧАТЫЕ ПЕРЕДАЧИ

Прежде всего усвойте основные термины и определения. Затем изучите сле-

дующие вопросы: виды зубчатых передач и их зубьев и области их применения;

зубья зацепления Новикова, их достоинства, недостатки и области применения;

основные типы зубчатых редукторов; методы расчета зубьев на контактную

прочность и на изгиб; особенности расчета косых и шевронных зубьев, а также

зубьев конических колес; конструкцию, материал и расчет зубчатых колес, спосо-

бы смазки зубчатых передач.

Вопросы для самопроверки. 1. Какие различают виды зубчатых передач и

где их применяют? 2. Каковы основные достоинства зубчатых передач по срав-

нению с другими передачами? 3. Почему эвольвентное зацепление имеет преиму-

щественное применение? 4. Каков стандартный исходный профиль рейки эволь-

8

вентного зацепления? 5. Какие различают виды зубьев и где их применяют?

6. Что такое модуль зацепления и модуль зубьев? Какие модули различают для

косых, шевронных и криволинейных зубьев? 7. Как определяют начальный и

делительный диаметры зубчатого колеса? 8. Как вычисляют диаметры вершин и

впадин зубьев? 9. Как определяют делительные диаметры зубчатых колес с косы-

ми, шевронными и криволинейными зубьями? 10. Что такое коэффициент пере-

крытия и каково его минимальное значение? 11. Какое минимальное число зубьев

допускается для колес различных видов зубчатых передач? 12. Что представляет

собой передача со смещением и для чего ее применяют? 13. Что такое коэффи-

циент смещения? 14. Какие различают виды передач со смещением и как они

осуществляются? 15. Где применяют эти передачи? 16. Какое максимальное пе-

редаточное число допускается для одной пары различных видов зубчатых пере-

дач? 17. Какие потери имеют место в зубчатой передаче-и чему равен ее КПД?

18. Как определяют силы давления на валы со стороны колес в различных ви-

дах зубчатых передач? 19. Из какого материала изготовляют зубчатые колеса

и их зубья? 20. Какие виды термической и химико-термической обработки зубь-

ев применяют для их упрочнения? 21. Какие различают зубчатые колеса по

конструкции? 22. Какие спицы по форме поперечного сечения применяют в зуб-

чатых колесах? 23. Как определяют размеры обода, ступицы и спиц зубчатого

колеса? 24. Какие степени точности изготовления зубчатых передач имеют

преимущественное распространение и какие из них применяют в передачах об-

щего машиностроения? 25. По каким причинам зубчатые передачи выходят из

строя и соответственно по каким напряжениям производят расчет их зубьев на

прочность? 26. Какие поправочные коэффициенты вводят в формулы расчета

зубьев на контактную прочность и на изгиб? Каково значение этих коэффициен-

тов и как их определяют? 27. Как производится расчет зубьев на изгиб? на кон-

тактную прочность? 28. По какому модулю зацепления производится расчет на

прочность зубьев конических зубчатых колес? 29. По какому зубчатому колесу

производится расчет зубьев на контактную прочность и по какому на изгиб?

30. Как устроены планетарные зубчатые передачи? Каковы их достоинства и где

их применяют? 31. Что представляет собой волновая зубчатая передача и каки-

ми достоинствами она обладает? 32. Что представляет собой зацепление Нови-

кова? Каковы достоинства и недостатки его и где его применяют,? 33. В чем за-

ключается расчет на прочность зубьев с зацеплением Новикова? 34. Что такое

зубчатый редуктор и ускоритель? 35. Какие различают виды зубчатых редукто-

ров по числу пар передачи, по форме колес, по форме зубьев и по расположе-

нию валов? 36. Какие основные параметры цилиндрических и конических зубча-

тых передач редуктора общего назначения нормализованы ГОСТами? 37. Как

осуществляют смазку зубчатых колес? 38. Как производят расчет зубчатых ре-

дукторов на отвод теплоты?

10. ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Усвойте следующие вопросы: устройство червячных передач; их достоинства,

недостатки и области применения; конструкцию червяка и червячного колеса и

их материалы; геометрические, кинематические и силовые зависимости между

червяком и червячным колесом; расчет зубьев червячного колеса цилиндрической

9

червячной передачи на контактную прочность и на изгиб; особенности расчета

глобоидных передач; расчет червяка и червячного колеса; расчет червячного

редуктора на отвод теплоты; способы смазки червячных передач.

Вопорсы для самопроверки. 1. Какие различают виды червяков и червям-

ных передач? 2, Почему червячная цилиндрическая передача с архимедовым

червяком имеет преимущественное распространение? 3. Когда применяют чер-

вячные передачи с конволютными и эвольвентными червяками? 4. Где применя-

ют червячную глобоидную передачу? 5. Каковы преимущества и недостатки

червячной передачи по сравнению с зубчатой и где ее применяют? 6. Как опре-

деляется КПД червячной передачи? 7. Чем характеризуется самоторможение

червячной передачи? 8. Когда применяют самотормозящую червячную передачу?

9. Из каких материалов изготовляют червяки и червячные колеса? 10. Чему

равно минимальное число зубьев червячного колеса? 11. Как определяют число

заходов резьбы червяка и делительный диаметр цилиндра? 12. Какие силы дей-

ствуют на червяк и на червячное колесо и как их определяют? 13. Как произво-

дится расчет зубьев червячных колес цилиндрической червячной передачи на

контактную прочность? на изгиб? 14. Какова методика расчета глобоидных пе

редач? 15. Какова конструкция современных червячных редукторов? 16. Какие

основные параметры червячных цилиндрических передач редукторов общего

назначения нормализованы ГОСТами? 17. Какие основные параметры червячных

глобоидных передач нормализованы ГОСТами? 18. Как осуществляется смазка

червячных передач? 19. Как производится расчет червячных редукторов на от-

вод теплоты?

11. РЕМЕННЫЕ ПЕРЕДАЧИ

Рассмотрите следующие вопросы: основные виды ременных передач и обла-

сти их применения; материал и конструкции ремней; типы стандартных ремней;

геометрические, кинематические и силовые зависимости в ременных передачах;

расчет ремней по тяговой способности их на долговечность; особенности расчета

клипоременных передач им передач с натяжным роликом; конструкцию, материал

и расчет шкивов; ременные вариаторы и их расчет.

Нужно ясно представлять зависимость между силами натяжения ремня

при работе передачи, окружным усилием, коэффициентом трения и углом обхва-

та меньшего шкива, а также зависимость между силами натяжения ремня при

работ? передачи, начальным натяжением ремня и окружным усилием.

Обратите внимание на выбор места установки ролика в ременной передаче

с натяжным роликом, а также на устройство и применение демпфера (успокои-

теля). Уясните зависимость предельных окружных скоростей шкивов от их мате-

риала и конструкции, необходимость ограждения ременных передач.

Вопросы для самопроверки. 1. Какие различают виды ремней по форме их

поперечного сечения? 2. Из каких материалов изготовляют плоские, клиновые и

зубчатые ремни? 3. Какие плоские и клиновые ремни нормализованы ГОСТами?

4. Каковы достоинства и недостатки отдельных типов ремней? 5. Где применяют

прорезиненные, кожаные, хлопчатобумажные, шерстяные и нейлоновые плоские

ремни? 6. Какие различают виды ременных передач и где их применяют? 7. Ка

ковы достоинства и недостатки ременной передачи ио сравнению с. другими не-

10

редачами? 8. Как определяют передаточное число ременной передачи с учетом

проскальзывания ремня? 9. Как определяют силы натяжения ветвей ремня?

10. Как определяют силу давления на вал со стороны шкива? между ремнем и

натяжным роликом? 11. Как определяют груз натяжного ролика? 12. От чего

зависит коэффициент трения между ремнем и шкивом? 13. Как влияют на ок-

ружное усилие коэффициент трения, угол обхвата шкива и скорость ремня?

14. Какое влияние оказывает угол клинового ремня на силу сцепления его со

шкивом? 15. Какие потери мощности имеют место в ременной передаче и чему

равен ее КПД? 16. Как рассчитывают плоские и клиновые ремни по их тяговой

способности? 17. Как рассчитывают ремни на долговечность? 18. Какова мето-

дика расчета плоскоременной и клиноременной передач? 19. Из каких материа-

лов изготовляют шкивы? 20. Как устроены ободья шкивов для клиновых и зуб-

чатых ремней? 21. Для чего у некоторых шкивов плоскоременных передач обод

делают выпуклым? 22. Какие скорости допускаются для чугунных, стальных,

пластмассовых и деревянных шкивов? 23. Какого поперечного сечения выполни

ют спицы чугунных и сварных шкивов? Как рассчитывают спицы шкивов?

24. Какие размеры шкивов нормализованы ГОСТами? 25. Какие различают виды

ременных вариаторов, как они устроены и где их применяют?

ЛГ2. ФРИКЦИОННЫЕ ПЕРЕДАЧИ И ВАРИАТОРЫ

Изучите следующие вопросы: основные виды фрикционных передач; досто-

инства, недостатки и области их применения; конструкцию и материал колес;

расчет передач; фрикционные вариаторы, их основные виды, области применения

и расчет.

Вопросы для самопроверки. 1. Какие различают основные виды фрикцион-

ных передач? Фрикционных вариаторов? 2. Каковы достоинства и недостатки

фрикционных передач? 3. Где применяют фрикционные передачи с постоянным

передаточным отношением и где вариаторы? 4. Из каких материалов изготовля-

ют колеса фрикционных передач? 5. Какими способами увеличивают трение

между колесами фрикционных передач? 6. Как определяют передаточное отно-

шение отдельных видов передач? 7. Что такое диапазон регулирования вариато-

ра и как его определяют? 8. Как определяют силу нажатия между колесами

цилиндрической и конической фрикционных передач? >9. Какие потери имеют

место во фрикционных передачах и чему равны КПД этих передач? 10. Как про-

изводится расчет колес фрикционных передач по контактным напряжениям?

11. Как определяют диаметры и ширину колес фрикционных передач и вариато-

ров?

13. ЦЕПНЫЕ ПЕРЕДАЧИ

Ознакомьтесь с типами цепей по ГОСТам и изучите следующие вопросы:

виды цепных передач и области их применения; кинематические и силовые зави-

симости; определение диаметра звездочек; подбор цепей по ГОСТам и ведомст-

венным нормалям.

Выясните причины неравномерности движения цепи и ее влияние на работу

передачи; ознакомьтесь со способами смазки цепных передач.

11

Вопросы для самопроверки. 1. Каковы достоинства и недостатки цепной пе-

редачи и где ее применяют? 2. Какие различают виды приводных цепей и какие

из них нормализованы ГОСТами? 3. Где применяют различные виды цепей?

4. Какие потери имеют место в цепной передаче и чему равен ее КПД? 5. Как

осуществляется смазка цепных передач? 6. Из какого материала изготовляют

звездочки и приводные цепи? 7. Как определяют несущую способность цепей и

как производят подбор их по ГОСТам и ведомственным нормалям? 8. Как про-

изводится расчет цепи на долговечность? 9. Как определяют диаметр начальной

окружности звездочки? 10. Чему равно давление звездочки цепной передачи на

вал? 11. Как устроены цепные вариаторы и где их применяют?

,14. ПЕРЕДАЧА ВИНТ—ГАЙКА

Усвойте области применения передачи, резьбы для винтов и гаек, конструк-

цию, материал и расчет винтов и гаек.

Вопросы для самопроверки. 1. Где применяют передачу винт — гайка? Како-

вы ее достоинства и недостатки? 2. Как устроены винты и гайки передач? Из

каких материалов их изготовляют? 3. Как определяют КПД передачи винт —

гайка? 4. Как определяют момент, необходимый для вращения винта или гай-

ки? 5. Как рассчитывают винты передач? 6. Что является основной причиной

выхода из строя винтов и гаек передач? 7. Когда винты передач рассчитывают

на прочность и когда на устойчивость? 8. Как определяют основные размеры

гайки?

. 15. ОСИ И ВАЛЫ

Запомните назначение, конструкцию и материалы осей и валов, цапфы

(шипы и шейки) и пяты осей и валов, их разновидности и области применения;

расчеты осей и валов: а) по номинальным напряжениям; б) на сопротивление

усталости; в) на жесткость; г) на критическую угловую скорость.

Вопросы для самопроверки. 1. Что такое ось и вал и какая между ними раз-

ница? 2. Какие различают виды осей и валов? 3. Что называют цапфой, шипом,

шейкой и пятой? 4. Какие различают по конструкции цапфы и пяты и где при-

меняют их различные виды? 5. Из каких материалов изготовляют оси и валы?

6. Как рассчитывают оси и валы на статическую прочность? на сопротивление

усталости? на жесткость? 7. В каких случаях валы можно рассчитывать только

на кручение? 8. Что такое критическая угловая скорость оси или вала? 9. Когда

необходимо рассчитывать ось или вал на поперечные колебания?

> 16. подшипники скольжения

Ознакомьтесь с основными типами и областями применения подшипников

скольжения, научитесь подбирать их по ГОСТам и ведомственным нормалям.

Затем изучите материалы вкладышей и корпусов подшипников скольжения; об-

ласти применения вкладышей в зависимости от их материала; расчеты подшип-

ников скольжения, работающих в условиях: а) смешанного трения; б) жидкост-

ного трения; конструкции и расчет подпятников скольжения.

12

Вопросы для самопроверки. 1. В каких областях машиностроения приме-

няют подшипники скольжения? Каким основным требованиям они должны удов-

летворять? 2. Какие различают виды трения в подшипниках скольжения и чем

они отличаются между собой? 3. Почему при жидкостном трении режим работы

подшипника скольжения является самым благоприятным? 4. В каких случаях

применяют подшипники скольжения с полусухим или полужидкостным трением

и в каких с жидкостным трением? 5. Какие различают подшипники скольжения

в зависимости от направления воспринимаемой ими нагрузки? 6. Какие разли-

чают типы подшипников скольжения по конструкции и какие из них нормализо-

ваны ГОСТом? 7. Для чего предназначены вкладыши? 8. Какова особенность

конструкции подшипников с самоустанавливающимися вкладышами? 9. Как

устроены подпятники скольжения? 10. Когда применяют подшипники и подпят-

ники скольжения с самоустанавливающимися сегментами? 11. Из каких материа-

лов изготовляют корпуса и вкладыши подшипников скольжения? 12. Где приме-

няют отдельные виды вкладышей в зависимости от их материала? 13. Как опре-

деляют основные размеры подшипников скольжения? 14. Какие смазочные ма-

териалы применяют в подшипниках скольжения? 15. Что такое вязкость и мас-

лянистость масла? 16. Что представляют собой динамическая и кинематическая

вязкость и каковы ее единицы? 17. В каких случаях в подшипниках скольжения

применяют жидкую, консистентную и твердую смазки? 18. Как рассчитывают

подшипники скольжения, работающие в условиях полусухого или полужидкост-

ного трения? жидкостного трения? 19. Когда и как производится тепловой рас-

чет подшипников скольжения? 20. Как рассчитывают подпятники скольжения?

17. ПОДШИПНИКИ КАЧЕНИЯ

Ознакомьтесь с классификацией и конструкцией, а также областями приме-

нения основных типов подшипников. Усвоить следующие вопросы: материалы

деталей подшипников качения; смазка подшипников качения, их монтаж и регу-

лировка; расчет подшипников качения на долговечность и на статическую грузо-

подъемность и подбор их по ГОСТам.

Вопросы для самопроверки. 1. Из каких деталей состоят подшипники каче-

ния? 2. Из каких материалов изготовляют шарики, ролики, кольца й сепараторы

подшипников качения? 3. Каковы достоинства и недостатки подшипников каче-

ния по сравнению с подшипниками скольжения? 4. Какие различают виды под-

шипников качения по форме тел качения и по направлению воспринимаемой ими

нагрузки? 5. Что представляют собой стандартные размерные серии подшипников

качения? 6. Какие различают серии подшипников качения и когда их применя-

ют? 7. Какие различают основные виды шарико- и роликоподшипников по кон-

струкции и где их применяют? 8. Каковы особенности конструкции и работы

игольчатых подшипников и где их применяют? 9. Каковы достоинства и недо-

статки шарикоподшипников по сравнению с роликоподшипниками? 10. Какие

существуют способы посадки и закрепления подшипников качения на валах и в

их корпусах? 11. Для чего применяют смазку в подшипниках качения и как она

осуществляется? 12. Какие виды уплотняющих устройств применяют в подшип-

13

никах качения и где именно? 13. Как рассчитывают подшипники качения на дол

говечность? по статической нагрузке? 14. Как подбирают подшипники качения

по ГОСТу?

~ 18. МУФТЫ ДЛЯ СОЕДИНЕНИЯ ВАЛОВ

Ознакомьтесь с классификацией и с основными типами муфт, их конструк-

цией и областями применения. Научитесь подбирать муфты по ГОСТам и ведом-

ственным нормалям и производить для них проверочные расчеты.

Вопросы для самопроверки. 1. Какие различают группы муфт по назначению

и по принципу действия? 2. На какие группы подразделяют постоянные муфты?

3. Как устроены втулочная и фланцевая (поперечно-свертная) муфты, где их

применяют и как производят их проверочный расчет на прочность? 4. Как

устроена и работает зубчатая муфта и как ее подбирают по ГОСТу? 5. Как

устроены крестовые муфты — кулачково-дисковая, и с плавающим вкладышем?

Где их применяют и как рассчитывают? 6. Какие различают типы шарнирных

муфт, какие из них нормализованы ГОСТом, как они устроены, как работают и

как определяют их размеры? 7. Какие различают виды упругих муфт? Где их

применяют и какие из них нормализованы ГОСТом? 8. Как устроена, работает и

рассчитывается упругая муфта с пальцами? Другие упругие муфты? 9. Какие

различают группы сцепных муфт? 10. Как устроены сцепные управляемые кулач-

ковые и зубчатые муфты? Где их применяют и как рассчитывают? 11. Почему

из сцепных муфт преимущественное применение имеют фрикционные? 12. Какие

различают виды фрикционных муфт? Как они устроены и как работают? 13. Как

рассчитывают дисковые, конусные и многодисковые фрикционные муфты?

14. Какие различают группы автоматических муфт? 15. Как устроены, где при-

меняют и как рассчитывают предохранительные муфты? обгонные муфты?

19. СТАНИНЫ, КОРПУСНЫЕ ДЕТАЛИ, НАПРАВЛЯЮЩИЕ

Нужно знать назначение, конструкцию и материалы основных типов станин,

плит и коробок; основные требования к ним; определение их размеров.

Вопросы для самопроверки. 1. Для чего служат станины, плиты и коробки?

Какие основные требования к ним предъявляют? 2. Как устроены основные типы

станин, плит и коробок и как определяют их размеры?

, 20. ПРУЖИНЫ

Усвойте: назначение пружин; классификацию по виду нагружения и по

форме; области применения отдельных видов пружин; материал; расчет’ витых

пружин растяжения, сжатия и кручения; рессоры, их устройство и области при-

менения.

Вопросы для самопроверки. 1. Для чего служат пружины? 2. Какие различа-

ют виды пружин по конструкции? 3. Как различают пружины по виду нагрузки?

4. Где применяют отдельные виды пружин? 5. Из каких материалов изготовляют

пружины? 6. Как рассчитывают витые пружины растяжения, сжатия и круче

ния? 7. Для чего служат рессоры? Как они устроены и где их применяют?

14

21. СМАЗОЧНЫЕ УСТРОЙСТВА

Изучите способы смазки; типовые конструкции смазочных устройств; типо-

вые конструкции устройств для контроля, подачи, очистки и охлаждения масла.

Вопросы для самопроверки. 1. Какие различают способы смазки? 2. Где

применяют жидкую, консистентную и твердую смазки? 3. В каких случаях ис-

пользуют смазки: индивидуальную, централизованную, периодическую, постоян-

ную, без принудительного давления и под давлением? 4. Какие различают мас-

ленки для жидкой и консистентной смазки и какие из них нормализованы

ГОСТом? 5. Какие смазочные устройства, кроме масленок, применяют для инди-

видуальной жидкой смазки и где именно? 6. Какие различают устройства для

контроля, подачи, очистки и охлаждения масла и где их применяют?

; 22. ПЕРСПЕКТИВЫ РАЗВИТИЯ КОНСТРУКЦИИ

* И РАСЧЕТА ДЕТАЛЕЙ МАШИН

Укажите основные направления по повышению надежности и долговечности

деталей машин, уменьшению их материалоемкости.

23. СИСТЕМА АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ

Уясните основные условия оптимизации проектируемых деталей машин и

сущность подсистемы САПР.

ЛИТЕРАТУРА

Основная

1. Заблонский К- М. Детали машин. М., 1986.

2. Иванов М, Н. Детали машин. М., 1984.

3. Кудрявцев В. Н. Детали машин. Л„ 1980.

4. Решетов Д. Н. Детали машин. М., 1974.

Дополнительная

1. Гузенков /7. Г. Детали машин. М., 1986.

2. Детали машин. Расчет и конструирование: Справочник / Под ред.

Н. С. А ‘I с р к а н а. М., 1968, т. 1; 1969, т. 2; 1969, т. 3.

3. Решетов Д. Н. Работоспособность и надежность деталей машин. М.,

1974.

II. ПОДЪЕМНО-ТРАНСПОРТНЫЕ МАШИНЫ

ВВЕДЕНИЕ

Важные детали и узлы, так же как металлоконструкции, тормоза, ходовые

колеса, барабаны, блоки, канаты, наиболее эффективно изучать на примере гру-

зоподъемных машин, где широко можно применять унифицированные и стан

дартные узлы, манипуляторы, средства механизации и автоматизации транспорт-

ных операций.

Уяснить назначение подъемно-транспортных машин в различных производ-

ствах и связь транспорта с производственным процессом. Надо ясно представ-

лять себе, какие из подъемно-транспортных машин относятся к грузоподъемным

и какие — к транспортирующим.

Особое внимание обратите на развитие подъемно-транспортного машино-

строения и перспективы его развития в нашей стране.

Кроме того, усвойте следующее: главные параметры и технико-экономиче-

ские показатели подъемно-транспортных машин; технику безопасности при экс-

плуатации этих, машин; нормы и правила комитетов по надзору за безопасным

ведением работ в промышленности и горному надзору при Советах Министров

союзных республик (Госгортехнадзору); современные направления при проекти-

ровании подъемно-транспортных машин.

Вопросы для самопроверки. 1. Каково значение подъемно-транспортных ма-

шин для различных видов производства? 2. Приведите примеры применения

подъемно-транспортных машин. 3. Чем характеризуются грузоподъемные транс-

портирующие машины? 4. Каковы успехи подъемно-транспортного машинострое-

ния в настоящее время? 5. Какие мероприятия намечены по дальнейшему разви-

тию подъемно-транспортного машиностроения? 6. Каковы основные параметры

подъемно-транспортных машин? 7. Каковы нормы и правила Госгортехнадзора

в отношении подъемно-транспортных машин? 8. Каковы основные требования

к современным подъемно-транспортным машинам при их проектировании?

1. ВВЕДЕНИЕ, КЛАССИФИКАЦИЯ ПТМ,

ОСНОВНЫЕ ТРЕБОВАНИЯ И ПУТИ РАЗВИТИЯ

Уясните роль подъемно-трайспортных средств в народном хозяйстве, меха-

низации трудоёмкий и тяжелых работ, автоматизации производства. Рассмотри-

те Историю развития этой отрасли машиностроения.

Ознакомьтесь со стандартизацией в ПТМ, с классификацией грузоподъемных

машин и характеристикой режимов их работы; Обратите внимание Иа особенно-

сти работы грузоподъёмных машин при повторно-кратковременном режиме и

соответственно на определение расчетных нагрузок и допускаемых напряжений

с учетом режима работы.

Вопросы для самопроверки^ L Какие различают виды грузоподъемных ма-

шин по назначению, устройству, принципу действия и типу привода? 2. Что та-

кое продолжительность включения механизма ПВ. %? 3. Какйе различают режи-

мы эксплуатации грузоподъемных машин И каковы характеристики этих режи-

мов? 4. В чем особенности работы грузоподъемных машин при повторно-кратко-

времейном режиме? 5. Как учитывают режим работы грузоподъемных машин

при определении расчётных нагрузок И допускаемых напряжений? 6. Укажите

стандартный ряд грузоподъемностей.

2. МАШИНЫ НЕПРЕРЫВНОГО ТРАНСПОРТА

Ознакомьтесь с классификацией й характерными особенностями работы

транспортирующих машин и усвойте основные йопросы теорий: производитель-

ность) тяговый расчёт, потребная мощность.

16

Основные типы транспортирующих машин: ленточные, пластинчатые и под-

весные конвейеры, элеваторы, роликовые конвейеры (рольганги) и их узлы

(натяжные, загрузочные, разгрузочные и др.).

При изучении ленточных конвейеров обратите внимание на следующие воп-

росы: схемы устройства и области применения стационарных и передвижных

конвейеров; .загрузочные и разгрузочные устройства и их назначение; натяжные

устройства, их типы и способы установок; ленты, барабаны и поддерживающие

ролики, их разновидности и области применения; определение ширины ленты,

расчет прорезиненных лент; методику определения потребной мощности двига-

теля.

При изучении цепных конвейеров усвойте следующие вопросы: схемы устрой-

ства и области применения цепных конвейеров; напольные, подвесные и грузо-

ведущие конвейеры; транспортерные цепи, их разновидности, области примене-

ния и расчет; конструкцию звездочек и поддерживающих роликов; определение

производительности конвейера; методику определения потребной мощности при-

вода.

При изучении элеваторов усвоить следующие вопросы: ковшовые, полочные и

люлечные элеваторы; схемы устройства элеваторов и области их применения;

конструкцию ковшей, полок (захватов) и люлек; определение производительно-

сти элеваторов; методику определения потребностей мощности привода.

В теме «Роликовые конвейеры и пневмотранспорт» рассматривают непривод-

ные и приводные (рольганги), роликовые конвейеры, пневматический транспорт.

Основные вопросы: классификация устройств, их применение; конструктивные

схемы; основные расчетные зависимости.

Вопросы для самопроверки. L Где применяют транспортирующие машины с

тяговым органом? Каковы основные параметры этих машин? 2. Что представля-

ет собой плотность (объемная масса) и угол естественного откоса материала?

3. Какова зависимость между скоростью движения тягового органа и видом

груза? 4. Как определяют объемную, весовую и штучную производительность

транспортирующих Машин с тяговым органом? 5. Как устроен ленточный кон-

вейер й из каких основных частей он состоит? 6. Какие различают виды ленточ-

ных конвейеров и где их применяют? 7. Какие скорости движения грузов при-

меняют в ленточных конвейерах г 8. Для чего применяют загрузочные и разгру-

зочные устройства? 9. Как устроены и работают разгрузочные тележки? 10. Как

Устроены транспортёрные ленты: текстильные^ из искусственной ткани, прорези-

ненные, пластмассовые со стальными канатами, стальные катаные и проволочно-

сетчатые? Где их применяют? 11. Как определяют ширину ленты? 12. Как рас-

считывают и подбирают прорезиненные ленты? 13. Как устроены поддерживаю-

щие и ходовые ролики? Из каких материалов их изготовляют? Гдё применяют?

14. Как определяют диаметр и длину поддерживающих роликов? 15. Как

устроены барабаны ленточных конвейеров? Из каких материалов их изготовля-

ют? 16. Как определяют диаметр и длину барабана? 17. Какими способами уве-

личивают сцеплейие ленты с приводным барабаном? 18. Для чего служат на-

тяжные устройства в конвейерах? 19. Какие различают виды натяжных

устройств и где их применяют? 20. Каким достоинством обладает грузовое на-

тяжное устройство? 21. В каком месте конвейера устанавливают винтоное и

грузовое натяжные устройства? 22. Как определяют сопротивления движению

17

ленты на отдельных участках конвейера? 23. Как определяют тяговое усилие,

на приводном барабане? 24. Как определяют мощность электродвигателя для

ленточного конвейера? 25. Какова методика расчета ленточных конвейеров^

26. Какие различают цепные конвейеры и где их применяют? Каковы их до-

стоинства и недостатки? 27. Какие по форме пластины применяют для пластин-

чатых конвейеров? 28. Какие натяжные устройства применяют в цепных кон-

вейерах? 29. От чего зависит производительность цепного конвейера? 30. Как

определяют ширину пластинчатых конвейеров?^ 31. Как определяют тяговое уси-

лие на приводных звездочках цепных конвейеров и какие при этом учитывают

сопротивления? 32. Какие различают виды транспортных цепей, как они устрое-

ны, из какого материала их выполняют и как подбирают по ГОСТу? 33. Как

устроены звездочки и как определяют их диаметр? 34. Как определяют мощ-

ность электродвигателя для цепного конвейера? 35. Какие различают типы эле-

ваторов? Как они устроены и где их применяют? 36. Как устроены ковши, полки

и люльки элеваторов и от каких факторов зависит их форма? 37. Из каких ос-

новных частей состоит элеватор? 38. Как устроены нижняя и верхняя головки

элеватора? 39. Почему в элеваторах предусматривают тормозные устройства?

40. Какие скорости применяют в элеваторах? 41. Как определяют производитель-

ность элеватора? 42. Как определяют мощность электродвигателя для элеватора?

43. Какие различают гравитационные устройства? Какова их конструкция и где

их применяют?-* 44. Из каких основных частей состоит роликовый конвейер?

45. Где применяют роликовые конвейеры, нёприводные и приводные? 46. Как

определяют производительность роликовых конвейеров?-* 47. Как вычисляют не-

обходимую мощность электродвигателя рольганга?-* 48. Какие различают основ-

ные схемы пневмотранспортеров? 49. Как устроены всасывающие и нагнетатель-

ные пневмотранспортеры и где их применяют?-* 50. Какова методика расчета

пневмотранспортеров?

3. ОБЩИЕ ВОПРОСЫ ПРОЕКТИРОВАНИЯ МАШИН

ЦИКЛИЧЕСКОГО действия

Обратите внимание на следующие вопросы: режим эксплуатации и нагрузки

ПТМ, выбор электропривода на переменном и постоянном токе, определение при-

веденных моментов инерции, возможность применения гидропривода с определе-

нием расхода жидкости, назначение тормозных устройств, их основные типы и

области применения, расчеты колодочных, дисковых и грузоупорных тормозов,

остановы: храповики, роликовые остановы, ленточные.

Вопросы для самопроверки. I. Из чего складывается общее время цикла ра

боты ПТМ? 2. Назовите основные правила безопасной эксплуатации грузоподъ-

емных кранов Госгортехнадзора. 3. В каких случаях принимают электродвига-

тель с фазовым и короткозамкнутым ротором 4. Напишите общее уравнение дви-

жения машины. 5. Какое преимущество дает применение гидропривода в ПТМ?

6. Для чего служат остановы? Как они устроены, как работают и где их приме-

няют? 7. Из какого материала делают храповые колеса и собачку и как их рас

считывают/ 8. Для чего служат тормоза? Как их различают по конструкции,

характеру работы, роду силы торможения, принципу действия и способу уп-

равления? 9. Как определяют расчетный тормозной момент? 10. Какие требова-

18

ния к тормозам предъявляет техника безопасности и каковы нормы Госгортех-

надзора для выбора коэффициента торможения? 11. Какие различают виды ко-

лодочных тормозов? Как они устроены и работают? 12. Из какого материала

делают колодки и тормозные обкладки? 13. Каковы достоинства и недостатки

колодочных тормозов? Где применяют эти тормоза? 14. Как определяют разме-

ры колодок? Размеры деталей колодочного тормоза? 15. Как определяют рас-

четное усилие и ход якоря тормозного электромагнита и как подбирают электро-

магнит по каталогу? 16. Какие различают виды ленточных тормозов? Как они

устроены и работают? 17. Из каких материалов делают ленты и как их рассчи-

тывают? 18. Каковы достоинства и недостатки ленточных тормозов? 19. Где

применяют простой, дифференциальный и суммирующий ленточные тормоза?

20. Как определяют размеры деталей ленточного тормоза? 21. Как устроены и

работают дисковые и конусные тормоза, где их применяют и как рассчитывают?

22. Как устроены и работают безопасные рукоятки и где их применяют? 23. Ка-

кое назначение имёют скоростные тормоза и как они работают? 24. Где приме-

няют тормоза: ручные, электромагнитные, электрогидравличсские, автоматиче-

ские, открытые, замкнутые, спусковые и стопорные?

4. ОСНОВНЫЕ МЕХАНИЗМЫ И ЧАСТИ ГРУЗОПОДЪЕМНЫХ МАШИН

Изучите: грузозахватные приспособления, разновидности крюков, грузовых

скоб, клещевых захватов, грейферов, ковшей и подъемных электромагнитов и

области их применения, материал крюков и скоб; требования техники безопас-

ности к грузоподъемным приспособлениям; подбор крюков по ГОСТу; расчет

крюков и скоб на прочность; конструкцию крюковой обоймы и расчет ее деталей

на прочность; гибкие органы, полиспасты, блоки, барабаны и звездочки: разно-

видности подъемных Канатов и цепей, их конструкцию и области применения;

расчеты канатов и цепей на прочность и долговечность и подбор их по ГОСТам;

нормы Госгортехнадзора при расчете канатов и цепей.

Уясните: устройство, разновидности и области применения блоков, поли-

спастов, барабанов и звездочек; расчетные зависимости для полиспастов и опре-

деление натяжения цепи или каната; КПД блоков, полиспастов, барабанов и

звездочек; материалы и конструкцию блоков, барабанов и звездочек; способы

закрепления концов каната или цепи на барабане; определение диаметра бараба-

на по нормам Госгортехнадзора: геометрические размеры барабанов, блоков и

звездочек; расчет барабана на прочность.

Ознакомьтесь со схемами механизмов подъема с ручным и механическим

приводом и со схемами соединения барабана с редуктором. Затем усвойте сле-

дующие вопросы: определение пускового момента подъема; методику определе-

ния тормозного момента, времени пуска и торможения; определение мощности

установившегося движения; выбор двигателя и проверку его по значению пуско-

вого момента; определение передаточного числа механизма подъема ,с ручным и

•механическим приводом.

Изучите схемы механизмов передвижения с ручным и механическим приво-

дом и области применения этих механизмов; конструкцию, материал и расчет

ходовых колес; рельсы, их разновидности, материал и определение размеров:

сопротивление передвижению и определение пускового и тормозного моментов;

19

к

&

определение мощности и выбор двигателя; определение передаточного числа ме7

ханизмов передвижения с ручным и механическим приводом; области применения

и особенности расчета механизмов передвижения с раздельным приводом и ме-

ханизмов, расположенных отдельно от перемещаемого объекта.

Усвойте схемы механизма поворота с ручным и механическим приводом;

определение сопротивления поворота крана; определение мощности и выбор дви-

гателя, конструкцию и расчет опор поворотной части крана, фундаменты пово-

ротных кранов; противовесы, их назначение и определение необходимого веса.

Изучите схемы механизмов изменения вылета; области применения этих ме-

ханизмов и основные расчетные зависимости.

В теме «Металлоконструкции грузоподъемных машин» изучают схемы ферм

мостовых и поворотных кранов; материалы элементов ферм; расчетные нагруз-

ки, допускаемые напряжения и основные положения расчета металлоконструк-

ции, поворотных кранов на колонне и кранов с верхней внешней опорой.

Вопросы для самопроверки. 1. Какие различают схемы механизма подъема с

ручным и механическим приводом? 2. Как соединяется барабан с редуктором?

3. Как определяют пусковой и тормозный моменты подъема, а также время

пуска и торможения? 4. Что такое коэффициент перегрузки электродвигателя и

пусковой период? 5. Как определяют мощность электродвигателя механизма

подъема груза и как подбирают электродвигатель по каталогу? 6. Как произво-

дится проверка выбранного по каталогу электродвигателя по значению пусково-

го момента? 7. Как определяют передаточное число механизма подъема груза

с ручным и механическим приводом? 8. Какие различают схемы механизмов пе-

редвижения с ручным и механическим приводом? 9. Как устроены крановые ко-

леса? Из какого материала их изготовляют и как рассчитывают? 10. Какие

различают типы рельсов рельсовых путей грузоподъемных машин и их объектов

и как определяют размеры рельсов? 11. Как определяют момент сопротивления

движению грузоподъемных машин и их объектов и какие при этом учитывают

сопротивления? 12. Как определяют мощность электродвигателя механизмов для

передвижения грузоподъемных машин или их объектов и как выбирают эти дви-

гатели? 13. Как определяют передаточное число механизмов передвижения с

ручным и механическим приводом? 14. Где применяют механизмы передвижения

с раздельным приводом? 15. Какие различаю! схемы механизмов поворота с

ручным и механическим приводом? 16. Как определяют момент сопротивления

крана его повороту? 17. Как определяют мощность электродвигателя механизма

поворота крана и как подбирают этот двигатель? 18. Как устроены опоры по-

воротной части крана и как эти опоры рассчитывают? 19. Как рассчитывают

фундамент поворотного крана? 20. Для чего и где применяют противовес и как

определяют его вес? 21. Какие различают схемы механизмов изменения вылета

кранов? 22. В каких кранах применяют механизмы изменения вылета? 23. Каковы

основные расчетные зависимости механизмов изменения вылета? 24. Какие раз-

личают схемы ферм мостовых и поворотных кранов? 25. Из каких материалов

выполняют элементы ферм? 26. Из каких основных частей состоят фермы мосто-

вых и поворотных кранов? 27. Как определяют расчетные нагрузки на отдельные

части ферм? 28. Как рассчитывают фермы поворотных и мостовых кранов?

29. Какие различают виды крюков? 30. Когда применяют однорогие и двурогие

крюки? 31. Как подбирают крюки по ГОСТам? 32. Какие различают виды грузо-

20

вых скоб и как они устроены? 33. Как устроена крюковая обойма и как рассчи-

тывают ее детали? 34. Как устроены и когда применяют клещевые захваты, ков-

ши, бадьи, грейферы и подъемные электромагниты? 35. Как рассчитывают и

подбирают по ГОСТу пеньковые канаты? 36. Какова конструкция стальных ка-

натов и какие основные виды их различают? 37. Как расчитывают и подбирают

по ГОСТам стальные канаты? 38. Какие нормы запасов прочности при расчете

стальных канатов рекомендует Госгортехнадзор? 39. Как устроены сварные

цепи? Какие различают виды их и где их применяют? 40. Как рассчитывают и

подбирают по ГОСТу сварные цепи? 41. Как устроены пластинчатые грузовые

цепи? Где их применяют и каковы их достоинства и недостатки? 42. Как подби-

рают по ГОСТу пластинчатые цепи? 43. Как устроены блоки для цепей и для

канатов и из какого материала их изготовляют? 44. Как определяют диаметр

блока? 45. Чему равен КПД блока? 46. Для чего служат полиспасты и какие

различают их виды? 47. Каковы достоинства и недостатки сдвоенных полиспас-

тов по сравнению с обыкновенными? Где применяют полиспасты? 48. Как опреде-

ляют усилия и скорости в канатах полиспаста? 49. Как определяют КПД поли-

спаста? 50. Как устроены барабаны и из каких материалов их изготовляют?

51. Каковы нормы Госгортехнадзора для определения диаметра барабана или

блока? 52. Как рассчитывают стенку барабана? 53. Для чего служит звездочка

и чем она отличается от барабана? 54. Как определяют диаметр звездочки для

сварной и пластинчатой цепи?

5. ПРОМЫШЛЕННЫЕ РОБОТЫ

Уясните назначение промышленных роботов, области применения, характери-

стики, системы управления, основные части роботов. Разберитесь, что такое

основание, рука, кисть, захваты, степени свободы.

Изучите приводы механизмов роботов и их основные технические характери-

стики: гидравлический, пневматический, электромеханический, а также способы

действия по захвату и транспортировке деталей.

Вопросы для самопроверки. 1. Назовите основные части роботов. 2. Какие

бывают приводы механизмов роботов? 3. Каковы пути развития промышленных

роботов, их значение в народном хозяйстве?

6. СРЕДСТВА МЕХАНИЗАЦИИ АВТОМАТИЗИРОВАННОГО

ПРОИЗВОДСТВА

Уясните значение комплексной механизации и способы ее осуществления,

устройства, обслуживающие автоматические линии и гибкие технологические си-

стемы: магазины, транспортеры, рольганги, толкатели, поворотные устройства,

кантователи, накопители, передаточные тележки, дозаторы, напольные погруз-

чики, краны-штабелеры и различные приборы и устройства.

Вопросы для самопроверки. 1. Каково значение комплексной механизации в

ускорении научно-технического прогресса? 2. Как осуществляется автоматизиро-

ванное производство? Из каких устройств может состоять автоматическая линия

и гибкая технологическая система? 3. Назовите машины для механизации и авто

матизации складских операций.

3

Зак. 404

21

ЛИТЕРАТУРА

Основная

к Александров М. П. Подъемно-транспортные машины. М., 1979. lz’

2. Зенков Р. Л., Ивашко в И. И., Колобов Н. Н. Машины непрерывисто

транспорта. Учебное пособие. М., 1980. 111

Дополнительная

1. Атлас «Подъемно-транспортные машины» / Под ред. М. П. Алек-

сандрова, Л. Н. Решетова. М., 1973.

2. Мотор-редукторы и редукторы: Каталог. М., 1981.

3. Руденко И. Ф., Александров М. П., Лысяков А. Г, Курсовое проектиро-

вание грузоподъемных машин. М., 1972.

4. Юревич Е, И. Промышленные роботы. Л., 1980.

КОНТРОЛЬНЫЕ ЗАДАНИЯ

УКАЗАНИЯ К ВЫПОЛНЕНИЮ КОНТРОЛЬНЫХ ЗАДАНИЙ

По учебным планам количество контрольных заданий по курсу «Детали

машин и подъемно-транспортные машины» для различных специальностей раз-

личное. Для одних специальностий необходимо выполнение одного контрольного

задания, а для других — двух, трех или четырех. Соответственно этому данные

контрольные задания составлены применительно к специальностям с одним,

двумя, тремя и четырьмя контрольными заданиями. Каждое задание состоит из

нескольких задач.

Далее приведен перечень задач для каждого контрольного задания по каж-

дой специальности

Число контрольных работ Номера задач для контрольного задания

первого второго третьего четвертого

1 3, 5, 6, 8

2 3, 5, 6 8,9

3 К 3, 4 5, 6, 7 8. 9

4 1, 2, 3 4, 5, 6 7, 8 9

Контрольные задания состоят из 10 групп задач. Все задачи каждой группы

даны в 10 вариантах*. Обязательной для выполнения является та группа задач

контрольного задания, номер которой соответствует последней цифре шифра сту-

* Исходные данные в задачах контрольных заданий могут быть заменены

преподавателем на другие.

22

дента, и тот вариант этой группы, который соответствует предпоследней цифре

шифра студента.

Например, студент, имеющий шифр 785984, должен выполнить по каждому

контрольному заданию соответствующие задачи 4-й группы варианта 8. Если

^прследняя цифра шифра студента нуль, он должен выполнить задачи 10-й груп-

пы. Если предпоследняя цифра шифра студента нуль, то он выполняет задачи

варианта 10 своей группы.

Задачи решают на отдельных сброшюрованных листах (или в тетради)

с полями, оставленными для замечаний рецензента.

При выполнении задач необходимо полностью переписать условие, составить

эскиз того соединения или передачи, которые рассчитывают, указать все дейст-

вующие на них усилия и моменты и выписать заданные величины. В случае

необходимости добавьте расчетные сечения.

Эскиз и расчетные сечения выполняют от руки (можно карандашом в мас-

штабе и с соблюдением условностей ГОСТов на чертежи). На расчетных эскизах

размеры должны быть обозначены теми же буквами, что и в расчетных форму-

лах.

При решении задач сначала наметьте ход решения и те допущения, которые

могут быть положены в его основу, а затем проведите самое решение. Все

необходимые вычисления проделайте сначала в общем виде, обозначая все дан-

ные. и искомые величины буквами, а затем вместо буквенных обозначений про-

ставьте числовые значения и получите искомый результат. Везде необходимо

придерживаться стандартных обозначений.

Решение должно быть выполнено в определенной последовательности, что-

бы был виден логический ход решения, обосновано теоретиечски и пояснено

необходимым текстом и краткими, формулировками произведенных действий.

При выполнении задания укажите литературу и отметьте страницы, откуда

взяты расчетные формулы, допускаемые напряжения и другие величины.

Студенты должны приобрести опыт расчетов как на ЭВМ, так и ручных.

Расчет на ЭВМ они проводят в зависимости от математического обеспечения на

кафедре по одной из двух форм:

1) составляют схемы алгоритмов некоторых простых расчетов, подлежащие

проверке преподавателями, затем в диалоговом режиме проводят расчеты по

комплексным программам, отлаженным на кафедре;

2) составляют и отлаживают в классе терминальных устройств программы

из готовых элементарных программ-модулей.

В общем случае решение задачи на ЭВМ можно разделить на следующие

этапы:

1) изучение реального механического объекта, физических явлений, проис-

ходящих в нем. и формулирование поставленной вадачи;

2) составление расчетной схемы объекта, в которой отражают наиболее су-

щественные явления и не учитывают второстепенные, мало влияющие на резуль-

тат решения задачи;

3) составление математической модели, описывающей расчетную схему и

выбор формы представления результатов счета ЭВМ;

4) выбор метода решения, составление структурной схемы, программы и ре-

шение задачи на ЭВМ;

3* 23

5) анализ полученных результатов.

При отсутствии возможностей использования ЭВМ решения задач со всеми

вычислениями рекомендуется производить обычным способом по рекомендуемым

3 —

в литературе формулам и числовым таблицам (п2, п3, уп, д/л, лл2/4 и т. д.) и

писать только окончательный результат. Все вычисления производить в СИ

(ГОСТ 9867—61).

В некоторых случаях основные и производные единицы системы СИ бывают

неудобны, поэтому в таких случаях пользуются кратными и дольными едини-

цами, которые образуют добавлением приставок, регламентированных ГОСТ

7663—55, к корневой части названий единиц, например: сантиметр (см), кубиче-

ский сантиметр (см3), меганьютон (МН), киловатт (кВт), мегаграмм (Мг), но не

килокилограмм, так как приставку присоединяют к грамматической основ(

наименования, а присоединение двух приставок к простому наименованию еди

ниц недопустимо.

В производных единицах, составленных из наименований нескольких единиц,

приставку добавляют только к первой по порядку единице, например: кило-

ньютон-метр (кН-м); меганьютон на квадратный метр (МН/м2).

Расчеты деталей машин рекомендуется производить в единицах СИ — в м.

мм, м2, м3, мм3, м4, мм4, Н, кН, МН, Н-м, Па, МПа. Достаточная точность ма-

шиностроительных расчетов: для сил — в десятках чисел Н, для моментов

в десятках долей чисел Н-м и для напряжений — в десятках долей чисел МПа

После нахождения искомых величин следует проставлять их единицы. Еди

ницы правой и левой частей расчетных уравнений должны совпадать, если тео-

ретическая формула записана в развернутом виде (без всяких сокращений). На-

з---------------------------

пример, формула 4='|/10М/(ои] для расчета осей круглого сечения, где d — диа-

метр оси. м; М— момент, изгибающий ось, Н-м; [ои] — допускаемое напряжение

на изгиб, Па; здесь единицы левой и правой частей формулы — метры.

Вычисленные значения должны быть округлены и взяты по ГОСТам или

нормалям учреждений, если таковые имеются для рассчитываемых деталей и ве-

личин. Принятые для изготовления детали размеры рекомендуется вписывать

в соответствующих местах решения на Ш'лях.

Контрольные задания, оформленные небрежно и без соблюдения предъяв-

ленных к ним требований, не рассматривают и не зачитывают.

Выполненные контрольные задания высылают в институт на рецензирование.

После получения из института прорецензированных работ студент должен

исправить все ошибки, отмеченные рецензентом, и в случае незачтенной работы

исправить и отослать в институт на повторное рецензирование.

ЗАДАЧИ К КОНТРОЛЬНЫМ ЗАДАНИЯМ

1-я группа задач

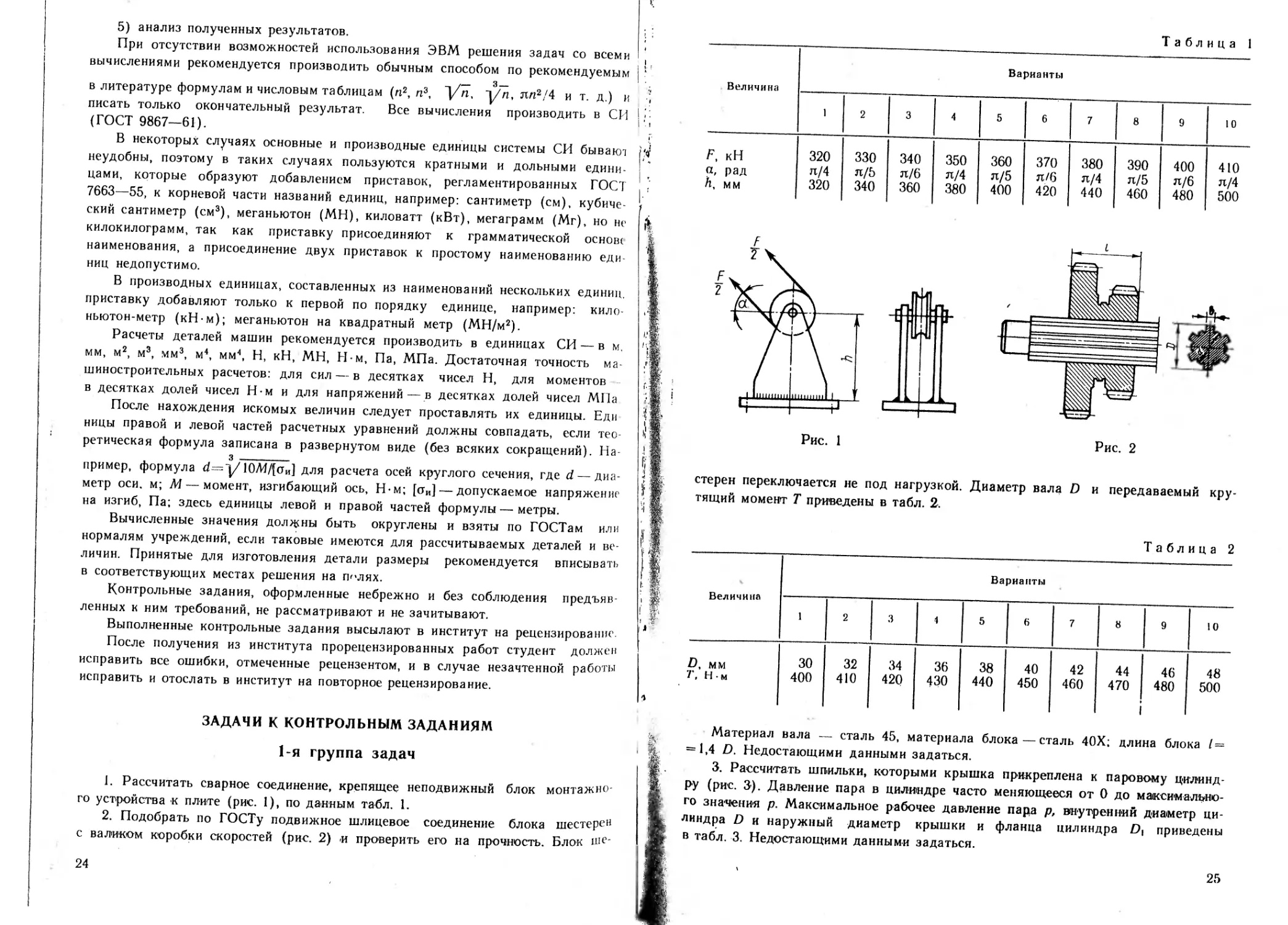

1. Рассчитать сварное соединение, крепящее неподвижный блок монтажно-

го устройства к плите (рис. 1), по данным табл. 1.

2. Подобрать по ГОСТу подвижное шлицевое соединение блока шестерен

с валиком коробки скоростей (рис. 2) и проверить его на прочность. Блок ше-

24

Таблица 1

стерен переключается не под нагрузкой. Диаметр вала D и передаваемый кру-

тящий момент Т приведены в табл. 2.

Таблица 2

ч Величина Варианты

1 2 3 4 5 6 7 8 9 10

D, мм Т, Нм 30 400 32 410 34 420 36 430 38 440 40 450 42 460 44 470 i 46 480 48 500

Материал вала — сталь 45, материала блока—сталь 40Х; длина блока / =

= 1,4 D. Недостающими данными задаться.

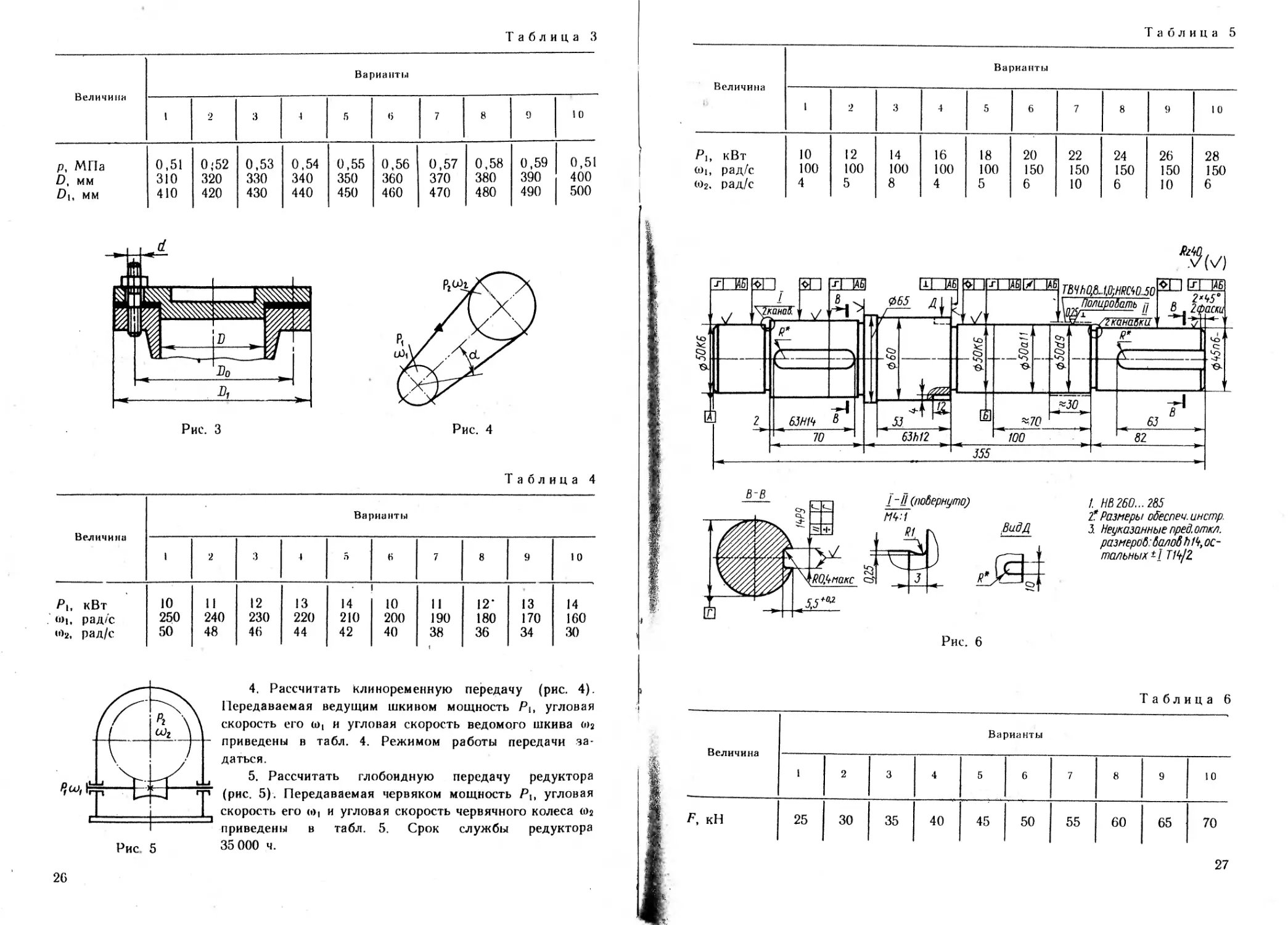

3. Рассчитать шпильки, которыми крышка прикреплена к паровому цилинд-

ру (рис. 3). Давление пара в цилиндре часто меняющееся от 0 до максимально-

го значения р. Максимальное рабочее давление пара р, внутренний диаметр ци-

линдра D и наружный диаметр крышки и фланца цилиндра £>| приведены

в табл. 3. Недостающими данными задаться.

25

Таблица 3

Рис. 3

Таблица 4

Величина Варианты

1 2 3 5 6 7 8 9 10

Pi, кВт 10 п 12 13 14 ! 10 И 12* 13 14

0)1. рад/с 250 240 230 220 210 200 190 180 170 160

о)2, рад/с 50 48 46 44 42 40 38 36 34 30

Рис. 5

4. Рассчитать клиноременную передачу (рис. 4).

Передаваемая ведущим шкивом мощность угловая

скорость его и угловая скорость ведомого шкива (»2

приведены в табл. 4. Режимом работы передачи за-

даться.

5. Рассчитать глобоидную передачу редуктора

(рис. 5). Передаваемая червяком мощность Plt угловая

скорость его <»>| и угловая скорость червячного колеса (1)2

приведены в табл. 5. Срок службы редуктора

35 000 ч.

26

Таблица 5

Величина Варианты

1 2 3 4 5 6 7 8 9 ю

Рь кВт 10 12 14 16 18 20 22 24 26 28

<01, рад/с 100 100 100 100 100 150 150 150 150 150

<о2. рад/с 4 5 8 4 5 6 10 6 10 6

/. НВ260... 285

2* Размеры одеспеч. инстр.

3 Неуказанные пред. откл.

размеров Валод ос-

тальных ^1 Tft/Z

Рис. 6

Таблица 6

Величина Варианты

1 2 3 4 5 6 7 8 9 10

F, кН 25 30 35 40 45 50 55 60 65 70

27

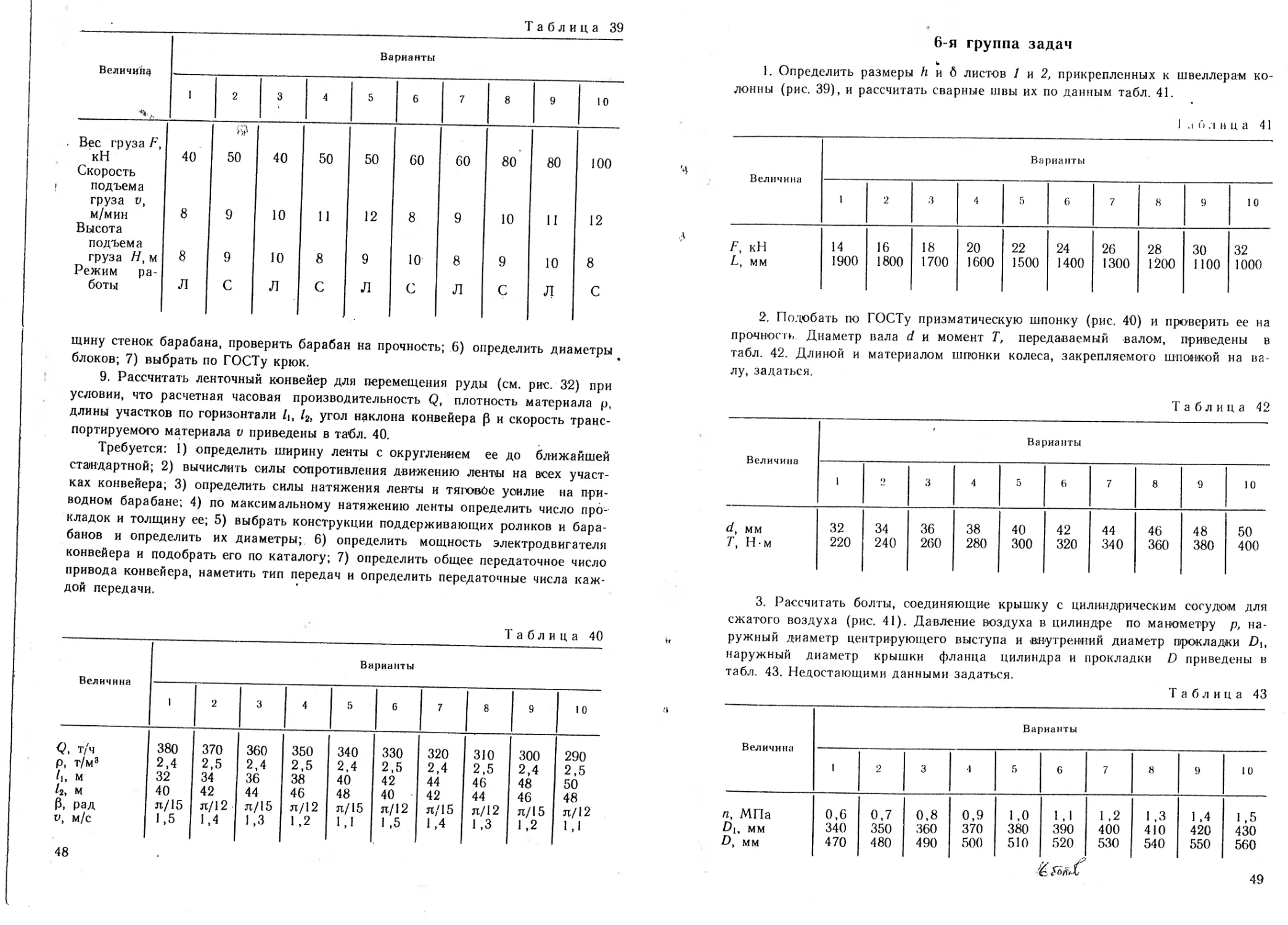

6. По данным предыдущей задачи 5 рассчитать

вал червячного колеса редуктора (рис. 5) и подо-

брать для него по ГОСТу подшипники качения. Рас-

стояние между подшипниками вала принять конст-

руктивно. Недостающими данными задаться. При

вести рабочий эскиз вала (пример конструкции вала

показан на рис. 6).

7. Рассчитать винт и гайку домкрата (рис. 7).

Вес груза F приведен в табл. 6.

Материал винта — сталь 40, станины — чугун СЧ

15—32. Винт самотормозящийся с прямоугольной

резьбой. Коэффициенты трения на поверхности резь-

бы, на торце винта принять по 0,12. Недостающими

данными задаться.

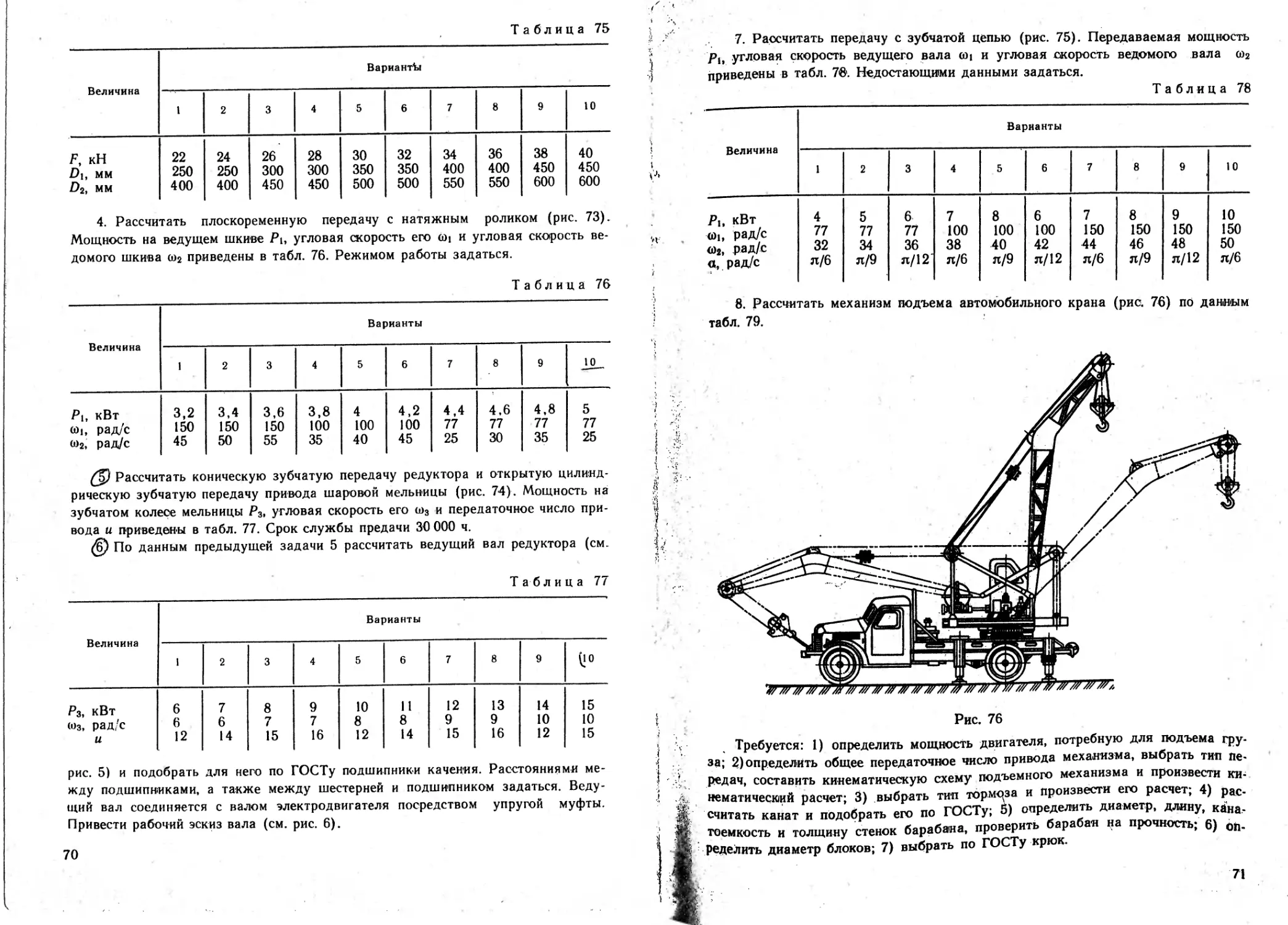

8. Рассчитать механизм подъема башенного кра-

на (рис. 8, а) по данным табл. 7.

Требуется: 1) определить мощность электродвигателя и подобрать его по

каталогу; 2) определить общее передаточное число механизма подъема,

выбрать тип передач, сделать кинематический расчет; 3) выбрать тип тормоза,

ц)

Рис. 8

28

Таблица 7

Величина Варианты

1 2 3 4 5 6 7 8 9 10

Вес груза F, кН 30 40 50 60 70 80 90 100 120 140

Скорость подъема груза и, м/мин 10 10 9 9 8 8 7 7 6 6

Высота подъема груза Я, м 15 20 25 30 35 15 20 25 30 35

Режим ра- боты Л Л С С Л Л С С Л Л

произвести его расчет и подобрать по каталогу электромагнит; 4) рассчитать

канат и подобрать его по ГОСТу; 5) определить диаметр, длину, канатоемкость

и толщину стенок барабана и проверить барабан на прочность; 6) определить

диаметры блоков; 7) выбрать по ГОСТу крюк.

9. Рассчитать ленточный конвейер для перемещения дробленого камня

(рис. 8, б). Расчетная часовая производительность Q, плотность материала р,

длины участков по горизонтали /2, h, угол наклона конвейера р и скорость

транспортируемого материала v приведены в табл. 8.

Таблица 8

Величина Варианты

1 2 3 4 5 6 7 8 9 10

Q, т ч р, т/м3 м /г, м /з, м Р, рад М/с Г к 150 1,8 20 15 24 л/12 1,3 160 1 ,9 22 15 26 л/10 1,3 170 1,8 24 16 28 л/12 1,4 180 1,9 26 16 30 л./10 1 ,5 190 1,8 28 17 32 л/12 1.6 200 1,9 30 17 34 л/10 1,2 210 1,8 32 18 36 л/12 1.3 220 1,9 34 18 38 л/10 1,4 230 1,8 36 19 40 л/12 1 ,5 250 1,9 38 19 42 л/10 1.6

Требуется: 1) определить ширину ленты с округлением ее до ближайшей

* стандартной; 2) вычислить силы сопротивления движению ленты на всех участ-

ках конвейера; 3) определить силы натяжения ленты и тяговое усилие на при-

( водном барабане; 4) по максимальному натяжению ленты определить число

29

прокладок и толщину -ее; 5) выбрать конструкцию поддерживающих ролико-в

и барабанов и определить их диаметры; 6) определить мощность электродвига-

теля и подобрать его по каталогу; 7) определить общее передаточное число

привода конвейера, наметить тип передач и определить передаточное число каж-

дой передачи

2-я группа задач

1. Рассчитать сварное соединение, крепящее опорный швеллер к стальной

плите (рис. 9). Материал электрода и метод сварки назначить самостоятельно.

Данные для рассчета приведены в табл. 9.

Таблица 9

Величина Варианты

1 2 3 4 5 6 7 8 9 10

г, кН 30 35 40 45 50 55 60 65 70 75

/, мм 650 700 750 800 850 900 950 1000 1050 1100

а, рад л/6 л/4 л/3 л/6 л/4 л/3 л/6 л/4 л/3 л/6

2. Подобрать по ГОСТу клиновую шпонку с головкой (рис. 10) и прове-

рить ее на прочность. Диаметр вала d и момент, передаваемый валом Т, при-

ведены в табл. 10. Рабочая длина шпонки /—1,5 d. Материал шпонки и ступицы

колеса — сталь.

Таблица 10

Величина Варианты

1 2 3 4 5 6 7 8 9 10

d, мм Т, Тм 26 250 28 275 30 300 32 325 34 350 36 375 38 400 10 425 42 450 44 475

3. Рассчитать болты, которыми стойка прикрепляется к плите (рис. 11). по

данным табл. 11.

Таблица 11

Величина Варианты

1 2 3 4 5 6 7 8 9 10

F, кН 10 12 13 14 15 16 17 18 19 20

а, мм 300 320 340 360 380 400 420 440 460 480

Ь, мм 20 30 40 50 60 70 80 90 100 НО

30

4. Рассчитать цилиндрическую фрикционную передачу (рис. 12). Передавае-

мая ведущим колесом мощность угловая скорость этого колеса coi и угловая

скорость ведомого колеса о)2 приведены в табл. 12.

Таблица 12

Величина Варианты

1 2 3 4 5 6 7 8 9 10

Pi, кВт (01, рад е о)2, рад/с 2 32 8 2,2 34 10 2,4 36 12 2,6 38 14 2,8 40 16 3 42 18 3,2 44 20 3,4 46 22 3,6 48 24 3,8 50 26

5. Рассчитать зубчатые колеса коробки передач (рис. 13). Мощность на ве-

дущем валу Р\, угловая скорость этого вала сщ и передаточные числа редукто-

ра «макс и «мин приведены в табл. 13.

Таблица 13

Величина Варианты

1 2 3 4 5 6 7 8 9 10

Pi, кВт 6 7 8 6 7 8 8 9 10 12

(оь рад с 20 22 24 26 28 30 32 34 36 38

Um а нс 4 4,1 4,2 4,3 4,4 4,5 4,6 4,7 4,8 4,9

U м ин 2,6 2,7 2.8 2,9 3 3,1 3,2 3,3 3,4 3,5

6. По данным предыдущей задачи 5 рассчитать выходной вал коробки пе-

редач (рис. 13) и подобрать для него по ГОСТу подшипники качения. Расстоя-

нием между подшипниками, а также между зубчатыми колесами и подшипника-

ми задаться.

Выходной вал коробки скоростей соединяется со следующим валом посредст-

вом зубчатой муфты. Привести рабочий эскиз вала (см. рис. 6).

7. Рассчитать передачу втулочной цепью (рис. 14). Мощность на ведущей

звездочке угловая скорость ее (щ и угловая скорость ведомой звездочки to?

приведены в табл. 14. Передача расположена под углом к горизонту а —л/4 рад.

8. Рассчитать механизм подъема тележки электрического мостового крана

(рис. 15) по данным табл. 15.

Требуется: 1) рассчитать канат и подобрать его по ГОСТу; 2) определить

диаметр, длину, канатоемкость и толщину стенок барабана и проверить

барабан на прочность; 3) определить диаметр блоков полиспаста; 4) выбрать

по ГОСТу крюк; 5) определить мощность электродвигателя, подобрать электро-

3)

Рис. 10

Рис. 11

Рис. 12

Рис. 14

32

Таблица 14

Величина Варианты

1 2 3 4 5 б 7 8 9 10

Р\, кВт 6,1 6,2 6,3 1 6,4 6,5 6,6 6,7 6,8 6,9 7

о)1, рад е 42 44 46 48 50 52 54 56 58 60

0)2, рад/с 11 12 13 14 15 16 17 18 19 20

Таблица 15

Варианты

Величина

1 2 3 4 5 6 7 8 9 10

Вес груза F, кН Скорость 80 100 80 100 120 140 150 160 180 200

подъема

груза ц, м/мин 10 12 14 16 18 10 12 14 16 18

Высота

подъема

груза //, м Режим ра- 8 9 10 8 9 10 8 9 10 8

боты Л С Л С Т Т Л С Л С

Рис. 15

двигатель по каталогу и проверить

его на коэффициент перегрузки в пус-

ковой период; 6) определить общее

передаточное число механизма подъ-

ема, наметить тип передач, опреде-

лить передаточное число каждой пе-

редачи, 7) выбрать тип тормоза, опре-

Рис. 16

делить его местонахождение, вычислить расчетный тормозной момент, рассчитать

и подобрать по каталогу тормозной электромагнит.

33

9. Рассчитать ленточный конвейер для перемещения влажного песка

(рис. 16). Расчетная часовая производительность Q, плотность материала р, дли-

ны участков по горизонтали /ь /2, угол наклона конвейера Р и скорость транс-

портируемого материала v приведены в табл. 16.

Таблица 16?

Величина Варианты

1 2 3 4 5 6 7 8 9 10

Q, т/ч р, т/м3 /ь м /2, м Р, рад V, м/с 410 1,9 31 36 л/10 1,6 420 2 32 37 л/12 1 ,7 430 2,1 33 38 л/10 1,8 440 1,9 34 39 л/12 1 ,9 450 2 35 40 л/10 2 460 2,1 36 41 л/12 2,1 470 1,9 37 42 л/10 2,2 480 2 38 43 л/12 2,3 490 2,1 39 44 л/10 2,4 500 1,9 40 45 л/12 2,5

Требуется: 1) определить ширину ленты с округлением до ближайшей стан-

дартной; 2) вычислить силы сопротивления движению ленты на всех участках

конвейера; 3) определить силы натяжения ленты и тяговое усилие на привод-

ном барабане; 4) по максимальному натяжению ленты определить число про-

кладок и толщину ее; 5) выбрать конструкцию поддерживающих роликов и ба-

рабанов и определить их диаметры; 6) определить мощность электродвигателя

конвейера и подобрать его по каталогу; 7) определить общее передаточное чис-

ло привода конвейера, наметить тип передач и определить передаточное число

каждой передачи.

3-я группа задач

1. Рассчитать сварные швы, соединяющие зубчатый венец колеса с его

диском и диск со ступицей (рис. 17). Передаваемая зубчатым колесом мощность

Р, угловая скорость его (о и диаметры D и d приведены в табл. 17. Материал

обода и ступицы — сталь 40, материал диска — сталь 15.

Таблица 17

Величина Варианты

1 2 3 4 5 6 7 8 9 10