Author: Шевченко Е.П.

Tags: машиностроение чертежи инженерная графика шероховатость

ISBN: 5-94387-112-8

Year: 2003

Text

Е.П. Шевченко

ЧТЕНИЕ

машиностроительных

ЧЕРТЕЖЕЙ

Наука и Техника, Санкт-Петербург

2003

Е.П. Шевченко

ЧТЕНИЕ

машиностроительных

ЧЕРТЕЖЕЙ

Шевченко Е.П.

Чтение машиностроительных чертежей. Справочное пособие. —

СПб.: Наума и Техника, 2003. — 192 с: ил.

ISBN 5-94387-112-8

Серия «Справочник рабочего»

В книге приведены условные обозначения на

машиностроительных чертежах, кинематических, гидравлических и

пневматических схемах различных деталей, материалов, соединений,

передач, часто применяемых в оборудовании. Цветом в

условных обозначениях выделены буквенные и цифровые параметры

для конкретных примеров, приведенных в справочном пособии.

Справочное пособие предназначено для слесарей и станочников

различных профессий, машинистов, операторов, наладчиков,

механиков, мастеров. Может использоваться в качестве учебного

пособия в технических колледжах, лицеях, училищах и техникумах.

Официальный сайт: www.nit.com.ru

Контактные телефоны издательства

(812) 567-70-25, (044) 516-38-66

© Шевченко Е.П.

© Наука и Техника (оригинал-макет), 2003

ООО «Наука и Техника».

Лицензия №000350 от 23 декабря 1999 года.

198097, г. Санкт-Петербург, ул. Маршала Говорова, д. 29.

Подписано в печать 30.09.03. Формат 70x100/32.

Бумага газетная. Печать офсетная. Объем 12 п. л.

Тираж 3000 экз. Заказ No 351.

Отпечатано с готовых диапозитивов в ФГУП ордена Трудового Красного Знамени

«Техническая книга» Министерства Российской Федерации по делам печати,

телерадиовещания и средств массовых коммуникаций.

198005, Санкт-Петербург, Измайловский пр., 29.

Содержание

Введение 8

Глава 1. Условные изображения и обозначения

на машиностроительных чертежах по ЕСКД

1.1. Основная надпись по ГОСТ 2.104 12

1.2. Линии на чертежах по ГОСТ 2.303 13

1.3. Знаки на чертежах по ГОСТ 2.304 14

1.4. Изображения — виды, разрезы, сечения по ГОСТ 2.305 15

1.5. Размеры и предельные отклонения по ГОСТ 2.307 17

1.6. Обозначение материалов в разрезах и сечениях по ГОСТ 2.306 20

1.7. Сокращения слов по ГОСТ 2.316 21

1.8. Обозначения буквенные в конструкторских документах

по ГОСТ 2.321 23

1.9. Обозначение термической обработки по ГОСТ 2.310 24

1.10. Обозначение покрытий по ГОСТ 2.310 и ГОСТ 9.306 27

1.11. Обозначение покрытий лакокрасочных по ГОСТ 9.032 28

1.12. Условное изображение и обозначение швов

сварочных соединений по ГОСТ 2.312 29

1.13. Условные изображения и обозначения

неразъемных соединений по ГОСТ 2.313 34

1.14. Изображения условные по ГОСТ 2.315 крепежных деталей

на сборочных чертежах и чертежах общих видов 35

1.15. Упрощенные изображения по ГОСТ 2.420 подшипников

качения на сборочных чертежах 36

1.16. Условное изображение пружин по ГОСТ 2.401 38

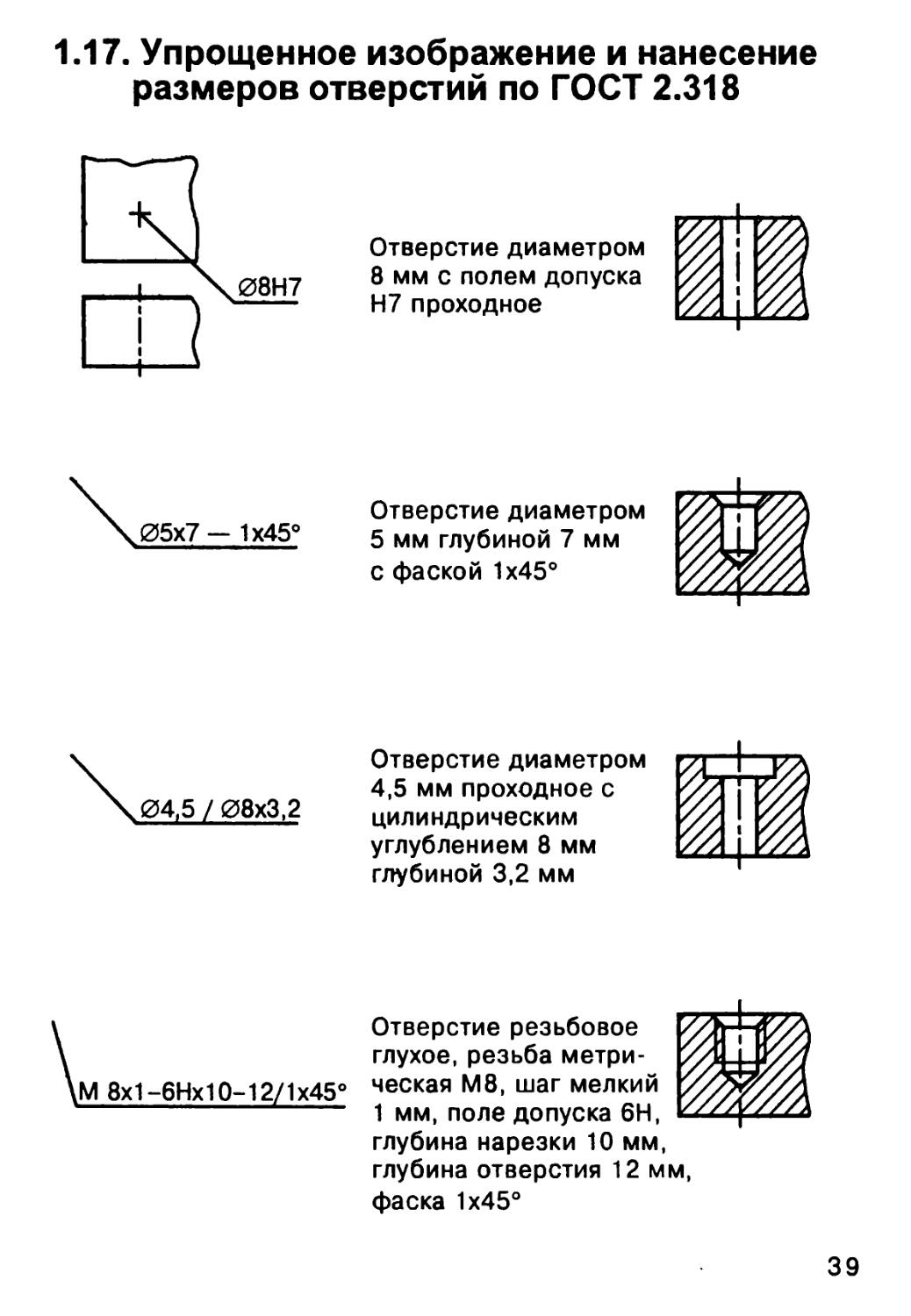

1.17. Упрощенное изображение и нанесение

размеров отверстий по ГОСТ 2.318 39

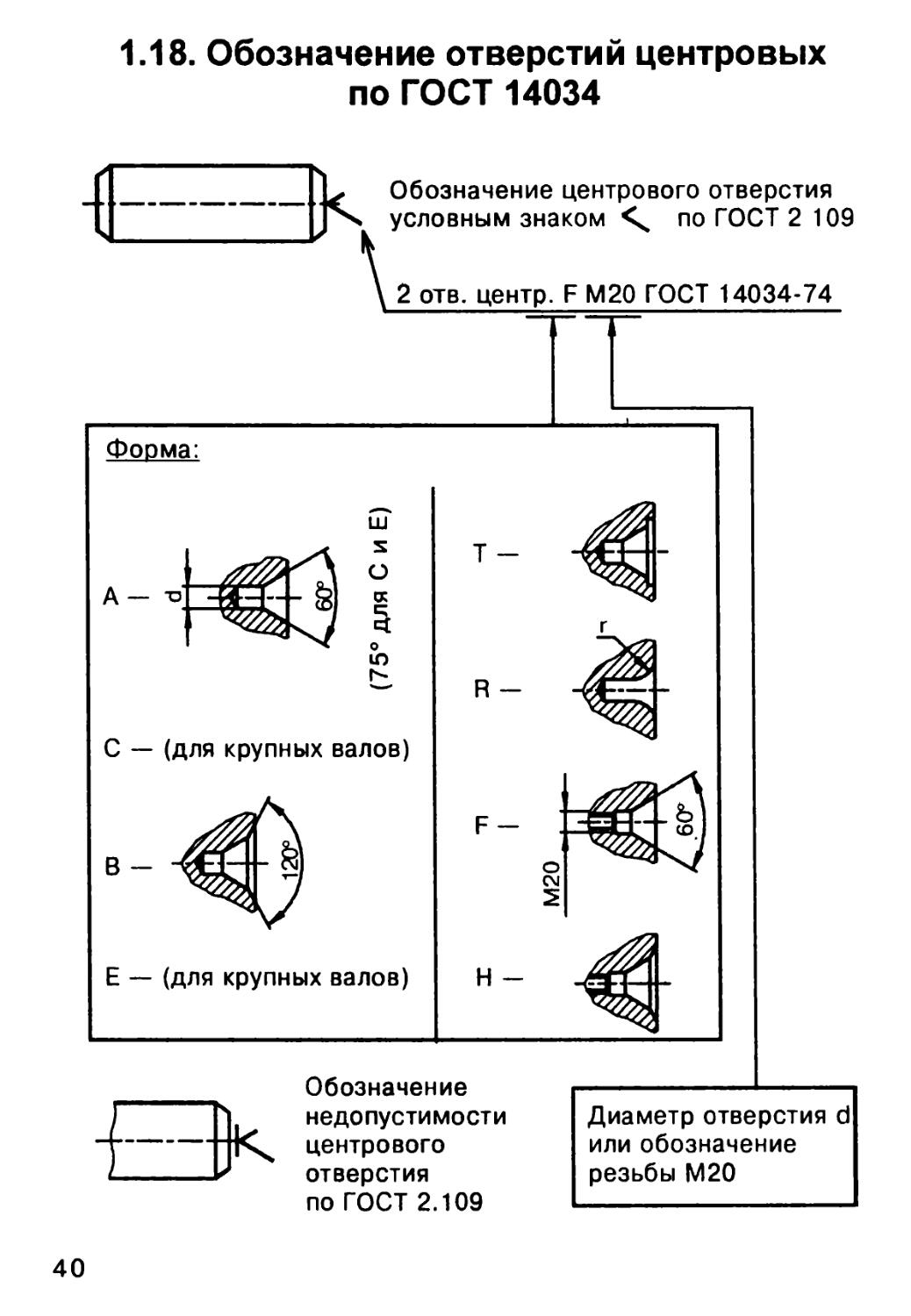

1.18. Обозначение отверстий центровых по ГОСТ 14034 40

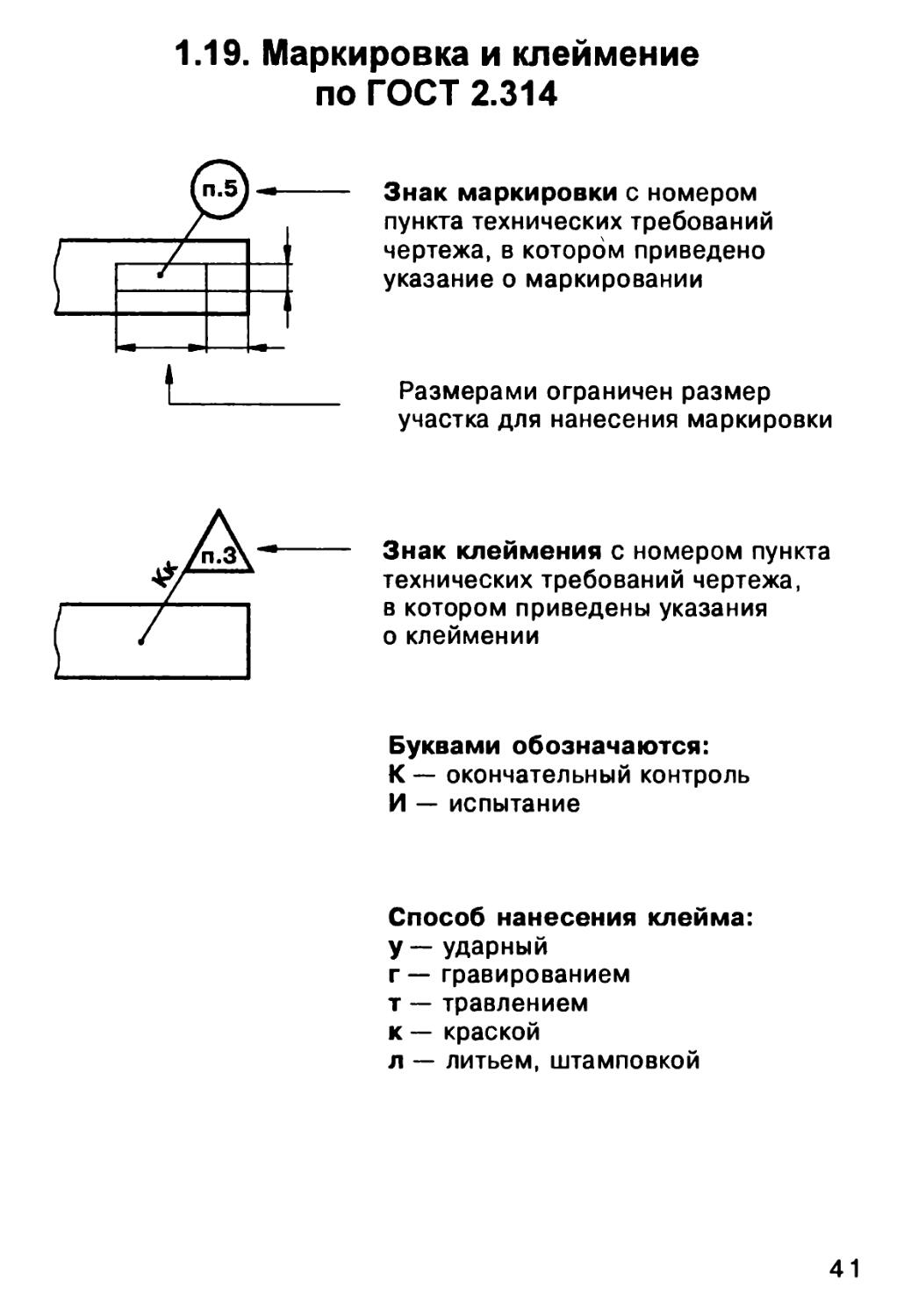

1.19. Маркировка и клеймение по ГОСТ 2.314 41

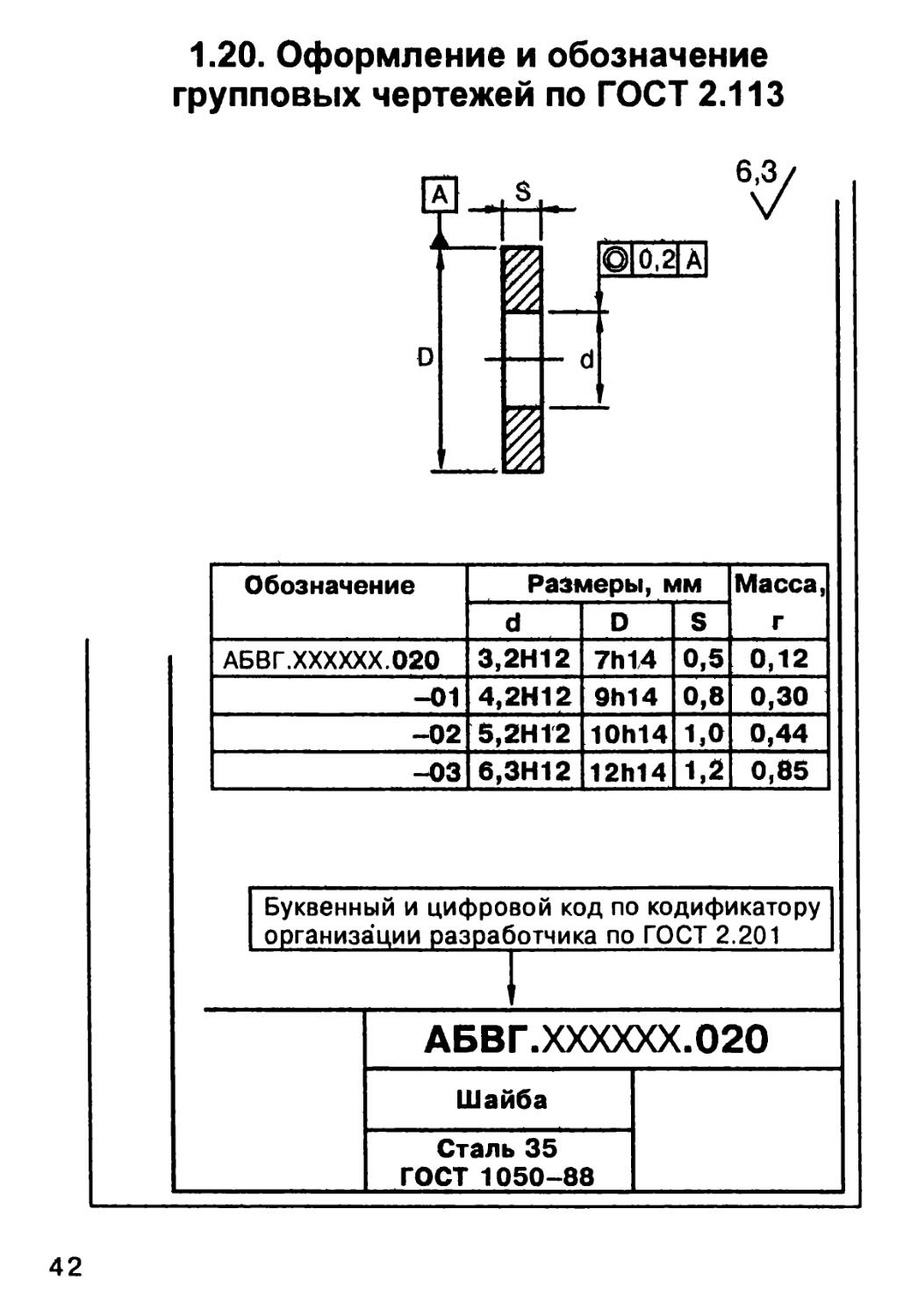

1.20. Оформление и обозначение групповых чертежей по ГОСТ 2.113 42

1.21. Оформление и обозначение ремонтных чертежей по ГОСТ 2.604 43

3

Глава 2. Схемы

2.1. Виды и типы схем по ГОСТ 2.701 48

2.2. Элементы кинематики по ГОСТ 2.770 49

2.3. Обозначения условные графические элементов

гидравлических и пневматических по ГОСТ 2.780 и ГОСТ 2.784 ... 54

2.4. Обозначения условные графические машин

гидравлических и пневматических по ГОСТ 2.782 56

2.5. Обозначения условные графические аппаратов гидравлических и

пневматических, устройств управления и контрольно-

измерительных приборов по ГОСТ 2.781 57

2.6. Кинематические схемы 59

2.7. Схема гидравлическая принципиальная механизма прижима 62

Глава 3. Допуски, посадки, шероховатость

3.1. Допуски и посадки по ГОСТ 25346 и ГОСТ 25347 68

3.2. Размеры отверстий с посадками в системе отверстия 69

3.3. Размеры валов с посадками в системе отверстия 70

3.4. Обозначение предельных отклонений размеров с

неуказанными допусками по ГОСТ 25670 73

3.5. Посадки 74

3.6. Поля допусков отверстий и валов 78

3.7. Условные обозначения допусков формы и расположения

поверхностей по ГОСТ 2.308 81

3.8. Шероховатость поверхности 83

Глава 4. Соединения

4.1. Шпоночные соединения 90

4.1.1. Соединение с призматической шпонкой по

ГОСТ 23360 и ГОСТ 10748 90

4.1.2. Соединение с призматической направляющей шпонкой

по ГОСТ 8790 с креплением на валу 91

4.1.3. Соединение с сегментной шпонкой по ГОСТ 24071 92

4.1.4. Соединения с клиновой шпонкой по ГОСТ 24068 93

4.1.5. Соединение с тангенциальными шпонками

по ГОСТ 24069 или ГОСТ 24070 94

4.2. Шли цевые соединения 95

4.2.1. Соединение шлицевое прямобочное по ГОСТ 1139 95

4.2.2. Соединение шлицевое эвольвентное с углом профиля 30'

по ГОСТ 6033 97

4

4.3. Резьбовые соединения 98

4.3.1. Соединение с резьбой метрической по ГОСТ 24705 98

4.3.2. Соединение с резьбой трубной цилиндрической по ГОСТ 6357 99

4.3.3. Соединение с резьбой трубной конической по ГОСТ 6211 100

4.3.4. Соединение с резьбой трапецеидальной по ГОСТ 9484 101

4.3.5. Соединение с резьбой упорной по ГОСТ 10177 102

4.3.6. Обозначение резьбы упорной усиленной 45* по ГОСТ 13535 103

Глава 5. Передачи

5.1. Передачи зубчатыми колесами, червячные, реечные, цепные.

Условные изображения по ГОСТ 2.402 108

5.2. Муфты шарнирные по ГОСТ 5147 111

Глава 6. Детали

6.1. Подшипники 116

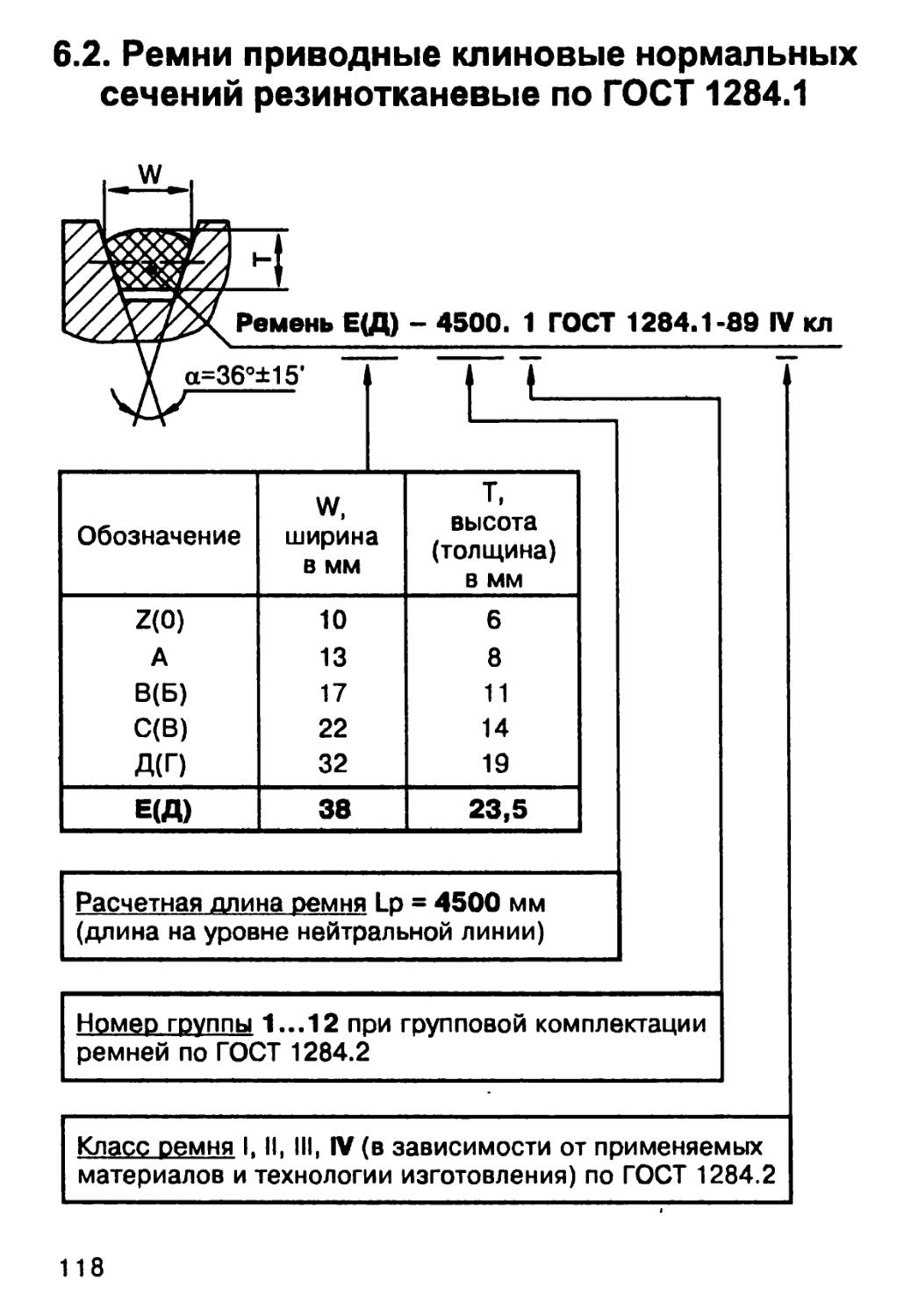

6.2. Ремни приводные клиновые нормальных сечений

резинотканевые по ГОСТ 1284.1 118

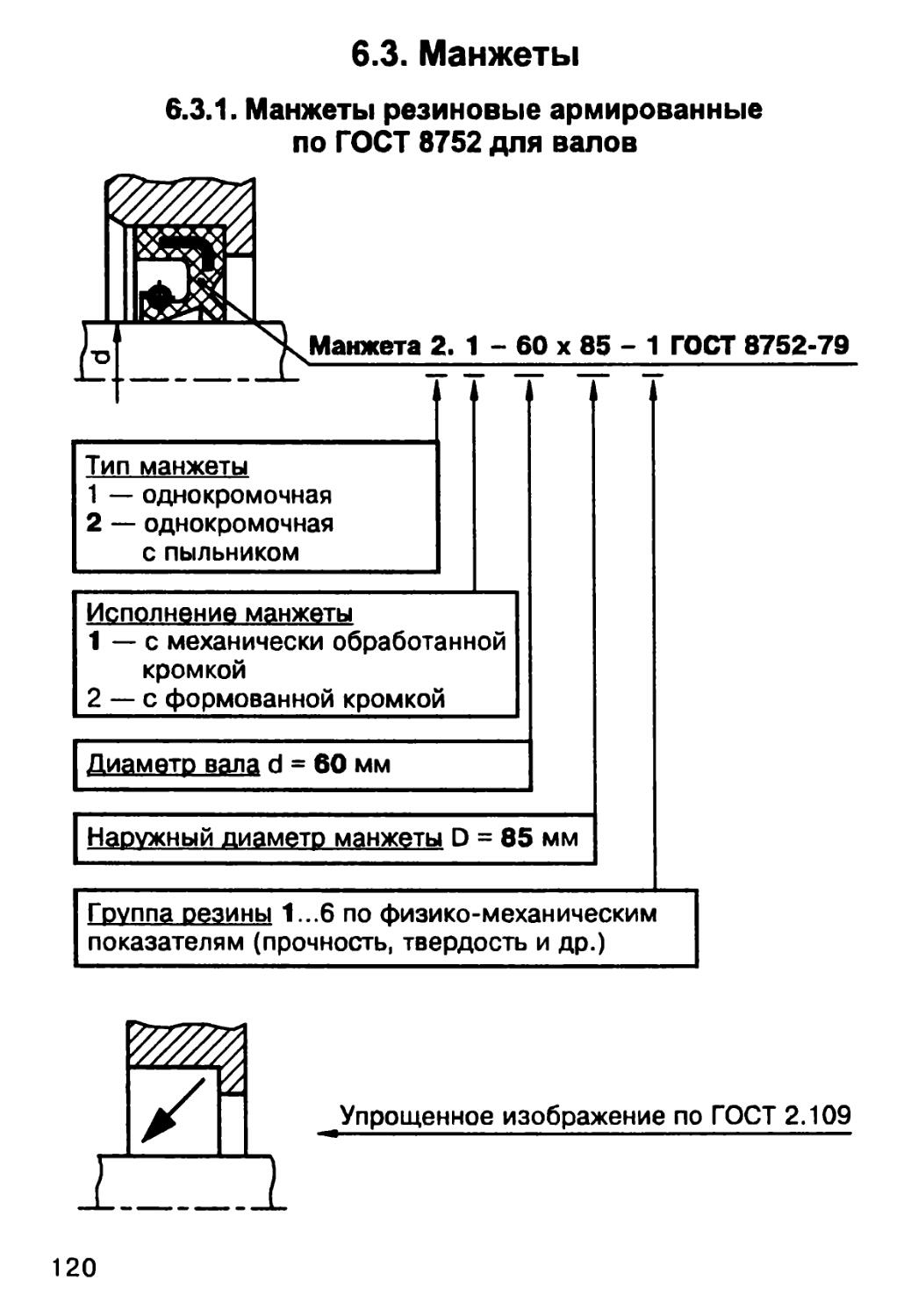

6.3. Манжеты 120

6.3.1. Манжеты резиновые армированные по ГОСТ 8752 для валов... 120

6.3.2. Манжеты уплотнительные резиновые по ГОСТ 14896

для гидравлических устройств 121

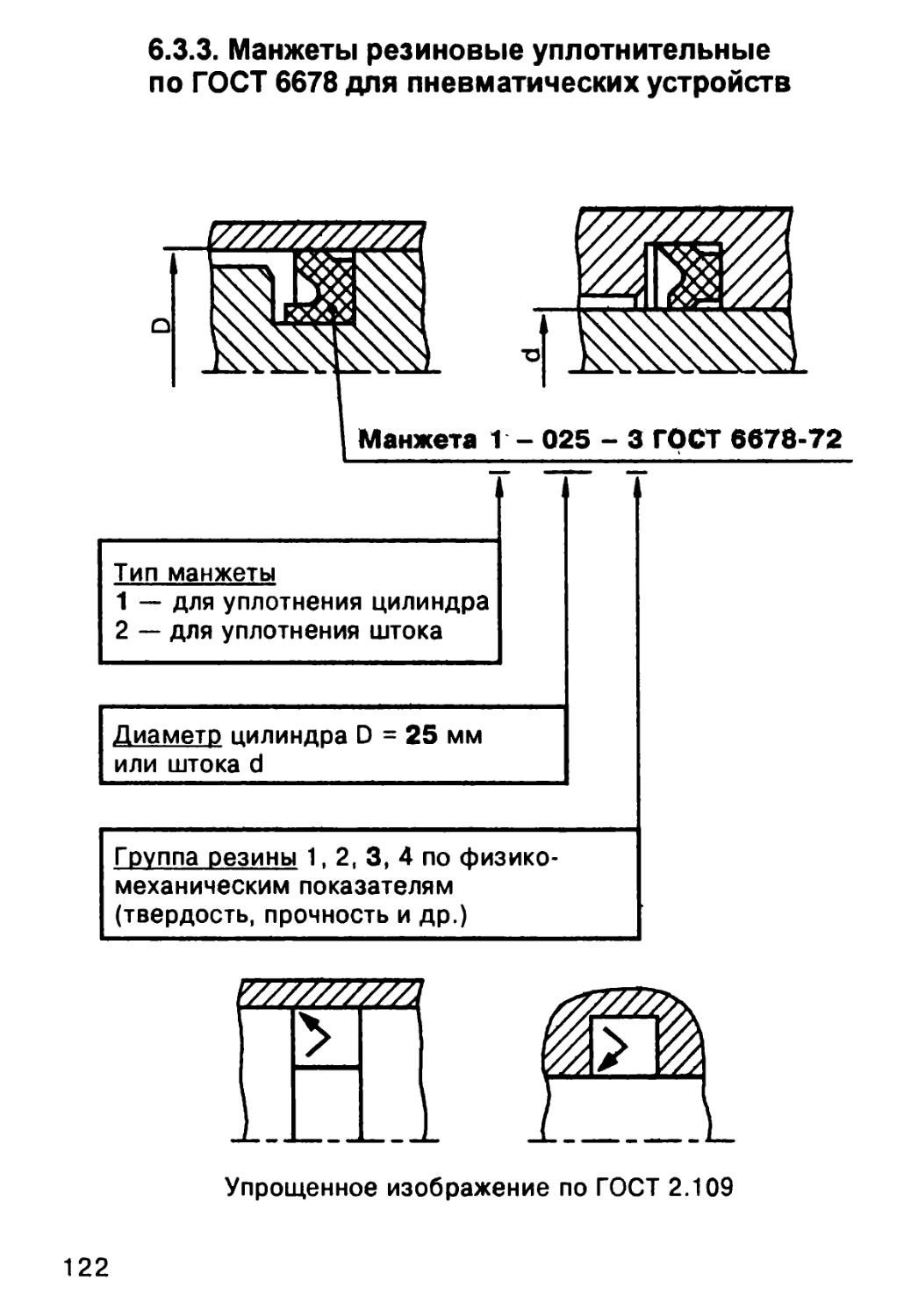

6.3.3. Манжеты резиновые уплотнительные по ГОСТ 6678

для пневматических устройств 122

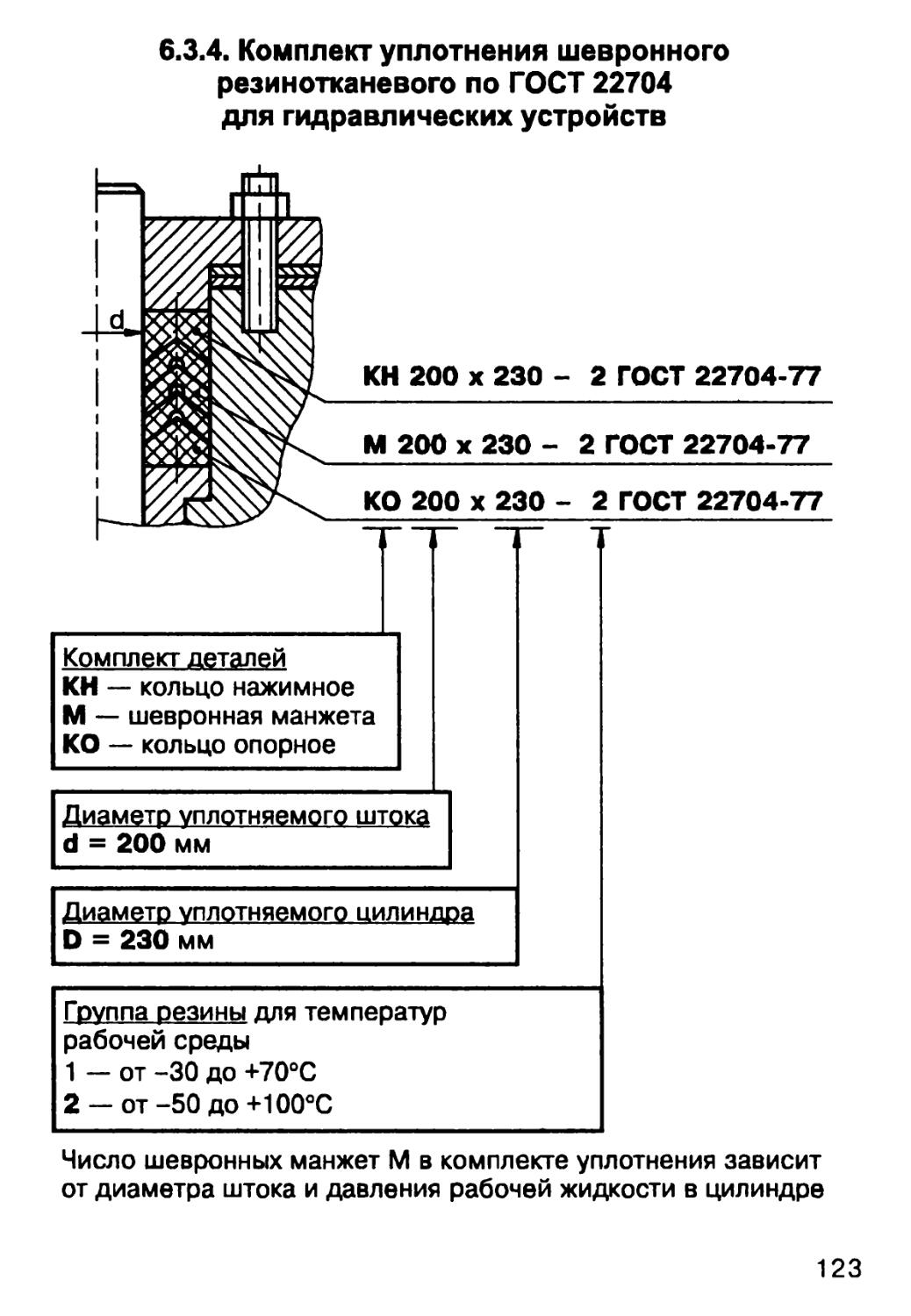

6.3.4. Комплект уплотнения шевронного резинотканевого

по ГОСТ 22704 для гидравлических устройств 123

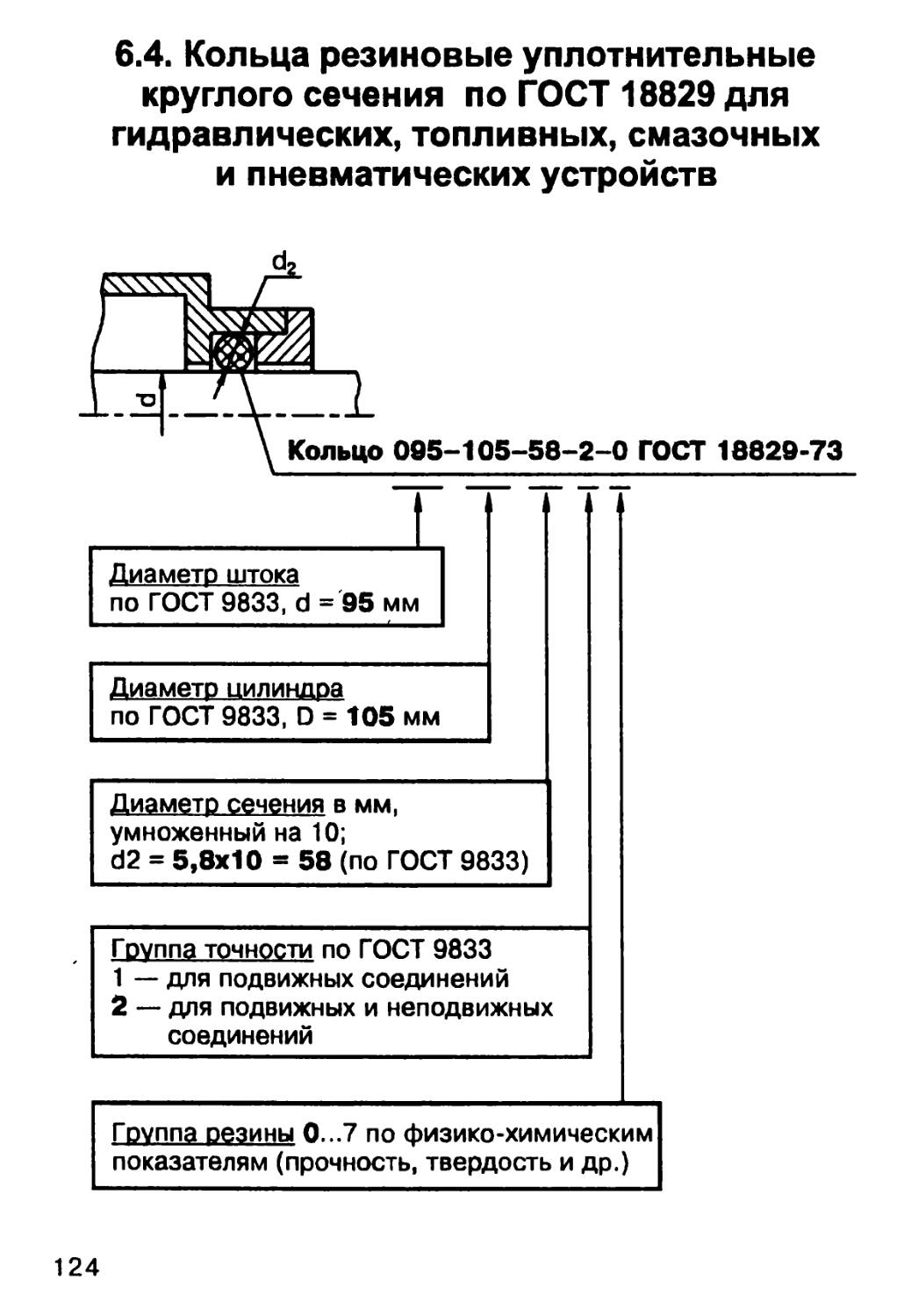

6.4. Кольца резиновые уплотнительные круглого сечения

по ГОСТ 18829 для гидравлических, топливных,

смазочных и пневматических устройств 124

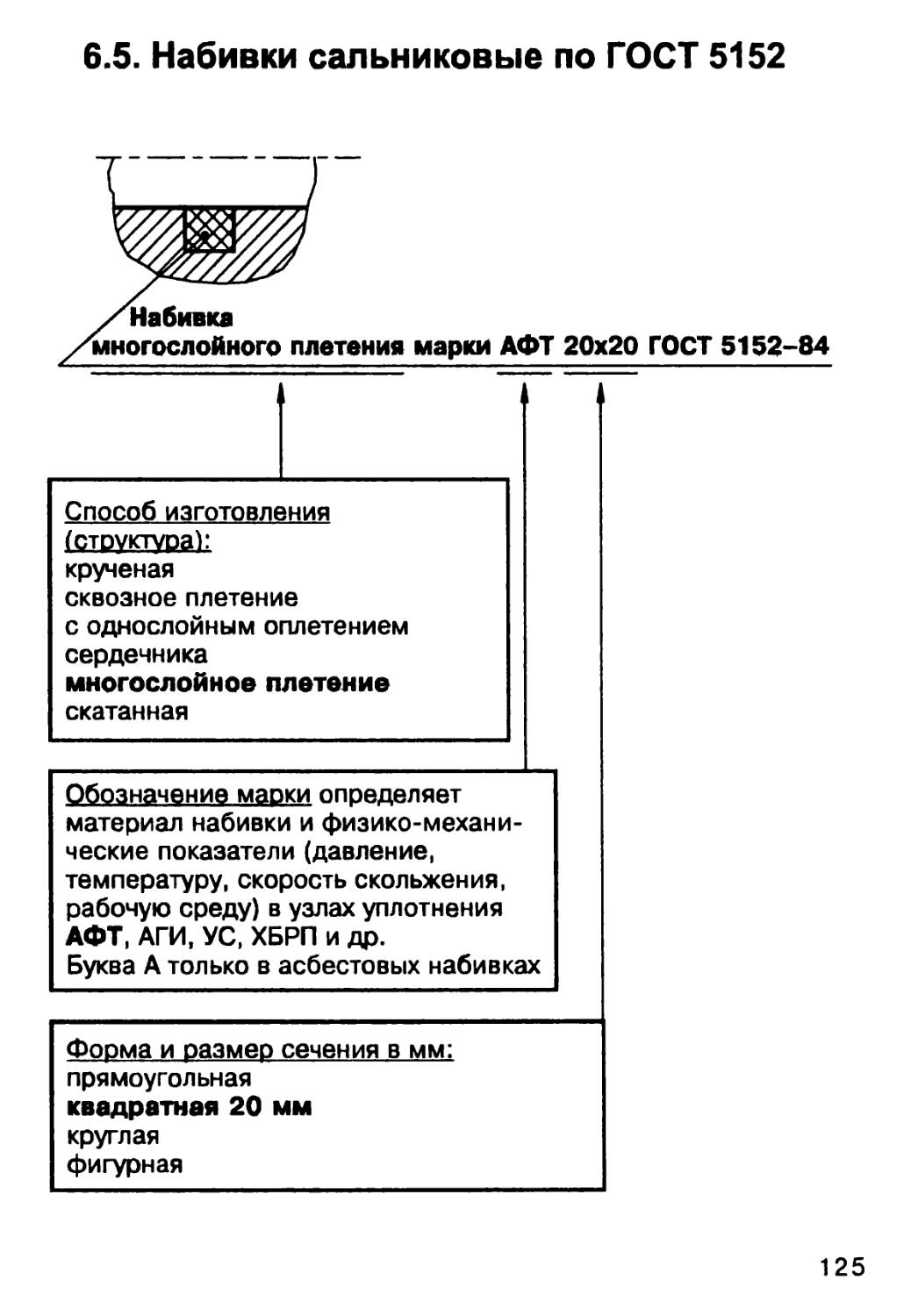

6.5. Набивки сальниковые по ГОСТ 5152 125

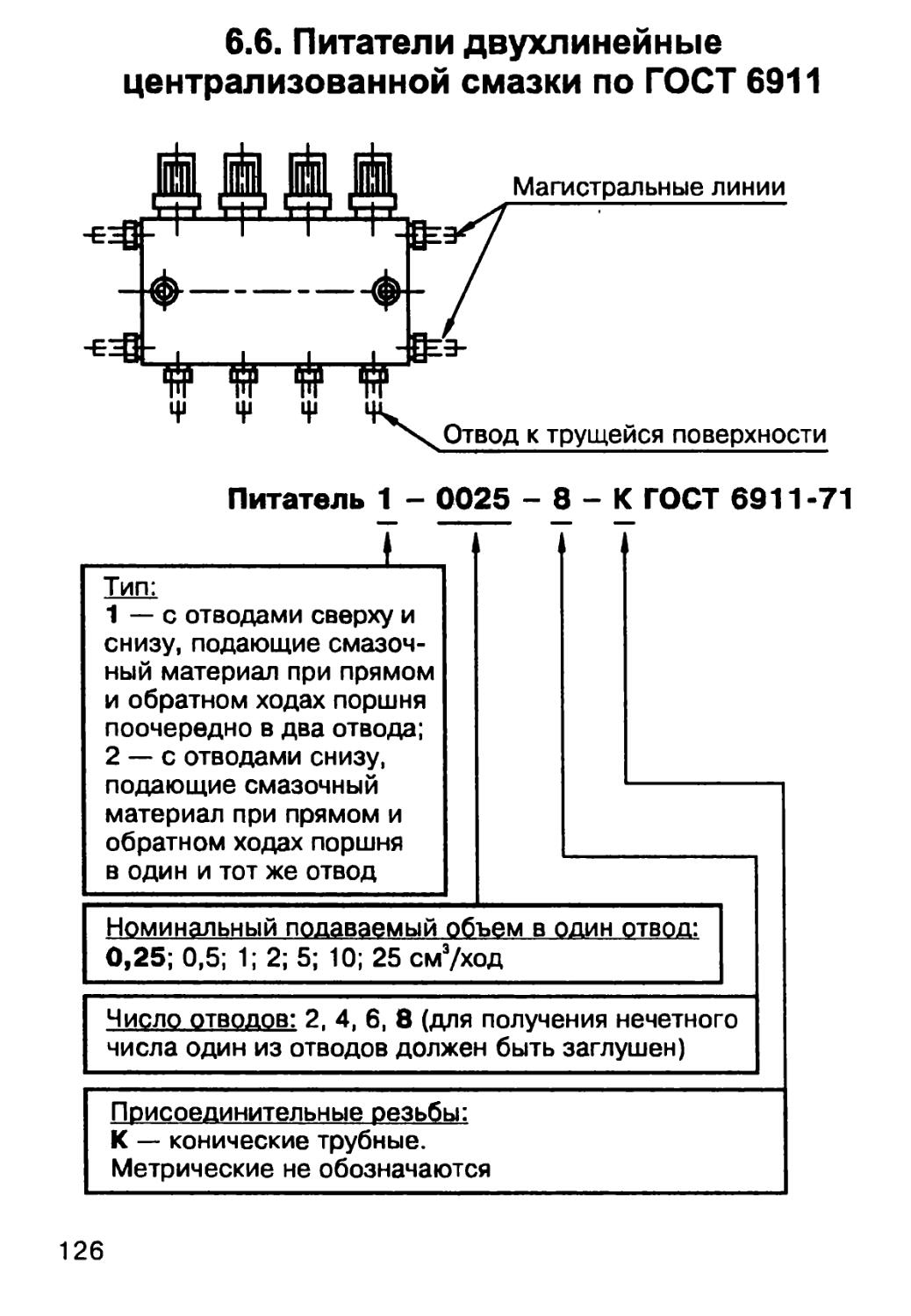

6.6. Питатели двухлинейные централизованной смазки по ГОСТ 6911... 126

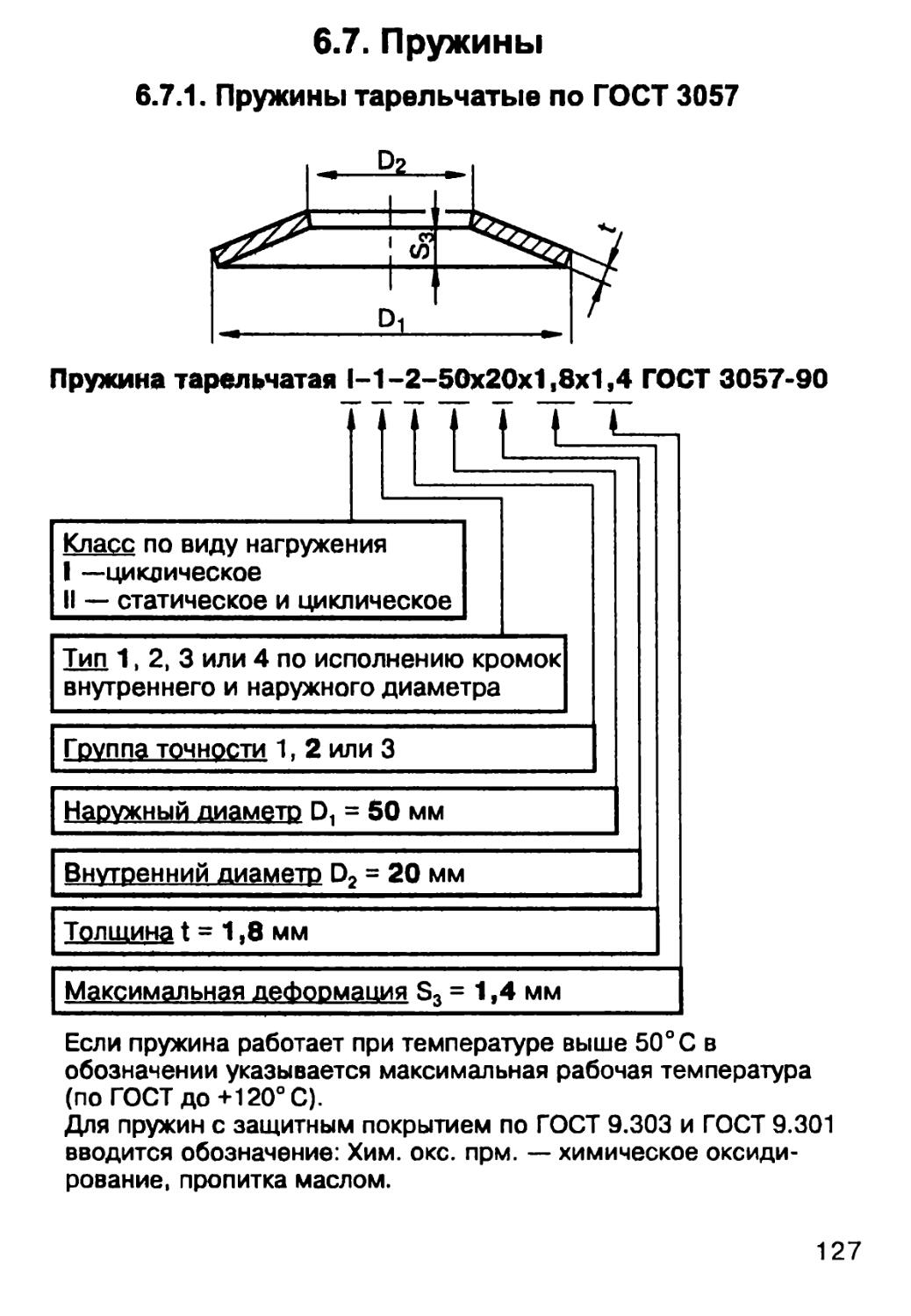

6.7. Пружины 127

6.7.1. Пружины тарельчатые по ГОСТ 3057 127

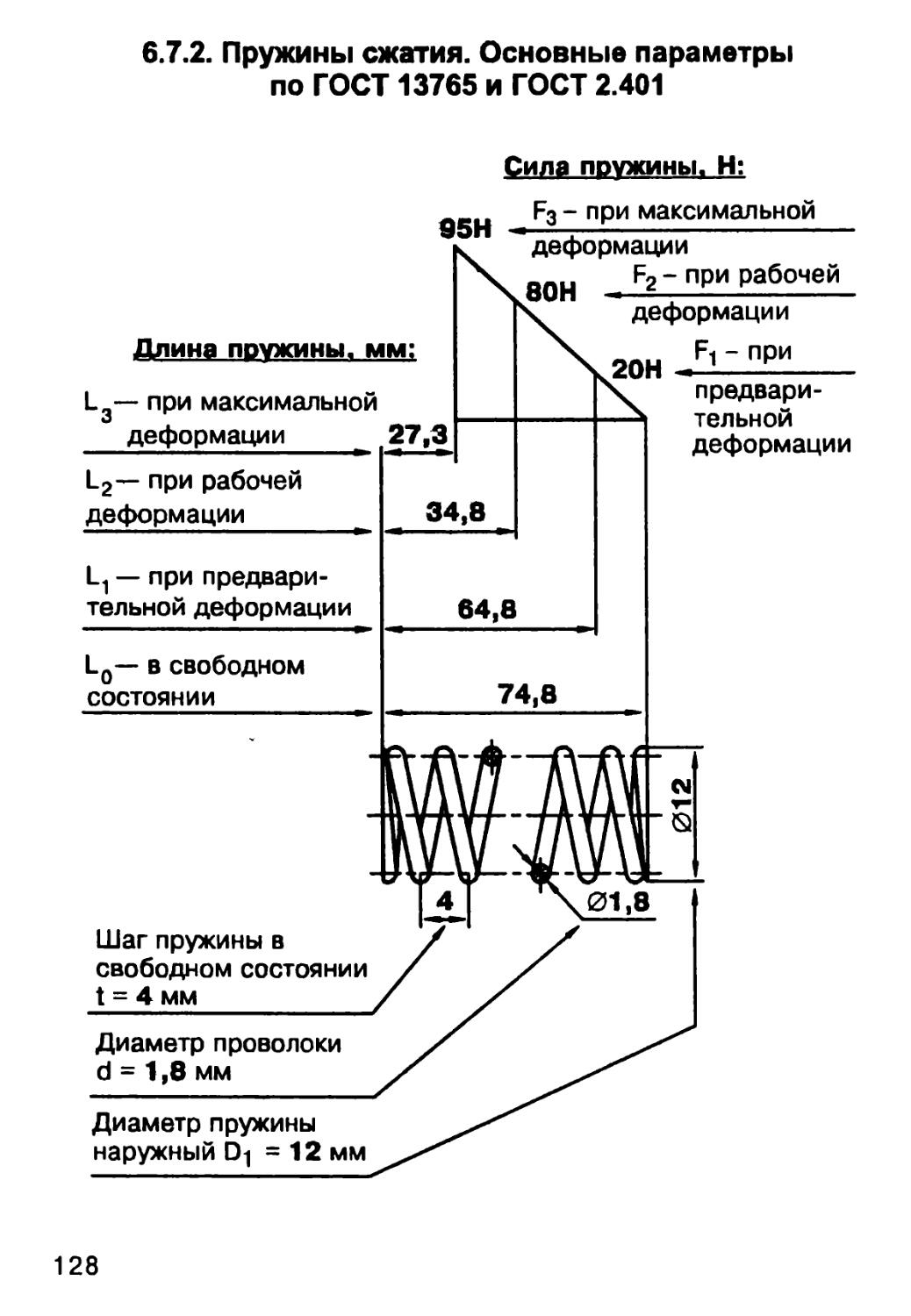

6.7.2. Пружины сжатия. Основные параметры

по ГОСТ 13765 и ГОСТ 2.401 128

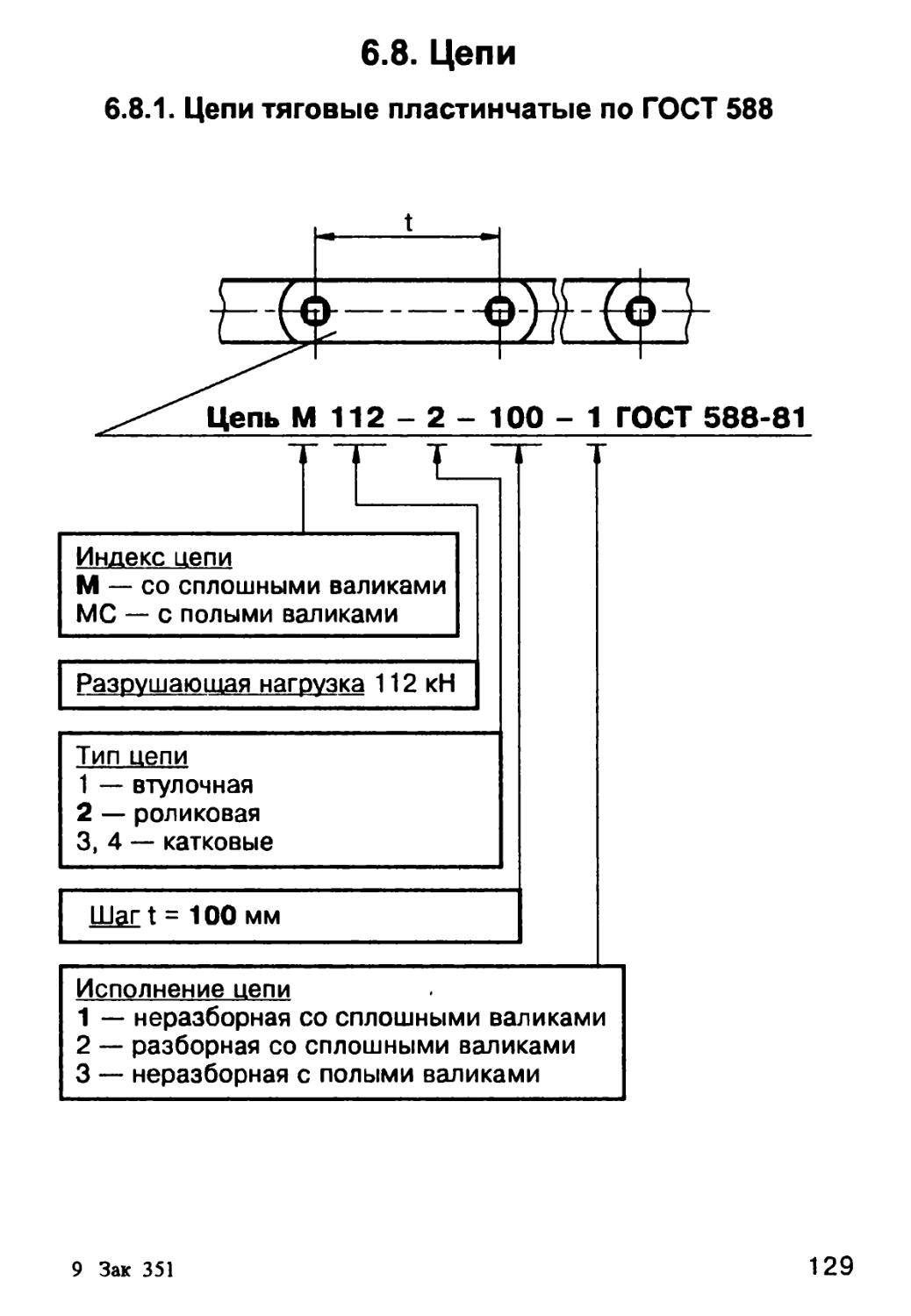

6.8. Цепи 129

6.8.1.Цепи тяговые пластинчатые по ГОСТ 588 129

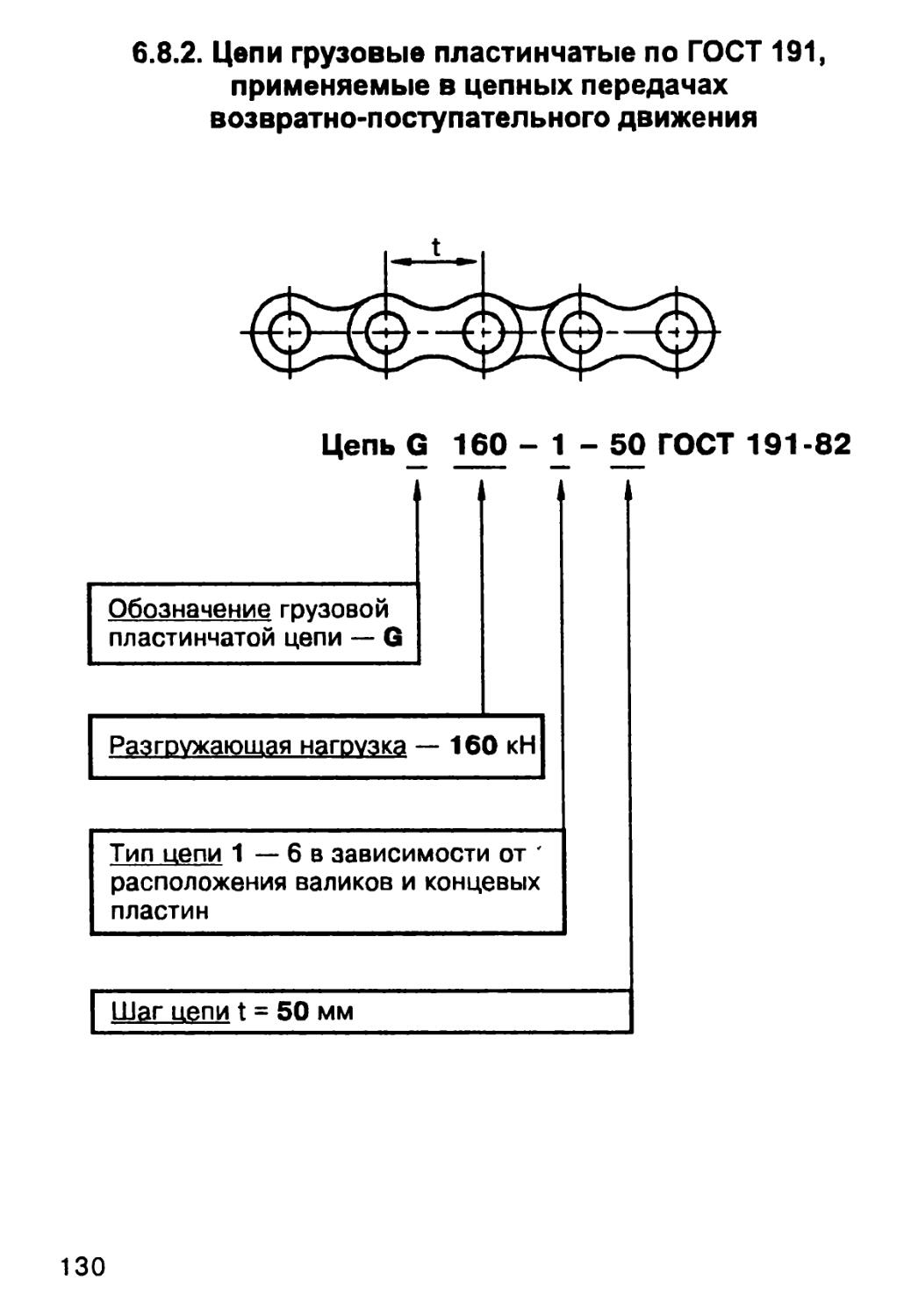

6.8.2. Цепи грузовые пластинчатые по ГОСТ 191, применяемые

в цепных передачах возвратно-поступательного движения .... 130

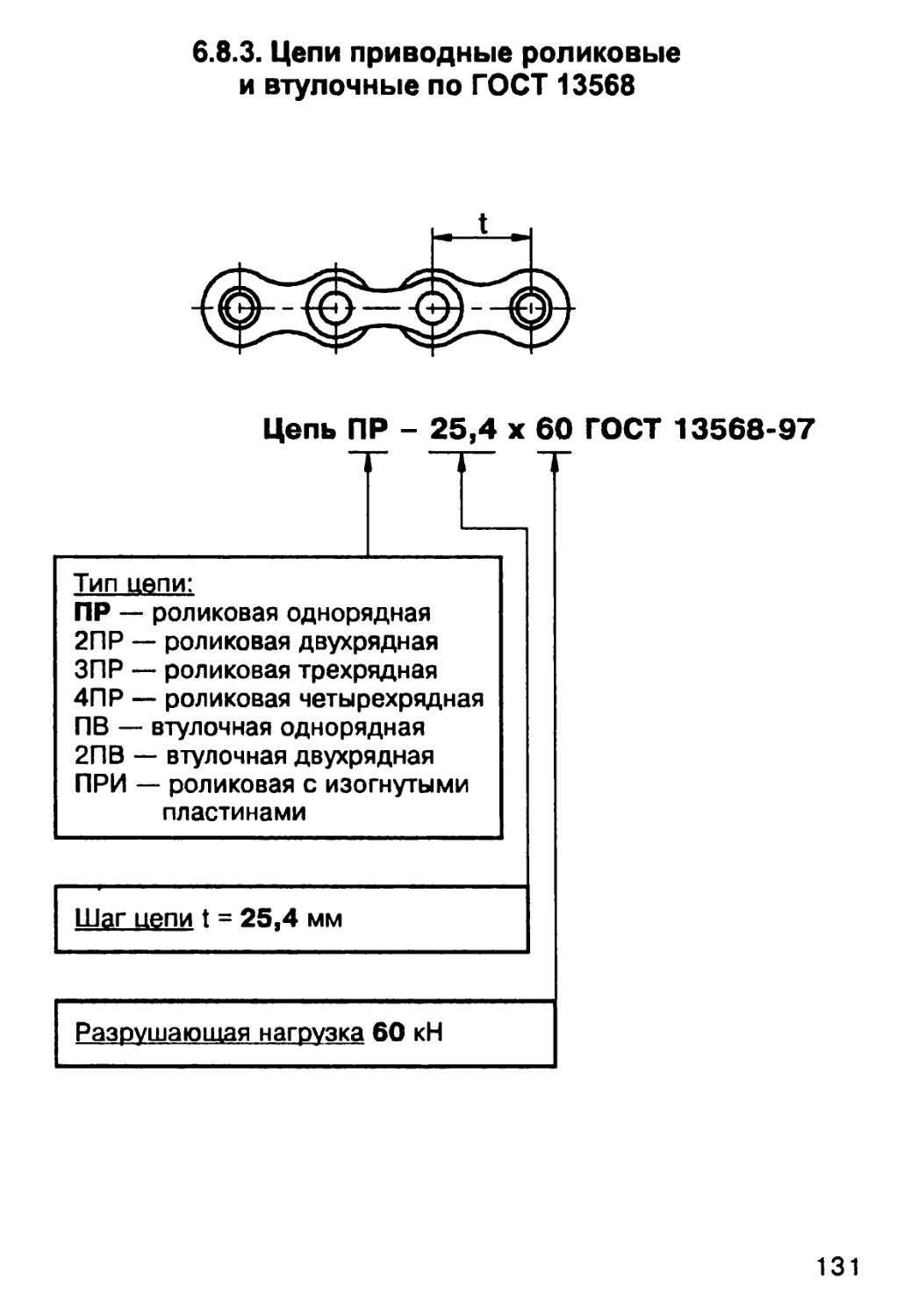

6.8.3. Цепи приводные роликовые и втулочные по ГОСТ 13568 131

5

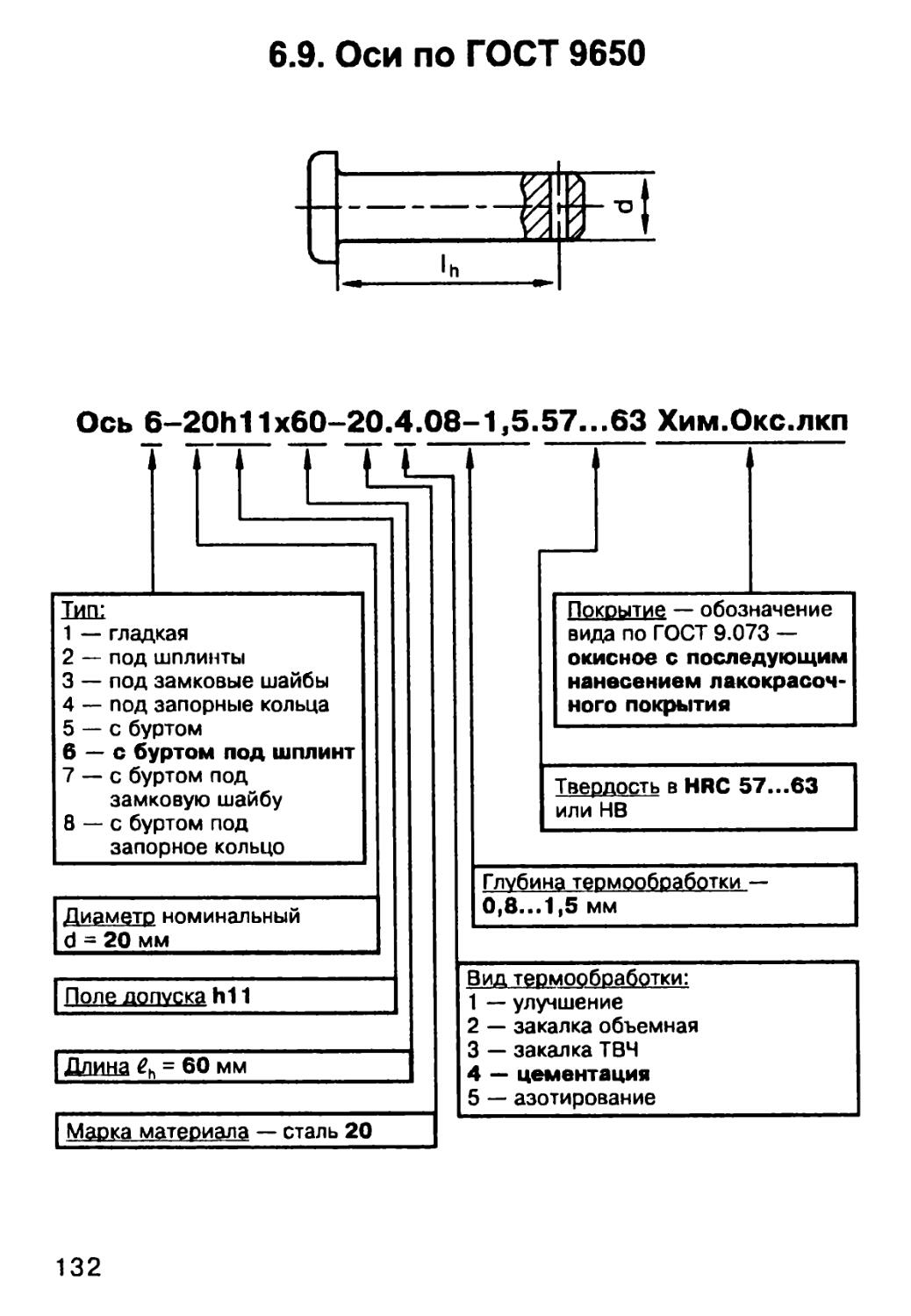

6.9. Оси по ГОСТ 9650 132

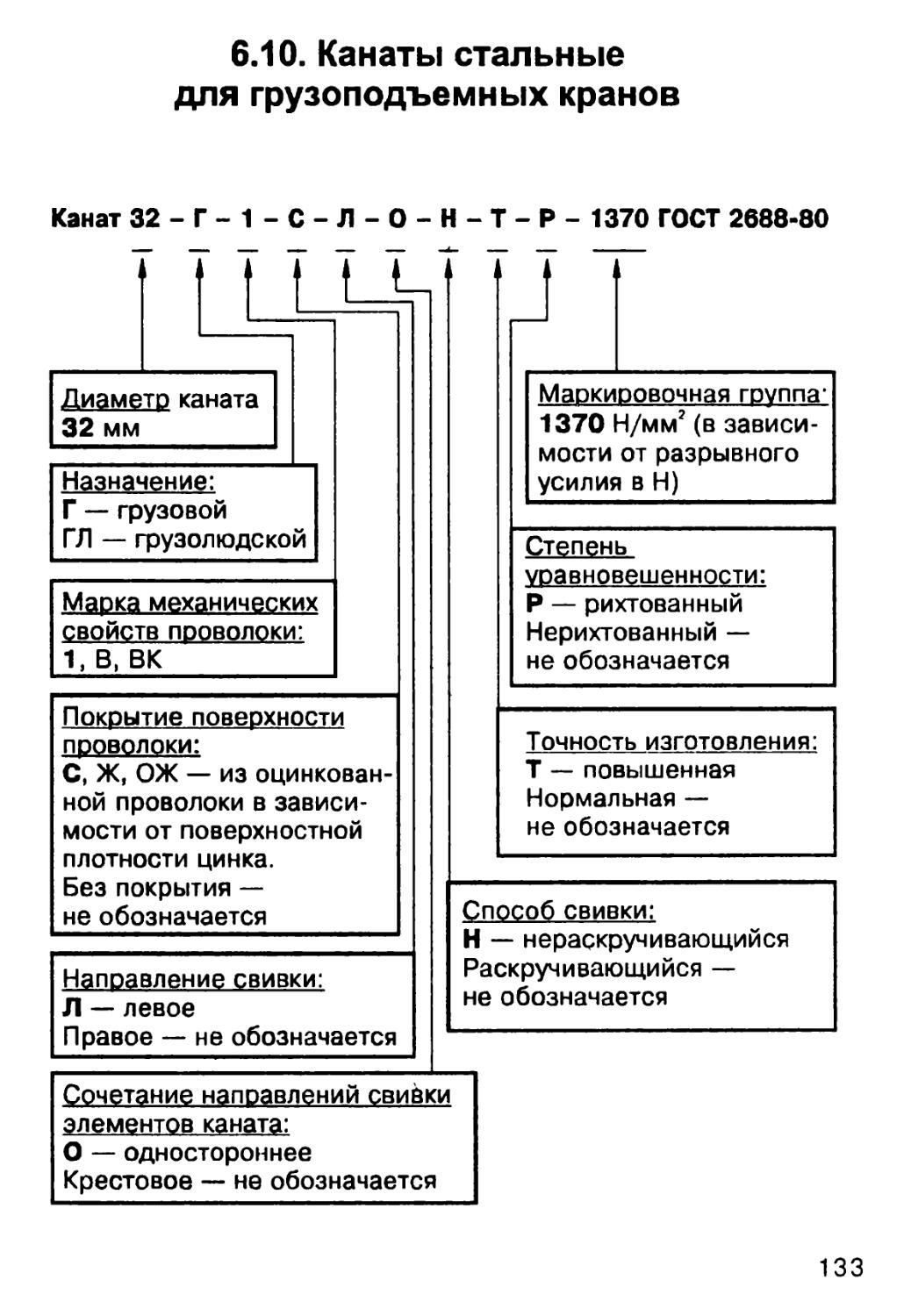

6.10. Канаты стальные для грузоподъемных кранов 133

6.11. Условное обозначение крепежных изделий болтов,

винтов, шпилек, гаек по ГОСТ 1759.0 135

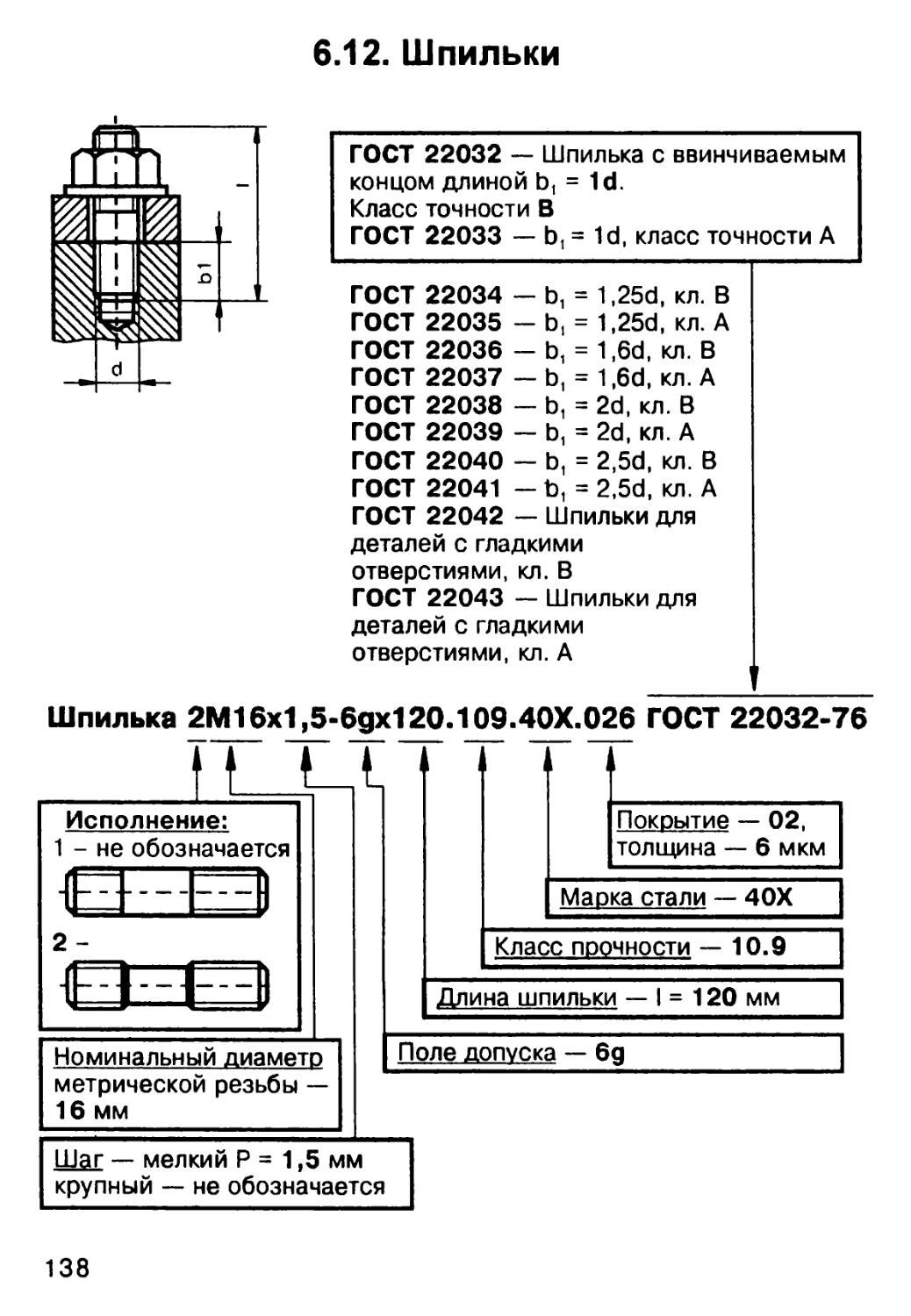

6.12. Шпильки 138

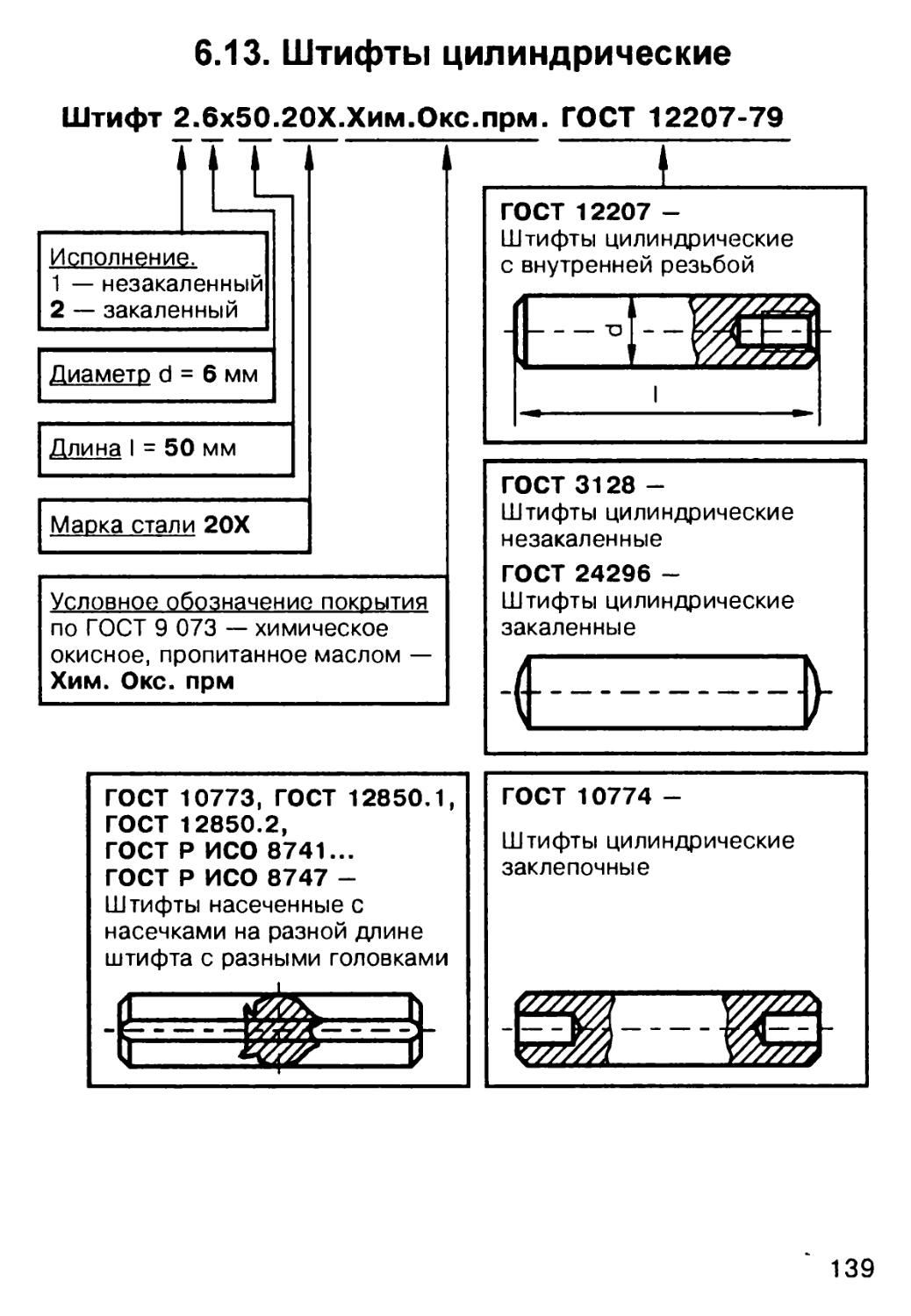

6.13. Штифты цилиндрические 139

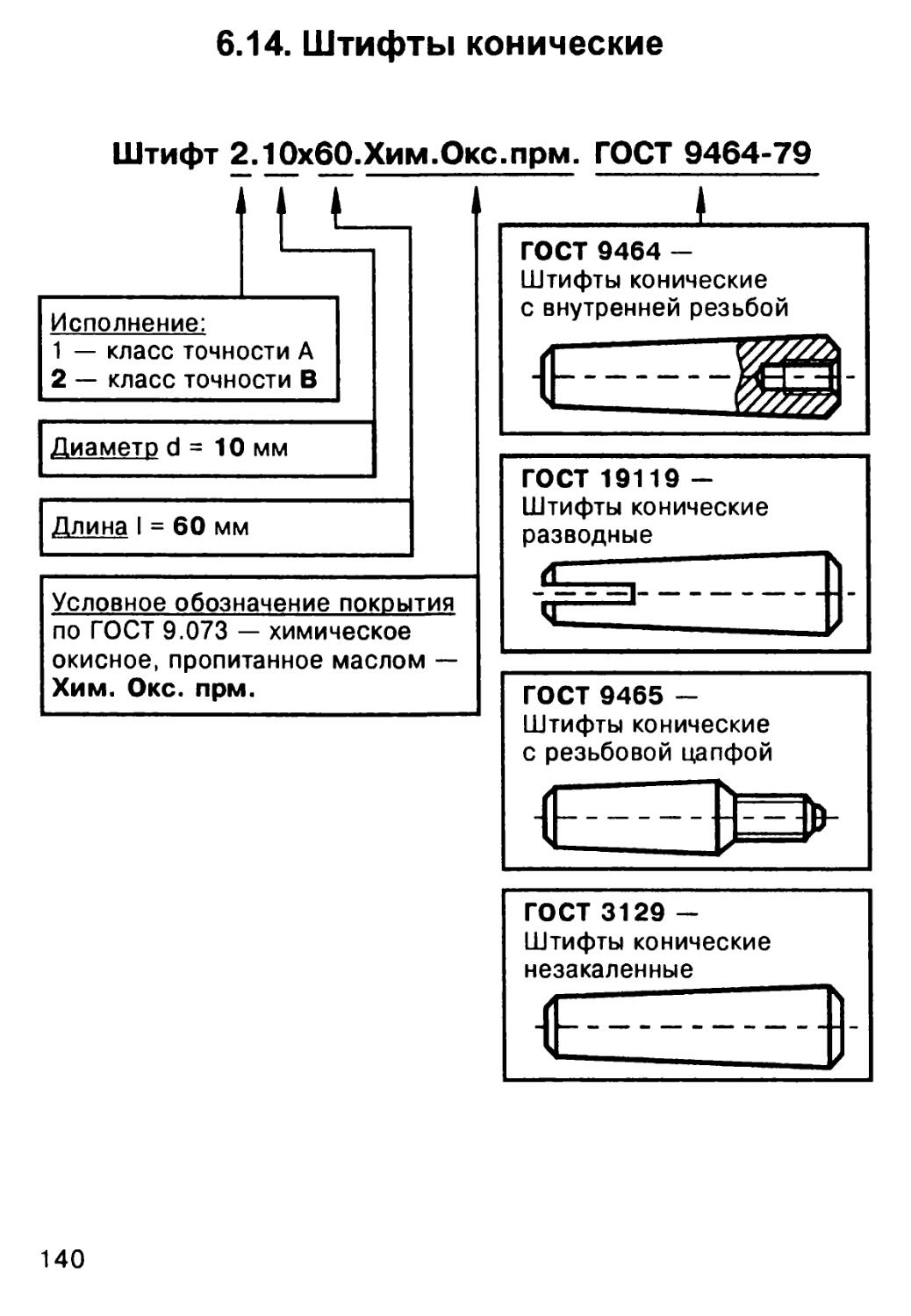

6.14. Штифты конические 140

6.15. Рым-болты по ГОСТ 4751 141

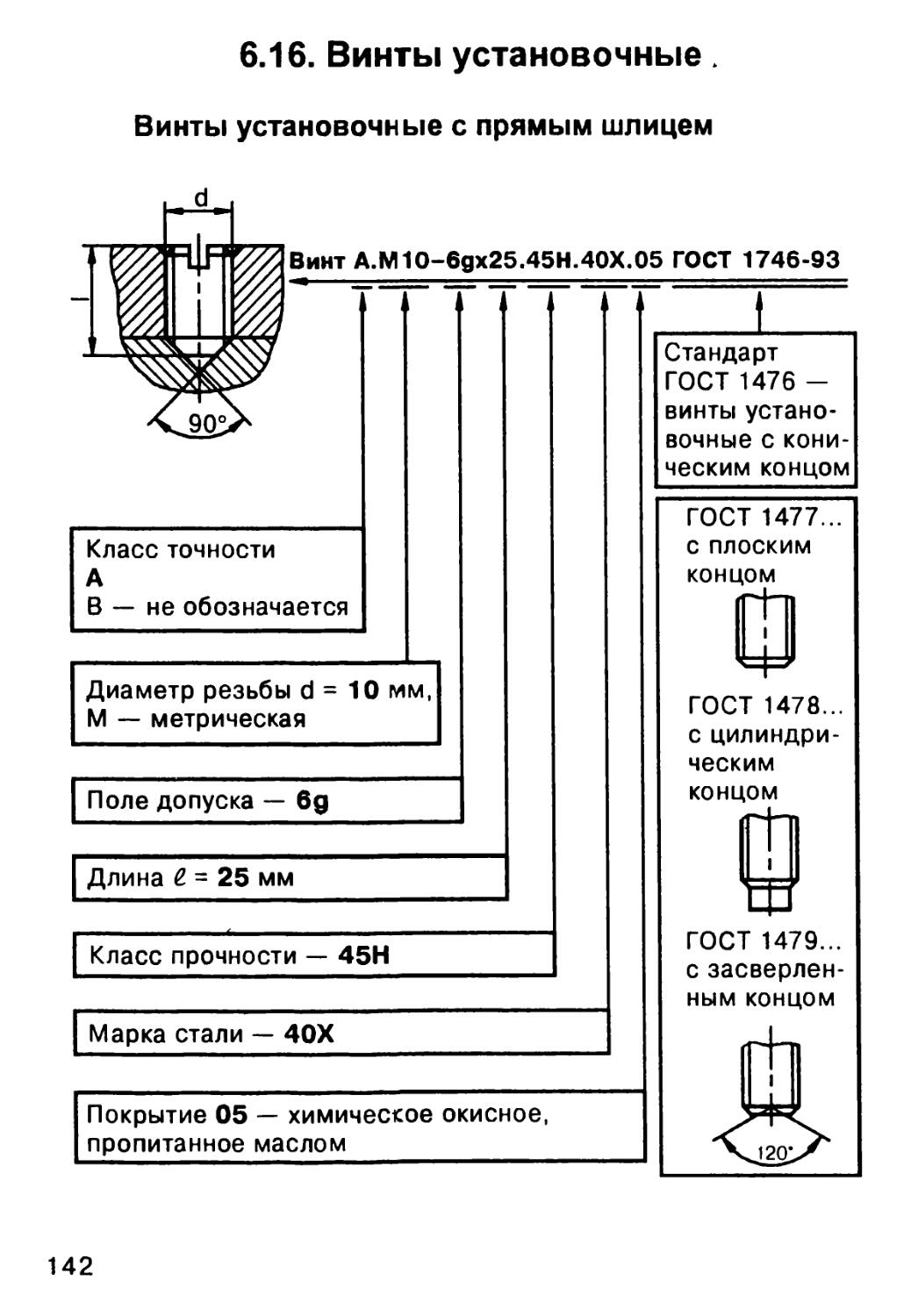

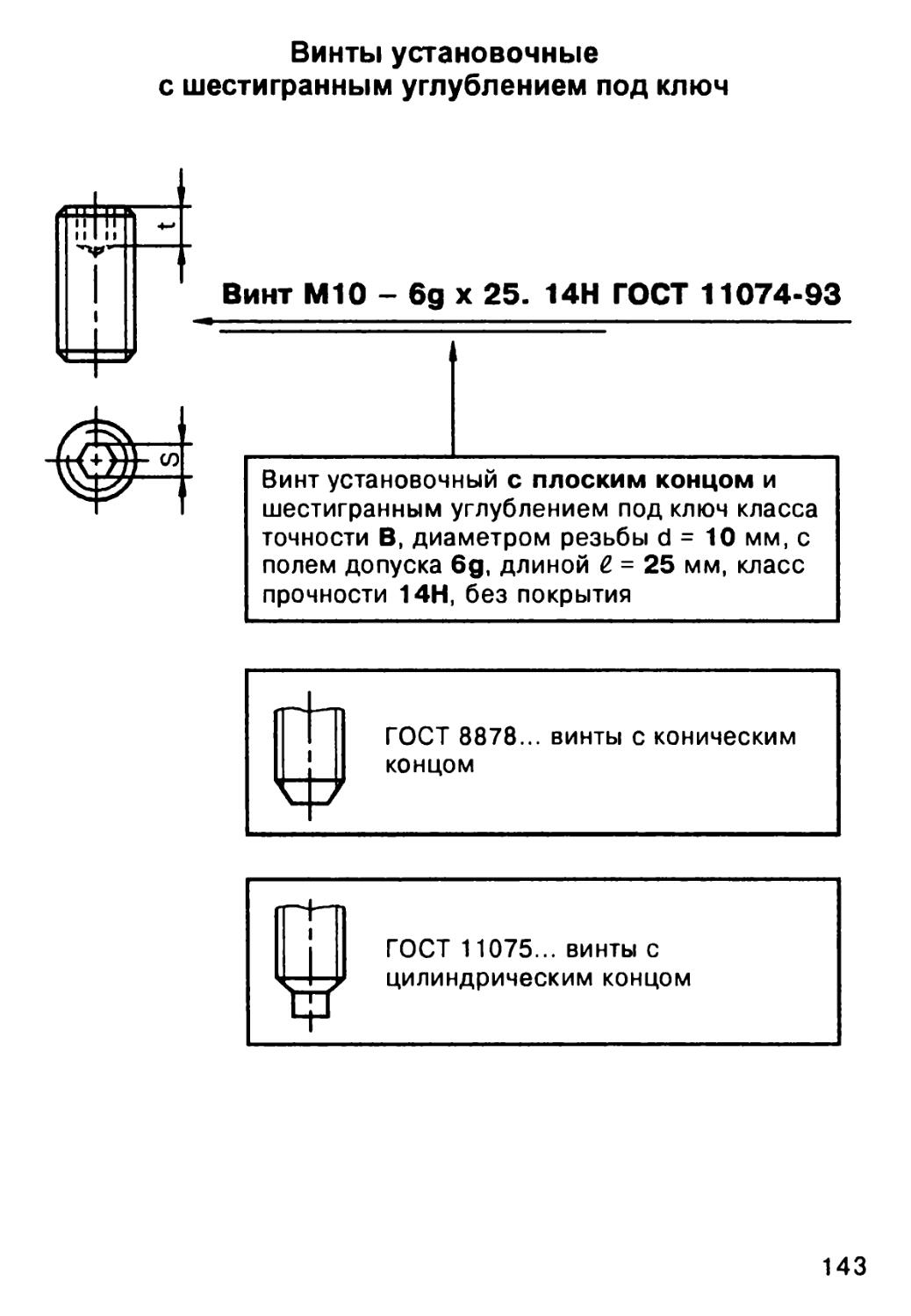

6.16. Винты установочные 142

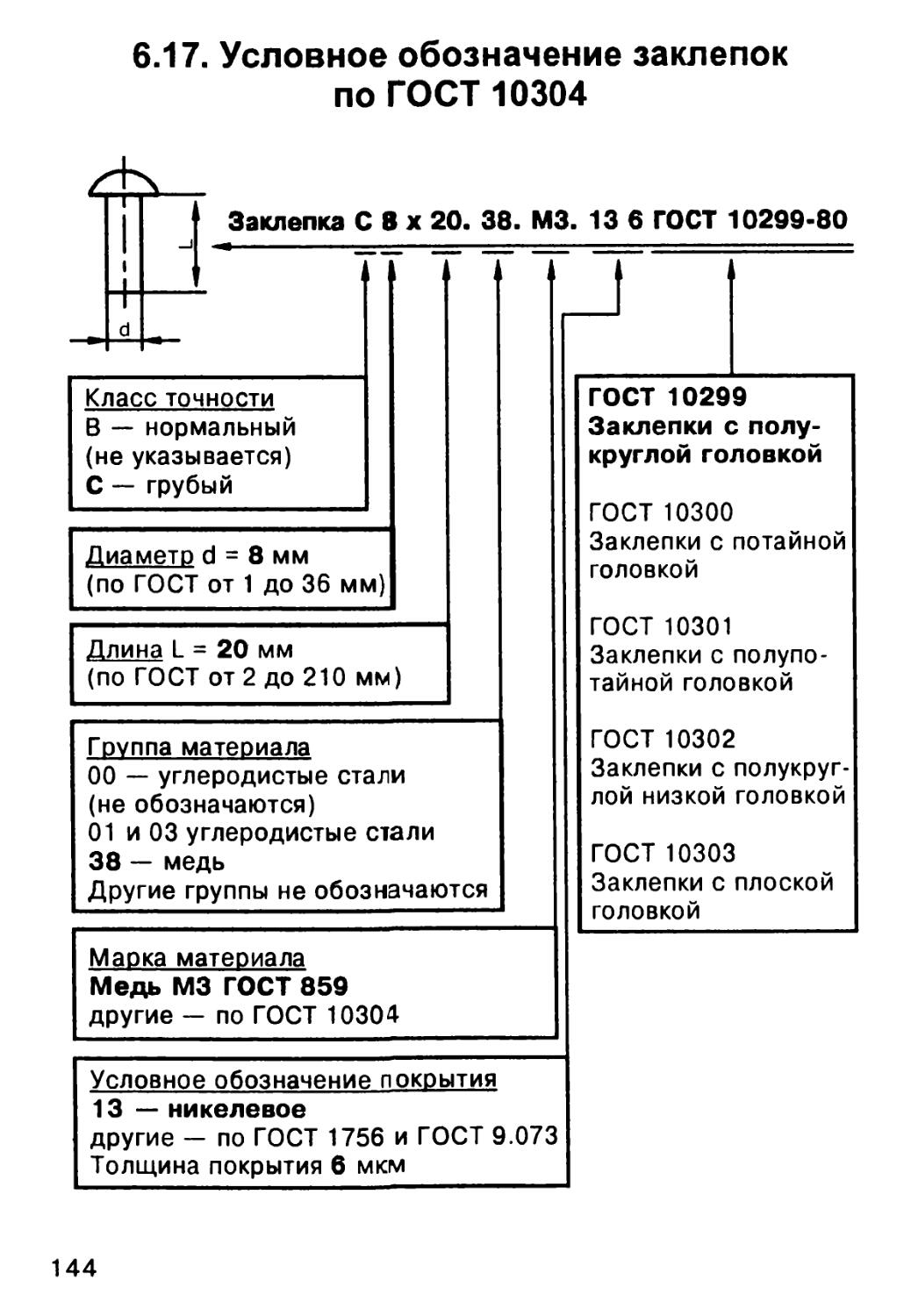

6.17. Условное обозначение заклепок по ГОСТ 10304 144

6.18. Обозначение шплинтов по ГОСТ 397 146

Глава 7. Материалы

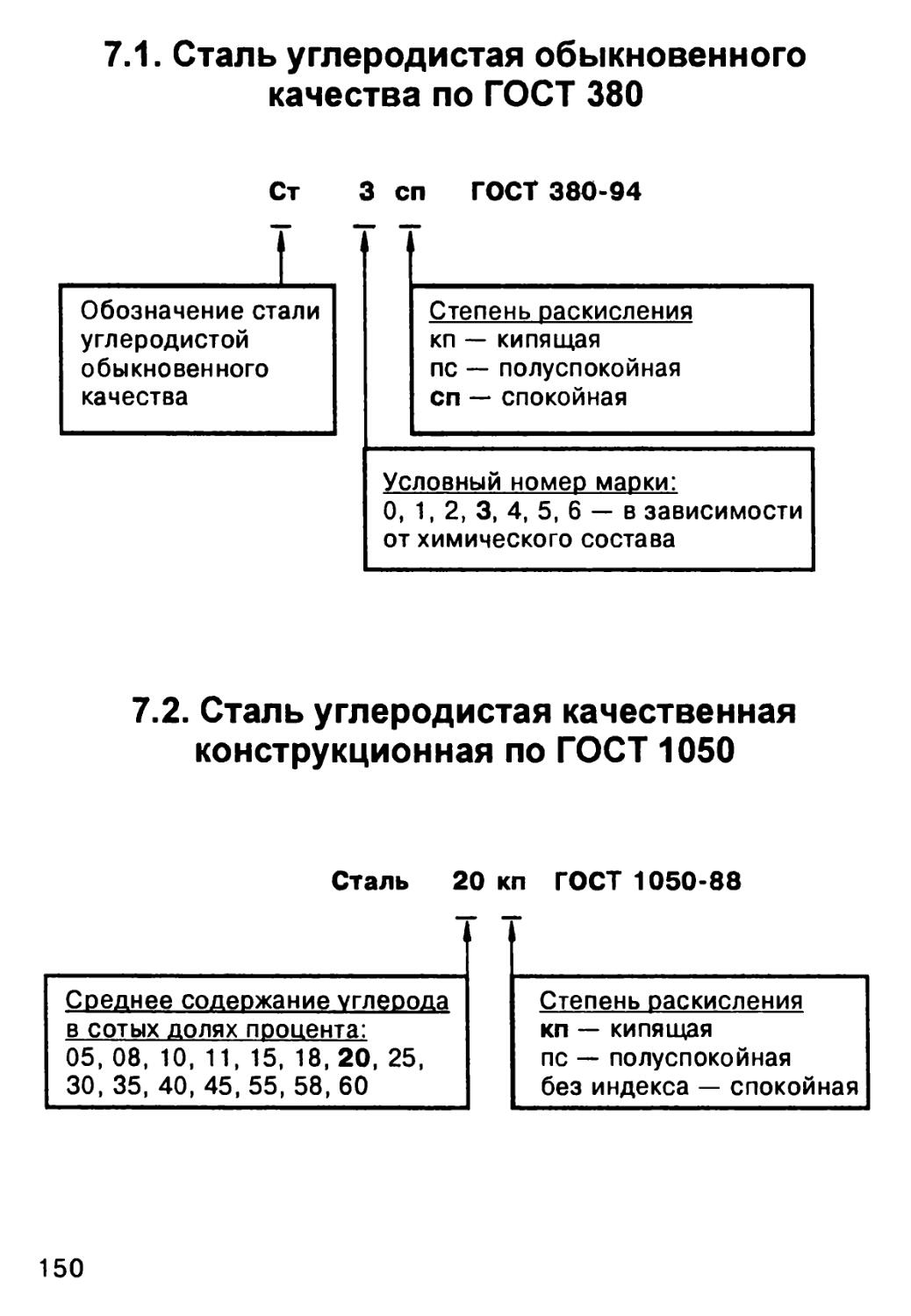

7.1. Сталь углеродистая обыкновенного качества по ГОСТ 380 150

7.2. Сталь углеродистая качественная конструкционная по ГОСТ 1050 ... 150

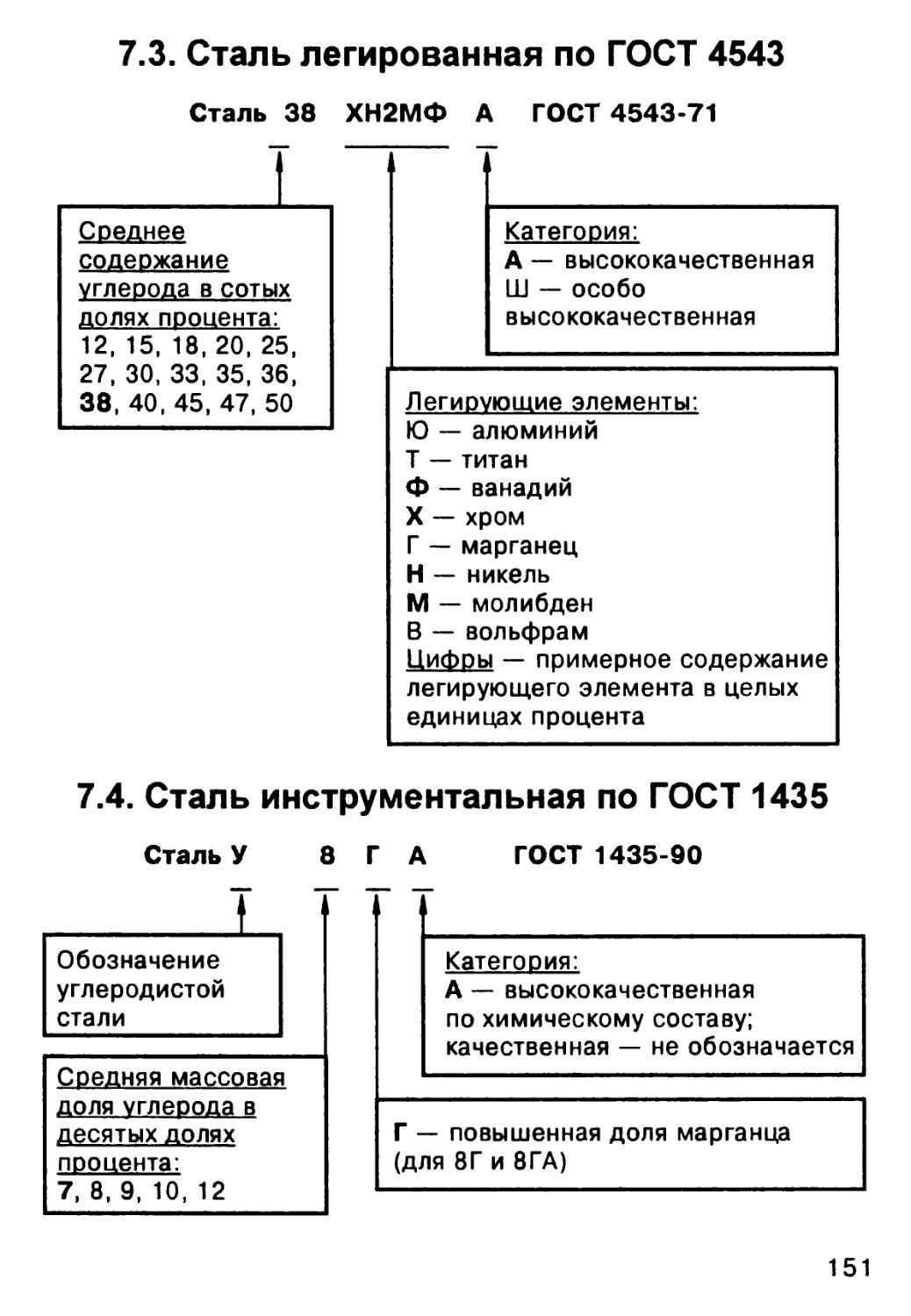

7.3. Сталь легированная по ГОСТ 4543 151

7.4. Сталь инструментальная по ГОСТ 1435 151

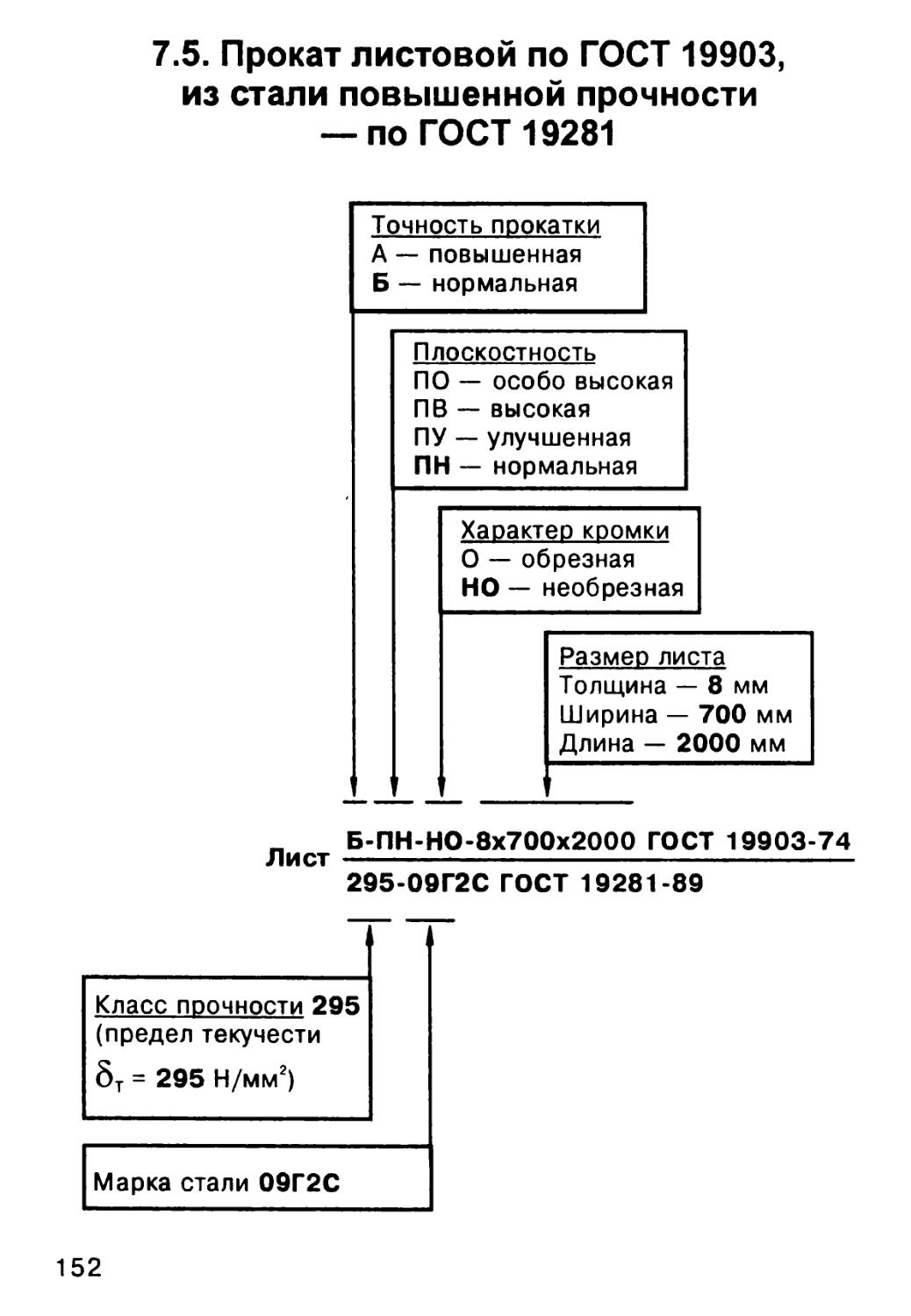

7.5. Прокат листовой по ГОСТ 19903, из стали повышенной

прочночности — по ГОСТ 19281 152

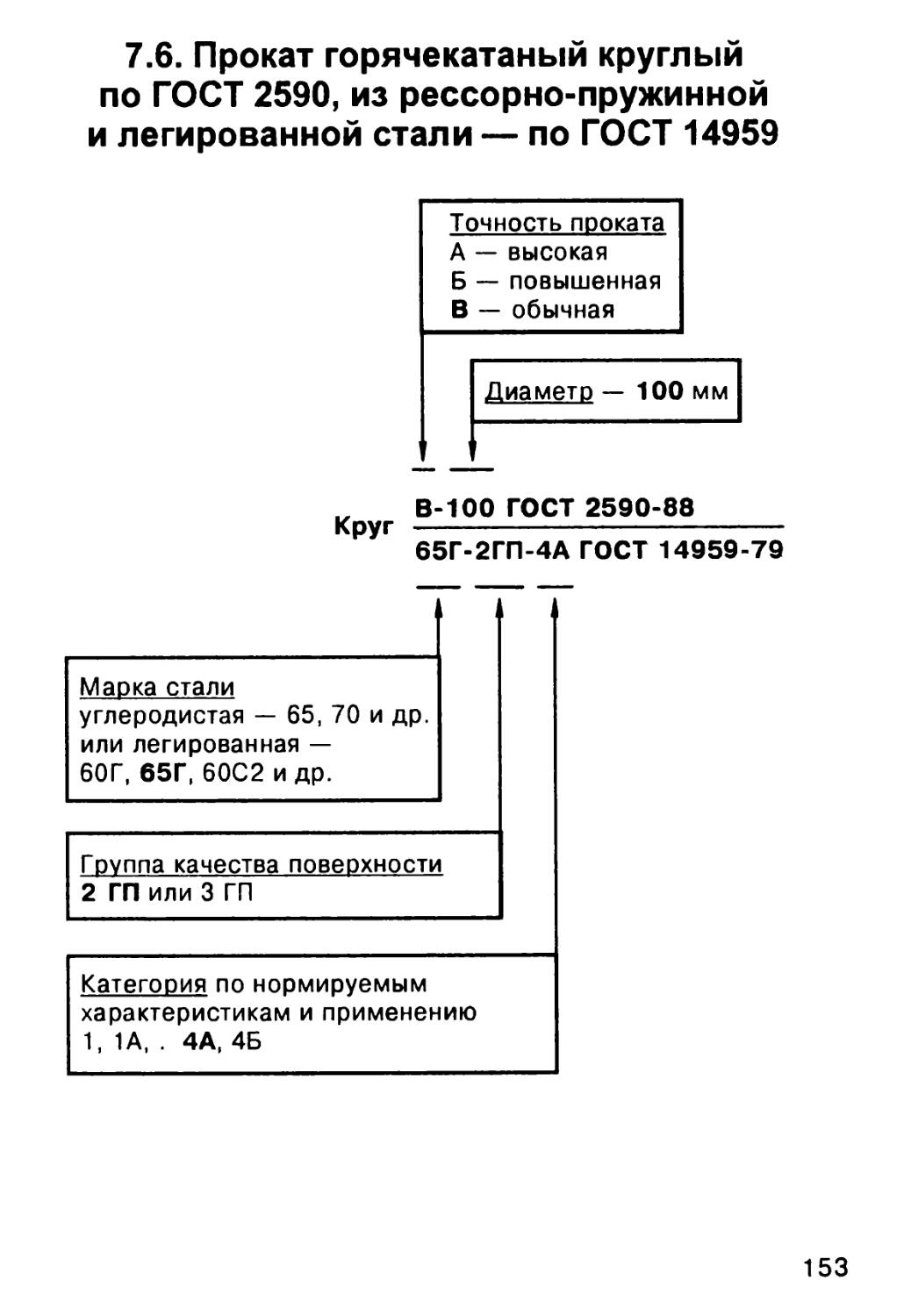

7.6. Прокат горячекатаный круглый по ГОСТ 2590, из рессорно-

пружинной и легированной стали — по ГОСТ 14959 153

7.7. Полосы из инструментальной нелегированной стали по ГОСТ 1435 ..154

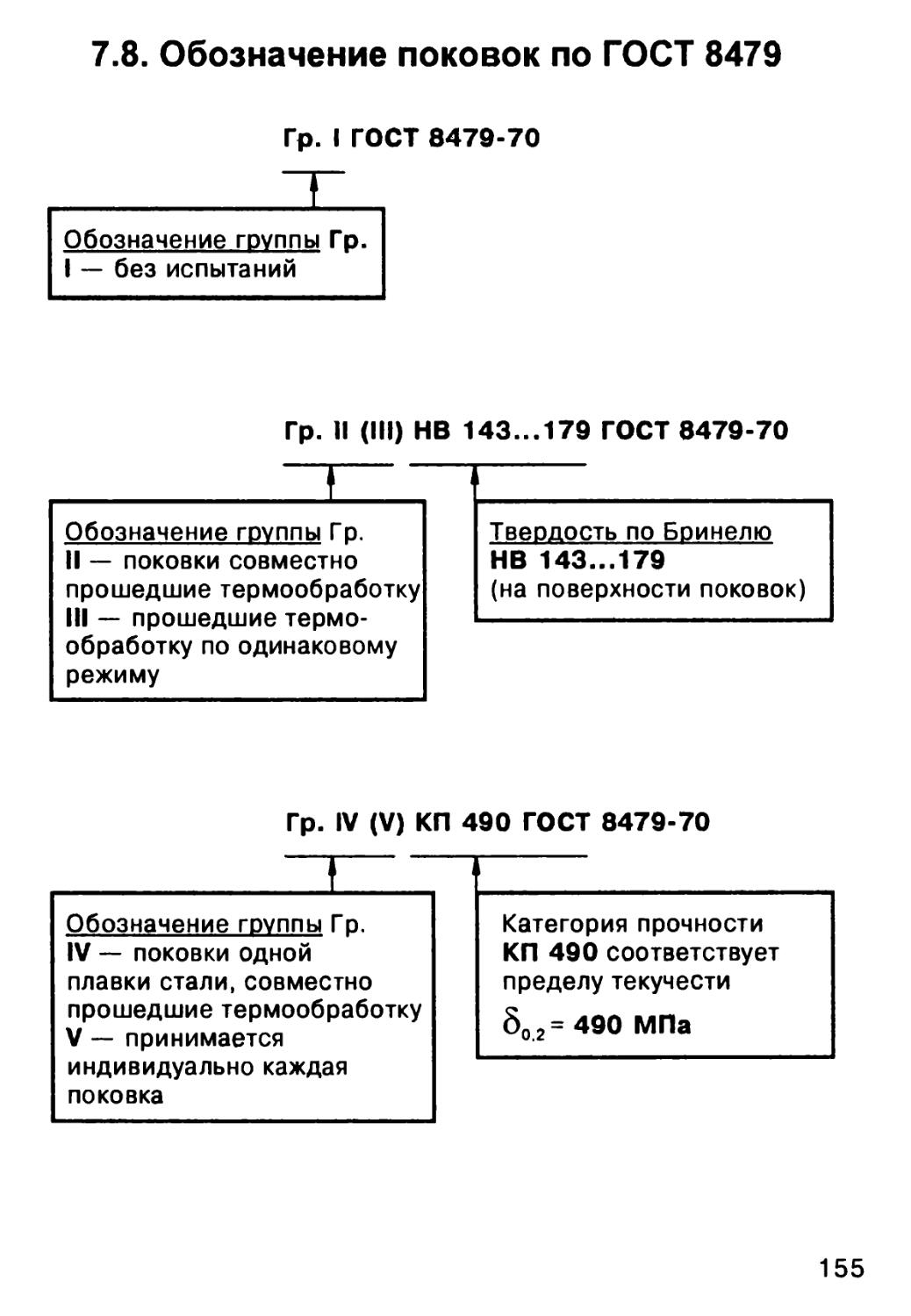

7.8. Обозначение поковок по ГОСТ 8479 155

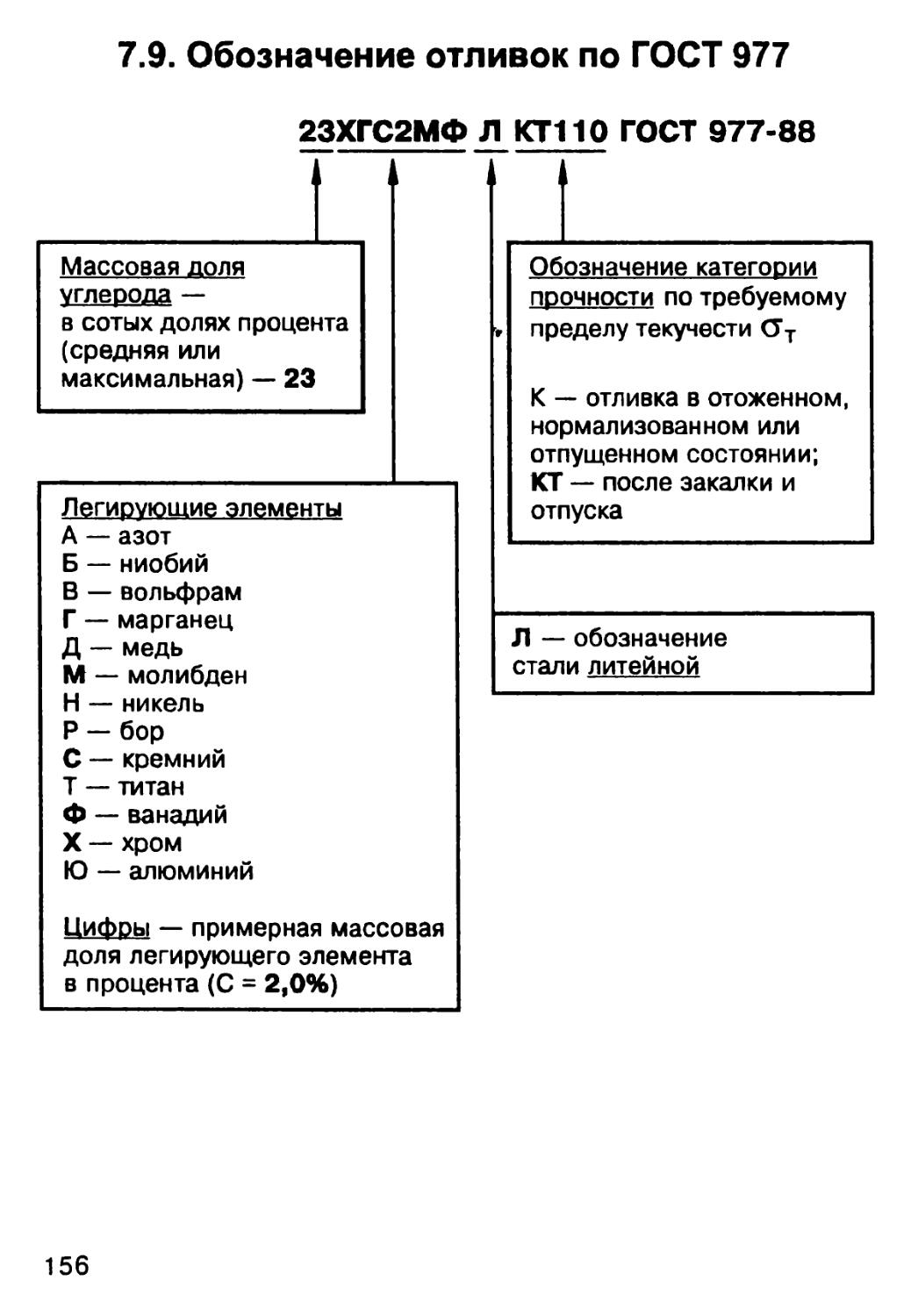

7.9. Обозначение отливок по ГОСТ 977 156

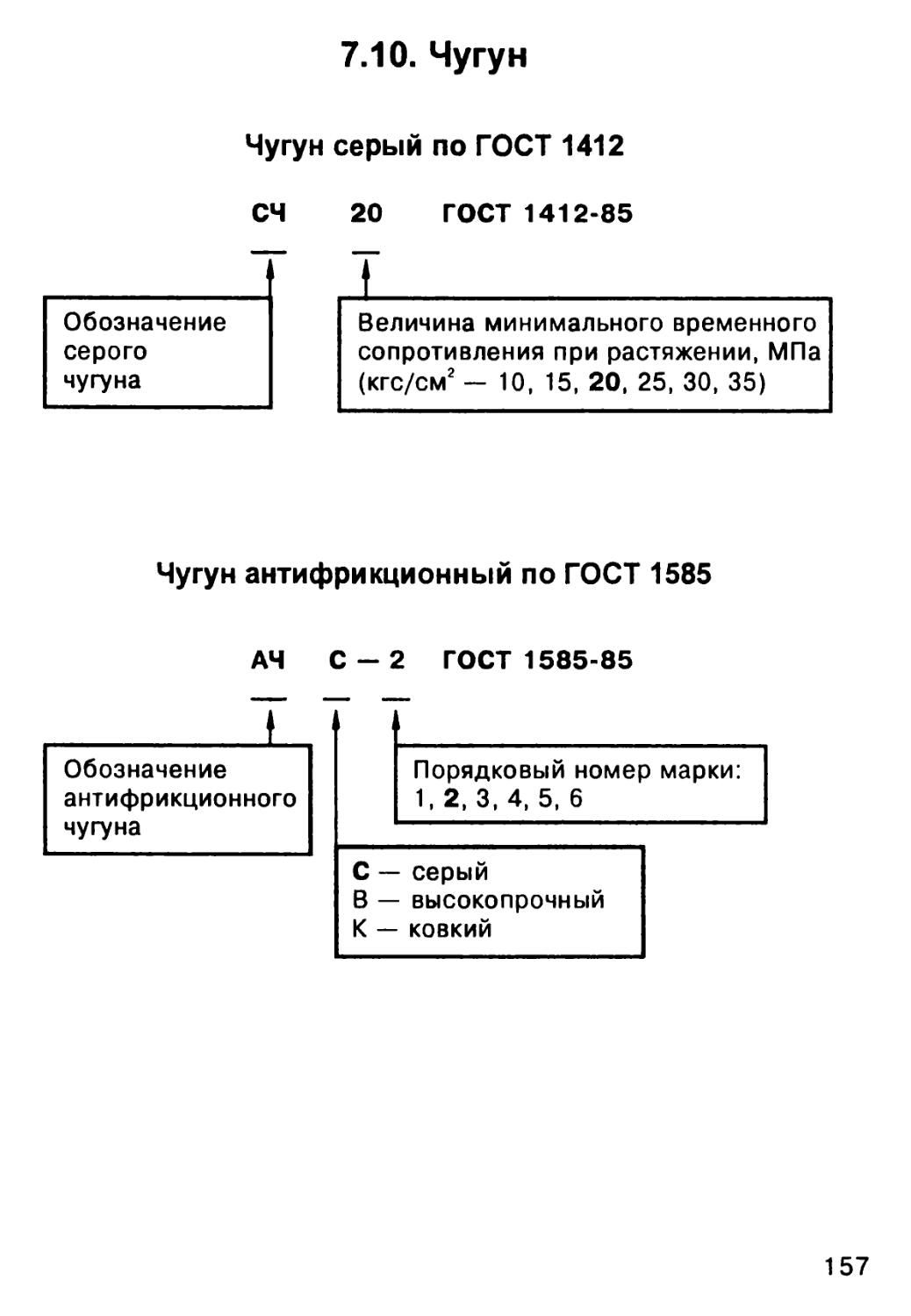

7.10. Чугун 157

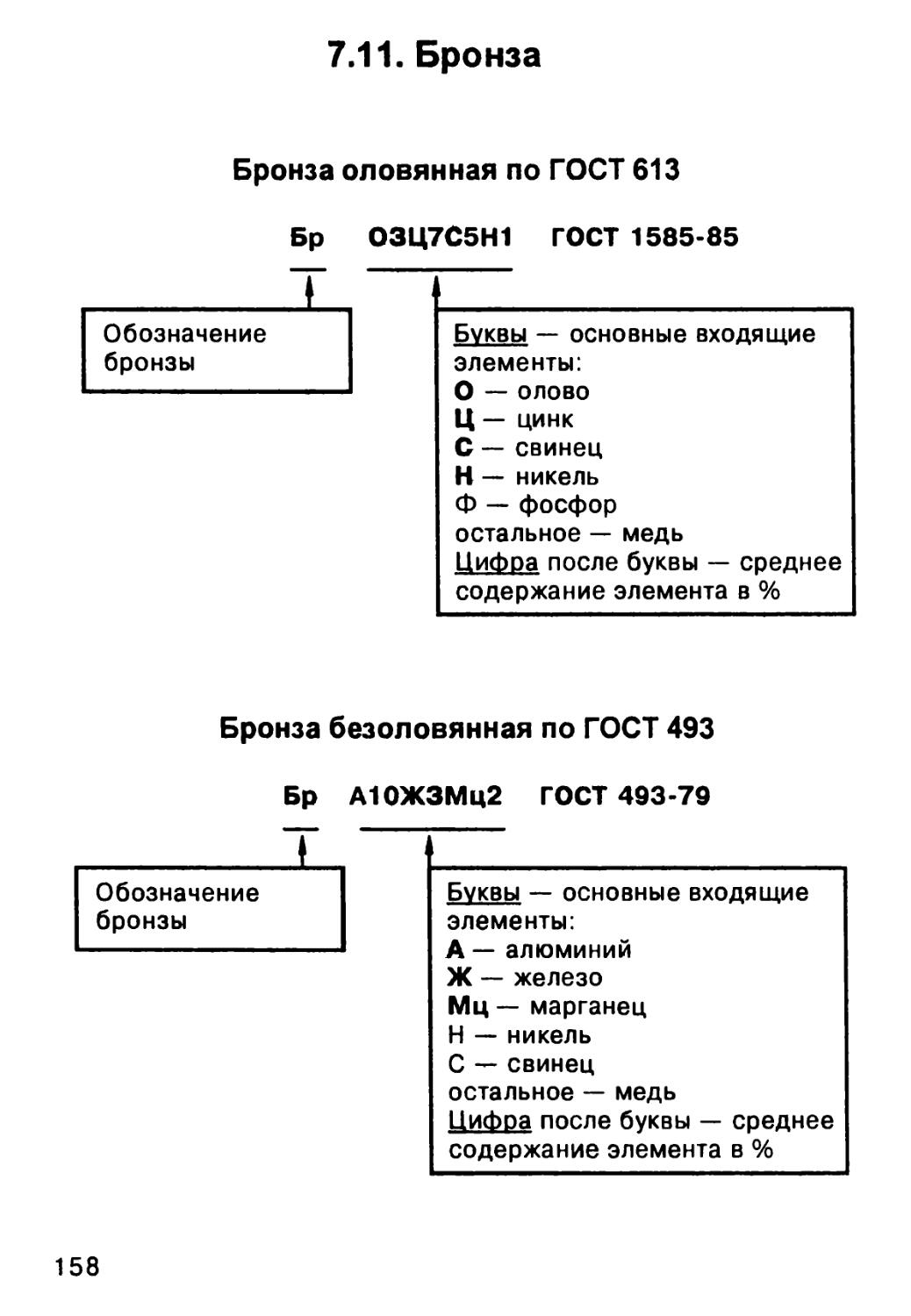

7.11. Бронза 158

7.12. Латуни (сплавы медно-цинковые) по ГОСТ 15527 159

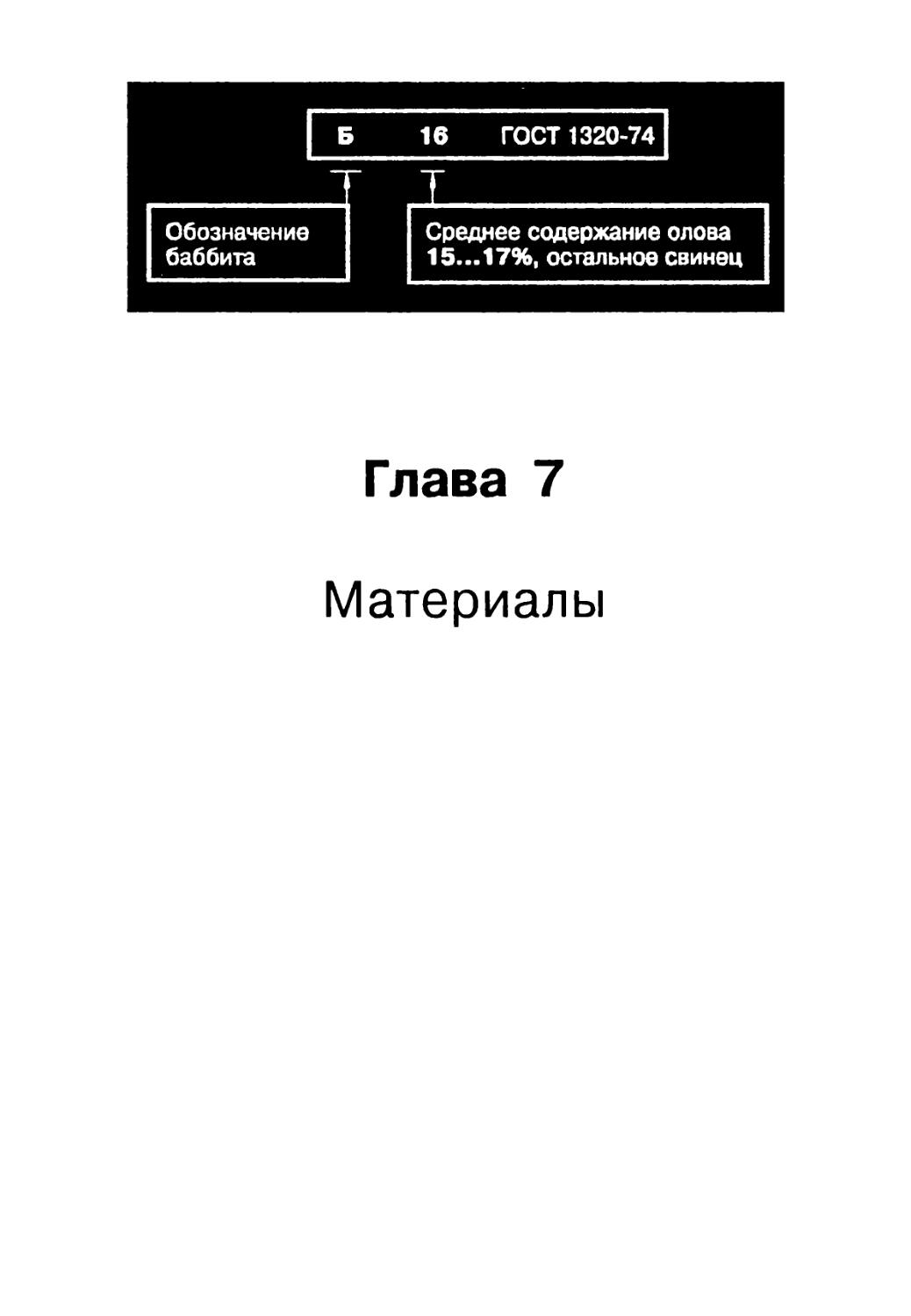

7.13. Баббиты 160

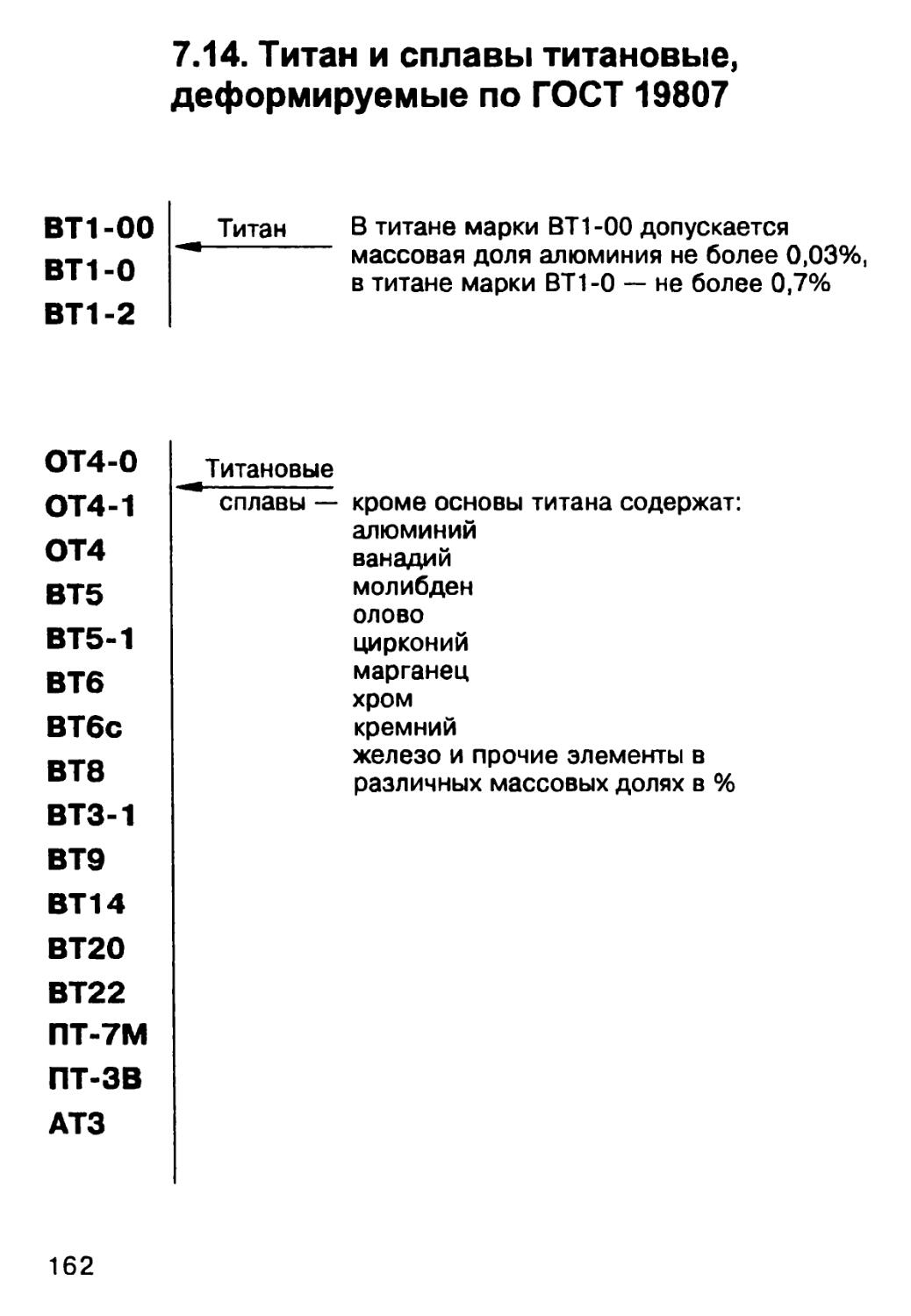

7.14. Титан и сплавы титановые, деформируемые по ГОСТ 19807 162

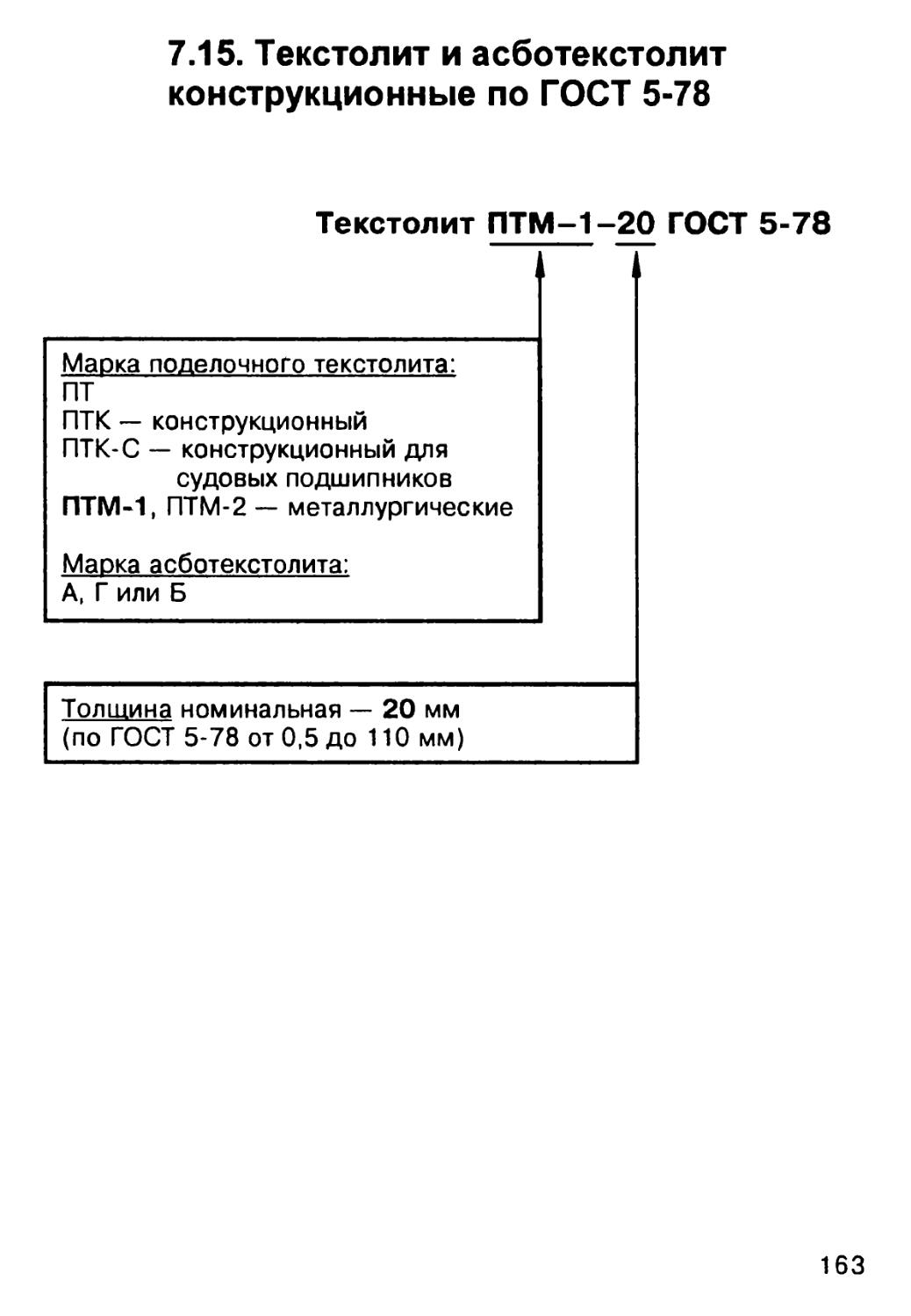

7.15. Текстолит и асботекстолит конструкционные по ГОСТ 5-78 163

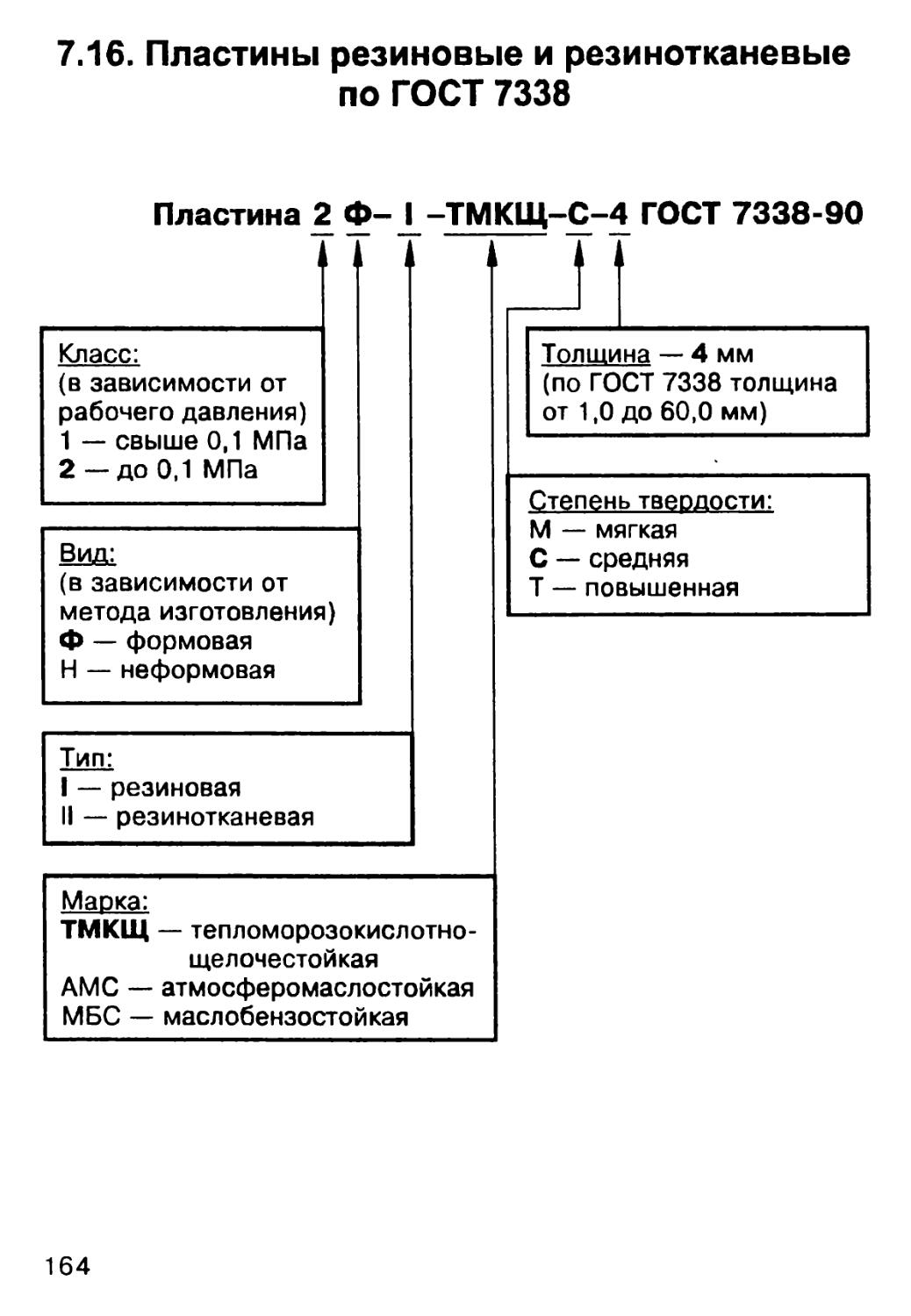

7.16. Пластины резиновые и резинотканевые по ГОСТ 7338 164

Глава 8. Символы органов управления

производственным оборудованием, знаковая сигнализация,

стропы грузовые

8.1. Символы органов управления производственным

оборудованием по ГОСТ 12.4.040 168

6

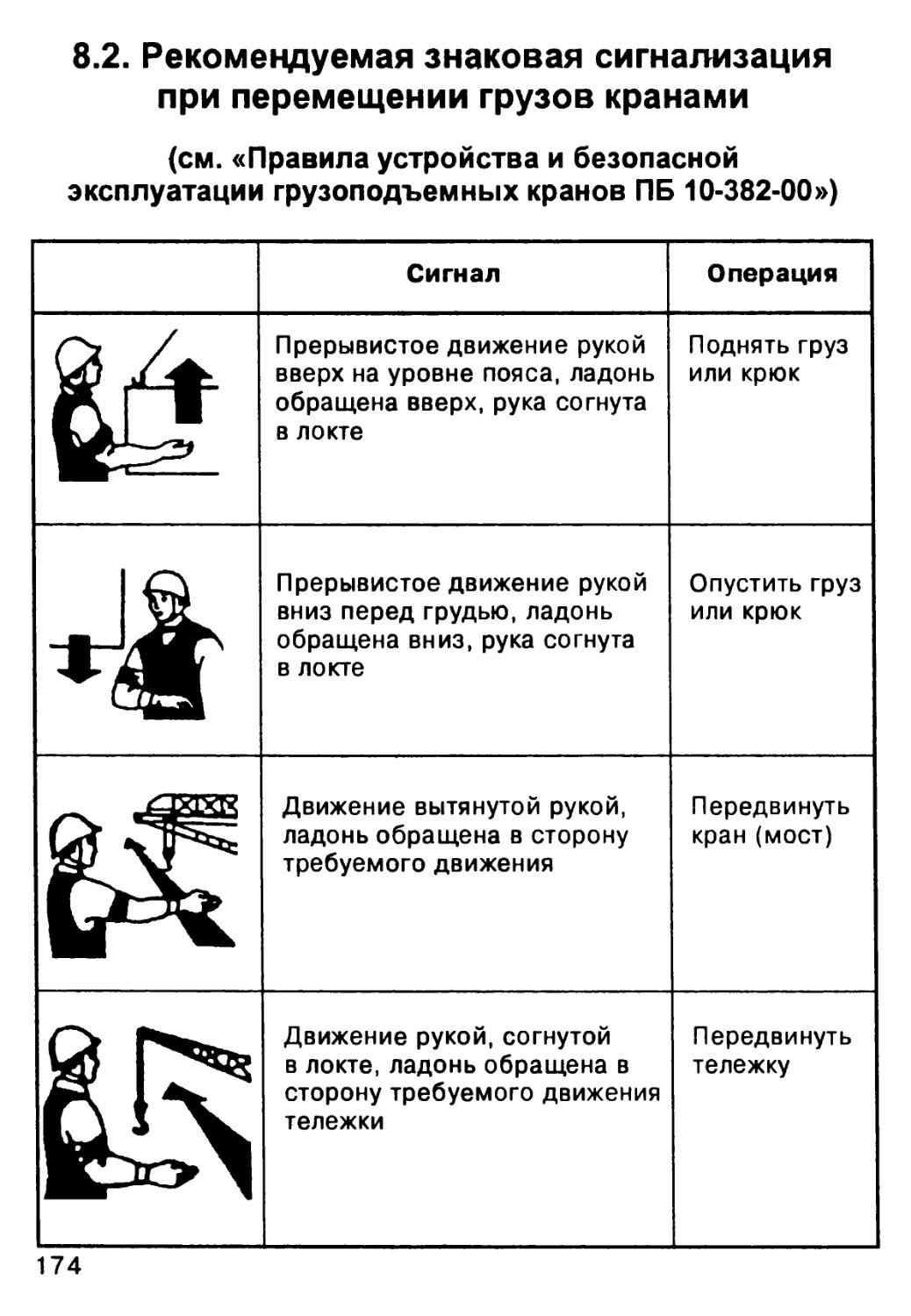

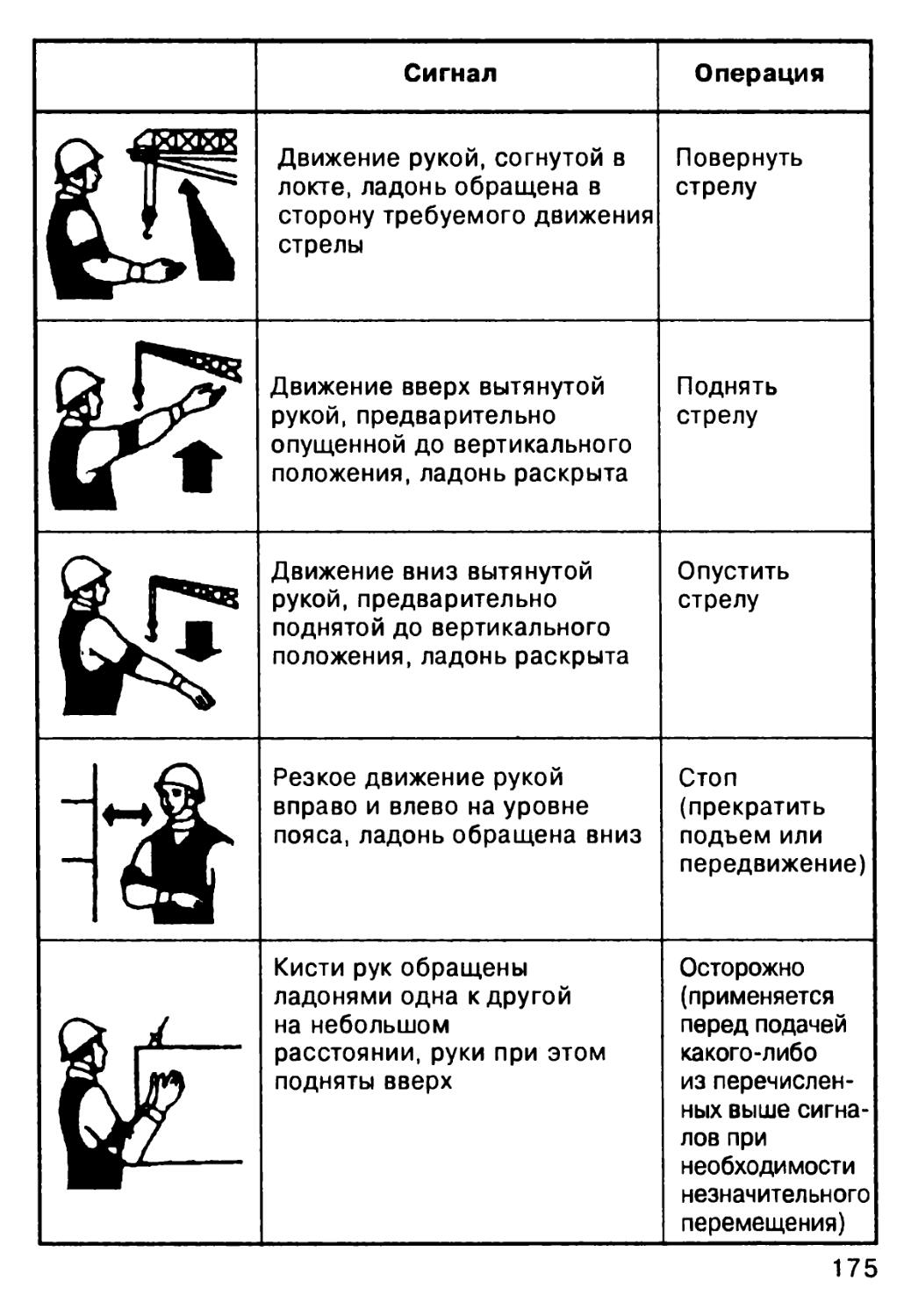

8.2. Рекомендуемая знаковая сигнализация при

перемещении грузов кранами 174

8.3. Стропы грузовые по РД-10-33-93 176

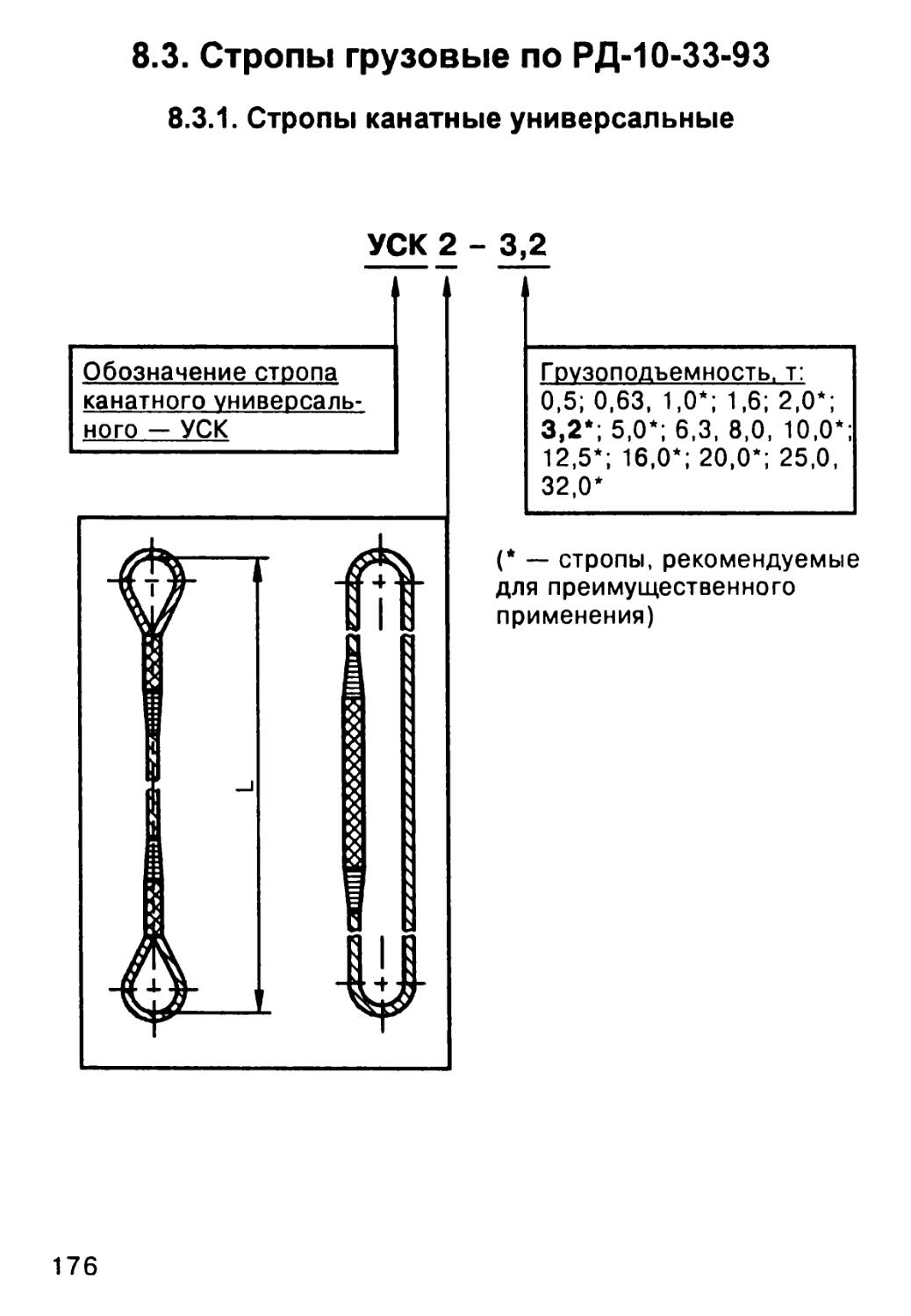

8.3.1. Стропы канатные универсальные 176

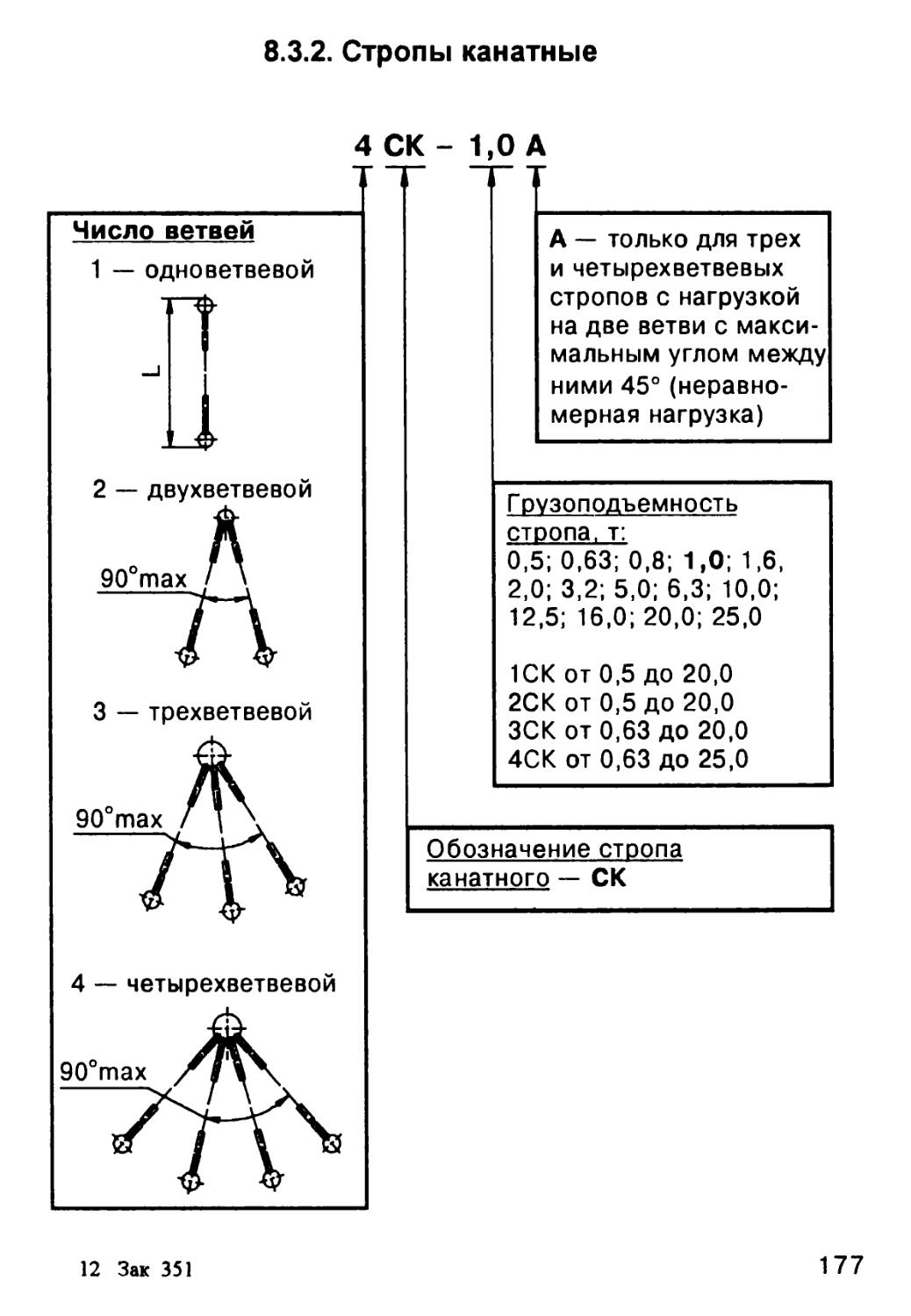

8.3.2. Стропы канатные 177

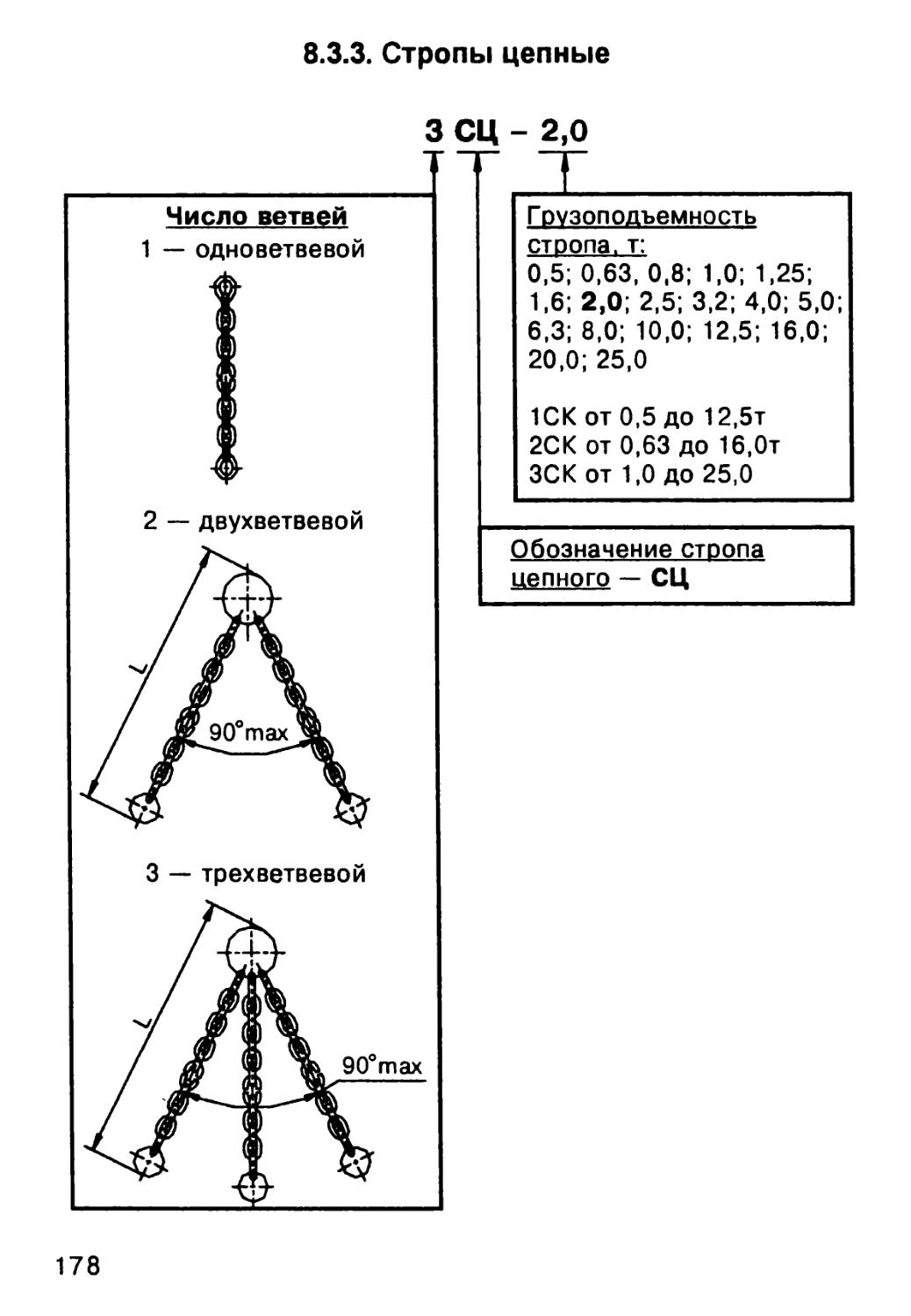

8.3.3. Стропы цепные 178

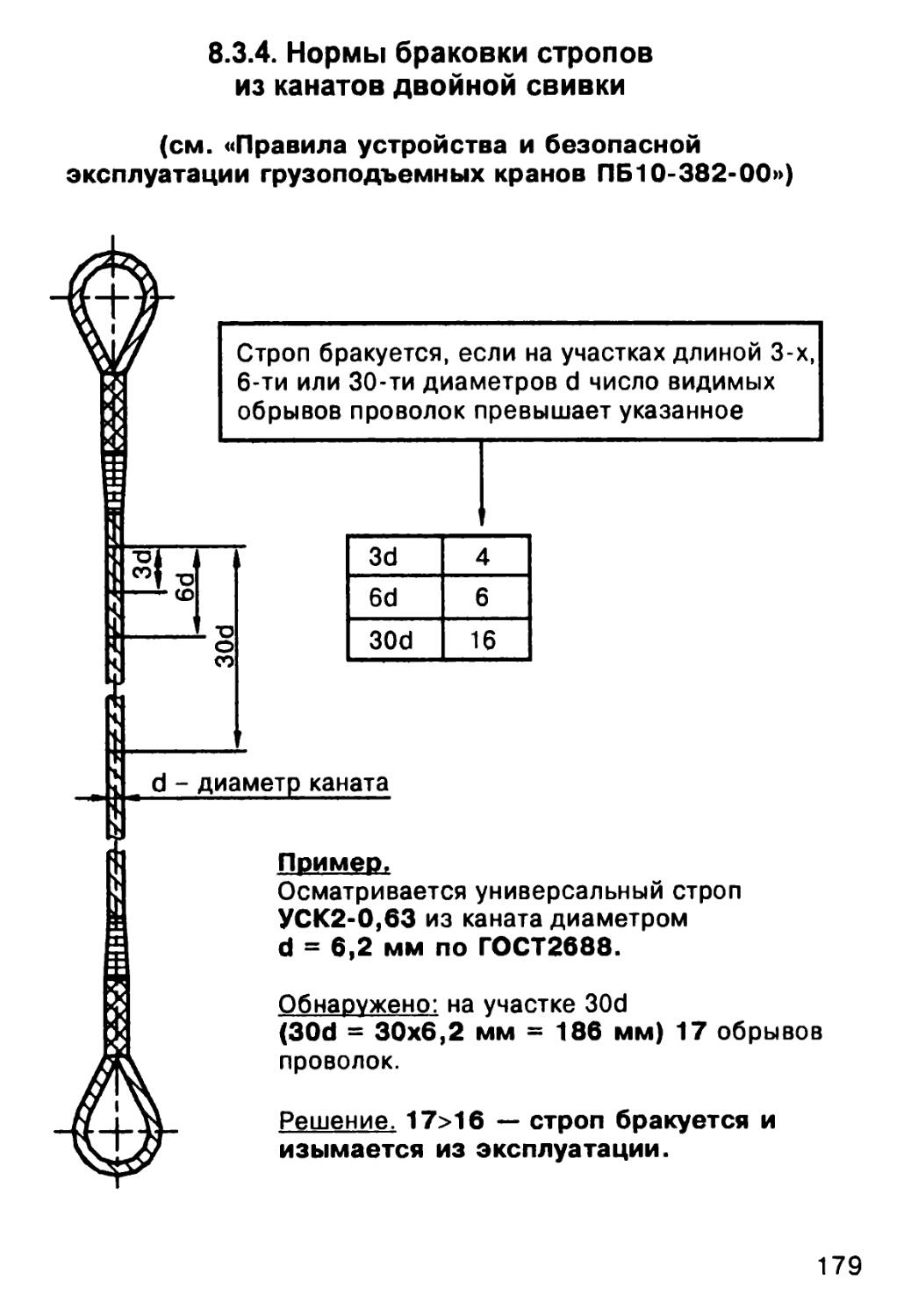

8.3.4. Нормы браковки стропов из канатов двойной свивки 179

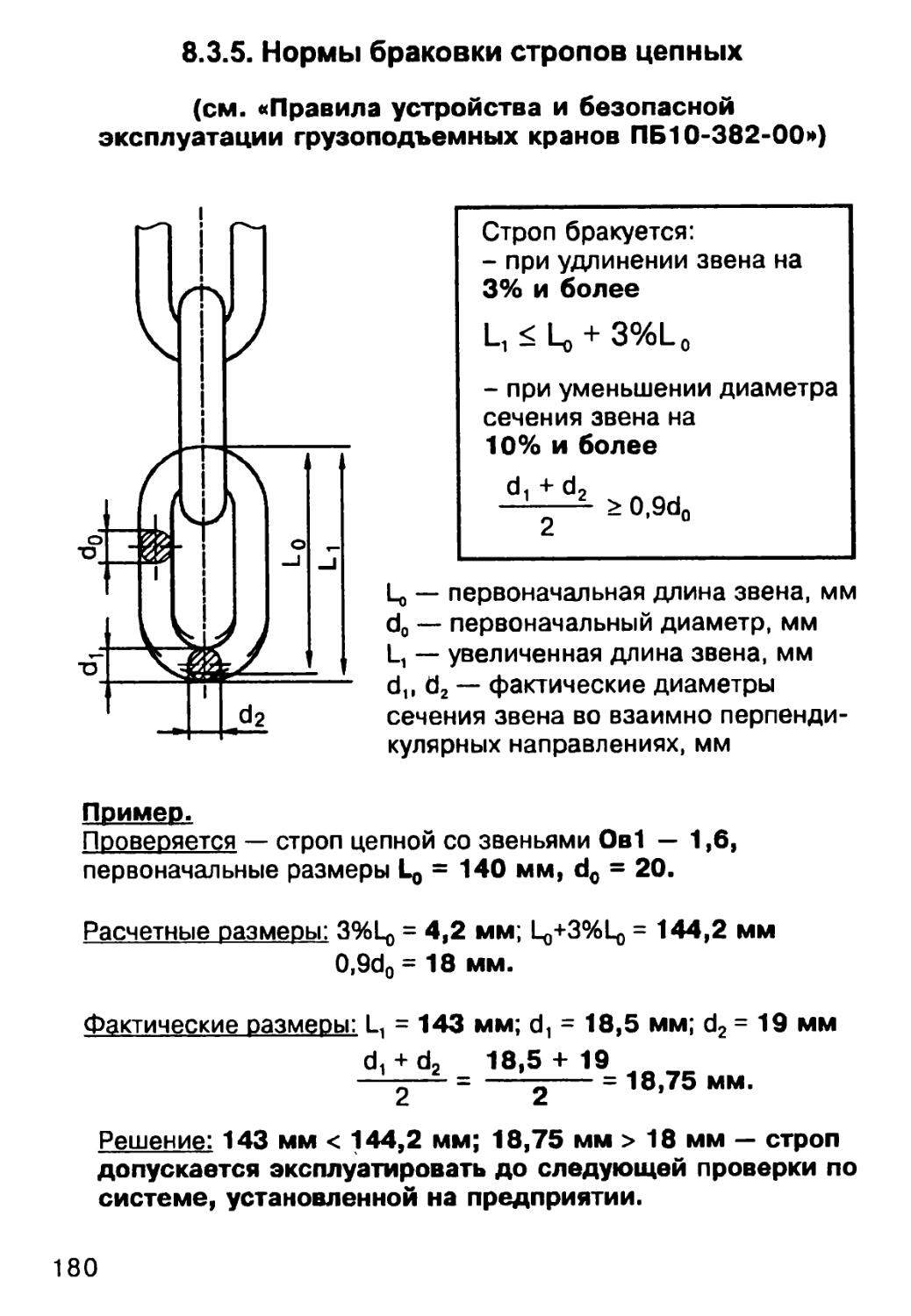

8.3.5. Нормы браковки стропов цепных 180

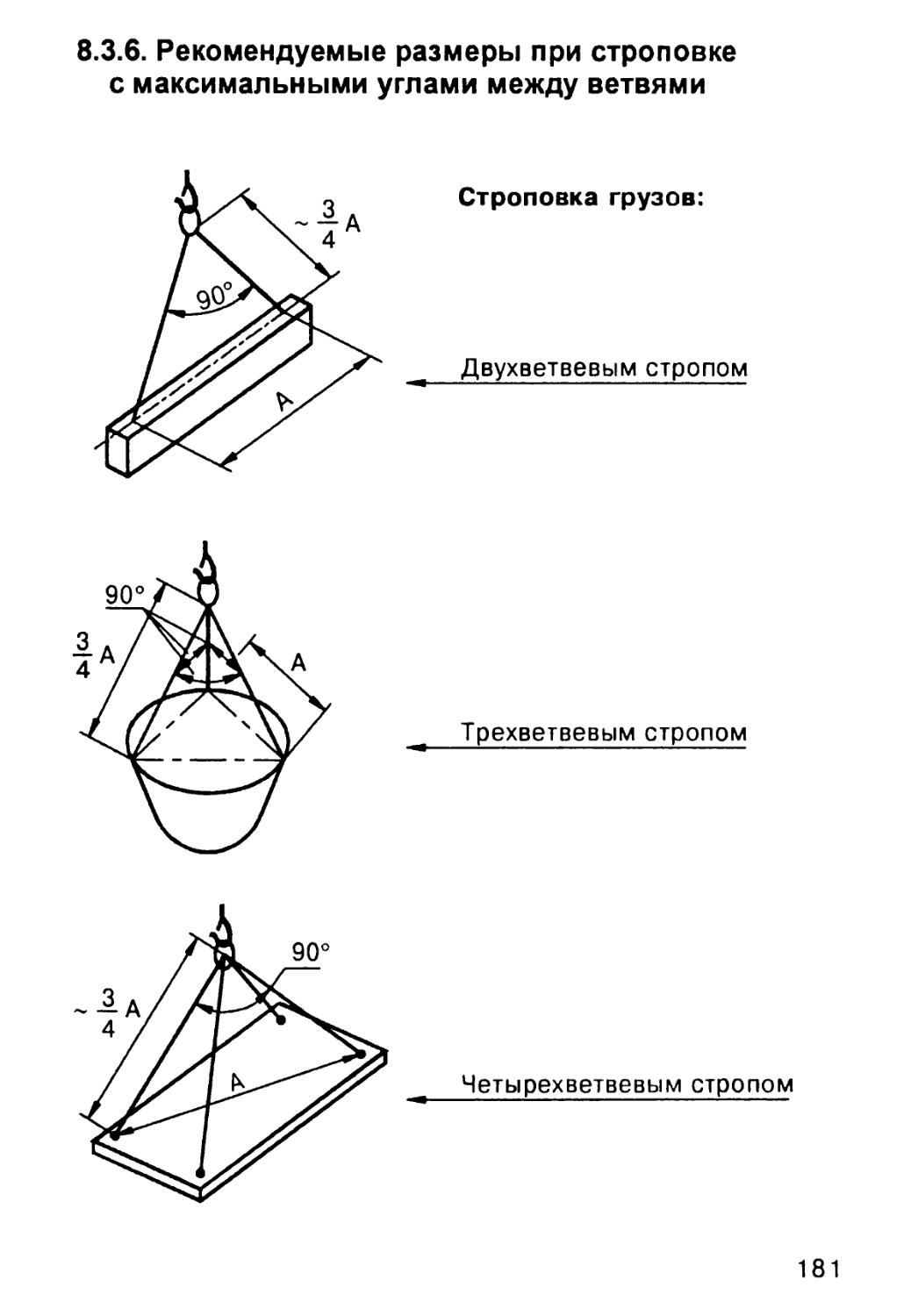

8.3.6. Рекомендуемые размеры при строповке с максимальными

углами между ветвями 181

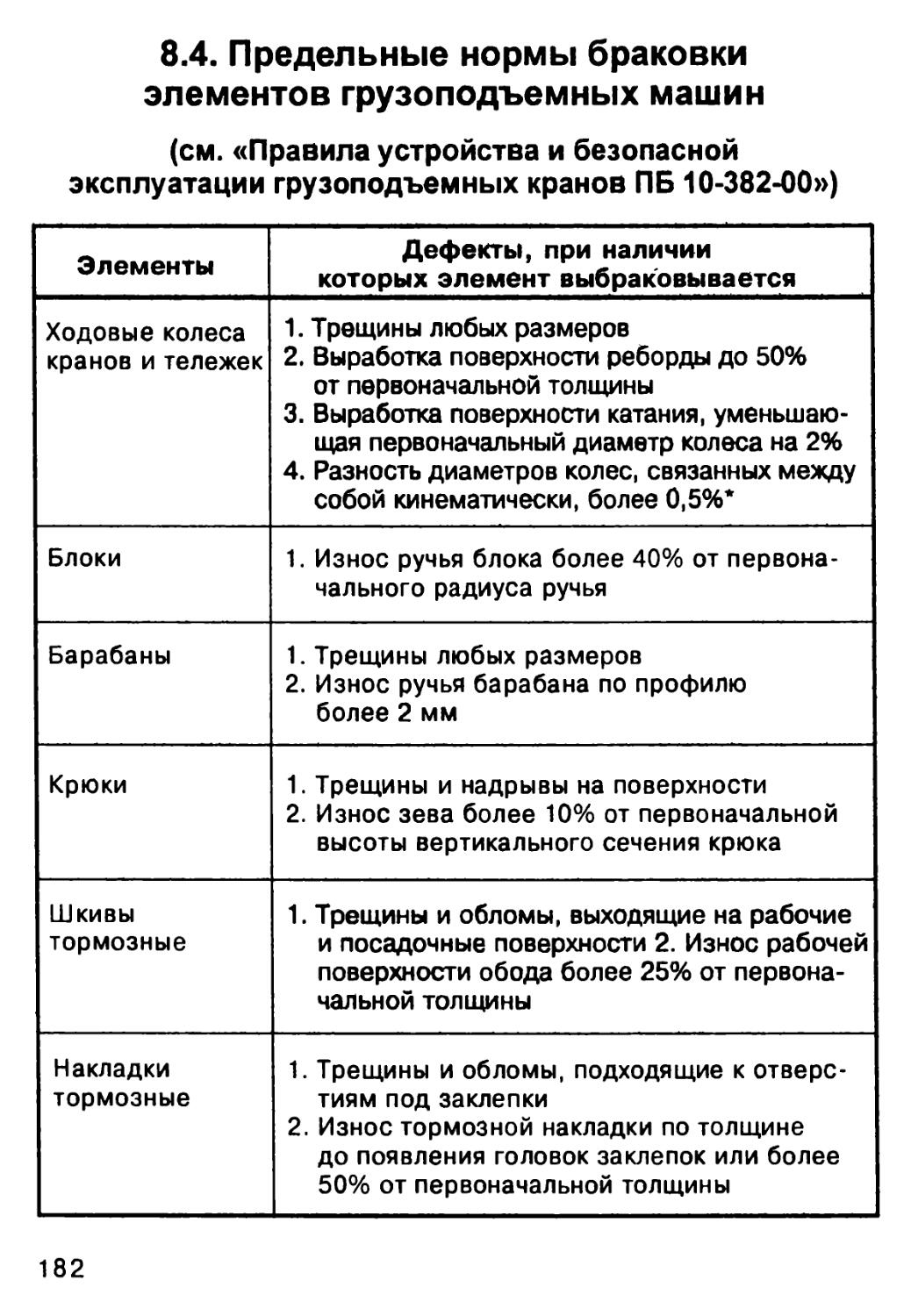

8.4. Предельные нормы браковки элементов грузоподъемных машин... 182

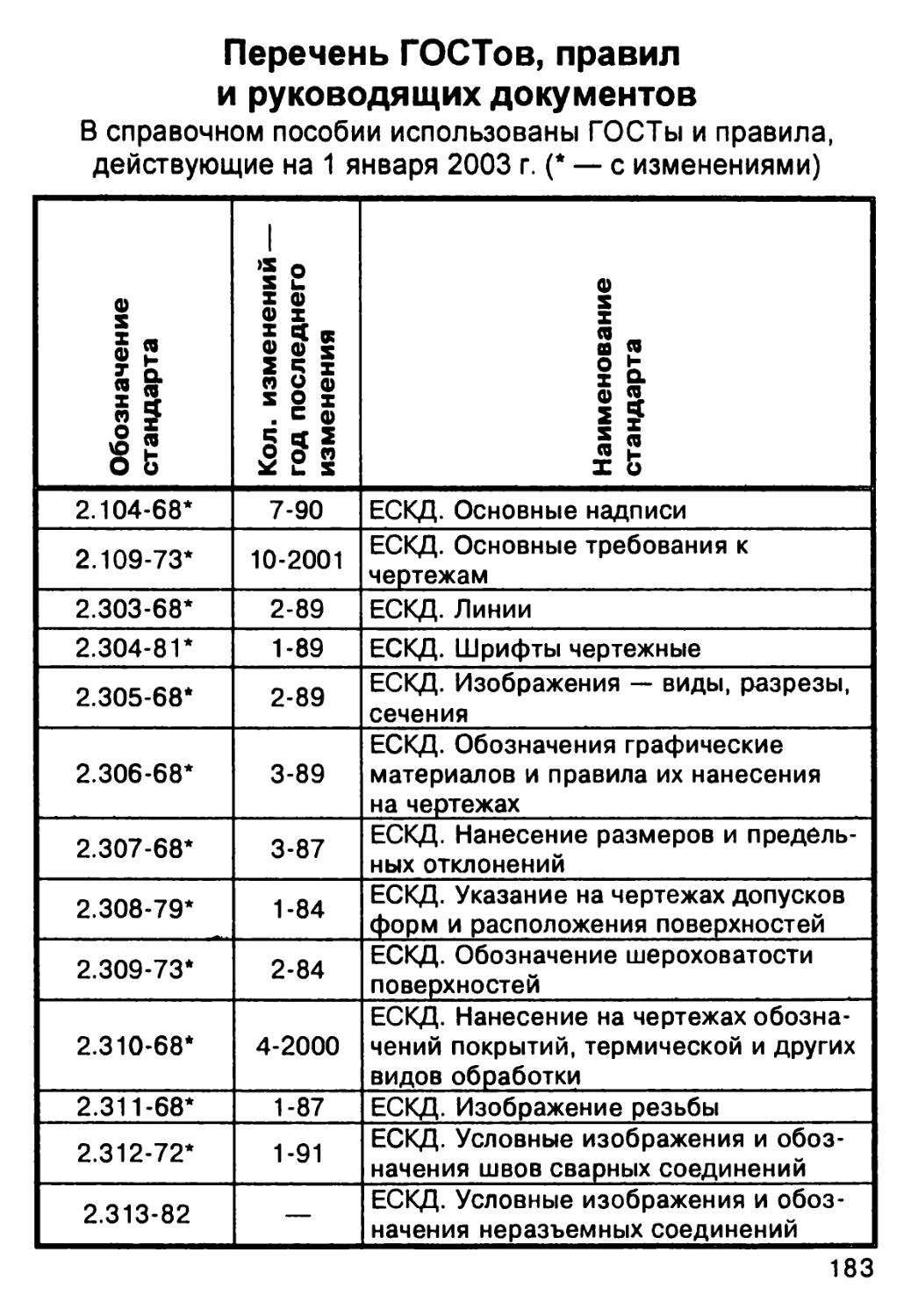

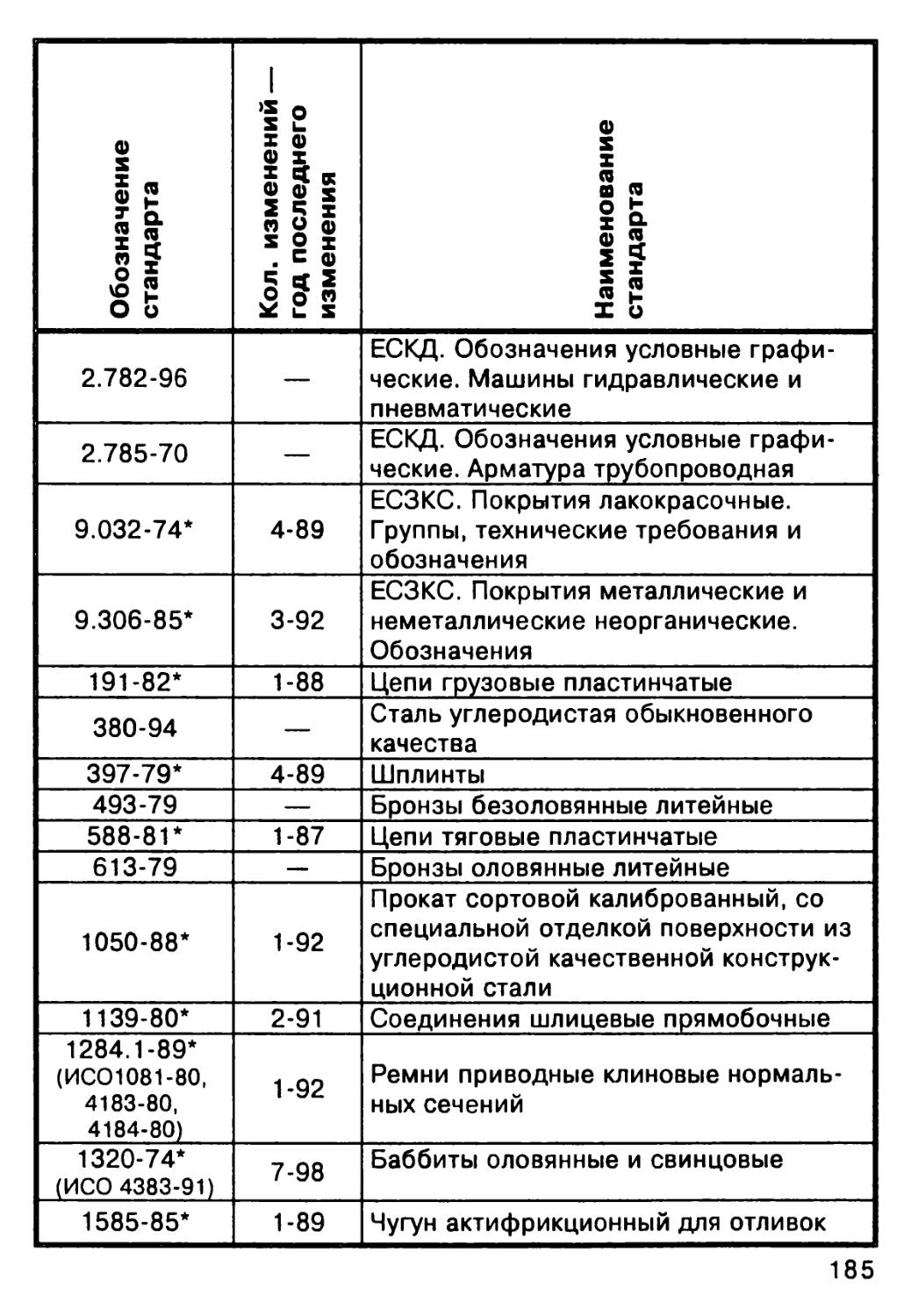

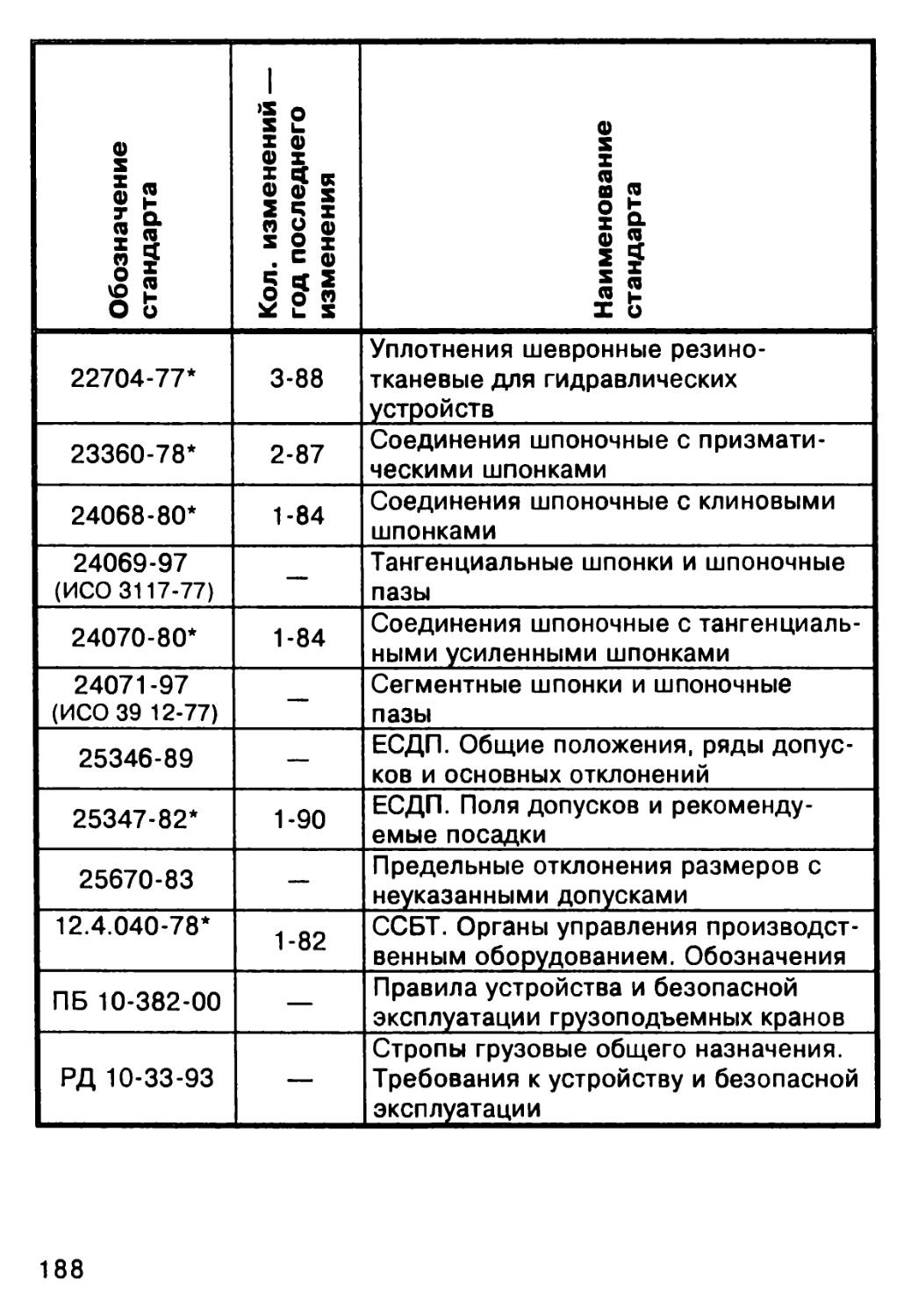

Перечень ГОСТов, правил и руководящих документов 183

Введение

Правильная, с оптимальными ремонтно-эксплуатаци-

онными затратами, безаварийная эксплуатация

оборудования, обеспечение качественных показателей

выпускаемой продукции, производительность труда на

любом предприятии находятся в прямой зависимости

от знания обслуживающим персоналом устройства и

правил эксплуатации оборудования.

Приступая к работе на любой машине, будь-то станок,

пресс, молот, грузоподъемная машина или

оборудование прокатного стана, необходимо изучить

руководство по эксплуатации конкретной машины.

Изучение руководств по эксплуатации требует знания

рабочими, машинистами, операторами, наладчиками,

мастерами азбуки чертежей и схем — условных

обозначений деталей, материалов, механических и точностных

параметров.

Трудоемкость и качество изготовления деталей, сборки

узлов и монтажа оборудования также зависят от

четкого знания рабочими различных специальностей

условных обозначений чертежей и схем.

Существующие справочники и учебники по черчению

и деталям машин или устарели, или громоздки для

использования в качестве оперативных справочных

пособий непосредственно на рабочих местах, не

отражают всех изменений, проводимых в стандартах, не

учитывают специфику компьютерного исполнения

чертежей. Машиностроительные справочники и учебники в

8

основном ориентированы на разработчиков чертежей,

проектировщиков, а не на эксплуатационников

оборудования, непосредственных изготовителей деталей, машин.

Настоящее справочное пособие предназначено для

пользования на рабочих местах

слесарями-ремонтниками и сборщиками, станочниками различных

профессий, операторами, наладчиками, механиками с

целью сокращения времени при решении конкретных

задач, при работе с чертежами и руководствами по

эксплуатации оборудования.

В основу справочного пособия положен принцип:

заглянул, узнал или вспомнил, применил и работай

дальше. Справочное пособие незаменимо при освоении

оборудования — нового для конкретного исполнителя.

Справочное пособие рекомендуется для использования

специалистами, проводящими обучение рабочих

непосредственно на производстве, по разделам программ с

чтением чертежей и при объяснении устройства

конкретных видов оборудования.

Компоновка материала каждой страницы справочного

пособия рассчитана на проекционную демонстрацию

на экраны или учебные доски и дает возможность как

объяснения материала, так и контроля знаний

обучающихся.

Материал настоящего справочного пособия

представлен в виде конкретных примеров обозначений

графических элементов чертежей и схем по стандартам

Единой системы конструкторской документации (ЕСКД),

обозначений материалов, деталей и их соединений,

передач, элементов кинематических и гидравлических

схем. Приведены наиболее часто применяемые

элементы, детали, соединения, передачи. Примеры кинемати-

9

ческих и гидравлических схем даны для оборудования,

эксплуатируемого практически на каждом

предприятии. Все примеры приведены с наибольшим

количеством закодированных в обозначении и

расшифровываемых элементов. Цветом выделены параметры

(размерности, величины) для конкретных примеров.

При разработке справочного пособия использованы

действующие стандарты со всеми изменениями на

начало 2003 года. Номера стандартов представлены без

указания года, кроме обозначений на конкретных

примерах и в перечне ГОСТов. Ссылки на ГОСТы

позволяют ускорить время нахождения дополнительных

сведений по всем примерам обозначений.

В справочном пособии восемь глав, каждая из

которых состоит из отдельных пунктов. Материал каждого

пункта представлен, в основном, на одной странице.

Руководствуясь содержанием, можно быстро

осуществить поиск нужного материала и определить номер

страницы справочного пособия для прочтения.

Справочное пособие после каждой главы имеет 2...4

страницы для заметок — записи дополнительных

технических сведений, необходимых на конкретном

рабочем месте, при освоении определенных видов

оборудования, технологических операций и работ.

Глава 1

Условные изображения

и обозначения на

машиностроительных

чертежах по ЕСКД

Наименование изделия

(сборочной единицы)

Графы заполняются при

внесении изменений

по ГОСТ 2.503

Обозначение — буквенный и цифровой код

по кодификатору организации разработчика

по ГОСТ 2.201

Масса в кг (если не указана

другая размерность)

АБВГ.ХХХХХХ.ХХХ

Изм|Лист

№ докум.

Подп.

Дата

| Разраб.

Иванов

Рычаг

I Пров.

|Т.контр.

Лист 1 | Листов 2

|Н. контр.

СЧ20ГОСТ 1412-85

Утв.

МЗ "Петросталр

КБ

Фамилии лиц,

подписавших

чертеж

Обозначение материала

(только на чертежах деталей) <

Наименование или

различительный

индекс организации -

разработчика чертежа i

Общее количество

листов, на которых/

выполнен чертеж

1.2. Линии на чертежах по ГОСТ 2.303

(начертание, наименование, назначение)

1 Сплошная толстая основная — контуры

видимые, переходы видимые, контуры сечений

2 Сплошная тонкая — размерные, выносные,

штриховки, контуры наложенных сечений

3 ~ч/*^ Сплошная волнистая— обрывы, разграничения

видов и разрезов

4 Штриховая— контуры невидимые, переходы

невидимые

5 Штрихпунктирная тонкая — осевые, центровые,

оси симметрии

6 Штрихпунктирная утолщенная —поверхности,

подлежащие термообработке или покрытию

7 — — Линии сечений

8 —ф— Сплошная тонкая с изломами — длинные

линии обрыва

g Штрихпунктирная с двума точками — сгибы

на развертках, изображение частей изделий в

крайних или промежуточных положениях

13

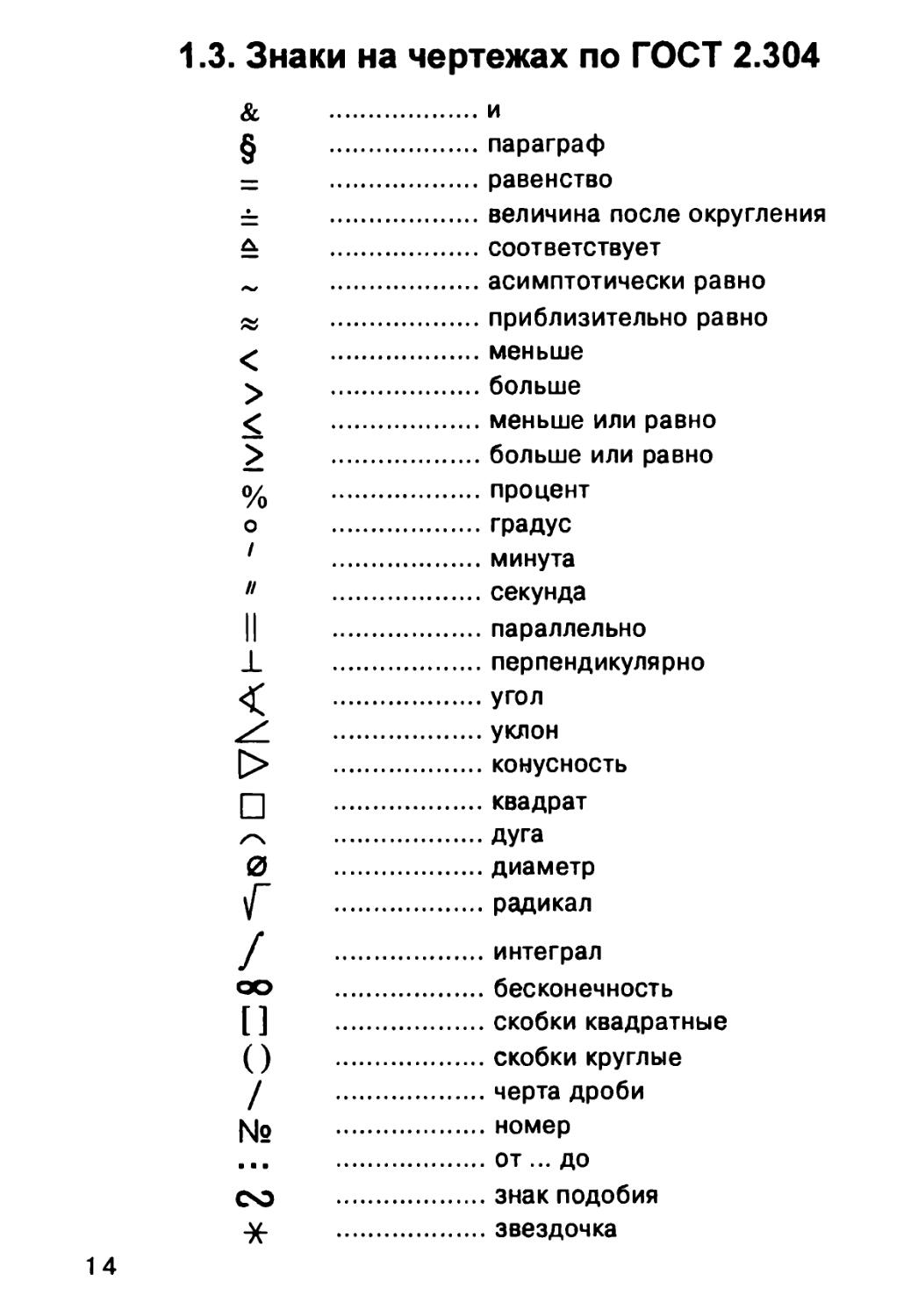

1.3. Знаки на чертежах по ГОСТ 2.304

& и

§ параграф

= равенство

± величина после округления

£ соответствует

^ асимптотически равно

~ приблизительно равно

< меньше

> больше

< меньше или равно

> больше или равно

% процент

0 градус

1 минута

11 секунда

|| параллельно

_1_ перпендикулярно

<£ угол

У* уклон

[> конусность

[J квадрат

^ч дуга

0 диаметр

\[~ радикал

/

интеграл

оо бесконечность

[ ] скобки квадратные

() скобки круглые

/ черта дроби

(sjo номер

от... до

СО знак подобия

-)f звездочка

14

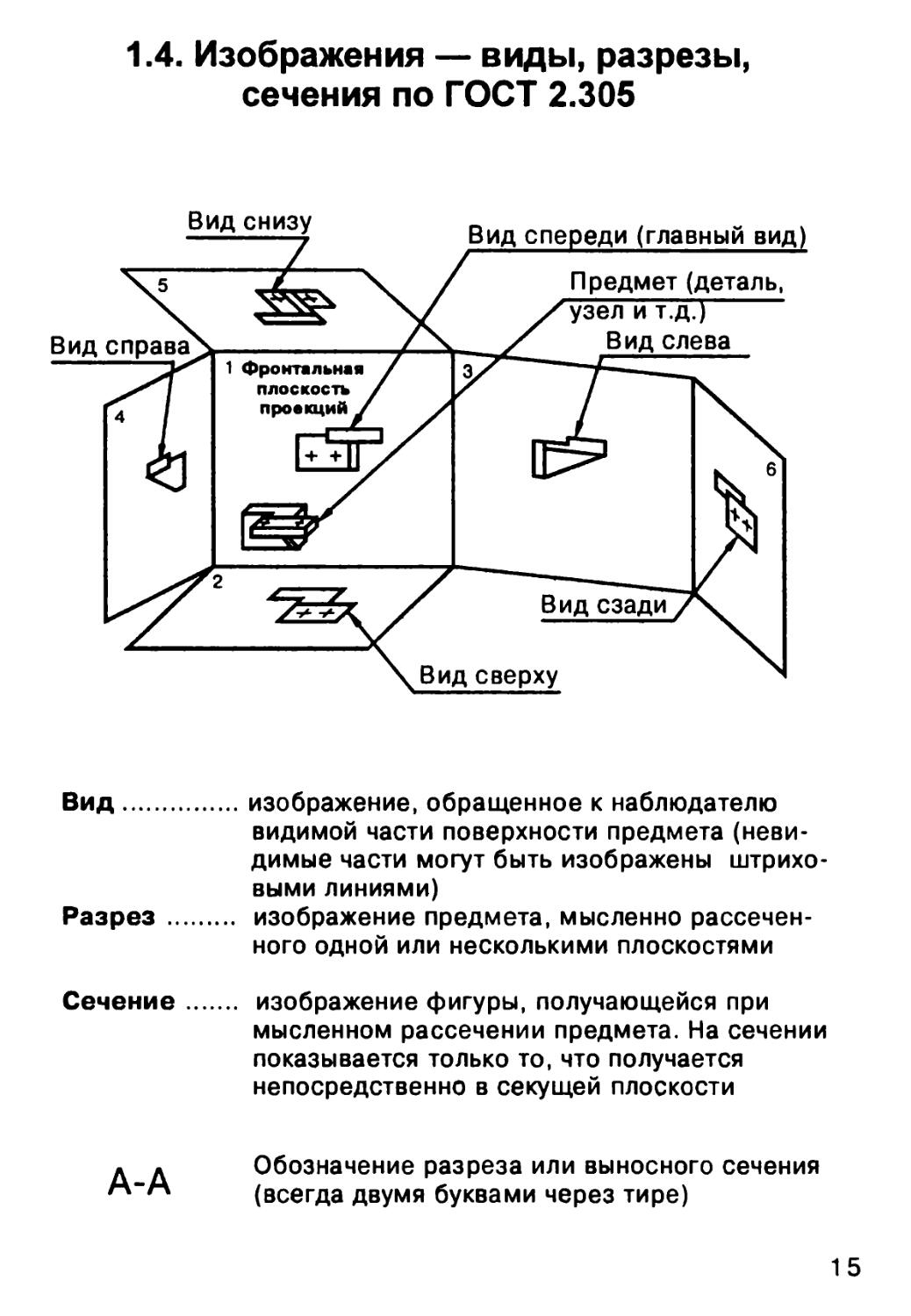

1.4. Изображения — виды, разрезы,

сечения по ГОСТ 2.305

Вид снизу

Вид справа

Вид спереди (главный вид)

Предмет (деталь,

узел и т.д.)

Вид слева

Вид изображение, обращенное к наблюдателю

видимой части поверхности предмета

(невидимые части могут быть изображены

штриховыми линиями)

Разрез изображение предмета, мысленно

рассеченного одной или несколькими плоскостями

Сечение изображение фигуры, получающейся при

мысленном рассечении предмета. На сечении

показывается только то, что получается

непосредственно в секущей плоскости

А-А

Обозначение разреза или выносного сечения

(всегда двумя буквами через тире)

15

о

5^135°

А-АО

«Повернуто»

«Развернуто»

Обозначение вида Б, повернутого на 135"

Обозначение разреза или сечения по А-А

повернутого (обычно до положения,

соответствующего принятому для данного предмета на

главном изображении)

Обозначение дополнительного или местного

вида (стрелка указывает направление взгляда)

—-Ж1--Ц- Местный

разрез

Т=П

Обозначение

накатанной

поверхности

^-_ А(4:1)

Обозначение

выносного

элемента в

увеличенном

масштабе

Обозначение

плоской

поверхности

диагонали

сплошными

тонкими

линиями

Наложенное

сечение

UPZZZM

ii

Обозначение

наложенного

несимметричного

сечения

(буквами

не обозначается)

16

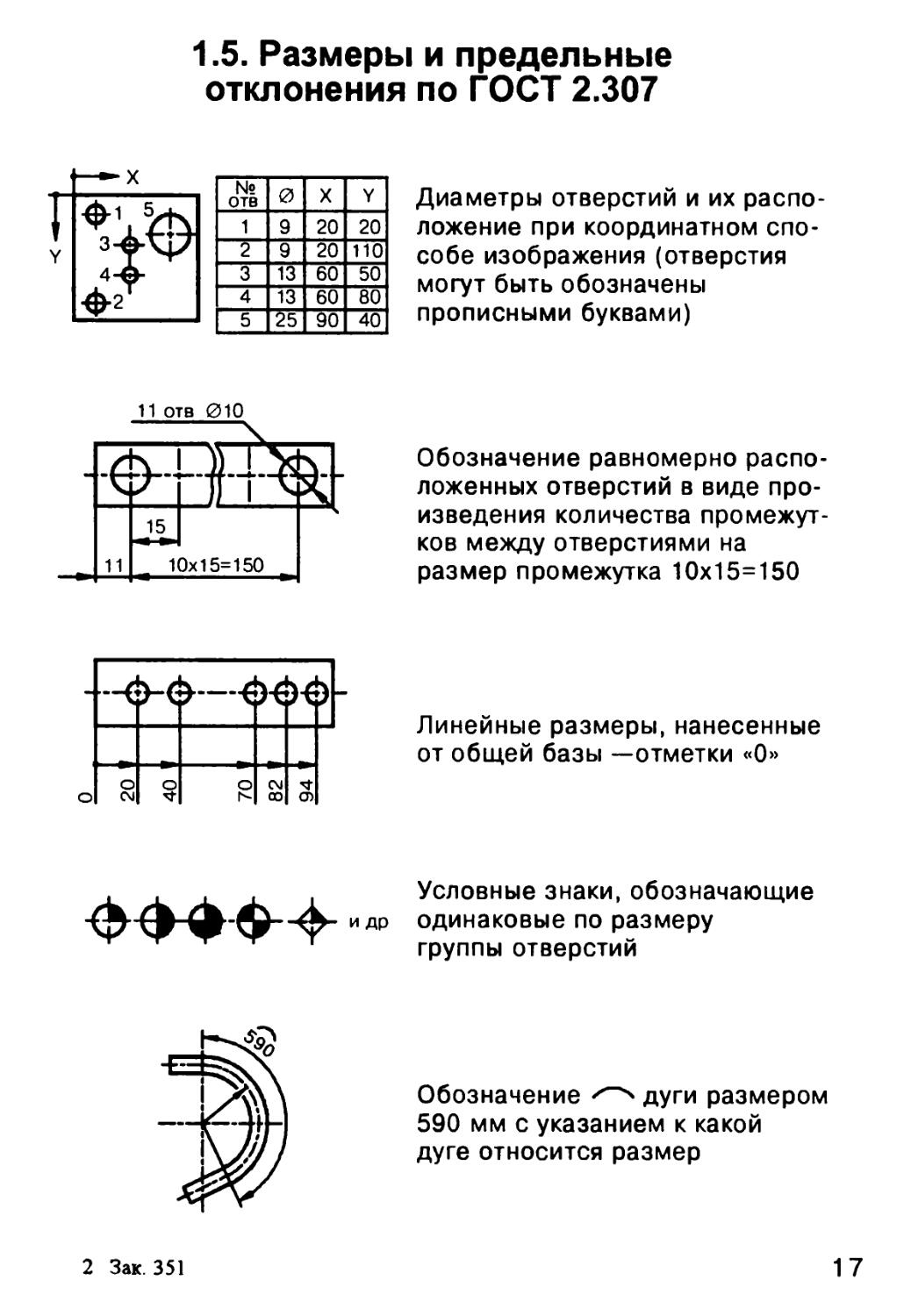

1.5. Размеры и предельные

отклонения по ГОСТ 2.307

№

отв

1

2

3

4

5

0

9

9

13

13

25

X

20

20

60

60

90

Y

20

110

50

80

40j

Диаметры отверстий и их

расположение при координатном

способе изображения (отверстия

могут быть обозначены

прописными буквами)

11 отв 010

Ф--

15

ш

10x15=150

Обозначение равномерно

расположенных отверстий в виде

произведения количества

промежутков между отверстиями на

размер промежутка 10x15=150

Г

I см

)-<

о

>—<

о

и

см

00

щ

О)]

Линейные размеры, нанесенные

от общей базы —отметки «0»

<*►♦♦■♦

Условные знаки, обозначающие

идр одинаковые по размеру

группы отверстий

Обозначение ^^ дуги размером

590 мм с указанием к какой

дуге относится размер

2 Зак. 351

17

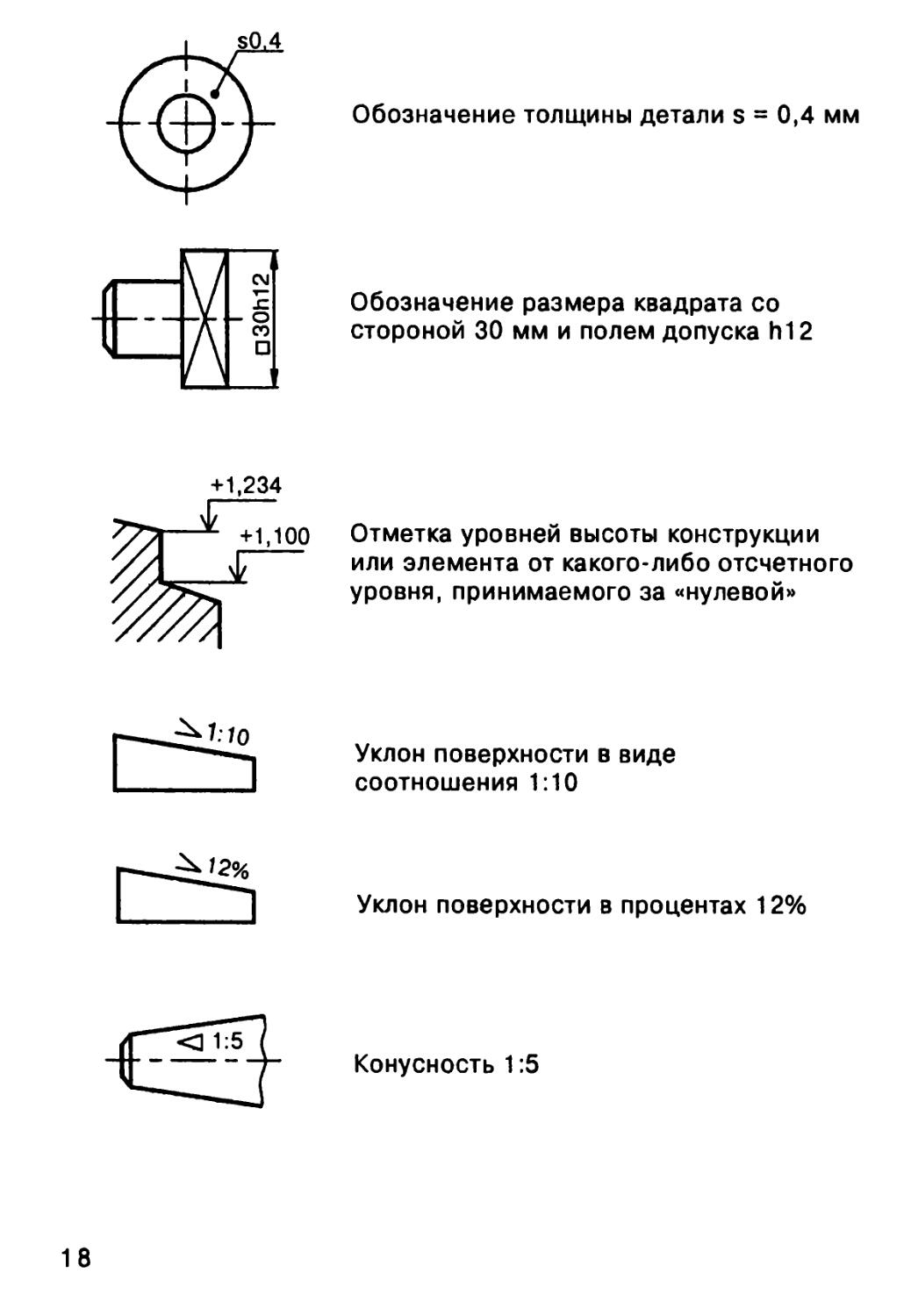

s0.4

Обозначение толщины детали s = 0,4 мм

А '

1

см|

Обозначение размера квадрата со

стороной 30 мм и полем допуска М2

+1,234

+1,100 Отметка уровней высоты конструкции

S7~^ или элемента от какого-либо отсчетного

уровня, принимаемого за «нулевой»

^J:i0

г^

Уклон поверхности в виде

соотношения 1:10

^296

СГ5

Уклон поверхности в процентах 12%

< 1:5

У" Конусность 1:5

18

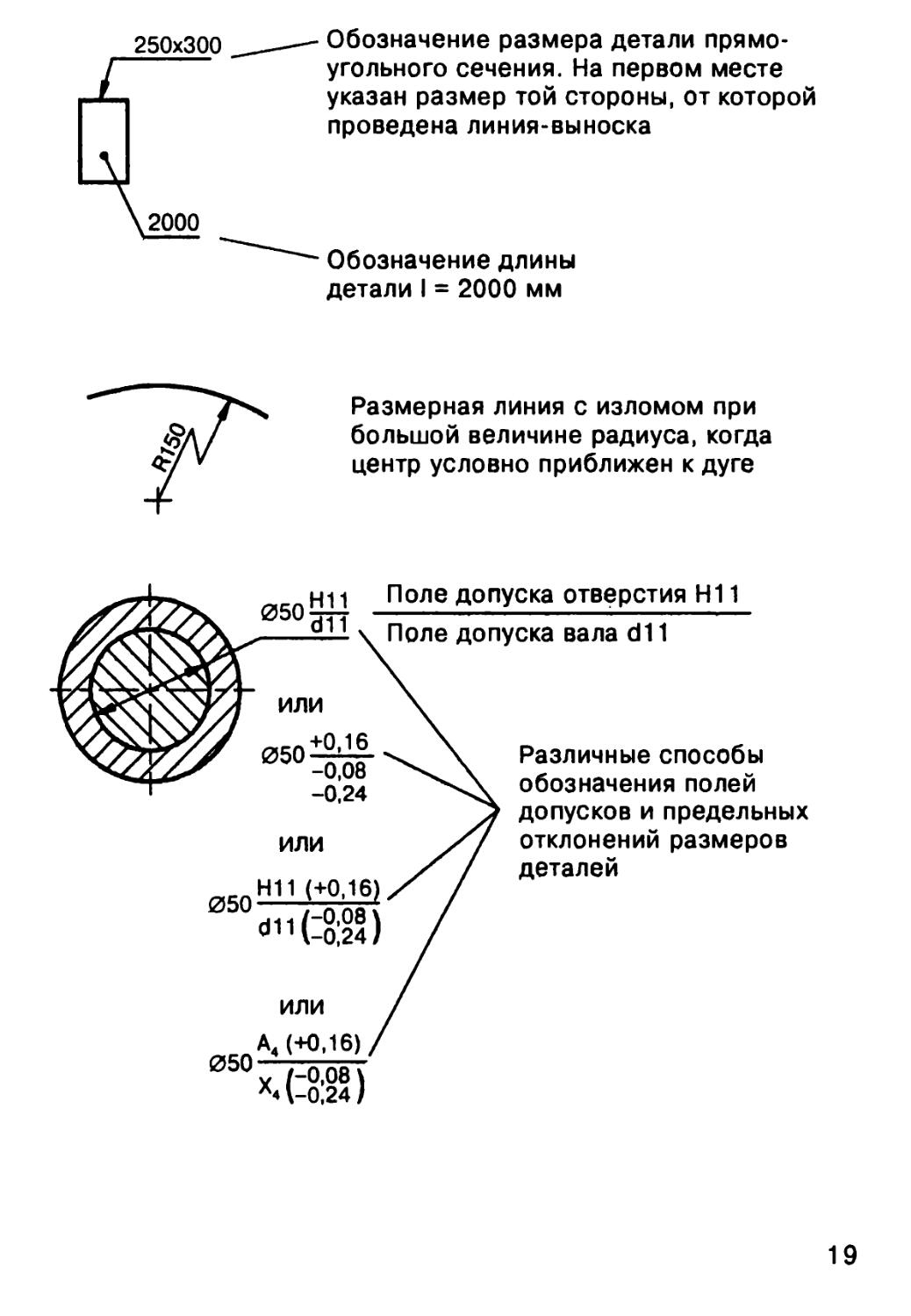

250x300

Обозначение размера детали

прямоугольного сечения. На первом месте

указан размер той стороны, от которой

проведена линия-выноска

Обозначение длины

детали I = 2000 мм

Размерная линия с изломом при

большой величине радиуса, когда

центр условно приближен к дуге

Поле допуска отверстия Н11

Поле допуска вала d11

или

А4(+0,16)у

050 х /-0,08 \

Х41-0,24 j

Различные способы

обозначения полей

допусков и предельных

отклонений размеров

деталей

19

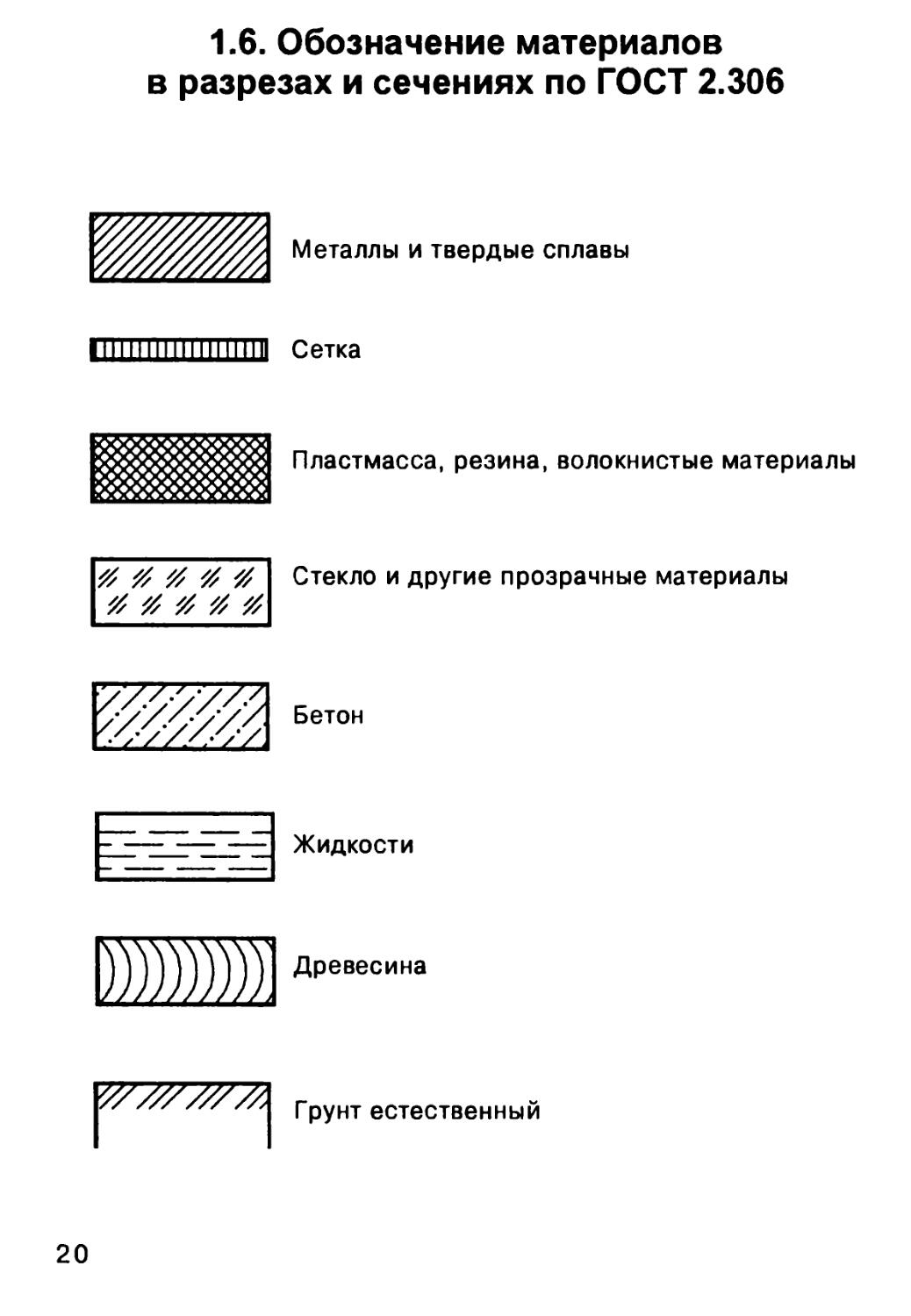

1.6. Обозначение материалов

в разрезах и сечениях по ГОСТ 2.306

т

ш

Металлы и твердые сплавы

Сетка

Пластмасса, резина, волокнистые материалы

У/у У/ '// У/ У/

Стекло и другие прозрачные материалы

Бетон

Жидкости

шш

Древесина

у////////л

Грунт естественный

20

1.7. Сокращения слов по ГОСТ 2.316

(Применяются в основных надписях,

технических требованиях и

таблицах на чертежах и спецификациях)

Сокращение

БЧ

Вед.

верх. откл.

глуб.

Дет.

ДЛ.

загот.

изм.

инв.

Инж.

кл.

кол.

конич.

Конст.

КБ

конусн.

лаб.

лев.

Мет.

Мех.

наиб.

наим.

нар.

Нач.

Н. контр.

ниж. откл.

номин.

обраб.

отв.

отв. центр.

отд.

откл.

подл.

подп.

Полное наименование

без чертежа

ведущий

верхнее отклонение

глубина

деталь

длина

заготовка

изменение

инвентарный

инженер

класс (точности, чистоты)

количество

конический

конструктор

конструкторское бюро

конусность

лаборатория

левый

металлург

механик

наибольший

наименьший

наружный

начальник

нормоконтроль

нижнее отклонение

номинальный

обработка, обрабатывать

отверстие

отверстие центровое

отдел

отклонение

подлинник

подпись

21

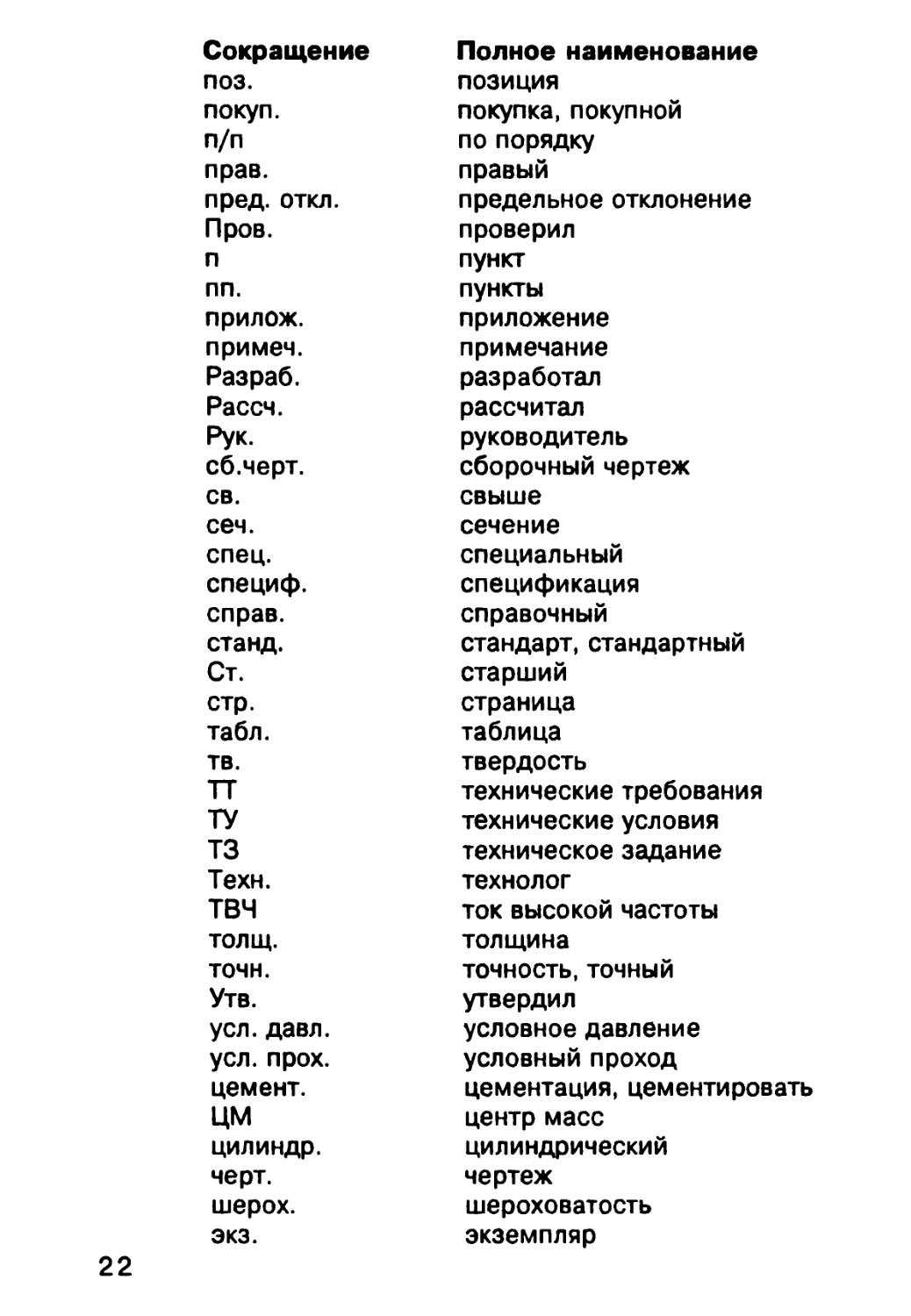

Сокращение

поз.

покуп.

п/п

прав.

пред. откл.

Пров.

п

пп.

прилож.

примеч.

Разраб.

Рассч.

Рук.

сб.черт.

св.

сеч.

спец.

специф.

справ.

станд.

Ст.

стр.

табл.

ТВ.

ТТ

ТУ

ТЗ

Техн.

ТВЧ

толщ.

точн.

Утв.

усл. давл.

усл. прох.

цемент.

ЦМ

цилиндр.

черт.

шерох.

экз.

Полное наименование

позиция

покупка, покупной

по порядку

правый

предельное отклонение

проверил

пункт

пункты

приложение

примечание

разработал

рассчитал

руководитель

сборочный чертеж

свыше

сечение

специальный

спецификация

справочный

стандарт, стандартный

старший

страница

таблица

твердость

технические требования

технические условия

техническое задание

технолог

ток высокой частоты

толщина

точность, точный

утвердил

условное давление

условный проход

цементация, цементировать

центр масс

цилиндрический

чертеж

шероховатость

экземпляр

22

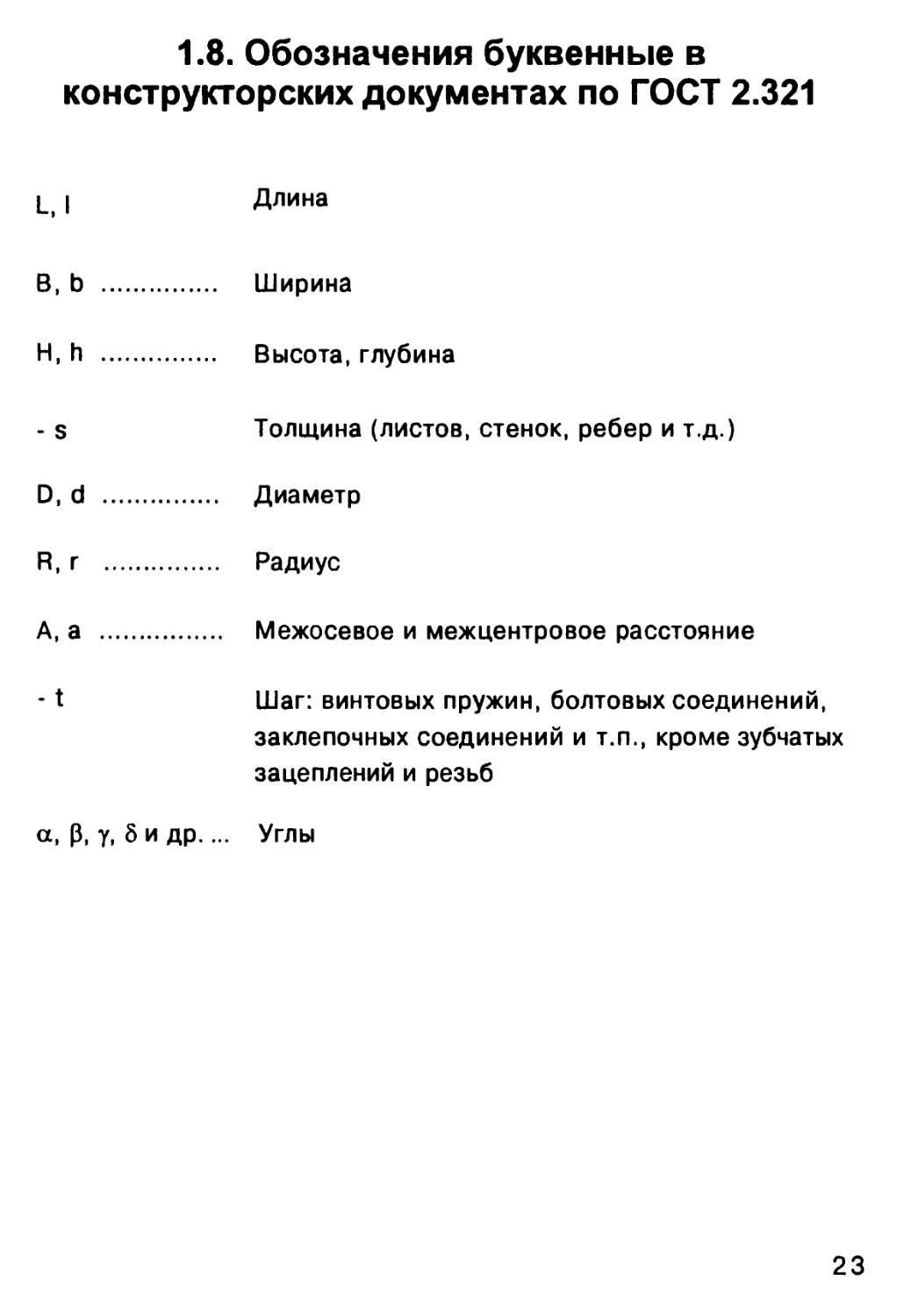

1.8. Обозначения буквенные в

конструкторских документах по ГОСТ 2.321

L, I Длина

В, b Ширина

Н, h Высота, глубина

- s Толщина (листов, стенок, ребер и т.д.)

D, d Диаметр

R, г Радиус

А, а Межосевое и межцентровое расстояние

-1 Шаг: винтовых пружин, болтовых соединений,

заклепочных соединений и т.п., кроме зубчатых

зацеплений и резьб

а, р, у, 6 и др.... Углы

23

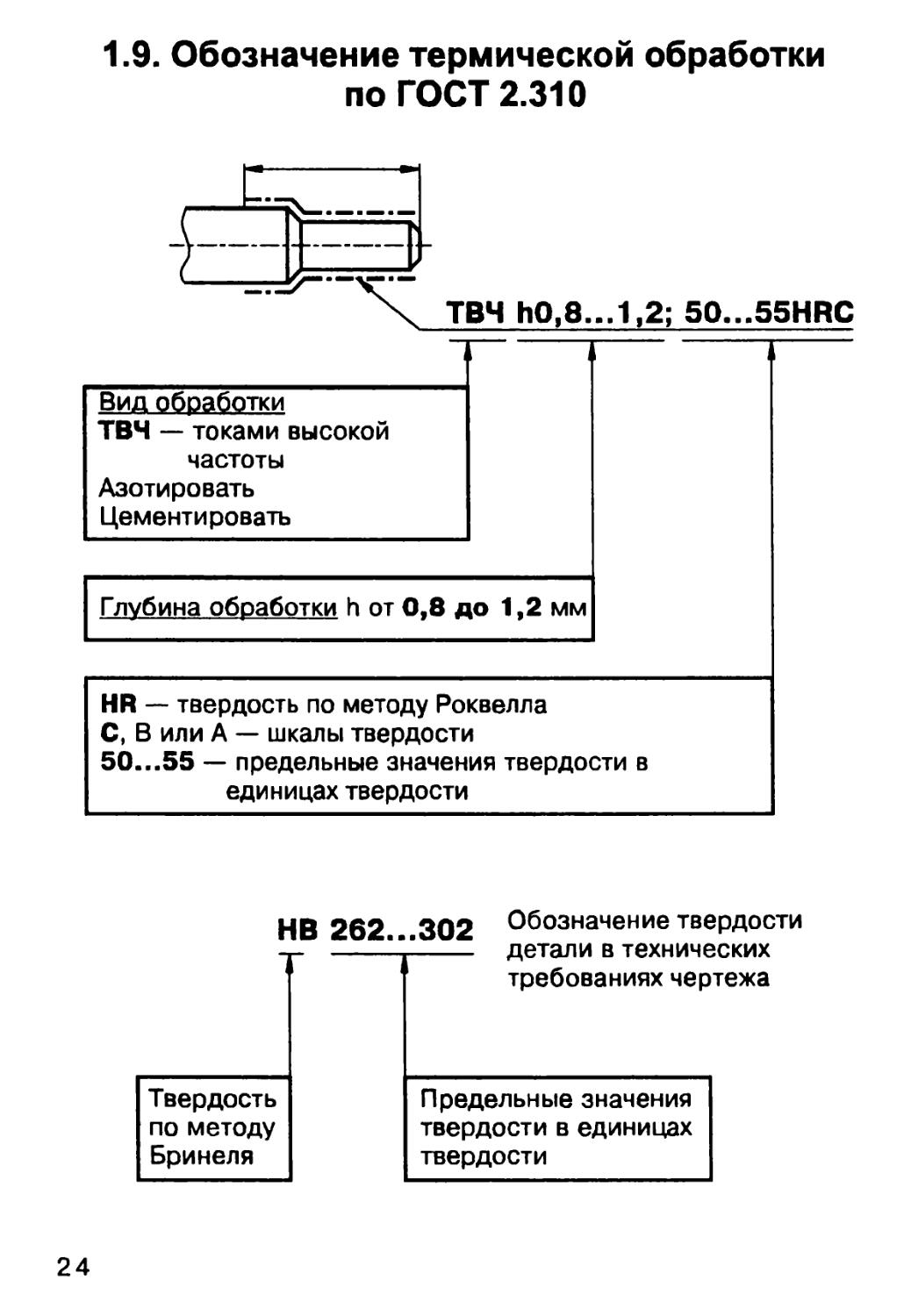

1.9. Обозначение термической обработки

по ГОСТ 2.310

i

ТВЧ h0,8...1,2; 50...55HRC

Вид обработки

ТВЧ — токами высокой

частоты

Азотировать

Цементировать

Глубина обработки h от 0,8 до 1,2 мм

HR — твердость по методу Роквелла

С, В или А — шкалы твердости

50...55 — предельные значения твердости в

единицах твердости

НВ 262 302 Обозначение твердости

— детали в технических

требованиях чертежа

Твердость

по методу

Бринеля

Предельные значения

твердости в единицах

твердости

24

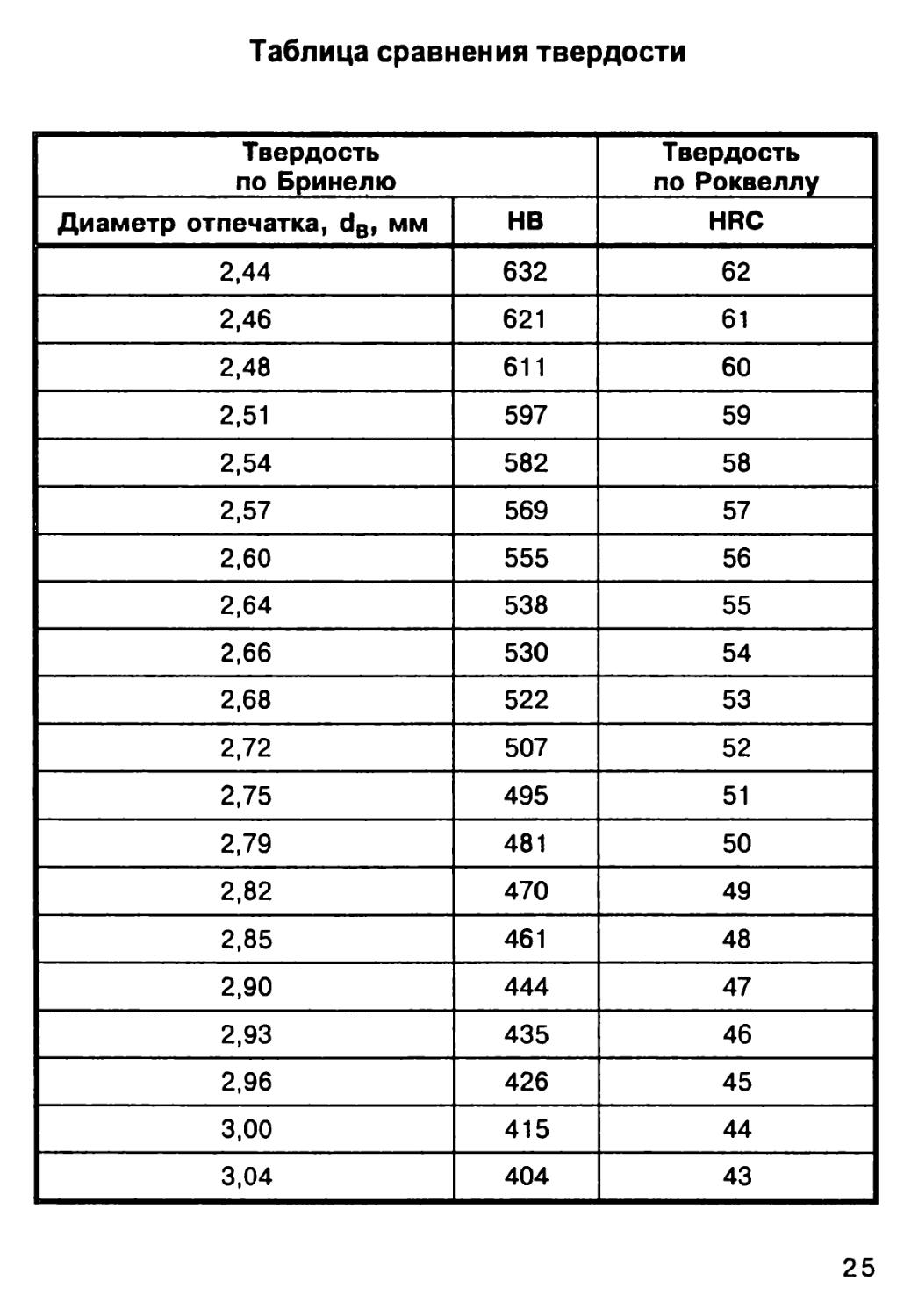

Таблица сравнения твердости

Твердость

по Бринелю

Диаметр отпечатка, dB, мм

| 2,44

1 2,46

| 2,48

1 2,51

| 2,54

| 2,57

| 2,60

| 2,64

| 2,66

| 2,68

| 2,72

| 2,75

| 2,79

| 2,82

| 2,85

| 2,90

| 2,93

| 2,96

| 3,00

3^4

НВ

632

621

611

597

582

569

555

538

530

522

507

495

481

470

461

444

435

426

415

404

Твердость

по Роквеллу

HRC |

62 |

61 |

60 |

59 |

58 |

57 |

56 |

55 |

54 |

53 |

52 |

51 |

50 |

49 |

48 |

47 |

46 |

45 |

44 |

43

25

Твердость

по Бринелю

Диаметр отпечатка, dB, мм

| 3,08

1 3'12

I 3'18

| 3,22

| 3,26

| 3,30

| 3,36

| 3,40

| 3,44

| 3,48

| 3,54

| 3,58

| 3,62

| 3,66

| 3,72

I 3,76

I 3,80

| 3,86

| 3,90

I 3,96

| 4,00

4Д)6

нв

393

383

368

359

350

340

329

321

313

306

295

288

282

275

266

260

255

246

241

234

| 229

| 22

Твердость 1

по Роквеллу 1

HRC |

42 |

41 |

40 |

39 |

38 |

37 |

36 |

35 |

34 |

33 |

32 |

31 |

30 |

29 |

28 |

27 |

26 |

25 |

I 24 I

I 23 I

I 22 I

21

26

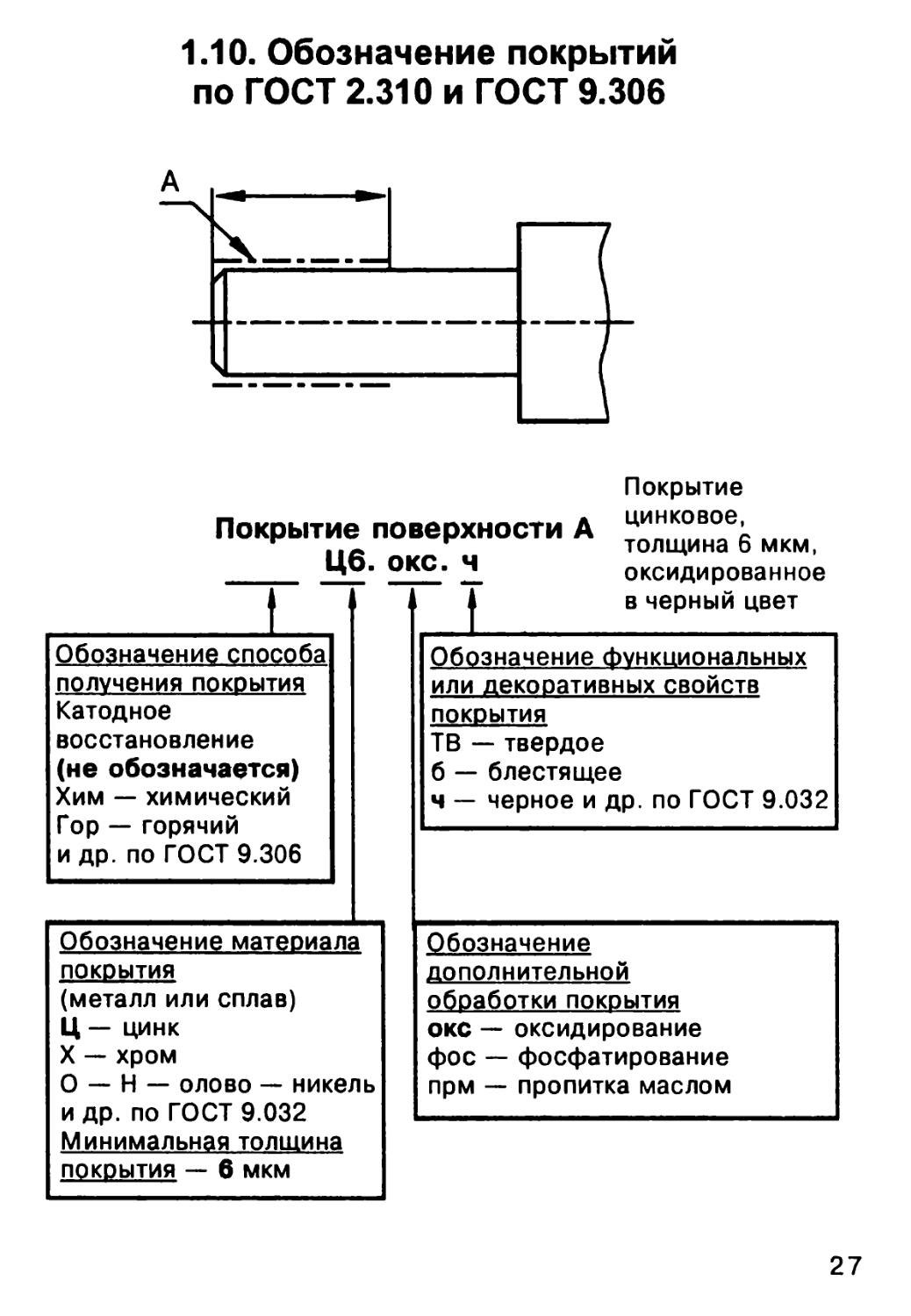

1.10. Обозначение покрытий

по ГОСТ 2.310 и ГОСТ 9.306

Ьк

Покрытие поверхности А

Ц6. оке. ч

Обозначение способа

получения покрытия

Катодное

восстановление

(не обозначается)

Хим — химический

Гор — горячий

и др. по ГОСТ 9.306

Обозначение материала

ПОКРЫТИЯ

(металл или сплав)

Ц— цинк

X — хром

О — Н — олово — никель

и др. по ГОСТ 9.032

Минимальная толщина

покрытия — б мкм

Покрытие

цинковое,

толщина 6 мкм,

оксидированное

в черный цвет

Обозначение функциональных

или декоративных свойств

покрытия

ТВ — твердое

б — блестящее

ч — черное и др. по ГОСТ 9.032

Обозначение

дополнительной

обработки покрытия

оке — оксидирование

фос — фосфатирование

прм — пропитка маслом

27

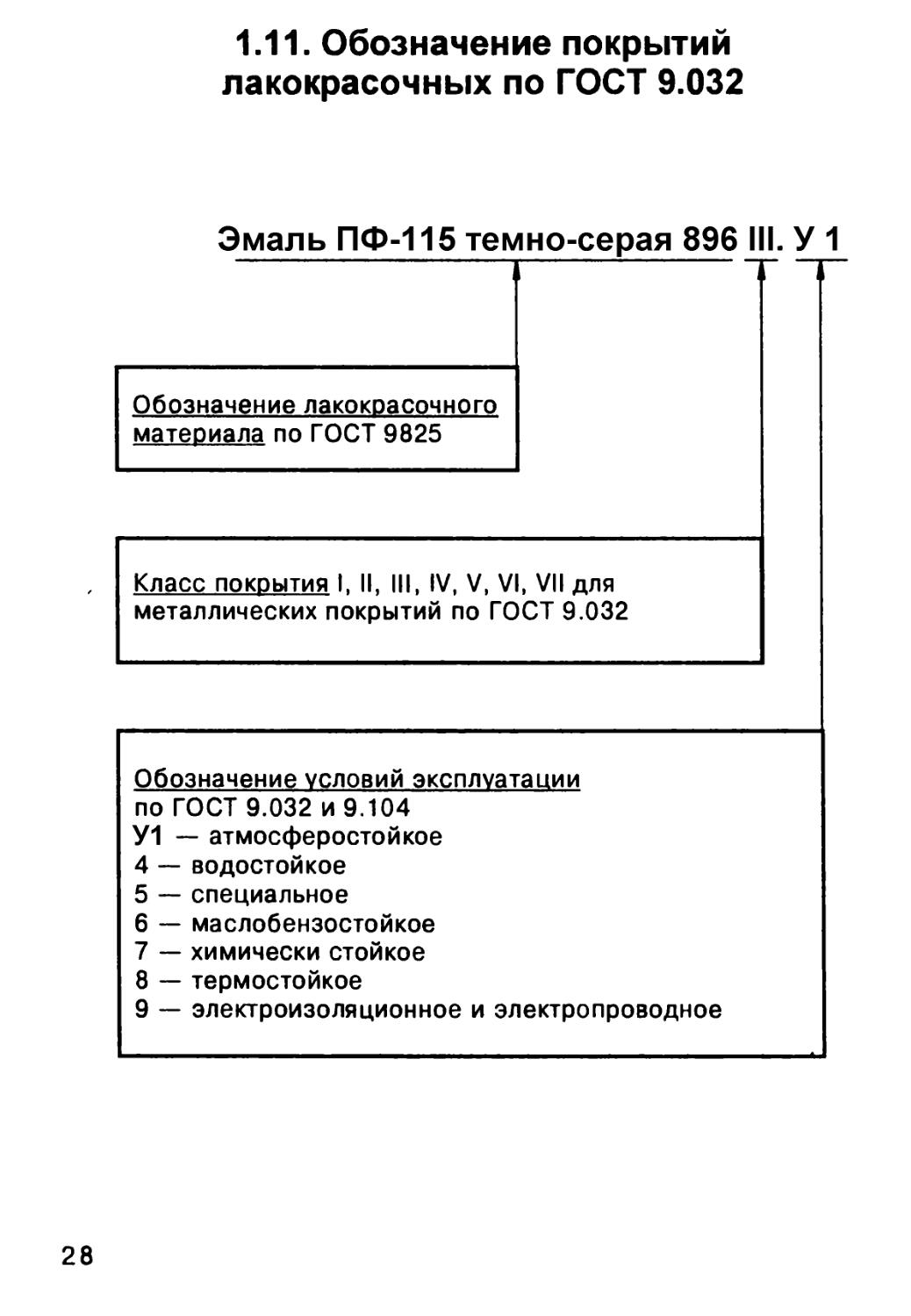

1.11. Обозначение покрытий

лакокрасочных по ГОСТ 9.032

Эмаль ПФ-115 темно-серая 896 I

_

Обозначение лакокрасочного

материала по ГОСТ 9825

LY1

Класс покрытия I, II, III, IV, V, VI, VII для

металлических покрытий по ГОСТ 9.032

Обозначение условий эксплуатации

по ГОСТ 9.032 и 9.104

У1 — атмосферостойкое

4 — водостойкое

5 — специальное

6 — маслобензостойкое

7 — химически стойкое

8 — термостойкое

9 — электроизоляционное и электропроводное

28

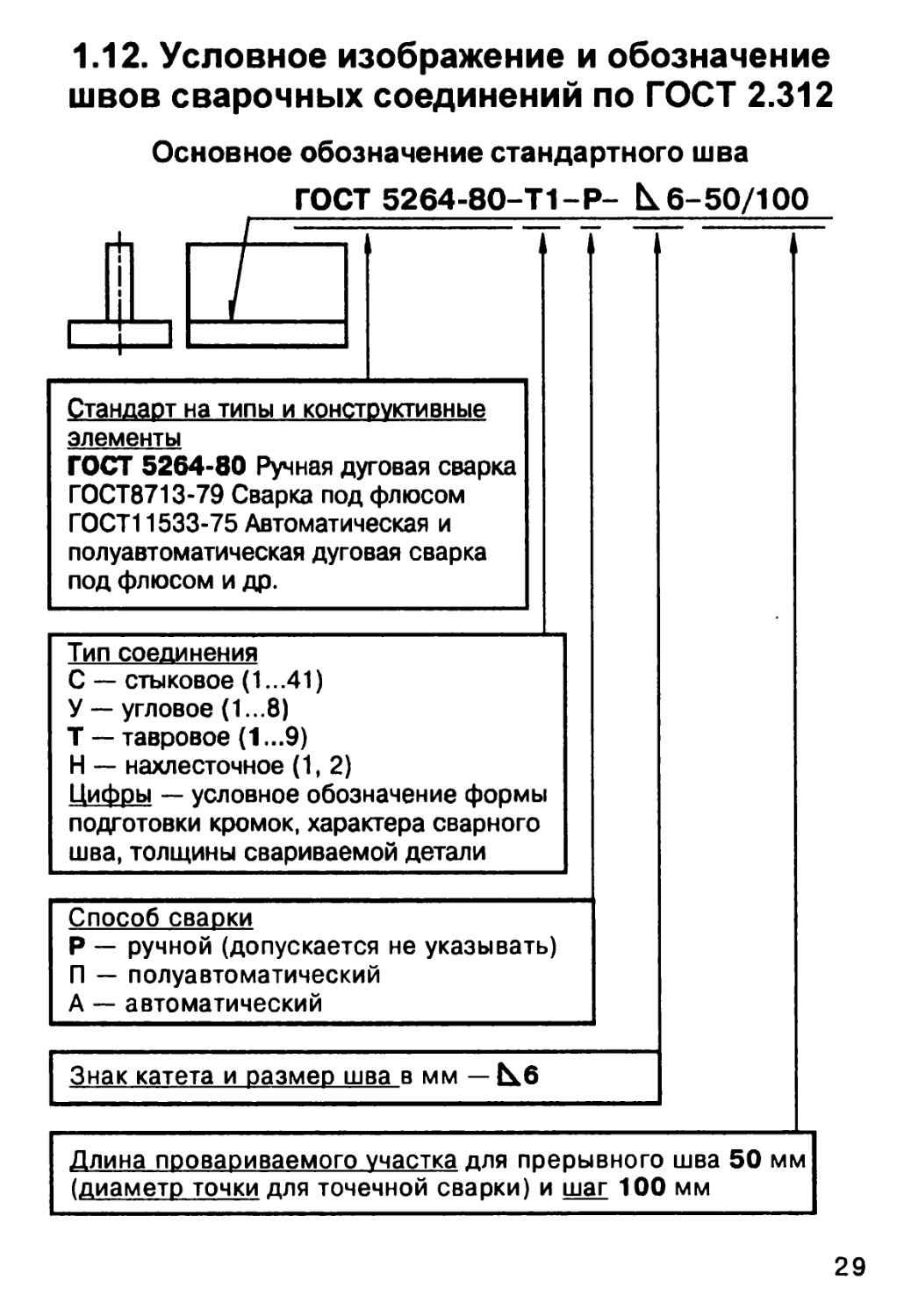

1.12. Условное изображение и обозначение

швов сварочных соединений по ГОСТ 2.312

Основное обозначение стандартного шва

ГОСТ5264-80-Т1-Р- L 6-50/100

rh

А

Стандарт на типы и конструктивные

элементы

ГОСТ 5264-80 Ручная дуговая сварка

ГОСТ8713-79 Сварка под флюсом

ГОСТ11533-75 Автоматическая и

полуавтоматическая дуговая сварка

под флюсом и др.

Тип соединения

С — стыковое (1...41)

У — угловое (1...8)

Т —тавровое (1...9)

Н — нахлесточное (1,2)

Цифры — условное обозначение формы

подготовки кромок, характера сварного

шва, толщины свариваемой детали

Способ сварки

Р — ручной (допускается не указывать)

П — полуавтоматический

А — автоматический

Знак катета и размер шва в мм — Ььб

Длина провариваемого участка для прерывного шва 50 мм

(диаметр точки для точечной сварки) и шаг 100 мм

29

Вспомогательные знаки в обозначении сварного шва

а^

/]

о -

1 -

La -

k-д^ -

/ -

z -

\ ~

n/ -

J =j

шов по замкнутой линии

шов выполнить при

монтаже изделия

усилие шва снять 1

наплывы и неровности обработать

шов прерывистый или точечный с цепным

расположением

шов прерывистый или точечный с

шахматным расположением

шов по незамкнутой

ЛИНИ1

параметр шероховатости

обработанной

поверхности Ra в мкм — 12,5

Сварочные материалы указывают на чертеже

в технических требованиях или таблице швов

30

ГОСТ 5264-80-Н1-Ь5 Щ

Шов с лицевой стороны

(соединение нахлесточное Н1

без скоса кромок; шов

односторонний, выполняемый

ручной дуговой сваркой,

катет шва 5 мм, шов по

незамкнутой линии)

Шов с оборотной стороны

ГОСТ 14776-79-Н1-Ф-11 И

А-А

Rz80

Г

Одиночные сварные точки

нахлесточного соединения,

выполняемые дуговой сваркой

под флюсом Ф. Диаметр

электрозаклепки 11 мм.

Усилие должно быть снято JH.

Параметр шероховатости

обработанной поверхности

Rz 80 мкм

31

Обозначение основных положений

сварки плавлением по ГОСТ 11969

а - угол наклона продольной оси шва

Р - угол поворота поперечной оси шва относительно

нулевых положений

Наименование

основных

положений

В лодочку

Нижнее

горизонтальное

Горизонтальное

вертикальное

О х

Л

н

Пг

Г

Пв

Тип сварного шва

угловой

ч>

к

0

4

Ь-

^

%

стыковой

АО

1Д4-1

0

3

^

а град

(пред.

откл.

±10°)

0

0

45

Р град

(пред.

откл.

±10°)

0

45

0

45

90

-

32

Наименование

основных

положений

О х

Тип сварного шва

угловой

стыковой

Вертикальное

потолочное

Пп

ft

Потолочное

ty

Обозначение направления сварки:

В1- на спуск

Bt- на подъем

Положение сварки может обозначаться величинами углов

3 Зак. 351

33

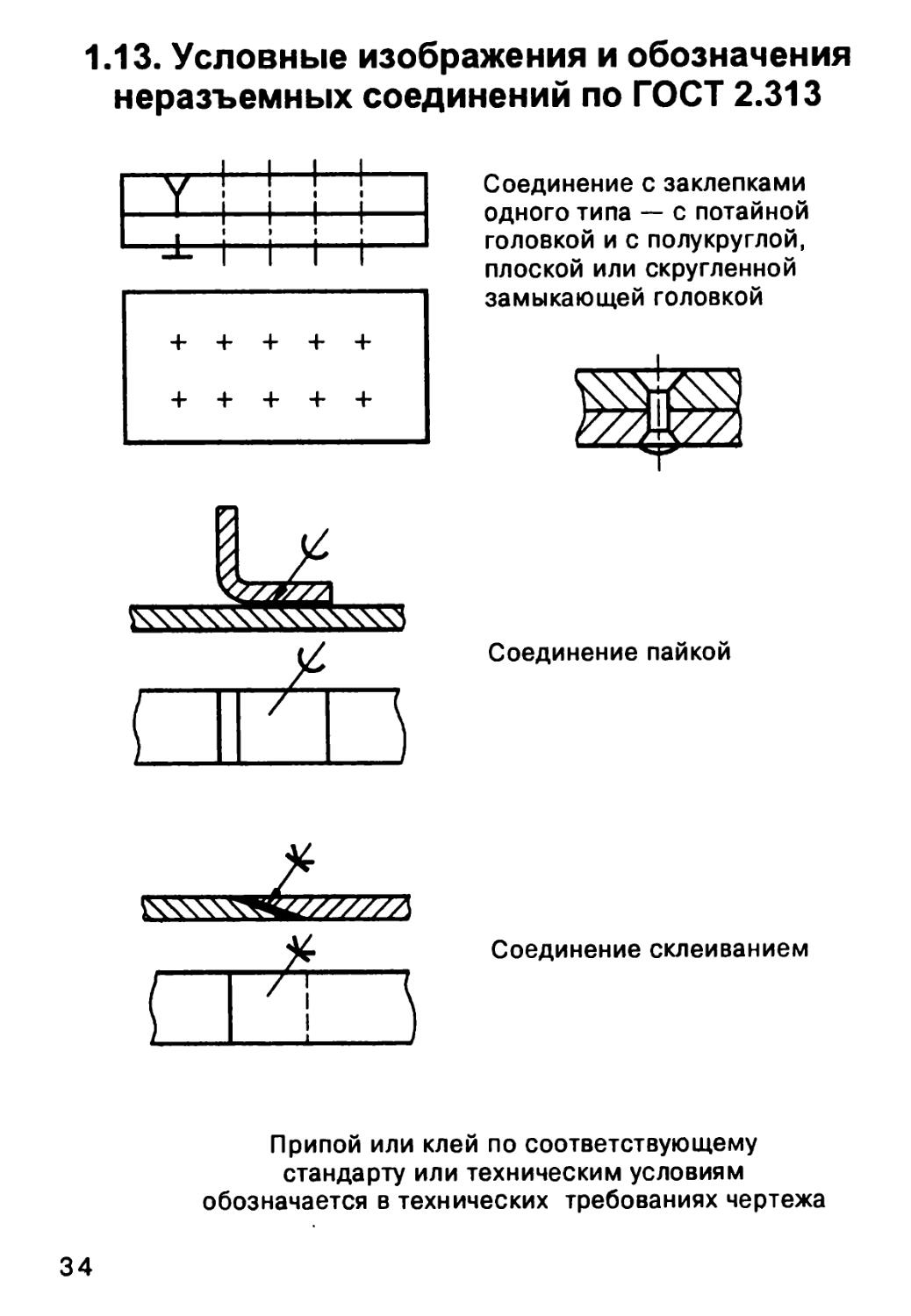

1.13. Условные изображения и обозначения

неразъемных соединений по ГОСТ 2.313

■^г

1—г

1—Г

+ + + + +

+ + + + +

Соединение с заклепками

одного типа — с потайной

головкой и с полукруглой,

плоской или скругленной

замыкающей головкой

т

Соединение пайкой

У7777Л

Соединение склеиванием

Припой или клей по соответствующему

стандарту или техническим условиям

обозначается в технических требованиях чертежа

34

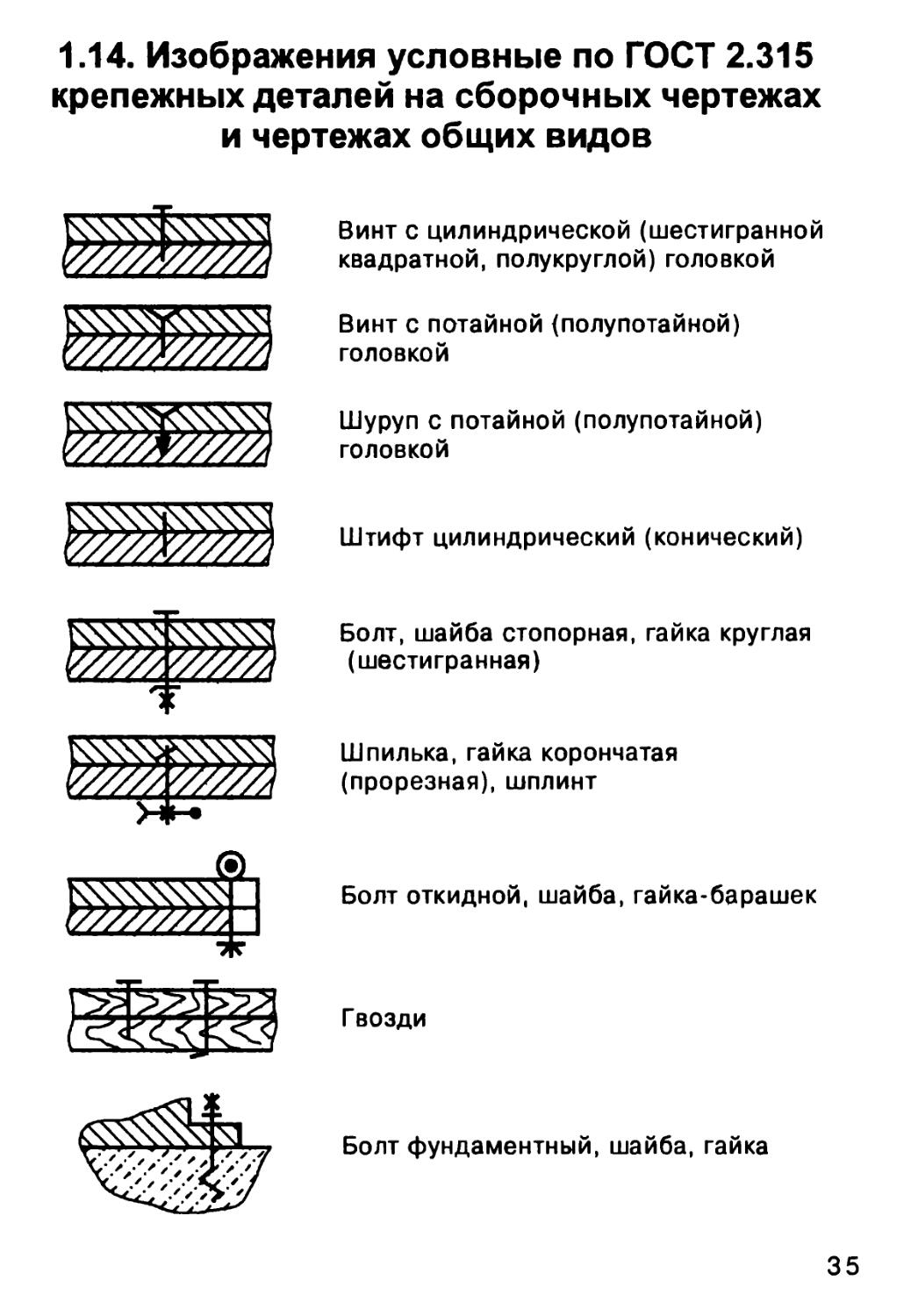

1.14. Изображения условные по ГОСТ 2.315

крепежных деталей на сборочных чертежах

и чертежах общих видов

R555?

\ssss\s

У????тж

ш

Винт с цилиндрической (шестигранной

квадратной, полукруглой) головкой

Винт с потайной (полупотайной)

головкой

Шуруп с потайной (полупотайной)

головкой

Штифт цилиндрический (конический)

ESS?

V/Ж

~\

£Ш1

у/М

:

Болт, шайба стопорная, гайка круглая

(шестигранная)

Шпилька, гайка корончатая

(прорезная), шплинт

Болт откидной, шайба, гайка-барашек

Гвозди

Болт фундаментный, шайба, гайка

35

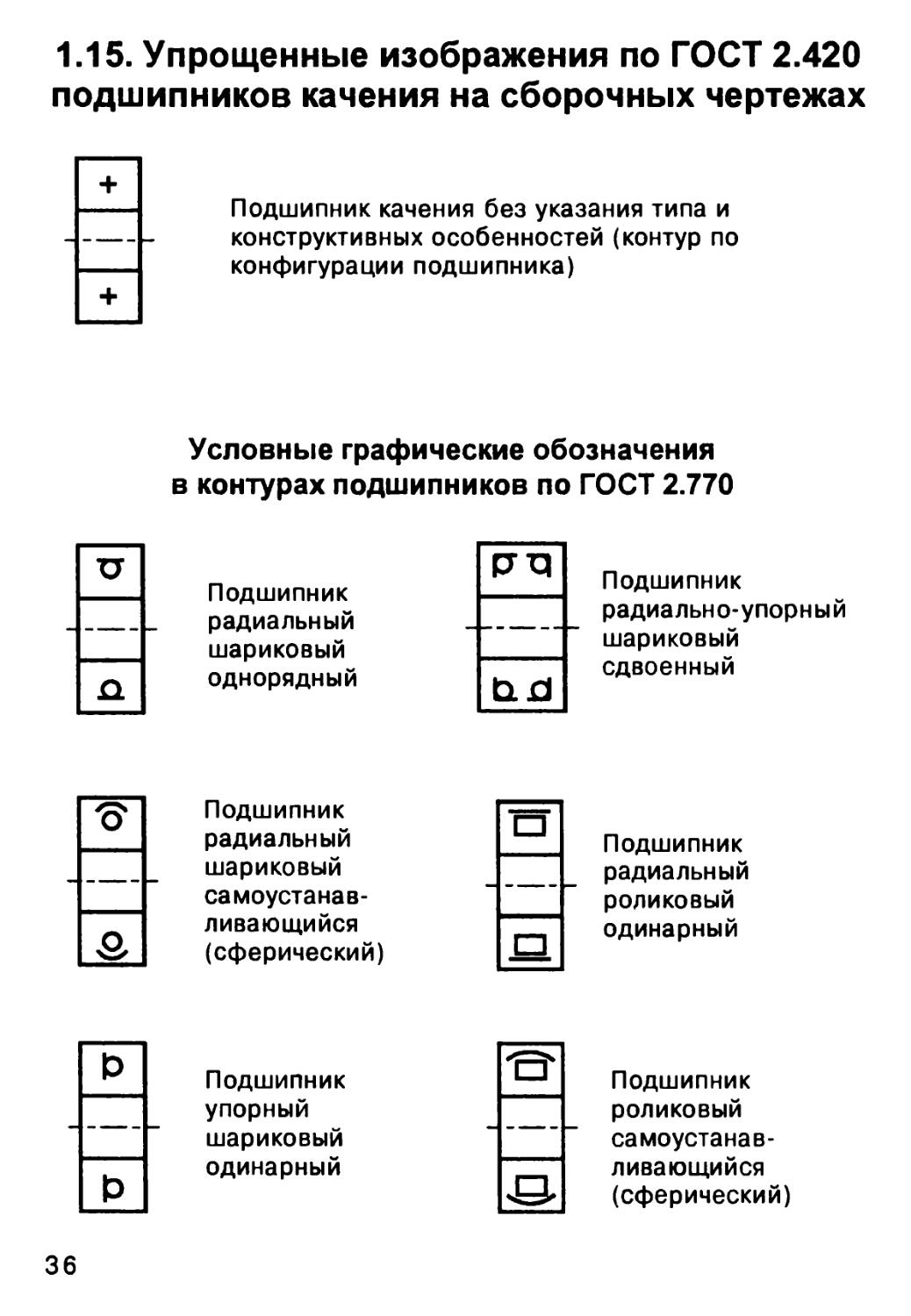

1.15. Упрощенные изображения по ГОСТ 2.420

подшипников качения на сборочных чертежах

Подшипник качения без указания типа и

конструктивных особенностей (контур по

конфигурации подшипника)

Условные графические обозначения

в контурах подшипников по ГОСТ 2.770

Подшипник

радиальный

шариковый

однорядный

fJT3

tl£J

Подшипник

радиально-упорный

шариковый

сдвоенный

Подшипник

радиальный

шариковый

самоустанавливающийся

(сферический)

Подшипник

I радиальный

роликовый

одинарный

Подшипник

упорный

шариковый

одинарный

&

Подшипник

роликовый

самоустанавливающийся

(сферический)

36

tad

—

QQ

Подшипник

радиально-

упорный

двухрядный

ID

ID

Подшипник

упорный

роликовый

одинарный

Подшипник

роликовый

игольчатый

однорядный

Конструктивные особенности подшипников

Подшипник с

односторонним

уплотнением

Подшипник с

установочным

кольцом

й

0

Подшипник с

двумя

защитными

шайбами

Подшипник с

коническим

отверстием

37

1.16. Условное изображение пружин

по ГОСТ 2.401

лААААЛ

<№№&■

Пружина сжатия из проволоки круглого

сечения с не поджаты ми и

нешлифованными крайними витками

Пружина сжатия из заготовки круглого

или прямоугольного сечения с

поджатыми по 3/4 витка или по

одному витку с каждого конца и

шлифованными на 3/4 окружности

опорными поверхностями

Пружина растяжения из проволоки

круглого сечения с зацепами,

открытыми с противоположных

сторон и расположенными в

одной плоскости

JW\Ar

Пружина кручения с прямыми концами,

расположенными вдоль оси пружины

/п-s

Пружина тарельчатая

|

Пакет с последовательной схемой

сборки тарельчатых пружин

в

Пакет с параллельной схемой сборки

тарельчатых пружин

38

1.17. Упрощенное изображение и нанесение

размеров отверстий по ГОСТ 2.318

Отверстие диаметром

8 мм с полем допуска

Н7 проходное

1

т

,05x7-1x45°

Отверстие диаметром

5 мм глубиной 7 мм

с фаской 1x45°

V?,

,04,5/08x3,2

Отверстие диаметром

4,5 мм проходное с

цилиндрическим

углублением 8 мм

глубиной 3,2 мм

Щ

\

М8х1-6НхЮ-12/1х45°

т

Отверстие резьбовое V/

глухое, резьба

метрическая М8, шаг мелкий

1 мм, поле допуска 6Н,

глубина нарезки 10 мм,

глубина отверстия 12 мм

фаска 1x45°

ш

39

1.18. Обозначение отверстий центровых

по ГОСТ 14034

i£ Обозначение центрового отверстия

Г4* условным знаком ^ по ГОСТ 2 109

\

2 отв. центр. F М20 ГОСТ 14034-74

Форма:

А- -о

С — (для крупных валов)

Е — (для крупных валов)

R -

F-

ЕЕ

fk

Обозначение

недопустимости

центрового

отверстия

по ГОСТ 2.109

Диаметр отверстия d

или обозначение

резьбы М20

40

1.19. Маркировка и клеймение

по ГОСТ 2.314

~7-

©

Знак маркировки с номером

пункта технических требований

чертежа, в котором приведено

указание о маркировании

Размерами ограничен размер

участка для нанесения маркировки

Знак клеймения с номером пункта

технических требований чертежа,

в котором приведены указания

о клеймении

Буквами обозначаются:

К — окончательный контроль

И — испытание

Способ нанесения клейма:

у— ударный

г— гравированием

т — травлением

к — краской

л — литьем, штамповкой

41

1.20. Оформление и обозначение

групповых чертежей по ГОСТ 2.113

Ф

А.

о

I

Обозначение

АБВГ.ХХХХХХ.020

-01

-02

-ЮЗ

$

1

1

- С

\3/.

|©|0,2|А|

•

II

Размеры, мм

d I

3,2Н12

4,2Н12

5,2Н12

6,ЗН12|

D

7И14

9h14

10И14

12h14

S

0,5

0,8

1.0

1,2

Масса J1

г II

0,12

0,30

0,44

0,85 ||

Буквенный и цифровой код по кодификатору II

организации разработчика по ГОСТ 2.201 ||

АБВГ.ХХХХХХ.020

Шайба

Сталь 35

ГОСТ 1050-88

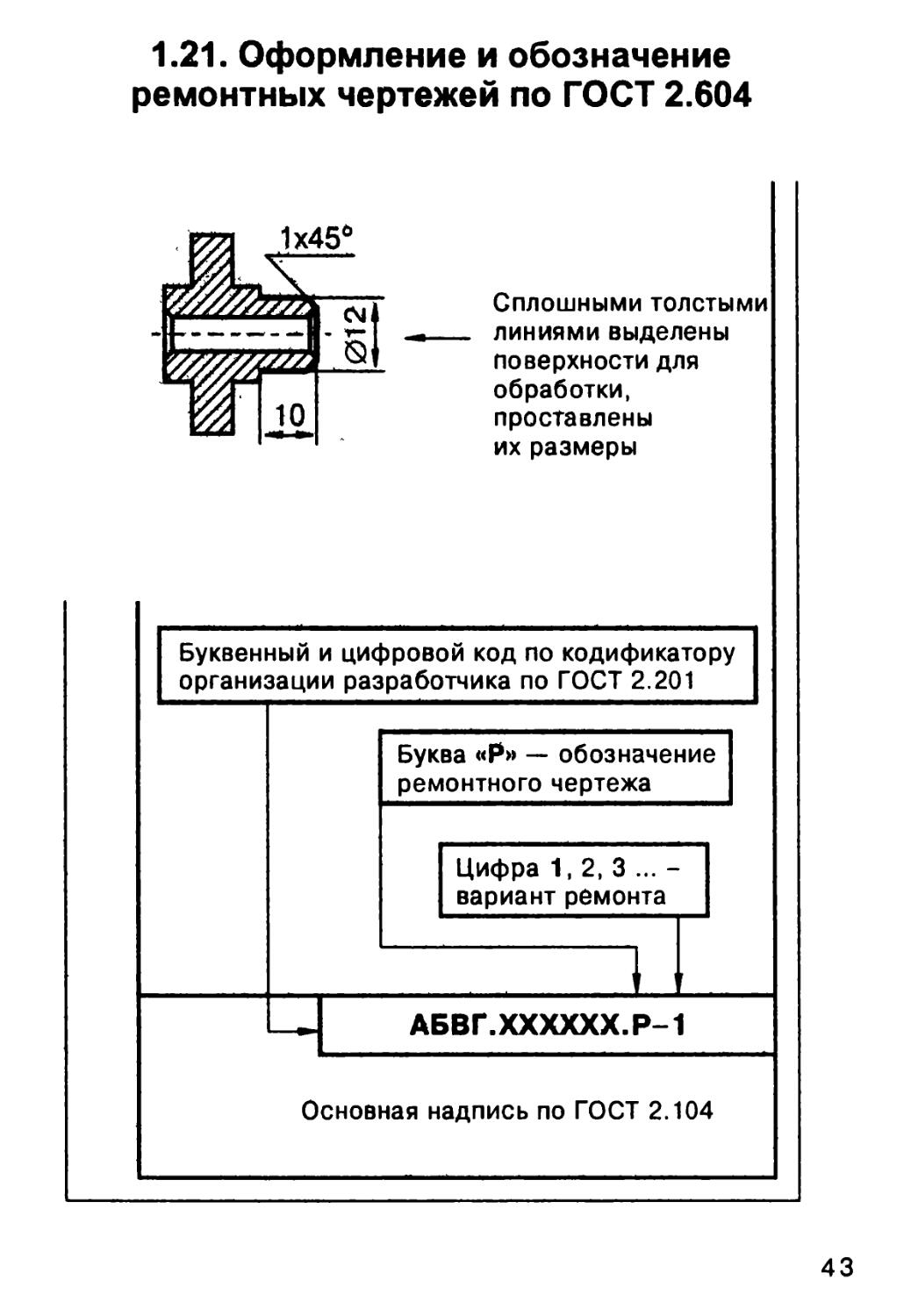

1.21. Оформление и обозначение

ремонтных чертежей по ГОСТ 2.604

Сплошными толстыми

линиями выделены

поверхности для

обработки,

проставлены

их размеры

Буквенный и цифровой код по кодификатору

организации разработчика по ГОСТ 2.201

Буква «Р» — обозначение

ремонтного чертежа

Цифра 1, 2, 3 ... -

вариант ремонта

АБВГ.ХХХХХХ.Р-1

Основная надпись по ГОСТ 2.104

<Jvwwv$>

Глава 2

Схемы

2.1. Виды и типы схем по ГОСТ 2.701

АБВГ.ХХХХХХ.ХХХ Г 3

I

Обозначение — буквенный и

цифровой коды по кодификатору

организации разработчика схемы

J

Вид схемы:

Э — электрическая

Г — гидравлическая

П — пневматическая

X — газовая

К — кинематическая

В — вакуумная

Л — оптическая

Р — энергетическая

Е — деления

С — комбинированная

1

Тип схемы:

1 — структурная

2 — функциональная

3 — принципиальная (полная)

4 — соединений (монтажная)

5 — подключения

I 6 — общая

I 7 — расположения

0 — объединенная

48

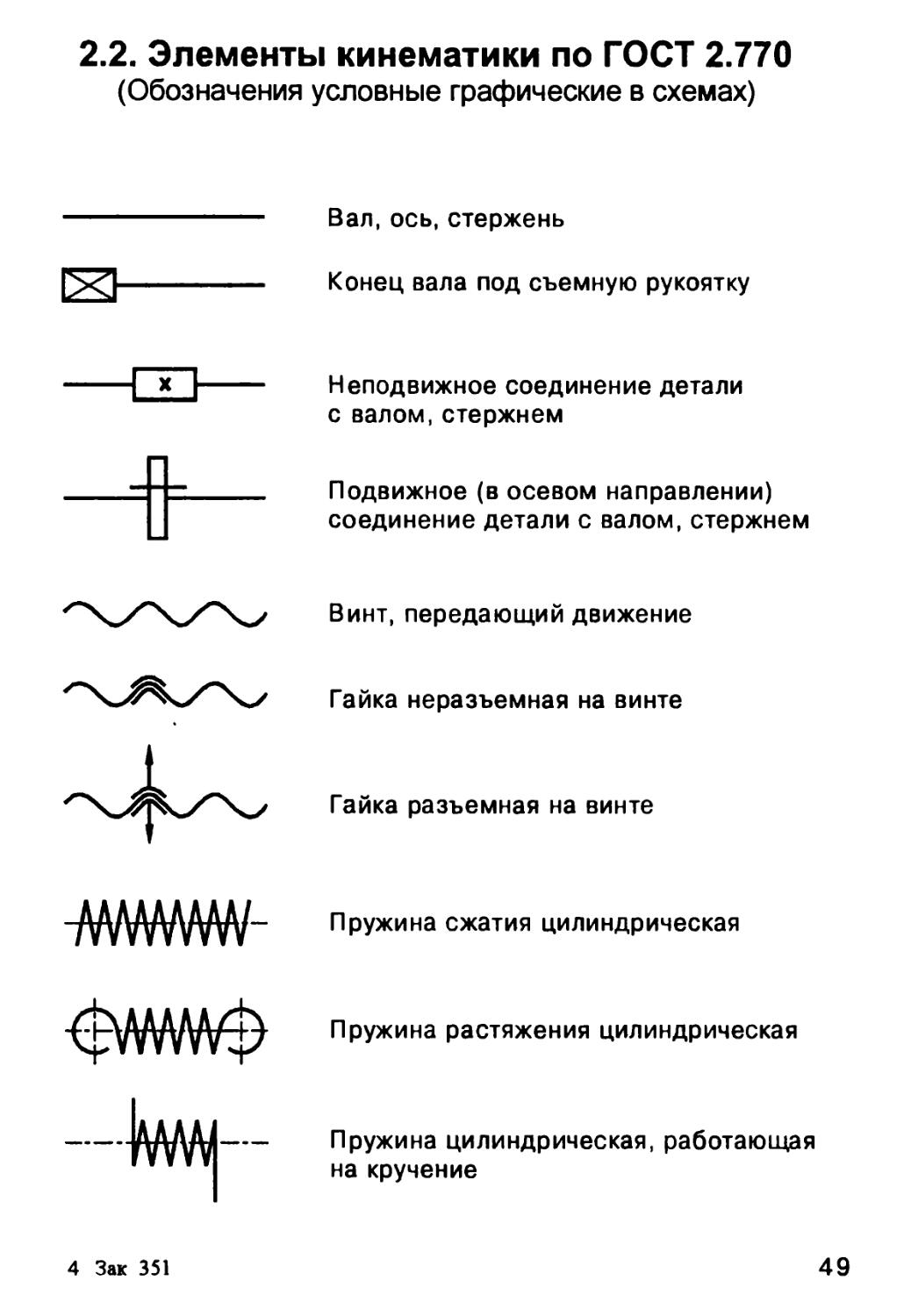

2.2. Элементы кинематики по ГОСТ 2.770

(Обозначения условные графические в схемах)

ЕЬ

Вал, ось, стержень

Конец вала под съемную рукоятку

■СГЬ

Неподвижное соединение детали

с валом, стержнем

Подвижное (в осевом направлении)

соединение детали с валом, стержнем

Винт, передающий движение

Гайка неразъемная на винте

Гайка разъемная на винте

фшф

[дА АД 1

Пружина сжатия цилиндрическая

Пружина растяжения цилиндрическая

Пружина цилиндрическая, работающая

на кручение

4 Зак 351

49

Пружина тарельчатая

Муфта. Общее обозначение

без уточнения типа

Маховичок

Тормоз. Общее обозначение

без уточнения типа

Рукоятка

Неподвижное звено. Для указания

неподвижности любого звена часть

его контура покрывается штриховкой

(примеры)

Упоры передвижные

Подшипник радиальный скольжения или

качения на валу (без уточнения типа)

Подшипник упорный скольжения или

качения (без уточнения типа)

Подшипник скольжения радиальный

Подшипник скольжения радиально-

упорный двухсторонний

Ю1

юн

\Qi

Подшипник качения радиальный

Подшипник качения упорный

двухсторонний

Подшипник качения радиально-упорный

двухсторонний

■лг1 V

Передача ремнем без уточнения

типа ремня

N-H'-—"^ Передача цепью без уточнения типа цепи

Передача реечная без уточнения

типа зубьев

+

Передача червячная с цилиндрическим

червяком для передачи движения

между скрещивающимися валами

51

t

n j i Передача зубчатая цилиндрическая

/q_ без уточнения типа зубьев

^4'

\_ ' А. Передача коническая без уточнения

J / типа зубьев для передачи движения

между пересекающимися валами

\ |

■Э- €■

Гибкий вал для передачи

вращающего момента

Обозначение движений

1. Одностороннее движение:

а) прямое

б) вращательное:

с осью вращения в плоскости чертежа

с осью вращения перпендикулярной

плоскости чертежа

в) винтовое:

с осью вращения в плоскости чертежа

с осью вращения перпендикулярной

плоскости чертежа

52

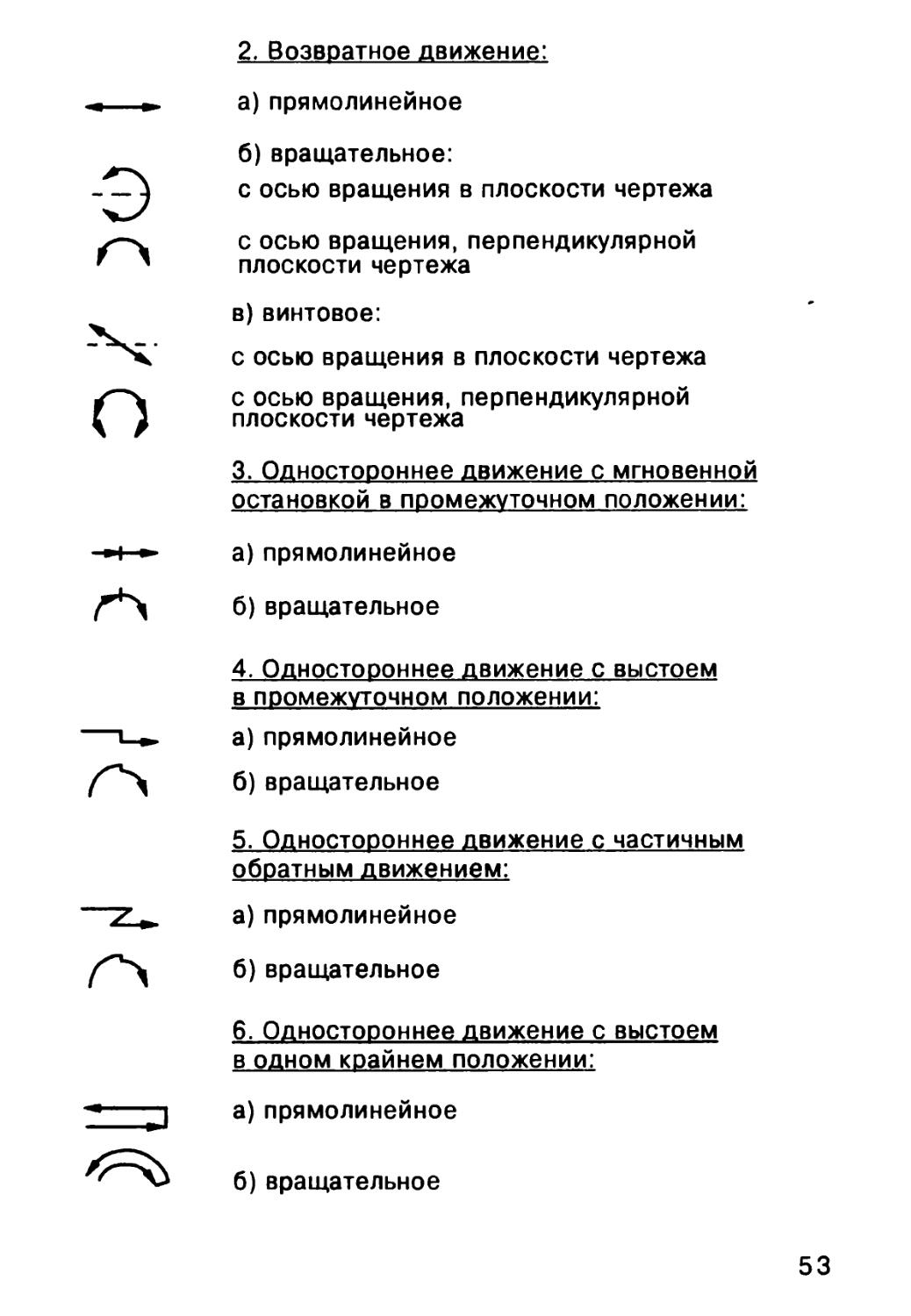

2. Возвратное движение:

а) прямолинейное

б) вращательное:

с осью вращения в плоскости чертежа

с осью вращения, перпендикулярной

плоскости чертежа

в)винтовое:

с осью вращения в плоскости чертежа

с осью вращения, перпендикулярной

плоскости чертежа

3. Одностороннее движение с мгновенной

остановкой в промежуточном положении:

а) прямолинейное

б) вращательное

4. Одностороннее движение с выстоем

в промежуточном положении:

а) прямолинейное

б) вращательное

5. Одностороннее движение с частичным

обратным движением:

а) прямолинейное

б) вращательное

6. Одностороннее движение с выстоем

в одном крайнем положении:

а) прямолинейное

б) вращательное

53

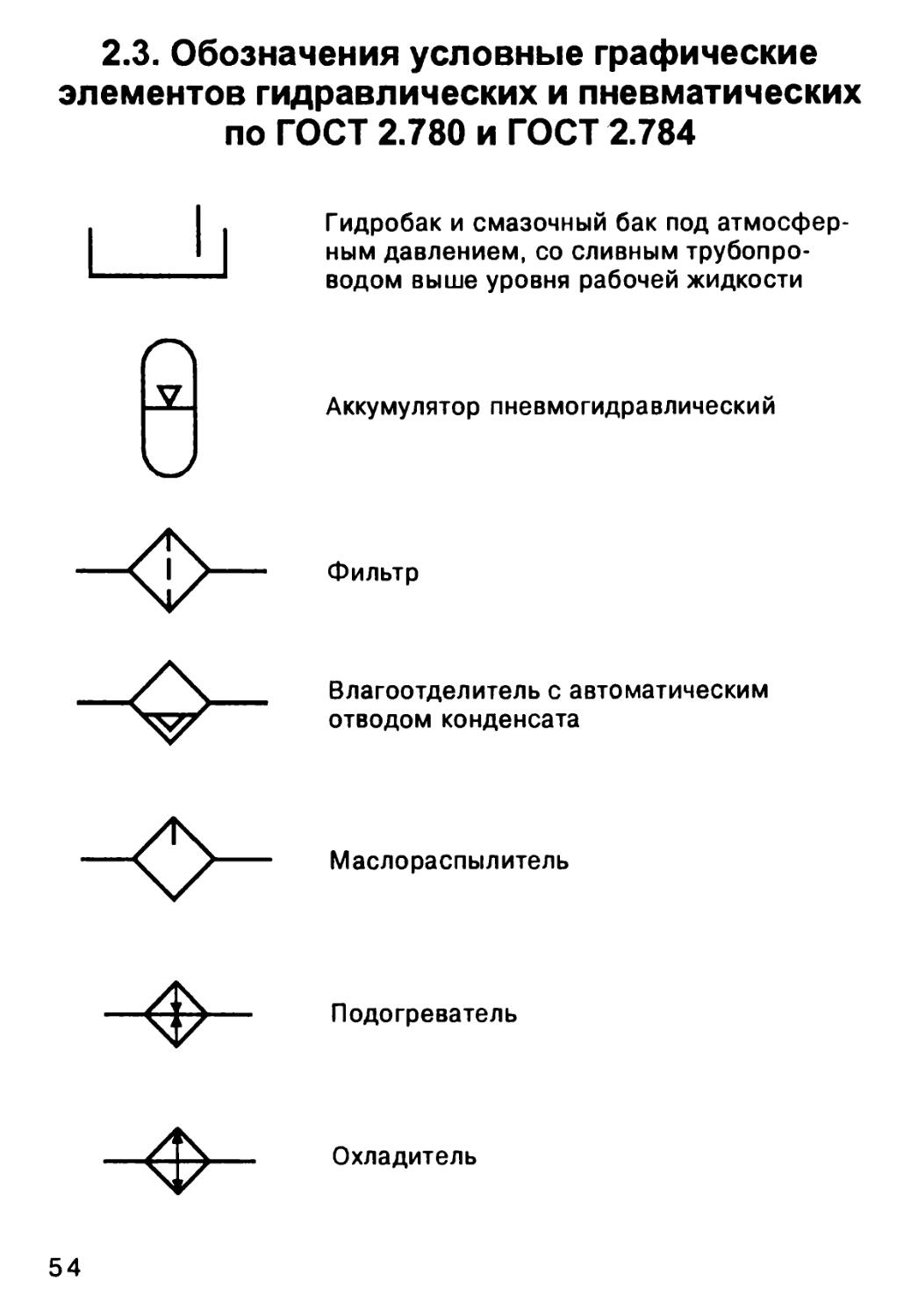

2.3. Обозначения условные графические

элементов гидравлических и пневматических

по ГОСТ 2.780 и ГОСТ 2.784

Гидробак и смазочный бак под

атмосферным давлением, со сливным

трубопроводом выше уровня рабочей жидкости

/~\

W

Аккумулятор пневмогидравлический

Фильтр

Влагоотделитель с автоматическим

отводом конденсата

Маслораспылитель

Ф

Подогреватель

^

Охладитель

54

Трубопровод — линия всасывания,

напора,слива

I или Ч

Трубопровод — линия управления,

дренажа, выпуска воздуха, отвода

конденсата

Соединение трубопроводов

Пересечение трубопроводов

без соединения

Трубопровод гибкий, шланг

Соединение трубопроводов разъемное.

Общее обозначение

Соединение трубопроводов разъемное

фланцевое

— Соединение трубопроводов разъемное

муфтовое резьбовое

Соединение трубопроводов

разъемное штуцерное резьбовое

-О Точка смазывания. Общее обозначение

55

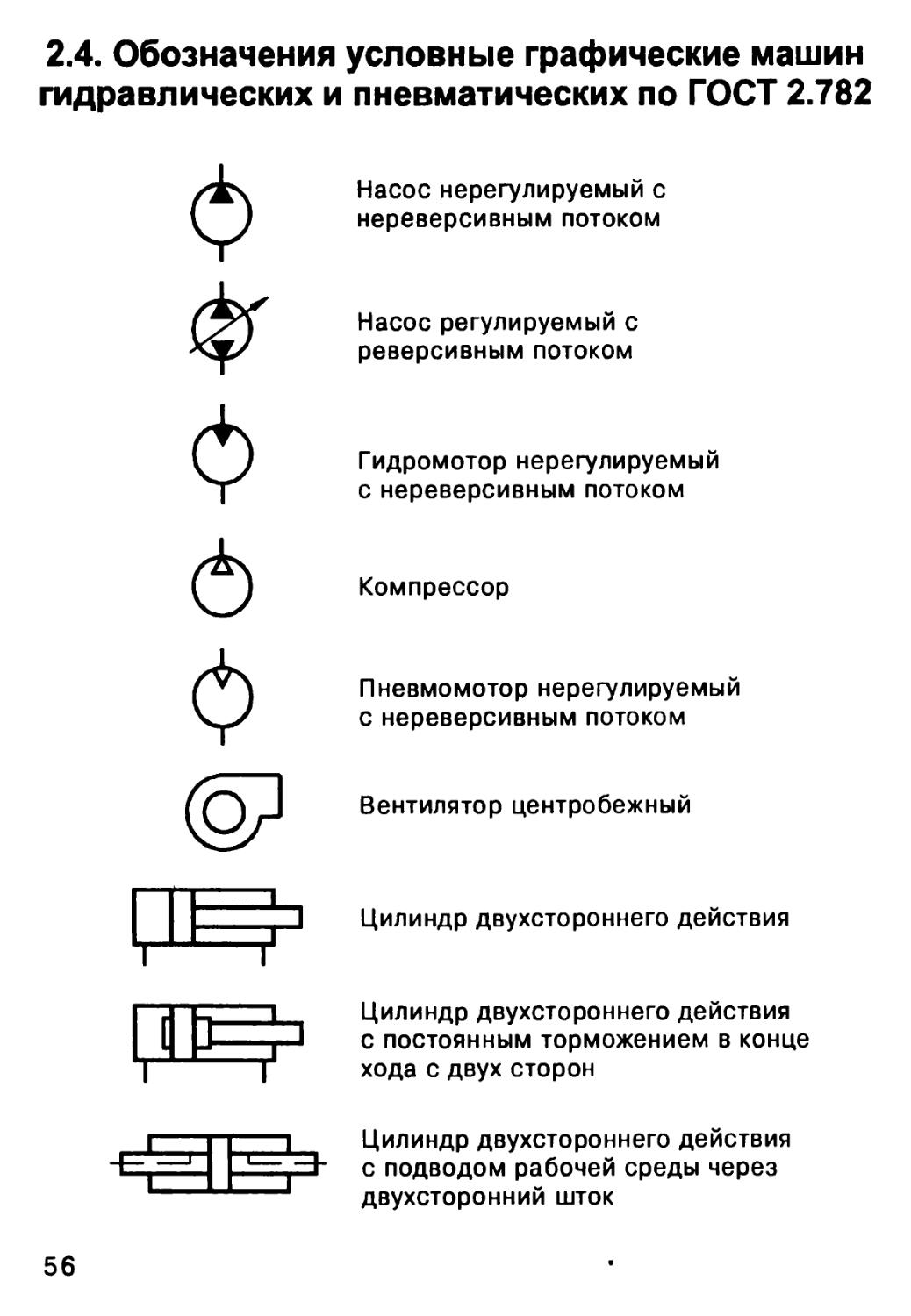

2.4. Обозначения условные графические машин

гидравлических и пневматических по ГОСТ 2.782

ф

ш

Насос нерегулируемый с

нереверсивным потоком

Насос регулируемый с

реверсивным потоком

Гидромотор нерегулируемый

с нереверсивным потоком

Компрессор

Пневмомотор нерегулируемый

с нереверсивным потоком

Вентилятор центробежный

Цилиндр двухстороннего действия

Цилиндр двухстороннего действия

с постоянным торможением в конце

хода с двух сторон

Цилиндр двухстороннего действия

с подводом рабочей среды через

двухсторонний шток

56

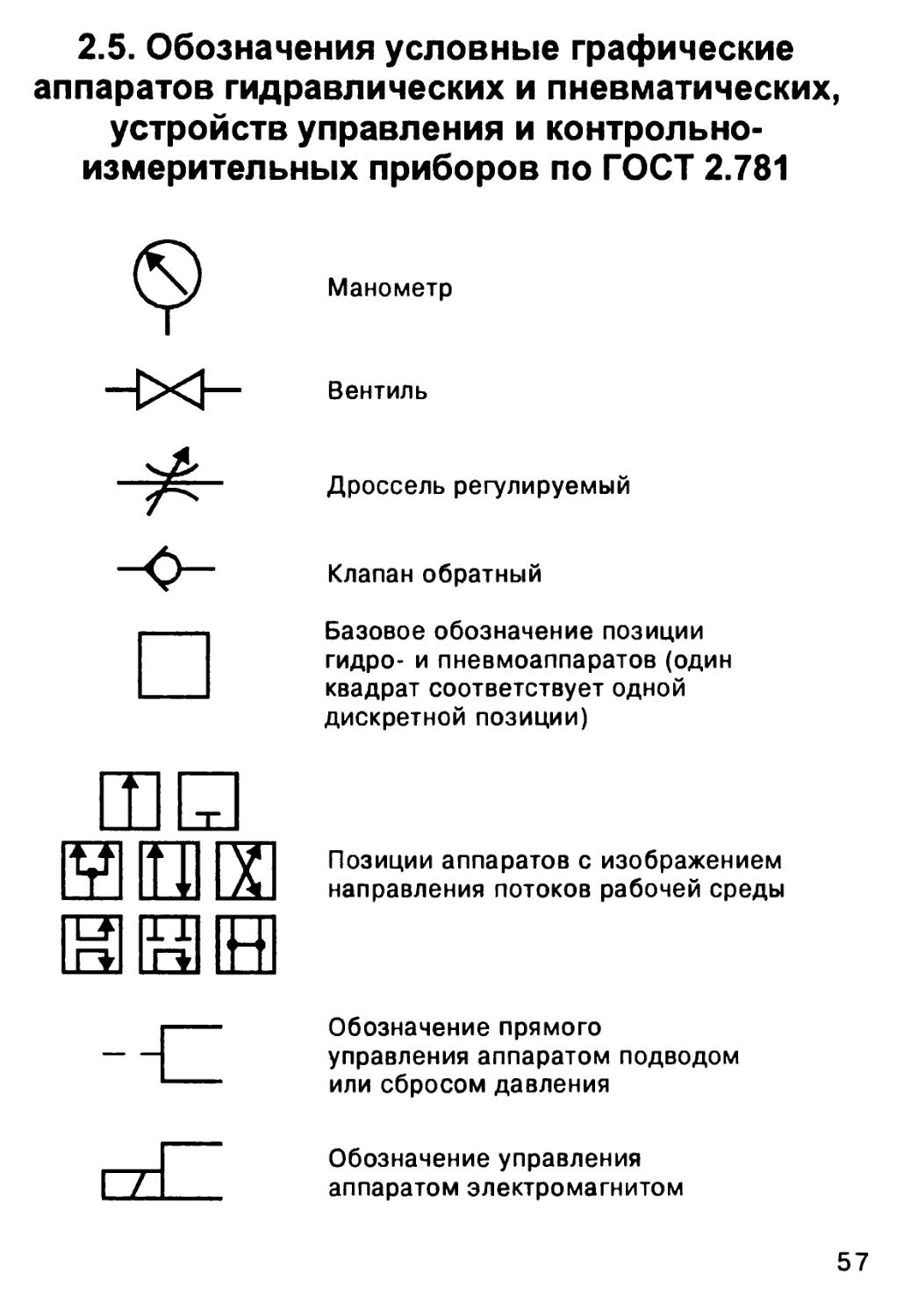

2.5. Обозначения условные графические

аппаратов гидравлических и пневматических,

устройств управления и контрольно-

измерительных приборов по ГОСТ 2.781

<5>

-схь

□

нога

-с

Манометр

Вентиль

Дроссель регулируемый

Клапан обратный

Базовое обозначение позиции

гидро- и пневмоаппаратов(один

квадрат соответствует одной

дискретной позиции)

Позиции аппаратов с изображением

направления потоков рабочей среды

Обозначение прямого

управления аппаратом подводом

или сбросом давления

Обозначение управления

аппаратом электромагнитом

57

ElC

Обозначение непрямого (пилотного)

управления аппаратом с применением

газа (воздуха)

Обозначение непрямого (пилотного)

управления аппаратом с применением

давления жидкости

Обозначение управления

аппаратом рычагом

Обозначение возврата (центрирования)

золотника пружиной

Внутренняя линия управления (канал

управления находится внутри аппарата)

Р

Дренаж

±

Наружная линия управления (канал

управления находится снаружи аппарата)

ИХ

ч4

г*

\"JL

Распределитель четырехлинейный

трехпозиционный, управляемый

рычагом, пружинное центрирование

в средней позиции

Р* Клапан напорный (предохранительный

-I или переливной) прямого действия

58

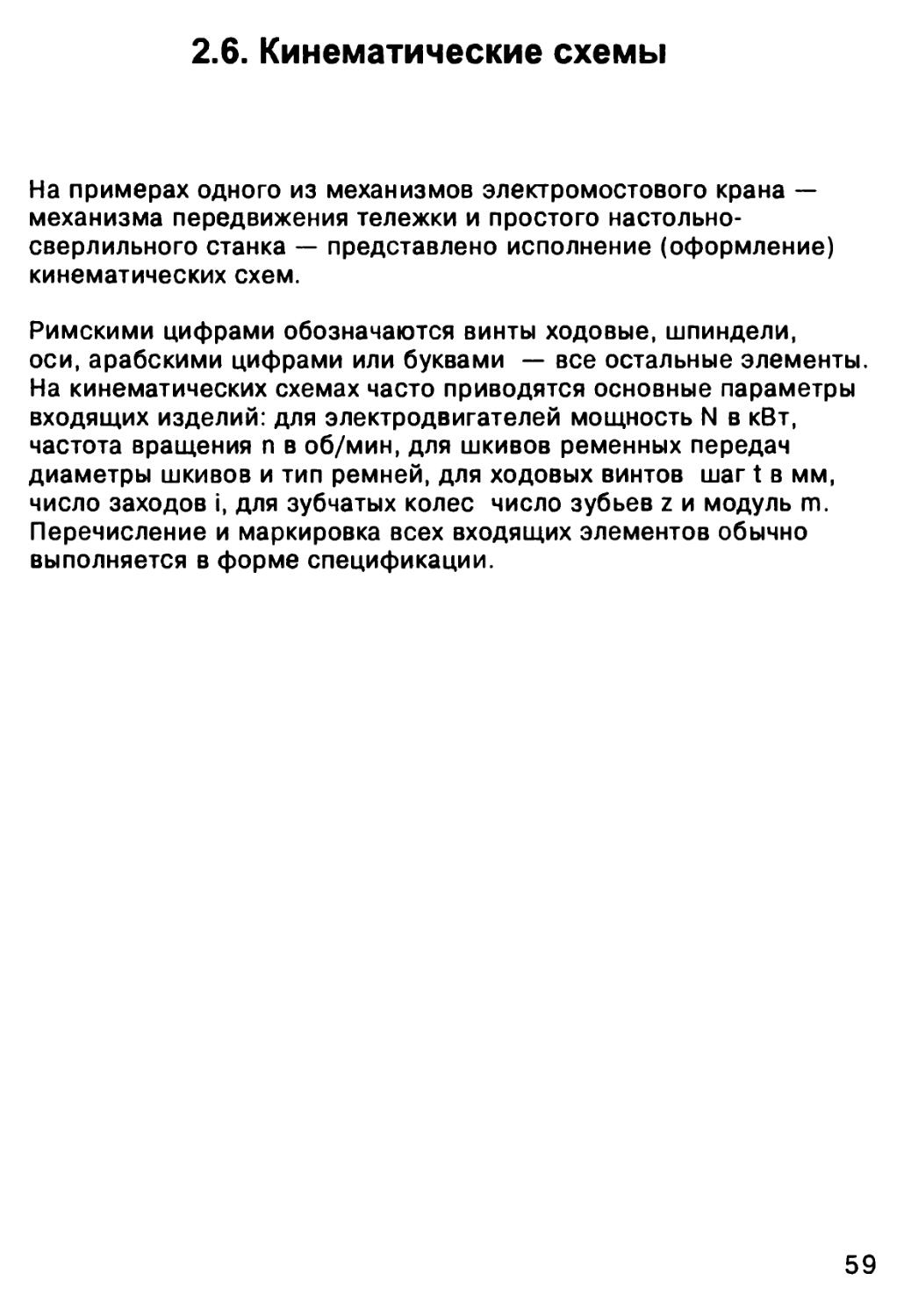

2.6. Кинематические схемы

На примерах одного из механизмов электромостового крана —

механизма передвижения тележки и простого настольно-

сверлильного станка — представлено исполнение (оформление)

кинематических схем.

Римскими цифрами обозначаются винты ходовые, шпиндели,

оси, арабскими цифрами или буквами — все остальные элементы.

На кинематических схемах часто приводятся основные параметры

входящих изделий: для электродвигателей мощность N в кВт,

частота вращения п в об/мин, для шкивов ременных передач

диаметры шкивов и тип ремней, для ходовых винтов шаг t в мм,

число заходов i, для зубчатых колес число зубьев z и модуль т.

Перечисление и маркировка всех входящих элементов обычно

выполняется в форме спецификации.

59

Кинематическая схема механизма передвижения

тележки электромостового крана

I — электродвигатель (N — мощность, п — частота вращения)

2, 8, 9, 10 — муфты, общее обозначение без уточнения типа

7 — тормоз

II — приводные колеса

12 — холостые колеса

3...6 — зубчатые колеса с косыми зубъями (z = XX; m = X)

I...Ill — валы и оси

60

Кинематическая схема

настольно-сверлильного станка

2

0!=ХХ

02=ХХ

03=ХХ

1 —Ч-ч

^

1

N = XX кВт

п = XXX об/мин

II

®

t = XX Р*

i = XX [у2

11

\

\

\10

/~

7Т

$Ш

*\ \5

r—-

111

\B-18

4

0,= XX

02- XX

03=XX

1 — электродвигатель (N— мощность, n — частота вращения)

2 — шкив ведущий, ступенчатый, закреплен на валу

электродвигателя (0,, 02, 03 — диаметры ступеней шкива, мм)

3 — ремень, без уточнения типа

4 — шкив ведомый, ступенчатый, соединен шлицевым

соединением со шпинделем (0,, 02, 03 — диаметры

ступеней шкива, мм)

5 — кожух ременной передачи

6 — головка сверлильная

7 — пиноль с зубчатой рейкой

8 — реечная шестерня (z — число зубьев, m — модуль)

9 — штурвал (рукоятка) подачи шпинделя

10 — гайка перемещения сверлильной головки

11 — стол с Т-образными пазами

12 — штурвал перемещения головки сверлильной

I — шпиндель (с конусом Морзе В-18 для крепления патрона)

II — винт (t = XX — шаг в мм, I = X — число заходов, однозаход-

ный не обозначается, направление правое не

обозначается, левое указывается)

61

2.7. Схема гидравлическая

принципиальная механизма прижима

Схема гидравлическая принципиальная механизма прижима

приведена в качестве примера для демонстрации условных

буквенных и цифровых обозначений различных гидравлических

узлов, устройств, приборов в конкретном механизме машины,

где осуществляется прижим. Исполнительным рабочим органом

в данном механизме является гидроцилиндр, а в качестве

энергоносителя может использоваться масло или эмульсия.

На схемах гидравлических буквами заглавными обозначены

гидравлические машины, устройства управления, контрольно-

измерительные и вспомогательные приборы. Цифрами

обозначены трубопроводы.

Насос НП и цилиндр Ц относятся к гидравлическим машинам и

обозначаются по ГОСТ 2.782.

Клапан предохранительный КП, клапан обратный КО, дроссель ДР,

манометр МН, распределитель Р относятся к устройствам

управления и контрольно-измерительным приборам. Обозначаются

по ГОСТ 2.871.

Гидробак Б, фильтр Ф и линии связи (трубопроводы) относятся

к вспомогательным элементам гидросистем и обозначаются по

ГОСТ 2.780 и ГОСТ 2.784.

В приведенной гидравлической схеме применены наиболее

распространенные и употребляемые гидравлические машины

и элементы.

62

Схема гидравлическая

принципиальная механизма прижима

НП — насос пластинчатый

Ц — гидроцилиндр

Б — гидробак

КП — гидроклапан предохранительный (регулируемый)

Р — гидрораспределитель, с электромагнитным управлением

КО — клапан обратный

ДР — гидродроссель

МН — манометр

Ф — фильтр

1...9 — линии связи

63

Глава 3

Допуски, посадки,

шероховатость

3.1. Допуски и посадки по ГОСТ 25346 и ГОСТ 25347

Термины и определения

Допуск

Поле допуска

Квалитет

Посадка

Номинальный

размер

Номинальный

размер посадки

Посадки в

системе

отверстия

Посадки в

системе вала

разность между наибольшим и наименьшим

предельными размерами (абсолютная

величина без знака)

поле, ограниченное наибольшим и

наименьшим предельными размерами

(обозначается сочетанием буквы основного

отклонения и порядкового номера квалитета,

например g6, Н7)

степень точности, совокупность допусков,

рассматриваемых как соответствующие

одному уровню точности для всех

номинальных размеров (обозначаются порядковыми

номерами, например 7, 14)

характер соединения двух деталей,

определяемый разностью их размеров до сборки

(обозначается дробью, в числителе

обозначение поля допуска отверстия, в знаменателе

обозначение поля допуска вала, например -^)

размер, относительно которого

определяются отклонения

номинальный размер, общий для отверстия

и вала, составляющих соединение в мм

посадки, в которых требуемые зазоры и

натяги получаются сочетанием различных

полей допусков валов с полем допуска

основного отверстия В основном отверстии

нижнее отклонение равно нулю

посадки, в которых требуемые зазоры и

натяги получаются сочетанием различных

полей допусков отверстий с полем допуска

основного вала. В основном валу верхнее

отклонение равно нулю.

68

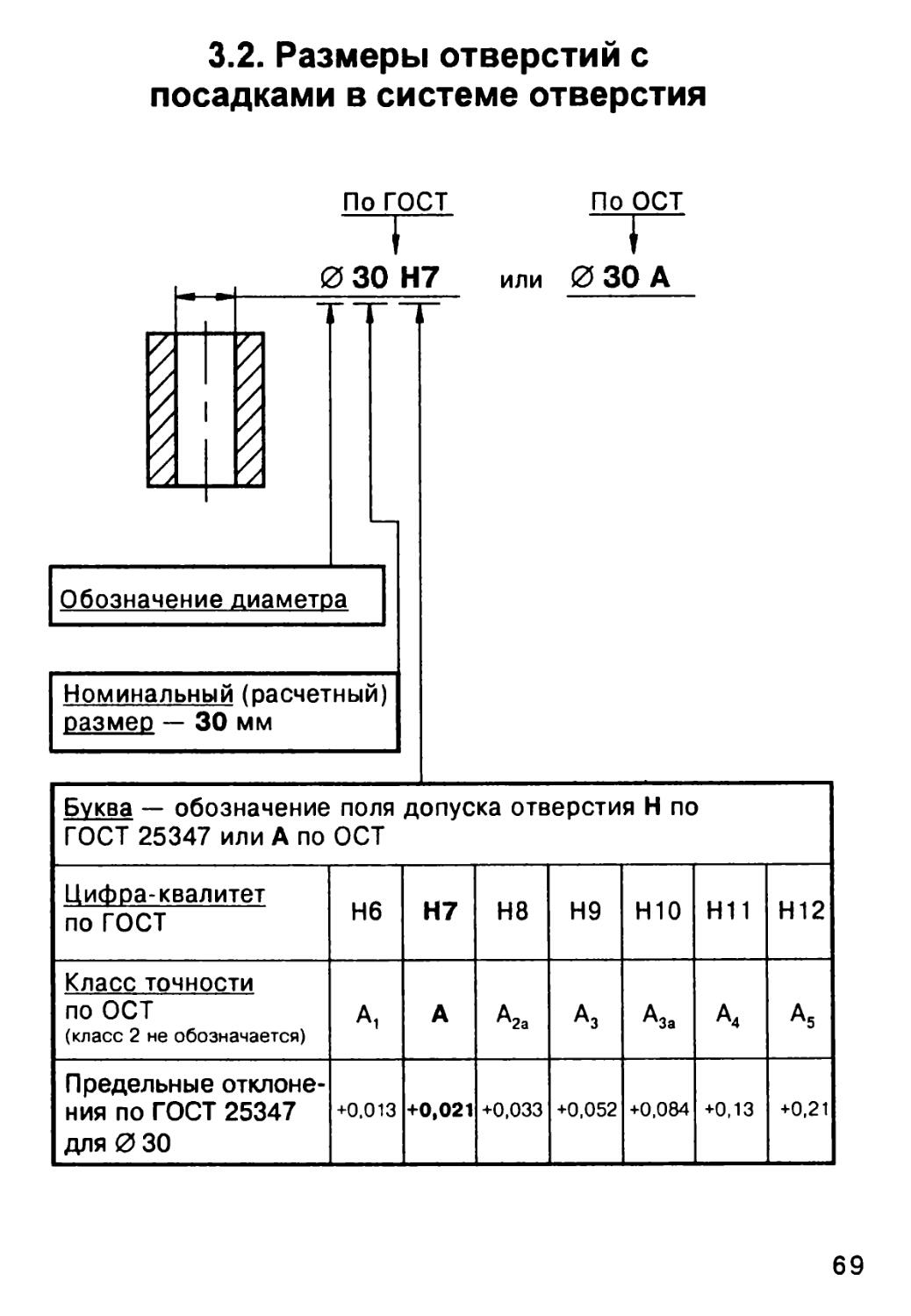

3.2. Размеры отверстий с

посадками в системе отверстия

I

п

4

По ГОСТ По ОСТ

0 30 Н7 или 0 30 А

k k I

Обозначение диаметра

Номинальный (расчетный)

размер — 30 мм

Буква — обозначение поля допуска отверстия Н по

ГОСТ 25347 или А по ОСТ

Цифра-квалитет

по ГОСТ

Класс точности

по ОСТ

(класс 2 не обозначается)

Предельные

отклонения по ГОСТ 25347

| для 0 30

Н6

А,

+0.013

Н7

А

+0,021

Н8

А2а

+0,033

Н9

А3

+0,052

НЮ

А3а

+0.084

Н11

А4

+0,13

Н12

А5

+0,21

69

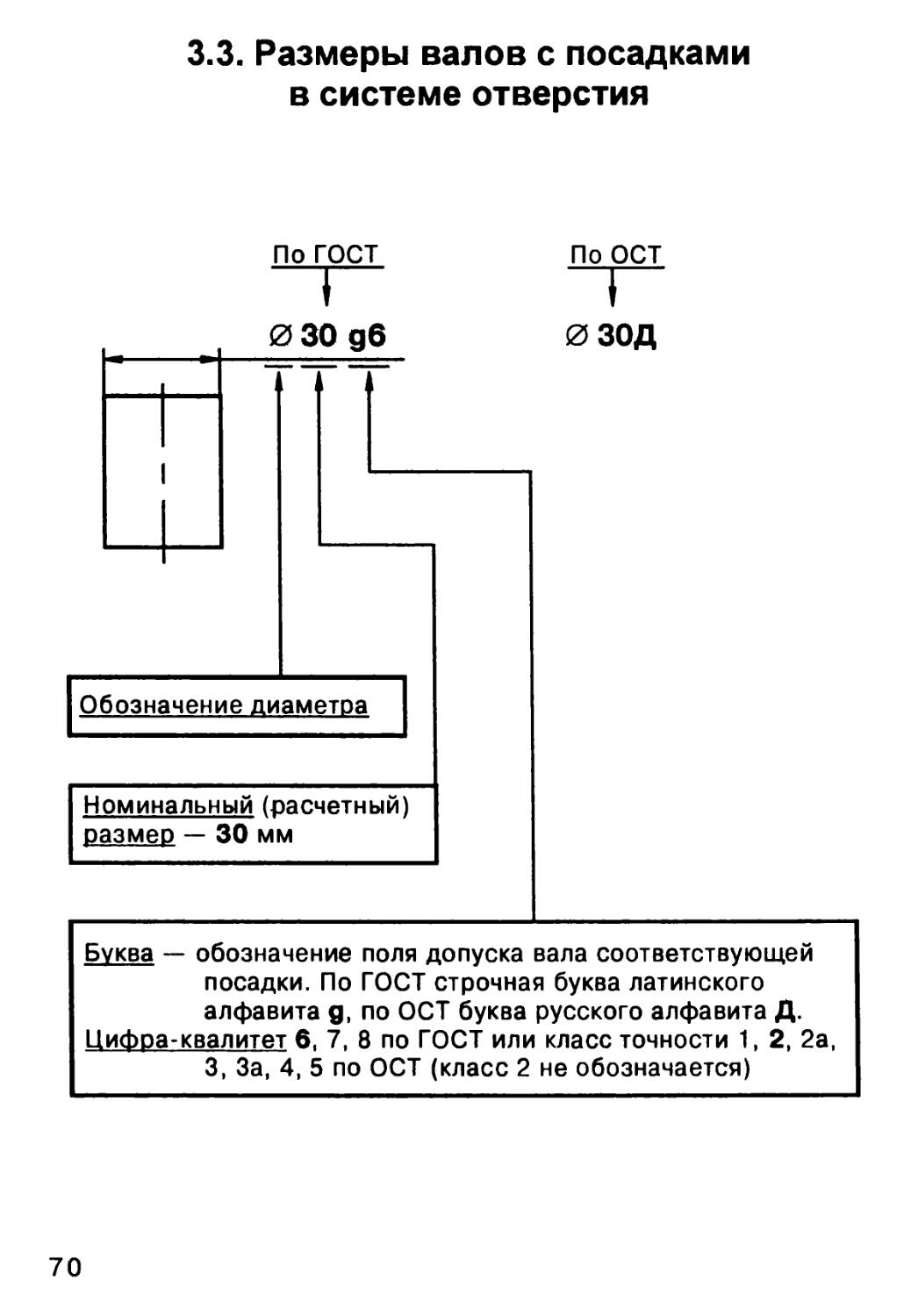

3.3. Размеры валов с посадками

в системе отверстия

По ГОСТ

0 30 дб

По ОСТ

0 3ОД

Обозначение диаметра

Номинальный (расчетный)

размер — 30 мм

Буква

обозначение поля допуска вала соответствующей

посадки. По ГОСТ строчная буква латинского

алфавита g, по ОСТ буква русского алфавита Д.

Цифра-квалитет 6, 7, 8 по ГОСТ или класс точности 1, 2, 2а,

3, За, 4, 5 по ОСТ (класс 2 не обозначается)

70

Посадки

С натягом

Переходные,

при которых

возможно

получение

как

натяга,

так и зазора

С зазором

Обозначение полей

допуска по ОСТ

(2-ой класс точности)

Горячая

Прессовая

Легкопрессовая

Глухая

Тугая

Напряженная

Плотная

Скользящая

Движения

Ходовая

Легкоходовая

Широкоходовая

Теплоходовая

IP

Пр

Пл

Г

т

р

п

с

д

X

л

ш

Тх

Обозначение

полей допусков

по ГОСТ 25347

и7

S6

Рб

пб

тб

кб

JS6

пб

дб

f7

е8

d8

с8

Предельные

отклонения по

ГОСТ 25347

для 0 30 мм

+0,069

+0,048

+0,048

+0,035

+0,035

+0,022

+0,022

+0,015 |

+0,021

+0,008

+0,015

+0,002 |

+0,0065

-0,0065

-0,013

-0,007

-0,02

-0,02

-0,04 |

-0,04

-0,073

-0,065

-0,098

-0,11

-0,143 J

71

Размеры отверстий с посадками

в системе вала

0 3ОН7

W

111

VX \ УД

\ \ \

Обозначение диаметра

Номинальный (расчетный)

размер — 30 мм

Буква — обозначение поля допуска отверстия для

посадки по ГОСТ 25347

Цифра-

квалитет

Е9

F8

Н7

Н8

Н11

Js7

К7

N7

Р7

Предельные

отклонения

для 0 30

+0,092

+0,040

+0,053,

+0,020 h0'021

+0,130

+0,010

+0,0101

+0,006

+0,015

I+0.007

+0,028

+0,0141

+о,оза

72

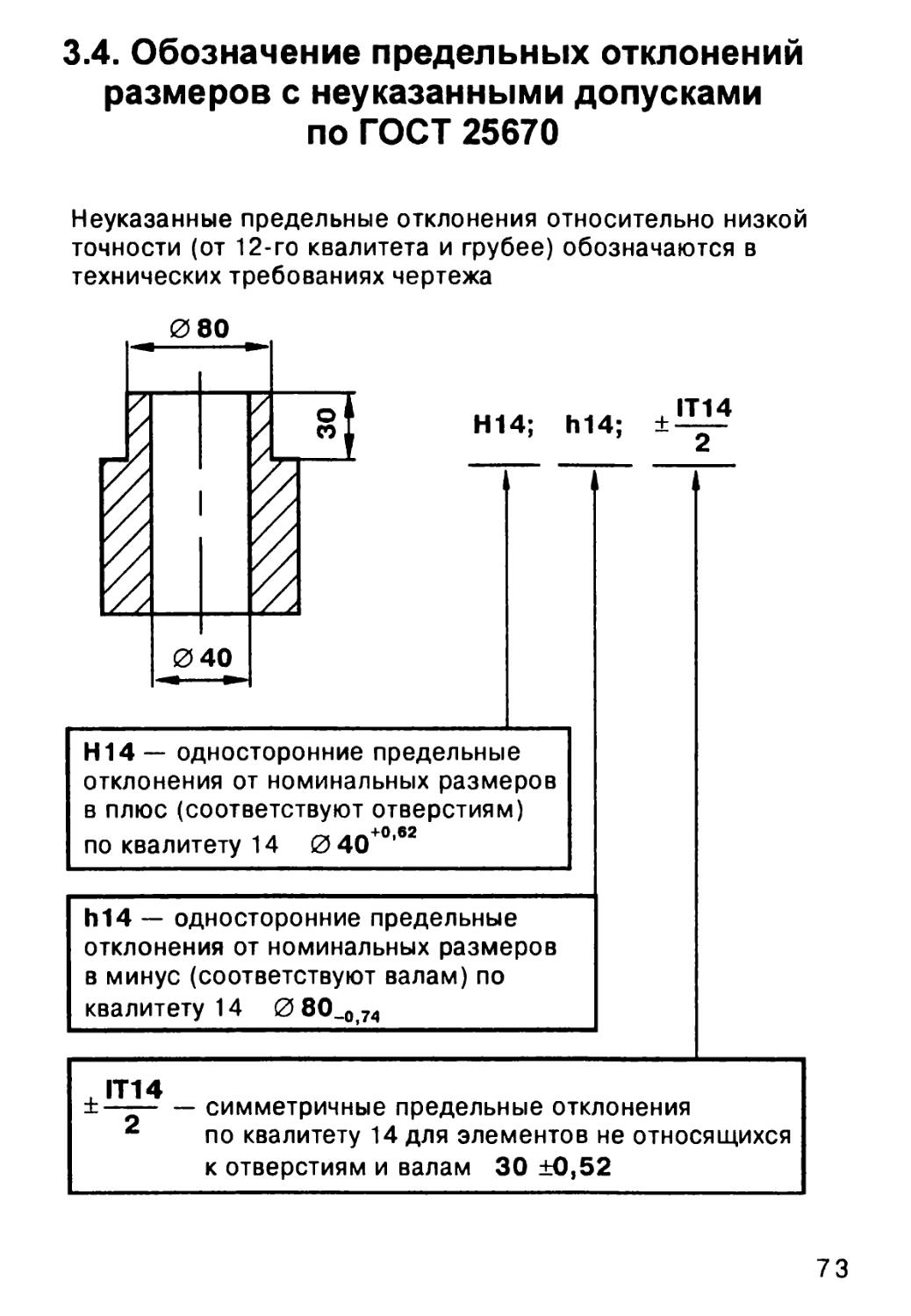

3.4. Обозначение предельных отклонений

размеров с неуказанными допусками

по ГОСТ 25670

Неуказанные предельные отклонения относительно низкой

точности (от 12-го квалитета и грубее) обозначаются в

технических требованиях чертежа

0 80

л

14

0 40

3

Н14; h14; ±

IT14

Н14— односторонние предельные

отклонения от номинальных размеров

в плюс (соответствуют отверстиям)

по квалитету 14 0 40

+0,62

h14 — односторонние предельные

отклонения от номинальных размеров

в минус (соответствуют валам) по

квалитету 14 0 80_074

IT14

симметричные предельные отклонения

по квалитету 14 для элементов не относящихся

к отверстиям и валам 30 ±0,52

73

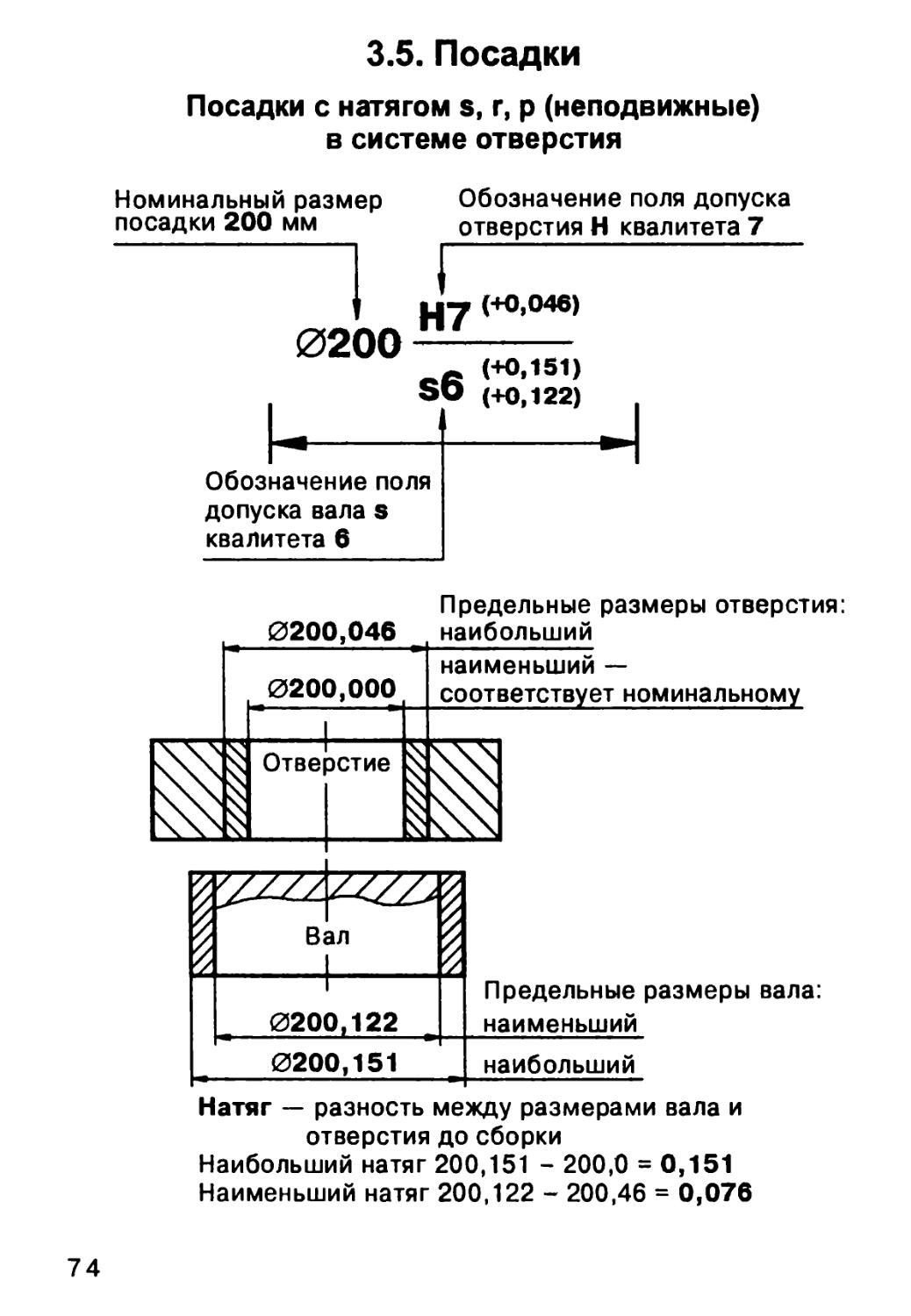

3.5. Посадки

Посадки с натягом s, г, р (неподвижные)

в системе отверстия

Номинальный размер

посадки 200 мм

L*

Обозначение поля допуска

отверстия Н квалитета 7

(+0,046)

0200

s6

Обозначение поля

допуска вала s

квалитета 6

<+0,151)

(+0,122)

0200,046

Предельные размеры отверстия:

наибольший

наименьший —

соответствует номинальному

wzzzzpzm

Ул Вал ки

0200,122

0200,151

Предельные размеры вала:

наименьший

наибольший

Натяг — разность между размерами вала и

отверстия до сборки

Наибольший натяг 200,151 - 200,0 = 0,151

Наименьший натяг 200,122 - 200,46 = 0,076

74

Посадки переходные j,, k, п

(возможно получение в соединении как

зазора, так и натяга) в системе отверстия

Номинальный размер

посадки 200 мм

U

Обозначение поля допуска

отверстия Н квалитета 7

(+0,046)

0200

А(+0,014)

JsD(-0,014)

Обозначение поля допуска

вала j, квалитета 6

0200,046

Предельные размеры отверстия:

наибольший

соответствует

щЦ^щ

Вал

0199,986

0200,014

Предельные размеры вала:

наименьший

наибольший

Наибольший зазор 200.046 - 199.986 = 0,06

Наибольший натяг 200,014 - 200,0 = 0,014

75

Посадки с зазором h, g, f, е, d

(подвижные) в системе отверстия

Номинальный размер

посадки 200 мм

1 J

Обозначение поля допуска

отверстия Н квалитета 7

0200

шут (+0,046)

(-0,050)

■' (-0,096)

Обозначение поля допуска

вала f квалитета 7

0200,046

Предельные размеры отверстия:

наибольший

наименьший — соответствует

номинальному

Предельные размеры вала:

наименьший

наибольший

Наибольший зазор 200,046 - 199,904 = 0,142

Наименьший зазор 200,0 - 199,95 = 0,05

76

Посадки Е, F, Н, Js, К, N, Р

с основным валом (посадки в системе вала)

Номинальный размер

посадки 200 мм

Обозначение поля допуска

отверстия Js квалитета 7

г

, (+0,023)

JS' (-0,023)

0200

h6

(-0,029)

Обозначение поля допуска

вала h квалитета 6

Предельные размеры отверстия

0200,000 наибольший

0199,971

наименьший — соответствует

номинальному

Вал

W777)C777M

I

Отверстие

0199,977

1

0200,023

Предельные размеры отверстия:

наименьший

наибольший

77

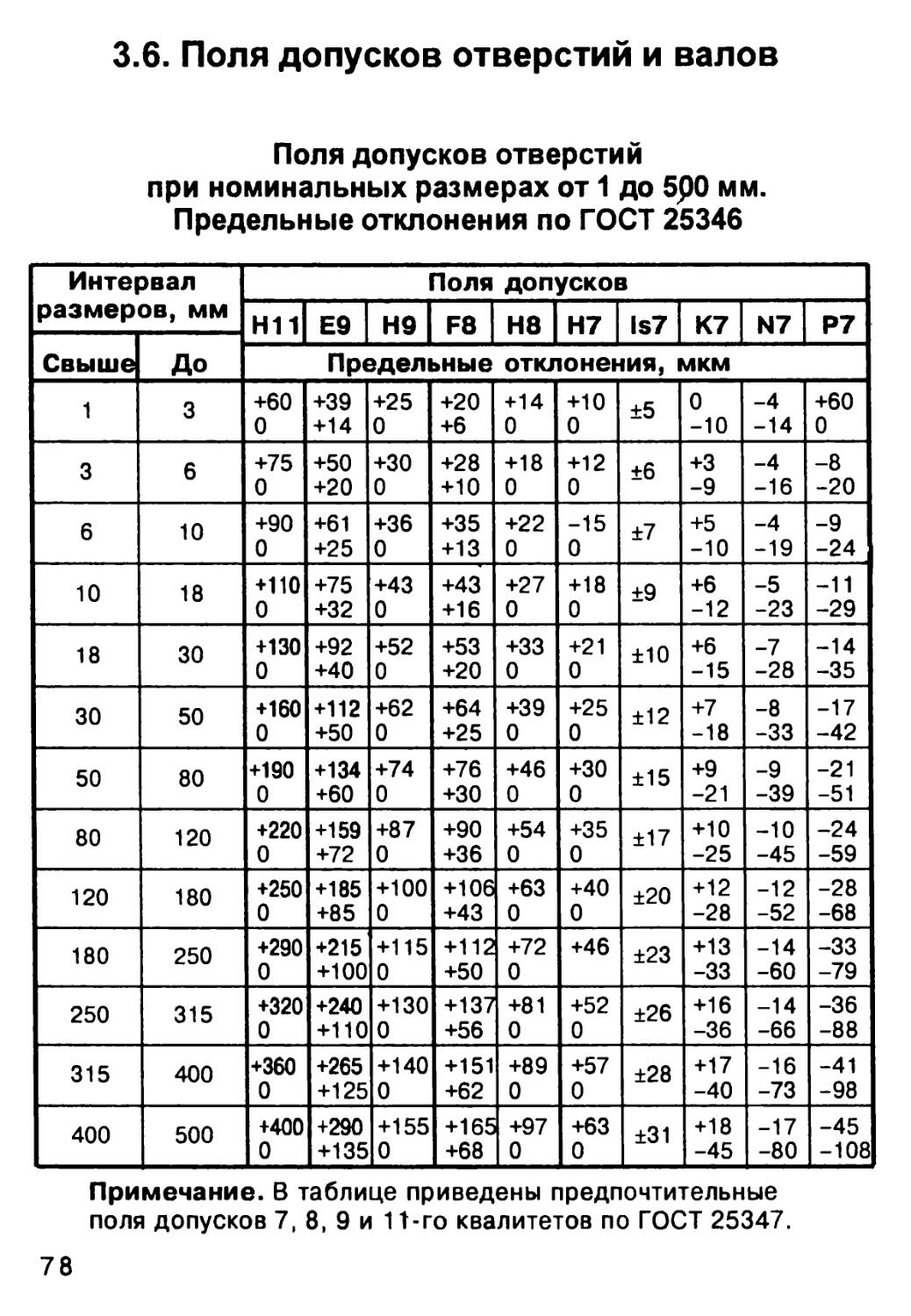

3.6. Поля допусков отверстий и валов

Поля допусков отверстий

при номинальных размерах от 1 до 5р0 мм.

Предельные отклонения по ГОСТ 25346

Интервал

размеров, мм

Свыше

1

3

6

10

18

30

50

80

120

180

250

315

400

До

3

6

10

18

30

50

80

120

180

250

315

400

500

Поля допусков |

Н11

Е9

Н9

F8

Н8

Н7

Is7

К7

N7

Р7|

Предельные отклонения, мкм |

+60

0

+75

0

+90

0

+110

0

+130

0

+160

0

+190

0

+220

0

+250

0

+290

0

+320

0

+360

0

+400

|о

+39

+14

+50

+20

+61

+25

+75

+32

+92

+40

+112

+50

+134

+60

+159

+72

+185

+85

+215

+100

+240

+110

+265

+125

+290

1+135

+25

0

+30

0

+36

0

+43

0

+52

0

+62

0

+74

0

+87

0

+100

0

+115

0

+130

0

+140

0

+155

[о

+20

+6

+28

+10

+35

+13

+43

+16

+53

+20

+64

+25

+76

+30

+90

+36

+106

+43

+112

+50

+137

+56

+151

+62

+165

|+68

+14

0

+18

0

+22

0

+27

0

+33

0

+39

0

+46

0

+54

0

+63

0

+72

0

+81

0

+89

0

+97

I 0

+10

0

+12

0

-15

0

+18

0

+21

0

+25

0

+30

0

+35

0

+40

0

+46

+52

0

+57

0

+63

[0

±5

±6

±7

±9

±10

±12

±15

±17

±20

±23

±26

±28

±31

0

-10

+3

-9

+5

-10

+6

-12

+6

-15

+7

-18

+9

-21

+10

-25

+12

-28

+13

-33

+16

-36

+17

-40

+18

1-45

-4

-14

-4

-16

-4

-19

-5

-23

-7

-28

-8

-33

-9

-39

-10

-45

-12

-52

-14

-60

-14

-66

-16

-73

-17

| -80

+60 I

0

-8

-20

-9

-24 |

-11

-29

-14 I

-35

-17

-42

-21

-51

-24

-59

-28

-68

-33

-79

-36

-88

-41

-98

-45

1-1081

Примечание. В таблице приведены предпочтительные

поля допусков 7, 8, 9 и 1 t-ro квалитетов по ГОСТ 25347.

78

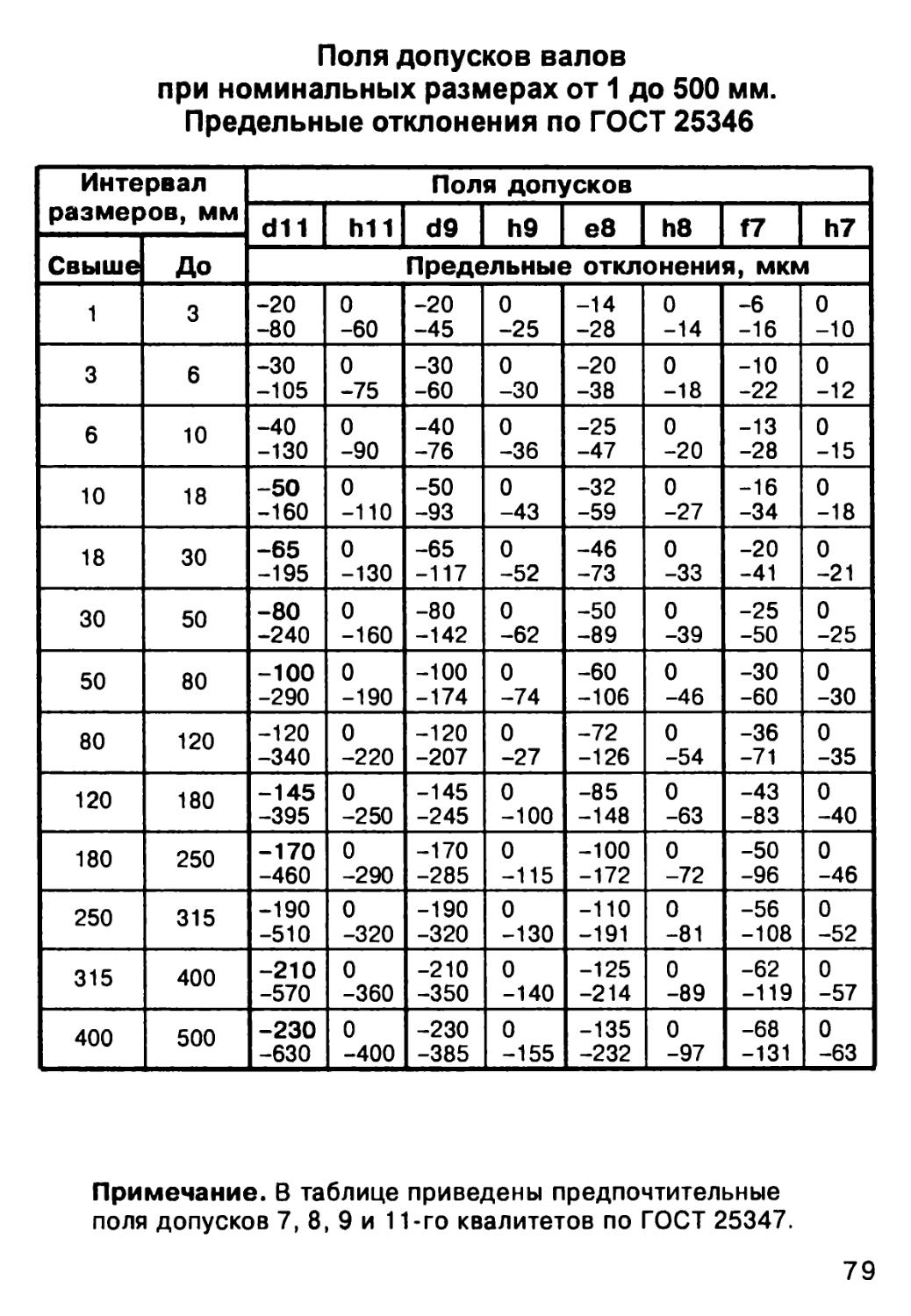

Поля допусков валов

при номинальных размерах от 1 до 500 мм.

Предельные отклонения по ГОСТ 25346

I Интервал

размеров, мм

| Свыше

1

3

6

10

18

30

50

80

120

180

250

315

400

До

3

6

10

18

30

50

80

120

180

250

315

400

500

Поля допусков |

d11

h11

d9

h9

е8

п8

*7

h7

Предельные отклонения, мкм |

-20

-80

-30

-105

-40

-130

-50

-160

-65

-195

-80

-240

-100

-290

-120

-340

-145

-395

-170

-460

-190

-510

-210

-570

-230

| -630

0

-60

0

-75

0

-90

0

-110

0

-130

0

-160

0

-190

0

-220

0

-250

0

-290

0

-320

0

-360

0

-400

-20

-45

-30

-60

-40

-76

-50

-93

-65

-117

-80

-142

-100

-174

-120

-207

-145

-245

-170

-285

-190

-320

-210

-350

-230

-385

0

-25

0

-30

0

-36

0

-43

0

-52

0

-62

0

-74

0

-27

0

-100

0

-115

0

-130

0

-140

0

| -155

-14

-28

-20

-38

-25

-47

-32

-59

-46

-73

-50

-89

-60

-106

-72

-126

-85

-148

-100

-172

-110

-191

-125

-214

-135

I -232

0

-14

0

-18

0

-20

0

-27

0

-33

0

-39

0

-46

0

-54

0

-63

0

-72

0

-81

0

-89

0

-97

-6

-16

-10

-22

-13

-28

-16

-34

-20

-41

-25

-50

-30

-60

-36

-71

-43

-83

-50

-96

-56

-108

-62

-119

-68

| -131

0 I

-10

0

-12

0

-15

0

-18

0

-21

0

-25

0

-30

0

-35

0

-40

0

-46

0

-52

0

-57

0

I -63 |

Примечание. В таблице приведены предпочтительные

поля допусков 7, 8, 9 и 11-го квалитетов по ГОСТ 25347.

79

Поля допусков валов

при номинальных размерах от 1 до 500 мм.

Предельные отклонения по ГОСТ 25346

I Интервал

размеров, мм

| Свыше

1

3

6

10

18

30

50

65

80

100

120

140

160

180

200

225

250

280

315

355

400

| 450

До

3

6

10

18

30

50

65

80

100

120

140

160

180

200

225

250

280

315

355

400

450

500

Поля допусков |

96

пб

js6

k6

Пб

Рб

гб

S6

Предельные отклонения, мкм |

-2

-8

-4

-12

-5

-14

-6

-17

-7

-20

-9

-25

-10

-29

-12

-34

-14

-39

-15

-44

-17

-49

-18

-54

-20

-60

0

-6

0

-8

0

-9

0

-11

0

-13

0

-16

0

-19

0

-22

0

-25

0

-29

0

-32

0

-36

0

-40

t3

±4

±4,5

±5,5

±6,5

±8

±9,5

±11

±12,5

±14,5

±16

I ±18

±20

+6

0

+9

+1

+10

+1

+12

+1

+15

+2

+18

+2

+21

+2

+25

+3

+28

+3

+31

+4

+36

+4

+40

+4

+45

+5

+10

+4

+16

+8

+19

+10

+23

+12

+28

+15

+33

+17

+39

+20

+45

+23

+52

+27

+60

+31

+66

+34

+73

+37

+80

+40

+12

+6

+20

+12

+24

+15

+29

+18

+35

+22

+42

+26

+51

+32

+59

37

+68

+43

+79

+50

+88

+56

+98

+63

+108

+68

+16

+10

+23

+15

+28

+19

+34

+23

+41

+28

+50

+34

+60

+41

+62

+43

+73

+51

+76

+54

+88

+63

+90

+65

+93

+68

+ 106

+77

+ 109

+80

+ 113

+84

+ 126

+94

+ 130

+98

+ 144

+ 108

+ 150

+ 114

+ 166

+ 1?5

+132

+20 1

+14

+27

+19

+32

+23

+39

+28

+48

+35

+59

+43

+72 I

+53

+7Й

+59 I

+93

+71 1

+101

+79

+117 1

+92

+ 125

+ 100 |

+1З3

+108

+ 151

+ 182

+ 159

+130 |

+ 169

+ 140

+ 190

+159

+265

+ 170 1

+226

+ 190

+244

+208

+272

+232

+292

+252

Примечание. В таблице приведены предпочтительные

поля допусков 7, 8, 9 и 11-го квалитетов по ГОСТ 25347.

80

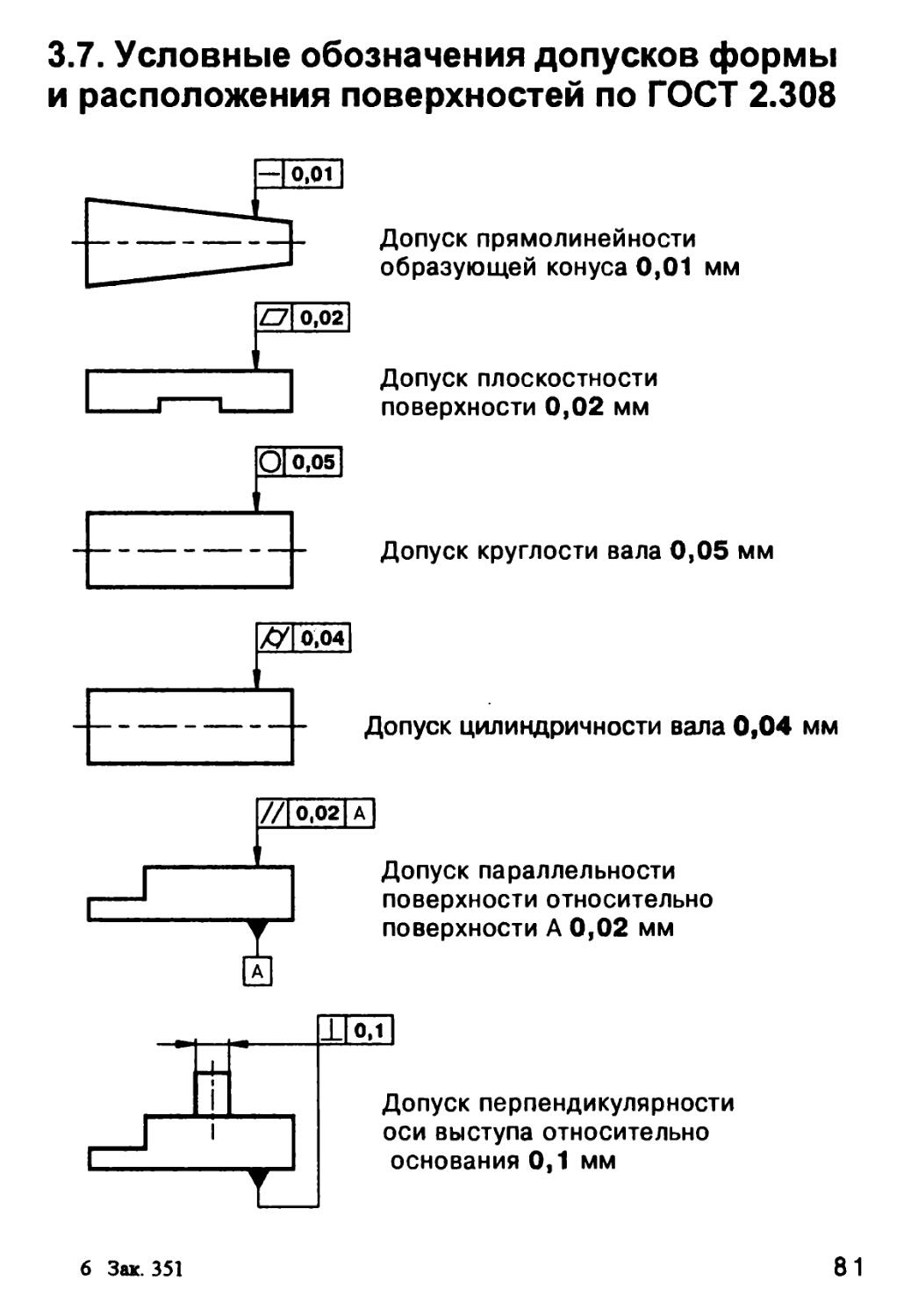

3.7. Условные обозначения допусков формы

и расположения поверхностей по ГОСТ 2.308

OI 0,051

Допуск прямолинейности

образующей конуса 0,01 мм

Допуск плоскостности

поверхности 0,02 мм

Допуск круглости вала 0,05 мм

|/У|0,04|

Допуск цилиндричности вала 0,04 мм

.=£

//Ю.02|А|

I

Допуск параллельности

поверхности относительно

поверхности А 0,02 мм

^

Шм

Допуск перпендикулярности

оси выступа относительно

основания 0,1 мм

6 Зак. 351

81

IQ100,01 ©I A |

»111

\A

VZ777/A

Ц ®

lonvcK соосности двух отверстии

относительно их общей оси 0 0,01 мм

допуск зависимый

« Mitt»g|A|

ш

мз

Допуск симметричности паза

Т 0,05 мм.

База — плоскость симметрии

поверхностей А

И

Ио.оЧа]

Допуск радиального биения вала

относительно оси конуса 0,01 мм

ИО,1/02ОМ

Допуск торцевого биения на диаметре

20 мм относительно оси поверхности

А 0,1 мм

-ф-|0О,Об|

□

в-

■□■

Позиционный допуск оси

отверстия 0 0,06 мм

82

3.8. Шероховатость поверхности

Шероховатость поверхности — совокупность неровностей

поверхности с относительно малыми шагами, выделенная

с помощью базовой длины.

Схема профиля сечения поверхности

Наибольшая высота

неровностей

I - базовая длина

Средняя линия

профиля

777777?

Ra1,6

7777777777777"

Ra — среднее арифметическое

абсолютных значений отклонений профиля в

пределах базовой длины L

Rz — высота неровностей профиля

по десяти точкам

Знак шероховатости поверхности,

когда не устанавливается вид обработки

^ Обрабатываемая поверхность

Значение параметра Ra по ГОСТ 2789-73, мкм

100

50

25

12.5

6.3

3,2

1,6

0,8

0,4

0,2

0.1

0,05

0,025

0.012

0,008

Базовая длина, мм

| 8,0

2,5

0,8

0,25

0.08

Класс чистоты по ГОСТ 2789-68

V1

V2

V3

V4

V5

V6

V7

V8

V9

V10

V11

V12

V13

V14

83

Структура обозначения шероховатости поверхности

Полка знака

Способ обработки поверхности и (или)

другие дополнительные указания

Полка знака

Базовая длина по ГОСТ 2789-73/

Параметр (параметры) шероховатости

по ГОСТ 2789-73

Условное обозначение

направления неровностей

/■Sff/f

Полировать

MRa 0,025

//ft/}

Знак с указанием вида

окончательной обработки

Знак образования поверхности без

удаления слоя материала (литьем,

ковкой, прокатом и т.д.)

Условное обозначение направления неровностей

в структуре обозначения шероховатости поверхности

Обозначение

Направление

неровностей

////////

г~

77777777"

/7/7/77/

ч/р, -

////////

Обозначение

////////

Направление

неровностей

М —

77777777-

77777777-

84

Обозначение шероховатости

на чертеже по ГОСТ 2.309, если

все поверхности детали одной

и той же указанной шероховатости

\/Ra1,6

Обозначение шероховатости

поверхностей детали, кроме

тех, которые отмечены на

изображении детали

\/Ra3,2

\/Ra6,3 (\/)

Сплошная тонкая линия

обозначает границу участков с

разной шероховатостью поверхности

85

Основные возможные способы

получения шероховатости поверхности

Параметры Ra (предпочтительного применения)

шероховатости поверхности по ГОСТ 2789-73, мкм

|юо

50

25

12,5

6,3

3.2

1.6

0,8

0,4

0,2

0,1

0,05 р.Огф.О^! 0,0081

Класс чистоты по ГОСТ 2789-68

ИМ

V1

V2

V3

| Резка газовая

V4

V5

I Отрезка инструментом

V6

V7

| Точение

Расточка

| Сверление

V8

V9

Развертывание

Фрезерование

Строгание

Долбление

| Опиливание

Протягивание

V10

V11

Шлифование

V12

Хонингование

Шабрение

Полирование

V13

V14

| Притирка, доводка |

Прокат сортовой, листовой

I Ковка, штамповка

I Литье

[_]_

Прессование пластмасс

86

Глава 4

Соединения

4.1. Шпоночные соединения

4.1.1. Соединение с призматической шпонкой

по ГОСТ 23360 и ГОСТ 10748

Шпонка 2 - 18 х 11 х 100 ГОСТ 23360-78

Исполнение:

1 — не обозначается

*- -EZ3

з- <ЕЕВ

Ширина b (h9) = 18 мм

Высота h (h11) = 11 мм

Длина I (М4) = 100 мм

ГОСТ 23360 — шпонки призматические

ГОСТ 10748 — шпонки призматические высокие

90

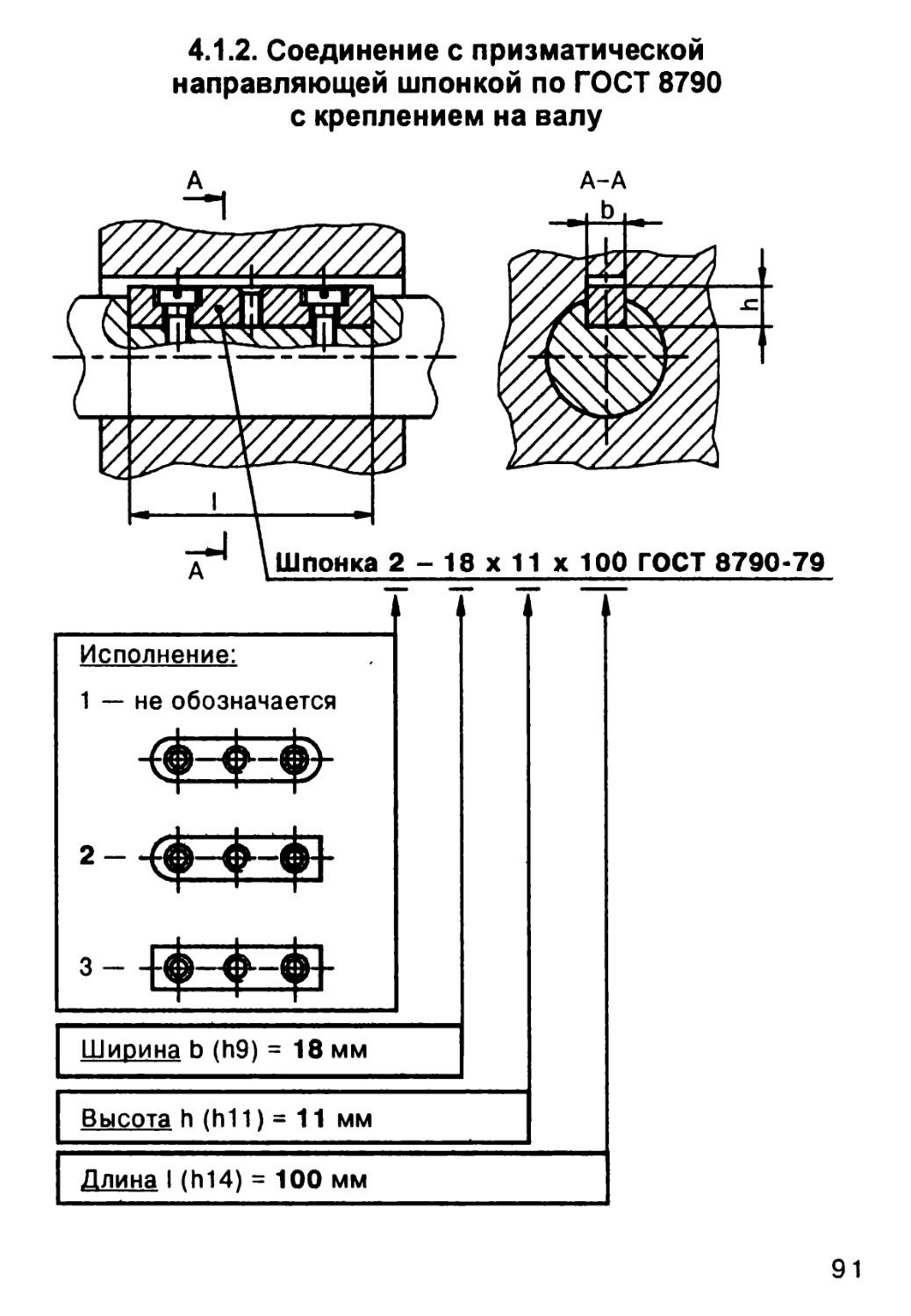

4.1.2. Соединение с призматической

направляющей шпонкой по ГОСТ 8790

с креплением на валу

д* \ Шпонка 2-18x11 х 100 ГОСТ 8790-79

i

Исполнение:

1 — не обозначается

-в

^j

2-4

м

м

Л

з--р

м

м

м

м

*

н-

i i

Ширина b (h9) = 18 мм

i i

Высота h (h11) = 11 мм

|

Длина I (h14) = 100 мм

91

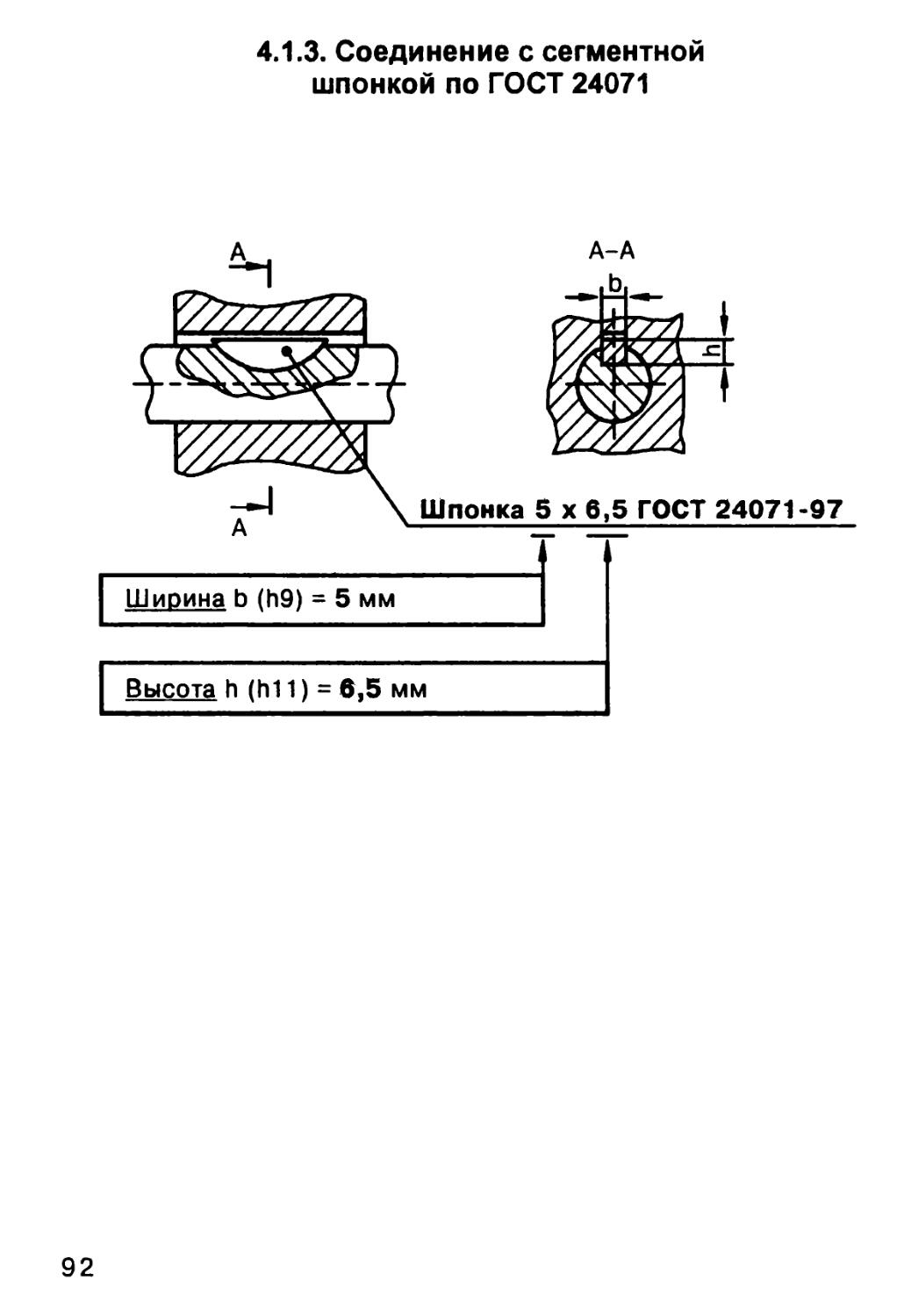

4.1.3. Соединение с сегментной

шпонкой по ГОСТ 24071

Шпонка 5 х 6,5 ГОСТ 24071-97

Ширина b (h9) = 5 мм

Высота h (hi 1) = 6,5 мм

92

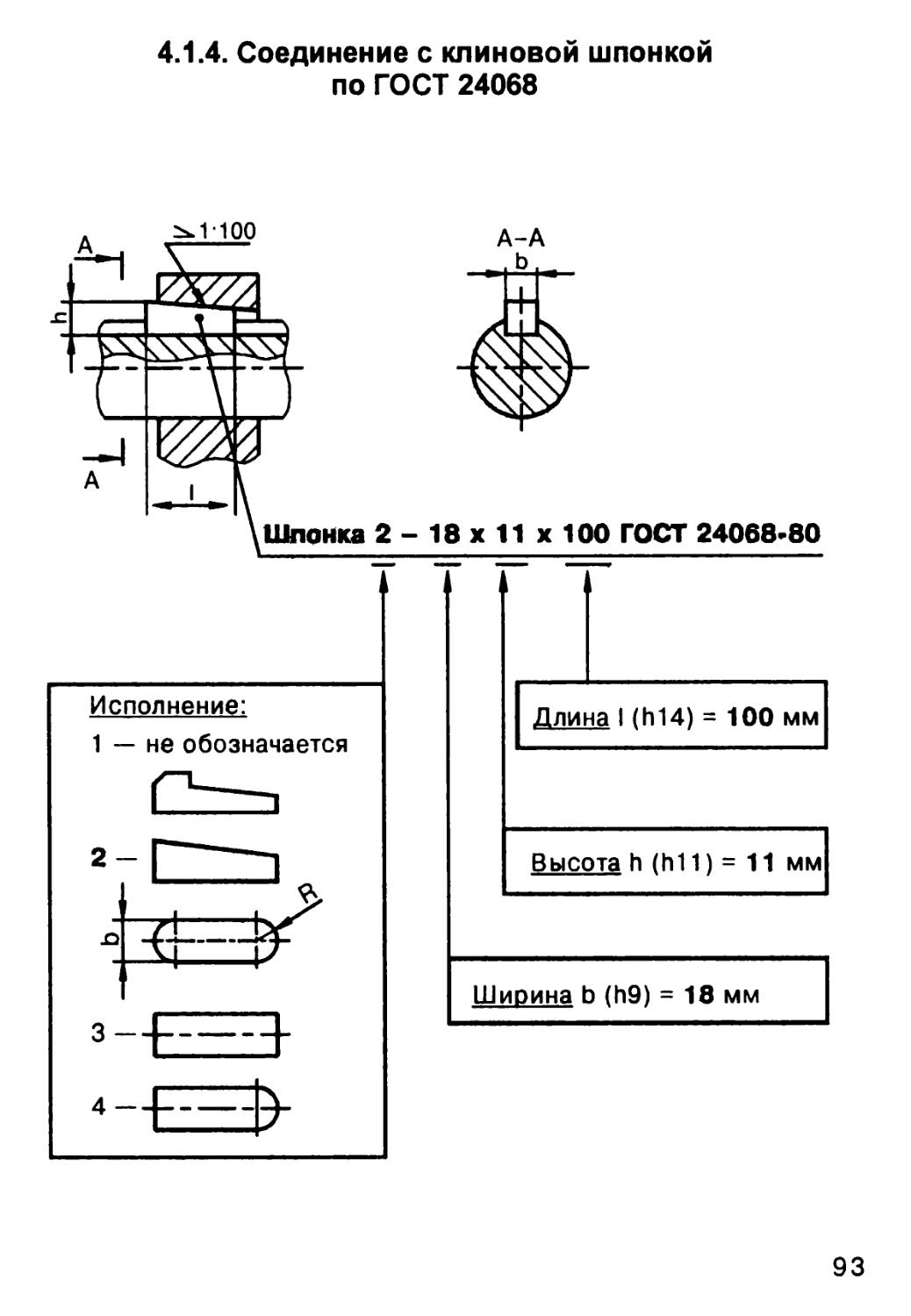

4.1.4. Соединение с клиновой шпонкой

по ГОСТ 24068

1-100

А-А

Шпонка 2 - 18 х 11 х 100 ГОСТ 24068*80

Исполнение:

1 — не обозначается

2-

£ЕЗ<

--ЕЕЗ-

-ЕЕЭ-

I I

,

i

I Длина I (h14) = 100 мм

Высота h (h11) = 11 мм

Ширина b (h9) = 18 мм

93

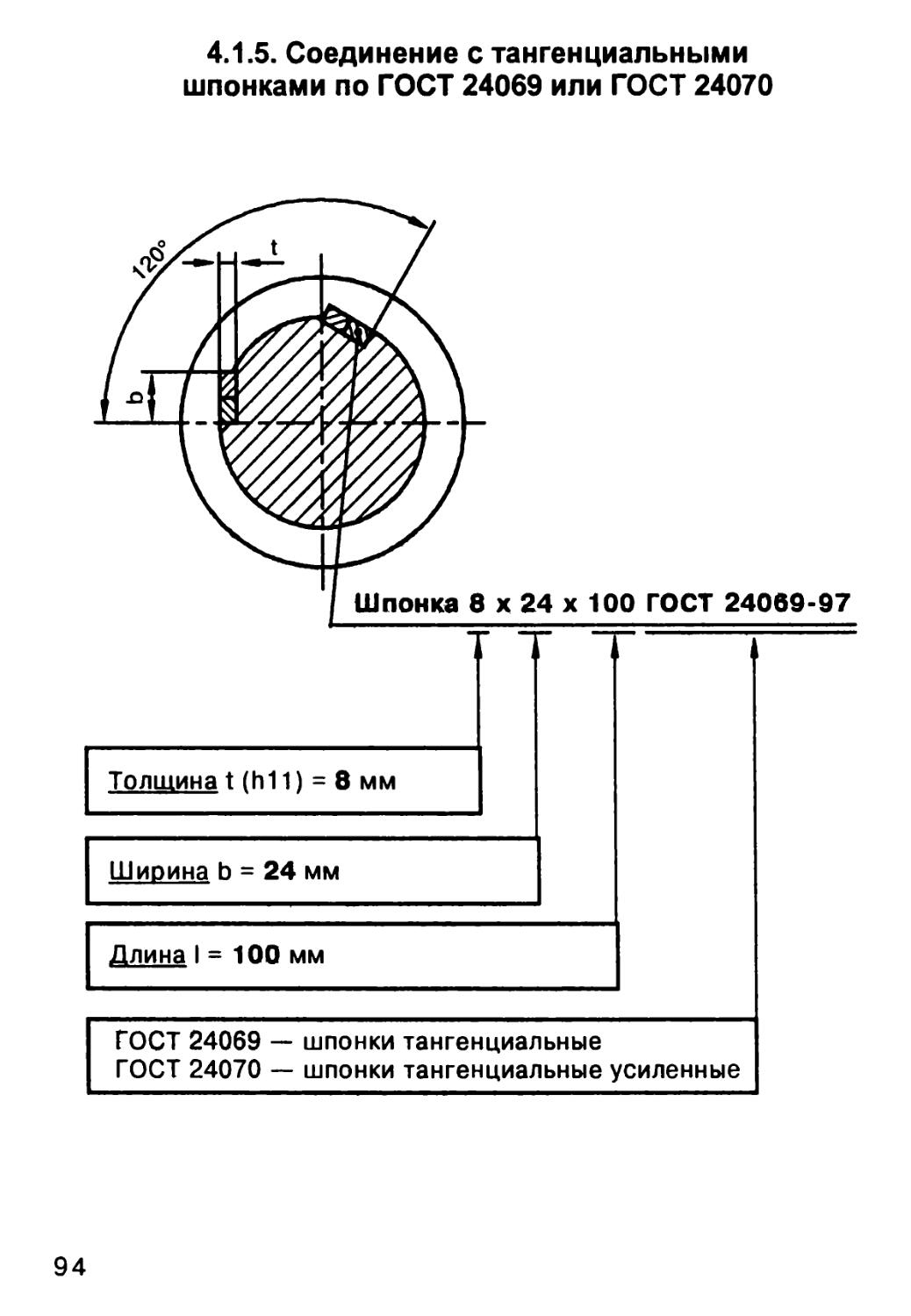

4.1.5. Соединение с тангенциальными

шпонками по ГОСТ 24069 или ГОСТ 24070

Шпонка 8 х 24 х 100 ГОСТ 24069-97

Толщина t (h11) = 8 мм

Ширина b = 24 мм

Длина I = 100 мм

ГОСТ 24069 — шпонки тангенциальные

ГОСТ 24070 — шпонки тангенциальные усиленные

94

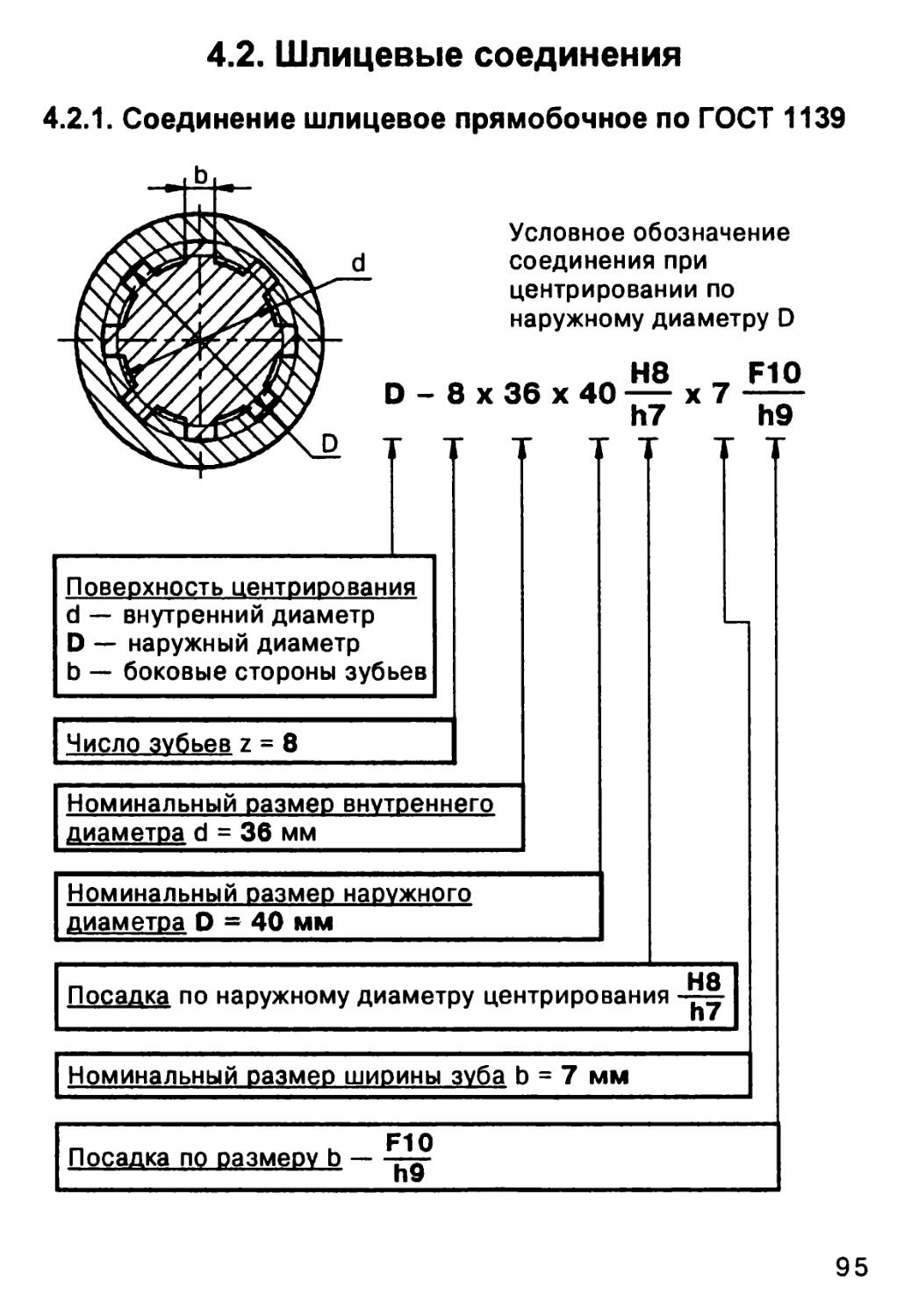

4.2. Шлицевые соединения

4.2.1. Соединение шлицевое прямобочное по ГОСТ 1139

Условное обозначение

соединения при

центрировании по

наружному диаметру D

D - 8 х 36 х 40 —х7 ——

h7 h9

й т т т т т

Поверхность центрирования

d — внутренний диаметр

D — наружный диаметр

b — боковые стороны зубьев

Число зубьев z = 8

Номинальный размер внутреннего

диаметра d = 36 мм

Номинальный размер наружного

диаметра D = 40 мм

Посадка по наружному диаметру центрирования

Н8

h7

Номинальный размер ширины зуба b = 7 мм

Посадка по размеру b - ~~

95

. * «Н7 л. Н12 _ D9

d - 8 х 36-—- х 40 —j: х 7 ~~гг

е8 а11 f8

Обозначение соединения

при центрировании по

внутреннему диаметру

b - 8 х 36 х 40 —— х 7 —г

а11 h8

Обозначение соединения

при центрировании по

боковым сторонам зубьев

96

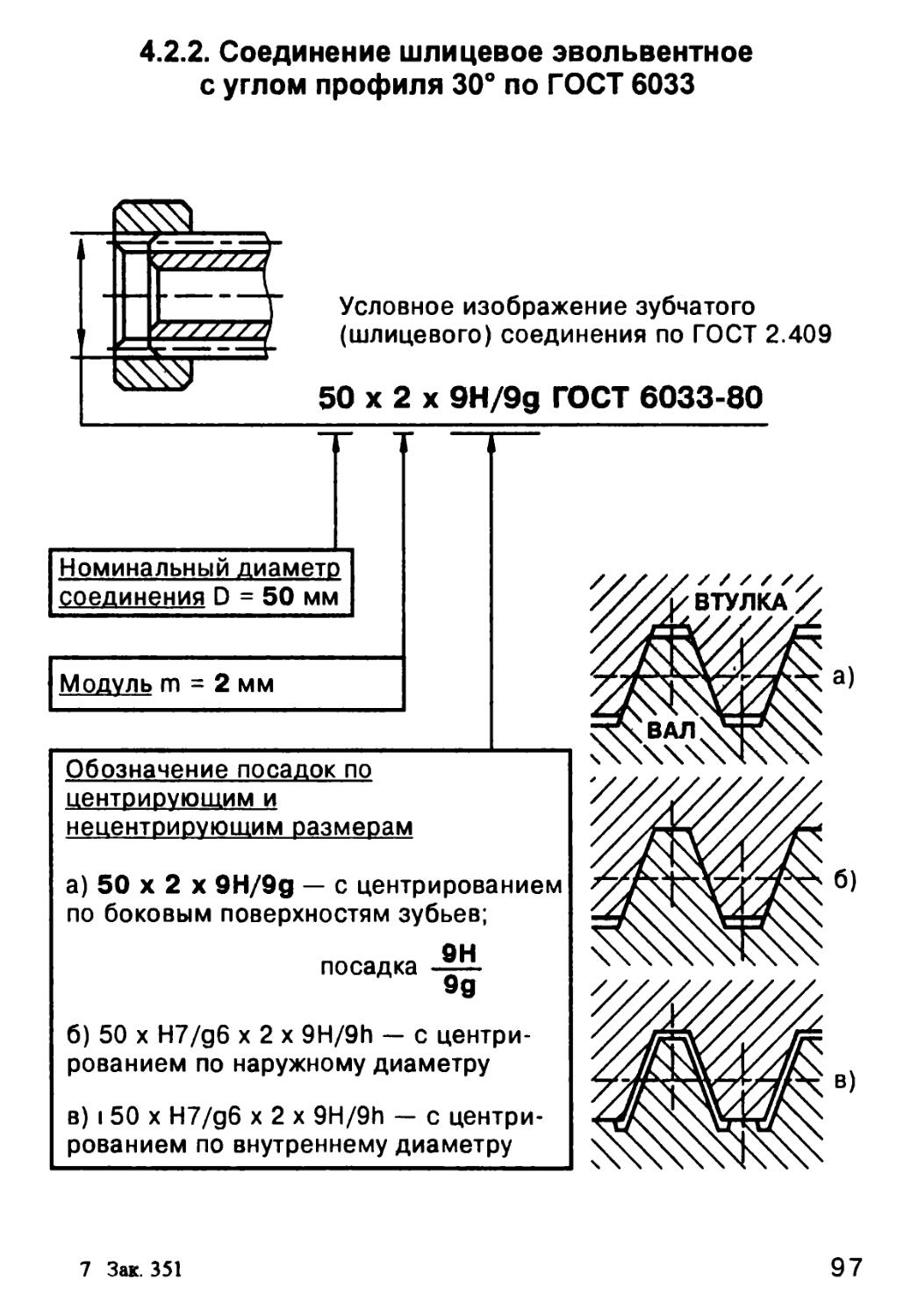

4.2.2. Соединение шлицевое эвольвентное

с углом профиля 30° по ГОСТ 6033

,Ш=

Условное изображение зубчатого

(шлицевого) соединения по ГОСТ 2.409

50 х 2 х 9Н/9д ГОСТ 6033-80

Номинальный диаметр

соединения D = 50 мм

Модуль m = 2 мм

Обозначение посадок по

центрирующим и

нецентрирующим размерам

а) 50 х 2 х 9Н/9д — с центрированием

по боковым поверхностям зубьев;

посадка

9Н

9д

б) 50 х Н7/д6 х 2 х 9H/9h — с

центрированием по наружному диаметру

в) i 50 х Н7/д6 х 2 х 9H/9h — с

центрированием по внутреннему диаметру

//////

ВТУЛКА,/

7 Зак. 351

97

4.3. Резьбовые соединения

4.3.1. Соединение с резьбой метрической по ГОСТ 24705

I

^

I

М 24 х 1 LH - 6H/6g - 30

Обозначение метрической

резьбы — М

Номинальный диаметр

резьбы d = 24 мм

Шаг Р = 1 мм (только для резьб

с мелким шагом, числовое

значение для резьб с крупным шагом

не проставляется)

Обозначение LH только

левой резьбы

Посадка в резьбовом соединении — ——

од

в числителе — поле допуска внутренней резьбы

(гайки) 6Н

в знаменателе — наружной резьбы (винта)

6д (по ГОСТ 16093. Допуски, посадки с зазором)!

Длина свинчивания, к которой относится допуск резьбы:

S — короткая

N — нормальная (не обозначается)

L — длинная, L = 30 мм

98

Обозначение многозаходной (трехзаходной) резьбы:

М24 х 3 (Р1)

Ход — 3 мм

Шаг Р — 1 мм

4.3.2. Соединение с резьбой трубной

цилиндрической по ГОСТ 6357

G 172 LH - А/А

Обозначение трубной

цилиндрической резьбы —- G

Номинальный размер резьбы —-1 Уг

Обозначение LH только левой резьбы

Класс точности А или В.

В числителе — внутренней резьбы

В знаменателе — наружной резьбы

99

4.3.3. Соединение с резьбой трубной

конической по ГОСТ 6211

J

Обозначение тоубных оезьб

В числителе:

Re — внутренняя коническая

или

Rp — внутренняя цилиндрическая

G — внутренняя цилиндрическая

по ГОСТ 6357

В знаменателе:

R — наружная коническая

i

Размер резьбы — 1 л/г

Обозначение LH только левой резьбы

i

Класс точности А (только для внутренней

цилиндрической по ГОСТ 6357)

100

4.3.4. Соединение с резьбой

трапецеидальной по ГОСТ 9484

Тг 80 х 20 (Р10) LH - 9Н/9с - 200

Обозначение

трапецеидальной

резьбы — Тг

Номинальный диаметр

d = 80 мм по ГОСТ 24738

Ход Ph = 20 мм, по ГОСТ 24379

(для многозаходных резьб)

Шаг Р = 10 мм, по ГОСТ 24738

(для однозаходных резьб

без буквы Р и скобок)

Обозначение LH только левой резьбы

Посадка в соединении по ГОСТ 9562:

в числителе — поле допуска внутренней

резьбы (гайки) 6...9Н;

в знаменателе — наружной (винта) 6...9е, д, с

Длина свинчивания, к которой относится допуск резьбы:

N —нормальная (не обозначается);

L — длинная 200 мм

101

4.3.5. Соединение с резьбой упорной по ГОСТ 10177

S 80 X 20 (Р10) LH - 7А Z/7h

Обозначение упорной

резьбы — S

| Номинальный диамето

Id = 80 мм

Ход — 20 мм (только для

| многозаходных резьб)

Щаг Р= 10 мм (для од

I резьб без буквы Р и ск

нозаходных

обок)

|

| Обозначение LH только левой резьбы |

Посадка в соединении —

7AZ

7h

по ГОСТ 250 96:

в числителе поле допуска внутренней резьбы (гайки) 7А Z,

в знаменателе поле допуска наружной резьбы (винта) 7h

102

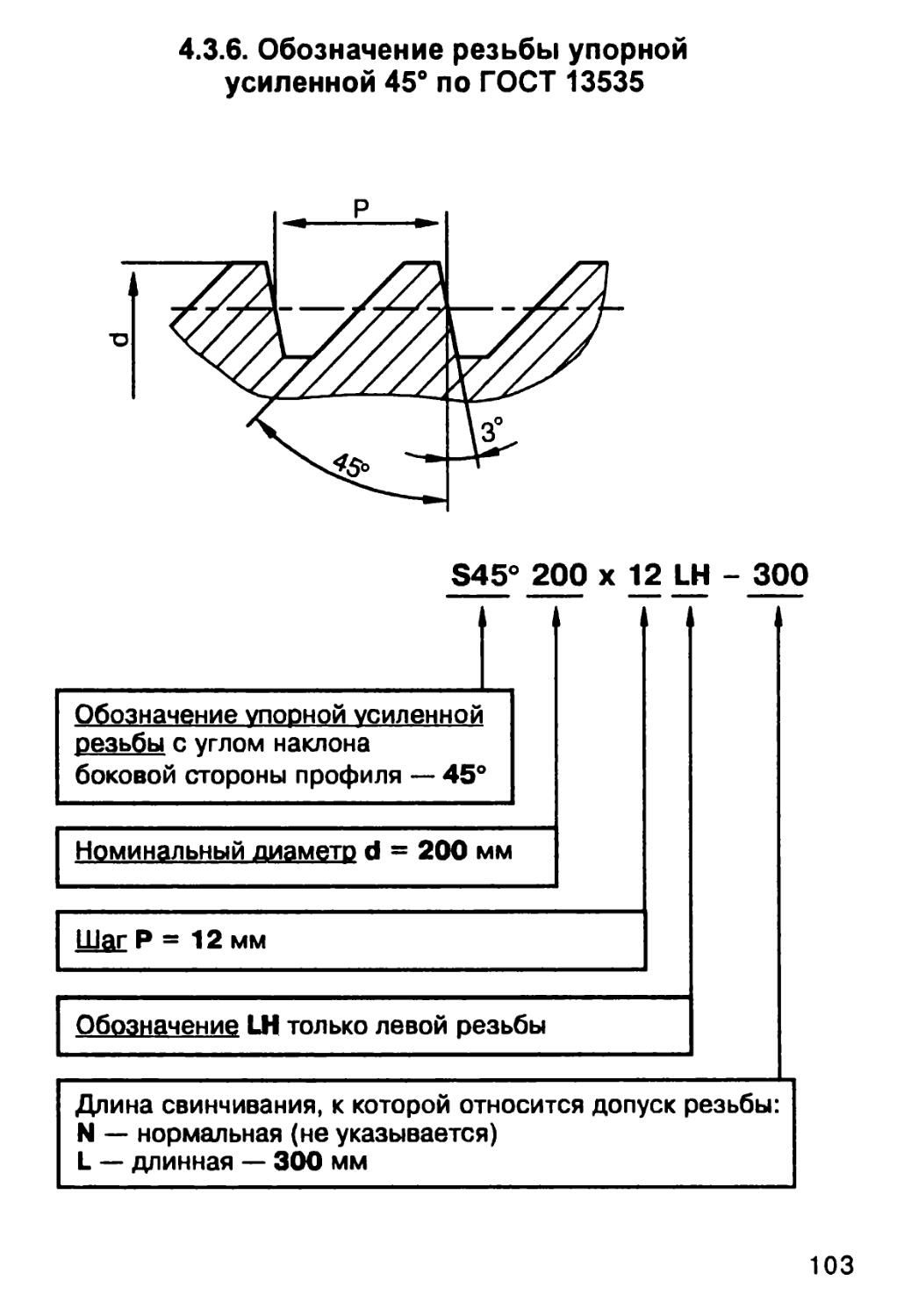

4.3.6. Обозначение резьбы упорной

усиленной 45° по ГОСТ 13535

S45° 200 х 12 LH - 300

♦ ♦ I I ♦

Обозначение упорной усиленной

резьбы с углом наклона

боковой стороны профиля —- 45°

Номинальный диаметр d = 200 мм

ШагР = 12 мм

Обозначение LH только левой резьбы

Длина свинчивания, к которой относится допуск резьбы:

N — нормальная (не указывается)

L — длинная — 300 мм

103

Глава 5

Передачи

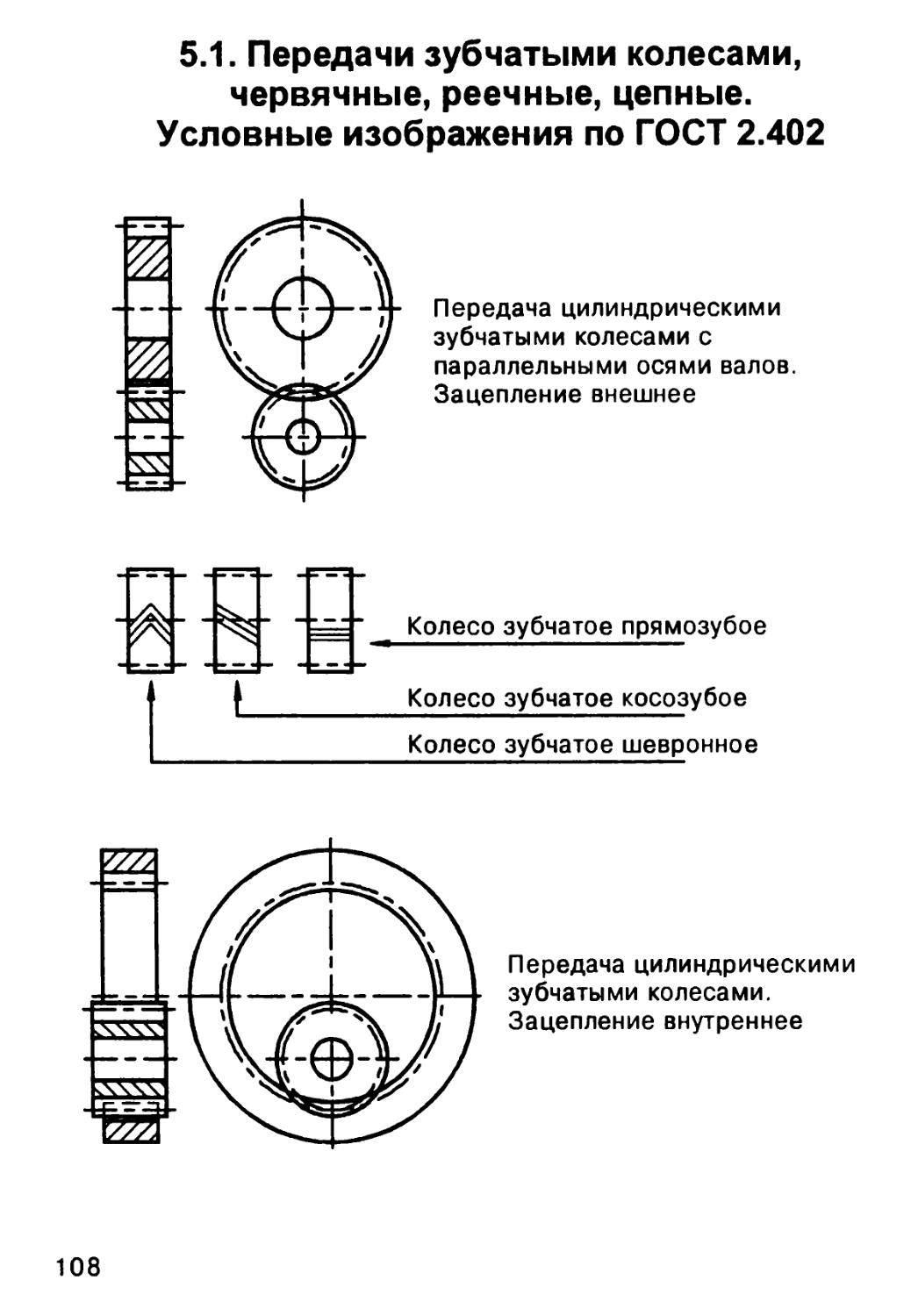

5.1. Передачи зубчатыми колесами,

червячные, реечные, цепные.

Условные изображения по ГОСТ 2.402

Передача цилиндрическими

зубчатыми колесами с

параллельными осями валов.

Зацепление внешнее

M-N- Ы

L

Колесо зубчатое прямозубое

Колесо зубчатое косозубое

Колесо зубчатое шевронное

Передача цилиндрическими

зубчатыми колесами.

Зацепление внутреннее

108

Передача коническими

зубчатыми колесами с

пересекающимися под

прямым углом осями

m

О

Передачи червячные

(зубчатовинтовые) со

скрещивающимися

осями

с цилиндрическим

червяком

с глобоидным

червяком

109

Передача винтовая

с цилиндрическими

зубчатыми колесами

Передача реечная зубчатая

(косозубая, прямозубая,

шевронная)

ОЖР

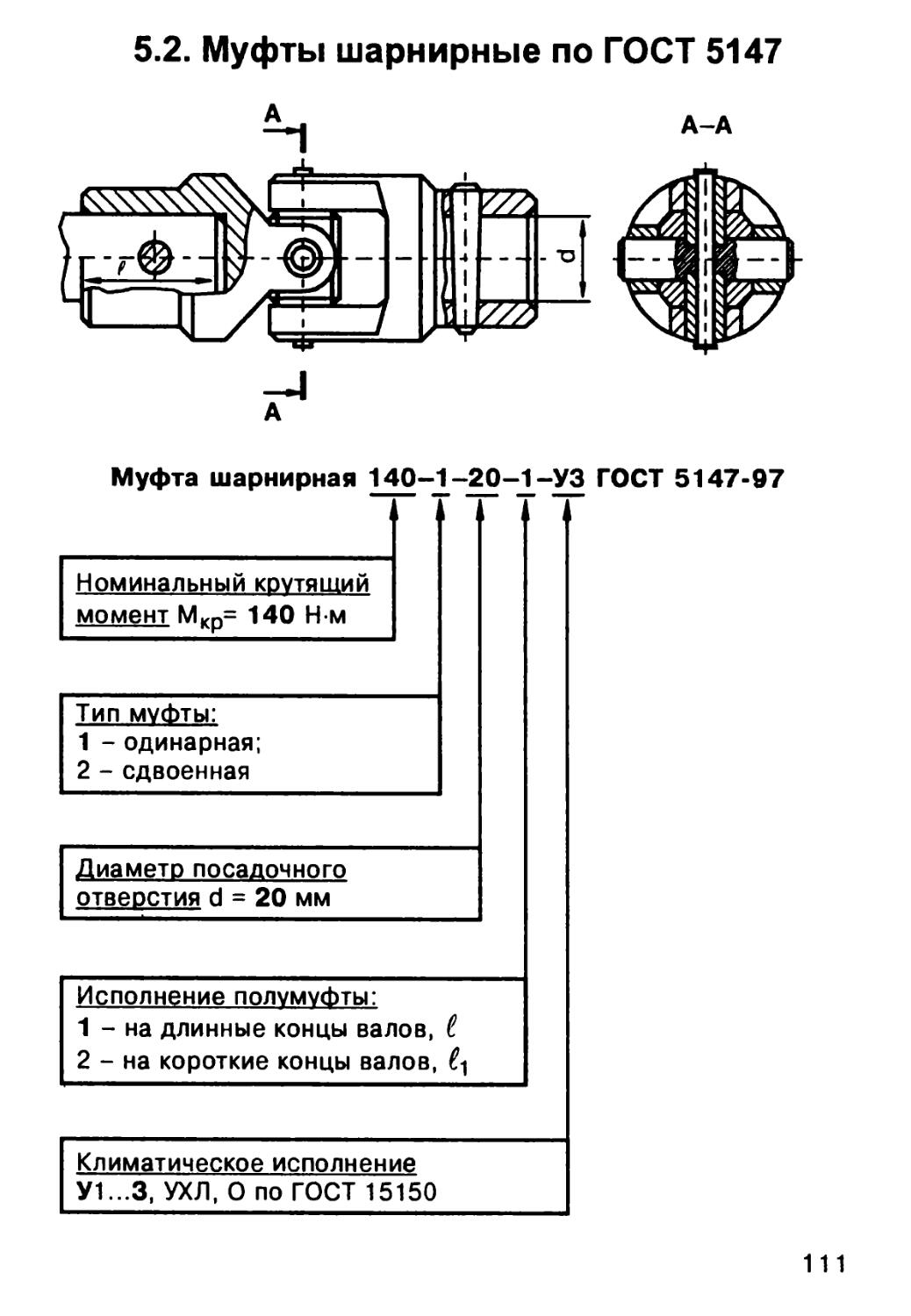

Передача цепная