Tags: техника средств транспорта общее машиностроение машиноведение транспорт техника танки

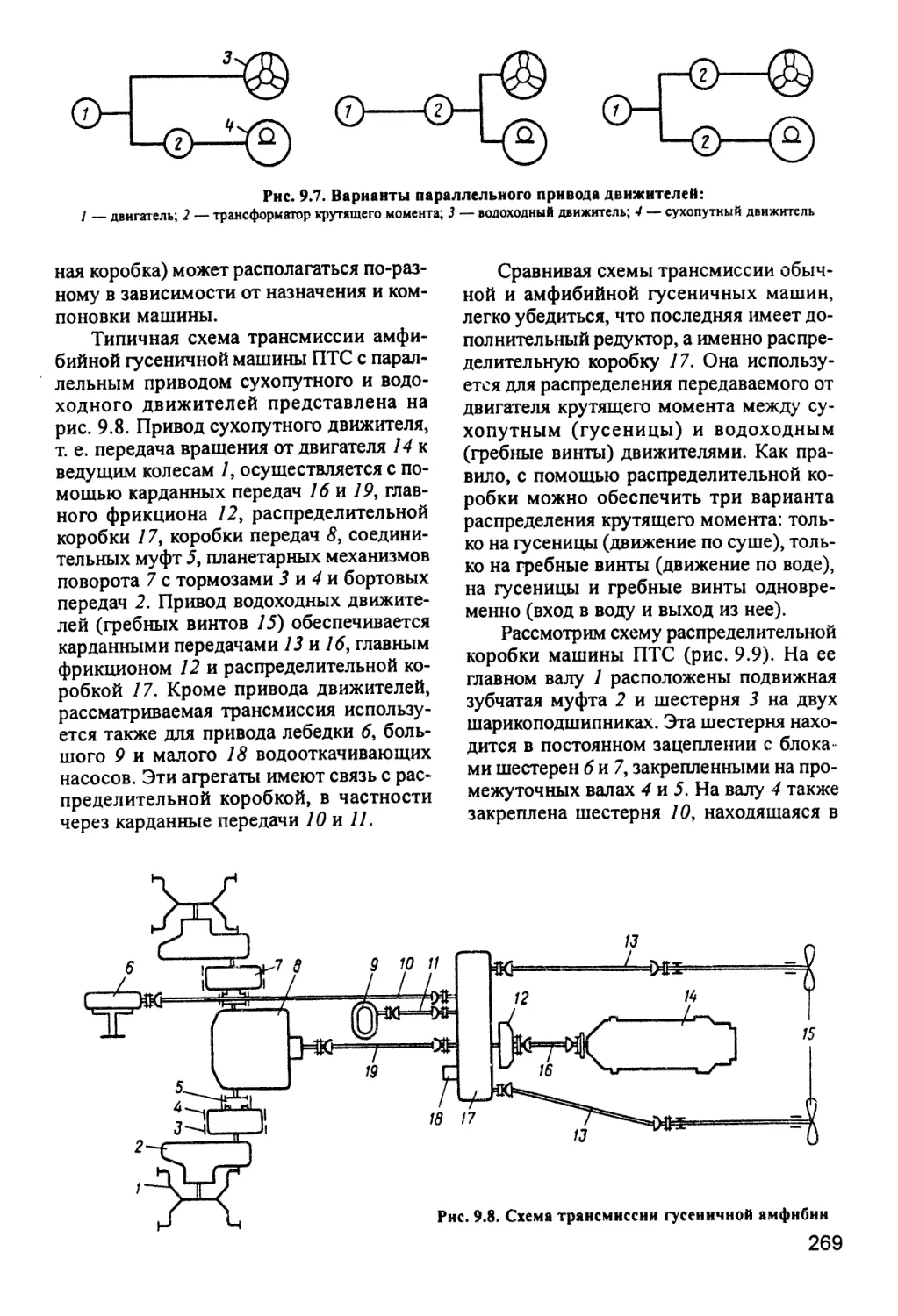

ISBN: 5-277-02242-2

Year: 2001

Text

МНОГОЦЕЛЕВЫЕ

ГУСЕНИЧНЫЕ

И КОЛЕСНЫЕ МАШИНЫ:

КОНСТРУКЦИЯ

• ПОД РЕДАКЦИЕЙ

АКАДЕМИКА РОССИЙСКОЙ АКАДЕМИИ ПРОБЛЕМ КАЧЕСТВА,

Д-РА ТЕХН. НАУК, ПРОФЕССОРА Г. И. ГЛАДОВА

Допущено Министерством образования

Российской Федерации в качестве учебника

для студентов высших учебных заведений,

обучающихся по специальности

«Многоцелевые гусеничные и колесные машины»

направления подготовки дипломированных специалистов

«Транспортные машины

и транспортно-технологические комплексы»

МОСКВА “ТРАНСПОРТ” 2001

УДК 629.114

ББК 34.4

М 73

Многоцелевые гусеничные и колесные машины: Конструкция: Учеб, для вузов/

Г. И. Гладов, А. В. Вихров, В. В. Кувшинов, В. В. Павлов; Под рсд. Г. И. Гладова. — М.:

Транспорт, 2001. — 272 с.

Рассмотрены общее устройство многоцелевых гусеничных и колесных машин, в том

числе автопоездов, назначение, принцип действия, а также конструктивные особенности

механизмов, систем и агрегатов, устанавливаемых на транспортных средствах, изучаемых

студентами в соответствии с учебной программой дисциплины СД.01 “Конструкции много-

целевых гусеничных и колесных машин”.

Для студентов высших учебных заведений, обучающихся по специальности 150300.

Может быть полезным для студентов родственных специальностей, а также для инженерно-

технических работников соответствующего профиля.

Ил. 219, табл. 1, библиогр. 5 назв.

Книгу написали: д-р. техн, наук Г. И. Гладов — предисловие, гл. 1, 4; канд.

техн, наук А. В. Вихров — гл. 2, п. 5.2, гл. 9; канд. техн, наук В. В. Кувшинов — гл. 5 (кроме

п. 5.2), 7, 8; канд. техн, наук В. В. Павлов — гл. 3, 6.

Рецензенты: кафедра “Тракторы” Московского государственного технического

университета МАМИ; д-р техн, наук, проф. В. Н. Наумов.

Редактор А. С. Яновский

Учебное издание

ГЛАДОВ ГЕННАДИЙ ИВАНОВИЧ, ВИХРОВ АНДРЕЙ ВЛАДИМИРОВИЧ,

КУВШИНОВ ВИКТОР ВЛАДИМИРОВИЧ, ПАВЛОВ ВЛАДИМИР ВИКТОРОВИЧ

МНОГОЦЕЛЕВЫЕ ГУСЕНИЧНЫЕ И КОЛЕСНЫЕ МАШИНЫ: КОНСТРУКЦИЯ

Переплет художника С. Н. Орлова

Корректор В. А. Луценко

Технический редактор Н. И. Горбачева

Компьютерная верстка С. И. Шарова

Изд. лиц. № 010163 от 21.02.97. Сдано в набор 27.09.01. Подписано в печать 04.12.01.

Формат 70x100 1/16. Бумага офсетная. Гарнитура Таймс. Усл. псч. л. 22,1.

Уч.-изд. л. 25,2. Тираж 2000 экз. Заказ 300 . С 067. Изд. 1-1-1/6 № 7055

Государственное унитарное предприятие

ордена «Знак Почета» издательство «ТРАНСПОРТ»

107078, Москва, Новая Басманная ул., д. 10

АООТ “Политсх-4”

129110, Москва, Б. Переяславская ул., 46

ISBN 5-277-02242-2

ISBN 5-277-02242-2

9

© Коллектив авторов, 2001

© Оформление, иллюстрации,

издательство “Транспорт”, 2001

ПРЕДИСЛОВИЕ

Концепция ускорения социально-эко-

номического развития страны предопре-

деляет интенсивное развитие современно-

го транспорта, который включает различ-

ные виды, в том числе автомобильный,

железнодорожный, воздушный, морской,

речной, трубопроводный.

В соответствии с учебной програм-

мой дисциплины “Конструкции многоце-

левых гусеничных и колесных машин”

(для студентов специальности 150300) в

данном учебнике из всего многообразия

транспортных средств (ТС) рассматрива-

ются лишь многоосные полноприводные

колесные и быстроходные гусеничные

машины, обладающие большими грузо-

подъемностью и силой тяги, повышенной

и высокой проходимостью, и создаваемые

на их базе автомобильные поезда.

Широкое распространение и дальней-

шее развитие указанных ТС обусловлено

следующими основными факторами:

потребностью в перевозках тяжелых

крупногабаритных грузов, дающих высо-

кий экономический эффект благодаря ис-

ключению процессов раздельной перевоз-

ки и последующей сборки, сварки и отлад-

ки на месте назначения груза (например,

машин, промышленных установок, реак-

торов, трансформаторов, труб большой

длины, строительных конструкций и др.);

необходимостью повышения грузо-

подъемности и обеспечения высокой про-

ходимости ТС при движении по грунто-

вым дорогам и вне дорог (на местности);

предельно допустимыми нагрузками

на ось автомобиля, ограничивающими

грузоподъемность двухосных автомоби-

лей;

необходимостью обеспечения малых

удельных давлений на опорную поверх-

ность при движении ТС на местности в

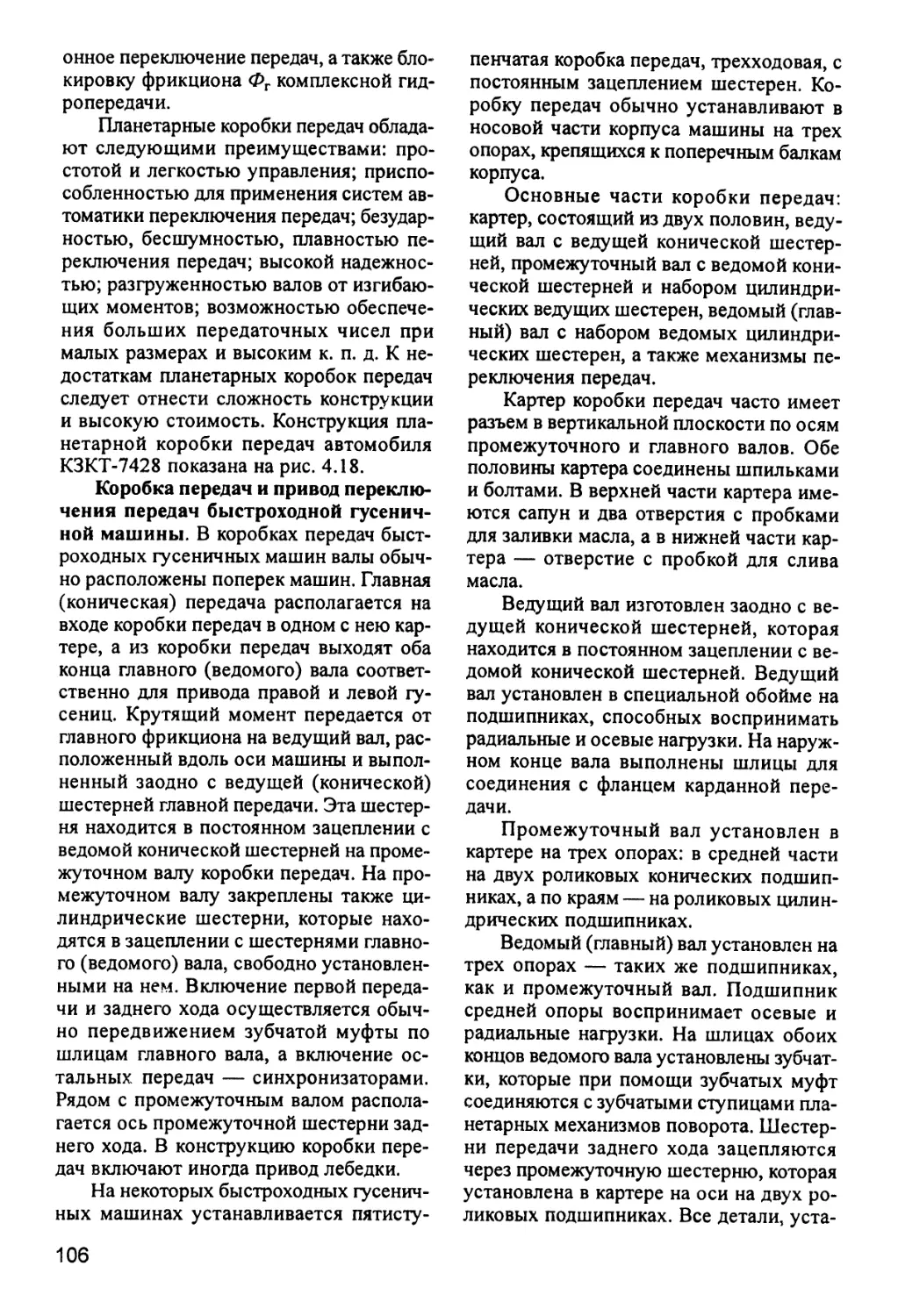

целях уменьшения разрушающего воздей-

ствия на нее;

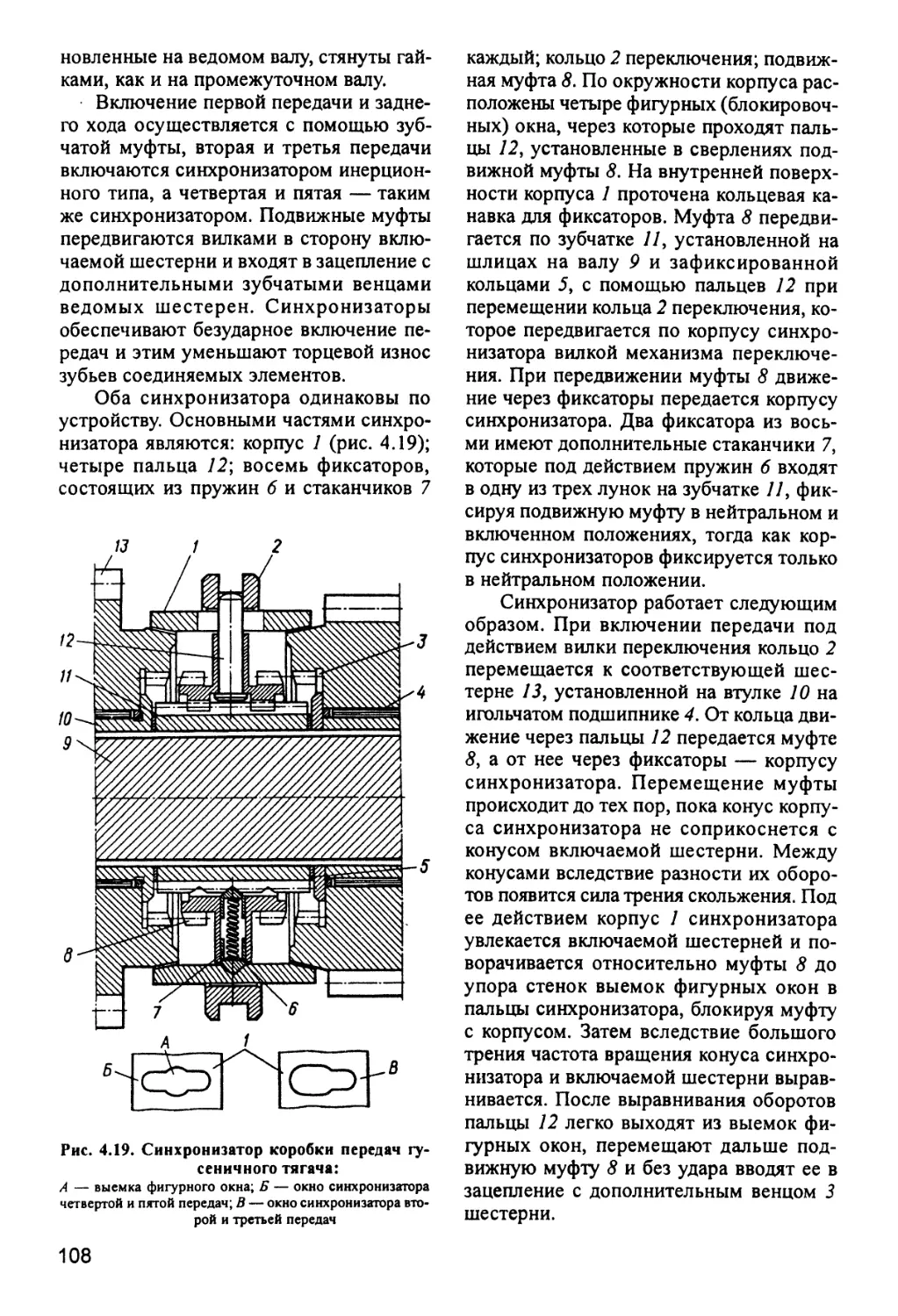

необходимостью обеспечения высо-

ких показателей маневренности, управ-

ляемости и устойчивости ТС в различных

условиях движения.

Важное значение имеет использова-

ние рассматриваемых ТС в новых про-

мышленных и сельскохозяйственных рай-

онах со слаборазвитой сетью усовершен-

ствованных дорог, при экономической

нецелесообразности и технических труд-

ностях ее значительного расширения.

Полученные по дисциплине “Конст-

рукции многоцелевых гусеничных и ко-

лесных машин” знания являются базой

для изучения студентами других дисцип-

лин.

Основное внимание в учебнике уделе-

но вопросам назначения, схемам и прин-

ципу действия агрегатов, механизмов и

систем ТС. Конкретные конструкции опи-

сываются в качестве примеров, поясняю-

щих рассмотренные схемы и принцип их

действия. Материал, иллюстрирующий

общие положения по устройству и дей-

ствию агрегатов, механизмов и систем,

основывается на моделях современных

ТС (ЗИЛ, КамАЗ, “Урал”, КЗКТ, МТ-Л,

МТ-Т и др.). В учебнике кратко освеще-

ны история и перспективы развития изу-

чаемых ТС, вопросы техники безопасно-

сти и охраны окружающей среды, связан-

ные с эксплуатацией ТС.

При изложении материала учитыва-

лись методические особенности изучения

данной дисциплины на основе опыта ее

преподавания авторами учебника в тече-

ние ряда лет. Обращалось внимание на

доступность изложенного материала’для

студентов, на усиление самостоятельной

работы в процессе обучения, развитие

интереса к изучаемому предмету и к из-

бранной специальности.

Учебник написан коллективом препо-

давателей кафедры “Тягачи и амфибийные

машины” Московского автомобильно-до-

рожного института (государственного

технического университета).

3

Глава 1

ТРАНСПОРТНЫЕ СРЕДСТВА. ОБЩИЕ ВОПРОСЫ

1.1. Краткая история

и перспективы развития

Конструкции полноприводных колес-

ных машин разрабатываются, как прави-

ло, на базе грузовых неполноприводных

автомобилей, которые имеют богатую ис-

торию развития и достигли высокой сте-

пени сложности и совершенства.

В 1769 г. французский инженер Н.-Ж.

Кюньо сконструировал первый паровой

автомобиль. В 1876 г. немецкий изобрета-

тель Н.-А. Отто создал надежно работаю-

щий двигатель внутреннего сгорания, топ-

ливом в котором служил доменный газ. К

1886 г. К. Бенц и Г. Даймлер независимо

друг от друга построили свой первый ав-

томобиль и получили на него патент. Этот

год считается годом создания автомобиля.

В 1900 г. появился первый грузовой

автомобиль.

Развитие отечественного автомобиле-

строения началось в 1924 г., когда по Крас-

ной площади прошли первые десять авто-

мобилей АМО-Ф-15, выпущенные на за-

воде АМО (в настоящее время АО “Мос-

ковский автомобильный завод им. И. А.

Лихачева — ЗИЛ”). Ровно через год на

Ярославском автозаводе был выпущен гру-

зовой автомобиль Я-3 грузоподъемностью

3 т, на базе которого затем были созданы

трехосный грузовой автомобиль ЯГ-10 и

четырехосный полноприводный грузовой

автомобиль ЯГ-12 грузоподъем-ностью

12 т с двигателем мощностью 120 л.с. С

них начинается история развития россий-

ских полноприводных машин.

Развитие гусеничных машин также

имеет богатую историю. В 1837 г. капи-

тан русской армии Д. А. Загряжский запа-

тентовал “экипаж с подвижными колеями”

(машину на гусеничном ходу), но изобре-

4

тение не было оценено и патент был ан-

нулирован. В 1879 г. штабс-капитан артил-

лерии С. Н. Маевский разработал конст-

рукцию тягача с одногусеничным движи-

телем. Однако все эти конструкции не ре-

шали одну из важных проблем гусенично-

го механизма — проблему поворота. Ее

решил механик Ф. А. Блинов, построив-

ший в 1888 г. первый в мире трактор с

металлическими гусеницами, каждая из

которых приводилась в движение своей

паровой машиной. В 1912 г. появился аме-

риканский гусеничный трактор “Холт” с

двигателем внутреннего сгорания, приме-

нявшийся как тягач в период Первой ми-

ровой войны и послуживший базой для

создания первых танков.

В дореволюционной России производ-

ство гусеничных машин не было налаже-

но, несмотря на наличие разработанных

проектов и опытных образцов русских

конструкторов Ф. А. Блинова, В. Д. Мен-

делеева, А. А. Пороховщикова и др.

Появление первых отечественных тан-

ков относится к 1920 г.

Первыми отечественными гусеничны-

ми транспортными машинами были тяга-

чи “Коминтерн”, “Комсомолец”, “Вороши-

ловец”, а также Я-12, Я-13Ф, М-2, кото-

рые создавались специально как тяговые

средства высокой проходимости, способ-

ные буксировать колесные, лыжные или

гусеничные прицепы с повышенными ско-

ростями в тяжелых дорожных условиях.

Общая компоновка этих тягачей напоми-

нала больше автомобильную, чем трактор-

ную.

Создание первых быстроходных гусе-

ничных тягачей явилось большим шагом

вперед, так как их эксплуатационные свой-

ства, особенно тяговые, были намного

выше, чем у существовавших в то время

полугусеничных автомобилей и тракто-

ров. В дальнейшем были созданы новые

конструкции быстроходных гусеничных

тягачей, принципиальным отличием кото-

рых явилась компоновка, заключающая-

ся в переднем расположении ведущих ко-

лес и изменении расположения двигателя

и агрегатов трансмиссии — носовое рас-

положение трансмиссии.

* Важным свойством рассматриваемых

ТС является способность преодолевать

водные преграды вброд и на плаву, что

обеспечивает безопасность работы води-

теля и транспортировку людей и грузов

при движении вне дорог. Движение на

плаву происходит в результате вращения

ведущих колес или перематывания гусе-

ниц транспортных средств, поэтому ско-

рости движения обычно невелики. Такие

транспортные средства не предназначены

для частой эксплуатации или выполнения

каких-либо работ на воде. Для этих целей

используются плавающие транспортные

средства, имеющие наряду с сухопутным

движителем (колесным или гусеничным)

специальный водоходный движитель.

В настоящее время разрабатывают

различные модели полноприводных ко-

лесных и быстроходных гусеничных ма-

шин:

унифицированные с базовыми маши-

нами массового производства, т.е. создан-

ные путем сравнительно небольшой дора-

ботки конструкции базовой модели с ис-

пользованием ее основных агрегатов и

добавлением лишь некоторых, специфи-

чески необходимых;

оригинальной конструкции.

Транспортные средства оригинальной

конструкции эффективнее, как правило, в

определенных условиях использования,

но сложнее и дороже в производстве, чем

унифицированные, производство которых

обходится дешевле и может быть налаже-

но быстрее.

Принцип унификации получил в на-

стоящее время широкое распространение

во многих областях техники как наиболее

эффективный в деле дальнейшего разви-

тия технического прогресса. При этом

представляется возможным осуществить

в полной мере унификацию как внутри се-

мейства (параллельная унификация), так

и с предыдущими или последующими об-

разцами (преемственность).

Базовая модель и получаемые на ее

базе различные марки машин образуют

унифицированное семейство.

Каждая марка машин может иметь

различные модификации, т.е. машины,

специализированные по устройству кузо-

ва, кабины, длине рамы, предназначенные

для использования в определенных усло-

виях (функциональных, дорожно-клима-

тических и др.).

В 1966 г. в нашей стране принята си-

стема обозначения (индексация) авто-

транспортного подвижного состава (СН

025270-66), в соответствии с которой ба-

зовой модели присваивается четырехзнач-

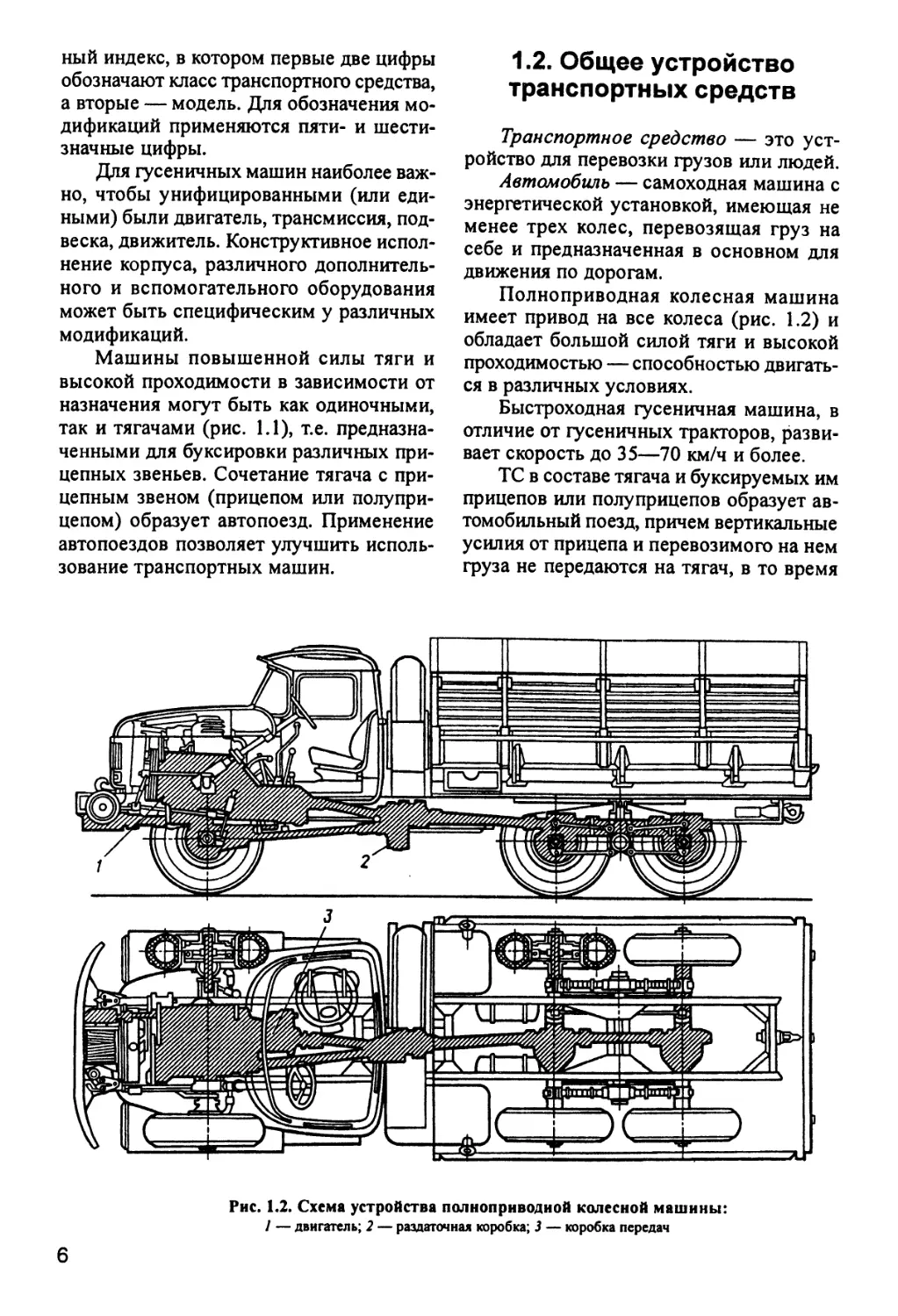

Рис. 1.1. Общий вид колесного тягача КЗКТ-7428

5

ный индекс, в котором первые две цифры

обозначают класс транспортного средства,

а вторые — модель. Для обозначения мо-

дификаций применяются пяти- и шести-

значные цифры.

Для гусеничных машин наиболее важ-

но, чтобы унифицированными (или еди-

ными) были двигатель, трансмиссия, под-

веска, движитель. Конструктивное испол-

нение корпуса, различного дополнитель-

ного и вспомогательного оборудования

может быть специфическим у различных

модификаций.

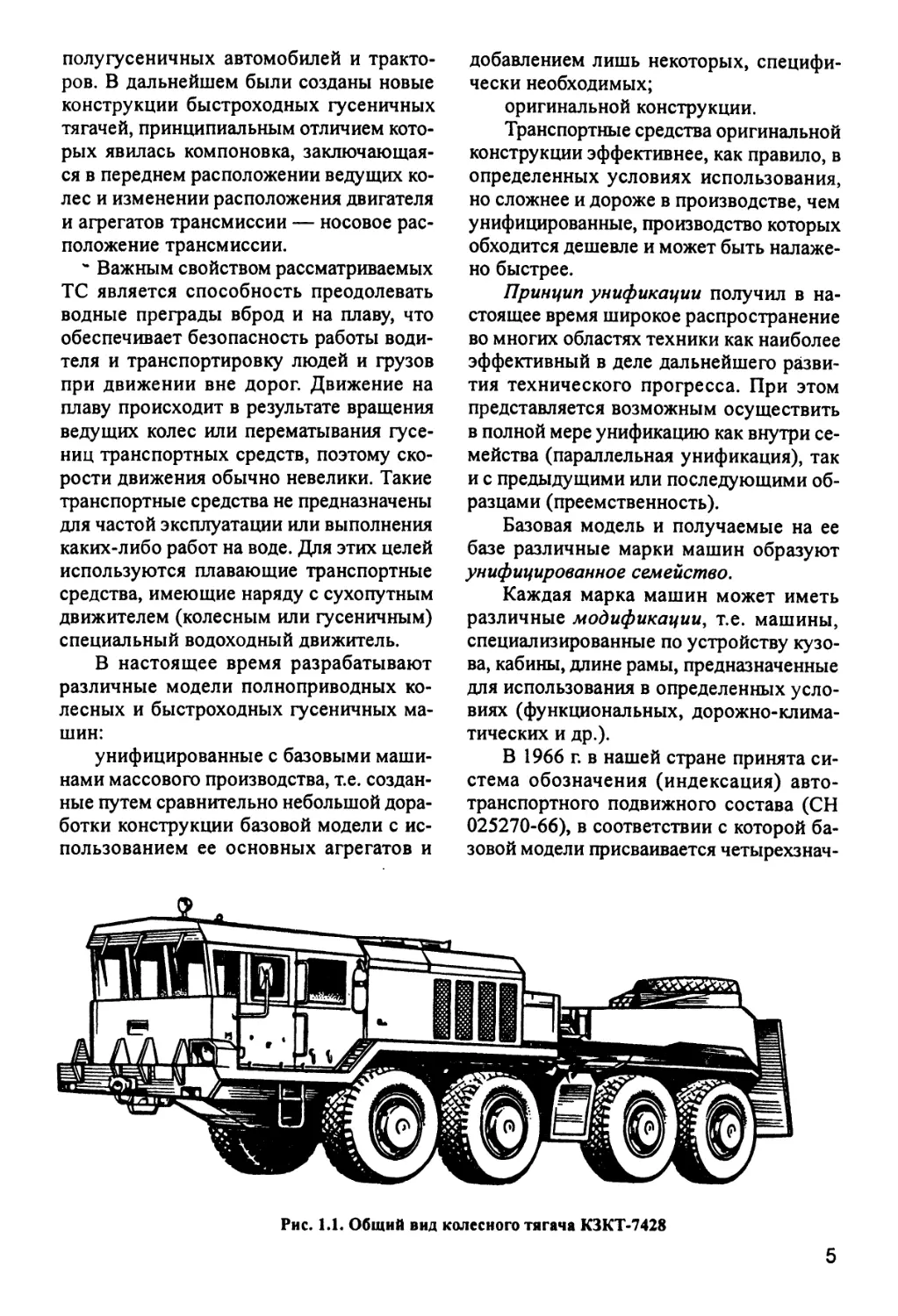

Машины повышенной силы тяги и

высокой проходимости в зависимости от

назначения могут быть как одиночными,

так и тягачами (рис. 1.1), т.е. предназна-

ченными для буксировки различных при-

цепных звеньев. Сочетание тягача с при-

цепным звеном (прицепом или полупри-

цепом) образует автопоезд. Применение

автопоездов позволяет улучшить исполь-

зование транспортных машин.

1.2. Общее устройство

транспортных средств

Транспортное средство — это уст-

ройство для перевозки грузов или людей.

Автомобиль — самоходная машина с

энергетической установкой, имеющая не

менее трех колес, перевозящая груз на

себе и предназначенная в основном для

движения по дорогам.

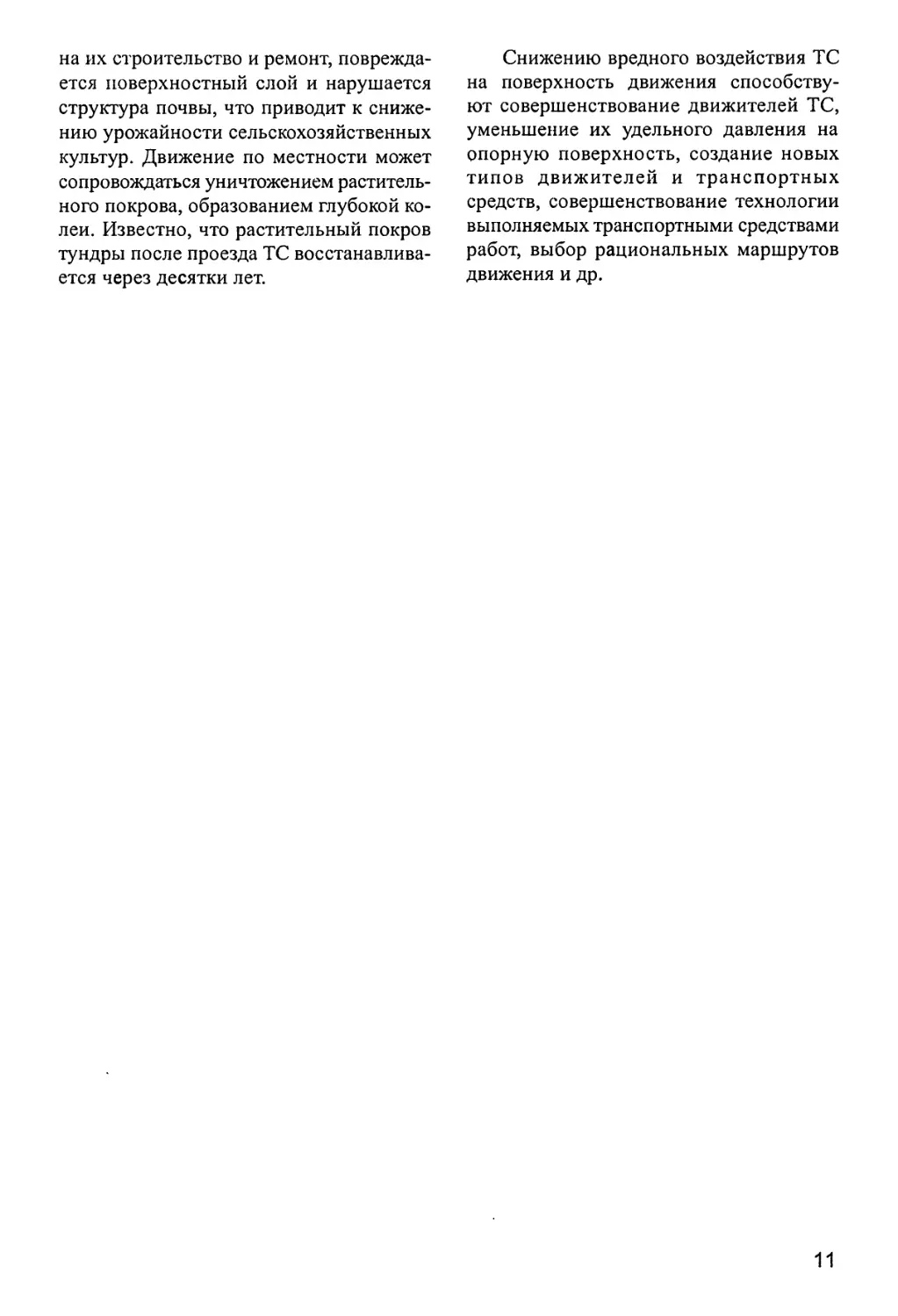

Полноприводная колесная машина

имеет привод на все колеса (рис. 1.2) и

обладает большой силой тяги и высокой

проходимостью — способностью двигать-

ся в различных условиях.

Быстроходная гусеничная машина, в

отличие от гусеничных тракторов, разви-

вает скорость до 35—70 км/ч и более.

ТС в составе тягача и буксируемых им

прицепов или полуприцепов образует ав-

томобильный поезд, причем вертикальные

усилия от прицепа и перевозимого на нем

груза не передаются на тягач, в то время

Рис. 1.2. Схема устройства полноприводной колесной машины:

/ — двигатель; 2 — раздаточная коробка; 3 — коробка передач

6

как часть массы полуприцепа и перевози-

мого на нем груза через специальное (се-

дельное) устройство передается на тягач.

Основные части ТС:

двигатель — кривошипно-шатунный,

газораспределительный механизмы, сис-

темы охлаждения, смазывающая, питания,

зажигания (у карбюраторных двигателей),

пуска;

трансмиссия — сцепление (главный

фрикцион), коробка передач, раздаточная

коробка, карданные, главные передачи,

дифференциал (у колесных машин), полу-

оси (у колесных машин);

ходовая часть — рама (корпус), под-

веска, движитель (колесный, гусенич-

ный);

механизмы управления — рулевое уп-

равление (механизмы поворота), тормоз-

ная система;

кузов — кабина для экипажа, капот,

оперение;

вспомогательное оборудование —

электро-, пневмооборудование, лебедка,

коробка отбора мощности, сцепные уст-

ройства.

Двигатель преобразует тепловую

энергию сгорающего топлива в механи-

ческую, в результате чего вращается ко-

ленчатый вал двигателя и через ряд меха-

низмов приводятся во вращение ведущие

колеса ТС.

Трансмиссия служит для передачи и

распределения мощности двигателя на ве-

дущие колеса при изменении величины и

направления крутящего момента и часто-

ты вращения ведущих колес.

Ходовая часть служит для установки

всех механизмов ТС, восприятия сил, дей-

ствующих на него, и получения поступа-

тельного движения ТС.

Механизмы управления служат для

управления ТС (изменения направления и

скорости движения, удержания на месте).

Трансмиссию, ходовую часть и меха-

низмы управления часто объединяют под

общим названием — шасси.

Кузов предназначается для размеще-

ния экипажа и груза.

ТС характеризуется следующими ос-

новными параметрами:

типом машины (колесный, гусенич-

ный и т.д.);

массой машины, кг — собственной

(без груза и заправки), снаряженной (без

груза, но с полной заправкой топливом,

смазкой, водой) и полной (с заправкой,

грузом, экипажем);

грузоподъемностью, кг;

максимальной скоростью движе-

ния, км/ч;

максимальной мощностью двигате-

ля, кВт (л. с.);

максимальным крутящим моментом

двигателя, Н-м;

размерами (длиной, шириной, высо-

той), мм;

колеей (расстоянием между середи-

нами правых и левых следов движите-

ля), мм;

базой (расстоянием между ося-

ми), мм;

геометрическими параметрами прохо-

димости и др.

Общий вид быстроходных гусенич-

ных машин представлен на рис. 1.3 и 1.4.

Схема устройства быстроходного гу-

сеничного тягача МТ-Л приведена на

рис. 1.5.

Отметим следующие основные осо-

бенности устройства быстроходных гусе-

ничных машин:

трансмиссия и ведущие колеса гусе-

ничного движителя расположены в пере-

дней (носовой) части, а двигатель — в

средней части машины, что позволяет кор-

мовую (заднюю) часть машины, свобод-

ную от агрегатов, лучше использовать

(приспосабливать, видоизменять) в соот-

ветствии с назначением той или иной мо-

дификации;

трансмиссия и механизм поворота

представляют собой практически единый

агрегат, занимающий мало места, что по-

зволяет высвободить больше места для

грузовой платформы, улучшить доступ к

основным агрегатам для проведения ре-

гулировок и технического обслуживания;

гусеничный движитель не содержит,

как правило, поддерживающих катков

(для верхней ветви гусеничной цепи), а

имеет опорные катки большого диаметра,

выполняющие одновременно роль и

7

Рис. 1.3. Тяжелый транспортер-тягач МТ-Т (общий вид)

в—а7

Рис. 1.4. Двухзвениый транспортер ДТ-10П (общий вид)

Рис. 1.5. Схе.ма устройства транспортера-тягача МТ-Л:

1 — гусеничная цепь; 2 — направляющее колесо; 3 — опорный каток

поддерживающих. Это позволяет умень-

шить динамические нагрузки на корпус

машины при колебаниях верхних ветвей

обвода и степень ослабления обвода при

перемещениях опорных катков.

1.3. Техника безопасности

и охрана окружающей среды

Связанный с ускорением научно-тех-

нического прогресса рост числа ТС как в

нашей стране, так и за рубежом, сопро-

вождается увеличением факторов, оказы-

вающих отрицательное воздействие на че-

ловека и окружающую среду. К ним мож-

но отнести: дорожно-транспортные про-

исшествия (ДТП), шум, загрязнение воз-

душной и водной среды, повреждение по-

верхности движения. Все эти отрицатель-

ные воздействия не удается полностью ис-

ключить, но можно в значительной мере

уменьшить.

Наиболее распространенными ДТП

являются столкновения ТС, их опрокиды-

вания, наезды ТС на пешеходов, непод-

вижные предметы, животных. ДТП могут

привести к ранению и смерти людей, при-

чинить значительный материальный

ущерб. Уменьшение числа ДТП и тяжес-

ти их последствий связано с совершен-

ствованием транспортных средств и их

систем управления (активная безопас-

ность), разработкой средств защиты лю-

дей, находящихся в транспортных сред-

ствах (пассивная безопасность), строгим

соблюдением правил дорожного движе-

ния (ПДД) и скорости движения, а преж-

9

де всего улучшением качества дорог и

организации движения.

Повышение активной безопасности

обеспечивается улучшением устойчи-

вости и управляемости транспортных

средств, созданием надежных и эффектив-

ных систем управления поворотом и тор-

можения, улучшением обзорности и др.

Для повышения пассивной безопасности

на ТС устанавливаются элементы, погло-

щающие энергию ударов, придается боль-

шая прочность и жесткость корпусам (ку-

зовам), применяются специальные сиде-

нья, ремни безопасности, стекла, не даю-

щие осколков при разрушении, и др. Сни-

жению числа несчастных случаев способ-

ствует соблюдение техники безопасности,

выполнение правил погрузки, разгрузки и

других технологических операций при

эксплуатации транспортных средств.

Шум работающих двигателей и движу-

щихся ТС оказывает раздражающее дей-

ствие на нервную систему, мешает людям

работать и отдыхать, повышает утомляе-

мость водителей, что может привести к

ДТП. Шум создается, главным образом, от

выброса в атмосферу отработавших в дви-

гателе газов и от взаимодействия дви-

жителя с опорной поверхностью. Наи-

больший шум создают ТС с дизельны-

ми двигателями и гусеничными движите-

лями.

Основным направлением работ по

снижению шума ТС с двигателями внут-

реннего сгорания является совершенство-

вание глушителей шума выпуска отрабо-

тавших газов и конструкции колесных и

гусеничных движителей. Ведутся даль-

нейшие работы по созданию других видов

двигателей и движителей ТС с меньшим

уровнем шума.

Двигатели ТС загрязняют и отравля-

ют атмосферу отработавшими газами, что

особенно ощутимо в крупных городах, где

движение транспорта очень интенсивное.

При работе двигателя внутреннего сгора-

ния в атмосферу выбрасываются газы, со-

держащие более 60 различных веществ, в

10

том числе токсичные: окись углерода,

окислы азота, углеводороды, альдегиды,

сажу, соединения свинца в случае приме-

нения этилированного бензина и др.

Уменьшение токсичности отработавших

газов достигается совершенствованием

рабочего процесса двигателя и топливной

аппаратуры, поддержанием исправного

состояния двигателя, выбором режимов

работы двигателя, применением менее

токсичных топлив и др. Дизельные двига-

тели выбрасывают в атмосферу с отрабо-

тавшими газами в 8—10 раз меньше оки-

си углерода и в 1,3—1,5 раза меньше уг-

леводородов, чем карбюраторные двигате-

ли, работающие на бензине.

Для снижения токсичности отработав-

шие газы перед выбросом в атмосферу

иногда фильтруют и нейтрализуют. С це-

лью уменьшения отравления атмосферы

разрабатываются новые виды двигателей,

исследуются возможности их применения

на ТС, устанавливаются допустимые нор-

мы содержания вредных компонентов в

отработавших газах.

ТС являются также источником заг-

рязнения водной среды. Нефтепродукты,

различные кислоты и щелочи, применяе-

мые при эксплуатации и ремонте ТС, по-

падают в сточные воды и отравляют во-

доемы, реки, выносятся в моря. Загрязнен-

ная вода не только становится непригод-

ной для использования, но и наносит иног-

да непоправимый ущерб всей природной

среде. Вопросам охраны природы и, в ча-

стности, охране водных ресурсов, прида-

ется государственное значение: осуще-

ствляются меры по предотвращению

вредных сбросов загрязненных сточных

вод, применяется различная очистка водо-

емов, совершенствуются технологические

процессы для экономного расхода воды

и др.

ТС оказывают разрушающее действие

на поверхность движения. При интенсив-

ном движении повреждается покрытие

дорог (особенно гусеничными машина-

ми), существенно увеличиваются расходы

на их строительство и ремонт, поврежда-

ется поверхностный слой и нарушается

структура почвы, что приводит к сниже-

нию урожайности сельскохозяйственных

культур. Движение по местности может

сопровождаться уничтожением раститель-

ного покрова, образованием глубокой ко-

леи. Известно, что растительный покров

тундры после проезда ТС восстанавлива-

ется через десятки лет.

Снижению вредного воздействия ТС

на поверхность движения способству-

ют совершенствование движителей ТС,

уменьшение их удельного давления на

опорную поверхность, создание новых

типов движителей и транспортных

средств, совершенствование технологии

выполняемых транспортными средствами

работ, выбор рациональных маршрутов

движения и др.

11

Глава 2

СИЛОВАЯ УСТАНОВКА

2.1. Назначение

Силовая установка (СУ) любого ТС

предназначена для получения механичес-

кой энергии, необходимой для преодоле-

ния внешних сил сопротивления движе-

нию машины. Она состоит из двигателя и

обслуживающих его агрегатов и систем.

В двигателе тепловая энергия сгора-

ющего топлива преобразуется в механи-

ческую энергию вращения его основного

вала. Агрегаты и системы, обслуживаю-

щие двигатель, обеспечивают его питание

топливом и воздухом, охлаждение и смаз-

ку, подогрев и пуск, а также выпуск отра-

ботавших газов.

К двигателю — главному агрегату

СУ — предъявляются следующие основ-

ные требования:

экономичность (минимальный расход

топлива, смазочного масла и других экс-

плуатационных жидкостей);

хорошие экологические показатели

(малая токсичность отработавших газов,

низкий уровень вибраций и шума);

высокий коэффициент полезного дей-

ствия (к.п.д.);

высокая удельная мощность-(отноше-

ние максимальной мощности двигателя к

его массе или объему);

надежность и большой ресурс рабо-

ты в заданных условиях эксплуатации;

технологичность в производстве, а

следовательно, невысокая стоимость;

простота и низкая стоимость техни-

ческого обслуживания и ремонта.

В некоторых случаях могут предъяв-

ляться и другие, дополнительные, требо-

вания, например, возможность использо-

вания двигателя в качестве тормоза-замед-

лителя, многотопливность и т. д.

Эксплуатационно-технические харак-

теристики и качество обслуживающих

12

двигатель агрегатов и систем во многом

определяют надежность, экономичность и

эффективность работы двигателя при раз-

личных режимах и условиях эксплуата-

ции. Эти агрегаты и системы в любых кли-

матических и дорожных условиях долж-

ны обеспечивать:

получение от двигателя максимально

возможной мощности;

экономичность двигателя;

приемистость двигателя (быстрое уве-

личение частоты вращения основного

вала под нагрузкой);

надежную и эффективную очистку

топлива и воздуха, поступающих в двига-

тель;

поддержание оптимального теплово-

го режима работы;

надежное и эффективное смазывание

всех трущихся деталей двигателя;

быстрый подогрев и пуск двигателя;

выпуск отработавших газов с мини-

мальными потерями мощности, а также

уменьшение их токсичности;

удобство эксплуатации и техническо-

го обслуживания.

2.2. Классификация

двигателей и их систем.

Компоновка СУ в машине

Двигатели классифицируются по сле-

дующим признакам.

По назначению их можно разделить

на стационарные и транспортные. К ста-

ционарным относятся двигатели генера-

торных, компрессорных, буровых и дру-

гих установок. Они, как правило, работа-

ют в постоянном нагрузочном и скорост-

ном режимах. К транспортным относятся

двигатели автомобилей, тракторов, теп-

ловозов, судов и других ТС.

По роду основного топлива можно

выделить двигатели, работающие на тяже-

лом (дизельном) топливе, на легком топ-

ливе (бензин, керосин), газовые двигате-

ли, многотопливные и др.

По способу преобразования тепловой

энергии в механическую различают дви-

гатели внутреннего сгорания, у которых

сгорание происходит внутри рабочего

тела, и внешнего сгорания, у которых сго-

рание происходит вне рабочего тела, а

тепло передается через стенку.

По способу смесеобразования разде-

ляют двигатели с внешним смесеобразо-

ванием (бензиновые карбюраторные и с

впрыском топлива во впускной коллектор)

и с внутренним смесеобразованием (все

дизельные двигатели и бензиновые с не-

посредственныхм впрыском в камеру сго-

рания).

По способу воспламенения рабочей

смеси различают двигатели с самовоспла-

менением и с искровым зажиганием.

По способу осуществления рабочего

цикла двигатели делятся на двухтактные

и четырехтактные.

По способу регулирования мощности

различают двигатели с количественным

регулированием, когда мощность регули-

руется количеством смеси, попадающей в

цилиндр, с качественным регулировани-

ем, когда изменяется соотношение возду-

ха и топлива, и двигатели со смешанным

регулированием.

По конструкции существующие дви-

гатели можно разделить на: поршневые,

роторные, газотурбинные и другие, менее

известные. На наземных ТС наибольшее

распространение получили поршневые

двигатели —рядные, V-образные и оппо-

зитные (когда угол развала между смеж-

ными поршнями равен 180°).

По способу осуществления наддува

различают двигатели без наддува, с дина-

мическим наддувом, с турбокомпрессо-

ром, с приводным компрессором (нагне-

тателем) и с комбинированным наддувом.

В настоящее время на ТС применяют-

ся в основном дизельные и бензиновые

поршневые четырехтактные двигатели

внутреннего сгорания. Их отличают авто-

номность, относительная экономичность

и высокая удельная мощность. К недо-

статкам поршневых двигателей внутрен-

него сгорания можно отнести неудачную

скоростную характеристику (зависимость

мощности и крутящего момента на колен-

чатом валу от частоты его вращения), вы-

сокую токсичность отработавших газов,

высокий уровень вибраций и шума, труд-

ность пуска при низких температурах.

На грузовые автомобили, колесные и

гусеничные тягачи, другие ТС средней и

большой грузоподъемности чаще всего

устанавливают быстроходные рядные и V-

образные дизельные двигатели, посколь-

ку они более экономичны по сравнению

с бензиновыми, их топливо более деше-

вое, а также менее пожароопасное. Кро-

ме того, большим достоинством дизель-

ных двигателей является возможность

значительного увеличения их мощности

за счет применения наддува. Вместе с тем

надо отметить, что в целом удельная мощ-

ность у дизельных двигателей меньше,

чем у бензиновых, их топливная аппара-

тура более сложная и дорогая, а пусковые

качества хуже.

Большинство легковых автомобилей,

а также некоторые грузовые автомобили

малой и средней грузоподъемности име-

ют бензиновые двигатели. Они более ком-

пактны по сравнению с дизелями, лучше

запускаются при низких температурах и,

как правило, более приемисты и менее

шумны. Ранее применялись лишь карбю-

раторные бензиновые двигатели. В насто-

ящее время все большее распространение

получают двигатели с форсуночным (ин-

жекторным) впрыском бензина.

Для некоторых тяжелых ТС перспек-

тивны газотурбинные двигатели. Их пре-

имущества: высокая удельная мощность,

многотопливность, малая токсичность

отработавших газов, возможность полной

загрузки двигателя сразу после пуска, низ-

кий расход смазочного масла, хорошие

пусковые качества при низких температу-

рах, автоматическое изменение крутяще-

го момента на валу в более широких пре-

делах, малое время обслуживания, более

плавная работа и низкий уровень вибра-

ций, меньшая эксплуатационная сто-

имость. К основным недостаткам газотур-

бинного двигателя, которые сдерживают

13

его широкое распространение, следует

отнести: относительно высокий расход

топлива (особенно при малых нагрузках

и на холостом ходу); значительный расход

воздуха (проблемы с воздухоочисткой);

недостаточные динамические (разгонные)

характеристики; недостаточная надеж-

ность, связанная с проблемой обеспече-

ния прочности турбинного колеса, кото-

рое работает в очень тяжелых температур-

ных условиях.

Агрегаты СУ, обслуживающие двига-

тель, входят в определенные системы. Раз-

личают следующие системы: питания топ-

ливом, питания воздухом, охлаждения,

смазывающая, подогрева двигателя, пус-

ка двигателя, выпуска отработавших га-

зов. Для бензиновых двигателей с внеш-

ним с месеобразованием обычно не раз-

деляют системы питания топливом и воз-

духом, а говорят просто — система пита-

ния.

Взаимное расположение двигателя и

агрегатов его вспомогательных систем в

силовом отделении машины отличается

большим многообразием. Основное вли-

яние на компоновку СУ оказывают распо-

ложение двигателя в машине и его связь

с трансмиссией, тип системы охлаждения

и размещение ее агрегатов, а также раз-

мещение топливных и масляных баков.

Все виды компоновочных решений

СУ подчиняются общим требованиям, ос-

новными из которых являются: изоляция

СУ от других отделений машины; рацио-

нальное использование объема машины;

обеспечение эффективной и надежной ра-

боты двигателя и обслуживающих его си-

стем; удобство доступа к агрегатам СУ

при обслуживании и ремонте; удобство

установки и снятия двигателя и агрегатов

его систем.

По взаимному расположению двига-

теля, кабины (салона, отделения управле-

ния) и грузовой платформы (кузова, де-

сантного отделения) различают шесть

схем компоновки СУ:

1) с установкой двигателя впереди ка-

бины;

2) с двигателем, расположенным под

кабиной;

3) с двигателем, установленным внут-

ри кабины;

14

4) с расположением двигателя между

кабиной и грузовым отделением;

5) с двигателем в средней части под

грузовой платформой;

6) с двигателем в задней части ма-

шины.

На колесных машинах общетранспор-

тного назначения чаще всего применяют-

ся первая и вторая схемы, реже — третья

схема. Компоновка СУ с расположением

двигателя за кабиной (четвертая схема)

используется в основном на тяжелых ко-

лесных тягачах, а также на гусеничных

тягачах и транспортерах малой и средней

грузоподъемности. Пятая схема компонов-

ки (двигатель в средней части машины)

используется на специальных ТС, назна-

чение которых не позволяет устанавливать

двигатель в другом месте. Двигатели, рас-

положенные в задней части ТС, имеют

многие гусеничные машины и некоторые

колесные специального назначения.

Двигатель может устанавливаться как

вдоль продольной оси машины, так и по-

перек. При продольном расположении

двигателя его связь с агрегатами транс-

миссии, как правило, наиболее проста

(особенно это относится к полнопривод-

ным многоосным колесным машинам).

Однако в этом случае часто получается

большая длина силового отделения, а в

трансмиссии обязательно применяются

конические зубчатые колеса. При попе-

речном расположении двигателя значи-

тельно сокращается длина силового отде-

ления, но в ряде случаев усложняется

связь двигателя с трансмиссией.

Все агрегаты систем СУ должны рас-

полагаться по возможности ближе к дви-

гателю с целью наиболее рационального

использования объема силового отделе-

ния и сокращения длины соединительных

трубопроводов. При использовании ко-

ротких трубопроводов уменьшаются виб-

рации, вызывающие поломки и наруше-

ние плотности в местах соединений, а так-

же уменьшается их гидравлическое со-

противление, что, в конечном счете, по-

вышает надежность и к.п.д. двигателя и

его систем.

Используемые во время эксплуатации

машины и требующие периодического

обслуживания агрегаты СУ (топливные и

масляные фильтры, воздухоочистители,

насосы, краны и т. д.) должны распола-

гаться в свободно доступных местах. Эта

задача часто весьма сложна, особенно при

плотной компоновке моторного отделе-

ния. В связи с этим стремятся применять

такие конструкции агрегатов, которые не

требуют периодического обслуживания в

течение гарантийного срока службы дви-

гателя.

Топливные баки размещаются в сво-

бодных объемах машины, остающихся

после установки двигателя, трансмиссии

и других крупных агрегатов.

Воздухоочистители необходимо рас-

полагать в местах наименьшей запылен-

ности воздуха (в верхней части моторно-

го отделения) и как можно ближе к дви-

гателю, что уменьшает сопротивление во

впускном трубопроводе.

Расположение в силовом отделении

жидкостных и масляных радиаторов или

теплообменников определяется типами

системы охлаждения и вентилятора.

Основными оценочными параметра-

ми СУ в целом являются масса, габарит-

ные размеры и объем двигателя, а также

всех обслуживающих его агрегатов и си-

стем.

У современных колесных и гусенич-

ных ТС доля массы СУ в общей массе

машины достаточно велика — 20—30 %.

Наиболее тяжелый агрегат — двигатель,

однако суммарная масса вспомогательных

агрегатов (топливных баков с горючим,

радиаторов, воздухоочистителей, топлив-

ных и масляных фильтров, пусковых уст-

ройств и т. д.) также значительна.

2.3. Принципы работы

двигателей

внутреннего сгорания.

Основные понятия

Поскольку в настоящее время на ТС

применяются в основном четырехтактные

поршневые двигатели, рассмотрим снача-

ла принципы работы такого двигателя

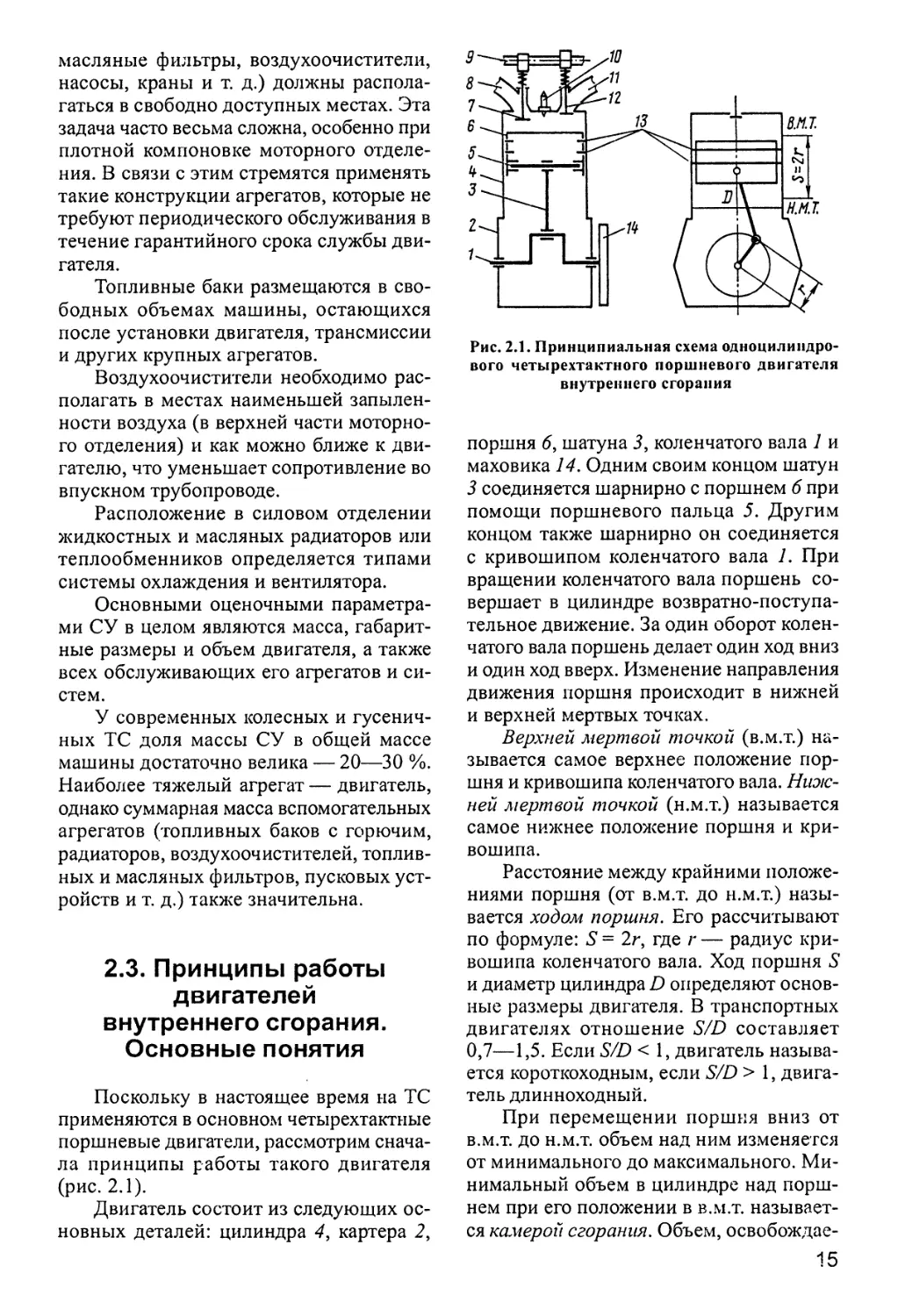

(рис. 2.1).

Двигатель состоит из следующих ос-

новных деталей: цилиндра 4, картера 2,

Рис. 2.1. Принципиальная схема одноцилиндро-

вого четырехтактного поршневого двигателя

внутреннего сгорания

поршня 6, шатуна 3, коленчатого вала 1 и

маховика 14. Одним своим концом шатун

3 соединяется шарнирно с поршнем 6 при

помощи поршневого пальца 5. Другим

концом также шарнирно он соединяется

с кривошипом коленчатого вала 1. При

вращении коленчатого вала поршень со-

вершает в цилиндре возвратно-поступа-

тельное движение. За один оборот колен-

чатого вала поршень делает один ход вниз

и один ход вверх. Изменение направления

движения поршня происходит в нижней

и верхней мертвых точках.

Верхней мертвой точкой (в.м.т.) на-

зывается самое верхнее положение пор-

шня и кривошипа коленчатого вала. Ниж-

ней мертвой точкой (н.м.т.) называется

самое нижнее положение поршня и кри-

вошипа.

Расстояние между крайними положе-

ниями поршня (от в.м.т. до н.м.т.) назы-

вается ходом поршня. Его рассчитывают

по формуле: 5 = 2г, где г — радиус кри-

вошипа коленчатого вала. Ход поршня S

и диаметр цилиндра D определяют основ-

ные размеры двигателя. В транспортных

двигателях отношение S/D составляет

0,7—1,5. Если S/D < 1, двигатель называ-

ется короткоходным, если S/D > 1, двига-

тель длинноходный.

При перемещении поршня вниз от

в.м.т. до н.м.т. объем над ним изменяется

от минимального до максимального. Ми-

нимальный объем в цилиндре над порш-

нем при его положении в в.м.т. называет-

ся камерой сгорания. Объем, освобождае-

15

мый в цилиндре поршнем при его пере-

мещении от в.м.т. до н.м.т., называется

рабочим объемом цилиндра. Сумма рабо-

чих объемов всех цилиндров называется

рабочим объемом двигателя. Рабочий

объем двигателя, выраженный в литрах,

называют литражом двигателя. Полным

объемом цилиндра называется сумма его

рабочего объема и объема камеры сгора-

ния. Этот объем заключен над поршнем

при его положении в н.м.т.

Важной характеристикой двигателя

является его степень сжатия, определя-

емая отношением полного объема цилин-

дра к объему камеры сгорания. Степень

сжатия показывает, во сколько раз сжима-

ется поступивший в цилиндр заряд (воз-

дух или топливовоздушная смесь) при пе-

ремещении поршня от н.м.т. до в.м.т. У

бензиновых двигателей степень сжатия

находится в пределах 6—14, у дизель-

ных — 14—24. Принятая степень сжатия

во многом определяет мощность двигате-

ля и его экономичность, а также суще-

ственно влияет на токсичность отработав-

ших газов.

Работа поршневого двигателя внут-

реннего сгорания основана на использо-

вании силы давления газов, образующих-

ся при сгорании в цилиндре смеси топли-

ва и воздуха. В бензиновых и газовых дви-

гателях смесь воспламеняется от свечи

зажигания 10 (см. рис. 2.1), в дизелях —

от сжатия. Различают понятия горючая

смесь и рабочая смесь. Горючая смесь со-

стоит из топлива и чистого воздуха, а ра-

бочая включает в себя также оставшиеся

в цилиндре отработавшие газы.

Совокупность последовательных про-

цессов, периодически повторяющихся в

каждом цилиндре двигателя и обеспечи-

вающих его непрерывную работу, называ-

ется рабочим циклом. Рабочий цикл четы-

рехтактного двигателя состоит из четырех

процессов, каждый из которых происхо-

дит за один ход поршня или за пол-обо-

рота коленчатого вала. Полный рабочий

цикл осуществляется за два оборота ко-

ленчатого вала. Рассмотрим рабочий цикл

бензинового двигателя.

Первый такт рабочего цикла — такт

впуска. Во время этого такта поршень пе-

ремещается из в.м.т. в н.м.т. При этом

16

впускной клапан 7 (см. рис. 2.1) открыт,

а выпускной 12 закрыт, и горючая смесь

под действием разрежения поступает в

цилиндр. Когда поршень проходит н.м.т.,

впускной клапан закрывается, и цилиндр

оказывается заполненным рабочей сме-

сью. У большинства бензиновых двигате-

лей горючая смесь формируется вне ци-

линдра, например в карбюраторе, и пода-

ется по впускному трубопроводу 8.

Следующий такт — такт сжатия. В

течение этого такта поршень перемеща-

ется обратно из н.м.т. в в.м.т., сжимая ра-

бочую смесь. Это необходимо для ее бо-

лее быстрого и полного сгорания. Впуск-

ной 7 и выпускной 12 клапаны закрыты.

Степень сжатия рабочей смеси во время

такта сжатия ограничивается свойствами

применяемого бензина, в первую очередь

его антидетонационной стойкостью, ха-

рактеризуемой октановым числом (у бен-

зинов оно изменяется от 76 до 98). Чем

выше октановое число, тем больше анти-

детонационная стойкость топлива. При

чрезмерно высокой степени сжатия или

низкой антидетонационной стойкости

бензина может происходить детонацион-

ное (от сжатия) воспламенение смеси и

нарушаться нормальная работа двигателя.

К концу такта сжатия давление в цилинд-

ре возрастает до 0,8—1,2 МПа, а темпе-

ратура достигает 450—500 °C.

После такта сжатия, когда поршень

достиг в.м.т. и пошел обратно вниз, начи-

нается такт расширения (рабочий ход).

В начале этого такта, даже с некоторым

опережением, горючая смесь воспламеня-

ется от свечи зажигания 10. При этом

впускной и выпускной клапаны закрыты.

Смесь сгорает очень быстро с выделени-

ем большого количества тепла. Давление

в цилиндре резко возрастает, и поршень

с большой силой перемещается вниз от

в.м.т. до н.м.т., приводя во вращение че-

рез шатун 3 коленчатый вал 1. В момент

сгорания температура в цилиндре повы-

шается до 1800—2000 °C, а давление —

до 2,5—3,0 МПа.

Последний такт рабочего цикла —

такт выпуска. В течение этого такта

впускной клапан 7 закрыт, а выпускной

12 — открыт. Поршень, перемещаясь

вверх от н.м.т. к в.м.т., выталкивает остав-

шиеся в цилиндре после сгорания и рас-

ширения отработавшие газы через откры-

тый выпускной клапан в выпускной тру-

бопровод 11.

Затем снова происходит рабочий

цикл, состоящий из описанных выше про-

цессов.

Рабочий цикл дизельного двигателя

имеет некоторые отличия. При такте впус-

ка по впускному трубопроводу в цилиндр

поступает не горючая смесь, а чистый воз-

дух. Во время такта сжатия он сжимает-

ся. В конце этого такта, когда поршень

подходит к в.м.т., в цилиндр через специ-

альное устройство — форсунку, вверну-

тую в верхнюю часть головки цилиндра,

под большим давлением впрыскивается

дизельное топливо в мелкораспыленном

состоянии. Соприкасаясь с воздухом, име-

ющим от сжатия высокую температуру,

частицы топлива быстро сгорают. Выде-

ляется большое количество тепла, в ре-

зультате чего температура в цилиндре по-

вышается до 1700—2000 °C, а давле-

ние — до 7—8 МПа. Под действием дав-

ления газов поршень перемещается

вниз — происходит рабочий ход. Такт

выпуска у дизельного двигателя аналоги-

чен такту выпуска бензинового двига-

теля.

Для того чтобы рабочий цикл в дви-

гателе происходил правильно, необходи-

мо согласовать моменты открытия и зак-

рытия его клапанов с частотой вращения

коленчатого вала. Это осуществляется

следующим образом. Коленчатый вал с

помощью шестеренной, цепной или ре-

менной передачи приводит во вращение

еще один вал двигателя — распредели-

тельный 9 (см. рис. 2.1), который должен

вращаться в два раза медленнее коленча-

того. На распределительном валу есть

профилированные выступы (кулачки), ко-

торые непосредственно или через проме-

жуточные детали (толкатели, штанги, ко-

ромысла) перемещают впускные и выпус-

кные клапаны. За два оборота коленчато-

го вала каждый клапан открывается и зак-

рывается только один раз, впускной — во

время такта впуска, а выпускной — во

время такта выпуска.

Уплотнение между поршнем и цилин-

дром, а также удаление со стенок цилин-

дра излишнего масла обеспечивают спе-

циальные поршневые кольца 13.

Коленчатый вал одноцилиндрового

двигателя вращается неравномерно, уско-

ряясь во время рабочего хода и замедляя

свое вращение при остальных вспомога-

тельных тактах (впуска, сжатия и выпус-

ка). Для повышения равномерности вра-

щения коленчатого вала на его конце не-

обходимо установить тяжелый диск —

маховик 14. Во время рабочего хода ма-

ховик накапливает кинетическую энер-

гию, а в течение остальных тактов — от-

дает ее, продолжая вращаться по инерции.

Несмотря на наличие маховика, ко-

ленчатый вал одноцилиндрового двигате-

ля вращается недостаточно равномерно.

В моменты вспышек рабочей смеси на

картер двигателя передаются значитель-

ные толчки, что быстро выводит из строя

сам двигатель и детали его крепления.

Поэтому одноцилиндровые двигатели

применяются редко, в основном только на

двухколесных ТС. На других машинах

устанавливают многоцилиндровые двига-

тели, которые обеспечивают более равно-

мерное вращение коленчатого вала за счет

того, что у них в различных цилиндрах

рабочие ходы не совпадают (смещены во

времени). Наиболее широкое распростра-

нение получили четырех-, шести-, вось-

ми- и двенадцатицилиндровые двигатели,

хотя на некоторых машинах используют-

ся также трех- и пятицилиндровые.

Применяемые на ТС многоцилиндро-

вые двигатели имеют обычно рядное или

V-образное расположение цилиндров. В

первом случае цилиндры расположены в

одну линию, во втором случае — в два

ряда с некоторым углом между ними. Этот

угол для различных конструкций состав-

ляет 60—120°, для четырехцилиндровых

и шестицилиндровых двигателей он

обычно равен 90°. По сравнению с ряд-

ными, V-образные двигатели такой же

мощности имеют меньшие длину, высоту

и массу. Правило нумерации цилиндров

такое: сначала последовательно, начиная

с переднего конца (носка), нумеруются

цилиндры правой половины двигателя

17

(если смотреть по ходу движения маши-

ны). потом, также начиная с переднего

конца, — левой половины.

Равномерная работа многоцилиндро-

вого двигателя достигается в том случае,

если чередование рабочих ходов в его ци-

линдрах происходит через равные углы

поворота коленчатого вала. Угловой ин-

тервал, через который будут равномерно

повторяться одноименные такты в различ-

ных цилиндрах, можно определить деле-

нием 720° (угол поворота коленчатого

вала, при котором совершается полный

рабочий цикл) на число цилиндров дви-

гателя. Например, у восьмицилиндрово-

го двигателя угловой интервал будет ра-

вен 90°.

Последовательность чередования од-

ноименных тактов в различных цилинд-

рах называется порядком работы двига-

теля. Порядок работы должен быть та-

ким, чтобы в наибольшей степени умень-

шить отрицательное влияние на работу

двигателя инерционных сил и моментов.

Эти силы и моменты возникают из-за

того, что поршни движутся в цилиндрах

неравномерно, их ускорение меняется по

величине и направлению. У четырехци-

линдровых рядных и V-образных двига-

телей порядок работы может быть такой:

1—2—4—3. У рядного шестицилиндро-

вого двигателя порядок обычно 1—5—

3—6—2—4, у V-образного шестицилин-

дрового 1—4—2—5—3—6, у восьмици-

линдрового V-образного 1—5—4—2—

6—3—7—8.

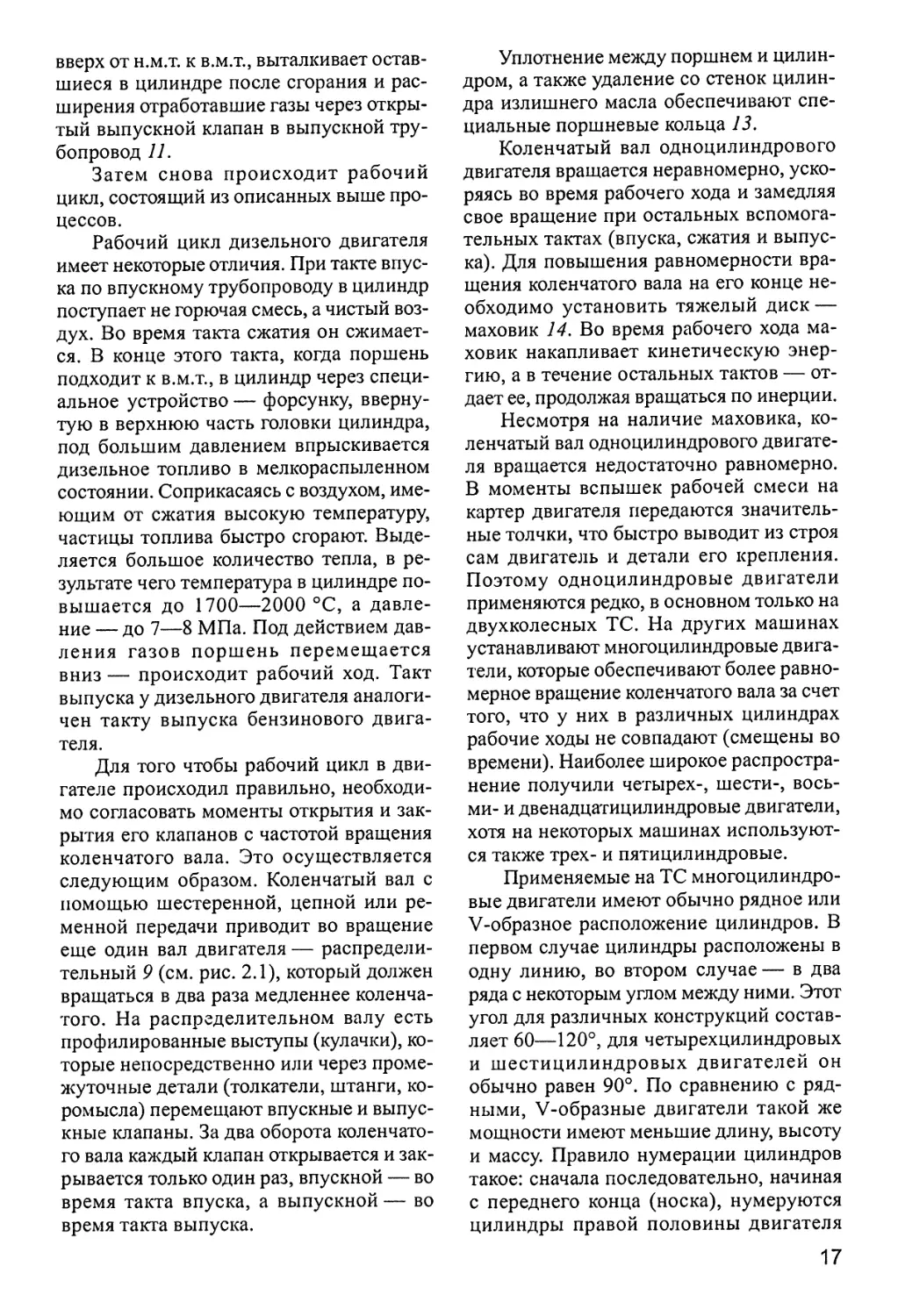

Рис. 2.2. Диаграмма газораспределения четырех-

тактного двигателя

С целью повышения эффективности

использования рабочего объема цилинд-

ров, а значит, и увеличения мощности, в

некоторых поршневых двигателях приме-

няют наддув воздуха с соответствующим

увеличением дозы подаваемого в цилин-

дры топлива. Для обеспечения наддува,

т. е. создания на входе в цилиндр избыточ-

ного давления, чаще всего применяют га-

зотурбинные компрессоры (турбокомп-

рессоры). В этом случае для нагнетания

воздуха используется энергия отработав-

ших газов, которые, выходя с большой

скоростью из цилиндров, вращают тур-

бинное колесо турбокомпрессора, уста-

новленное на одном валу с насосным ко-

лесом. Кроме турбокомпрессоров для

обеспечения наддува используются также

механические нагнетатели, рабочие орга-

ны которых (насосные колеса) приводят-

ся во вращение от коленчатого вала дви-

гателя через механическую передачу.

Для лучшего наполнения цилиндров

горючей смесью (бензиновые двигатели)

или чистым воздухом (дизели), а также для

более полной их очистки от отработавших

газов моменты открытия и закрытия кла-

панов не совпадают с положением порш-

ней в верхней и нижней мертвых точках;

открытие и закрытие происходит с неко-

торым опережением или запаздыванием.

Моменты открытия и закрытия клапа-

нов, выраженные в градусах угла поворо-

та коленчатого вала относительно в.м.т. и

н.м.т., называются фазами газораспреде-

ления и могут быть изображены в виде

круговой диаграммы газораспределения

(рис. 2.2).

Впускной клапан начинает открывать-

ся еще во время такта выпуска предыду-

щего рабочего цикла, когда поршень еще

не достиг в.м.т. (точка а). В это время от-

работавшие газы выходят через выпуск-

ной трубопровод и вследствие инерции

потока увлекают за собой из открывшего-

ся впускного трубопровода частицы све-

жего заряда, которые начинают наполнять

цилиндр даже при отсутствии разрежения

в нем. К моменту прихода поршня в в.м.т.

и началу его движения вниз впускной кла-

пан уже открыт на значительную величи-

ну, и цилиндр быстро наполняется свежим

18

зарядом. Угол опережения открытия впус-

кного клапана (угол а) у различных дви-

гателей колеблется в пределах 9—33°.

Закрывается впускной клапан тогда, ког-

да поршень уже пройдет н.м.т. и начнет

двигаться вверх на такте сжатия (точка Ь),

До этого времени свежий заряд еще запол-

няет цилиндр по инерции. Запаздывание

закрытия впускного клапана (угол (3) со-

ставляет 51—64°.

Выпускной клапан открывается еще

во время рабочего хода до прихода порш-

ня в н.м.т. (точка с). При этом отработав-

шие газы раньше начинают выходить из

цилиндра, и поршень затрачивает меньше

работы на их вытеснение. Уменьшение

работы на вытеснение газов компенсиру-

ет некоторую потерю их работы из-за ран-

него открытия выпускного клапана. Опе-

режение открытия выпускного клапана

(угол у) составляет 47—56°. Закрытие

выпускного клапана происходит несколь-

ко позже прихода поршня в в.м.т., т. е. уже

во время такта впуска следующего рабо-

чего цикла (точка d). Несмотря на то что

поршень начнет уже опускаться вниз, ос-

тавшиеся газы по инерции еще будут вы-

ходить из цилиндра. Угол б запаздывания

закрытия выпускного клапана равен 9—

36°.

Угол (а + 5), при котором впускной и

выпускной клапаны одновременно приот-

крыты, называется углом перекрытия кла-

панов, Вследствие незначительности это-

го угла и малого зазора между клапанами

и их седлами в данном их положении утеч-

ки заряда из цилиндра практически нет.

Углы опережения и запаздывания, а

следовательно, и продолжительность от-

крытия клапанов должны быть тем боль-

ше, чем выше частота вращения коленча-

того вала двигателя. Это связано с тем, что

у быстроходных двигателей все процессы

газообмена происходят быстрее, а инер-

ция заряда и отработавших газов не из-

меняется.

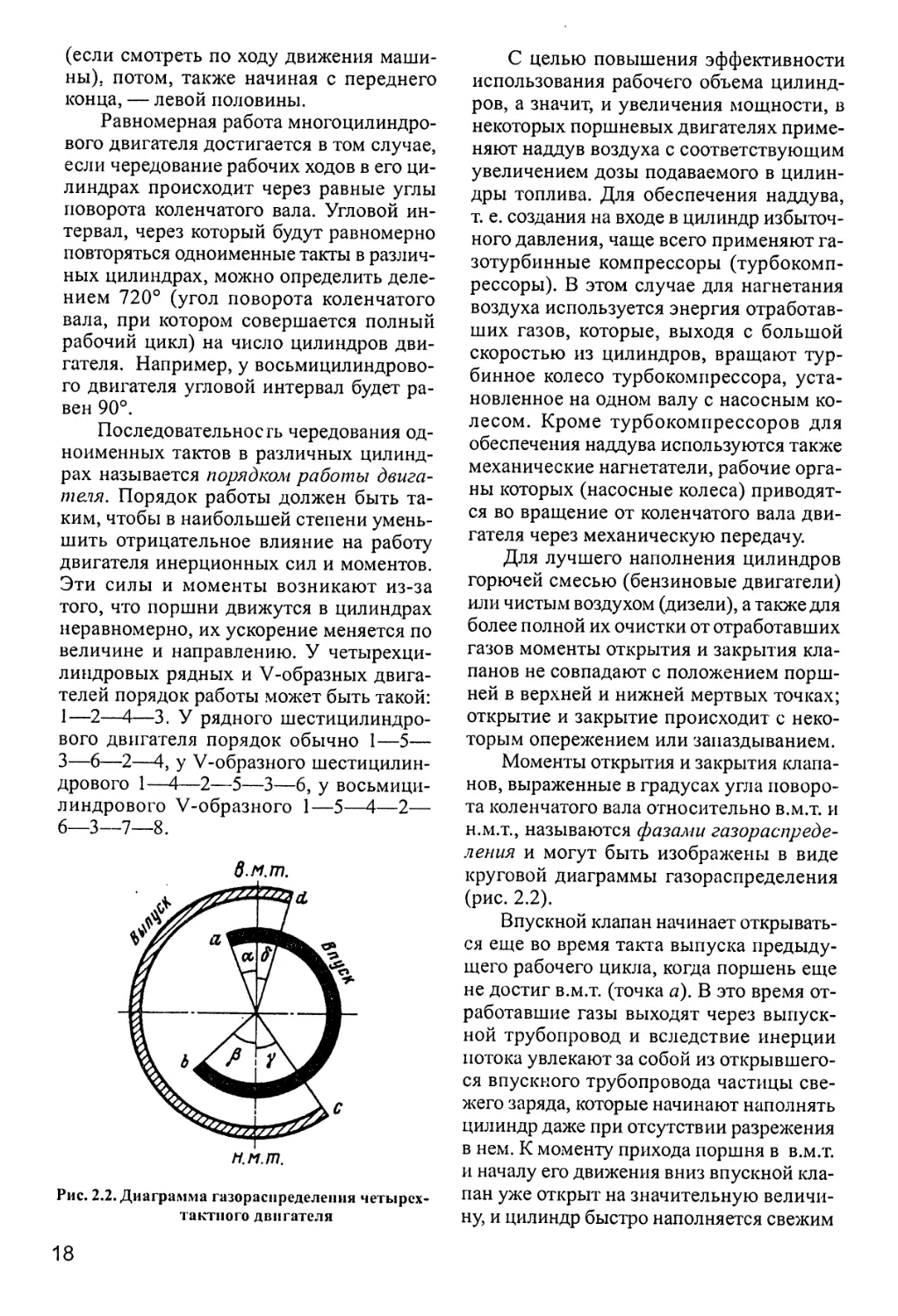

Принцип работы газотурбинного дви-

гателя (ГТД) становится понятным из

рис. 2.3. Воздух из атмосферы засасыва-

ется компрессором К, сжимается в нем и

подается в камеру сгорания КС, куда так-

же подается топливо через форсунку. В

Рис. 2.3. Принципиальная схема газотурбинно-

го двигателя

камере сгорания происходит процесс го-

рения топлива при постоянном давлении.

Газообразные продукты сгорания посту-

пают в турбину компрессора 7k, где часть

их энергии затрачивается на вращение

нагнетающего воздух компрессора. Ос-

тавшаяся часть энергии газов преобразу-

ется в механическую работу вращения

свободной или силовой турбины Тс, кото-

рая через редуктор связана с трансмисси-

ей машины. При этом в турбине компрес-

сора и свободной турбине происходит рас-

ширение газа с уменьшением давления от

максимального значения (в камере сгора-

ния) до атмосферного.

Рабочие части ГТД в отличие от ана-

логичных элементов поршневого двигате-

ля постоянно подвергаются воздействию

высокой температуры. Поэтому для ее

снижения в камеру сгорания ГТД надо

подавать значительно больше воздуха,

чем это требуется для процесса сгорания.

В связи с этим у современных транспорт-

ных ГТД компрессор потребляет пример-

но в два раза больше мощности по срав-

нению с полезной мощностью, снимаемой

с вала свободной турбины.

2.4. Кривошипно-шатунный

механизм

Кривошипно-шатунный механизм

предназначен для преобразования возврат-

но-поступательного движения поршня во

вращательное движение коленчатого вала.

19

Детали кривошипно-шатунного меха-

низма можно разделить на неподвижные

и подвижные. К неподвижным относятся

картер, блок цилиндров, цилиндры, голов-

ка блока цилиндров, прокладка головки

блока, поддон. Обычно блок цилиндров

отливают вместе с верхней половиной

картера, поэтому его называют иногда

блок-картером. К подвижным деталям от-

носятся поршни, поршневые кольца, пор-

шневые пальцы, шатуны, коленчатый вал,

маховик. Кроме того, к кривошипно-ша-

тунному механизму относятся различные

крепежные детали, а также коренные и

шатунные подшипники.

Блок-картер — основной элемент ос-

това двигателя. Он подвергается значи-

тельным силовым и тепловым воздействи-

ям и должен обладать высокой прочнос-

тью и жесткостью. В блок-картере уста-

навливаются цилиндры, опоры коленчато-

го вала, некоторые устройства механизма

газораспределения, различные узлы сма-

зывающей системы с ее сложной сетью

каналов и другое вспомогательное обору-

дование. Изготавливается блок-картер из

чугуна или алюминиевого сплава литьем.

Цилиндры являются направляющими

элементами кривошипно-шатунного меха-

низма. Внутри них перемещаются порш-

ни. Длина образующей цилиндра опреде-

ляется ходом поршня и его размерами.

Цилиндры работают в условиях резко пе-

ременных давлений в надпоршневой по-

лости. Их стенки соприкасаются с пламе-

нем и горячими газами, имеющими тем-

пературу до 1500—2500 °C. Скорость

скольжения поршня по стенкам цилинд-

ра достигает 17 м/с. Цилиндры должны

быть прочными, жесткими, термостойки-

ми, хорошо противостоять износу при ог-

раниченной смазке. Кроме того, матери-

ал цилиндров должен обладать хорошими

литейными свойствами и легко обрабаты-

ваться на станках. Обычно цилиндры из-

готовляются из специального легирован-

ного чугуна, но могут применяться также

сталь и алюминиевые сплавы. Внутренняя

рабочая поверхность цилиндра, называе-

мая зеркалом цилиндра, тщательно обра-

батывается и покрывается хромом для

уменьшения трения, повышения износо-

стойкости и долговечности.

20

В двигателях жидкостного охлажде-

ния цилиндры могут быть отлиты заодно

с блоком цилиндров или в виде отдельных

гильз, устанавливаемых в отверстиях бло-

ка. Между наружными стенками цилинд-

ров и блоком имеются полости, называе-

мые рубашкой охлаждения. Последняя за-

полняется жидкостью, охлаждающей дви-

гатель. Если гильза цилиндра своей на-

ружной поверхностью непосредственно

соприкасается с охлаждающей жидко-

стью, она называется мокрой. В против-

ном случае она называется сухой. Приме-

нение сменных мокрых гильз облегчает

ремонт двигателя. При установке в блок

мокрые гильзы надежно уплотняются.

Цилиндры двигателей воздушного ох-

лаждения отливают индивидуально. Для

улучшения теплоотвода их наружные по-

верхности снабжаются кольцевыми ребра-

ми. На большинстве двигателей воздуш-

ного охлаждения цилиндры вместе с их

головками крепятся общими болтами или

шпильками к верхней части картера.

В V-образном двигателе цилиндры

одного ряда могут быть несколько смеще-

ны относительно цилиндров другого. Это

связано с тем, что на каждом кривошипе

коленчатого вала крепятся два шатуна:

один — для поршня правой, а другой —

для поршня левой половины блока.

На тщательно обработанную верх-

нюю плоскость блока цилиндров устанав-

ливается головка блока, которая закрыва-

ет цилиндры сверху. В головке блока над

цилиндрами имеются углубления, образу-

ющие камеры сгорания. У двигателей

жидкостного охлаждения в теле головки

блока имеется рубашка охлаждения, сооб-

щающаяся с рубашкой охлаждения блока

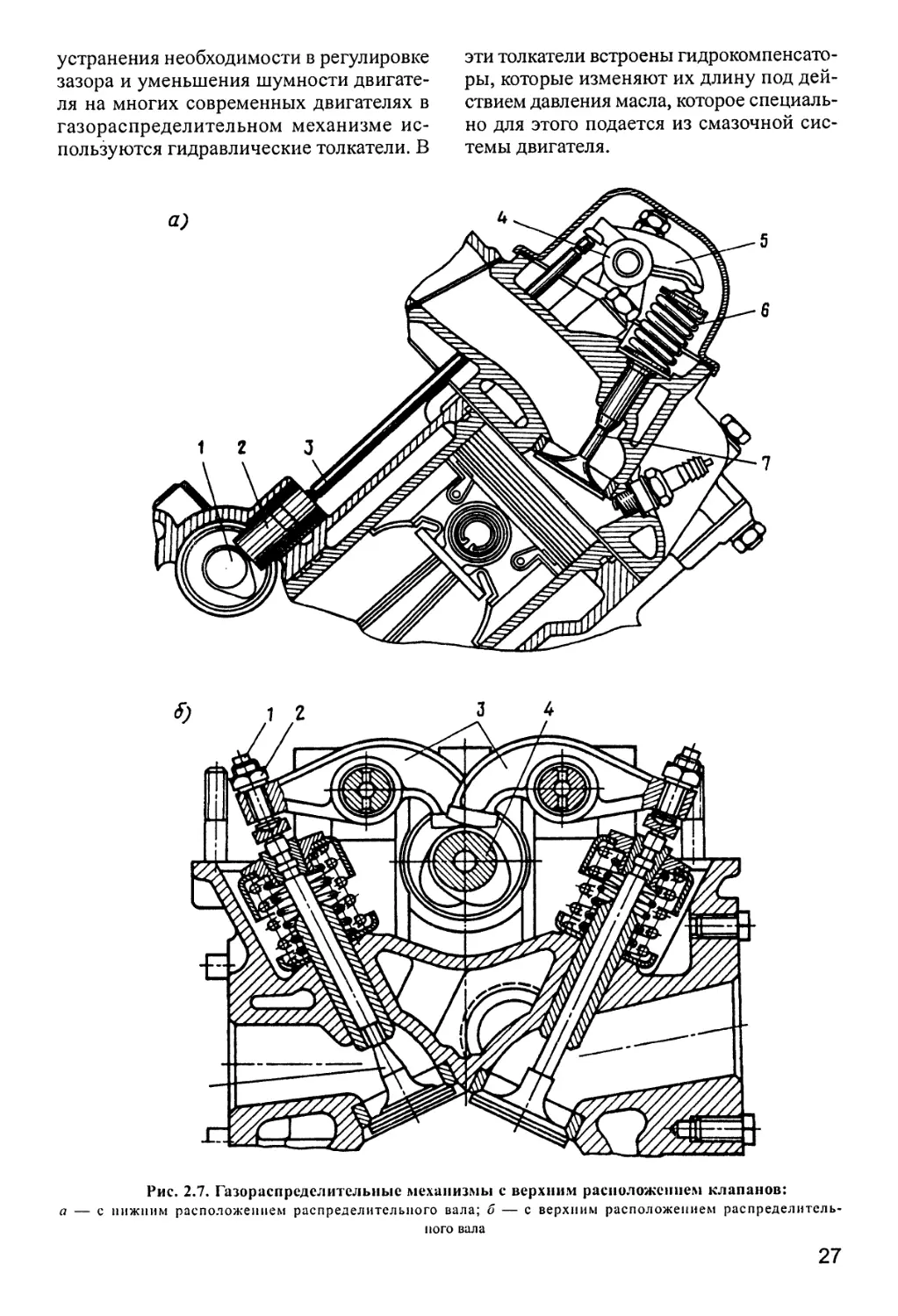

цилиндров. При верхнем расположении

клапанов в головке также сделаны гнезда

для них, впускные и выпускные каналы,

отверстия с резьбой для ввертывания све-

чей зажигания (у бензиновых двигателей)

или форсунок (у дизельных двигателей),

магистрали смазочной системы, крепеж-

ные и другие вспомогательные отверстия.

Материалом для головки блока обычно

служит алюминиевый сплав или чугун.

Плотное и равномерное крепление

между блоком цилиндров и головкой бло-

ка обеспечивается с помощью болтов или

шпилек с гайками. Для герметизации сты-

ка, т. е. устранения утечек газов из цилин-

дров и охлаждающей жидкости из рубаш-

ки охлаждения, между блоком и головкой

блока устанавливается прокладка. Она

обычно изготавливается из асбестового

картона и облицовывается тонким сталь-

ным или медным листом. Иногда проклад-

ку с обеих сторон натирают графитом для

предохранения от пригорания.

Нижняя часть картера, предохраняю-

щая детали кривошипно-шатунного и дру-

гих механизмов двигателя от загрязнения,

называется обычно поддоном. В двигате-

лях сравнительно малой мощности под-

дон служит также резервуаром для сма-

зочного масла. Поддон чаще всего выпол-

няется литым или изготавливается из

стального листа штамповкой. Для устра-

нения подтекания масла между блок-кар-

тером и поддоном устанавливается про-

кладка (на двигателях небольшой мощно-

сти для уплотнения этого стыка часто ис-

пользуется герметик — “жидкая проклад-

ка”).

Соединенные между собой неподвиж-

ные детали кривошипно-шатунного меха-

низма являются остовом двигателя, вос-

принимающим все основные силовые и

тепловые нагрузки как внутренние (от ра-

боты двигателя), так и внешние (от транс-

миссии и ходовой части). Силовые нагруз-

ки, передающиеся на остов двигателя от

несущей системы машины (рамы, кузова,

корпуса) и обратно, во многом зависят от

способа крепления двигателя. Обычно он

крепится в трех или четырех точках так,

чтобы не воспринимались нагрузки от пе-

рекосов несущей системы, возникающих

при движении машины по неровностям.

Крепление двигателя должно исключать

возможность его смещения в горизонталь-

ной плоскости под действием продольных

и поперечных сил (при разгоне, торможе-

нии, повороте и т. д.). Для уменьшения

вибраций, передающихся на несущую си-

стему машины от работающего двигате-

ля, в местах крепления между двигателехМ

и подмоторной рамой устанавливаются

резиновые подушки самой разнообразной

конструкции.

Поршневую группу кривошипно-ша-

тунного механизма образует поршень в

сборе с комплектом компрессионных и

маслосъемных колец, поршневым паль-

цем и деталями его крепления. Ее назна-

чение заключается в том, чтобы во время

рабочего хода воспринимать давление га-

зов и через шатун передавать усилие на

коленчатый вал, осуществлять другие

вспомогательные такты, а также уплот-

нять надпоршневую полость цилиндра от

прорыва газов в картер и проникновения

в нее смазочного масла.

Поршень представляет собой метал-

лический стакан сложной формы, уста-

новленный в цилиндре днищем вверх. Он

состоит из двух основных частей. Верх-

няя утолщенная часть называется голов-

кой, а нижняя направляющая часть —

юбкой. Головка поршня состоит из дни-

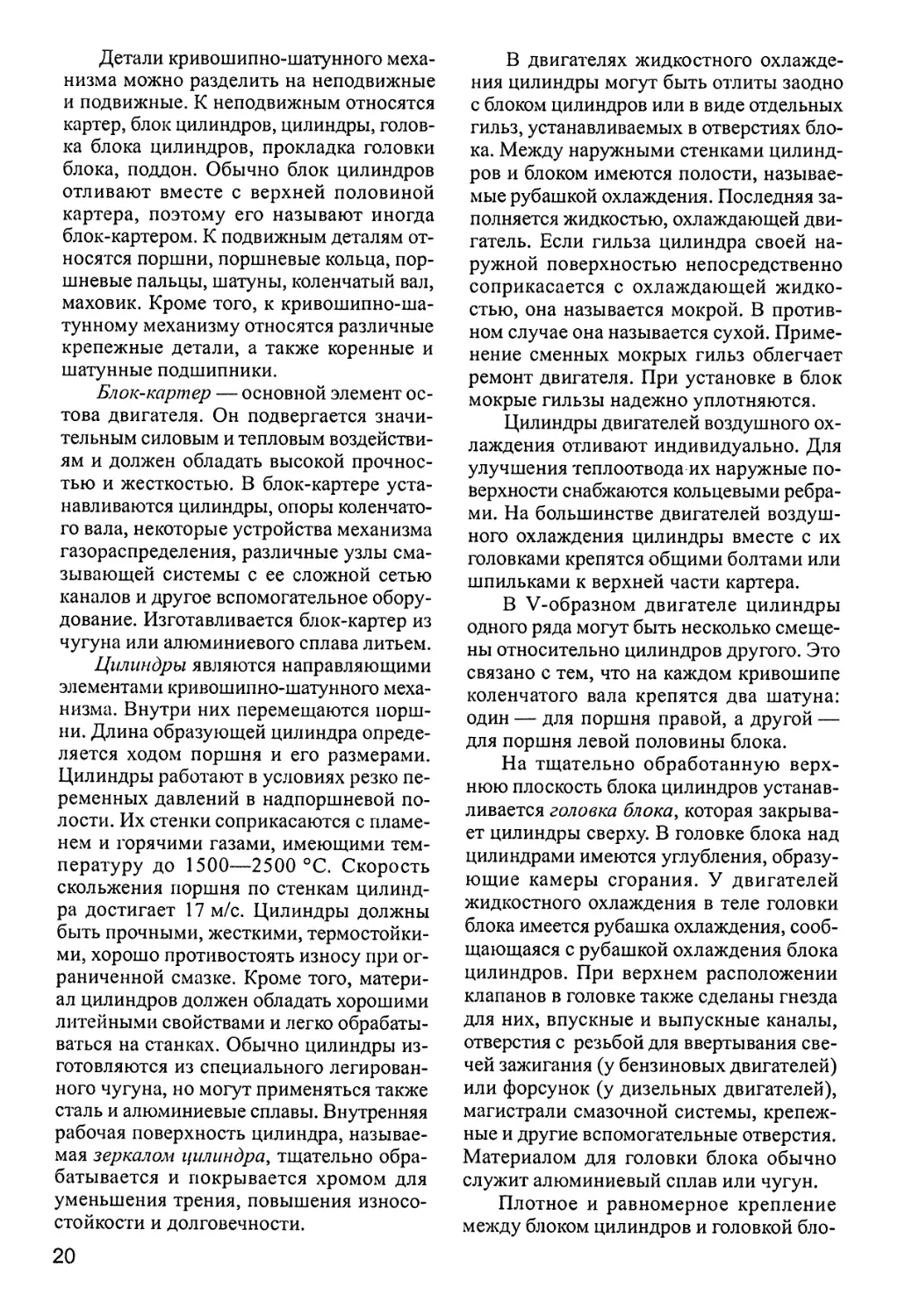

ща 1 (рис. 2.4, а) и стенок 3. В стенках

протачиваются канавки 5 под поршневые

кольца. Нижние канавки имеют дренаж-

ные отверстия 6 для отвода масла. Для

увеличения прочности и жесткости голов-

ки ее стенки снабжаются массивными

ребрами 2, связывающими стенки и дни-

ще с бобышками 4, в которых устанавли-

вается поршневой палец. Иногда оребря-

ют также внутреннюю поверхность дни-

ща.

Днища поршней могут быть плоски-

ми, выпуклыми, вогнутыми и фигурными

(см. рис. 2.4, а—з). Их форма зависит от

типа двигателя, типа камеры сгорания,

принятого способа смесеобразования и

технологии изготовления поршней. Самой

простой и технологичной является плос-

кая форма (см. рис. 2.4, а). На дизельных

двигателях применяются поршни с вогну-

тыми и фигурными днищами (см. рис. 2.4,

е, ж, з).

Нижняя часть поршня — юбка —

имеет более тонкие стенки, чем головка.

В ее средней части расположены бобыш-

ки 4 (см. рис. 2.4, а) с отверстиями для

установки поршневого пальца.

При работе двигателя поршень нагре-

вается больше, чехМ цилиндр, охлаждае-

мый жидкостью или воздухом, поэтому

его расширение также больше (особенно

алюминиевых поршней). Несмотря на на-

21

В)

Рис. 2.4. Конструкция поршня и его элементов

личие зазора между цилиндром и порш-

нем, может произойти заклинивание пос-

леднего. Предотвращают заклинивание

следующим образом: придают юбке

овальную форму (большая ось овала пер-

пендикулярна оси поршневого пальца);

увеличивают диаметр юбки по сравнению

с диаметром головки; разрезают юбку

(чаще всего делают Т- или П-образные

разрезы); заливают в поршень компенса-

ционные вставки, ограничивающие тепло-

вое расширение юбки в плоскости кача-

ния шатуна; принудительно охлаждают

внутренние поверхности поршня маслом.

Поршень подвергается воздействию

больших силовых и тепловых нагрузок, он

должен обладать высокой прочностью,

теплопроводностью и износостойкостью.

С целью уменьшения инерционных сил и

моментов у него должна быть малая мас-

са. Это учитывается при выборе конструк-

ций и материала поршней. Чаще всего

материалом для них служит алюминиевый

сплав или чугун. Иногда применяются

сталь и магниевые сплавы. Перспектив-

22

ными материалами для поршней или их

отдельных частей являются керамика и

металлокерамика, которые сочетают в

себе достаточную прочность, высокую из-

носостойкость, низкую теплопровод-

ность, малый удельный вес и небольшой

коэффициент теплового расширения.

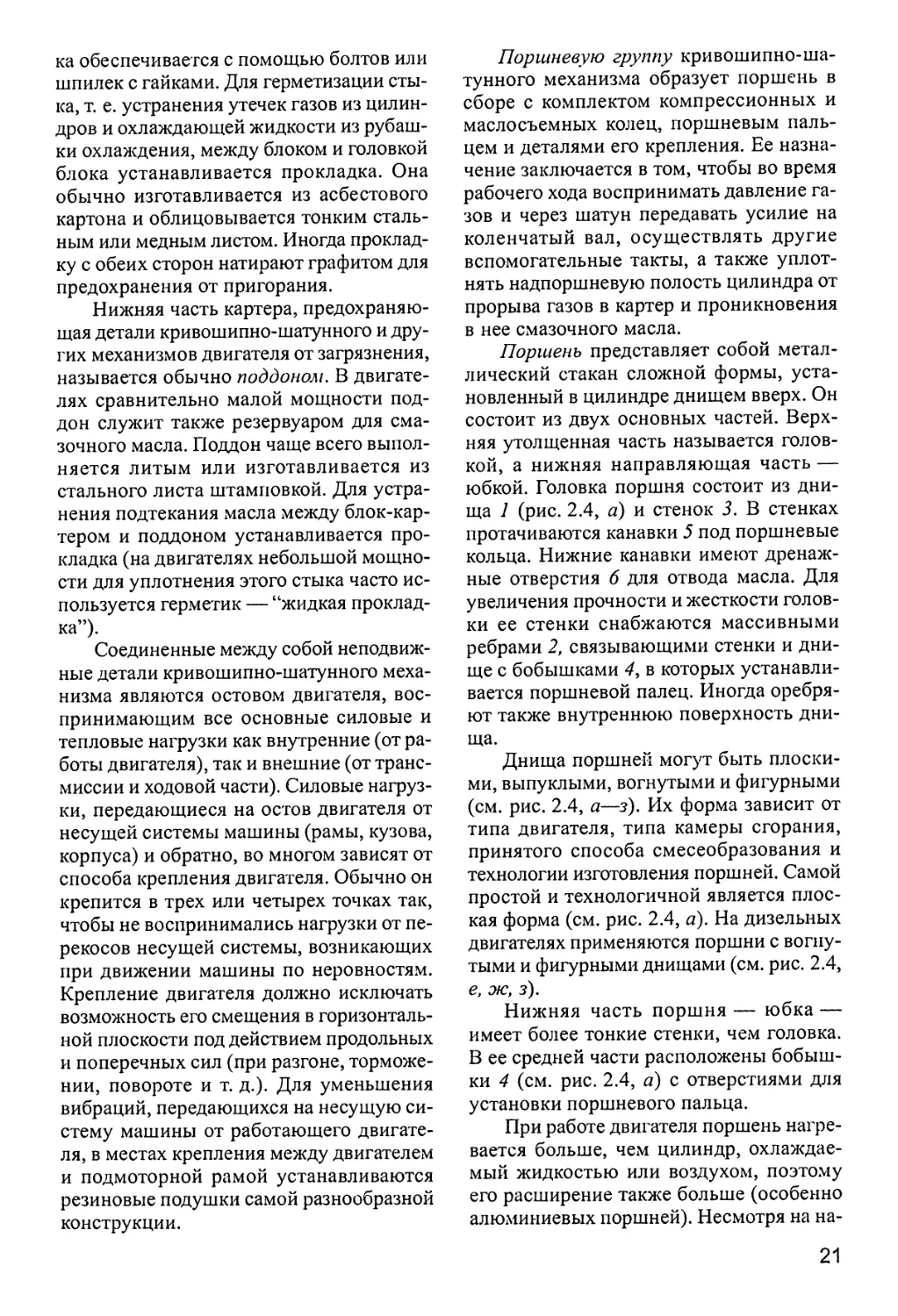

Поршневые кольца обеспечивают

плотное, подвижное соединение между

поршнем и цилиндром. Они предотвраща-

ют прорыв газов из надпоршневой поло-

сти в картер и попадание масла в камеру

сгорания. Различают компрессионные и

маслосъемные кольца.

Компрессионные кольца (обычно два

или три) устанавливаются в верхние ка-

навки поршня. Они имеют разрез, назы-

ваемый замком, и поэтому могут пружи-

нить. В свободнОхМ состоянии диаметр

кольца несколько больше диаметра цилин-

дра, поэтому введенное в цилиндр в сжа-

том состоянии оно создает плотное соеди-

нение. Для обеспечения возможности рас-

ширения установленного в цилиндр коль-

ца при нагревании в замке должен быть

зазор 0,2—0,4 мм. С целью обеспечения

хорошей приработки компрессионных ко-

лец к цилиндрам часто применяют коль-

ца с конусной наружной поверхностью, а

также скручивающиеся кольца с фаской

на кромке с внутренней или наружной

стороны. Благодаря наличию фаски такие

кольца при установке в цилиндр перека-

шиваются в сечении, плотно прилегая к

стенкам канавок на поршне и обеспечи-

вая конусообразность своей наружной по-

верхности.

Маслосъемные кольца (одно-два) сни-

мают масло со стенок цилиндра, не позво-

ляя ему попасть в камеру сгорания. Они

располагаются на поршне под компресси-

онными кольцами. Обычно маслосъемные

кольца имеют кольцевую канавку на на-

ружной цилиндрической поверхности, а

также радиальные сквозные прорези для

отвода масла, которое по ним проходит к

дренажным отверстиям в поршне (см.

рис. 2.4, а). Кроме маслосъемных колец с

прорезями, для отвода масла применяют-

ся также составные кольца с осевыми и

радиальными расширителями.

Для предотвращения утечки газов из

камеры сгорания в картер через замки на

поршневых кольцах необходимо следить,

чтобы замки соседних колец не распола-

гались на одной прямой.

Поршневые кольца работают в слож-

ных условиях. Они подвергаются воздей-

ствию высоких температур, а смазывание

их наружных поверхностей, перемещаю-

щихся с большой скоростью по зеркалу

цилиндра, недостаточно. Поэтому к мате-

риалу поршневых колец предъявляются

высокие требования. Чаще всего для их

изготовления используется высокосорт-

ный легированный чугун. Верхние комп-

рессионные кольца, работающие в наибо-

лее тяжелых условиях, обычно покрыва-

ют с наружной стороны пористым хро-

мом. Составные маслосъемные кольца

изготавливают из легированной стали.

Поршневой палец служит для шарнир-

ного соединения поршня с шатуном. Он

представляет собой трубку, проходящую

через верхнюю головку шатуна и установ-

ленную своими концами в бобышки пор-

шня. Крепление поршневого пальца в бо-

бышках осуществляется двумя стопорны-

ми пружинными кольцами, установленны-

ми в специальные канавки бобышек. Та-

кое крепление позволяет пальцу (в этом

случае он называется плавающим) прово-

рачиваться, вся его поверхность становит-

ся рабочей, и он меньше изнашивается.

Ось пальца в бобышках поршня может

быть смещена относительно оси цилинд-

ра на 1,5—2,0 мм в сторону действия

большей боковой силы. Благодаря этому

уменьшается стук поршня в непрогретом

двигателе.

Изготовляют поршневые пальца из

высококачественной стали. Для обеспече-

ния высокой износоустойчивости их на-

ружную цилиндрическую поверхность

подвергают закалке или цементации, а за-

тем шлифуют и полируют.

Поршневая группа состоит из доста-

точно большого числа деталей (поршень,

кольца, палец), масса которых по техно-

логическим причинам может колебаться

в некоторых пределах. Если разница масс

поршневых групп в различных цилиндрах

будет значительной, то при работе двига-

теля это приведет к появлению дополни-

тельных инерционных нагрузок. Поэтому

поршневые группы для одного двигателя

подбирают так, чтобы разница в их мас-

сах была небольшой (для тяжелых двига-

телей не более 10 г).

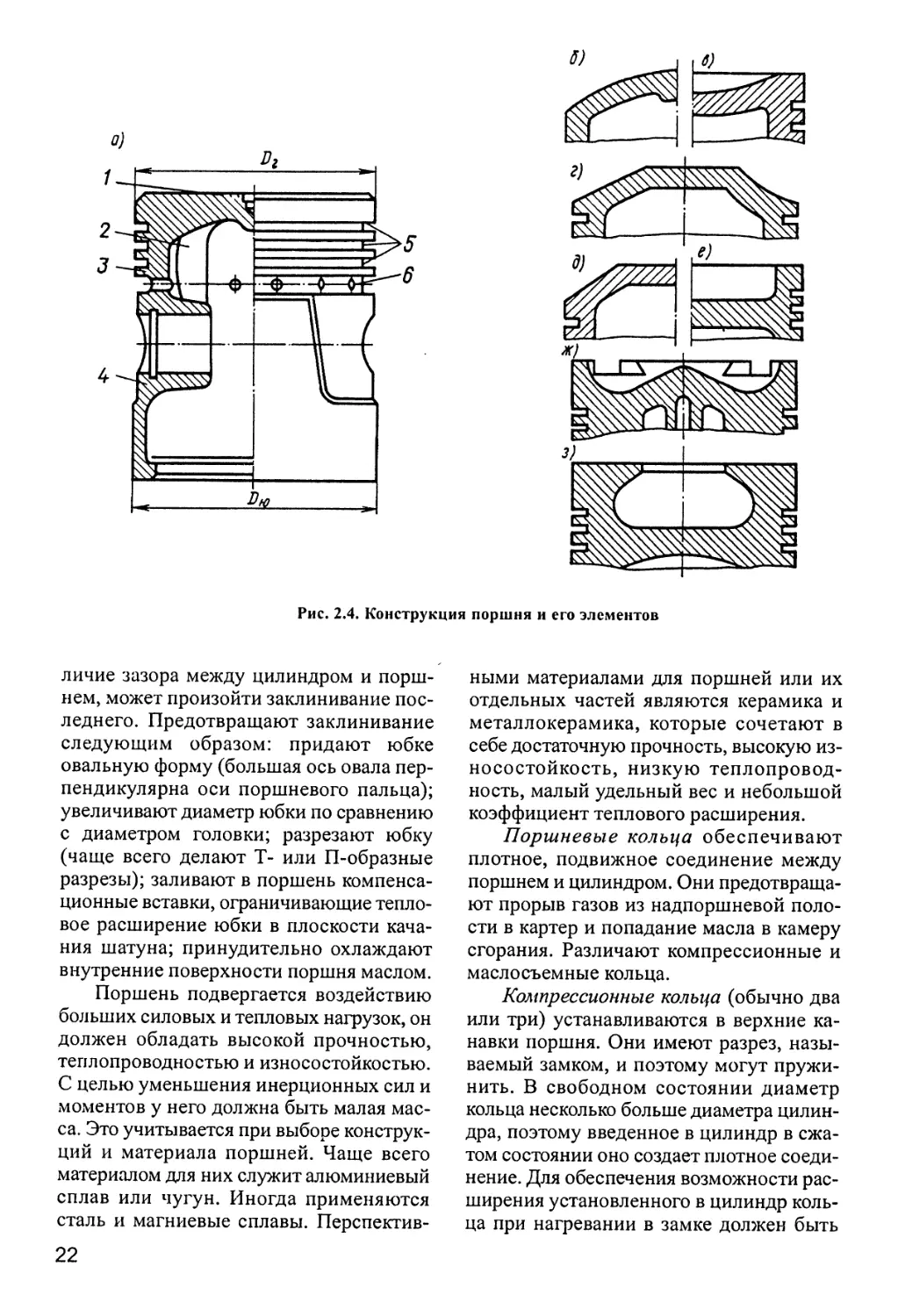

Шатунная группа кривошипно-ша-

тунного механизма состоит из шатуна,

подшипников, верхней и нижней его го-

ловок, шатунных болтов с гайками и эле-

ментами их фиксации.

Шатун соединяет поршень с криво-

шипом коленчатого вала и, преобразуя

возвратно-поступательное движение пор-

шневой группы во вращательное движе-

ние коленчатого вала, совершает сложное

движение, подвергаясь при этом действию

знакопеременных ударных нагрузок. Со-

стоит шатун из трех конструктивных эле-

ментов (рис. 2.5, а): стержня 3, верхней

(поршневой) головки 2 и нижней (криво-

шипной) головки 5. Стержень шатуна

обычно имеет двутавровое сечение. В вер-

хнюю головку для уменьшения трения

запрессовывают бронзовую втулку 7, име-

ющую отверстия для подвода масла к

23

трущимся поверхностям. Нижнюю голов-

ку шатуна для обеспечения возможности

сборки с коленчатым валом делают

разъемной. У бензиновых двигателей

разъем головки обычно сделан под углом

90° к оси шатуна (см. рис. 2.5, а). В дизе-

лях нижняя головка обычно имеет косой

разъем (рис. 2.5, б). Крышка 7 нижней го-

ловки крепится к шатуну двумя шатунны-

ми болтами 4, точно подогнанными к от-

верстиям в шатуне и крышке для обеспе-

чения высокой точности сборки. Чтобы

крепление не ослабло, гайки болтов сто-

порят шплинтами, стопорными шайбами

или контргайками. Отверстие в нижней

головке растачивается в сборе с крышкой,

поэтому крышки шатунов не взаимозаме-

няемы.

Для уменьшения трения в соединении

шатуна с коленчатым валом и облегчения

ремонта двигателя в нижнюю головку

шатуна устанавливают шатунный под-

шипник, выполненный в виде двух тонко-

стенных стальных вкладышей б (см.

рис. 2.5, а), залитых антифрикционным

сплавом. Внутренней поверхностью вкла-

дыши точно подогнаны к шейкам колен-

чатого вала. Для фиксации вкладышей от-

носительно головки они имеют отогнутые

усики 8, входящие в соответствующие

пазы 9 головки. Подвод масла к трущим-

ся поверхностям обеспечивают кольцевые

проточки и отверстия во вкладышах.

С целью обеспечения хорошей урав-

новешенности деталей кривошипно-ша-

тунного механизма шатунные группы од-

ного двигателя (так же, как и поршневые)

подбирают одинаковой массы с соответ-

ствующим распределением ее между вер-

хней и нижней головками шатуна.

На V-образных двигателях иногда ис-

пользуются сочлененные шатунные узлы,

состоящие из двух спаренных между со-

бой шатунов. Основной шатун имеет

обычную конструкцию и соединен с пор-

шнем одного ряда. Вспомогательный при-

цепной шатун, соединенный своей верх-

ней головкой с поршнем другого ряда,

нижней головкой шарнирно крепится к

нижней головке основного шатуна с по-

мощью пальца (рис. 2.5, в).

Коленчатый вал, соединенный с пор-

шнем посредством шатуна, воспринима-

ет действующие на поршень силы. На нем

образуется крутящий момент, который за-

тем передается на трансмиссию, а также

используется для привода других механиз-

мов и агрегатов. Под действием резко из-

меняющихся по величине и направлению

давления газов и сил инерции коленчатый

вал вращается неравномерно, испытывая

упругие колебания, подвергаясь скручива-

Рис. 2.5. Шатунная группа

24

1

2

3 A

5

6

Рис. 2.6. Коленчатый вал

нию, изгибу, сжатию и растяжению, вос-

принимая тепловые нагрузки. Поэтому он

должен обладать достаточной прочнос-

тью, жесткостью и износостойкостью при

сравнительно небольшой массе.

Конструкции коленчатых валов отли-

чаются сложностью. Их форма опреде-

ляется числом и расположением цилинд-

ров, порядком работы двигателя и числом

коренных опор. Основными частями ко-

ленчатого вала (рис. 2.6) являются корен-

ные шейки 3, шатунные шейки 2, щеки 4,

противовесы 5, передний конец (носок) 7

и задний конец (хвостовик) с фланцем 6,

К шатунным шейкам коленчатого вала

присоединяют нижние головки шатунов.

Коренными шейками вал устанавливают

в подшипниках картера двигателя. Соеди-

няются коренные и шатунные шейки при

помощи щек. Плавный переход от шеек к

щекам, называемый галтелью, делают,

чтобы избежать концентрации напряже-

ний и возможных поломок коленчатого

вала. Противовесы предназначены для

разгрузки коренных подшипников от цен-

тробежных сил, возникающих на криво-

шипах вала во время его вращения. Их,

как правило, делают заодно со щеками.

Для обеспечения нормальной работы

двигателя к рабочим поверхностям корен-

ных и шатунных шеек необходимо пода-

вать смазочное масло под давлением.

Масло подается из отверстий в картере к

коренным подшипникам. Затем оно через

специальные каналы в коренных шейках,

щеках и шатунных шейках попадает к

шатунным подшипникам. Для дополни-

тельной центробежной очистки масла

в шатунных шейках сделаны грязеулови-

тельные полости, закрытые заглушками.

Изготовляют коленчатые валы мето-

дом ковки или литья из среднеуглеродис-

тых и легированных сталей (могут приме-

няться также высококачественные марки

чугуна). После механической и термичес-

кой обработки коренные и шатунные шей-

ки подвергают поверхностной закалке

(для повышения износостойкости), а за-

тем шлифуют и полируют. После обработ-

ки вал балансируют, т. е. добиваются та-

кого распределения его веса относитель-

но оси вращения, при котором вал нахо-

дится в состоянии безразличного равно-

весия.

В качестве коренных подшипников

применяют тонкостенные износостойкие

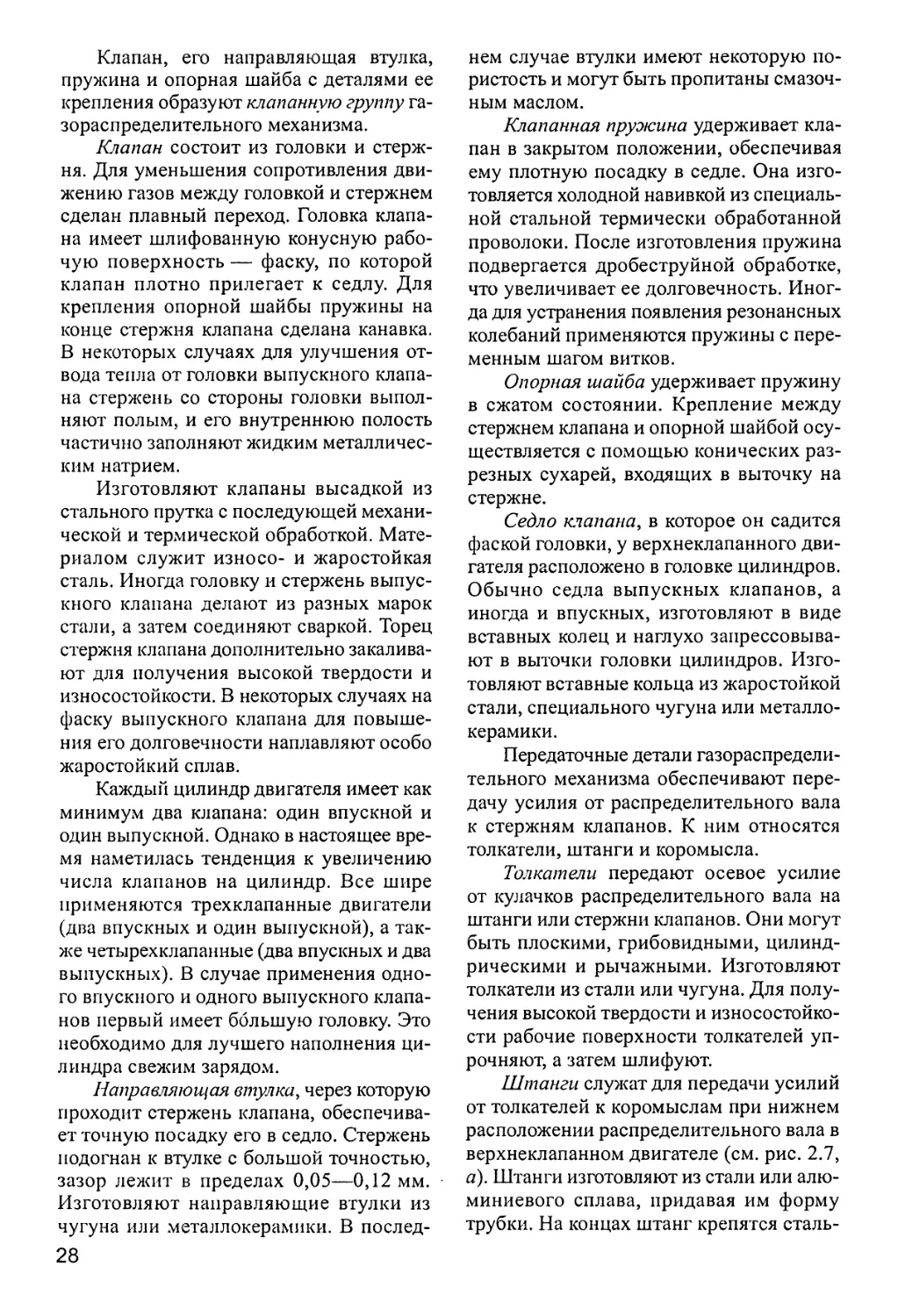

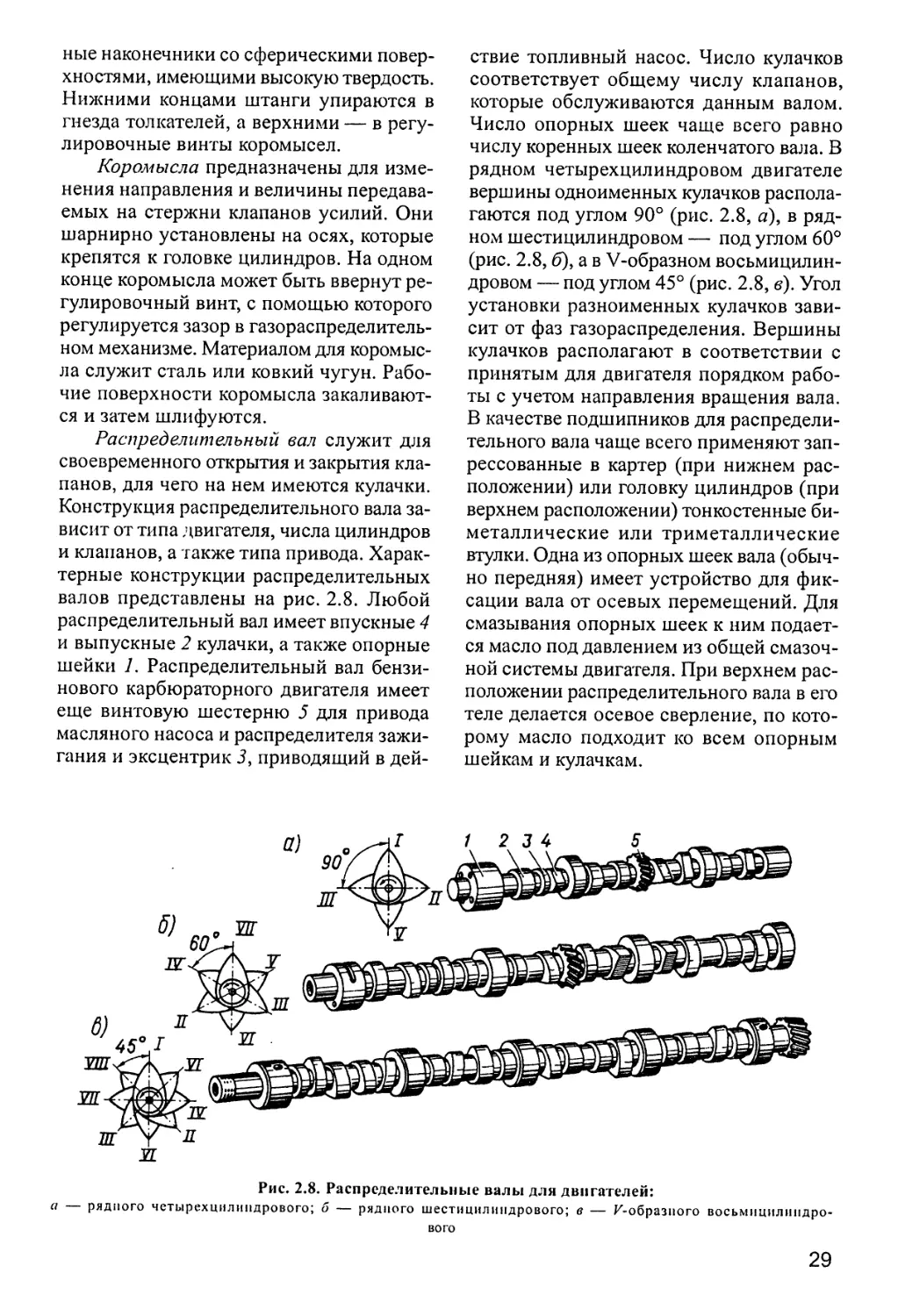

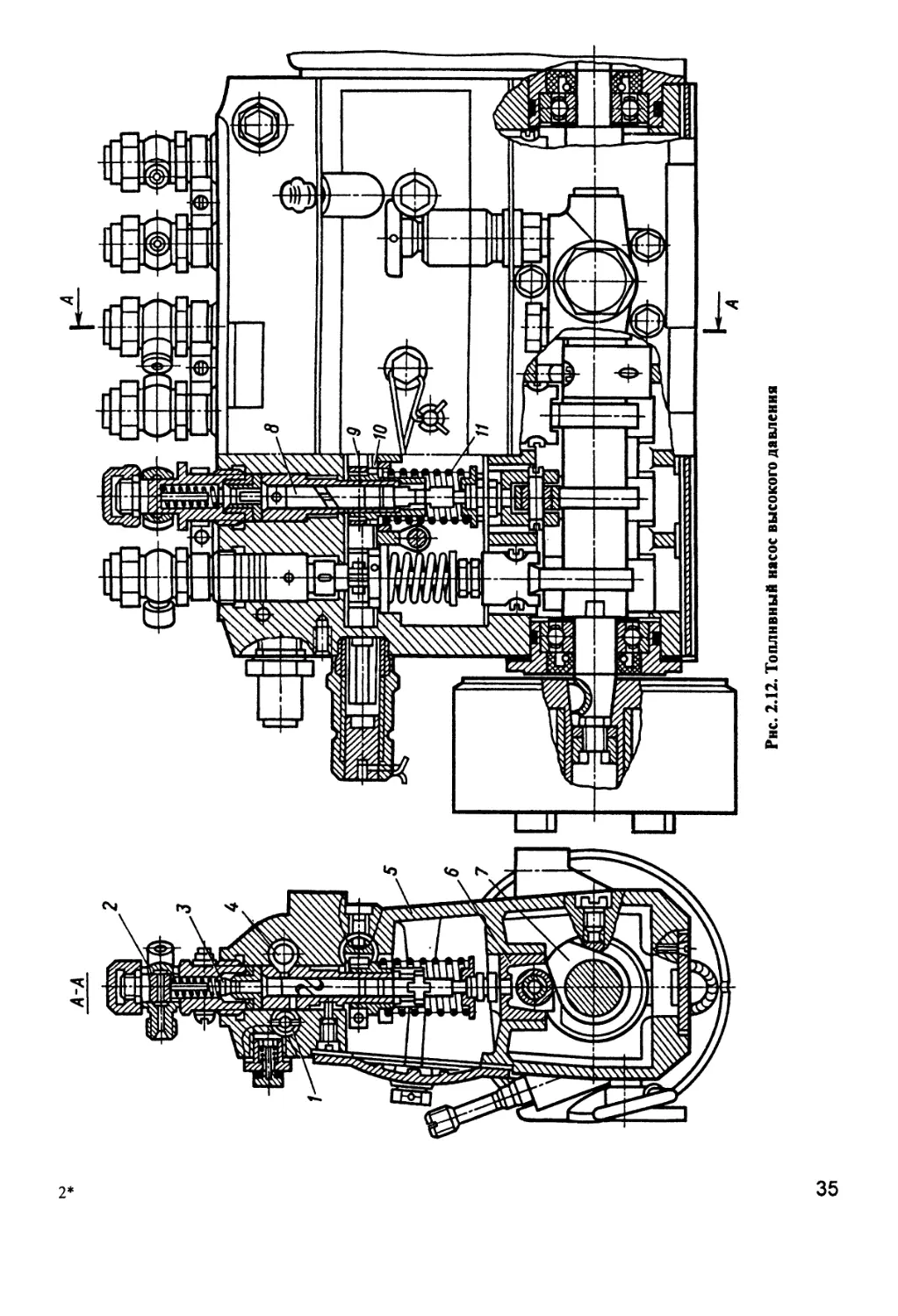

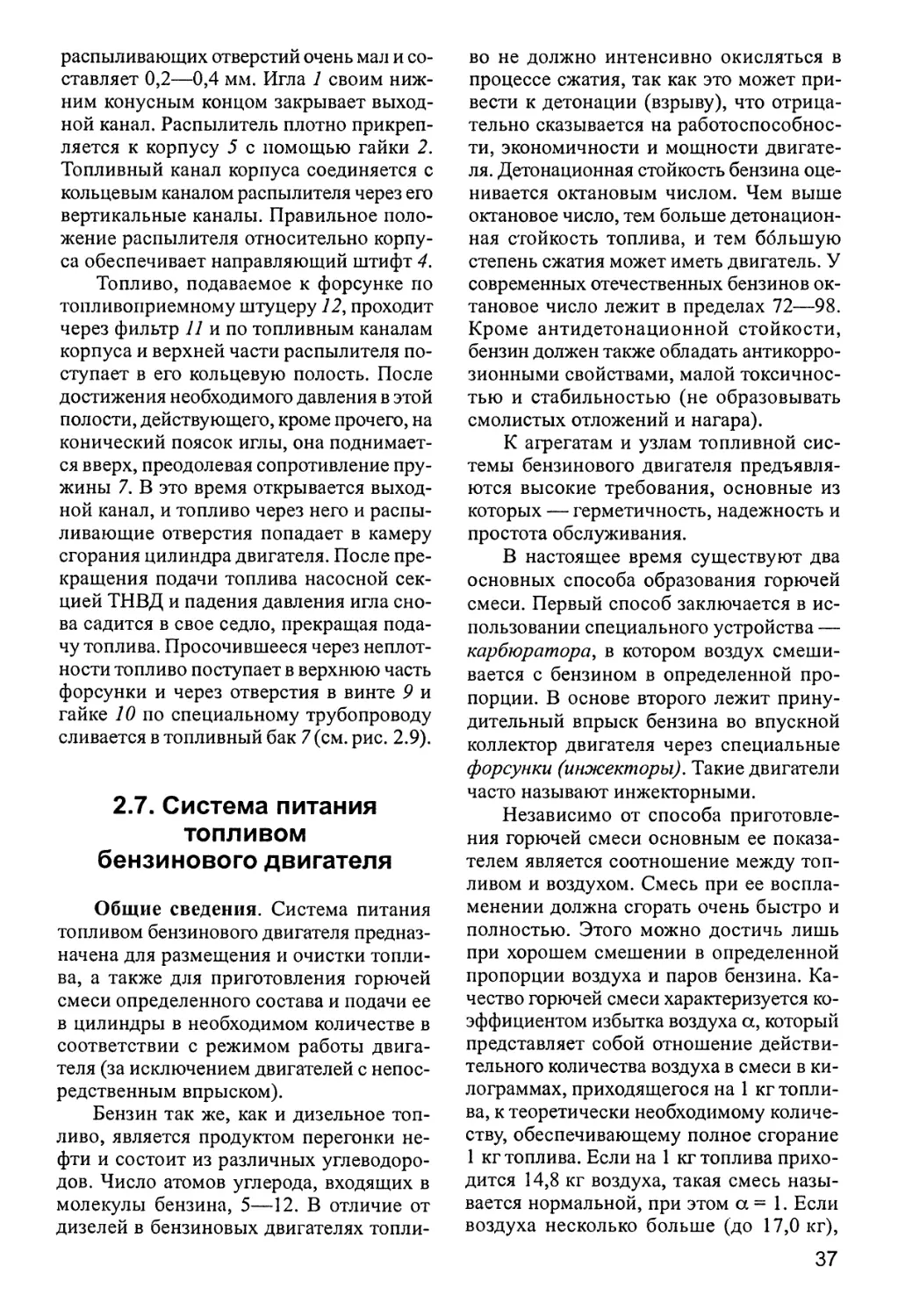

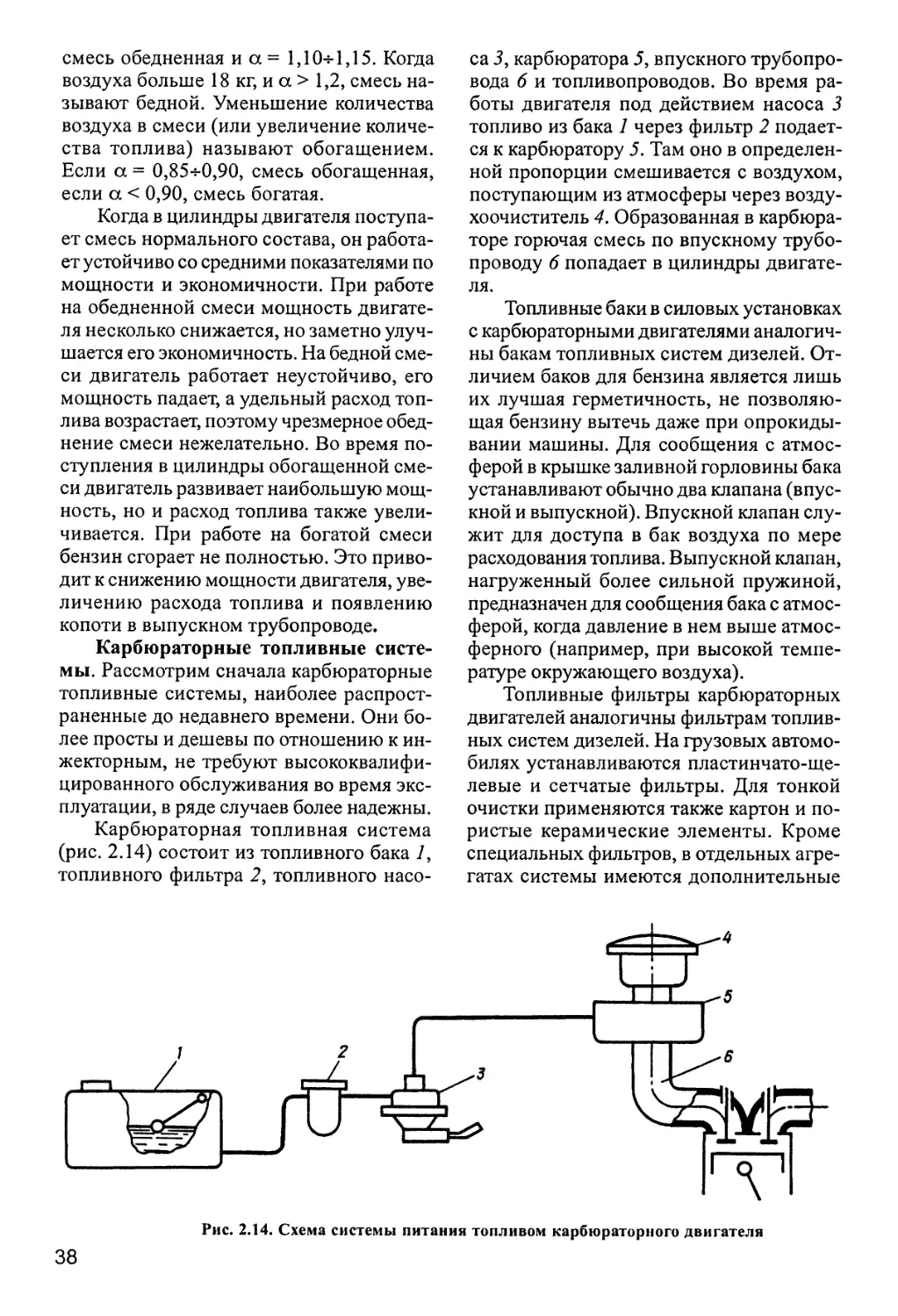

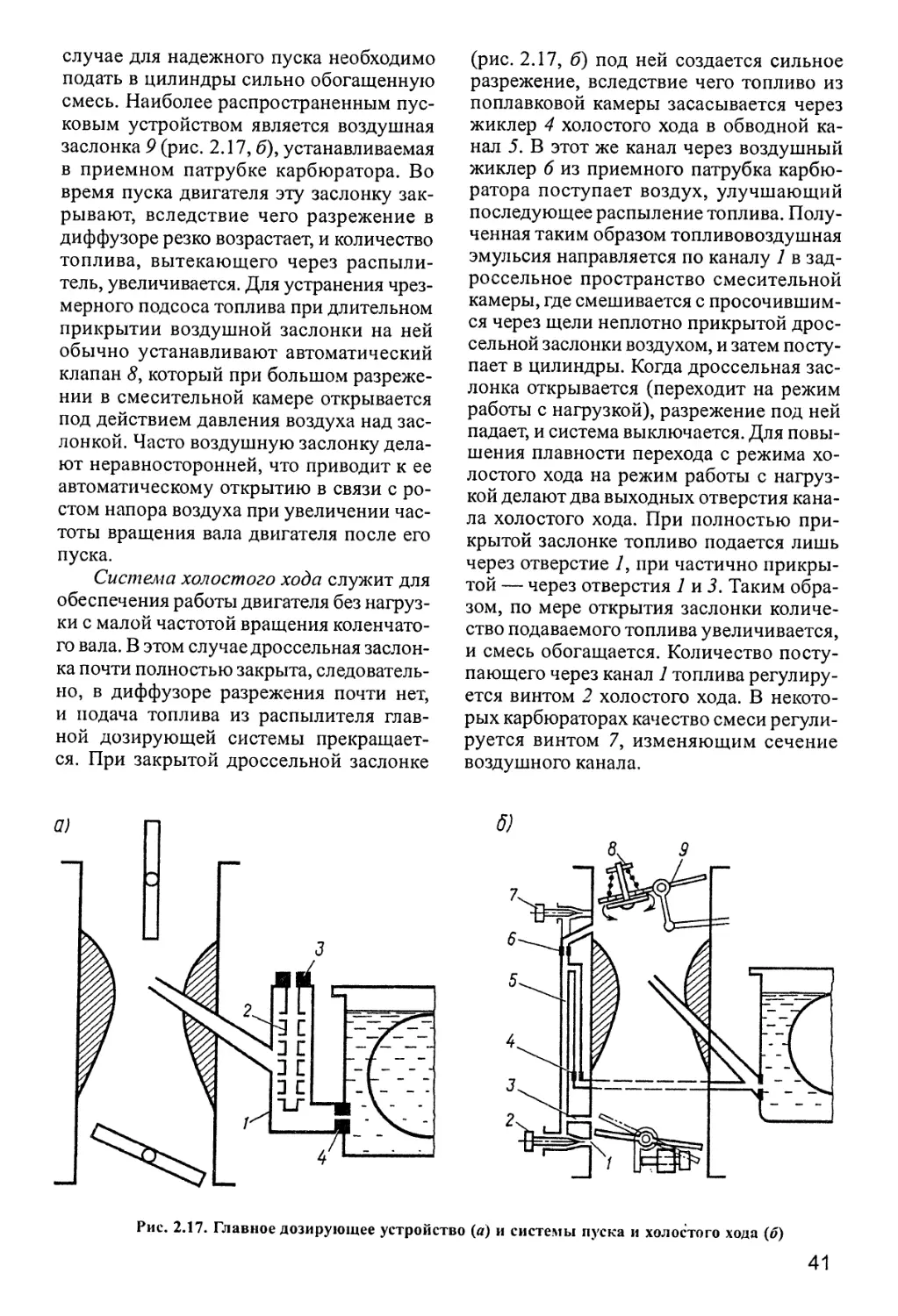

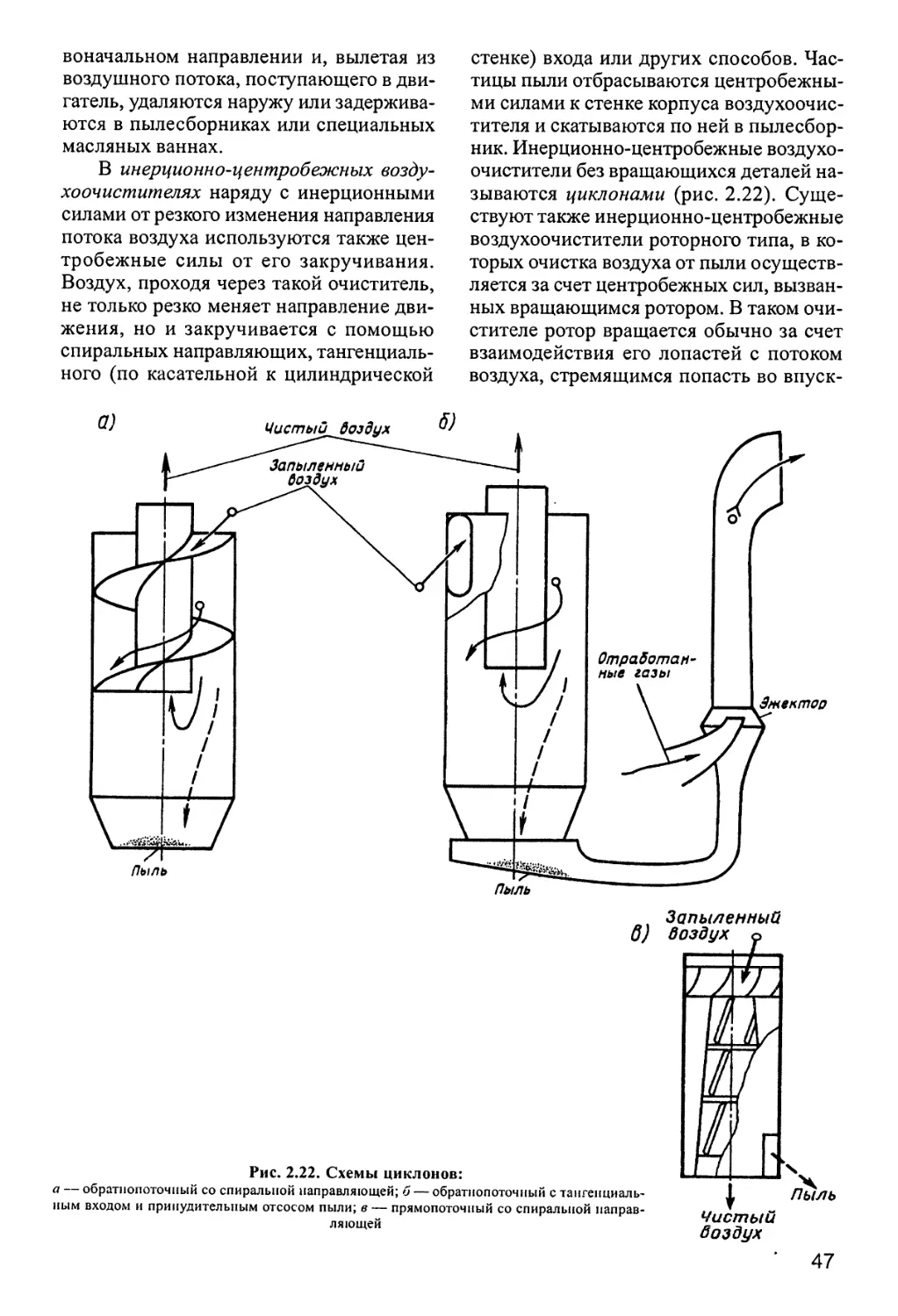

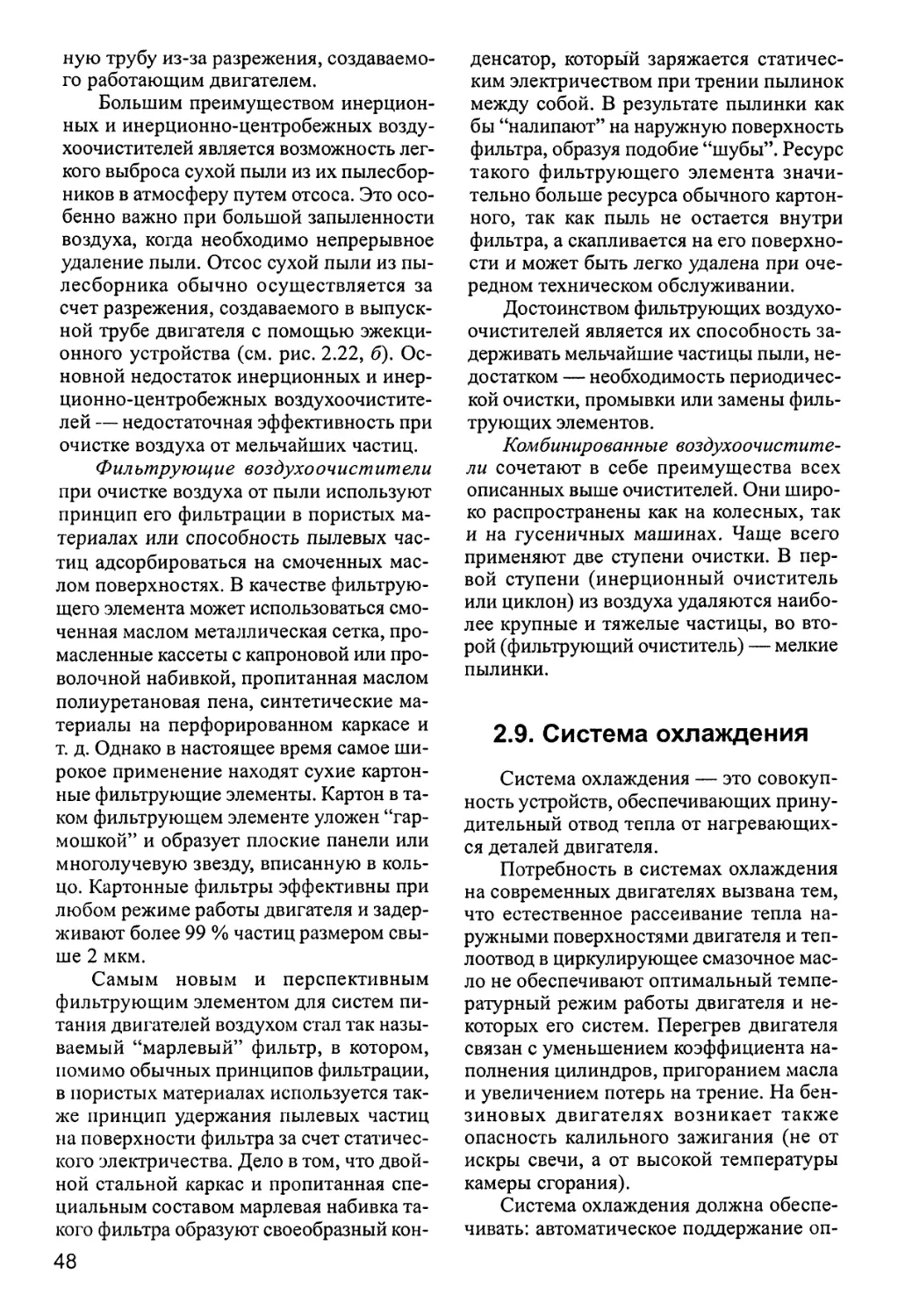

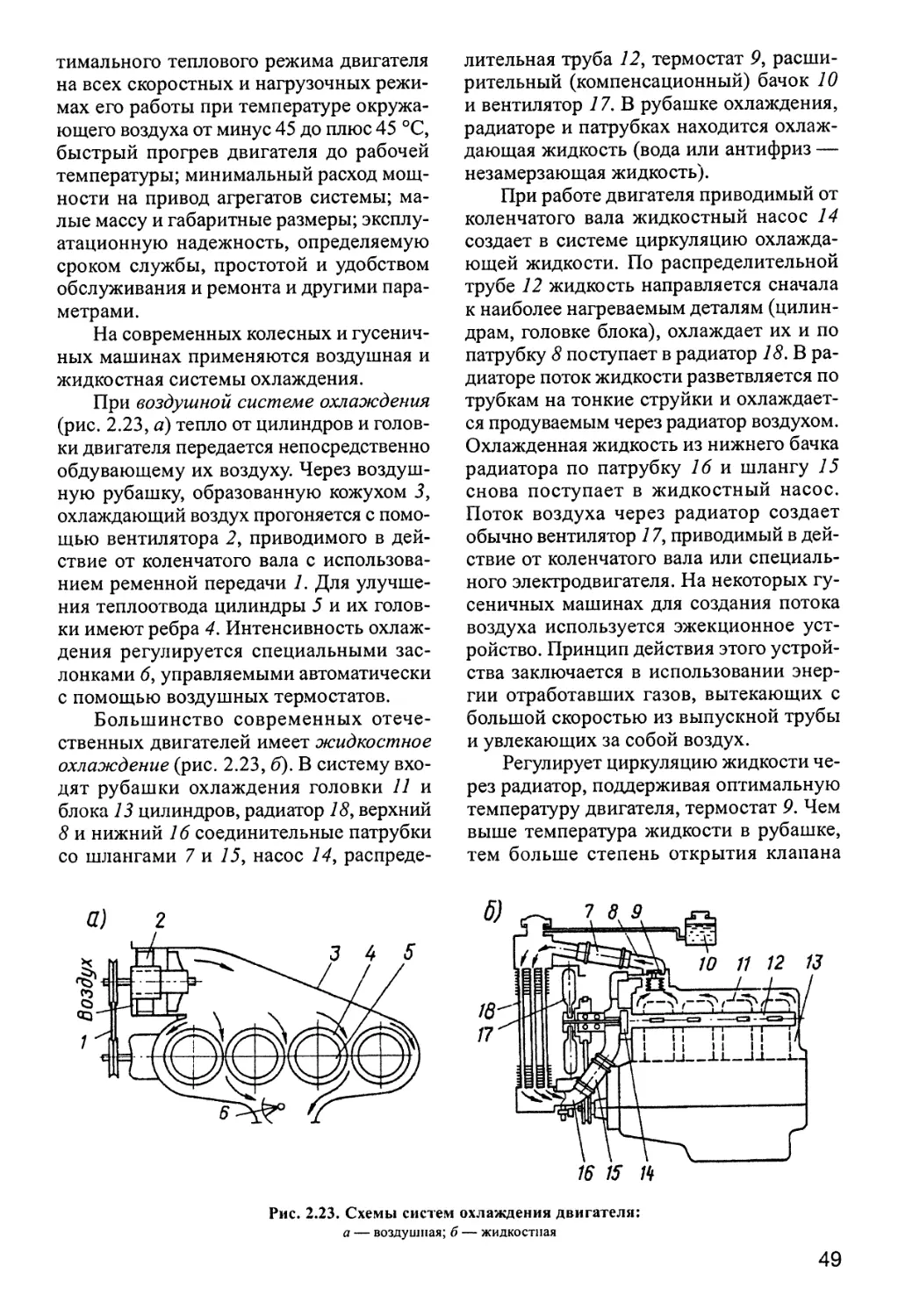

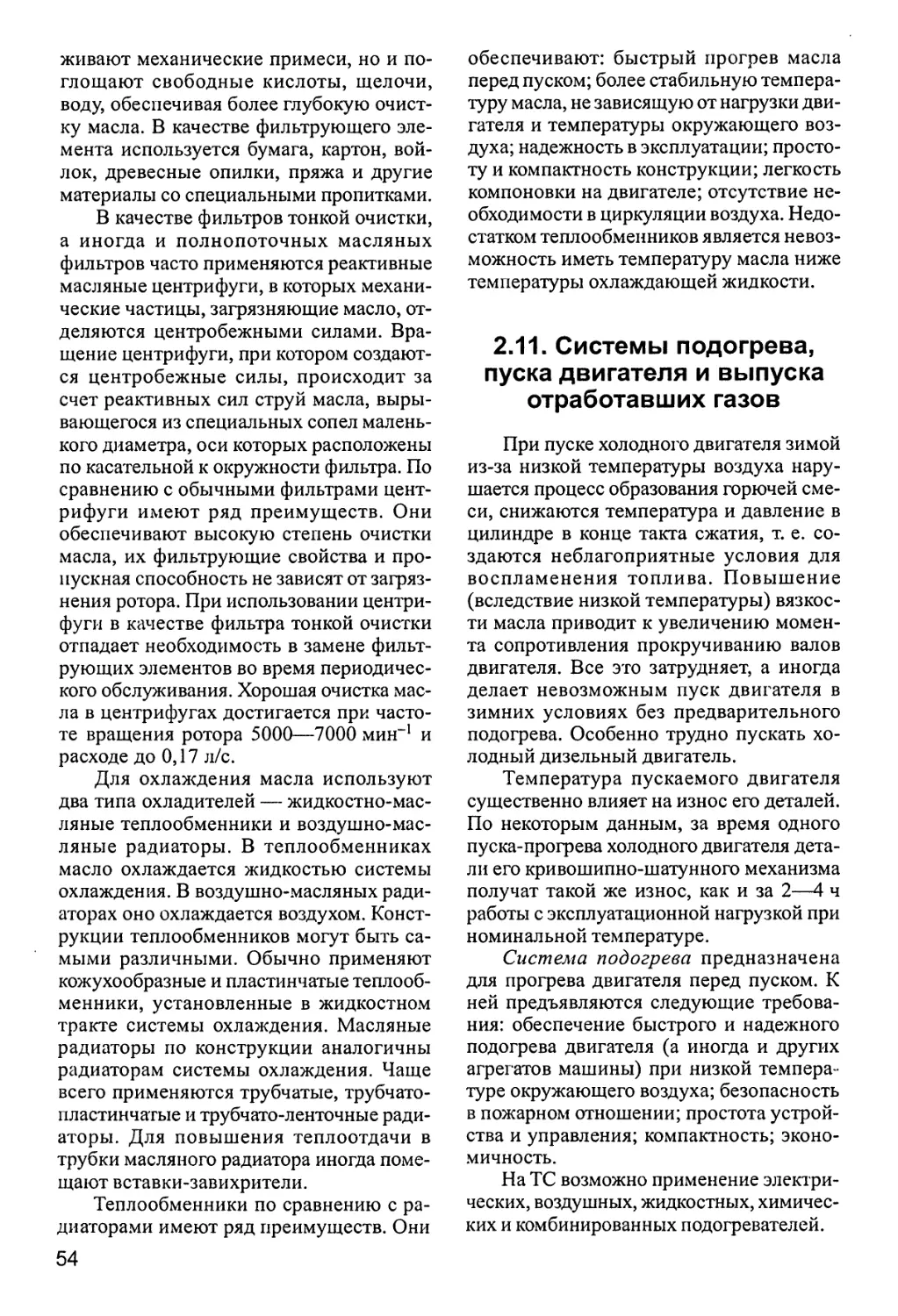

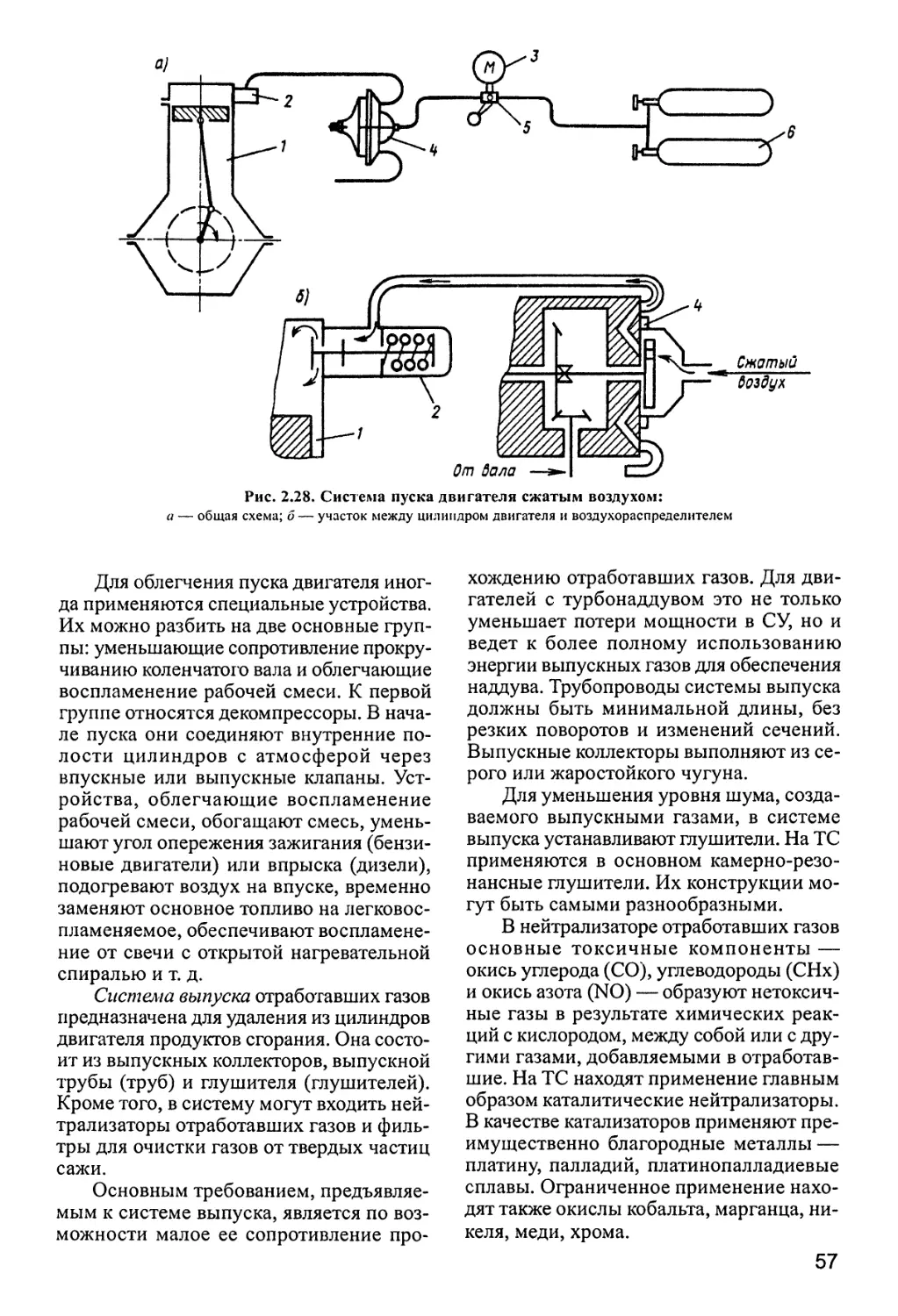

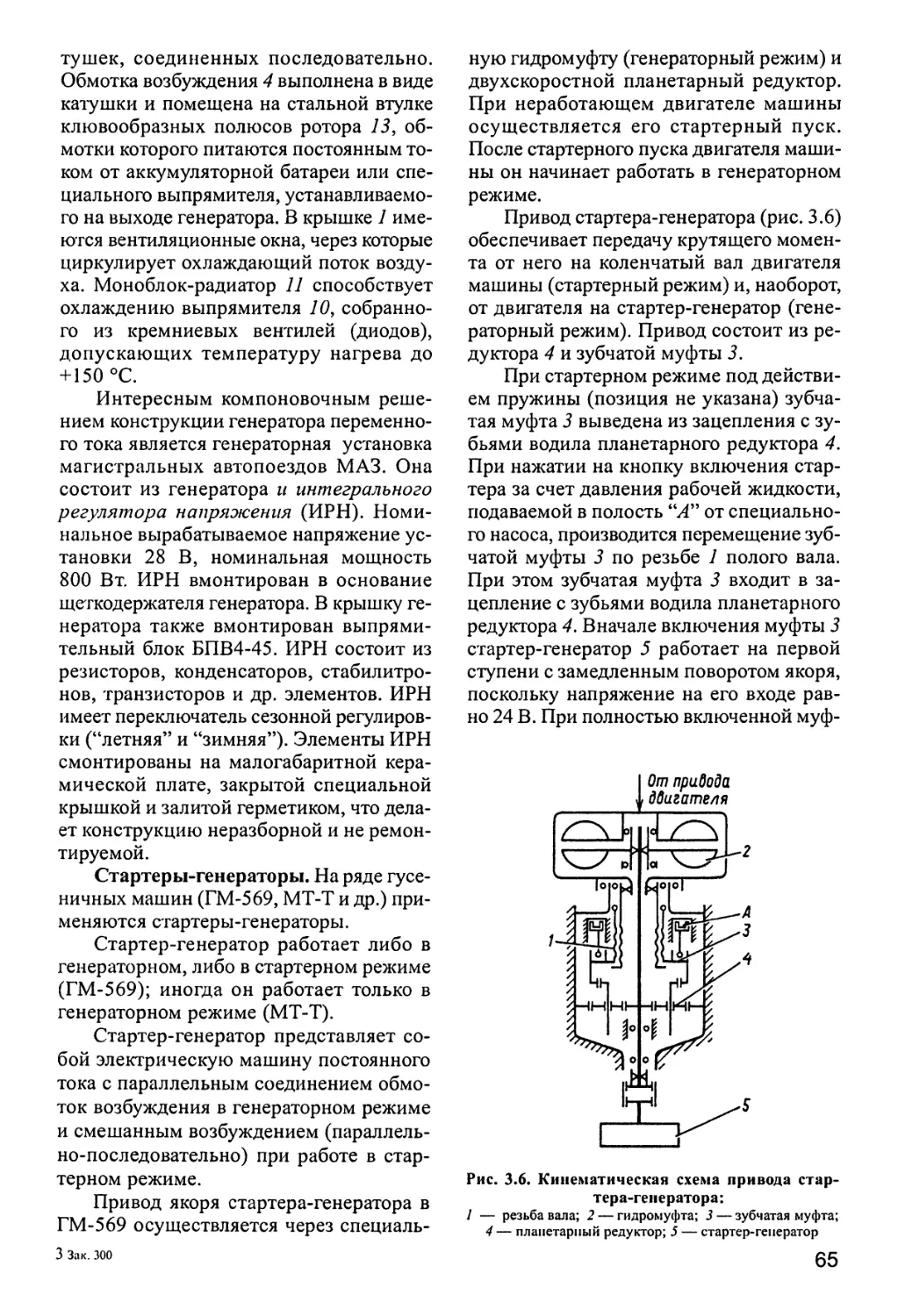

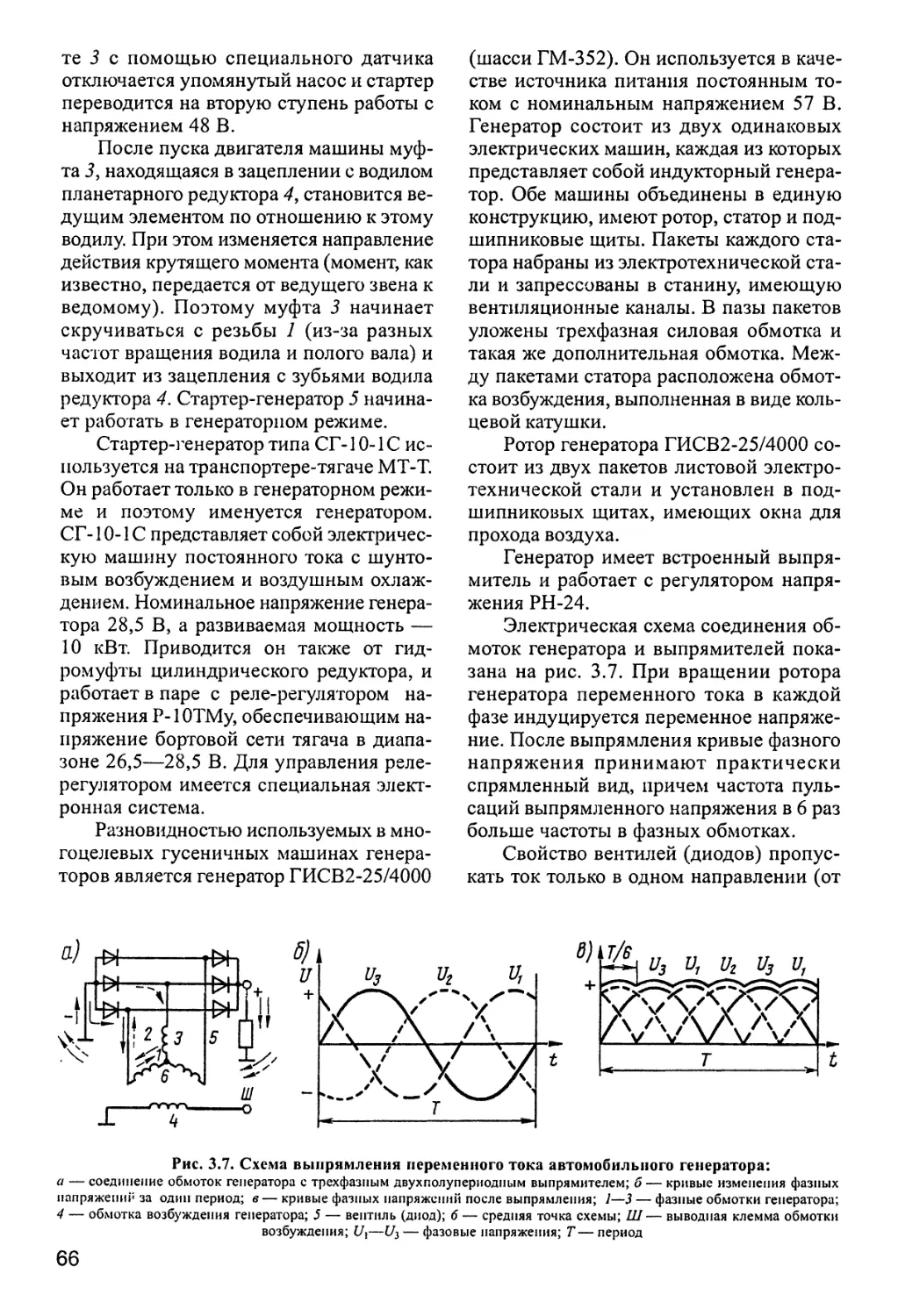

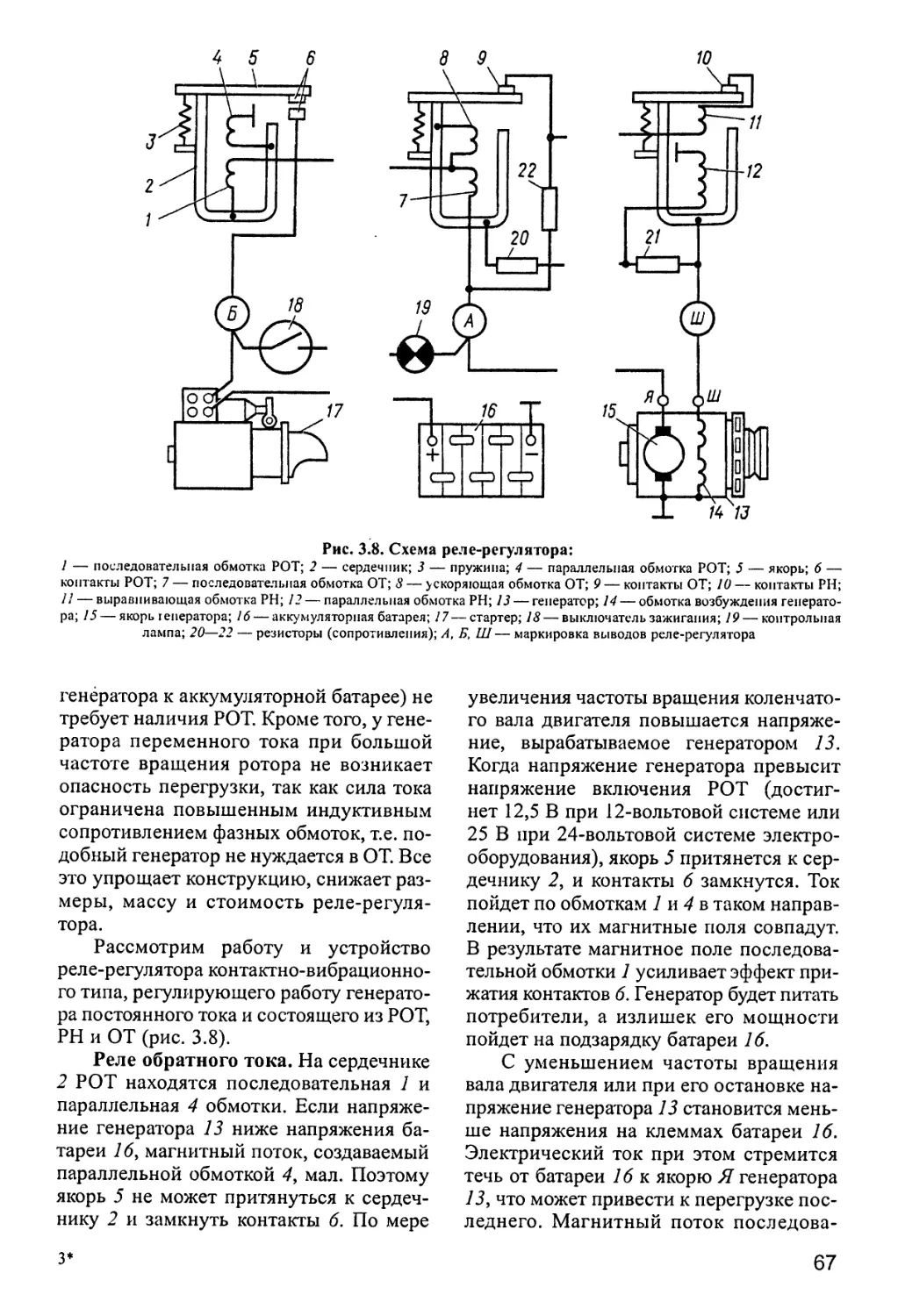

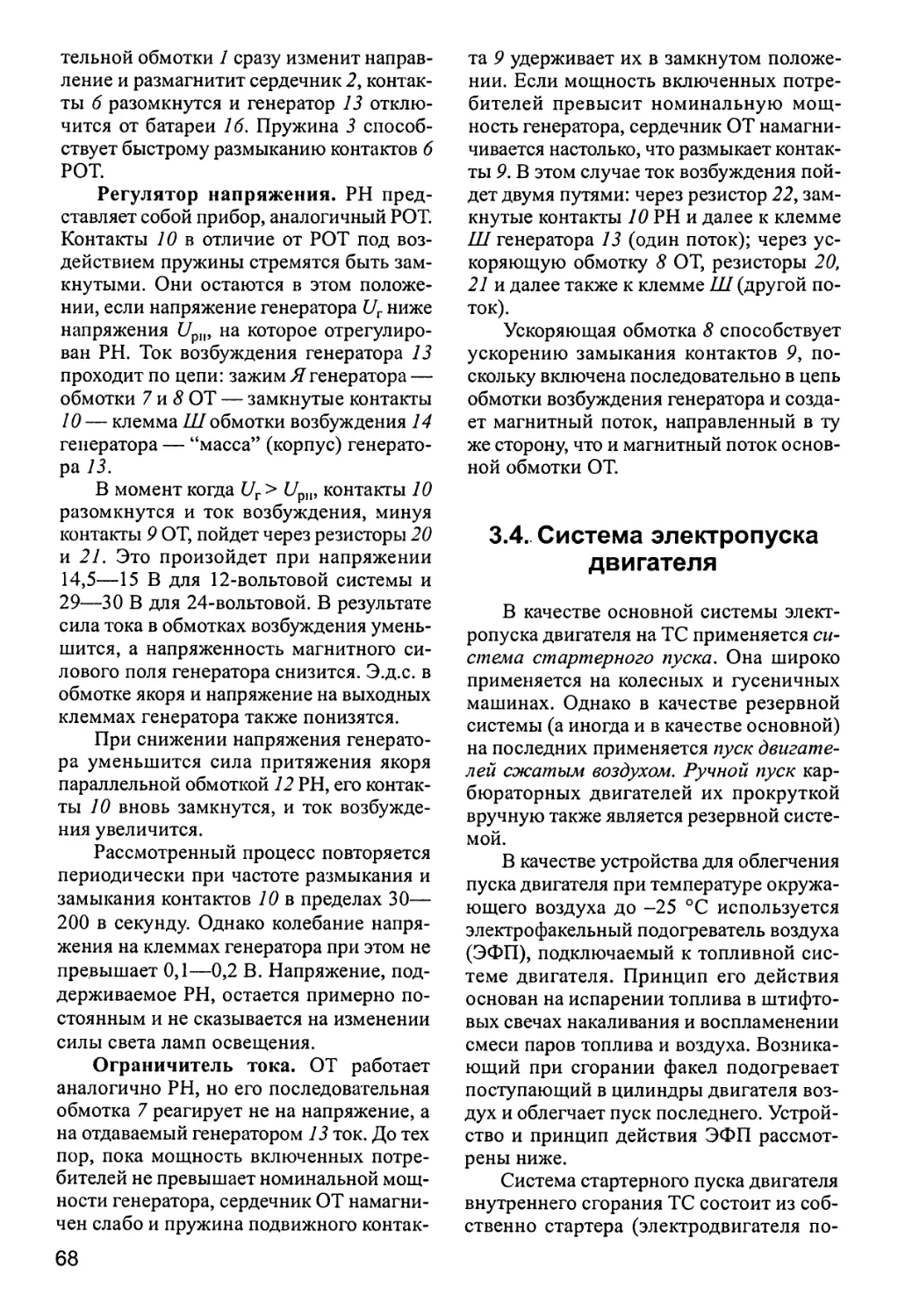

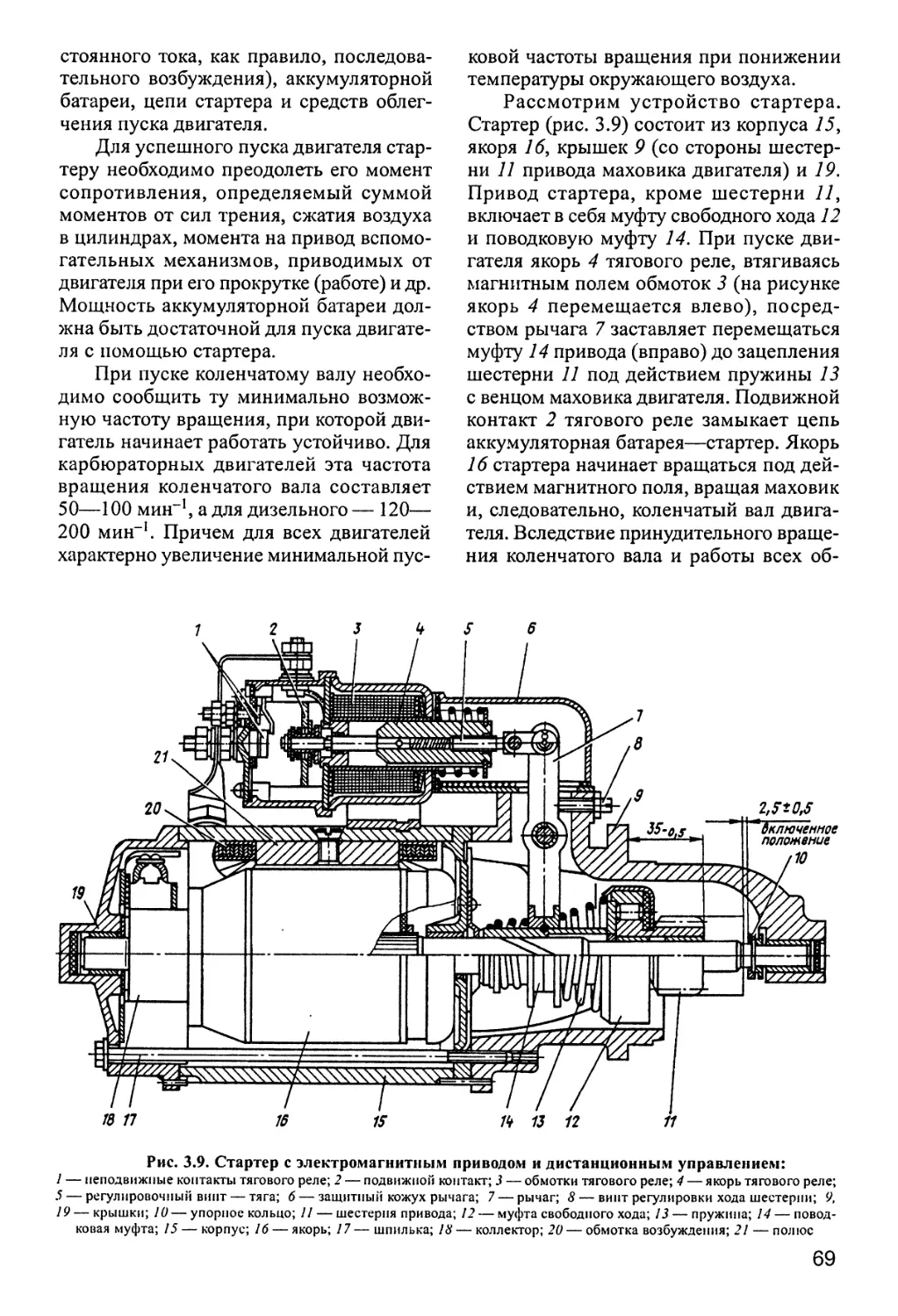

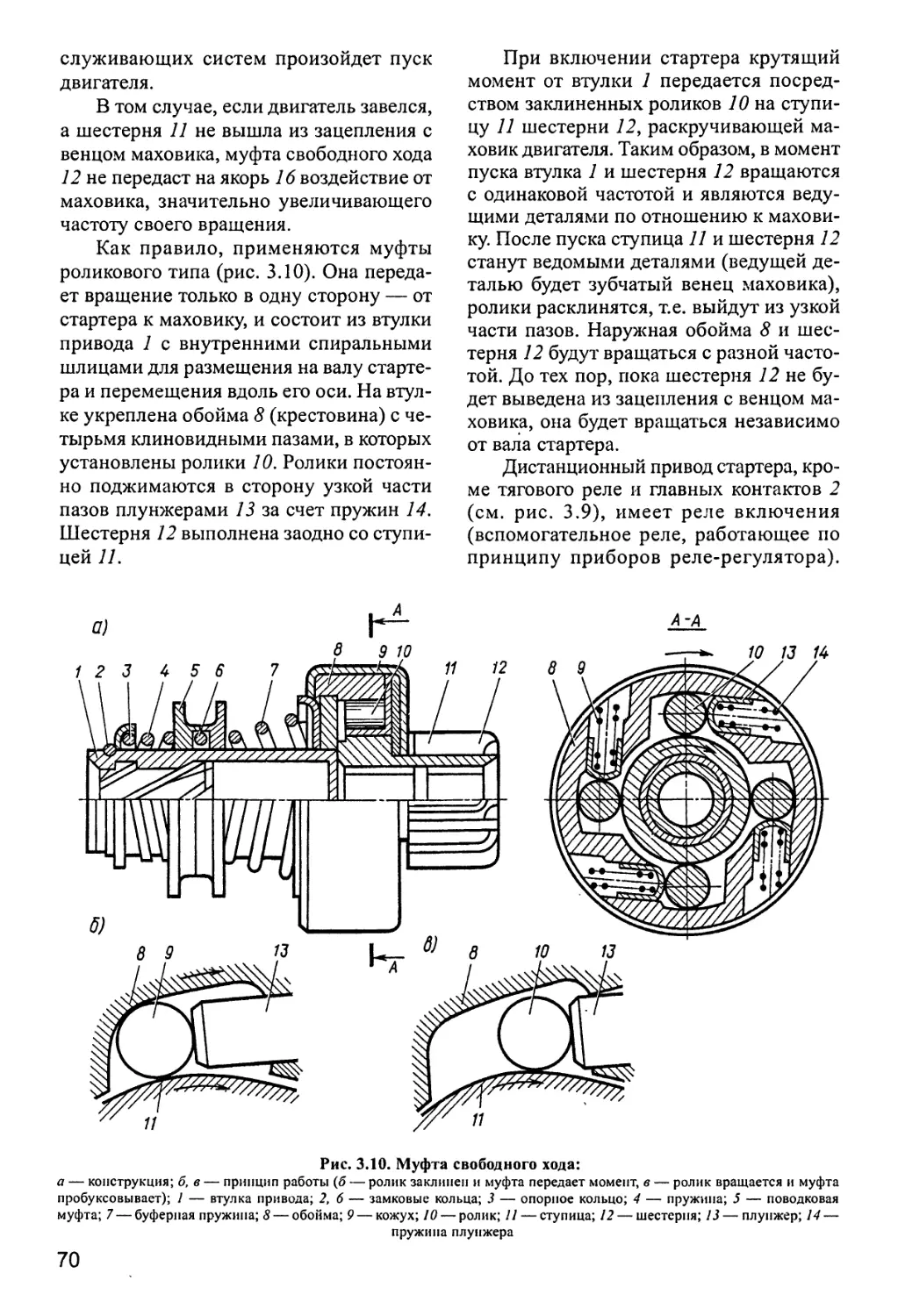

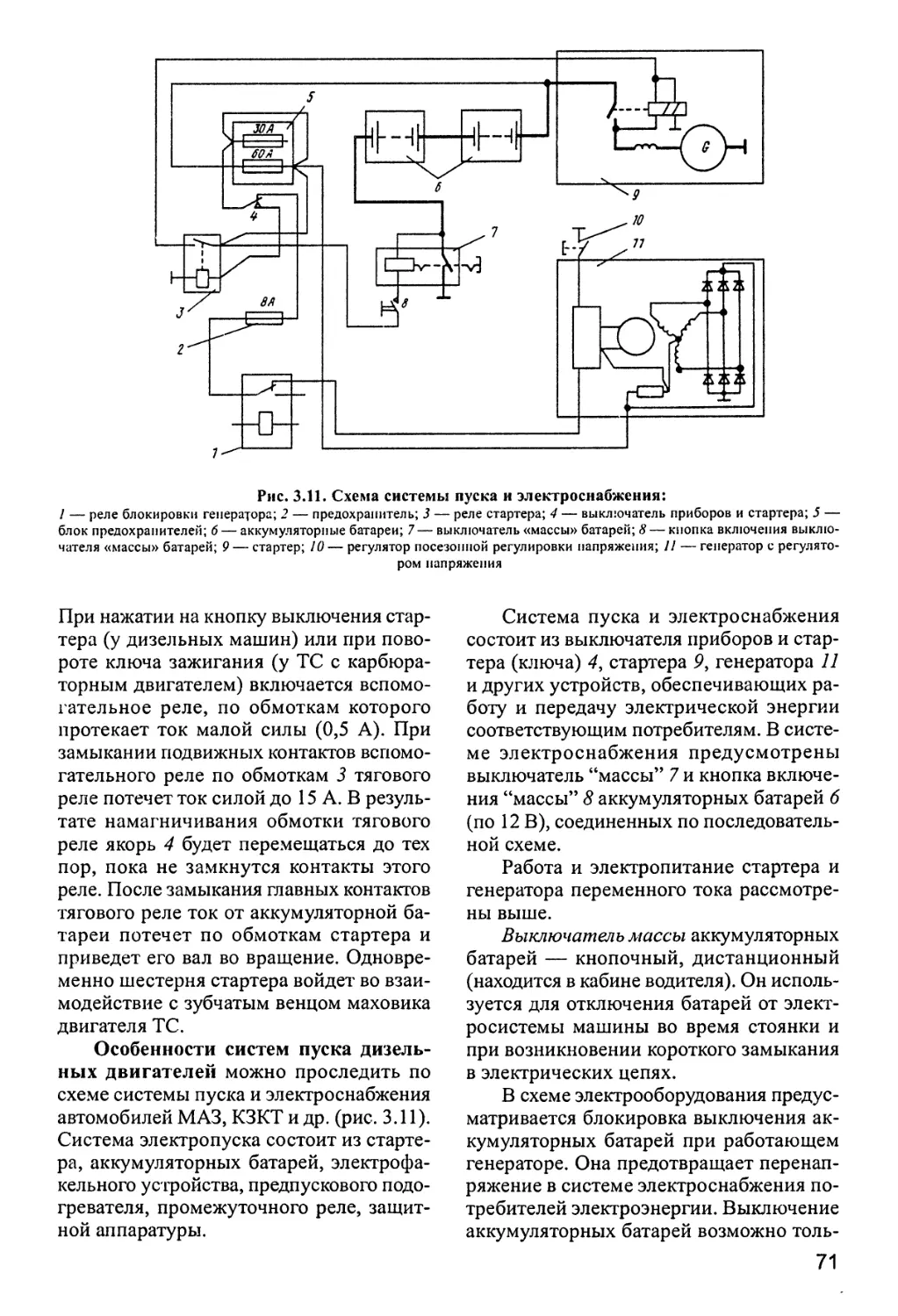

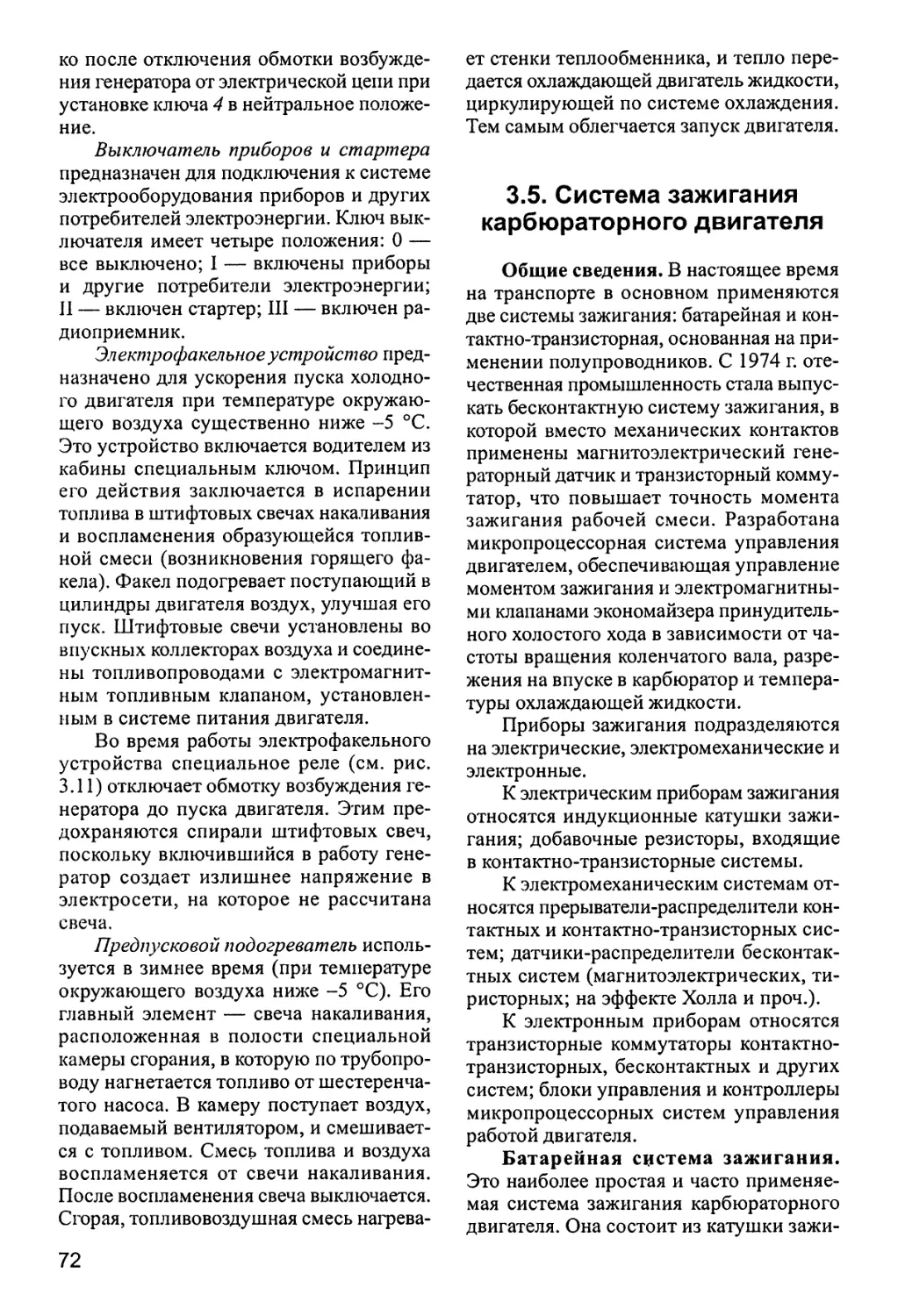

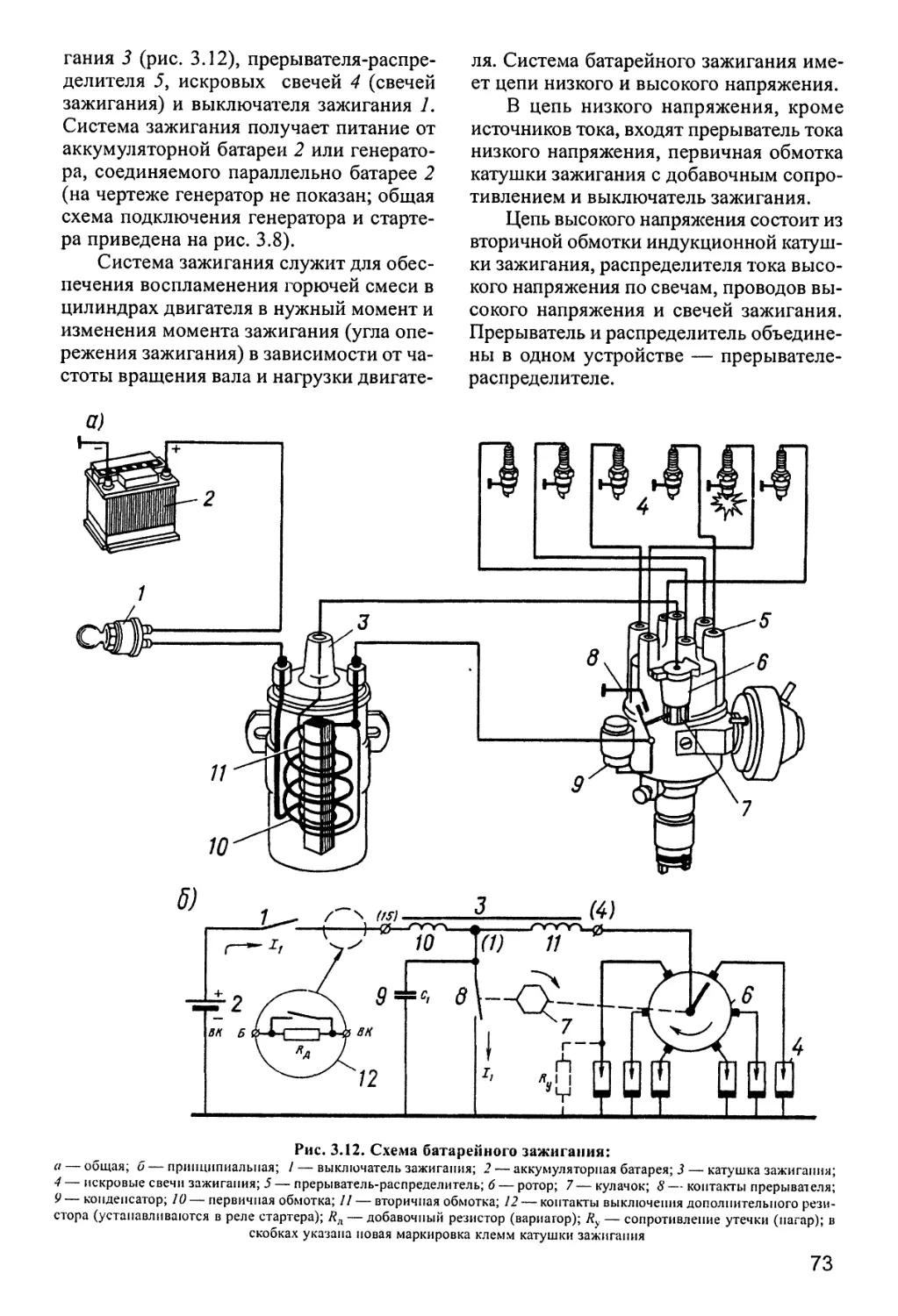

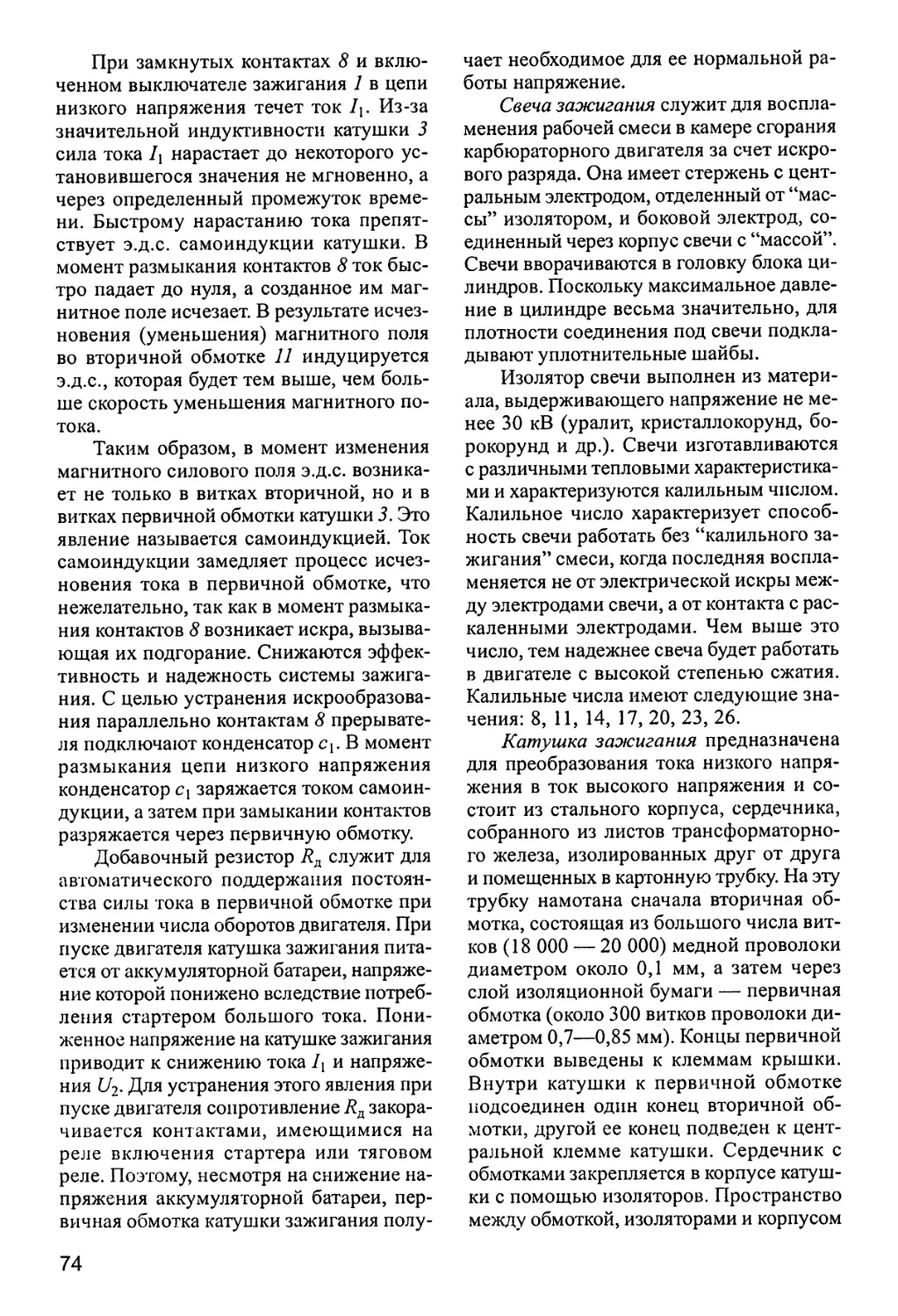

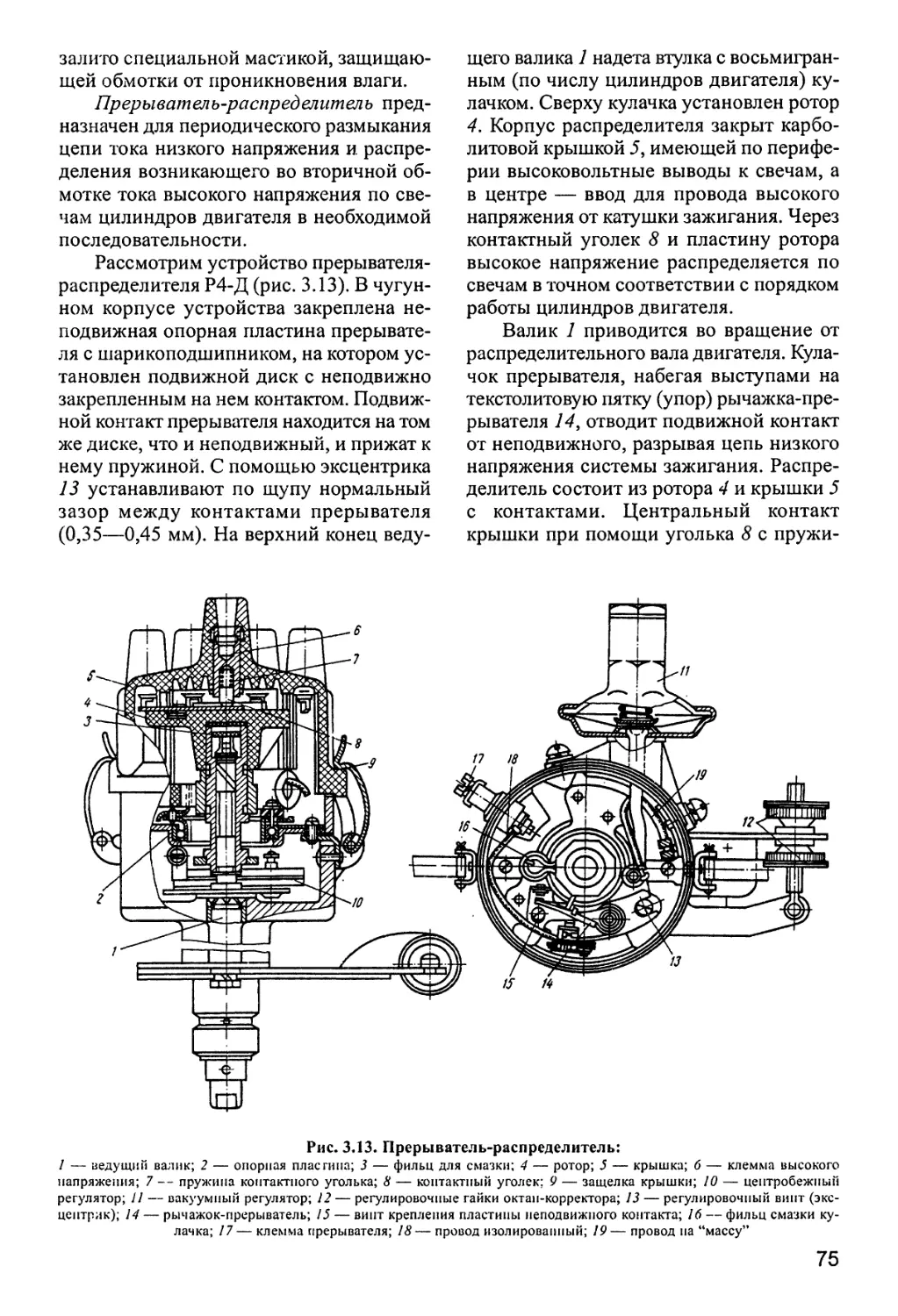

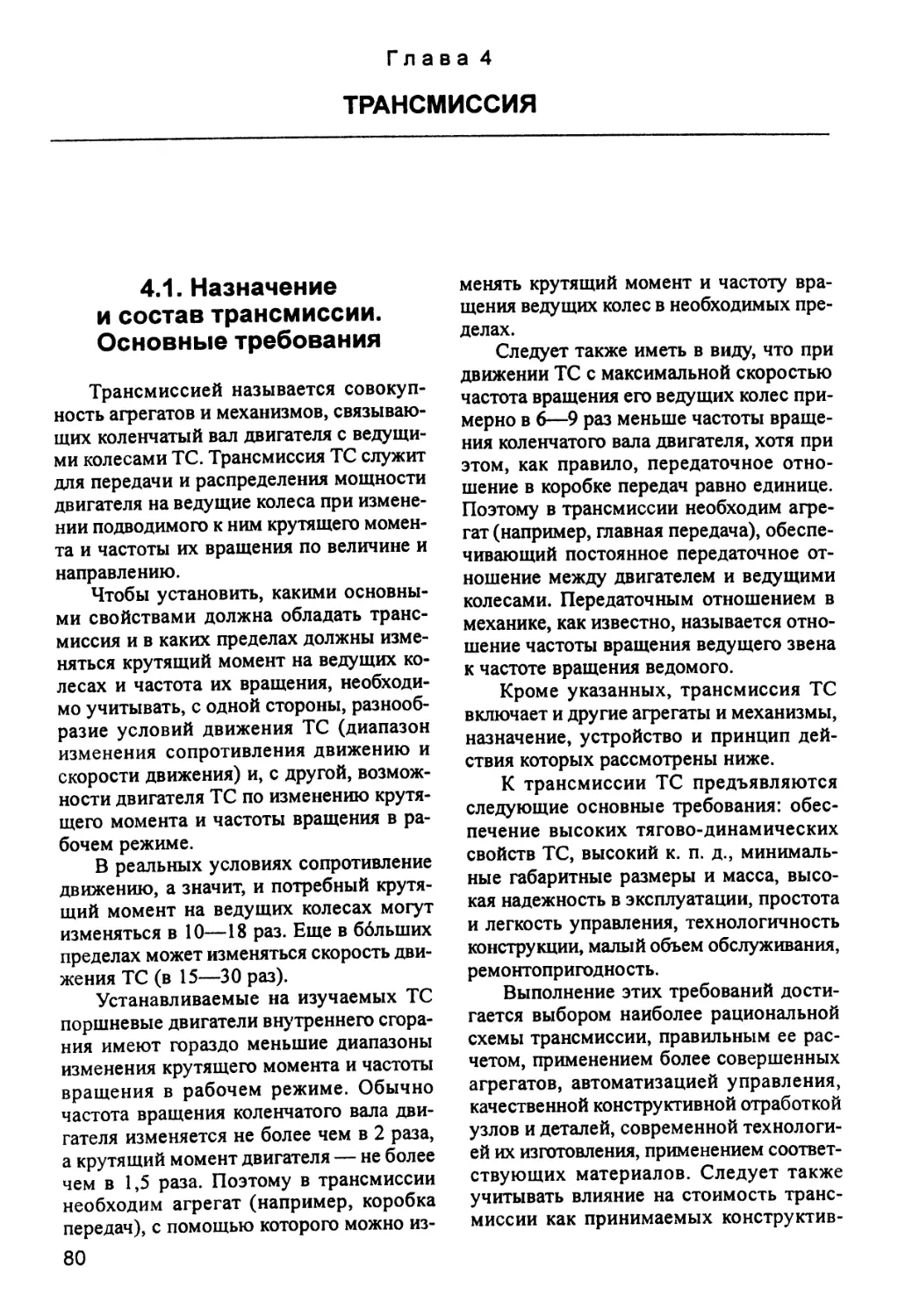

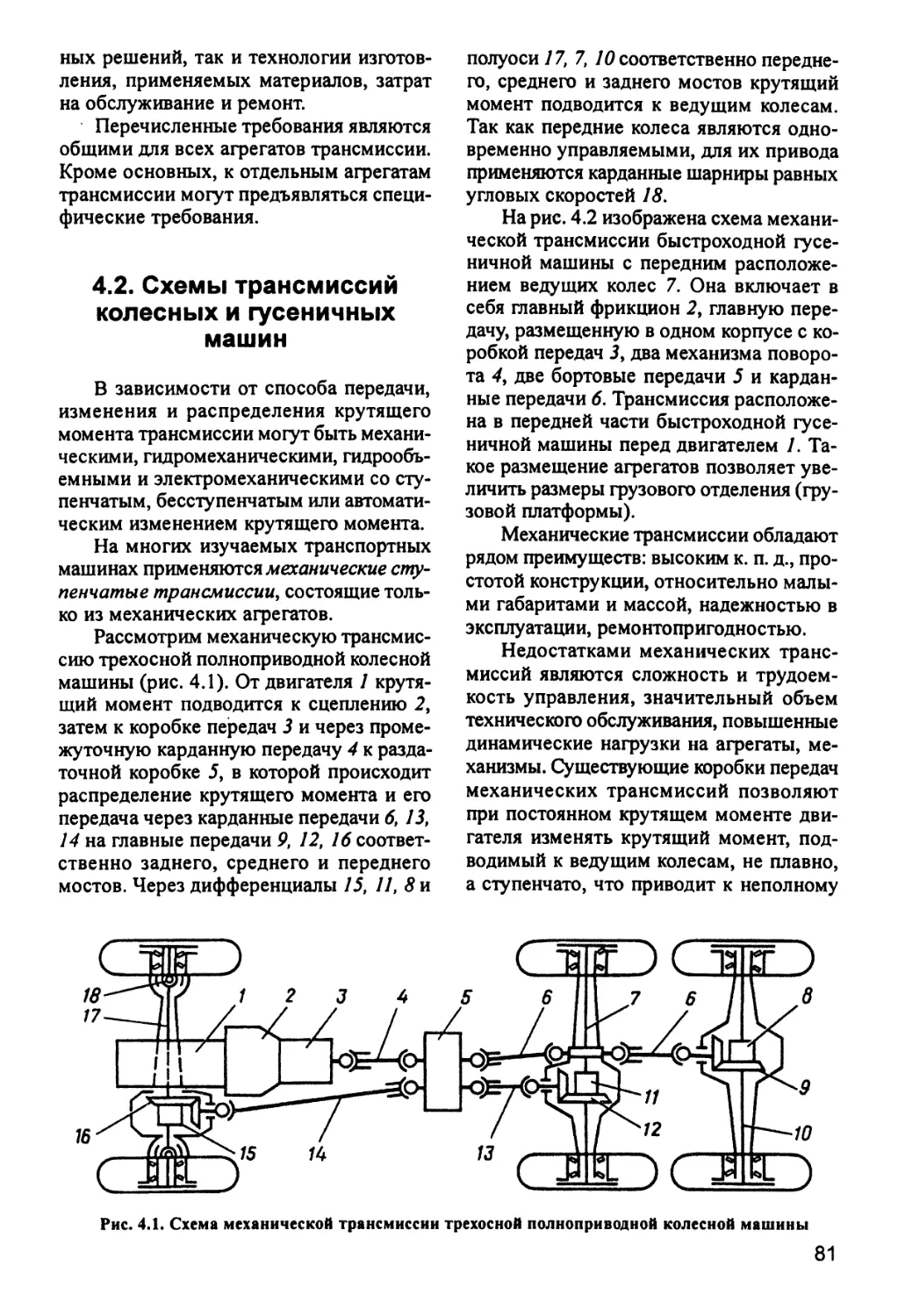

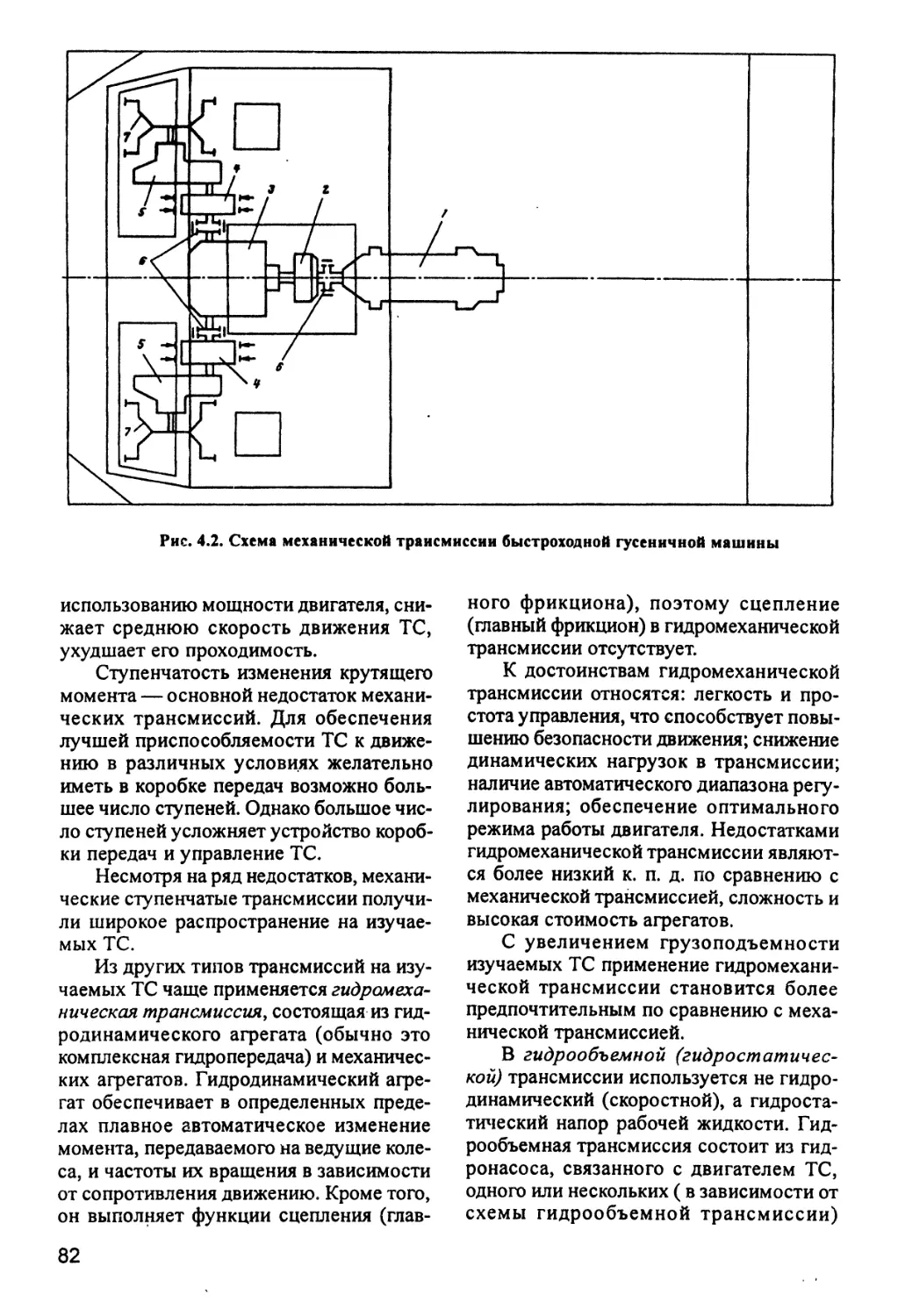

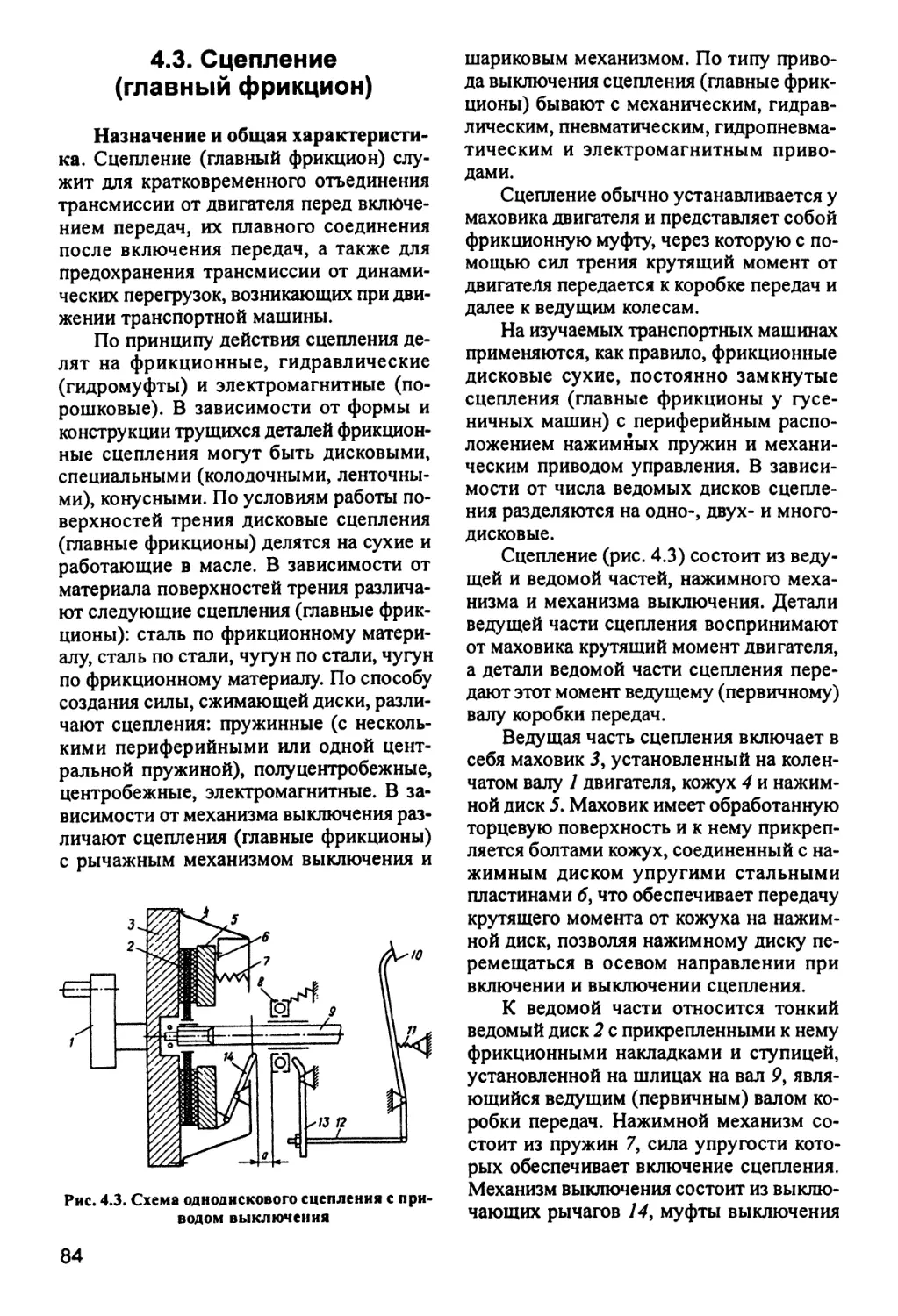

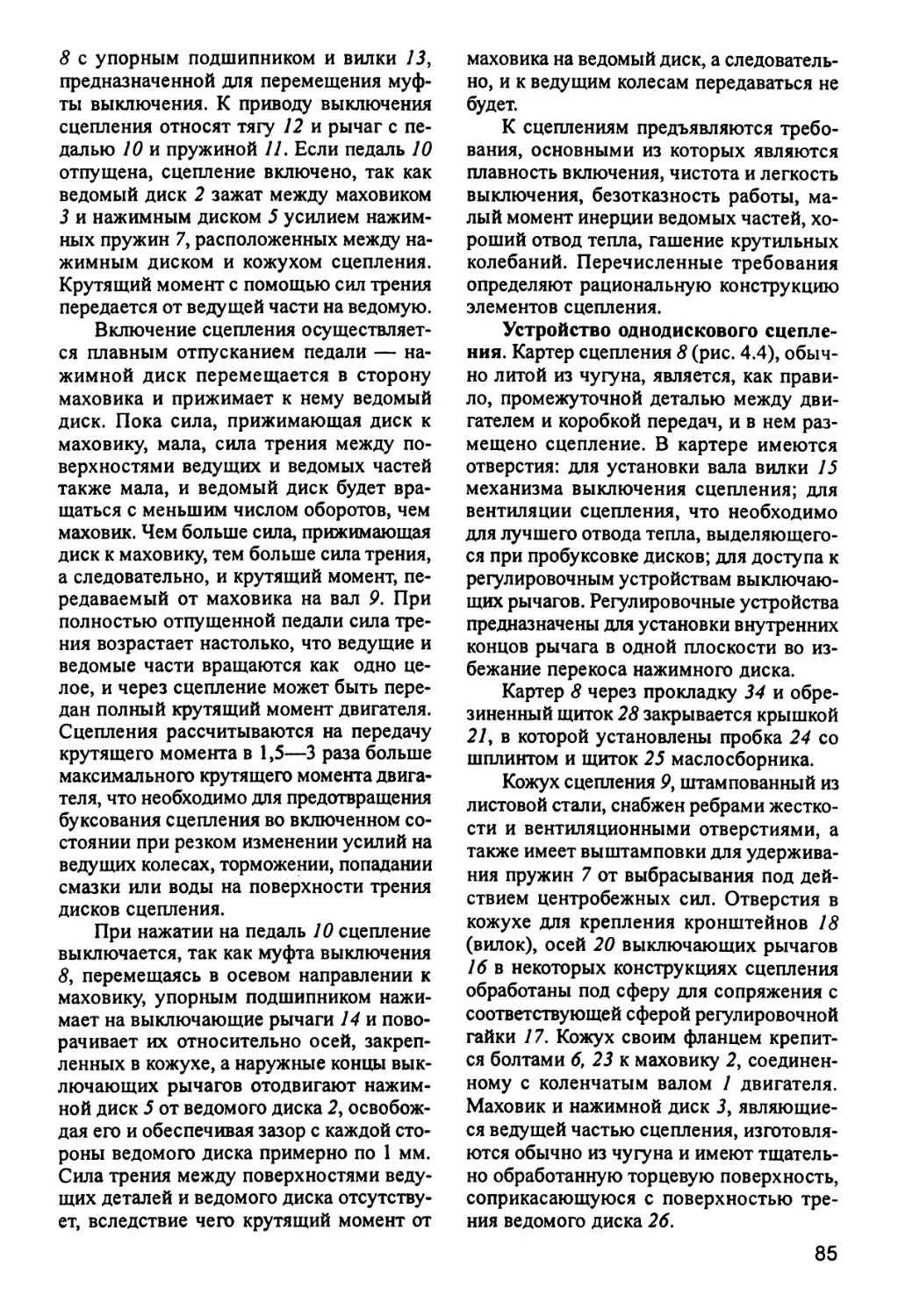

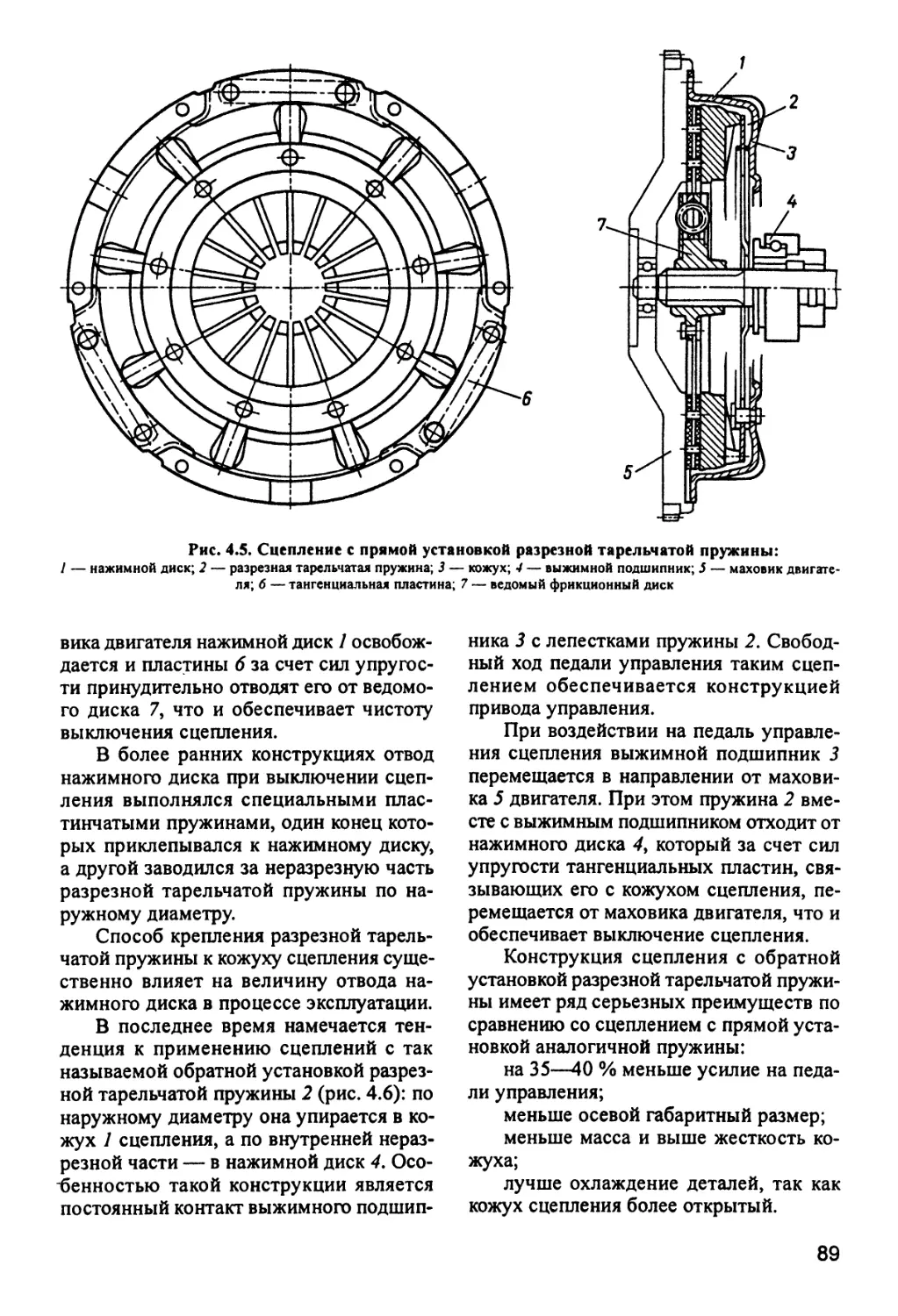

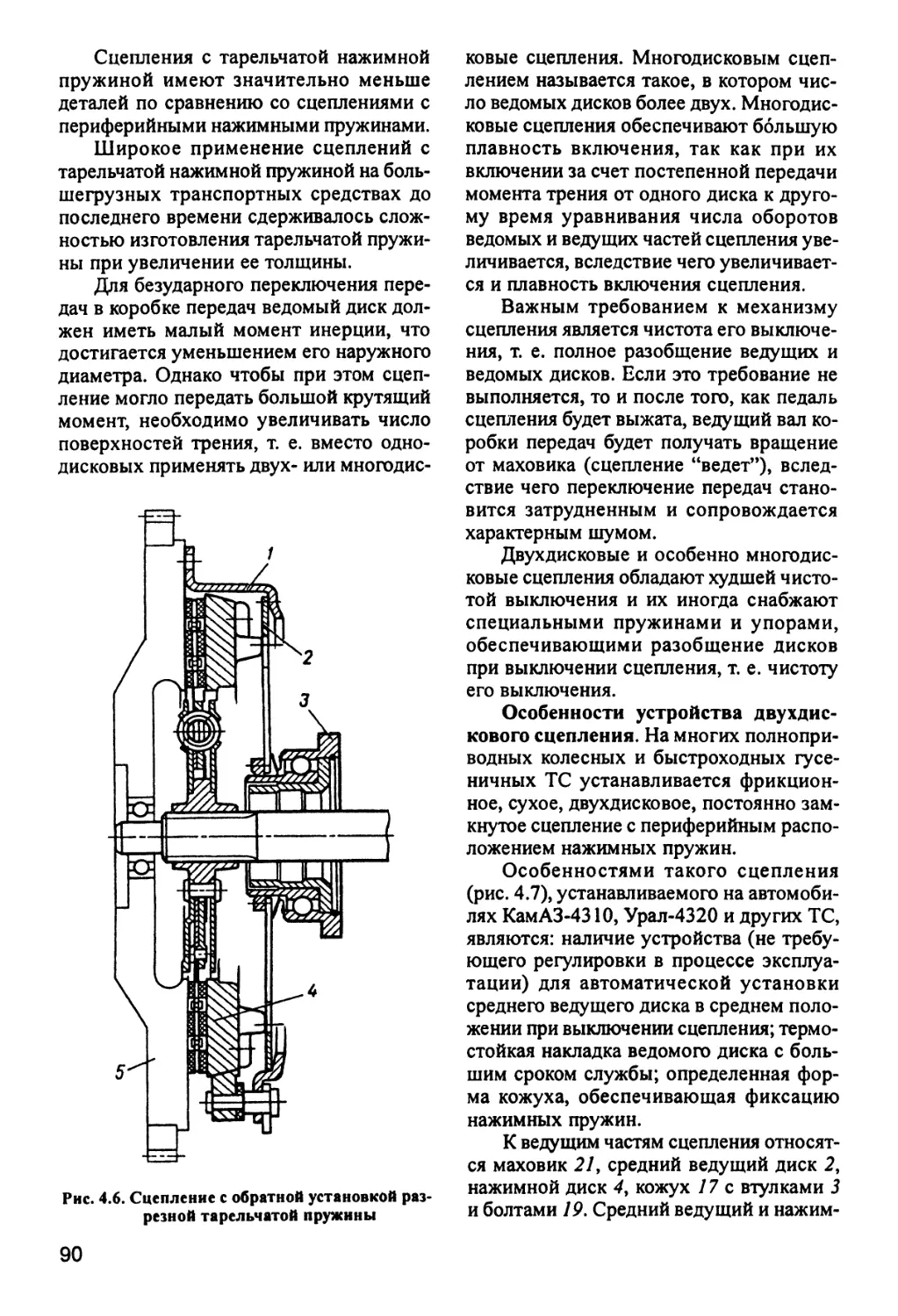

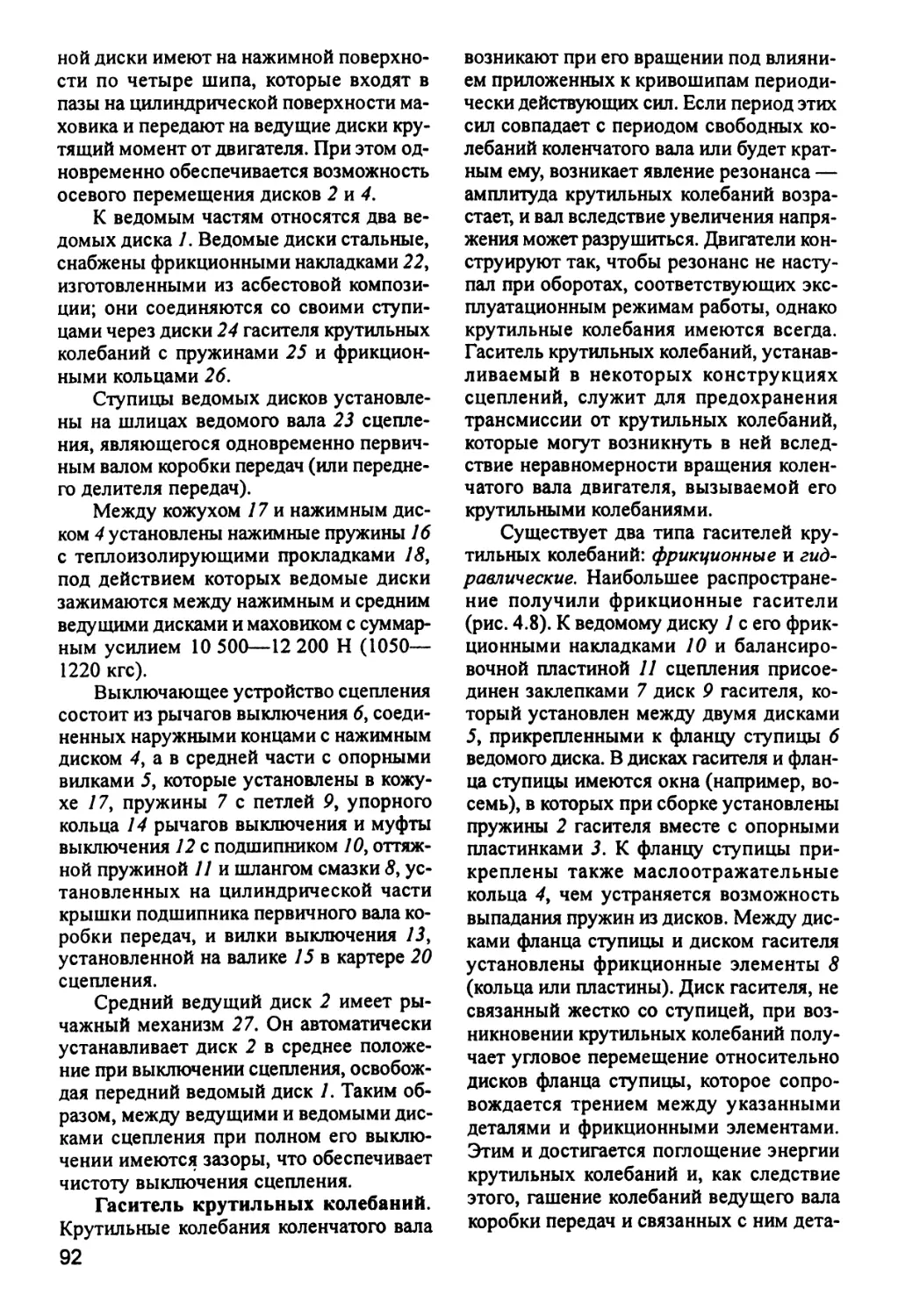

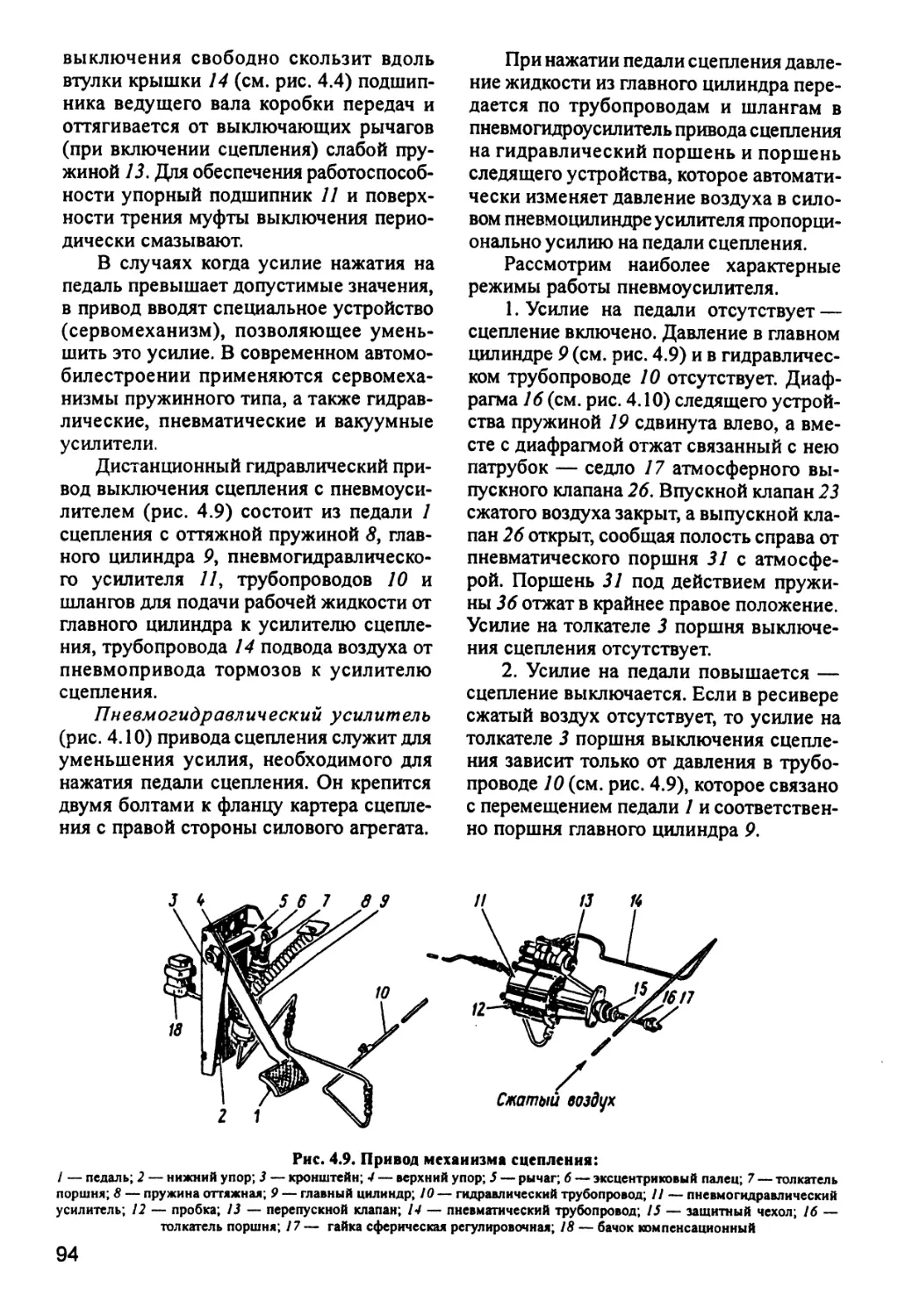

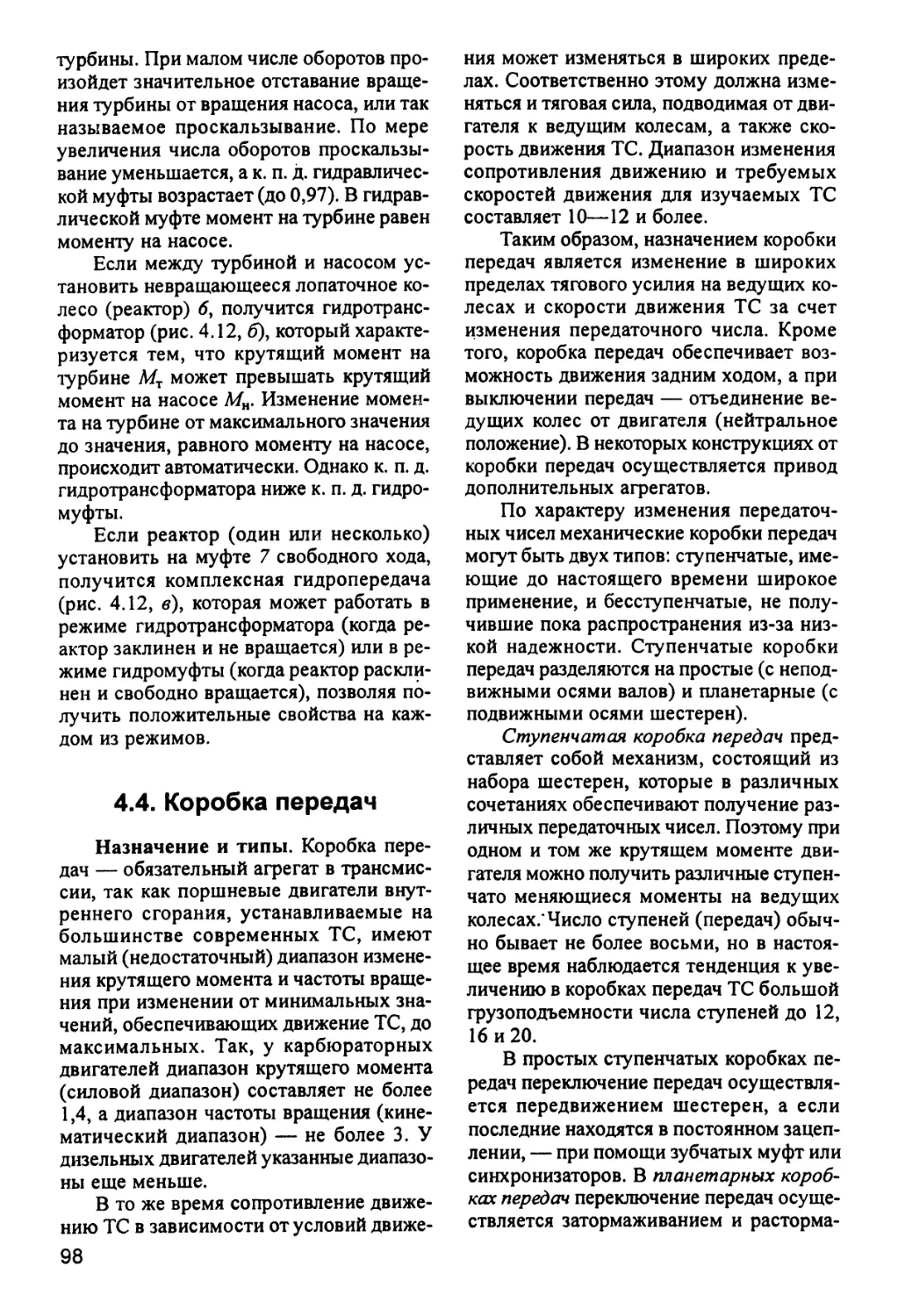

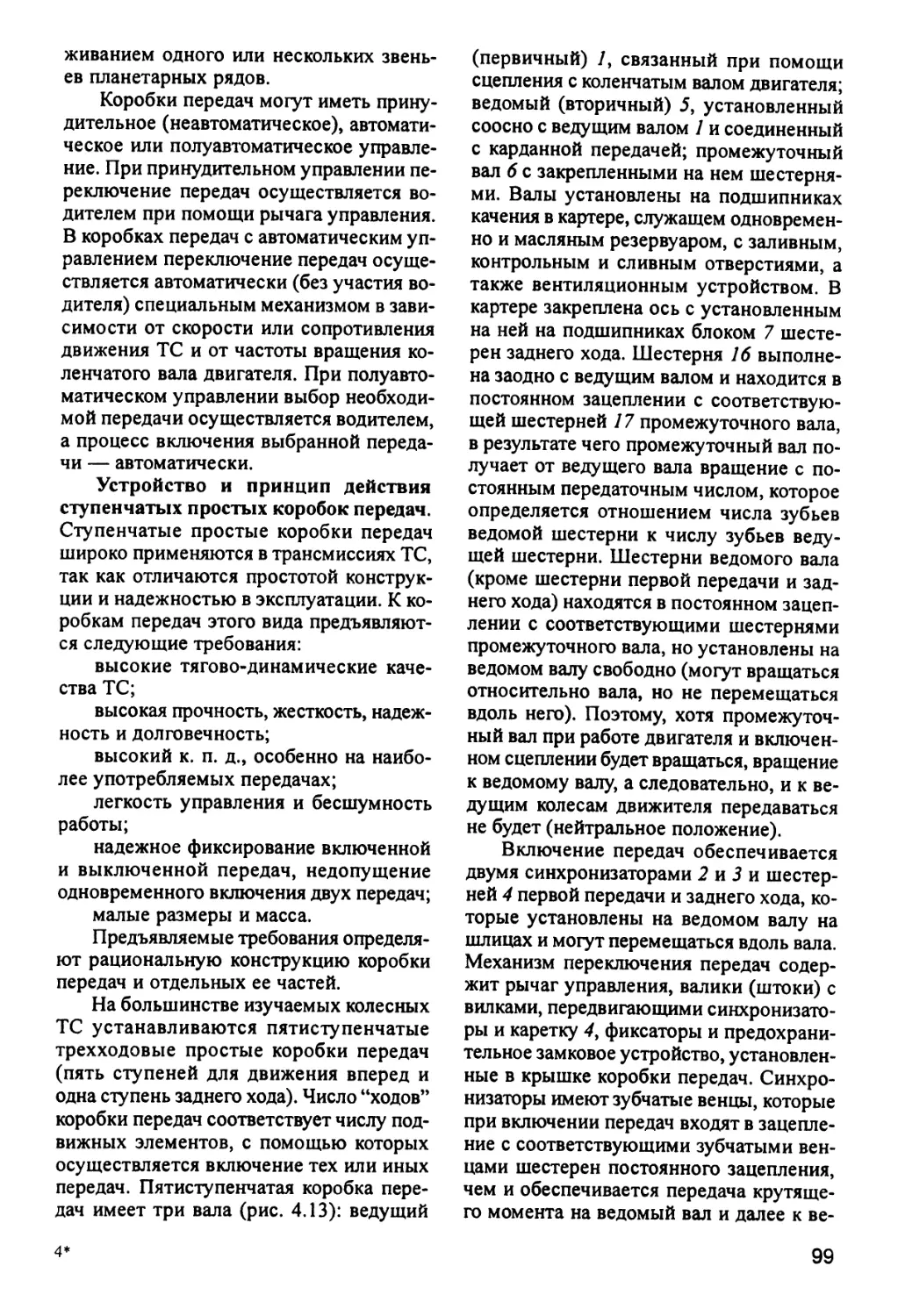

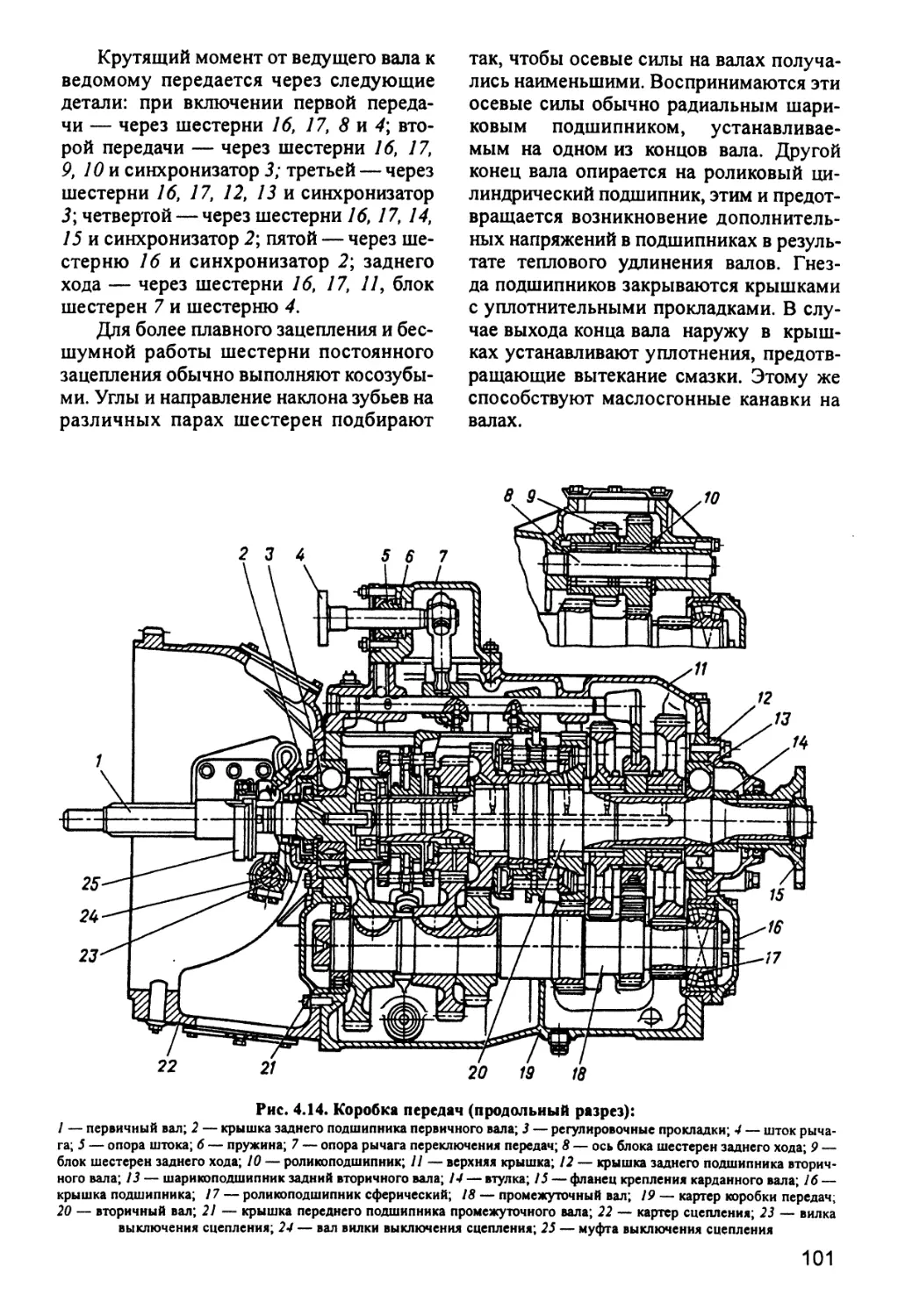

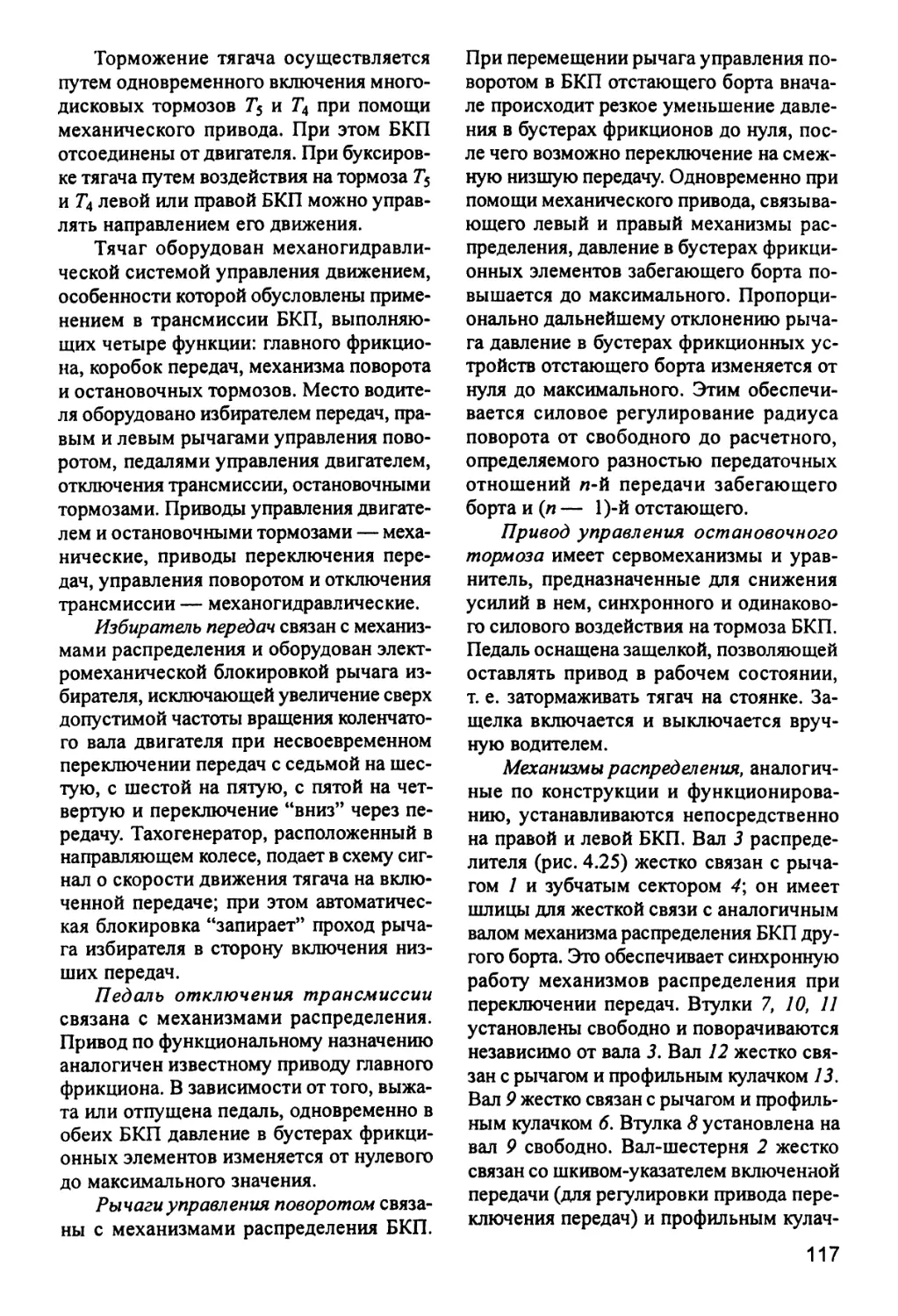

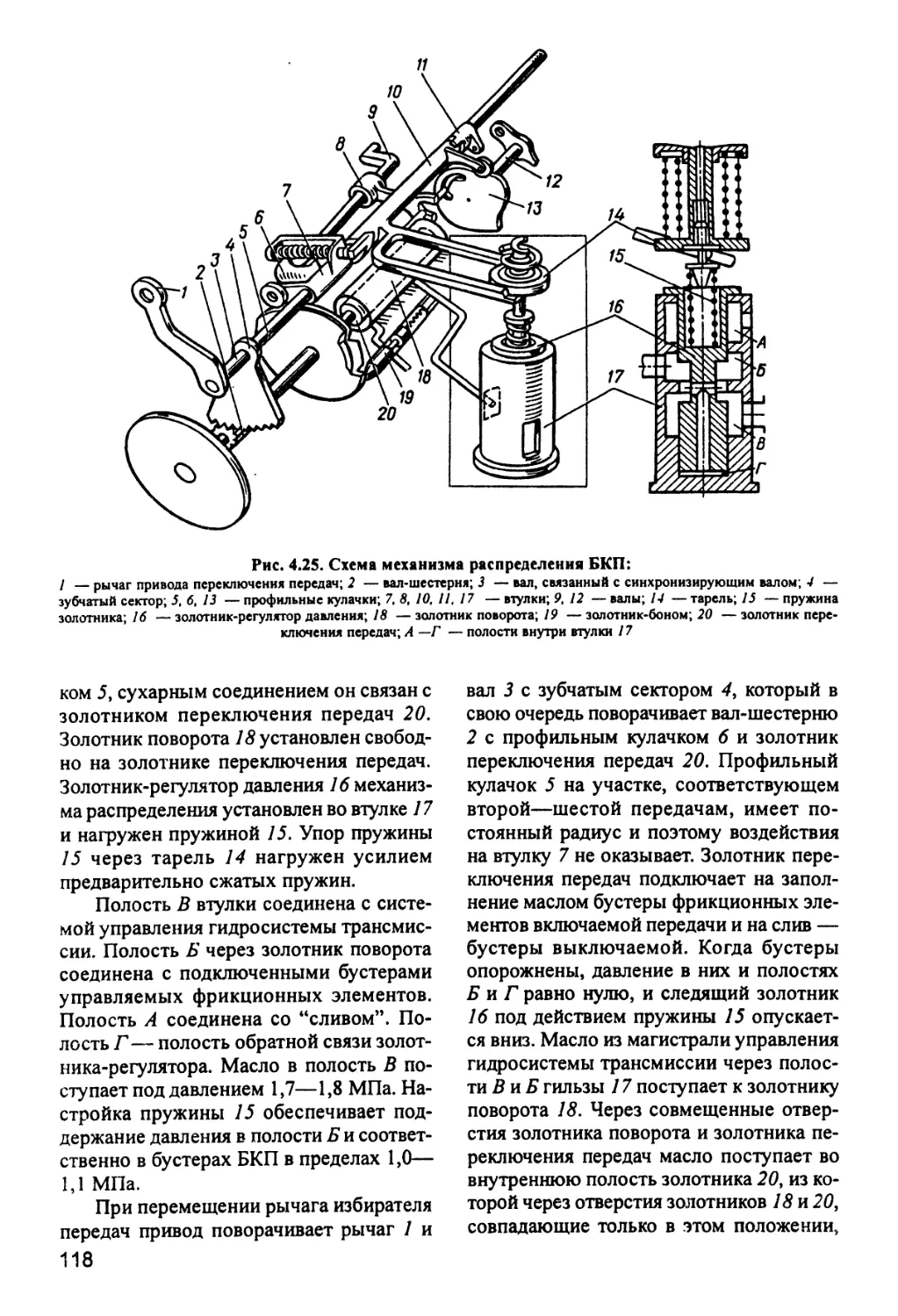

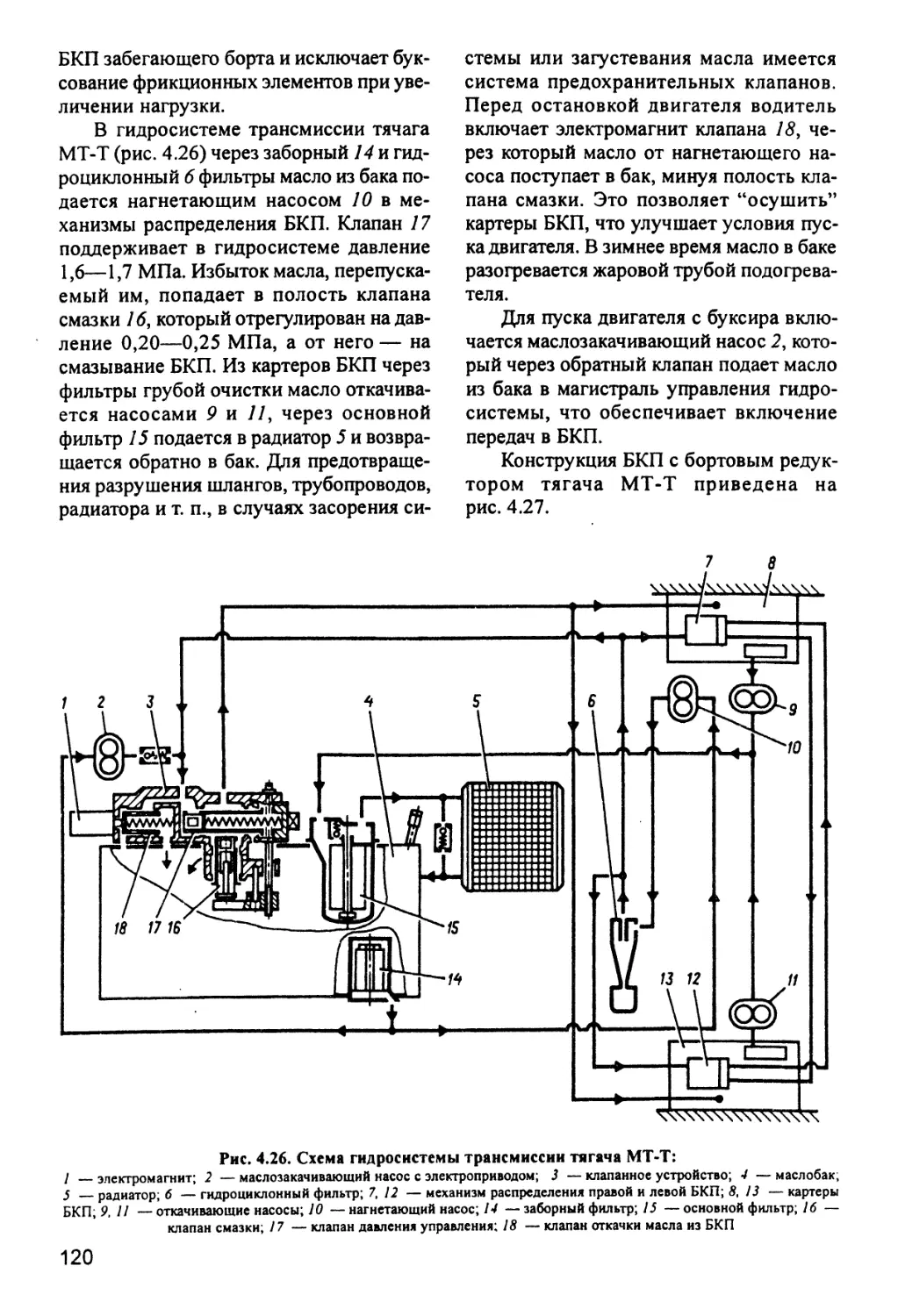

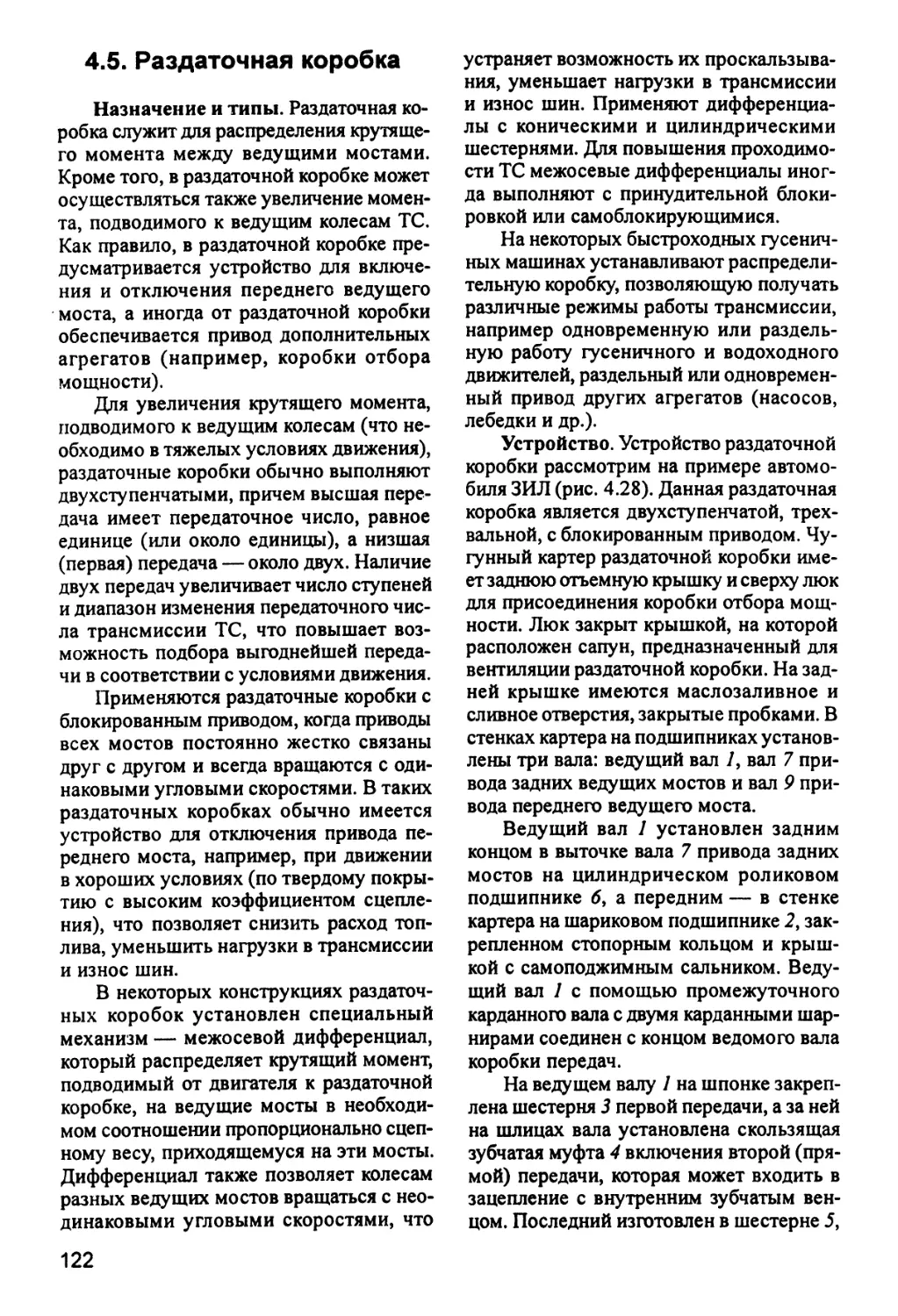

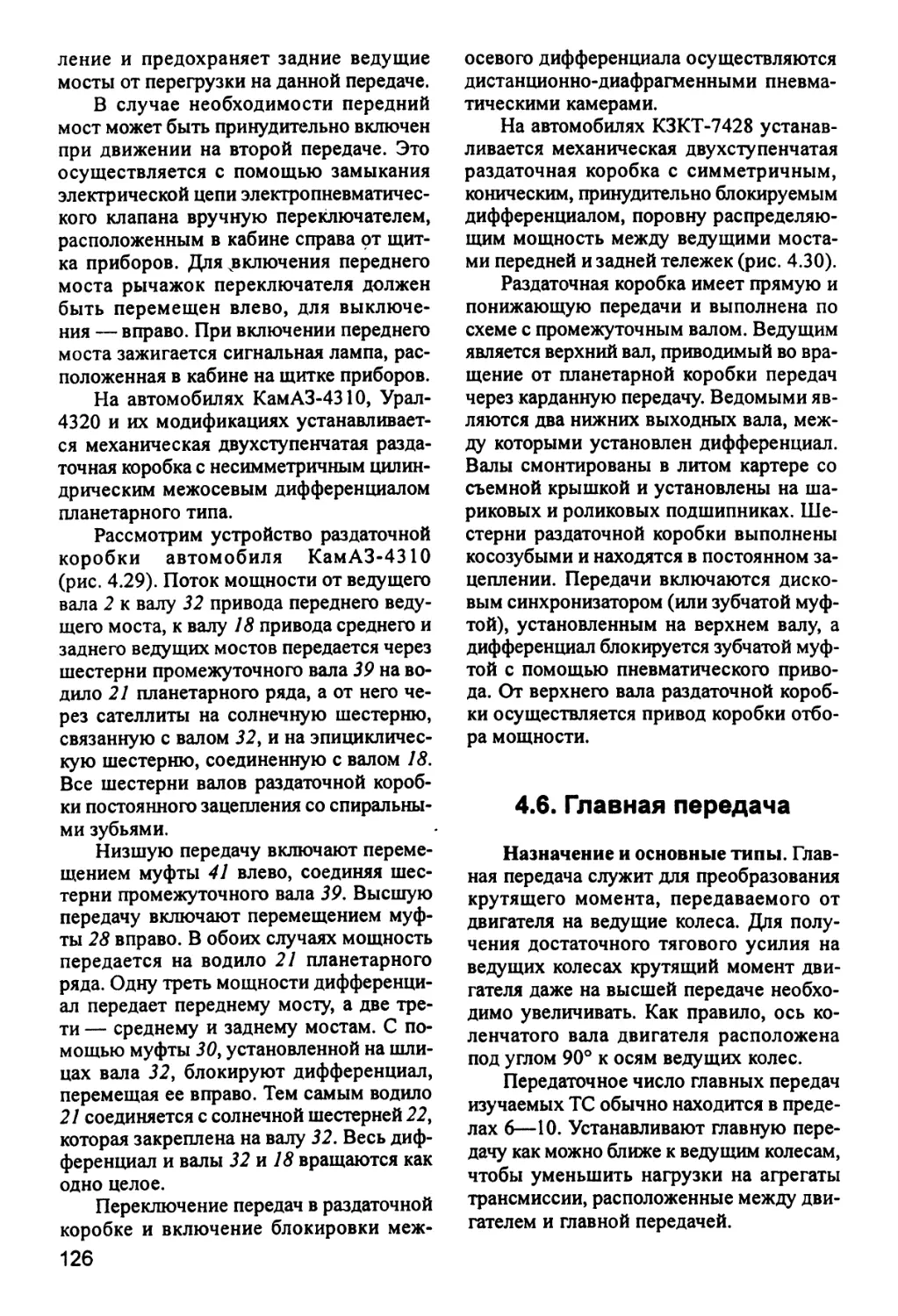

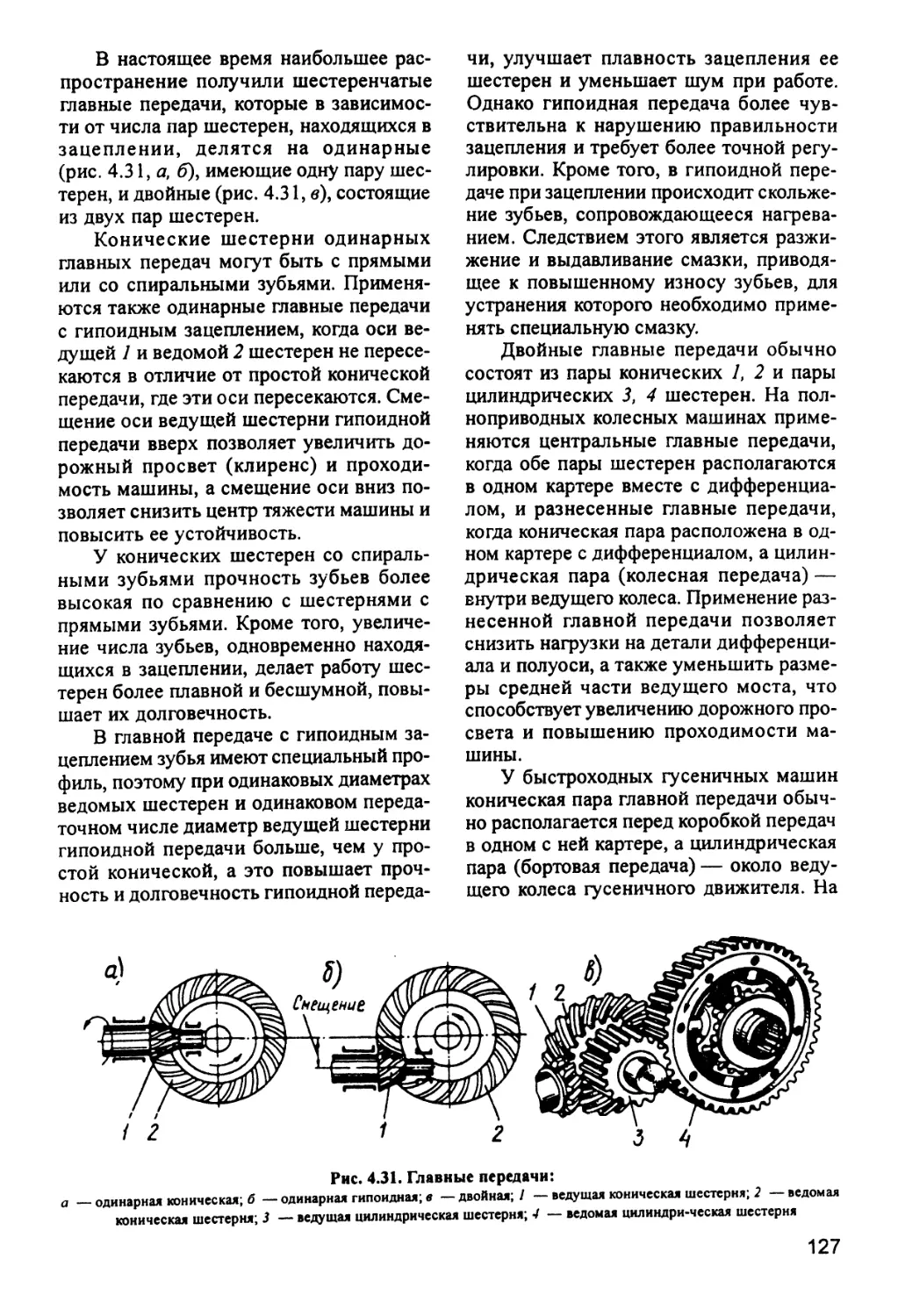

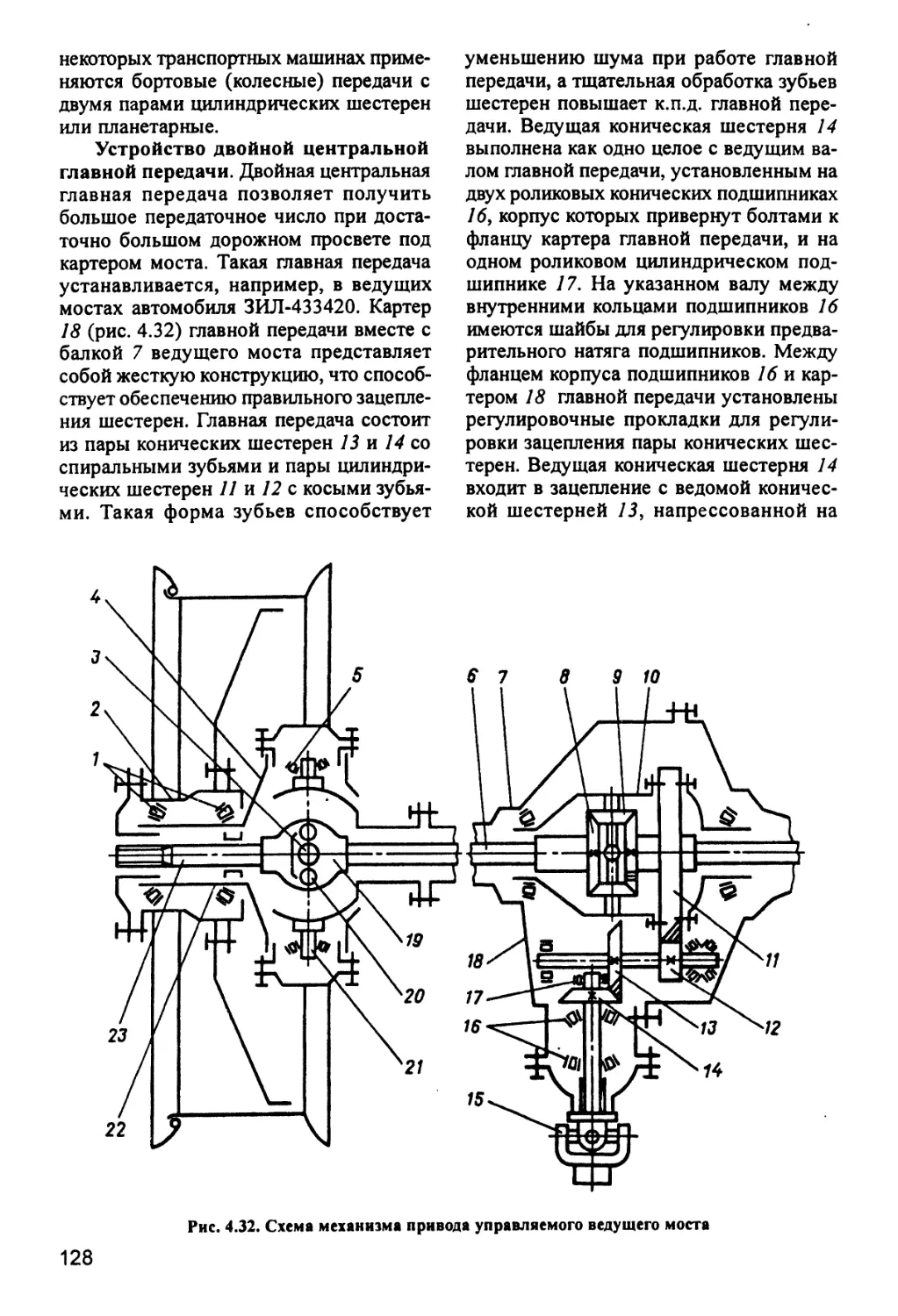

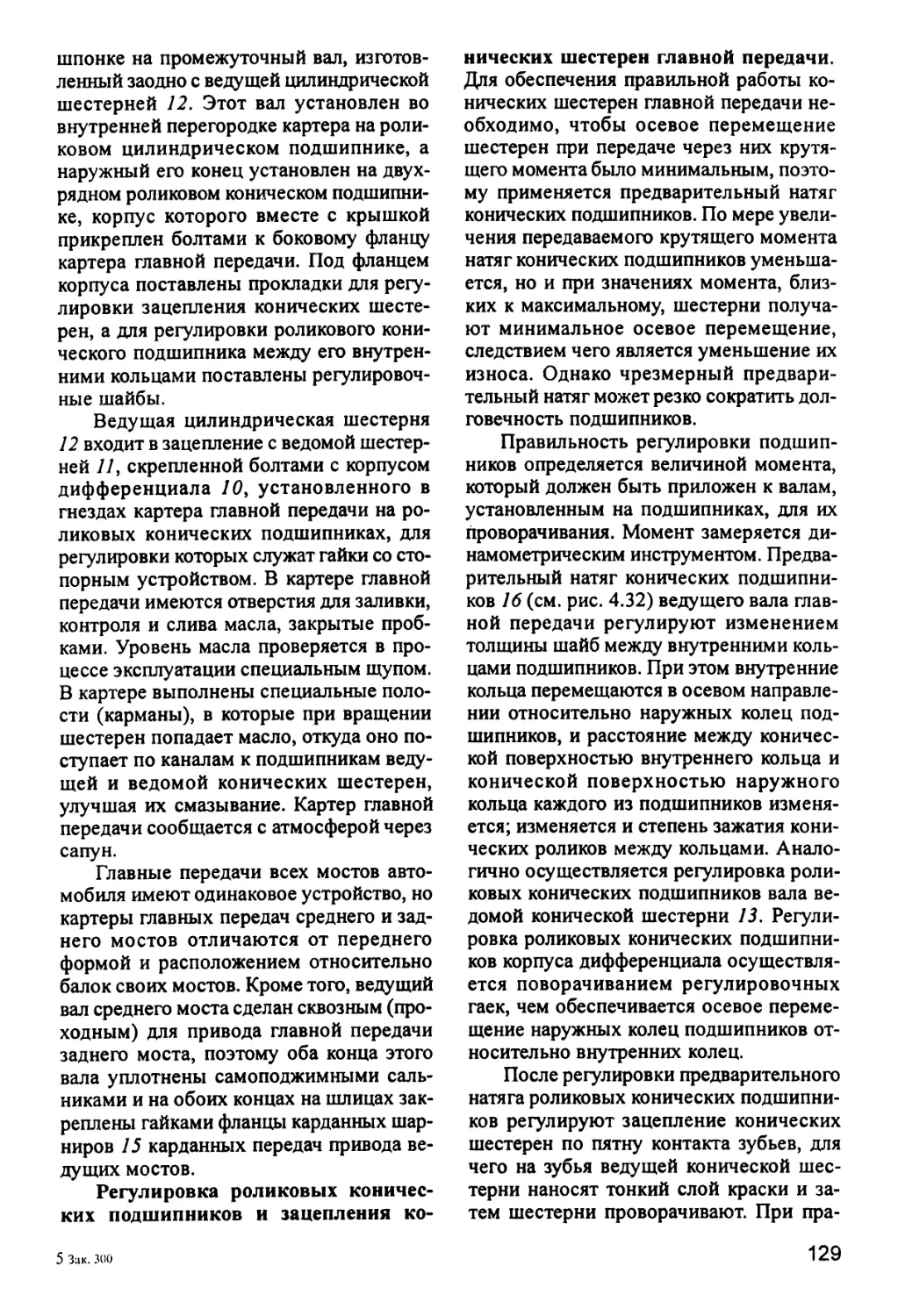

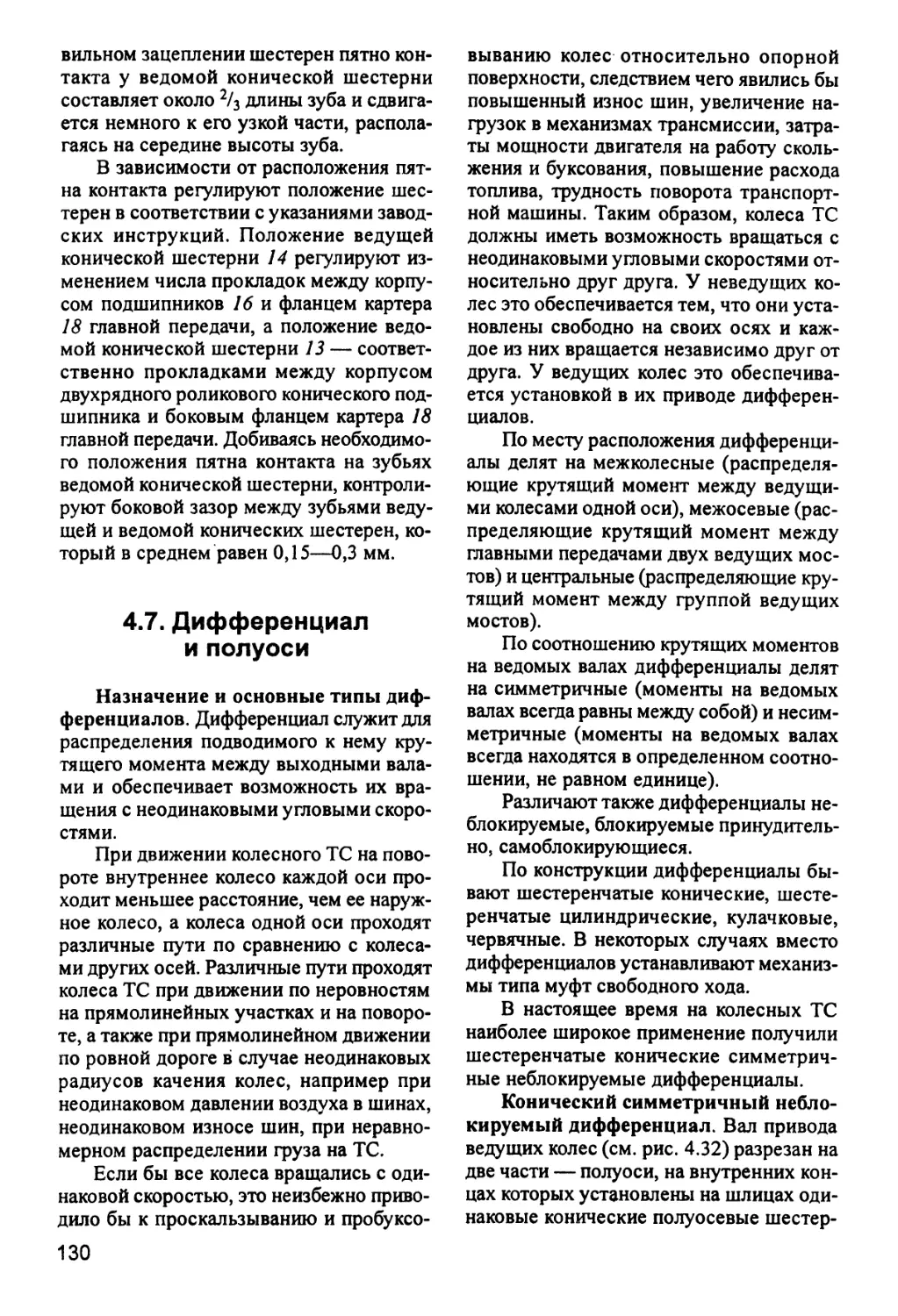

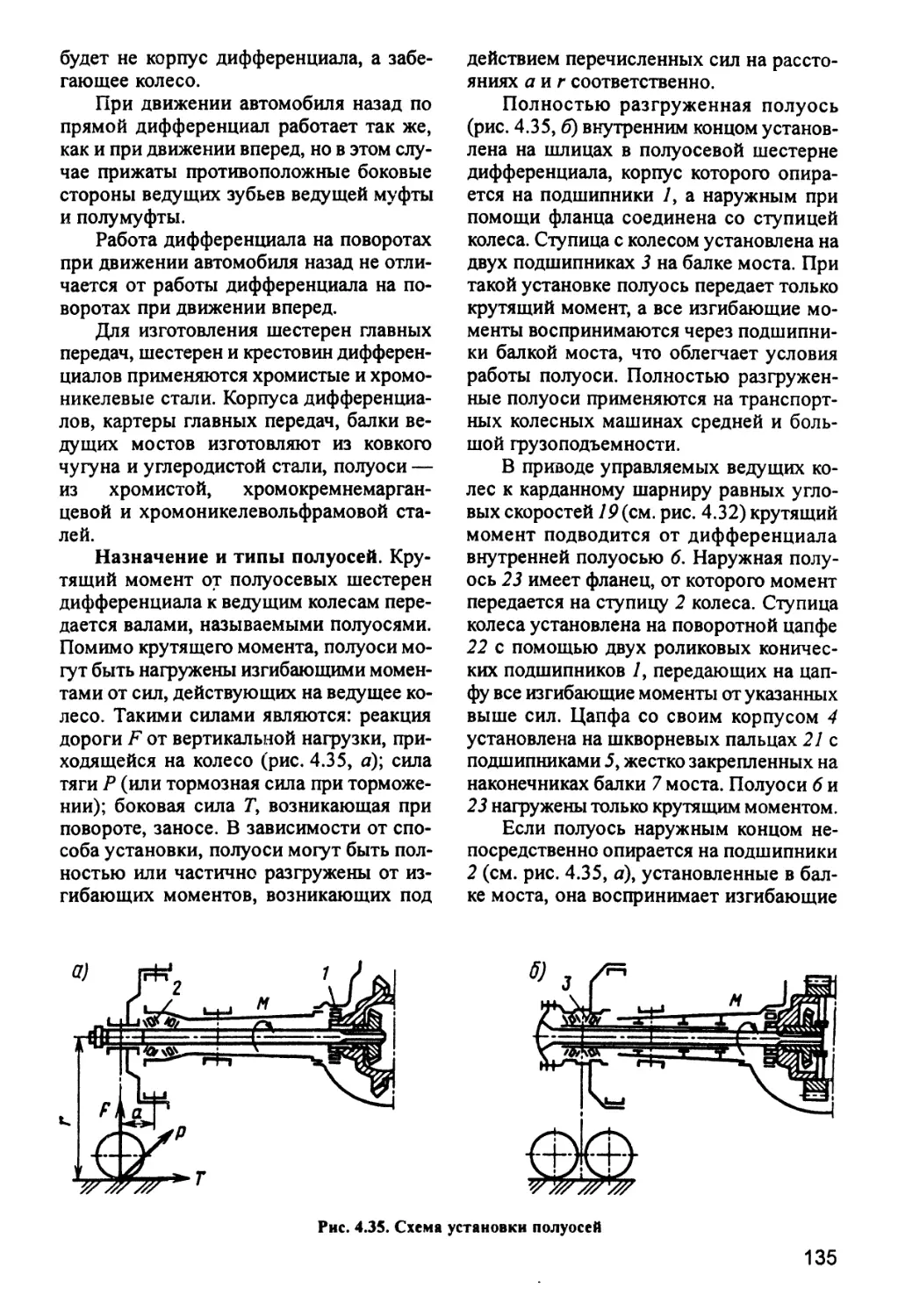

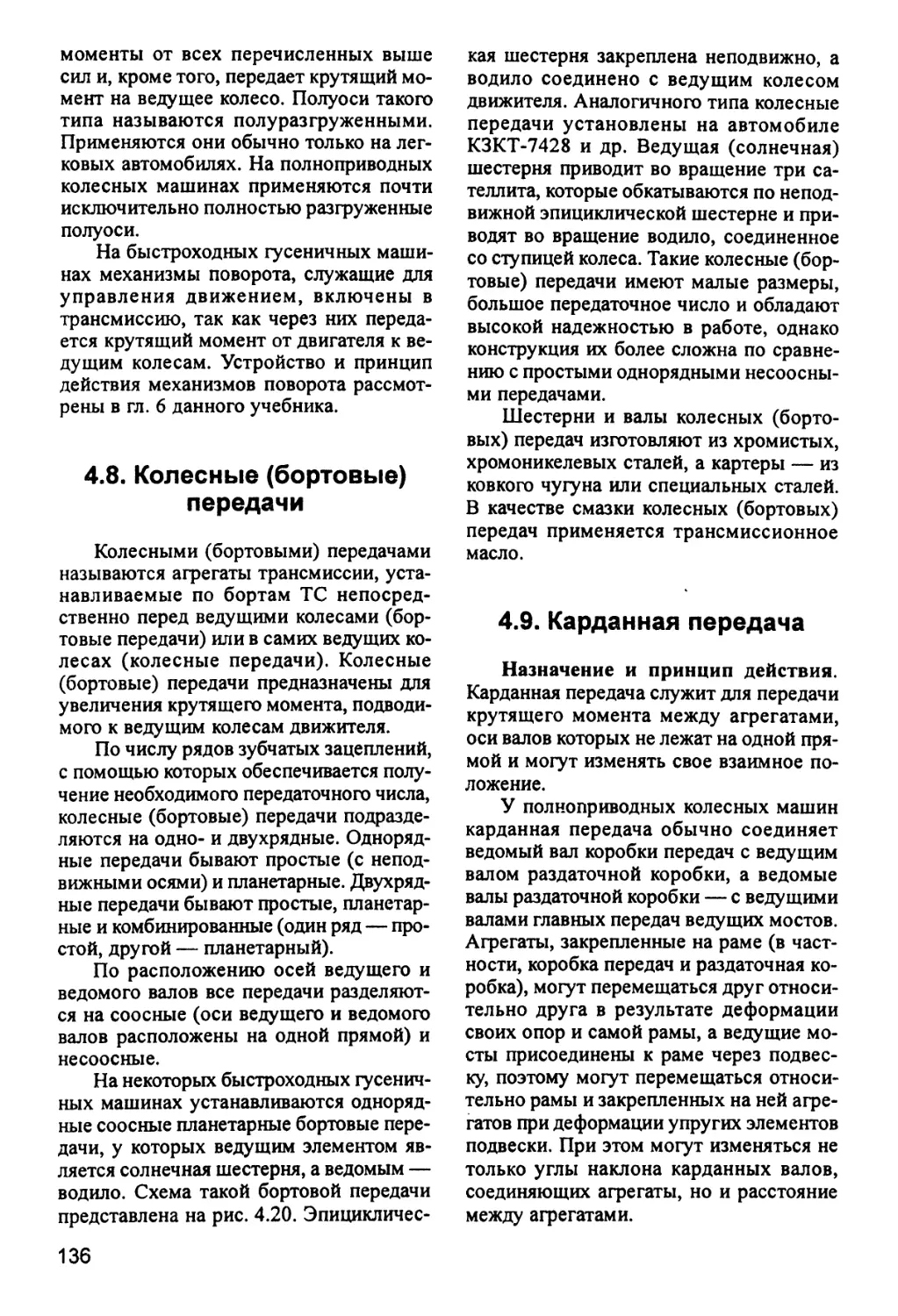

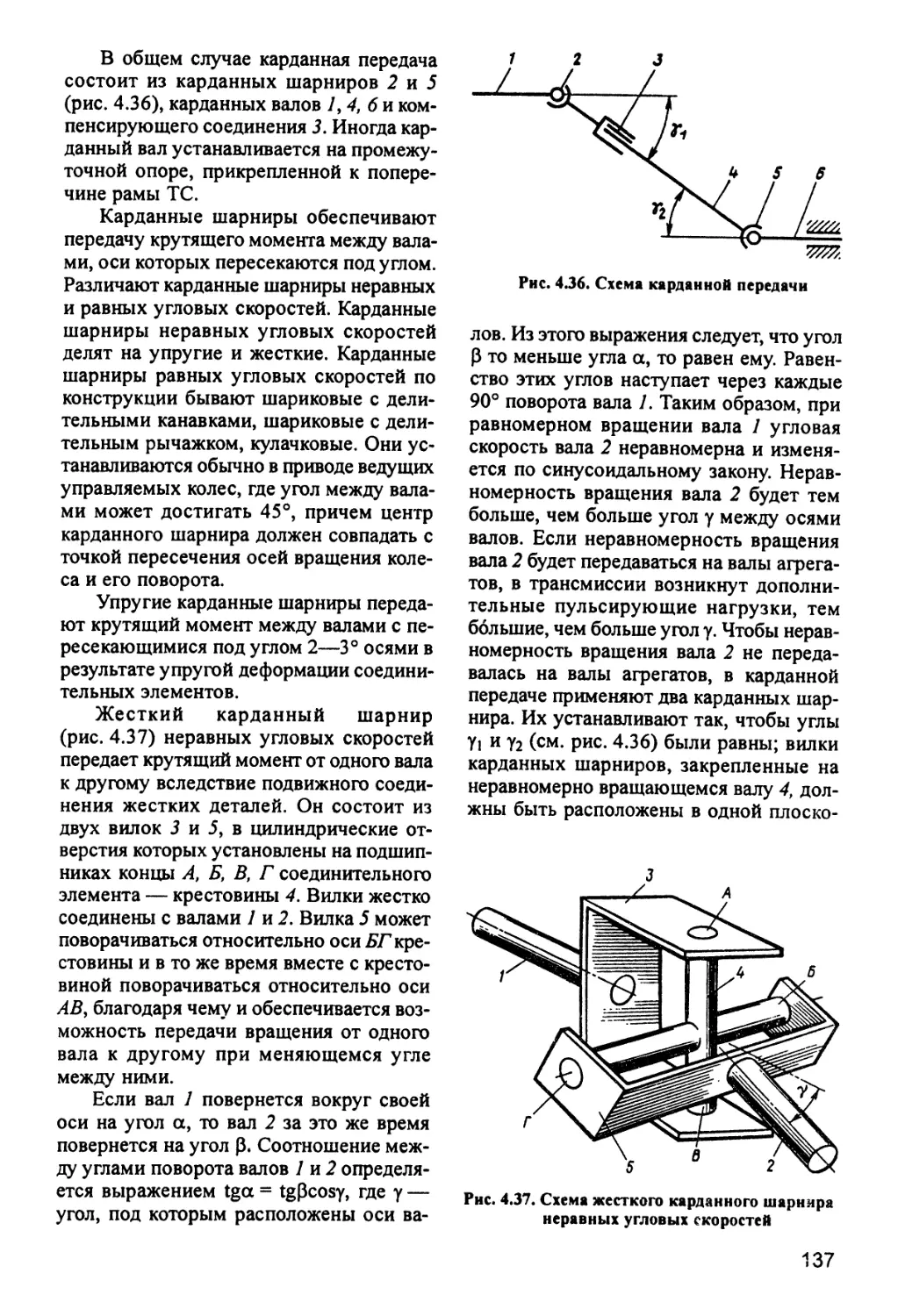

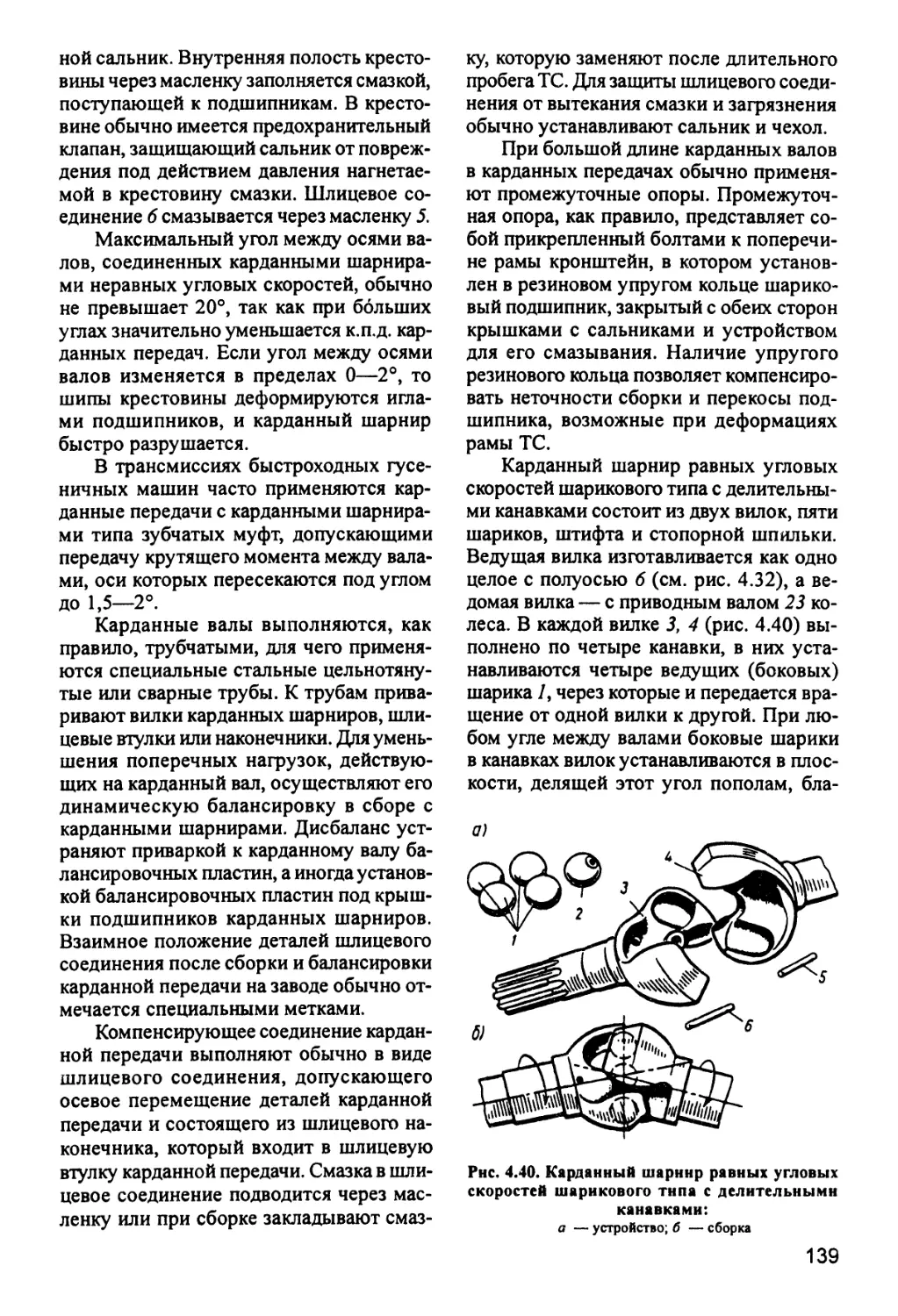

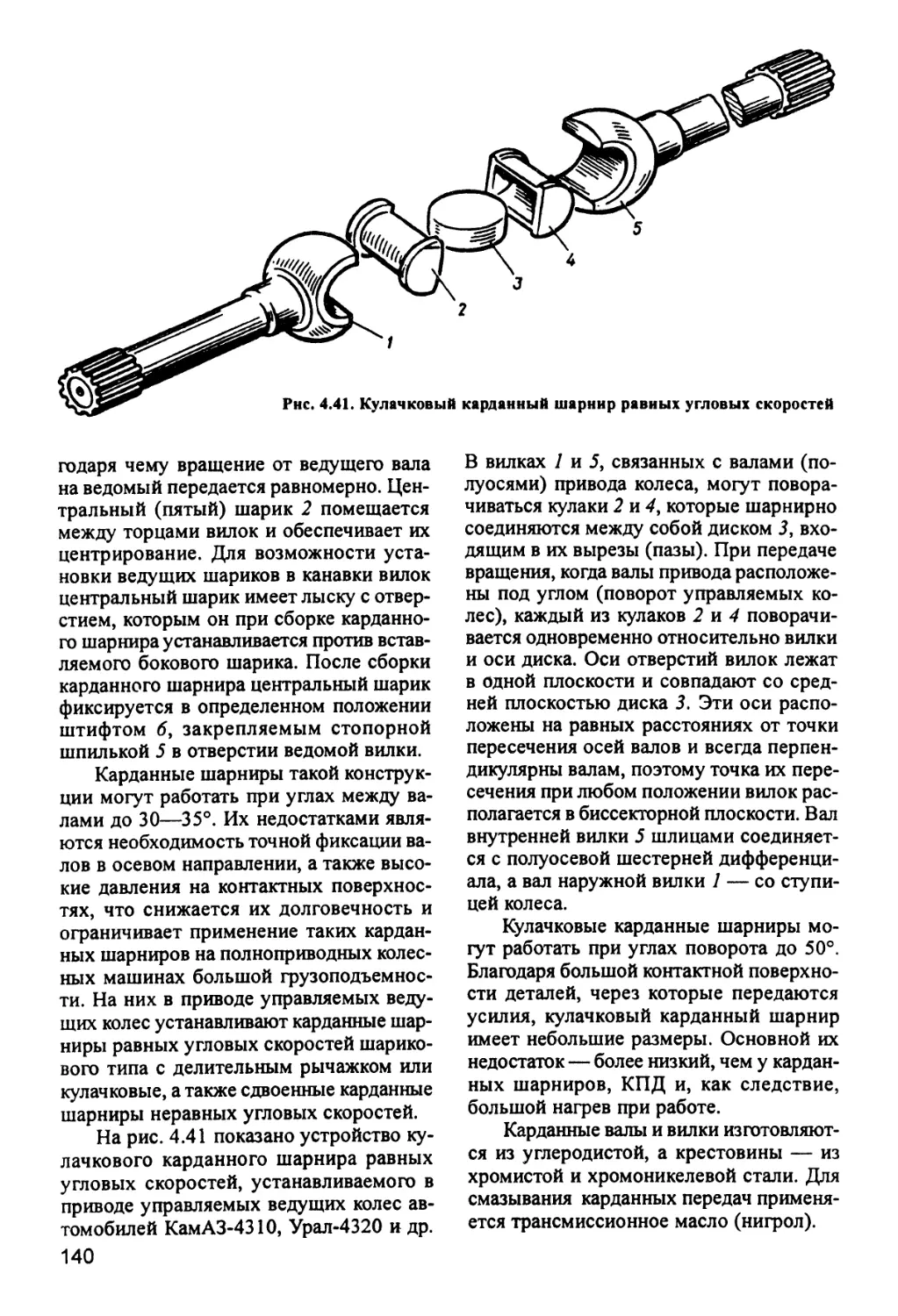

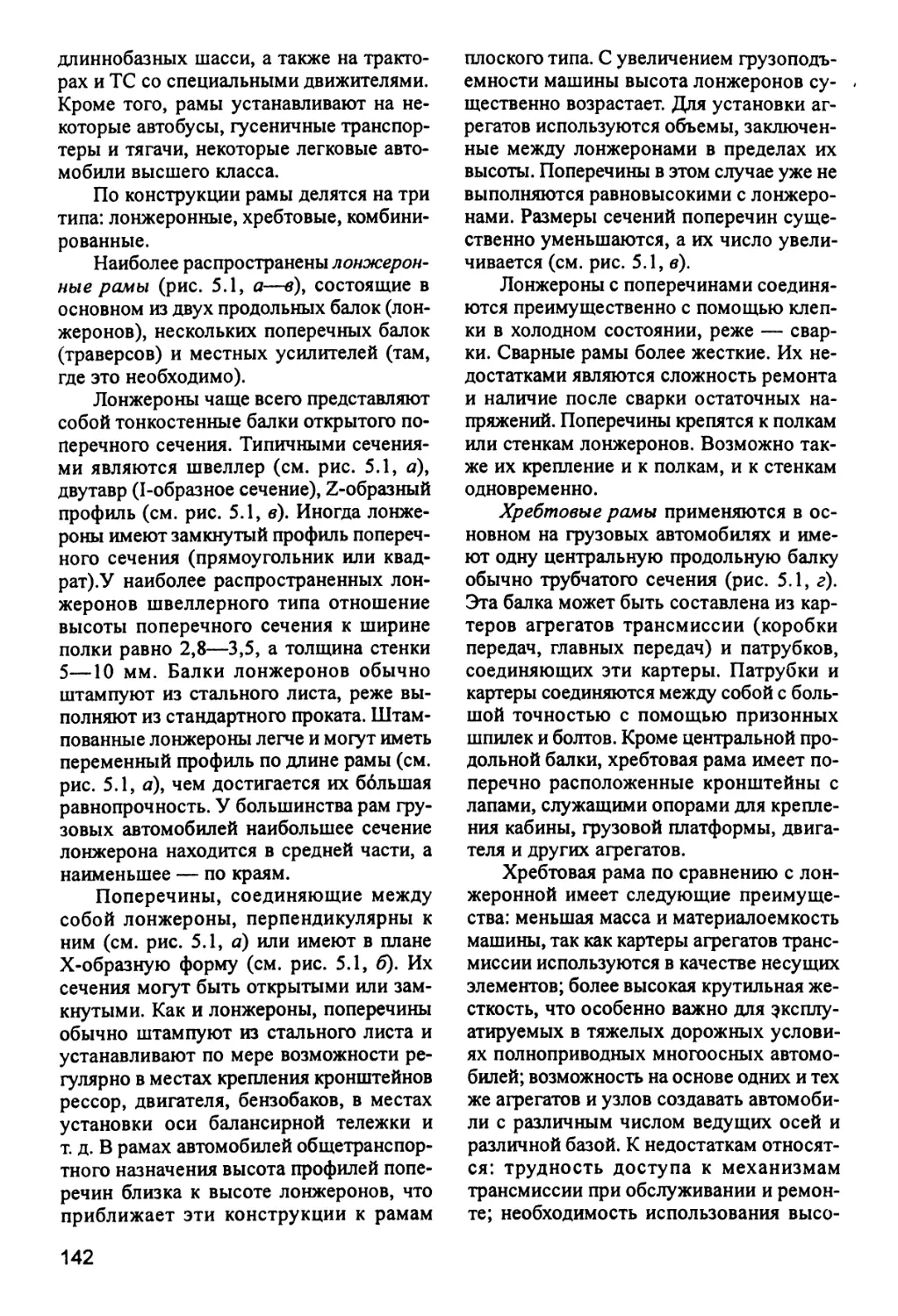

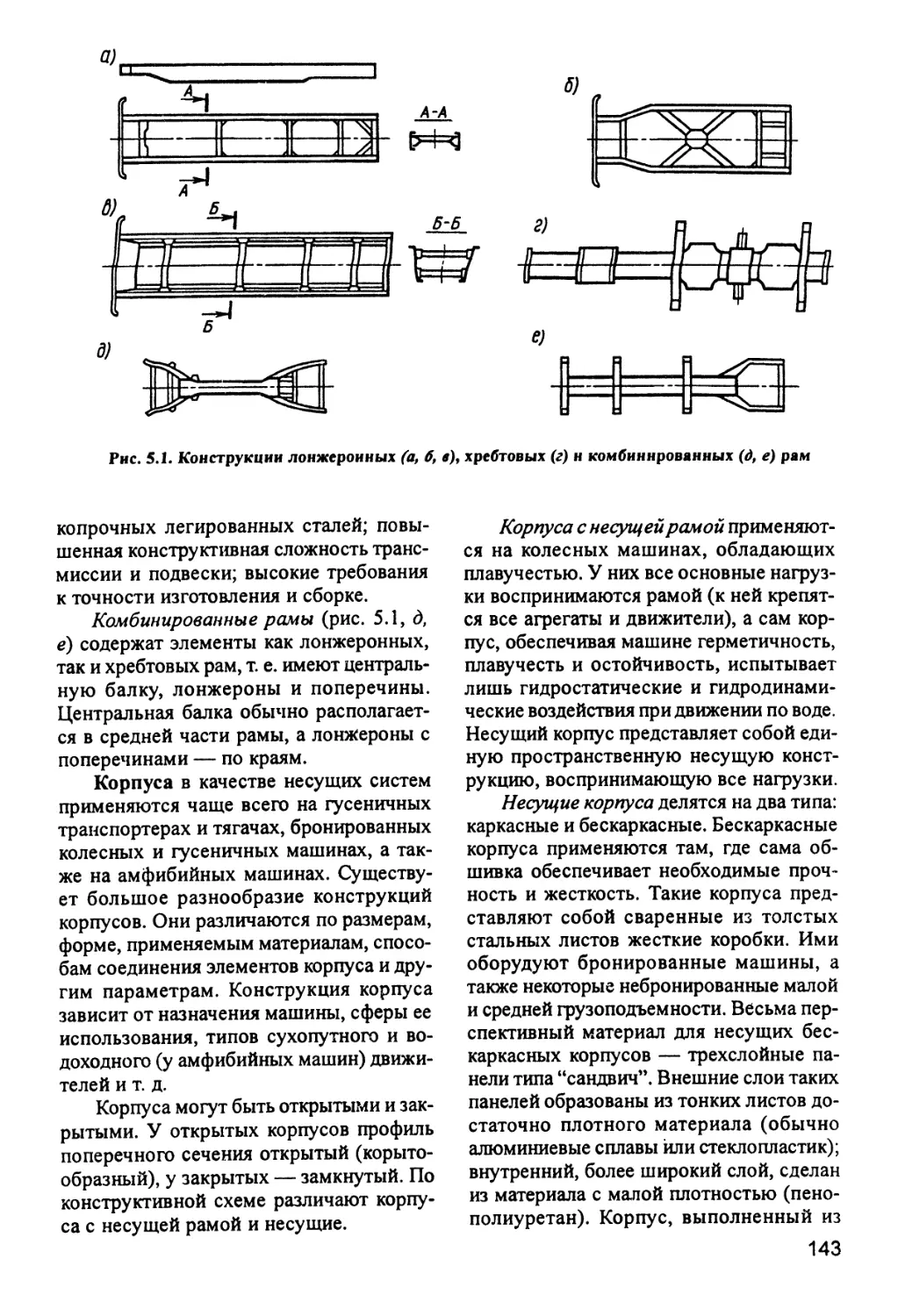

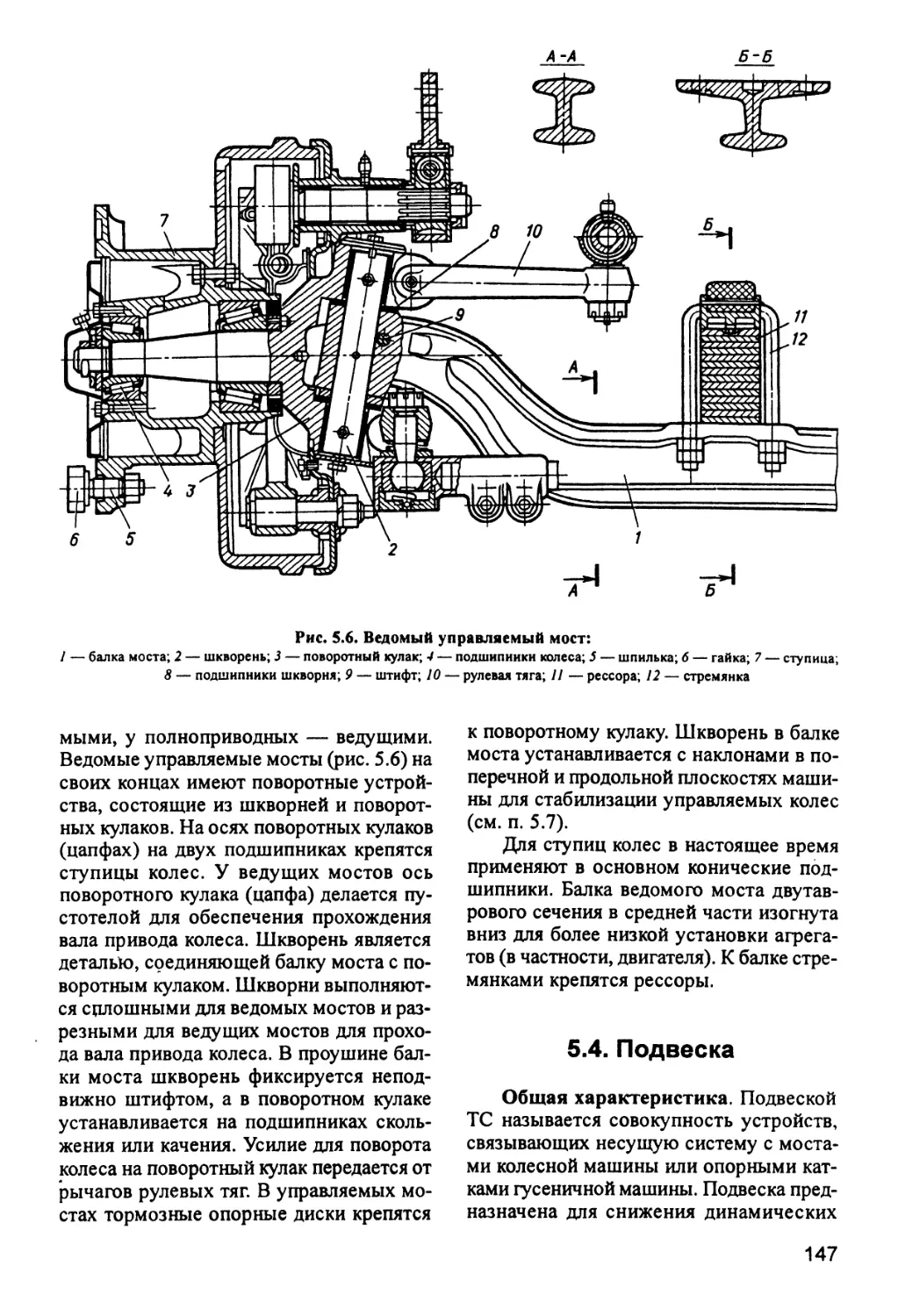

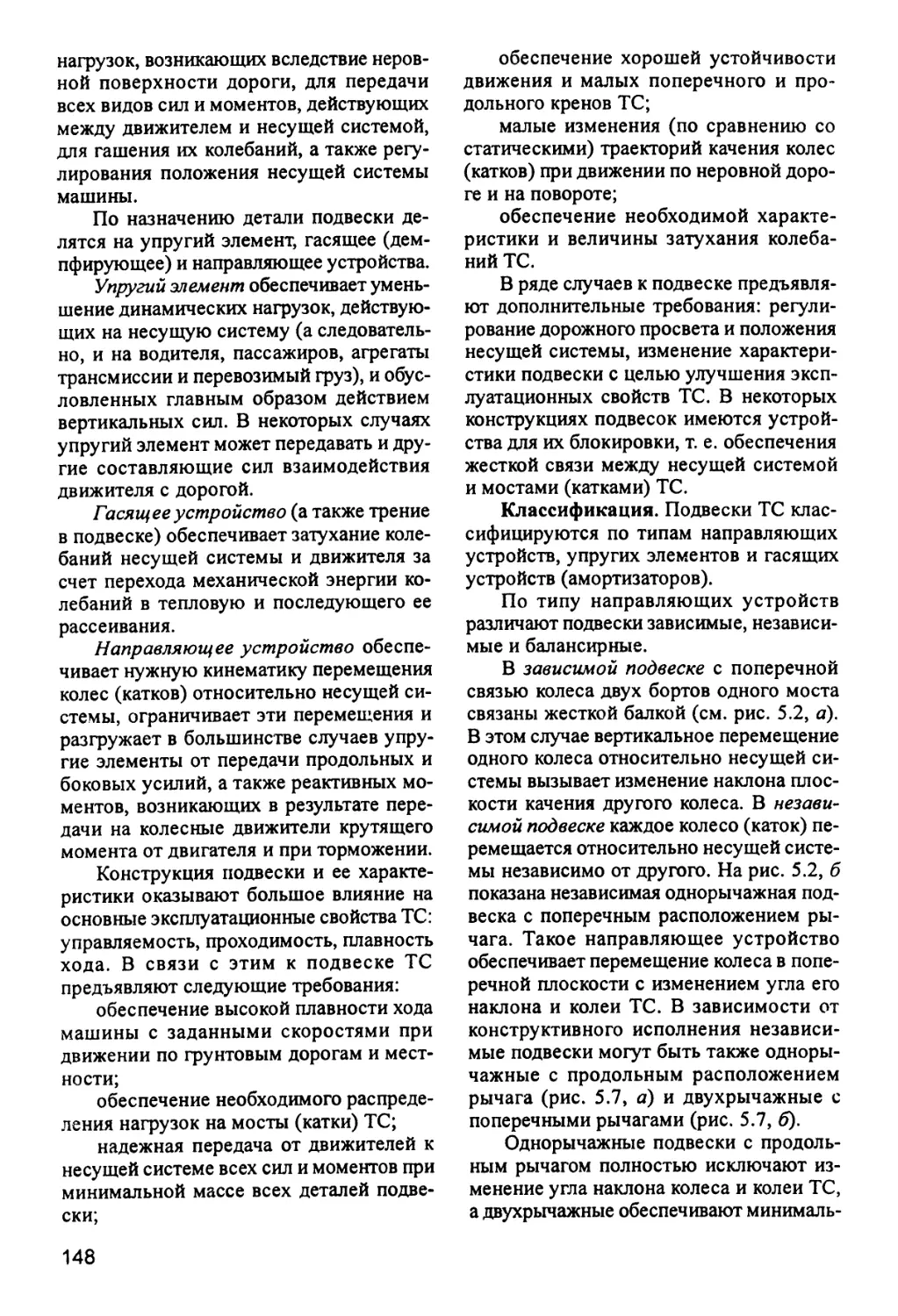

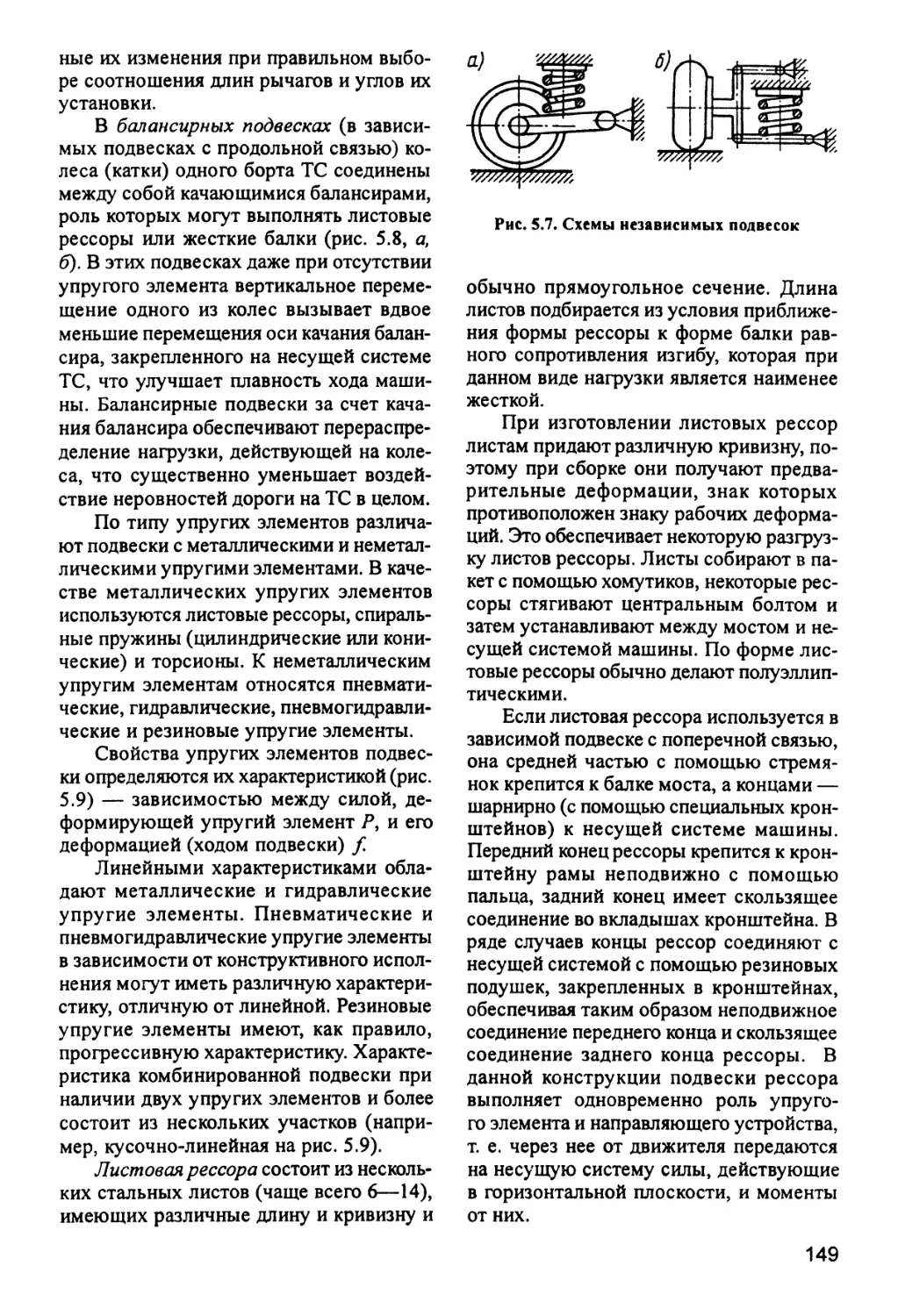

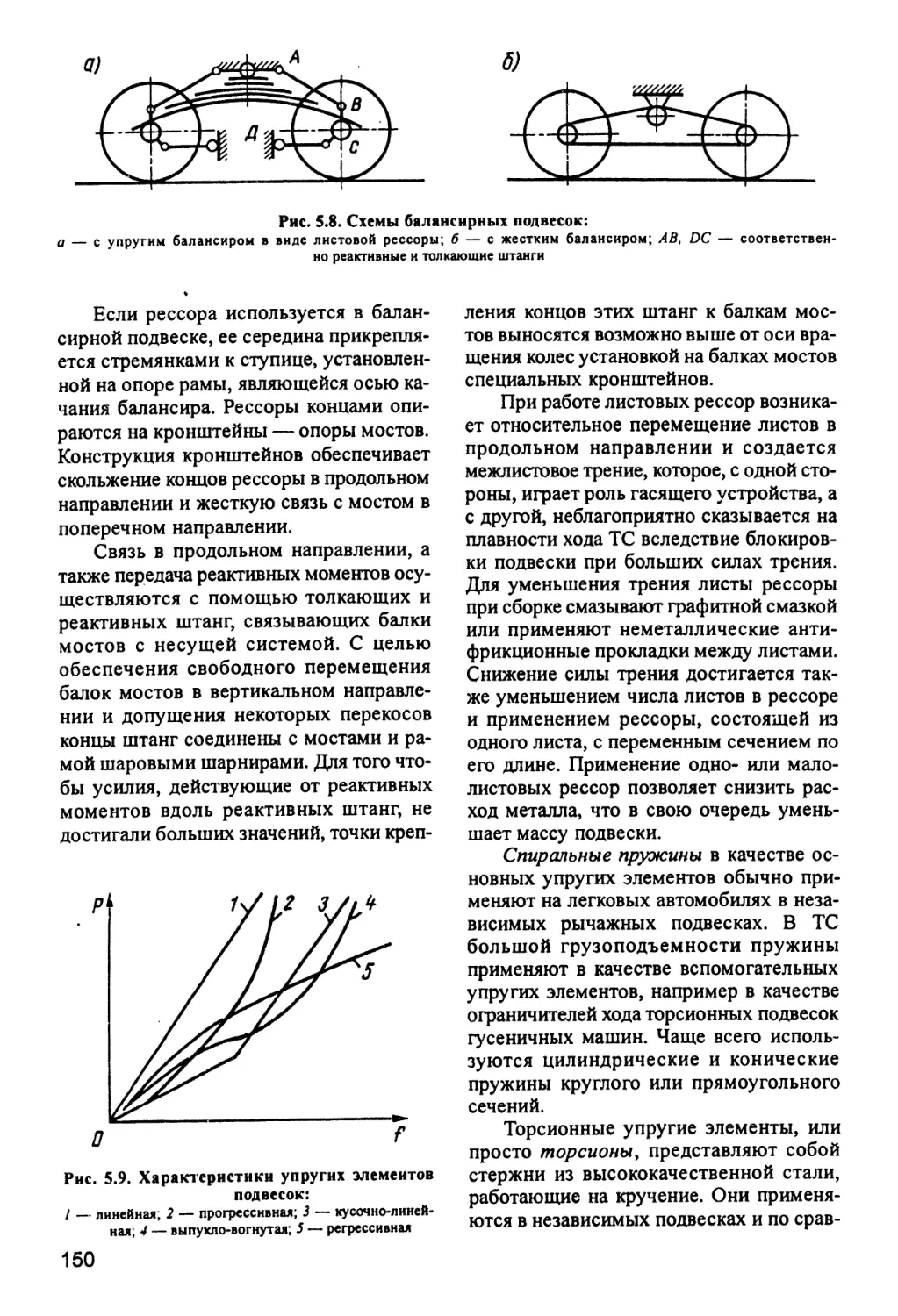

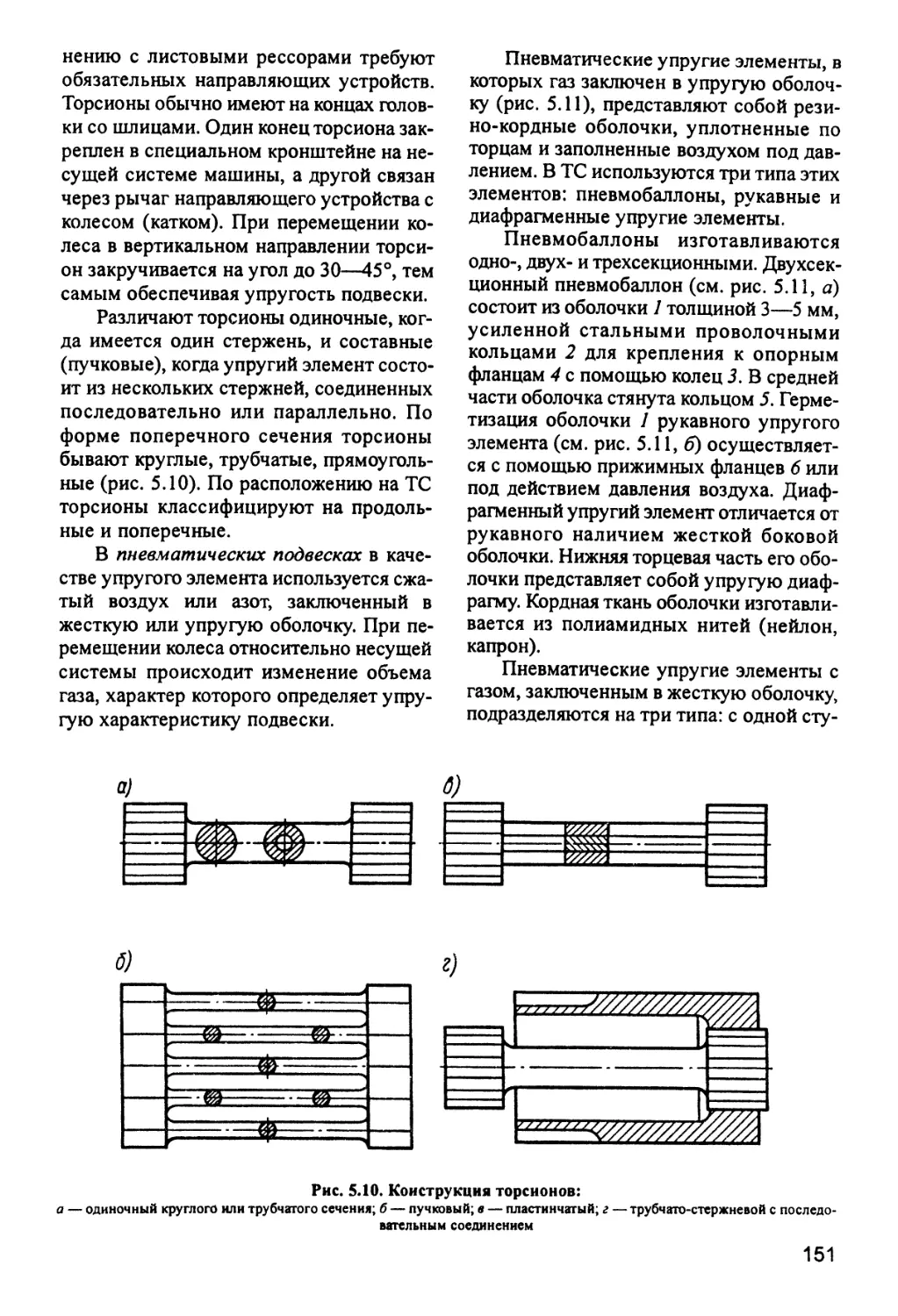

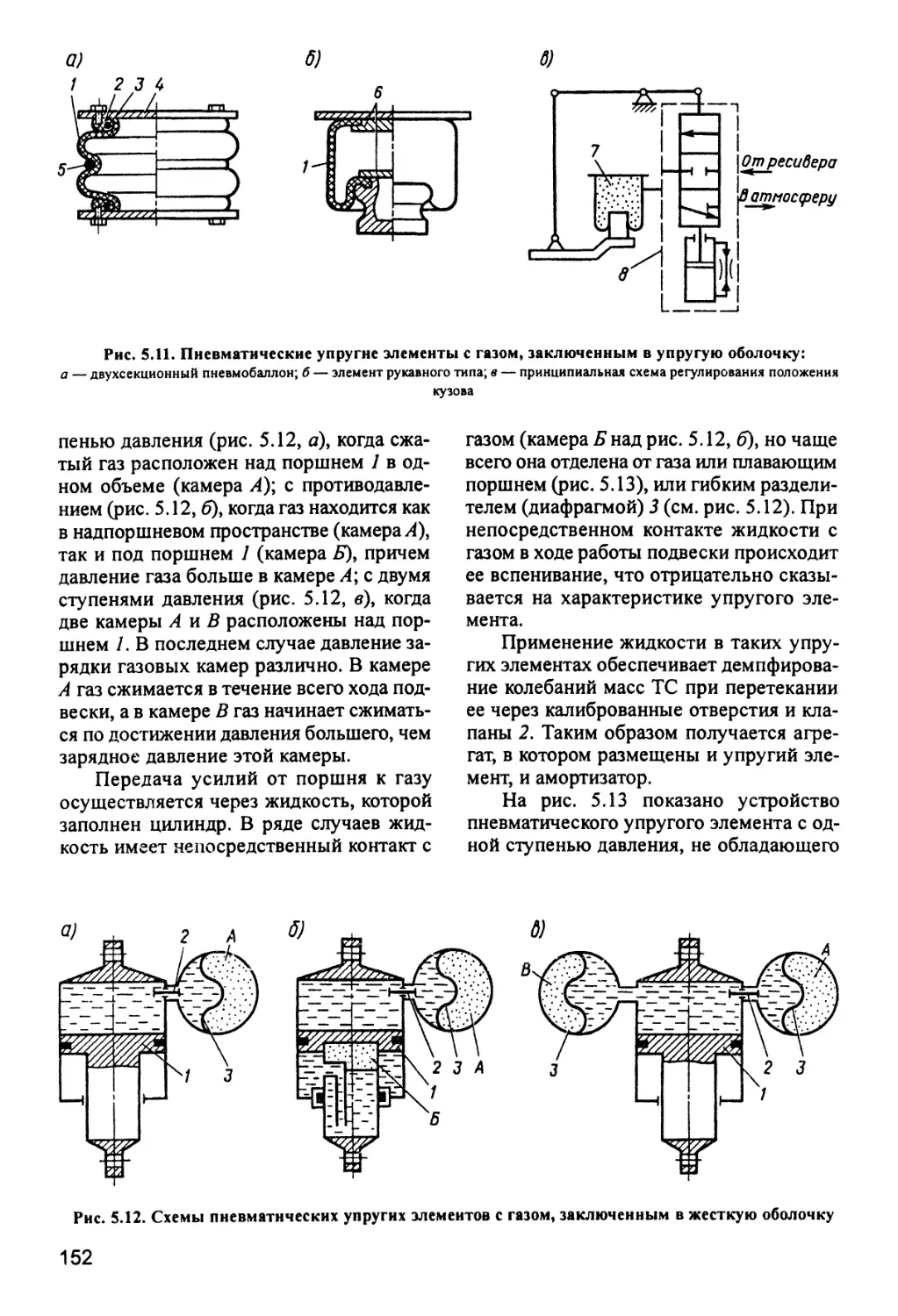

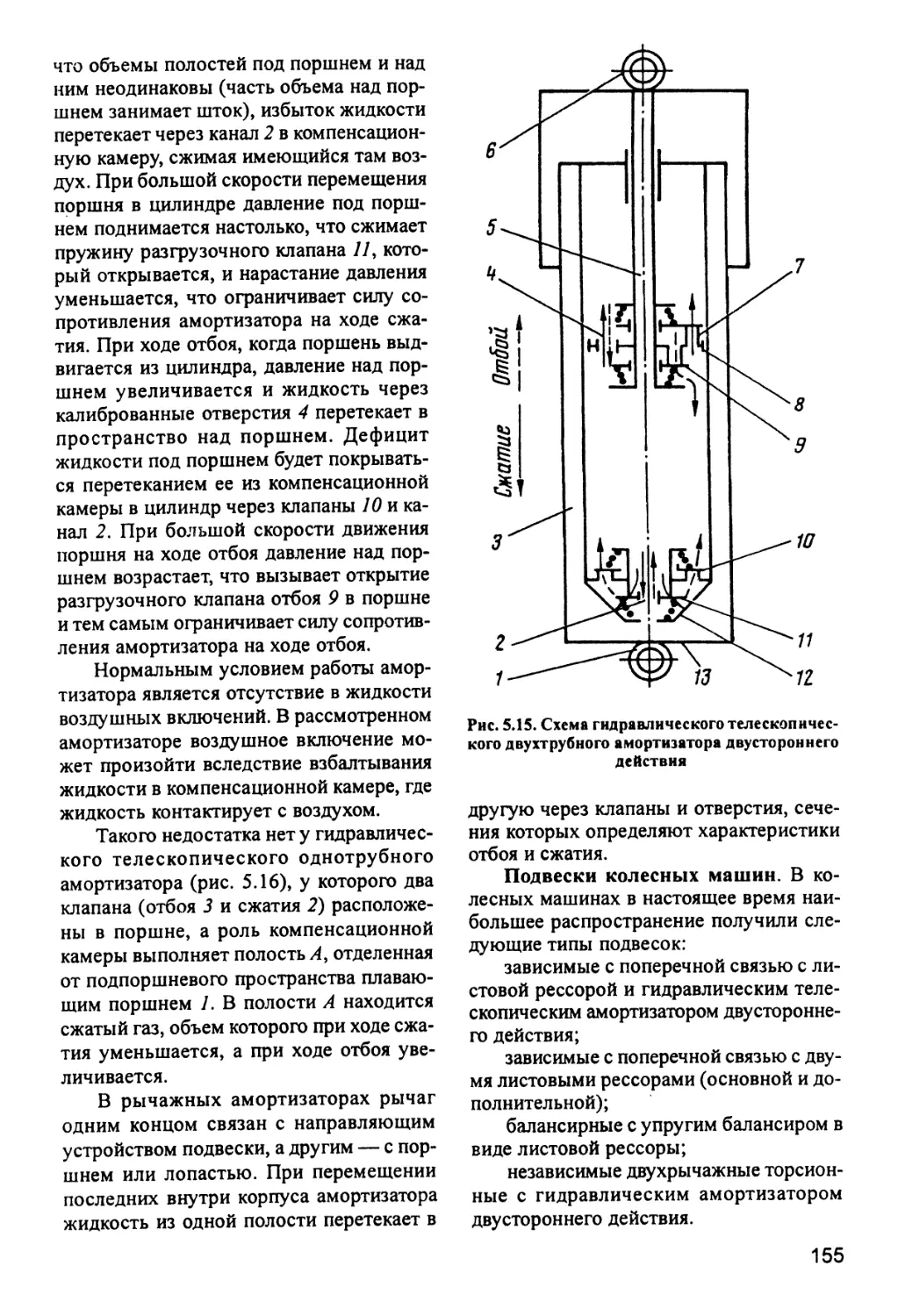

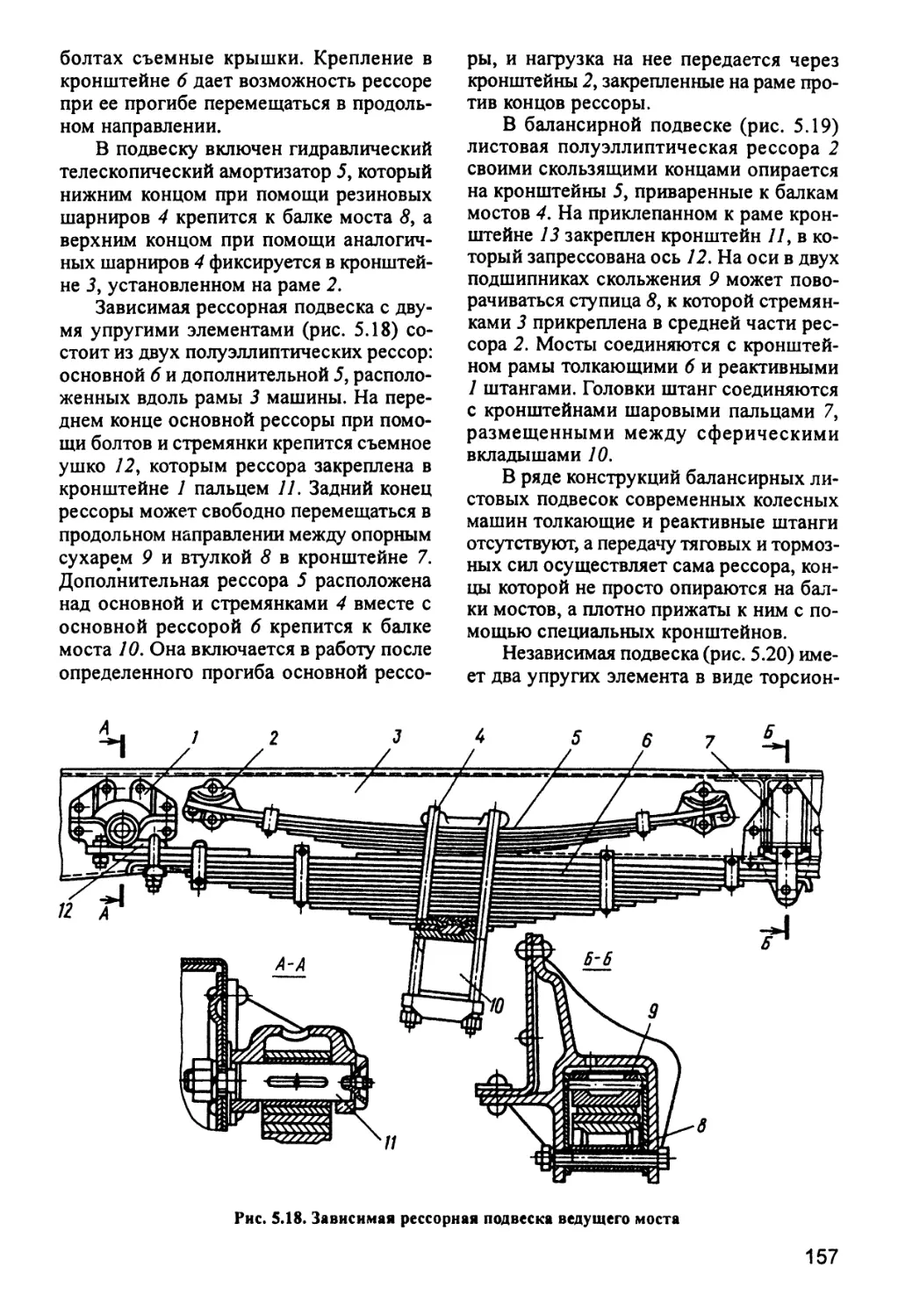

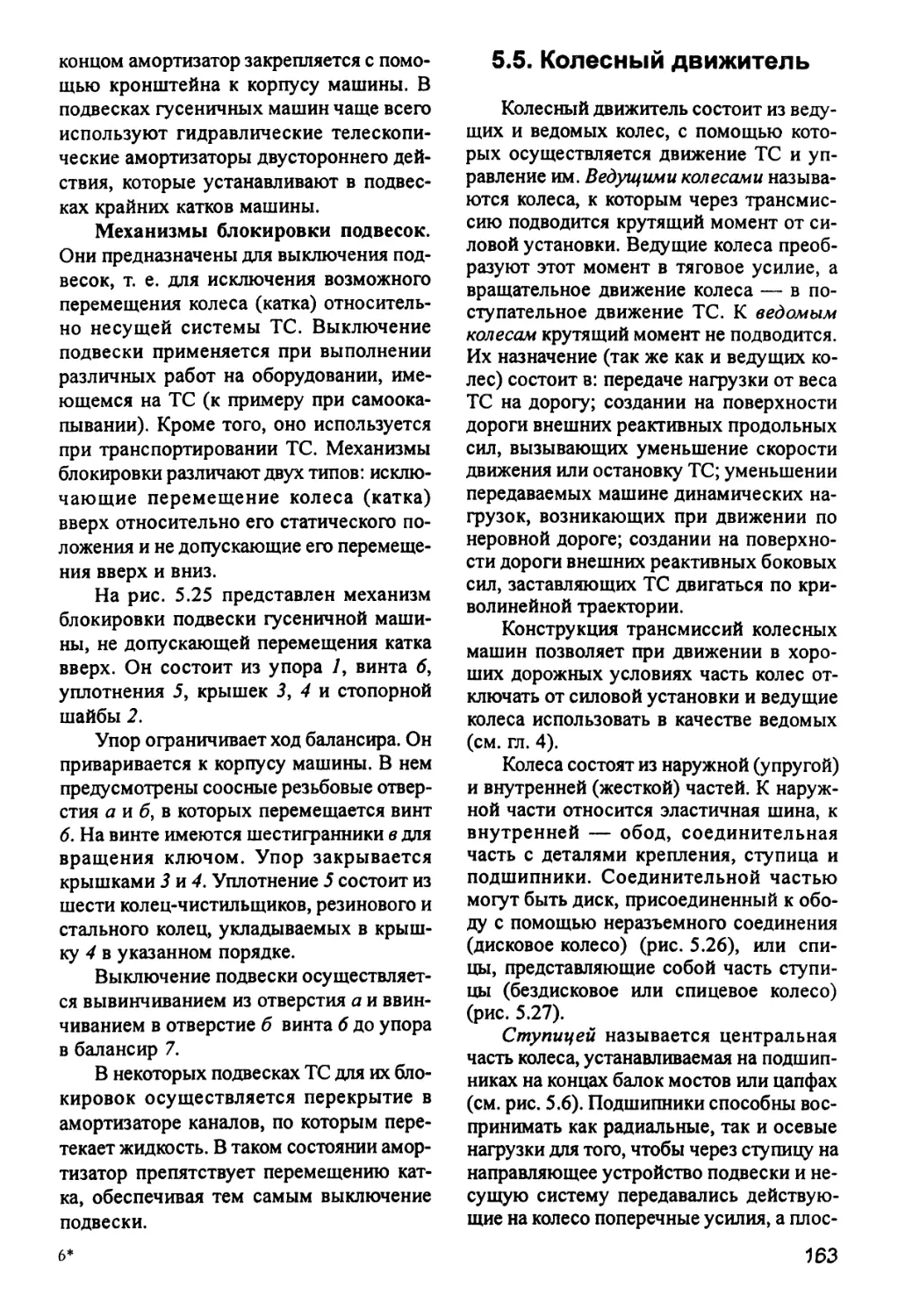

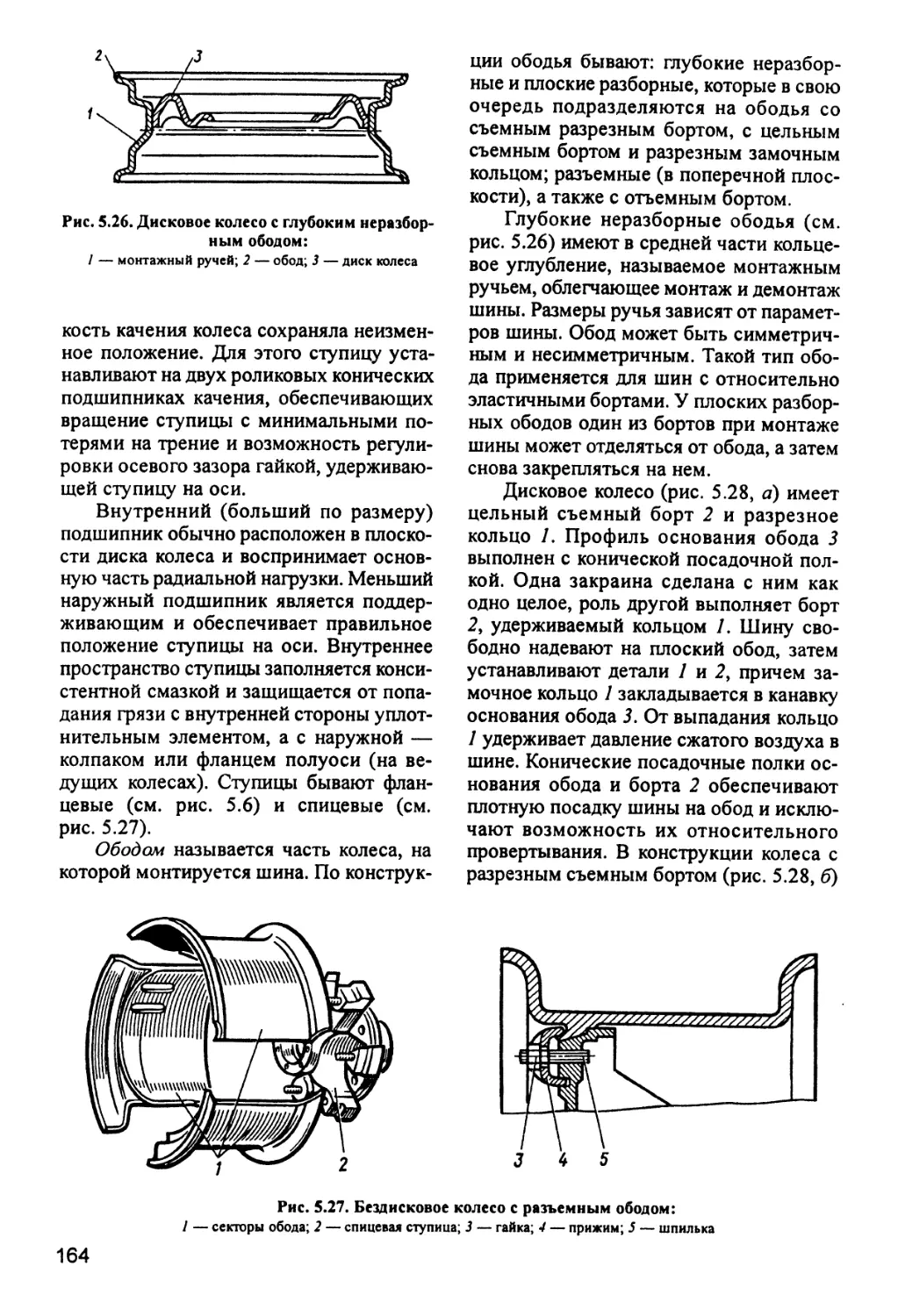

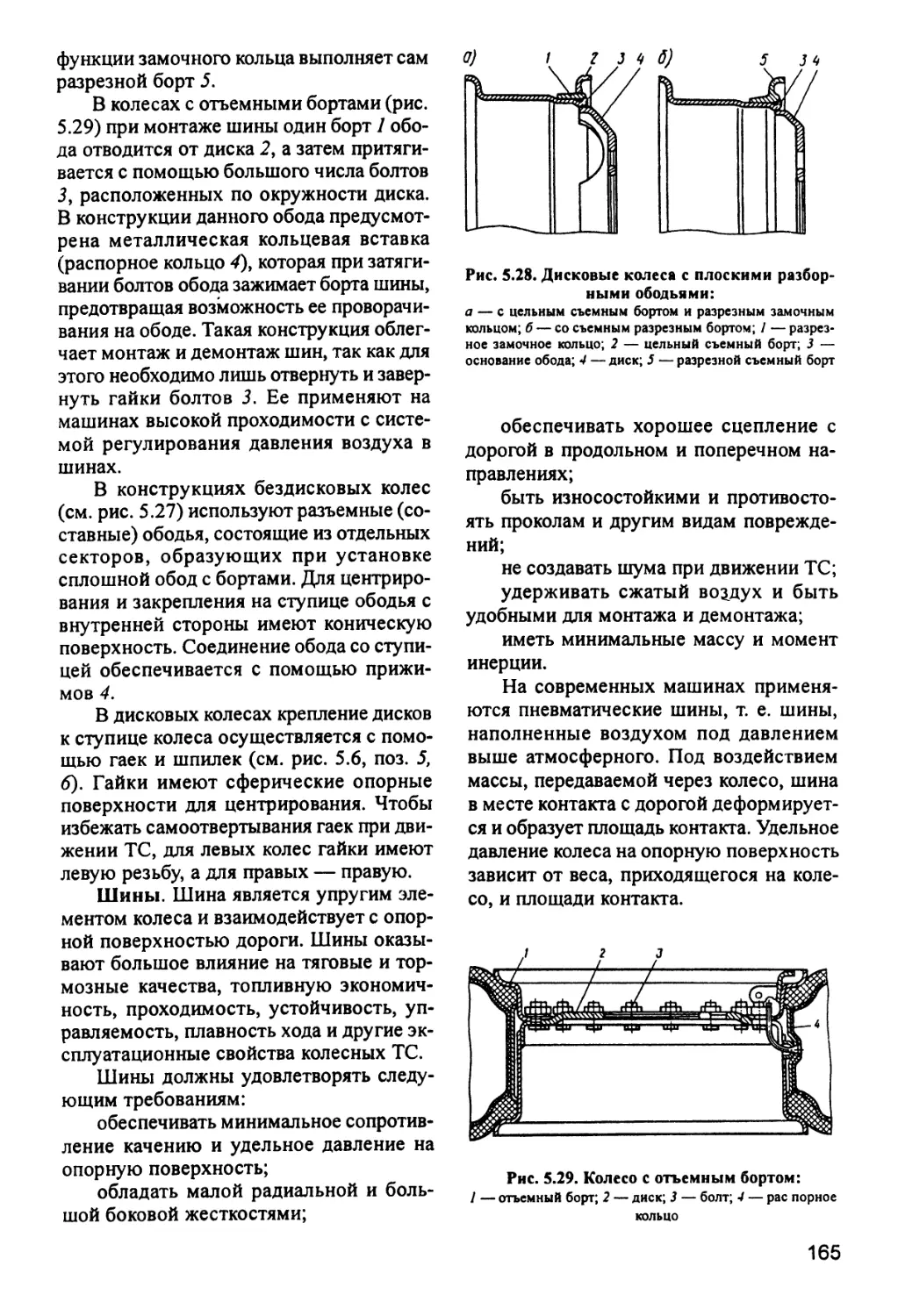

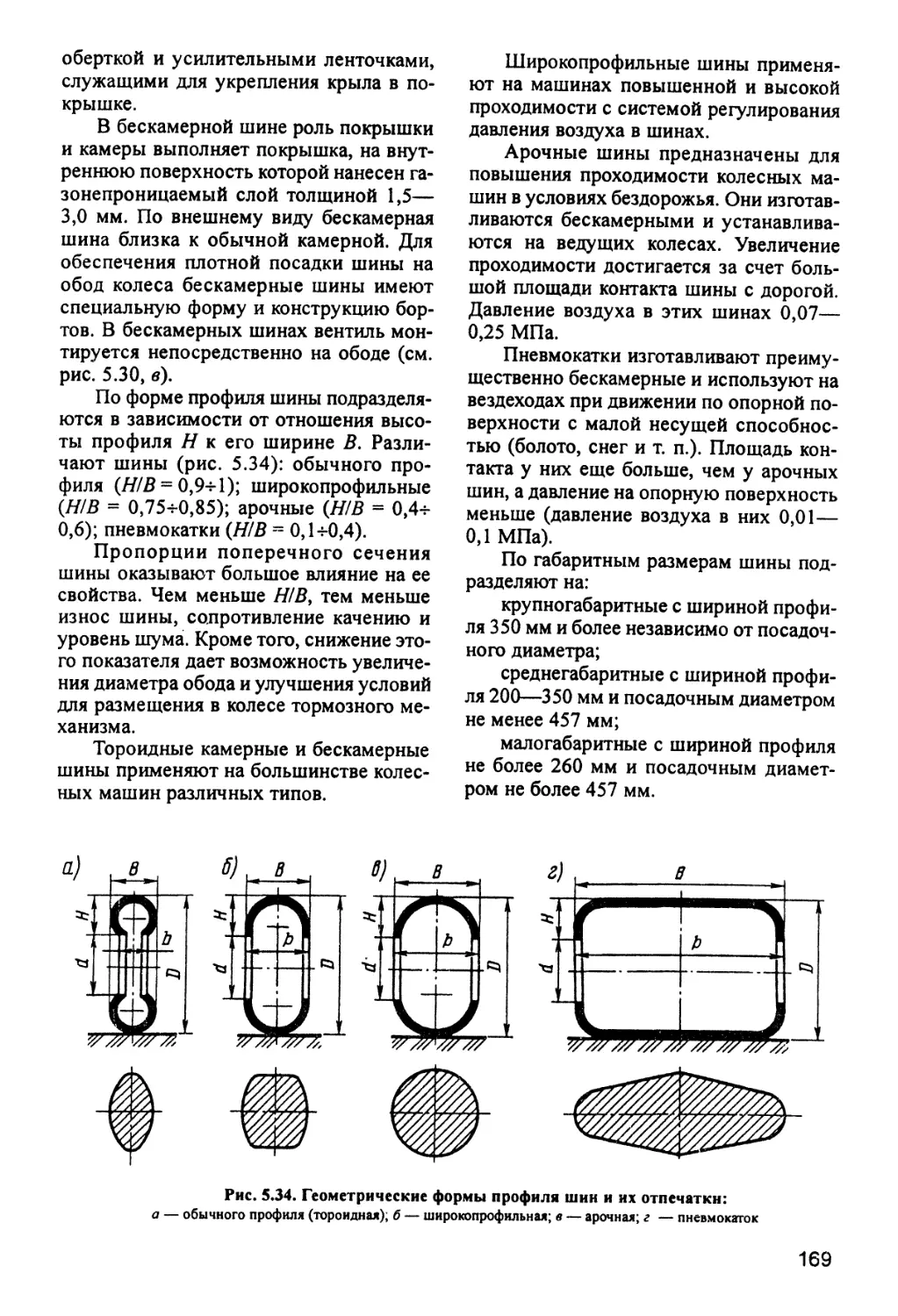

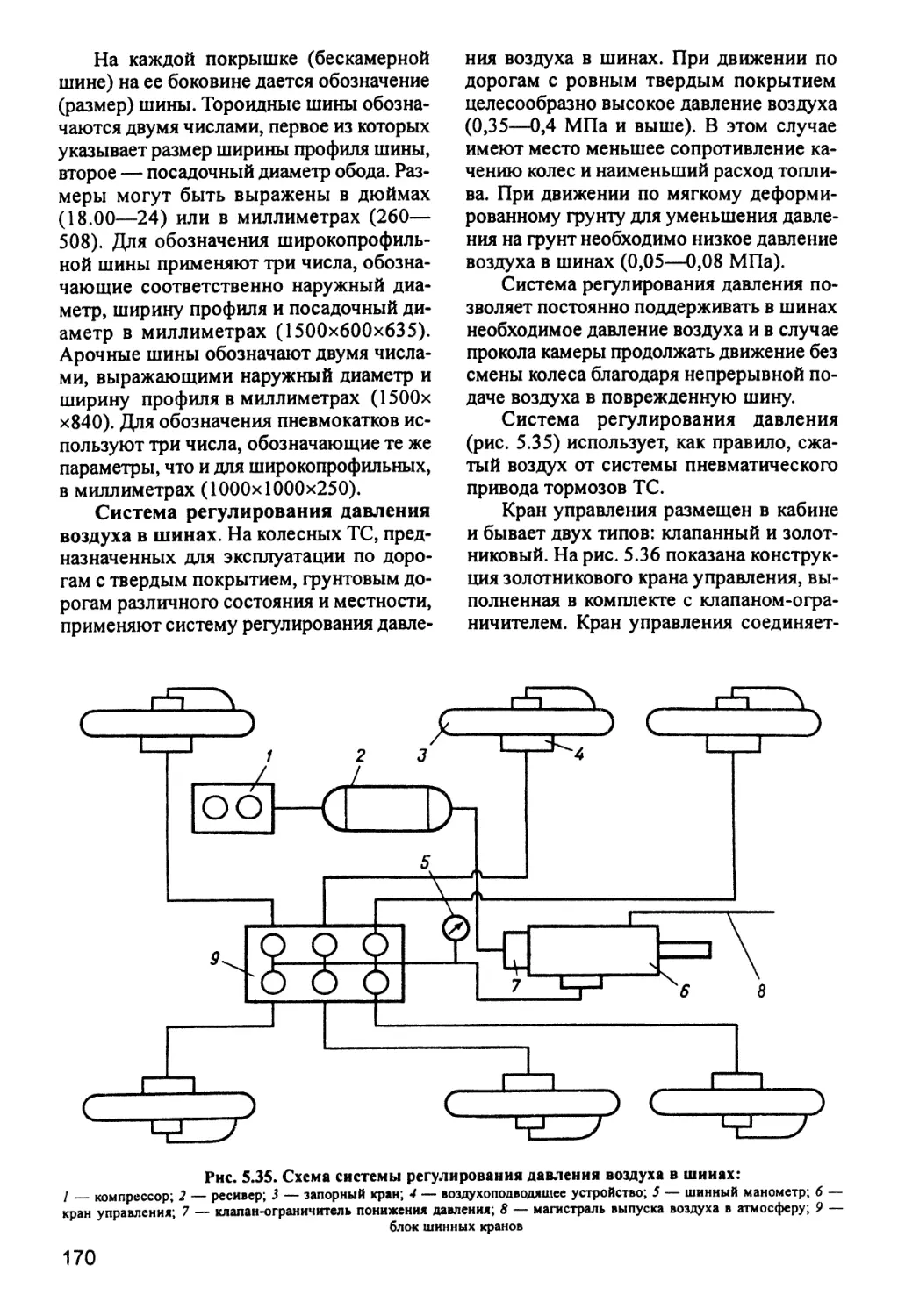

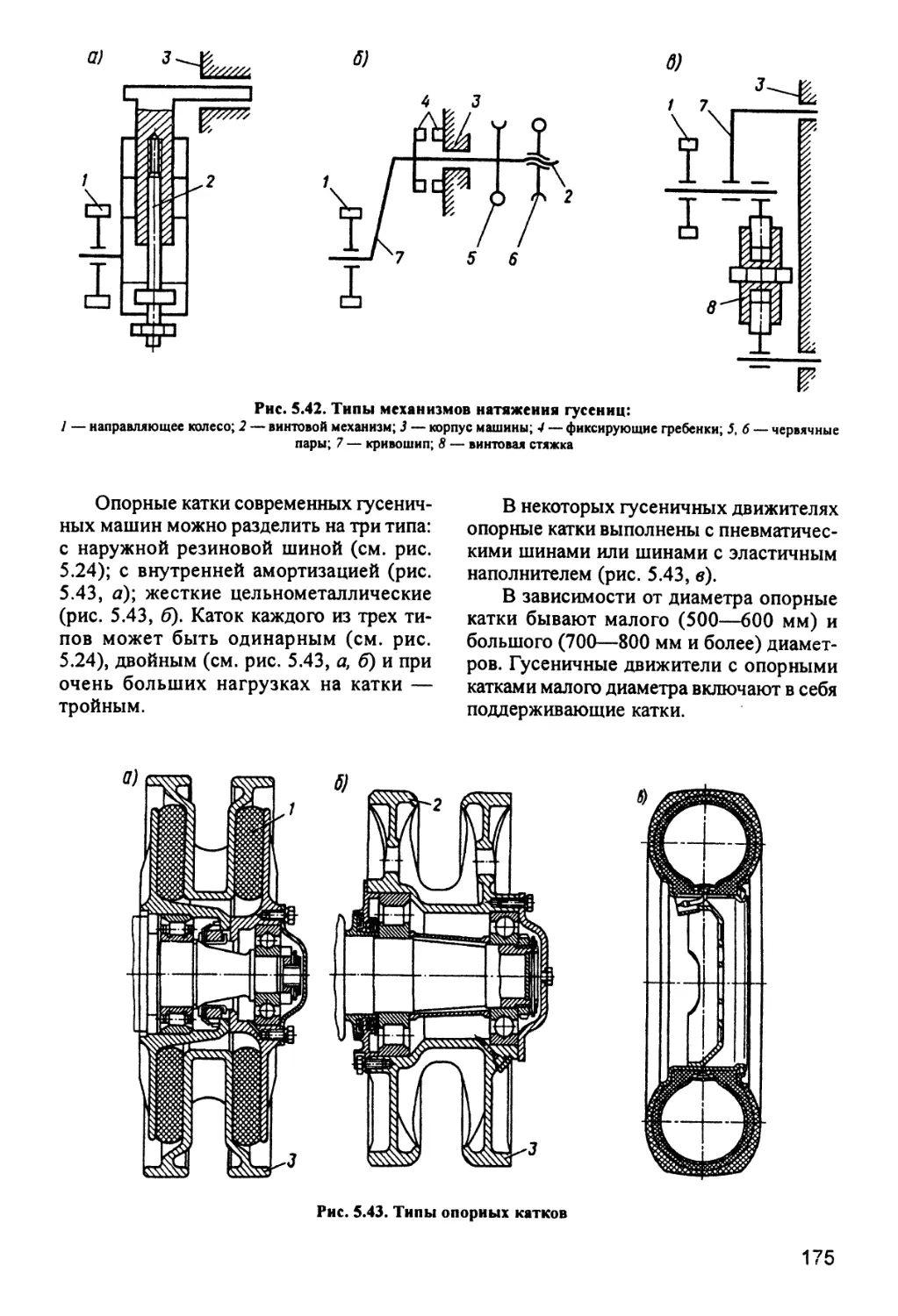

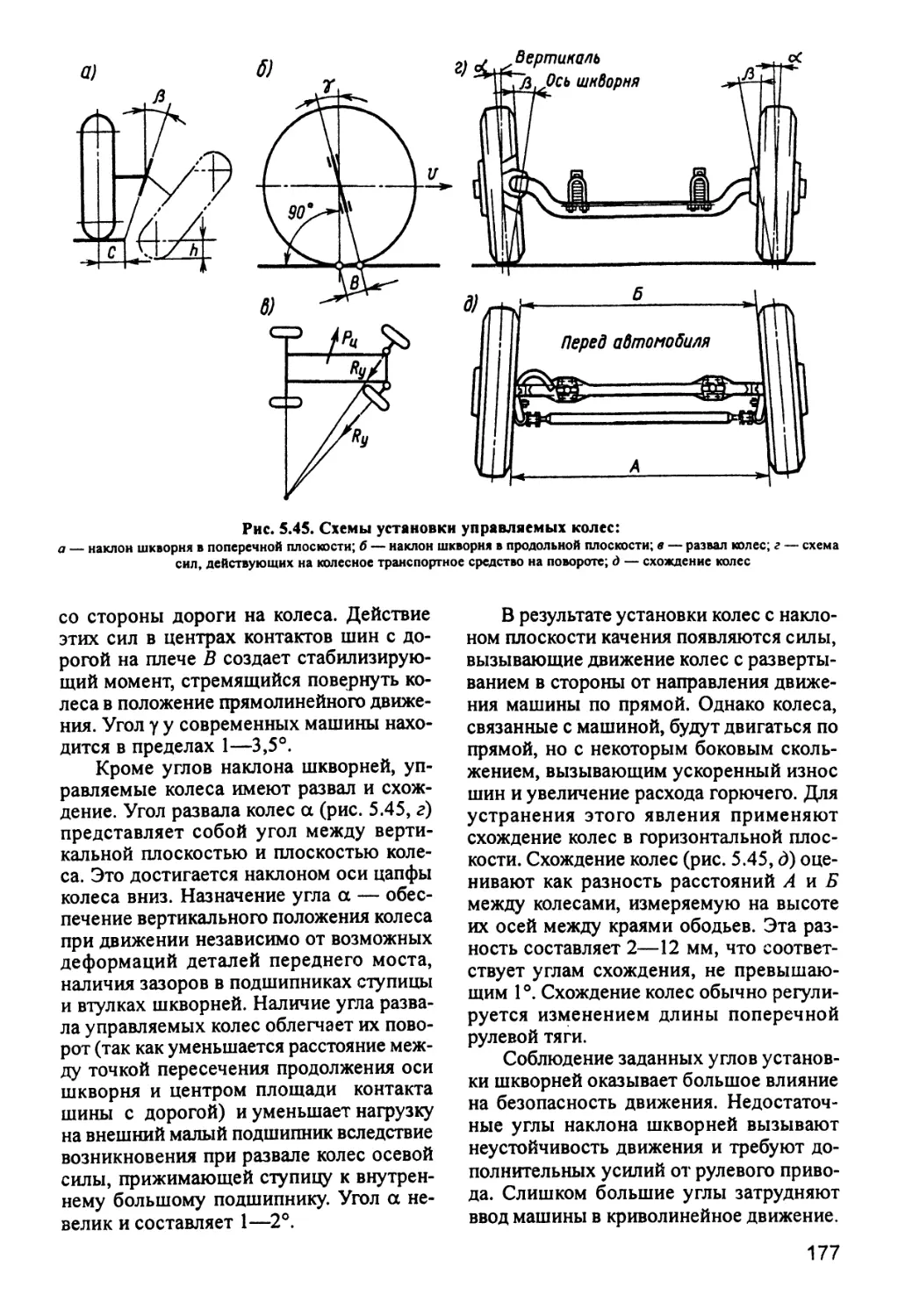

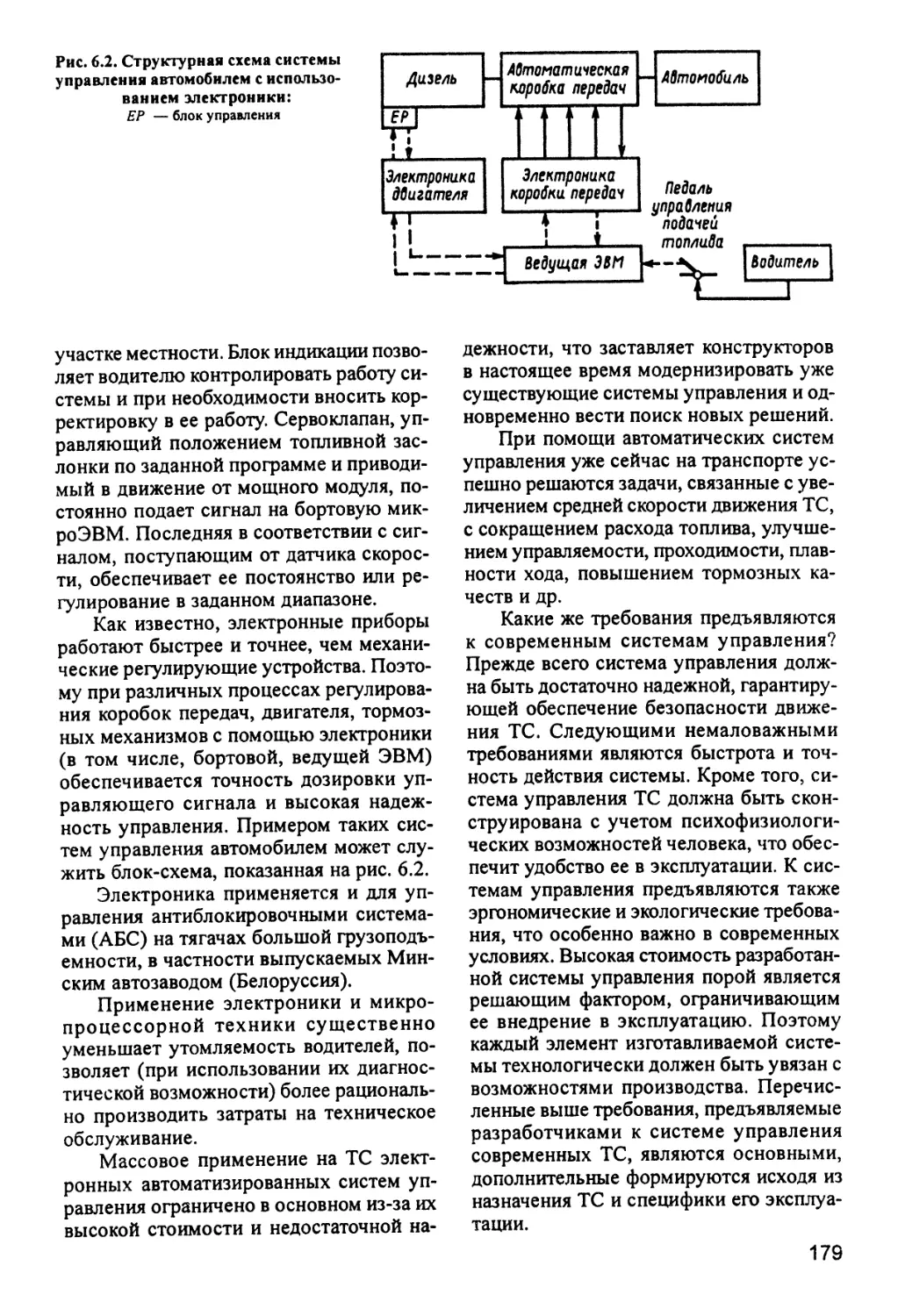

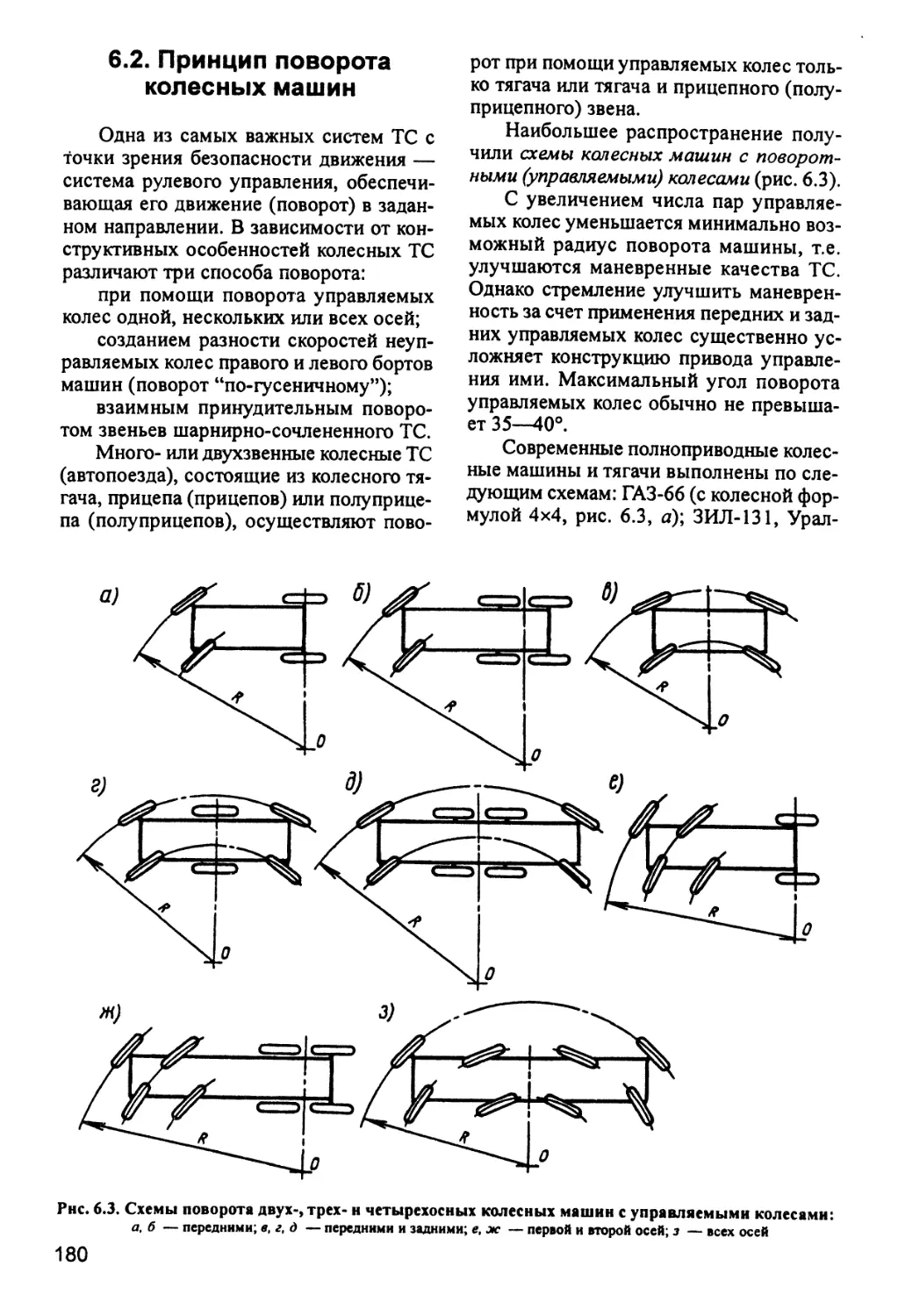

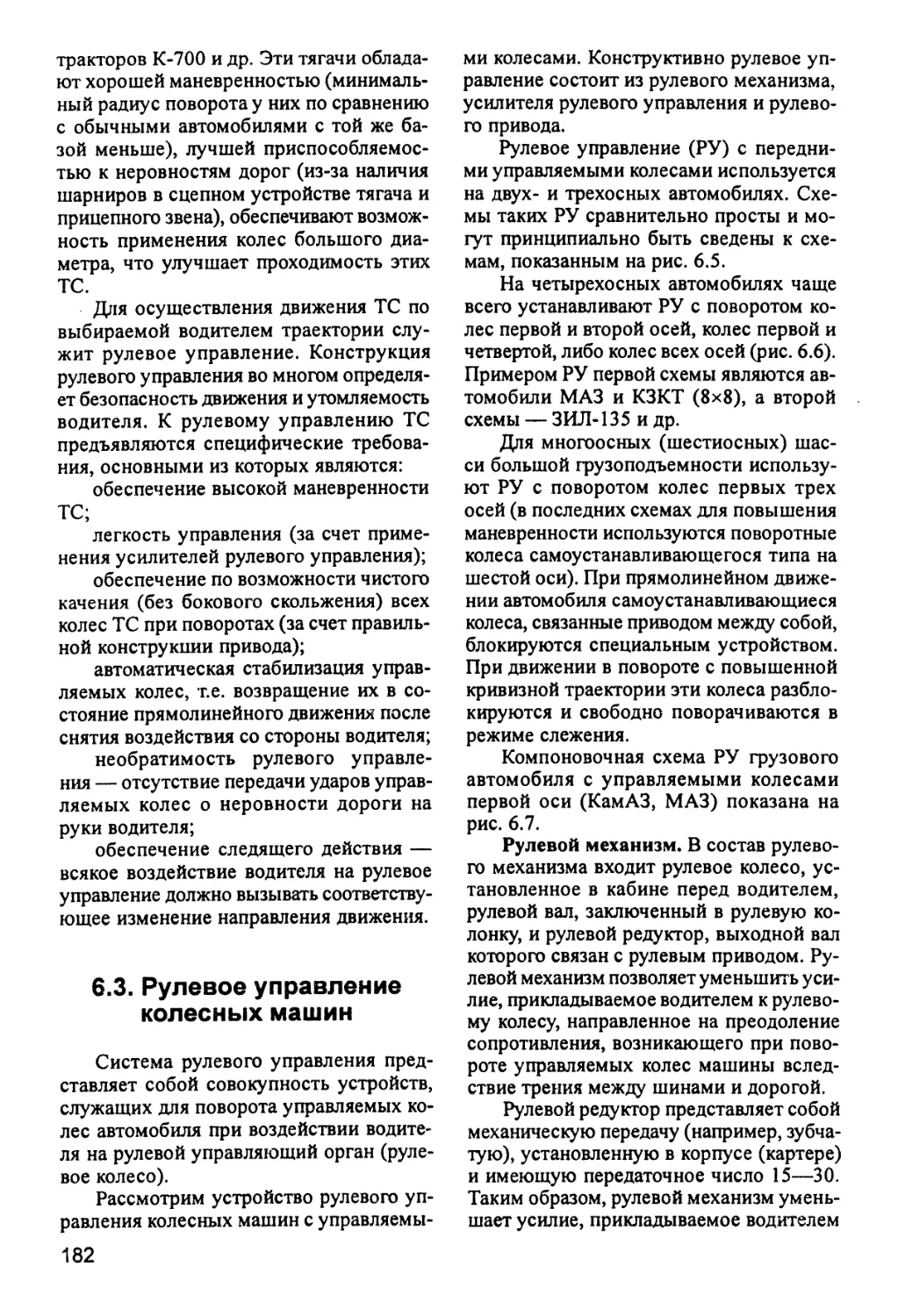

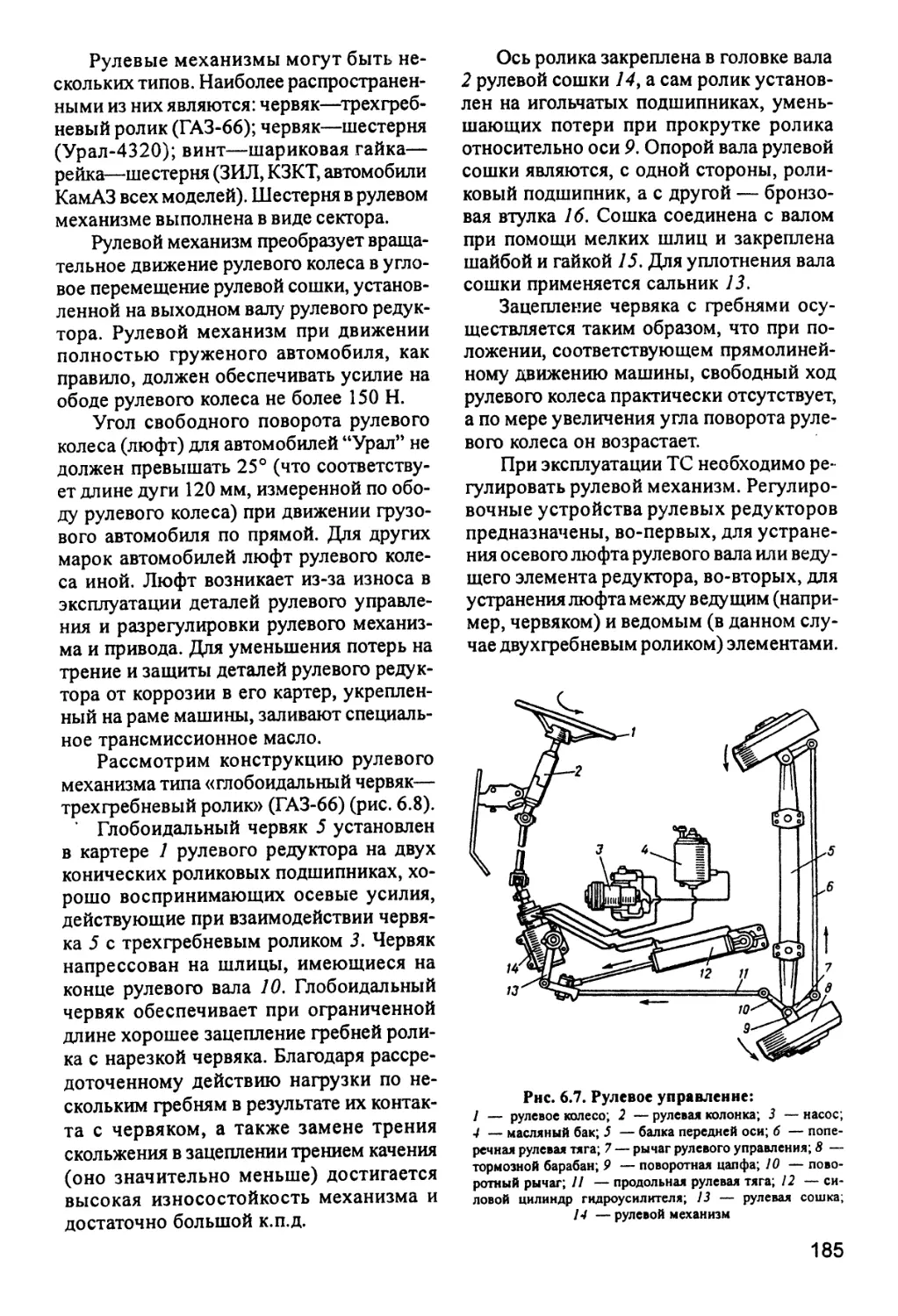

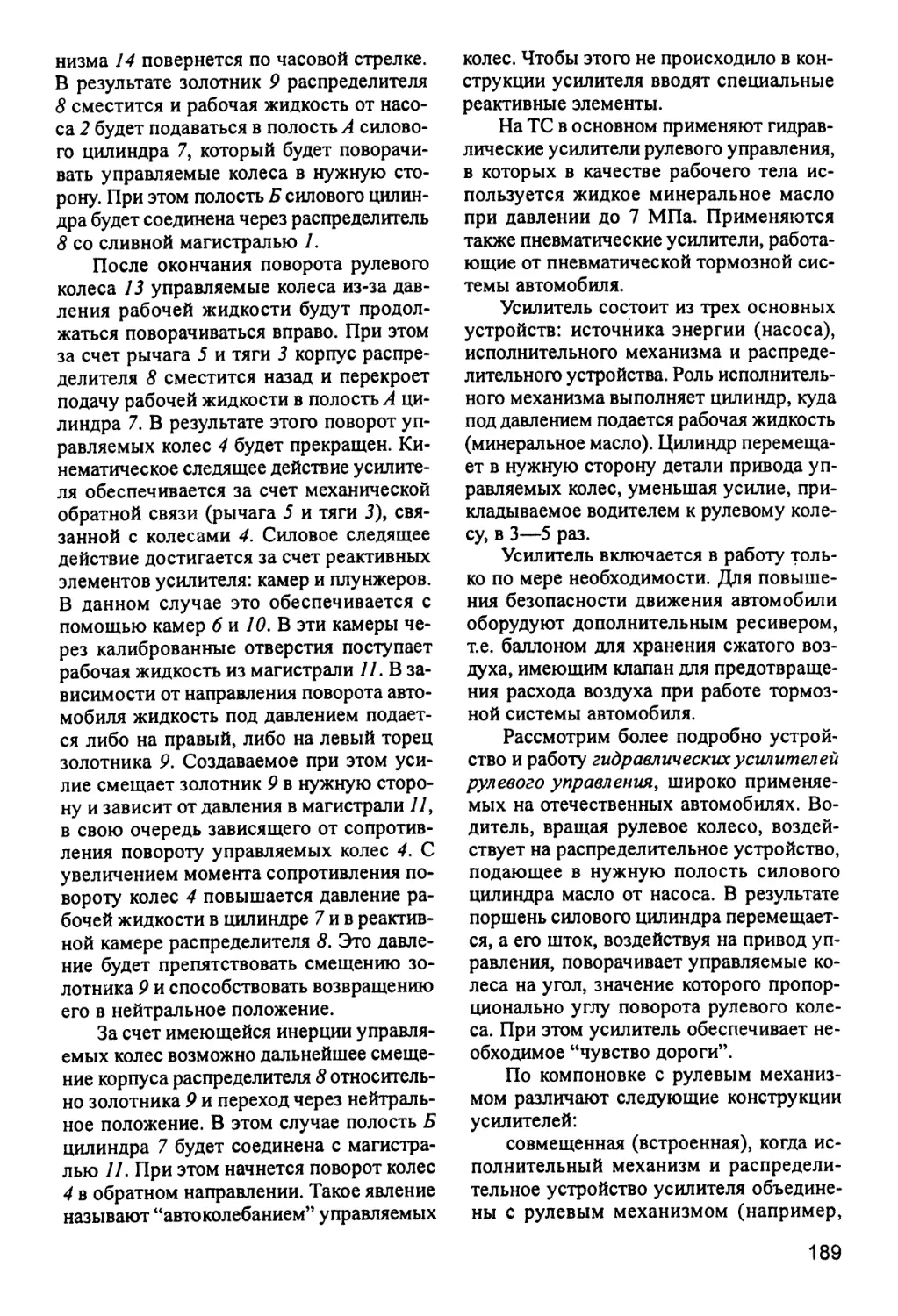

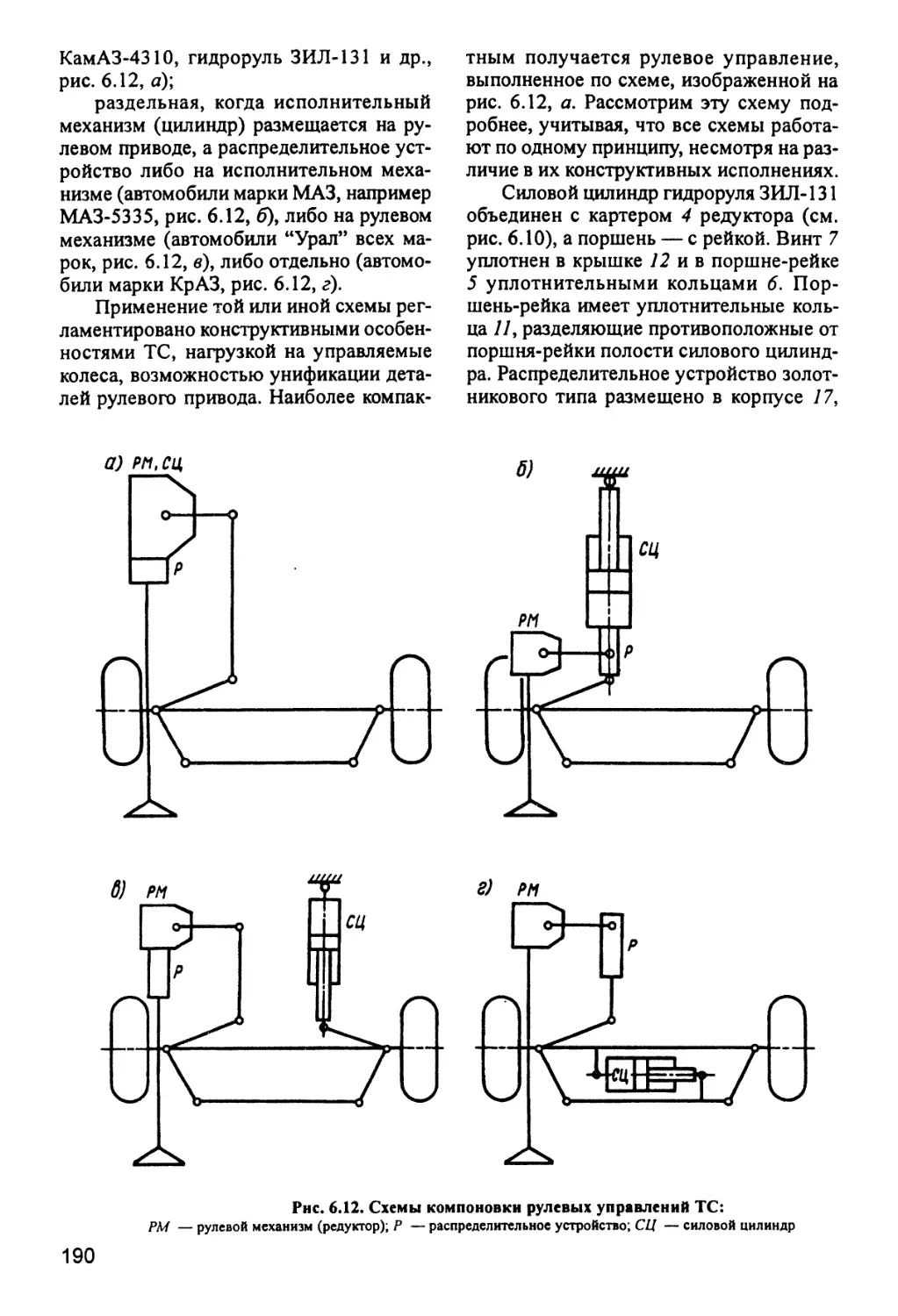

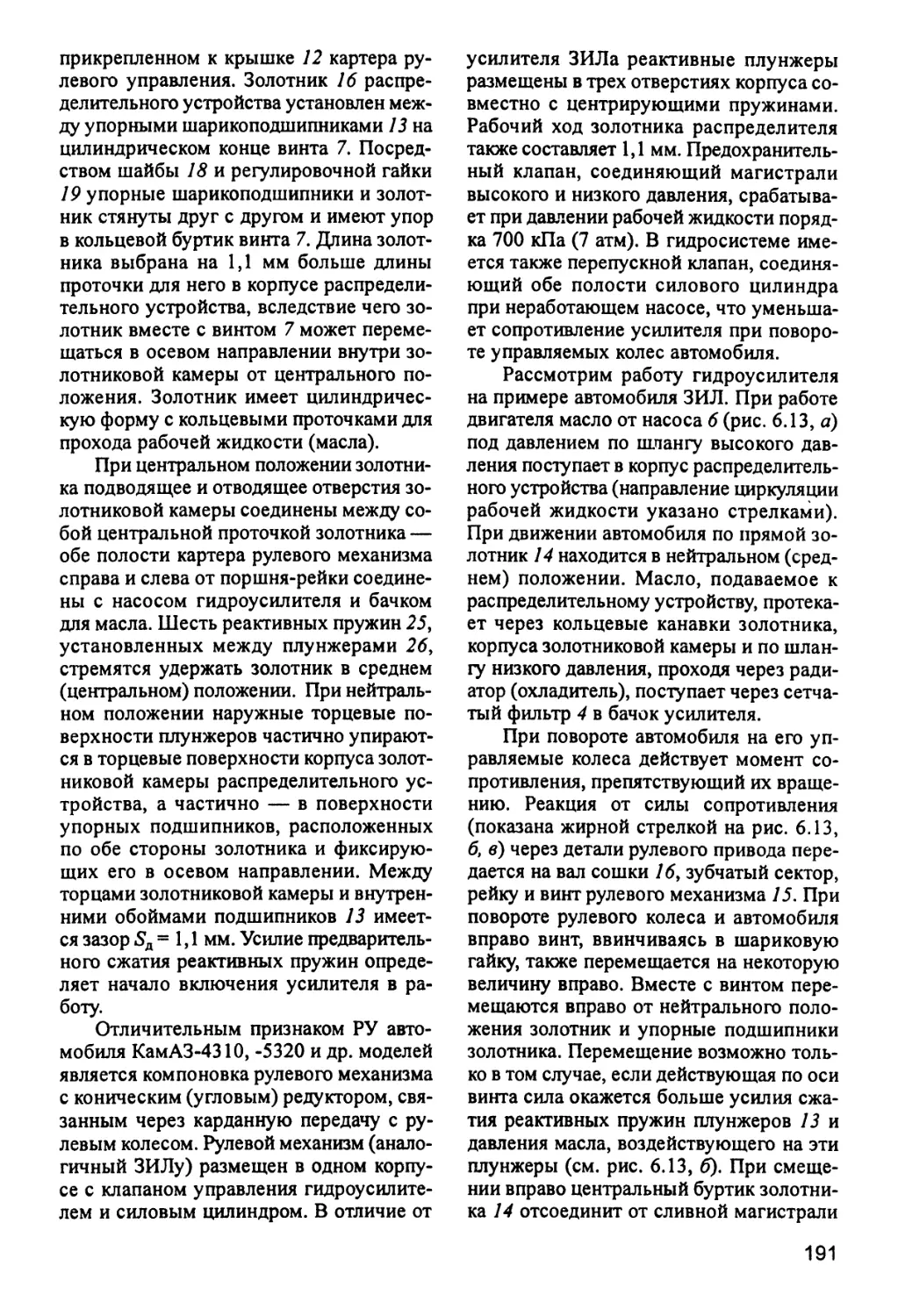

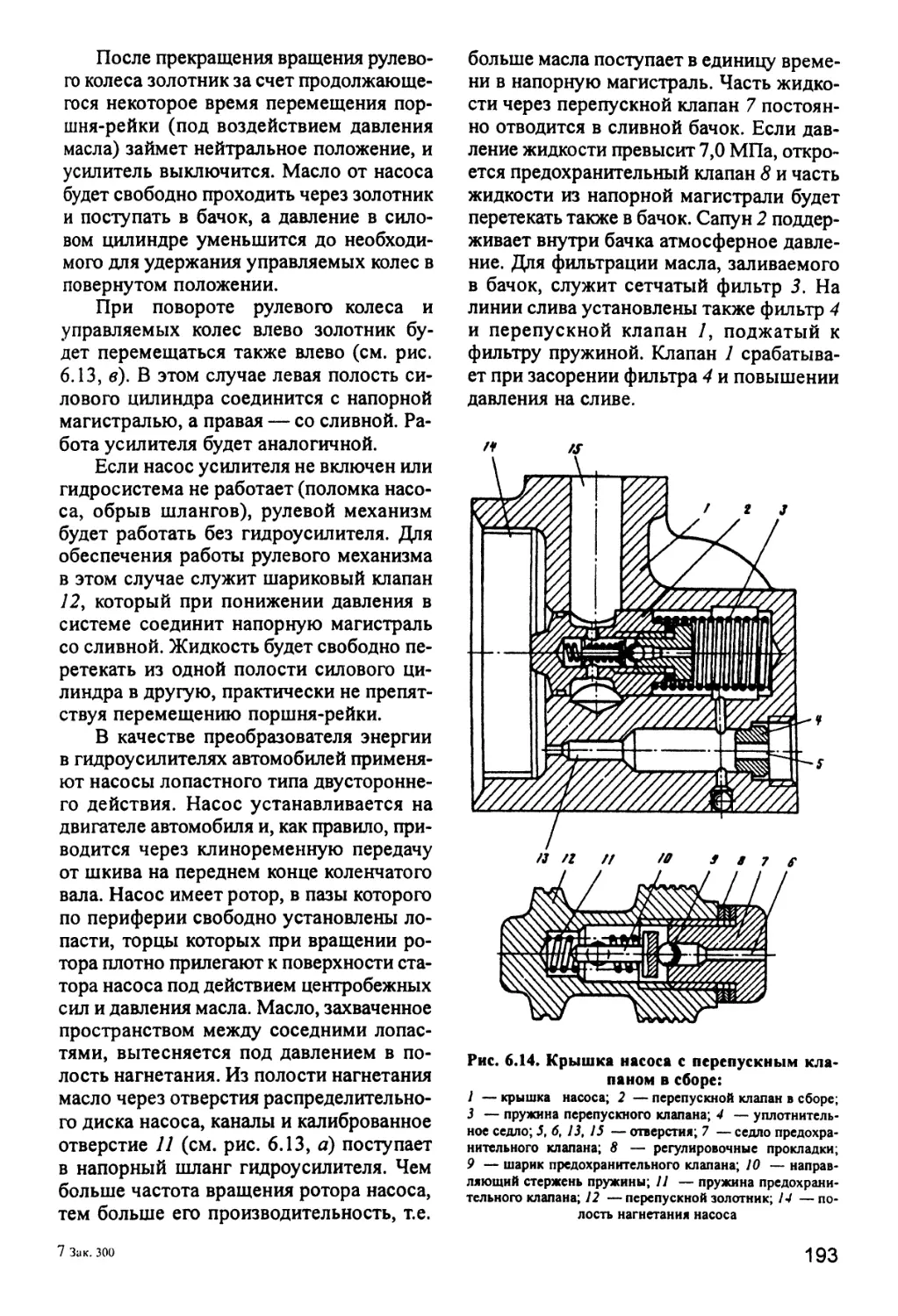

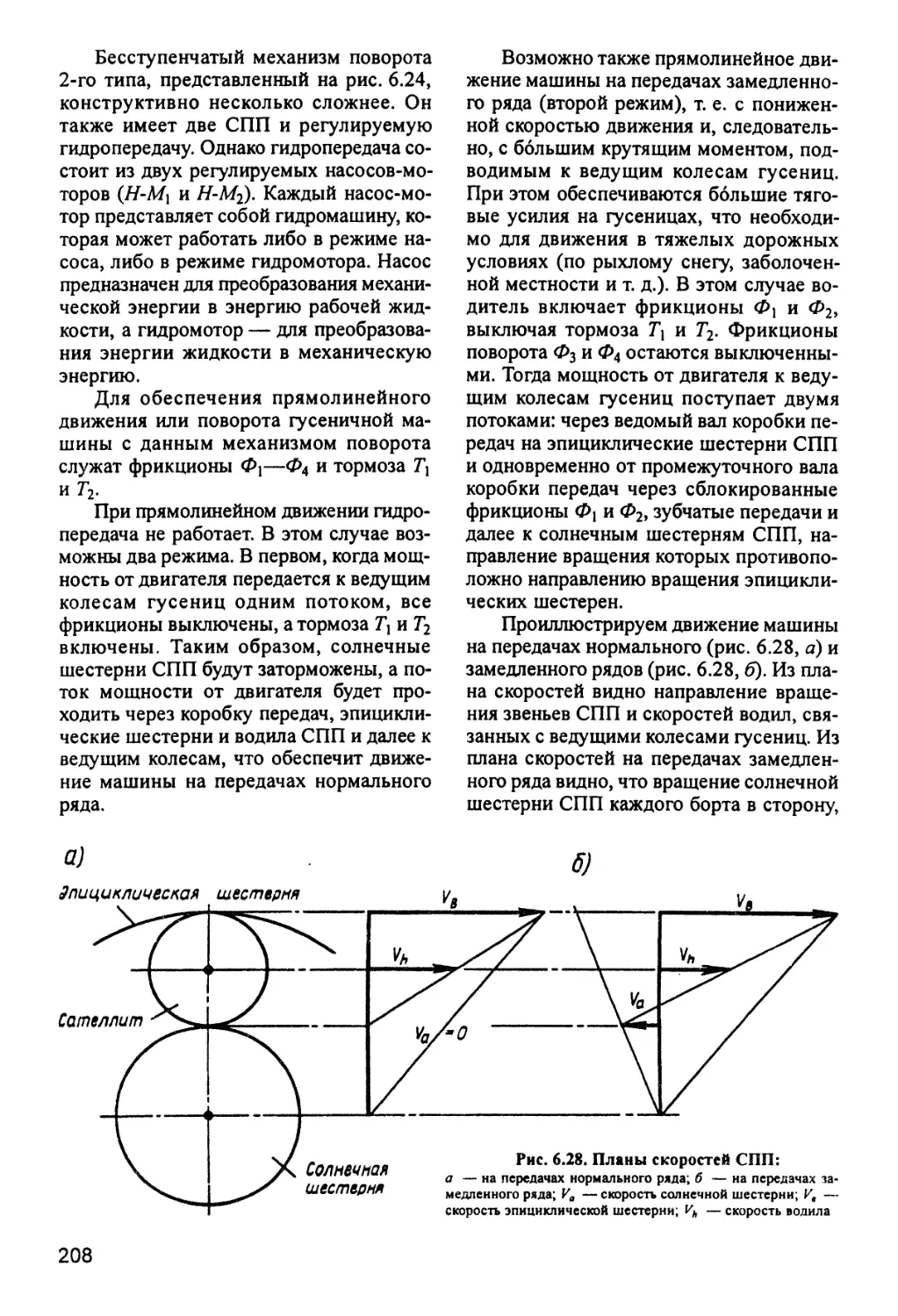

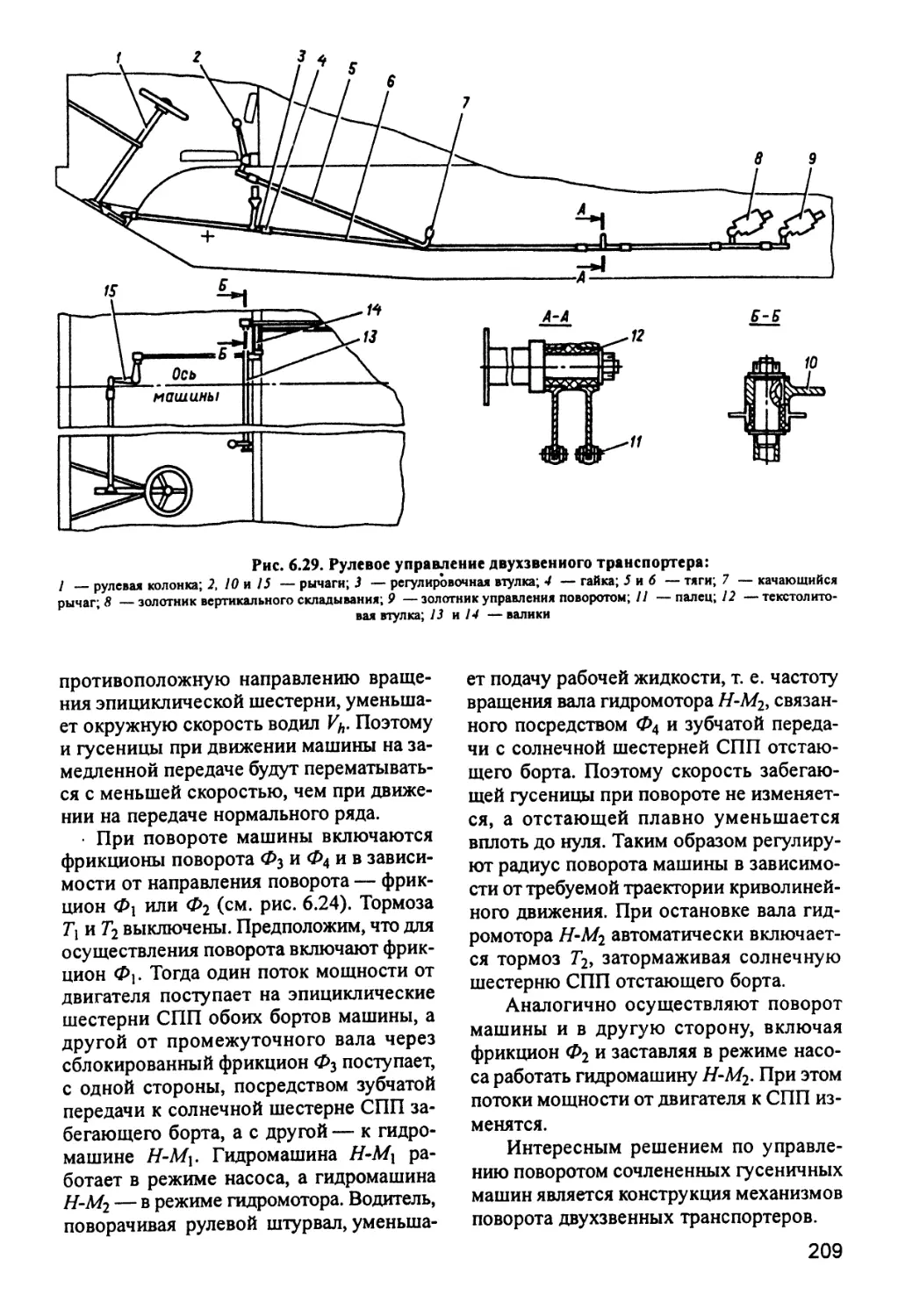

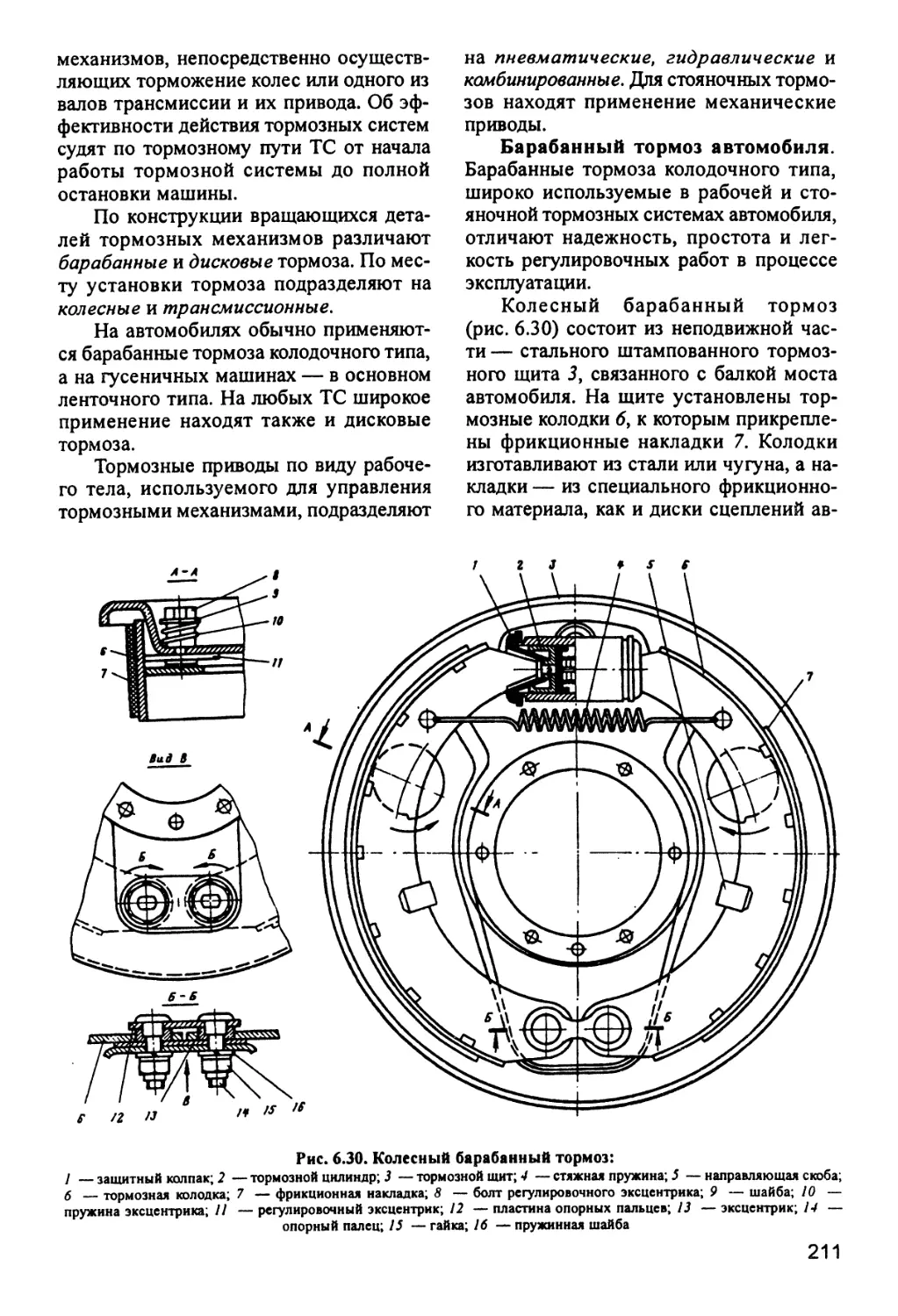

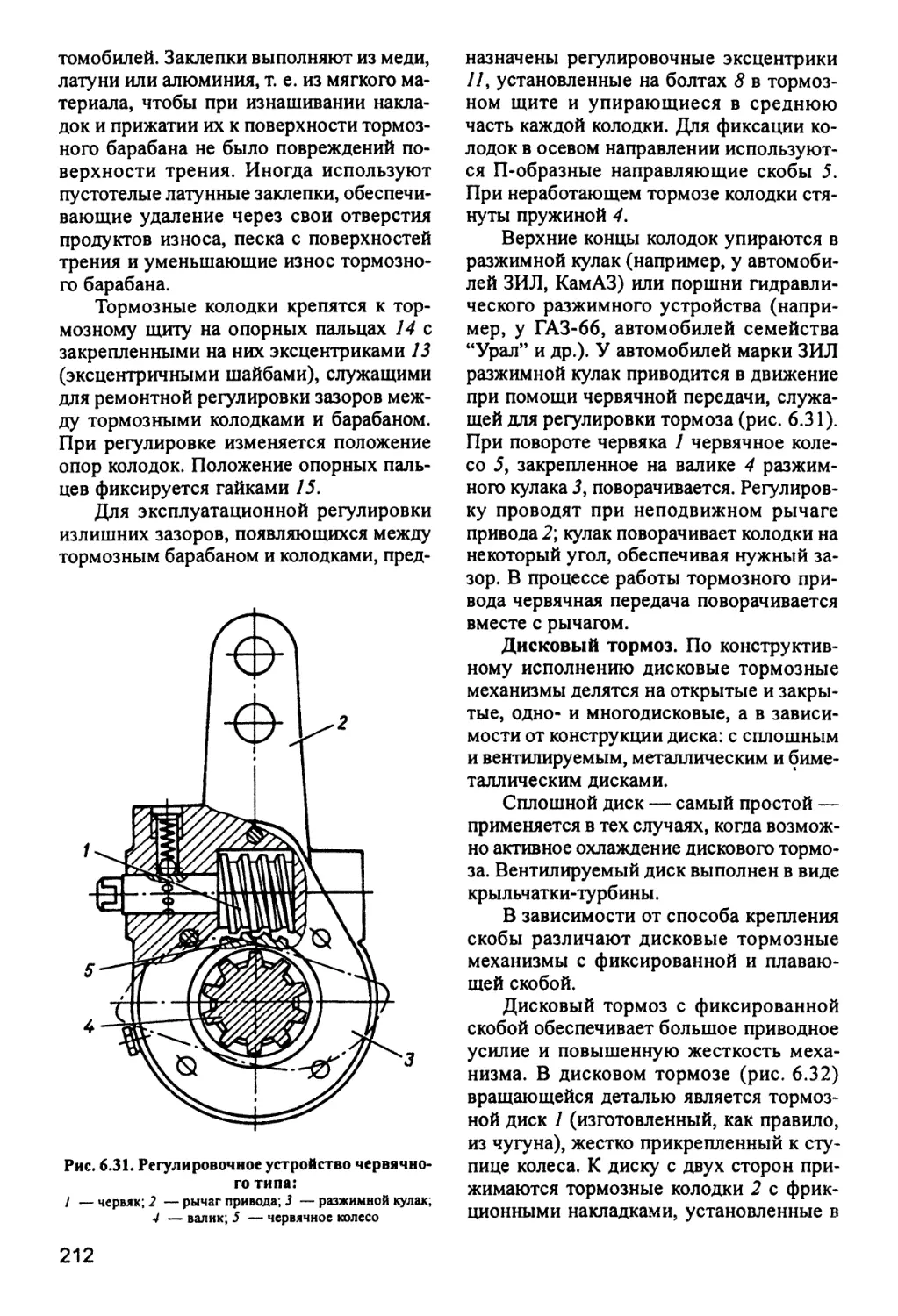

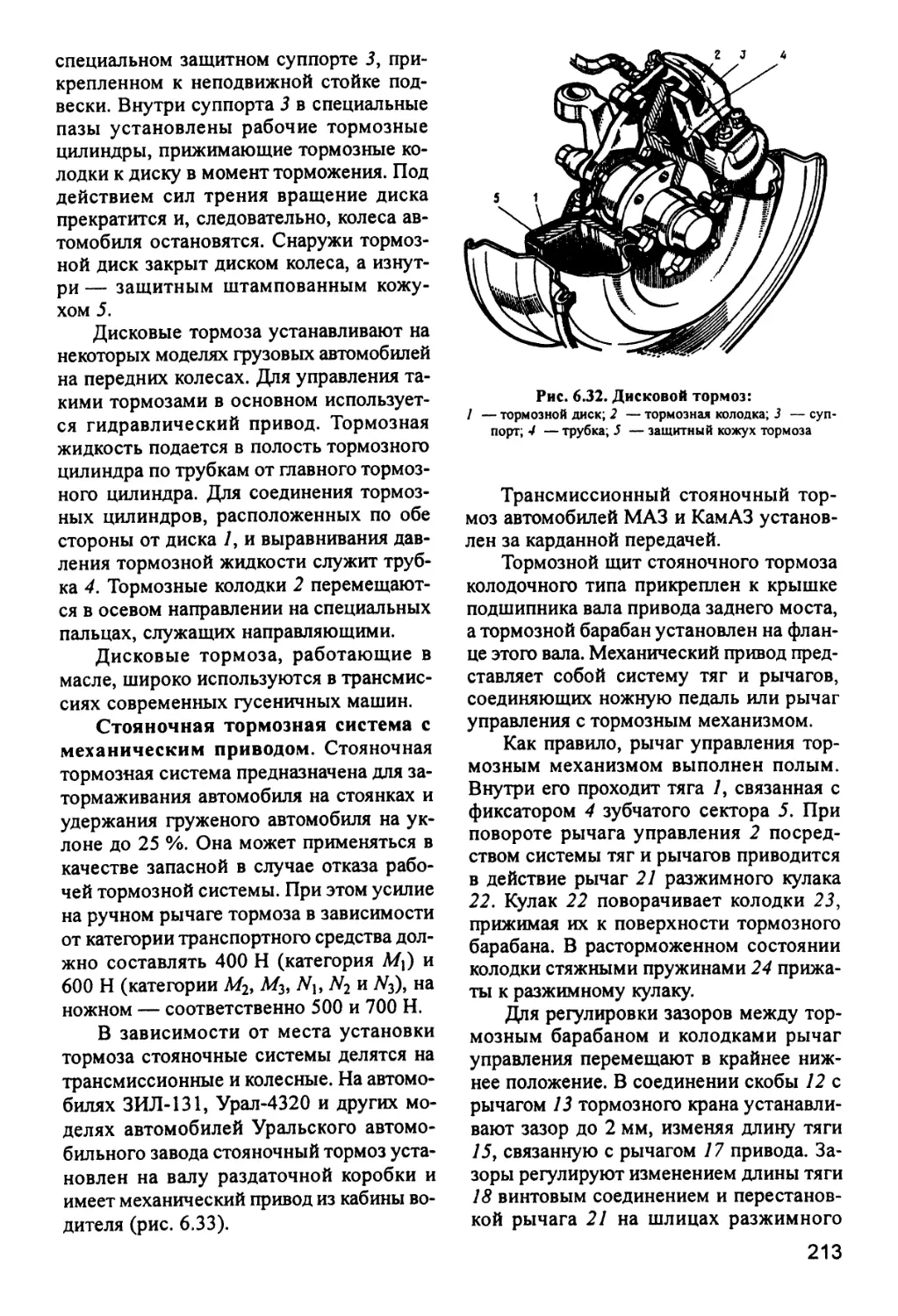

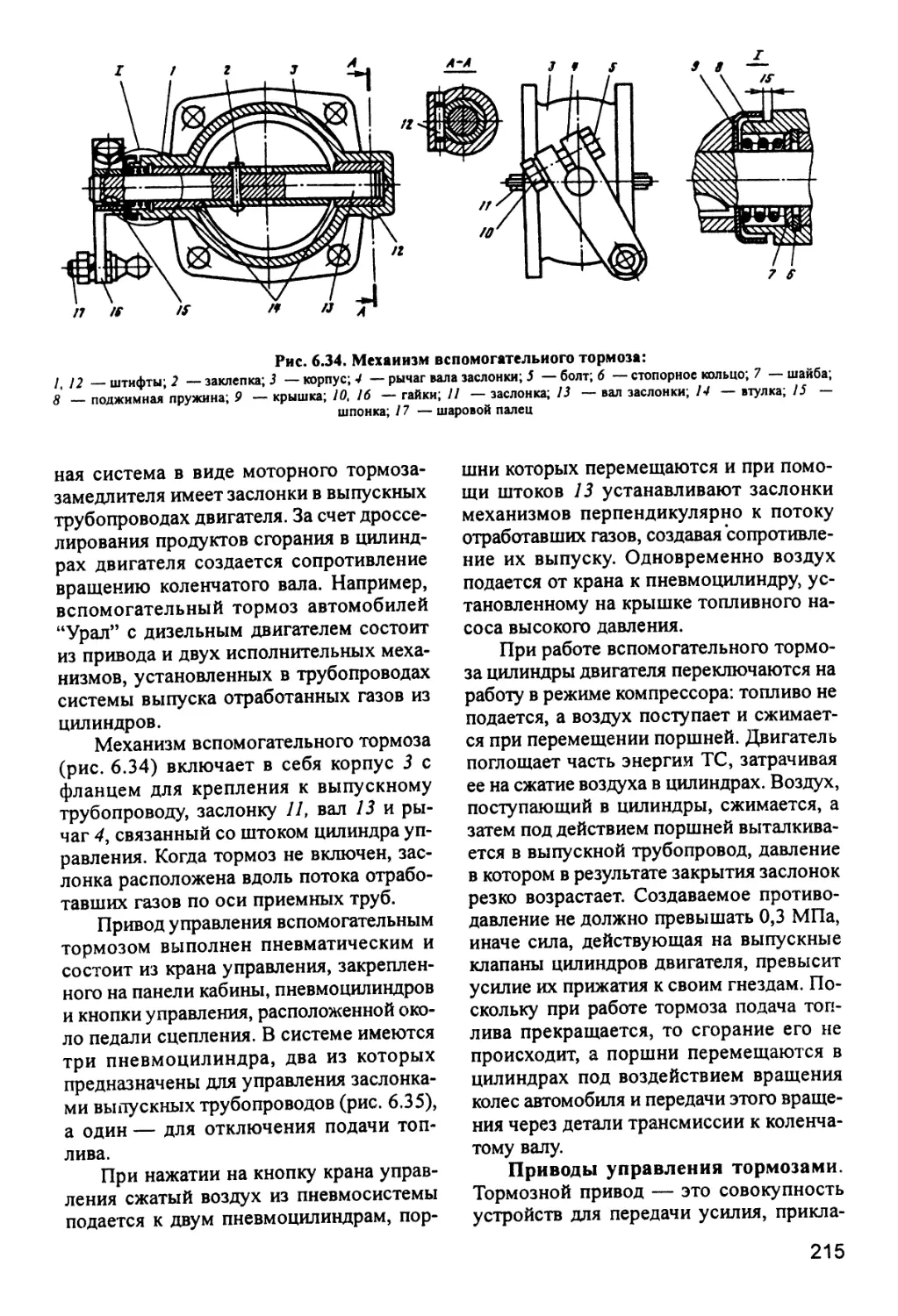

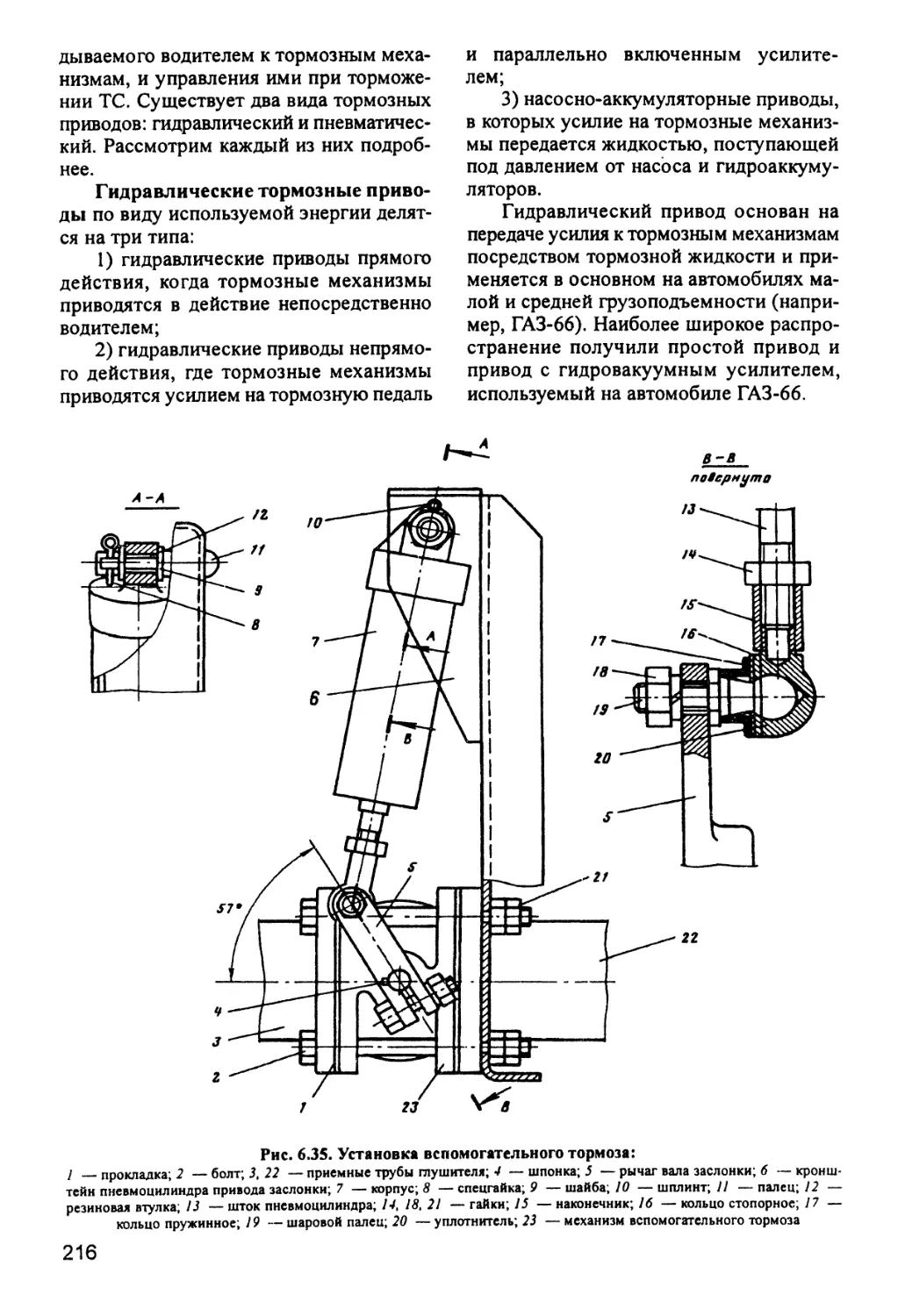

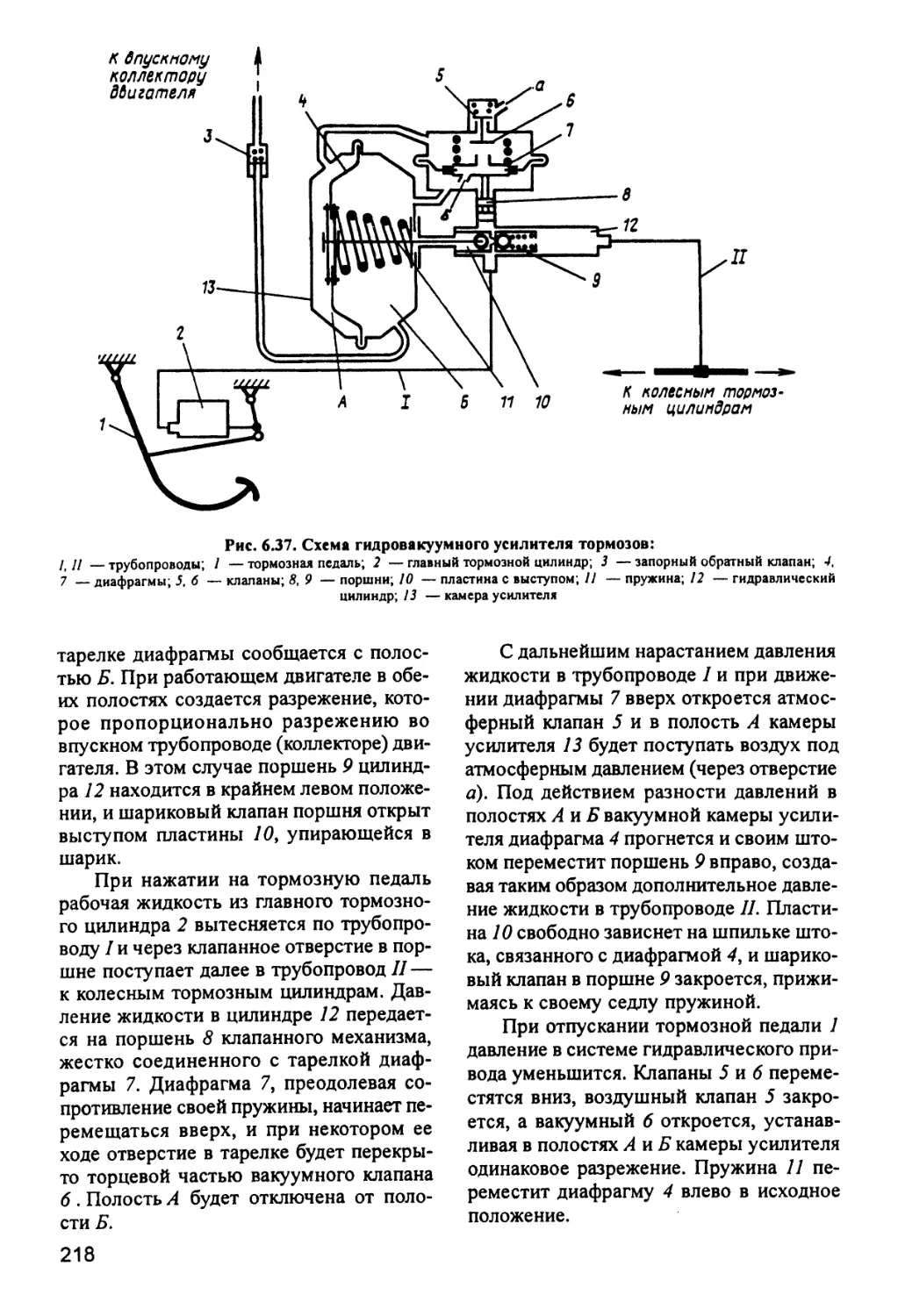

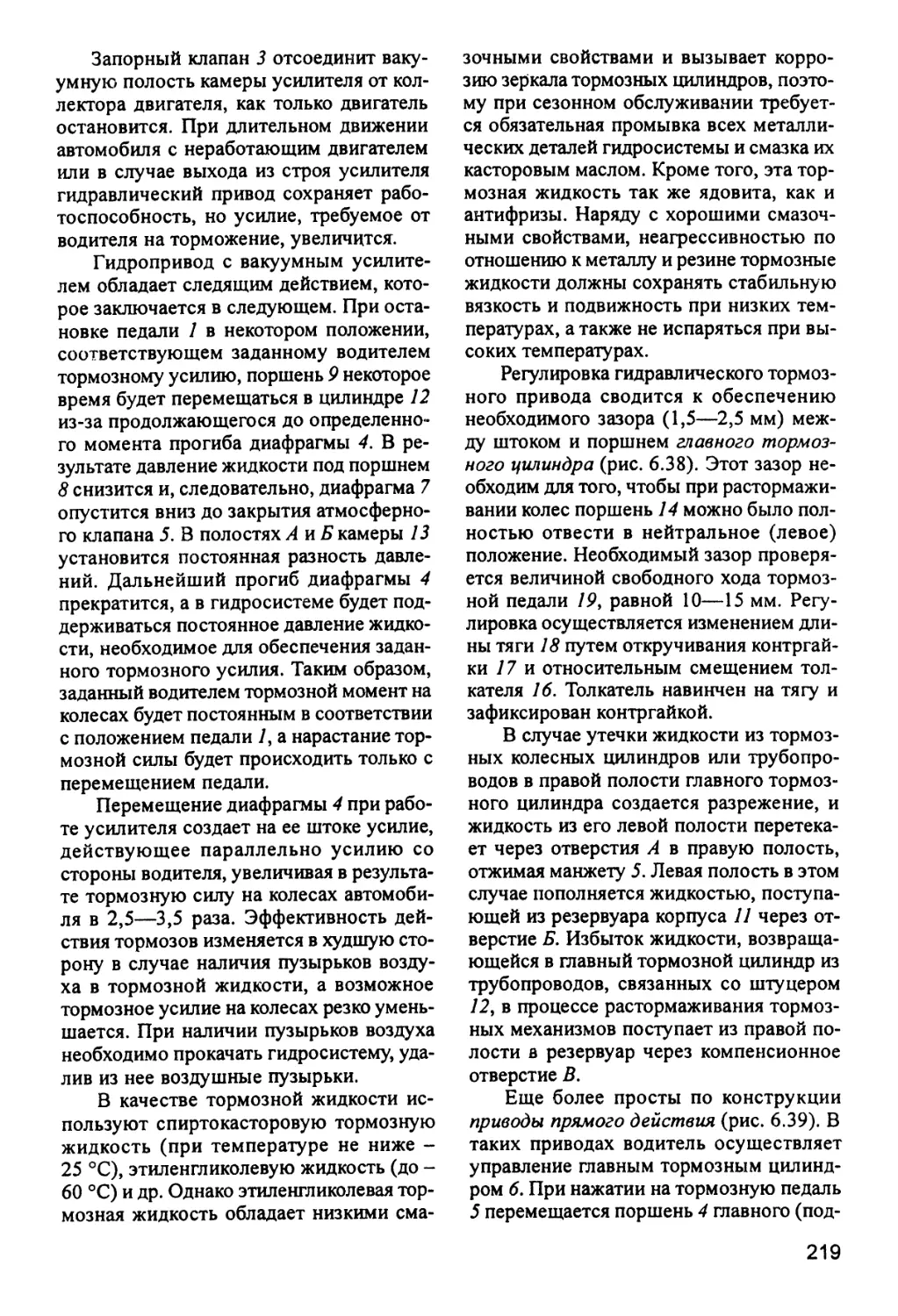

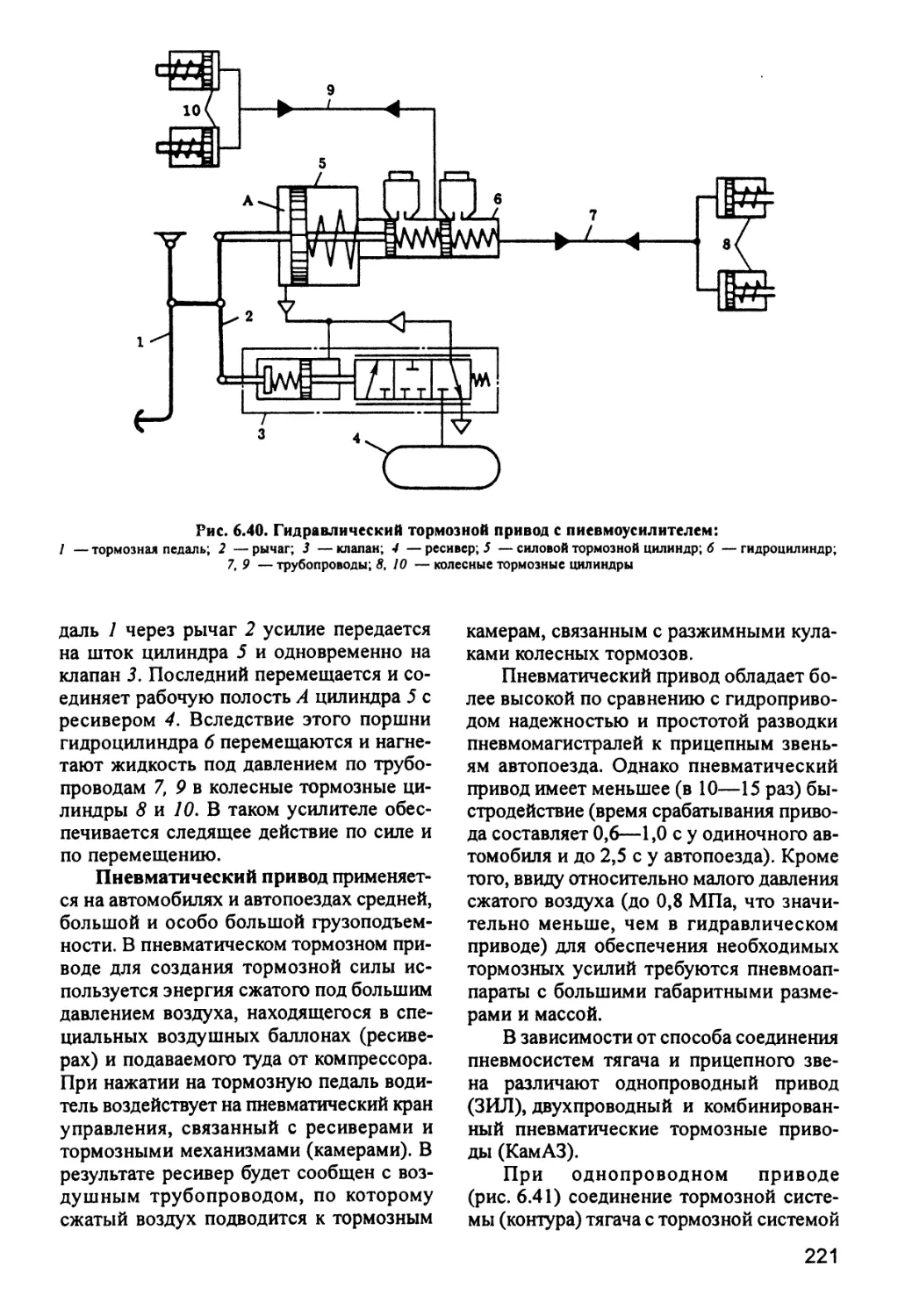

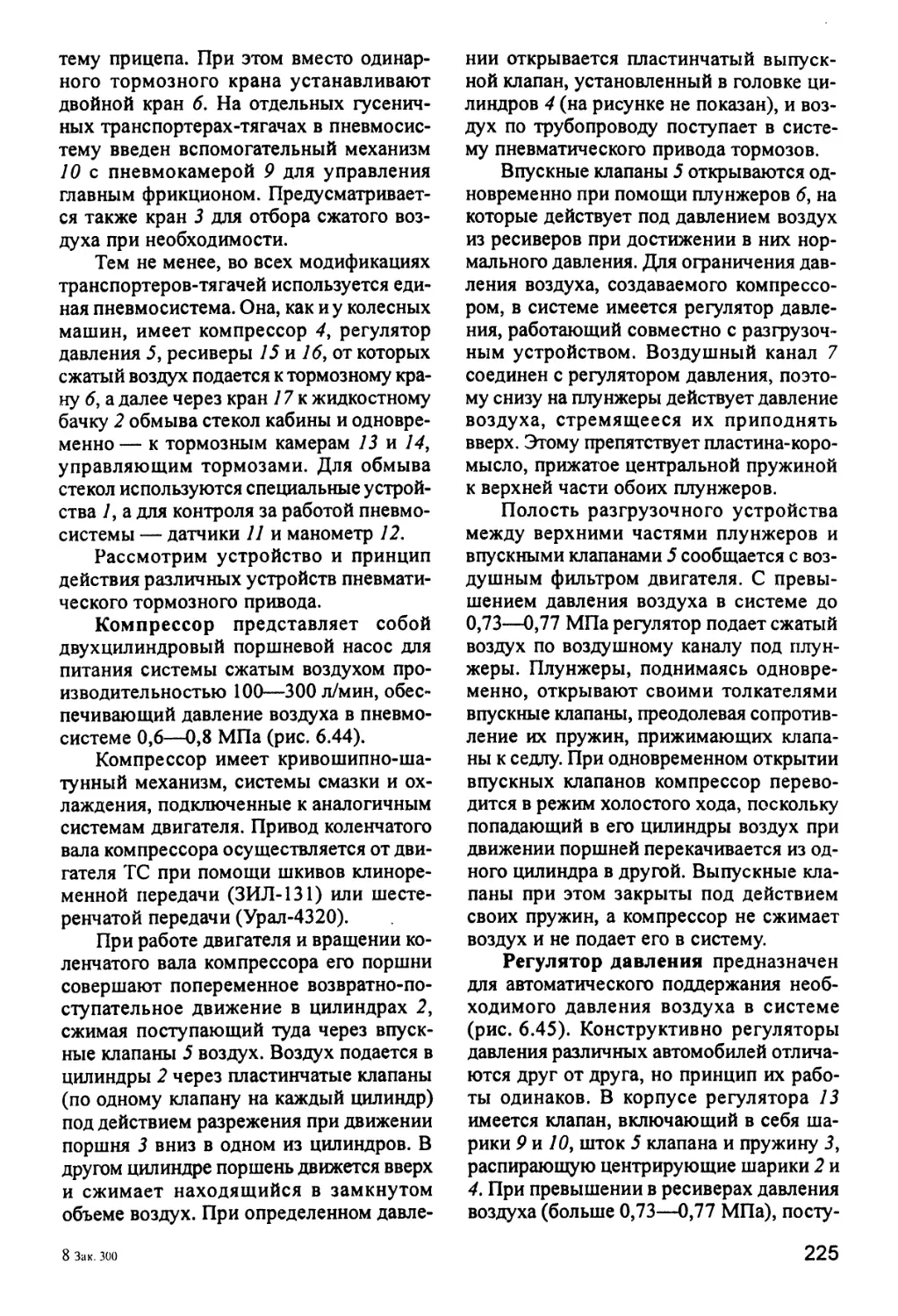

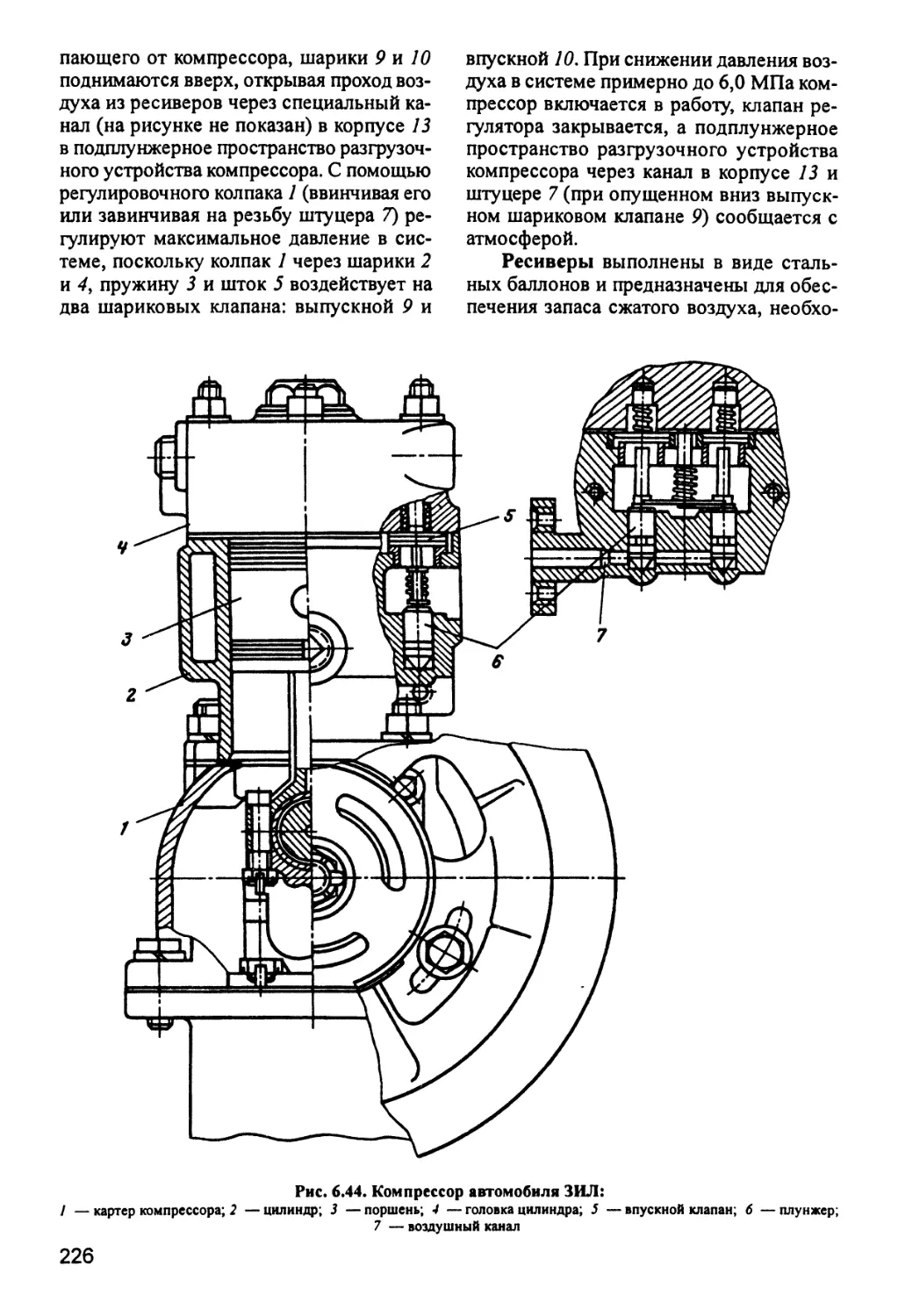

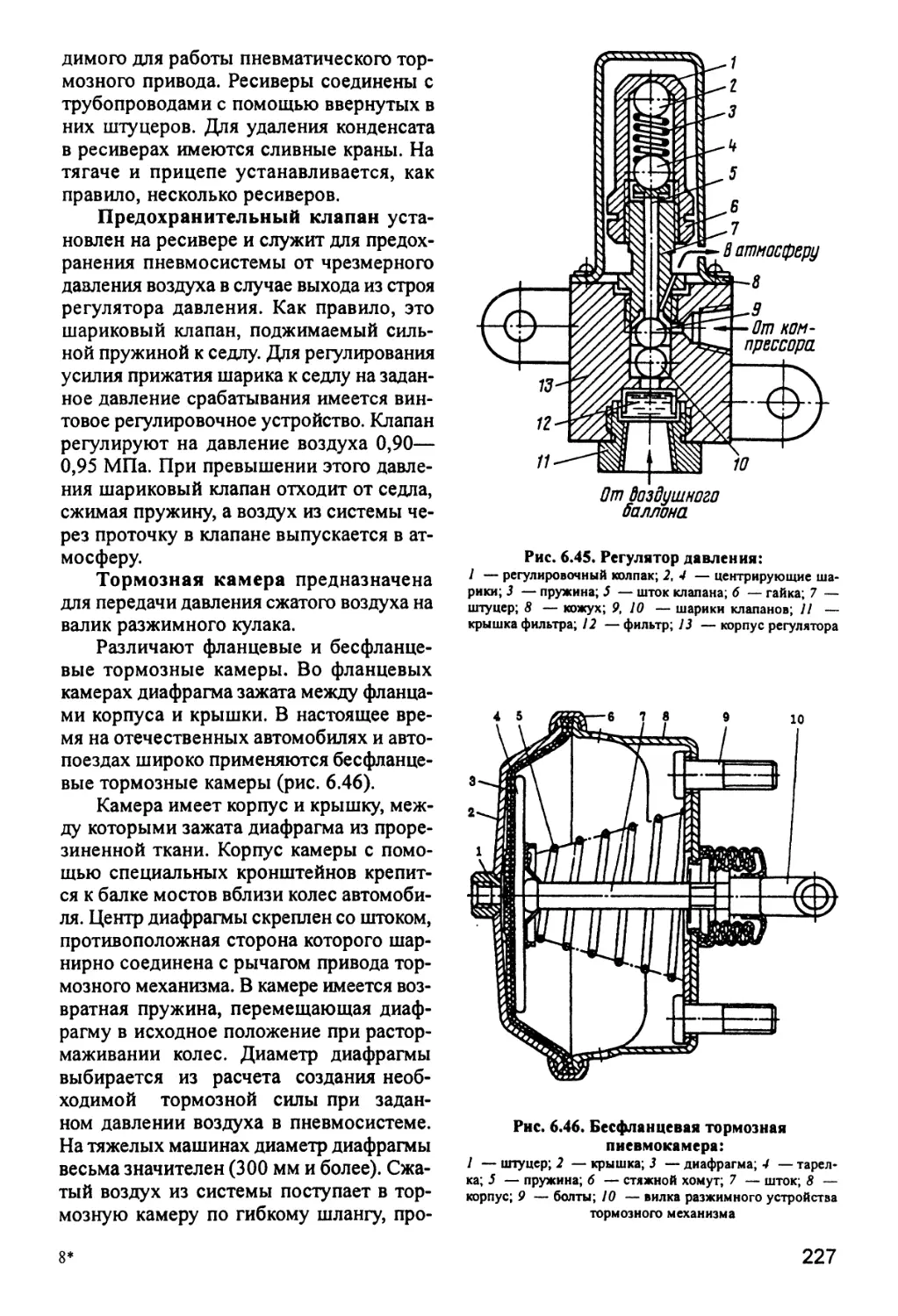

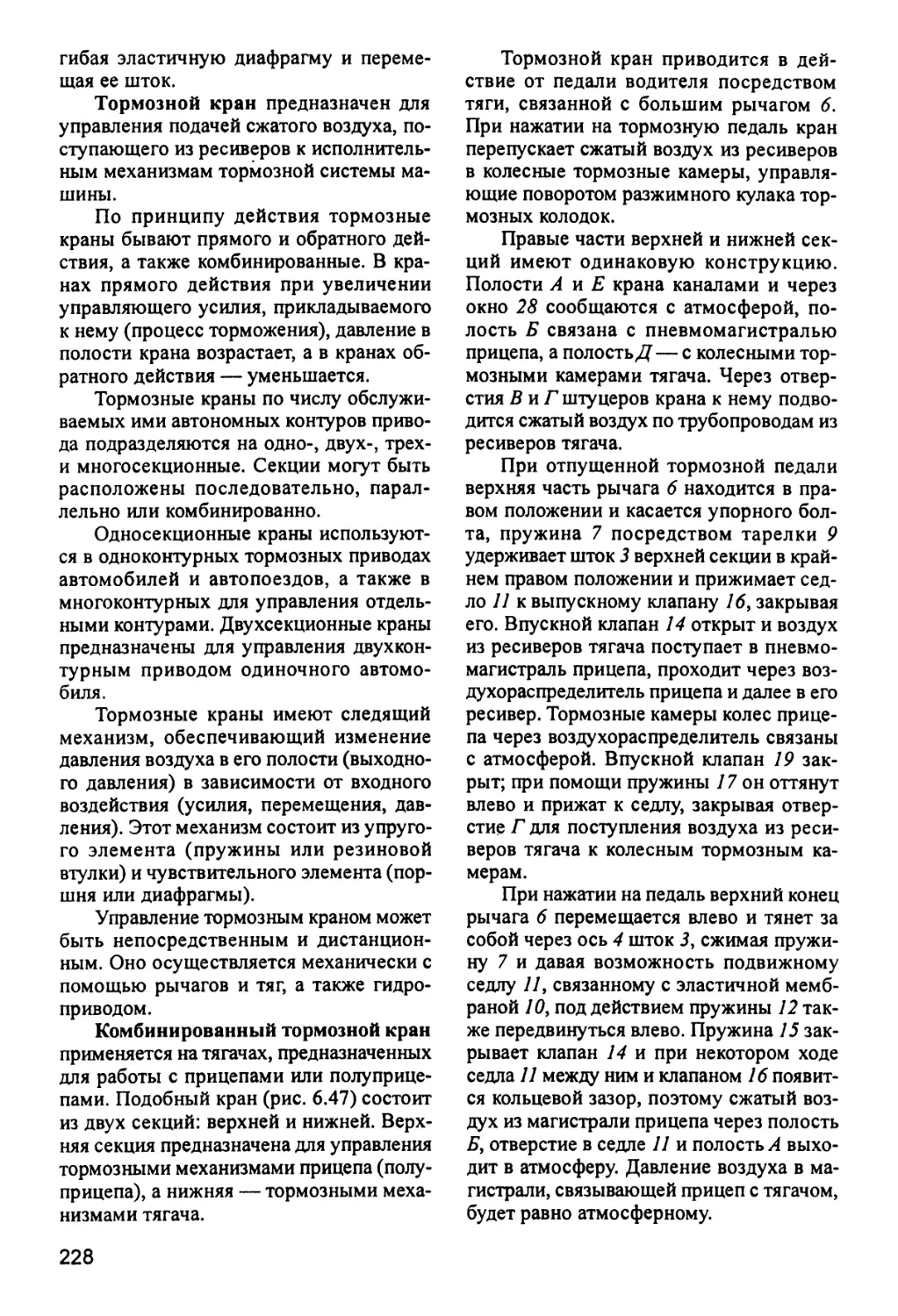

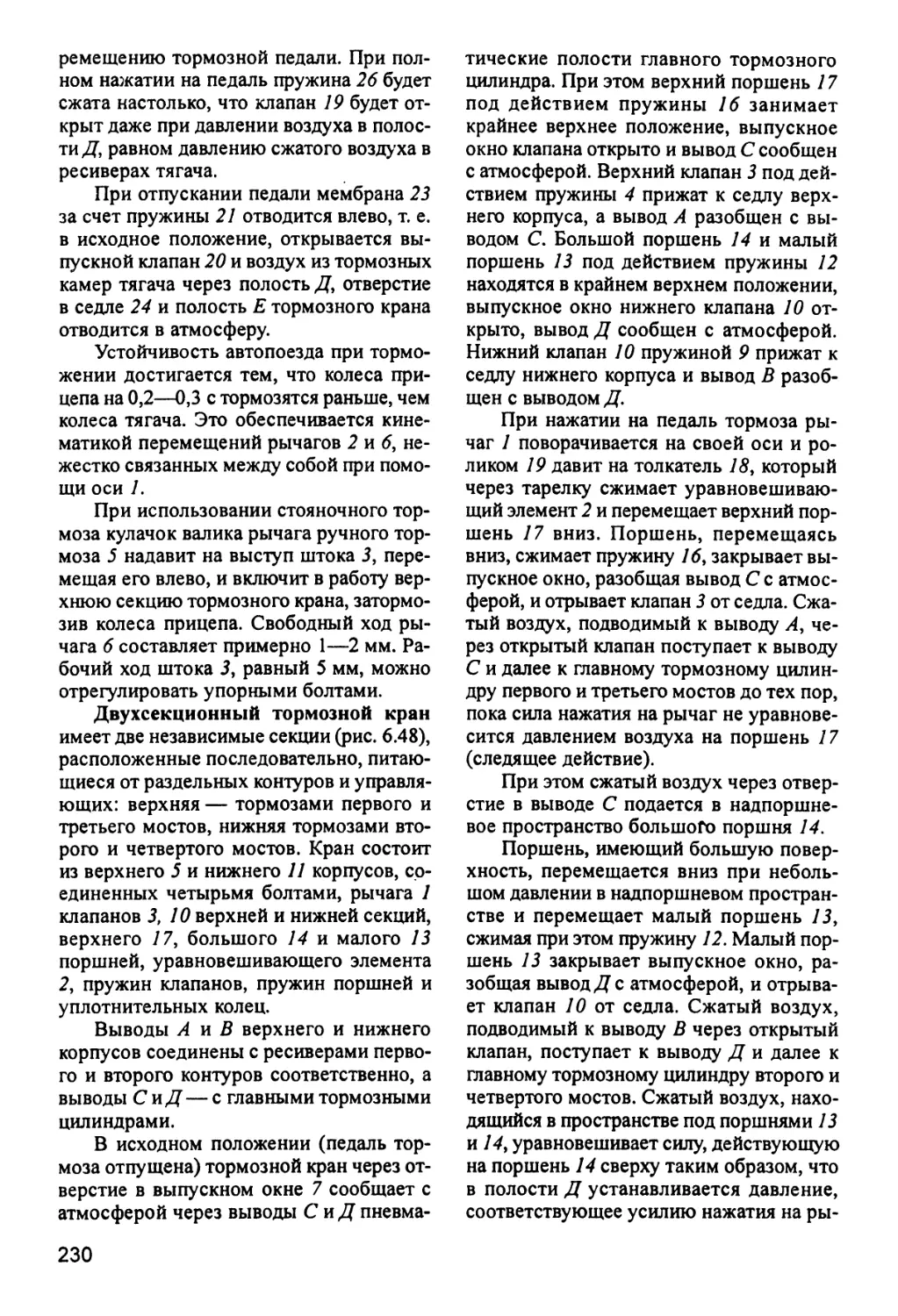

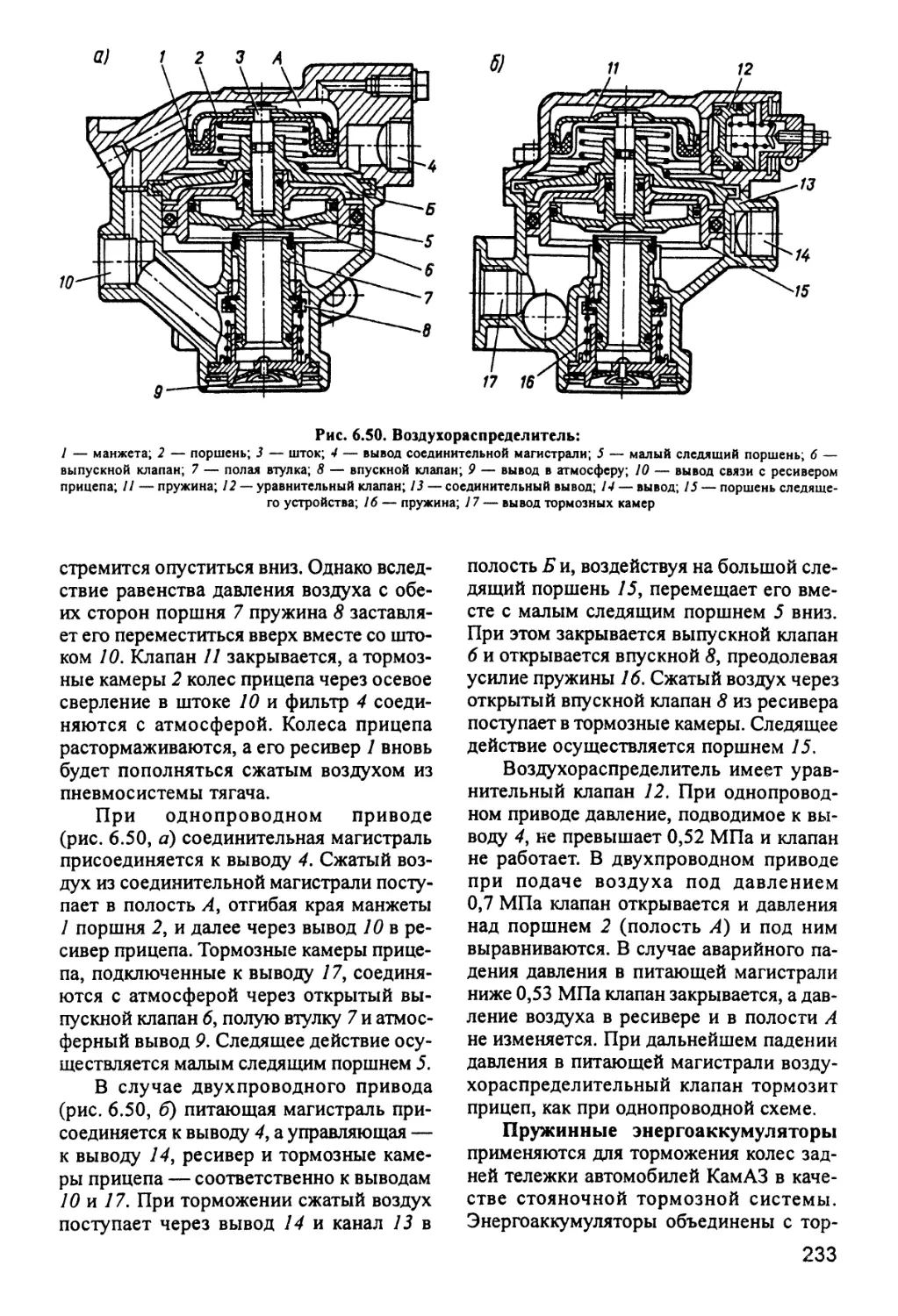

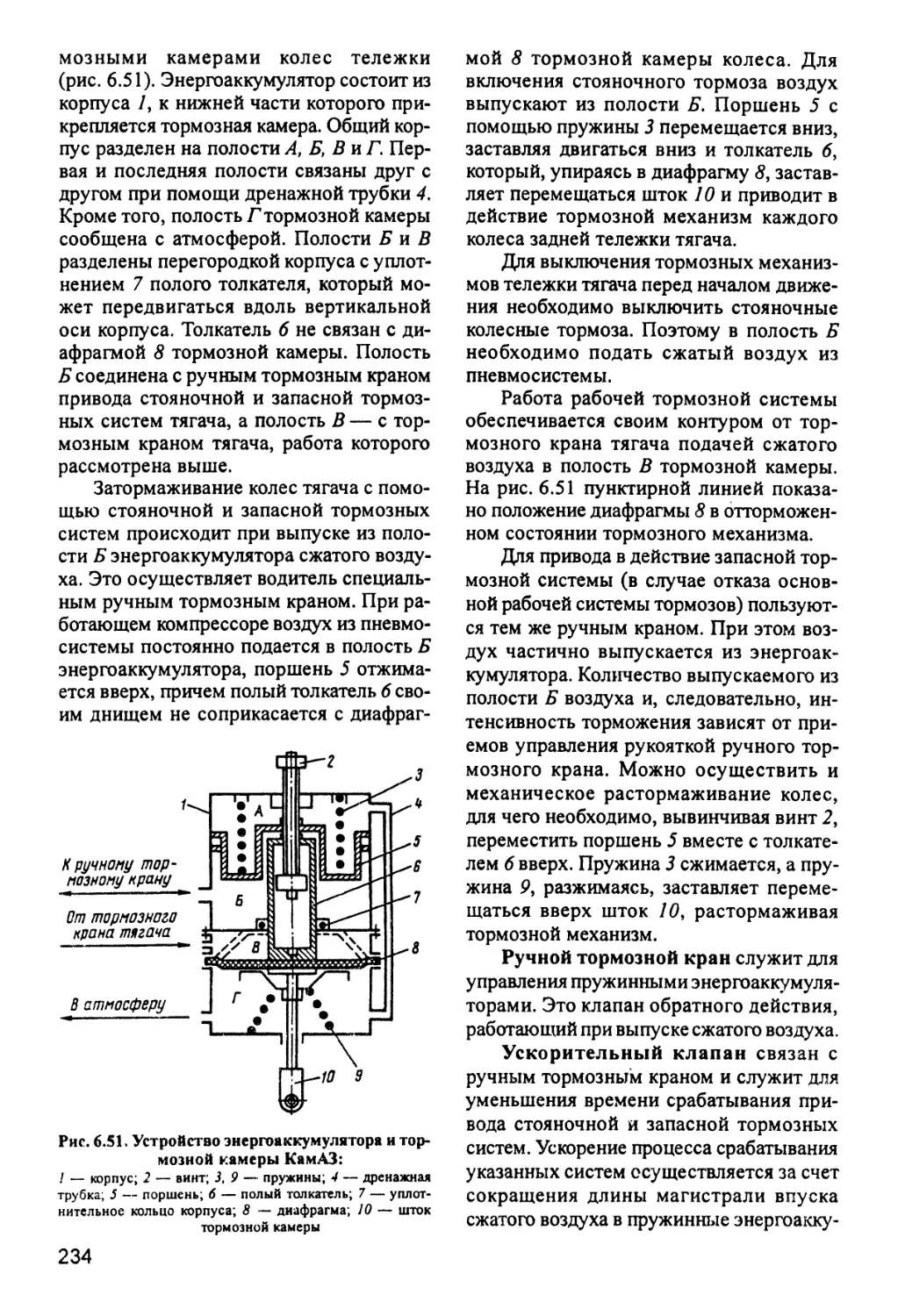

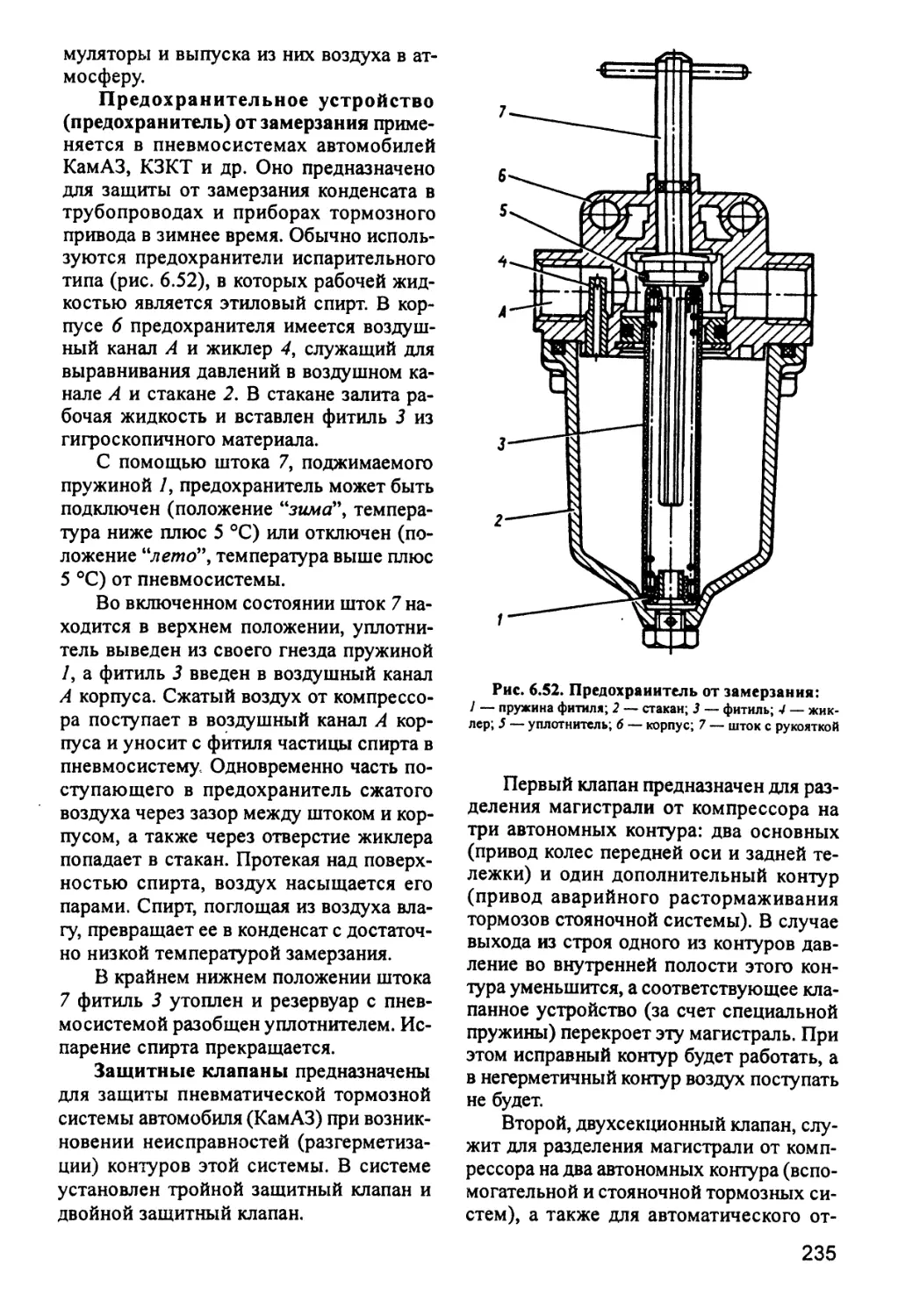

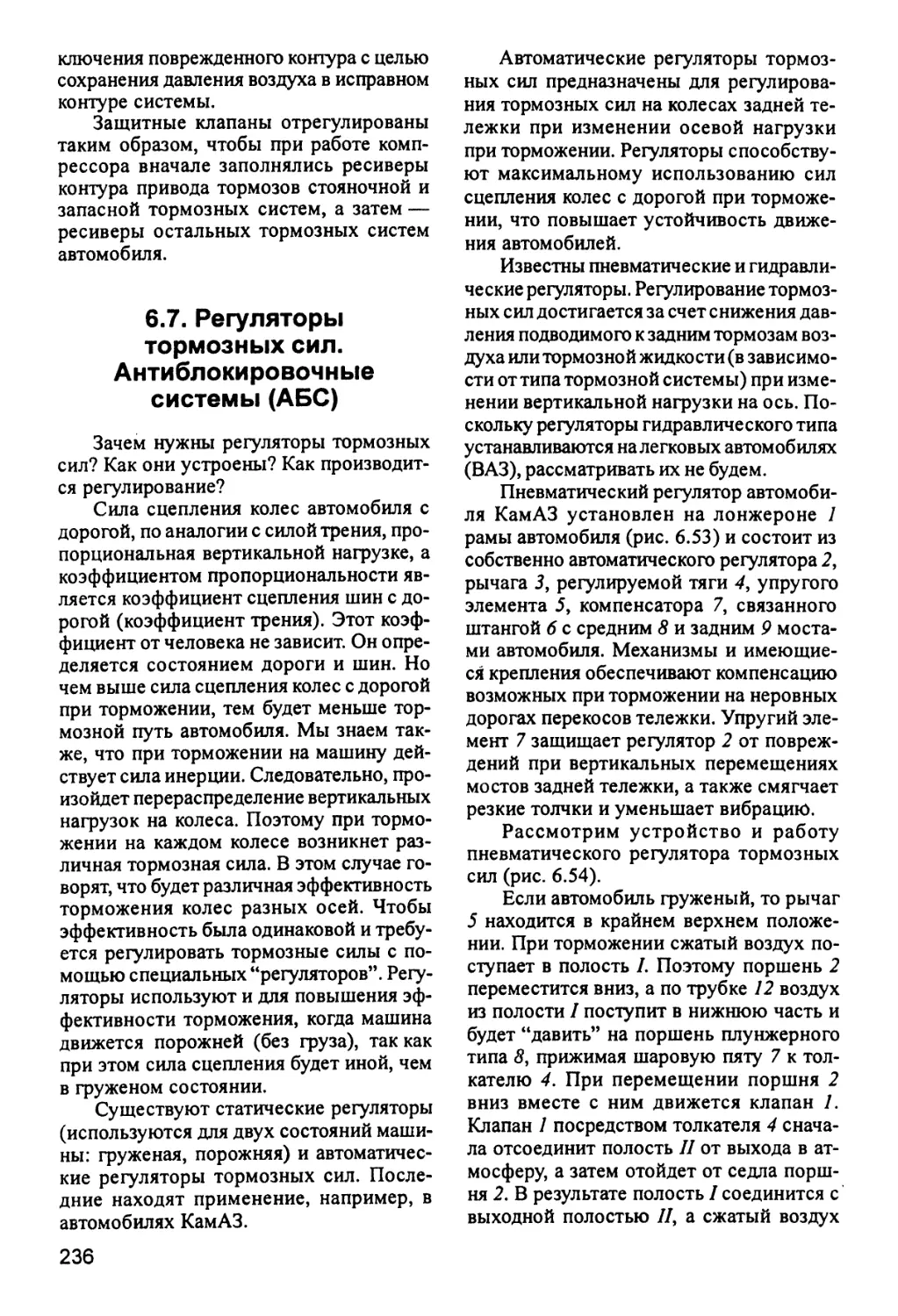

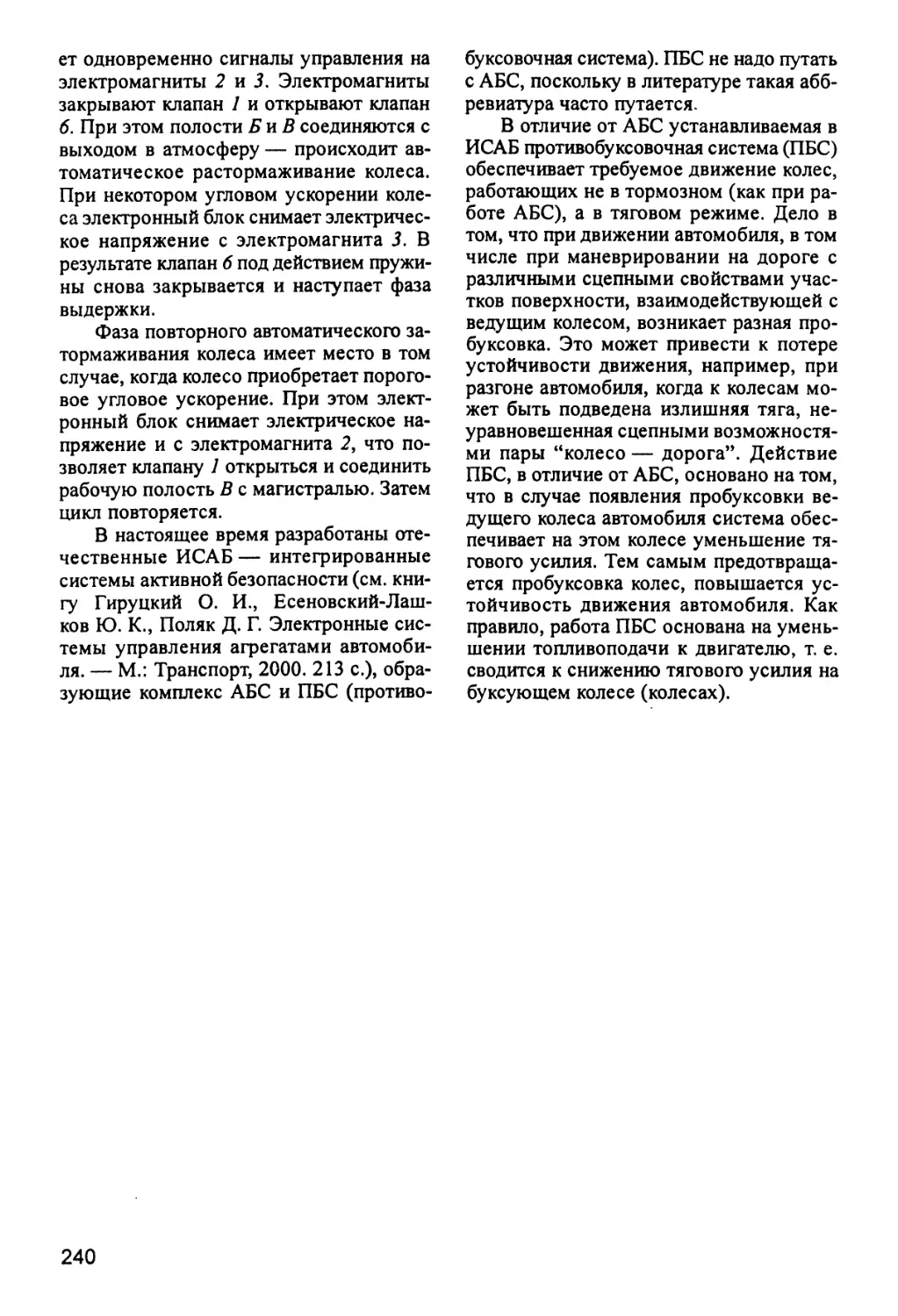

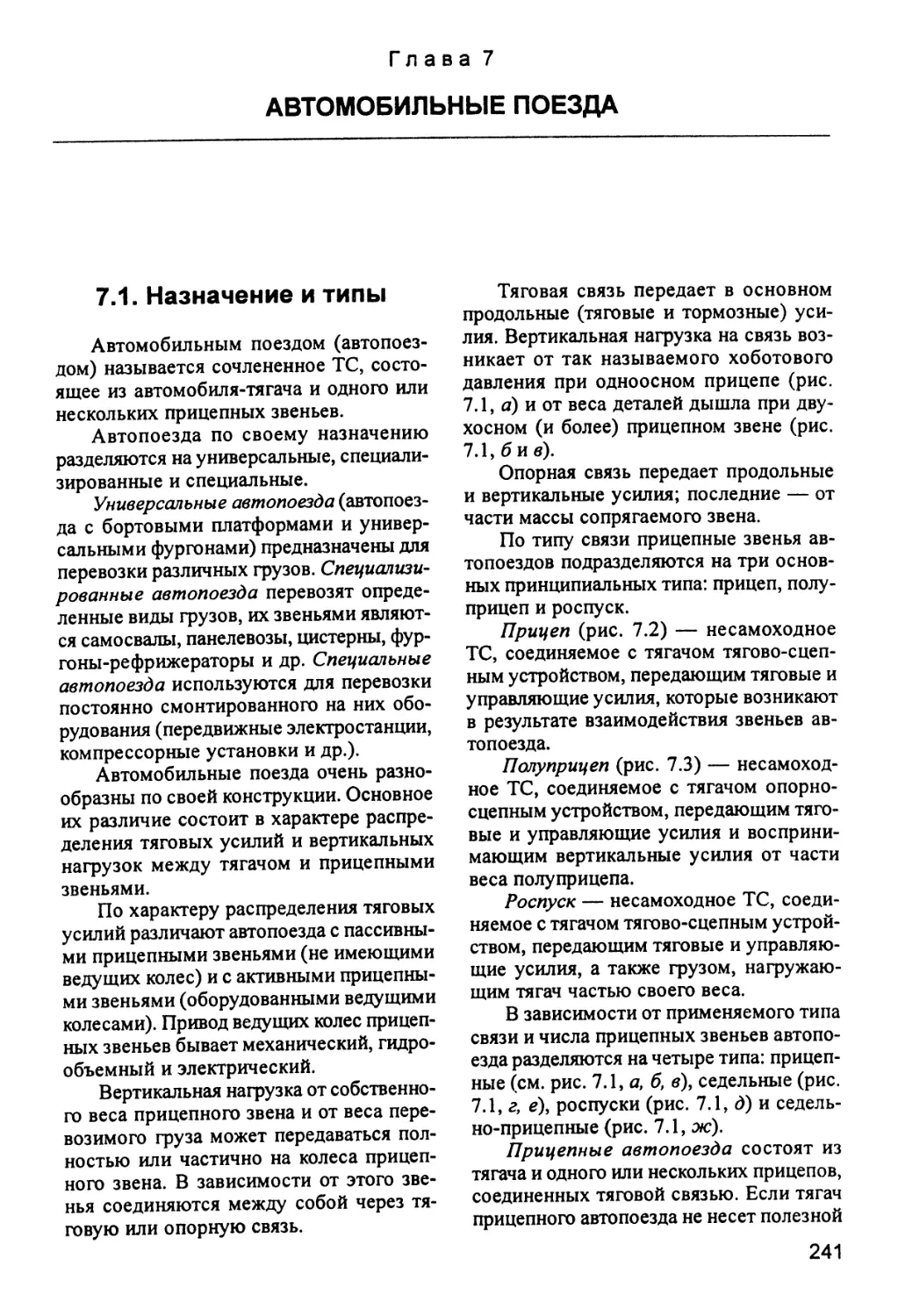

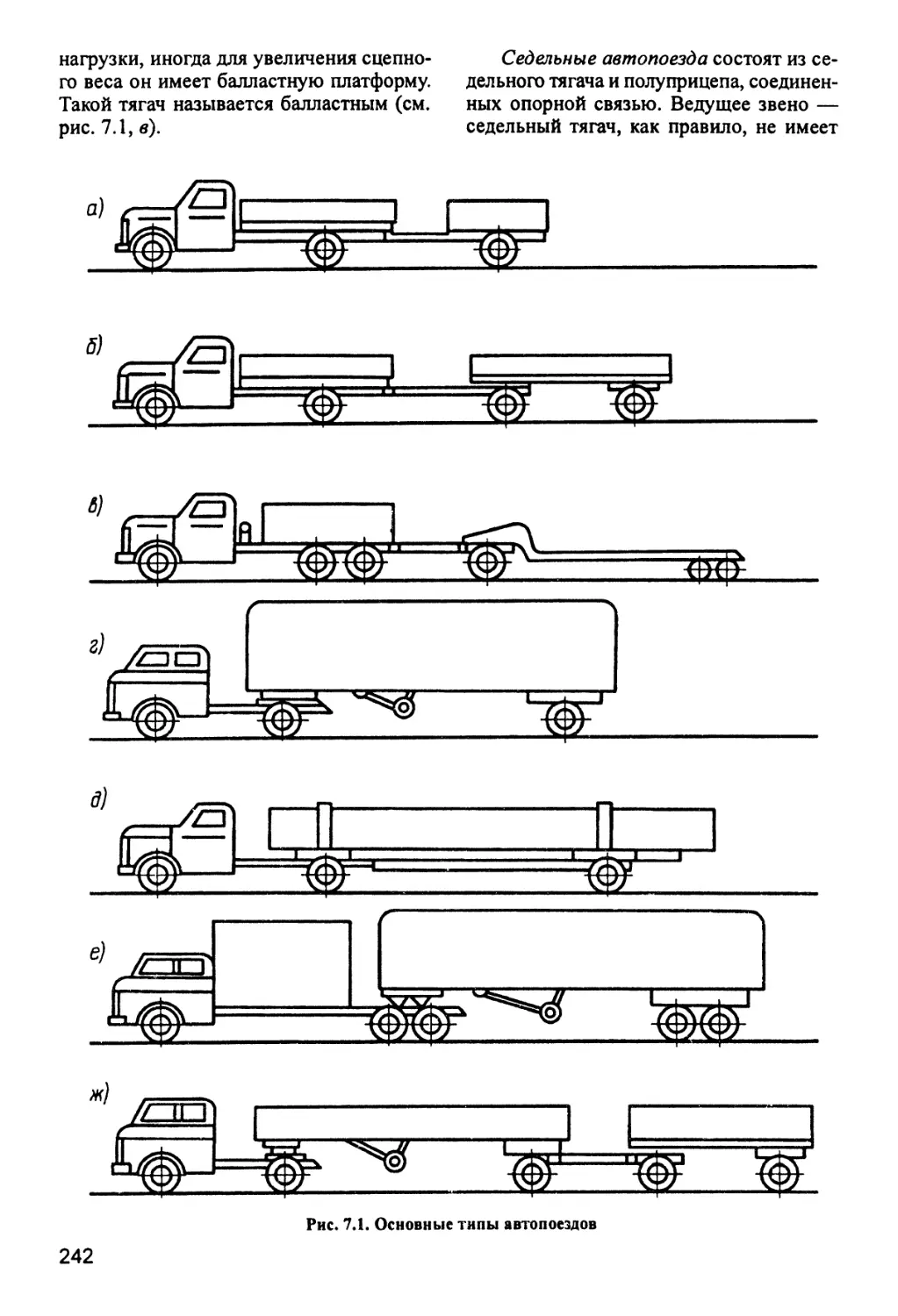

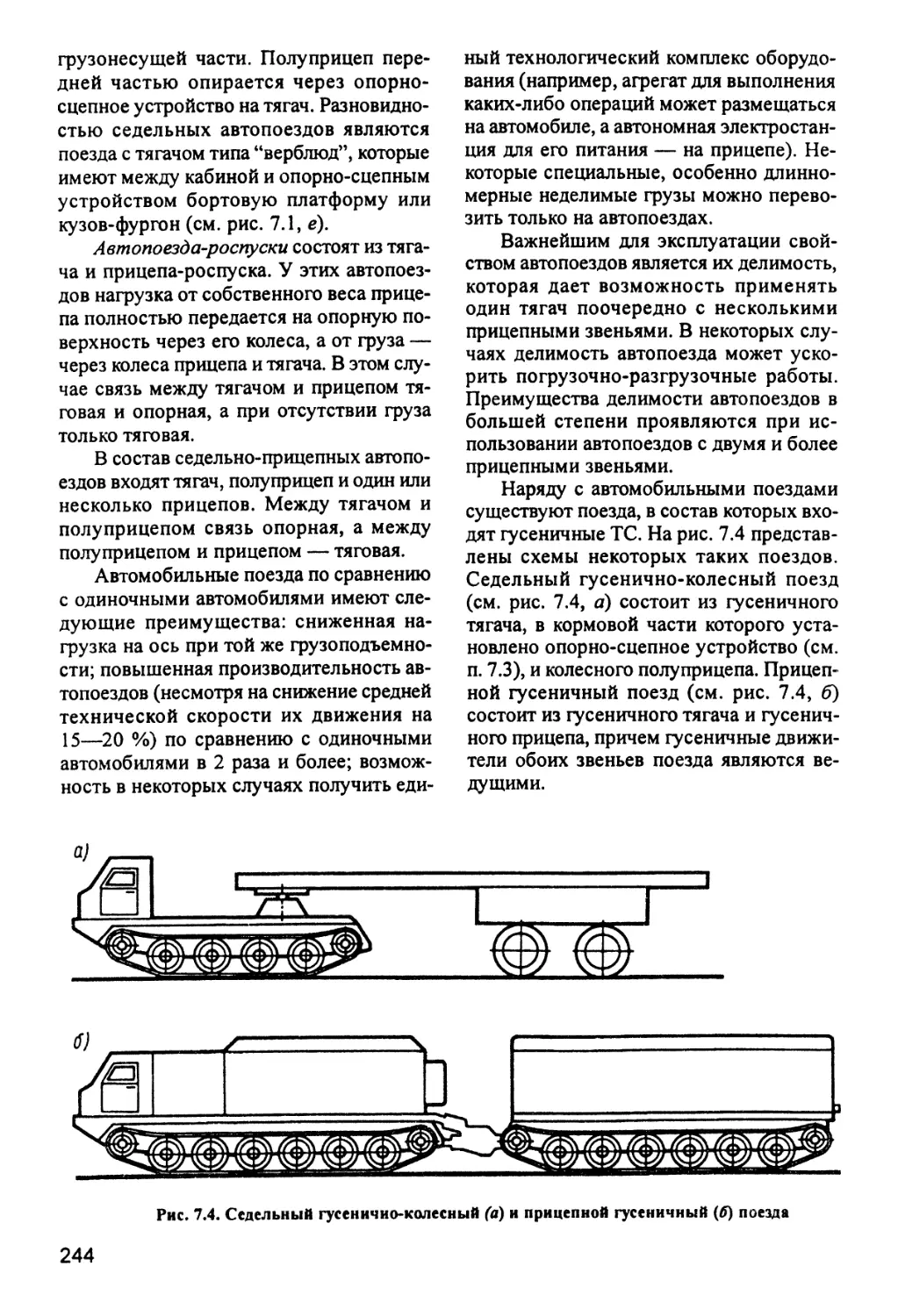

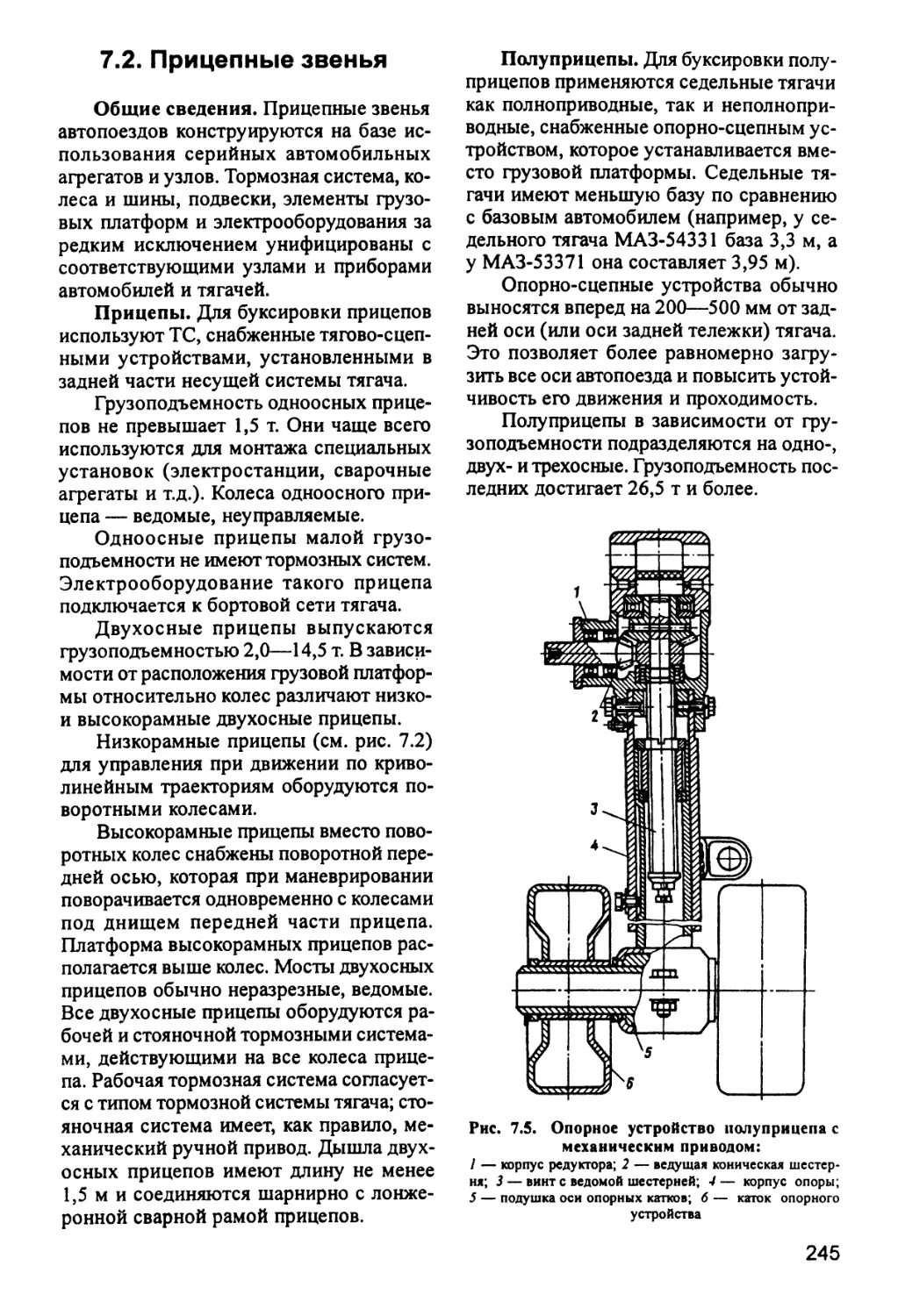

вкладыши, аналогичные вкладышам ша-