Text

МИНИСТЕРСТВО РЕЧНОГО ФЛОТА СССР

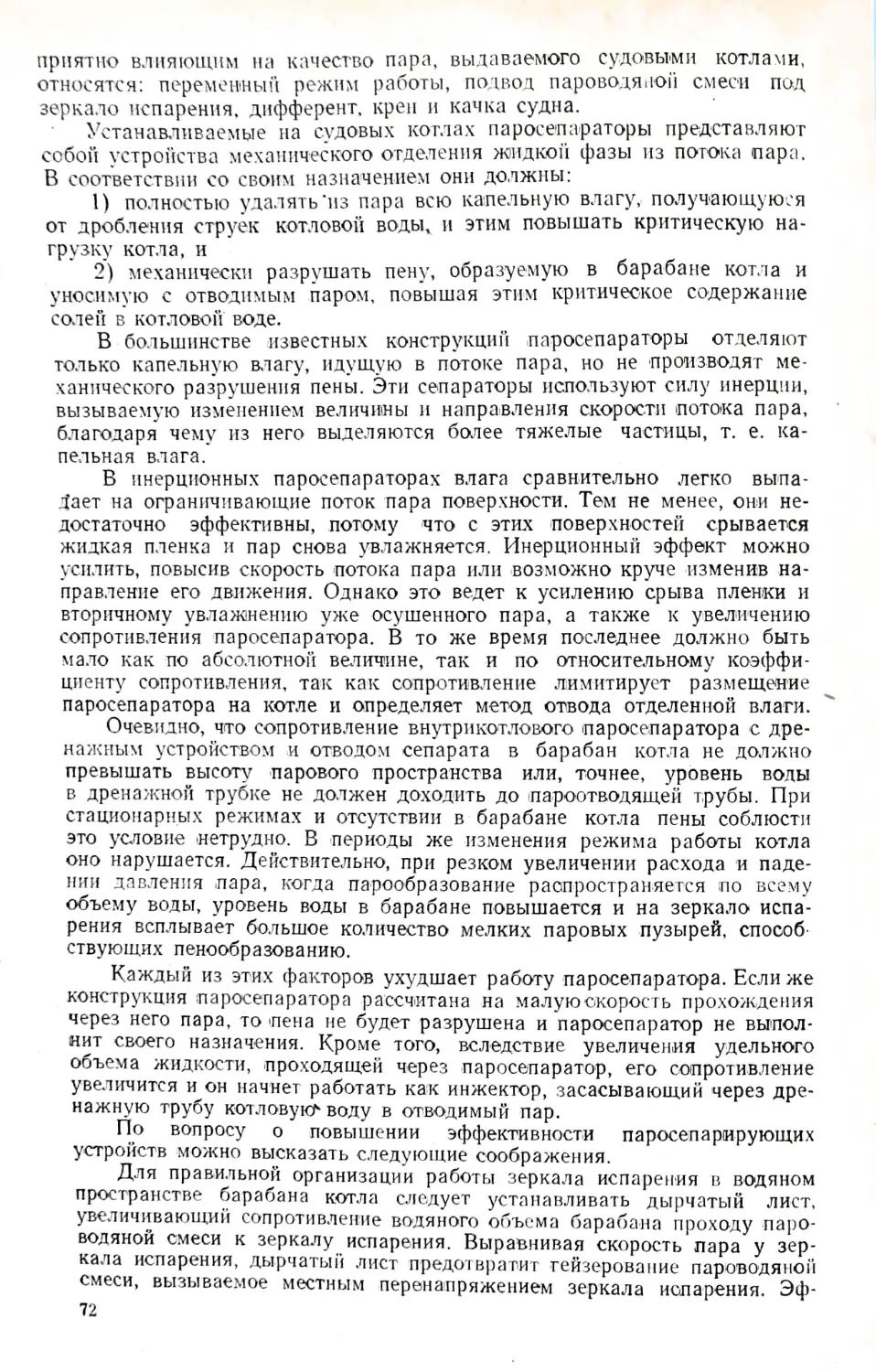

ТРУДЫ

ЦЕНТРАЛЬНОГО НАУЧНО-ИССЛЕДОВАТЕЛЬСКОГО ИНСТИТУТА

РЕЧНОГО ФЛОТА

ВЫПУСК XXIX

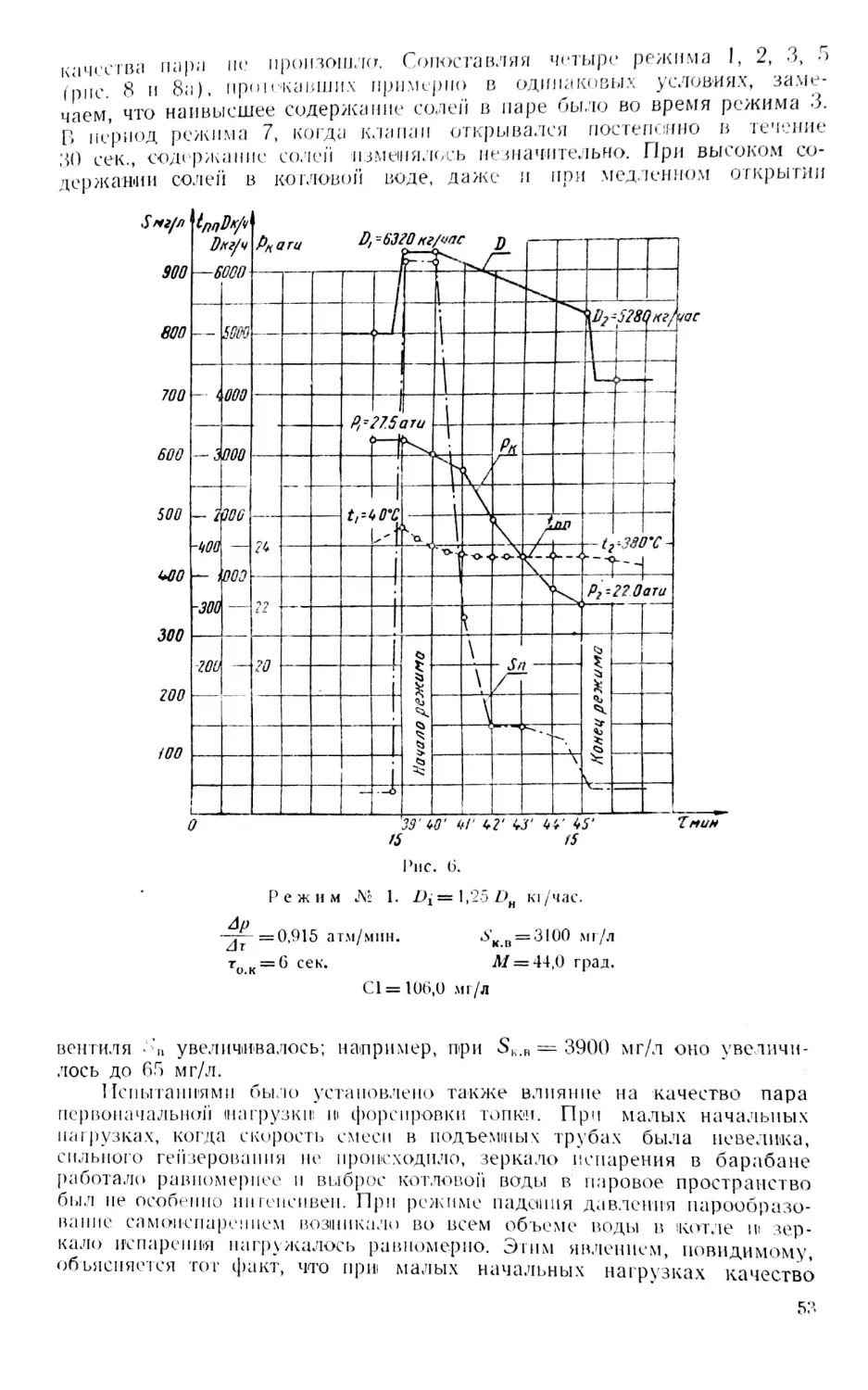

СУДОВЫЕ

СИЛОВЫЕ УСТАНОВКИ

ИЗДАТЕЛЬСТВО

1955

7 I--

МИНИСТЕРСТВО РЕЧНОГО ФЛОТА СССР

ТРУДЫ

ЦЕНТРАЛЬНОГО НАУЧНО-ИССЛЕДОВАТЕЛЬСКОГО ИНСТИТУТА

РЕЧНОГО ФЛОТА

ВЫПУСК XXIX

СУДОВЫЕ

СИЛОВЫЕ УСТАНОВКИ

ИЗДАТЕЛЬСТВО

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

Ленинград 1955

ОГЛАВЛЕНИЕ

A. С. ЧЕРНОВ . Исследование прочности сварных котлов,

построенных по Правилам Регистра................

3

B. В. ВЕРЕТЕННИКОВ. Исследование огневого процесса

судовых топок с шурующей планкой.....................21

Н. А. РОЖДЕСТВЕНСКИЙ . Результаты стендовых испыта

ний опытного судового котла повышенного давления

КВ-5-М .................................................. 43

И. А. ТУВ. Исследование паросепарирующих устройств судо

вых котельных установок.......................70

Ф. Д. УРЛАНГ. Стендовые и эксплуатационные

-характе

ристики и технико-эксплуатационные показатели дви

гателя 6С275Л............................... 87

А. А. ПОПОВ и Т . А. КОЛЬ . Исследование насосных эле

ментов дизельных топливных насосов золотникового

типа с переменным началом подачи топлива . .

112

/? 'JT /М>/

Государсткемнай

библиотека

СССР

мм. I. N . Ленина

Канд. техн, наук А. С, ЧЕРНОВ

ИССЛЕДОВАНИЕ ПРОЧНОСТИ СВАРНЫХ КОТЛОВ,

ПОСТРОЕННЫХ ПО ПРАВИЛАМ РЕГИСТРА

МЕТОД ИССЛЕДОВАНИЯ

Постановка вопроса. До настоящего времени отсутствуют данные

о действительной величине и характере напряжений в основных элемен

тах широко применяемых в морском и речном флоте цельносварных

судовых котлов с отфланцованными и плоскими днищами. Между тем,

в связи с введением Регистром СССР новых правил, предлагающих

применять в конструкциях паровых котлов плоские неотфланцованные

стенки, а также ввиду существовавшего мнения о том, что плоские

стенки паровых котлов допустимы только при наличии сальникового

крепления жаровой трубы к трубной решетке, чрезвычайно важно знать

действительные напряжения в этих котлах.

В связи с этим в 1953 г. бригадой Института под руководством

автора были проведены экспериментальные исследования прочности

котлов этого типа как при холодных гидростатических давлениях, так и

при горячих режимах, отвечающих эксплуатационным условиям их

работы. Изложение результатов этих исследований является содержа

нием настоящей статьи.

Испытание котлов-близнецов, отличающихся друг от друга лишь

тем, что в одном из них отфланцованныѳ стенки заменены плоскими,

позволяет кроме того, выявить деформации днищевых стенок различ

ных типов и их влияние на напряженное состояние/ бочки котла в целом.

Описание исследуемых котлов. Испытываемые паровые цельносвар

ные котлы спроектированы конструкторским бюро завода «Теплоход»

при участии лаборатории сварки кафедры технологии металлов

ЛИИВТа. В основу проекта и расчетаЧі5Ь‘были положены Правила

Регистра СССР 1950 г.

Испытываемые котлы оборотного типа имеют следующие основные

размеры: диаметр бочки 1850 мм, ее длина 3024 мм, площадь на

грева 40,0 м2, расчетное рабочее давление пара 12 кг/см2. В первом

•котле плоские днищевые стенки соединены с обечайкой котла сваркой

и усилены внутри расположенными в радиальном направлении днище

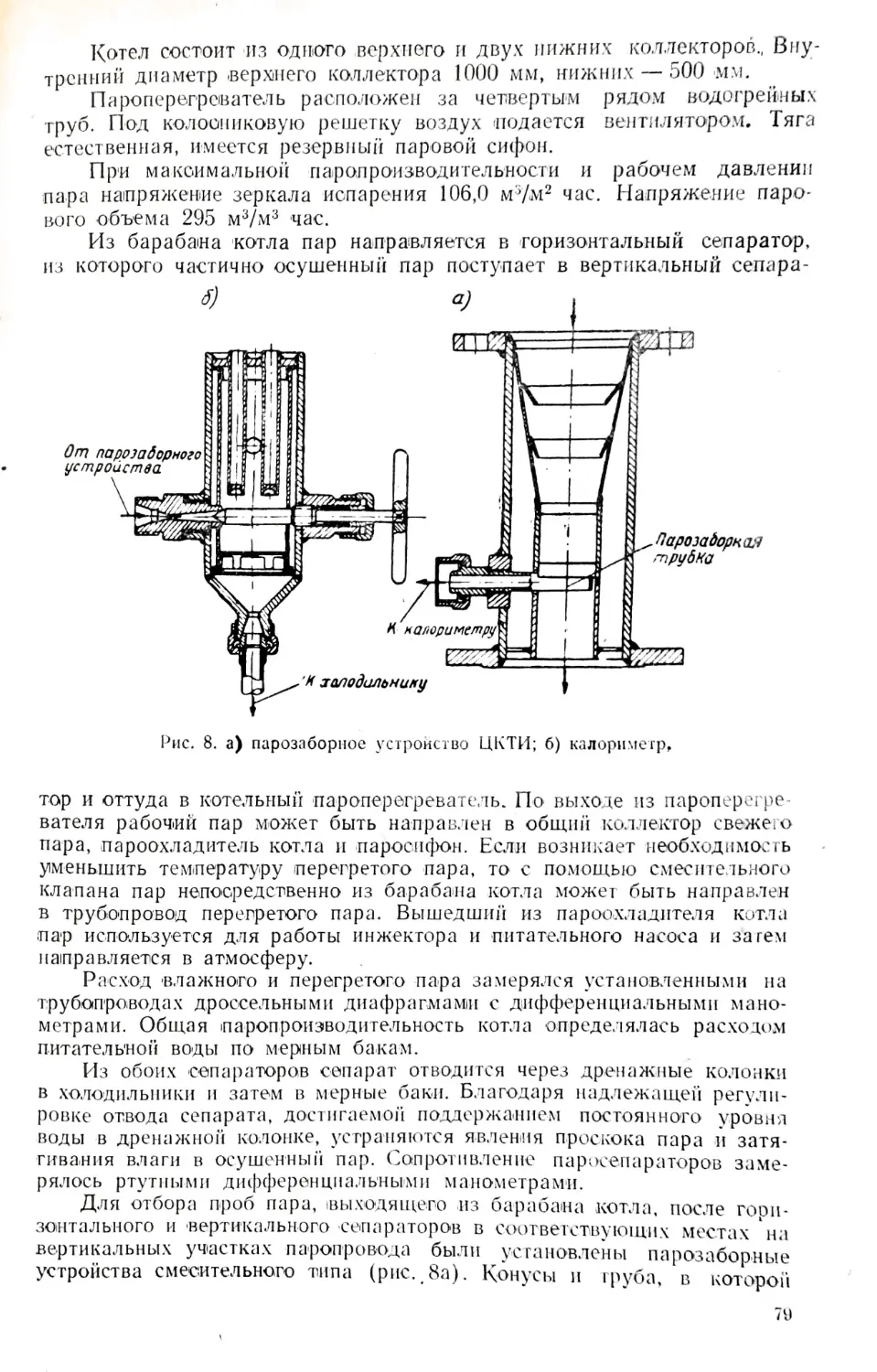

выми косынками; во втором переднее и заднее днища отфланцованы

и соединены с обечайкой котла также при помощи сварки.

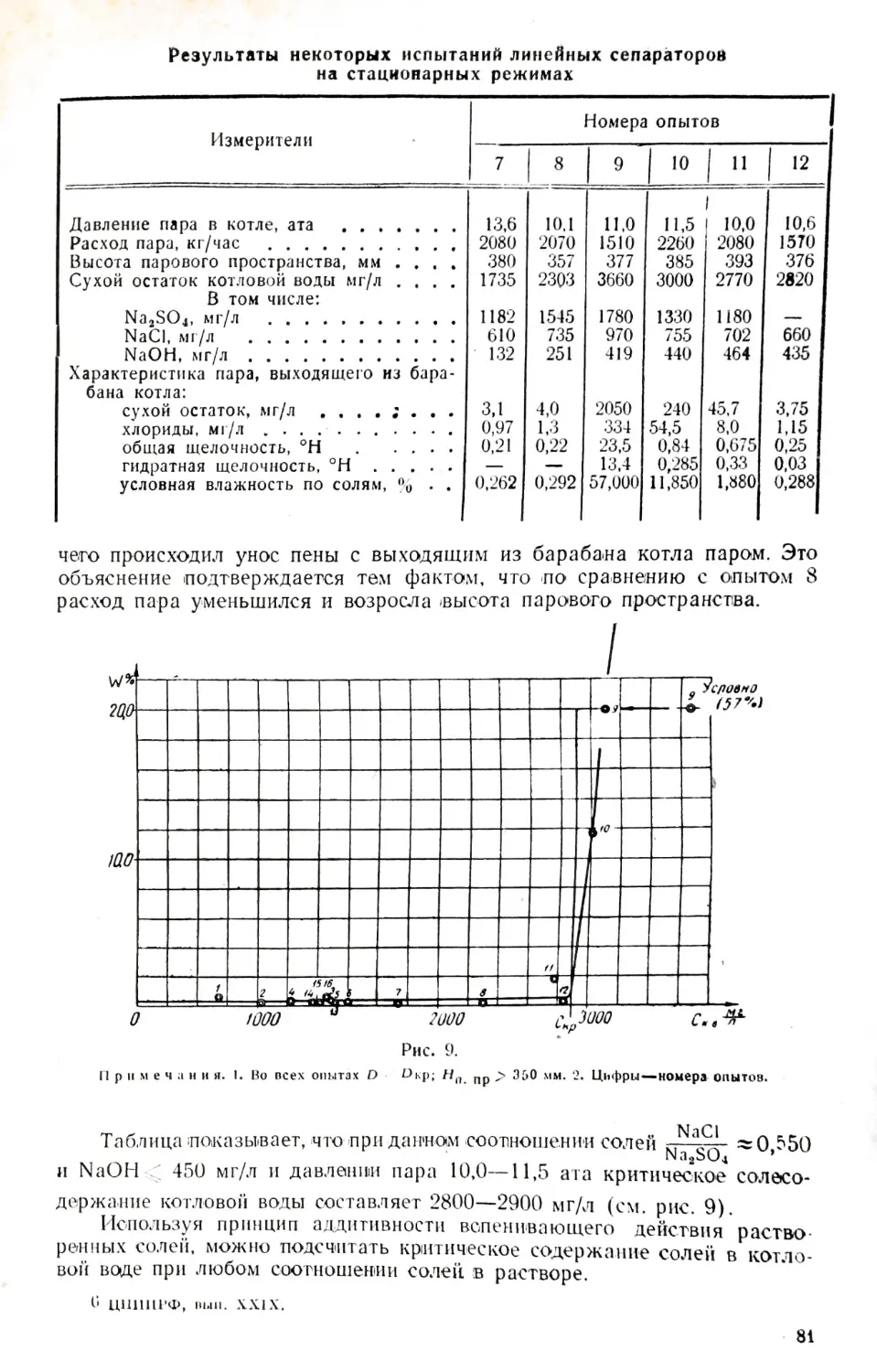

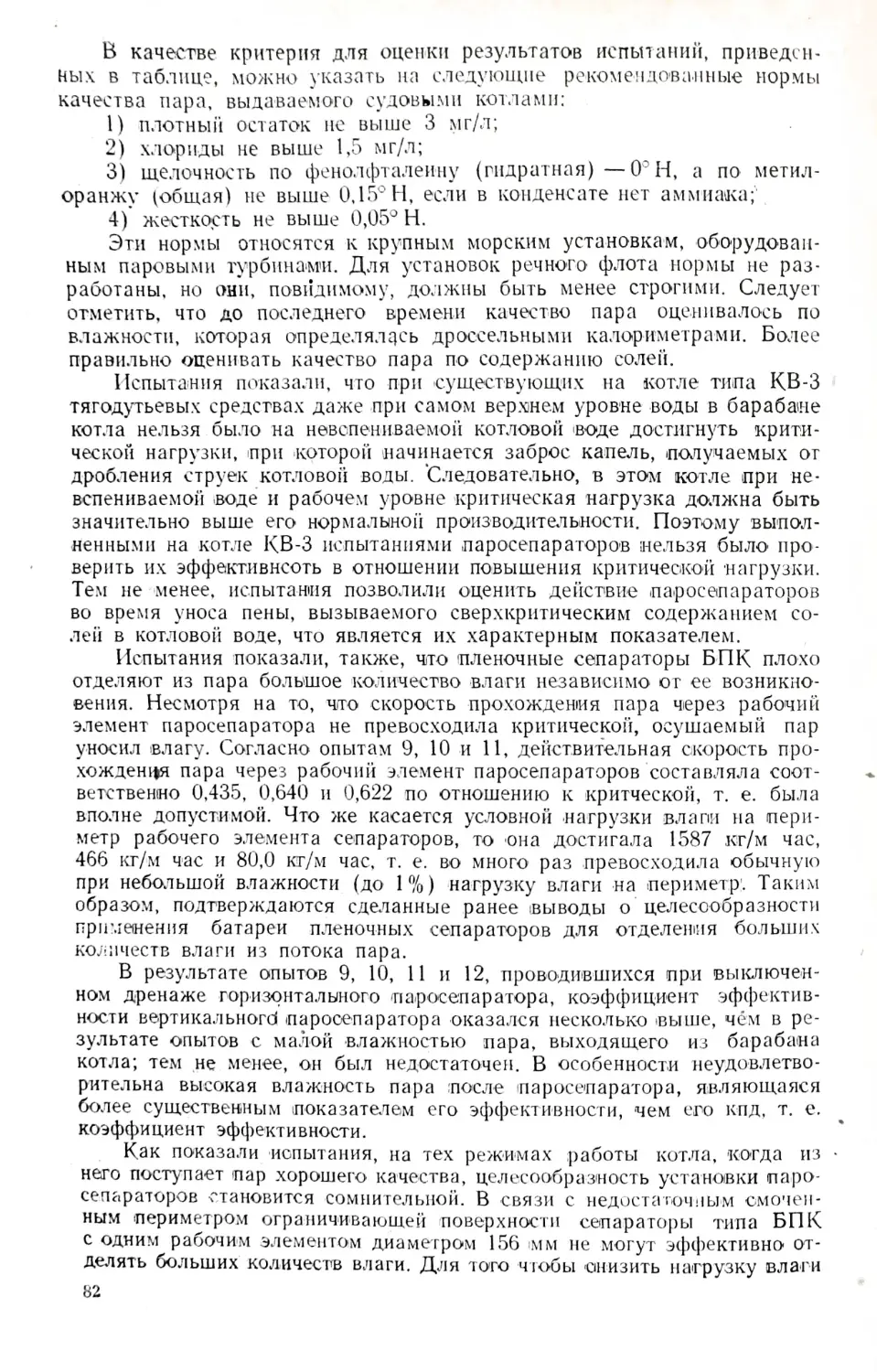

При техническом осмотре котлов существенных дефектов и откло

нений, вызванных производством работ, не обнаружено, и качество их

выполнения хорошее. Судя по предъявленной заводом технической

1*

3

документации, материал, использованный на постройку котлов, в пол

ной мере удовлетворял техническим условиям.

Измерительная аппаратура. При выборе метода исследования и

измерительной аппаратуры был использован опыт аналогичной, прове

денной в Институте, работы автора «Экспериментальные жследоваіния

прочности паровых огнетрубных котлов», опубликованной в Трудах

Института, выіп. XIV. Пріи проведении настоящих исследовании были

применены: для определения линейных деформаций — электротензо

метры сопротивления (датчики), для определения линейных перемеще

ний _ прогибомеры системы проф. Н. Н . Аистова и для определения

температуры в различных точках элементов котла — термопары.

Испытательный стенд. Стенд был расположен в парокотельном цехе

завода «Теплоход» и состоял из двух отделений: одно для установки

опытного котла, другое —для размещения приборов, регистрирующих

показания измерительной аппаратуры.

Опытный котел устанавливался на двух фундаментных седлах

с таким расчетом, чтобы с любой стороны к нему был свободен доступ

для производства работ, связанных с постановкой измерительной аппа

ратуры. Для крепления механических приборов вокруг котла был

устроен металлический пространственный каркас из стоек и связей угол

кового профиля. В смежном помещении располагались измерительные

приборы, которые снимали показания с измерительных органов, уста

новленных непосредственно на опытном котле.

Расположение измерительных приборов. Для определения линейных

перемещений и деформаций отдельных частей котлов надлежало произ

вести многочисленные измерения во многих точках, как в связи с осо

бенностями самого объекта, так и ввиду отсутствия достаточно надеж

ной теории расчета.

а) Приборы для определения напряжений. Изме

рение линейных деформаций производилось при помощи электротензо

метров сопротивления (датчиков), имеющих базу 2 см. В каждой

исследуемой точке крепилось по два датчика, расположенных под пря

мым углом друг к другу, благодаря чему в каждой исследуемой точке

можно было фиксировать деформации в двух направлениях.

Для получения полной картины напряженного состояния

котла в каждой зоне на одной половине корпуса котла (рис.

расположено максимально возможное число приборов.

Электротензометры были установлены в семи продольных

из них /, IV и VII расположены по главным осям симметрии,

V и V/ смещены по отношению к первым на 30°.

Кроме того, места расположения датчиков координировались семью

поперечными створами. Из них 1 и 7 были расположены в районе днище

вых косынок, в расстоянии 60 мм от кромки бочки котла; 2 и 6 — за

пределами днищевых косынок, но в непосредственной близости к ним и

в расстоянии 160 мм от кромки бочки котла; 4—в середине, а 3 и 5 —

в четвертях длины бочки котла.

Электротензометры сопротивления

устанавливались г~

—

___г_ _

___

ів

ров. В обечайке котла деформации измерялись в 19 точках,

из них укреплялось по два датчика:

горизонтали, обозначены четными числами

направлении, по вертикали, нечетными.

лить «л«н2^"Л"СаЦИИ "аг|РяжеіІИІЙ (>т температурного влияния примепя-

стинки сацио,,TMех датчики, которые попарно наклеивались на пла-

р мерами 60/30X2 мм. Для создания в компенсационной

обечайки

1) было

створах;

а //, ///,

за некоторыми исключениями

во всех пересечениях продольных и поперечных ство-

в каждой

расположенные вдоль котла, по

, а расположенные в другом

пластинке температурных условий, приближающихся к температурным

п*

датчиков, был сконструирован специальный карман,

поверхности

в зоне уста-

35—40 мм

условиям рабочих

благодаря которому пластинка плотно прижималась к

котла и изолировалась от наружного воздуха. С этой целыо^

высотой

новки датчиков к котлу приваривались шпильки *

с резьбой на свободном конце. На рабочие датчики, наклеенные на

поверхности котла, накладывалась пластинка с компенсационными дат

чиками. Сверху пластинка покрывалась листовым асбестом и все

вместе прижималось нажимной, (несколько изогнутой планкой, укреплен

ной на шпильке посредством шайбы и гайки.

Таким образом, температурные условия компенсационных датчиков

были приближены к температурным условиям рабочих датчиков.

5

Измерение напряжений на заднем днище производилось в шести .

точках расположенных на линии горизонтальною диаметра. При лом

Г четырех точках наклеивалось по три датчика, расположенных под

ѵглом 45° один относительно другого. В остальных двух точках наклеи

валось по два датчика, расположенных под прямым углом. Места изме

рения деформаций на заднем днище котла выбирались с таким расче

том, чтобы можно было выявить характер напряжении в зоне его

соединения с обечайкой и между короткими связями.

Напряжения в элементах сухопарника фиксировались лишь в двух

точках, в каждой из которых наклеивалось по три датчика. Одна из

точек была расположена на донышке сухопарника, другая на книце,

поставленной между донышком и обечайкой сухопарника. Температур

ная компенсация достигалась тем же путем, как и на обечайке котла.

В трубной решетке напряжения измерялись в перемычках между дымо

гарными трубками и в средней части решетки- между четырьмя трубками .

На трубной решетке было поставлено всего семь датчиков.

В этом случае температурная компенсация осуществлялась не

сколько иным способом; на рабочие датчики, наклеенные на трубную

решетку, накладывалась крестообразная компенсационная планка

с датчиками; изолятором от дымовых газов, имевших большую темпе

ратуру, служила смесь асбеста с клеем БФ-2 .

В установленных местах электротензометры сопротивления наклеи

вались на предварительно очищенную и обезжиренную поверхность.

Датчики наклеивались и изготовлялись с помощью бакелитово-феноль -

ного клея, марки БФ-2 и после установки просушивались, для чего

котел разжигался до тех пор, пока температура на его поверхности не

достигала 120—140°С.

б) Приборы для определения линейных переме

щений. Линейные перемещения точек обечайки измерялись с точ

ностью до 0,01 мм прогибомерами системы проф. Аистова в двух про

дольных створах на их боковой поверхности, на уровне горизонтальной

диаметральной оси симметрии. В створе IV приборы располагались

в пяти точках: у заднего и переднего днищ; в середине и четвертях

длины бочки. В противоположном створе — в трех точках: в зоне днищ

и в середине длины бочки.

Выпучивание заднего днища определялось в трех, расположенных

на горизонтальной оси симметрии, точках: одна в центре днища и две

в зоне примыкания днища к обечайке (рис. 1). В этих точках к бочке

котла приваривались проволочные крючки, к которым прикреплялась

нить из тонкой стальной проволоки, идущей к измерительному прибору,

тить проходила по рабочему ролику прибора и для обеспечения постоян

ного натяжения на ее конце подвешивалась гиря весом 400—500 г.

роги омеры при помощи струбцин крепились к связям каркаса из

уголкового прокатного профиля.

в) Приборы для определения температуры

мАпНп1рТДеЛвНИЯ температуры поверхности котла применялись

лась в стволах3теР^°метРЬІ- Температура обечайки котла измеря-

R i/aLn ’

* И ” ' расположенных по главным диаметральным

точках - в кХЛ Т)Р0В ' И ѴИ измеРе"ия производились в трех

концах и по середине длины бочки. Кроме того в среднем

Термопары —ь в пяти, точках

вертикал3ышНйеМосТ1^каехМПизактгаг>ИЗМерЯЛЯСЬ В трех’ Размеіпеі|ных по

к обечайке и тоетьТ- в,

Р Х Д и В Зоне пРим“каиия днищ

Р

Ц ре днища. На переднем днище термопара

была поставлена в одной точке между верхним и нижележащими гори

зонтальными рядами дымогарных трубок (рис. 1).

Для прикрепления рабочего спая термопары к исследуемой повеР

пости, к ней, в зоне исследуемой точки, приваривалась коротк

шпилька с отверстием, в которое вставлялся конец термопары, после

чего шпилька зачеканивалась.

х

Ступени нагрузки, а) Холодные (гидростатические)

и с п ы т а н и я. При холодных (гидростатических) испытаниях давление

поднималось ручным насосом и определялось по рабочему и контроль

ному манометрам, установленным на котле и насосе.

Отсчеты по все-м измерительным приборам производились при сле

дующих пяти ступенях нагрузки:

1) полный объем воды;

2) полный объем воды плюс давление 4 кг/см2;

3) полный объем воды плюс давление 8 кг/см2;

4) полный объем воды плюс давление 12 кг/см2;

5) полный объем воды, давление отсутствует.

Продолжительность выдержки при каждой ступени нагрузки опре

делялась временем взятия отсчетов по приборам — в среднем 25—

30 мин. Продолжительность холодных (гидростатических) испытаний

составляла около 4 часов.

6) Горячие (тепловые) испытания. При горячих (тепло

вых) испытаниях розжиг и последующая топка котлов производились

дровами. Время с момента розжига и до момента подъема пара

в среднем составляло 2—2,5 часа.

При горячих испытаниях принимались следующие ступени «нагрузки:

1) рабочий объем воды;

2) рабочий объем воды плюс давление пара 0,5 кг/см2;

3) рабочий объем воды плюс давление пара 4 кг/см2;

4) рабочий объем воды плюс давление пара 8 кг/см2;

5) рабочий объем воды плюс давление пара 12 кг/см2;

6) рабочий объем воды, давление отсутствует.

Продолжительность выдержки под нагрузкой каждой ступени опре

делялась временем взятия отсчетов 40—50 мин. Подъем пара до необ

ходимого давления производился медленно, в течение 30—40 мин.

Общая продолжительность одного цикла горячих испытаний, включая

время на остывание котла, составляла в среднем 20—22 часа.

РЕЗУЛЬТАТЫ ИСПЫТАНИИ КОТЛА С ПЛОСКИМИ СТЕНКАМИ

Напряжения в отдельных точках. Ниже приводится анализ напря

жений в трех наиболее характерных точках: Т-34-35, Т-40-41, Т-46-47,

расположенных в среднем поперечном сечении обечайки —наверху,

в середине и внизу. В этих точках, находящихся в различных темпера

турных условиях, при одинаковых нагрузках, возникают различные по

величине и знаку напряжения. Анализ и сопоставление выполнены на

основании результатов холодных (гидростатических) и горячих (тепло

вых) испытаний. Замеренные при помощи датчиков напряжения были

пересчитаны по формулам теории упругости на действительные, соот

ветствующие плоско-напряженному состоянию и по ним построены

кривые распределения напряжений как в отдельных точках, так и по

сечениям элементов котла (швам). Для иллюстрации примененной мето

дики ниже приведен пример пересчета напряжений, замеренных

в точке 1-34-35, на действительные.

7

а) Xолодные пспытания. Замеренныепри холодных испы

таниях котла напряжения в указанной точке в кг/см2 приведены

в табл. 1.

Таблица 1

1

NoNo датчиков Обозначение

напряжений

Ступени нагрузки Р, кг/см2

4

8

12

Т-34

Т-35

<Ч'

40

180

90

360

140

600

При пересчете

напряжения будут:

и

на плоско-напряженное состояние

а1=

(еі + Р*г)

Е,,

а2 “ (1—/* а)

действительные

Подставляя Е = 2,1 • ІО6 и = 0,3 и замечая, что относительные

деформации

=-Ё-И£а=-g-,

получим истинные значения деформаций и напряжений.

а)приР=4 кг/см2

19,05 • 10е

ах = ЮЗ кг/см2

е„=85•10е

А

(т2 = 211 кг/см2

6)приР=8кг/см2

=42,9•ІО6

£а=170•10е

= 218 кг/см2 аа = 422 кг/см2

в)приР=12 кг/см2

£1=67•10е

е2=285•ІО6

<*! = 352 кг/см2 а2 = 706 кг/см2

6) Горячие испытания. Результаты

к той же точке Т-34-35, приведены в табл. 2.

замеров, относящиеся

Таблица 2

NoNo

датчиков

Обозначение

напряжений

Г"

—-

■■.

■■

Ступени нагрузки Р, кг/см2

0,5

4

8

12

|

Т-34

1

Т-35

1

300

460

580

640

I

8

|

°2

260

420

820

1000

Полученные в результате пересчета действительные деформаци

напряжения составят:

а)приР=0,5 кг,см2

fcl=143- 10е

0^ = 416 кг/см2

f2=124 •10°

(j9 = 386 кг/см2

б)приР=4 кг/см2

^=219-ІО6

= 645 кг/см2

еа=200• 10е

<т„ = 615 кг/см2

4

в)приР=8 кг/см2

=276•10е;

= 910 кг/см2

ег=390■ 10е

<т2 = 1090 кг/см®

г)приР—12 кг/см2

=305•ІО6

<7Х = Ю40 кг/см2

е2=477 •ІО6

а», = 1320 кг/см2

4

Таким же способом все полученные датчиками напряжения были

пересчитаны на действительные напряжения, которые и были положены

в основу дальнейшего анализа.

Точка Т-34-35. На основании

вышеприведенных результатов пе

ресчетов замеренных напряже

ний на действительные построены

приведенные на рис. 2 кривые,

характеризующие зависимость на

пряжений от ступеней нагрузки:

пунктирные, относящиеся к хо

лодным испытаниям, и сплош

ные — к горячим.

Как видно из рис. 2, напря

жения при горячих испытаниях

выше чем при холодных, особенно

резко возрастают напряжения при

горячих испытаниях в момент

разведения пара и достижения

его давления до 0,5 атм. Далее

с возрастанием давления кривые

напряжений идут почти эквиди

стантно с кривыми, относящимися

бкг/cti2 «Ю О

too 800 IZQO

Рис. 2.

к холодным испытаниям.

Следовательно, основную роль в оценке напряженного состояния

обечайки котла играют температурные напряжения, превосходящие

напряжения при холодных испытаниях.

Сравнивая аосолютные значения напряжений в двух взаимно

*

перпендикулярных швах — продольном и поперечном, можно отметить,

что в первых напряжения выше, чем во вторых. При холодных испыта

ниях это превышение идет от пулевой нагрузки -и возрастает с увеличе

нием нагрузки — давления; при горячих испытаниях вплоть до давле

9

ния пара Р = 4 кг/см2 напряжения в продольных и поперечных швах

маю отличаются между собой. С повышением давления в котле напря

жения в продольном шве становятся больше, чем в поперечном, и при

Р= 12 атм они отличаются на 280 кг/см2.

В поодопьном шве при горячих испытаниях максимальное напряже

ние достигает 1320 кг/см2, т. е . на 395 кг/см2 превосходит расчетное.

Таким образом, в той части обечайки котла, где расположена точка

Т-34-35, основными являются напряжения, возникающие при горячих

исследованиях в продольных швах.

Точка Т-40-41 расположена на боковой поверхности обечаики

котла, в месте пересечения продольного створа IV с поперечным 4.

Построенные аналогичным способом кривые показывают, что при горя

чих испытаниях во всех случаях напряжения выше, чем при холодных.

Как и в точке Т-34-35, напряжения круто увеличиваются в период про

грева и возникновения начального давления пара; далее же, по мере

возрастания давления, напряжения увеличиваются менее интенсивно,

пропорционально давлению. Напряжения меньше, чем в точке Т-34-35,

и не превышают допускаемых 925 кг/см2.

Точка Т-46-47 расположена в нижней части обечайки котла, на

пересечении продольного створа VII с поперечным 4. При холодных

испытаниях напряжения в поперечном и в продольном швах возрастают

почти пропорционально увеличению нагрузки. При холодных испытаниях

наиболее напряженным является продольный шов. в котором при

Р=12 кг/см2 максимальное напряжение составляет 750 кг/см2, т. е .

ниже допустимого.

При горячих испытаниях температурные условия исследуемой точки

сильно отличаются от рассмотренных выше. В период прогрева котла

и появления в нем начального давления в этой точке, как в продольном,

так и в поперечном швах, возникают отрицательные — сжимающие

напряжения, которые при последующем подъеме пара уменьшаются,

а при давлении 4 атм уже имеют положительный знак, т. е . являются

растягивающими. С увеличением давления в котле происходит дальней

шее, почти пропорциональное, приращение напряжений, достигающих

при Р=12 кг/см2 в продольном шве 575 кг/см, а в поперечном

775 кг/см2. Таким образом, в данной точке при горячих режимах испы

таний наиболее напряженным является поперечный шов.

Напряжения в среднем поперечном сечении обечайки котла, а) П о-

перечные швы. В поперечном сечении обечайки котла напряжения

фиксировались в семи точках, расположенных с одной стороны попереч

ного сечения. В каждой из них устанавливалось под прямым углом

друг к другу по два электротензометра. Принятое расположение прибо

ров совпадало с траекториями главных растягивающих напряжений,

что позволяло, с одной стороны, без искажений определить приведенные

или замеренные по приборам напряжения и, с другой стороны, вычис

лить действительные значения главных напряжений, соответствующие

плоско-напряженному состоянию .

На основании пересчета замеренных напряжений на действитель

ные построена изображенная на рис. 3 эпюра напряжений в поперечных

швах среднего поперечного сечения обечайки при Р = 12 кг/см2. На

а гпп£ИСУНКе пУнктиРные кривые относятся к холодным испытаниям,

а сплошные — к горячим.

в <пTMашр??аг^ІВаеТ .анализ’ ПРИ холодных испытаниях напряжения

номепмо ргпи МЛК^УЖИОСТИ °^ечай,ки котла распределяются почти рав-

ние напряжений л^ИТЬ напРяжения мв точке Т-34, в которой увеличе-

ясняется местной концентрацией их, вызванной

10

вблизи расположенным подкрепляющим кольцом сухопарника. В этих

швах поперечного сечения обечайки действительные напряжения не

отличаются по знаку от расчетных, но по абсолютной величине они

в среднем в 2—2,5 раза меньше последних. На графике расчетные

напряжения, обозначенные пунктирной линией с точкой, достигают

463 кг/см2. Тот факт, что действительные напряжения в поперечных

швах ниже расчетных, объясняется разгружающим влиянием располо

женных внутри котла связей и дымогарных труб, которые при расчетах

не принимались во внимание.

В целом, при холодных испытаниях напряжения в поперечных швах

поперечного сечения обечайки ікотла малы и практически не влияют на

Рис. 3.

оценку напряженного состояния бочки котла. При горячих испытаниях

кривая напряжений существенно отличается от кривой напряжений,

полученных при холодных испытаниях. Основное отличие ее заключается

в том, что изменение напряжений по сечению имеет (непостоянный харак

тер. В верхней части обечайки напряжения увеличиваются до 600 кг/см2,

в нижней интенсивность этого увеличения падает, и на 1,8 высоты обе

чайки напряжения при горячих испытаниях становятся меньше, чем при

холодных. Это явление можно, повидимому, объяснить следующими об

стоятельствами.

На бочку котла передаются усилия, испытываемые задним и перед

ним донышками. Распределение же усилий по всей площади донышек

происходит неравномерно. Верхняя часть іих испытывает нагрузку,

создаваемую давлением пара и воды, а также нагрузку, вызываемую

расширением длинных связей и дымогарных трубок, которые устанавли

ваются на котле с помощью электросварки. Нижняя же часть донышек

испытывает нагрузку от воды и нагрузку, создаваемую температурным

удлинением жаровой трубы. Наличие компенсационных колец Регистра

в большей мере разгружает нижнюю часть донышка, чем верхнюю, где

дымогарные трубки и связи присоединены жестко. Таким образом,

получается неравномерный характер распределения напряжений по вы

соте обечайки котла.

і

б) Продольные швы. Напряжения в продольных швах того же

поперечного сечения обечайки ікотла измерялись электротензометрами,

И

расположенными в тех же точках, перпендикулярно к образующей,

и обозначенными нечетными числами.

Характер напряженного состояния продольных швов поперечного

сечения обечайки, относящегося к холодным и горячим испытаниям,

с перерасчетом на действительные напряжения, представлен на рис. 4,

из которого видно, что при холодных испытаниях напряжения в про

дольных швах являются основными. По сечению обечаики они распре

деляются почти равномерно. При Р=12 кг/см2 действительные напря

жения в среднем не достигают расчетных, но весьма близки к ним.

NN точек

Рис. 4.

Что касается горячих циклов испытаний, то характеризующие их

кривые несколько напоминают кривые напряжений в поперечных швах.

В этом случае также разность между напряжениями, получающимися

при горячих испытаниях и холодных, невелика. Напряжения в продоль

ных швах являются наибольшими из всех ранее рассмотренных, поэтому

продольные швы следует считать основными, характеризующими напря

женное состояние при горячих циклах испытаний.

Максимального значения 1320 кг/см2 напряжения достигают в точке

Т-34-35, расположенной в верхней части обечайки котла, значительно

превышая расчетные. Превышение расчетных напряжений происходит и

в некоторых нижележащих точках рассматриваемого сечения. Значения

действительных напряжений хотя и не вызывают серьезных опасений

в отношении прочности котла, но требуют пересмотра существующих

правил расчета и внесения в них коррективов.

Напряжения в продольном боковом сечении обечайки котла, а) П о-

перечные швы. Для анализа напряжений в продольном сечении рас

смотрено сечение, расположенное на боковой поверхности обечайки

котла, на уровне горизонтального диаметра в продольном створе IV.

В продольном сечении напряжения определялись в семи точках, распо

ложенных симметрично по длине бочки.

Всеми электротензометрами замерялись напряжения при различных

ступенях нагрузки и по полученным значениям их вычислялись истинные

иди главные напряжения.

т..піКрИВаЯ ЭѴ,Х напРяжений (рис. 5) при холодных испытаниях (пунк-

рная линия) показывает, что по всей длине обечайки котла в по-

перечных швах возникают небольшие напряжения, не превосходящие

1,0 Между днищевыми косынками напряжения имеют положительный

знак (растяжение). В зоне днищевых косынок как переднего, так и

заднего днищ «напряжения уменьшаются и вследствие жесткого соедине

ния обечайки кома с плоскими днищевыми стенками становятся сжи-

В целом, в поперечных швах продольного сечения при холодных

испытаниях действительные напряжения малы и не влияют на общую

оценку напряженного состояния обечайки котла. В средней части обе

чайки напряжения растягивающие и более или менее равномерные, не

превосходящие 600 кг/см2; в крайних точках, в зоне днищевых косынок

они доходят до 139 кг/см2. Таким образом, напряжения в поперечных

швах продольного сечения не являются решающими для общей оценки

напряженного состояния обечайки котла.

б) Продольные швы. При холодных испытаниях (оис 61

между днищевыми косынками в обечайке котла действуют растяпиваю-

13

основ-

значи-

части

кг/см2

котла

щие напряжения примерно одинаковой величину В зоне: пршыкания ее

к днищевым стенкам напряжения убывают, сохраняя юг же знак. По

абШтой величине напряжения в продольных швах являю, ся-щ

ними, характеризующими напряженное состояние бочки.

При горячих испытаниях напряжения в продольных швах

тельно выше, чем при гидростатических давлениях и в средней

достигают 1000 кг/см2. К концевым частям они падают до + 460

в районе днищевых косынок. При оценке прочности обечайки

напряжения в продольных швах играют основную роль.

Напряжения в заднем днище котла, а) Радиальные швы.

В принятом для анализа сечении на заднем днище напряжения измеря

лись в шести точках, расположенных на полудиаметре. При холодных

испытаниях наибольшие напряжения возникают в точках, расположен

ных ближе к наружному контуру днища, в зоне соединения его с обе

чайкой. Ближе к центру днища напряжения уменьшаются и в централь

ной точке не превосходят 100 кг/ом2.

В целом, в радиальных швах заднего днища при холодных испыта-

ниях напряжения малы и далеко не достигают допускаемых, являясь,

однако, основными при оценке напряженного состояния днища котла.

Характер напряжений при горячих и холодных испытаниях иденти

чен, за исключением точки, расположенной у наружного контура днища.

На этом участке напряжения при горячих (испытаниях понижаются, при

холодных же они увеличиваются. По абсолютному значению напряже

ния при горячих испытаниях в два-три раза больше, чем при холодных.

б) Тангенциальные швы. В этих швах при холодных испы

таниях максимальные напряжения наблюдаются в точках, расположен

ных ближе к центру. К наружному контуру днища они несколько

уменьшаются. По абсолютному значению эти напряжения малы и не

решают вопроса прочности заднего днища.

При горячих испытаниях характер напряжений такой же, как и

при холодных испытаниях. Наибольшие напряжения наблюдаются

в точках, расположенных ближе к центру днища, и резко уменьшаются

в точках, находящихся в районе примыкания днища к обечайке. Они,

однако, не превышают допускаемых.

Разность между напряжениями при холодных и горячих испыта

ниях уменьшается от центра к периферии; это дает основание полагать,

что кроме нагрузки от давления пара днища испытывают еще дополни

тельную нагрузку от температурного удлинения внутренних связей.

По сравнению с другими (напряжениями заднего днища, напряжения

в тангенциальных швах при горячих испытаниях являются основными и

имеют наибольшее значение при оценке напряженного состояния

заднего днища.

инеиные перемещения точек. При проведении холодных и горячих

циклов испытаний, в некоторых точках котла измерялись иіх линейные

перемещения. Эти исследования дополняли истинную картину напряжен

ного состояния котла.

н

г.пп±С;еДУеМЫе точки располагались в диаметральной горизонтальной

(пис 7хИЛотла’ по боковым поверхностям обечайки и заднему днищу

Ynn/nuuiv TMазания приборов записывались во всех точках как при

данным ^”?РЯЧИХ испь,таниях при ^=12 кг/см2. По полученным

характеоиз^шир па Кривь,е’ соответственно сплошные и пуніктионые,

изРрассматоимеІыѵР^МеіЦеНИЯ средних точек створов, причем в каждом

Кп= п. СеЧе,1И" крайние точки приведены к нулю.

малы. Наибольшие Впоог’ийЧІ(> П»?И ХОЛОДНЬІХ испытаниях перемещения

Р бы наблюдаются на боковой поверхности! обе-

чаііки. Прогиб заднего днища, измеренный прогибомером П-7, незнаЧИ-

телен— 0,02 мм.

При горячих испытаниях прогибы больше: выпучивание боковой

поверхности обечайки с одной стороны составляет 1,64 мм, а с противо

положной 1,31 мм, что объясняется влиянием близко расположенного

сварного шва. Средняя точ

ка заднего днища также

сместилась наружу котла на

0,24 мм.

Таким образом, при го

рячих испытаниях переме

щения средних точек котла

в несколько раз больше,

чем при холодных. Как при

холодных, так и при горя

чих циклах испытаний,

крайние фибры элементов

обечайки и заднего днища

растянуты. Результаты испы

таний достаточно хорошо

согласуются с вышеприве

денным анализом напряжен

ного состояния отдельных

элементов котла.

Температура поверхно

сти котла. На обечайке котла температура исследовалась в девяти точ

ках, из которых три располагались по верхнему продольному створу /,

три—по нижнему створу VII и три—в среднем поперечном сечении

бочки котла. На заднем днище

Рис. 8.

по его вертикальному диаметру

также были поставлены три

термопары: одна в центре и

две на расстоянии 300 мм от

наружного контура днища.

На рис. 8 изображены по

строенные по данным опытов

эпюры температур по указан

ным выше сечениям при Р =

= 12 кг/см2. В верхней части

среднего поперечного сечения

обечайки) котла, на протяже

нии около трех четвертей ее

длины температура составляет

около 176° С, за исключением

более

тельной поверхности средней точки Т-13, где

удаленной от нагрева-

она падает до 163° С.

В нижней части обечайки температура ниже: от 173 до 70° С.

Вблизи заднего днища температура ниже, чем у переднего, где

находится большая часть нагревательной поверхности и где циркуляция

воды по длине котла не одинакова.

В средней части заднего днища температура остается почти посто

янной. В нижней части она резко понижается вследствие плохой цирку

ляции, из-за которой нижние слои воды в котле застаиваются и нагре

ваются очень медленно.

15

При таком распределении температур, котел, лежащим на двух

седлах и представляющий собою однопролетную балку, должен претер

певать изгиб Если предположить, что внутренние усилия в котле

(давление пара, температурные удлинения дымогарных труб, жаровой

трѵбы и связей) отсутствуют, то в результате этого изгиба должны были

появиться напряжения: в верхней части бочки когда сжимающие,

а в нижней — растягивающие, и эпюра напряжении в поперечном сече

нии должна была иметь вид, представленный на рис. 9, а.

При наличии дополнительной нагрузки в виде давления пара напря

жения в среднем сечении изменяются: в верхней части бочки отрицатель

ные напряжения уменьшатся и могут перейти в положительные, в ниж

ней части положительные напряжения возрастут и эпюра напряжений

бѵдет иметь вид, изображенный на рис. 9, б.

Рис. 9.

В то же время внутренние связи, жаровая труба и дымогарные

трубы, в результате температурного удлинения, создадут дополнитель

ную нагрузку на днище котла, которая распределится неравномерно по

его высоте. Удлинение топки относительно легко компенсируется коль

цами Регистра, в связях же и дымогарных трубах достигнуть этого

нельзя, поэтому нижняя часть днища нагружена меньше чем верхняя,

которая вследствие этого «распирается». В результате разности темпе

ратур в среднем сечении обечайки котла напряжения перераспределяются

как показано на рис. 9, в.

Приведенные соображения хорошо согласуются с полученными

при помощи электротензометров сопротивления эпюрами напряжений

в среднем поперечном сечении обечайки котла.

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ КОТЛА С ОТФЛАНЦОВАННЫМИ

СТЕНКАМИ

Общие положения. Котел с отфланцованными днищами и стенками

огневой камеры был установлен на том же испытательном стенде завода

«іеплоход» и рабочая программа испытаний обоих котлов была одина

кова, благодаря чему оказалось возможным провести сравнение их

напряженного состояния.

г

дующиеХизменения^0ЖеНИЯ из,меРительньіх •приборов были внесены еле-

логJ ^п\СяЕарНИКе Не ставились электротензометры, так как счита

лось, по работа его элементов и напряжения в обоих котлах должны

быть приблизительно одинаковы;

должны

2) термопары для измерения температуры поверхности кот о. не

применялись, так как считалось, что температурные условия обоих кот

лов будут мало отличаться между собой

=м

в 4- 8 и 12 кг/см2 и б) при горячих испытаниях - - при давлении пара

0,5/ 4; 8 и 12 кг/см2.

Анализ напряженного состояния элементов котла в каждом из

основных сечений выполнен отдельно, благодаря чему оказалось воз

можным полнее отразить его работу и более отчетливо сопоставить

напряженное состояние исследуемых котлов. Этот метод представляется

целесообразным в особенности потому, что испытания такого котла

производились впервые.

и

Напряжения в среднем поперечном сечении обечайки котла, а) По

перечные швы. В поперечных швах среднего поперечного сечения

обечайки котла измерение производилось также в семи отдельных точ

ках, расположенных на одной стороне бочки котла и удаленных на

равное расстояние одна от другой. На рис. 10 изображены эпюры дей

ствительных (пересчитанных) напряжений, при Р — 12 кг/см2, в по

перечных швах среднего поперечного сечения.

При холодных испытаниях (пунктирная кривая) напряжения растя

гивающие и сравнительно малы по абсолютной величине, за исключе

нием точки Т-34, в которой из-за местной концентрации, вызванной бл«пз-

расположеиным вырезом сухопарника, напряжения несколько выше.

В поперечных швах среднего поперечного сечения напряжения бо

лее чем в два раза меньше расчетных. Средние значения напряжений во

всех точках поперечного сечения обечайки на 12—15% меньше чем

в тех же швах котла с плоскими днищами. Таким образом, отфланцо-

ванные днища, будучи более деформируемыми, чем плоские, несколько

разгружают напряжения в поперечных швах обечайки котла.

При горячих испытаниях кривая напряжений (сплошная) несколько

иная: в нижней части обечайки напряжения минимальны, в верхней —

максимальны. В целом характер кривой более или менее идентичен

с кривой распределения температур.

Во всех точках сечения абсолютные значения напряжений ниже

расчетных и приблизительно на 20—25% ниже, чем в тех же точках

когла с плоскими днищами. Эго явление можно объяснить большей

деформируемостью отфланцоваиного днища по сравнению с плоским,

вследствие которой напряжения в поперечных швах поперечного сече

ния обечайки котла несколько уменьшаются.

2 ТЦШПРФ. ІП.ІП. XXIX.

6) Продольные швы. Эпюра распределения напряжений

в продольных швах поперечного сечения имеет вид прямоугольника

с достаточно устойчивыми значениями действительных напряжений,

которые не достигают расчетных.

Продольные связи и дымогарные трубы, повидимому, включаются

в работу и этим в значительной мере разгружают напряжения. Это

явление неоднократно подтверждалось гидростатическими испытаниями

и приводит к убеждению в необходимости корректировать расчетные

формулы.

При горячих испытаниях эпюра напряжении в тех же продольных

швах поперечного сечения обечайки имеет вид трапеции. Наибольших

абсолютных значений растягивающие напряжения достигают в верхней

части обечайки. В нижней части обечайки они уменьшаются, но сохра

няют тот же знак. В исследуемом котле общий характер кривой эпюры

напряжений сходен с характером кривой в котле с плоскими стенками.

В среднем напряжения во всех точках сечения на 10—15% меньше

средних напряжений в тех же точках обечайки котла с плоскими стен

ками. Практически нужно считать, что отфланцованные днища котла

несколько уменьшают напряжения в обечайке: в поперечных швах

до 20—25%, а в продольных до 10—15%.

Напряжения в продольном боковом сечении обечайки котла, а) П о-

перечные швы. В продольном боковом сечении обечайки котла

(створ /V) напряжения измерялись в семіи симметрично расположенных

по длине точках: по две точки в зоне заднего и переднего днищ на рас

стоянии 60 и 160 мм от наружной кромки; по одной в четвертях и одна

в середине длины рассматриваемого бокового створа. В каждой из этих

точек, как и при испытаниях первого котла, устанавливалось под пря

мым углом друг к другу по два электротензометра вдоль и поперек

створа.

При холодных испытаниях, при Р = 12 кг/см2, напряжения в попе

речных швах бокового продольного сечения обечайки, в крайних точках,

расположенных у днищевых стенок, малы и имеют отрицательный знак

(сжатие); в других точках по длине обечайки напряжения растягиваю

щие. По абсолютному значению они близки друг к другу и не превы

шают 200 кг/см2.

Сопоставляя характер распределения напряжений в котле с отфлан-

цованными стенками с характером распределения напряжений в том же

сечении котла с плоскими стенками, можно отметить, что по общему

виду, знаку и величине напряжений они идентичны. Ввиду того, что

напряжения в поперечных швах сечения малы, они не могут влиять на

оценку напряженного состояния обечайки.

При горячих испытаниях в крайних точках, расположенных в зоне

днищевых стенок, напряжения сжимающие; в других точках по длине

ооечаики растягивающие. В средней точке продольного сечения оно

является наибольшим, достигая 502 кг/см2.

Характер распределения напряжений в котле с отфланцованными

стенками идентичен с характером распределения напряжений в тех же

точках котла с плоскими стенками, но величина напряжений меньше

олагодаря влиянию более деформируемых отфланцованных днищ.

6) Продольные швы. Результаты замеров, пересчитанные на

действительные напряжения, при Р = 12 кг/см2, показывают, что при хо

лодных испытаниях во всех точках получились растягивающие (напряже

ния, причем у днищевых стенок они незначительны, а затем возрастают и

ч^а,Орп"п,КСИМа;,,,НОГО значепия 700 кг/TM2 посередине длины обе

чайки, в среднем мало отличаясь от напряжений в тех же швах котла

18

С плоскими стеикаміи. В среднем их значения

-несколько

меньше по

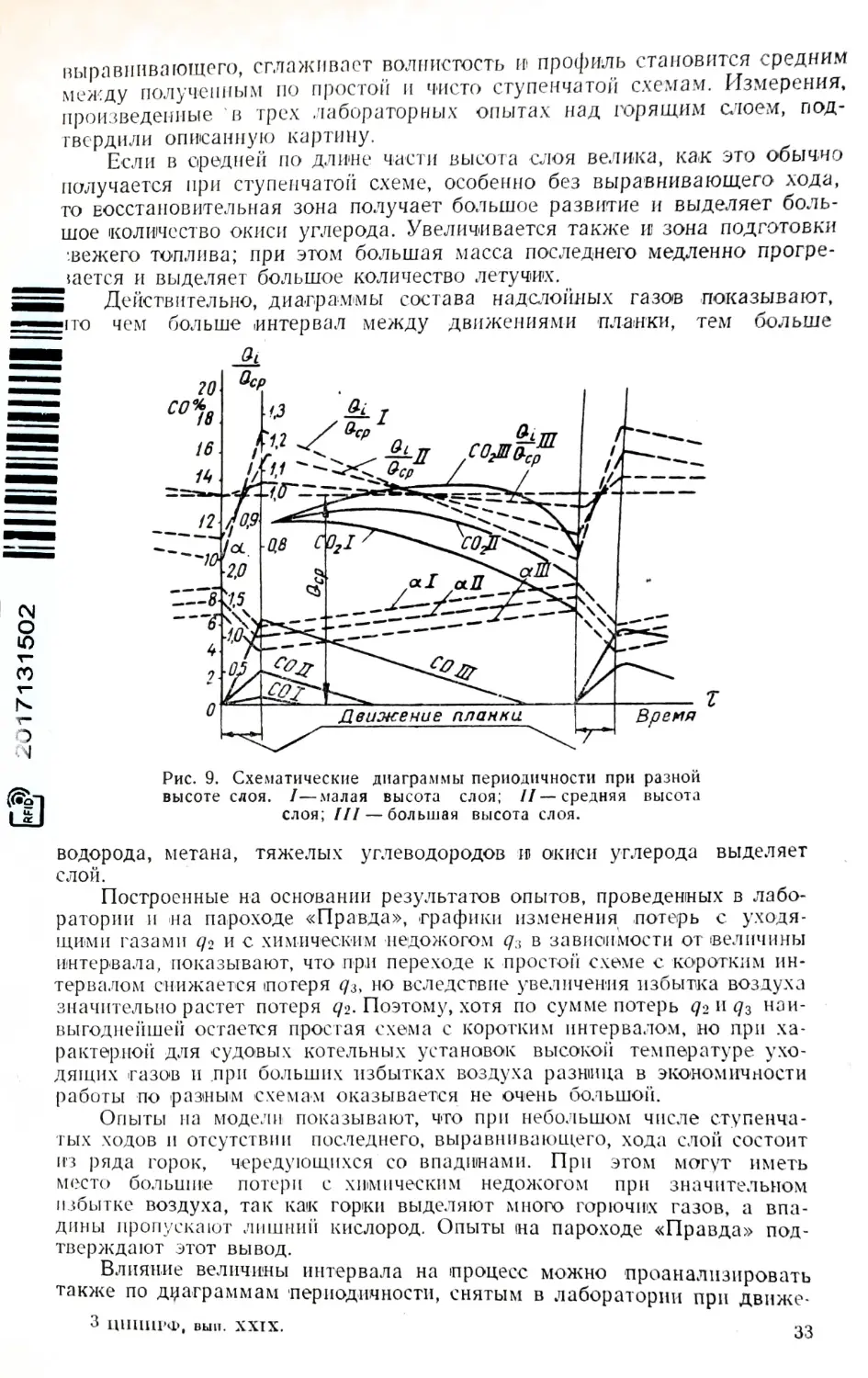

1 ' 1Ці)іі холодных исследованиях в продольных швах обоих котлов

возникают максимальные напряжения, влияющие на оценку прочности

элементов обечайки. Распределение напряжений при горячих испыта

ниях тождественно с распределением напряжений при холодных испыта

ниях. Во всех точках сечения напряжения растягивающие, достигающие

наибольшего значения (964 кг/см-’) в середине сечения; в точках, рас-

положенных ближе к днищам, напряжения уменьшаются.

Напряжения, полученные в продольных швах рассматриваемого

сечения при горячих испытаниях, также являются решающими при

оценке прочности обечайки котла. И в этом случае, благодаря разгру

жающему влиянию отфланцованных днищ, напряжения в среднем

несколько меньше, чем в тех же точках котла с плоскими стенками.

Напряжения в заднем днище котла, а) Радиальные швы.

В диаметральном сечении заднего днища напряжения измерялись

в тех же точках, что и в котле с плоскими стенками.

Результаты испытаний показывают, что при холодных испытаниях

в точках, расположенных в центре днища, действительные напряжения

малы, не более 120 кг/см2. Ближе к наружному контуру днища они

возрастают до 540 кг/см2. Характер распределения напряжений сходен

с характером распределения напряжений в тех же точках котла с пло

скими стенками. При холодных испытаниях напряжения в радиальных

швах имеют наибольшие значения и влияют на оценку прочности дни

щевого элемента. Во всех точках отфланцованного днища напряжения

почти в два раза больше, чем в тех же точках плоского днища.

При горячих испытаниях во всех исследуемых точках напряжения

возрастают, но по абсолютному значению далеко не достигают допу

скаемых напряжений. Максимальные напряжения как в средних, так и

в крайних точках — растягивающие; их величина не превышает

400 кг/см2 и почти в два раза меньше, чем в тех же точках плоского

днища.

б) Тангенциальные швы. Характер распределения действи

тельных напряжений в тангенциальных швах заднего днища таков, что

кроме точки, расположенной в центре, напряжения везде растягиваю

щие и достигают наибольшей величины 350 кг/см2 в крайних точках,

расположенных ближе к наружному контуру днища. В центре его

напряжение сжимающее, равное 30 кг/см2.

Сопоставляя характер распределения действительных напряжений

в тангенциальных швах заднего днища того и другого котла, можно

отметить, что они достаточно сходны между собой как по характеру,

так и по величине напряжений, которые ввиду их незначительности

на оценку прочности днища не влияют.

При горячих испытаниях характер распределения напряжений напо

минает характер распределения напряжений при холодных испытаниях.

Отличительной особенностью их являются более высокие напряжения,

достигающие 550 кг/см2. Тем не. менее, они ниже допускаемых расчет

ных и не опасны при нормальной работе днищевых элементов.

ВЫВОДЫ

1. Судовые цельносварные паровые котлы с плоскими и отфланцо -

вакнымп днищами, построенные по Правилам Регистра СССР, с точки

зрения прочности могут быть допущены к работе при нормальных

условиях эксплуатации.

2*

19

2. Действительные напряжения в паровом котле с отфлаицован-

нымп днищами несколько меньше, чем в котле с плоскими стенками.

3. Компенсационные кольца Регистра являются надежно работаю

щим средством н не вызывают значительных напряжений в обечайке

котлов.

4. Применение сальникового крепления жаровой трубы (по предло

женіе проф. Волского) вместо колец Регистра явно нецелесообразно.

5. Как при холодных, так и при горячих испытаниях наиболее

напряженными являются продольные швы обечайки котла.

6. При холодных испытаниях действительные напряжения в основ

ных частях котлов (обечайках, днищах, сухопарнике и др.) ниже допу

скаемых расчетных напряжений.

7. При горячих испытаниях только в верхней части обечайки котлов

действительные, напряжения превышают расчетные.

Иною. В. В . ВЕРЕТЕННИКОВ

ИССЛЕДОВАНИЕ ОГНЕВОГО ПРОЦЕССА

СУДОВЫХ ТОПОК С ШУРУЮЩЕЙ ПЛАНКОЙ

Состояние вопроса и задачи исследования

Исследованием огневого процесса топки с шурующей планкой зани

мались В. В. Фаворский \ М. Н . Мудыогин иі другие исследователи .

Кроме того, известен ряд работ, содержащих результаты обычных

тепловых испытаний различных топок с шурующей планкой 12. В. В . Фа

ворский проводил опыты на небольшой экспериментальной топке, с руч

ным приводом шурующей планки, имевшей площадь решетки

1,3X0,25 м и топочную камеру размерами 3,5 X 0,5 X 2,5 м, на буром

ленгеровском угле. В этих опытах производились некоторые измерения

для выявления средних характеристик работы топки и была снята

диаграмма состава надслойного газа.

В. В. Фаворский пришел к следующим выводам . В топке с шурую

щей планкой, вследствие перемешивания частиц при движении планки,

процесс горения протекает интенсивнее, чем на цепной решетке. Воз

врат горящих частиц с конца решетки к ее началу, т. е. в свежее

топливо, по траектории, полученной В- В. Фаворским при опыте с хо

лодным слоем, вносит в процесс горения элемент нижнего или «глубин

ного» зажигания, роль которого в работе топки с шурующей планкой по

В. В. Фаворскому весьма велика . Он считает, что в слое топки с шурую

щей планкой границы между отдельными зонами горения «размыты».

Поэтому позонное распределение подачи воздуха не является столь же

необходимым, как при цепной решетке.

М. Н . Мудьюгин, кроме ряда в методическом отношении тщательно

поставленных балансовых опытов на различных углях, провел на

топке ПШР (завода «Комега») исследование огневого процесса методом

надслойного анализа газов, изобразил схему распределения фаз горения

м обобщил свои диаграммы состава надслойного газа, пользуясь крите

рием гомохронности, по способу, разработанному Р. С . Бернштейном и

Л. А. Вулисом для цепной решетки.

М. И. Мудьюгин, признавая, что в топке с шурующей планкой

появляются элементы нижнего зажигания, считает, что они в данном

1 В. В. Ф аворски й, Топка с шурующей планкой, изд. Каз . АН, 1949.

2 С. В. Гатнщев и Ф. М. Косте ров, Исследование работы топки с шу

рующей планкой на воркутском угле, журн. «Известия ВТИ» No 3, 1949

*

МЛБрѵ

No То °949Т ИалаДКИ ТОПКИ с шУРУюи^й планкой, журн.

«За экономию’ топлива»

21

случае играют менее важную роль, чем та, которую им приписывает

В. В . Фаворский. На основе результатов своих опытов М . Н. Мудыогин

дает следующие практические рекомендации:

1) применяя ступенчатые хода для повышении равномерности

работы топки, не группировать их в серии, а распределять через равные

промежутки времени и

2) для того чтобы обеспечить возможность повышения частоты

ходов планки, повысить скорость ее движения до 0,3—0,4 м/сек.

Работы В. В. Фаворского и М. Н. Мудьюгина дают правильные

общие представления об огневом процессе топки с шурующей планкой.

В то же время оставались неосвещенными некоторые вопросы, важность

а-д-е

Рис. 1. Схемы движения планки и продольные профили слоя (холодного).

которых выявилась при освоении судовых топок: 1) определение наи

выгоднейшей схемы движения планки; 2) периодичность работы топки

и 3) вопросы, специфичные для судовых топок.

По первому вопросу, связанному с выбором типа автоматизации

управления, кроме рекомендаций М. А . Брусина и М. Н. Мудьюгина,

касающихся применения ступенчатых схем при сжигании бурых углей

в топке ПШР, нет никаких данных. Между тем, именно для судовых

установок вопрос автоматизации управления представляет особенно

важное значение, поскольку при небольшой мощности и, соответственно,

малом числе кочегаров они имеют по несколько топок.

В настоящее время в береговых и судовых топках с шурующей

планкой применяется одна иѳ двух схем движения планки: ступенчатая

например схемы а-б-е, а-в -е и а-г-е на рис. 1) или простая

( хема а е на рис. 1), а двум схемам движения соответствуют два

типа автоматизации управления.

на и^и«ИСаетСЯ периодичности работы топки, то вопрос этот совсем

не изучен, если не считать предположительно построенной М Н Муіью-

Гь?^^аРТИ"ЬІ !,зменения Фаз горения за период между ходами планки,

‘^следование периодичности работы топки представляет большой интерес

для ее наладки и выбора величины интервала между ходами.

Набота топок с шурующей планкой в специфических условиях сѵдо-

Цией\ТкХКЛМеР С ИХ МаЛЫМ °бЪеМОМ

" обратной коифигура-

с харіктепнь м '

& ЧастносTM’ ,,с ««ледованы вопросы борьбы

С

д судовых топок большим химическим недожогом

иия п,.п 0 РазРешеіІ,ІЯ перечисленных вопросов (выбор схемы пвиже

планки, периодичность работы топки и работа в условиях судовьтх

кот'іов) автором Г>1.|/1'И проведены опыты на нескольких судовых топках

с шурующей планкой. При этом были также установлены некоторые

новы! положения, касающиеся сущности движения слоя и горе т

в рассматриваемом топочном устройстве. Результаты этик исследоваш

изложены в настоящей статье.

Подопытные установки, методика исследования и обраоотки

экспериментальных данных

Основной подопытной установкой была экспериментальная топка

с шурующей планкой системы Васильева для судового огнетрубного

котла, выполненная по проекту МЦПКБ. В процессе доведения ее до

работоспособного состояния ЦНИИРФ внес много изменений в ее кон

струкцию. 1

Топка имеет механизм для выгреба шлака из шлаковой камеры на

фронт котла и электрический привод с переключением на шурующую

планку или скребок шлакоудаления, снабженный ручным (кнопочным)

управлением. Уголь в бункер подается пластинчатым транспортером.

Для проведения первых наладочных опытов топка была установлена под

водотрубным котлом треугольного типа (поверхность нагрева 70 м2).

Основные опыты проводились после установки топки в одной из жа

ровых труб опнетрубного котла. Кроме того, нами были проведены на

стенде завода «Теплоход» испытания топки котла КВ-5 для паро

хода БОР 1450 и испытания топок таких же котлов, установленных на

пароходе «Правда». При наладке этих топок возникали задачи, почто

совпадавшие с некоторыми задачами нашего исследования.

В топках парохода «Правда» и стенда завода «Теплоход» фронт

шурующей планки и угольный бункер были расположены на задней

стенке котла, а фронт ручного обслуживания на передней. Привод

шурующей планки был электрический с ручным (кнопочным) управле

нием2. В топке для БОР -450 имелась дожигательная решетка из пово

ротных колосников, под которой располагался скребковый транспортер

для удаления шлака за борт. На пароходе «Правда» на месте дожига

тельной решетки находилась мертвая плита, с которой шлак удалялся,

вручную.

Все огневые испытания проводились на рядовом воркутском угле

марки ПЖ. /Методика исследования была следующая:

1. Для выбора наивыгоднейшей схемы движения планки проводился

ряд опытов в лаборатории и на пароходе «Правда» при нагрузке топкій,

близкой к полной, и при различных схемах движения планки с измере

ниями по методике, общепринятой при теплотехнических испытаниях.

В большей части опытов производились замеры, необходимые для

составления прямого и обратного или только обратного баланса; в не

которых опытах производился только газовый анализ.

2. Для анализа различий в зависимости от схемы движения

планки и для уточнения картины слоевого процесса, в ряде лаборатор

ных опытов и в одном из опытов на стенде завода «Теплоход» отбира

лись пробы надслойного газа. Примененный при этом способ отбора

имел некоторые технические особенности, позволяющие считать получен

ные результаты особенно точными и достоверными.

1

1 См. статью автора «Результаты испытаний топки с шурующей планкой ппя

судового огнетрубнопо котла», Труды ЦНИИРФа, вып. XVIII.

2 Топки на пароходе «Правда» были оборудованы автоматическим ѵпоавпением

РчбХоП°С;,еДНее’ вслелствие

присущих ему конструктивных недостатков не

23

Применялась охлаждаемая водой газоотборная труба, с помощью

которой можно было отбирать пробы одновременно в восьми точках

по длине решетки.

Отобранные в аспираторы в течение определенного промежутка

времени ив всех восьми точек пробы газа подвергались анализу на при«-

боре ВТИ. Возможность одновременно отбирать пробы в восьми точках,

быстро снимать за один опыт несколько диаграмм и получать точный

анализ проб являлась преимуществом этого способа. Для испытаний

топки котла КВ-5 на стенде завода «Теплоход» была сконструирована

Огнетрубный котел

Г» 2Омин

/

После движения планки

*___

В середине интервала

&___ Перед движением планки

Уровень колосниковой решетки______________________________

0,5

ІО

(5

2,0

Газозаборная трубка засорилась шлаковая камера

Рис. 2. Диаграммы состава надслойных газов в огнетрубном котле при ступенчатой

схеме движения планки с интервалом 20 мин.

такая же труба на шесть точек, с помощью которой была снята одна

диаграмма надслойного анализа. Всего было снято 38 диаграмм.

Продолжительность отбора проб была кратной интервалу между

ходами или сериями ходов. Диаграммы снимались при вполне устано

вившемся режиме работы топки, но обычно не ранее чем через 4—5 ча

сов после начала работы на данном режиме. Диаграммы, снятые в огне

трубном котле, оказались несколько отличными от снятых в водо

трубном. В первом случае над задней частью решетки нередко сохраня

лось высокое содержание СОг и горючих газов, тогда как во втором

оно большей частью было ничтожно. Это различие, повидимому, объяс

няется тем, что в огиетрубпом котле газы под потолком жаровой трубы

стелются -над слоем, и в газоотборные трубки, расположенные над зад

ней частью решетки, попадает не только газ, выходящий в этом месте

из слоя, но и некоторое количество газа из его средних участков.

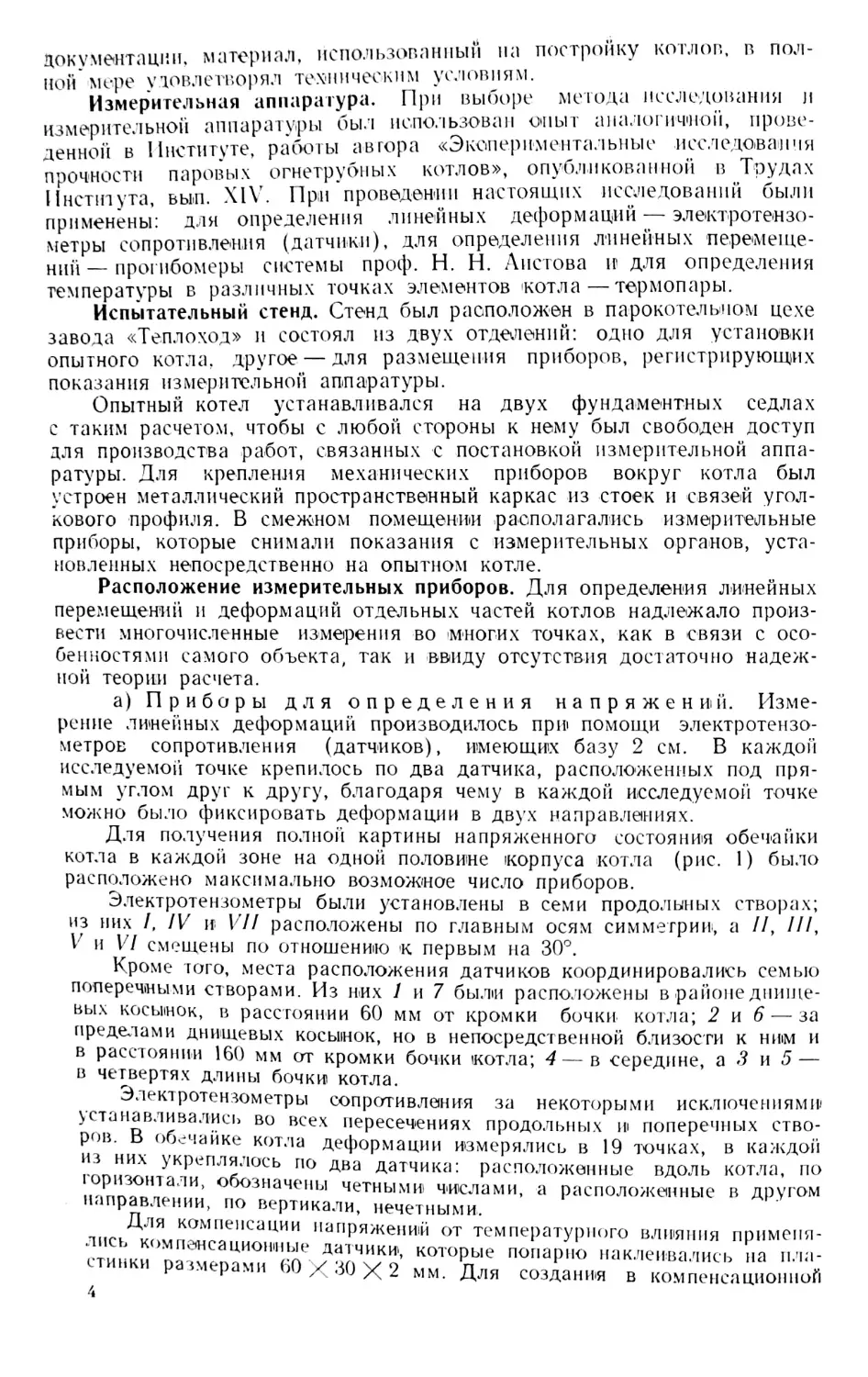

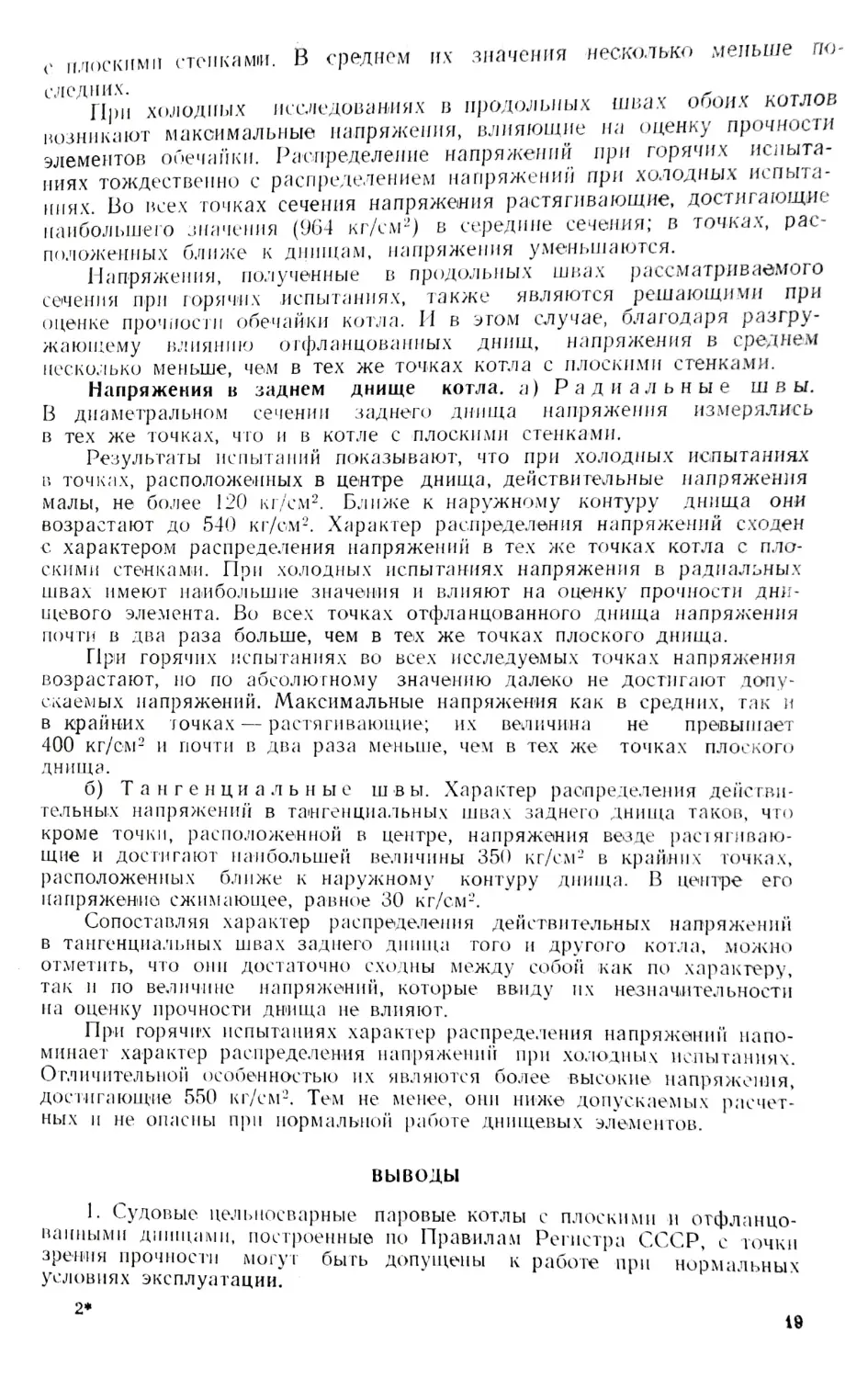

Наиболее характерные кривые состава надслойного газа предста

влены на рис- 2—4. На каждой диаграмме помещено несколько кривых,

относящихся к одному опыту, и обобщающие их средние кривые.

им?іоіп^йИ1^реНИЯ ПРИ лабоРатоР»ьіх опытах высоты слоя на решетке,

Цей, как показали, предварительные испытания, большое значение

24

22

ог сог сѵ CH.

20

191

<6

tb

12

10

в

6

Z

О

'Tiwtu забора No

Водотрубный котел

Ступенчатая схема

.

После движения планки

В середине интервала

Перед движением планки

N6

1,0

rtyt '>

N3

,}

1'5

2'°

'ГізозаЬорная

трубка засорилась

IN7

аз

,

Шлаковая

\N1 камера

2.5м

Рис. 4. Диаграммы состава надсдойных газов в разные моменты работы слоя

применялся специальный наклонный туп с градуировкой, измерявший

высоту слоя в четырех точках по длине решетки, через трубки, вварен

ные в бочку котла. Кроме того, для определения высоты слоя шлаковой

горки на задней части решетки, в дверце лаза заднего днища котла был

устроен визир. Таким образом, в лабораторной топке удавалось доста

точно точно получить продольный профиль горящего слоя.

Для дополнительной характеристики слоевого процесса, а также

для выяснения условий работы колосников, в нескольких опытах, в пяти

Рис. 5. Продольные профили горящего слоя и температуры колосников .

точках по длине, с помощью термопар, зачеканенных в средних колос

никах каждого ряда, измерялась температура колосниковой решетки.

Продольные профили слоя и кривые температур колосников изобра

жены гна рис. 5. Те и другие в течение каждого опыта измерялись по

15 2о раз, и так как они изменялись в небольших пределах, то для

построения графиков приняты их средние значения. В нескольких опытах

измерялась температура складных штанг

к планке, с помощью ртутного термометра,

(на время паузы между ходами планки) в

в штанге отверстие.

3. Для изучения периодичности работы

через каждые 0,5—2,5 мин. измерялись:

газах, ---------

воздуха (два последних измерения -

ние СО‘2 в дымовых газах определялось в

электрического корабельного указывающего

а затем химического записывающего ГУ-3, ;

■на участке, прилегающем

конец которого вставлялся

сиециально высверлеиное

топки в некоторых опытах

содержание СОг в дымовых

У

газов за котлом и в топке и относительный расход

—

только в лаборатории). Содержа -

газах определялось 1 лаборатории с помощью

газоанализатора ГЭУ-47,

спомощью электрического указывающего ГЭУК-ѴТ лТборатори^были.

проведены, кроме того, специальные опыты для изучения периодичности

работы топки. При этом из дымника в течение

ходами планки, через каждые 1—4 мин.

в аспираторы отбирались пробы дымовых

газов и измерялись относительный расход

воздуха и температура уходящих газов.

Отобранные пробы газа подвергались пол

ному анализу на приборе ВТИ. Наиболее

характерные кривые, построенные по ре

зультатам этих опытов, представлены на

рис. 6 (при простой схеме движения с ин

тервалом 3 мин.) и на рис. 7 (при ступен

чатой схеме с интервалом 10 мин.) . Вели

чины, не измеренные непосредственно во

время опытов, рассчитаны по формулам,

приведенным в работах преф. Г. Ф. Кнорре .

4. Для изучения движения холодного

слоя под действием шурующей планки была

сконструирована модель лабораторной топ

ки, выполненная в натуральную величину,

за исключением ширины и длины решетки,

которые были приблизительно в 2,5 раза

меньше образца. Планка модели приводи

лась в движение вручную, посредством

зубчато-реечной передачи . На этой и вто

рой — небольшой настольной моделях про

водились опыты по выяснению траекторий частиц слоя и его

кого профиля.

всего интервала между

12

Ю2Л

8

6

А

Ос

•6

/4

Н2.О2.СО?.СО^

#1 оз

00

а

07

23

1.5

!.0t

ск

О

о2I

46474?4950

\ Аспираторы /

Движение планми

Рис. 6 . Диаграмма периодич

ности при простой

женил планки с

3 мин.

схеме дви-

интервалом

продоль-

Рис. 7. Диаграмма периодичности при ступенчатой схеме

движения планки с интервалом 10 мин.

Особенности огневого процесса

Для сравнительного анализа работы топки при разных схемах дви

жения планки оказалось необходимым исследовать ряд общих вопросов

огневой работы слоя, обслуживаемого шурующей планкой. При этом

были установлены некоторые, приводимые ниже, новые положения

27

Как видно ив сравнения наших диаграмм состава надслойных газов

с диаграммами, полученными проф. Г. Ф. Кнорре и другими авторами

для цепных решеток, характеры кривых СО2, Ог, СО и др., относящихся

к цепной решетке и к топке с шурующей планкой, имеют много общего.

Это подтверждается работами М. Н . Мудьюгина и В . В. Фаворского.

Однако полученные в результате наших опытов диаграммы свидетель

ствуют о (некоторых частных, но довольно важных отличиях.

Во-первых, почти все наши диаграммы отличаются от диаграмм

цепных решеток (и диаграммы топки с шурующей планкой, полученной

В. В. Фаворским) тем, что непосредственно за топливным шибером кри

вая СОг имеет высокие, иногда даже максимальные, значения, а не

растет постепенно от нуля.

Во-вторых, кривые состава газа топки с шурующей планкой менее

единообразны, чем кривые, относящиеся к цепной решетке. Даже в тех

Рис. 8 . Подача свежего угля шурующей планкой (опыт на малой модели).

случаях, когда род топлива и нагрузка цепной решетки сильно различа

лись, характер кривых был более единообразен, чем характер кривых,

относящихся к топке с шурующей планкой, работавшей на мало отли

чающихся между собой нагрузках и сортах топлива. Над слоем цепной

решетки кривая СО2 обязательно имеет два максимума и между ними

впадину. Шурующая планка может образовывать кривые СО2 как «дву

горбые», подобные кривым, относящимся к цепной решетке (рис- 4), так

и (наиболее часто) «одногорбые» (рис. 3). Даже при постоянном ре

жиме движения планки диаграммы, снятые через большие промежутки

времени, могут существенно отличаться между собой, но могут быть и

настолько близкими, что легко построить средние обобщающие кривые

(рис. 3).

Для раскрытия причин первого замеченного отклонения восполь

зуемся некоторыми данными модельных опытов.

Как видно из рис. 8, изображающего подачу свежего топлива после

одного и шести двойных ходов планки (на малой модели), в верхней

части слоя, на передней части решетки, частицы угля затормаживаются

пЛЛеДе’’Ие нескшіьких х°Д°в планки не отходят далеко от шибера,

ппи мяплйИ^п7°Г° «застойного участка» особенно резко проявляется

НИИ 31 < -У , J С,!ЮЯ и ма/,ом зпхолс пла,"ки 11 бункер. При увеличе-

заходах ве-iuuu 'и1ИИЬ' С"”' Г(,Рможе|1111' частиц уменьшается и при

Д х величиной около о.,о мм и толщине

слоя 200 мм застойный

28

участок ужо по образуется. При наличии

зажигание становится более устойчивым

застойного участка верхнее

и- воспламенение расиросгра-

Это вполне согласуется с характером полученных нами кривых СОг,

ординаты которых сразу за топливным шибером имеют высокие значь

нпя Если построить по методу проф. Г. Ф. Кнорре линию начала вое -

пламенения, то для тонки с шурующей планкой мы получим ее н

в виде наклонной прямой (как для цепной решетки), а в виде кривой,

углубляющейся в слой, сразу за топливным шибером.

Полученное В- В. Фаворским в топке с шурующей планкоіі нулевое

значение кривой СО2 за топливным шибером объясняется, повидимому,

тем, что его опыты проводились на буром влажном угле, воспламеияю-

щемся труднее, чем угли марки ПЖ. На такой характер кривой СО2

могли влиять и большие заходы плаінки, а также и небольшое число

точек отбора проб газов.

Интересно отметить, что в снятых нами диаграммах, относящихся

к работе топки с неустановившимся слабым воспламенением, кривая СОг

начинается от нулевых значений, т. е . подобна кривым, характеризую

щим цепные решетки.

Вторая особенность диаграмм состава надслойных газов топки

с шурующей планкой — отсутствие полного единообразия в характере

кривых не является случайным следствием неточности газового анализа

или неналаженности процесса во время отбора проб. В топке с шурую

щей планкой, при постоянном режиме движения последней, нестабиль

ность процесса нередко обнаруживается по изменениям состава газов и

других характеристик горения. Своевременная корректировка процесса

путем регулирования дутья или подачи топлива ослабляет влияние этих

изменений на итоговые результаты процесса, несвоевременная может

ухудшить показатели работы топки.

Понимание рассматриваемого явления облегчается сравнением с цеп

ной решеткой, характеризуемой гораздо более устойчивым качеством

процесса, а также изучением данных экспериментального исследования

движения холодного слоя.

При некотором несоответствии между количествами подаваемых

топлива и воздуха цепная решетка (без шлакового подпора) может

сбрасывать шлак или недостаточно выжженный, или, наоборот, выго

ревший уже на большом расстоянии от конца решетки. Однако, накоп

ления или истощения слоя не произойдет.

Иначе происходит на решетке с шурующей планкой. Опыты на мо

делях и холодной топке показывают, что при даінном сочетании опре

деляющих факторов (высота слоя в бункере, высота подъема топливного

шибера, заход планки и недоход ее до конца решет.кіи), шурующая

планка образует на решетке слой определенного предельного профиля,

при котором между слоем на решетке и в бункере устанавливается рав

новесие. Высота слоя на решетке никогда не может стать больше соот

ветствующей этому предельному профилю.

В зависимости от выгорания и во избежание большого химического

недожога, при работе топки обычно поддерживается высота слоя, не

достигающая предельной; поэтому высота слоя может изменяться в ту

и другую сторону.

Небольшая разница между количеством подаваемого и выгораю

щего топлива неизбежна в любой топке, в том числе и на цепной

решетке, но в топке с шурующей планкой она, во-первых,, может увеличи

ваться чаще, чем на цепной решетке, вследствие зависимости подачи

топлива от такого незакономерно изменяющегося фактора, как высота

слоя в бункере и других обстоятельств, а во-вторых, эта разница может

привести к отмеченному изменению высоты слоя на решетке-

Таким образом, топке с шурующей планкой свойственно самопроиз

вольное, постепенное изменение высоты слоя. В этом заключается первая

причина нестабильности процесса. Однако это неблагоприятное' свойство

в значительной мере ограничивается зависимостью величины подачи от

высоты слоя на решетке. Действительно, как это установлено опытами

нашими и других исследователей, с увеличением высоты слоя подача

уменьшается и дальнейший рост высоты уменьшается или превращается.

Наоборот, с уменьшением высоты слоя подача растет и слой перестает

утоняться.

Это явление происходит не только на передней части решетки,

непосредственно по выходе планки из бункера, но и по всей ее длине.

Рассматривая любое поперечное сечение, можно установить, что если

в результате выгорания произойдет уменьшение высоты или плотности

слоя, то, благодаря увеличению подачи при следующем ходе планки,

высота слоя в этом сечении будет восстановлена, так же, как и по всей

длине решетки будет восстановлен его продольный профиль. Следова

тельно, благодаря свойственному шурующей планке «саморегулирова

нию» высоты слоя, самопроизвольное изменение высоты и продольного

профиля слоя происходит медленно и в ограниченных пределах.

Вторая причина нестабильности горения слоя, обслуживаемого

шурующей планкой, заключается в том, что ни один из факторов ее регу

лирования не определяет высоту слоя (хотя все они и влияют на нее),

в то время как на цепной решетке высота слоя однозначно определяется

подъемом шибера. Поэтому в топке с шурующей планкой высота слоя

в данный момент зависит и от высоты его в начале работы топки. При

строгом соответствии между количеством подаваемого и выгорающего

топлива эта начальная высота слоя может поддерживаться неограни

ченно долго.

Практически, при правильном регулировании горения и достаточно

частом контроле его, по цвету пламени и положению верхней поверх

ности слоя относительно определенных частей топки, например панели,

краев гляделок и т. д. и по показаниям газоанализатора и термопары

нетрудно установить и поддерживать требуемую высоту слоя.

Наконец, в качестве третьей причины незакономерных изменений

процесса горения следует отметить, что при ступенчатой схеме движения

планки и ручном управлении неизбежны небольшие неточности ее ко

нечных положений.

Отсутствие полной стабильности слоевого процесса приводит и

к колебаниям итоговых характеристик горения—состава и температуры

газов, выходящих из топки. Это отмечается как результатами балансо

вых опытов наших и других исследователей, так и снятыми нами диа-

іраммами периодичности, наиболее характерные из которых показаны

на рис 6—7.

Диаграммы периодичности, характеризующие изменения состава

і аза на выходе из топки по времени, имеют общий характер, но в коли

чественном отношении они значительно отличаются между собой; в осо-

енности отличаются между собой диаграммы, относящиеся к различ-

АВИЖения планки. Но и в диаграммах, снятых в одном и

и мріи !ниПЫГе И ПРИ °лн<^ и том же Режиме, также наблюдаются, хотя

обеп Я' Ра5смотРеннь,е вь'ше особенности работы слоя,

S

шурующей планкой, убеждают в том, что частое

появление «случайных» колебаний в характере периодического измене-

принципиально присущим данной

-

содержанию СО2 в газах

измереяий, выполнен ііых

Изменение содержания

і рост інепосред-

после хода планки и. постепенное падение за период до стедую-

пня Процесса является свойством,

топке.По важнейшей характеристике горения

за топкой было сделано наибольшее число

с помощью автоматических газоанализаторов.

СОг носит, в общем,

.с ле ду ющий

характер: быстрый

ственно 1------

щего хода или серии ходов.

Не только в разных опытах, но и в течение одного опыта наолю-

даются значительные отклонения кривой от ее нормального вида.

Нередко после серии ходов подъем происходит не резко, а почти так же

плавно, как и последующий спуск. Иногда после подъема наблюдается

сначала небольшое резкое падение, затем в течение небольшого проме

жутка времени кривая падает незначительно, после чего снова начи

нается более крутое падение ее. В некоторых опытах участок медлен

ного падения перед перегибом имеет тенденцию к подъему и получаю

щийся при этом перегиб кривой превращается во второй максимум.

Характер кривой СО2 связан с появлением горючих газов. В случае

их отсутствия максимум СО2 соответствует моменту окончания движе

ния планки, и кривая более или менее резко опускается до следующего

движения. Если горючие газы появляются, то кривая СО2 сначала

растет, достигнув максимума вблизи того места, где кривая СО сходит

на нет, а затем убывает. Содержание кислорода обычно имеет мини -

.

мальное значение после движения планки и постепенно растет к концу

интервала.

По данным некоторых опытов, главным образом при простой схеме

движения планки с коротким интервалом, горючие газы (СО, Н2, СН4)

почти или совсем отсутствуют. Если же они появляются, то характери

зующие их кривые носят вполне определенный характер, достигая

максимума сразу после движения планки, или во время его, после чего

па некотором расстоянии от конца интервала они довольно быстро падают

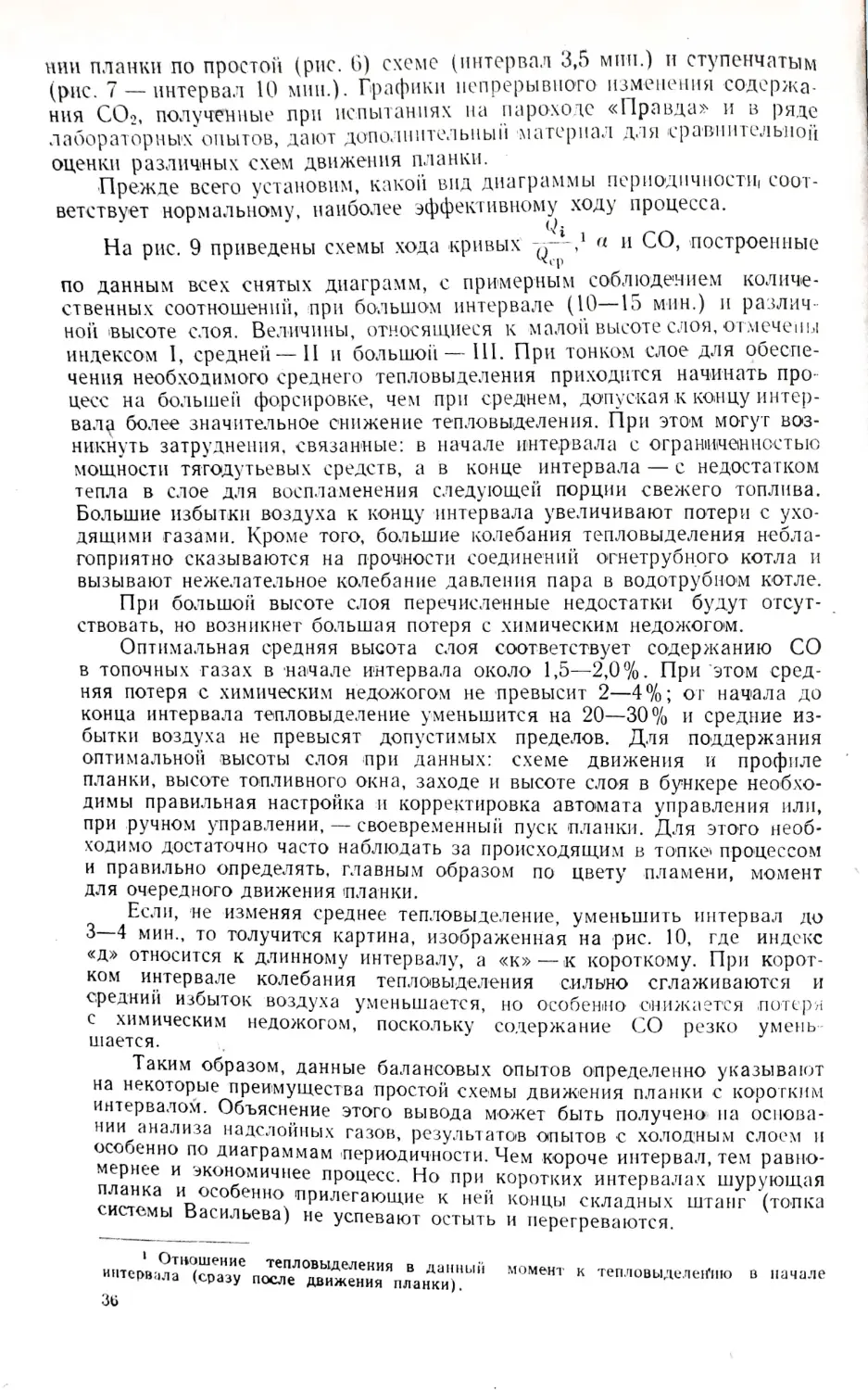

до нуля. При интервале в 10—15 мин. наиболее характерно: а) сниже

ние кривой СО от 1,5—3,0% в начале интервала до нуля в течение

2-3 мин.; б) снижение кривой Н2 от 0,5—2% в начале до нуля в тече

ние 0,5—1 мин. и в) отсутствие каких-либо других горючих газов.

После очередной серии ходов планки температура в топке сразу

поднимается и постепенно падает к началу следующей, а количество

проходящего через слой воздуха сперва несколько уменьшается, но

вскоре начинает постепенно расти до начала следующей серии ходов

планки. При нормальных режимах работы изменение расхода воздуха

совершенно неощутимо и становится уловимым только при большом

интервале (15—20 мин.) между сериями' ходов планки. Избыток воз

духа от конца одного движения планки до начала другого растет более

или менее плавно. Тепловыделение же, наоборот, к концу интервала

между движениям и планки большей частью снижается, претерпевая

иногда небольшие колебания.

В соответствии с видом кривых СО и Н2, потеря с химическим

недожогом также имеет максимум в начале интервала и снижается

до нуля обычно в течение 1—3 мин. Потеря с уходящими газами за

время интервала растет, но более плавно, чем избыток воздуха, так как

одновременно с ростом избытка воздуха температура уходящих газов

снижается. При коротком интервале и достаточно толстом слое это они

жение незначительно.

По диаграммам состава надслойного газа, снятым в

моменты работы топки (после движения планки/ в середине различные

интервала,

31

перед движением планки, во время него) можно представить себе харак

тер периодических изменений слоевого процесса (см. рис . 4). В связи

с тем, что горение постепенно развивается, углубляясь в слой, кри

вая СОг в начале решетки за время интервала несколько растет.

В средней части решетки кривая СО2 почти .не растет, потому что, при

любом развитии процесса, расположенная здесь восстановительная зона

«перерабатывает» значительную часть СОг в окись углерода. На конце

решетки за время «интервала кривая СО2 растет и максимум ее отодви

гается от конца решетки вперед, что свидетельствует о выгорании шлака.

За время от одного движения планки до другого кривые СО и Н2 резко

снижаются и их максимумы отступают к .передней части решетки . Это

показывает, что выгорание распространяется в слой по двум направле

ниям: вертикально, вглубь слоя, и горизонтально в направлении обратном

подаче свежего угля.

В начале решетки кривая О2 немного снижается, а ее восходящая

ветвь на конце решетки еще дальше отодвигается к шлаковой камере.

Изменение кривой О2 подтверждает описанный характер процесса.

Диаграммы, снятые во время движения планки, не показали

какой-либо характерной картины. Очевидно, влияние тех прорывов воз

духа, которые могут происходить во время перемещения планки, ком

пенсируется усиленным выделением летучих. Взаимное перемещение

кусков вблизи движущейся планки облегчает проход для воздуха, но

в то же время увеличивает активную омываемую поверхность этих

кусков-

Выбор схемы движения планки

Движение планки, вообще осуществляется по одной из двух схем

(рис. 1): простой или ступенчатой. Последняя может иметь варианты,

отличающиеся по числу и длине ходов и интервалу между ходами или

сериями ходов. В частности, к ступенчатым схемам мы относим и зигза

гообразные, в которых некоторые хода планки происходят без захода

в бункер.

С целью выбора наивыгоднейшей схемы движения планки были

проведены опыты на лабораторной топке и на пароходе «Правда». На

лабораторной топке были проведены три балансовых опыта: по ступен

чатой схеме с 14 ходами, плюс последний, выравнивающий, с интерва

лом в 20 мин. между сериями ходов; б) то же по ступенчатой схеме, но

с 7 ходами в серии и восьмым, выравнивающим, и интервалом в 10 мин.

между сериями и в) по простой схеме с интервалом 3 мин.

При наладке топок на пароходе «Правда» было проведено семь

опытов с движением планки по: 1) простой схеме; 2) ступенчатой

с двумя ходами; 3) ступенчатой с четырьмя ходами и 4) зигзагообраз

но!! с двумя ходами. Выбор вариантов ступенчатых схем опредечялся

тем, что система управления шурующими планками на пароходе

«Правда» была рассчитана на максимальное число ходов в серии —

четыре.

Сравнение результатов опытов, представленных в табл. 1, показы

вает, что при переходе от простой схемы к ступенчатой и при увеличении

числа ступеней потери с химическим недожогом растут.

При простой схеме продольный профиль слоя имеет постепенный

спуск от топливного окна к впадине, расположенной перед горкой на

РпШеТКИ’ ПрИ стУпе”чатой же схеме высота слоя равна высоте

н^тк

пМпаЛгМ ЧИСЛе ходов в С/ерии полУчается волнистая поверх

ность слоя, при большом—ровная (рис. 1).

Добавление в конце ступенчатой серии ходов одного длинного,

32

выравнивающего, сглаживает волнистость и профиль становится средним

между полученным по простой и чисто ступенчатой схемам. Измерения,

произведенные 'в трех лабораторных опытах над горящим слоем, под

твердили описанную картину.

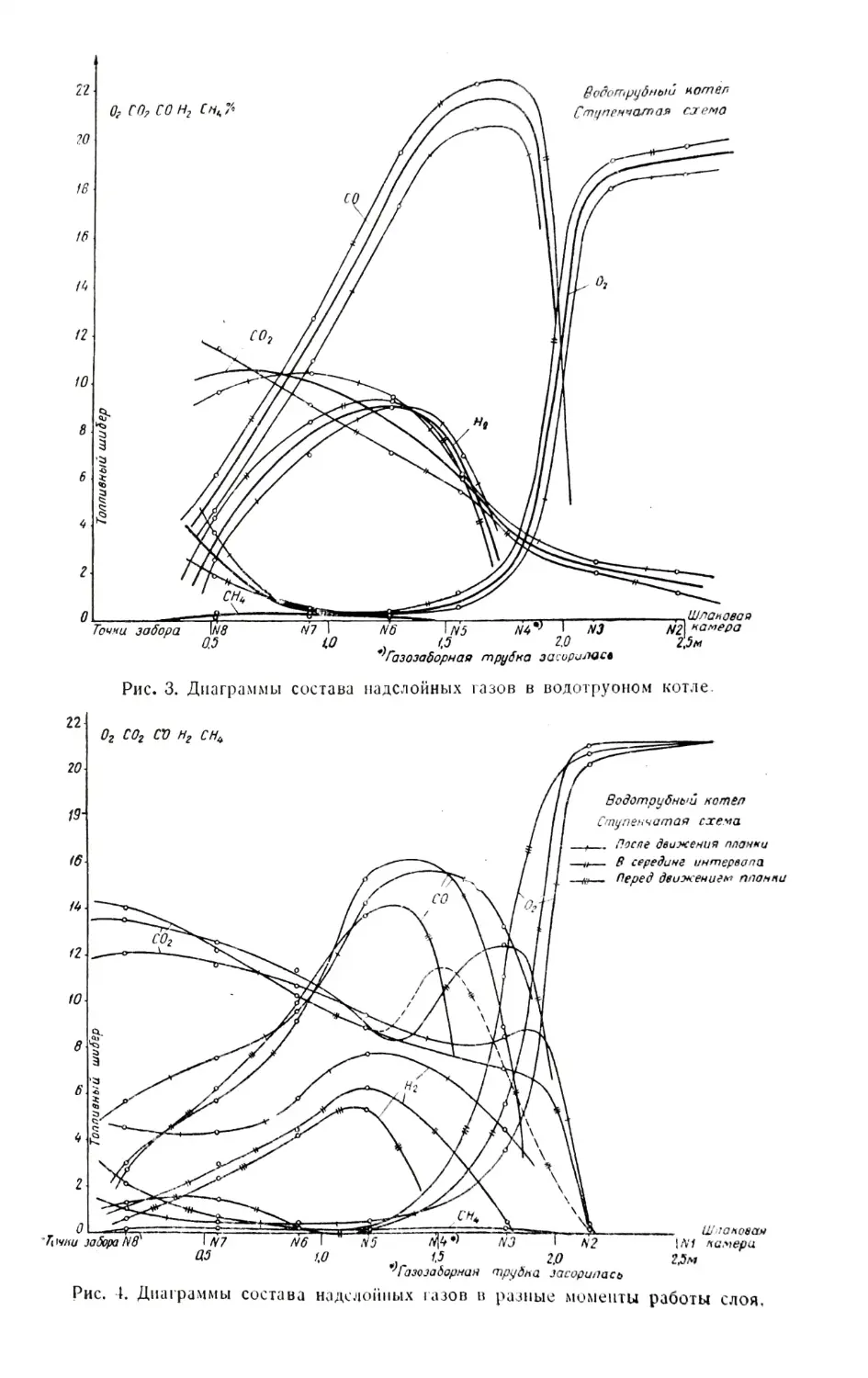

Если в средней по длине части высота слоя велика, как это обычно

получается при ступенчатой схеме, особенно без выравнивающего хода,

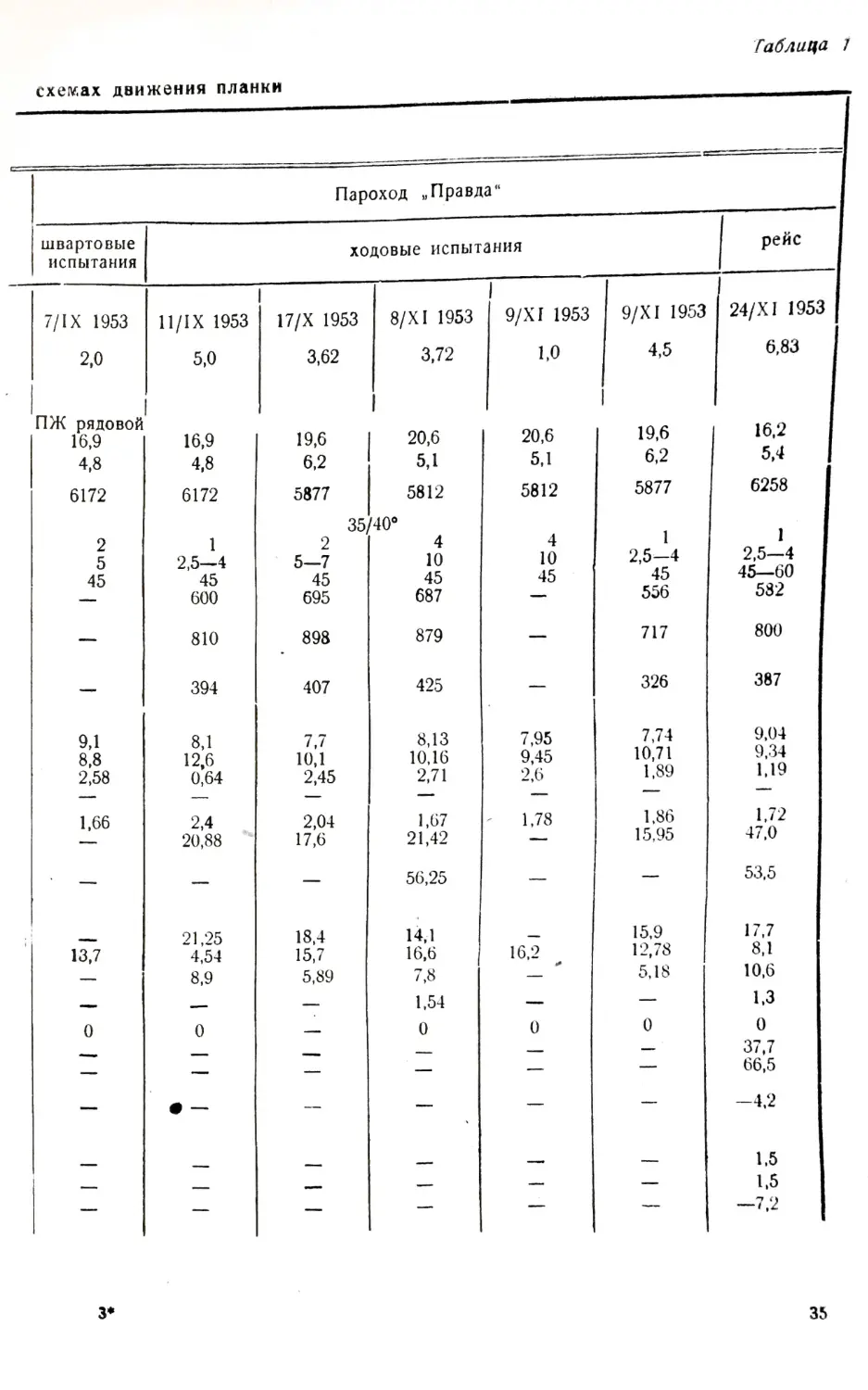

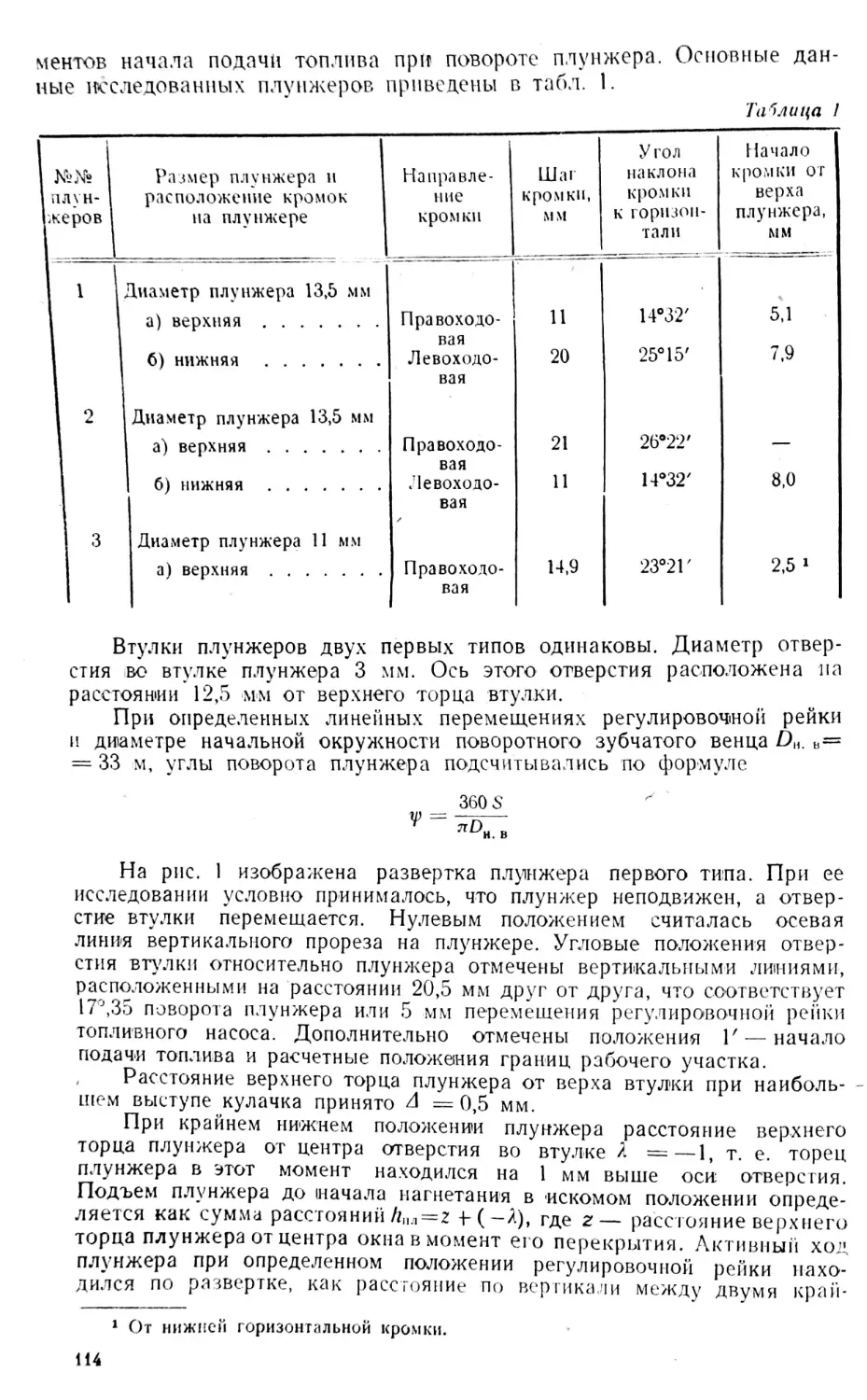

то восстановительная зона получает большое развитие и выделяет боль