Author: Мокеев О.К. Романов А.С.

Tags: электроника микросхемы электротехника химические производства

Year: 1979

Text

проФТЕхобРмоалние <-jb) радиоэлектроника

О. К. МОКЕЕВ

А С РОМАНОВ

Химическая

обработка

и фото-

литография

в производстве

полупровод-

никовых

приборов

и микросхем

О. к. МОКЕЕВ, А. С. РОМАНОВ

Химическая

обработка

и фотолитография

в производстве

полупроводниковых

приборов

и микросхем

Одобрено Ученым советом Государствен-

ного комитета СССР по профессионально-

техническому образованию в качестве

учебного пособия для технических училищ

МОСКВА «ВЫСШАЯ ШКОЛА» 1979

ББК 32.853

М 74

Введение, пятая и шестая главы написаны О. К. Моке-

евым, а первая—четвертая — А. С. Романовым.

Со всеми замечаниями и предложениями просим обра-

щаться по адресу: Москва, К-51, Неглинная ул., 29/14, изда-

тельство «Высшая школа».

Мокеев О. К., Романов А. С.

М74 Химическая обработка и фотолитография

в производстве полупроводниковых приборов

и микросхем: Учеб, пособие для техн, училищ.—

М.: Высш, школа, 1979.— 272 с., ил.— (Профтехоб-

разование. Радиоэлектроника)

В пер.: 60 к.

В книге рассмотрены технологические процессы химической обра-

ботки, фотолитографии и изготовления фотошаблонов в производстве

полупроводниковых приборов и интегральных микросхем. Приведены ос-

новы теории этих процессов, методы и средства контроля качества об-

работки, технологические операции и оборудование.

30407-120

052(01)—79 ™

2403000000

6Ф0.32

ББК32.852

Олег Константинович мокеев, Александр Сергеевич романов

ХИМИЧЕСКАЯ ОБРАБОТКА

И ФОТОЛИТОГРАФИЯ В ПРОИЗВОДСТВЕ

ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ И МИКРОСХЕМ

Редактор А. Ш. Долгова. Художник А. С. Александров. Художественный ре-

дактор В. П. Спирова. Технический редактор Т. А. Новикова. Корректор Г. А.

Чечеткина

И Б № 1835.

Изд. № ЭГ-321. Сдано в набор 19*06.78. Подписано к печати 18.01.79. Т-03210.

Формат 84X108‘/32. Бумага тип. № 2. Гарнитура литературная. Печать высокая.

Объем 14,28 усл. печ. л. Уч.-изд. л. 14,65. Тираж 9000 экз. Заказ 2673. Цена 60 коп.

Издательство «Высшая школа», Москва, К-51, НеглинКая ул., д. 29/14

Типография им. Анохина Управления по делам издательств, полиграфии

и книжной торговли Совета Министров Карельской АССР. Петрозаводск,

ул. «Правды», 4.

© Издательство «Высшая школа», 1979

ВВЕДЕНИЕ

Развитию микроэлектроники и внедрению ее дости-

жений в различные отрасли народного хозяйства уделя-

ется большое внимание. Государственным планом разви-

тия народного хозяйства СССР на 1976—1980 годы пре-

дусмотрены создание и выпуск новых видов приборов

и радиоэлектронной аппаратуры, основанных на широ-

ком применении микроэлектроники.

Средства микроэлектроники позволяют резко умень-

шить габариты, массу и энергоемкость радиоэлектрон-

ных устройств и значительно повысить их надежность,

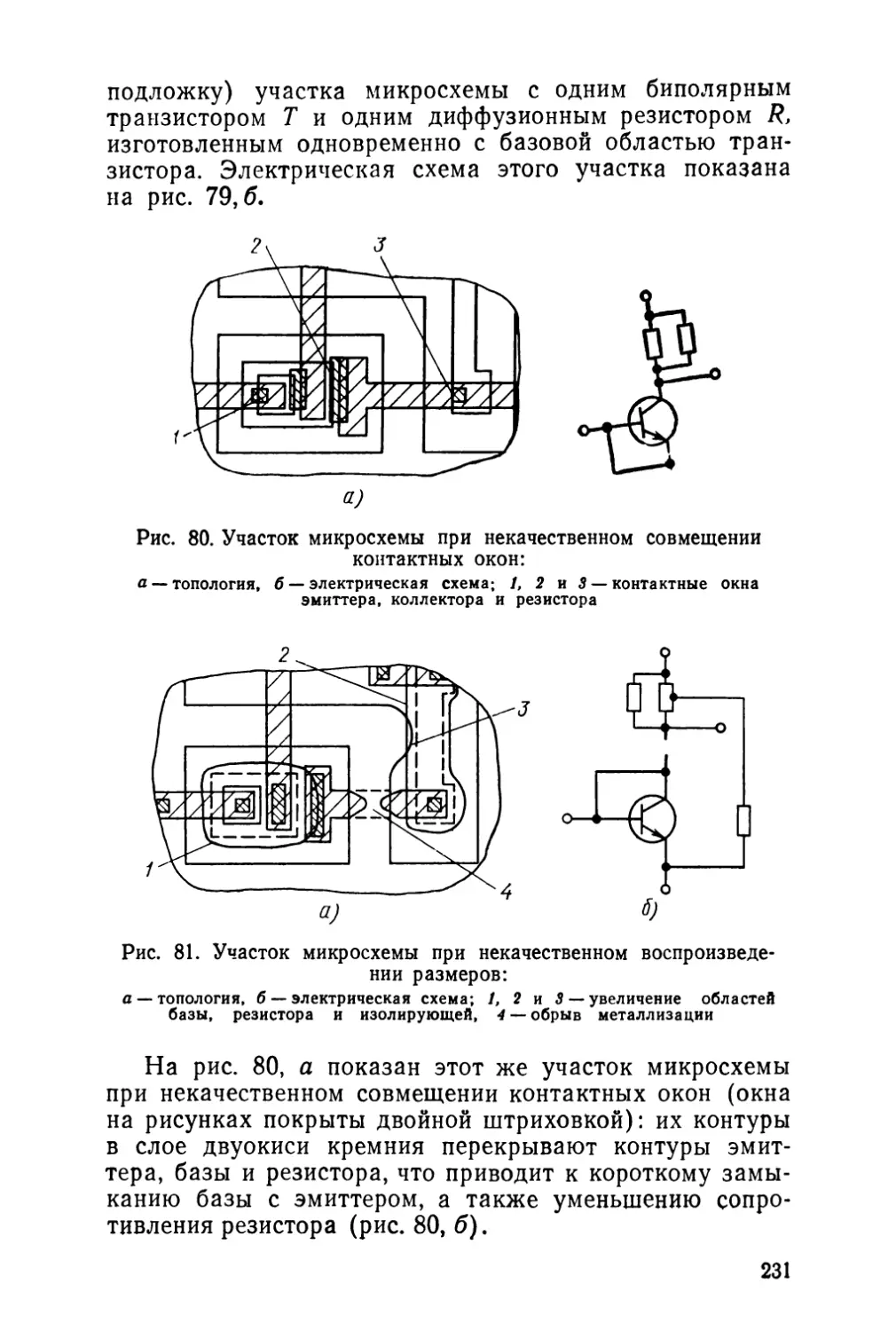

срок службы, а также технико-экономические показате-

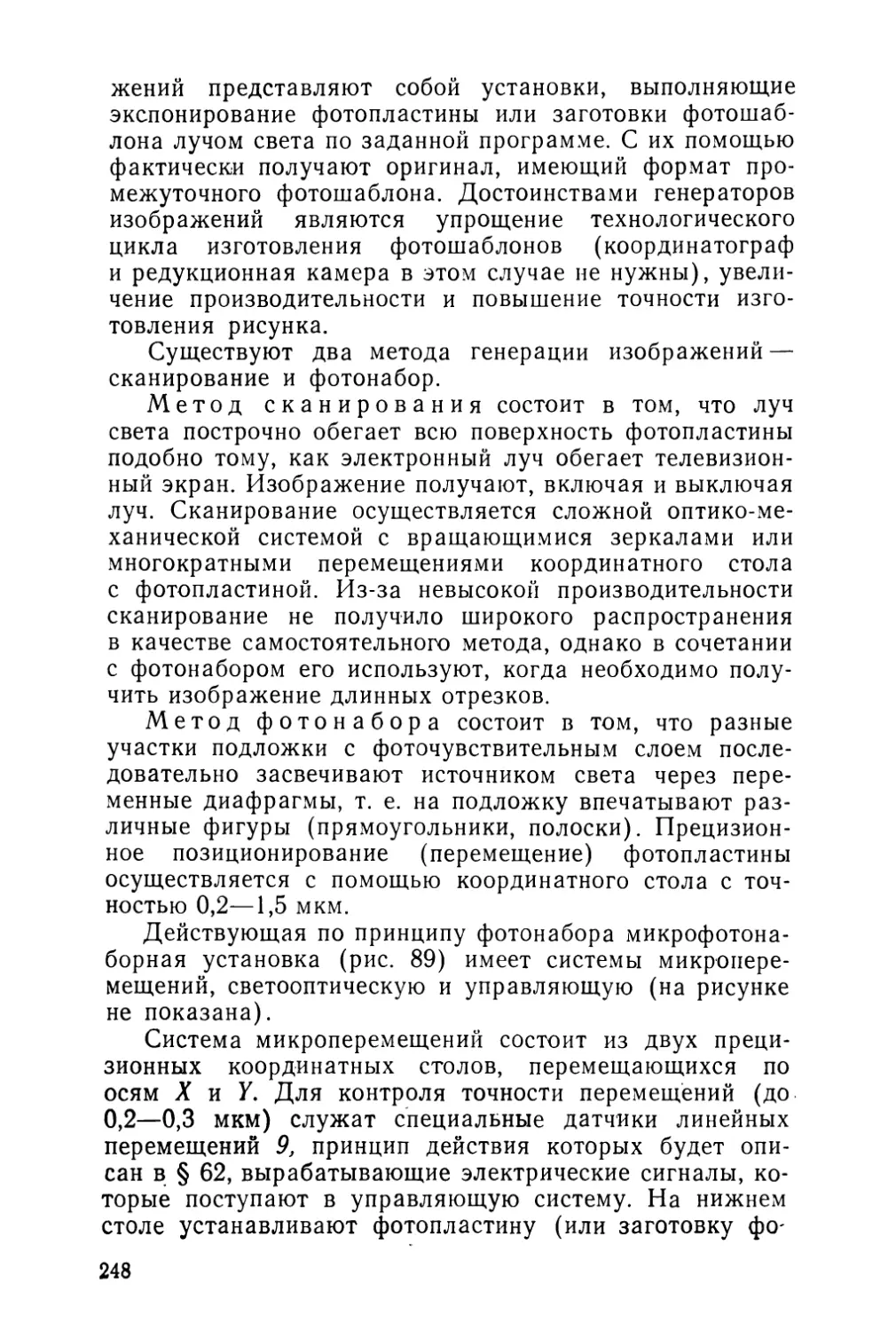

ли. Без достижений микроэлектроники были бы

невозможны разработка и выпуск современных сложных

электронных комплексов, автоматизированных систем

управления производством, высокопроизводительных

электронных вычислительных машин. В микроэлектро-

нике широко используются полупроводниковые приборы

и интегральные микросхемы.

Полупроводниковые приборы представляют собой

устройства, изготовленные в кристалле полупроводника

(кремния, германия, арсенида галлия и др.) и выпол-

няющие простейшие преобразования электрических сиг-

налов или одних видов энергии в другие. Так, с по-

мощью одних полупроводниковых приборов производит-

ся усиление электрических сигналов, переключение то-

ка, выпрямление переменного тока, стабилизация на-

пряжения, обработка сверхвысокочастотных сигналов,

а с помощью других — преобразование световой энергии

теплового излучения, магнитного поля или температуры

р электрический сигнал. Самце массовые полупроводни-

3

ковые приборы — это транзисторы и диоды, предназна-

ченные соответственно для работы в схемах усилителей

электрических сигналов и выпрямителей переменного

тока. Размеры активного объема полупроводникового

прибора, т. е. объема, в котором обрабатывается сиг-

нал, очень малы: от 0,1 до 10-6 мм3. Остальной объем

прибора — не менее нескольких кубических миллимет-

ров— пассивная часть полупроводникового кристалла

и детали корпуса.

Для сложного преобразования электрических сигна-

лов служат интегральные микросхемы, заменяющие

электрические схемы. Интегральная микросхема состоит

из транзисторов, резисторов, проводников и других эле-

ментов и представляет собой законченное функциональ-

ное устройство. Наиболее простыми являются инте-

гральные микросхемы усилителей, содержащие по

10—20 транзисторов. Сложные микросхемы имеют от

нескольких десятков до тысячи и даже десятков тысяч

транзисторов. Интегральные микросхемы бывают двух

видов: полупроводниковые и гибридные.

Полупроводниковые интегральные микросхемы из-

готовляются в кристалле полупроводника и содержат

множество транзисторов, диодов, резисторов, соединен-

ных тонкопленочными проводниками. Подложкой (осно-

ванием) гибридной интегральной микросхемы служит

диэлектрик — керамика, ситалл, стекло, на которой ме-

тодами тонкопленочной технологии изготовляют пассив-

ные элементы (резисторы, конденсаторы, индуктивности,

проводники) и монтируют навесные микроминиатюрные

полупроводниковые приборы и полупроводниковые бес-

корпусные интегральные микросхемы.

Важная роль в производстве полупроводниковых

приборов и микросхем принадлежит процессам химиче-

ской и фотолитографической обработки, которые наряду

с другими технологическими процессами определяют па-

раметры приборов и микросхем, их эксплуатационную

надежность и стоимость.

При изготовлении полупроводниковых приборов

и микросхем неизбежны загрязнения поверхности полу-

проводников различными посторонними веществами из

атмосферы и технологических сред (газов, растворите-

лей, травителей и других жидкостей), а также от дета-

лей технологической оснастки. Между тем полупровод-

никовые материалы обладают большой чувствитель-

4

ностью к загрязнениям: наличие нескольких атомных

слоев постороннего вещества на поверхности полупро-

водника или 0,0001% примеси в его объеме может при-

вести к выходу прибора из строя. По этой причине

к состоянию поверхности обрабатываемых полупровод-

никовых материалов и степени ее чистоты предъявляют

очень высокие требования. Аналогичные требования

предъявляют к технологической оснастке (кассетам

и таре для обработки и временного хранения пластин

и кристаллов, деталям корпусов приборов и микросхем,

материалам и заготовкам для электродов и фотошабло-

нов).

В полупроводниковом производстве наиболее рас-

пространены методы очистки поверхностей, основанные

на химической обработке (в последнее время находят

также применение физические методы обработки поверх-

ностей, в частности плазменная обработка в газовом

разряде). Химическую обработку применяют также для

получения рельефа в тонких слоях на поверхности и мик-

рофрезерования.

В технологическом цикле изготовления полупровод-

никовых приборов и микросхем химическая обработка

по числу операций стоит на первом месте: 40—60%

операций — это приготовление растворов и травителей,

отмывка, травление. Практически химическая обработка

предшествует каждой технологической операции произ-

водства полупроводниковых приборов и микросхем.

В полупроводниковом производстве к применяемым ре-

активам и качеству проведения химической обработки

предъявляют повышенные требования по чистоте. Спе-

циально для нужд полупроводниковой технологии раз-

работаны и выпускаются промышленностью некоторые

химические реактивы особой чистоты.

Промышленное изготовление полупроводниковых

приборов и микросхем базируется на планарной техно-

логии, обеспечивающей групповую прецизионную обра-

ботку заготовок. Термин «планарный» означает, что все

внешние выводы прибора, например эмиттера, базы

и коллектора транзистора, располагаются в одной плос-

кости — поверхности полупроводникового кристалла.

В микросхеме, изготовленной по планарной технологии,

выводы всех элементов также расположены в одной пло-

скости и объединяются в электрическую схему тонко-

пленочными проводниками.

5

Основными операциями планарной технологии явля-

ются дозированное диффузионное легирование отдель-

ных областей полупроводника и формирование окон

в окисной маске из двуокиси кремния. Окна в маске

получают с помощью фотолитографии, а диффузионное

легирование выполняют в печах в среде газа, содержа-

щего пары примеси. Структуры полупроводниковых при-

боров и микросхем формируют многократным последо-

вательным проведением операций фотолитографии

и диффузионного легирования.

Фотолитография — это метод получения рельефа по

заданному рисунку в тонком слое на поверхности под-

ложки или в самой подложке с помощью фотохимиче-

ских процессов. Рисунок переносят на подложку с фото-

шаблона— стеклянной пластины, и точность его воспро-

изведения определяется качеством фотошаблона и вы-

полнения операций фотолитографии.

Рассмотрим на примере изготовления маломощного

кремниевого транзистора п — р — n-типа последователь-

ность основных процессов планарной технологии.

Исходную заготовку в виде круглой пластины диа-

метром 40—70 мм и толщиной 0,2 мм из однородного

монокристаллического кремния n-типа термически окис-

ляют в среде увлажненного кислорода и получают на

ее поверхности слой двуокиси кремния толщиной около

0,5 мкм. При первой фотолитографической отработке

в слое двуокиси кремния вытравливают прямоугольные

окна размерами 80—100 мкм до обнажения поверхности

кремния и проводят через них диффузионное легирова-

ние, в процессе которого в кремний на глубину 2—3 мкм

вводят примесь p-типа (обычно бор). В результате на

пластине под каждым окном образуется слой р-типа—

область базы транзистора.

Так как диффузионное легирование проводят в окис-

ляющей среде, одновременно с диффузией примеси

вглубь кремния на поверхности пластины в окне вновь

образуется слой двуокиси кремния.

При второй фотолитографии над p-областями на мес-

те окон, выполненных при первой фотолитографии, по-

лучают прямоугольные окна размерами 40—50 мкм,

которые должны точно совмещаться с p-областями. Че-

рез эти окна в кремний диффузионным легированием

вводят на глубину 1,5—2 мкм примесь n-типа (фосфор).

В результате образуется обметь эмиттера — слой п-ти-

§

па, совмещенный с областью базы. При диффузии при-

меси n-типа поверхность кремния в окнах вновь окисля-

ется. .

Затем для получения контактных окон в двуокиси

кремния проводят третью фотолитографию. Над каждой

из трех областей транзистора — эмиттером, базой и кол-

лектором (коллектором является исходный кремний

n-типа) получают контактные окна в виде полосок ши-

риной 10—15 и длиной 20—100 мкм.

Далее поверхность пластин металлизируют алюми-

нием и четвертой фотолитографической обработкой

в слое металлизации получают рисунок проводников. На

этом формирование структур транзисторов по планар-

ной технологии завершается и их передают на предвари-

тельный контроль электрических параметров. Затем

разделяют пластины на кристаллы, монтируют их в кор-

пуса и герметизируют, получая готовые приборы, конт-

ролируют электрические параметры приборов и марки-

руют.

Особенностями планарной технологии являются

крайне малые размеры отдельных элементов приборов

и микросхем (до нескольких микрометров) и высокие

требования к точности их воспроизведения (до несколь-

ких десятых долей микрометра).

Производство гибридных интегральных микросхем

имеет много общего с полупроводниковым. Химическая

обработка в гибридно-пленочной технологии не менее

важна, чем в полупроводниковой, и для обработки ди-

электрических подложек и деталей гибридных микро-

схем применяют те же материалы и приемы. Для фор-

мирования рисунка в резистивных, диэлектрических

и металлических тонкопленочных покрытиях гибридно-

пленочных микросхем широко используют методы фото-

литографии.

Качественное выполнение технологических процессов

полупроводниковой технологии возможно только в ус-

ловиях высокой чистоты окружающей среды, исключаю-

щей попадание на обрабатываемые детали посторонних

атомов газов и конденсирующихся паров, а также ка-

пель, пыли и волокон. Поэтому операции, связанные

с требованиями высокой чистоты, проводят в специаль-

ных чистых помещениях. Чистоту помещений характе-

ризуют содержанием пыли в воздухе. Различают три

класса чистоты помещений. В воздухе помещений 1-го

.7

класса число частиц размерами не более 0,5 мкм долж-

но быть не выше 3500 шт/л, а размерами не более

5 мкм — не выше 25 шт/л; присутствие частиц крупнее

5 мкм не допускается. В помещениях 2-го класса число

таких частиц не должно превышать соответственно 350

и, 3 шт/л, а в помещениях 3-гсг класса— наиболее чис-

тых— должно быть не более четырех частиц с размера-

ми не выше 0,5 мкм; частицы больших размеров не до-

пускаются.

В помещениях 1-го и 2-го классов для пылезащищен-

ности создают гермозоны с защитными шлюзами для

входа и выхода персонала и приточно-вытяжной венти-

ляцией с воздухофильтрами. Условия, соответствующие

3-му классу чистоты, получают в помещениях 2-го клас-

са в «чистых комнатах», где поддерживают с определен-

ной точностью заданную температуру и влажность, а для

очистки приточного воздуха испол'ьзуют специальные

фильтры и создают ламинарный поток воздуха (без за-

вихрений), направленный сверху вниз. В чистых комна-

тах выполняют операции фотолитографии, финишной от-

мывки, изготовляют эталонные и рабочие фотошаблоны.

Полупроводниковое производство нуждается в высо-

коквалифицированных специалистах — травильщиках

прецизионного травления и операторах прецизионной

фотолитографии, которые должны знать составы и свой-

ства применяемых веществ и материалов, правила без-

опасной работы с вредными веществами, основы техно-

логических процессов, устройство, правила эксплуата-

ции технологического и контрольного оборудования

и уметь корректировать технологические процессы.

ГЛАВА ПЕРВАЯ

ХИМИЧЕСКИЕ МАТЕРИАЛЫ. ОСНОВЫ ПРОЦЕССОВ

ХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВ

В производстве полупроводниковых приборов и мик-

росхем для приготовления травильных и промывочных

смесей, электролитов, защитных покрытий и герметизи-

рующих оболочек используют воду, органические раст-

ворители, поверхностно-активные вещества, кислоты,

основания, а также лаки, эмали, смолы *. Основное тре-

бование, предъявляемое к этим материалам,— мини-

мальное содержание в них посторонних примесей, так

как при химико-технологических процессах на поверх-

ность полупроводникового материала могут попасть не-

желательные вещества, способные при термической

обработке продиффундировать в полупроводник и вы-

звать изменение электрических характеристик приборов.

Для обработки полупроводников используют хими-

ческие материалы четырех марок: ОСЧ (особо чистые),

ХЧ (химически чистые), ЧДА (чистые для анализов)

и Ч (чистые). Химические материалы других марок

применяют только для обработки вспомогательных дета-

лей, оснастки и инструмента.

§ 1. Вода

В полупроводниковой технологии требуется особо

чистая вода с низким содержанием металлических

и кислотных ионов, органических веществ, газов, взве-

шенных частиц, микроорганизмов и водорослей. Основ-

ными показателями чистоты воды являются удельное

сопротивление, окисляемость и содержание кремне-

кислЬт.

* Основные свойства кислот, оснований и солей известны уча-

щимся из курса средней школы и поэтому не рассматриваются,

а краткие сведения о лаках, эмалях и смолах будут приведены

в § 46 и 47.

9

Удельное сопротивление воды. Даже тщательно очи-

щенная вода является раствором, т. е. содержит загряз-

нения (растворимые кислоты, окислы, основания и

соли), о количестве которых судят по удельному сопро-

тивлению воды. Измеряют удельное сопротивление мегом-

метром при температуре воды 20° С с помощью стан-

дартного датчика, который представляет собой запол-

няемый водой сосуд правильной геометрической формы

с двумя электродами. Чтобы избежать растворения

электродов и осаждения на них растворенных в воде

примесей (что может внести погрешность в результаты

измерений), удельное сопротивление воды определяют

на переменном токе.

Окисляемость. Содержание в воде растворенных ор-

ганических веществ оценивают по количеству кислорода

(мг/л), необходимого для их полного окисления. Окис-

ляют органические примеси в кипящей воде или при

комнатной температуре, внося сильный окислитель (на-

пример, марганцовокислый калий КМпО4). Затем избы-

ток окислителя удаляют, определяют содержание про-

дуктов окисления в воде или затраченное количество

окислителя и по результатам измерений рассчитывают

окисляемость воды.

Содержание кремнекисл от. Загрязнение воды крем-

некислотами происходит в процессе ее очистки с по-

мощью ионообменных смол. Наличие кремнекислот не

влияет на удельное сопротивление воды, что обусловле-

но их незначительной растворимостью. Определяют со-

держание кремнекислот в воде с помощью так называе-

мых кремнемеров цветовыми методами, основанными на

изменении интенсивности окраски, например синего

кремниймолибденового комплекса.

Очистка воды. Воду очищают дистилляцией (пере-

гонкой) с последующей тонкой очисткой ионообменным

методом. Сырьем для получения сверхчистой воды слу-

жит водопроводная вода, прошедшая очистку на водо-

очистительной станции от взвешенных частиц, органиче-

ских примесей и микроорганизмов.

Дистилляция состоит в испарении воды и конденса-

ции пара. При этом загрязняющие воду примеси оста-

ются на дне нагреваемого сосуда, а чистый конденсат

накапливается в другом сосуде. Удельное сопротивление

воды после первой перегонки равно примерно

0,ЗМОм-см, а после второй перегонки — 0,5 МОм смт

10

Для тонкой очистки воды используют ионообменные

установки, работа которых основана на свойстве спе-

циальных смол, называемых ионитами, обменивать свои

ионы на ионы солей, растворенных в воде. Для удале-

ния из воды положительно заряженных ионов (катио-

нов) используют сильнокислые катионообменные смолы,

условное обозначение которых R-— Н+ (где R-— орга-

нический радикал). Реакция обмена растворенных в во-

де катионов К+ (положительно заряженные ионы метал-

лов) на ионы водорода Н+ смолы имеет вид

R--H+ + K+^RK + H+

Для очистки воды от отрицательно заряженных

ионов (анионов) используют сильноосновные анионооб-

менные смолы, условное обозначение которых R+ — ОН-.

Реакция обмена растворенных в воде анионов А- (кис-

лотные остатки солей) на ионы гидроксильной группы

ОН- смолы имеет вид

R+ - ОН- + А- -> RA + ОН-

Ионообменная установка состоит из двух соединен-

ных между собой колонок, одна из которых заполнена

катионообменной, а другая — анионообменной смолой.

Дистиллированная вода поступает в колонку с катионо-

обменной смолой. При фильтрации растворенные в воде

катионы поглощаются смолой и из колонки вытекает

водный раствор кислот, образованных ионами водорода

и кислотными остатками солей, который поступает

в колонку с анионообменной смолой. Здесь анионы раст-

вора замещаются ионами гидроксильных групп, кото-

рые, взаимодействуя с ионами водорода, образуют воду.

УделЬное сопротивление воды на выходе из ионообмен-

ной установки равно 1 —10 МОм-см.

Перед использованием воду дополнительно пропу-

скают через колонку со смешанным слоем катионо-

и анионообменной смол, на выходе из которой вода име-

ет удельное сопротивление 15—20 МОм-см. Для удале-

ния мельчайших частиц ионообменных смол воду

фильтруют. Воду, очищенную с помощью ионообменных

смол< от ионов растворенных в ней примесей, называют

деионизованной.

Очищающая способность ионообменных смол по ме-

ре насыщения их. катионами и анионами в процессе

очистки воды понижается и, следовательно, снижается

11

удельное сопротивление воды на выходе из ионообмен-

ной установки.

Для восстановления очищающей способности ионо-

обменные смолы периодически регенерируют. При реге-

нерации катионообменной смолы слабыми растворами

кислот (например, раствором соляной кислоты в воде)

происходит обмен водородных ионов кислоты на ионы

металлов, адсорбированные смолой из воды, а при реге-

нерации анионообменной слабоосновными растворами

(например, раствором аммиака в воде) —обмен гидрок-

сильных групп оснований на кислотные остатки солей.

После регенерации ионообменные смолы промывают

проточной водой, имеющей удельное сопротивление не

ниже 1 МОм-см, в течение нескольких часов. Качество

промывки определяют, измеряя кислотность промывоч-

ной воды специальными индикаторами.

Марки воды. В производстве полупроводниковых

приборов и микросхем применяют воду марок А и Б

(табл. 1).

Таблица 1. Основные характеристики воды марок А и Б

Характеристика Вола А Вода Б

Удельное сопротивление (Р2о°с) МОм см 8—20 2—5

Окисляемость (не более), мг/л 1,3 2,5

Содержание кремнекислот (не бо- лее), мг/л 0,02 0,2

Воду марки А используют для отмывки полупровод-

никовых пластин и кристаллов с р—п-переходами,

а марки Б — для приготовления травильных смесей

и электролитов и отмывки других элементов полупро-

водниковых приборов, а также кварцевых реакторов,

диффузионных труб, лодочек и прочей оснастки.

§ 2. Органические растворители

Органические соединения или их смеси, способные

растворять жиры, масла, природные и синтетические

смолы, воски, фоторезисты и другие органические веще-

ства, называют органическими растворителями. В полу-

проводниковой технологии органические растворители

12

используют для очистки поверхности полупроводнико-

вых пластин и кристаллов, приборов и микросхем,

а также кварцевой, стеклянной и металлической оснаст-

ки от молекулярных органических загрязнений, а в про-

цессах фотолитографии — для формирования, проявле-

ния и удаления пленок фоторезистов. Подразделяют их

на алифатические, получаемые из нефти, ароматические,

получаемые из каменноугольной смолы, и хлорирован-

ные углеводороды, а также на полярные и фторирован-

ные (фреоны) растворители.

Алифатические углеводороды (бензин,

лигроин, керосин, скипидар) представляют собой смеси

углеводородов, обладают умеренной растворяющей спо-

собностью, легче воды, малотоксичны, огнеопасны, име-

ют высокую температуру воспламенения, дешевы и при-

меняются для обезжиривания и отмывки металлической

оснастки.

Ароматические углеводороды (бензол, кси-

лол, толуол) представляют собой индивидуальные угле-

водороды (их молекулы имеют форму углеводородного

кольца), обладают очень хорошей растворяющей спо-

собностью, имеют характерный сильный запах, легче

воды, сильно токсичны, очень огнеопасны, имеют низ-

кую температуру воспламенения, образуют с воздухом

взрывоопасные смеси и применяются для обезжирива-

ния полупроводников, металлов, а также в качестве

растворителей для фоторезистов.

Хлорированные углеводороды (трихлор-

этилен, хлористый метилен, тетрахлорэтилен, четырех-

хлористый углерод, дихлорэтан) относятся к галоидоза-

мещенным углеводородным растворителям, обладают

очень высокой растворяющей способностью, имеют силь-

ный и неприятный запах, сильно токсичны, негорючи,

обладают высокой летучестью, тяжелее воды, дорого-

стоящи. На свету и при нагревании выше 125° С разла-

гаются с образованием окиси углерода, хлористого

водорода и фосгена СОС12 — очень ядовитого газа с запа-

хом гнилого сена. При контактировании хлорированных

углеводородов с водой и металлами разложение проис-

ходит особенно интенсивно. Чтобы избежать разложе-

ния, в состав хлорированных растворителей вводят

небольшие количества стабилизатора, например диэти-

ламина (C2H5)2NH. Эти растворители применяют для

обезжиривания полупроводников и металлов. Четырех-

13

хлористый углерод CCU и дихлорэтан C2H4CI2 из-за

высокой токсичности использовать не рекомендуется.

Полярные* растворители (кетоны —ацетон,

амилацетат, этилацетат, метиленкетон и спирты — эти-

ловый, изопропиловый, метиловый, этиленгликоль) об-

ладают высокой растворяющей способностью, имеют

слабый запах, легче воды (кроме этиленгликоля), мало-

токсичны (кроме метилового спирта), огнеопасны, лету-

чи, образуют взрывоопасные смеси с воздухом и приме-

няются в качестве моющих средств и как растворители.

Фреоны относятся к группе фторированных или

фторхлорированных (например, ф’реон-113 C2CI3F3) али-

фатических углеводородов, обладают высокой раство-

ряющей способностью, безвредны, невоспламеняемы,

стабильны при нагревании, примерно в 2 раза тяжелее

воды, имеют низкую температуру кипения и высокую

летучесть, дорогостоящи, применяются для обезжири-

вания, а также отмывки полупроводниковых пластин

и кристаллов.

§ 3. Поверхностно-активные вещества и эмульсии

Вещества, понижающие поверхностное натяжение на

границе раздела жидкой фазы с газообразной, жидкой

или твердой, называют поверхностно-активными. По-

верхностно-активные вещества (ПАВ) применяют в ка-

честве моющих средств, для стабилизации эмульсий, пен

и суспензий, а также для покрытия поверхностей для

защиты их от испарения или придания им водоотталки-

вающих свойств. В основе действия ПАВ лежит ад-

сорбция их молекул на поверхности раздела фаз, что

приводит к понижению поверхностного натяжения в ре-

зультате замещения более полярных молекул поверхно-

стного слоя менее полярными молекулами ПАВ и уве-

личения в поверхностном слое межмол^кулярных рас-

стояний из-за тепловых движений молекул ПАВ. Сниже-

ние поверхностного натяжения свидетельствует о значи-

тельной растворимости фаз или наличии химических

связей между молекулами граничащих фаз. Наиболее

известным и распространенным ПАВ является мыло.

* Полярными называют вещества, молекулы которых обладают

электрическим дипольным моментом вследствие несовпадения цент-

ров тяжести отрицательного заряда электронов и положительного

заряда ядер.

14

В молекуле ПАВ обязательно имеются гидрофильная

(—ОН, —NH2, —СООН, —SO3H, —OSO3H, —СООМе)

и гидрофобная (углеводородные соединения жирного

ряда, иногда включающие и ароматическую группу

СбН6) части. Отличительным свойством ПАВ является

способность образовывать мицеллы (сла^о связанные

организованные сгустки молекул, определяющие свойст-

ва данного вещества) в водных и неводных растворах

определенной концентрации, которую называют крити-

ческой концентрацией мицеллообразования. При кон-

центрациях ниже критической концентрации мицеллооб-

разования ПАВ не понижают поверхностного натяже-

ния. Растворение частиц загрязнений захватыванием

мицеллами ПАВ называют солюбилизацией.

Технологические свойства ПАВ характеризуются

смачивающей, пенообразующей и эмульгирующей спо-

собностями, а также моющим действием и обусловлены

различной растворимостью отдельных частей молекулы:

гидрофильной — в воде, а гидрофобной — в жирах или,

растворителях. Смачивающая способность определяет-

ся силами притяжения между твердой поверхностью

и находящейся в контакте с ней жидкостью, эмульги-

рующая — скоростью образования и устойчивостью

эмульсии, а пенообразующая — легкостью получения

пены, ее объемом и устойчивостью. Так, при использова-

нии ПАВ в качестве эмульгаторов их молекуды адсор-

бируются на поверхности раздела несмешивающихся

жидкостей и выстраиваются так, что водорастворимые

части находятся в воде, а части, растворимые в раство-

рителях,— в растворителе. В результате образуется

плотно упакованная оболочка, препятствующая слия-

нию капель растворителя при соприкосновении.

По химическим свойствам ПАВ подразделяют на

анионоактивные, катионоактивные и неионогенные.

Анионоактивные ПАВ образуют при растворении ак-

тивные отрицательно заряженные ионы (анионы), ка-

тионоактивные— положительно заряженные ионы (ка-

тионы), а неионогенные ионов в растворах не образуют.

В полупроводниковом производстве для приготовления

моющих смесей наиболее часто используют неионоген-

ные ПАВ, что обусловлено их невысокой стоимостью

и разнообразными физико-химическими свойствами. Так

как гидрофильные группы неионогенных ПАВ химиче-

ски инертны, такие ПАВ используют в смесях с вещест-

15

вами, не обладающими поверхностно-активными свойст-

вами. Неионогенные ПАВ обладают невысокой пенооб-

разующей способностью, хорошо растворимы и легко

смываются водой, их растворы устойчивы к изменениям

кислотности и температуры. Отсутствие в растворах

неионогенных ПАВ электрически заряженных ионов спо-

собствует образованию мицелл при их низких концент-

рациях.

Основная проблема применения ПАВ — это удаление

их из сточных вод, так как даже незначительное загряз-

нение сточных вод этими веществами вызывает образо-

вание устойчивой пены, которая препятствует естествен-

ному протеканию окислительных и биохимических про-

цессов в воде и может привести к гибели живых орга-

низмов. Неионогенные ПАВ в этом отношении менее

опасны.

Мелкодисперсные механические смеси нерастворимых

друг в друге жидкостей называют эмульсиями. В состав

эмульсий входят базовый растворитель, эмульгатор, со-

растворитель и вода. В качестве базового растворителя

обычно используют алифатические и хлорированные уг-

леводороды, а также фреоны. Ароматические углеводо-

роды для составления эмульсий применяют редко, так

как они токсичны и огнеопасны. В качестве эмульгато-

ров наибольшее распространение получили поверхност-

но-активные вещества. Сорастворители повышают устой-

чивость эмульсии и увеличивают ее растворяющую спо-

собность.

Сорастворение заключается в том, что смесь двух

растворителей может растворить большее количество

данного вещества, чем каждый из них в отдельности.

В качестве сорастворителей применяют полярные раст-

воримые в воде растворители (например, низшие спир-

ты, кетоны, гликоли и их эфиры, фенол|ы). Вода служит

для образования эмульсии, растворения эмульгаторов

и сорастворителей, а также для удаления растворимых

в ней загрязнений (например, минеральных солей).

Эмульсию получают введением воды в эмульсионный

концентрат, в состав которого входят базовый раство-

ритель и один или несколько эмульгаторов, и механиче-

ским перемешиванием жидкой смеси. При этом раство-

ритель распадается на мельчайшие капли, на поверхно-

сти которых адсорбируются молекулы эмульгатора, пре-

пятствующие их объединению (коагуляции). Стабиль-

16

ность эмульсии зависит от свойств эмульгаторов и со-

растворителей, а также от способа приготовления. Для

повышения стабильности эмульсии воду в концентрат

вводят небольшими порциями, тщательно перемешивая

смесь до образования однородной массы. Когда масса

станет достаточно жидкой и начнется вспенивание

эмульсии, можно оставшееся количество воды добавить

сразу.

В полупроводниковой технологии эмульсии применя-

ют для отмывки полупроводников, стекла и металлов.

§ 4. Основные сведения о химических реакциях

Основой процессов химической обработки являются

химические реакции, которые протекают, как правило,

в многофазных системах.

Совокупность химических веществ, находящихся во

взаимодействии, называют системой. Совокупность одно-

родных частей системы, одинаковых по составу, физиче-

ским и химическим свойствам, отделенную от других

частей системы поверхностью раздела, называют

фазой. Вещества участвующие * в химической реакции,

могут находиться в газообразной, жидкой и твердой

фазах, а также в состоянии плазмы. По фазовому (аг-

регатному) состоянию взаимодействующих веществ

химические реакции делятся на однородные (гомоген-

ные) и неоднородные (гетерогенные). Реакции, в кото-

рых все реагирующие вещества и продукты реакции

находятся в одной фазе, называют гомогенными. При-

мером такой реакции является взаимодействие раство-

ров едкого натра и соляной кислоты

NaOH + НС1 = NaCl + Н2О

жж жж

Если взаимодействующие вещества и продукты реак-

ции находятся в разных фазах, такую реакцию называ-

ют гетерогенной. Примером такой реакции является

окисление кремния

Si + О2 = SiO2

, ТВ Г ТВ

Химические реакции могут быть обратимыми или не-

обратимыми. Обратимые реакции характеризуются тем,

2 2673

17

что их продукты способны вновь превращаться в исход-

ные вещества. В уравнении обратимость реакции обо-

значают стрелками, направленными в противополож-

ные стороны. Примером простой обратимой реакции

является взаимодействие газообразных водорода и хлора

Н2 + С12^2НС1

Такая запись означает, что реакция протекает как

в прямом, так и в обратном направлениях.

Необратимые реакции могут протекать только в од-

ном направлении, причем исходные вещества полностью

превращаются в конечные продукты реакции. В уравне-

нии необратимость реакции обозначают стрелкой, на-

правленной в одну сторону. Примером необратимой

реакции является сжигание углерода

С + О2 -> СО2

Состояние химического равновесия. Большинство

химических реакций, протекающих в процессах химиче-

ской обработки, являются обратимыми. В результате

прямой реакции из исходных веществ образуются ее

продукты, а в результате обратной из ее продуктов

вновь образуются исходные вещества. В начале процес-

са химического взаимодействия концентрация исходных

веществ велика и скорость прямой реакции большая.

По мере протекания прямой реакции возрастает кон-

центрация ее продуктов и увеличивается скорость об-

ратной реакции. В то же время скорость прямой реакции

уменьшается в результате снижения концентрации ис-

ходных веществ. Наконец, наступает момент, когда

скорости прямой и обратной реакций становятся равны-

ми. Такое состояние называют химическим равновесием.

В состоянии химического равновесия реакционная

система содержит одновременно исходные вещества

и продукты реакции. Концентрации исходных веществ

и продуктов реакции в такой системе определяются

внешними условиями и не изменяются со временем.

Состояние химического равновесия сохраняется неиз-

менным до тех пор, пока не изменятся условия проте-

кания химической реакции. Основными факторами,

влияющими на сдвиг равновесия в ту или иную

сторону, являются концентрации реагирующих веществ,

температура, давление. Качественно влияние основных

факторов на равновесие обратимых химических реакций

18

определяется принципом Ле-Шателье, который гласит,

что в системе, выведенной из состояния равновесия воз-

действием извне, равновесие смещается таким образом,

чтобы ослабить эффект внешнего воздействия.

Так, при повышении концентрации исходных веществ

в реагирующей системе, согласно принципу Ле-Шателье,

самопроизвольно должны произойти процессы, компен-

сирующие это повышение, т. е. концентрация исходных

веществ должна понизиться за счет реакции между

ними. Состояние химического равновесия в этом случае

смещается вправо, т. е. в сторону образования продук-

тов реакции. Понижение концентрации продуктов реак-

ции, осуществляемое выводом их из реагирующей сис-

темы, также смещает состояние химического равновесия

вправо.

На практике для смещения химического равновесия

в сторону образования продуктов реакции изменяют

в нужном направлении одновременно температуру, дав-

ление и концентрации реагирующих веществ.

Скорость химической реакции. Одним из наиболее

важных параметров, характеризующих эффективность

протекания химического взаимодействия, является ско-

рость химической реакции. Изменение концентрации

одного из исходных реагентов или целевого продукта

в единицу времени в единице объема реакционной мас-

сы называют скоростью химической реакции.

Химическую реакцию можно расчленить на три ста-

дии: подвод реагирующих веществ в зону реакции, хи-

мическое превращение, или собственно химическая реак-

ция, отвод полученных продуктов из зоны реакции. Под-

вод реагирующих веществ в зону реакции и отвод

продуктов реакции может осуществляться как за счет хао-

тичного теплового движения молекул вещества, так и за

счет направленного движения реакционной среды. В пер-

вом случае перенос вещества осуществляется путем мо-

лекулярной диффузии, во втором — путем конвекции.

При интенсивном перемешивании реагирующих веществ

перенос путем конвекции называют турбулентной диффу-

зией. В многофазных реакционных системах подвод реа-

гирующих веществ и отвод продуктов реакции осущест-

вляется переносом вещества из одной фазы в другую

путем адсорбции или десорбции, испарением, возгонкой

или конденсацией, растворением или кристаллизацией

и другими способами.

19

Химическое превращение может осуществляться ря-

дом последовательных или параллельных обратимых или

необратимых реакций. Кроме основных в реакционной

системе могут протекать и побочные реакции.

Таким образом, суммарная скорость химической ре-

акции складывается из скоростей прямой, обратной

и побочных реакций, а также из скоростей подвода реа-

гирующих веществ и отвода продуктов реакции и огра-

ничивается скоростью наиболее медленной из этих ста-

дий. Скорость химической реакции прежде всего опреде-

ляется химическими и физическими свойствами реаги-

рующих веществ. Кроме того, на нее оказывают влияние

условия протекания реакции.

Если скорость химической реакции ограничивается

стадией химических превращений, повышают концентра-

цию реагирующих веществ, давление, температуру. Ши-

роко применяемым способом ускорения протекания хи-

мических реакций является катализ. В случае, когда

наиболее медленной стадией химической реакции явля-

ется подвод реагирующих веществ в зону реакции или

отвод ее продуктов, ускоряют перенос веществ интенсив-

ным перемешиванием или повышением температуры,

а в гетерогенных системах — увеличением поверхности

соприкосновения фаз. В результате повышения концент-

рации увеличивается вероятность взаимных столкнове-

ний молекул реагирующих веществ, а следовательно воз-

растает скорость химической реакции.

Повышение давления для реакций с участием газо-

образных веществ равнозначно увеличению концентра-

ции реагирующих веществ и его применяют, когда даль-

нейшее повышение концентрации невозможно или невы-

годно.

Повышение температуры приводит к увеличению чис-

ла молекул, обладающих достаточной для вступления

в химическое взаимодействие энергией, и возрастанию

числа соударений молекул, обусловленному повышени-

ем интенсивности их теплового движения. С ростом

температуры увеличивается также скорость процессов

переноса вещества в реагирующей системе.

При повышении температуры резко возрастает ско-

рость прямой реакции и одновременно увеличивается

скорость обратной, поэтому когда температура достига-

ет определенного значения и продолжает повышаться,

суммарная скорость химической реакции не увеличива-

20

ется. Необходимо иметь в виду и такие причины, ограни-

чивающие повышение температуры, как увеличение ско-

ростей побочных реакций, термическая неустойчивость

реагирующих веществ и продуктов реакции, недостаточ-

ная термостойкость материалов, из которых изготовле-

ны химические аппараты, большие затраты энергии на

получение высоких температур.

Перемешивание увеличивает скорость переноса веще-

ства за счет замены молекулярной диффузии конвекци-

ей. В гомогенных реакциях перемешивание выравнивает

концентрации реагирующих веществ в реакционном объ-

еме, что приводит к возрастанию числа столкновений

взаимодействующих молекул, а в гетерогенных увеличи-

вает поверхность соприкосновения взаимодействующих

фаз и поэтому ускоряет реакцию. Интенсивность пере-

мешивания повышают до тех пор, пока скорость не пе-

рестанет зависеть от процессов переноса вещества.

Дальнейшее повышение интенсивности перемешивания

нецелесообразно.

Каталитические реакции. Как уже отмечалось, в хи-

мической технологии широко распространен способ ус-

корения химических реакций с помощью активных ве-

ществ, называемых катализаторами. Действие катализа-

торов обусловлено заменой простых одноэтапных реак-

ций, протекающих с малыми скоростями, многоступенча-

тыми последовательными, протекающими значительно

быстрее. Многие химические реакции не могут быть реа-

лизованы без применения катализаторов. Ускоряя хи-

мическое взаимодействие, катализатор практически не

расходуется и его количество в системе не меняется

в ходе реакции. Катализаторы не только ускоряют хи-

мические реакции, но и повышают качество химической

обработки, их применение позволяет проводить химиче-

ские реакции при более низких температурах, что умень-

шает энергетические затраты.

Если катализатор ускоряет химическую реакцию, ка-

талитический процесс называют положительным, а если

замедляет, говорят об отрицательном катализе. Замед-

ляющие катализаторы называют ингибиторами. Некото-

рые катализаторы являются избирательными, т. е. ока-

зывают ускоряющее действие лишь на одну из несколь-

ких возможных химических реакций. Температуру

протекания ускоряемой реакции в этом случае можно

21

снизить настолько, что Другйе возможные реакции про-

текать не смогут.

Химические реакции, в которых катализаторами яв-

ляются продукты реакции, называются автокаталитиче-

скими. В начальной стадии автокаталитические реакции

протекают очень медленно (инкубационный период), за-

тем по мере накопления катализирующего продукта ско-

рость реакции увеличивается и, наконец, при приближе-

нии к состоянию химического равновесия вновь замедля-

ется. Для возбуждения автокаталитических реакций

и уменьшения инкубационного периода в состав реакци-

онной смеси вводят так называемые инициаторы, кото-

рые, взаимодействуя с исходными веществами, ускоряют

химический процесс и расходуются в ходе реакции .

Разные катализаторы ускоряют одну и ту же хими-

ческую реакцию в различной степени. Ускоряющее дей-

ствие катализатора на данную химическую реакцию ха-

рактеризуют активностью катализатора, которую выра-

жают отношением скорости каталитической реакции

к скорости реакции без применения катализатора при

одинаковых условиях проведения. Активность катализа-

тора зависит от условий проведения химической реак-

ции. Многие катализаторы могут эффективно работать

только в узком температурном интервале. Минимальная

температура, при которой каталитическая реакция про-

текает с достаточной скоростью, называется температу-

рой зажигания. Верхний температурный предел, в кото-

ром может работать катализатор, определяется его тер-

мической стойкостью.

В процессе использования катализаторы могут терять

способность ускорять химическую реакцию. Частичная

ил'и полная потеря катализатором активности вызывает-

ся его отравлением некоторыми веществами, называемы-

ми катализаторными ядами. Если яд не вступает в хими-

ческое взаимодействие с катализатором, отравление яв-

ляется обратимым и в этом случае катализатор восста-

навливает свою активность при удалении яда из зоны

катализатора. Если же яд образует с катализатором

прочное химическое соединение, отравление является

необратимым.

Катализатор может частично потерять активность из-

за уменьшения своей поверхности в результате спекания,

оплавления или загрязнения пылью или твердыми про-

дуктами реакции. Для увеличения срока службы ката-

22

лизаторов необходима тщательная очистка реакционной

смеси от катализаторных ядов и механических загрязне-

ний.

§ 5. Гетерогенные реакции

В процессах химической обработки наиболее часто

применяют гетерогенные реакции в двухфазных систе-

мах: газ — жидкость, газ — твердое тело, жидкость —

твердое тело, жидкость — жидкость.

В системе газ — жидкость протекают процессы ад-

сорбции и десорбции газов, испарения и конденсации

паров, перегонки жидких смесей, в системе газ — твер-

дое тело — адсорбции и десорбции газов твердыми погло-

тителями, возгонки и конденсации паров твердых

веществ, газового травления. В системе жидкость —

твердое тело, особенно широко используемой при хими-

ческой обработке материалов, протекают процессы ад-

сорбции и десорбции поверхностью твердого тела раст-

воренных в жидкости веществ, физического и химическо-

го растворения твердых веществ, плавления твердых

теЛ(, кристаллизации растворов и расплавов, дисперги-

рования, а в системе жидкость — жидкость — гетероген-

ные процессы: эмульгирование, деэмульгирование, экс-

трагирование.

Адсорбция — процесс связывания с поверхностью

твердого тела растворенных в жидкости частиц химиче-

ских веществ, находящихся в непосредственной близос-

ти от поверхности. Адсорбцию применяют для очистки

различных растворов с помощью твердых поглотите-

лей— сорбентов, в качестве которых используют акти-

вированный уголь, ионообменные смолы, силикагель,

цеолиты.

Десорбцию — процесс, обратный адсорбции, ис-

пользуют для очистки поверхности твердых тел от за-

грязнений, для восстановления свойств твердых сор-

бентов и др.

Растворение твердых веществ в жидкостях яв-

ляется наиболее широко применяемым процессом в хи-

мической обработке материалов. Физическое растворе-

ние— это обратимый процесс, связанный с разрушением

структуры твердого вещества в жидком растворителе

(например, растворение солей). Химическое растворение

23

обусловлено взаимодействием растворенного вещества

с растворителем, в результате которого происходит

необратимое изменение природы вещества (например,

растворение металлов в кислотах). Химическое раство-

рение называют травлением.

Кристаллизация из растворов или расплавов,

т. е. переход вещества из жидкого состояния в твердое,

широко применяется в металлургии и производстве по-

лупроводниковых материалов.

Диспергирование нерастворимых твердых час-

тиц в жидкости применяют в производстве паст и сус-

пензий, необходимых для шлифовки и полировки метал-

лов, стекол и полупроводниковых материалов.

Эмульгирование — процесс образования эмуль-

сий, применяемых для отмывки полупроводниковых

материалов, а деэмульгирование — расслаивание

эмульсии на исходные жидкости.

Экстрагирование — избирательное растворение

жидкостей в различных растворителях — применяют для

очистки жидкостей от ядовитых веществ и загрязнений.

Общие признаки гетерогенных реакций. При всем

многообразии гетерогенных реакций им присущ ряд об-

щих признаков. Гетерогенные реакции происходят либо

гомогенно в жидкой или газовой фазе, либо гетерогенно

на границе раздела фаз и протекают с переносом реа-

гирующих веществ из одной фазы в другую через по-

верхность раздела. Межфазный перенос вещества, или

массопередача, осуществляется диффузионным процес-

сом и, как правило, является наиболее медленным эта-

пом гетерогенных реакций, определяющим их общую

скорость.

Межфазный перенос вещества может осуществляться

как самостоятельный процесс или сопровождаться хими-

ческими превращениями. Примером массопередачи,

происходящей как самостоятельный процесс, могут слу-

жить адсорбция и десорбция, плавление и кристаллиза-

ция, испарение и конденсация, а примером межфазного

переноса вещества, сопровождаемого химическими реак-

циями,— химическое растворение.

Скорость гетерогенной реакции. Скорость гетероген-

ных реакций зависит от площади поверхности соприкос-

новения реагирующих фаз, которая определяется сте-

пенью измельчения и интенсивностью перемешивания

реагирующих веществ. В системах газ — твердое тело

24

и жидкость — твердое тело при интенсивном перемеши-

вании поверхность соприкосновения равна суммарной

поверхности всех твердых частиц, омываемых газом или

жидкостью.

Распространенным способом повышения скорости

гетерогенных реакций является увеличение поверхности

соприкосновения реагирующих фаз. Обычно увеличива-

ют поверхность более тяжелой фазы: жидкой в системе

газ— жидкость и твердой в системах газ — твердое тело,

жидкость — твердое тело. Для увеличения поверхности

твердых тел их измельчают или увеличивают их пори-

стость, а для увеличения поверхности жидкой фазы раз-

брызгивают жидкость в потоке газа или пропускают

пузырьки газа через жидкость.

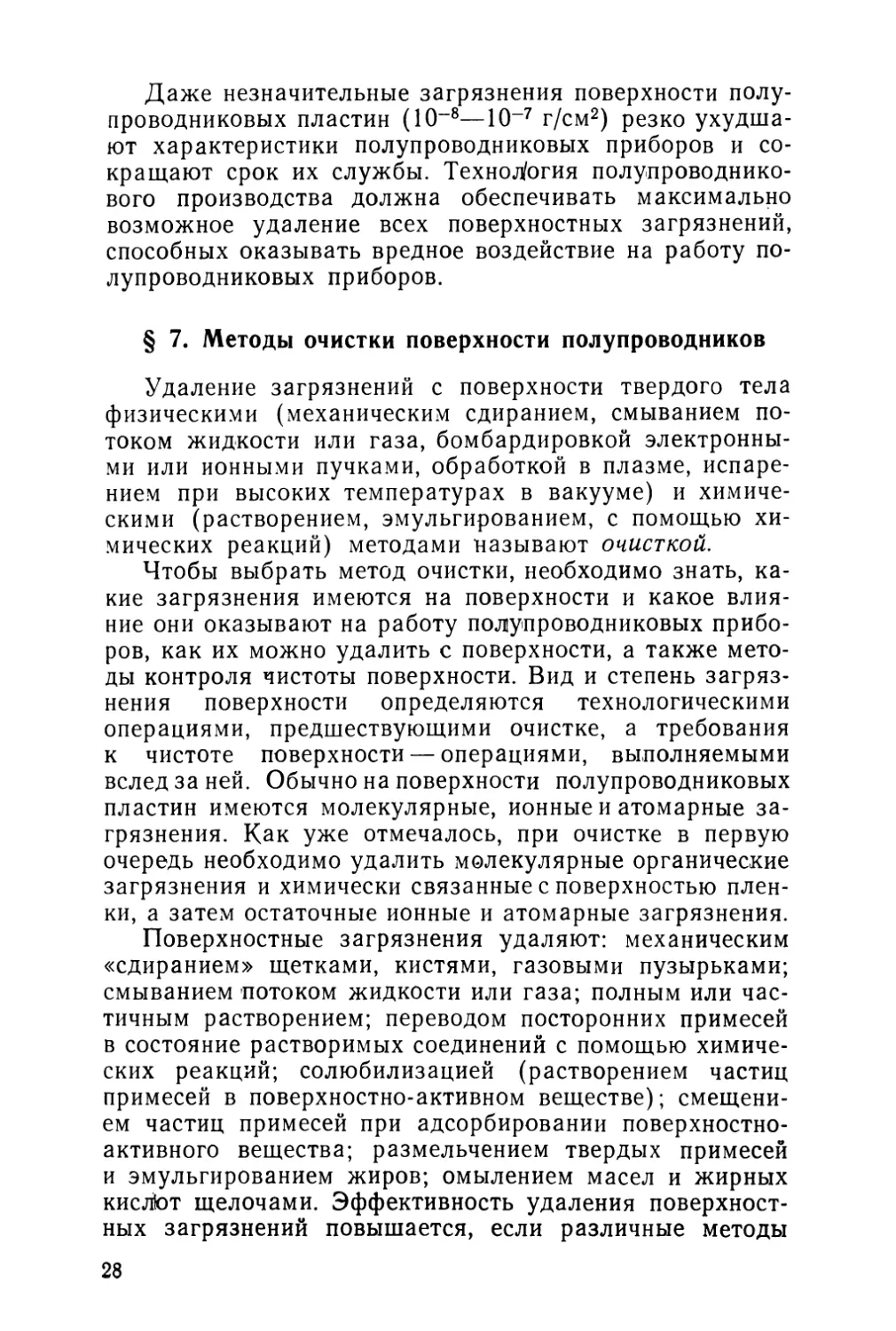

§ 6. Состояние и свойства поверхности полупроводни-

ков

1.

Валентные связи

полупровод-

ника:

— замкнутые в объеме, 2 —

свободные на поверхности

Рис.

в кристалле

Электрические параметры полупроводниковых прибо-

ров, а также их способность работать в течение длитель-

ного времени во многом зависят от состояния и степени

чистоты поверхности полупроводников.

Электрические свойства поверхности полупроводника

отличаются от электрических свойств его объема, так

как поверхностные атомы кристаллической решетки име-

ют свободные валентные свя-

зи, образовавшиеся в резуль-

тате обрыва кристаллической

решетки (рис. 1). Состояние

поверхности полупроводника

зависит от механических

(резки, шлифовки, полировки

и др.) и химических (очистки,

травления, нанесения покры-

тий) методов обработки, а так-

же от условий окружающей

среды.

При механической обра-

ботке на поверхности образу-

ется слой с нарушенной крис-

таллической решеткой и поверхность становится шеро-

ховатой, загрязняется, а при химической она покрыва-

ется окисной пленкой, толщина которой зависит от

применяемых реактивов и режимов обработки, и загряз-

25

йяется присутствующими в реактивах примесями. Под

воздействием окружающей среды изменяются электри-

ческие свойства незащищенной поверхности полупро-

водника, увеличивается толщина окисных пленок и по-

верхность дополнительно загрязняется. Загрязнения,

попадающие на поверхность полупроводника из окру-

жающей среды, а также при взаимодействии с тех-

нологическими средами и химическими реактивами,

ухудшают и вызывают дрейф характеристик полупровод-

никовых приборов. Особенно опасны загрязнения поверх-

ности в производстве интегральных микросхем, на

единице площади которых расположено большое ко-

личество полупроводниковых элементов. Так, загряз-

нение даже одного микроучастка может вывести из

строя всю микросхему. Поэтому загрязнения необходи-

мо удалять.

Очистка поверхности полупроводников и ее защита от

воздействия внешней среды — сложные технологические

процессы.

Различают загрязненную, чистую и атомарно-чистую

поверхности. Загрязненная поверхность требует очистки.

Чистой считают поверхность, на которой остается допу-

стимое количество загрязнений, а атомарно-чистой — на

которой отсутствуют какие-либо посторонние вещества.

Предъявляемые на различных этапах изготовления полу-

проводниковых приборов и микросхем требования к чис-

тоте поверхности неодинаковы. Поверхность, чистая для

одной операции, может оказаться недопустимо грязной

для другой.

Источниками загрязнения поверхности полупроводни-

ковых пластин (кристаллов) являются: абразивные, сма-

зочные и клеющие материалы, используемые при меха-

нической обработке; пыль, водяные пары, пары масел

и другие загрязнения, попадающие из атмосферы произ-

водственных помещений; технологические среды (газы,

вода, химические реактивы), в которых обрабатывают

полупроводники, а также инструмент, оснастка, тара для

переноса и хранения, с которыми они соприкасаются;

материалы покрытий (лаки, смолы, герметики) для за-

щиты и герметизации полупроводниковых приборов.

Продукты дыхания, отпечатки пальцев, кремы, пудры,

аэрозоли также загрязняют поверхность. Поверхностные

загрязнения можно разделить на молекулярные, ионные

и атомарные.

26

к молекулярным относят органические (нату-

ральный и синтетический воски, смолы, масла, жир, ос-

татки фоторезистов, растворителей и др.), и механиче-

ские (пыль, абразивные частицы, ворсинки, частицы

металлов, полупроводников, кварца и других техноло-

гических материалов) загрязнения, пленки химических

соединений (окислов, сульфидов, нитридов и др.), обра-

зующиеся при химической и термической обработках,

хранении полупроводниковых пластин, а также газы

и пары.

Молекулярные загрязнения закрепляются на поверх-

ности полупроводника электростатически. Исключение

составляют пленки химических соединений, имеющие

прочную химическую связь с поверхностью полупровод-

ника. Молекулярные загрязнения вызывают технологиче-

ский брак. Так, при выращивании эпитаксиальных слоев

из-за микроскопических молекулярных загрязнений об-

разуются дефекты кристаллической решетки. Остатки

молекулярных загрязнений снижают качество процессов

фотолитографической обработки и вызывают быстрый

износ фотошаблонов. Нерастворимые в воде органиче-

ские загрязнения делают поверхность гидрофобной, что

препятствует ее очистке от ионных и атомарных приме-

сей, поэтому их удаление должно быть первым этапом

очистки поверхности.

К ионным загрязнениям относят растворимые

в воде солЯ, кислоты и основания, которые осаждаются

на поверхности пластин из травильных и моющих раст-

воров. Особо вредное воздействие оказывают ионы ще-

лочных металлов, которые при повышенных температу-

рах или под действием электрического поля могут пере-

мещаться по поверхности полупроводника, что приводит

к изменениям электрических характеристик полупровод-

никовых приборов и в некоторых случаях к выходу их

из строя. Ионные загрязнения адсорбируются на поверх-

ности, образуя с ней физическую или химическую связь.

К атомарным загрязнениям относят атомы

тяжелых металлов (золота, серебра, меди, железа), оса-

ждающиеся на поверхности полупроводников в виде ме-

таллических микрозародышей из химических реактивов.

Атомарные загрязнения влияют на время жизни неоснов-

ных носителей тока, поверхностную проводимость и дру-

гие электрофизические параметры полупроводниковых

материалов,

?7

Даже незначительные загрязнения поверхности полу-

проводниковых пластин (10-8—10-7 г/см2) резко ухудша-

ют характеристики полупроводниковых приборов и со-

кращают срок их службы. Технология полупроводнико-

вого производства должна обеспечивать максимально

возможное удаление всех поверхностных загрязнений,

способных оказывать вредное воздействие на работу по-

лупроводниковых приборов.

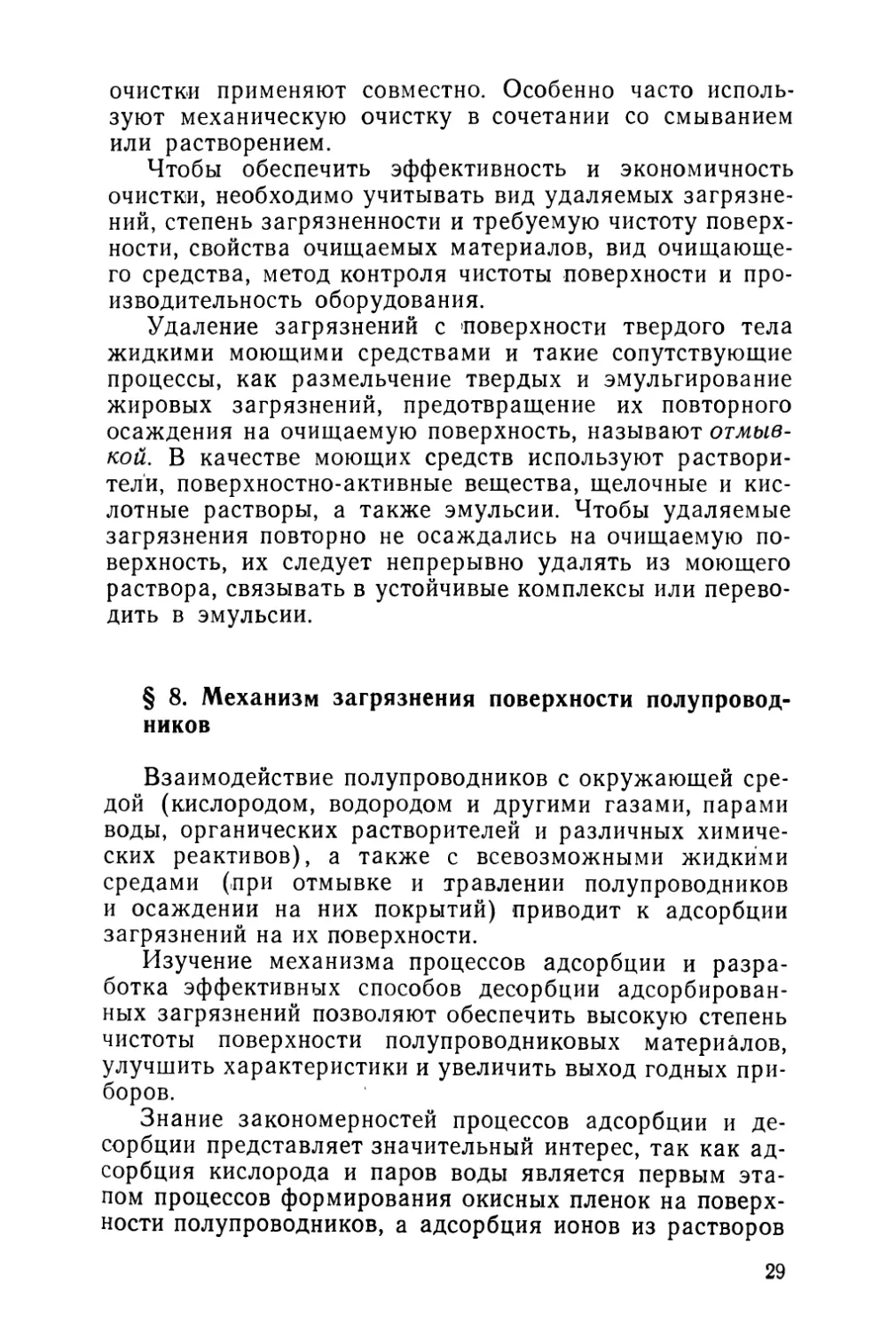

§ 7. Методы очистки поверхности полупроводников

Удаление загрязнений с поверхности твердого тела

физическими (механическим сдиранием, смыванием по-

током жидкости или газа, бомбардировкой электронны-

ми или ионными пучками, обработкой в плазме, испаре-

нием при высоких температурах в вакууме) и химиче-

скими (растворением, эмульгированием, с помощью хи-

мических реакций) методами называют очисткой.

Чтобы выбрать метод очистки, необходимо знать, ка-

кие загрязнения имеются на поверхности и какое влия-

ние они оказывают на работу полупроводниковых прибо-

ров, как их можно удалить с поверхности, а также мето-

ды контроля чистоты поверхности. Вид и степень загряз-

нения поверхности определяются технологическими

операциями, предшествующими очистке, а требования

к чистоте поверхности — операциями, выполняемыми

вслед за ней. Обычно на поверхности полупроводниковых

пластин имеются молекулярные, ионные и атомарные за-

грязнения. Как уже отмечалось, при очистке в первую

очередь необходимо удалить молекулярные органические

загрязнения и химически связанные с поверхностью плен-

ки, а затехМ остаточные ионные и атомарные загрязнения.

Поверхностные загрязнения удаляют: механическим

«сдиранием» щетками, кистями, газовыми пузырьками;

смыванием потоком жидкости или газа; полным или час-

тичным растворением; переводом посторонних примесей

в состояние растворимых соединений с помощью химиче-

ских реакций; солюбилизацией (растворением частиц

примесей в поверхностно-активном веществе); смещени-

ем частиц примесей при адсорбировании поверхностно-

активного вещества; размельчением твердых примесей

и эмульгированием жиров; омылением масел и жирных

кислЬт щелочами. Эффективность удаления поверхност-

ных загрязнений повышается, если различные методы

28

очистки применяют совместно. Особенно часто исполь-

зуют механическую очистку в сочетании со смыванием

или растворением.

Чтобы обеспечить эффективность и экономичность

очистки, необходимо учитывать вид удаляемых загрязне-

ний, степень загрязненности и требуемую чистоту поверх-

ности, свойства очищаемых материалов, вид очищающе-

го средства, метод контроля чистоты поверхности и про-

изводительность оборудования.

Удаление загрязнений с 'поверхности твердого тела

жидкими моющими средствами и такие сопутствующие

процессы, как размельчение твердых и эмульгирование

жировых загрязнений, предотвращение их повторного

осаждения на очищаемую поверхность, называют отмыв-

кой. В качестве моющих средств используют раствори-

тели, поверхностно-активные вещества, щелочные и кис-

лотные растворы, а также эмульсии. Чтобы удаляемые

загрязнения повторно не осаждались на очищаемую по-

верхность, их следует непрерывно удалять из моющего

раствора, связывать в устойчивые комплексы или перево-

дить в эмульсии.

§ 8. Механизм загрязнения поверхности полупровод-

ников

Взаимодействие полупроводников с окружающей сре-

дой (кислородом, водородом и другими газами, парами

воды, органических растворителей и различных химиче-

ских реактивов), а также с всевозможными жидкими

средами (при отмывке и травлении полупроводников

и осаждении на них покрытий) приводит к адсорбции

загрязнений на их поверхности.

Изучение механизма процессов адсорбции и разра-

ботка эффективных способов десорбции адсорбирован-

ных загрязнений позволяют обеспечить высокую степень

чистоты поверхности полупроводниковых материалов,

улучшить характеристики и увеличить выход годных при-

боров.

Знание закономерностей процессов адсорбции и де-

сорбции представляет значительный интерес, так как ад-

сорбция кислорода и паров воды является первым эта-

пом процессов формирования окисных пленок на поверх-

ности полупроводников, а адсорбция ионов из растворов

29

электролитов лежит в основе процессов химического

и электрохимического осаждения металлов на поверх-

ность твердого тела. Процессы химического травления

также основаны на первичной адсорбции, за которой

следует реакция между адсорбированными веществами

и атомами поверхности. При разнообразных методах

очистки поверхности твердого тела протекают процессы

десорбции примесей.

Как уже отмечалось, причиной адсорбции является

наличие незамкнутых валентных связей у поверхностных

атомов твердого теДа. В зависимости от типа связи ад-

сорбированного вещества с поверхностью различают фи-

зическую и химическую адсорбцию.

Физическая адсорбция происходит в резуль-

тате межмолекулярного взаимодействия сил, называе-

мых силами Ван-дер-Ваальса, а также электростатиче-

ской поляризации (кулоновское взаимодействие заря-

женных частиц) и является обратимым процессом. Неко-

торые адсорбированные частицы, совершая тепловые ко-

лебательные движения, могут преодолеть силы, связы-

вающие их с поверхностью, и перейти в исходную фазу.

При химической адсорбции (хемосорбции)

образуются прочные ковалентные или ионные связи меж-

ду атомами адсорбированного вещества и поверхности.

Этот процесс является необратимым. (Ковалентные свя-

зи— это электронные пары, общие для соединяю-

щихся атомов; ионные связи образуются вследствие

перехода валентных электронов от одного атома

к другому.)

При физической адсорбции можно получить несколь-

ко адсорбированных сдоев, а при химической образуется

только один сДой (монослой). Процессы адсорбции всег-

да происходят с выделением тепла. При физической

адсорбции выделение тепла значительно меньше, чем

при химической, и она протекает значительно быстрее.

При низких температурах физически адсорбироваться

может любое вещество на любой поверхности, тогда как

химическая адсорбция протекает лишь в случае химиче-

ского сродства (способности образовывать химическое

соединение) адсорбируемого и адсорбирующего веществ.

При физической адсорбции адсорбированное вещество

удаляется чистым растворителем: процесс удаления

хемосорбированных веществ требует более сложных

методов.

30

§ 9. Адсорбция газов и парой воды

Адсорбция газов зависит от размера поверхнос-

ти, не занятой молекулами адсорбируемого вещества,

температуры, давления, а также от природы адсорби-

руемого и адсорбирующего веществ. Поскольку процесс

адсорбции протекает с выделением тепла, то в соответ-

ствии с принципом Ле-Шателье (см. § 4) количество

адсорбированных молекул газа в условиях установивше-

гося равновесия должно уменьшаться с повышением

температуры. При повышении давления количество ад-

сорбированных молекул увеличивается.

Адсорбция паров воды имеет важное значе-

ние, так как главным образом попаданием паров воды

внутрь герметизирован-

ного корпуса можно объ-

яснить нестабильность

параметров приборов.

Пары воды адсорбируют-

ся как на чистой, так и

на окисленной поверхнос-

ти полупроводника.

Из показанных на

рис. 2 кривых (изотерм),

снятых при постоянной

температуре, видно, что

монослой адсорбирован-

ных паров воды на по-

верхности германия (кри-

вая /), а также окиси германия и кремния (кривая 2)

образуется при относительной влажности P/Pq, равной

10%. При относительной влажности 80% адсорбируется

шесть слоев воды на поверхности германия и три на

поверхности окиси германия и кремния. Эксперименталь-

но установлено, что первый адсорбированный слой воды

неподвижен, второй является переходным, а последую-

щие подвижны и ведут себя как вода в жидком состоя-

нии, т. е. в них могут растворяться различные примеси,

что в свою очередь приводит к возникновению ионной

проводимости, которая проявляется в виде утечек при

измерениях и работе приборов и микросхем.

На чистой и окисленной поверхности полупроводника

происходит физическая адсорбция паров воды; при тем-

пературах выше 230° С она становится химической.

п, слоев

7

6

10 20 30 4030 60 70 8090100 P/P6l %

J’

2-

1 -

0

Рис. 2. Зависимость количества

адсорбированных слоев паров во-

ды от относительной влажности:

1 — на германии, 2 — на окиси герма-

ния и кремния

31

Даже незначительные следы паров воды (при отно-

сительной влажности около 1%) оказывают заметное

влияние на параметры приборов. При относительной

влажности более 30% из-за адсорбции паров воды на

поверхности полупроводников могут образоваться кана-

лы проводимости, приводящие к значительному возрас-

танию обратных токов р—n-переходов. Отрицательное

воздействие адсорбированных паров воды на свойства

полупроводниковых приборов становится особенно зна-

чительным при влажности более 40%, что выражается

в ухудшении параметров, изменении характеристик во

времени и уменьшении надежности приборов.

Поскольку адсорбция паров воды на поверхности

полупроводников обратима, вызванные ею изменения

параметров, можнр устранить десорбцией подвижных

слоев, прогревая перед герметизацией приборы в ваку-

уме.

§ 10. Адсорбция металлических примесей из промы-

вочных растворов и травителей

Адсорбция металлов на поверхности полупроводника

при травлении и промывке полупроводниковых пластин

отрицательно влияет на характеристики изготовляемых

приборов. При адсорбции металлических примесей из

растворов одновременно с адсорбцией молекул (ионов)

растворенного вещества происходит адсорбция молекул

растворителя. При этом молекулы растворенного вещест-

ва образуют первый слой, а образование второго слоя

происходит в результате адсорбции молекул раствори-

теля. Адсорбция металлических примесей зависит от их

концентрации и свойств, а также от температуры раст-

вора. При повышении температуры количество адсорби-

рованных из растворов примесей может как уменьшать-

ся, так и увеличиваться.

Адсорбция ионов металлов из промы-

вочных растворов является электрохимическим

процессом, называемым электроосаждением из раствора

или бестоковой хемосорбцией. Если полупроводниковую

пластину опустить в раствор, содержащий электрически

заряженные частицы — ионы, между ионами и полупро-

водником начнется обмен электронами. В первый момент

переход электронов приводит к тому, что в жидкой фазе

и на поверхности полупроводника появляются заряды

32

разных знаков, вследствие чего создается разность по-

тенциалов на границе раздела фаз и возникает двойной

электрический слой, образованный электронами или

дырками на поверхности полупроводника и ионами про-

тивоположных знаков в растворе вблизи нее (рис. 3).

По мере возрастания разности потенциалов наступает

момент, когда обмен зарядами в обоих направлениях

происходит с одинаковыми ско-

ростями, т. е. в системе раст-

вор — полупроводник устанав-

ливается равновесие, так как

электрическое поле препятствует

обмену зарядами. Этому состоя-

нию соответствует равновесная

концентрация адсорбированных

на поверхности полупроводника

ионов.

Количество адсорбирован-

ных на поверхности полупровод-

ника ионов зависит от разности

электрохимических потенциалов

ионов металлов фм/р и полупро-

водника (рп/р в растворе. Процесс

бестоковой хемосорбции метал-

Рис. 3. Структура двой-

ного электрического слоя

на границе раздела фаз:

/ — полупроводник, 2 — рас-

твор

лических ионов возможен только в случае, если

фм/р фп/р < 0.

Под электрохимическим потенциалом заряженной

частицы понимают сумму ее химической и электрической

энергии. Положительный электрохимический потенциал

характеризует способность частицы вещества вступать

в электрохимическое взаимодействие с выделением

энергии.

Ионы таких металлов, как серебро, золото, медь,

мышьяк, ртуть, имеют положительный электрохимиче-

ский потенциал и легко адсорбируются на поверхности

полупроводника. Увеличение кислотности* раствора

делает электрохимический потенциал полупроводника

более отрицательным, поэтому адсорбция из-Щелочных

растворов протекает интенсивнее, чем из кислотных.

* Кислотность раствора характеризуют логарифмом значения

концентрации ионов водорода, взятым с обратным знаком, и обо-

значают символом pH.

3 2673

33

Скорость электрохимической адсорбции зависит ot

поверхностной концентрации участвующих в обмене

носителей заряда. При реакции восстановления ионов

в обмене зарядами участвуют электроны, а при реакции

окисления — дырки. Если обмен происходит с участием

неосновных носителей заряда, из-за малой их концентра-

ции адсорбция замедляется.

В зависимости от электрохимических потенциалов,

размеров и степени сольватации ионы одинаковой ва-

лентности адсорбируются по-разному. Процесс присоеди-

нения молекул растворителя к молекулам или ионам

растворенного вещества называют сольватацией. Част-

ным случаем сольватации является гидратация — присо-

единение молекул воды.

В большинстве случаев адсорбция ионов из раство-

ров необратима, т. е. добавление растворителя не при-

водит к десорбции. На химическую связь между ионами

и поверхностными атомами полупроводника указывает

и тот факт, что скорость адсорбции ионов часто возрас-

тает с повышением температуры. При физической ад-

сорбции наблюдается обратная зависимость.

Наряду с хемосорбцией ионов из растворов могут

физически адсорбироваться в малых количествах ионы,

электрохимические потенциалы которых более отрица-

тельны, чем потенциал полупроводника. Иногда физиче-

ская адсорбция может быть значительной. Адсорбция

поляризованных молекул растворителя, образующих

второй адсорбированный слой, также имеет физическую

природу.

Адсорбция ионов металла из травите-

лей отличается тем, что при травлении происходит не-

прерывное растворение поверхности, на которую адсор-

бирована примесь. Количество адсорбированной примеси

определяется не только скоростями адсорбции и десорб-

ции, но и зависит от скорости травления. При травлении

полупроводников происходит окисление поверхностного

слоя и растворение образовавшегося окисла, т. е. примеси

из травителей адсорбируются на непрерывно изменяю-

щуюся поверхность, покрытую более или менее толстым

слоем окисла.

Если ионы металла адсорбируются на окисленную

поверхность, они не могут восстановиться до элементар-

ного состояния, так как полупроводник отдал валентные

электроны кислороду, и осаждаются в ионном состоя-

34

нии, а если они адсорбируются на неокисленную поверх-

ность, то выделяются в элементарном состоянии (в виде

вещества), получив от полупроводника валентные

электроны.

При адсорбции металла в ионном состоянии сначала

происходит выделение ионов на участках поверхности,

имеющих наибольшую адсорбирующую способность

(трещины, сколы, царапины, дислокации и другие де-

фекты поверхности), а затем — заполнение остальных

участков поверхности, вплоть до образования монослоя.

Дальнейшая адсорбция может протекать в результате

межмолекулярного взаимодействия, и образующиеся

слои будут связаны с поверхностью менее прочно, чем

первый.

При выделении металла в элементарном состоянии

механизм адсорбции иной. Лишенные заряда атомы ме-

талла осаждаются прежде всего на дефектных участках

поверхности, имеющих большое количество незамкнутых

связей. Адсорбированные атомы металла, полупровод-

ник и травитель образуют микроскопические химические

источники тока (гальванические элементы), и процесс

адсорбции протекает как электролиз. В результате про-

исходит восстановление ионов металла на поверхности

полупроводника и в местах первичной адсорбции обра-

зуются скопления осадившихся атомов металла, кото-

рые, разрастаясь, могут сомкнуться и покрыть всю по-

верхность. После образования сплошного покрытия вы-

деление металла заканчивается, так как прекращается

действие гальванических элементов. Количество выде-

лившегося в элементарном состоянии металла во много

раз превышает количество металла, выделяющегося

в ионном состоянии.

Начиная с того момента, когда на поверхности полу-

проводника образуются микроскопические источники

тока, количество адсорбированного металла п0 (количе-

ство атомов на единицу поверхности), казалось бы,

должно возрастать пропорционально времени t (мин),

однако этого не происходит и количество выделившего-

ся металла остается постоянным (рис. 4). Это можно

объяснить тем, что в процессе травления происходит

непрерывное растворение поверхностных слоев полупрот

водника с адсорбированной примесью и устанавливает:

ся равновесное количество адсорбированных атомов мет

Тадда, определяемое скоростями адсорбции примеси

35

и травления полупроводника. Количество адсорбирован-

ных атомов зависит от рельефа поверхности и некото-

рое его уменьшение в начале травления можно объяс-

нить выравниванием поверхности, в результате чего ре-

альная поверхность уменьшается.

п0, ат/см2

----------Zr\(210'2)

-----------Jn(2f0'4)

-----------Aq(2f0~4)

___________Си (210'4)

-----------Sb Г210'2)

। — Ш5-10'5)

4 6 8 t,MUH

Рис. 5. Зависимость количе-

ства адсорбированных приме-

сей кобальта, меди, серебра,

ртути и золота от их электро-

химических потенциалов из

травителя, содержащего азот-

ную и плавиковую кислоты

Рис. 4. Зависимость количест-

ва адсорбированных примесей

цинка, индия, серебра, меди,

сурьмы и золота от времени

травления кремния в кислот-

ных травителях (в скобках

указаны концентрации приме-

сей в травителях)

Количество адсорбированных атомов зависит также

от электрохимического потенциала ф металлической

примеси (рис. 5) и чем он выше, тем больше металла

адсорбируется на поверхности. Исключение составляет

золото, которое осаждается из травителей, содержащих

азотную кислоту в значительно меньших количествах,

чем можно было бы ожидать, исходя из его электрохи-

мического потенциала. Это объясняется тем, что азотная

кислота или один из продуктов реакции образуют устой-

чивые комплексы с ионами золота.

Адсорбция металлов из травителей может происхо-

дить не только в ионном или элементарном состоянии, но

и в виде коллоидных частиц. Слабосвязанные сгустки

молекул (размером 10-7—10-5 см) в растворах называ-

ют коллоидными частицами. Образование коллоидных

частиц характерно для щелочных травителей.

При адсорбции ионов металлов из не-

травящих водных растворов после погруже-

ния полупроводника в раствор скорость осаждения

очень велика и за 1 мин на поверхности высаживается

1011—1013 ат/см2. Затем скорость значительно уменьша-

36

течение длительного времени

ется, но количество адсорбированной примеси продолжа-

ет медленно расти в

(рис. 6).

Поверхность гер-

в нетравящих

растворах