Author: Додонов Б.П. Лифанов В.А.

Tags: детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка различные отрасли промышленности и ремесла производство изделий из различных материалов транспорт конструкции издательство машиностроение техническая литература учебник для техникумов

Year: 1984

к

ч

т

'

Б.ПДодонов,БАЛифанов

‘•■/0%******

Jl-go

f/

ГРУЗОПОДЪЕМНЫЕ

И ТРАНСПОРТНЫЕ

УСТРОЙСТВА

кД о пущено Министерством

высшего и среднего

специ ального обра зо ва ни я СССР[

в качестве уч ебника

д ля машиностроительных

специальностей техникумов»

Москва

*МАШИНОСТРОЕНИЕ»

1984

ББК 39.9

Д60

УДК 621.86:67(075.8)

Рецензенты: А. А. Николаенко и С. К. Ященко

Додонов Б. П., Лифанов В. А.

Д60

Грузоподъемные и транспортные устройства: Учебник

для техникумов. — М .: Машиностроение, 1984.

—

136 с.,

ил.

30 к.

В учебнике на базе общетехнических дисциплин рассмотрены конструк

ции основных современных грузоподъемных и транспортных устройств, на

значение и принцип их действия, основы теории и способы расчета при ме

ханизации промышленных предприятий.

'

3601030000-202

Д 038(01)-84 202‘84

ББК 39.9

6П5.6

Борис Петрович Д одо но в,

Валентин Андреевич Лифанов

ГРУЗОПОДЪЕМНЫЕ И ТРАНСПОРТНЫЕ УСТРОЙСТВА

Редактор Н. А . Лебед ева

Художественный реда ктор И. К . Капр ал ова

Обложка художника А. Я. Михайлова

Технический редактор А. И. За харова

Корректоры А. П. Сизова и А. М. Усачева

ИБ К» 4020

Сдано в набор 26.05 83.

Подписано в печать 19.12.83.

Т-23711.

Формат 6 0X90’/i6- Бумага типографская No 3 .

Гарнитур а литературная.

Печать высокая.

Уел. печ. л. 8,5. Уел. кр.-от т. 8,75. Уч.-изд. л. 9,4. Тир аж

34.000 экз.

Заказ 1634. Цена 30 к.

Ордена Трудового Красного Знамени издательство «Машиностроение»,

.

107076, Москва, Стромынский пер., д. 4.

Московская типография Ке 4 Союзполиграфпрома при Государственном комитете

СССР по делам издательств, полиграфии и книжной торговли

129041, Москва, Б. Переясл авская ул., д. 46.

© Издательс тво «Машиностроение», 1984 г,

ВВЕДЕНИЕ

Цель учебника — помочь учащимся ознакомиться с устройством,

работой и конструкциями грузоподъемных и транспортных устройств,

овладеть методами решения типовых задач, приобрести необходимые

навыки их расчета и проектирования.

В «Основных направлениях экономического и социального р азви

тия СССР на 1981—1985 годы и на период до 1990 года» указано, что

необходимо поднять техническую вооруженность труда, всемерно внед

рять комплексную механизацию и автоматизацию производственных

процессов, неуклонно сокращать численность работников, занятых

ручным трудом, особенно на вспомогательных и подсобных работах.

Успешная работа современного предприятия базируется на массовой

механизации производственных процессов, в первую очередь таких

трудоемких и тяжелых, как транспортирование материалов, деталей

и изделий. Все транспортные операции, связанные с производственны

ми процессами, выполняются внешним и внутризаводским промыш

ленным транспортом.

Внешний транспорт (железнодорожный, автомобильный, водный,'

воздушный) доставляет на предприятия сырье, топливо и вспомога

тельные материалы, а также вывозит готовую продукцию. Внутриза

водской транспорт (краны, конвейеры и др.) перемещает сырье, по

луфабрикаты и детали внутри цехов, между цехами и вывозит готовую

продукцию на склад. Промышленный транспорт широко используют

непосредственно в технологическом процессе изготовления или сборки

выпускаемой продукции, например конвейеры.

Таким образом, промышленный транспорт является составной

частью производственного процесса.

В нашей стране созданы совершенные грузоподъемные и транспорт

ные машины, заменяющие тысячи рабочих рук. Однако внимание уде

лялось главным образом механизации основных производственных про

цессов. Механизация же вспомогательных операций и погрузочно-

разгрузочных работ производилась недостаточно интенсивно, поэтому

удельный вес ручного труда в некоторых отраслях промышленности

довольно высок. Директивами последних съездов КПСС обращено

особое внимание на комплексную механизацию и автоматизацию про

изводственных процессов, а такж е транспортных и погрузочно-разгру

зочных работ.

Совершенствование промышленного' транспорта базируется на

знании теории рабочих процессов, расчета и конструкции машин, а

также правильной организации технической эксплуатации оборудо

вания.

Д ля создания работоспособных, экономичных и долговечных гру

зоподъемных и транспортных устройств необходимо сочетание теории

с практическим опытом конструирования и эксплуатации.

История создания и применения грузоподъемных и транспортных

устройств начинается с древнейшего периода развития человеческого

общества. У же в странах древнего Востока, Китая и Индии появились

простейшие грузоподъемные и транспортные устройства (клин, рычаг

и каток) для передвижения каменных блоков массой до 90 т. В VII в.

до н. э. использовали блоки, а во II в. до н. э.

—

ворот с зубчатой и чер

вячной передачами — лебедку. Д л я подачи воды на орошаемые участки

применяли водоподъемники. Все механизмы были с ручным приводом,

поэтому при проведении крупных строительных работ использовали

громадное число людей.

В средние века при строительстве фортификационных сооружений

начали применять подъемники, краны и элеваторы для разрыхленно

го г рунта. В 1860 г. создан первый кран с паровым двигателем, а в 80-х

годах — с электрическим двигателем.

Бо ль ш ая заслуга в деле развития грузоподъемной и транспортной

техники принадлежит механикам России. Еще в XI в. при возведении

Софийского собора в Новгороде использовали сложную систему полис

пастов, а в 1677 г. на колокольню Московского Кремля подняли Боль

шой колокол массой 130 т. В 1769 г. для памятника Петру I был пере

мещен на большое расстояние каменный монолит массой более 1000 т.

В 1830 г. также с помощью полиспастов и воротов поставили колонны

Исаакиевского собора в Петербурге, каждая массой 100 т. В 1832 г.

перед Зимним дворцом в Петербурге установили Александровскую,

колонну массой более 600 т; было использовано 60 воротов, каждый

из которых приводили в движение 16 рабочих. .

Первые описания грузоподъемного и транспортного оборудования

появились в трудах АН и Московского университета: в 1722 г. Г. Г.

Скорняков-Писарев опубликовал «Краткий учебник механики», затем в

1763 г. М. В. Ломоносов описал его в книге «Первые основания металл

лургни, или рудных дел». Н ачало систематической научной работы по

грузоподъемному и транспортному оборудованию в России было по

ложено проф. И . А. Вышнеградским, выпустившим в 1872 г. первый

отечественный самостоятельный «Курс подъемных машин». Позднее

научная литература по подъемно-транспортному оборудованию обо

гатилась работами М. Н . Петрова, М. П . Берлова, Л. 3 . Ратновского

и др.

В условиях царской России подъемно-транспортное оборудование

выпускалось в очень малом количестве Брянским, Краматорским и

Путиловским заводами. Нужды.отечественной промышленности в этом

оборудовании обеспечивались в основном за счет ввоза его из-за гра

ницы.

После Великой Октябрьской социалистической революции вышли -

в свет известные работы А. О. Спиваковского и П. С. Козьмина по ма

шинам непрерывного транспорта и Л. Г . Кифера по грузоподъемным

4

машинам, а также работы Н. Ф. Руденко, К. В. Алферова и др. Созда

ны специализированные заводы по выпуску грузоподъемных и транс

портных устройств, а также научно-исследовательские и проектные

организации.

В «настоящее время грузоподъемное и транспортное машиностро

ение представляет собой самостоятельную отрасль промышленности,

которая достигла больших успехов. Отрасли промышленности Совет

ского Союза полностью обеспечены отечественным подъемно-транс

портным оборудованием.

Созданы новые типы шагающих экскаваторов с объемом ковша

14 ... 100 м3, землеройные машины непрерывного действия производи

тельностью до 5000 м3/ч, автопогрузчики и др.

Применение мощных шагающих экскаваторов и роторных землерой

ных машин непрерывного действия позволило осуществить разработки

месторождений руды и у гля открытым способом, снизив себестоимость

добываемого у гл я в 5 ...15 раз по сравнению с шахтным способом до

бычи. При этом вместо тяжелого подземного труда шахтера сегодня

используется труд оператора, управляющего машиной с поверхности.

XXVI съезд КПСС поставил задачи по комплексной механизации

и автоматизации производственных процессов.

Примером комплексной механизации производства является завод

по изготовлению поршней двигателей внутреннего сгорания, где рука

человека почти не касается изделий с начала и до конца процесса из

готовления и упаковки готовой продукции.

Перспективным направлением в развитии грузоподъемных и тран-

портных устройств является выпуск унифицированных узлов, блочных

конструкций для грузоподъемных машин и модулей для промышлен

ных роботов (редукторов, муфт, тормозов, ходовых колес, барабанов,

механических рук робота и др.) .

Классификация грузоподъемных и транспортных устройств. Гру

зоподъемными и транспортными устройствами осуществляются внутри

заводские, межцеховые и внутрицеховые транспортные операции иног

да по сложной транспортно-развитой трассе, состоящей из горизон

тальных, наклонных и вертикальных участков. Характер производ-

зтвенного процесса, его специфические особенности, род и физико-

яеханические свойства перемещаемых грузов определяют тип и конст-

>укцию применяемых грузоподъемных и транспортных устройств.

При выборе типа и конструкции грузоподъемного и транспортного

,'стройства необходимо учитывать: комплексность механизации по-

■рузочно-разгрузочных и транспортных операций на всех этапах про-

юводственного процесса; условия сохранности перемещаемого груза;

•оответствие производительностей транспортных и технологических

лашин, включенных в один поток, при дальнейшем росте производи-

ельности транспортных машин без их существенной переделки; созда

йте благоприятных условий труда для обслуживающего персонала

t другие факторы.

Выполнение этих требований в различных отраслях производств

фивел о к созданию разнообразных типов грузоподъемных и транс-

юртных устройств.

Рис. 1. Классификация грузоподъемных и транспортных устройств

Грузоподъемные и транспортные устройства можно разделить п>

принципу действия на две основные группы: периодического и непре

рывного действия (рис. 1).

Характерной особенностью машин периодического действия явлг

ется цикличность работы, подача груза порциями, соответствующим!

грузоподъемности рабочих элементов, непосредственно несущих траж

портируемый груз по произвольной пространственной трассе. Рабе

та таких машин обычно осуществляется по принципу попеременнс

возвратных движений: в одном направлении с грузом, в другом бе

груза. Загрузка и разгрузка рабочего элемента на машинах периоди

ческого действия производится во время остановки, иногда разгрузк

осуществляется в процессе движения.

Характерной особенностью машин непрерывного действия явл?

ется перемещение грузов непрерывным потоком по одной строго опр<

деленной трассе. Перемещаемый груз (обычно насыпной) располаг;

ется на рабочем органе сплошной непрерывной массой или отдельным

порциями в рабочих сосудах (ковшах, коробах), движущихся поел;

довательно. Загрузка и разгрузка рабочих органов таких машин пр<

изводится во время их движения.

Грузоподъемные устройства. В зависимости от конструкции мех;

низмов и обслуживаемой зоны грузоподъемные устройства делят к

простые (домкраты, лебедки, тали) и сложные (краны, подъемники

Дом кр ат —■простейшее грузоподъемно е устройство в виде т о лк ат ел я (вш

тового, реечного, гидравлического), поднимающее груз на небол ьшую высот]

Винтовой дом кра т (рис. 2) устанавливают под грузом 4. Под действием усили

рабочего Ft на рукоятку рычага 5 вращается винт 3 и осуществляет подъем ил

опускание гру за в вер тика льном напр ав ле нии. Переда точное отношение тол;

ко винтовой пары равно 70...80, и при усилии рабочего Ft = 0,1 ...0,4 к!

грузоподъемнос ть винтового дом кр ата с ос тавл яет 7 ...32 кН.

Реечный домкра т по казан на рис. 3. При действии усил ия рабочего F t т

рукоятку 5 вращается зубчатая шестерня и рейка поднимает груз 4. Грузоподъе;

ность реечного дом крата з ав исит от передаточного отнош ения зубчатой передач!

0

Рис. 2. Схема винтового домкра та :

Рис. 3. Схема реечного домкр ата:

/ —корпус; 2— гайка; 3— винт; 4— груз]

1— корпус; 2 — зубчатая рейка; 3 — ше*

5 —рукоятк а

стерня зубчатой передачи: 4 — груз; 5 —

рукоятка

Гидравлический домкра т (рис. 4) содерж ит рабочий цилиндр с порш нем 2

диаметром D для подъема груза 3. Насос с поршнем 4 диаметром d нагнетает

ккдкость 5 в рабочий цилиндр ,с помощью рыча га 6. Передаточное отно ш ение

идравлического домкрата ра вно D2/d3 и может быть большим при м алых габа-

'итах домкрата.

Лебедка — это более сложное устройство для подъема или транспортиро

вания гр у з а. Лебедки бывают тягов ые и подъемные. В ко нс тру кцию лебедки

ходит ворот и допо лн ител ьная пер едача в приводе. В вороте (рис. 5) гр у з /

однимается тяговым ор ганом 2 (канатом или цепью), нама тываемым на бар абан

'• Барабан, закрепленный на валу, вращается при повороте рукоятки 5. Пере-

аточное отношение во ро та нев елико, оно рав но отнош ению радиу са приводной

укоятки I к радиусу барабана R , поэтому и грузоподъемность ворота незна-

ительна. В лебедках любое тягов ое усилие достигаетс я увеличением переда-

очного отнош ения дополнител ьной пер едачи, ус танав лив аем ой между валом ба-

абана и рукояткой.

В тяговой лебедке (рис. 6) к грузу 1 крепят тяговой орган 2, который намл-

ывается на барабан 3. Барабан связан с рукояткой 5 через зубчатую или чер-

'ис. 4. Схема гидравлического дом

кр ата:

— корпус с цилиндрам»; 2— рабочий

оршень; 3 — груз; 4 — поршень насоса;

5— жидкость; 6— рычаг

Рис. 5. Схема ворота:

/ —"груз; 2 — тяговый орган (канат); 3 —

барабан; 4 — крепление каната к бараба*

ну; 5 — рукоятка

7

Рис. 6. Схема тяговой лебедки:

1 — груз; 2 — тяговый орган (канат); 3 —

барабан; 4 — зубчатая передача; 5 — руко

ятка; 6 — корпус

Рис. 7. Схема подъемной лебедю

1— груз; 2 — отклоняющий неподвижны

блок; 3 — тяговый орган (канат); 5 — б;

рабан; 6 — рукоятка

вячную передачу 4. Тяговые лебедки используют для горизонтального ил

близкого к нему перемещения груза по плоскости или по направляющим.

Подъемная лебедка (рис. 7) устроена аналогично тяговой только для подъе

ма свободно подвешенного или движущегося и направляющих груза использует

ся отклоняющий блок 2.

Лебедки изго то вл яют с ручным и машинным прииодом. Лебедки с привс

дом от электродвигателя называют электролебедками.

Таль— это подвесная подъемная лебедка для подъема или для подъем

и передиижения груза (рис. 8). Так как таль располагается выше поднимаемог

груза, то при ручном приводе используют цепное колесо 8, которое вращаете

с помощью бесконечной кру гл оз ве нной цепи 9, с пуск ающ ейс я и виде петли д(

уровня ру ки рабо чего. Цепное колесо через передачу 10 (зубчатую или червяч

иую) приводит во вращение барабан 13 (или звездочку) механизма подъема груза

где испо л ьзу е тся еще и пол испаст для выигр ыш а в силе, состоящий из т яго иоп

органа 11 (каната или цепи) и подвижного блока подвески 12. Поднятый гру

удерживается остановом или тормозом 7. Таль с электрическим приводом ее ме

ханизмов называют электроталью.

При малой грузоподъем ности и небольшой высоте подъема гру з а те леж к;

тали делают без приводных колес и называют кошкой.

В механизме п ер едвиж ения тали 6 с ручным приводом цепное колесо 2

вр ащ аем ое цепью 1, ч ер ез пер едачу 3 приводит во враще ние прив одные колес;

тележки 4, передвигающиеся по монорельсу 5. Тележки выполняют также с элек

трич ес ким приводом.

Тали выпу скают доста то чно большой груз оподъемности.

Кран — это наиболее сложная и универсальная грузоподъемная машина

включающая металлоконструкцию н несколько смонтированных на вей крано

вых механизмов.

'

Типовыми кранов ым и ме ха низм ами яв л яю т ся : м еханизм подъема (лебедка ■

по лиспастом); механизм передв иж ения, который осуществляет пер ем ещ ена

к р ап а или какой-л ибо его части (теле жки); механизм изменения выле та, меняю

щий в стре лов ом кр ане по лож ение гру зо вого крюка отно сител ьно ме талло кон

струкции; механизм вращ ения поворотной части крана.

8

5

Ч-

Рис. 8. Схема тали с ручным при-

Рис. 9. Схема настенного консольяо-

водом механизма подъема и пере-

го поворотного крана с постоянным

движения

вылетом

Краны применяют д ля перемещ ения штуч ных или нас ыпных гру з о в по

пространственной трассе произвольной формы и различной протяж енности. Они

бывают стрелового и мостового типов.

У стрелового кр ана груз подвешен к стреле (с постоянным вылетом ил н пе

ременным вылетом) и находится вне опорного контура кр а н а . К этому типу

кранон отно сятся настенные и по лноповор отные. У нас тенного кр а н а (рис. 9) с

постоянным вылетом, где вылет / равен ра ссто янию от оси вр ащ ен ия кр а н а до

23

Рис. 10. Схема настенного кон-

сольного поворотного кр ана с

переменным вылетом

Рис. 11. Схема свободностоя

щего полиоповоротного кон

сольного краиа на колонне с

постоянным вылетом

9

Рис. 12. Схема опорной кран-балки

Рис. 13. Схема подвесной кран-балки

•»!

точки подвеса груза 2 к стреле 1, груз, поднимаясь по вертикали, может повора

чиваться на полуокружности (обслуживаемая зона 3 в плане). У такого крана

должен быть мех анизм подъема груз а (лебедка) и механизм поворота стрелы.

В настенном кра не I с переменным вылетом (рнс. 10) изменение в ылета

о с уществляется перемещением т ележ ки 2 с механизмом подъема 3. Обс лу ж ив ае

мая зона 4 в плане — половина кр у га. Изменение вылета консо льного кра на

может производиться также за счет подъема и опускания стрелы.

У полноповоротного консо льного кра на (рис. 11) вокруг неподвижной ко

лонны t может поворачиваться металлоконструкция крана 2. Обслуживаемая

зона 3 — окружность при постоянном вылете и круг при переменном вылете.

Краны разделяют на с тационарн ые и пер едвиж ные. У мостовых кр ано в

груз подвешен к движущейся тележке и всегда находится в пределах опор

но го к он ту р а. Краны мостового типа бывают опорные и подвесные кран-

балки , мостовые, козло вые и кабельные.

Опорные кра н -бал ки (рис. 12) выпу скают относительно невысокой гру з о

подъемности и с небольшим пролётом L. По гла вной балке 1 пер едвигаетс я ме

ханиз м подъема 2, а сам кр ан передвигаетс я на ко л ес ах концевых бало к 3 по

подкрановым путям, уложенным на колоннах. Прямоугольная площадь обслу

жив аем ой зоны поз в ол яет перемещать гру з в любую точку цеха , над которым

установлен кр ан.

Подвесная кран-балка 1 (рис. 13) движется по путям, подвешенным к

строит ел ьным ко нс тру кциям здания 2. Это уменьшает габариты и дает возмож

ность передачи груза с одной балки на другую без перегрузки, так как концы

гл авной балки не загор аж ив аю т концевые бал ки.

Мостовой кран (рнс. 14) имеет большую грузо подъемно сть. Главные балки I

о бразу ют мостовую к онстру кцию, по которой пер едвигаетс я теле ж ка с ме ханиз

мом подъема груза 2.

Козловой кр ан (рис. 15) применяют на открытых пл ощ адках складов , напр и

мер для р азгру зки железнодорожных вагонов. По металлоконструкции крана I

движется тележ ка с механизмом подъема 2. Кр ан пер едвигаетс я по рельсам 3.

Рнс. 14, Схема мостового крана.

Рис. 15. Схема козлового крана

10

J

Кабельный кран (рис. 16) имеет

опоры 7, между которыми натянут ка

нат 2. По канату движется тележка 3 о

механизмом подъема.

Подъемники прим еняют д л я тр анс

по р тир о вания груз ов (грузовые) или

людей (пассажирские лифты) в в ерти

кальном на пра вл ени и. Они бывают

шахтные и с киповые. Гр узоне сущими

устройствами подъемнико в я в ляю т ся

кабины (клети), платформы и ковши.

Шахтный подъемник (рис. 17, а) имеет

шахту 1, кабину 2, соединенную тяго

вым органом с лебедкой 3. Направляю

щие для грузовой клети или кабины размещены внутри закрытой по всей

тр ассе шахты. ■

Подъемник (рис. 17, б) состоит из стойки 1 (несущей ко н стру кц ии), по кото

рой движется гру з ов ая платформа 2, с оедине нная тягов ым органом с лебедкой 4.

Тяговой ор ган перекинут через о тклоняющий блок 3. В этих подъем никах несу

щая конструкция имеет направляющие для грузовой платформы. Такие подъем

ники используют ка к строител ьные, подъемники -вышки .

Скиповый подъемник (рис. 18) служ ит для транспортирования насыпных

гру зо в ковшом 2, дв ижущимс я по направ ляющ им 1, форма котор ых обеспечи

вает опрокидывание ковша в месте разгрузки 5. Ковш передвигается лебедкой 4, .

тяговый ор ган пер екину т через отклоняющий блок 3.

Транспор тиру ющие ма шины периодического действия. Этот раздел объедин я

ет рельсовый и безрельсо вый наземный вну тр изав одской тра нс пор т: те ле ж ки,

кар ы, погрузч ики н промышленные роботы, а та к ж е скрепер ы.

Тележка— это платформа 2 (рис. 19, а), установленная на колесах 1, для

перевозки груза 3. Ручные тележки передвигают рабочие. В автокарах и элект

рокарах тележка приводится в движение двигателем (внутреннего сгорания или

электрич еским).

Погрузчик (рис. 19, б) снабжают машинным приводом (автопогрузчик или

электропогрузчик). Погрузчики 2 имеют вилы 3 для захвата штучных грузов I

или ковш дл я насыпных груз ов .

Промышленный робот (рис. 19, в) испо льзу ют вместо ч елов ека для выпо лне

ния однообразных и утомительных погрузочно-разгрузочных работ техноло

гич еского процесса мас со вого про изв одств а. Робот состоит из к орпу са , устройств

управления и передвижения 1 с манипулятором 2 для захвата и перестановки

груза.

Рис. 16. Схема кабельного крана

И

Скрепер служит для захвата, загрузки или разгрузки сыпучих грузов. На

рис. 19, г приведе на схема простейшего скре пер а (механической лопа ты). Лебед

ка / с канатом 2 передвигает ковш 3 с грузом 4.

Транспор тиру ющ ие ма шины непрерывного действия с тяговым, орган ом.

Этот ра здел объединяет машины, в которых тягов ое усил ие от д в ига те л я, для

транспортирования груза, передается гибким тяговым органом (лентой, цепью

или кана то м). Груз непрерывным потоком перемещается на тягов ом ор гане или

на устройствах, прикрепленных к нему.

Ленточный конв ейер (рис. 20) состоит из приводного 4 и нат яж н ог о бараба

на 1 с лентой 2, на которой транспортируется груз 3. Тяговое усилие от привод

ного б ар аба на к ленте передается за счет сил тр ения.

В цепных конвейерах тяговым органом является цепь, тяговое усилие от

звездочки к цепи передается с помощью зацепления. Для транспортирования

груза иацепь крепят специальные устройства: пластины (рис. 21), скребки

(рис. 2g), ковши (рис. 23 и 24), ступени (рис. 25). Конвейеры бывают подвесные

(рис. 26) и толкающ ие (рис. 27).

У пластинчатого конвейера (см. рис. 21) приводные 5 и н атяж ные 1 зв ездочки

охватываются цепью 3, к которой прикреплены пластины 2 для транспортирова

ния груза 4. У скребкового конвейера (см. рис. 22) имеется также приводная 4

н на тя ж на я 1 звездочки с цепью 2, к которой прикреплены скр ебки 3, н груз

5 движется по желобу. Ковшовый конв ейер (см. рис. 23 и 24) используют для

жидких и сыпучих грузов, которые помещаются в ковшах 1. У эскалатора (см.

рис, 25} метро у крепл ены на цепи ступени 1 для перемещения людей.

Подвесной конв ейер (см. рис. 26) состоит из подвесного пути 1 и непрерывно

движущейся цепи 3, к которой прикреплены ковши с грузом 2. Груз разгружают

нд ходу или останавливают весь конвейер. В толкающем конвейере (см. рис. 27)

пр подвесному пути 1 передвига ют т ел еж ки с грузом 2 только в том с луч ае, если

тблкатель цепи 3 зацепился за нее. В противном случае при непрерывно движу

щейся цепи тел еж ки с грузом будут стоять на месте, это удобно при сборочных

операциях.

Элеватор служит для транспортирования груза по вертикальному или близ

кому к вертикали на прав ле нию. Тяговым ор га ном с лу ж ит лента или цепь. На

рис. 28, а по ка за н ковшовый ленто чный эл е в атор , который состоит из приводно

го 1 и натяжного 4 барабанов, к ленте 3 прикреплены ковши 2 для груза. В виж-

нем положении ковши загружаются, а в верхнем; разгружаются. У цепного эле

ватора (рис. 28, б) имеются приводная 1 и натяжная звездочки 4, к цепи- 3

крепятся ковши 2 для груза.

Транспор тиру ющ ие ма шины непрерывного действия без тягового органа.

Этот р аздел объединяет гравитационный транс пор т, ролико вые, винтовые и

инерционные конвейеры, а та кж е пневматич еский и гидравлический транспорт.

Гравитационный тр анспорт имеет вид накло нных и винтовых спусков, по

которым под действием сил тяж ес ти гру з спу ск ае тся сверху вниз. Наклонный

..7

1

'

Рис. 19. Схема транспортирующих уст

ройств периодического действия:

а — тележка с ручным приводом; б —электропо

грузчик; в «- промышленный робот; г — механи

ческая лопата

12

Рис. 20. Схема ленточного конвейера

Рис. 21. Схема пластинчатого цепно*

го конвейера

O-i

'•111;I-!✓

Рис. 22. Схема скребкового цепного

конвейера

Рис. 23. Схема ковшового цепного

конвейера

Рис. 24. Схема ковшового (люлечио*

го) конвейера

26. Схема подвесного грузоне»

сущего цепного конвейера

Рнс. 27. Схема подвесного толкающе

го концейера

13

Рис. 28. Схема элеваторов:

а — ленточного ковшового; б — цепного люлечкого

спуск (рис. 29) состоит из двух участков. На участ

ке / с большим углом наклона груз 2 движется с

за данной с коростью, а иа у частке 3 зам едляе т дв и

жение и останавливается. Винтовой спуск (рис. 30)

использ уют д л я той же цели, но он имеет меньшие

габариты.

Роликовый конв ейер (рис. 31) состоит из р оли-

коопор I (без привода или с машинным приводом),

по которым тра нспор тиру етс я груз 2. Т акие кон

вейеры используют для перемещения груза с высо

кой температурой, напр имер в про катных ст ан а х .

Винтовой конв ейер работает по принципу дви

жения винта и гайки (рис. 32). Он состоит из корпу

са 1 и винта 2, между которыми транс пор тиру е тся

гру з 3. Д л я штучных гру зо в используют двухв интов ые конвейеры (с левой

и правой наре зкой). При встречном их вр ащении и п ара лле льном расположении

штучный груз пер ем ещ ается по поверхности винтов вдоль йх оси вращ ения.

Вййтобая тра нспор тиру ющ ая труба (рис. 33) состоит из вр ащ ающейся трубы 1

с Уйнтовйми выступами 2, Которыми гру з 3 передвигаетс я вдо ль оси трубы. Тр уба

вращ аетс я на ро ликоо порах 4. Пр имером .винтовой транспортирующей трубы

яв л яе тс я об ж иго в ая печь в цементной промышленности.

Качающ ийс я конв ейер предста вляе т собой подвешенный или о пир ающий

с я на неподвиж ную раму желоб, который со вершае т кол ебател ьные движ е ния

для перемещения нах одящ е гос я в нем гру з а. Качающиеся конвейер ы бывают

инерционные и вибрационные. У ин ерционного конвейер а (рис. 34) приводной

кривошип 4 вращается равномерно, а шарнирные стойки 2 совершают неравно

мерные кач ател ьные движ е ния с желобом 3 — в одну с торону с меньшей скор о

стью, чем в другую , поэтому груз 1 движется в одном напр авле нии (в сторону

движения платформы с меньшей скоростью) по инерции. У инерционного кон

вейера частота качания малая (100 ... 200 мин-1), а амплитуда большая. У виб

рационно го конвейер а наоборот: частота ка ч аний.бо льш а я (50 Гц), а а мплитуда —

/

Рис. 29. Схема наклонного гравцтат

ционного спуска

Рис. 31. Схема роликового конвейера

14

Рис. 30. Схема винтового гравитаци

онного спуска:

/ — груз; 2 — рабочий участок винтового

сп уска; 3 — участок для остановки груза

малая . Вибрационный конвейер (рис. 35) приводитс я в дв иж ение вибратором 1,

а на упругих стойках 4 крепится платформа 3, по которой движется груз 2.

Пневматичес кий и г идравлический тр анспорт основан на пр инципе сообще

ния сыпучему грузу скорости движущегося в трубопроводе потока воздуха или

жидкости. В пневмотранс порте (рис. 36) перемещаемый гру з I з а х в ат ыв а е тс я

струей воздуха и транспортируется по трубопроводу 2 н месту разгрузки 3.

Из грузо отделител я за гр яз не нный во здух поступает в пыл еотделитель 4. После

очистки во здух через трубопр овод подводится к ва куум-н ас ос у в выбрасы

в ае тся в атмосферу через патрубок 5.

Режим работы грузоподъемных и транспортных устройств. При

выборе грузоподъемных и транспортных устройств необходимо учи

тывать характер и свойства грузов, направление и длину пути транс

портирования, требуемую производительность, а также характер и осо

бые условия производственного процесса, которые влияют на режим

их работы.

Основным параметром грузоподъемных машин является их грузо

подъемность, х арактеризуемая массой номинального рабочего груза,

на подъем которого рассчитана машина. Н оминальная грузоподъем

ность, включая массу сменных грузозахватных органов и приспособ

лений, характеризует инерционные и гравитационные свойства транс

портируемого груза и не зависит от ускорения свободного падения в

месте действия машины.

В отличие от массы сила тяжести (сила притяжения тела к земле)

зависит от ускорения свободного падения вместе действия машины и

измеряется в единицах силы (Н). Вес тела — это сила, с которой тело

под действием силы тяжести воздействует на опору, при неподвиж

ной опоре относительно земли или при равномерном и прямолинейном

движении тела. При подъеме с ускорением вес тела больше силы тяж е

сти, а при спуске с ускорением вес тела меньше силы тяжести.

Рис, 35. Схема вибрационного кон-

Рис. 36. Схема

пневматического

вейера

транспорта

15

Основной характеристикой транспортирующих машин является

массовая Q (т/ч) или объемная производительность (м3/ч).

При любом способе перемещения груза возникают сопротивления,

препятствующие его движению. Силу F u действующую в нап р авле

нии движения и сообщающую ему движение с постоянной скоростью

v (м/с), называют тяговым усилием. По тяговому усилию и скорости

находят мощность (Вт) привода грузоподъемных и транспортных уст

ройств:

P=Fp.

(1)

Д л я приведения в движение рабочих органов грузоподъемных и

транспортных устройств используют два типа приводов: ручной и ма

шинный.

Н а выбор типа привода влияют: наличие и возможность исполь

зования того или иного вида энергии; грузоподъемность, производи

тельность и режим работы машины; соответствие габаритов двигателя

требованиям рациональной компоновки машины; удобство управления.

Наиболее древним и простым типом привода является ручной. В

настоящее время его применяют только в тех устройствах, которые

предназначены дл я подъема и перемещения небольших грузов с малой

скоростью и на короткие расстояния, например, в домкратах, монтаж

ных лебедках и тал ях . Ручной привод могут иметь механизмы подъема,

передвижения и поворота; Расчетные зависимости являются одинако

выми для всех типов механизмов.

Схемы механизмов подъема с ручным и машинным приводом при

ведены на рис. 37. Механизм подъема с ручным приводом состоит из

ворота (барабана 2 , на который наматывается канат с подвешенным к

нему грузом /), редуктора 3, тормоза 5 и приводного элемента — руко

ятки 4 или тягового колеса, к которому прикладывается усилие Ft ра

бочего.

В ручных передачах по соотношению силы тяжести груза Gr и уси

лием F t, прикладываемым к рукоятке, можно определить общее пере

даточное отношение привода

«о = 7У (Грл),

(2)

где г) — КПД передачи.

Рис. 37. Механизмы подъема:

в — с ручным приводом и зубчатой передачей; б —с ручным приводом и черничной переда

чей; ® — с машинным приводом

16

При радиусе г рукоятки

(колеса) момент, развиваемый

рабочим:

Рис. 38. Приспособление для руч

ного привода:

о -*■ приводная

рукоятка; б — тяговое

цепное колесо

Т Р = kpZpFtr,

(3)

где г р — число рабочих; /?.Р — коэффициент, учитывающий неодно-

временность приложения усилий при совместной работе нескольких

человек (kP — 0 ,8 при двух рабочих, k p — 0 ,7 при четырех рабочих).

Момент сопротивления на валу барабана от груза

где D а — диаметр барабана; Gr — сила тяжести поднимаемого груза

или натяжение тягового органа (в случае применения полиспаста).

При расчете ручного привода для механизма передвижения момент

сопротивления на валу ходовых колес

чгде F к — сила сопротивления передвижению колеса; D „ — диаметр

. "ходового колеса.

^

Ручной привод с рукояткой (рис. 38, а) применяют в том случае,

'•«■если можно расположить ось вращения рукоятки на высоте 900 ...

^1100 мм от уровня по ла. Если приводной вал механизма расположен

на большей высоте, применяют тяговые цепные колеса, приводимые во

вращение бесконечной цепью (рис. 38, б). Тяговые колеса имеют на

правляющие, препятствующие спаданию с них тягового элемента.

В зависимости от продолжительности работы усилие рабочего и

скорость его движений изменяются. При непрерывной работе усилие на

рукоятке Ft = 80 ...100 Н, скорость движения руки рабочего ир =

= 0,9 . ..1 ,2 м/с; при кратковременной работе Ft = 200 Н и ир =

= 0,5 ...0 ,6 м/с. При непрерывной работе усилие рабочего на тяговой

цепи Ft — 100 ...160 Н, ир — 0,6 ...1 ,0 м/с; при кратковременной ра

боте Ft = 300 ...400 Н, ир = 0,3 ...0 ,4 м/с. Проверку элементов руч

ного привода на прочность проводят на возможное усилие, равное силе

тяжести рабочего (800 Н).

Главным недостатком ручного привода является то, что сила, при

кладываемая рукой человека, невелика, а следовательно, мощность

привода незначительна, и возможность его использования сильно огра

ничена. Так, мощность ручного привода с руко ятко й радиусом 0,3 м

при непрерывной работе составляет Р — FtvP — 100 • 1 = 100 Вт.

В настоящее время все большее применение находит машинный

привод. Привод от двигателей внутреннего сгорания и паросиловой

установки чаще всего применяют в тех сл учаях , когда отсутствует эле

ктрическая энергия. Гидравлический привод используют в автомо

бильных и тракторных прицепах (для опрокидывания кузова), в по

Т0 — GTDб/2,

(4)

&

Гс = FJJJ2,

(5)

17

грузчиках навесного типа, а также в системах управления механиз

мами грузоподъемных и транспортных машин. Пневматический при

вод применяют во взрывоопасных помещениях и там, где имеется под

вод сжатого воздуха для нужд основного производства.

Из машинных приводов наибольшее распространение получил

электрический. Типовой механизм подъема грузоподъемных машин

показан на рис. 37, в. При подъеме г руза барабан 1 наматывает тяго

вый орган 2. Тяговый орган и подвижный блок с подвеской 3 образу

ют полиспаст, уменьшающий нагрузку на тяговый орган. Через ре

дуктор 4 вал барабана 1 вращается от электродвигателя 6 . Поднятый

груз удерживается от падения тормозом 5, установленным на шкиве

муфты электродвигателя.

Электрический привод является наиболее прогрессивным благода

ря высокому КПД, возможности индивидуального применения двига

телей для каждого механизма, удобству управления и постоянной го

товности к работе, возможности пуска двигателей под нагрузкой, так

как они допускают значительную кратковременную перегрузку, удоб

ству реверсирования, простоте подвода и невысокой стоимости элект

роэнергии.

В грузоподъемных машинах более удобными для использования яв

ляются двигатели постоянного тока (серии ДП), которые имеют повы

шенные пусковые моменты и позволяют регулировать скорость в широ

ких пределах. Однако применение двигателей постоянного тока тре

бует наличия специальных устройств (выпрямителей), преобразующих

переменный ток в постоянный. Поэтому преобладающее применение

нашли асинхронные электродвигатели переменного тока (трехфазные).

Электродвигатели переменного тока выпускают с короткозамкну

тым ротором и с контактными кольцами. Электродвигатели с коротко-

замкнутым ротором включают непосредственно в сеть, поэтому в пе

риод включения пусковой ток в 4 ...6 раз превышает номинальный

при установившемся движении, т. е. такие двигатели имеют повышен

ные пусковые моменты. Двигатели с контактными кольцами, как и дви

гатели постоянного тока, включают в сеть с помощью регулируемых

сопротивлений. Вследствие этого имеется водможность плавного из

менения крутящего момента и частоты вращения ротора электродви

гателя.

Д ля грузоподъемных машин ввиду повторно-кратковременного ре

жима их работы (частые пуски и остановки) применяют крановые трех

фазные электродвигатели типа МТ с контактными кольцами или типа

МТК с короткозамкнутым ротором.

Кроме специальных крановых электродвигателей применяют асин

хронные двигатели общепромышленных типов. Т ак, для привода кран-

балок и подъемников широко используют асинхронные электродвига

тели с повышенным скольжением (АС и АОС) и двигатели с фазовым

ротором (АК и АОК), а для привода транспортирующих устройств —

с повышенным пусковым моментом (АП и АОП).

Максимальный момент выбранного двигателя должен быть не мень

ше пускового (включающего как момент статического сопротивлени я,

так и инерционные моменты вращающихся и поступательно д в и ж у

18

шихся масс механизма и груза), определенного для самого тяжелого

режима работы с номинальным грузом.

Расчет грузоподъемных и транспортных устройств ведут в три эта

па: расчет производительности, силовой расчет, расчет на прочность.

Расчет производительности позволяет определить количество груза,

которое может перемещать грузоподъемная или транспортирующая

машина в единицу времени.

Производительность (т/ч), например для грузоподъемных машин,

определяют по формуле

Q = /2цщг = (3600/ta)mr,

(6)

где т г — номинальная масса поднимаемого груза, т; пц — число р а

бочих циклов машины, ч- 1 ,

—

продолжительность одного цикла, с.

При силовом расчете определяют необходимые мощности двигате

лей для каждого механизма, а также усилия, воспринимаемые и пе

редаваемые деталями проектируемого устройства. Н агрузки , которые

необходимо учитывать при расчете механизмов, определяют д л я двух

состояний: для полного использования грузоподъемности при нормаль

ном режиме работы; дл я полного использования грузоподъемности при

резких пусках и торможениях.

Расчет на прочность позволяет определить размеры деталей. Вы

бирая материал и допускаемые для него напряжения, необходимо

учесть требования, предъявляемые к грузоподъемным и транспортным

устройствам: обеспечение безопасности людей, сохранность груза и

целости машины; влияние ударной нагрузки, появляющейся при силь

но ослабленном канате, и т. п.; влияние режима работы механизма.

Нормы и правила, обязательные при конструировании, расчете и

эксплуатации грузоподъемных и транспортных устройств, устанавли

ваются в Советском Союзе законодательным путем, а разрабо тка пра

вил и контроль за их выполнением возложены на Госгортехнадзор.

Объективными показателями, характеризующими режим работы

механизма, являются:

коэффициент использования механизма по грузоподъемности

р — Gp/Gp,

коэффициент годового использования механизма

kr = А!365;

коэффициент суточного использования механизма

К = */24;

относительная продолжительность включения (%)

/7Д=Jhs. 100:

Ч

число включений механизма в течение одного часа ЧВ,

уде G'r , Gr — сила тяжести груза средняя за смену и номинальная; А —

шсло дней работы механизма в год; t — число часов работы механиз-

ла в сутки; fM-„

—

время работы механизма за цикл; ta — длитель

ность цикла.

19

Режимы работы

Таблица 1

Режим

ПВ, %

*гр

*с

ЧВ, не

более

*н

Ручной

До 15

Нерегуляр ная работа

1

Легкий (Л)

1...0 .25 0,25—0,5 0,33—0,67 60 1,1

Средний (С)

15...25 1.. .0 ,5 0 ,5 —1,0 0,67—1,0

120 1,2

Тяжелый (Т)

25...40 1., .0 ,75 0,75—1,0 0 ,67-1 ,0 240 1,3

Весьма тяж елый

(ВТ)

Весьма тяж елый

непрерывного дей

ствия

40...60 1

1

1

300 1,4

60...80 1

1

1

720 1,5

Износ и нагрев узлов механизма находятся в прямой зависимости

- от ЧВ, так как при каждом пуске и остановке механизма в его элемен

тах возникают дополнительные динамические усилия. В зависимости

от условий эксплуатации все механизмы грузоподъемных машин име

ют различные режимы работы (табл. 1).

Весьма тяжелый непрерывного действия режим работы является

следствием высоких требований, предъявляемых к производительности

машины. При этом режиме уведрч!гNoаются как загрузка механизма,

так и скорости движений, повышаются динамические перегрузки не-

установившегося движения (разгон и замедление), что отрицательно

сказывается на надежности механизма или машины.

Таким образом, от режима работы механизма зависит выбор как

коэффициентов запаса прочности его деталей, так и параметров при

водного двигателя, тормозного устройства и системы управления ме

ханизмами.

При расчете механизма и металлических конструкций различие в

режиме работы учитывают коэффициентом динамической нагрузки

£н, ориентировочные значения которого приведены в табл. 1.

При расчете деталей на выносливость необходимо исходить из сум

марного времени работы механизма за полный срок его службы и из

х арактер а изменения нагрузки в течение рабочего цикла. Желаемый

календарный срок службы механизма tL — 5

...12 лет.

По сроку службы tL находят суммарное время (ч) работы механиз

ма

th = 365*r24ftc (Л В 1100)tL.

Число нагружений детали механизма за весь срок ее службы

t = GOihn,

где п — частота вращения или среднее число нагружений детали в ми

нуту.

О правилах техники безопасности п ри эксплуатации грузоподъемных

и транспортных устройств. Грузоподъемные и транспортные устрой

ства, в первую очередь грузоподъемные, во время работы могут пред

20

ставлять опасность для обслуживающего персонала и лиц, находящихся

в зоне их действия. Поэтому при изготовлении основных грузоподъем

ных машин (кранов, подъемников и др.) и некоторых транспортирующих

машин (эскалаторов) запасы прочности в наиболее ответственных

механизмах, а также и правила их эксплуатации регламентируются

государственным законодательством. Разработка новых положений и

надзор за их выполнением осуществляется Госгортехнадзором во всех

отраслях промышленности. '

Госгортехнадзор ведет работу на местах через своих инспекторов,

контролирующих как заводы-изготовители, так и предприятия, экс

плуатирующие грузоподъемные устройства. Главная цель мероприятий

по технике безопасности— сделать труд рабочих безопасным и, кроме

того, способствовать лучшему использованию машин, уменьшению -

простоев и повышению производительности труда.

Техника безопасности предусматривает мероприятия, направлен

ные на устранение причин производственного травматизма, овладе

ние безопасными приемами работы и организацию содержания машин,

обеспечивающую безопасность работы.

Каждое новое подъемно-транспортное устройство, поступившее в

эксплуатацию, должно иметь заводской паспорт и инструкцию по тех

нике ее эксплуатации. Для приема машины в эксплуатацию админист

рация назначает комиссию. Акт приема комиссии служит основным тех

ническим документом, допускающим машину к эксплуатации. Перед

пуском в эксплуатацию машине присваивают инвентарный номер, под

которым ее регистрируют в специальной книге учета. Ответственность

за состояние машины в процессе ее эксплуатации возлагается прика

зом администрации на инженерно-технического работника соответст

вующей квалификации. Работу на машине, уход за ней, ежедневное

наблюдение, а такж е текущий ремонт пор учают'квалифицированным

рабочим.

По существующему законодательству грузоподъемные машины

допускаются к эксплуатации только в том случае, если они соответ

ствуют требованиям, разработанным Госгортехнадзором и обязатель

ным для всех предприятий, изготовляющих и эксплуатирующих подъ

емно-транспортные машины.

Безопасная эксплуатация грузоподъемных и транспортных уст

ройств обеспечивается при соблюдении следующих правил техничес

кого надзора:

через каждые 10 сут работы машины производится детальный осмотр

и проверка действия всех механизмов;

через каждые 12 мес независимо от того, работала машина или без

действовала, а также после капитального ремонта производится тех

ническое освидетельствование и испытание машины с составлением ак

та освидетельствования и записи в журнале осмотров.

Периодический контроль исполнения правил по эксплуатации ма

шины и техники безопасности изложен в прил. Ю

.

Раздел I

ГРУЗОПОДЪЕМНЫЕ УСТРОЙСТВА

Глава 1

ЭЛЕМЕНТЫ ГРУЗОПОДЪЕМНЫХ УСТРОЙСТВ

§ 1. ГИБКИЕ ТЯГОВЫЕ ОРГАНЫ

В грузоподъемных машинах гибкие тяговые органы (цепи, канаты

предназначены для подвешивания грузов, а также для приведения ]

движение механизмов с ручным приводом. Они должны обладать гиб

костью, иметь удобное гфепйбние рабочих органов, небольшое отно

сительное удлинение под нагрузкой и др. Кроме этого, они должнь

удовлетворять общим требованиям, предъявляемым ко всем элемента?

машин: прочностью и износостойкостью, невысокой стоимостью, пре

стотой изготовления и пр.

Цепи. По конструкции и способу изготовления цепи делят на свар

ные, пластинчатые или шарнирные и специальные (из ковкого чугуна

литые и пр.) . Сварная цепь состоит из. овальных взаимно перпендику

лярны х звеньев (рис. 39, а). Это обеспечивает большую гибкость в

всех направлениях и позволяет применять тяговые цепные колеса

звездочки или барабаны малых диаметров D 6 = (20 ...30)d. Цепи из

готовляют из стальных прутков марок Ст2, СтЗ я сталь 10.

Цепи бывают некалиброванные СН (отклонение размеров до 10%

и калиброванные СК (отклонение размеров до 3%). Цепи СН предна

значены для работы только на гладком барабане или как чалочные

Цепи СК-применяют в тех случаях, когда требуется точность шага ш

пи для работы со звездочками и барабаном, имеющим специальны

гнезда для укладки звеньев цепи.

Скорость цепи па барабане допускается не более 1 м/с, на звездо1

ке — не более 0,1 м/с. Это обусловлено изнашиванием звеньев в ме<

тах их сопряжения.

При растяжении в звеньях цепи возникают напряжения растяж*

ния и изгиба. Учитывая сварную конструкцию звена и недостаточну;

точность существующих методов расчета напряжений, по нормам Гсх

гортехнадзора каждый вид цепи испытывают на растяжение до ра:

рыва. Разруш ающая нагрузка F Р приводится в каталоге на цепь. Ра:

мер сварной цепи выбирают из соотношения

ГиК<Fp,

.

('

где Fu — максимальное рабочее усилие на цепь, определимое при подт

еме номинального груза, но без учета динамической нагрузки; k a -

коэффициент запаса прочности (табл. 2).

Пластинчатая цепь (рис. 39, б) состоит из пластин 1 с отверстиям1

в которые вставлены валики 2 . Число пластин в одном звене завис»

22

Таблица 2

Запасы прочности и тормозного момента грузоподъемных устройств

Запас прочности

Козффн-

Устройств о

Прив од

Режим

каната

циеит

запаса

работы

цепи

тормозного

*ц

kк

Ч

момента

Ручной

___

—

4,5

18

_

Кран

Машинный

л

с

—

“

5

5,5

20

25

1,5

1,75

ТиВС —

о

30...35 2.. .2,5

Грузовая лебедка Ручной

3 ...5

5,5

12

Грузовая лебедка Машинный

—

6...8

6

20

—

и таль

Лебедка дл я

Ручной

—

—

9

16

—

подъема людей

Машинный

9...15 24.. .40

>т разрушающей нагрузки и может быть от 2 до 12. Соединение звень-

в в пластинчатой цепи шарнирное. Элементы цепи (пластины и вали-

и) изготовляют из углеродистых сталей марок 40; 45 и 50 и подверга-

)т термообработке. Пластинчатые цепи не допускают изгиба в попе-

ечном направлении, их применяют только со звездочками при ско-

ости не более 0,25 м/с.

Грузовые пластинчатые цепи рассчитывают по формуле (7). Раз-

ывная нагрузка цепи в целом приводится в каталогах. Запас прочно-

тн /гц принимают по табл. 2. Вследствие шарнирного соединения звень-

в пластинчатые цепи гибкие и допускают применение рабочих органов

депных блоков, звездочек и тяговых колес) относительно малых диа-

етров.

Д ля обеспечения нормальной работы сварной и пластинчатой цепи

полном зацеплении должны находиться одновременно не менее двух

/бьев звездочки.

Рис. 39. Цепи:

а — сварная кругозвенная; £»— пластинчатая

23

Канаты. В грузоподъемных устройствах в качестве гибких тяго

вых органов чаще всего применяют стальные канаты. Пеньковые, хлоп

чатобумажные канаты (ГОСТ 483—75, ГОСТ 1088—71), а также кана

ты из искусственного волокна используют только для обвязывания

груза с целью прикрепления его к крюку механизма подъема.

Канаты пеньковые'состоят из нескольких прядей эллиптического

сечения (рис. 40), которые, в свою очередь, свиты из отдельных воло

кон и нитей. Эти канаты очень гибки, но обладают невысокой прочно

стью, малым сроком службы из-за воздействия различных р азруш аю

щих механических факторов и влаги.

Стальные канаты используют для подъема или горизонтального

перемещения грузов, при специальной конструкции их применяют

в качестве рельсов для кабельных кранов (несущие канаты), а также

для строповки перемещаемых грузов. Стальные проволочные канать

позволяют поднимать груз с большой скоростью, работают они бес

шумно. Их изготовляют из высокоуслеродистой стальной светлой ил!

оцинкованной проволоки (ГОСТ 7372—79) повышенной прочности ма-

рок В, I и II диаметром 0,2 . . .З ’мм. В грузоподъемных устройствах с

машинным приводом применяют проволочные канаты двойной свивки

(рис. 41). Проволоки свиваются в пряди, а пряди навивают на органи

ческий или. металлический сердечник. Различают канаты с точечных

касанием проволок между слоями прядей (ТК) и линейным касанием

(ЛК). Проволоки, из которых свивают канат, могут быть одинаково

го или разного диаметра. При разном диаметре проволок в обозначениг

каната добавляют букву Р, при одинаковом — О. Канаты с линейных

касанием имеют лучшее заполнение сечения, они более гибкие и изно

состойкие, чем канаты типа ТК. Однако вследствие односторонне!

свивки проволок в пряди и прядей в канате они раскручиваются по;

нагрузкой и требуют подвески груза на менее чем на двух ветвя;

каната. Д л я грузоподъемных машин применяют канаты ЛК-РС

ГОСТ 7668—80 и Т Л К -0 ГОСТ 3079—80 . Канаты типа ТК с крестово;

свивкой применяют, если груз подвешивают на одной ветви (для пред

отвращения поворота каната с грузом).

Свободные концы каната 1 (рис. 42) крепят с помощью коуша 2

«эаплеткой» или винтовыми зажимами 3.

а)

$)

Рис. 40. Канаты пеньковые;

а — обыкновенные; 6 — оборотные

Рнс. 41. Сечение стального пров<

лочного каната:

1 — проволока; 2 — прядь

24

Рис. 42. Стропы канатные:

J— канат. 2 — коуш; 3— винтовой

зажим

При наличии абразив

ной и коррозионной среды

предпочтительнее брать к а

наты, изготовленные из бо

лее толстой проволоки.

Д ля уменьшения изнаши

вания и повреждений ка

наты покрывают защитным

смазочным

материалом.

Разрушение каната проис

ходит постепенно и обнару

жить начавшееся разруше

ние можно по числу обор

вавшихся проволочек на

шаг свивки, что позволяет

своевременно сменить' ка

нат. Число оборванных

( ВариантX) (ВариантЖ)

Ик

проволочек определяется либо визуально, либо с применением элек"

тромагнитного дефектоскопа.

Проволока каната, получаемая методом холодного волочения с пре

делом прочности 1470 ...2268 МПа, разрушается в эксплуатации от ус-

Таблица 3

Каналы ЛК-Р по ГОСТ 2688—80

Диаметр

каната dK,

мм

Площадь

сечения всех

ПрОЕСЧШК,

мм4

Масса 100 м

каната, кг

Временное сопротивление разрыву материала

проволок каната. МПа

1470

|1568|1764|1960

Разрывная н агрузка каната, кН

4,1

6,55

64,1

9,75

10,85

4,8

8,62

84,4

—

--

'

12,85

13,90

5,1

9,76

95,5

—

—

14,60

15,80

5,6 •

11,90

116,5

.—

15,8

17,80

19,35

6,9

18,05

176,6

—

24,0

26,30

28,70

8,3

26,15

256,0

—

34,8

38,15

41,60

9,1

31,18

305,0

—

41,55

45,45

49,60

9,9

,

36,66

358,6

—

48,85

53,45

58,35

11,0

47,19

461,6

—

62,85

68,80

75,15

12,0

53,87

527,0

—

71,75

78,55

85,75

13,0

61,0

596,6

76,19

81,25

89,00

97,00

14,0

74,40

728,0

92,85

98,95 108,00 118,00

15,0

86,28

844,0

107,00

114,50 123-, 55 137,00

16,5

104,61

1025,0

130,00

139,00 152,00 166,00

18,0

124,73

1220,0

155.00

166,00 181,50 198,00

19,5

143,61

1405,0

179,50

191,00 209,00 228,00

21 ,0

167,03

1635,0

208,00

222,00 243,50 265,50

25

талости. Ввиду сложности конструкции каната определить напряжение

в его элементах затруднительно. Многочисленные иеаледования кана

тов позволили выявить основные факторы, определяющие предел вы

носливости проволоки по предельному числу перегибов каната. Этими

факторами являются максимальное натяжение каната и деформация

изгиба, зависящая от отношения диаметра блока или барабана к диа

метру каната. По нормам Госгортехнадзора по максимальному рабоче

му усилию ветви каната Г м и по запасу прочности каната к и (см.

табл. 2) определяют необходимое разрывное усилие

К kK< Fv,

(8)

по которому в каталоге подбирают диаметр каната (табл. 3).

Д ля обеспечения долговечности выбранного каната по правилам

Госгортехнадзора определяют минимально допустимый диаметр блока

или барабана, ограничивающий напряжение изгиба каната:

D5> М«,

(9)

где k d — коэффициент запаса, который принимают в зависимости от

типа грузоподъемного устройства и режима работы (см. табл. 2).

§ 2. РАБОЧИЕ ОРГАНЫ

К рабочим органам грузоподъемных машин относят узлы и детали,

воспринимающие усилия от тяговых органов: блоки, звездочки, полис

пасты, барабаны, грузозахватные устройства, остановы, тормоза и

ходовые колеса.

Блоки и звездочки служат для изменения направления движения

тягового органа. В отдельных случаях блок (канатоведущий) может

служить для передачи крутящего момента от вала к тяговому органу

или наоборот. Канатоведущие блоки, передающие крутящий момент,

имеют на ободе клиновидные желоба для передачи усилий за счет тре

ния между поверхностью каната и стенками желоба блока.

Направляющие блоки бывают чугунные, реже — стальные (свар

ные или литые) для больших нагрузок (рис. 43). Диаметры блоков

должны соответствовать

отношению

Dafdк, принятому при расчете каната

на прочность.

Для стальных канатов профиль кана

вок на ободе блока выполняют таким,

чтобы канат ложился в желобок плотно,

без лишних зазоров, но не заклинивал

ся в нем.

В целях обеспечения этих условий

радиус дна желоба канатного блока

г — (0,6 ...0,7)с/к, глубина желоба h =

= (1,5 ...2)dKи ширина желоба Вн =

= (1,6 ...3)dK.

Рис. 43. Канатный блок:

I— ступица; 2 —обод

26

Рис. 44. Звездочки:

а, б — круглозвенной цепи; в — пластинчатой цепи

Цепные колеса и звездочки для сварных калиброванных и для плас

тинчатых цепей показаны на рис. 44. Д л я сварных некалиброванных

цепей применяют блоки с гладким профилем канавок на ободе. Диаметр

окружности звездочки D д для калиброванной сварной цепи, на кото

ром располагаются центры поперечных сечений звеньев, зависит от

шага цепи s, диаметра цепного звена d и числа зубьев г.

Из треугольника ОВС (рис. 44, б) с углом а/2 = 1807г D e —

= "j/"[si sin 52_)2 -f [dl cos ^-^ .Минимальное число зубьев звездочки

для калиброванной сварной цепи zmlD ^ 4. Д л я ограничения изгиба

звеньев цепи диаметр звездочки при ручном приводе Dg 5 s 20 d, при

машинном приводе Ь б ^ 30d.

Аналогично диаметр звездочки для пластинчатых цепей Dg —

= si sin------ .

Для пластинчатых цепей принимают минимальное чис

ло зубьев zmm= 6 ...8.

Методы расчета размеров и построения профиля зубьев ведущих

звездочек с ячейками для круглозвенных цепей приведены в

ГОСТ 13561—77.

Звездочки для пластинчатой цепи изготовляют из проката (сталь

Ст4, Ст5) или отливают. Они представляют собой зубчатые • колеса,

зубья которых входят между пластинами цепей, соприкасаясь с вали

ками шарниров. Профиль зубьев звездочки пластинчатой цепи строят

по ГОСТ 592—75.

Полиспасты. Гибкие тяговые органы и блоки используют как прос

тейшие грузоподъемные устройства. При подъеме г руза через неподвиж

но закрепленный блок (рис. 45, а) натяжение сбегающей ветви F c к а

ната складывается из усилия, необходимого для подъема г руза Gr,n

сопротивлений от жесткости каната F к, а такж е сопротивлений Fg от

трения подшипников блока: Fc — Gr + F K + Fg. Жесткость каната

при сгибании на блоке проявляется в том, что расстояние от оси ручья

блока до средней линии каната на набегающей ветви увеличивается, а

на сбегающей уменьшается по сравнению с номинальным радиусом

блока D б/2; натяжение сбегающей ветви каната увеличивается на

FH= Сг(Ыа - 1)« Gr (0,01, .... 0,02).

'

27

Рис. 45. Механизм подъема грузов с полиспастом:

а — неподвижный отклоняющий блок; / — груз; 2 —канат; 3— оеь блока; 4—блок; б —•

цолиспаст для выигрыша в силе одинарного барабана; / — крюковая подвеска; 2 — канат»

# — одинарный барабан; в — полиспаст для выигрыша в скорости; / — канат; 2 — подвиж

ный блок; 3 — неподвижный гидравлический цилиндр

При отношении диаметра оси к диаметру ручья блока d /D 5 = 1/6

и коэффициентах трения скольжения / = 0,1 и качения / к = 0,02 сила

сопротивления от трения в подшипниках блока

Fe. = 2GTf KdlD6 х Gr (0,03 ...0,006).

КПД блока с подшипниками

скольжения

тщ = GrIFc fa

fa (0,94 ...0,96), а с подшипниками качения т]п = 0,97 ...0 ,98. Натя

жение перекинутого через неподвижный блок каната Fc = Gr/rjn.

Применение системы блока (с подвижными и неподвижными ося

ми), связанных гибкими тяговыми органами, привело к созданию по

лиспастов. Полиспасты могут быть самостоятельными грузоподъемны

ми устройствами (рис. 46) или

входить в состав механизмов

грузоподъемных машин.

Полиспаст- —

устройство для

подъема или подтягивания гру

за , состоящее из неподвижных 1

и подвижных блоков 2 , огибае

мых гибким тяговым органом 3,

смонтированных в обоймах. Груз

крепят к крюку нижней подвиж-

Рис. 46. Схемы полиспаста с блока

ми, расположенными в один ряд (а),

и полиспаста с блоками, расположен

ными иа общих горизонтальных осях

(б):

/ — обойма с неподвижными блоками; 2 —

аодоижные блоки; 3 —гибкий тяговый ор

ган (канат или цепь)

23

Рис. 47. Полиспаст сдвоенного барабана механизма подъем а с длинной (а) н

короткой (б) крюковой подвеской:

1 — ьрюьовая подвеска; 2 — тяговый орган; Я — сдвоенный барабан

юй обоймы, которую обычно называют крюковой

подвеской

рис. 45, б). Крюковая подвеска / с тяговым органом 2 и бараба-

юм 3 образуют полиспаст второго типа, т. е. входящий в механизм

юдъема грузоподъемного устройства. Основной характеристикой по-

шспаста является кратность in. Ее определяют при одинарном бараба-

:е (см. рис. 45, б) по числу ветвей каната, на которых подвешен груз.

1ри сдвоенном барабане (рис. 47) кратность полиспаста равна полови-

ie числа ветвей каната, на которых подвешен груз. Подвеска 1 двумя

<етвями тягового органа 2 соединена со сдвоенным барабаном 3, число

>абочих участков на барабане г б = 2.

Полиспаст используют для выигрыша в силе (см, рис. 45, б и

>ис. 47) и реже — для выигрыша в скорости (см. рис. 45, в). Полиспаст

1ля выигрыша в скорости применяют, например, в погрузчиках, где

фи небольшом ходе гидроцилиндра Н и относительно малой скорости

го движения высота подъема груза / увеличивается в i n раз, и скорость

юдъема груза возрастает.

Наибольшее распространение получили полиспасты для выигрыша

силе, где при неподвижном грузе натяжение канатов уменьшается в

п раз:

—

GJ (гб1п). При подъеме груза за счет потерь в блоках на-

яжение канатов увеличится, оно м аксим альное месте набегания кана-

а на барабан:

Р _ бг-}-бп

ГМ

гЬ*п Лп

( 10)

В то же время скорость каната, навиваемого на барабан, увеличит-

я в i'n раз по сравнению со скоростью подъема груза:

У0 = Vila.

(И)

29

Таблица 4

рекомендуемые кратности

полиспастов

Во столько же увеличивается и дли

на каната, навиваемого на барабан,

при высоте поднятия груза Н

1Я= Н1а.

~

(12)

При определении максималь

ного натяжения каната необходимо

учитывать нагрузку от крюковой

подвески

Сл = (0,01 ...0 ,015)G„

(13)

а такж е сопротивление от про

хождения каната через неподвиж

ный блок (см. рис. 45, а), при на

личии дополнительных отклоняющих блоков, например у консоль

ного крана.

По максимальному натяжению каната, найденному с учетом крат

ности полиспаста по формуле (10), определяют разрывную нагрузку

по формуле (8). Оптимальные габарйты механизма подъема грузо-

подъемных машин получают при выборе кратности полиспаста в соот

ветствии с табл. 4.

Барабаны. В зависимости от используемого тягового органа бара

баны делятся на цепные и канатные. Цепные барабаны применяют

сравнительно редко, главным образом в ручных поворотных кранах

грузоподъемностью до 5 т. Форма барабана цилиндрическая. Диаметр

его выбирают из тех же условий, что и диаметр блока. Коэффициент

полезного действия барабана с учетом сопротивления в подшипниках

г\ = 0,94 ...0,98.

Канатные барабаны служат для многослойной и однослойной на

вивки каната. Диаметр канатного барабана выбирают так же, как диа

метр блока. Бар абан для многослойной навивки применяют только прТ

весьма больших длинах навиваемого каната, когда при однослойное

навивке требуются чрезмерно большие размеры барабана. Барабае

для многослойной навивки по правилам Госгортехнадзора выполни

ют с гладкой поверхностью навивания и снабжают бортами, выступаю

щими над верхним слоем уложенного каната не менее чем на диаметр

каната. Д л я правильной укладки каната такие барабаны снабжаю'

канатоукладчиками (рис. 48). Д ля правильной укладки каната н;

поверхности барабана с однослойной навивкой делают винтовук

нарезку (см. рис. 47, а). Размеры канавок выбирают такими, чтобь

канат не заклинивался при укладке в канавки барабана. Эти канав

ки увеличивают поверхность соприкосновения каната с барабаном i

уменьшают напряжение смятия и изнашивание каната, поэтому npi

использовании нарезных барабанов срок службы каната увеличивается

Профиль канавок выбирают по нормам. Обычно радиус канавк!

r0 = 0,54dK, а шаг (мм) нарезки s = dK+ (2 ...3).

Барабаны, на которые наматывается одна ветвь каната, имеют од

ну винтовую нарезку, а барабаны, на которые наматываются две вет

Грузоподъ

емность, т

Кратн ост ь

полиспаста

in

Вяд

барабана

До 6,3

До 16

16 и более

2-3

2-3

4ивыше

Одинар

ный

Сдвоен

ный

То же

30

ей,— две противоположные винтовые нарезки. Сдвоенный бар абан с

двумя рабочими участками для наматывания каната представляет со

бой как бы два поставленных рядом одинарных барабана. Это в 2 раза

уменьшает нагрузку на канат и обеспечивает строго вертикальный

подъем груза.

Для увеличения долговечности тягового органа диаметр барабана

выбирают в зависимости от диаметра каната: D б ^ 12 ...40, как и для

канатных блоков. Длина нарезного барабана по правилам Госгортех

надзора должна быть такой, чтобы при низшем рабочем положении

грузозахватного приспособления на барабане оставались навитыми не

менее 1,5 . ..2 витков каната, не считая витков, находящихся под за

жимным устройством. Если / к — рабочая длина каната, наматываемо

го на барабан, то длина рабочего участка нарезной части барабана без

учета места для закрепления каната на барабане

Общую длину одинарного L 6 1 и сдвоенного Ьби барабана определя

е т по формулам:

ще l3 = s (2 ...3) — длина барабана для закрепления каната планкой;

'б =10...20мм—толщина бортика; lc~ Ln— 2Лм tgа —средняя

шсть сдвоенного барабана; L a — длина подвески, а = 4 . ..6° — м ак

симально допустимый угол отклонения оси каната от оси блока или оси

<анавки на барабане, чтобы не соскакивал канат, tg а « 0,1 (см.

тис. 47, а).

Барабаны бывают литые из чугуна или стали и сварные из стали.

Толщина стенки (в мм) литого барабана б = 0,02£>б + (6 ...10), свар-

юго б = 0 ,0 Юо + 3. От наматывания каната стенки барабана под

вергаются деформациям изгиба, кручения и сжатия.

Барабаны длиной более пяти диаметров применять не рекомен-

туется. У барабанов длиной менее трех диаметров напряжение от из-

иба и кручение не превышает 10 ...15% от напряжения сжатия.

3 этом случае стенки барабана рассчитывают на сжатие. Н апряжение

—

[Д/ (лТ)б) + (1.5

...2)ls.

(14)

(15)

(16)

Рис. 48. Канатоукладчик ку

лачковый (о) и кривошипно

шатунный (б):

1 — канат; 2 — барабан; 3 — кана-

31

сжатия в стенке барабана можно определить по формулам для расчета

толстостенных сосудов, находящихся под внешним равномерным дав

лением.

Рассматривая стенку барабана толщиной б как кольцо, нагружен

ное распределенным внешним давлением (толщина кольца незначи

тельна по сравнению с его диаметром), можно найти максимальные

напряжения сжатия на внутренней поверхности стенки:

°сж= F*!(&Х

Кш 1.

‘

(17)

где F u — рабочее натяжение каната; б — минимальная толщина стен

ки барабана; s — шаг винтовой нарезки на барабане; [асж] — допус

каемое напряжение сжатия.

Коэффициент запаса прочности для определения допускаемого на

пряжения выбирают в зависимости от материала барабана. Для сталь

ного барабана [стсЖ] = о т/1,5. Для чугунного [асж] = ав/4,25, где'о ,

и о в — соответственно предел текучести и предел прочности материа

ла.

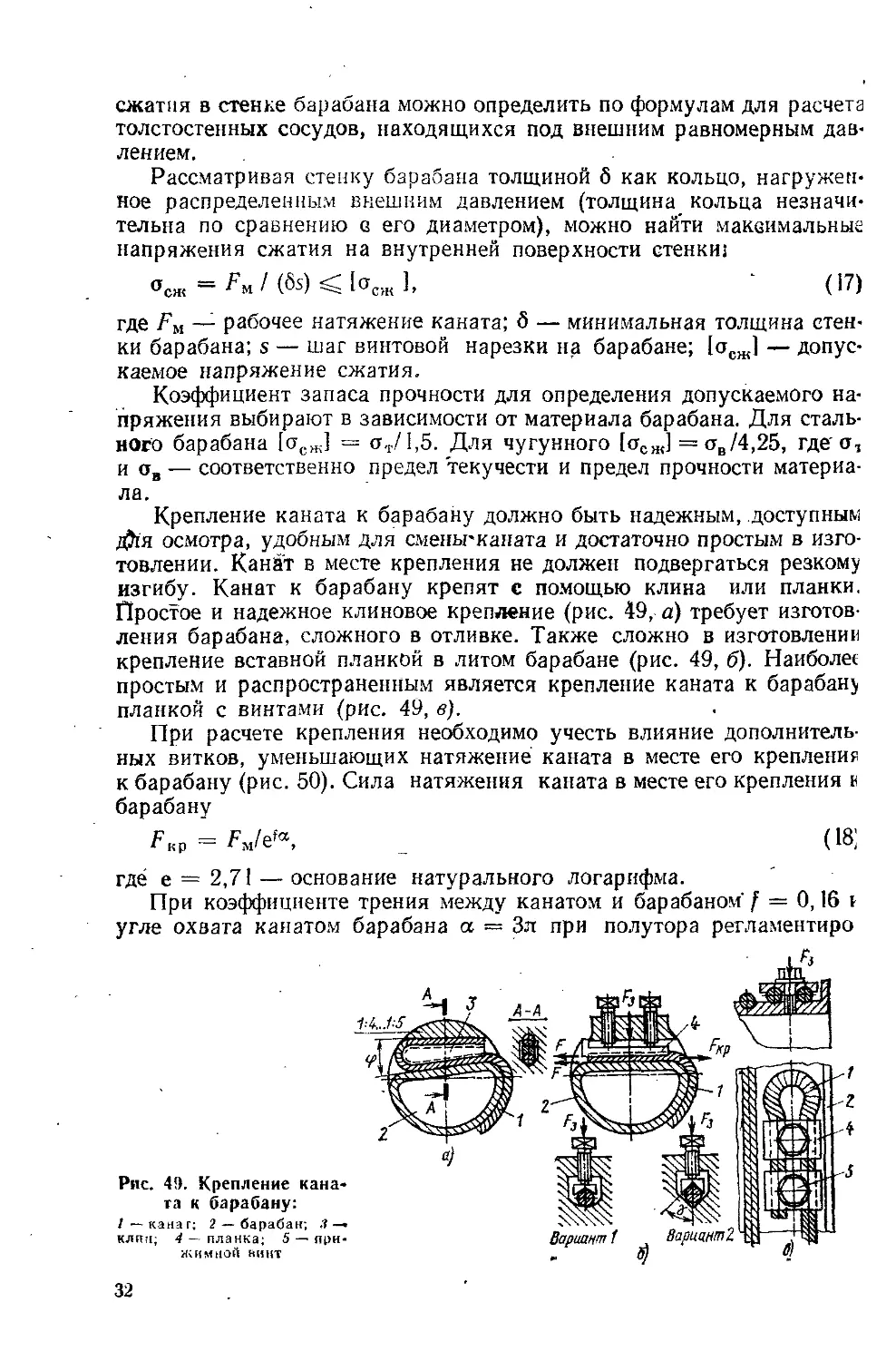

Крепление каната к барабану должно быть надежным, доступным

j$iя осмотра, удобным для сменьгканата и достаточно простым в изго

товлении. Канат в месте крепления не должен подвергаться резкому

изгибу. Канат к барабану крепят с помощью клина или планки.

Простое и надежное клиновое крепление (рис. 49, а) требует изготов

ления барабана, сложного в отливке. Также сложно в изготовлении

крепление вставной планкой в литом барабане (рис. 49, б). Наиболее

простым и распространенным является крепление каната к барабану

планкой с винтами (рис. 49, в).

При расчете крепления необходимо учесть влияние дополнитель

ных витков, уменьшающих натяжение каната в месте его крепления

к барабану (рис. 50). Сила натяжения каната в месте его крепления и

барабану

FKV=FJ^,

(18;

где е = 2,71 — основание натурального логарифма.

При коэффициенте трения между канатом и барабаном' f = 0 ,16 v

угле охвата канатом барабана а — Зл при полутора регламентиро

32

Рис. 50. Схема сил, действующих в месте

крепления каната:

/ — канат; 2 —барабан; 3 — прижимная планка

ванных

дополнительных

витках

FKp — Fm/4,d3.

Д ля надежного крепления каната

к барабану сила трения F должна

зыть не менее F Kp. Сила трения F

создается усилием зажимных винтов

л возникает между барабаном и кана

том, а также между планкой и ка

натом.

На планке с полукруглыми канавками (см. рис. 49,6 — вариант

I) сила затяжки винтов

F3 = FKPI (2/).

(19)

При планке с трапецеидальной канавкой (см. рис. 49, 6

—

вари-

знт 2) сила затяжки винтов

Fs= F11Р/(/4-/,),

(20)

■де / = 0,15 ...0 ,16 — коэффициент трения между стальными канатом

1 стальным барабаном; ft — ft ( sin у -f / cos у) — приведенный коэф

фициент трения между канатом и планкой, имеющей трапецеидальное

течение канавки; у « 40° — угол наклона боковой грани зажимной

санавки на планке.

Винты вставных прижимных планок (см. рис. 49, б) рассчитывают

ia сжатие [а прижимных (рис. 49, в) — на растяжение] и изгиб:

®сум

1,3F3

znd'f/4

МIT

г-0 ,1df

(21)

де dx — внутренний диаметр резьбы винта; z — число винтов. Коэф

фициент 1,3 учитывает напряжение кручения при затяж ке винтов.

Изгибающий момент Ми = /7кр/,'г д е / — расстояние от середины

. аната до места заделки винта. При расчете винта запас прочности

. олжен быть не менее 2,5. Независимо от расчета число одновинтовых

рижимных планок должно быть не менее двух, или одной при двух-

интовом креплении, для каната диаметром до 31 мм и по две планки

ри большем диаметре каната.

Грузозахватные устройства в грузоподъемных машинах еоединя-

>т перемещаемый груз с тяговыми органами. К ним относятся крюки

рис. 51, а), электромагниты (рис. 51, б), грейферы (рис. 51, в), а так

се специальные захваты для штучных грузов (рис. 52). Наибольшее

аспространение для захватов штучных грузов получили грузовые

рюки с блочными подвесками. Грузозахватные устройства изготов-

яют только специализированные заводы, имеющие разрешение Гос-

ортехнадзора.

К тележке (рис. 51, а) с механизмом передвижения 1 и механиз-

ом подъема 2 подвешивают на крюке 3 груз, предварительно обвязан-

m

Зак. 1G3*

строп

Fc= Grl(zcosa),

(22

где Gr — сила тяжести поднимаемого груза; z — число ветвей строп

а = arctg 11/ b2 + /2 /(2Л)] —угол отклонения ветвей от вертикали

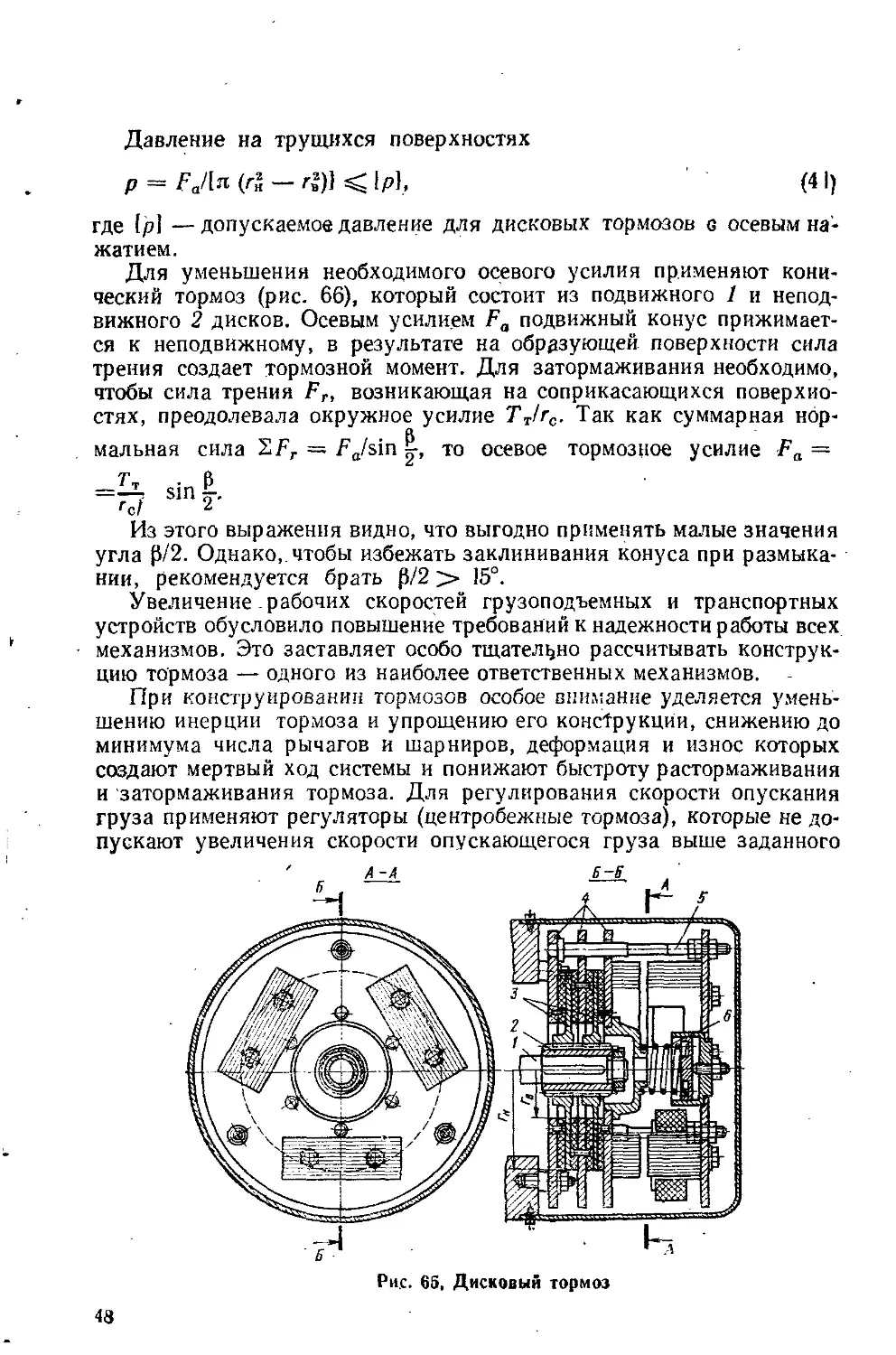

Для подъема стальных и чугунных грузов 1 (рис. 51, б) при нор

мальной температуре широко применяют электромагниты 2 постояк

ного тока, подвешенные к крюку 3 и питаемые током через гибкий кг

бель 4. Д л я транспортирования немагнитных листовых материалов ис

пользуют вакуумные захваты.

Для порционного транспортирования сыпучего груза применяй:

ковши, бадьи и грейферы. Автоматизация захвата грузов решается пу

хват ластового материала

34

Рис. 53. Крюки однорогий (а ), двурогий (б) и петля Рис. 54. Схема к расчету

для крепления крюка к канату (в)

крюка на прочность

гем применения автоматических грузозахватных устройств — грейфе-

эов (рис. 51, в). Сыпучий груз 1 захватывается ковшами 2 при натяже-

ш и замыкающего каната 3. При натяжении подъемного каната 4 груз

юдннмается. Существуют и одноканатные грейферы с ручным и ма-

пинным приводом открывания ковшей, которые можно прикреплять

г стандартной крюковой подвеске механизма подъема.

Однорогие и двурогие крюки различной грузоподъемности вы-

гускаются отечественной промышленностью по ГОСТ 6619—75,

'ОСТ 6627-74 и ГОСТ 6628—73. Стандартные грузовые крюки изготов-

1яют ковкой или штамповкой из малоуглеродистой стали 20, что га-

>антирует от внезапного разрушения крюка (в случае перегрузки перед

(азрушением крюк будет разгибаться). Крюк крепят к подвеске

!помощью резьбового соединения (рис. 53, а и б), а крюк, подвеши-

демый к одному канату, имеет стержень с петлей (исполнение II ,

шс. 53, б). Нагрузка от поднимаемого груза прикладывается к зеву

:рюка а.

Форма крюка выбрана с таким расчетом, чтобы обеспечить мини-

тальные размеры при достаточной прочности, одинаковой во всех се-

ениях. Исходным размером при конструировании крюка является диа-

ютр его зева, который должен быть достаточен для размещения в нем

вух канатов или сварной цепи, в помощью которых подвешивается

руз. Рабочая часть крюка представляет собой брус (большой кривизны),

ентр кривизны которого находится в непосредственной близости от

еометрического центра зева крюка. Наибольшие напряжения от вер-

икальной нагрузки, проходящей через центр зева, имеют место в сече-

ни крюка ах — а2 (рис. 54), поскольку у этого сечения наибольшее

лечо и, следовательно, максимальный изгибающий момент. Чаще

35

всего крюки имеют трапециевидное поперечное сечение, причем

большая сторона трапеции лежит на внутреннем радиусе очертания

крюка. В -этом случае лучше используется материал крюка, так как

центр тяжести сечения приближается к центру зева, а изгибающий мо

мент в опасном сечении уменьшается.

Приложив в центре тяжести сечения две равные, противоположно

направленные силы Gr , можно привести нагрузку к силе Gr и моменту

Мя = —Grr , где г = а/2 + ех\ ег — расстояние от центра тяжести се-

,

,

2b, -f-6, h

чения до большего основания трапеции ог, ех = ~ь

■-д

-

Момент отрицательный, так как он уменьшает кривизну бруса.

В отличие от прямолинейного бруса, в котором при изгибе имеет

место линейный закон распределения нормальных напряжений и ней

траль ная линия проходит через цецтр тяжести сечения, в кривом брусе

нормальные напряжения меняются по гиперболическому закону, а

нейтральная линия смещена относительно центра тяжести сечения.

Согласно теории изгиба бруса большой кривизны нормальные на

пряжения в сеченин ах — а2 крюка

оу= ор-fои= Gt/A+Ма/(Ar) +IMJ(Ark)][у! (г+#)],

где у — расстояние рассматриваемого волокна от оси;

1г

—-—

йЛ; А=Ь'~

2h — площадь сечения крюка.

У~тг

2

Для стандартных крюков центр кривизны оси примерно совпадает