Author: Алексеева Н.А.

Tags: авиация и космонавтика летательные аппараты ракетная техника космическая техника воздушный транспорт авиация и воздушные соединения воздушные линии и аэропорты транспорт машиностроение авиация авиастроение

ISBN: 5-217-00356-1

Year: 1989

ДЛЯ ВУЗОВ

ОСНОВЫ РАСЧЕТА

И КОНСТРУИРОВАНИЯ

ДЕТАЛЕЙ

И МЕХАНИЗМОВ

ЛЕТАТЕЛЬНЫХ

АППАРАТОВ

• МАШИНОСТРОЕНИЕ*

ДЛЯ ВУЗОВ

ОСНОВЫ РАСЧЕТА

И КОНСТРУИРОВАНИЯ

ДЕТАЛЕЙ

И МЕХАНИЗМОВ

ЛЕТАТЕЛЬНЫХ

АППАРАТОВ

Под редакцией

профессора В.Н. Кестельмана

и профессора Г.И. Рощина

Допущено Государственным комитетом СССР

по народному образованию в качестве учебного пособия

для студентов высших технических учебных заведений

Москва

•Машиностроение-

1989

ББК 39.52-04-2я73

0-75

УДК 629.7.02.001.24(075.8)

Авторы: Н. А. Алексеева, | Л. А. Бони-Осмоловский/» В. В. Волгин,

П. П. Дементьев, В. В. Джамай, Н. Л. Зезин, В. Н. Кестельман,

Ю. М. Климов, В. А. Комков, Ю. Б. Михайлов, А. Д. Павлов, Г. И. Ро-

щин, Е. А. Самойлов, |М. Я. Чирсков| , В. А. Чубиков

Рецензенты: проф. Е. И. Степанычев, кафедра деталей машин

Куйбышевского авиационного института

Основы расчета и конструирования деталей и механиз-

0-75 мов летательных аппаратов: Учеб, пособие для втузов/

Н. А. Алексеева, Л. А. Бонч-Осмоловский, В. В. Волгин

и др.; Под ред. В. Н. Кестельмана, Г. И. Рощина. — М.:

Машиностроение, 1989. — 456 с.: ил.

ISBN 5-217-00356-1

Изложены критерии работоспособности деталей машин и механиз-

мов ЛА. Приведены требования к конструкционным материалам и их

характеристики, основы расчета и конструирования механических пере-

дач, их деталей и узлов; особое внимание уделено использованию ЭВМ

и САПР. Приведены примеры расчета ряда механизмов ЛА.

О

2705140400—259

038(01)—89

259-89

ББК 39.52-04-2я73

ISBN 5-217-00356-1 © Издательство «Машиностроение», 1989

ПРЕДИСЛОВИЕ

Настоящая книга является учебным пособием по ряду кур-

сов («Детали машин», «Техническая механика», «Конструиро-

вание механизмов РЭА» и др.), в которых студенты авиацион-

ных вузов изучают вопросы расчета и конструирования деталей

и механизмов летательных аппаратов (самолетов, вертолетов

и космических аппаратов различного назначения). Изучение

этих курсов завершает общеинженерную подготовку; в даль-

нейшем студенты приступают к изучению специальных дис-

циплин.

Расчет и конструирование деталей ;1|,'ие^анизмов летатель-

ных аппаратов (ЛА) связаны с процеве»м*-оптимального выбо-

ра их механизмов, материалов, технологии изготовления. При

этом следует учитывать требования к ЛА, последние дости-

жения науки и техники, состояние и перспективы развития

производства. К числу специальных требований, предъявляе-

мых к ЛА, относятся, например, минимальные масса и габари-

ты, высокие надежность, долговечность, удельная прочность,

работоспособность в различных эксплуатационных, в том чис-

ле экстремальных, условиях (низкие температуры, вакуум,

ионизирующие излучения и пр.).

Разнообразные задачи, решаемые ЛА, обусловливают слож-

ный характер нагружения деталей и механизмов. Особенности

конструкций ЛА, необходимость обеспечения высокой надежно-

сти предъявляют повышенные требования к точности расчета и

конструктивным решениям деталей и узлов.

Различным ЛА присуща своя специфика расчета и констру-

ирования как аппарата в целом, так и отдельных его узлов и

Деталей, которые рассматриваются в специальных курсах [8, 23,

3

38]. Однако во всех ЛА имеются узлы и детали общего назна-

чения: передачи (зубчатые, червячные, волновые и др.), муф-

ты, валы, подшипники, уплотнения, пружины, рессоры и др.

Механические передачи и составляющие их узлы и детали,

а также различные соединения и являются предметом рассмо-

трения данного учебного пособия.

Настоящее издание подготовлено коллективом авторов.

Н. А. Алексеева написала гл. 7, 10, разд. 12.2; В. В. Волгин —

гл. 18, разд. 25.3; В. В. Джамай — гл. 16, 17, 23; Н. Л. Зе-

зин — гл. 6, 11, 22; В. Н. Кестельман — разд. 25.2; Ю. М. Кли-

мов— гл. 15, разд. 13.1, 13.2, 25.1; В. А. Комков — гл. 19,

разд. 2.8; Ю. Б. Михайлов — гл. 20, 21; А. Д. Павлов — гл. 14;

Г. И. Рощин — гл. 1, 2 (кроме разд. 2.8), гл. 5, разд. 25.4;

Е. А. Самойлов — гл. 4, 9, разд. 5.9, 13.3, 25.5; М. Я. Чирсков —

гл. 8; В. Н. Чубиков — разд. 2.7, 12.3; Предисловие и гл. 3

написаны совместно В. Н. Кестельманом и Г. И. Рощиным;

разд. 12.1 — Н. А. Алексеевой и В. Н. Чубиковым; гл. 24 —

П. П. Дементьевым и Н. Л. Зезиным; разд. 25.6 — Г. И. Рощи-

ным и М. Я. Чирсковым.

РАЗДЕЛ I

ОБЩИЕ ВОПРОСЫ КОНСТРУИРОВАНИЯ

МЕХАНИЧЕСКИХ ПЕРЕДАЧ

ГЛАВА 1. ТИПОВЫЕ МЕХАНИЗМЫ, УЗЛЫ И ДЕТАЛИ ЛА,

УСЛОВИЯ ИХ ЭКСПЛУАТАЦИИ

1.1. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ, УЗЛЫ И ДЕТАЛИ,

ИСПОЛЬЗУЕМЫЕ В ЛА

В современной авиационной технике в основном ис-

пользуют реактивные силовые двигательные установки реак-

тивного движения. Если при использовании турбовинтовых

двигателей (ТВД) при частотах вращения газовой турбины

6000...17000 и винта 900...1100 об/мин был необходим редуктор,

то при применении прямоточных воздушно-реактивных

(ПВРД) или жидкостных ракетных (ЖРД) двигателей такая

необходимость отпадает. Однако необходимость в снижении

частоты вращения остается при отборе мощности с турбины

ТРД для стартер-генератора, генератора переменного тока,

гидронасоса и других агрегатов. Редукторы необходимы также

и в рулевом приводе, входящем в систему управления. Приво-

ды с зубчатыми передачами используют для механизации кры-

ла и хвостового оперения самолета, в механизмах триммирова-

ния, в различных авиационных приборах. В конструкциях вер-

толетов редукторы используют в приводах несущего и рулевого

винтов. В ракетах и космических аппаратах применение зуб-

чатых передач ограничено; однако зубчатые планетарные пере-

дачи применены в приводах колес луноходов, в стыковочных

узлах КА используются шарико-винтовые и другие механизмы.

Пример конструктивных решений узла коробки агрегатов двух-

роторного ТРД приведен на рис. 25.3, главного редуктора вер-

толета — на рис. 25.6.

Рычажные механизмы широко применяют в механизмах вы-

пуска и убирания шасси (рис. 1.1), в системах управления поло-

жением самолета в пространстве и изменения режима полета

(рис. 1.2), а также в некоторых приборах для преобразования

движения между входным (мембрана) и выходным (стрелка)

звеньями (рис. 1.3).

Шарико-винтовые механизмы в устройствах механизации

крыла, в механизмах триммирования преобразуют вращатель-

ное движение в поступательное и создают большие усилия (до

нескольких десятков тысяч ньютон) на выходном звене (винте).

В силовых установках ЛА и его системах управления для

приведения в движение исполнительных органов используют

5

3

Рис. 1.2. Схемы жестких рычажных механизмов (а) и их сочетания с пере-

дачами гибкой связью в бустерном (б) и безбустерном (в) вариантах в си-

стеме управления поверхностью Л:

/ — рычаг управления; 2 — тяга; 3 — ведущий шкив; 4 — направляющий ролик; 5 — ве-

домый шкив; 6 — гидроусилитель; 7 —система загрузки (бустер)

6

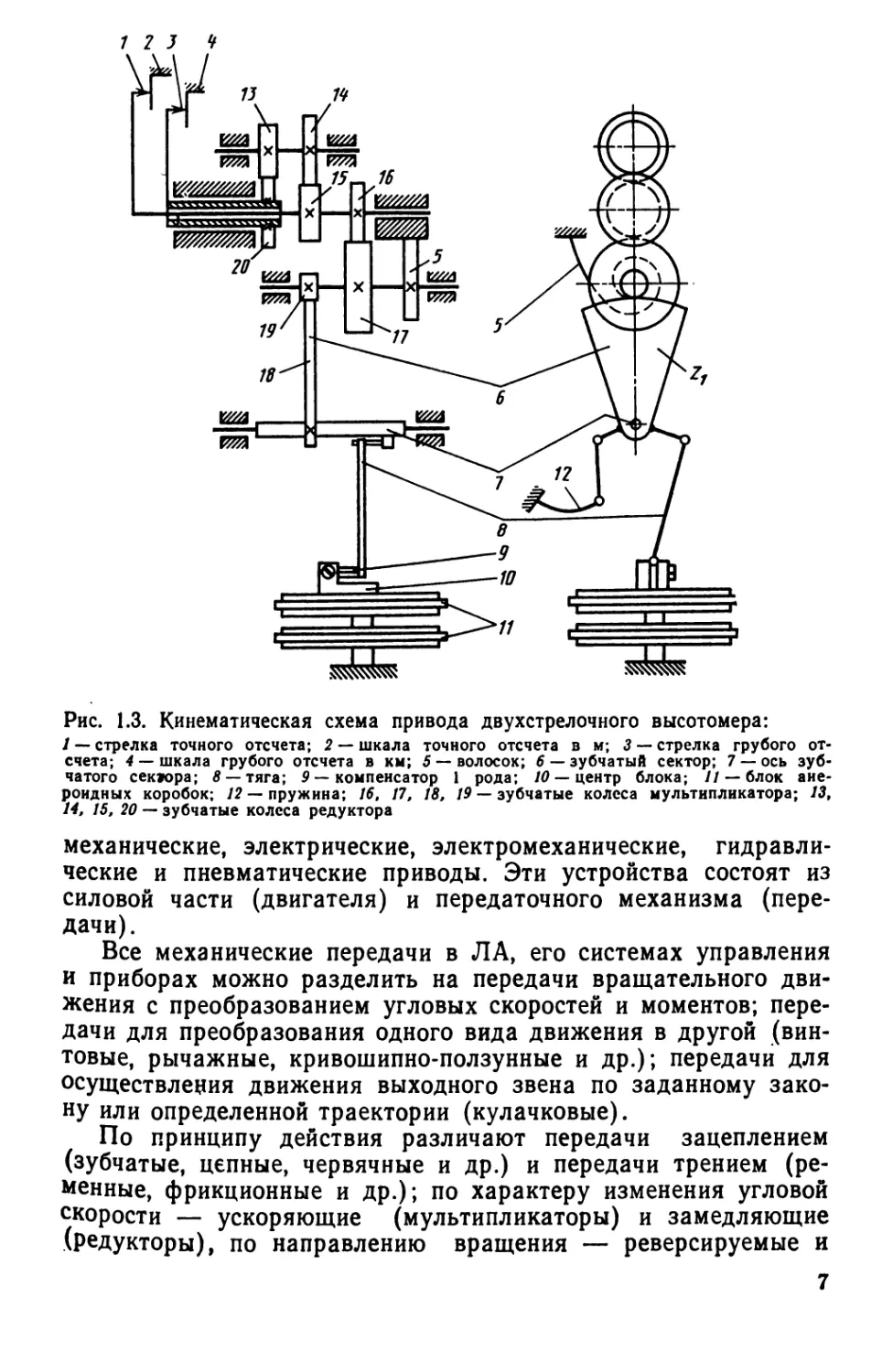

Рис. 1.3. Кинематическая схема привода двухстрелочного высотомера:

1 — стрелка точного отсчета; 2 — шкала точного отсчета в м; 3 — стрелка грубого от-

счета; 4 — шкала грубого отсчета в км; 5 — волосок; 6 — зубчатый сектор; 7 — ось зуб-

чатого сектора; в —тяга; 9 — компенсатор 1 рода; 10 — центр блока; // — блок ане-

роидных коробок; /2 —пружина; 16, 17, 18, /9 — зубчатые колеса мультипликатора; 13,

14, 15, 20 — зубчатые колеса редуктора

механические, электрические, электромеханические, гидравли-

ческие и пневматические приводы. Эти устройства состоят из

силовой части (двигателя) и передаточного механизма (пере-

дачи).

Все механические передачи в ЛА, его системах управления

и приборах можно разделить на передачи вращательного дви-

жения с преобразованием угловых скоростей и моментов; пере-

дачи для преобразования одного вида движения в другой (вин-

товые, рычажные, кривошипно-ползунные и др.); передачи для

осуществления движения выходного звена по заданному зако-

ну или определенной траектории (кулачковые).

По принципу действия различают передачи зацеплением

(зубчатые, цепные, червячные и др.) и передачи трением (ре-

менные, фрикционные и др.); по характеру изменения угловой

скорости — ускоряющие (мультипликаторы) и замедляющие

(редукторы), по направлению вращения — реверсируемые и

7

Рис. 1.4. Болтовые соединения элементов ЛА

постоянного направления вращения, по числу потоков переда-

ваемой мощности — одно- и многопоточные, а по числу сту-

пеней — одно- и многоступенчатые.

Наиболее широко используемые зубчатые передачи по вели-

чине скорости разделяют на тихоходные (о<3 м/с), среднеско-

ростные (о=3...15 м/с) и быстроходные (о>15 м/с); по виду

зуба — на передачи с прямыми, косыми, шевронными и винто-

выми зубьями; по форме кривой профиля — на передачи с

эвольвентным, круговым и специальными .(циклоидальным, ча-

совым и др.) профилем. Опоры скольжения, рассчитанные на

Рис. 1.5. Узел крыла с сотовым наполнителем:

1 — верхняя обшивка; 2 — сотовый наполнитель; 3 — нижняя обшивка

8

условие обеспечения жидкостного трения, используют в ряде

случаев в качестве опор в узлах двигателя ЛА ввиду их высо-

кой несущей способности, долговечности и надежности.

Так как механические передачи и их детали играют важную

роль в передаче и преобразовании движения, изменении сило-

вых и кинематических параметров в различных устройствах

ЛА, то их изучение является важной составной частью курса

«Детали машин».

Соединение валов в приводах обеспечивается применением

обгонных, шарнирных, зубчатых, кулачковых и фрикционных и

других муфт, как правило, с электромагнитным управлением.

Для соединения деталей узлов и механизмов широко при-

меняют различные виды соединений: резьбовые, заклепочные,

сварные, клеевые и др. На рис. 1.4 показано соединение болта-

ми двух стыковочных профилей контурного разъема крыла.

На рис. 1.5 показан узел крыла с внутренним сотовым напол-

нителем. Отдельные рифленые элементы сотового блока при-

варивают друг к другу, а сотовый блок к обшивке припаива-

ется.

1.2. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ДЕТАЛЕЙ, УЗЛОВ

И ПЕРЕДАЧ ЛА*

Условия эксплуатации деталей машин и механизмов ЛА

очень многообразны по внешним воздействиям — механичес-

ким, климатическим, радиационным и др. Механическое воз-

действие может быть представлено силовой картиной нагру-

жения в виде статической, динамической и вибрационной со-

ставляющих. На детали ЛА воздействуют вибрации, удары,

инерционные перегрузки, вызванные линейными и угловыми

ускорениями и пр. Удары и толчки в виде отдельных неуста-

новившихся импульсов также вызывают перегрузки. Возника-

ющие при этом ускорения могут достигать десятков g (g — ус-

корение свободного падения). Опасность вибраций состоит в

том, что они постепенно приводят к разрушению конструкции,

так как даже колебания деталей с малой амплитудой могут

вызвать появление усталостных трещин. Особое влияние виб-

рации оказывают на качество соединений: ухудшается крепле-

ние деталей в узлах с резьбовыми соединениями, расшатыва-

ются заклепочные соединения, а паяные, клеевые или сварные

особо подвержены разрушению. Инерционные перегрузки могут

возникать также из-за линейных ускорений при взлете, манев-

рировании и посадке ЛА. Степень механической перегрузки

при ускорении а для ЛА оценивают величиной

J=(a-g)!g. (1.1)

9

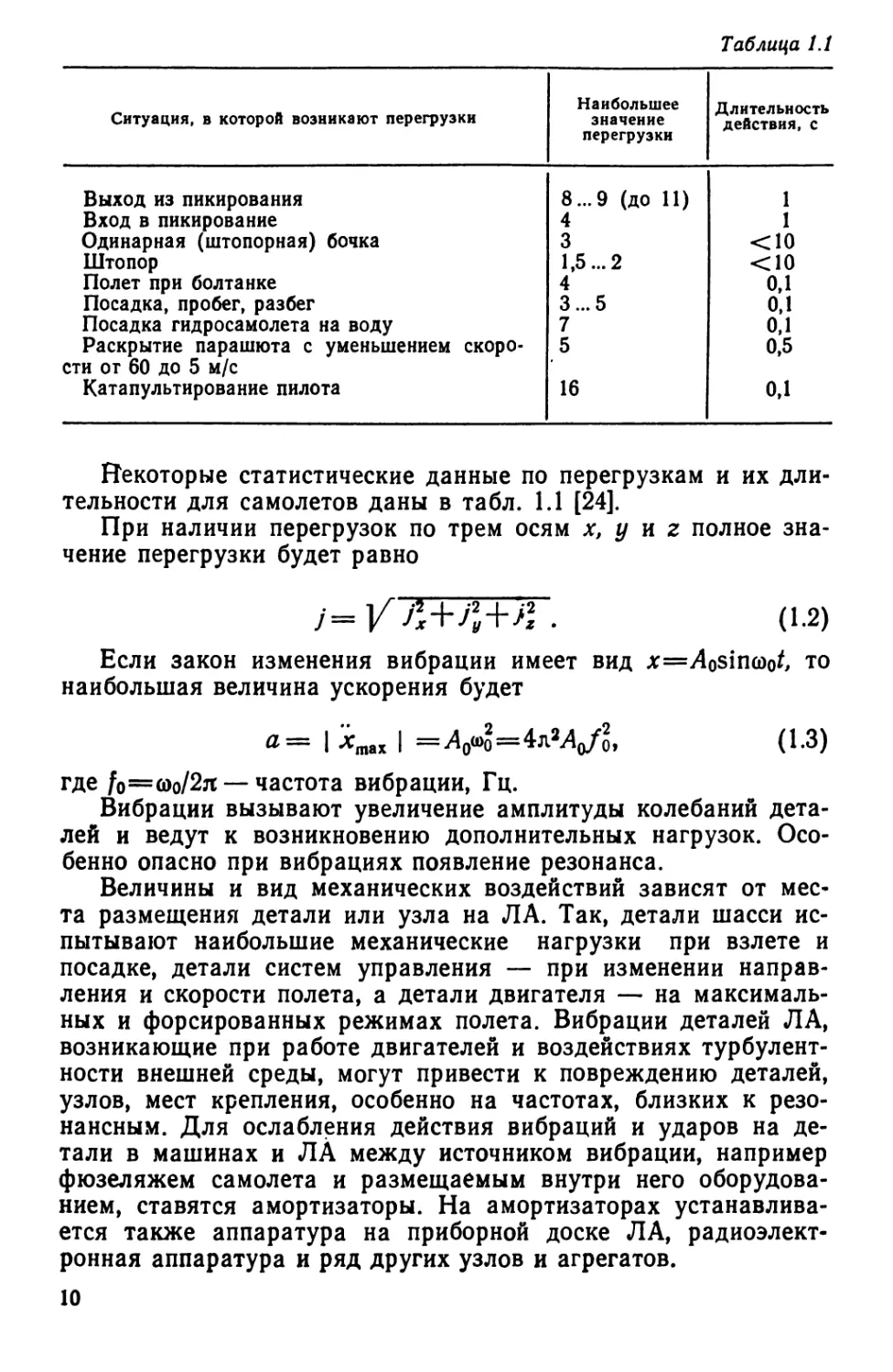

Таблица 1.1

Ситуация, в которой возникают перегрузки Наибольшее значение перегрузки Длительность действия, с

Выход из пикирования 8...9 (до 11) 1

Вход в пикирование 4 1

Одинарная (штопорная) бочка 3 <10

Штопор 1,5 ...2 <10

Полет при болтанке 4 0,1

Посадка, пробег, разбег 3...5 0,1

Посадка гидросамолета на воду 7 0,1

Раскрытие парашюта с уменьшением скоро- сти от 60 до 5 м/с 5 0,5

Катапультирование пилота 16 0,1

Некоторые статистические данные по перегрузкам и их дли-

тельности для самолетов даны в табл. 1.1 [24].

При наличии перегрузок по трем осям х, у и z полное зна-

чение перегрузки будет равно

/= V Л+/! + >! . (1.2)

Если закон изменения вибрации имеет вид x=Aosin(Oot то

наибольшая величина ускорения будет

а- = I *max I = (1.3)

где /о=®о/2я — частота вибрации, Гц.

Вибрации вызывают увеличение амплитуды колебаний дета-

лей и ведут к возникновению дополнительных нагрузок. Осо-

бенно опасно при вибрациях появление резонанса.

Величины и вид механических воздействий зависят от мес-

та размещения детали или узла на ЛА. Так, детали шасси ис-

пытывают наибольшие механические нагрузки при взлете и

посадке, детали систем управления — при изменении направ-

ления и скорости полета, а детали двигателя — на максималь-

ных и форсированных режимах полета. Вибрации деталей ЛА,

возникающие при работе двигателей и воздействиях турбулент-

ности внешней среды, могут привести к повреждению деталей,

узлов, мест крепления, особенно на частотах, близких к резо-

нансным. Для ослабления действия вибраций и ударов на де-

тали в машинах и ЛА между источником вибрации, например

фюзеляжем самолета и размещаемым внутри него оборудова-

нием, ставятся амортизаторы. На амортизаторах устанавлива-

ется также аппаратура на приборной доске ЛА, радиоэлект-

ронная аппаратура и ряд других узлов и агрегатов.

10

Климатическое воздействие сводится к влиянию температу-

ры, влаги, давления и других факторов на работу деталей и

механизмов при их эксплуатации. При проектировании ЛА раз-

личают четыре вида климата, обладающие следующими осо-

бенностями:

умеренный .... (—45... +40) °C

Холодный .... до— (65... 70)°С

Жаркий.......... (40... 45)°С

в тени

Тропический . .. более 20°С

Относительная влажность до 80%,

солнечная радиация — умеренная

Иней, обледенение, ветер со снежной

пылью

Низкая влажность, высокая солнеч-

ная радиация, ночью возможны ми-

нусовые температуры

Относительная влажность до 100%,

ливневые дожди

Большие перепады температур могут вызывать температур-

ные деформации, а также температурные напряжения при

закреплении (заделке) детали с обоих концов. При низких

температурах (—50 °C и ниже) конструкционные стали обыч-

ного исполнения приобретают хрупкость, их механические ха-

рактеристики ухудшаются. Твердость резины обычного состава

резко увеличивается, она становится хрупкой. Увеличение вяз-

кости смазочных масел приводит к возрастанию момента соп-

ротивления или даже отказу механизма. Поэтому в этих усло-

виях применяют специальные стали и резины, низкотемпера-

турные смазочные материалы.

Высокая влажность воздуха вызывает коррозию металлов,

особенно интенсивно протекающую при наличии в эксплуата-

ционных средах растворов солей и кислот. Коррозия ухудшает

качество поверхности, механическую прочность детали, герме-

тизацию. Она особенно опасна в местах соприкосновения раз-

ных материалов, которые при наличии влаги и солей образуют

гальванические пары. Поэтому в ответственных случаях для

предотвращения коррозии используют коррозионно-стойкие ста-

ли, пластмассы, различные покрытия.

Солнечная радиация оказывает непосредственное воздейст-

вие на элементы конструкции, находящиеся на открытом воз-

духе, вызывает нагрев деталей и связанные с ним температур-

ные деформации, а также, в особенности у пластмасс, измене-

ние структуры, химического состава и механических свойств

(старение).

Радиационное воздействие большой интенсивности (10 Р/ч

и более) проявляется в космическом пространстве и связано с

наличием у Земли радиационных поясов. Радиационное воз-

действие большой и длительной интенсивности может изменять

структуру материала детали, механические характеристики, в

11

частности прочностные свойства. Поэтому для деталей, работа-

ющих в космосе, применяют материалы, стойкие к радиацион-

ному воздействию.

1.3. ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПРОЧНОСТЬ

ДЕТАЛЕЙ МАШИН И МЕХАНИЗМОВ ЛА

ПРИ СТАТИЧЕСКОМ НАГРУЖЕНИИ

Оценка прочности деталей и элементов конструкции

ЛА при статическом нагружении с помощью традиционных ин-

женерных методов основана, с одной стороны, на определении

номинальных напряжений по формулам сопротивления матери-

алов, теории упругости и пластичности, теории пластин и обо-

лочек и, с другой стороны, на характеристиках прочности мате-

риалов, используемых при изготовлении деталей. При одно-

кратном нагружении стандартных образцов определяют такие

характеристики материалов, как предел прочности ов, предел

текучести от или условный предел текучести оо,2-

Различают вязкое и хрупкое разрушение. При вязком раз-

рушении деформация в момент разрушения достигает 10...20%,

при хрупком — менее 3%. Характер разрушения определяется

прежде всего свойствами материала. Вязкое разрушение свой-

ственно обычно пластичным материалам, например низкоугле-

родистым сталям, хрупкое — высокоуглеродистым сталям, чу-

гунам, керметам и др. Разделение материалов на пластичные

и хрупкие производят на основании испытаний на разрыв и на

удар по относительному удлинению б, относительному сужению

ф и ударной вязкости аи. Для пластичных материалов б>6%,

ф^ 10%, ан^50 Дж/см2, для хрупких — 6^3%, ф^6%, ан^

^30 Дж/см2. Особенно опасно хрупкое разрушение, происходя-

щее внезапно, начинаясь от зон наибольшей концентрации нап-

ряжений. Хрупкому разрушению способствуют концентрация

напряжений; работа материала при низких температурах и в

температурном интервале хладноломкости; нагружение резко

возрастающими и ударными нагрузками.

Пластичные материалы менее чувствительны к концентрации

напряжений, так как в результате пластичного течения дефор-

мации происходит перераспределение, выравнивание напряже-

ний. Поэтому для ответственных деталей применяют материа-

лы с достаточной пластичностью.

Каждый из указанных выше видов разрушения существенно

отличается по уровню номинальных и местных разрушающих

напряжений, скорости развития повреждения и виду излома

при разрушении, при этом для оценки прочности выбирают те

или иные критерии. Для деталей машин и элементов конструк-

ций ЛА, испытывающих однократное (статическое) нагруже-

ние при действии сравнительно небольших сил, при уровнях

12

Рис. 1.6. Зависимость коэффициентов влияния абсолютных размеров на

прочность Ка», К<гт и Кла от диаметра d для валов, изготовленных из углеро-

дистых (-----) и легированных (--) сталей

коэффициента запаса прочности по пределам текучести и проч-

ности в пределах 1.5...3, имеют место упругие деформации.

Критерием прочностной надежности является недопустимость

необратимых пластических деформаций в расчетных сечениях

деталей из пластичных материалов, разрушения для деталей

из высокопрочных малопластичных конструкционных сталей и

композиционных материалов, диаграммы деформирования ко-

торых близки к линейным до момента разрушения.

При недопустимости остаточных деформаций в качестве

предельных напряжений при расчетах на прочность использу-

ют пределы текучести детали при определении запаса проч-

ности по нормальным от.д и по касательным тт.д напряжениям;

в качестве предельного напряжения при хрупком разрушении

используют предел прочности детали ов.д.

При увеличении размеров поперечного сечения детали по

сравнению с сечением стандартного образца прочностные ха-

рактеристики, получаемые при статических испытаниях стан-

дартных образцов (ств, От, тв, Гт), уменьшаются.. Это учитыва-

ют с помощью коэффициентов влияния абсолютных размеров:

Kda — на предел прочности ов, Кат — на предел текучести от.

Таким образом, значения этих коэффициентов можно предста-

вить так:

Kdaz= ®в.д/°В’ Кат^=^Т,11°Т’ 0-4)

Значения этих коэффициентов для валов круглого сечения

из конструкционных углеродистых и легированных сталей при-

ведены на рис. 1.6. Снижение механических характеристик с

Увеличением размера сечения связано с неоднородностью меха-

нических свойств металла и влиянием структурных дефектов.

13

1.4. ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПРОЧНОСТЬ ДЕТАЛЕЙ

МАШИН И МЕХАНИЗМОВ ЛА ПРИ ДЕЙСТВИИ

ПЕРЕМЕННЫХ НАПРЯЖЕНИИ

В процессе эксплуатации в сечениях деталей ЛА

обычно возникают напряжения, циклически изменяющиеся во

времени. Под циклом понимают совокупность последователь-

ных значений напряжений за один период их изменения при

регулярном нагружении. При воздействии переменных напря-

жений в структуре детали постепенно накапливаются повреж-

дения материала, приводящие к изменению свойств, образова-

нию трещин, их развитию и в конечном счете к разрушению

детали.

Одним из основных параметров законов изменения напря-

жений во времени (рис. 1.7) является коэффициент асиммет-

рии цикла Л = 0т1п/атах> ГДв Omfn, Отах — МИНИМЭЛЬНОе И МЭК-

симальное напряжения цикла. Для нормальных напряжений

Ra=<Jmin/Omax, Я ДЛЯ КЭСЭТеЛЬНЫХ /?т=Тт1п/Ттах. ПоСТОЯННОе ВО

времени (статическое) напряжение характеризуется коэффици-

ентом асимметрии цикла Ra— + 1, так как 0max=0min (см. рис.

1.7, а). Цикл напряжений может быть знакопостоянным с

/?„>0 (см. рис. 1.7, б) и знакопеременным с R„<.0 (см. рис.

1.7, в); при Отах=—Отт — цикл знакопеременный симметрич-

ный с Ra=—1 (см. рис. 1.7, г), а при amin=0 — отнулевой с

/?а=0 (см. рис. 1.7, д).

К параметрам цикла относятся также его амплитуда оо и

среднее напряжение ат, связанные с omin, Отах и R„ следующи-

ми зависимостями:

=0,5 (атах - вга1п)=0,5 (1 - R') стах; (1.5)

ят = 0.5 (Отах + Omin) = 0,5 (1 + Z?e) атах. (1.6)

Длительность одного цикла характеризуется периодом Т.

Тогда за время t текущее число циклов будет Nn=t/T.

Рис. 1.7. Основные виды циклов изменения напряжений

14

Рис. 1.8. Кривые усталости

Свойство материала противостоять усталости называется

сопротивлением усталости. Как известно, под долговечностью

объекта понимается свойство сохранять свою работоспособ-

ность до наступления предельного состояния при установлен-

ной системе технического обслуживания и ремонта. При цик-

лическом действии напряжений сопротивление усталости объек-

та определяется циклической долговечностью N— числом цик-

лов напряжений и деформаций, полученных нагруженным объ-

ектом до образования усталостной трещины определенной про-

тяженности или до усталостного разрушения.

Результаты испытаний на сопротивление усталости обычно

представляют в виде кривой усталости — зависимости между

максимальными напряжениями или амплитудами цикла и цик-

лической долговечностью N стандартных образцов, построен-

ной либо при от=0, либо при /?=const. Кривая усталости при

const приведена на рис. 1.8, а. Для большей наглядности

применяют также логарифмические шкалы по одной из осей

координат (оси N). В этом случае наклонный участок кривой

усталости (АВ) будет прямой линией (рис. 1.8, б). Число цик-

лов Nq, соответствующее точке перелома, представляемой дву-

мя прямыми линиями, называют абсциссой точки перелома.

Число циклов нагружений No называют базой испытаний.

Обычно для сталей средней твердости Л'о=#с=107 циклов на-

гружений, так как для них кривая усталости при числе циклов

нагружения N>N0 практически имеет горизонтальный участок.

У легких сплавов и сталей с высокой твердостью максималь-

ное напряжение непрерывно уменьшается с ростом числа цик-

лов нагружений. Поэтому за базу испытаний для них принима-

ют JVo=lO-107.

Если при начальном нагружении (W<105 циклов) имеет

Место упругопластическое деформирование, то при JV>105 воз-

никает переход' от упругопластичного деформирования к упру-

15

Рабочее сечение образца

и

Рабочее сечение kF

Образец

б

Рис. 1.9. Схемы испытаний при определении предела выносливости:

а —чистый изгиб при вращении образцов типов I, II; б — чистый изгиб в одной пло-

скости образцов типов I—-IV; в — поперечный изгиб при вращении образцов типа I, II

при консольном нагружении; г —поперечный изгиб в одной плоскости образцов типов

I—IV при консольном нагружении

тому циклическому, характеризуемому накоплением поврежде-

ний усталостного характера в виде микротрещин.

Максимальное по абсолютному значению циклическое нап-

ряжение, которое с заданной вероятностью неразрушения

может выдёржать стандартный образец при практически неог-

раниченном числе циклов (обычно за базу испытаний берется

число циклов Мо=Ю7), называется пределом выносливости и

Рис. 1.10. Рабочие части образцов для испытаний на усталость:

°— круглого сечения типа I: R>d, <1—5... 15 мм; б —круглого сечения типа II: <1—

-5... 25 мм; при d-5 мм I-5d, Я-5 мм; « — прямоугольного сечения типа III: при

изгибе в плоскости размера Л: Л<3 мм, 6—ЮЛ, R>2b; при изгибе в плоскости разме-

ра 6: Л-3... 20 мм, Ь— (0,5... 2)Л, Д>5Л; г — прямоугольного сечения типа IV: Л<3 мм,

Ь-ЮЛ, 1-5,65 bh, R>2b

16 ’ 1 ‘

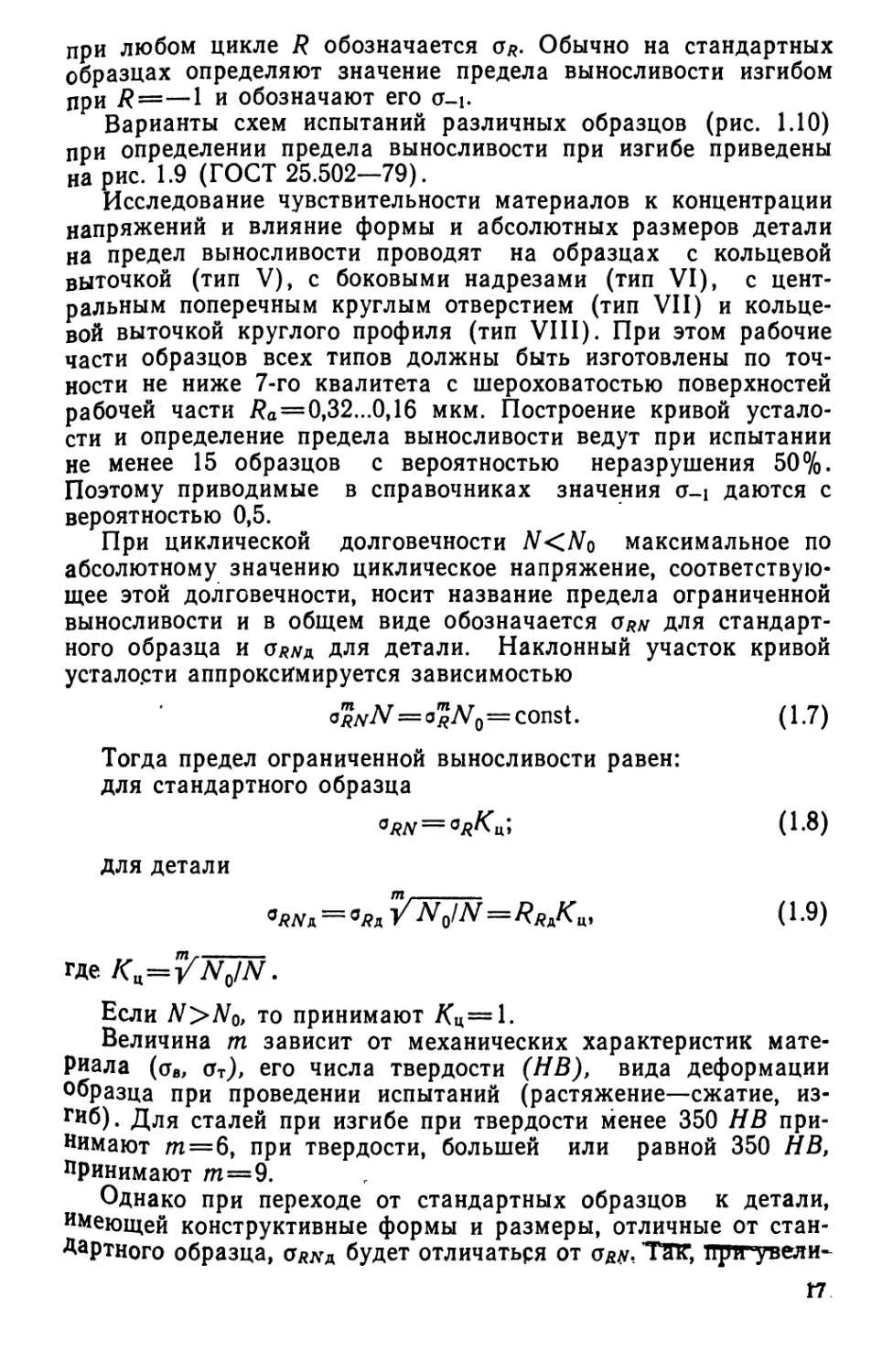

при любом цикле R обозначается <jr. Обычно на стандартных

образцах определяют значение предела выносливости изгибом

при R=—1 и обозначают его о-ь

Варианты схем испытаний различных образцов (рис. 1.10)

при определении предела выносливости при изгибе приведены

на рис. 1.9 (ГОСТ 25.502—79).

Исследование чувствительности материалов к концентрации

напряжений и влияние формы и абсолютных размеров детали

на предел выносливости проводят на образцах с кольцевой

выточкой (тип V), с боковыми надрезами (тип VI), с цент-

ральным поперечным круглым отверстием (тип VII) и кольце-

вой выточкой круглого профиля (тип VIII). При этом рабочие

части образцов всех типов должны быть изготовлены по точ-

ности не ниже 7-го квалитета с шероховатостью поверхностей

рабочей части Яа=0,32...0,16 мкм. Построение кривой устало-

сти и определение предела выносливости ведут при испытании

не менее 15 образцов с вероятностью неразрушения 50%.

Поэтому приводимые в справочниках значения er—i даются с

вероятностью 0,5.

При циклической долговечности N<No максимальное по

абсолютному значению циклическое напряжение, соответствую-

щее этой долговечности, носит название предела ограниченной

выносливости и в общем виде обозначается orn для стандарт-

ного образца и orna для детали. Наклонный участок кривой

усталости аппроксимируется зависимостью

const. (1.7)

Тогда предел ограниченной выносливости равен:

для стандартного образца

aRN=aR^o.\ (1-8)

для детали

вЯАГд = aRn V N0^ = ц» (1-9)

где Kn=7N0/N.

Если N>N0, то принимают Кц=1.

Величина т зависит от механических характеристик мате-

риала (о«, от), его числа твердости (НВ), вида деформации

образца при проведении испытаний (растяжение—сжатие, из-

гиб). Для сталей при изгибе при твердости менее 350 НВ при-

нимают т=6, при твердости, большей или равной 350 НВ,

принимают т=9.

Однако при переходе от стандартных образцов к детали,

имеющей конструктивные формы и размеры, отличные от стан-

дартного образца, orka будет отличатьря от оду, ТЯ1Г, при “увели-

п

Рис. 1.11. Напряжения в зоне концентратора-галтеля ступенчатого вала:

а —эпюры аи и атах к по галтели; б — зависимость от pid при различных D/d

чении размеров сечения детали по сравнению с сечением стан-

дартного образца предел выносливости снижается. При расче-

тах это учитывают коэффициентом влияния абсолютного

размера детали при действии нормальных ^а=а_]д/з_1 и ка-

сательных ^Т=т_1д/г_1. Здесь о-1д и т-1д — пределы вынос-

ливости детали круглого, сечения соответственно при действии

нормальных и касательных напряжений (см. рис. 1.6). При рас-

четах обычно принимают Kde=Kdv

Форма детали также оказывает влияние на сопротивление

усталости. Это влияние проявляется в местах изменения фор-

мы— у галтелей, отверстий, проточек, в резьбе, в шлицах

и т. д., где возникают повышенные местные напряжения — кон-

центрация напряжений. Конструктивные элементы, вызываю-

щие ее, называют концентраторами напряжений. Например,

номинальное напряжение пи=Л1и/1Ги при действии изгибающе-

го момента Ми в плоскости чертежа (рис. 1.11, а), вычислен-

ное по формулам сопротивления материалов, у детали в зоне

концентратора — галтели радиуса р — увеличивается до Отахк-

Отношение максимального местного напряжения Отахк к дя

называют теоретическим коэффициентом концентрации напря-

жений и обозначают для нормальных <х« (рис. 1.11, б) и для

касательных а,. Для большинства концентраторов значения а,

и а» можно найти в справочной литературе. Поскольку а, и

ат получены для абсолютно упругих материалов, а материал

деталей обладает пластичностью, поэтому это не отражает

истинной картины распределения напряжений по сечению.

Из этих соображений при расчетах на прочность деталей из

пластичных материалов при переменных напряжениях сниже-

ние сопротивления усталости в зоне концентрации напряжений

оценивается эффективным коэффициентом концентрации напря-

жений К«=а-1/о-1к, где о-щ — предел выносливости образца

18

Тип A

Тип В

Рис. 1 .12. Зависимости эффективных коэффициентов концентрации напряжений Ка и Кх от

предела прочности материала огв:

а, б —для ступенчатых валов [p/d=var, Я2=10 мкм, d=15 мм, £>/d=2 (a), D/d-1,4 (6)]; в — для вала со шпо-

ночными пазами (R2=\0 мкм, а — 15 мм)

Рис. 1.13. Зависимость коэффи-

циента чувствительности стали к

концентрации напряжений q от ра-

диуса выкружки р

с концентратором напряжений

(для касательных напряжений

/С^т-j/t-ik). ГОСТ 25.504—82

содержит данные по величи-

нам эффективных коэффициен-

тов концентрации напряжений

Ка и Кх для валов е различны-

ми видами концентраторов на-

пряжений (рис. 1.12).

В расчетах на прочность К„

и Кх можно также определить

по значениям а0 и ат из соот-

ношений Ко= 1 + <7(а0—1) и Лг=1+<7(ат—1), где q — коэффи-

циент чувствительности металла к концентрации напряжений

(рис. 1.13).

Приближенно для стали принимают q=0,0008ав; для

алюминиевых деформируемых сплавов 7 «0,3 ...0,5.

Шероховатость поверхности детали существенно влияет на

сопротивление усталости, поскольку возникновение и развитие

усталостных трещин связано с микрогеометрией поверхностно-

го слоя. Оставшиеся после обработки поверхности микронеров-

ности способствуют повышению напряжений в поверхностном

слое, являясь как бы их микроконцентраторами. Влияние

качества поверхности на предел выносливости оценивается

коэффициентом влияния шероховатости поверхности: при

нормальных напряжениях ^o = c_lf/a_1, при касательных

ATf x = r_lF/r_i,

где ct-if и т-if — пределы выносливости образцов с заданной

шероховатостью.

Значения коэффициентов К Fa и Kfx в зависимости от шеро-

ховатости поверхности могут быть определены по формулам

KF.= (1 +

KF^a+anT-i/lO4)-1,

(1.10)

где о-] и т-1 — пределы выносливости, МПа; ап — коэффици-

ент, зависящий от вида обработки (шероховатости) поверхно-

сти (табл. 1.2).

Наиболее сильное снижение сопротивления усталости из-за

ухудшения качества поверхности наблюдается при наличии

коррозии; ее влияние оценивается коэффициентом Ккор—

= <т-1дкор/о-1д. где ст- 1дкор — предел выносливости детали, име-

ющей коррозионное повреждение поверхности. В авиационных

механизмах особенно опасна фреттинг-коррозия, возникающая

в соединениях деталей (шлицевое, заклепочное и др.) при нали-

чии коррозионной среды и микроперемещениях одной из дета-

20

Таблица 1.2

Вид обработки Шероховатость, Ra или Rz, мкм Од

Электрополирование или механическое Яа=0,08... 0,16 0

полирование высокой чистоты

Механическое полирование средней чи- Яа = 0,32...0,16 0,5

стоты

Шлифование или шевингование тонкое Яа=0,63 ...0,32 2...3

Шлифование обычное Яа=2,5... 1,25 4

Резание тонкое Яг=20... 10 5

Резание обычное (чистовое) =40 ...20 6

Резание получистовое, штамповка, про- Яг=80... 40 10

кат, фрезерование Наличие окалины, следы коррозии

— 20

лей относительно другой. В расчетах влияние коррозии оцени-

вается снижением коэффициента Кр.

Для повышения несущей способности деталей широко ис-

пользуют технологические процессы, ведущие к упрочнению

поверхности деталей и повышению ее прочностных свойств бла-

годаря появлению в поверхностном слое остаточных напряже-

ний сжатия. Такими технологическими процессами являются

дробеструйный наклеп, накатка роликами, поверхностная за-

калка, химико-термические способы упрочнения поверхности.

Влияние этих факторов может быть учтено коэффициентом

упрочнения /Сь=о-1д.у/о-1д, где о-1д.у и о—1Д— соответственно

пределы выносливости детали, подвергнутой упрочнению, и без

упрочнения. Упрочнение особенно эффективно в местах кон-

центрации напряжений, так как Kv увеличивается с ростом /Са.

В табл. 1.3 приведены значения коэффициента Kv при различ-

ных способах упрочнения деталей. В числителе приведены Kv

для образцов без концентратора напряжений, а в знаменате-

ле — с концентратором.

Влияние анизотропии на предел выносливости учитывают с

помощью коэффициента анизотропии fta=o-inon/a-inp, где

а-inon — предел выносливости образцов, вырезанных из заготов-

ки в направлении, перпендикулярном направлению волокон,

образующихся при прокатке или других технологических про-

цессах; а_1пр — предел выносливости образцов, вырезанных из

заготовки в направлении волокон. Для деталей из стали Ка

зависит от Ов’ при ов=600..,900 МПа ^a=0,86, при ов=900...

1200 МПа 7(а=0,83, при ав>1200 МПа Ка=0,8. Влияние ани-

зотропии при растяжении, сжатии и изгибе учитывают, если

главное напряжение o-i в зоне его действия перпендикулярно

волокнам. При кручении влияние анизотропии не учитывается.

21

Таблица 1.3

Способ упрочнения поверхности d, мм

7 ... 20 8 ... 15 30 ... 40

Закалка ТВЧ, глубина закаленного слоя 0,9... 1,5 мм Обкатка роликом Обдувка дробью Азотирование при глубине слоя 0,1... 0,4 мм, твердости слоя (730... 970) НВ Цементация при глубине слоя 0,2 мм 1,3 ...1,6 1,15... 1,25 1,2... 1,5

1,6... 2,8 1,2... 1,4 1,5... 2,5 1,10... 1,25

1,5 ...2,20 1,10... 1,30 1,30... 1,80 1,10... 1,20

1,40... 2,5 1,10... 1,50 1,10... 1,15

1,90... 3,00 1,20 ...2,10 1,3 ...2,00 1)10... 1,50

1,50... 2,50 1,20... 2,00

Влияние всех факторов на сопротивление усталости детали

учитывают с помощью коэффициента снижения предела вынос-

ливости К, величина которого при известных значениях коэф-

фициентов Kda, Ка, Kfo, Kv и Ка определяется по формулам:

для нормальных напряжений

Н—----1"|—!—;

для касательных напряжений

---------------------------1)—— .

к 5,-----------------------МЛа

(1-И)

(М2)

ГЛАВА 2. ОСНОВНЫЕ КРИТЕРИИ РАБОТОСПОСОБНОСТИ

ДЕТАЛЕЙ МАШИН И МЕХАНИЗМОВ ЛА

И ПУТИ ИХ ОБЕСПЕЧЕНИЯ

Для обеспечения работоспособности машины или ме-

ханизма ее детали, узлы и конструкция должны удовлетворять

ряду требований. Важнейшими из них для деталей ЛА явля-

ются прочность, жесткость, износостойкость, теплостойкость,

виброустойчивость, надежность и ряд специальных требований.

Значение и первостепенность каждого из них для конкретной

детали определяются требованиями к конструкции машины в

22

целом и условиями ее эксплуатации. Так, для вала редуктора

вертолета первостепенным является требование прочности, для

подшипника скольжения — его износостойкость и т. д.

2.1. ПРОЧНОСТЬ

Под прочностью понимается способность детали вы-

держивать приложенные нагрузки без разрушения. Различают

прочность объемную и поверхностную (контактную). При недо-

статочной объемной прочности деталь разрушается по всему

сечению (поломка зуба шестерни, поломка вала, разрыв бол-

та), при недостаточной контактной прочности происходит раз-

рушение (выкрашивание) поверхности контакта (выкрашива-

ние поверхности зуба у зубчатых колес, рабочей поверхности

колец у подшипников качения).

Различают разрушение под действием однократного нагру-

жения и при действии переменных нагрузок. Нагрузкой Q на

деталь, например вал редуктора, может быть сила F, изгибаю-

щий Ми и крутящий Л!к моменты. Они могут быть сосредото-

ченными и распределенными. При циклическом нагружении

плавное изменение нагрузки Q за какое-то время цикла дейст-

вия нагрузки /ц обычно при расчетах заменяют ступенчатым

путем вписывания прямоугольников со сторонами Qi, t\; h:

Qk, tk (рис. 2.1). Применительно к передаточному механиз-

му зубчатого редуктора интервалам времени ti, tz, ..., tk соот-

изменения нагрузки Q и частоты вращения от вре-

РЦс> 2.1. Зависимости

Мевд п

23

Рис. 2.2. Приведенный закон изменения нагрузки Q и числа циклов нагру-

жений Яц

ветствуют средние значения частоты вращения th, пг,...,пк вала

механизма (см. рис. 2.1). Максимальную нагрузку Q и соот-

ветствующее время ее действия t отмечают индексом 1; после-

дующие значения нагрузок по убывающей и соответствующие

им времена их действия обозначают индексами 2, 3 и т. д.

Изменение нагрузки за цикл можно изобразить в виде диаг-

раммы (рис. 2.2), где /ц=/1-Н2+- + ^- Тогда долговечность

механизма L может быть задана в виде произведения времени

цикла действия нагрузки /ц на число циклов нагрузки Уц.н:

L,=tyN ц.н-

Число циклов нагружений какой-либо детали механизма за-

висит от его кинематики и ряда других факторов. Для вала

зубчатого редуктора число циклов изменения напряжений Nn

при однократном его изменении за один оборот вала будет

равно

ЛГц=60Л'ц.),2'Мр (2.1)

i=i

где rii — частота вращения вала, об/мин; t, — длительность дей-

ствия нагрузки, ч.

При расчетах на прочность заданную переменную нагрузку

Qi, Q2, Qk обычно заменяют постоянной Qp, равноценной по

ее влиянию на прочность детали. Задавая нагрузку Qp=Qmax=

= Qi, находят эквивалентное ей число циклов нагружений

Ne<Nq (см. рис. 2.2), при котором Qp=Qi оказывается равно-

ценной по ее влиянию на прочность заданной переменной наг-

рузке. Возможен также вариант, когда по расчетному числу

циклов изменения нагружений N* находят эквивалентную ему

24

нагрузку Qe, которая оказывает

то же влияние на усталостную

прочность, что и заданная пере-

менная нагрузка.

Методика определения экви-

валентного числа циклов нагру-

жений Ne, при котором постоян-

ная нагрузка QP=Qi оказывает-

ся равноценной по влиянию на

прочность детали заданной пере- Рис. 2.3. Кривая усталости для

менной нагрузке, базируется на определения QP и Ne

зависимости (1.7). Показатель т

в этом случае заменяется на m'=mlv, где v — коэффициент, оп-

ределяемый зависимостью между нагрузкой Q и напряжением

о или т: Q=o)av, или Q=o)Tv, где со — постоянный коэффициент.

При расчетах на изгиб, кручение, растяжение и сжатие прини-

мают v=I, при расчетах зуба на контактную прочность v=2.

Для кривой усталости в координатах (рис. 2.3) можно за-

писать

• (2.2)

где Qi — нагрузка на t-м цикле; Мщ- — число циклов изменения

нагрузки Qi.

Тогда

л

^=a-i2[(Q//Qp)m'^«J, (2.3)

i=i

где а — поправочный коэффициент, зависящий от характера

изменения нагрузки, его величина при спектре нагружения с

резкими перегрузками и малыми продолжительными нагрузка-

ми снижается и может быть значительно меньше единицы.

Под влиянием циклических напряжений разрушение детали

носит усталостный характер, характеризуемый постепенным

накоплением повреждений. Сопротивление усталости детали

значительно снижается при наличии концентраторов напряже-

ний (проточек, галтелей, шпоночных канавок, отверстий под

штифты и заклепки, резьбы и др.), обусловленных ее конст-

руктивной формой.

Для оценки прочности детали используют ряд способов.

Один из них состоит в использовании для этой цели неравен-

ства <т^[сг] при расчете по нормальным или т<[т] при расчете

по касательным напряжениям. Здесь о и т — номинальные

(расчетные) напряжения, [о] и [т] — допускаемые напряжения.

Величины [о] и (т] могут задаваться в виде табличных значе-

ний, полученных в результате испытаний деталей, или опреде-

25

ляться расчетом как часть разрушающего (предельного) нап-

ряжения. Однако эта форма оценки прочности не позволяет

получить в явном виде соотношение между номинальным (рас-

четным) и предельным напряжениями. Поэтому при инженер-

ных расчетах наибольшее распространение получила проверка

по запасу прочности:

Лв=<’11тд/’ >[«];

(2.4)

«г = Т|1тд/Т >[«],

где па и п, — запасы прочности по нормальным и касательным

напряжениям; огптд и тнтд — предельные напряжения детали

при действии нормальных и касательных напряжений; [п] — до-

пустимый запас прочности.

Предельные напряжения детали ацтд и тнтд определяются

как напряжения, при которых происходит разрушение детали

или возникают остаточные пластические деформации. При дей-

ствии переменных напряжений и работе на выносливость в ка-

честве сгцтд и тнтд используют ее усталостные характеристи-

ки; при действии постоянного по времени напряжения расчет

на прочность ведут по зависимости (2.4), используя при опре-

делении оптд и тнтд пределы прочности Ов или текучести ат.

С учетом влияния размеров детали при расчетах на статиче-

скую прочность на основании (1.4) оцтд—от^йт для пластич-

ных материалов при недопустимости остаточных деформаций

и опт л=ОвК<1в — для хрупких материалов.

В отдельных случаях (в местах конструктивной концентра-

ции напряжений, в сварных швах, в заклепочных соединениях,

при действии температурных напряжений) под действием экс-

плуатационных статических нагрузок могут возникать локаль-

ные или общие пластические деформации. Тогда изменение

номинальных и местных напряжений при увеличении действу-

ющих нагрузок происходит не пропорционально этим нагруз-

кам. В результате при переходе из упругой области в упруго-

пластическую эксплуатационные номинальные и местные нап-

ряжения увеличиваются на 5...15% при возможном возрастании

деформаций в 1.5...3 раза. Поэтому в этих случаях результаты

расчетов прочности по номинальным или местным напряжени-

ем становятся недостаточными и могут заменяться или допол-

няться проведением расчетов по предельным нагрузкам. В прак-

тике расчета таких деталей ЛА, как правило, используют зави

симости вида

^*р -^разр ИЛИ Ср ®разр’ (2.5)

Расчетное значение нагрузки Fp и расчетное напряжение аР

определяются по формулам

26

о₽ = °э/. (2.6)

где F3, (Уз — эксплуатационная нагрузка и эксплуатационное

напряжение; f — коэффициент безопасности, согласно нормам

прочности для основных деталей ЛА он изменяется от 1,3 до

2 с учетом характера действия нагрузки, ее повторяемости,

требований надежности и условий эксплуатации.

Одним из условий применения этого метода для расчета

деталей ЛА является использование норм прочности, в кото-

рых рассмотрены возможные режимы нагружения ЛА при экс-

плуатации, которые являются наиболее опасными для прочно-

сти его деталей и определяют величины эксплуатационных

нагрузок. Эти случаи нагружения выбраны на основе летных

испытаний, лабораторных и теоретических исследований, а так-

же обобщения опыта эксплуатации ЛА. Для типовых схем наг-

ружения в нормах прочности приведены величины эксплуата-

ционных нагрузок на ЛА и его части, а также их направление

и распределение.

Величины разрушающих нагрузки Гразр и напряжения

Стразр. полученные путем экспериментальных испытаний узлов

и деталей, приводятся в справочниках в виде нормируемых

показателей прочности. При отсутствии экспериментальных

данных разрушающую нагрузку можно ориентировочно опре-

делить расчетным путем:

^’разр = 0в'-*раб^> (2-7)

где 5Раб — площадь рабочего сечения; 6 — коэффициент ослаб-

ления сечения, учитывающий концентрацию напряжений, шеро-

ховатость поверхности и другие факторы, если нагружение но-

сит циклический характер, для деталей ЛА 6=0,85...0,95.

При расчетах деталей ЛА по запасу прочности принимают

допускаемый запас прочности [п]=1,3 ...2 в зависимости от

достоверности используемых в расчетах значений исходных

данных, точности расчетной методики, проверки расчетов экс-

периментом. Надежность ответственных деталей авиационных

конструкций подтверждают, проверяя результаты расчета экс-

периментально и проводя их натурные испытания. Поскольку

Для современных конструкционных материалов, используемых

в ЛА, ов/от= 1,25...1,3, то эта величина и обосновывает выбор

(п]= 1,25...1,3, как обеспечивающего достаточную прочность

по от.

Возможно также при расчетах на прочность применение

Других критериев: проведение расчета по эквивалентному запа-

су длительной прочности, по эквивалентному времени работы

И Другим критериям [6].

Расчеты на прочность при многоцикловом нагружении.

Многоцикловая область сопротивления усталости начинается с

27

Af>105 и характеризуется накоплением усталостных поврежде-

ний. Рассмотрим расчет на сопротивление усталости при изги-

бе с кручением, который характерен для некоторых деталей

машин и механизмов ЛА, например валов. В этом случае про-

верка прочности ведется по запасу прочности:

п п

О Т

п

[«].

V nl + n^

(2-8)

где л0, пх определяют по формулам (2.4); оцтд> титд — пре-

дельные нормальные и касательные напряжения для расчетно-

го сечения детали при цикле с коэффициентом асимметрии R

и циклической долговечности N.

Для деталей машин и механизмов ЛА коэффициент асим-

метрии цикла R определяется по циклограмме нагружения. При

переменных напряжениях для наиболее типичных циклов R =

=—1и7?=0.

Рассмотрим определение предельного напряжения детали

при действии переменных напряжений с коэффициентом асим-

метрии R. При R=—1 ог-1д обычно в 2...6 раз меньше, чем

о-ь Эта разность характеризуется коэффициентом снижения

предела выносливости К, отражающим влияние всех конструк-

тивных и технологических факторов на сопротивление устало-

Рис. 2.4. Диаграммы предельных амплитуд цикла для образца (/) и де-

тали (2)

28

сти детали. При растяжении — сжатии, изгибе и кручении ко-

эффициент К рекомендуется определять по формуле (1.11) для

нормальных и (1.12) —для касательных напряжений. Коэффи-

циенты, входящие в выражения (1.11) и (1.12), учитывают

влияние на сопротивление усталости детали концентрации нап-

ряжений (Ка, Кх), масштабного фактора (Kdo, Ках), шерохова-

тости поверхности (К Fa, Kfx) и технологических методов по-

верхностного упрочнения (Kv)- Предельное напряжение ацт и

оптд Для любого R применительно к нормальным напряжени-

ям можно найти с помощью диаграммы предельных амплитуд

<ja—От (рис. 2.4). Экспериментальное получение такой кривой

(часть ее показана пунктирной линией) для стандартных об-

разцов по ряду значений a_i>aa^0 требует длительных испы-

таний. Поэтому ее построение по точкам заменяют прямой 1,

проходящей через точку А с координатами 0; <у_i и точку В с

координатами <То/2; <т0/2, где а0 — предел выносливости, при

R„=0 (через точку В проходит прямая с Ra=0). Для луча с

Ra=0 для стандартного образца

«а = в-1 - °т = 3-1 - °® tg « =

DC

= а-1 —°m(—?~*~ао )=e-i —(2.9)

где согласно основным терминам сопротивления усталости

фа= (2о_1—Оо)/оо — коэффициент чувствительности к асиммет-

рии цикла напряжений.

Из (2.9) следует, что при оа=0 ат=<У-1/^>а соответствует

абсциссе точки D. Тогда можно принять о_1/ф0=от.и.

Для детали прямую 2 предельных напряжений построим по

о-1д. Эта прямая пересекает ось от в точке D\, причем

OZ?i/OZ) = СГт.и.дК^т/От.и == KdT* Отсюда ODi = (Jx.nKdr^= (<Т-1/фа)Кат.

Тогда для детали аад=<т-1д—<Jmp)ga', где 1£а'=У„/(КатК),

К=0-1/(Т-1д.

Для детали получим

<’ад = а-1д-а®дФ,/(^Л). (2.10)

По (1.5) И (1.6) И рис. 2.4 получим (Ja/(Jm = (1— Ra)l(l +

+/?«)=tg₽.

Тогда для детали

(2.Н)

Подставив (2.11) в (2.10), получим для детали

Одд-.’-1 д ’ад .

29

откуда

______Q-iC1 -Я„)______

0-*a)K+('+'W^ ‘

Предельное напряжение детали <тцт д для цикла Ra при чис-

ле циклов напряжений N равно

а =--------ЯЛ2--.=---------*=1"-----------, (2.13)

Итд 0,5(1-Я.) (i_^)K4-(14-/?e)V^t

где a-iN — ограниченный предел выносливости для цикла с

Re=—1, равный на основании (1.7)

т/~^0 /0 14\

о—i№a_j 1/ — < ат. (2.14)

Тогда запас прочности по нормальным напряжениям с уче-

том (1.5) и (1.6) будет равен

л _ »11тд _____________________2д-1.у__________

’ °тах [(1 - Я,) К + (1+Я.) ’max

_______________^3-\N_____________

/ ’а к , ’т )

0,5отах Л 0,5атах Kdt I таХ

ИЛИ

*,= (2-15)

'аК + Om’P./KdT

(2.12)

Для касательных напряжений получим

nt=---------------------------. (2.16)

Рекомендуется величину ф0 определять по формуле

Ф/= 0,02-|-2-10“4зв, и фх = 0,5ф3, где ав, МПа.

При расчетах в среднем принимают для деталей, изготовленных из

Ф, Фг

углеродистых мягких сталей................. 0,05 0

среднеуглеродистых сталей.................. 0,15 0,05... 0,1

хромоникелевых и аналогичных легированных ста-

лей при ов>800 МПа......................... 0,3... 0,4 0,15... 0,2

легированных сталей, подвергнутых цементации . 0,6 0,4

легированных сталей, подвергнутых азотированию 0,8 0,5

Величину допустимого коэффициента запаса прочности

можно определить так:

1п] = [«1][п2] [л3].

(2.17)

30

где [«iL [/hl [«з! — коэффициенты достовернос'ги расчетных наг-

рузок, однородности механических характеристик, точности

расчетной методики и особых требований безопасности, [«i]=

U 1,0... 1,5, («2]= 1,2...1,5, [л3]= 1,0...1,5.

Принятые величины [П1], [п2], [п3] в предположении неблаго-

приятного сочетания всех трех факторов приводят к увеличе-

нию массы и габаритных размеров детали. Поэтому при отсут-

ствии точных значений частных коэффициентов пользуются

следующими рекомендациями:

[«]

Применение методики расчета, обеспечивающей повышенную

достоверность результатов, с учетом основных и дополнительных

нагрузок; контроль расчетов натурными испытаниями ответствен-

ных деталей и узлов ЛА и стабильности механических характери-

стик материала ...................................... 1,2... 1,45

Расчеты с приближенным учетом динамических нагрузок, не-

полным контролем прочности путем натурных испытаний .... 1,5... 2

Применение методики расчета, дающей приближенную точ-

ность результатов без проведения натурных испытаний, а также

при расчете деталей из хрупких и анизотропных материалов

(пластмассы, керамика)............................... 2... 3

Особенности расчета на прочность при малоцикловом нагру-

жении. Разрушение от малоцикловой усталости — это разру-

шение в условиях повторного упругопластического деформи-

рования с числом циклов (к моменту образования макротре-

щины или окончательному разрушению) до 5-(Ю^.-Ю5) циклов.

Это число циклов является условной границей между мало-

цикловой и многоцикловой усталостью для пластичных сталей

и сплавов и определяет среднее число циклов для зоны пере-

хода от упругопластического к упругому деформированию.

Зависимость между деформацией и напряжением при

малоцикловом нагружении обычно изображают в виде диаг-

раммы о—е, где о — напряжение, е — деформация. Размах

пластической деформации для каждого полуцикла k обозна-

чается 8(Ч

Нагружение при исследовании малоцикловой усталости мо-

жет быть жестким и мягким. Жесткое нагружение (рис.

2.5, а) — циклическое нагружение, при котором в процессе

испытания среднее значение и размах e(ft) циклических

Деформаций сохраняют свои исходные значения. Мягкое нагру-

жение (рис. 2.5, б) — циклическое нагружение, при котором в

процессе испытания средние и амплитудные значения цикличе-

ских напряжений сохраняют свои исходные значения, их раз-

мах S(*)=const.

Циклическое деформирование в упругопластической области

® жестком и мягком режимах сопровождается образованием

Петли гистерезиса, характеризующей работу упругопластиче-

ского деформирования за полный цикл изменения усилий. Диа-

31

Рис. 2.5. Диаграммы циклического упругопластического деформирования

грамма циклического деформирования отражает зависимость

напряжения о от деформации е при различном числе полуцик-

лов нагружения k (рис. 2.6). Исходное нагружение описывает-

ся в соответствии с диаграммой статического деформирования,

проходящей через точки А, В, С с началом в точке 0. Исход-

ное нагружение доводят до определенного значения напряже-

ний и деформаций, характеризуемых в этом полуцикле (как

нулевом) точками А, В, С. Для этих точек напряжения исход-

ного нагружения составляют о/0*, ог(0) и а3(0), а деформации

е/0), е2(°) и е3<°>. После разгрузки остаются пластические дефор-

мации еР1(0\ ер2(0) и ер3<°>. Деформация, соответствующая преде-

лу пропорциональности оПц, обозначена еПц. Исходное нагруже-

ние и разгрузка образуют нулевой (k=Q) полуцикл нагру-

жения.

Реверс нагружения про-

исходит по своей диаграмме,

достигая, например, состоя-

ний, характеризуемых точ-

ками D, К, N, соответствую-

щих напряжениям —o-i(1),

—О2(1), —о3(1). Реверсивное

нагружение и последующая

разгрузка образуют первый

(6=1) полуцикл нагруже-

ния; совокупность нулевого

и первого полуциклов обра-

зуют первый цикл нагруже-

ния.

Рис. 2.6. Обобщенная диаграм-

ма циклического деформирования

a S

Рис. 2.7. Диаграммы деформирова-

ния циклически упрочняющегося (/),

циклически разупрочняющегося (//)

и циклически стабилизирующегося

(III) материалов при мягком нагру-

жении от числа циклов нагружений

для различных материалов

Характеристиками циклической диаграммы являются упру-

гая е/к\ пластическая ер^ и упругопластическая e^=eew+

+ер<*> деформации в полуциклах нагружения, максимальные

напряжения и амплитуда напряжений в цикле 0а(Л)> ширина

петли гистерезиса 6<Л), модуль разгрузки т, определяемый как

тангенс угла наклона прямой, соединяющей точки диаграммы,

соответствующие началу и концу разгрузки.

В зависимости от структурного состояния материалы могут

быть упрочняющимися, разупрочняющимися или циклически

стабильными. При малоцикловом нагружении они ведут себя

по-разному.

У циклически упрочняющихся материалов ширина петли

гистерезиса при мягком нагружении уменьшается (рис. 2.7,

а), а максимальные напряжения цикла при жестком нагру-

жении увеличиваются (рис. 2.7, I б), показатель упрочнения

от цикла к циклу возрастает. У циклически разупрочня-

ющихся материалов ширина петли гистерезиса при мягком на-

гружении увеличивается (рис. 2.7, II а), а отах при жестком

нагружении уменьшаются (рис. 2.7, // б); m(h) от цикла к цик-

лу снижается. У циклически стабилизирующихся материалов

ширина петли гистерезиса при мягком (рис. 2.7, III а) и жест-

(рис. 2.7, III б) нагружениях, а также mw остаются прак-

тически постоянными.

Материалам, находящимся в упрочненном состоянии, кото-

Рое характеризуется высокими ов и от, свойственно разупроч-

нение. Материалам с низкими механическими характеристика-

2—1085 33

Рис. 2.8. Зависимость деформации при

мягком нагружении от числа циклов нагру-

жений для различных материалов

ми и высокими пластическими свой-

ствами присуще упрочнение. Ука-

занным свойствам соответствуют

характерные особенности их диа-

грамм статического разрушения.

Материалы, у которых упругая де-

формация невелика, склонны к цик-

лическому разупрочнению. Мате-

риалы с большой равномерной де-

формацией упрочняются, а мате-

риалы, у которых упругая деформа-

ция и удлинения на стадии образо-

вания шейки приблизительно рав-

ны, имеют циклическую стабиль-

ность. Циклически анизотропные

материалы, в отличие от цикличе-

ски изотропных, имеют неодинаковое сопротивление цикличе-

скому деформированию во время четных и нечетных полуциклов

нагружения.

В зависимости от изотропных свойств материала, характе-

ра изменения свойств при малоцикловом нагружении, режима

испытаний односторонние деформации либо накапливаются,

либо отсутствуют. Для циклически упрочняющихся материа-

лов накопление односторонних деформаций носит затухающий

характер с увеличением числа циклов нагружений. Для цикли-

чески разупрочняющихся и стабилизирующихся материалов

возможно прогрессирующее либо стабилизирующееся с числом

циклов нагружений накопление односторонних деформаций.

Односторонне накопленную деформацию определяют по вели-

чине упругопластической eW или пластической дефор-

мации, достигнутой в процессе циклического нагружения после

k-ro полуцикла.

На рис. 2.8 показан характер изменения односторонних де-

формаций от числа циклов нагружения для циклически изо-

тропных упрочняющихся (а), разупрочняющихся (б) и стаби-

лизирующихся (в) материалов. В процессе малоциклового на-

гружения возможны накопление односторонних деформаций в

направлении как четных, так и нечетных полуциклов, смена

направления процесса накопления деформаций, а также умень-

шение накопленных односторонних деформаций. В зависимо-

сти от значений и характера накопленных односторонних де-

формаций различают квазистатическое, усталостное и смешан-

ное малоцикловое разрушение.

34

Квазистатическое малоцикловое разрушение происходит пре-

мущественно вследствие одностороннего накопления деформа-

ий равных деформациям при статическом разрыве. При этом

накопленная упругопластическая деформация на k-м полуцик-

ле доходит до (0,9... 1,0) ев, пластическая деформация на

том же полуцикле — до (0,9... 1,0) 67, где ей и ef — дефор-

..апии соответствующие соответственно пределу прочности и

статическому разрыву.

Усталостное малоцикловое разрушение происходит без вы-

раженного накопления односторонних деформаций, при этом

e(ft)<0,l<?z, 4ft)<0,le?„.

При смешанном малоцикловом разрушении значения одно-

сторонне накопленных деформаций имеют широкий предел из-

менения:

е?(й) = (0,1.. .0,9) ев; =(0,1.. .0,9) ef.

Диапазон квазистатических малоцикловых разрушений зани-

мает область от однократного статического разрыва до 103 цик-

лов и зависит от типа и состояния материала, а также от

режима нагружения. Смешанное малоцикловое нагружение

занимает область от десятков до нескольких тысяч циклов и

наблюдается в переходной области долговечностей между ква-

зистатическим и усталостным типами разрушения.

Уравнение кривой усталости при мягком нагружении имеет

вид

(2.18)

где v=lg(oB/o-i)/lg^o-iWB); NB и W0-i— число циклов до

разрушения соответственно на уровнях пределов прочности ов

и выносливости о-1 материала.

При расчетах принимают jVb~10 и Na-i« 106. Тогда v=

e0.21g(aB/o-i), и при o-i«0,4 ов зависимость (2.18) преобра-

зуется к виду

a№’06=auNB’06. (2.19)

Экспериментальные данные (рис. 2.9) [24] подтверждают,

что для большинства материалов формула (2.19) обеспечивает

хорошее совпадение с экспериментальными данными.

Таким образом, использование зависимости (2.19) право-

мерно для большинства материалов, имеющих or-i«0,4oB.

Расчет малоцикловой долговечности выполняется на осно-

вании анализа местных деформаций при условиях нагружения,

к°гда максимальные деформации достигают 0,5...1%. Кривую

Малоцикловой усталости строят по результатам испытаний

Серии образцов при жестком нагружении. Основным видом

Рис. 2.9. Кривая малоцикловой

усталости при мягком нагружении

нагружения является растяже-

ние-сжатие, хотя возможно

испытание на изгиб и кручение

основных образцов типов I и

II (см. рис. 1.10) диаметром 5;

7,5; 10 и 12 мм. Испытания

проводятся на испытательных

машинах, обеспечивающих тре-

буемый режим нагружения,

с регистрацией результатов с

допустимой погрешностью. Ре-

зультаты представляются в

виде зависимости долговечно-

сти N от циклической упруго-

пластической e(ft) или пласти-

ческой деформаций.

Аналитически кривую малоцикловой усталости при жест-

ком нагружении можно описать уравнениями:

размах пластической деформации в Л-м полуцикле

^}=cN~mP\

(2.20)

размах упругопластической деформации

= (2.21)

где с=0,51п(1—фв)-1, или с=0,51п(1—ф)"1.

Показатели т и тр для конструкционных сталей и сплавов

в первом приближении равны 0,5...0,6. Кривые усталости (рис.

2.10) строят обычно по формулам (2.20), (2.21) в двойных

логарифмических координатах: зависимости размаха упругоплас-

тической деформации е, размаха пластической деформации гР

и размаха упругой деформации ге от числа циклов Nf. Испы-

Рис. 2.10. Зависимость долговеч-

ности от величины упругопластиче-

ской деформации при е(*>=const

лости при жестком нагру-

жении в зависимости от ве-

личины средней деформа-

ции ет

36

ния проводят до образования трещины длиной 0,5...1,0 мм,

Тпоеделяемой визуально или с помощью оптических средств.

Попускается продолжение испытаний до разрушения образца.

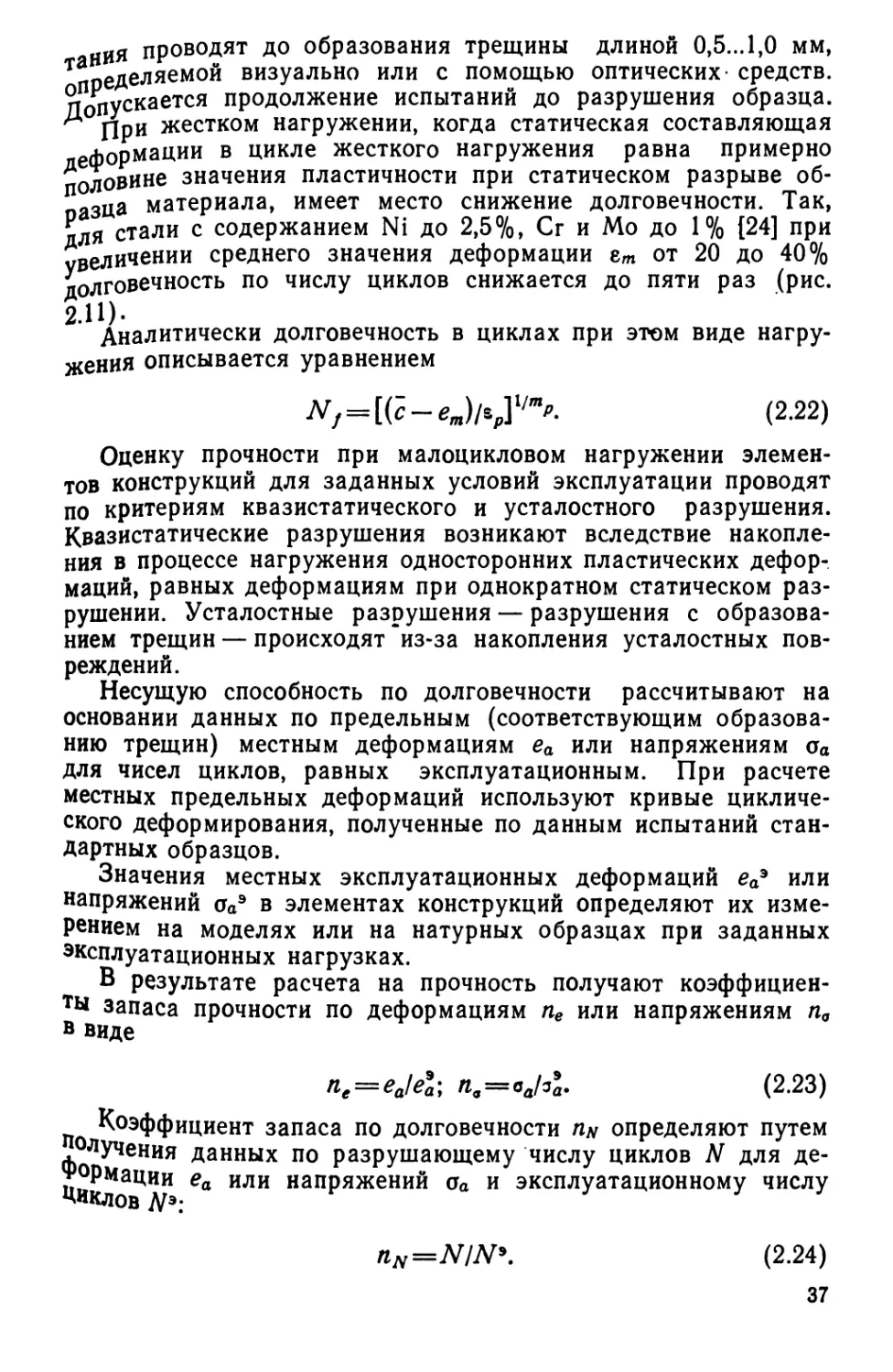

При жестком нагружении, когда статическая составляющая

еформации в цикле жесткого нагружения равна примерно

половине значения пластичности при статическом разрыве об-

оазца материала, имеет место снижение долговечности. Так,

для стали с содержанием Ni до 2,5%, Сг и Мо до 1% (24] при

увеличении среднего значения деформации гт от 20 до 40%

долговечность по числу циклов снижается до пяти раз (рис.

2.И).

Аналитически долговечность в циклах при этом виде нагру-

жения описывается уравнением

= (2.22)

Оценку прочности при малоцикловом нагружении элемен-

тов конструкций для заданных условий эксплуатации проводят

по критериям квазистатического и усталостного разрушения.

Квазистатические разрушения возникают вследствие накопле-

ния в процессе нагружения односторонних пластических дефор-

маций, равных деформациям при однократном статическом раз-

рушении. Усталостные разрушения — разрушения с образова-

нием трещин — происходят из-за накопления усталостных пов-

реждений.

Несущую способность по долговечности рассчитывают на

основании данных по предельным (соответствующим образова-

нию трещин) местным деформациям еа или напряжениям оа

для чисел циклов, равных эксплуатационным. При расчете

местных предельных деформаций используют кривые цикличе-

ского деформирования, полученные по данным испытаний стан-

дартных образцов.

Значения местных эксплуатационных деформаций еа3 или

напряжений оа9 в элементах конструкций определяют их изме-

рением на моделях или на натурных образцах при заданных

эксплуатационных нагрузках.

В результате расчета на прочность получают коэффициен-

ты запаса прочности по деформациям пе или напряжениям па

в виде

пе=еа/еа; n,=oaha. (2.23)

Коэффициент запаса по долговечности nw определяют путем

олучения данных по разрушающему числу циклов N для де-

формации еа или напряжений аа и эксплуатационному числу

nN=N!N3.

(2.24)

37

Для трубопроводов, листовых конструкций, корпусов допус-

каемые запасы прочности {ne]=[nj=2, [ллг]= 10; для деталей

машин (сварных, резьбовых соединений и др.)

К]=К1=1.5, ы=з.

Если испытанию при эксплуатационных нагрузках подвер-

гают натурные конструкции или полномасштабные модели, то

при расчете по моменту образования трещин принимают

[«е1 = [«Л'=1,25, а [л„]>2,1.

Контактная выносливость. Рассмотрим причины разрушения

контактирующих поверхностей и пути обеспечения их выносли-

вости. При контактном взаимодействии двух тел нормальная

сила действует на малый участок поверхности в зоне контакта,

образующейся при соприкосновении сферических и цилиндри-

ческих тел с плоскими, сферическими и цилиндрическими по-

верхностями. Размеры площадки соприкосновения зависят от

упругости материалов и формы контактирующих поверхностей.

В зоне контакта при отсутствии деформирующего усилия со-

прикасание тел происходит в точке или по линии (рис. 2.12).

После приложения усилия в результате деформирования тел

образуется площадка контакта, форма которой зависит от гео-

метрии соприкасающихся тел. При контакте двух цилиндров по

образующей в результате их деформирования силой Fn обра-

зуется площадка шириной 2Ьн (см. рис. 2.12, в). Интенсивность

сил, нормальных к сопряженным поверхностям, характеризу-

i

Рис. 2.12. Точечный (а, б) и линейный (в) контакт двух тел

38

максимальным контактным напряжением он в зоне кон-

еТ та деталей, распределенным по эллиптическому закону. Мак-

ТЯмальное значение контактного напряжения сн используется

сИкаЧестве критерия работоспособности сопряженных поверхно-

В ей при условии, что величина оя не превышает допустимого

качения, полученного экспериментально при аналогичных ус-

3оВИях в’ зоне контакта. Касание по линии в зоне контакта

характерно для зубчатых передач, роликовых подшипников и

других случаев. Величина ан в зоне контакта определяется

Формулой Герца—Беляева, полученной из решения контактной

задачи теории упругости для контакта двух цилиндров по об-

щей образующей, имеющих модули упругости Е\ и £2, радиусы

и /?2 и длину линии контакта 1К:

ан

-----------------------------------, (2.25)

л[е2(1 - h)2 + £i(i - ^)2] рпр

где qH=FnilK — удельная контактная нагрузка; щ, ц2 — коэф-

фициенты Пуассона материалов цилиндров; рпр — приведенный

радиус кривизны, pnp=/?i/?2/(^2±^i) (знак плюс принимают

при внешнем касании, знак минус — при внутреннем касании).

Для стали при ц=0,3 получим

ая = 0,418]/ ^£пр/Рпр , (2.26)

где £Пр=2£1£2/ (£1+ Е2)— приведенный модуль упругости.

В реальных конструкциях, как правило, в зоне контакта

происходит относительное движение контактирующих поверх-

ностей, а нагрузка действует циклически. Это искажает кар-

тину распределения напряжений в зоне контакта, которая име-

ет место при статическом сжатии.

Процесс усталостного разрушения контактирующих поверх-

ностей при нагружении зоны контакта циклически действую-

щей нагрузкой состоит в зарождении первичных трещин в зоне

действия максимальных касательных напряжений на глубине

нескольких десятков микрометров от поверхности. Постепенно

Развиваясь, эти трещины выходят на поверхность, отдельные

точечные дефекты сливаются, материал в зоне трещин отслаи-

вается, а крупные частицы выкрашиваются, в результате чего

Деталь выходит из строя. Поскольку разрушение поверхностно-

го слоя детали в зоне контакта зависит от числа циклов нагру-

жений, можно в этом случае говорить о контактной выносли-

вости детали. Типичным примером контактного разрушения

является выкрашивание рабочих поверхностей зубьев зубчатых

°Дес, которое сосредоточивается на участках зуба, близких к

ячальной окружности. Это объясняется изменением направле-

Ия сил трения в этой зоне, а также тем, что на этих участках

агрузку несет один зуб, а участки, близкие к головке и нож-

39

ке, менее нагружены, так как нагрузка здесь распределяется

на два зуба. Кроме того, при высоких давлениях в зоне кон-

такта масло, внедряясь в вышедшие на поверхность детали от

зоны наибольших касательных напряжений микротрещины,

вызывает процесс ускоренного выкрашивания материала.

Действительная картина нагружения в зоне контакта зубь-

ев гораздо сложнее, вследствие чего зависимости (2.25) ц

(2.26) носят в определенной степени условный характер. Однако

их использование для оценки контактной выносливости зубьев

по условию оя<[оя] правомерно, если принятые при определе-

нии вн и (ая] условия достаточно хорошо будут соответство-

вать истинной картине.

2.2. ЖЕСТКОСТЬ

Жесткость — способность детали сопротивляться об-

разованию деформации под действием нагрузок. Если действу-

ющая нагрузка при этом не меняется во времени, то говорят

о статической жесткости. Виброжесткость — способность дета-

ли сопротивляться деформации при вибрации определенной час-

тоты и амплитуды, под крутильной жесткостью понимается

способность детали иметь в определенных пределах деформа-

цию кручения под действием приложенного крутящего момен-

та определенной частоты. При резонансе деформации возрас-

тают до опасных пределов.

Расчеты на статическую жесткость сводятся к определению

линейных f и угловых 0 прогибов при изгибе, удлинения А/ при

растяжении и угла закручивания <р при кручении. При этом

используют зависимости из курса «Сопротивление материалов»

и сравнивают результаты расчета с допускаемыми значениями.

При каждом виде деформации жесткость можно характе-

ризовать коэффициентом жесткости c=dFidb, где F—воздей-

ствующая сила; б — деформация. Тогда при растяжении стерж-

ня cP=ES/l, при кручении с = GJPH, а при изгибе cK=kElх/13,

где Е — модуль упругости при растяжении; G — модуль упру-

гости при сдвиге; S — площадь сечения стержня; ]р и Jx — по-

лярный и осевой моменты инерции; I — длина стержня; k — ко-

эффициент, зависящий от схемы нагружения и способа задел-

ки концов. Величина, обратная коэффициенту жесткости, назы-

вается коэффициентом податливости е= \jc.

2.3. износостойкость

Износ — изменение размеров, формы, массы тела или

состояния поверхности разрушения поверхностного слоя изде-

лия. Износ обычно проявляется при трении, которое возникает

при относительном перемещении (скольжении) поверхностей.

40

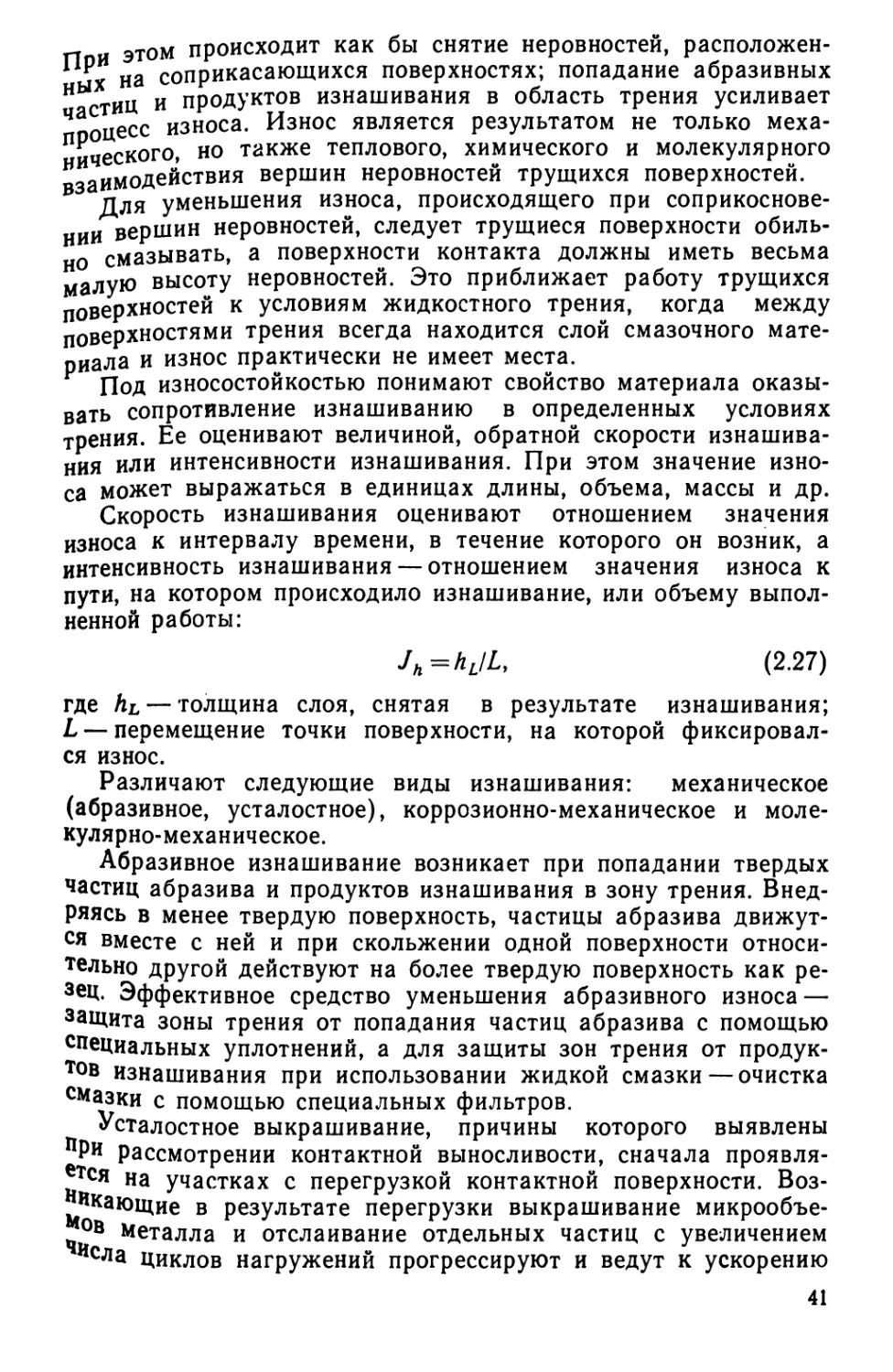

этом происходит как бы снятие неровностей, расположен-

ПРИ на СОПрИкасающихся поверхностях; попадание абразивных

НЫ тин и продуктов изнашивания в область трения усиливает

ЧЭоцесс износа. Износ является результатом не только меха-

Пического, но также теплового, химического и молекулярного

нзаимодействия вершин неровностей трущихся поверхностей.

В Для уменьшения износа, происходящего при соприкоснове-

нии вершин неровностей, следует трущиеся поверхности обиль-

но смазывать, а поверхности контакта должны иметь весьма

малую высоту неровностей. Это приближает работу трущихся

поверхностей к условиям жидкостного трения, когда между

поверхностями трения всегда находится слой смазочного мате-

риала и износ практически не имеет места.

Н Под износостойкостью понимают свойство материала оказы-

вать сопротивление изнашиванию в определенных условиях

трения. Ее оценивают величиной, обратной скорости изнашива-

ния или интенсивности изнашивания. При этом значение изно-

са может выражаться в единицах длины, объема, массы и др.

Скорость изнашивания оценивают отношением значения

износа к интервалу времени, в течение которого он возник, а

интенсивность изнашивания — отношением значения износа к

пути, на котором происходило изнашивание, или объему выпол-

ненной работы:

Jh=hLlL, (2.27)

где hL— толщина слоя, снятая в результате изнашивания;

L — перемещение точки поверхности, на которой фиксировал-

ся износ.

Различают следующие виды изнашивания: механическое

(абразивное, усталостное), коррозионно-механическое и моле-

кулярно-механическое.

Абразивное изнашивание возникает при попадании твердых

частиц абразива и продуктов изнашивания в зону трения. Внед-

ряясь в менее твердую поверхность, частицы абразива движут-

ся вместе с ней и при скольжении одной поверхности относи-

тельно другой действуют на более твердую поверхность как ре-

зец. Эффективное средство уменьшения абразивного износа —

защита зоны трения от попадания частиц абразива с помощью

специальных уплотнений, а для защиты зон трения от продук-

тов изнашивания при использовании жидкой смазки — очистка

сМазки с помощью специальных фильтров.

Усталостное выкрашивание, причины которого выявлены

пРи рассмотрении контактной выносливости, сначала проявля-

ется на участках с перегрузкой контактной поверхности. Воз-

Икающие в результате перегрузки выкрашивание микрообъе-

°в металла и отслаивание отдельных частиц с увеличением

пела циклов нагружений прогрессируют и ведут к ускорению

41

разрушения поверхности от усталости и пластическому дефор.

мированию.

Если в зоне контакта имеет место скольжение профилей,

как, например, в зубчатой паре при зацеплении зубьев, то, как

правило, сопротивление усталостному выкрашиванию у опере-

жающей поверхности выше, чем у отстающей. Одно из объясне-

ний этого — снижение коэффициента трения скольжения в свя-

зи с ростом суммарной скорости для опережающей поверхно-

сти; это ведет к росту толщины масляного слоя, разделяющего

соприкасающиеся поверхности.

Коррозионно-механическое изнашивание характерно для

процесса разрушения поверхностных слоев контактирующих по-

верхностей деталей под действием нормальных сил, микропе-

ремещений и связанных с ними сил трения; оно возникает при

наличии в зоне контакта смазок с поверхностно активными при-

садками, в условиях высоких местных давлений и высоких ло-

кальных температур в зоне контакта. Образующиеся в этих ус-

ловиях на поверхности металла поверхностные пленки разру-

шаются и снова образуются. Одним из видов такого изнаши-

вания является окислительное изнашивание — разрушение не-

прерывно восстанавливающихся окисных пленок.

Коррозионно-механическое изнашивание, обусловленное

очень малыми колебательными относительными перемещения-

ми сопряженных поверхностей, возникающих из-за деформаций

и зазоров в соединении при наличии взаимного перемещения,

называется фреттинг-коррозией. Относительные микропереме-

щения контактных поверхностей вследствие контактного трения

ведут к разрушению окисных контактных пленок и их после-

дующему восстановлению под действием агрессивных составля-

ющих окружающей среды, что нарушает прочность соединения.

Этот вид изнашивания характерен для шлицевых и шпоночных

соединений, соединений с натягом, зубчатых муфт, рессор.

Молекулярно-механическое изнашивание проявляется при

разрушении защитных пленок на контактирующих поверхно-

стях, в результате чего приходят в действие силы молекуляр-

ного сцепления. Это явление называется схватыванием, а про-

цесс возникновения трения на этой основе — заеданием. Его ин-

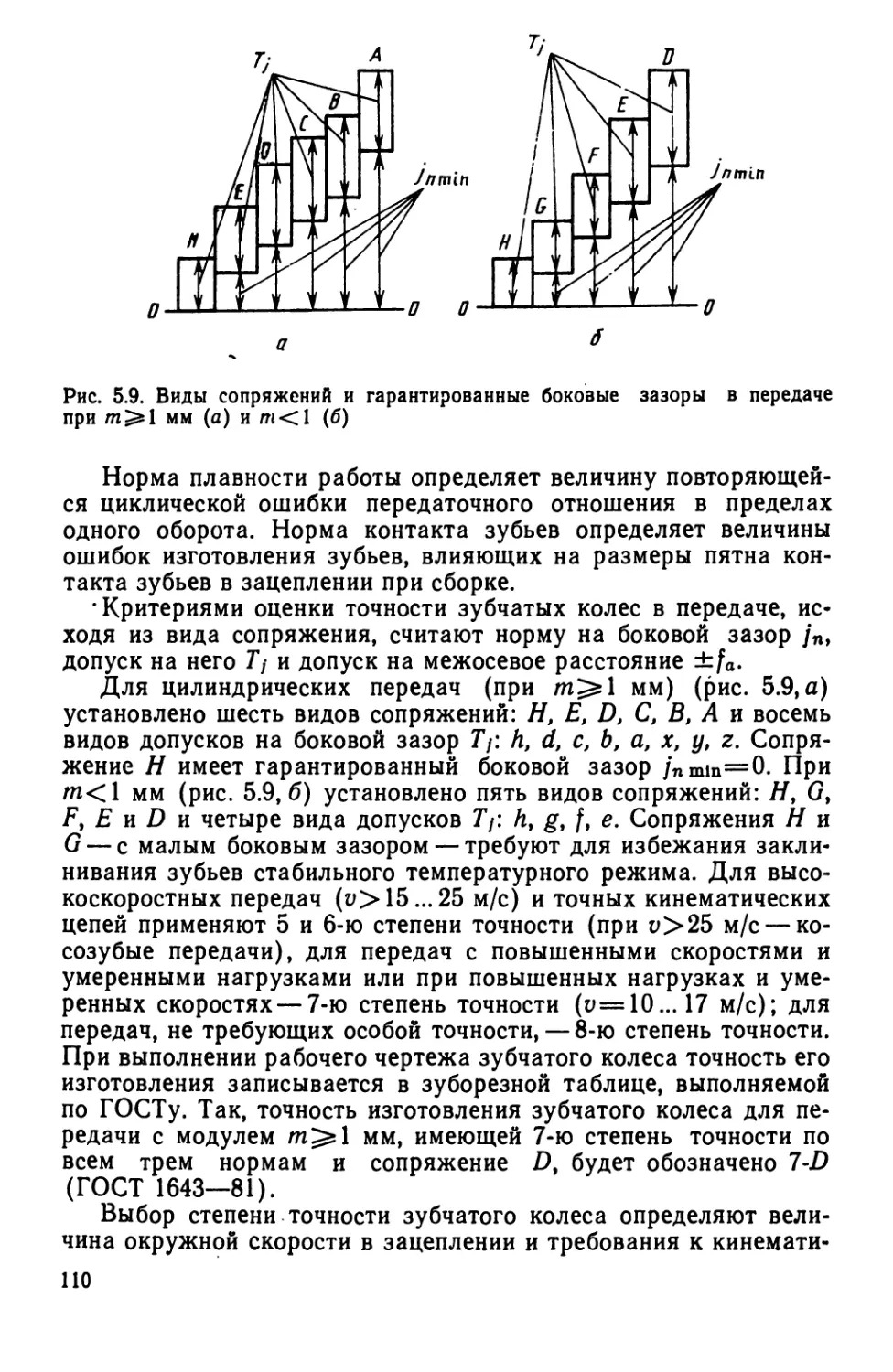

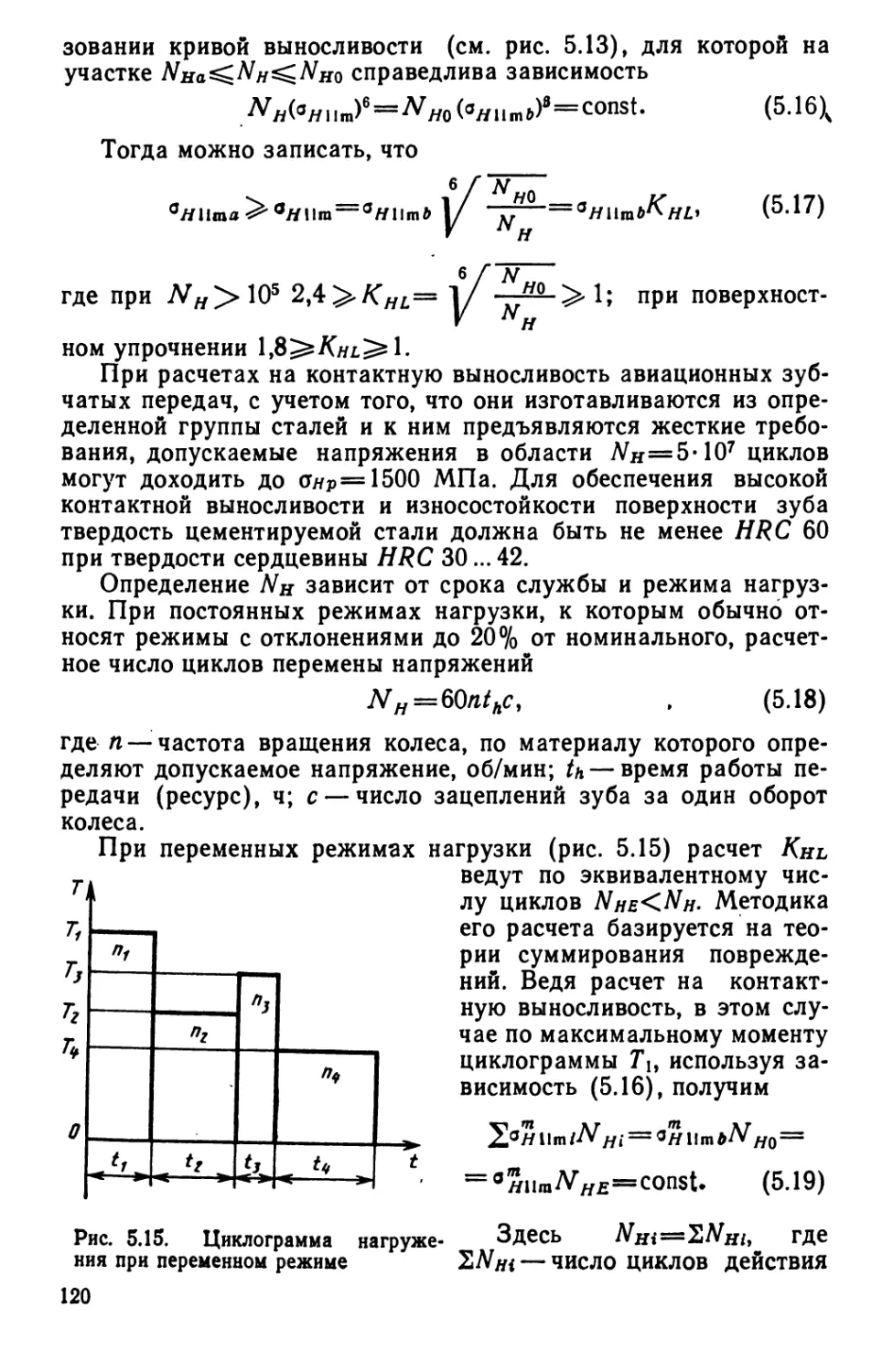

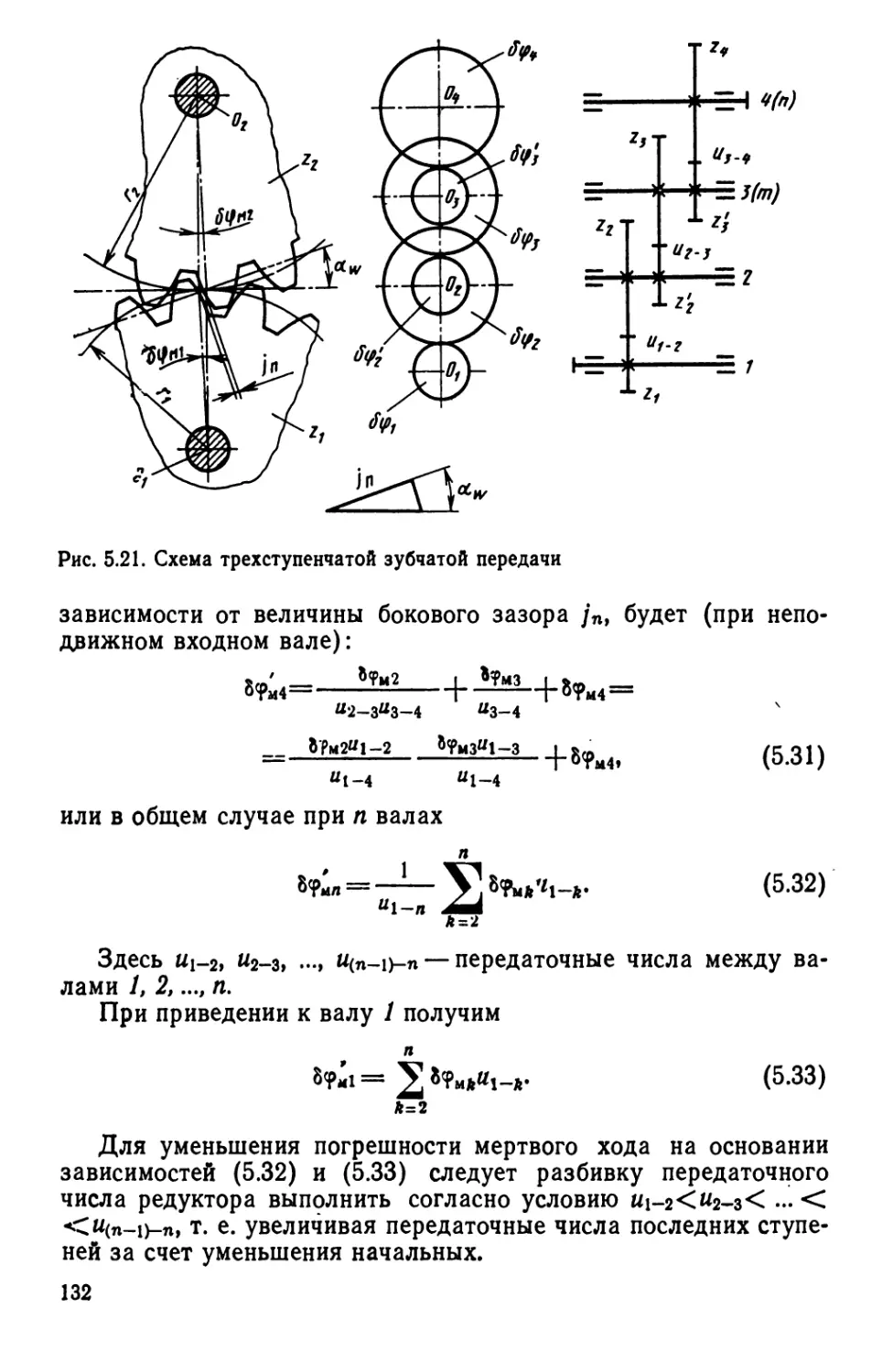

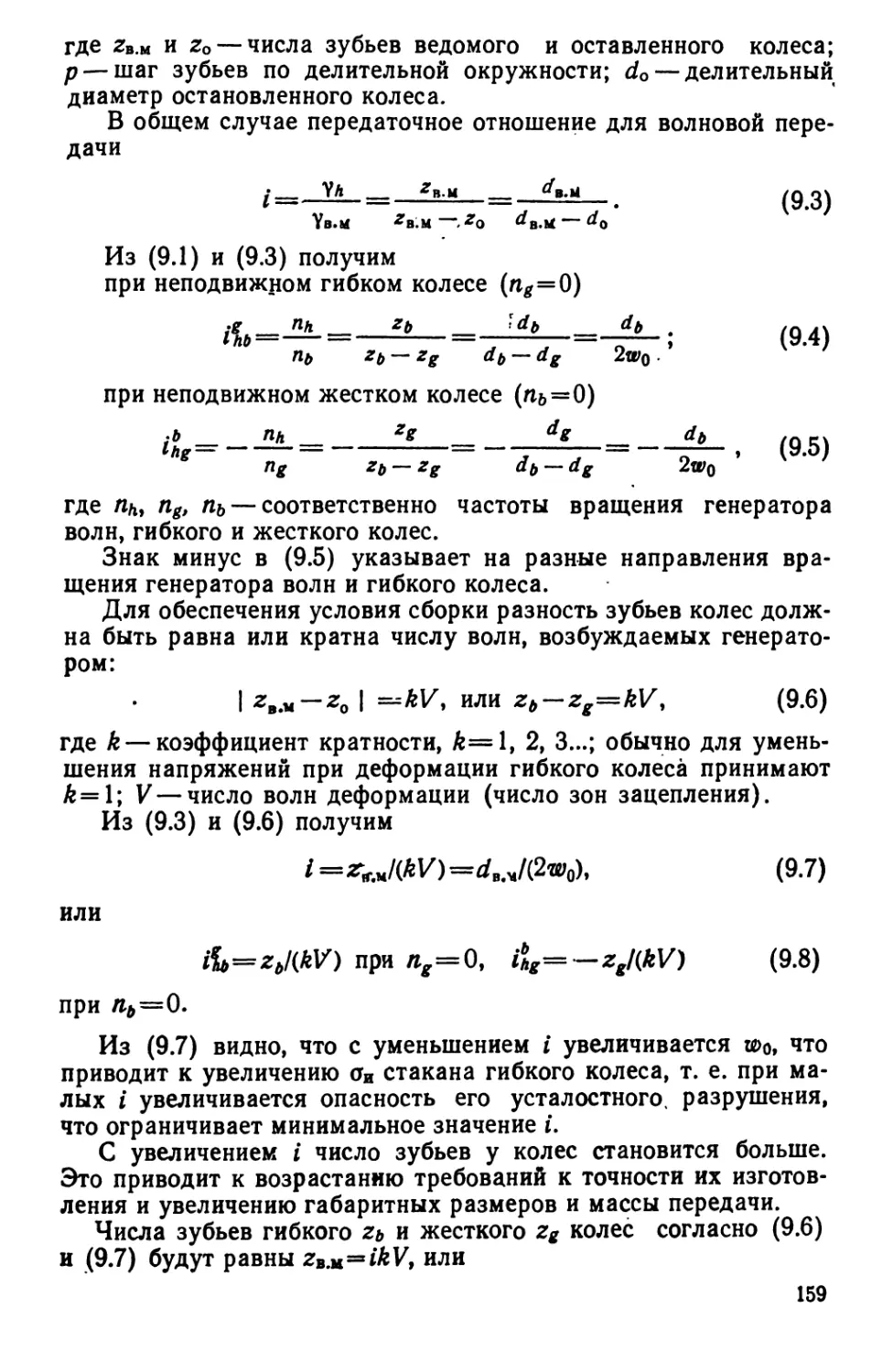

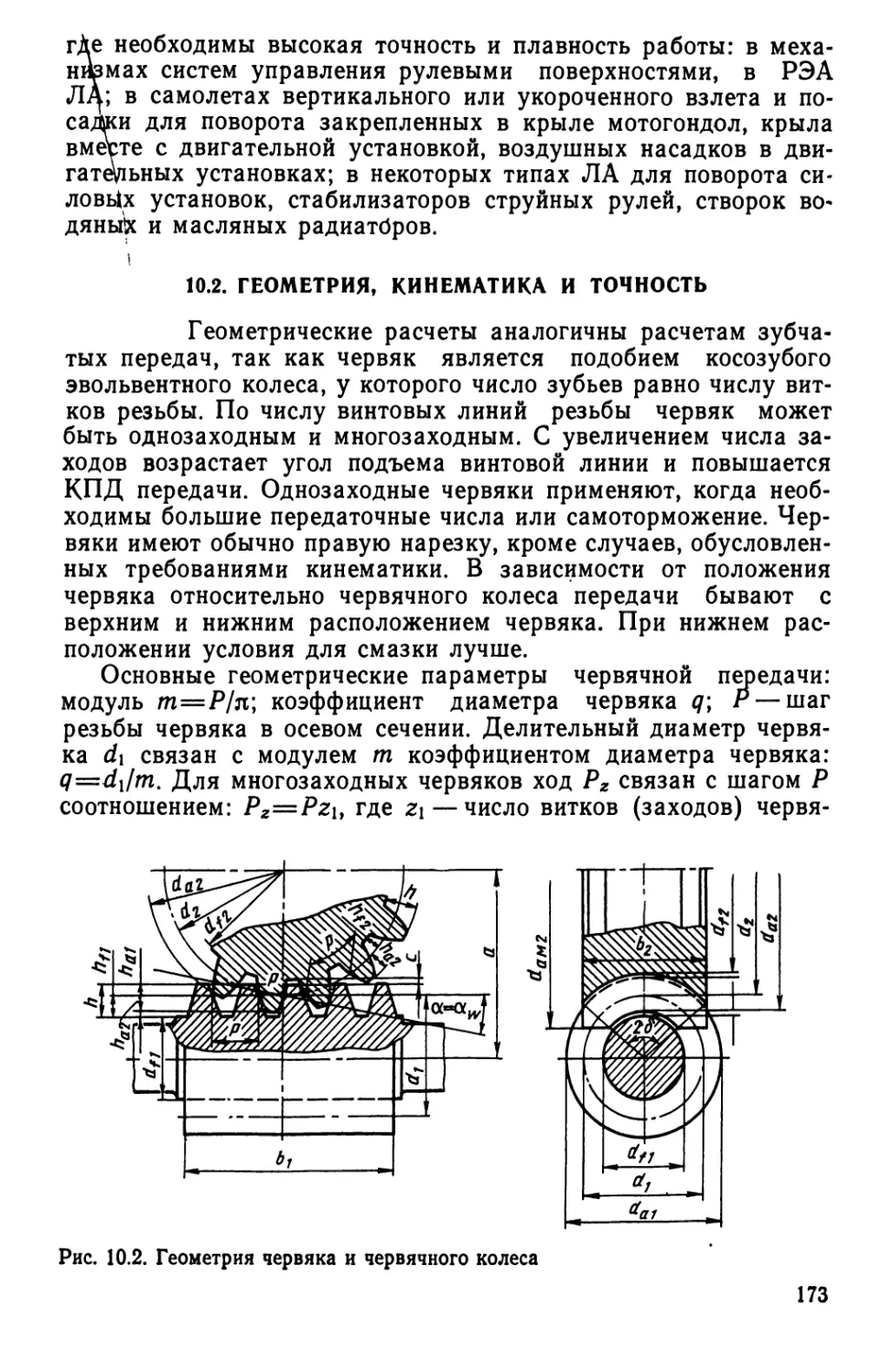

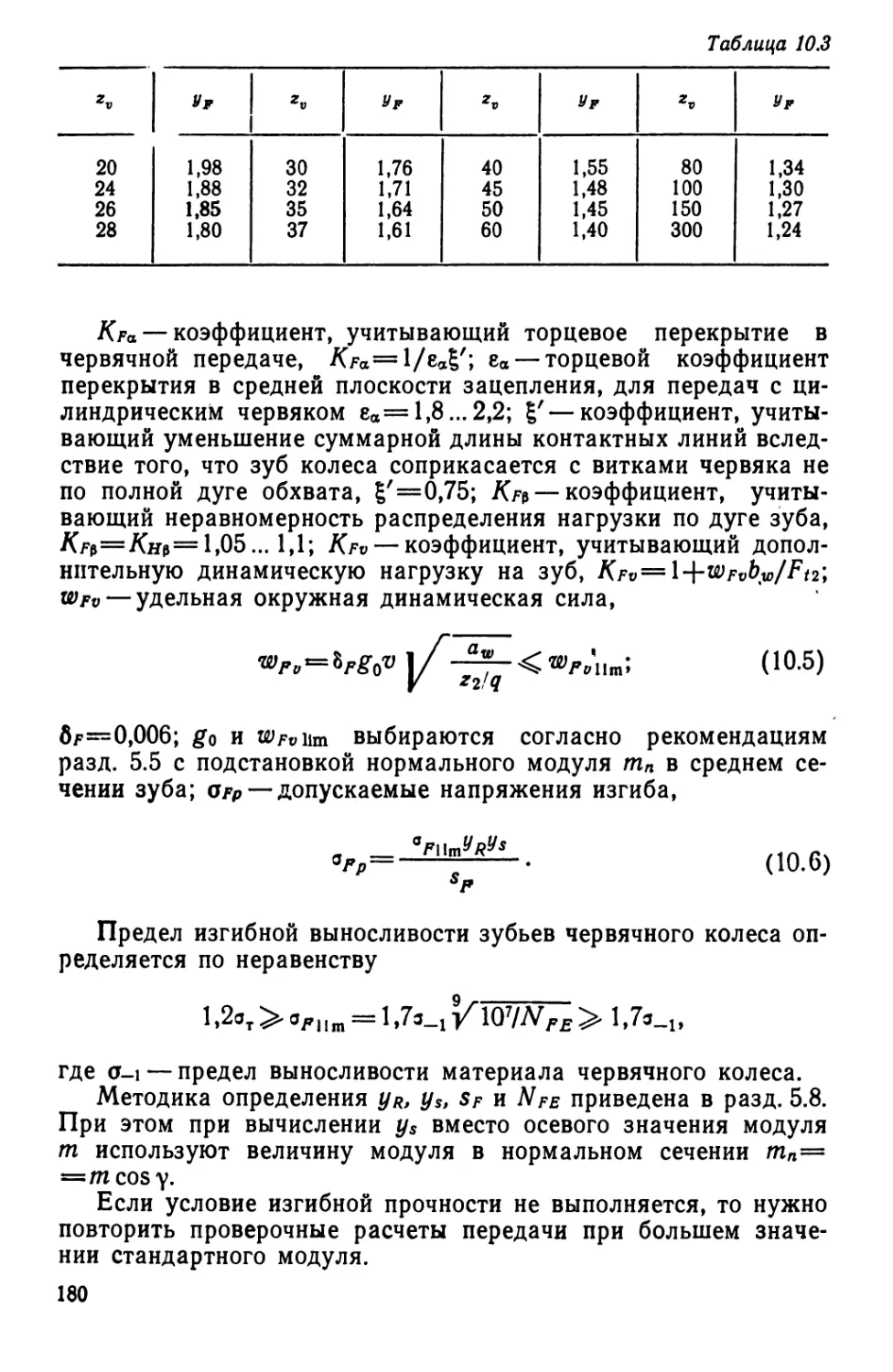

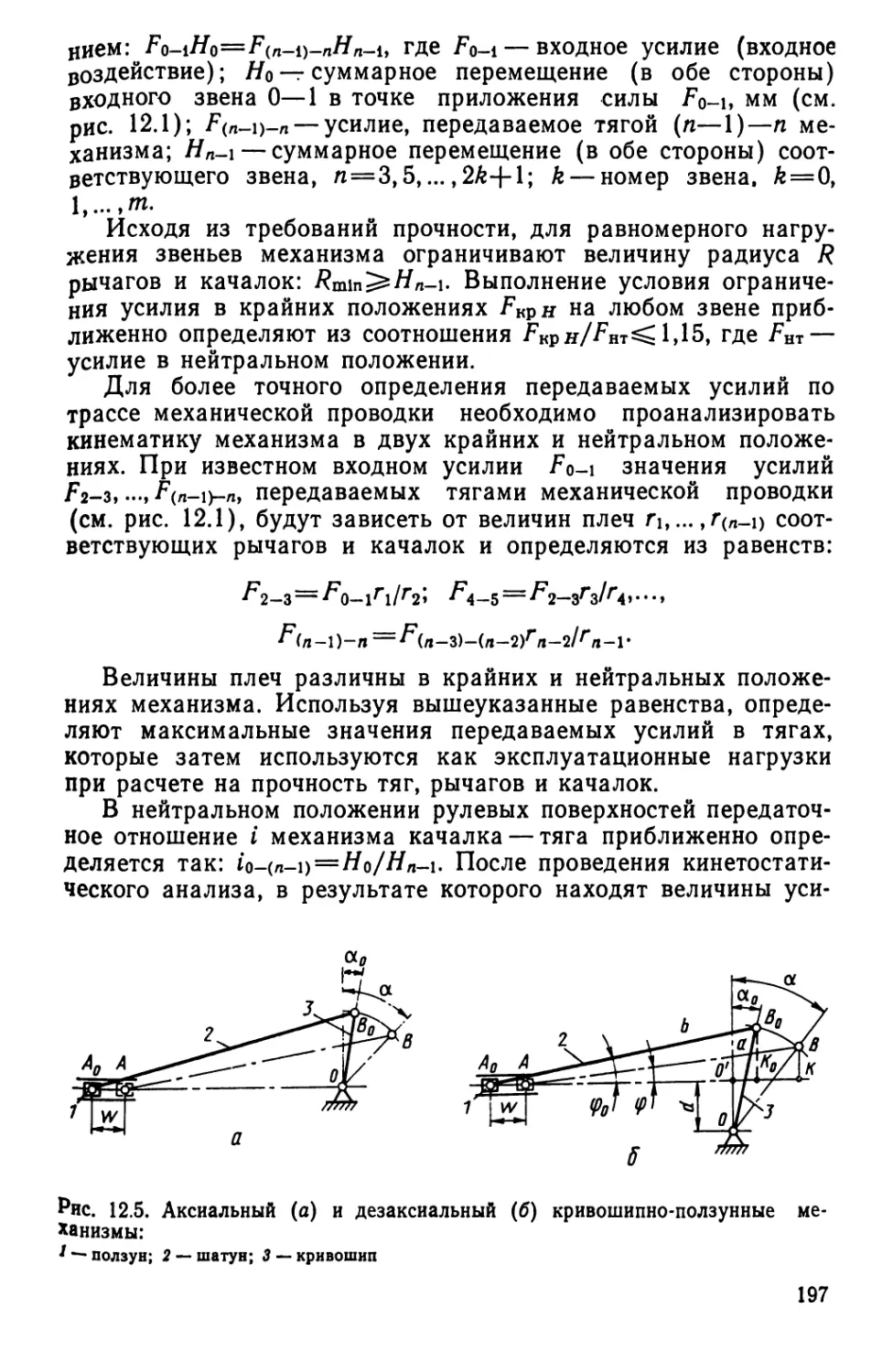

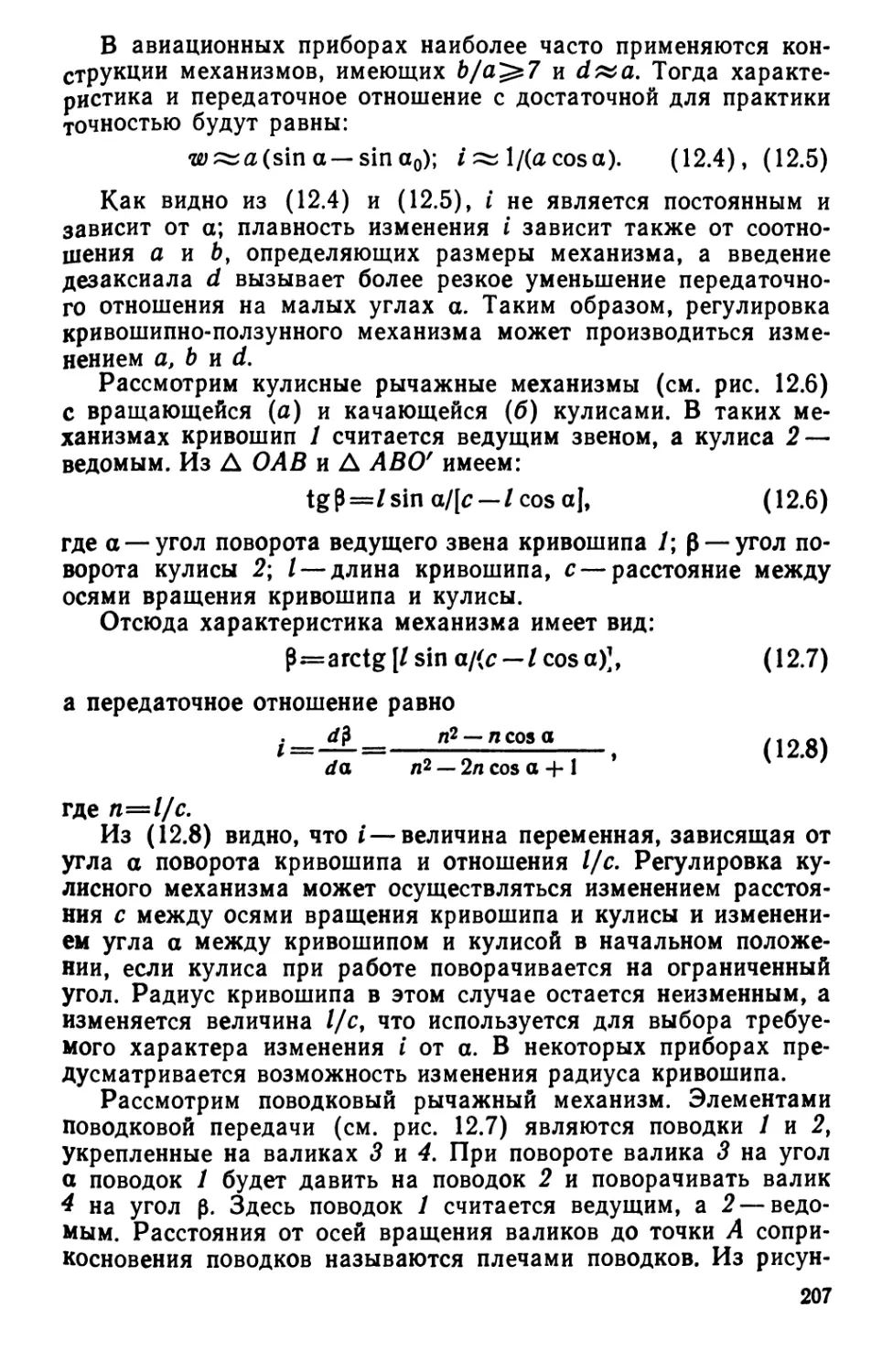

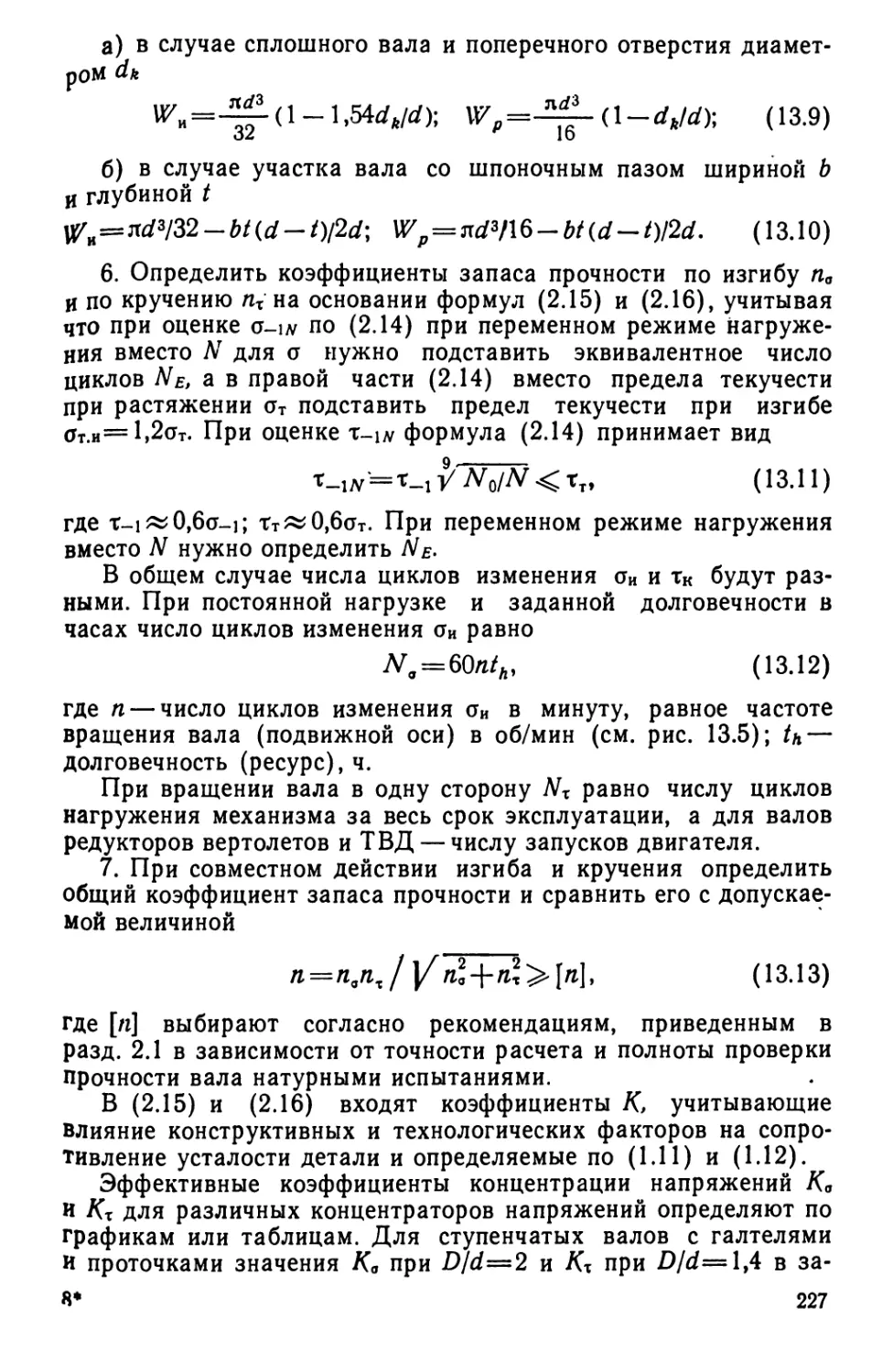

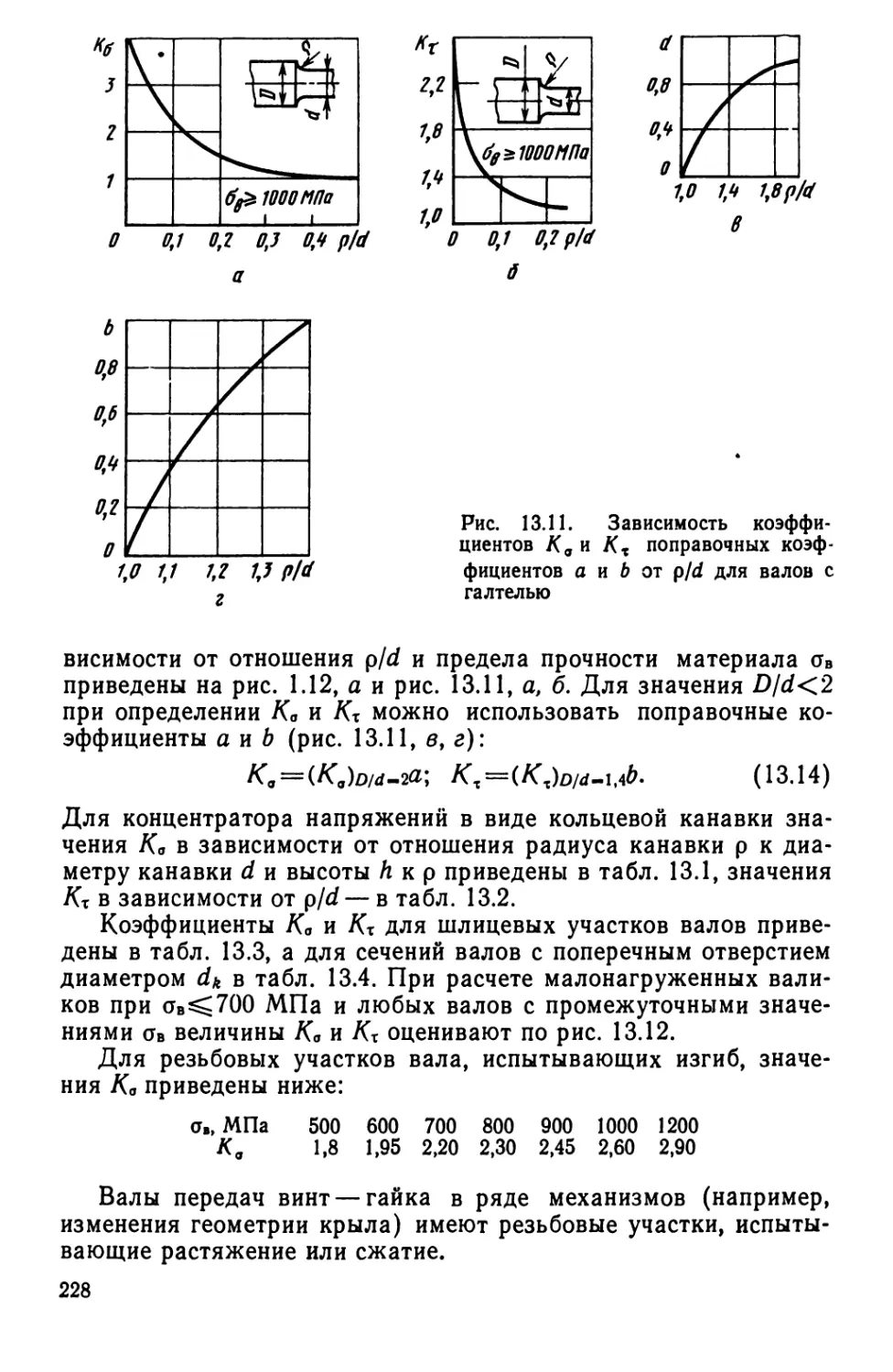

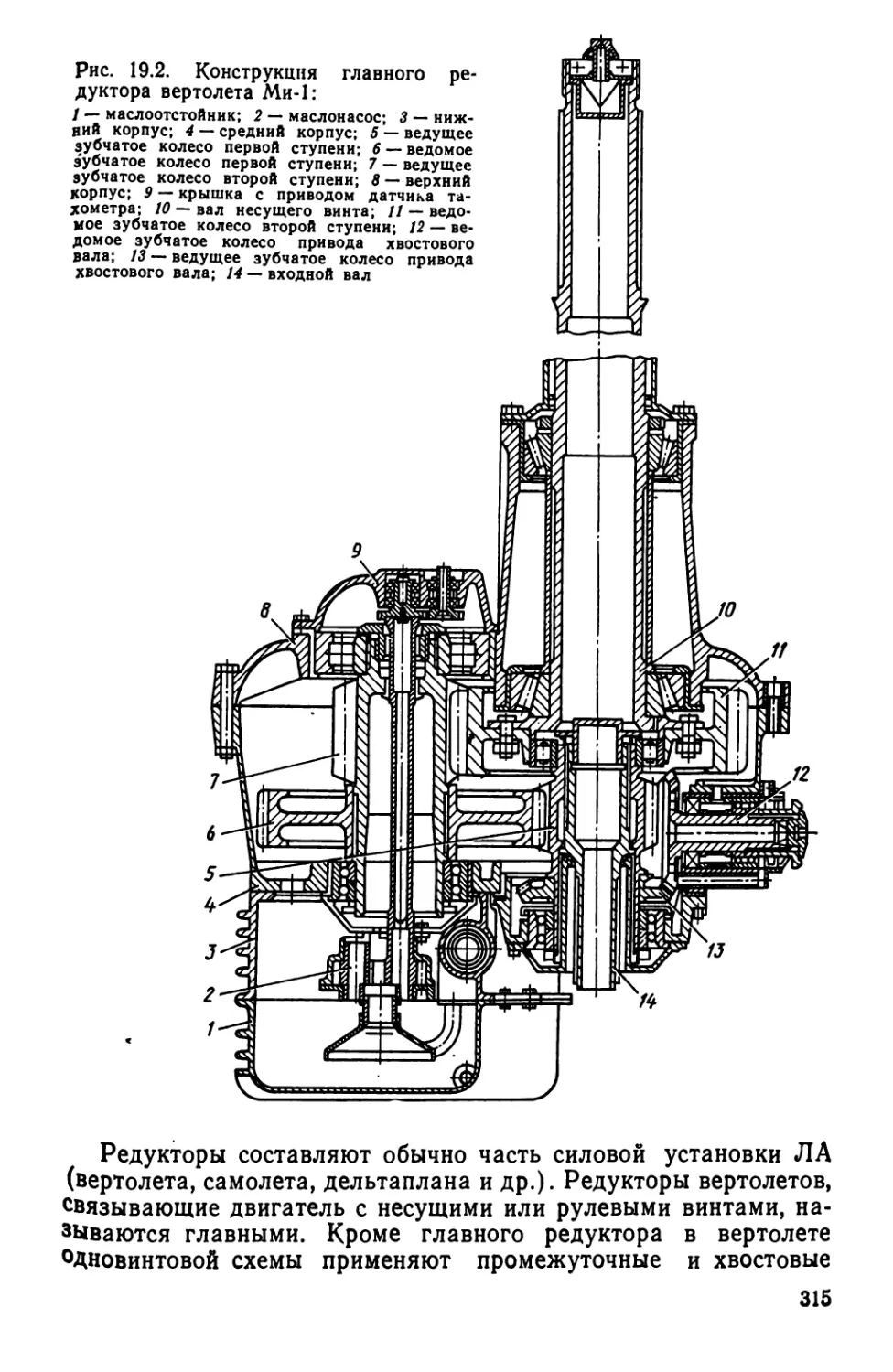

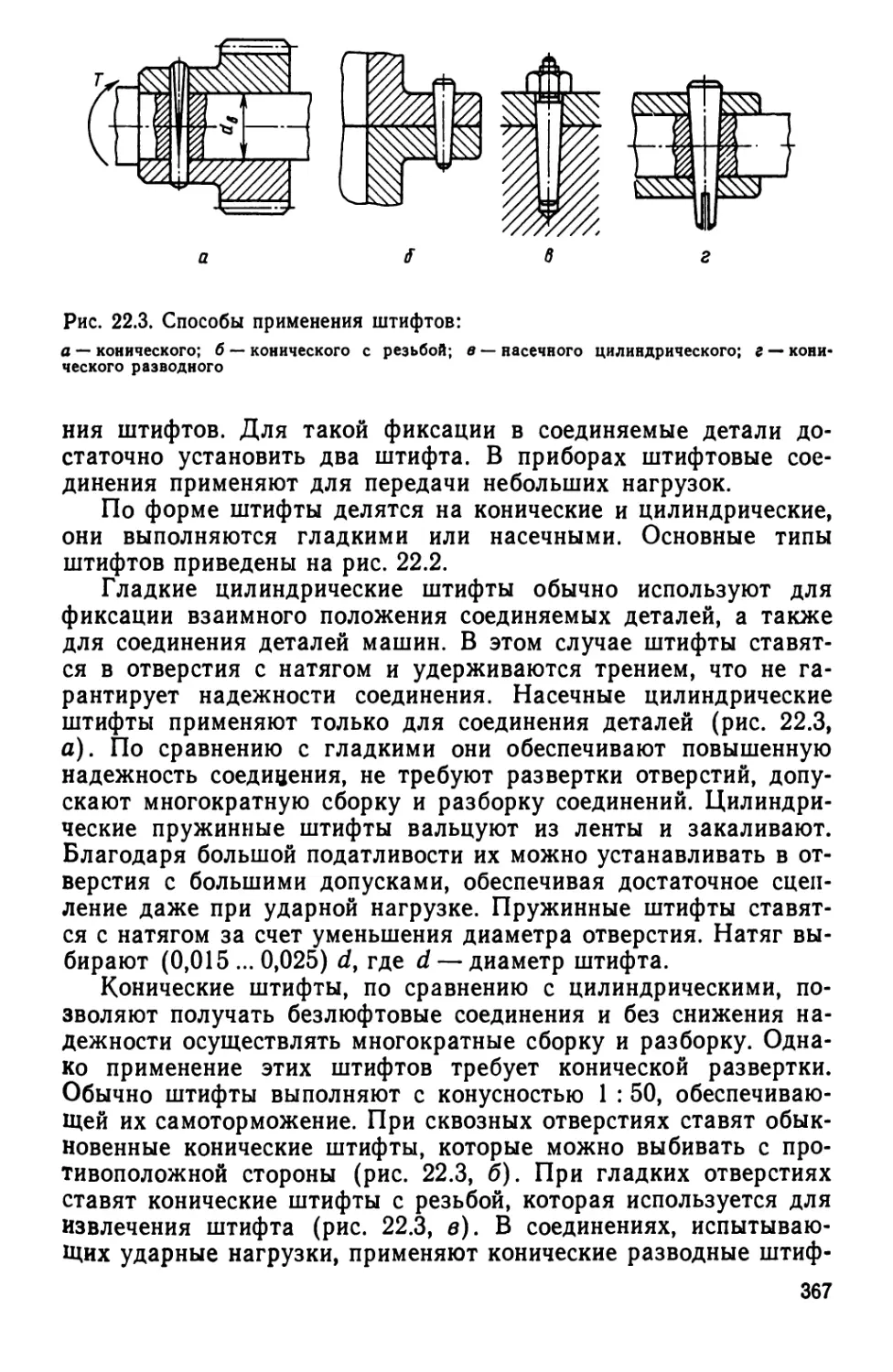

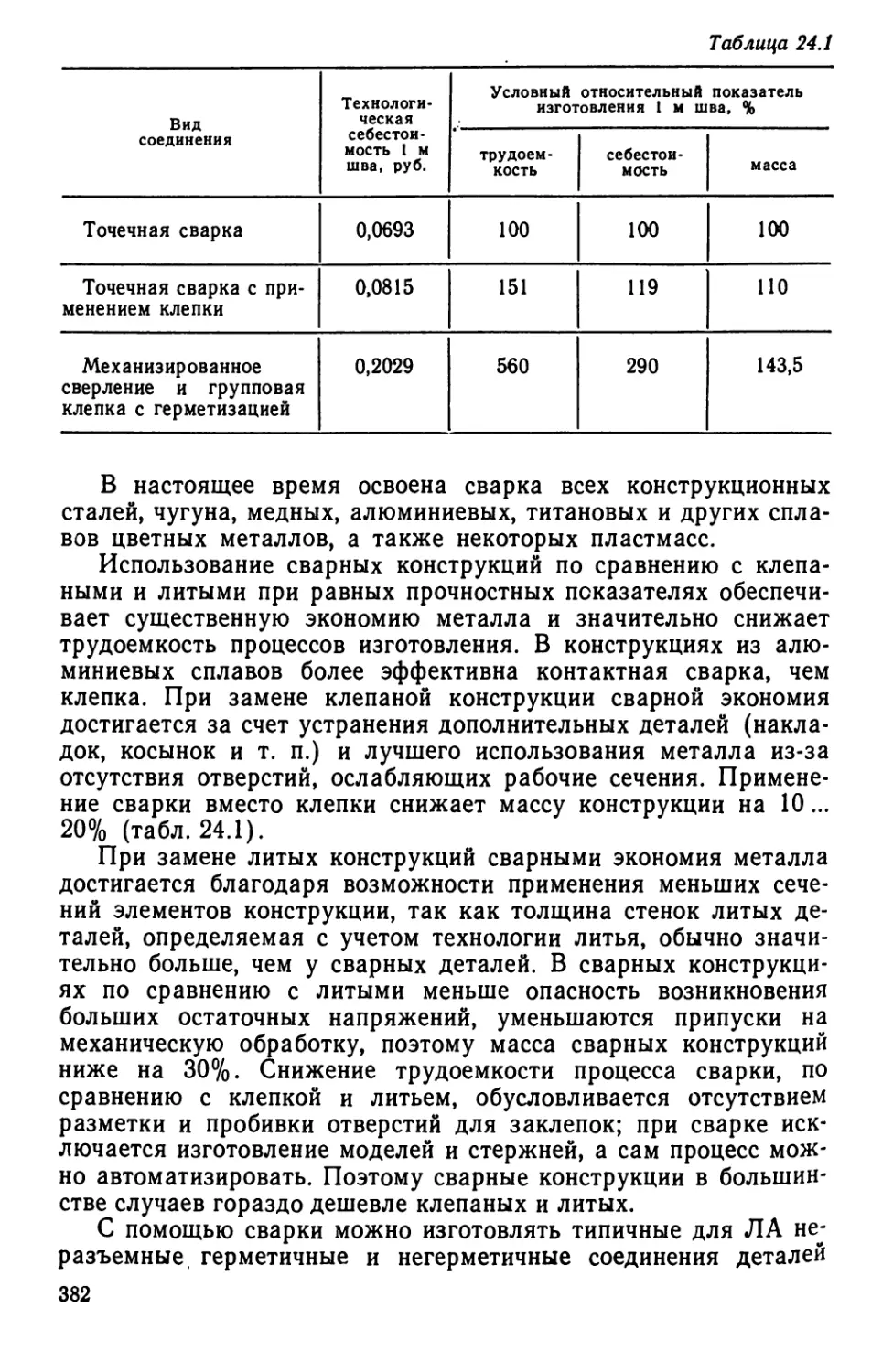

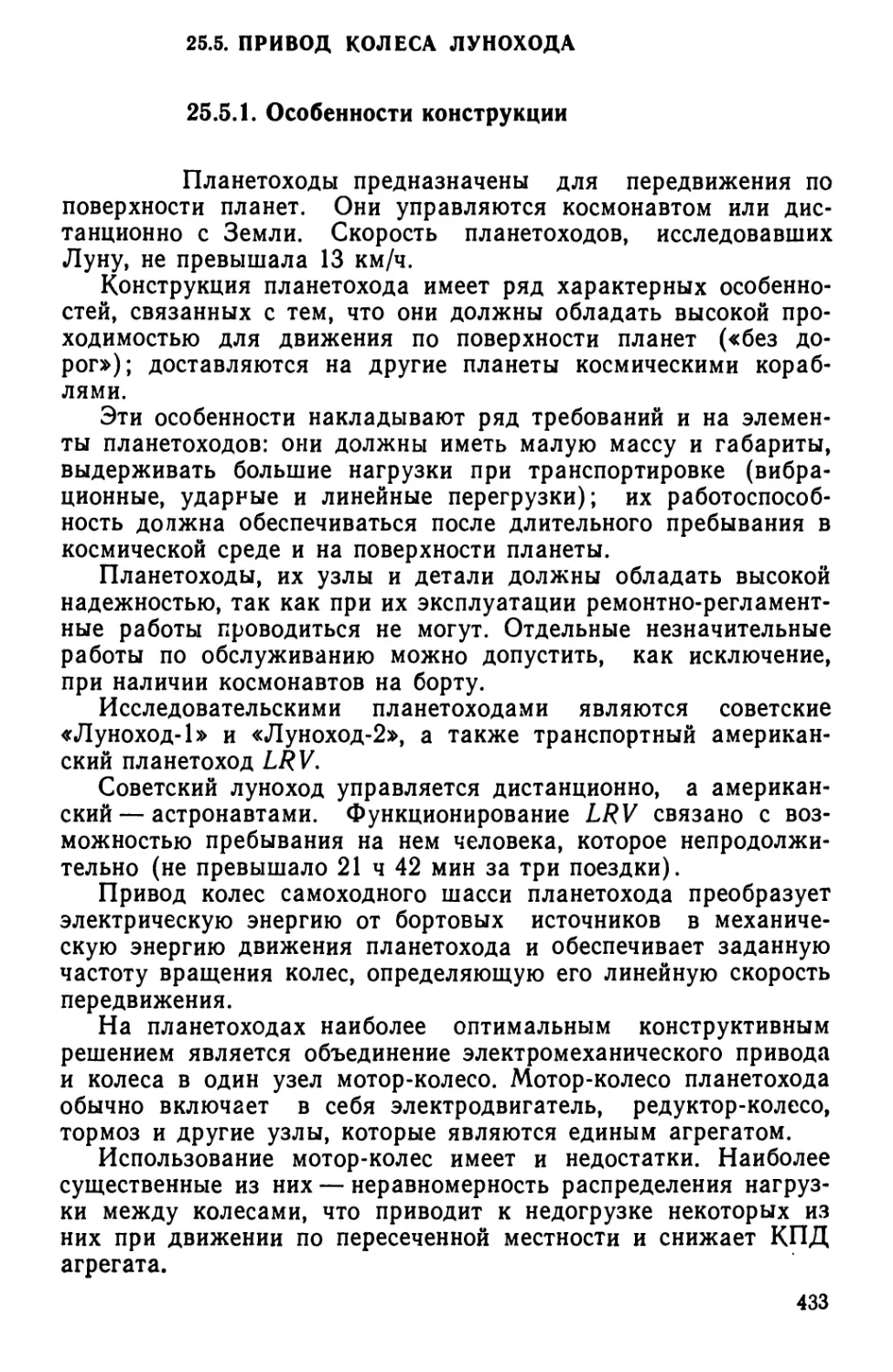

тенсивность растет с увеличением удельного давления, скоро-