Author: Сидоров В.А. Кравченко В.М. Седуш В.Я. Ошовская Е.В.

Tags: машиностроение оборудование техническая диагностика неразрушающий контроль

Year: 2003

Text

В.А. Сидоров, В.М. Кравченко, В.Я. Седуш, Е.В. Ошовская

ТЕХНИЧЕСКАЯ ДИАГНОСТИКА

МЕХАНИЧЕСКОГО

ОБОРУДОВАНИЯ

Донецк 2003

Техническая диагностика механического оборудования / Сидоров В. А.,

Кравченко В.М., Седуш В.Я. и др.- Донвцк: Новый мир, 2003. - 125 с.

Рассмотрены методы и средства технического диагностирования

механического оборудования. Для работников промышленных предприятий

и студентов технических вузов.

Печатается по решению Ученого Совета Донецкого национального

технического университета

СОДЕРЖАНИЕ

с.

ВВЕДЕНИЕ. СТРАТЕГИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ........3

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ТЕРМИНОЛОГИЯ

ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ..........................4

ГЛАВА 2. ПРИНЦИПЫ ДИАГНОСТИРОВАНИЯ МАШИН.............6

ГЛАВА 3. ВЕРОЯТНОСТНЫЕ МЕТОДЫ ДИАГНОСТИРОВАНИЯ.......9

ГЛАВА 4. ДИАГНОСТИЧЕСКАЯ ХАРАКТЕРИСТИКА МЕХАНИЗМОВ

РОТОРНОГО ТИПА...................................15

ГЛАВА 5. ПОСТРОЕНИЕ ДИАГНОСТИЧЕСКИХ МОДЕЛЕЙ.........20

ГЛАВА 6. ПРОГНОЗИРОВАНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ.....23

ГЛАВА 7. ОПРЕДЕЛЕНИЕ ПРИЧИН ОТКАЗА..................26

ГЛАВА 8. МЕТОДЫ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ.......28

ГЛАВА 9. СРЕДСТВА ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ.....32

ГЛАВА 10. АНАЛИЗ ШУМА МЕХАНИЗМА.....................37

ГЛАВА 11. ВИБРОМЕТРИЯ...............................42

ГЛАВА 12. ДАТЧИКИ ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВИБРАЦИИ.46

ГЛАВА 13. ИЗМЕРЕНИЕ ОБЩЕГО УРОВНЯ ВИБРАЦИИ..........48

ГЛАВА 14. МЕТОД УДАРНЫХ ИМПУЛЬСОВ...................53

ГЛАВА 15. СПЕКТРАЛЬНЫЙ АНАЛИЗ ВИБРАЦИИ..............57

ГЛАВА 16. ИНФОРМАТИВНЫЕ ЧАСТОТЫ ВОЗМОЖНЫХ

ПОВРЕЖДЕНИЙ......................................61

ГЛАВА 17. ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ.........64

ГЛАВА 18. ТЕПЛОВЫЕ МЕТОДЫ ДИАГНОСТИРОВАНИЯ..........68

ГЛАВА 19. ОПТИЧЕСКАЯ ИНТРОСКОПИЯ....................72

ГЛАВА 20. ВИДЫ ИЗНАШИВАНИЯ..........................78

ГЛАВА 21. ХАРАКТЕРНЫЕ ПОВРЕЖДЕНИЯ ПОДШИПНИКОВ

КАЧЕНИЯ.........................................86

ГЛАВА 22. ВИДЫ НЕУРАВНОВЕШЕННОСТИ И МЕТОДЫ

БАЛАНСИРОВКИ. БАЛАНСИРОВКА МЕТОДОМ ТРЕХ

ПУСКОВ..............................................91

ГЛАВА 23. БАЛАНСИРОВКА МЕТОДОМ АМПЛИТУД И ФАЗ.......97

ГЛАВА 24 УРАВНОВЕШИВАНИЕ В ДВУХ ПЛОСКОСТЯХ.........105

ГЛАВА 25. АНАЛИЗ КАЧЕСТВА СМАЗЫВАНИЯ...............118

СПИСОК ЛИТЕРАТУРЫ..................................125

ВВЕДЕНИЕ.

СТРАТЕГИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

Механическое оборудование металлургических предприятии

нуждается в техническом обслуживании, организация которого для

различных групп механизмов может выполнятся по следующим стратегиям.

1. Стратегия ремонтов до отказа.

В случае использования многочисленных, недорогих машин, с

дублированием каждого ответственного участка технологического процесса,

механическое оборудование эксплуатируется до выхода из

работоспособного состояния - до отказа. Затраты на техническое

обслуживание в этом случае минимальны. Однако возникающие отказы

часто непредсказуемы и приводят к существенным затратам по их

ликвидации.

2. Стратегия планово-предупредительных ремонтов.

Система планово-предупредительных ремонтов должна

обеспечивать безотказную работу оборудования путем принудительной

замены узлов и деталей в сроки, устанавливаемые на основе

статистического анализа отказов. Исследования надежности

металлургического оборудования указывают на значительный разброс

ресурсов однотипных деталей. Установленное среднее значение норматива

заранее предполагает аварийные отказы одних деталей и замену других, не

отработавших свой ресурс. Соответственно данная стратегия не исключает

возможность возникновения аварийных отказов.

3. Стратегия ремонтов по состоянию.

Ремонт проводится в оптимальные сроки, в необходимом объеме.

Основой для этого служит знание фактического состояния механизма.

Знание технического состояния позволяет проводить минимальный объем

ремонтов с обеспечением безаварийной работы. Достигается это путем

использования методов и средств безразборного технического

диагностирования. Эффективность применения данной стратегии может

быть эквивалентна стоимости 30 % общего парка машин.

4. Стратегия оправданного риска.

Главная задача этой стратегии - определение возможности

выполнения производственного заказа при данном техническом состоянии

оборудования.

На основании информации о техническом состоянии решаются

задачи: определения рациональных сроков и объемов ремонта; выявление

механизма с наихудшими параметрами, требующего немедленной замены;

оценка качества проведенного ремонта; оценка состояния, и качества

монтажа нового оборудования. Эффективность решения этих задач

обеспечивается за счет ремонта наиболее изношенного оборудования,

ликвидации ошибок монтажа и контроля состояния оборудования,

вступающего в эксплуатацию после ремонта.

3

ГЛАВА 1. ОСНОВНЫЕ ПОНЯТИЯ И ТЕРМИНОЛОГИЯ

ТЕХНИЧЕСКОЙ ДИАГНОСТИКИ

Техническая диагностика - область знаний о распознавании

состояния технических систем (объектов), исследующая формы проявления

технического состояния, разрабатывающая методы и средства его

определения. Техническая диагностика изучает методы получения и оценки

диагностической информации, диагностические модели и алгоритмы

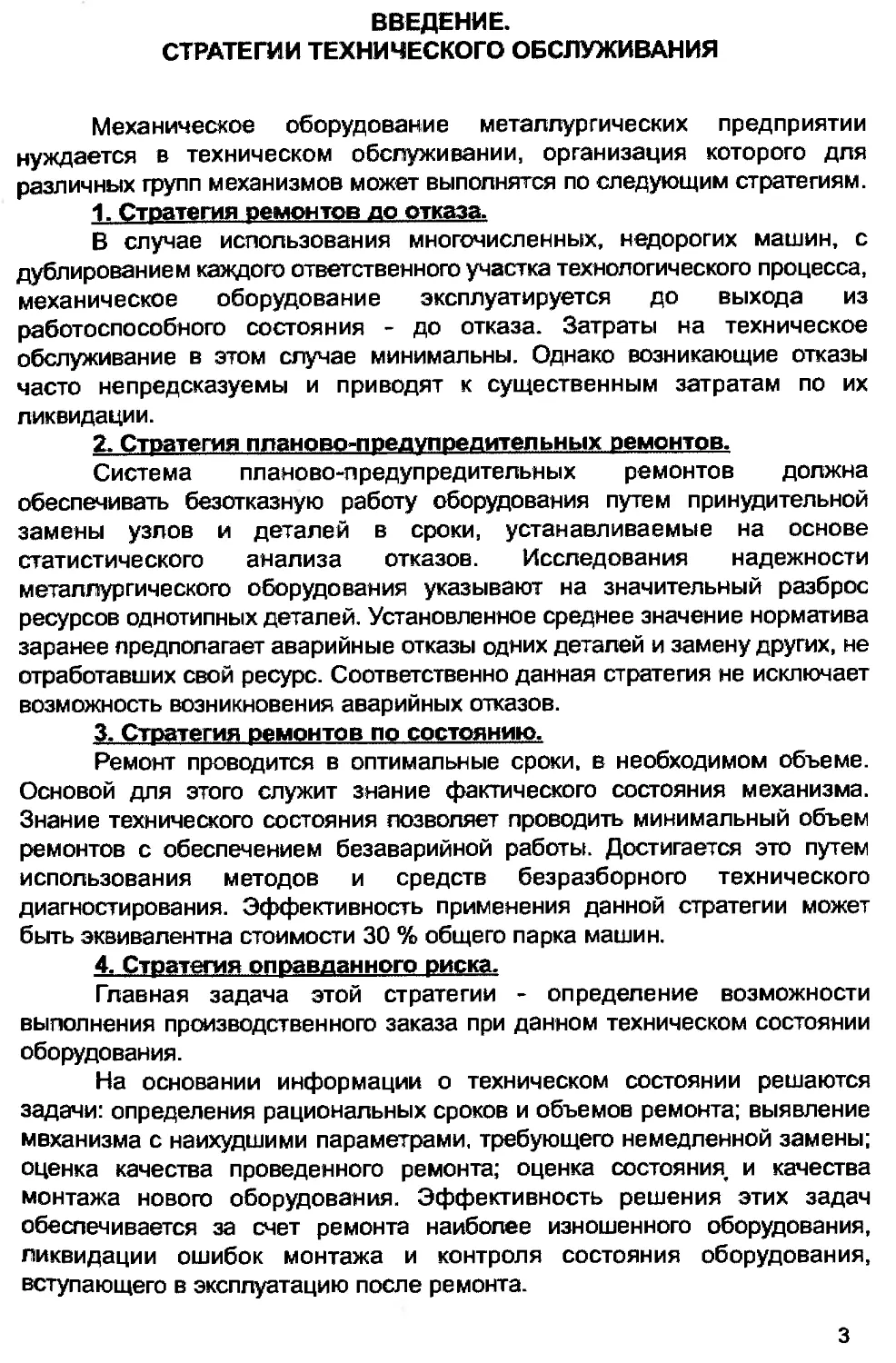

принятия решений (рисунок 1) [1].

Задачами технической диагностики являются: определение

состояния технической системы, прогнозирование изменения технического

состояния, определение причин отказа, поломки, так называемая,

казуальная диагностика.

Техническая диагностика

Теория распознавания Теория контролепригодности

Алгоритмы распознавания Диагностическая информация

Диагностические модели Поиск неисправностей

Правила решения Контроль состояния

Рисунок 1 - Структура технической диагностики

Техническое диагностирование - процесс контроля и

прогнозирования технического состояния объекта. Техническое состояние

(ТС) - совокупность признаков (параметров), характеризующих изменение

свойств объекта в процессе эксплуатации [2].

Виды ТС: исправное - объект соответствует всем требованиям,

установленным нормативно-технической документацией; неисправное -

объект не соответствует хотя бы одному из требований нормативно-

технической документации; работоспособное - выполнение всех заданных

функций; неработоспособное - невыполнение одной из заданных функций.

Классы (категории) ТС: хорошее - техническое обслуживание и

ремонт не требуются; удовлетворительное - осуществляется контроль ТС

с сокращенной периодичностью; неудовлетворительное - проводится

техническое обслуживание или ремонт; аварийное - немедленная

остановка и ремонт.

Контроль ТС - процедура технической диагностики, включающая

определение вида ТС объекта, поиск места и причин неисправности.

Осуществляется периодически или непрерывно.

Прогнозирование ТС - определение вида ТС объекта и его

4

параметров с некоторой вероятностью на предстоящий интервал времени.

Виды неисправностей: повреждения - нарушения исправного

состояния; нарушение функционирования - нарушение алгоритма

изготовления или эксплуатации; дефект - нарушение качества

изготовления.

Диагноз - результат контроля ТС - установление определенной

неисправности в объекте либо отнесение объекта к определенному классу

ТС.

Диагностическая модель - формализованное описание объекта ТД,

необходимое для решения задач диагностирования. Формы описания:

аналитическая, табличная, векторная, графическая.

Диагностический параметр - параметр (признак) объекта,

количественно или качественно характеризующий ТС объекта. Параметры

имеют следующие градации: номинальный, предельно допустимый,

предельно возможный, аварийный.

Контролепригодность - приспособленность объекта

диагностирования к измерению диагностических признаков средствами

диагностирования (к проведению оценки ТС).

ГЛАВА 2. ПРИНЦИПЫ ДИАГНОСТИРОВАНИЯ МАШИН

При решения задач диагностирования принята следующая

последовательность [3].

1. Выбирается подход к задаче распознавания - логический

(детерминистский) или вероятностный (стохастический).

В первом случае необходимо иметь совокупность логических

признаков, определенным образом характеризующих состояние машины.

Во втором случае совокупность признаков должна характеризовать

состояние механизма с определенной вероятностью.

Логические признаки распознаваемых классов состояний

рассматриваются как элементарные высказывания, принимающие два

значения истинности вида "Да" или "Нет” при отнесении к определенному

классу состояний. Логические признаки могут быть двух видов -

количественные и качественные.

Суть вероятностного метода заключается в том, что для данного

объекта известна вероятность появления определенной неисправности при

проявлении определенного признака.

2. Изучается объект диагностирования. Определяется модель

объекта и его элементов, определяются требования к обеспечению

работоспосоьности механизма, составляется словарь неисправностей и

выбираются диагностические параметры.

Словарь неисправностей представляет перечень возможных

неисправностей и их характеристик. Диагностические параметры

выбираются из параметров, описывающих объект диагностирования:

входных, выходных и внутренних. Диагностические параметры могут

быть прямые - непосредственно отражающие внутренние параметры

машин, и косвенные - отражающие связь между внутренними и выходными

параметрами. На стадии выбора диагностических параметров определяется

возможность измерения и подбираются средства диагностирования.

Входные параметры - внешние условия и управляющие

воздействия (скорость, расход, мощность, подача). Выходные параметры

(реакции) - параметры, показывающие поведение объекта (частота

вращения, вибрация, шумы, температура). Внутренние параметры -

параметры, определяющие структуру объекта и характеризующие

процессы, происходящие внутри его (размеры деталей, зазоры,

шероховатость). Влияние входных параметров при определении

технического состояния должно быть исключено, посредством приведения к

стандартным условиям.

3. Разрабатываются методы распознавания (решающие правила).

Решающее правило - правило, в соответствии с которым принимается

решение о диагнозе.

4. Заключительная фаза разработки - составление диагностической

6

таблицы (матрицы) - таблицы неисправностей с решающими правилами

или ориентированного графа. Система распознавания может оформляться

в виде представления знаний для диагностирования правилами и

логическими выводами типа "если .... , то ...." и описывается в виде графов

(’’деревьев неисправностей") или решающей сетки таблицы неисправностей

(таблицы 1, 2; рисунки 2, 3).

Таблица 1 - Таблица неисправностей с решающими правилами

Диагноз Диагностические параметры Решающие правила

S1 S2 S3

D1 S1 = 1, если 8>7,5 % S2 = 1, при а>4,0 мм 0 S1 S2 = 1 => D1

D2 0 S2 = 1, при а>4,0 мм S2 = 1 => D2

D3 S1 = 1, если 8>7,5 % 0 S3= 1, если р<3,0 % S1 S3 = 1 => D3

Рисунок 2 - Ориентированный граф причинно-следственных связей

7

о

Таблица 2 - Диагностическая матрица

Неис- прав- ность Диагностические симптомы

Si s2 s3 s4 S5 S6 s7 S8 S9 s10 S11

Х1 1 1 0 0 0 0 0 0 0 0 0

х2 1 1 0 0 0 0 0 0 0 0 0

х3 0 0 0 1 0 0 0 0 1 0 0

х4 0 0 0 0 0 0 1 0 0 0 0

Х5 0 0 0 1 0 1 0 0 1 1 0

Х6 0 0 0 0 1 0 0 0 0 1 1

х7 1 1 0 0 0 0 0 0 1 0 0

х8 0 0 1 1 1 0 0 1 1 1 1

8

ГЛАВА 3. ВЕРОЯТНОСТНЫЕ МЕТОДЫ ДИАГНОСТИРОВАНИЯ

Основными задачами технической диагностики, как науки, являются:

определение ТС объекта диагностирования в условиях ограниченной

информации; изучение методов и средств получения диагностической

информации; разработка алгоритмов автоматизированного контроля,

поиска дефектов; минимизация постановки диагноза.

Теоретическим фундаментом для решения первой задачи выступает

общая теория распознавания образов. Существует два основных подхода к

решению задачи распознавания: вероятностный и детерминистский.

Принципиальных различий они не имеют. Вероятностные методы являются

более общими и требуют большого объема предварительной информации.

Детерминистские (логические) подходы более кратко описывают процесс

распознавания, больше соответствуют логике мышления человека.

Среди методов диагностики особое место благодаря простоте и

эффективности занимает метод, основанный на обобщенной формуле

Байеса.

Недостатки метода Байеса: большой объем предварительной

информации, "угнетение" редко встречающихся диагнозов.

Метод основан на простой формуле Байеса: если имеется диагноз Dj

и признак Kj, встречающийся при этом диагнозе, то вероятность

совместного появления событий (наличие у объекта состояния Dj и

признака Kj) [1]:

p(DiKj>P(Di>p|^i| = P^j)

Откуда следует формула Байеса:

Здесь: P(Dj) - вероятность диагноза Dj, определяемая по

статистическим данным (априорная вероятность диагноза). Если

обследовано N объектов и у Nj объектов имелось состояние Dj, то:

9

р

D-

- вероятность появления признака К, у объектов с состоянием Dr

Если среди Nj объектов, имеющих диагноз Dj у проявился признак Kj, то:

N;

Р

P(Kj) - вероятность появления признака Kj во всех объектах независимо от

состояния (диагноза) объекта. Если из общего числа N признаку был

обнаружен у Nj объектов, то:

P(Kj>^

v N

Для установления

требуется. (q '

Величина Р —L

диагноза специальное вычисление Р(К:) не

D;

К;

- вероятность диагноза Dj после того, как стало

известно наличие у рассматриваемого объекта признака Kj.

Если обследование проводится по комплексу признаков К,

включающему признаки Кь К,.... Kv, используется обобщенная формула

Байеса. Каждый из признаков Kj может иметь m разрядов. В результате

обследования становится известной реализация признака Kj* = KjS и всего

комплекса признаков К*. Формула Байеса для комплекса признаков:

\ К )

Ц

к*

Р

где I

- вероятность диагноза Dj после того, как стали известны

результаты обследования по комплексу признаков К;

P(D,) - предварительная вероятность диагноза Dj. Предполагается,

что система находится только в одном из указанных

состояний и поэтому л

S1

В практических задачах допускается возможность существования

нескольких состояний Аь А2..Az, причем некоторые могут встречаться в

ю

сочетании друг с другом. В этом случае обобщенная формула Байеса имеет

следующий вид [4]:

к;

k;d,

...Р

к;

- для зависимых

признаков;

- для диагностически независимых

признаков.

Пример 1

Известно, что 90 % шарикоподшипников редуктора вырабатывают

ресурс в исправном состоянии. Признак К* - повышение температуры масла

выше номинальной на 30 ”С встречается у исправных подшипников только

в 5 % случаев. Определить вероятность исправного состояния подшипника

при появлении признака К*. Исправное состояние - D,; неисправное

состояние - D2. Известно: P(DJ = 0,9; P(D->) = 1,0 - P(D,) = 1,0 - 0,9 = 0,1;

вероятности P(K*/Dj) - =0,05; P(K7D2) = 0,95.

Тогда

_____0,9-0,05

0,9-0,05 + 0,1-0,95

= 0,32 '

Вероятность исправного состояния подшипника понизилась с 0,9 до 0,32.

Диагностическая матрица

Для определения вероятности диагнозов по методу Байеса

необходимо составить диагностическую матрицу, которая формируется на

основе предварительного статистического материала. В ней содержатся

вероятности разрядов признаков при различных диагнозах (таблица 3).

Сумма вероятностей всех возможных реализаций признака равна

11

единице:

К.

XP(-^) = i

S=1 U-

где nij - число разрядов признака Kj.

Таблица 3 - Диагностическая матрица в методе Байеса

Диаг- ноз Dj Диагностические признаки Kj P(Dj)

к1 К2 Кз

Q CL Q "osl CL Q п О. О CXJ CL Q "сМ см CL о сэ см D_ P(K24/Dj) P(K3i/Dj) Q ем со CL

Di 0.8 0,2 0 0.1 0.1 0.6 0.2 0.2 0.8 0.3

CXI О 0.1 0.7 0.2 0 0 0.3 0.7 0.1 0.9 0.1

Пример 2

При наблюдении за редуктором механизма передвижения крана

проверяются: К, - повышение температуры редуктора более чем на 40 “С;

К2 - шум и вибрация, превышающие нормальный уровень. Предположим,

что это результат: D] - недостатка масла; D2 - повышенного износа зубчатых

колес.

При нормальном состоянии (D3) признак К] не наблюдается, а

признак К2 наблюдается в 5 % случаев. Известно, что 80 % редукторов

вырабатывает ресурс в нормальном состоянии D3, 15 % - состояние D2, 5 %

- состояние D(. Признак К( встречается при состоянии Dt в 20 % случаев, а

при состоянии D2 в 40 % случаев. Признак К2 при состоянии Dj встречается

в 30 % случаев, а при D2 в 50 % случаев. Сведем эти данные в

диагностическую таблицу (таблица 4).

Найдем вероятности состояний, когда обнаружены два признака Et и

К2. Считаем признаки независимыми.

Ц ) 0,05 0,2 0,3

К, К? 7 0.05 0,2 • 0,3 + 0,15 0,4 0,5 + 6,8 0 • 0,05

0.15 0,4 0,5

0.05 - 0,2 0,3+0,15 -0,4- 0,5 + 6,8-0 • 0,05

Dj V 0,8-0-0,05

К,К2 ) ~ 0,05 0,2 6,3+ 0.15 0.4 0,5 + 0,8 -0 - 0,05

0,91 ;

12

Таблица 4 - Вероятности признаков и вероятности состояний

Ц P(Kt / Ц) P(K,/Di) P(K3/Dj)

D, 0.2 0.3 0.05

d2 0.4 0.5 0.15

D3 0 0.05 0.8

Определим вероятность состояния, если признак К| отсутствует:

JVuj-pM

W I Di)

______________0,05-0,8-0,3_______________

0,05 0,8 • 0,3 + 0,15 • 0,6 • 0,5 + 0,8 • 1,0 • 0,05

P|=&-

1к,к:

___________ 0,15-0,6 0,5_________________

0,05 • 0,8 • 0,3 + 0,15 0,6 • 0,5 + 0,8 • 1,0 • 0,05

= 0,46 :

рЭ-

Ik.k2

_______________0,8-1,0-0,05_______________

0,05 0,8 • 0,3 + 0,15 0,6 • 0,5 + 0,8 1,0 • 0,05

Вычислим вероятности состояний, если признаки отсутствуют:

P ' D, ' lK,K2J = 0,05-0,8-0,7 “ 0,05 • 0,8 • 0,7 + 0,15 • 0,6 0,5 + 0,8 • 1,0 • 0,95 = 0,03

P f D‘ ' 0,15-0,6-0,5 = 0,05

Ik,K2> 0,05 • 0,8 • 0,7 + 0,15 • 0,6 0,5 + 0,8 1,0 • 0,95

p f D 0,8-1,0-0,95 = 0,92

IK,K2> 0,05 • 0,8 • 0,7 + 0,15 0,6 • 0,5 + 0,8 • 1,0 • 0,95

Следовательно, при наличии одновременно наблюдаемых признаков

К| и К2 наиболее вероятен диагноз D2. При отсутствии данных признаков

(Кр К2) более вероятен диагноз D3. При отсутствии признака К{ и наличии

признака К2 диагнозы D2 и D3 равновероятны.

13

ГЛАВА 4. ДИАГНОСТИЧЕСКАЯ ХАРАКТЕРИСТИКА

МЕХАНИЗМОВ РОТОРНОГО ТИПА

Перед, рассмотрением методов диагностирования следует

определить и изучить объект диагностирования. Наиболее характерной для

механизма роторного типа является схема: электродвигатель -

соединительный элемент - исполнительный орган. Данная схема

позволяет обеспечить разнообразие конструкций и выполняемых операций

на базе единого конструкторского решения. Конструктивное исполнение

основывается на однотипных элементах и является типичным для

электропривода.

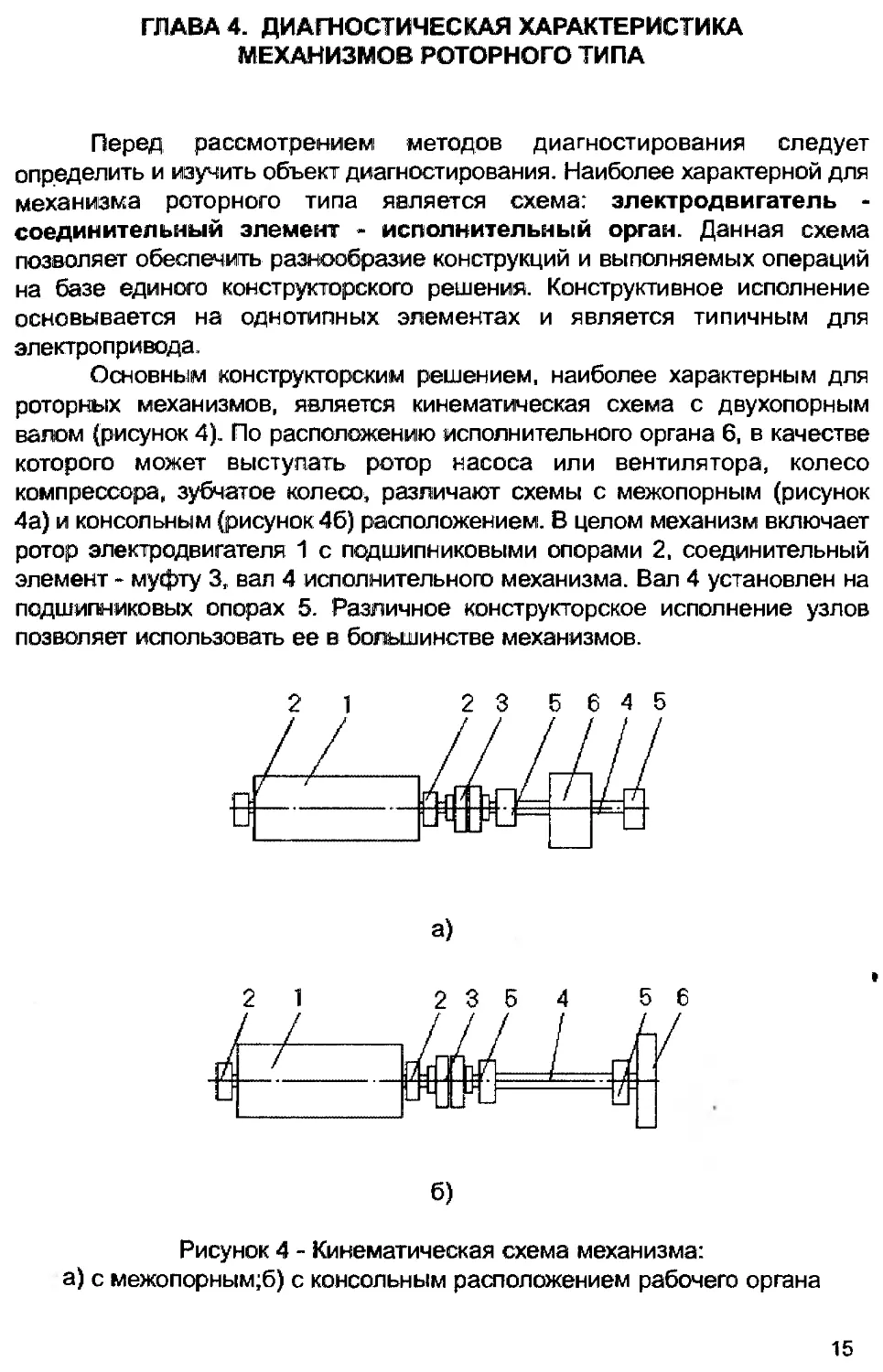

Основным конструкторским решением, наиболее характерным для

роторных механизмов, является кинематическая схема с двухопорным

валом (рисунок 4). По расположению исполнительного органа 6, в качестве

которого может выступать ротор насоса или вентилятора, колесо

компрессора, зубчатое колесо, различают схемы с межопорным (рисунок

4а) и консольным (рисунок 46) расположением. В целом механизм включает

ротор электродвигателя 1 с подшипниковыми опорами 2, соединительный

элемент - муфту 3, вал 4 исполнительного механизма. Вал 4 установлен на

подшипниковых опорах 5. Различное конструкторское исполнение узлов

позволяет использовать ее в большинстве механизмов.

6)

Рисунок 4 - Кинематическая схема механизма:

а) с межопорным;б) с консольным расположением рабочего органа

15

Рассмотрим функциональное назначение и основные требования к

элементам данного механизма.

1. Ротор - приводной элемент, обеспечивающий преобразование,

совместно со статором, электрической энергии в механическую, во

вращательное движение вала.

2, 5. Подшипниковые опоры двигателя и ротора, включающие:

подшипники - служащие опорами для валов, обеспечивающие вращение с

минимальным коэффициентом трения, совместно с системой смазывания;

корпусные детали - поддерживают подшипники, должны обеспечивать

правильное расположение валов; резьбовые соединения - соединяют

корпусные детали, с целью обеспечения нераскрытия стыка соединяемых

деталей; уплотнения - детали, герметизирующие внутренний объем

корпуса механизма от утечек масла и попадания загрязнений (иногда

устанавливаются на соединительные элементы).

3. Соединительный элемент - предназначен для передачи

вращающего момента от приводного вала к ведомому, компенсации

углового и радиального смещения валов.

4. Вал - деталь, вращающаяся вокруг своей оси и предназначенная

для передачи крутящего момента, основное требование для жестких валов

- прямолинейность, работа в области упругих деформаций, правильность

расположения вала.

6. Исполнительный элемент (рабочие колеса, зубчатые колеса) -

предназначены для выполнения полезной работы или преобразования

механических параметров системы, требования определяются

правильностью выполнения поставленной задачи.

Приведенным кинематическим схемам отвечают практически все

механизмы, используемые в промышленности: насосы; углесосы;

центрифуги; воздуходувки; дымососы. Схема же механизма с двухопорным

валом является типовой для любой конструкции. Это входные, выходные,

промежуточные валы редукторов, валы исполнительных органов и так

далее.

Аксиомы работоспособного состояния механизма

Работоспособное состояние механизма характеризуется

следующими признаками: низким уровнем вибрации и шума; плавностью

работы, отсутствием толчков и ударов при изменении направления

вращения; температурой корпуса не превышающих предельных значений;

отсутствием раскрытия стыка корпусных деталей и затянутыми резьбовыми

соединениями; отсутствием подтекания масла.

Работоспособное состояние механизма обеспечивается:

соосностью валов, выдержанной в допустимых пределах и выставленной с

учетом рабочей температуры двигателя и механизма; постоянным или

периодическим поступлением в узлы механизма смазки с оптимальными

16

техническими характеристиками; уровнем рабочих нагрузок, не

превышающих допустимого значения; равномерной затяжкой резьбовых

соединений; выполнением всех заданных функций; периодической смазкой

зубчатых муфт, шарнирных соединений и заменой отработанной смазки;

оптимальными значениями зазоров, находящихся в допустимых пределах и

учитывающих тепловое расширение детали; оптимальными параметрами

шероховатости рабочей поверхности; параллельным расположением валов

на необходимом расстоянии.

Работоспособность подшипников качения характеризуется:

отсутствием проворачивания колец подшипника на валу и в корпусе;

отсутствием трещин в деталях подшипника; значениями зазоров в

допустимых пределах; шероховатостью поверхности тел качения и беговых

дорожек; качественным смазыванием.

Работоспособность зубчатых передач обеспечивается:

необходимым размером пятна контакта; допустимыми значениями бокового

зазора и размерами зубьев; шероховатостью поверхности зубчатых колес;

отсутствием проскальзывания рабочих поверхностей; неподвижное

соединение с валом.

Работоспособность валов обеспечивается прямолинейностью;

правильным расположением; отсутствием следов износа посадочных

поверхностей; целостностью шпоночных и шлицевых соединений.

Работоспособность муфт предполагает целостность деталей;

равномерность износа элементов, в допустимых пределах; неподвижностью

соединений деталей.

В целом работоспособное состояние узлов и деталей определяется:

отсутствием трещин; отсутствием повреждений сопрягаемых элементов;

определенными параметрами шероховатости рабочих поверхностей;

наличием оптимальных зазоров сопрягаемых деталей.

Рассмотрим характерные неисправности центробежного

компрессора, как наиболее характерного примера механизма с

двухопорным валом, и вид их проявления. Кинематическая схема данного

имеет межопорное расположение исполнительного органа. Словарь

неисправностей, представляющий перечень возможных неисправностей и

их характеристик, наиболее типичных для центробежных компрессоров

приведен в таблице 5.

Таблица 5 - Словарь неисправностей центробежного компрессора

Характеристика неисправности Причина неисправности

Вибрация и периодические стуки в подшипниках ротора Повреждение подшипника

Глухой металлический стук и вибрация Неплотная посадка рабочего колеса

Повышенная вибрация, стук, скрежет Задевание ротора за статор

Вибрация и чрезмерный шум ком- прессора Неправильное центрирование валов компрессора и электродвигателя

Характерный шум Проворот подшипника на валу

Свистящий шум в подшипниках ро- тора, повышение температуры Недостаточное количество смазки в подшипниках

Перегрев подшипников Неправильное центрирование валов компрессора и электродвигателя

Нагрев подшипников Перекос подшипника или вала

Нагрев подшипников Зазоры в посадке подшипника на валу и в корпусе

Перегрев подшипников Повреждения в подшипниках ком- прессора, двигателя

Нагрев двигателя Задевание ротора за статор

Нагрев подшипников Крышки корпуса подшипников ус- тановлены в упор или с натягом

Резкий рост температуры подшип- ников ротора Разрушение сепаратора

Повышение температуры, вибрация и стук в подшипниках ротора Усталостный износ подшипника

Резкий рост температуры подшип- ников ротора Пережатие наружной обоймы под- шипника из-за неправильной геометрической формы отверстия корпуса

Резкий рост температуры подшип- ников Недостаток или загрязнение смазки

Превышение температуры подшип- ников ротора на 10... 15 °C нор- мального уровня. Течь смазки через уплотнени Излишек смазки. Несоответствие типа залитой смазки рекомендуемой

Повышенная вибрация электродви- гателя Неправильное центрирование валов компрессора и электро- двигателя

Повышенная вибрация электродви- гателя Недостаточная жесткость фунда- мента

Повышенная вибрация Увеличены зазоры в подшипниках

Повышенная вибрация Дисбаланс ротора

Повышенная вибрация Зазоры в посадке подшипника на вал и в корпусе

Повышенная вибрация Ослабление крепления фунда- ментных болтов

Повышенная вибрация Повреждения в муфтах

Вибрация компрессора и электро- двигателя Изгиб вала ротора

Повышенная вибрация Повреждения лопаток рабочего колеса

Повышение вибрации электродвига- теля Недостаточная жесткость фундамента

ГЛАВА 5. ПОСТРОЕНИЕ ДИАГНОСТИЧЕСКИХ МОДЕЛЕЙ

Виды моделей. Модель - объект любой природы, который способен

замещать исследуемый объект так, что его изучение дает новую

информацию об этом объекте. Математические модели объекта

описывают математической символикой связи входных, выходных и

внутренних параметров в различных сочетаниях. Математические модели

классифицируют по виду описываемых физических процессов, по способам

их представления и построения [5].

Модели, описывающие физические процессы: функциональные

модели, модели физических полей и структурные модели.

Функциональные модели: модели выходных характеристик объекта либо

его элементов и модели рабочих полей. Модели физических полей -

описывают связь возникающих вокруг объекта физических полей с

рабочими процессами и структурными изменениями. Структурные модели

- модели, описывающие внутреннюю структуру объекта и происходящие в

этой структуре физические и химические процессы (модели износа и

коррозии, конструктивные модели, связывающие геометрические

параметры систем).

По способу построения модели бывают: аналитические,

идентификационные. Аналитические модели основаны на рассмотрении

теории рабочих процессов. Модели идентификации строятся на основе

изучения реакций объекта на внешние воздействия и основаны на

пассивном (неорганизованном) или планируемом эксперименте.

Применяются для объектов, не поддающихся сравнительно простым

аналитическим расчетам.

Способы представления моделей: в виде взаимосвязи параметров

(набора характеристик), представленных уравнениями, графиками или

таблицами (в том числе таблицами влияний).

Наибольшее распространение в технической диагностике нашло

составление диагностической матрицы - таблицы неисправностей с

решающими правилами. Изучение диагностической матрицы позволяет

решать задачи оптимальной организации процессов диагностирования. В

диагностической матрице объект контроля представляется таблицей

функций неисправностей, столбцы которой соответствуют диагностическим

симптомам, а строки - причинам неисправностей. На пересечении строк и

столбцов символами "О" или "1” указывается наличие или отсутствие тех или

иных признаков для данного диагноза. Пример таблицы неисправностей

центробежных насосов и пределы диагностических параметров

представлены в таблицах 6 и 7.

Анализ данных приведенных в таблицах 6 и 7 позволяет определить

перечень диагностических параметров, характеризующих работу

20

механизма с двухопорным валом. Это следующие параметры: характер

шума, параметры общего уровня вибрации, параметры связанные с

состоянием подшипника, температура. Одновременно важную роль играют

параметры технологического процесса: сила тока, расход, давление; а

также параметры внешнего визуального осмотра: утечки, трещины,

повреждения.

Таблица 6 - Таблица неисправностей центробежных насосов

Ди- аг- ноз Нейс- : прав- ! ность 1 Диагностические параметры Реша- ющие правила

П-j । Удар- ные ' импу- льсы п2 Виб- рация п3 Напор п4 Протеч- ки через сальник П5 Осмотр вала "6 Сила тока "7 Тол- щина кор- пуса

Д1 Повреж- дение подшип- ников >40 дБ Если П1 = 1- ТО Д1

Д2 Эрозия рабочего колеса < 80 % Если П3 — 1, ТО Д2

Дз Кавита- ция насоса Зона III < 80 % Если ^2^3”^’ тоД3

Д4 Износ внутрен- них уп- лотнений < 80 % >110% Если п3п6 = 1, то Д4

Д5 Повреж- дение вала под сальни- ком Больше нормы По- вреж- дение Если П4П5 = 1- тоД5

Дб Повреж- дение соедини- тельной муфты Зона III Если П2 = 1, тоДб

Д7 Внутрен- нее повреж- дение корпуса < 80 % Если П7=1, ТО Д7

Де Ослабле- ние креп- ления насоса Зона III Если П2 - 1, тоД8

Дэ Износ сальника Больше нормы Если П4 = 1, тоД9

21

Таблица 7 - Пределы диагностических параметров центробежных насосов

Параметр П| = 0 П| = 1

П-| - ударные импульсы < 40 дБ > 40 дБ

П2 - вибрация Зона 1 и II Зона III

П3 - напор > 80 % < 80 %

Пд - протечки через сальник Норма Больше нормы

П5 -осмотр вала Норма Повреждение

П6 - сила тока < 110 % > 110 %

П7 - толщина корпуса > 80 % < 80 %

22

ГЛАВА 6. ПРОГНОЗИРОВАНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

Прогнозирование технического состояния - это процесс

определения технического состояния объекта на предстоящий интервал

времени с учетом предыстории изменения параметров, характеризующих

техническое состояние. Различают прогнозы: краткосрочные - 1 час, 1

сутки, 1 месяц; долгосрочные - 1 год, 2 года. Предыстория, положенная в

основу прогноза, должна быть по продолжительности не менее времени

прогноза. Если принимается предыстория в пределах 0,5 прогноза, то

периодичность контроля не должна превышать 0,3 времени прогноза.

Из трех методов инженерного прогнозирования (аналитического,

вероятностного и статистической классификации) для практических целей

диагностирования применяется разновидность аналитического

прогнозирования. В аналитическом прогнозировании используются

элементарные функции: линейные, линейные с периодическим уточнением

угла наклона прямой; функции, описывающие характер или физическую

картину (скорость) развития неисправности [5].

Модели объектов используются при аппроксимации

экспериментальных данных для определения характера (предыстории)

изменения диагностических параметров во времени. Прогнозированию

предшествует сглаживание экспериментальных данных.

Для краткосрочного прогноза параметра в большинстве случаев

целесообразно использовать линейную аппроксимацию:

у = + а,т или у = ат .

Значение коэффициента а определяется по формуле:

п

LVi

i=l

i=1

где у; - текущее значение параметра у, i = 1, 2, ..., п - число измерений;

Tj - период измерения.

Если известна скорость развития конкретной неисправности

объекта, характеризуемая скоростью изменения значения диагностического

параметра, то прогноз осуществляется по формуле:

bnpor_S-qT >

23

где hnpOr - прогнозируемое значение; - скорость изменения

диагностического параметра; т - время прогноза.

Периодически уточняется наклон прямой путем определения

коэффициента а для n = 3...5 последних измерений.

Пример

Диагностический параметр к есть функция наработки т (таблица 8).

Изменение параметра показано кривой 1 (рисунок 5) в диапазоне нарабатки

от 0 до 250 часов. Необходимо осуществить прогноз на будующие 125

часов работи (до 375 часов). Граничное значение кпред = 80.

Таблица 8 - Результаты измерения параметра к

Время измерения, ч Значения параметра к Сглаженное значение параметра ксгл

25 8 4

50 12 8

75 16 12

100 20 16

125 12 14

150 22 18

175 36 27

200 50 52

225 56 54

250 60 57

Для исключения случайных тенденций выполним экспоненциальное

сглаживание измеренных параметров (кривая 2) по формуле:

сгл ~ "* О - 1)сгл 1

где к; сгл и lq - соответственно сглаженный и не сглаженный параметр i-ro

измерения; а - постоянная сглаживания, принятая для целей

диагностирования 0,4 (из диапазона 0...0,5); k(i.[)cra - сглаженый параметр

предыдущего измерения (таблиц 8).

Краткосрочное прогнозирование осуществим с помощью линейной

аппроксимации по передыстории изменения параметра к за последние 100

часов: у = ат. Значения коэффициента а определяются по формуле:

24

125-14 + 150 18 + 175-27 + 200-52 + 225-54 + 250-57 л„л„

а = м— =-----------------------------------------------------= 0,207;

d Л г 1252 +150' +1752 + 200 + 225г + 250г

гл

i=l

где у - текущее значенние параметра к, i = 1,2 п - число измерений; т -

период измерений.

Прогнозируемое значение параметра к на период 375 часов

составит:

кпрог = аг = 0,207*375 = 77,63.

Это почти соответствует граничному значению.

Рисунок 5 - Пример прогнозирования диагностического параметра к

25

ГЛАВА 7. ОПРЕДЕЛЕНИЕ ПРИЧИН ОТКАЗА

Установление причины разрушения или отказа - ответственный этап

в работе ремонтных служб, так как он позволяет определить мероприятия

по повышению безотказности механизма и сократить время простоя

оборудования.

Внешние признаки разрушения деталей всегда оставляют

характерные следы, по.которым можно определить причину повреждения.

Знание причины позволяет установить необходимые воздействия для

предотвращения аналогичных отказов или повышения безотказности

работы узла. Осмотр деталей после поломки - один из методов казуальной

диагностики, базирующийся в основном на визуальном осмотре. По следам

изнашивания определяется вид нагружения, вид изнашивания, причины

отказа.

Поиск причин отказа - сложный логический процесс, требующий

отличного знания схемы (конструкции) и всех взаимосвязей элементов, а

также умения по различным признакам оценивать фактическое состояние

объекта. Наиболее эффективным в этом случае является разработка

рациональных алгоритмов поиска и устранения отказов. Алгоритм - это

предписание о порядке действия, построенное по определенным правилам.

При построении алгоритма поиска и устранения отказа необходимо

учитывать три возможных вида проявления симптомов отказа,

определяющих этапность этого процесса: первый этап - оценка

естественных симптомов отказа; второй этап - определение признаков

прерывания нормального функционирования объекта; третий этап -

выполнение контрольных проверок, тестирования. Построить алгоритм

поиска можно как на основе математических методов, так и инженерно-

логического анализа. Основными подходами к построению алгоритмов

поиска являются поэлементная и групповая проверки.

Суть поэлементной проверки - постепенная проверка ("исправен" -

"неисправен") элементов системы в последовательности, которая

обеспечивает достижение заданного критерия, например минимального

времени поиска при известной вероятности отказа элементов. Сущность

групповой проверки - разделение объекта диагностики на отдельные

взаимосвязанные группы, проверка работоспособности каждой из них

подачей тестового сигнала и определение неисправной группы по значению

диагностического признака. При этом могут использоваться: метод средней

точки, метод функциональных проб, метод логического анализа.

Соответственно основным этапам жизненного цикла механизма

следует выделить неисправности связанные с: конструкторскими ошибками

или ошибками при проектировании; дефектами изготовления или ремонта;

ошибками, допущенными при монтаже; результатами эксплуатации

механизма. Указанные виды неисправностей имеют различное проявление

26

во время функционирования механизма.

Так неисправности связанные с дефектами изготовления или

ремонта проявляются сразу после запуска механизма и присутствуют на

протяжении всего периода эксплуатации. Повлиять на эти неисправности

путем регулировки, затяжки, балансировки либо другого вида безразборного

ремонтного воздействия невозможно. Эти неполадки прогрессируют по

мере износа механизма или увеличения степени нагружения. Обычно это:

изгиб вала, овальность посадочных мест подшипников, ослабление посадки

подшипников на валу и в корпусе механизма, эксцентриситет посадочных

поверхностей деталей, ошибки при изготовлении соединительных

элементов.

Неисправности вызванные ошибками, допущенными при монтаже

проявляются сразу же после запуска в случае явных повреждений, либо

через 1...2 месяца после ввода механизма в эксплуатацию при скрытых

ошибках. Чаще всего ошибки монтажа связаны с неравномерностью

затяжки резьбовых соединений или недостаточными усилиями затяжки,

неправильным центрированием валов проводного и исполнительного

механизма, неверным смазыванием, перекосами механизма и его узлов.

Данные неисправности должны устраняться путем регулировки, затяжки,

либо другого вида безразборного ремонтного воздействия в период пробных

пусков.

Процессы, протекающие в механизме в процессе эксплуатации

приводят к постепенному накоплению повреждений в течение 2...3 лет, а

затем к ступенчатому изменению диагностических параметров, вначале в

пределах допустимых, а затем недопустимых значений. Данные

повреждения связаны с износом подшипников, нарушением

уравновешенности ротора при абразивном износе, изгибе вала, проседании

фундамента, ослаблении резьбовых соединений. Устранение данных

повреждений возможно при соблюдении условия целостности элементов

механизма. Ремонт путем замены должен предварять начало повреждения

базовых поверхностей.

Наиболее характерные внешние проявления неисправностей.

1. Трещина поперек кольца подшипника - ошибка при монтаже.

2. Перегрев заднего подшипника двигателя и дальнего от муфты

подшипника 2-х опорного вала - результат несоосности валов.

3. Поперечный усталостный излом болта в начале нарезной части -

неравномерная затяжка резьбовых соединений.

4. Основные причины повышения температуры подшипников: отсутствие,

недостаток или избыток смазки; недостаточные, неравномерные зазоры

в подшипнике - перекосы.

5. Трещина вдоль кольца подшипника - воздействие значительных

радиальных сил из-за теплового расширения и недостаточного зазора.

6. Средний срок службы механизма должен составлять как минимум 5 лет

(без замены элементов). Через каждые 5 лет необходима детальная

ревизия оборудования.

27

ГЛАВА 8. МЕТОДЫ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

Состояние объекта диагностирования оценивается по результату

выполнения возложенных на него функций (функциональное

диагностирование) или по реакции создаваемого внешнего воздействия на

объект диагностирования (тестовое диагностирование).

Функциональное диагностирование заключается в обработке

информации, характеризующей реакции объекта на рабочие воздействия во

время функционирования объекта. Это могут быть контроль рабочих,

силовых параметров процесса (расход, давление, силы и другие), времени

срабатывания. Однако при техническом диагностировании предполагают

получение дополнительной информации о состоянии оборудования.

Оценивается качество функционирования объекта при поступлении

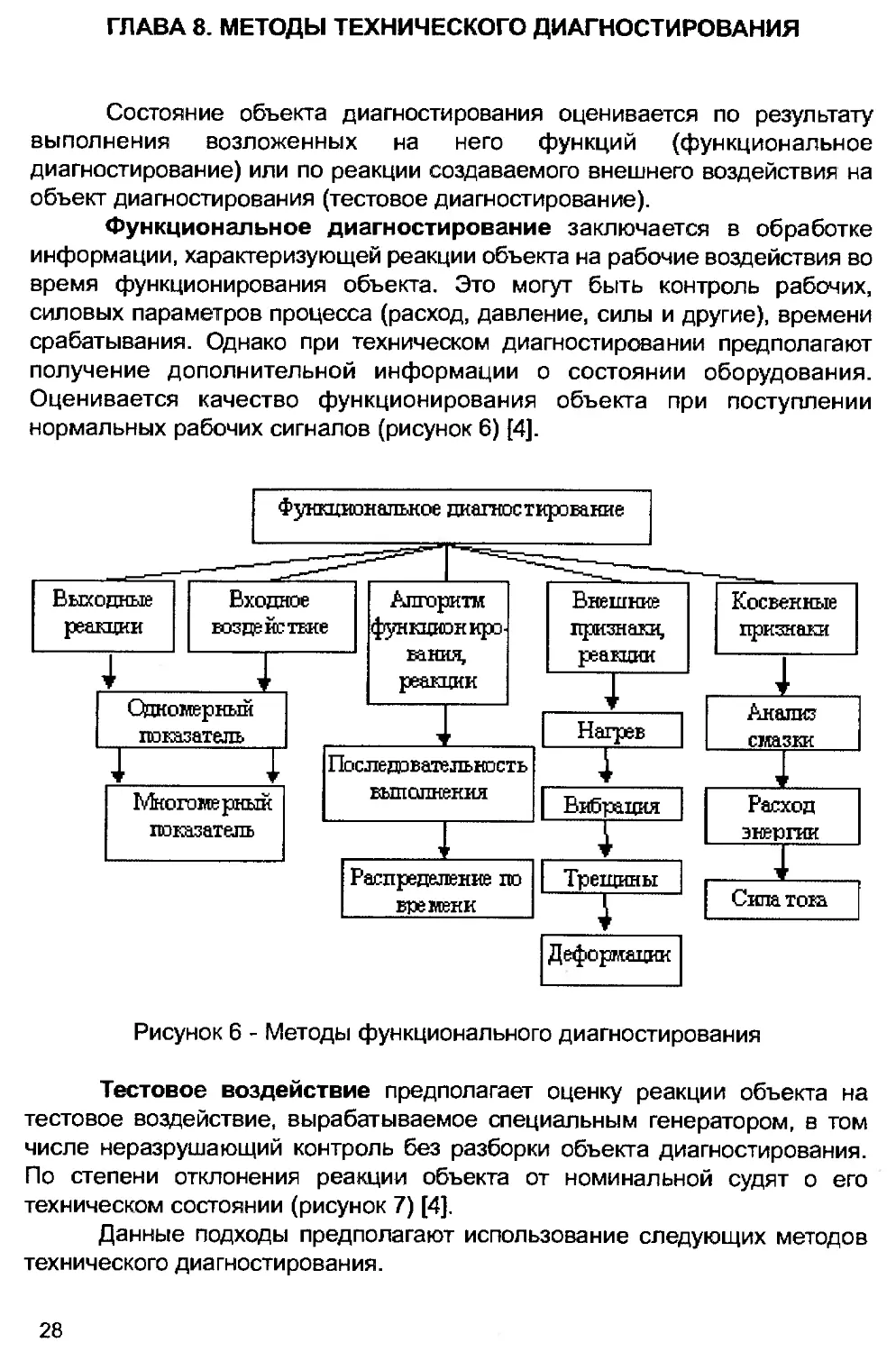

нормальных рабочих сигналов (рисунок 6) [4].

Рисунок 6 - Методы функционального диагностирования

Тестовое воздействие предполагает оценку реакции объекта на

тестовое воздействие, вырабатываемое специальным генератором, в том

числе неразрушающий контроль без разборки объекта диагностирования.

По степени отклонения реакции объекта от номинальной судят о его

техническом состоянии (рисунок 7) [4].

Данные подходы предполагают использование следующих методов

технического диагностирования.

28

1. Субъективные методы - предполагают использование

органолептических методов контроля и простейших приспособлений.

Включают внешний осмотр, остукивание деталей, определение

температуры и прослушивание шумов. К этим методам можно отнести

диагностирование машин по структурным параметрам; например:

измерение зазоров в тормозных устройствах, зубчатых передачах, проверка

уровня масла в редукторе.

В ряде случаев контролируется герметичность трубопроводов,

гидроцилиндров и других элементов гидропривода и систем смазывания.

При этом также могут использоваться показывающие приборы: манометры,

расходомеры. Это позволяет определить параметры работы привода и

степень их изменения под нагрузкой либо на холостом ходу.

Рисунок 7 - Методы тестового воздействия

1.1. Оптический метод предполагает в качестве основного

контрольного прибора глаз человека. Для расширения пределов контроля

используются оптические приборы: лупы, микроскопы, эндоскопы и т. д.

Применяется для поиска поверхностных дефектов: коррозионных и

эрозионных повреждений, забоин, оспин, язв, раковин; для анализа

характера и типа поверхностных повреждений.

1.2. Анализ шумов механизма. Прослушивание акустических

29

шумов, возникающих при работе механизма, наиболее распространенный

метод определения состояния работающего оборудования. Для этого

используется технический стетоскоп, состоящий из металлической трубки и

деревянного наушника. Этот метод настолько доказал свою надежность, что

требования по прослушиванию шумов механизмов включены во все

правила технического обслуживания оборудования.

2. Приборные методы. Диагностирование с применением приборов

основано на получении информации в виде электрических, световых,

звуковых сигналов при взаимодействии объекта диагностирования с

физическими полями.

2.1. Механический метод - основан на измерении геометрических

размеров, зазоров в сопряжениях, давлений и скорости элементов.

Применяется при количественной оценке износа деталей, установлении

люфтов и зазоров в сопряжениях, давлениях в гидро- и пневмосетях, сил

затяжки, номинальной скорости привода. Используется в основном

мерительный инструмент: линейки, штангенциркули, щупы, шаблоны,

индикаторы, динамометрические ключи, ключи предельного момента,

манометры.

2.2. Электрический метод заключается в непосредственных

замерах силы тока, напряжений, мощности, сопротивлений и других

электрических параметров. Метод позволяет по косвенным параметрам

установить техническое состояние элементов. Средства для реализации:

амперметры; вольтметры; измерительные мосты; датчики: перемещений,

крутящих моментов, давлений; тахогенераторы; термопары.

2.3. Магнитные методы основаны на регистрации магнитных полей

рассеивания, возникающих над дефектами, или на определении магнитных

свойств контролируемых объектов. Их классифицируют по способам

регистрации магнитных полей рассеивания или определения магнитных

свойств объектов диагностирования: магнитопорошковый,

магнитографический, феррозондовый, эффект Холла, индукционный,

пондеромоторный, магниторезисторный. Области применения:

дефектоскопия, измерение толщины, контроль структуры и механических

свойств.

2.4. Вихретоковый метод основан на измерении магнитных

сопротивлений, изменений магнитного потока и магнитной проницаемости.

Применяют для определения ТС металлоконструкций, канатов. Для этого

используют накладные или проходные индуктивные датчики и датчики

магнитной анизотропии.

Области применения метода: определение, оценка видов и размеров

дефектов сплошности; определение и контроль физико-механических

свойств и марок материалов; измерение размеров деталей и покрытий;

измерение параметров вибрации и перемещения деталей.

2.5. Виброакустические методы основаны на измерении упругих

колебаний, распространяющихся по узлам в результате соударения

30

движущихся деталей при работе механизмов. Область применения: оценка

и контроль механических колебаний; определение, распознавание и

мониторинг развития повреждений в деталях и конструкциях. Используются:

шумомеры, виброметры, спектроанализаторы параметров

виброакустического сигнала.

2.6. Ультразвуковой метод используется для контроля состояния

деталей из поковок, штамповок, проката, отливок, сварных соединений, а

также для измерения толщины деталей. Сущность метода состоит в том,

что направленные ультразвуковые колебания вводятся в объект

диагностирования от пьезоэлектрического датчика. На границе двух сред

луч отражается и регистрируется принимающим датчиком. Отображение

результатов выполняется на экране электронно-лучевой трубки либо на

цифровом индикаторе.

2.7. Методы не разрушающего контроля проникающими

веществами (капиллярные и течеискания), предназначены для

обнаружения поверхностных дефектов и подтеканий. Капиллярные методы

делятся на люминисцентный и цветной (хроматический) - основаны на

выявлении трещин, раковин, пор, имеющих свойства капиллярных трубок.

2.8. Радиационные методы основаны на законе ослабления

интенсивности радиационного излучения, проходящего через объект

диагностирования. Метод предполагает наличие источника ионизирующего

излучения и детектора, регистрирующего диагностическую информацию.

Дефекты оцениваются по степени ослабления и рассеивания излучения.

2.9. Радиоволновые методы применяют для проверки качества и

геометрических размеров изделий из диэлектрических материалов

(стеклопластик, пластмассы, резины, бумаги и т. д.).

2.10. Тепловой метод использует в качестве диагностического

параметра температуру. С помощью термометрии определяются:

деформации, вызываемые неравномерностью нагрева, состояние

подшипниковых узлов, смазочных систем, тормозов, муфт. Используются:

термосопротивления, термометры, термопары, термоиндикаторы,

термокраски, тепловизоры.

2.11. Методы анализа смазки основаны на определении вида и

количества продуктов изнашивания в масле. Применяются способы:

колориметрический, полярографический, магнитно-индуктивный,

радиоактивный и спектрографический.

ГЛАВА 9. СРЕДСТВА ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ

Средства диагностирования - аппаратура и программы, с помощью

которых осуществляется диагностирование. Система диагностирования -

совокупность средств диагностирования и распознающего устройства,

классифицирующего состояние объекта по категориям состояния

оборудования.

Различают виды систем диагностирования: в зависимости от

участия человека в определении и классификации параметров

диагностирования: ручные, автоматизированные, автоматические; по

способу связи с объектом: встроенные, внешние, смешанные; по охвату

типов объектов: универсальные, специализированные; по охвату элементов

объекта: локальные, общие; по конструкции: аппаратурные, программные,

комбинированные; по виду отображения информации: стрелочные,

цифровые, индикаторные, дисплейные. Алгоритм диагностирования -

совокупность предписаний, определяющих последовательность действий

при проведении диагностирования.

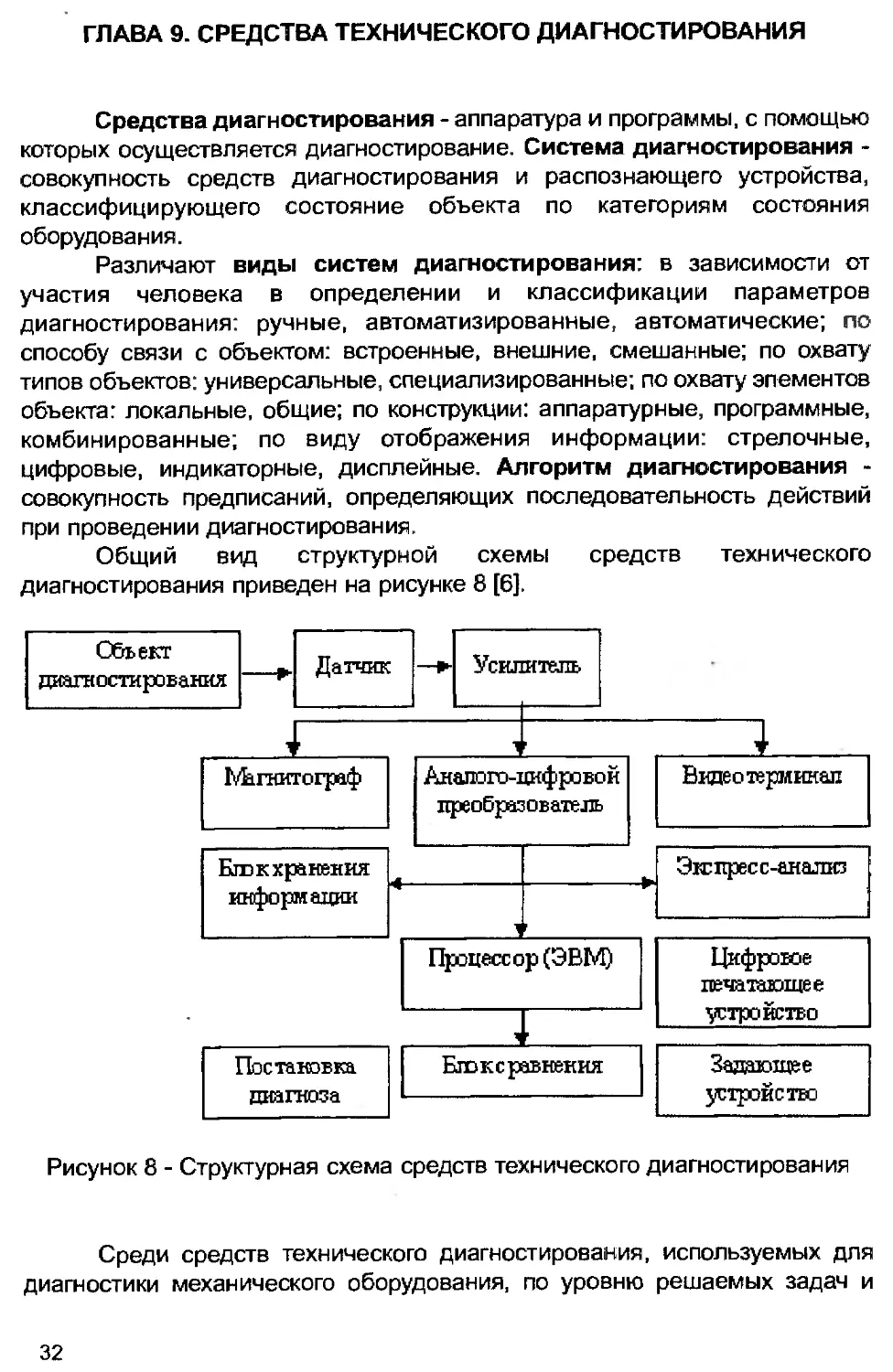

Общий вид структурной схемы средств технического

диагностирования приведен на рисунке 8 [6].

Рисунок 8 - Структурная схема средств технического диагностирования

Среди средств технического диагностирования, используемых для

диагностики механического оборудования, по уровню решаемых задач и

32

приборной реализации можно выделить: портативные, спектроанализаторы

и встроенные системы контроля.

Портативные средства технического диагностирования имеют

небольшие габариты, малую массу (до 1,0 кг), автономное питание и

реализуют процесс измерения одного или нескольких диагностических

параметров (рисунок 9). К их преимуществам относятся: быстрота процесса

измерения, простое обслуживание и управление, оперативное и наглядное

получение информации в виде одиночного результата, низкая стоимость.

Область применения - оперативный контроль технического состояния

оборудования работниками ремонтных служб промышленных предприятий.

Недостатки: возможность выявления дефекта с точностью до узла;

относительно позднее предупреждение о неисправности.

Рисунок 9 - Типичный вид портативных диагностических приборов

Приборами данного класса являются виброметры: VIB - 10 (фирма

SPM, Швеция), интегрирующий виброметр ИВС-5 (Украина), Vibration Реп

CMVP10 (фирма SKF). Для контроля состояния подшипников качения

используются приборы: SPM-43A (фирма SPM, Швеция), индикатор

состояния подшипников ИСП-1, позволяющие контролировать уровень

высокочастотных ударных импульсов. Анализ шумов механизмов

осуществляется электронными стетоскопами: СЭП-1 (Украина), ELS - 12

(фирма SPM, Швеция). Контроль частоты вращения проводится

бесконтактными тахометрами, например, Optical Tachometer ТМОТ6 (фирма

SKF). Контроль температуры проводится контактными приборами: Digital

Thermometer TMDT2 (фирма SKF), цифровым термометром ТЦ-1 (Украина)

и бесконтактными приборами Thermopoint-80 (фирма AGA, Швеция),

"Смотрин - М6П” (Украина). При визуальном осмотре используются

бороскопы, представляющие собой жёсткую линзовую систему или

фиброскопы, имеющие волоконную оптику. Аналогичную аппаратуру

выпускает фирма "Олимпус" (Япония). Направления развития портативных

приборов: объединение в комплект или совмещение функций измерения

нескольких параметров в одном приборе; компьютерная совместимость при

33

считывании информации.

Фирма ’’Брюль и Къер’’ изготавливает комплект для мониторизации

механических колебаний 9612, представляющий собой комбинацию

виброметра, стробоскопа и наушников. В данном комплекте реализуется

принцип "чувствую неисправность, слышу её, вижу её”. Виброметр

используется для измерения и регистрации механических колебаний,

стробоскоп - для визуальной проверки отклонений от нормы, а наушники

для прослушивания шумов механизма. Приборы фирмы SPM - тестер

ударных импульсов Т2000 и анализатор ударных импульсов А2010

объединяют три функции: контроль состояния подшипников качения,

измерение частоты вращения и контроль вибрации.

Необходимость обработки и хранения большого объёма информации

при периодическом контроле технического состояния оборудования,

стремление увеличить глубину поиска дефекта требуют использования

вычислительной техники. Примером может служить анализатор состояния

подшипников BAS-10 (фирма SPM, Швеция), включающий переносной

измерительный прибор - накопитель информации и компьютер для

обработки, анализа и хранения полученных данных. Переносной прибор в

аналогичных системах выступает в роли мобильного устройства для сбора

данных, а компьютер и программное обеспечение позволяет проводить

более глубокие исследования на основе аппарата спектрального анализа.

Такие системы находят всё большее применение благодаря простоте

процесса измерения и автоматизации обработки результатов.

Эффективность использования определяется качеством математического

обеспечения при анализе результатов. Примером может служить система

VIBROCAM-1 ООО (фирма SCHENCK), состоящая из переносной системы

сбора данных VIBROSTORE-41, математического обеспечения,

персонального компьютера.

Выявление широкого диапазона неисправностей, возможность

использования различных подходов к диагностике технического состояния,

обеспечение точного диагноза и прогноза возможно при использовании

спектроанализаторов. Особенностями их применения являются: высокая

стоимость, высокая квалификация обслуживающего персонала,

повышенные требования к качеству проводимых измерений. Направления

развития спектроанализаторов: широкий спектр возможностей для

разнообразных научных исследований; узкая направленность при

реализации одного или нескольких методов распознавания неисправностей;

универсальность - объединение наиболее часто встречающихся методов и

возможностей; использование персональных компьютеров и сборщиков

информации (рисунок 10). Виброанализирующая аппаратура для

исследования механических колебаний выпускается фирмой "Брюль и

Къер" - виброанализатор 2515, имеет широкие возможность анализа

механических колебаний, балансировки роторов и дополнительные

функции, при использовании пакета прикладных программ. Фирма FAG

34

предлагает узконаправленный спектроанализатор состояния подшипников -

Rolling Bearing Analyses; фирмой Mechanalysis выпускается анализатор IRD

885. Наиболее универсальным виброанализатором, применяемым для

решения разнообразных задач в области контроля вибраций, технического

обслуживания и балансировки является VIBROPORT-30 фирмы SCHENCK

и более современные модели, также имеющие встроенный

микропроцессор: VIBROPORT-41, VIBROPORT-60.

Рисунок 10 - Коллектор-сборщик информации

Встроенные системы используются при необходимости постоянного

контроля технического состояния оборудования. Высокая стоимость, один

из недостатков встроенных систем, определяется не только стоимостью

аппаратной части, но и затратами на поддержание системы в

работоспособном состоянии. Для оборудования металлургических

предприятий характерно использование стандартных систем контроля, а не

изготовление оборудования с элементами диагностики. Основные

направления развития: контроль одного параметра; использование

персональных компьютеров при обработке однотипной информации;

блочный принцип построения; универсальность.

В случае контроля одного параметра, обычно вибрации,

устанавливается блок контроля, измеряющий и сравнивающий текущее и

заданное значение параметра. При превышении заданного уровня

включается звуковая сигнализация; возможна остановка оборудования.

Если количество точек возрастает, их контроль однотипен и

выполняется ло определённой программе, наиболее целесообразным

является соединение измерительной (датчики, линии связи, предусилители)

и вычислительной (персональный компьютер) систем. Использование

метода ударных импульсов позволяет в системе BMS (фирма SPM),

контролировать состояние от 16 до 4000 подшипников качения. Контроль

спектра механических колебаний, используемый в системе DAVID

(Германия), расширяет функции контроля и охватывает не только

подшипники качения, но и валы, зубчатые передачи. Ведутся работы ло

конкретизации видов обнаруженных дефектов.

При одновременном контроле нескольких взаимодополняющих

параметров по одному агрегату используют блочный принцип на единой

элементной базе и конструкторском решении. Обычно сигнализирующая

система встроенного контроля предполагает участие оператора и

дополнительный спектральный анализ для точной постановки диагноза.

Высокая стоимость, большие объёмы неиспользуемой информации,

затраты на поддержание в работоспособном состоянии и высокой уровень

квалификации обслуживающего персонала ограничивают объём

использования встроенных систем 10-20 % всего эксплуатируемого

оборудования. Целесообразным является рациональное сочетание

переносных средств рабочего .контроля цеховыми службами,

спектроанализаторов при постановке точного диагноза специалистами

заводских лабораторий и встроенных систем контроля.

35

ГЛАВА 10. АНАЛИЗ ШУМОВ МЕХАНИЗМА

Акустический шум и колебания механизмов давно используются для

оценки их технического состояния. В механических устройствах, в качестве

степени повреждений часто выступает зазор между деталями. Наличие

зазора вызывает соударение деталей во время работы. Физическое

проявление этого процесса реализуется в виде распространения упругих

волн акустического диапазона, возникновения вибрации и ударных

импульсов. Несмотря на единую физическую природу, каждое из этих

проявлений имеет свои особенности и по разному отображает

происходящие процессы. Поэтому целесообразно контролировать

совокупность этих параметров.

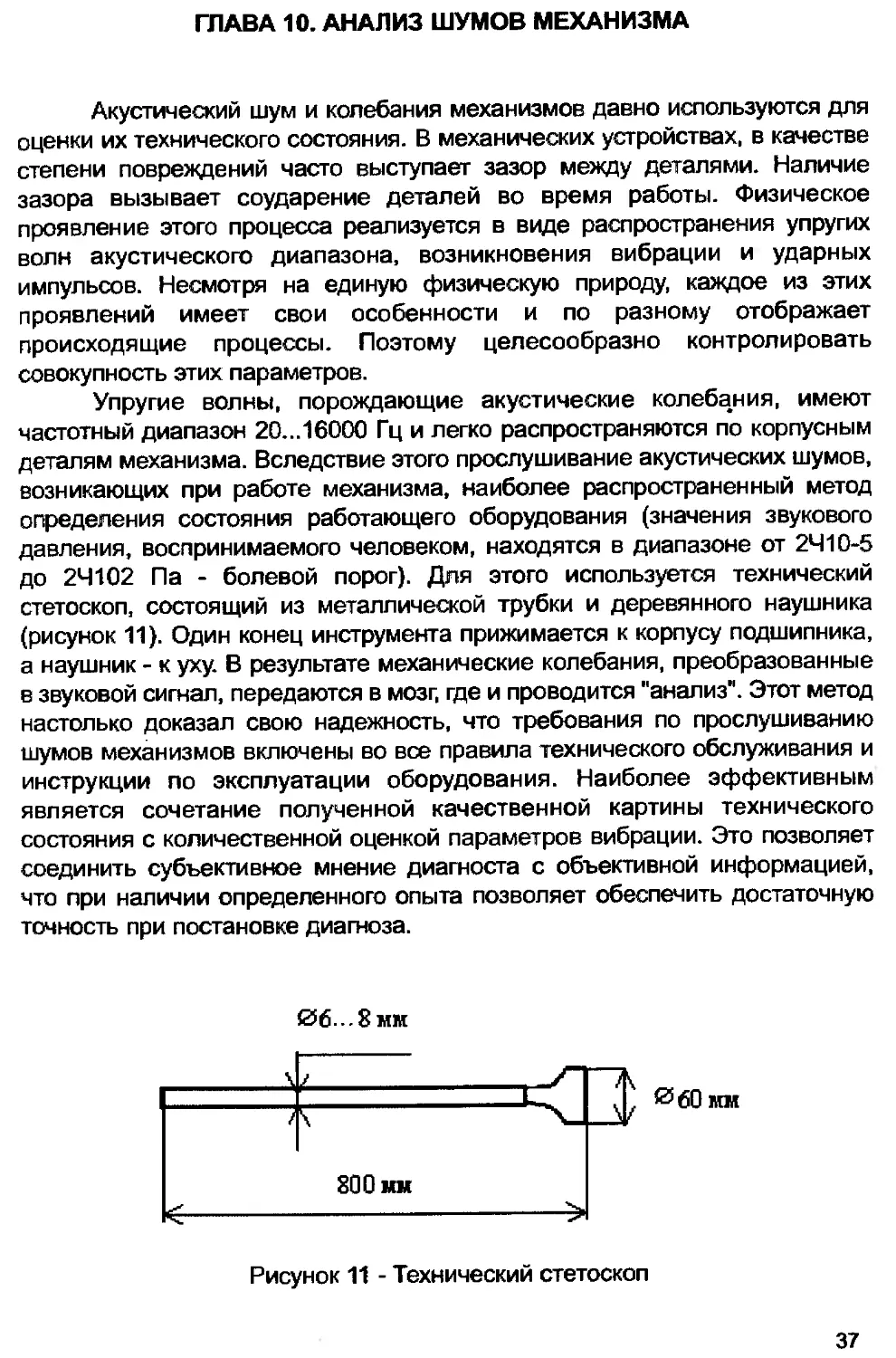

Упругие волны, порождающие акустические колебания, имеют

частотный диапазон 20... 16000 Гц и легко распространяются по корпусным

деталям механизма. Вследствие этого прослушивание акустических шумов,

возникающих при работе механизма, наиболее распространенный метод

определения состояния работающего оборудования (значения звукового

давления, воспринимаемого человеком, находятся в диапазоне от 2410-5

до 24102 Па - болевой порог). Для этого используется технический

стетоскоп, состоящий из металлической трубки и деревянного наушника

(рисунок 11). Один конец инструмента прижимается к корпусу подшипника,

а наушник - к уху. В результате механические колебания, преобразованные

в звуковой сигнал, передаются в мозг, где и проводится "анализ". Этот метод

настолько доказал свою надежность, что требования по прослушиванию

шумов механизмов включены во все правила технического обслуживания и

инструкции по эксплуатации оборудования. Наиболее эффективным

является сочетание полученной качественной картины технического

состояния с количественной оценкой параметров вибрации. Это позволяет

соединить субъективное мнение диагноста с объективной информацией,

что при наличии определенного опыта позволяет обеспечить достаточную

точность при постановке диагноза.

Рисунок 11 - Технический стетоскоп

37

Сейчас, при прослушивании шумов, используют электронные

стетоскопы (рисунок 12). Щуп прибора устанавливается на корпусе

механизма. Электрический сигнал, снимаемый с пьезоэлектрического

датчика, подаётся на усилитель звуковой частоты, а затем в наушники. По

частоте и сипе звука судят о наличии дефектов в контролируемом

механизме и об их характере. В любом случае наиболее сложной задачей

является процесс распознавания шумов и определения видов дефектов.

Этот процесс трудно формализовать. Многое зависит от квалификации и

опыта человека, использующего этот метод. Основные достоинства метода:

получение качественной информации о техническом состоянии механизма,

непосредственное включение оператора в процесс принятия решения,

практическое отсутствие ошибок при обнаружении дефектов.

наушники

датчик

Решение задачи распознавания шумов и видов повреждений

основывается на знании характерных шумов элементов механизма.

Характерные шумы подшипников качения

1. Незначительный ровный шум низкого тона свидетельствует о нормальном

состоянии подшипника качения.

2. Глухой прерывистый шум - загрязнённость смазки.

3. Звенящий (металлический) шум - недостаточная смазка, возникает также

при повышенном радиальном зазоре.

4. Свистящий шум указывает на взаимное трение скольжения деталей

подшипникового узла.

5. Скрежет, резкое частое постукивание возникает при повреждения

сепаратора или теп качения.

6. Глухие периодические удары - результат ослабления посадки

подшипника, дисбаланса ротора.

7. Воющий звук, скрежетание, гремящий шум, интенсивный стук указывают

на повреждение элементов подшипника.

38

Граф причинно-следственных связей шумов и повреждений

механизма приведен на рисунке 13. Виды повреждений приведены в нижней

части графа, выше указаны характерные шумы, определяющие данный

диагностический признак.

Рисунок 13 - Граф причинно-следственных связей шумов и повреждений

механизма

Шумы зубчатых передач

1. Ровный жужжащий шум низкого тона характерен для нормальной работы

зубчатой передачи. Косозубая передача в этом случае имеет ровный

воющий шум низкого тона.

2. Шум высокого тона, переходящий с увеличением частоты вращения в

свист и вой, и непрерывный стук в зацеплении происходит при искажении

формы работающих поверхностей зубьев или при наличии на них

местных дефектов.

3. Дребезжащий металлический шум, сопровождающийся вибрацией

корпуса, возможен вследствие малого бокового зазора или несоосности

колёс.

4. Циклический (периодический) шум, появляющийся с каждым оборотом

колеса, то ослабевающий, то усиливающийся, указывает на

эксцентричное расположение зубьев относительно оси вращения.

Устранить такой шум в редукторе практически невозможно.

5. Циклические удары, грохот, глухой стук - излом зуба.

39

Муфты, шпоночные и шлицевые соединения

Глухие толчки при изменении направления вращения соответствуют

износу: шпоночных или шлицевых соединений, элементов муфт,

повышенному зазору в зубчатой передаче.

Слабые стуки низкого тона, резкий металлический звук соответствуют

сколам шлицов, ослаблению шпоночного соединения, несоосносности

соединительных муфт. Частые резкие удары соответствуют биениям муфты,

неправильной сборке карданных валов.

Подшипники скольжения

Шумы, характерные для подшипников скольжения:

1) нормальной работе соответствует монотонный и шелестящий шум;

2) отсутствию смазки соответствует свист высокого тона, скрежет;

3) задирам на поверхности подшипников скольжения, несоосности валов и

выкрашиванию соответствуют периодические удары, резкое

металлическое постукивание.

При смазке кольцом:

1) отсутствию смазки соответствует звенящий металлический шум;

2) повышенной вязкости масла соответствуют циклические удары низкого

тона.

Дополнительные рекомендации

Звон металлических деталей при ударе, например, молотком,

используется для определения наличия дефектов. Звук, издаваемый

стальной деталью, содержащей дефект, дребезжащий, более низкий и

глухой по сравнению со звуком бездефектной детали, имеющий чистый,

высокий звук. Данный метод достаточно эффективен применительно к

контролю затяжки резьбовых соединений, целостности деталей простой

формы. В более сложных случаях его использование ограничено.

Каждый механизм содержит две причины шумов: механического

характера, электрического характера. Воющий звук, исчезающий при

отключении питания электродвигателя, указывает на повреждения в

электрической части мотора.

Степень повреждения определяется интенсивностью шума. Шум,

вызывающий болевые ощущения при прослушивании техническим

стетоскопом, является пределом эксплуатации деталей. Использование

электронного стетоскопа предполагает сравнение интенсивности шума

однотипных элементов.

Указанные виды шумов в истинном виде проявляются редко.

Акустическая картина механизма составляется из совокупности шумов всех

элементов, определяется размерами, характером смазывания, нагрузками,

40

температурой и другими факторами. Поэтому, приведенная классификация

служит исходной информацией при расшифровке конкретной акустической

картины механизма. Качество расшифровки и правильность постановки

диагноза зависит от квалификации, подготовленности и опыта механика.

Наибольшее применение нашли следующие методы: прослушивание

с применением стетоскопов; измерение среднего уровня

виброакустического сигнала и прослушивание; анализ спектра частот

виброакустического сигнала; анализ временных реализаций.

Сигналы, возбуждаемые колебаниями работающих механизмов,

носят импульсный характер. Увеличение зазора между сопрягаемыми

деталями приводит к перераспределению энергии по частотным

диапазонам, повышению уровня сигнала на более высоких частотах.

Амплитуда колебаний характеризует динамику работы кинематической

пары, а также размер дефекта, частота - источник колебаний.

41

ГЛАВА 11. ВИБРОМЕТРИЯ

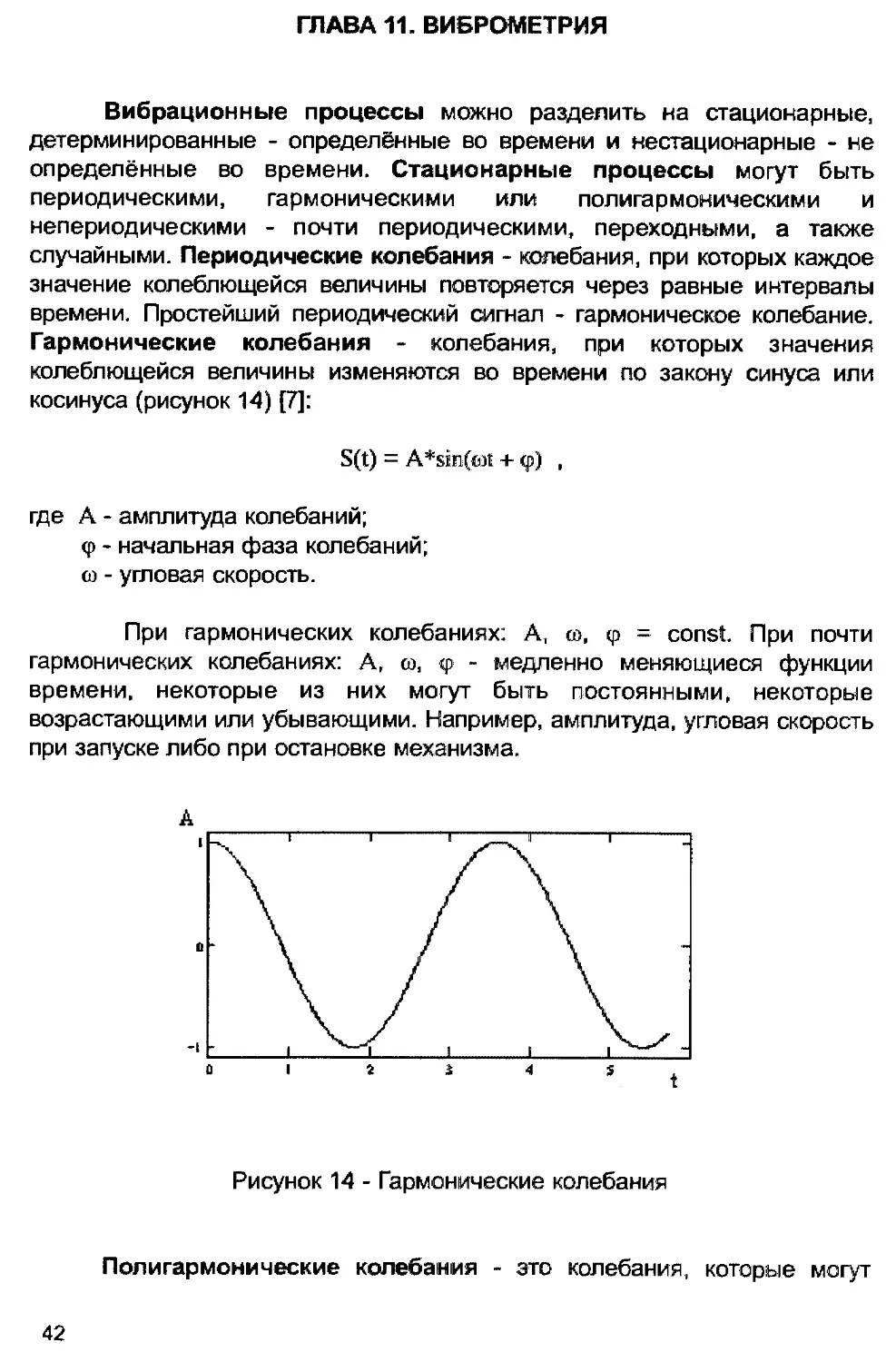

Вибрационные процессы можно разделить на стационарные,

детерминированные - определённые во времени и нестационарные - не

определённые во времени. Стационарные процессы могут быть

периодическими, гармоническими или полигармоническими и

непериодическими - почти периодическими, переходными, а также

случайными. Периодические колебания - колебания, при которых каждое

значение колеблющейся величины повторяется через равные интервалы

времени. Простейший периодический сигнал - гармоническое колебание.

Гармонические колебания - колебания, при которых значения

колеблющейся величины изменяются во времени по закону синуса или

косинуса (рисунок 14) [7]:

S(t) = A*sintot + ф) ,

где А - амплитуда колебаний;

<р - начальная фаза колебаний;

и - угловая скорость.

При гармонических колебаниях: А, ®, ср = const. При почти

гармонических колебаниях: А, ы, <р - медленно меняющиеся функции

времени, некоторые из них могут быть постоянными, некоторые

возрастающими или убывающими. Например, амплитуда, угловая скорость

при запуске либо при остановке механизма.

Рисунок 14 - Гармонические колебания

Полигармонические колебания - это колебания, которые могут

42

быть представлены в виде суммы двух или более гармонических колебаний

(гармоник), частоты гармоник кратны основной частоте (рисунок 15),

Рисунок 15 - Полигармонические колебания

Случайные процессы непредсказуемы по своим параметрам

(частоте, амплитуде), но сохраняют свои статистические характеристики

(среднее значения, дисперсию) на протяжении всего процесса наблюдения.

Например: кавитация в проточной части насоса, шум работающего

двигателя.

Нестационарные процессы разделяются на непрерывные и

кратковременные. Это процессы, вероятностные характеристики которых

являются функциями времени. Например: ударные процессы, проявление

повреждений, трещин в процессе работы.

Вибрацию также классифицируют: по её природе (механическая,

аэрогидродинамическая, электромагнитная, электродинамическая); по

конструктивному узлу (элементу) её вызывающему (роторная, лопаточная,

подшипниковая, зубчатая).

Параметры периодических колебаний

1. Частота вибраций f = 1/Т (Гц), Т - период (время полного цикла

колебаний), с; со = 2nf - угловая скорость.

2. Вибросмещение S (мм, мкм) - составляющая перемещения,

описывающая вибрацию. Виброперемещение, как диагностический

параметр, представляет интерес в тех случаях, когда необходимо знать

относительное смещение элементов объекта или деформацию.

3. Виброскоросгь V (мм/с) - производная виброперемещения по времени.

Виброскорость используют при определении технического состояния

машин при полигармоническом характере вибрации. Этот параметр

обычно связывают с энергией механических колебаний, направленной на

43

разрушение, деталей.

4. Виброускорение а (м/с2) - производная виброскоросги по времени (1g =

=9,807 м/с2). Виброускорение используют при определении степени

повреждения, наличия дефектов и силы ударов в подшипниках качения и

зубчатых передачах.

Взаимосвязь колебательных величин при гармонических процессах:

V = 2rfS = a-103/(2nf);

S = V / 2nf = а-103 / (2irf)2;

a = (2nf)2-S-10-3 = 27tf-V10-3.

Основные характеристики колебательных, вибрационных процессов

Размах колебаний - разность между наибольшим и наименьшим

значениями колеблющейся величины в рассматриваемом интервале

времени (двойная амплитуда).

Пиковое значение - определяется как наибольшее отклонение

колебательной величины хр - хтах.

Среднеарифметическое мгновенных значений вибрации

характеризует общую интенсивность вибрации:

1 T-hl

Х = т

Среднее квадратичное значение - квадратный корень из среднего

арифметического или среднего интегрального значения квадрата

колеблющейся величины в рассматриваемом периоде времени:

-Н-’ “

Коэффициент амплитуды или пикфактор: Кпф = хр / хс. Для

гармонических колебаний: Кпф = 1,41; хр = А; \. = 0,707А; хскз = 0.637А.

Поскольку уровни вибрации могут изменяться на несколько

порядков, наряду с линейной шкалой используется логарифмическая

шкапа. Логарифмическая единица измерения - бел (Б), а ее десятая часть -

децибел (дБ). Децибел - двадцать логарифмов отношения измеренного

значения к начальному уровню

L = 2O-lg(ve/vo) ,

44

где ve - измеренная величина; v0 - нулевое значение.

Начальные уровни s0 = 8*10-9 мм, v0 = 5*10-5 мм/с, а0 = 3*10’4 м/с2.

Возрастание уровня на 1 Б означает, что параметр увеличился в 3,16 раз, а

увеличение на 1 дБ - в 1,12 раза.

Интенсивность вибрационного воздействия зависит от частоты.

Поэтому, при оценке уровней вибрации ось частот разбивают на отрезки

(полосы частот) и определяют уровни вибрации для каждой полосы в

отдельности.

Октава - интервал или полоса между двумя частотами с отношением

равным 2. Средняя частота для октавной полосы, ограниченной частотами

fj и f2, будет fcp = h Отношение следующих одна за одной средних

частот октавных полос также равно двум (таблица 9).

Таблица 9 - Границы и среднегеометрическое значение октавных полос (Гц)

fl 5.525 11.05 22.1 44.25 88.5 177 354

f2 11.05 22.1 44.25 88.5 177 354 708

fcp 8 16 32 63 125 250 500

При измерении вибраций в качестве стандартных частотных полос

также используют: декадные полосы с отношением верхних и нижних

граничных частот равным 10; полуоктавные - с отношением, равным ./2

третьоктавные - с отношением, равным з#

45

ГЛАВА 12. ДАТЧИКИ ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВИБРАЦИИ

Измерение механических колебаний обязательным условием

предполагает наличие неподвижной точки отсчета - искусственного "нуля",

относительно которого и выполняются измерения. Широкий диапазон

измеряемых значений параметров вибрации ограничивает применение

механических систем. Основным конструктивным решением в настоящее

время является преобразование механических колебаний в электрический

сигнал при помощи вибрационных датчиков [8].

Вибрационный датчик - устройство, генерирующее электрический

сигнал, пропорциональный изучаемому вибрационному процессу.

Различные виды датчиков измеряют различные параметры вибрационного

сигнала: проксиметр - используется при замерах вибросмещения;

велосиметры - замеряют виброскорость; акселерометр генерирует сигнал,

пропорциональны й виброускорению.

Проксиметр (датчик перемещения) - стационарно установленное

устройство, имеющее усилитель сигналов и генерирующее напряжение на

выходе, пропорциональное расстоянию до вращающегося ротора. Датчик

(вихретоковый) бесконтактно измеряет относительное перемещение вала в

пределах зазора подшипника. Для измерения радиальной вибрации,

датчики устанавливают парами под углом 90° перпендикулярно валу. Это

делает возможным визуализацию на экране осциллографа орбиты

движения вала, полярную диаграмму траектории центра вала в радиальной

плоскости. Частотный диапазон датчиков перемещения от 0 до 1000 Гц.

Велосиметры (измерители виброскорости) состоят из катушки

индуктивности и подвижного магнита, расположенного внутри.

Относительное движение магнитного поля в катушке порождает

электрический ток, сила которого пропорциональна скорости движения.

Частотный диапазон датчиков от 10 до 1000 Гц. Пружина и магнит образуют

резонансную систему с собственной частотой в районе 10 Гц, этот резонанс

усиливает все низкочастотные сигналы.

Пьезоэлектрические акселерометры - самые универсальные и

наиболее часто используемые датчики на сегодняшний день. Акселерометр

является преобразователем механических колебаний объекта в

электрический сигнал пропорциональный виброускорению. Чувствительный

элемент акселерометра состоит из одного или нескольких дисков или

пластинок из пьезоэлектрических материалов. Над чувствительным

элементом установлена инерционная масса, прижатая жесткой пружиной.

Под воздействием механических колебаний инерционная масса m

воздействует на пьезоэлемент с силой F, пропорциональной ускорению а:

F=m-a. В результате пьезоэлектрического эффекта на поверхности

пьезоэлемента возникает электрический сигнал U пропорциональный

воздействующей силе F и ускорению а механических колебаний. Частотный

46

диапазон от 0 до 1/3 резонансной частоты акселерометра (обычно 30 кГц).

Акселерометры имеют в основном линейную амплитудную

чувствительность, стабильно работают длительное время, нуждаются

только в периодической калибровке.

Резонансная частота акселерометра зависит также и от метода

крепления датчиков. Наилучший способ крепления - при помощи стальной

шпильки. Поверхность объекта должна быть ровной, чистой, с

шероховатостью 1,6...0,25 Rz. Альтернативные методы крепления

сокращают верхний частотный предел воспринимаемого сигнала.

Крепление на тонком слое воска применимо при относительно низкой

температуре поверхности объекта и малой амплитуде колебаний.

Использование промежуточных элементов - пластин, дисков приводит к

искажению воспринимаемого сигнала из-за механической фильтрации.

Крепление при помощи магнита сокращает измеряемый частотный

диапазон до 5000 Гц. Прикрепленный к датчику щуп позволяет

регистрировать механические колебания в частотном диапазоне 0...500 Гц.

47

ГЛАВА 13. ИЗМЕРЕНИЕ ОБЩЕГО УРОВНЯ ВИБРАЦИИ

Основой измерения вибрации является аксиома об отсутствии

вибраций в идеальной машине. В ней вся энергия превращается в полезную

работу. В реальном механизме, возникающие вибрации - побочное явление

взаимодействия элементов машины. Значения вибрации определяют

степень нарушения нормальной передачи динамических сил через

механическую систему. Характерным признаком нормальной работы

машины является низкий уровень вибрации. При увеличении зазоров,

появлении повреждений происходит локальное увеличение вибрации

ближайшего к дефекту подшипника. Одновременно в рассматриваемой

механической системе такое повреждение вызовет повышение колебаний и

других подшипниковых узлов, но в меньшей степени. Подшипниковый узел

выступает в данном случае как элемент, передающий динамические усилия

от поврежденной детали на корпус механизма.

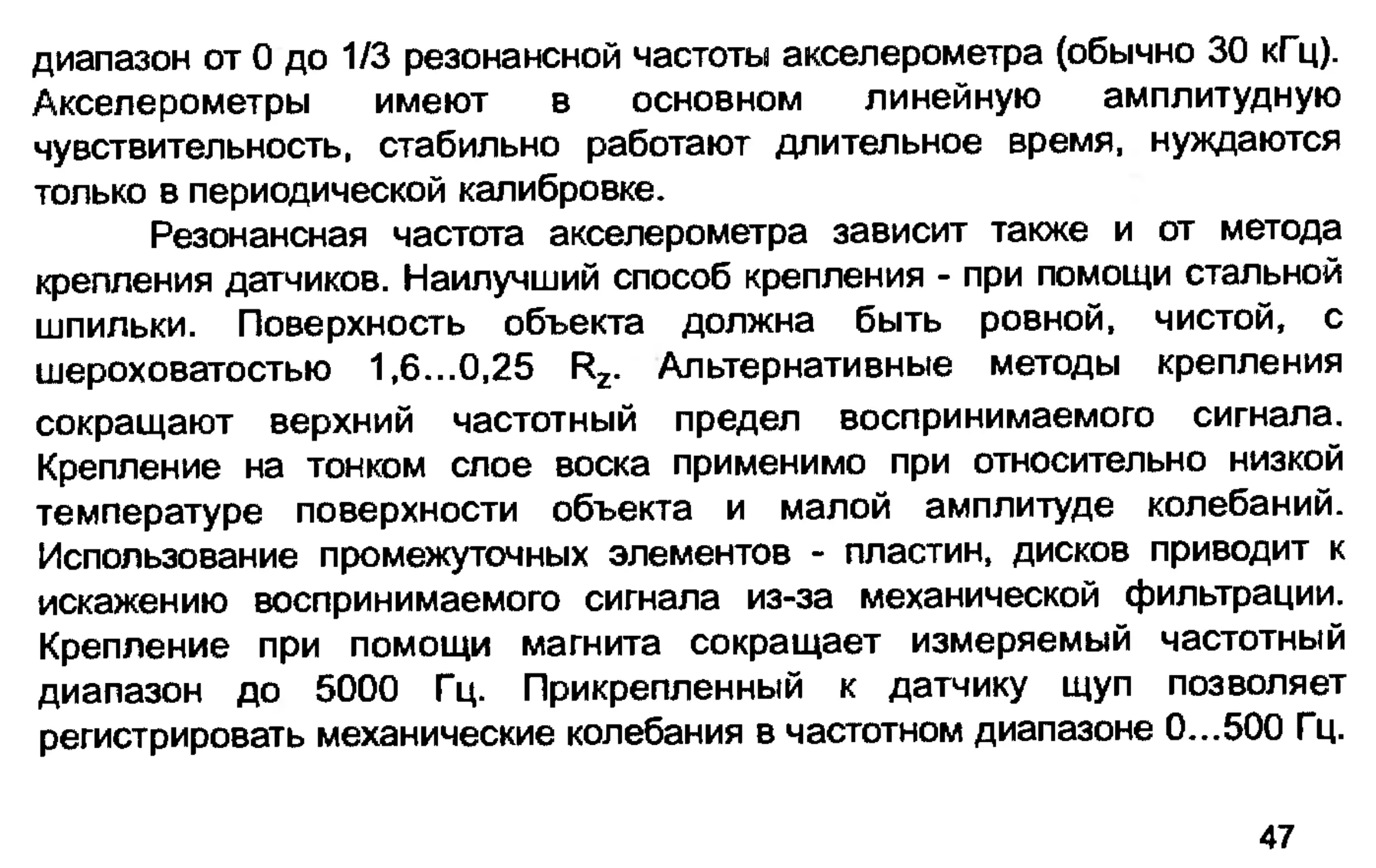

Важное значение при определении причины вибрации имеет

направление измерения. Регламентируется проведение измерений в трех

взаимно перпендикулярных направлениях: вертикальном, горизонтальном и

осевом (рисунок 16). При нормальной работе горизонтальная

составляющая имеет максимальное, а осевая - минимальное значение [9].

Рисунок 16 - Направления измерения общего уровня вибрации

Основной причиной возникновения вибрации является

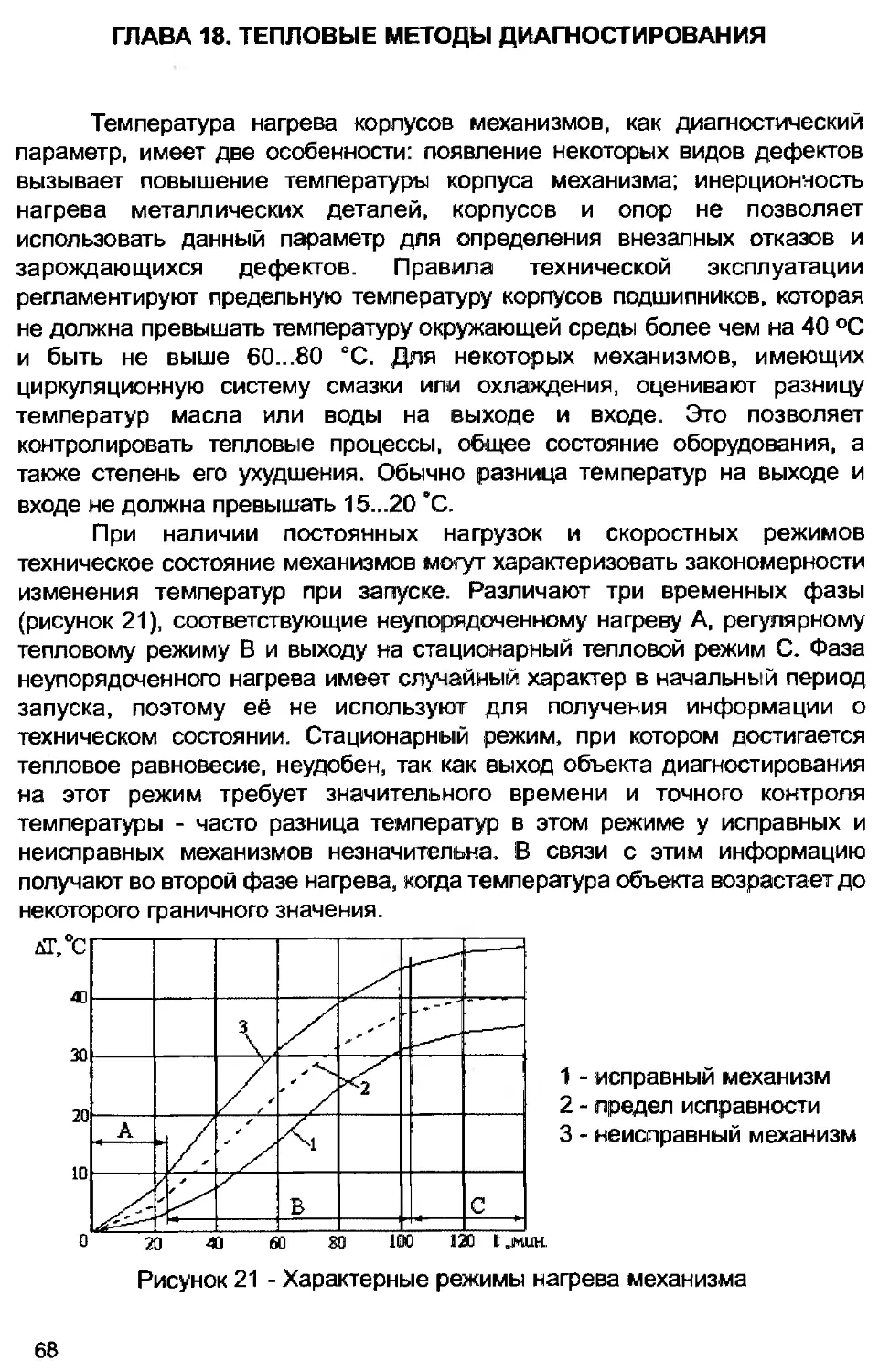

неуравновешенность вращающегося элемента - вала, возникающая