Text

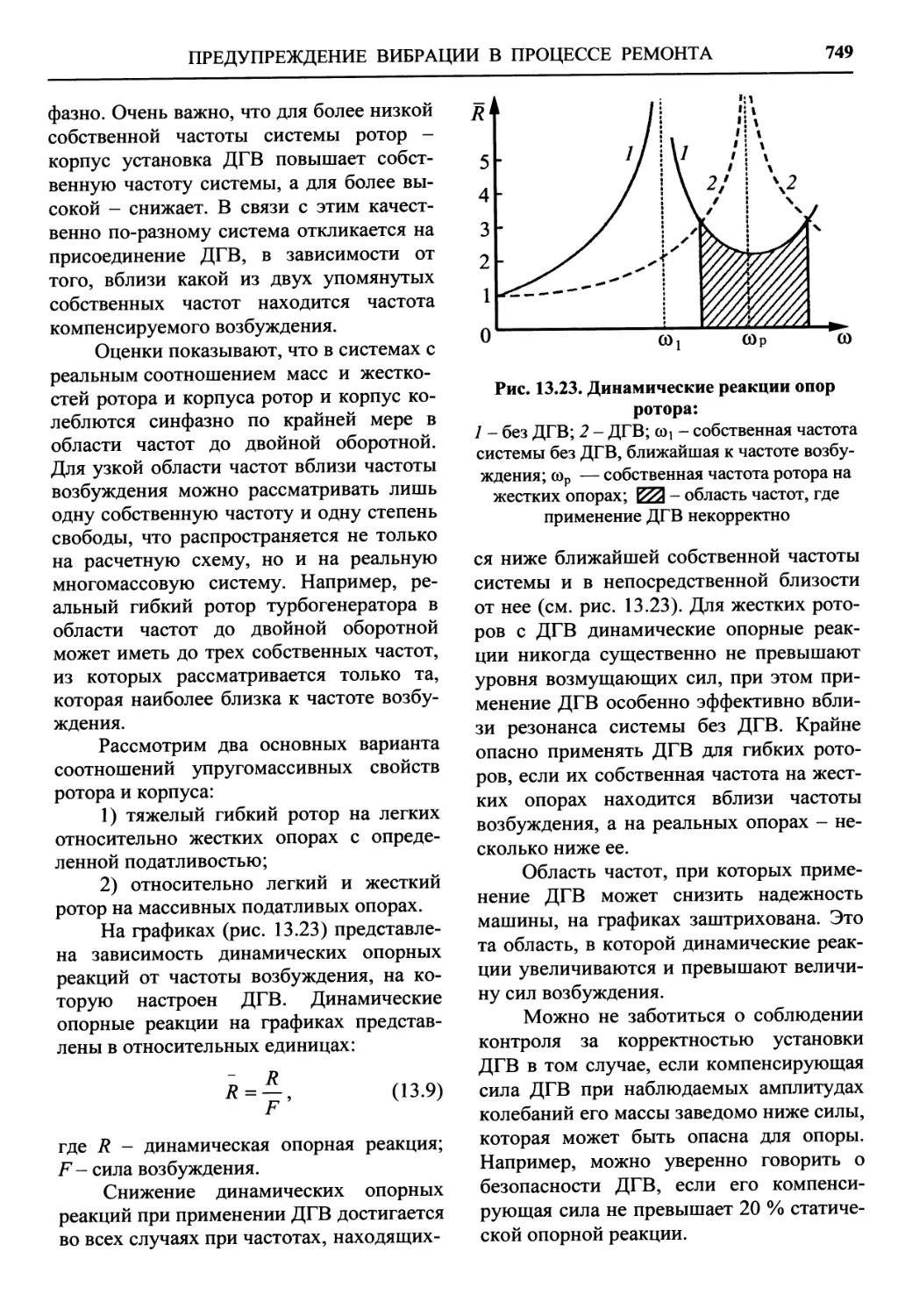

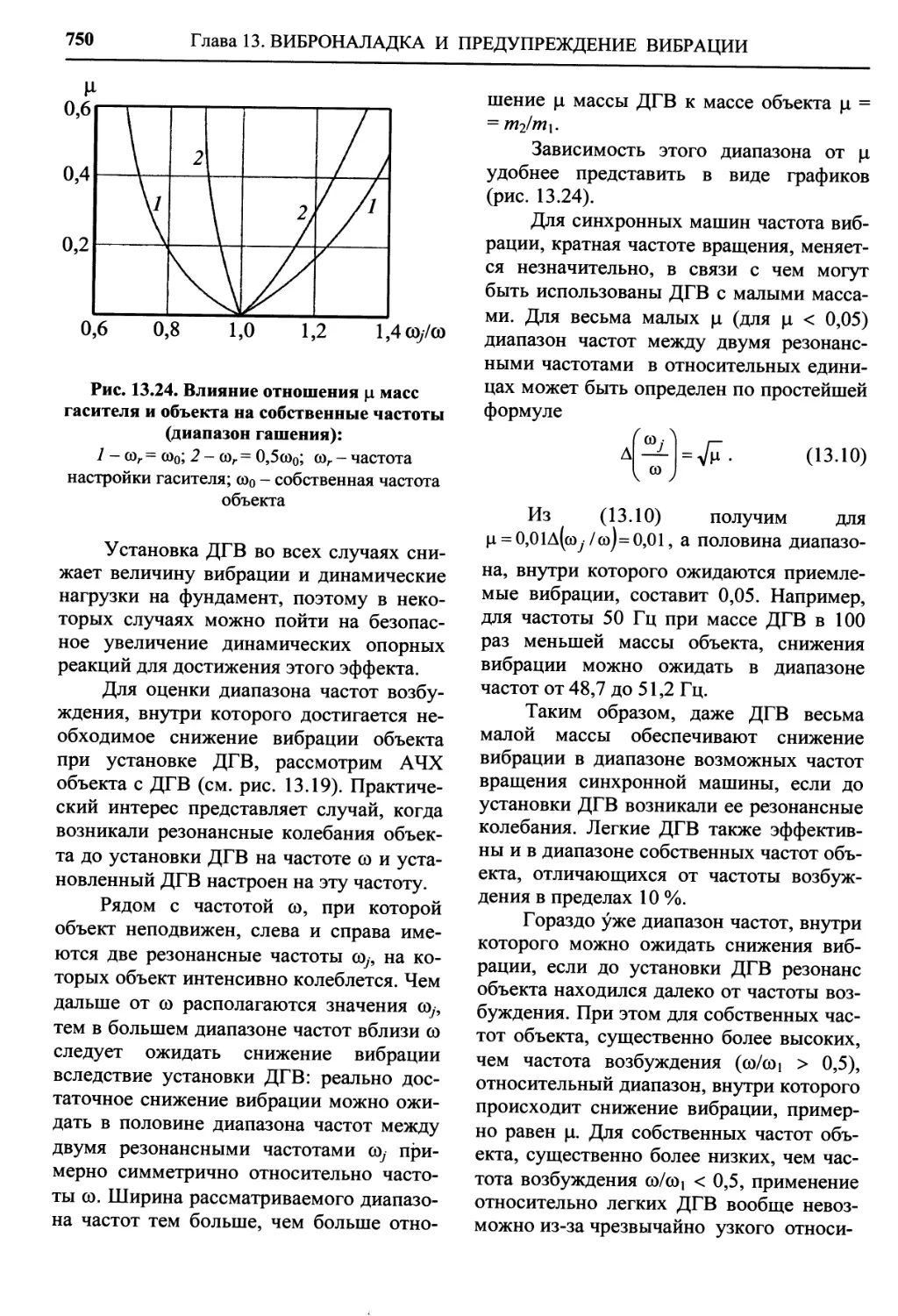

Книга 2

ВИБРОАКУСТИЧЕСКАЯ ДИАГНОСТИКА

ПРЕДИСЛОВИЕ

В середине прошлого столетия, в

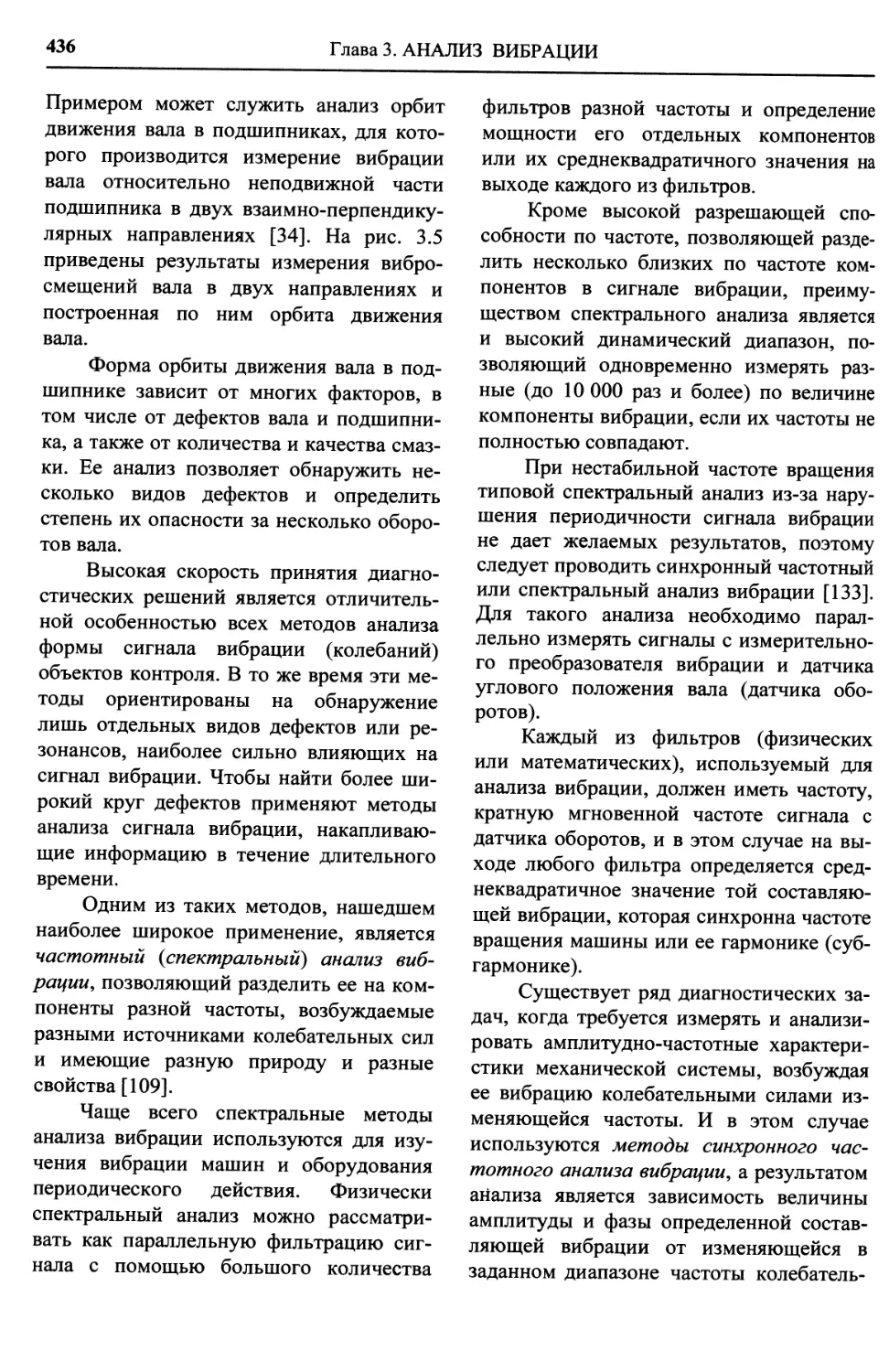

связи с интенсивным развитием машино-

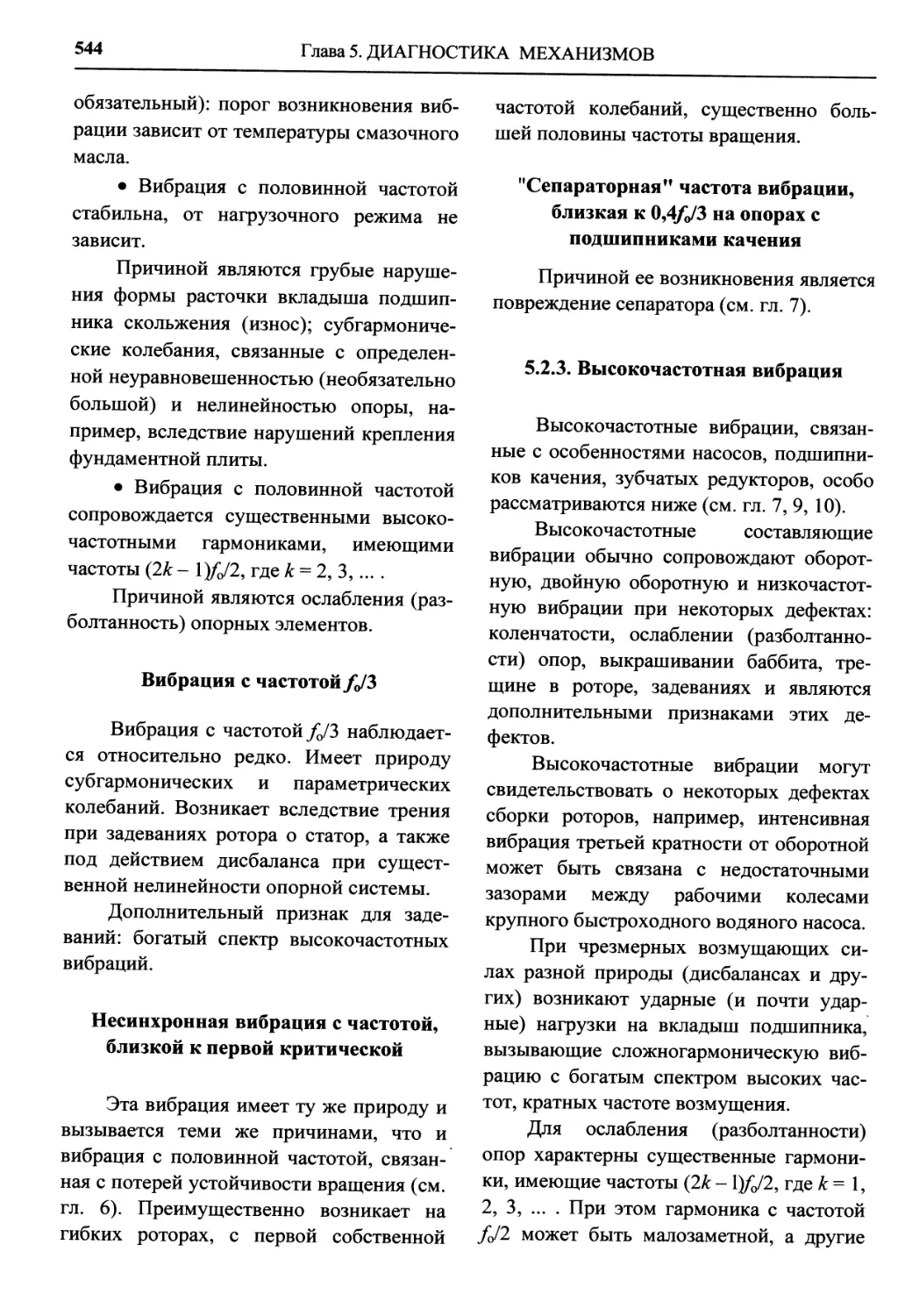

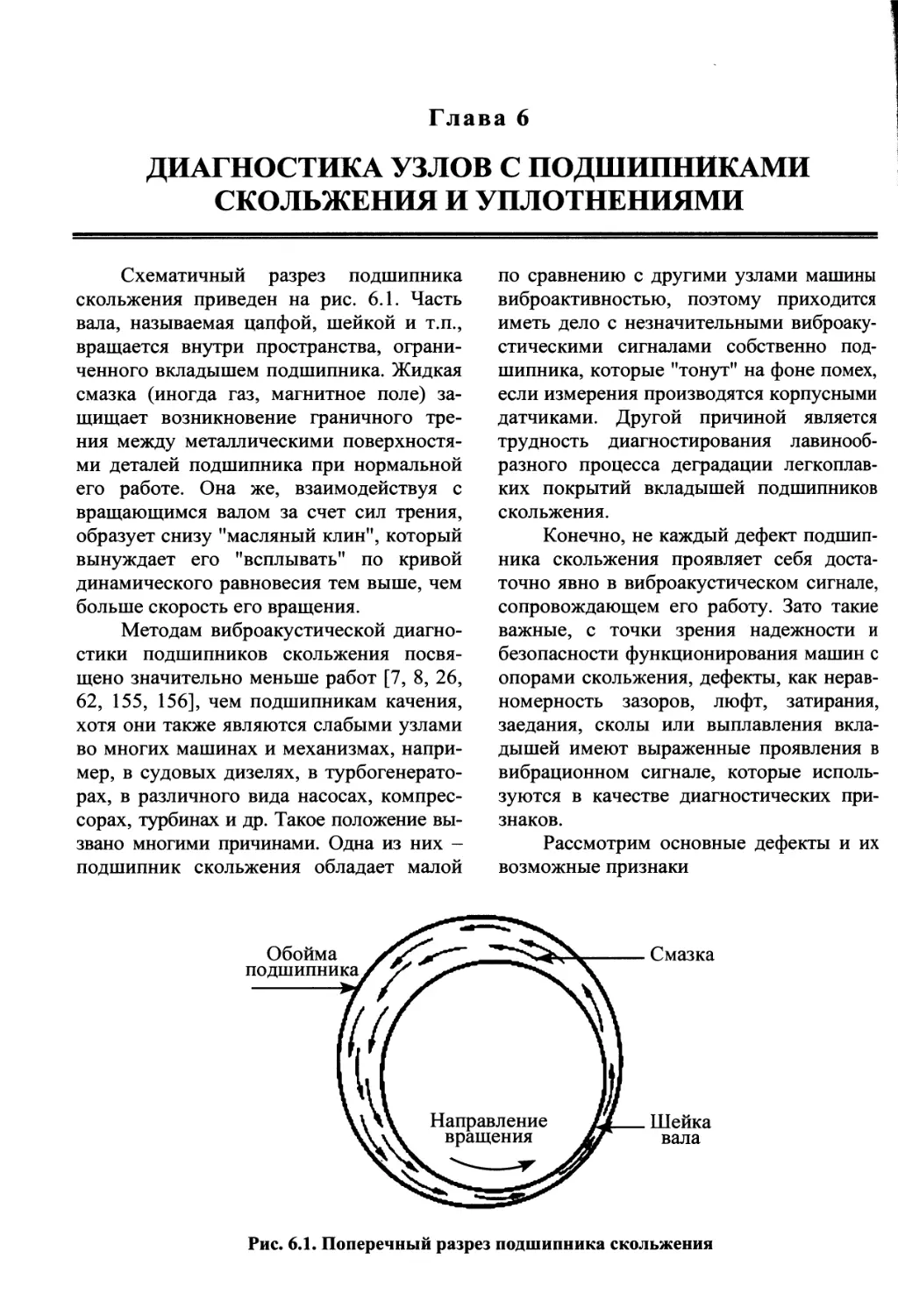

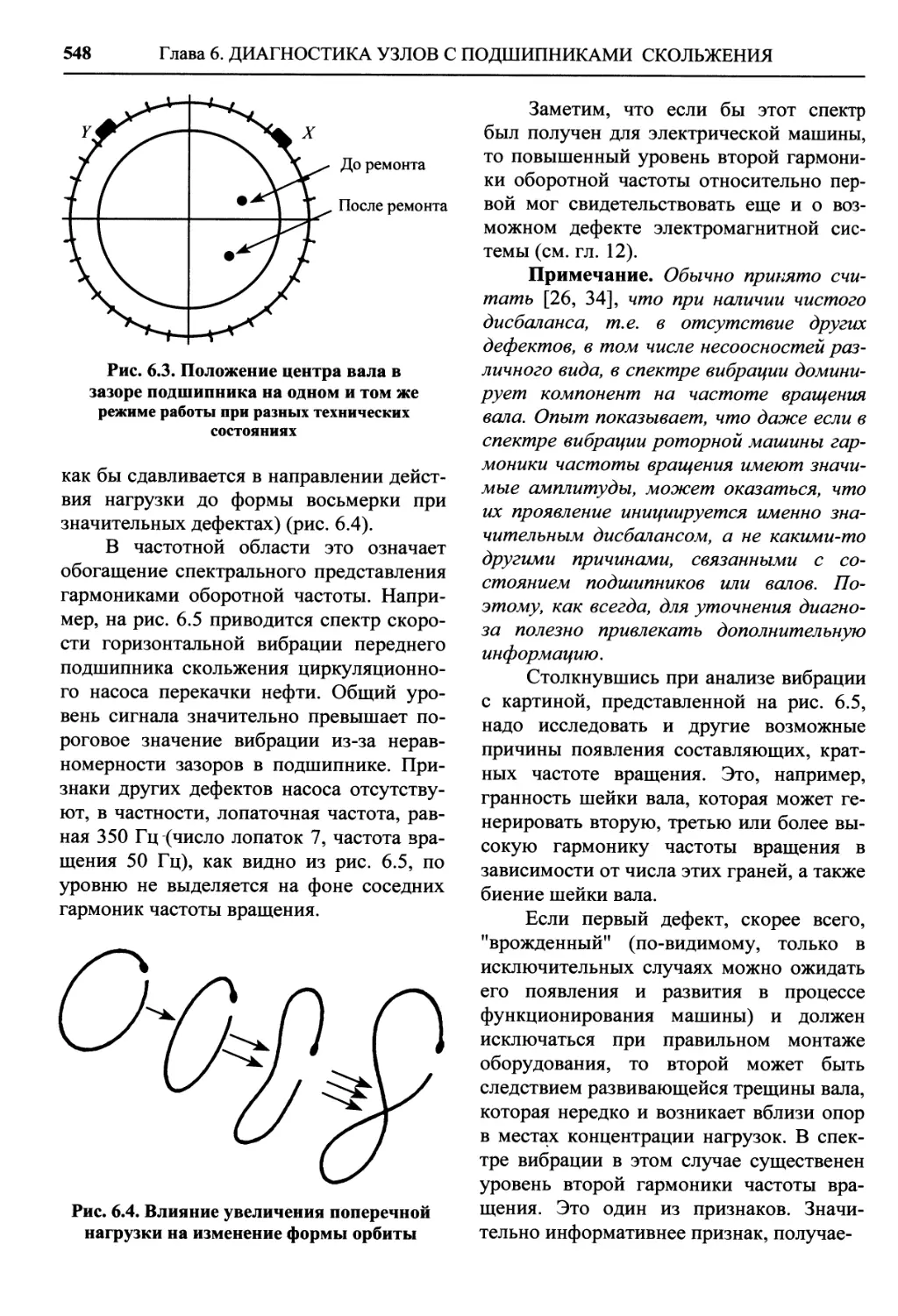

строения и необходимостью адекватного

управления растущими машинными пар-

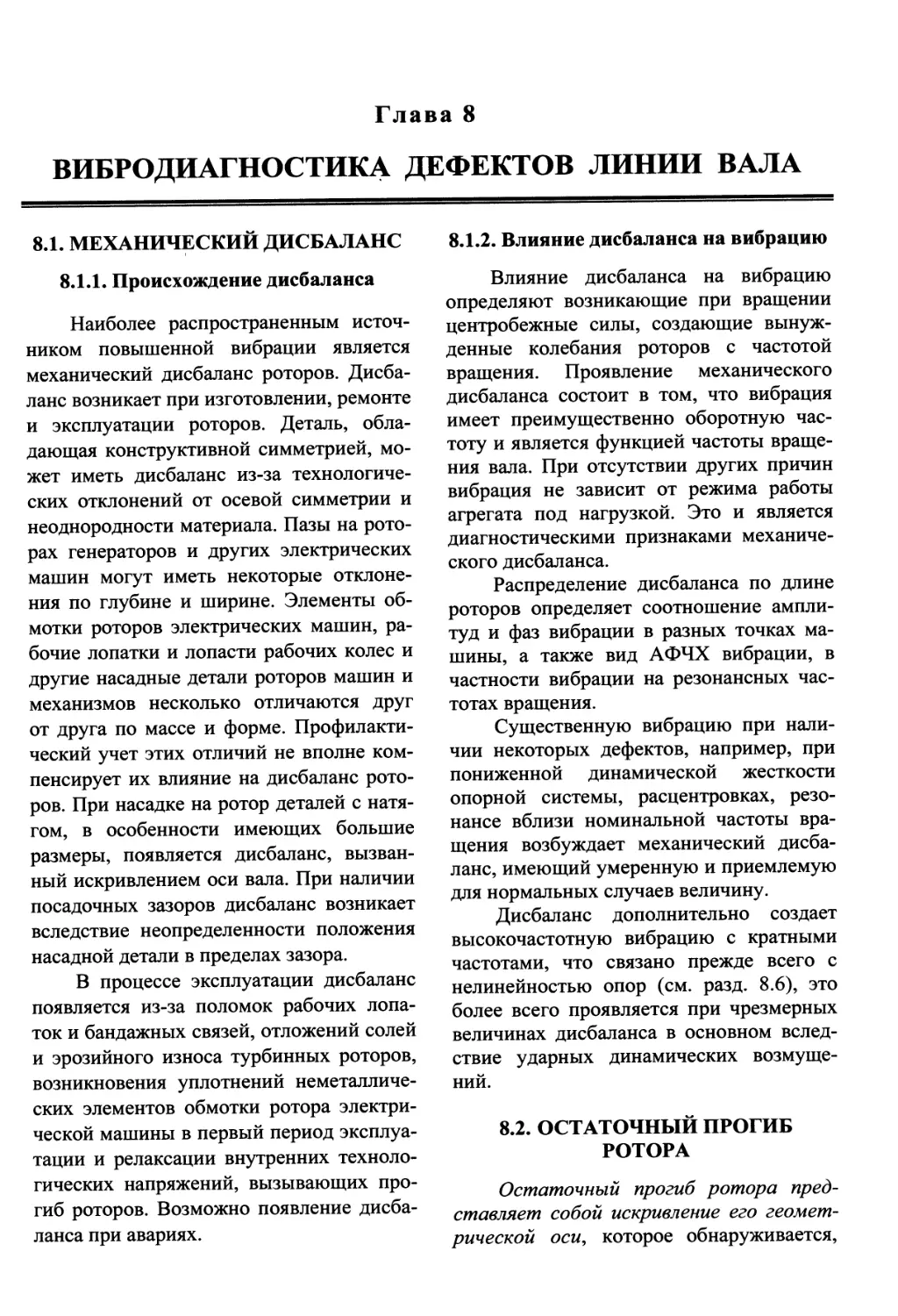

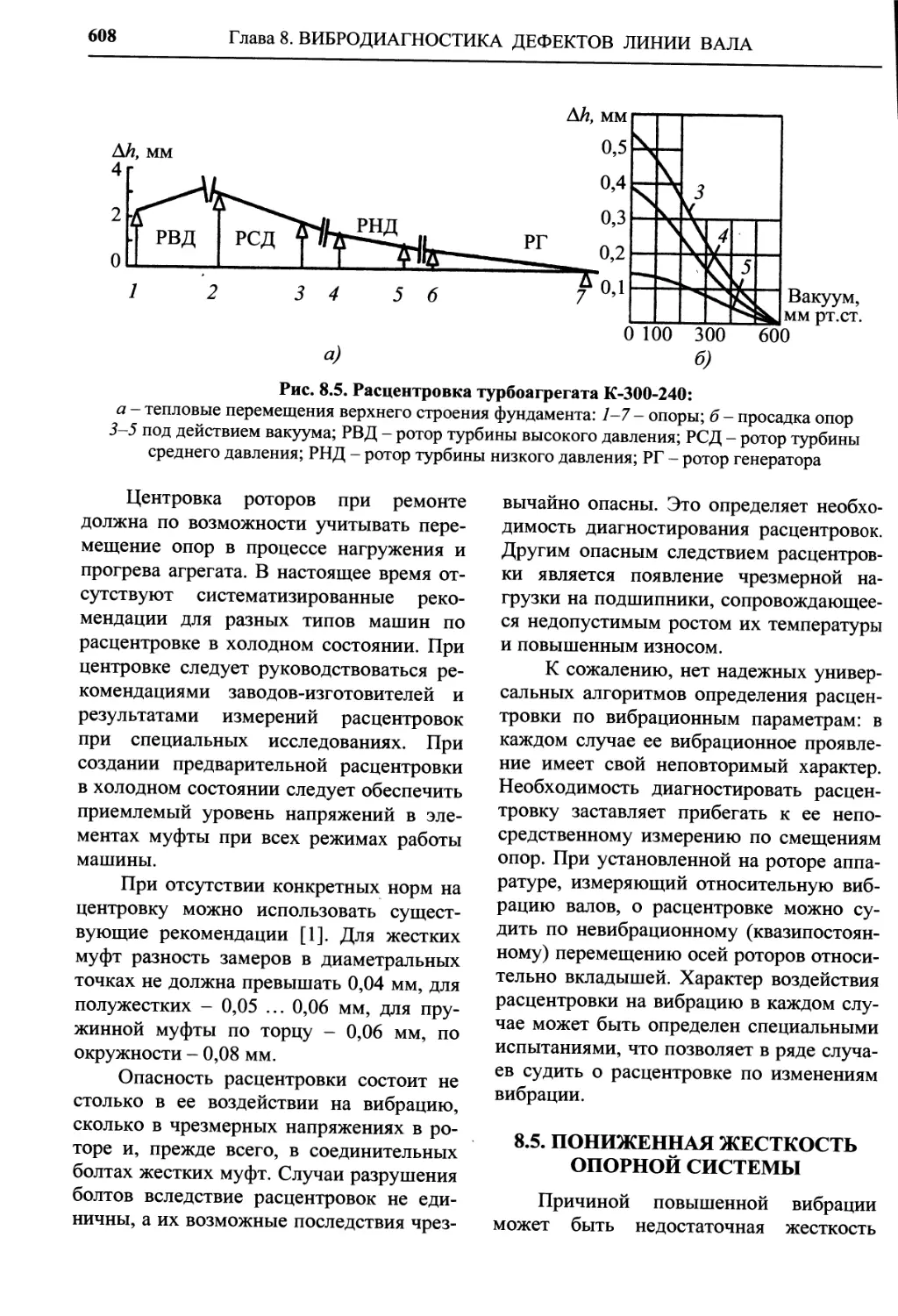

ками или специальными транспортными

средствами, появилась и стала прогресси-

ровать техническая диагностика. В рамках

общего подхода, основываясь сначала на

приложениях к системам автоматического

управления, получили развитие методы

диагностики дискретных систем с конеч-

ным перечнем числа состояний. Так же,

как и в медицинской диагностике, стала

очевидной необходимость привлечения

методов теории распознавания образов.

Соответствующая терминология быстро

вошла в обиход, учитывая появление ряда

фундаментальных работ И.А. Биргера,

А.Л. Горелика, А.В. Мозгалевского, П.П. Пар-

хоменко и других авторов.

Применительно к проблеме оценки

технического состояния машин в рабочих

условиях без демонтажа оборудования на

основе косвенных признаков впервые

термин "акустическая диагностика" упот-

ребил Б.В. Павлов в 60-х годах прошлого

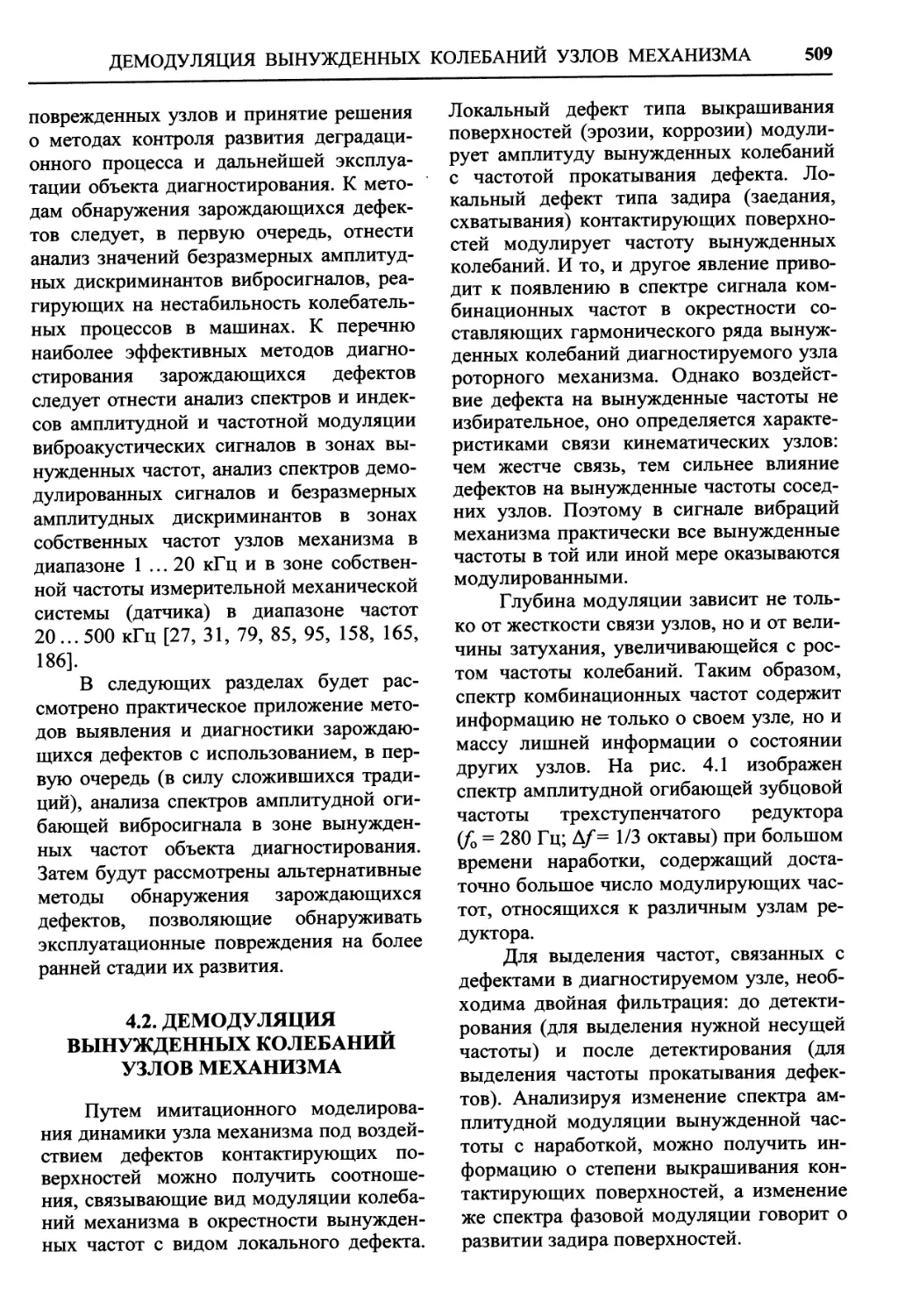

столетия, под руководством которого в

Сибирском филиале Всесоюзного инсти-

тута механизации сельского хозяйства

было развито пионерское научное направ-

ление "Акустическая диагностика ма-

шин”. Парадоксально, но инициатива в

данном случае была проявлена не какой-

либо передовой отраслью, связанной с

машиностроением, каковыми в нашей

стране всегда являлись оборонные ведом-

ства, а коллективом лаборатории, ре-

шающей задачу оптимального техниче-

ского обслуживания тракторов! Довольно

быстро первоначальный скепсис машино-

ведов был преодолен, и широким фрон-

том развернулись исследования механиз-

ма возбуждения колебаний при наличии

дефектов в типовых кинематических уз-

лах машин, особенности их искажения на

пути распространения источника до дат-

чика, их взаимовлияния, разработка тон-

ких методов анализа виброакустических

процессов в машинах с целью формиро-

вания диагностических признаков, соот-

ветствующего аппаратурного и про-

граммного обеспечения и многие другие

вопросы.

Эти работы велись и ведутся в нашей

стране в разных организациях и ведомст-

вах: ЦНИИ им. акад. Крылова, ИМАШ АН

СССР (теперь РАН), ЦИАМ, ЦНИИТМАШ,

ЦНИДИ, НИИ Морфлота, МНПО

"СПЕКТР", ЦНИИ СЭТ, НПО "ЭНЕРГИЯ",

ВАСТ, ДИАМЕХ, ВИКОНТ, ИНКОТЕС и

многих других.

Уже из того, что было сказано, по-

нятно, что в одной книге, как бы этого ни

хотелось авторам, даже кратко невозмож-

но охватить все вопросы и нюансы виб-

роакустической диагностики машинного

оборудования. Тем более трудно охватить

все многообразие машин и конструкций,

каждый тип из которых вносит свою спе-

цифику в свойства вибросигнала. В дан-

ным справочнике рассматриваются при-

ложения, в основном, к оборудованию

роторного типа.

В первой главе (авторы А.Г. Соколо-

ва, Ф.Я. Балицкий) даются понятия об

основных подходах к решению задачи

342

ПРЕДИСЛОВИЕ

определения технического состояния ма-

шин по параметрам быстропеременных

колебательных процессов, определяемых

их внутренними рабочими процессами и

внешними динамическими воздействия-

ми. Наиболее универсальным и информа-

тивным среди них оказывается виброаку-

стический сигнал, в связи с чем даются

понятия о диагностических признаках,

получаемых проведением его специаль-

ной обработки, о характерных и обоб-

щенных признаках и их взаимосвязи с

соответствующими дефектами машин на

разных стадиях их жизненного цикла, о

технологии постановки диагноза и общей

структуре системы диагностирования.

Во второй главе приводятся сведения

о средствах измерений и анализа вибро-

процессов и диагностирования машинно-

го оборудования (авторы раздела А.В. Бар-

ков и Н.А. Баркова), позволяющие вопло-

тить применение описанных ниже мето-

дов в качестве систем непрерывного или

периодического контроля технического

состояния, а также проводить, при необ-

ходимости, самостоятельные исследова-

ния. К сожалению, некоторые методы и

средства, по-видимому, очень пер-

спективные (работы Г.Г. Глухоманюка,

А.И. Прыгунова и др.), не попали в на-

стоящее издание. Описаны типовые виб-

родатчики (авторы разделов Р.В. Василье-

ва и Г.В. Зусман), основные параметры

вибрационных процессов, определяющие

вибрационное состояние машин, вопросы

метрологии вибрации.

Большое место (гл. 3, авторы А.В. Бар-

ков и Н.А. Баркова, последний раздел -

Ф.Я. Балицкий) отведено описанию раз-

личных методов анализа колебательных

процессов (сопровождаемое практиче-

скими примерами), без использования

которых невозможно было бы описать

проявления конкретных дефектов в виб-

рации разных машин или их узлов. Поми-

мо традиционных спектрально-корреля-

ционных характеристик, много внимания

уделено таким характеристикам случай-

ных процессов, как амплитудные и час-

тотные огибающие, кепстры, биспектры,

вэйвлеты, параметры законов распределе-

ния, орбиты прецессии вала, усредненное

положение центра вала, диаграммы Боде,

полные спектры и т.д. Описываются ос-

новные особенности каждого метода ана-

лиза сигналов и свойственные ему огра-

ничения, что дает возможность специали-

сту в специфических случаях использо-

вать наиболее эффективный метод.

Некоторые дополнительные методы

анализа сигналов, пока еще не получив-

шие достаточно широкого применения,

вошли в четвертую главу. Здесь представ-

лены признаки, чувствительные к экс-

плуатационному повреждению дефекта в

самом начале его развития, и показано,

что они могут терять свою ценность при

дальнейшей деградации состояния маши-

ны. В связи с этим производится описание

других признаков, которые, в свою оче-

редь, более информативны на этой стадии

жизненного цикла. Однако, при обследо-

вании машины в отсутствие априорной

информации о ее наработке и возможном

износе узлов, возникает естественный

вопрос - надо ли сразу приниматься за

тотальный анализ ее вибросигналов или

можно ограничиться определенными ша-

гами, зависящими от каких-то измеряе-

мых характеристик? В главе даются све-

дения о параметрах сигнала, рассчитав

которые можно определить, находится ли

машина в хорошем состоянии, на началь-

ной стадии деградации, или в предава-

рийном состоянии, являющемся облигат-

ным стимулом к принятию оперативного

решения на основе проведения дополни-

тельных диагностических процедур. Виб-

ромониторинг на основе описанного в

главе метода, предложенного А.Г. Со-

коловой, создает новую основу для пре-

дупредительной (профилактической) ди-

агностики, инициатором применения ко-

торой в нашей стране явилось предпри-

ятие ”ВАСТ”.

ПРЕДИСЛОВИЕ

343

Развитие эксплуатационного повре-

ждения от стадии его зарождения до пре-

дельно допустимого уровня приводит к

столь значительным нарушениям пра-

вильности функционирования машины,

что ее динамическая модель становится

существенно нелинейной. В этом случае,

как известно, спектрально-корреляцион-

ные характеристики перестают адекватно

описывать протекающие в них процессы.

В спектрах появляются многочисленные

составляющие, которым невозможно при-

писать естественные источники возбуж-

дения, что вынуждает проводить допол-

нительную обработку сигнала, оценивать

вид и влияние нелинейной характеристи-

ки модели на отклик, применять вероят-

ностную и многомерную обработку сиг-

нала, использовать, в сложных случаях,

методы теории распознавания образов.

В гл. 5, написанной Г.В. Зусманом по

материалам А.С. Гольдина (автор послед-

него раздела Г.В. Зусман), приводятся

сведения по диагностике (преимущест-

венно) дефектов энергетических турбоаг-

регатов, полученные на основе огромного

опыта доводки и изучения вибрационных

характеристик машин в энергетической

отрасли, и, несмотря на встречающуюся

иногда специфичность терминологии и

выводов, могут быть весьма полезны на-

чинающему специалисту при приобрете-

нии собственного опыта.

Следующие несколько глав посвяще-

ны диагностике отдельных узлов, входя-

щих в состав многих роторных агрегатов.

В гл. 6 (автор Ф.Я. Балицкий) описы-

ваются признаки дефектов подшипников

скольжения и уплотнений, получаемые на

основе анализа абсолютной и относитель-

ной вибрации, а также описывается меха-

низм самовозбуждения автоколебаний

ротора на масляном клине с идентифика-

цией частотного состава спектров вибра-

ции. Приведенная таблица может помочь

читателю, при наличии средств измерения

относительной вибрации, разобраться с

возможными причинами изменения виб-

рационного состояния. Здесь уместно от-

метить, что исторически сложилось так,

что у нас в стране в целях виброконтроля

и диагностики развивались и использова-

лись на практике преимущественно кор-

пусные измерения (абсолютной вибра-

ции), в то время как на Западе многие ма-

шины с подшипниками скольжения по-

ступают с заводов-изготовителей с уже

готовыми посадочными местами под вих-

ретоковые датчики или даже со встроен-

ной системой вибромониторинга. По-ви-

димому, акселерометры проще использо-

вать для измерения вибрации, однако, как

показано в этой главе, на этапе анализа

динамики ротора лучше использовать ин-

формацию об его относительных вибро-

перемещениях в опорах скольжения.

Гл. 7, написанная А.Р. Ширманом,

содержит много сведений, касающихся

устройства и возможных повреждений

подшипников качения, сопровождающих-

ся богатым иллюстративным материалом,

описание способов получения информа-

тивных диагностических признаков, мно-

гочисленные графики поведения различ-

ных параметров вибрации, соответст-

вующие типовым дефектам, и рекоменда-

ции по диагностике. Автор благодарит

И.З. Нигаметзянова за помощь при напи-

сании главы.

В гл. 8, написанной А.Р. Ширманом с

использованием и дополнением материа-

лов А.С. Гольдина, описаны проявления в

вибросигнале различных дефектов линии

вала, начиная от дисбаланса (в том числе,

теплового) и кончая трещиной ротора.

Для удобства пользования материалом

приведена таблица, описывающая и ил-

люстрирующая в графической форме виб-

рационные характеристики, типичные для

некоторых из этих дефектов.

Гл. 9, написанная А.Г. Соколовой и

Ф.Я. Балицким преимущественно по ре-

зультатам многолетних исследований в

лаборатории вибродиагностики ИМАШ

РАН и с использованием некоторых дан-

344

ПРЕДИСЛОВИЕ

ных А.В. Баркова, содержит информацию

по устройству, основным дефектам зубча-

тых механизмов, характерным диагности-

ческим признакам и особенностям диаг-

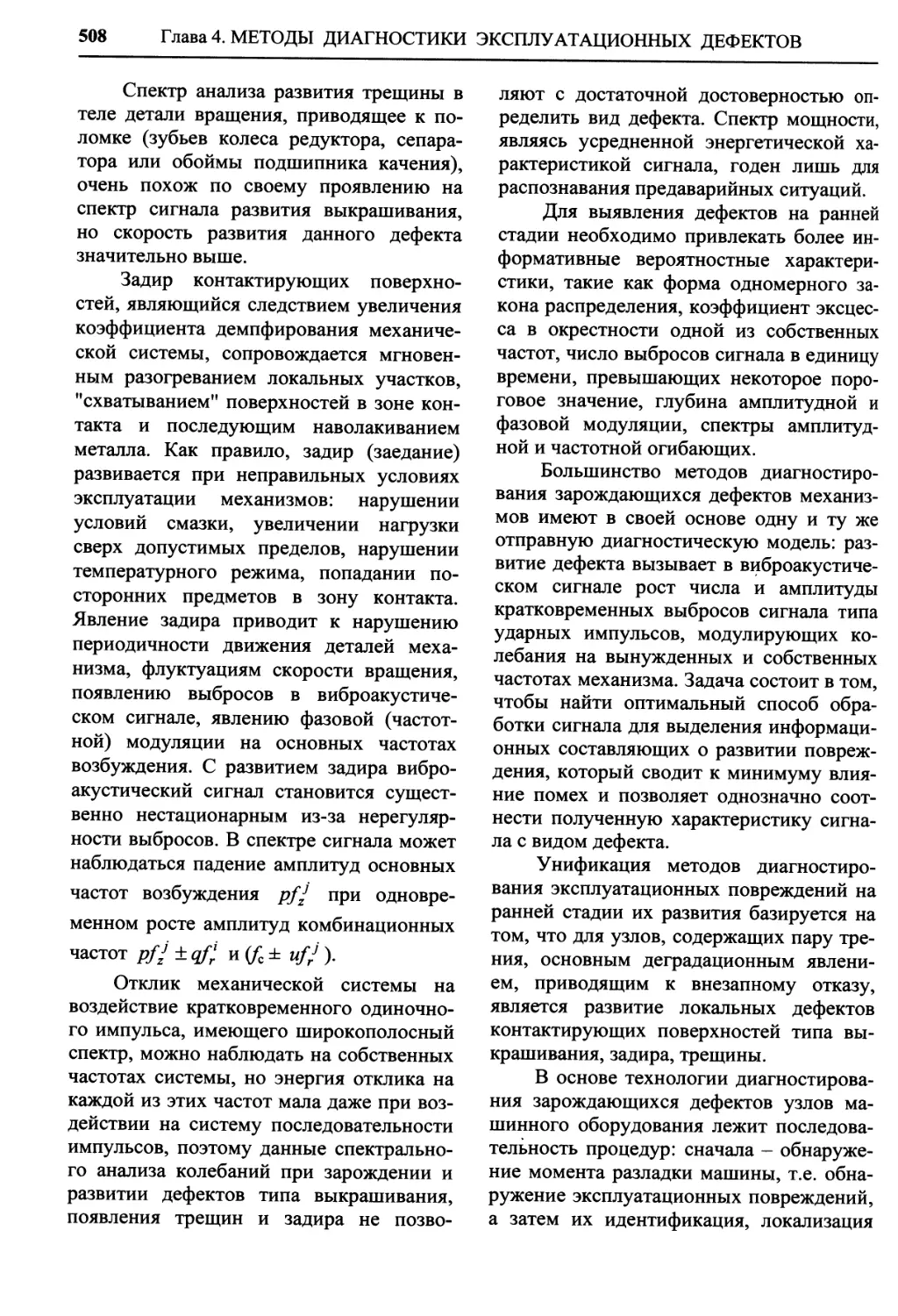

ностирования редукторов.

В гл. 10,11 и 12, написанных А.В. Бар-

ковым и Н.А. Барковой, представлены

описания физического механизма возбуж-

дения виброакустического сигнала и ха-

рактерные признаки основных дефектов в

насосах, турбинах, компрессорах и элек-

трических машинах разного типа.

Так как диагностический анализ виб-

раций, интересный сам по себе, поскольку

нередко содержит элементы криминали-

стического расследования, имеет очевид-

ную практическую направленность, нель-

зя было обойти вниманием вопросы виб-

роналадки машинного оборудования в

целях предупреждения повышенной виб-

рации. Этому посвящена гл. 13, написан-

ная А.Р. Ширманом с использованием и

дополнением материалов А.С. Гольдина.

В стратегию современного техниче-

ского обслуживания машинного парка

предприятий непременным атрибутом

входит мониторинг определенных вибра-

ционных параметров для предотвращения

аварийных ситуаций по критерию непре-

вышения заданных пороговых значений.

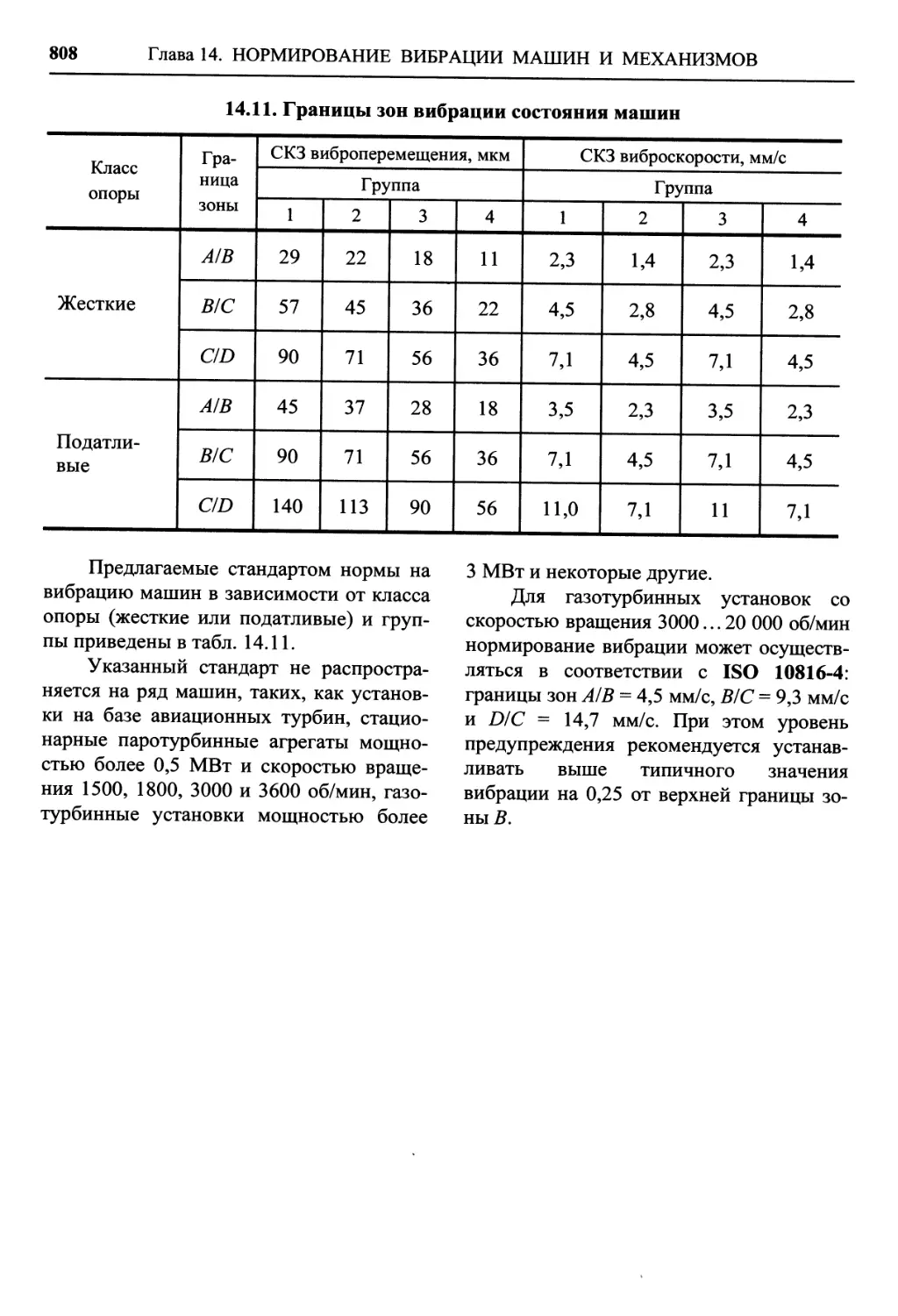

Сведения по нормам вибраций для разных

машин, работающих в разных условиях,

представлены в гл. 14, написанной В.А. Яку-

бовичем.

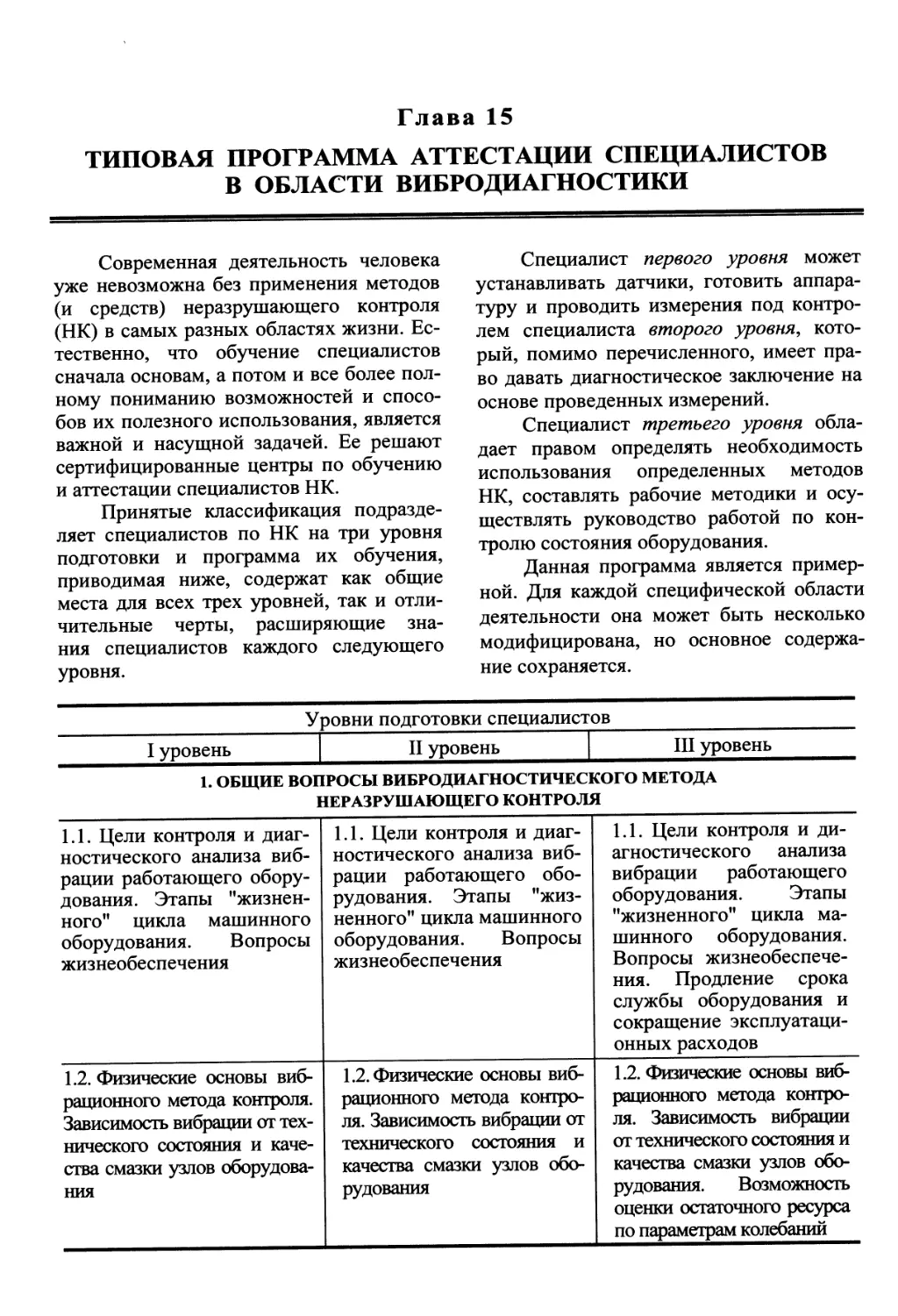

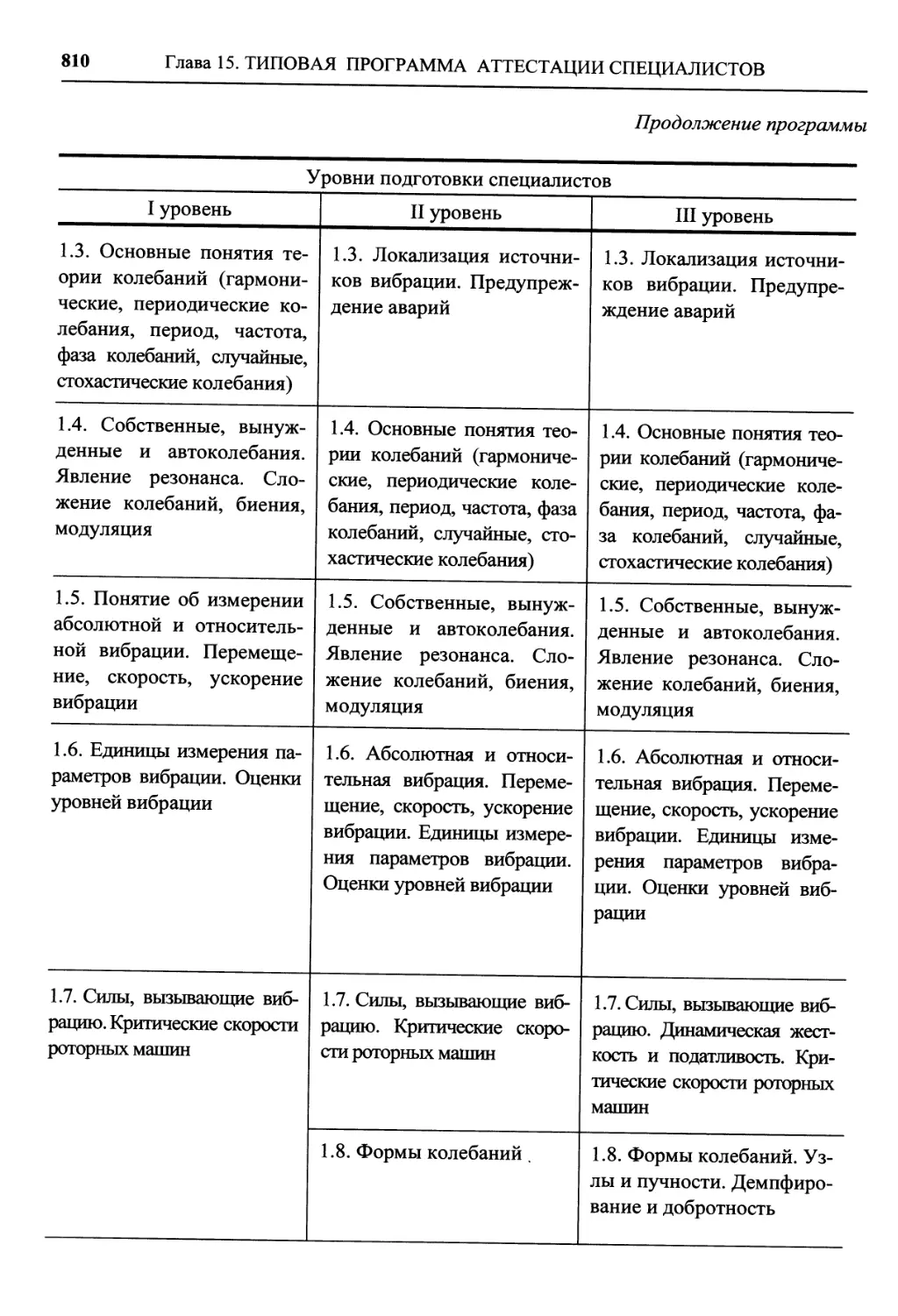

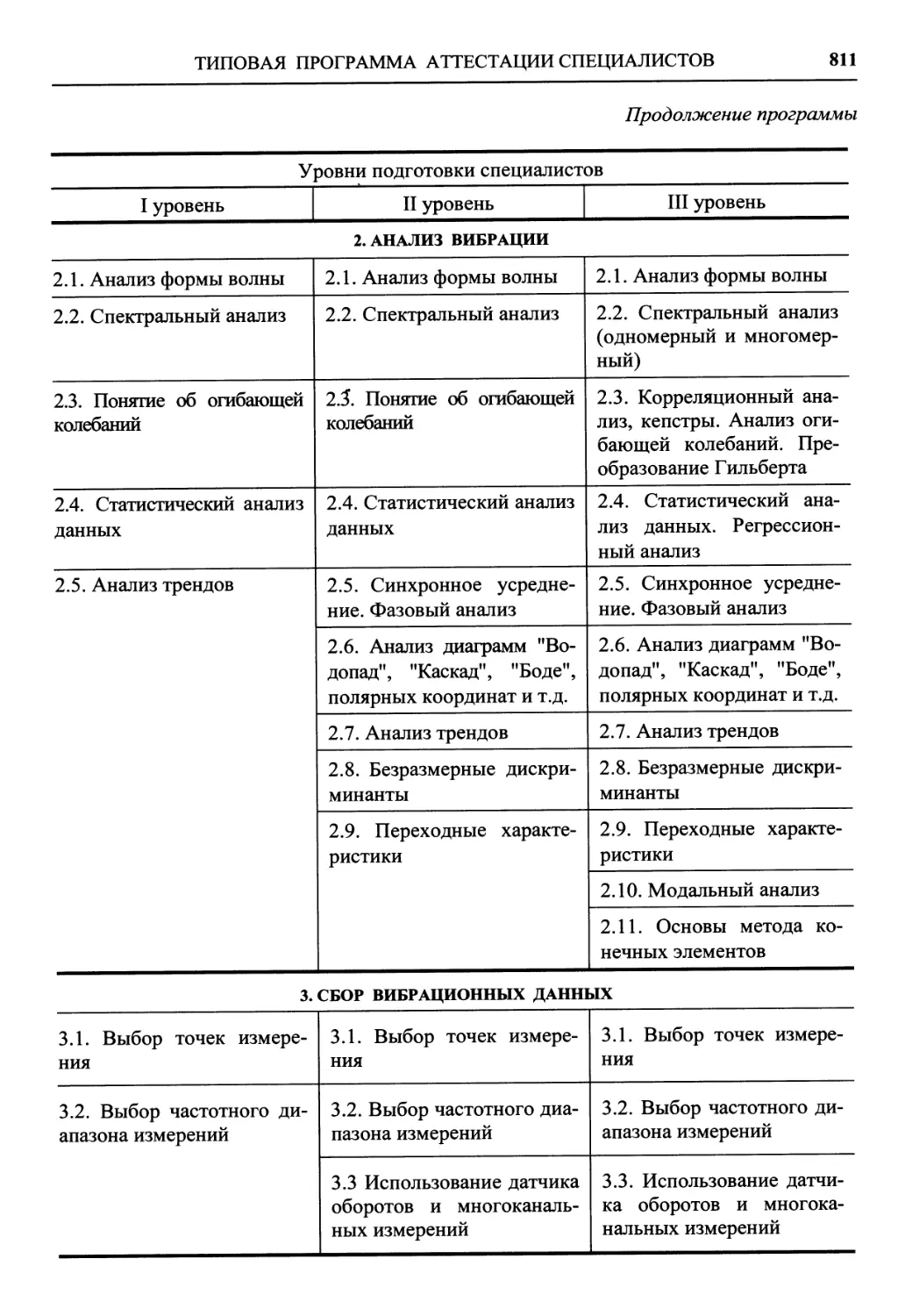

Другим важным элементом этой

стратегии является регулярное повыше-

ние уровня знаний и обучение специали-

стов по вибродиагностике. В гл. 15, напи-

санной А.Р. Ширманом, читатель найдет

основные сведения по данному вопросу в

рамках программ Госгортехнадзора.

Авторы выражают благодарность

проф. А.И. Куменко, сделавшему много

полезных замечаний.

Можно надеяться, что данный том

серии справочников по различным мето-

дам неразрушающего контроля под общей

редакцией член-корр. РАН В.В. Клюева

будет также полезен специалистам, инже-

нерам, исследователям и студентам, как и

предыдущие тома.

ВВЕДЕНИЕ

Эффективность эксплуатации машин

и механизмов во многом определяется

совершенством методов технического об-

служивания и ремонта.

Традиционный планово-предупреди-

тельный метод обслуживания и ремонта

оборудования не обеспечивает поддержа-

ние оборудования в исправном состоянии

в период эксплуатации.

Использование диагностических ме-

тодов контроля обеспечивает соответствие

между техническим состоянием и объе-

мом работ по техническому обслужива-

нию и ремонту.

Основным принципом технического

обслуживания и ремонта, основанном на

техническом диагностировании, является

принцип предупреждения отказов в работе

оборудования при условии обеспечения

максимально возможной его наработки.

Развитие дефекта в работающей ма-

шине с вращающимися частями и в при-

мыкающем к ней оборудовании определя-

ется методами виброакустической диагно-

стики. Анализ отечественного и зарубеж-

ного опыта контроля технического со-

стояния систем с вращательным движени-

ем силовых узлов показывает, что для об-

наружения возможных отказов наиболее

эффективен (до 77 %) контроль состояния

оборудования именно по вибропарамет-

рам. Это обусловлено тем, что пути внеш-

него проявления скрытых механических

дефектов весьма ограничены. Существуют

только два показателя, указывающих на

эти дефекты, которые на стадии зарожде-

ния легко измерить: температура и вибра-

ция. Из этих двух показателей вибрация

имеет такие преимущества, как практиче-

ски мгновенная реакция на изменение

технического состояния объекта, а также

относительная простота измерения.

Вибрация - явление, обычное для

оборудования, содержащего движущиеся

части. Она возникает из-за некоторых

свойств, которые являются естественным

следствием изготовления элементов обо-

рудования и характеристик материалов.

При увеличении вибрации эти свойства

могут развиться в серьезные дефекты. В

свою очередь развитие дефекта в оборудо-

вании приводит к изменению характери-

стик вибрации. Увеличение вибрации вы-

ше определенного уровня может привести

к разрушению элементов оборудования

или характеризовать разрушение. Таким

образом, вибрация служит как причиной

развития дефектов, так и их индикатором.

Суммируя вышесказанное, можно

сформулировать первый вопрос, возни-

кающий при контроле технического со-

стояния оборудования по вибропарамет-

рам: какой уровень вибрации опасен? От-

вет на этот вопрос весьма непрост. Его

сложность видна, если рассмотреть каж-

дое понятие в этом простом, казалось бы,

вопросе.

Рассмотрим вопросы, связанные с

понятием "опасен". Во-первых: этот уро-

вень "опасен" для чего? Для любого эле-

мента агрегата? Для фундамента? Для

присоединенных конструкций? Для об-

служивающего персонала? Вряд ли для

всех названных видов оборудования и для

персонала, обеспечивающих эксплуата-

цию агрегата, будет опасен один и тот же

уровень вибрации.

Во-вторых: что значит "опасен"? -

Агрегат выйдет из строя немедленно по-

сле достижения этого уровня? Агрегат

будет работать, но с повышенной вероят-

ностью отказа? (Тогда в течение какого

промежутка времени?) Ухудшатся техни-

ческие характеристики агрегата? Вряд ли

эти случаи соответствуют одинаковым

уровням вибрации.

346

ВВЕДЕНИЕ

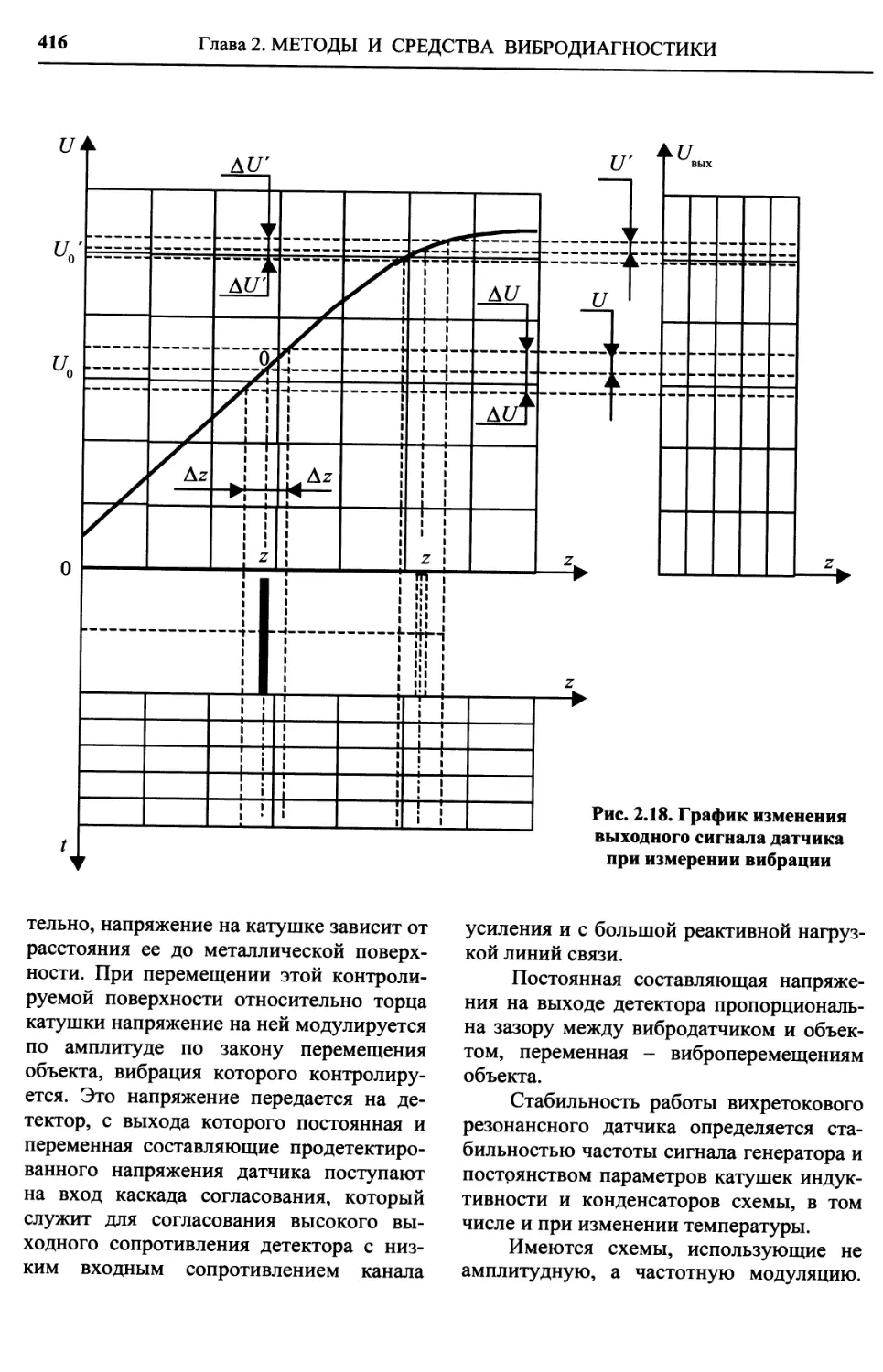

Следующая группа вопросов связана

с термином ’’вибрация”.

Во-первых: по какой из величин, ха-

рактеризующих вибрацию (абсолютная

или относительная; виброперемещение,

виброскорость или виброускорение), сле-

дует оценивать ее опасность?

Во-вторых: какие из параметров, ха-

рактеризующих эту величину, следует

измерять при контроле? Решение этих

вопросов для каждой группы контроли-

руемого оборудования не одинаково.

’’Уровень” - это что? - максимальное

значение из измеренных величин или ка-

ким-либо другим образом обработанные

данные измерений? Сколько их (этих из-

мерений) должно быть и в каких точках

они должны проводиться? Как часто? Ка-

ким требованиям должен отвечать изме-

рительный прибор и место измерения?

И только последнее, т.е. первое, по-

нятие поставленного ’’простого” вопроса

содержит в себе только один вопрос - ’’ка-

кой” (количественно)?

В справочнике, подготовленном ве-

дущими специалистами в области вибро-

диагностики, даны ответы на поставлен-

ные выше вопросы. Подробно рассмотре-

ны методы и средства виброакустической

диагностики машин и механизмов. Особое

внимание уделено вопросам анализа виб-

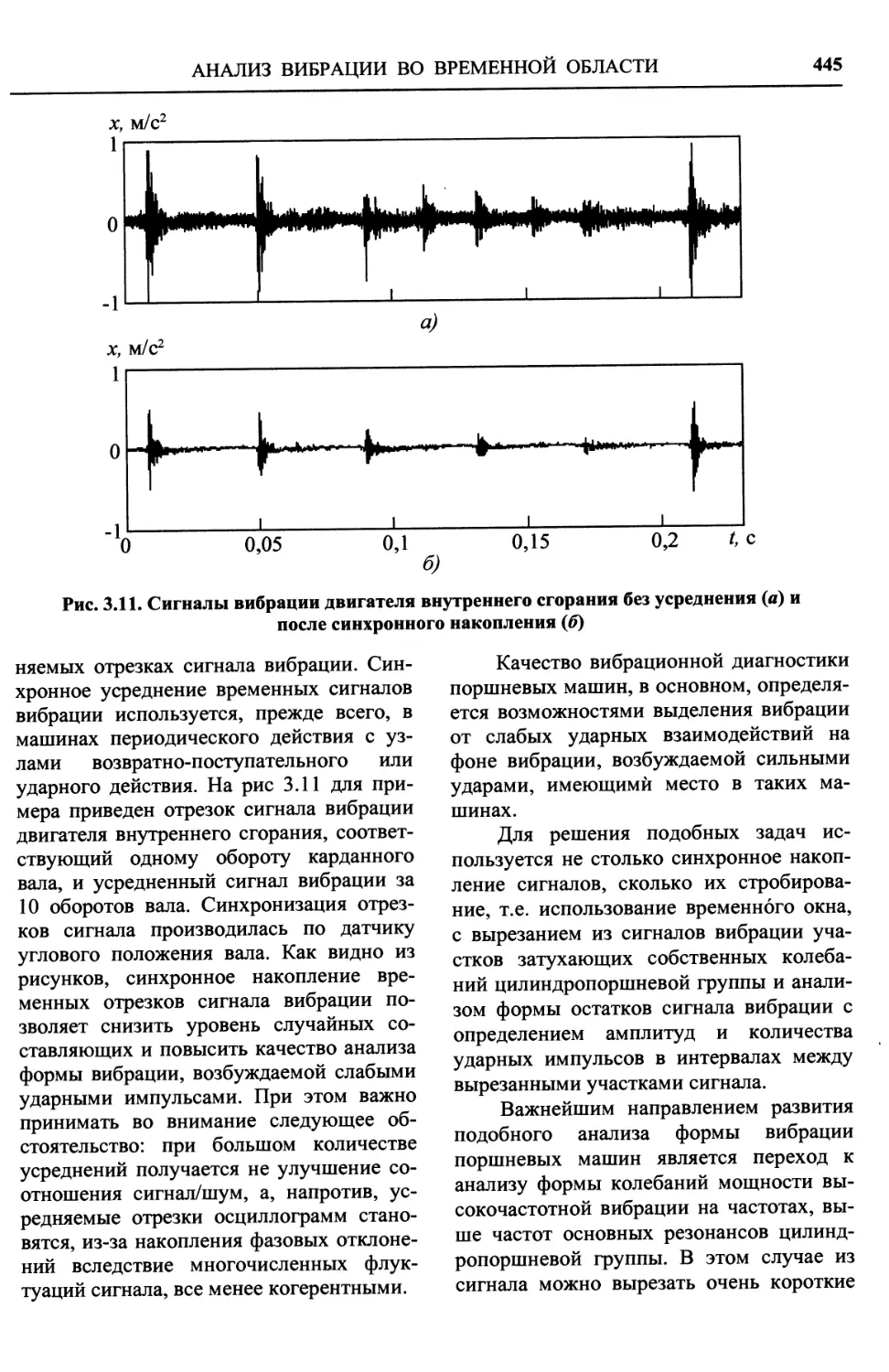

росигналов и вибродиагностике различных

узлов и механизмов: подшипников, валов,

зубчатых передач, турбин, компрессоров,

насосов и электрических машин. Справоч-

ник содержит сведения по вибродиагности-

ческим признакам дефектов и описание

методик виброналадки.

Справочник будет полезен инжене-

рам-вибродиагностам и инженерам-техно-

логам, работникам служб контроля, экс-

плуатации и ремонта объектов промыш-

ленных предприятий.

Глава 1

НАЗНАЧЕНИЕ И ЗАДАЧИ ВИБРОАКУСТИЧЕСКОЙ

ДИАГНОСТИКИ

1.1. РОЛЬ ВИБРОДИАГНОСТИКИ

В ОБЕСПЕЧЕНИИ НАДЕЖНОСТИ

МАШИН

В практике производства и эксплуа-

тации сложных машинных комплексов

наиболее актуальными являются пробле-

мы обеспечения надежности, а также тех-

нической и экологической безопасности

их функционирования. Борьба за конку-

рентоспособность изделий машинострое-

ния на мировом рынке стимулирует рост

производительности предприятий, иногда

за счет форсирования скоростных и на-

грузочных режимов машинного оборудо-

вания, что сокращает срок службы и

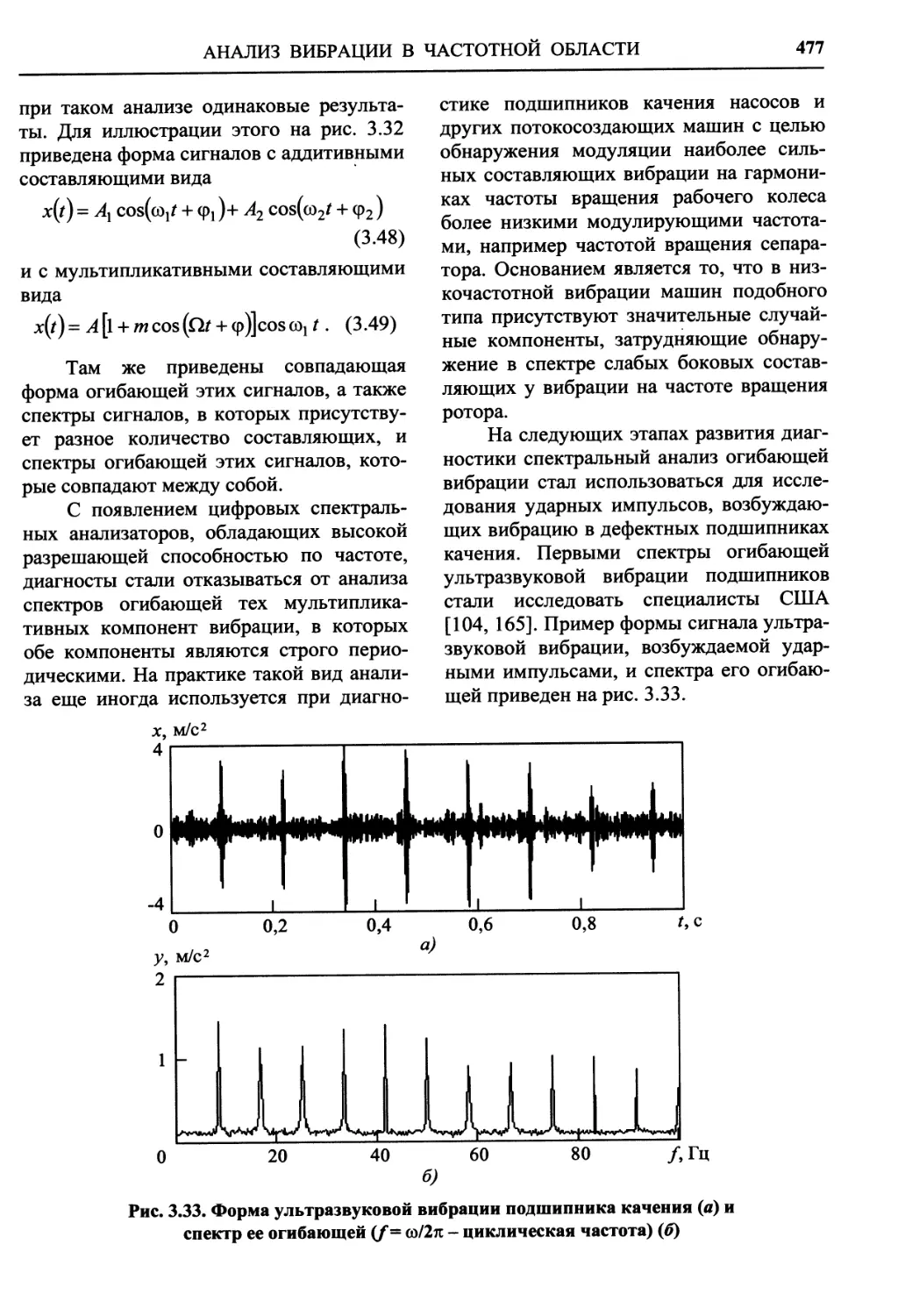

ухудшает его техническое состояние. В

условиях интенсификации производства и

эксплуатации машинного оборудования

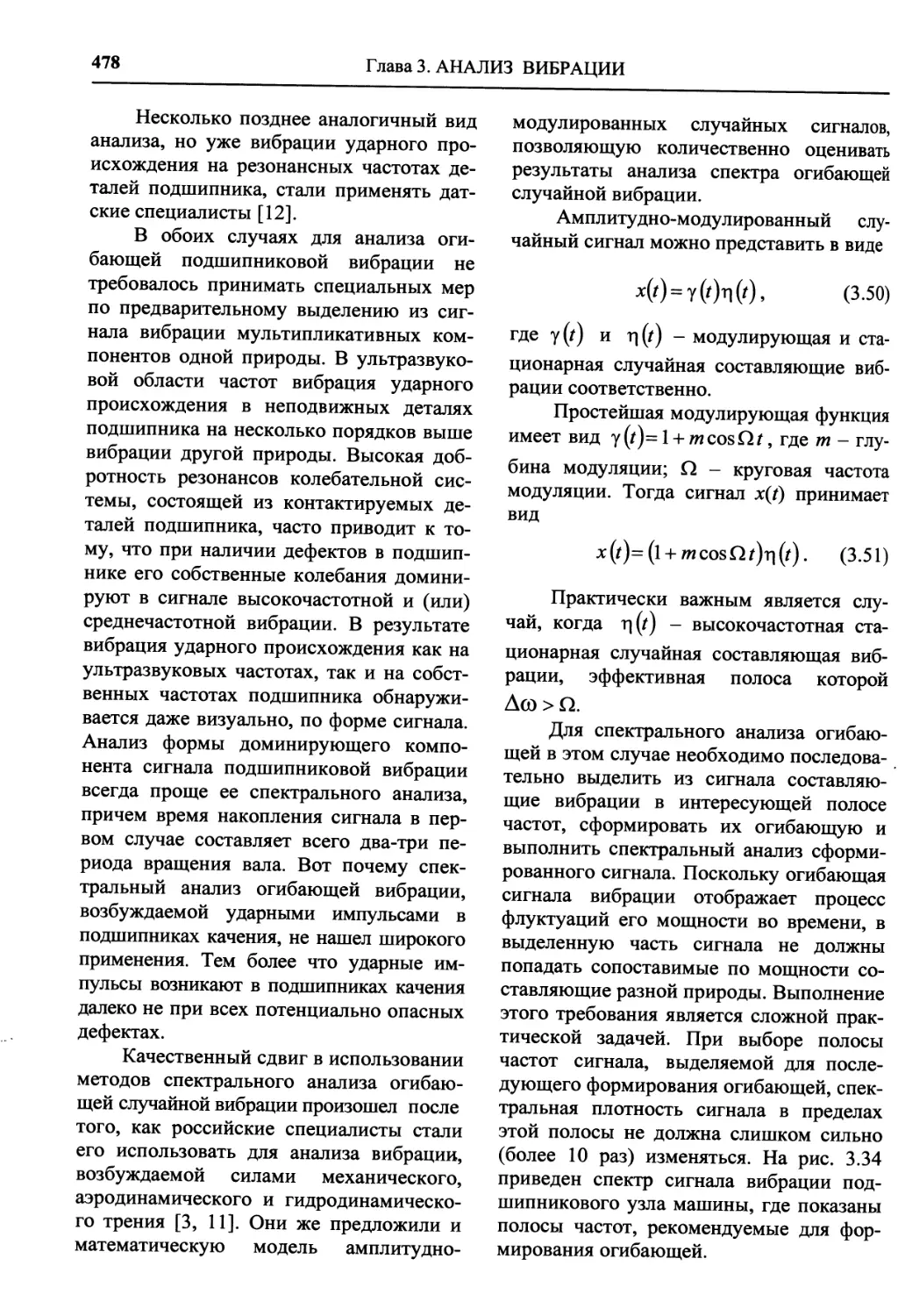

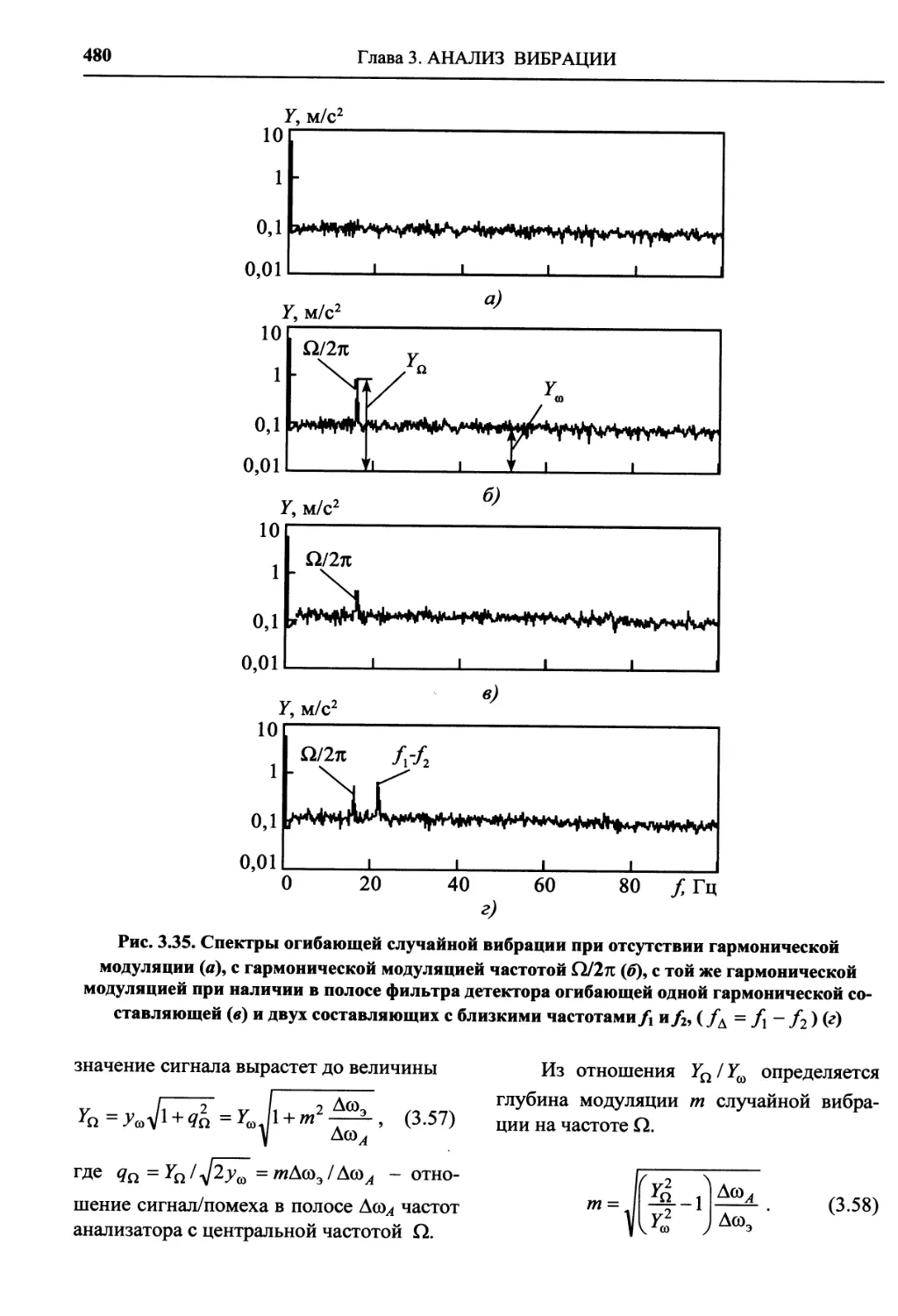

задачей исключительной значимости яв-

ляется разработка эффективных средств

оперативного контроля параметров тех-

нического состояния на всех этапах его

жизненного цикла: как на этапах проекти-

рования и изготовления, так и на этапах

эксплуатации и ремонта. Благодаря ог-

ромной информационной емкости виб-

роакустических процессов, сопровож-

дающих функционирование машин и ме-

ханизмов, использованию современной

микропроцессорной техники и новых ме-

тодов обработки измерительной инфор-

мации, требования обеспечения ком-

плексной оценки технического состояния

машинного оборудования в рабочих усло-

виях без демонтажа оборудования выдви-

гают на передний план именно методы

виброакустической диагностики, как наи-

более чувствительные к изменению коле-

бательных свойств объекта диагностиро-

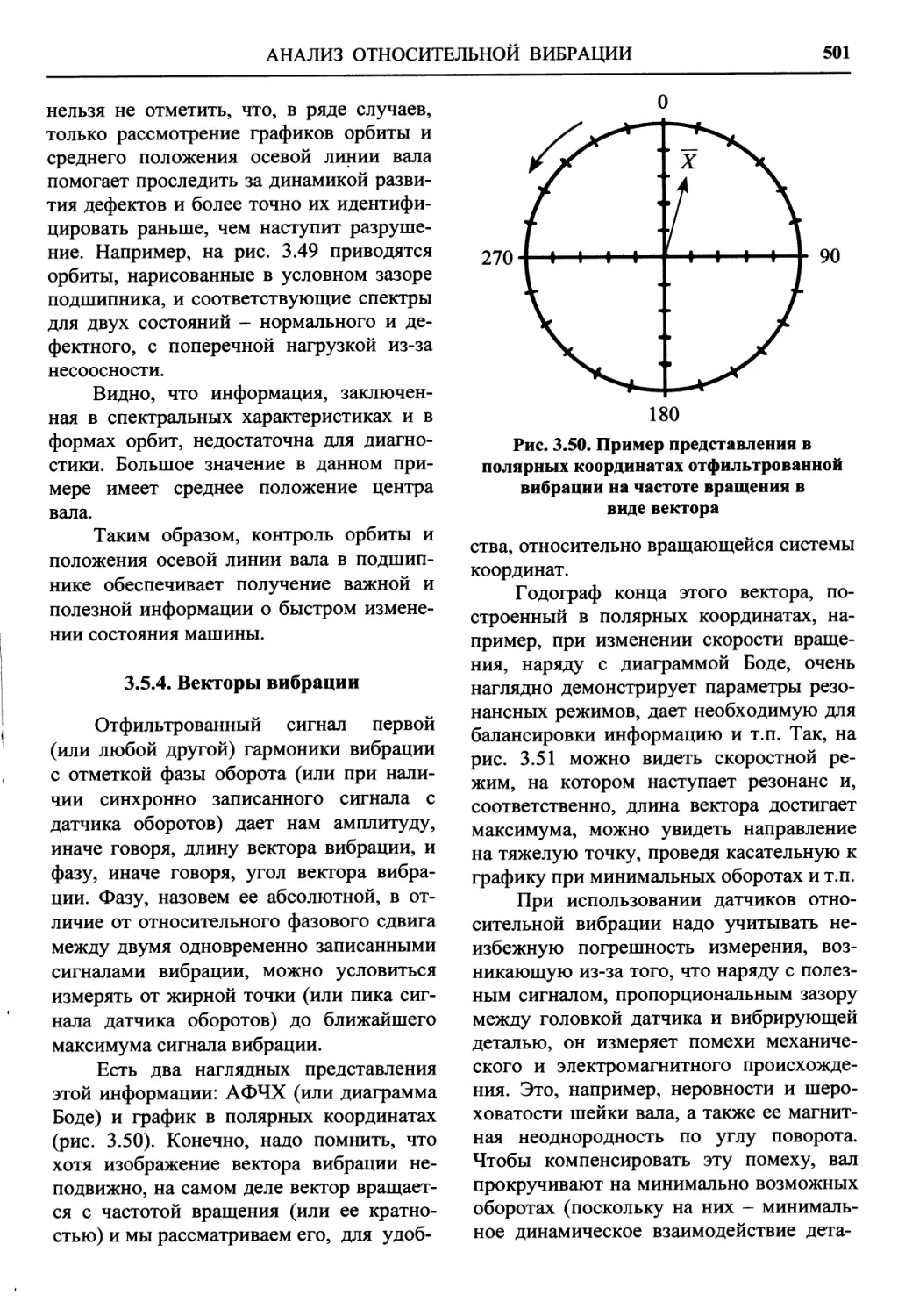

вания под воздействием возникших неис-

правностей.

Качество работы любой технической

системы, характеризующееся точностью и

эффективностью функционирования, име-

ет тенденцию со временем наработки к

ухудшению из-за изменения свойств ма-

териалов изделий под влиянием внутрен-

них и внешних факторов. Событие, за-

ключающееся в нарушении работоспо-

собности системы, называется в теории

надежности отказом. По физической

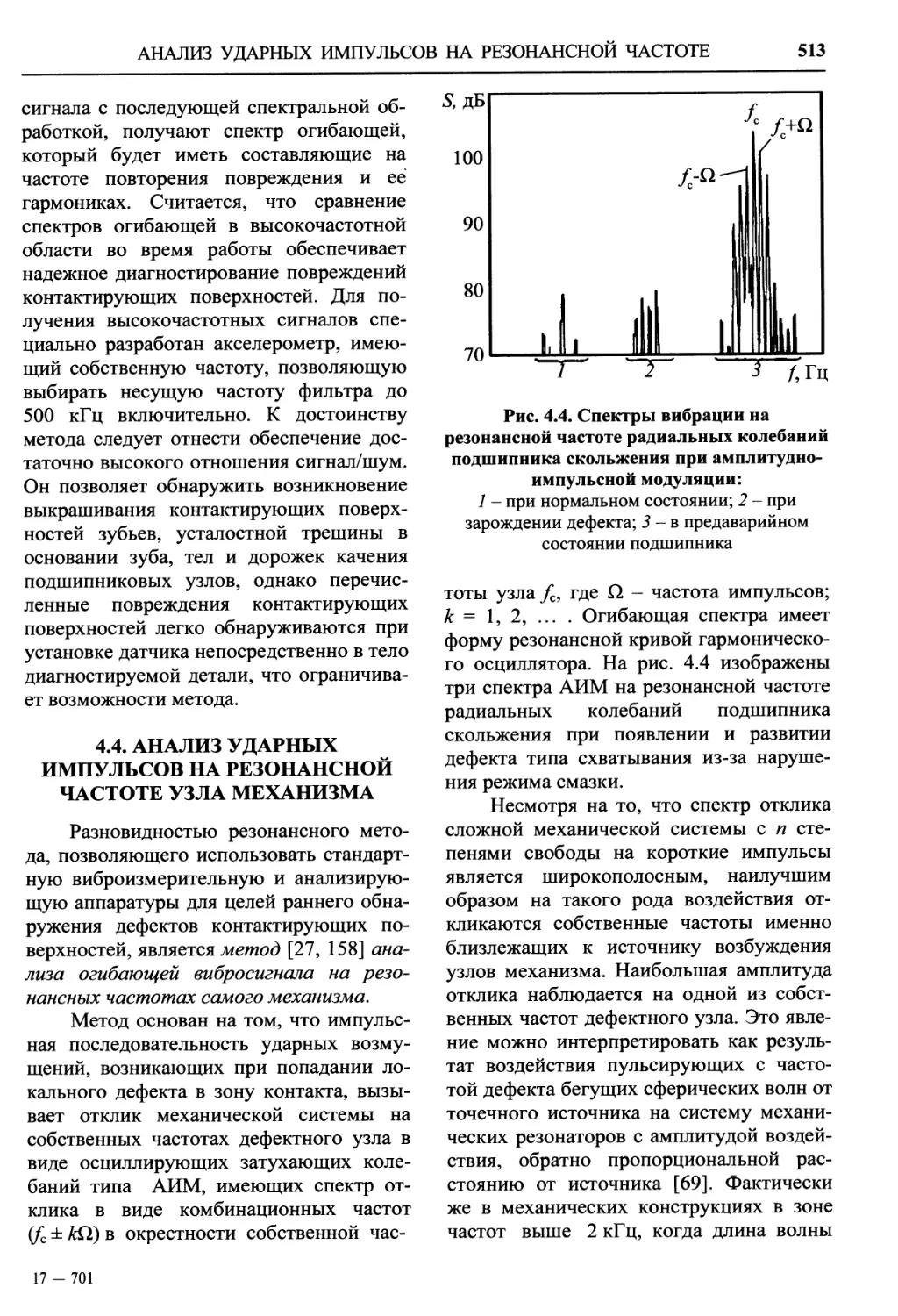

сущности отказы механической системы

делятся на внезапные и постепенные. Вне-

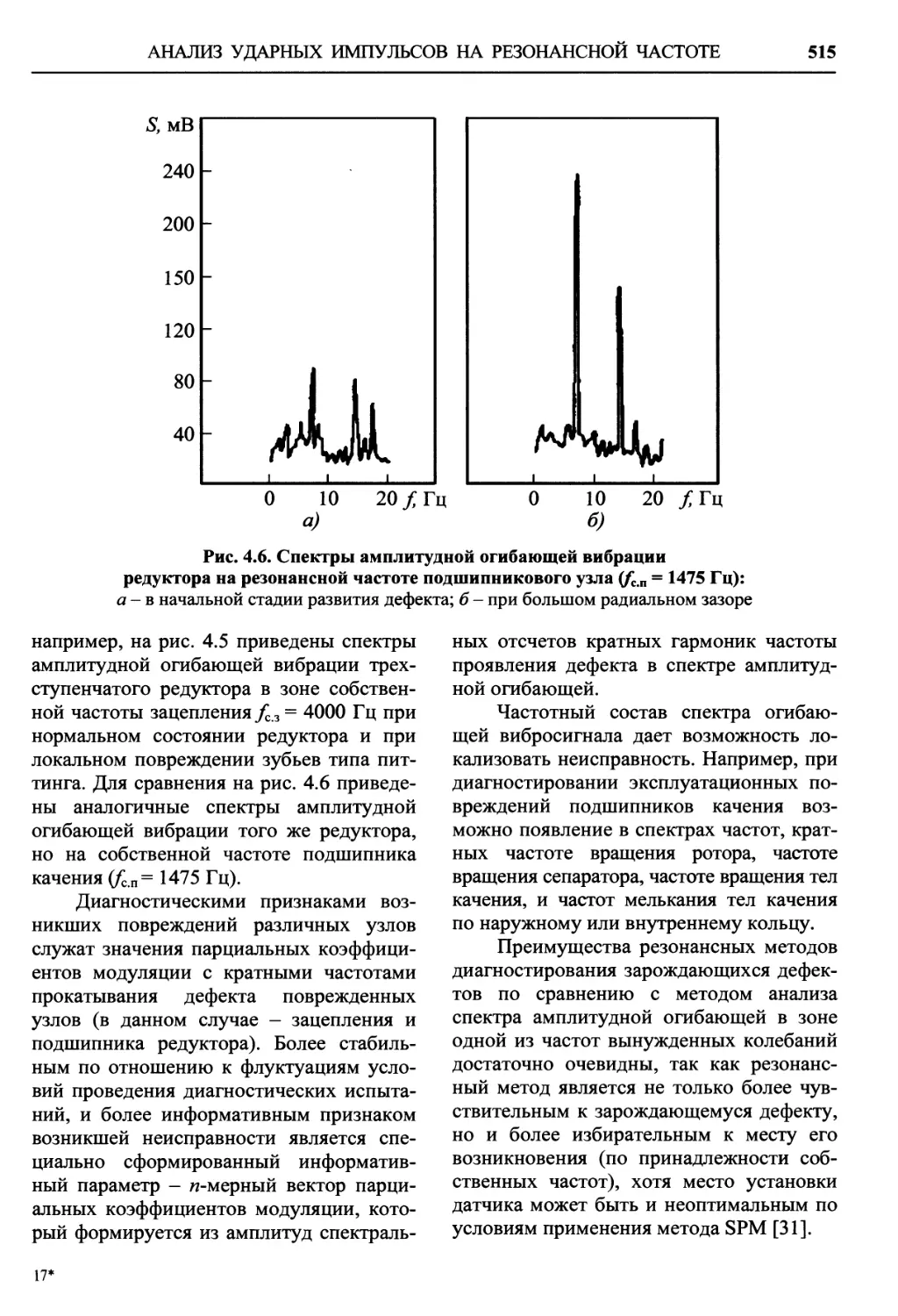

запные отказы чаще всего происходят из-

за конструктивных или технологических

дефектов или внезапных внешних воздей-

ствий. Постепенные отказы возникают

из-за старения, накопления повреждений

в результате изнашивания, усталости,

пластических деформаций, коррозии, эро-

зии и других физико-химических процес-

сов, протекающих в материалах изделий

при эксплуатации. Хотя отказы изделий

являются случайными событиями, их вы-

зывают вполне определенные процессы,

зависящие от ряда факторов: принципа

действия изделия, конструктивных осо-

бенностей, используемых материалов,

технологии изготовления, режимов и ус-

ловий работы.

Свойство системы сохранять во вре-

мени в установленных пределах значения

всех параметров, характеризующих спо-

собность выполнять заданные функции в

заданном объеме при определенных усло-

виях функционирования, технического

обслуживания, ремонта, хранения и

транспортировки, в соответствии с ГОСТ

27.002-83 [54], называется надежностью.

Характерной особенностью современной

теории надежности является высокая сте-

пень ее абстрактности, при которой отка-

348 Глава 1. НАЗНАЧЕНИЕ И ЗАДАЧИ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ

зы лишаются всяких индивидуальных

отличий за исключением моментов вре-

мени, в которые они произошли. Причем

в качестве меры продолжительности ра-

боты изделия могут выступать как едини-

цы времени, так и некоторые функции

этих единиц. Общепринятыми показате-

лями надежности в соответствии с [54]

являются: вероятность P(t) безотказной

работы, вероятность отказа Q(t) = 1 - P(t\

интенсивность отказов, средняя наработка

на отказ, частота отказов или средний

параметр потока отказов на интервале

времени tp и ряд других.

Условность вероятностных мер явля-

ется причиной неопределенности в оцен-

ках показателей надежности конкретного

объекта, и чем сложнее объект, тем менее

определенной является мера уверенности

в надежности его функционирования [59].

Показатели надежности, полученные в

результате обработки статистической ин-

формации о поломках определенной со-

вокупности однотипных машин, характе-

ризуют всю совокупность, и их примене-

ние для оценки надежности единичного

экземпляра не имеет смысла. Задачи по

обеспечению требуемого уровня надеж-

ности должны решаться комплексно

[131]. С одной стороны, основы высокой

надежности следует заложить на стадиях

проектирования и изготовления, с другой

стороны, требуемый уровень безотказно-

сти должен контролироваться и поддер-

живаться при эксплуатации путем свое-

временного обнаружения зарождающихся

и развитых дефектов для предупреждения

отказов.

Необходимость проведения меро-

приятий по повышению надежности

сложных технических систем и миними-

зации потерь, вызванных непредвиден-

ными отказами машинного оборудования

в авиации, нефтехимическом производст-

ве и других отраслях техники, послужила

мощным импульсом к развитию ряда но-

вых научных направлений, таких как фи-

зика отказов, статистическая теория

прочности, инженерная психология, пла-

нирование эксперимента, техническая

диагностика.

Основным видом технического об-

служивания машин и механизмов, приме-

няемым в промышленности в настоящее

время, является планово-предупредитель-

ное техническое обслуживание по назна-

ченному ресурсу, а не по результатам ди-

агностирования. Система планово-

предупредительного ремонта (ППР) и

техническое обслуживание (ТО) машин-

ного оборудования заключается в том, что

полная или частичная разборка оборудо-

вания с целью профилактического осмот-

ра, технического обслуживания, планово-

предупредительного или капитального

ремонта производится независимо от его

фактического технического состояния,

через заранее определенные интервалы

времени Гр. Время назначенного ресурса

зависит от времени жизни наиболее

подверженных износу компонентов, та-

ких, например, как подшипниковые узлы.

Процедура ППР существенно уменьшает

вероятность аварии, но не предохраняет

механизм от неожиданных повреждений в

межремонтный период, а переборки толь-

ко ускоряют износ узлов. Кроме того, не-

обоснованные переборки вносят новые

непредвиденные дефекты: перекосы осей,

повышенные или заниженные зазоры,

загрязнение и прочие технологические

дефекты, сокращающие срок жизни ма-

шины, что требует проведения дополни-

тельных ремонтных работ и, соответст-

венно, дополнительных затрат.

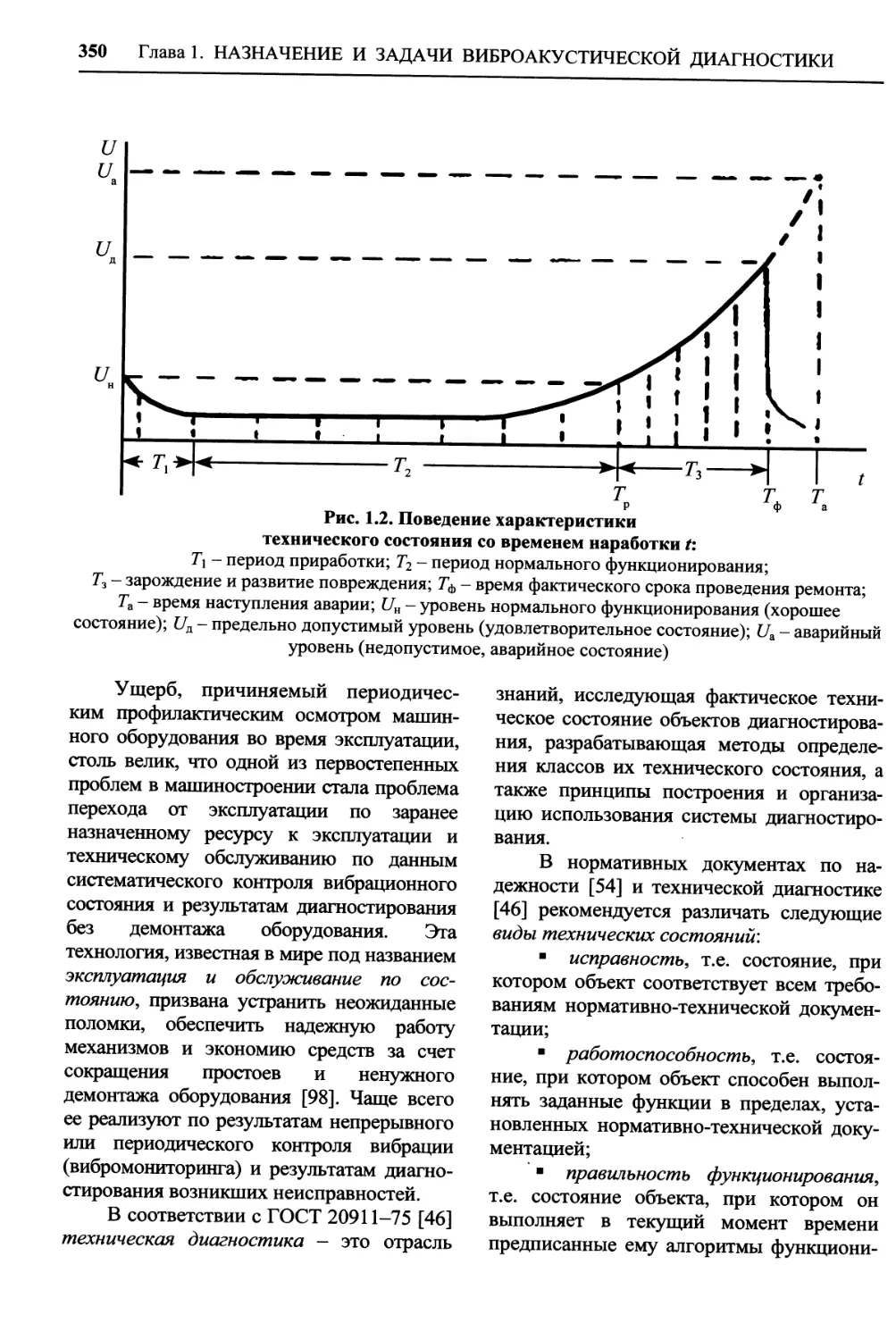

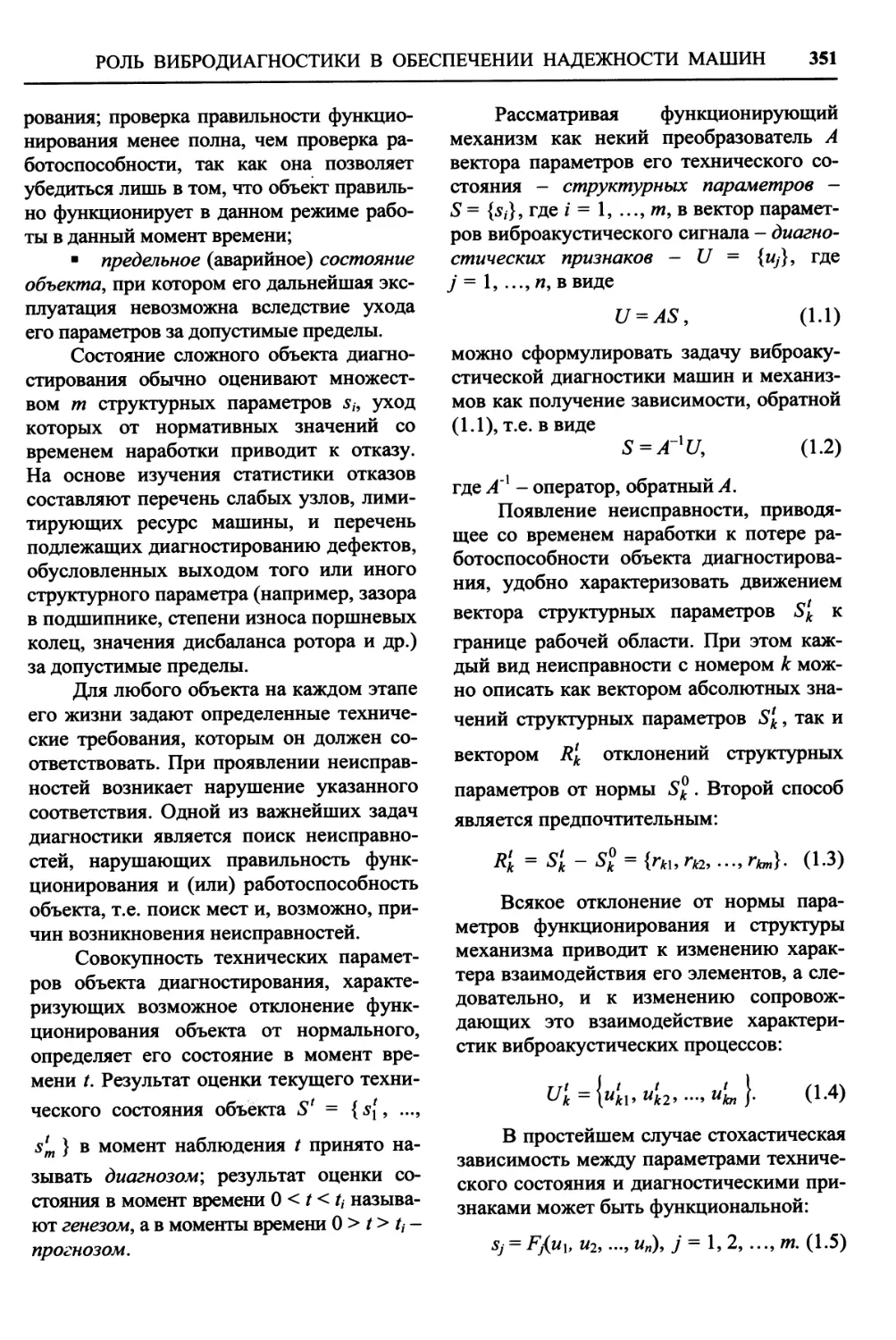

Типичная зависимость вероятности

выхода из строя машины от времени на-

работки изображена на рис. 1.1: слева -

кривая, построенная для генеральной со-

вокупности механизмов, справа - один из

возможных вариантов для малой выборки

тех же машин.

Жирная вертикальная линия на этой

диаграмме задает минимальный безопас-

ный интервал времени эксплуатации Тр до

ремонта, определяемый ресурсом меха-

РОЛЬ ВИБРОДИАГНОСТИКИ В ОБЕСПЕЧЕНИИ НАДЕЖНОСТИ МАШИН

349

Рис. 1.1. Вероятность отказа Р машин со

временем наработки определяющая время ремонта машины:

1 - при планово-предупредительном обслуживании (параметры даны с одним штрихом);

2 - при эксплуатации по состоянию (параметры даны с двумя штрихами); - время назначенного

ресурса; Т3 д - вероятное время зарождения дефекта; Тп - вероятное предельное значение времени

эксплуатации до ремонта; Та - среднее, наиболее вероятное время аварийной ситуации

низма. Экономически же более выгодна

стратегия проведения планово-предупре-

дительных ремонтных работ не через

заранее запланированные интервалы

времени, а по мере необходимости, в

соответствии с фактическим техническим

состоянием. Для реализации возможности

эксплуатации машин по состоянию

необходимо иметь оперативную инфор-

мацию о его изменении по времени

наработки.

Один из путей получения этой

информации - организация постоянного

(непрерывного) контроля изменений

(тренда) представительных параметров

технического состояния, характеризующих

изменения развития эксплуатационных

повреждений с наработкой механизма, с

тем, чтобы указать время, когда скорость

потери работоспособности достигнет

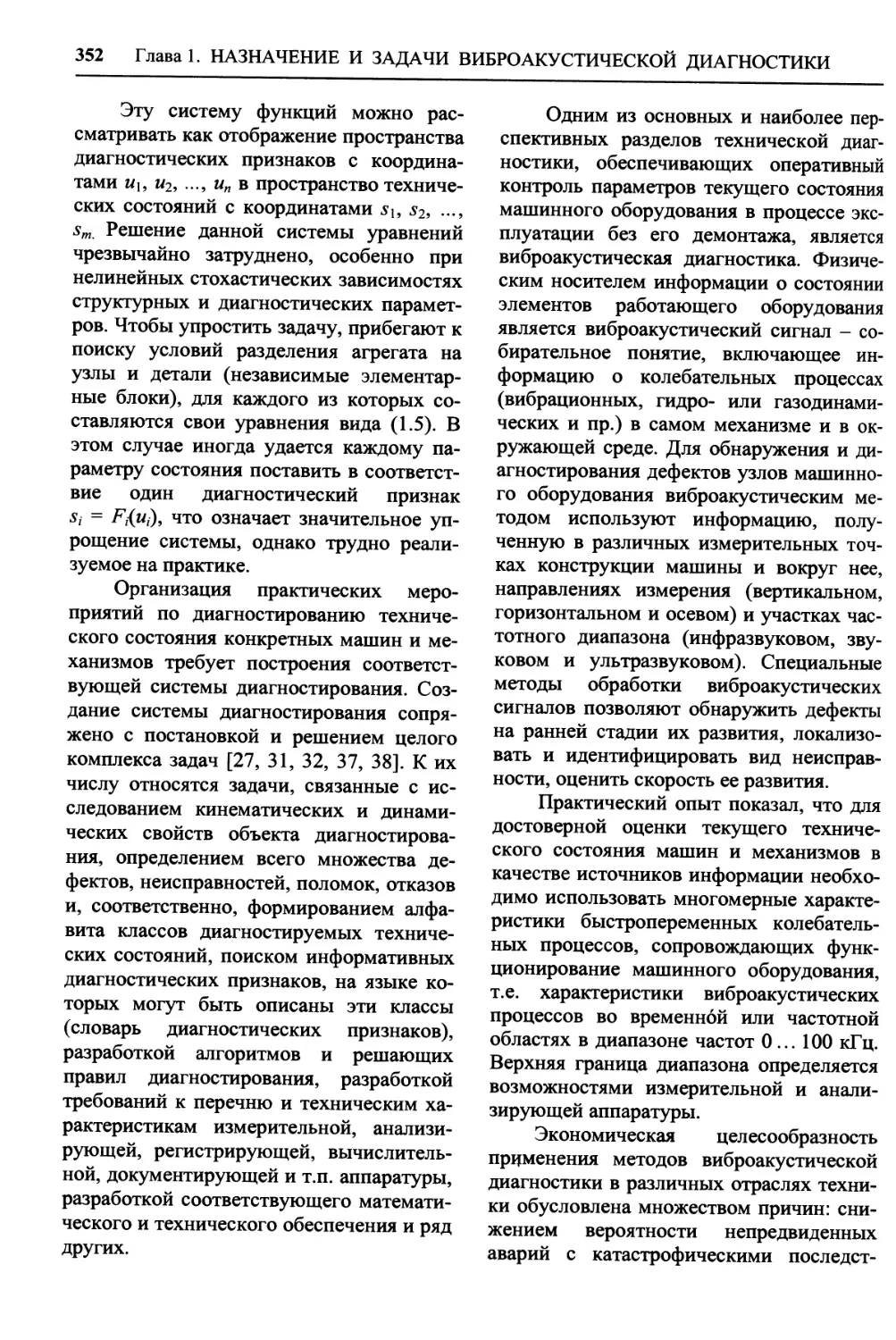

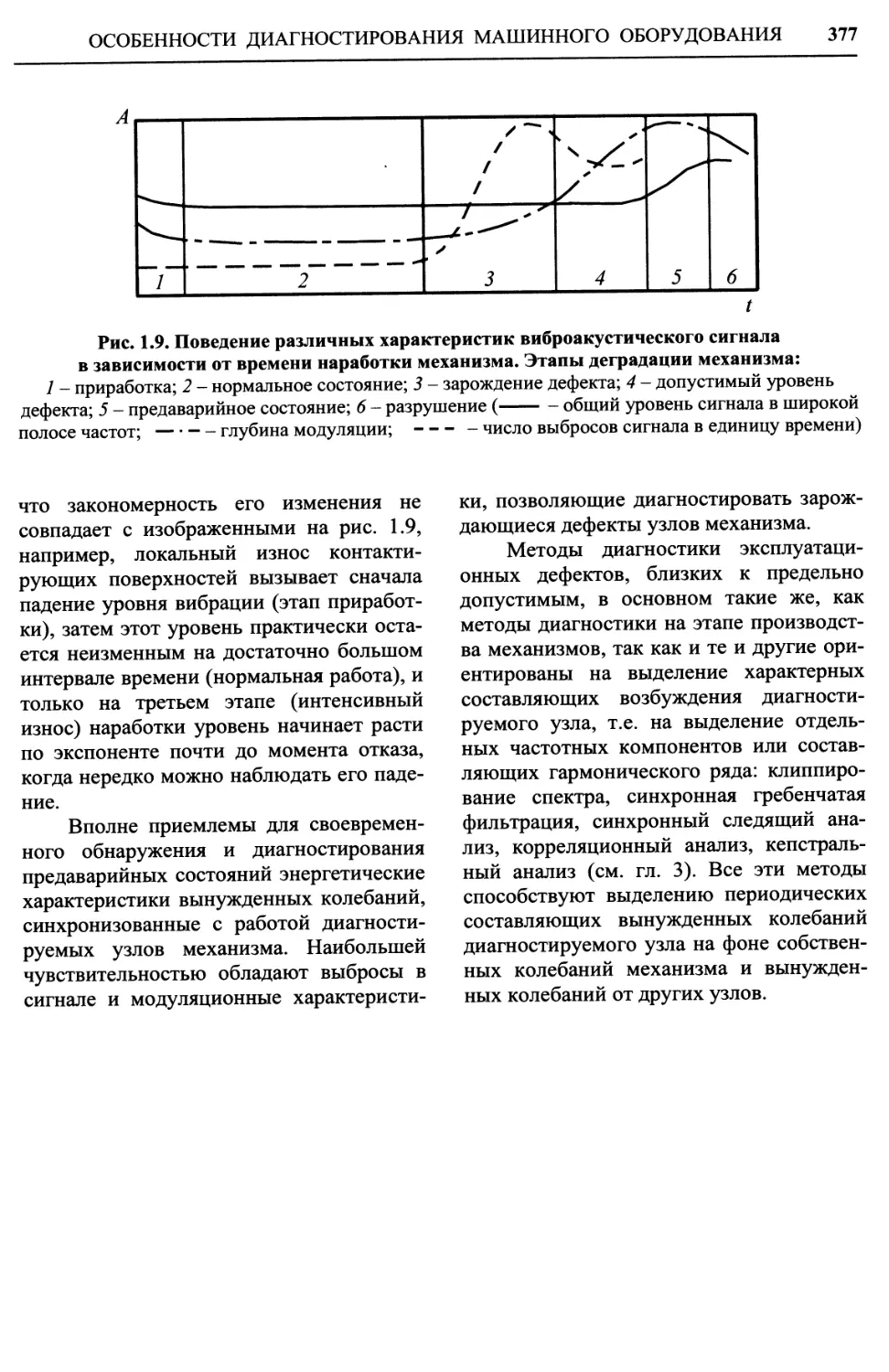

критической отметки. На рис. 1.2 дана

типичная зависимость среднеквадратичес-

кого значения (СКЗ) виброскорости в

полосе частот 10... 1000 Гц от времени на-

работки; здесь четко видно три периода:

приработки Г|, нормальной работы Т2 и

деградации 7з технического состояния

механизма, когда скорость ухудшения его

быстро нарастает.

Из этой зависимости следует, что

назначенное время Гр проведения НИР

намного меньше фактического срока 7ф,

когда этот ремонт становится действи-

тельно необходимым. Трендовая характе-

ристика позволяет обнаружить зарождение

дефекта и прогнозировать момент наступ-

ления катастрофических изменений техни-

ческого состояния, вызванных развитием

необратимых деградационных процессов в

узлах машинного оборудования, что

обеспечивает возможность планирования

срока обоснованного ремонта.

Этот способ рекомендуется для конт-

роля технического состояния дорогосто-

ящих уникальных объектов или ’’крити-

ческого” оборудования, нарушение работо-

способности которых может привести к

катастрофическим последствиям, к эколо-

гическим проблемам, к простоям произ-

водственного оборудования и связанным

с этим потерям на производстве.

350 Глава1. НАЗНАЧЕНИЕ И ЗАДАЧИ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ

технического состояния со временем наработки Z:

Т\ - период приработки; Т2 - период нормального функционирования;

Т3 - зарождение и развитие повреждения; - время фактического срока проведения ремонта;

Та - время наступления аварии; Un - уровень нормального функционирования (хорошее

состояние); (7Д - предельно допустимый уровень (удовлетворительное состояние); Ua - аварийный

уровень (недопустимое, аварийное состояние)

Ущерб, причиняемый периодичес-

ким профилактическим осмотром машин-

ного оборудования во время эксплуатации,

столь велик, что одной из первостепенных

проблем в машиностроении стала проблема

перехода от эксплуатации по заранее

назначенному ресурсу к эксплуатации и

техническому обслуживанию по данным

систематического контроля вибрационного

состояния и результатам диагностирования

без демонтажа оборудования. Эта

технология, известная в мире под названием

эксплуатация и обслуживание по сос-

тоянию, призвана устранить неожиданные

поломки, обеспечить надежную работу

механизмов и экономию средств за счет

сокращения простоев и ненужного

демонтажа оборудования [98]. Чаще всего

ее реализуют по результатам непрерывного

или периодического контроля вибрации

(вибромониторинга) и результатам диагно-

стирования возникших неисправностей.

В соответствии с ГОСТ 20911-75 [46]

техническая диагностика - это отрасль

знаний, исследующая фактическое техни-

ческое состояние объектов диагностирова-

ния, разрабатывающая методы определе-

ния классов их технического состояния, а

также принципы построения и организа-

цию использования системы диагностиро-

вания.

В нормативных документах по на-

дежности [54] и технической диагностике

[46] рекомендуется различать следующие

виды технических состояний'.

исправность, т.е. состояние, при

котором объект соответствует всем требо-

ваниям нормативно-технической докумен-

тации;

работоспособность, т.е. состоя-

ние, при котором объект способен выпол-

нять заданные функции в пределах, уста-

новленных нормативно-технической доку-

ментацией;

правильность функционирования,

т.е. состояние объекта, при котором он

выполняет в текущий момент времени

предписанные ему алгоритмы функциони-

РОЛЬ ВИБРОДИАГНОСТИКИ В ОБЕСПЕЧЕНИИ НАДЕЖНОСТИ МАШИН

351

рования; проверка правильности функцио-

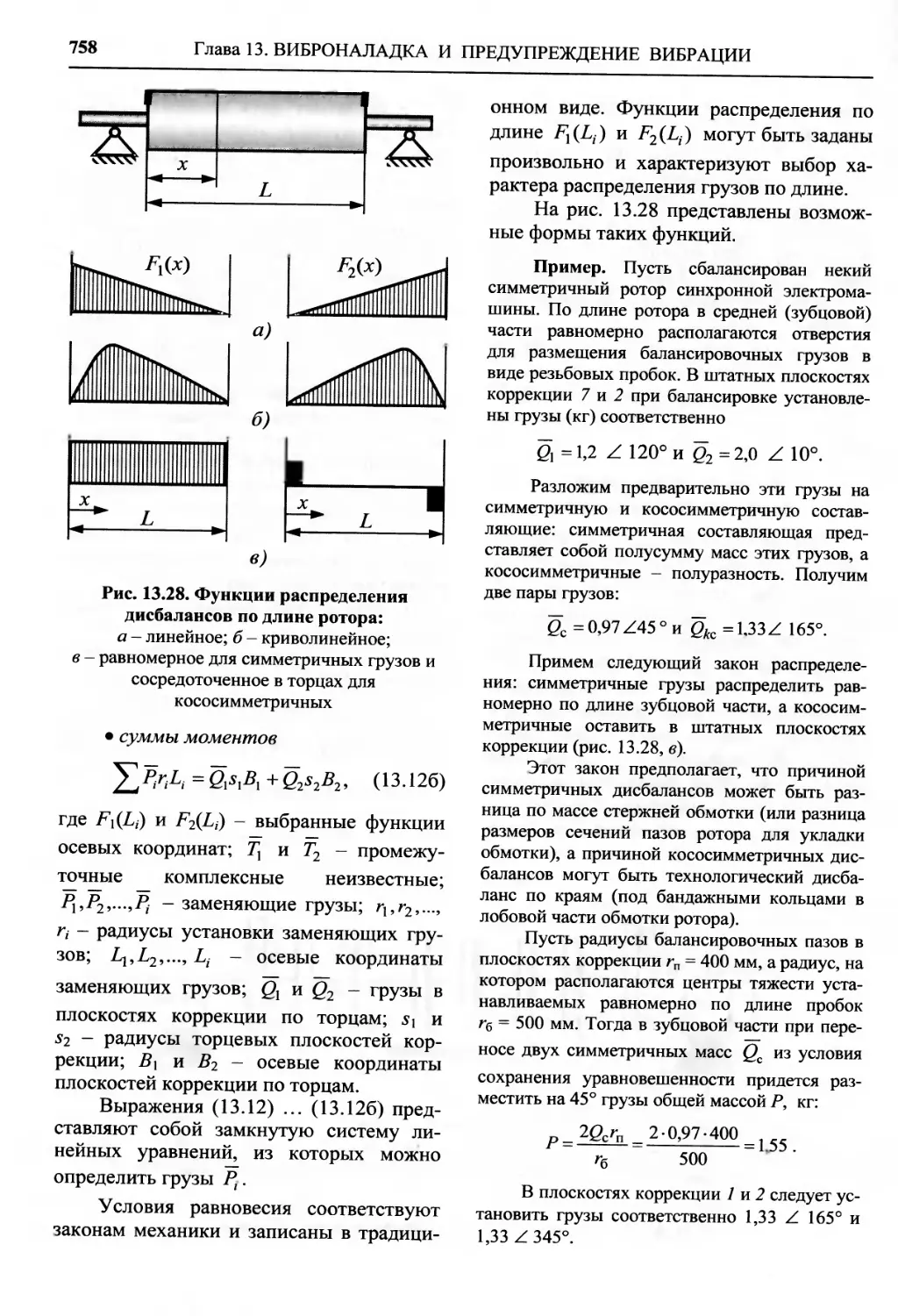

нирования менее полна, чем проверка ра-

ботоспособности, так как она позволяет

убедиться лишь в том, что объект правиль-

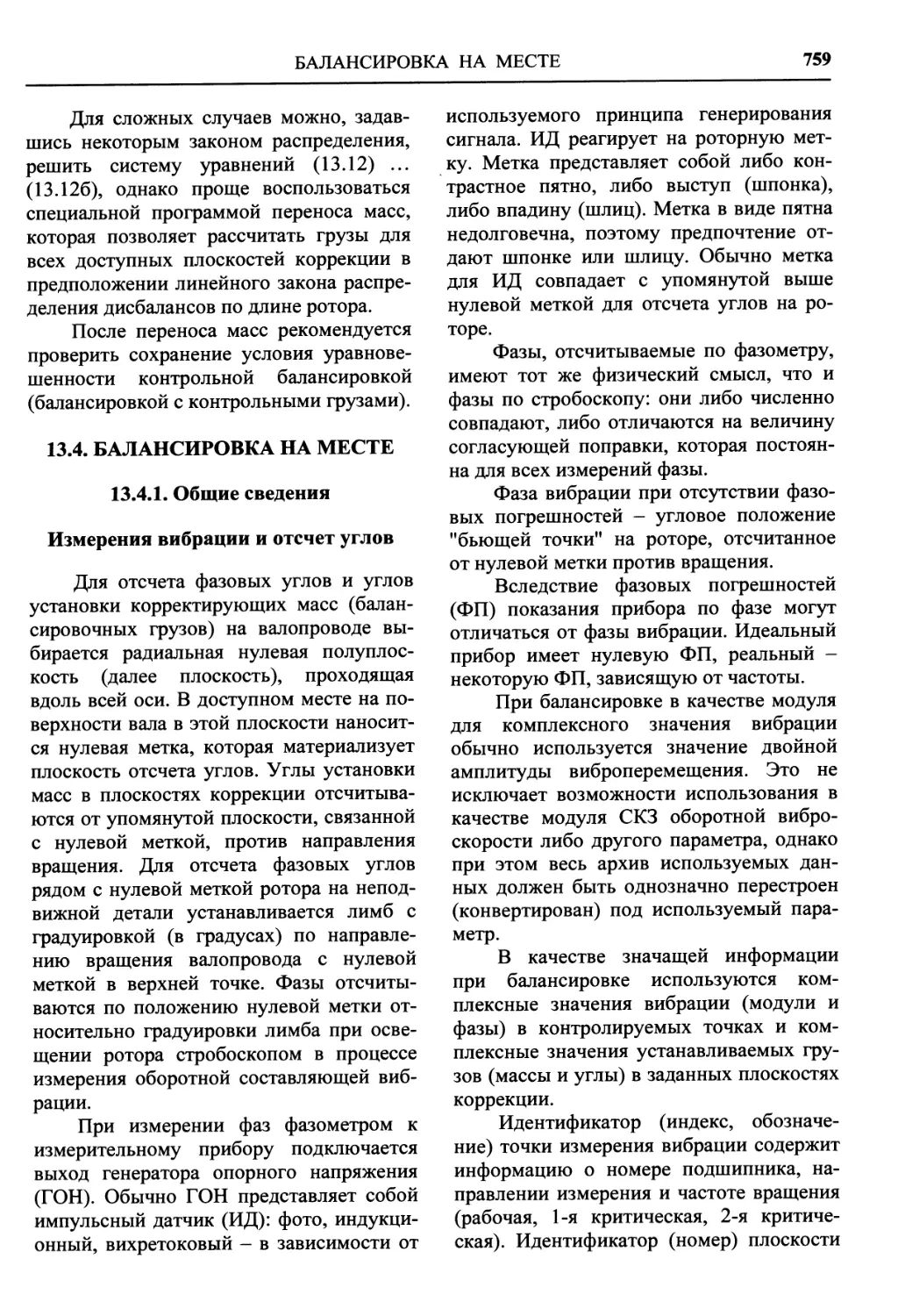

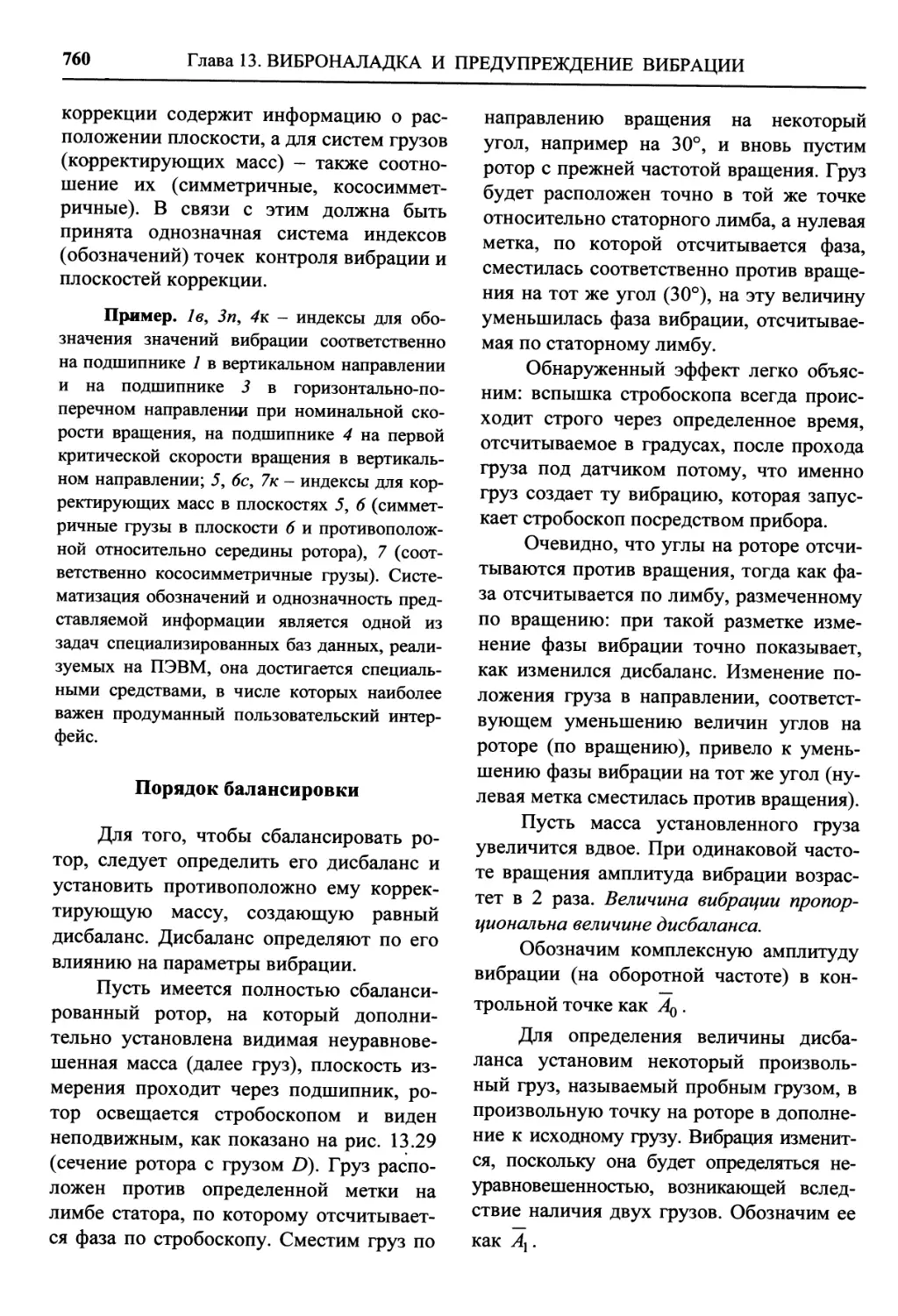

но функционирует в данном режиме рабо-

ты в данный момент времени;

предельное (аварийное) состояние

объекта, при котором его дальнейшая экс-

плуатация невозможна вследствие ухода

его параметров за допустимые пределы.

Состояние сложного объекта диагно-

стирования обычно оценивают множест-

вом т структурных параметров sh уход

которых от нормативных значений со

временем наработки приводит к отказу.

На основе изучения статистики отказов

составляют перечень слабых узлов, лими-

тирующих ресурс машины, и перечень

подлежащих диагностированию дефектов,

обусловленных выходом того или иного

структурного параметра (например, зазора

в подшипнике, степени износа поршневых

колец, значения дисбаланса ротора и др.)

за допустимые пределы.

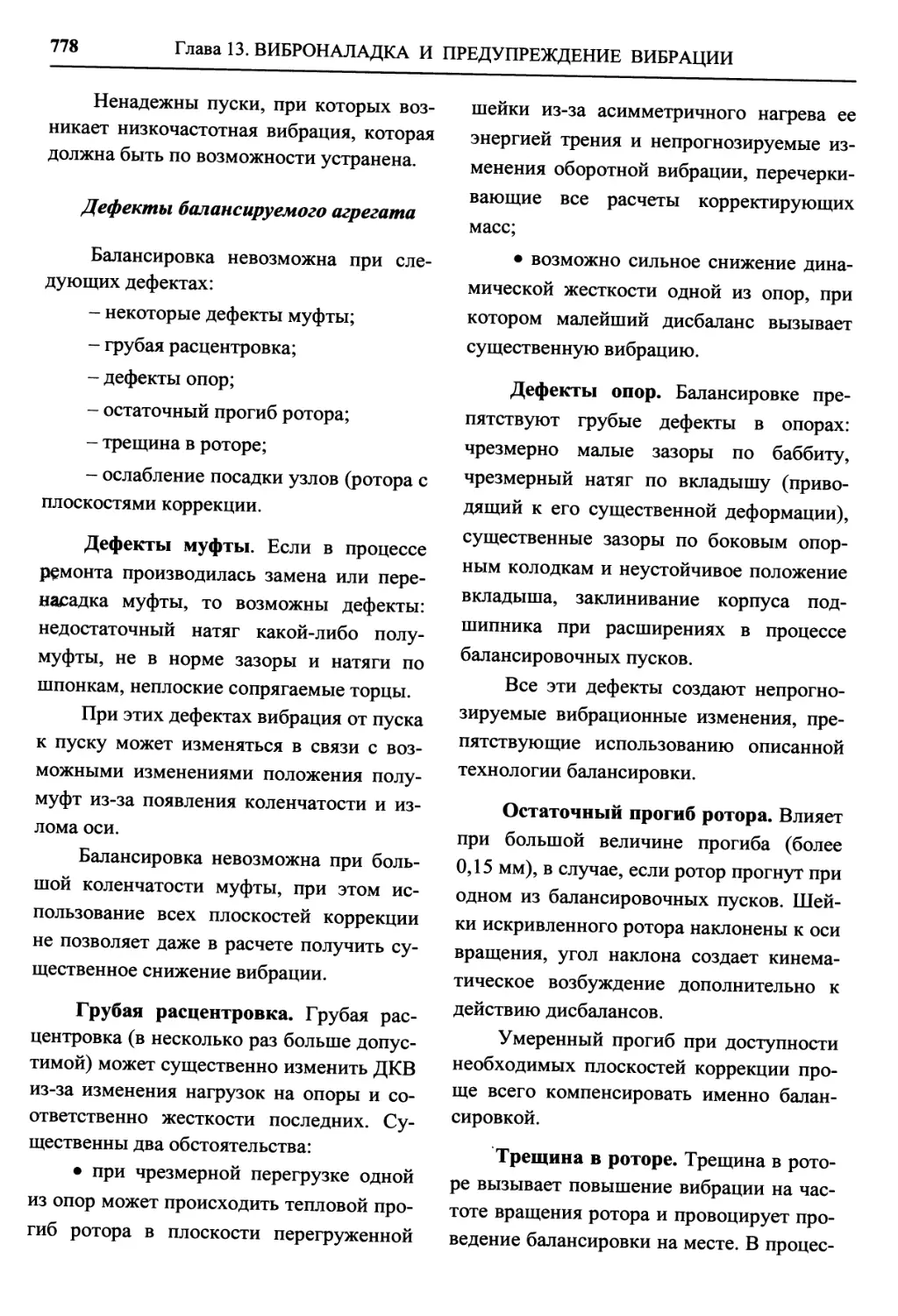

Для любого объекта на каждом этапе

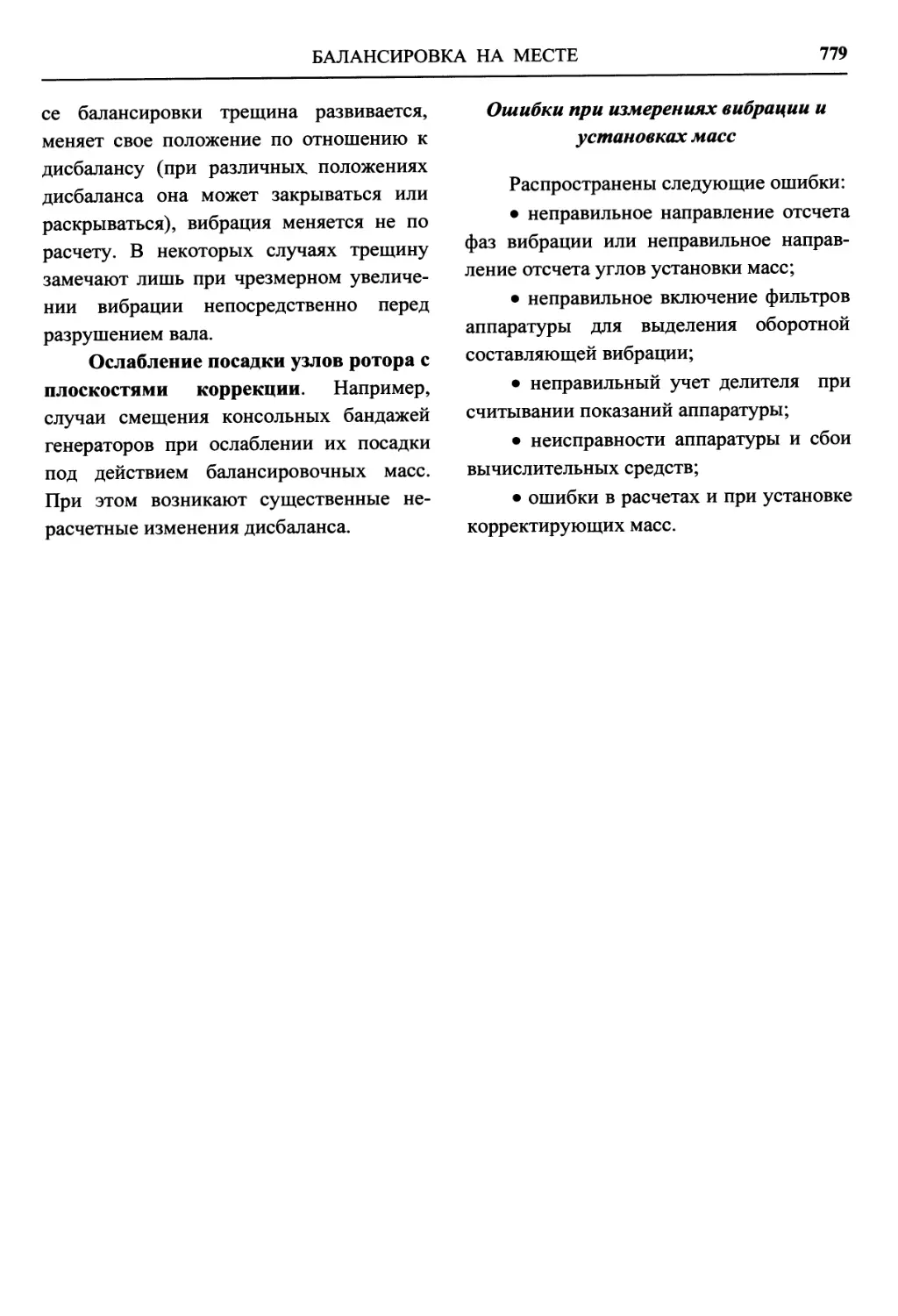

его жизни задают определенные техниче-

ские требования, которым он должен со-

ответствовать. При проявлении неисправ-

ностей возникает нарушение указанного

соответствия. Одной из важнейших задач

диагностики является поиск неисправно-

стей, нарушающих правильность функ-

ционирования и (или) работоспособность

объекта, т.е. поиск мест и, возможно, при-

чин возникновения неисправностей.

Совокупность технических парамет-

ров объекта диагностирования, характе-

ризующих возможное отклонение функ-

ционирования объекта от нормального,

определяет его состояние в момент вре-

мени t. Результат оценки текущего техни-

ческого состояния объекта S* = {${, ...,

s‘m } в момент наблюдения t принято на-

зывать диагнозом; результат оценки со-

стояния в момент времени 0 < t < и называ-

ют генезом, а в моменты времени 0 > t > tt -

прогнозом.

Рассматривая функционирующий

механизм как некий преобразователь А

вектора параметров его технического со-

стояния - структурных параметров -

S = {$/}, где i = 1, ..., т, в вектор парамет-

ров виброакустического сигнала - диагно-

стических признаков - U = {Uj}, где

j = 1, ...,«, в виде

U = AS, (1.1)

можно сформулировать задачу виброаку-

стической диагностики машин и механиз-

мов как получение зависимости, обратной

(1.1), т.е. в виде

S = A}U, (1.2)

где А’1 - оператор, обратный А.

Появление неисправности, приводя-

щее со временем наработки к потере ра-

ботоспособности объекта диагностирова-

ния, удобно характеризовать движением

вектора структурных параметров S*k к

границе рабочей области. При этом каж-

дый вид неисправности с номером к мож-

но описать как вектором абсолютных зна-

чений структурных параметров S*k, так и

вектором R*k отклонений структурных

параметров от нормы S®. Второй способ

является предпочтительным:

R‘k = S‘k-80к={Гн,Гк1,...,Гкт}. (1.3)

Всякое отклонение от нормы пара-

метров функционирования и структуры

механизма приводит к изменению харак-

тера взаимодействия его элементов, а сле-

довательно, и к изменению сопровож-

дающих это взаимодействие характери-

стик виброакустических процессов:

~ икп }• 0-4)

В простейшем случае стохастическая

зависимость между параметрами техниче-

ского состояния и диагностическими при-

знаками может быть функциональной:

Sj = Fj{ub и2,..., ип), j = 1, 2, ..., т. (1.5)

352 Глава 1. НАЗНАЧЕНИЕ И ЗАДАЧИ ВИБРО АКУСТИЧЕСКОЙ ДИАГНОСТИКИ

Эту систему функций можно рас-

сматривать как отображение пространства

диагностических признаков с координа-

тами «1, ип в пространство техниче-

ских состояний с координатами $i, s2, ...,

Решение данной системы уравнений

чрезвычайно затруднено, особенно при

нелинейных стохастических зависимостях

структурных и диагностических парамет-

ров. Чтобы упростить задачу, прибегают к

поиску условий разделения агрегата на

узлы и детали (независимые элементар-

ные блоки), для каждого из которых со-

ставляются свои уравнения вида (1.5). В

этом случае иногда удается каждому па-

раметру состояния поставить в соответст-

вие один диагностический признак

Sj = Fz(mz), что означает значительное уп-

рощение системы, однако трудно реали-

зуемое на практике.

Организация практических меро-

приятий по диагностированию техниче-

ского состояния конкретных машин и ме-

ханизмов требует построения соответст-

вующей системы диагностирования. Соз-

дание системы диагностирования сопря-

жено с постановкой и решением целого

комплекса задач [27, 31, 32, 37, 38]. К их

числу относятся задачи, связанные с ис-

следованием кинематических и динами-

ческих свойств объекта диагностирова-

ния, определением всего множества де-

фектов, неисправностей, поломок, отказов

и, соответственно, формированием алфа-

вита классов диагностируемых техниче-

ских состояний, поиском информативных

диагностических признаков, на языке ко-

торых могут быть описаны эти классы

(словарь диагностических признаков),

разработкой алгоритмов и решающих

правил диагностирования, разработкой

требований к перечню и техническим ха-

рактеристикам измерительной, анализи-

рующей, регистрирующей, вычислитель-

ной, документирующей и т.п. аппаратуры,

разработкой соответствующего математи-

ческого и технического обеспечения и ряд

других.

Одним из основных и наиболее пер-

спективных разделов технической диаг-

ностики, обеспечивающих оперативный

контроль параметров текущего состояния

машинного оборудования в процессе экс-

плуатации без его демонтажа, является

виброакустическая диагностика. Физиче-

ским носителем информации о состоянии

элементов работающего оборудования

является виброакустический сигнал - со-

бирательное понятие, включающее ин-

формацию о колебательных процессах

(вибрационных, гидро- или газодинами-

ческих и пр.) в самом механизме и в ок-

ружающей среде. Для обнаружения и ди-

агностирования дефектов узлов машинно-

го оборудования виброакустическим ме-

тодом используют информацию, полу-

ченную в различных измерительных точ-

ках конструкции машины и вокруг нее,

направлениях измерения (вертикальном,

горизонтальном и осевом) и участках час-

тотного диапазона (инфразвуковом, зву-

ковом и ультразвуковом). Специальные

методы обработки виброакустических

сигналов позволяют обнаружить дефекты

на ранней стадии их развития, локализо-

вать и идентифицировать вид неисправ-

ности, оценить скорость ее развития.

Практический опыт показал, что для

достоверной оценки текущего техниче-

ского состояния машин и механизмов в

качестве источников информации необхо-

димо использовать многомерные характе-

ристики быстропеременных колебатель-

ных процессов, сопровождающих функ-

ционирование машинного оборудования,

т.е. характеристики виброакустических

процессов во временной или частотной

областях в диапазоне частот 0... 100 кГц.

Верхняя граница диапазона определяется

возможностями измерительной и анали-

зирующей аппаратуры.

Экономическая целесообразность

применения методов виброакустической

диагностики в различных отраслях техни-

ки обусловлена множеством причин: сни-

жением вероятности непредвиденных

аварий с катастрофическими последст-

РОЛЬ ВИБРОДИАГНОСТИКИ В ОБЕСПЕЧЕНИИ НАДЕЖНОСТИ МАШИН

353

виями; ликвидацией или уменьшением

количества переборок, сокращающих ре-

сурс оборудования; уменьшением време-

ни простоев; снижением стоимости техоб-

служивания и ремонта; экономией запча-

стей и горюче-смазочных материалов.

При этом потери, связанные с простоем

производства и затратами на восстановле-

ние поврежденного оборудования, много-

кратно превосходят расходы, связанные с

приобретением, установкой и применени-

ем средств вибромониторинга.

Технология эксплуатации оборудо-

вания по фактическому состоянию опира-

ется на физические закономерности про-

цессов воздействия дефектов на характер

возбуждения колебательных процессов в

машине или на изменение их свойств. Ин-

терпретация этих закономерностей виб-

роакустическими методами обычно про-

изводится на двух уровнях, каждому из

которых соответствуют свои задачи и ме-

тоды их решения:

• степень потери работоспособно-

сти объекта, т.е. грубая оценка изменения

технического состояния машины в целом

(проблема вибромониторинга);

• идентификация возникших по-

вреждений в узлах оборудования при на-

рушении работоспособности объекта

(проблема виброакустической диагно-

стики).

Первый уровень: вибромониторинг

машинного оборудования - оценка откло-

нения от нормы интегральной амплитуд-

ной характеристики вибросигнала, сред-

неквадратического значения (СКЗ), уров-

ня вибрации в ограниченном диапазоне

частот. Нормы вибрации и стандартные

методики виброконтроля [40, 41, 52] ба-

зируются на сопоставлении СКЗ абсолют-

ных колебаний корпусных конструкций

(по виброскорости) в диапазоне частот

10 ... 1000 Гц с пороговыми значениями

для четырех классов машинного оборудо-

вания, что упрощает процедуру определе-

ния категории текущего технического

состояния: хорошего, допустимого, пре-

дельно допустимого (предаварийного) и

недопустимого (аварийного). Нормы от-

носительной вибрации валопроводов (по

вибросмещению) приведены в [39, 42, 56]

для того же диапазона частот. Для кон-

троля технического состояния высокообо-

ротного машинного оборудования их уз-

лов (редукторов, компрессоров, турбин и

подшипников качения) разработаны стан-

дарты ISO [169-171] с рекомендациями по

использованию параметров виброускоре-

ния в диапазоне частот 10... 10 000 Гц.

Второй уровень: виброакустическая

диагностика неисправностей машинного

оборудования - распознавание неисправ-

ностей по совокупности диагностических

признаков, т.е. характеристик виброаку-

стических процессов, реагирующих на

изменение технического состояния ма-

шинного оборудования из-за возникших

неисправностей, которые со временем

наработки могут привести к потере рабо-

тоспособности объекта диагностирования.

Особое место в виброакустической

диагностике машин и механизмов занима-

ет проблема обнаружения и диагностики

зарождающихся дефектов. Только воз-

можность обнаружения эксплуатацион-

ных дефектов на ранней стадии их разви-

тия может способствовать прогнозирова-

нию отказов и безаварийной эксплуатации

оборудования. Совершенствование ис-

пользуемых в настоящее время методов и

алгоритмов диагностики зарождающихся

дефектов и разработка новых методов

способствуют успешной реализации тех-

нологии контроля развития деградацион-

ных процессов в узлах оборудования, а по

скорости их развития позволяет прогно-

зировать остаточный ресурс, оценивать

оптимальное время ремонта, объем и

стоимость ремонтных работ.

Для выяснения причин потери рабо-

тоспособности машины проводят проце-

дуру диагностирования неисправностей,

основанную на детальном качественном и

количественном анализе изменения пара-

метров виброакустического сигнала и свя-

12 - 701

354 Глава 1. НАЗНАЧЕНИЕ И ЗАДАЧИ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ

зи этих изменений с параметрами техни-

ческого состояния. При построении сис-

темы диагностических признаков наряду с

данными спектрального анализа колеба-

тельных процессов в реперных точках

конструкции машины используют данные

спектрального анализа амплитудной и

фазовой огибающих, анализа статистиче-

ских характеристик, функций связи коле-

бательных процессов в различных точках

конструкции, вероятности выбросов и

другие характеристики виброакустиче-

ских сигналов [27, 31, 183].

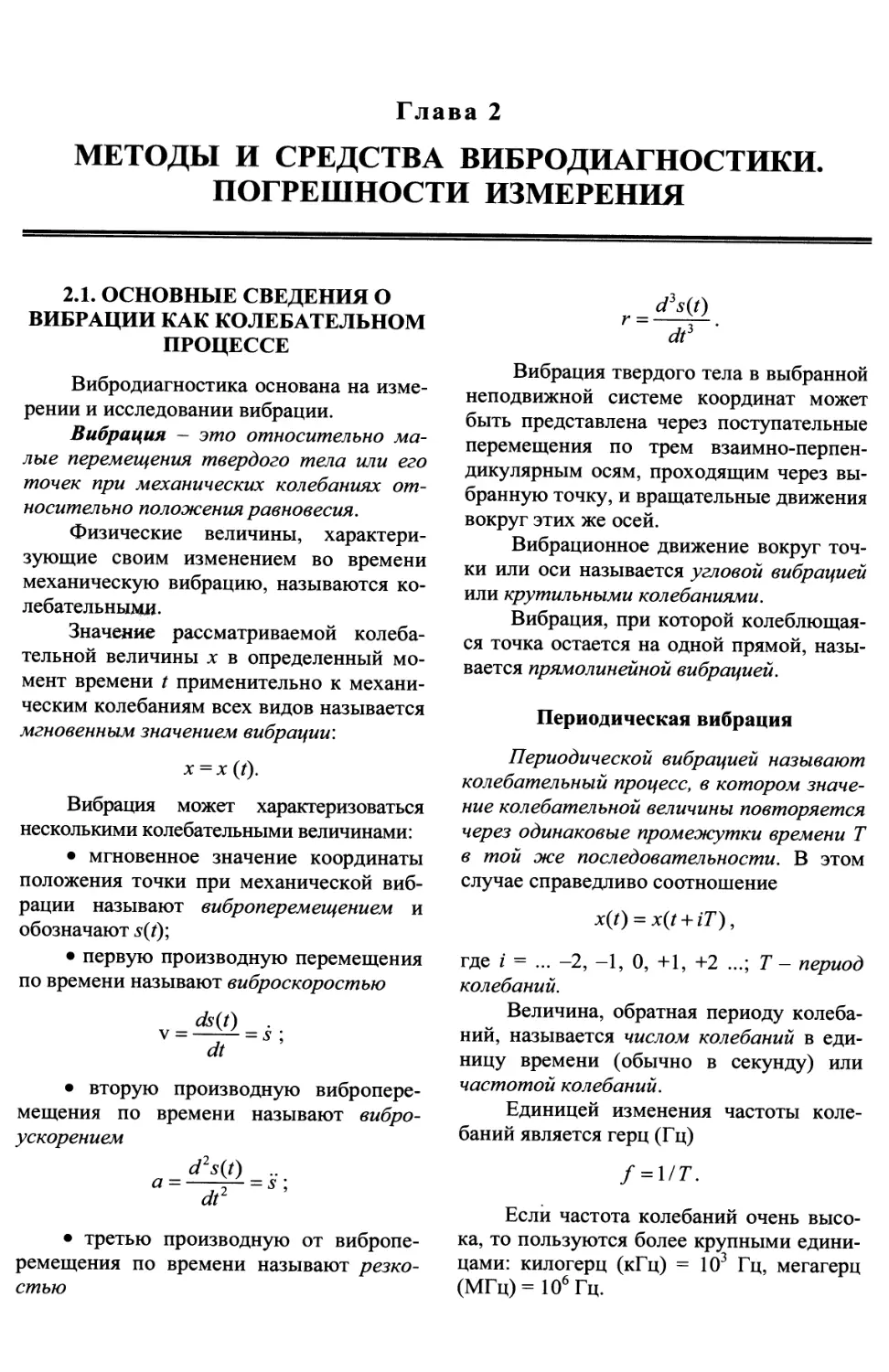

1.2. НАЗНАЧЕНИЕ И СПЕЦИФИКА

ВИБРОАКУСТИЧЕСКОЙ

ДИАГНОСТИКИ МАШИН

В соответствии с действующим

стандартом [57], любая модернизация или

разработка новых изделий машинострое-

ния должны сопровождаться разработкой

диагностического обеспечения, вклю-

чающего приспособленность объекта к

диагностированию, перечень параметров,

подлежащих диагностированию, условия

и периодичность измерения, их номи-

нальные, допустимые и предельные зна-

чения, методы и средства диагностирова-

ния, процедуры, правила и порядок диаг-

ностирования. Разработка и внедрение в

промышленность средств диагностирова-

ния являются одним из важнейших фак-

торов повышения эффективности исполь-

зования машин и механизмов.

Назначением технической диагно-

стики является не только определение

причин отказов машинного оборудования,

но и предупреждение отказов благодаря

своевременному обнаружению поврежде-

ний и отслеживанию характера их разви-

тия, поддержание нормальных регулиро-

вок эксплуатационных показателей в ус-

тановленных пределах, прогнозирование

изменения состояния в целях полного ис-

пользования доремонтного и межремонт-

ного ресурса. Этим требованиям в полной

мере отвечает виброакустическая диагно-

стика машинного оборудования, бази-

рующаяся на принципе бездемонтажного

определения технического состояния обо-

рудования в рабочих условиях по пара-

метрам колебательных процессов, сопро-

вождающих его функционирование.

Назначение виброакустической ди-

агностики машинного оборудования -

оценка степени отклонения параметров

технического состояния от нормы по кос-

венным признакам, а именно, по измене-

нию свойств виброакустических процес-

сов, зависящих от характера взаимодейст-

вия комплектующих узлов и деталей.

Поскольку виброакустический сиг-

нал несет в себе информацию о состоянии

машинного оборудования в закодирован-

ном виде и является результатом не пря-

мых измерений структурных параметров

машины, а косвенной оценки некоторой

области значений этих параметров, ис-

пользование виброакустических методов

требует разработки определенной проце-

дуры диагностирования, обеспечивающей

извлечение из виброакустических сигна-

лов информации, необходимой для поста-

новки диагноза.

В зависимости от способа воздейст-

вия на объект методы технической диаг-

ностики подразделяются на функцио-

нальные и тестовые.

Тестовые методы диагностирова-

ния относятся к категории методов нераз-

рушающего контроля (дефектоскопии)

состояния неподвижных элементов меха-

нических конструкций [98]. Среди аку-

стических методов дефектоскопии наибо-

лее эффективны ультразвуковые (УЗ) ме-

тоды, которые позволяют не только об-

наружить наличие повреждения (напри-

мер, трещину), но и оценить его размеры,

ориентацию, глубину расположения. Эф-

фективным методом диагностики возник-

новения и развития повреждений конст-

рукции является метод акустической

эмиссии (АЭ). Тестовые методы позволя-

ют получить информацию о техническом

состоянии неподвижных элементов кон-

струкции объекта, однако их применение

НАЗНАЧЕНИЕ И СПЕЦИФИКА ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МАШИН 355

возможно только при проведении профи-

лактики или ремонта объекта. Низкая по-

мехозащищенность и специфика подачи

на объект тестового воздействия делают

эти методы трудно реализуемыми в рабо-

чих условиях машинного оборудования.

Функциональное диагностирование

осуществляется во время работы объекта

и характеризуется тем, что на объект по-

ступают только рабочие воздействия. Оно

дает возможность выявить повреждения и

нарушения правильности функциониро-

вания отдельных узлов, а также немед-

ленно реагировать на них путем перехода

на другой режим, останова или подклю-

чения резерва.

Основной отличительной особенно-

стью виброакустической диагностики яв-

ляется использование в качестве источни-

ка информации не статических парамет-

ров, характеризующих состояние меха-

низма: температуры, давления, качества

смазки и т.п., а динамических, вызываю-

щих появление и распространение аку-

стических волн как в самом механизме,

так и в окружающей его среде. В совре-

менных высокооборотных машинах, та-

ких, например, как газотурбинные двига-

тели, компрессоры, энергетические уста-

новки и т.п., возбуждаются быстропере-

менные процессы [79], параметры кото-

рых циклически изменяются во времени.

К этим процессам относятся пульсации

давления газа и топлива, возникновение

срывных и помпажных колебаний газа в

проточной части газотурбинного двигате-

ля, возбуждение автоколебаний лопаток

компрессора, возбуждение ударных им-

пульсов в подшипниках качения, акусти-

ческое излучение машины. Важной осо-

бенностью подобных процессов является

волновой характер их распространения в

соответствующих средах. Быстропере-

менные процессы несут богатую инфор-

мацию не только о динамических свойст-

вах самой машины, но и о дефектах, воз-

никающих при ее эксплуатации, что и

определяет широкое использование этих

процессов для контроля и диагностики

технического состояния машинного обо-

рудования.

Для обнаружения дефектов в рабо-

тающей машине необходимо использо-

вать информацию, заключенную в коле-

бательных процессах объекта диагности-

рования при испытаниях на режимах,

предусмотренных условиями эксплуата-

ции. Эта особенность является опреде-

ляющей в формировании алгоритмов и

процедур диагностирования машинного

оборудования.

Алгоритм диагностирования. Со-

вокупность операций, выполняемых в

определенной последовательности для

решения конкретной задачи определения

вида неисправности объекта, составляет

объект диагностирования. Алгоритмы

диагностирования разрабатывают на этапе

проведения обучающих диагностических

экспериментов. Они включают в себя по-

иск и формирование системы информа-

тивных диагностических признаков, по-

строение эталонов нормального и дефект-

ных состояний, разработку правил приня-

тия решений о принадлежности текущего

технического состояния объекта к тому

или иному классу состояний. Алгоритм

диагностирования опирается на диагно-

стическую модель, устанавливающую

связь между параметрами состояний ме-

ханизма и их отображениями в простран-

стве диагностических признаков. Замена

реальных устройств их диагностическими

моделями позволяет выделить наиболее

существенные для постановки диагноза

свойства объекта и сформулировать усло-

вия его нормального и дефектного функ-

ционирования, а также условия потери

работоспособности на языке диагностиче-

ских признаков.

При построении алгоритмов диагно-

стирования сложных объектов, состоящих

из множества функционально и конструк-

тивно связанных между собой компонен-

тов, интуитивные подходы не всегда мо-

гут гарантировать получение объективно-

го заключения о действительном техниче-

12*

356 Глава 1. НАЗНАЧЕНИЕ И ЗАДАЧИ ВИБРОАКУСТИЧЕСКОИ ДИАГНОСТИКИ

ском состоянии. В таких случаях необхо-

димо использовать формальные методы

распознавания образов, абстрагируясь от

физической интерпретации свойств диаг-

ностической модели.

Процедура диагностирования со-

стоит из двух взаимообусловленных эта-

пов: обучения системы диагностирования

и распознавания неисправностей. На эта-

пе обучения анализируют свойства виб-

роакустических процессов при нормаль-

ном состоянии механизма и при наличии

дефектов. На их основе составляют сло-

варь информативных признаков неис-

правностей, подлежащих диагностирова-

нию, выбирают вид классифицирующих

функций и устанавливают решающие

правила распознавания состояний, т.е.

разрабатывают алгоритмы диагностиро-

вания. Далее решают обратную задачу: на

основе разработанных алгоритмов по со-

вокупности значений диагностических

признаков распознают состояние объекта.

При недостаточном объеме информации о

границах областей нормального и дефект-

ных состояний основная сложность про-

цедуры диагностирования машин заклю-

чается в поиске и формировании системы

независимых диагностических признаков.

В тех случаях, когда не удается найти ха-

рактерные независимые признаки, прибе-

гают к построению обобщенного акусти-

ческого портрета состояния механизма

при его нормальном и дефектном функ-

ционировании и распознаванию состоя-

ний сравнением портрета текущего со-

стояния с эталонным в и-мерном призна-

ковом пространстве [27].

Такими приемами можно пользо-

ваться для определения технического со-

стояния машин и механизмов на всех эта-

пах жизненного цикла: на этапе изготов-

ления, эксплуатации и ремонта, хотя у

каждого этапа есть свои специфические

особенности. Если для этапа изготовления

характерен и естественен подход, связан-

ный с набором статистики, формировани-

ем эталонов по группе механизмов с уче-

том разброса параметров, то на стадии

эксплуатации в зависимости от числа и

стоимости изделий возможны два подхо-

да. Если речь идет о диагностировании

работоспособности однотипных механиз-

мов, то его правила разрабатывают с уче-

том статистики. Если же речь идет об

уникальных машинах, то правила диагно-

стирования разрабатывают на основе ин-

дивидуального наблюдения за характери-

стиками объекта для выявления тренда и

индивидуального прогнозирования суще-

ственных отклонений параметров техни-

ческого состояния, которые могут привес-

ти к катастрофическим последствиям.

Нужно знать, как поведет себя тот или

иной узел. В первую очередь следует

ожидать выхода из строя узла с деталями,

имеющими высокую скорость вращения

или большую нагрузку, например, под-

шипников, дисков турбин, зубчатых ко-

лес, муфт и других слабых узлов. Для них

на стендах моделируют наиболее вероят-

ные неисправности и оценивают характер

их проявления в виброакустическом сиг-

нале.

Дорогостоящие агрегаты или агрега-

ты, от надежности безаварийного функ-

ционирования которых зависит жизнь

людей, требуют особого внимания. Очень

важно вовремя обнаружить и не допус-

тить развития дефектов, приводящих к

необратимым катастрофическим послед-

ствиям. Именно поэтому диагностирова-

ние зарождающихся дефектов является

весьма актуальной проблемой.

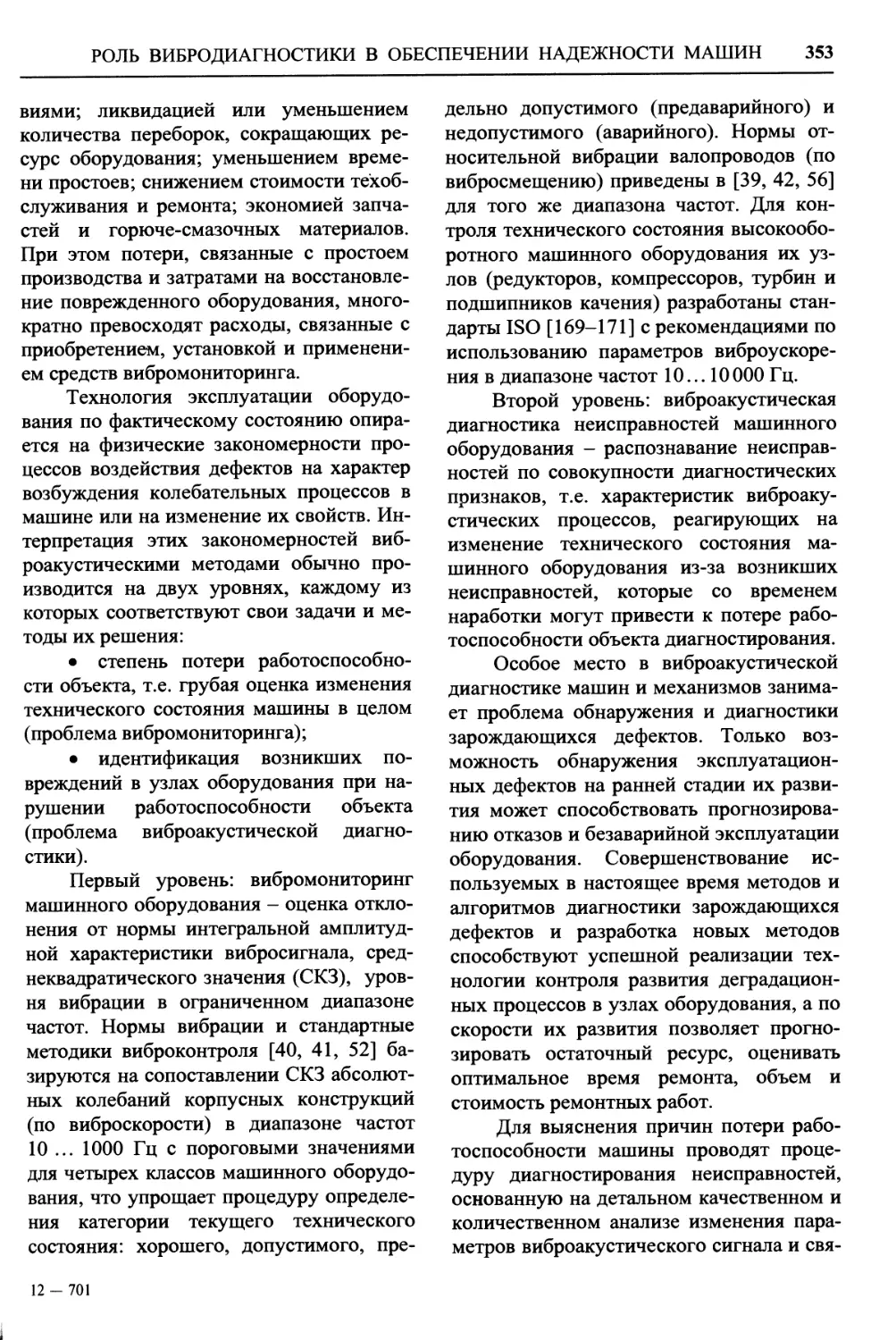

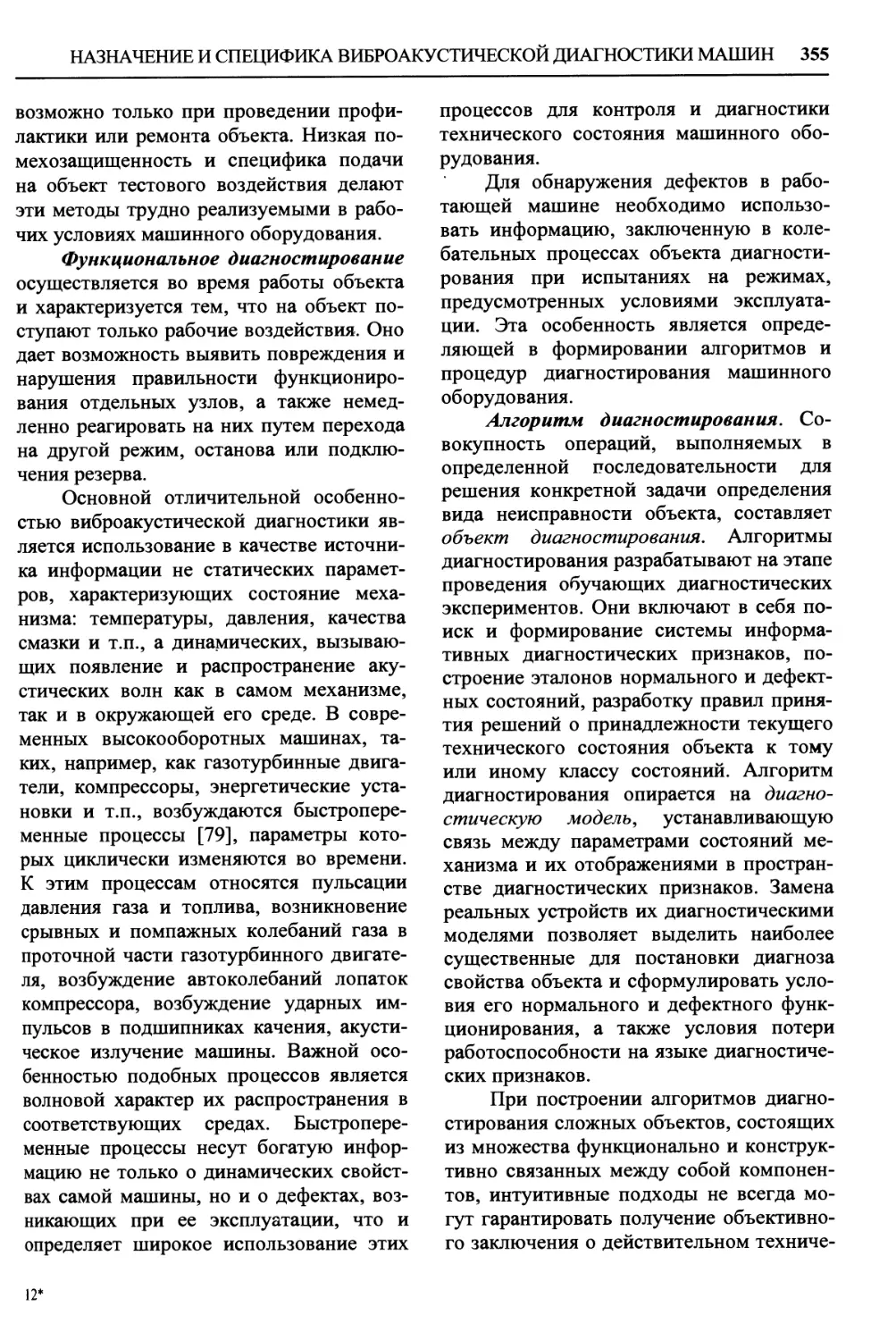

Перечень задач виброакустической

диагностики. Как показывает практика,

диагностика необходима на всех этапах

жизненного цикла машины: от изготовле-

ния и доводки до снятия с эксплуатации и

в ремонтный период, хотя методы и сред-

ства, применяемые на разных этапах, мо-

гут существенным образом различаться

между собой (рис. 1.3).

НАЗНАЧЕНИЕ И СПЕЦИФИКА ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МАШИН 357

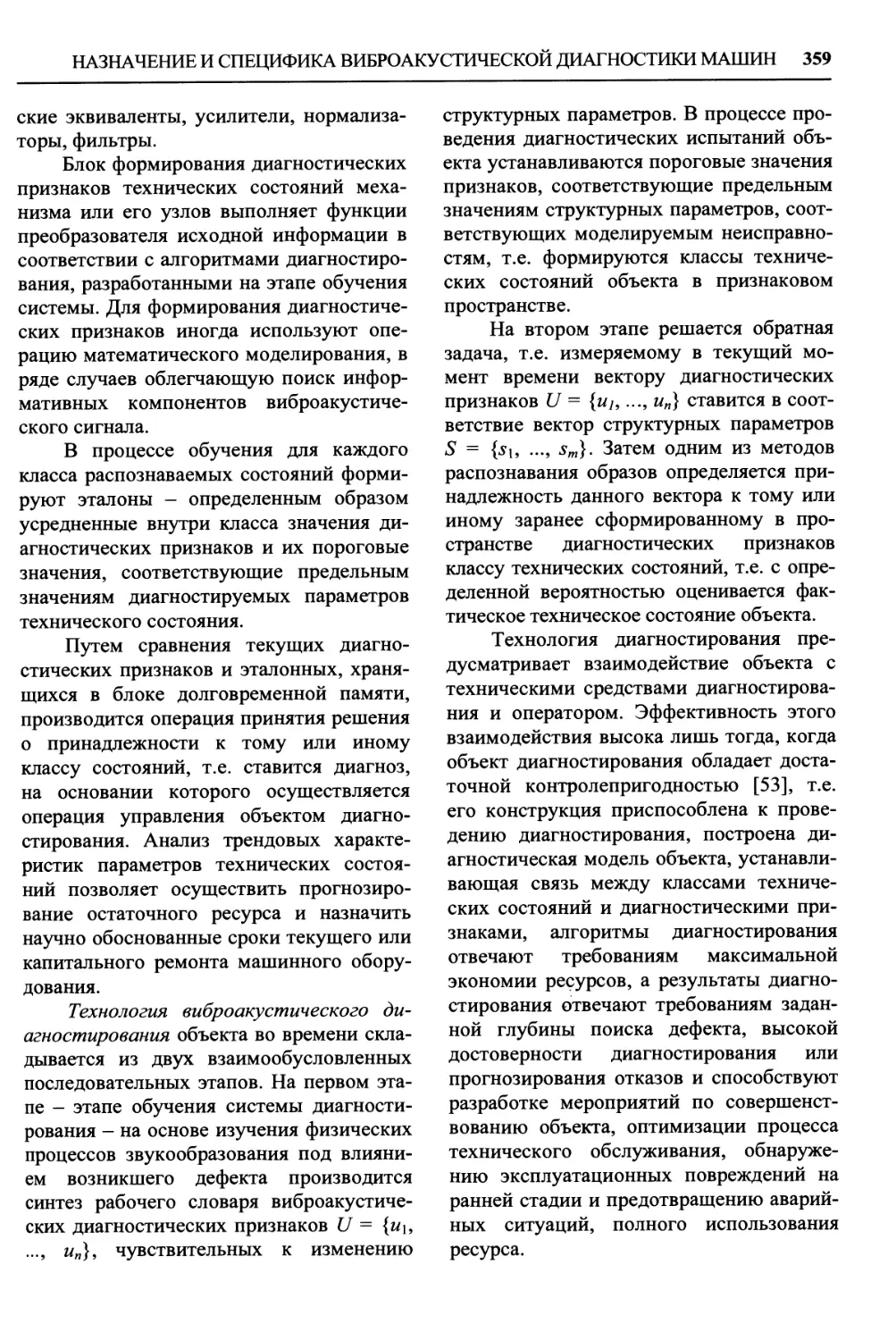

Рис. 1.3. Области применения виброакустической диагностики

на этапах жизненного цикла машинного оборудования

Технология доводки конструкции

при разработке нового образца машины

включает последовательность циклов ре-

сурсных испытаний опытного образца с

целью выявления слабых узлов, установ-

ления причин отказов, доводки конструк-

ции. Виброакустический контроль маши-

ны во время ресурсных испытаний позво-

ляет выявить наиболее виброактивные

узлы, определить резонансные зоны ам-

плитудно-частотных характеристик ма-

шины и связать эти зоны с определенны-

ми узлами. Многоканальная параллельная

диагностика сокращает затраты на конст-

рукторскую доработку изделия.

Применение методов виброакустиче-

ской диагностики, обеспечивающих без-

демонтажный контроль качества изготов-

ления и ремонта машинного оборудова-

ния, упрощает технологии контроля каче-

ства, экономит рабочее время, снижает

стоимость оборудования.

Исключение необоснованных сбо-

рочно-разборочных работ не только уст-

раняет затраты рабочего времени на сам

ремонт и отладку после него, но и предот-

вращает нанесение механизму ущерба,

причиняемого переборками, нарушающи-

ми приработку деталей.

В предремонтный период проведение

диагностических мероприятий позволяет

локализовать неисправность, оценить сте-

пень повреждения, целесообразность и

объем ремонтных работ, остаточный мо-

торесурс неповрежденных узлов, а также

проверить качество проведенного ремонта.

Использование методов виброаку-

стической диагностики в эксплуатацион-

ный период жизни машины обеспечивает

эксплуатацию не по заранее назначенному

ресурсу, а по фактическому техническому

состоянию, что продлевает срок службы,

уменьшает стоимость эксплуатации за

счет экономии рабочего времени, запас-

ных частей и горюче-смазочных материа-

лов.

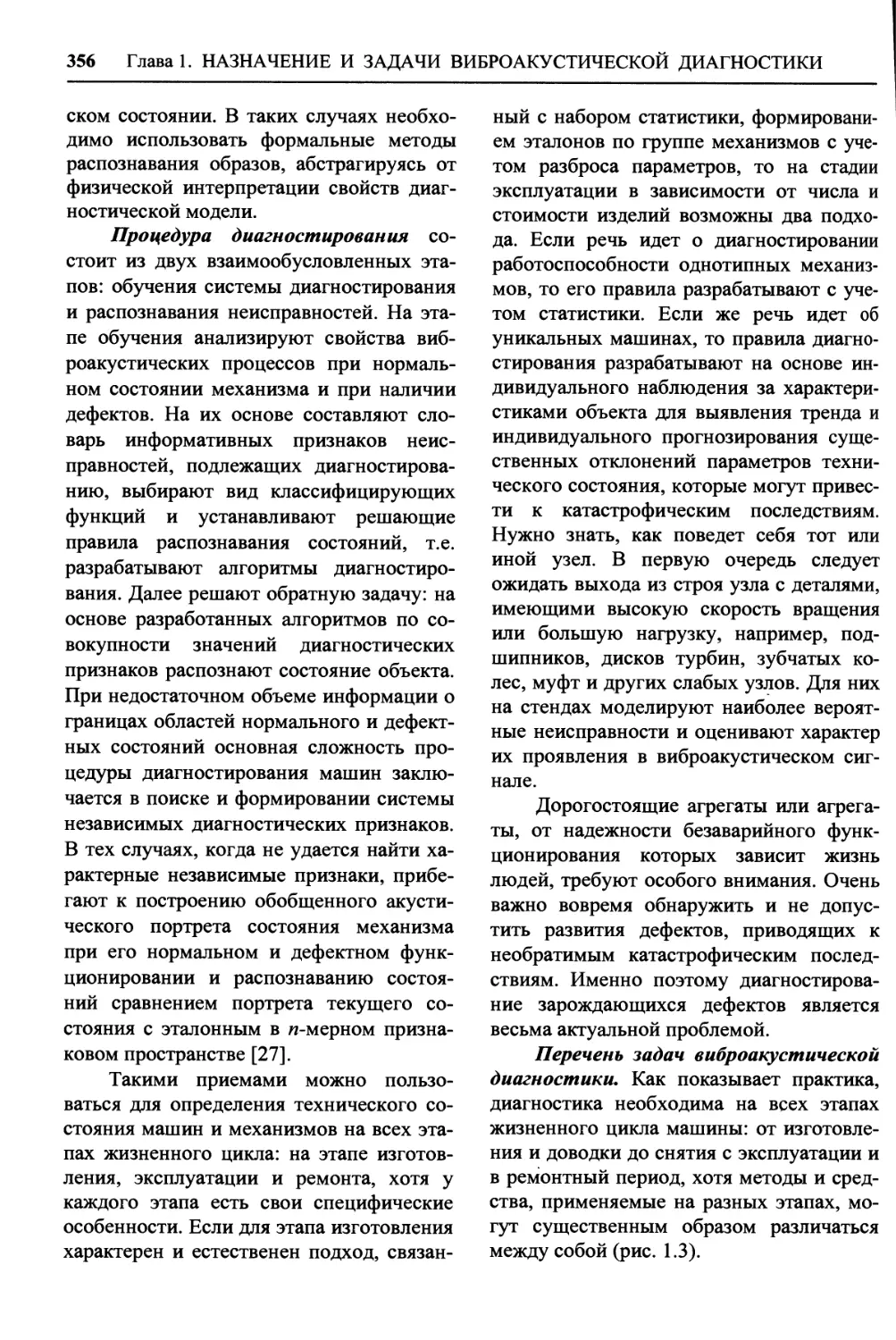

К перечню задач виброакустической

диагностики относятся не только поиск и

разработка оптимальных методов выделе-

ния компонентов сигнала, несущих ин-

формацию об изменении технического

состояния объекта, не только построение

диагностической модели и оптимальных

алгоритмов диагностирования, но и раз-

работка средств диагностирования, по-

зволяющих с наименьшими затратами

времени и средств реализовать примене-

ние этих методов на практике. Качество

358 Глава 1. НАЗНАЧЕНИЕ И ЗАДАЧИ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ

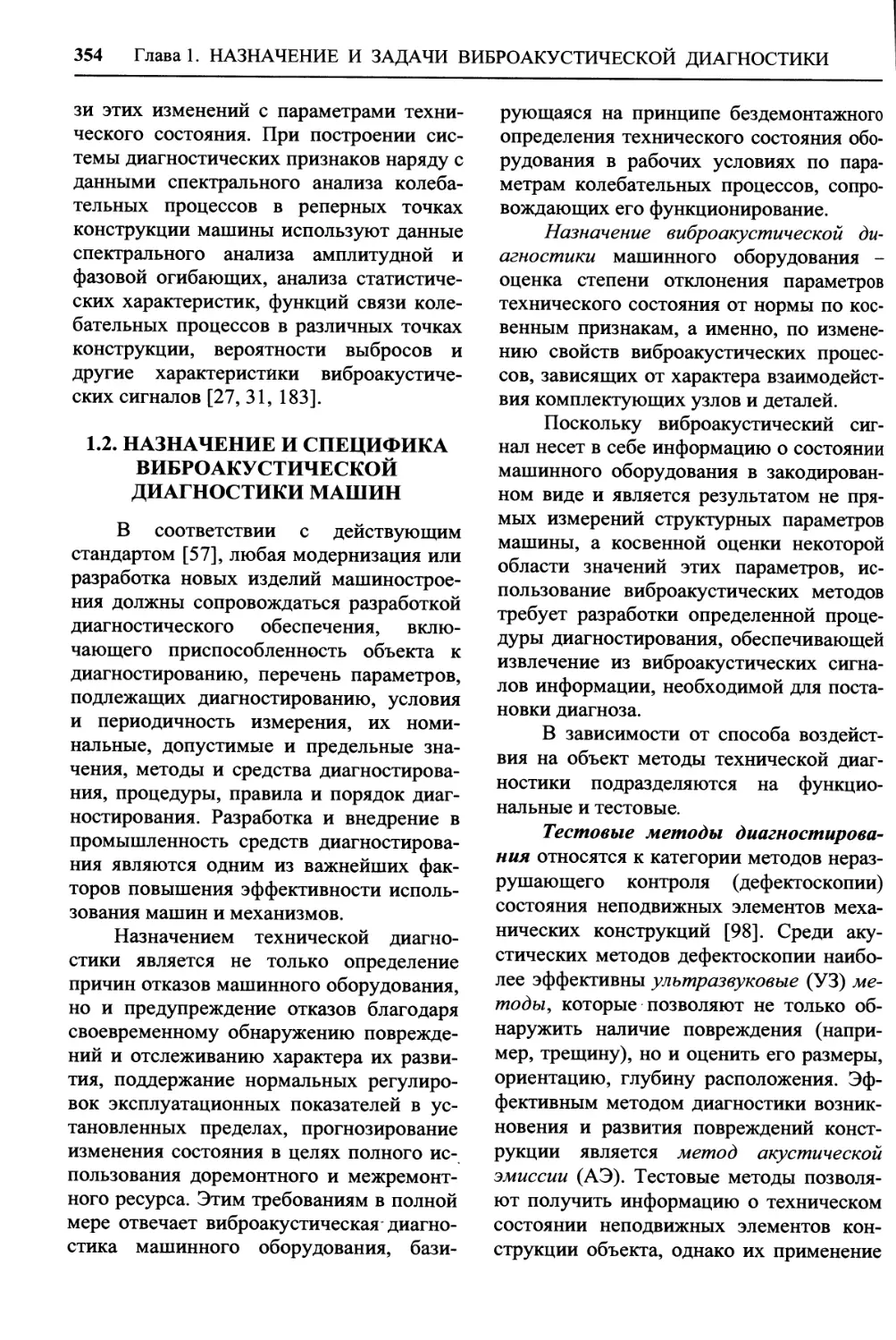

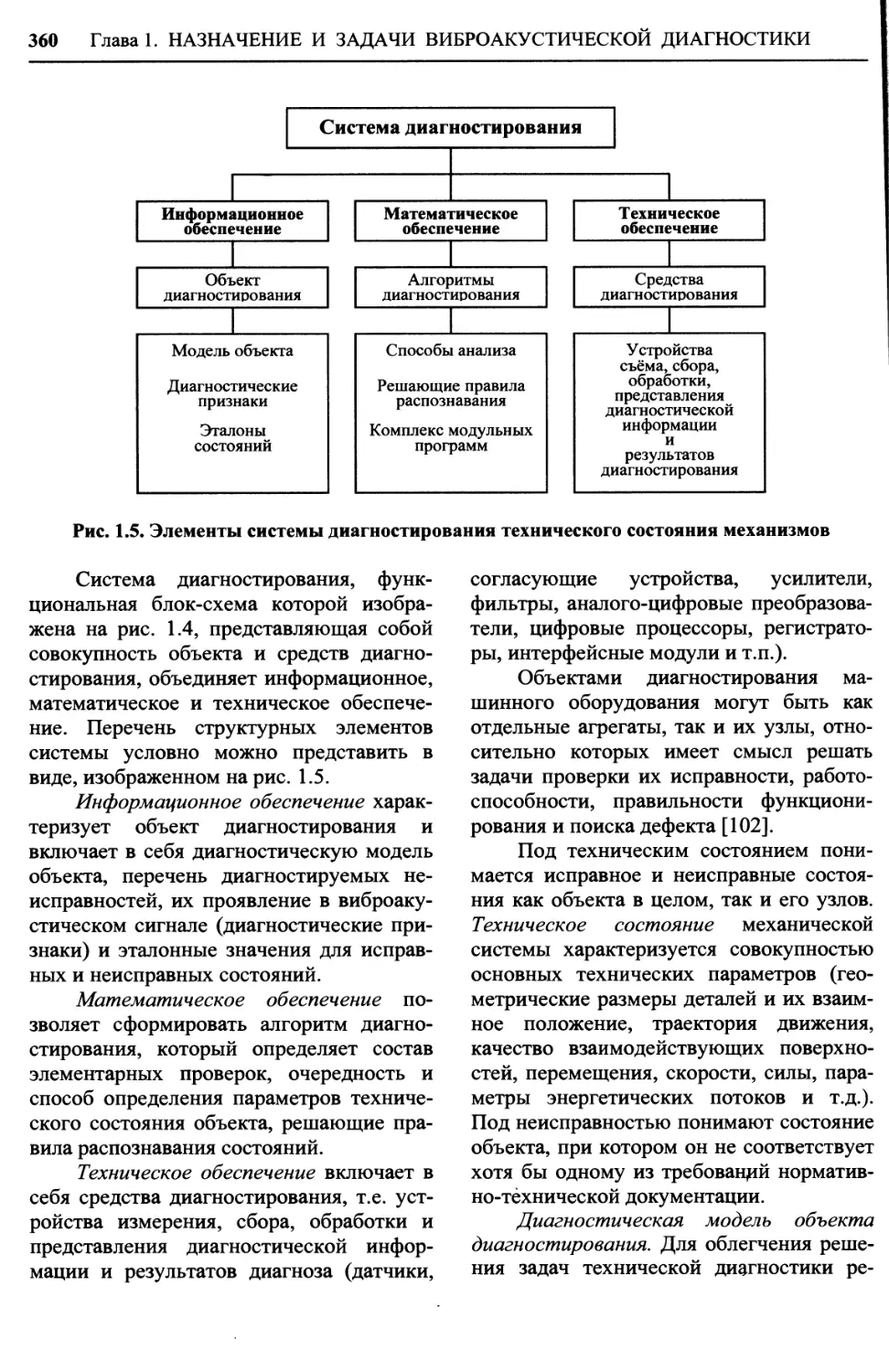

Рис. 1.4. Структурная схема системы виброакустического диагностирования

средств диагностирования, включающих

математическое, программное и аппара-

турное обеспечение процедур диагности-

рования, в значительной степени опреде-

ляется уровнем технологии электронного

машиностроения.

Достижения микроэлектроники по-

зволяют существенно улучшить техниче-

ские и массогабаритные характеристики

виброизмерительных и анализирующих

устройств, входящих в состав системы

виброакустического диагностирования

машинного оборудования, расширить ас-

сортимент средств диагностирования

(стационарных, передвижных, перенос-

ных, портативных) универсального и ло-

кального назначения, максимально их

приблизить к объекту диагностирования.

Увеличение быстродействия, вычисли-

тельных возможностей и объема памяти

микропроцессорных устройств при

уменьшении их габаритов расширяет воз-

можности использования виброакустиче-

ской диагностики в различных отраслях

техники.

Функциональная блок-схема сис-

темы диагностирования. Эффектив-

ность процессов диагностирования опре-

деляется не только качеством алгоритмов

диагностирования, но и качеством средств

диагностирования (аппаратурных, про-

граммных, внешних, встроенных, ручных,

автоматизированных или автоматических,

специализированных или универсальных).

Взаимодействующие между собой объект

и средства диагностирования образуют

систему диагностирования. Независимо

от способа ее реализации и от того, каким

способом принимается решение (автома-

тически - с помощью компьютера или

вручную - с помощью человека-опера-

тора), система диагностирования является

системой распознавания образов, в функ-

циональной схеме которой (рис. 1.4) не

обязательна конкретизация способов реа-

лизации отдельных блоков.

Основными составными элементами

ее, как и любой другой системы распозна-

вания, являются: объект диагностирова-

ния с набором технических состояний

(классов технических состояний), подле-

жащих распознаванию; блок измерения;

блок формирования диагностических при-

знаков; блок формирования эталонов;

блок принятия решения на основе опреде-

ленных решающих правил.

Подсистема измерения поставляет

информацию о состоянии объекта в ре-

жиме функционирования, содержащуюся

в виброакустическом сигнале. Она содер-

жит первичные преобразователи виброа-

кустических процессов в их электриче-

НАЗНАЧЕНИЕ И СПЕЦИФИКА ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МАШИН 359

ские эквиваленты, усилители, нормализа-

торы, фильтры.

Блок формирования диагностических

признаков технических состояний меха-

низма или его узлов выполняет функции

преобразователя исходной информации в

соответствии с алгоритмами диагностиро-

вания, разработанными на этапе обучения

системы. Для формирования диагностиче-

ских признаков иногда используют опе-

рацию математического моделирования, в

ряде случаев облегчающую поиск инфор-

мативных компонентов виброакустиче-

ского сигнала.

В процессе обучения для каждого

класса распознаваемых состояний форми-

руют эталоны - определенным образом

усредненные внутри класса значения ди-

агностических признаков и их пороговые

значения, соответствующие предельным

значениям диагностируемых параметров

технического состояния.

Путем сравнения текущих диагно-

стических признаков и эталонных, храня-

щихся в блоке долговременной памяти,

производится операция принятия решения

о принадлежности к тому или иному

классу состояний, т.е. ставится диагноз,

на основании которого осуществляется

операция управления объектом диагно-

стирования. Анализ трендовых характе-

ристик параметров технических состоя-

ний позволяет осуществить прогнозиро-

вание остаточного ресурса и назначить

научно обоснованные сроки текущего или

капитального ремонта машинного обору-

дования.

Технология виброакустического ди-

агностирования объекта во времени скла-

дывается из двух взаимообусловленных

последовательных этапов. На первом эта-

пе - этапе обучения системы диагности-

рования - на основе изучения физических

процессов звукообразования под влияни-

ем возникшего дефекта производится

синтез рабочего словаря виброакустиче-

ских диагностических признаков U = {щ,

..., ип}9 чувствительных к изменению

структурных параметров. В процессе про-

ведения диагностических испытаний объ-

екта устанавливаются пороговые значения

признаков, соответствующие предельным

значениям структурных параметров, соот-

ветствующих моделируемым неисправно-

стям, т.е. формируются классы техниче-

ских состояний объекта в признаковом

пространстве.

На втором этапе решается обратная

задача, т.е. измеряемому в текущий мо-

мент времени вектору диагностических

признаков U = {ui,..., ип} ставится в соот-

ветствие вектор структурных параметров

S = {^1, ..., sm}. Затем одним из методов

распознавания образов определяется при-

надлежность данного вектора к тому или

иному заранее сформированному в про-

странстве диагностических признаков

классу технических состояний, т.е. с опре-

деленной вероятностью оценивается фак-

тическое техническое состояние объекта.

Технология диагностирования пре-

дусматривает взаимодействие объекта с

техническими средствами диагностирова-

ния и оператором. Эффективность этого

взаимодействия высока лишь тогда, когда

объект диагностирования обладает доста-

точной контролепригодностью [53], т.е.

его конструкция приспособлена к прове-

дению диагностирования, построена ди-

агностическая модель объекта, устанавли-

вающая связь между классами техниче-

ских состояний и диагностическими при-

знаками, алгоритмы диагностирования

отвечают требованиям максимальной

экономии ресурсов, а результаты диагно-

стирования отвечают требованиям задан-

ной глубины поиска дефекта, высокой

достоверности диагностирования или

прогнозирования отказов и способствуют

разработке мероприятий по совершенст-

вованию объекта, оптимизации процесса

технического обслуживания, обнаруже-

нию эксплуатационных повреждений на

ранней стадии и предотвращению аварий-

ных ситуаций, полного использования

ресурса.

360 Глава 1. НАЗНАЧЕНИЕ И ЗАДАЧИ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ

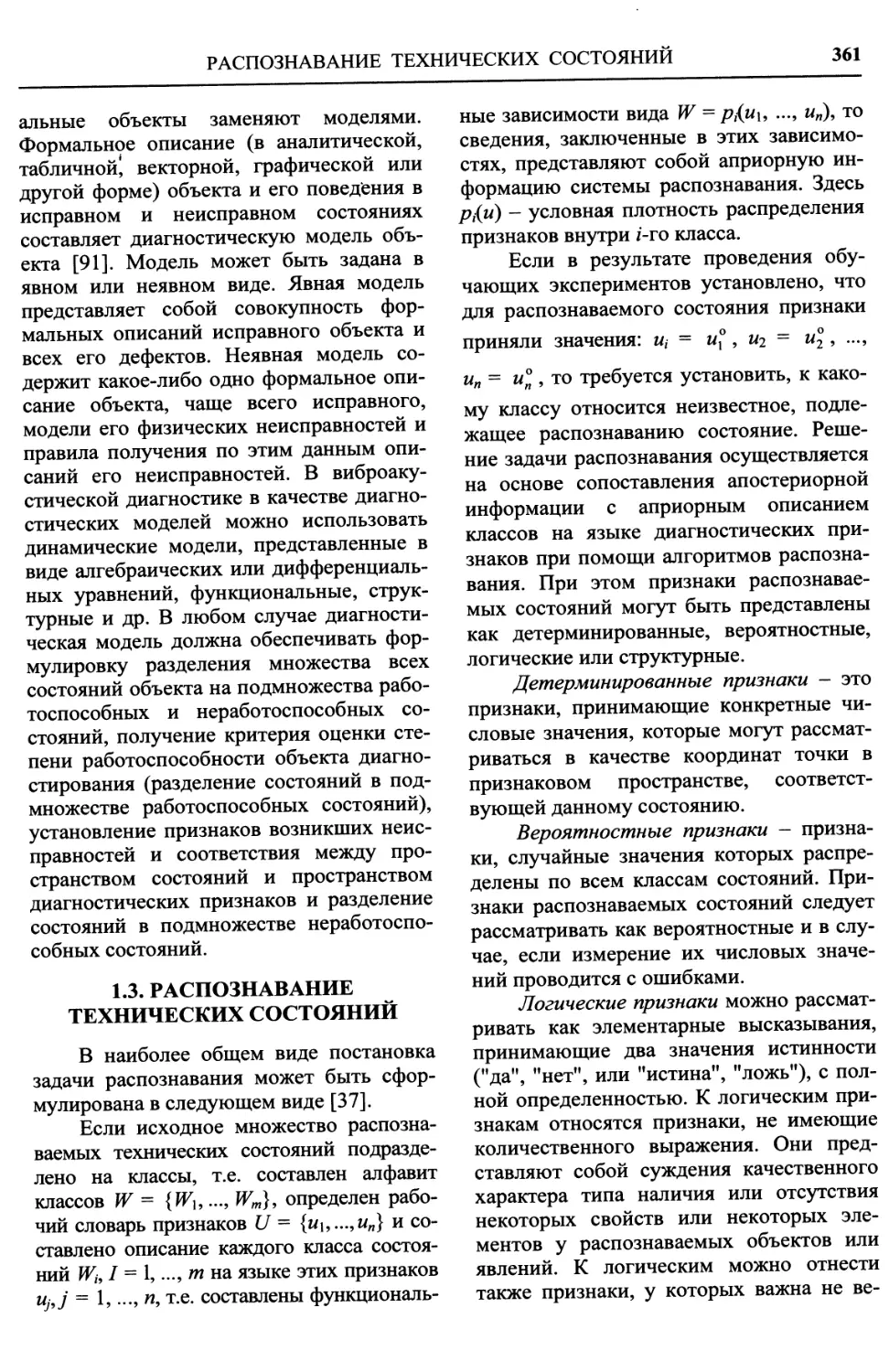

Рис. 1.5. Элементы системы диагностирования технического состояния механизмов

Система диагностирования, функ-

циональная блок-схема которой изобра-

жена на рис. 1.4, представляющая собой

совокупность объекта и средств диагно-

стирования, объединяет информационное,

математическое и техническое обеспече-

ние. Перечень структурных элементов

системы условно можно представить в

виде, изображенном на рис. 1.5.

Информационное обеспечение харак-

теризует объект диагностирования и

включает в себя диагностическую модель

объекта, перечень диагностируемых не-

исправностей, их проявление в виброаку-

стическом сигнале (диагностические при-

знаки) и эталонные значения для исправ-

ных и неисправных состояний.

Математическое обеспечение по-

зволяет сформировать алгоритм диагно-

стирования, который определяет состав

элементарных проверок, очередность и

способ определения параметров техниче-

ского состояния объекта, решающие пра-

вила распознавания состояний.

Техническое обеспечение включает в

себя средства диагностирования, т.е. уст-

ройства измерения, сбора, обработки и

представления диагностической инфор-

мации и результатов диагноза (датчики,

согласующие устройства, усилители,

фильтры, аналого-цифровые преобразова-

тели, цифровые процессоры, регистрато-

ры, интерфейсные модули и т.п.).

Объектами диагностирования ма-

шинного оборудования могут быть как

отдельные агрегаты, так и их узлы, отно-

сительно которых имеет смысл решать

задачи проверки их исправности, работо-

способности, правильности функциони-

рования и поиска дефекта [102].

Под техническим состоянием пони-

мается исправное и неисправные состоя-

ния как объекта в целом, так и его узлов.

Техническое состояние механической

системы характеризуется совокупностью

основных технических параметров (гео-

метрические размеры деталей и их взаим-

ное положение, траектория движения,

качество взаимодействующих поверхно-

стей, перемещения, скорости, силы, пара-

метры энергетических потоков и т.д.).

Под неисправностью понимают состояние

объекта, при котором он не соответствует

хотя бы одному из требований норматив-

но-технической документации.

Диагностическая модель объекта

диагностирования. Для облегчения реше-

ния задач технической диагностики ре-

РАСПОЗНАВАНИЕ ТЕХНИЧЕСКИХ СОСТОЯНИЙ

361

альные объекты заменяют моделями.

Формальное описание (в аналитической,

табличной, векторной, графической или

другой форме) объекта и его поведения в

исправном и неисправном состояниях

составляет диагностическую модель объ-

екта [91]. Модель может быть задана в

явном или неявном виде. Явная модель

представляет собой совокупность фор-

мальных описаний исправного объекта и

всех его дефектов. Неявная модель со-

держит какое-либо одно формальное опи-

сание объекта, чаще всего исправного,

модели его физических неисправностей и

правила получения по этим данным опи-

саний его неисправностей. В виброаку-

стической диагностике в качестве диагно-

стических моделей можно использовать

динамические модели, представленные в

виде алгебраических или дифференциаль-

ных уравнений, функциональные, струк-

турные и др. В любом случае диагности-

ческая модель должна обеспечивать фор-

мулировку разделения множества всех

состояний объекта на подмножества рабо-

тоспособных и неработоспособных со-

стояний, получение критерия оценки сте-

пени работоспособности объекта диагно-

стирования (разделение состояний в под-

множестве работоспособных состояний),

установление признаков возникших неис-

правностей и соответствия между про-

странством состояний и пространством

диагностических признаков и разделение

состояний в подмножестве неработоспо-

собных состояний.

1.3. РАСПОЗНАВАНИЕ

ТЕХНИЧЕСКИХ СОСТОЯНИЙ

В наиболее общем виде постановка

задачи распознавания может быть сфор-

мулирована в следующем виде [37].

Если исходное множество распозна-

ваемых технических состояний подразде-

лено на классы, т.е. составлен алфавит

классов W = {WuWm}9 определен рабо-

чий словарь признаков U = и со-

ставлено описание каждого класса состоя-

ний Wi91 = 1,..., т на языке этих признаков

uj9j = 1,..., п, т.е. составлены функциональ-

ные зависимости вида W = рг{щ9 ..., м„), то

сведения, заключенные в этих зависимо-

стях, представляют собой априорную ин-

формацию системы распознавания. Здесь

Р/(м) - условная плотность распределения

признаков внутри z-ro класса.

Если в результате проведения обу-

чающих экспериментов установлено, что

для распознаваемого состояния признаки

приняли значения: и, = и°, «2 = *4, ...,

ип = и°п, то требуется установить, к како-

му классу относится неизвестное, подле-

жащее распознаванию состояние. Реше-

ние задачи распознавания осуществляется

на основе сопоставления апостериорной

информации с априорным описанием

классов на языке диагностических при-

знаков при помощи алгоритмов распозна-

вания. При этом признаки распознавае-

мых состояний могут быть представлены

как детерминированные, вероятностные,

логические или структурные.

Детерминированные признаки - это

признаки, принимающие конкретные чи-

словые значения, которые могут рассмат-

риваться в качестве координат точки в

признаковом пространстве, соответст-

вующей данному состоянию.

Вероятностные признаки - призна-

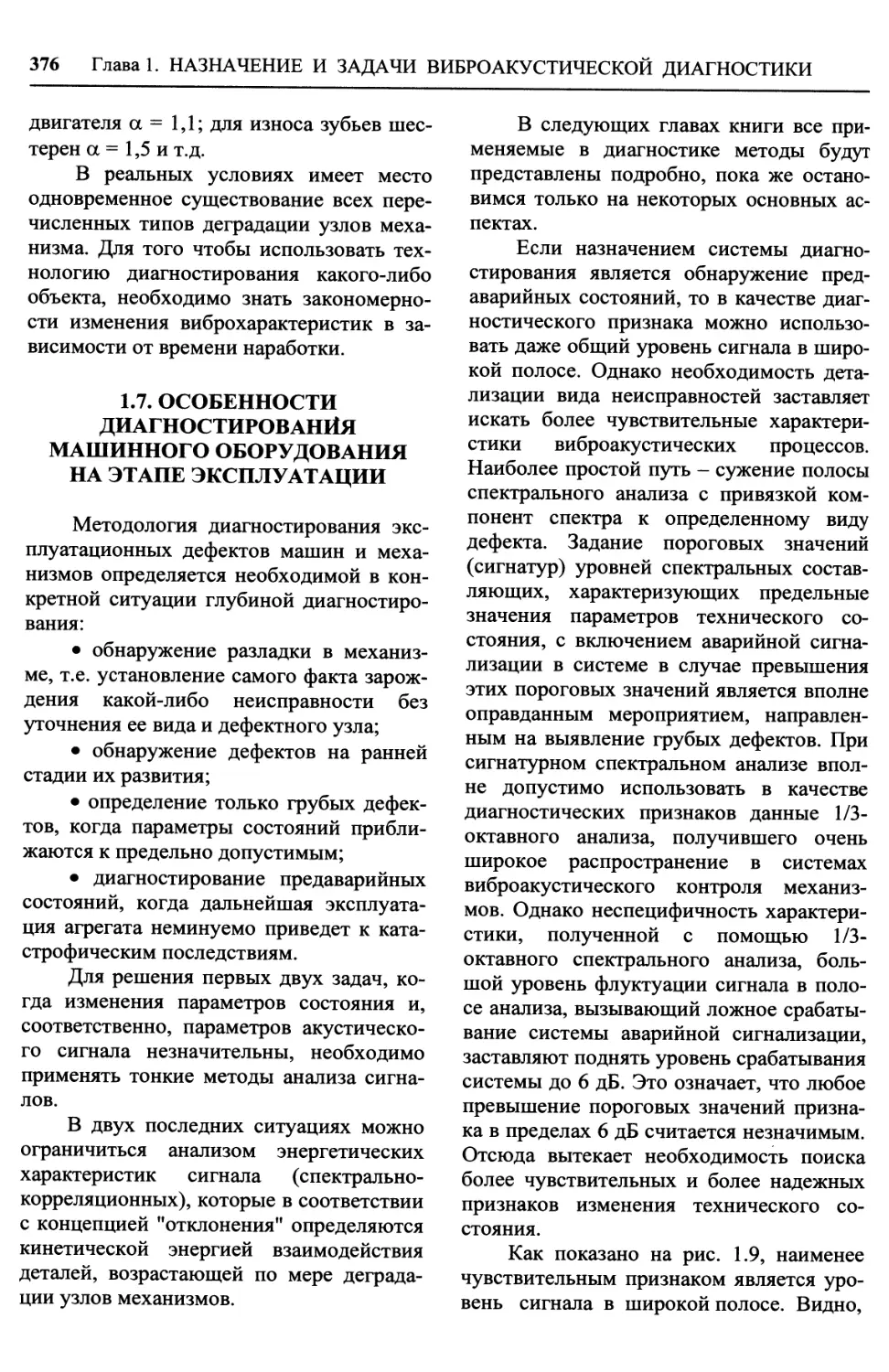

ки, случайные значения которых распре-

делены по всем классам состояний. При-

знаки распознаваемых состояний следует

рассматривать как вероятностные и в слу-

чае, если измерение их числовых значе-

ний проводится с ошибками.

Логические признаки можно рассмат-

ривать как элементарные высказывания,

принимающие два значения истинности

(”да”, ’’нет”, или ’’истина", "ложь”), с пол-

ной определенностью. К логическим при-

знакам относятся признаки, не имеющие

количественного выражения. Они пред-

ставляют собой суждения качественного

характера типа наличия или отсутствия

некоторых свойств или некоторых эле-

ментов у распознаваемых объектов или

явлений. К логическим можно отнести

также признаки, у которых важна не ве-

362 Глава!. НАЗНАЧЕНИЕ И ЗАДАЧИ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ

личина признака, а лишь факт попадания

или непопадания ее в заданный интервал.

Структурные (лингвистические, син-

таксические) признаки представляют со-

бой непроизводные элементы (символы)

структуры распознаваемого явления. Ина-

че эти элементы (константы) называют

терминалами. Каждое распознаваемое

состояние может рассматриваться как

цепочка терминалов или как предложе-

ние. Если предложение, описывающее

распознаваемое состояние, относится к

языку данного класса, то это состояние и

принимается принадлежащим к такому

классу.

Алгоритмы распознавания осно-

вываются на сравнении той или иной ме-

ры близости или меры сходства распозна-

ваемого состояния с каждым классом.

При этом, если выбранная мера близости L

признаков U данного состояния w с при-

знаками какого-либо класса Wg, g = 1, ..., т

превышает меру близости с признаками дру-

гих классов, то принимается решение о при-

надлежности этого состояния классу Wg.

Меры близости. В алгоритмах, ба-

зирующихся на использовании детерми-

нированных признаков, для распознава-

ния используют метрические меры близо-

сти или сходства. Вообще выбор метрики

произволен, необходимо лишь, чтобы она

удовлетворяла обычным аксиомам рас-

стояний:

d(a, b) = d(b, a); d(a, с) < d(a, b) + d(b, с);

d(b,c)>0; d(a,b) = 0

тогда и только тогда, когда а = Ь.

Если две точки в признаковом про-

странстве заданы векторами = {«л, ... ,

uin} и Uj = {Uj\, ..., ujn}, то расстояние dt]

между ними можно определить с помо-

щью одного из общеупотребительных

показателей расстояния (метрики), приве-

денных ниже:

расстояние по Хэммингу

п

dy ~ ’ 0*6)

k=\

Евклидово расстояние

квадрат расстояния

п

<L8)

k=l

обобщенное расстояние

Когда класс характеризуется переч-

нем входящих в него элементов, построе-

ние системы распознавания образов мо-

жет быть основано на принципе принад-

лежности к такому перечню. При этом

реализация процесса автоматического

распознавания осуществляется посредст-

вом сравнения с эталоном каждого класса,

хранящимся в памяти системы. Под эта-

лоном понимается некий усредненный

образ класса. При наличии обучающей

выборки из I членов класса состояний с

диагнозом Wi в качестве эталонного век-

тора признаков данного диагноза (центра

кластера) можно принять вектор

г;. =Ц<0) = >.

/ k=\ 1 k=\ 1

(1.10)

Выражение (1.10) определяет эталон

как центр тяжести области диагноза [15].

Распознавание состояния, заданного век-

тором Ui, осуществляется оценкой рас-

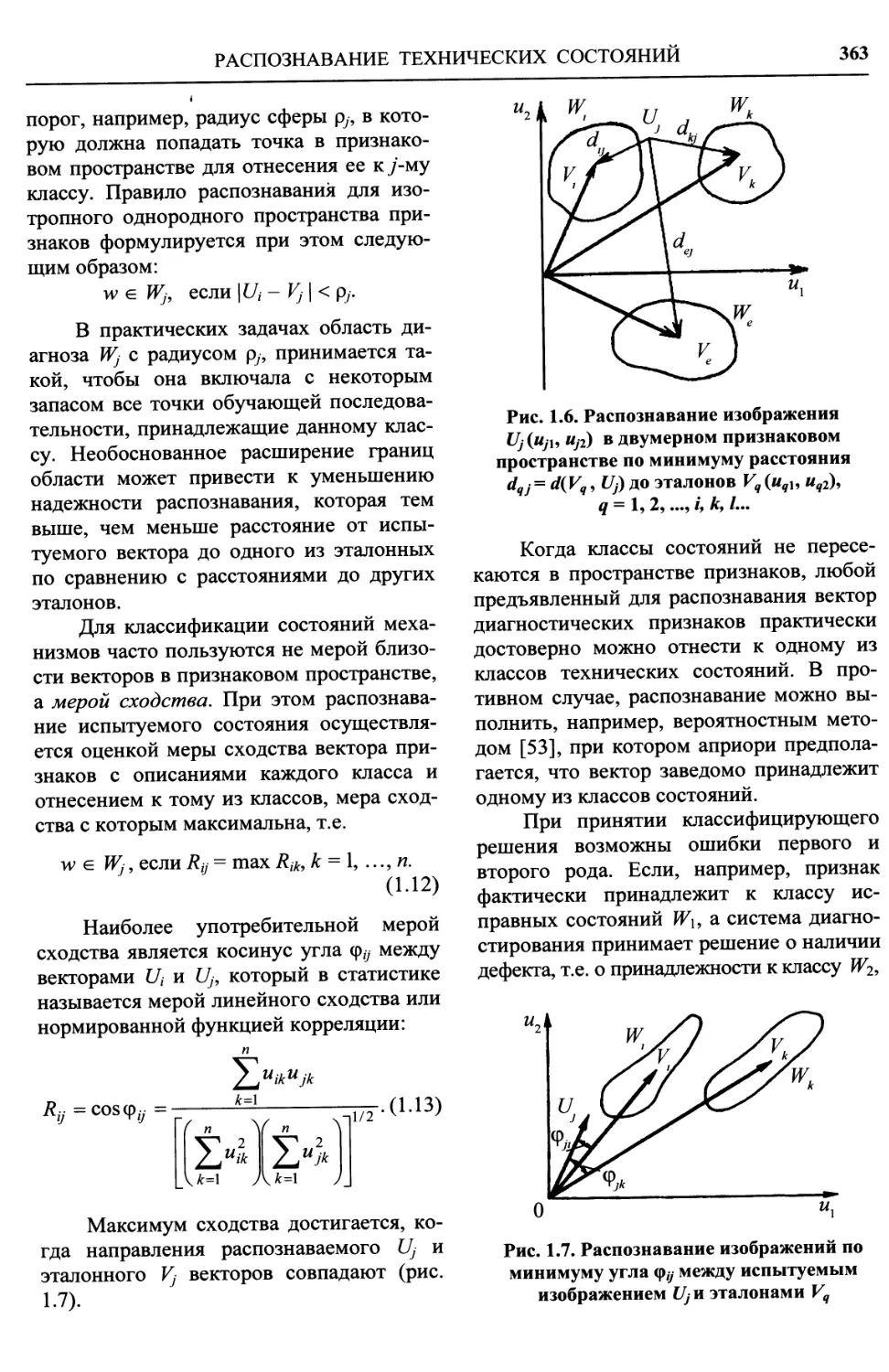

стояний до каждого из эталонов Vj (рис.

1.6) и отнесением к соответствующему

классу состояний W) в соответствии с пра-

вилом:

w е Wj, если dy = min dik, k = 1,... ,m.

' (111)

Для уменьшения вероятности ошиб-

ки распознавания вводится некоторый

РАСПОЗНАВАНИЕ ТЕХНИЧЕСКИХ СОСТОЯНИЙ

363

порог, например, радиус сферы р7, в кото-

рую должна попадать точка в признако-

вом пространстве для отнесения ее к /-му

классу. Правило распознавания для изо-

тропного однородного пространства при-

знаков формулируется при этом следую-

щим образом:

w g Wj, если \Ui - Vj | < р7.

В практических задачах область ди-

агноза Wj с радиусом р7, принимается та-

кой, чтобы она включала с некоторым

запасом все точки обучающей последова-

тельности, принадлежащие данному клас-

су. Необоснованное расширение границ

области может привести к уменьшению

надежности распознавания, которая тем

выше, чем меньше расстояние от испы-

туемого вектора до одного из эталонных

по сравнению с расстояниями до других

эталонов.

Для классификации состояний меха-

низмов часто пользуются не мерой близо-

сти векторов в признаковом пространстве,

а мерой сходства. При этом распознава-

ние испытуемого состояния осуществля-

ется оценкой меры сходства вектора при-

знаков с описаниями каждого класса и

отнесением к тому из классов, мера сход-

ства с которым максимальна, т.е.

w g Wj, если Ry = max Rik, k = l9

(1.12)

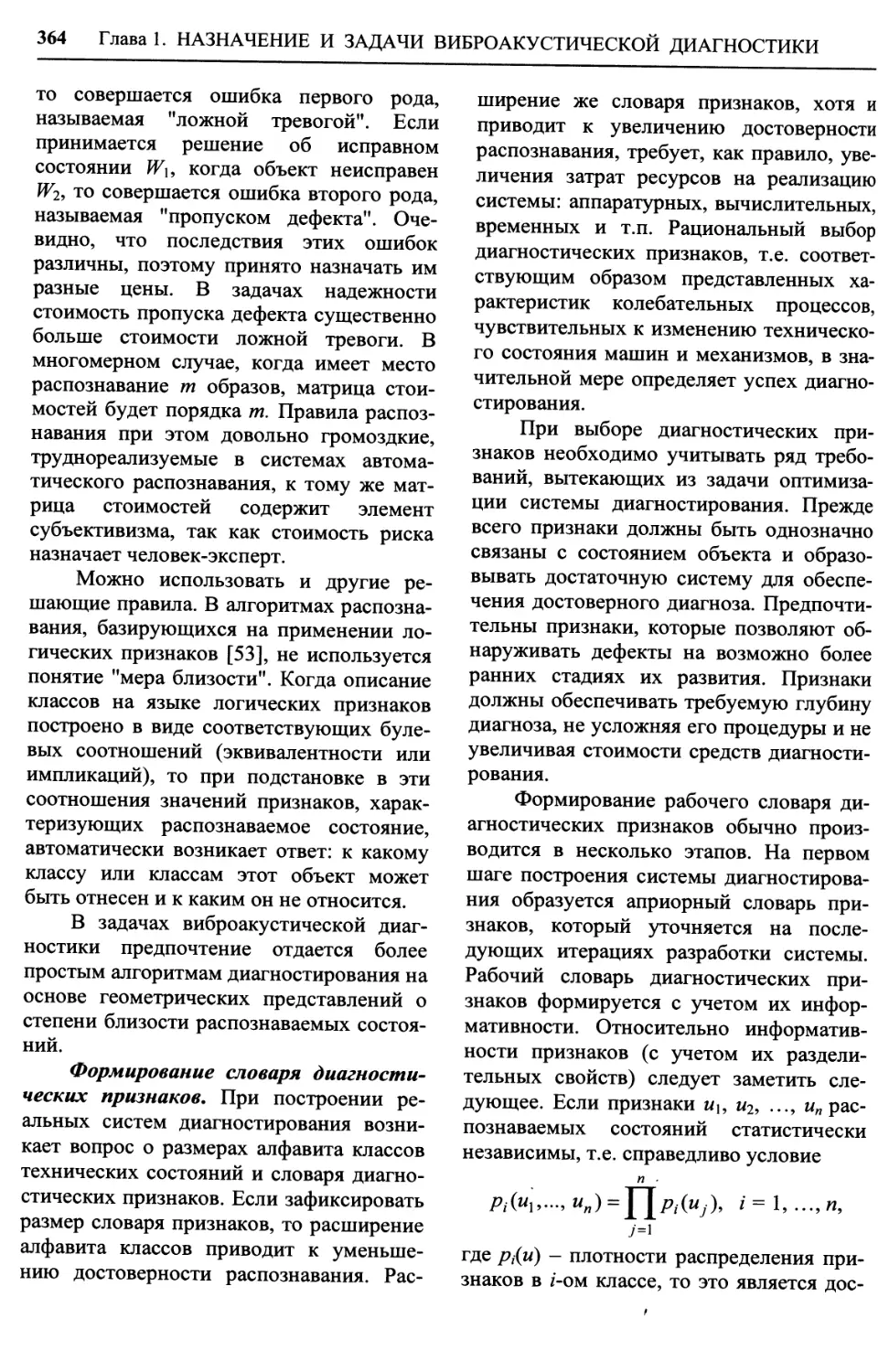

Наиболее употребительной мерой

сходства является косинус угла <pZ7 между

векторами Ui и Ц, который в статистике

называется мерой линейного сходства или

нормированной функцией корреляции:

Rijcos (pz>

\ ik

к=\

п п

IX IX*

\А:=1 Д&=1 7

(1.13)

Максимум сходства достигается, ко-

гда направления распознаваемого Ц и

эталонного Vj векторов совпадают (рис.

1.7).

Рис. 1.6. Распознавание изображения

tty) в двумерном признаковом

пространстве по минимуму расстояния

dqj=d(Vq, Uj) до эталонов Vq(uqi, uq2\

q = 1, 2,..., z, к,1...

Когда классы состояний не пересе-

каются в пространстве признаков, любой

предъявленный для распознавания вектор

диагностических признаков практически

достоверно можно отнести к одному из

классов технических состояний. В про-

тивном случае, распознавание можно вы-

полнить, например, вероятностным мето-

дом [53], при котором априори предпола-

гается, что вектор заведомо принадлежит

одному из классов состояний.

При принятии классифицирующего

решения возможны ошибки первого и

второго рода. Если, например, признак

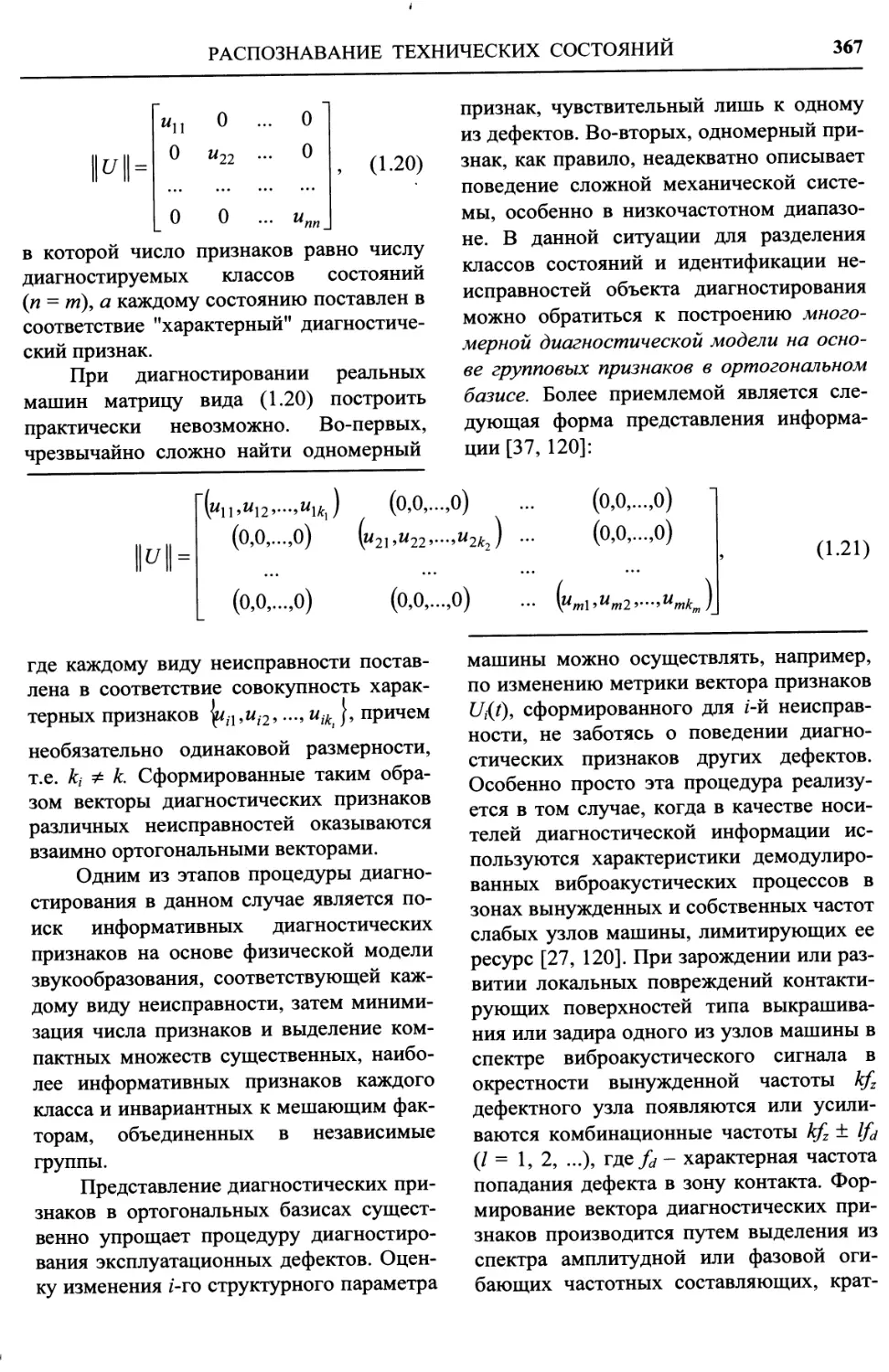

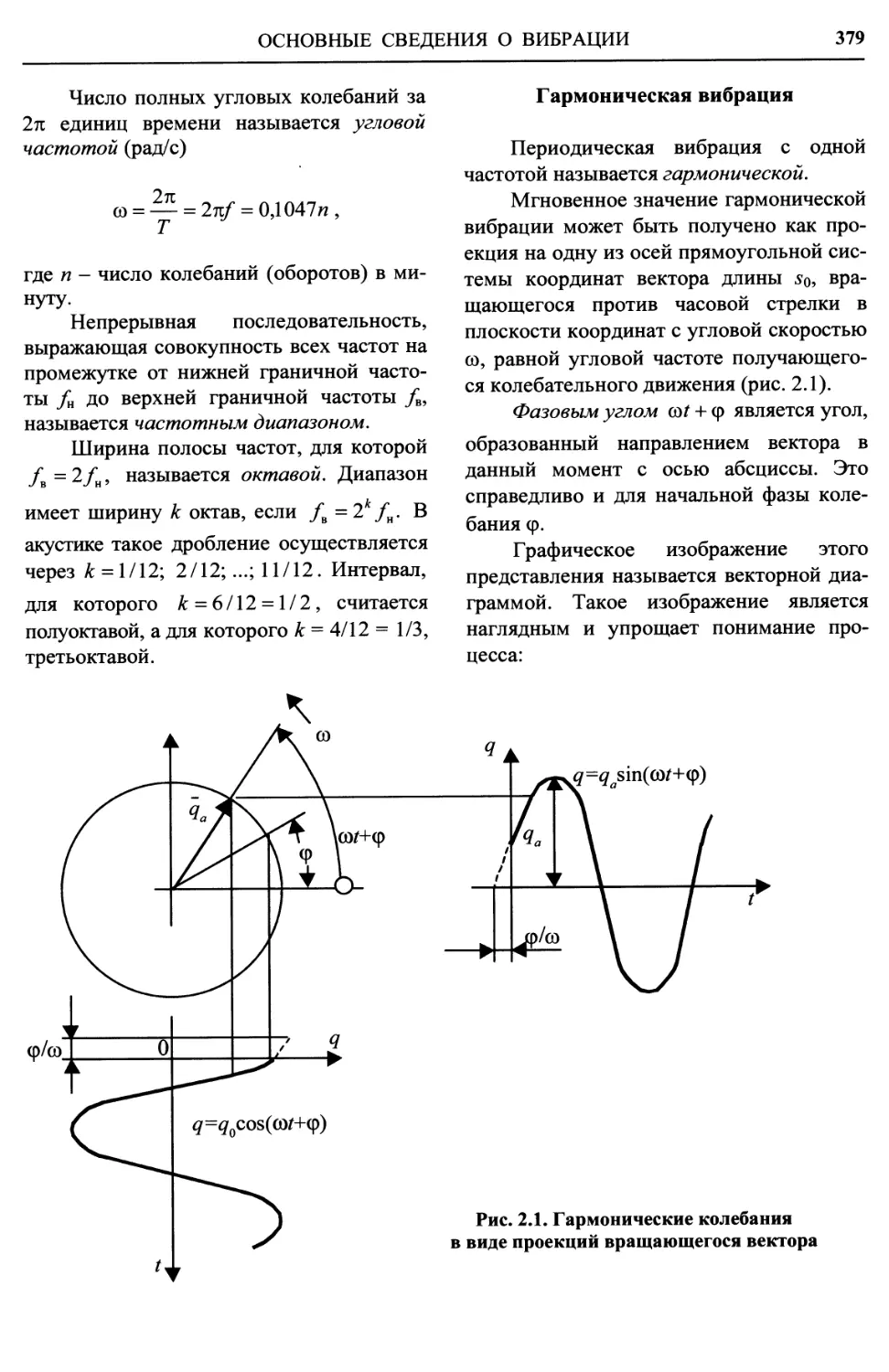

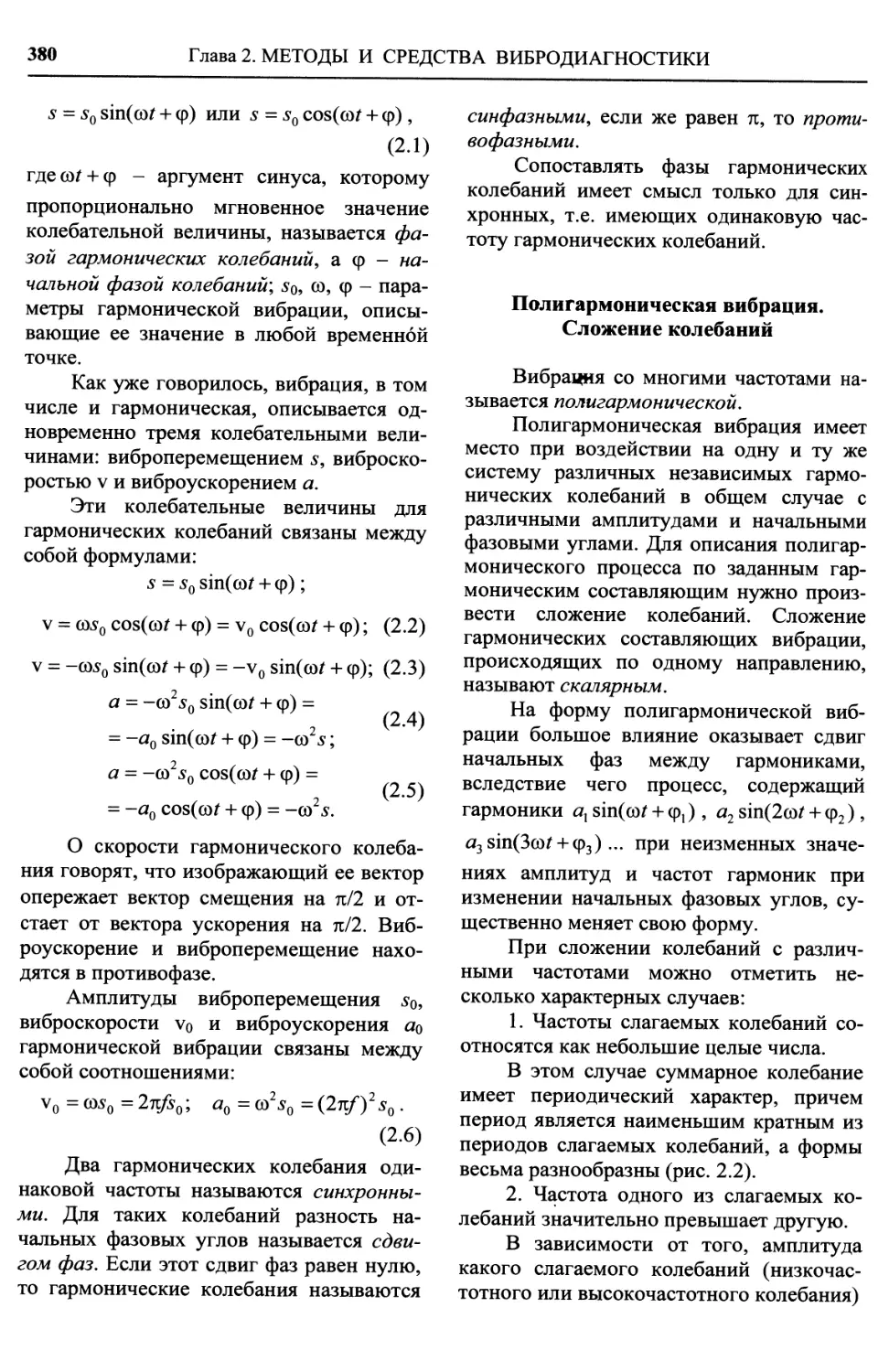

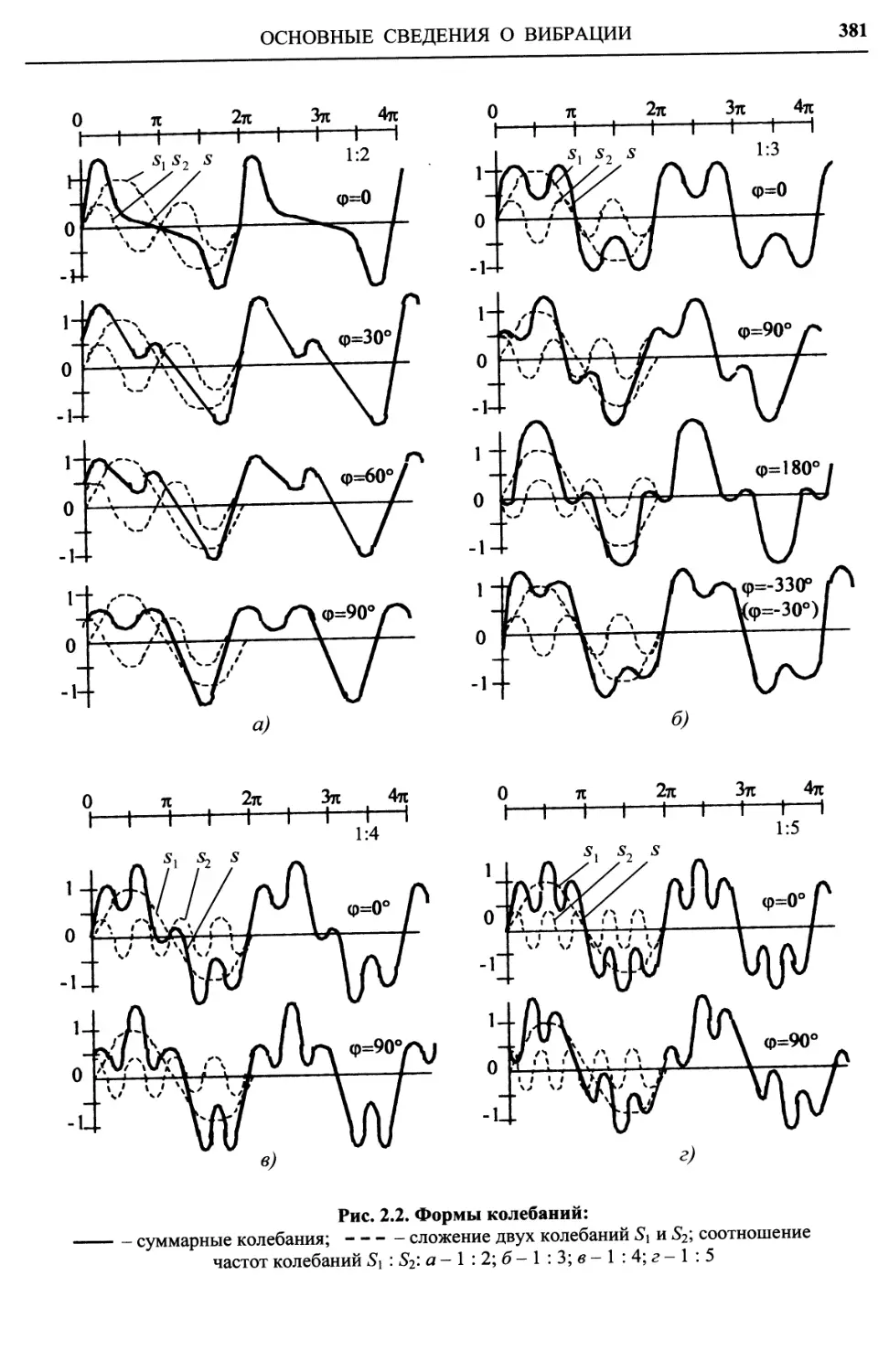

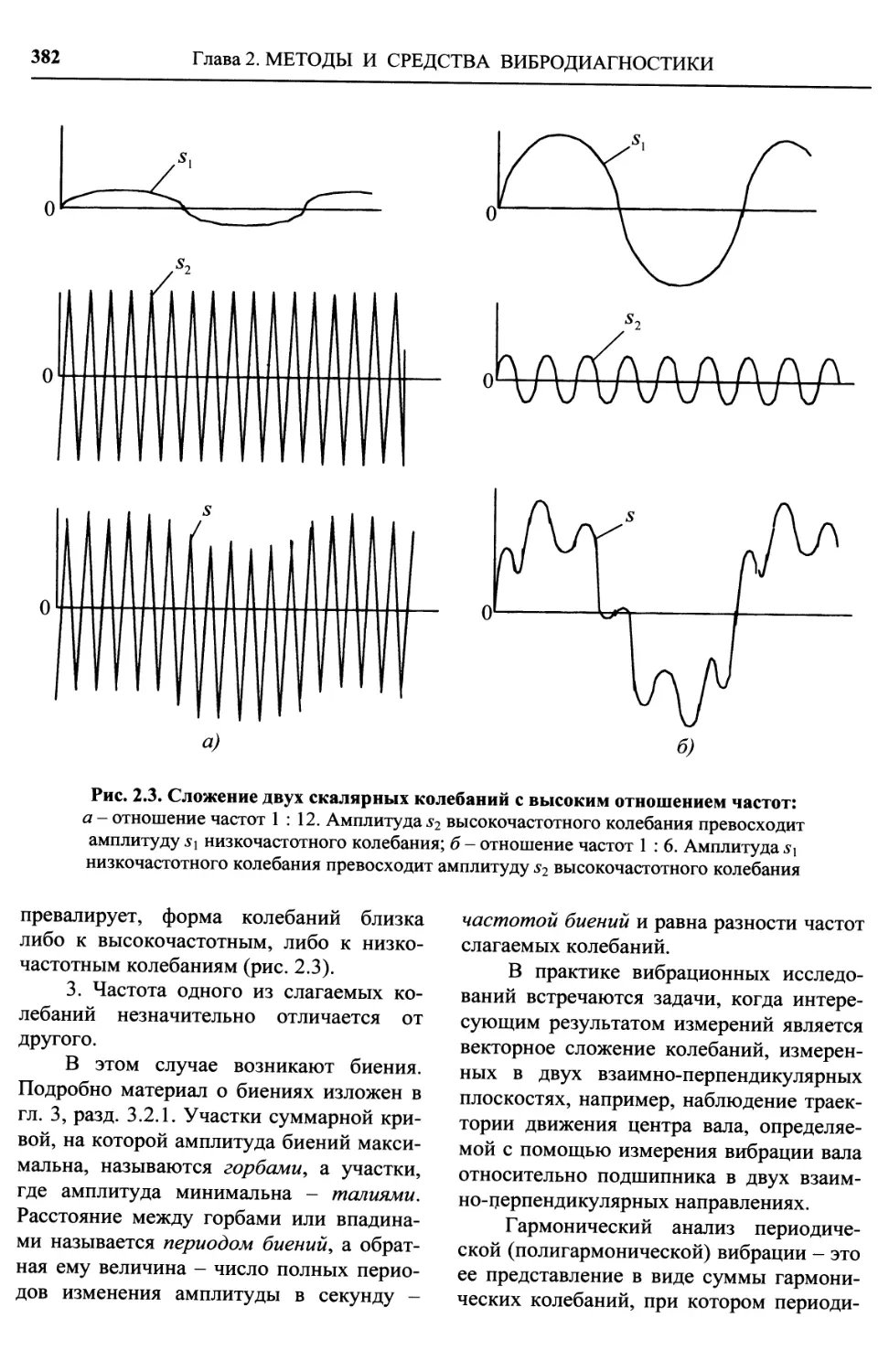

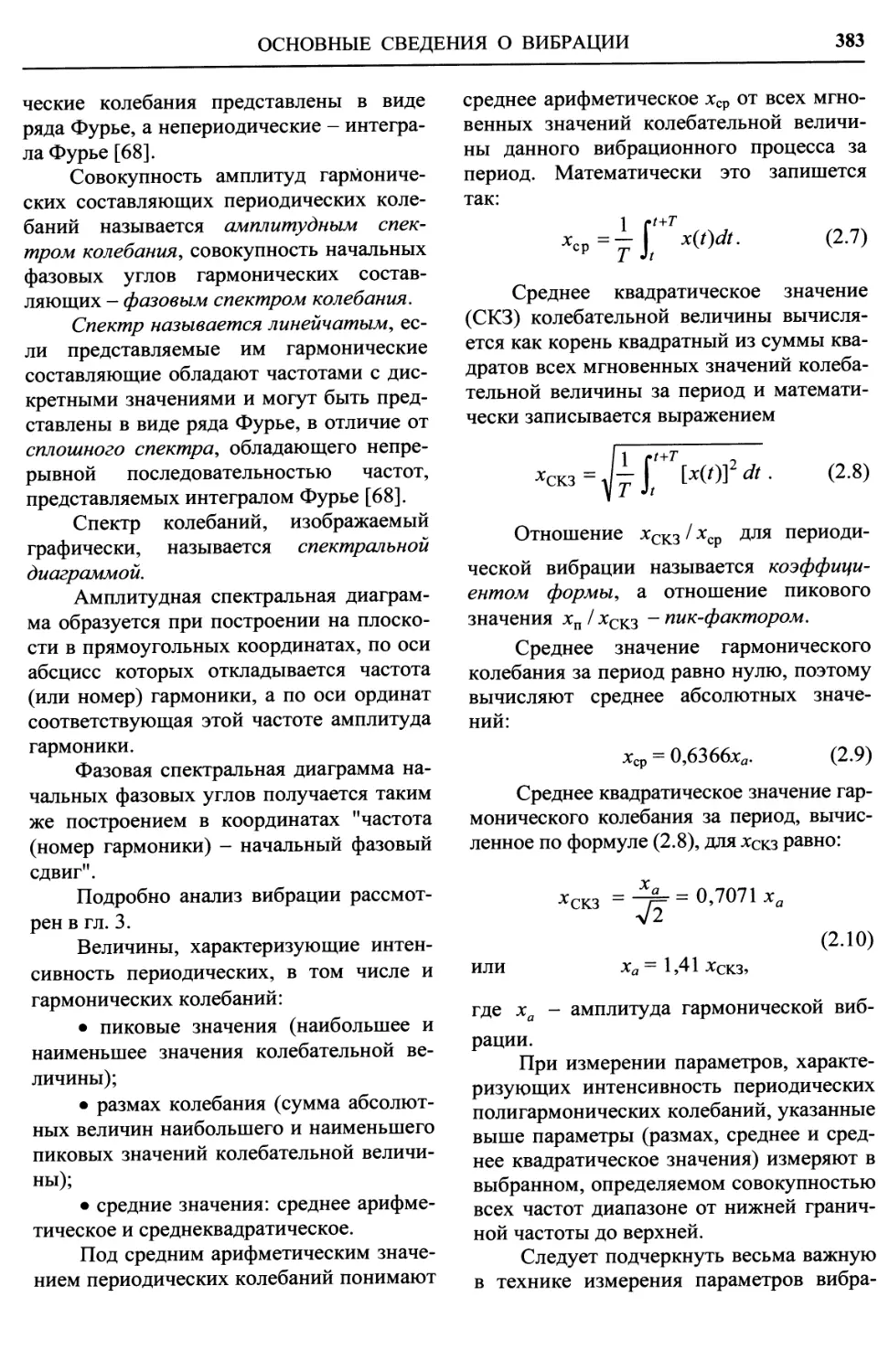

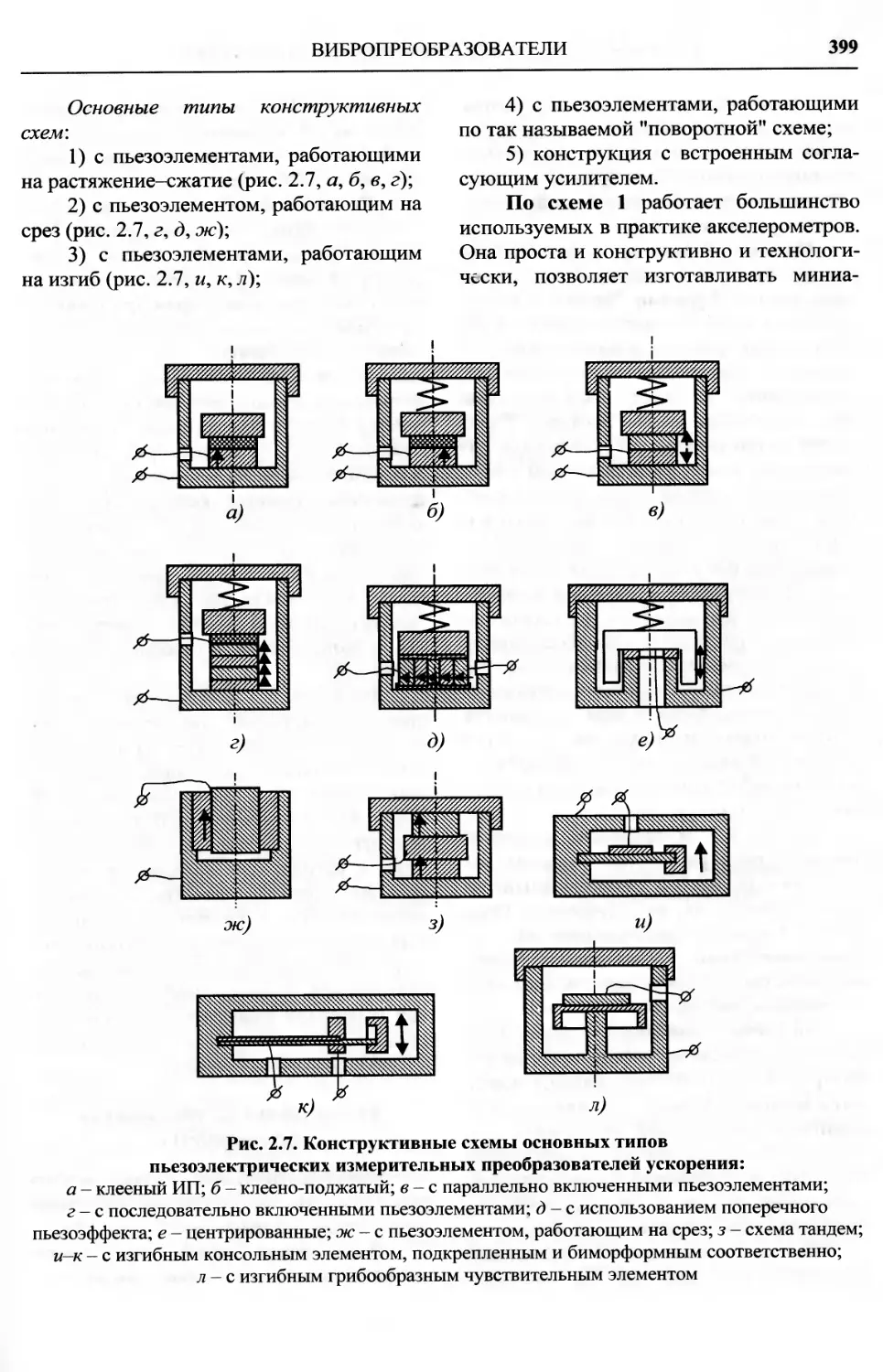

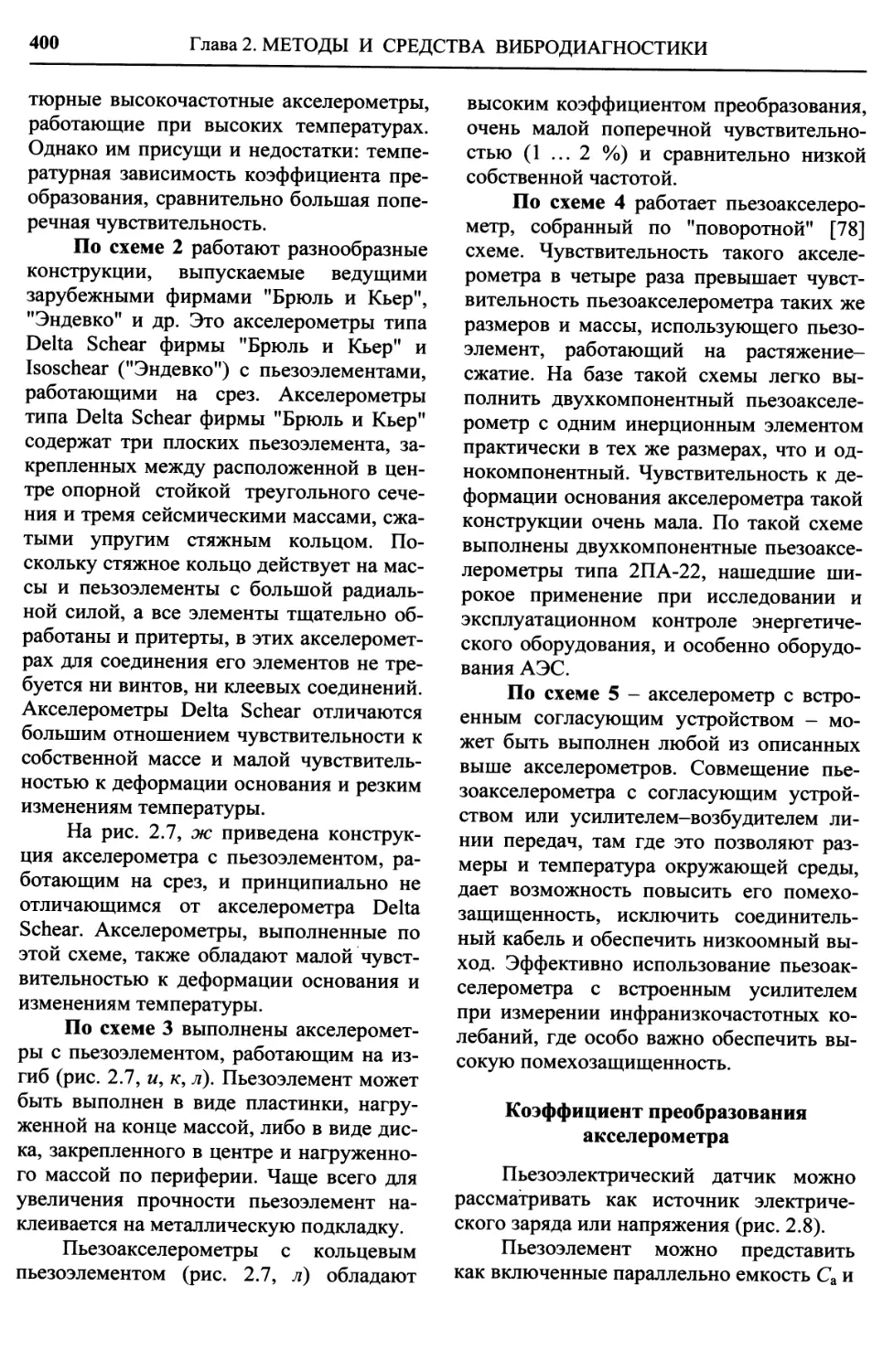

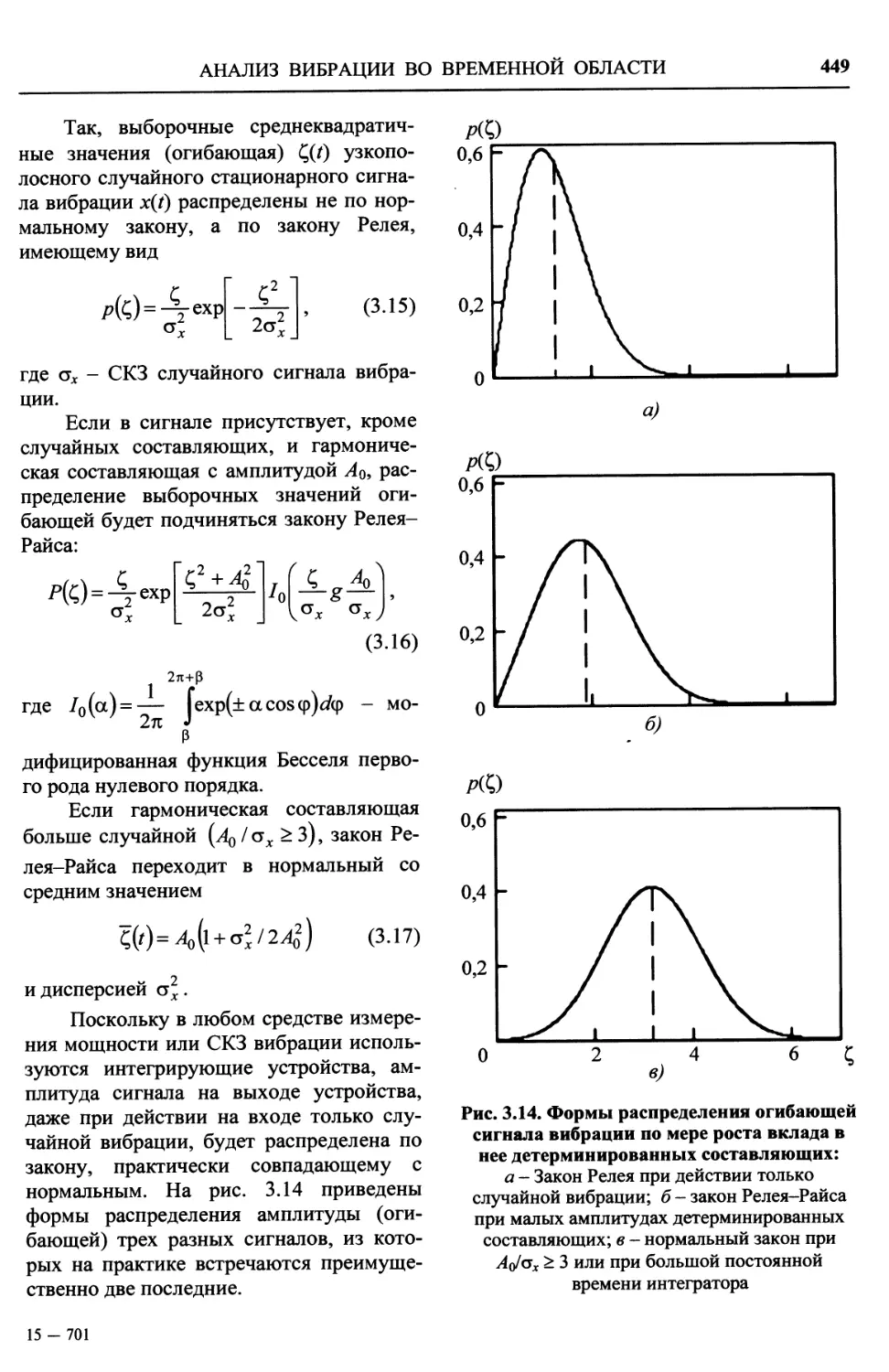

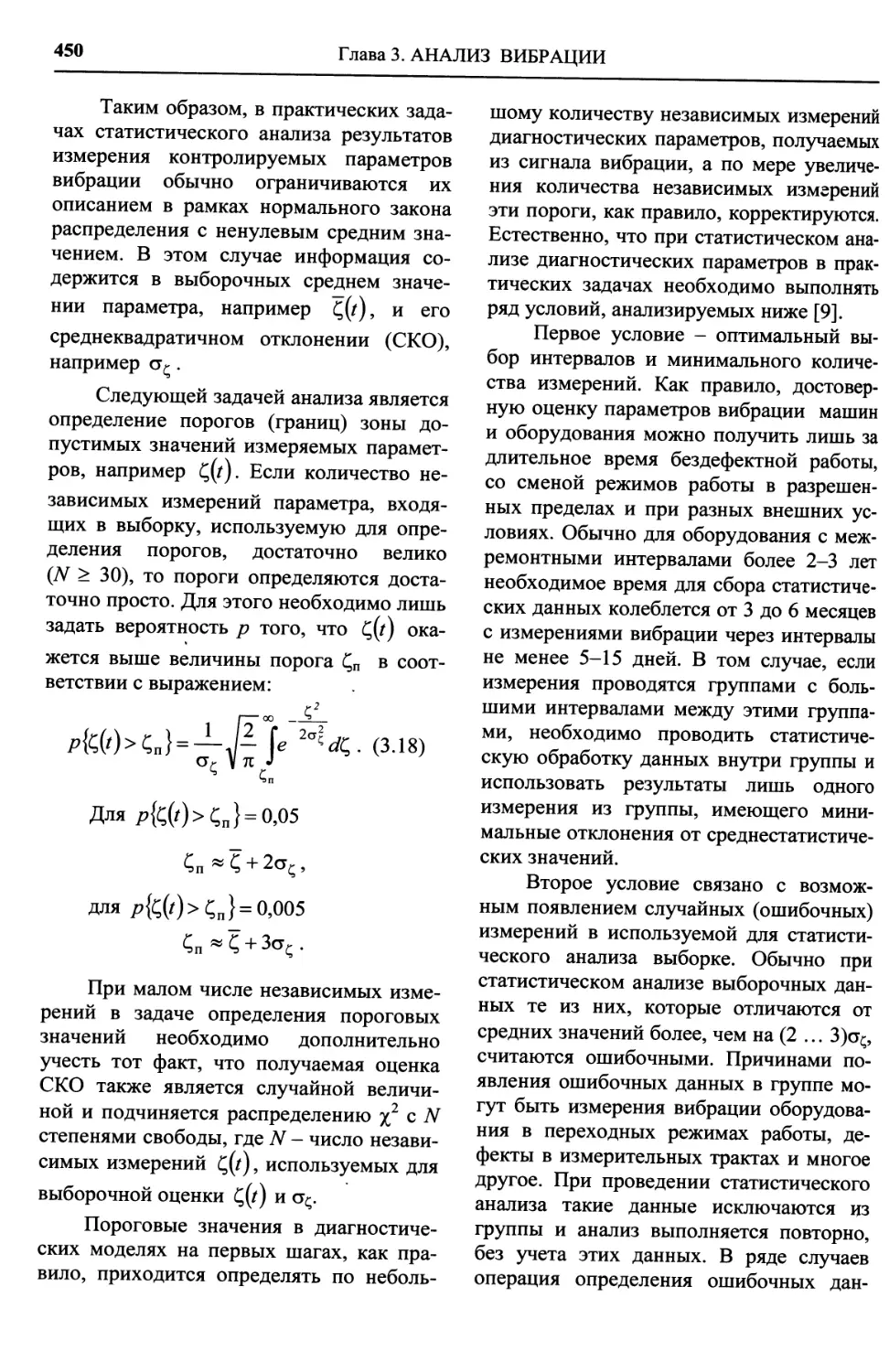

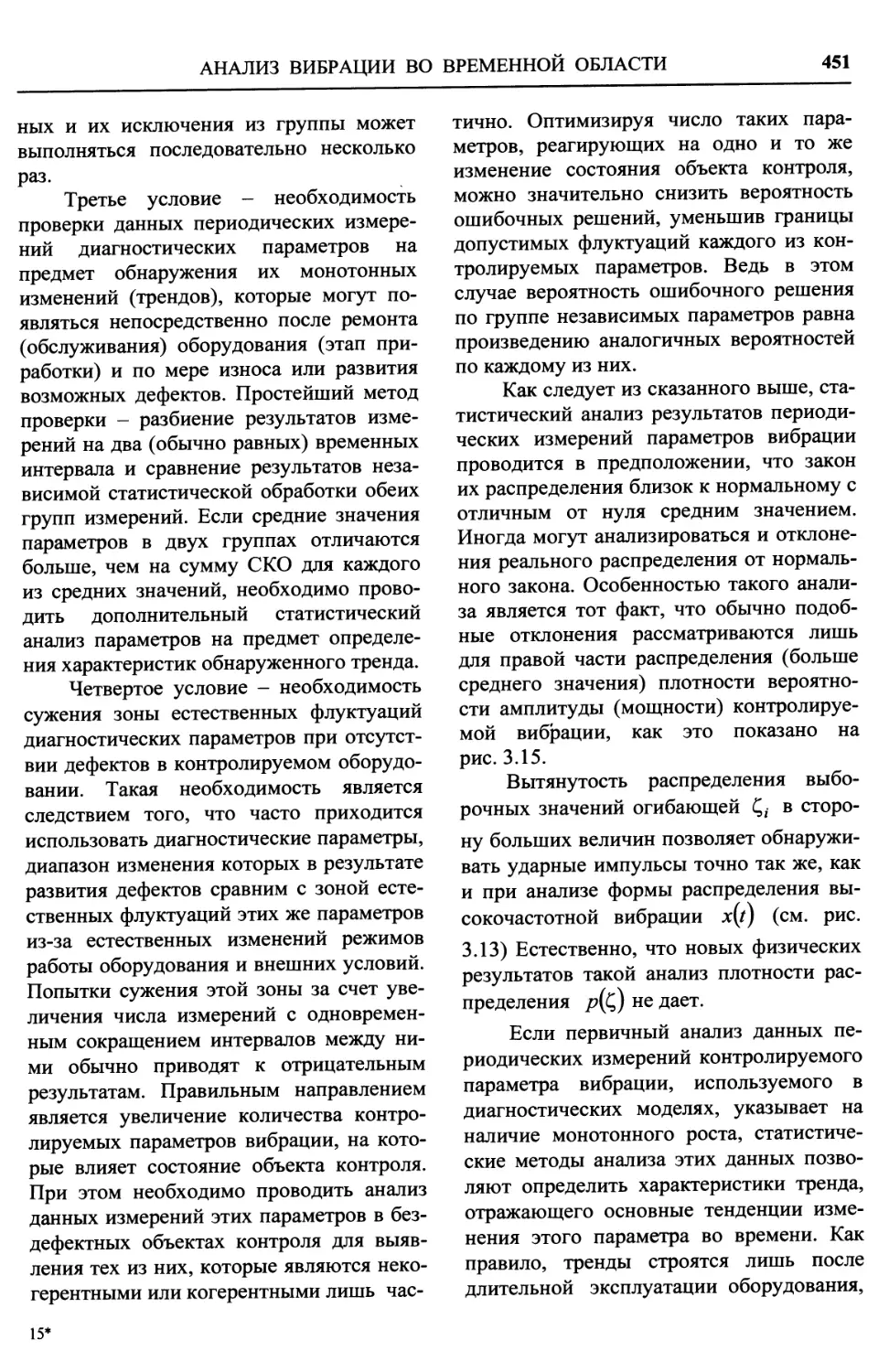

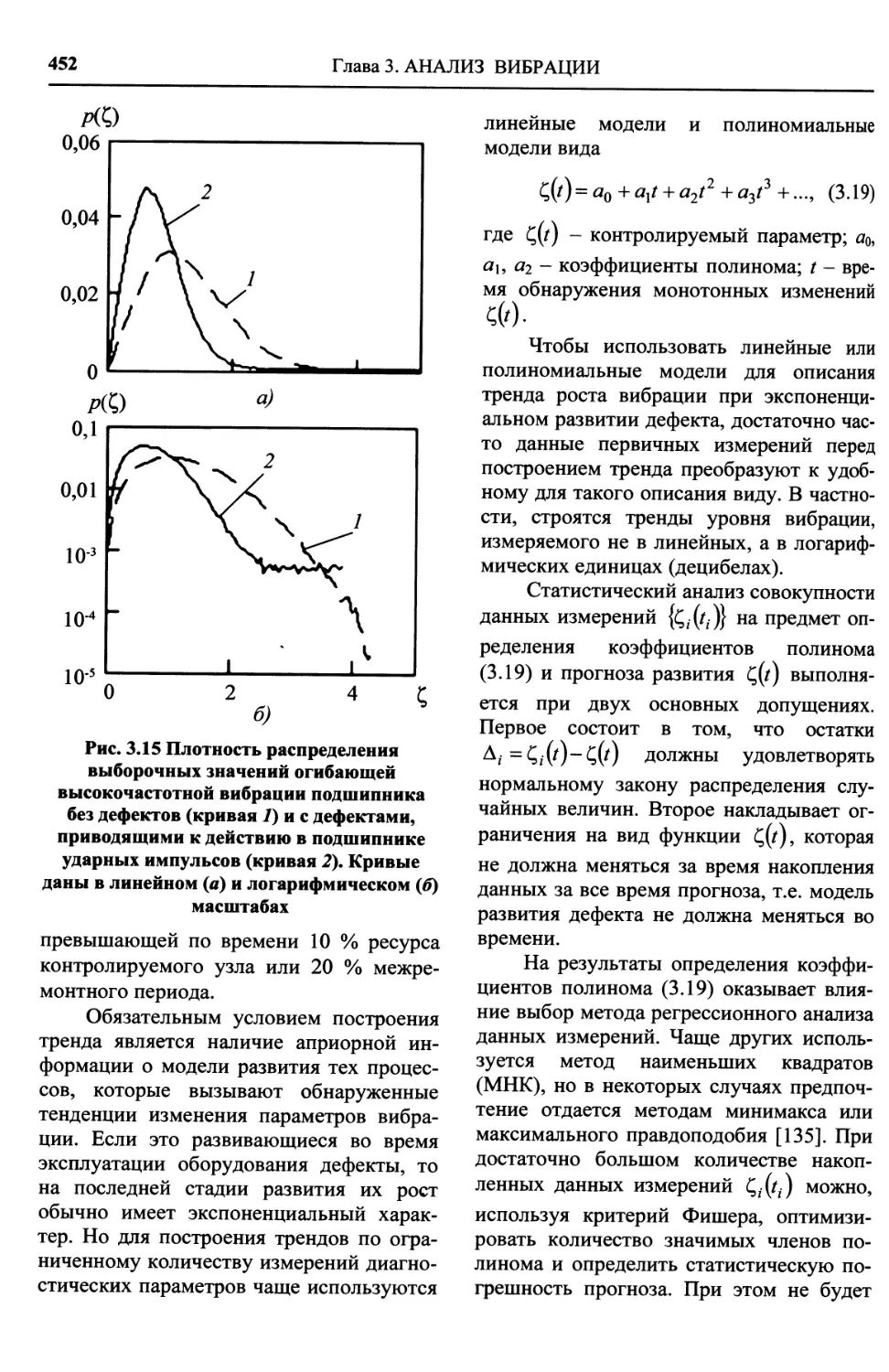

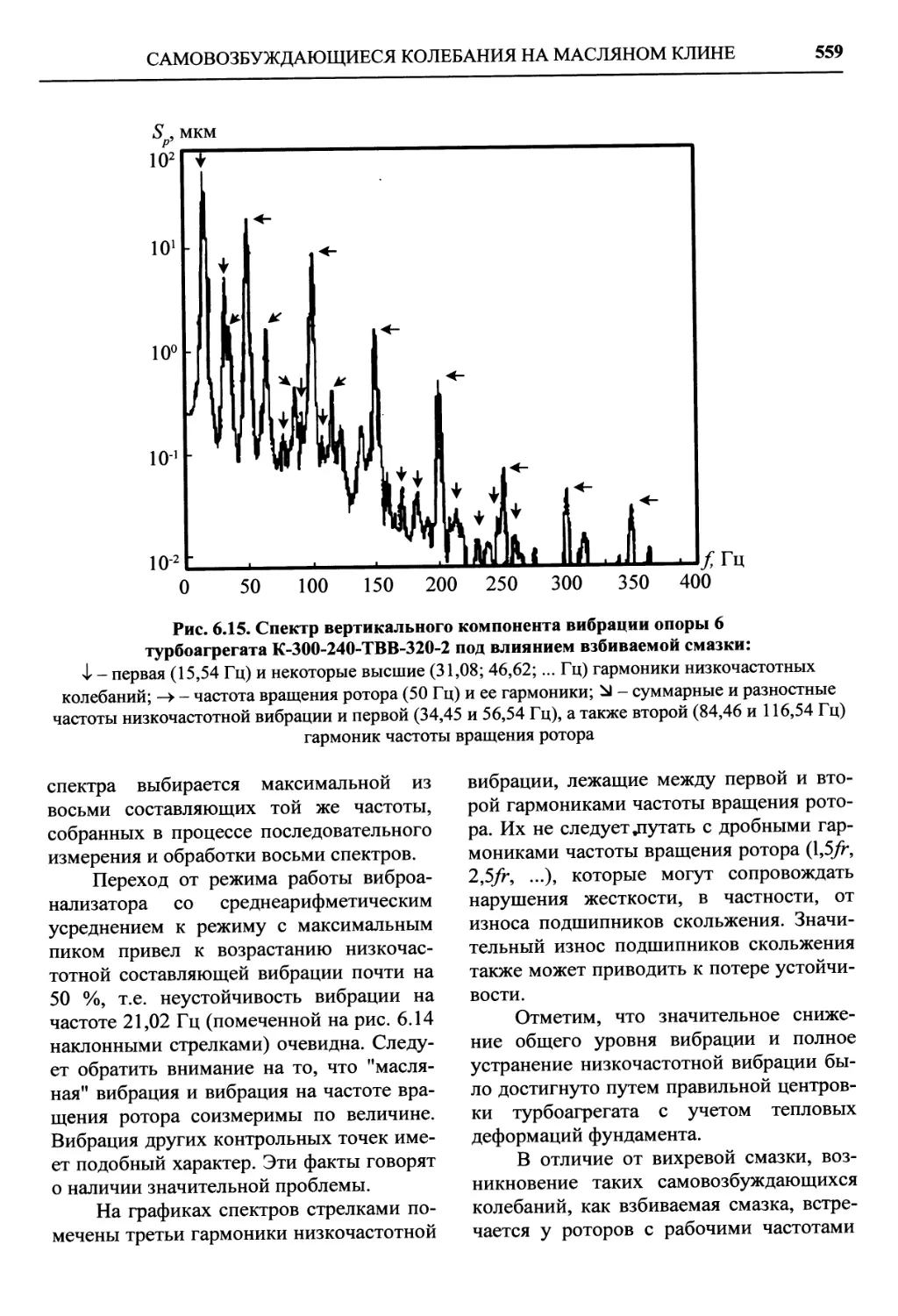

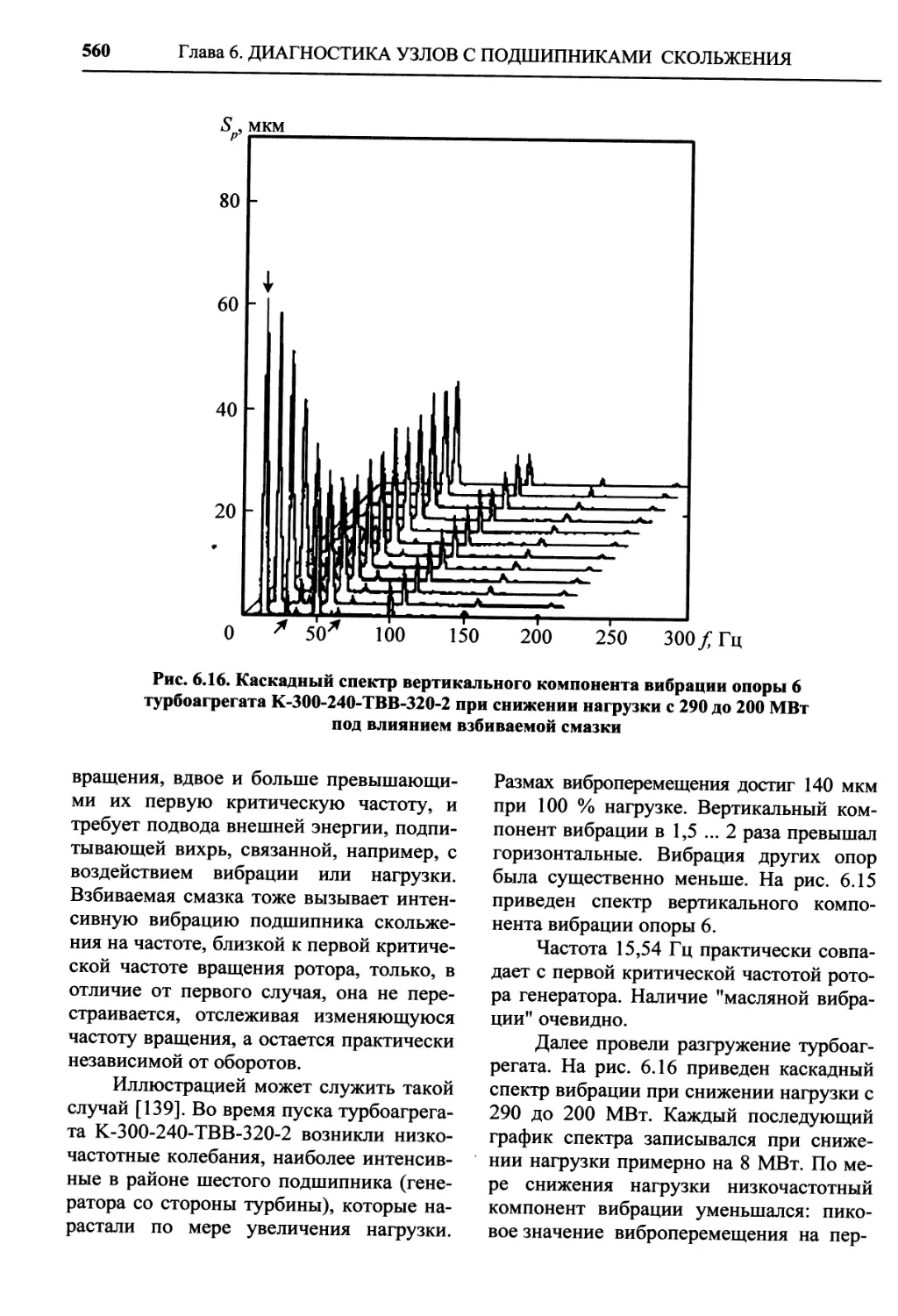

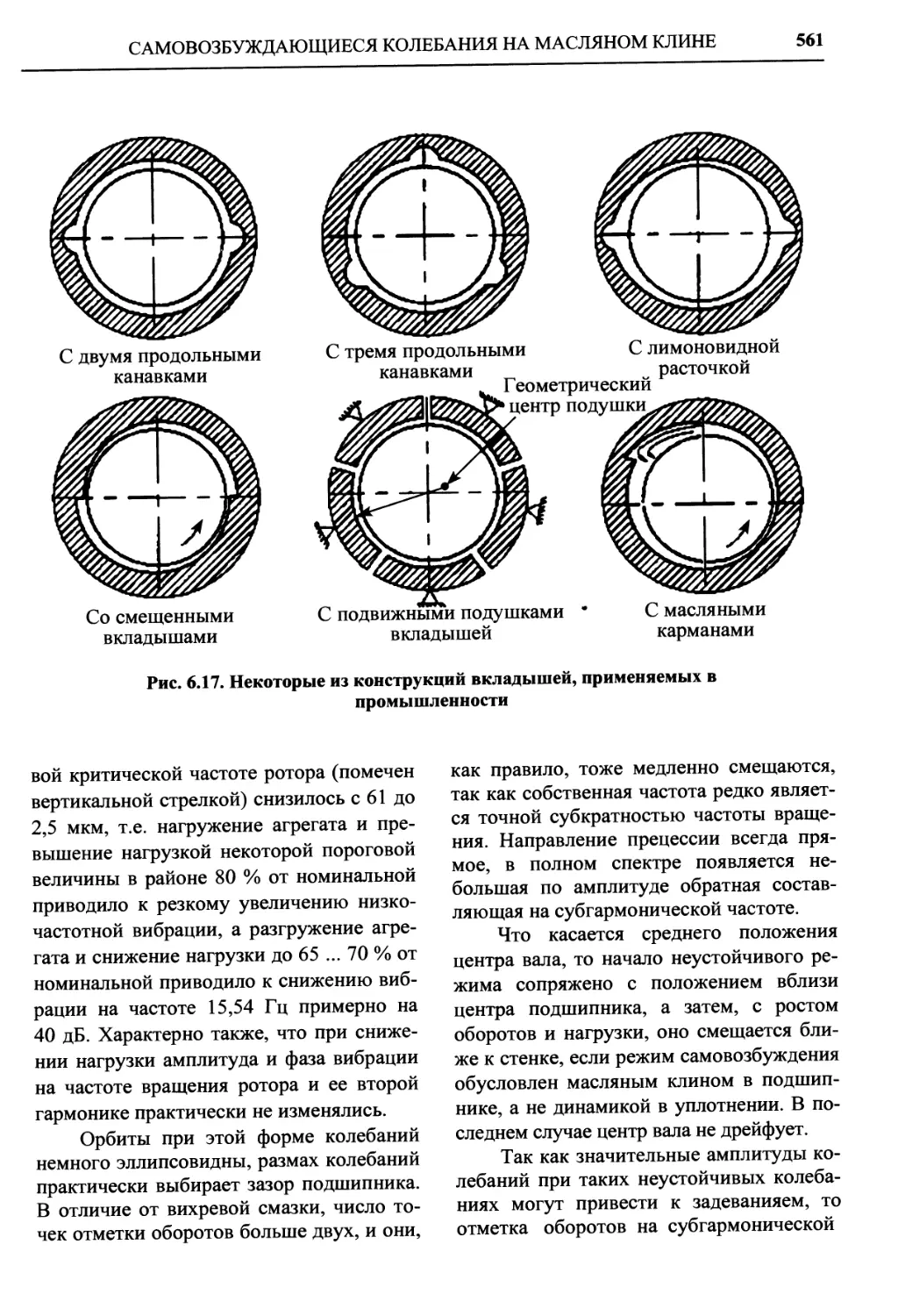

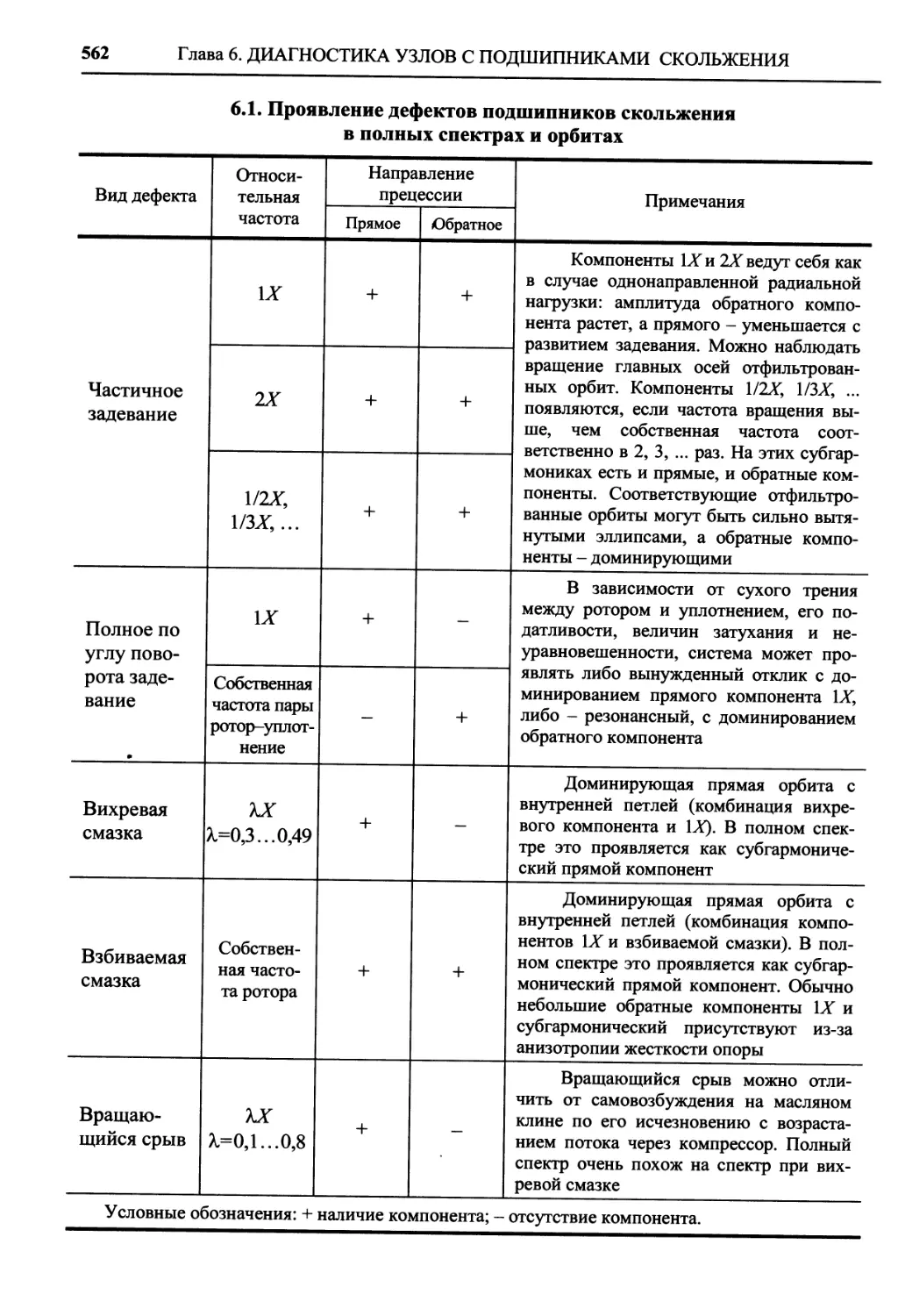

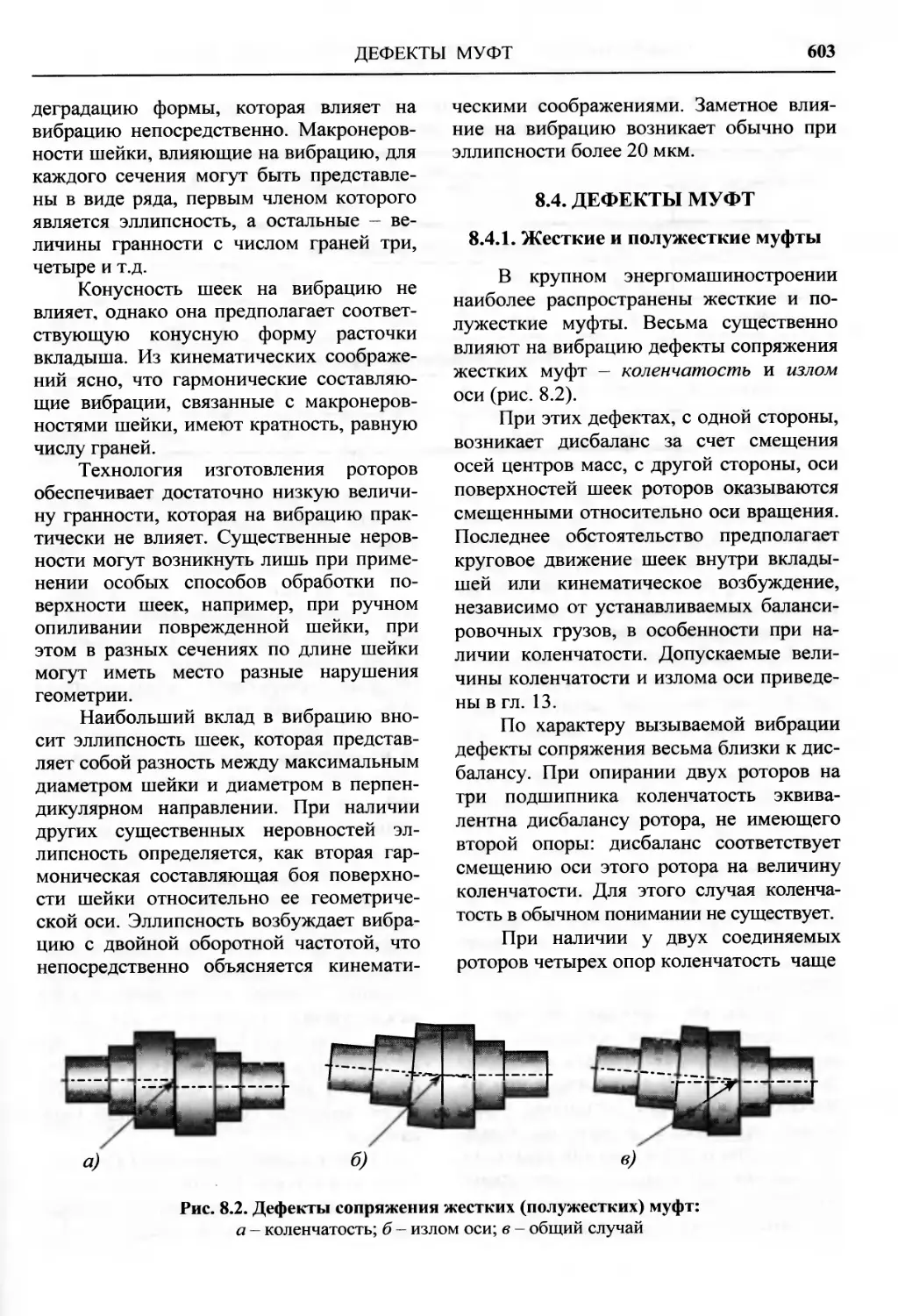

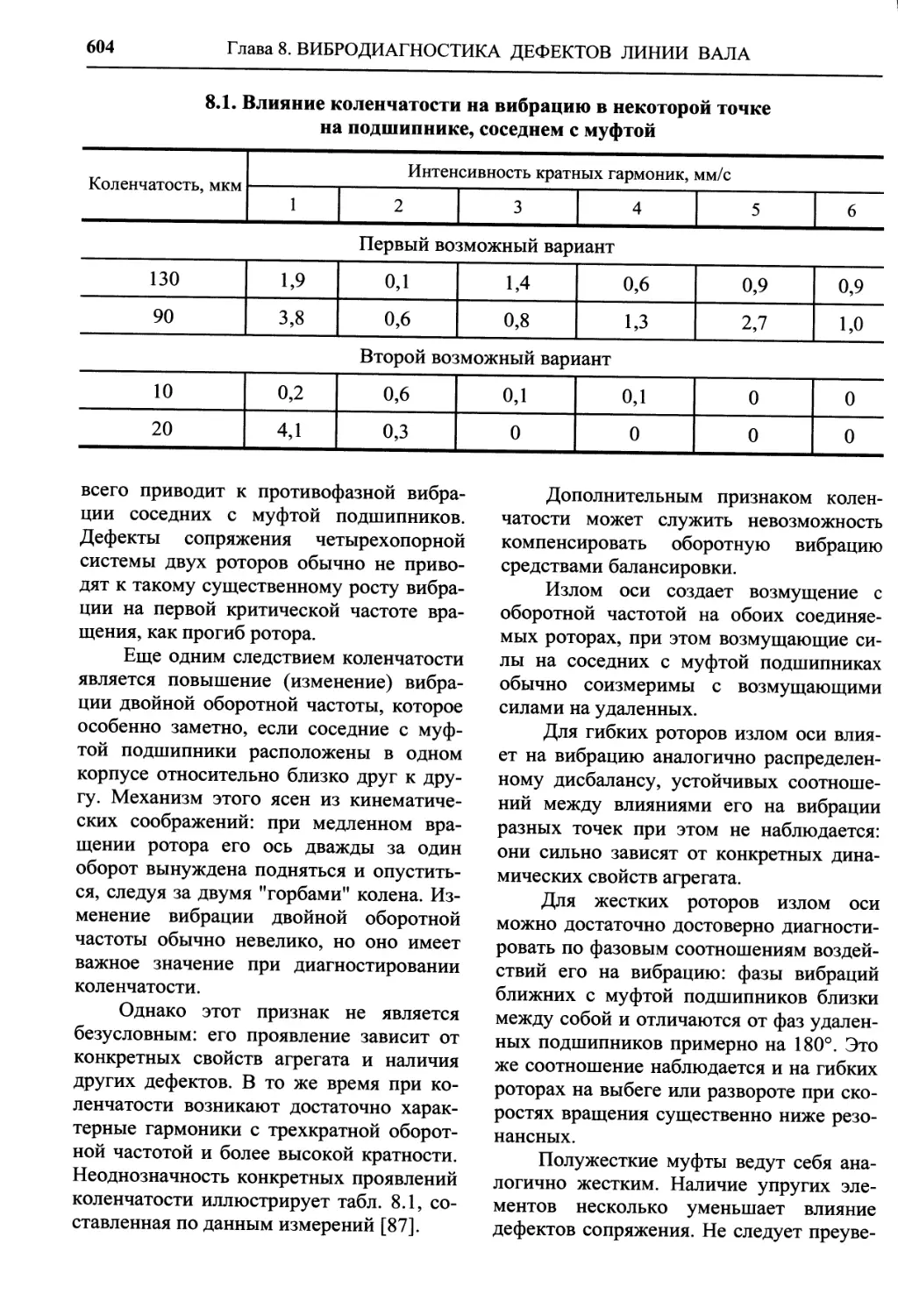

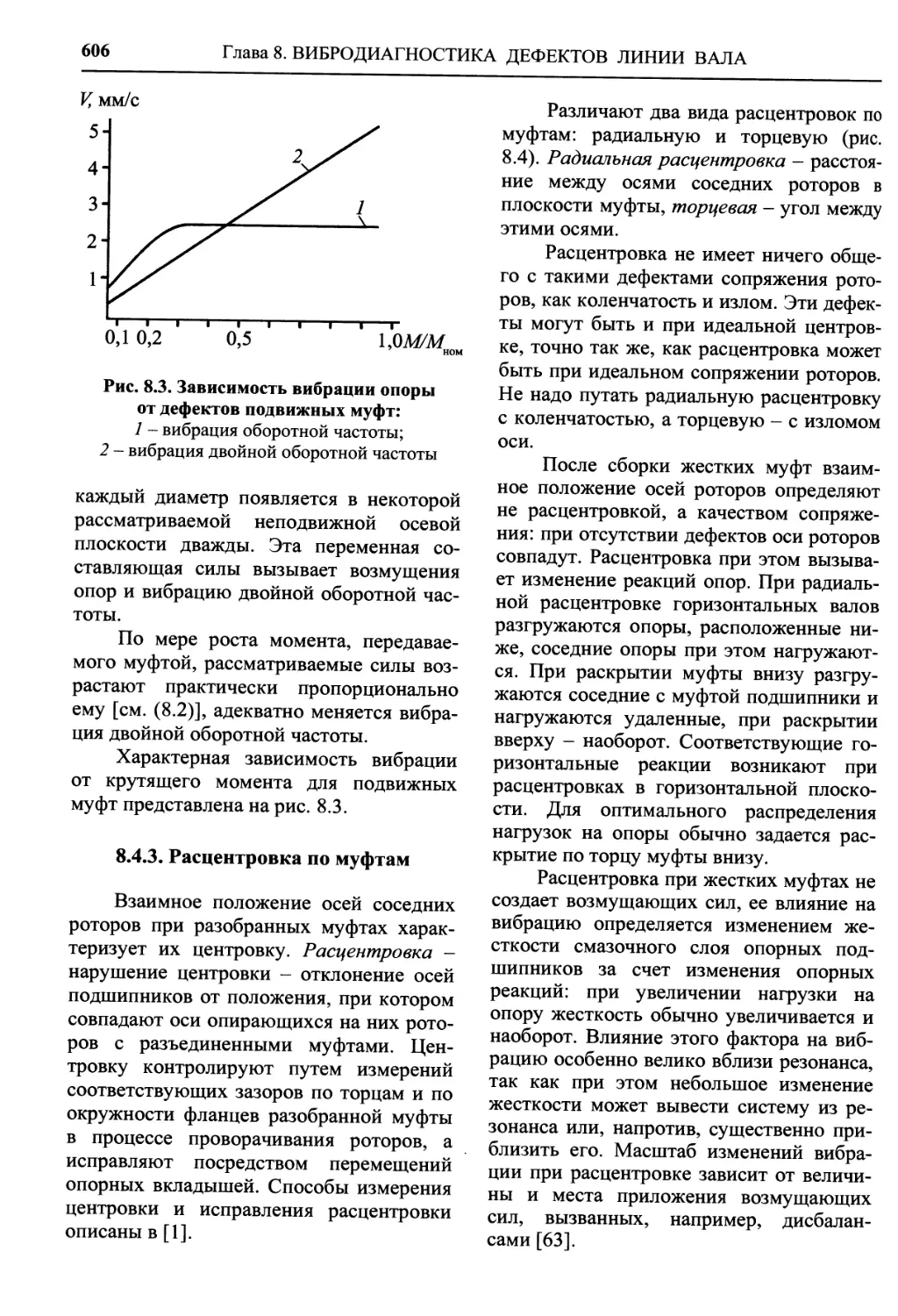

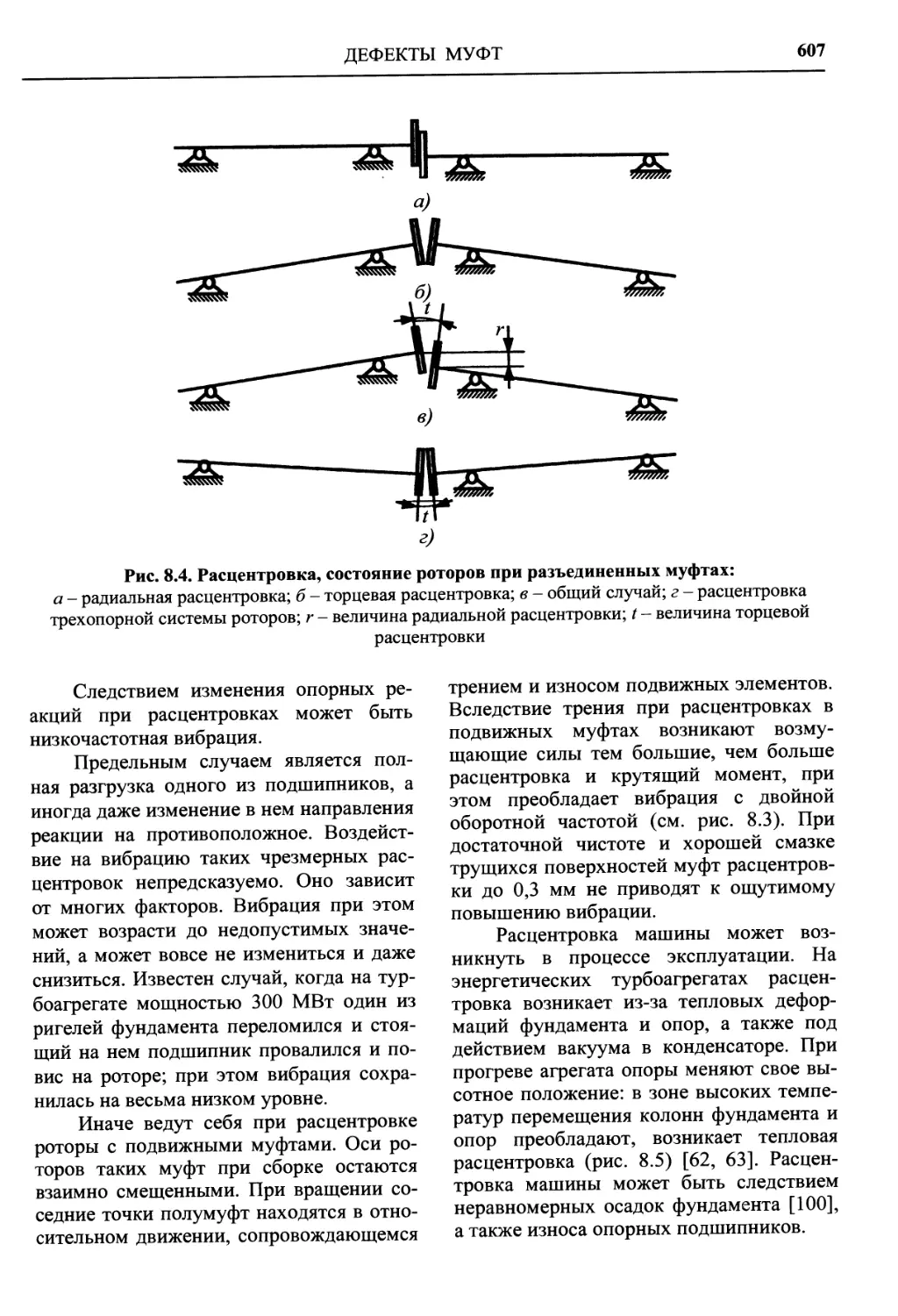

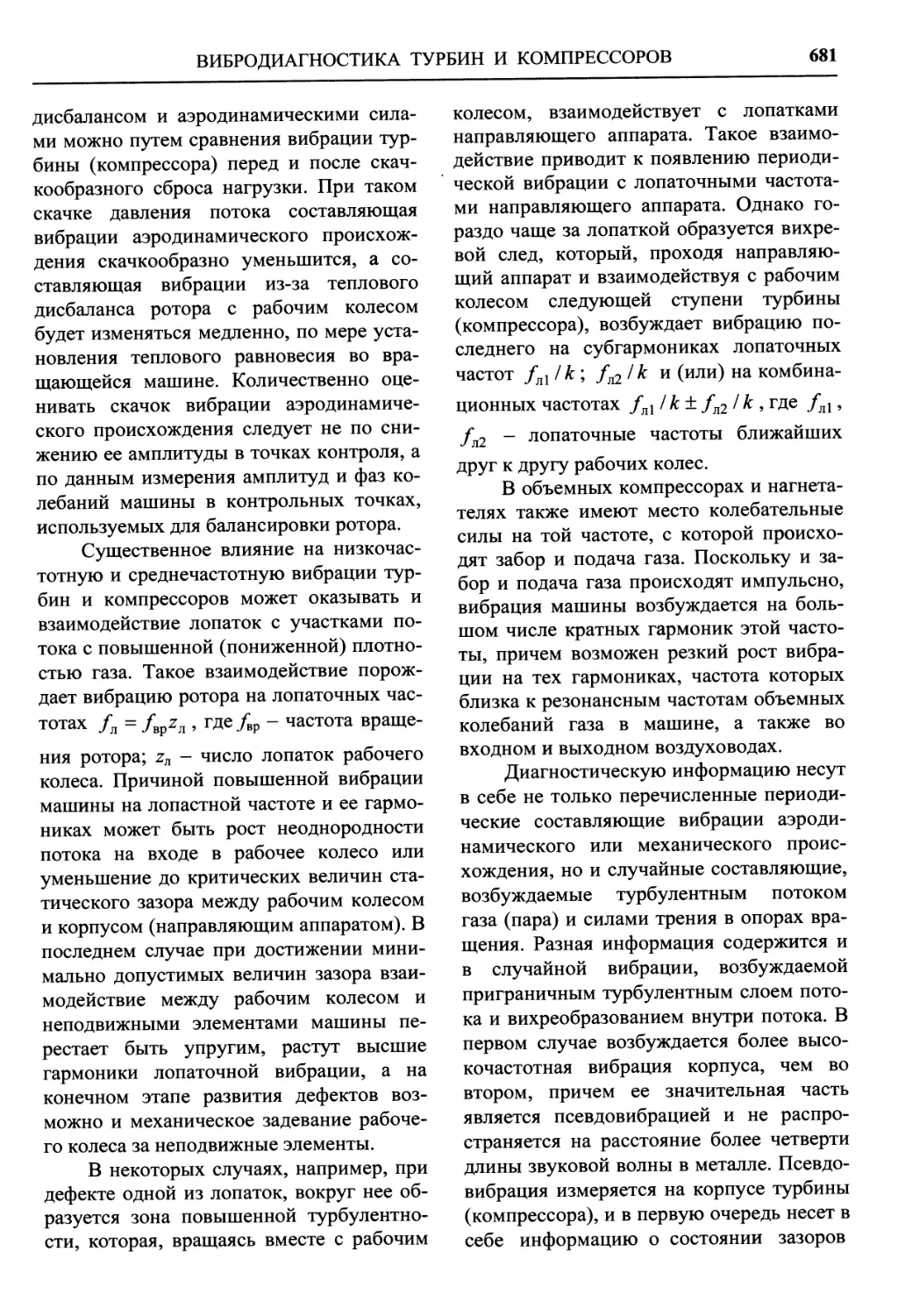

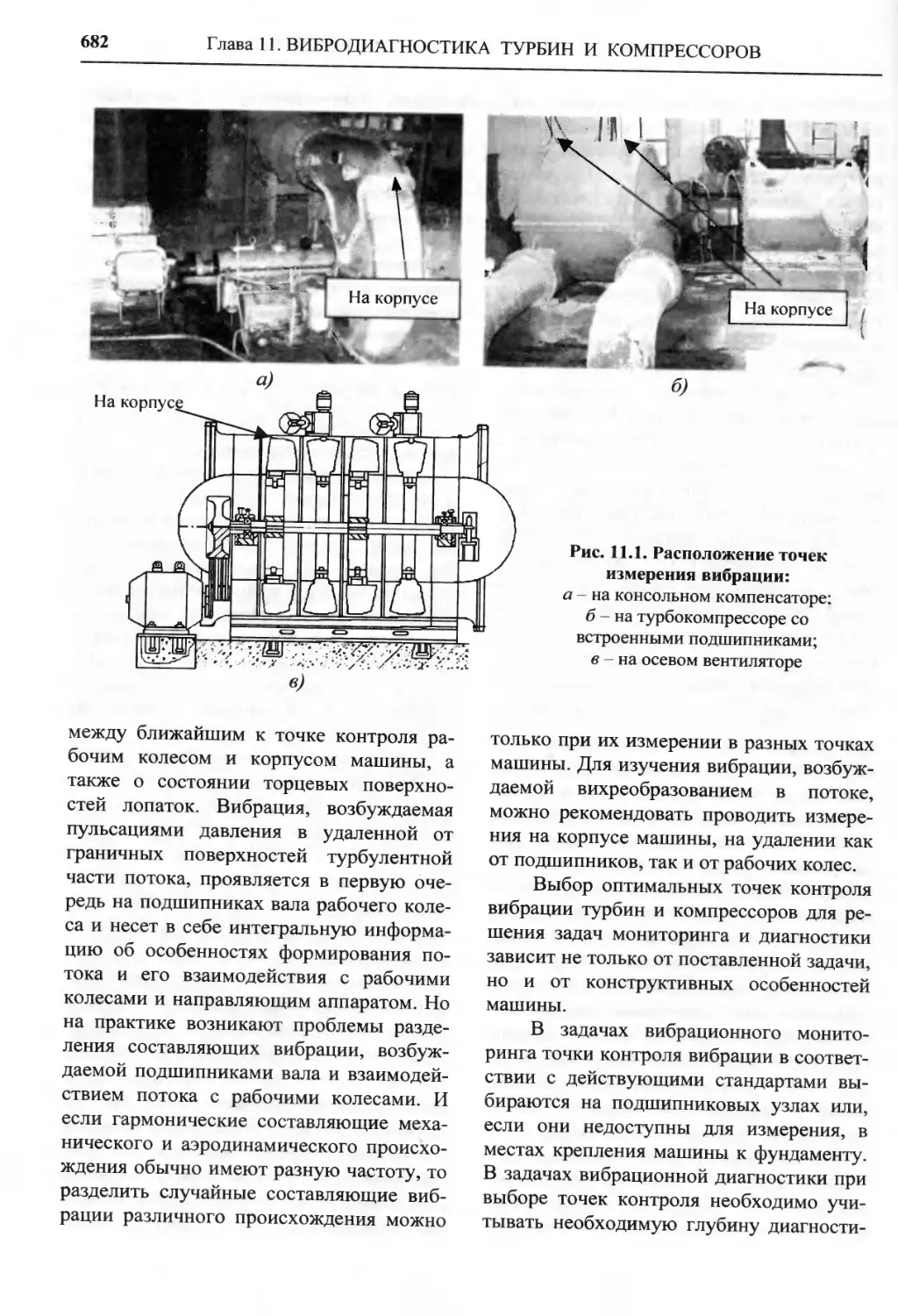

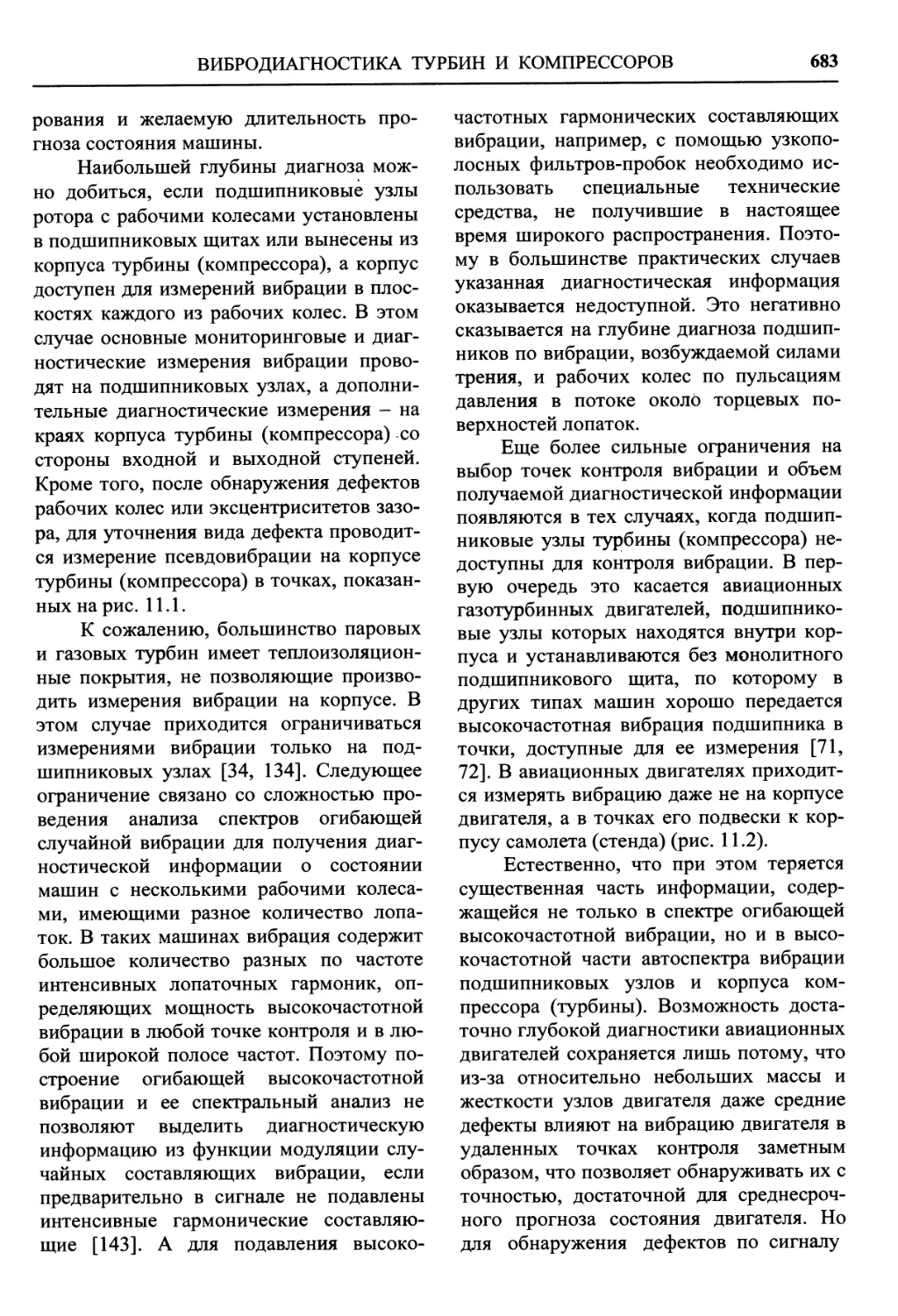

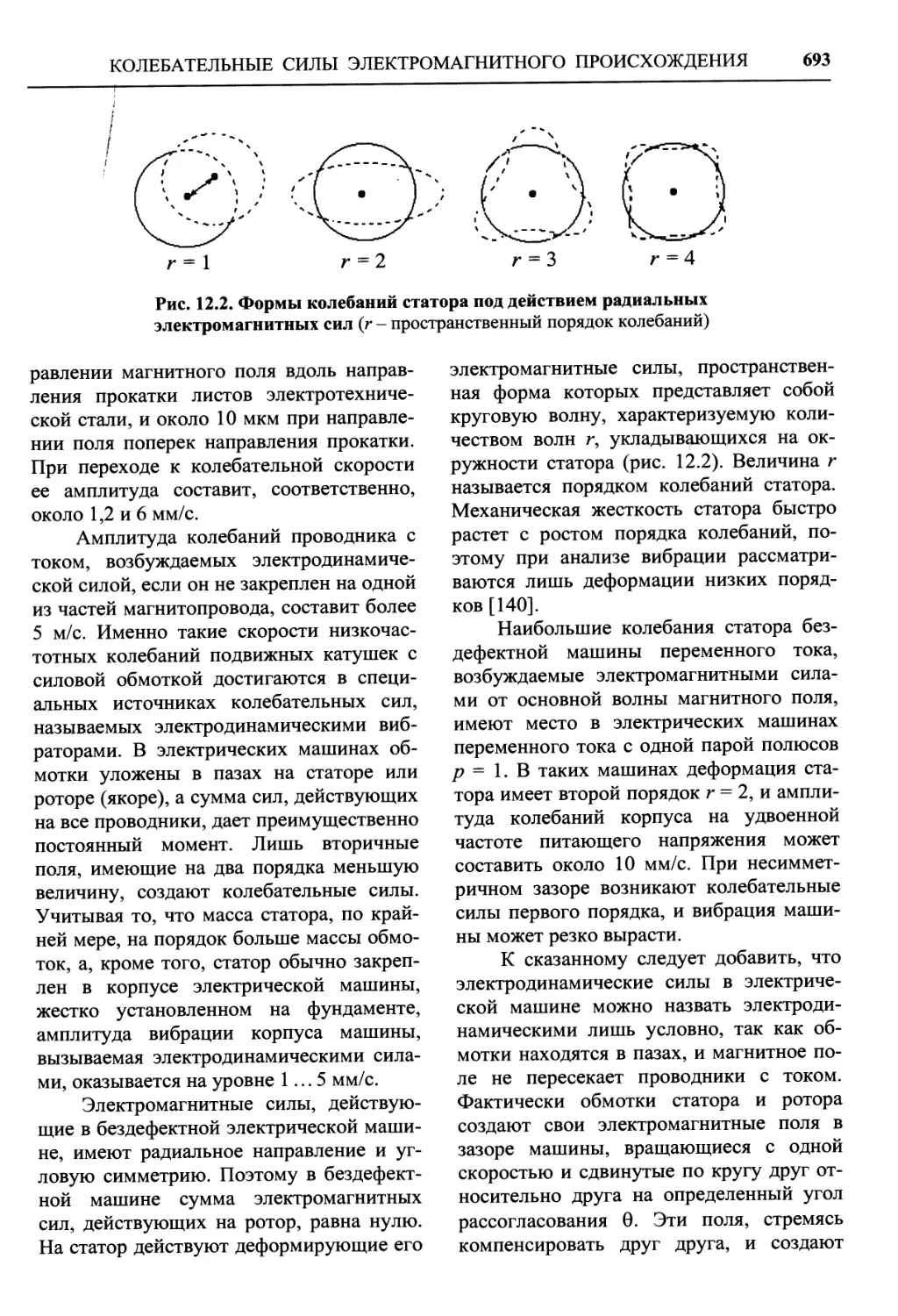

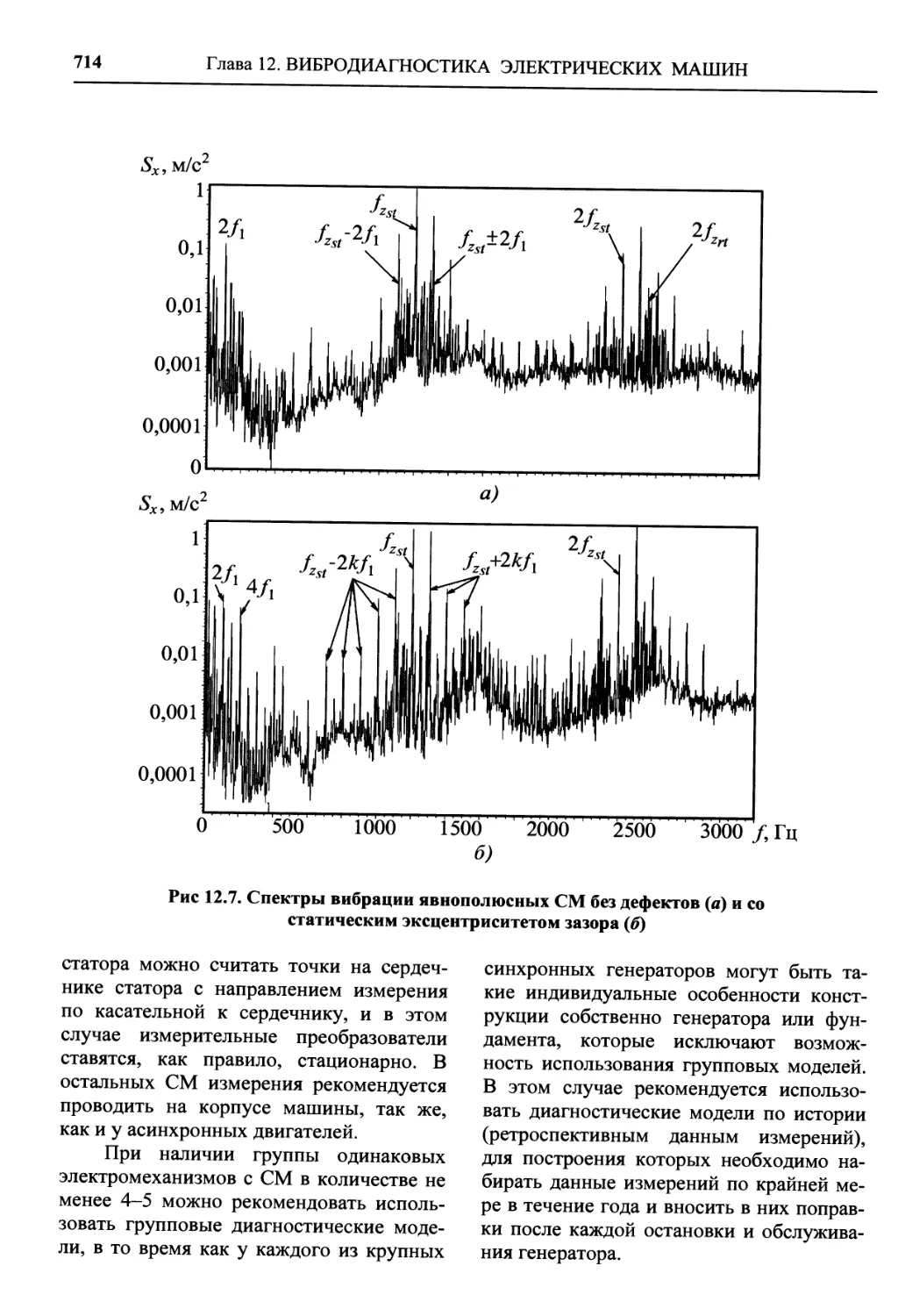

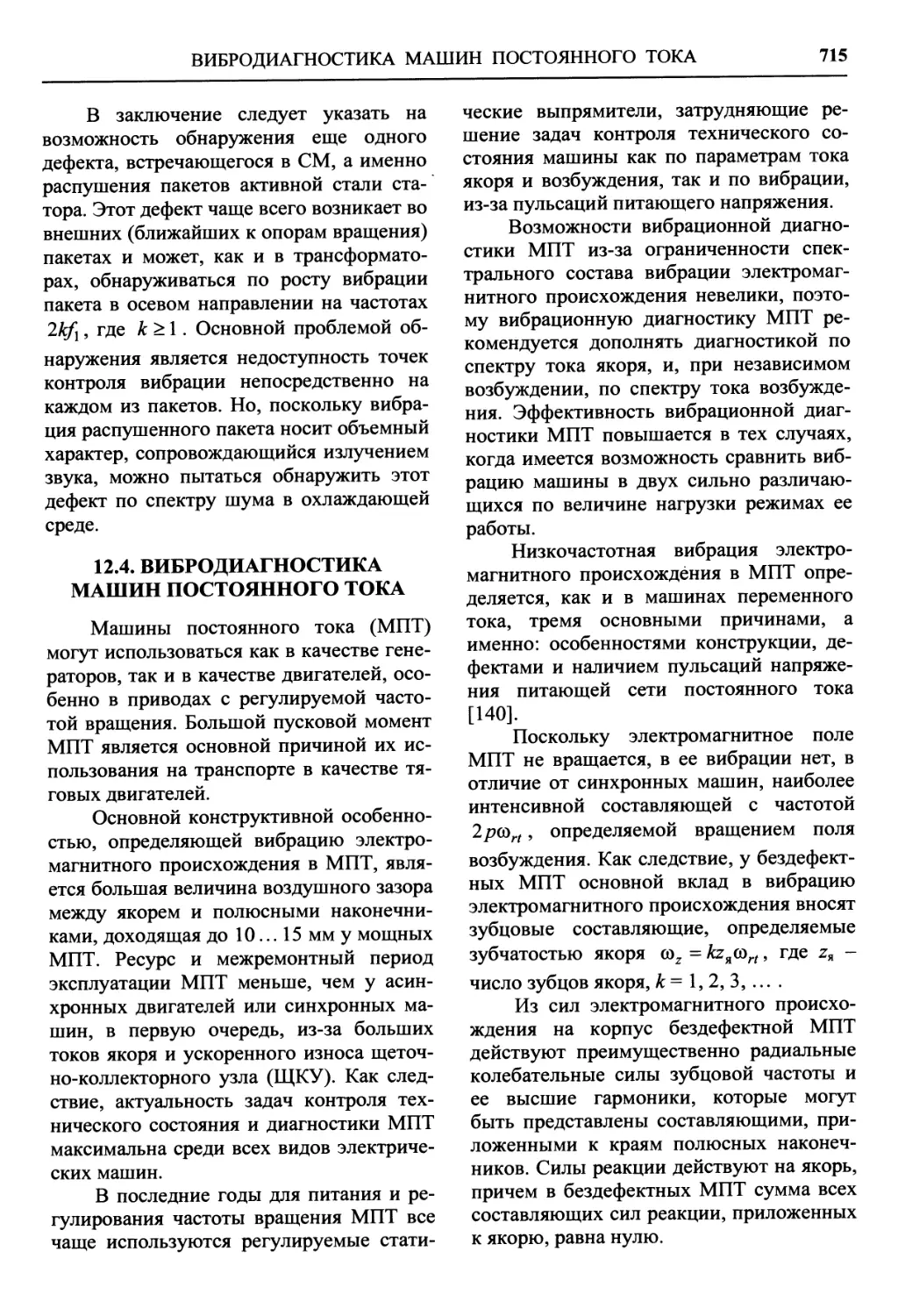

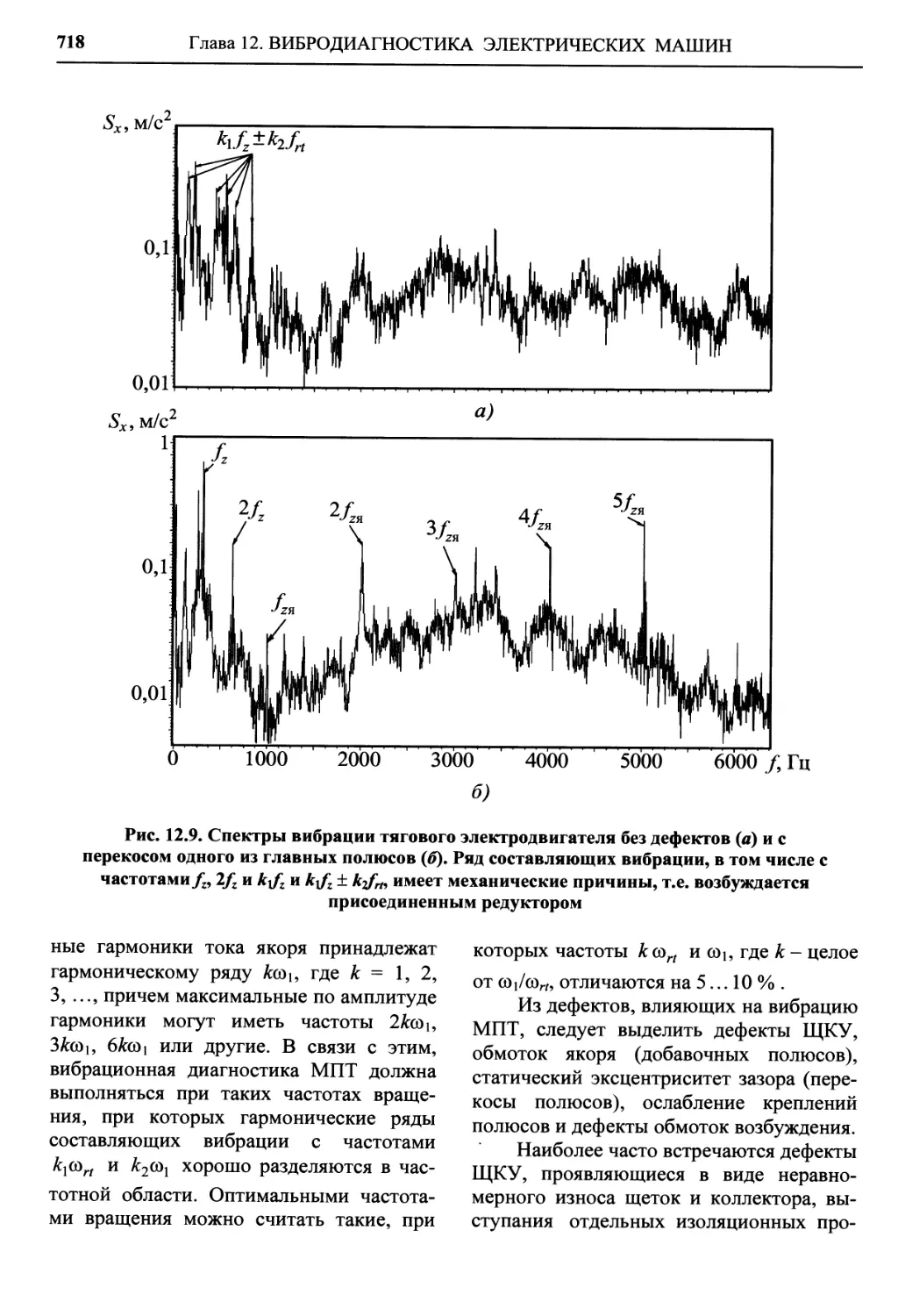

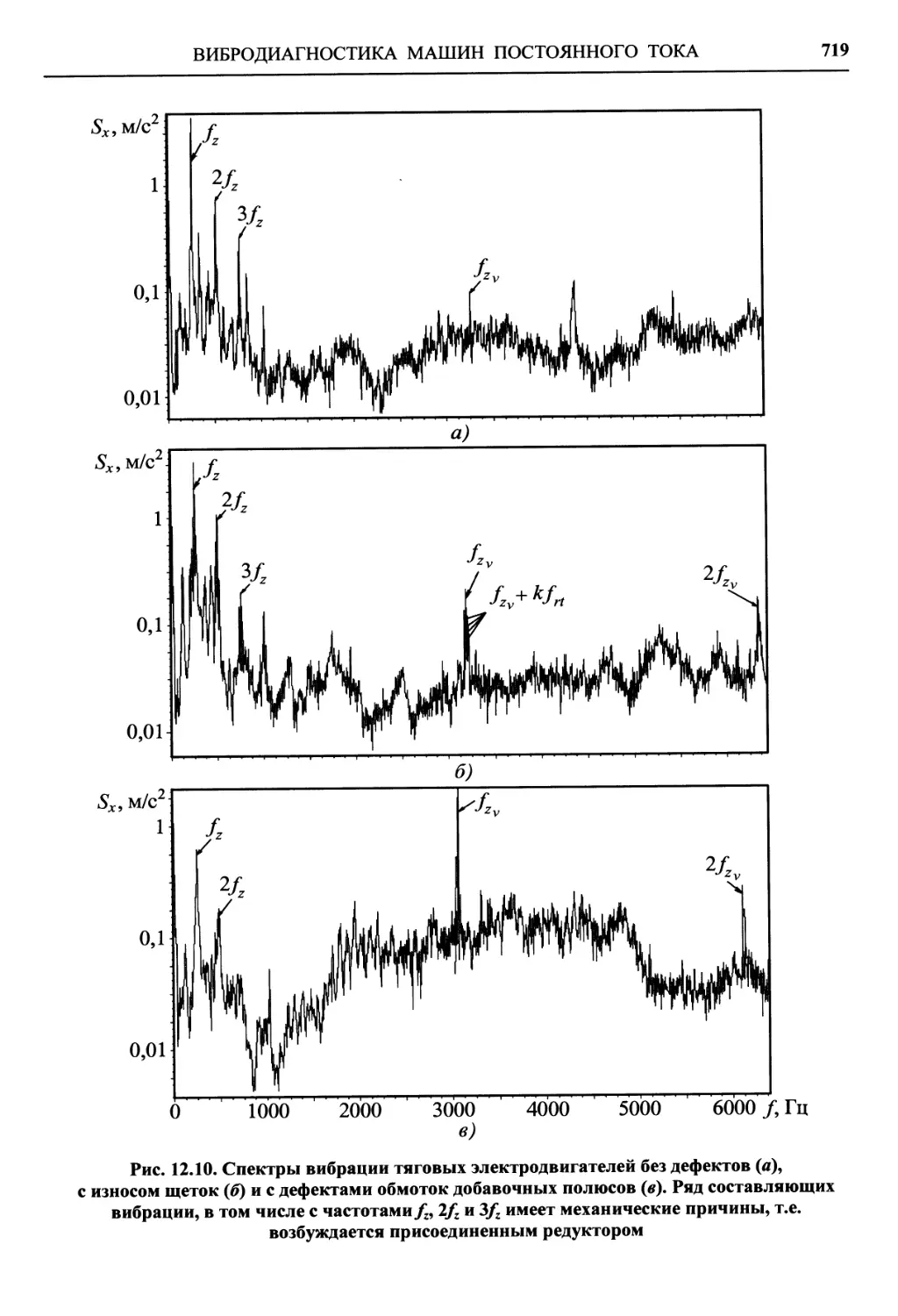

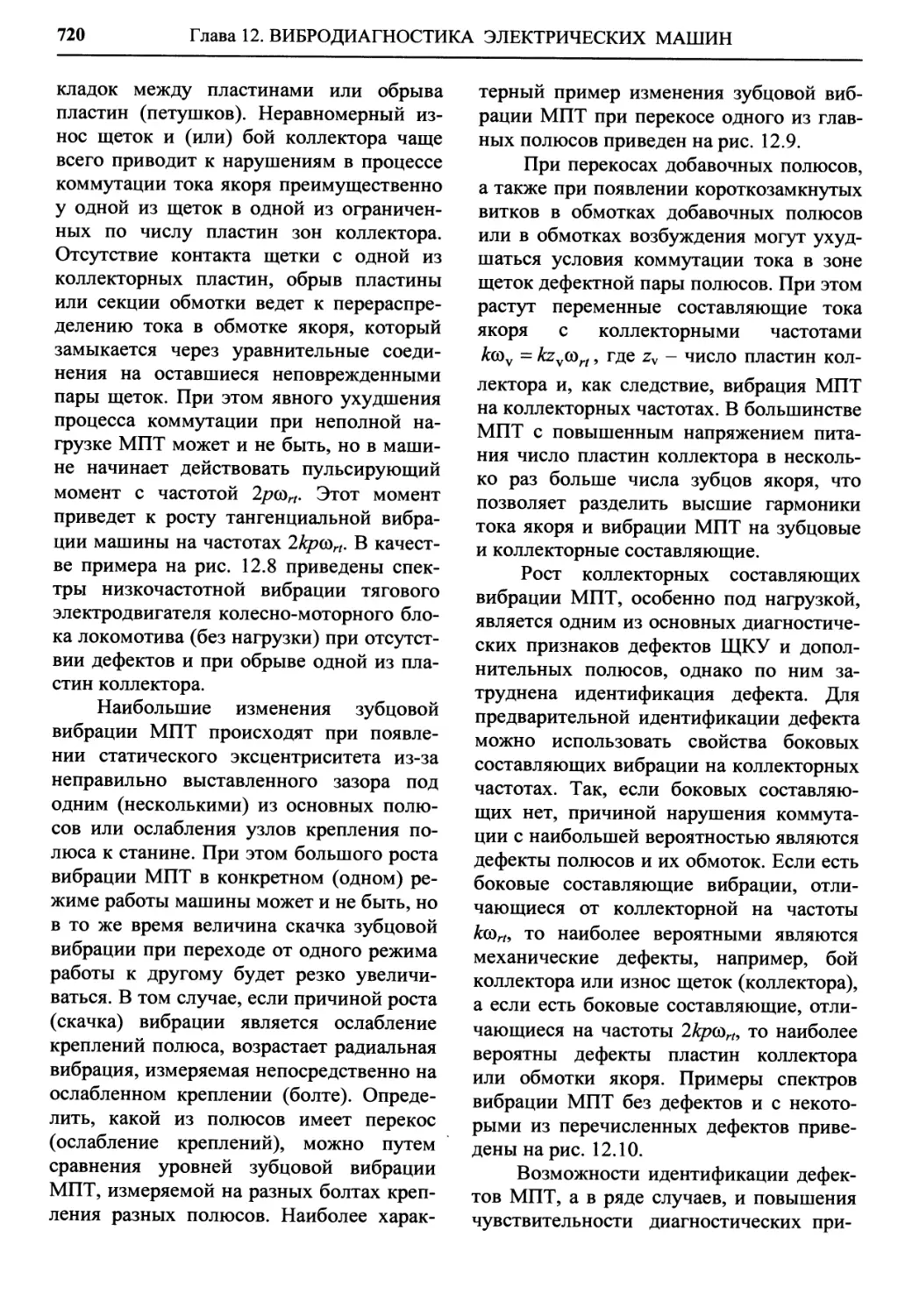

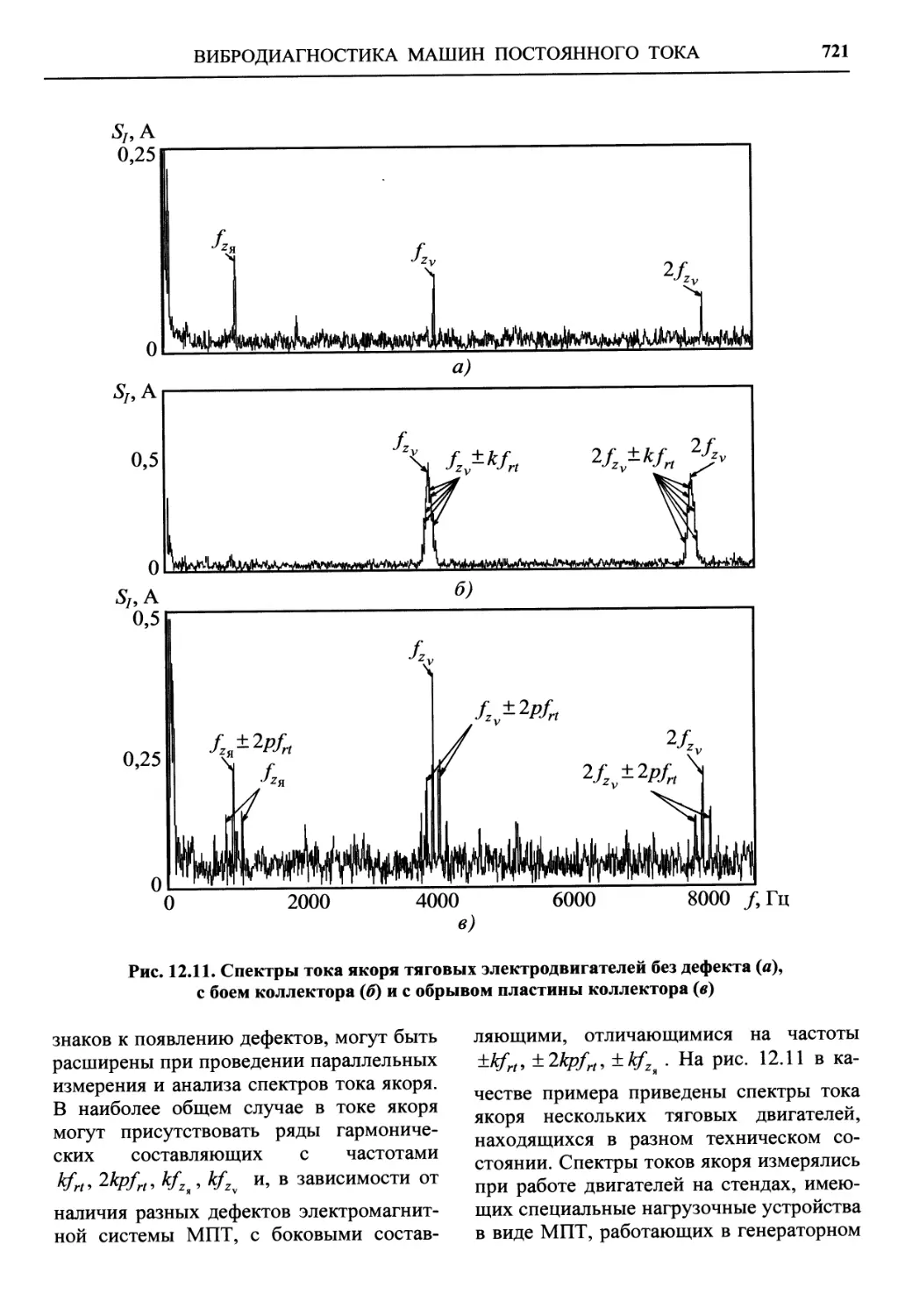

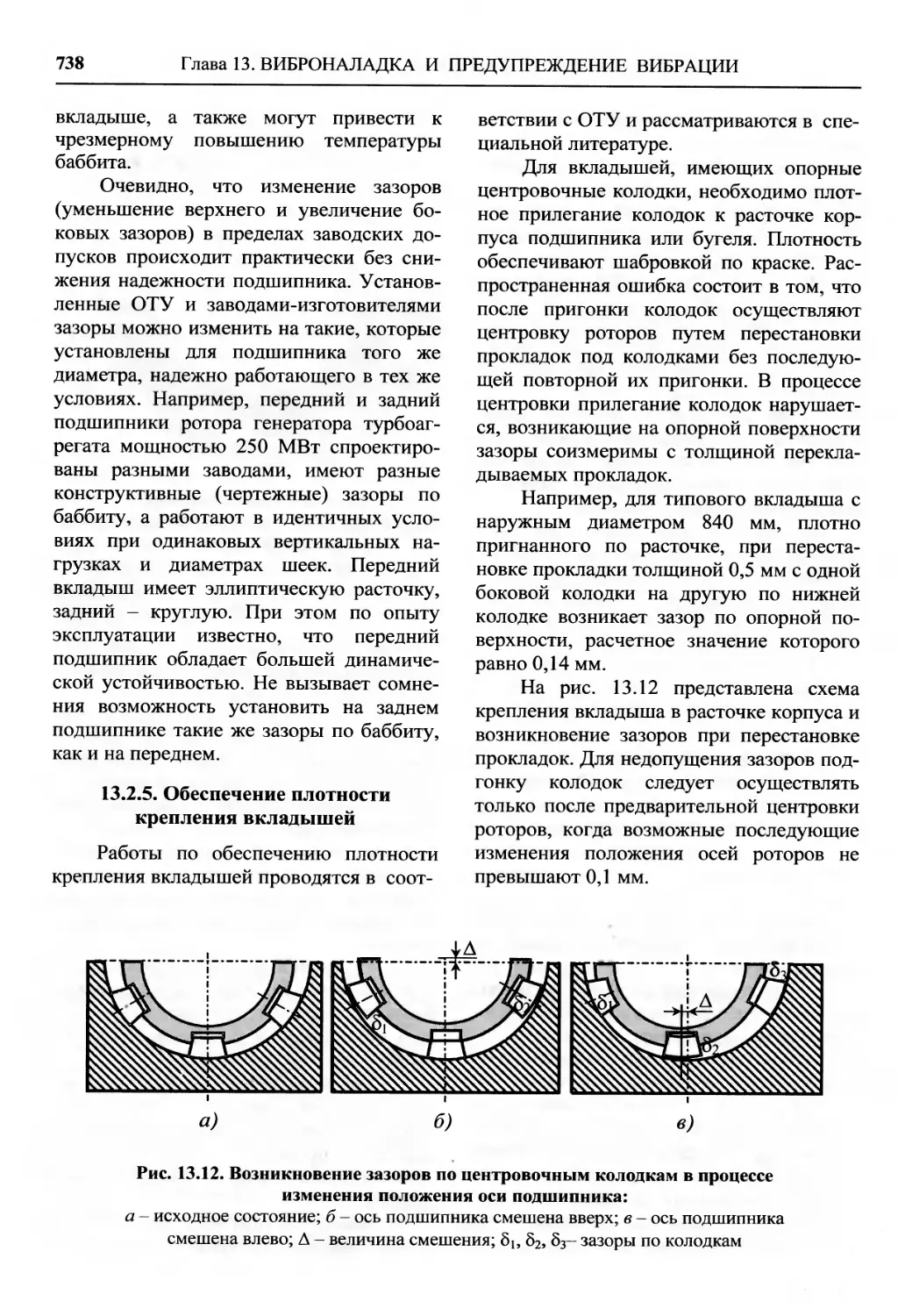

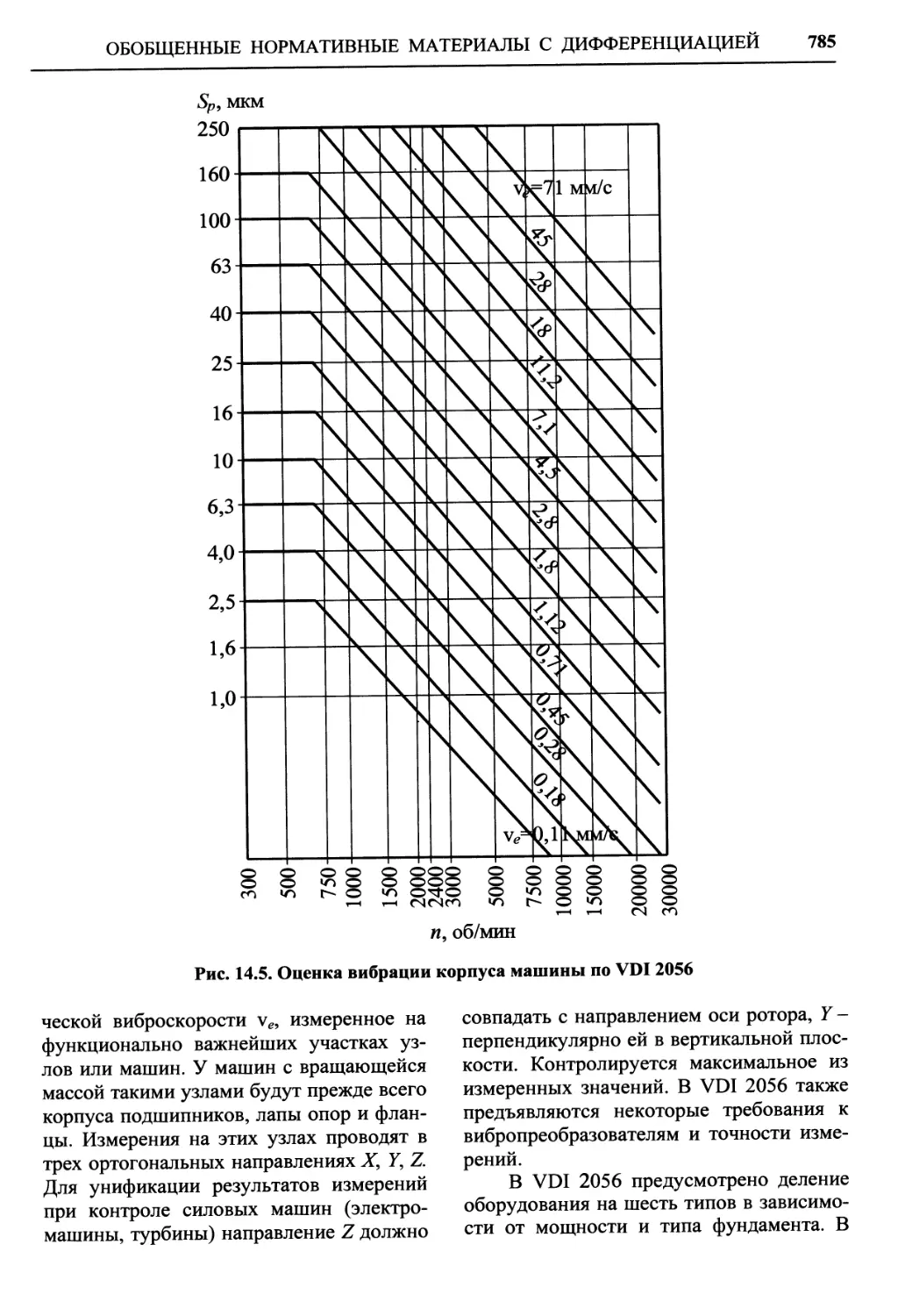

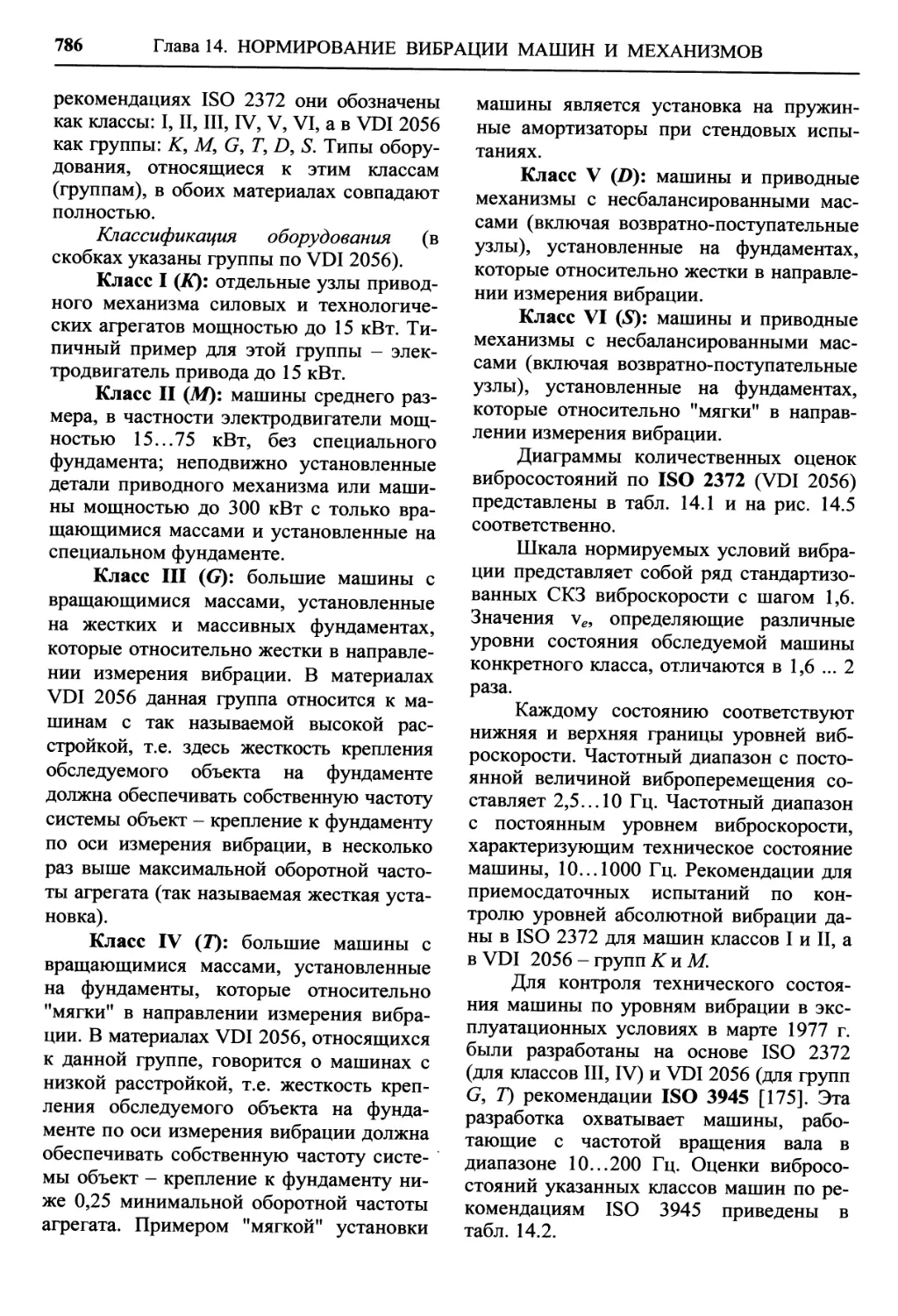

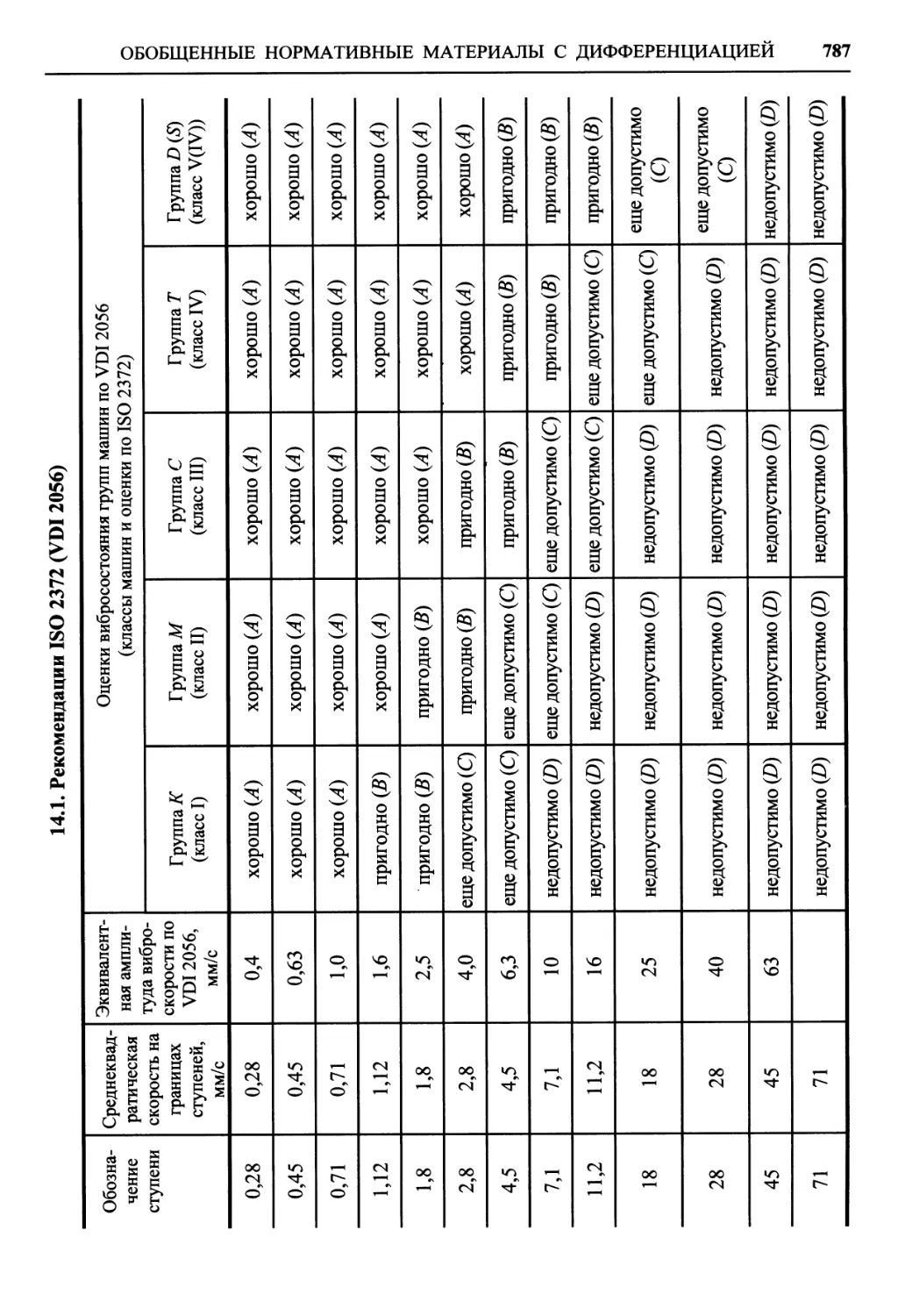

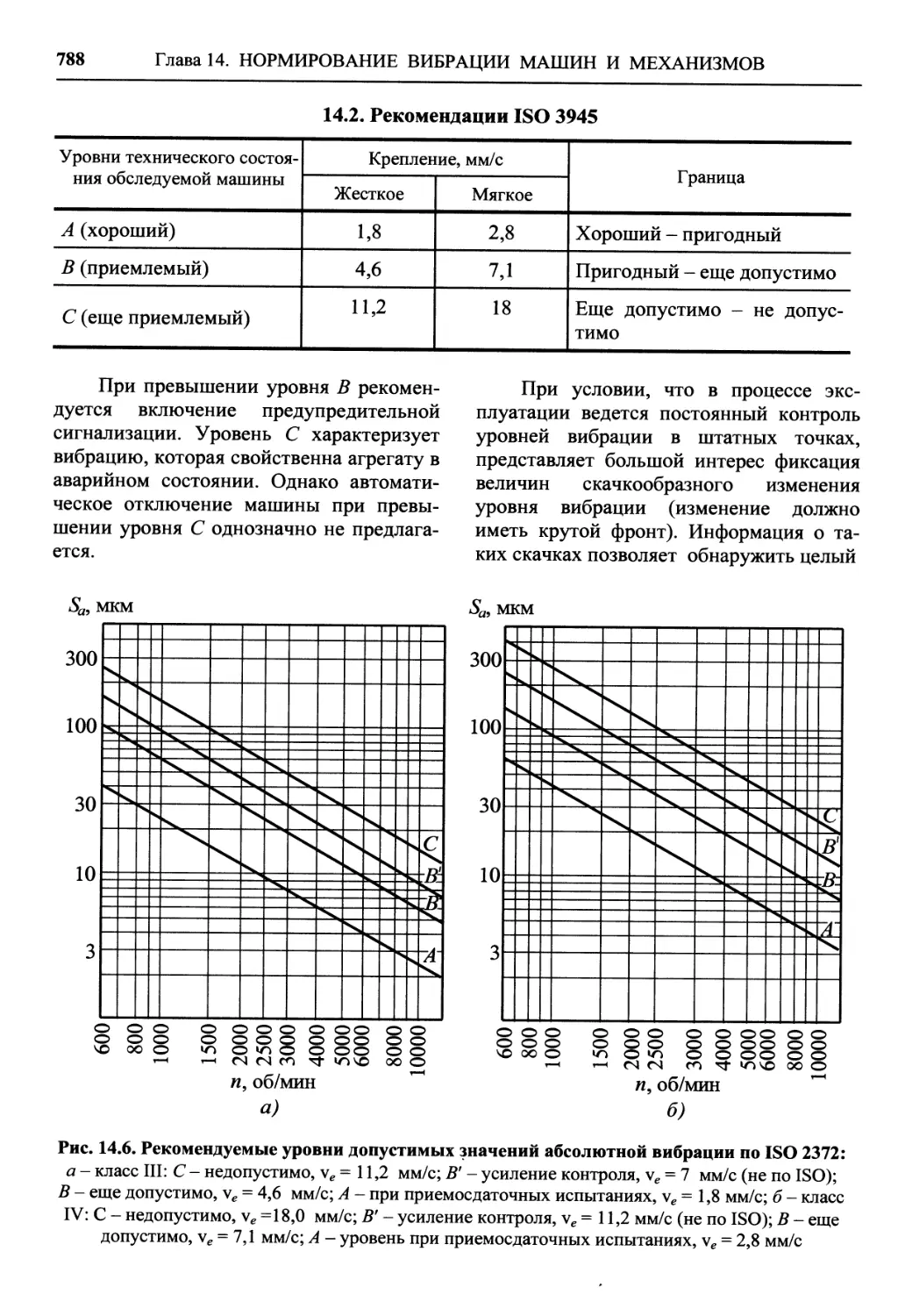

фактически принадлежит к классу ис-