Author: Гуревич О.С.

Tags: этнография жизнь народа обычаи образ жизни фольклор теория управления аваиция аваиционное двигателестроение регуляторы издательство торус пресс

ISBN: 978-5-94588-096-2

Year: 2011

a

3"

Системы

автоматического

управления

авиационными

гтд

Энциклопедический справочник

Под редакцией д.т.н., проф. О. С. Гуревича

80-летию ЦИАМ

посвящается

Системы

автоматического управления

авиационными ГТД

Энциклопедический справочник

Под редакцией

д. т. н., проф. О. С. Гуревича

Москва

ТОРУС О ПРЕСС

2011

ББК

УДК

39.55

629.7.03-52:681.51

С 40

С 40 Системы автоматического управления авиационными

ГТД: Энциклопедический справочник / Под ред. д.т.н., проф.

О. С. Гуревича. — М.: ТОРУС ПРЕСС, 2011. — 208 с: ил.

ISBN 978-5-94588-096-2

Справочник содержит базовую информацию о принципах

управления авиационными газотурбинными двигателями (ГТД),

некоторых современных аспектах теории управления ГТД,

аппаратурных решениях, применяемых при разработке регуляторов.

Рассмотрены вопросы построения систем автоматического управления

(САУ) двигателями различных типов и их основные

характеристики, а также методы исследования САУ ГТД, включая

особенности математического моделирования и стендовых испытаний.

Приведенный список литературы позволит заинтересованному

читателю при необходимости углубить познания в данной области

техники.

Для инженеров, научных работников, аспирантов и студентов,

специализирующихся в области авиационного двигателестроения и

смежных направлениях.

ББК 39.55

ISBN 978-5-94588-096-2 © ФГУП «ЦИАМ им. П. И. Баранова», 2011

© ТОРУС ПРЕСС, 2011

Содержание

Условные обозначения 6

Введение: Системы автоматического управления

газотурбинными двигателями — очерк развития

О. С. Гуревин 9

ГЛАВА 1: Некоторые вопросы теории автоматического

управления авиационными ГТД 18

1.1 Принципы выбора программ управления газотурбинным

двигателем

О. С. Гуревич 18

1.2 Влияние эксплуатационных факторов на выбор

параметров регулирования

Л. И. Швец 40

1.3 Формирование требований к точности регулирования

Ф. Д. Голъберг, О. С. Гуревич 47

1.4 Влияние взаимодействия регуляторов на характеристики

САУ

О. С. Гуревич, Ф. Д. Голъберг 50

1.5 Адаптивное управление газотурбинным двигателем

Ф. Д. Голъберг, О. С. Гуревич 57

1.6 Интегрированное управление силовой установкой

с ТРДДФ

О. С. Гуревич, Ф.Д. Голъберг 61

1.7 Регулирование температуры газа в ГТД

О. С. Гуревич, Ф. Д. Голъберг 72

ГЛАВА 2: Аппаратурные решения в системах управления 76

2.1 Электронные цифровые системы управления

А. С. Трофимов 76

2.2 Гидромеханические регуляторы

А. А. Добрынин, В. И. Зазулов 85

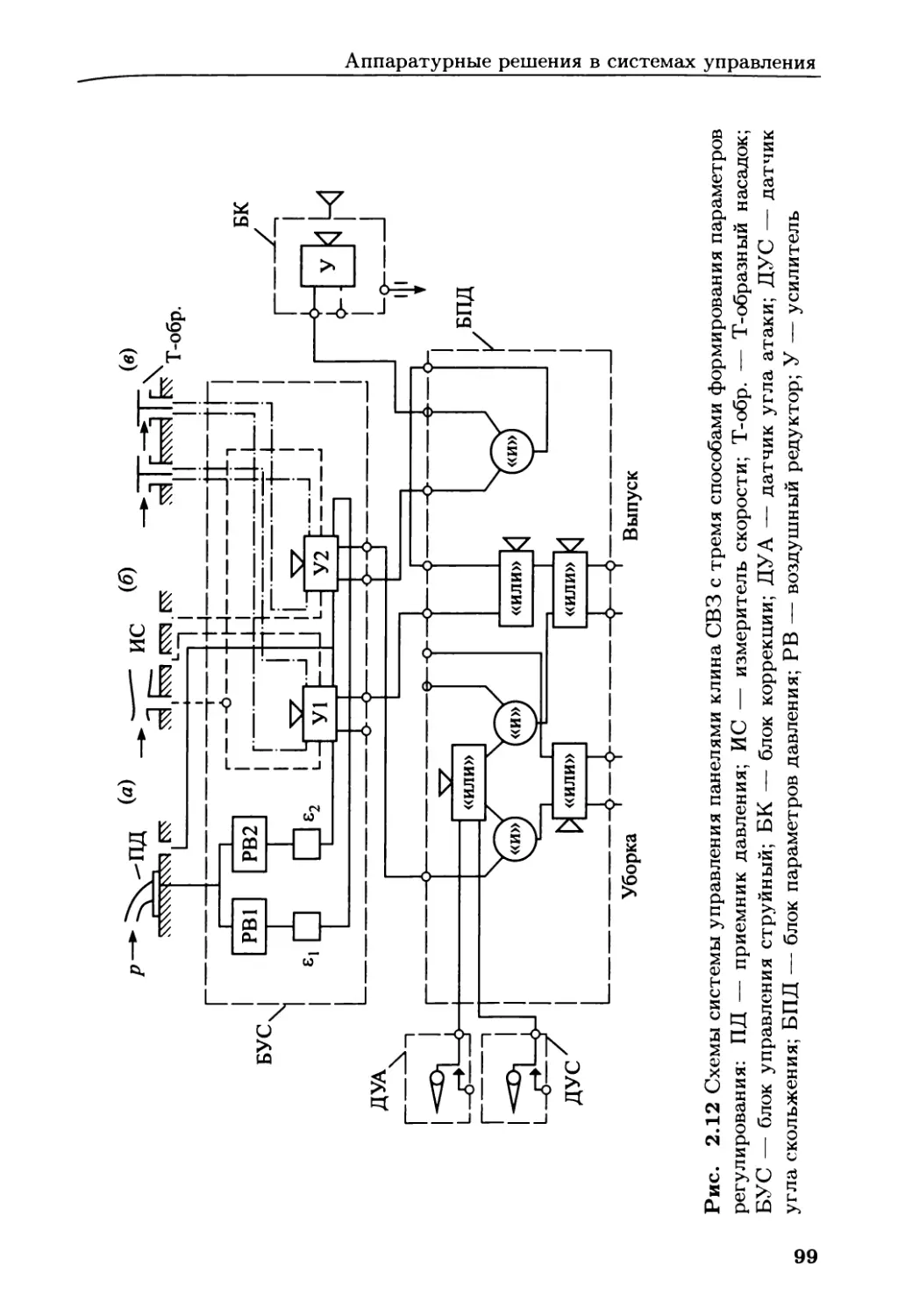

2.3 Системы управления на элементах струйной техники

Г. П. Степанов 93

3

Содержание

2.4 Системы топливопитания

A. И. Гулиенко, О. С. Гуревич 101

2.5 Системы ГТД для «электрического» самолета

Ю. С. Белкин, А. И. Гулиенко, О. С. Гуревич 109

ГЛАВА 3: Построение систем автоматического

управления ГТД 118

3.1 Системы управления ТРДД

О. С. Гуревич 118

3.2 Системы управления ТРДДФ

О. С. Гуревич, Ф.Д. Гольберг 122

3.3 Системы управления турбовинтовыми

(турбовинтовентиляторными) и вертолетными

двигателями

B. В. Дятлов 128

3.4 Системы управления ВГТД

Г. В. Карягин, Э. Н. Обрубова 136

3.5 Системы управления сверхзвуковыми

воздухозаборниками

Ю. С. Белкин 140

3.6 Системы защиты двигателя от помпажа

Л. Г. Близнюков 147

ГЛАВА 4: Математическое моделирование САУ ГТД 153

4.1 Математическое моделирование газотурбинного

двигателя для решения задач управления

О. С. Гуревич, Ф. Д. Гольберг 153

4.2 Математическое моделирование систем управления ГТД

Ф. Д. Гольберг, О. С. Гуревич 160

4.3 Особенности моделирования электронных цифровых

САУ

А. С. Трофимов, В. И. Чернышов 168

4.4 Математическое моделирование сверхзвуковых

воздухозаборников

Ю. С. Белкин 173

4

Содержание

ГЛАВА 5: Экспериментальные исследования

и испытания 177

5.1 Экспериментальные исследования систем управления

на безмоторных стендах

А. И. Гулиенко, В. В. Карпушин 177

5.2 Испытания САУ на двигательных стендах

О. С. Гуревич, Л. Г. Близнюков 184

5.3 Испытания электронных регуляторов САУ ГТД

А. С. Трофимов 190

5.4 Информационно-измерительные системы стендов

для испытаний САУ

М. Г. Кесселъман 199

Список литературы 205

5

Условные обозначения

Ср — удельная теплоемкость;

Суд — удельный расход топлива;

F — площадь проходного сечения, поверхности;

G — массовый расход;

N — мощность;

Н — высота полета;

LK — положение клина СВЗ;

М — число Маха;

т — масса;

Мвр — вращающий момент;

Р — тяга двигателя;

р — давление;

Ар — перепад давлений:

Q, q — объемный расход; тепловой поток; прокачка масла;

R — газовая постоянная;

Т — абсолютная температура; постоянная времени;

t — температура в °С; время;

S — оператор преобразования Лапласа;

V — скорость полета; объем;

а — угол атаки; коэффициент избытка воздуха; угол установки

регулируемого элемента;

(3 — угол скольжения;

АХУ — запас газодинамической устойчивости;

А — интенсивность отказов; приведенная скорость потока;

г] — коэффициент полезного действия; полнота сгорания;

т — постоянная времени;

7г — степень сжатия, расширения;

а — коэффициент восстановления полного давления;

р — плотность;

v — кинематическая вязкость;

ip — угол установки лопаток НА, лопастей винта; коэффициент

расхода СВЗ.

Индексы

в — воздух; вентилятор; сечение за вентилятором;

вн — сечение на выходе внутреннего контура;

вх — вход; сечение на входе в двигатель;

6

Условные обозначения

вых — выход;

г — газ; горло СВЗ;

Гг — газогенератор;

к — клин; камера сгорания; компрессор; сечение за компрессором;

кр — критический;

н — наружный контур; невозмущенный поток;

на — направляющий аппарат;

нв — несущий винт;

нд, вд — ротор низкого давления, высокого давления;

ном — номинальный;

охл — охлаждающий;

пер — переходный;

пр — приемистость; приведенный к стандартным условиям;

программа регулирования;

рев — реверс;

с — сопло; срез сопла;

см — смеситель; сечение за смесителем ТРДД;

ст — свободная турбина;

ств — створка перепуска в ВЗ;

т — топливо; турбина; сечение за турбиной;

уд — удельный;

уст — установившийся;

ф — форсажный; сечение на выходе ФКС;

эф — эффективный;

* — параметр заторможенного потока.

Сокращения

АЦП — аналого-цифровой преобразователь;

БИТ — быстрое изменение тяги;

БСКД — бортовая система контроля и диагностики двигателя;

БЦУМ — бортовая цифровая управляющая машина;

ВГТД — вспомогательный ГТД;

ВЗ — воздухозаборник;

ВНА — входной направляющий аппарат;

ГДУ — газодинамическая устойчивость;

ГДФ — глубокое дросселирование форсажа;

ГТД — газотурбинный двигатель;

ИВ — измеряемая величина;

7

Условные обозначения

ИИС — информационно-измерительная система;

ИК — измерительный канал;

ИМ — исполнительный механизм;

ИСАУ — интегрированная САУ;

КВД, КНД — компрессор высокого давления, низкого давления;

КПА — коробка приводов агрегатов;

КПД — коэффициент полезного действия;

Л А — летательный аппарат;

ЛРР — линия установившихся рабочих режимов двигателя;

ЛТХ — летно-технические характеристики;

МГ, ЗМГ, ПМГ, НОМ, КР, МАХ, МФ, ЧФ, ПФ, ЧР — режимы работы

двигателя: малый газ, земной малый газ, полетный малый газ,

номинальный, крейсерский, максимальный, минимальный

форсированный, частичный форсированный, полный форсаж,

чрезвычайный режим;

МКИО — мультиплексный канал информационного обмена;

НА — направляющий аппарат;

ОВТ — устройство отклонения вектора тяги;

ОКС — основная камера сгорания;

РУ — реверсивное устройство;

РУД — рычаг управления двигателем;

С А — сопловой аппарат;

САУ — система автоматического управления;

СВЗ — сверхзвуковой ВЗ;

СВР — система восстановления исходного режима;

СПО — специализированное программное обеспечение;

СТП — система топливопитания;

СУ — силовая установка;

ТВВД — турбовинтовентиляторный двигатель;

ТВГТД — турбовальный ГТД;

ТВД, ТНД — турбина высокого давления, низкого давления;

ТРД — турбореактивный двигатель;

ТРДД — ТРД двухконтурный;

ТРДФ (ТРДДФ) — ТРД (ТРДДФ) с ФКС;

УЭЦИ — ускоренные эквивалентно-циклические испытания;

ФКС — форсажная камера сгорания;

ШИМ — широтно-импульсная модуляция;

ЭГТД — «электрический» ГТД.

8

Введение

Системы автоматического управления

газотурбинными двигателями — очерк развития

Возможность получения требуемых характеристик авиационного

газотурбинного двигателя (ГТД) на установившихся и переходных

режимах работы в значительной степени зависит от выбранных

способов управления рабочим процессом в нем и их реализации в системе

автоматического управления (САУ).

Система автоматического управления авиационного ГТД— это

комплекс устройств, обеспечивающих запуск и работу двигателя с

необходимыми для полета самолета характеристиками по тяге

(мощности), экономичности и безопасности. Качество САУ определяется

такими ее свойствами, как функциональность, статическая и

динамическая точность регулирования, надежность, ресурс, масса и

габаритные размеры, эксплуатационная технологичность и др.

Задачами автоматического управления авиационными ГТД

являются:

- получение оптимальных характеристик силовой установки (СУ);

— обеспечение устойчивости рабочего процесса в двигателе на

установившихся и переходных режимах работы;

— обеспечение прочности конструкции двигателя путем

предупреждения недопустимых механических и тепловых нагрузок

на ее узлы на установившихся и переходных режимах работы;

- возможность поддержания устойчивой работы двигателя на

заданном режиме и изменения режима работы при выполнении

требований к качеству и длительности переходных процессов.

9

Введение

Их конкретное содержание зависит от типа двигателя, выбранных

входов управления им и принципов построения САУ.

Для решения этих задач в САУ должны осуществляться:

- измерение необходимых параметров, характеризующих рабочий

процесс в двигателе и внешние условия (режим полета);

- формирование программ (законов) и алгоритмов управления,

позволяющих обеспечить управляемость двигателя, устойчивость

и заданное качество процессов управления;

- управляющие воздействия на регулирующие факторы

двигателя;

- подача топлива с требуемыми давлением и расходом в камеры

сгорания;

- подача топлива, другого рабочего тела или вида энергии с

заданными характеристиками в силовые исполнительные устройства;

- контроль и диагностирование САУ и двигателя и выполнение

необходимых операций по обеспечению требуемых показателей

безотказности.

Соответственно в САУ ГТД могут быть выделены несколько

осНовных подсистем, отличающихся определенной спецификой и

требующих специализации при проектировании и эксплуатации. К ним

отНосятся подсистемы сбора и обработки информации (датчики,

преобразователи), формирования программ и алгоритмов управления и

контроля (электронные, гидромеханические, пневматические и др.),

исполнительных устройств (преобразователи сигналов, силовые

исполнительные механизмы), подачи топлива (насосы, распределители

т°Плива и др.).

В науке и практике создания САУ СУ следует выделить два

основных направления работ, тесно связанных между собой и существенно

влияющих на результат разработки:

U) работы по методам управления двигателем и СУ в целом,

направленные на формирование способов воздействия на рабочий

процесс. Они должны позволить с учетом имеющихся

возможностей и ограничений выполнить комплекс многочисленных и

противоречивых требований к функциональным характеристикам

двигателя и самолета (тяги, экономичности, динамическим

свойствам, газодинамической устойчивости (ГДУ) и др.) при

изменении внешних условий (скорости и высоты полета, температуры

10

САУ ГТД — очерк развития

и влажности воздуха и т. п.) во всех условиях эксплуатации

самолета, обеспечив, вместе с тем, ресурс и надежность двигателя

и выполнение требований по эксплуатационной технологичности

(стоимости эксплуатации). Результатом работ по этому

направлению являются программы и алгоритмы управления,

составляющие алгоритмическую базу САУ, в частности основу

функционального программного обеспечения электронных регуляторов;

(2) работы по созданию аппаратуры систем управления и топливо-

питания. Осуществляется выбор характеристик и разработка

электронных, гидромеханических и другого типа регуляторов,

насосов и других элементов топливных систем, датчиков,

исполнительных механизмов, т. е. всего комплекса необходимых

агрегатов. При этом должны быть обеспечены работоспособность,

необходимая надежность и эксплуатационная технологичность с

учетом условий эксплуатации и внешних воздействий

(температуры, давления, вибраций, перегрузок и т.д.) и условий

применения летательных аппаратов (ЛА). Возможности аппаратурной

реализации САУ влияют на выбор методов управления.

Методы автоматического управления ГТД развиваются со времени

появления в авиации двигателей такого типа по мере

совершенствования общей теории управления и теории управления ГТД, методов

исследования систем (от приближенных аналитических методов к

численным исследованиям с помощью вычислительных машин, сначала

аналоговых, потом цифровых), самих двигателей (что предъявляет

все более высокие требования к системам управления) и, наконец,

технологических возможностей промышленности. Это позволяло все

полнее учитывать особенности двигателя, к которым относятся высокая

динамичность, зависимость статических и динамических

характеристик от режима работы двигателя и условий полета, в течение

которого они изменяются в соответствии со значительным изменением

температуры и давления воздуха и газа.

Сначала (в 1950-60-е гг.) использовались достаточно простые

алгоритмы управления, в соответствии с которыми в гидравлических и

механических устройствах выполнялось регулирование частоты

вращения ротора двигателя с введением необходимых воздействий по

производной и переменных коэффициентов усиления как элементов

адаптации к режиму работы (изодромные регуляторы).

11

Введение

Разработка ГТД более сложных схем с регулируемыми

элементами проточной части (направляющим аппаратом (НА) компрессора,

соплом), форсажной камерой сгорания (ФКС), регулируемым винтом,

повышение уровня параметров рабочего процесса (температуры и

давления газа) привели к усложнению задач управления, вызванному

взаимодействием контуров управления, появлением областей

совместной работы регуляторов. Возможности решения возникающих

проблем были связаны с разработкой методов снижения влияния

взаимодействия каналов управления, в частности, построением автономных

САУ, применением и развитием теории инвариантности с учетом

особенностей управления ГТД.

Дальнейшее расширение объема задач, решаемых в полете,

повышение требований к двигателям по уровню основных характеристик

(удельных параметров, надежности, ресурсу) потребовало более

точного учета изменяющихся в полете условий эксплуатации, повышения

точности управления на установившихся и переходных режимах

работы для обеспечения возможности реализации характеристик

двигателя, заложенных при его проектировании, и повышения

эффективности применения самолета.

Решение этих задач стало возможным с разработкой методов

адаптивного и интегрированного управления СУ, позволяющего

средствами автоматического управления получить характеристики

двигателя и СУ, в целом наилучшие для конкретных условий полета,

например наилучшую экономичность двигателя в крейсерском полете,

высокую маневренность самолета-истребителя, необходимые запасы

ГДУ при действии сильных возмущений (внешних и внутренних) и

при полете на больших высотах и т. п.

Аппаратурные решения. Возможности применения методов

управления тесно связаны с аппаратурными решениями, используемыми

при создании регуляторов ГТД, определяемыми, в свою очередь,

технологическими достижениями в области материалов, электроники,

оптики и т. д. На начальном этапе развития ГТД и их САУ эти

возможности ограничивались отсутствием работоспособных в условиях

размещения на двигателе и самолете электронных устройств, и

регуляторы выполнялись гидромеханическими или пневматическими, а

позднее — на элементах пневмоники. Сначала это были достаточно

простые гидромеханические регуляторы двух-трех параметров, но

12

САУ ГТД — очерк развития

уже в 1970-е гг. появились весьма сложные конструкции с

использованием пространственных кулачковых пар, воздушных редукторов,

мембранных устройств и др., обеспечивающих регулирование и

ограничение десятков параметров. В 1960-х гг. начались разработка и

эксплуатация электронных регуляторов аналогового типа, а к началу

1970-х гг. — первых цифровых электронных регуляторов.

Развитие электронных технологий в последующий период (1980-

90-е гг.), приведшее к созданию достаточно надежных термо- и

вибростойких электронных компонентов, позволило создать цифровые

электронные системы управления, практически не имеющие ограничений

по объему и сложности обрабатываемой информации для задач

управления ГТД. На первом этапе их внедрения были разработаны

системы супервизорного типа, в которых электронный регулятор

осуществлял управление, воздействуя на уставку гидромеханического

регулятора в ограниченном диапазоне ее изменения, а также системы

с электронными ограничителями предельных значений параметров

двигателя (температуры газа, частоты вращения). В дальнейшем,

по мере совершенствования электронной элементной базы (повышения

степени интеграции, термостойкости и, как следствие, надежности)

и подтверждения надежности электронных систем в эксплуатации,

были созданы и в настоящее время заняли доминирующее положение

цифровые электронные системы управления с полной

ответственностью типа FADEC (Full Authority Digital Electronic Control). В

таких системах электронный регулятор осуществляет прямое

управление регулирующими органами (факторами) двигателя и выполняет

все функции управления в полном диапазоне эксплуатационных

режимов.

Такими выполняются современные САУ для всех типов ГТД

(турбореактивных двухконтурных двигателей (ТРДЦ) для пассажирских

и транспортных самолетов, ТРДЦ с ФКС (ТРДЦФ), турбовинтовых

двигателей, турбовальных ГТД (ТВГТД) и др.). Архитектура

систем, как правило, соответствует централизованной схеме. При

таком построении для обработки информации и формирования сигналов

управления двигателем используется специальная бортовая

цифровая управляющая машина (БЦУМ). Датчики и исполнительные

механизмы (ИМ) соединяются с БЦУМ в основном аналоговыми линиями

связи (рис. 1, а). Система автоматического управления двигателя ап-

паратно и алгоритмически интегрирована с другими системами ЛА.

13

Введение

11

-,Л

Х\Х X L*

S

/V У~« I У^

1с

(б)

Рис. 1 Структурное построение централизованной (а) и

распределенной (б) САУ ГТД: 1 — электронный регулятор FADEC; 2 — топливная

система, гидромеханический регулятор; 3 — датчики; 4 —

исполнительные механизмы; 5 — аналоговые линии связи; 6 — самолетные системы;

7 — МКИО самолета; 8 — центральный процессор САУ ГТД; 9 —

интеллектуальные датчики; 10 — интеллектуальные ИМ; 11 — МКИО ГТД

Связь с ними осуществляется с помощью проводных мультиплексных

каналов информационного обмена (МКИО). Положение рычага

управления двигателем (РУД) вводится в систему управления в виде

электрического сигнала, а не с помощью механических тяг, как это было

при использовании гидромеханических регуляторов.

Надежность САУ обеспечивается комплексом средств. К ним

относятся:

— использование электронной элементной базы с высокой степенью

интеграции, обладающей высокой надежностью (интенсивность

отказов 10~6...10~8 1/ч) в реальных условиях эксплуатации

(температура окружающей среды — 60 ... + 125 °С, повышенные

вибрации, специфические воздействия для двигателей военной

авиации), а также надежных комплектующих изделий

(датчиков, исполнительных устройств и др.);

— применение аппаратного резервирования как в электронной

части САУ, так и с помощью регуляторов гидромеханического или

иного типа, а также программного резервирования;

— введение в электронный регулятор встроенной системы

контроля и диагностики САУ;

— резервирование электропитания путем использования бортовых

источников постоянного и переменного тока, а также с помощью

автономного электрогенератора;

14

САУ ГТД — очерк развития

— создание в эксплуатации насколько возможно комфортных

условий для работы аппаратуры САУ по температуре окружающей

среды, воздействию вибраций (размещение, охлаждение, проти-

вовибрационные опоры и т.п.);

— специальные технологические мероприятия в процессе

производства (входной контроль, термотренировка и т.д.).

Как правило, электронный регулятор выполняется двухканаль-

ным с полностью или частично отдельными для каждого канала

датчиками и исполнительными механизмами. Необходимые

функциональные возможности регулятора обеспечиваются использованием

высокопроизводительного (быстродействие до 20млнкор.оп/с)

процессора, достаточной по объему оперативной (ОЗУ) и постоянной

(ПЗУ) памяти и др.

Электронные регуляторы устанавливаются на двигателе (для

двигателей большой и средней размерности), а также в двигательном

отсеке или на борту (для двигателей малой размерности). В ряде

случаев, определяемых условиями эксплуатации и аппаратным

исполнением, применяется принудительное охлаждение регуляторов воздухом

или топливом.

Для повышения безопасности эксплуатации могут использоваться

резервные регуляторы гидромеханического или иного типа, или

ручное управление. Достигнутый уровень надежности электронных САУ

позволяет не использовать такие резервные регуляторы для

двигателей, устанавливаемых на самолетах гражданского и военного

назначения, имеющих два и более двигателей.

Системы топливопитания современных двигателей выполняются

двухступенчатыми с подкачивающим центробежным насосом низкого

давления в первой ступени и насосами высокого давления во второй

ступени. Все насосы, как правило, приводятся во вращение от

коробки приводов двигателя.

В качестве насосов высокого давления в основном используются

насосы, производительность которых специально не регулируется и

определяется частотой вращения ротора двигателя на данном режиме

работы (шестеренные и центробежные насосы). Исключение

составляют плунжерные насосы, позволяющие изменять

производительность независимо от частоты вращения. Однако область их

применения ограничена в связи с более низким ресурсом и высокой

стоимостью.

15

Введение

Методы управления ГТД, применяемые в настоящее время в

электронных САУ, в значительной степени аналогичны тем, которыми

пользовались в заключительный период разработки и эксплуатации

систем гидромеханического типа (в 1970-80-е гг.). Они

усовершенствовались в направлении большей адаптации управления к

условиям эксплуатации, интеграции с системами управления полетом.

Новые решения в области адаптивного и интегрированного управления,

управления при отказах и повреждениях двигателя и САУ и другие

интенсивно разрабатываются и, очевидно, в более полном объеме

будут все более широко использоваться уже в ближайшем будущем.

Важными и учитываемыми при разработке САУ ГТД являются

вопросы обеспечения их эксплуатации с минимальными затратами

на обслуживание. Возможность эксплуатации по техническому

состоянию характерна для лучших современных систем управления.

Перспективы развития САУ ГТД связаны с переходом на

построение цифровых электронных систем распределенной структуры,

базирующихся на использовании отказоустойчивых SMART-подсистем

(интеллектуальных датчиков и исполнительных устройств),

координации работы подсистем центральным резервированным процессором,

встроенном контроле, высокопроизводительной связи с другими

бортовыми системами.

Структура распределенной САУ показана на рис. 1, б. Такое

построение систем управления позволит существенно увеличить

надежность (в перспективе на порядок), снизить массу аппаратуры (на

30%.. .40%), повысить качество управления и, в результате,

улучшить характеристики двигателя, уменьшить расходы на

производство и эксплуатацию (до 50%.. .60%). Основой для создания

интеллектуальных распределенных систем управления является применение

передовых электронных технологий (высокотемпературной

электронной элементной базы, оптоэлектроники и др.).

Другим важным направлением совершенствования САУ ГТД

является создание систем топливопитания с насосами регулируемой

производительности. Это даст возможность снизить подогрев

топлива в системе, увеличить ее надежность и ресурс, уменьшить массу.

Наиболее перспективным в этой области выглядит введение

управления частотой вращения насосов с помощью регулируемого

электропривода, хотя известны и другие решения, такие как использова-

16

САУ ГТД — очерк развития

ние турбопривода или управление элементами насоса, изменяющими

форму его проточной части.

Применение на ГТД электропривода с высокой удельной

мощностью открывает и целый ряд других возможностей для улучшения

его характеристик путем создания высокоэлектрифицированного

двигателя для «электрического» самолета, т. е. такого, на котором

электрическая энергия станет базовой для его функционирования. В этом

случае электропривод может быть использован (помимо топливной

системы) для перемещения органов механизации проточной части

двигателя, для привода насосов в системе смазки.

Совмещение функций электрического стартера и генератора в

одном агрегате (стартере-генераторе), приводимом во вращение

непосредственно от вала двигателя, позволит отказаться от использования

на двигателе коробки приводов. Это уменьшит габаритные размеры

и массу двигателя и даст ряд других преимуществ (снижение отбора

мощности, повышение пожаробезопасности и др.).

Вопросам, рассмотренным в настоящей очерке, посвящены

работы [1-3].

17

Глава 1

Некоторые вопросы теории автоматического

управления авиационными ГТД

1.1 Принципы выбора программ управления газотурбинным

двигателем

Выбор программ и алгоритмов управления и аппаратурного

исполнения системы автоматического управления определяет

возможность реализации в двигателе предусмотренных при

проектировании термодинамических и прочностных характеристик, обеспечения

ГДУ рабочих процессов. Зависимость свойств двигателя от метода

управления им распространяется затем на характеристики самолета,

влияя на такие его качества, как экономичность, безопасность полета,

маневренность и др. В связи с этим важным условием использования

располагаемых возможностей двигателя является выбор и учет

способов его регулирования с начала проектирования, когда происходит

формирование характеристик двигателя и его отдельных узлов.

Система автоматического управления должна обеспечить возможность

работы двигателя на всех режимах его эксплуатации.

Номенклатура установившихся режимов работы для двигателей

разных типов включает в себя максимальный (МАХ), номинальный

(НОМ) и крейсерский (КР) режимы, режим земного (ЗМГ) и

полетного (ПМГ) малого газа, полного (ПФ), частичного (ЧФ) и

минимального (МФ) форсирования, а также чрезвычайный режим (ЧР) [4-8].

К переходным режимам работы двигателя относятся режимы запуска,

приемистости, сброса газа (мощности), включения и выключения

форсажа. Показатели качества переходных режимов определяют ди-

18

Некоторые вопросы теории управления ГТД

намические свойства двигателя, характеризующие его возможности

по времени изменения тяги в заданном диапазоне.

Выбор методов и программ управления должен позволять решать

весь комплекс задач управления, обеспечивая как оптимальность и

устойчивость режима работы двигателя, так и прочность его

конструкции. Это может быть достигнуто лишь при учете

эксплуатационных ограничений, характерных для авиационных ГТД.

Ограничения могут быть разделены на две группы: по условиям ГДУ рабочих

процессов в узлах СУ и по прочности. Первая группа ограничений

относится к таким узлам, как компрессор, камеры сгорания и

сверхзвуковой воздухозаборник (СВЗ), вторая связана с прочностью

конструкции двигателя, необходимый запас которой должен сохраняться

во всех условиях эксплуатации. Для установившихся режимов работы

двигателя ограничиваются предельные значения частоты вращения

роторов щ тах и температуры газа Тг*тах, наиболее существенно

влияющие на запас прочности лопаток турбины, а также давление

воздуха за компрессором Рг*тах, характеризующее вращающий момент

на валу ротора.

Прочностные ограничения на переходных режимах работы

двигателя выполняются путем ограничения величины и длительности

превышений параметрами щ и Тг* их максимальных допустимых

значений на установившихся режимах работы.

Параметры регулирования ГТД должны быть выбраны так,

чтобы они характеризовали как оптимальность и устойчивость

режима работы двигателя, так и уровень нагрузок на его

конструкцию [4-8].

Из теории авиационных ГТД известно, что при неизменных

внешних условиях тяга и экономичность двигателя определяются

величинами повышения давления 7Г*В = Рсм/Рвх и подогрева рабочего тела

То = Тг*/Тв*х, которые вполне характеризуются двумя параметрами:

степенью повышения давления в компрессоре 7Г* и температурой

газа перед турбиной Тг*. Для двигателя с ФКС добавляется подогрев

ГФ — ^ф/^в*х и температура газа X£ в ФКС. Эти параметры позволяют

также судить о механических и тепловых нагрузках, действующих на

конструкцию двигателя.

На практике (с учетом возможностей измерения параметров

рабочего процесса) регулирование ГТД осуществляется по параметрам,

косвенно характеризующим 7Г*, Тг* и X£: частоте вращения роторов

19

ГЛАВА 1

Пг, температуре газа за турбиной Т* или в ее тракте, иногда —

температуре лопаток турбины Т* (вместо температуры Тг*), комплексу

параметров GT/p*, &г.ф/р* и др.

При неизменных внешних условиях (Я, М, Тн) поддержание

заданных постоянных значений параметров регулирования позволяет

обеспечить эффективную и устойчивую работу двигателя. При

изменении внешних условий работы двигателя изменяются и оптимальные

значения регулируемых параметров. Влияние внешних условий

связано, в первую очередь, с изменением давления р*х и температуры Т*х

воздуха на входе в двигатель. Изменение давления р*х при Т*х = const

проявляется в пропорциональном изменении расхода воздуха,

давлений в тракте двигателя. Однако приведенные параметры (ппр, 7Г*,

7Г* и др.), определяющие характеристики узлов двигателя, а

следовательно, и режимы работы этих узлов, в значительной части области

эксплуатационных режимов при этом не изменяются. При изменении

величины Т*х изменяются и приведенные параметры, а также

положение рабочих точек на характеристиках узлов и, следовательно,

нарушается условие подобия режимов работы двигателя. Поэтому

влияние изменения режима полета может быть для большинства режимов

учтено применением программ управления, зависящих от

температуры Т*х. На ряде режимов полета, например на больших высотах,

необходимо учитывать изменение давления р*х и некоторых других

факторов.

Число регулирующих факторов ГТД зависит от его схемы и

степени механизации проточной части и включает расходы топлива в

основной GT и форсажной &г.ф камерах сгорания, площадь

критического сечения реактивного сопла FKp, углы установки лопаток НА

компрессора и др. Существенной особенностью ГТД как объекта

регулирования является то, что число его регулируемых параметров

заметно превышает число регулирующих факторов, что в значительной

степени определяет специфику построения САУ ГТД.

Выбор сочетания регулируемых параметров и регулирующих

факторов двигателя зависит от назначения двигателя, требований к его

характеристикам, схемы построения, количества регулируемых

элементов и др. Эти сочетания задаются в виде программ управления,

представляющих собой зависимости параметров регулирования (или

регулирующих факторов) от внешних условий (Т*х), регулирующих

факторов, а иногда и других параметров регулирования.

20

Некоторые вопросы теории управления ГТД

регулирование на максимальном режиме работы двигателя

Задачей регулирования на этом режиме является получение

максимальной тяги во всех условиях эксплуатации. В качестве

регулирующих факторов могут быть использованы расход топлива GT,

площадь сопла FKp, регулируемые элементы компрессора: поворотные

лопатки НА (ipHa.) и перепуск воздуха из компрессора (Gnep)- Для

пояснения основных закономерностей ниже сначала рассматриваются

свойства и регулирование одновального одноконтурного

турбореактивного двигателя (ТРД), а затем двигатели двухвальной схемы

ТРДД и ТРДДФ.

Регулирование расхода топлива GT. В связи с тем, что на основных

режимах работы двигателя перепады давлений в сопловом аппарате

(СА) первой ступени турбины и в выходном сопле близки к

критическим, величина 7Г* = const при FKp = const и не зависит от режима

работы двигателя. Воздействием на расход топлива можно

регулировать параметры п, Тг*, ппр и др., программы регулирования которых

задаются в виде:

Птах = / ЦВх) '•> -Mnax = / (-*вх) > Ппр max = / (-* вх) *

При управлении двигателем в соответствии с такими программами

определяющее влияние на его характеристики и построение САУ

оказывает напорность компрессора. В нерегулируемом компрессоре чем

выше напорность, характеризуемая расчетным значением 7г* = 7г* р,

тем меньше наклон линии установившихся рабочих режимов (ЛРР) и

больше наклон границы помпажа в координатах Св.Пр, тГк- Последнее

объясняется увеличением рассогласования ступеней компрессора при

отклонении режима его работы от расчетного, которое усиливается с

ростом 7г* р. В регулируемом компрессоре эта величина влияет

слабее. В результате изменение внешних условий, сопровождающееся,

например, увеличением температуры Т*х (уменьшением ггпр),

приводит к уменьшению запасов ГДУ (величины АКУ) в высоконапорном

компрессоре (7Г* > 8) и увеличению в низконапорном (7Г* р < 5).

В компрессоре средней напорности (7г* = 5... 8) величина АКУ

изменяется меньше. Напорность компрессора определяет и зависимость

параметров режима работы двигателя от внешних условий.

В двигателе с компрессором средней напорности при программе

управления nmax = const приближенно выполняется также условие

21

ГЛАВА 1

т:

"max = CO"St

^"* ^Ь^<^—

Гг max = const

t:

ч^ г

\ ^

\

4s%

T*

T*

увх1

T*

увх2

T*

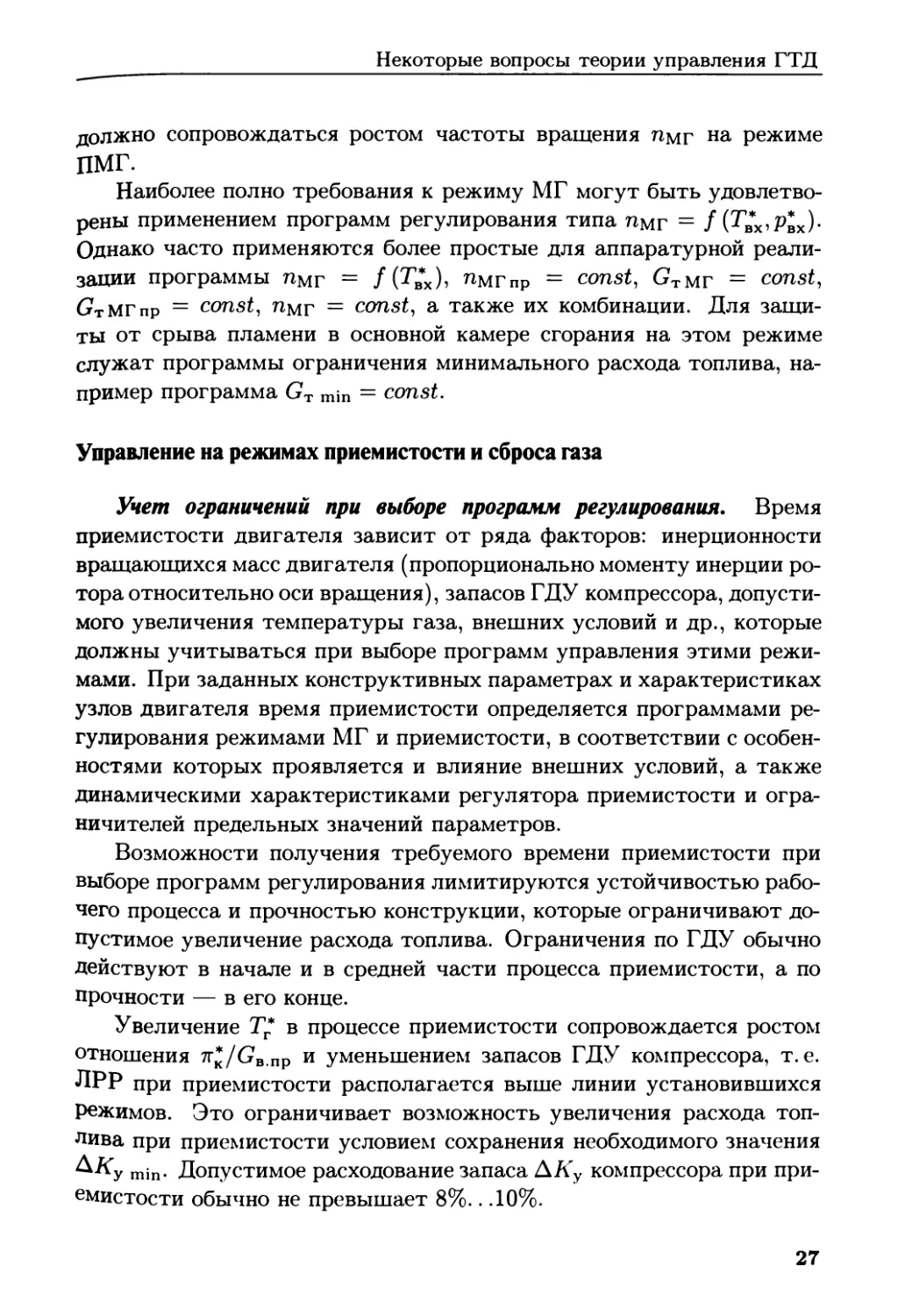

Рис. 1.1 Комбинированная программа регулирования

^г* max = const, и применение любой из программ nmax = const или

^г* max — co^is^ дает близкие результаты. Если напорность

компрессора отличается от средней, то поддержание постоянного значения

одного из параметров при изменении Т*х приведет к отклонению другого

параметра. В результате, при выполнении программы nmax = const

нужно ограничивать Т* тах при росте Т*х для высоконапорного

компрессора. При Т* max = const в двигателе с низконапорным

компрессором нужно ограничивать величину nmax.

При любой напорности компрессора в области низких значений Т*х

(высоких ппр) происходит снижение ДА^У, и для защиты от помпажа

компрессора необходимо вводить ограничение максимального

значения параметра ппр программой ппр max = const. При управлении в

соответствии с этой программой в случае изменения Т*х сохраняется

подобие режимов работы двигателя, все приведенные параметры, в

том числе ДА'у, остаются неизменными, а температура Т* и

физическая частота вращения ггф увеличиваются при росте Т*х.

Необходимость учета комплекса регулируемых и ограничиваемых

параметров путем воздействия на один регулирующий фактор GT

приводит к использованию комбинированных программ

регулирования. В этом случае соответствующим выбором программы

регулирования (ограничения) одного из параметров (например, частоты

вращения) при его регулировании по замкнутому циклу косвенно

ограничиваются остальные параметры (ггпр max, T*max).

Вид комбинированной программы nmax = f (T*x) применительно

к двигателю с компрессором высокой напорности показан на рис. 1.1

(сплошная линия). Здесь основной диапазон режимов, находящийся в

22

Некоторые вопросы теории управления ГТД

интервале значений Т*х1 < Т*х < Т*х2, обеспечивается ограничением

частоты вращения ггтах = const. При росте Т*х увеличивается ТГ*,

достигая максимума при Т*х = Т*х2, после чего необходимо

выполнять условие Т* = const путем снижения частоты вращения. При

Т£х < Т*х1 нужно ограничивать параметр ппр max = const, чтобы

сохранить необходимый запас ГДУ компрессора.

Более точное регулирование достигается применением отдельных

каналов регулирования для каждого из параметров с последующим

селектированием сигналов управления по определенному принципу.

В двигателе с регулируемым соплом (при нерегулируемых

компрессоре и турбине) этот орган дает еще одну степень свободы и

может быть использован для регулирования температуры Тг*, что

позволяет независимо управлять параметрами п и Т* по программам

ftmax — const, Т* тах = const. При одновременном выполнении этих

программ величина 7Г* не является постоянной и ее изменение вдоль

ЛРР определяет необходимое изменение площади сопла, зависящее от

напорности компрессора.

Регулирование температуры газа с помощью площади FKp может

быть осуществлено также по замкнутой или разомкнутой схеме по

программам FKp = f (Тв*х), тг* = f {T*x) и обеспечивает работу

двигателя везде, где нет ограничения величины АКУ. Для независимого

регулирования параметра АКУ нужны дополнительные регулирующие

факторы, например, регулируемые СА турбины, что является делом

будущего, или регулирование компрессора, широко используемое на

практике.

Регулирование компрессора. Снижение запасов ГДУ

нерегулируемого многоступенчатого высоконапорного компрессора при

уменьшении ппр связано с увеличением рассогласования ступеней,

приводящего к уменьшению осевой скорости потока на входе в первые

ступени. В результате на оптимальном режиме работы компрессора

углы атаки в его первых ступенях увеличиваются, приближаясь к

критическим, а запасы устойчивости этих ступеней и всего

компрессора уменьшаются. Режимы работы средних и последних ступеней

при этом могут соответствовать достаточным запасам устойчивости.

Поэтому все методы регулирования многоступенчатого компрессора

с Целью увеличения его запасов устойчивости при снижении ппр

направлены на уменьшение углов атаки в первых ступенях для прибли-

23

ГЛАВА 1

жения их к расчетным значениям. Регулирование компрессора может

преследовать и ряд других целей, например, повышение

коэффициента полезного действия (КПД) и снижение уровня вибронапряжений

в лопатках, увеличение расхода воздуха.

Изменение углов атаки в ступенях компрессора может быть

осуществлено путем изменения углов установки лопаток НА как

входного (ВНА), так и нескольких первых ступеней. Уменьшение углов

установки (прикрытие) НА приводит к уменьшению углов атаки

рабочих лопаток и увеличению запаса ГДУ компрессора. Одновременное

управление лопатками НА нескольких первых ступеней более

эффективно, чем управление только ВНА. При уменьшении углов установки

напорные ветви на характеристике компрессора смещаются в

направлении меньшего расхода воздуха и большего КПД компрессора.

Программы регулирования НА задаются по отклонению угла

установки лопаток рна от его расчетного значения. В случае

движения лопаток НА в сторону «прикрытия» угол (/?на имеет

отрицательные значения. Используемые обычно программы регулирования

НА компрессора в виде рна = /(^пР) позволяют осуществить

регулирование параметра АКУ по разомкнутой схеме.

Другим методом повышения запасов устойчивости компрессора

является перепуск воздуха из его тракта через окна, открываемые с

помощью клапанов или специальной ленты. Наиболее эффективным

является перепуск из средних ступеней, так как способствует

приближению к расчетным режимам работы как первых, так и последних

ступеней компрессора. В результате увеличиваются запасы

устойчивости компрессора в области пониженных значений ппр. При

перепуске напорные характеристики смещаются в направлении больших

значений GB.np и 7Г*, а КПД обычно снижается. Управление

перепуском часто осуществляют дискретно, например, путем полного

открытия окон при достижении определенного значения ппр.

Для двигателей типа ТРДД характерно снижение АКу обоих

каскадов компрессора (вентилятора и компрессора) при увеличении ггпр,

что связано с применением регулирования НА. Ограничение АКУ т1П

наступает обычно при ггпр > 100%. Для защиты от нарушения ГДУ

компрессора вводится программа ограничения параметра ггв>пр max

или Як.пртах- На максимальных режимах работы действует весь

комплекс рассмотренных выше ограничений параметров двигателя.

Один из регулирующих факторов — площадь сопла FKp — может

24

Некоторые вопросы теории управления ГТД

быть использован для задания положения ЛРР на характеристике

вентилятора в ТРДДФ. Вариант управления выбирается исходя из

требований к характеристикам двигателя. Расположение ЛРР на

характеристике вентилятора определяет не только его запасы ГДУ,

но и интенсивность нарастания тяги при увеличении скорости

полета. Таким образом, выбором программы управления площадью

сопла можно формировать необходимую тяговую характеристику

двигателя.

Регулирование на дроссельных режимах

Дроссельные режимы задаются с помощью РУД и

осуществляются, в основном, при уменьшении расхода топлива. Главное

требование к этим режимам состоит в получении наибольшей

экономичности, в первую очередь на крейсерских режимах.

Наилучшая экономичность двигателя на крейсерских режимах

может быть достигнута, если уменьшение тяги сопровождается

значительным снижением температуры газа Тг* при минимальном

изменении расхода воздуха GB и степени повышения давления 7Г*. На

характеристиках компрессора может быть выделена область

расположения линий дроссельных режимов при разных программах

управления. Границами этой области являются линии дроссельных

режимов, соответствующие программам nmax = const, T*max = const.

Осуществление таких программ требует управления площадью

критического сечения сопла FKp.

При наличии минимума на кривой Суп(п) целесообразно

применение комбинированных программ для оптимизации двигателя по

экономичности, например таких, в которых начальный этап

дросселирования осуществляется по программе nmax = const до достижения

режима, соответствующего Суп т1П для этой программы, а затем —

при уменьшении п. Следует иметь в виду необходимость получения

достаточно большой частоты вращения на режиме малого газа (МГ),

что позволяет уменьшить время приемистости. В двигателе с

регулируемым соплом его раскрытие на этом режиме позволяет, понизив Тг*,

получить требуемую тягу при повышенных значениях частоты пмг и

удельном расходе Суд. Ухудшение экономичности на режиме ЗМГ не

имеет большого значения. Вместе с тем уменьшение диапазона

изменения п в интервале пмг ... птах и возможность более существенного

25

ГЛАВА 1

увеличения Т* от Т*мг до Т* тах в процессе приемистости двигателя

приводит к уменьшению времени приемистости. Наибольшее

распространение для управления на дроссельных режимах получила

программа регулирования расхода топлива со снижением частоты

вращения п = f (аруд,Т*вХ). Такое дросселирование, как отмечалось,

происходит при уменьшении Суд на крейсерских режимах.

Применяется и ряд дополнительных программ управления для

улучшения экономичности на крейсерских режимах, например

программа управления специальной заслонкой, изменяющей расход

воздуха, отбираемый от компрессора для охлаждения турбины

высокотемпературных двигателей. Уменьшение отбора воздуха при частоте

вращения, соответствующей диапазону крейсерских режимов,

способствует снижению Суд.

Программы регулирования на режиме малого газа

Особенности регулирования ГТД на режиме МГ вытекают из

требований, предъявляемых к этому режиму. Основным из них считается

требование получения минимальной тяги при параметрах режима

работы двигателя, обеспечивающих требуемое время приемистости и

необходимые запасы устойчивости компрессора и камеры сгорания,

когда имеется ограничение области устойчивой работы последней по

«бедному» срыву.

При выборе программ регулирования на режиме МГ необходимо

учитывать задачи интеграции двигателя и самолета.

На режиме ЗМГ целесообразно сохранение постоянной тяги при

изменении внешних условий. Потребная тяга на режимах ПМГ

обусловлена типом и характеристиками самолета, так как зависит от

допустимого угла наклона глиссады, аэродинамического качества

самолета, его взлетной тяговооруженности. Так, для дозвукового

пассажирского самолета потребная для безопасного снижения тяга

существенно больше, чем для маневренного сверхзвукового самолета,

траектории снижения которого более крутые. В отдельных случаях,

например при наличии длительных режимов торможения,

определенное значение имеет экономичность режима ПМГ. При полете с

высокими сверхзвуковыми скоростями из-за ограничения хода

регулирующих органов ВЗ может потребоваться ограничить диапазон

дросселирования двигателя. В этом случае увеличение скорости полета

26

Некоторые вопросы теории управления ГТД

должно сопровождаться ростом частоты вращения пмг на режиме

ПМГ.

Наиболее полно требования к режиму МГ могут быть

удовлетворены применением программ регулирования типа пмг = / (^х'Рвх)-

Однако часто применяются более простые для аппаратурной

реализации программы пмг = f {T^x), ^мгпр = const, GTMr = const,

С?тМГпр = const, пмг = const, а также их комбинации. Для

защиты от срыва пламени в основной камере сгорания на этом режиме

служат программы ограничения минимального расхода топлива,

например программа GT mjn = const.

Управление на режимах приемистости и сброса газа

Учет ограничений при выборе программ регулирования. Время

приемистости двигателя зависит от ряда факторов: инерционности

вращающихся масс двигателя (пропорционально моменту инерции

ротора относительно оси вращения), запасов ГДУ компрессора,

допустимого увеличения температуры газа, внешних условий и др., которые

должны учитываться при выборе программ управления этими

режимами. При заданных конструктивных параметрах и характеристиках

узлов двигателя время приемистости определяется программами

регулирования режимами МГ и приемистости, в соответствии с

особенностями которых проявляется и влияние внешних условий, а также

динамическими характеристиками регулятора приемистости и

ограничителей предельных значений параметров.

Возможности получения требуемого времени приемистости при

выборе программ регулирования лимитируются устойчивостью

рабочего процесса и прочностью конструкции, которые ограничивают

допустимое увеличение расхода топлива. Ограничения по ГДУ обычно

действуют в начале и в средней части процесса приемистости, а по

прочности — в его конце.

Увеличение Т* в процессе приемистости сопровождается ростом

отношения 7T*/GB.nP и уменьшением запасов ГДУ компрессора, т.е.

ЛРР при приемистости располагается выше линии установившихся

режимов. Это ограничивает возможность увеличения расхода

топлива при приемистости условием сохранения необходимого значения

^-^у min- Допустимое расходование запаса ДА"У компрессора при

приемистости обычно не превышает 8%.. .10%.

27

ГЛАВА 1

Из условия прочности лопаток турбины должна быть ограничена

температура Т*. В связи с тем, что на режимах с пониженной

частотой вращения (п < ггтах) окружные скорости и напряжения от

центробежных сил в лопатках меньше, а также вследствие инерционности

процесса прогрева лопаток турбины, при приемистости допускаются

небольшие кратковременные превышения температурой газа

значения Т* тах. Величина и время допустимого заброса

(перерегулирования) температуры зависят от термопрочности материала лопаток и

эффективности системы охлаждения, однако во всех случаях следует

иметь в виду отрицательное влияние заброса на ресурс двигателя. По

условию сохранения механической прочности ограничены и

допустимые забросы частоты вращения при приемистости.

Еще одно ограничение допустимого увеличения GT связано с

возможностью «богатого» срыва процесса горения в камере сгорания,

который возможен на режимах полета при минимальных давлениях в

тракте двигателя.

Программа управления на режиме приемистости позволит

осуществить этот процесс за минимальное возможное время, если в

диапазоне частот от пмг ДО птах обеспечит максимальные избытки

топлива, допустимые из условия сохранения необходимых запасов

устойчивости и прочности в соответствии с перечисленными

ограничениями. Характер такого процесса в плоскости характеристик

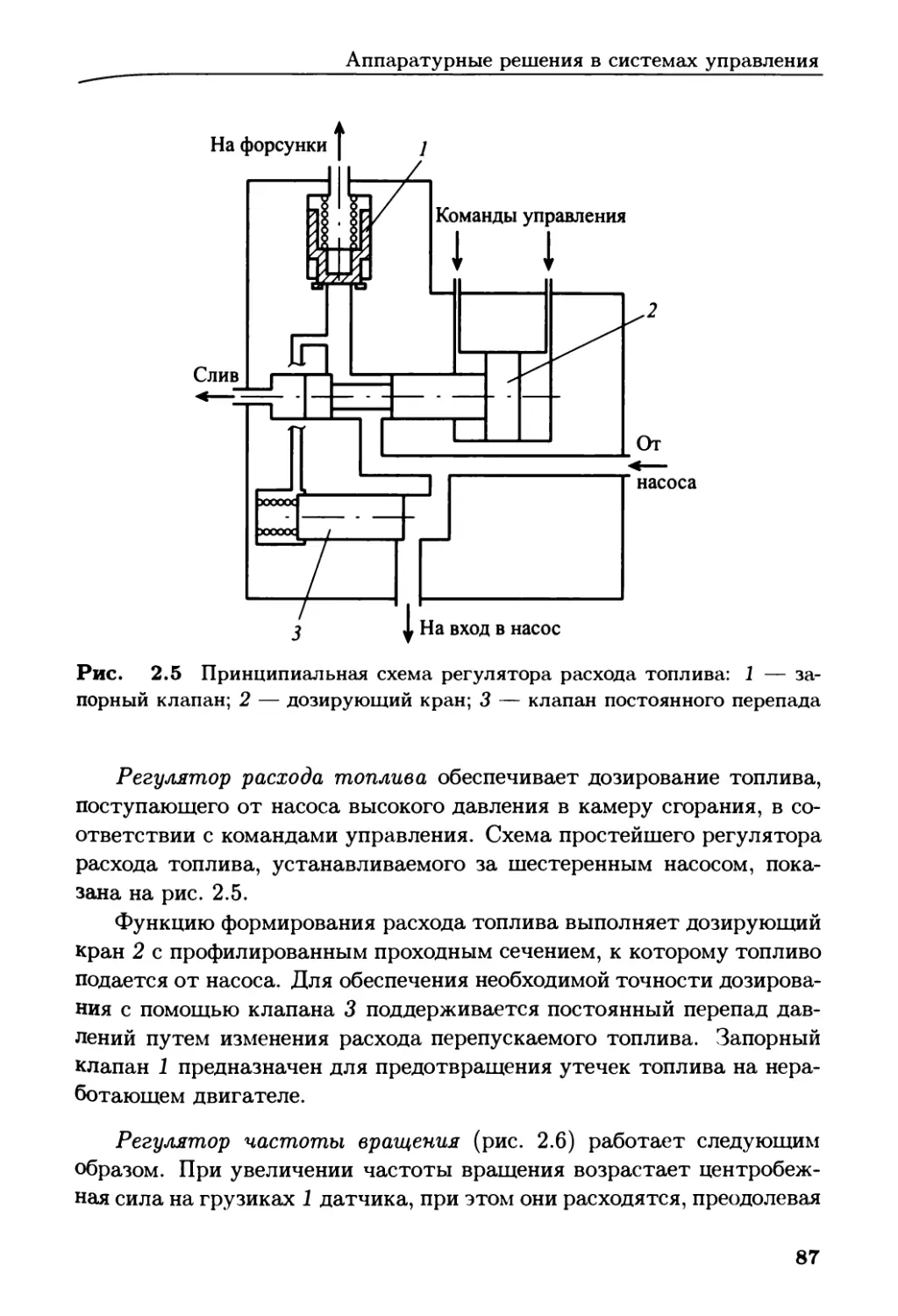

Рис. 1.2 Процессы приемистости и сброса в плоскости характеристик

компрессора: 1 — линия установившихся режимов работы; 2 — процесс

приемистости; 3 — процесс сброса

28

Некоторые вопросы теории управления ГТД

компрессора показан на рис. 1.2. Практически получаемое время

приемистости обычно больше минимального возможного вследствие как

неоптимальности программ управления при изменении внешних

условий, так и погрешностей их реализации, к которым относятся

статические и динамические погрешности регуляторов. К увеличению

времени приемистости приводит и отвод тепла в конструкцию

двигателя.

Если в комплексе программ регулирования двигателя имеется

программа Т*тах = const, то программа управления приемистостью

в первую очередь должна обеспечивать сохранение в этом процессе

необходимых запасов устойчивости компрессора. Так как прямое

измерение запасов устойчивости компрессора невозможно, применяют

программы управления приемистостью, учитывающие их косвенно.

Требования к процессу приемистости при изменении внешних

условий наиболее полно удается выполнить при дозировании топлива в

соответствии с программами, позволяющими обеспечить подобие

переходных режимов в двигателе. Этому условию удовлетворяет

поддержание заданных значений комплексов параметров, содержащих

отношение GT/p*, которое характеризует коэффициент избытка воздуха

и температуру газа. По величине этого отношения можно

определить положение границ помпажа компрессора и области устойчивой

работы камеры сгорания. Программы управления приемистостью,

построенные на базе комплексов параметров такого типа, могут иметь

вид:

-7 = /М*х); ~?-=const- -2L=/(nnp); -f =/«) и др.

Недостаток этих программ заключается в невозможности при их

выборе достаточно точно учесть такие факторы, как изменение

коэффициента полноты сгорания топлива, отвод тепла в конструкцию

двигателя и т. п., что в результате не позволяет выполнить требования ко

времени приемистости при изменении условий эксплуатации. Это

позволяют сделать программы регулирования, использующие комплекс

параметров, который включает ускорение ротора dn/dt:

dn 1 dn 1

-dtpK=const; ^ = /(Ппр) идр-

29

ГЛАВА 1

Однако в этом случае менее точно учитываются ограничения по

запасам ГДУ. Поэтому в современных САУ используют одновременно

оба типа программ, причем на программы первого типа возлагается

задача защиты от нарушения ГДУ.

На процесс приемистости двигателя существенно влияют

программы управления элементами его проточной части. Повышение

АКУ компрессора в области пониженных частот вращения и на

режиме МГ путем регулирования компрессора и раскрытия сопла

позволяет увеличить здесь допустимые избытки топлива и сократить

время приемистости.

Регулирование компрессора и сопла в процессе приемистости с

целью уменьшения ее длительности направлено на увеличение

мощности турбины, приводящее к возрастанию ускорения ротора. Для

этого НА компрессора необходимо регулировать на увеличение

расхода воздуха GB, т.е. на раскрытие, при повышении частоты

вращения. Целесообразно опережающее раскрытие по сравнению с

необходимым для установившихся режимов работы двигателя, что может

быть осуществлено использованием в алгоритмах управления

сигналов по производным dn/dt, dp^/dt.

Сохранение сопла при приемистости раскрытым позволяет иметь

повышенное значение 7Г*. Однако для получения минимального

времени приемистости по тяге целесообразным оказывается уменьшать

площадь сопла в этом процессе так, чтобы достигнуть требуемого

прикрытого положения при приближении частоты вращения к

значению ггтах. Выбор программ управления элементами проточной части

двигателя и дозированием топлива при приемистости взаимосвязан.

При сбросе частоты вращения уменьшением GT снижаются Т* и

отношение 7r*/GB. В результате ЛРР проходит ниже линии

установившихся режимов. Поэтому ограничение по устойчивости

компрессора в этом процессе не происходит. В этом случае оно может быть

обусловлено неустойчивостью работы камеры сгорания при

обеднении смеси (бедный срыв), наиболее вероятной на режимах

пониженных давлений в тракте двигателя. Защитой от такого срыва служит

ограничение минимального расхода топлива GT. Другими факторами,

ограничивающими скорость сброса, являются опасность

возникновения недопустимых напряжений в нагретых элементах конструкции

при быстром охлаждении, а на сверхзвуковых режимах полета —

возможность помпажа воздухозаборника.

30

Некоторые вопросы теории управления ГТД

Управление при сбросе частоты вращения, позволяющее учесть

существующие ограничения, может быть выполнено путем

применения программ уменьшения расхода топлива, аналогичных

программам управления приемистостью, например, использующих комплексы

параметров GT/p*, (dn/dt)(l/pl).

Влияние отвода тепла и прогрева конструкции. На процессы

приемистости двигателя, особенно при малом времени приемистости,

заметно влияет изменение теплового состояния его конструкции,

которое имеет место при запуске и приемистости холодного двигателя,

а также при переводе его с одного режима работы на другой. При

этом происходит отвод части тепла от воздуха и газа в материалы

конструкции, что вызывает понижение температуры газа, а процессы

в непрогретом двигателе протекают при пониженных КПД

лопаточных машин (компрессора, турбины) вследствие увеличенных зазоров

в последних.

Влияние прогрева таково, что если, например, для двигателя с

расчетным временем приемистости около 4 с через 0,5.. .1,5 мин

после начала запуска перевести РУД в положение максимального

режима работы двигателя, то через 10.. .15 с сила тяги может составить

лишь 90% необходимой РтаХ5 а значения 95% Ртах сила тяги

достигнет лишь через несколько минут. Наиболее сильное влияние

оказывает изменение радиальных зазоров в турбине и компрессоре, которые

в непрогретом двигателе больше расчетных. Это более длительный

процесс (занимает несколько минут), чем отвод тепла в конструкцию,

который длится несколько десятков секунд. Количественные

характеристики влияния прогрева зависят от конкретной конструкции и

материалов, из которых изготовлен двигатель, а также от способов

управления им.

Повышенные зазоры в компрессоре на режиме МГ снижают АКУ,

что приходится учитывать при выборе программ управления

приемистостью, уменьшая избытки дозируемого топлива. Иногда вводятся

ограничения в порядок управления двигателем, в соответствии с

которыми требуется предварительный прогрев двигателя после запуска

на режиме МГ до перевода РУД на более высокий режим. Для

маневренного самолета переходные режимы составляют значительную

Долю времени его работы и, таким образом, двигатель длительно

работает в режиме тепловой нестационарности.

31

ГЛАВА 1

Существенно, что в процессе приемистости непрогретого

двигателя при замедленном росте частоты вращения и температуры газа

регулятор-ограничитель параметра Т* вступает в работу, когда

частоты вращения еще малы, что также замедляет процесс. Это

замедление может быть частично скомпенсировано лишь в двигателе,

имеющем запасы по Т* в данных условиях эксплуатации.

Перспективным является управление зазорами в лопаточных

машинах как конструктивными методами, путем организации

направленных тепловых потоков и выбора сочетания материалов статора

двигателя, так и с помощью САУ.

Управление на режиме запуска

Возможность быстрого и надежного запуска является одной из

важнейших характеристик двигателя. Управление на режиме запуска

должно обеспечивать выход двигателя на режим МГ за заданное

время при выполнении ограничений по ГДУ и прочности. Время запуска

£зап нормируется в зависимости от назначения самолета, на котором

устанавливается двигатель. Как правило, величина £зап примерно на

порядок больше времени приемистости.

В стартовых условиях для запуска ГТД осуществляется раскрутка

одного из роторов с помощью стартера, так как автономная работа

двигателя возможна лишь при частоте вращения, при которой

вращающий момент, развиваемый турбиной, становится больше момента

сопротивления. Время запуска £зап зависит от ряда факторов,

главными среди которых являются момент инерции ротора (уменьшение

момента инерции — сокращение £3ап), мощность стартера

(увеличение мощности — снижение £зап)5 время отключения стартера, частота

вращения на режиме МГ (пкмг)5 запасы ГДУ компрессора и камеры

сгорания, допустимое повышение Тг*.

Процесс запуска ГТД можно представить тремя этапами [10]:

(1) раскрутка ротора стартером без подачи топлива в двигатель

(холодная прокрутка) до частоты nKi, при которой в камеру

сгорания подается и воспламеняется топливо;

(2) одновременная работа стартера и турбины до частоты пК2, когда

стартер отключается;

(3) работа двигателя без стартера, раскрутка ротора турбиной с

увеличением частоты вращения до величины пкмг-

32

Некоторые вопросы теории управления ГТД

Характерные значения частот вращения на границах этапов:

nKi = (0,1.. .0,2)nK max,

пК2 = (0,3...0,45)пктах,

пкмг = (0,65.. .0,7)пк тах.

Длительность первого и второго этапов составляет 70%.. .90%

времени запуска.

При выборе программы управления на запуске учитывается, что

основное ограничение расхода топлива определяется запасами ГДУ

компрессора, снижение которых начинается после достижения

частоты пК1, когда воспламеняется топливо и возрастает Т*. В конце

третьего этапа подача топлива уменьшается при переходе к режиму

МГ. На этом этапе, а иногда и на втором, может быть достигнуто

предельное допустимое значение Тг*тах и расход топлива GT должен

быть уменьшен.

Исходным для запуска в полете является режим авторотации, при

котором запуск может быть осуществлен без включения стартера

путем подачи топлива и включения зажигания. Для расширения

области надежного запуска может использоваться включение стартера.

Основное ограничение запуска в полете связано с устойчивой работой

камеры сгорания, причем отрицательное влияние на условия

воспламенения и устойчивого горения оказывают снижение уровней

давления и температуры, увеличение скорости потока на входе в камеру

сгорания. В результате область режимов полета, в которой возможен

запуск, ограничивается по скорости и высоте. Время запуска с ростом

высоты увеличивается вследствие уменьшения избыточной мощности

турбины и возрастания частоты вращения на режиме МГ.

С учетом рассмотренных закономерностей программа управления

двигателем на режиме запуска при пк < пк\ до воспламенения

топлива может быть представлена функциональной зависимостью вида

^т = / (Рвх> ^в*х' *т), где ^т — температура топлива.

Для управления после воспламенения топлива подход к выбору

программ управления аналогичен рассмотренному для режима

приемистости. Применяются программы типа GT/p*x = f {пк,Т*у.) или

пк/р1х = f (nK, Т*х) с использованием первой программы для защиты

от нарушения ГДУ. Функции защиты от помпажа компрессора

могут, кроме того, выполняться системой противопомпажной защиты, а

Для ограничения Т* может быть дополнительно применена программа

ттах = /(^в*х)-

33

ГЛАВА 1

Защита двигателя от помпажа компрессора

Надежная работа СУ самолета при действии на нее сильных

возмущений или при значительном отклонении условий работы от

расчетных обеспечивается применением специальных программ

управления, предназначенных для защиты двигателя от помпажа

компрессора. Для повышения запасов устойчивости компрессора

такие программы предусматривают управление органами механизации

проточной части двигателя (прикрытие НА компрессора, раскрытие

сопла) и/или уменьшение расхода топлива для перевода двигателя на

пониженный режим работы по сигналам, характеризующим

появление опасных возмущений, возникновение помпажа компрессора или

явлений, предшествующих ему. После устранения опасного режима

происходит восстановление исходного режима двигателя. При этом

управление двигателем в процессе изменения режима его работы

осуществляется в соответствии с программами регулирования на

переходных режимах.

Программы управления ГТД с ФКС на форсированных режимах работы

Управление на режиме полного форсирования. Максимальная тяга

на форсированном режиме при наилучшей экономичности может быть

получена при максимальных значениях параметров турбокомпрессора

(Гг*тах, птах) и температуры газа в ФКС (T<£ тах). В связи с этим

на форсированных режимах целесообразно сохранять максимальный

режим работы турбокомпрессора. Это может быть достигнуто

сохранением при работе форсажной камеры такого же значения 7Г*Е, как

и на нефорсированном режиме. При этом газогенератор

регулируется в соответствии с рассмотренными выше программами

регулирования.

Условие равенства расходов газа через турбину и сопло в

турбореактивном двигателе с ФКС (ТРДФ), записанное в предположении

сверхкритических перепадов давлений на них и при пренебрежении

величиной Ст.ф, приводит к приближенному соотношению

* ^кр.ф V ^г* _ .

34

Некоторые вопросы теории управления ГТД

йз которого следует, что при площади соплового аппарата Fca =

= const и 7г* = const переход на форсированный режим должен

сопровождаться раскрытием сопла.

Двигатели с большой регулируемой степенью форсирования

имеют регулируемое сопло. Если регулирование частоты п в ТРДФ

производится воздействием на расход топлива в основной камере

сгорания, то неизменность режима работы газогенератора обеспечивается

сохранением на форсированных режимах зависимости 7г* (Тв*х),

имеющей место для режимов без форсажа, путем регулирования площади

сопла по замкнутой или разомкнутой схемам в соответствии с

программами 7г* = / (Т*х), FKp = f (Т*х) и др. При дозировании топлива

в ФКС в соответствии с условием Т<£ = const суммарный

коэффициент избытка воздуха а^ возрастает при увеличении температуры

Т*х. Для получения максимальной степени форсирования двигателя в

изменяющихся условиях полета целесообразно регулировать Ст.ф при

аЕ = const, что может быть приближенно выполнено применением

программ типа Ст.ф/р* = const.

Для ТРЛЛФ со смешением потоков увеличение скорости полета

сопровождается ростом степени двухконтурности га, в связи с чем

увеличение GB опережает рост давления р*. Для сохранения при

изменении внешних условий а^ = const при формировании программы

дозирования форсажного топлива должна быть введена коррекция по

величине га. Но, так как Т* и га являются функциями температуры

Т*х, на режиме ПФ программа для Ст.ф может быть сформирована в

виде:

Рк

Такая программа, обеспечивающая выполнение условия а^ =

= const для ТРДДФ, показана на рис. 1.3 во взаимосвязи с

программами регулирования газогенератора и изменением параметров а^

и га. На участке 1, где ограничена величина пв.пр тах, сохраняется

wi = const, a T* растет при увеличении Т*х, что определяет

необходимость снижения Ст.ф/р*. На других участках программы, где

ограничиваются величины nB max и Т* тах, увеличивается степень

Двухконтурности га и отношение Ст.ф/р*. С ростом Т* на участке 2

Уменьшается скорость возрастания Ст.ф/р*. Температура газа Т£

постоянно повышается при увеличении Т*х.

35

ГЛАВА 1

УвхО Увх1 Увх2 Увх

Рис. 1.3 Программа дозирования топлива в ФКС: 1 — пв.Пр max = const]

2 Пв max = COnst\ 3 Tr*max = Const

Для регулирования сопла на форсированных режимах работы

ТРДДФ используются программы типа 7г* = / (Тв*х), 7г* = /(nB.np),

*£в = / К.пр), где тг*пъ = р*см/р*ъх.

Получению максимальной тяги на форсированных режимах

способствует управление площадью не только критического сечения FKp,

но и среза сопла Fc из условия обеспечения полного расширения в

нем, например в соответствии с программой регулирования Fc =

= Гс (7ГС, -^Kpj*

Регулирование на дроссельных форсированных режимах. К

дроссельным форсированным режимам относятся режимы частичного и

минимального форсирования. Одно из важных требований к

последнему, направленное на облегчение пилотирования самолета, состоит

в получении тяги, минимально отличающейся от тяги на

максимальном режиме. Возможности выполнения этого требования ограничены

условием надежного запуска и устойчивой работы ФКС. Принципы

регулирования на дроссельных форсированных режимах аналогичны

рассмотренным для режима ПФ с той лишь разницей, что оно

осуществляется при пониженной степени форсирования. Способ

дросселирования, позволяющий получить наилучшую экономичность, состоит

в уменьшении степени форсирования (величины 7ф), например в

соответствии с программой Ст.ф/р* = /(аруд^вх) ПРИ сохранении неиз-

36

Некоторые вопросы теории управления ГТД

менным максимального режима работы газогенератора путем

выполнения программы nmax = / (Т*х) воздействием на GT, и 7г* = /(Т*х)

или других, перечисленных выше, воздействием на FKp.

Уменьшить или устранить разрыв в величине тяги,

соответствующей режимам МФ и МАХ, позволяет управление по методу

глубокого дросселирования форсажа (ГДФ), рассмотренного впервые в

работах Ю.П. Тихомирова. Сущность метода состоит в том, что

дросселирование двигателя по тяге на форсированном режиме

осуществляется при некотором снижении режима работы

турбокомпрессора, в результате чего при работающей ФКС может быть получена

тяга двигателя, соответствующая максимальному нефорсированному

режиму и даже меньше. При определении допустимого снижения

частоты пк при работе форсажной камеры следует учитывать

ограничения на ее устойчивую работу.

Программы управления для этого способа целесообразно

выбирать так, чтобы от режима МГ до режима, соответствующего частоте

тгкр < Пк max, регулирование осуществлялось по рассмотренным

выше программам. При пк = пкр включается форсажная камера и

дальнейшее увеличение тяги происходит при одновременном

повышении частоты вращения пк (до значения пк тах) и степени

форсирования. Такое управление обеспечивается соответствующим выбором

программ пк = /(аРуд,Тв*х) и Ст.ф/р* = /(аРУД,Тв*х). При

управлении по программам ГДФ скачок тяги, соответствующий

включению ФКС, уменьшается и смещается в область более низких значений

тяги. Топливная экономичность двигателя на режимах ГДФ

ухудшается.

Регулирование на переходных режимах при изменении степени

форсирования. Условие сохранения неизменным режима работы

турбокомпрессора при работающей ФКС на переходных режимах,

вызванных изменением степени форсирования (при включении и выключении

форсажа, форсажной приемистости и сбросе), может быть выполнено

при согласованном изменении Ст.ф и площади FKp. Особенностью

Двигателей типа ТРДДФ является возможность непосредственного

газодинамического влияния процессов в форсажной камере и сопле

на режим работы вентилятора через наружный контур.

Точное согласование изменения Ст.ф и FKp при требовании

минимального времени получения форсажной тяги не всегда может быть

37

ГЛАВА 1

выполнено из-за ограничений по быстродействию регулятора

площади сопла, которое оказывается недостаточным при быстром (близком

к скачкообразному) изменении Ст.ф и параметров в ФКС в моменты

воспламенения смеси при включении форсажа, поступлении топлива

в форсажную камеру при заполнении топливных коллекторов, срыве

горения в форсажной камере.

В результате при изменении степени форсирования появляются

отклонения параметров потока газа на выходе из турбокомпрессора,

а в ТРДДФ — и из вентилятора, и возникают переходные режимы в

турбокомпрессоре двигателя. При этом характер переходных

процессов в системе зависит от программ управления двигателем на

установившихся и переходных режимах и характеристик регуляторов.

С целью получения требуемого качества переходных процессов

рассмотренные выше программы управления на установившихся

режимах корректируются так, чтобы повысить точность согласования

Ст.ф и FKp на переходных режимах. Если этого достичь невозможно,

в первую очередь стремятся обеспечить сохранение устойчивости

рабочего процесса. Эти цели достигаются ограничением скорости

изменения сигнала от РУД, поступающего на управление Ст.ф и FKp;

коррекцией подачи топлива в переходном процессе по фактической

величине площади сопла или величине 7Г*, например в соответствии

с программами вида Ст.ф/р* = /(аруд,^кр), Ст.ф/р* = /(аруд,7г*);

введением программ управления, позволяющих осуществить при

включении форсажа и форсажной приемистости раскрытие сопла,

опережающее подачу и воспламенение топлива, и др. Для сокращения

времени форсажной приемистости используются программы

предварительного заполнения топливных коллекторов. Уменьшить время

процессов форсажной приемистости и сброса тяги позволяет

управление по методу ГДФ.

Важное значение для обеспечения требуемых характеристик

процессов управления в основном и форсажном контурах двигателя на

форсированных режимах работы имеют вопросы согласования

регуляторов, определяющих расход топлива в форсажную камеру и

площадь критического сечения реактивного сопла. Такое согласование

достигается соответствующим выбором программ управления и

построением реализующих эти программы регуляторов.

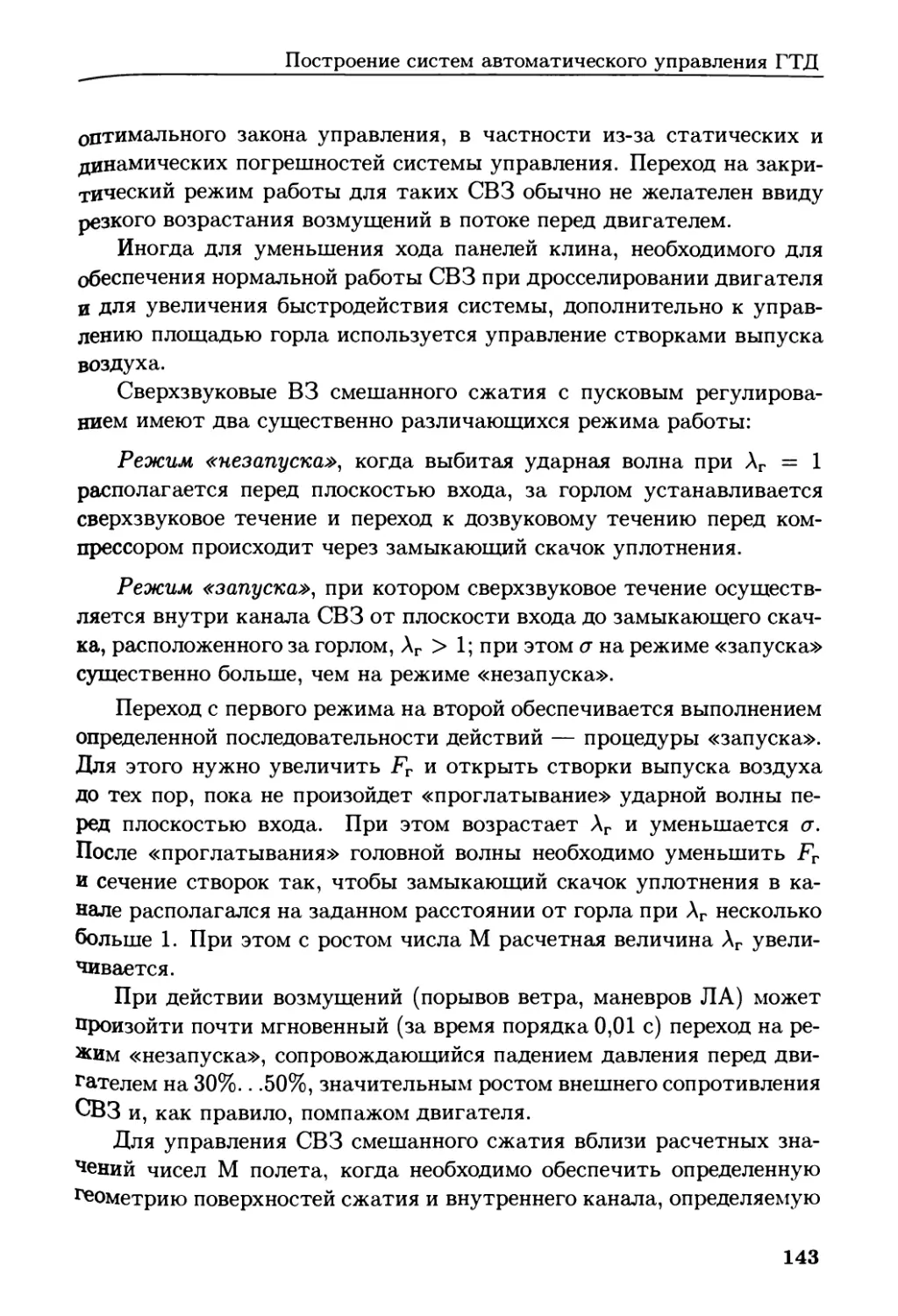

На рис. 1.4 показано одно из возможных сочетаний программ

управления двигателем типа ТРДДФ, обеспечивающих управление на

38

"к-/(аРУД' О

яктах=/(0

в max J v вх

АО

Т* =f(T*)

л ттах J Ул вх'

"в.пртах = СО™'

Ркпшк = const

ЛкМГ -/(Тв*х>Рвх)

°Ж =А"к> О

GTmn = COnst

Plx

Г

^-\К*

ТРДЦФ

птт

^в "кТтРЖР^

в регуляторы

ФвНА

ФкНА

= А<*РУД> О^кр.0

Защита от

вибрационного горения

вФКС

кр

Г«

^

^кр =/(«РУД- О

К =/Ю |

^ =л^кр. >д

ФвНА=/К.пр^Лв/Л)

ФкНА^К.пр'^к^')

Рис. 1.4 Программы управления ТРДДФ

ГЛАВА 1

установившихся и переходных режимах работы во всех условиях

эксплуатации.

1.2 Влияние эксплуатационных факторов на выбор

параметров регулирования

Одним из важнейших требований, предъявляемых к САУ

авиационных ГТД, является возможность поддержания тяги двигателя

на заданном режиме его работы независимо от состояния двигателя

(степени износа в эксплуатации, прогрева перед стартом) в пределах

запаса по температуре Тг*, условий окружающей среды (например,

влажности). На ее значение не должны оказывать заметного влияния

включение или отключение дополнительных потребителей мощности

и воздуха, а также различные регулирующие воздействия на

двигатель со стороны САУ (включение-выключение перепуска в

компрессоре и обдува корпусов, частичное ограничение подачи охлаждающего

воздуха, изменение положения регулируемых НА). Выполнение этого

требования важно для обеспечения надежности и безопасности

работы СУ и удобства управления самолетом.

Для снижения эксплуатационных расходов необходимо, чтобы в

процессе эксплуатации требовалось минимальное количество

дополнительных настроек САУ.

Для обеспечения указанных требований параметр регулирования

должен быть близко связан с тягой двигателя. Это позволяет

снизить загрузку экипажа операциями по управлению СУ. Упрощается

возможность выполнения взлета самолета на пониженных режимах

путем задания величины тяги в соответствии с конкретными

условиями (длиной ВПП, загрузкой самолета, параметрами внешней среды),

что способствует экономии ресурса двигателя и снижению

эксплуатационных расходов.

Для сохранения заданной величины тяги двигателя в течение

всего периода его эксплуатации необходимо иметь достаточный запас по

параметру Т* (он может достигать нескольких десятков градусов),

что должно учитываться на стадии выбора проектных параметров

двигателя.

В программах управления установившимися режимами работы

ТРДД используются различные параметры регулирования. Широко

40

Некоторые вопросы теории управления ГТД

применялось регулирование частоты вращения ротора высокого

давления пвд. На многих двигателях используется частота

вращения ротора низкого давления пнд (двигатели фирмы Дженерал

Электрик, CFM, PW6000, некоторые отечественные ТРПД). В двигателе

RB211-22B фирмы Роллс-Ройс и ряде двигателей ГП «Ивченко-

Прогресс» используется регулирование по величине 7Г* Е.

На ряде современных двухконтурных двигателей для

магистральных самолетов в качестве параметра регулирования используется

степень повышения давления в двигателе 7г*в, или EPR (Engine Pressure

Ratio), которая отвечает перечисленным требованиям для двигателей

как с раздельными контурами (JT9D-7R4, PW2000, PW4000), так и с

общим соплом (RB211-524G/H, RB211-535, V2500, BR700).

Далее сопоставляются различные параметры регулирования при

воздействии некоторых факторов на примере ТРПД с то «4,5.

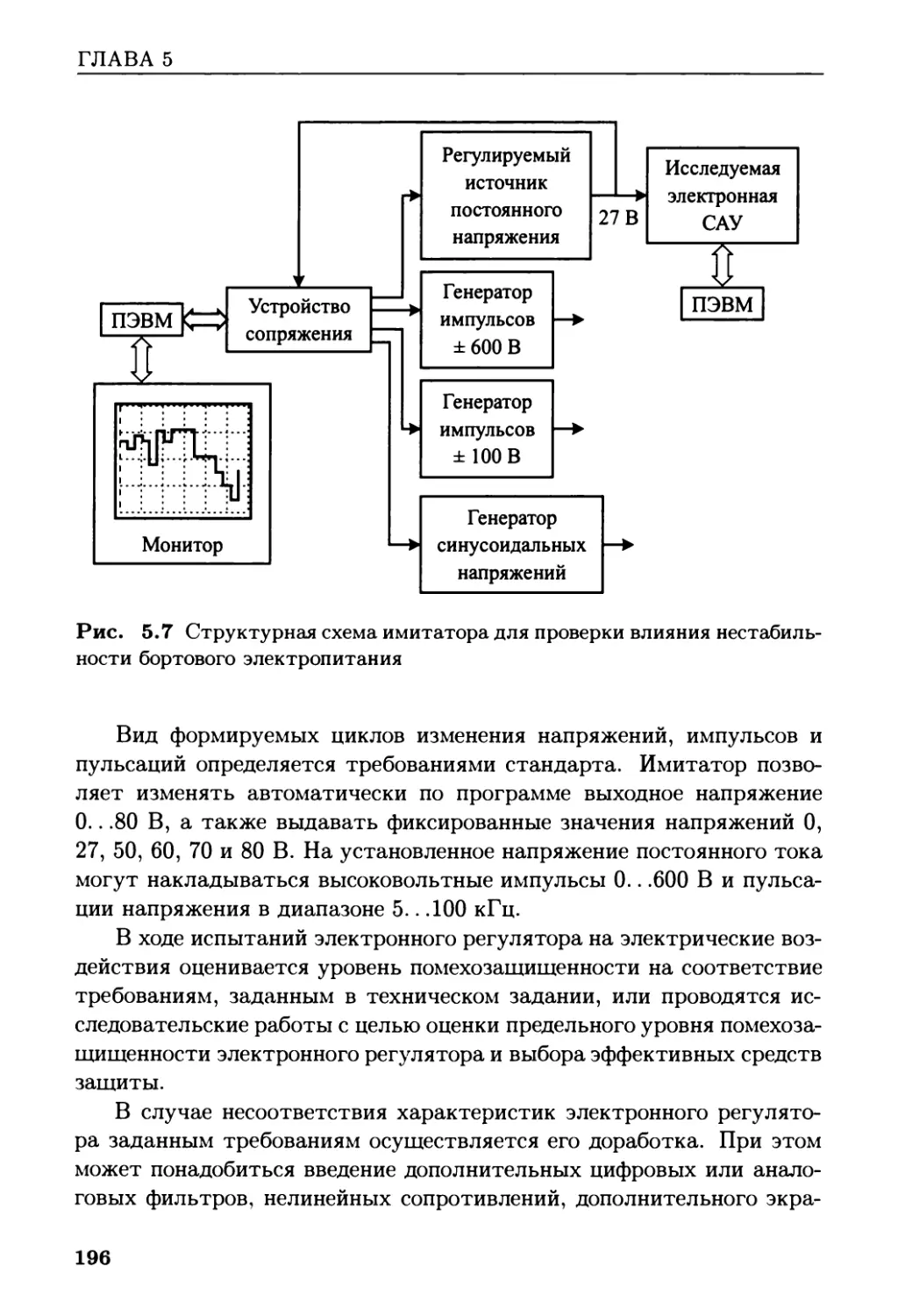

Износ и загрязнение элементов протонной части в процессе