Text

A. H. СМОЛЕНСКИЙ

КОНСТРУКЦИЯ

И РАСЧЕТ ДЕТАЛЕЙ

ПАРОВЫХ ТУРБИН

Допущено Министерством

высшего и среднего специального образования СССР

в качестве учебного пособия для машиностроительных техникумов

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1964

ПРЕДИСЛОВИЕ

Программой Коммунистической партии Советского Союза, при-

нятой на XXII съезде КПСС, намечено значительное развитие

электрификации нашей страны в ближайшие 20 лет. Современный

этап развития паротурбостроения характеризуется увеличением

агрегатных мощностей, повышением начальных параметров пара

и т. д.

Основным тенденциям развития отечественного паротурбострое-

ния посвящена I гл. книги.

В практическом освоении высоких начальных параметров пара

одной из основных проблем является наличие относительно де-

шевых материалов для деталей, работающих при высоких темпе-

ратурах и давлении, что определяется уровнем развития металлур-

гии в области жаропрочных сталей и их сплавов. Исходя из этого,

во II гл. рассматривается влияние температуры на физико-хими-

ческие свойства металлов.

В гл. III—X подробно рассматриваются отдельные узлы и де-

тали паровых турбин, при этом в каждой главе излагаются усло-

вия работы и требования, предъявляемые к рассматриваемым де-

талям и узлам.

Приводится вывод основных уравнений конструктивного рас-

чета деталей и узлов, даются примеры расчета и определяются

характеристики применяемых материалов с выбором допускаемых

напряжений. В книге дается критический анализ и некоторые

рекомендации по совершенствованию конструкций основных де-

талей.

С изменением внешних условий, определяемых в основном

уровнем развития техники, качественная оценка меняется, и по-

этому никакой критерий качества не может рассматриваться как

абсолютный. Следовательно, критерии качества конструкций эле-

ментов и турбины в целом не могут быть постоянными и имеют

смысл только в связи с определенными условиями работы и предъ-

являемыми требованиями. Кроме того, качество конструкции от-

дельных деталей турбин оценивается с учетом взаимодействия

их со смежными деталями и узлами, оказывающими влияние на

их работу, а также с учетом работы турбины в целом.

Технология изготовления и сборки деталей, вопросы эксплуа-

тации и исследования, проводимые в различных организациях,

здесь изложены кратко лишь в объеме, поясняющем условия ра-

боты и позволяющем провести критический анализ рассматривае-

мых конструкций для определения путей внесения конструктив-

ных изменений в отдельные элементы паровых турбин.

Методика расчетов деталей турбин, изложенная в книге, ши-

роко применяется на отечественных турбостроительных заводах.

Приведенные примеры расчетов деталей и узлов помогут читателям

приобрести практические навыки по расчету деталей турбин, под-

бору для них материалов и допускаемых напряжений, что также

будет способствовать лучшему усвоению учебных сведений.

ГЛАВА 1

НАПРАВЛЕНИЕ РАЗВИТИЯ СОВРЕМЕННОГО

ТУРБОСТРОЕНИЯ В СССР

Электрификация является стержнем строительства экономики

коммунистического общества, играет ведущую роль в развитии

всех отраслей народного хозяйства по обеспечению современного

технического прогресса. Поэтому

в области производства электро-

энергии необходимо обеспечить

опережающие темпы. План элек-

трификации страны предусматри-

вает доведение выработки электро-

энергии в последнем году семиле-

тия, в 1965 г., до 500—520 млрд.

квт-ч (фиг. 1).

Годовое производство электро-

энергии к 1970 г. должно быть

доведено до 900—1000 млрд, квт-ч,

а к 1980 г. до 2700—3000 млрд.

квт-ч. Установленная мощность

на электростанциях СССР в 1980 г.

должна составить 540—600 млн.

кет, что более чем в 9 раз боль-

ше мощности электростанции в на-

чале семилетия 1959—1965 гг.

Единая энергетическая си-

стема в СССР создаст достаточ-

ные резервы мощностей, позволя-

ющие перебрасывать электроэнер-

гию из восточных районов в

европейскую часть страны, и свя-

Фиг. 1. Графики роста мощностей

электростанций и годовой выработ-

ки электроэнергии в СССР в период

1960—1980 гг.

1 — годовая выработка электроэнергии

в миллиардах квпг-ч\ 2 — мощность

электростанций в Гвт.

жет с энергосистемами других социалистйческих стран.

Основными первичными двигателями, вырабатывающими элек-

троэнергию, в настоящее время и на будущее являются паровые

и газовые турбины на тепловых электростанциях и гидравлические

турбины на гидроэлектростанциях.

5

Доля выработки электроэнергии на гидроэлектростанциях

обычно составляет 15—20% от общей выработки.

По расчету института «Гидроэнергопроект» при охвате 1500 рек,

возможных к использованию, гидроэнергоресурсы СССР соста-

вляют примерно 1500 млрд, квт-ч, которые не смогут удовлетво-

рить потребности в электроэнергии уже после 1970 г. Отсюда

следует, что существующее соотношение вырабатываемой гидро-

электростанциями электроэнергии ~20% и ~80% на тепловых

электростанциях сохранится и в дальнейшем.

Отсутствие паровых котлов, водоподготовки, циркуляционных

насосов и других устройств в составе газотурбинных установок

по сравнению с паротурбинными обеспечили им (ГТУ) значитель-

ные снижения веса, габаритов и стоимости. Благодаря этому у нас

и за рубежом получили применение ГТУ большой мощности.

В 1959 г. фирмой Сталь (Швеция) построена и находится в экс-

плуатации ГТУ мощностью 40 тыс. кет. В СССР в 1960 г. построе-

ны ГТУ мощностью 25 тыс. кет на ЛМЗ и 50 тыс. кет на ХТГЗ

с начальной температурой рабочего тела 700—800° С.

Газотурбинные установки на развитие большой энергетики

страны смогут оказать существенное влияние только при мощ-

ности в несколько сот тысяч киловатт в агрегате, которым при-

суща высокая экономичность при изготовлении и эксплуатации.

Возможность создания таких газотурбинных установок опреде-

ляется решением сложных научно-технических проблем, важней-

шей из которых является проблема повышения экономичности

путем применения высокой начальной температуры рабочего тела.

Наряду с распространением газотурбинного цикла Советскому

Союзу принадлежит приоритет в разработке теории комбиниро-

ванного парогазового цикла. Ведутся работы по практическому

осуществлению установок, работающих по комбинированному паро-

газовому циклу. Комбинированные парогазовые установки по

своим технико-экономическим показателям являются более эко-

номичными, чем газовые или паротурбинные установки.

Следует подчеркнуть большие возможности и перспективы при-

менения ГТУ в таких отраслях промышленности, как металлурги-

ческая, нефтеобрабатывающая, газовая (компрессорные станции

магистральных газопроводов, нефтяные промыслы), а также на

транспорте: в локомотивах, судах и автомашинах, где они по

своим технико-экономическим показателям (стоимости, удельной

площади, удельному весу, эксплуатационным расходам) стоят

выше других типов тепловых двигателей.

В районах, где отсутствуют местные источники тепловой энер-

гии, ведется строительство атомных электростанций, исклю-

чающих затраты на транспортировку топлива.

По мере удешевления производства атомной энергии развер-

нется строительство атомных электростанций с паровыми турби-

нами. В ряде стран (Англии, Швейцарии и США) также ведутся

6

разработки по применению ГТУ на атомных’ электростан-

циях.

По плану развития энергетики в нашей стране основными зада-

чами отечественного энергомашиностроения являются:

1. Быстрое наращивание мощностей электростанций с мини-

мальными капиталовложениями.

2. Повышение экономичности паровой турбины и теплосило-

вой установки в целом.

Степень эффективности повышения экономичности турбоуста-

новок может быть показана на примере.

В турбоустановке с параметрами свежего пара р0а6с =

== 88,3 бар (р0 = 90 ата), /0 = 500° С удельный расход услов-

ного топлива 420 г!квт-ч. Для установленной мощности в

1 000 000 кет при 7000 ч эксплуатации в течение года повышение

экономичности на 1 % может обеспечить экономию 29 400 т угля

в год, или в денежном выражении около 300 000 руб. (при средней

стоимости тонны угля 10 руб.).

При современных темпах производства паровых турбин все

затраты, связанные с улучшением конструкции и технологии из-

готовления турбин и направленные на повышение эксплуатацион-

ной экономичности, могут окупиться в короткие сроки.

Эти основные задачи решаются различными путями:

Первая задача:

а) увеличением агрегатной мощности;

б) переходом к установке турбоагрегатов блоками котел —

турбина.

Вторая задача — повышение экономичности — осуществляется

повышением экономичности проточной части турбины путем при-

менения аэродинамически совершенных профилей лопаток и за-

крутки лопаток при DJI < 10—12 (среднего диаметра Dc к вы-

соте лопатки /), уплотнения аксиальных и радиальных зазоров

в проточной части и повышения экономичности теплосиловой уста-

новки.

Эксплуатационная экономичность установки достигается:

а) повышением начальных параметров пара;

б) применением промежуточного перегрева пара;

в) увеличением числа подогревов питательной воды, т. е. раз-

витием системы регенерации.

§ 1. НАРАЩИВАНИЕ МОЩНОСТЕЙ ЭЛЕКТРОСТАНЦИЙ

С МИНИМАЛЬНЫМИ КАПИТАЛОВЛОЖЕНИЯМИ В СОКРАЩЕННЫЕ

СРОКИ

Повышение агрегатной мощности. Быстрые темпы увеличения

выработки электроэнергии могут быть достигнуты увеличением

единичной мощности агрегатов — так называемой агрегатной мощ-

ности.

7

Размеры увеличения агрегатной мощности определяются мощ-

ностью энергосистем, для которых они предназначаются. Выбор

оптимальной мощности агрегата должен осуществляться для каж-

дой энергосистемы отдельно на основе технико-экономических

расчетов. Можно считать, что мощность одной турбины не должна

быть больше 4—6% мощности всей энергосистемы.

Мощность существующих энергосистем и дальнейшее их объе-

динение и укрупнение дают возможность в настоящее время ши-

роко применять агрегаты в 100, 150, 200 и 300 тыс. кет, приведен-

ные в табл. 1.

Таблица 1

Основные характеристики новых мощных паровых турбин

Тип турбины , Завод-изготовител)

к-100-90 (В КТ-100) ХТГЗ

К-100-90 (ВК-ЮО-6) лмз

К-150-130 (ПВК-150) ХТГЗ

к-200-130 (ПВК-200) лмз

К-300-240 ХТГЗ

К-300-240 лмз

Год выпуска головного образца Мощность, тыс. кет Начальные параметры пара

О) S S О) ® а. Ечко Температура, °C

1957 100 88,3 535

1957 100 88,3 535

1958 150 127,5 565

1958 200 127,5 565

1960 300 235,4 580

1960 300 235,4 580

Температура промежу- точного перегрева, °C Температура подогрева питательной воды, °C । Число ступеней подо- грева питательной воды Температура охлаждаю- щей воды, °C Примечание

— 215 7 10

— 215 8 10

565 230 8 12

565 230 7 10

565 265 8 12

565 265 8 12

Примечания: 1. Все турбины предназначены для работы при

3000 об1м,ин.

2. В 1961 г. ХТГЗ изготовлена для опытно-промышленной эксплуатации

предвключенная турбина типа Р-100-300/31 (СКР-100) с РОабс = 294,2 бар (р0 —

— 300 ата), to — 650° С, t„ „ = 565° С, р.. £ = 30,4 дар (р — 31 ата).

На фиг. 2 приведена турбина К-300-240 ХТГЗ, установленная

на испытательном стенде завода.

К концу семилетки мощности объединенных энергетической

системы европейской части страны и Сибирской энергосистемы

8

дадут возможность применять еще более мощные и экономичные

турбоагрегаты мощностью 500, 800 и 1000 тыс. кет.

Для удешевления эксплуатации вновь строящихся электро-

станций поставлена задача строительства их вблизи от место-

рождения топлива и больших водоемов для обеспечения топли-

вом и водоснабжения, чтобы исключить дополнительные затраты

для их транспортировки.

Фиг. 2. Турбина К-300-240 ХТГЗ на испытательном стенде завода.

Увеличение агрегатной мощности тесно связано с повышением

начальных параметров пара. Мощность турбоагрегата

N3 = GHor\03 кет-,

Na ' 860 '^оэ

которая пропорциональна расходу пара G кг/сек (кг/ч) и распола-

гаемому теплоперепаду Но кдж/кг (ккал/кг).

С ростом начальных параметров пара запас тепловой энергии

1 кг пара Но увеличивается, при этом на выработку 1 /сет электро-

энергии расход пара G соответственно уменьшится.

Высокие плотности пара в первых ступенях приводят к умень-

шению высоты лопаток, к увеличению потерь тепловой энергии

в лопаточном аппарате и к увеличению относительных величин

протечек пара через зазоры в проточной части.

С повышением мощности агрегата расход пара увеличивается,

растут высоты лопаточного аппарата цилиндра высокого давления,

и перечисленные потери энергии соответственно уменьшаются.

Снижение расхода пара на выработку 1 кет электроэнергии в связи

« 9

с повышением начальных параметров пара приводит к уменьшению

числа потоков в цилиндре низкого давления, т. е. к сокращению

длины турбины, что создает возможность выполнить турбины

с меньшими затратами на их изготовление, повысить надежность

в эксплуатации и увеличить предельную мощность одновального

агрегата.

Повышение начальной температуры пара ограничивается на-

личием освоенных в производстве и оправдавших себя в эксплуа-

тации жаропрочных относительно дешевых сталей.

В настоящее время предельной температурой пара для приме-

нения перлитных сталей является /0 — 580° С.

При начальных параметрах пара рОабс = 235,4 бар (р0 =

= 240 ата), t0 = 580° С предельной мощностью одновального

агрегата с промежуточным перегревом пара до п = 565° С

Таблица 2

Основные сведения о рабочих лопатках

последних ступеней

современных турбин ХТГЗ и ЛМЗ

Завод-изготовитель ХТГЗ ЛМЗ

Тип турбины К-Ю0-90 (ВКТ-ЮО) К-150-130 (ПВК-150) К-300-240 К-ЮО-90 (BK.-I00-6) К-200-130 (П В К-200) К-300-240

Длина рабочей части лопатки, 1 мм Средний диаметр ступе- ни Dc, м Отношение D СН . , . Торцовая площадь вы- хлопа F, .и2 Максимальные суммар- ные напряжения ап Мн/м2 Напряжения в лопатке постоянного сечения, а, Мн/м2 Материал лопатки . . Предел текучести ма- териала as, Мн/м2 . . . Запас, прочности К = а „ о Отношение q = — оп Мощность одного вы- хлопа *, тыс. кет . . . * Мощность одного вь = 235,4 бар (ро = 240 ат торе рк = 0,035 бар (ата) и 740 2,085 2,82 4,85 283,4 597,2 1X13 441,3 1,56 2,1 77 ахлопа пс a), t0 — потери с 780 2,125 2,72 5,21 257,8 641,3 1X13 441,3 1,71 2,48 83 дсчнтан 580° С, выходи 1050 2,55 2,43 8,41 423,7 996 ЭИ802 686 1,62 2,45 134 а для начат *п. п = 56 ой скорость 665 2 3 4,18 225,5 514,8 2X13 490 2,17 2,28 67 ьных пг 5° С; да ю 41,87 765 2,1 2,75 5,04 322 622 2X13 490 1,52 1,93 80 1раметр< влей не кд ж/кг 960 2,48 2,58 7,48 421,7 921,8 15X11 МФ , 686 1,63 2,18 . 119 >в: родбс — в конденса- 10 ккал/кг).

10

является 500 000 кет, которая в основном определяется высотой-

рабочих лопаток последней ступени при умеренной потере с вы-

ходной скоростью, равн-ой 41,87 кдж/кг (10 ккал/кг), и количеством

потоков в цилиндре низкого давления. Увеличение числа потоков

в цилиндрах низкого давления приводит к увеличению числа ци-

линдров турбины. Количество цилиндров ограничивается кон-

структивными и компоновочными соображениями.

Увеличение количества цилиндров снижает надежность ра-

боты турбины вследствие снижения точности сборки при увели-

ЛМЗ

ХТГЗ

Фиг. 3. Рабочие колеса последних ступеней мощных конденсационных

паровых турбин.

чении количества опор и увеличении разности теплового расши-

рения статора и ротора в частях турбины, далеко удаленных от

упорного подшипника, и другим причинам. Поэтому максимальное

число цилиндров в одновальных турбинах может быть четыре и

в редких случаях пять.

Четырехцилиндровая одновальная турбина может состоять из

цилиндра высокого давления, цилиндра среднего давления и двух

двухпоточных цилиндров низкого давления.

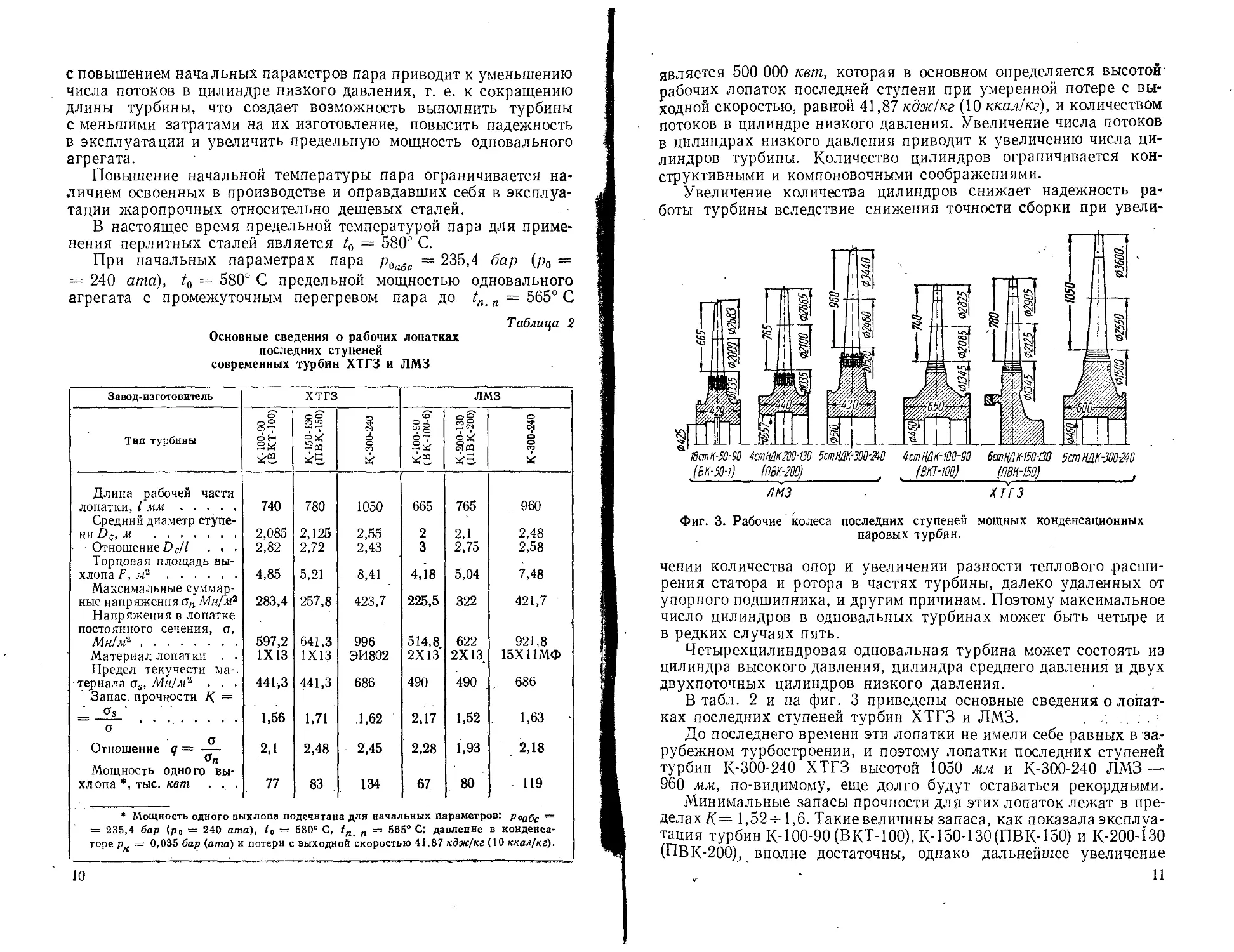

В табл. 2 и на фиг. 3 приведены основные сведения о лопат-

ках последних ступеней турбин ХТГЗ и ЛМЗ. .

До последнего времени эти лопатки не имели себе равных в за-

рубежном турбостроении, и поэтому лопатки последних ступеней

турбин К-300-240 ХТГЗ высотой 1050 мм и К-300-240 ЛМЗ —

960 мм, по-видимому, еще долго будут оставаться рекордными.

Минимальные запасы прочности для этих лопаток лежат в пре-

делах К= 1,52-s-1,6. Такие величины запаса, как показала эксплуа-

тация турбин К-ЮО-90 (ВКТ-100), К-150-130(ПВК-150) и К-200-130

(ПВК-200), вполне достаточны, однако дальнейшее увеличение

- 11

высот лопаток за счет снижения запаса их прочности, по всей

вероятности, будет необоснованной, так как существующая оценка

запасов прочности не учитывает динамического характера некото-

рых составляющих суммарного напряжения и положений по виб-

рационной надежности лопаток.

Критерием совершенства в области конструирования лопаток

с точки зрения прочности является отношение q — -5—, показы-

вающее, во сколько раз в лопатке переменного профиля меньше

суммарные напряжения ст„ по сравнению с напряжениями о в ло-

патке постоянного сечения той же длины.

При получении удовлетворительных аэродинамических ка-

честв ступени величину q больше ~-2,5 поднять не удается. Этот

путь увеличения высоты рабочих лопаток также не раскрывает

конструктору дополнительных возможностей.

Увеличение высоты рабочих лопаток последних ступеней мо-

жет быть достигнуто применением более легких лопаток с удель-

ным весом 44,13 кн/м? (4,5-10-3 кг/см3) титановых сплавов, с вы-

соким пределом текучести 686,5—980,7 Мн/м2 (70—100 кг/л/м2),

при низких температурах.

Причиной, задерживающей применение титановых сплавов для

изготовления высоконагруженных рабочих лопаток, является чув-

ствительность этих сплавов к концентрации напряжений.

К тому же сплавы титана имеют высокую стоимость (в несколько

десятков раз дороже нержавеющей стали), и механическая обра-

ботка их затруднена.

В настоящее время по этим сплавам ведутся исследовательские

работы, по которым опытные пакеты лопаток высотой 765 мм уста-

новлены в одну из машин К-200-130 (ПВК-200) ЛМЗ.

В случае применения титановых сплавов можно вместо лопатки

высотой 1050 мм изготовить лопатку высотой 1380 мм, при этом

предельная мощность одновальной турбины может быть увели-

чена с 500 тыс. кет до 900 тыс. кет с четырьмя выхлопами, а двух-

вальная — с 1000 тыс. кет до 1800 тыс. кет. Увеличение площади

выхлопных частей до величин, не лимитирующих мощность агре-

гата, может быть достигнуто за счет применения тихоходных тур-

бин с п = 1500 об/мин.

В этом случае при постоянных значениях DJI, q, К и одинако-

вом материале высота рабочей лопатки последней ступени может

быть выполнена 2100 мм вместо 1050 мм, при этом площадь выхлопа

возрастет до 33,6 м~ и мощность одного агрегата увеличится до

536 тыс. кет. Однако, изготовление тихоходных турбогенераторов

сопряжено со значительными дополнительными затратами труда,

материалов и других дополнительных расходов, что делает их

применение нецелесообразным [62].

Как один из вариантов увеличения площади выхлопа может

быть применение в качестве предпоследней — двухъярусной сту-

12

пени типа МВТУ им. Баумана, увеличивающей площадь выхлопа

в 1,5 раза (см. фиг. 9, б).

Однако двухъярусная ступень вызывает дополнительные по-

тери, так как верхний ярус лопаток работает в области сверхкри-

тических скоростей потока. Вероятно, по этой причине ЛМЗ от-

казался от применения ступени типа МВТУ им. Баумана в тур-

бине К-300-240, хотя в турбинах типа СВК-150 и К-200-130

(ПВК-200) эта ступень применяется. Окончательное решение о при-

менимости ступени типа МВТУ может быть вынесено после тща-

тельных экспериментальных

исследований.

Таким образом, первым

этапом увеличения агрегат-

ной мощности турбогенера-

тора является доведение ее

до предела, при котором воз-

можно выполнениетурбоагре-

гата одновальным (500 тыс.

кет). Вторым этапом являет-

ся дальнейшее повышение

мощности турбоагрегатов в

двухвальном исполнении, что

приводит к утяжелению и

удорожанию турбоагрегата

и усложняет его компоновку.

В силу указанных причин

экономический эффект от уве-

личения агрегатной мощно-

сти турбоагрегата снижается.

Фиг. 4. Изменение удельных показателей

новых турбоагрегатов ХТГЗ:

1 — удельный расход тепла топлива в

Мдж/Мдж', 2 — удельная масса в кг/квт',

3 — удельная трудоемкость в ч/квт.

Переход на двухвальные агрегаты следует рассматривать как этап

дальнейшего значительного увеличения мощности до 800,

1000 тыс. кет.

На фиг. 4' приведено изменение удельных показателей новых

турбин ХТГЗ: К-ЮО-90 (ВКТ-100), К-150-130 (ПВК-150), К-300-

240, а для турбин К-500-240, К-600-240, К-800-240, К-1000-240 —

по эскизным проектам. Удельные показатели турбины К-Ю0-90

(ВКТ-100) приняты за 100%. По мере увеличения мощности до

500 тыс. кет величины удельных показателей снижаются. Так,

например, при переходе от одновальной турбины в 500 тыс. кет

к двухвальной в 600 тыс. кет удельная трудоемкость и удельный

вес резко увеличиваются. При дальнейшем увеличении мощности

эти показатели постепенно снижаются и в турбине К-1000-240

достигают уровня турбины К-500-240.

Следует отметить, что вопрос увеличения мощности и эконо-

мических показателей турбоагрегатов на американском конти-

ненте встретил более существенные трудности, чем в СССР

и Европе. Это положение объясняется более высокой (60 гц) часто-

13

той электросети и тем самым более высоким числом оборотов

ротора турбин (3600 об/мин).

Напряжения от центробежных сил изменяются пропорцио-

нально квадрату угловой скорости, поэтому при более высоком

числе оборотов американских турбин высота лопаток, проходные

площади выхлопов и предельная мощность одновальных и двух-

вальных турбин при одинаковых начальных параметрах значи-

тельно меньше, чем турбин с числом оборотов 3000 в минуту

Применение блочных установок котел — турбина. Основным

методом укрупнения агрегатов явился широкий переход на соо-

ружение станций блоками котел — турбина, которые имеют ряд

технико-экономических преимуществ перед разделенными неблоч-

ными установками:

1) удешевление сооружения электростанции;

2) существенный эксплуатационный эффект, выражающийся

в ускорении пуска из холодного состояния и после кратковремен-

ного бездействия при более равномерном прогреве деталей котла

и турбины;

3) отказ от дублирования трубопроводов, резервирования ко-

тельной мощности и питательных насосов;

4) значительное упрощение в электрической части станции.

Весьма важным вопросом является установка в блоке одного

или двух котлоагрегатов. Схема блока с одним котлоагрегатом

дешевле при строительстве электростанции и проще в эксплуата-

ции. Надежность котлоагрегата ниже надежности турбины, по-

этому моноблоки котел — турбина, требующие большего резерва

мощности, нежели блок двух котлов с турбиной, могут устана-

вливаться в крупных энергосистемах, имеющих в своем составе

крупные гидростанции, а также на тепловых электростанциях,

сжигающих природный газ, мазут и другие твердые топлива, не

вызывающие заметного износа золой хвостовых поверхностен на-

грева котлов.

§ 2. ПОВЫШЕНИЕ ЭКОНОМИЧНОСТИ ТЕПЛОСИЛОВОЙ УСТАНОВКИ

Повышение начальных параметров пара. Термический (абсо-

лютный) к. п. д. идеального цикла теплосиловой установки

_ г0 - iKt _ Н<)

10 ~ 1к г0 ~~ 1к

где 10 и iKt — теплосодержание пара в начале и в конце

изоэнтропического расширения в турбине;

Но = г’о — iKt — располагаемый тепловой перепад;

i' — теплосодержание конденсата при выходе из

конденсатора.

С повышением начального давления пара

при постоянной начальной температуре (температуре перегрева)

14

увеличивается температура йасыщейий пара, т. е. повышается

температурный уровень, при котором происходит передача тепла

от продуктов сгорания к рабочему телу в котле.

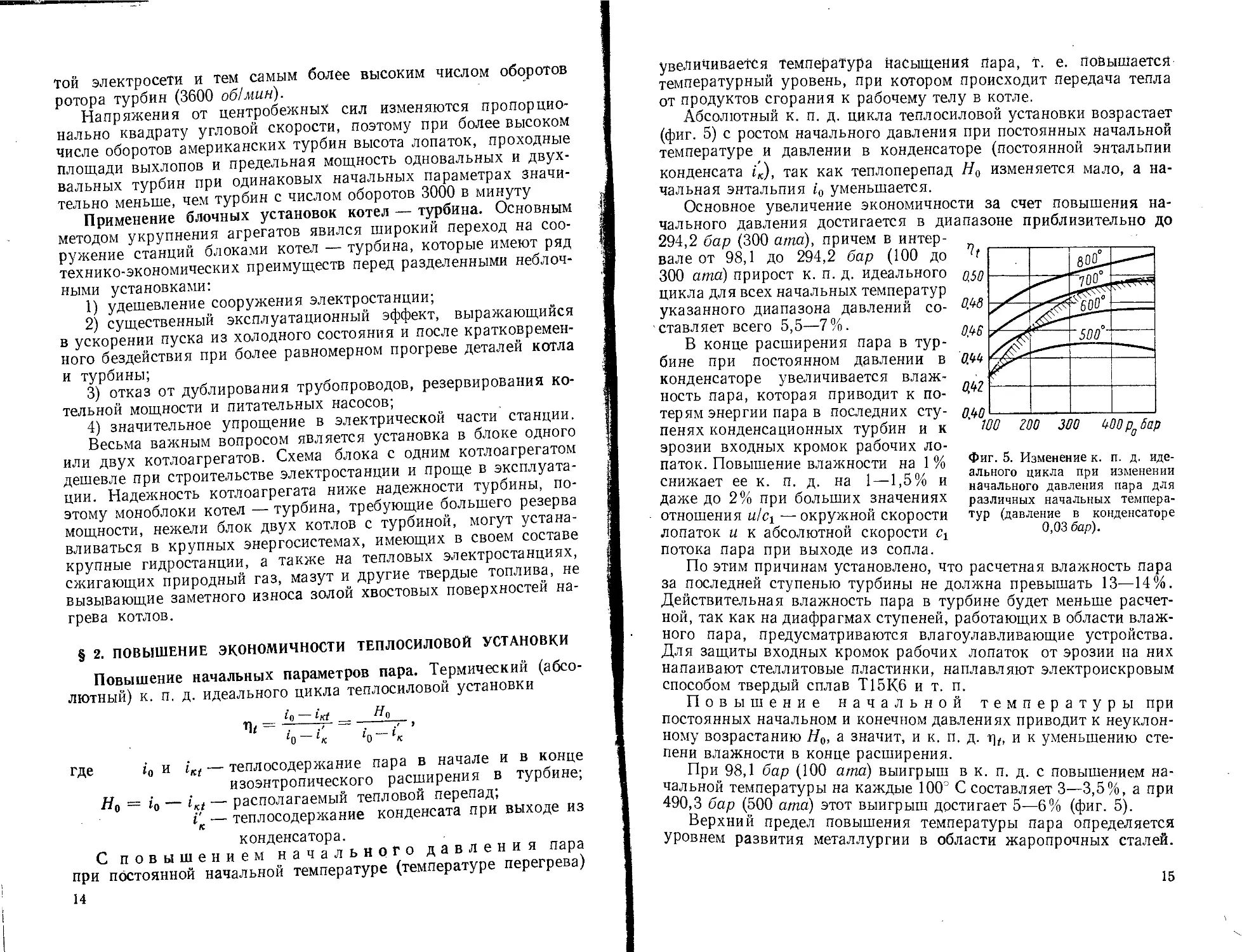

Абсолютный к. п. д. цикла теплосиловой установки возрастает

(фиг. 5) с ростом начального давления при постоянных начальной

температуре и давлении в конденсаторе (постоянной энтальпии

конденсата iK), так как теплоперепад Нй изменяется мало, а на-

чальная энтальпия i0 уменьшается.

Основное увеличение экономичности за счет повышения на-

чального давления достигается в диапазоне приблизительно до

294,2 бар (300 ата), причем в интер-

вале от 98,1 до 294,2 бар (100 до

300 ата) прирост к. п. д. идеального

цикла для всех начальных температур

указанного диапазона давлений со-

ставляет всего 5,5—7%.

В конце расширения пара в тур-

бине при постоянном давлении в

конденсаторе увеличивается влаж-

ность пара, которая приводит к по-

терям энергии пара в последних сту-

пенях конденсационных турбин и к

эрозии входных кромок рабочих ло-

паток. Повышение влажности на 1 %

снижает ее к. п. д. на 1—1,5% и

даже до 2% при больших значениях

отношения и/с1 —окружной скорости

лопаток и к абсолютной скорости с2

Фиг. 5. Изменение к. п. д. иде-

ального цикла при изменении

начального давления пара для

различных начальных темпера-

тур (давление в конденсаторе

0,03 бар).

потока пара при выходе из сопла.

По этим причинам установлено, что расчетная влажность пара

за последней ступенью турбины не должна превышать 13—14%.

Действительная влажность пара в турбине будет меньше расчет-

ной, так как на диафрагмах ступеней, работающих в области влаж-

ного пара, предусматриваются влагоулавливающие устройства.

Для защиты входных кромок рабочих лопаток от эрозии на них

напаивают стеллитовые пластинки, наплавляют электроискровым

способом твердый сплав Т15К6 и т. п.

Повышение начальной температуры при

постоянных начальном и конечном давлениях приводит к неуклон-

ному возрастанию Но, а значит, и к. п. д. t]z, и к уменьшению сте-

пени влажности в конце расширения.

При 98,1 бар (100 ата) выигрыш в к. п. д. с повышением на-

чальной температуры на каждые 100° С составляет 3—3,5%, а при

490,3 бар (500 ата) этот выигрыш достигает 5—6% (фиг. 5).

Верхний предел повышения температуры пара определяется

уровнем развития металлургии в области жаропрочных сталей.

15

В настоящее время таким пределом является температура

580° С, до которой могут применяться стали перлитного

класса.

давления и температуры с учетом

Фиг. 6. Изменение оптимальных характери-

стик советских паровых турбин с 1924 по

1961 гг.:

Таким образом, повышения абсолютного к. п. д. T]z теплосило-

вой установки добиваются одновременным повышением начальных

допустимой влажности за по-

следней ступенью.

Кривая допустимой сте-

пени влажности 13—14%

для турбины с внутренним

относительным к. п. д.

83% приведена на фиг. 5.

Ниже этой кривой выбор

начальных параметров мо-

жет быть сделан при при-

менении промежуточного

перегрева пара. Изменение

оптимальных характери-

стик советских паровых

турбин с 1924 по 1961 гг.

представлено на фиг. 6.

Применение промежу-

точного перегрева пара.

Максимальный термиче-

ский к. п. д. цикла тепло-

силовой установки дости-

гается при изотермическом

подводе тепла от горячего

источника и изотермиче-

ском отводе тепла к холод-

ному источнику.

Отвод тепла при кон-

денсации пара и подвод

тепла при парообразова-

нии происходят изотерми-

чески (изотермические и

изобарические процессы в

а перегрев пара — изоба-

изотермическому процессу

W — максимальная мощность одновальных тур-

бин; р — максимальное начальное давление пара;

f — максимальная начальная температура пара;

q—минимальный удельный расход тепла;------

турбины перлитного класса',-------турбины

аустенитного класса.

области влажного пара совпадают),

рически. Приблизить перегрев пара к

можно многократным промежуточным перегревом пара.

Промежуточный перегрев пара оказывается экономически оп-

равданным лишь для установок с начальными параметрами р0а6с =

== 88,3 бар (р0 > 90 ата) и % > 500° С и мощностях турбины выше

50 000 кет, так как введение промежуточного перегрева связано

с усложнением оборудования паровых коммуникаций и эксплуа-

тации.

Поэтому в Современных Турбоустановках До рОабс — 235,4 бар

(р0 = 240 ата), t0 = 580° С вводят лишь один промежуточный

перегрев пара, (см. табл. 1).

С повышением начальных параметров пара эффективность от

введения промежуточного перегрева повышается (см. табл. 3).

Таблица 3

Повышение экономичности турбоустановки при применении

промежуточного перегрева пара

Параметры пара Увеличение к. п. д. по сравнению с установкой без промежуточного пара в %

127,5 бар, 565° С 235,4 бар, 580° С 294,2 бар, 650° С 1О со го 1 1 1

Эффективность введения промежуточного перегрева может быть

наглядно показана на примере.

Промежуточный перегрев пара в установке с рОабс = 88,3 бар

(р0 = 90 ата), t0 — 500° С до температуры tn_ „ — 500° С повы-

шает экономичность на 3—4%. Такую же экономичность можно

получить, если повысить начальную температуру пара с 500 до

600° С.

На экономичность установки при введении промежуточного

перегрева существенно влияет давление при котором пар пере-

гревается. Это давление обычно выбирается из соотношения

адиабатического теплопадения до промежуточного перегре-

ва Н'о к располагаемому теплоперепаду на турбину /70.

Наибольший к. п. д. цикла с промежуточным перегревом до-

стигается при а = 0,35.

Повышение температуры промежуточного перегрева пара в боль-

шей степени сказывается на экономичности цикла по сравнению

с повышением температуры свежего пара на ту же величину.

Однако повышение начальной температуры пара с точки зрения

конструирования котла и вопросов регулирования решается проще,

чем повышение температуры промежуточным перегревом, поэтому

в настоящее время температура промежуточного перегрева пара

в турбоустановках делается ниже температуры свежего пара (см.

табл. 1).

Кроме повышения экономичности турбоустановки, промежуточ-

ный перегрев пара уменьшает влажность пара в последних ступе-

нях, тем самым снижается эрозионный износ лопаток последних

ступеней и повышается к. п. д. этих ступеней за счет уменьшения

потерь от влажности пара.

При блочной компоновке установки котел — турбина падение

давления в линии газового промежуточного перегрева составляет

~10% давления на выходе пара из турбины в линию промежуточ-

ного перегрева. При неблочной компоновке потери давления в ли-

нии перегрева увеличиваются в 1,5—2 раза, тем самым умень-

шается эффективность от его введения.

Второй промежуточный перегрев пара повышает эффектив-

ность установки всего лишь на 1,5—2%, поэтому дополнительное

усложнение установки при малой мощности и невысоких пара-

метрах пара является нецелесообразным.

Второй промежуточный перегрев становится эффективным для

турбин с параметрами пара р0 = 294,2 бар (р0 — 300 ата),

tQ = 650° С.

Увеличение числа подогревов питательной воды

Теоретически максимальный к. п. д. теплосиловой установки

достигается при бесконечном числе подогревателей, в которых

в основном используется теплота конденсации пара при подогреве

питательной воды до температуры насыщения при данном давлении.

В реальных турбоустановках температура подогрева питатель-

ной воды в регенеративной системе достигает 0,65—0,75 темпера-

туры кипения воды в котле при максимальной нагрузке для ис-

пользования теплоты отходящих газов.

С ростом начального давления пара температура насыщения

увеличивается, поэтому в современных установках число ступеней

подогрева увеличивается до 7—8 (см. табл. 1) вместо 5 в уста-

новках с рОабс = 88,3 бар (р0 — 90 ата), t0 = 500;' С. Развитый

регенеративный подогрев питательной воды дает экономию до

12—15% по сравнению с турбоустановкой без него.

В циклах с промежуточным перегревом пара в регенеративных

отборах после промежуточного перегрева теплосодержание пара

увеличивается, а количество регенеративных отборов уменьшается.

Это обстоятельство снижает эффективность регенеративного подо-

грева питательной воды по сравнению с циклом без промежуточ-

ного перегрева.

Повышение экономичности проточной части турбины

В целях повышения экономичности турбин в ряде институтов

и лабораторий были проведены широкие аэродинамические испы-

тания проточной части турбин, образованной из сопловых

(направляющих) и рабочих лопаток. В результате этих исследо-

ваний коренным образом изменились конструкции проточной,

части, показанные на фиг. 7—11.

Важнейшими мероприятиями в этом направлении являются;:

1. Применение в качестве регулирующей ступени вместо двух-

венечного колеса Кертиса одновенечной ступени.

2. Применение более совершенных в аэродинамическом от-

ношении профилей направляющих и рабочих лопаток.

18 4

3. Применение уплотнений по бандажу и у корня рабочих ло-

паток для уменьшения протечек пара.

4. Выбор наивыгоднейших значений степени реактивности при

проектировании ступеней.

5. Применение более совершенных аэродинамических методов

проектирования длинных лопаток с переменным профилем по

высоте.

Фиг. 7. Турбина К-150-130/ПВК-150/ХТГЗ на заводском стенде.

Заметный рост к. п. д. турбины дает применение в качестве ре-

гулирующей ступени вместо двухвенечного колеса Кертиса (см.

фиг. 56, а) одновенечной регулирующей ступени, показанной на

фиг. 7, 8, а и 10, а.

Испытаниями турбин, проведенными в начале 50-х годов, уста-

новлено, что фактический к. и. д. двухвенечных регулирующих

колес весьма низок: порядка 55—60% вместо принимавшихся

в расчетах 65—70%.

• Ввиду того что колесо Кертиса срабатывает относительно боль-

шой теплоперепад, резкое снижение его к. п. д. значительно умень-

шает общую экономичность турбины.

В новых мощных турбинах в связи с увеличением общего

теплоперепада и применением промежуточного перегрева пара

невысокий к. п. д. колеса Кертиса будет оказывать меньшее влия-

ние на общую экономичность турбоагрегата, однако применение

одновенечных регулирующих ступеней может дать выигрыш в эко-

номичности установки около 0,5%.

2* 19

Следует отметить, что результаты новейших работ МЭИ и дру-

гих организаций по созданию двухвенечных колес скоростей по-

зволяют уменьшить и эту разницу в экономичности.

6)

Фиг. 8. Ступени ц. в. д. и ц. с. д. современных турбин

ЛМЗ повышенных начальных параметров пара:

а — регулирующая ступень ц. в. д.; б — ступень давления

ц. в. д.; в — ступень давления ц. с. д.

»

Применявшиеся до 1953—1955, гг. профили рабочих лопаток

имели выпуклую сторону, состоящую из дуги и двух прямых участ-

ков. Исследование профилей лопаток показало их неудовлетвори-

тельные аэродинамические качества вследствие резкого измене-

20

ния их обвода в местах сопряжения дуги с отрезками прямых

(точки В и Сна фиг. 12, а). Это приводит к утолщению погранич-

ного слоя на выходной части спинки профиля, где имеет место рез-

кое увеличение давления (участок CD), и к возрастанию потерь

энергии.

В настоящее время созданы эффективные методы расчета

потенциального обтекания решеток, позволяющие определять

распределение давлений по поверхности относительно длинных

Фиг. 9. Ступени ц. н. д. современных турбин ЛМЗ повышенных начальных пара-

метров пара:

а — ступени давления ц. н. д.; б — двухъярусная ступень МВТУ им. Баумана.

лопаток, а также находить форму профиля по заданному распре-

делению давлений. При разработке новых профилей наиболее

существенным является построение выпуклой стороны профиля

с плавным изменением кривизны при помощи трех дужек и не-

большого прямого участка аа у выходной кромки (фиг. 12, б).

В этом случае вогнутая сторона профиля состоит из одной дужки.

По данным исследований на неподвижных лопаточных решетках

коэффициент профильных потерь для новых профилей уменьшается

в 2,5 раза, а испытание в экспериментальной турбине показало,

что повышение к. п. д. ступени при замене направляющих и рабо-

чих лопаток лопатками нового типа составляет 2% и более.

21

a)

Фиг. 10. Ступени ц. в. д. и ц. с. д. современных турбин ХТГЗ повы-

шенных начальных параметров пара:

а — регулирующая ступень ц. в. д.; б — ступень давления ц. в. д.;

а — ступень давления ц- с. д-

22

Выходные кромки новых профилей не отличаются от кромок

старых. Входные кромки делаются более утолщенными, что делает

новые лопатки менее чувствительными к изменению углов входа

при переменных режимах работы турбины.

Фиг. 1.1. Ступени ц. и. д. современных турбин ХТГЗ повышенных на-

чальных параметров пара.

Кроме того, это обстоятельство создает более плавный поток

на входе в рабочую решетку, что заметно уменьшает возмущающие

силы, вызывающие колебания лопаток.

Потери энергии в новых профилях рабочих лопаток при пово-

роте их на ±2—3° почти не изменяются, это значительно расши-

ряет диапазон применения разного типа профилей. Например,

группа из пяти профилей ЦКТИ рабочих лопаток Т-1, Т-2, Т-3,

Т-4, Т-5 может быть использована в ступенях давления для диа-

пазонов углов входа от 20 до 60° и углов выхода от 14 до 38°. Та-

23

ким образом, внедрение новых турбинных профилей позволяет

значительно (примерно в 3 раза) уменьшить число профилей.

При построении профилей направляющих лопаток сохранен

тот же принцип, что и для рабочих, т. е. выпуклая сторона про-

Фиг. 12. Профили рабочих лопаток: -

а — старое исполнение; б — новое исполнение.

филя построена несколькими дугами окружности, входная кромка

утолщенная. К. п. д. нового профиля, показанного на фиг. 13,

больше, чем старого, на 3,2%.

Конфигурация этих профилей соответствует более высоким

аэродинамическим качествам. В зависимости от угла натекания

Фиг. 13. Решетки профилей направляющих лопаток:

а — старая конструкция; б — новая, аэродинамически отра-

ботанная конструкция; I — рабочая длина лопатки; b — хорда

« b ,

профиля; — = 1.

паровой струи в них наблюдается малое и плавное изменение

к; п. д., что очень важно при работе турбины на переменных ре-

жимах.

. Шаг лопаток выбирается оптимальным на основе аэродинами-

ческих исследований — все это уменьшает профильные потери.

На к. п. д. ступени оказывают влияние также кромочные по-

тери, которые заключаются в образовании вихревых следов за

выходными кромками лопаток. Величина кромочных потерь за-

висит от толщины выходных кромок, их формы, а также от тол-

щины пограничного сдоя и характера потока в нем,

24

Направляющие лопатки имеют конечную длину и с торцов

ограничены стенками. Под действием разности давлений от вог-

нутой поверхности лопатки (сторона большего давления) к-вы-

пуклой поверхности соседней лопатки (сторона более низкого

давления) возникает перетекание заторможенного пара в погранич-

ном слое на торцовых поверхностях у корня и у периферии лопатки.

До настоящего времени еще не существует достаточно надеж-

ного метода расчета концевых потерь, учитывающего влияние раз-

личных факторов: формы профиля, геометрических параметров

решетки, направление потока на входе и пр. Достаточно точно эти

потери определяются экспериментальным путем.

Для коротких лопаток вихревое движение пара, имеющее

место у корня к периферии лопаток, захватывает весь поток в ка-

нале. Другими словами, чем короче лопатки, т. е. чем меньше

отношение длины лопатки к хорде профиля у, тем большее влия-

ние на к. п. д. ступени оказывают концевые потери.

При у < 2 концевые потери становятся весьма заметными,

а при более коротких лопатках у < 1 они становятся одной из

главных составляющих общие потери.

Величина длины сопла I определяется расходом, параметрами

пара, степенью парциальности, тепловым перепадом в соплах,

средним диаметром (Ос) и углом (aj под которым поток пара выхо-

дит из сопла. Для уменьшения концевых потерь в первых ступе-

нях современных турбин при /<(100—ПО мм уменьшается

ширина хорды профиля направляющих лопаток.

На фиг. 10, б представлены диафрагмы с узким профилем на-

правляющих лопаток. Количество направляющих лопаток в диа-

фрагмах с узким профилем больше, а значит, больше и величина

кромочных потерь по сравнению с диафрагмами с широким про-

филем, так как толщина выходной кромки в обоих случаях делается

минимальной.

Для сопел с длиной лопатки 100—НО мм и более концевые

потери не оказывают существенного влияния, поэтому для умень-

шения кромочных потерь применяют широкий профиль напра-

вляющих лопаток.

При проектировании турбин степень реакции в среднем сече-

нии первых ступеней принималась равной 4—5%. При переходе

от первых ступеней к последним степень реакции повышалась

(до 50—55% на последних ступенях по среднему диаметру).

Как показали исследования, вследствие закрутки потока, вы-

ходящего из сопловой решетки, давление в зазоре между напра-

вляющими и рабочими лопатками увеличивается от корня к пери-

ферии, поэтому степень реакции на рабочих лопатках от корня

к периферии также увеличивается,

25

На первых ступенях турбины у корня лопаток возникала от-

рицательная степень реакции, вызывающая подсос пара через

зазор и ухудшение к. п. д. ступени.

Вблизи корневого сечения лопаток происходит сильный раз-

мыв струи, вытекающей из направляющего аппарата. Это вызы-

вает потерю энергии при смешении основного потока с под-

сасываемым и ухудшение обтекания лопаток из-за больших углов

атаки в корневом сечении.

При подсасывании пара в количестве 2% от основного расхода

к. п. д. ступени снижается приблизительно на 3%, а отсос рабочей

среды через корневую щель в пределах до 1,5—2% от основного

на экономичность ступени влияния не оказывает.

В первых ступенях современных турбин минимальная степень

реакции в корневом сечении принимается 3—5%, при этом вели-

чина ее в среднем сечении составляет 10—15%. Реакция у вер-

шины лопаток по сравнению со средним сечением увеличивается

и разность давлений по обе стороны у бандажа рабочих лопа-

ток возрастает, что может привести к большим перетечкам пара

поверх бандажей.

Для уменьшения перетечек пара поверх бандажей и отсоса пара

у корня лопаток в современных турбинах применяют бандажные

уплотнения и уплотнения у корня лопаток. Последние обычно вы-

полняются с 1—2 уплотнительными гребнями (см. фиг. 8—11).

В бандажных уплотнениях стремятся выполнить по возможности

более сложный лабиринт для уменьшения прохода пара.

Малые размеры лопаток по ширине ограничивают возможности

конструктора, поэтому для снижения перетечек делают как осевой

уплотнительный гребень у бандажа, так и 2—3 радиальных гребня

над ним.

При создании эффективного уплотнения над бандажом увели-

чение осевого зазора между бандажом и диафрагмой при неизмен-

ной величине перекрыши мало влияет на изменение к. п. д.

При наличии уплотнений к. п. д. ступени увеличивается на

2—3 %. Эффективное уплотнение ступени может дать иногда зна-

чительно большее повышение к. п. д. ступени, чем дальнейшее

усовершенствование профилей лопаток или улучшение метода их

закрутки.

Одним из существенных моментов в отношении повышения

к. п. д. проточной части паровых турбин является выбор предель-

ного значения — среднего диаметра Dc к высоте лопатки /,

при котором с точки зрения повышения экономичности следует

применять лопатки с переменным профилем по высоте.

До недавнего времени таким предельным отношением считалось

значение -р < 5-т-7. При проектировании закрученных лопа-

26

ток, когда С 5ч-7, учитывалось только изменение окружной

скорости с изменением диаметра по высоте лопатки, показанное

на фиг, 14, а.

На основании многочисленных аэродинамических исследова-

ний установлено, что таким предельным отношением является

-у < 10-7-12. При проектировании лопаток современных турбин

учитывается изменение окружной скорости, степени реакции и дру±

гих параметров потока по высоте рабочей лопатки, что сущест-

венно повышает к. п. д. ступеней (фиг. 14, б).

В настоящее время разработано несколько таких «аэродинами-

ческих» • методов проектирования длинных лопаток турбинных

ступеней.

Фнг. 14. Рабочие лопатки:

а — закрученная в соответствии с окружной скоростью; б закру-

t ченная по аэродинамическому закону.

Проектирование рабочих лопаток с переменным профилем по

высоте приводит к уменьшению напряжений по сравнению с ци-

линдрическими лопатками и создает возможность изготовить ло-

патки большей высоты, что, в свою очередь, увеличивает предель-

ную мощность турбин.

Повышение начальных параметров пара, являясь положитель-

ным фактором, увеличивающим к. п. д. паротурбинных установок,

одновременно предъявляет к конструктору более жесткие требо-

вания в отношении надежности турбины.

Для обеспечения надежности работы мощных турбин с повы-

шенными начальными параметрами пара необходимо:

1) правильно выбрать конструкцию деталей и узлов турбины;

2) правильно выбрать материалы для изготовления основных

деталей ротора и статора;

27

3) установить соответствующие радиальные и осевые зазоры

между вращающимися и неподвижными деталями турбин, исклю-

чающими задевание их в процессе работы;

4) правильно выбрать посадки сопрягаемых деталей;

. 5) задать правильные пусковые и рабочие режимы турбины и др.

Для решения указанных задач как для действующих, так и

вновь проектируемых турбин необходимо знать распределение

температур в деталях ротора и статора турбины при установив-

шемся и неустаповившемся тепловом состояниях. Сложность кон-

фигурации роторов и цилиндров современных паровых турбин,

а также применение насадных деталей на роторе не позволяют

определить расчетным путем температурные поля ротора и ци-

линдра при разных режимах работы.

ГЛАВА 11

ВЛИЯНИЕ ТЕМПЕРАТУРЫ НА ФИЗИКО-ХИМИЧЕСКИЕ

СВОЙСТВА МЕТАЛЛОВ

§ 3. ХАРАКТЕРИСТИКИ ПРОЧНОСТИ ПРИ ОДНОКРАТНЫХ

НАГРУЗКАХ

Жаропрочность — свойство металлов при высоких тем-

пературах сопротивляться деформации и разрушению под дейст-

вием нагрузок.

Результаты испытаний на кратковременный разрыв при вы-

соких температурах могут служить для ориентировочной оценки

применяемых материалов, так как с увеличением времени вы-

держки при нагрузке под действием высоких температур характе-

ристика прочности (предел прочности ов и предел текучести as

или о0>2) снижается.

При кратковременных испытаниях на разрыв в условиях вы-

соких температур фактор времени на прочность влияния не ока-

зывает.

Основными характеристиками жаропрочности являются предел

ползучести и предел длительной прочности. Жаропрочность за-

висит от химического состава и технологии изготовления сплава.

Ползучесть — свойство металлов медленно и непрерывно

пластически деформироваться «ползти» при статическом нагру-

жении в условиях длительной работы при высоких температурах

даже в тех случаях, когда действующие напряжения имеют зна-

чения значительно ниже предела текучести металла, при данных

температурах.

Сложные и разнообразные явления происходят в металле, дли-

тельно работающем в условиях постоянной нагрузки и высоких

температур. Действующие на металл напряжения вызывают де-

формацию и связанное с ней упрочнение — повышение прочности

и твердости и снижение пластичности. Одновременно происходят

структурные изменения — сдвиги в кристаллах, двойникование,

вытягивание зерна металла в направлении действующих сил.

Действие высоких температур вызывает разупрочнение — сни-

жение прочности и твердости при повышении пластичности. Вы-

29

сокая температура влияет также на перестройку структуры (ре-

кристаллизацию), искаженной при холодной деформации. При

этом вытянутые зерна вновь восстанавливают первоначальную рав-

ноосную форму. Таким образом, упрочнение и изменение струк-

туры, происшедшие в результате холодной деформации при повы-

шении температуры, оказываются неустойчивыми.

Одновременно происходящие в металле противоположные про-

цессы упрочнения при деформации его под действием напряжения

и разупрочнения под действием высоких температур и определяют

Продолжительность испытания г

Фиг. 15. Первичная кривая ползучести в-ко-

ординатах «удлинение е — время т»:

е0 — деформация, полученная при приложении

нагрузки (начальная или внезапная деформа-

ция); et — деформация, полученная в 1-м периоде

(периоде неустановившейся ползучести); е2 — де-,

формация, полученная во 2-м периоде (периоде

установившейся ползучести); 83 — деформация,

полученная в 3-м периоде (нарастающей ползу-

чести). Установившаяся скорость ползучести

8 2 х

vn = TT = tga-

в основном развитие явле-

ния ползучести металла.

Чем ниже температура ре-

кристаллизации, тем при

более низких температурах

начинается ползучесть. В

цветных металлах и спла-

вах ползучесть происходит

даже при комнатной тем-

пературе, в углеродистых

сталях она наблюдается

при температурах 350—

400° С, а в легированных —

при более высоких темпе-

ратурах в зависимости от

химического состава и тех-

нологии изготовления ста-

ли или сплава.

На фиг. 15 представле-

на типичная кривая ползу-

чести металла, доведенногодо разрушения при постоянной темпера-

туре t и постоянном напряжении о. Она включает три периода: 1-й

период неустановившейся ползучести, при которомдеформация про-

текает с большой, но убывающей скоростью. Этому предшествует

мгновенная деформация е0, полученная в момент приложения на-

грузки (начальная или внезапная деформация); 2-й период уста-

новившейся ползучести, характеризующийся потоянной и мини-

мальной для данных напряжений и температуры скоростью ползу-

чести; 3-й период нарастающей скорости ползучести. Он характе-

ризуется образованием шейки и заканчивается разрушением об-

разца вследствие ползучести. Заключительный 3-й период ползу-

чести отражает преобладание разрушающих металл факторов.

Допускаемые напряжения металла детали, работающей в усло-

виях ползучести, должны находиться в пределах 2-го периода

кривой — периода установившейся ползучести.

Основными факторами, обусловливающими ползучесть раз-

личных металлов, являются величины действующего напряжения,

температуры и времени.

30

Сопротивление ползучести рзличных металлов также зависит

отих химического состава, от технологического процесса выплавки,

ковки, термической обработки, от величины зерна и характера

и величины структурных составляющих, от степени загрязненности

стали и др.

С повышением напряжения при постоянной температуре

(фиг. 16, а или б) степень первоначального растяжения и последую-

щее нарастание пластических деформаций увеличиваются. Сле-

довательно, с ростом напряжения укорачивается 2-й период уста-

новившейся ползучести и приближается действие 3-го периода

нарастающей ползучести, предшествующего разрушению.

Фиг. 16. Кривые ползучести одного и того же металла при’раз-

личных напряжениях:

а — при температуре ниже 550° С; б — при температуре выше 550° С.

Повышение температуры (из сравнения кривых фиг. 16, а и б)

при одинаковой величине растягивающих напряжений действует

в том же направлении.

Кроме температуры и напряжения, существенную роль в раз-

витии процесса ползучести рассматриваемого металла играют

изменение структуры, старение и ряд других факторов.

Как следует из кривых фиг. 16, можно подобрать такую вели-

чину напряжений, при которой для данной температуры 3-го пе-

риода ползучести за время службы детали не будет. Однако соблю-

дение только этого условия, устраняющего возможность разру-

шения металла за время его службы, в ряде случаев еще не обеспе-

чивает надежной работы турбины, так как деформация ползучести

металла (кривая 2-го периода) непрерывно возрастает.

Деформация ползучести (величина пластической деформации

в> %, полученная деталью при ползучести за данный промежуток

времени) может привести к недопустимому изменению величины

зазоров. Поэтому в скорость ползучести вводятся ограничения.

Скорость ползучести — величина пластической деформации (ли-

нейной), вызываемая ползучестью, отнесенная к единице длины

в единицу времени. Скорость ползучести определяется обычно

31

во 2-й установившейся стадии ползучести (фиг. 15) и вычисляется

по уравнению

vn — — = tga в мм/мм -ч или %/ч.

" та °

Допустимая скорость ползучести выбирается таким образом,

чтобы суммарная деформация ползучести детали за весь этот пе-

риод не превысила определенной величины, обусловленной кон-

структивными соображениями.

Если деталь предназначена для службы в течение 100 000 ч,

а допустимая общая деформация ее не должна превышать

1% длины, то приемлемая скорость ползучести для этой детали

определяется

vn = = ]()0ОО0.'loo- = 1 • IO’7 мм/мм-ч или 1 • 10"5 %/ч.

Исследование металла, доведенного до разрушения при темпе-

ратуре 20° С свидетельствует о том, что зерна этого металла зна-

чительно деформированы в направлении действующего усилия,

и поэтому его разрушение происходит по зернам.

Такому растяжению предшествует значительная пластическая

деформация, в результате чего образец разрывается с высокими,

значениями относительного удлинения и сжатия.

Иное наблюдается при разрушении образца после длительного

воздействия высоких температур. В этих условиях деформация

зерен значительно уменьшается и происходит относительный сдвиг

зерен, при котором между зернами образуются микротрещины и

сплошность металла нарушается. В этом случае предшествующая

разрушению пластическая деформация оказывается весьма не-

значительной.

При нормальной температуре (20° С) прочность зерен металла

меньше, чем прочность сцепления зерен между собой. Происходя-

щее разрушение металла по зернам является внутрикристалличе-

ским. С повышением температуры прочность зерен уменьшается,

но одновременно с этим возрастает скорость уменьшения проч-

ности по границам зерен — прочность сцепления соседних зерен

между собой.

Температура, при которой прочность зерен равна прочности

сцепления по границам зерен, называется температурой, равной

прочности. Характер разрушений (внутризеренный, межзеренный,

смешанный) при высоких температурах зависит не только от тем-

пературы, но и от ряда других факторов: от напряжения, времени, <

в течение которого напряжения действуют на металл, и скорости

ползучести. В настоящее время температура равной прочности

не рассматривается как некоторая определенная величина, по-

стоянная для данного металла. После длительной работы в усло-

32

виях ползучести разрушение металла происходит обычно по гра-

ницам зерен.

Деформация при разрушении углеродистых сталей после дли-

тельной нагрузки при высокой температуре достигает 4—6%;

малоуглеродистых молибденовых и хромомолибденовых — 2—4%.

Исходя из этого, скорость ползучести должна быть выбрана с та-

ким расчетом, чтобы деформация за весь период эксплуатации была

меньше деформации, наблюдаемой при разрушении металла в уело- ,

виях ползучести.

Критерием оценки сопротивления металла ползучести служит

условный (технический) предел ползучести оп, т. е. такое напря-

.жение, при котором скорость ползучести на установившемся

/участке кривой ползучести (2-й период фиг. 15) или суммарная

деформация ползучести за определенный промежуток времени до-

стигала некоторой условной (допустимой) величины.

Предел ползучести как напряжение, вызывающее обусловлен-

ную скорость ползучести по ГОСТ 3248-60, обозначается буквой а

с двумя числовыми индексами. Нижний индекс означает заданную

скорость ползучести в %1ч, верхний — температуру испыта-

ния в СС.

Например, а®?°0-5 означает предел ползучести со скоростью

ползучести 1-Ю-5 %/ч при температуре 500° С. Длительность

испытания металла на ползучесть обычно составляет 1000—

2500 ч. Из них 100—300 ч, а чаще и до 1000—1500 ч затрачивается

на достижение периода установившейся ползучести. Определение

предела ползучести за реальный срок службы металла, исчисляе-

мый в турбостроении 100 000 ч и более, требует экстраполяции от

скоростей ползучести, определенных продолжительностью испыта-

ний в 1000—2500 ч к скорости ползучести порядка 10~8—

10-8 мм/мм-ч или 10~4—10“6 %/ч. Следует отметить, что до на-

стоящего времени пользуются приближенными математическими

зависимостями между скоростью ползучести и напряжением и пока

еще нет общепризнанной зависимости между этими величинами,

достаточно точно отвечающей экспериментальным данным во всем

интервале скоростей ползучести.

Предел ползучести как напряжение, вызывающее заданную

деформацию, согласно ГОСТ 3248-60 обозначается буквой о с тремя

числовыми индексами: двумя нижними и одним верхним. Первый.

Нижний индекс означает заданное удлинение (суммарное или оста-

точное) в %, второй индекс — заданную продолжительность вре-

мени испытания в часах, верхний индекс — температуру

в СС. .

Например, aQ°°/1000 — предел ползучести при допуске на де-

формацию 0,1 % за 1000 ч испытания при 500° С. В турбостроении .

предел ползучести определяется по деформации, полученной за

время установившейся ползучести с постоянной скоростью. •

3 Смоленский

33

Предельные напряжения, вызывающие заданную деформацию,

определяются путем экстраполяции результатов испытаний, дли-

тельность которых обычно составляет 1000—2500 ч.

Условный предел ползучести о„ является базовой характери-

стикой при расчете деталей, работающих в условиях высоких тем-

ператур:

где Кп = 1 +1,25 — для стальных поковок, штамповок, проката;

Кп = 1,25 ч-1,55— для литой стали.

С повышением температуры сопротивление ползучести сталей

уменьшается. На основе исследований установлены предельные

температуры различных материалов, работающих в условиях дли-

тельной ползучести. Применение различных материалов при тем-

пературах выше предельных (табл. 4) не рекомендуется.

Таблица 4

Предельные температуры применения различных металлов

в условиях длительной ползучести

Материал Предельная температура v применения материала в °C*

Углеродистые стали Молибденовые и хромомолибденовые перлитные 450

стали 480—510

Жаропрочные перлитные стали на базе Мо—V, Сг—Mo—V, Сг—Mo—W—V 535—580

Нержавеющие хромистые стали мартенситного класса на базе 12% Сг 535—580, иногда до 600

Аустенитные стали 600—750

При низких и умеренных температурах допускаемые напряже-

ния выбираются минимальными из двух величин — предела теку-

чести при рабочей температуре а0,2Г и предела прочности со сво-

ими коэффициентами запаса прочности.

При высоких температурах допускаемые напряжения выби-

раются минимальными из трех величин при рабочей температуре:,

предела текучести оо,2/°, предела ползучести о„ и предела дли-

тельной прочности <здп со своими коэффициентами запаса проч-

ности. Уровень температур для разных марок сталей и сплавов

различен: для углеродистых сталей начиная примерно с 350° С,

для теплоустойчивых и жаропрочных сталей перлитного класса,

хромистых нержавеющих с температуры 430° С, а для аустенит-

ных сталей с 480—520° С в зависимости от марки стали. Перлит-

ные стали, обладая высокими прочностными и пластическими свой-

ствами, низким коэффициентом линейного расширения, легко под-

34

даются’горячей и холодной обработке. В изделиях из этой стали

путем термообработки можно значительно улучшить механические

свойства и снять вредные тепловые напряжения за счет быстрого

выравнивания температурных .полей по всему объему изделий.

По мере повышения температурных условий работы деталей из

указанных сталей число и количество легирующих элементов в них

увеличивается. Входящие в состав легированных сталей элементы

существенно влияют на их свойства. Так, например, содержание

молибдена 0,5—1% повышает сопротивление ползучести; 0,4—

1,1 % хрома повышает химическую стойкость стали от действия

газовой коррозии (окалиностойкости).

Высокохромистые нержавеющие стали с содержанием 12%

хрома сохраняют большинство свойств перлитных сталей. Эти

стали в своем составе, кроме 12% хрома, имеют добавки различных

комбинаций легирующих элементов в общей сумме 1—3%. Та-

кими легирующими элементами являются молибден, вольфрам,

ванадий, ниобий или титан.

Для изготовления деталей турбоустановок при температу-

рах 600—700" С предназначены аустенитные стали. Достоинст-

вами их являются высокая сопротивляемость ползучести, окалино-

•стойкость,' лучшая свариваемость, меньшая чувствительность

к перегревам, чем высоколегированных перлитных сталей.

' Аустенитные стали имеют хромоникелевую основу. В хроми-

стых сталях никель оказывает аустенизирующее влияние, делая

фазу у-железа весьма устойчивой. Кроме того, применяются стали

с содержанием хрома 12—25% и никеля 8—20%, свойства кото-

рых существенно изменяются в отношении ползучести в зависи-

мости от состава.

Аустенитные стали имеют ряд весьма существенных недостат-

ков: затруднительность обработки в горячем и холодном состоя-

ниях, невозможность повышения прочности путем термической

обработки (за исключением дисперсионно твердеющих сталей),

высокий коэффициент линейного расширения и более низкая тепло-

проводность по сравнению с перлитными сталями. Стоимость аусте-

нитных сталей, содержащих в своем составе большое количество

хрома, никеля, молибдена, вольфрама и ниобия, в несколько раз

выше стоимости перлитных сталей.

Поэтому в случае возможности изготовления деталей турбин

из перлитной или мартенситной стали от применения аустенит-

ных сталей воздерживаются.

Для высоких температур 650—700° С также применяются

сплавы с различными присадками хрома, никеля и кобальта,

в которых железо содержится в небольшом количестве.

Предел длительной прочности адп — на-

пряжение, которое в условиях ползучести, создаваемой постоян-

ным напряжением и температурой, приводит к разрушению в те-

чение заданного промежутка времени.

3* 35

Фиг. 17. Зависимость разрушения и его ха-

рактер от напряжения и времени испытания.

Участки линий:

1 — предел длительной прочности при межкри-

сталлическом разрушении; 2 — то же при виу-

трнкристаллическом разрушении. Точки;‘х—X —

виутрикристаллического разрушения; О—Q —

межкристаллического разрушения.

В зависимости от времени, в течение которого данное постоян-

ное напряжение при постоянной температуре вызывает разруше-

ние, различают пределы длительной прочности о100, о30о> о1000,

Оюооо- °1ооооо и т- Д-> гДе индексы указывают время в часах, через

которое произошло разрушение.

Предел ползучести и предел длительной прочности являются ‘

совершенно различными прочностными характеристиками метал-

лов, дополняющими одна другую. Предел ползучести характери-

зует сопротивление матери-

' ала пластической деформа-

ции, а предел длительной

прочности является харак-

теристикой сопротивления

материала, подверженного

разрушению, поэтому за-

висимости между этими

характеристиками не су-

ществует.

На фиг. 17 показано

построение результатов

испытания на длительную

прочность в логарифмиче-

ских координатах (1g о

напряжения — 1g т време-

ни до разрушения), где

получается зависимость,

близкая к линейной. Это

обстоятельство с некото-

рым приближением дает

возможность распростра-

нять полученные при испытании результаты на периоды времени,

значительно превосходящие время испытания.

Экстраполяцию производят для отрезка времени, которым опре-

деляется срок службы детали (100—200 тыс. ч), в этом случае пре-

дел длительной прочности обозначается о100ооо> Оаооооо- В за-

висимости от температуры и длительности испытания наблюдается

два вида разрушения металлов: внутрикристаллическое при отно-

сительно невысоких температурах и небольшом времени, пред-

шествовавшем разрушению, и межкристаллическое при увеличе-

нии температуры и времени до разрушения. При межкристалли-

ческом разрушении наклон прямой графика, показанного на

фиг. 17, становится большим, чем при внутрикристаллическом раз-

рушении, этим и объясняется излом прямой 1g о — 1g т.

Предел длительной прочности, как и предел ползучести о„,

является базовой характеристикой расчетов на прочность при

работе детали в условиях ползучести.

36

Допускаемые напряжения, выбираемые по скорости ползу-

чести, должны быть меньше предела длительной прочности.

В турбостроении при сроке службы 100 000 ч допускаемые

напряжения <здоп по пределу длительной прочности вдп (о100 ооо) оп-

ределяются <здоп = где /С5„ — коэффициент запаса по от-

Лдп

ношению к пределу длительной прочности; Кдп— 1,65— для

стальных поковок, штамповок, проката, Кдп = 2,0 —для литой

стали.

При большой длительности нагружения необходимо считаться

со склонностью конструкционных сталей к бездеформационному

разрушению в области высоких температур. Поэтому следует до-

полнительно корректировать величину их запаса прочности отно-

сительно предела длительной прочности, найденную по пределу

допускаемой ползучести за заданное время деформации.

Обобщенные данные по длительной прочности для наиболее

важных перлитных и мартенситных сталей даны на фиг. 18. z

Следует отметить, что повышение температуры на 50° С сни-

жает предел длительной прочности приблизительно в 2 раза.

Это наглядно показывает, как существенно изменяется ползучесть

металла в турбинах с переходом на пар повышенных начальных

параметров.

По экономическим соображениям для современных паротур-

бинных установок повышенных мощностей срок службы

в 100 000 ч признается недостаточным, вследствие чего к материа-

лам этих установок предъявляется требование высокой длительной

прочности, превышающей 200 000 ч. Удвоение срока службы ме-

талла при данной температуре понижает предел длительной проч-

ности <3дп на Ю—20%.

Релаксация напряжений — процесс самопроиз-

вольного снижения напряжений, происходящий под влиянием,

температуры, напряжения и времени в упругонапряженных дета-

лях, поставленных в такие условия, которые не позволяют им

изменить величину начальной суммарной деформации.

Отличие релаксации напряжений от ползучести заключается

в том, что при релаксации напряжение самопроизвольно умень-

шается при постоянстве суммарной начальной деформации, при

ползучести напряжение постоянно, а деформация увеличивается.

Основное равенство, характеризующее процесс релаксации,

выразится так:

6 = -ф 60 = const,

где ---упругая деформация;

60 — остаточная (пластическая) деформация;

6 — начальная суммарная деформация.

37

Падение напряжения возможно только за счет уменьшения

упругой &у и соответствующего увеличения остаточной д0 дефор-

маций. Общая пластическая деформация при релаксации значи-

тельно меньше, чем при ползучести.

Ояюооо

ЭИ415

300

ЗИЩ5

ШШ)

Хромомоливденовые и хромо-

никелемоливденовые стали

Моливденованадиевм и хромо-

моливденованадиевые стали

Модифицированные нержа

веющие стали на вазе

12% хрома

Р2

200

>3010,Мо-73\\

...lil^

12ХМФ

ЗЫН

гх/з

15x1м 1Ф

УИЗОХт^

ЗИ756

'№fM.flt,3K757

WA »m

18ХПМВФБ

35XH3fW^^

loo

\Х5!

ММ,

7X13'

35ХНРШ^

34XH3M

10

15Х1МК

шхгмфср}

ггхмЬ. Ч

зчхнзм

tCruc/bleV?

М6Х11МФ6___

\ni\

\f!3 \

шгмФСР

пз

\X5M

UM

500 550 600 62514

> i I 111 и 11111 n*aKfr

Фиг. 18. Сводная диаграмма пределов длительной прочно-

сти (<т10в 000) жаропрочных сталей перлитного н мартенситного

классов при 500—620° С.

- В качестве типичных примеров релаксации могут служить

явления, протекающие в болтах и шпильках фланцевых соедине-

ний. С течением времени при высоких температурах упругая де-

формация материала болтов и шпилек переходит в пластическую,

в результате чего их натяг снижается. Фланцевые соединения

поэтому приходится периодически перетягивать.

38

Фиг. 19. Типовая кривая релаксации.

Во всех деталях сочленений, работающих в состоянии напря-

женных посадок, при длительном воздействии температур имеет

место релаксация, снижающая напряженность посадки, например

рабочие диски и различные втулки, насаживаемые на вал в горя-

чем состоянии.

Процесс релаксации напряжений наиболее интенсивно проте-

кает в первые часы нагрузки (фиг. 19), после чего устанавливается

относительно невысокая скорость деформирования. Поэтому раз-

личают два периода релаксации:

1-й период короткий (кривая ab) характеризуется резким паде-

нием напряжения;

2-й период (кривая Ьс)

характеризуется умерен-

ной скоростью падения

напряжения.

Скорость релаксации

vr — скорость снижения

напряжения о при релак-

сации vr — увеличи-

вается с ростом напряже-

ния о и уменьшается с

увеличением времени ре-

лаксации т.

Пределом релаксации называется напряжение, соответствую-

щее заданной скорости ее, которое определяется по кривой релак-

сации «напряжение—время» (фиг. 19).

Таким образом, о сопротивлении (релаксационной стойкости)

судят по вычисленной из кривых релаксации величине напря-

жения, которое при заданных начальных условиях деформации

устанавливается по истечении определенного промежутка времени.

Поэтому металлы, применяемые в турбостроении, до изготовления

из них деталей подвергают испытаниям на релаксацию длитель-

ностью не менее 3000 ч.

В качестве релаксационной характеристики принимают вели-

чину остаточного напряжения оост, полученного за данное время

при данной температуре и заданном напряжении натяга. Величина

напряжения натяга выбирается обычно в пределах 0,5—0,75 от

предела текучести при заданной температуре.

' Как показали испытания металлов при одинаковых температу-

рах и времени испытаний (в условиях малых деформаций, харак-

терных для релаксаций), зависимости между релаксацией и пол-

зучестью не существует. Известны сплавы, показывающие высокое

сопротивление ползучести, но обладающие очень низкой релакса-

ционной стойкостью. Релаксационная стойкость зависит от структу-

ры стали, т. е. от ее термической обработки. С увеличением размера

структурного зерна металла релаксационная стойкость возрастает.

39

Предел текучести os и предел прочности

и в п р и высоких температурах. Физический предел

текучести при растяжении о, — наименьшее напряжение, при ко-

тором образец деформируется без заметного увеличения нагрузки

(фиг. 20):

as= н/м2 (кГ1ммР),

где Ps — нагрузка, отвечающая пределу текучести;

Fo — площадь поперечного сечения образца.

Фиг. 20. Диаграмма растяжения,

показывающая зависимость абсо-

лютного удлинения Д/ от растяги-

вающей нагрузки Р:

а — с площадкой текучести; б — без

площадки текучести.

В тех случаях, когда на кри-

вой растяжения в конце упругой

области отсутствует ясно выражен-

ный перегиб, текучесть характе-

ризуется условным пределом теку-

чести, понимаемым как наименьшее

напряжение, при котором остаточ-

ная деформация достигает какой-

то условной величины.

В отечественных стандартах

величина допуска пластической

деформации принята для предела

текучести 0,2% > где

10 — первоначальная длина рас-

четного участка образца) и услов-

ный предел текучести обозначает-

ся о0;2.

Предел текучести на растяже-

ние 0's (о0,2) является величиной,

нормированной почти всеми

ГОСТами и ТУ, и она является

базовой характеристикой металла

при расчете на прочность для нормальных температур.

Предел прочности на растяжение (или временное сопротивление

разрыву) ов — напряжение, отвечающее наибольшей нагрузке,

которую может выдержать материал при растяжении, отнесенной

к исходной площади поперечного сечения образца

и в = н/м2 (кГ/мм2).

г о

Начиная с этого предела (фиг. 20), деформация перестает быть

равномерно распределенной по объему образца и приобретает со-

средоточенный характер (появляется «шейка»). Эта характери-

стика также нормируется всеми ГОСТами'и ТУ.

С увеличением температуры и времени испытаний характери-

стики прочности ав и текучести os претерпевают изменения

40

(фиг. 21, 22). Как нетрудно видеть из графиков, с повышением тем-

пературы так же изменяется и характер кривой растяжения. Даже

у мягких сталей, у которых во время испытаний на растяжение

вначале имеется ярко выраженная площадка текучести, с повыше-

нием температуры область текучести становится менее выражен-

ной, и, наконец, совсем исчезает (фиг. 20, б).

Как расчетная характеристика предел текучести <js (оо,2)

при высоких температурах используется: для углеродистых ста-

лей до 300—350° С, для мало-

Фиг. 22. Зависимость предела

прочности 0g углеродистой ста-

ли С = 0,3% от времени нагру-

жения и разных температур.

Фиг. 21. Зависимость предела текуче-

, сти мягкой углеродистой стали от вре-

мени нагружения и температур.

Допускаемое напряжение равно минимальной из двух величин:

_ СТ0,2/° . _ °В

°доп ~ Ks ’ доп ~Кв ’

где Ks — коэффициент запаса прочности по отношению к пределу

текучести оо,2/° при рабочей температуре; Кв — коэффициент

запаса прочности по отношению к пределу прочности ав при 20° С.

Для'данных условий принимаются значения: = 1,65; Кв~

= 3,0 — для стальных поковок, штамповок, проката; Кв = 2,3,

Кв = 4,2 — для литой стали с учетом возможности внутренних

дефектов (пор, пузырей), а также трудностей определения остаточ-

ных напряжений по сравнению с поковками.

При более высоких температурах предел текучести также имеет

значение в качестве расчетной характеристики для проверки допу-

скаемых напряжений, найденных на базе условного предела

41

ползучести и предела длительной прочности.

“доп — »

где = 1,65 — для стальных поковок, штамповок, проката;

= 2,0 — для литой стали.

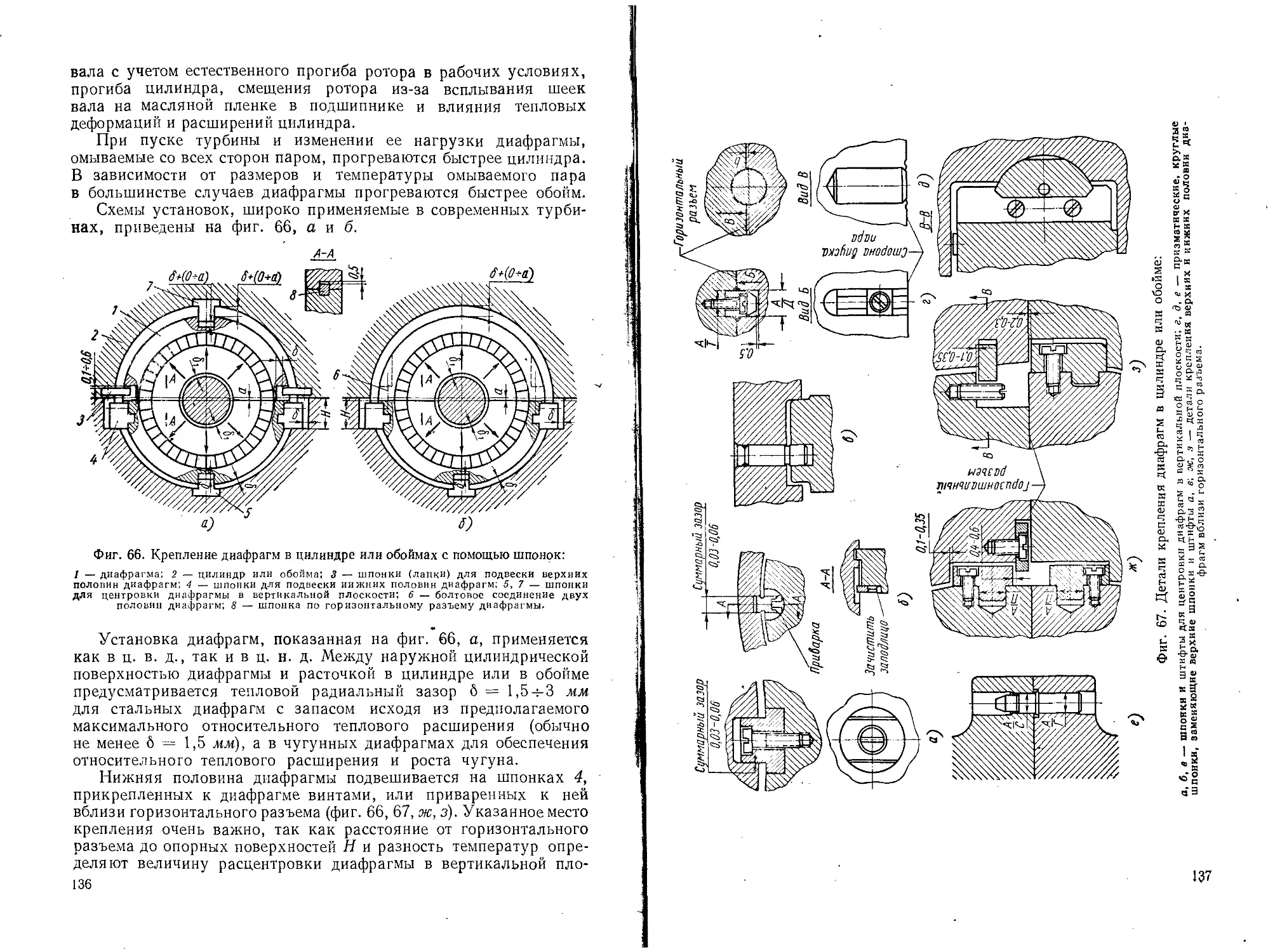

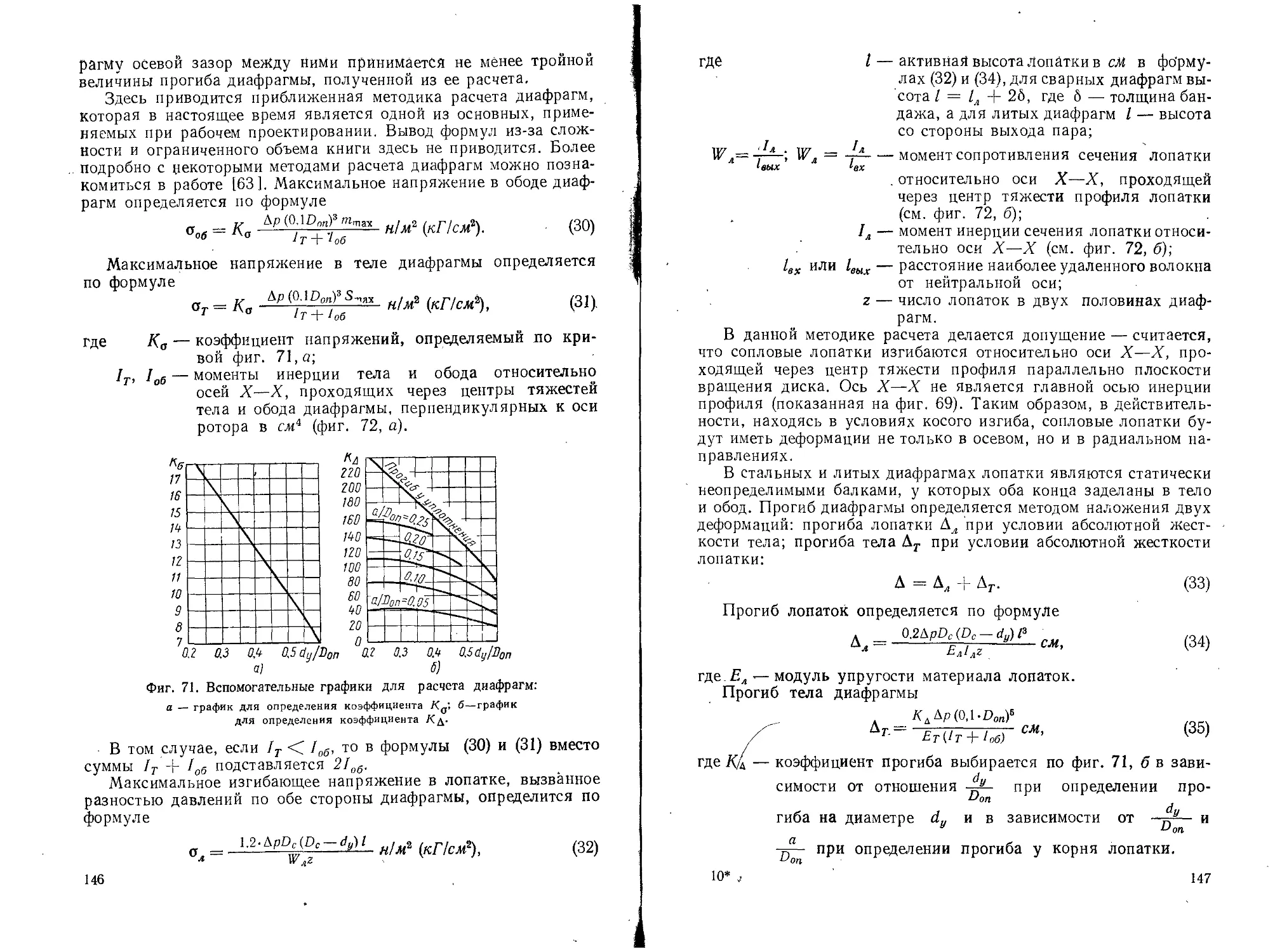

Фиг. 23. «Монотонная» диаграмма предела текучести О'о>2 для ферритных сталей