Text

. I

A 7 9

C. M. ЛОСЕВ

ПАРОВЫЕ ТУРБИНЫ

И КОНДЕНСАЦИОННЫЕ УСТРОЙСТВА

ТЕОРИЯ, КОНСТРУКЦИИ И ЭКСПЛУАТАЦИЯ

ИЗДАНИЕ ДЕСЯТОЕ, ПЕРЕРАБОТАННОЕ

lOSSI

lnw. iwm.

||йы»теи||

К 8

ВЫДАЧА I

НА Ц(П’ .

ИЗДАТЕЛЬСТВО «ЭНЕРГИЯ»

МОСКВА

1964

ЛЕНИНГРАД

ЭТ-3-3

УДК 621.165. 001.1+621.165.004.5

Л. 79

В книге рассмотрены теория, конструкции и эксплуатация паро-

вых турбин, конденсаторов к вспомогательных механизмов паротур-

бинных установок электростанций.

Основное внимание уделено турбинам, построенным на советских

заводах нлн имеющим значительное распространение на электро-

станциях СССР.

Книга предназначена служить учебником для подготовки и по-

вышения квалификации -персонала, обслуживающего паротурбинные

установки, но может быть использована также в энергетических

учебных заведениях в качестве описательного курса паровых турбин

Автор Сергей Михайлович Лосев

Паровые турбины и конденсационные устройства,

М.—Л., издательство „Энергия",

1964, 376 с. с черт.,

темплан 1964 г., № 12

Редактор Мелеев А С Техн, редактор В И. Союгубов

Сдано в набор 16/1 1964 г. Подписано к печати 6/V 1964 г.

Бумага 84ХЮ81/1е 38,54 п. л. -J- 9 вклеек Уч-изд. д 49,2

Тнп:ж 15 000 экз Цена 2 р. 71 к. Зак. 1025

Московская типография № 10 Главполиграфпрома

Гос\дарственного комитета при Совете Министров СССР по печати Шлюзовая наб, 10

ПРЕДИСЛОВИЕ К ДЕСЯТОМУ ИЗДАНИЮ

Первое издание этой книги вышло в свет

в 1930 г., после чего книга переиздавалась еще

8 раз. Таким образом, за истекшие годы де-

вять изданий разошлись по электростанциям,

учебным заведениям и библиотекам нашей

Родины. Кроме того, книга была переведена

на польский, румынский и китайский языки.

Каждое издание подверглось проверке

в руках тысяч требовательных читателей. Ав-

тор получил сотни писем с советами, пожела-

ниями и указаниями на отдельные упущения.

В каждое новое издание вносились изменения

и улучшения, как основанные на этих пожела-

ниях, так и вызванные прогресс м пауки и

техники.

Готовя десятое, «юбилейное», издание, ав-

тор не счел правильным изменять .построение

книги и методику изложения материала, вы-

державшие испытание временем.

Как и прежде, изложение построено так,

чтобы читатель, не имеющий необходимой для

усвоения всей книги подготовки по матема-

тике и физике, получил ясное представление

о физической сущности рассматриваемых яв-

лений. Материал изложен в порядке возра-

стающей трудности с тем, чтобы к изучению

таких более сложных разделов, как рабочий

процесс турбины при переменном режиме, ис-

следование аварий и т- д., читатель приступил,

уже будучи знакомым с основами теории и

конструкция ми турбин.

Турбины отечественного производства за-

нимают на наших электростанциях ведущее

место. Поэтому при подготовке настоящего из-

дания книги основное внимание было уделено

турбинам отечественных конструкций. Добав-

лено описание конструкций новейших турбин,

большой мощности и теплофикационных тур-

бин, характеризующих тенденции развития

паротурбинной техники за последние годы.

Данные по турбинам зарубежных фирм не-

сколько сокращены.

Внедрение передовой техники на наших

электростанциях требует особого внимания

к культуре эксплуатации, так как даже на

очень хорошем оборудовании с высоким рас-

четным к. п. д. могут быть получены плохие

результаты, если его обслуживают неумелые

руки. Выпуская это издание, автор, как и

прежде, хотел бы оказать посильную помощь

в деле обучения эксплуатационных кадров.

Всех, писавших ему по поводу предыдущих

изданий, автор просит принять его глубокую

благодарность за полученные от них отзывы,

а всех будущих читателей — сообщать свои

пожелания и замечания по адресу. Москва,

Шлюзовая набережная, д. 10, издатель во

«Энергия»

В заключение автор выражает свою при-

знательность Л Д. Френкелю (Л М3) и

В. И. Кирюхину (КТЗ) за помощь материала-

ми по новым конструкциям турбин.

Автор-

содержание

Предисловие к десятому изданию..............

•Условные обозначения и сокращения, принятые

в тексте . . ...............................

Латинский алфавит ..........................

Греческий алфавит ..........................

ЧАСТЬ ПЕРВАЯ

ТЕОРИЯ ТЕПЛОВОГО ПРОЦЕССА

И КОНСТРУКЦИИ

Глава первая. Общие сведения ........

Основные законы физики......................

Закон инерции ...........................

Сила....................................

Давление. Разрежение.....................

Механическан работа......................

Мощность.................................

Вращающий момент.........................

Энергия . ...............................

Температура. Теплота.....................

Закон сохранении энергии ................

Тепловой и механический эквиваленты ....

Понятие о теплосиловой установке ....

Типы теплосиловых установок .............

Рабочий процесс паротурбинной электростан-

ции ...................................

Схемы теплосиловых установок.............

Блочные электростанции ..................

Тепловой баланс паротурбинной электростан-

ции ...................................

Потери энергии...........................

Экономический к. п. д. установки.........

Атомные электростанции (АЭС).............

Контрольные вопросы ...................

Водяной пар и его свойства..................

Параметры пара...........................

Насыщенный пар...........................

Перегретый пар .... ................

Изменение состояния водяного пара .......

“is-диаграмма и пользование ею...........

Контрольные вопросы и задачи . -.........

3

7

8

8

9

9

9

9

10

II

12

12

13

14

14

15

16

16

16

19

21

22

22

23

24

25

25

25

25

28

31

32

35

Глава вторая. Принципы действия паровых

турбин.................................. 35

Превращение тепловой энергии в кинетиче-

скую энергию.......................... 35

Критическое давление и критическая скорость 37

Мощность и к. п. д. турбины.............. 37

Два принципа работы пара в турбине .... 39

Активный принцип......................... 39

Рабочий процесс активной турбины......... 4}

Необходимая скорость на окружности турбин-

ного диска............................. 41

Ступени давления......................... 44

Ступени скорости ........................ 46

Реактивный принцип........................ 48

Степень реактивности ..................... 52

Потери в паровой турбине................ 52

Изображение теплового процесса на is-диа-

грамме .................................55

Процесс в соплах......................... 57

Процесс на лопатках...................... 60

Классификация паровых турбин............. 65

Предельная ^мощность турбин.............. 68

Контрольные вопросы и задачи............. 69

Глава третья. Устройство паровой турбины 70

Основные детали турбины................... 70

Фундаментнаи плита....................... 70

Корпус турбины............................ 71

Диафрагмы .............................. 76

Уплотнения............................... 78

Подшипники............................... 85

Паре- и маслоотбойные кольца............. 94

Ротор................................... 94

Лопатки...................................101

Соединительные муфты..................... 105

Валоповоротные приспособления.............107

Тепловая изоляция турбины ................ 108

Контрольные вопросы.......................ПО

Регулирование турбин......................110

Центробежный регулятор.....................ПО

Масляный сервомотор.......................112

4

Способы регулирования и парораспредели-

тельные приспособления..................114

Предохранительный выключатель................118

Гидродинамическое регулирование..........

Предохранительные (защитные) приспособлен

ния.....................................122

Контрольные вопросы..........................123

Устройство системы смазки.......................123

Смазка турбогенератора.......................123

Масляный бак.................................125

Главный масляный на со с.....................127

Вспомогательный (пусковой) масляный насос 129

Масляный холодильник.........................129

Паромасляное реле............................131

Контрольные вопросы..........................133

Глава четвертая. Чисто конденсационные

турбины.................................133

Турбостроение в СССР............................133

Турбины отечественного производства ... 134

Обозначения, мощность и параметры........134

Турбина АК-3,5...............................136

Турбина СН-26 (АК 4) НЗЛ.....................140

Турбины АК-4 и АК-6НЗЛ.......................146

Турбина АК-24-1 (ТН-165) ЛМЗ.................148

Турбина АК-25-2ЛМЗ...........................153

Турбина ВК-25ЛЛМЗ............................155

Турбина AK-50-I (ТН-250) ЛМЗ.................155

Турбина АК-50-2ЛМЗ...........................156

Турбина АК-50-1 ХТЗ..........................157

Турбина BK-50-I ЛМЗ..........................161

Турбина AK-I00-I ЛМЗ.........................163

Турбина АК-100-1 ХТГЗ........................163

Турбина ВК-100-2 ЛМЗ.........................163

Турбина ВК-Ю0-6ЛМЗ...........................164

Турбина СВК-150..............................164

Турбина ПВК-150 ХТГЗ (К-150-130)............ 166

Турбина ПВК-200 ЛМЗ (К-200-130)............. 167

Турбина К-300-240 ЛМЗ . .....................167

Турбина К-300 240 ХТГЗ.......................168

Турбины иностранных фирм........................169

Турбины Броун-Бовери (ВВС)...................169

Турбины АЭГ..................................178

Турбины Сименс...............................183

Турбины Юнгстрем.............................187

Современные сверхмощные турбины зарубеж-

ных стран...............................196

Глава пятая. . Конденсационные устройства

Общие сведения.........................199

Конденсация водяного пара...........199

Назначение конденсационного устройства . . 200

Типы конденсаторов..................200

Охлаждение циркуляционной воды......203

Поверхностные конденсаторы.............205

Факторы, влияющие на работу конденсатора 205

Соединение конденсатора с турбиной .... 209

Детали поверхностного конденсатора . . . . 210

Атмосферный клапан......................... 212

Конструкции поверхностных конденсаторов 213

Насосы и эжекторы...............................217

Циркуляционные и конденсатные насосы . . . 217

Воздушные насосы (эжекторы)..........221

Регенеративная система..................224

Теплообменные аппараты...............225

Фундамент и расположение турбинной уста-

новки .................................231

Контрольные вопросы и задачи.........234

Глава шестая. Теплофикационные турбины

и турбины специального назначения . . . 235

Турбины с противодавлением ................... 235'

Условия применения турбин с противодавле-

нием ................................ 235'

Устройство турбин с противодавлением . . . 237

Регулирование турбин с противодавлением . . 246

Турбины с промежуточным отбором пара . . 250

Условия применения и типы турбин с отбо-

ром пара . .......................... 250

Устройство турбин с одним отбором пара . . 251

Регулирование турбин с отбором пара .... 265

Турбины с промежуточным отбором пара и

противодавлением...................... 277

Турбины с двумя промежуточными отборами

пара...................................279

Турбины мятого пара и турбины двух дав-

лений ............................ ....... 285

Условия применения турбин мятого пара н

турбин двух давлений...................285

Турбины мятого пара..........................286

Турбины двух давлений........................288

Регулирование турбин двух давлений......289

ЧАСТЬ ВТОРАЯ

ОСНОВЫ ЭКСПЛУАТАЦИИ ТУРБИННЫХ

УСТАНОВОК

Глава седьмая. Обслуживание паротурбинной

установки................................ - 291

Общие указания..........................• 291

Пуск турбины...............................292

Общие правила пуска.....................292

Пуск холодной турбины...................294

Пуск в ход после кратковременного останова 295

Первый пуск новой или капитально отремон-

тированной турбины.....................297

Особенности пуска блоков котел—турбина с

прямоточными котлами...................298

Особенности пуска теплофикационных турбин 299

Переход через критическое число оборотов . 300

Синхронизация и принятие нагрузки ..... 300

Обслуживание турбины во время работы 305

Общие указания..........................305

Паропроводы.............................305

Качество пара ..................... ..... 306

Уплотнения . ...........................306

5

Регулирующий механизм...................л 307

Масляная система........................309

Контроль состояния турбины на ходу .... 315

Остановка турбины.......................319

Общие правила остановки.................319

Выбег турбогенератора ..................320

Уход за остановленной турбиной..........322

Работа турбины при переменном режиме . . 322

Влияние изменения нагрузки на расход пара 323

Влияние изменения параметров пара на эко-

номичность работы турбины..............324

Перегрузка турбин сверх номинальной мощ-

ности .................................326

Глава восьмая. Болезни паровой турбины

и меры их предупреждения................328

Аварии в турбинных установках..............328

Вибрации турбин н нх причины...............329

Общие сведения..........................329

Вибрации дисков.........................329

Вибрации лопаток и бандажей.............332

Общие вибрации турбины..................334

Определение причин вибрации ........... 335

Водяные удары..............................338

Прогибы диафрагм...........................341

Аварии и неполадки упорных и опорных

подшипников..............................343

Искривления и поломки валов.............347

Повреждения червячных и зубчатых передач 350

Болезни лопаточного аппарата................353

Недостатки материала и изготовления .... 354

Дефекты конструкции лопаток.............354

Коррозия, отложение солей и эрозия .... 355

Водяные удары и попадание посторонних твер-

дых тел.................................362

Задевание лопаток о неподвижные детали . . 364

Определение повреждений лопаточного аппа-

рата ...................................364

Глава девятая. Неисправности конденсацион-

ной установки и способы нх предупреж-

дения ................................. .... 365

Причины ухудшения вакуума...................365

Неплотности конденсационного устройства 367

Проверка воздушной плотности............367

Определение водяной плотности конденсатора

и величины присоса воды в паровое прост-

ранство .............................. 368

Разъедание трубок конденсатора..........370

Трещины в трубках конденсатора..........372

Вибрация трубок конденсатора....... 372

Чистка конденсатора ....................... 372

Определение периодичности чистки .... 372

Методы чистки трубок конденсаторов .... 373

Хлорирование охлаждающей воды...........376

v — критическое отношение давле-

ний пара

а-—углы абсолютных скоростей

Р — углы относительных скоростей

— относительная скорость входа

пара на рабочие лопатки, м/сек

w2 — относительная скорость выхода

пара с рабочих лопаток, м/сек

и — окружная скорость, м/сек

f — площадь поперечного сечения

G — расход пара турбиной, кг/сек

= — знак соответствия (эквивалент-

ности)

=:= — знак приближенного равенства

к. п. д. — коэффициент полезного дейст-

вия

в. д. — высокое давление

н. д. — низкое давление

с. д. — среднее давление

ЛМЗ — Ленинградский металлический

завод имени XXII съезда КПСС

ХТЗ — Харьковский турбинный завод

имени С. М. Кирова

НЗЛ — Невский завод имени Ленина

КТЗ — Калужский турбинный завод

ЛАТИНСКИЙ АЛФАВИТ ГРЕЧЕСКИЙ АЛФАВИТ

Обозначе- ния букв Названия букв Обозначе- ния букв Названия букв Обозначе- ния букв Названия букв Обозначе- ния букв Названия букв

А, а а IV, п эн А а альфа II V ни

В, b бе О, о о В f бета 3 е КСИ

С, с цэ р, р ПЭ

D, d дэ <2, ч ку Г ч гамма О о омикрон

Е, е э В, г эр Д 6 дельта П я пи

F, f эф S, s эс К е ЭПСИЛОН В Р ро

О. g гэ (же) Т, t тэ Z ? дзета Е с сигма

И, h am и, и У нч эта Т т тау

i в V, V вэ е е тэта 'Г ипсилон

i. i ЙОТ (жи) W, w дубль вэ I i йота Ф О фи

К, k к а X, х икс К X каппа х z хи

L, I эль У. у игрек л л лямбда Ф ф пси

M, m эм Z, Z зэт 31 [X ми Q 6) мега

ЧАСТЬ ПЕРВАЯ

ТЕОРИЯ ТЕПЛОВОГО ПРОЦЕССА

И КОНСТРУКЦИИ

ГЛАВА ПЕРВАЯ

ОБЩИЕ СВЕДЕНИЯ

ОСНОВНЫЕ ЗАКОНЫ ФИЗИКИ

Прежде чем приступить к изучению устрой-

ства турбины и правил ее эксплуатации, необ-

ходимо точно определить ряд терминов и по-

нятий, которыми мы будем пользоваться

в дальнейшем. Такие понятия, как сила, ра-

бота, мощность и многие другие, часто

употребляют в практической жизни и не всег-

да правильно понимают. Постараемся устано-

вить их значение с точки зрения механики.

Закон инерции

Около 200 лет назад ученые установили

закон, которому подчиняются все тела во всем

мире. Он выражается словами: всякое те-

ло сохраняет состояние покоя

или равномерного и прямолиней-

ного движения, пока какая-нибудь

сила не заставит его изменить

это состояние.

Этот закон называется законом инер-

ции. На первый взгляд закон инерции ка-

жется не вполне соответствующим действи-

тельности. Нетрудно согласиться с тем, что

находящееся в состоянии покоя тело, напри-

мер неподвижно лежащий камень, сохраняет

это состояние, т. е. будет лежать неподвиж-

но до тех пор, пока какая-либо внешняя сила

не подействует на него, не столкнет его с ме-

ста.

В то же время мы знаем, что движущееся

тело, например брошенный в воздух камень

или выпущенная из ружья пуля, постепенно

замедляет свое движение, падает на землю и

приходит в состояние покоя, хотя, казалось

бы, по закону инерции движущееся тело

должно двигаться вечно с равномерной ско-

ростью. На самом же деле никакого противо-

речия здесь нет; движение летящего тела за-

медляется действующими на него силами:

силой земного притяжения, силой трения

о воздух и сопротивлением воздуха. Если бы

в нашем распоряжении было невесомое тело

и мы поместили бы его в безвоздушное прост-

ранство, то, получив начальное движение, это

тело стало бы двигаться вечно. Так, баллисти-

ческие ракеты, несущиеся на большой высоте,

пролетают тысячи километров, прежде чем

скорость их снизится настолько, что начинает-

ся приближение к земле, оканчивающееся

входом в плотные слои атмосферы.

Сила

Из закона инерции мы можем определить,

что подразумевается в механике под словом

сила.

Силой называется всякая при-

чина (воздействие), изменяющая

состояние движения или покоя

тела.

Силы могут возбудить движение или пре-

кратить его, замедлить или ускорить, или, на-

конец, изменить направление движения, при-

чем во всех этих случаях движение может

быть или поступательным, или вращательным,

или тем и другим одновременно.

Силы могут не только изменять состояние

движения или покоя тела, но и деформировать

тело, например сжать, растянуть, согнуть или

иным путем нарушить его первоначальную

форму.

Действие силы может быть кратковремен-

ным (удар, толчок) или длительным н по-

стоянным (сила земного притяжения). На одно

9

Рис 1-1. Простейшие пружинные весы.

и то же тело может одновременно действовать

несколько сил, равных нли отличающихся Друг,

от друга по величине и по направлению. Если*

действующие на тело силы райны по величи-

не, направлены в прямо противоположные

стороны и приложены к одной точке тела или

к точкам, лежащим на прямой, совпадающей

с направлением действия этих сил, то тело бу-

дет находиться в состоянии равновесия.

Действующие на тело силы принято условно

изображать стрелками, направление которых

у называет направление действия силы, а вели-

чины в известном масштабе соответствуют

величине силы.

Для условного обозначения силы в различ-

ных формулах обычно принимается латинская г

буква Р.

Для измерения величины действующих рнл^

за единййу силы принято брать4!Л?ёини.1^' дсйды

тяжестжЛт. е. единицу веса (ки,погр:о i , । ribS-

бор этой единицы мо^р^оясиить

примером: для того чтобы рукой^дсхжать зд^*

крепленную с одной стороны ‘растя-„

нутой, нужно приложить некоторое даБ®п“ечное-<

усилие, некоторую силу, но того же результа-

та можно достигнуть, подвесив к свободному

концу пружины гирю определенного веса

(рис 1-1). Очевидно, что этим путем* можно

точно измерить величину рассматриваемой

силы. Зацепив за какой-нибудь предмет пру-

жинными весами, можно определить, какую

ситу нужно приложить, чтобы сдвинуть его

с места.

Давление. Разрежение

В теплотехнике очень часто приходится

иметь дело с силами, приложенными не к ка-

кой-либо одной точке тела, а равномерно рас-

пределенными по некоторой поверхности; дей-

ствие сил в этом случае зависит не только от

их величины, .но и от величины и формы этой

поверхности. Силу, действующую на единицу

поверхности по перпендикулярному направле-

нию, называют давлением и условно обо-

значают латинской буквой р.

В примере, изображенном на рис. 1-2, вес

прозрачного прямоугольного бруска, т- е. сила

в 2,5 кГ, равномерно распределяется на всю

поверхность стола, находящуюся под бруском

и равную 25 см2, и каждый квадратный санти-

метр этой поверхности испытывает давление,

равное только 0,1 кГ. Очевидно, что если бы

при том же весе бруска площадь соприкосно-

вения его со столом была в 2 раза меньшей,

то каждый квадратный сантиметр этой по-

верхности испытывал бы в 2 раза большее

давление.

Для капельных жидкостей, паров и газов

характерно то, что они всегда передают оди-

наковое давление на все места стенок сосуда,

в котором они находятся, независимо от фор-

этого сосуда.

В технике за единицу давления принято

считать давление 1 кГ}см2, т. е. силу в 1 кГ,

действующую на 1 см2 поверхности; эта вели-

чина приблизительно соответствует давлению

атмосферного воздуха на окружающие нас

предметы и называется технической атмо-

сферой или просто м ферой (сокращен-

но ат).

Давление атмосферного воздуха не посто-

янно, а изменяется в некоторых пределах

^зависимости!. от метеорологических условий.

*’^да*изыкренйя давления атмосферного воз-

духа пВлС’зуются барометром, который

указыва г давле в м иметрах ртутного

столба. \

*р; Нормальным атмосферным давлением при-

нято. считать давление, уравновешивающее

*%голо ртути высотой 760 мм. При изменениях

Рис. 1-2. Зависимость между силой и

давлением.

10

погоды показания барометра могут изменять-

ся от 710 до 780 мм рт. ст.

Одной технической атмосфере соответству-

ет столб ртути высотой 735,6 мм *.

Давление пара или газа на стенки закры-

того сосуда, в котором он находится, может

быть выше или ниже давления атмосферного

воздуха, окружающего этот сосуд. В первом

случае избыток давления внутри сосуда над

давлением атмосферы снаружи сосуда назы-

вается избыточным или манометри-

ческим давлением; величина его ука-

зывается, например, нормальным пружинным

манометром, стрелка которого стоит на иф-

ре 0 при атмосферном давлении.

Абсолютным давлением называет-

ся истинное давление, испытываемое данной

поверхностью: оно является суммой атмосфер-

ного и избыточного давлений, когда эта сумма

превышает величину атмосферного давления.

Если манометр указывает давление пара

в котле, равное 10 ат, то абсолютное давление

в котле равно 10 ат плюс давление атмосфер-

ного воздуха, т- е. примерно 11 ата.

В сосуде (например, в конденсаторе), из

которого воздух частично откачан насосом,

рассматривают только абсолютное давление,

так как избыточное давление в нем отрица-

тельно (ниже нуля по манометру).

Разность между атмосферным (баромет-

рическим) давлением и абсолютным давлени-

ем, если это давление меньше атмосферного,

называется разрежением или вакуу-

м о м. Разрежение измеряется ртутным или

пружинным вауумметром. 4

В дальнейшем изложении величина абсо-

лютного давления 'будет указываться в кГ!см?

или отмечаться особо — ата (атмосферы абсо-

лютные); если же давление указано -некото-

рым числом ата, то нужно понимать, что речь

идет об избыточном давлении.

Асолютное давление в конденсаторе равно

разности высот ртутных столбов барометра и

вакуумметра (рис. 1-3). Если вакуумметр по-

казывает разрежение //=646 мм рт. ст. и ба-

рометр— давление В=756 мм рт. ст., то абсо-

лютное давление равно

В—Н=755—646=110 мм рт. ст.

Если требуется выразить абсолютное дав-

ление не в мм. рт. ст., а в кГ{см2, то нужно

разделить его величину на 735,6.

В данном примере

/>„ = ^=0,149 кГ/см*.

* .Столб чистой 'ртути высотой 735,6 мм при 0° С

с основанием в 1 см2 весит 1 кг.

Рис. 1-3. Зависимость между вакуумом, абсо-

лютным давлением я атмосферным давле-

нием.

Чтобы получить вакуум в процентах от

данного барометрического давления, нужно

пользоваться следующей формулой:

у=Л-100»/«

или, иначе говоря,

вакуум (в %)=

показанию вакуумметра

показание барометра

100.

Для предыдущего примера вакуум в кон-

денсаторе равен:

У=*^-100 = 85%.

ЩНИВнное выше показывает, что распро-

CTpafl^SSoe на электростанциях выражение

«вакуум столько-то процентов» лишь прибли-

зительно определяет действительное абсолют-

ное давление в конденсаторе, если при этом

не указано барометрическое давление, к ко-

торому названная цифра относится. Еще более

неопределенным является выражение «вакуум

столько-то миллиметров ртутного столба» без

указания барометрического давления в мо-

мент! замера. Поэтому во избежание ошибок

следгет всегда указывать абсолютное давле-

ние в конденсаторе в мм рт. ст. или в кГ!см2

или вакуум в процентах от нормального ба-

рометрического давления (760 мм рт. ст.).

Механическая работа

Для того чтобы сила произвела работу,

необходимо, чтобы тело, к которому приложе-

на эта сила, прошло известный путь

11

под действием -и в направлении действия -си-

лы. Величина совершенной работы зависит от

величины силы и длины пути и равна их про-

изведению.

работа^силаЖпуть (в направлении дейст-

За единицу работы принято считать рабо-

ту, которую нужно оонермжтъ, чтобы поднять

груз в 1 кг на высоту 1 ж от его первоначаль-

ного положения. Эта единица называется ки-

лограммометром и сокращенно обозна-

чается кГ - и.

Таким образом, поднимая гирю весом 2 кг

на высоту 3 м, мы совершаем работу, равную

2X3=6 кГ*м.

Мощность

Предположим, что нам нужно поднять ме-

шок песка весом 20 кг, лежащий на полу, и

положить его на стол высотой 1 м, т. е. выпол-

нить работу в 20 кГ м; такую работу может

выполнить и человеки муравей, но человек за-

тратит на нее около 2 сек, а муравей, таская

по песчинке, — очень много времени. -Следова-

тельно, работоспособность муравья и человека

различны.

Работоспособность, или мощность, ма-

шины определяется количеством работы, со-

вершаемой в единицу времени. Иначе говоря,

величина работы

мощность=---------------------.

время ее совершения

За единицу мощности принимается такая

мощность, при которой совершается работа

в 75 кГ-м за 1 сек-, эта единица называется

лошадиной силой и сокращениА^гцша-

чается л. с.

Таким образом, машина мощностью

в 100 л. с. может совершить:

75X100 = 7500 кГ • м работы в I сек.

Мощность турбогенераторов обыкновенно

выражают не в лошадиных силах, а в элек-

трических мерах мощности — киловаттах

(сокращенно кет); один киловатт равен

102 кГ'М1сек, или 1,36 л. с. Таким образом,

если турбогенератор имеет мощность 5 000 кет,

то в лошадиных силах эта мощность выра-

зится.

5 000X1,36=6 800 л. с.

Вращающий момент

До сих пор мы рассуждали о поднимаю-

щихся и опускающихся грузах. Точка прило-

жения силы перемещалась по прямолинейно-

Рис. 1-4. Приложение силы

к вращающемуся валу.

му пути; измерить этот путь и определить ве-

личину совершенной работы было нетрудно

Измеряя работу, совершаемую турбиной или

другим двигателем с вращающимся валом,

приходится иметь дело с точкой приложения

•силы, движущейся по окружности. Мы долж-

ны представить себе, что вращающая вал

сила приложена к какой-то точке на поверх-

ности этого вала; за каждый оборот вала точ-

ка проходит путь, равный окружности вала,

а направление действия силы все время сов-

падает с направлением движения точки

(рис. 1-4). В этом случае гораздо удобнее

иметь дело с числом оборотов вала (или чис-

лом оборотов в минуту), чем с путем, прой-

денным воображаемой точкой, к которой

приложена действующая сила.

Зависимость между путем, числом оборо-

тов и совершаемой работой можно уяснить

себе из следующего примера. Допустим, что

груз, изображенный на рис. 1-5, под действи-

ем собственного веса опускается из положе-

Рис. 1-5. Зависимость между чис-

лом оборотов и совершаемой ра-

ботой.

12

ния I в положение II, вращая вал, на котором

намотан канат, поддерживающий этот груз.

При этом груз совершит работу, равную про-

изведению из его веса (силы) на пройденный

им путь.

Очевидно, что за каждый оборот вала наш

груз проходит путь, равный длине

окружности вала. Между длиной окруж-

ности и ее диаметром есть определенная зави-

симость; длина окружности всегда равна про-

изведению nd или

3,1 4Хдиаметр окружности.

Следовательно, работа, совершаемая грузом

за 1 оборот вала, будет равна произведению:

сила X путь=вес груза X 3,14 X диаметр.

Очевидно также, что выражение

3,14ХднажетрХвес грузахчисло оборотов

равно работе, совершенной грузом за данное

число оборотов вала.

Нужно сказать, что сила .не должна быть

приложена обязательно к самому валу; на-

пример, в случае паровой турбины мы имеем

точки приложения сил (действия струй пара)

на окружности дисков, насаженных на вал.

Возможен также случай, когда никакого вала

нет вообще; например, отвертывая ключом

гайку, мы тоже совершаем работу, при кото-

рой точка приложения силы (конец ключа)

перемещается по окружности. Поэтому, опре-

деляя работу двигателя (и вообще вращающе-

гося тела) через число его оборотов, вместо

произведения вес грузаХдиаметр валау^.3.14,

которым мы пользовались до сих пор, вводят

новое понятие — вращающий момент,

под которым понимают произведение

силы, действующей на точку, на

расстояние от этой точки до цент-

ра вращения; это расстояние называется

плечом.

Очевидно, что плечо равно радиусу (поло-

вине диаметра) окружности, описываемой точ-

кой приложения силы, т. е. можно написать:

вращающий момент =силаурадиус.

В приведенном на рис. 1-6 примере вра-

щающий момент равен:

4x0,5=2 кГ-м.

В случае паровой турбины вращающий

момент будет равен произведению действую-

щей на лопатки силы паровой струи на рас-

стояние от середины лопаток до центра вала.

Работа за некоторое число обо-

ротов выразится через вращающий момент

следующим образом:

работа = вращающий момент х число оборо-

тов ХЗ,14X2.

Новый множитель — 2 — появ-

ляется здесь вследствие того,

что вращающий момент опре-

деляется не диаметром, а ра-

диусом окружности, описывае-

мой точкой приложения силы.

Если в -нашем примере

(рис. 1-6) вал сделал 10 обо-

ротов, то была совершена ра-

бота, равна

2X10X6,28=125,6 кГ-м.

Рис. 1-6 Зави-

симость между

вращающим

моментом, си-

лой и (плечом.

Па практике чаще всего

приходится определять не ра-

боту, а мощность машины.

Чтобы получить мощность,

нужно вместо совершенного

валом числа оборотов вставить в приведенную

выше формулу число оборотов, совершаемое

в единицу времени, например в 1 сек:

мощность=вращающий момент X число обо-

ротов в секундуХ$,28.

Если бы в нашем примере вал вращался

со скоростью 120 об]мин (т. е. 2 об]сек), то

мощность была бы равна:

2 (кГ-м)Х2 (об/сек) х6,28=25,12 кГ- мЩек,

т. е. примерно 7з л. с.

Энергия

Способность всякого тела — твердого,

жидкого или газообр азного^сбвёр'шать ра-

'боту''назь1ваётся энер~гцёи? Работа может

быть совершена как за счет энергии, запа-

сенной в теле, так и за счет энергии, подводи-

мой к нему от постороннего источника. По

мере совершения работы энергия тела умень-

шается, если притока ее извне к телу нет или

он меньше расхода; если же энергии подво-

дится к телу больше, чем расходуется на ра-

боту, то тело будет накоплять в себе энер-

гию.

Существует несколько видов энергии: энер-

гия механическая, тепловая, электрическая,

химическая, ядерная (атомная), лучистая

(световая) и др.

Механическая энергия может

быть двух видов: энергией положения

(потенциальной) и энергией движения

13

(кинетической). Поднятый камень, сжатая

прхжина, пар в котле обладают потенциаль-

ной энергией, способностью в любой момент

произвести некоторую работу. Падающий ка-

мень, летящее ядро, текущая вода — примеры

тел, обладающих кинетической энергией.

Потенциальная энергия может превра-

щаться в кинетическую энергию, и наоборот-

например, потенциальная энергия сжатого па-

ра в котле перейдет в кинетическую энергию

истечения его с большой скоростью, если дать

пару выход из котла в атмосферу.

Энергия тела может быть измерена путем

превращения ее в работу. Груз в 2 кг, подня-

тый на высоту 4 л, может при своем падении

совершить 8 кГ-м работы: мы говорим, что

этот груз обладает потенциальной энергией,

равной 8 кГ • м.

Температура. Теплота

Всякое тело, поскольку оно нагрето, обла-

дает некоторым запасом энергии. Современной

наукой установлено, что все тела состоят из

мельчайших движущихся частиц — молекул.

При нагревании тела движение молекул уско-

ряется и их кинетическая энергия увеличивает-

ся Степень нагретости тела или, что

то же, средняя кинетическая энергия поступа-

тельного движения молекул в нем опреде-

ляется температурой тела. За едини-

цу температуры в СССР и большинстве других

стран (исключение составляют Британская им-

пери и США) принят 1 градус по стоградус-

ной шкале (1°С). За 0°С принята температу-

ра таяния льда. Для условного обозначения

температуры употребляются буквы /дши Т.

Для того чтобы нагреть два разных тела

одинакового веса, например 1 кг железа

и I кг воды, на одинаковое число градусов,

нужны различные количества теплоты.

Количество тепла, подведенное к телу,

определяется массой тела, повышением его

температуры, физическими свойствами тела

и условиями, при которых происходит процесс

подвода тепла.

Количество теплотьидеобходимое для того,

гобы повысить температуру тела с массой 1 кг

да 1°_С, называется, его. теплоемкостью.

Теплоемкость тела зависит от его свойств

и от тех обстоятельств, при которых происхо-

дит передача теплоты, а именно: от темпера-

туры тела, от давления, а для газов и пара

и от возможности или невозможности их рас-

ширения при нагревании.

Количество теплоты можно измерить, срав-

нивая его с определенной единицей — кало-

рией (сокращенно кал).

Калорией называется количество теп-

лоты, которое необходимо, чтобы нагреть 1 г

воды на 1°С или, что то же самое, такое коли-

чество теплоты, которое отдает 1 г воды, осты-

вая на 1° С при температуре воды около 20° С.

В теплотехнике обычно пользуются для расче-

тов более крупной единицей — килокало-

рией (сокращенно ккал), которая равна

I 000 кал.

Из изложенного ясно, что для нагрева 10 кг

воды от 25 до 50°С потребуется 10(50—25) =

=250 ккал.

При сгорании топлива выделяется опреде-

ленное количество тепловой энергии То коли-

чество тепла, которое может быть выделено

1 кг топлива при его полном сгорании, назы-

вается теплотворной способностью

топлива.

Закон сохранения энергии

Известно, что тот или иной вид энергии

может переходить в другие виды, например

механическая энергия — в энергию тепловхю

и, наоборот, тепловая энергия — в энергию ме-

ханическую. Паровая турбина является при-

мером теплового двигателя, иначе говоря, ма-

шиной, превращающей тепловую

энергию в механическую работу.

Тепловыми двигателями являются также газо-

вые турбины, двигатели внутреннего сгорания,

паровые машины.

Изучение явлений природы привело к от-

крытию очень важного закона, названного з а-

коном сохранения энергии и впер-

вые четко сформулированного великим рус-

ским ученым М. В Ломоносовым (1711 —

1765 гг.).

Согласно этому закону количество су-

ществующей в мире энергии по-

стоянно: энергия никогда не исчезает и не

создается, а только переходит из одного вида

в другой. Закон этот значительно облегчает

представление о переходе тепловой энергии

в энергию движения, в механическую работу.

Рассмотрим следующий пример; кусок угля

обладает в скрытом виде некоторым запасом

химической энергии; сжигая его в топке кот-

ла, мы эту энергию освобождаем и превраща-

ем в тепловую энергию, которая передается

пару в котле. Из котла пар подается к соплам

паровой турбины и, истекая из них с большой

скоростью, воздействует на лопатки турбинно-

го колеса, заставляя его вращаться; иначе го-

воря, потенциальная (тепловая) энергия пара

переходит в кинетическую, а кинетическая

энергия истечения пара — в энергию вращения

вала турбины (механическую).

14

Рис. 1-7. Преобразование энергии в паросиловой установке.

Вал турбины соединен с валом электриче-

ского генератора- при вращении ротора гене-

ратора в обмотке возникает электрический ток,

т. е. механическая энергия переходит в элек-

трическую. Замкнув генератор на электриче-

скую лампочку, мы превратим электрическую

энергию в световую, включив электрическую

печь, мы получим тепловую энергию, а за-

ряжая аккумулятор — химическую энергию

(рис. 1-7)

Точные измерения показали бы, что коли-

чество энергии, получаемое с шин электри-

ческого генератора, вместе с количеством энер-

гии, рассеившимся в окружающую среду при

процессах, происходящих в котле, турбине и

генераторе, точно равно энергии угля. Количе-

ство же электрической энергии всегда будет

значительно меньше энергии угля, т. е.

в электрическую энергию может

быть превращена только часть

энергии топлива; часть энергии обяза-

тельно будет передана в виде тепла в окру-

жающую среду (главным образом в турбин-

ной установке) и, таким образом, не может

быть превращена в механическую или элек-

трическую энергию. В практике совершенно

условно говорят, что часть энергии топлива,

которая полезно не использована, теряется; иа

самом же деле она лишь не превращена

в нужный вид энергии (механическую нли

электрическую энергию) и бесполезно ушла из

установки в виде тепла в окружающую среду.

Причины невозможности полного преобра-

зования тепловой энергии в механическую ра-

боту мы рассмотрим в следующем разделе,

после того как ознакомимся с рабочим про-

цессом теплосиловой установки и ее оборудо-

ванием.

Тепловой и механический эквиваленты

Так как одно и то же количество энергии

может принимать форму или теплоты, или ме-

ханической работы, то важно установить, ка-

кое количество теплоты эквивалентно (равно-

значно) единице работы.

Путем измерений определено, что 1 ккал

теплоты, превратившейся в механическую ра-

боту, эквивалента 427 кГ • м работы. Таким

образом,

1 /скал=427 кГ м,

или

1 кГ м.=-т^ккал.

427

15

Величина ~ называется тепловым или

термическим эквивалентом рабо-

ты и обозначается буквой А. Для общего слу-

чая с любым количеством теплоты будет спра-

ведливо уравнение

Q=AW,

где Q — количество теплоты, выраженное

в килокалориях;

W — количество работы, выраженное в ки-

лограммометрах,

а для любого количества работы будет спра-

ведливо уравнение

№=427Q.

Величина 427 называется механиче-

ским эквивалентом тепла

Между единицами измерения тепловой и

электрической энергии существует, понятно,

также строго определен.чая количественная за-

висимость: для того чтобы получить 1 КВТ • ч

электроэнергии, нужно, чтобы в электрическую

энергию превратилось 860 ккал теплоты, т. е.

1 кет • «=860 ккал.

ПОНЯТИЕ О ТЕПЛОСИЛОВОЙ УСТАНОВКЕ

Типы теплосиловых установок

Теплосиловой установкой называется про-

мышленная установка, предназначенная для

преобразования энергии топлива в механиче-

скую энергию. В большинстве случаев механи-

ческая энергия не является конечной продук-

цией установки, а при помощи генераторов

электрического тока и ряда вспомогательных

устройств, дополняющих оборудование тепло-

силовой установки, тут же преобразуется

в электрическую энергию, передаваемую затем

потребителям. В таком случае установка, со-

стоящая из теплосиловой и электрической час-

тей, получает название тепловой элек-

тростанции.

В нашей стране тепловые электростанции

являются основными производителями элек-

троэнергии. Несмотря на интенсивное строи-

тельство мощных гидроэлектростанций, их

доля в выработке электроэнергии в ближай-

шее десятилетие останется на уровне пример-

но 20%.

Различают три основные категории тепло-

вых электростанций:

1. Районные электростанции,

характерными признаками которых являются

большая мощность и расположение в непо-

средственной близости от места добычи такого

топлива, перевозка которого на значительное

расстояние нецелесообразна ввиду большого

содержания балласта в нем (торф, низкосорт-

ные угли).

Несколько районных станций обычно объ-

единяют для работы па одну электрическую

сеть, охватывающую территорию одного или

нескольких промышленных районов, для снаб-

жения электроэнергией потребителей, находя-

щихся на этой территории.

2. Городские или коммунальные

электростанции, назначением которых являет-

ся снабжение энергией потребителей, сосредо-

точенных в определенном городе или части го-

рода.

3. Фабрично-заводские электро-

станции, основной задачей которых являет-

ся снабжение энергией определенного про-

мышленного предприятия.

В тех случаях, когда станция снабжает по-

требителей не только электрической энергией,

но и теплом (паром или горячей водой) для

бытовых или производственных целей, она по-

лучает название теплоэлектроцентра-

ли (ТЭЦ).

Электростанции, предназначенные только

для выработки электроэнергии, обычно назы-

вают конденсационными эле к/г р о-

станциями. Мощность конденсационных

электростанций в СССР в настоящее время

составляет около 70% мощности всех тепло-

вых электростанций.

Рабочий процесс паротурбинной

электростанции

Паровые турбины являются тепловыми

двигателями (т. е. машинами, преобразующи-

ми тепловую энергию в механическую) на

всех районных тепловых электростанциях и на

более крупных и новых городских и фабрично-

заводских станциях. На менее мощных стан-

циях двух последних категорий обычно рабо-

тают двигатели внутреннего сгорания или

поршневые паровые машины.

На рис. 1-8 схематически изображено обо-

рудование паротурбинной электростанции, ра-

ботающей на твердом кусковом топливе (ка-

менный уголь, торф), состоящее из котельной

установки со вспомогательным оборудова-

нием, турбогенератора с конденсационным

устройством и повысительного трансформа-

тора.

Топливо посредством механизмов топли-

воподачи подается с топливного двора или

складов станции в бункер, расположенный

в верхней части здания станции. На схеме изо-

бражена канатная топливоподача (под-

весная дорога); для этой цели применяются

16

Рис. 1*8. Схема паротурбггнной электростанции.

также ленточные транспортеры, ковшовые кон-

вейеры, электровозы с зубчатым рельсовым

зацеплением, вагонетки и т. п. в зависимое г и

от сорта топлива и местных условий.

Из бункера, представляющего собой метал-

лический пли железобетонный резервуар, вме-

щающий запас топлива, достаточный для 4—

8-часовой работы установки, топливо под дей-

ствием собственного веса поступает по топли-

вопроводу в топку котельной установки

Поступление топлива регулируется в зависи-

мости от нагрузки котельной посредством ши-

бера на конце топливопровода (па схеме не

показан).

Изображенная на схеме для простоты топ-

ка с неподвижной колосниковой решеткой при-

годна только для небольших котельных уста-

новок. В мощных котельных современных

электростанций применяются в зависимости от

сорта топлива различные виды топок для

слоевого сжигания топлива (топки

с подвижными колосниковыми решетками,

шахтные топки с наклонными решетками,

шахтно-цепные топки и др.) или для камер-

ного сжигания топлива во взвешенном

состоянии (топки газовые, пылеугольные, ма-

зутные, для фрезторфа ишахтно-мельничные).

При сгорании топлива образуются дымо-

вые газы (на схеме показаны точками), имею-

щие высокую температуру (около 1 000°С).

Эти газы, направляемые специальными пере-

городками, совершают извилистый путь и по-

следовательно омывают несколько рядов за-

полненных водой трубок парового котла, от-

давая им значительную часть своего тепла.

Часть потока газов ответвляется для обогре-

вания пароперегревателя, в котором

происходит дополнительный подогрев получен

кого в котле водяного пара.

Изображенный на схеме в разрезе котел

является двухбарабанным вертикальным в о-

дотрубным котлом. Котлы такого ти-

па, состоящие из двух или большего числа

1.3—4) барабанов, соединенных системой ки-

пятильных труб, расположенных вертикально

иди с небольшим наклоном, имеют преимуще-

ственное распространение на паротурбинных

< тектростанциях.

Дымовые газы уходят из газоходов

котла, имея температуру около 400° С, т е.

хиосят с собой значительное количество тепла,

полученного при сгорании топлива. Для того

чтобы полезно использовать возможно боль-

шую часть этого тепла, на пути дымовых газов

останавливают водяной экономайзер,

в котором производится подогрев питательной

воды поступающей в котел, и воздухопо-

догреватель.

Экономайзер обычно представляет собой

систему гладких или ребристых труб, омывае-

мых снаружи дымовыми газами. Питательная

вода проходит внутри этих труб, заимствует

часть теплоты дымовых газов и возвращает ее

в котел.

Воздухоподогреватель наиболее распро-

страненного типа состоит из ряда тонкостен-

ных стальных коробок, омываемых снаружи

дымовыми газами. Через эти коробки дутье-

вой вентилятор прогоняет засасываемый

снаружи воздух, подавая его затем по спе-

циальному воздухопроводу в топку. Таким об-

разом, необходимый для горения топлива

воздух поступает в топку подогретым, возвра-

щая часть теплоты уходящих дымовых газов

и соответственно повышая температуру в

топке.

Для усиления тяги, необходимой для

интенсивного горения, служит дымосос, от-

сасывающий дымовые газы из борова за воз-

духоподогревателем и подающий их в дымо-

вую трубу. Наличие дымососа позволяет

получить достаточную тягу (хорошее разреже-

ние в топке) при умеренной высоте дымовой

трубы.

Получающиеся при сжигании топлива зота

шлак и несгоревшпе частицы топлива прова-

ливаются через зазоры между колосниками

в золо вой бункер, откуда удаляются

посредством вагонеток, перемещающихся по

рельсовому пути эолового подвала. Крупные

котельные установки, работающие на топли-

вах с большим содержанием золы (например,

подмосковный уголь), обычно имеют борее

сложное гидравлическое или пневматическое

золоудаление.

Образующийся в котле насыщенный пар

поступает сначала в расположенный над верх-

ним барабаном котла сухопарник; при этом

происходит сепарация пара, т. е. более

или менее полное отделение пара от частиц

воды, увлеченных им в процессе парообразо-

вания Затем насыщенный пар попадает в па-

роперегреватель, где ему сообщается дополни-

тельная теплота, вследствие, чего пар пере-

ходит в перегретое состояние и получает более

высокую температуру.

Посредством паропровода перегретый

свежий пар подводится из пароперегревателя

к турбине, где значительная часть его тепло-

вой энергии преобразуется в механическую

работу.

Отработавший пар с сильно пониженным

давлением и температурой поступает из тур-

бины в конденсатор, где встречает на

своем пути систему трубок, через которые не-

прерывно прокачивается циркуляциоч'-’ым на-

18

сосом охлаждающая вода из реки, озера или

пруда. Соприкасаясь с холодной поверхностью

трубок конденсатора, отработавший пар кон-

денсируется, т. е. превращается в воду

(конденсат).

Конденсат непрерывно откачивается из кон-

денсатора конденсатным насосом, по-

дающим затем конденсат через подогрева-

тель в сборный бак, откуда пита-

тельный н а с о с через экономайзер по-

дает его в паровой котел. Назначение подогре-

вателя—сообщить питательной воде (конден-

сату) добавочное количество теплоты, исполь-

зуя для этого, например, теплоту отработав-

шего пара парового питательного насоса или

пароструйного эжектора, отсасы-

вающего воздух из конденсатора. В современ-

ных паротурбинных установках обычно быва-

ет несколько подогревателей, причем для по-

догрева питательной воды используется глав-

ным образом теплота пара, отбираемого, как

это показано на схеме, из промежуточных сту-

пеней турбины в количестве до 15—ЗО°/о от об-

щего расхода пара; это дает повышение коэф-

фициента полезного действия (к. п. д.) уста-

новки по причинам, которые будут изложены

ниже (гл. 5).

Таким образом, мы видим, что в турбинной

установке котловая вода — пар — конденсат

образуют замкнутый цикл. При этом те-

ряется только небольшое количество воды и

пара при продувке котлов, из-за неплотностей

системы (утечки, пропаривания) и на приведе-

ние в действие вспомогательных устройств

(паровое дутье в нефтяных топках, обдувка

паром поверхностей нагрева котла и эконо-

майзера, паровой привод насосов и т. д.). Это

количество воды восполняется добавкой в си-

стему сырой воды, проходящей предваритель-

но через водоочиститель, в котором во-

да подвергается химической обработке для

удаления содержащихся в ней примесей. Со-

временные котлы требуют очень хорошей пи-

тательной воды, так как даже небольшое

содержание растворенных в ней солей вызы-

вает отложение накипи на внутренних поверх-

ностях трубок и барабанов котла, что резко

ухудшает его работу и может вызвать аварию

(пережог трубок)

Кроме того, загрязнение пара солями, со-

держащимися в котловой воде, приводит к за-

носу солями лопаток паровых турбин и влечет

за собой необходимость их промывки.

В систему питания котлов часто включают

также испарители, представляющие собой

аппараты для приготовления необходимого ко-

личества добавочной питательной воды по-

средством дистилляции (перегонки), и деа-

эраторы, в которых питательная вода1

освобождается от растворенных в ней газов и

в частности — кислорода; последний опасен

тем, что вызывает коррозию (ржавление)

внутренних стенок котла. Эти аппараты в рас-

сматриваемой простейшей схеме отсутствуют.

Тепло отработавшего в турбине пара пере-

дается в конденсаторе через трубки охлаж-

дающей (циркуляционной) воде. Так

как количество этого тепла велико, а охлаж-

дающая вода должна нагреваться незначи-

тельно, то расход охлаждающей воды у мощ-

ных паротурбинных станций очень велик (око-

ло 20000 мй!ч для станции мощностью

100000 кет). Охлаждающая вода забирается

циркуляционным насосом из реки и

после конденсатора сливается вновь в реку

ниже места забора. При отсутствии или недо-

статочности естественных источников водо-

снабжения и водоемов приходится устраивать

специальные сооружения для охлаждения

циркуляционной воды (градирни, пруды

с брызгалками).

Паровая турбина приводит во вращение

ротор генератора электрического1

тока. При этом в обмотке статора (непо-

движной части) генератора возникает элек-

трический ток, являющийся конечной продук-

цией рабочего процесса станции. В связи

с тем, что потребители электроэнергии обычно

находятся на некотором расстоянии от стан-

ции, электрический ток передается к ним по-

средством воздушной пли кабельной (подзем-

ной) линии электропередачи. Для сни-

жения потерь энергии при этом и удешевления

стоимости линии напряжение электрическою

гока предварительно повышается посредством

повысительного трансформатора до

_33, J.15 или 230 кв в зависимости от длины

линии. С другой стороны, у потребителей элек-

троэнергии установлены понизительные транс-

форматоры, которые понижают напряжение

электрического тока до необходимой на месте

потребления величины.

Схемы теплосиловых установок

Детальные чертежи теплосиловых устано-

вок с точным соблюдением всех размеров в

определенном масштабе и действительного

расположения оборудования вычерчиваются

при рабочем проектировании установки и при-

меняются главным образом для монтажных

целей.

Схемы, подобные рис. 1-8, вычерчива-

ются очень редко и только для учебных целей.

Наиболее принятыми в практике являются

упрощенные тепловые схемы, которые вчпол-

19»

I 1 It I pud») ft КОТ"Л

(общее обозначение)

I

10

насос

ЧО1 in е)

Центробежный

(общее обозпа-

, 20"" Глад-

«•ая труба.

21 Kpctio-

2 Паропере-

греватель.

3. Водяной эконо-

майзер.

4 Паровой котел с

воздухоподогр ев ате-

лем

5. Паровая турбина

(общее обозначение)

6. Двухкоргпуоиая

паровая турбина с не-

регулируемым отбо-

ром пара из двух сту.

пеней.

11. Поверхностный

подогреватель.

12. Смешивающий

подогреватель

13. Башенный охла-

дитель (градирня).

14. Охлаждающий

пруд.

15. Река или озеро.

() — вина (соеди-

нение труб)

22. Соеди-

нения труб

мет

23. Сифон

24. Конден-

сационный

горшок.

25. Ф лай-

't---- цевое соеди-

нение труб.

7. Двух корпусная

паровая турбина с ре-

гулируемым отбором

пара.

8 Поверхностный

конденсатор.

9 Генератор трех-

фазного переменного

тока.

16. Водяной бак

(общее обозначе-

ние) ,

17. Поверхност-

ный испаритель.

18. Пароструй-

ный эжектор

19. Водоструй-

ный эжектор.

М Й W

п п п

26. Вентиль

(задвижка)

а—общее обозначе-

ние;

б—закрываемый от

руки:

s—автоматический;

г—предохранитель-

ный с грузом;

9—предохранитсль •

ный с пружиной*,

е—обратный

—Пар

---------Вода

---------Конденсат

'-------Воздух

27. Условные

обозначения

трубопроводов.

Рис. 1-9. Основные условные обозначения,

применяемые в тепловых схемах паросиловых

установок.

Рис. 1-10. Простейшая тепловая схема паротурбинной

электростанции.

няются всегда, когда необходимо изобразить

только характер и взаимную связь машин и

аппаратов, определяющие тепловой процесс

данной установки. В такой схеме чертежи

агрегатов и вспомогательного оборудования

заменяют их условными обозначениями,

основные из которых приведены на рис. 1-9.

Над линиями, изображающими паропроводы,

обычно надписывают давление и температуру

пара, а около обозначений турбогенераторов

указывают их мощность.

Тепловую схему вычертить нетрудно; в то

же время она чрезвычайно наглядна и по-

зволяет легко и быстро ориентироваться в обо-

рудовании и рабочем процессе установки

В качестве примера на рис. 1-10 приведена

простейшая тепловая схема паротурбинной

электростанции. Рассматривая эту схему, мы

сразу видим, что станция состоит из парового

котла с воздухоподогревателем, пароперегре-

вателем и экономайзером; котел доставляет

пар с давлением 30 ата и температурой 425° С

конденсационному турбогенератору мощно-

стью 5 000 квт. Циркуляционная вода для кон-

денсатора забирается из реки. Для подогрева

питательной воды (конденсата) установлен

подогреватель смешивающего типа, в котором

конденсат подогревается паром, отбираемым

из промежуточной ступени турбины.

В более детальных тепловых схемах указы-

вают также расположение всех задвижек, вен-

тилей, предохранительных клапанов и т. д. Та-

кие схемы обычно прилагаются к инструкциям

по обслуживанию турбинных установок и

должны быть хорошо усвоены эксплуатацион-

ным персоналом.

Блочные электростанции

Большинство электростанций, построенных

в предыдущие пятилетия, имеет несколько па-

ровых котлов, объединенных в котельный

цех и связанных и пароцроводами по схеме,

позволяющей включить или выключить желае-

мое число котлов. Часть котлов является ре-

зервной, что дает возможность в любое время

отключить любой котел для ремонта или

чистки.

Подобным же образом турбогенераторы

объединены в тур. б инны й цех, связаны

между собой турбопроводами, позволяющими

производить нужные переключения по пару и

воде, и работают на общий распределит ь-

иый щит электростанции.

Современная тенденция в строительстве

мощных электростанций у нас и за границей i

состоит в том, чтобы составлять электростан-

цию из крупных блоков котел — турбина, не

связанных между собой по пару и воде. Ре-

зервных котлов при такой компоновке не мо-

жет быть, так как число котлов равно числу

турбин.

Применяется также сочетание два котла —

турбина в блоке, но и в этом случае работа

турбины обеспечивается суммарной произво-

дительностью без резерва.

Объем строительных работ по возведению

зданий 'электростанций блочного типа сущест-

венно снижается, так как в единицу объема |

здания можно поместить значительно большую

мощность, чем при обычной компоновке обо

рудования.

Появление блочных электростанций стало

возможным потому, что надежность крупных

паровых котлов практически сравнялась с

надежностью турбогенераторов, чего до сих

пор не было. Создание блоков котел — турби

иа позволяет применять короткие и простые

паропроводы с минимальным количеством

арматуры. Это чрезвычайно важно при совре-

менных очень высоких температурах и давле-

ниях пара, в особенности для установок, ра-

ботающих с промежуточным перегревом пара,

для которого необходимо возвращать в котель-

ную установку пар, частично тр вший

в турбине (см. рис. 1-15).

Применение блочного принципа строитель-

ства мощных электростанций дает возмож-

ность существенно снизить стоимость и сокра-

тить сроки их постройки. Особенно пригоден

этот принцип для базовых электростанций, не-

сущих постоянную большую нагрузку. В связи

с этим в Советском Союзе в 1961—1965 гг.

должно быть введено в строй 80 блоков мощ-

ностью по 100; 150 и 200 тыс. квт с парамет-

рами пара 130 ата и 565° С и 39 блоков по

300 тыс. квт с параметрами пара 240 ата и

580° С.

В будущем станут строить электростанции

с турбогенераторами мощностью по 500; 800

и 1 000 тыс. квт и котлами производительно-

стью до 3 000 т/ч пара.

2’

Для этих сверхмощных блоков предпола-

гается принять очень высокие параметры пара

(порядка 300 ата и 650° С), по которым в на-

стоящее время накапливается технологический

и эксплуатационный опыт.

ТЕПЛОВОЙ БАЛАНС ПАРОТУРБИННОЙ

ЭЛЕКТРОСТАНЦИИ

Потери энергии

Из закона сохранения энергии, казалось

бы, следует, что, сжигая в топке котла

рассмотренной выше установки (рис. 1-8)

тонну торфа с теплотворной способностью

3 500 ккал)кг, мы можем получить от генера-

тора

1000-3 500

—-------— 4U70 квт-ч электроэнергии.

Фактически же мы получим значительно

меньше (около 600 квт • ч). Никакого противо-

речия с законом сохранения энергии в этом

пет.

В электрическую энергию превращается не

вся теплота, получаемая при сжигании топли-

ва, потому что при работе установки неизбеж-

ны потери энергии.

Как уже отмечалось, слово «потери» не

означает, что какая-то часть энергии исчезает

бесследно; под потерями энергии понимается

часть энергии, затраченная непроизводительно

на нагрев окружающего воздуха, циркуля-

ционной воды, масла и т. п., которая, следова-

тельно, не могла бы преобразована в элек-

трическую энергию.

Осуществить теплосиловую установку, ра-

ботающую без потерь, нельзя, но нужно всяче-

ски стремиться к их уменьшению.

В рассмотренной выше установке (рис. 18)

мы имеем следующие потери;

1. При сжигании топлива в топке котла вы-

деляется не вся энергия топлива, так как неко-

торая часть топлива проваливается через зазо-

ры колосников в золовой бункер и часть уле-

тает в дымоход в несгоревшем или в полу-

сгоревшем виде Величина потерь от мех а-

н и ч е с к о й (провал и унос топлива) и хи-

мической (несовершенное соединение угле-

рода топлива с кислородом) неполноты

горения во многом зависит от качества

обслуживания котельной установки. На куль-

турно эксплуатируемых станциях с современ-

ным оборудованием эти потерн очень неве-

лики.

2. Часть выделившейся в топке теплоты

уносится наружу дымовыми газами, которые

даже при наличии на их пути экономайзера и

воздухонагревателя уходят в дымовую трубу,

имея еще высокую температуру (160—200° С)

3. Котел использует для парообразования

не всю тепловую энергию, которую он полу-

чает; часть теплоты тратится на нагревание

воздуха котельной через обмуровку котла.

4. Такая же потеря тепла происходит в па-

ропроводах вследствие передачи части тепло-

ты пара наружному воздуху. Для уменьшения

этой потери служит тепловая изоляция

паропроводов, вентилей и других горячих де-

талей.

5. Турбина использует для превращения

в механическую работу не всю тепловую энер-

гию подводимого к ней пара; отработавший

пар уходит в конденсатор, обладая еще очень

большим количеством тепловой энергии, кото-

рая передается охлаждающей воде и ею уно-

сится в реку или пруд.

6. Из того количества тепловой энергии ко-

торое преобразуется турбиной в механическую

работу, некоторая часть затрачивается на пре-

одоление трения в подшипниках н приведение

в действие подсобных механизмов (насосы, ре-

гулятор н т. д.). Вспомним, что при работе

каждой машины подшипники и трущиеся час-

ти нагреваются, т е. механическая работа тре-

ния преобразуется в теплоту, которая теряется

бесполезно.

Потери в турбине и их причины будут нами

подробнее рассмотрены ниже (гл. 2).

7. Генератор электрического тока превра-

щает в электрическую энергию не всю механи-

ческую энергию, которую он получает от вала

турбины; у него есть свои потери па трение

в подшипниках, на нагревание охлаждающего

воздуха и другие. Подобные же тепловые по-

терн есть и у трансформатора, являющегося

последним звеном нашей установки.

8. Наконец, не вся энергия, полученная от

генератора, может быть отдана абонентам.

Часть этой энергии электростанция должна

израсходовать на собственные нужды (осве-

щение, вентиляция, электродвигатели насосов

и т. и.). Очевидно, что это количество энергии

также следует отнести к потерям в рабочем

процессе электростанции.

Составление теплового баланса. Согласно

закону сохранения энергии должно быть спра-

ведливо равенство;

затраченная знергия=полученной энергии -*-

-г потери.

Это равенство носит название теплово-

го баланса установки.

Тепловой баланс для рассмотренной выше

установки можно написать в следующем виде,

отнеся его к 1 кг сожженного топлива.-

теплотворная способность топлива (в ккал) =

—полученной электроэнергии (в квт-ч)Х

Х860 -гпотери (в ккал),

22

где 860 — количество килокалорий, экв «ва-

лентное 1 квт-ч (см. стр. 16).

Зная теплотворную способность топлива и

величины потерь по всем элементам установки,

можно составить детальный баланс в виде

таблицы и графика. Такой баланс дает воз-

можность увидеть, где и какие потери чрез-

мерно велики и что нужно предпринять для

улучшения работы установки. Потери выра-

жают в процентах, принимая за 100% тепло-

творную способность топлива.

Рассмотренная нами установка будет иметь

примерно следующий тепловой баланс, если

принять, что в топке сжигается кусковой торф

с теплотворной способностью 3 500 ккал!кг.

Наименование

I. Потери с уходящими дымовыми газа-

ми .................................

2. Потеря в золе, шлаках и уносе . . .

3. Потеря от излучения котельной уста-

новки ..............................

4. Потеря от излучения паропроводов . .

5. Потеря с охлаждающей водой кон-

денсатора ..........................

6. Потеря от излучения турбины . . .

7. Механические потери в турбинной

установке ..........................

8. Потери в генераторе..............

9 Потери в трансформаторе...........

10- Расход электроэнергии на собствен-

ные нужды электростанции ...........

11. Превращено в электроэнергию, отдан-

ную в линию электропередачи ....

Теплотворная способность топлива

ккал

12,0

3,0

3,0

1.0

58,0

0,5

1.5

2,0

1.0

3,0

15,0

420

105

105

35

2 030

17,5

52,5

70

35

105

525

100 3 500

Из приведенной таблицы следует, что на

каждую тонну сожженного в топке торфа мы

сможем отдать абонентам не 4070 квт-ч,

а только

525-1 000 с1п

—ggp— = 61 и квт-ч электроэнергии.

Еще более наглядным получается графиче-

ское изображение теплового баланса в виде

диаграммы тепловых потоков (рис. 1-11). В ча-

стности, хорошо выявляется роль экономайзе-

ра и воздухоподогревателя, возвращающих в

установку часть теплоты, уносимой дымовыми

газами Небольшое количество теплоты (около

2%) непрерывно возвращается в котел с кон-

денсатом и теряется только после прекраще-

ния работы установки при остывании воды.

Экономический к. п. д. установки

Отношение количества энергии, получае-

мого от данной установки в виде полезной ра-

боты (механической или электрической энер-

гии), к количеству энергии затраченного топ-

лива называется экономическим к. п. д.

установки.

Коэффициенты полезного действия принято

условно обозначать греческой буквой (эта)

с соответствующим индексом. Для рассмотрен-

ной выше установки экономический к. п. д.

равен в процентах:

^=з!)-100=15”/«-

Подобным же образом можно определить

туэк, взяв отношение количества полезной «ра-

боты, полученной .в единицу времени (напри-

мер, в 1 ч), к количеству тепловой энергии

топлива, сожженного за этот же промежуток

времени. Так, экономический к. п. д. электро-

станции равен:

_____3-860_3-860

т,вг <?, — вс, ’

где Э — количество отпущенной электроэнер-

гии, КВТ-Ч',

Qm — количество тепловой энергии сож-

женного топлива, ккал;

В — количество сожженного топлива, кг;

Qv—теплотворная способность 1 кг рабо-

чего топлива;

860 — тепловой эквивалент электрической

энергии (1 квт- ч=860 ккал).

Экономический к. п. д. паротурбинной

станции зависит от совершенства ее оборудо-

вания, от давления и температуры свежего

пара, от глубины вакуума «и от общего состоя-

ния установки. У лучших мощных конденса-

ционных электростанций он достигает 35—

38%. Эти цифры отнюдь не являются предель-

ными; не исключена возможность доведения

к. п. д. электростанции до 40% и даже выше.

Задача персонала, обслуживающего элек-

тростанцию и, в частности, турбинную уста-

новку, заключается в том, чтобы не только

поддерживать достигнутый максимальный

к. п. д., но и непрерывно улучшать его, снижая

все 'имеющиеся потери путем грамотного об-

служивания и рационализаторских мероприя-

тий. Следует помнить, что расход топлива

мощной электростанции настолько велик, что

снижение его даже на долю процента пред-

ставляет собой большой реальный -вклад в на-

родное хозяйство.

Одним из необходимых условий правиль-

ного обслуживания является овладение техни-

кой своего дела и в первую очередь—полное

и ясное понимание 'рабочего процесса и кон-

струкции обслуживаемой установки.

Первая 'часть этой книги имеет своим на-

значением сообщить необходимые знания в

23

Потери в котельной установке

/2%

Потери в турбогенераторе

Рис. 1-11 Графическое изображение теплового баланса турбинной электростанция.

этой области. Во второй части, посвященной

вопросам эксплуатации, мы остановимся на

борьбе с потерями 'путем культурного обслу-

живания оборудования.

Атомные электростанции (АЭС)

27 июня 1954 г. в Советском Союзе всту-

пила в строй первая атомная электростанция

мощностью 5 000 кет, эксплуатация которой

дала большой .полезный опыт.

Вступают в строй еще две атомные элек-

тростанции: Белоярская АЭС шмени И. В. Кур-

чатова мощностью 100 000 кет и Ново-Воро-

нежская АЭС с мощностью 'перв " очереди

210 000 кет.

Программой КПСС, 'Принятой XXII съез-

дом, предусмотрено, что то мере удешевления

производства атомной энергии будет развер-

тываться строительство атомных электростан-

ций, особенно .в районах с недостатком других

источников энергии.

В чем же заключаются особенности атом-

ных электростанций?

Известно, что запасы энергии, созданной

Солнцем в виде органического топлива, огром -

24

ны, но концентрация их на земном шаре не-

велика: уголь, нефть, торф разбросаны по раз-

личным районам, часто весьма удаленным от

потребителей энергии.

Перевозка топлива стоит дорого, а пере-

возка низкосортных топлив может быть во-

обще нерентабельной.

Поэтому большой практический интерес

представляет использование энергии, осво-

бождающейся iB основном в виде тепла в гро-

мадных количествах при расщеплении ядер

атомов урана. Ядерная энергия 1 кг урана эк-

вивалентна около 20 млн. кет • ч электрической

энергии, для получения которой в топках кот-

лов обычной тепловой электростанции нужно

было бы сжечь свыше 100 вагонов качествен-

ного угля. Ю? farw- чщ — V

Расщепляющимся матер налом является

'изотоп урана с атомным весом 235 (обозна-

чается U235), содержание которого в естест-

венном уране (U238) составляет только 0,7%

В связи с этим для использования в атомных

реакторах естественный уран приходится обо-

гащать, '.искусственно повышая в нем содержа-

ние U235, что связано с большими технически-

ми трудностями. В настоящее время стоимость

Рис. 1-12. Схема атомной электростанции с реактором,

охлаждаемым водой под давлением.

/ — активная зона реактора; 2 — корпус реактора. 3 —первый

циркуляционный контур. 4 — парогенератор 5 — циркуляцион-

ный насос, 6 — турбогенератор, 7 — биологическая защита; 8 —

второй (пароводяной) к «тур, 9 — конденсатный (питательный)

насос.

обогащенного урана еще очень высока. Стои-

мость строительства атомной электростанции

и ее оборудования тоже значительно выше,

чем стоимость строительства электростанции

на обычном топливе, так как требования к ма-

териалам и качеству изготовления оборудова-

ния очень высоки, а строительные конструкции

(стены, перекрытия) здания должны 'иметь

очень большую толщину для защиты от радио-

активных излучений при работе реактора.

По мере развития атомной энергетики стои-

мость строительства и эксплуатации атомных

электростанций несомненно будет снижаться,

что позволит все шире и шире развертывать

их строительство.

Схема атомной электростанции показана

на рис. 1-12. Управляемая цепная реакция де-

ления ядер урана происходит .в активной зоне

1 реактора 2. Выделяющееся .при этом тепло

отводится промежуточным теплоносителем,

циркулирующим п-о замкнутому контуру 3, в

парогенератор 4, где это тепло используется

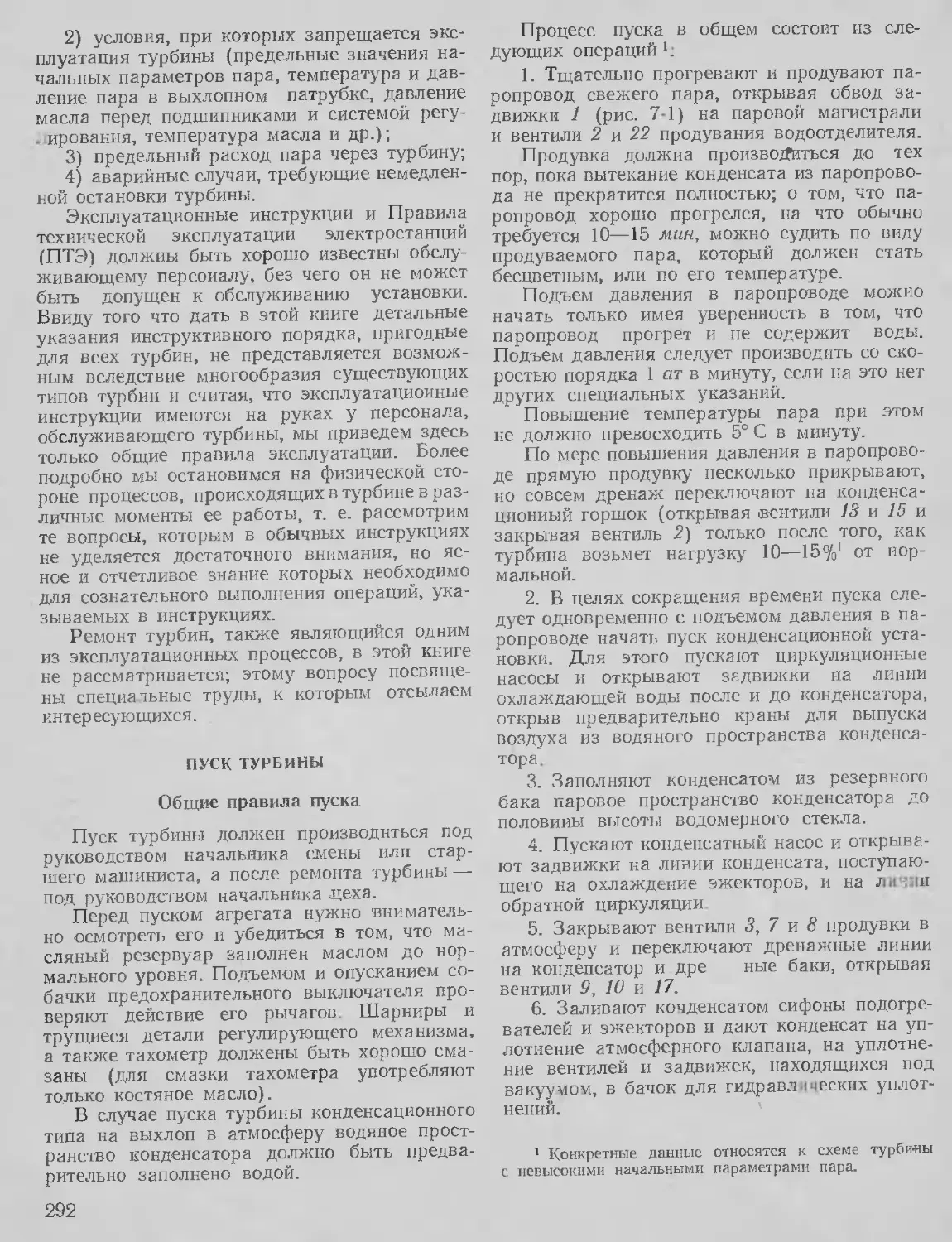

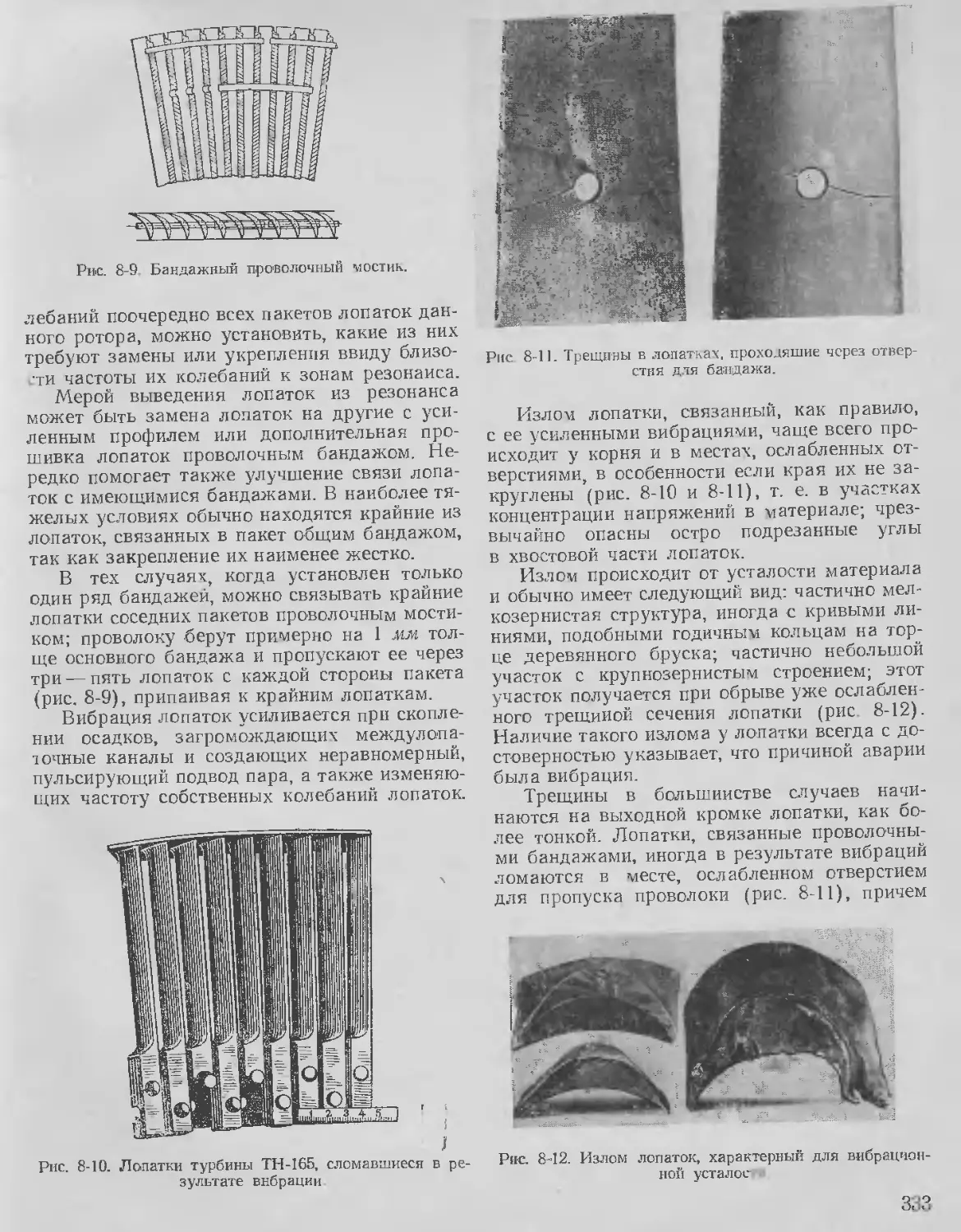

для получения водяного пара. Непрерывная