Text

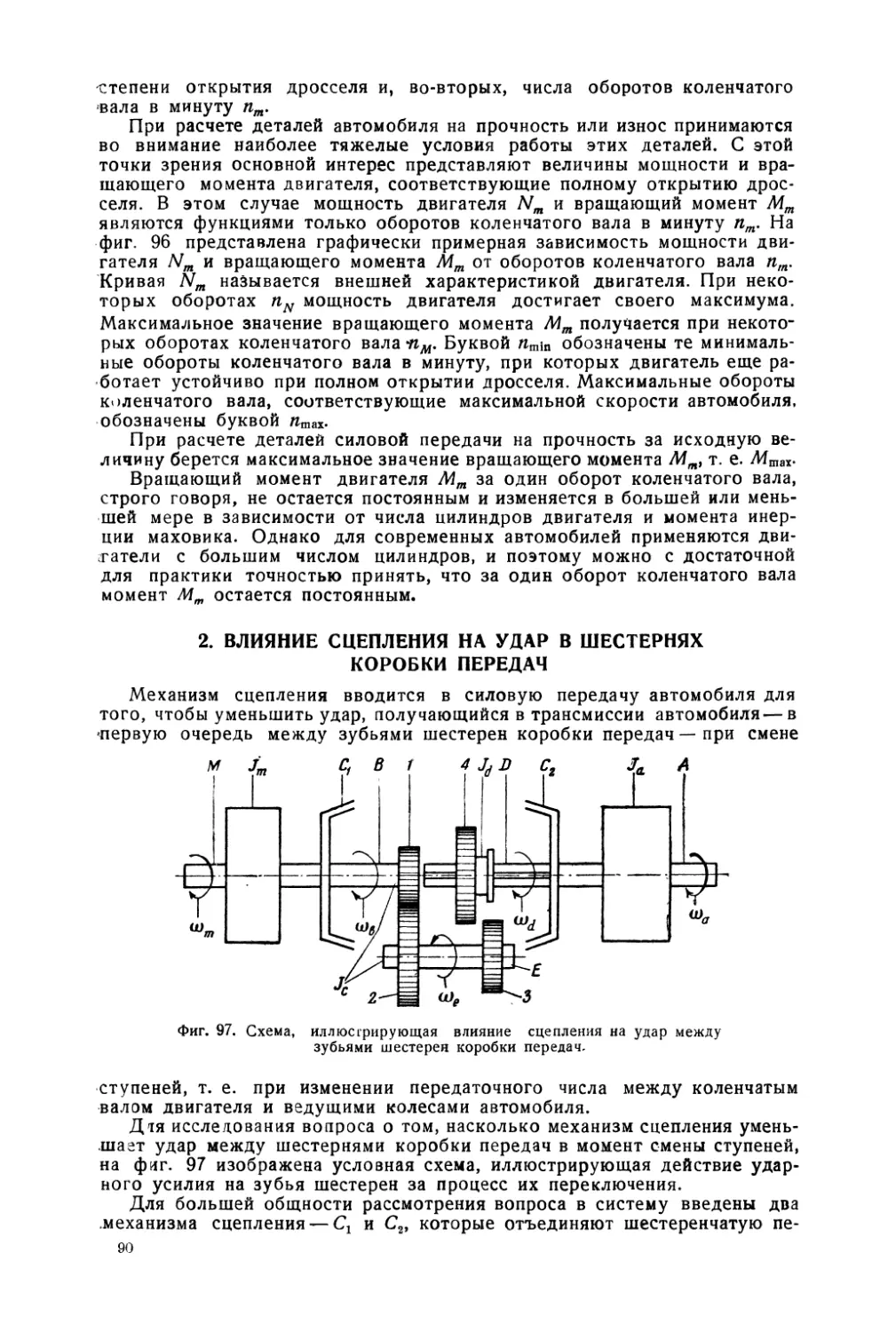

Академик Е. А. ЧУДАКОВ

РАСЧЕТ АВТОМОБИЛЯ

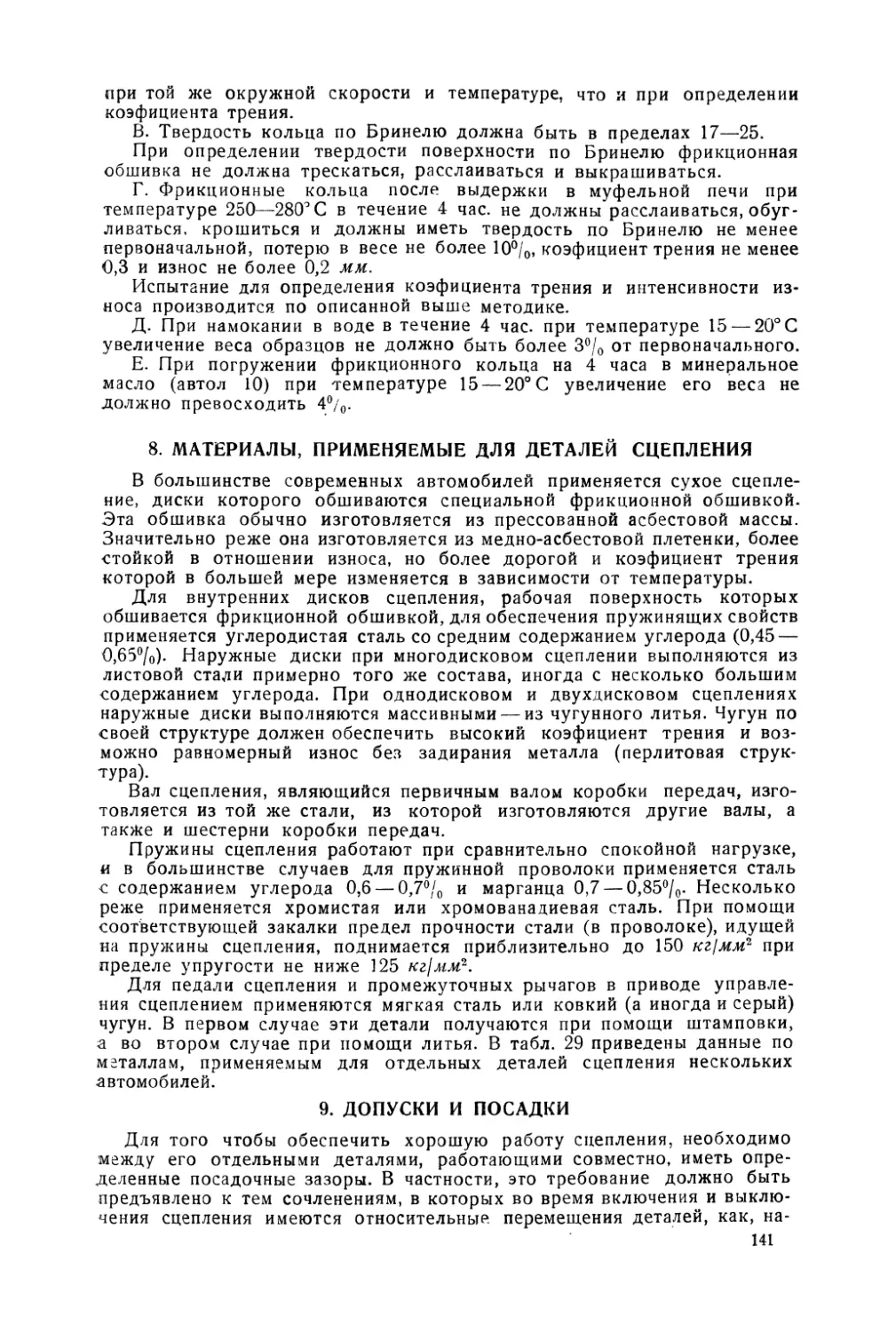

Допущено Мипистерством высшего образования СССР

в качестве учебного пособия

для автомобильных втузов

О-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

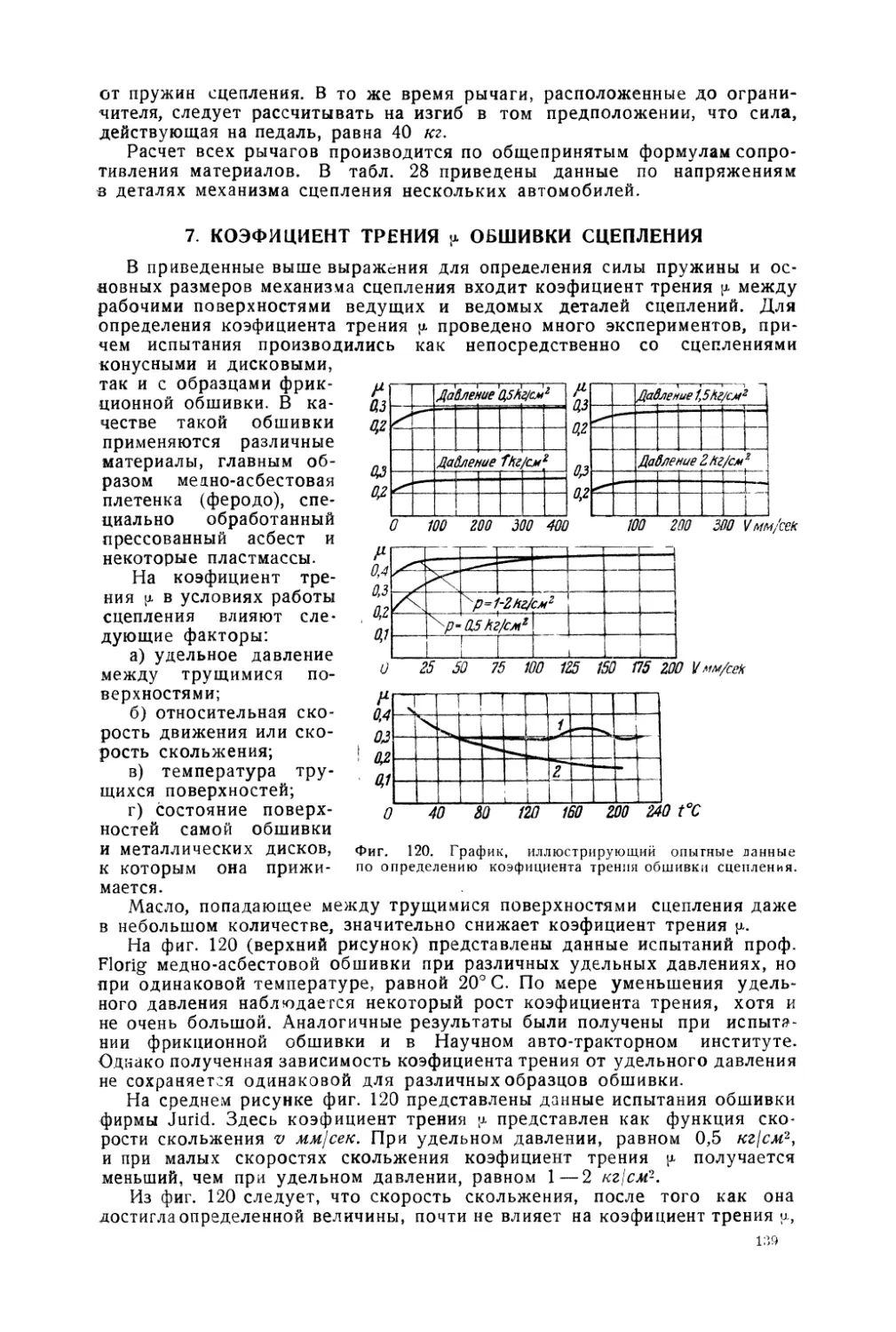

ЕЛЬНОЙ ЛИТЕРАТУРЫ

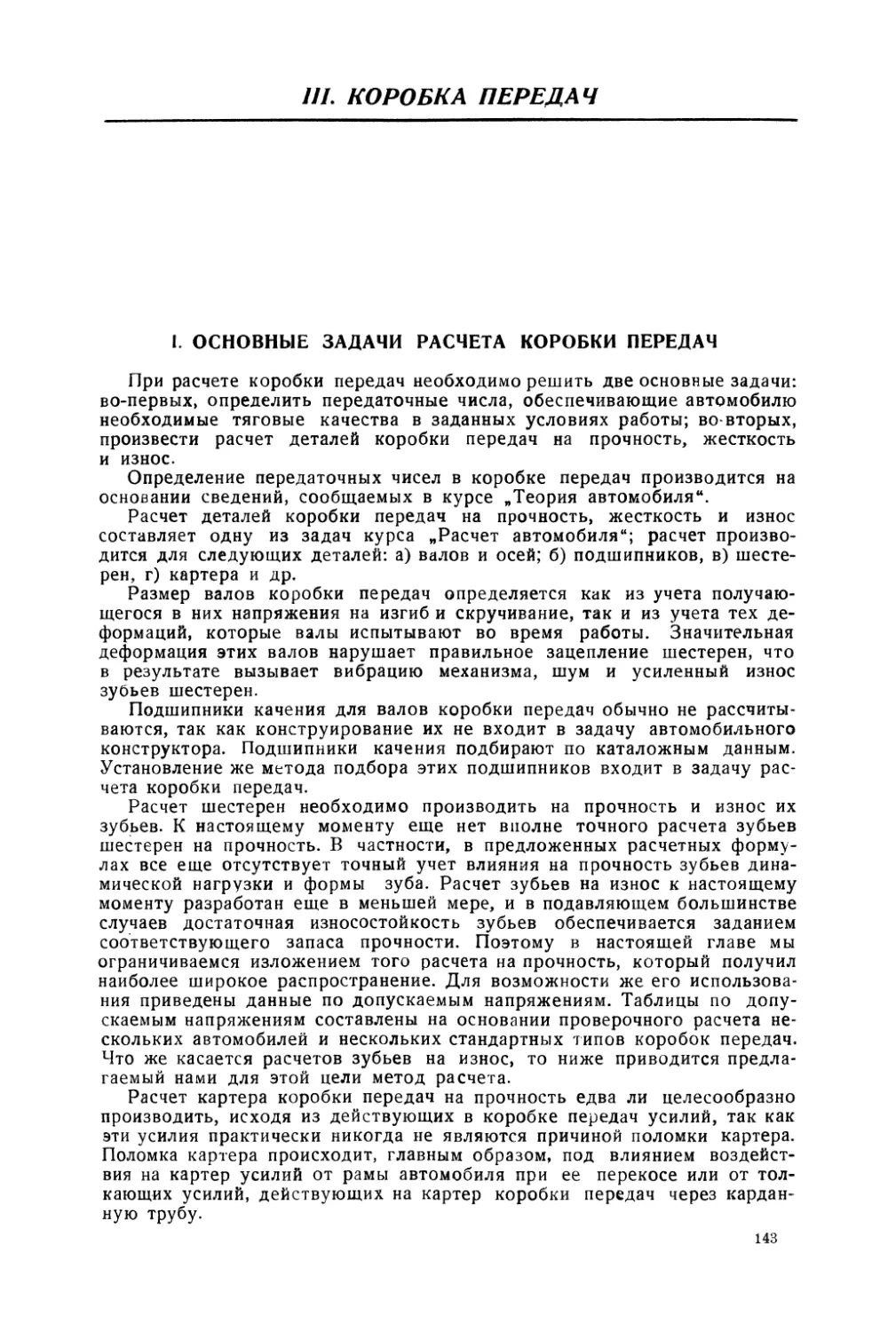

К В А 1947

В книге изложены наиболее точные и

современные методы расчета механизмов шасси

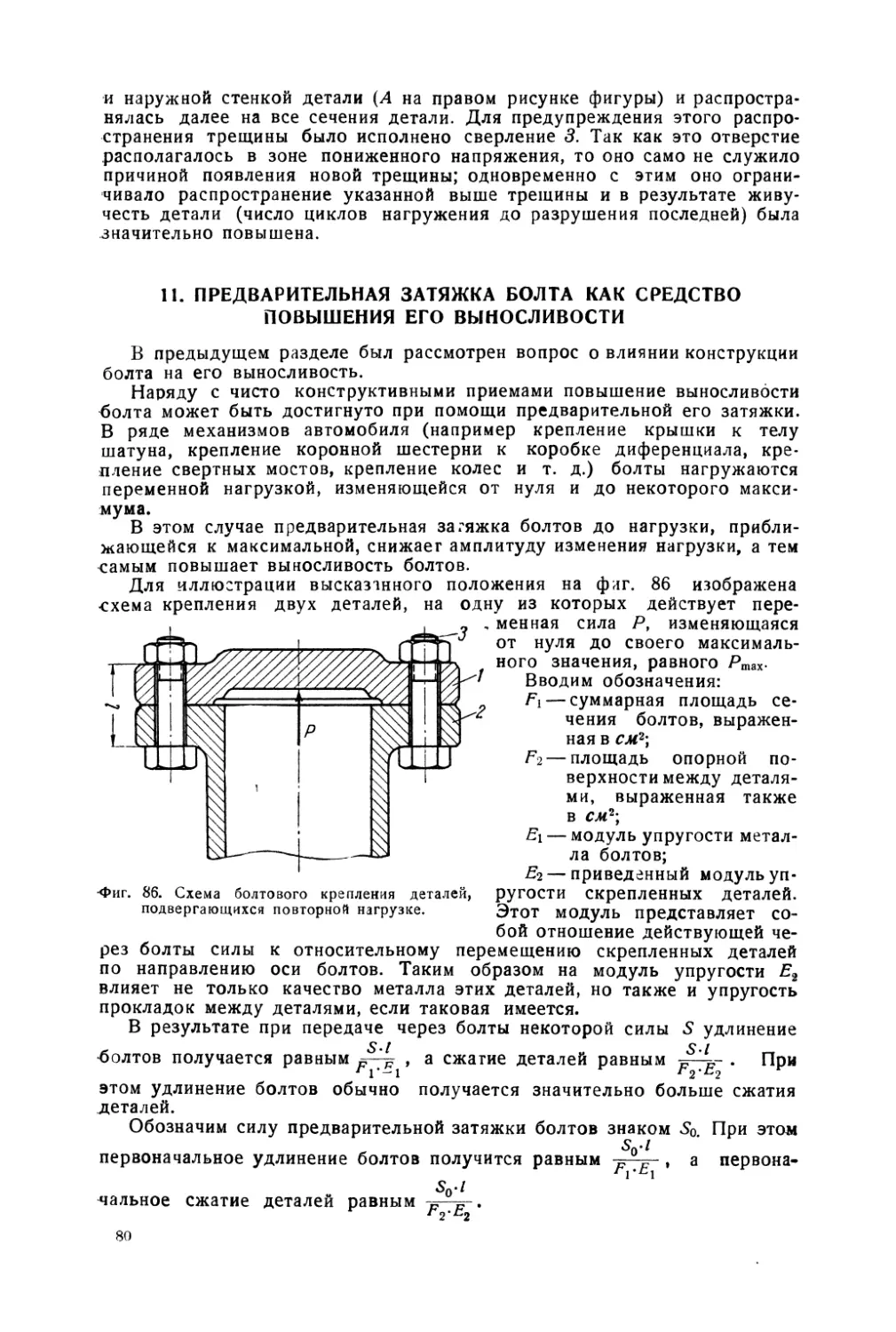

автомобиля. Кроме того, в книге дана методика

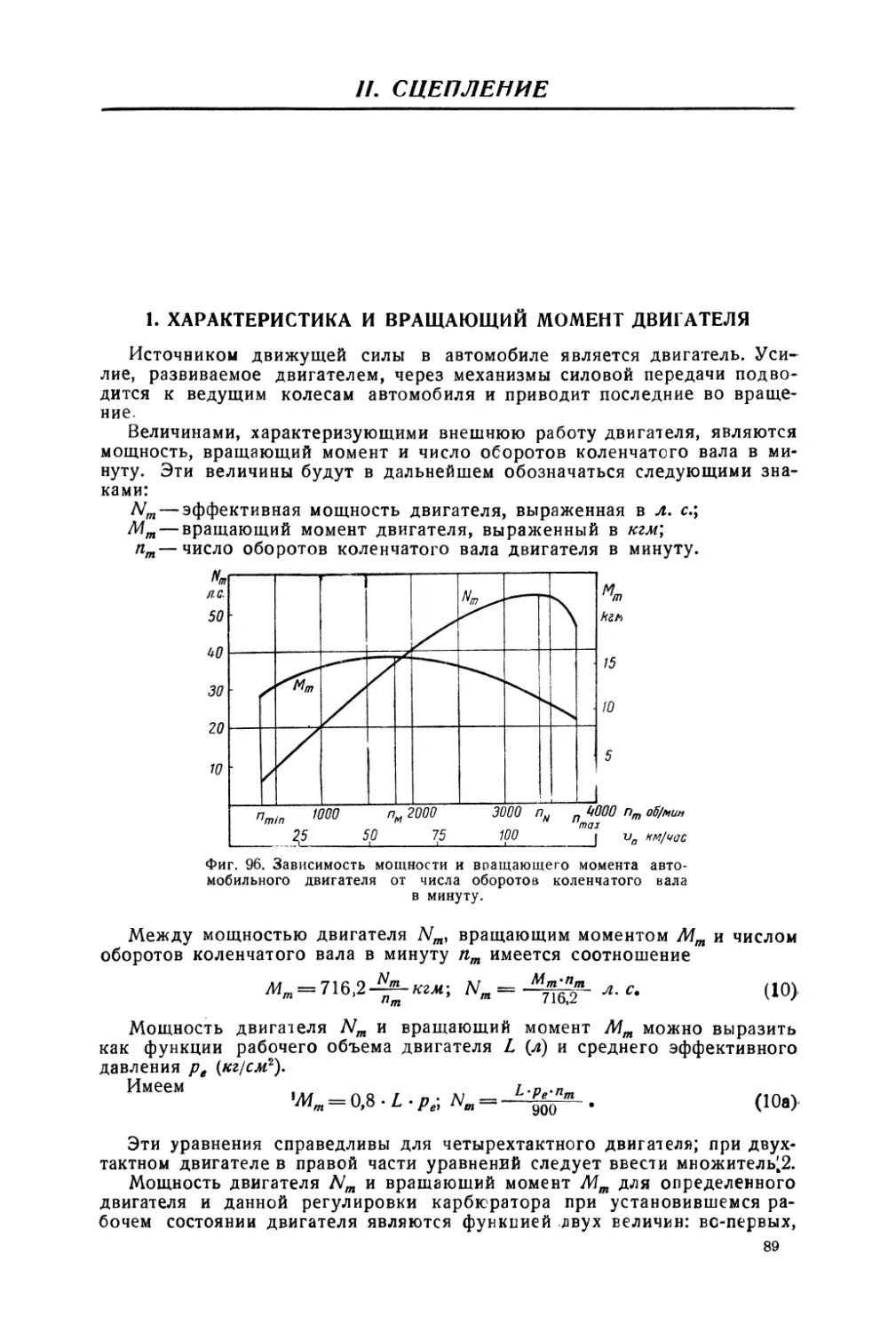

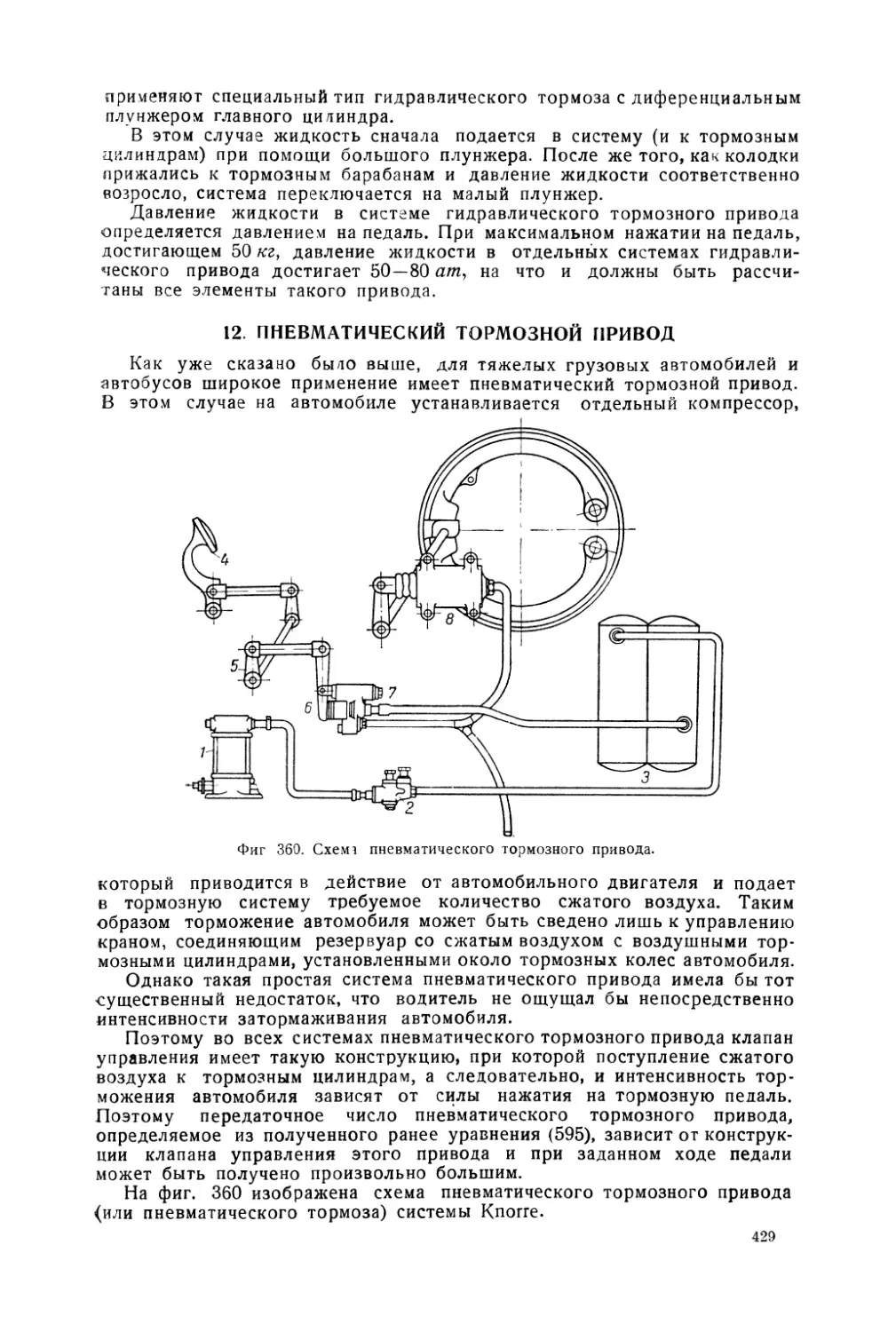

проектирования автомобиля.

Настоящая книга предназначена в качестве

учебного пособия для студентов автомобильных

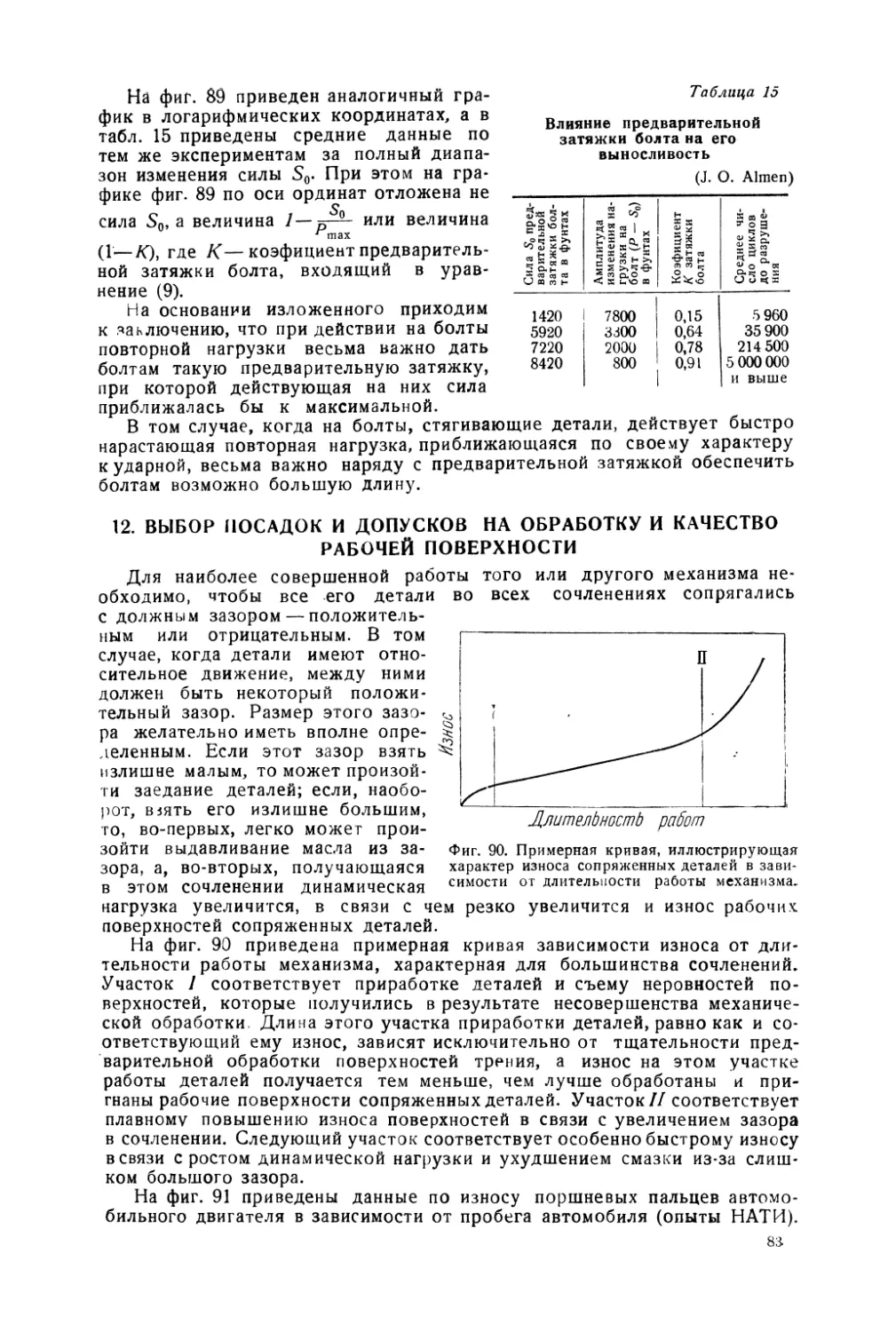

втузов и автомеханических факультетов

машиностроительных втузов, а также может служить

пособием для инженерно-технических работников

автомобильной промышленности.

Редактор Я. Э. МАЛАХОВСКИЙ

Главная редакция литературы по автотракторной

промышленности и транспортному машиностроению

Главный редактор инж. А. И. ЛУШПА

ПРЕДИСЛОВИЕ

Настоящая книга представляет собой переработанное и расширенное

издание учебника по расчету шасси автомобиля, выпущенного в 1940 г. Книга

предназначается в качестве пособия для студентов,подготавливающихся по

автомобильной специальности, а также для работников технических

отделов автозаводов и для сотрудников научно-исследовательских организаций.

При составлении книги большое внимание было обращено на то,

чтобы по своему содержанию она наиболее полно отвечала тем установкам,

которые были выдвинуты Министерством высшего образования в отношении

привития студентам не формальных, а углубленных знаний.

С этой целью при расчете всех механизмов автомобиля предлагаются

наиболее точные методы определения действующих сил и дается по

возможности точный учет всего рабочего процесса. В тех случаях, когда

за отсутствием более точных методов расчета приходится

пользоваться условными расчетными формулами, дается достаточно детальный

анализ этих формул в отношении их применимости и значения той ошибки,

которая при этом может получиться.

В первой главе пособия излагается методика проектирования

автомобиля вообще и, в частности, при выполнении студентами дипломного

проекта. В остальных главах рассматривается метод расчета отдельных

механизмов автомобиля.

При проектировании автомобилей, так же как и других машин,

необходимо одновременно использовать знания как по расчету, так и по

конструкции.

В соответствии с этим расчет автомобиля должен проходиться

одновременно с конструкцией, т. е. должна быть единая дисциплина „Конструкция

и расчет автомобиля". Так это и принято в учебном плане по

авто-тракторной специальности, утвержденном Министерством высшего образования.

Изложение этой дисциплины в двух книгах диктуется чисто

практическими соображениями. Во-первых, это облегчает задачу составления

пособия, так как дает возможность разрешить ее по частям, а во-вторых,

„Расчет автомобиля" как более стабильный раздел потребует менее

частых переизданий, нежели раздел „Конструкция автомобиля*.

Однако прохождение этих двух разделов должно производиться

параллельно и по единой программе.

По сравнению с первым изданием в книге помимо редакционных

поправок приведены значительные дополнения по расчету всех механизмов

автомобиля в соответствии с практикой современного автомобилестроения,

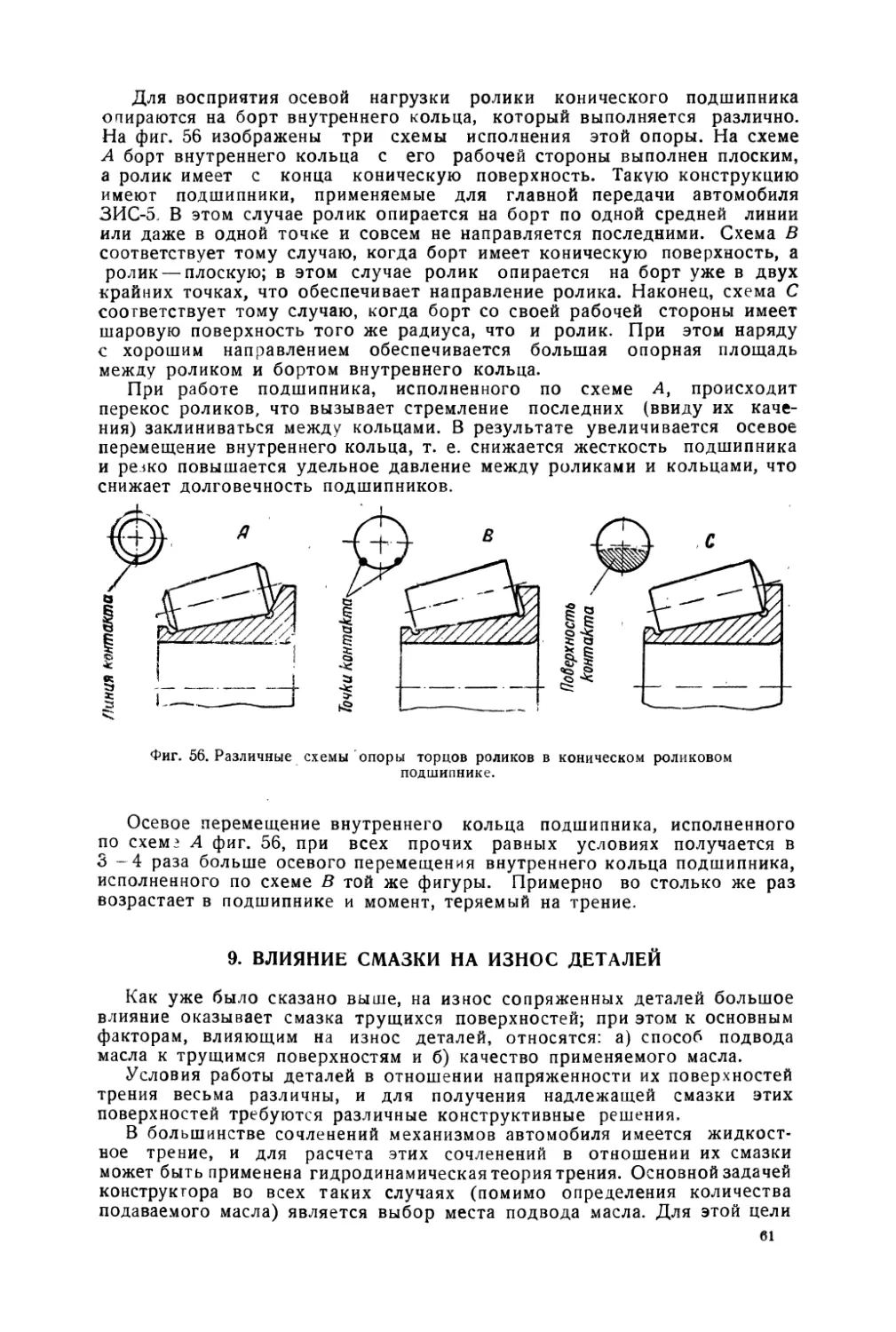

а также новые данные по металлам, применяемым для отдельных деталей

механизмов автомобиля.

Кроме того, дополнительно введена отдельная глава, касающаяся

вопросов техники оформления рабочих чертежей, принятой на наших

автомобильных заводах.

/ ОСНОВНЫЕ ЗАДАЧИ КУРСА „РАСЧЕТАВТОМОБИЛЯ"

1. ПРОЕКТИРОВАНИЕ АВТОМОБИЛЯ

При проектировании автомобиля, как и любой другой сложной

машины, перед проектантом стоят следующие задачи:

а) разработка технических условий и выбор типа машины;

б) выбор типа отдельных механизмов, входящих в состав машины;

в) исследование рабочего процесса механизмов и установление

основных требований к деталям;

г) выбор материала (металла) для отдельных деталей;

д) установление основного технологического процесса изготовления

отдельных деталей;

е) определение наивыгоднейшей формы деталей и их размеров;

ж) выбор посадок и установление допусков на обработку;

з) установление требований на качество обработки поверхностей

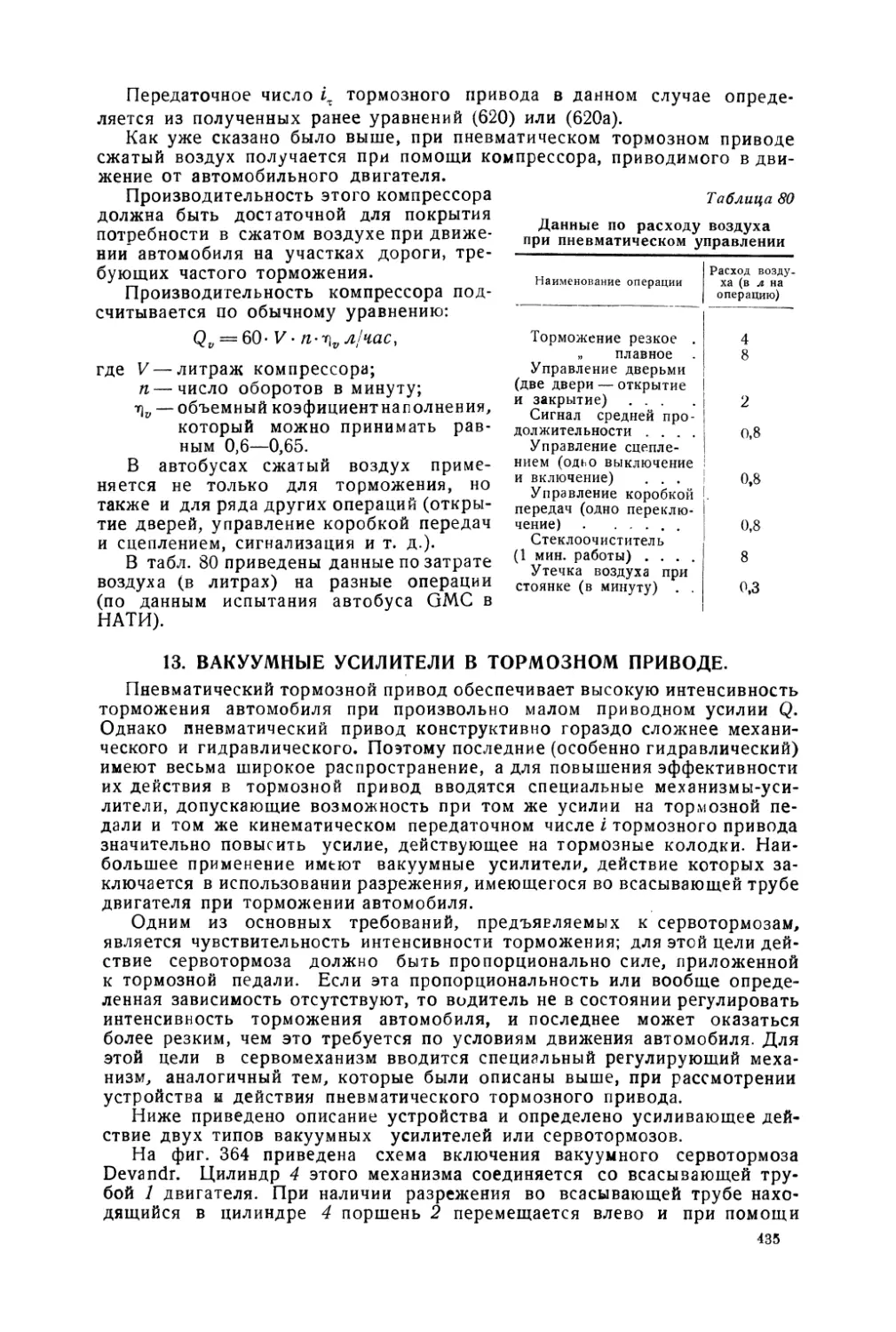

сопряженных деталей;

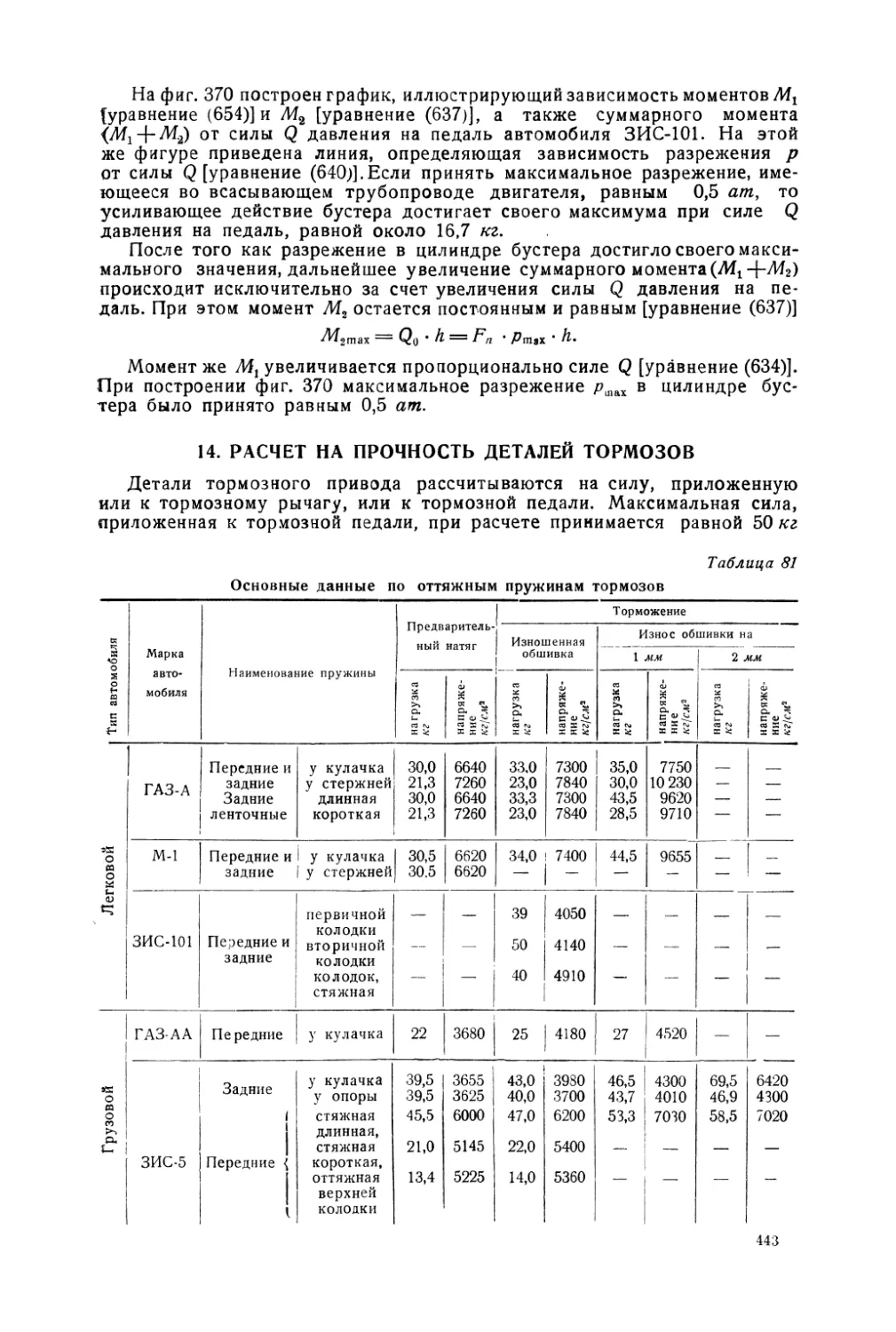

и) назначение видов механической и термической обработки деталей;

к) оценка полученной конструкции.

Перечисленные выше работы в полном объеме выполняются лишь при

разработке новой конструкции машины. В условиях заводской работы

гораздо чаше производится лишь переконструирование машины или

только отдельных ее механизмов. В этом случае тип самой машины, равно

как и тип ее основных механизмов, являются заданными.

При заводском проектировании обычно задан также и

технологический процесс производства той или другой детали, который должен

соответствовать имеющемуся"на заводе специальному оборудованию.

Наконец, при этом довольно часто является заданным даже и металл,

который можно использовать для производства проектируемой детали. ,

Таким образом при обычном заводском проектировании задача весьма

редко ставится в том полном объеме, как это приведено выше. Однако

при разработке дипломного проекта студентом втуза в целях

ознакомления его со всеми этапами конструирования методически правильно

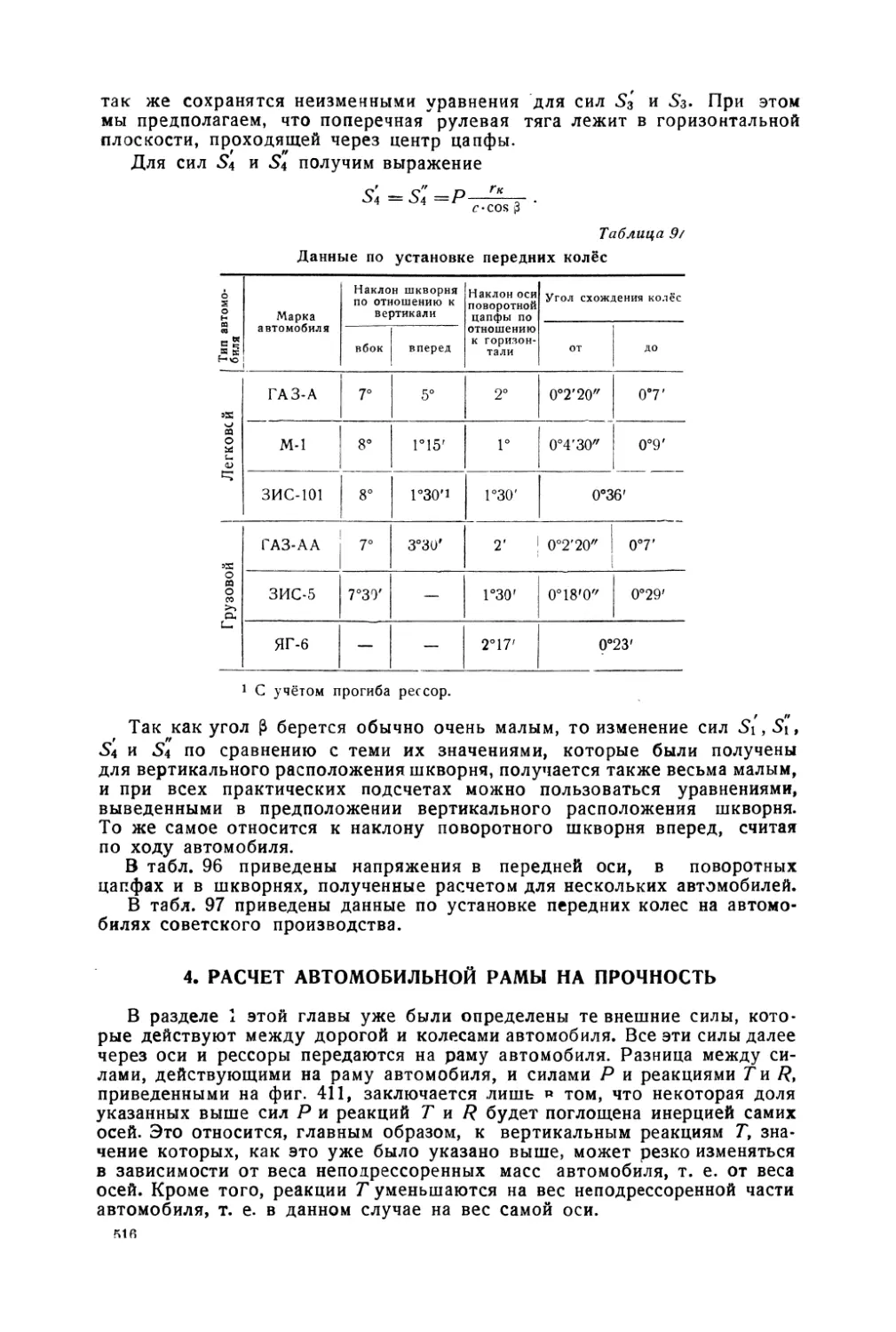

включать в программу дипломного проекта все перечисленные выше

этапы по конструированию автомобиля. Знания, необходимые для

выполнения всех этих этапов работы, студенты получают из ряда дисциплин

(теоретических, конструкторских, расчетных и производственных),

входящих в учебный план автомобильного втуза.

Ниже дается более развернутое содержание задач, которые были

перечислены выше.

а) Выбор типа автомобиля. Выбор типа автомобиля осуществляется

на основании так называемого эксплоатационного задания. Исходя из

последнего, разрабатываются технические условия на автомобиль, в

которых устанавливаются основные требования к эксплоатационным

качествам последнего: к его емкости, динамическим качествам, экономике,

устойчивости, проходимости и др. По заданным эксплоатационным

качествам определяются основные конструктивные характеристики автомрбиля,

как-то: мощность двигателя, все передаточные числа трансмиссии,

расположение центра тяжести, размер шин и т. д. Необходимые сведения для

5

решения всех этих задач сообщаются в курсах „Теория автомобиля" и

„Конструкция автомобиля".

б) Выбор типа отдельных механизмов автомобиля. Выбор типа

отдельных механизмов автомобиля производится также в значительной

мере на основании эксплоатационного задания, в котором

устанавливаются требования не только к автомобилю в целом, но отчасти и к его

отдельным механизмам. Например, заданная степень мягкости подвески

устанавливает определенное требование к рессорам (или другому

упругому элементу), шинам и т. д. Заданные усилия для торможения и

выключения сцепления устанавливают определенные требования к механизму

тормозов, к сцеплению и т. д. Выбор типа механизма, наиболее полно

отвечающего установленным требованиям, осуществляется

проектирующим на основании данных, сообщаемых в курсе „Конструкция

автомобиля", в котором дается описание наиболее совершенных типов

конструкций отдельных механизмов и их оценка с эксплоатационной и

производственной точек зрения.

в) Исследование рабочего процесса механизма. Исследование

рабочего процесса механизма имеет своей целью выявить все те основные

требования, которые могут быть предъявлены к металлу, идущему на

изготовление деталей этого механизма, к обработке этих деталей, к

размеру деталей в различных сечениях и отдельных сочленениях, к смазке

и т. д. В задачу этого исследования входит:

1) определение всех действующих в механизме сил при различных

условиях его работы;

2) определение работы трения в отдельных сочленениях;

3) определение нагрева отдельных деталей при различных условиях

работы механизма.

Исследование рабочего процесса механизма производится на основе

знаний, получаемых студентом при прохождении курсов „Конструкция

автомобиля" и „Расчет автомобиля".

г) Выбор материала (металла). В качестве материала для изготовления

отдельных деталей шасси автомобиля служит почти исключительно

металл. Некоторое применение —главным образом для изготовления

кузовов— имеют дерево, стекло, пластмассы и т. д.

За последнее время в автомобильное производство начинают

интенсивно внедряться изделия из резины и пластмассы, которые, повидимому,

имеют большую перспективу.

Ниже рассматривается расчет таких механизмов автомобиля, для

изготовления деталей которых применяется, главным образом, металл.

Выбор металла для деталей автомобиля производят, исходя из условий

работы этих деталей, в соответствующем механизме. Анализ рабочего

процесса отдельных механизмов автомобиля дает возможность

установить основные требования к металлам, из которых должны быть

изготовлены детали этого механизма.

Решающим фактором при выборе металла является обычно характер

нагрузки, действующей на деталь. Требования к металлу бывают

различными в зависимости от того, действует ли на деталь сила постоянная,

переменная (по величине или направлению) или, наконец, ударная.

Важным условием, определяющим выбор металла, является наличие

трения между деталями и в соответствии с этим возможность износа их

поверхностей. Необходимость получения поверхностей, стойких в

отношении износа, налагает определенное требование к выбираемому

металлу.

Следующим фактором, влияющим на выбор металла, является

температура детали за время ее работы. Различные металлы при изменении

температуры по-разному изменяют свои механические качества, и это

обстоятельство должно быть учтено при выборе металла для деталей,

подвергающихся значительному нагреву (поршни двигателя, клапаны,

головки цилиндрэв и т. п.) или сильному охлаждению.

Наконец, одним из факторов, влияющих на выбор металла, является

подверженность детали коррозии. По этой причине приходится

применять для деталей специальный металл, стойкий в отношении коррозии

(например для гильз и клапанов в двигателях), или покрывать детали

слоем стойкого металла, предохраняющим их от коррозии (хромирование,

никелирование).

При выборе металла приходится принимать во внимание не только

условия работы детали, но также и технологический процесс ее

производства. По существу оба эти вопроса (выбор технологического процесса и

выбор металла) весьма часто приходится решать одновременно. Иногда

требования к металлу с точки зрения рабочего процесса деталей не

совпадают с требованиями технологического процесса или требования к

металлу в отдельных частях детали получаются различными. Это особенно

часто наблюдается, когда детали подвергаются значительному трению и

нагреву. В таких случаях деталь часто выполняется из двух различных

металлов. В качестве примеров таких деталей могут служить

штампованный стальной тормозной барабан, залитый по рабочей поверхности

чугуном; клапан, коническая рабочая поверхность которого покрыта стеллитом;

хромированные кольца и гильзы цилиндров и т. д.

Наконец, в отдельных случаях работа детали не предъявляет к

металлу никаких специальных требований, а действующие на деталь силы

по своей величине очень малы. В этих случаях металл выбирается или

исходя из соображения максимального снижения веса детали, или на

основании экономических соображений с учетом принятой технологии

производства. К таким деталям, например, относятся крышки, фланцы

и т. п., а также картеры отдельных механизмов автомобиля.

Помимо металлов при изготовлении автомобиля используют весьма

большое число разных материалов; среди них дерево, стекло, резина

и т. д. За последнее время начинают получать широкое применение

пластифицированные материалы.

Пластифицированные материалы в некоторых отношениях имеют

определенное преимущество перед металлами. Они обладают очень высокой

удельной прочностью, хорошо поддаются обработке, коррозиостойки,

имеют малый коэфициент теплового расширения. Надо полагать, что

пластифицированные материалы найдут широкое применение не только

для мелких деталей отделки кузова, но также для самого кузова и

даже для ряяа ответственных деталей автомобиля.

Подробное исследование работы деталей с выявлением действующих

на них основных усилий и специфических условий их работы дается

в курсе „Расчет автомобиля*. Таким образом этот курс для

проектирующего должен являться одним из основных, необходимых для

выбора металла при проектировании конструкции. Кроме того, при

выборе металла проектирующий должен базироваться на знаниях,

полученных им при прохождении курсов „Металловедение" (механические

качества металлов) и „Технология авто-тракторостроения* (обработка

металла).

д) Выбор технологического процесса. Выбор технологического

процесса для изготовления детали осуществляется проектирующим на

основании знаний, полученных им при прохождении курсов „Общая

технология металла" и „Технология авто-тракторостроения". Установив путем

исследования рабочего процесса механизма основные требования,

предъявляемые к той или другой детали, и выбрав, кроме того, наиболее

подходящий для нее металл, проектирующий должен наметить дли детали

основной технологический процесс (литье, ковка, холодная штамповка,

сварка, механическая обработка из сортового металла и т. д.). При этом,

конечно, должен быть задан объем производства.

При решении данной задачи за основные критерии принимаются

качество изготовляемой детали и ее стоимость. В понятие о качестве детали

наряду с требованиями, вытекающими из условий ее работы в механизме,

7

входит и вес детали, так как максимальное уменьшение веса всех

механизмов автомобиля весьма желательно.

е) Определение наивыгоднейшей формы детали и ее размеров. Эти

вопросы должны разрешаться на основании данных, сообщаемых в курсе

„Расчет автомобиля". Вывод расчетных уравнений для выбора наиболее

рациональной формы детали и для определения ее размеров является

основной задачей данного курса. Ввиду наличия непосредственной связи

между формой и размерами детали оба эти вопроса должны

рассматриваться в одной дисциплине. При. этом расчетные формулы, а отчасти и

детальный анализ рабочего процесса механизма должны обеспечить

возможность выбора не только размеров детали заданной и общепринятой

формы, но также и определения наиболее рациональной формы этой детали.

Существующий в настоящее время расчет деталей машин, изложенный

в большинстве учебников, весьма часто страдает тем недостатком, что

применяемые в нем расчетные формулы не отображают действительного

распределения действующих сил и составлены в предположении

условного их действия. Одновременно с этим они включают ряд практических

коэфициентов, которые и дают возможность с достаточной уверенностью

применять эти формулы для расчета отдельных механизмов и деталей

при условии однотипности конструкции. Например, во многих случаях

напряжения, допускаемые при применении этих расчетных формул,

достигают или даже превосходят предел прочности материала, а между

тем деталь, рассчитанная по таким формулам и на такое напряжение,

в практических условиях работает вполне удовлетворительно.

Объясняется это тем, что расчетные формулы составлены не точно,,

а с известным допущением (преувеличенная нагрузка, преуменьшенное

сопротивление) и дают преувеличенное значение напряжения. Такие

формулы, не отражая в себе истинного понятия о величине и

распределении напряжения в сечении детали, очевидно, не дают конструктору

возможности рассчитать механизм, по своей конструкции не являющийся

вполне аналогичным тем механизмам, для которых уже имеются

проверенные на практике коэфициенты, входящие в расчетные формулы. Такие

формулы не облегчают конструктору работу по созданию новой

конструктивной формы детали, которая была бы более совершенной с точки

зрения восприятия действующих на нее усилий. Следовательно, они

задерживают возможный прогресс в развитии конструкции того или другого

механизма и с этой точки зрения являются реакционными*

В заводской практике работы конструктора иногда возникают узкие

вопросы по переконструированию той или другой детали без

принципиального изменения конструкции всего механизма. В таких отдельных

случаях использование условных расчетных формул часто целесообразно,

так как для сравнительного расчета они удобны как благодаря своей

простоте, так и ввиду наличия большого статистического материала по их

применению к подобным же деталям. Эти формулы точно так же

целесообразно применять при проведении проверочного расчета уже

существующего механизма.

Но при изучении какой-либо дисциплины студентами во втузе

сообщение таких условных формул без их детальной расшифровки

методически вредно: не вскрывая существа явления, они привирают студенту

чисто механический подход к расчету без выяснения рабочего процесса

рассчитываемого механизма или детали.

Следующий недостаток применяемого в настоящее время такого

условного расчета деталей автомобиля заключается в том, что часто деталь

рассчитывается на прочность, в то время как основным требуемым от

нее качеством является жесткость. К таким деталям относятся, например*

валы коробки передач. Эти валы должны обладать достаточной

жесткостью (которая, в частности, зависит от числа и формы шлицев); в

противном случае значительно ухудшается работа шестерен. В соответствии

с этим расчет таких валов следует производить, исходя из условия за-

8

данной максимальной деформации, лишь с проверочным расчетом на

прочность. Расчет же их только на прочность не указывает ясного пути

к совершенствованию конструкции, заключающемуся в максимальном

сокращении длины валов, в установке дополнительных опор, в достижении

минимального колебания момента сопротивления вала (из-за наличия

шлицев) при вращении последнего и т. п.

Высказанное положение о необходимости учета жесткости вала в

равной мере относится и к карданному валу. Однако в этом случае излишняя

жесткость (на скручивание) может оказаться не только не полезной, но

даже вредной: излишняя жесткость, особенно при одинарном кардане,

вызывает значительную дополнительную нагрузку на детали кардана.

В существующей системе расчета автомобиля весьма часто детали

рассчитываются на прочность, в то время как наиболее слабым местом

этих деталей является их износ. К таким деталям следует в первую

очередь отнести все шестерни силовой передачи автомобиля. Зубья этих

шестерен весьма часто рассчитывают только на прочность. Применяемое

иногда для расчета шестерен на износ уравнение Р= с■• b-t представляет

собой видоизмененное уравнение для расчета на прочность и не дает

конструктору никаких указаний в отношении применения для зацепления

той или другой коррекции, наиболее целесообразной с точки зрения

износоустойчивости зубьев.

Наконец, весьма часто при расчете деталей автомобиля на износ в

качестве основного фактора, оценивающего износ деталей, принимается

удельное давление, что, конечно, неправильно. Например, сцепление и

тормозы все еще часто рассчитывают, исходя из заданного удельного

давления между трущимися элементами, в то время как в действительности

необходимо производить расчет этих механизмов на работу трения и

нагрев. Расчет же их на удельное давление следует применять лишь

в порядке проверочного расчета.

В соответствии с этим в данной книге дается по возможности

углубленный расчет деталей как на прочность, так и на износ или нагрев. В тех

же случаях, когда за отсутствием более совершенного метода расчета

приходится пользоваться упрощенными условными формулами, приводится

анализ последних, определяющий степень точности формулы и влияние

отдельных факторов на величину получающейся ошибки.

ж) Выбор посадок и установление допусков ка обработку. Выбор

посадок и установление допусков на обработку должны производиться

на основе данных, излагаемых в курсе „Допуски и посадки". Однако

задание рабочих зазоров должно устанавливаться на основании анализа

работы сочлененных между собой деталей. Совершенство работы таких

деталей в очень большой мере зависит от правильности их посадки (допуски

и рабочие зазоры), что обеспечивается заданной степенью точности

обработки, а следовательно, допусками на обработку.

Износ поверхностей, сопряженных деталей весьма сильно зависит от

имеющегося между ними зазора. В большинстве случаев, если только

имеется хотя бы йебольшая динамическая нагрузка, износ поверхностей

весьма быстро увеличивается вместе с увеличением зазора. Исходя из

условий работы сопряженных деталей, устанавливают посадки для этих

деталей, а отсюда — допуски на обработку.

з) Установление заданий на качество обработки поверхностей

сопряженных деталей. С точки зрения износа сопряженных деталей

исключительно большое значение имеет качество обработки поверхности этих

деталей (микрогеометрия и структура). Качество обработанной поверхности

деталей оказывает весьма большое влияние на поведение масляной пленки

между ними и в соответствии с этим на то удельное давление, которое могут

выдержать эти детали без соприкосновения металлических поверхностей

даже при пониженной скорости относительного движения. К настоящему

моменту мы еще не имеем общепризнанных показателей по качеству

обработки поверхности, и последнее еще часто оценивается по чисто техно-

9

логическому признаку — по методу обработки (обточка, шлифовка,

полировка и т. д.), который при помощи соответствующего обозначения (число

треугольников) и надписи задается на рабочем чертеже.

Ниже будут приведены данные по нескольким стандартам, оценивающим

качество обработанной поверхности по высоте имеющихся на последней

неровностей.

Иногда приходится устанавливать требования набольшую или меньшую

чистоту обработки (в смысле состояния поверхности) и в тех случаях,

когда детали в своей работе не являются сопряженными, т. е. не по

соображениям износа. Такое требование устанавливается, в частности, в том

случае, когда деталь подвергается периодической нагрузке (торсионные

стержни и пружины подвески, галтели при переменном сечении детали,

например шип поворотной цапфы и т. д.); недостаточная чистота

обработки поверхностей детали в этих случаях влечет за собой снижение

выносливости металла. В соответствии с этим улучшение обработки

поверхности детали придает ей большую прочность по отношению к переменной

нагрузке.

С этой же целью — повышения выносливости деталей — поверхность

последних иногда подвергается социальной обработке (термической —

поверхностная закалка, механической — обдув стальными шариками,

покрытие другими металлами и т. д.). Эгот вопрос будет рассмотрен

ниже.

и) Назначение видов механической и термической обработки деталей.

При конструировании деталей того или другого механизма

проектирующий должен себе ясно представить метод их обработки, в частности,

последовательность операций, применяемое оборудование (станки,

приспособления, инструмент), длительность операций и, наконец, примерную

стоимость обработки. Одновременно с этим необходимо знать и те операции

по термической обработке, которым должна подвергнуться деталь. Весьма

часто характер термообработки налагает определенные требования на

конфигурацию детали или, наоборот, по требуемой конфигурации следует

выбирать соответствующую термообработку.

Допуски да обработку должны задаваться из учета требований работы

детали в строгом соответствии с предполагаемым методом обработки, и

эти два вопроса — задание допусков и установление операций по

обработке— по существу должны решаться одновременно.

Таким образом, исходя из условий работы детали (характер и величина

действующих сил, требования к прочности и износу, температурные условия

и пр.), выбирают металл, заранее предусматривая ту термообработку,

которой будет подвергнута деталь. При определении наиболее рациональной

конфигурации детали учитывают, что термообработка наряду с ее

положительным воздействием на металл может в отдельных случаях вызвать

нежелательные явления: хрупкость или же коробление детали,

внутренние напряжения, наружные микротрещины и т. д.

Выбор посадок и точности обработки производят, исходя из условия

наилучшей работы сочлененных между собой деталей. Однако должна быть

проверена практическая возможность достижения требуемой точности при

выбранном методе механической обработки.

Знания, необходимые для разрешения этих вопросов, студент

приобретает при прохождении курсов „Технология авто-тракторостроенияа и

„Металловедение".

к) Оценка спроектированной конструкции. Спроектированная

конструкция должна быть оценена в отношении соответствия ее заданию и

сравнена в этом отношении с наиболее современными образцами

подобных же механизмов. Сравнение должно быть произведено как с эксплоа-

тационной, так и с производственной точек зрения. При сравнительной

оценке механизма с эксплоатационной точки зрения сначала должны быть

установлены все те требования, которые предъявляются в эксплоатации

к данному механизму.

ю

Ниже в качестве примера приведены такие требования, предъявляемые

к механизму сцепления:

1) уменьшение удара при переключении шестерен в коробке передач

<момент инерции включаемых частей);

2) чистота выключения;

3) мягкость включения:

4) легкость управления;

5) надежность механизма (по расчетам на прочность, износ и нагрев);

6) надежность и удобство смазки;

7) простота регулирования (свободный ход педали, перемещение дискоз,

натяжение пружин);

8) легкость разборки и сборки.

Такой анализ конструкции может быть произведен на основании

знаний, получаемых студентом при прохождении курсов „Расчет автомобиля"

и „Конструкция автомобиля", а также дисциплин по эксплоатации

автомобиля.

Согласно изложенному выше, основные задачи дисциплины „Расчет

автомобиля" заключаются в следующем:

1) анализ рабочего процесса механизмов автомобиля, имеющий своей

целью дать основные требования к металлу, идущему на изготовление

отдельных деталей, и к обработке этих деталей;

2) определение сил, действующих в механизмах автомобиля;

3) вывод расчетных формул для определения наивыгоднейшей формы

деталей и их размеров.

Однако, как это уже сказано было выше, дисциплину „Расчет

автомобиля" ни в коем случае не следует изучать изолированно от

дисциплины „Конструкция автомобиля".

Анализ рабочего процесса того или другого механизма может быть пррг

изведен только при условии отчетливого знания требований,

предъявляемых к этому механизму. Выбор типа механизма может быть произведен

«а основе знания наиболее совершенных образцов этого механизма.

В данном учебном пособии трактуются вопросы, касающиеся расчета всех

основных механизмов автомобиля. Однако прежде чем переходить

непосредственно к изложению дисциплины „Расчет автомобиля" в точном

смысле этого слова, мы в первой главе данного курса сообщаем вкратце

ряд более общих сведений по металловедению и расчету, имеющих

значение для конструктора автомобилей. Без этих сведений данные,

приведенные в отдельных главах курса применительно к различным меха^

низмам автомобиля, не будут объединены общей базой, в соответствии с

чем не может быть достигнуто наилучшего усвоения данной дисциплины.

Одновременно с этим предлагаемые сведения по металловедению, допускам

и сопротивлению материалов отнюдь не являются в какой-либо мере

заменяющими те основные дисциплины, которые студент изучает по этим

вопросам, а лишь подчеркивают значение этих дисциплин в применении к

проектированию автомобиля и его механизмов. ;

2. ВЫБОР МЕТАЛЛА

Выбор металла осуществляется на основании тех требований, которые

предъявляются к нему условиями работы детали и принятым методом

изготовления детали (литье, ковка, штамповка, протяжка). Следующие

основные качества металла должны удовлетворять условиям работы детали

автомобиля.

а) Прочность металла. В зависимости от характера действующих

рагрузок к прочности металла могут быть предъявлены различные

требования. Превалирующее значение той или другой нагрузки (растяжение

изгиб, сжатие и т. д.) оказывает решающее влияние на выбор металла.

Не меаьшее значение имеет и то, является ли нагрузка статической,

переменной или ударной. Отдельные металлы в зависимости от их хими-

н

ческого состава, термообработки, а также принятой технологии (литье,

ковка, протяжка) обладают весьма различной прочностью при разном

характере воздействия нагрузки на деталь; металл, обладающий высокими

качествами в отношении восприятия статической нагрузки, весьма часто

может оказаться слабым при нагружении детали переменной, а особенно

ударной нагрузкой.

Прочность металла не определяется еще его исходными качествами.

На прочность металла в значительной степени влияют последующие

операции технологического процесса и качество механической обработки.

Исходные качества металла, определяемые его

химическим составом, создают лишь те потенциальные

возможности, которые могут быть в дальнейшем

реализованы путем термообработки и последующей

механической обработки. Точно так же и форма детали (размер, резкость

переходов) оказывает различное влияние на прочность металла. Отсюда

устанавливается понятие о прочности металла в конструкции, не вполне

совпадающее с понятием о прочности металла в стандартных образцах.

Весьма часто при особенно сильно нагруженных деталях возможность

уменьшения веса последних лимитируется не прочностью металла, а

недостаточной его жесткостью: в связи с малым сечением детали

происходит значительная деформация последней, влекущая за собой как

повышение напряжений, так и усиленный износ. В соответствии с этим перед

металлургами и металловедами стоит задача создания металлов, обладающих

не только высокой прочностью, но и высоким модулем упругости.

б) Вязкость металла. Это качество металла особенно важно при

ударных нагрузках. В автомобилях имеется ряд деталей, подверженных

ударной нагрузке. Однако в подавляющем большинстве случаев эта ударная

нагрузка является одновременно и периодически повторяющейся, в

соответствии с чем разрушение детали наступает обычно не по причине

особенно сильных отдельных ударов, а под влиянием постепенно

развивающейся усталости металла. В данном случае превалирующее

значение получает не столько стойкость металла против ударной нагрузки

(вязкость), сколько стойкость его против повторяющейся нагрузки

(выносливость).*!

в) Стойкость против износа. Весьма часто детали автомобиля выходят

из строя не по причине поломки вследствие недостаточной их прочности,

а из-за износа поверхности. Износ поверхности может быть вызван двумя

причинами: во-первых, непосредственным трением одной детали о другую

при наличии скольжения и, во-вторых, усталостью поверхностного слоя

детали. Последнее наблюдается, главным образом, в подшипниках качения

и отчасти в зубьях шестеренчатой передачи. В этих двух случаях, очевидно,

к металлу должны быть предъявлены различные требования в отношении

стойкости против износа. В то время как при непосредственном износе

от трения скольжения можно ограничиться сравнительно тонким слоем

твердой износостойкой корки металла, сопротивляющегося износу, при

износе под влиянием усталости поверхностного слоя потребуется твердая

корка значительно большей глубины. Однако в обоих рассматриваемых

случаях требование высокой твердости и прочности предъявляется не ко

всей детали, а лишь к ее поверхности на ббльшую или меньшую глубину.

Таким образом в данном случае могут быть предъявлены различные

требования к механическим качествам металла на поверхности детали и в ее

сердцевине, и металл необходимо выбирать таким, чтобы обеспечить

возможность получения этих различных механических качеств по сечению

детали (обычно при помощи термообработки).

При наличии трения скольжения между деталями к металлу обычно

помимо стойкости против износа предъявляют еще требование

максимального снижения коэфициента трения (антифрикционные сплавы).

Выбор того или иного антифрикционного сплава металлов из весьма

большого количества различных спецификаций производится как на осно-

12

вании тех требований, которые устанавливаются рабочим процессом

механизма, так и на основании экономических соображений.

Из мягких антифрикционных сплавов наилучшими обычно являются

те, которые содержат больше олова.

Чем больше твердость антифрикционного сплава, тем большее удельное

давление он может выдержать, но тем более высокие требования

предъявляются к точности обработки деталей механизма.

В отдельных механизмах автомобиля трущиеся детали имеют своей

целью поглощение мощности, т. е. в данном случае ставится задача не

максимального снижения трения, как это было в предыдущем случае, а

наоборот, максимального повышения трения. Но одновременно с этим

обычно предъявляется требование минимального и равномерного износа

трущихся Поверхностей. В качестве примера такого механизма может

служить автомобильный тормоз. Для тормозных барабанов выбирают

металл, обеспечивающий достаточно высокий коэфициент трения и

одновременно с этим изнашивающийся равномерно, без задирания и порчи

поверхностей трения. В связи с этим, например, применявшиеся ранее

тормозные барабаны из мягкой стали заменены барабанами смешанной

конструкции. Рабочая поверхность штампованного барабана заливается

чугуном, значительно лучше воспринимающим трение и обеспечивающим

более равномерный износ, нежели мягкая сталь.

г) Вес металла. При выборе металла для деталей отдельных

механизмов автомобиля удельный вес металла является одним из весьма важных

показателей. Замена тяжелого металла легким весьма желательна для

тех деталей, которые это допускают по характеру действующих на них сил,

особенно когда это дает сколько-нибудь значительное снижение веса

конструкции. К таким деталям, в частности, относятся картеры отдельных

механизмов; толщина стенок этих картеров обычно определяется не по

соображениям прочности, а условиями производства.

При динамической нагрузке, зависящей от веса деталей (например

поршни двигателя), вопрос о выборе металла малого удельного веса

ставится особенно серьезно. Однако при выборе металла, обеспечивающего

наименьший вес конструкции, не обязательно следует итти по линии

использования наиболее легкого металла. Необходимо в каждом случае

учитывать условия работы детали и технологию ее изготовления. Значительное

облегчение конструкции может быть достигнуто заменой металла с

одновременным изменением технологии, например замена литых деталей

задний мост, поддон картера двигателя и т. д.) штампованными или сварными.

д) Стойкость против высоких температур. В отдельных механизмах

автомобиля (главным образом в двигателе) к металлу ряда деталей

предъявляются особенно высокие требования в отношении стойкости против

высоких температур (выхлопные клапаны). Требования стойкости против

высоких температур должны предъявляться также к ряду деталей

сцепления и тормозов, которые в процессе работы автомобиля могут получить

достаточно высокий нагрев.

При выборе металла с точки зрения его стойкости против высоких

температур следует учитывать возможность, во-первых, изменения объема,

коробления или выгорания деталей, а во-вторых, понижения 'прочности

металла при повышении температуры.

Например, прочность алюминиевого сплава, из которого изготовляются

поршни автомобильного двигателя, значительно падает при работе поршня

вследствие нагрева последнего.

В отдельных случаях необходимо принимать во внимание не

повышение температуры деталей, а сильное понижение ее против нормальной

(эксплоатация автомобиля в зимних условиях). Это также определенным

образом отражается на механических свойствах металлов, и притом

неодинаково для разных металлов.

е) Теплопроводность металла. Для отдельных деталей автомобиля,

например поршней и головки двигателя, серьезную роль играет и это

свойство металла. Применение алюминия для этих деталей в связи

с улучшением теплопередачи обеспечивает возможность повышения

степени сжатия двигателя.

ж) Стойкость против коррозии. Наиболее высокие требования в этом

отношении предъявляются к металлу деталей двигателя. Однако и в шасси

автомобиля имеется много деталей, как, например, радиатор, бамперы,

ручки и пр., к которым также предъявляются очень высокие требования

против коррозии. В этих случаях или применяют нержавеющую сталь,

или покрывают детали металлом, стойким против коррозии,

з) Технологический процесс. При выборе металла для той или другой

детали необходимо принимать во внимание не только соответствие

перечисленных выше качеств металла условиям работы детали, но также и

соответствие их предполагаемому технологическому процессу производства

этой детали.

Хотя выбранный для детали наиболее подходящий металл в известной

мере уже предопределяет технологический процесс производства, но

последний в свою очередь также определяет выбор металла, оказывая очень

большое влияние на механические качества последнего. Кроме того, часто

лучшее освоение заводом того или другого технологического процесса

(литье, сварка, штамповка и т. д.) делает более предпочтительным

применение именно этого процесса.

Таким образом вопросы выбора металла и технологического процесса

находятся между собой в таком тесном взаимодействии, что лучше

всего их решать одновременно.

и) Стоимость металла. При выборе металла необходимо принимать

во внимание его стоимость и возможность получения в требуемых

количествах. Чем выше качество металла, тем, очевидно, меньший вес будет

иметь деталь при той же ее прочности и стойкости против износа. С этой

точки зрения для автомобиля, вес которого желательно максимально

снизить, надо было бы применять самые высокосортные металлы. Однако

это вызвало бы значительное удорожание автомобиля и, кроме того,

сузило бы производственные возможности; поэтому при окончательном

выборе металла обычно принимают компромиссное решение, дающее

наиболее правильный результат на данный момент.

При исполнении дипломного проекта студент должен проанализировать

вопрос о том, какое преимущество даст применение улучшенного металла

и какое удорожание конструкции и затруднение в производстве это вызовет^

В наших условиях организации промышленности это особенно необходимо*

так как на базе именно таких работ наше машиностроение сможет

предъявить обоснованные заявки металлургии.

3. ХИМИЧЕСКИЙ СОСТАВ МЕТАЛЛА

Одной из основных характеристик металла является его химический

состав. Во всех странах с развитой промышленностью для основных видов

металла разработаны общегосударственные стандарты, в которых и

нормируется химический состав этих металлов. Кроме того, отдельные

заводы пользуются при производстве своими дополнительными

спецификациями.

Весьма распространенной спецификацией такого типа является

спецификация Американского общества автомобильных инженеров (SAE).

Эта спецификация применяется довольно широко и у нас в авто-тракторной

промышленности. По новой номенклатуре 1945 г. все стали, входящие

в' эту спецификацию, разделяются на ряд основных групп. Первая цифра

(или первые две цифры) в обозначении стали указывает на порядок

группы, к которой относится рассматриваемая сталь. Вторая цифра

числового обозначения указывает приблизительное содержание в процентах

преобладающего элемента, прибавляемого в легированную сталь. Наконец,,

две последние цифры дают среднее содержание углерода в сотых долях

14

процента. По этим данным можно приблизительно установить химический;

состав стали. Например, сталь с обозначением 2315 соответствует второй

группе с содержанием легирующего элемента (в данном случае никеля)-

бколо 3°/<> и углерода 0,15°/0. Ниже приводятся названия групп с

указаниями их числовых обозначений: 1—углеродистые стали, 2 — никелевые^

стали, 3 — хромоникелевые стали, 4— молибденовые стали, 5 — хромистые

стали, 6 — хромованадиевые стали, 9 —кремнемарганцовистые стали, 51—

нержавеющие стали.

По каждой из указанных групп имеется значительное число сталей

с различным содержанием как присадок, так и углерода.

В СССР имеются общесоюзные стандарты качественных

конструкционных сталей.

Качественная конструкционная углеродистая сталь подразделяется на»

два класса в зависимости от химического состава. К первой группе

относятся углеродистые стали с нормальным содержанием марганца (0,35—

0,80%). Ко второй группе относятся углеродистые стали с повышенным,

содержанием марганца (0,70—1,40°/0).

Сталь с нормальным содержанием марганца маркируется двухзначными*

цифрами, обозначающими сотые доли процента содержания углерода.

Сталь с повышенным содержанием марганца маркируется дополнительно

буквой Г, которая ставится после цифр, определяющих процентное

содержание углерода. Цифры после буквы Г указывают приблизительное

содержание марганца, если оно выше 1°/0.

Конструкционные легированные стали в зависимости от их химического

состава подразделяются на два класса: первый класс — качественные стали

и второй класс — высококачественные стали, причем высококачественные

стали, более чистые в отношении содержащихся в них элементов,

обозначаются маркой с индексом А. Например, 15Х—качественная хромистая сталь

и 15ХА —высококачественная хромистая сталь (селект).

Среднее содержание углерода в сотых долях процента определяется

двухзначной цифрой, стоящей с левой стороны обозначения марки стали.

Например, 15Х — хромистая сталь с содержанием углерода 0,10—0,20°/0;

45Х — хромистая сталь с содержанием углерода 0,40—0,50°/0.

Содержание в стали легирующих присадок указывается введением

в обозначение марки стали соответствующих букв, причем отдельными

буквами обозначаются: В — вольфрам, Г—марганец, М — молибден, Н —

никель, С — кремний, Ю — алюминий, Ф — ванадий, X — хром. Цифры за

этими буквами указывают процентное содержание соответствующих

элементов, если оно выше 1°/0. Например, 15ХФ—хромованадиевая сталь

с содержанием углерода 0,10— 0,20°/0; 40ХН — хромоникелевая сталь с

содержанием углерода 0,35—0,45°/0;20ХНЗА— высококачественная

хромоникелевая сталь с содержанием углерода 0,15—О,25°/О и никеля 2,75—3,25°/0-

Химический состав еще не определяет механических свойств металла.

Последние в значительной мере зависят от термической, а отчасти и от

механической обработки, которой подвергается металл. Химический

состав металла определяет собой лишь те потенциальные возможности,

которые могут быть проявлены этим металлом при условии применения

соответствующей термической и механической обработки.

4. СТАТИЧЕСКАЯ ПРОЧНОСТЬ МЕТАЛЛА

Возникающие в металле напряжения по своему характеру разделяются

на следующие: растяжение, сжатие и срез. При кручении металла имеет

место срез, при изгибе металла—растяжение, сжатие и срез.

Прочность металла на растяжение оценивается следующими коэфициен-

тами:

а) предел пропорциональности — су,

б) предел упругости — вь;

15

в) предел текучести — а^.

г) предел прочности (временное сопротивление) — ов:

На фиг. 1 представлен график растяжения металла, определяющий

зависимость удлинения образца / (ось абсцисс) от действующей силы Р

(ось ординат). Точка / соответствует пределу пропорциональности, т. е.

до этой точки между силой Р и удлинением имеется прямолинейная

зависимость. Точка 2 соответствует пределу упругих деформаций, т. е.

образец, нагруженный этой силой, будучи разгружен, вновь получает свою

первоначальную длину. Точки / и 2 для многих металлов и, в частности,

для большинства сталей практически совпадают друг с другом.

Точка 3 соответствует пределу текучести металла. С этого момента

образец начинает быстро удлиняться при почти постоянном значении

действующей силы Я. Точка 4 соответствует максимальному значению

силы Р и, наконец, точка 5 соответствует моменту разрыва образца.

Предел прочности определяется как частное от деления силы Р,

соответствующей точке 4, на первоначальное (до сужения) сечение образца.

Помимо означенных выше четырех коэфициентов (пределы

пропорциональности, упругости, текучести и прочности), оценивающих прочность

металла при его растяжении, имеются аналогичные коэфициенты для

оценки прочности металла при сжатии, срезе и изгибе.

Для достаточно пластичных металлов предел прочности на сжатие

примерно равняется пределу прочности

на растяжение. Хрупкие же металлы

обладают большей прочностью на

сжатие.

Между пределами прочности на

разрыв и на срез имеется некоторое

соотношение (определяемое теорией

прочности металла), которое сохраняется

более или менее постоянным.

При изгибе детали происходят рас-

тяжение и сжатие волокон металла,

причем обычно их прочность на рас-

Фиг. 1. Кривая статической прочности тяжение определяет и предельную

металла при растяжении. прочность детали на изгиб. Согласно

этому, казалось бы, предел прочности

на изгиб должен равняться пределу прочности на растяжение; в

действительности же он значительно его превосходит. Это объясняется, главным

образом, тем, что в момент действия на образец максимальной

растягивающей силы (фиг. 1) сечение образца значительно уменьшается, т. е.

действующая сила воспринимается значительно меньшей площадью образца,

чем его первоначальная площадь, по которой подсчитывается предел

прочности металла. Это явление практически отсутствует при изгибе.

Кроме того, при изгибе детали с началом течения металла

распределение напряжений в сечении уже не сохраняется прямолинейным.

Вследствие растяжения или сжатия крайних более напряженных волокон детали

внутренние волокна начинают принимать на себя большую нагрузку, чем

при прямолинейном характере изменения напряжения. В результате

„расчетный" предел прочности на изгиб заметно возрастает.

Высказанное положение иллюстрируется графиками, приведенными на

фиг. 2 и 3.

На фиг. 2 построена примерная кривая, иллюстрирующая изменение

напряжения, получающегося при растяжении образца и отнесенного к

минимальному сечению последнего (действительное напряжение).

Согласно фиг. 2 действительное напряжение образца (в суженном его

сечении) непрерывно возрастает по мере увеличения нагрузки вплоть до

точки 5, соответствующей моменту разрыва образца, и значительно

превосходит то условное напряжение, которое представляет собой предел

прочности металла. Рост прочности металла при его удлинении объяс-

16

няется деформацией металла и явлением интенсивного наклепа в месте

максимального сужения. Ниже это явление рассматривается более подробно.

^ На фиг. 3 изображено примерное

сечение образца, подвергающегося

изгибу (А), схема распределения

напряжения в этом образце до предела у пру-

I

I

Удлинение

•Фиг, 2. Кривая действительной

статической прочности металла при

растяжении.

Фиг. 3. Распределение напряжения в балке

прямоугольного сечения при изгибе до и после

начала пластической деформации.

гости (В) и, наконец, схема примерного распределения напряжения после

начала течения металла (С). В последнем случае в связи с остающейся

деформацией крайних волокон

образца средние волокна по- т,5

следнего начинают принимать

относительно большую

нагрузку, разгружая тем самым

крайние волокна. Поэтому

предел прочности,

подсчитанный из условия

прямолинейного распределения

напряжения, в данном случае

увеличивается по двум причинам:

во-первых, в связи с явлением

наклепа и, во-вторых, в связи

с изменением характера

распределения напряжения по

высоте образца.

Соотношение между

пределом пропорциональности,

пределом текучести и

пределом прочности, а также

абсолютные значения этих ко-

эфициентов в значительной

мере определяются той

термообработкой, которой

подвергнут металл и которая, таким

образом, влияет на прочность

деталей, изготовленных из

того же металла. В качестве

одного из примеров влияния термообработки на качество металла на

фиг. 4 приведен график изменения механических свойств углеродистых

сталей (по спецификации SAE)1, закаленных в воде и отпущенных на

различные температуры. По оси абсцисс отложены температуры

отпуска стали в градусах Цельсия, по оси ординат —предел прочности и

твердость по Бринелю.

149 № ЯО 315

37t 626 Ш 536 593 Ш

отпуска 6 °С

7&Q

Фиг. 4. Влияние температуры отпуска на

механические качества сталей по SAE.

1 Справочник SAE, 1945 г.

Расчет автомобиля 353

17

Согласно фиг. 4 предел прочности весьма быстро падает по мере

повышения температуры отпуска. При этом понижается статическая

прочность стали, но одновременно с падением предела прочности

увеличивается вязкость стали, которая при определенном характере

нагрузок (ударная) может играть весьма большую роль; поэтому при выборе

термообработки особенно важно учитывать характер действующей на

деталь нагрузки.

Механические качества металла определяются не только химическим

составом и термообработкой, но также и той механической обработкой,

которой данный металл подвергается в процессе производства. Ковка,

штамповка и протяжка оказывают весьма большое влияние. на

механические качества металла и, в частности, на его статическую прочность.

30

SO

|

I*

t

120

10

&

\

Предел прочности

/

\

i L-

И"

\ Предел т

екцчести

1

Относительное цд/ii

t J

1—

jHenue

— in i

50

30 |

1

20 &

1

Ю

10 20 30 40 50 60 70 SO

Уменьшение поперечного сечения холодной протяМой

30%

Фиг. 5. Влияние протяжки металла на его механические качества.

При этом дополнительная механическая обработка металла давлением,

как правило, всегда вызывает повышение его прочности — предела

упругости и предела прочности. Такое явление носит название наклепа

и особенно заметно при волочении металла. При этом процессе по мере

уменьшения диаметра прутка прочность металла растет; это повышение

прочности особенно заметно при переходе к тонкой проволоке.

На фиг. 5 приведены данные по изменению предела прочности

проволоки по мере уменьшения ее поперечного сечения при холодной протяжке

(по Goerens). Как видно, предел прочности, а также предел текучести

металла (сталь с содержанием 0,1% углерода) весьма быстро повышаются

по мере обжатия проволоки.

Аналогичное явление наблюдается при испытании образца на

растяжение. В этом случае при нагружении образца силой Р, превышающей

ее значение, соответствующее точке 3 на фиг. 1, сечение образца

уменьшается. Между тем сила продолжает увеличиваться, что объясняется

упрочнением металла, происходящим за счет его деформации.

18

Однако одновременно с повышением прочности металла при наклепе

(растяжение, обжатие) весьма быстро падает вязкость металла. На фиг. 5

приведена кривая относительного удлинения, показывающая снижение

вязкости металла по мере повышения обжатия проволоки. Вместе с этим

падает и ударная прочность металла. Изменение ударной прочности (по

Шарпи) примерно соответствует кривой изменения относительного

удлинения.

Предел упругости металла при наклепе не повышается, а даже

несколько снижается, что, казалось бы, лишает возможности использовать

наклеп как средство для повышения механической прочности металла.

Таблица 1

Влияние нагрева на механические качества стали, подвергавшейся наклепу

Холоднотянутая хромоникелевая Холоднотянутая углеродистая сталь

сталь 0,85% С

(Aitchison) (Reis)

СО

bi

и

отп>

>>

рат

Темпе

0

ко

200

300

400

500

600

о J

О •"•

о. „

= н

* ё

5 1

а. ^

36

39

49

66

67

62,5

40,6

S

н

U

о

5"

о

с

ч ^

а» «£

! 95

• 96

1 93

95

91

82

! 64

0,38

0,41

0,53

0,69

0,74

0,76

0,63

Температура

отпуска СС

Перед протяжкой

После протяжки .

Отжиг 1 час—100°

Отжиг 1 час —200°

Отжиг 1 час—300°

Отжиг 1 час -450°

Отжиг 1 час—650°

Отжиг 1 час—700"

ругости 1

с

ё%

39

34,3

37,4

74,9

76,4

68,6

49.9

28,1

кучести 1

!£

48,3

87,4

95,2

104,5

101,4

81,1

56,7

39,1

очности 1

ih,

ёЬ

96,7

110,5

112,4

117,2

117,0

109,2

90,5

81,1

на 50 мм, 1

шие

я

S

15

6

5

5

5

8,5

14

23,5

3

о

<=:

с

1

22

18

17

14

14

17

29

33

Таблица 2

Влияние наклепа на прочность металла (сталь ЭУ18)

Предел

порциональности Zp

изме-

кг1см- не ние

Предел

прочности CTD

I пзме-

кг,см- | нение

о

0,5

1

1,5

2

3

4

2710

2856

3369

3955

4160

4767

5012

100

105,4

124,2

146

153,5

175,5

185,2

4240

4527

4752

5075

5385

5811

5970

100

106,8

112,1

119,7

127,1

137,2

140,8

Относительное

удлинение

Относительное

сужение

сечения

опытное

изме- опыт-

нение ! ное

I

32,3

26,2

19,85

14,95

13,6

12,55

11,9

100

81,2

61,5

45,2

42,5

38,5

36,7

75,3

70,25

67,5

66,5

66,4

66,35

63,5

изменение

100

93,3

89,8

88,3

88,2

88,1

84,3

о oq

л

СиХ

101

127

142

152

156

163

183

Примечание. По всем показателям за исключением

твердости приведены средние данные из двух серий испытаний одного

и того же металла, цля твердости — из десяти серий.

Однако, как показали опыты, нагрев металла до 200—300° С после

механического наклепа, не изменяя существенно всех других качеств металла,

резко повышает предел упругости, приближая его к тому же соотношению

с пределом прочности, какое наблюдалось до явления наклепа. В табл. 1

приведены данные Aitchison и Reis1 по влиянию последующего нагрева

1934.

1 Н. А. М и н к е в и ч, Свойство, тепловая обработка и назначение стали и чугуна,

19

Влияние наклепа на вязкость

металла (углеродистая сталь

ЭУ)

Число

закручиваний

0

0,5

1

2

3

3,5

Вязкость

в запиле,

кгм/см*

9,83

10,41

8,42

7,90

4,95

5,13

Изменение, °/0

100,0

106,3

85,7

80,4

50,4

52,2

на механические качества металла, получившего предварительный наклеп.

Как уже было сказано выше, нагрев до определенной температуры резко

повышает предел упругости, дальнейший же нагрев с последующим

медленным остыванием снижает как предел упругости, так и предел

прочности металла. Одновременно с этим вязкость металла повышается и,

таким образом, восстанавливаются все те механические качества металла,

которые он имел до наклепа.

Аналогичное явление наклепа наблюдается при скручивании образца.

При этом процессе возникает наклеп, главным образом, в поверхностном

слое образца, и по мере увеличения крутки прочность металла растет.

В табл. 2 приведены данные по изменению механических качеств стали ЭУ18

в зависимости от числа закручиваний образца (опыты Мосолова в

лаборатории сопротивления материалов ВАММ).

Однако, так же как и в случае волоче-

Таблица 3 ния проволоки, при закручивании образца

наряду с повышением статической

прочности наблюдается значительное

снижение сопротивления металла ударной

нагрузке. Приведенные в табл. 2 данные

по изменению вязкости стали в

зависимости от числа закручиваний образца уже

указывают на уменьшение вязкости, а

следовательно, ударной прочности металла.

В табл. 3 приведены данные по изменению

ударной прочности стали ЭУ18 в

зависимости от числа закручиваний образца при

испытании на копре Шарпи (лаборатория

сопротивления материалов ВАММ).

На статическую прочность металла

большое влияние оказывает та

температура, которую имеет деталь в условиях ее работы. Как правило,

прочность всех металлов падает по мере повышения температуры. На

фиг. 6 приведен график, показывающий изменение механических качеств

углеродистой стали в зависимости от температуры. В пределах до 30Э°С

предел прочности ов и предел пропорциональности ор стали почти не

изменяются. Однако при дальнейшем росте температуры они очень резко

падают. Одновременно с этим при повышении температуры весьма резко

возрастает вязкость металла, что иллюстрируется протеканием кривых

относительного удлинения (Б) и относительного сужения (ty) на фиг. 6.

На фиг. 7 приведено изменение предела прочности алюминиевых сплавов

в зависимости от температуры. Начиная примерно с 200° С, прочность

этих сплавов весьма быстро падает по мере дальнейшего повышения

температуры.

Большинство деталей механизмов шасси автомобиля работает при

обычных температурах окружающего воздуха. Для некоторых же деталей

автомобильного двигателя указанное выше снижение прочности металла

при повышенных температурах играет весьма большую роль, что и должно

быть учтено при выборе металла и при расчете этих деталей на прочность.

Наконец, ш статическую прочность металла оказывает влияние

расположение волокон металла в отдельных элементах детали. Например,

шестерни можно выполнить из круглого прутка без предварительной

проковки, при этом волокна будут итти вдоль длины зуба.

Предварительной проковкой можно дать волокнам направление от ножки к головке

зуба. Ниже, на фиг. 39, схематически представлены два зуба шестерен,

выполненных указанными способами: на левом рисунке — из прутка, а на

правом — из заготовки, полученной предварительной проковкой,

направляющей волокна вдоль высоты зуба. Последний способ производства

шестерен при том же качестве исходного металла дает лучшие результаты,

так как в наиболее напряженных частях зуба волокна работают на растя-

20

жение, т. е. в направлении своей наибольшей прочности. Такой метод ковки

применяется не только для отдельных шестерен, но и для блока шестерен.

Ниже, на фиг. 40, приведен пример такой ковки для промежуточного вала

коробки передач, выполненного в одно целое с шестернями. Согласно

опытным данным прочность образца, вырезанного из прутка в направлении

волокон, значительно превышает

прочность образца, вырезанного по- #

перек направления волокон. При

действии силы вдоль волокон

особенно заметно повышаются ударная ^22

и усталостная прочности металла. ^

Ниже, на фиг. 38, приведен резуль- ^

тат испытания на усталость образцов „;#

!

Л

Ч

t

1

ч

93

84

70

56

42

28

14

0

ч

1

\

А

\

■5V

/

Г

• д

\

ч?

Г

,1-/4

1

I

60

100 ZOO 300 400 500 600

Температура в °С

Фиг. 6. Изменение механических качеств

стали в зависимости от температуры.

—i—^

Спл.12%

тч. не оор \

Сил. 8%у

1

Тер*

елезом \

л

\

'U4. 0

\

1

1

\

I

О

400

100 200 300

Температура аГ

Фиг. 7. Влияние температуры на

предел прочности алюминиевых сплавов.

стали с различным направлением волокон по отношению к направлению

действия нагружаюшей силы (попеременное напряжение). При изменении

угла 9 от нуля и до S0° предел выносливости изменяется от 50 до 32 кг\мм^.

Однако при этом металл приобретает особенно большую чувствительность

к ркскам, надрезам и резким переходам, так как при этом происходит

перерезание волокон. На той же фиг. 38 приведена кривая (пунктирная),

соответствующая испытанию образца с буртом, создающим концентрацию

Таблица 4

Влияние >ковки металла на

ударную вязкость при действии

силы вдоль ак и поперек ак

волокон

(Goerens)

Уковка

2 раза .

12 раз .

64 раза .

K2MJCM2

а кгм1см2

напряжения (/С=2). В этом случае

направление волокон не оказывает влияния

на предел выносливости металла.

Особенно большое влияние направление

волокон металла оказывает на ударную

прочность. По данным ВИАМ ударная

вязкость (по Шарпи) хромансиля вдоль

волокон в 4,5 раза превышает вязкость того же

металла поперек волокон (а^=4,5 a'k).

Выше было указано, что уковка

металла значительно повышает предел

прочности последнего. На фиг. 5 были

приведены данные по увеличению предела

прочности для стальной проволоки в зависимости

от уковки. Однако это относится лишь к тому случаю, когда сила

действует в направлении волокон. При действии силы перпендикулярно

направлению волокон уковка не обеспечивает повышения предела прочности.

В табл. 4 приводятся данные (по Goerens) изменении ударной

вязкости металла в зависимости от степени уковки и от направления дей-

21

8,6

11,0

15,0

7,8

5,8

6,0

ствия силы. Согласно этим данным при уковке металла его ударная

вязкость возрастает лишь в направлении волокон.

Согласно изложенному направление волокон металла в детали,

особенно имеющей сложную форму, оказывает весьма большое влияние на

ее прочность, и для деталей, подверженных ударной или периодической

нагрузке, весьма желательно применять такой процесс производства

(ковка, холодная штамповка), при котором волокна металла в опасном

сечении располагались бы наивыгоднейшим образом.

В автомобиле сравнительно малое число деталей работает на чистое

растяжение. Значительно чаще наблюдается изгиб или кручение, или

совместное действие этих нагрузок — растяжение, изгиб и кручение. При

изгибе, а также и при кручении различные элементы сечения детали

имеют различное напряжение. Это обстоятельство также может оказать

влияние на требования к прочности металла, а следовательно, на выбор

металла и наиболее рациональной термообработки. Максимальные

напряжения а1 на изгиб в брусе (фиг., 3) получаются на верхних и нижних

кромках. Максимальное напряжение т при скручивании вала получается на

внешней окружности. Согласно этому максимальная прочность металла

требуется не по всему сечению детали, а лишь в определенных его

частях. Повышая прочность корки вала или верхней и нижней частей

бруса и оставляя прочность металла в сердцевине детали неизменной,

можно значительно повысить прочность детали заданной конфигурации

при той же действующей на нее нагрузке.

Таблица 5

Соотношение между пределом прочности и удельным весом металла

Металл

Удельный

вес у

7,2

8,8

7,87

2,86

7,8

1,8

2,9

7,9

2,8

7,9

1,8

Предел

прочности

iB кг{мм*

15

24

35

13

55

18

30

ПО

42

150

35

7 в

•

2,08

2,72

4,45

4,55

7,05

10,00

10,30

14,00

15,00

19,00

19,50

~в

0,430

0,358

0,225

0,220

0,142

0,100

0,097

0,071

0,067

0,053

0,051

Чугун

Бронза литая (90% меди, 10% олова) .

Железо

Алюминиевый „картерный" сплав

(8% меди, 92% алюминия)

Сталь литая

Электрон литой марки АС

Алюминиевый сплав У термообрабо-

танный

Хромоникелевая сталь марки ЭХН2 тер-

мообработанная

Дуралюмин кованый термообработан-

ный

Хромоникелевая сталь марки Е67

(Крупп) термообработанная . . .

Электрон штампованный марки У1 . .

Согласно фиг. 3 при указанном сечении образца напряжение на

растяжение (нижняя кромка) и напряжение на сжатие (верхняя кромка) по своей

абсолютной величине получаются одинаковыми. Между тем во многих

случаях (например для ряда сталей) прочность на растяжение ниже

прочности на сжатие. Поэтому более прочным надо делать металл с той

стороны детали, на которой волокна металла получают растяжение.

При выборе металла для отдельных деталей автомобиля весьма важно

оценить этот металл с точки зрения веса детали. В этом отношении не

всегда наиболее прочный металл дает наилучшие результаты. Для

деталей, размер которых не поддается сколько-нибудь точному расчету,

а выбирается на основании производственных соображений (например

некоторые литые картеры), желательно применять возможно более легкий

металл. Для деталей же, размер которых определяется строго по действу-

22

ющей на них нагрузке, вопрос решается в зависимости от соотношения

между прочностью и удельным весом металла.

Отношение предела прочности на разрыв к удельному весу металла

может служить измерителем этого качества металла. В табл. 5 приведены

значения этого измерителя для некоторых металлов1.

Предел прочности любого металла, как это уже было указано выше,

в значительной мере зависит от термической и механической его

обработки, поэтому приведенное отношение предела прочности к удельному

весу является лишь приближенным и не сохраняется постоянным для

одного и того же металла при

различных методах его термической к Я

холодной обработки.

На фиг. 8 приведены кривые,

показывающие приближенно

соотношение между пределом прочности ов и

удельным весом ? для стали и легких #

алюминиевых сплавов. Согласно этой

фигуре при значениях предела

прочности для стали до 110 кг\мм?

алюминиевые сплавы (дуралюмин

кованый) дают большие значения

отношений а~ (удельная прочность),

стали же с более высоким значением

предела прочности превосходят в

этом отношении алюминиевые

сплавы, обладающие самой высокой (в на- 5

стоящее время) прочностью.

Выше рассмотрен вопрос о

статической прочности металла. В

механизмах автомобиля (силовой

передаче, механизмах управления и ходовой

части) отсутствуют детали,

подверженные ТОЛЬКО статической нагрузке. фиг. 8. Зависимость удельной прочности

Лишь С известным приближением К от предела прочности для стали и алюми-

таким деталям можно отнести неко- ниевых сплавов.

торые картеры, например коробки

передач, редуктора рулевой передачи. Действующая на эти детали

нагрузка, конечно, не остается постоянной, но колебания ее по времени

•сравнительно невелики, при этом усилие обычно действует в одну

сторону, т. е. напряжение не получается знакопеременным.

Однако все указанные выше картеры обычно отливаются, и толщина

их стенок чаще всего определяется не расчетом на действующее при

работе автомобиля усилие, а из производственных соображений.

К деталям, рассчитываемым на передачу статической нагрузки, можно

отнести также полностью разгруженные полуоси. Передаваемый через

них вращающий момент изменяется по времени сравнительно медленно

и направлен почти всегда (за исключением заднего хода автомобиля)

в одну сторону. Однако и в этом случае необходимо считаться с

возможностью резкой (приближающейся к ударной) нагрузки при торможении

автомобиля, особенно если на автомобиле установлен трансмиссионный

тормоз.

Итак, почти все детали автомобиля испытывают преимущественно

переменную и ударную нагрузки. Между тем расчет этих деталей обычно

производится на статическую нагрузку. Этими объясняется то

обстоятельство, что при таком расчете обычно задаются высокие значения коэфициента

запаса прочности и притом значения, неодинаковые для разных деталей.

t/

]

i

/

/

/

/

A

/

)

/

1

1

JO 40 60 80 100 1200внг/мм

1 M. M. Хрущев, Авиамвтервстроение, 1932.

23

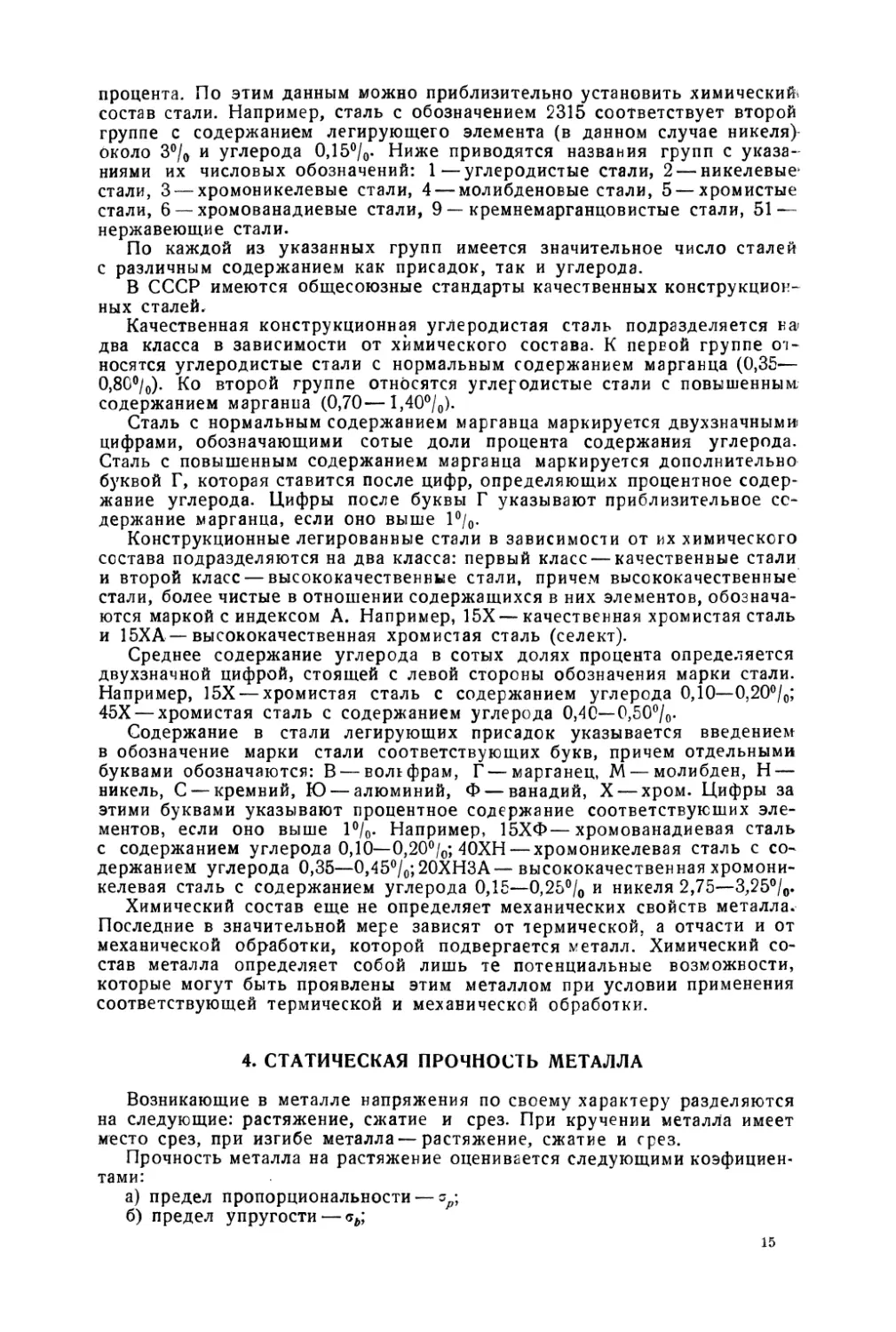

5. УДАРНАЯ ПРОЧНОСТЬ МЕТАЛЛА

Ударная прочность оценивает способность металла противостоять

ударной нагрузке. Эта прочность металла определяется при помощи

испытания образца (обычно имеющего надрез) на удар, причем определяется

или полная работа (кгм), затраченная на излом образца, или работа, отне-

сенная к 1 см2 сечения излома. Величина работы (энергии), затраченной

на излом, принимается за измеритель ударной прочности металла.

Ударная прочность металла зависит от двух его качеств: во-первых,

от статической прочности и, во-вторых, от |вязкости. На фиг. 1, где

представлены результаты

испытания образца^ на

растяжение, буквой /

обозначено удлинение

металла при разрыве.

Отношение этого удлинения

к расчетной длине

образца представляет собой

относительное удлинение

металла, которая

является одним из показателей

вязкости металла. Кроме

того, вязкость металла

оценивается

относительным сужением сечения

образца, т. е.

изменением его поперечного

сечения.

Выше, на фиг. 4, был

приведен график,

иллюстрирующий изменение

механических свойств

стали со средним

содержанием углерода в

зависимости от

термообработки (по данным SAE).

По мере повышения

температуры отпуска

прочность стали падает, но

зато при этом

увеличиваются как относительное

удлинение, так и

относительное сужение сечения,

т. е. увеличивается

вязкость металла.

Хромо никелевая сгпалЬ

35-Небританский стандарт ст. абиостроения)

С-0,30%, Мп-0№, Ш-3,40%, Cr-0,75%

Закалена 6 прутках-2&бммф при 830°С в ма

" еле. Охлаждение после отпуска 6 воде

WO ZOO 300 400 500 600

Температура отпуска в. °С

Фиг. 9. Влияние температуры отпуска на ударную

прочность стали.

С точки зрения

ударной прочности вязкость

металла имеет

превалирующее значение по сравнению со статической прочностью. Несмотря на

уменьшение предела прочности с повышением температуры отпуска,

ударная прочность стали в связи с увеличением ее вязкости не только не

падает, но повышается. На фиг. 9 приведены данные по изменению

механических качеств хромоникелевой стали определенного состава в

зависимости от температуры отпуска. Сталь предварительно была закалена

при температуре 830° С и охлаждена в масле. По мере повышения тем-

пературы отпуска уменьшаются значения всех коэфициентов, определяющих

собой статическую прочность стали, а именно предел прочности ов,

предел текучести о* и предел упругости сь. Точно так же падает и

твердость по Бринелю Нв. Относительное же удлинение Ь и относительное

24

сужение сечения ty увеличиваются по мере повышения температуры

отпуска. Ударная прочность оценивается работой удара по методу Изода

[(Izod), излом консольного образца.). Ударная прочность при низких

температурах отпуска показывает неустойчивый характер изменения. При

температуре отпуска 300° С получается даже снижение ударной прочности.

Такое снижение ударной прочности наблюдается для большинства сталей

в интервале температур отпуска 250—400° С. При дальнейшем повышении

температуры отпуска ударная прочность быстро возрастает. Поэтому для

деталей, подверженных ударной нагрузке, необходимо особенно тщательна

выбирать металл и способ его термообработки.

Ударная прочность металла изменяется весьма заметно в зависимости

от температуры. При этом она падает как при очень высоких

температурах, так и при очень низких. Чем шире диапазон температур, при

которых ударная прочность металла сохраняется высокой, тем, очевидно,

этот металл лучше с точки зрения применения его для деталей,

подверженных ударной нагрузке и работающих при очень высоких или низких

температурах. Снижение ударной прочности металла при высоких

температурах имеет известное значение для деталей автомобильного двигателя.

Для деталей же шасси автомобиля это

качество металла никакой роли не

играет. Одновременно с этим снижение

ударной прочности металла при низких

температурах имеет большое значение

для всех деталей автомобиля при

условии эксплоатации последнего в

холодных районах.

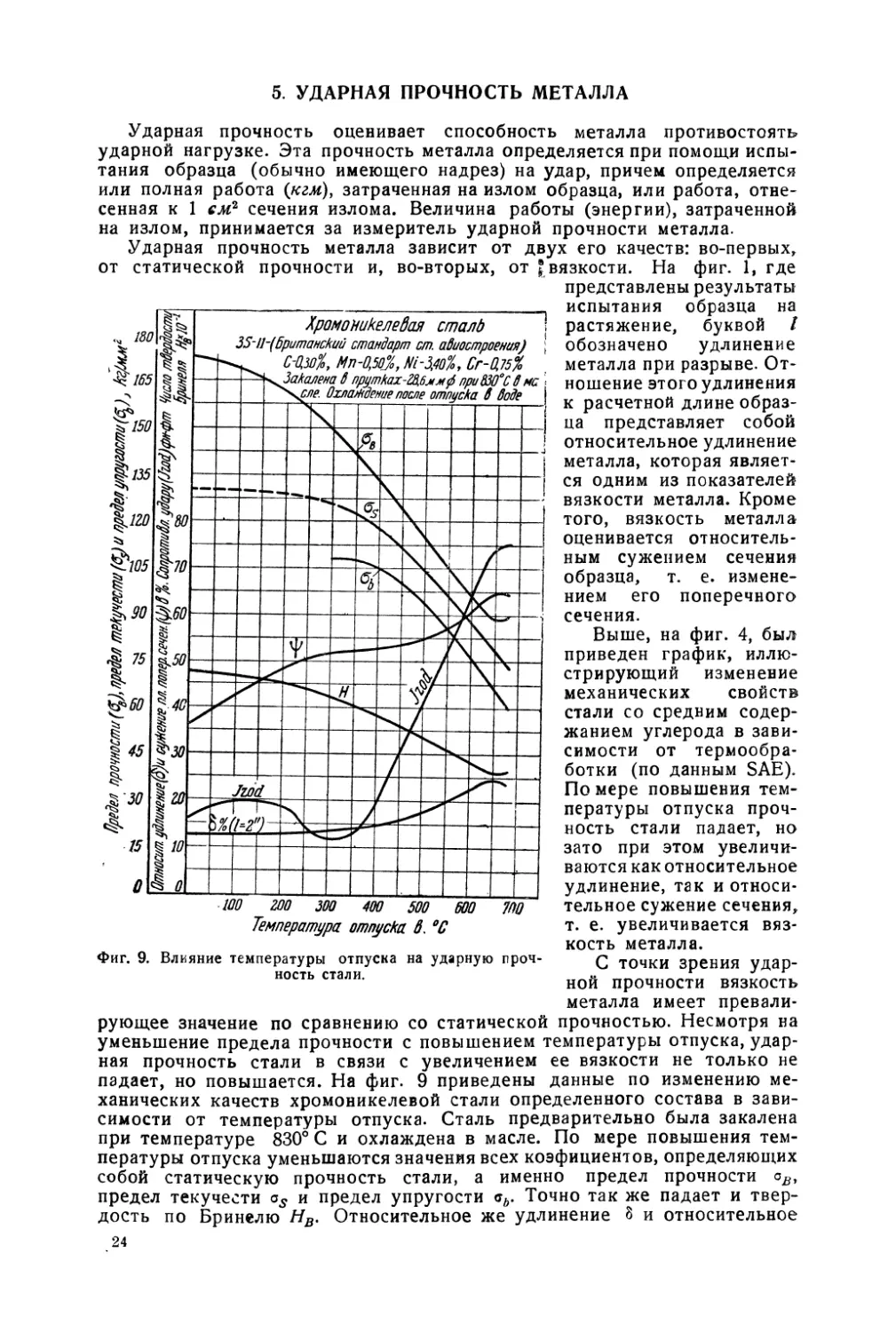

На фиг. 10 приведены две

примерные кривые / и // ударной прочности

металла, или, как ее часто называют,

ударной вязкости, в зависимости от

температуры. При некоторой температуре А

ударная прочность металла начинает

быстро падать. Чем позднее начинается

падение ударной прочности и чем

медленнее происходит это падение, тем

лучше металл с указанной выше точки

зрения. В данном случае кривая /

соответствует лучшему металлу, чем кривая 11. На фиг. 11 приведены

результаты испытания нормализованной стали 1010 (no SAE) на удар при

различных температурах (опыты Н. Н. Давиденкова и Е. Швецовой в НАТИ).

Согласно фиг. 11 работа на удар, или ударная прочность стали,

начинает падать примерно с 30° С. При температуре минус 30—40° С работа на

удар снижается до 1—1,5 кгм.

У автомобиля нет деталей, работающих на чисто ударную нагрузку.

Довольно часто к таким деталям относят оси автомобиля и зубья шестерен

силовой передачи.Однако и для этих деталей все же основным, решающим

фактором при выборе качества металла является не ударная нагрузка,

а периодическая, многократно действующая нагрузка, вызывающая

усталость металла. Между тем требование к металлу в отношении повышения

его выносливости не тождественно требованию высокого

сопротивления ударной нагрузке. Например, наклеп, получаемый при помощи

какой-либо механической обработки, как правило, повышает предел

усталости металла, т. е. повышает его сопротивляемость периодически

действующим нагрузкам. В то же время сопротивление ударной нагрузке

при этом часто не только не повышается, а даже понижается. Точно

так же более высокая закалка стали, вызывающая повышение

выносливости металла, понижает его ударную прочность.

Ударная прочность должна быть принята во внимание при выборе

металла для осей автомобилей, Важно, чтобы ось могла воспринимать

25

Фиг. 10. Влияние температуры на ударную

прочность (вязкость) металла.

работу удара и в крайнем случае даже прогнуться, но не сломаться.

Ввиду того что ударная нагрузка, действующая на оси, является часто

изменяющейся, то и здесь получается периодическая ударная нагрузка.

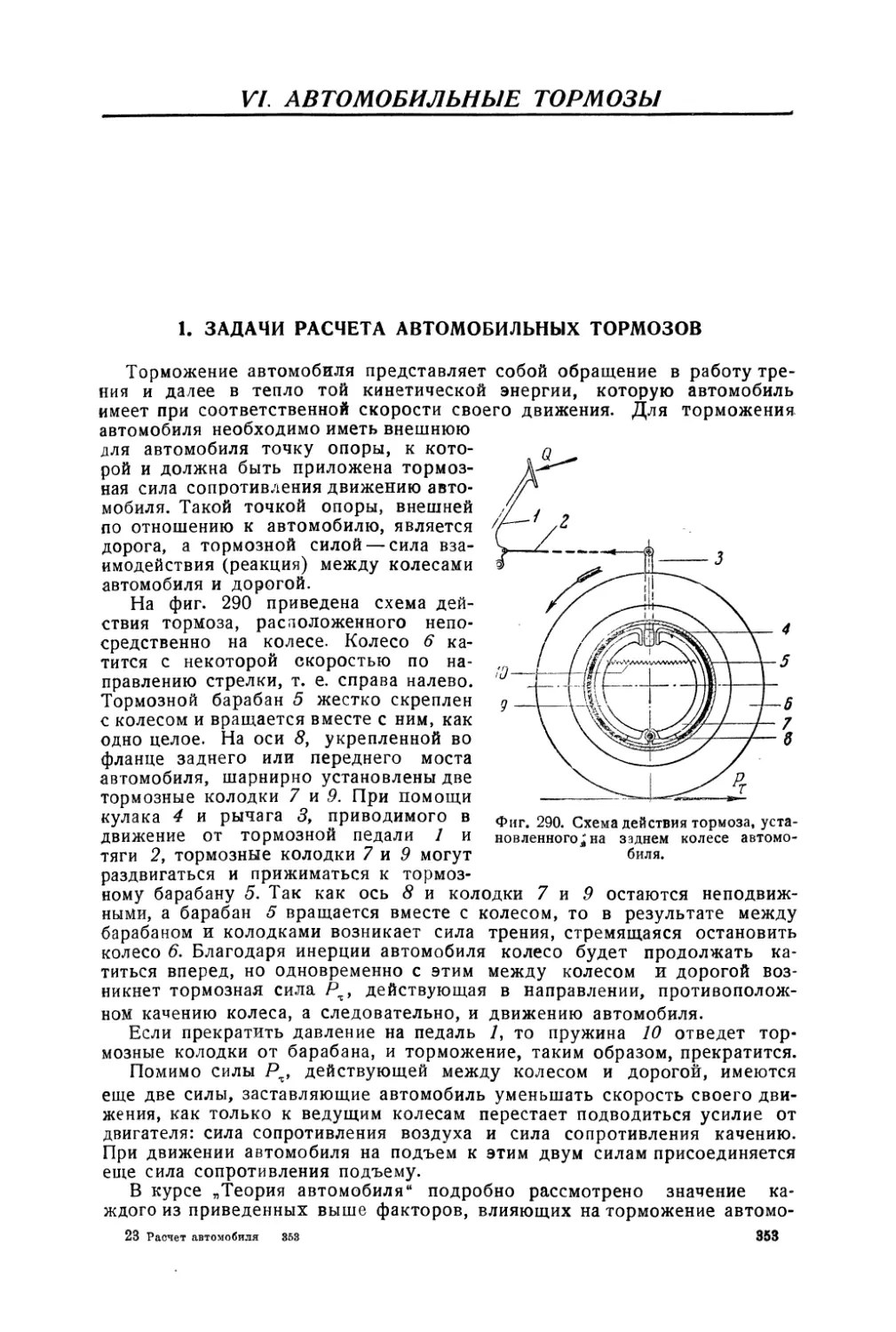

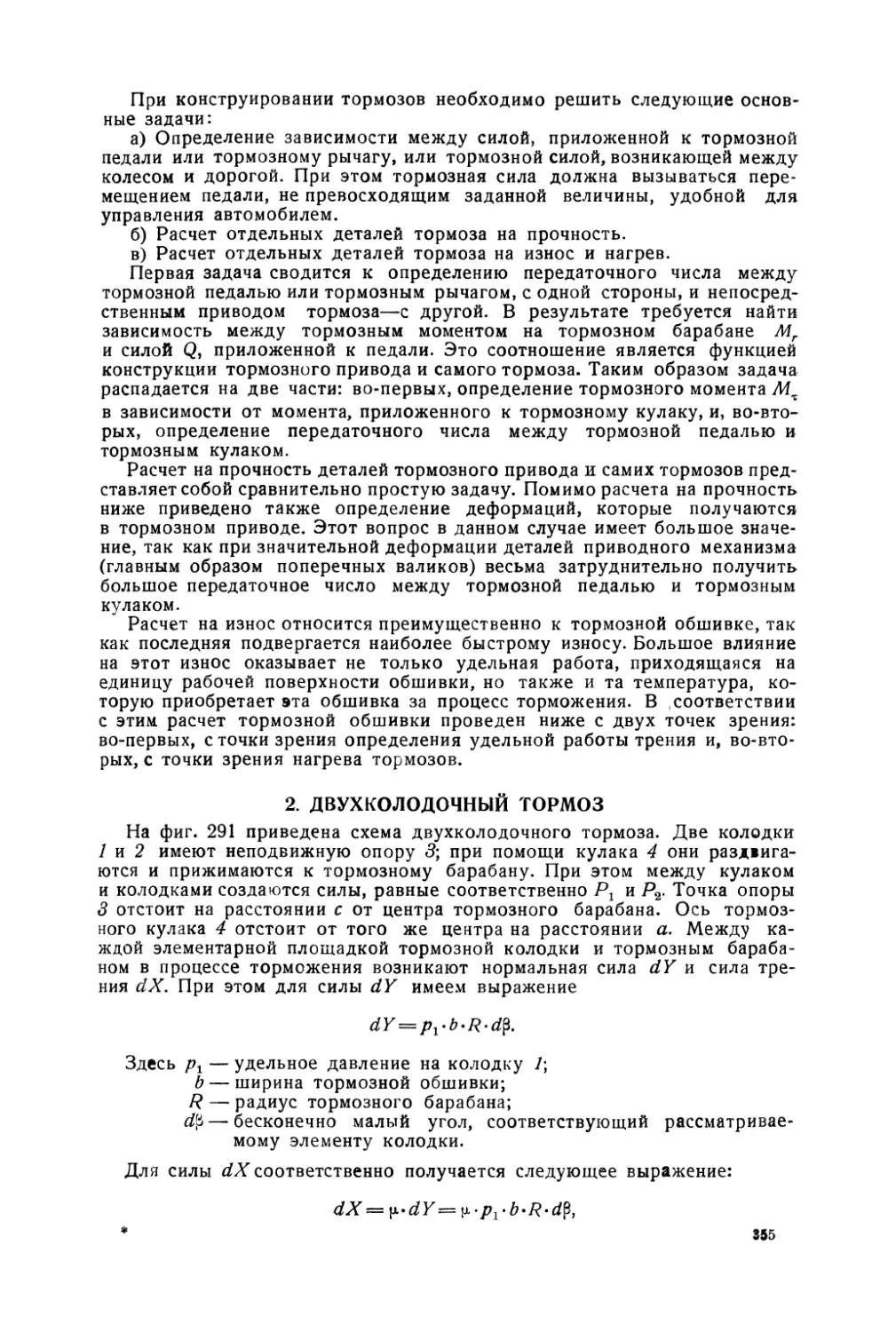

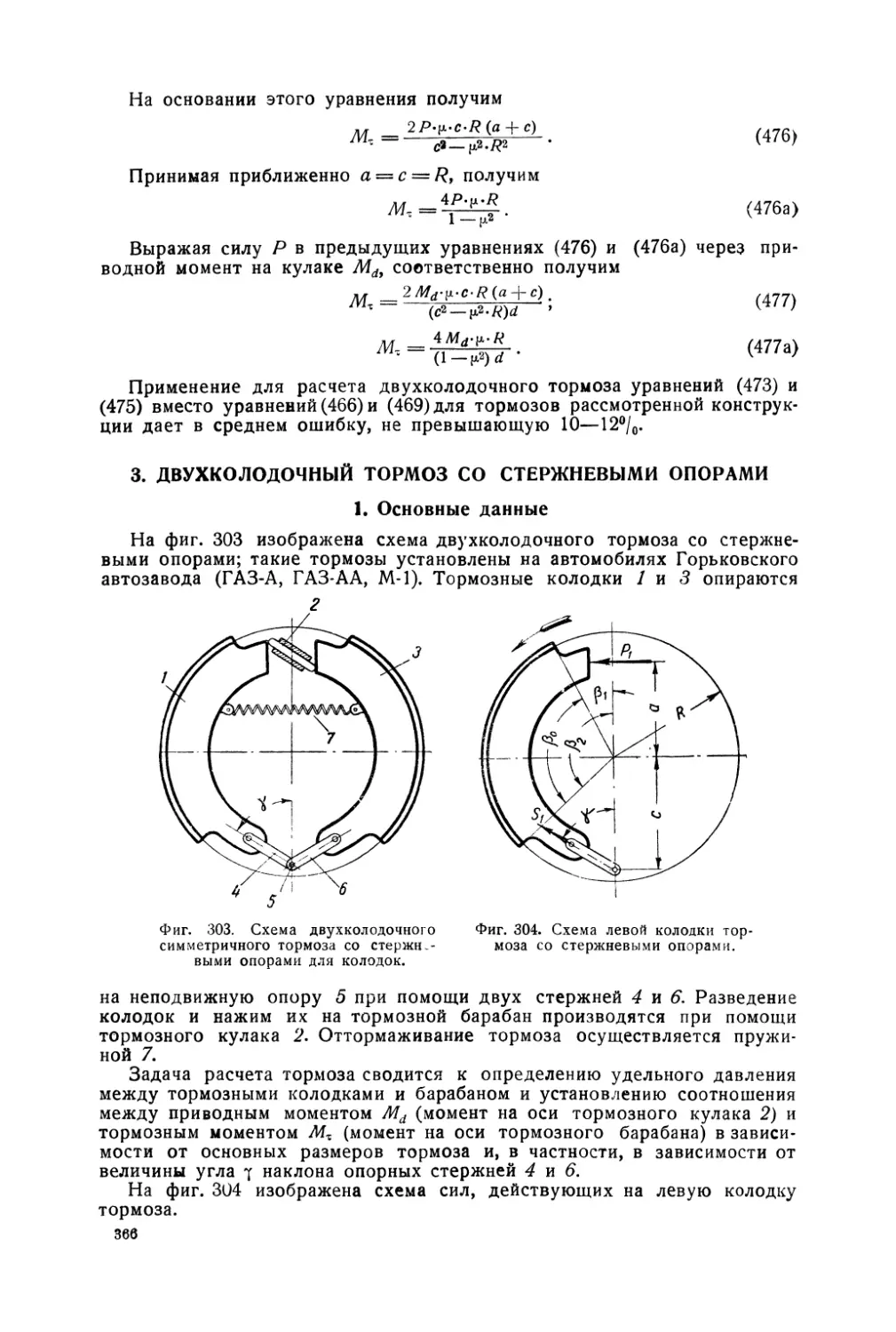

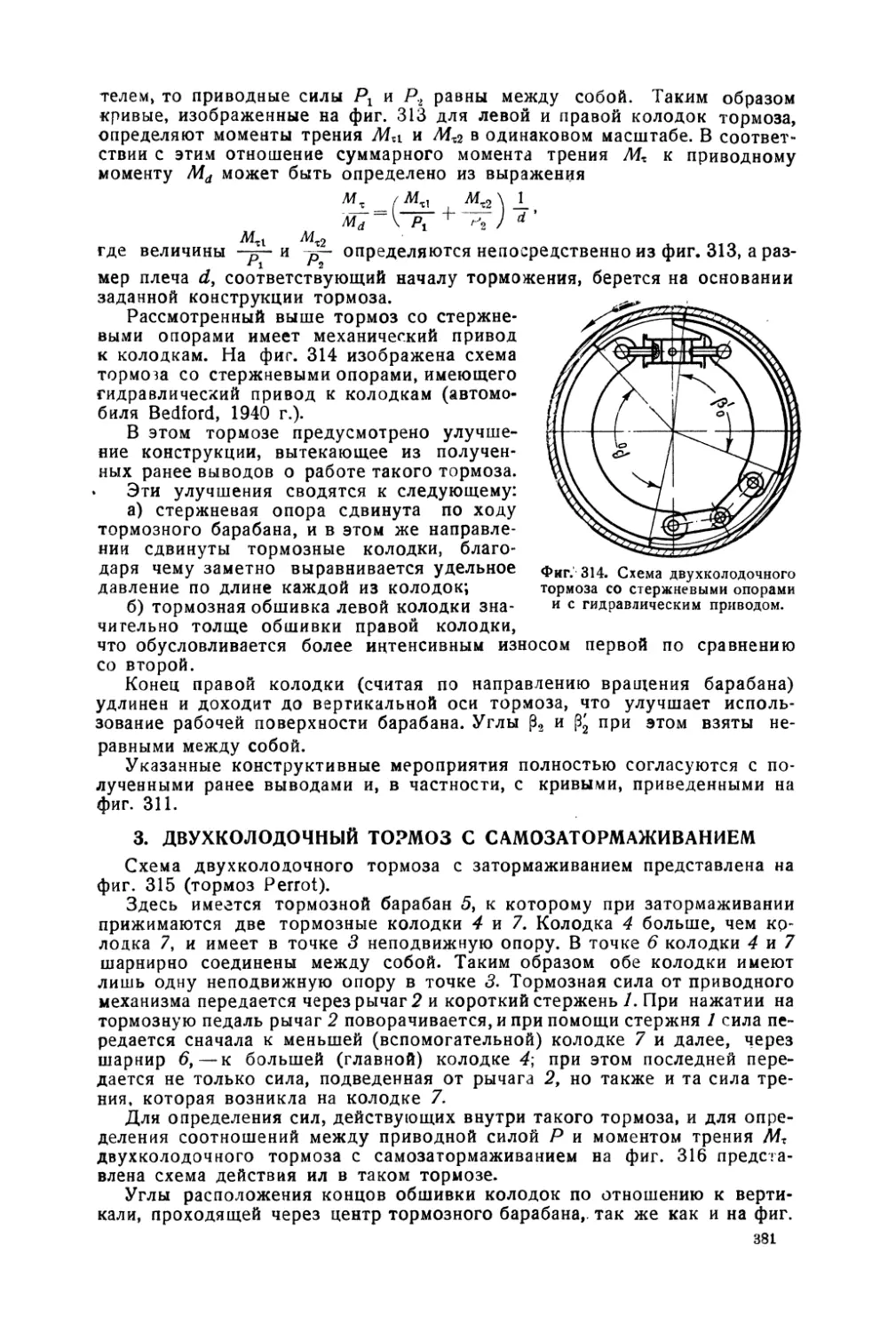

Поэтому наряду с достаточно высокой вязкостью желательно иметь