Text

СЛЕСАРЬ-РЕМОНТНИК МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

АЛЯ

ААОЛОАЫК

РАБОЧИЙ

С79

27.4.5

Рецензенты:

инженеры Н. Н. Нелидов и Я. И. Шапиро

В книге рассматриваются основные виды ремонта некоторых металлорежущих станков, содержатся данные об организации ремонтного хозяйства, о причинах возникновения износа и путях повышения износостойкости деталей станков. Приводятся методы восстановления и упрочнения деталей, а также примеры использования технологической оснастки в ремонтной практике, даются краткие сведения о типовых технологических процессах ремонта некоторых деталей и узлов металлорежущих станков и станочных гидро- и пневмо-систем.

Книга предназначена для молодых слесарей-ремовт ников и рабочих станочных специальностей. Она будет полезной учащимся профессионально-технических училищ, студентам средних и высших технических учебных заведений при изучении соответствующих дисциплин, а также работникам ремонтной службы машиностроительных предприятий.

31304:—2704080000—1ST оо с—— 88—80

с Ml 71 (03)—80

© Лениздат, 1980

ПРЕДИСЛОВИЕ

Коммунистическая партия и Советское государство проявляют постоянную заботу о подготовке и воспитании молодой смены рабочего класса, рассматривают пополнение его рядов квалифицированными рабочими как задачу огромной политической и народнохозяйственной важности. XXV съезд КПСС в своих решениях отметил: «Обеспечивать подготовку рабочих высокой квалификации из числа молодежи для всех отраслей народного хозяйства прежде всего в профессионально-технических учебных заведениях, позволяющих получить одновременно специальность и общее среднее образование, а также в технических училищах... Улучшить подготовку и повышение квалификации рабочих и других работников массовых профессий непосредственно иа производстве»1.

Развитое социалистическое общество должно опираться на мощные производительные силы, на передовую индустрию, на крупное сельскохозяйственное производство. Научно-техническая революция (НТР), используя преимущества социалистической организации общества, вызывает глубокие преобразования во всех отраслях народного хозяйства. В ведущей отрасли промышленности— машиностроении совершенствуется техническая база, автоматизируются и механизируются производственные процессы, внедряются системы управления на основе вычислительной техники.

1 Материалы XXV съезда КПСС. М., Политиздат, 1976, с. 221.

На XXV съезде КПСС Генеральный секретарь ЦК КПСС, Председатель Президиума Верховного Совета СССР товарищ Л. И. Брежнев отмечал, что «...только на основе ускоренного развития науки и техники могут быть решены конечные задачи революции социальной— построено коммунистическое общество» *.

Воспитание квалифицированных, всесторонне развитых рабочих в настоящее время имеет первостепенное значение. Профессиональная деятельность такого рабочего характеризуется высококвалифицированным трудом, теснейшим образом связанным с глубокими техническими и специальными знаниями и большой интеллектуальной деятельностью — рационализаторством, изобретательством, новаторством. Такой рабочий образован, хорошо знает основы производства данной отрасли промышленности. Это творец, соединяющий в себе труд рабочего-интеллигента и рабочего, обладающего многообразными трудовыми навыками и умением выполнения любой работы на смежных по технологии участках производства, способного переходить от одного вида деятельности к другому в соответствии с быст-роменяющимися условиями и потребностями производства. Рабочий-творец умеет планировать, программировать, управлять, контролировать, регулировать, налаживать автоматически действующие станки, агрегаты, а также прогнозировать ход предстоящей работы, своевременно и быстро определять причины повреждений, устранять неисправности и восстанавливать ход работы во всех случаях ее нарушения.

Высококвалифицированный рабочий имеет не только запас знаний, но и профессионально мобилен, способен самостоятельно добывать знания путем самообразования и самовоспитания. Такие рабочие отличаются высокими моральными качествами, широким политическим кругозором, ответственным, подлинно коммунистическим отношением к труду и повышенным чувством нового в работе, настойчивостью в достижении поставленных целей.

Главными источниками формирования рабочего класса из подрастающего молодого поколения являются профессионально-технические и технические училища.

1 Материалы XXV съезда КПСС, с. 47. 4

На XXIV конференции Ленинградской областной партийной организации член Политбюро ЦК КПСС, первый секретарь Ленинградского обкома партии Г. В. Романов в своем отчете отмечал, что в Ленинграде завершен переход профессионально-технических училищ на подготовку молодых рабочих со средним образованием, говорил о широком распространении инициативы Героя Социалистического Труда, депутата Верховного Совета СССР Б. А. Журавлева, который первым из рабочих Ленинграда перешел на работу в ПТУ мастером производственного обучения.

Выступая на этой же конференции, Б. А. Журавлев говорил о значительном повышении качества учебного процесса в технических училищах и о важной роли укрепления связи ПТУ с базовыми предприятиями, проводимой под девизом «Выпускникам ПТУ — опыт передовиков!».

Особенно высокие требования предъявляются к рабочим-ремонтникам, которые по характеру своей деятельности должны обладать многими профессиональными навыками, уметь выполнять разнообразные операции, пользоваться различными видами измерительной техники, технологической оснастки, хорошо знать и понимать технологические процессы смежных специальностей.

В современном производстве станки не только изнашиваются физически, но происходит также и моральный износ их. Подобные станки не всегда возможно заменить новыми высокопроизводительными, поэтому грамотно поставленная профилактика ремонта позволяет увеличить межремонтный период, сохранить мощность, жесткость и точность станков, а хорошо организованный и подготовленный ремонт совместить с экономически целесообразной модернизацией.

В предлагаемой книге рассмотрены основные виды ремонтных и восстановительных работ некоторых металлорежущих станков. Ряд рассматриваемых вопросов определен на основе программы подготовки слесарей-ремонтников металлорежущего оборудования ПТУ и программы подготовки по ремонтному делу мастеров производственного обучения для соответствующих технических училищ.

Приводимые типовые технологические процессы ремонта и монтажа некоторых металлорежущих станков

составлены на основе типовых технологических процессов, разработанных Центральным проектно-конструкторским бюро автоматизации и модернизации действующего металлообрабатывающего оборудования (ЦПКБАМ) и отраслевой лабораторией ремонта оборудования при Ленинградском оптико-механическом объединении им. В. И. Ленина и рекомендуемых к применению на машиностроительных заводах.

Впервые в книге делается попытка приобщить рабочих к творческому подходу при выполнении ремонтных работ, к нахождению оптимального, экономически целесообразного способа ремонта, к использованию опыта передовиков и новаторов ремонтных служб и рекомендованных типовых технологических процессов. Для этой цели ремонт отдельных деталей и узлов предлагается производить различными способами, а рабочий-ремонтник сам должен выбрать оптимальный вариант, обусловленный конкретными условиями ремонтной базы.

СИСТЕМА ПЛАНОВОПРЕДУПРЕДИТЕЛЬНОГО РЕМОНТА

ГЛАВА

Планово-предупредительный ремонт (ППР)—восстановление работоспособности станков (точности, мощности и производительности) путем рационального технического ухода, замены и ремонта изношенных деталей и узлов, проводимых по заранее составленному плану. Этот вид ремонта проводится по определенной системе, состоящей из совокупности различного вида работ.

Система ППР предусматривает, что после отработки каждым станком заданного количества часов необходимо проведение профилактических осмотров и плановых ремонтов (капитальных, средних, малых). Чередование и периодичность осмотров и плановых ремонтов оборудования определяются его особенностями, назначением и условиями эксплуатации.

1. Работы по техническому уходу за оборудованием

Межремонтное обслуживание включает наблюдения за выполнением правил эксплуатации оборудования, которые указаны в технических руководствах заводов-изготовителей и касаются в первую очередь механизмов управления станков, их ограждений и смазочных устройств, а также своевременное устранение мелких неисправностей и регулирование механизмов. Это ремонтное обслуживание производится во время перерывов в

работе станков без нарушения процесса производства, то есть в обеденный перерыв, между сменами, во время переналадки станков, в выходные и праздничные дни.

Технический уход за оборудованием выполняют рабочие-станочники, а также и дежурный персонал ремонтной службы цехов (слесари, электрики, смазчики, шорники и др.).

Межремонтное обслуживание станков-автоматов и автоматических линий производится ежесуточно, в зависимости от длительности эксплуатации станка-автомата или автоматической линии: при работе в две смены— в нерабочую смену, а при трехсменной работе — между сменами или в обеденные перерывы. Выполняется оно силами наладчиков и операторов с привлечением по необходимости работников отдела цехового механика.

Межремонтное обслуживание грузоподъемных машин, управляемых из кабины, осуществляется каждую смену крановщиками (машинистами), дежурными слесарями и электромонтерами. Грузоподъемные машины, управляемые с пола или дистанционно, осматриваются работниками, допущенными к их эксплуатации. Результаты осмотров при сдаче смен фиксируются в журнале, который просматривается дежурными работниками ремонтной службы; отмеченные неисправности устраняются ими. Работник, устранивший неисправность, указывает об этом в журнале, что является разрешением для дальнейшей эксплуатации. Эти мероприятия обусловлены повышенной опасностью эксплуатации грузоподъемного оборудования.

Межремонтное обслуживание станков включает в себя выполнение целого ряда работ: промывку станков или их отдельных узлов, смену или пополнение масла в системах смазки или приводах, проверку геометрической точности и жесткости, профилактические осмотры и др.

Промывку станков выполняют согласно инструкции завода-изготовителя с учетом условий эксплуатации. Перечень станков и отдельных узлов, подвергающихся промывке, а также ее периодичность устанавливаются отделом главного механика предприятия. Промывка осуществляется работниками ремонтной службы без на

рушения процесса производства в перерывах в работе станков.

Смена или пополнение масла у станков с централизованной и картерной системами смазки производится по специальному графику работниками ремонтной службы. В ряде станков это выполняется рабочими-станочниками по мере надобности.

Проверка геометрической точности станка производится после плановых ремонтов, а также профилактически по особому плану-графику для прецизионного и финишного оборудования и для некоторых станков, являющихся составной частью автоматических линий. Проверку геометрической точности станков проводят в соответствии с нормами, предусмотренными ГОСТ или техническими условиями. Перечень станков, подлежащих проверке на геометрическую точность, устанавливает главный технолог предприятия; периодичность этой проверки определяет главный механик предприятия. Проверка геометрической точности станков выполняется работниками отдела технического контроля при участии слесарей-ремонтников.

Проверка жесткости станка производится после капитального или среднего планового ремонта его. Проверка жесткости осуществляется в соответствии с нормами ГОСТ для конкретных металлорежущих станков: токарных, револьверных, вертикально-сверлильных, радиально-сверлильных, консольно-фрезерных и др.

Профилактический осмотр1 проводят с целью проверки состояния станка, устранения мелких неисправностей и выявления объема подготовительных работ, подлежащих выполнению при очередном плановом ремонте. Осмотры станков производят слесари ремонтных служб в соответствии с имеющимся в каждом цехе месячным планом. При необходимости для осмотра привлекаются станочники, работающие на осматриваемом станке.

Осмотр, как правило, осуществляется без разборки отдельных узлов или агрегатов для выявления видимых дефектов, для проверки состояния и работы станка в целом и по узлам: проверка прочности и плотности непо-

1 Профилактический осмотр, если в процессе его осуществления производят какие-либо ремонтные работы, часто называют осмотро-вым ремонтом.

движпых жестких соединений, таких как станин с фундаментом, столов, кронштейнов, стоек со станиной, блоков станины между собой, крепления на валах шкивов, маховиков, звездочек, зубчатых колес, фрикционных дисков и др. Вскрытие крышек узлов при наружных осмотрах и визуальная проверка состояния механизмов обычно не делаются. В ходе осмотра при необходимости выполняют регулирование зазоров винтов и гаек суппортов, кареток, траверс, ходовых винтов, подшипников шпинделя, фрикционов, проверяют плавность перемещения столов, ползунов. Выполняется также подтяжка клиньев и прижимных планок, тормозов, осуществляется подтягивание расслабленного крепежа или его замена.

При осмотрах проверяются плавность переключения рукояток скоростей и подач, состояние направляющих станин, кареток, траверс и других трущихся поверхностей, осуществляются проверка и регулировка натяжения пружин, определяется исправность действия ограничителей, переключателей, упоров, состояние систем охлаждения, смазки и гидравлики, оградительных устройств. Если при осмотре обнаружена мелкая неисправность, то производится необходимый ремонт тут же, во время осмотра. Во время осмотра некоторых станков выполняются также разборка и промывка узлов, требующих по условиям эксплуатации станка операции «промывка».

Выявленные при осмотре изношенные детали, требующие замены при ближайшем плановом ремонте, записываются в предварительную дефектную ведомость. В случае обнаружения крупной неисправности при осмотре составляется дефектная ведомость, и станок (узел станка) подлежит ремонту. После устранения обнаруженных дефектов станок сдается производственному мастеру участка (цеха) для проверки качества выполненных работ.

Следует отметить, что при осмотрах профилактические испытания электрооборудования и электрической части станков осуществляются работниками службы главного энергетика предприятия, а профилактические осмотры грузоподъемных машин, которые обслуживаются прикрепленными к ним дежурными слесарями, производятся в сроки, определенные графиком, составленным цеховым механиком.

2. Плановые ремонтные работы

Малый ремонт—вид планового ремонта, при котором заменой или восстановлением изношенных деталей и регулированием механизмов обеспечивается нормальная эксплуатация оборудования до очередного планового ремонта. В малый ремонт входит ряд операций. При этом виде ремонта осуществляются частичная разборка станка или агрегата; подетальная разборка двух-трех его узлов, подверженных наибольшему износу и загрязнению; вскрытие крышек для внутреннего осмотра и промывка остальных узлов; протирка всего станка или агрегата, промывка деталей разобранных узлов. При малом ремонте станков производятся также разборка шпиндельного узла, зачистка шеек шпинделя, поверхностей под инструмент и приспособления; зачистка или пришабривание подшипников, сборка шпинделя и регулировка подшипников.

Следует отметить, что шпиндельные узлы прецизионных, крупных, тяжелых, особо тяжелых и уникальных станков при малом ремонте, как правило, не разбираются. При таком ремонте проверяются зазоры между валиками и втулками, заменяются изношенные втулки, регулируются и устанавливаются новые подшипники качения, в муфты добавляются фрикционные диски, пришабриваются конуса фрикционов, регулируется работа муфт и тормозов.

При малом ремонте обязательно проверяется работа механизмов станка, передающих движение. Производятся зачистка заусенцев на зубья-х колес, замена колес с выкрошенными зубьями, а изношенные и сломанные наружные крепежные детали у резцедержателей, клиньев, планок и др. заменяются. При этом ремонте пришабриваются или зачищаются регулировочные клинья и планки, винты суппортов, кареток, траверс, ходовые винты и др.; заменяются изношенные гайки. Проверяются работа и регулирование рычагов и рукояток включения прямого и обратного ходов, переключения скоростей и подач, блокирующих, фиксирующих, предохранительных механизмов и ограничителей. Зачищаются задиры, царапины, забоииы, заусенцы на трущихся поверхностях направляющих станин, кареток, суппортов траверс-колоин и т. д. Производится ремонт оградитель ных устройств: кожухов, футляров, щитков, экранов

а также устройств для защиты поверхностей станка от стружки и абразивной ныли.

Во время малого ремонта выполняются также работы, связанные с проверкой и отладкой системы смазки, проверяются пневмо- и гидросистемы, в которых заменяется масло. Регулируется плавность перемещения столов, суппортов, кареток, ползунов; подтягиваются клинья, прижимные планки, натяжные пружины у падающих червяков и других подобных механизмов. Проверяется исправность ограничителей, переключателей и упоров. Производятся проверка и ремонт системы охлаждения, устраняется утечка жидкости через сочленения трубопроводов и кранов; выполняется ремонт насосов и арматуры.

При малом ремонте у станка выявляются детали, требующие замены при ближайшем более сложном плановом ремонте (среднем, капитальном); это записывается в предварительную ведомость дефектов. У станков, которые включены в список профилактической проверки точности, при малом ремонте эту точность проверяют по существующим методикам.

Завершается малый ремонт испытанием станка на холостом ходу на всех скоростях и подачах, проверкой на шум, нагрев, на точность и класс шероховатости обрабатываемой поверхности по изготовляемому образцу.

Средний ремонт — вид планового ремонта, при котором производятся частичная разборка оборудования, капитальный ремонт отдельных узлов, замена и восстановление основных изношенных деталей, сборка, регулирование и испытание под нагрузкой. Средний ремонт предусматривает выполнение следующих операций.

Вначале перед разборкой станок проверяется на точность, при этом измеряется износ трущихся поверхностей, особенно у базовых деталей. Далее производятся частичная разборка станка, промывка, протирка деталей разобранных узлов, промывка и очистка от грязи неразобранных узлов, осмотр деталей разобранных узлов, уточнение предварительно составленной дефектно-сметной ведомости. Средний ремонт предусматривает шлифовку шеек шпинделя, замену или шабровку его подшипников. Восстанавливаются или заменяются изношенные валики, втулки и подшипники качения. Заменяются или добавляются диски фрикционов, растачи-12

ваются конуса фрикционов, переклепываются накладки «феррадо» у фрикционных дисков и тормозов.

При среднем ремонте подлежат замене изношенные зубчатые колеса и червячные пары; восстанавливаются или заменяются изношенные винты и гайки поперечных и продольных винтовых подач; заменяются изношенные крепежные детали; заменяются или восстанавливаются' и пришабриваются регулировочные клинья и прижимные планки. У станков производится восстановление точности ходового винта, выполняются проверка и зачистка деталей, оставляемых в механизмах станка, проводится ремонт насоса охлаждения и его арматуры, ремонт масляного насоса, системы смазки, осуществляется требуемый ремонт гидро- и нневмосистсм. При среднем ремонте восстанавливаются направляющие поверхностей станин, суппортов, кареток, столов, консолей, хобота, траверсы, колонны, ползуна, которые подвергаются контрольному шабрению или шлифованию.

У станков производится ремонт или замена оградительных устройств, установленных в соответствии с правилами техники безопасности, а также устройств для защиты поверхностей станков от стружки и абразивной ныли. Отремонтированные узлы станка собираются и проверяется правильность взаимодействия узлов и всех механизмов станка. Окрашиваются наружные нерабочие поверхности станка с подшпаклевкой.

После среднего ремонта станок обкатывается на холостом ходу на всех скоростях и подачах, проверяется на шум и нагрев. Далее станок проверяется на геометрическую точность и жесткость в соответствии с ГОСТ для универсального оборудования или по техническим условиям для станков, постоянно работающих с кондукторами или с приспособлениями, определяющими технологическую точность обработки.

Универсальные станки, закрепленные па предприятии для выполнения определенной операции, можно после среднего ремонта проверять на геометрическую точность и жесткость при условии обеспечения необходимого качества выполнения только данной операции.

Капитальный ремонт — вид планового ремонта, обеспечивающий полное восстановление оборудования, замену или восстановление всех изношенных деталей и узлов, ремонт базовых и других деталей и узлов, сборку, регулирование и испытание оборудования под на

грузкой. Операции капитального ремонта, кроме перечисленных в среднем ремонте, предусматривают полную разборку станка и всех его узлов, шпаклевку и окраску всех деталей по техническим условиям на отделку нового оборудования, проверку состояния и ремонт фундамента. Снятие станка с фундамента при капитальном ремонте рекомендуется производить при централизованной системе организации ремонта; обычно это осуществляется для станков весом до 2—2,5 т, направляющие станин которых подвергаются шлифованию на специальных станках.

При ремонте крупных, тяжелых, особо тяжелых и уникальных станков снятие их с фундамента не рекомендуется. Работы должны выполняться или на месте установки станка, или в ремонтном цехе, куда должны быть доставлены узлы. Испытание на жесткость производится в соответствии с требованиями ГОСТ для конкретного типа станка.

При среднем и капитальном ремонтах восстанавливают предусмотренные ГОСТ или техническими условиями геометрическую точность, мощность и производительность оборудования на срок до очередного планового ремонта — среднего или капитального.

3. Внеплановый ремонт.

Аварии оборудования и их предупреждение

Внеплановый ремонт — вид ремонта, вызванного аварией оборудования или какими-либо другими обстоятельствами. Подобные ремонты не предусматриваются годовым планом ремонтных работ. При хорошей организации системы ППР на предприятии внеплановые ремонты, как правило, не имеют места.

Авария — временный выход из строя оборудования из-за повреждения или поломки ответственных узлов или деталей. При авариях возможны и травмы рабочих. Аварии возникают из-за скрытых дефектов оборудования или недоброкачественности материала деталей, из-за нарушения правил технической эксплуатации оборудования, неправильной сборки узла или машины, вследствие нарушения правил смазки, из-за несвоевременного или некачественного ремонта и др.

При аварии оборудования составляются акты, в ко

торых указываются причины ее возникновения, меры устранения и предупреждения. Виновники аварии наказываются в порядке, установленном действующим законодательством.

На предприятиях СССР авария станка — редчайшее явление. Для предотвращения аварий необходимо не допускать производства работ на неисправном станке, строго выполнять правила технической эксплуатации его, допускать к работе на станках только тех рабочих, которые имеют иа это право, устанавливать предохранительные устройства, предупреждающие поломку станка при его перегрузках. При сменной работе производить приемку и сдачу станка.

Предохранительные устройства отключают станок или его отдельные механизмы при возникновении перегрузки, тем самым предотвращая поломку деталей и узлов. На металлорежущих станках применяются предохранительные устройства механического, гидравлического и электрического типов. Некоторые конструкции устройств восстанавливают работоспособность оборудования после прекращения перегрузки автоматически, другие — повторным ручным включением или после замены предохранителя новым. По способу предупреждения предохранительные устройства подразделяются на устройства, прекращающие подачу энергии, поглощающие, аккумулирующие или отводящие энергию.

К устройствам, прекращающим подачу энергии, относятся электрические плавкие предохранители и реле, тепловые реле, гидроэлектрические реле расхода давления и поддержания уровня жидкости; устройства с разрушающимся элементом — срезной шпонкой или штифтом, продавливающейся шайбой или мембраной, разрывающимся стержнем. К устройствам, прекращающим подачу энергии, относятся также выключающие механизмы, такие как падающие червяки, кулачковые и шариковые муфты, червяки в сочетании с муфтами или конечными выключателями.

К предохранительным устройствам, поглощающим энергию, относят фрикционные конусные, дисковые и кольцевые муфты.

Устройства, аккумулирующие энергию, — это кулачковые и шариковые муфты, роликовые и пружинные механизмы для защиты тяг и шатунов, отгибающиеся упругие элементы.

К устройствам, отводящим энергию, относятся гидравлические предохранительные клапаны (дифференциальные и простые) с обычным и дистанционным управлением.

Во время профилактических осмотров и при всех видах ремонта предохранительные устройства и их детали следует особо тщательно проверять, так как они надежно работают только тогда, когда исправны, правильно отрегулированы, а их чувствительные элементы изготовлены из соответствующих материалов.

4. Межремонтные циклы

Структура межремонтного цикла определяет перечень и последовательность выполнения работ по техническому уходу и ремонту за станком в период между капитальными ремонтами или между вводом станка в эксплуатацию и первым капитальным ремонтом.

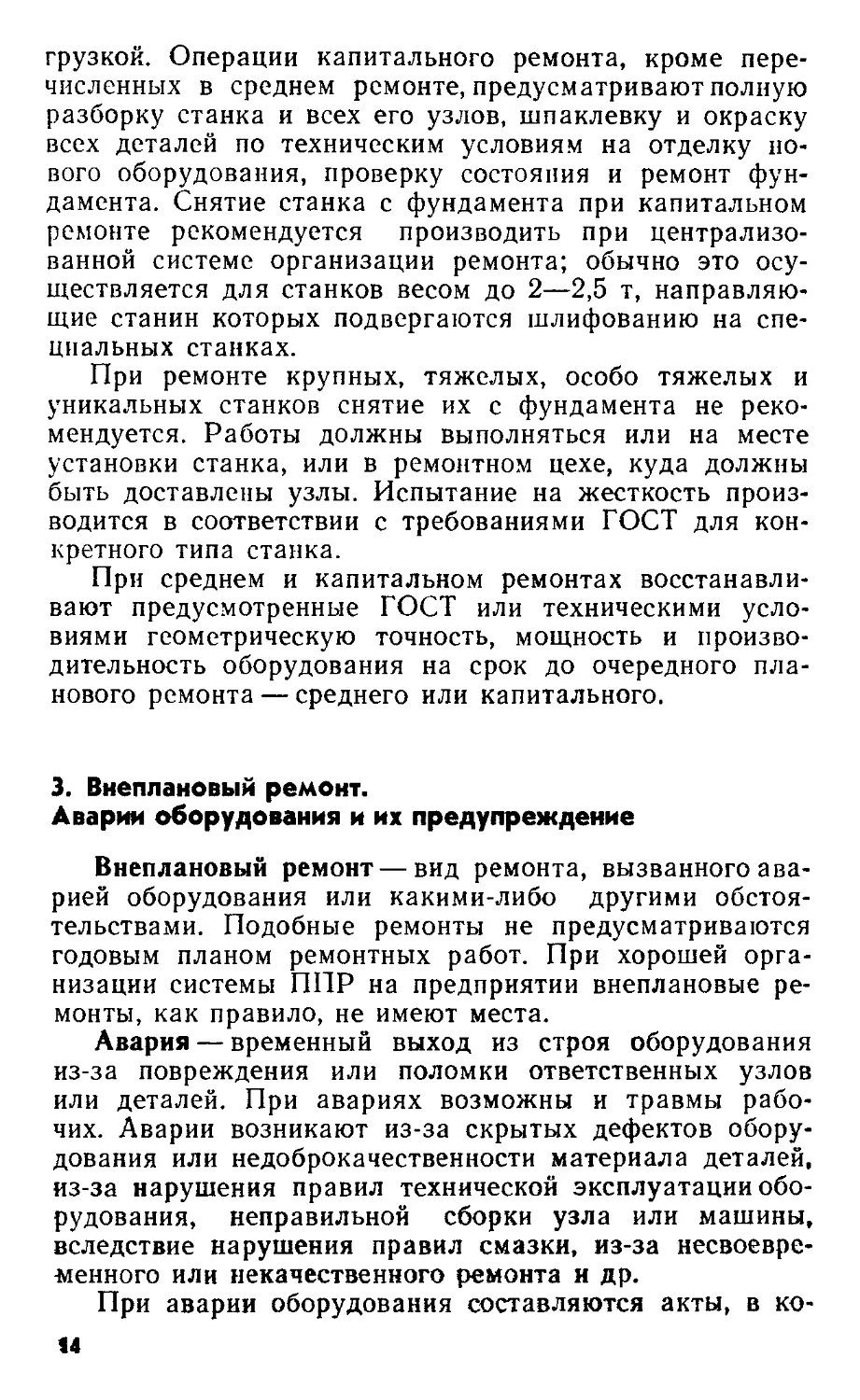

Рекомендуемые структуры межремонтного цикла для различных металлорежущих станков и оборудования приведены в табл. 1. В принятых обозначениях буквы указывают вид ремонта: К — капитальный, С — средний, М — малый, О — осмотровый, а числовой индекс возле букв показывает на последовательность соответствующего вида ремонта (его порядковый номер).

Система ППР в зависимости от вида оборудования и условий его эксплуатации предусматривает разную продолжительность межремонтных циклов, а внутри цикла — межремонтных и межосмотровых периодов.

Межремонтным циклом Т называется период работы станка (агрегата) между двумя капитальными ремонтами или от начала ввода его в эксплуатацию до первого капитального ремонта.

Межремонтным периодом t называется период работы станка (агрегата) между двумя очередными плановыми ремонтами.

Межосмотровым периодом tQ называется период работы станка между двумя очередными плановыми осмотрами или между очередными плановыми ремонтом и осмотром.

Продолжительность межремонтного цикла, межремонтного и межосмотрового периодов для каждой группы стапков в зависимости от типа, условий и харак-16

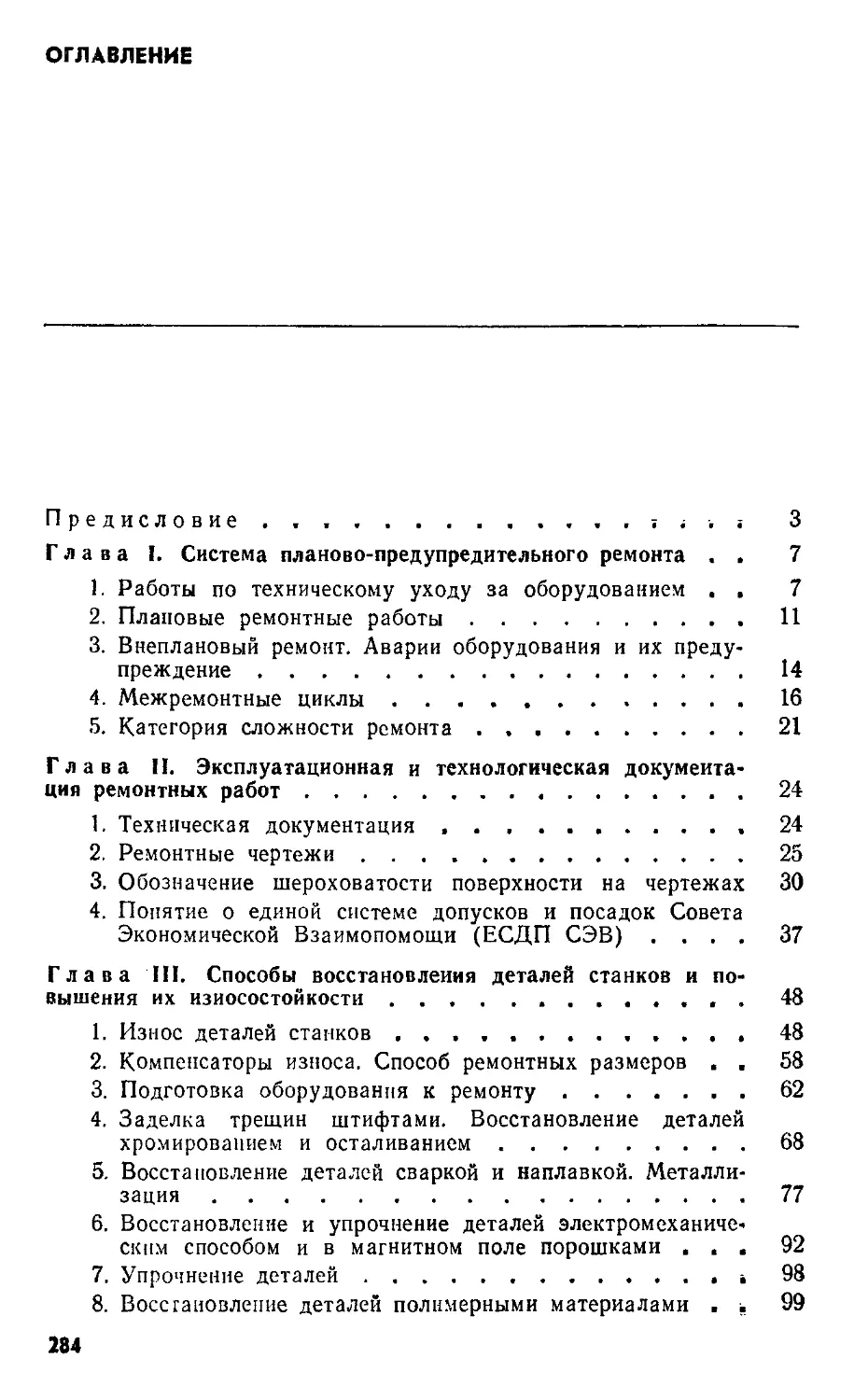

ТАБЛИЦА 1

Структура межремонтного цикла для металлорежущего оборудования

Вид оборудования Последовательность ремонтов Общее количество ремонтов в цикле

средних малых осмотровых

Легкие и средние станки весом до 10 т, выпущенные до 1967 г. к—Oj—м,—О2—м2— О3—Ct—О 4—М3—О5—М4— О6—С,—Oj—М3—О3—Mg— о9-к 2 6 9

То же, но для станков, выпускаемых с 1967 г. к—Ot—М]—о2—м2— О3—Cj—О4—М3—О5—М4— о6-к 1 4 6

Крупные и тяжелые станки весом от 10 до 100 т К—О1,2>3—М]—-О4,516— М3—О7,8,9—С]—О10,ц,12— м3—О13>14,15—М4—О16,17)18— Сз—019,20,21—М6 О22,23)24 Mg—6) 25,29,27—К 2 6 27

Агрегатные станки и автоматические линии из агрегатных станков для предварительной и получисто-вой обработки ООО ШТ ЯОО 1 и? оо 1 1 *1 Ж 1 if 1 03 >Ц- 1 1 2 6 9

То же, но для финитных операций; контрольные автоматы К-О1>2-М1-О3,4-М2-О.ъз—Q—О7,8—М3—оа,10— М(—Оц,I,—С2—О1з,и— Mg Oigug—Mg—Op,i8—К 2 6 18

тера работы станка устанавливается обычно в часах и учитывается по количеству отработанных станком часов или смен либо по какой-нибудь эквивалентной величине, характеризующей число рабочих циклов станка, например, по количеству изготовленных на данном станке деталей.

На предприятиях данные учета должны ежемесячно представляться в отдел главного механика для опреде-ления плановых сроков ремонта станка.

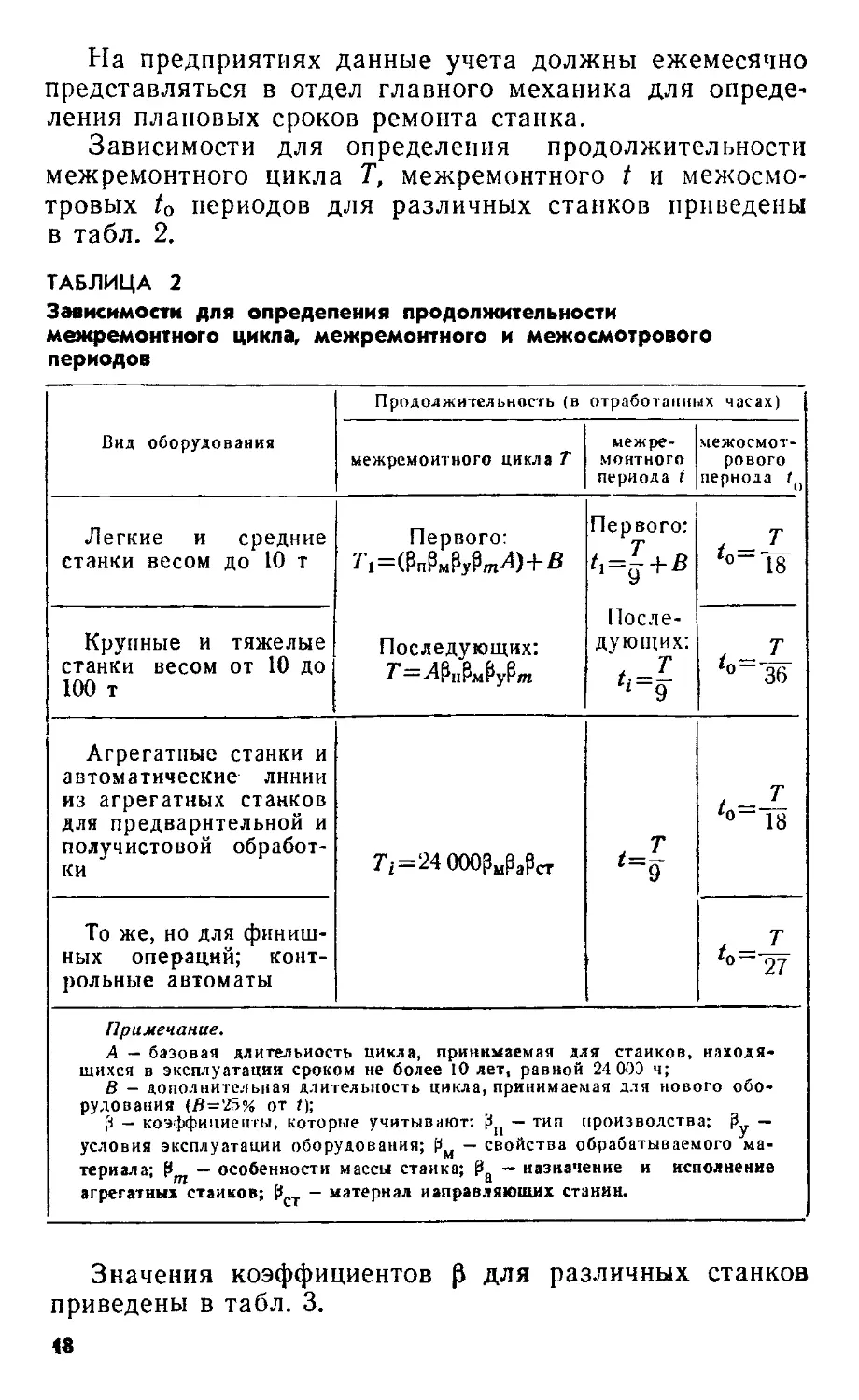

Зависимости для определения продолжительности межремонтного цикла Т, межремонтного t и межосмотровых t0 периодов для различных станков приведены в табл. 2.

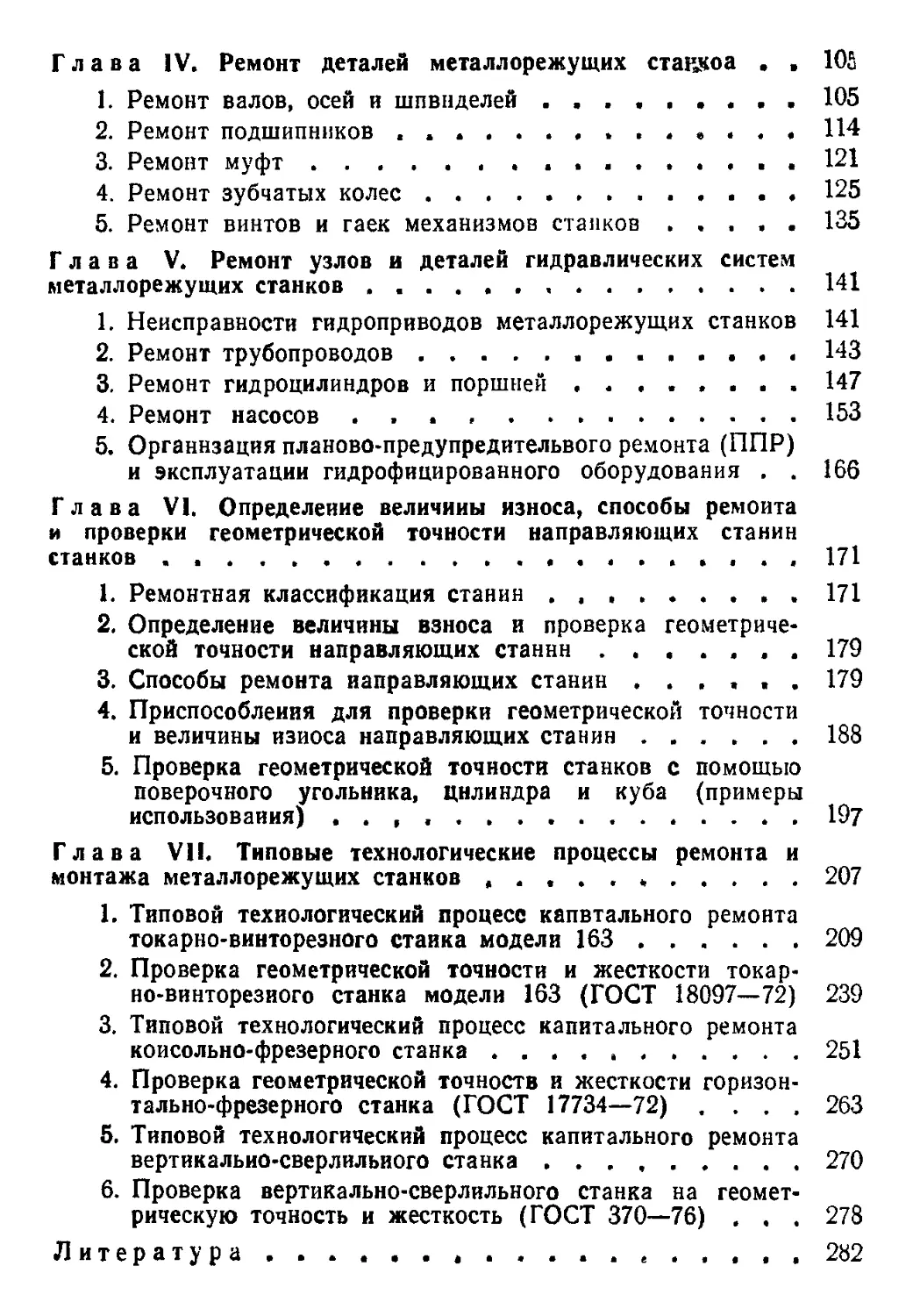

ТАБЛИЦА 2

Зависимости для определения продолжительности межремонтного цикла, межремонтного и межосмотрового периодов

Вид оборудования Продолжительность (в отработанных часах)

межремонтного цикла Т межремонтного периода t межосмотрового периода /

Легкие и средние станки весом до 10 т Первого: Л=(МмММ)+в Последующих: Первого: Т (>=д + в Последующих: t-Т tl~9 t-_L 1о“ 18

Крупные и тяжелые станки весом от 10 до 100 т t 36

Агрегатные станки и автоматические линии из агрегатных станков для предварительной и получистовой обработки 7>24 000рм₽а₽ст II <о|ч to~ 18

То же, но для финишных операций; контрольные автоматы 27

Примечание.

А — базовая длительность цикла, принимаемая для станков, находящихся в эксплуатации сроком не более 10 лет, равной 24 ООО ч;

В - дополнительная длительность цикла, принимаемая для нового оборудования (В-25% от /);

3 — коэффициенты, которые учитывают: Рп — тип производства; ₽ — условия эксплуатации оборудования; Рм — свойства обрабатываемого материала; — особенности массы стайка; Ра — назначение и исполнение агрегатных станков; Рст — материал направляющих станин.

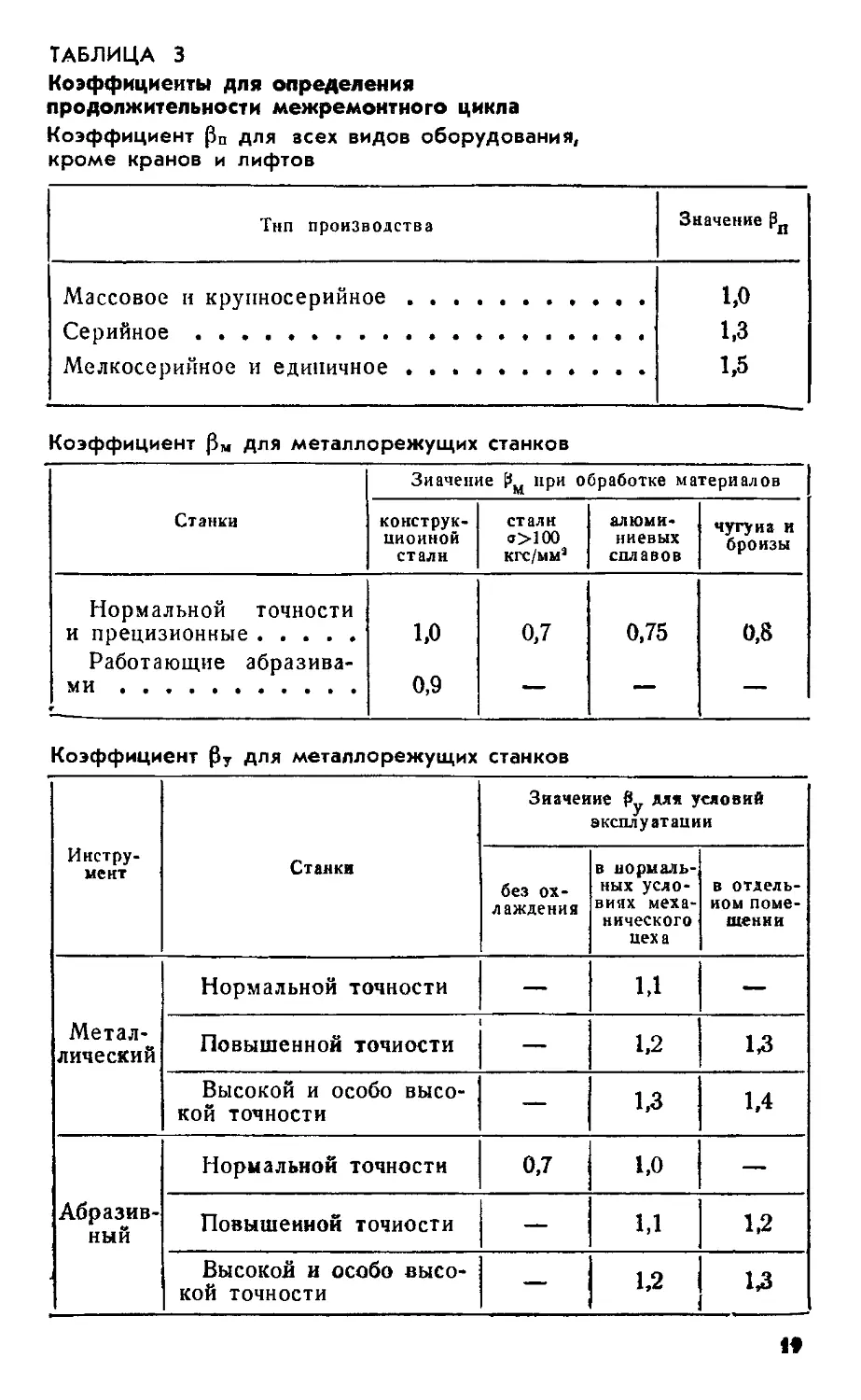

Значения коэффициентов £ для различных станков приведены в табл. 3.

ТАБЛИЦА 3

Коэффициенты для определения продолжительности межремонтного цикла Коэффициент рп для зсех видов оборудования, кроме кранов и лифтов

Тнп производства Значение ₽п

Массовое и крупносерийное 1,о

Серийное 1,3

Мелкосерийное и единичное 1,5

Коэффициент (Зм для металлорежущих станков

Станки Значение Рм при обработке материалов

конструкционной стали стали а>100 кгс/мм3 алюминиевых сплавов чугуна и бронзы

Нормальной точности и прецизионные Работающие абразивами 1,0 0,9 0,7 0,75 0,8

Коэффициент для металлорежущих станков

Инструмент Станки Значение Ру для условий эксплуатации

без охлаждения в нормальных условиях механического цеха в отдельном помещении

Металлический Нормальной точности — 1,1 —

Повышенной точности — 1,2 13

Высокой и особо высокой точности — 1,3 1,4

Абразивный Нормальной точности 0,7 1,0 —

Повышенной точности 1.1 12

Высокой и особо высокой точности — 1,2 13

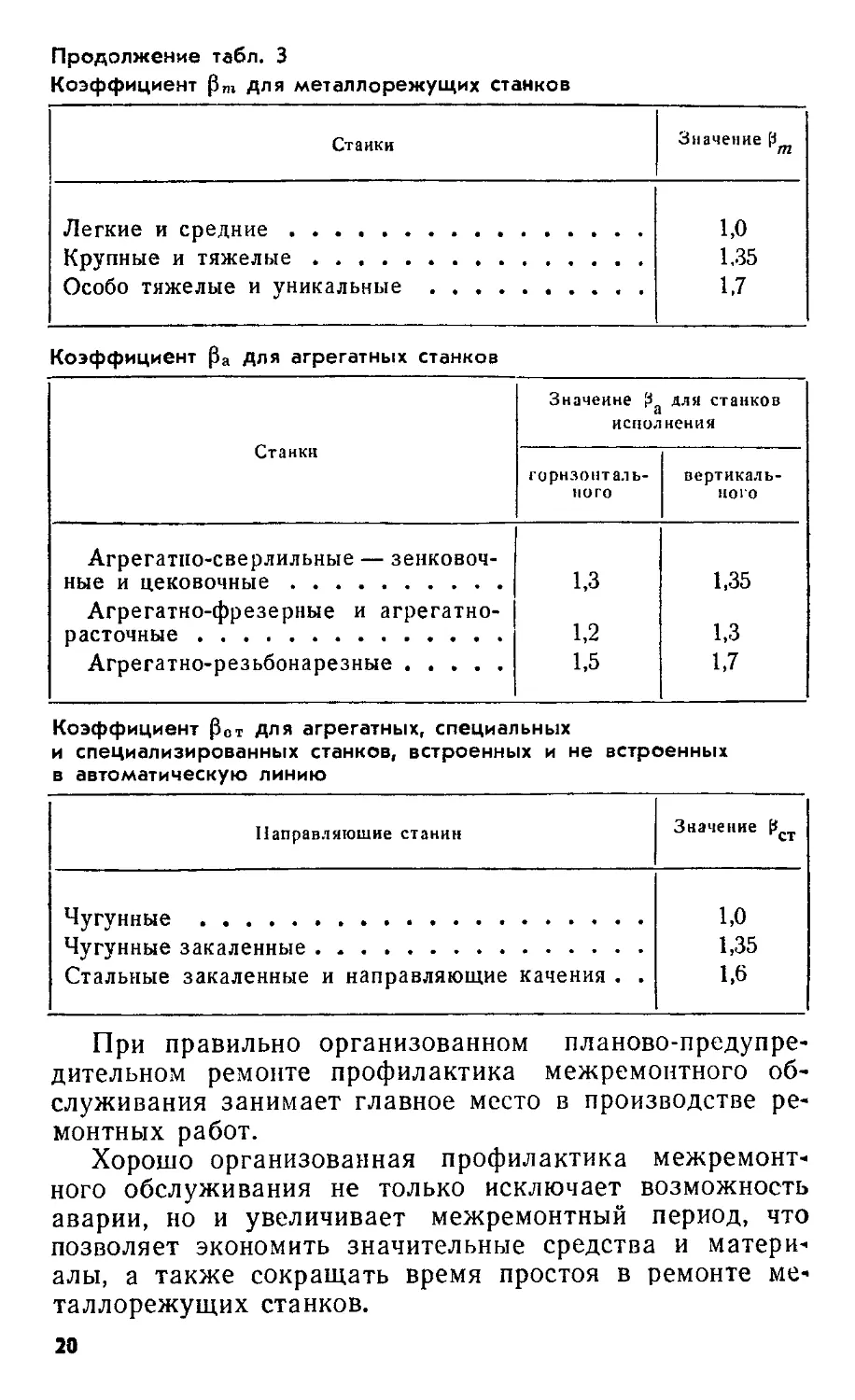

Продолжение табл. 3

Коэффициент pm для металлорежущих станков

Станки Значение В т

Легкие и средние 1,0

Крупные и тяжелые 1.35

Особо тяжелые и уникальные 1,7

Коэффициент ра для агрегатных станков

Станки Значение За Для станков исполнения

горизонтального вертикального

Агрегатно-сверлильные — зенковоч- 1,3 1,35

ные и цековочные

Агрегатно-фрезерные и агрегатно- 1,2 1,3

расточные

Агрегатно-резьбонарезные 1,5 1,7

Коэффициент рст для агрегатных, специальных и специализированных станков, встроенных и не встроенных в автоматическую линию

Направляющие станин Значение В г ст

Чугунные 1,0

Чугунные закаленные 1,35

Стальные закаленные и направляющие качения . . 1,6

При правильно организованном планово-предупредительном ремонте профилактика межремонтного обслуживания занимает главное место в производстве ремонтных работ.

Хорошо организованная профилактика межремонтного обслуживания не только исключает возможность аварии, но и увеличивает межремонтный период, что позволяет экономить значительные средства и материалы, а также сокращать время простоя в ремонте металлорежущих станков.

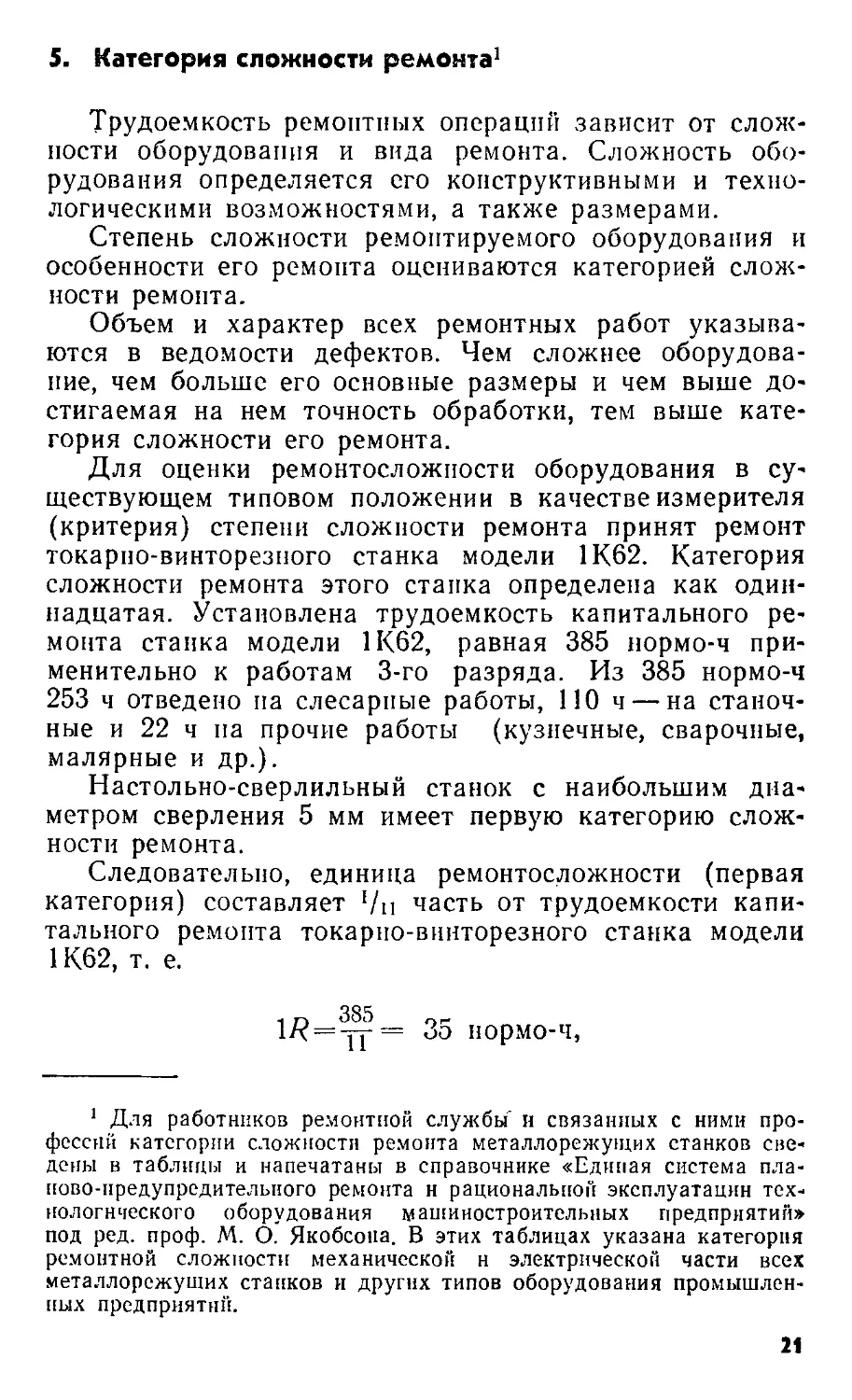

5. Категория сложности ремонта1

Трудоемкость ремонтных операций зависит от сложности оборудования и вида ремонта. Сложность оборудования определяется его конструктивными и технологическими возможностями, а также размерами.

Степень сложности ремонтируемого оборудования и особенности его ремонта оцениваются категорией сложности ремонта.

Объем и характер всех ремонтных работ указываются в ведомости дефектов. Чем сложнее оборудование, чем больше его основные размеры и чем выше достигаемая на нем точность обработки, тем выше категория сложности его ремонта.

Для оценки ремонтосложпости оборудования в существующем типовом положении в качестве измерителя (критерия) степени сложности ремонта принят ремонт токарно-винторезного станка модели 1К62. Категория сложности ремонта этого станка определена как одиннадцатая. Установлена трудоемкость капитального ремонта станка модели 1К62, равная 385 нормо-ч применительно к работам 3-го разряда. Из 385 нормо-ч 253 ч отведено па слесарные работы, ПО ч — на станочные и 22 ч па прочие работы (кузнечные, сварочные, малярные и др.).

Настольно-сверлильный станок с наибольшим диаметром сверления 5 мм имеет первую категорию сложности ремонта.

Следовательно, единица ремонтосложности (первая категория) составляет !/п часть от трудоемкости капитального ремонта токарно-винторезного станка модели 1К62, т. е.

1/?=^ = 35 нормо-ч,

1 Для работников ремонтной службы' и связанных с ними профессий категории сложности ремонта металлорежущих станков сведены в таблицы и напечатаны в справочнике «Единая система планово-предупредительного ремонта н рациональной эксплуатации технологического оборудования машиностроительных предприятий» под ред. проф. М. О. Якобсона. В этих таблицах указана категория ремонтной сложности механической н электрической части всех металлорежущих станков и других типов оборудования промышленных предприятий.

из которых на слесарные работы приходится

23 нормо-ч;

на станочные работы

1/<=-ц-= 10 нормо-ч;

на прочие работы

22

1/? = -ц-=2 нормо-ч.

В практике расчет категории сложности ремонта станков с односкоростным двигателем может производиться по эмпирическим формулам. Так, например, для токарных станков категория сложности ремонта определится по следующей зависимости:

/? = а (0,03,..., 0,18/5+0,001,..., 0,002/. + 0,1,..., 0,2я) + + С| +/?г,

где D — наибольший диаметр обрабатываемой детали, мм (для станков массой до 10 т коэффициент составляет 0,018, от 10 до 30 т — 0,016, свыше 30 т — 0,03);

L — расстояние между центрами, мм (при ^5000 мм принимается коэффициент 0,001; при /.>5000 мм —0,002);

п—количество ступеней скоростей шпинделя (для станков с коробкой скоростей принимается коэффициент 0,2; для станков со ступенчатым шкивом — 0,1);

Ci — коэффициент, учитывающий сложность станка, определяется по формуле:

С] =0,5х+С2+С3,

где х — количество дополнительных суппортов;

С2 — категория сложности ремонта механизма бесступенчатого регулирования скоростей шпинделя; принимается (при наличии) для станков с h до 200 мм Сг=2; при А>200 мм С2=4;

Сз — категория сложности ремонта гидравлического копировального суппорта, принимаемая (при наличии) С3=2;

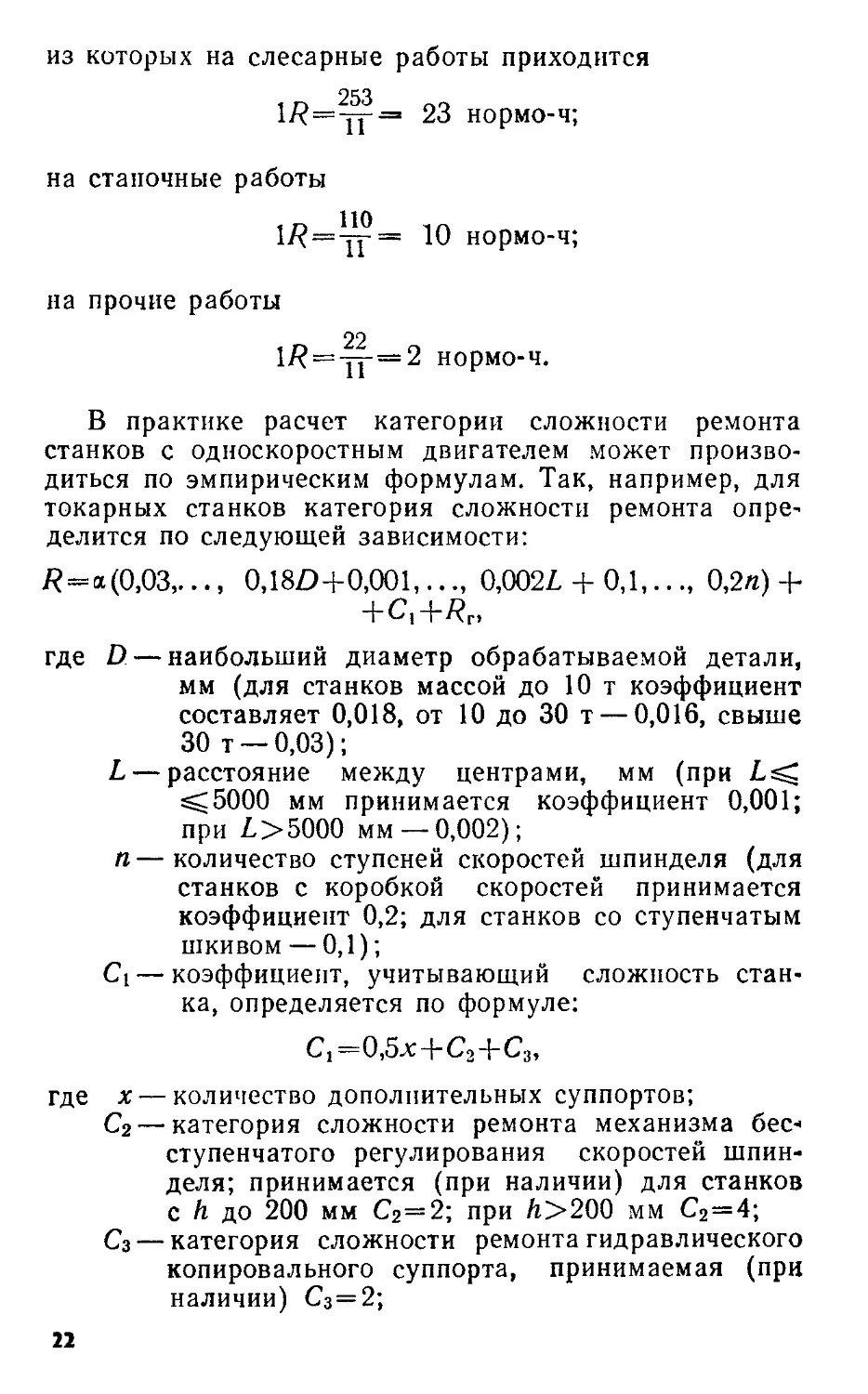

a — коэффициент, учитывающий конструктивные особенности станка (табл. 4);

Rr — категория сложности ремонта гндрооборудо’ вания.

ТАБЛИЦА 4

Значение коэффициента а

Характеристика станка а Характеристика стайка а

Нормального исполнения 1,0 Тяжелые Прецизионные . . . 1,15 1,25

Без суппорта (разверточные) Без ходового винта нли задней бабкн Затыловочные 0,75 0,9 1,0 Быстроходные с числом оборотов п>2000 об/мнн 1,1

ЭКСПЛУАТАЦИОННАЯ И ТЕХНОЛОГИЧЕСКАЯ ДОКУМЕНТАЦИЯ РЕМОНТНЫХ РАБОТ

ГЛАВЛ

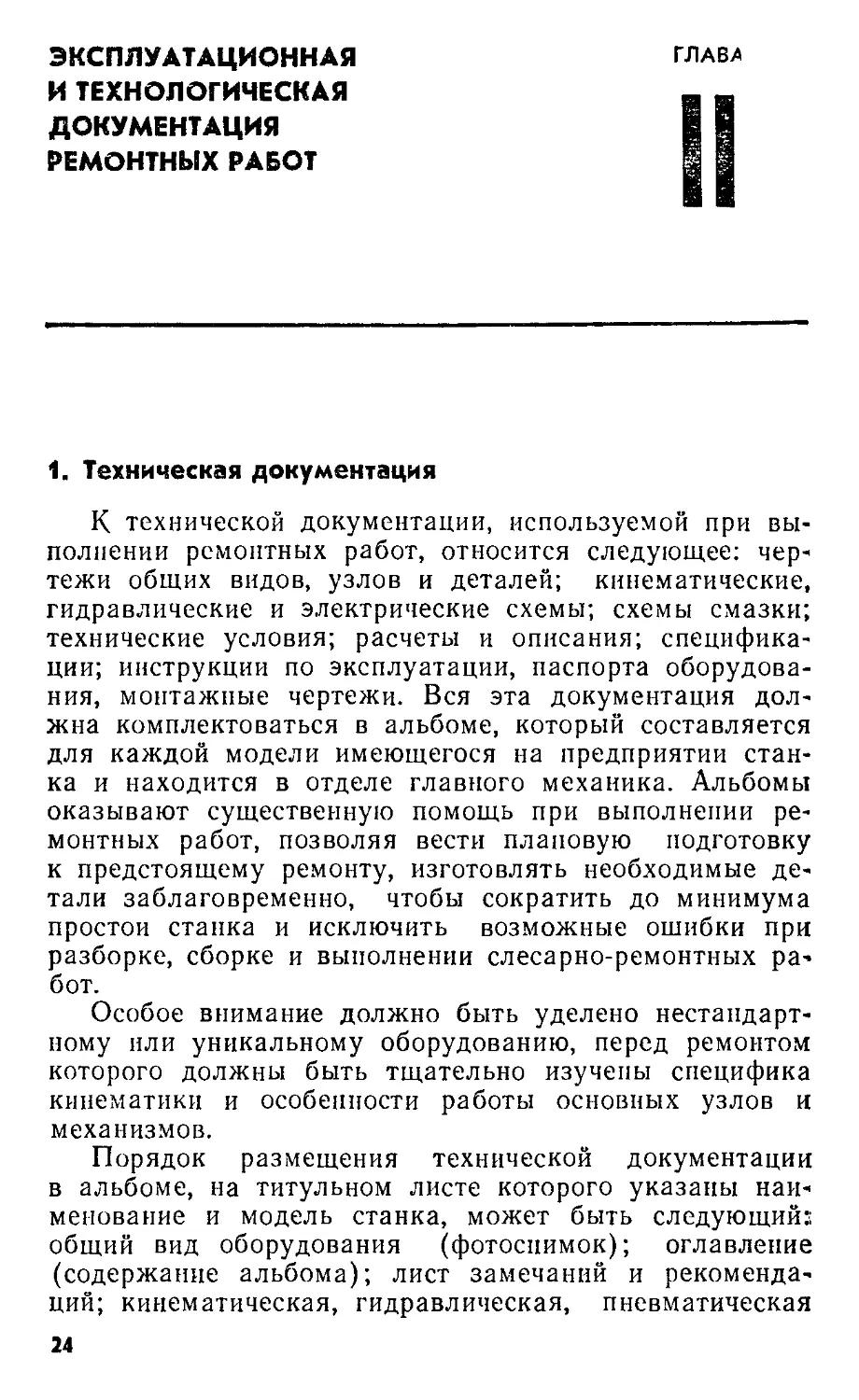

1. Техническая документация

К технической документации, используемой при выполнении ремонтных работ, относится следующее: чертежи общих видов, узлов и деталей; кинематические, гидравлические и электрические схемы; схемы смазки; технические условия; расчеты и описания; спецификации; инструкции по эксплуатации, паспорта оборудования, монтажные чертежи. Вся эта документация должна комплектоваться в альбоме, который составляется для каждой модели имеющегося на предприятии станка и находится в отделе главного механика. Альбомы оказывают существенную помощь при выполнении ремонтных работ, позволяя вести плановую подготовку к предстоящему ремонту, изготовлять необходимые детали заблаговременно, чтобы сократить до минимума простои станка и исключить возможные ошибки при разборке, сборке и выполнении слесарно-ремонтных работ.

Особое внимание должно быть уделено нестандартному или уникальному оборудованию, перед ремонтом которого должны быть тщательно изучены специфика кинематики и особенности работы основных узлов и механизмов.

Порядок размещения технической документации в альбоме, на титульном листе которого указаны наименование и модель станка, может быть следующий:; общий вид оборудования (фотоснимок); оглавление (содержание альбома); лист замечаний и рекомендаций; кинематическая, гидравлическая, пневматическая 24

и электрическая схемы; схема смазки; спецификация узлов и сменных деталей; спецификация подшипников качения, цепей, ремней и других покупных изделий;чертежи общих видов узлов станка; монтажные чертежи; рабочие чертежи сменных деталей; ремонтные чертежи деталей.

Вся эксплуатационная и ремонтная документация должна отвечать требованиям ГОСТ 2.601—68...ГОСТ 2.605—68.

Кроме перечисленной документации при обучении молодых рабочих ремонтным специальностям широко используются учебно-технические плакаты и диафильмы; они особенно важны при освоении ремонта новых видов станков.

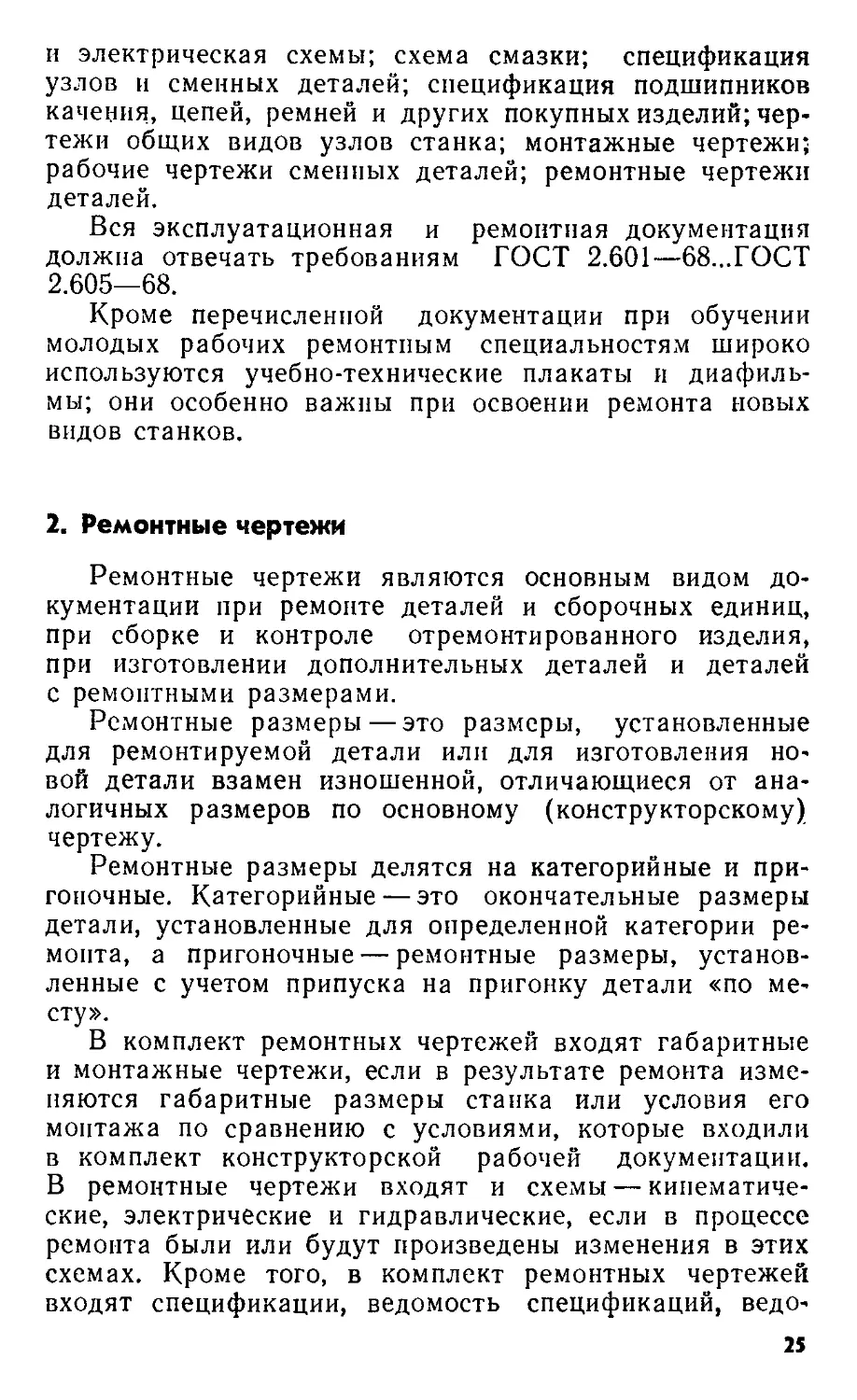

2. Ремонтные чертежи

Ремонтные чертежи являются основным видом документации при ремонте деталей и сборочных единиц, при сборке и контроле отремонтированного изделия, при изготовлении дополнительных деталей и деталей с ремонтными размерами.

Ремонтные размеры — это размеры, установленные для ремонтируемой детали или для изготовления новой детали взамен изношенной, отличающиеся от аналогичных размеров по основному (конструкторскому) чертежу.

Ремонтные размеры делятся на категорийные и пригоночные. Категорийные — это окончательные размеры детали, установленные для определенной категории ремонта, а пригоночные — ремонтные размеры, установленные с учетом припуска на пригонку детали «по месту».

В комплект ремонтных чертежей входят габаритные и монтажные чертежи, если в результате ремонта изменяются габаритные размеры станка или условия его монтажа по сравнению с условиями, которые входили в комплект конструкторской рабочей документации. В ремонтные чертежи входят и схемы — кинематические, электрические и гидравлические, если в процессе ремонта были или будут произведены изменения в этих схемах. Кроме того, в комплект ремонтных чертежей входят спецификации, ведомость спецификаций, ведо

мость ссылочных документов, чертежи для изготовления специального инструмента, расчеты кинематических цепей, прочностные расчеты отремонтированных деталей и инструкции по ремонту и др.

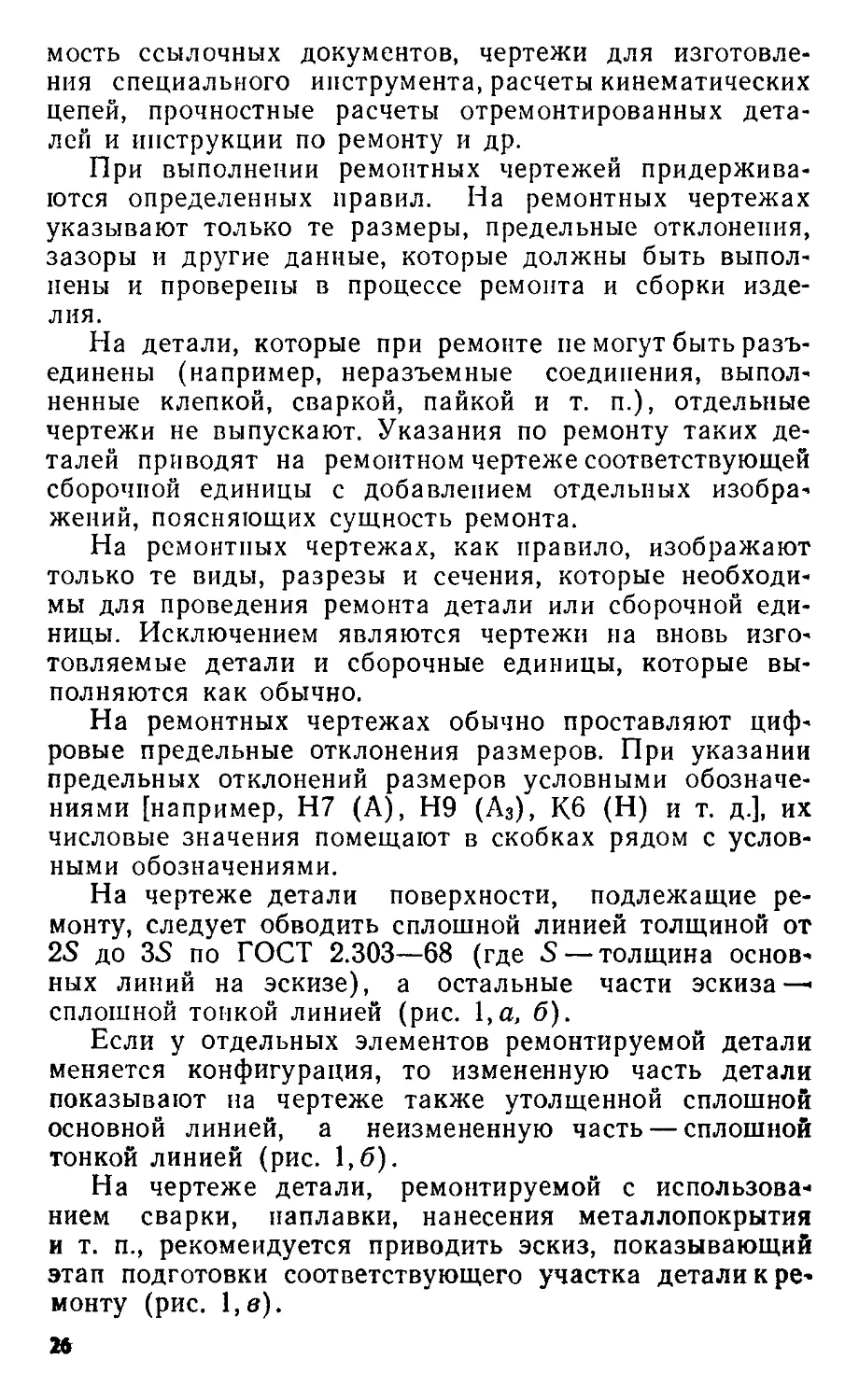

При выполнении ремонтных чертежей придерживаются определенных правил. На ремонтных чертежах указывают только те размеры, предельные отклонения, зазоры и другие данные, которые должны быть выполнены и проверены в процессе ремонта и сборки изделия.

На детали, которые при ремонте не могут быть разъединены (например, неразъемные соединения, выполненные клепкой, сваркой, пайкой и т. п.), отдельные чертежи не выпускают. Указания по ремонту таких деталей приводят на ремонтном чертеже соответствующей сборочной единицы с добавлением отдельных изображений, поясняющих сущность ремонта.

На ремонтных чертежах, как правило, изображают только те виды, разрезы и сечения, которые необходимы для проведения ремонта детали или сборочной единицы. Исключением являются чертежи на вновь изготовляемые детали и сборочные единицы, которые выполняются как обычно.

На ремонтных чертежах обычно проставляют цифровые предельные отклонения размеров. При указании предельных отклонений размеров условными обозначениями [например, Н7 (А), Н9 (А3), Кб (Н) и т. д.], их числовые значения помещают в скобках рядом с условными обозначениями.

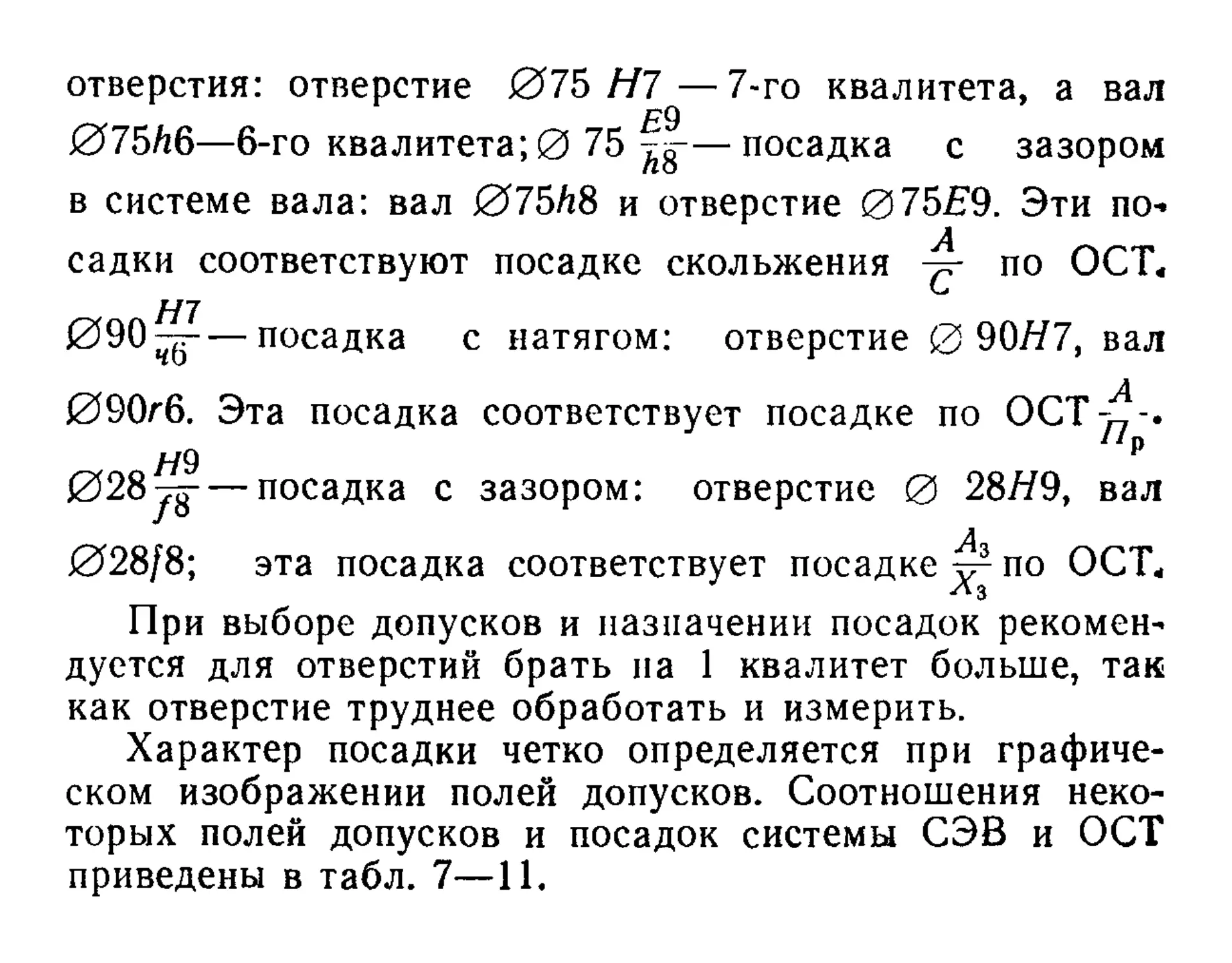

На чертеже детали поверхности, подлежащие ремонту, следует обводить сплошной линией толщиной от 2S до 3S по ГОСТ 2.303—68 (где S — толщина основных линий на эскизе), а остальные части эскиза— сплошной тонкой линией (рис. 1,а, б).

Если у отдельных элементов ремонтируемой детали меняется конфигурация, то измененную часть детали показывают на чертеже также утолщенной сплошной основной линией, а неизмененную часть — сплошной тонкой линией (рис. 1,6).

На чертеже детали, ремонтируемой с использованием сварки, наплавки, нанесения металлопокрытия и т. п., рекомендуется приводить эскиз, показывающий этап подготовки соответствующего участка детали к ремонту (рис. 1,в).

Если при ремонте применяется сварка, пайка и т. п., то па ремонтном чертеже указывают наименование, марку, размеры используемого материала, а также номер стандарта на этот материал (рис. 1,г).

Если при ремонте детали удаляют изношенную часть и заменяют ее новой, то на эскизе подготовки детали к ремонту удаляемую часть изображают штрихпунк-тириой тонкой линией. Заготовку для новой части детали вычерчивают на отдельном ремонтном чертеже (рис. 1,д),

На ремонтном чертеже детали, для которой установлены пригоночные размеры, при необходимости указывают установочные базы для пригонки детали «по месту» (рис. 1,в).

На ремонтных чертежах категорийные и пригоночные размеры, а также размеры детали, определяемые при ремонте снятием минимально необходимого слоя материала детали, проставляют буквенными обозначениями, а их числовые величины и другие данные указывают на линиях-выносках (рис. 1,е) или в таблице (рис. 1, ж), которую помещают в правом верхнем углу чертежа.

В сопряженных деталях с категорийными размерами сохраняются класс точности и посадка, предусмотренные в основных (конструкторских) чертежах.

На ремонтных чертежах деталей и сборочных единиц для определения способа ремонта в ряде случаев помещают технологические требования и указания, которые являются основными для восстановления эксплуатационных характеристик изделия.

Технологические требования, относящиеся к отдельному элементу детали или сборочной единицы, помещают на ремонтном чертеже, как правило, рядом с соответствующим элементом пли участко.м детали или сборочной единицы.

Надписи, таблицы, а также технические требования на ремонтных чертежах деталей и сборочных единиц ремонтируемых изделий выполняют в соответствии с требованиями ГОСТ 2.316—68.

На ремонтном чертеже одновременно допускается указывать несколько вариантов ремонта одних и тех же элементов детали; это поясняется соответствующим текстом на чертеже. Однако на каждый принципиально отличный вариант ремонта детали или сборочной единицы выполняют отдельный чертеж.

ЕСТ

Зачистить заподлицо

При ширине шпоночной ранавни более 5,1 мм Шпоночную канавку эаВа-рить с тору а электродом , ЦМГ-М2-5,0-Р ГОСТЭЮ-бО

5H9l+O,O30j

12-0,2

*gh

ОВальность Вывести снятием минимально необходимого слоя металла. Уменьшение диаметра б. (размер по основному чертежу iBdy^, допускается до 1В,5мм

Поврежденную шейну вала(размер по рабоче-му чертежу Ф20f 7) обработать до устранения ' овальности. Уменьшение диаметра D допуснает-- СЯ до 19,8 мм. Сопряженную Втулку АБВГ хххххх132Р изготовить по чертежу АБВГ.132 с сохранением посадки

Рис. 1. Примеры изображения деталей на ремонтных чертежах.

Если при ремонте детали в нее необходимо ввести дополнительные детали (втулку, стопорный винтит, п.), то ремонтный чертеж детали выполняют как сборочный.

На ремонтных чертежах в графе «Материал» основной надписи должен быть указан материал детали в соответствии с основным (конструкторским) ее чертежом. Номера отмененных стандартов на материалы не указывают.

Допуски на свободные размеры, цифровые значения отклонений, соответствующие квалитетам 14, 15, 16 ЕСДП СЭВ (7, 8 и 9-й классы точности ОСТ), проставляют на ремонтных чертежах с округлением до десятых долей миллиметра.

Если на ремонтном чертеже одной детали дано исчерпывающее указание об изготовлении другой (сопряженной) детали в соответствии с основной конструкторской документацией (рис. 1,з) и эта документация включена в комплект документов для ремонта изделия, то отдельный ремонтный чертеж на сопряженную деталь не выпускают.

При разработке ремонтных чертежей составляют так называемую спецификацию Р (ремонтная), которая определяет полный перечень деталей и узлов ремонтируемого станка. Она выполняется в соответствии с требованиями ГОСТ 2.108—68. Допускается спецификацию Р составлять на поле чертежа на каждую сборочную единицу, комплекс или комплект, на которые разработаны ремонтные чертежи.

Спецификация Р определяет возможные изменения в результате ремонта установленного основной (конструкторской) спецификацией состава сборочной единицы, комплекса или комплекта. Она используется также для организации ремонта изделий и комплектования конструкторских документов па них. В нее вносят составные части ремонтируемого изделия, на которые разработаны ремонтные чертежи, а также ремонтные документы, относящиеся к этому изделию.

В спецификацию Р ремонтируемой сборочной единицы вносят из других сборочных единиц отдельные составные части (независимо от наличия на них ремонтных чертежей), которые после ремонта будут входить в ремонтируемую сборочную единицу. В раздел «Документация» спецификации Р вносят ремонтные докумен

ты, относящиеся к ремонту изделия в целом (например, ремонтные сборочные чертежи, схемы, ремонтные монтажные чертежи, ремонтные ведомости спецификации, технические условия на ремонт изделия и т. д.), т. е. аналогичные соответствующим документам из состава комплекта основной конструкторской документации.

В разделы «Комплексы», «Сборочные единицы», «Детали», «Стандартные изделия», «Комплекты» спецификации Р вносят сведения о составных частях изделия, на которые разработаны ремонтные чертежи, о ремонтных документах, на составные части из других сборочных единиц, которые после ремонта войдут в ремонтируемую сборочную единицу (изделие). В раздел «Материалы» спецификации Р вносят основные материалы, необходимые для ремонта изделия и его комплектов.

3. Обозначение шероховатости поверхности на чертежах

Поверхности деталей, изготовленные любым способом, не бывают абсолютно гладкими, а имеют шероховатость, состоящую из чередующихся впадин и выступов, которые могут быть видимы или невидимы невооруженным глазом. Шероховатость поверхности есть совокупность ее неровностей с относительно малым шагом на базовой длине /.

Базовая длина есть длина участка поверхности, используемая для определения неровностей, характеризующих шероховатость поверхности, и для количественного определения ее параметров. Значения базовой длины принимаются от 25 до 0,08 мм.

На эксплуатационные свойства (износостойкость) детали оказывают влияние не только высота, но и форма шероховатости, так как при одной и той же высоте может быть разная опорная площадь при взаимодействии двух деталей. Действующий ныне ГОСТ 2789—73 предусматривает шесть параметров шероховатости поверхности.

Высотными параметрами являются: Ra— среднее арифметическое отклонение профиля, в мкм (среднее арифметическое абсолютных значений отклонения профиля в пределах базовой длины); Rz— высота неровностей профиля по десяти точкам, в мкм (сумма средних

арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максиму-мов профиля в пределах базовой длины); /?тах — наибольшая высота неровностей профиля, в мкм (расстояние между линией выступов профиля н линией впадин профиля в пределах базовой длины).

Шаговыми параметрами являются: Sm— средний шаг неровностей профиля, в мм (среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины); S — средний шаг неровностей профиля по вершинам, в мм (среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины); ip — относительная опорная длина профиля, в % (отношение опорной длины профиля к базовой длине).

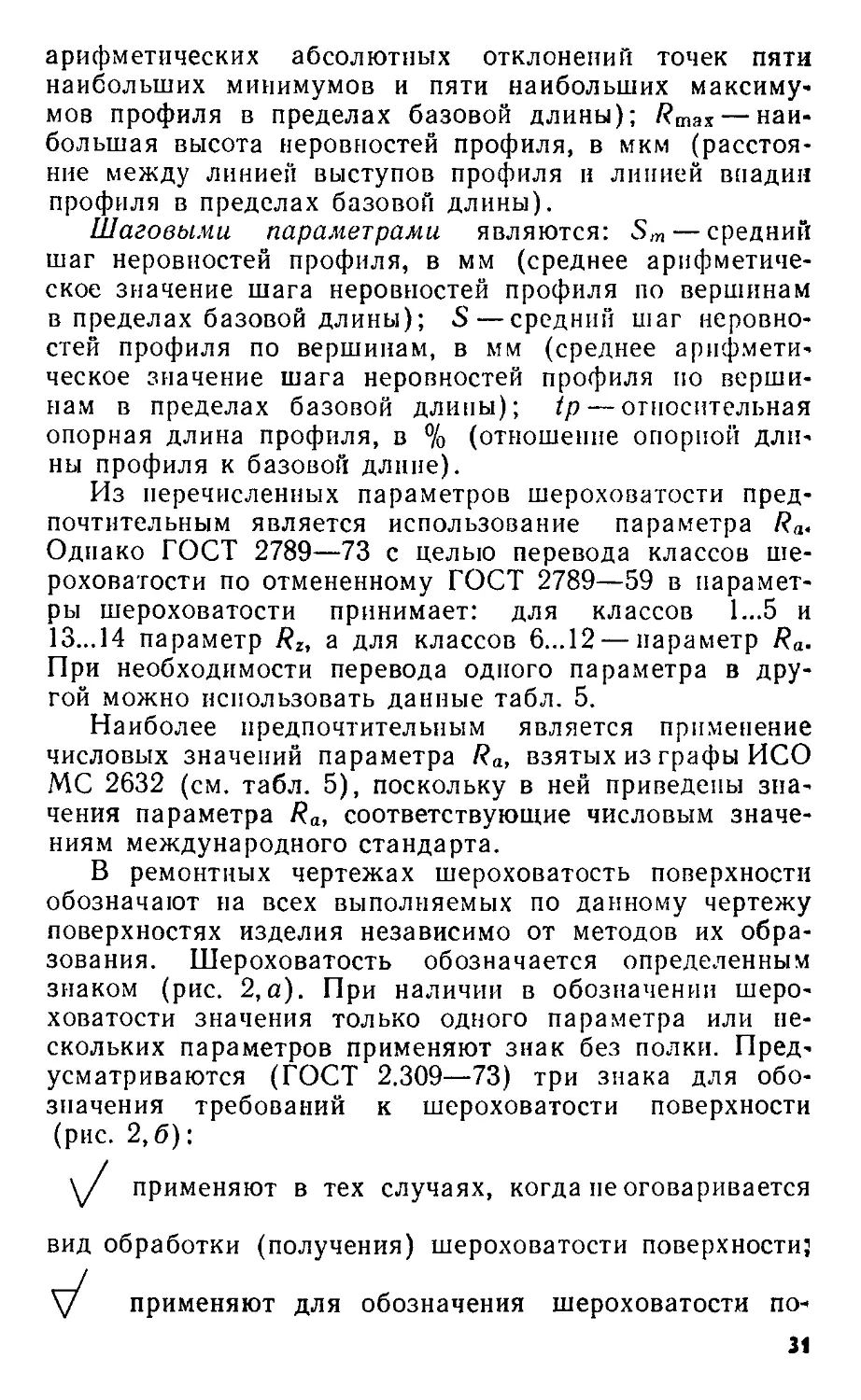

Из перечисленных параметров шероховатости предпочтительным является использование параметра /?я« Однако ГОСТ 2789—73 с целью перевода классов шероховатости по отмененному ГОСТ 2789—59 в параметры шероховатости принимает: для классов 1...5 и 13...14 параметр Rz, а для классов 6...12 — параметр Ra. При необходимости перевода одного параметра в другой можно использовать данные табл. 5.

Наиболее предпочтительным является применение числовых значений параметра Ra, взятых из графы ИСО МС 2632 (см. табл. 5), поскольку в ней приведены значения параметра Ra, соответствующие числовым значениям международного стандарта.

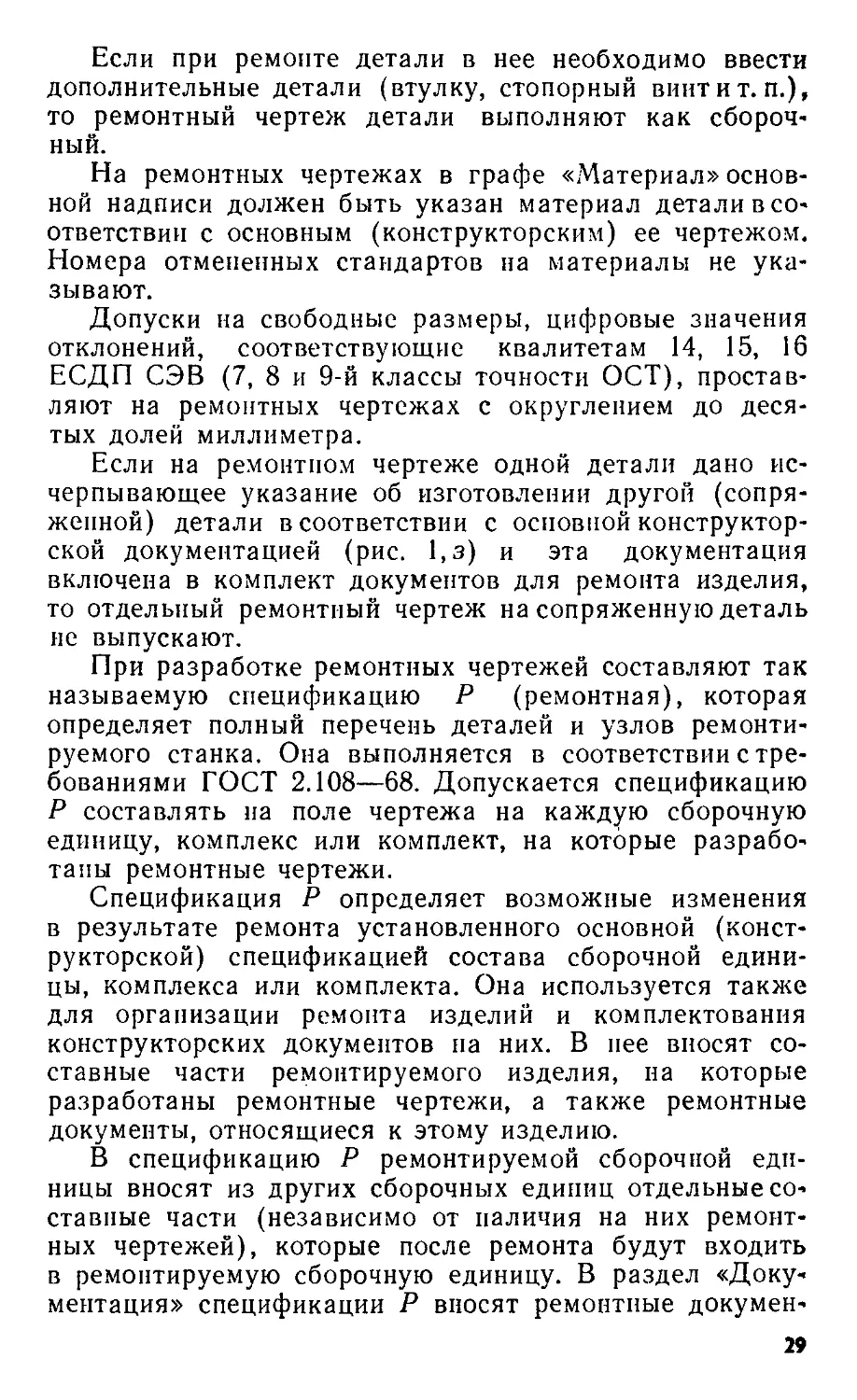

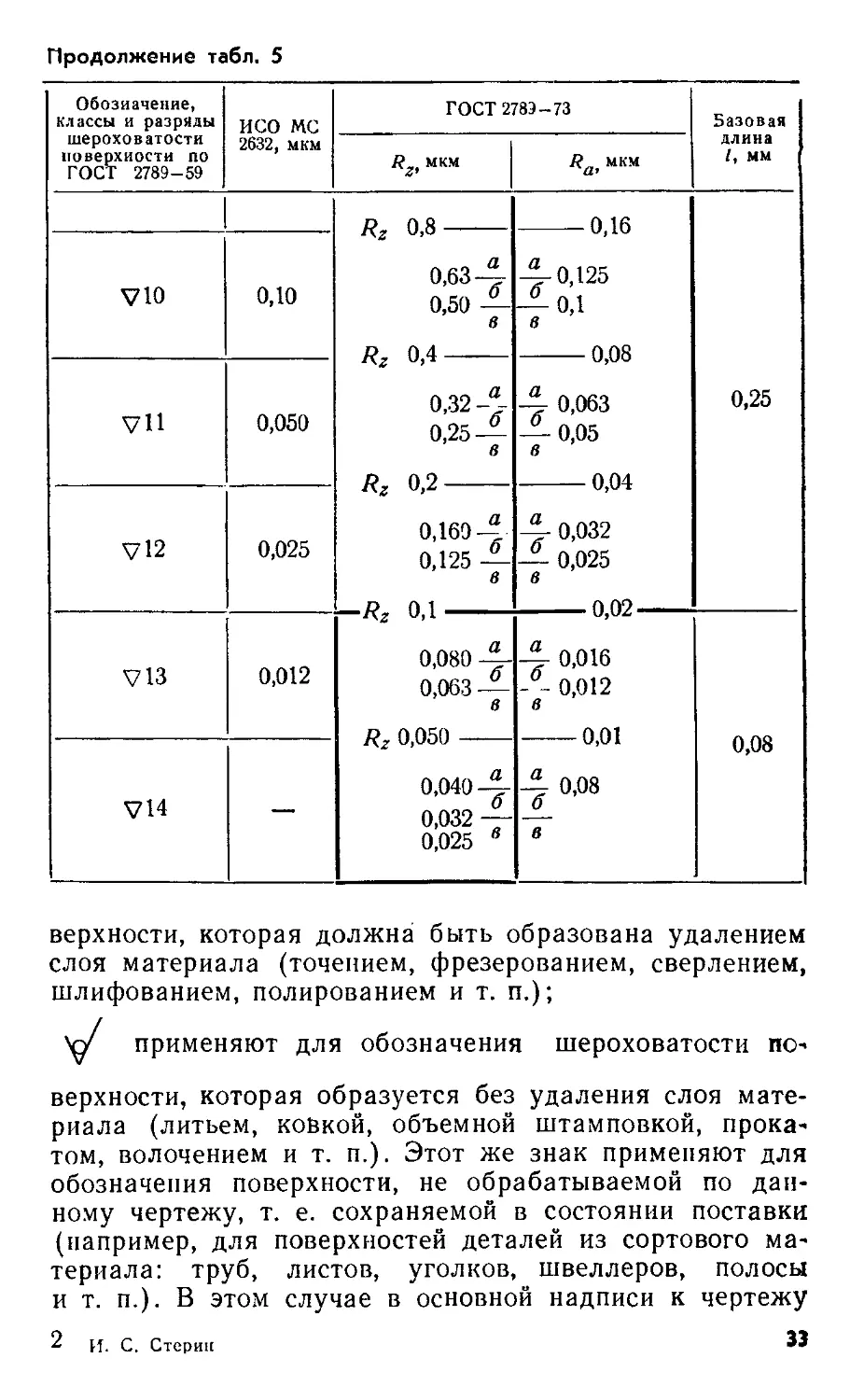

В ремонтных чертежах шероховатость поверхности обозначают на всех выполняемых по данному чертежу поверхностях изделия независимо от методов их образования. Шероховатость обозначается определенным знаком (рис. 2,а). При наличии в обозначении шероховатости значения только одного параметра или нескольких параметров применяют знак без полки. Предусматриваются (ГОСТ 2.309—73) три знака для обозначения требований к шероховатости поверхности (рис. 2,6):

применяют в тех случаях, когда не оговаривается вид обработки (получения) шероховатости поверхности;

применяют для обозначения шероховатости по-

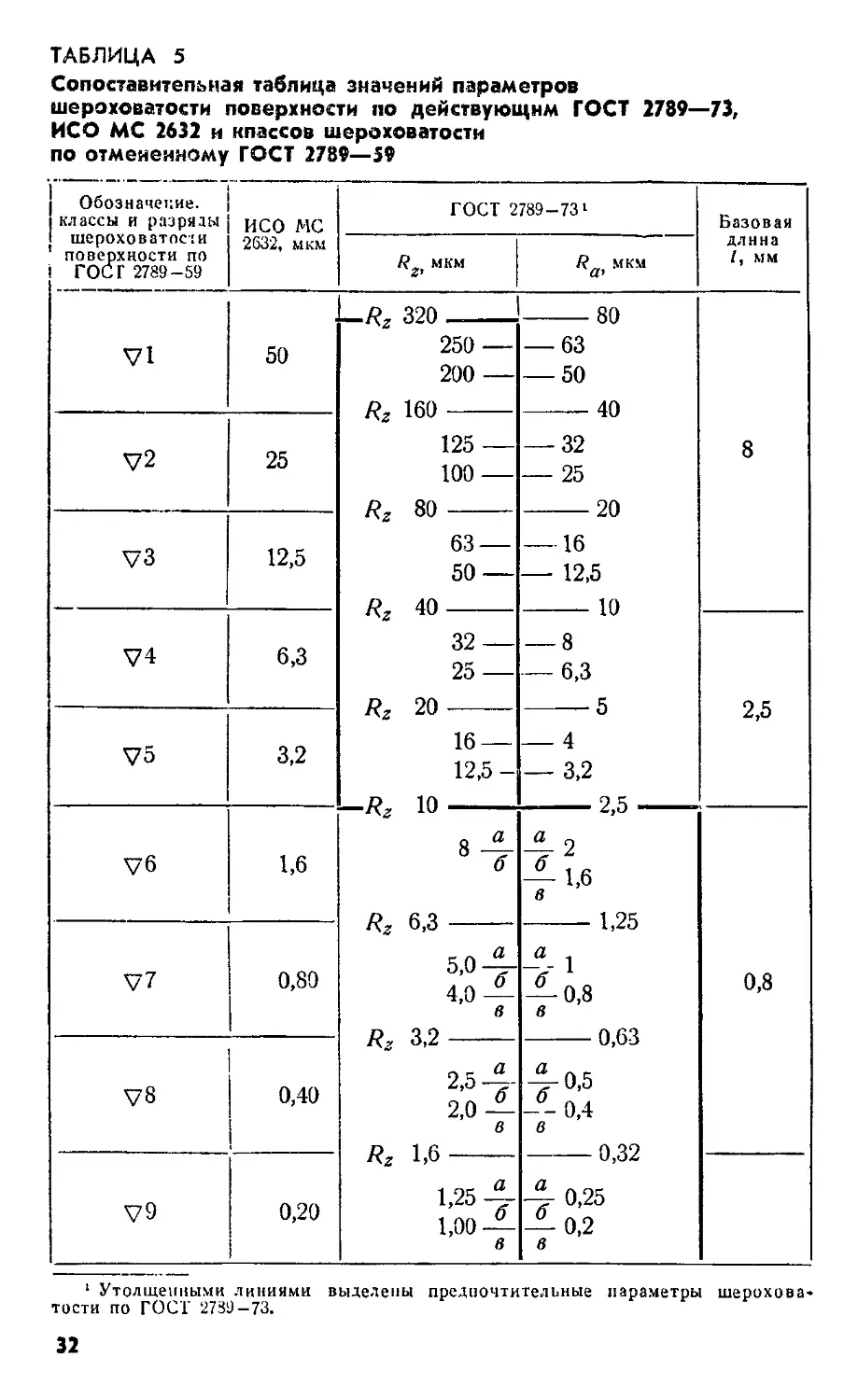

ТАБЛИЦА 5

Сопоставительная таблица значений параметров шероховатости поверхности по действующим ГОСТ 2789—73, ИСО МС 2632 и классов шероховатости по отмененному ГОСТ 2789—59

। Обозначение, классы и разряды шероховатости поверхности по ! ГОСГ 2789-59 ИСО МС 2632, мкм ГОСТ 2789 - 73' Базовая длина Z, мм

R мкм Ra~ мкм

VI 50 -Rz 320 250 — 200 — £> 160 80 — 63 — 50 40 8

V2 25 125 — 100 — /? яо — 32 — 25 90

V3 12,5 63 — 50 — /? 40 16 — 12,5 10

V4 6,3 32 — 25 — — 8 — 6,3 к 2,5

V5 3,2 /\2 16 — 12,5 — D 1П — 4 — 3,2 9 Ч

V6 1,6 1 5 й a н о с оо О\|» 42 —1,6 в 0,8

V7 0,80 r\2 v,o 5,0-^- 4,0 — в Rz 3,2 — 2,5 4- 2,0 — в 1 — 0,8 в 0,63 4-0,5 -- 0,4 в

V8 0,40

V9 0,20 1,25 4- 1,00 — в 4 0,25 4 о,2 в

1 Утолщенными линиями выделены предпочтительные параметры шерохова* тости по ГОСТ 2789-73.

Продолжение табл. 5

Обозначение, классы и разряды шероховатости поверхности по ГОСТ 2789-59 исо мс 2632, мкм ГОСТ 2783-73 Базовая длина Z, мм

Rzt мкм 7?а, мкм

Rz 0,8 0,63-4 0,50 — в D П4 0,16 4-0,125 — 0,1 в 0 08 0,25

V10 0,10

V11 0,050 «3 [*© | « (N Ю СО (N « о О о Г с J Q 4 0,063 — 0,05 в 004

V12 0,025 0,160 4 0,125 — в D П 1 4 0,032 — 0,025 в 0 02

V13 0,012 0,080 4-0,063 — в D Л ПЧП 4 0,016 - - 0,012 в 0 01 0,08

V14 — 0,040 4 0,032 — 0,025 в 4 0,08 О в

верхности, которая должна быть образована удалением слоя материала (точением, фрезерованием, сверлением, шлифованием, полированием и т. п.);

применяют для обозначения шероховатости поверхности, которая образуется без удаления слоя материала (литьем, ковкой, объемной штамповкой, прокатом, волочением и т. п.). Этот же знак применяют для обозначения поверхности, не обрабатываемой по данному чертежу, т. е. сохраняемой в состоянии поставки (например, для поверхностей деталей из сортового материала: труб, листов, уголков, швеллеров, полосы и т. п.). В этом случае в основной надписи к чертежу

2 И. С. Стерип

необходимо давать ссылку на ГОСТ сортамента материала, где указаны требования к шероховатости поверхности.

Согласно ГОСТ 2789—73 числовые значения параметров шероховатости указывают в обозначении шероховатости: для параметра Ra без символа, для параметра Rz и остальных параметров после указания соответствующего символа.

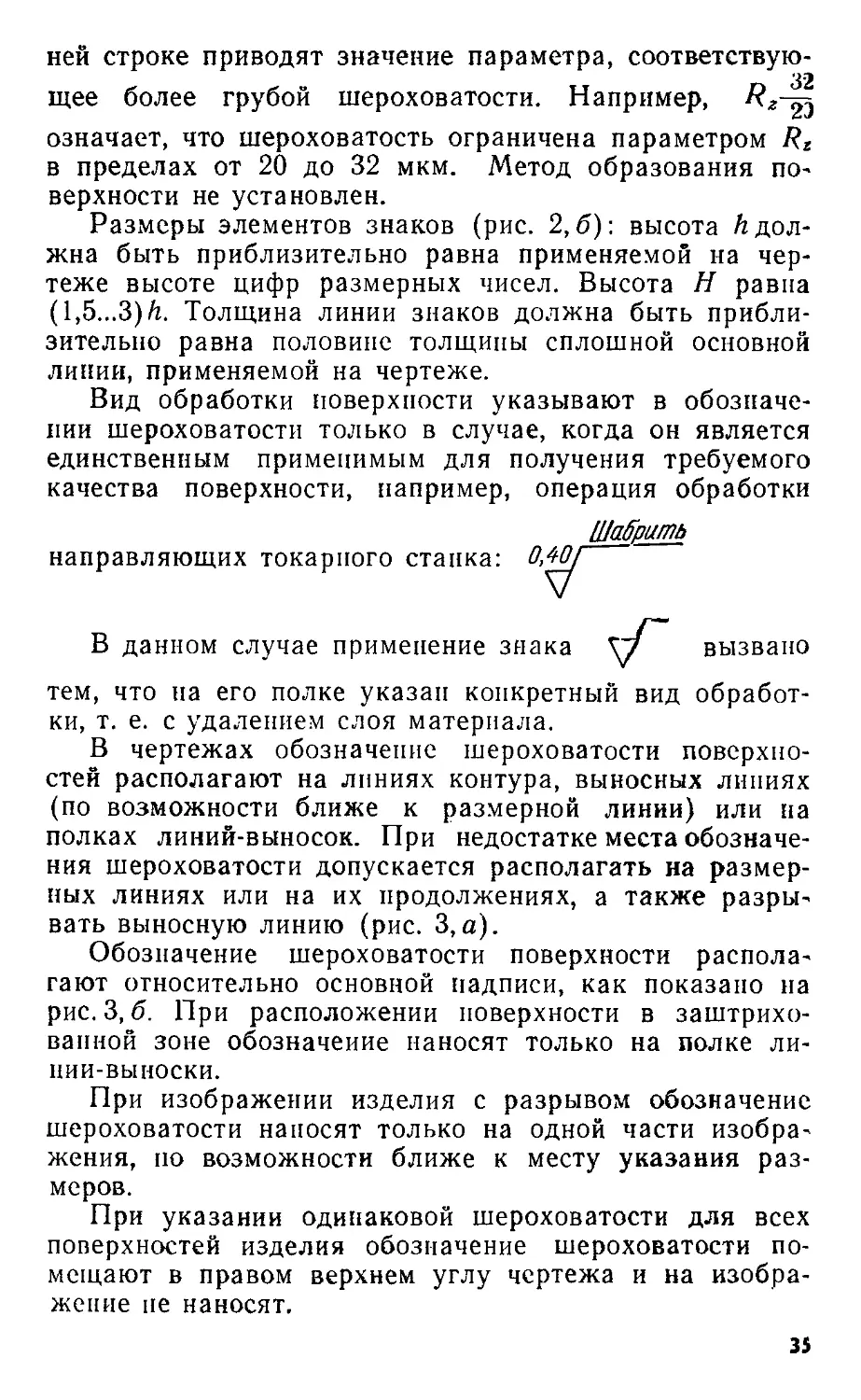

а) Вид обработки поверхности и(или]

Параметр1паранетры)шерохр- l^gue доп^шельные иназ"анйя \Bamocmu по ГОСТ2783-73 ™ 9

\ Знак Г“7--------- Полна знана

БазоВая длина

УслоВное обозначение "направления неровностей.

*>7777777777777777777777

Рис. 2. Структура обозначения шероховатости поверхности.

Рассмотрим ряд примеров:

означает, что шероховатость поверхности ограни-

чивается значением параметра /?а не более 6,3 мкм. Метод образования поверхности не установлен;

бг20/

\1 означает, что

шероховатость поверхности ограни

чивается значением параметра /?2 не более 20 мкм. Метод образования поверхности не установлен.

При указании диапазона значений параметра шероховатости в чертежах приводят пределы значений параметра, размещая их в две строки. При этом в верх

ней строке приводят значение параметра, соответствующее более грубой шероховатости. Например, означает, что шероховатость ограничена параметром Rt в пределах от 20 до 32 мкм. Метод образования поверхности не установлен.

Размеры элементов знаков (рис. 2,6): высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота Н равна (1,5...3)й. Толщина линии знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже.

Вид обработки поверхности указывают в обозначении шероховатости только в случае, когда он является единственным применимым для получения требуемого качества поверхности, например, операция обработки

Шабрить направляющих токарного станка: 0,40}

В данном случае применение знака вызвано

тем, что на его полке указан конкретный вид обработки, т. е. с удалением слоя материала.

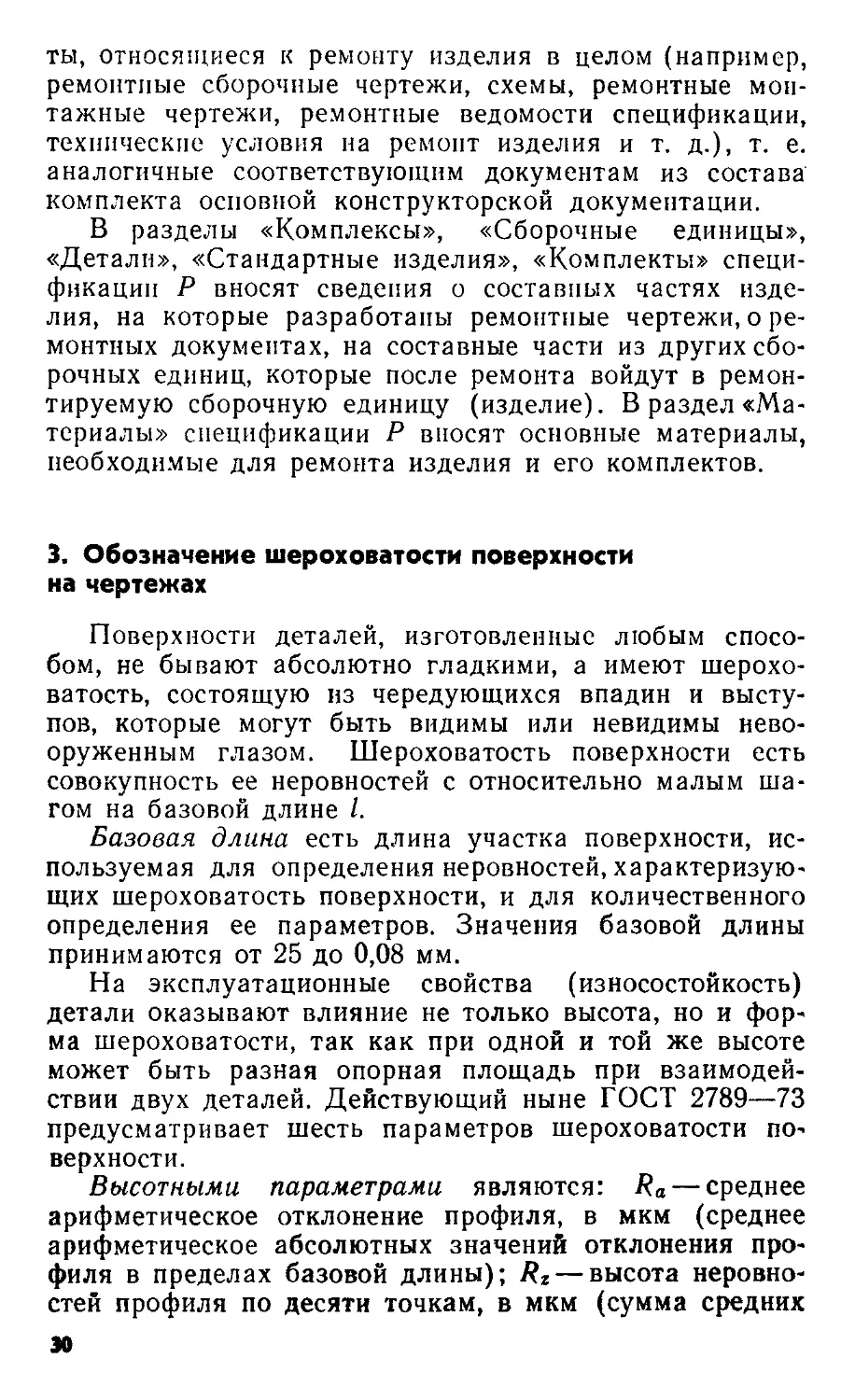

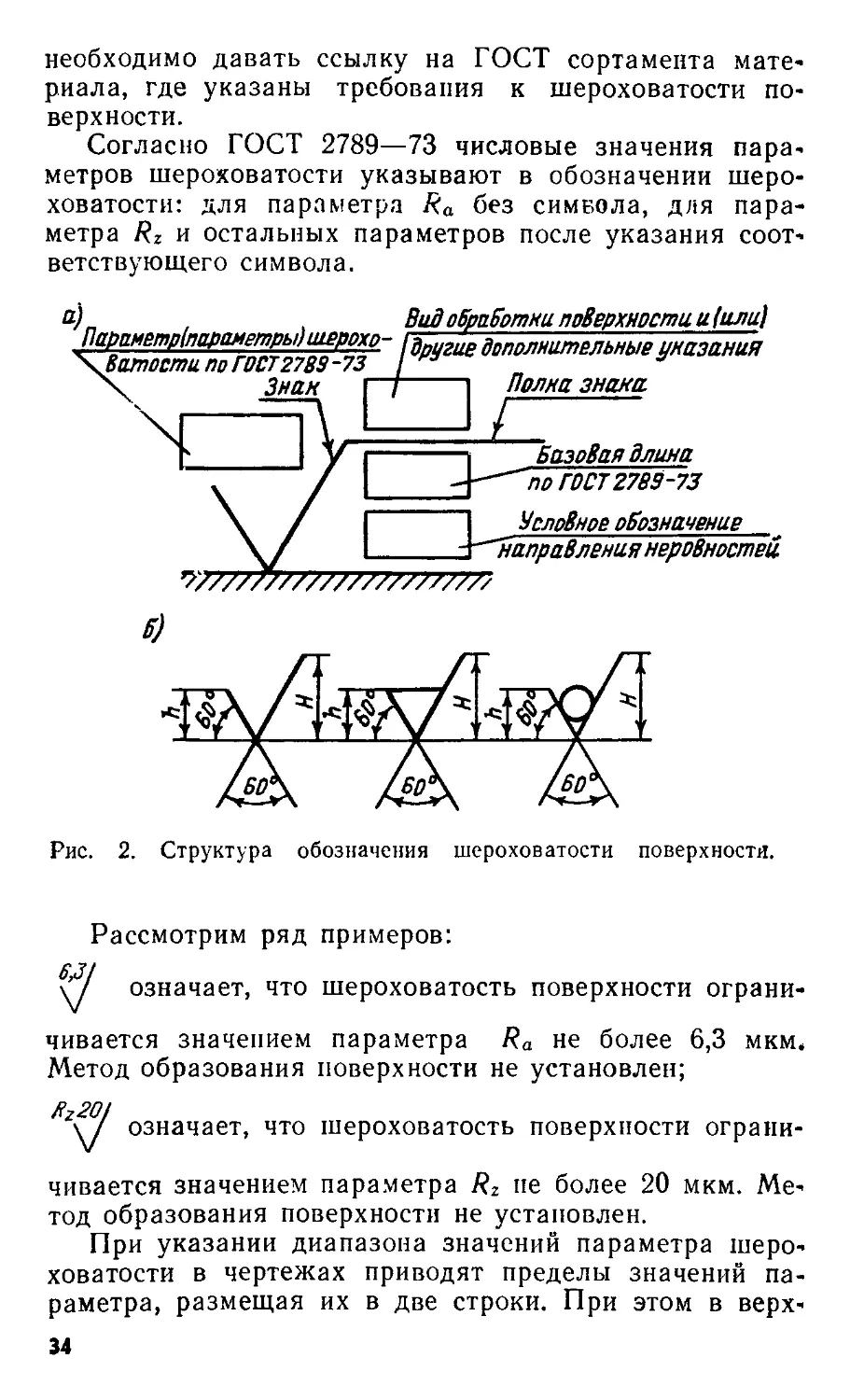

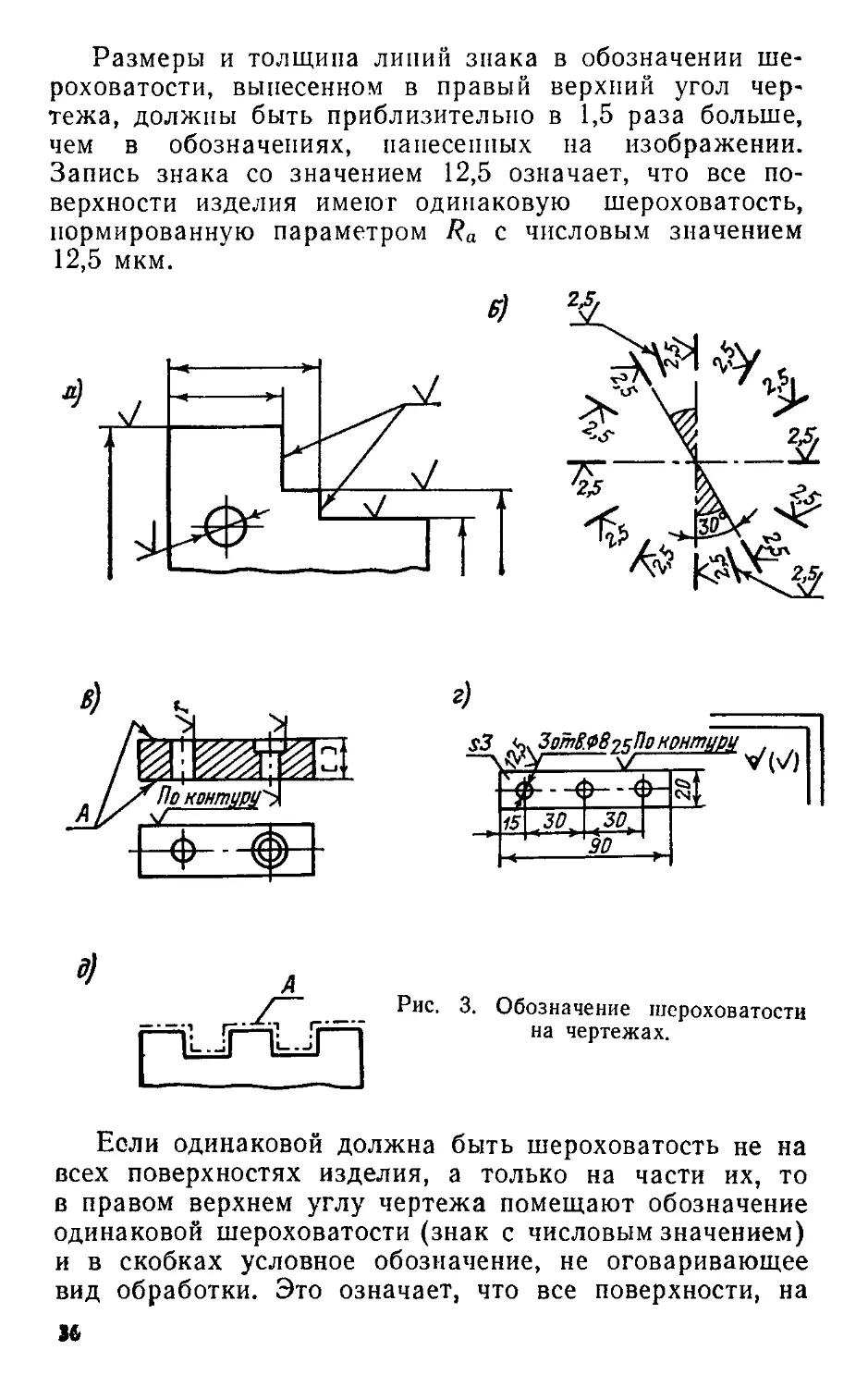

В чертежах обозначение шероховатости поверхностей располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий-выносок. При недостатке места обозначения шероховатости допускается располагать на размерных линиях или на их продолжениях, а также разрывать выносную линию (рис. 3,а).

Обозначение шероховатости поверхности располагают относительно основной надписи, как показано на рис. 3, б. При расположении поверхности в заштрихованной зоне обозначение наносят только на полке линии-выноски.

При изображении изделия с разрывом обозначение шероховатости наносят только на одной части изображения, по возможности ближе к месту указания размеров.

При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа и на изображение не наносят.

Размеры и толщина линий знака в обозначении шероховатости, вынесенном в правый верхний угол чертежа, должны быть приблизительно в 1,5 раза больше, чем в обозначениях, нанесенных на изображении. Запись знака со значением 12,5 означает, что все поверхности изделия имеют одинаковую шероховатость, нормированную параметром Ra с числовым значением 12,5 мкм.

s3

15 .30.

t3Ds

10

Ж

Рис. 3. Обозначение шероховатости на чертежах.

Если одинаковой должна быть шероховатость не на всех поверхностях изделия, а только на части их, то в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости (знак с числовым значением) и в скобках условное обозначение, не оговаривающее вид обработки. Это означает, что все поверхности, на 36

изображении которых обозначения шероховатости или специальный знак не нанесены, должны иметь шероховатость, указанную перед скобкой. Размеры знака,взятого в скобки, должны быть одинаковы с размерами знаков, нанесенных на изображении.

Когда часть поверхностей не обрабатывается поданному чертежу, то в правом верхнем углу чертежа помещают знаки, как показано на рис. 3, г. Размеры и толщина линий знака перед скобкой должны быть приблизительно в 1,5 раза больше, чем знаков, нанесенных иа изображении.

Если иа поверхностях изделия шероховатость не указывают, то обозначение шероховатости или специального знака в правый верхний угол чертежа ие выносят (например, если изделие изготовлено из сортового проката—листа). На чертеже (рис. 3, в) указан размер толщины изделия в скобках, т. е. окончательный размер, который будет получен в процессе дальнейшей обработки, это значит, что шероховатость поверхностей А не может быть пронормирована но данному чертежу.

Шероховатость поверхностей повторяющихся элементов изделия (отверстий, пазов, зубьев и т. п.), количество которых указано на чертеже, а также обозначение шероховатости одной и той же поверхности наносят один раз, независимо от числа изображений.

Если шероховатость поверхностей должна быть одинаковой по всему контуру изделия, то на полке соответствующего знака делают запись: «По контуру» (рис. 3,а). Если же контур поверхностей плавный, то надпись «По контуру» не наносят.

При сложной конфигурации контура поверхности его ограничивают утолщенной штрихпунктирной линией на расстоянии 0,8—1 мм, обозначают буквой А (см. иа рис. 3, д') и в технических требованиях записывают обозначение одинаковой шероховатости.

4. Понятие о единой системе допусков и посадок Совета Экономической Взаимопомощи (ЕСДП СЭВ)

Постановлением Государственного комитета стандартов Совета Министров СССР от 16 марта 1976 г. введены в действие в качестве государственных стандартов СССР два стандарта Совета Экономической

Взаимопомощи — СТ СЭВ 145—75 «Единая система допусков и посадок СЭВ. Общие положения, ряды допусков и основных отклонений» и СТ СЭВ 144—75 «Единая система допусков и посадок СЭВ. Поля допусков и рекомендуемые посадки».

Это мероприятие международного значения проведено в целях дальнейшего углубления и совершенствования сотрудничества и развития социалистической экономической интеграции стран —членов СЭВ.

Новые стандарты внедряются постепенно с 1 января 1977 г. по 1 января 1980 г. Старые стандарты (система ОСТ) сохраняют силу закона для изделий, спроектированных до перехода на ЕСДП СЭВ.

Новый стандарт ЕСДП СЭВ отличается от системы ОСТ принципами построения, числовыми значениями предельных отклонений и условными обозначениями допусков и посадок. Система допусков и посадок этой системы для всех размеров до 3150 мм содержит 19 рядов точностей (вместо классов), которые называются квалитетами и обозначаются JT с добавлением номера: JT01; JTO; JT1; JT2; JT3 и т. д. до JT17. Первые ква-литеты с JT01 по JT5 самые точные (нулевые), они соответствуют нулевым классам (02—03 и т. д.) системы ОСТ.

По стандарту ЕСДП СЭВ поля допусков для отверстий и валов обозначаются буквами латинского алфавита: для отверстий прописными буквами (А, В, С, D, ] и т. д.) и для валов строчными буквами (a, b, с, d, j и т. д.). Ряд полей допусков обозначаются двумя буквами, а буквы О, W, Q, L не используются.

Все возможные размеры до 3150 мм разбиты па интервалы, которые образуют три группы размеров: до 1 мм, от 1 до 500 мм и свыше 500 до 3150 мм. В каждой группе размеров предусмотрены различные ряды полей допусков и рекомендуемые посадки, из которых предпочтительными являются посадки в системе отверстия.

Для уменьшения количества типоразмеров технологической оснастки, используемой на производстве, стандартами установлены поля допусков для предпочтительного применения, которые будут служить основой для организации специализированных заводов по массовому выпуску различных видов инструментов, калибров, оправок и др. Для размеров от 1 до 500 мм, как 38

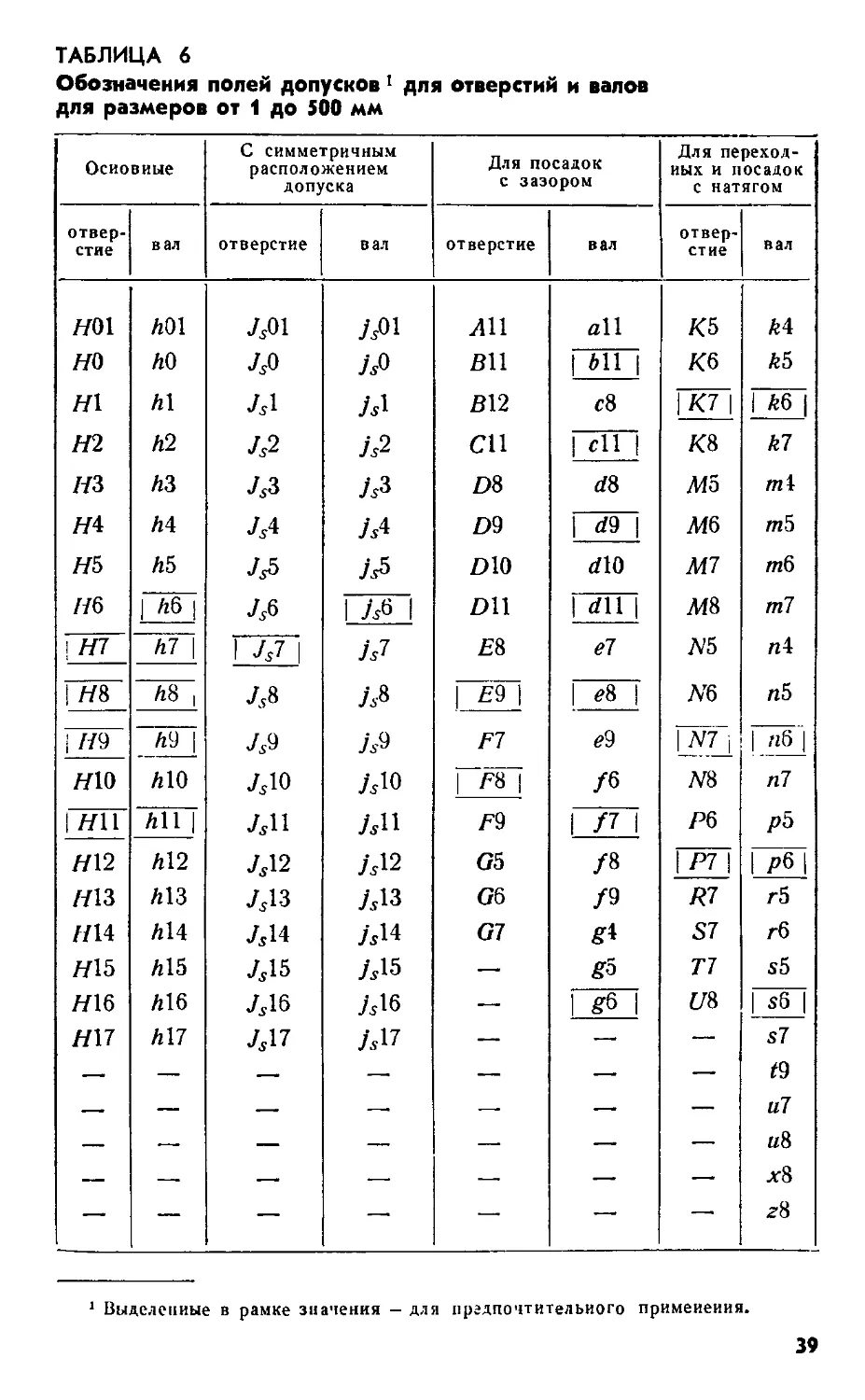

Обозначения полей допусков 1 для отверстий и валов для размеров от 1 до 500 мм

Основные С симметричным расположением допуска Для посадок с зазором Для переходных и посадок с натягом

отверстие вал отверстие вал отверстие вал отверстие вал

//01 но т Н2 но //4 //5 но I Н1 I но | но то 1 //11 //12 //13 //14 //15 //16 //17 А01 Л0 Л1 Л2 ЛЗ Л4 Л5 1 /г6 1 hl I hO । hO | ЛЮ Л11 1 Л12 Л13 Л14 Л15 Л16 Л17 Л01 Jso Jso Js4 Js5 Js0 1 47 | 48 49 410 411 412 413 414 415 416 417 401 40 41 42 43 44 Js5 1 JsO 1 47 48 49 4Ю 411 412 413 414 415 416 417 ли £11 £12 СИ D0 D9 D10 Dll £8 I £9 I £7 1 C8 | £9 G5 G6 G7 all 1 Ml | c8 1 сП 1 dO 1 dO 1 dlO 1 dll 1 el 1 eO | eO /6 1 fl 1 /8 f0 £4 _g5 1 g6 | К5 ко |КГ| ко МО МО Ml МО NO N0 \_Ni_i NO Р0 \Р1\ R7 S7 Т1 ио Л4 Л5 1 Л6 | Л7 ml тО тО ml nl пО 1 «6 | п! £5 1 £б| г5 г0 s5 1 зб | S1 to и! иО х8 гО

1 Выделенные в рамке значения — для предпочтительного применения.

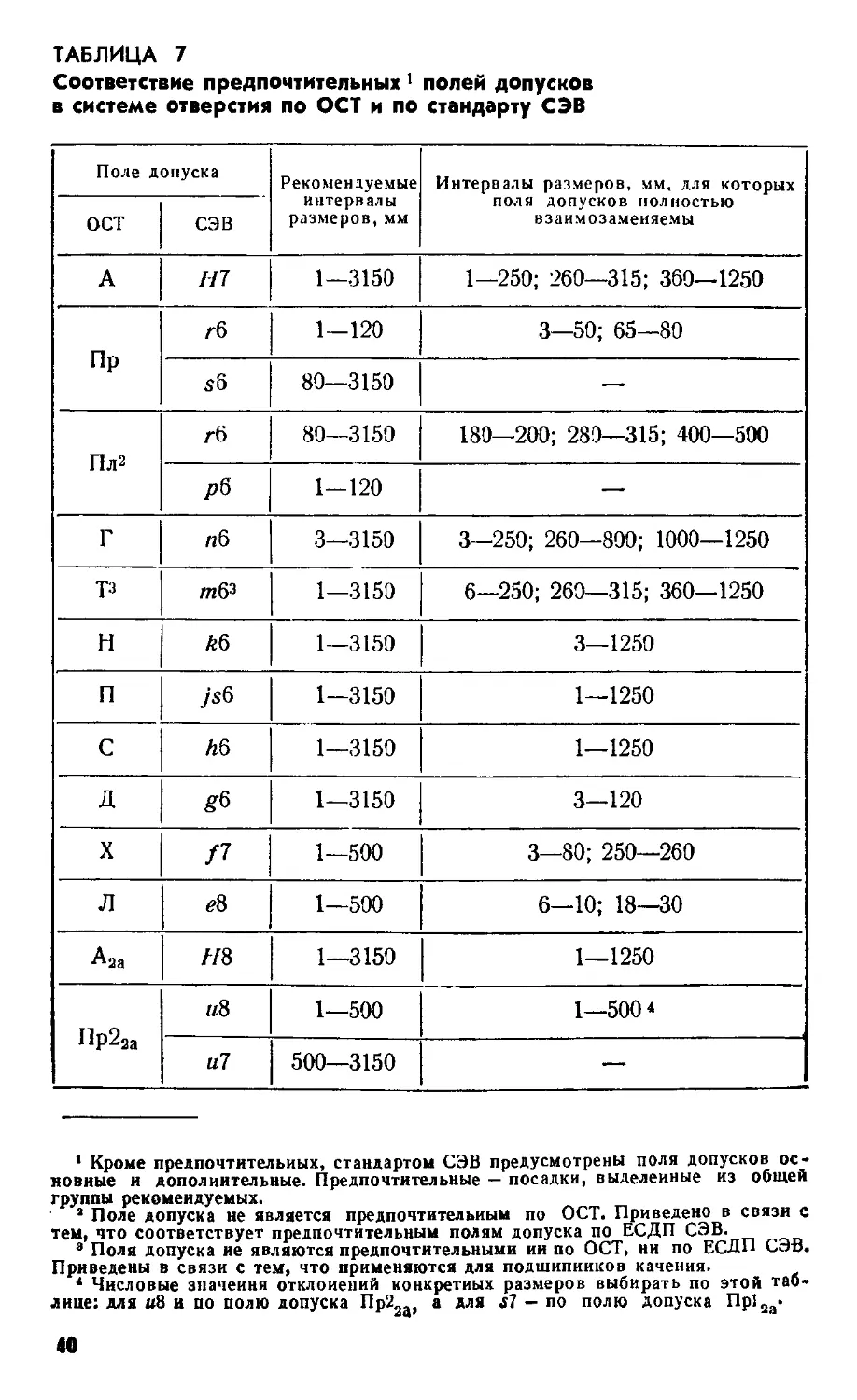

Соответствие предпочтительных 1 полей допусков в системе отверстия по ОСТ и по стандарту СЭВ

Поле допуска Рекомендуемые интервалы размеров, мм Интервалы размеров, мм, для которых поля допусков полностью взаимозаменяемы

ост СЭВ

А III 1—3150 1—250; 260—315; 360—1250

Пр гб 1-120 3—50; 65—80

s6 80—3150 —

Пл1 2 гб 80—3150 180—200; 280—315; 400—500

рб 1—120 —

Г пб 3—3150 3—250; 260—800; 1000—1250

р /пб3 1—3150 6—250; 260—315; 360—1250

н Л6 1—3150 3—1250

п ys6 1—3150 1—1250

с Л6 1—3150 1—1250

д 1—3150 3—120

X /7 1—500 3—80; 250—260

л е8 1—500 6—10; 18—30

А аа из 1—3150 1—1250

Пр22а и8 1—500 1—5004

и! 500—3150 —

1 Кроме предпочтительных, стандартом СЭВ предусмотрены поля допусков основные и дополнительные. Предпочтительные — посадки, выделенные из общей группы рекомендуемых.

2 Поле допуска не является предпочтительным по ОСТ. Приведено в связи с тем, что соответствует предпочтительным полям допуска по ЕСДП СЭВ.

8 Поля допуска не являются предпочтительными ни по ОСТ, ни по ЕСДП СЭВ. Приведены в связи с тем, что применяются для подшипников качения.

4 Числовые значения отклонений конкретных размеров выбирать по этой таблице: для «8 и по полю допуска Пр22а> а для s7 - по полю допуска Пр12а»

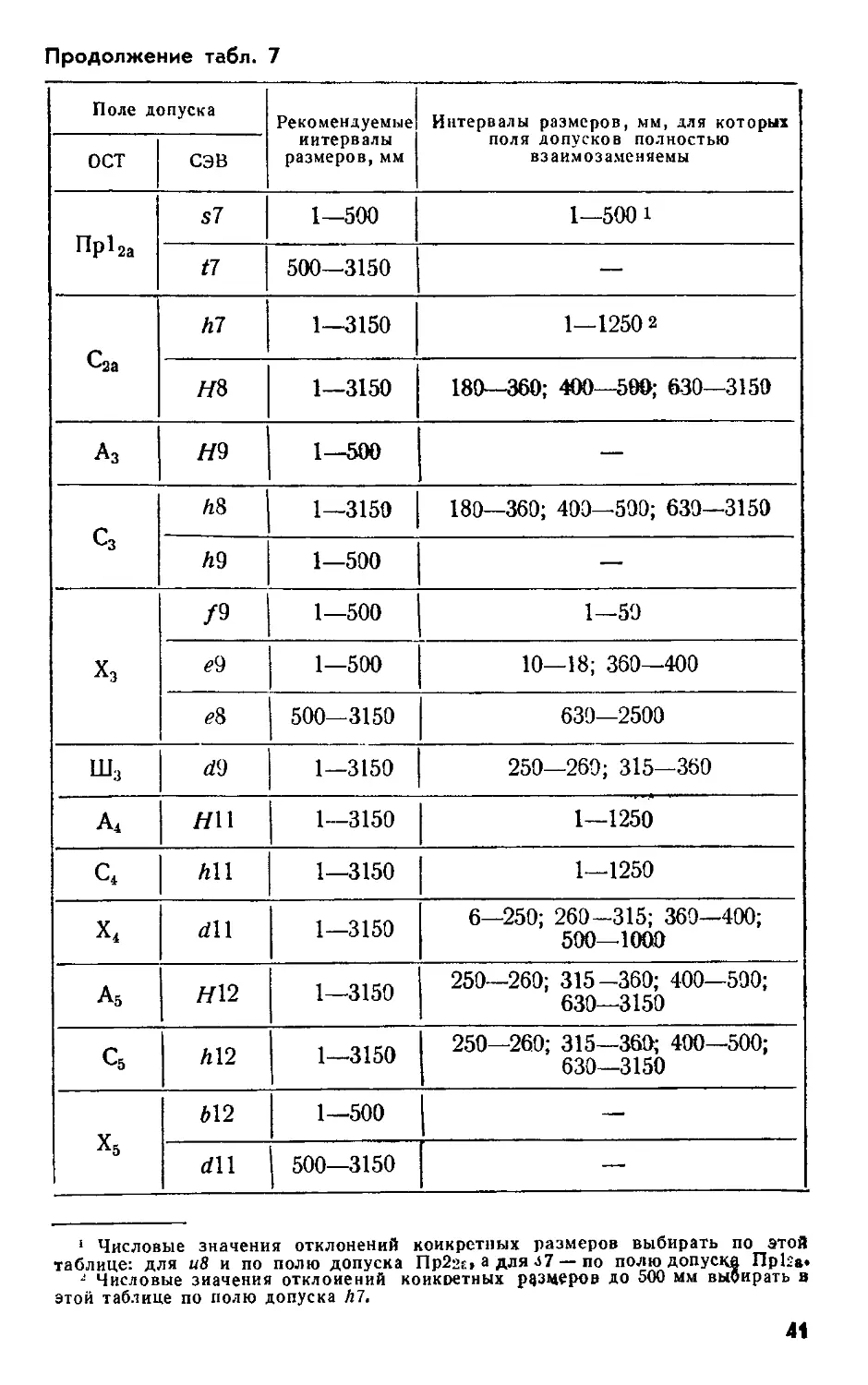

Продолжение табл. 7

Поле допуска Рекомендуемые интервалы размеров, мм Интервалы размеров, мм, для которых поля допусков полностью взаимозаменяемы

ост СЭВ

Пр12а S1 1—500 1—5001

tl 500—3150 —

сза Л7 1—3150 1—1250 2

/78 1—3150 180—360; 400—500; 630—3150

Аз //9 1—500 —

С3 Л8 1—3150 180—360; 400—500; 630—3150

Л9 1—500 —

Х3 /9 1—500 1—59

е9 1—500 10—18; 360—400

е8 500—3150 639—2500

Ш3 Л9 1—3150 250—269; 315—360

а4 //11 1—3150 1—1250

с4 ЛИ 1—3150 1—1250

х4 ЛИ 1—3150 6—250; 260-315; 360—400; 500—1000

Аз //12 1—3150 250—260; 315-360; 400—590; 630—3150

с5 Л12 1—3150 250—260; 315—360; 400—500; 630—3150

Х5 Л12 1—500 —

ЛИ 500—3150 —

1 Числовые значения отклонений конкретных размеров выбирать по этой таблице: для и8 и по полю допуска Пр22е» а для ь7 — по полю допуска Пр12а*

“ Числовые значения отклонений конкретных размеров до 500 мм выбирать в этой таблице по полю допуска Л7.

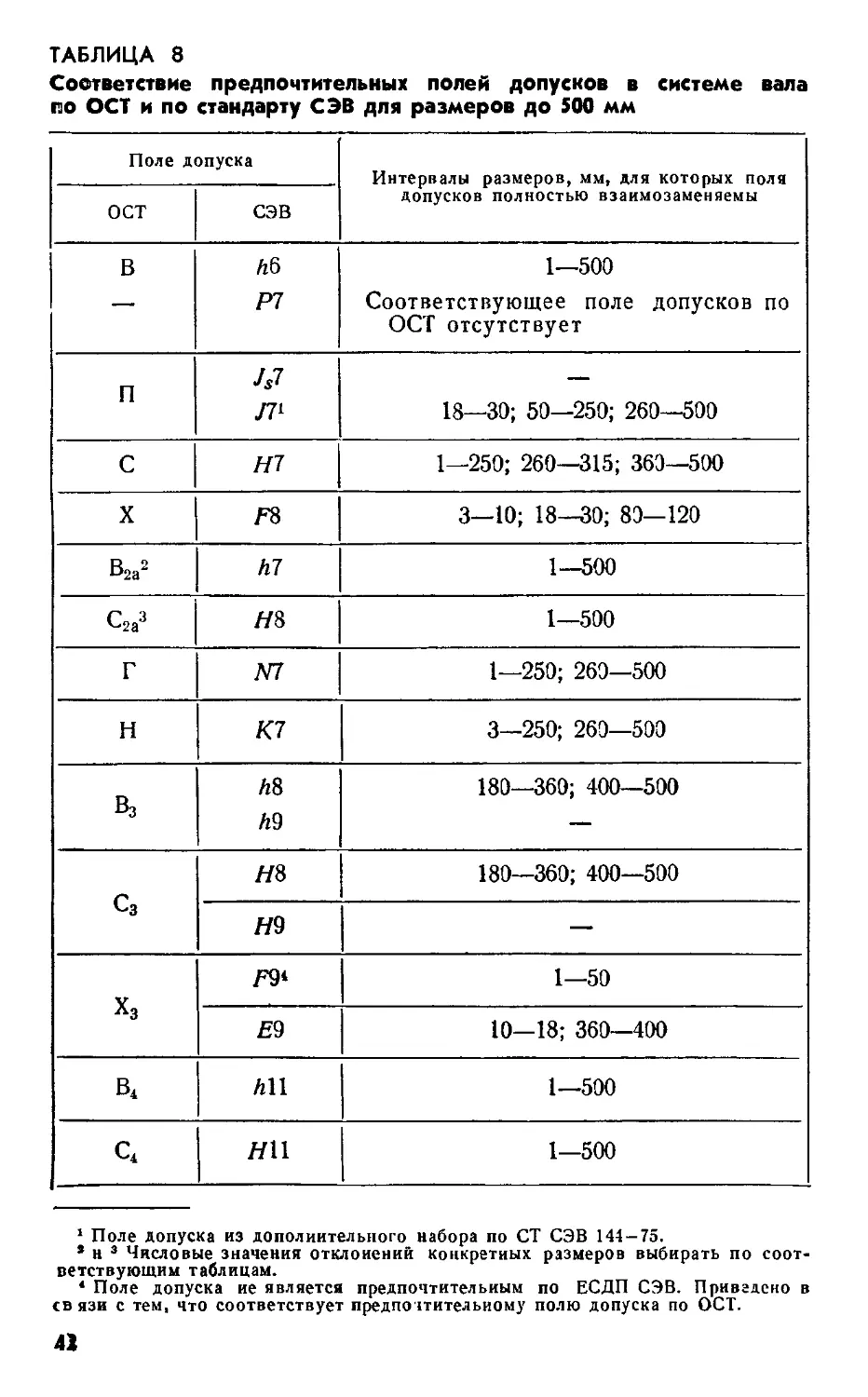

Соответствие предпочтительных полей допусков в системе вала по ОСТ и по стандарту СЭВ для размеров до 500 мм

Поле допуска Интервалы размеров, мм, для которых поля допусков полностью взаимозаменяемы

ост СЭВ

в Лб Р7 1—500 Соответствующее поле допусков по ОСТ отсутствует

п JS1 Л1 18—30; 50—250; 260—500

С Н1 1—250; 260—315; 360—500

X F® З—Ю; 18—30; 80—120

В2а1 2 hl 1—500

С2а3 4 1—500

Г N7 1—250; 260—500

н К1 3—250; 260—500

В3 h8 Ю 180—360; 400—500

Сз Н8 180—360; 400—500

Н9 —

Хз 1—50

£9 10—18; 360—400

в4 ЛИ 1—500

с4 ЯП 1—500

1 Поле допуска из дополнительного набора по СТ СЭВ 144-75.

9 н 3 Числовые значения отклонений конкретных размеров выбирать по соот-

ветствующим таблицам.

4 Поле допуска ие является предпочтительным по ЕСДП СЭВ. Приведено в связи с тем, что соответствует предпочтительному полю допуска по ОСТ.

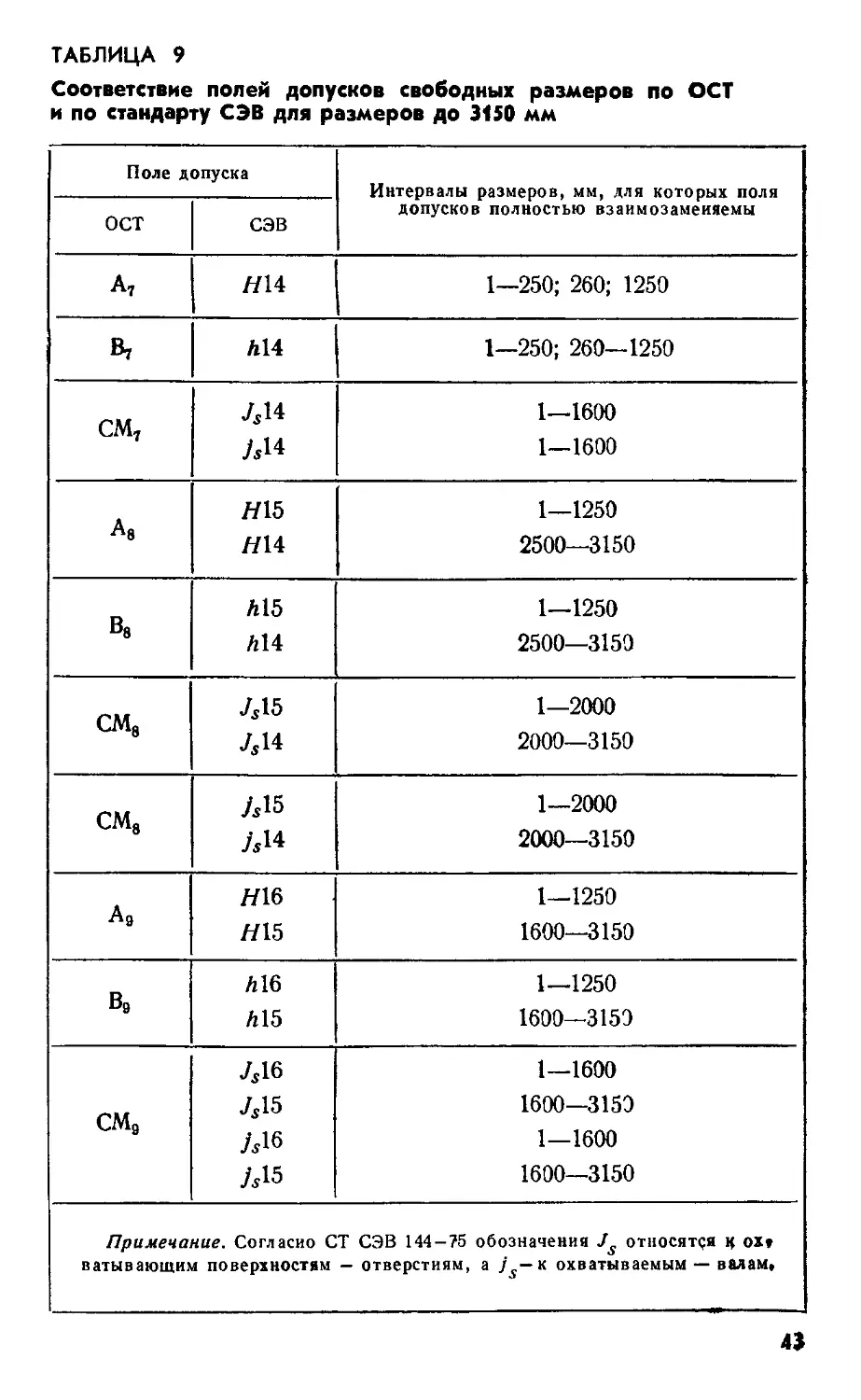

Соответствие полей допусков свободных размеров по ОСТ и по стандарту СЭВ для размеров до 3150 мм

Поле допуска Интервалы размеров, мм, для которых поля допусков полностью взаимозаменяемы

ост СЭВ

А7 //14 1—250; 260; 1250

в, Л14 1—250; 260—1250

см7 414 АН 1—1600 1—1600

а8 //15 //14 1—1250 2500—3150

в8 Л15 Л14 1—1250 2500—3150

см8 415 414 1—2000 2000—3150

см8 415 414 1—2000 2000—3150

Ад //16 //15 1—1250 1600—3150

Вд Л16 Л15 1—1250 1600—3150

СМд 416 415 416 415 1—1600 1600—3150 1—1600 1600—3150

Примечание. Согласно СТ СЭВ 144-75 обозначения Js относятся к ох» ватывающим поверхностям — отверстиям, a JS~K охватываемым — валам»

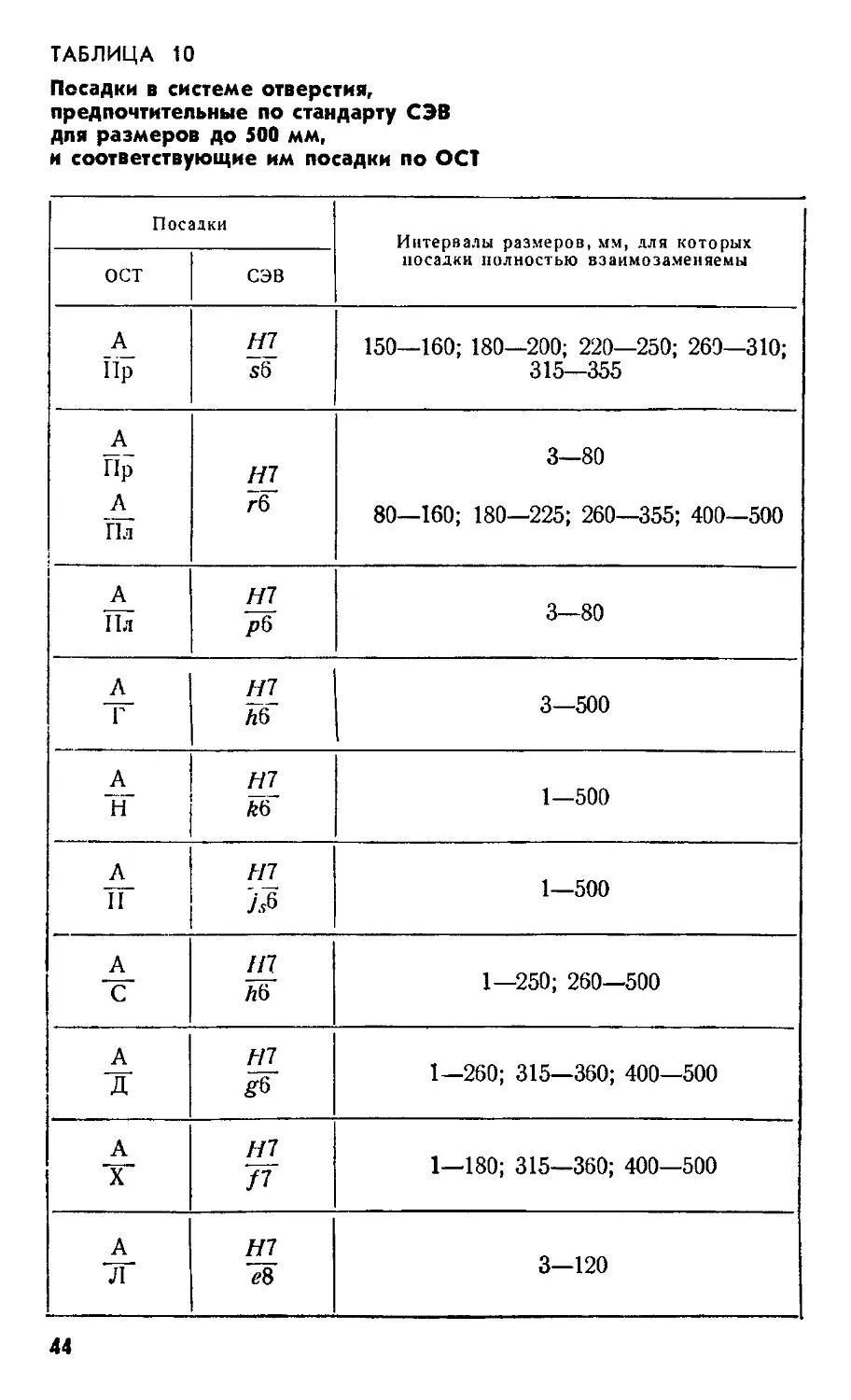

Посадки в системе отверстия, предпочтительные по стандарту СЭВ для размеров до 500 мм, и соответствующие им посадки по ОСТ

Посадки Интервалы размеров, мм, для которых посадки полностью взаимозаменяемы

ОСТ СЭВ

А Пр Н1 s6 150—160; 180—200; 220—250; 260—310; 315—355

А Пр А Пл Н7 г& 3—80 80—160; 180—225; 260—355; 400—500

А Пл Н7 Рб 3—80

А Г Н7 Л6 3—500

А Н й/7 *6 1—500

А II Н1 АД 1—500

А С 117 йб 1—250; 260—500

А Д Н7 1—260; 315—360; 400—500

А X Н7 /7 1—180; 315—360; 400—500

А Л Н7 е8 3—120

Продолжение табл. 10

Посадки Интервалы размеров, мм, для которых посадки полностью взаимозаменяемы

ост СЭВ

Аза Л /78 е8 6—120; 315—360; 400—500

•Аза Сад Н8 Л7 1—500

Аз Сз /78 Л8 180—360; 400—500

Аз Ш3 /78 d9 250—260; 315—360; 400—500

Аз Ш3 Н9 d9 1—250; 270—360; 400—500

а4 С4 /711 ЛИ 1—500

* 1- /711 dll 1—250; 260—315; 360—400

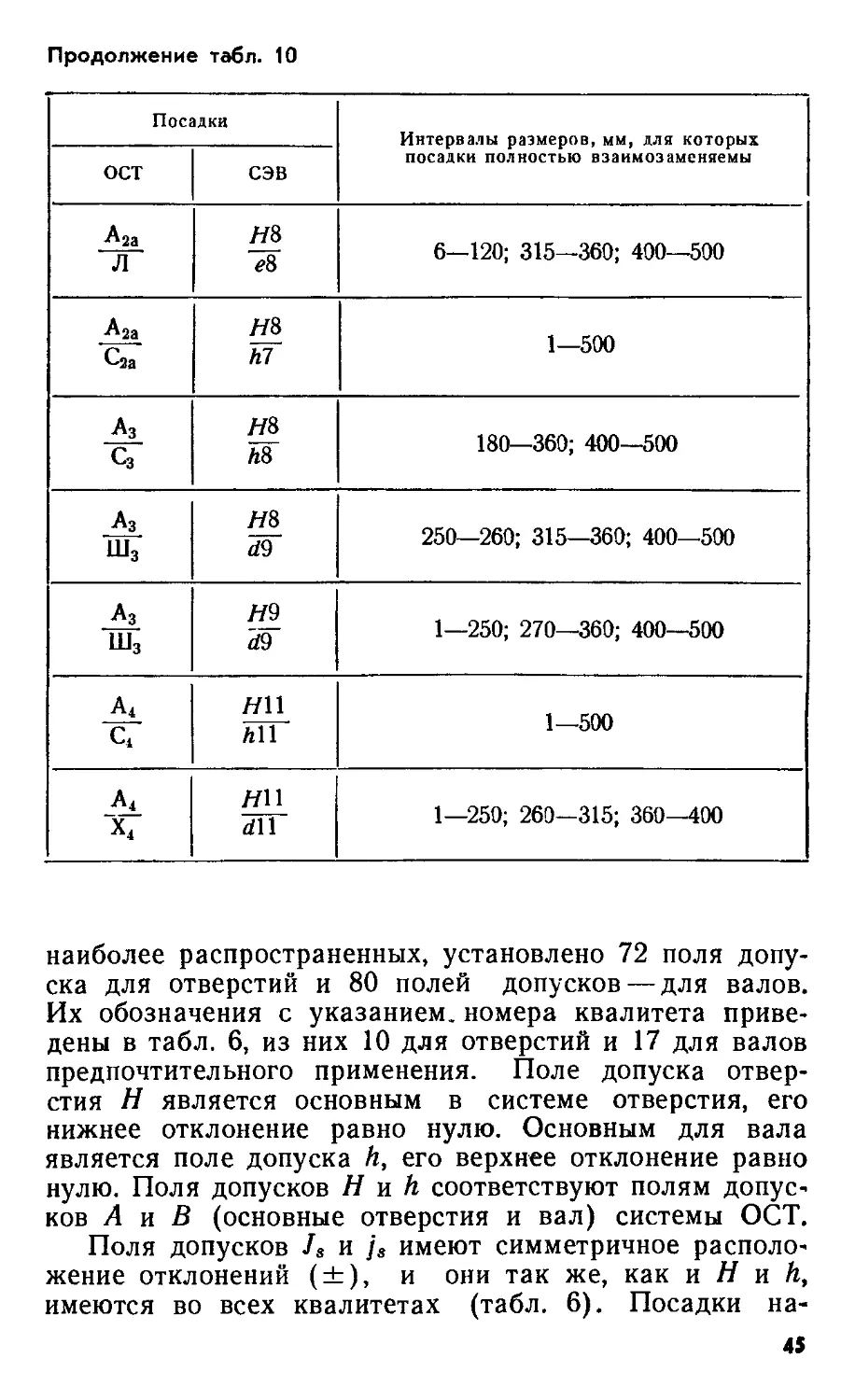

наиболее распространенных, установлено 72 поля допуска для отверстий и 80 полей допусков — для валов. Их обозначения с указанием, номера квалитета приведены в табл. 6, из них 10 для отверстий и 17 для валов предпочтительного применения. Поле допуска отверстия Н является основным в системе отверстия, его нижнее отклонение равно нулю. Основным для вала является поле допуска h, его верхнее отклонение равно нулю. Поля допусков И uh соответствуют полям допусков А и В (основные отверстия и вал) системы ОСТ.

Поля допусков Л и js имеют симметричное расположение отклонений (±), и они так же, как и Н и h, имеются во всех квалитетах (табл. 6). Посадки на

именовании не имеют и делятся на три группы: с натягом (прессовые), с зазором (подвижные) и переходные.

Примеры условных обозначений допусков и посадок

на чертежах: —посадка с зазором в системе

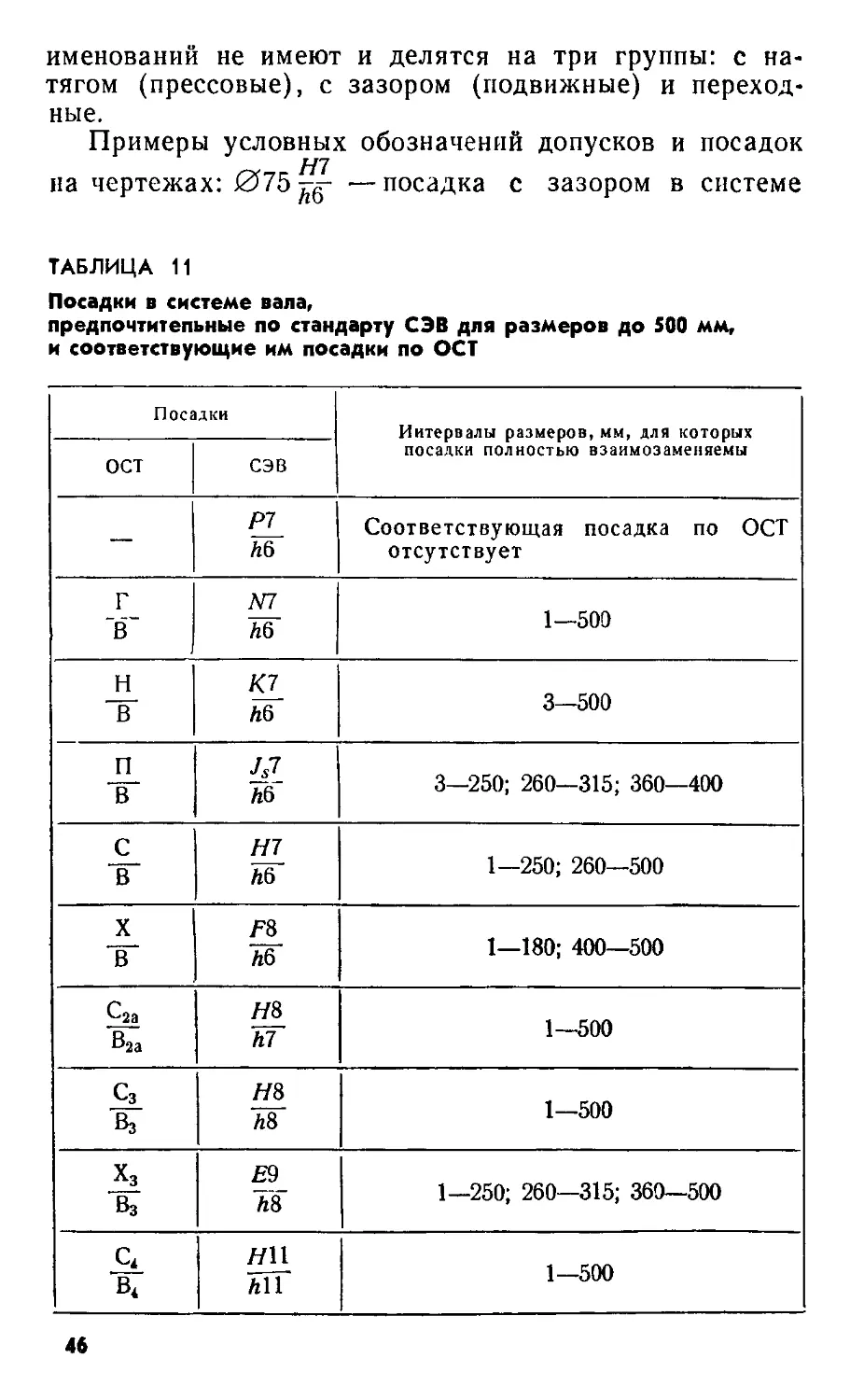

ТАБЛИЦА 11

Посадки в системе вала, предпочтительные по стандарту СЭВ для размеров до 500 мм, и соответствующие им посадки по ОСТ

Посадки Интервалы размеров, мм, для которых посадки полностью взаимозаменяемы

ост СЭВ

— Р7 Л6 Соответствующая посадка по ОСТ отсутствует

г в" N7 Л6 1—500

н в К7 Л6 3—500

п в Л7 Л6 3—250; 260—315; 360—400

с в Н7 Л6 1—250; 260—500

X в Г8 Лб 1—180; 400—500

Саа Ваа Н8 h7 1—500

С3 Вз Н& h8 1—500

Х3 Вз Е9 h8 1—250; 260—315; 360—500

с4 в4 mi ЛИ 1—500

отверстия: отверстие 075 Н7—7-го квалитета, а вал 075/гб—6-го квалитета; 0 75 —посадка с зазором в системе вала: вал 075А8 и отверстие 075£9. Эти по-садки соответствуют посадке скольжения по ОСТ. 090^—посадка с натягом: отверстие 0 90/77, вал 09Ог6. Эта посадка соответствует посадке по ОСТ-^-.

Н9

028jg—посадка с зазором: отверстие 0 28/79, вал 028/8; эта посадка соответствует посадке уг по ОСТ.

При выборе допусков и назначении посадок рекомендуется для отверстий брать па 1 квалитет больше, так как отверстие труднее обработать и измерить.

Характер посадки четко определяется при графическом изображении полей допусков. Соотношения некоторых полей допусков и посадок системы СЭВ и ОСТ приведены в табл. 7—11.

СПОСОБЫ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ СТАНКОВ И ПОВЫШЕНИЯ

ИХ ИЗНОСОСТОЙКОСТИ

ГЛАВА

На ремонт металлорежущего оборудования государство ежегодно затрачивает средства, составляющие 10— 12% от балансовой стоимости этого оборудования, при этом четвертая часть затрат приходится на изготовление сменных и запасных деталей. Стоимость капитального ремонта металлорежущего станка общего назначения средних размеров составляет 40—60% стоимости его изготовления.

Интенсивное развитие отечественной промышленности, повышение требований к качеству и надежности выпускаемой продукции до уровня лучших мировых стандартов повышает значимость ремонтных работ. Особенно большое внимание следует уделять технологическим процессам упрочнения поверхности ремонтируемых деталей, так как изнашивание и разрушение деталей машин в большинстве случаев определяются качеством поверхностного слоя деталей.

1. Износ деталей станков

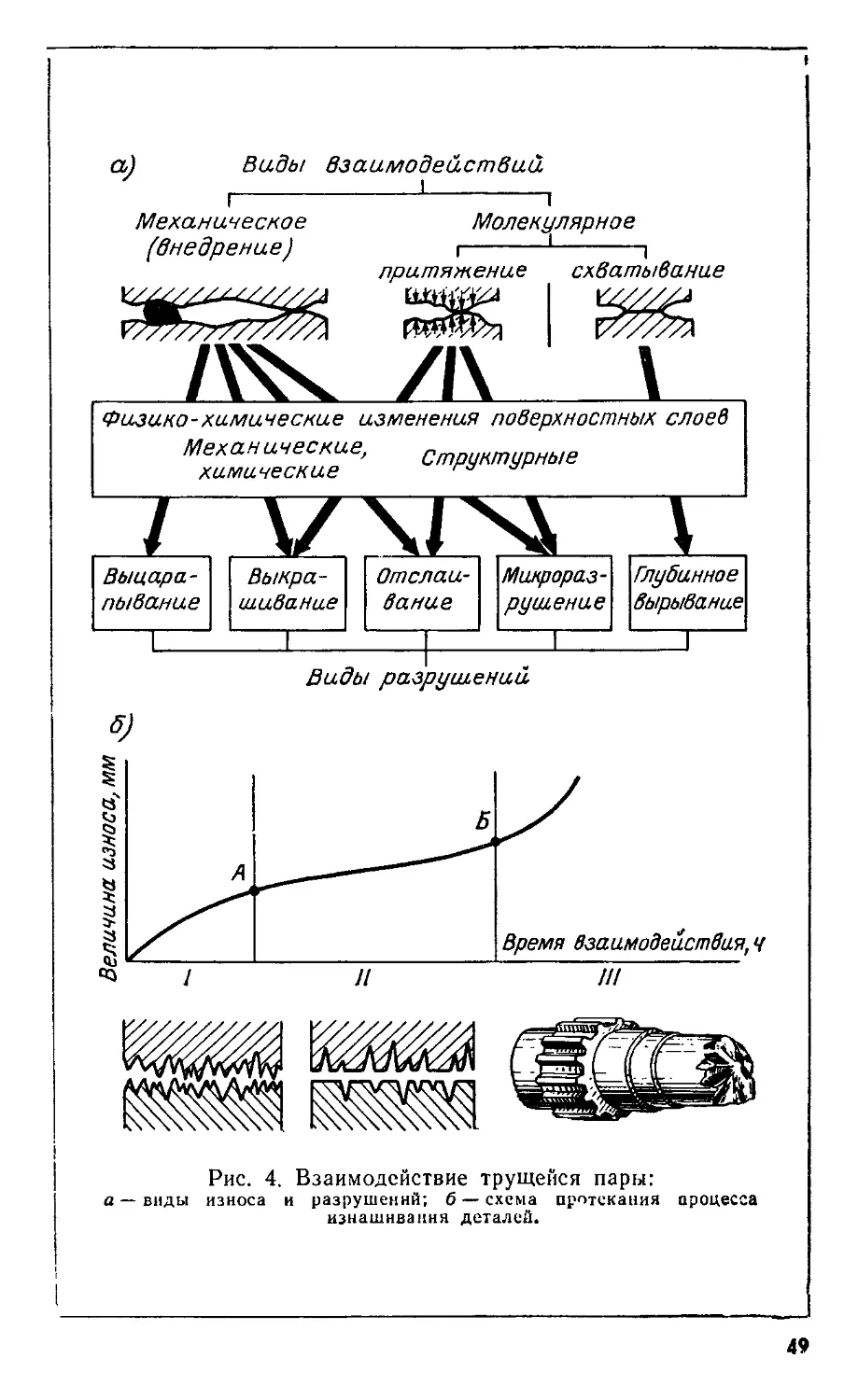

В настоящее время распространено понятие об изнашивании деталей машин, предложенное профессорами Б. И. Костецким, М. М. Хрущевым, И. В. Крагель-ским и др. Определено, что у деталей станков в зонах контакта их поверхностей можно выделить два основных вида взаимодействий: механическое и молекулярное. Эти взаимодействия вызывают физико-химические

а)

Вады взаимодействий.

Механическое (внедрение)

Молекулярное ।-----3—-----1

притяжение схватывание

Рис. 4. Взаимодействие трущейся пары: а — виды износа и разрушений; б — схема протекания процесса изнашивания деталей.

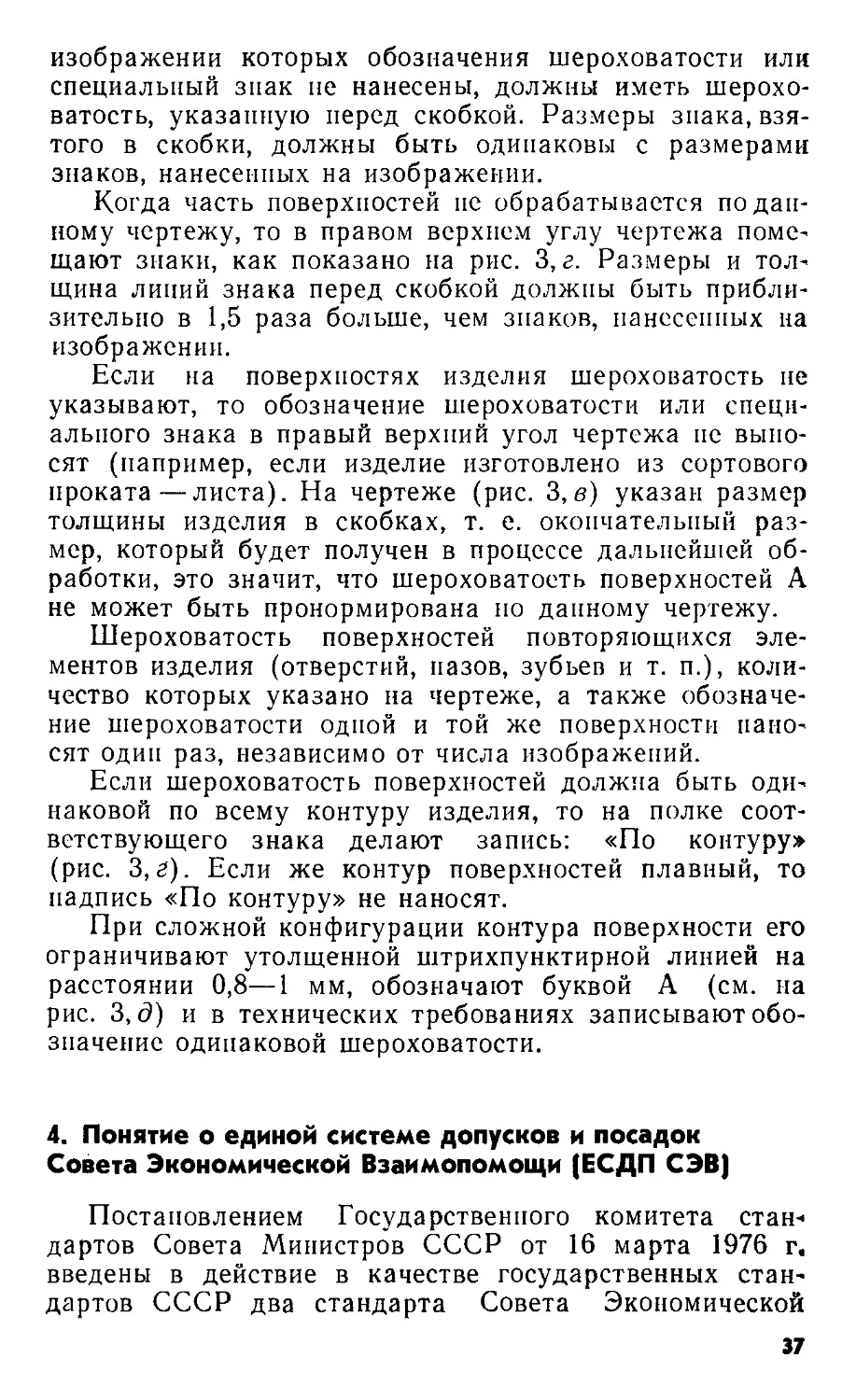

изменения поверхностных слоев, что в свою очередь определяет различные виды поверхностных разрушений деталей станков и механизмов (рис. 4,а). Эти разрушения определяют износ деталей, в конечном счете приводящий к полному выходу их из строя (рис. 4,6).

Исходя из видов взаимодействий сопряженных поверхностей взаимосвязанных деталей и соответствующих им видов разрушений, в практике различают несколько видов изнашивания.

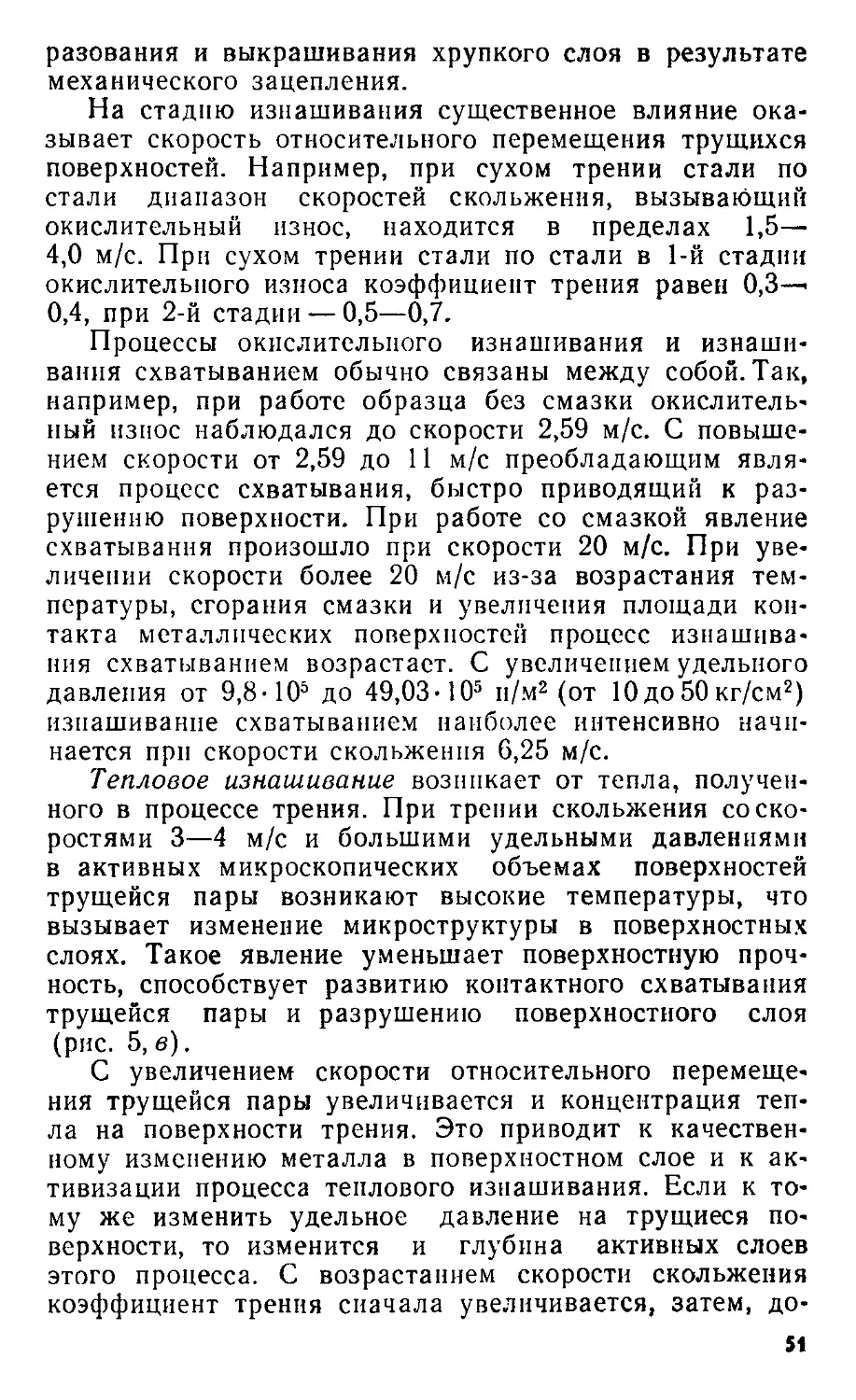

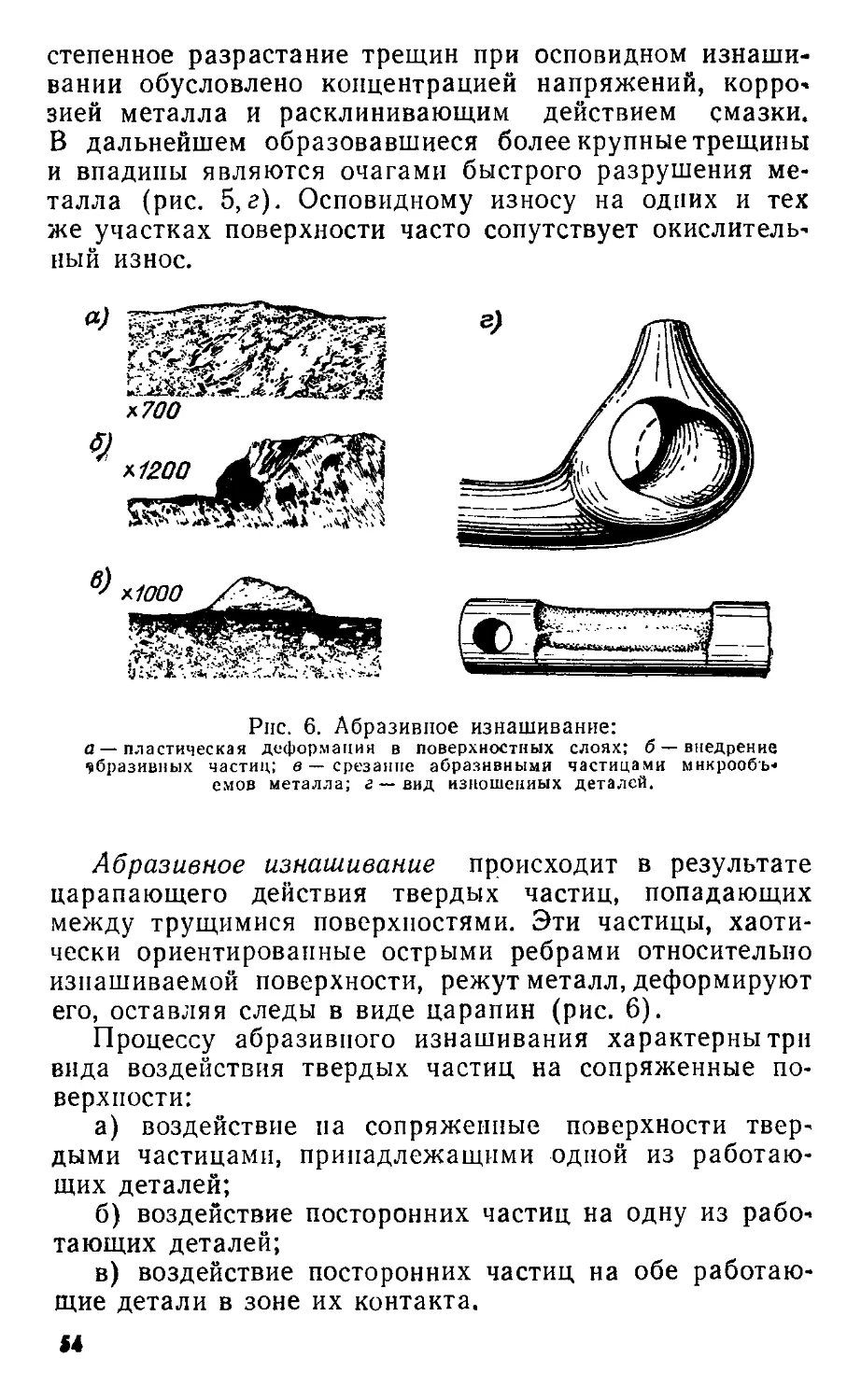

Изнашивание схватыванием возникает при трении скольжения с относительно малыми скоростями перемещения трущихся поверхностей (меньше 1,0 м/с для стали) и удельными давлениями, превышающими предел текучести материала на участках фактического контакта, при отсутствии смазки и защитной пленки окис-лов. Коэффициент трения при схватывании достигает 1,0—4,0. Данному виду изнашивания соответствует определенный вид поверхности детали (рис. 5,а). Вид деталей с признаками так называемого окислительного изнашивания показан на рис. 5,6.

Подобный процесс происходит при трении, когда с поверхностными слоями деформируемого металла кислород, диффундируя, образует твердый раствор кислорода и его химических соединений в металле. В этом случае одновременно протекают два процесса: микро-пластическая деформация поверхностных слоев и диффузия кислорода в пластически деформируемые объемы металла. Проникновению (диффузии) кислорода в металл способствует пластическая деформация, которая при этом резко увеличивается. Интенсивность диффузии происходит из-за возникновения большого количества плоскостей скольжения при пластической деформации поверхностных слоев, которые способствуют проникновению кислорода в металл.

Увеличение пластической деформации возникает из-за громадного количества движущихся атомов кислорода, скопившегося на плоскостях скольжения и выполняющих при внутреннем трении как бы роль смазки. В начале окислительного изнашивания (1-я стадия — образование твердых растворов) трущиеся поверхности изнашиваются из-за постоянного образования и износа окисленных слоев металла. В продолжении процесса окислительного изнашивания (2-я стадия — образование химических соединений) происходит износ из-за об-so

разования и выкрашивания хрупкого слоя в результате механического зацепления.

На стадию изнашивания существенное влияние оказывает скорость относительного перемещения трущихся поверхностей. Например, при сухом трении стали по стали диапазон скоростей скольжения, вызывающий окислительный износ, находится в пределах 1,5— 4,0 м/с. При сухом трении стали по стали в 1-й стадии окислительного износа коэффициент трения равен 0,3— 0,4, при 2-й стадии — 0,5—0,7.

Процессы окислительного изнашивания и изнашивания схватыванием обычно связаны между собой. Так, например, при работе образца без смазки окислительный износ наблюдался до скорости 2,59 м/с. С повышением скорости от 2,59 до 11 м/с преобладающим является процесс схватывания, быстро приводящий к разрушению поверхности. При работе со смазкой явление схватывания произошло при скорости 20 м/с. При увеличении скорости более 20 м/с из-за возрастания температуры, сгорания смазки и увеличения площади контакта металлических поверхностей процесс изнашивания схватыванием возрастает. С увеличением удельного давления от 9,8-Ю5 до 49,03-Ю5 п/.м2 (от 10 до 50 кг/см2) изнашивание схватыванием наиболее интенсивно начинается при скорости скольжения 6,25 м/с.

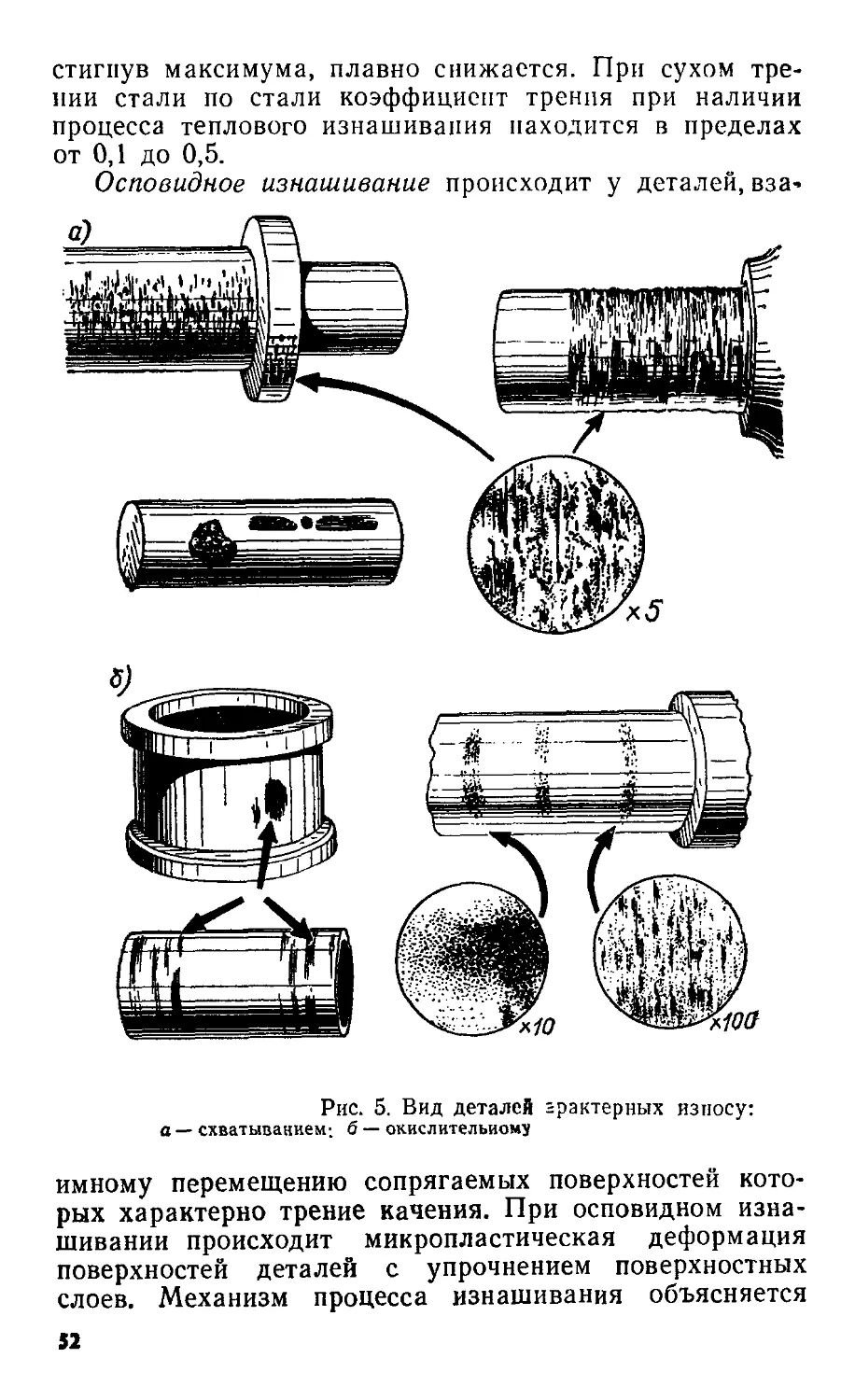

Тепловое изнашивание возникает от тепла, полученного в процессе трения. При трении скольжения со скоростями 3—4 м/с и большими удельными давлениями в активных микроскопических объемах поверхностей трущейся пары возникают высокие температуры, что вызывает изменение микроструктуры в поверхностных слоях. Такое явление уменьшает поверхностную прочность, способствует развитию контактного схватывания трущейся пары и разрушению поверхностного слоя (рис. 5, в).

С увеличением скорости относительного перемещения трущейся пары увеличивается и концентрация тепла на поверхности трения. Это приводит к качественному изменению металла в поверхностном слое и к активизации процесса теплового изнашивания. Если к тому же изменить удельное давление на трущиеся поверхности, то изменится и глубина активных слоев этого процесса. С возрастанием скорости скольжения коэффициент трения сначала увеличивается, затем, ДО-

стигпув максимума, плавно снижается. При сухом трении стали по стали коэффициент трения при наличии процесса теплового изнашивания находится в пределах от 0,1 до 0,5.

Осповидное изнашивание происходит у деталей, вза-

Рис. 5. Вид деталей арактерных износу: а — схватыванием; 5 — окислительному

имному перемещению сопрягаемых поверхностей которых характерно трение качения. При осповидном изнашивании происходит микропластическая деформация поверхностей деталей с упрочнением поверхностных слоев. Механизм процесса изнашивания объясняется 52

возникновением сложного напряженного состояния активных объемов металла у поверхности трения с появлением усталости при повторно-переменных нагрузках, которые вызывают течение металла в поверхностных слоях.

Рис. 5. Вид деталей зрактерных износу:

в) — тепловому; г — осповидпому.

Такое явление вызывает появление микротрещин и впадин на поверхностях контакта, что зависит от величины удельных давлений, количества и частоты циклов нагружения, размеров и формы деталей и от механических свойств металла работающих в паре деталей. По-

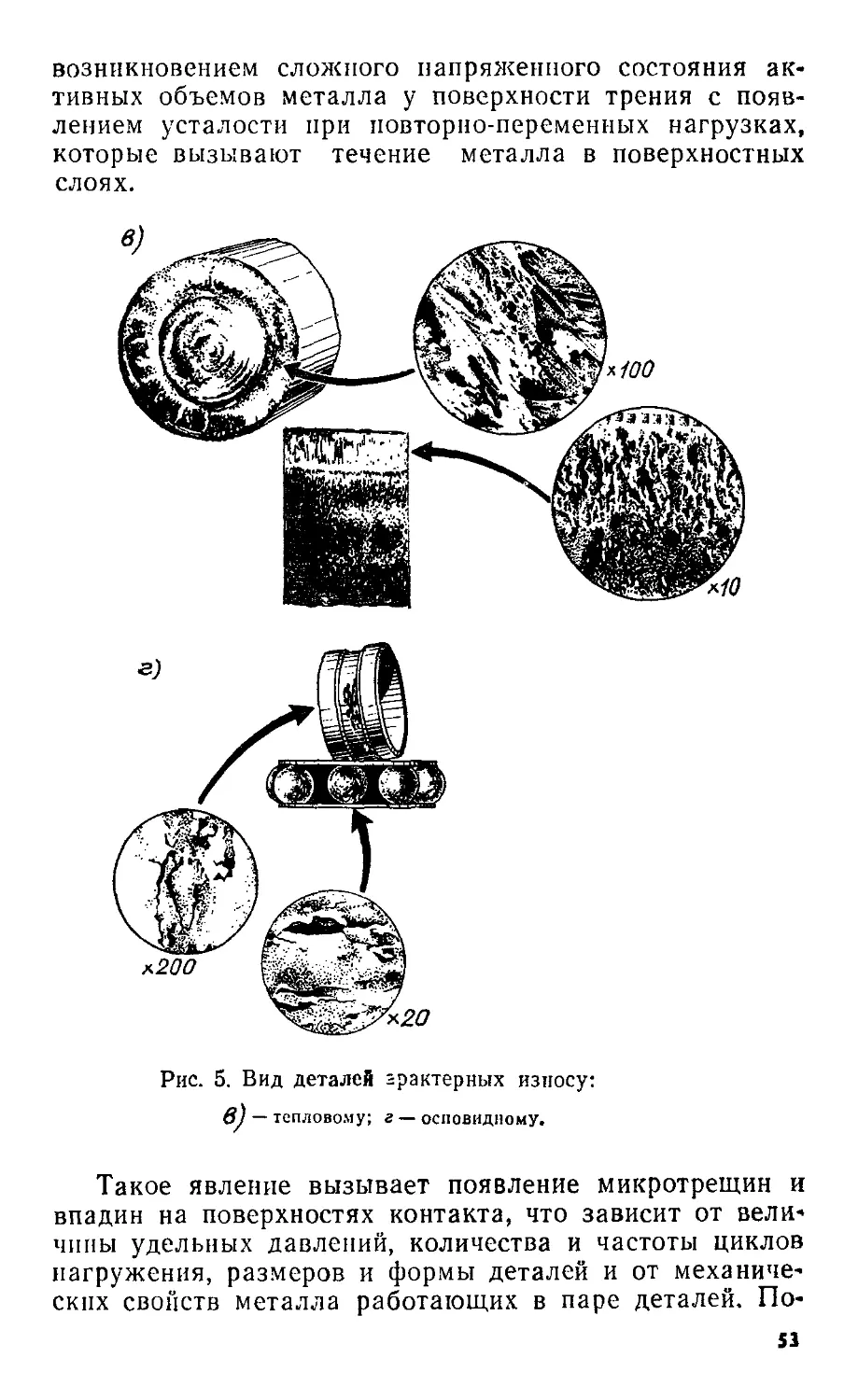

степенное разрастание трещин при осповидном изнашивании обусловлено концентрацией напряжений, коррозией металла и расклинивающим действием смазки. В дальнейшем образовавшиеся более крупные трещины и впадины являются очагами быстрого разрушения металла (рис. 5,г). Осповидному износу на одних и тех же участках поверхности часто сопутствует окислительный износ.

Рис. 6. Абразивное изнашивание:

а — пластическая деформация в поверхностных слоях; б —внедрение абразивных частиц; в — срезание абразивными частицами мнкрообъ* емов металла; г — вид изношенных деталей.

Абразивное изнашивание происходит в результате царапающего действия твердых частиц, попадающих между трущимися поверхностями. Эти частицы, хаотически ориентированные острыми ребрами относительно изнашиваемой поверхности, режут металл, деформируют его, оставляя следы в виде царапин (рис. 6).

Процессу абразивного изнашивания характерны три вида воздействия твердых частиц на сопряженные поверхности:

а) воздействие па сопряженные поверхности твердыми частицами, принадлежащими одной из работающих деталей;

б) воздействие посторонних частиц на одну из работающих деталей;

в) воздействие посторонних частиц на обе работающие детали в зоне их контакта.

В практике износ деталей станков и механизмов происходит, как правило, при протекании различных процессов изнашивания. Изменение условий работы той или иной детали или постоянство этих условий приводит лишь к тому, что какой-то из процессов изнашивания становится преобладающим и определяющим потерю работоспособности детали.

Способность детали противостоять износу определяется как ее износостойкость. Это качество деталей станков зависит от множества факторов, среди которых следует в первую очередь назвать материал детали и его свойства, микро- и макрорельеф поверхностей контакта, физико-химические свойства поверхностного слоя детали, методы обработки деталей, условия эксплуатации и т. д. Естественно, что на износостойкость и работоспособность восстановленных (отремонтированных) деталей в значительной степени оказывают влияние качество и правильность выполнения ремонтных работ.

Влияние материала детали, его свойств и особенно свойств поверхностного контактного слоя на износостойкость деталей особенно велико.

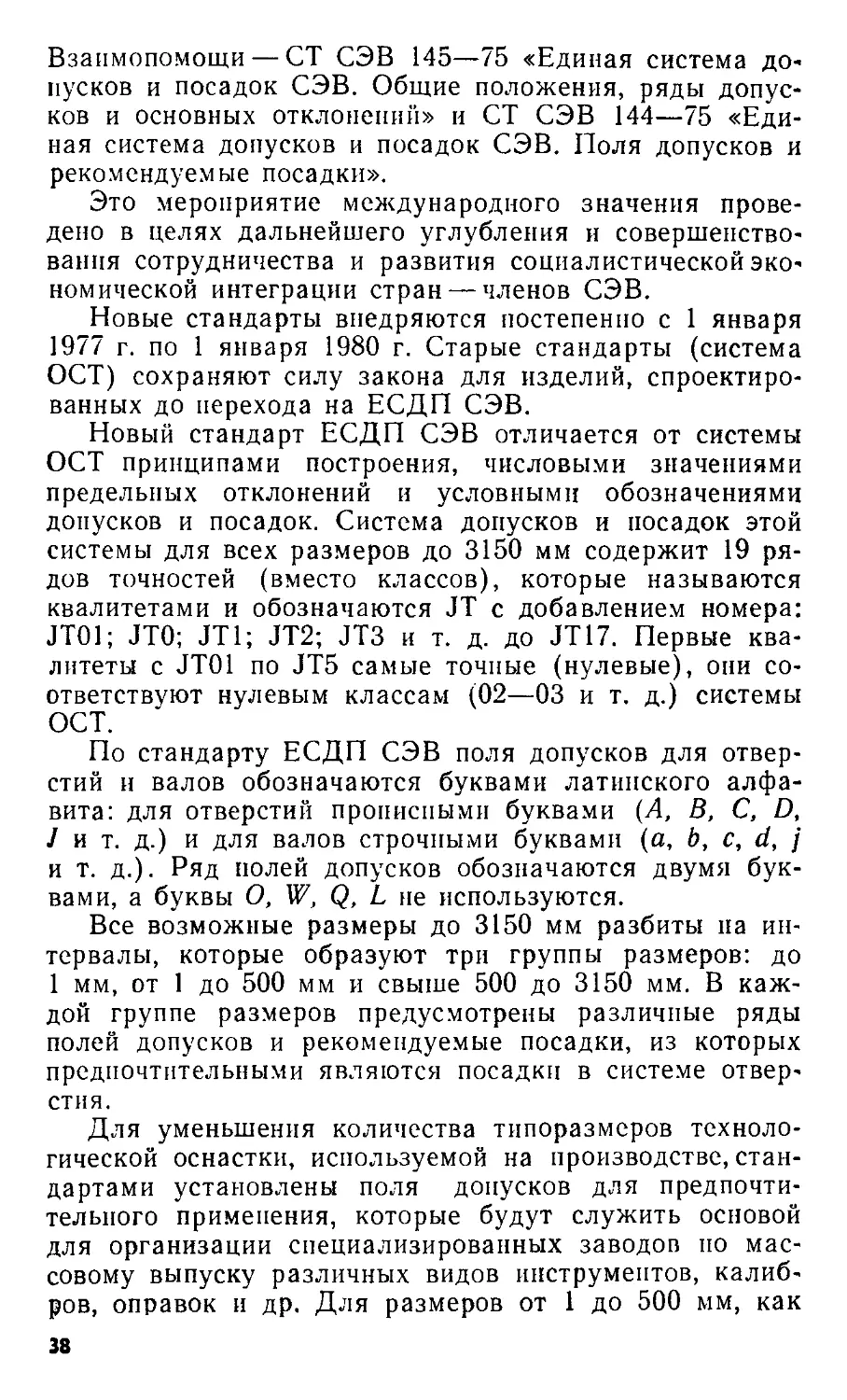

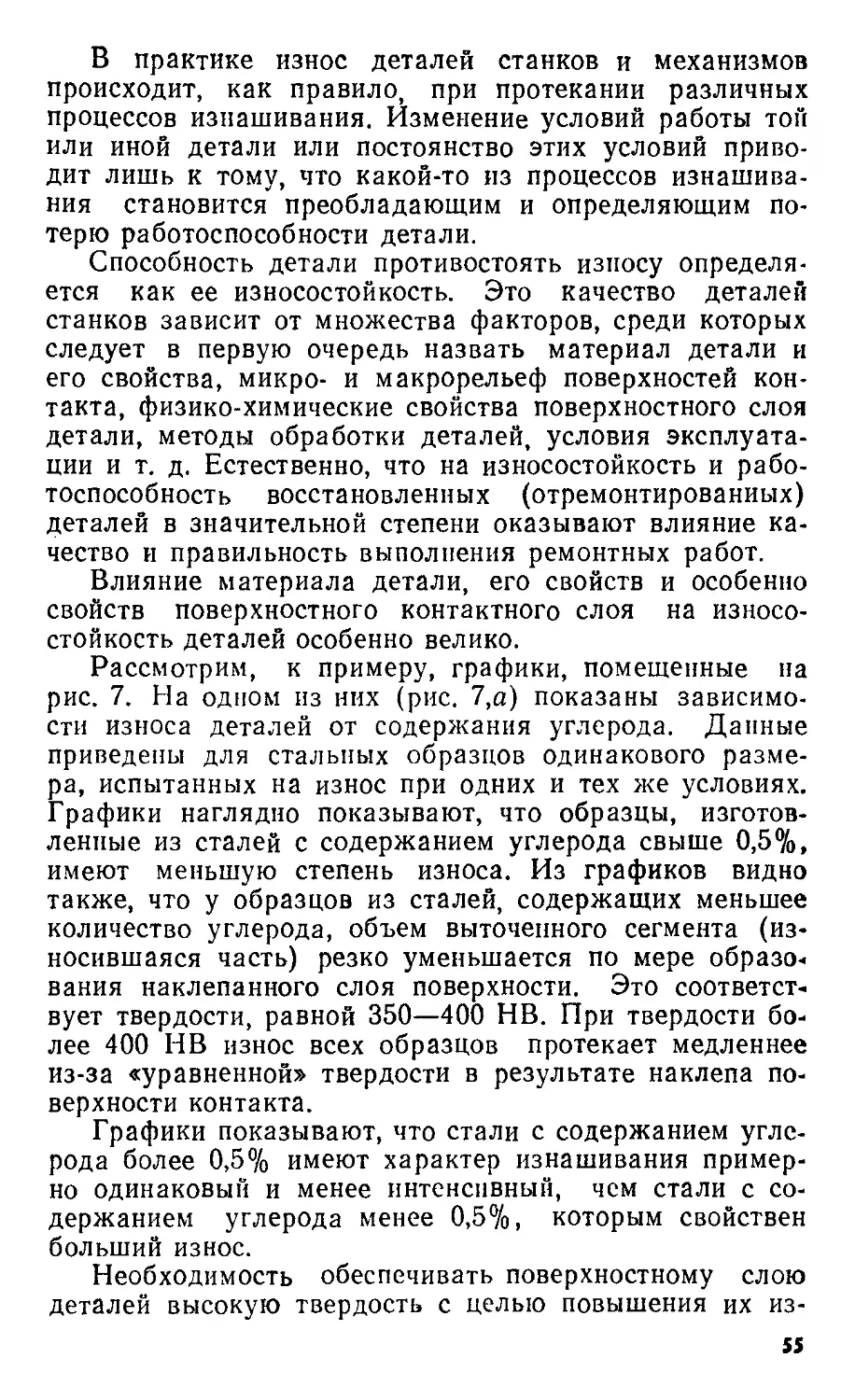

Рассмотрим, к примеру, графики, помещенные на рис. 7. На одном из них (рис. 7,а) показаны зависимости износа деталей от содержания углерода. Данные приведены для стальных образцов одинакового размера, испытанных на износ при одних и тех же условиях. Графики наглядно показывают, что образцы, изготовленные из сталей с содержанием углерода свыше 0,5%, имеют меньшую степень износа. Из графиков видно также, что у образцов из сталей, содержащих меньшее количество углерода, объем выточенного сегмента (износившаяся часть) резко уменьшается по мере образования наклепанного слоя поверхности. Это соответствует твердости, равной 350—400 НВ. При твердости более 400 НВ износ всех образцов протекает медленнее из-за «уравненной» твердости в результате наклепа поверхности контакта.

Графики показывают, что стали с содержанием углерода более 0,5% имеют характер изнашивания примерно одинаковый и менее интенсивный, чем стали с содержанием углерода менее 0,5%, которым свойствен больший износ.

Необходимость обеспечивать поверхностному слою деталей высокую твердость с целью повышения их из-

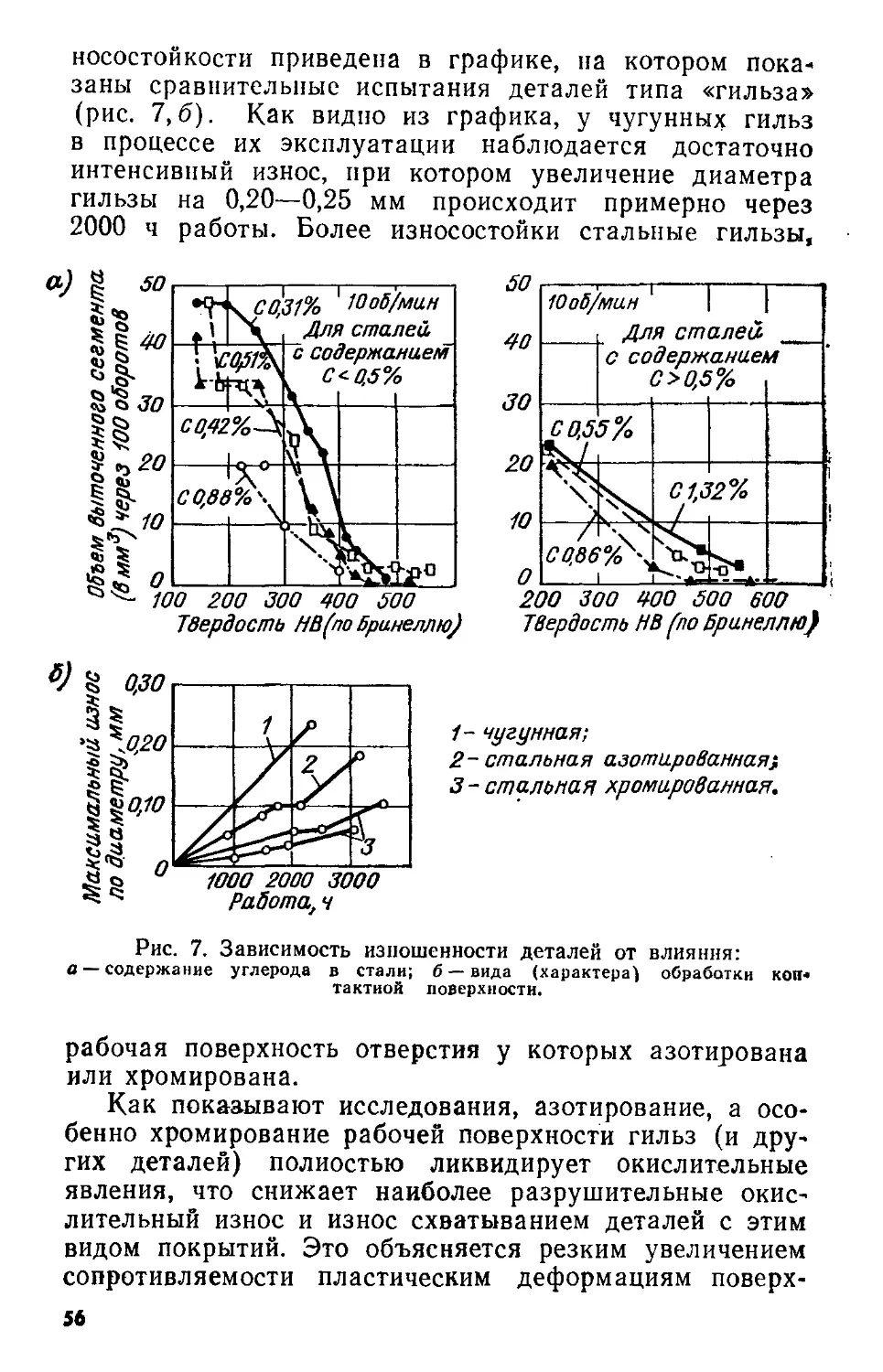

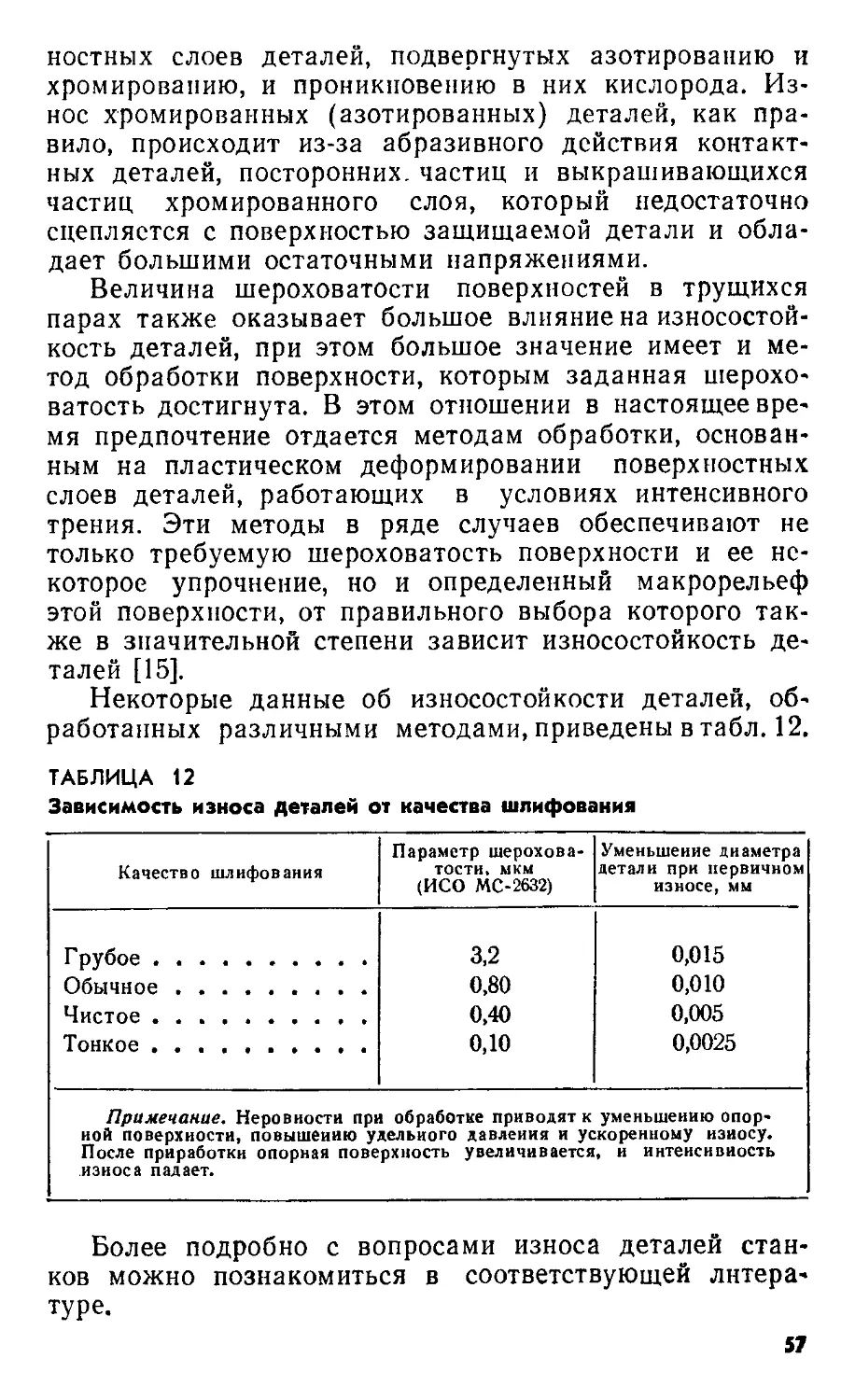

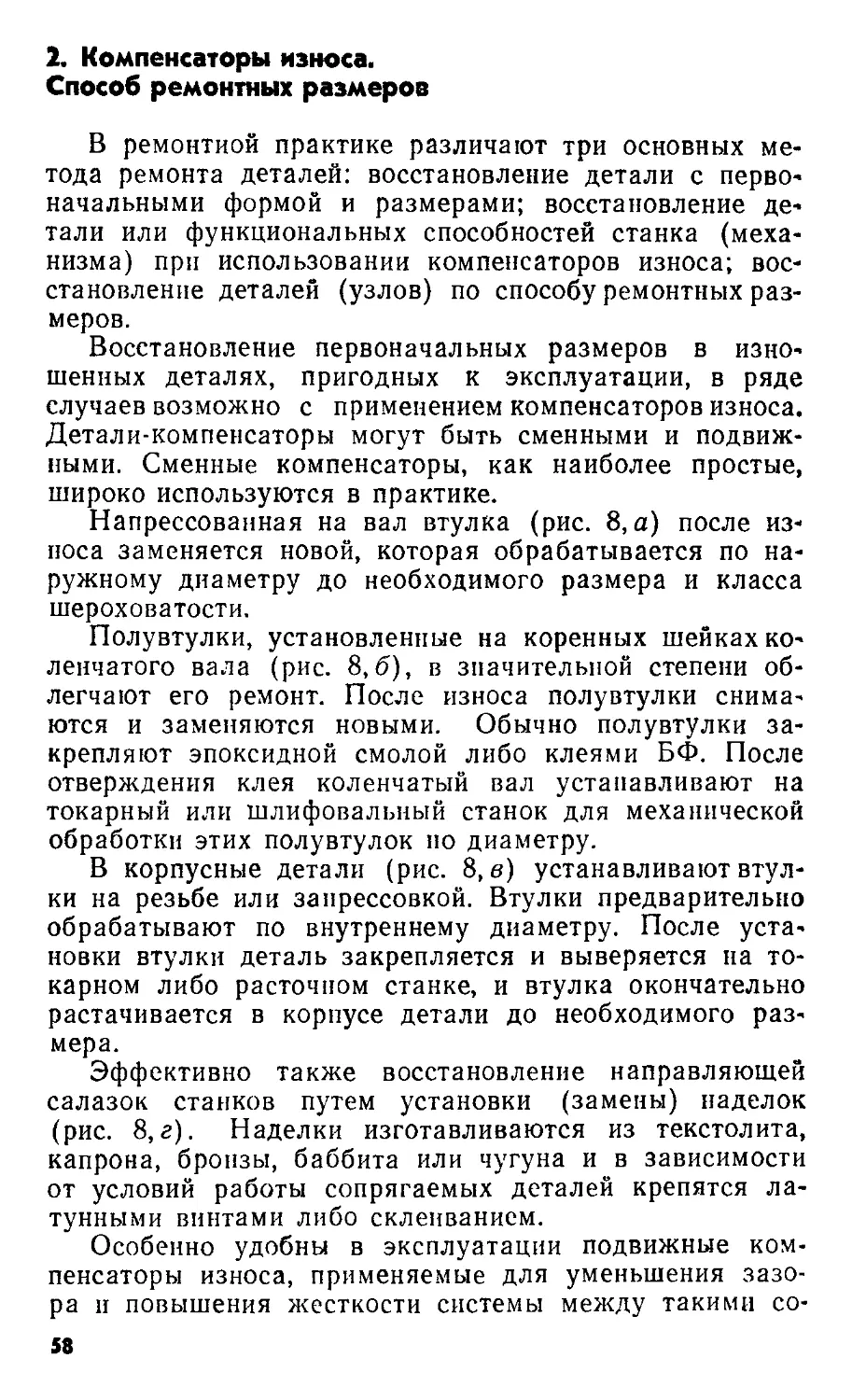

носостойкости приведена в графике, на котором показаны сравнительные испытания деталей типа «гильза» (рис. 7,6). Как видно из графика, у чугунных гильз в процессе их эксплуатации наблюдается достаточно интенсивный износ, при котором увеличение диаметра гильзы на 0,20—0,25 мм происходит примерно через 2000 ч работы. Более износостойки стальные гильзы,

о) | so

go 30

h" н « X ю

Твердость НВ (по Бринеллю)

—fv С 0,88%\

С 0,31% ' Юоб/мин Для сталей.

~с содержанием С <0,5°%

о

1OO 200 300 400 500

Твердость НВ (по Бринеллю)

Рис. 7. Зависимость изношенности деталей от влияния: а — содержание углерода в стали; б — вида (характера) обработки коп* тактиой поверхности.

1- чугунная;

2- стальная азотированная}

3- стальная хромированная.

рабочая поверхность отверстия у которых азотирована или хромирована.

Как показывают исследования, азотирование, а особенно хромирование рабочей поверхности гильз (и других деталей) полностью ликвидирует окислительные явления, что снижает наиболее разрушительные окислительный износ и износ схватыванием деталей с этим видом покрытий. Это объясняется резким увеличением сопротивляемости пластическим деформациям поверх

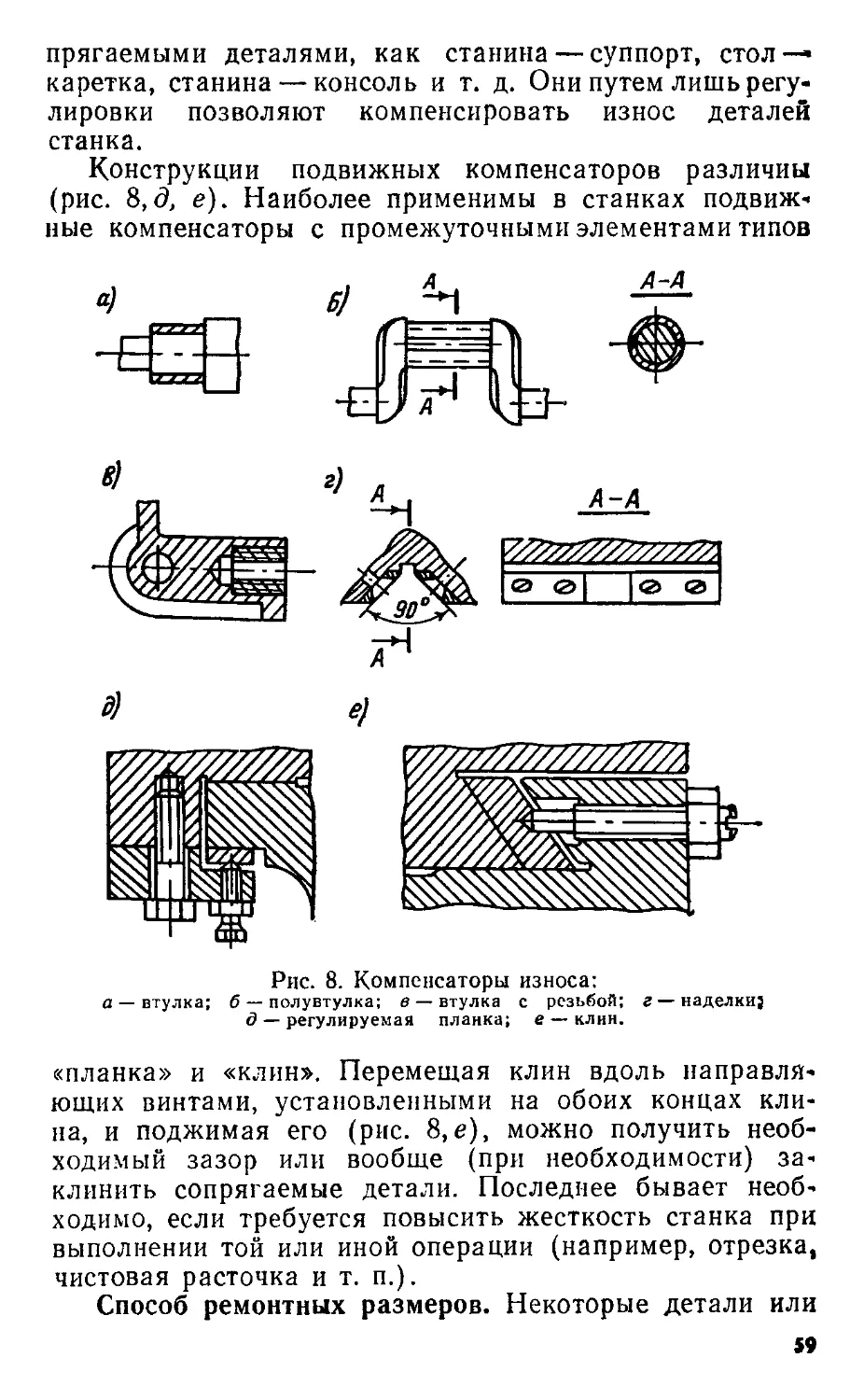

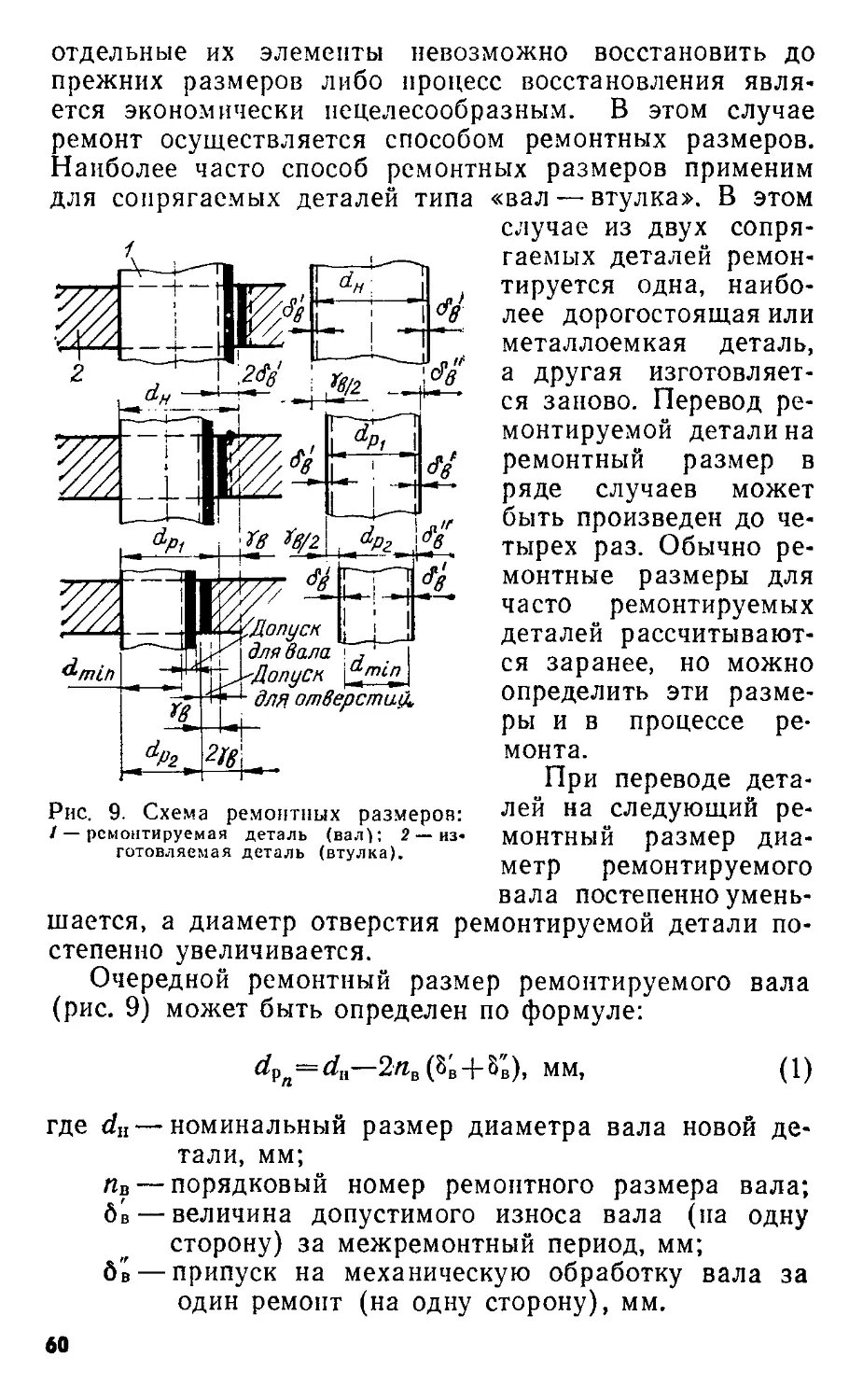

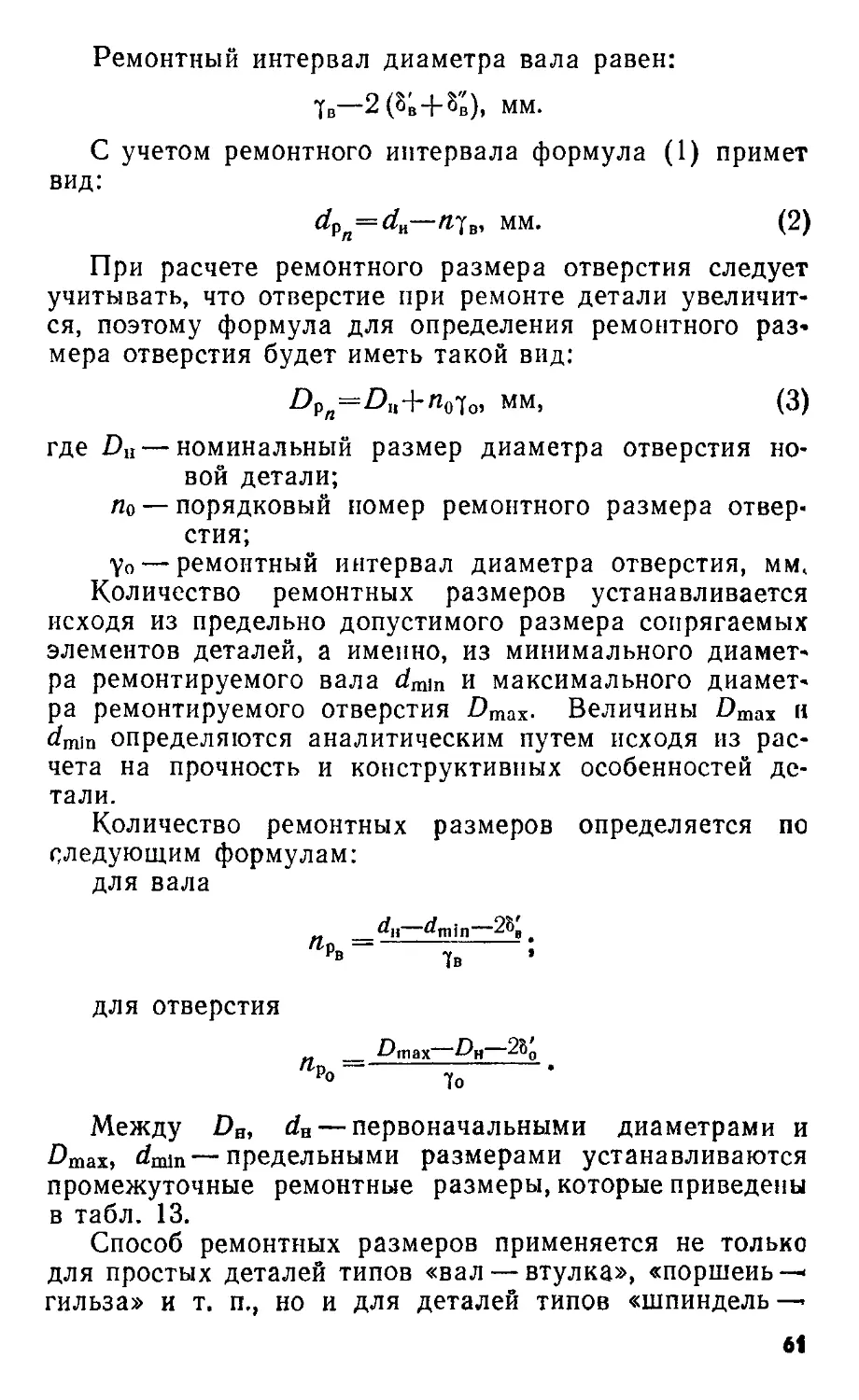

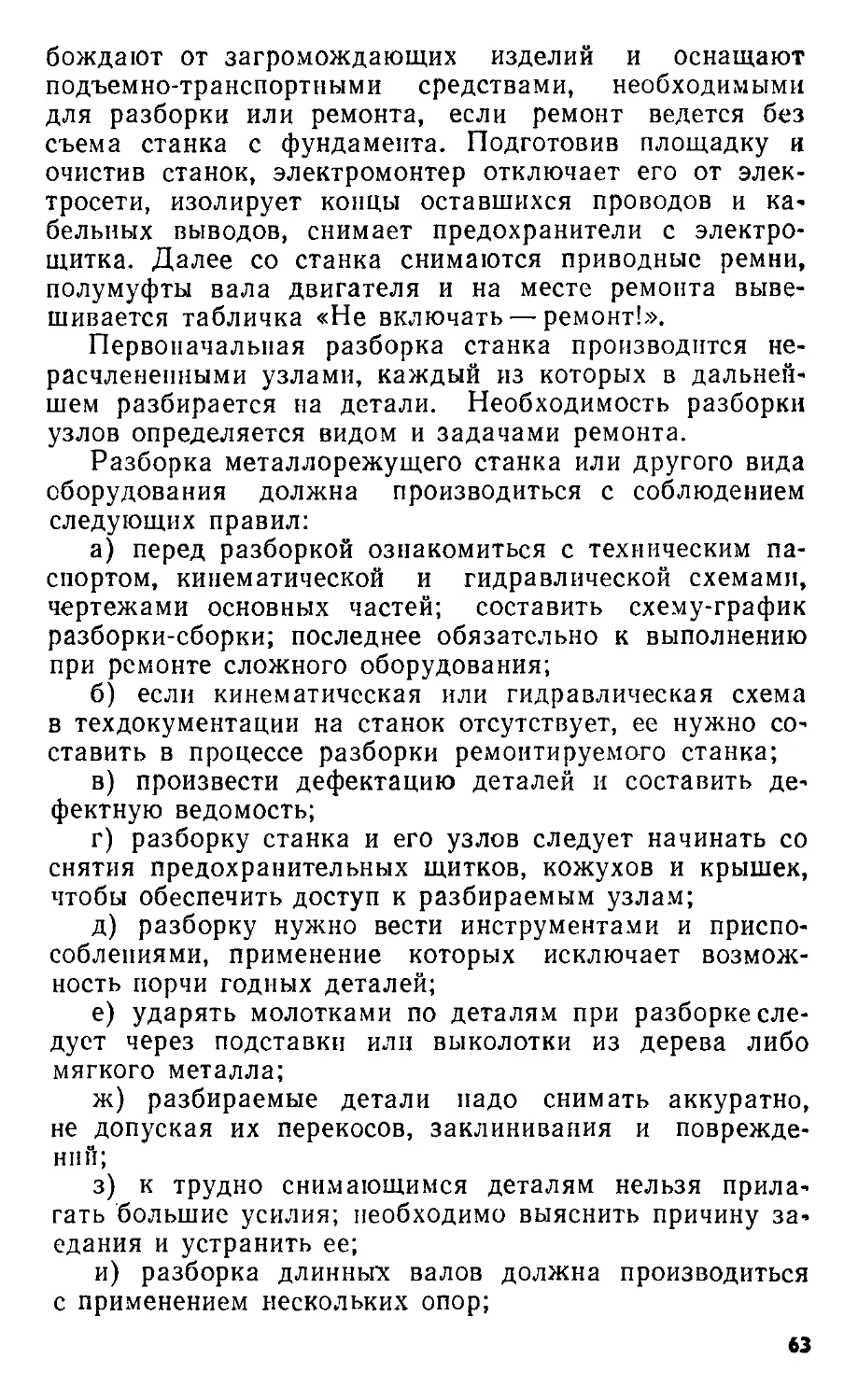

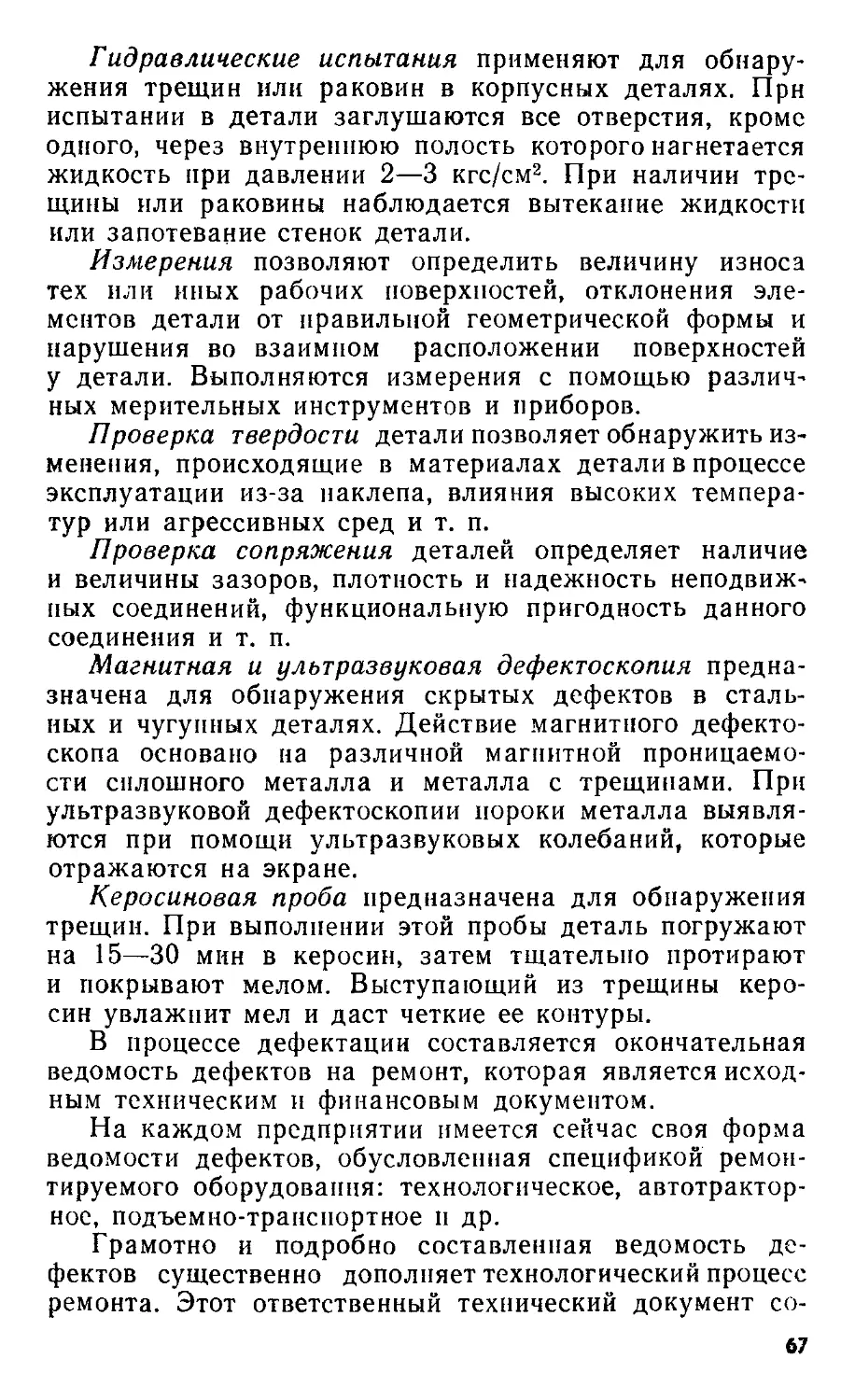

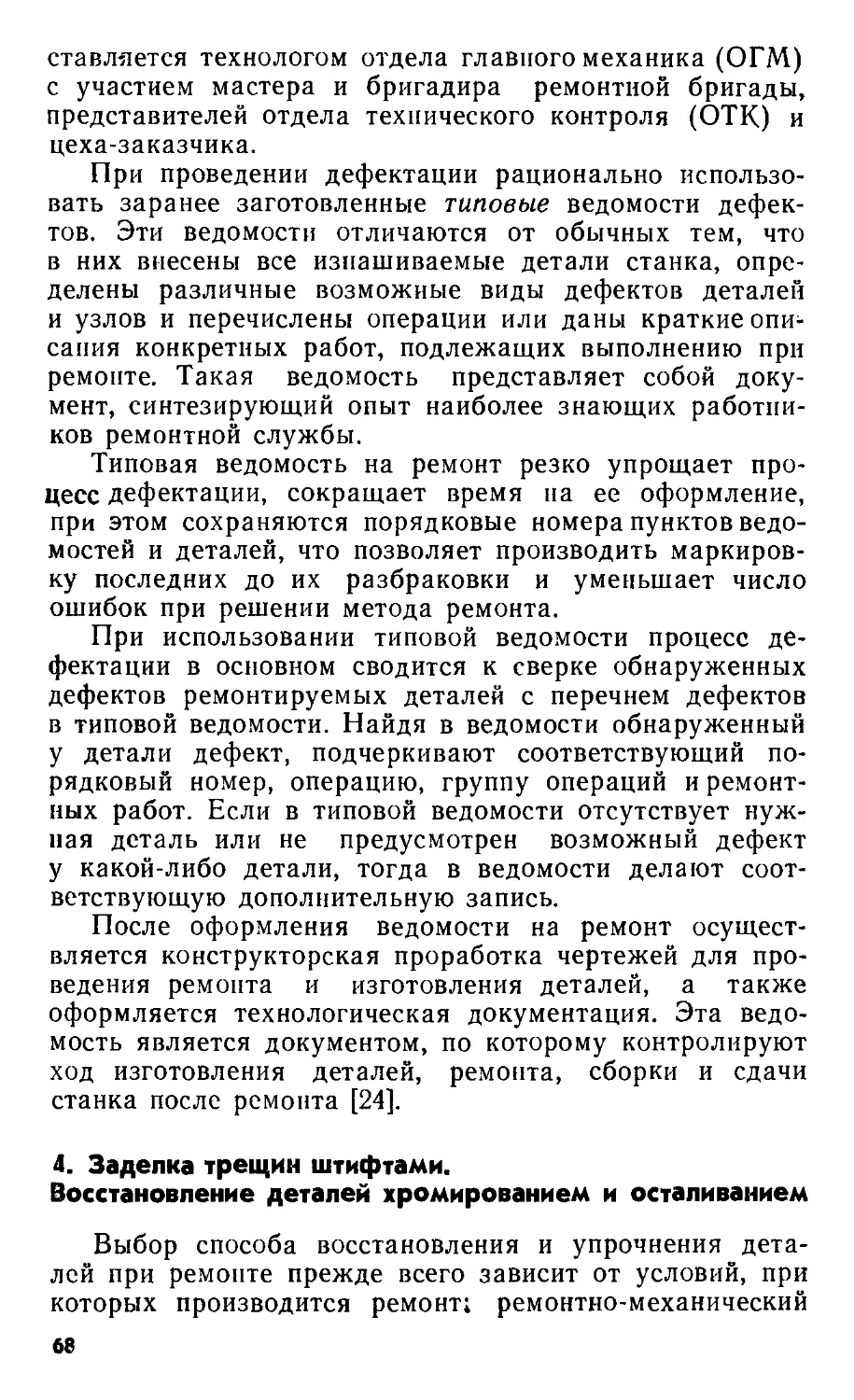

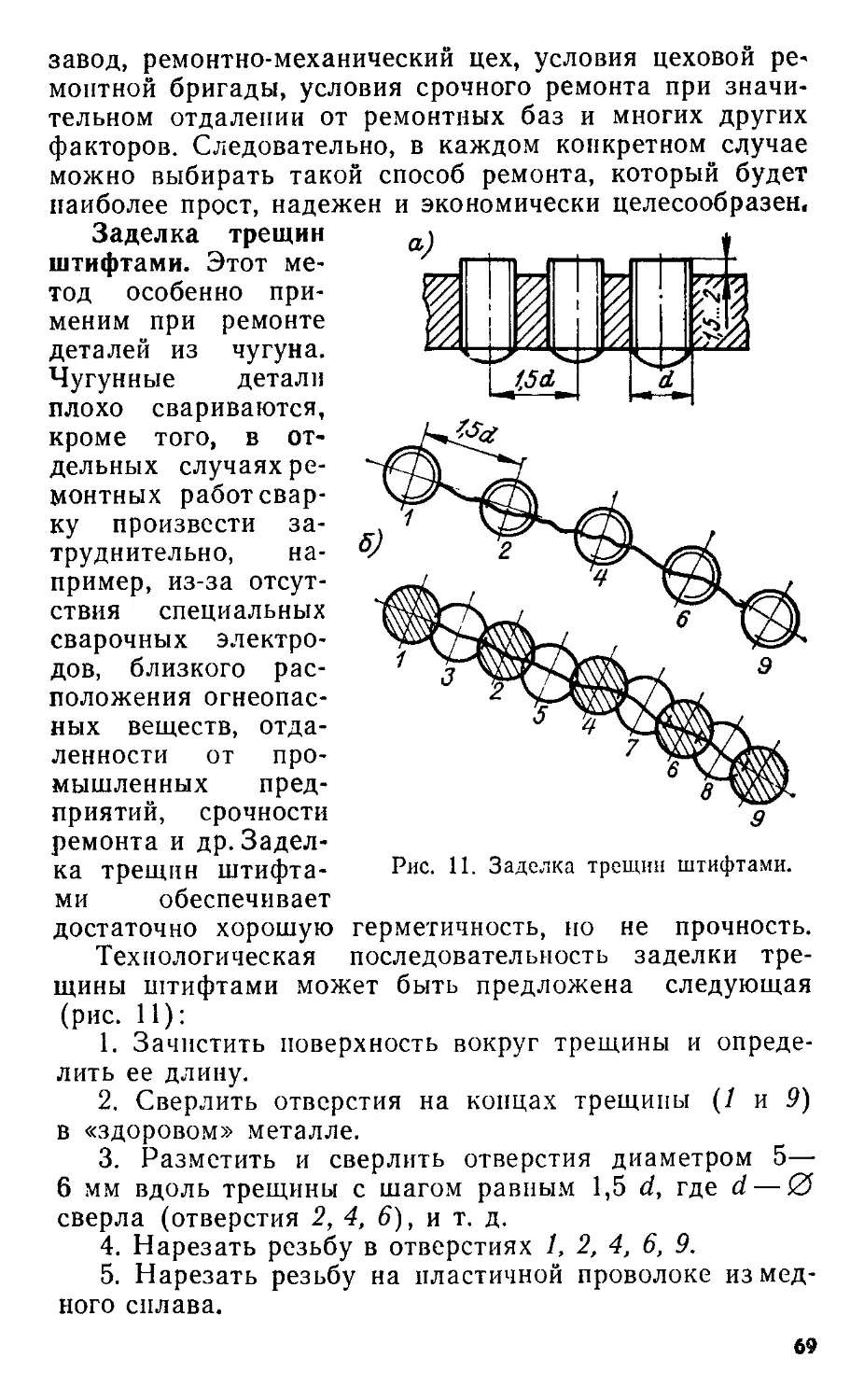

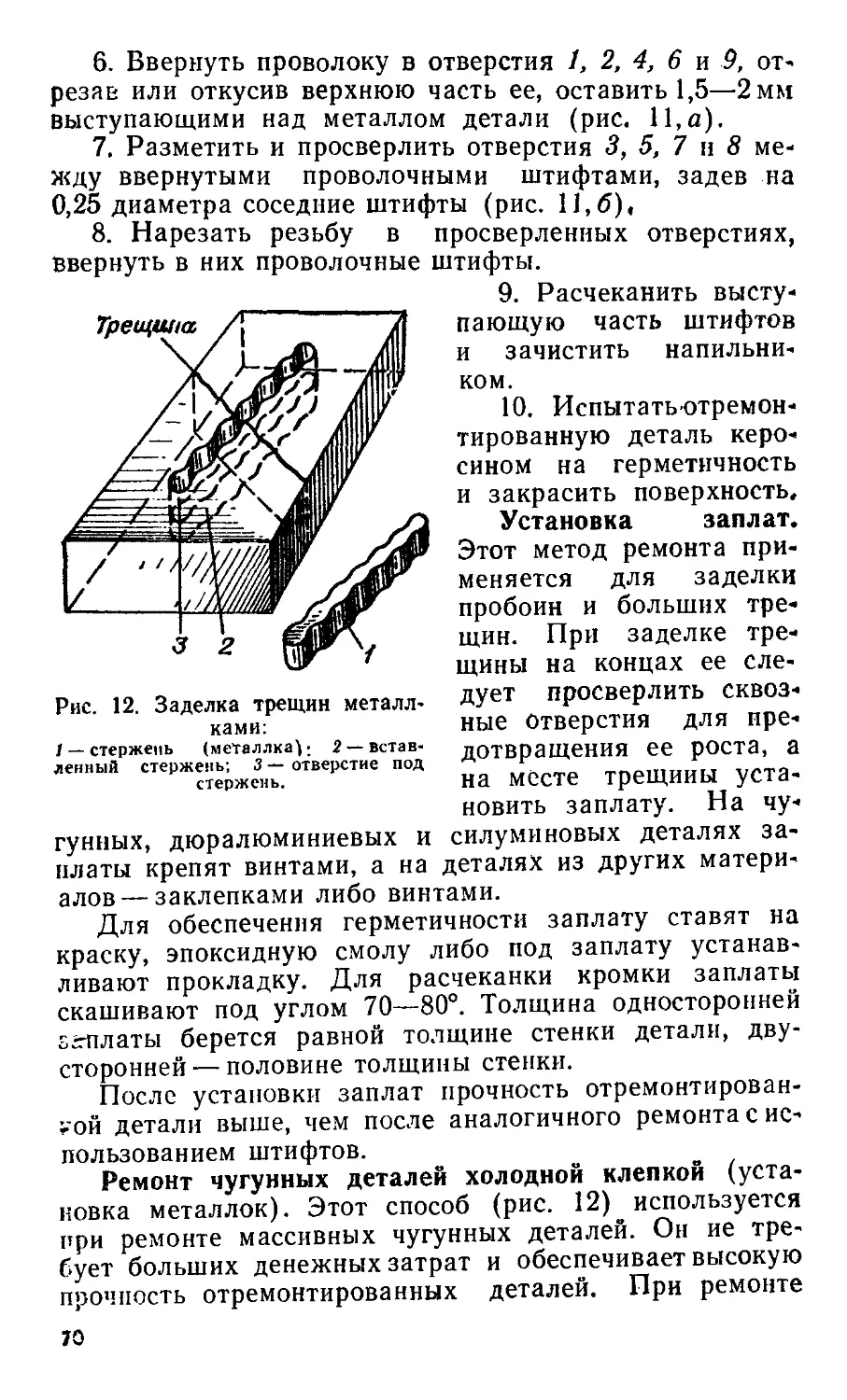

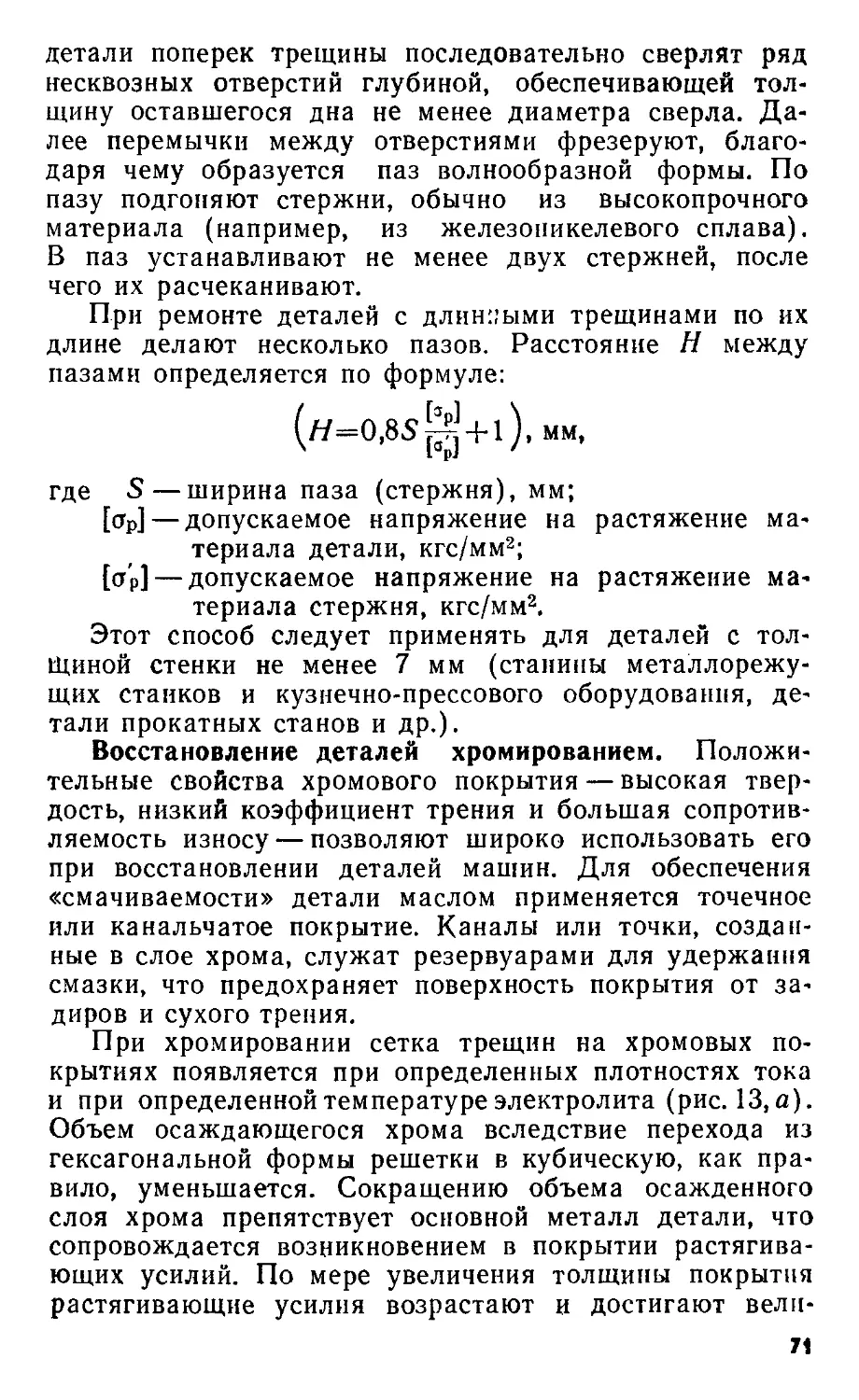

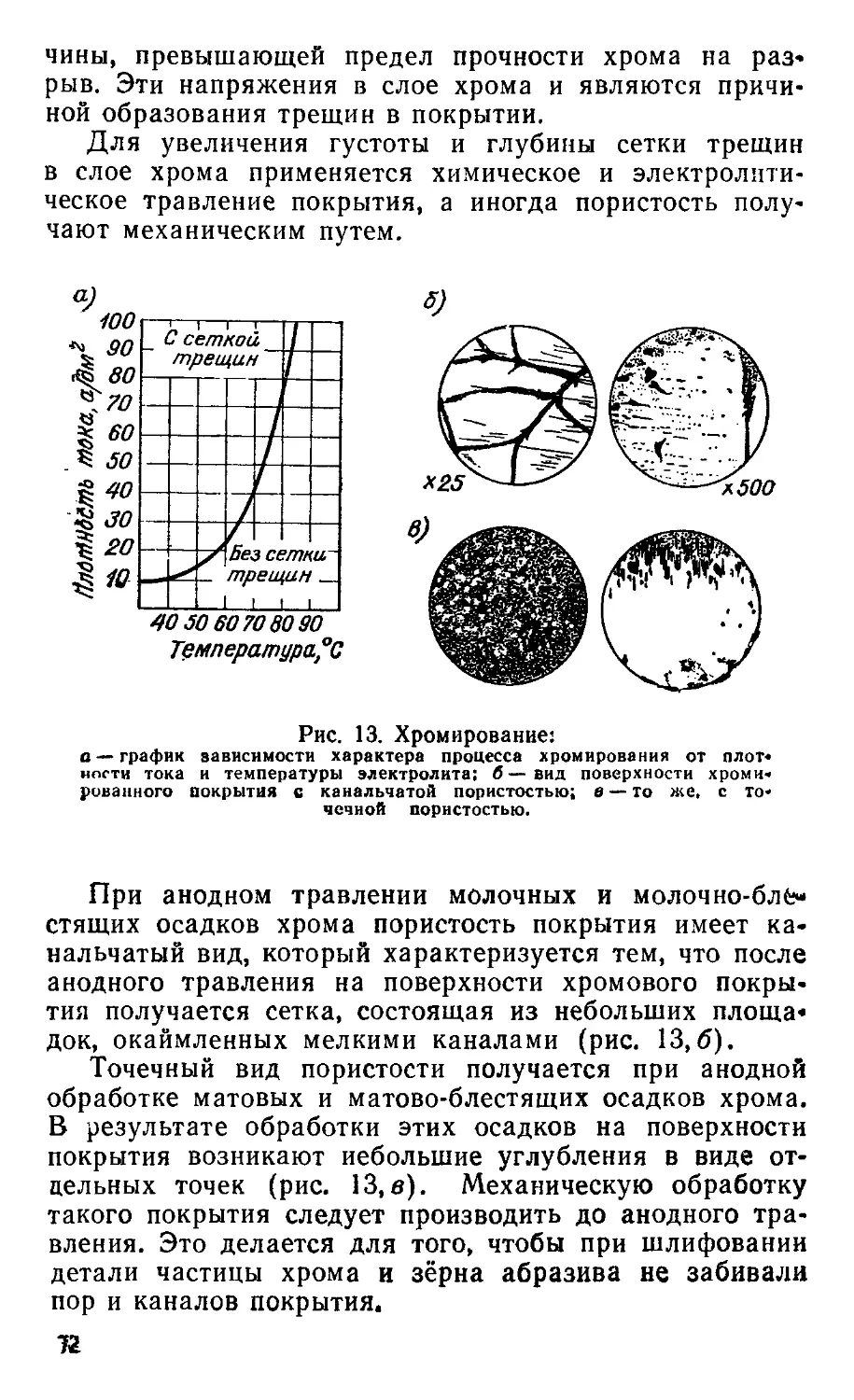

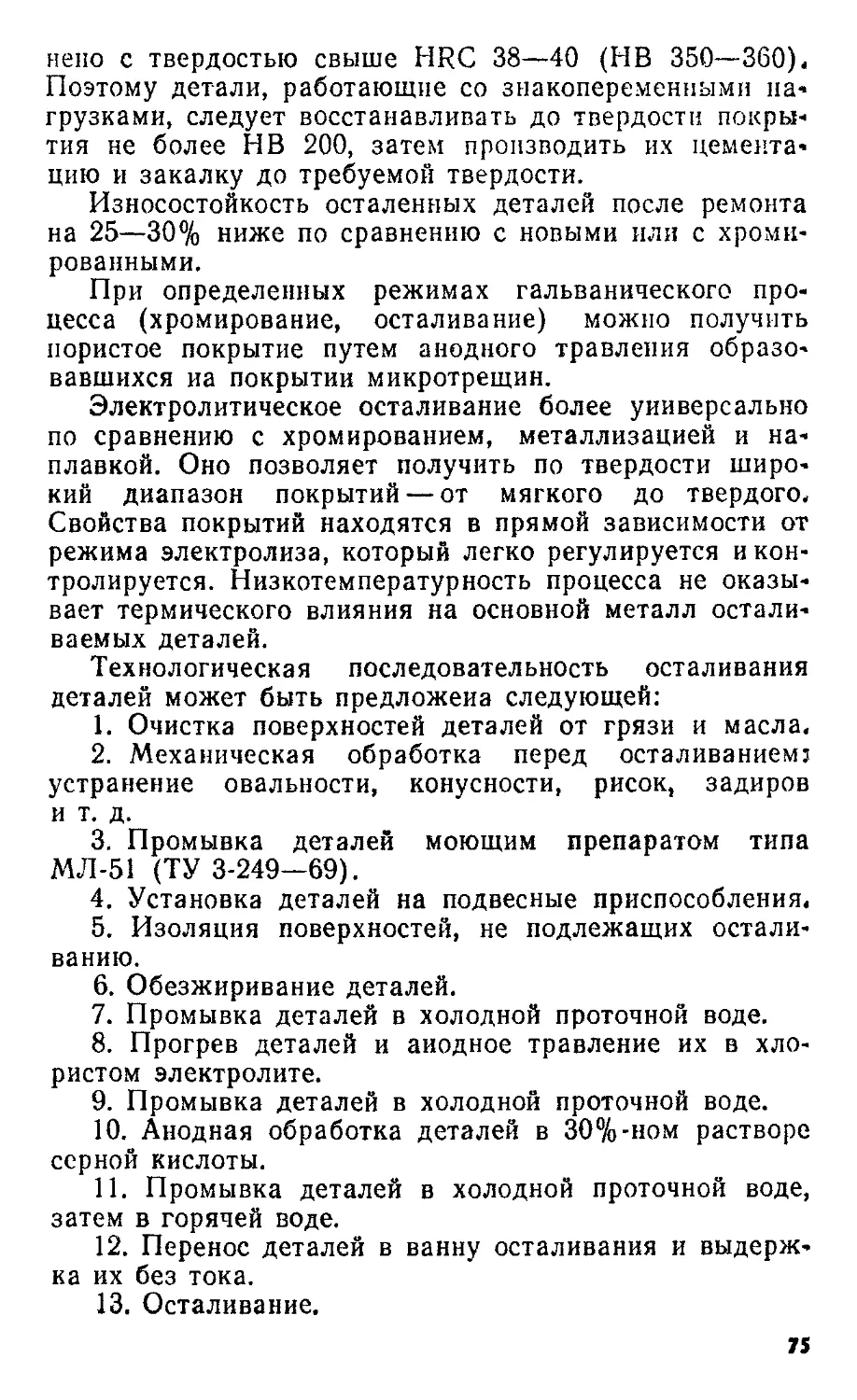

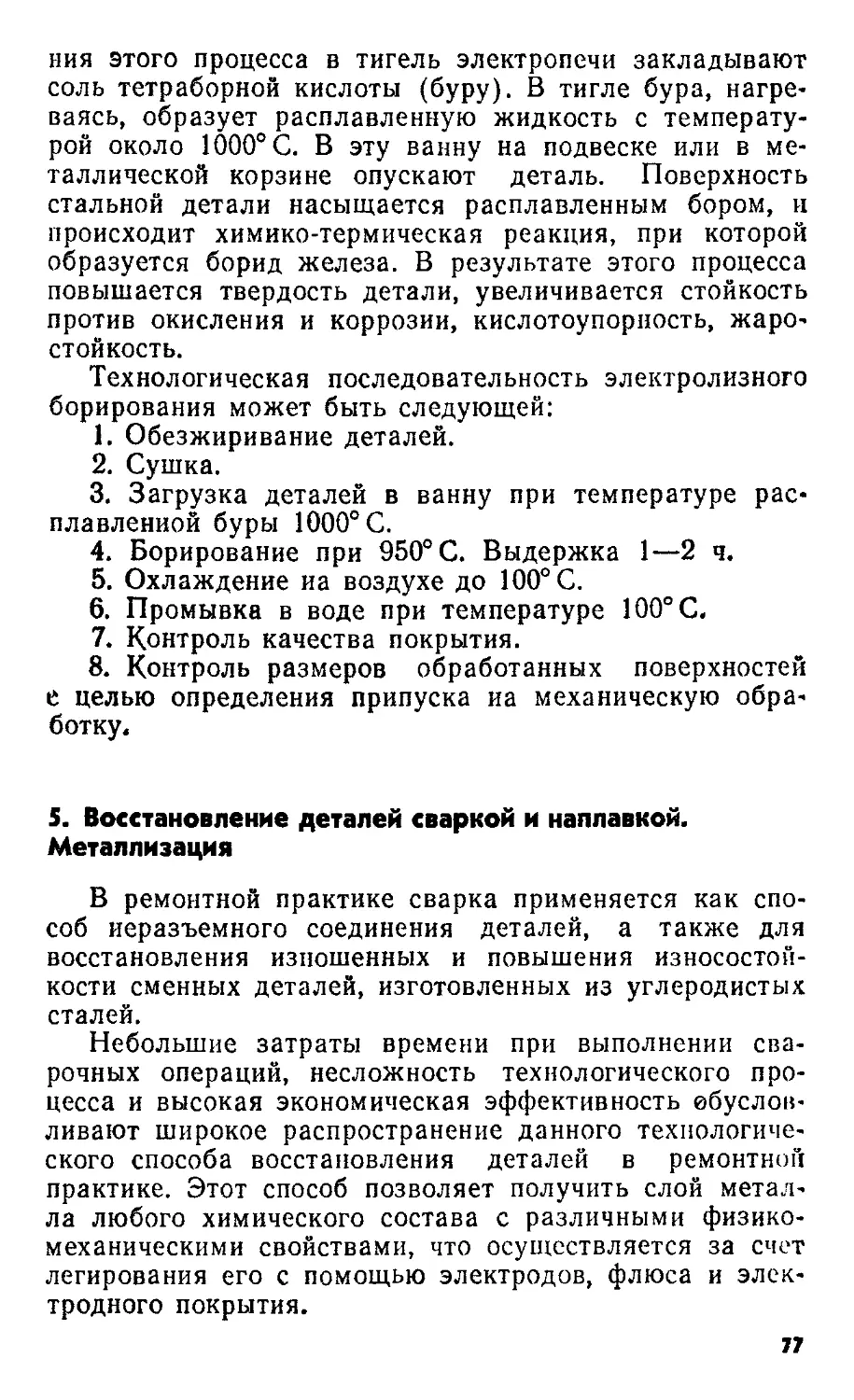

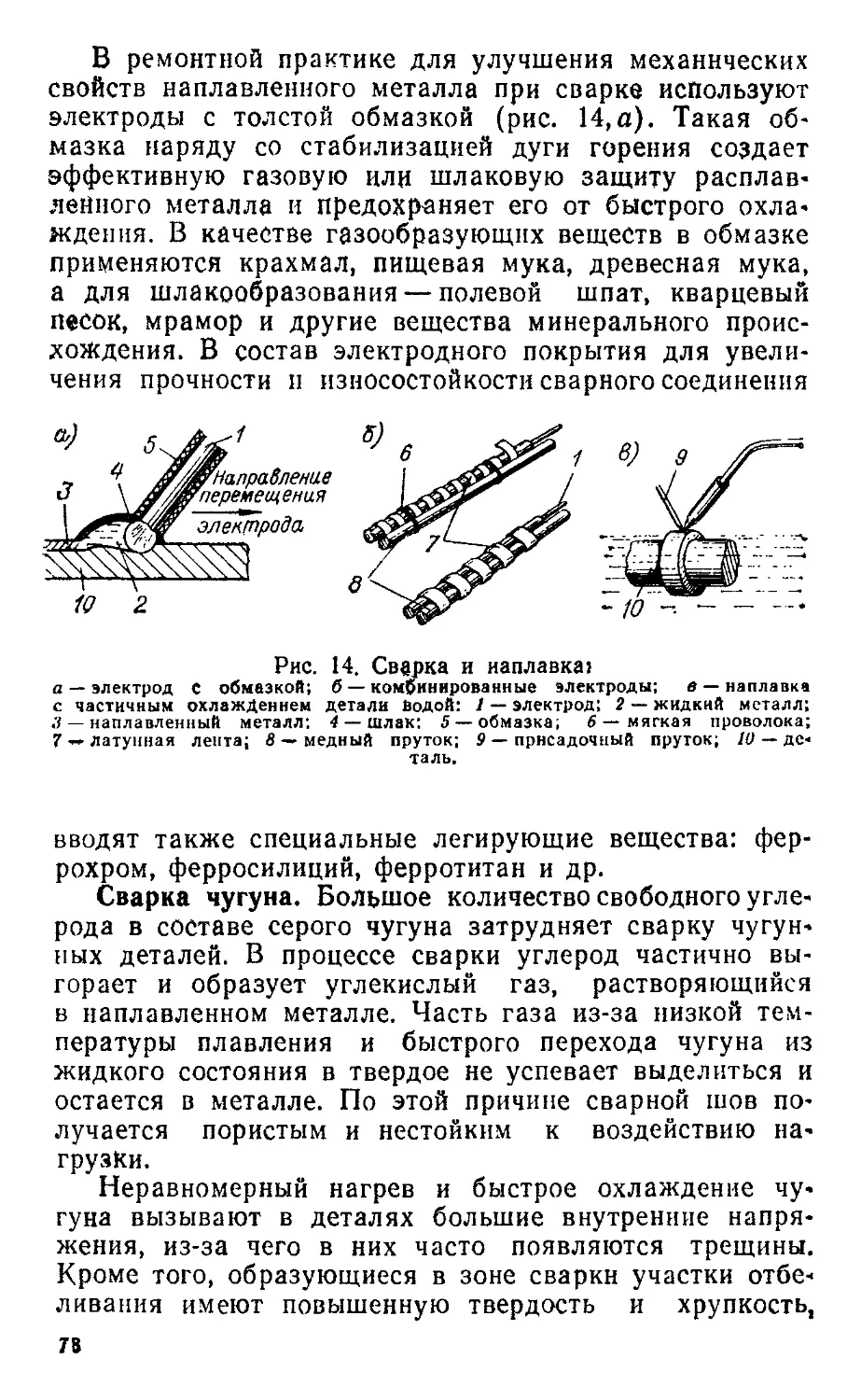

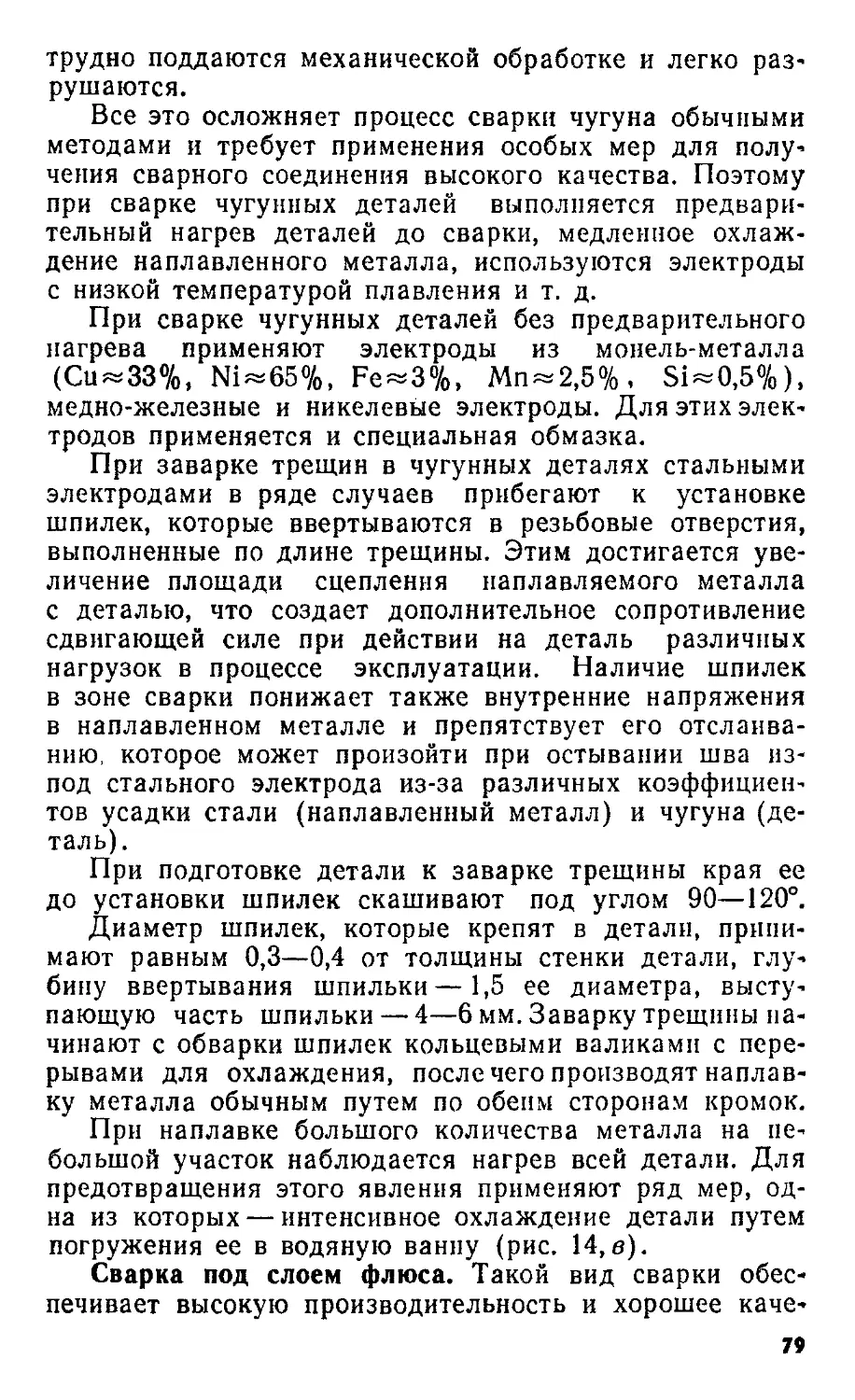

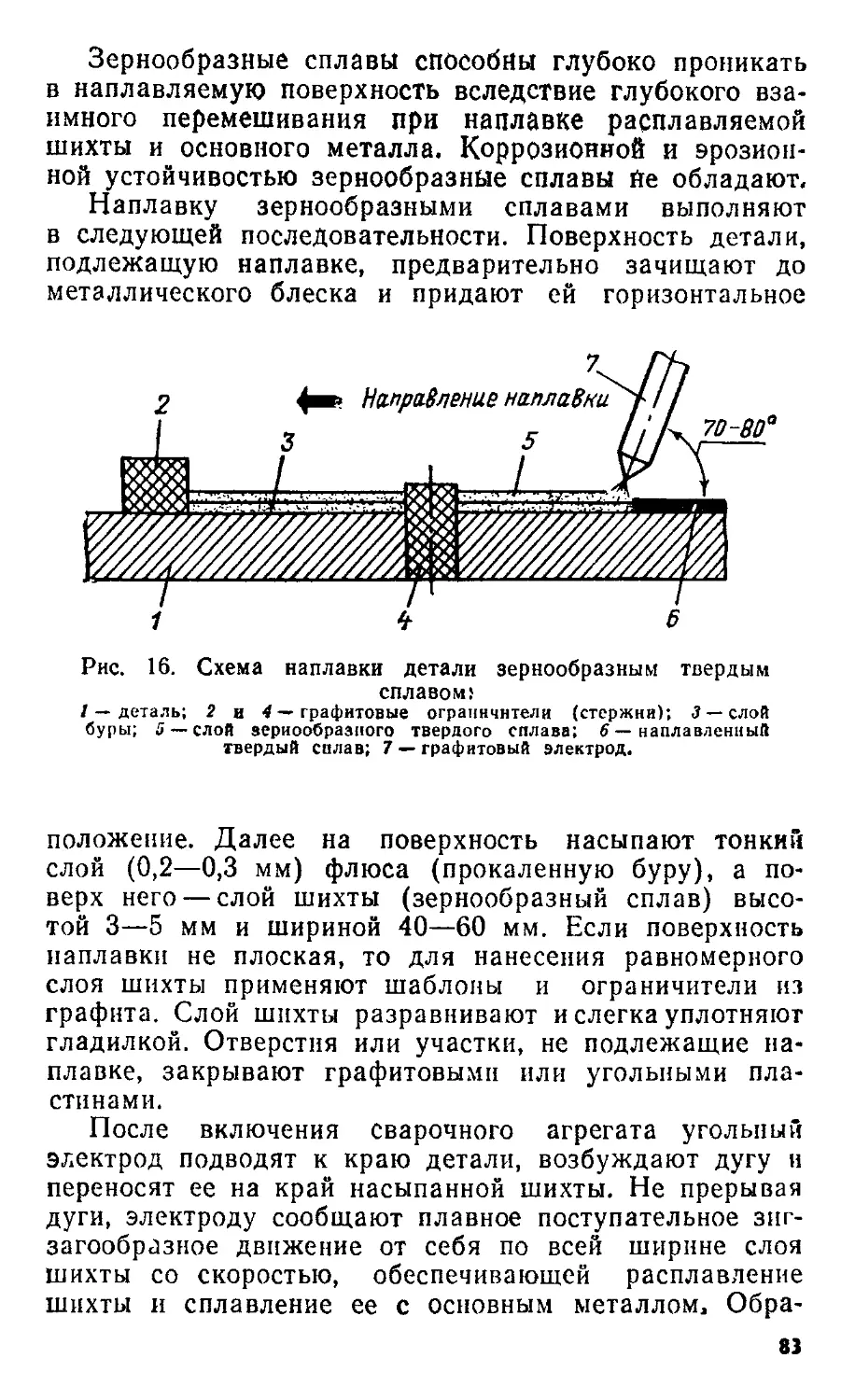

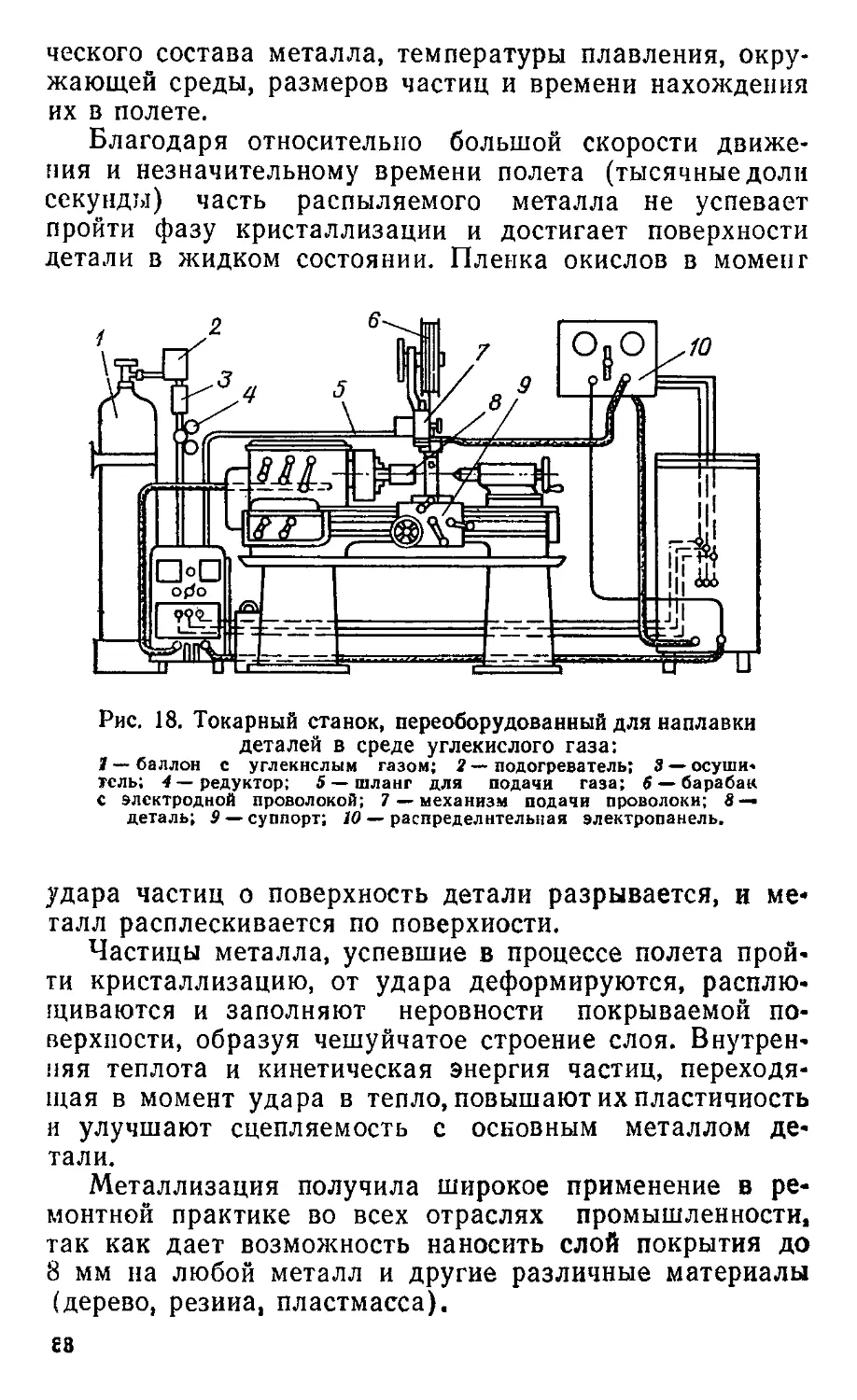

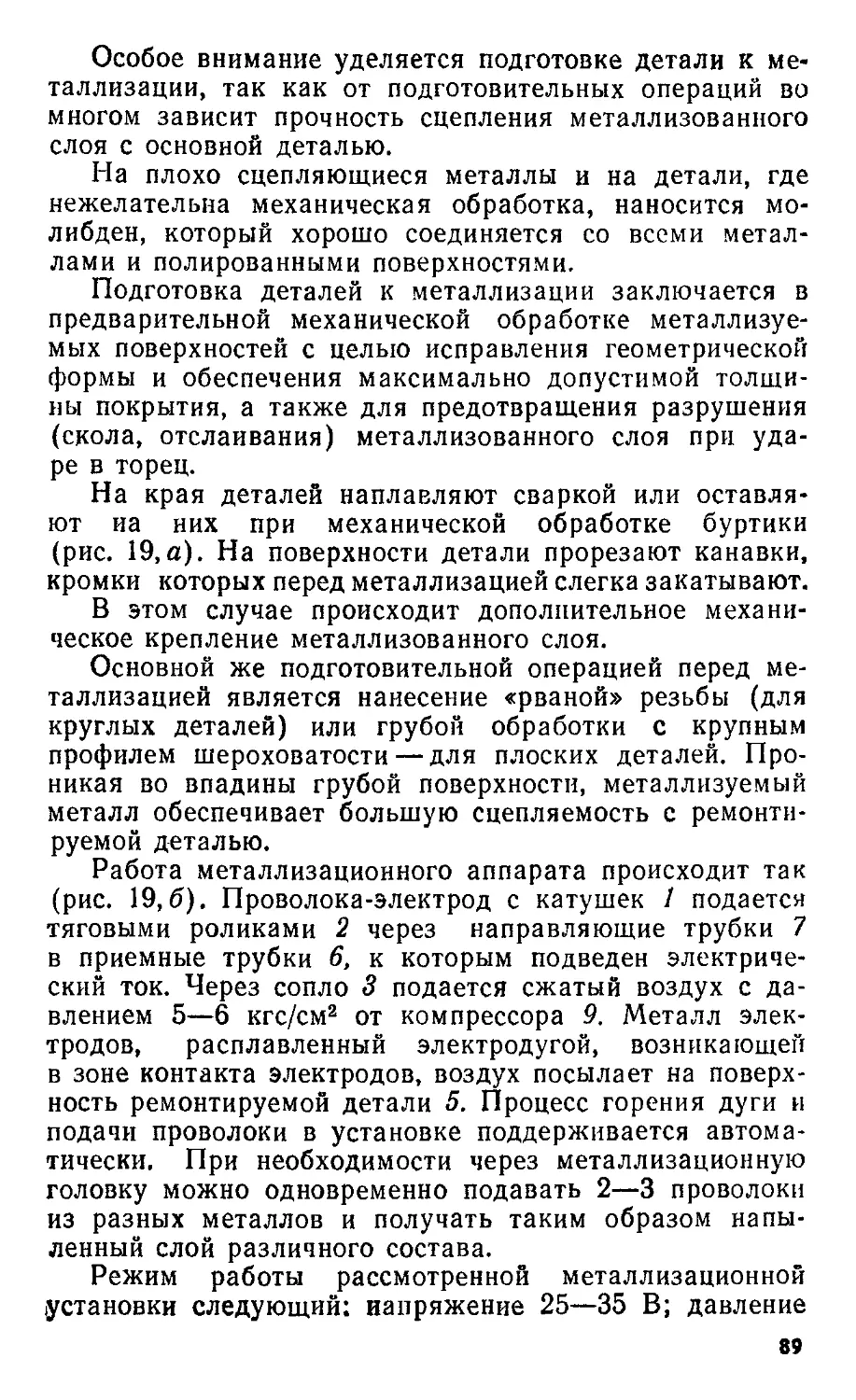

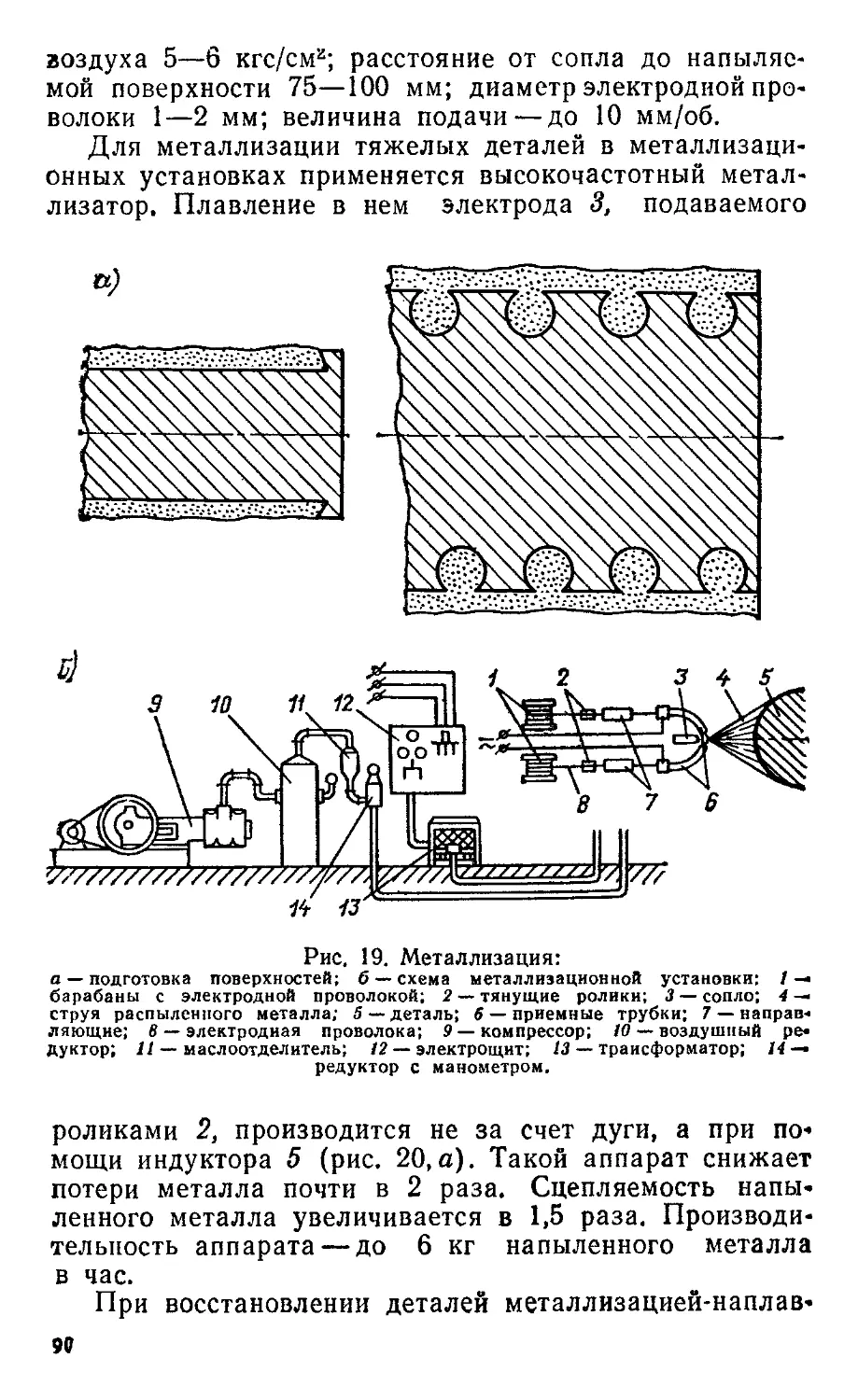

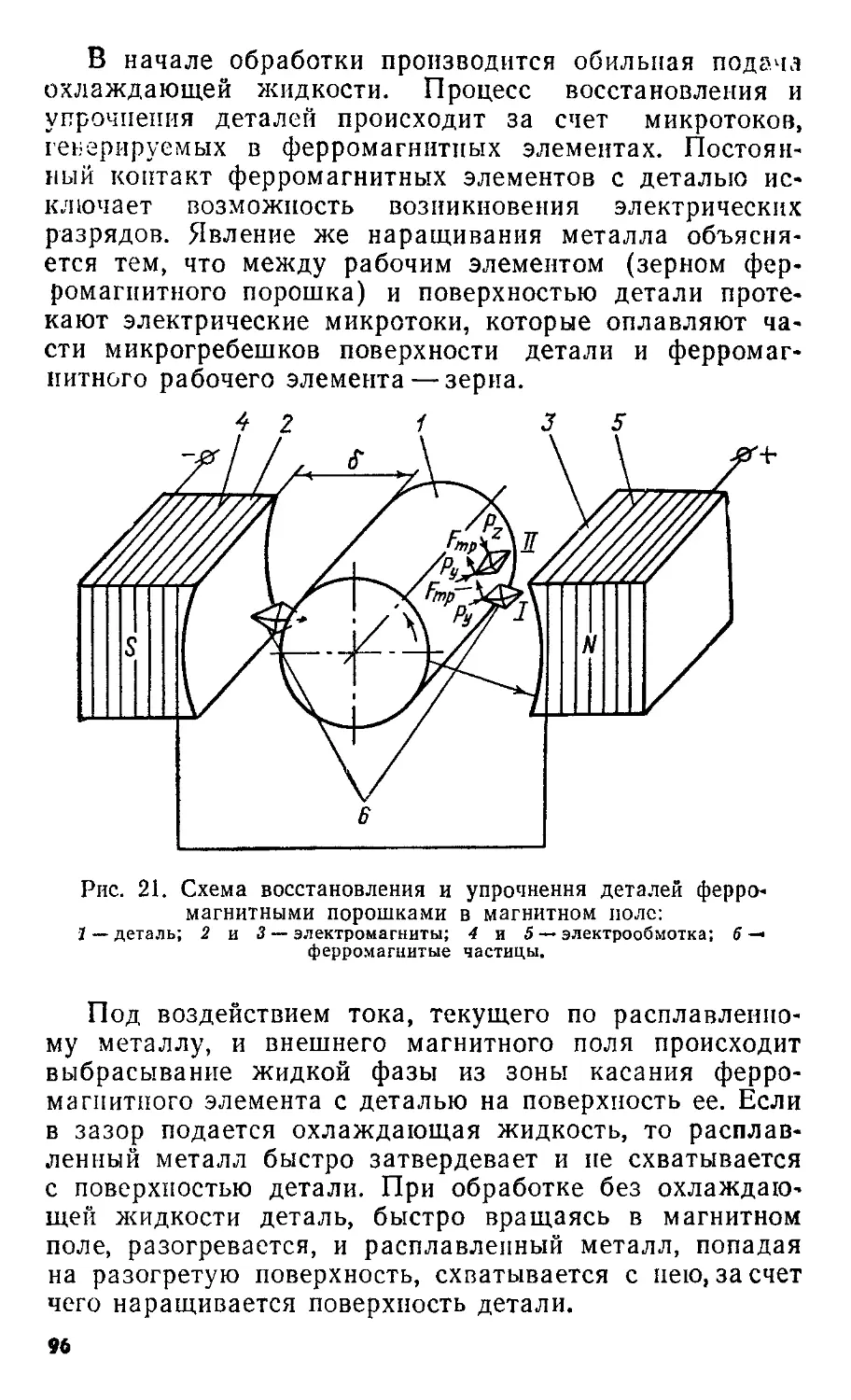

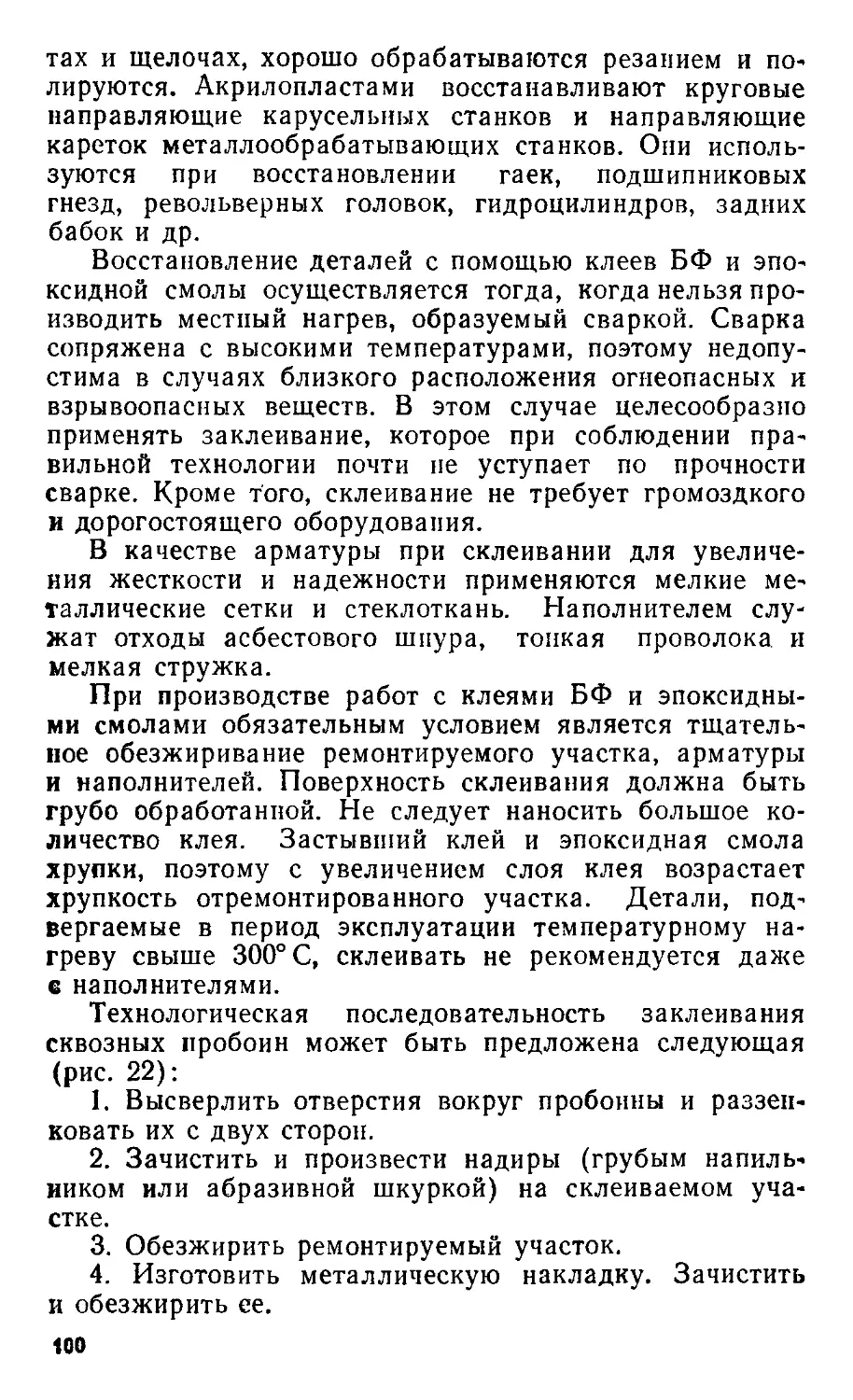

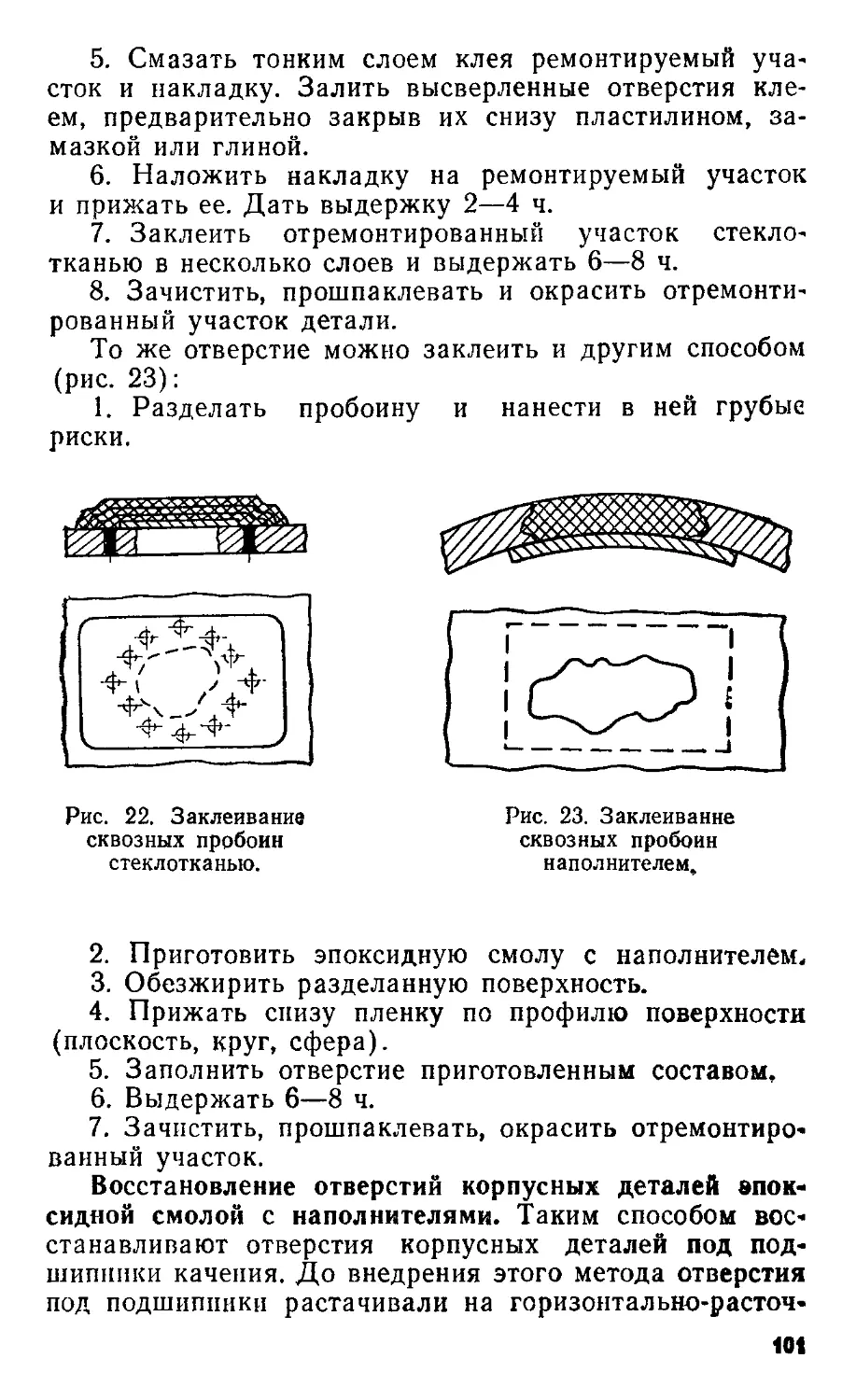

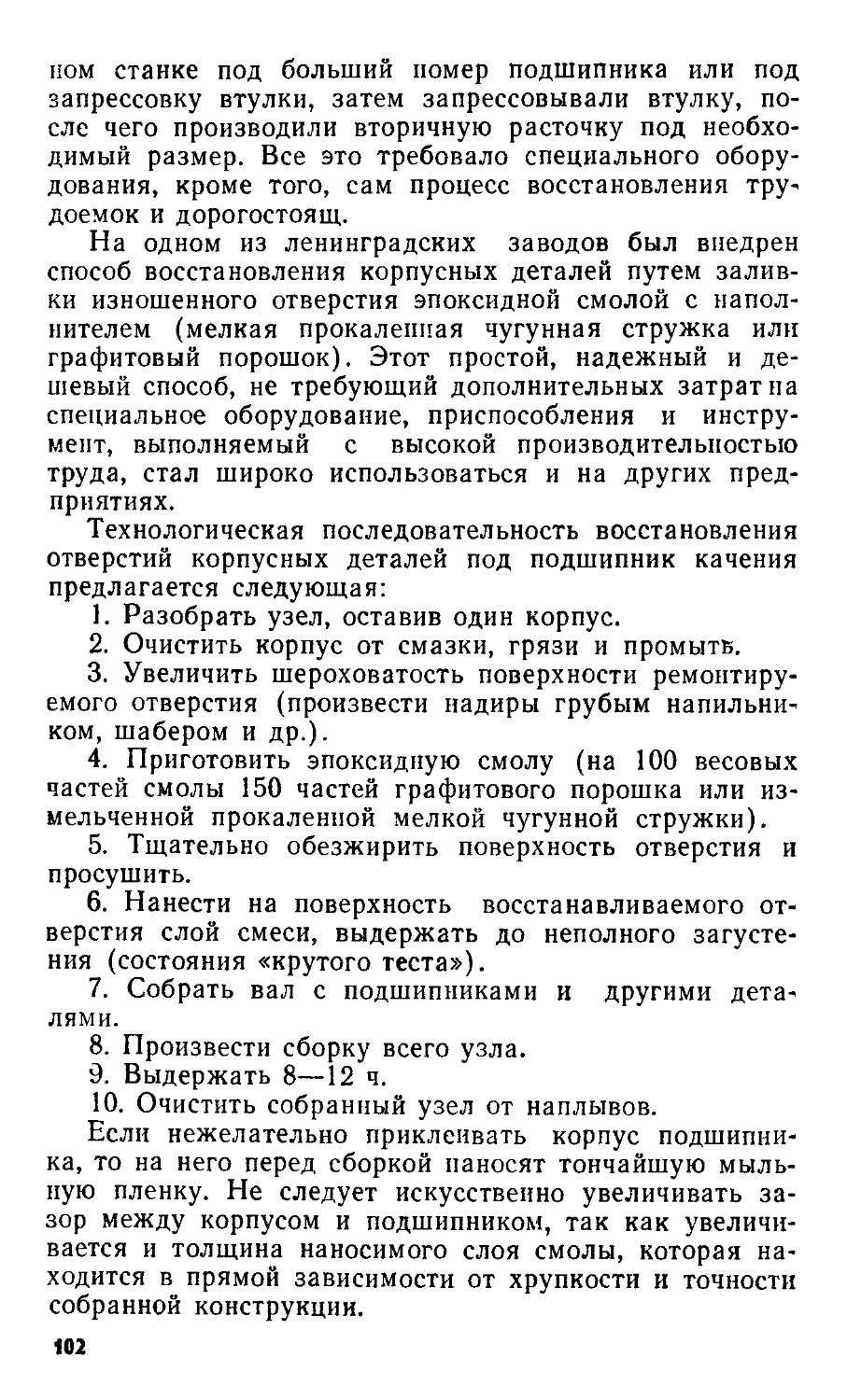

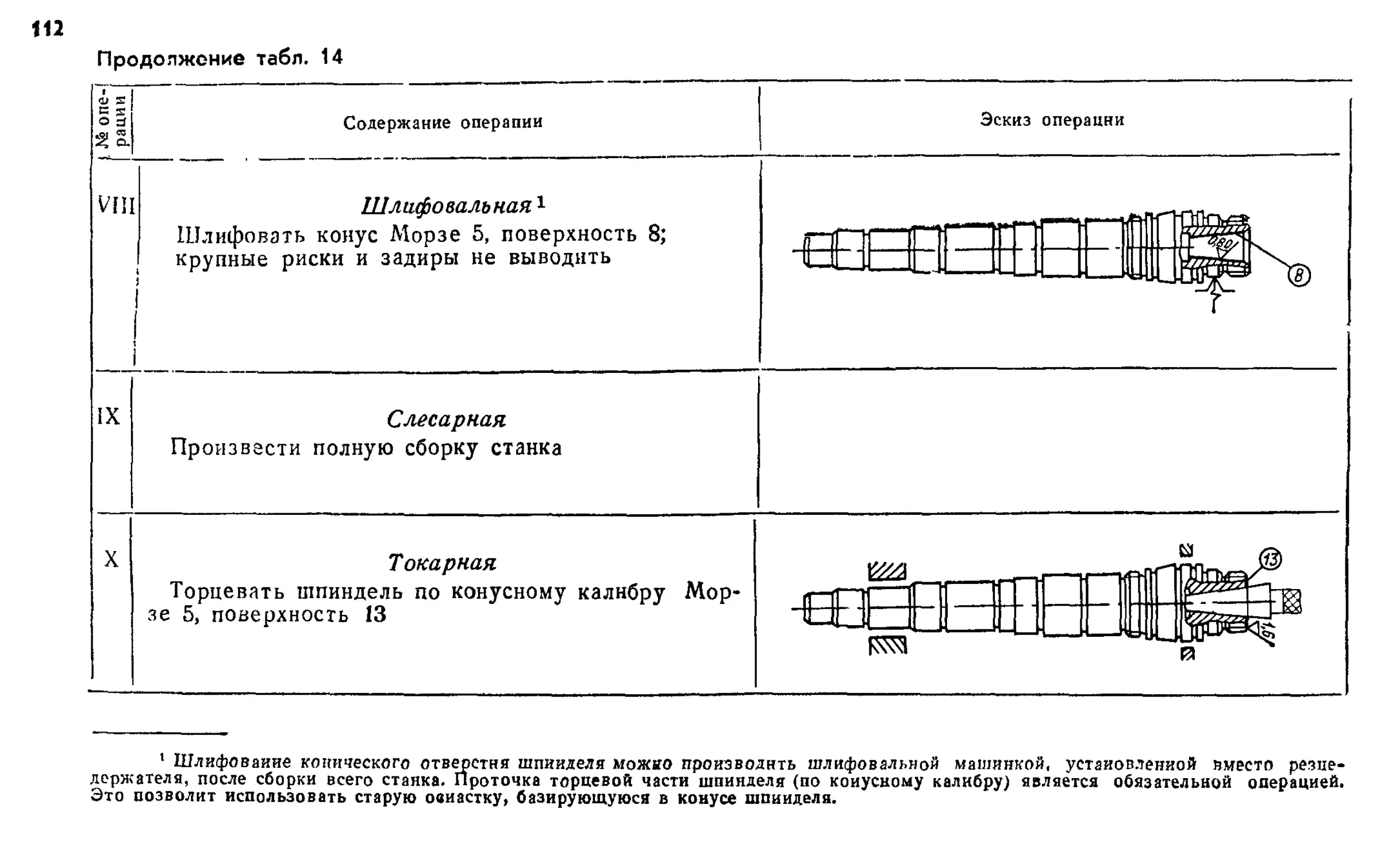

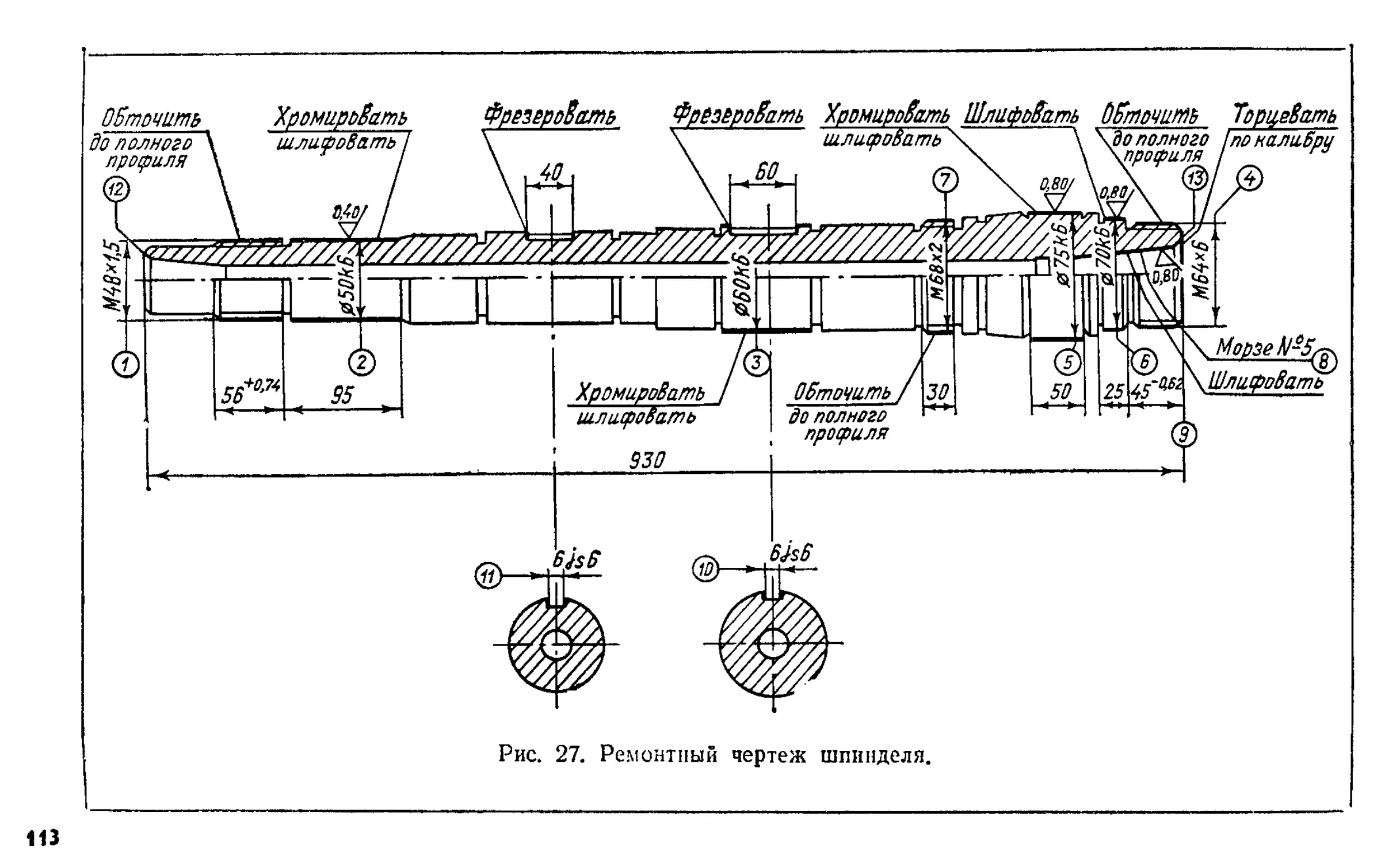

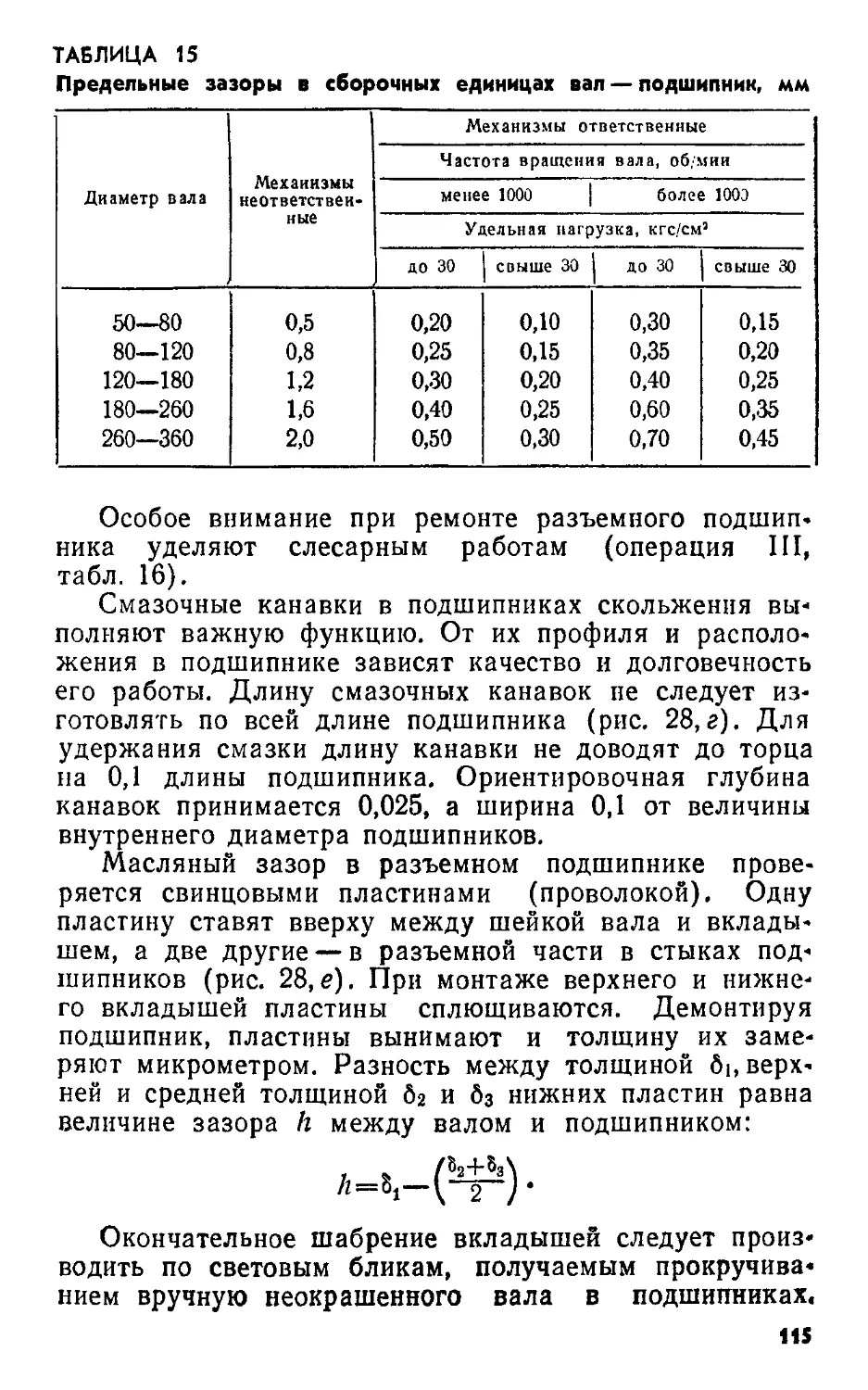

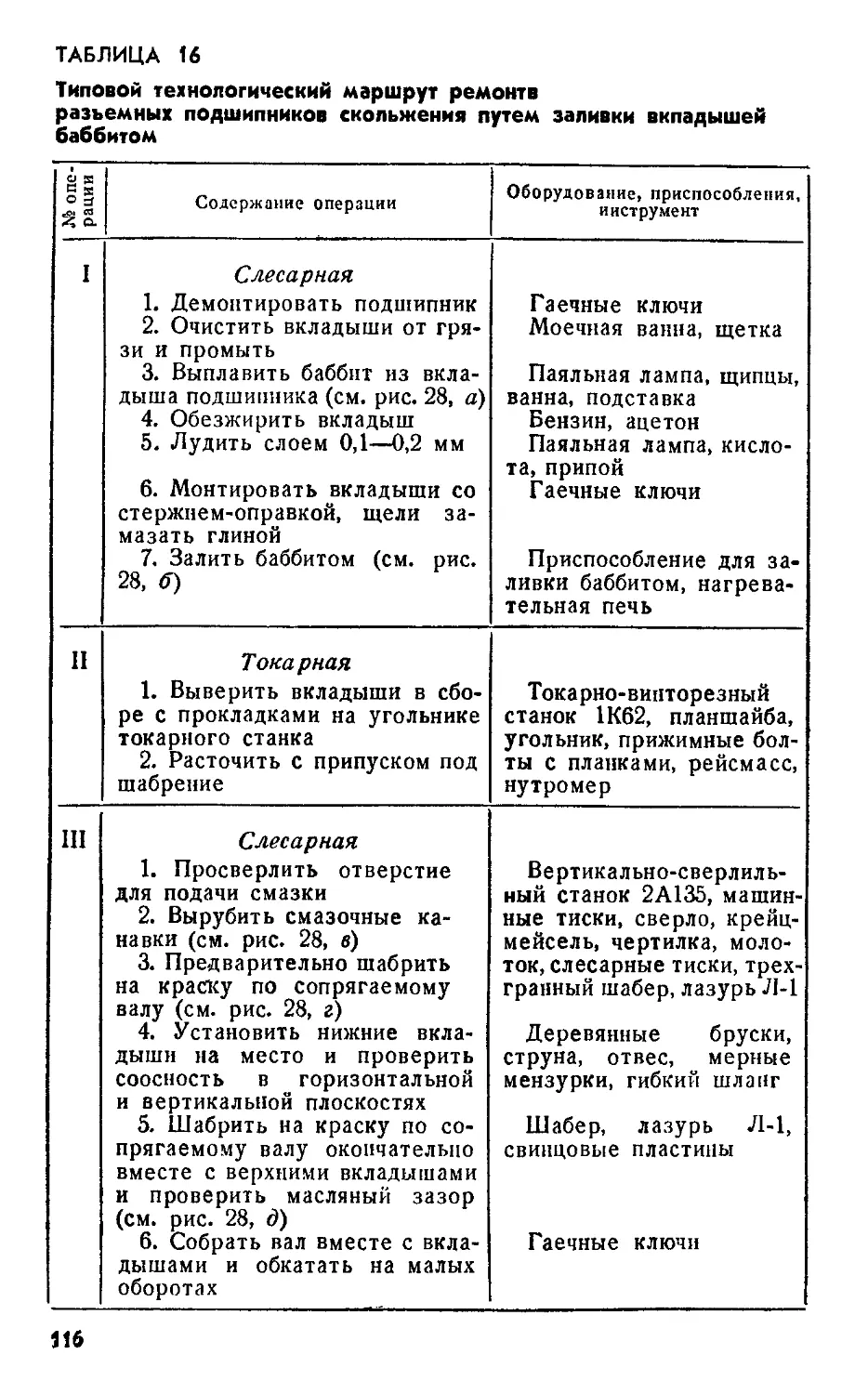

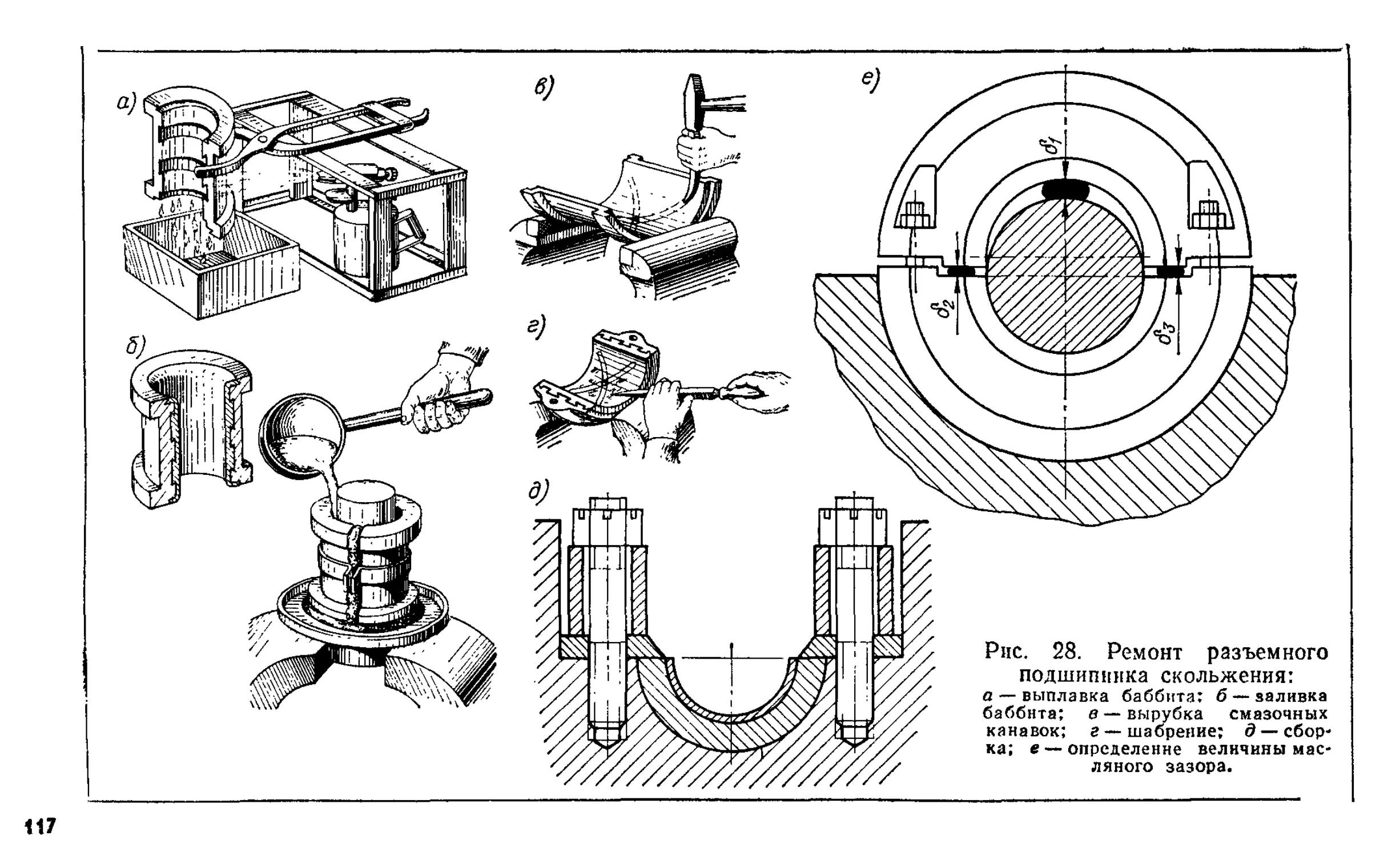

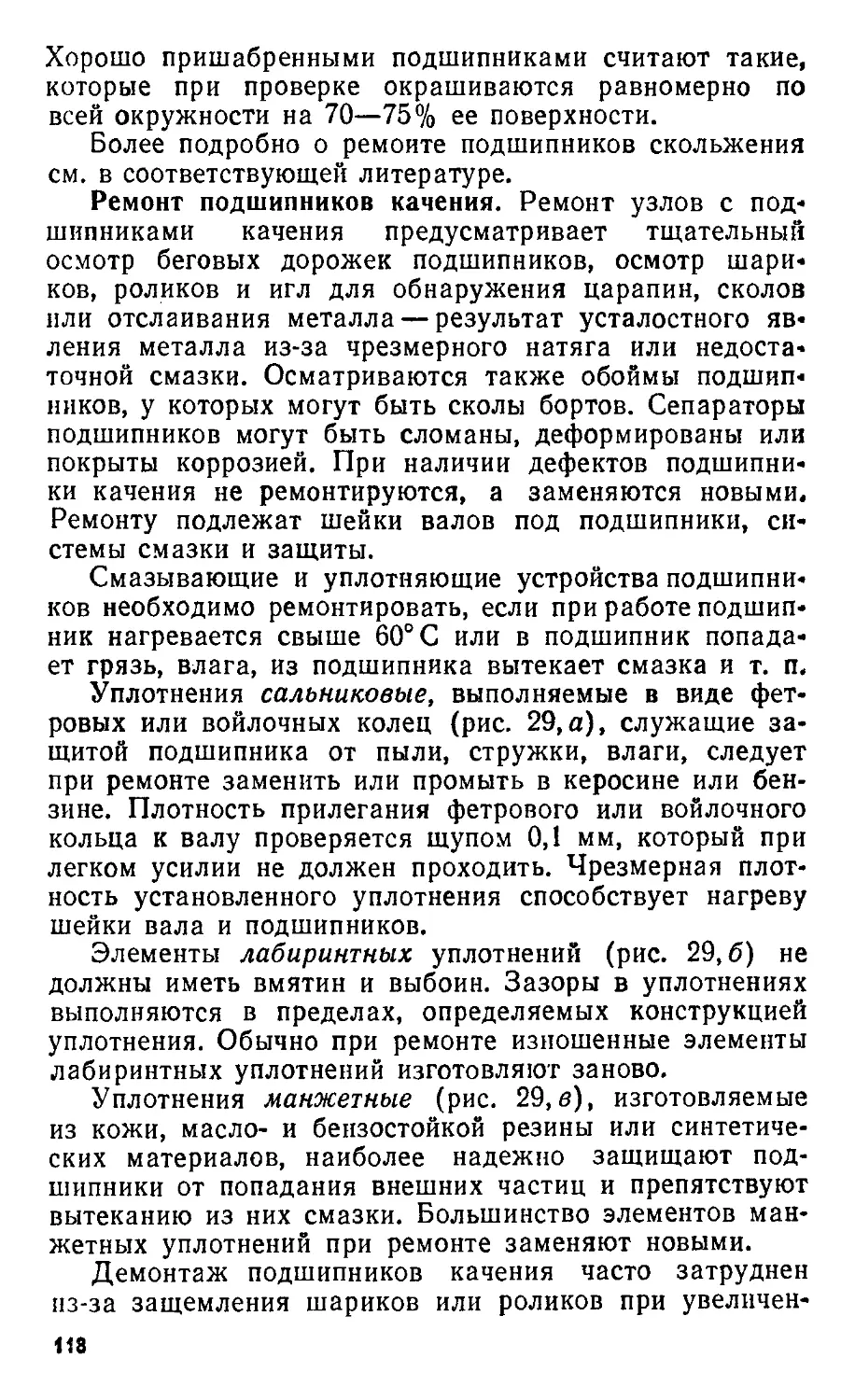

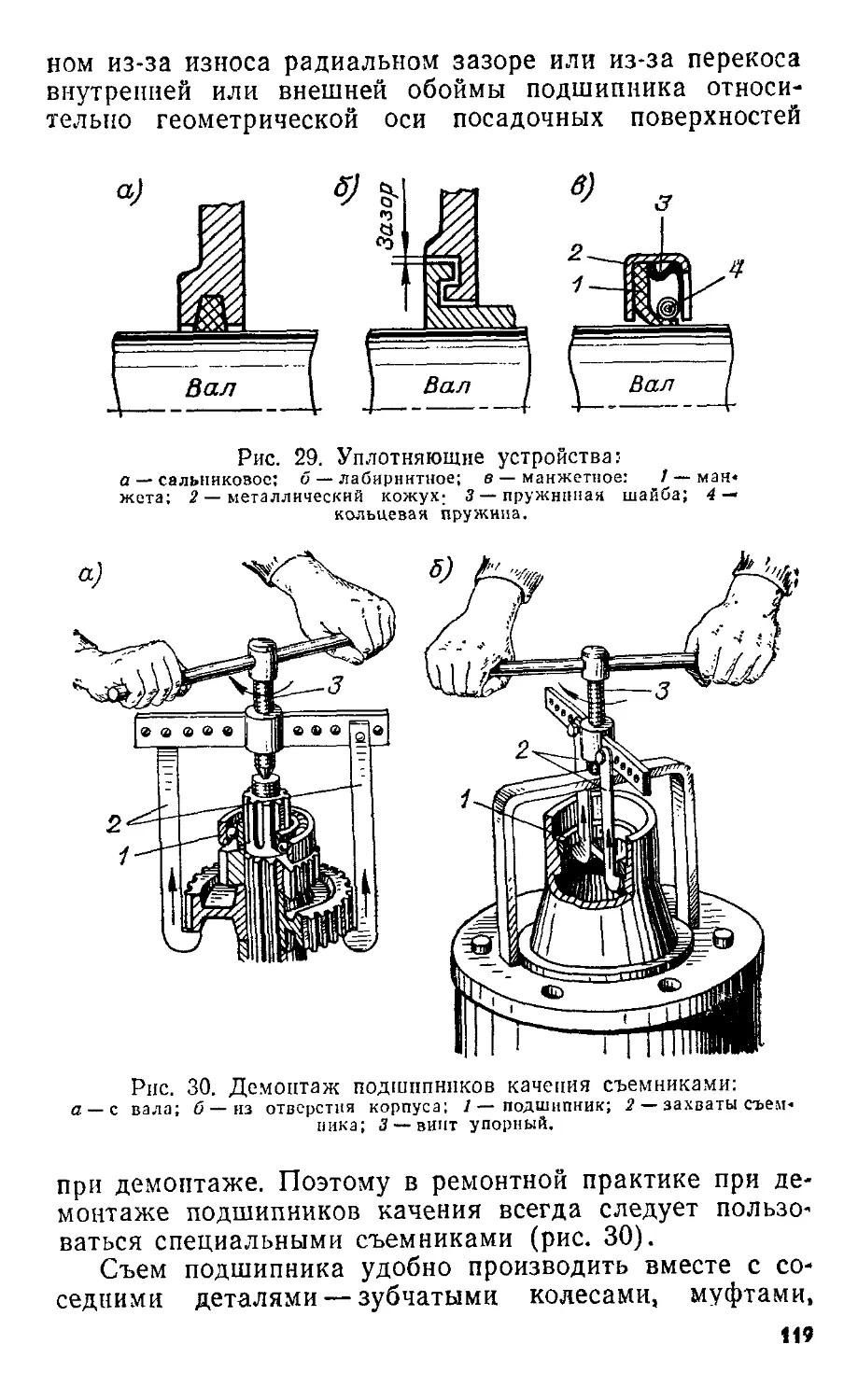

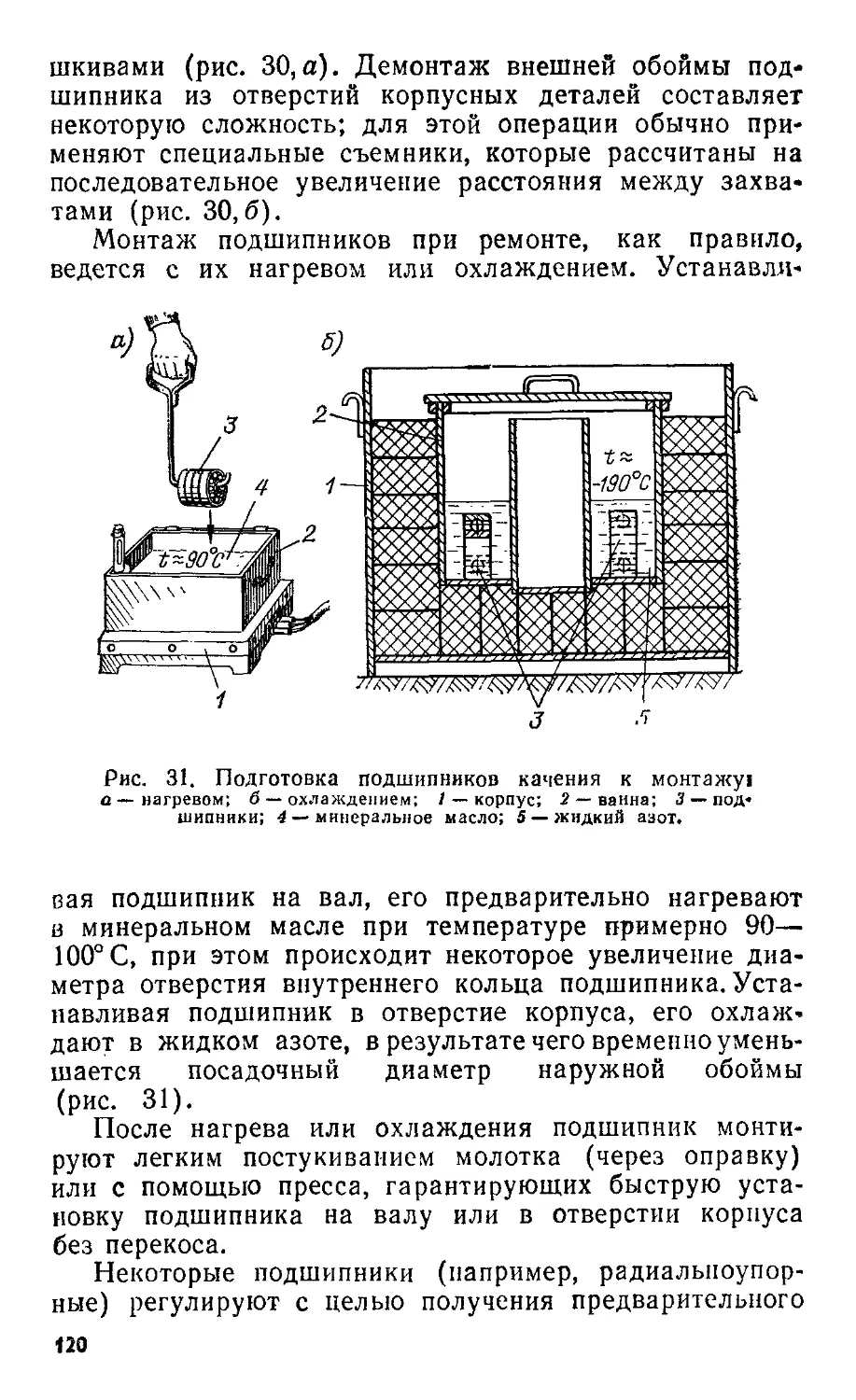

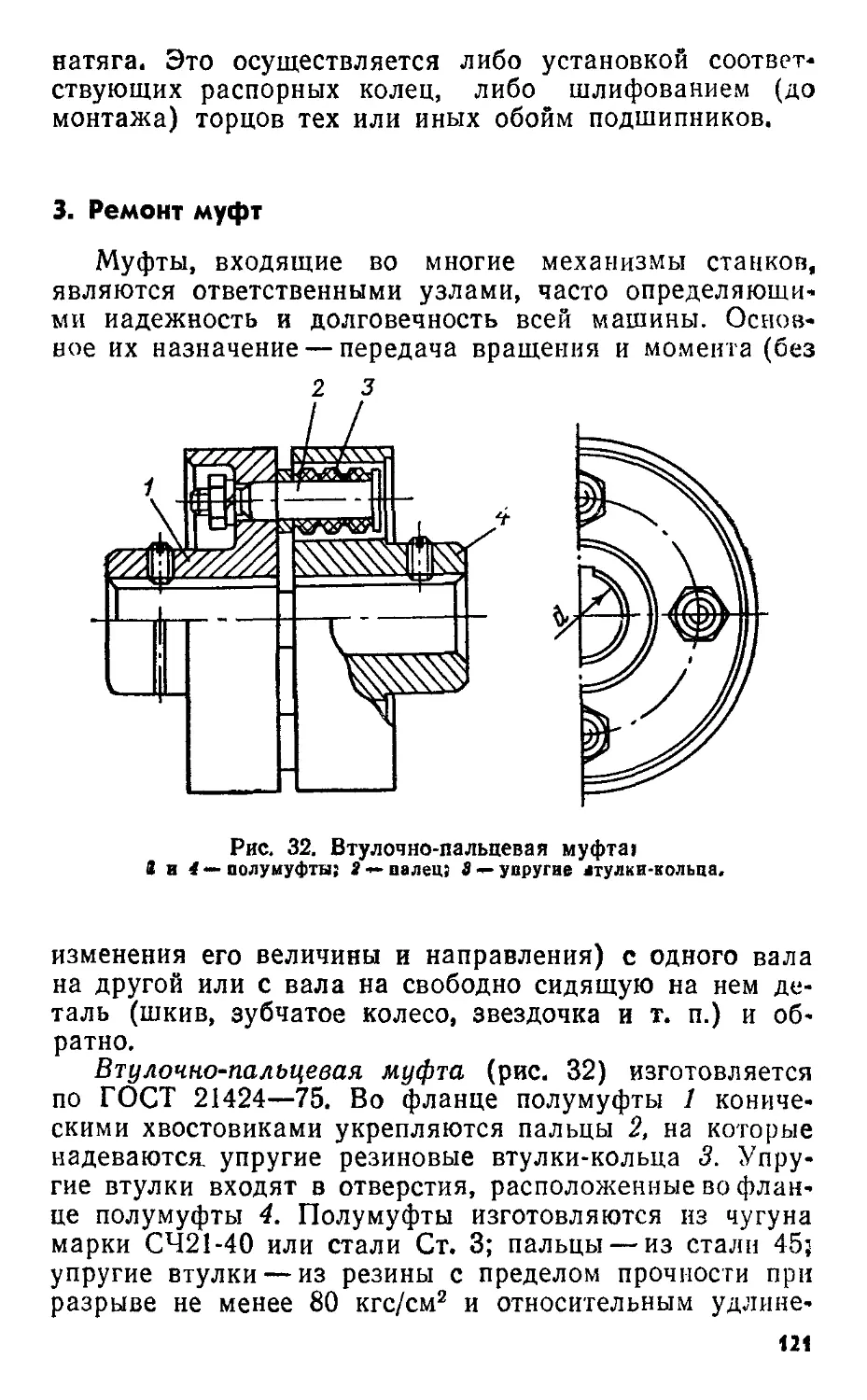

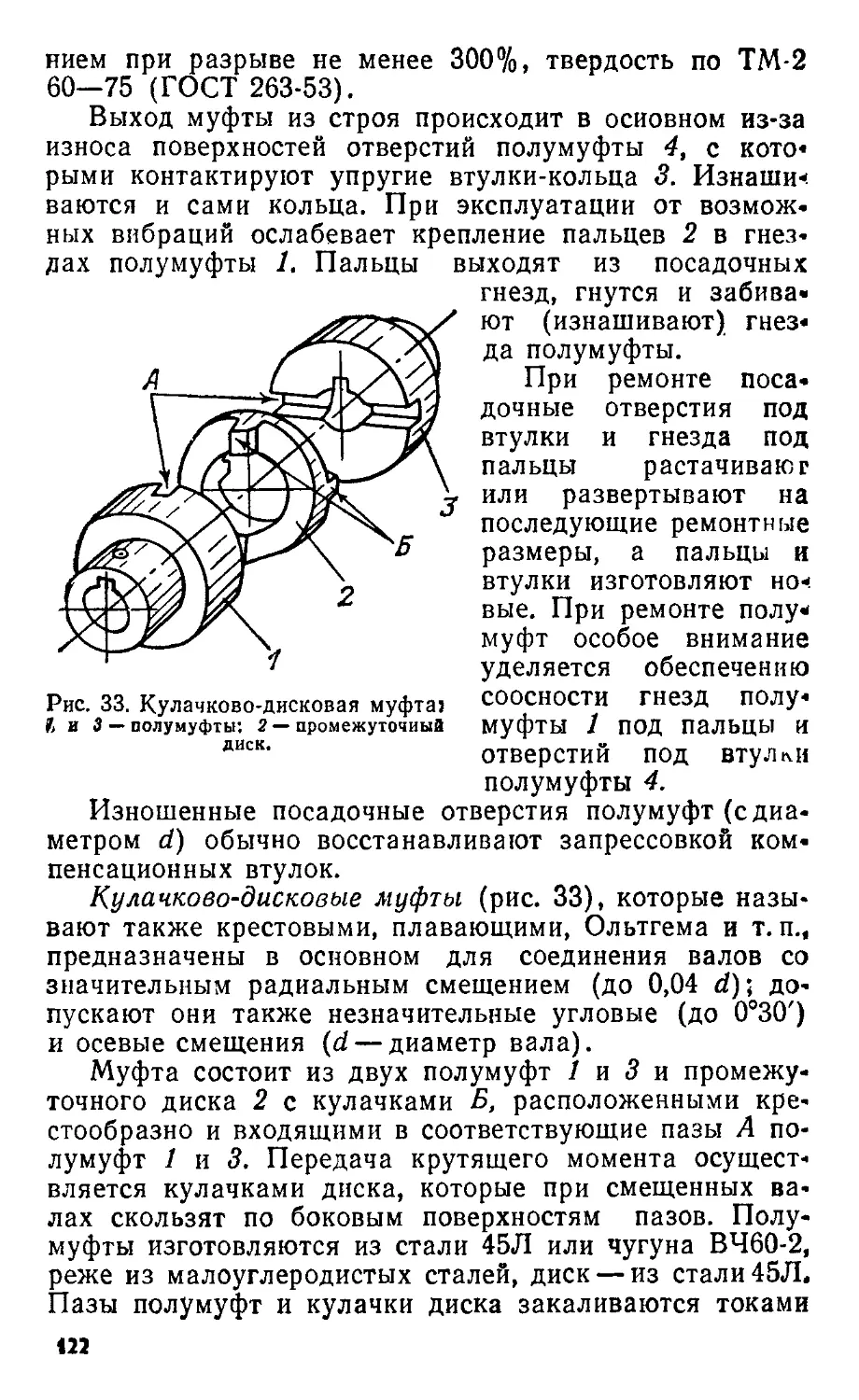

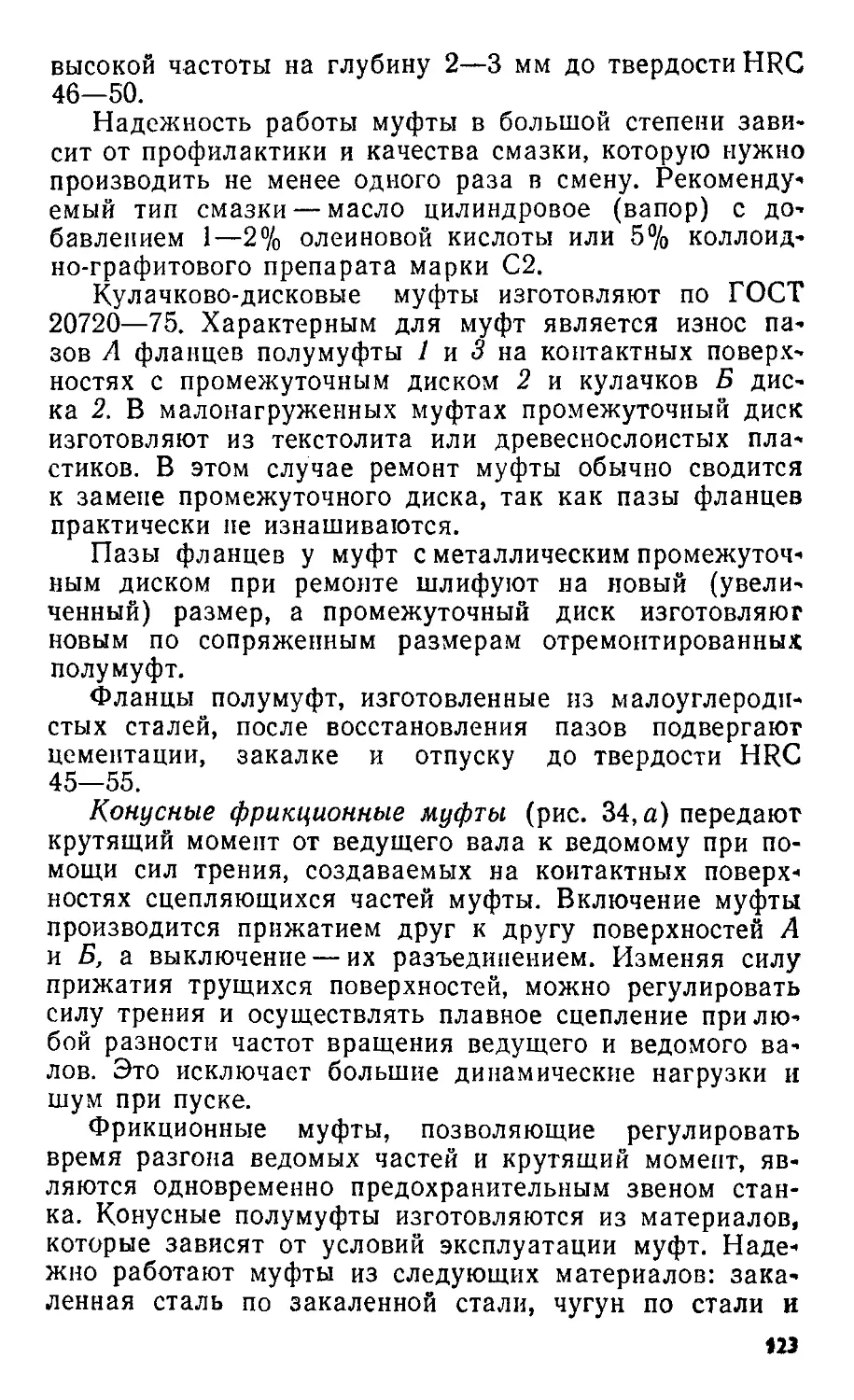

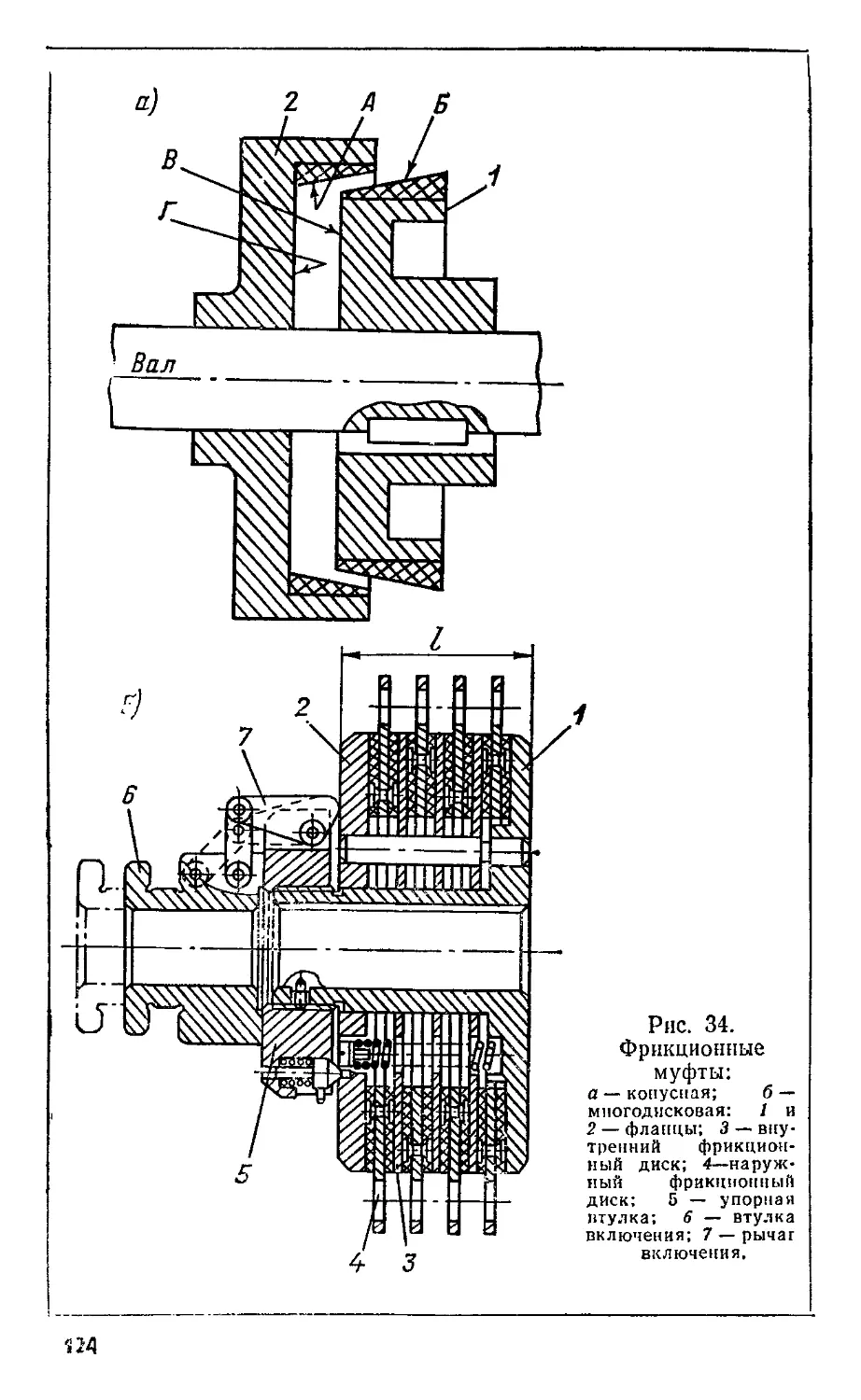

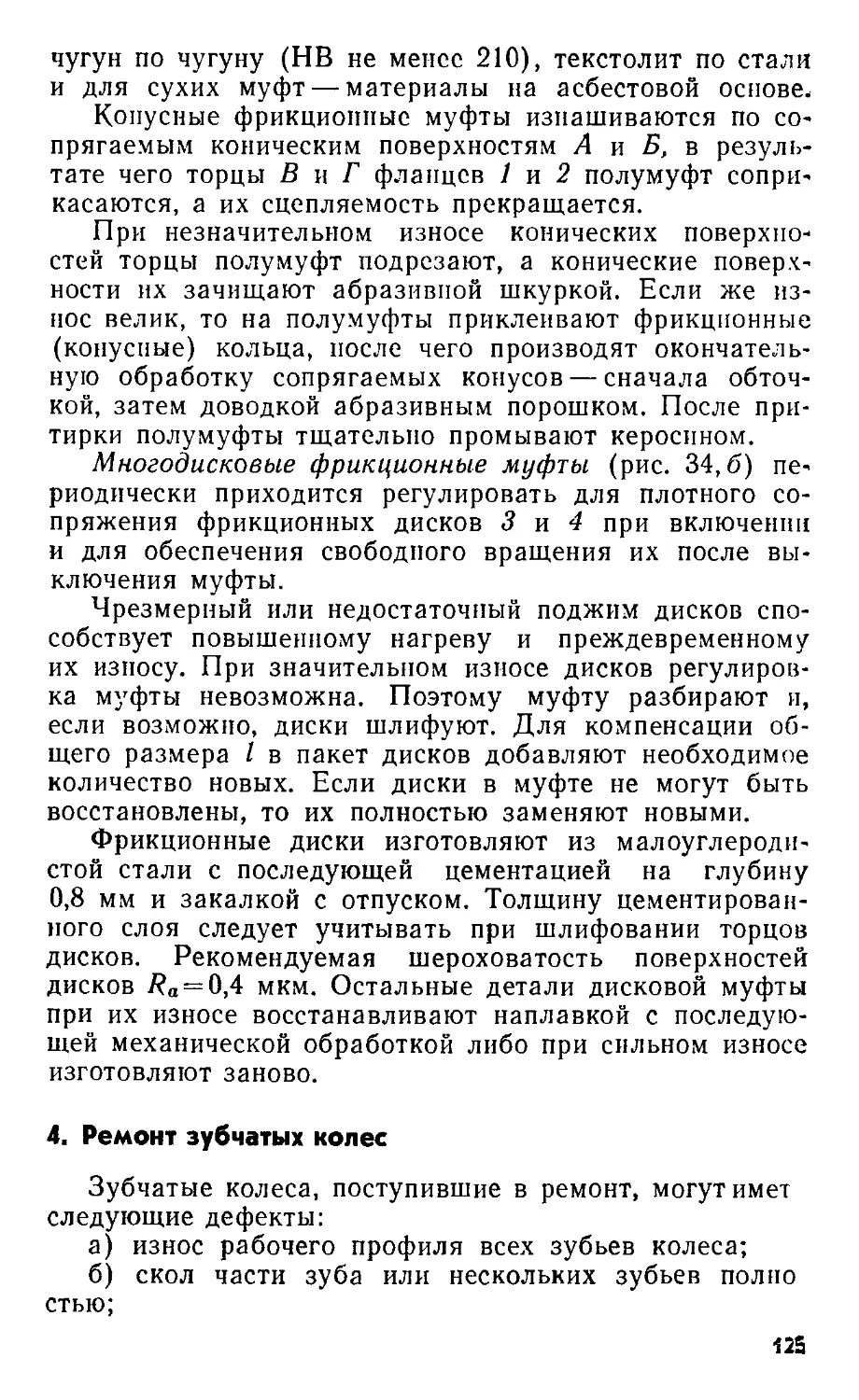

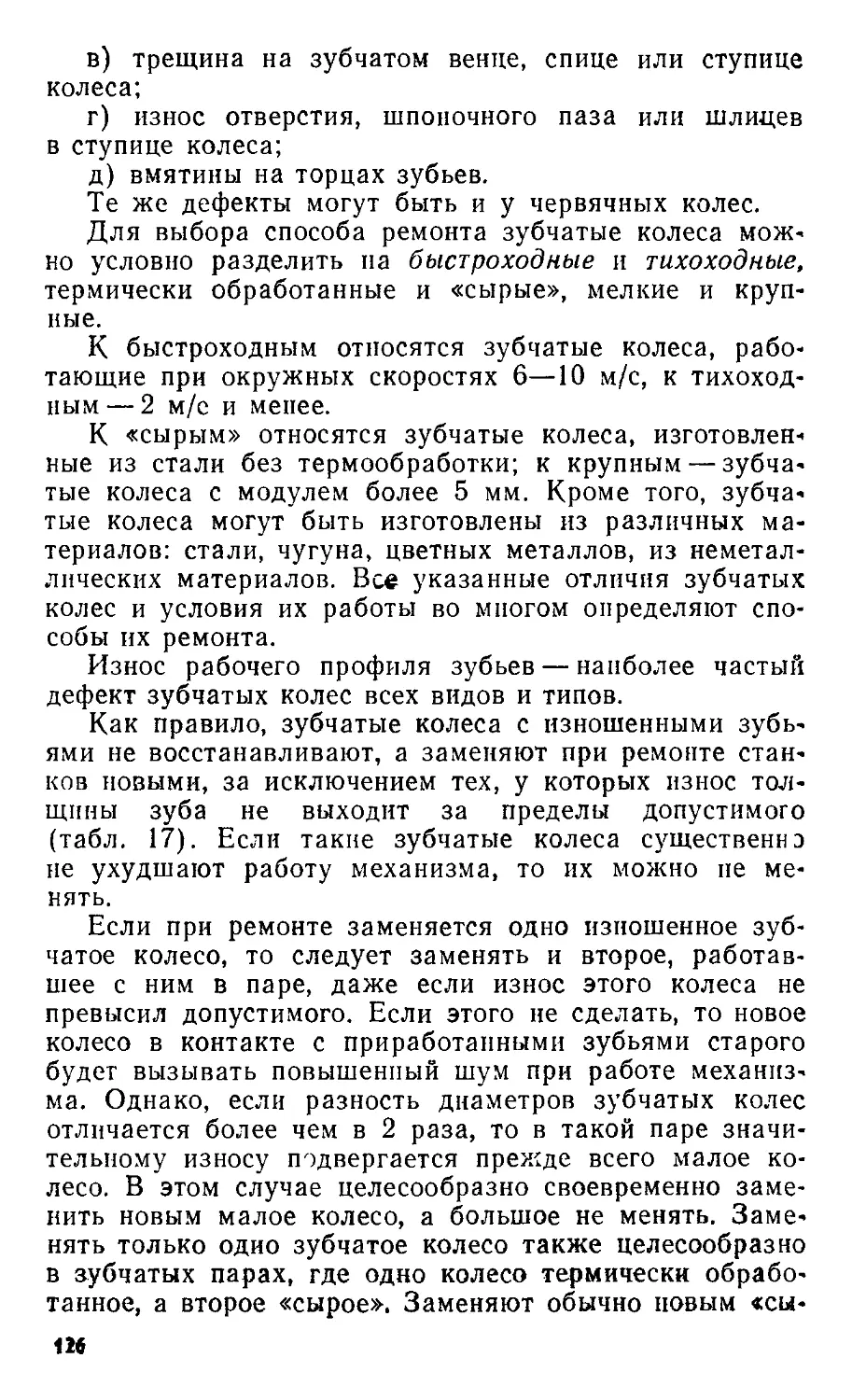

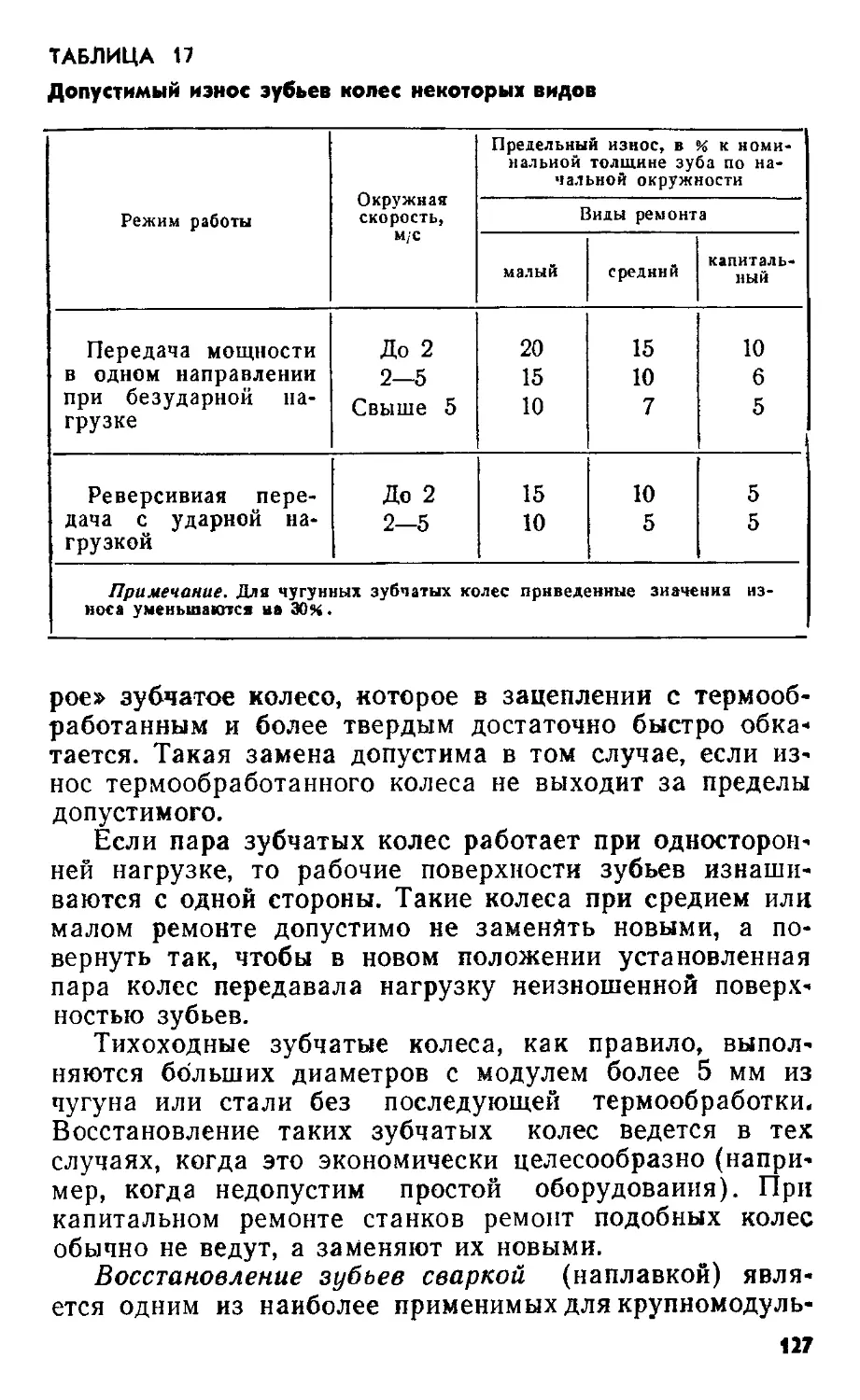

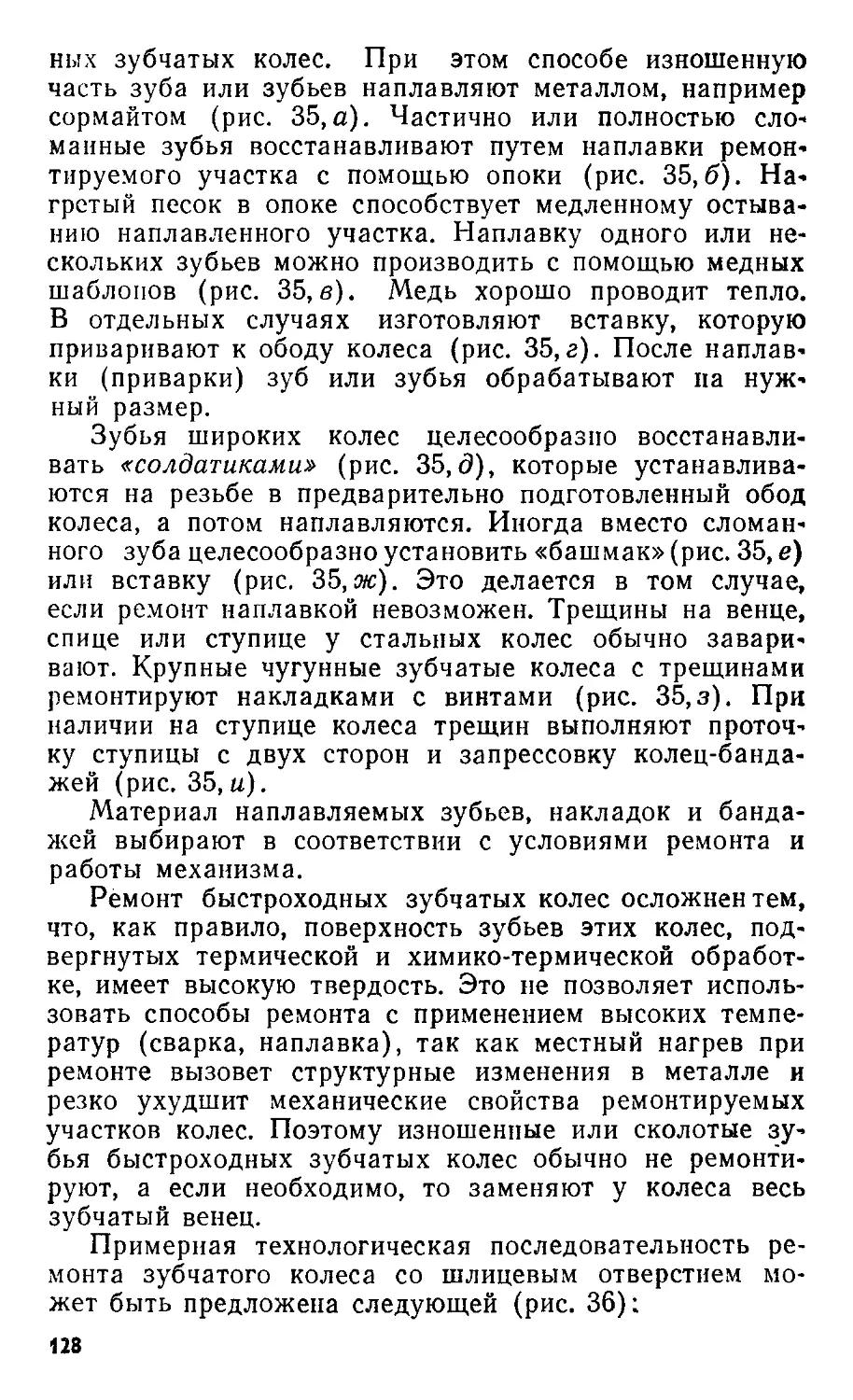

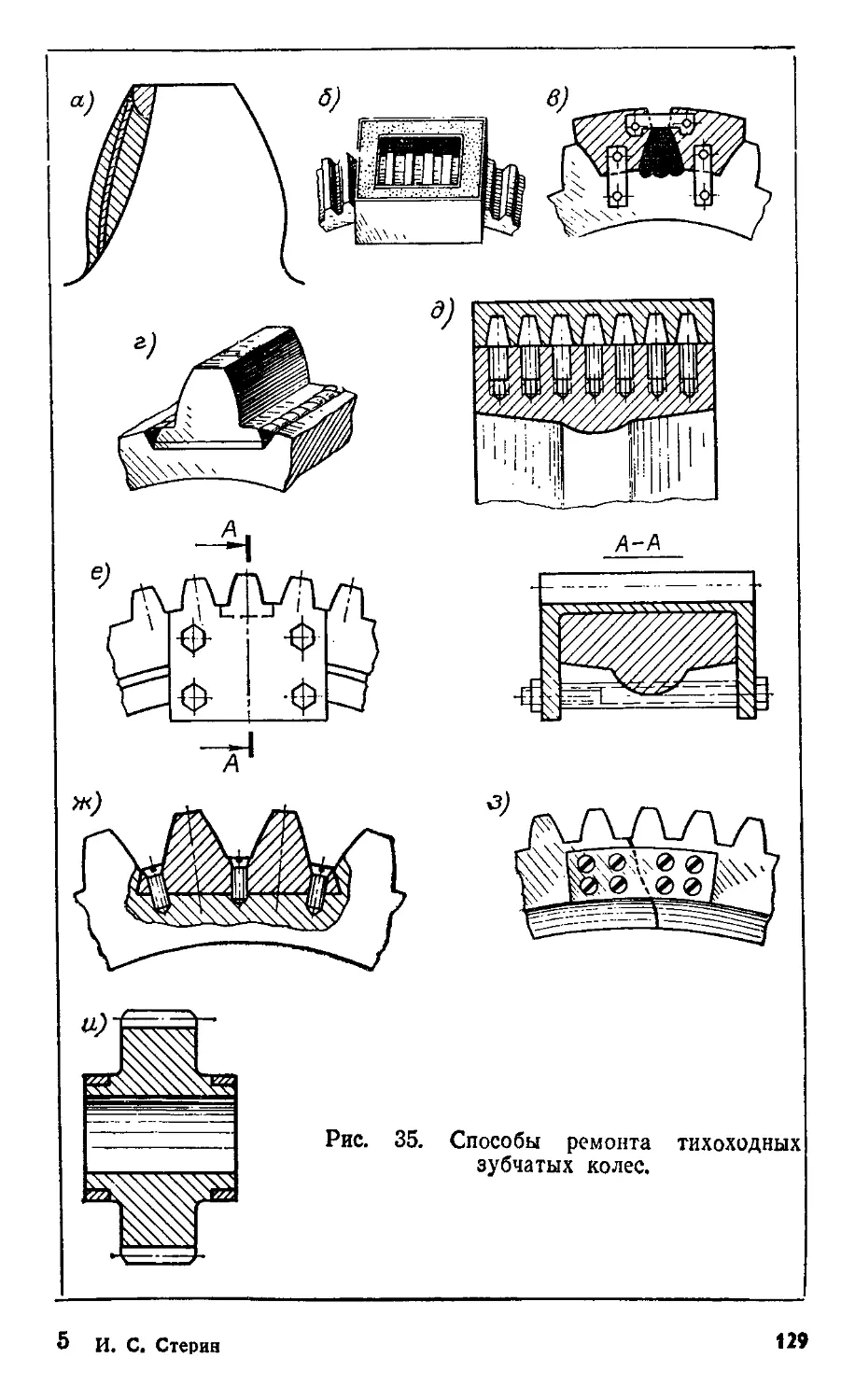

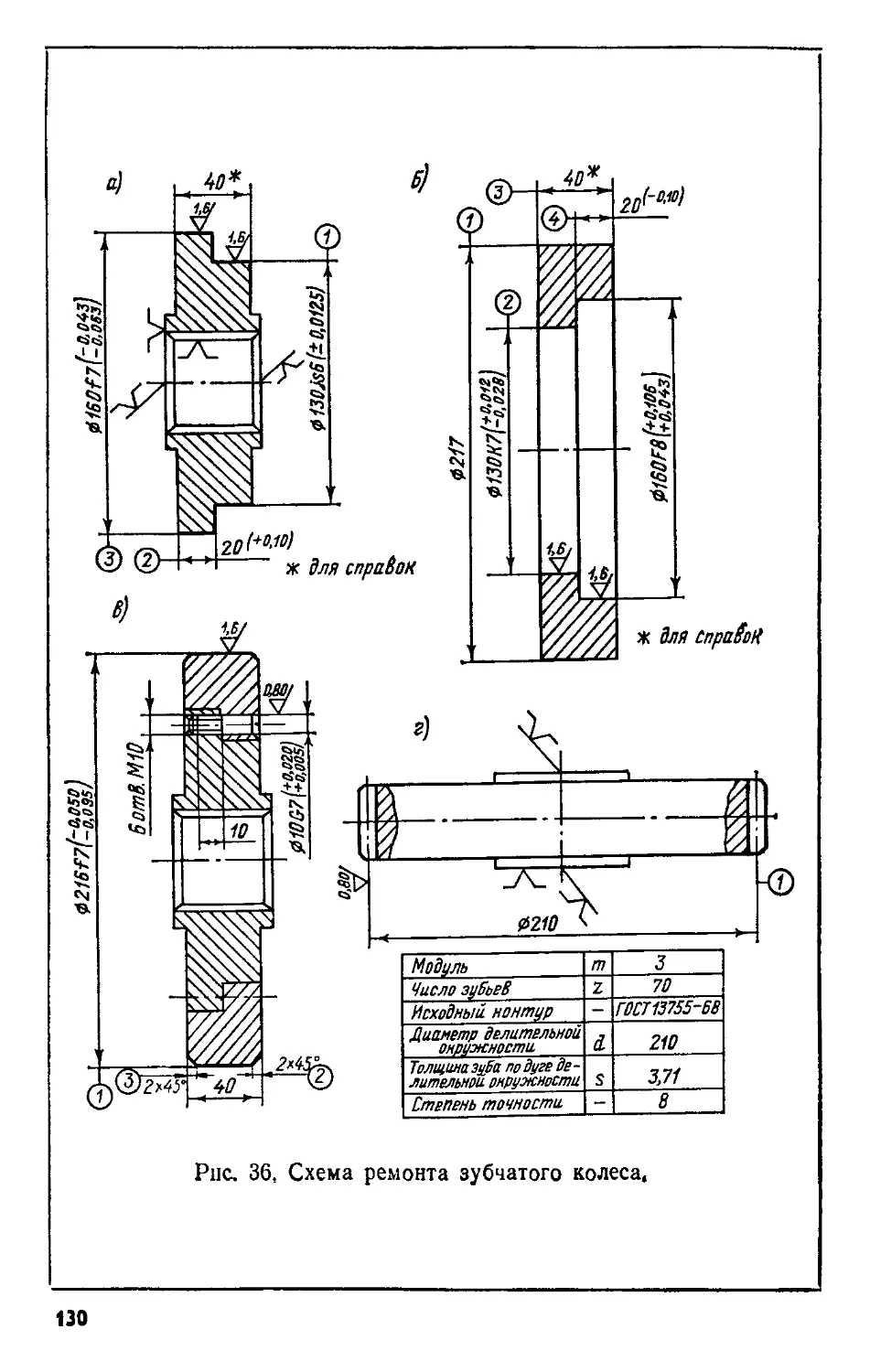

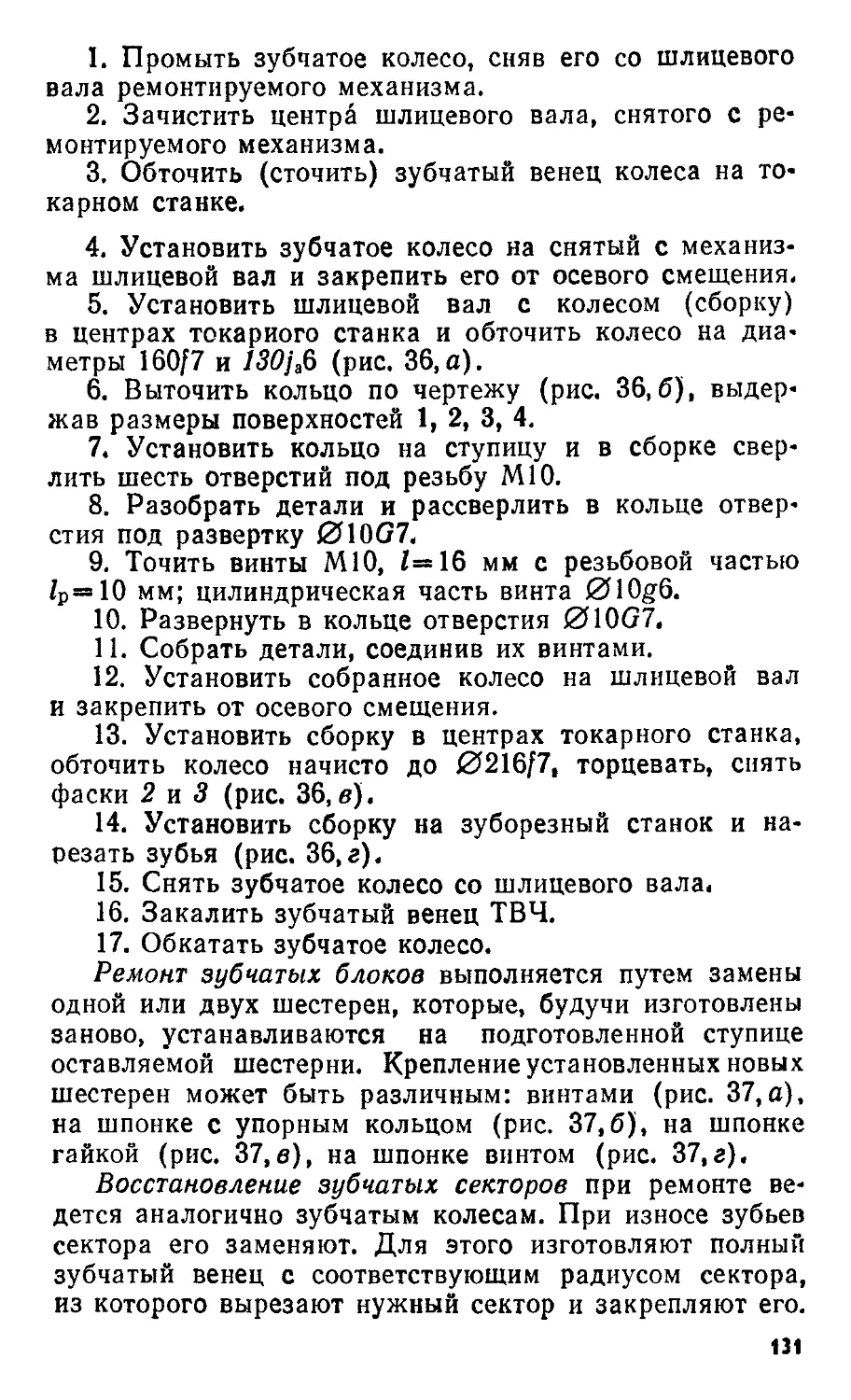

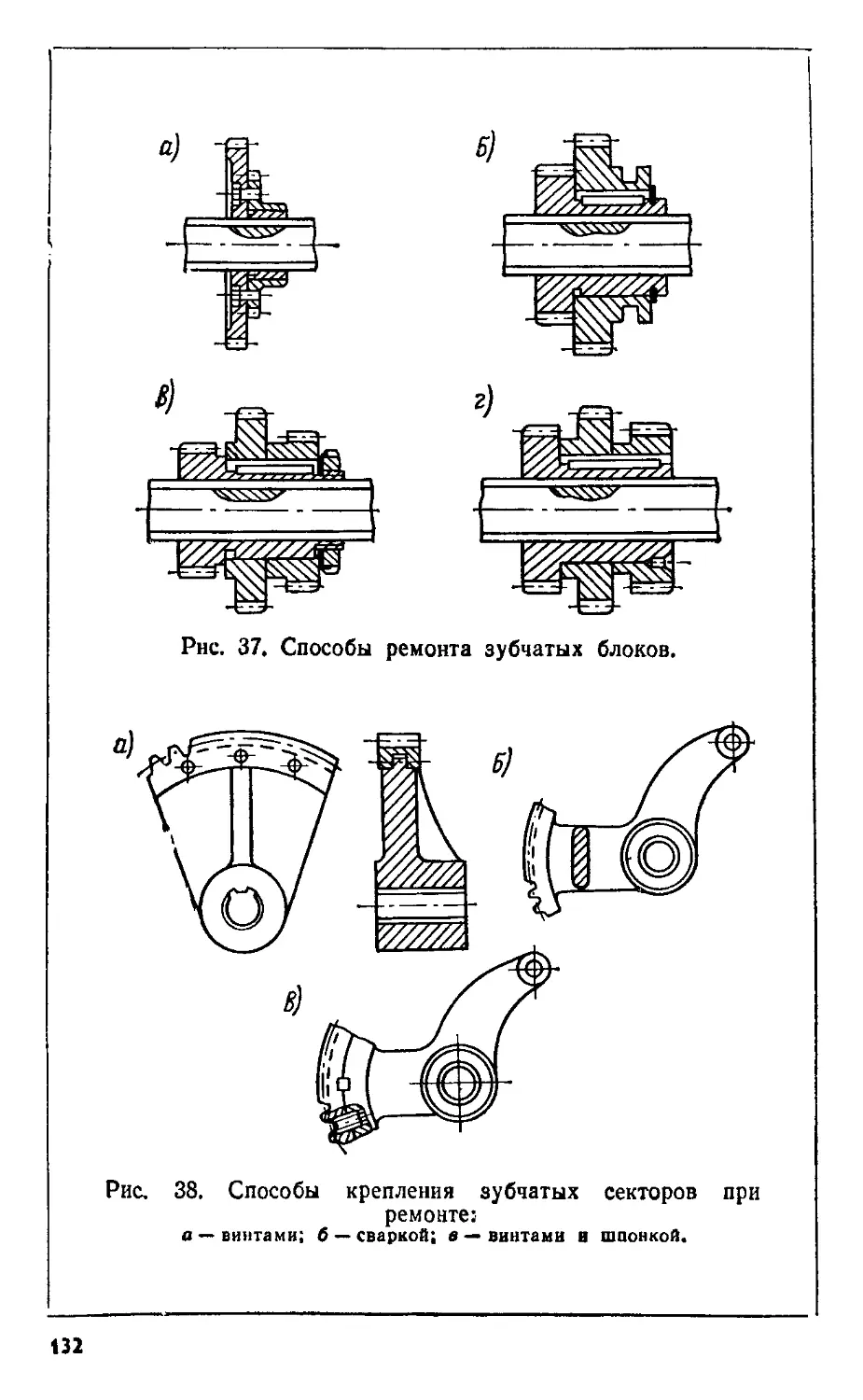

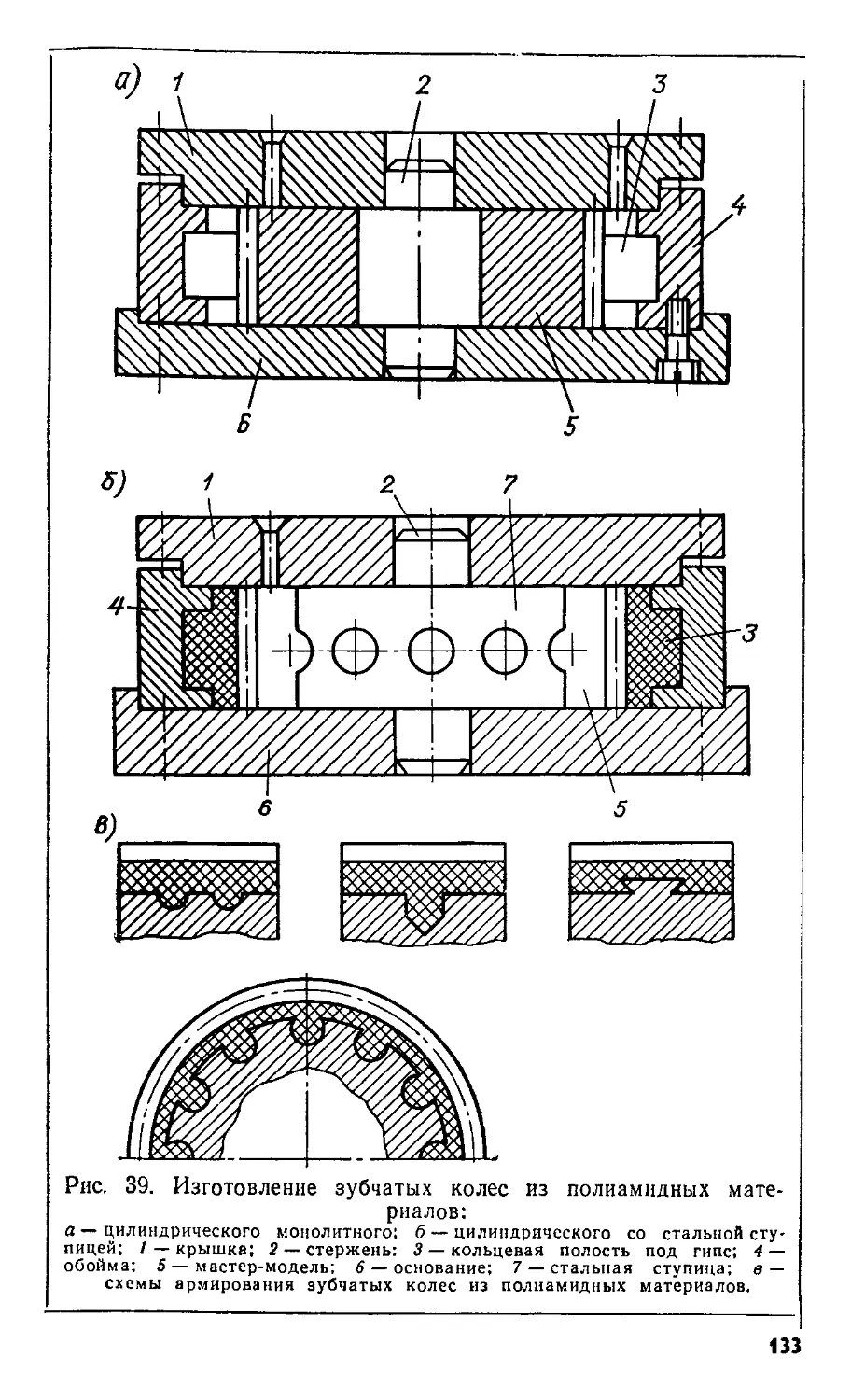

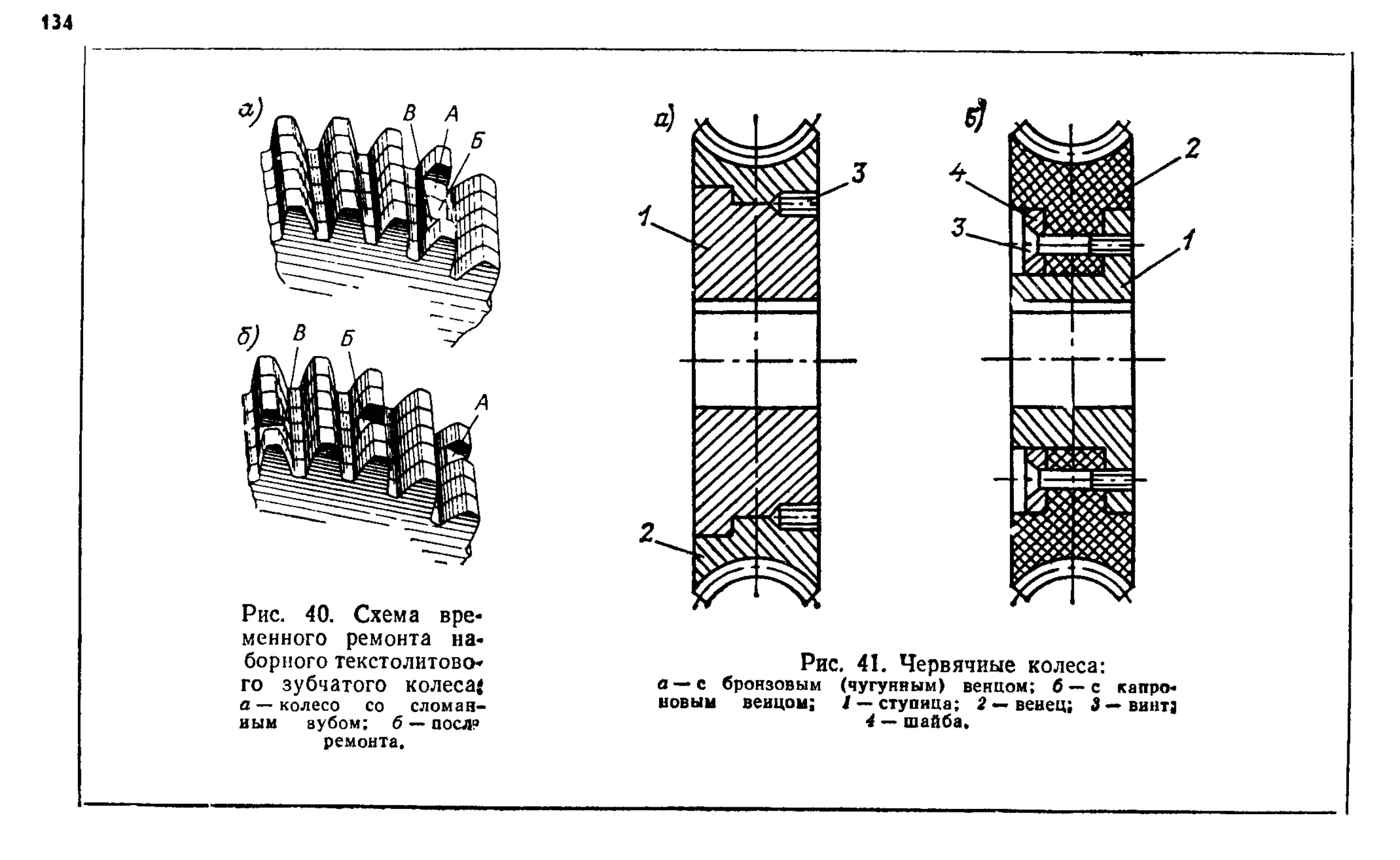

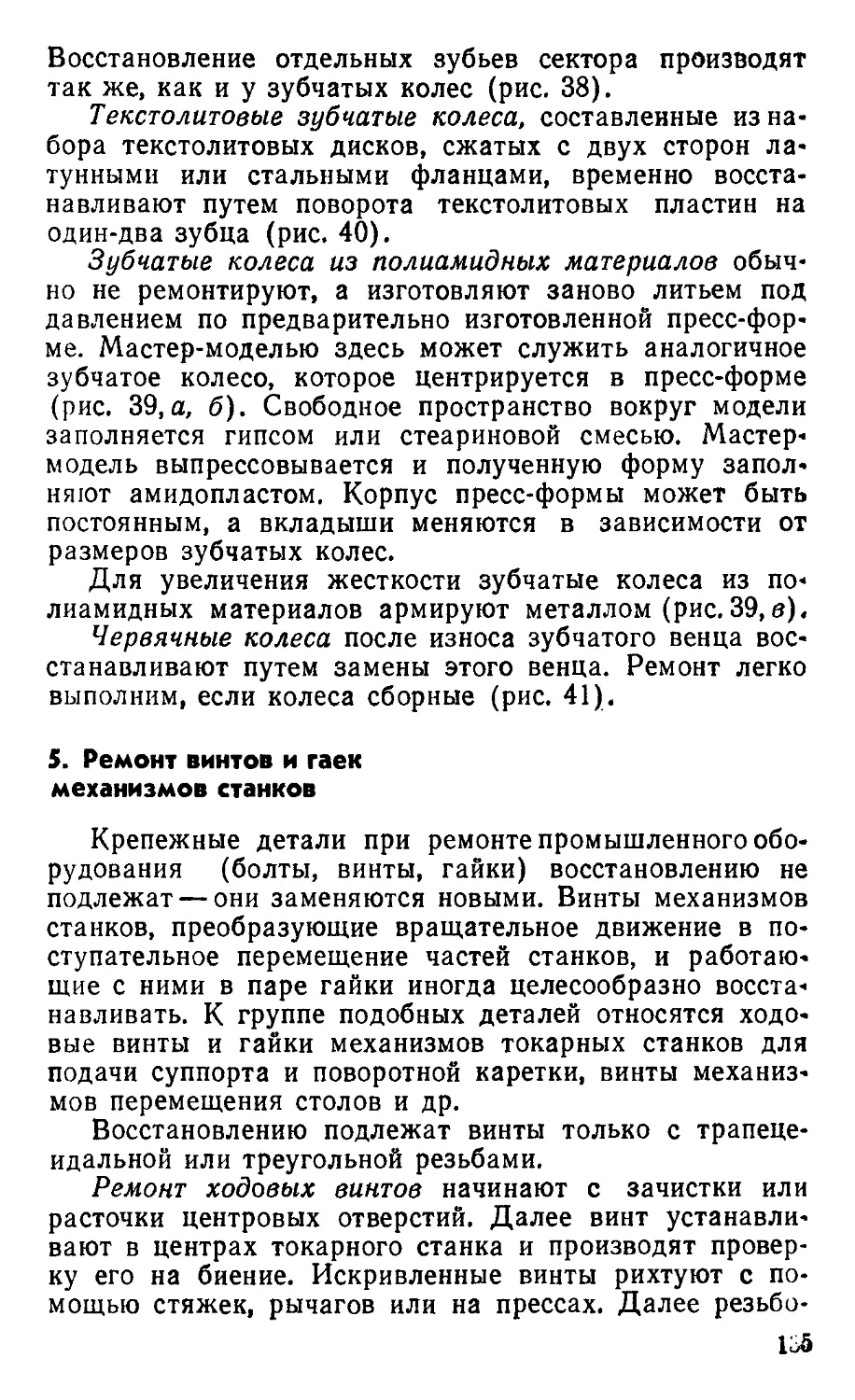

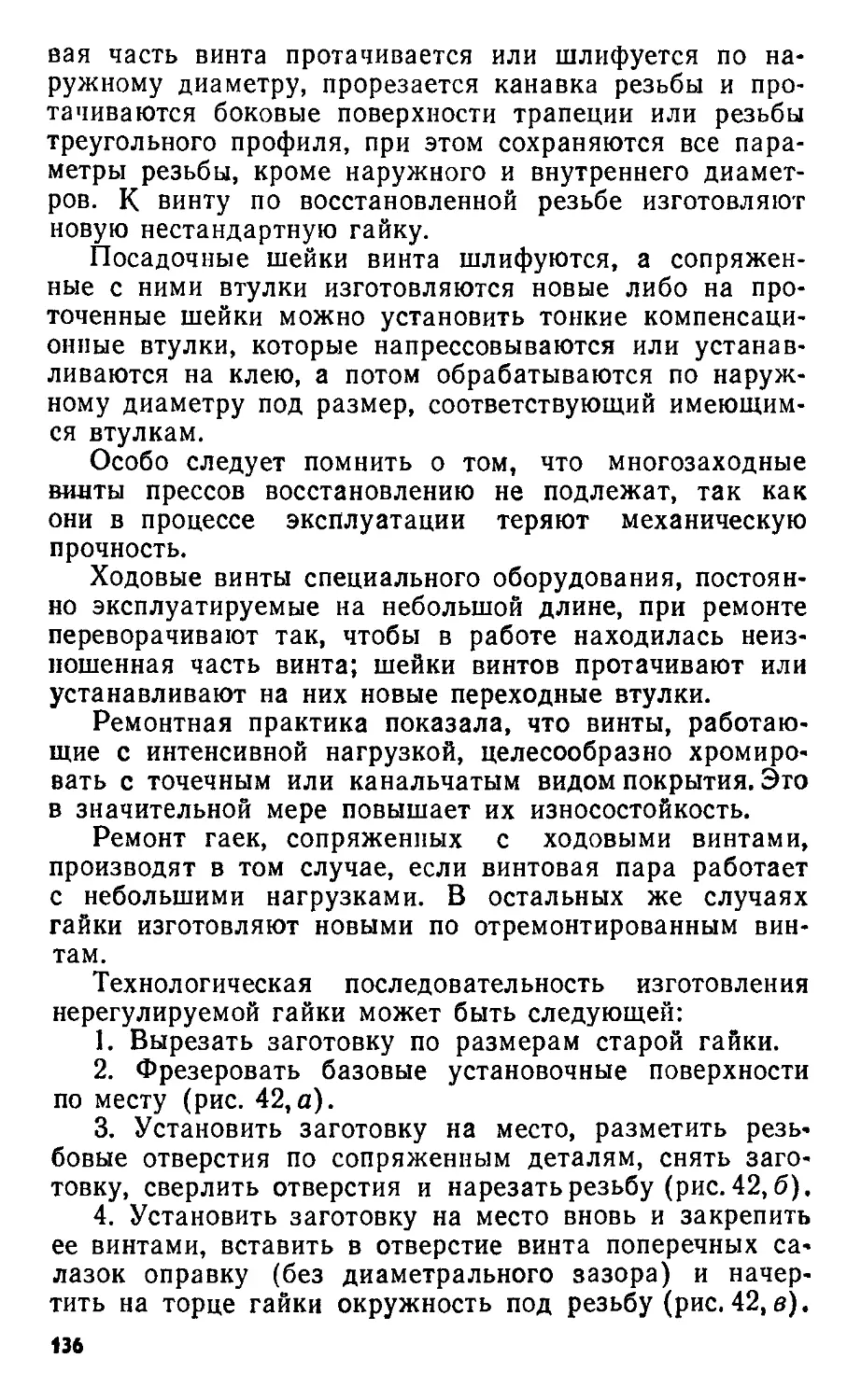

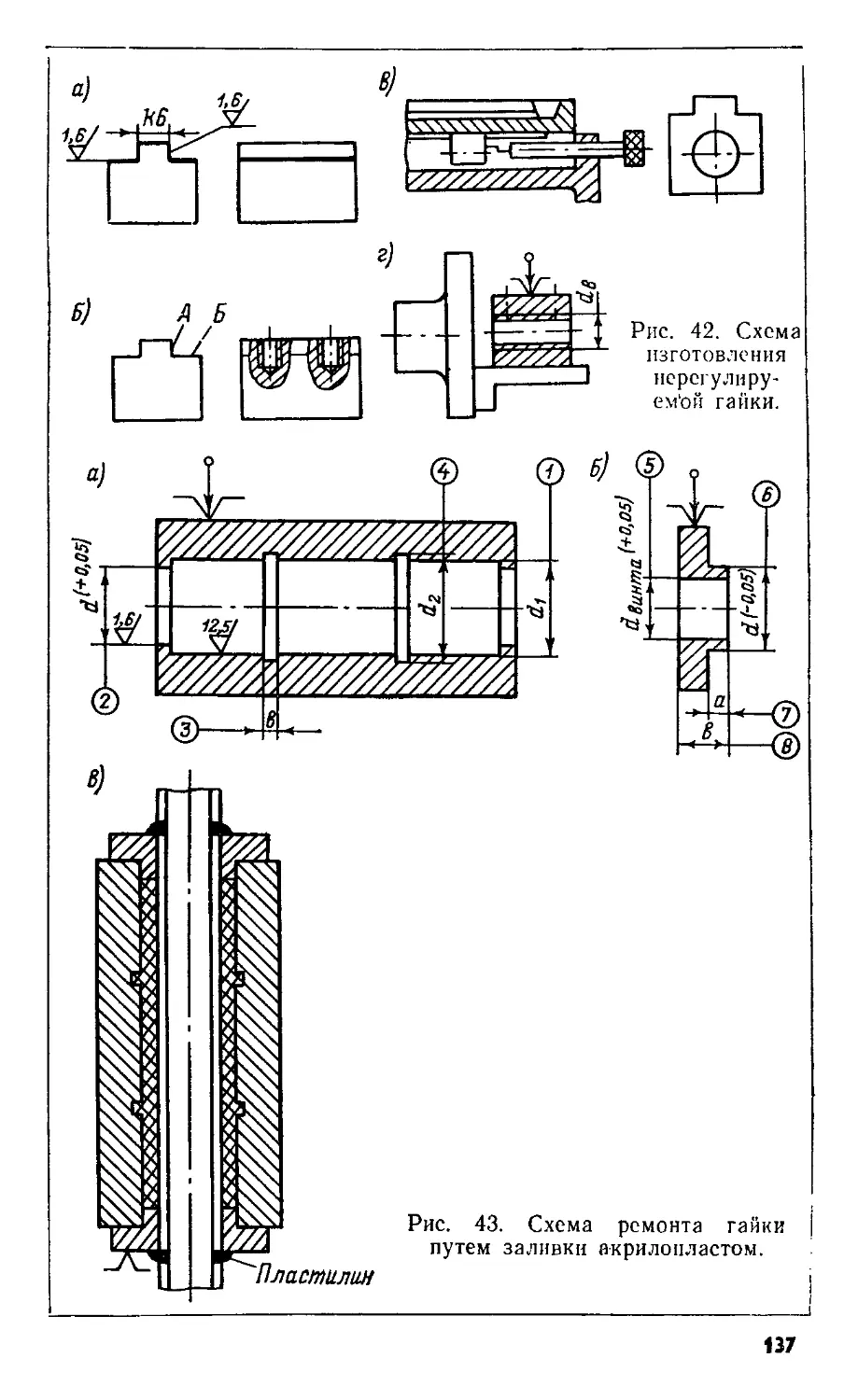

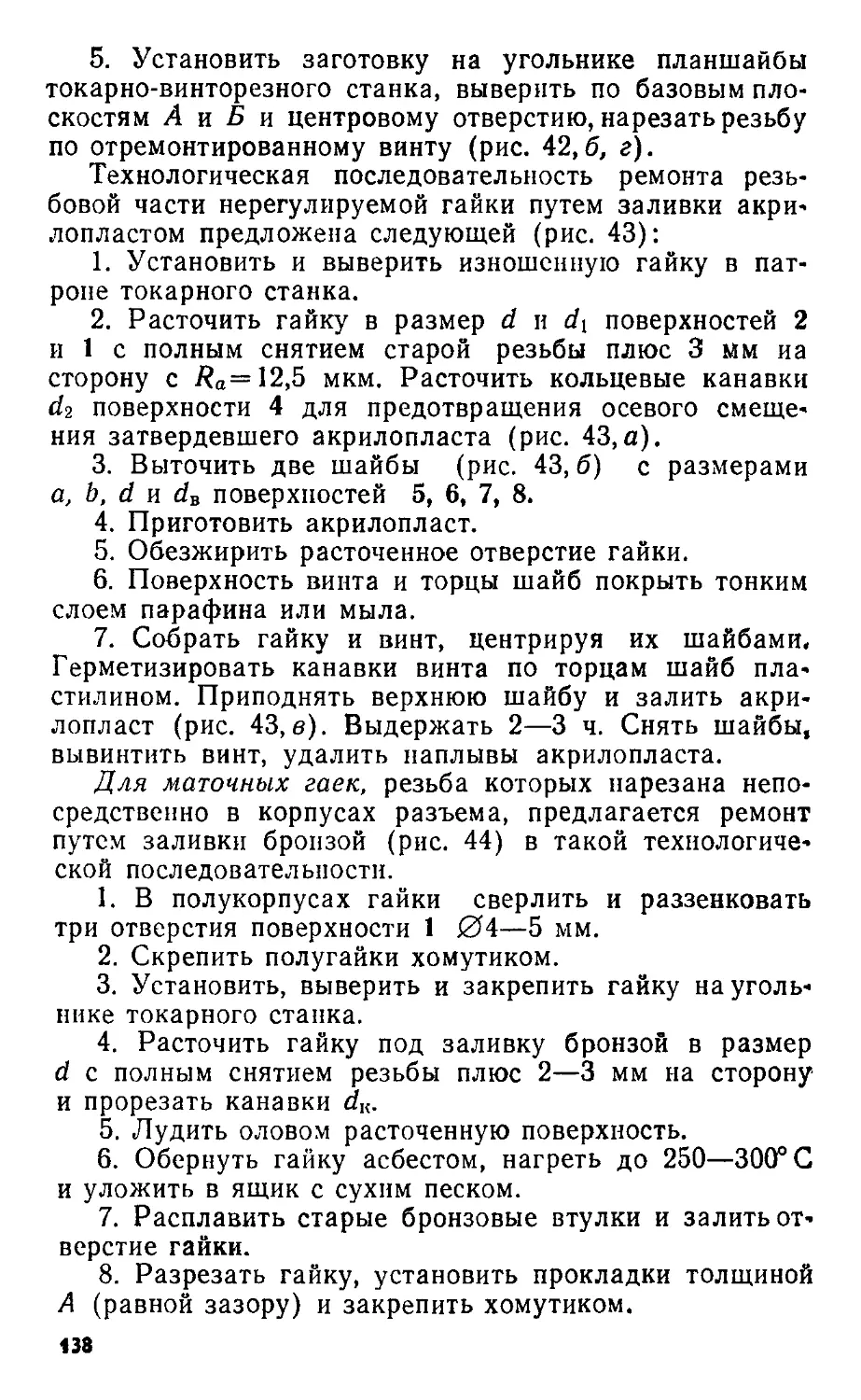

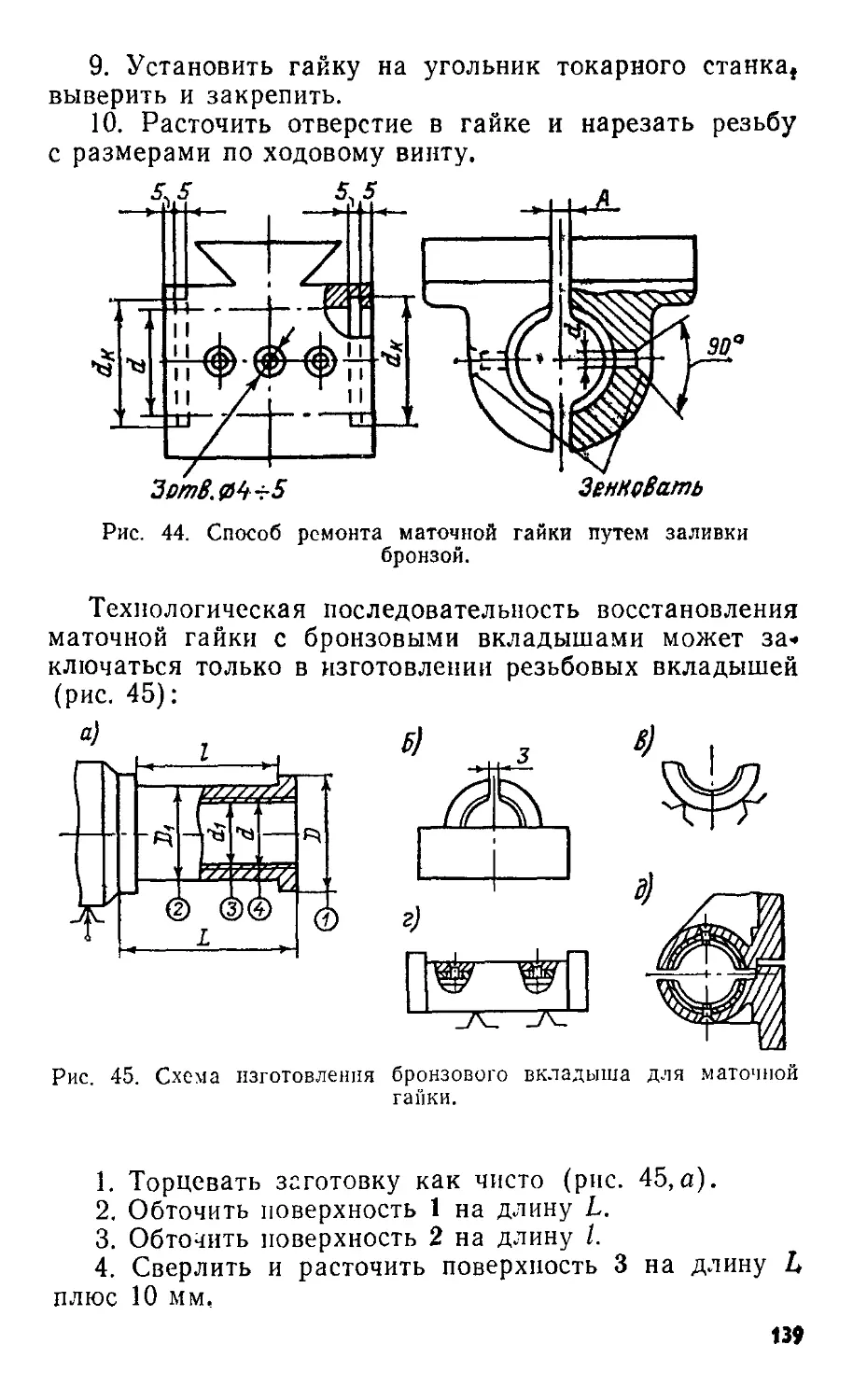

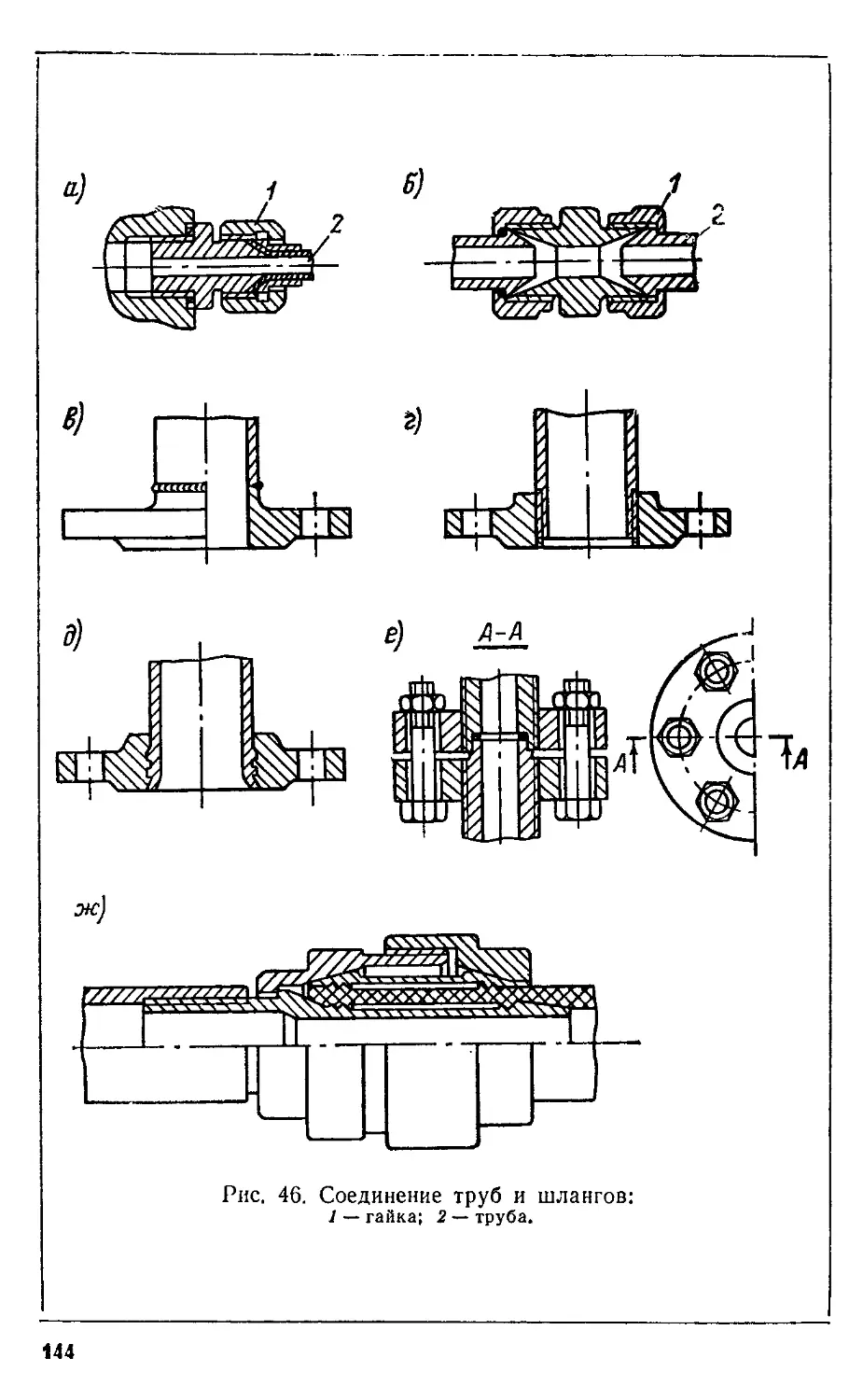

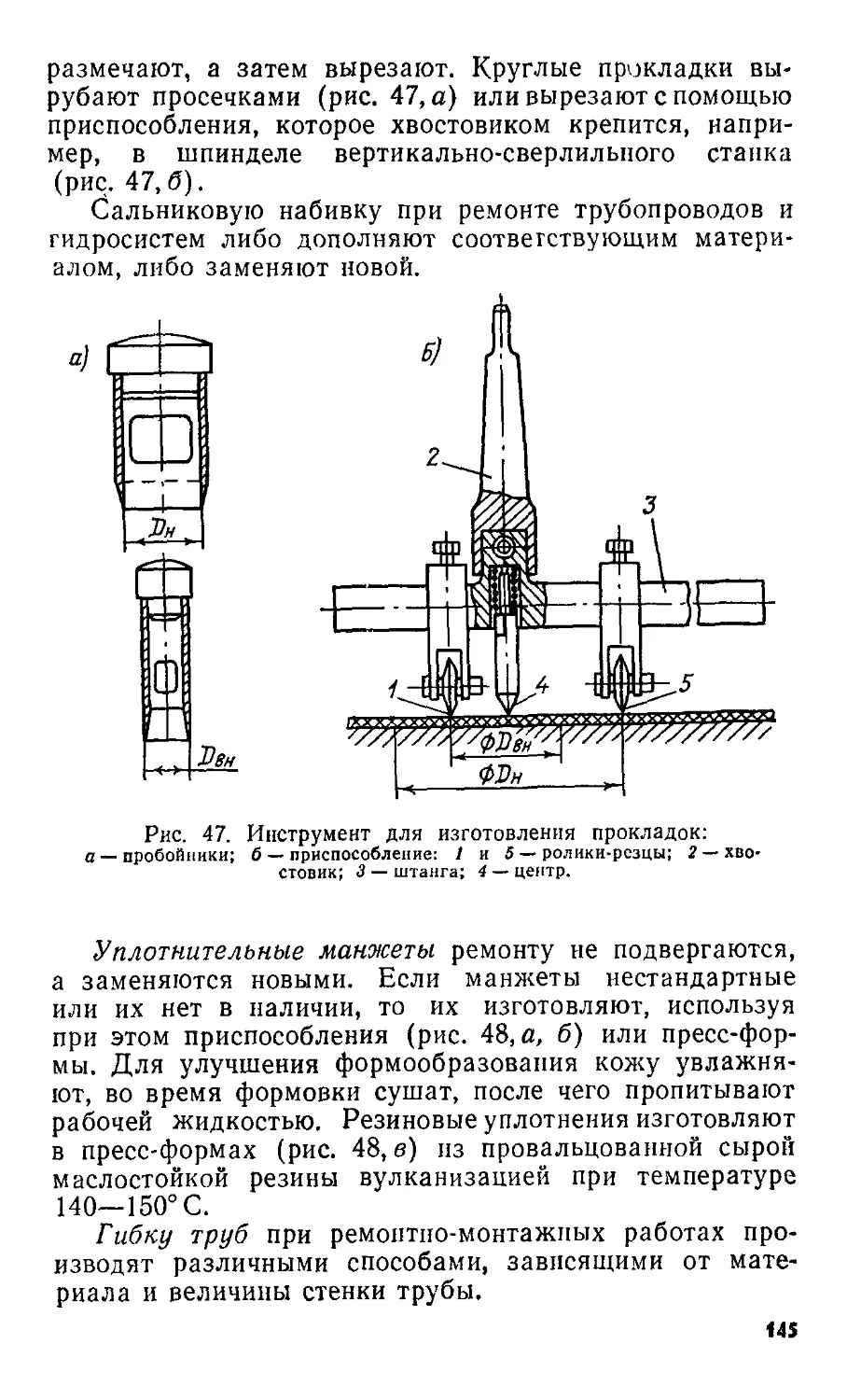

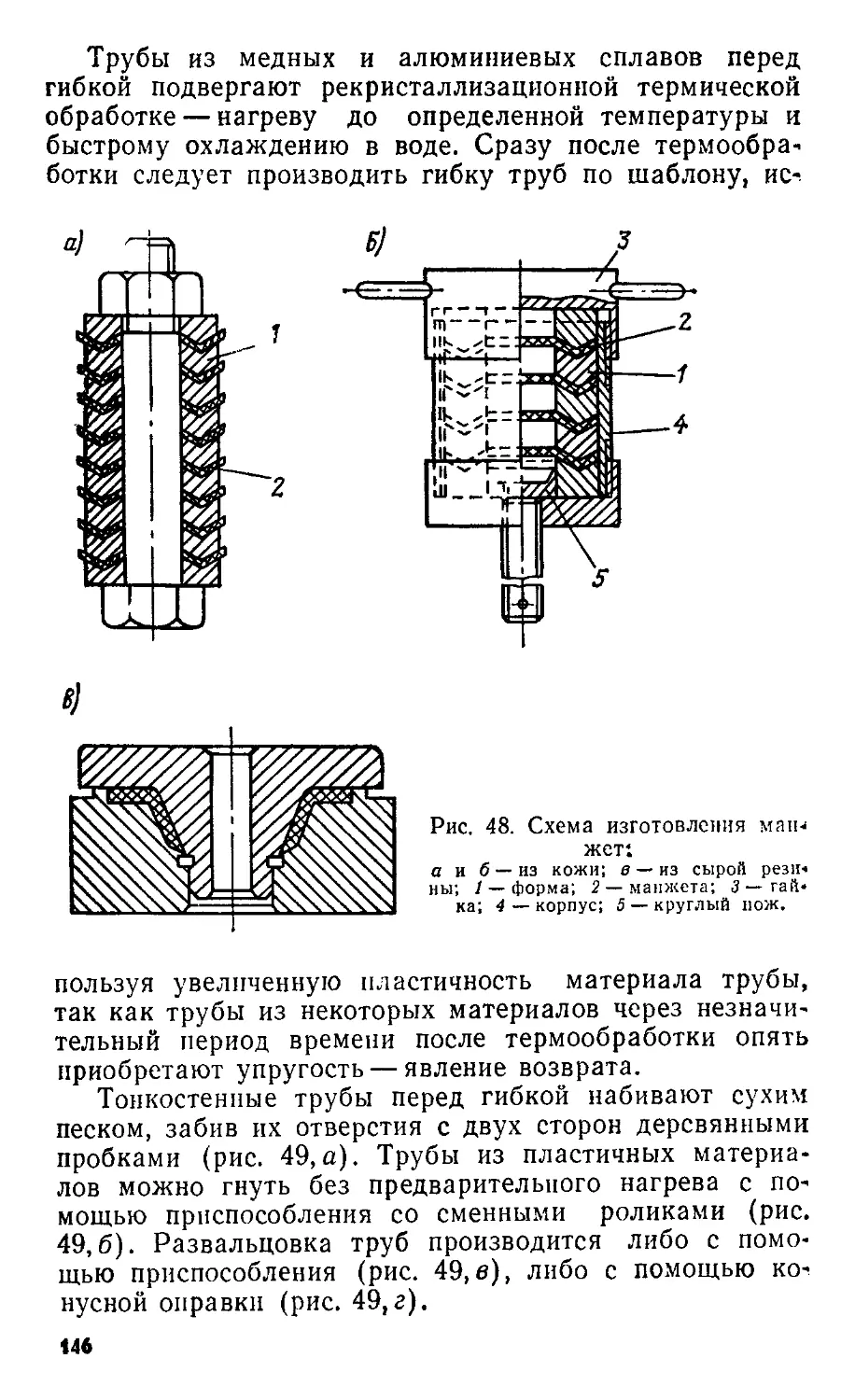

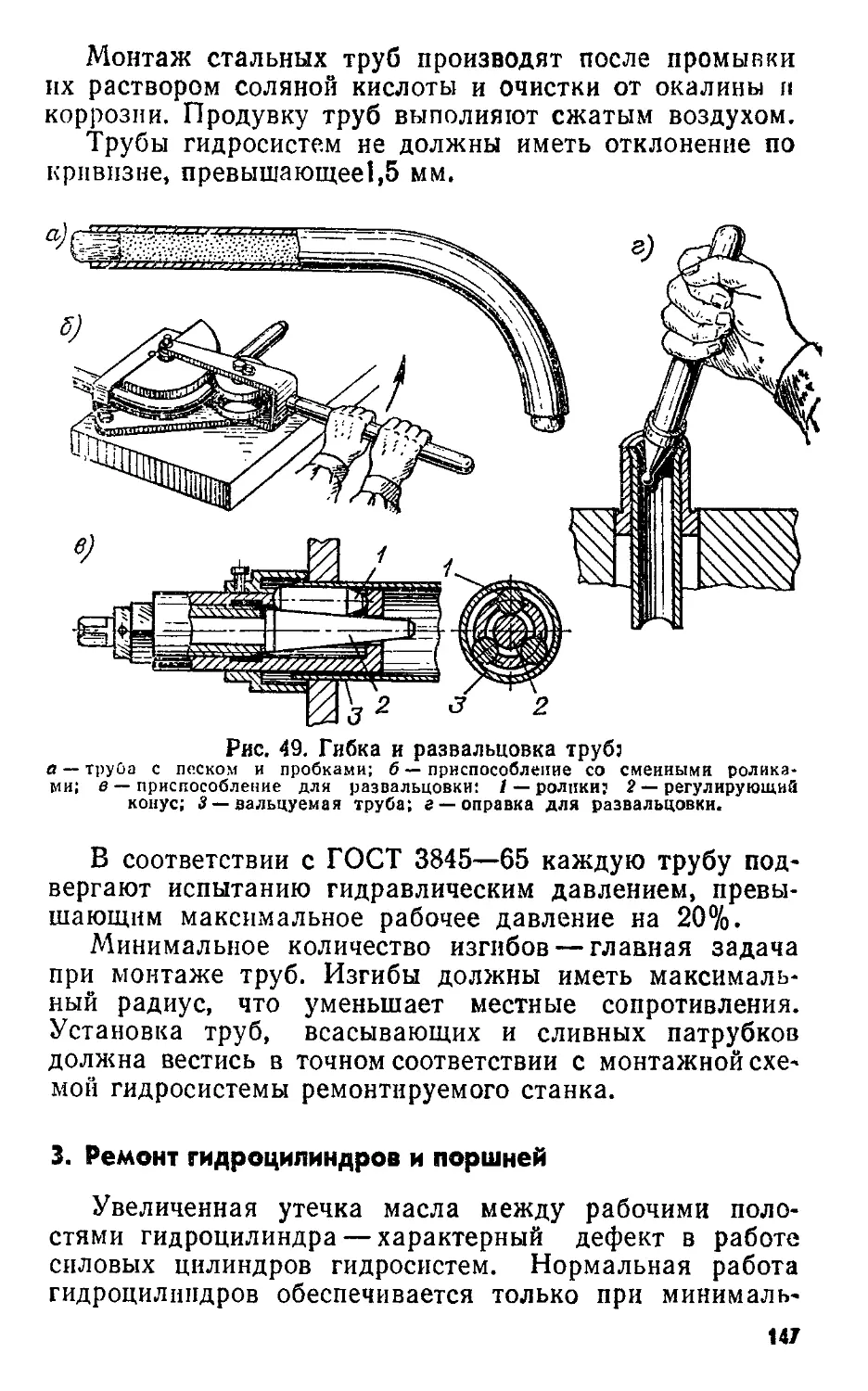

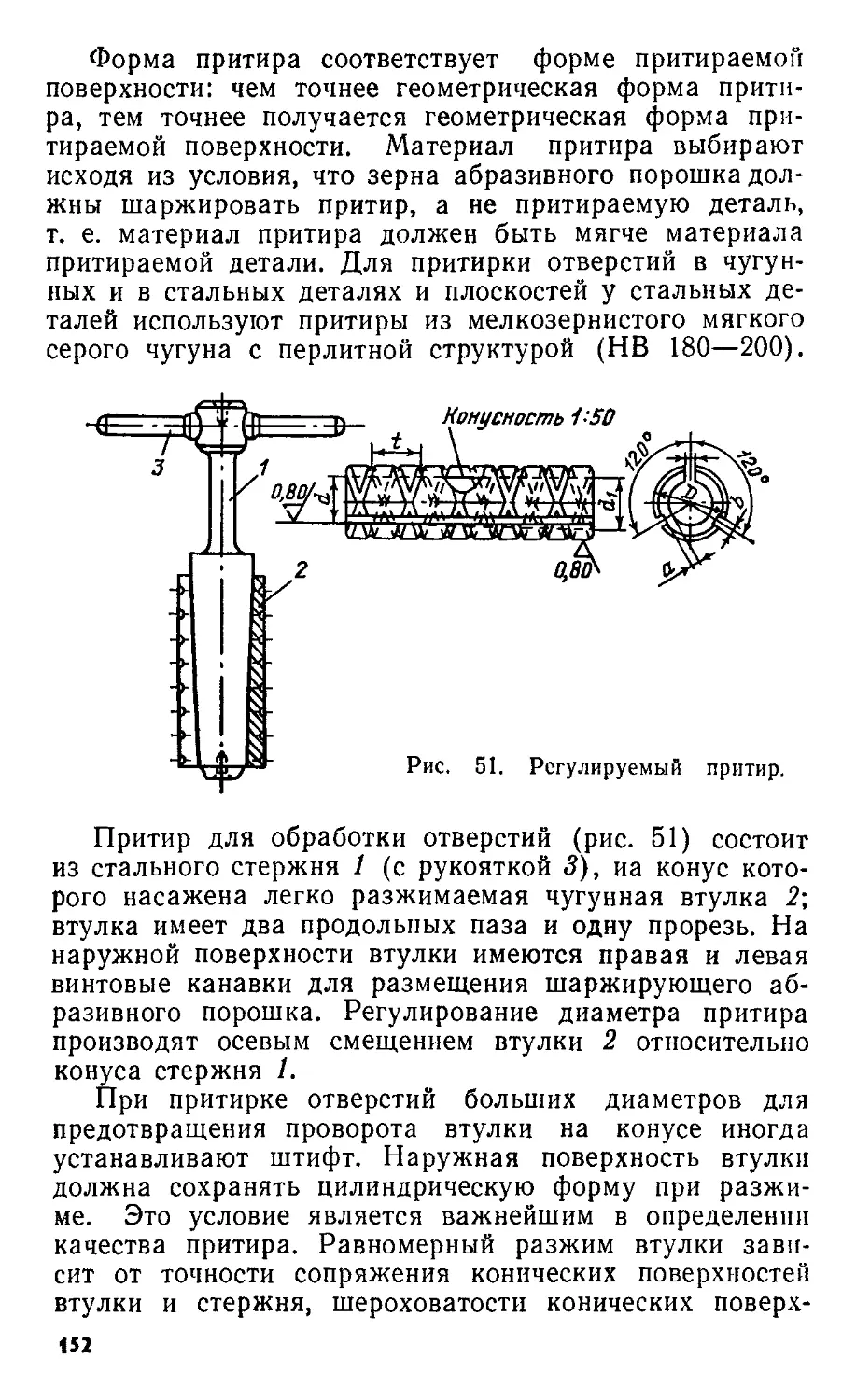

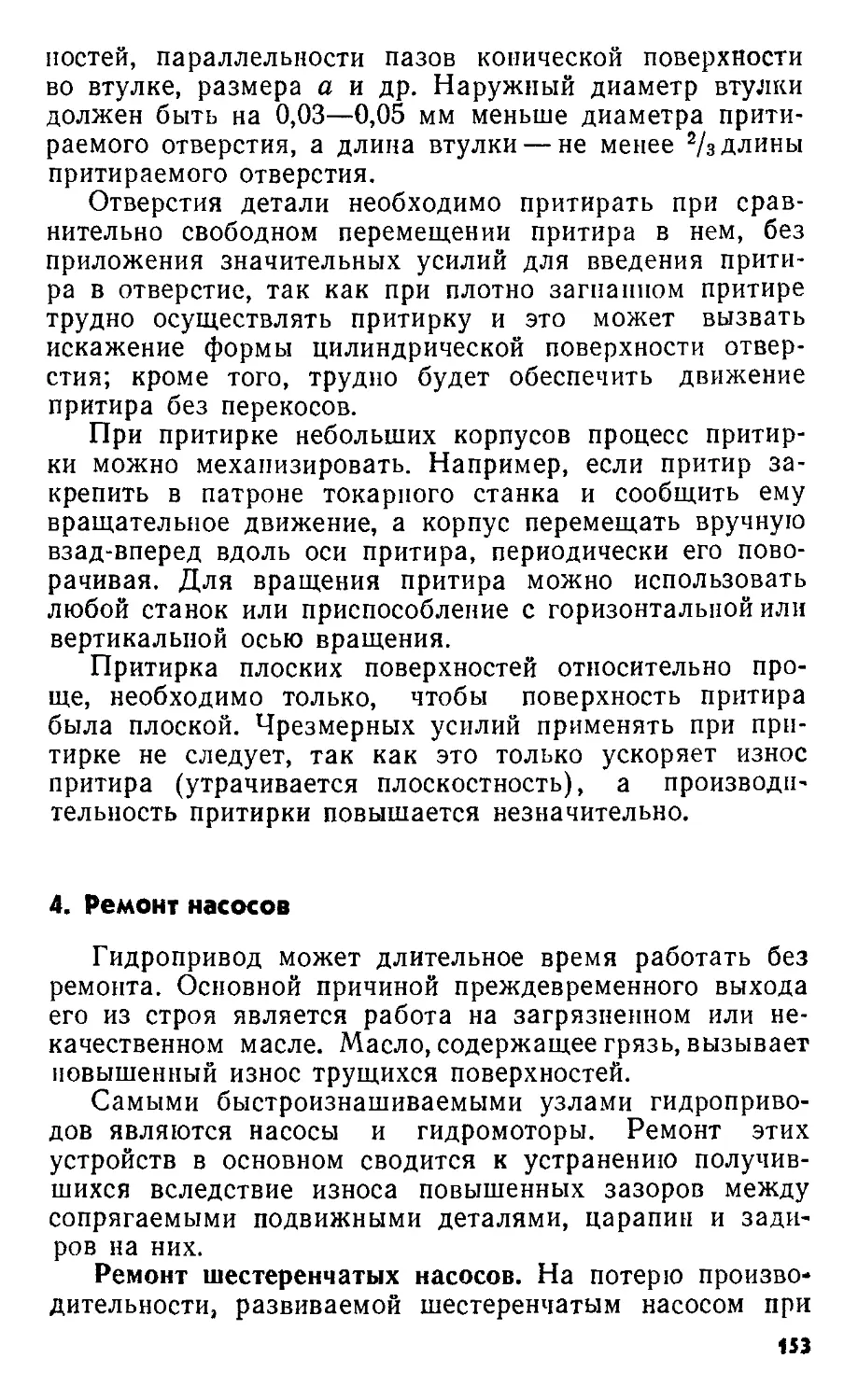

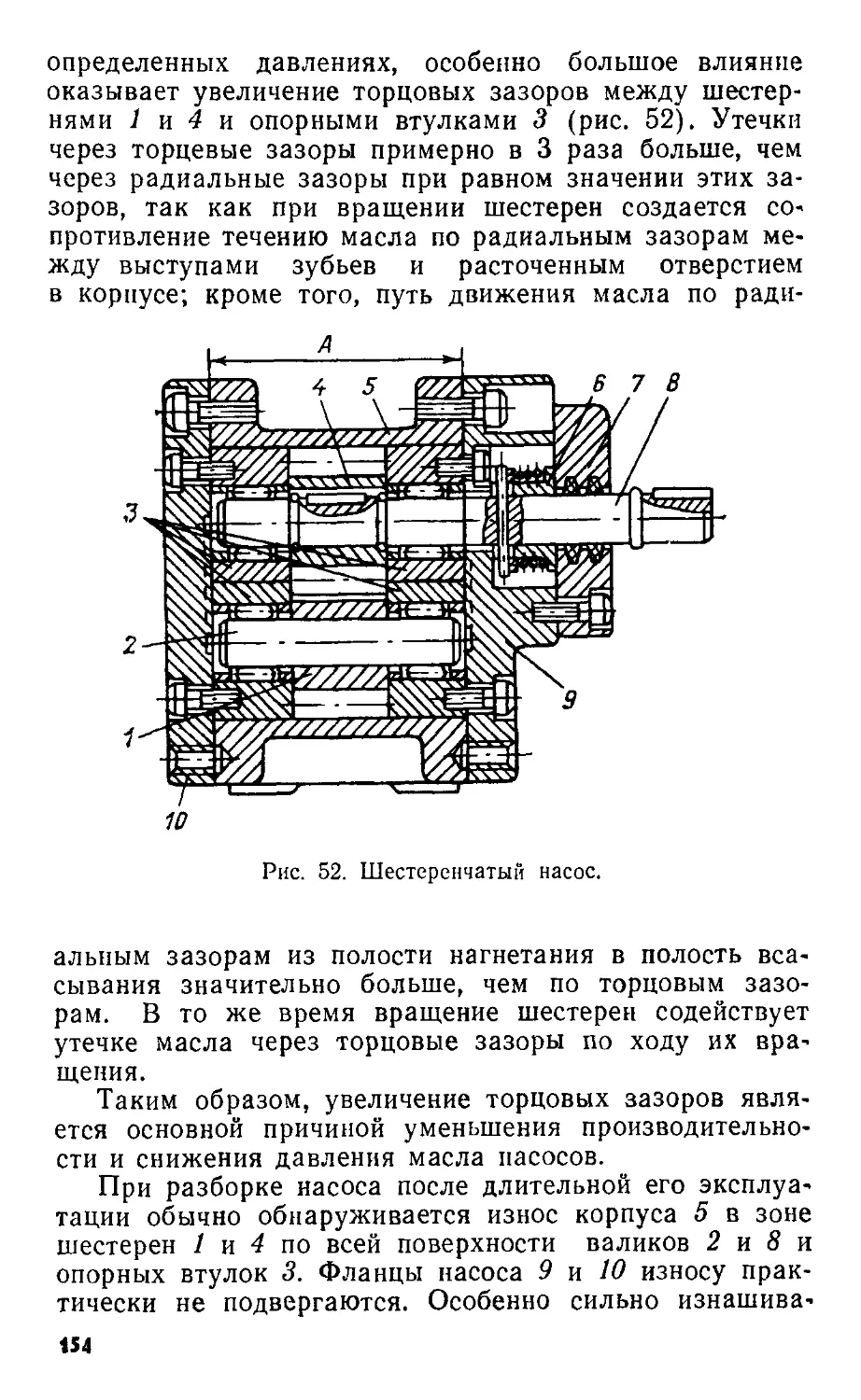

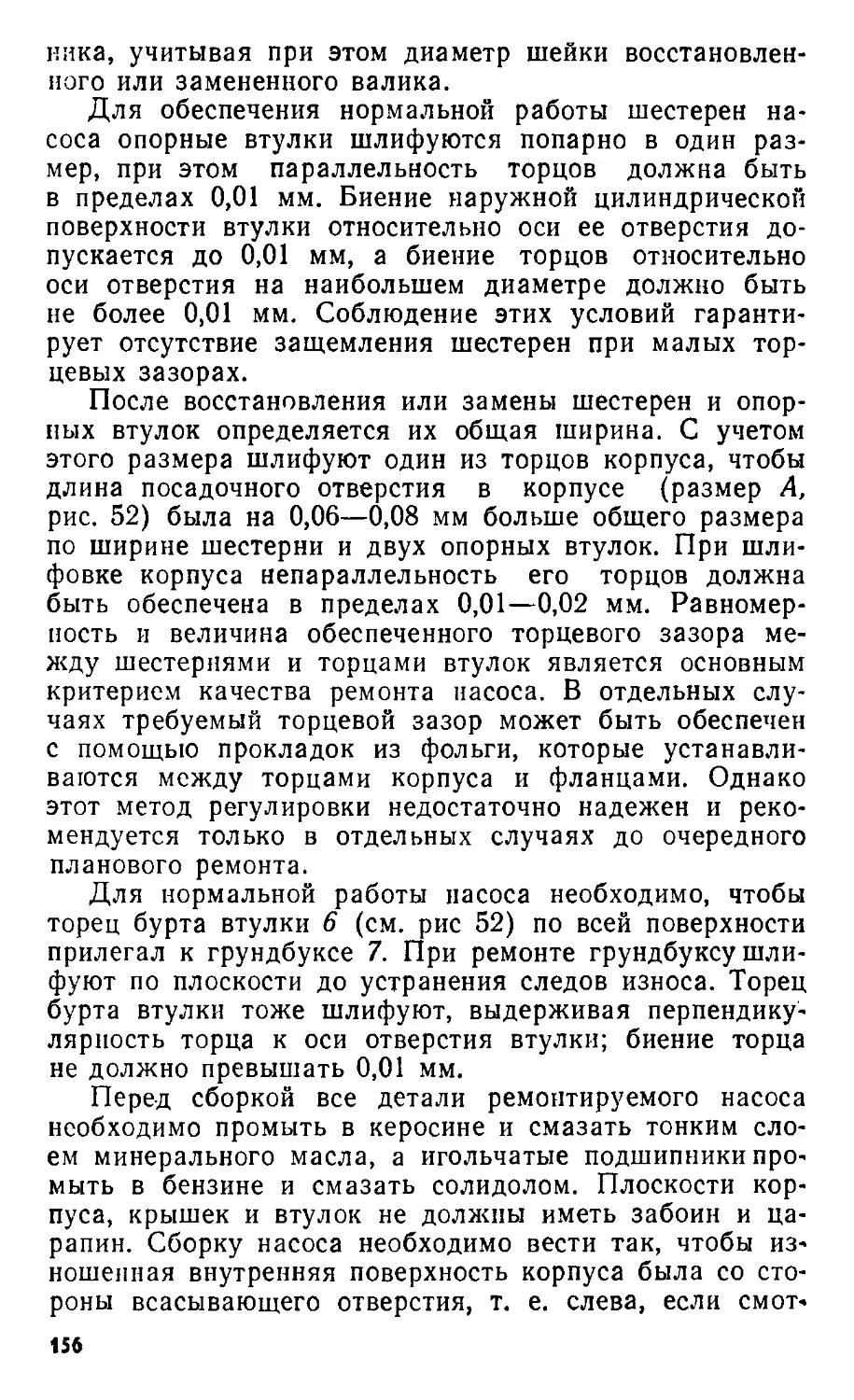

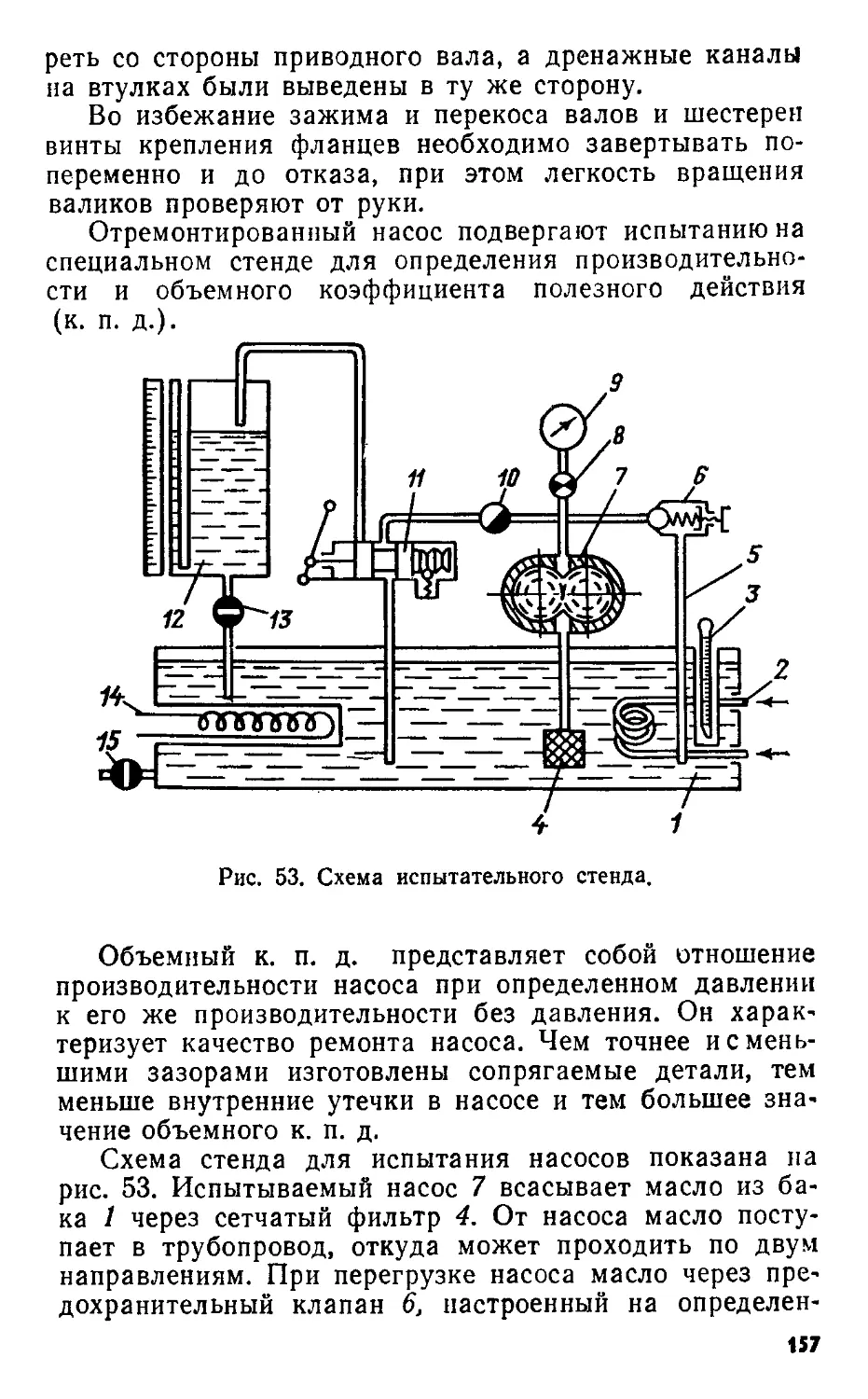

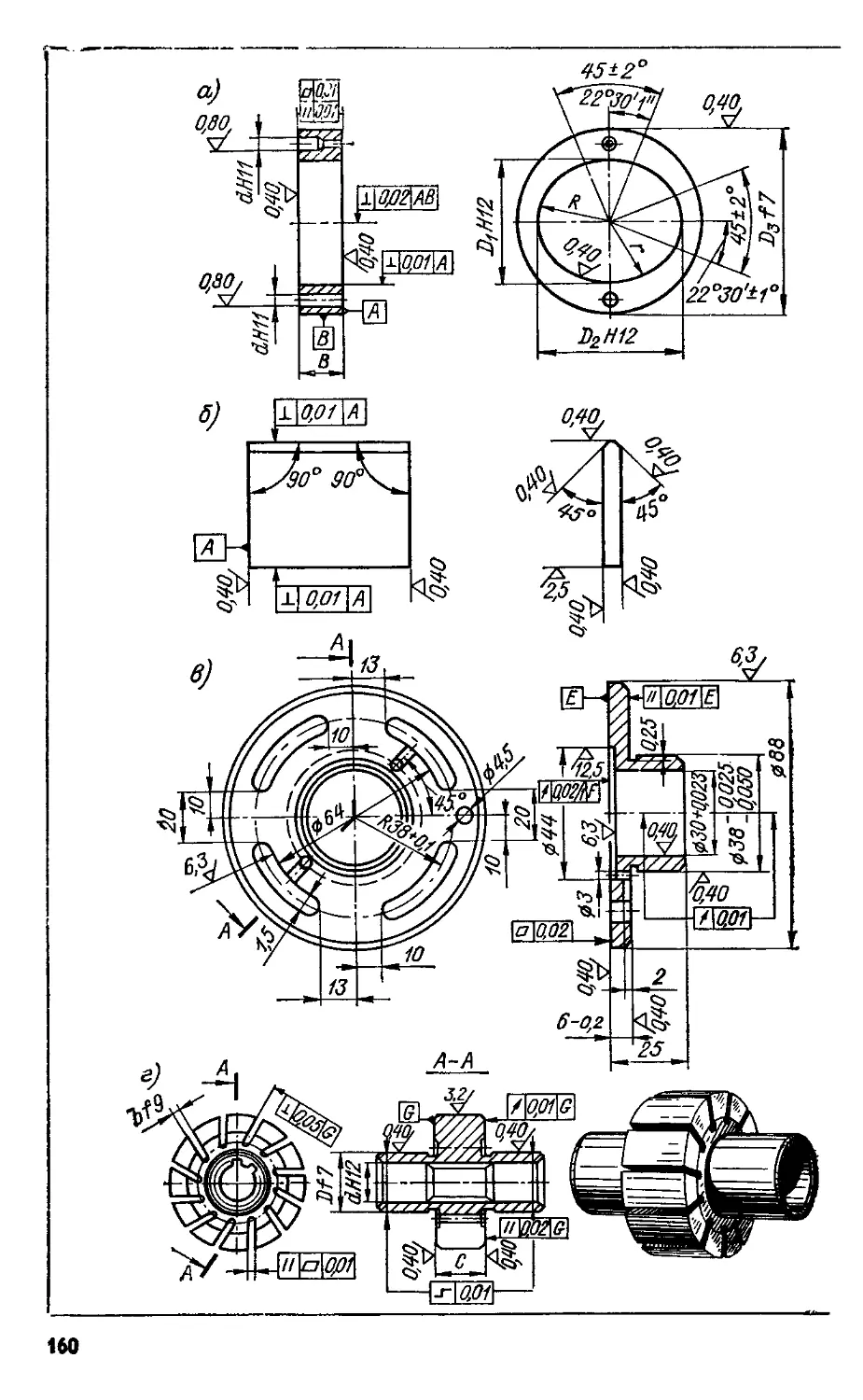

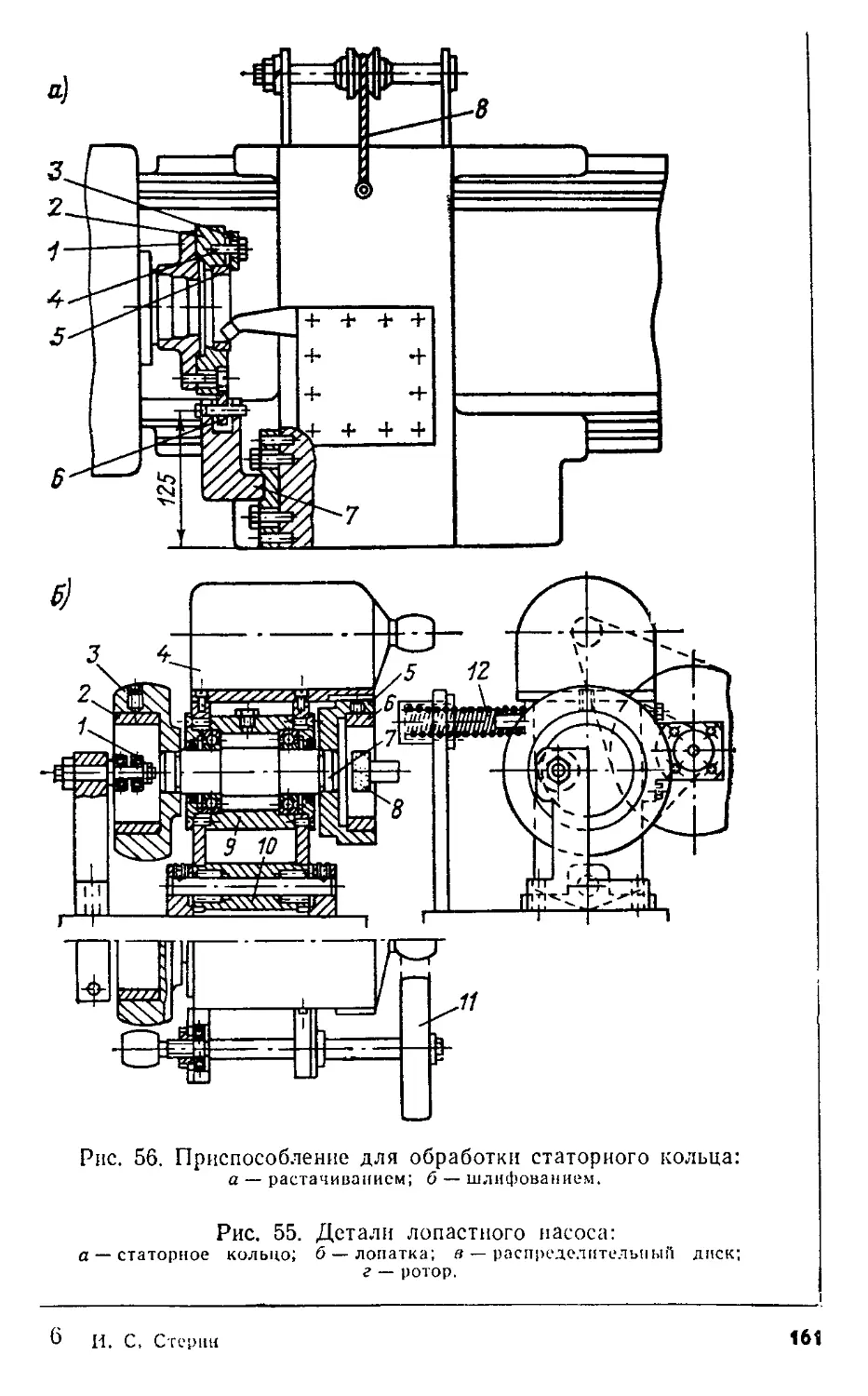

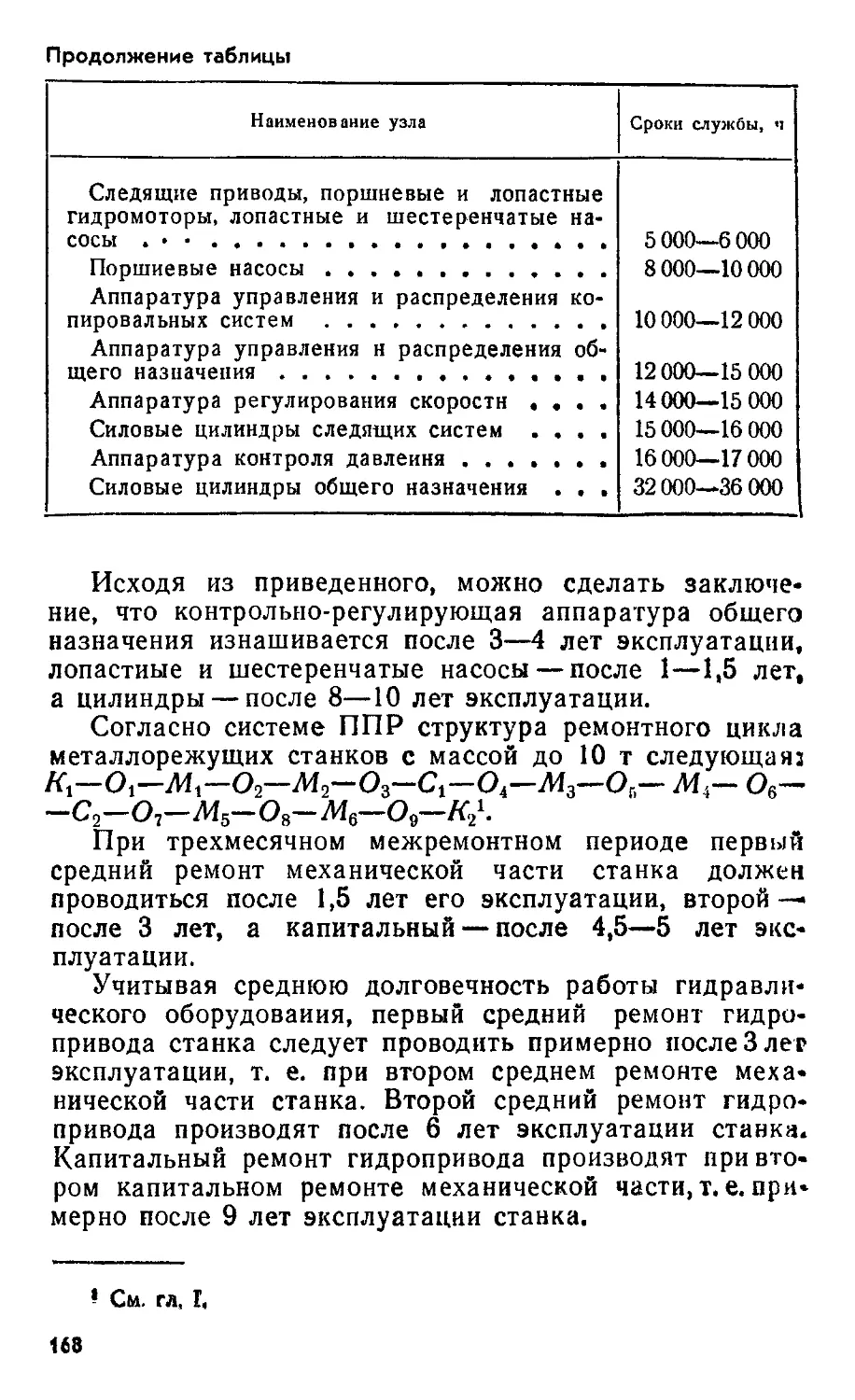

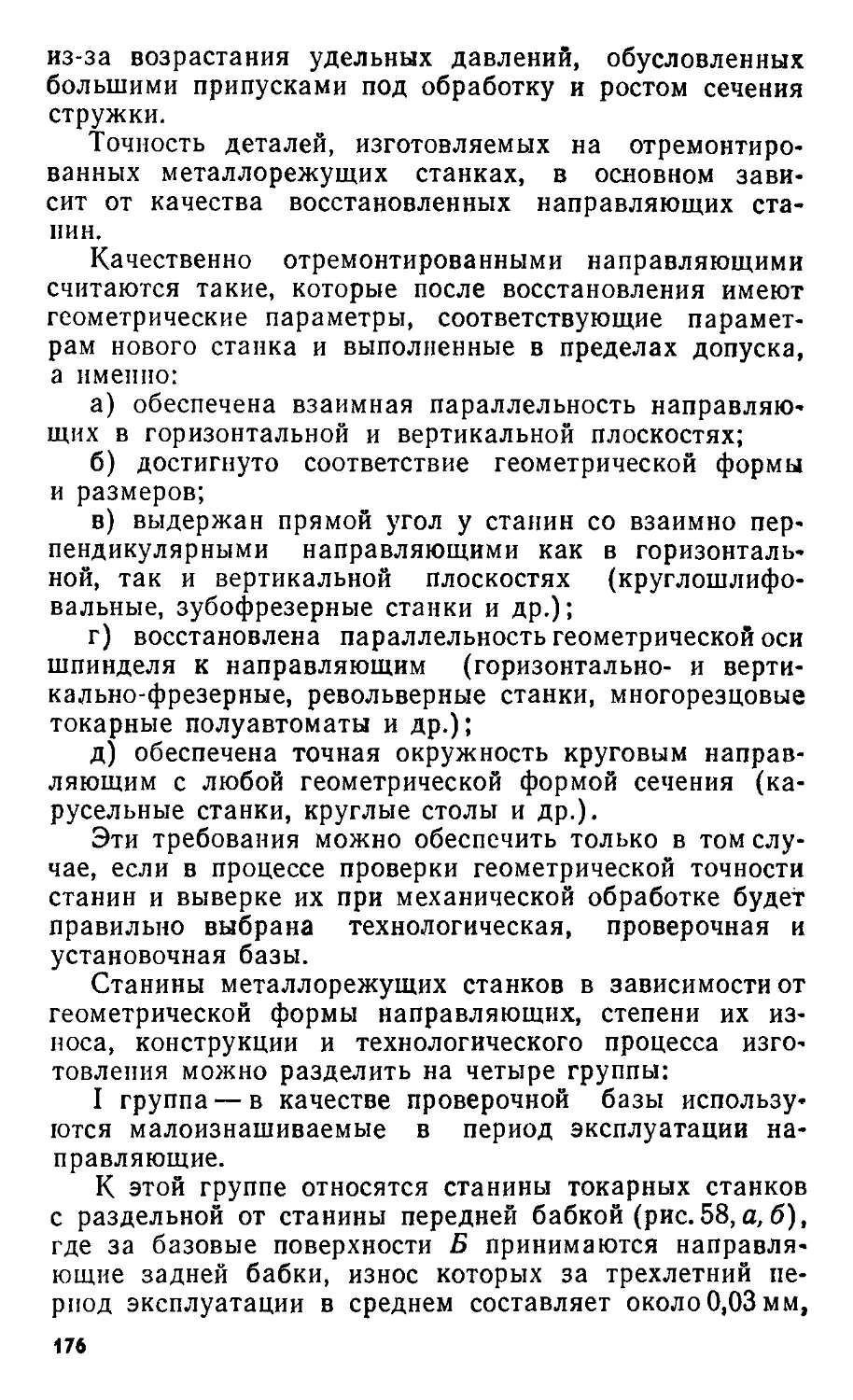

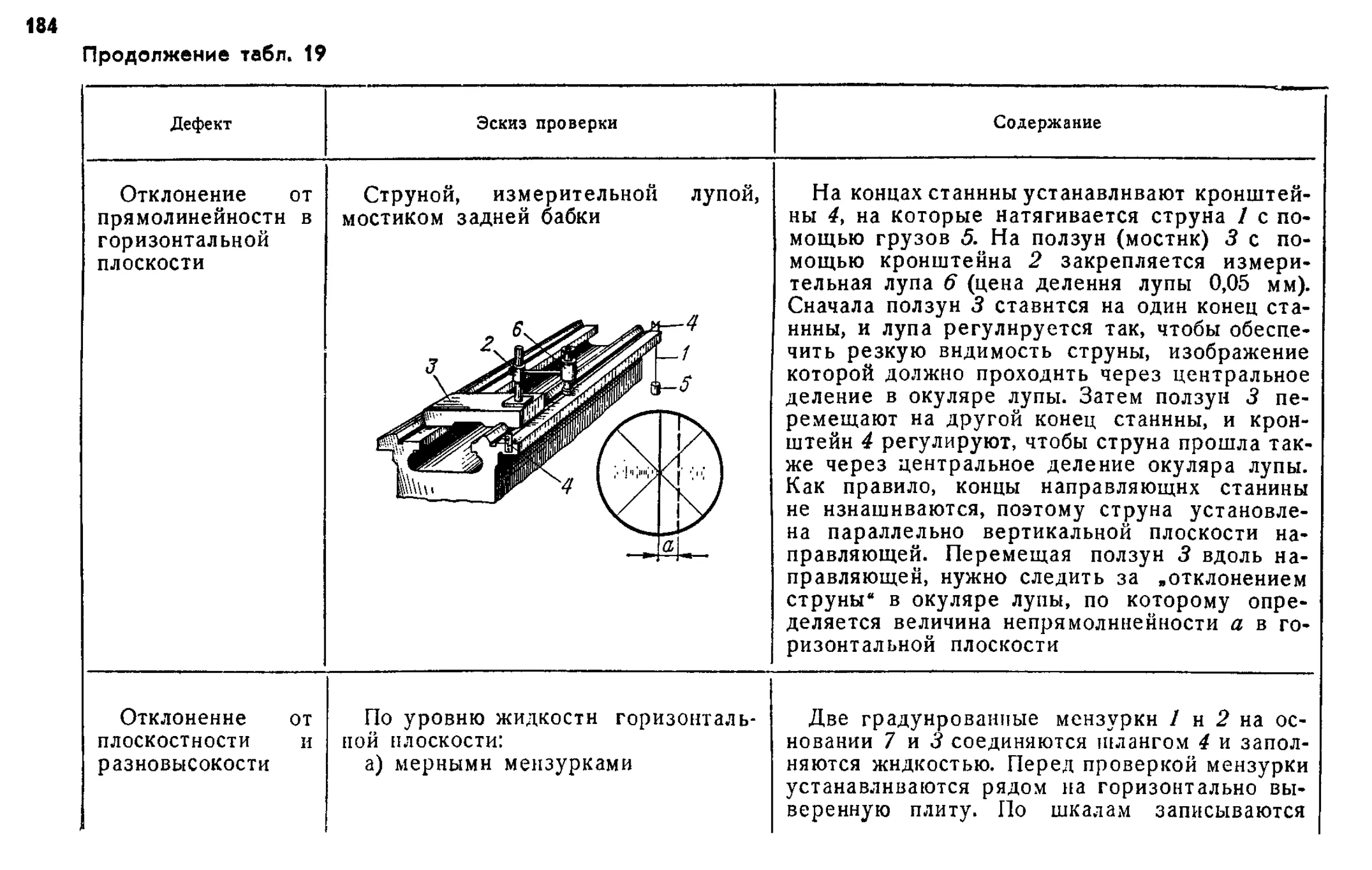

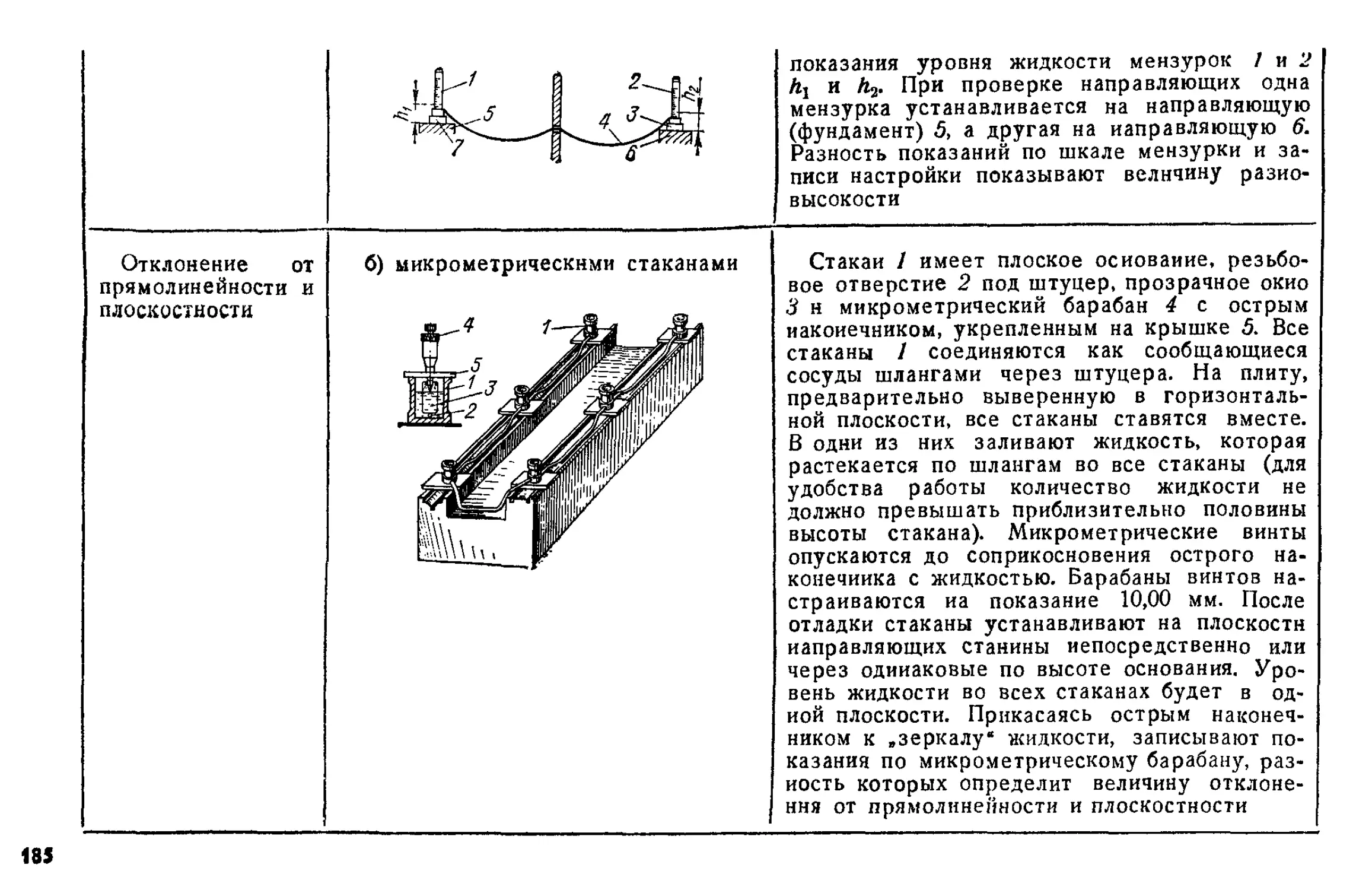

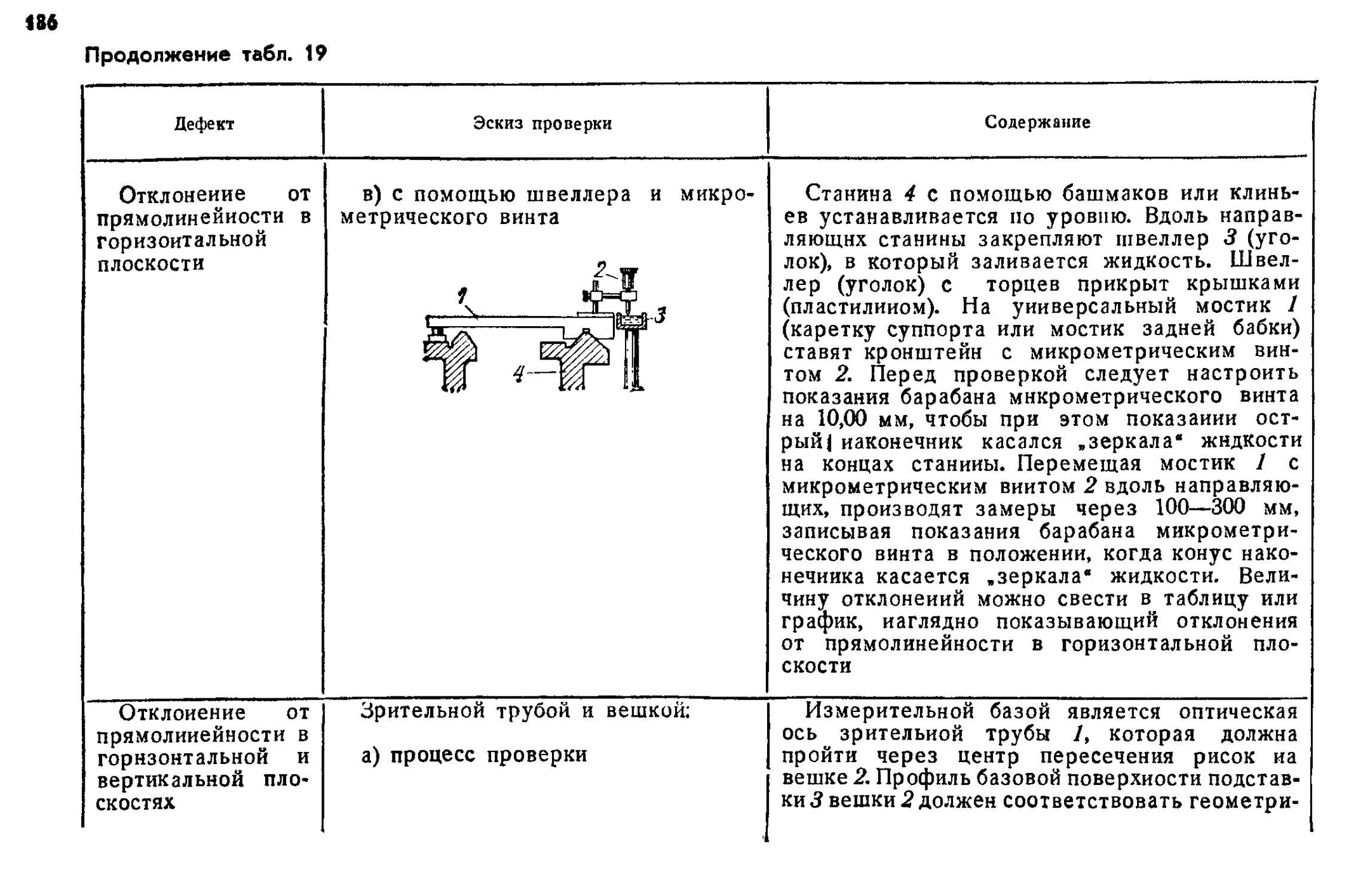

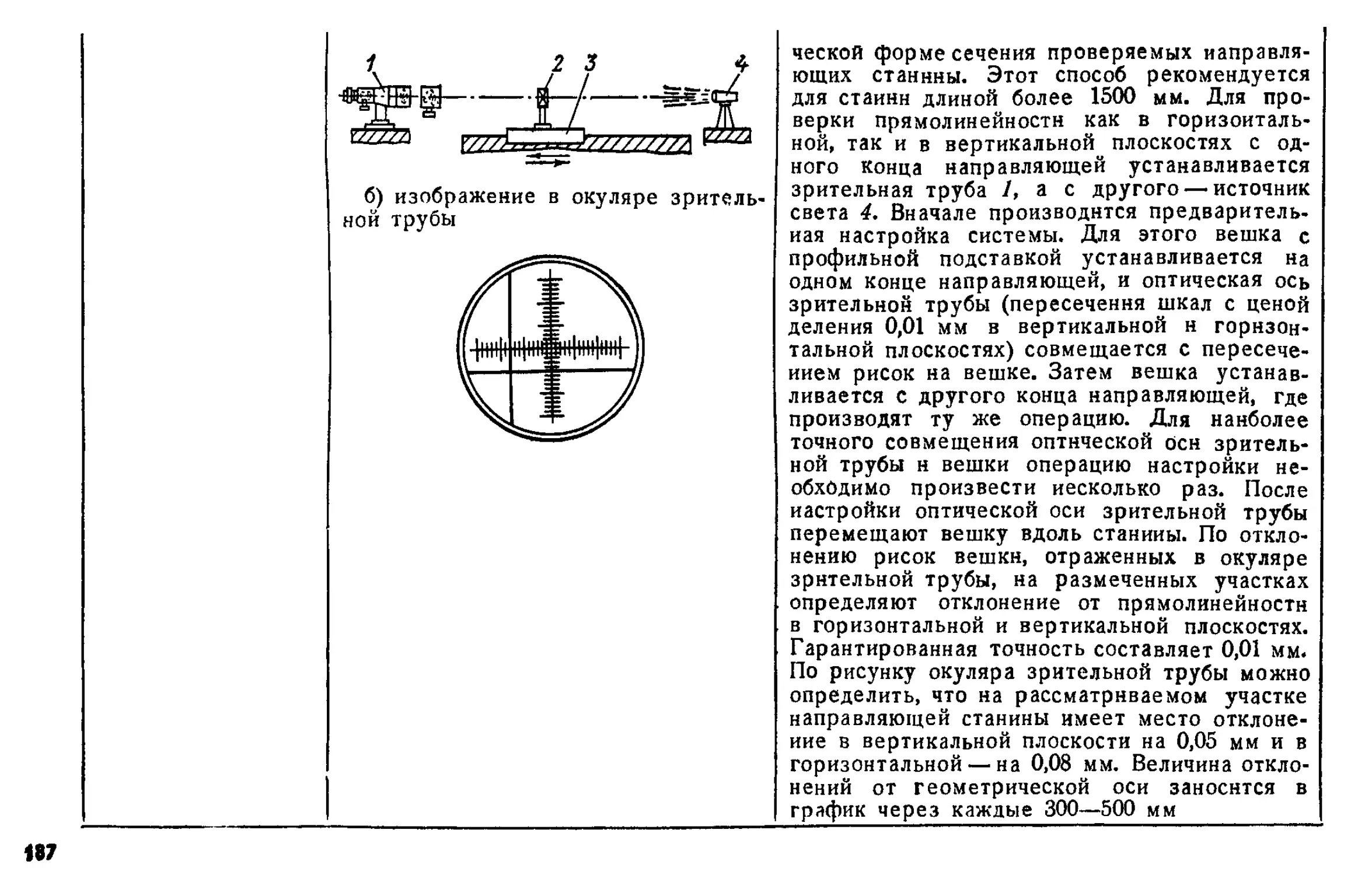

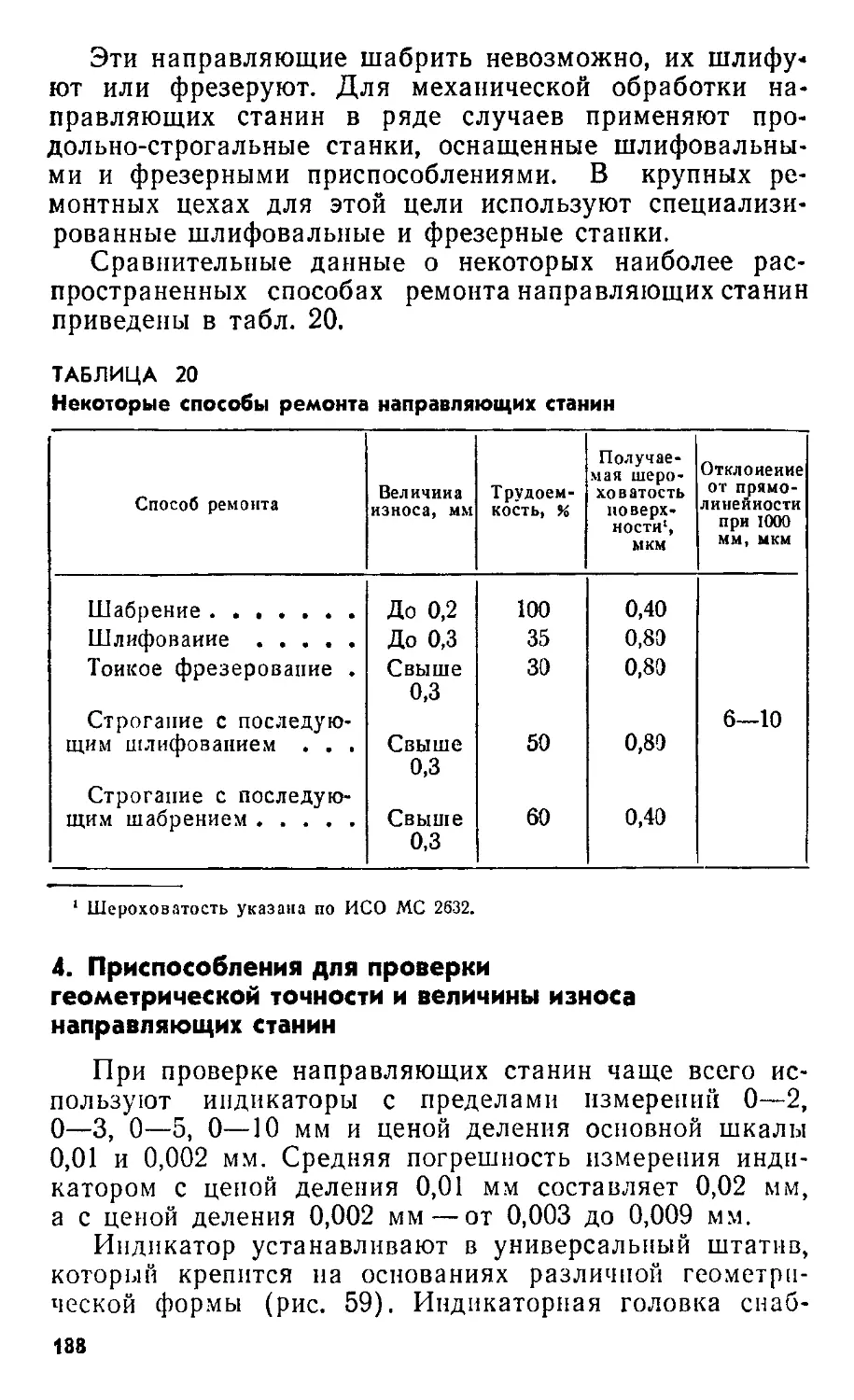

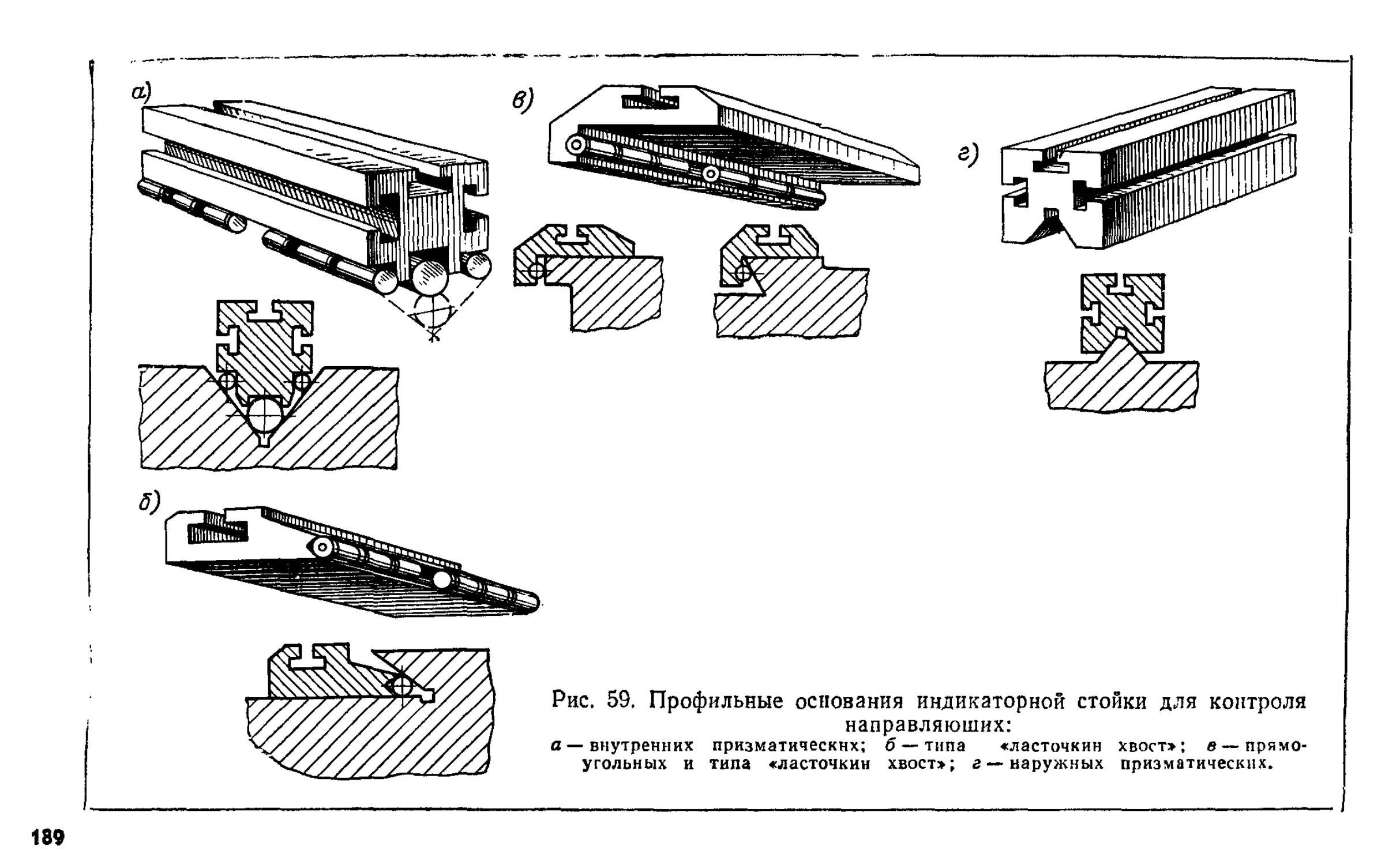

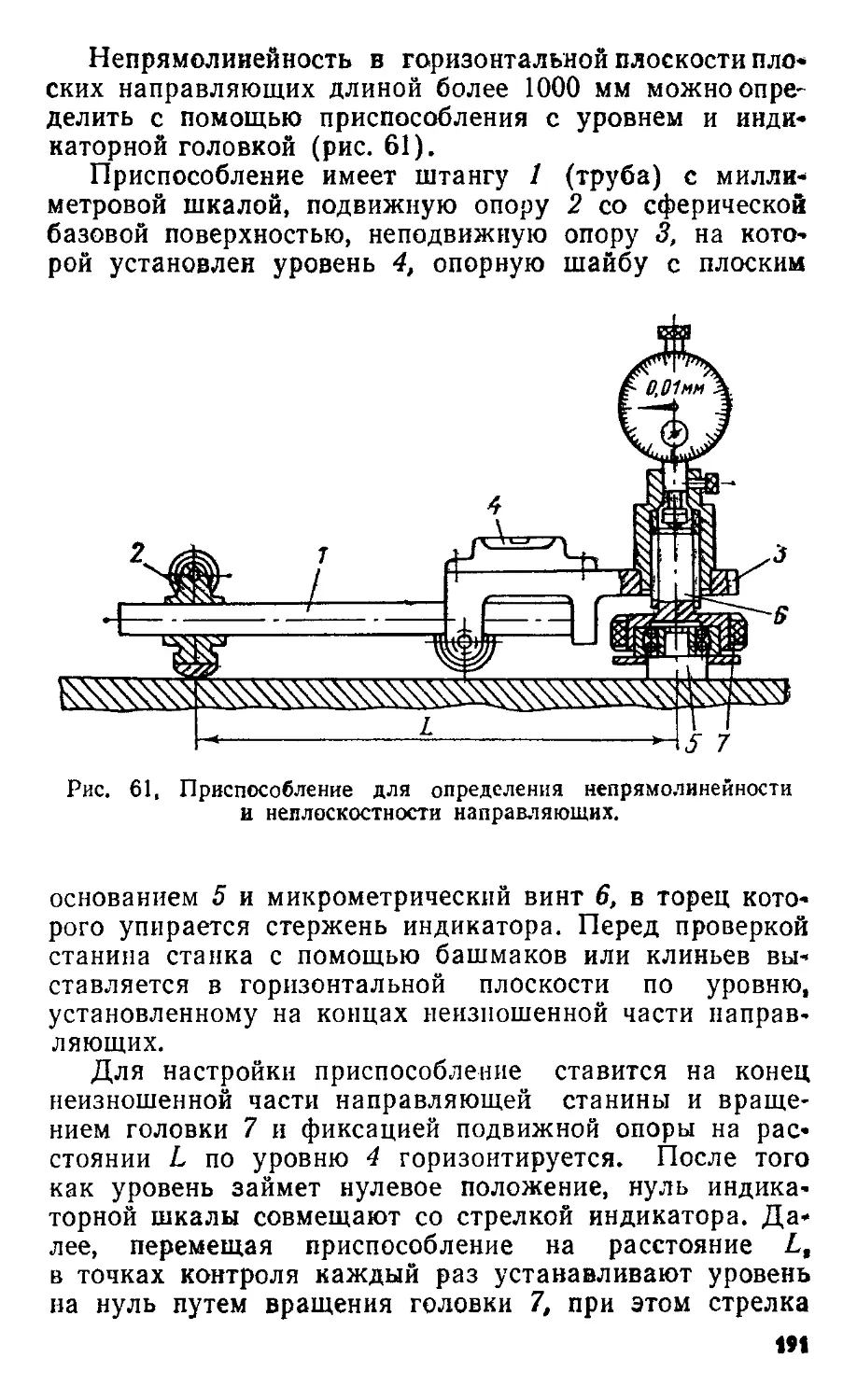

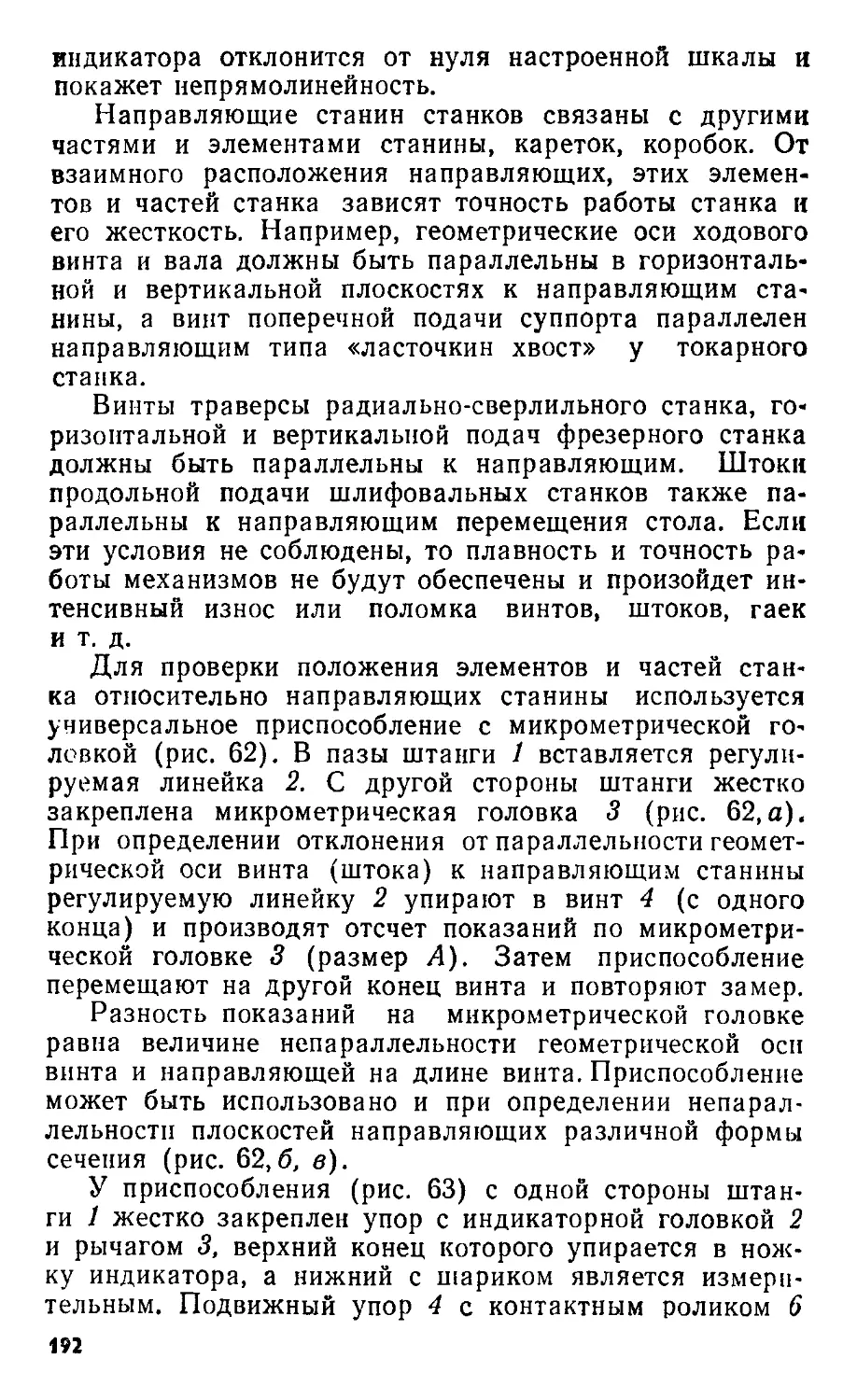

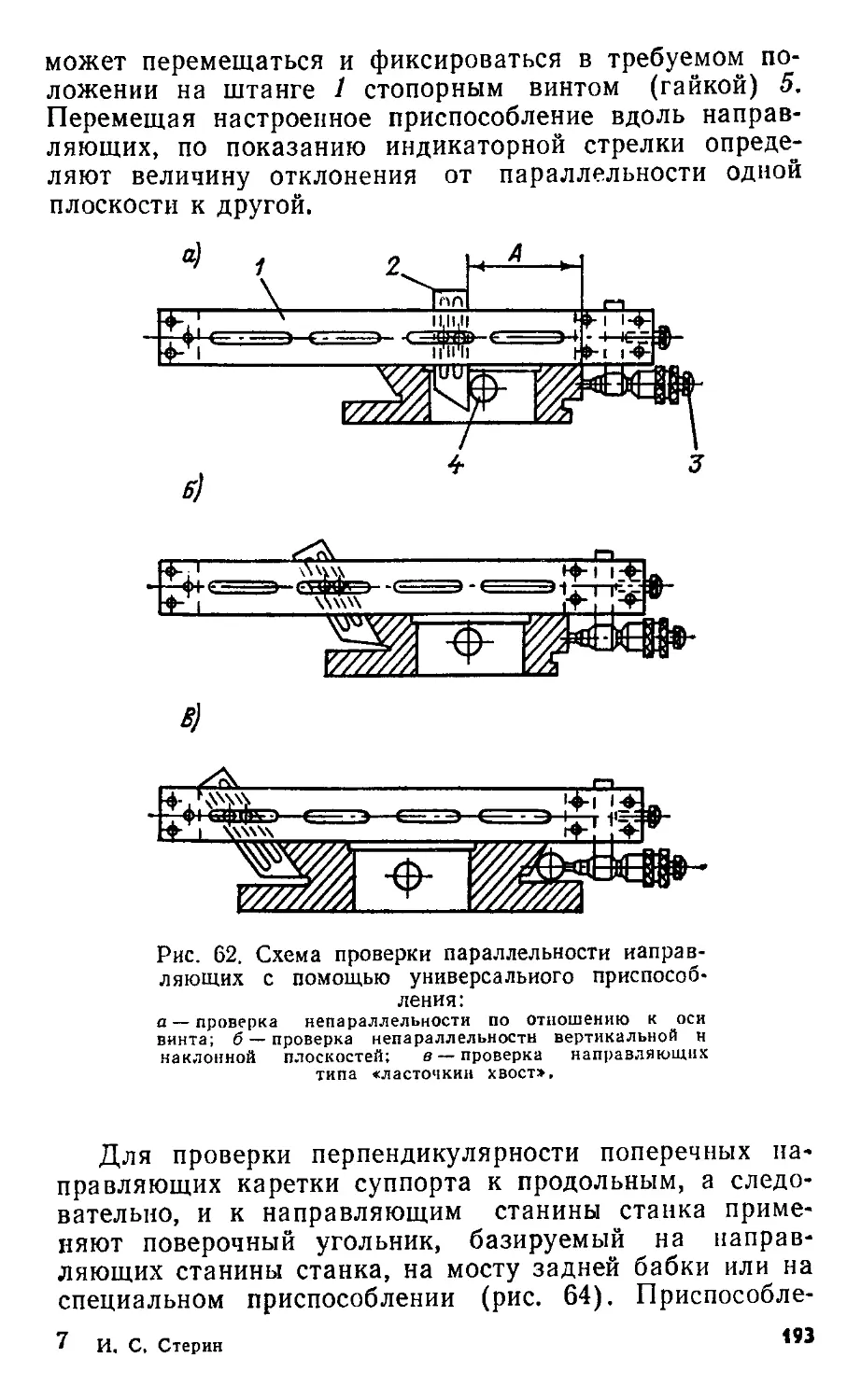

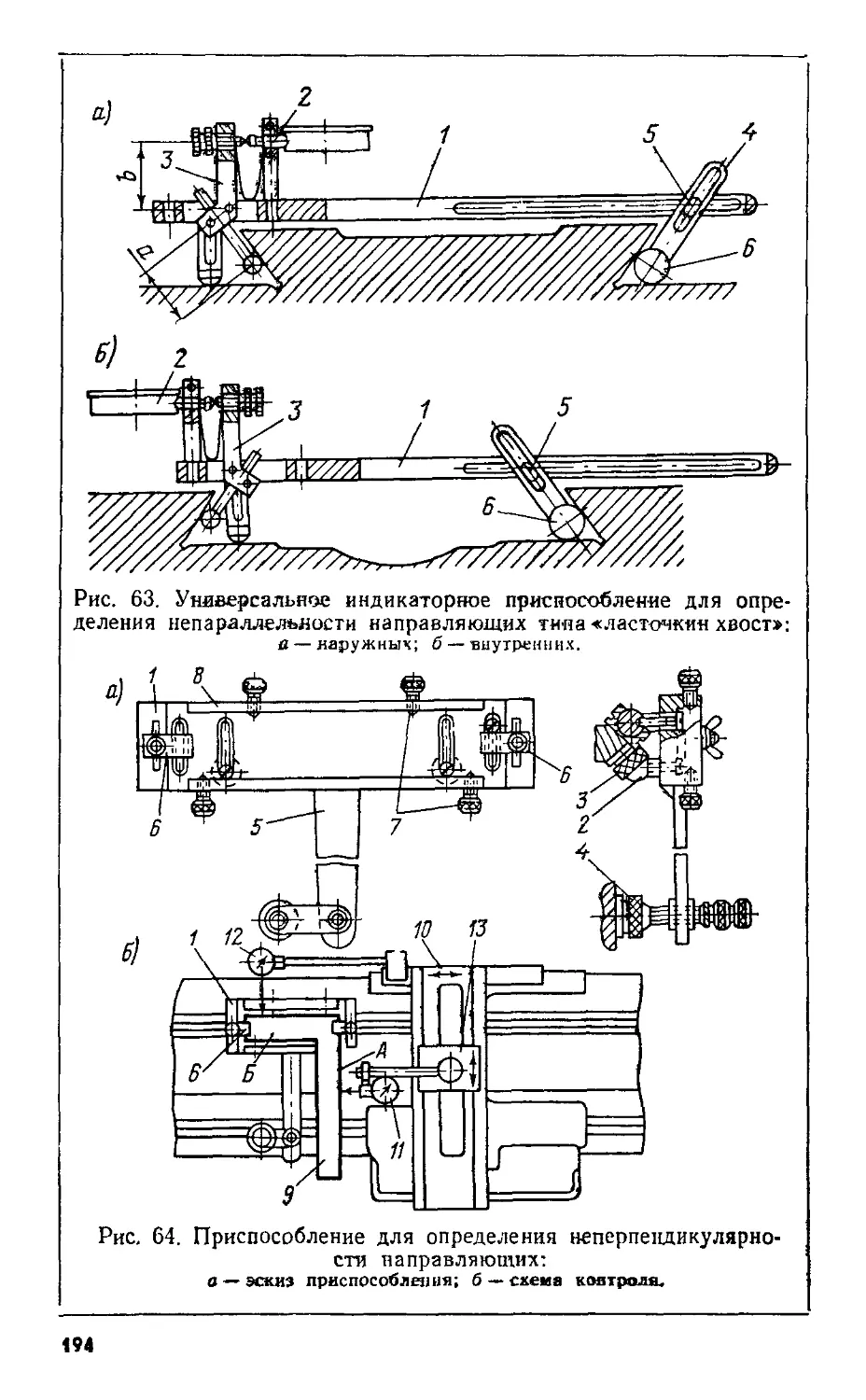

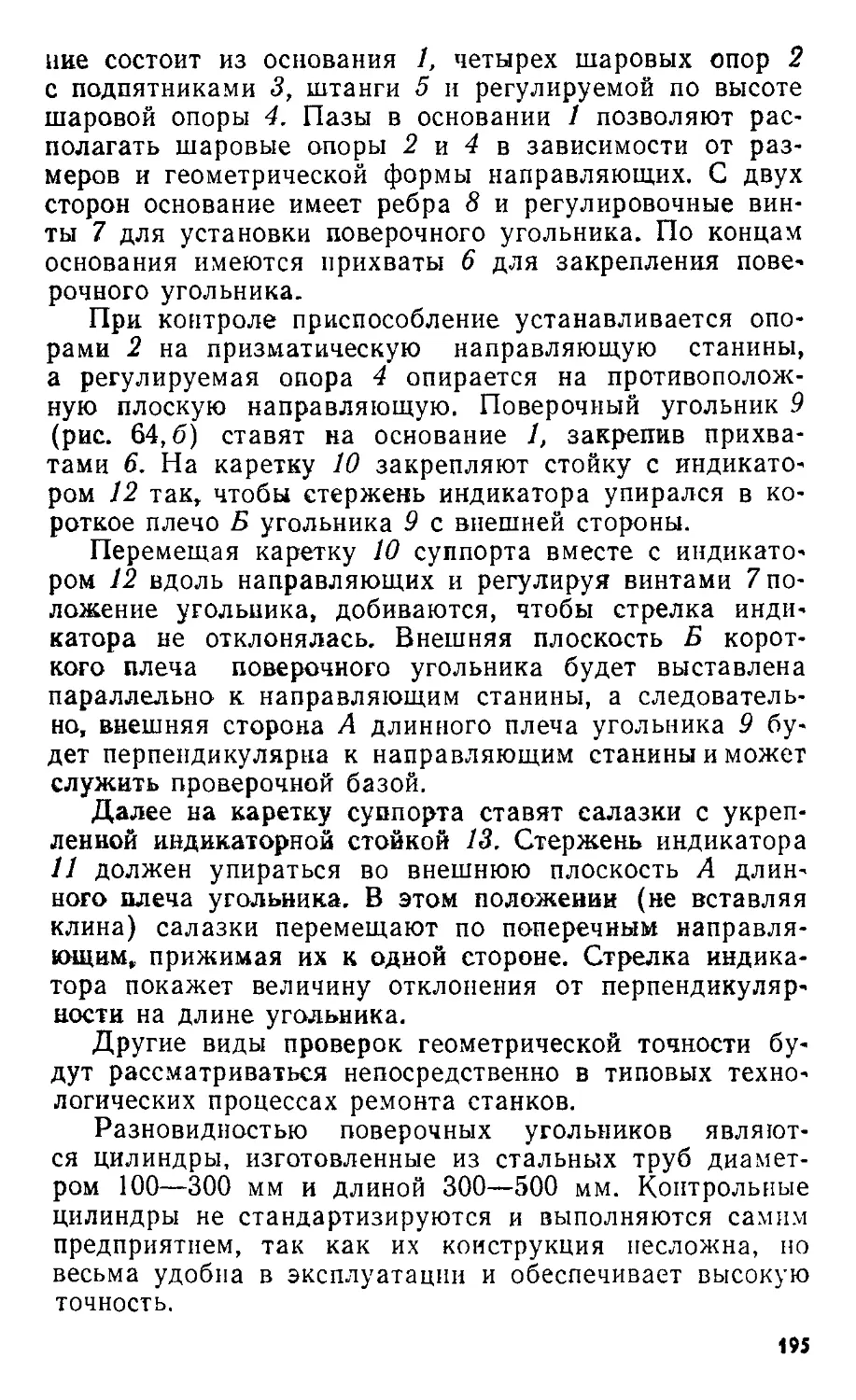

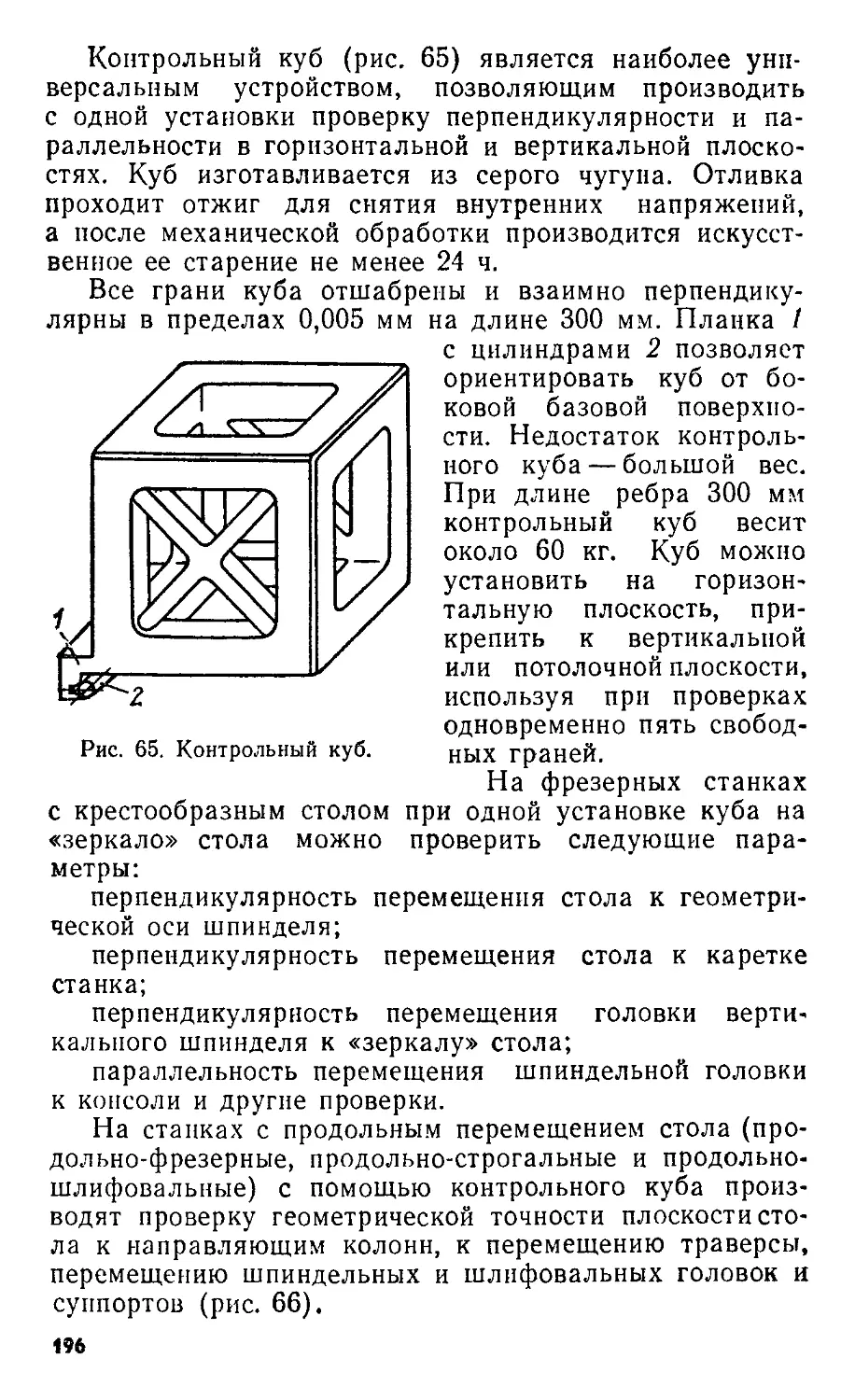

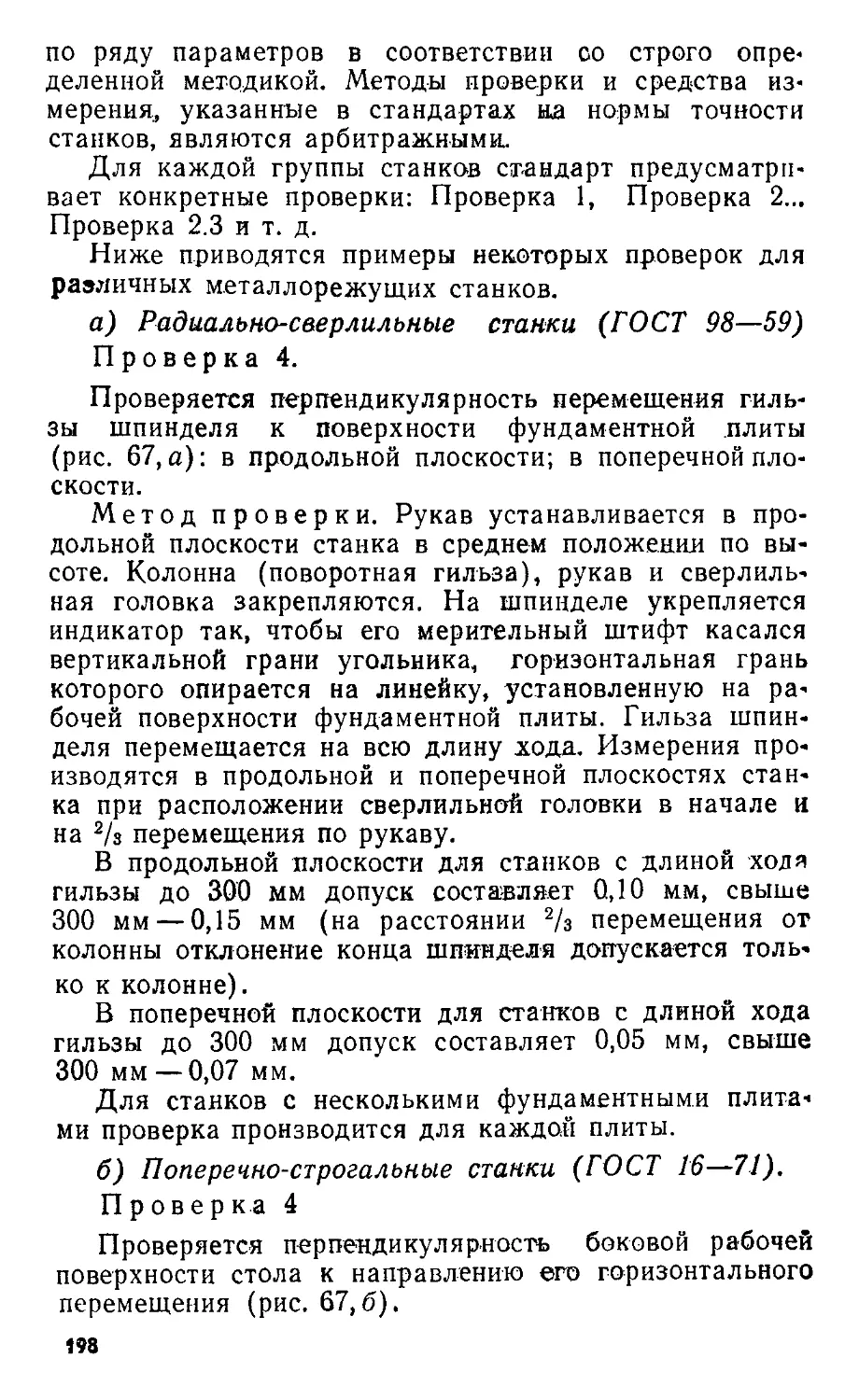

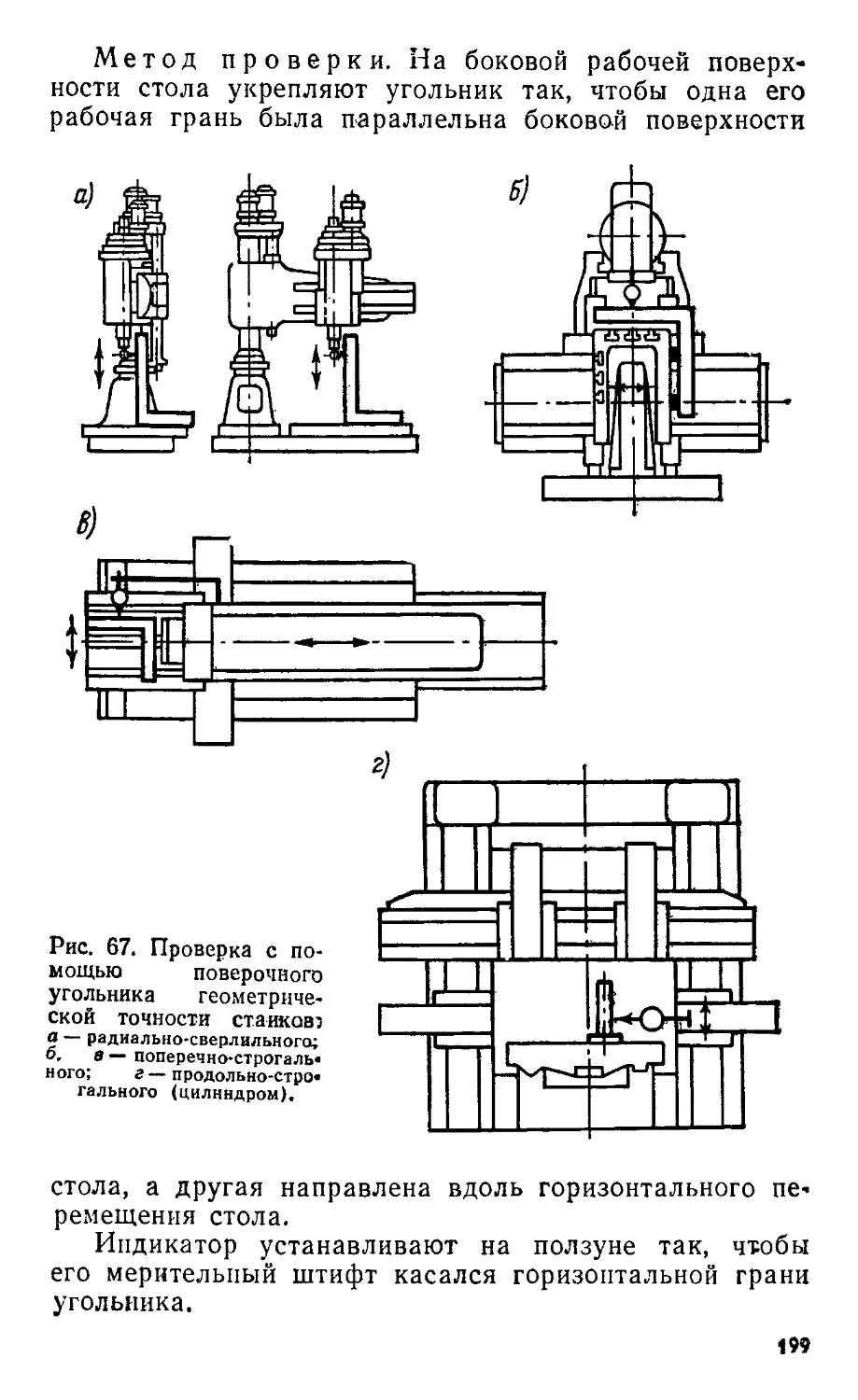

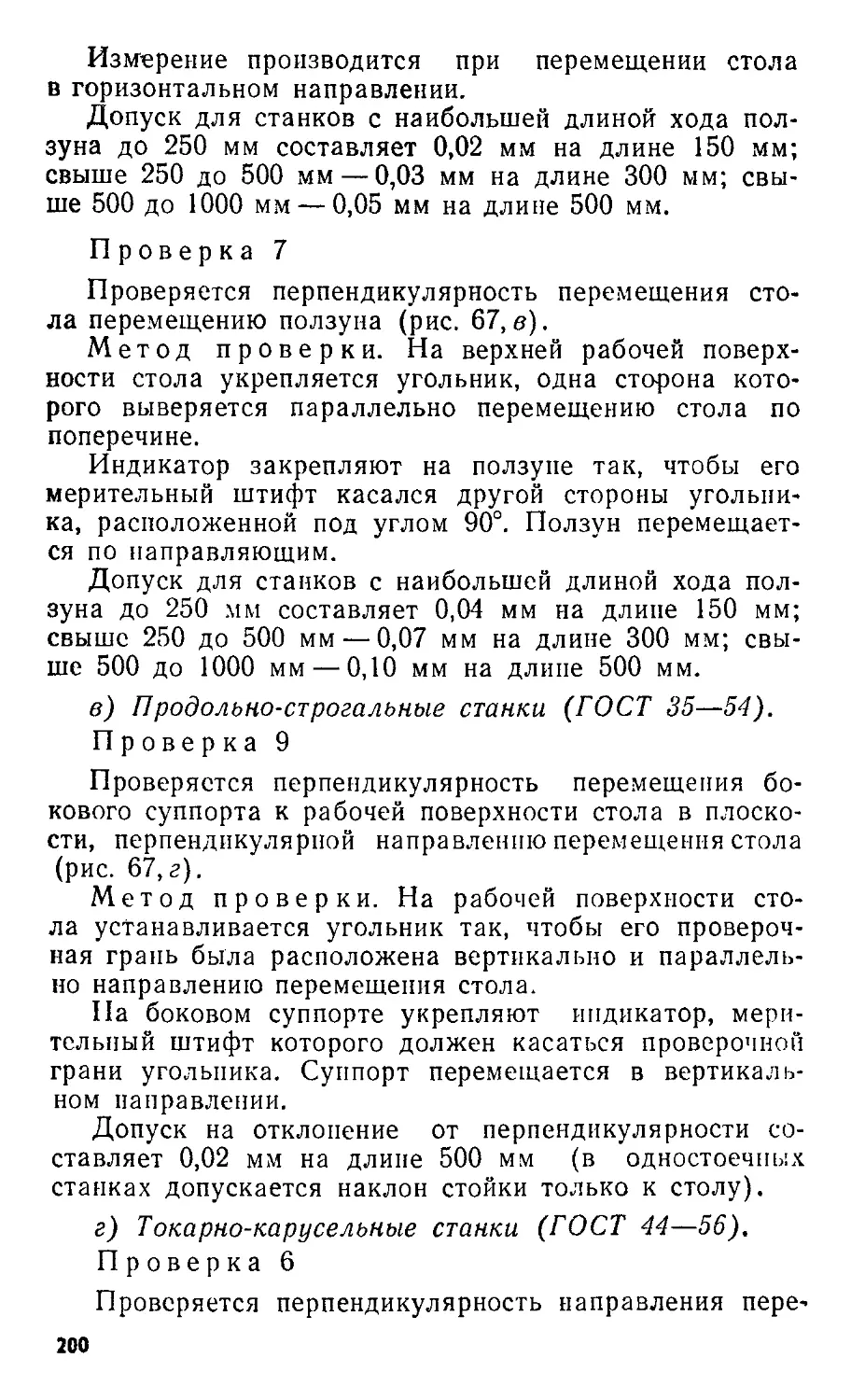

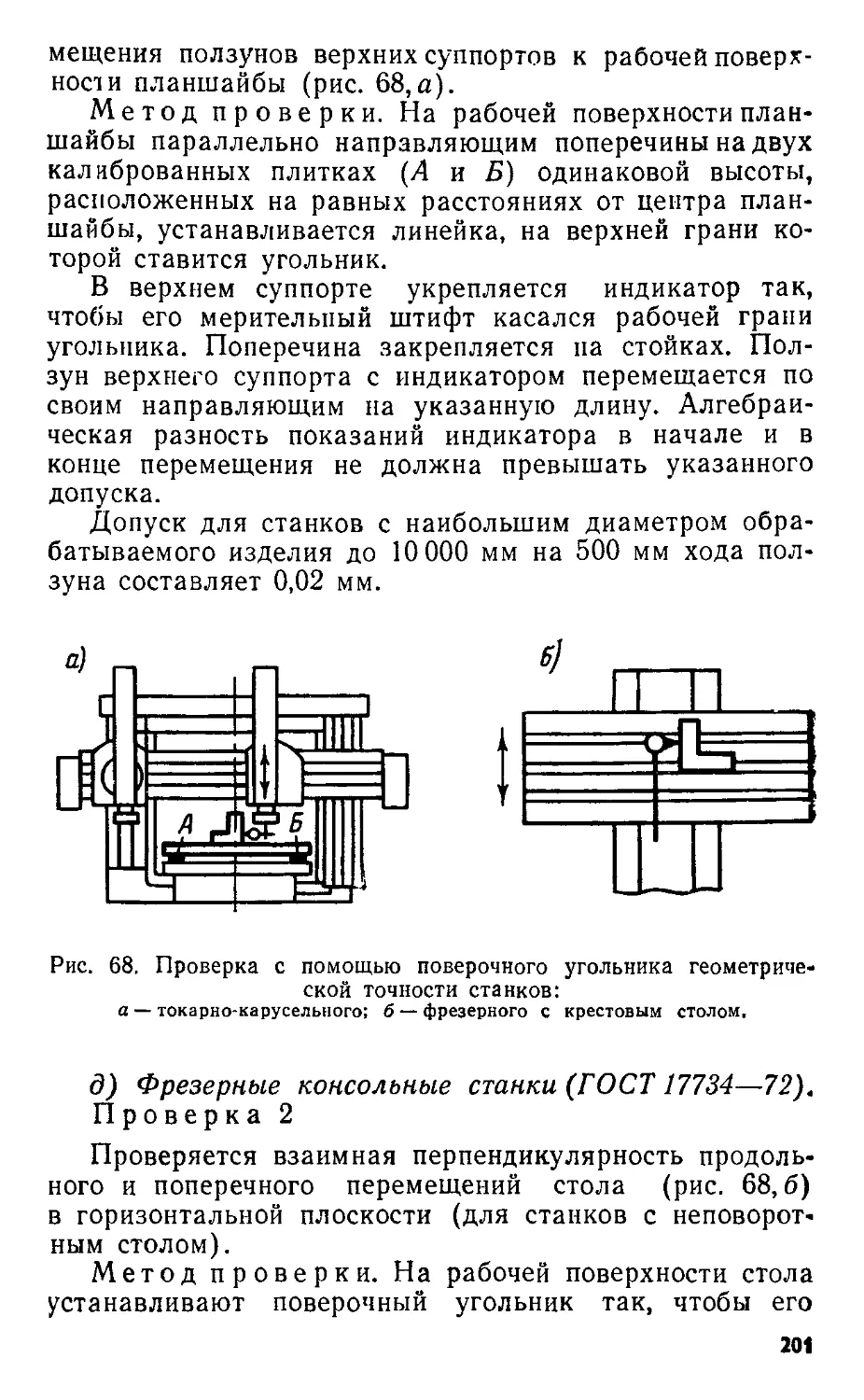

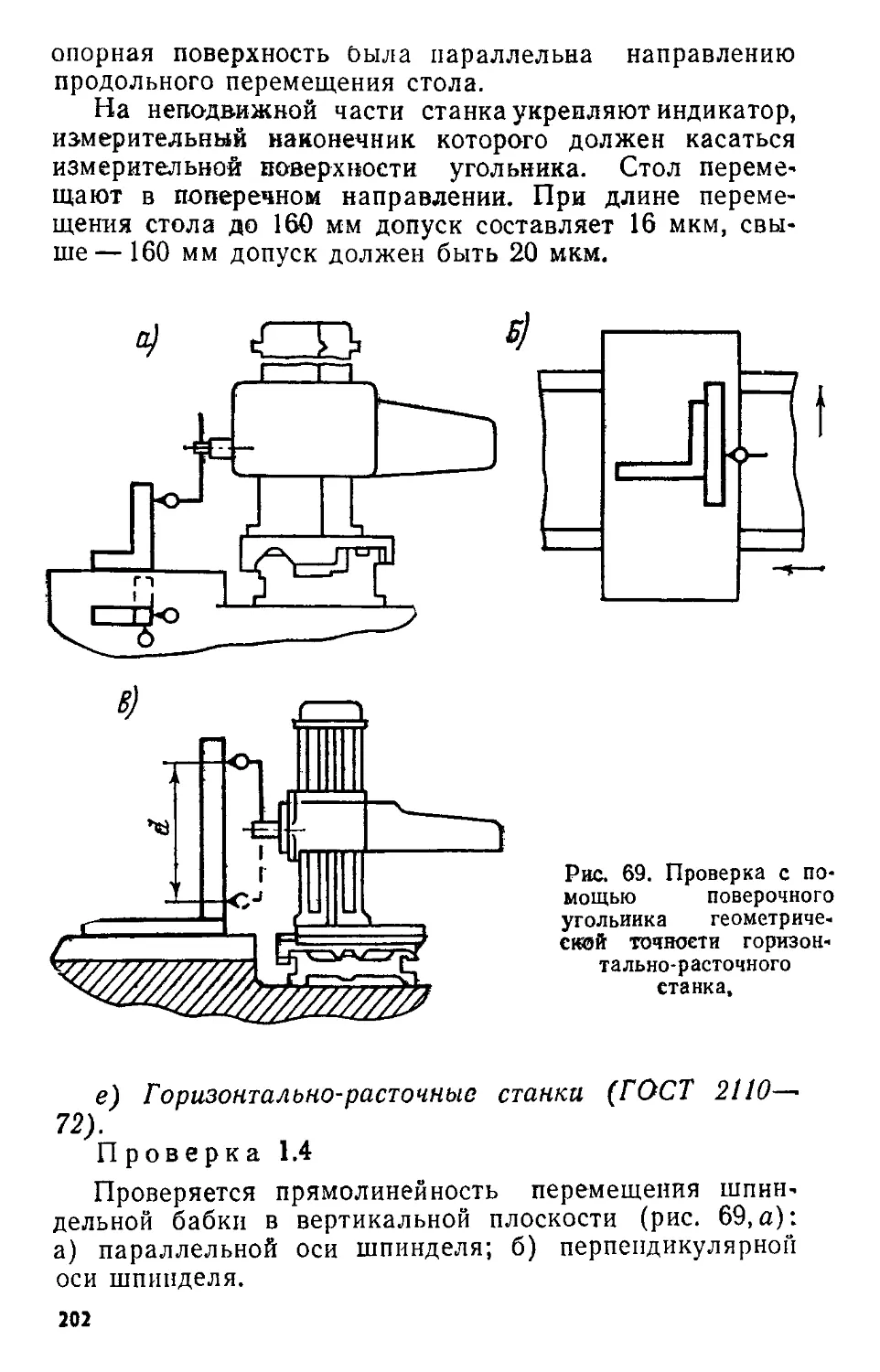

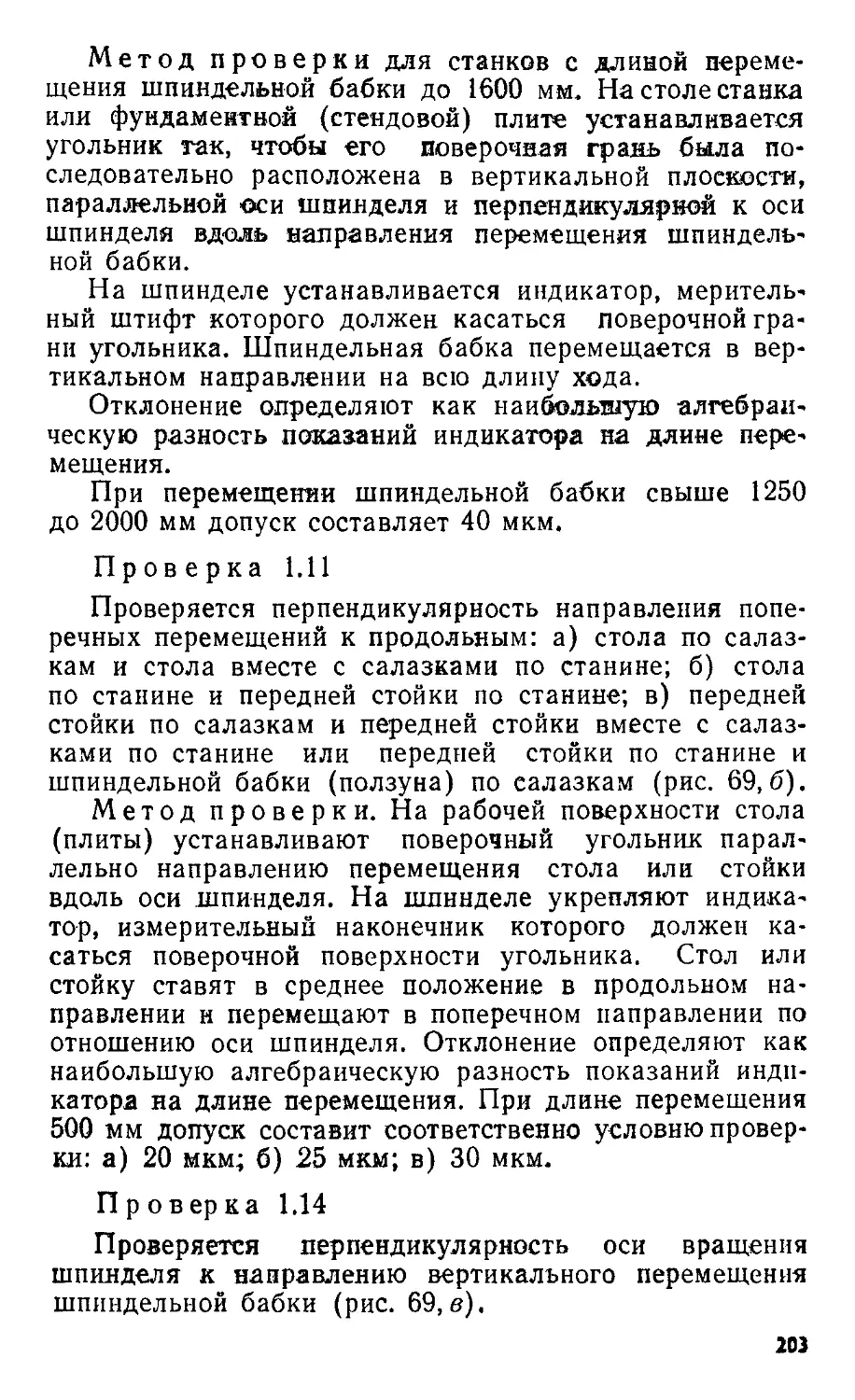

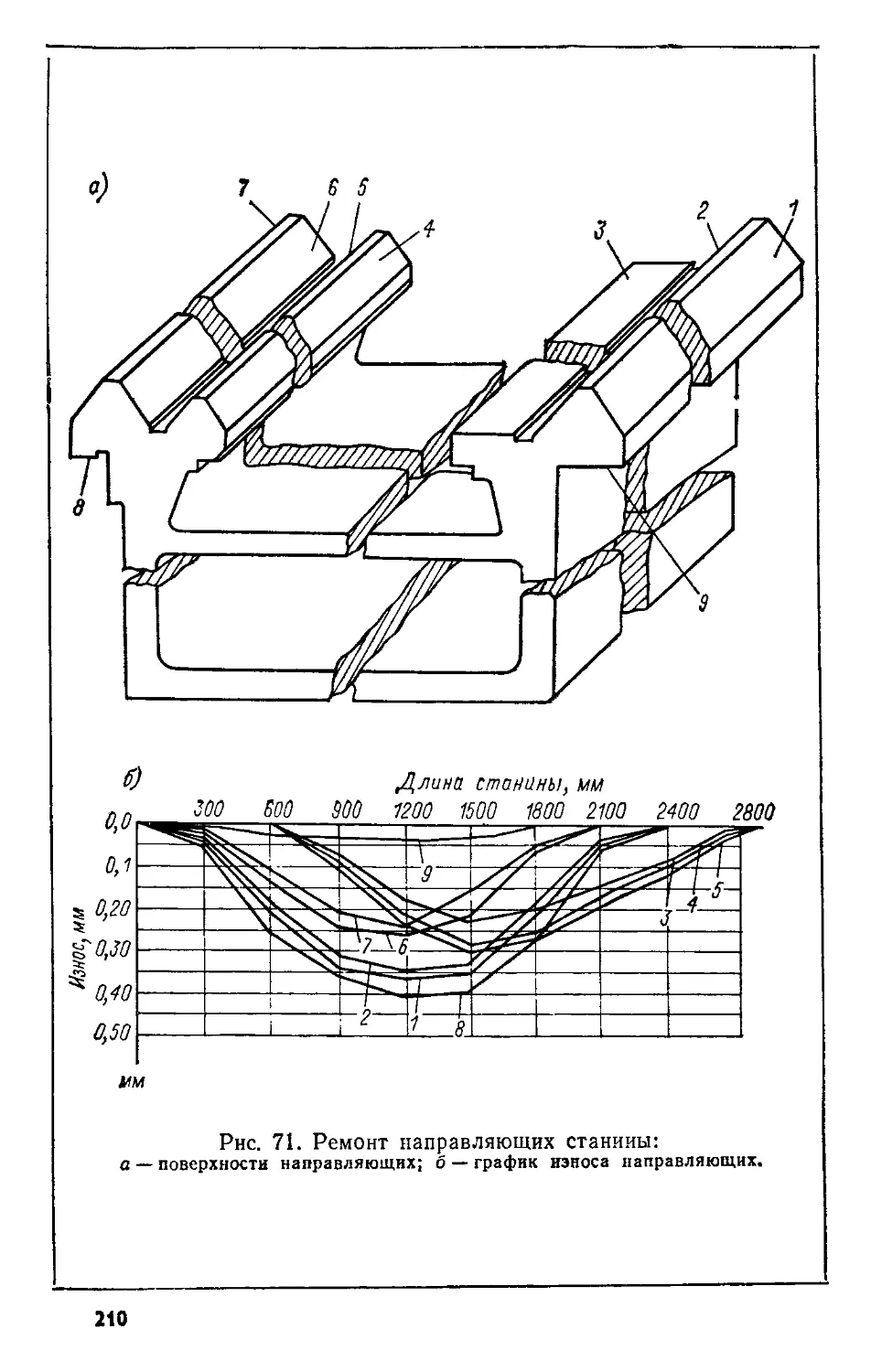

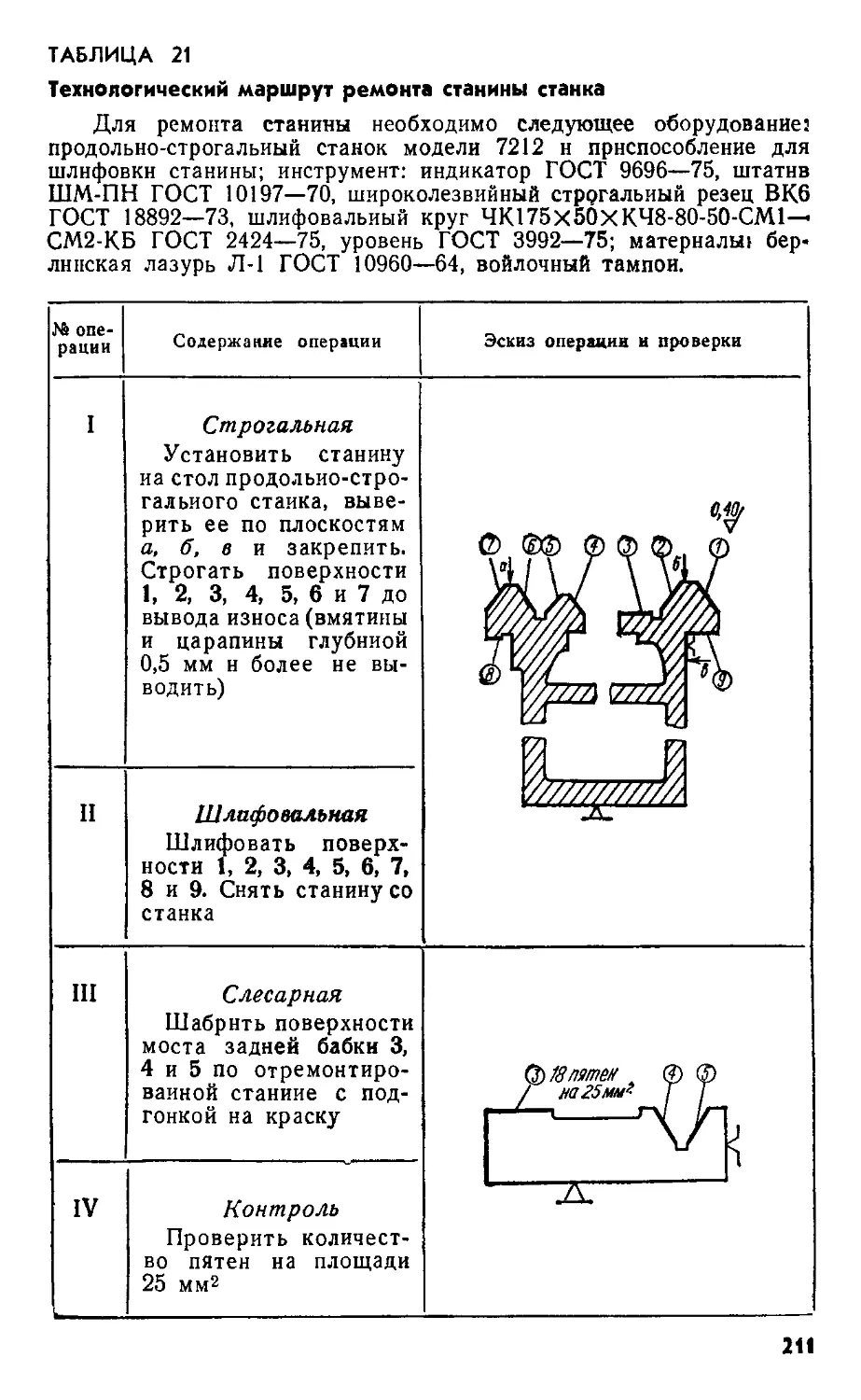

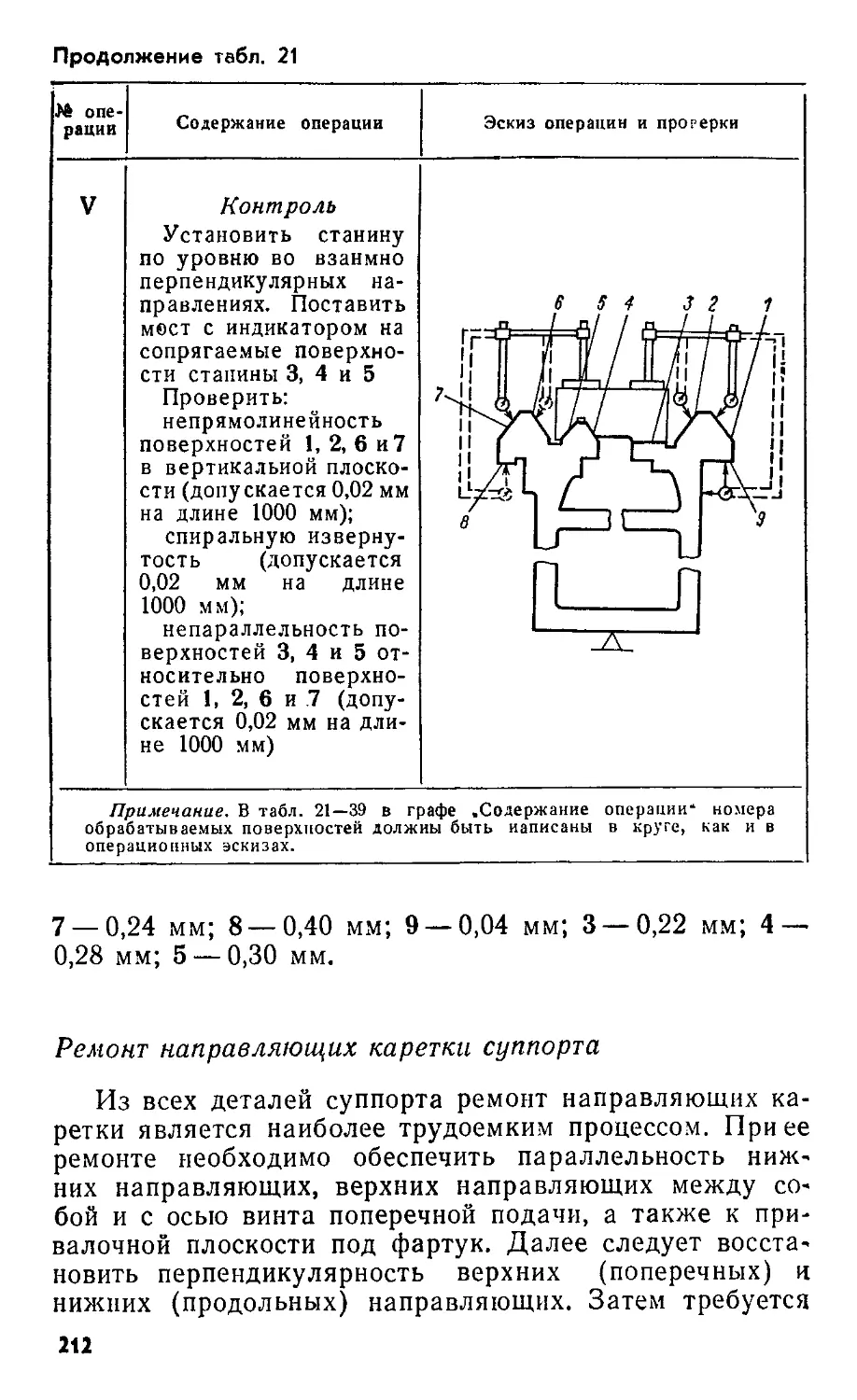

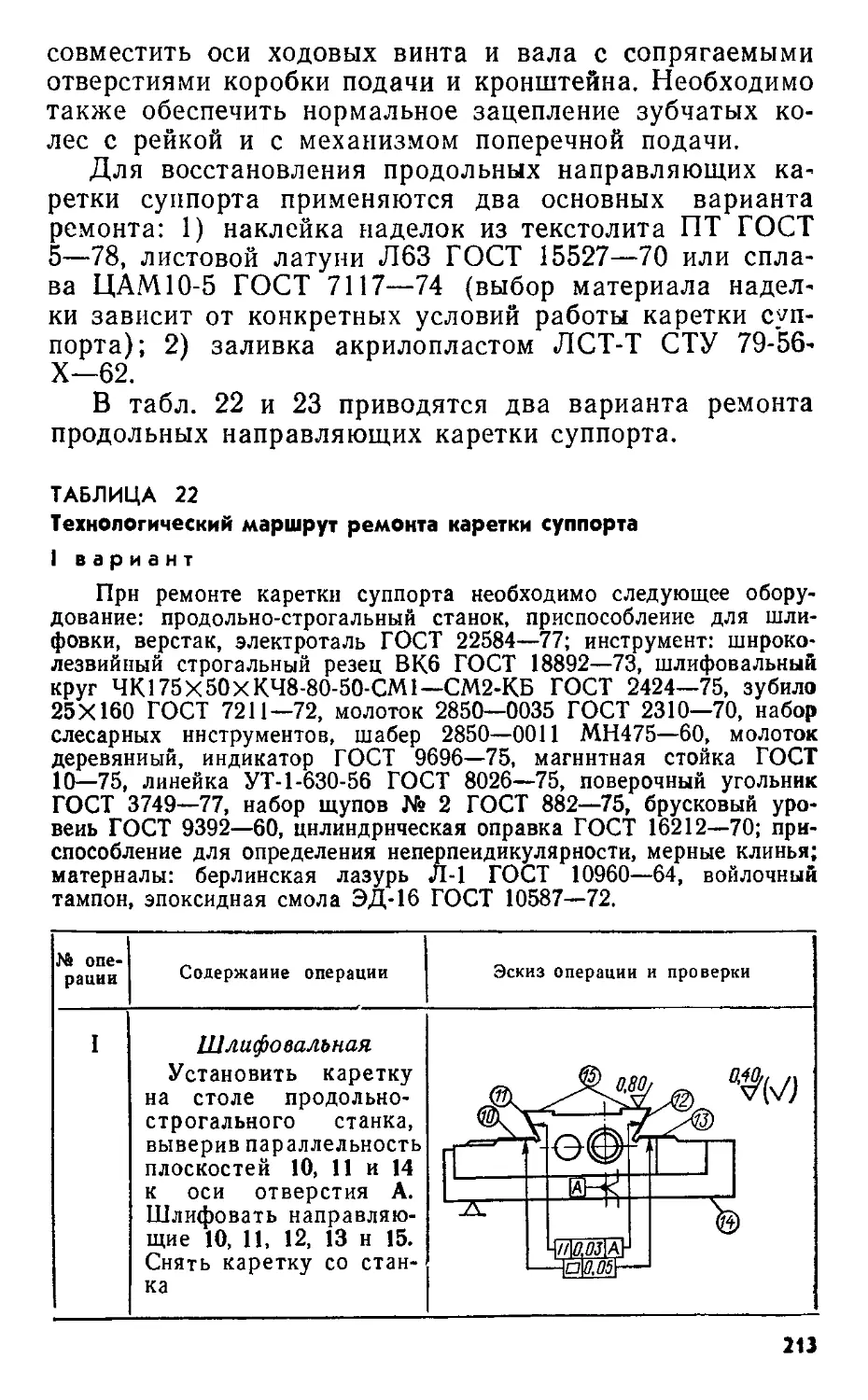

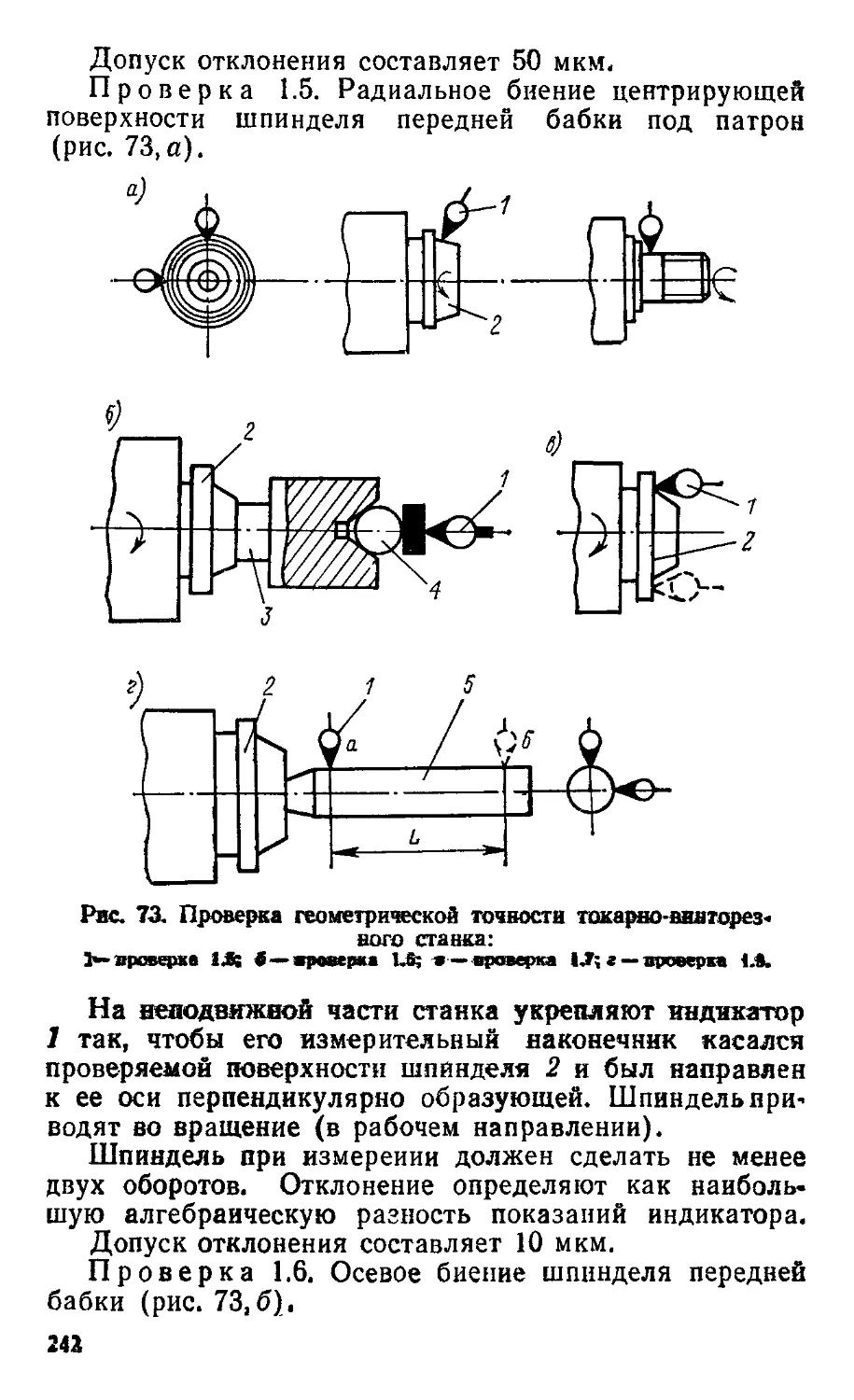

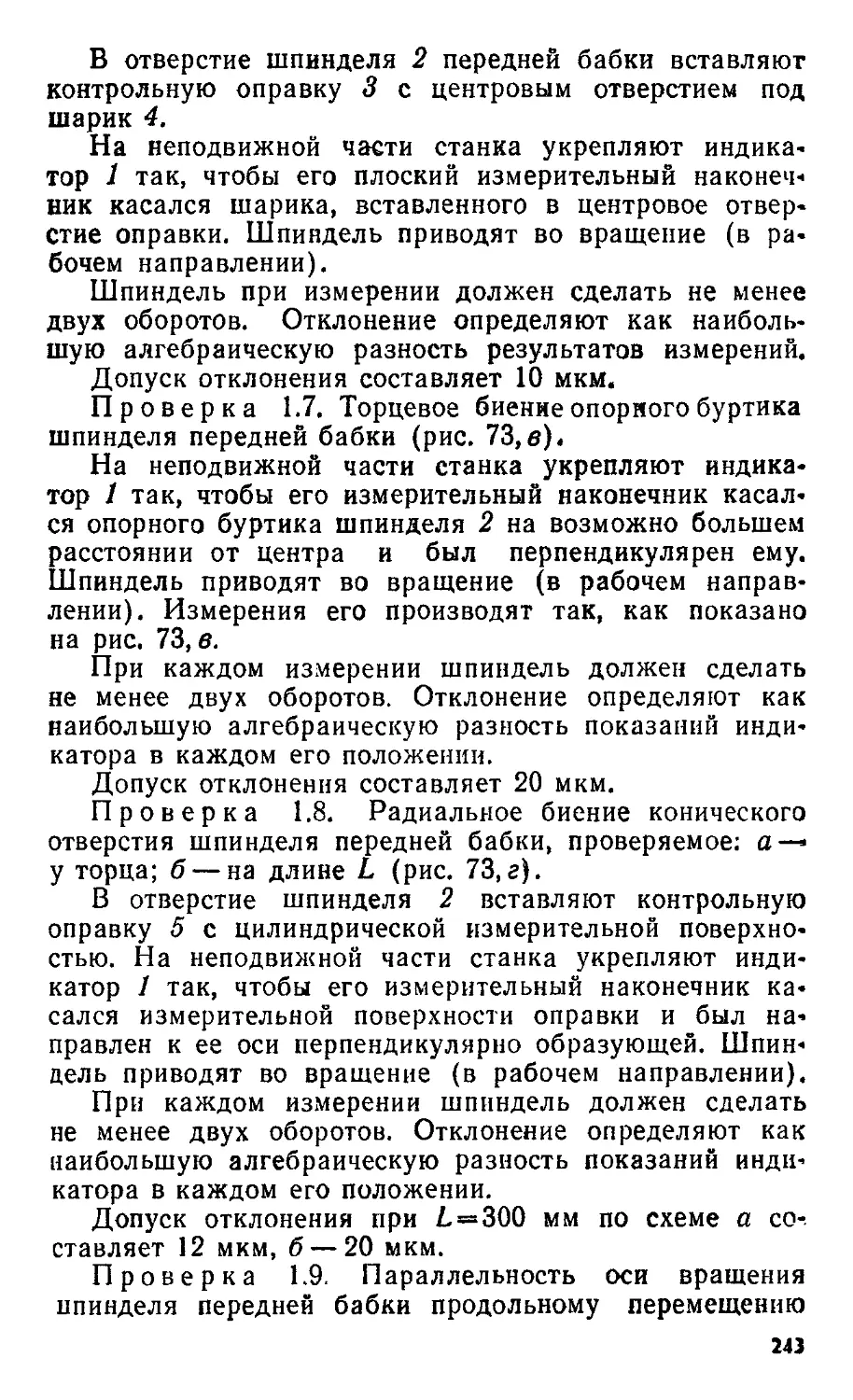

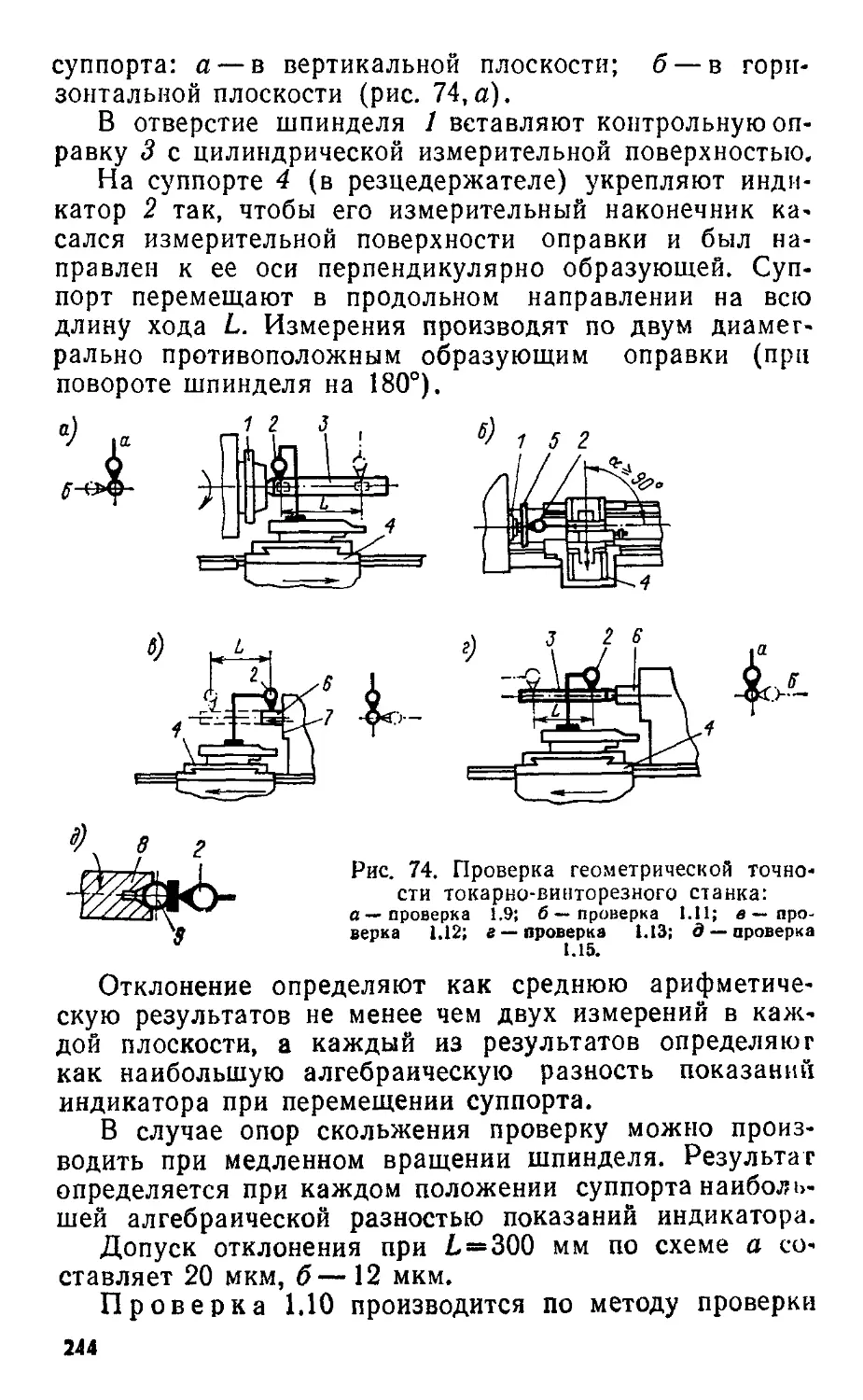

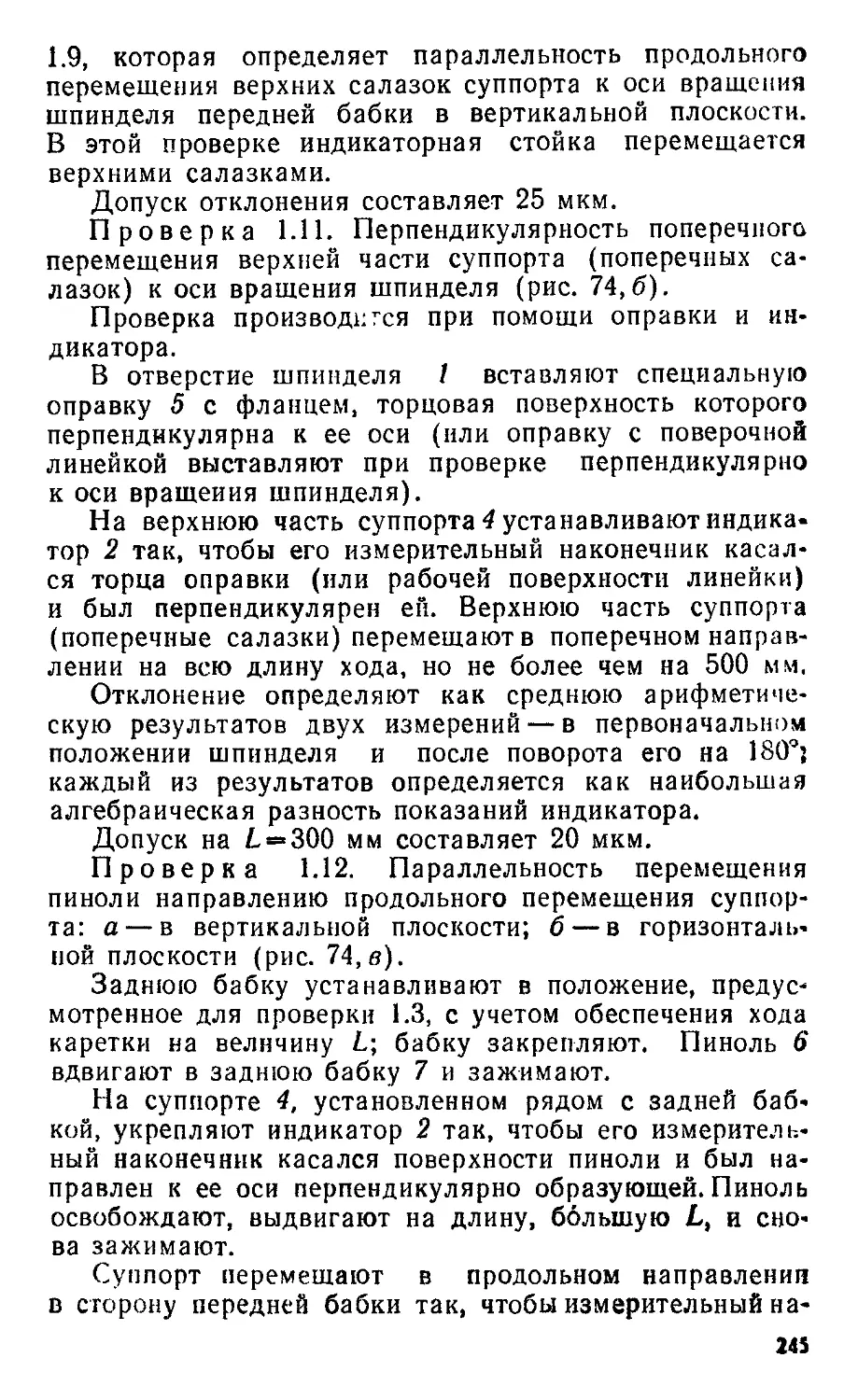

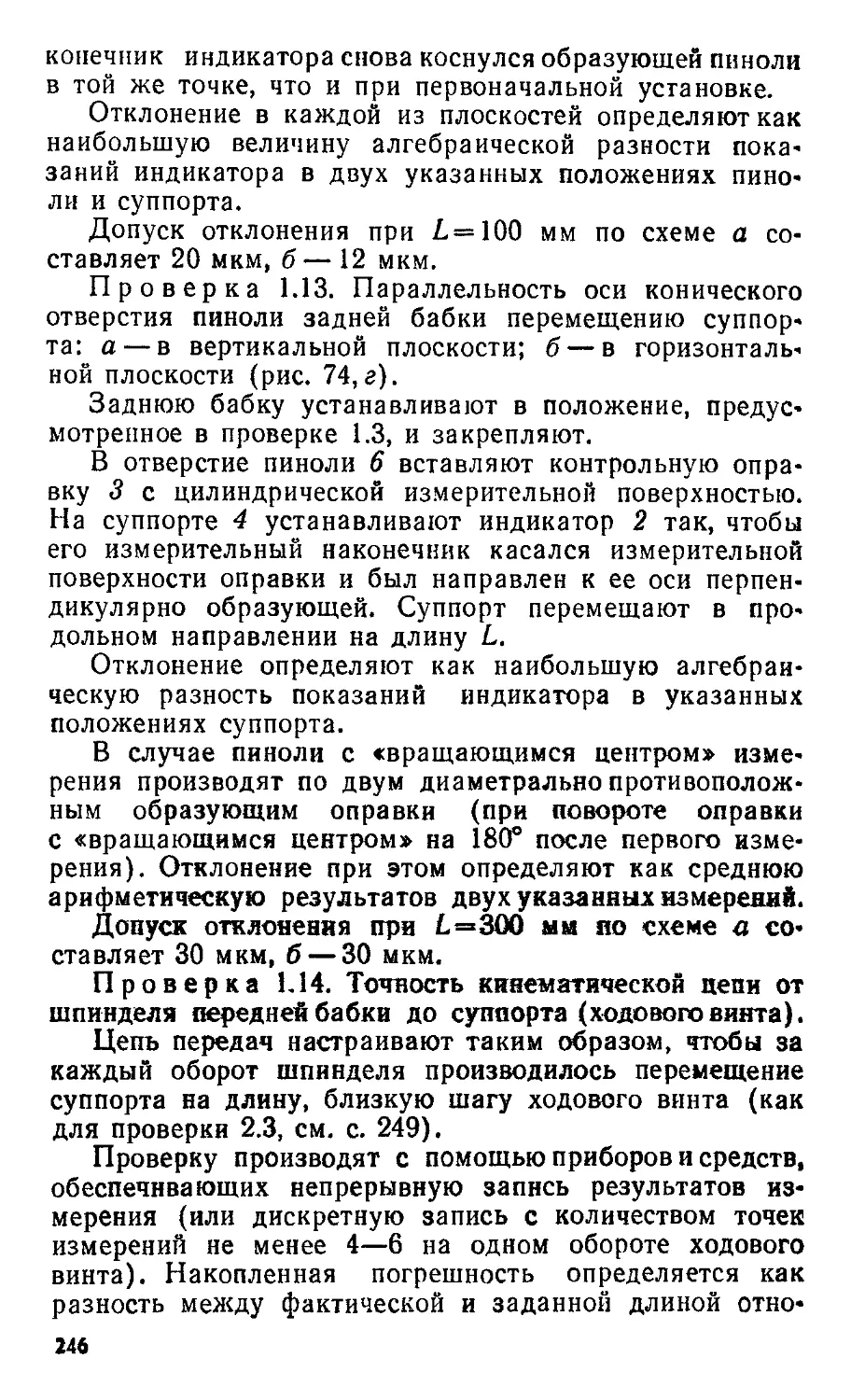

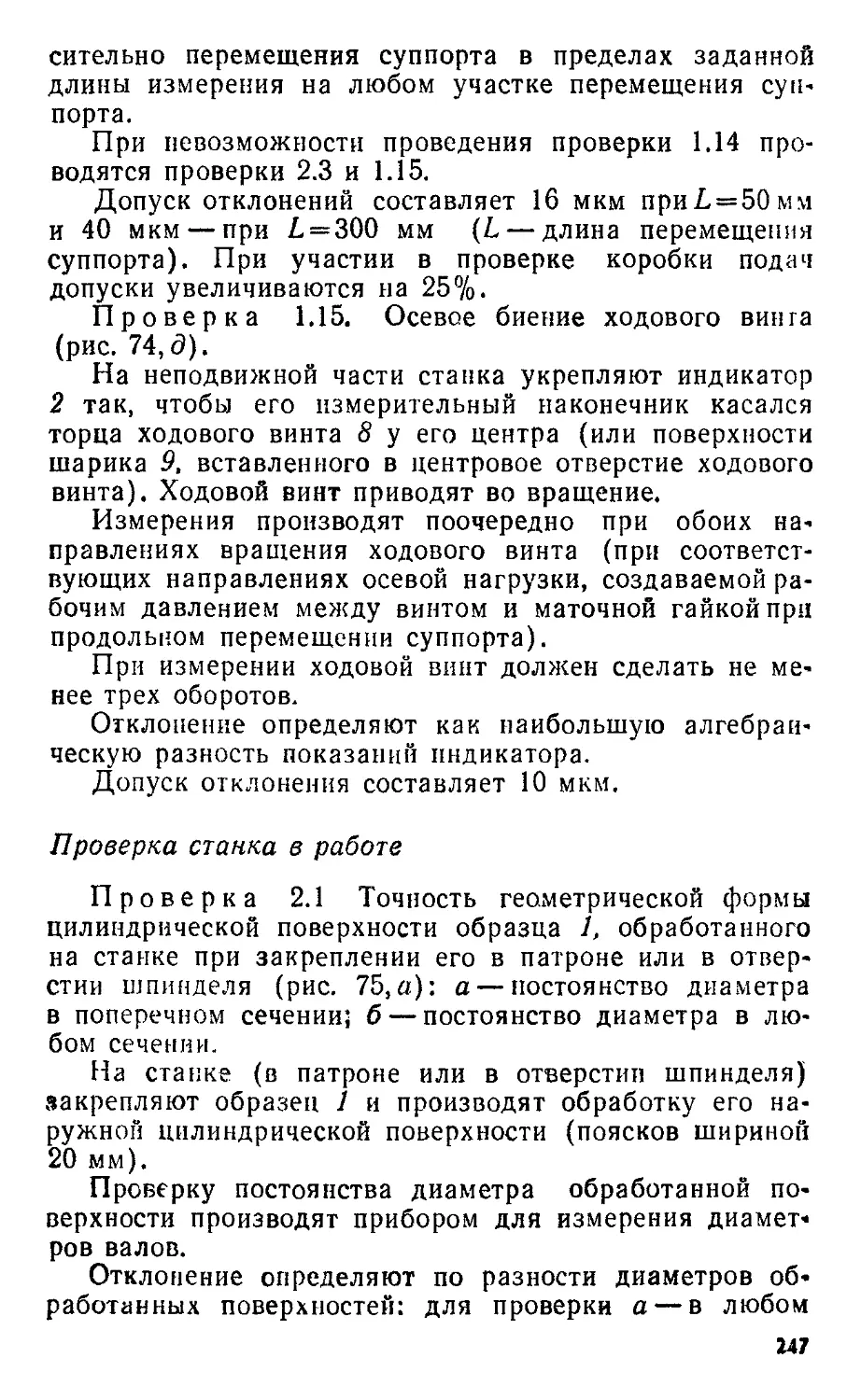

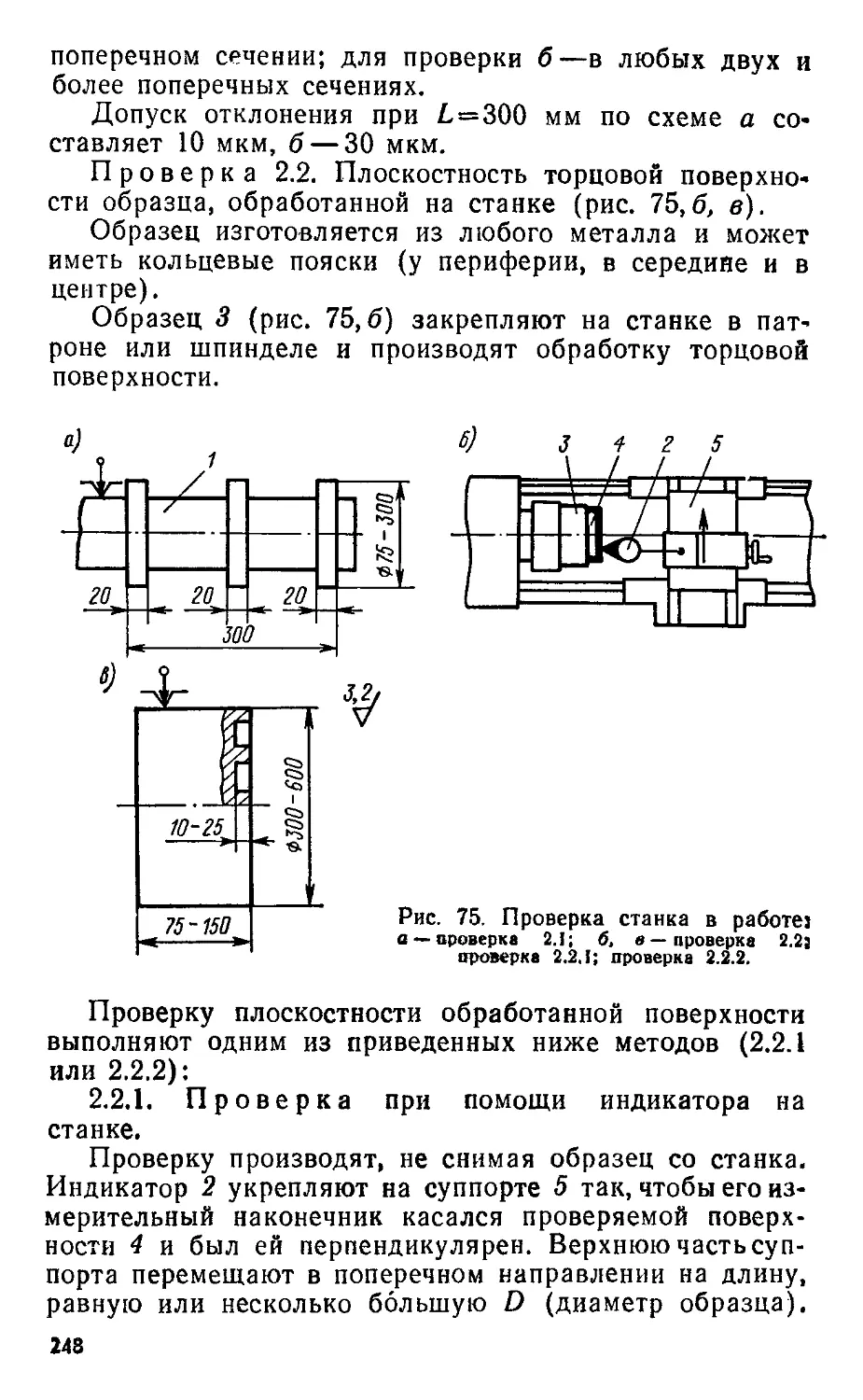

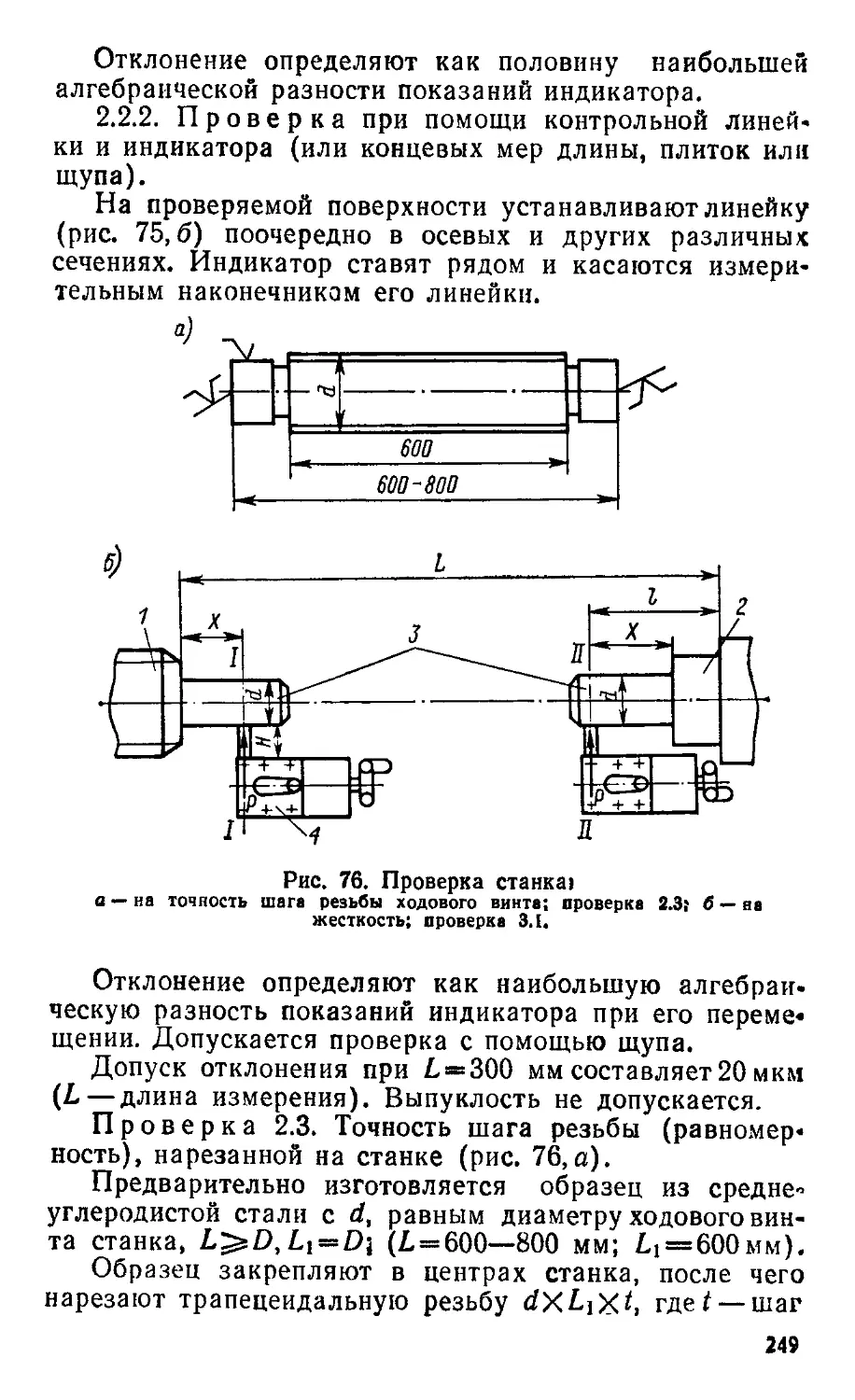

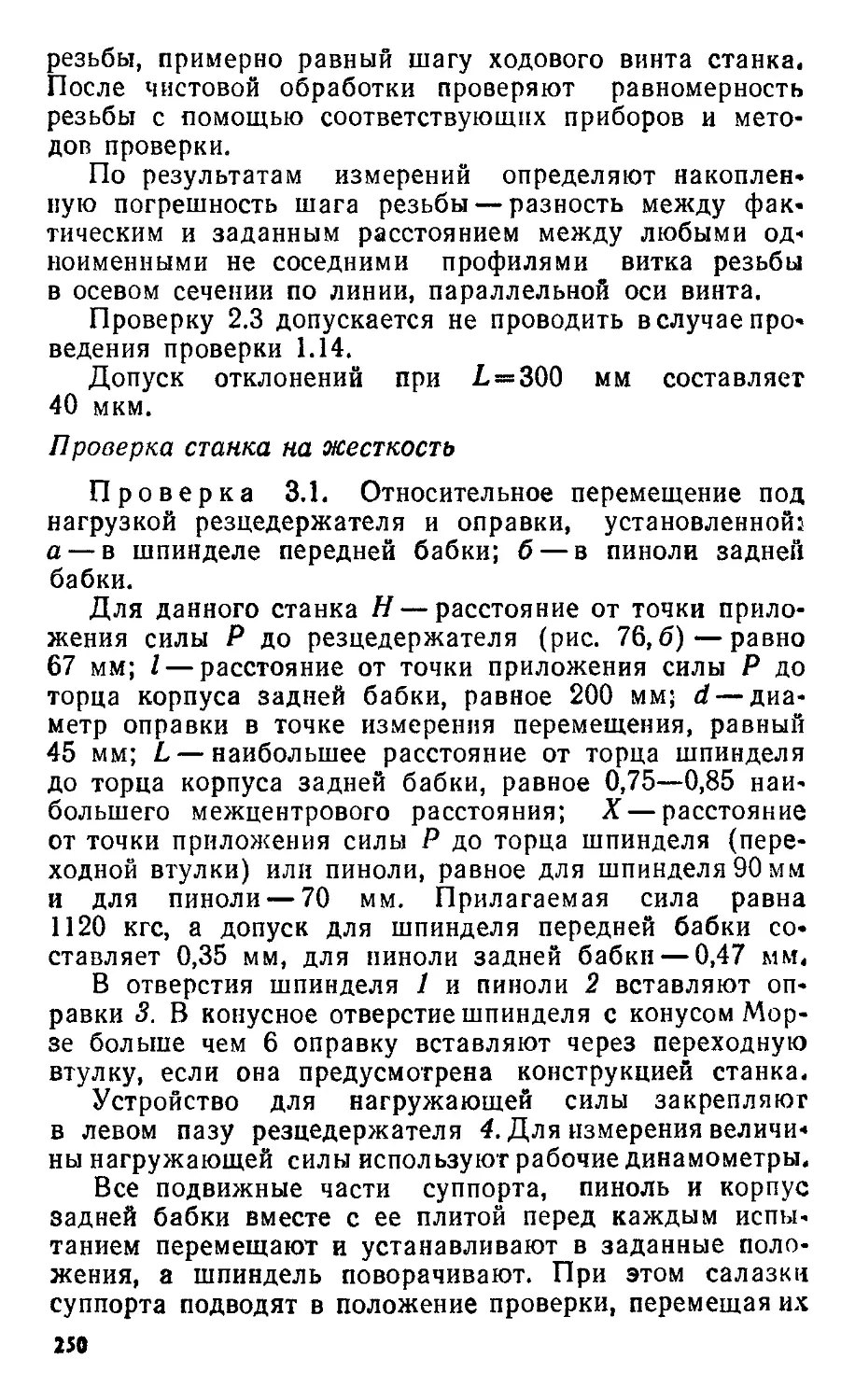

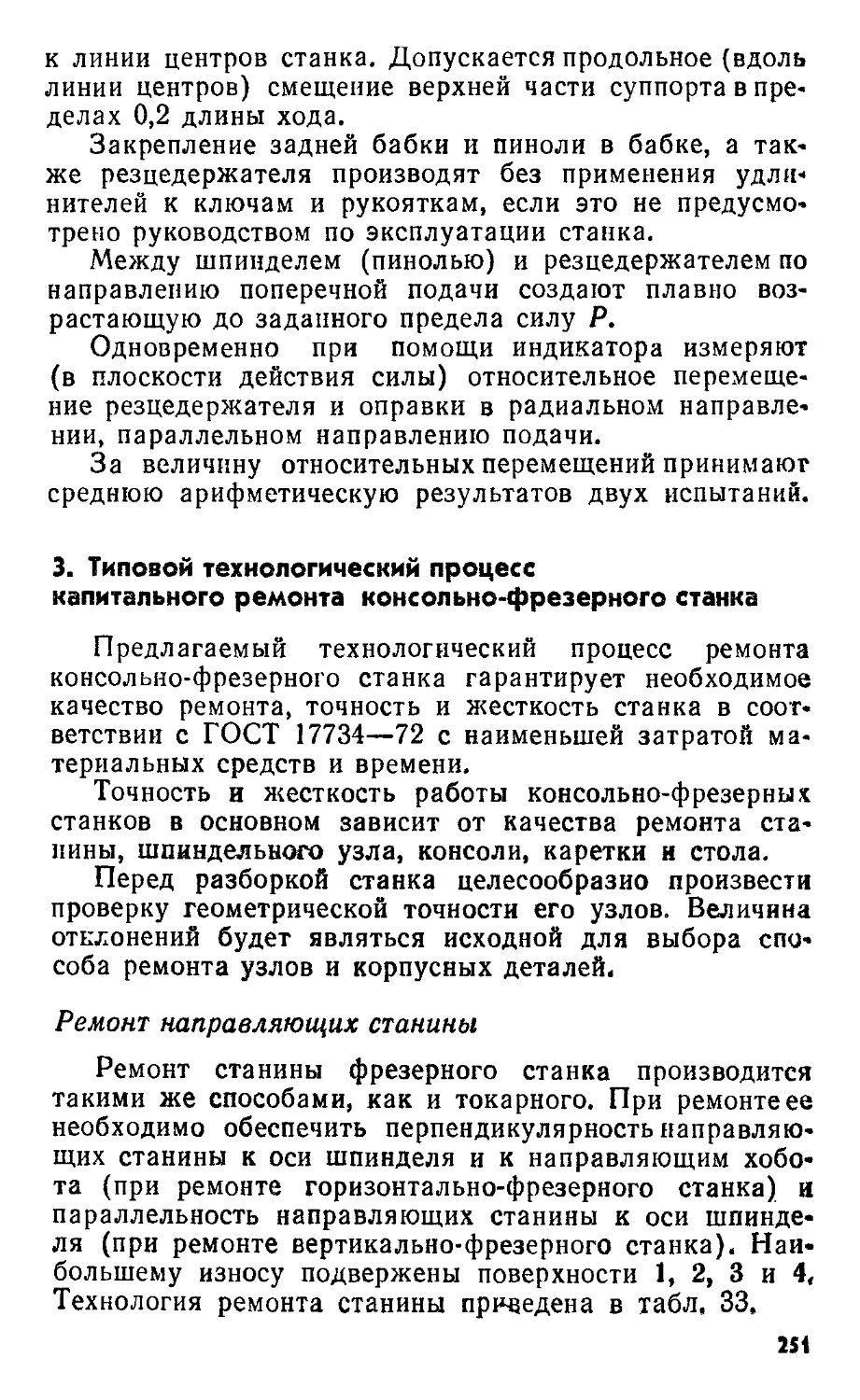

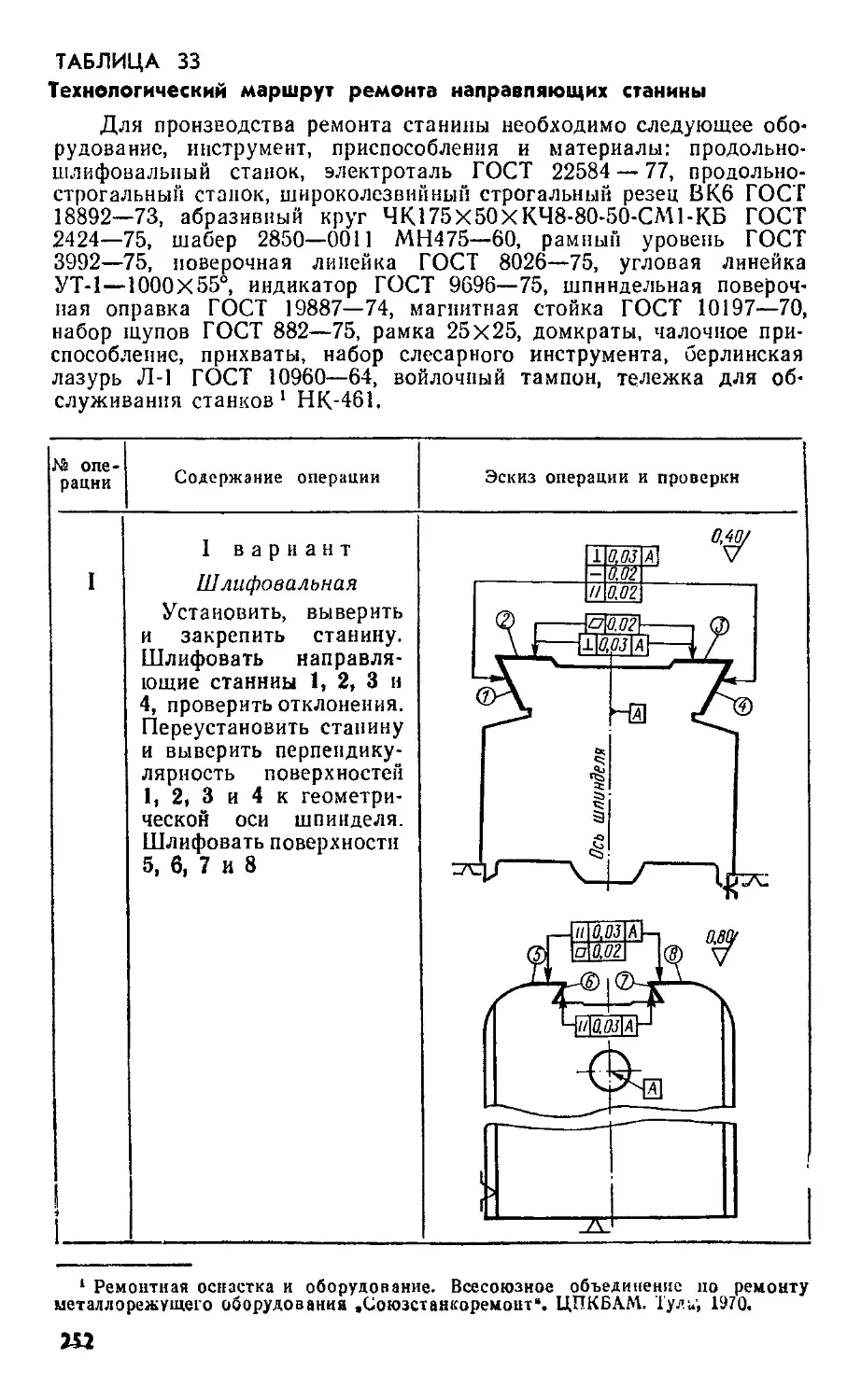

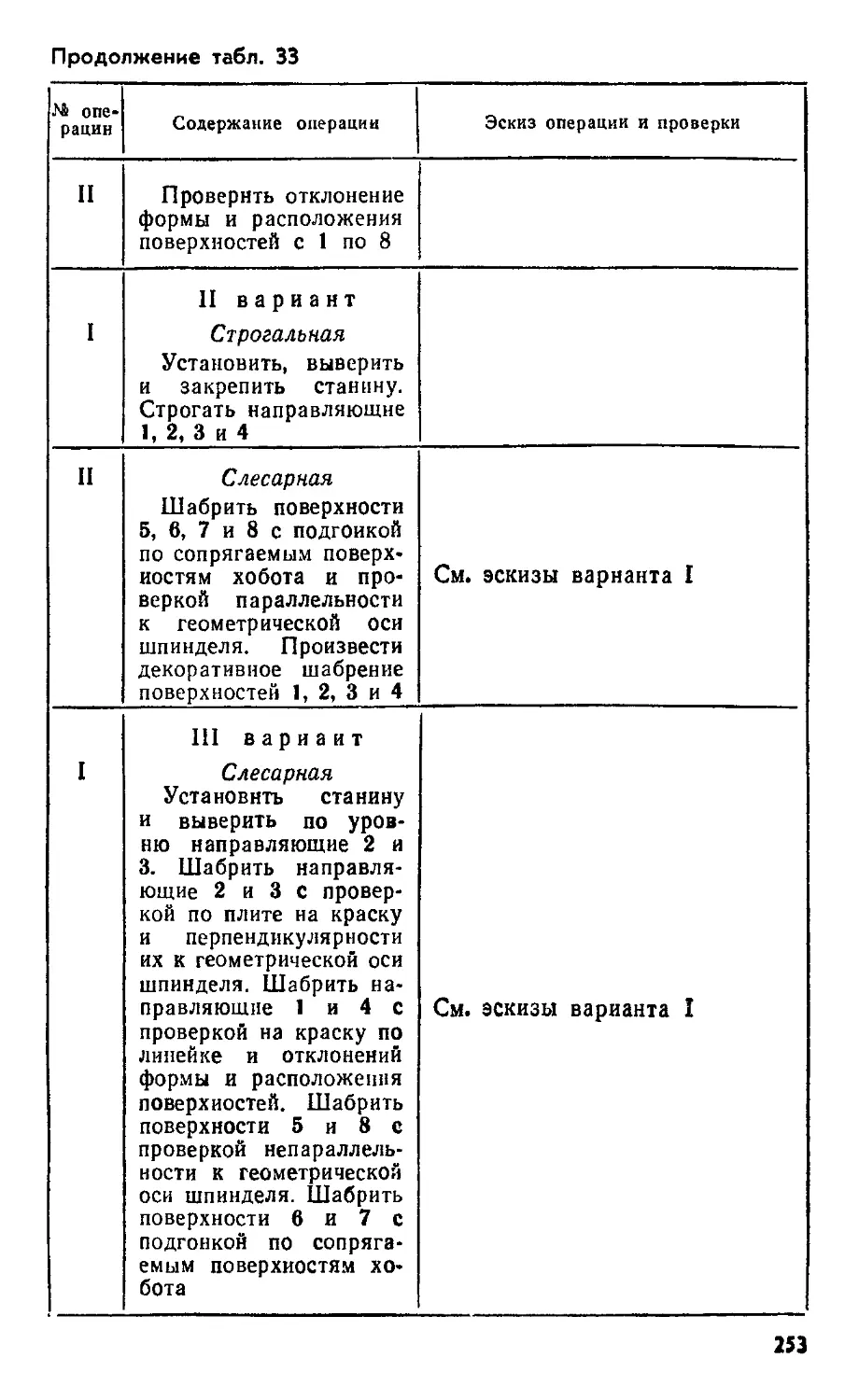

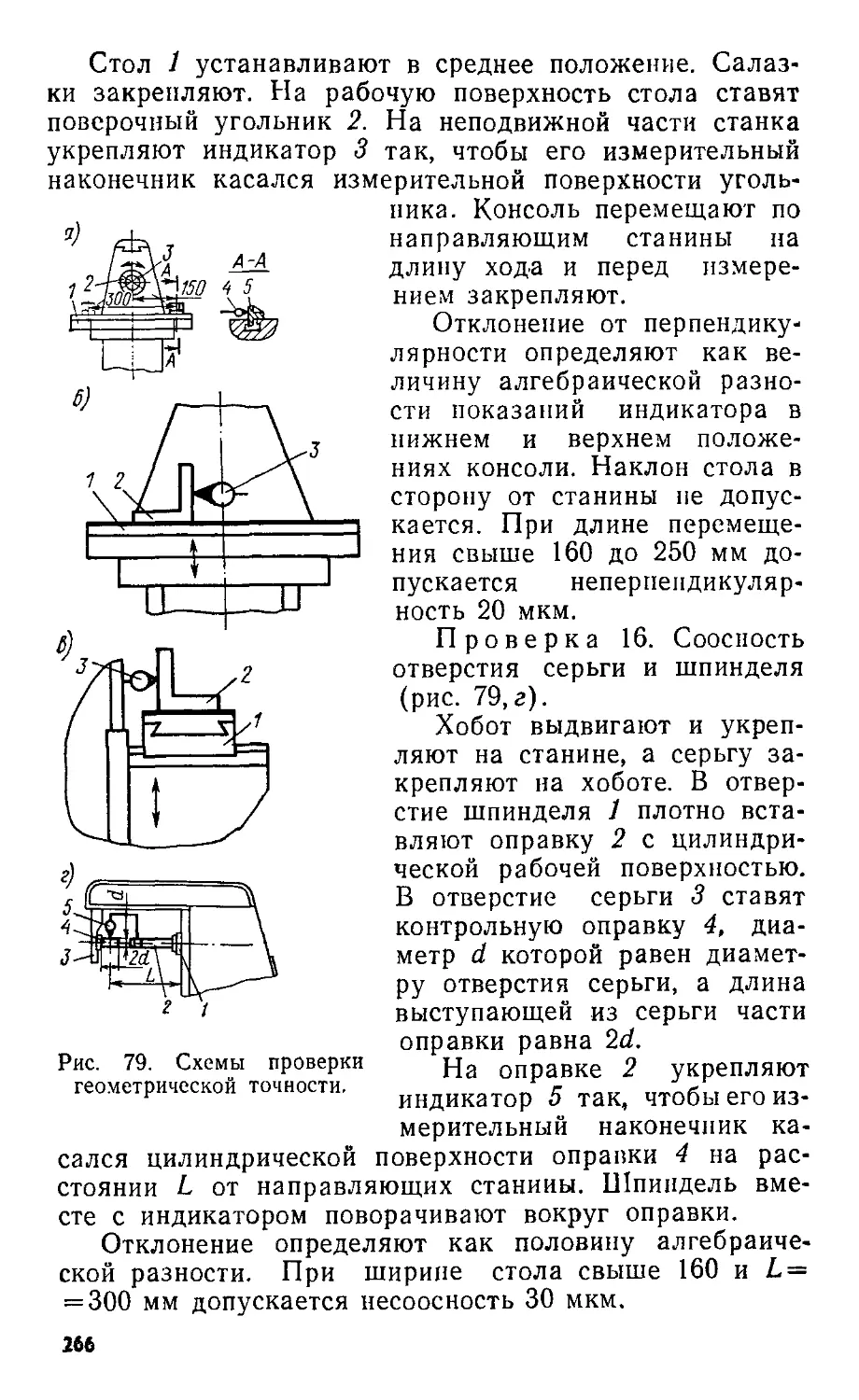

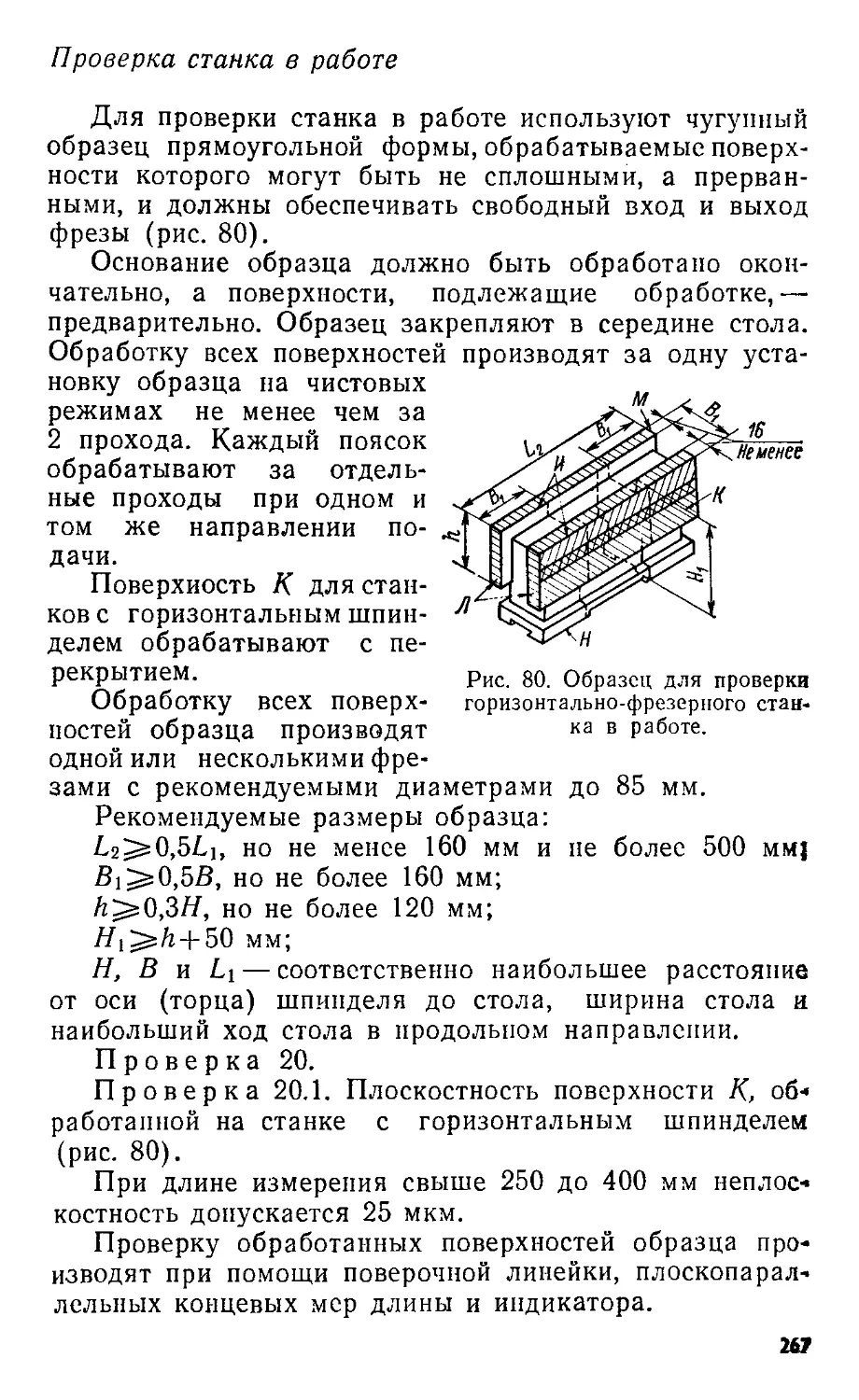

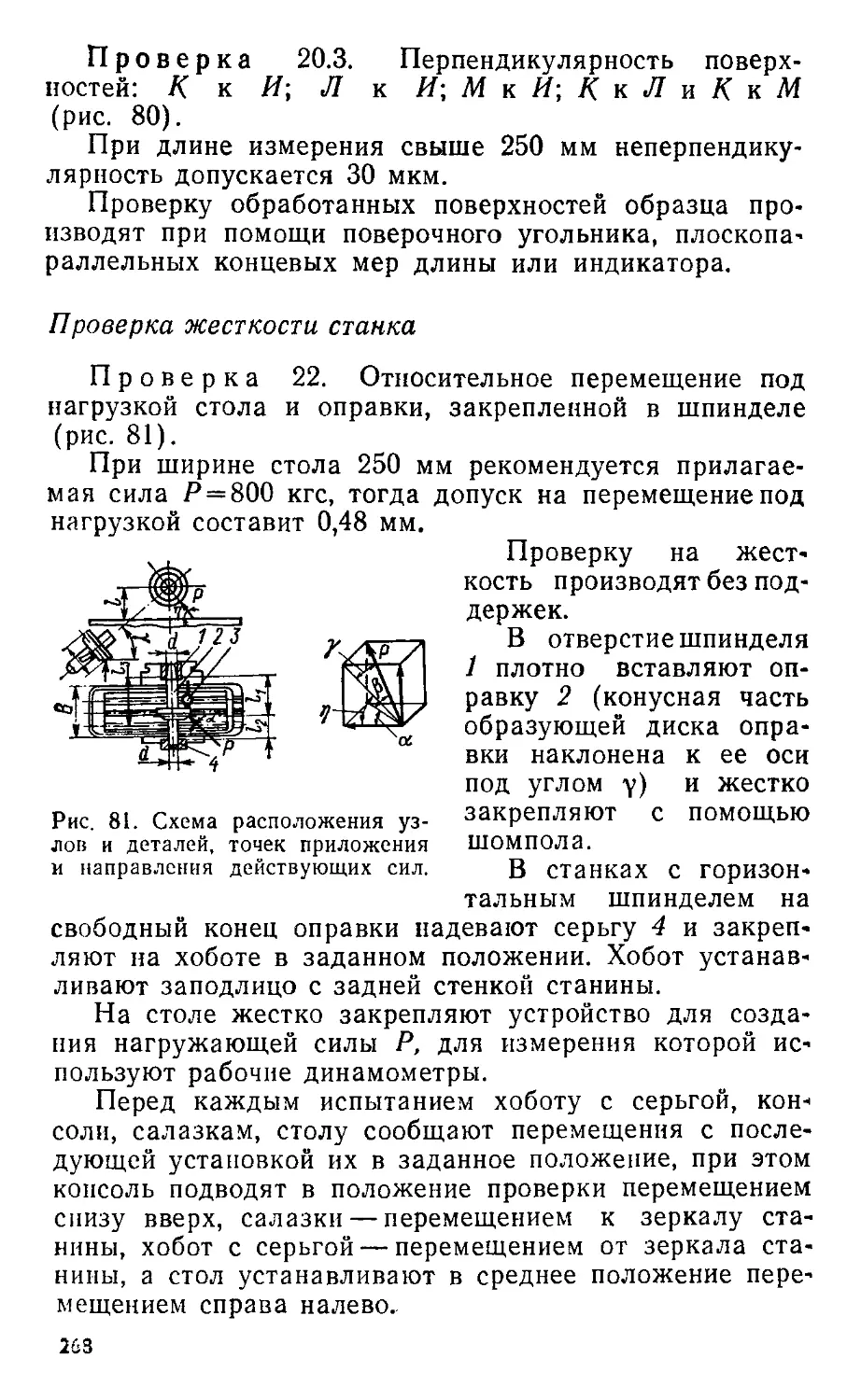

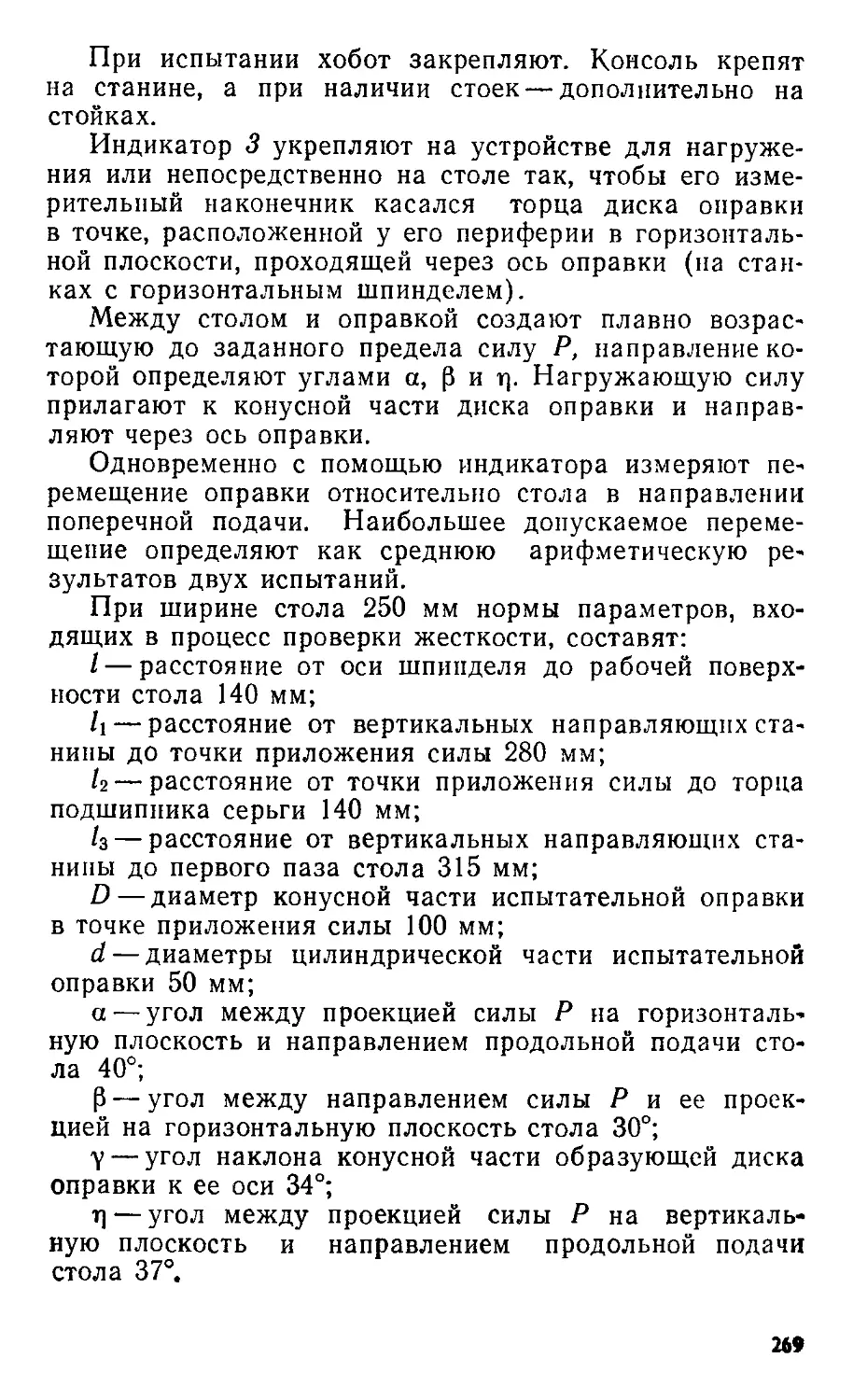

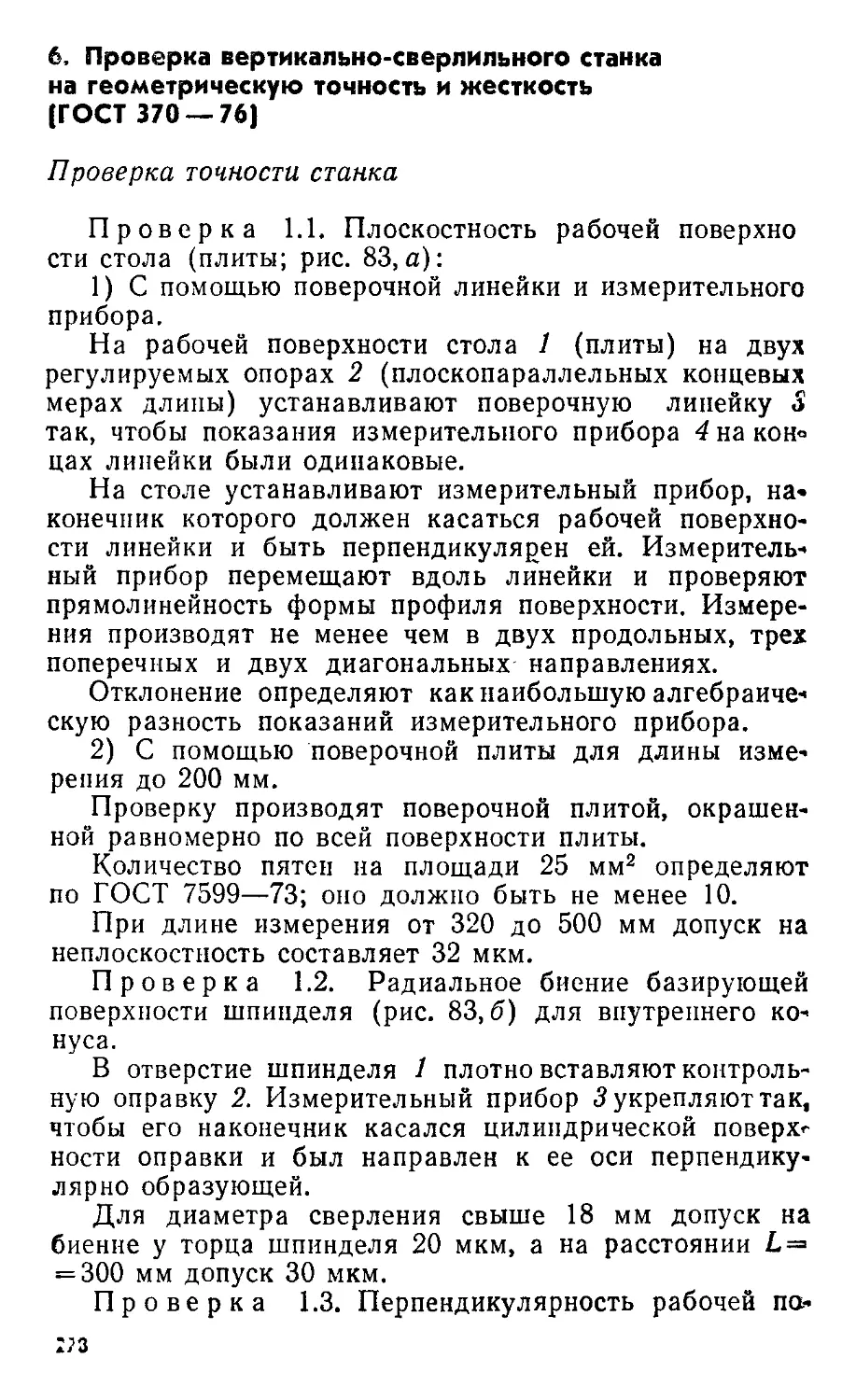

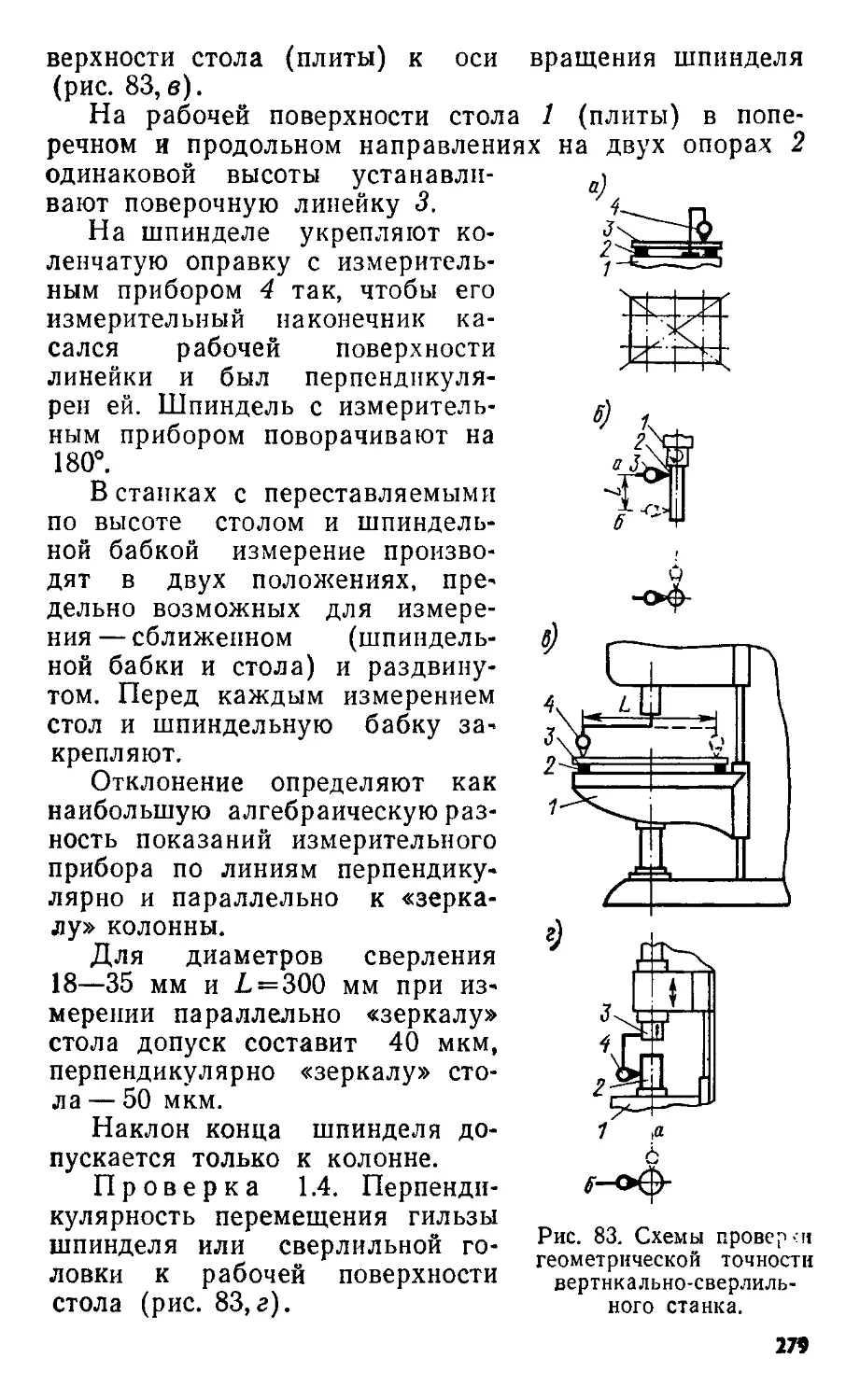

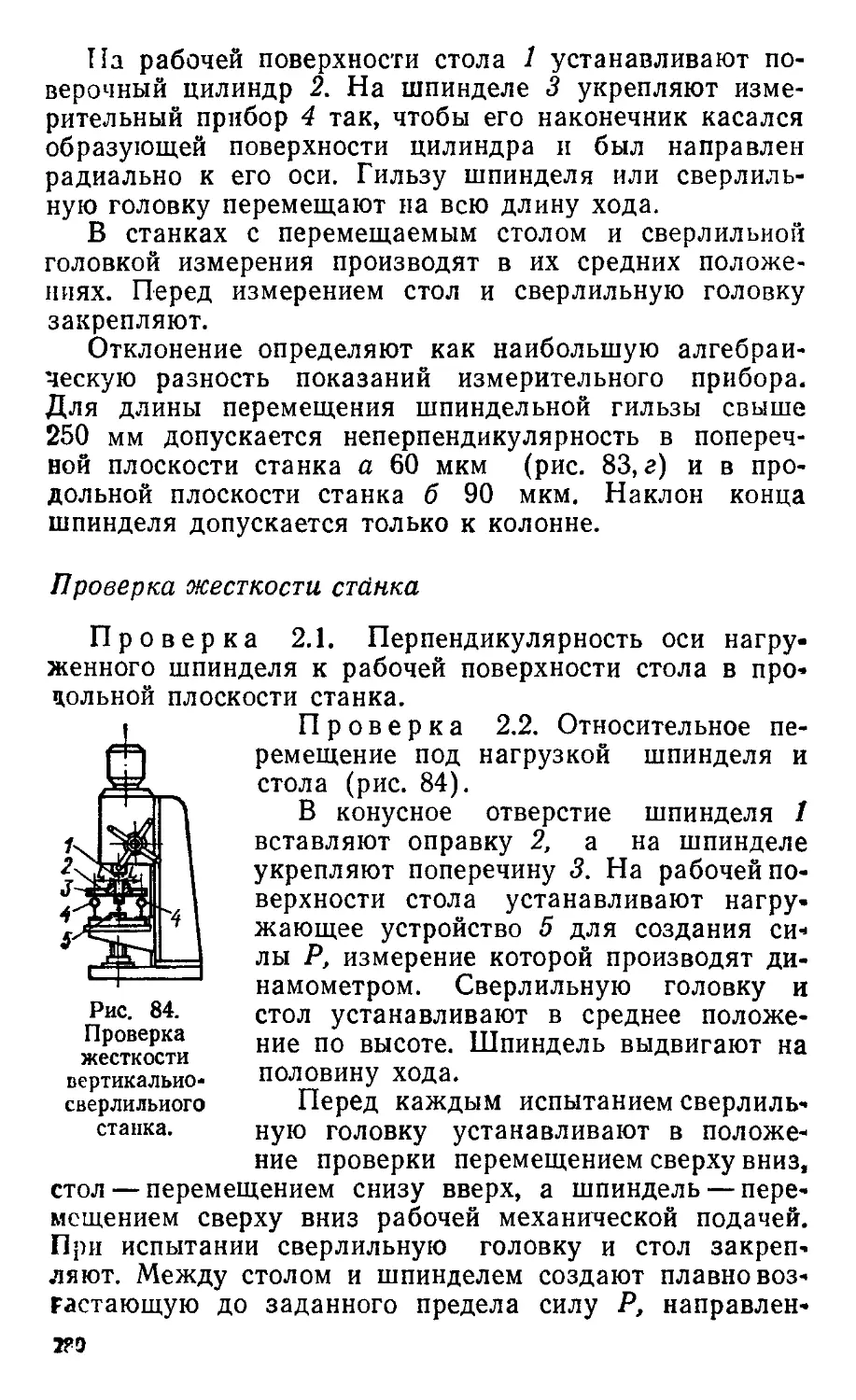

ностных слоев деталей, подвергнутых азотированию и хромированию, и проникновению в них кислорода. Износ хромированных (азотированных) деталей, как правило, происходит из-за абразивного действия контактных деталей, посторонних, частиц и выкрашивающихся частиц хромированного слоя, который недостаточно сцепляется с поверхностью защищаемой детали и обладает большими остаточными напряжениями.