Author: Вершигора В.А. Игнатов А.П. Новокшонов К.В. Пятков К.Б.

Tags: автодорожный транспорт автомобили

ISBN: 5-7030-0124-2

Year: 1989

Text

В. А. Верш и гора

А. П. Игнатов

К. В. Новокшонов

К. Б. Пятков

ПЕРЕДНЕ ПРИВОДНЫЕ АВТОМОБИЛИ ВАЗ

В. А. Верш и гора

А. П. Игнатов

К. В. Новое шопов

К. Б. Пятков

ПЕРЕДНЕ ПРИВОДНЫЕ АВТОМОБИЛИ ВАЗ

Москва

Издательство ДОСААФ СССР 1989

ББК 39.335.52

В37

Рецензент С. А. Лаптев Редактор Л. И. Карнозов Художник А. И. Колесников

Вершигора В. А., Игнатов А. П. и др.

В37 Переднеприводные автомобили ВАЗ.— М.:

ДОСААФ, 1989,— 335 с., ил.

1 р. 70 к.

В книге подробно описывается конструкция переднеприводных автомобилей Волжского автозавода — ВАЗ-2108, ВАЗ-2109 («Лада-Спутник»), а также модификации автомобилей, сделанных на их базе. Приводятся основные возможные неисправности и рекомендации по их устранению, а также дается описание операций технического обслуживания автомобилей.

Для владельцев автомобилей и для всех желающих ознакомиться с конструкцией переднеприводных автомобилей ВАЗ.

3203030000—054

072(02)—88

101—89

ISBN 5-7030-0124-2

ББК 39.335.52 6Т2.1

© В. А. Вершигора,

© А. П. Игнатов,

© К. В. Новокшонов,

© К. Б. Пятков,

© Художник А. И. Колесников

ВВЕДЕНИЕ

Волжский автозавод им. 50-летия СССР — одно из крупнейших предприятий автомобильной промышленности Европы и Советского Союза. Ежегодно он выпускает более 700 тысяч малолитражек, комфортабельных, экономичных, надежных и удобных. Оснащенный современным, высокопроизводительным оборудованием, завод отличается комплексной механизацией и автоматизацией производства. Для него типичны использование совершенной технологии, высокий уровень организации и эффективности производства.

В историю Волжского автозавода вписано немало славных дат, связанных с началом и наращиванием выпуска автомобилей ВАЗ, их модернизацией и обновлением. В апреле 1970 г., накануне 100-летия со дня рождения В. И. Ленина, сошли с конвейера первые машины, а уже в декабре 1973 г. был выпущен миллионный автомобиль. В 1977 г. здесь началось производство нового полноприводного автомобиля ВАЗ-2121.

В дальнейшем темпы выпуска не снижались. В 1979 г. выпускается пятимиллионный автомобиль, в 1984 г. — вось.мимиллионный и, наконец, в 1986 г. был достигнут заветный рубеж — с конвейера завода сошел автомобиль № 10 000 000.

Стремление коллектива завода быть на уровне требований научно-технического прогресса позволило заводу каждые полтора-два года запускать в производство новую или модернизированную модель автомобиля. У каждой из них, как правило, повышалась экономичность и комфортабельность, обеспечивалась более высокая безопасность для водителя и пассажиров и меньшая степень загрязнения окружающей среды.

Коллективом завода накоплен богатый опыт, и сегодня ему по плечу решение самых сложных задач.

XXVI и XXVII съезды КПСС, пленумы ЦК партии определили твердый курс на интенсификацию и перестройку экономики народного хозяйства, на всемерное повышение производительности труда. Для автомобилестроителей это означает прежде всего создание автомобилей, соответствующих перспективному мировому уровню, улучшение качества и надежности выпускаемых машин, наращивание производства, внедрение новейших технологий.

Выполняя задачи, поставленные партией и правительством, волжские автомобилестроители подготовили к выпуску новую базовую переднеприводную модель — ВАЗ-2108 («Лада-Спут-ник»). Первая партия этих автомобилей сошла с конвейера в 1984 г. Затем в 1986 г. была освоена вторая модель — ВАЗ-2109 и стали выпускаться модификации автомобилей на базе ВАЗ-2108 и ВАЗ-2109.

Освоение переднеприводных автомобилей характеризует собой качественный скачок в развитии отечественного автомобилестроения и играет такую же роль, как в свое время автомобиль

з

ВАЗ-2101. Постановка на производство принципиально новых моделей это не просто замена на конвейере одной модели другой. Это, прежде всего, внедрение в производство прогрессивных технологических процессов, освоение новых материалов, замена оборудования и установка новых автоматических линий, соответствующих современному техническому уровню.

В последнее время усилия автомобилестроителей всего мира направлены на решение главной задачи — на снижение расхода топлива и уменьшение загрязнения окружающей среды. Улучшается эффективность сгорания, снижается масса агрегатов, уменьшаются потери на трение в движущихся деталях, снижается аэродинамическое сопротивление и т. д. Все больше появляется переднеприводных автомобилей: такая компоновка позволяет уменьшить их массу и эффективно использовать пространство салона. Все эти тенденции нашли свое отражение и в конструкции автомобилей ВАЗ-2108, ВАЗ-2109 и в их модификациях, работа над которыми началась в 1978 г.

На основе всестороннего анализа технических и технологических возможностей и обобщения опыта эксплуатации подобных автомобилей за рубежом было утверждено техническое задание на выпуск переднеприводного автомобиля как наиболее перспективного на ближайшие годы. Было изготовлено достаточное число опытных образцов автомобилей, которые испытывались в различных климатических зонах нашей страны. Кроме того, все узлы автомобиля подвергались всесторонним стендовым испытаниям. По их результатам в конструкцию автомобиля и его узлов вносились соответствующие изменения.

При разработке и доводке автомобилей самое серьезное внимание уделялось надежности и долговечности узлов, технологичности, высокому уровню активной и пассивной безопасности и снижению трудоемкости технического обслуживания. Все это, в сочетании с достоинствами переднеприводного автомобиля, позволило добиться высоких потребительских качеств автомобилей ВАЗ-2108 и ВАЗ-2109, по которым они не уступают зарубежным аналогам.

В заключение надо отметить, что нельзя рассматривать конструкцию автомобилей как нечто неизменное. Коллектив Волжского автозавода постоянно работает над ее совершенствованием. В нее вносятся и будут вноситься изменения, направленные на улучшение потребительских качеств автомобилей, на повышение надежности и технологичности. Поэтому могут быть некоторые расхождения текста книги с конструкцией автомобилей, сошедших с конвейера после выхода книги из печати. В настоящем издании отражено устройство автомобилей по состоянию на сентябрь 1987 г.

4

ОБЩИЕ СВЕДЕНИЯ ОБ АВТОМОБИЛЯХ

Семейство переднеприводных автомобилей Волжского автозавода представлено двумя моделями ВАЗ-2108 и ВАЗ-2109 и модификациями на их базе с двигателями различной мощности. Особенности всех этих автомобилей следующие.

ВАЗ-2108 — базовая модель семейства. Легковой автомобиль с закрытым трехдверным кузовом. Двигатель с рабочим объемом 1,3 л. Коробка передач 4- или 5-ступенчатая.

ВАЗ-21081 — отличается от ВАЗ-2108 установкой двигателя с рабочим объемом 1,1 л и применением только 4-стуненчатой коробки передач.

ВАЗ-21083 — отличается от ВАЗ-2108 установкой двигателя с рабочим объемом 1,5 л и применением только 5-ступенчатой коробки передач.

ВАЗ-2109 — легковой автомобиль с закрытым пятидверным кузовом. Двигатель с рабочим объемом 1,3 л. Коробка передач 4- или 5-ступенчатая. От ВАЗ-2108 отличается, в основном, конструкцией кузова, имеющего четыре боковые двери.

ВАЗ-21093 — отличается от ВАЗ-2109 установкой двигателя с рабочим объемом 1,5 л и применением только 5-ступенчатой коробки передач.

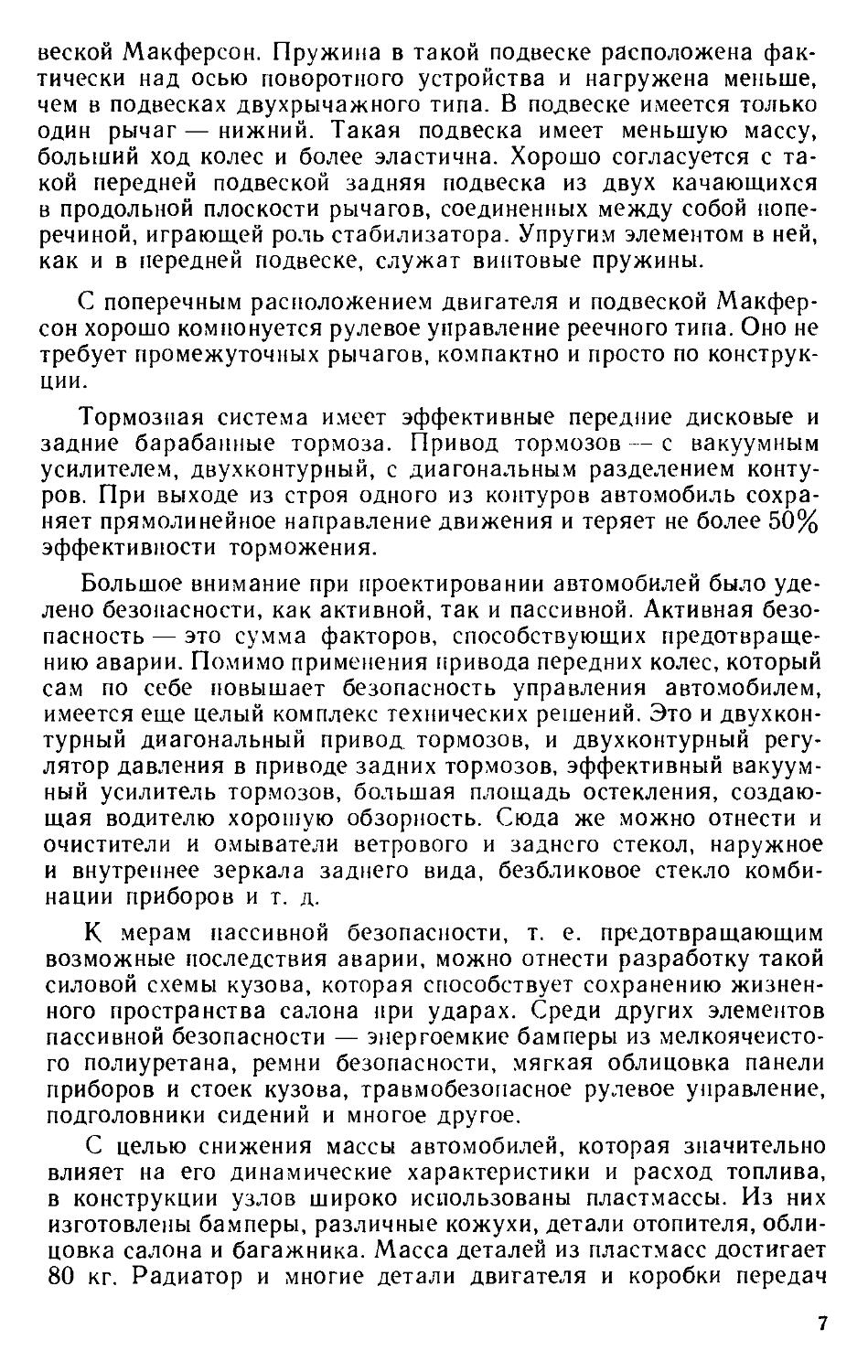

Переднеприводные автомобили ВАЗ отличаются от своих предшественников как конструкцией, компоновкой, так и внешним видом (рис. 1). Они имеют клинообразную форму кузова с гнутыми боковыми стеклами и большими углами наклона ветрового и заднего стекол. Наружная поверхность пластмассовых бамперов и блок-фар плавно вливается в формообразующую поверхность кузова. Все это придает ему лучшую аэродинамическую форму и снижает коэффициент лобового сопротивления. В результате уменьшаются потери, связанные с сопротивлением воздуха.

Кузов — двухобъемный, типа «хэтчбэк». Это разновидность закрытого кузова, который занимает промежуточное положение между «седаном» (например, ВАЗ-2101) и «универсалом» (ВАЗ-2102) и отличается от последнего более наклонной и короткой задней дверью, не достигающей пола кузова. Он совмещает универсальность грузопассажирского кузова со стремительными

5

линиями спортивных автомобилей. Багажный отсек отделен от салона складывающейся пластмассовой полкой, установленной за задним сиденьем. Кузов легко трансформируется в грузопассажирский вариант откидыванием вперед подушки и спинки заднего сиденья. Задняя дверь облегчает погрузку и выгрузку багажа.

Передние «анатомические» сиденья с подголовниками существенно повышают комфорт. Они, так же как и заднее сиденье, выполнены из вспененного полиуретана с обивкой из трикотажного материала. Механизм бесступенчатой регулировки позволяет плавно регулировать наклон их спинок. Кроме того, передние сиденья можно перемещать вперед и назад, как для подбора оптимального их расположения, так и для обеспечения удобной посадки пассажиров на заднее сиденье (на ВАЗ-2108 и его модификациях).

Все автомобили характеризуются поперечным расположением двигателя и передачей крутящего момента на передние колеса. Такая компоновка, по сравнению с заднеприводной, позволяет полнее использовать длину автомобиля, уменьшить его массу, сделать удобнее салон, упростить посадку водителя и пассажиров. Все это удалось сделать благодаря отсутствию кожуха коробки передач, занимавшего на заднеприводных автомобилях значительное пространство в зоне ног, и уменьшению туннеля на полу, в котором размещалась карданная передача на задние колеса.

Передние ведущие колеса создают высокую устойчивость автомобиля против бокового заноса. Совпадение направления действия силы тяги на этих колесах с направлением их движения обеспечивает автомобилю хорошую управляемость, маневренность и проходимость, особенно на скользких и обледенелых дорогах.

На автомобилях установлен новый двигатель, специально разработанный для поперечного расположения, для чего максимально уменьшена его длина. Оптимизация процесса сгорания благодаря правильному подбору фаз газораспределения, формы камеры сгорания и газовых каналов позволила довести степень сжатия в двигателе до 9,9. В сочетании с новым карбюратором и бесконтактной системой зажигания это улучшило экономичность двигателя.

Трансмиссия автомобилей проста, компактна и надежна. Она представляет собой узел, состоящий из сцепления и коробки передач с главной передачей и дифференциалом. Компактность этого агрегата позволила расположить силовой агрегат поперек автомобиля и осуществить привод передних колес непосредственно от коробки передач. Предусмотрена возможность установки пятиступенчатой коробки передач, которая позволяет наиболее рационально использовать мощность двигателя и уменьшить расход топлива.

На автомобилях применена подвеска передних колес типа «качающаяся свеча», называемая также по имени изобретателя под

6

веской Макферсон. Пружина в такой подвеске расположена фактически над осью поворотного устройства и нагружена меньше, чем в подвесках двухрычажного типа. В подвеске имеется только один рычаг—нижний. Такая подвеска имеет меньшую массу, больший ход колес и более эластична. Хорошо согласуется с такой передней подвеской задняя подвеска из двух качающихся в продольной плоскости рычагов, соединенных между собой поперечиной, играющей роль стабилизатора. Упругим элементом в ней, как и в передней подвеске, служат винтовые пружины.

С поперечным расположением двигателя и подвеской Макферсон хорошо компонуется рулевое управление реечного типа. Оно не требует промежуточных рычагов, компактно и просто по конструкции.

Тормозная система имеет эффективные передние дисковые и задние барабанные тормоза. Привод тормозов — с вакуумным усилителем, двухконтурный, с диагональным разделением контуров. При выходе из строя одного из контуров автомобиль сохраняет прямолинейное направление движения и теряет не более 50% эффективности торможения.

Большое внимание при проектировании автомобилей было уделено безопасности, как активной, так и пассивной. Активная безопасность — это сумма факторов, способствующих предотвращению аварии. Помимо применения привода передних колес, который сам по себе повышает безопасность управления автомобилем, имеется еще целый комплекс технических решений. Это и двухконтурный диагональный привод тормозов, и двухконтурный регулятор давления в приводе задних тормозов, эффективный вакуумный усилитель тормозов, большая площадь остекления, создающая водителю хорошую обзорность. Сюда же можно отнести и очистители и омыватели ветрового и заднего стекол, наружное и внутреннее зеркала заднего вида, безбликовое стекло комбинации приборов и т. д.

К мерам пассивной безопасности, т. е. предотвращающим возможные последствия аварии, можно отнести разработку такой силовой схемы кузова, которая способствует сохранению жизненного пространства салона при ударах. Среди других элементов пассивной безопасности — энергоемкие бамперы из мелкоячеистого полиуретана, ремни безопасности, мягкая облицовка панели приборов и стоек кузова, травмобезопасное рулевое управление, подголовники сидений и многое другое.

С целью снижения массы автомобилей, которая значительно влияет на его динамические характеристики и расход топлива, в конструкции узлов широко использованы пластмассы. Из них изготовлены бамперы, различные кожухи, детали отопителя, облицовка салона и багажника. Масса деталей из пластмасс достигает 80 кг. Радиатор и многие детали двигателя и коробки передач

7

изготовлены из алюминиевых сплавов, что также позволило уменьшить массу двигателя и автомобиля в целом.

У автомобилей снижена трудоемкость технического обслуживания. Это достигнуто, во-первых, применением «вечной» смазки в подшипниках ступиц колес, в шарнирах привода передних колес, в рулевом управлении и в других узлах. Во-вторых, за счет применения износоустойчивых материалов и прогрессивных конструктивных решений многие узлы сделаны необслуживаемыми или саморегулирующимися. К таким узлам, например, можно отнести саморегулирующиеся тормозные механизмы колес, нерегулируемые подшипники ступиц колес, «малообслуживаемую» аккумуляторную батарею и т. д. В результате удалось увеличить межсервисный пробег автомобилей до 15 тыс. км вместо 10 тыс. км у прежних автомобилей.

Практически все узлы автомобилей разработаны заново и имеют оригинальную конструкцию. Поэтому степень унификации автомобилей нового семейства с автомобилями семейства ВАЗ-2101—2107 весьма незначительна. Взаимозаменяемы только масляный фильтр (малогабаритный, типа 2105), фильтрующий элемент воздушного фильтра (с ВАЗ-2121), электровентилятор системы охлаждения двигателя и ряд более мелких узлов, таких как некоторые датчики контрольных приборов, предохранители и т. п.

Автомобили выпускаются в различных вариантах исполнения (или комплектации), чтобы удовлетворить потребности различных категорий покупателей. Например, одним требуется машина попроще и подешевле, другим нужен дополнительный комфорт и т. д. Существует три вида комплектаций: «стандарт», «норма» и «люкс». Самая простая комплектация — это «стандарт». Затем идет «норма», в которую дополнительно включается гидрокорректор фар, очиститель и омыватель заднего стекла, пятиступенчатая коробка передач. В основном все автомобили выпускаются в исполнении «норма». Но часть автомобилей ВАЗ-2108 может быть в исполнении «стандарт», а ВАЗ-21093—в исполнении «люкс». Из основных особенностей этой комплектации можно назвать: очиститель и омыватель фар, электронную комбинацию приборов с дополнительными датчиками, маршрутный компьютер и улучшенную отделку салона.

Рис. 1. Габаритные размеры автомобилей ВАЗ-2108 и ВАЗ-2109 с собственной массой при статическом радиусе шин 260 мм

Рис. 2. Общий вид автомобиля ВАЗ-2108

Рис. 3. Общий вид автомобиля ВАЗ-2109

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА АВТОМОБИЛЕЙ

Показатели ВАЗ-2108 ВАЗ-21081 ВАЗ-21083 ВАЗ-2109 ВАЗ-21093

Число мест (включая место водителя) 5 5 5 5 5

Число мест при сложенном заднем сиденье 2 2 2 2 2

Сухая масса (масса незаправленного и несна-ряженного автомобиля), кг 830 830 845 845 850

Собственная масса (масса полностью заправленного и снаряженного автомобиля), кг 900 900 915 915 920

Полезная масса, кг 425 425 425 425 425

Полная масса, кг 1325 1325 1340 1340 1345

Габаритные размеры (при статическом радиусе шин 260 мм), мм Просвет под нагрузкой (при статическом радиусе шин. 260 мм), не менее, мм: до картера сцепления до масляного картера двигателя Внешний наименьший радиус поворота по оси следа переднего колеса, не более, м Максимальная ско- рость, км/ч 148 1( Г 5 139 См. рис. 1 j0 ГО 2 156 148 156

Время разгона1 с места с переключением передач до скорости 100 км/ч, с: с полной нагрузкой 19 21 15 19 15

с водителем и пассажиром 16 17 13 16 13

Максимальный подъем, преодолеваемый автомобилем при протяженности подъема не менее двойной длины автомобиля, % Тормозной путь автомобиля с полной нагрузкой со скорости 80 км/ч на горизонтальном участке сухого ровного асфальтированного шоссе, не более, м: при использовании ра- 34

бочей системы

38

II

Показатели ВАЗ-2108 ВАЗ-21081 ВАЗ-21083 ВАЗ-2109 ВАЗ-21093

при использовании запасной системы (одного из контуров рабочей системы) Контрольный расход1 топлива на 100 км при скорости 90 км/ч, л: 6,1 5,7 85 6,1

на четвертой передаче —

на пятой передаче Полная масса буксируемого прицепа, кг: 5,7 5,9 5,7 5,9

не оборудованного тормозами оборудованного тор- 300

мозами 750 600 750 750 750

Двигатель

Модель Диаметр цилиндра и 2108 21081 21083 2108 21083

ход поршня, мм 76X71 76 X 60,6 82X71 76X71 82X71

Рабочий объем, л 1,3 1,1 1,5 1,3 1,5

Степень сжатия Номинальная мощность 9,9 9 9,9 9,9 9,9

при 5600 об/мнн (л. с.) Максимальный крутя- 63,4 54,3 70,0 63,4 70,0

щий момент при 3500 об/мин, кгс- м Направление вращения 9,66 7,94 10,85 Правое 9,66 10,85

коленчатого вала Минимальная частота вращения коленчатого вала на режиме холостого хода, об/мин

750...800

Порядок работы цилиндров 1-3-4—2

Трансмиссия

Сцепление

Привод сцепления

Коробка передач3

Передаточные числа коробки передач: первая передача вторая передача третья передача четвертая передача пятая передача задний ход главная передача

Привод передних колес

Однодисковое, сухое, с центральной нажимной пружиной

Тросовый, с отсутствием зазоров в приводе2

Четырех- или пятиступенчатая, с синхронизаторами на всех передачах переднего хода. Главная передача цилиндрическая, косозубая. Дифференциал конический, двухсателлитный

3,636

1,95

1,357

0,941

0,784

3,53

3,94 I 4,13 I 3,7 или I 3,94 I 3,7 или

I | 3,94 I | 3,94

Валы с шарнирами равных угловых скоростей

12

Показатели ВАЗ-2108 ВАЗ-21081 ВАЗ-21083 ВАЗ-2109 ВАЗ-21093

Подвеска

Передняя подвеска Независимая, с телескопическими, гидравлическими амортизационными стойками, с винтовыми цилиндрическими пружинами, нижними поперечными рычагами с растяжками и стабилизатором поперечной устойчивости

Задняя подвеска Независимая, с винтовыми цилиндрическими пружинами, гидравлическими амортизаторами двустороннего действия и продольными рычагами, упруго соединенными поперечной балкой Колеса и шины

Колеса Дисковые, с глубоким ободом 4'/zJ—13. Подшипники ступиц колес в процессе эксплуатации не смазываются и не регулируются

Дины Радиальные, низкопрофильные 155/80R13, 165/70R13, 175/70R13 Рулевое управление

Рулевое управление Тип рулевого механизма Рулевой привод Т равмобезопаспое Шестерня — рейка Две тяги с резинометаллическими шарнирами со стороны рулевого механизма и шаровыми шарнирами со стороны поворотных рычагов Тормоза

Рабочие тормоза: передние Дисковые, с подвижными суппортами и автоматической регулировкой зазора между дисками и колод-

ками

задние Барабанные, с самоустанавливающимися колодками и автоматической регулировкой зазора между колодками и барабаном

Привод рабочих тор- Гидравлический, двухконтурный, с диагональным раз-

мозов делением контуров, с вакуумным усилителем и регулятором давления

Стояночный тормоз Ручной, с тросовым приводом на колодки тормозных механизмов задних колес

Электрооборудоваи не

Система проводки

Аккумуляторная батарея Генератор

Стартер

Датчик-распределитель зажигания

Свечи зажигания

Катушка зажигания

Однопроводная, отрицательный полюс источников тока соединен с массой. Номинальное напряжение 12 В Емкость 55 А-ч при 20-часовом режиме разряда Переменного тока, со встроенным выпрямителем на кремниевых диодах и электронным регулятором напряжения. Ток отдачи 55 А при 5000 об/мин

Мощность 1,3 кВт, с электромагнитным включением и муфтой свободного хода

С центробежным и вакуумным регуляторами опережения зажигания, с бесконтактным датчиком управляющих импульсов

С воздушным искровым промежутком

С разомкнутым магнитопроводом, герметизированная, маслонаполненная

13

Показатели ВАЗ-2108 ВАЗ-21081 ВАЗ-21083 ВАЗ-2109 ВАЗ-21093

Выключатель зажигания С противо повторной: угонным yci включения ройством и стартера С блОКИрОЕ кой против

Наружное освещение Блок-фары: фары головного света с галогенными лампами, с гидрокорректором4 и очистителем фар4; лампы габаритного света и указатели поворота. Боковые указатели поворотов. Задние фонари: лампы габаритного и противотуманного света, лампа стоп-сигнала, света заднего хода и катафоты. Фонари освещения номерного знака

Очиститель ветрового Электрический с двумя щетками. Имеет три режима

стекла работы — два постоянных (с и один прерывистый разными скоростями)

Очиститель заднего стекла4 Электрический, однорежимный, с одной щеткой

Омыватель ветрового Общий шестеренчатый насос с электроприводом и с

стекла, заднего стекла4 и фар4 электромагнитными клапанами в магистралях подачи жидкости к стеклам

Комбинация приборов Вольтметр, эконометр, указатель температуры охлаждающей жидкости, указатель уровня топлива с контрольной лампой резерва, спидометр, контрольные лампы: габаритного и противотуманного света, дальнего света фар, указателей поворота, обогрева заднего стекла, давления масла, аварийной сигнализации, уровня тормозной жидкости и стояночного тормоза, воздушной заслонки карбюратора, разряда аккумуляторной батареи Кузов

Тип и конструкция Несущего типа, 3-дверный (для ВАЗ-2108, -21081, -21083) или 5-дверный (для ВАЗ-2109, -21093). Передние крылья выполнены съемными

Двери С передним расположением петель. Замки боковых дверей (передних на ВАЗ-2109, -21093) могут запираться снаружи ключом и изнутри — нажатием кнопки выключателя замка. Замки задних боковых дверей (на ВАЗ-2109, -21093) запираются изнутри кнопкой и могут блокироваться против открывания замка изнутри Дверь задка имеет два газонаполненных упора и стекло с электрообогревом

Передние сиденья Раздельные, с регулируемыми по высоте подголовниками, с регулировкой наклона спинок. Могут перемещаться вперед и назад для удобной посадки водителя и пассажиров. На ВАЗ-2108, -21081 и -21083 спинки передних сидений откидываются вперед для посадки пассажиров на заднее сиденье

Заднее сиденье Может складываться ного отделения для увеличения площади багаж-

1 Замеряется по специальной методике и не является эксплуатационной нормой.

2 На первых партиях ВАЗ-2108 устанавливался привод с сервомеханизмом.

3 Четырехступенчатая коробка передач имеет такие же передаточные числа, ио без

пятой передачи.

4 Устанавливается на части автомобилей.

14

Вентиляция и отопление

Осуществляется воздухом, всасываемым снаружи. Для усиления циркуляции воздуха установлен электровентилятор. Система отопления включена в систему охлаждения двигателя. Воздух распределяется воздухопроводом, расположенным под панелью приборов. Имеется вытяжная вентиляция через отверстия, расположенные сзади облицовок центральных стоек кузова (ВАЗ-2108, -21081 и -21083) или в задней части боковых окон (ВАЗ-2109, -21093).

Основные данные для регулировок и контроля

Зазоры в механизме привода клапанов на холодном (18...20° С) двигателе, мм:

для впускных клапанов......................

для выпускных клапанов.....................

Минимальная частота вращения коленчатого вала, об/мин ........................................

Давление масла в системе смазки двигателя при частоте вращения коленчатого вала 5600 об/мин, не менее, кгс/см2 . . . .......................

Минимальное давление масла в системе смазки двигателя при частоте вращения коленчатого вала 750..,800 об/мин, кгс/см2......................

Температура жидкости в системе охлаждения прогретого двигателя при температуре воздуха 20...30° С, полной нагрузке и движении со скоростью 80 км/ч, не более, °C...................

Уровень охлаждающей жидкости в расширительном бачке прй холодном двигателе...................

Плотность охлаждающей жидкости Тосол А-40М при 20° С, г/см3...............................

Зазор между электродами свечи зажигания, мм . Начальный угол опережения зажигания до ВМТ, град...........................................

Ход педали сцепления (в беззазорном приводе), мм ............................................

Свободный ход на рычаге вилки выключения сцепления (в приводе с сервомеханизмом), мм . . . Свободный ход педали тормоза при неработающем двигателе, мм..................................

Минимально допустимая толщина накладок колодок передних и задних тормозов, мм.................

Уровень жидкости в бачке гидропривода тормозов при снятой крышке..............................

Максимальный уклон на сухом твердом грунте, на котором автомобиль с полной нагрузкой удерживается неограниченное время стояночным тормозом при перемещении рычага на 4...5 зубцов сектора, % Свободный ход рулевого колеса в положении, соответствующем движению по прямой, не более, град...........................................

Схождение передних колес для обкатанного автомобиля под нагрузкой 320 кг, мм................

Развал передних колес для обкатанного автомобиля под нагрузкой 320 кг, град..................

То же при замере между ободом и вертикалью, мм Продольный угол наклона оси поворота колеса для обкатанного автомобиля под нагрузкой 320 кг, град Давление в шинах, кгс/см2:

165/70R13.................................

155/80R13 и 175/70R13.....................

0,2 + 0,05 0,35 ±0,05

750...800

4,5

0,8

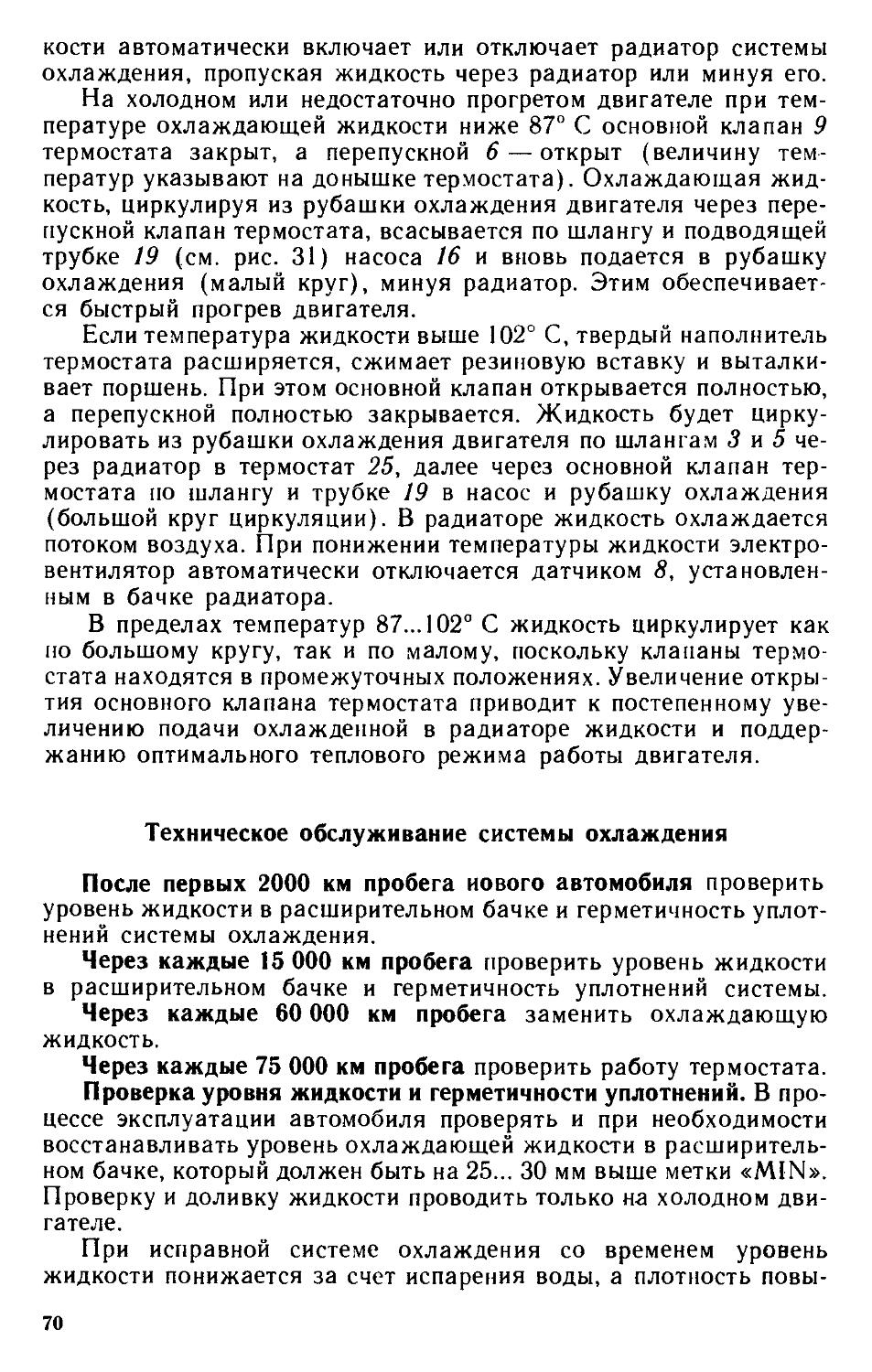

95

на 25...30 мм выше метки «MIN»

1,078... 1,085

0,7...0,8

1 ± 1*

125... 130

3,3...3,7

3...5

1,5

до метки «МАХ»

30

5

0+1

0°±30'

—3... + 3

1°30'+30'

2,0

1,9

6+1 для двигателей 2108 и 4±1 для двигателей 21083

15

ЗАПРАВОЧНЫЕ ОБЪЕМЫ И ЭКСПЛУАТАЦИОННЫЕ МАТЕРИАЛЫ

Место заправки и смазки Кол., л Материал

Топливный бак 43 Автомобильный бензин АИ-93

Система охлаждения двигателя, включая систему отопления при температуре до —40° С 7,8 Охлаждающая жидкость Тосол А-40М

Система смазки двигателя, включая масляный фильтр: от —20 до +45° С от —25 до -|- 20° С от —30 до +30° С 3,5 Моторное масло: М63/12Г| — всесезонное М63/10Г| — всесезонное М53/10Г| — всесезонное

Картер коробки передач: пятиступенчатой четырехступенчатой 3,3 3,1 Моторное масло: М53/10Г|, Мб,/ЮГ,, М63/12Г,

Винтовые шлицы, втулки и шестерня включения стартера — Мотооное масло (см. «Система смазки двигателя»)

Амортизаторы задней подвески Гидравлические стойки передней подвески 0,25 0,32 Жидкость для амортизаторов МГП-10

Система гидропривода тормозов Регулятор давления 0,55 Жидкость для гидравлических тормозов «Нева» или «Томь»

Бачок омывателя ветрового стекла, заднего стекла и фар 4,5 (2*) Смесь воды со специальной жидкостью НИИСС-4 или Автоочиститель-2 стекол

Поводковое кольцо привода стартера Шарнир и пружина крышки люка топливного бака — Консистентная смазка Литол-24

Картер рулевого механизма — Консистентная смазка ФИОЛ-1

Шаровые опоры передней подвески Шаровые шарниры рулевых тяг — Консистентная смазка ШРБ-4

Шарниры привода передних колес — Консистентная смазка ШРУС-4

Ограничители открывания дверей — Графитовая смазка УСсА

Клеммы и зажимы аккумуляторной батареи — Технический вазелин ВТВ-1 в аэрозольной упаковке

Замочные скважины дверей и пробки наливной горловины топливного бака — Технический вазелин в аэрозольной упаковке или ФИОЛ-1

* Для автомобилей без очистителей и омывателей фар и заднего стекла.

16

ОРГАНЫ УПРАВЛЕНИЯ

На всех автомобилях семейства ВАЗ-2108, ВАЗ-2109 одинаковое оформление панели приборов и расположение органов управления автомобилем (рис. 4).

/. Выключатель зажигания. Его ключ может быть установлен в следующие четыре положения:

О — все выключено, ключ не вынимается, противоугонное устройство не включено;

/ — включено зажигание, ключ не вынимается;

// — включен стартер, ключ не вынимается. Это положение не фиксированное, и после отпускания ключа он возвращается в положение «/». Повторно включить стартер можно лишь после возвращения ключа в положение «О»;

/// — зажигание выключено, при вынутом ключе срабатывает противоугонное устройство. Для выключения противоугонного устройства надо вставить ключ в выключатель зажигания и, слегка повертывая рулевое колесо вправо-влево, повернуть ключ в положение «О».

2. Ключ для включения зажигания. Ключ реверсивного типа, т. е. его можно вставлять в выключатель в любом положении. Номер ключа наносится на флажке кольца, скрепляющего ключи. Срезав флажок или заменив кольцо, можно сохранить секретность номера ключа зажигания.

3. Ключ для замков дверей.

4. Панель приборов.

5. Центральные сопла системы вентиляции и отопления салона.

6. Боковые сопла системы вентиляции и отопления салона.

7. Вещевой ящик.

8. Журнальная полка.

9. Заглушка.

10. Выключатель обогрева заднего стекла. Обогрев стекла включается нажатием на кнопку и выключается при повторном нажатии на кнопку.

/ /. Выключатель заднего противотуманного света. Задний противотуманный свет включается нажатием на кнопку и выключается при повторном нажатии на кнопку.

12. Выключатель аварийной сигнализации. При нажатии на кнопку включается мигающий свет всех указателей поворота и контрольной лампы в комбинации приборов. При повторном нажатии на кнопку сигнализация выключается.

13. Переключатель наружного освещения. При нажатии на нижнее плечо клавиши до первого фиксируемого положения включены габаритные огни, а до второго фиксированного положения — дополнительно ставятся под напряжение цепи фар.

14. Пульт управления системой вентиляции и отопления салона.

15. Рычаг переключения передач. На рукоятке рычага нанесена схема переключения передач.

17

Рис. 4. Органы управления и оборудование места водителя:

/ — выключатель зажигания; 2 — ключ для включения зажигания; 3 — ключ для замков дверей; 4— панель приборов; 5— центральные сопла системы вентиляции и отопления салона; 6 — боковые сопле системы вентиляции и отопления салона; 7 — вещевой ящик; 8 — журнальная полка; 9--заглушка; 10—выключатель обогрева заднего стекла; 11— выключатель заднего противотуманного света; /2 — выключатель аварийной сигнализации; 13 — переключатель наружного освещения; 14 — пульт управления системой вентиляции и отопления салона; 15 — рычаг переключения передач; 16 — рычаг стояночного тормоза; 17 — пепельница; 18 — прикуриватель; 19 — рычаг переключателя стеклоочистителей и омывателя; 20 — педаль управления дроссельными заслонками; 21 — педаль тормоза,* 22 — педаль сцепления; 23 — рукоятка управления воздушной заслонкой карбюратора; 24— выключатель звукового сигнала; 25 — рукоятка установки на нуль суточного счетчика пройденного пути; 26—выключатель освещения приборов; 27—гидрокорректор фар; 28—рычаг привода замка капота; 29 — рычаг переключателя указателей поворота, стояночного света и cneia фар; 30 — комбинация приборов

16. Рычаг стояночного тормоза. Перемещением рычага вверх приводятся в действие колодки тормозных механизмов задних колес. Для возвращения рычага в исходное положение надо нажать кнопку на торце рукоятки рычага. В случае крайней необходимости стояночным тормозом можно пользоваться во время движения автомобиля для притормаживания либо использовать одновременно с рабочей тормозной системой.

17. Пепельница.

18. Прикуриватель. Для пользования нажать на патрон, который остается в утопленном положении примерно 20 с, после чего автоматически возвращается в первоначальное положение, готовый к применению.

19. Рычаг переключателя стеклоочистителей и омывателей. Если рычаг находится в положении:

/ — очиститель ветрового стекла выключен, омыватель и очиститель заднего стекла выключены;

II — включен прерывистый режим работы очистителя ветрового стекла (не фиксированное положение);

/// - включен прерывистый режим работы очистителя ветрового стекла (фиксированное положение);

IV — включена первая скорость очистителя ветрового стекла;

V — включена вторая скорость очистителя ветрового стекла;

VI — (на себя), включен омыватель ветрового стекла (не фиксированное положение). Одновременно включается и очиститель ветрового стекла. Если при этом включены фары, то работают очистители и омыватели фар;

VII — включен очиститель заднего стекла (фиксированное положение);

VII I — включен очиститель и омыватель заднего стекла (не фиксированное положение).

20. Педаль управления дроссельными заслонками карбюратора.

21. Педаль тормоза.

22. Педаль сцепления.

23. Рукоятка управления воздушной заслонкой карбюратора. Служит для пуска холодного двигателя. При вытянутой на себя рукоятке воздушная заслонка закрыта и в комбинации приборов загорается контрольная лампа прикрытия воздушной заслонки.

24. Выключатель звукового сигнала.

25. Рукоятка установки на нуль суточного счетчика пройденного пути. Показания счетчика сбрасываются вращением рукоятки против часовой стрелки на остановленном автомобиле. На части автомобилей рукоятка устанавливается непосредственно на спидометре.

26. Выключатель освещения приборов. Находится под напряжением, если включено наружное освещение. Вращением рукоятки включается освещение приборов и регулируется их яркость.

19

27. Гидрокорректор фар с ручной регулировкой. Устанавливается на части выпускаемых автомобилей. Вращением рукоятки корректируется угол наклона пучка света фар в зависимости от загрузки автомобиля.

28. Рычаг привода замка капота.

29. Рычаг переключателя указателей поворота, стояночных бортовых огней и света фар. Если при включенном зажигании рычаг находится в положении:

/ — указатели поворота включены; включен ближний свет фар, если полностью нажата клавиша переключателя 13;

II — включены указатели левого поворота (не фиксированное положение);

/// — включены указатели левого поворота (фиксируемое положение);

IV — включены указатели правого поворота (не фиксируемое положение);

V —включены указатели правого поворота (фиксированное положение);

V I — (на себя), включен дальний свет фар независимо от положения клавиши переключателя 13 (не фиксированное положение) ;

V II— (от себя), включен дальний свет фар, если полностью нажата клавиша переключателя 13 (фиксированное положение).

Если ключ зажигания находится в положении /// («Стоянка»), а рычаг занимает положение:

/// — включены стояночные огни левого борта;

V — включены стояночные огни правого борта.

КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ (РИС. 5)

/. Контрольная лампа сигнализации аварийного состояния рабочей тормозной системы. Загорается красным светом при понижении уровня жидкости в бачке ниже метки «MIN».

2. Контрольная лампа недостаточного давления масла. Загорается красным светом, если давление в системе смазки недостаточное.

3. Табло «STOP». Загорается красным светом в одном из следующих случаев:

недостаточное давление в системе смазки двигателя;

уровень тормозной жидкости в бачке ниже метки «MIN»; поднят рычаг стояночного тормоза.

Световое табло «STOP» загорается одновременно с одной из трех ламп, расположенных ниже и конкретизирующих вид неисправности, без устранения которой дальнейшее движение запрещено.

4. Контрольная лампа включения указателей поворота. Загорается зеленым мигающим светом при включении правого или левого поворота.

20

Рис. 5. Комбинация приборов:

1 - контрольная лампа уровня тормозной жидкости; 2—контрольная лампа давления масла; 3 — табло «STOP»; 4-- контрольная лампа указателей поворота; 5 контрольная лампа наружного освещения; 6 — контрольная лампа заднего противотуманного сь«-та; 7 — контрольная лампа дальнего света фар; 8 контрольная лампа обогрева заднего стекла; 9— указатель температуры охлаждающей жидкости; 10 — вольтметр; 11 — указатель уровня топлива; 12 чконометр; 13— спидометр; /•/--контрольная лампа стояночного тормоза; 15 -• контрольная лампа разряда аккумуляторной батареи; 16 - контрольная лампа воздушной заслонки карбюратора; 17 — контрольная лампа аварийной сигнализации

5. Контрольная лампа включения габаритного света. Загорается зеленым светом при включении наружного освещения.

6. Контрольная лампа включения задних противотуманных огней. Загорается оранжевым светом при включении противотуманных огней.

7. Контрольная лампа включения дальнего света фар. Загорается синим светом при включении дальнего света.

8. Контрольная лампа включения обогрева заднего стекла. Загорается оранжевым светом при включении обогрева заднего стекла.

9. Указатель температуры охлаждающей жидкости.

10. Вольтметр.

11. Указатель уровня топлива.

12. Эконометр.

13. Спидометр.

14. Контрольная лампа включения стояночного тормоза. Загорается мигающим красным светом при включении стояночного тормоза.

15. Контрольная лампа разряда аккумуляторной батареи. Загорается красным светом при включении зажигания и гаснет сразу после пуска двигателя. Если лампа горит при работающем

21

двигателе, то это указывает на слабое натяжение (обрыв) ремня привода генератора или неисправность в цепи заряда.

16. Контрольная лампа прикрытия воздушной заслонки карбюратора. Загорается оранжевым светом при включенном зажигании, когда вытянута на себя рукоятка 23 (см. рис. 4).

17. Контрольная лампа включения аварийной сигнализации. Загорается красным мигающим светом при включении аварийной сигнализации.

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

Органы управления вентиляцией и отоплением салона показаны на рис. 6. Наружный воздух может поступать в салон через верхние щели на панели приборов, через боковые и центральные сопла, встроенные в панель приборов, а также через нижние отверстия отопителя в зону ног водителя и пассажиров. Сопла, встроенные в панель приборов, имеют заслонки и рычажки, позволяющие регулировать подачу воздуха и направлять воздушный поток в любом направлении.

При необходимости можно увеличить количество поступающего в салон воздуха, включив трехрежимный электровентилятор отопителя на соответствующий режим переключателем /. Подогрев поступающего в салон воздуха осуществляется перемещением вправо рычага 3. Передвижением рычага 2 влево увеличивается поступление воздуха в зону ног водителя и пассажиров, а при перемещении влево рычага 4 — возрастает подача воздуха на ветровое стекло.

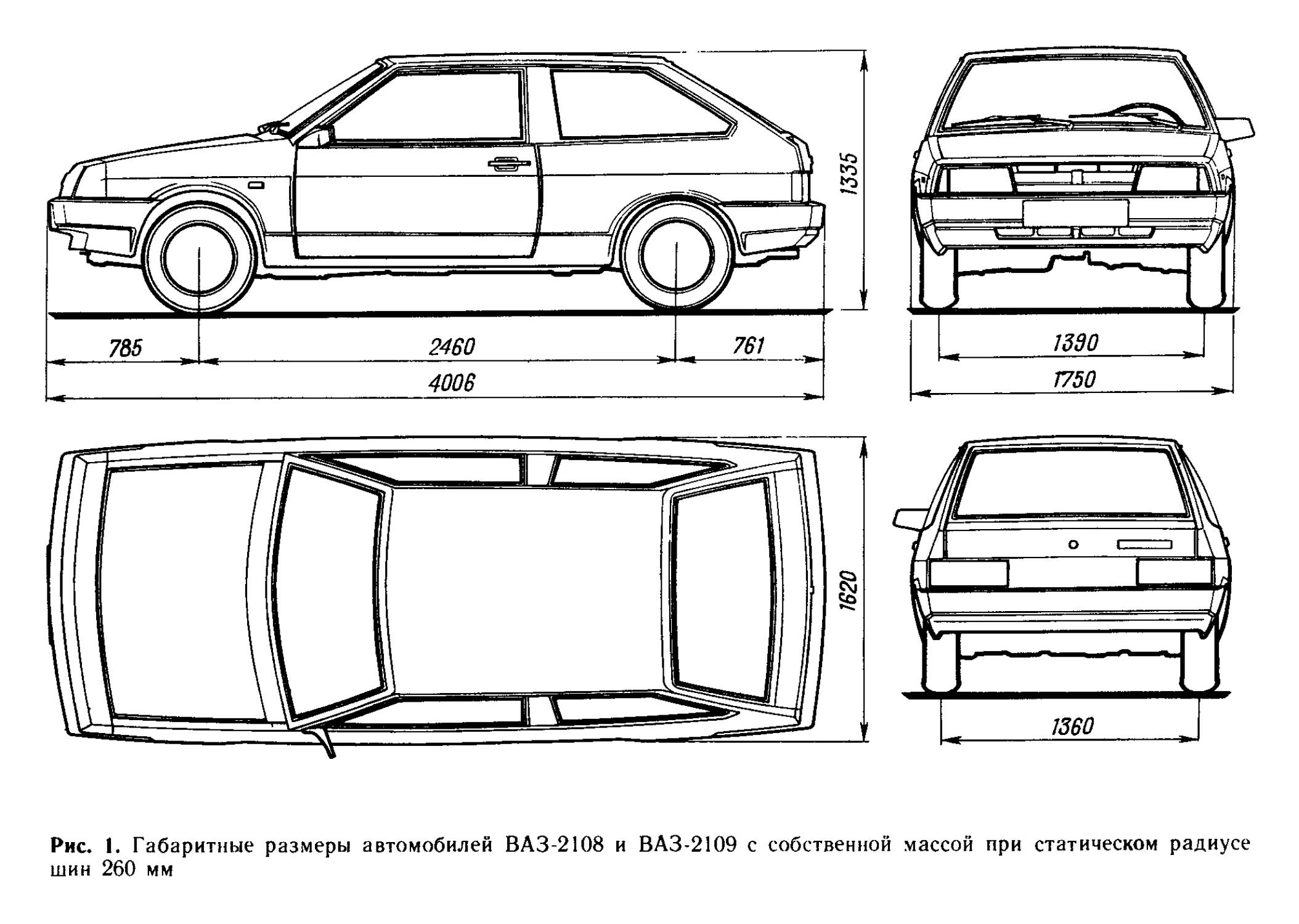

Противосолнечные козырьки 1 (рис. 7) в зависимости от направления лучей солнца можно устанавливать в положения I и 11.

Рис. 6. Пульт управления отоплением и вентиляцией салона:

I — переключатель вентилятора отопителя; 2 рычаг подачи воздуха к ногам; 3 - рычаг управления подогревом воздуха; 4 — рычаг подачи воздуха на ветровое стекло; 5 — заглушка

22

1

Рис. 7. Противосолнечные козырьки и зеркала:

/ — козырьки: 2 — внутреннее зеркало заднего вида; 3 — рычажок изменения наклона зеркала; -/ — рукоятка зеркала; 5 — наружное зеркало заднего вида. А, В — положения зеркала; /, 11 — положения козырька

Внутреннее зеркало 2 заднего вида имеет два фиксированных положения: А или В. Если мешает свет фар идущего сзади автомобиля, необходимо изменить угол наклона зеркала рычажком 3.

Наружное зеркало 5 заднего вида можно регулировать из салона автомобиля рукояткой 4.

Патрон подключения переносной лампы расположен в моторном отсеке рядом с монтажным блоком.

Плафон освещения салона включается и выключается нажатием на концы рассеивателя.

Антенна радиоприемника выдвигается и складывается вручную.

ОСОБЕННОСТИ УПРАВЛЕНИЯ ПЕРЕДНЕПРИВОДНЫМ АВТОМОБИЛЕМ

Специфика компоновки переднеприводного автомобиля отразилась не только на конструкции его узлов и агрегатов, но и на приемах вождения. Однако особенности вождения проявляются только на скользкой дороге (мокрой, обледенелой и т. д.). А на обычной сухой дороге, когда нет проскальзывания колес, различий в поведении заднеприводного и переднеприводного автомобиля практически не заметно.

Переднеприводной автомобиль характеризуется высокой чувствительностью на любое движение рулевого колеса. Самовозврат рулевого колеса, при котором управляемые колеса стремятся вернуться к направлению прямолинейного движения, не постоянен. Он увеличивается при резком разгоне на поворотах, и стабилизирующий момент четко ощущается на рулевом колесе. Кроме того, автомобиль имеет отличную курсовую устойчивость, в том числе и на скользких прямолинейных участках дороги.

При движении по прямой скользкой дороге у заднеприводного автомобиля задние колеса постоянно стремятся уйти в сторону (возникает занос). Поэтому водителю для сохранения курсовой устойчивости автомобиля приходится манипулировать рулевым колесом и уменьшать скорость движения. Переднеприводной автомобиль движется по прямой скользкой дороге устойчиво, даже на высокой скорости, не проявляя никакой склонности к заносу. Это снижает напряжение у водителя, создает комфорт и ощущение уверенности. У него притупится бдительность, он может увлечься скоростью и при возникновении на дороге неожиданной ситуации не сможет совершить необходимый маневр.

Признаком критической ситуации является «легкий руль» и незначительные боковые смещения автомобиля, т. е. потеря его курсовой устойчивости. Это говорит о пробуксовке передних колес, при которой утрачивается возможность маневрирования. Автомобиль становится неуправляемым. Поэтому важно всегда чувствовать рулевое управление и своевременно, изменяя обороты коленчатого вала двигателя, не допускать пробуксовки колес.

При повороте на скользкой дороге водитель заднеприводного автомобиля заранее снижает скорость, а если начался занос (по-

24

теря сцепления задних колес с дорогой), то сбрасывает газ и поворачивает, при необходимости, рулевое колесо в сторону заноса. У переднеприводного автомобиля в начале заноса на повороте нельзя сбрасывать газ, так как от этого занос резко увеличивается. Ведь при сбрасывании газа автомобиль тормозится двигателем, задок автомобиля приподнимается, задние колеса разгружаются, теряют сцепление с дорогой и смещаются вбок.

Водителю переднеприводного автомобиля надо твердо усвоить, что сбрасывать газ для снижения скорости необходимо до поворота, а не на повороте. Поворот лучше проезжать в режиме «натяга», постепенно увеличивая обороты коленчатого вала двигателя. На повороте следует избегать резких торможений и сбрасывания газа, что может привести к потере сцепления колес с дорогой. Если автомобиль все же пошел на повороте в занос, водитель должен повернуть рулевое колесо в сторону заноса, не сбрасывая, а даже прибавив газ. При сильном заносе одновременно с увеличением подачи топлива поворот следует корректировать рулевым колесом.

Прибавлять газ для устранения заноса на повороте надо осторожно, иначе может возникнуть снос — потеря сцепления передних ведущих колес с дорогой, и автомобиль станет неуправляемым. Снос может произойти и при входе в скользкий поворот на большой скорости. В этом случае автомобиль будет двигаться по более пологой кривой, чем необходимо, и его станет сносить к внешней стороне поворота. Для ликвидации сноса не следует доворачивать руль в сторону поворота, необходимо только сбросить газ, чтобы восстановить сцепление передних колес с дорогой. После этого автомобиль получит резкий бросок в направлении поворота передних колес, и он вернется к заданному направлению движения.

Таким образом, водитель переднеприводного автомобиля должен усвоить следующие основные правила для действия в критических ситуациях:

при подходе к повороту надо снижать скорость настолько, чтобы обеспечить надежный запас сцепления колес с дорогой:

при возникновении заноса не сбрасывать газ и корректировать движение автомобиля поворотом рулевого колеса в сторону заноса или плавно увеличить подачу топлива, повышая тяговое усилие на ведущих колесах;

при возникновении сноса сбрасывать газ до устранения пробуксовки передних колес, а затем корректировать движение автомобиля рулевым колесом.

После освоения приемов гашения заноса и сноса водитель почувствует все преимущества переднеприводного автомобиля: комфорт вождения, лучшую управляемость и устойчивость.

ДВИГАТЕЛЬ

УСТРОЙСТВО

На автомобилях семейства ВАЗ-2108, ВАЗ-2109 применяются двигатели 2108, 21081 и 21083 с рабочим объемом соответственно 1,3; 1,1 и 1,5 л. Эти двигатели унифицированные, т. е. имеют одинаковую конструкцию и много взаимозаменяемых деталей. Три разновидности двигателей образуются сочетанием трех блоков цилиндров (имеющих разные диаметры цилиндров или высоту), двух головок цилиндров (с разными диаметрами впускных каналов), двух разновидностей поршней (диаметром 76 и 82 мм) и двух коленчатых валов (соответствующих ходу поршня 60,6 и 71 мм).

Основной двигатель, который устанавливается на большинстве автомобилей,— это 2108. Поэтому в дальнейшем в книге описывается устройство этого двигателя и даются особенности (если они есть) узлов и деталей двигателей 21081 и 21083.

Двигатель 2108 — четырехтактный карбюраторный четырехцилиндровый с рядным вертикальным расположением цилиндров и верхним расположением распределительного вала. Двигатель специально спроектирован для поперечного расположения на переднеприводном автомобиле. Поэтому он максимально сжат по длине и его компоновка и основные размеры выбраны такими, чтобы он вместе с коробкой передач мог разместиться поперек между брызговиками передних колес.

При разработке двигателя особое внимание уделялось снижению его массы и улучшению экономичности, а также выполнению требований по защите окружающей среды — уменьшению токсичности отработавших газов. Хорошие показатели по массе (92 кг для двигателя 2108 и 95 кг для 21083) удалось получить за счет рациональной компоновки двигателя и применения новых конструкторских решений: установка оригинального масляного насоса с непосредственным приводом от коленчатого вала, компактного привода клапанов и т. д.

Решение комплексной проблемы — улучшение экономичности и одновременно достижение максимальной мощности двигателя было получено за счет многих мер. Тут и усовершенствование формы камеры сгорания с высокой (9,9) степенью сжатия, и подбор

26

Рис. 8. Силовой агрегат (стрелками показаны скобы для строповки силового агрегата):

/- коробка передач: 2 — стартер; 3 — картер сцепления; 4 — двигатель; 5 — генератор; 6 — воздушный фильтр: 7 — крышка маслоналивной горловины; 8 — топливный насос; У — датчик-распределитель зажигания; /0— термостат

фаз газораспределения, профиля распределительного вала, и нахождение новой конструкции карбюратора и приборов зажигания с наивыгоднейшими регулировками.

В сборе с коробкой передач (рис. 8) и сцеплением (размещенным в картере 3) двигатель 4 образует единый жесткий узел — силовой агрегат. Такое конструкторское решение упрощает процесс конвейерной сборки автомобиля, так как силовой агрегат можно собрать отдельно, а потом в сборе установить на автомобиль.

27

Все узлы двигателя, требующие обслуживания при эксплуатации автомобиля, размещены в легко доступной зоне: сверху или с левой стороны двигателя, которая из-за поперечного его расположения на автомобиле является передней. Слева находятся свечи зажигания, генератор 5, стартер 2 и щуп указателя уровня масла. Сверху расположены воздушный фильтр 6 и датчик-распределитель зажигания 9. Топливный насос 8 также установлен вверху, но с правой стороны двигателя (задней, если смотреть по ходу движения автомобиля). Такое расположение топливного насоса уменьшает опасность возникновения пожаров при аварии из-за повреждения топливопроводов.

Цилиндры двигателя объединены с верхней частью картера и представляют собой единую отливку — блок цилиндров 3 (рис. 9). При такой компоновке обеспечивается прочность, жесткость и компактность конструкции, уменьшается масса двигателя. Снизу блок цилиндров закрыт стальным штампованным поддоном / картера, который одновременно служит емкостью для масла. Между поддоном и блоком цилиндров находится прокладка из пробко-резиновой смеси.

Сверху на блок цилиндров устанавливается общая для четырех цилиндров алюминиевая головка 5, в которой размещены камеры сгорания, клапанный механизм и газовые каналы. Между головкой и блоком цилиндров расположена уплотнительная металлоасбестовая прокладка. На каждый цилиндр приходится по одному впускному и одному выпускному клапану, которые приводятся в действие распределительным валом, установленным на головке цилиндров. Верхнее расположение распределительного вала позволяет уменьшить массу возвратно-поступательно движущихся деталей и тем самым обеспечить высокую надежность работы механизма газораспределения при большой частоте вращения коленчатого вала двигателя.

Распределительный вал 7 приводится во вращение от коленчатого вала специальным зубчатым ремнем с эксцентриковым роликовым натяжителем. Достоинствами такого привода являются простота конструкции, меньшая масса по сравнению с другими видами передач и снижение шумности двигателя. Ременный привод закрыт спереди пластмассовой, а сзади стальной крышкой.

Коленчатый вал 13 чугунный литой пятиопорный. Такой вал дешевле кованого и долговечнее в эксплуатации. Пять опор обеспечивают его высокую жесткость. Он меньше прогибается и создаются лучшие условия для работы подшипников. Большие диаметры шеек вала (51 мм — коренных и 48 мм — шатунных) позволяют уменьшить нагрузки на подшипники, благодаря чему уменьшается износ шеек и вкладышей подшипников, увеличивается долговечность коленчатого вала. Концы коленчатого вала уплотняются самоподжимными резиновыми сальниками.

Поршни 10 алюминиевые литые, имеют два компрессионных кольца и одно маслосъемное. Поршневой палец запрессовывает-

28

Рис. 9. Продольный разрез двигателя:

I - картер; 2 — масляный насос; 3 — блок цилиндров; 4 — ремень привода распределительного нала; 5 — головка цилиндров; 6 — крышка головки цилиндров; 7—распределительный вал; 8 - топливный насос; 9— датчик-распределитель зажигания; 10— поршень; //- шатун; 12-маховик; 13 коленчатый вал; 14— крышка коренного подшипника

ся в верхнюю головку шатуна и может свободно вращаться в бобышках поршня. Шатуны 11 — стальные кованые.

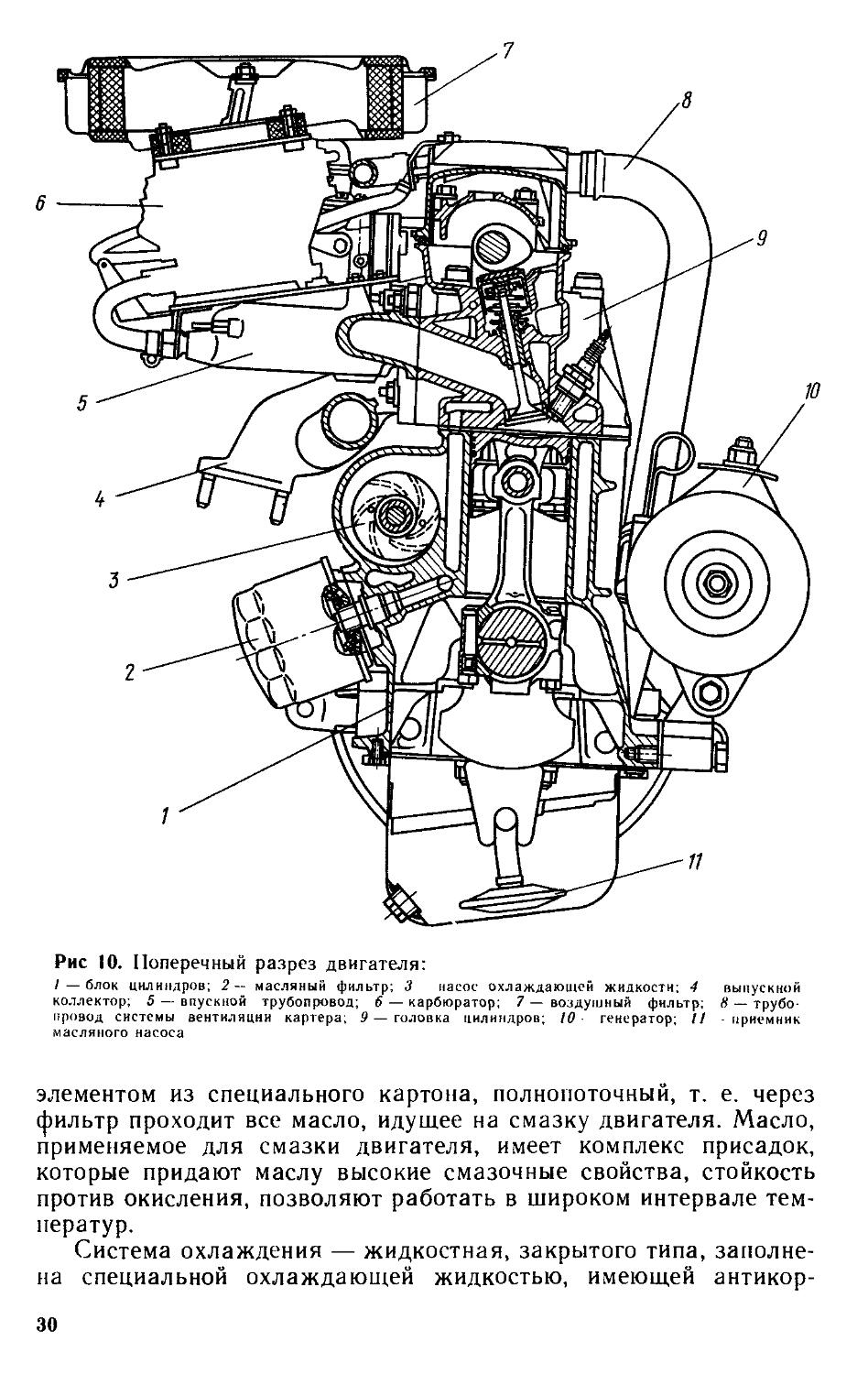

Система смазки двигателя — комбинированная (под давлением и разбрызгиванием). Под давлением смазываются коренные и шатунные подшипники коленчатого вала, опоры распределительного вала. Отличительной особенностью системы смазки является оригинальный масляный насос с шестернями внутреннего зацепления. Привод насоса осуществляется непосредственно от коленчатого вала, на переднем конце которого установлена ведущая шестерня насоса. Масляный фильтр 2 (рис. 10) с фильтрующим

29

7

Рис 10. Поперечный разрез двигателя:

I— блок цилиндров; 2— масляный фильтр; 3 насос охлаждающей жидкости; 4 выпускной коллектор; 5 — впускной трубопровод; 6 — карбюратор; 7 — воздушный фильтр; 8 — трубопровод системы вентиляции картера; 9 — головка цилиндров; 10 генератор; // приемник масляного насоса

элементом из специального картона, полнопоточный, т. е. через фильтр проходит все масло, идущее на смазку двигателя. Масло, применяемое для смазки двигателя, имеет комплекс присадок, которые придают маслу высокие смазочные свойства, стойкость против окисления, позволяют работать в широком интервале температур.

Система охлаждения — жидкостная, закрытого типа, заполнена специальной охлаждающей жидкостью, имеющей антикор

30

розийные и антивспенивающие присадки и замерзающей лишь при низких температурах. Термостат с твердым наполнителем поддерживает постоянный тепловой режим двигателя. Для уменьшения массы радиатор имеет пластмассовые бачки и алюминиевую сердцевину. Воздух через радиатор продувается четырехлопастным пластмассовым вентилятором с электроприводом. Система работает при более высоком тепловом режиме, чем у предшествующих двигателей. Температура начала и полного открытия основного клапана термостата составляет соответственно 87 и 102° С. Насос 3 охлаждающей жидкости — центробежного типа, расположен непосредственно в блоке цилиндров и вращается той же ременной передачей, что и распределительный вал.

Система питания включает в себя воздушный фильтр, топливный насос, топливный бак и карбюратор. Воздушный фильтр 7 — сухого типа, с терморегулятором и со сменным фильтрующим элементом из специального картона, имеющим предварительный очиститель из нейлоновой ваты.

Топливный насос диафрагменный, с сетчатым фильтром и рычагом ручной подкачки топлива. Для повышения надежности топ-ливоподачи в системе питания предусмотрен слив лишней части топлива из карбюратора обратно в топливный бак. Дополнительно в системе питания имеется фильтр тонкой очистки и сепаратор паров бензина, не допускающий выход паров в атмосферу.

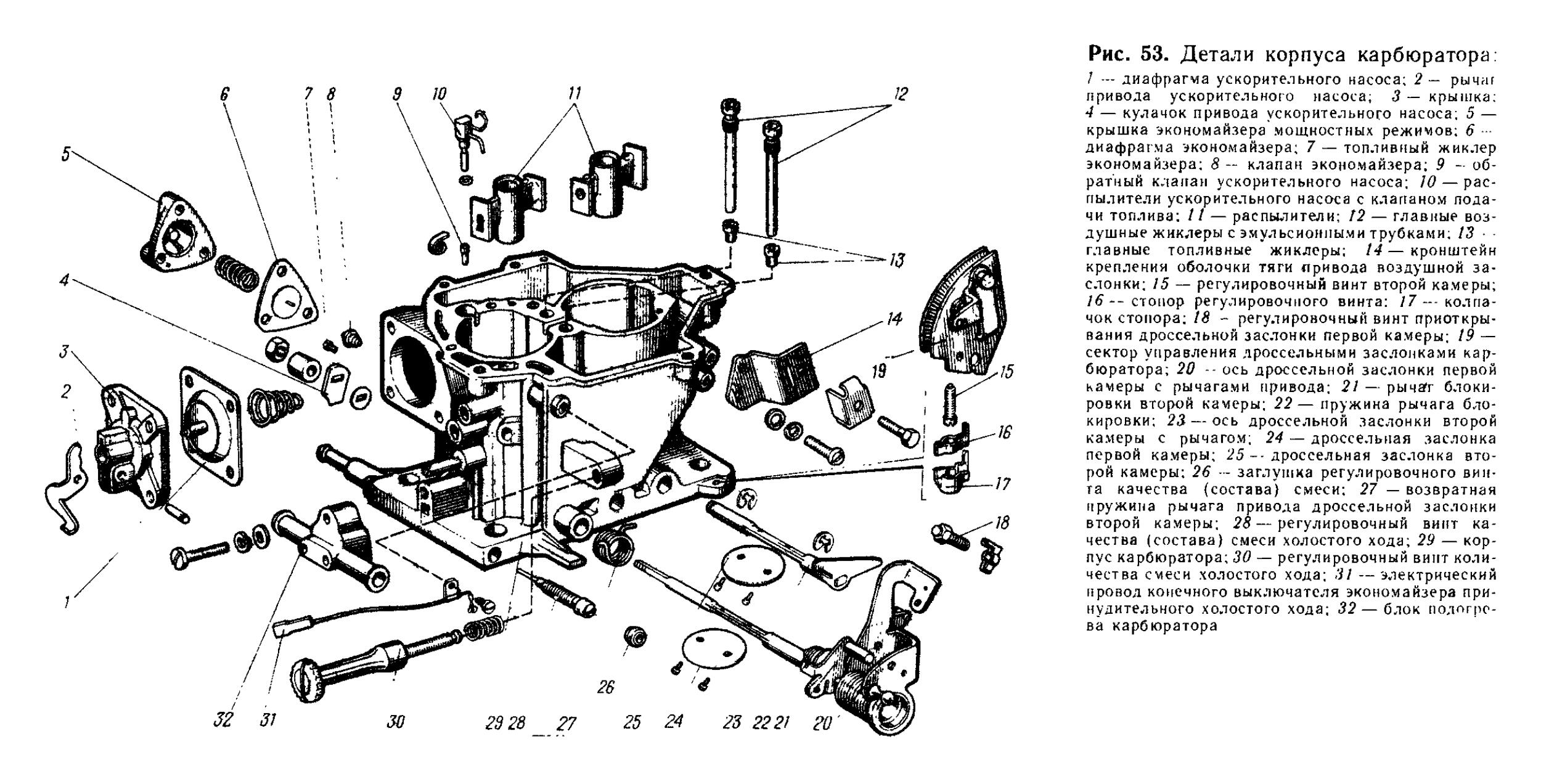

Карбюратор 6 — новой конструкции эмульсионного типа, двухкамерный, с падающим потоком и последовательным открытием дроссельных заслонок. Имеет балансированную поплавковую камеру, систему отсоса картерных газов за дроссельную заслонку, экономайзер мощностных режимов с пневматическим приводом, диафрагменный ускорительный насос, экономайзер принудительного холостого хода с электронным управлением, учитывающим частоту вращения коленчатого вала, пусковое устройство с пневматическим приводом. Привод дроссельных и воздушных заслонок карбюратора — тросовый.

Система зажигания — электронная, бесконтактная, высокой энергии. Она обеспечивает надежное искрообразование при любой частоте вращения коленчатого вала.

Двигатель в целом имеет высокую надежность и долговечность. Применение тонкостенного чугунного блока цилиндров, пятиопорного коленчатого вала с развитыми шейками, сталеалюминиевых тонкостенных вкладышей подшипников коленчатого вала обеспечивает не менее 125 тыс. км пробега автомобиля до капитального ремонта.

подвеска силового агрегата

Силовой агрегат (двигатель с коробкой передач и сцеплением) устанавливается на автомобиле на эластичных опорах. Они вос-

31

Рис. II. Подвеска силового агрегата:

I — кронштейн задней подвески; 2 — опора задней подвески; 3 — опора левой подвески; 4 кронштейн левой подвески; 5 — опора передней подвески; 6 — кронштейн передней подвески

принимают как вес силового агрегата, так и нагрузки, возникаю-щие при трогании автомобиля с места, разгоне и торможении. Эластичные опоры поглощают вибрации работающего двигателя и не передают их на кузов, благодаря чему уменьшается шум в салоне автомобиля. С другой стороны, эластичные опоры защищают силовой агрегат от резких толчков при движении автомобиля по неровностям дороги.

На автомобиле принята трехточечная схема крепления силового агрегата, состоящая из передней 5 (рис. 11), задней 2 и левой 3 опор.

Передняя и левая опоры имеют одинаковое устройство и состоят из наружной стальной обоймы и внутренней алюминиевой втулки, между которыми находится привулканизированная к ним резина. Опоры запрессованы в стальные сварные кронштейны. Кронштейн 6 передней опоры крепится болтами к блоку цилиндров, а кронштейн 4 левой опоры — шпильками к картеру коробки передач. К кронштейнам кузова опоры крепятся с помощью болтов, которые проходят сквозь отверстия во втулках опор.

Задняя опора 2 крепится болтами снизу к днищу кузова.

32

1»

Она состоит из наружной стальной арматуры и внутренней алюминиевой втулки, также разделенных резиной. Кронштейн / задней опоры — стальной кованый, крепится на коробке передач болтами, соединяющими картер сцепления с картером коробки передач.

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ И БЛОК ЦИЛИНДРОВ

Устройство

Кривошипно-шатунный механизм служит для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Механизм состоит из поршней с поршневыми кольцами и пальцами, шатунов, коленчатого вала и маховика. Детали кривошипно-шатунного механизма расположены и работают в блоке цилиндров.

Блок цилиндров. Все цилиндры двигателя вместе с верхней частью картера объединены в общий узел — блок цилиндров, отлитый из специального высокопрочного чугуна. Такая конструкция позволяет при сравнительно небольшой массе получить высокую жесткость и прочность, так как усилие от давления газов в отдельном цилиндре воспринимается всем сечением блока цилиндров. Он хорошо противостоит действию инерционных сил и моментов, которые возникают от движущихся деталей кривошипно-шатунного механизма. Для увеличения жесткости блок цилиндров имеет пять перегородок с ребрами и увеличенную толщину верхней плиты, к которой крепится головка цилиндров.

Цилиндры расположены в блоке вертикально, в ряд. Они не имеют каких-либо вставных гильз и растачиваются непосредственно в блоке цилиндров. Для получения высокой степени чистоты поверхности стенки цилиндров хонингуются.

Для нормальной работы двигателя зазор между поршнем и цилиндром должен быть в определенных пределах: 0,025... 0,045 мм на новом двигателе и не превышать 0,15 мм у изношенных поршней и цилиндров. Чтобы облегчить при сборке двигателя получение такого зазора, диаметры цилиндров и поршней разбиты через 0,01 мм на пять классов, обозначаемых латинскими буквами А, В, С, D, Е (рис. 12). При сборке двигателя в цилиндры определенного класса вставляются поршни того же класса, что гарантирует получение заданной величины зазора. Класс (буква) диаметра цилиндра клеймится на нижней плоскости блока цилиндров против каждого цилиндра (рис. 13).

Основные размеры блока цилиндров двигателя 2108 приведены на рис. 12. Блок цилиндров двигателя 21081 отличается от 2108 меньшей высотой — 242... 242,2 мм, а блок цилиндров 21083 по сравнению с 2108 имеет больший диаметр цилиндров:

2—5818

33

Рис. 12. Основные размеры блока цилиндров

Рис. 13. Маркировка размерного класса цилиндров на блоке цилиндров

2-2

1

2

3

4

b

Рис. 14. Метки на крышках коронных подшипников. Счет крышек ведется от стороны

привода распределительного вала

Д...................... 82,00... 82,01 мм

В . . . 82,01... 82,02 мм

С...................... 82,02... 82,03 мм

D...................... 82,03... 82,04 мм

Е...................... 82.04... 82,05 мм

Номер модели двигателя отливается в верхней части блока цилиндров с левой стороны.

Блок цилиндров — дорогая деталь. Поэтому, чтобы продлить срок его службы, предусмотрена возможность ремонта цилиндров. Толщина стенок позволяет растачивать и хонинговать цилиндры под ремонтные размеры поршней, увеличенные на 0,4 и 0,8 мм. Расточка производится в том случае, если износ цилиндров превышает 0.15 мм или если на их стенках имеются задиры.

В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала, на которые укладываются тонкостенные сталеалюминиевые вкладыши. Отверстия опор выполнены наполовину в блоке цилиндров, а наполовину - крышках подшипников. Каждая крышка прикрепляется к блоку цилиндров двумя самоконтрящимися болтами. Чтобы обеспечить высокую точность, отверстия в опорах окончательно обрабатываются совместно с крышками подшипников. Поэтому крышки невзаимозаменяемы: их нельзя менять местами и переставлять с одного блока цилиндров на другой. Для различия крышек коренных подшипников на их наружной стороне имеется маркировка в виде рисок (рис. 14).

При сборке двигателя крышки подшипников необходимо устанавливать в строго определенном положении: в таком, в каком

35

они находились в блоке цилиндров при обработке отверстий в опорах. Поэтому, чтобы случайно не перевернуть крышки, они выполнены несимметричными. По отношению к боковым сторонам крышки ось полуотверстия в ней смещена на 1 мм влево. У правильно установленных крышек метки должны быть с левой стороны двигателя (сторона, где расположены генератор и стартер).

Вдоль правой стороны блока цилиндров просверлен магистральный канал системы смазки. От него отходит пять наклонных каналов к коренным подшипникам коленчатого вала и вертикальный канал для подачи масла вверх, к распределительному валу. С правой передней стороны блока цилиндров имеется фланец для установки масляного фильтра. От фланца идут каналы к магистральному каналу системы смазки и к масляному насосу, который крепится к переднему торцу блока цилиндров. С левой стороны на блоке расположен прилив с отверстием для штуцера, к которому присоединяется шланг отсоса картерных газов. В этот штуцер вставляется также указатель уровня масла.

Рубашка охлаждения блока цилиндров — общая для всех цилиндров. Протоки для охлаждающей жидкости сделаны по всей высоте цилиндров, что улучшает охлаждение поршней и поршневых колец и уменьшает деформации блока от неравномерного нагрева. Чтобы закрепить стержни рубашки охлаждения при отливке блока цилиндров, в его наружных стенках имеется шесть отверстий, которые потом закрываются стальными чашеобразными заглушками. Рубашка охлаждения непосредственно (без промежуточных трубопроводов) соединена с насосом охлаждающей жидкости, расположенным в приливе в правой части блока цилиндров. Рубашки охлаждения блока и головки цилиндров сообщаются через отверстия в верхней плоскости блока цилиндров.

С левой стороны на блоке цилиндров имеются приливы с отверстиями для крепления генератора и кронштейна передней подвески силового агрегата. С правой стороны, кроме фланца под масляный фильтр, находится еще фланец с четырьмя отверстиями для крепления блока цилиндров на сборочном стенде. В задней части блока цилиндров расположены два кронштейна, усиленные ребрами, для крепления картера сцепления. Для центрирования блока цилиндров с картером сцепления в отверстия кронштейнов вставляются две установочные втулки.

Поршень — одна из самых напряженных деталей двигателя. Он воспринимает давление газов и через поршневой палец и шатун передает его на коленчатый вал. Отливается поршень из высокопрочного алюминиевого сплава. Он легок и хорошо отводит тепло к стенкам цилиндра. Но алюминий имеет высокий температурный коэффициент линейного расширения. Поэтому, чтобы уменьшить тепловое расширение поршня от нагрева горячими газами и исключить опасность его заклинивания в цилиндре., в головке

36

2 — 4

51,W 51,330

21,960

21,9W

Рис. 15. Основные размеры шатунно-поршневой группы

Рис. 16. Маркировка поршня и шатуна:

/ — стрелка для ориентирования поршня в цилиндре; 2 — ремонтный размер; 3 — класс поршня; 4 — категория отверстия для поршневого пальца; 5 — отверстие для выхода масла; 6 — номер цилиндра

поршня над отверстием для пальца залита термокомпенсационная стальная пластина.

Основные размеры поршня, шатуна, поршневого пальца и поршневых колец двигателя 2108 даны на рис. 15. Так же как и цилиндры двигателя, поршни по наружному диаметру сортируются на пять классов: А, В, С, D и Е. Разница в диаметрах поршней соседних классов составляет 0,01 мм. Класс поршня (буква) клеймится на его днище (рис. 16).

Двигатели 2108 и 21081 имеют одинаковые поршни, а на двигателе 21083 устанавливаются поршни и кольца с увеличенным на 6 мм наружным диаметром. Номер поршня отливается на внутренней стороне его юбки.

Измерять диаметр поршня для определения его класса можно только в одном месте: в плоскости, перпендикулярной поршневому пальцу, на расстоянии 51,5 мм от днища. В остальных местах диаметр поршня не является номинальным, так как наружная поверхность поршня имеет сложную форму. В поперечном сечении она овальная (овальность головки поршня до 0,1 мм, а юбки — до 0,55 мм), причем меньшая ось овала совпадает с осью поршне-

37

зого пальцу. По высоте и юбка и головка поршня имеют коническую форму и, кроме того, диаметр головки на 0,5 мм меньше диаметра юбки. Такая форма позволяет компенсировать неравномерное расширение поршня при нагревании уменьшением его конусности и овальности.

Наружная поверхность юбки поршня не гладкая, а имеет множество кольцевых микроканавок глубиной до 14 мкм. Такая поверхность способствует лучшей приработке поршня к стенкам цилиндра и уменьшает потери на трение, так как в микроканавках задерживается масло. Днище поршня плоское, с овальным, углублением, образующим часть камеры сгорания, и с небольшими выемками для клапанов. В нижней части бобышек под поршневой палец имеются отверстия для прохода масла к поршневому пальцу. Для улучшения условий смазки в верхней части отверстий под палец сделаны два продольных паза шириной 3 мм и глубиной 0,7 мм, в которых накапливается масло. В зоне бобышек высота юбки уменьшена, чтобы исключить задевание о поршень противовесов коленчатого вала.

Отверстие под поршневой палец смещено от оси симметрии на 1,2 мм в правую сторону двигателя. Благодаря этому на поршень действует момент сил, прижимающий его к стенкам цилиндра всегда в одном и том же положении. Поэтому не возникают стуки поршня о стенки цилиндра при переходе его через верхнюю мертвую точку. Однако это требует установки поршня в цилиндр в строго определенном положении. При сборке двигателя поршни устанавливаются так, чтобы стрелка 1 (рис. 16) на днище поршня была направлена в сторону передней части двигателя.

Поршневой: палец вставляется в поршень с зазором 0,008... 0,016 мм. Чтобы обеспечить в массовом производстве получение такого высокоточного зазора, поршни по диаметру отверстия под поршневой палец и пальцы по наружному диаметру сортируются через 0,04 мм на три категории. Цифра (1,2, 3), указывающая категорию поршня, так же, как и класс, клеймится на его днище (см рис. 16). Во время сборки двигателя поршень и палец берутся одной категории, чем гарантируется получение необходимого зазора. Правильность их сопряжения проверяют, вставляя смазанный маслом палец в поршень. Палец должен легко входить в поршень нажатием руки и не выпадать из него под действием собственной массы.

Поршни в двигателе должны быть одинаковы по массе, чтобы уменьшить вибрации возвратно-поступательно движущихся деталей. При изготовлении на заводе строго выдерживается предельное отклонение массы поршней +5 г. Поэтому при сборке двигателей 2108 подбирать поршни одной группы по массе или подгонять их массу) удаляя лишний металл, не требуется.

В запасные части поставляются поршни номинального размера только трех классов — А, С и Е. Этого достаточно для подбора поршня каждому цилиндру при ремонте двигателя, так как порш

38

ни и цилиндры разбиты на классы с некоторым перекрытием размеров. Например, к цилиндрам классов В и D может подойти поршень класса С. Главное при подборе поршня — обеспечить необходимый монтажный зазор (0,025... 0,045 мм) между поршнем и цилиндром.

Кроме поршней номинального размера, в запасные части поставляются и ремонтные поршни, с увеличенным на 0,4 и 0,8 мм наружным диаметром. Эти поршни предназначены для установки в отремонтированные блоки цилиндров, у которых цилиндры расточены и отхонингованы под очередной ремонтный размер. На днищах ремонтных поршней ставится маркировка в виде квадрата 2 (см. рис. 16) или треугольника. Треугольник соответствует увеличению наружного диаметра на 0,4 мм, а квадрат — на 0,8 мм.

Поршневые кольца обеспечивают необходимое уплотнение между поршнем и стенками цилиндра и отводят тепло от поршня к его стенкам. К стенкам цилиндра они прижимаются под действием собственной упругости и давления газов. На поршне устанавливаются три чугунных кольца — два компрессионных (уплотняющих) и одно (нижнее) маслосъемное, которое препятствует попаданию масла в камеру сгорания.

Верхнее компрессионное кольцо работает в условиях высокой температуры, агрессивного воздействия продуктов сгорания и недостаточной смазки. Поэтому для повышения износостойкости его наружная поверхность хромирована, а для улучшения прираба-тываемости сделана выпуклой (бочкообразной) формы.

Нижнее компрессионное кольцо имеет снизу выемку для собирания масла при ходе поршня вниз, выполняя при этом дополнительную функцию маслосбрасывающего кольца. Поверхность кольца для повышения износоустойчивости и уменьшения трения о стенки цилиндра фосфатируется.

Маслосъемное кольцо—с хромированными рабочими кромками и с проточкой на наружной поверхности, в которую собирается масло, снимаемое со стенок цилиндра. Затем оно по прорезям в кольце перетекает в канавку поршня и оттуда стекает в масляный картер. Внутри кольца устанавливается стальная витая пружина, которая разжимает кольцо изнутри и прижимает его к стенкам цилиндра.

Кольца ремонтных размеров изготавливаются (так же, как и поршни) с увеличенным на 0,4 и 0,8 мм наружным диаметром.

Поршневой палец стальной трубчатого сечения с толщиной стенки 3,5 мм. Для повышения твердости и износостойкости наружная поверхность его цементируется и закаливается токами высокой частоты. В верхней головке шатуна палец устанавливается с натягом 0,010... 0,042 мм. Такая прессовая посадка предохраняет его от осевого перемещения в поршне.

По наружному диаметру пальцы сортируются на три категории через 0,004 мм соответственно категориям поршней. Торцы паль

39

цев окрашиваются в соответствующий цвет: синий — первая категория, зеленый — вторая, красный — третья.

Шатун двигателя — стальной кованый двутаврового сечения. Нижняя его головка разъемная, причем плоскость разъема перпендикулярна оси стержня шатуна. В этой головке устанавливаются вкладыши шатунного подшипника коленчатого вала.

Шатун обрабатывается вместе с крышкой. Чтобы при сборке не перепутать крышки, на шатуне и соответствующей ему крышке имеются клейма с номером 6 цилиндра (см. рис. 16), в который они устанавливаются. При сборке цифры на шатуне и крышке должны находиться с одной стороны. Крышка нижней головки шатуна крепится к шатуну двумя болтами с самоконтрящимися гайками. Для точного центрирования болтов их наружная поверхность и отверстие в шатуне обрабатываются с высокой точностью, а около головки болта имеется поясок, которым болт запрессовывается в отверстие.

Там, где нижняя головка шатуна переходит в стержень, имеется отверстие, через которое масло выбрызгивается на поршень и стенки цилиндра. При сборке шатунно-поршневой группы шатун необходимо располагать так, чтобы отверстие на нем и стрелка на поршне были направлены в одну сторону.

Шатуны (так же, как и поршни) должны иметь одинаковую массу. Масса верхней головки подгоняется с допуском +2 г, а нижней ±3 г. Это обеспечивается удалением лишнего металла с бобышек на верхней головке шатуна и на крышке нижней головки. Таким образом, полная масса шатуна подгоняется с допуском + 5 г.

На все двигатели (2108, 21081 и 21083) устанавливаются одинаковые шатуны. Но с шатунами старых двигателей (типа 2101—2103) они невзаимозаменяемы, так как короче их на 15 мм.

Коленчатый вал. На двигателях 2108 и 21083 устанавливаются одинаковые коленчатые валы. На двигателе 21081 в связи с меньшим ходом поршня применяется другой коленчатый вал, с уменьшенным на 5,2 мм расстоянием между осями шатунных и коренных шеек. Коленчатый вал 21081 можно отличить по габаритным размерам и по расположению смазочных отверстий на шатунных шейках. У коленчатых валов 21081 эти отверстия смещены на 3,7 мм от оси в направлении от коренных шеек, а у коленчатых валов 2108 — на 1,5 мм в другую сторону от оси (рис. 17).

Коленчатый вал — основная силовая деталь двигателя, которая воспринимает действие давления газов и инерционных сил. Он отливается из высокопрочного специального чугуна. Для уменьшения деформаций при работе двигателя вал сделан пятиопорным и с большим перекрытием коренных и шатунных шеек. Высокая усталостная прочность обеспечивается плавными переходами между шейками и щеками и тщательной обработкой напряженных мест. Высокая износостойкость шеек вала достигается большим диаметром шеек (благодаря этому уменьшаются

40

Рис. 17. Расположение смазочных отверстий на шатунных шейках коленчатого вала:

/ на двигателе 2108; // - на двигателе 21081

удельные нагрузки в подшипниках) и поверхностной закалкой шеек токами высокой частоты на глубину 2...3 мм.

Шейки коленчатого вала имеют отлитые за одно целое с валом противовесы. Они уравновешивают центробежные силы, которые возникают при работе двигателя, от масс шатунной шейки, а также от частей шатуна и поршня. Благодаря этому разгружаются коренные подшипники от действия центробежных сил и уменьшаются вибрации двигателя. Кроме того, для снижения вибраций коленчатые валы балансируются. Так как эта балансировка производится без маховика, то и коленчатые валы, и маховики взаимозаменяемы.

В теле коленчатого вала просверлены каналы, соединяющие 1,2, 4 и 5-ю коренные шейки с шатунными. По этим каналам подводится масло для смазки шатунных подшипников. Технологические выводы каналов закрыты колпачковыми стальными заглушками, которые запрессовываются и зачеканиваются в трех точках.

Основные размеры коленчатого вала и вкладышей подшипников даны на рис. 18. Коренные и шатунные шейки обрабатываются с высокой степенью частоты и точности, так как зазор между шейками и вкладышами должен быть в пределах 0,02... 0,07 мм для шатунных и 0,026... 0,073 мм для коренных шеек, а предельно допустимый зазор при износе не должен превышать соответственно 0,1 и 0,15 мм.

Предусмотрена возможность перешлифовки шеек коленчатого вала при ремонте с уменьшением диаметра на 0,25; 0,5; 0,75 и 1 мм. Шейки шлифуются, если они изношены до диаметра, который на

41

0,005 мм меньше, чем минимальный для данного размера коленчатого вала, а также в том случае, если овальность шеек больше 0,03 мм или на них есть задиры. Диаметры ремонтных размеров шеек также указаны иа рис. 18.

Передний и задний концы коленчатого вала уплотняются са-моподжимными резиновыми сальниками. Передний сальник запрессован в крышку масляного насоса, а задний устанавливается в держателе, который крепится к блоку цилиндров. На переднем конце коленчатого вала крепятся два ведущих шкива ременных передач. Один шкив (зубчатый) служит для привода распределительного вала и насажен на сегментной шпонке. Другой шкив передает вращение на генератор. Он установлен на штифте, запрессованном в зубчатый шкив, и центрируется цилиндрическим пояском. Оба шкива закреплены болтом. Кроме того, передним концом коленчатого вала приводится во вращение ведущая шестерня масляного насоса, которая фиксируется на валу с помощью двух лысок.

Вкладыши коренных и шатунных подшипников коленчатого вала тонкостенные, биметаллические, с радиальными отверстиями для прохода масла. Они изготавливаются из стальной ленты, покрытой слоем антифрикционного сплава АМО1-20 (79% алюминия, 20% олова и 1% меди) толщиной 0,4... 0,5 мм. Между стальной основой и сплавом находится тонкая прослойка чистого алю-

42

чиния. Вкладыши каждого подшипника состоят из одинаковых половинок. Они удерживаются от провертывания выступами, входящими в пазы шатунного или коренного подшипника.

Верхние вкладыши коренных подшипников имеют на внутренней поверхности канавки для прохода масла к шатунным подшипникам. Нижние вкладыши с 1988 г. устанавливаются без канавки; Но до 1988 г. они тоже имели канавку и были взаимозаменяемы с верхними вкладышами. Шатунные вкладыши отличаются от коренных диаметром, толщиной и отсутствием канавок на внутренней поверхности. Верхние и нижние шатунные вкладыши взаимозаменяемы.

Вкладыши подшипников изготавливаются как нормальной толщины, так и увеличенной (см. рис. 18) под шейки коленчатого зала, перешлифованные с уменьшением на 0,25; 0,5; 0,75 и 1 мм.

Упорные полукольца устанавливаются в гнезда блока цилиндров по обеим сторонам среднего (третьего) коренного подшипника. Они воспринимают осевые нагрузки, действующие на коленчатый вал, и ограничивают его осевое перемещение. Полукольца изготавливаются как нормальной толщины, так и увеличенной на 0,127 мм (см. рис. 18). Подбором толщины полуколец регулируют осевой свободный ход коленчатого вала, который должен быть в пределах 0,06... 0,26 мм на новом двигателе и не превышать максимально: допустимый — 0,35 мм при износе.

43

Передние и задние полукольца изготовлены из разных материалов. Полукольцо, установленное с задней стороны 3-го подшипника, испытывает повышенные нагрузки со стороны сцепления и поэтому изготавливается из порошкового материала. Этот материал имеет желтоватый цвет и состоит из 87... 90% меди, 9,5... 10,5% олова и 0,5... 1% углерода. Полукольцо, изготовленное прессованием из такого материала, обладает пористостью. Оно пропитывается маслом и хорошо противостоит фрикционному износу.

Передние полукольца несут меньшую нагрузку и поэтому, как и вкладыши, сталеалюминиевые, с толщиной антифрикционного слоя на торцевой поверхности 0,3... 0,5 мм. На стороне антифрикционного слоя имеются две вертикальные канавки для прохода масла. Этой стороной полукольца (и передние, и задние) должны быть обращены к упорным поверхностям коленчатого вала.

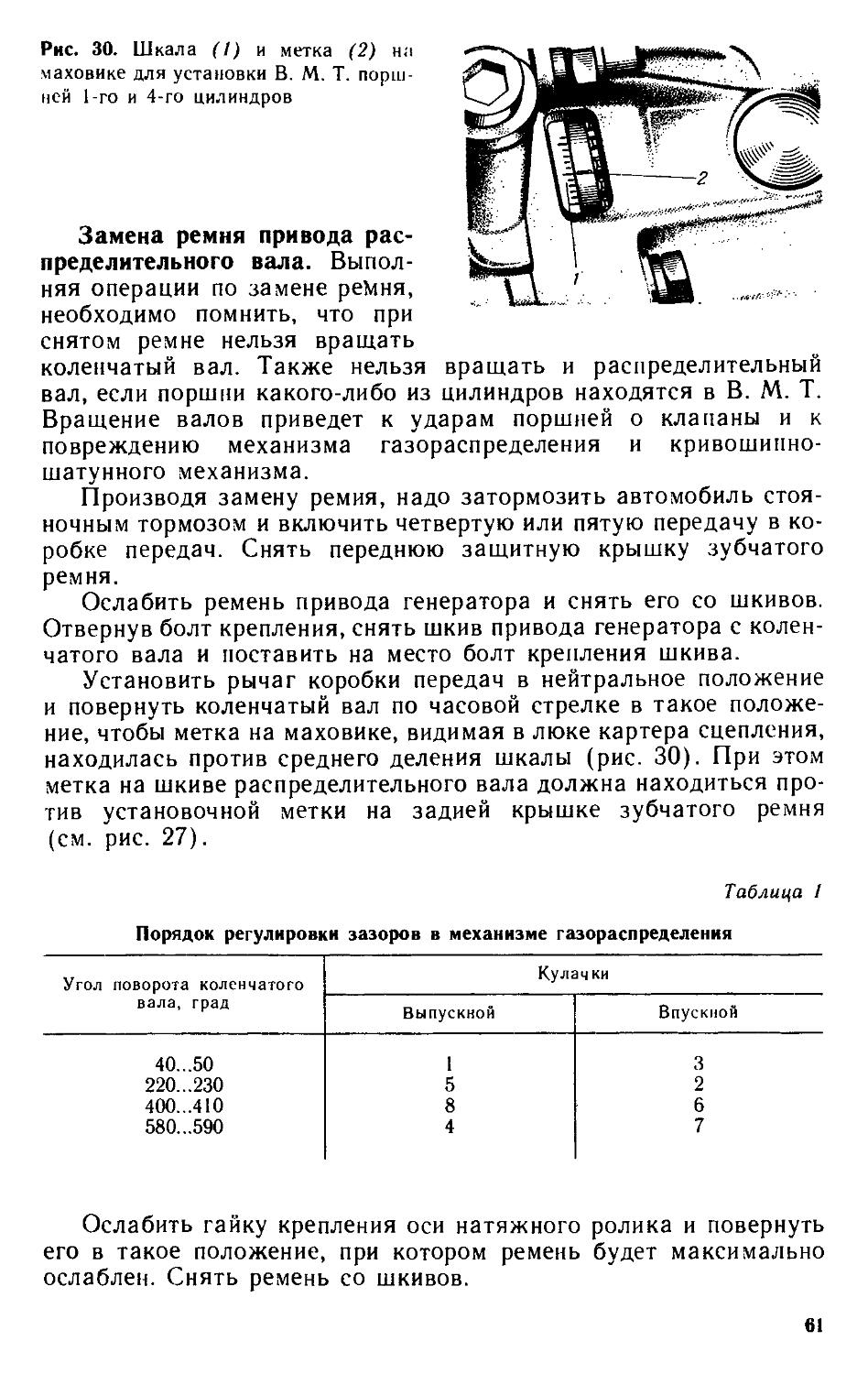

Маховик 12 (см. рис. 9) служит для обеспечения равномерности работы двигателя. Он запасает кинетическую энергию при рабочих ходах в цилиндрах и отдает ее кривошипно-шатунному механизму на протяжении трех других тактов. Он также выводит коленчатый вал из мертвых точек. Маховик отливается из чугуна и имеет стальной зубчатый венец, который в горячем состоянии напрессовывается на маховик. Зубья венца для увеличения износостойкости и прочности закаливаются токами высокой частоты.

Маховик крепится к фланцу коленчатого вала шестью само-контрящимися болтами, под которые подкладывается одна общая шайба. Его необходимо устанавливать так, чтобы метка (конусообразная лунка) около обода находилась против шатунной шейки четвертого цилиндра. Метка служит для определения верхней мертвой точки в первом и четвертом цилиндрах. Центрируется маховик цилиндрическим выступом на коленчатом валу.

Для создания импульсов в датчике верхней мертвой точки в ободе маховика запрессован стальной штифт, а для регулировки момента зажигания на наружной поверхности маховика имеется риска 2 (см. рис. 30).

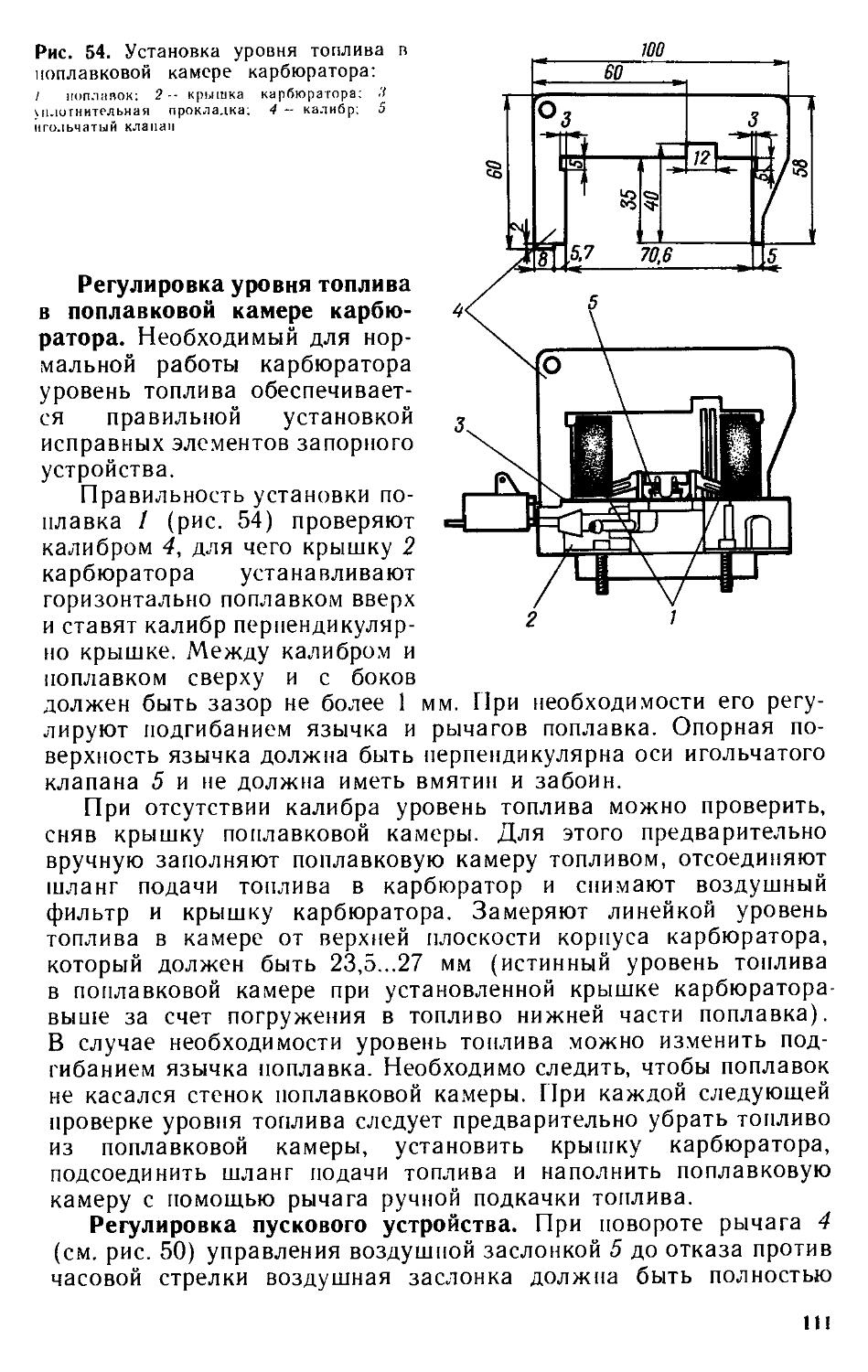

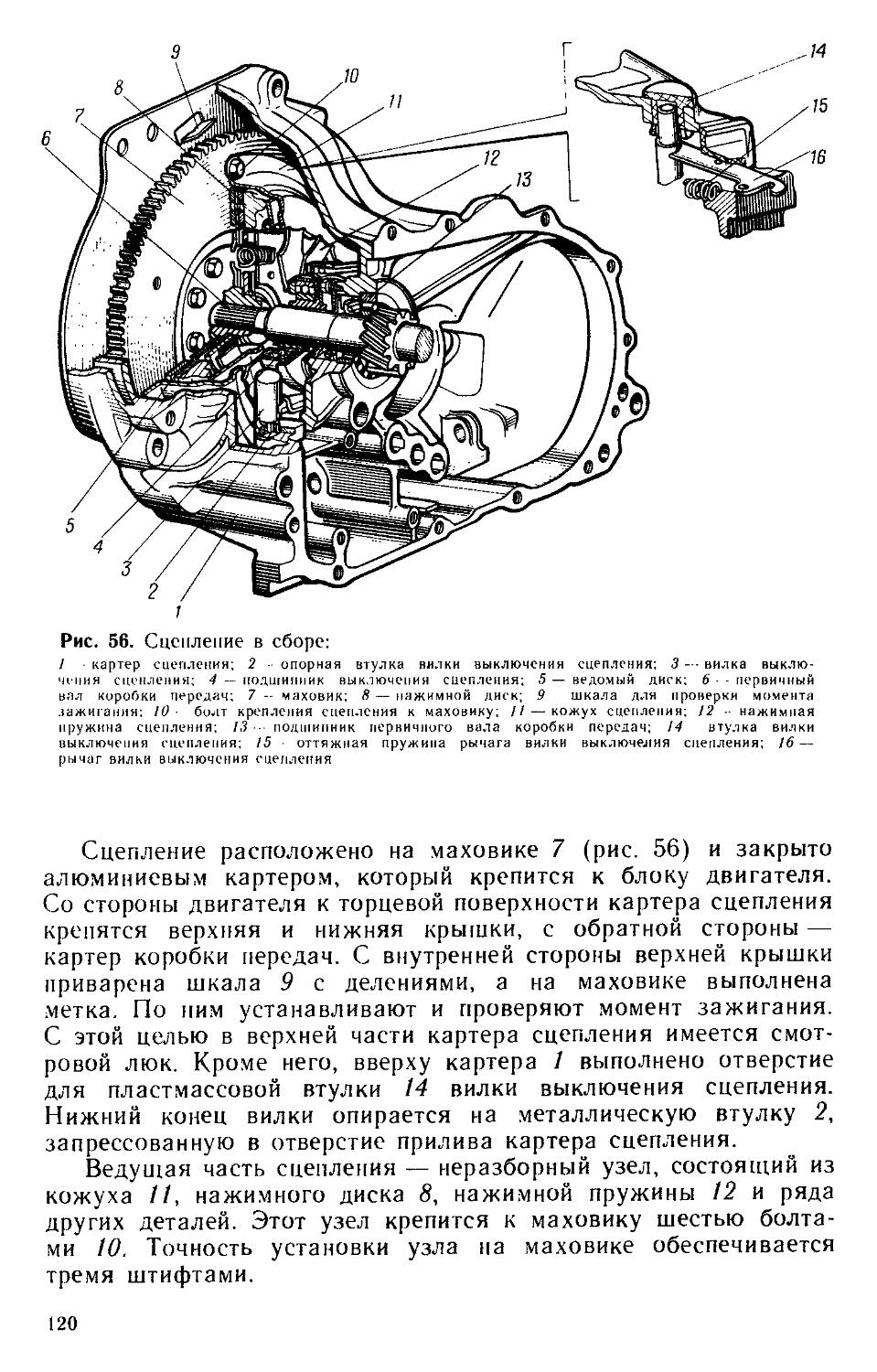

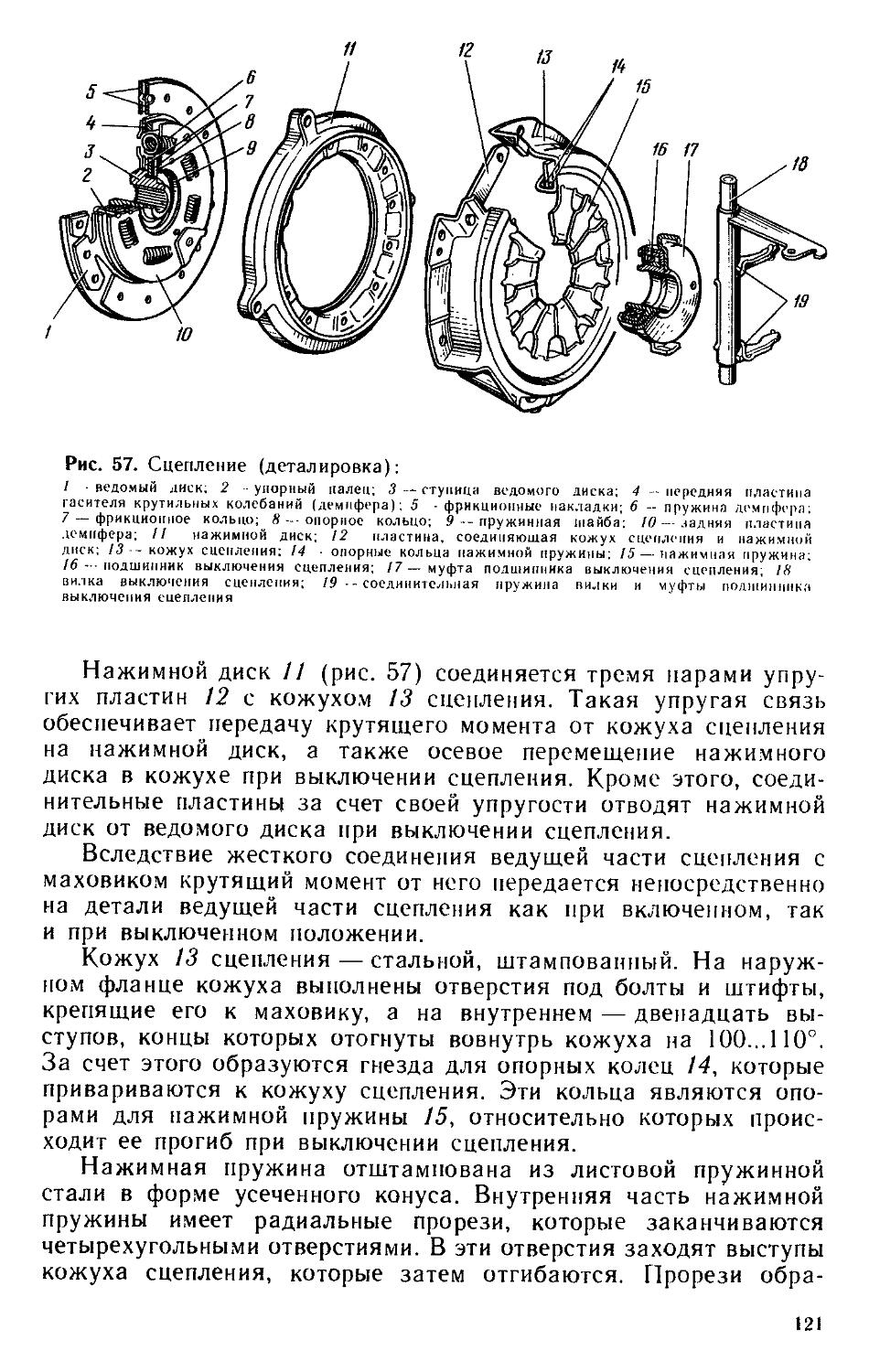

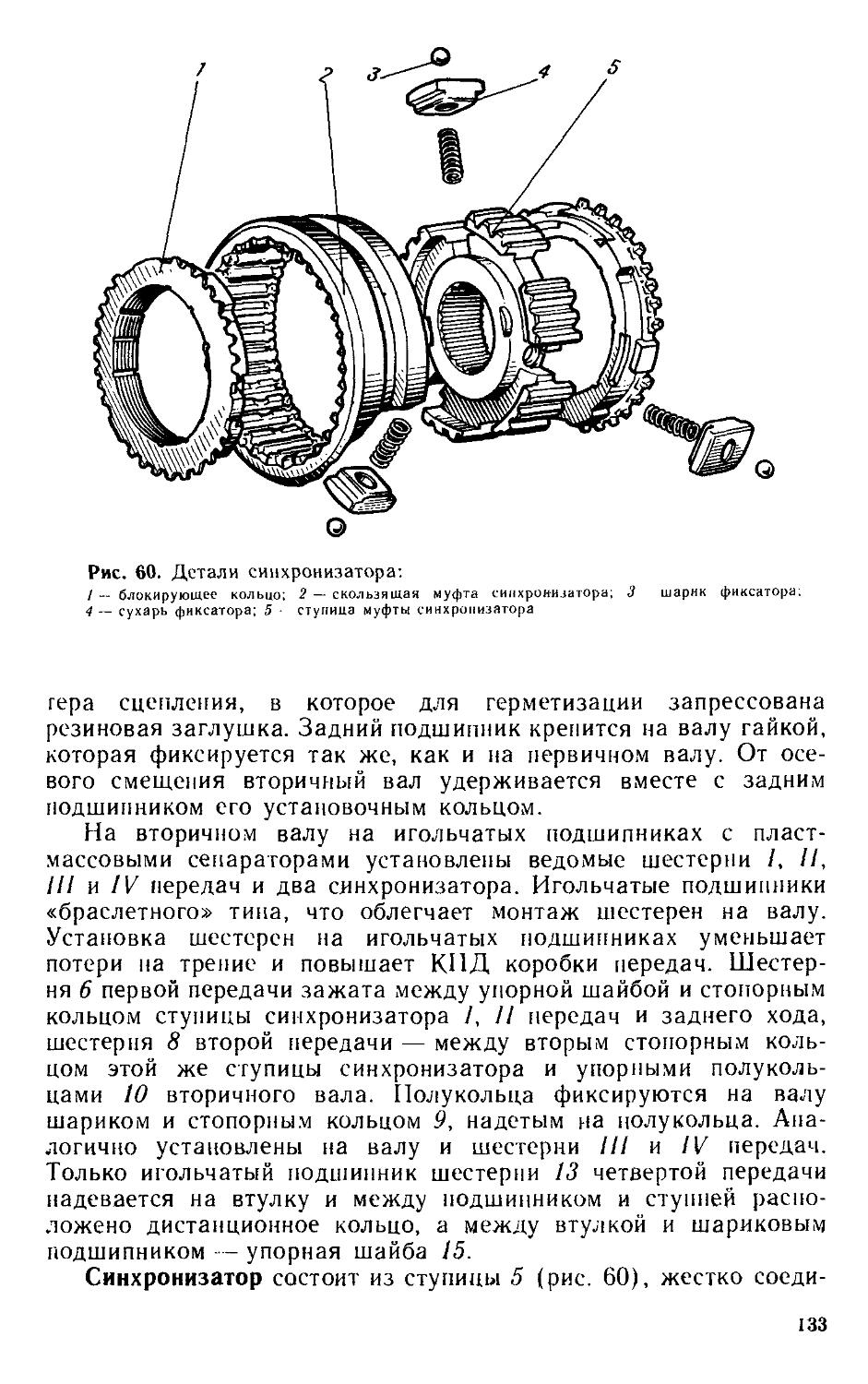

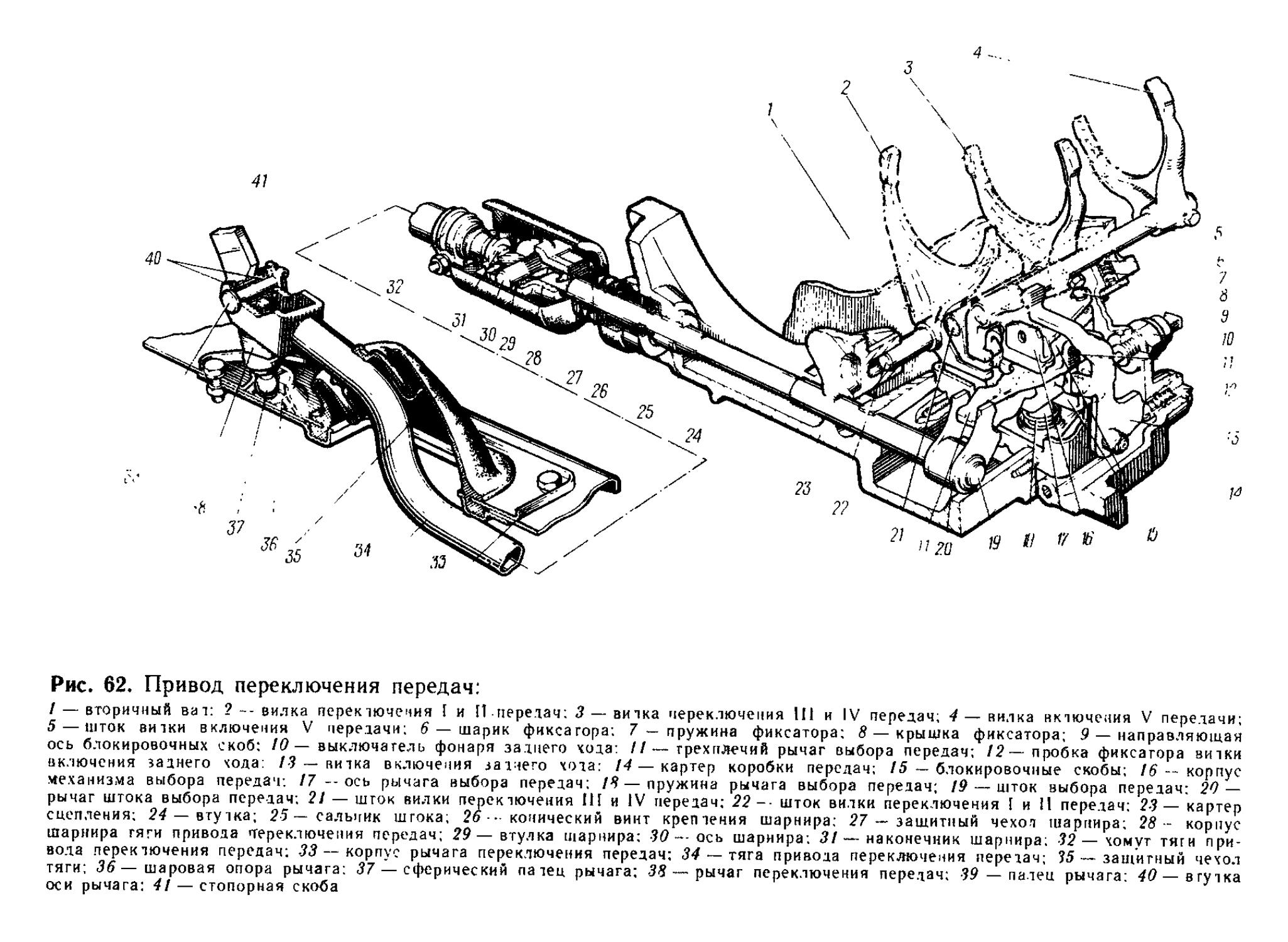

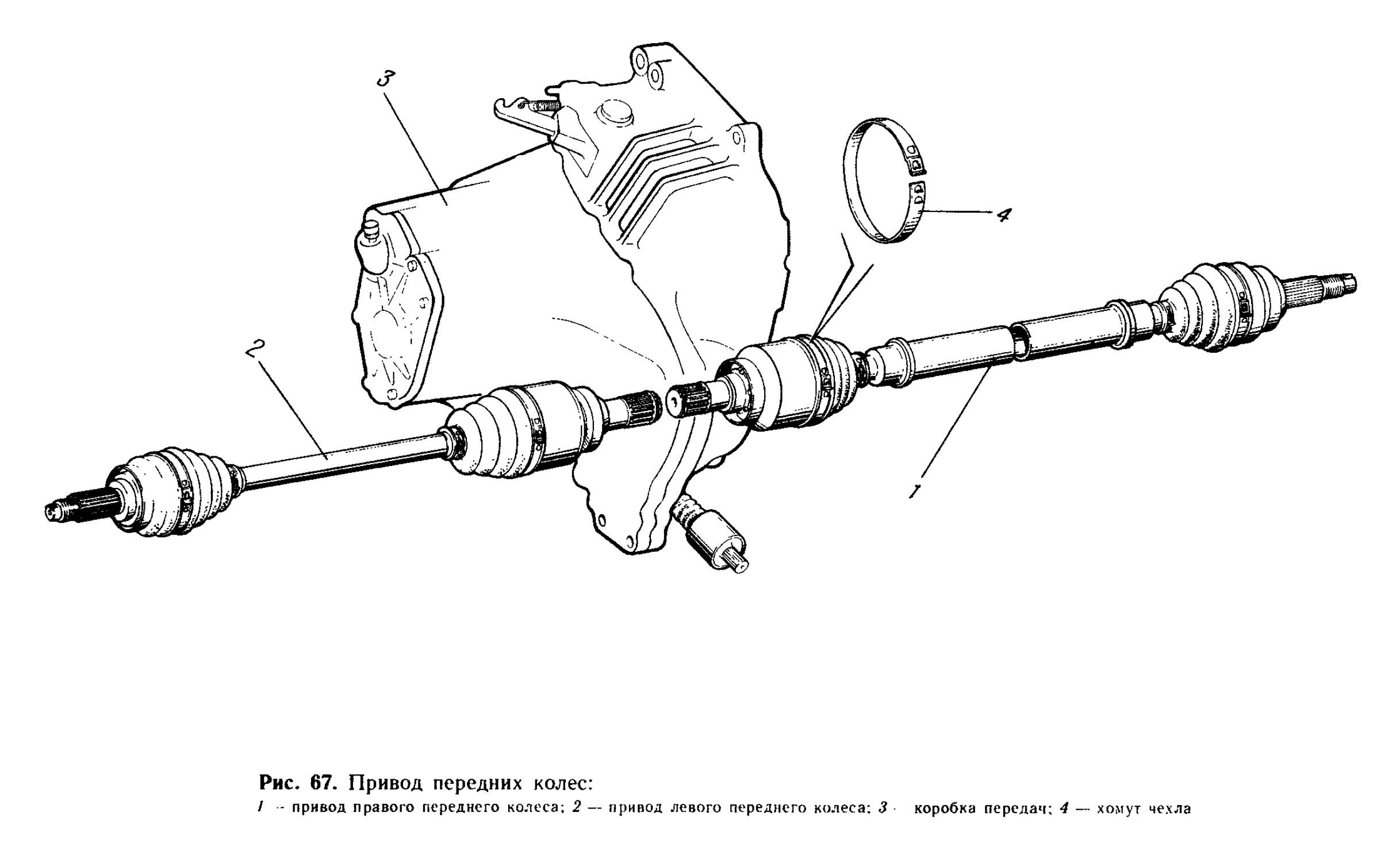

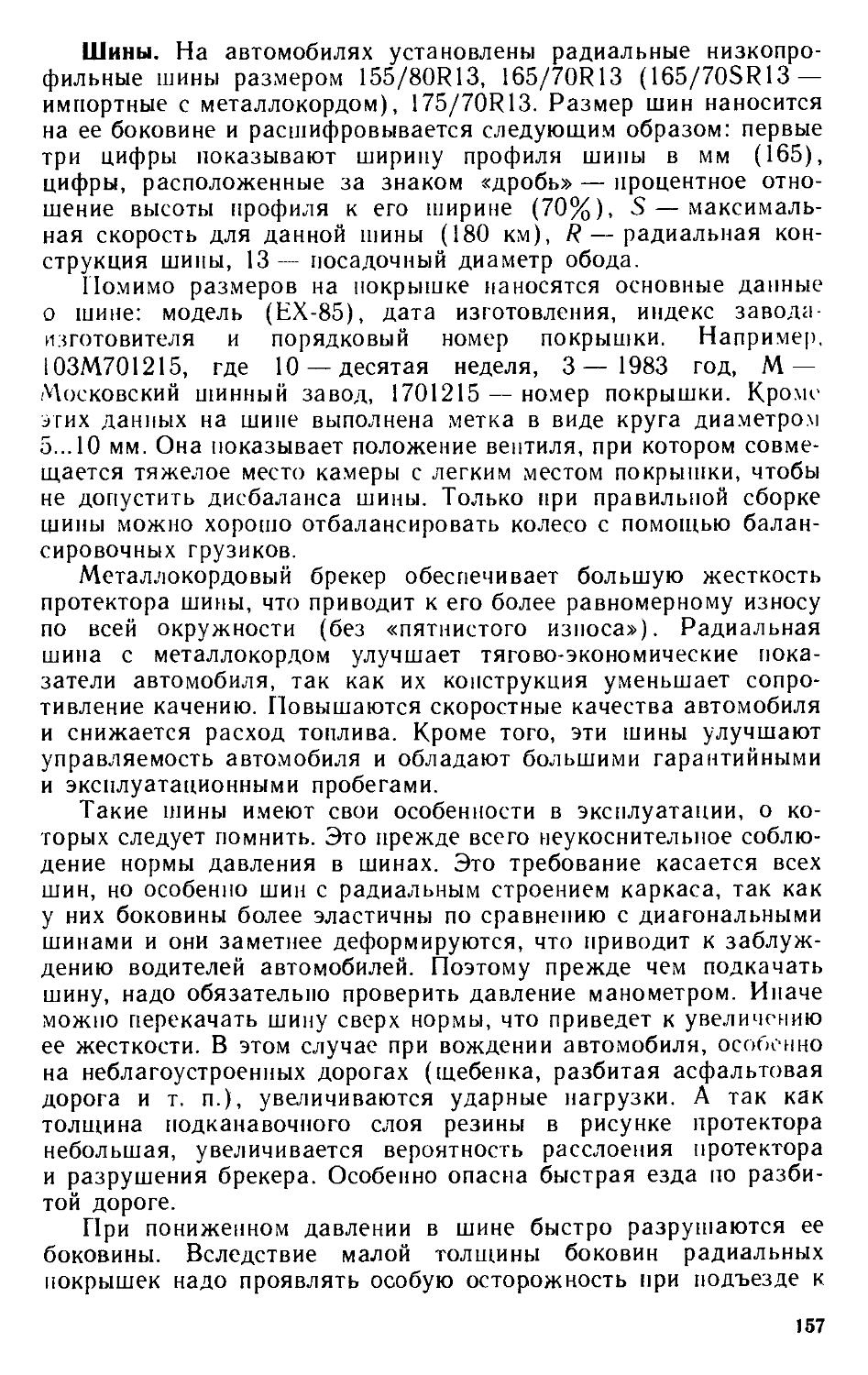

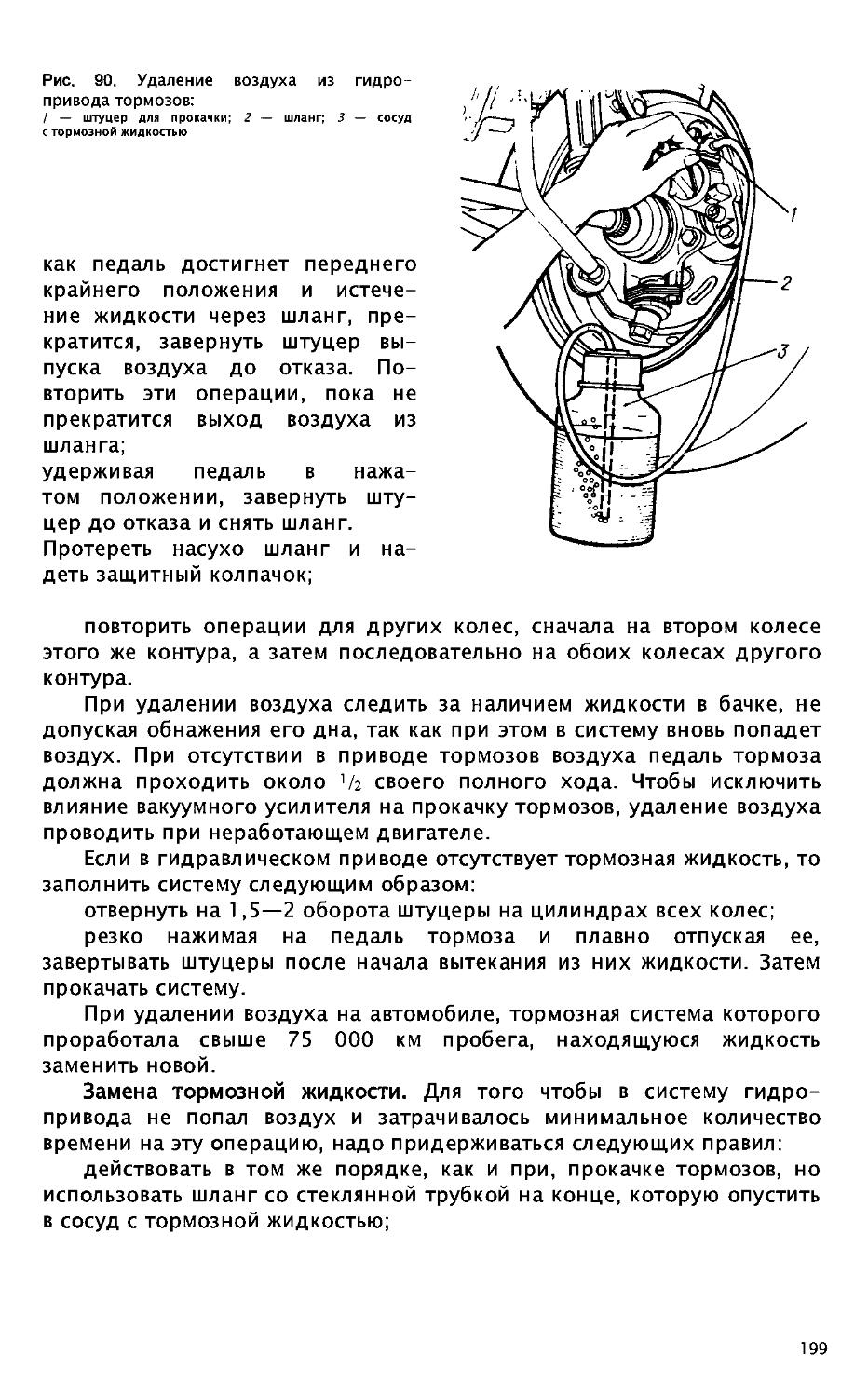

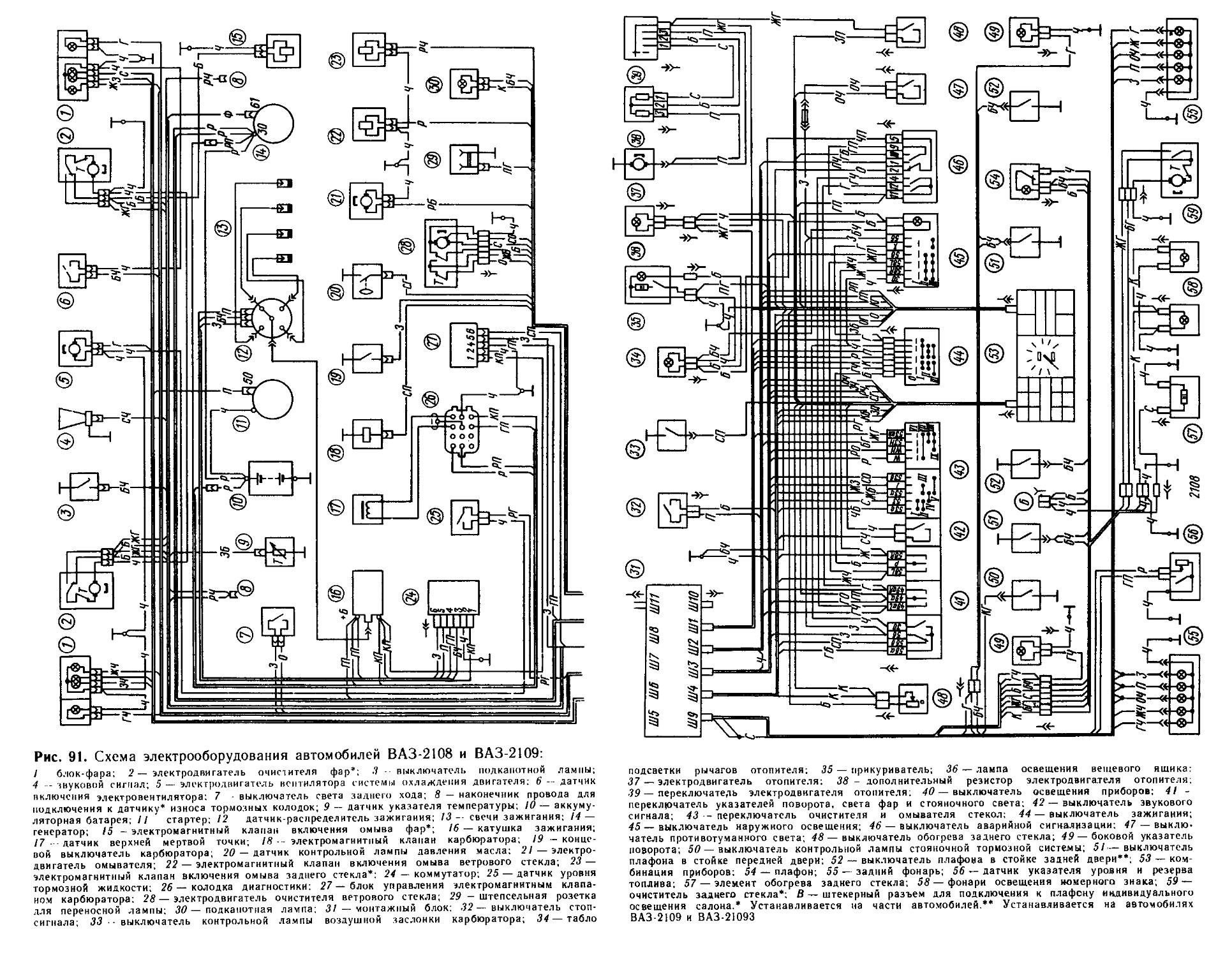

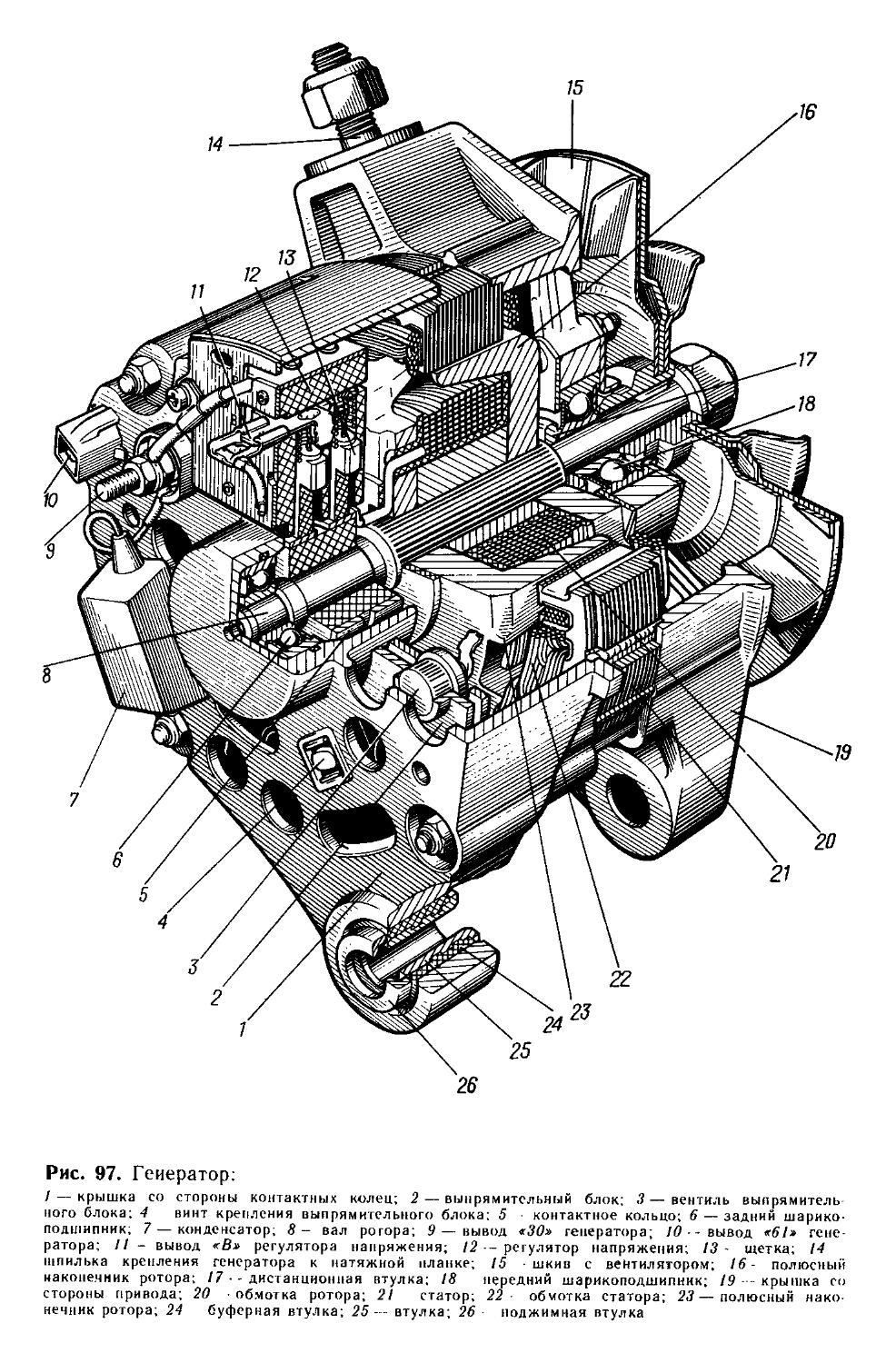

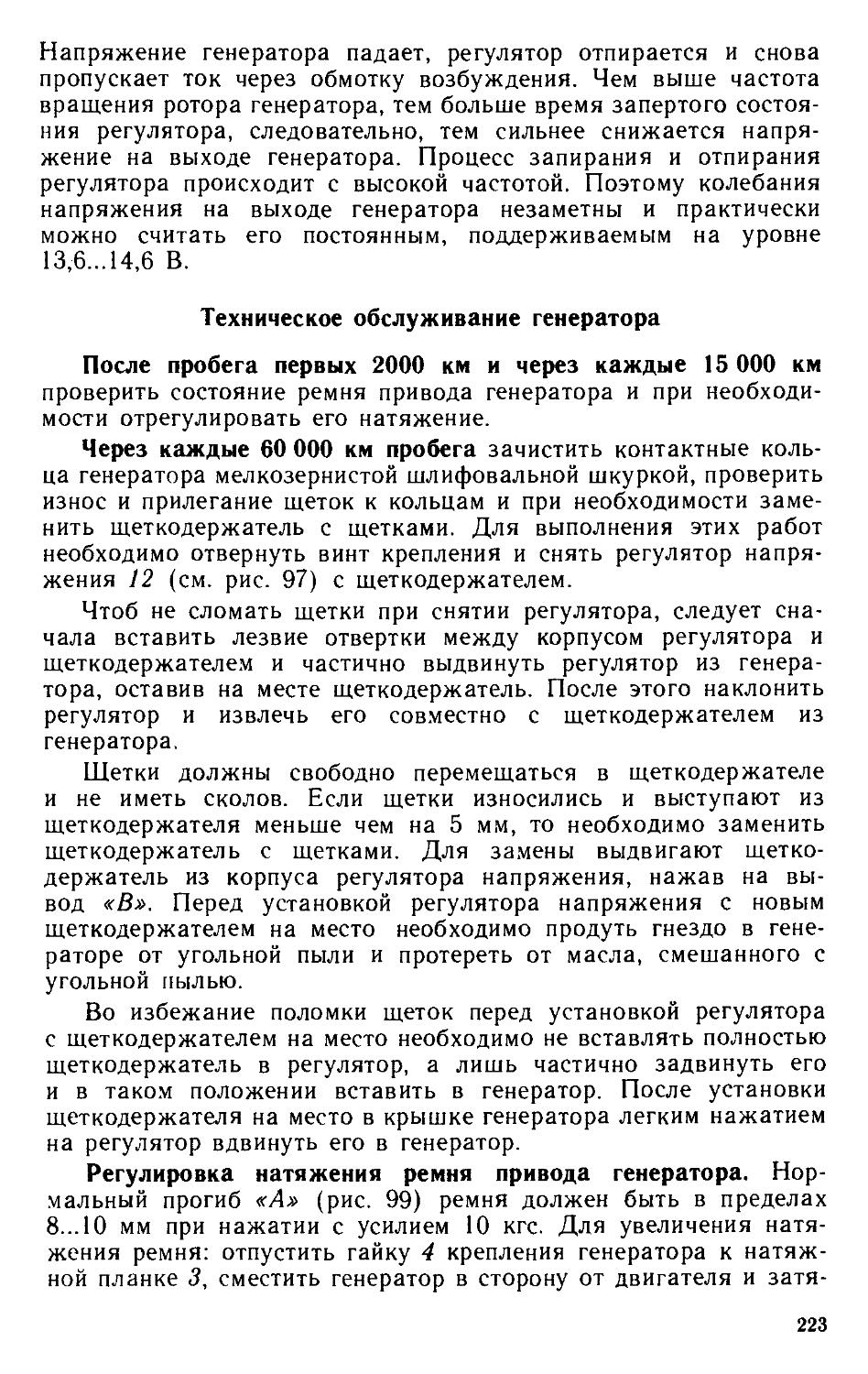

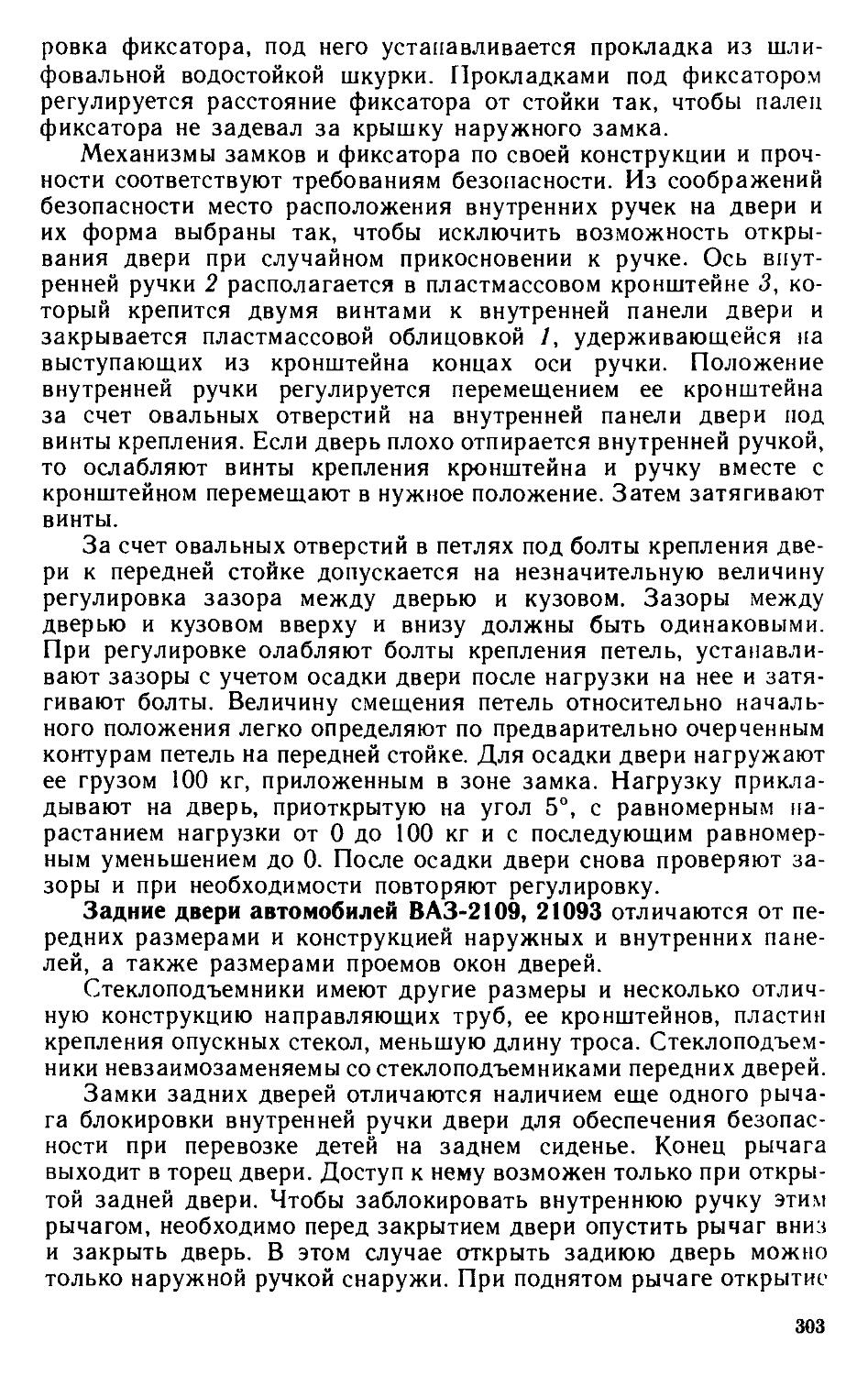

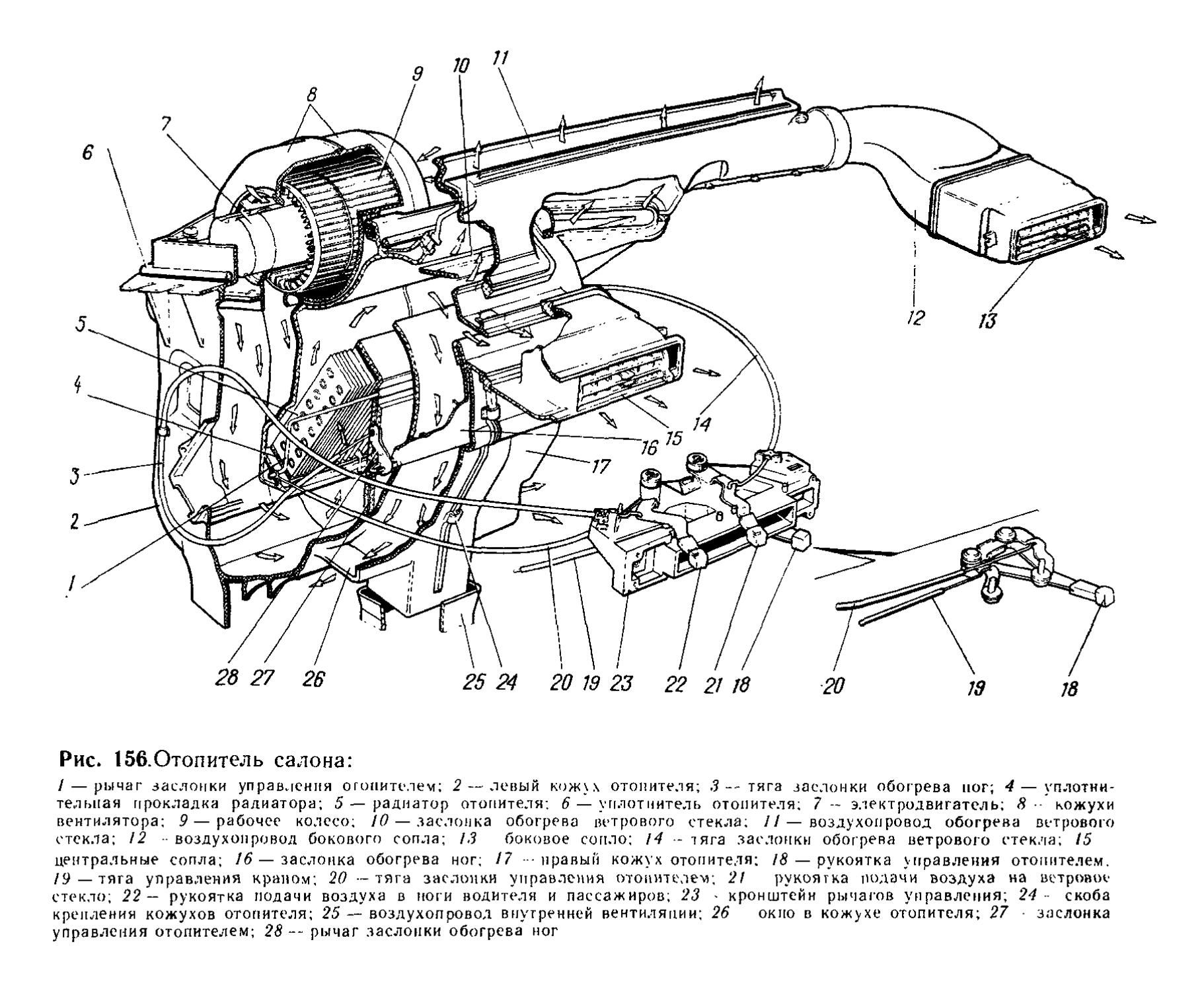

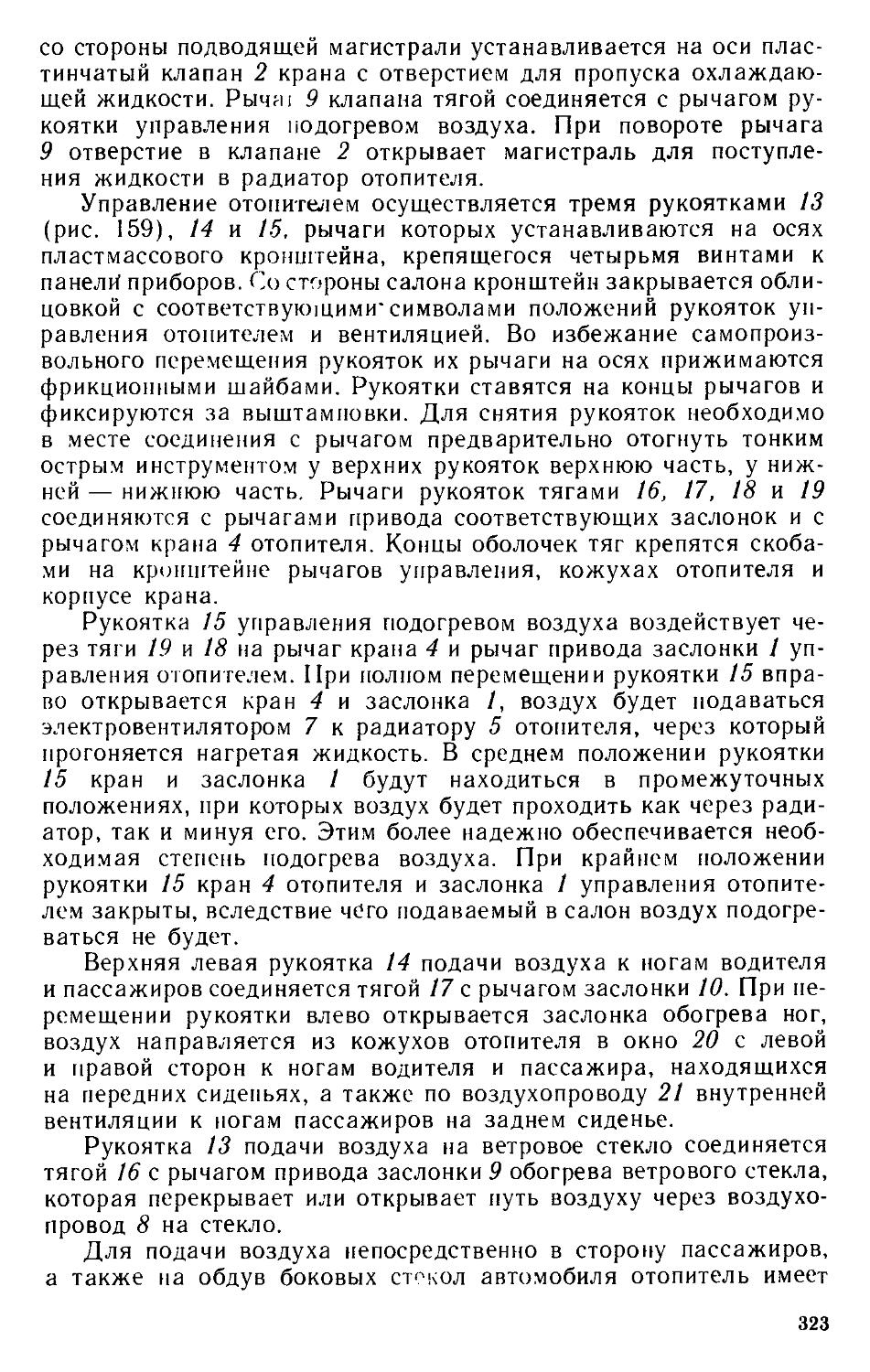

Основные неисправности кривошипно-шатунного механизма и блока цилиндров