Author: Маурах М.А. Митин Б. С

Tags: цветные металлы в целом химия химическая промышленность обработка металлов издательство металлургия

Year: 1979

Text

УДК 669.2-31

Рецензент: докт. техн. наук, профессор Б. X. Хан

УДК 669.2-31

Жидкие тугоплавкие окислы. М а у р а х М. А., М и т и н Б. С.

«Металлургия», 1979. 288 с.

В книге впервые обобщены, систематизированы и критически

рассмотрены данные о физико-химических и теплофизических свойствах

жидких тугоплавких окислов. Дан теоретический анализ процессов

взаимодействия жидких окислов с твердыми высокотемпературными

материалами. Описаны методики, аппаратура и результаты

оригинальных исследований. Особое внимание уделено рассмотрению

свойств окиси алюминия, широко применяющейся в

микроэлектронике, ракетной и ядерной технике, оптике высокого разрешения,

приборостроении.

Книга рассчитана на научных работников институтов и

предприятий черной и цветной металлургии, занятых исследованием процессов

с участием жидких тугоплавких окислов, а также на инженеров-кри-

сталлохимиков и специалистов по созданию и использованию

высокотемпературных и оптических материалов. Ил. 78. Табл. 30. Библи-

огр. список: 375 назв.

31002—194

М 73—79 2605000000

040(01)—79

© Издательство «Металлургия», 1979

ПРЕДИСЛОВИЕ

За последние 10—15 лет в связи с развитием техники

высоких температур значительно возрос интерес к

таким процессам с участием жидких тугоплавких окислов,

как фасонное литье, получение окисных монокристаллов,

нанесение окисных покрытий и др. Особую роль в

современной технике играют процессы образования жидких

окислов в продуктах горения ракетного топлива с

металлическими добавками, частичное расплавление окислов

при производстве керметов методами порошковой

металлургии. Анализ и усовершенствование этих процессов

требует надежных данных по свойствам окислов в

жидком состоянии.

В настоящей книге предпринята попытка обобщить и

систематизировать экспериментальные данные по

физико-химическим (включая смачивание) и теплофизичес-

ким свойствам жидких тугоплавких окислов,

выполненные советскими и зарубежными исследователями.

Широко представлены материалы многолетних исследований

тугоплавких окислов, проведенных авторами на кафедре

«Высокотемпературные материалы» Московского

института стали и сплавов. Последовательно изложены

сведения о температуре плавления, плотности, поверхностном

натяжении, вязкости, а также об электрических,

диффузионных и теплофизических характеристиках жидких

тугоплавких окислов. Критически рассмотрены методики

определения указанных свойств, даны некоторые

теоретические обобщения, касающиеся изменения свойств в

результате межфазного взаимодействия.

Авторы использовали в тексте те системы единиц,

которые пока широко распространены в соответствующих

областях науки. Для пересчета метрических и

внесистемных единиц в единицы Международной системы (СИ)

следует пользоваться следующей таблицей перевода:

Метрические и внесистемные единицы Единицы СИ

Единицы силы

J килограмм-сила (кгс) ....... 9,80665Н

1 дина (дин) ^ ]0-5 Ц

Единицы давления

1 атмосфера физическая (ат) 101325 Па

1 мм Рт- ст 133,322 Па

1*

3

Продолжение

Единицы работы и энергии

1 кал физическая 4Д87 Дж

1 эрг . Ю-7 Дж

Единицы удельной энтропии

1 кал/(г-К) 4,1868 Дж/(кг-К)

1 кал/(моль-К) 4,1868 Дж/

/(моль-К)

Единицы удельной теплоемкости

1 ккал/(кг-К) 4186,8 ДжДкг-К)

Единицы динамической вязкости

1 пуаз (П) 0,1 Па-с

В проведении исследований принимали участие

студенты и аспиранты Московкого института стали и

сплавов И. И. Богданов, С. А. Лисовский, Ю. А. Нагибин,

В. В. Самотейкин, Е. Ф. Гриц, Ю. С. Анисимов и др.,

которым авторы приносят благодарность.

Все главы книги написаны авторами совместно; в

работе над главами III и V принимали участие канд. физ.-

мат. наук С. А. Лисовский и канд. техн. наук В. В.

Самотейкин.

Авторы с благодарностью приняли советы и

замечания докт. техн. наук, проф. Б. X. Хана, сделанные им при

рецензировании рукописи.

ВВЕДЕНИЕ

Для современной научно-технической революции

характерно как бурное развитие новой техники, так и

интенсификация технологических процессов в

традиционных отраслях промышленности. Успехи в том и в другом

направлениях чаще всего определяются наличием

материалов, выдерживающих постоянно возрастающие

параметры процессов — температуру, давление, скорость,

механические усилия и т. п. Особенно заметно возросли

требования к высокотемпературным материалам. В

области высокотемпературной техники научная и

конструкторская мысль постоянно обгоняла и обгоняет

реальные возможности существующих

высокотемпературных материалов; отсутствие материалов,

удовлетворяющих высоким современным требованиям, сдерживает

реализацию многих научных достижений в новой

технике, энергетике, металлургии.

Интенсивное исследование высокотемпературных

материалов в течение последних десятилетий привело к

возникновению нового направления —

высокотемпературного материаловедения, — основная цель которого

состоит в разработке и изучении материалов,

предназначенных для эксплуатации при температурах,

превышающих 1200° С. Рассмотрим, какое место занимают

окислы в высокотемпературном материаловедении.

В настоящее время существует четыре класса

высокотемпературных материалов.

1. Однородные высокотемпературные материалы,

подразделяемые на металлические (сплавы на основе

тугоплавких металлов) и неметаллические (окислы,

графит, карбиды и другие тугоплавкие соединения).

2. Композиционные высокотемпературные

материалы, включающие керметы (в том числе типа окисел —

металл, графит — металл); металлы, упрочненные окис-

ными и другими волокнами; материалы с защитными

(в том числе окисными) покрытиями; пористые

материалы, пропитанные металлами; материалы, армированные

тонкой проволокой; слоистые материалы. Качество и

свойства композиционных материалов определяются не

только индивидуальными свойствами упрочняющих и

связывающих фаз, но и в значительной мере

взаимодействием между ними.

5

3. Абляционные теплозащитные

высокотемпературные материалы, теряющие во время эксплуатации при

высоких температурах часть своей массы в виде газа или

пара. Сюда входят и окисные материалы, например те,

которые имеют большую величину теплоты плавления и

испарения, или те, которые при нагреве реагируют с

другими составляющими со значительным поглощением

тепла.

4. Охлаждаемые высокотемпературные материалы —

материалы с внутренним или внешним охлаждением.

Если материалы с внутренним охлаждением трудно

представить себе из окислов, так как они должны

прежде всего обладать высокой теплопроводностью, то

материалы с внешним охлаждением могут быть изготовлены

из пористых тугоплавких окислов. В этом случае

надежность материалов при эксплуатации зависит от

характера взаимодействия окисной основы материала с жидким

охлаждающим реагентом, в качестве которого обычно

выступают расплавленные металлы.

Даже из такого краткого рассмотрения

высокотемпературных материалов следует, что роль окислов в

современном высокотемпературном материаловедении

достаточно велика: тугоплавкие окислы уже используются или

принципиально могут использоваться в производстве

высокотемпературных материалов всех классов. И это

естественно, поскольку окислы представляют собой

единственный материал, обладающий исключительно

высокой стойкостью против окисления при высоких

температурах. Все другие материалы имеют недостаточную

стойкость при работе в окислительной среде или на воздухе.

К сожалению, окислам присущи и недостатки такие,

как хрупкость, низкая теплопроводность, низкая

термостойкость, что часто ограничивает их применение. Здесь

необходимы дальнейшие исследования, направленные

как на улучшение комплекса свойств окислов, так и на

расширение областей их применения при высоких

температурах.

К тугоплавким окислам принято относить окисные

соединения, температура плавления которых превышает

1800° С. Всего простых соединений кислорода с

металлами типа МехОУ1 в которых металл проявляет высшую

валентность, насчитывается более 40. Среди них окислы

некоторых очень редких лантанидов и актинидов,

окислы металлов, расположенных в периодической таблице

б

элементов за лантанидами и актинидами, а также

окислы, которые при температурах, близких к температуре

плавления, сублимируют или диссоциируют с

интенсивным испарением продуктов диссоциации. Изучение

таких окислов затруднено и не получило достаточного

развития.

Если рассматривать тугоплавкие окислы с позиции

их практической значимости, то среди них наиболее

важными оказываются следующие 20 окислов металлов:

двуокись тория Th02; двуокись гафния НЮ2; окись

магния MgO; двуокись урана U02; двуокись церия Се02;

двуокись циркония Zr02; окись кальция СаО; окись

бериллия ВеО; окись хрома Сг203; окись скандия Sc203;

окись иттрия Y203; окись лантана La203; окись самария

Sm203; окись гадолиния Gd203; окись алюминия А1203;

окись бария ВаО; закись никеля NiO; окись цинка ZnO;

пятиокись тантала Та205; закись кобальта СоО.

Учитывая возрастающую роль окислов в

высокотемпературном материаловедении, можно выделить три

научно-технические области, связанные с жидкими

окислами и требующие изучения.

Первая включает производство изделий из

тугоплавких окислов. К числу процессов получения изделий из

окислов можно отнести фасонное литье, выращивание

окисных монокристаллов направленной

кристаллизацией, получение окисных волокнистых материалов,

нанесение окисных защргтных покрытий, спекание порошковых

изделий в присутствии жидкой фазы. Во всех

перечисленных технологических процессах участвуют

тугоплавкие окислы в жидком состоянии.

Вторая рассматривает свойства изделий

(механические, теплофизические, оптические и др.), зависящие от

структуры вещества. Если изделие формируется через

жидкую фазу, то свойства жидкой фазы и параметры

процесса перехода окислов из жидкого состояния в

твердое будут во многом определять протекание

кристаллизационных процессов и в итоге структуру изделия.

Наконец, третья устанавливает совместимость

высокотемпературных материалов с жидкими тугоплавкими

окислами. Совместимость материалов приходится

учитывать при эксплуатации окисных покрытий на

металлических или графитовых материалах; металлоокисных кер-

метов и композиционных материалов, упрочненных окис-

■1ыми волокнами; высокотемпературных материалов в

7

ракетных двигателях, когда горючее содержит добавки

металлов. Исследование совместимости или, шире,

взаимодействия высокотемпературных материалов с

жидкими тугоплавкими окислами имеет особое значение еще и

потому, что при высоких температурах основной процесс

может протекать в зависимости от структуры и свойств

жидких окислов по нескольким механизмам, может

сопровождаться одним или несколькими побочными

процессами, что существенно усложняет понимание и

управление процессом взаимодействия.

Таким образом, для решения широкого круга задач в

этих трех направлениях требуется информация о

физических и физико-химических свойствах жидких

тугоплавких окислов и о параметрах межфазного взаимодействия

жидких окислов с твердыми тугоплавкими веществами

на границе их соприкосновения. Именно эти вопросы

рассматриваются в предлагаемой читателю книге.

В главе I приводится обзор данных по температурам

плавления тугоплавких окислов. Целесообразность

введения такой главы определяется стремлением не только

собрать известные данные об этой характеристике, но

также и тем, и это главное, что при проведении физико-

химических измерений в некотором температурном

интервале перегрев жидкости выше температуры

плавления можно строго оценить только в том случае, если

точно установлена величина последней.

Представленный в главе I обзор опубликованных

сведений является попыткой критически рассмотреть

экспериментальные данные по всем тугоплавким окислам.

В ранее опубликованных обзорах Бревера и Ришке-

вича отсутствует критический анализ данных. В обзорах

Кенисарина и Чеховского приводятся данные лишь для

нескольких тугоплавких окислов. В современной

справочной литературе данные по температурам плавления

окислов даются, на наш взгляд, без надлежащего

анализа. По некоторым тугоплавким окислам данные,

приводимые в разных справочниках, отличаются друг от

друга на чрезмерно большую величину: например, на

800° С для Се02, на 450° С для Сг203, на 350° С для

Th02, на 120° С для НЮ2 и ТЮ2, на 75° С для Zr02. Это

затрудняет использование указанных окислов в науке и

технике.

Из тугоплавких окислов наиболее точные данные по

температуре плавления известны для окиси алюминия

8

(2054±6°С), что объясняется стремлением включить

температуру плавления окиси алюминия в число

вспомогательных фиксированных точек температурной

шкалы, а также широким использованием этого окисла в

промышленности. В последние годы в связи с

появлением более совершенной измерительной аппаратуры

(например, фотоэлектрический оптический пирометр),

использованием более чистых по химическому составу

окислов для исследования и обеспечением более строгих

условий проведения опытов (например, имитация

абсолютно черного тела), сведения о температуре плавления

некоторых окислов подверглись существенному

уточнению.

Опираясь на результаты критического анализа

экспериментальных данных, авторы рекомендуют для

большинства из рассмотренных тугоплавких окислов

наиболее достоверную температуру плавления.

Значительное место в книге (главы II и III)

занимают изложение методики измерения, данные по физико-

химическим и теплофизическим свойствам жидких

тугоплавких окислов и их анализ. Проведение

физико-химических измерений при температурах 2000—2700° С

сопряжено с преодолением больших экспериментальных

трудностей. Не только получение высоких температур,

но и измерение размеров или усилий, выбор материалов

для измерительной аппаратуры, предотвращение

конвективного перемешивания в объеме образца,

предупреждение интенсивного испарения жидкости, выбор

атмосферы печи, рабочего газа и ряд других вопросов

решаются для таких высоких температур с несравненно

большими затратами труда и времени, чем для комнатной

или несколько повышенной температуры.

Авторы книги вместе с группой студентов и

аспирантов кафедры «Высокотемпературные материалы»

МИСиСа выполнили исследования, потребовавшие

тщательной, кропотливой и длительной работы.

Результатом этих исследований явилось создание серии

высокотемпературных экспериментальных установок,

разработка методик измерения и получение большого объема

новых данных по свойствам жидких тугоплавких окислов.

Перспективными методами для

высокотемпературных физико-химических исследований являются те, в

которых исследуемая тугоплавкая и, как правило,

химически активная жидкость не соприкасается при проведе-

9

нии опыта с деталями измерительной аппаратуры.

Нельзя считать, что жидкие окислы имеют такую же высокую

химическую активность, как жидкие тугоплавкие

металлы или соединения, но тем не менее загрязнение их

примесями и искажение результатов измерений вполне

возможны при недостаточно хорошо продуманной методике

исследований. В частности, авторы отметили, что во

время измерений плотности и поверхностного натяжения

методом максимального давления в пузырьке газа,

образующемся на конце молибденового или вольфрамового

капилляра, присутствие в рабочем газе даже малой

концентрации кислорода или паров воды вызывает

заметное искажение экспериментальных данных. Механизм

этого явления заключается во взаимодействии

кислорода в рабочем газе с материалом капилляра, образовании

легколетучих окислов молибдена или вольфрама,

которые диссоциируют на поверхности жидкой окиси

алюминия с выделением металла, создающего на ней тонкую,

иногда сплошную металлическую пленку.

К числу методов, в которых отсутствует опасность

загрязнения объекта исследования, относятся методы

«летящей капли» и «падающей струи», разработанные

авторами; целесообразно дальнейшее развитие этих

методов, а также методов, основанных на нагреве твердых и

жидких образцов во взвешенном состоянии.

Применительно к жидким окислам часто

оказывается возможным использование обычных методов

измерения свойств, которые применяются при комнатной и

умеренно повышенных температурах. К ним относятся

методы максимального давления, гидростатического

взвешивания, крутильных колебаний, лежащей капли,

отрыва кольца или диска и некоторые другие. Все эти

методы пригодны для работы с жидкими тугоплавкими

окислами при одном непременном условии: на всех стадиях

проведения эксперимента необходима оценка влияния

высокой температуры.

Таким образом, разработка методики требует

проведения предварительных широких и нередко весьма

сложных методических исследований. Этим исследованиям

авторы уделили должное внимание. Их результаты

послужили основанием для внесения в конструкции

экспериментальных установок и в методику измерений ряд

усовершенствований, повышающих качество работы и

надежность получаемых данных.

10

Начало исследований свойств жидких окислов на

кафедре «Высокотемпературные материалы» относится к

1957 г. В то время данные о свойствах жидких

тугоплавких окислов практически полностью отсутствовали.

Имелась лишь единственная публикация Вартенберга с сотр.

(1936 г.), в которой содержались ориентировочные

сведения о плотности и поверхностном натяжении жидкой

окиси алюминия. Вероятно, в это же время (1956—

1958 гг.) начались аналогичные исследования в

лаборатории профессора Кинджери из Массачусетского

технологического института (г. Бостон, США), однако в

опубликованной им в 1958 г. книге1 данные по свойствам

жидких тугоплавких окислов не приводятся.

В дальнейшем в статьях Кинджери, Киршенбаума,

Кэхилла, Козакевича были опубликованы некоторые

сведения по физико-химическим свойствам, но эти сведения

требовали дополнительного подтверждения. Лишь после

1965 г. в мировой литературе появилось значительное

число публикаций по свойствам жидких тугоплавких

окислов, в том числе окиси алюминия и двуокиси титана.

В последние годы опубликованы данные по свойствам

более тугоплавких окислов таких, как окиси бериллия,

иттрия, скандия.

В книге собраны практически все известные сведения

о плотности, поверхностном натяжении, вязкости,

электро- и теплопроводности жидких тугоплавких окислов,

опубликованные до 1978 г. Авторы, книги принимали

активное участие в разработке этого научного

направления. Так, исследования физико-химических свойств

чистой жидкой двуокиси титана, плотности и

поверхностного натяжения расплавов на основе окиси алюминия,

влияния газовой атмосферы на поверхностное натяжение

жидкой окиси алюминия, а также исследования

диффузионных и теплофизических характеристик жидкой

окиси алюминия проведены авторами впервые.

На основе сравнительного анализа данных о

конкретных свойствах жидких тугоплавких окислов и после

тщательного отбора наиболее достоверных из них авторы

рекомендуют величины, характеризующие то или иное

свойство жидких окиси алюминия и двуокиси титана в

широком температурном интервале. Итогом комплексно-

у\ин^жеРи В- Д- Измерения при высоких температурах. Пер. с

cm реА" Б* В' Линчевск°го. М., Металлургиздат, 1963. 466 с.

И

го рассмотрения данных по свойствам с теоретических

позиций явились выводы о строении указанных окислов,

о размерах структурных составляющих в них и об

абсорбции газовых молекул на их поверхности.

Из работ авторов, касающихся изучения

физико-химических свойств жидких тугоплавких окислов, хотелось

бы выделить исследования по теплопроводности

окислов (глава III). Трудности, возникающие при измерении

теплопроводности окисных материалов как в твердом,

так и особенно в жидком состоянии, при высокой

температуре обусловлены прозрачностью объекта

исследования, т. е. наличием радиационного теплопереноса

излучением, не подчиняющимся в общем случае закону Фурье.

Последнее обстоятельство не позволяет использовать

известные теоретические обоснования методики и

известные экспериментальные методы измерения

теплопроводности. Для оценки теплопроводности полупрозрачных

материалов нужен метод, позволяющий одновременно

определять коэффициент теплопроводности и параметр,

учитывающий внутренний радиационный теплоперенос.

Авторы дали теоретическое решение задачи о

распространении плоских температурных волн в

полупрозрачной пластине, в которой разделены фононная и

фотонная составляющие теплопроводности. На основе

полученного решения создан оригинальный измерительный

стенд для определения теплофизических свойств

полупрозрачных твердых и жидких веществ при

температурах до 2500° С. Методические исследования

продемонстрировали хорошее совпадение экспериментальных

данных, полученных этим методом, с литературными для

температурного интервала, в котором фотонная

теплопроводность не получает заметного развития. Показано

faкжe, что если не учитывать фотонную составляющую

(это имеет место в исследованиях теплопроводности

окислов при температурах 600°С и выше), то полученные

экспериментальные данные оказываются существенно

заниженными.

В книге приведены впервые полученные сведения о

величинах коэффициента фотонной теплопроводности и

эффективного параметра радиационного теплопереноса

для монокристаллической окиси алюминия при

температурах до 1400° С и, что представляет особую ценность,

для жидкой окиси алюминия при температуре,

превышающей 2050° С.

12

Материал, изложенный в главах II и III, имеет не

только теоретическое, но и практическое значение, так

как данные по свойствам жидких окиси алюминия и

двуокиси титана, а также расплавов на основе окиси

алюминия могут широко использоваться конструкторами

при разработке новой техники.

Выше отмечалось, что взаимодействие на границе

между жидкими окислами и твердыми

высокотемпературными материалами встречается не только в процессе

производства изделий из окислов, но и во время их

эксплуатации (совместимость). Более того, можно сказать,

что управляемое межфазное взаимодействие

(смачивание) лежит в основе создания высококачественных

композиционных окисных материалов с оптимальным

сочетанием их характеристик. Поэтому вопросы смачивания

и частично совместимости в системах жидкий

тугоплавкий окисел — высокотемпературный материал нашли

отражение в большой по объему и достаточно глубокой по

содержанию главе IV.

Развитие авторами теоретических представлений о

смачивании твердых материалов жидкими окислами

базируется главным образом на работах ученых советской

школы: А. А. Жуховицкого, В. Н. Еременко, Ю. В. Най-

дича, О. А. Есина, А. А. Аппена, Ю. Б. Горюнова,

Б. Д. Сумма и др.

Среди теоретических вопросов, рассмотренных в этой

главе, обращают на себя внимание несколько иное, но,

вероятно, более полное толкование уравнения Еременко

для описания процесса смачивания, протекающего с

высокой степенью интенсивности; вопросы, касающиеся

кинетики смачивания в зависимости от плотности фазового

слоя жидкости; введение в теоретические расчеты

процесса смачивания динамической межфазной энергии,

которая, как показали исследования А. А. Жуховицкого и

В. А. Григоряна, может существенно отличаться от

равновесной величины; развитие теории адсорбции в

системах жидкость — твердое тело. Во всех случаях

теоретические выводы авторы стремились подтвердить

экспериментально, для чего ими были выполнены исследования

жидких окислов, которые не относятся к тугоплавким,

жидких хлоридов и т. п. Результаты этих исследований

показывают не только правильность теоретических

заключений, но и то, что они носят обобщающий

характер.

13

Из новых экспериментальных данных, приведенных в

этой главе и имеющих непосредственное отношение к

высокотемпературному материаловедению, особенно

ценными для практических целей являются сведения о

смачивании жидкой окисью алюминия графита и

тугоплавких металлов, о смачивании тугоплавких металлов

двойными расплавами на основе окиси алюминия; о влиянии

реакционно-активных добавок на смачивание

тугоплавких металлов жидкой окисью алюминия. Использование

этих сведений позволяет реально управлять процессом

смачивания.

В заключительной (V) главе книги рассмотрены

закономерности процесса образования тугоплавких

окислов в результате окисления и горения частиц малого

размера химически активных металлов. В качестве

модельного металла выбран алюминий.

Различные теоретические представления о процессе

окисления мелкодисперсного алюминия объединены

единой концепцией, основным положением которой

является уменьшение диффузионной проницаемости твердой

окисной пленки в связи с релаксационным изменением ее

структуры. Введение в теорию окисления

количественного параметра времени релаксации, зависящего от

температуры, привело к хорошему совпадению расчетных и

известных экспериментальных данных в широком

температурном интервале. Развитые в этой главе

теоретические представления имеют особое значение для тех

условий, когда нельзя пренебрегать в общем тепловом

балансе эффектом саморазогрева нагревающейся

металлической частицы. Что касается экспериментального

изучения процесса, то здесь следует выделить

оригинальное исследование окисления жидкого алюминия при

температурах до 1700° С, выполненное авторами с

использованием метода капли, взвешенной в высокочастотном

электромагнитном поле.

В заключение следует сказать, что авторами

выполнена большая и своевременная работа, а материал,

представленный в книге, имеет теоретическое и

практическое значение.

Заведующий кафедрой

«Высокотемпературные материалы» МИСиСа

чл.-корр. АН СССР проф. В. /7. Елютин

Глава I

ТЕМПЕРАТУРА ПЛАВЛЕНИЯ

ТУГОПЛАВКИХ ОКИСЛОВ

1. ТОЧНОСТЬ ИЗМЕРЕНИЯ

ВЫСОКИХ ТЕМПЕРАТУР

Температура плавления тугоплавких окислов находится

в пределах 1800—3300° С. Для точного измерения таких

температур требуется учитывать возможное влияние

ряда факторов, которые могут внести значительную

погрешность в полученные результаты. Объективные

причины, снижающие точность измерения температуры

плавления тугоплавких окислов, можно сгруппировать

следующим образом:

1) погрешности, связанные с несовершенством

измерительной аппаратуры, ошибками при ее градуировке

и т. п.;

2) погрешности, вызываемые изменением состава

окисных образцов во время нагрева и выдержки при

температуре плавления;

3) погрешности, возникающие из-за конструктивных

недостатков экспериментальных установок.

Первые попытки измерения температуры плавления

тугоплавких окислов относятся к концу прошлого века,

когда вплоть до 1927 г. не существовало единой и

общепринятой температурной шкалы в области высоких

температур. В лучших работах того времени приводятся

поэтому данные об использованной температурной шкале,

сведения о градуировочных точках и способах

градуировки измерительных приборов. Однако во многих

ранних публикациях о температуре плавления тугоплавких

окислов такие сведения, к сожалению, отсутствуют.

В 1927 г. на VII Генеральной конференции по мерам

и весам была принята первая Международная

практическая температурная шкала (МПТШ-27). В области

высоких температур шкала построена с помощью реперной

точки золота (температура равновесия между твердым

" *\идким золотом), которой было присвоено значение

ШЬЗ С, закона излучения Стефана — Больцмана и

уравнения Вина о распределении энергии по спектру с кон-

15

стантой С2= 1,432 см-К. В качестве средства измерения

высокой температуры рекомендован оптический

пирометр с исчезающей нитью.

На IX Генеральной конференции по мерам и весам,

состоявшейся в 1948 г., Международная температурная

шкала подверглась некоторым изменениям. Во-первых,

вместо уравнения Вина высокотемпературную часть

шкалы предложено определять по закону теплового

излучения Планка, который является следствием

квантовой теории:

Из закона Планка уравнение Вина вытекает только

для случая, когда величина кТ мала по сравнению с С2.

Надо заметить, что до сих пор во многих работах

используется уравнение Вина, а не закон Планка.

Объясняется это тем, что, если величина К (/+273)

оказывается меньше 0,3 см-град, то ошибка, вызванная

использованием уравнения Вина, составляет менее 1°. Кроме

того, уточнена величина С2: предложено использовать

С2 = 1,438 см-К вместо С2 = 1,432 см-К. В результате

этого изменились численные значения некоторых репер-

ных точек, однако очень важная для

высокотемпературной части шкалы температура равновесия между

твердым и жидким золотом не изменилась.

К 1948 г. уже достаточно хорошо были разработаны

такие новые методы измерения высокой температуры,

как измерение с помощью высокотемпературных

термопар, цветовая пирометрия. Тем не менее IX Генеральная

конференция по мерам и весам подтвердила, что

лучшим инструментом для измерения высоких температур

остается визуальный оптический пирометр с

исчезающей нитью в монохроматическом свете.

Для определения температуры / более высокой, чем

температура плавления золота /ди> применяется

соотношение:

ImT+TojJ

где Го=273,15 К.

70 (0 .__

'•('ли) ~ Г С2 1 , • О'2)

ехр ' '

16

Уточнение МПТШ-48 привело к тому, что данные о

температуре плавления тугоплавких окислов,

полученные в период с 1927 по 1948 гг., оказались несколько

завышенными. В области высоких температур (1800—

3200° С) разница между температурами по МПТШ-27 и

МПТШ-48 составляет 5—20°. Эта разница близка к

величине обычной ошибки при измерении высокой

температуры. Однако измерения температуры плавления

тугоплавких окислов, проведенные до 1927 г., когда

каждый исследователь использовал свою температурную

шкалу, отличались от температуры по МПТШ-48

нередко на 50° С и более.

Это отличие было устранено в принятой в 1968 г.

новой Международной практической температурной шкале

(МПТШ-68) [58, 59]. Согласно этой шкале,

температура затвердевания золота составляет 1064,3° С, а

величина константы в уравнении Планка С2= 1,4388 см-К

при температурах выше температуры затвердевания

золота. Основные реперные и вспомогательные

фиксированные точки Международной температурной шкалы

1968 г. приведены ниже.

Фиксированная точка Температура °С

Равновесие между твердым и жидким:

серебром 961,93

золотом 1064,3

Затвердевание:

меди 1084,5

никеля 1455,0

кобальта 1494,0

палладия 1554,0

платины 1772,0

родия 1963,0

иридия 2447,0

Плавление вольфрама 3387,0

Величины поправок для перевода температур

МПТШ-48 в МПТШ-68 (°С) приведены ниже.

0 100 200 300 400 500 600 700 800 900 1000

in^ — 1,5 1,7 1,8 2,0 2,2 2,4 2,6 2,8 3,0 3,2

SX2 3'2 3>5 3>7 4'° 4'2 4>5 4>8 5'° 5>3 5>6 5>9

d°00 5,9 6,2 6,5 6,9 7,2 7,5 7,9 8,2 8,6 9,0 9,3

2-894

17

Законы излучения предполагают, что излучающее

тело представляет собой абсолютно черное тело,

которое поглощает все падающие на него лучи без их

отражения и обладает максимальной излучающей

способностью при данной температуре. Лучшей моделью

абсолютно черного тела, которая была предложена еще

Кирхгофом, является небольшое отверстие в стенке

равномерно нагретой полости.

Нечерное или серое тело, как и реальные вещества с

открытой поверхностью, не только излучает энергии

меньше, чем абсолютно черное тело при одной и той же

температуре, но может также отражать часть

излучения, падающего на него. Таким образом, температура

поверхности серого тела, которая измеряется

оптическим пирометром, так называемая кажущаяся, или ярко-

стная температура, может быть меньше истинной из-за

пониженной интенсивности излучения или больше

истинной, если на нее падают и частично отражаются лучи от

других тел, нагретых до более высокой температуры.

Для расчета истинной температуры серого тела по

его яркостной температуре необходимо использовать

поправочный безразмерный коэффициент — степень

черноты, который представляет собой отношение количества

энергии, испускаемой единицей поверхности серого тела,

к аналогичной величине для абсолютно черного тела при

одинаковой температуре.

Степень черноты зависит от природы вещества и

температуры, а также от степени шероховатости

поверхности, ее конфигурации, наличия на поверхности

различного сорта загрязнений и т. п. Кроме того, степень черноты

зависит от длины волны излучения. Различают поэтому

степень черноты вещества, которая характеризует

излучение непрозрачного образца с оптически гладкой и

плоской поверхностью, не имеющей загрязнений, и степень

черноты тела или предмета. В последнем случае

учитывается состояние и конфигурация поверхности,

прозрачность тела, направленность излучения. Кроме того,

различают степень черноты полного излучения,

спектральную или монохроматическую степень черноты для

узкого интервала длин волн спектра и интегральную степень

черноты для некоторого участка длин волны спектра

излучения.

Учитывая недостаточную надежность данных о

степени черноты при точном измерении температуры образ-

18

ца, например, при исследовании температуры плавления,

надо стремиться создать условия для образца,

максимально приближающие его к абсолютно черному телу.

Для этого образец помещают в систему равномерно

нагретых экранов, измеряют температуру дна

цилиндрической или клиновой полости в образце или дна тонкой

трубочки с запаянным концом, погруженной в жидкий

образец. Для выбора лучшей модели абсолютно черного

тела проводят тщательные методические исследования,

так как в области высоких температур неучтенное

отклонение степени черноты от единицы на 0,1—0,2

вызывает ошибку в определении температуры на 50—250° С.

Значительная ошибка возникает, если серое тело —

образец — окружено предметами, имеющими более

низкую или, что еще хуже, более высокую температуру.

Последний случай встречается, например, при излишне

быстром нагреве образцов с помощью радиационного

нагревателя и проведении измерений температуры раньше,

чем установится стационарное состояние. При разнице

температуры образца и нагревателя в 100° С ошибка при

измерении температуры образца со степенью черноты

0,75 может достигать 40° С. Окружающая обстановка не

оказывает влияния на точность измерения температуры

лишь тогда, когда образец находится в условиях,

имитирующих абсолютно черное тело [56].

Из-за значительного разброса данных по степени

черноты для твердых окислов и практически полного их

отсутствия для тугоплавких окислов в жидком

состоянии нельзя считать точными сведения о температуре

плавления окислов, если исследуемый образец не

находился в условиях, обеспечивающих его максимальное

приближение к абсолютно черному телу.

При измерении температуры плавления тугоплавких

окислов яркость нити оптического пирометра, которая

нагревается примерно до 1300° С, оказывается

значительно меньше яркости объекта. В таких случаях на

пути светового потока от образца к пирометру

устанавливается поглощающий светофильтр. Лучшим

нейтральным светофильтром является быстро вращающийся диск

из непрозрачного материала с вырезанными, одним или

несколькими секторами. Если суммарный угол

вырезанного сектора а рад, то коэффициент пропускания такого

фильтра будет равен а/(2л). Использование

вращающегося секторного светофильтра несколько усложняет про-

2*

19

цесс измерения высокой температуры и поэтому часто

вместо него применяют стеклянные поглощающие

светофильтры, коэффициент пропускания которых

определяется экспериментально.

Применение поглощающих светофильтров

увеличивает ошибку при измерении температуры, так как,

во-первых, ошибка при градиуровке стеклянного светофильтра

должна включаться в суммарную ошибку опыта и, во-

вторых, при использовании поглощающего светофильтра

в работе с монохроматическим излучением нарушается

соответствие в цвете образца и пирометрической нити:

образец становится более светлым. Последнее

затрудняет работу исследователя, так как не происходит полного

исчезновения нити, что повышает субъективную ошибку

и ухудшает воспроизводимость результатов опытов.

Влияние газовой среды на пути световых лучей

обычно преувеличивается. Если измерение проводится в

монохроматическом свете, влияние избирательного

поглощения газами не должно оказываться на интенсивности

его излучения: такие газы, как водяной пар, окись

углерода, двуокись углерода, совершенно не поглощают,

например, излучение красного участка спектра. Но парили

дым, находящийся даже в виде тонкого слоя вблизи

поверхности образца, температура которого измеряется,

может заметно снизить как полную, так и спектральную

интенсивность излучения. Особенно нежелателен пар

или дым, когда он заполняет небольшую полость в

образце, выполненную как модель абсолютно черного тела.

Ко второй группе причин, снижающих точность

измерения температуры плавления тугоплавких окислов,

можно отнести: 1) низкую или неустановленную степень

чистоты исходных образцов; 2) изменение состава

образцов во время проведения опыта; 3) использование

давления, отличающегося от 1 ат; 4) погрешности при

определении момента плавления.

Примеси, присутствующие в тугоплавких веществах,

снижают температуру их плавления, причем

проявляется это тем более резко, чем выше температура

плавления вещества [57]. Чистые тугоплавкие окислы не

являются исключением из этого правила: наиболее

чистые образцы являются наиболее тугоплавкими.

Интенсивность влияния примеси на температуру

плавления тугоплавких окислов определяется природой

примеси. Так, 1 % (мол.) La203 уменьшает температуру

20

плавления окиси бериллия на 100° С, а ВеО в свою

очередь сильно понижает температуру плавления Th02 (на

83° С). Многие примеси снижают температуру

плавления тугоплавких окислов на 30—50° С на 1% (мол.)

примеси.

Оценивая влияние примесей, следует учитывать

возможность их удаления из образца во время нагрева и

плавления. Достаточно полно при этом удаляются

легколетучие примеси. Таким образом, образцы для

измерения температуры целесообразно изготавливать из

предварительно переплавленного материала; определять

химический состав образцов следует не только до опыта,

по и после него.

Изменение состава образца во время опыта может

наступить вследствие развития таких процессов, как

диссоциация окислов, их взаимодействие с газовой

окружающей атмосферой, взаимодействие с парами

материалов, которые вместе с окисным образцом находятся в

зоне высоких температур, твердофазное взаимодействие

с материалом нагревателя, печи, контейнера, в котором

находится образец, и т. п. Выбор условий

эксперимента должен сокращать до минимума возможность

изменения состава образца во время его нагрева и

плавления. В ряде случаев, однако, полностью

предотвратить развитие отмеченных выше процессов не

представляется возможным. Тогда единственным средством

уменьшить их вредное влияние остается быстрота

проведения опыта, особенно в области высоких температур.

Но при этом приходится тщательно следить за тем,

чтобы повышенная скорость нагрева не привела бы к

нарушению условий, имитирующих абсолютно черное тело:

в любых обстоятельствах измерение температуры

оптическим пирометром должно проводиться при

максимальном приближении к стационарному тепловому

состоянию при минимальных градиентах температуры.

При измерении температуры плавления тугоплавких

окислов исследователи часто помещают образец в

атмосферу различных газов: воздуха, азота, водорода,

углекислого газа, кислорода, аргона, гелия, находящихся

под давлением от 10~5 мм рт. ст. (вакуум) до 2—3 ат.

Такое многообразие условий проведения опытов

объясняется стремлением обеспечить постоянство состава

образца во время измерения температуры плавления.

Наиболее подходящей оказалась среда кислорода, однако

21

использование сильно окислительной атмосферы

затрудняет проведение высокотемпературного эксперимента.

Кроме того, следует учитывать влияние давления на

температуру плавления, так как плавление — процесс

фазового превращения 1-го рода, протекающий с

изменением объема. Влияние давления описывается

уравнением Клаузиуса — Клапейрона:

dTJdP = Тил (vx - vTH)/LnJl, (1-3)

где vm и vTB—удельные объемы жидкой и твердой фаз

при температуре плавления;

/,пл— удельная теплота плавления.

Отклонение давление от 1 ат в отмеченных выше

пределах незначительно изменяет температуру

плавления металлов (несколько градусов), но в случае

окислов, особенно тугоплавких, влияние давления на

температуру может оказаться заметным.

Уменьшение давления или проведение опытов в

вакууме интенсифицируют процессы испарения,

диссоциации, восстановления, что ухудшает условия измерения

температуры из-за появления около поверхности образца

экранирующей оболочки из пара или дыма.

Очень важным является правильное определение

момента плавления окисных образцов. Чаще всего начало

плавления образца определяют визуально по изменению

состояния и цвета его поверхности, по началу растекания

образца по материалу опоры, на которой он установлен,

по изменению формы образца, изготовленного,

например, в виде конуса или пирамиды. Некоторые

исследователи судят о температуре плавления или

затвердевания по температурой остановке на кривых

нагрева или охлаждения образцов. Иногда проводят

микроскопическое исследование структуры окислов,

предварительно нагретых до различной температуры, близкой к

температуре плавления. Появление в окисле участков с

измененной структурой указывает на начало процесса

плавления. Известен [33] и такой прием определения

температуры плавления, когда небольшие частицы

окисла остроугольной формы свободно падают в равномерном

температурном поле, имеющем достаточную

протяженность. Температуру поля повышают от опыта к опыту,

приближая ее к температуре плавления. За температуру

плавления принимают ту, при которой частицы окисла

приобретают округлую, шаровидную форму со сглажен-

22

пыми углами и выступами. Исследование формы

образцов проводятся после охлаждения.

При оценке правильности выбора того или иного

способа определения момента плавления следует иметь

в виду, что окислы очень медленно прогреваются,

особенно при высокой температуре. Для большинства

тугоплавких окислов (за исключением ВеО)

коэффициент теплопроводности составляет 2—4 ккал/(м-ч-град).

Эта величина в 30—40 раз меньше, чем для тугоплавких

металлов, в 20—30 раз меньше, чем для многих

тугоплавких соединений. Правильнее, однако, связывать

скорость нагрева материала не с его теплопроводностью,

а с температуропроводностью

а = Щсу), (1-4)

где Я— теплопроводность;

с— удельная теплоемкость;

7 — плотность,

так как именно температуропроводность является

коэффициентом пропорциональности в уравнении

теплопроводности, которое определяет скорость изменения

температуры тела в нестационарном режиме.

Тугоплавкие окислы имеют температуропроводность

при высокой температуре в пределах 0,001—0,006 м2/ч,

что почти на два порядка ниже, чем

температуропроводность металлов. Низкая температуропроводность

окислов сохраняется и в жидком состоянии.

Отмеченная особенность окислов затрудняет

получение в образцах температурного поля, близкого к

стационарному: при скоростях нагрева, принятых во

многих исследованиях, в образцах сохраняется заметный

градиент температуры. Это может явиться причиной

ошибки как в определении момента плавления, так и при

измерении температуры. Например, при радиационном

нагреве образца и измерении температуры пирометром

на дне углубления, имитирующего абсолютно черное

тело, измеренная температура может оказаться заметно

меньше в зависимости от скорости нагрева, чем истинная

температура плавления, несмотря на то, что на

поверхности образца уже наблюдается процесс плавления.

Из-за низкой температуропроводности окислов

считаются мало пригодными динамические методы определения

температуры плавления, такие как анализ кривых

нагрева или охлаждения.

23

Необходимо учитывать также, что даже у весьма

чистых тугоплавких окислов проявляется различие между

температурой плавления и температурой затвердевания,

т. е. наблюдается гистерезис фазового перехода твердое

тело — жидкость [55]. Гистерезис наблюдается при

сравнительно небольших скоростях нагрева и

охлаждения. Величина гистерезиса может достигать нескольких

десятков градусов и его нельзя не учитывать при

анализе экспериментальных данных по температуре

плавления тугоплавких окислов. Причинами гистерезиса,

который изучен совершенно недостаточно, могут быть

склонность жидких окислов к переохлаждению, изменение

структуры этих окислов при плавлении, влияние

примесей и т. п.

Для повышения точности измерения температуры

плавления окислов надо: 1) снизить скорость нагрева в

районе температур, близких к измеряемой температуре

плавления, 2) использовать микроскопические способы

определения момента плавления и 3) использовать

методы нагрева, при которых тепло генерируется в массе

образца.

Третья группа причин может оказаться наиболее

обширной, если в ее пределах рассматривать

разнообразные конкретные недостатки в технике эксперимента

при измерении температуры плавления тугоплавких

окислов. Однако можно выделить несколько общих

факторов, влияющих на точность измерения температуры

плавления окислов в зависимости от конструкции

экспериментальной установки. В современных установках для

определения температуры плавления образец, как

правило, помещают в герметичную камеру, где создается

атмосфера нужного состава и давления. На пути лучей

от образца к пирометру находятся стекло смотрового

окна и иногда зеркало или призма, если требуется изменить

направление луча. Нередко в оптическую систему

установки включается один или несколько цветных и

поглощающих светофильтров.

Уменьшение яркости образца из-за поглощения в

оптической системе установки учитывают либо путем

градуировки пирометра на данной установке, либо

путем предварительной оценки степени поглощения

(коэффициента пропускания) каждого элемента или

оптической системы в целом и введения поправки в

результат определения температуры.

24

В процессе работы следует систематически проверять

коэффициент пропускания системы, а также тщательно

защищать ее элементы от конденсации на их

поверхности паров материалов, находящихся в зоне высокой

температуры. Чаще всего элементы оптической системы

закрывают непрозрачными экранами, нередко со

специальным охлаждением, которые отодвигают в сторону

только на короткое время измерения температуры.

Иногда внутри камеры рядом со смотровым окном

устанавливают поворачивающийся стеклянный диск,

находящийся в охлаждаемом кожухе с вырезом. Вырез в

кожухе расположен против смотрового окна. Перед

измерением температуры диск поворачивают так, чтобы

против смотрового окна находилась незагрязненная

часть диска. Газы в установку обычно вводят через

отверстие около смотрового окна. Это ограничивает

приближение паров к стеклу смотрового окна, уменьшая

тем самым его загрязнение вследствие конденсации. Эта

мера, однако, полностью не предупреждает опасности

загрязнения элементов оптической системы.

Нежелательным является воздействие температуры

на элементы оптической системы. Из-за повышения

температуры элементов оптической системы возможно

помутнение стекла, изменение структуры отражающего

слоя зеркала и т. п., что увеличивает степень поглощения

системы.

Недостаточно тщательное выполнение требований,

которые предъявляются к оптической системе, может

привести к серьезным ошибкам в измерении

температуры, достигающих десятков градусов. В большинстве

случаев причины, вызывающие ошибку, приводят к

тому, что зафиксированная пирометром температура

оказывается ниже истинной.

Для измерения температуры плавления тугоплавких

окислов применяли разнообразные методы нагрева

образцов: от кислородно-ацетиленового пламени до

солнечных печей. Важным является не столько природа

источника тепла, сколько то, в какой степени метод

нагрева позволяет обеспечить равномерный нагрев

образцов с регулируемой скоростью в условиях, имитирующих

абсолютно черное тело. Не исключено, однако, что метод

нагрева может также оказывать влияние на темпера-

ТУРУ плавления веществ. Бомбардировка поверхности

образцов электронами, имеющими скорость 60000—

25

80 000 км/с, при электронном нагреве может явиться

причиной изменения структуры поверхностных слоев,

образования в ней многочисленных дефектов, снижающих

температуру плавления.

Пламенные печи с любым видом топлива (водород,

ацетилен, углеводороды и др.), когда пламя

непосредственно воздействует на образец, являются наименее

пригодными. Отражение лучистой энергии пламени

поверхностью образца, значительный градиент

температуры между пламенем и образцом, трудность

регулирования температуры пламени, отсутствие возможности

изменять атмосферу печи — основные недостатки печей

этого типа. Отмеченные недостатки сохраняются и в том

случае, если окисный образец помещают в специальную

камеру, куда не проникают пламенные газы: камеру

практически невозможно изготовить герметичной,

температура стенок камеры не регулируется, они

оказываются более яркими, чем образец при температуре

плавления.

Отражение лучистой энергии в пламенных, а также

в световых печах приводит к завышению температуры.

Широко применяющиеся в научно-исследовательской

практике печи сопротивления с нагревательными

элементами из графита, тугоплавких окислов, соединений

или металлов обладают определенными достоинствами.

Они позволяют получать высокую температуру (до

3000° С), регулировать ее в достаточно узких пределах,

создавать в рабочем пространстве печи требуемую

атмосферу, в том числе окислительную, если печь имеет

окисные нагревательные элементы, или высокий вакуум

при использовании металлических нагревателей.

Большое распространение в высокотемпературных печах

сопротивления получили трубчатые и ленточные

нагревательные элементы. Но в печах сопротивления обычно не

удается получить равномерное температурное поле, что

затрудняет создание для исследуемого образца условий,

при которых его излучение будет близко к излучению

абсолютно черного тела. Этот недостаток печей

сопротивления оказывается настолько серьезным, что многие

специалисты отказываются сейчас от их применения для

точных измерений температуры плавления.

Лучшим методом нагрева образцов следует считать

индукционный, с помощью которого тепло генерируется

частично и в объеме образца. Соответствующим подбо-

26

ром плотности энергии электромагнитного поля можно

полностью ликвидировать температурный градиент,

возникающий, например, на торцах контейнера с

образцом. Тонким регулированием мощности поля можно

поддерживать требуемую температуру в очень узких

пределах и обеспечить равномерный нагрев образца с

любой заданной скоростью. Для нагрева окислов

индукционным методом требуется стартовый подогрев,

увеличивающий их электропроводность. Другие

современные способы нагрева — электродуговой, электронный

и плазменный — не имеют преимуществ по сравнению с

индукционным: трудность регулирования температуры и

скорости нагрева в первом, поверхностный и

обязательно в вакууме нагрев во втором, очень высокая и

нерегулируемая температура в третьем — не дают оснований

считать эти способы перспективными для

научно-исследовательских установок, где требуется равномерный

нагрев всего объема образца со строго определенной

скоростью.

Квалифицированный обзор по методам определения

температуры плавления тугоплавких веществ и

экспериментальных данных по температурам плавления

тугоплавких металлов и некоторых окислов выполнен Ке-

нисариным и Чеховским [2].

2. ЭКСПЕРИМЕНТАЛЬНЫЕ ДАННЫЕ

ПО ТЕМПЕРАТУРЕ ПЛАВЛЕНИЯ

ТУГОПЛАВКИХ ОКИСЛОВ

ДВУОКИСЬ ТОРИЯ

В справочной литературе [3—6, 15, 16] для температуры

плавления двуокиси тория приводятся значения от 2950 до 3300° С. Эти

данные в основном базируются на результатах исследований,

выполненных Ламберстоном с сотр. [7, 8] и Гейча с Харпером [9].

Ламбсрстон и Мюллер [7] измеряли температуру плавления

■ и*уокиси тория с помощью оптического пирометра. Образцы из

двуокиси тория с содержанием основного вещества 99,7% нагревали в

печи сопротивления с вольфрамовым нагревателем. Момент

расплавления определяли путем исследования образцов после охлаждения.

Полученное ими значение температуры плавления двуокиси тория

составляет по МПТШ-48 3220±50°С.

Аналогичная методика была использована в работе [8] при

исследовании фазового равновесия в системе Th02—U02. Измерение

температуры проводили на модели абсолютно черного тела с точно-

27

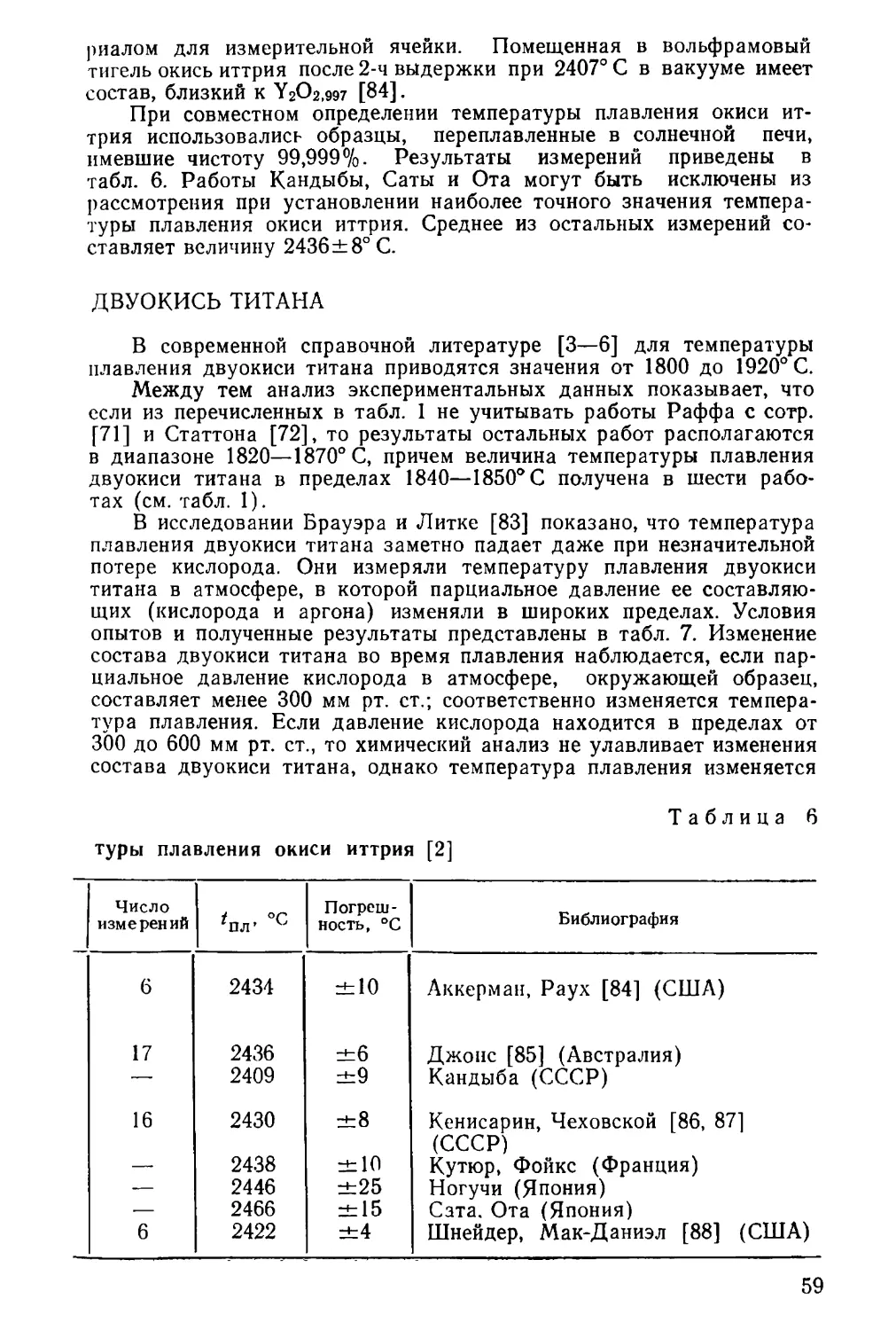

Температура плавления

ния

Год измере

1

*пл. °С, по

МПТШ-48

2

оригинальной шкале

3

Точность

измерения, °С

Характеристика

оригинальной

шкалы

4 | 5

Метод

измерения

температуры

6

Определение

момента

плавления

7

1932

1954

1959

—

2758

2900

2770

2812

2774

2900

2770

+ 25 1

±25

±25

—

МПТШ-27

МПТШ-48

— МПТШ-48

1913

1914

1961

- С0

2150-

2599*

2784

2825

2120—

2550

2880

2825

—

±20

1,46;

-1755°С

*пл. Аи

=968,5° С;

Wpt ~

= 1755°С

МПТШ-48;

*пл. А120,=

=2044 °С

Оптический

пирометр

Оптический

пирометр,

образец

с полостью,

АЧТ

Оптический

пирометр

То же

Оптический

пирометр

Оптический

пирометр;

образец

с

отверстием; АЧТ

Оптический

пирометр,

направленный на дно

графитового

полого

цилиндра, АЧТ|

Двуокись

Начало образо

вания жидкой

фазы на

плоской

поверхности образца

Начало

растекания образца

Начало

образования

жидкой фазы на

плоской

поверхности

образца

Окись

Начало

изменения формы

образца при

нагреве

Анализ кривых

нагрева

Появление

капли при

нагреве образца

Таблица 1

некоторых тугоплавких окислов

Условия опыта

тип печи

8

среда

9

материал

тигля,

контейнера,

подложки

10

Характеристика объекта

исследования

11

Библиография

12

гафния

Сопротивления с

вольфрамовым

нагревателем

Сопротивления с

ленточным

вольфрамовым

нагревателем

Пламенная

ацетилен-

кислородная

Сопротивления с

ленточным

нагревателем из

вольфрама или

графита

магния

Водород

или аргон

Водород

Воздух

Нейтральная

—

—

Образец

в виде

стержня

—

Теоретически чистая

нюя

Примесь 1 %

Zr02

99,8% НЮ2

Примеси, %:

Zr5;

Fe 0,5-1,0;

Si 0,5—1,0

Хенинг [13]

Клаузинг

[Ю]

Картис,

Дани,

Джонсон

[17]

Марк

[И]

Сопротивления с

графитовым

нагревателем

То же

Индукционная

с графитовым

концентратором

Азот

Водород

или СО

Азот,

воздух

Графитовая

подложка

Графитовый

тигель

Графитовый

тигель или

подвешенный образец

в виде

стержня

Примеси, %:

Со 0,13;

С1 0,275;

Fe 0,0005;

А1203 0,0002

Примеси, %

(не более):

W03 0,1;

С03О4 0,1;

Si02 0,05;

Fe2O30,05

Рафф и др.

171]

Канольт

[18]

Мак-Нейли

[19]

29

1

1964

2

2790—

2820

3

2790—

2820

4

±20

МПТШ-48

1952

1956

1956

1958

1964

1964

2878

2405

2760

2860

2805

2775-

2785

2878

2405

2760

2860

2805

2775—

2785

±22

±25

±30

±45

±15

±15

МПТШ-48

МПТШ-48

МПТШ-48

МПТШ-48;

*iw.Pt=

= 1769°С

МПТШ-48

МПТШ-48

Оптический

пирометр,

АЧТ

Оптический

пирометр;

АЧТ

Оптический

пирометр

Оптический

пирометр

Оптический

пирометр;

АЧТ

Оптический

пирометр;

пирометр

полного

излучения,

АЧТ

Визуальное,

без нарушения

условий АЧТ

Двуокись

Начало

образования

жидкой фазы на

плоской

поверхности

образца

Начало

образования

жидкой фазы на

плоской

поверхности

образца

Начало

образования жид

кой фазы на

плоской

поверхности

образца

Анализ кривых

охлаждения

Визуальное без

нарушения

условий

АЧТ

1934

2765

2715

±20

С2= 1,457;

Wpt~

= 1755°С

Оптический

пирометр

Двуокись

Наблюдение

за формой

конусного

образца при нагреве

30

Продолжение табл. 1

1 *.

Сопротивления с

трубчатым

графитовым нагрева-

] тел ем

урана

Сопротивления с

вольфрамовым

нагревателем

—

Сопротивления с U-образ-

пым

вольфрамовым

нагревателем

Индукционная с

графитовым

концентратом

Индукционная с

вольфрамовым

концентратором

Сопротивления с

графитовым

нагревателем

Циркония

Пламенная

«'Щетил ен-

кислородная

9

~-~

Гелий

Вакуум

Гелий,

водород,

аргон,

вакуум

Вакуум

Вакуум 10—4

мм. рт. ст.

Вакуум,

инертные

газы

Воздух

10

Вольфрам; 1

графит;

образец

в виде

стержня

Вольфрамовый тигель

Вольфрамовый

контейнер

Подставка

из

вольфрамового

стержня

Подвеска из

вольфрамовой

проволоки

Вольфрамовая капсула

Вольфрам,

графит

и

Химически

чистая MgO

Очень

чистая U02

—

Чистая 1Ю2

Примеси

в сумме

0,035%;

^^2,002

Химически

чистая U02

12

Райли

[20, 21]

Ламберстон,

Мюллер

17]

Акерман

[22]

Уисни, Пья-

новский

[24]

Элерт,

Маргрейв

[25]

Хауснер

[26]

Райли

[20, 21]

Жирнова

[28]

31

1

1952

1954

1956

1959

1965

2

2710

2850

2710

2690

2710

3

2710

2850

2710

2690

2710

4

±15

±25

±10

—

±10

МПТШ 48

МПТШ-48

МПТШ-48

—" МПТШ-48

МПТШ-48;

^пл.А12Оа—

=2042 °С

Оптический

пирометр

То же

1916

1930

1932

1937

2410

2557

2518

2508

2410

2557

2530

2520

—

—

—

±30

С,= 1,437,

^пл.Аи ==

= 1062,4 °С

— МПТШ-27

МПТШ-27

МПТШ-27

Фотоэлектрический

оптический

пирометр;

АЧТ

Оптический

пирометр

То же

Исследование

после нагрева

Начало обра

зования

жидкой фазы на

плоской по

верхности об

разца

То же

Анализ

кривых

охлаждения

Окись

Начало

образования

жидкой фазы на

плоской

поверхности

образца

Начало

изменения формы

стержневого

образца при

нагреве

То же

32

Продолжение табл. 1

8

Сопротивления с

вольфрамовым

нагревателем

Пламенная,

ацетилен-

кислородная

Сопротивления с

вольфрамовым

нагревателем

Сопротивления с

нагревателем из

вольфрама или

графита

Солнечная

9

Гелий

Воздух

Высокий

вакуум,

гелий

Нейтральная

Воздух

10

Контейнер

из

вольфрама

Гарнисаж-

ный тигель

п

Примеси, %:

НЮ2 2,03;

прочие 0,03

99,9% Zr02;

ppm НЮ2

99,96%

Zr02

12

Ламберстон,

Мюллер,

Гун цель

[8]

Картис,

Дани,

Джонсон

[17]

Эрли,

Ламберстон

[30]

Марк

[14]

Фойкс

[31]

бериллия

Сопротивления с

графитовым

нагревателем

Пламенная,

углеводород-

кислородная

То же

» »

Вакуум

15 мм рт. ст.

Воздух

» »

» »

Графит

Образец

подвешен в

контейнере

из Zr02

То же

» »

Чистая

ВеО

Технически

чистая ВеО

—

Технически

чистая ВеО

Рафф,

Лошке

[35]

Вартенберг,

Верт

[34]

Вартенберг

[36]

Вартенберг,

Раш, Саран

[37]

3-894

33

1

1948

1953

1956

1959

1960

1964

1965

1970

1975

2

2570

2810

2452

2550

2550

2555

2580

2434

2578

3

2570

2810

2452

2550

2550

2555

2580

2434

2578

4

±30

Значительная

погрешность

^пл.тьо2=

=3530°С

±20

±50

±9

±10

±10

±10

±9

5

МПТШ-48

МПТШ-48

МПТШ-48;

Wai2o, ~

=2035 °С

МПТШ-48

МПТШ-48

МПТШ-48

МПТШ-48

МПТШ-48

МПТШ-68

6

Оптический

пирометр,

измерение

температуры

печи

Оптический

пирометр,

направленный на

границу

твердой и

жидкой фаз

Оптический

пирометр

—

Оптический

пирометр

Оптический

пирометр;

АЧТ

Оптический

пирометр

Фотоэлектрический

пирометр

Оптический

пирометр

7

Исследование

образцов после

нагрева

Начало

образования жидкой

фазы на

плоской

поверхности образца.

Анализ линий

ликвидуса

Начало

изменения формы

пирамидального образца

при нагреве

—

Исследование

образца после

нагрева

Визуальное без

нарушения

условий АЧТ

—

Термический

анализ

То же

Продолжение табл. /

8

Сопротивления с

графитовым

нагревателем.

Бесконтактный метод

нагрева

Дуговая,

вольфрамовый

электрод

Сопротивления с

графитовым иагревате-1

л ем

—

Сопротивления с

вольфрамовым

нагревателем

Сопротивления с

графитовым

нагревателем

Электронная

Высокочастотный нагрев

вольфрамового тигля

Вольфрамовая печь

сопротивления

1

9

Г

Азот

Аргон,

200 мм рт. ст.

Аргон

—

Вакуум

Вакуум,

инертные

газы

Вакуум

10-4— Ю-6

мм рт.ст.

Вакуум 10—^

мм рт. ст.

10

Взвешенное

состояние L

Водоохлаж-

даемая

подложка

Бесконтактный способ

—

Молибденовая и

вольфрамовая

ампулы

Вольфрам,

графит

Капсула

из рения

Капсула из

вольфрама

То же

П

99,9%

ВеО

—

99,9%

ВеО

Химически

чистая ВеО

99,5%

ВеО

99,9%

ВеО

>99,88%

ВеО

12

Ольшанский

[33]

Гейч,

Харпер

[9]

Ланг и др.

[38]

Мак-

Дональд,

Ренсли

[39]

Кандыба

и др.

[40]

Райли

[20, 21]

Гринбаум

и ДР.

[41]

Латт и др.

[42]

Бархатов

и др.

[43]

3*

35

1 2

19561

1959

1959

1960

1960

1962

1963

1964

1964

1965

2049

2060

2020

2025

2043

2042

2044

2070

2050

2042

=t 10

zt4

±6

:10

МПТШ-48,

*пл.ВеО=

=2510 °C

МПТШ-48

МПТШ-48

МПТШ-48

МПТШ-48

МПТШ-48

МПТШ-48

МПТШ-48

МПТШ-48

МПТШ-48

Оптический

пирометр

Радиационный

пирометр

Оптический

пирометр

Оптический

пирометр

То же

Оптический

пирометр,

условия АЧТ|

Термопара

100 1г/601г—

40Rh

Оптический

пирометр,

условия АЧТ

Фотоэлектрический

оптический

пирометр

Окись

Начало изме

нения формы

пирамидального образца

при нагреве

Анализ кривых

нагрева

Начало обра

зования

жидкой фазы на

плоской

поверхности

образца

Начало

кристаллизации

образца при

охлаждении

Начало

изменения формы

образца при

нагреве

Исследование

образца после

нагрева

Анализ кривых

нагрева и

охлаждения

Визуальное без

нарушения

условий АЧТ

Анализ кривых

охлаждения

Продолжение табл. 1

ю

алюминия

Сопротивления с

графитовым

нагревателем

Дуговая

Сопротивления с

графитовым

нагревателем

Солнечная

Индукционная с

графитовым

концентратором

Сопротивления с

графитовым

нагревателем

Сопротивления с

вольфрамовым

нагревателем

Сопротивления с

иридиевым

нагревателем

Сопротивления с

графитовым элементом

Солнечная

Аргон

Воздух

Нейтральная

Воздух

Воздух,

азот, аргон

Аргон

10—20 мм

рт. ст.

Аргон

Аргон

Аргон

Воздух

Вольфрам

—

Образец

укреплен в

виде

стержня

Образец

подвешен

Ампула из

молибдена

Молибденовая капсула

Вольфрамовый тигель

Гарнисаж-

ный тигель

99,9%

А!203

А1203

высокой

чистоты

99,9%

А1203

99,99%

А1203

До 0,2%

примесей;

после опыта

0,4-0,9%

Мо

Химически

чистая А!203

99,97%

А1203

Ланг и др.

[38]

Элдред,

Уайт

[44]

Марк

114]

Даймонд,

Шнейдер,

[45]

Мак-Нейли,

Питере,

Риб

[19]

Кантор,

Лазарева

и др.

[46]

Чеховской,

Петров

[47]

Гут

[48]

Райли

[20, 21]

Фойкс

[31]

37

2041

2049,7

2037

2047

а)

2051; I

б)

2045;

в)

2041

а)

2046;

б)

2036;

в)

2038

(лик-I

|видус)

1660

1640

±10

МПТШ-48

МПТШ-48

МПТШ-48

МПТШ-48

МПТШ-48

МПТШ-48

Са=1,46;

^пл.Р/ ™

= 1755°С

Оптический

пирометр

Оптический

пирометр

Термопара

100W/74W-

-26Re

Оптический

пирометр

Фотоэлектрический

пирометр,

условия АЧТ|

Фотоэлектрический

пирометр,

условия АЧТ

Анализ кривых

нагрева

Анализ

кривых нагрева и

охлаждения

То же

Исследования

образца после

нагрева

Исследования

образца после

нагрева

Двуокись

1857

=50

Оптический

пирометр

То же

Начало

изменения формы

конусного

образца при

нагреве

То же

Продолжение табл. 1

Сопротивления с

графитовым

нагревателем

Сопротивления с

графитовым

нагревателем

То же

Индукционная

Иидукцион-

Аргон

400 мм рт. ст.

Вакуум

Ю-4 мм

рт. ст.; аргон|

20 мм рт. ст.

Аргон

30 мм рт. ст.

Аргон

а) Вакуум;

б) аргон;

в) гелий

а) Вакуум;

б) гелий;

в) воздух

ю

Вольфрам

Вольфрамовый

контейнер

Иридиевый

контейнер

>99,70/0

А1203

99,99%

А1203

«Чистая»

А1203

До 0,3%

примесей

Состав см.

в табл. 9

То же

12

Гитлесен,

Мольцфельд

[49]

Кантор и др.

[50]

Сата

[51]

Урбайн,

Раннет

[52]

Шнейдер,

Мак-Даниэл

[53]

Шнейдер,

Мак-Даниэл

[53]

Сопротивления с

графитовым

нагревателем

То же

Азот 1 ат.

Азот,

водород

Графит

Образец

в виде

стержня

«Чистая»

Ti02 рутил

Частично

восстановленная

Ti02

Рафф,

(Зифферфельд

[71]

Фридерик,

Ситтинг

[73]

39

1931

1932

1933

1937

1949

1951

1952

1952

1953

1845

1820

1820

1850

1825

1716

1840

1845

1839

1850

1825

1825

1855

1825

1720

1840

—

—

±20

±20

±25

±20

—

—

±10

—

±10

МПТШ-27

МПТШ-27

МПТШ-27

МПТШ-27

МПТШ-48;

4Ui.Au~

= 1065 °С;

пл. MgTi2Otl=|

=1660°С

МПТШ-27;

'пл. Pt=

= 1774 СС;

= 1555°С

МПТШ-48

МПТШ-48

МПТШ-48

'пл. Pt=

= 1769°С

Оптический

пирометр

То же

Оптический

пирометр

направлен

на

нагреватель

Оптический

пирометр

Оптический

пирометр

направлен

на образец

То же

Начало обра-|

зования

жидкой фазы на

плоской по-|

(верхности

образца

То же

Исследование

образца после |

нагрева

Начало обра-|

зования

жидкой фазы на

плоской

поверхности об-1

разца

То же

Начало

изменения формы

пирамидального образца|

при нагреве

|То же

40

Продолжение табл. 1

8

Пламенная

ацетилен-

кислородная

Пламенная

дород-кислородная или

газо-воздуш-

ная

Индукционная

с иридиевым

нагревателем

Пламенная,

ацетилен-

кислородная

Сопротивления

Сопротивления с

молибденовым

ленточным

нагревателем

Индукционная

Сопротивления с окисны-

ми (Th02) на-

гревателями

То же

9

Воздух

То же

»

»

Окислительная

Вакуум

Воздух

То же

»

10

Образец

подвешен

То же

Иридиевый

тигель

Образец

подвешен

—

—

—

—

П

«Чистая»

Ti02

«Чистая»

Ti02

Технически

чистая

Ti02

«Чистая»

Ti02

—

Химически

чистая Ti02

ТЮ2с

0,04% Si,

0,02% Mg,

0,01% Ca

99,9%

Ti02

99,9%

Ti02

12

Вартенберг,

Гурр

[74]

Вартенберг,

Профст

[75]

Бантинг

[76]

Вартенберг

[361

Сигурдсон

[77]

Статтон

[72]

Пирр

[78]

Ланг,

Филмор,

Максвелл

[79]

Кохинор,

де Прос

[80]

41

1

1955

1960

1960

2

1870

1840

3

1830

4

=Ы5

±5

5

'пл.Сао— SiOa-

= 1698 °C

МПТШ-48

МПТШ-48

6

Оптический

пирометр

направлен

на

нагреватель

Радиационный

пирометр

Оптический

пирометр

7

Начало

образования

жидкой фазы на

плоской

поверхности

образца

То же

Наблюдения за

формой

образца при нагреве

* В зависимости от степени восстановления.

* Температура плавления сплава 15% СаО — 85% S1O2.

стью ±10° С в интервале 2000—3000° С. Однако образец чистой

двуокиси тория, нагретый до 3232° С в печи сопротивления, не имел

следов расплавления. Более высокую температуру в этой печи получить

практически невозможно. Поэтому авторы изменили метод нагрева

и исследование при более высокой температуре проводили в

электродуговой аргоновой печи с вольфрамовым электродом и вогнутым

вольфрамовым поддоном, на котором находился образец. Такую

технику эксперимента нельзя считать удовлетворительной в

исследованиях для измерения температуры с высокой точностью, поскольку

условия, в которых находится образец, далеки от условий излучения

абсолютно черного тела; данные о степени черноты двуокиси тория

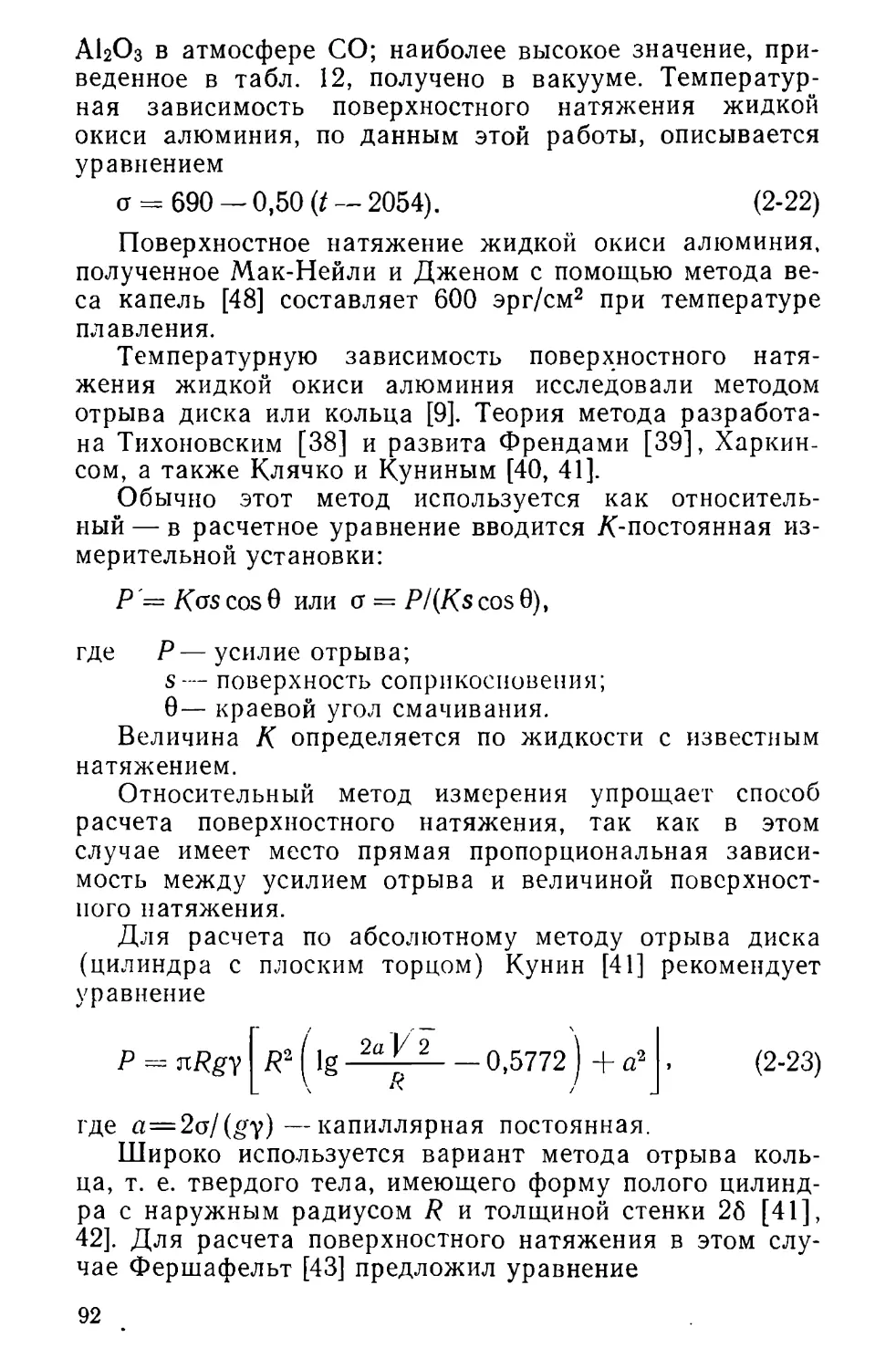

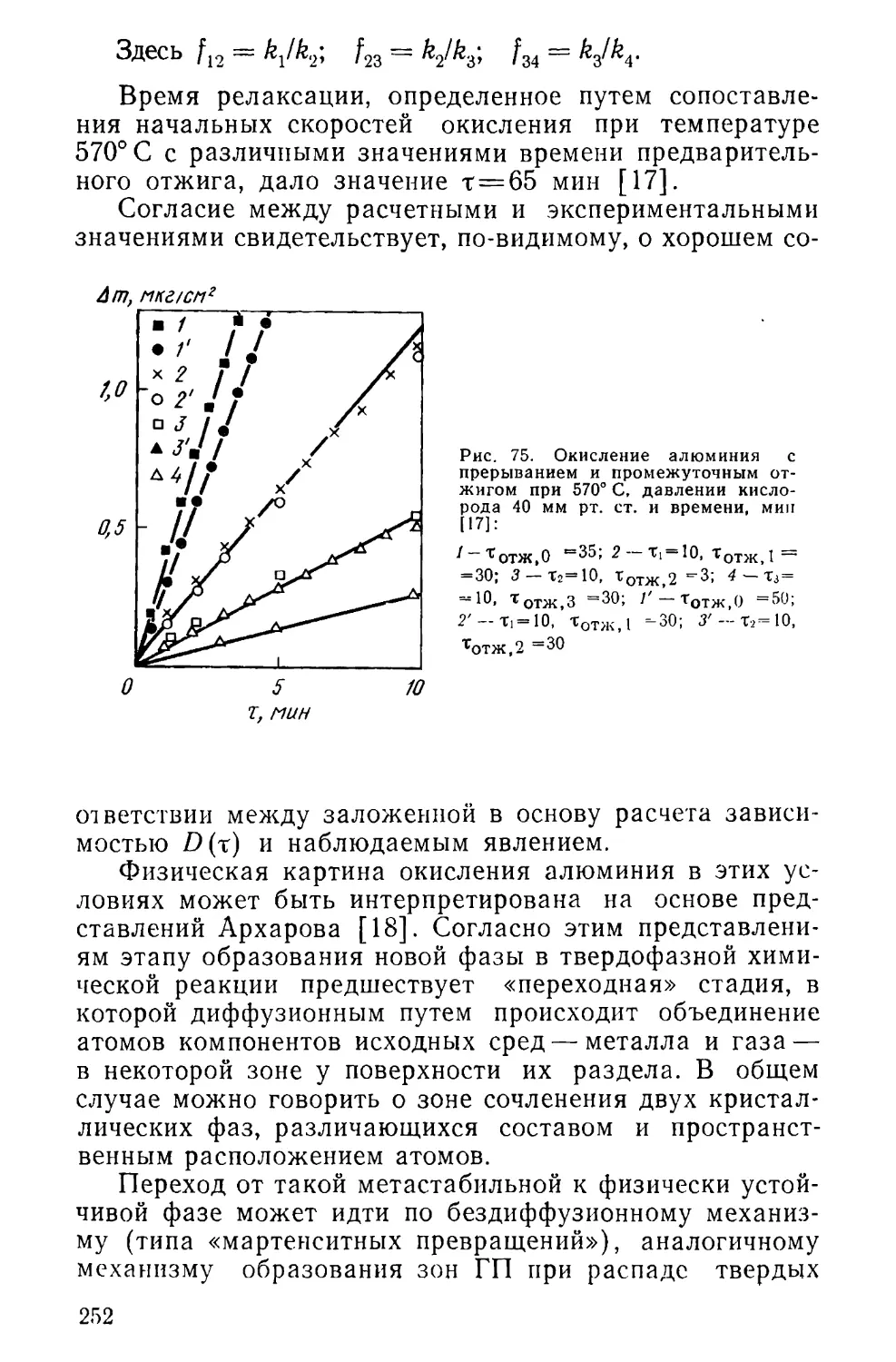

при высоких температурах отсутствуют; невозможно оценить