Text

ПОРОШКОВАЯ

МЕТАЛЛУРГИЯ

И НАПЫЛЕННЫЕ

ПОКРЫТИЯ

Под редакцией докт. техн. наук проф.

Б. С. МИТИНА

Допущено Министерством высшего

и среднего специального образования СССР

в качестве учебника для студентов

высших технических учебных заведений

МОСКВА «МЕТАЛЛУРГИЯ», 1987

УДК 621.762

В. Н. АНЦИФЕРОВ, Г. В. БОБРОВ, Л. К, ДРУЖИНИН, С. С. КИПА¬

РИСОВ, В. И. КОСТИКОВ, А. В. КРУПИН, В. В. КУДИНОВ, Г. А. ли-

БЕНСОН, Б. С. МИТИН, О. В. РОМАН.

Рецензенты: кафедра порошковой металлургии Томского политехниче¬

ского института и проф. А- К. Григорьев

>ДК 621.762

Порошковая металлургия и напыленные покрытия: Учебник для вузов. В. Н. А н*

пнферов, Г. В. Бобров, Л. К. Дружинин и др. М.: Металлургия,

1987. 792 с.

Рассмотрены общие и специальные вопросы порошковой металлургии и

создания напыленных покрытий. Изложены теория и технология процессов полу¬

чения металлических порошков, материалов и изделий аз них, а также методов

получения напыленных покрытий.

Приведены сведения по охране труда и технике безопасности.

Учебник предназначен для студентов, обучающихся по специальности 0414

«Порошковая металлургия и напыленные покрытия» либо специализирующихся

в области порошковой металлургии, и может быть полезен инжеиерво-техвиче-

ским работникам соответствующих металлургических или машиностроительных!

производств. Ил. 337. Табл. 86. Библиогр. список: 83 назв.

2604000000—125

И' 04-0(01)-8— 5°~87

УЧЕБНИК

Владимир Никитович АНЦИФЕРОВ, Геннадий Васильевич БОБРОВ,

Лель Константинович ДРУЖИНИН, Сергей Сергеевич КИПАРИСОВ,

Валерий Иванович КОСТИКОВ, Александр Васильевич КРУПИН,

Владимир Владимирович КУДИНОВ, Герман Абрамович Л И БЕНСОН,

Борис Сергеевич МИТИН, Олег Владиславович РОМАН

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ

И НАПЫЛЕННЫЕ ПОКРЫТИЯ

Редактор издательства Э. М. Щербинина

Художественный редактор Ю. И. Смурыгин

Технический редактор Г. Б. Жарова

Корректоры Ю, И. Королева, Е. В. Якиманская

ИБ № 2646

Сдано в набор 17.11.86. Подписано в печать 19.03.87. Т-08877. Формат бумаги 60X90*/,,.

Бумага книжно-журнальная. Гарнитура литературная. Печать высокая. Уел. печ. л. 49,5.

Уел. кр.-отт. 49,5. Уч.-изд. л. 55,39. Тираж 9950 акэ. Заказ 248. Цена 2 р. 30к.

Иэд. № 1091

Ордена Трудового Красного Знамени издательство «Металлургия»,

119857, ГСП, Москва, Г-34, 2-й Обыденский пер., д. 14

Ленинградская типография № 6 ордена Трудового Красного Знамени

Ленинградского объединения «Техническая книга» им. Евгении Соколовой

Союэполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли.

193144, г. Ленинград, ул. Моисеенко, 10.

©

Издательство «Металлургия», 1987

ОГЛАВЛЕНИЕ

П,редисловие . . . . 7

Часть 1. ПРОЦЕССЫ ПОРОШКОВОЙ МЕТАЛЛУРГИИ 9

Раздел первый. ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ ПО¬

РОШКОВ 10

Глава 1. Механические методы получения порошков 10

1. Измельчение твердых материалов 10

2. Диспергирование расплавов 25

Глава И. Физико-химические методы получении металлических

порошков 46

1. Получение металлических порошков восстановлением химических

соединений . . . . 46

2. Производство металлических порошков электролизом. 102

3 Получение порошков методом термической диссоциации карбонилов

металлов 126

4. Получение металлических порошков термодиффузиоиным насыщением 137

5. Получение металлических порошков методом испарения — конденсации 140

6. Получение металлических порошков С использованием межкристал-

литной коррозии 141

7. Получение порошков металлоподобиых соединений . . 142

Глава Ш. Свойства металлических порошков 151

1. Химические свойства 151

2. Физические свойства . 154

3. Технологические свойства 173

Раздел второй. ФОРМОВАНИЕ ПОРОШКОВ 173

Глава IV. Подготовка металлических порошков к формованию . . . 180

Глава V. Уплотнение порошков в пресс-форме 187

1. Процессы, происходящие при прессовании 187

2. Зависимость плотности брикета от давления прессования ....... 191

3. Боковое давление . 195

4. Трение. Давление выталкивания. Упругое последействие 197

5. Прессование со смазкой 202

6. Прочность прессовок . . . 203

7. Брак при прессовании и факторы, способствующие его появлению . . . 205

8. Практика прессования 206

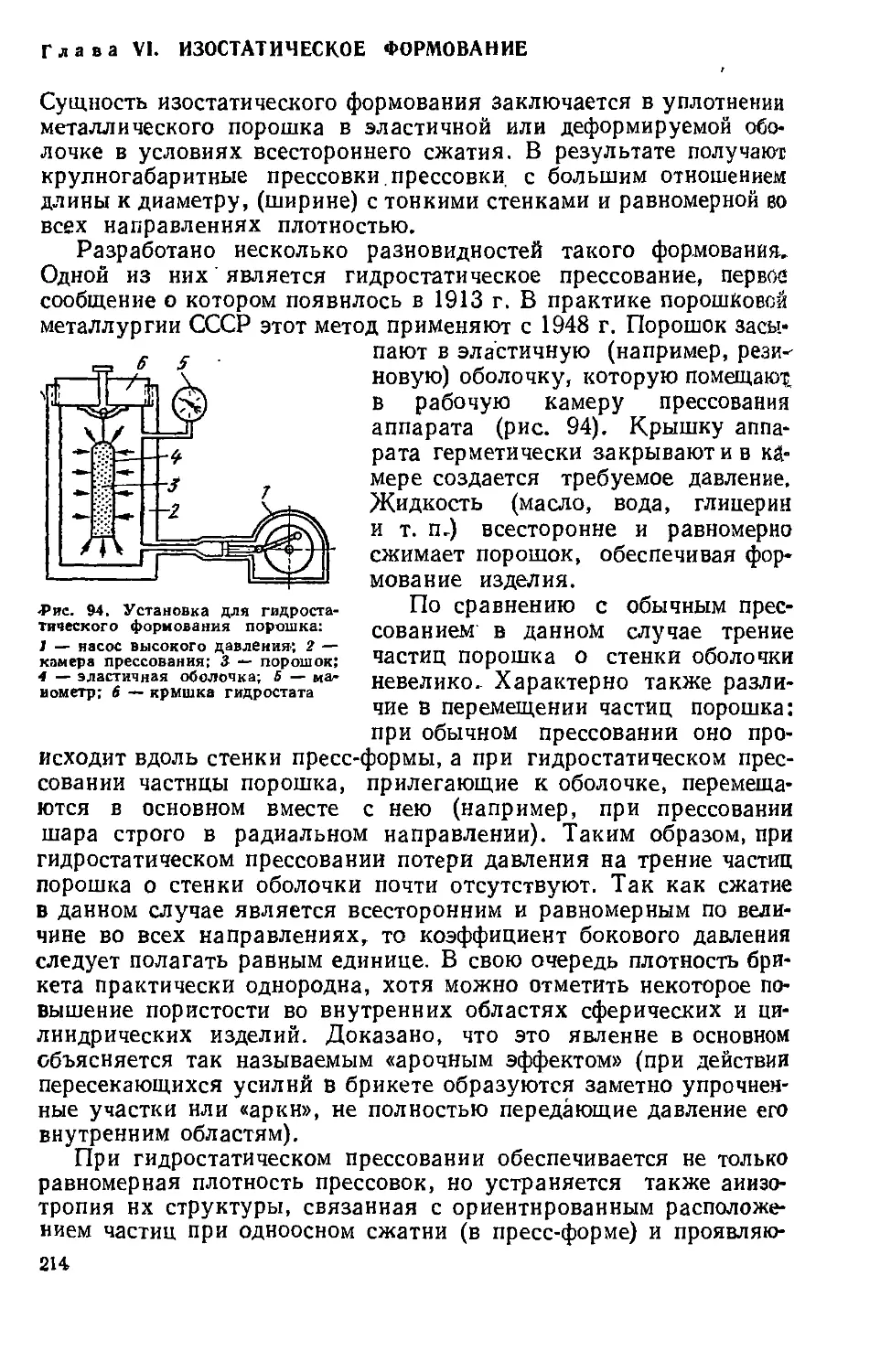

Глава VI. Изостатическое формование 214

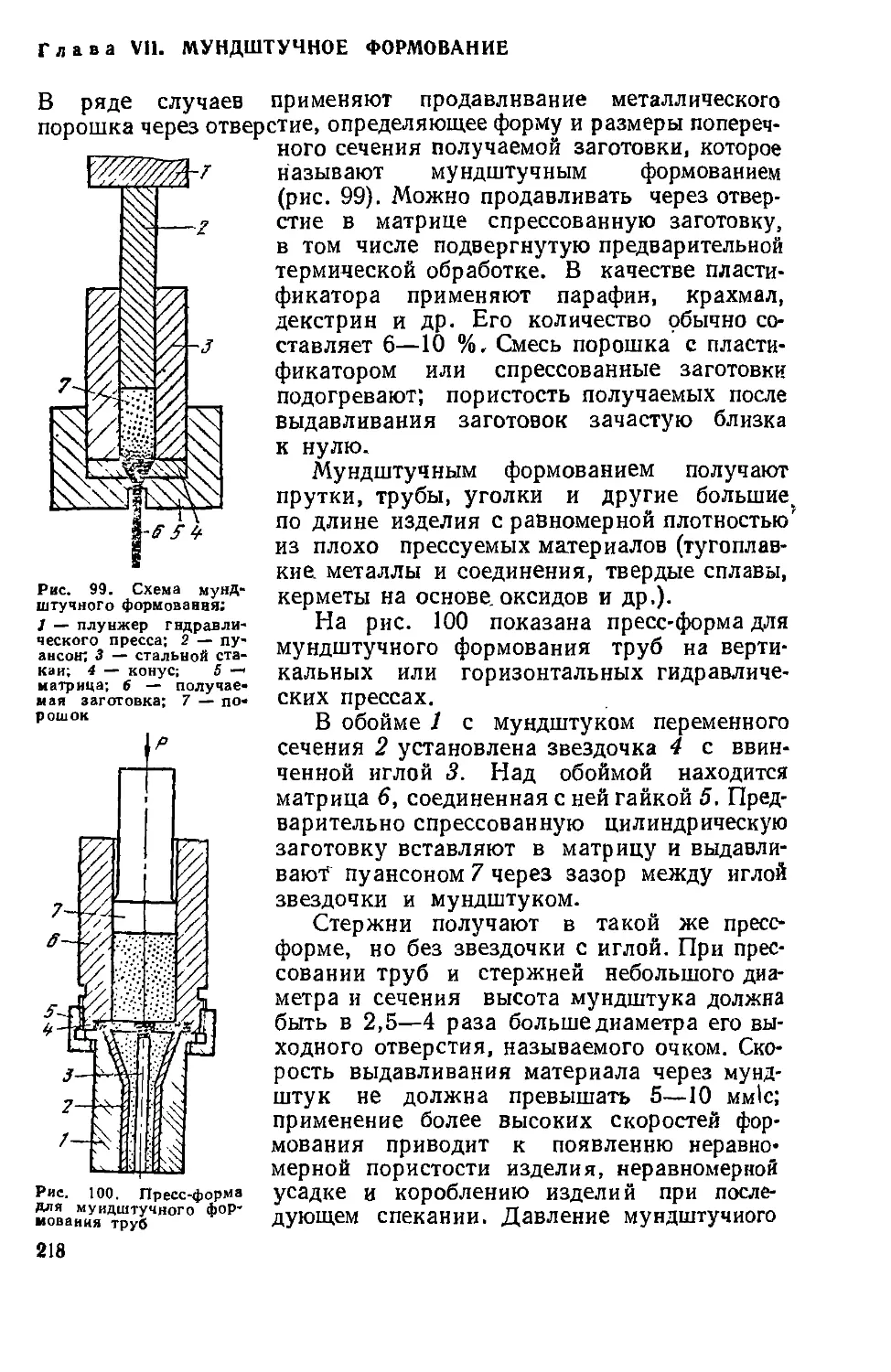

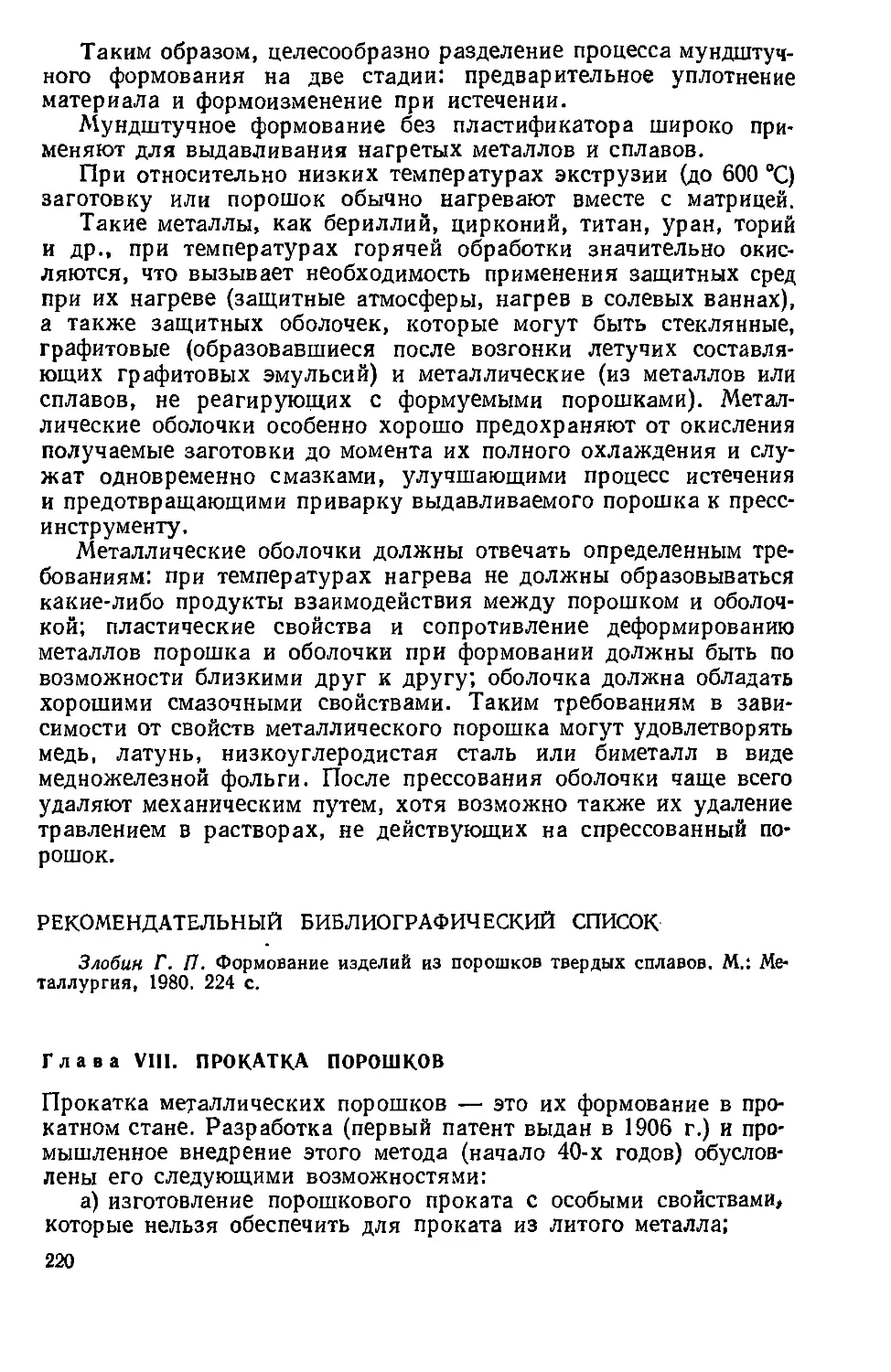

Глава VII. Мундштучное формование . .... . 218

Глава VIII. Прокатка порошков 220

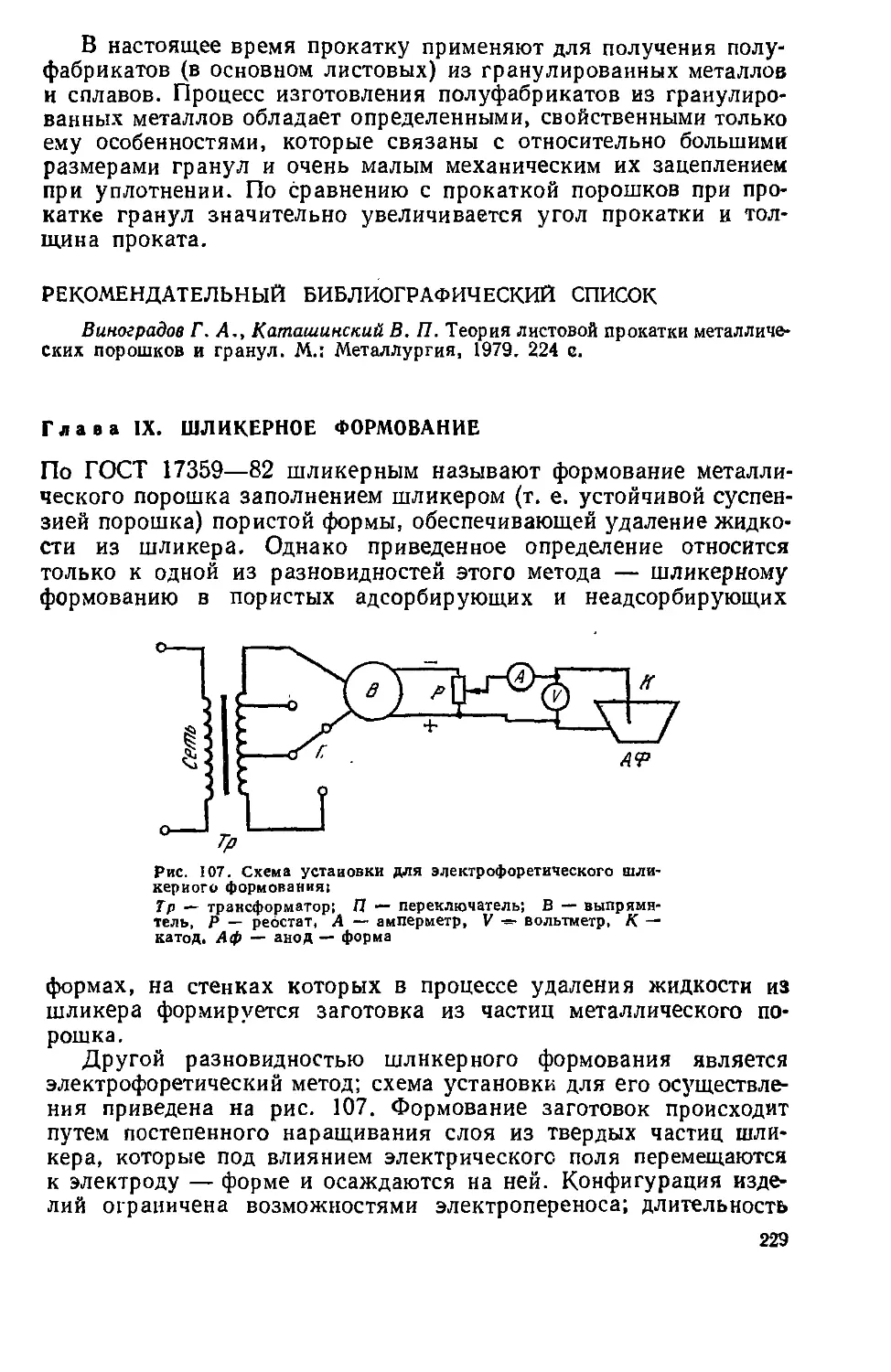

Глава IX. Шликерное формование , . . 229

1. Основные свойства шликеров 230

2. Технология шликерного формования 231

Глава X. Вибрационное формование ...... 235

Глава XI. Импульсное формование . 242

Раздел третий. СПЕКАНИЕ 250

Глава XII. Твердофазное спекание 250

1. Спекание однокомпонентных систем . . . . 250

2. Спекание многокомпонентных систем . . 273

|« 3

Глава XIII. Жидкофазное спекание ....... . 277

1. Процессы, протекающие при жидкофазном спекании . 278

2. Системы с нерастворимыми компонентами 280

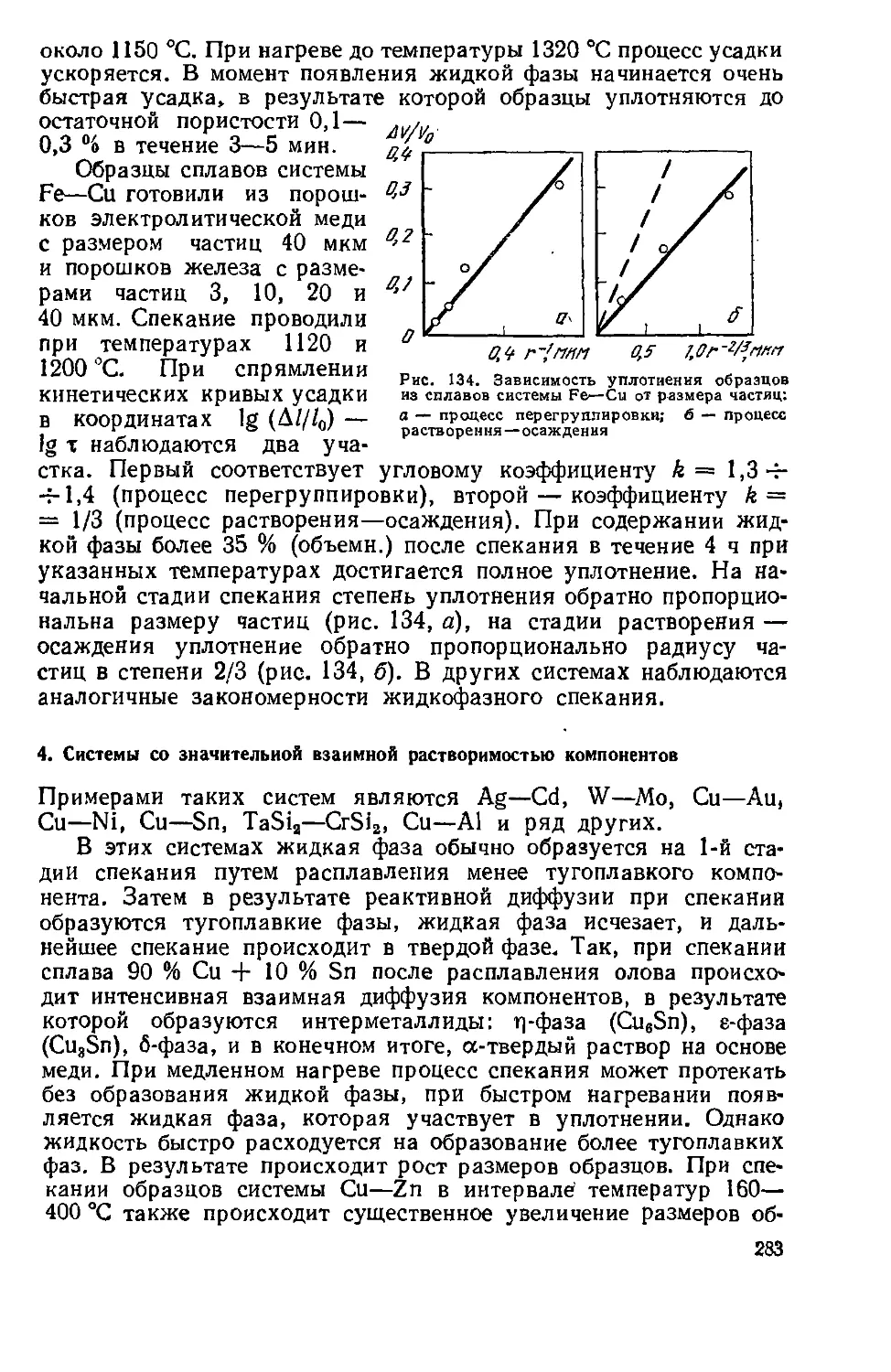

3. Системы с ограниченной растворимостью компонентов . . 282

4. Системы со значительной взаимной растворимостью компонентов . . 283

5. Инфильтрация . . 284

Глава XIV. Практика спекания .... ....... 285

1. Атмосферы спекания и защитные засыпки ................. 285

2. Брак при спекании и меры по его предупреждению 288

Глава XV. Горячее прессование 289

1. Теория процесса . . . . 289

2. Закономерности горячего прессования 292

3. Технология горячего прессования .......... .... . 294

Часть II. ТЕХНОЛОГИЯ, СТРУКТУРА И СВОЙСТВА ПОРОШКОВЫХ

МАТЕРИАЛОВ . 297

Глава I. Спеченные антифрикционные материалы ...... 297

1. Материалы на основе железа ... 298

2. Материалы с твердыми смазками . . 305

3. Материалы на основе меди . 312

4. Материалы на основе углерода 315

Глава II. Пористые порошковые материалы ........... 321

Глава III. Фрикционные материалы . 332

Глава IV. Электротехнические материалы . . . ... ... ... . 339

1. Материалы электротехнических контактов . . 339

2. Магнитные материалы 345

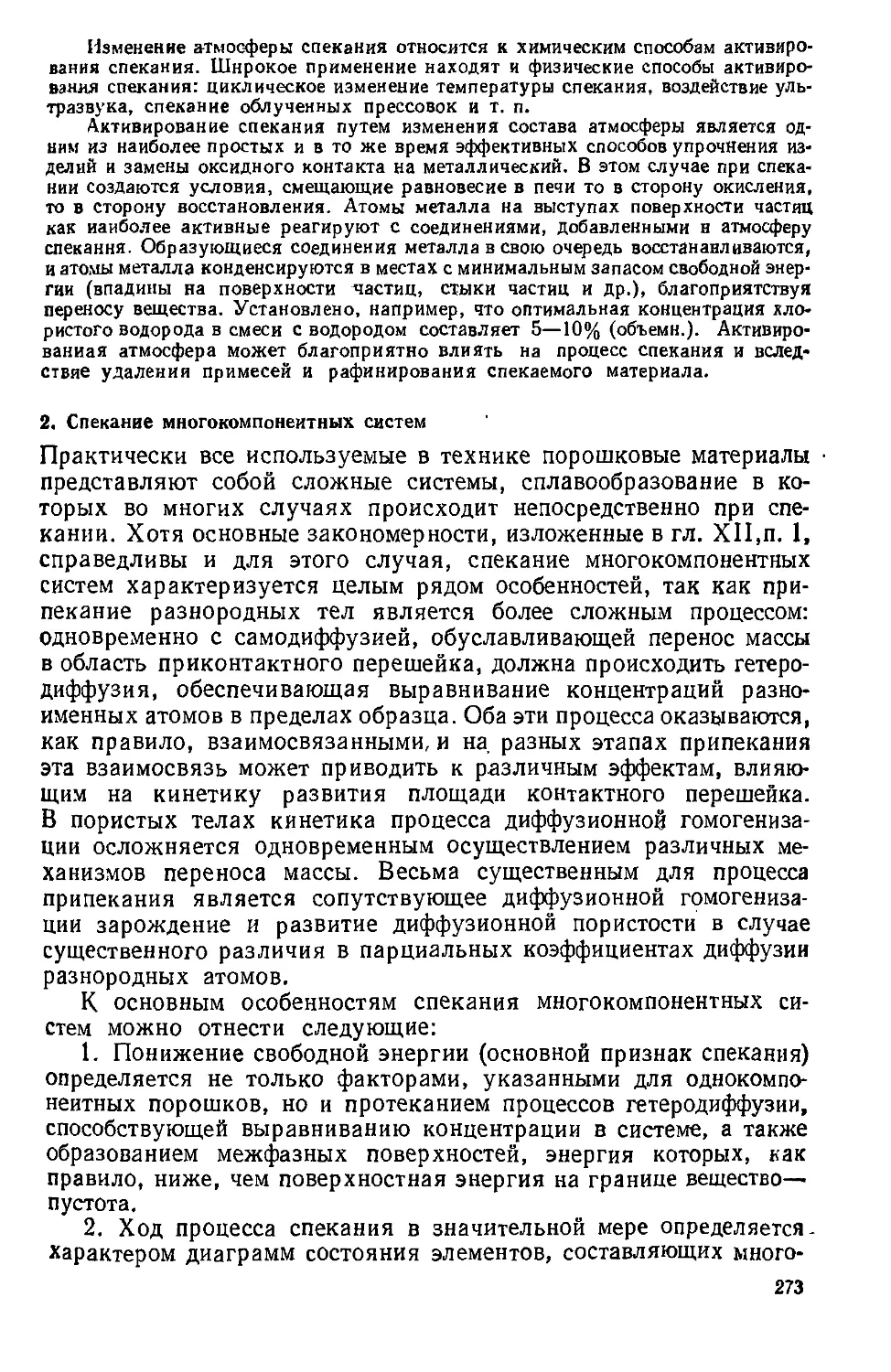

Глава V. Спеченные конструкционные материалы . ...... 358

1. Спеченные конструкционные стали ....... .......... . 358

2. Спеченные титановые сплавы 379

3. Порошковые алюминиевые сплавы 386

Глава VI. Жаропрочные, жаростойкие и композиционные материалы 389

1. Тугоплавкие металлы 390

2. Спеченные сплавы тугоплавких металлов 396

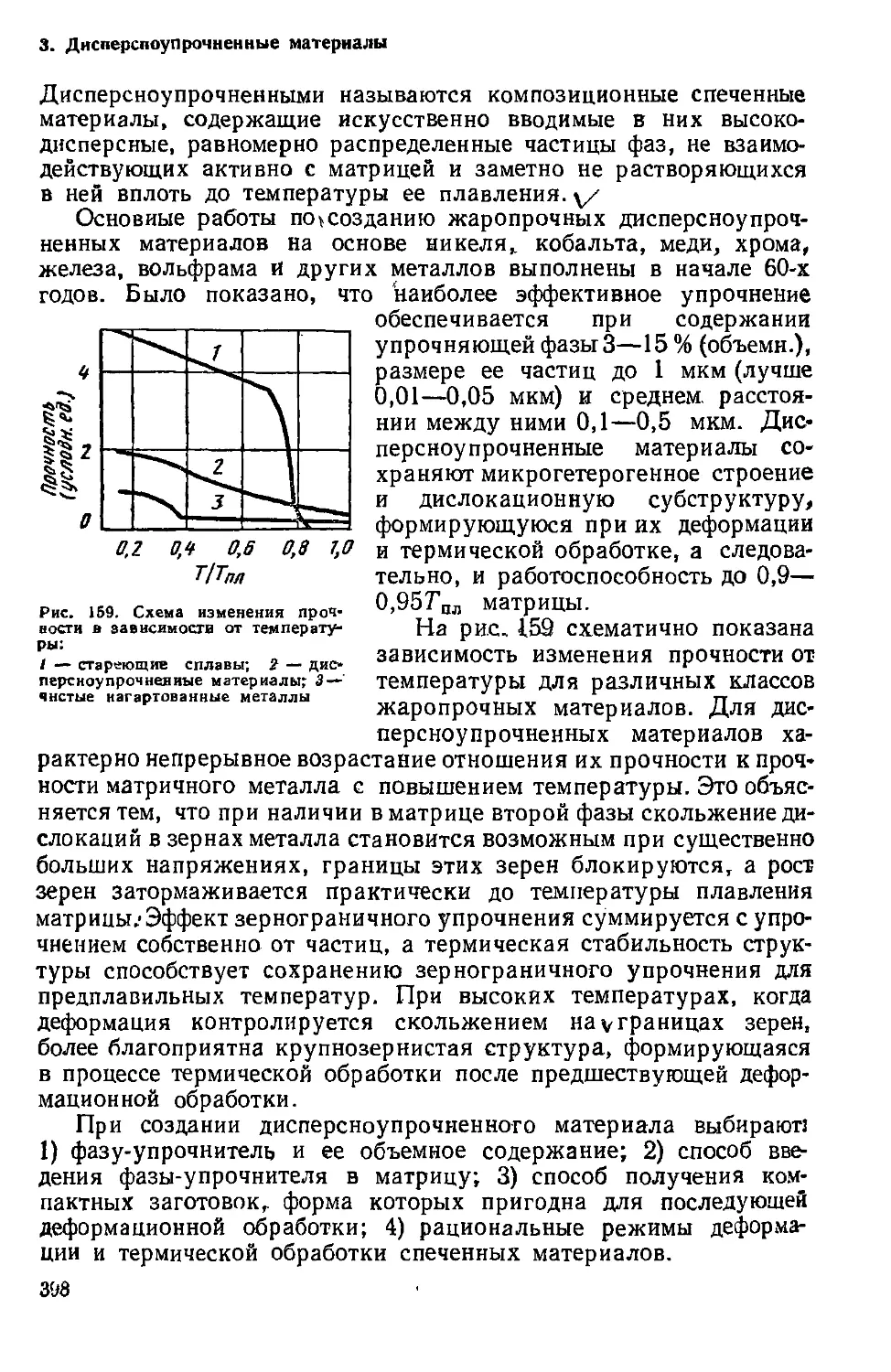

3. Дисперсноупрочненные материалы 398

4. Волокнистые композиционные материалы . 405

Глава VII. Тугоплавкие и твердые бескислородные соединения и

материалы иа их основе 410

Глава VIII. Твердые сплавы 428

1. Назначение твердых сплавов 428

2. Основные принципы конструирования структуры твердых сплавов . . 429

3. Получение и использование специальных марок твердых сплавов . 455

4. Технологическая схема производства твердых сплавов 456

5. Минералокерамические твердые сплавы 459

6. Сверхтвердые композиционные материалы . . 462

7. Порошковая быстрорежущая сталь ................ 464

Глава IX. Материалы для современной энергетики . 467

Глава X. Эрозионностойкие материалы 473

Часть III. НАПЫЛЕННЫЕ ПОКРЫТИЯ 482

4

Раздел первый. ТЕОРИЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА¬

ПЫЛЕНИЕМ 482

Глава I. Нанесение н структура газотермических покрытий ..... 482

1. Методы нанесения 482

2. Строение покрытия 489

3. Механизм и кинетика физико-химических процессов, ведущих к проч¬

ному сцеплению напыляемых частиц . 497

Глава II. Строение и свойства напыляемой поверхности .... 504

1. Поверхность твердого тела 504

2. Физическая неоднородность 506

3. Химическая неоднородность 508

4. Поверхностная энергии 508

5. Адсорбция 512

6. Окисление 516

Глава III. Распыление 518

1. Основные задачи распыления 518

2. Дуговой разряд 519

3. Плазменное напыление 523

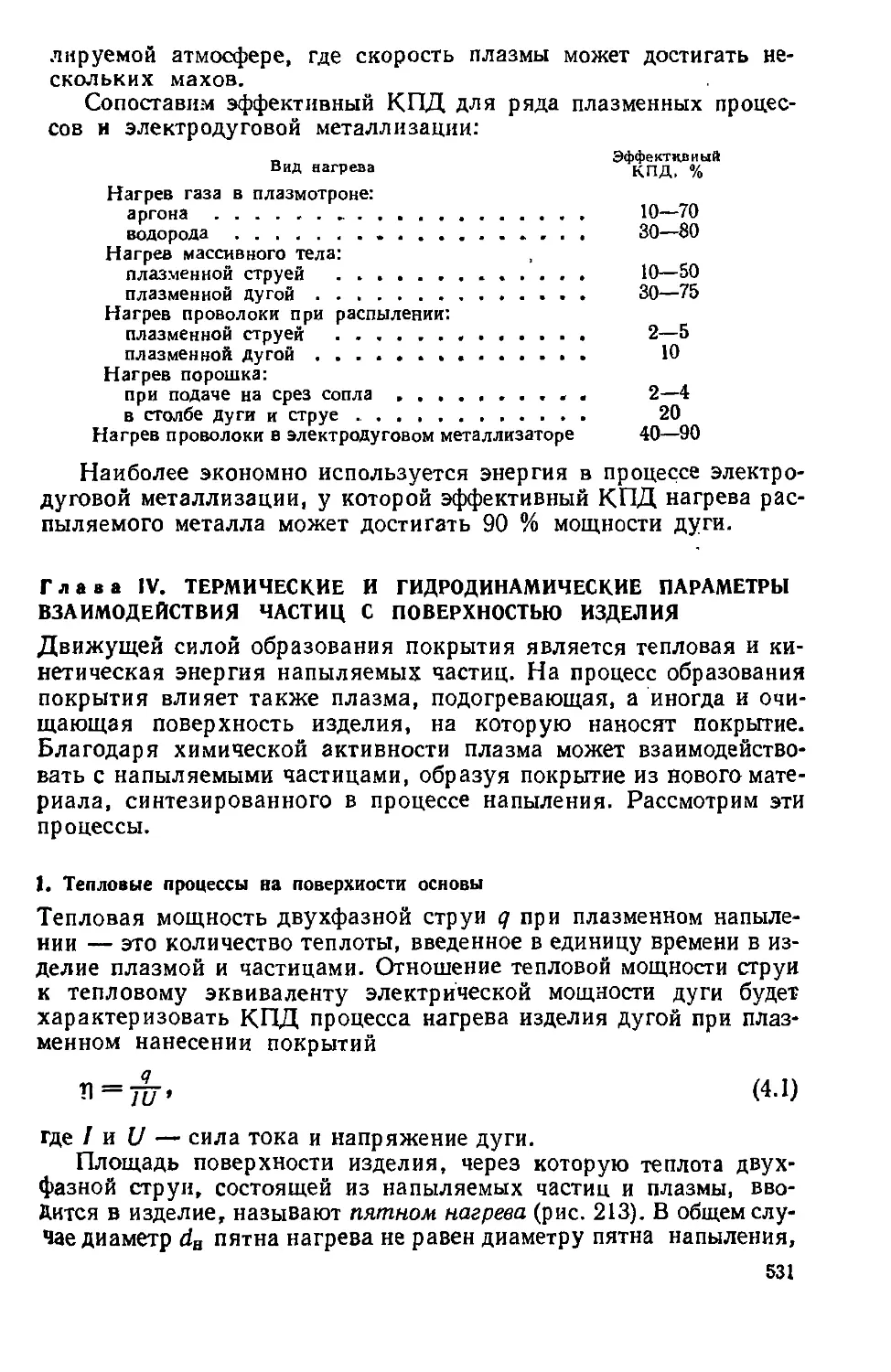

Глава IV. Термические и гидродинамические параметры взаимодей¬

ствия частиц с поверхностью изделия ......... 531

1. Тепловые процессы иа поверхности основы 531

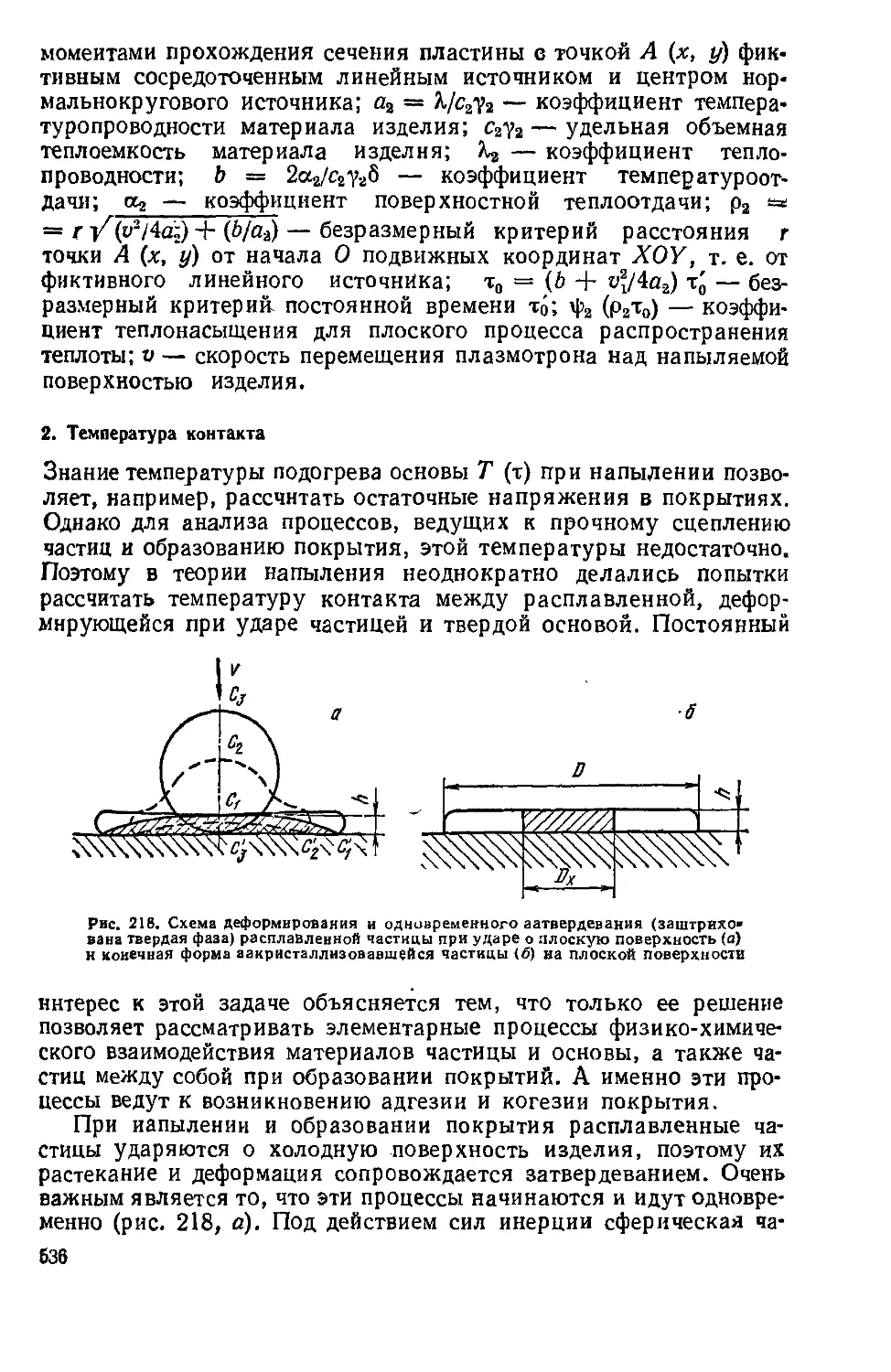

2. Температура контакта 536

3. Удар частиц 543

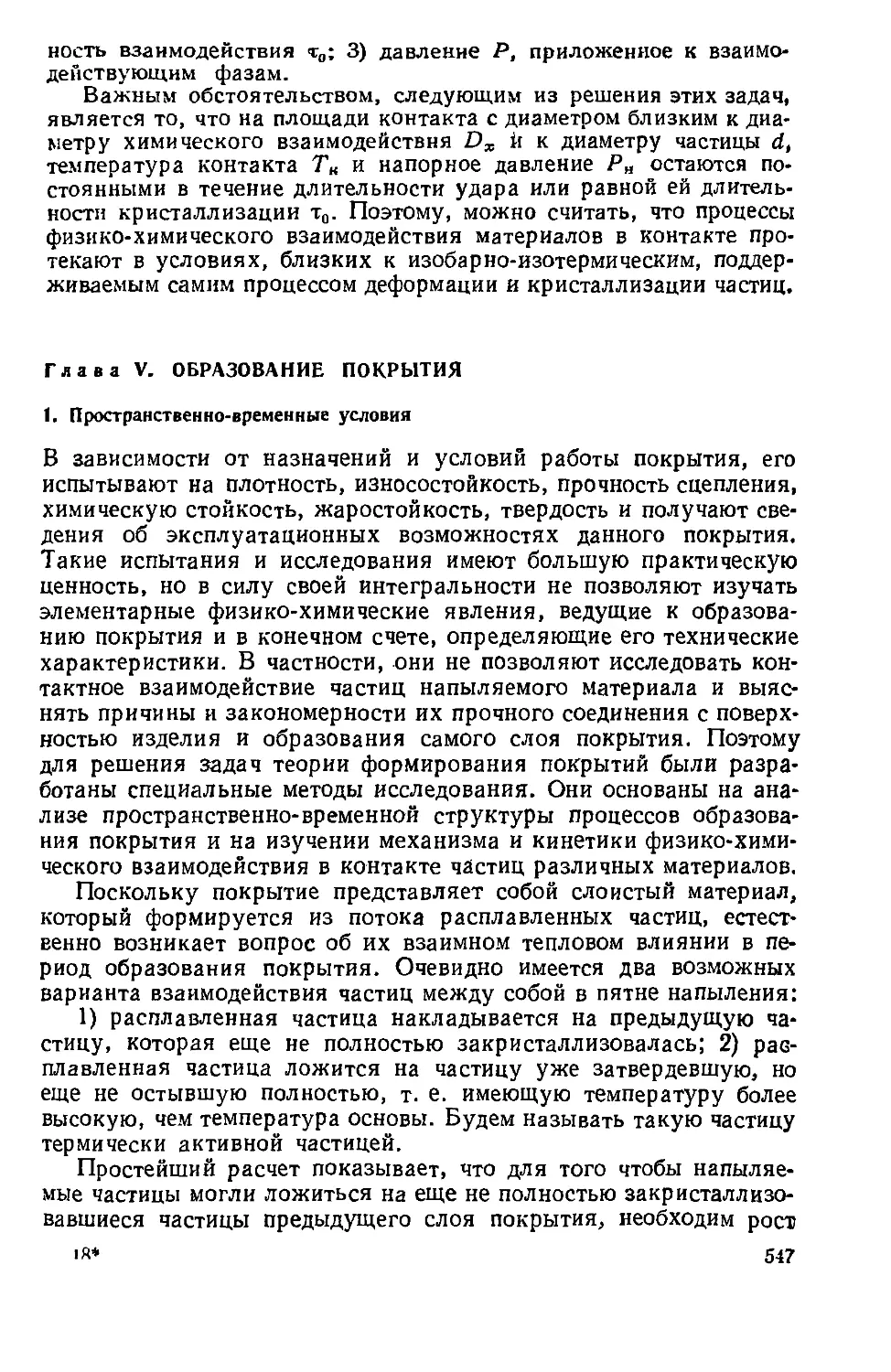

Глава V. Образование покрытия 547

1. Пространственно-временные условия 547

2. Энергия активации 550

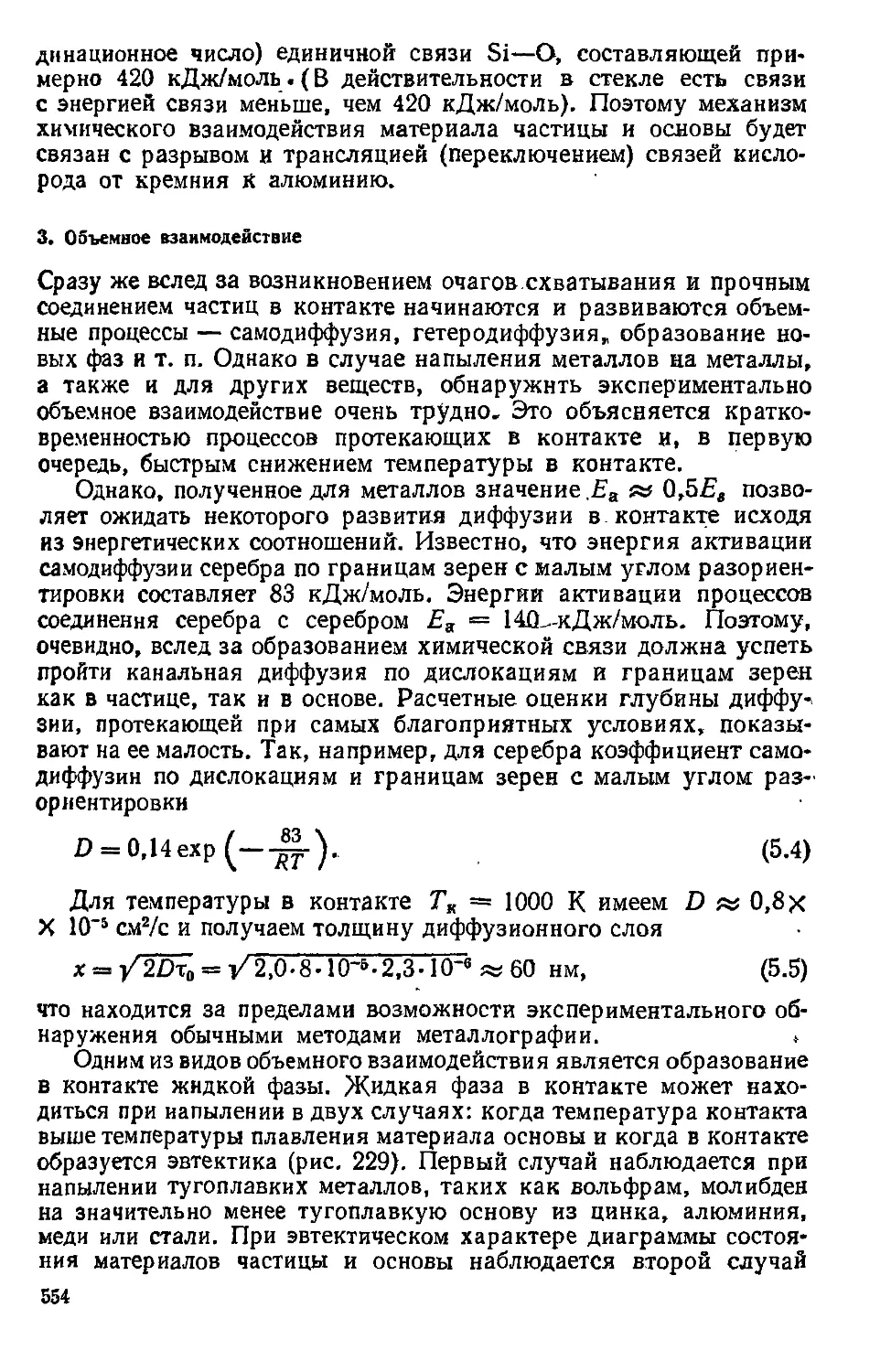

3. Объемное взаимодействие 554

4. Формирование слоя покрытия и его свойства 555

5. Регулирование свойств покрытий 564

Глава VI. Нанесение покрытий конденсацией в вакууме ...... 575

1. Испарение 575

2. Распыление 581

3. Конденсация 584

4. Образование покрытия 589

Раздел второй. ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ДЛЯ

НАПЫЛЕНИЯ ПОКРЫТИЙ 592

Глава VII. Общие вопросы технологии газотермического и вакуум¬

ного конденсационного напыления покрытий 592

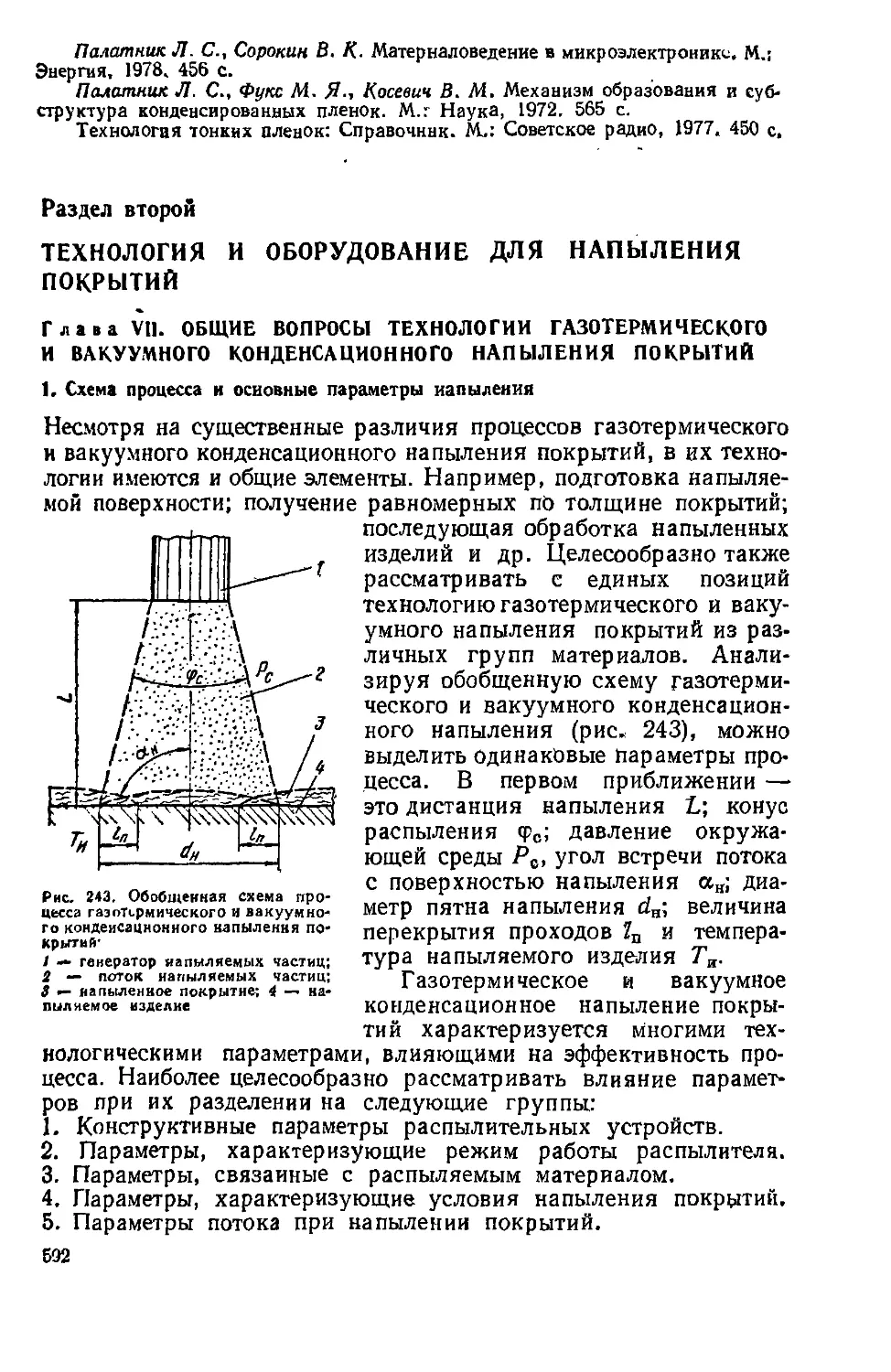

1. Схема процесса и основные параметры напыления ......... 593

2. Влияние параметров иа эффективность процесса ......... 593

Глава VIII. Технологические особенности газотермических методов

напыления покрытий 595

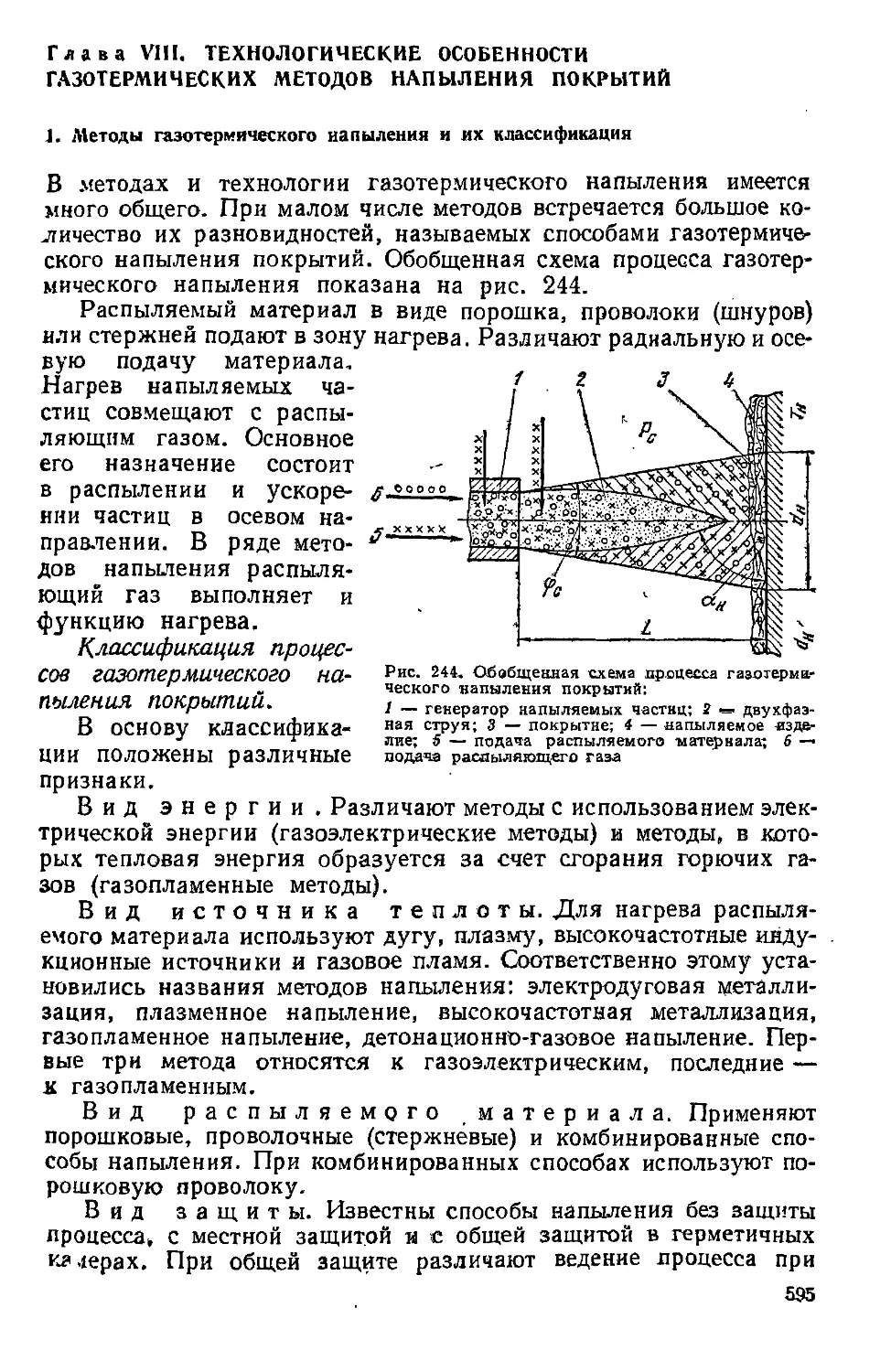

1. Методы газотермического напыления и их классификация. . . . 595

2. Основные общие параметры газотермического напыления и их влияние

на эффективность процесса 596

3. Способы и технологические особенности плазменного напыления . . . 600

4. Способы и технологические особенности газопламенного напыления (ЦЗ

5. Способы и технологические особенности детонационно-газового напы¬

ления ....... 617

5

6. Способы я технологические особенности электродуговой металлизации 623

7. Высокочастотная металлизации (ВЧМ) и ее технологические особенности 628

Г л а а а IX. Оборудование для газотермического напыления покрытий 630

1. Функциональная схема установок для газотермического напыления 630

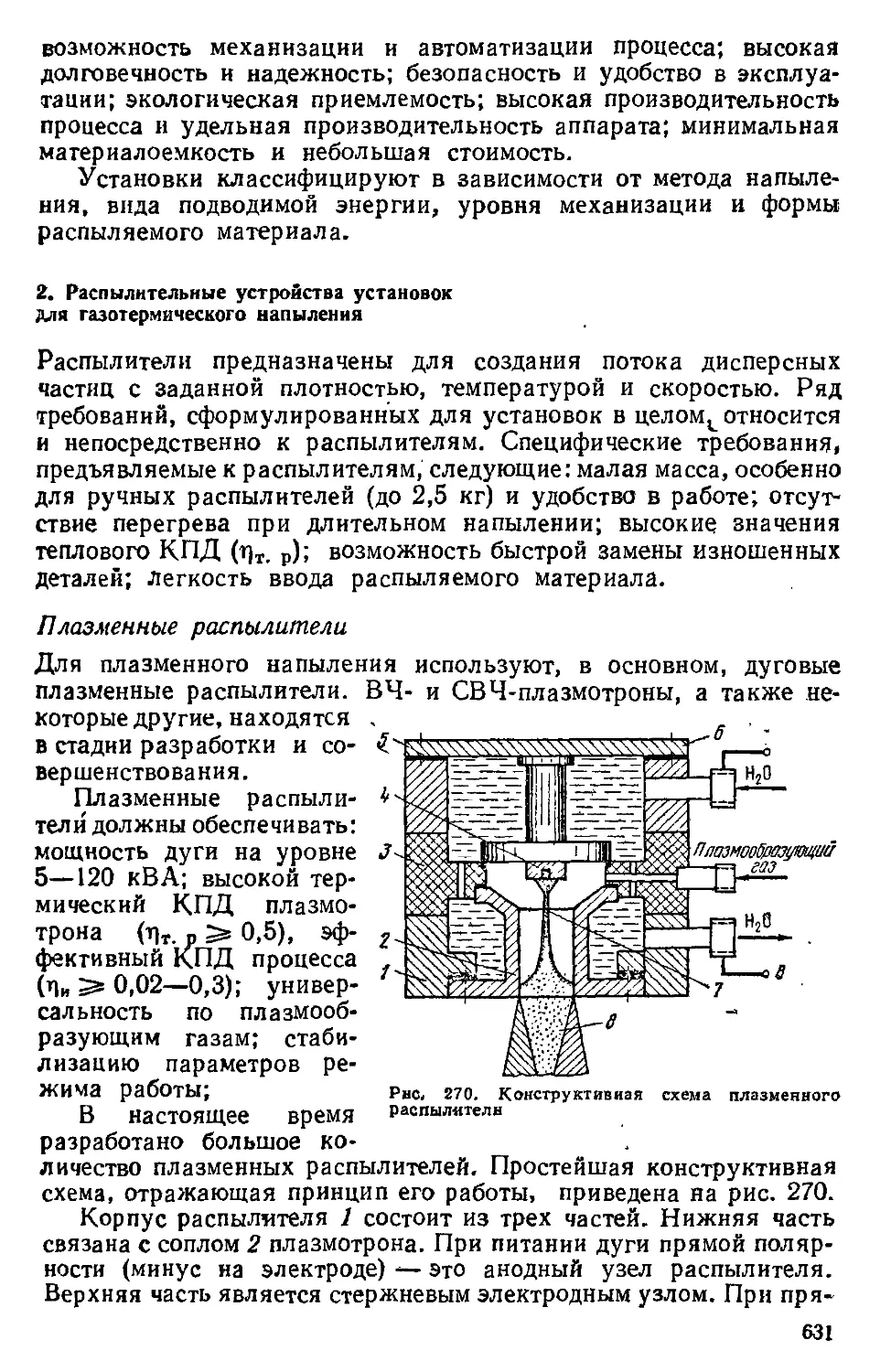

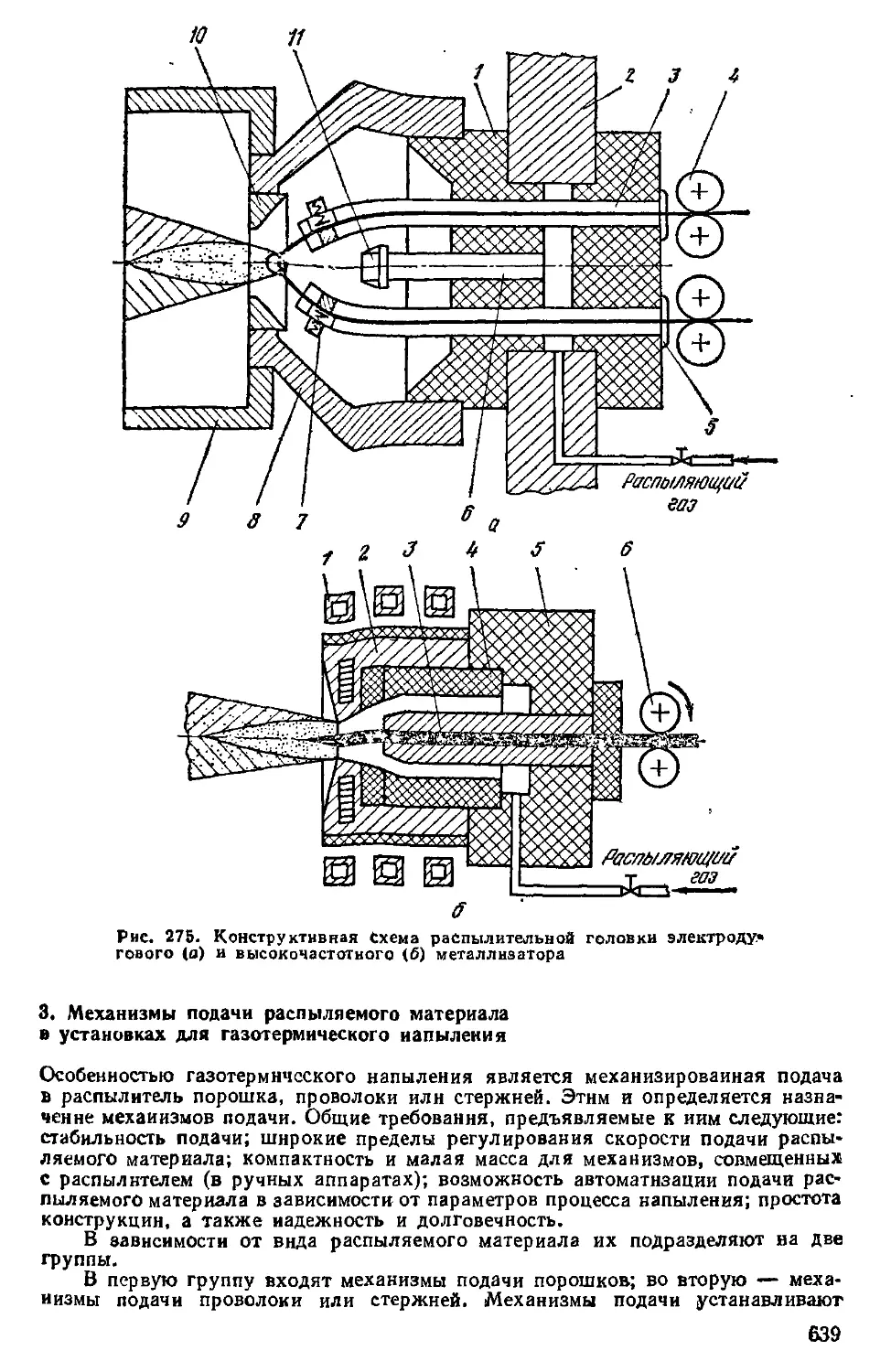

2. Распылительные устройства установок для газотермического напыления 631

3. Механизмы подачи распыляемого материала в установках для газо¬

термического напыления . . 639

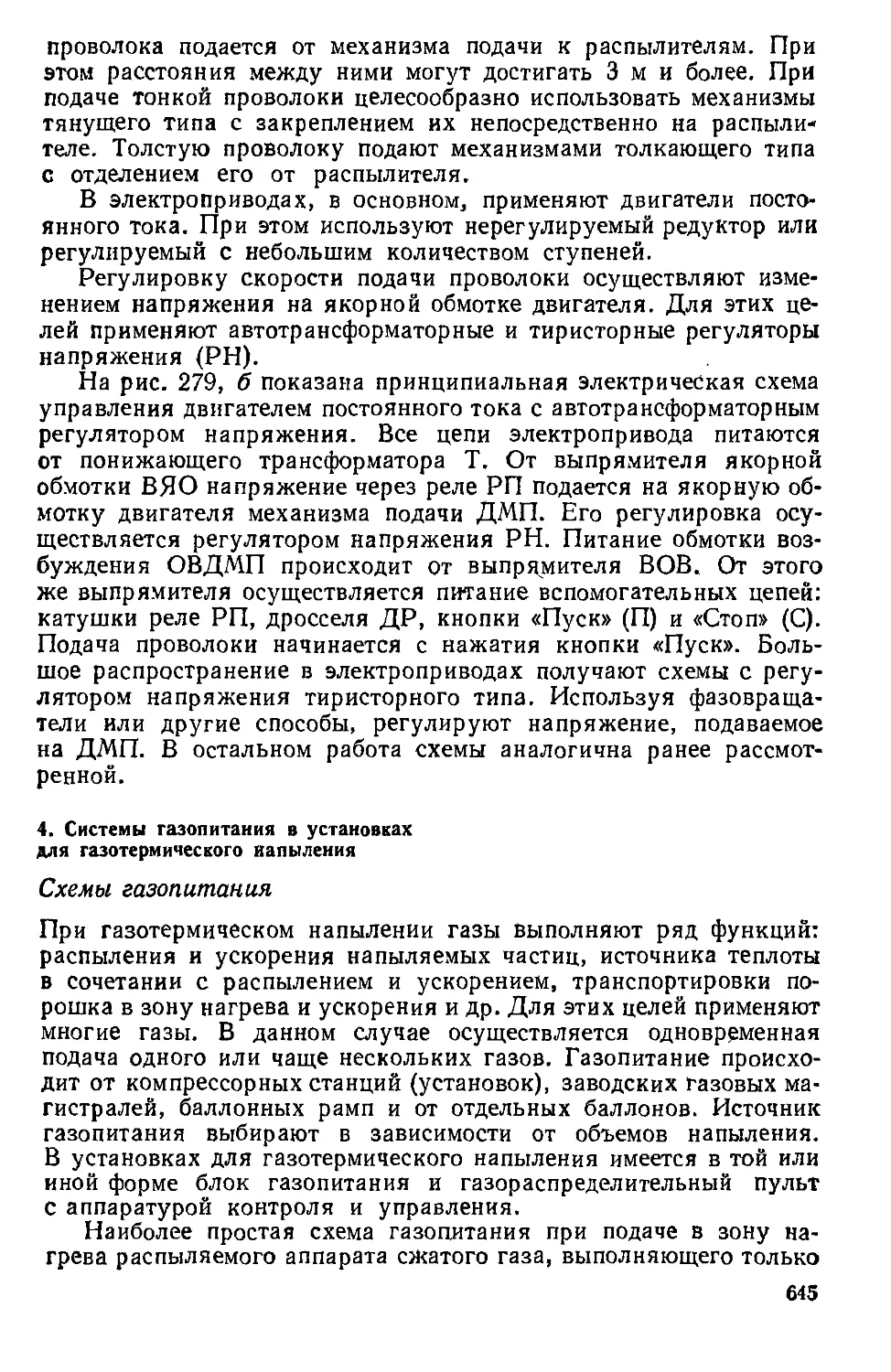

4. Системы газопитания в установках для газотермического напыления 645

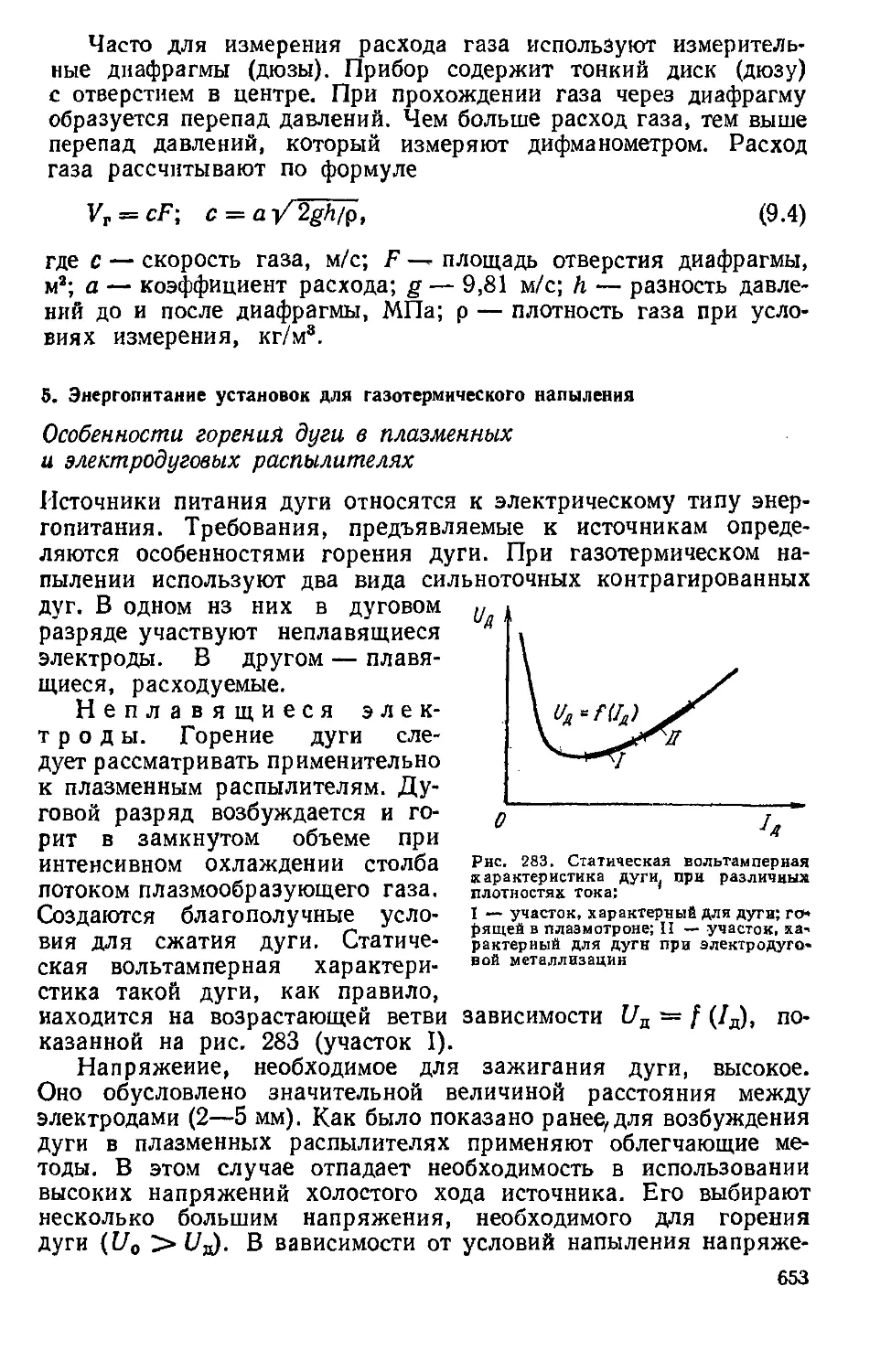

5. Энергопитание установок для газотермического напыления 653

6. Установки для газотермического напыления 663

Глава X. Технологические особенности вакуумных конденсационных

методов напыления покрытий 674

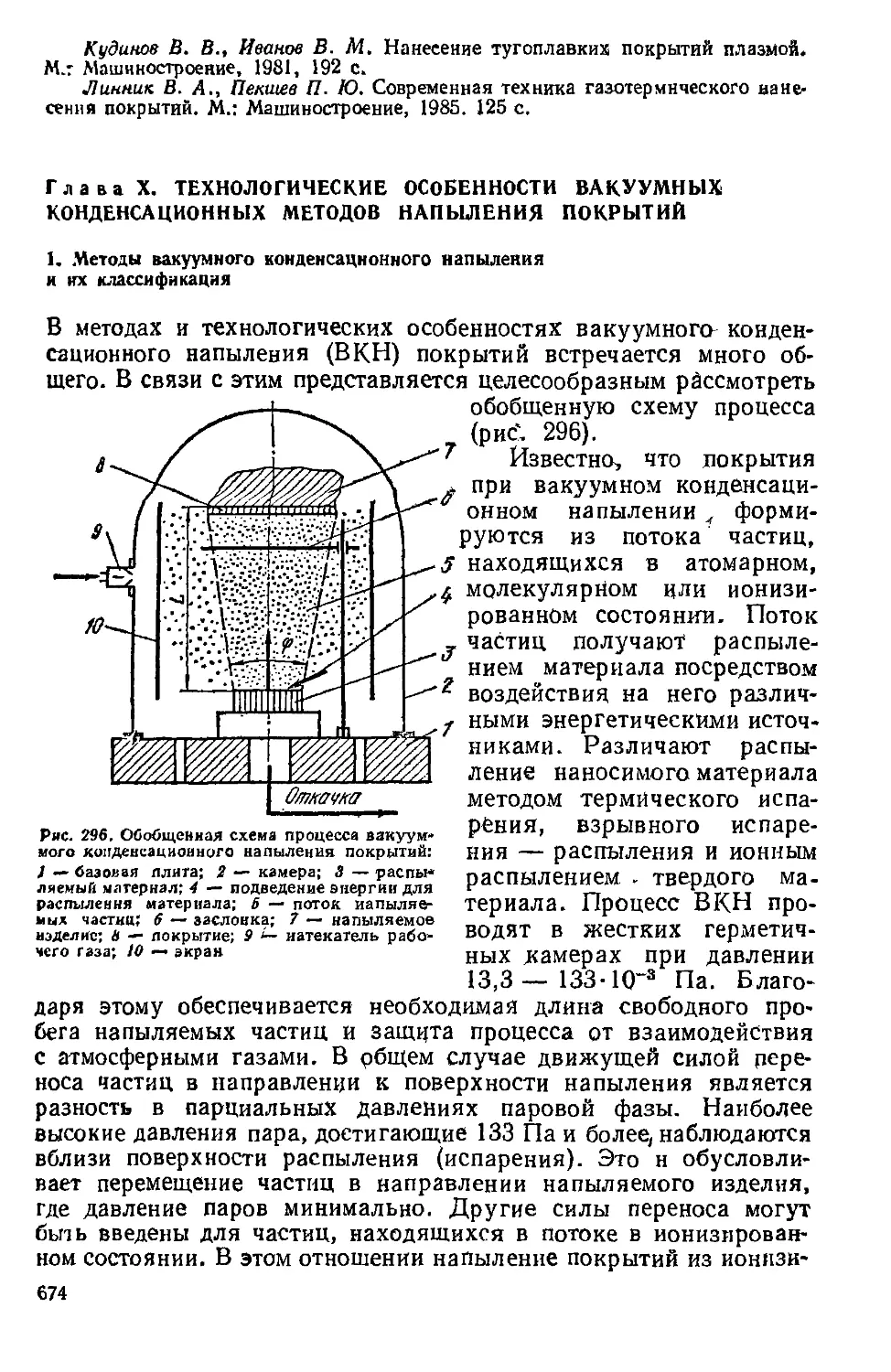

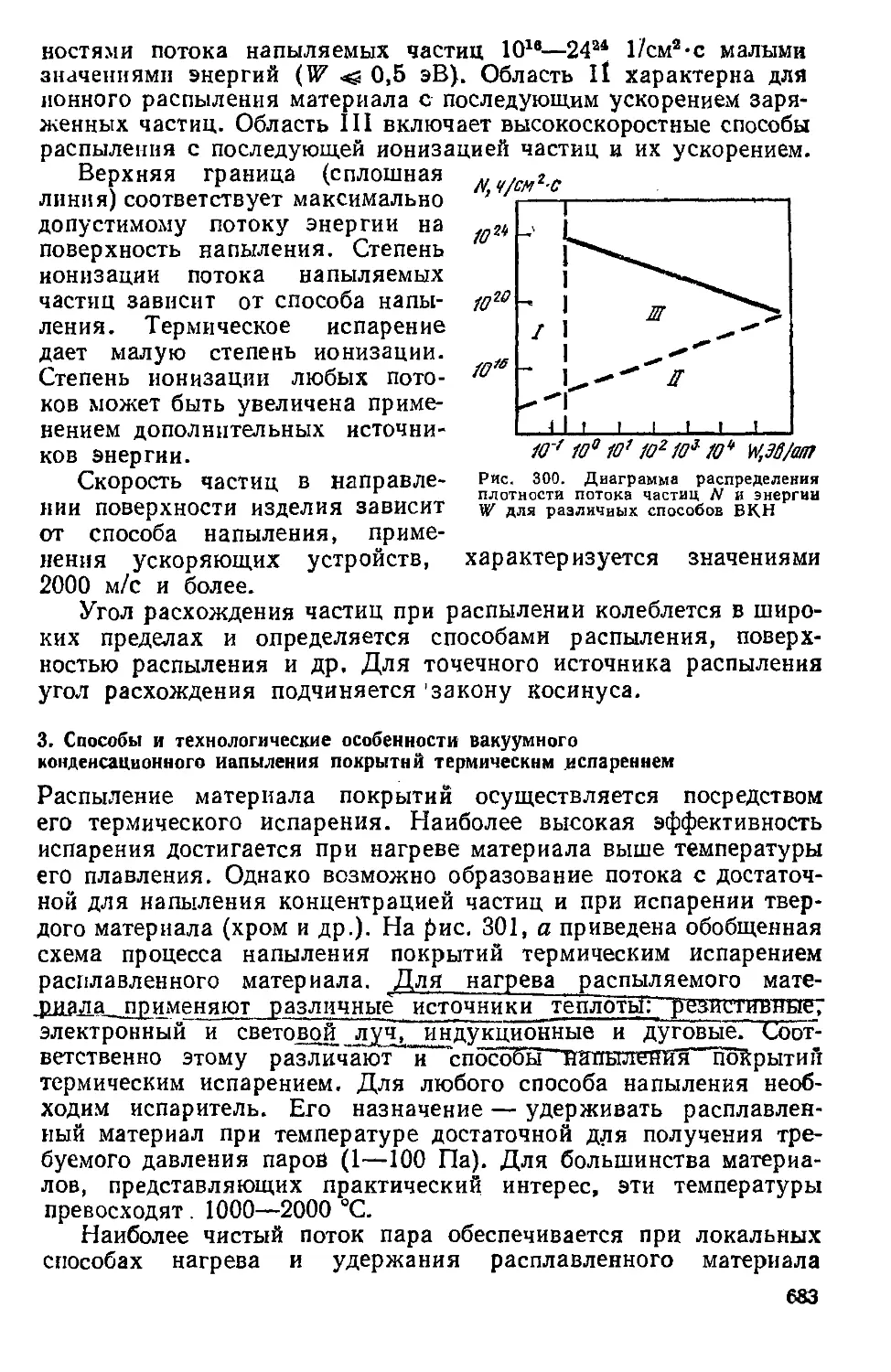

1. Методы вакуумного конденсационного напыления и их классификация 674

2. Основные общие параметры вакуумного конденсационного напыления

и их влияние на эффективность процесса . . . . . 677

3. Способы и технологические особенности вакуумного конденсационного

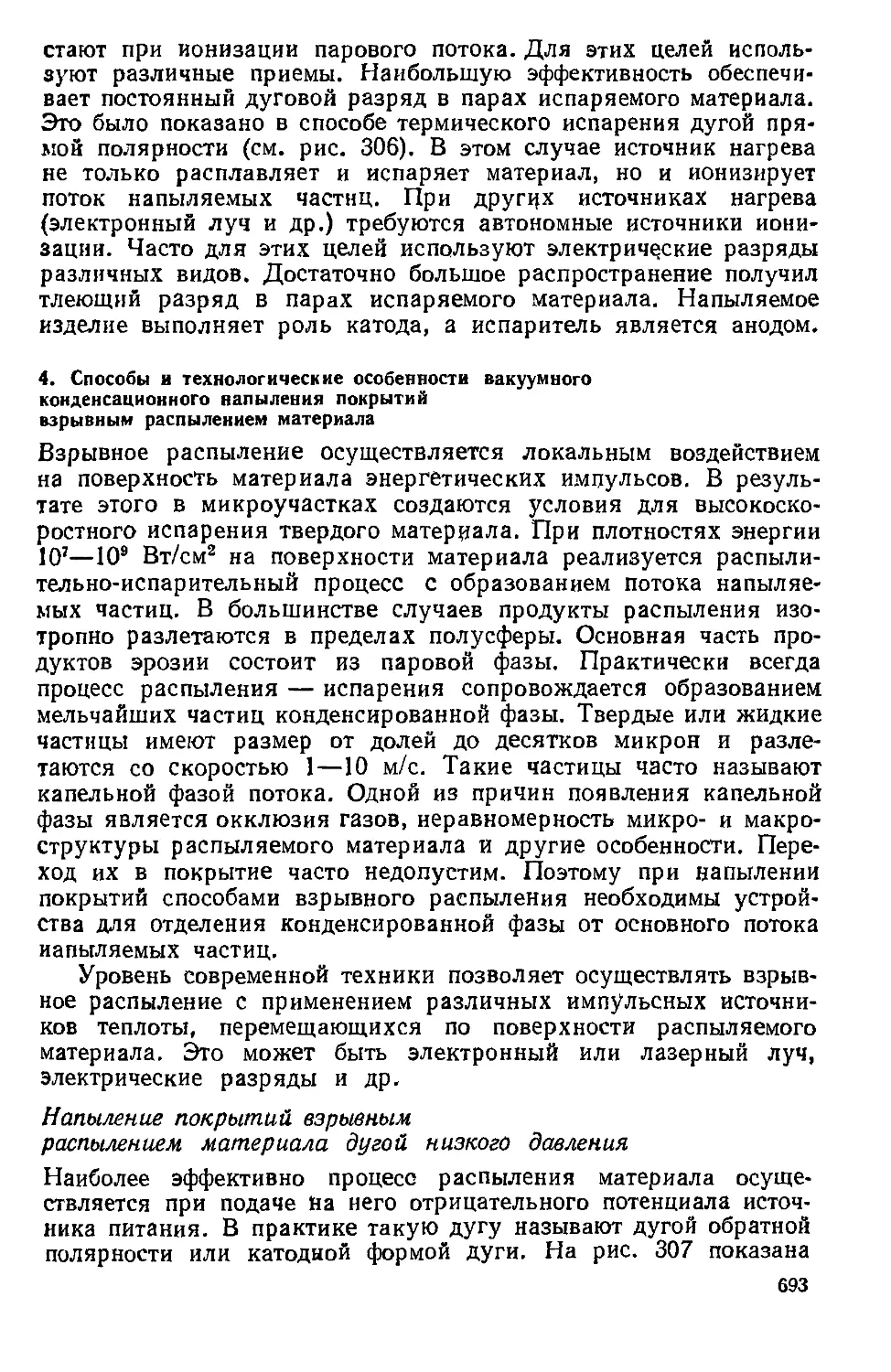

напыления покрытий термическим испарением 683

4. Способы и технологические особенности вакуумного конденсацион¬

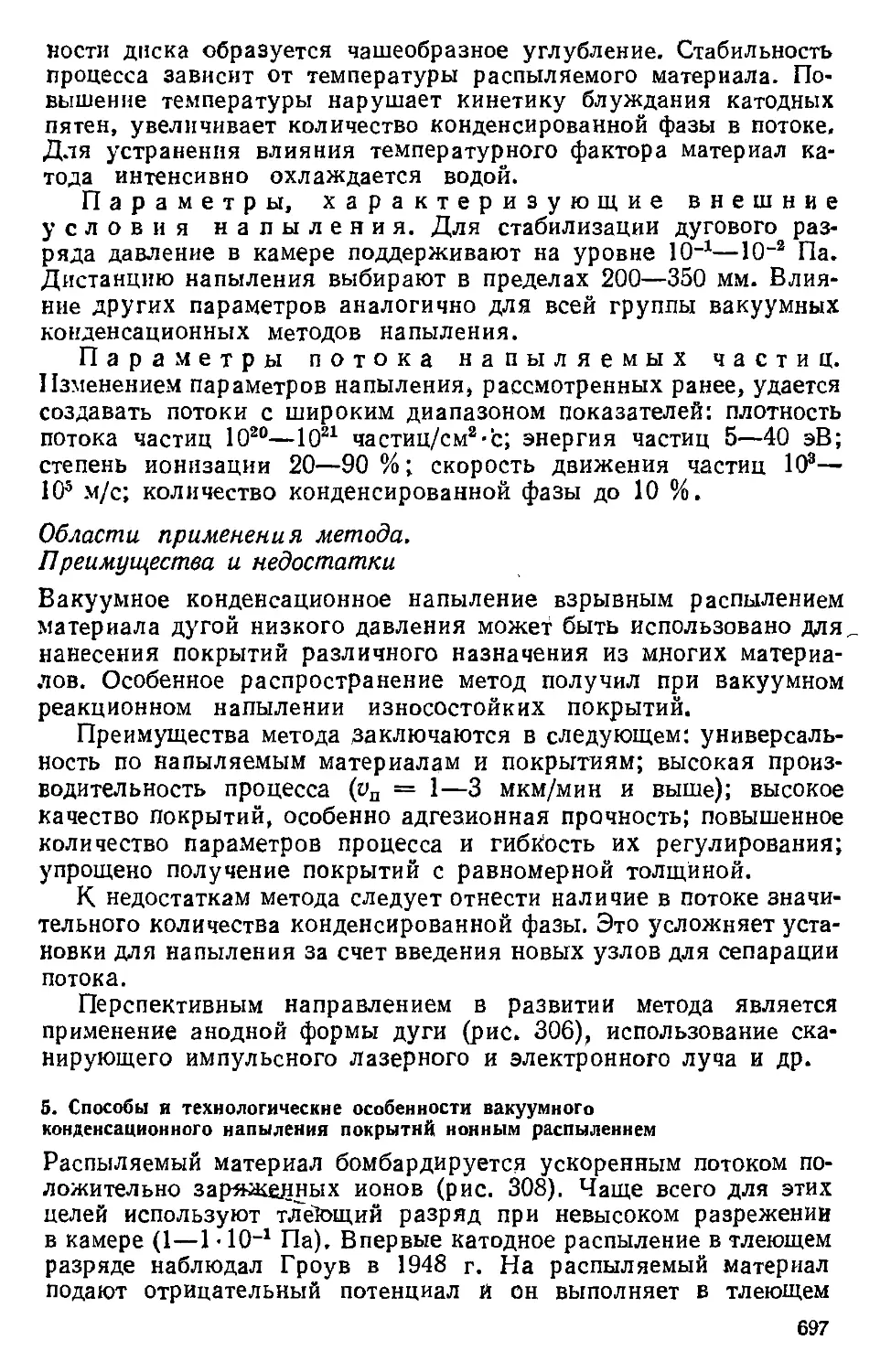

ного напыления покрытий взрывным распылением материала 693

5. Способы и технологические особенности вакуумного конденсационного

напыления покрытий ионным распылением 697

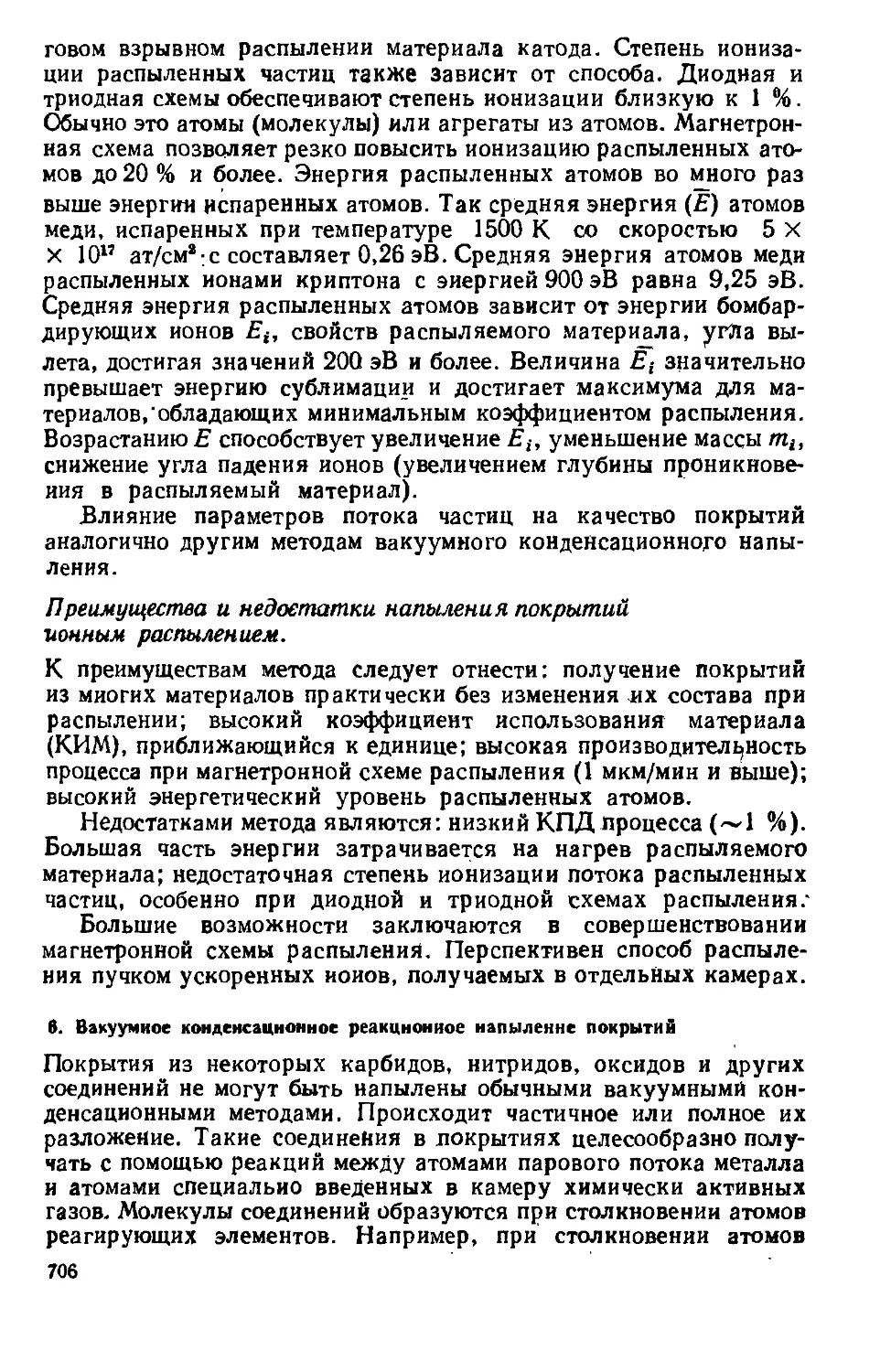

6. Вакуумное конденсационное реакционное напыление покрытий . . . 706

Глава XI. Оборудование для вакуумного конденсационного напыления

покрытий ....... ........ ..... . . 708

1. Основные элементы установок и их классификация ........ 708

2. Вакуумная система установок 710

3. Устройства для испарения и распыления материала. Распылители 711

4. Системы электропитания в установках для вакуумного конденсацион¬

ного напыления . 716

5. Установки для вакуумного конденсационного напыления покрытий 721

Глава XII. Технология газотермического и вакуумного конденсацион¬

ного напыления покрытий ..... 726

1. Выбор типа покрытий 726

2. Выбор состава покрытия и его толщины . . . 727

3. Применение промежуточных слоев 729

4. Выбор методов и способов напыления покрытий 731

5. Порошки для газотермического напыления и способы их подготовки 731

6. Проволока и стержни для газотермического напыления покрытий.

Способы их подготовки 735

7. Распыляемые материалы Для вакуумного конденсационного напыле¬

ния покрытий . 736

8. Подготовка поверхности напыляемых изделий 737

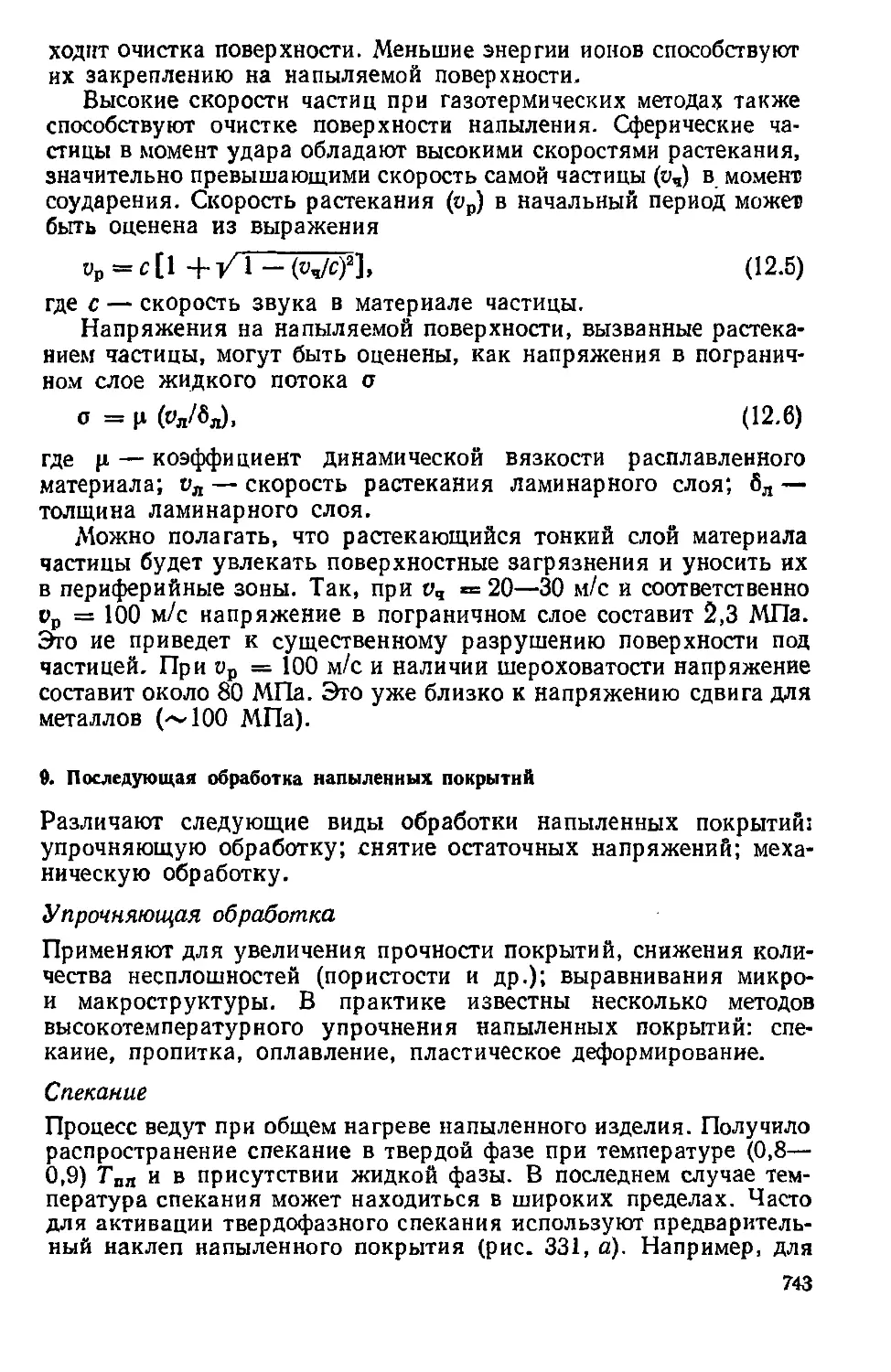

9. Последующая обработка напыленных покрытий . 743

10. Контроль напыленных покрытий . 746

11. Технологическая схема газотермического и вакуумного конденсацион¬

ного напыления покрытий . 747

Главе XIII. Напыление покрытий из различных материалов газо¬

термическими и вакуумными конденсационными методами 748

1. Напыление чистых металлов 749

2. Напыление металлических сплавов 752

3. Напыление соединений металлидного типа и сплавов на их основе . . 757

4. Напыление соединений металлоидного типа 762

5. Напыление оксидных покрытий , . 781

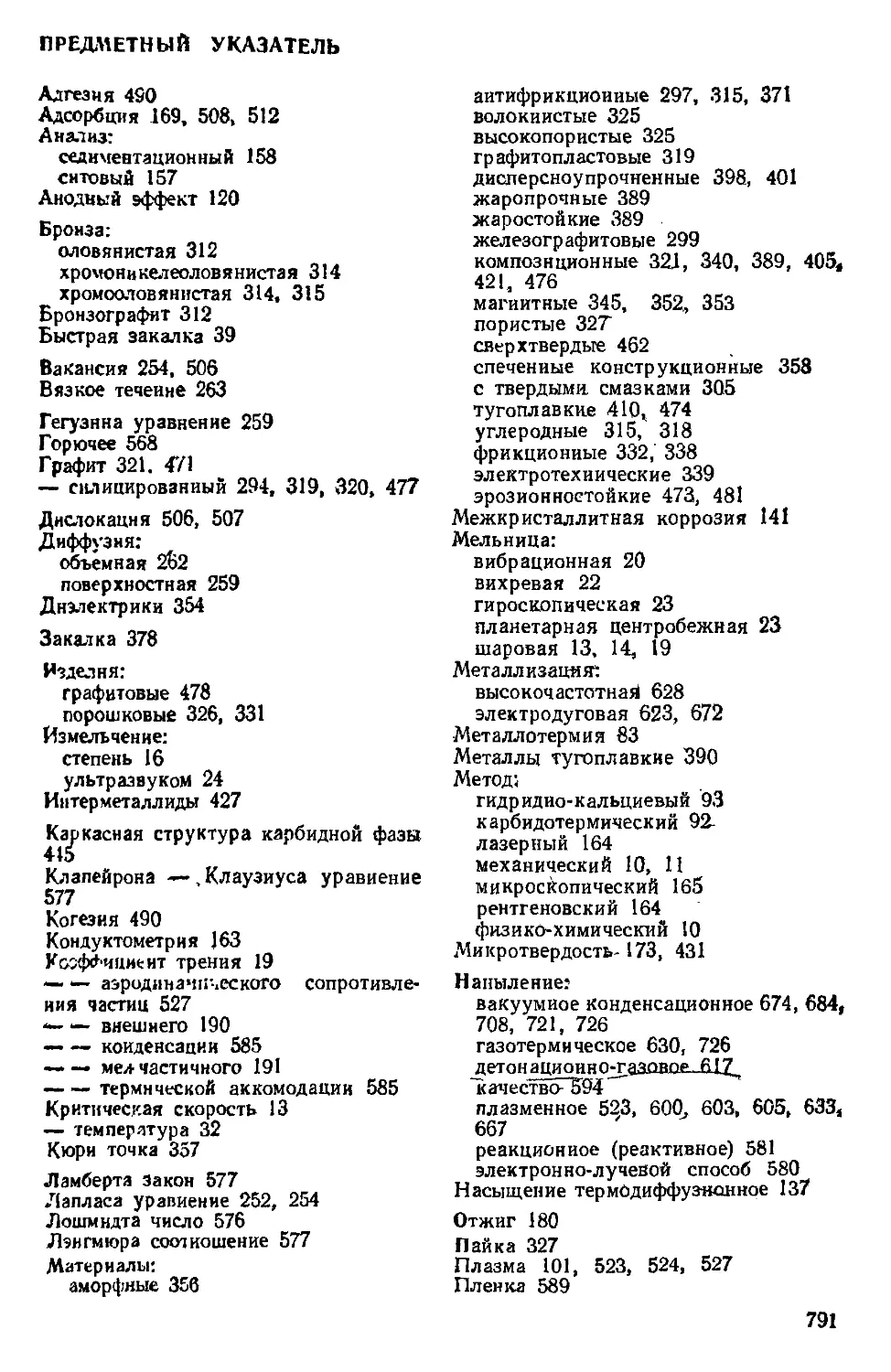

Предметный указатель . . . .. .... .. ... .. ........... . 791

6

ПРЕДИСЛОВИЕ

Основными направлениями экономического и социального раз¬

вития СССР на 1986—1990 годы и на период до 2000 года преду¬

сматривается интенсификация работ по созданию высокоэффек¬

тивного оборудования и материалов, а также новых технологиче¬

ских процессов.

В этом направлении значительное место занимает порошковая

металлургия, позволяющая получать материалы и изделия из

них, которые нецелесообразно или невозможно изготовить дру¬

гими методами. В первую очередь это тугоплавкие материалы,

сложнолегированные жаропрочные сплавы, псевдосплавы, ком¬

позиции из металлов с неметаллами, пористые материалы и из¬

делия из них. При использовании метода порошковой металлур¬

гии существенно уменьшается материалоемкость изделий, увели¬

чивается коэффициент использования материала, повышается

производительность труда, снижаются энергозатраты.

Кроме того, в последние два десятилетия порошкообразные

материалы широко применяют в качестве исходного сырья для

нанесения покрытий.

Напыление покрытий газотермическими и вакуумными кон¬

денсационными методами позволяет изготавливать изделия с ши¬

роким диапазоном свойств поверхности. Использование напылен¬

ных покрытий многоцелевого назначения позволяет резко сокра¬

тить расход металлов за счет повышения надежности и долговеч¬

ности в эксплуатации деталей машин, оборудования и сооруже¬

ний. Важным является использование газотермических порошко¬

вых покрытий для восстановления изношенных деталей, что обус¬

ловило быстрое развитие этих методов и применение их во многих

отраслях народного хозяйства.

В учебнике на основе единого методического подхода изложены

теоретические и практические вопросы порошковой металлур¬

гии, композиционных материалов и напыленных покрытий.

При изложении материала учтены особенности, характеризую¬

щиеся большим разнообразием процессов порошковой металлур¬

гии и методов нанесения напыленных покрытий.

Представленный материал написан в соответствии с типовыми

учебными программами по следующим дисциплинам учебного

плана специальности 0414 «Порошковая металлургия и напылен¬

ные покрытия»:

теория процессов порошковой металлургии;

технология и оборудование порошковой металлургии;

теория процессов напыления покрытий;

технология и оборудование напыления покрытий.

Учебник создан ведущими специалистами вузовских коллекти¬

вов, а также научно-исследовательских институтов и институтов

АН СССР. В нем обобщен передовой опыт отраслевых институтов

и заводов по порошковой металлургии и напыленным покры-

7

тням, нашли отражение действующие и перспективные техноло¬

гии, рассмотрено современное отечественное типовое оборудование

и технологическая оснастка. Он состоит из трех частей: «Про¬

цессы порошковой металлургии», «Технология, структура и

свойства порошковых материалов» и «Напыленные покрытия».

В первой части учебника с единых позиций изложены вопросы

теории получения порошков, их формования и спекания.

Сформулированы требования, предъявляемые к технологическим

процессам порошковой металлургии.

Во второй части рассмотрены технологические процессы полу¬

чения порошковых изделий различного назначения.

Третья часть состоит из двух самостоятельных взаимосвязан¬

ных разделов: «Теория процессов напыления покрытий», «Техно¬

логия и оборудование напыления покрытий».

Авторы выражают благодарность сотрудникам кафедры порош¬

ковой металлургии Томского политехнического института, руко¬

водимой чл. корр. АН СССР В. Е. Паниным, и докт. техн. наук

проф. А. К. Григорьеву за внимательное рассмотрение рукописи,

замечания и пожелания, которые позволили улучшить изложение

материала в учебнике.

ПРОЦЕССЫ ПОРОШКОВОЙ

Часть I МЕТАЛЛУРГИИ

Сущность порошковой металлургии заключается в производстве

порошков и изготовлении изделий из них или их смесей с неме¬

таллическими порошками-.

История метода, связанного с применением порошков металлов,

сплавов и тугоплавких соединений, началась в глубокой древ¬

ности. Уже тогда, как свидетельствуют находки археологов,

порошки золота, меди и бронз применяли как краску и использо¬

вали для декоративных целей в керамике и живописи.

Используя методы порошковой металлургии, можно изготав¬

ливать изделия из тугоплавких металлов, создавать материалы

либо с особыми, часто уникальными составами, структурой и

свойствами, иногда вообще недостижимыми при применении дру¬

гих методов производства, либо с обычным уровнем свойств,

но при существенно лучших экономических показателях полу¬

чения изделий из металлических порошков.

Опыт показывает, что при изготовлении 1000 т порошковых

изделий взамен получаемых из литых металлов экономический эф¬

фект может составить 1—4 млн. руб. прежде всего за счет сокра¬

щения потерь материалов до 5—10 % (при металлообработке литья

и даже проката в стружку теряется до 60—70 % металла, а иногда

и более) и увеличения коэффициента их использования в 2—

3 раза.

Наряду с традиционными методами порошковой металлургии

все большее развитие находят методы штамповки порошковых

заготовок, газостатическое прессование порошков, формовка их

впрыскиванием в матрицу, уплотнение порошков при атмосфер¬

ном давлении, получение порошков в условиях сверхбыстрого

охлаждения (скорость охлаждения 10е—107 °С/с), получение ме¬

таллических порошков из вторичного сырья и другие процессы,

расширяющие возможности порошковой металлургии.

Технологический процесс производства материалов и изделий

методом порошковой металлургии включает получение металли¬

ческих порошков, формование из них заготовок, спекание (на¬

грев) и окончательную обработку (доводка, калибровка, уплотняю¬

щее обжатие, термообработка).

Раздел первый

ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Получение металлического порошка — первая из основных тех¬

нологических операций, характерных для порошковой метал¬

лургии. Состав, структура и другие свойства порошков зависят

как от способа их получения, так и от природы соответствующего

металла. Принято металлические порошки характеризовать по

химическим (содержание основного металла, примесей и загрязне¬

ний, пирофорность и токсичность), физическим (форма, размер,

удельная поверхность, истинная плотность и микротвердость

частиц) и технологическим (насыпная ~плотность, текучесть, уп-

лотняемость, формуемость и прессуемость порошка) свойствам.

Эти свойства зависят от метода получения порошка.

Все имеющиеся способы производства металлических порош¬

ков можно условно разделить на две большие группы. К первой

группе относятся так называемые механические методы (при пре¬

вращении в порошок химический состав исходного материала су¬

щественно не изменяется), а ко второй — физико-химические ме¬

тоды. Иногда с целью улучшения характеристик получаемого

порошка применяют комбинированные методы.

Следует отметить, что в практике порошковой металлургии

нет резкой границы между двумя указанными основными груп¬

пами.

Глава I. МЕХАНИЧЕСКИЕ МЕТОДЫ ПОЛУЧЕНИЯ ПОРОШКОВ

1. Измельчение твердых материалов

В порошковой металлургии широко распространено механиче¬

ское измельчение компактных материалов. Практически этим

способом можно превратить в порошок любой металл или сплав.

Под измельчением понимают уменьшение начального размера

частиц материала путем разрушения их под действием внешних

усилий, преодолевающих внутренние силы сцепления. Измельче¬

ние дроблением, размолом или истиранием — старейший метод

перевода твердых веществ в порошкообразное состояние. Он мо¬

жет быть или самостоятельным способом получения металличе¬

ских порошков, или дополнительной операцией при других

способах их изготовления. Наиболее целесообразно применять

механическое измельчение при производстве порошков хрупких

металлов и сплавов, таких как кремний, бериллий, сурьма, хром,

марганец, ферросплавы, сплавы алюминия с магнием и др. Раз¬

мол вязких пластичных металлов (цинк, медь, алюминий и т. п.)

затруднен, так как они в большей степени расплющиваются, а

не разрушаются. Наибольшая экономическая эффективность до-

10

стигается при использовании в качестве сырья стружковых и дру-

гих отходов, образующихся при обработке металлов.

При измельчении комбинируются те или иные усилия, на*

пример раздавливание и удар (при получении крупных частиц),

истирание и удар (при тонком измельчении). При дроблении

твердых тел затрачиваемая энергия расходуется на упругие и пла¬

стические деформации, выделение теплоты и образование новых

поверхностей, которое и является конечной целью размола. Про¬

цесс деформации твердых тел выражается в том, что под дейст¬

вием внешних сил в наиболее слабых местах тела образуются зам¬

кнутые или начинающиеся на поверхности мельчайшие трещины.

При прекращении внешнего воздействия трещины под действием

молекулярных (межатомных) сил могут смыкаться («самозажив-

ляться») и тело подвергается лишь упругой деформации. Разру¬

шение происходит в том случае, если трещины настолько увеличи¬

ваются, что пересекают твердое тело по всему его сечению в одном

или нескольких направлениях.

В момент разрушения напряжение в деформирующемся теле

превышает некоторое предельное значение (предел прочности

материала), упругая деформация сменяется деформацией разру¬

шения и происходит измельчение. Согласно теории дробления,

предложенной акад. П. А. Ребиндером, работа А, затрачиваемая

на измельчение, в общем случае является суммой двух энергий:

А = Ер + £д,

где £р = gAS и £д = КAV. Здесь £р — энергия, расходуемая

на образование новых поверхностей раздела при разрушении

твердого тела; о — удельная поверхностная энергия; AS — при¬

ращение поверхности при измельчении; £д — энергия деформа¬

ции; К —- работа упругой (и пластической) деформации единицы

объема твердого тела; AV — объем тела, подвергшегося деформа¬

ции.

При крупном дроблении величина вновь образующейся поверх¬

ности невелика, так как получаемые частицы значительны по

размеру. В связи с этим oAS <С £А1/ и расход энергии на дроб¬

ление приблизительно пропорционален объему разрушаемого

тела. При тонком измельчении вновь образующаяся поверхность

очень велика и a AS /СА V. Поэтому расход энергии на измель¬

чение приблизительно пропорционален вновь образующейся по¬

верхности. К сожалению, сама величина полезной работы диспер¬

гирования всегда исчезающе мала, так как почти вся энергия

измельчающего устройства затрачивается на деформацию разру¬

шаемого тела и превращается в теплоту.

Операция механического измельчения часто совмещается с опе¬

рацией приготовления смесей порошков.

Среди механических методов получения порошков наиболь¬

шее распространение получили следующие; 1) обработка металлов

И

резанием с превращением их в мелкую стружку или опилк^

2) измельчение металла в шаровых, молотковых, вихревых И

других типах мельниц; 3) ультразвуковое диспергирование.

Обработка металлов резанием

Специальное получение стружки или опилок для последующего

изготовления из них изделий невыгодно, и поэтому на практике

используют крайне редко, хотя этот метод становится целесо¬

образным для получения порошков металлов, которые весьма ак¬

тивны по отношению к кислороду, особенно в состоянии высокой

Д!к:персности. Иллюстрацией может служить получение магние¬

вого порошка, например царапанием компактного магния сталь¬

ными щетками. Применяемая для этих целей так называемая

«кратцмашина» представляет собой металлический вращающийся

барабан, на поверхности которого укреплена царапающая лента.

Пластину магния подают в установку через специальное отвер¬

стие и прижимают к царапающей ленте. Равномерность истира¬

ния достигается применением непрерывного возвратно-поступа¬

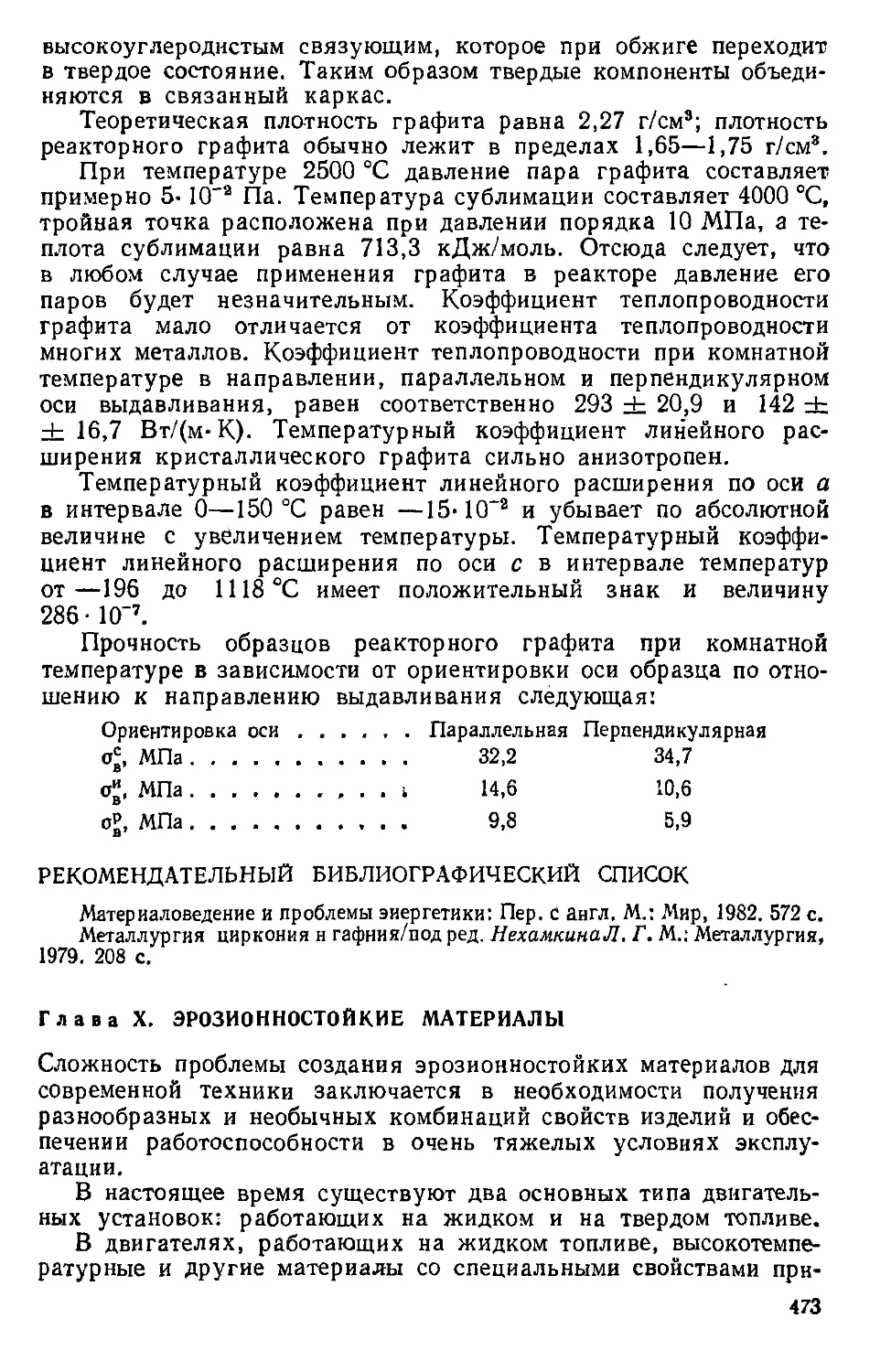

тельного движения пластины. Крупность порошка можно регули¬

ровать диаметром щетки, числом и толщиной зубьев на ней, а

также скоростью подачи магниевой пластины. Крупность полу¬

чаемого порошка ^220 мкм; если требуется более тонкий поро¬

шок, то применяют дополнительное измельчение в специальных

шаровых мельницах в среде углекислого газа.

Порошок магния можно получить обработкой компактного

магния на фрезерных станках специальной конструкции. Основ¬

ной операцией технологического цикла является снятие мелкой

стружки сразу двумя фрезами — вертикальной и горизонтальной.

Фрезерование ведут при больших скоростях (порядка 30—40 м/с),

что обеспечивает получение порошка с частицами размером

<90 мкм в зависимости от режима работы станка. Порошок,

полученный после фрезерования, не требует дополнительного

измельчения в шаровой мельнице. Сырьем для производства по¬

рошка служит чушковой магний марок МГ-1 и МГ-2, содержащий

соответственно 99,9 и 99,8 % магния. Отфрезерованный порошок

отсасывается в циклон и через шлюзовой затвор поступает на

вибрационный грохот для разделения на фракции. Мелкие ча¬

стицы порошка, не осевшие в циклоне, проходят через сепаратор

и улавливаются самоочищающимся масляным фильтром, а очи¬

щенный от пыли воздух отводится наружу. Отходы от фрезеро¬

вания прессуют в брикеты и подвергают переплавке.

Измельчение в шаровых вращающихся мельницах

Измельчение дроблением,' размолом и истиранием может быть или

самостоятельным способом превращения материала в порошок,

или дополнительной операцией при других способах получения

порошков. Выбор аппаратуры и режим ее работы определяются

12

как свойствами и исходным состоянием измельчаемого металла,

так и требуемой формой и размером получаемых частиц.

Простейшим аппаратом для измельчения является шаровая

вращающаяся мельница, которая представляет собой стальной

цилиндрический барабан, внутри которого находятся размольные

тела, чаще всего стальные или твердосплавные шары. При враще¬

нии мельницы размольные тела поднимаются с барабаном (вслед¬

ствие трения о его стенки) в направлении вращения до тех пор,

пока угол подъема не превысит угол естественного откоса. За¬

тем размольные тела скатываются или падают вниз и измельчают

материал, истирая его между внутренней поверхностью барабана

мельницы и внешней поверхностью шарового сегмента либо между

шарами, либо дробя материал уда¬

рами. Соотношение между дробящим

и истирающим действием шаров

в мельнице в значительной степени

определяется отношением диаметра

(D) барабана к его длине (L). При

отношении Z) : L > 3 преобладает

дробящее действие шаров, при

Z) : L с 3 — истирающее. Поэтому

для измельчения твердых и хрупких

материалов отношение D : L должно

быть больше трех, а для измельче¬

ния пластичных материалов — су¬

щественно меньше трех.

Но не только конструкция мельницы оказывает влияние на

интенсивность и механизм размола. Важную роль играют скорость

вращения мельницы, количество размольных тел и их форма, масса

материала, загруженного на измельчение, продолжительность

и среда размола.

С увеличением скорости вращения мельницы в связи с ростом

центробежной силы угол подъема шаров возрастает, и они будут па¬

дать вниз с большей высоты, производя главным образом дробя¬

щее действие. Однако при достаточно большой скорости вращения

центробежная сила может настолько возрасти, что шары будут

вращаться вместе с мельницей и интенсивность измельчения ма¬

териала резко уменьшится. Такая скорость, при которой раз¬

мольные тела под действием центробежных сил будут вращаться

вместе с барабаном, называется критической скоростью. Рассмо¬

трим поведение одного шара (рис. 1).

Одиночный шар весом Р в мельнице на поверхности барабана,

вращающегося со скоростью V, м/с, в точке т будет находиться

под действием центробежной силы инерции, равной Pv2/gR,

где g — ускорение силы тяжести, м/с2, R — внутренний радиус

барабана мельницы, м. При угле подъема а сила собственного

веса шара может быть разложена на силу, направленную по

радиусу, Р sin а, и на касательную Р cos а.

Рис. 1. Схема к расчету критиче¬

ской скорости вращения барабана

шаровой мельницы

13

Не принимая во внимание трение, можно установить, что оди¬

ночный шар будет удерживаться на стенке барабана до тех пор,

пока

(Pv^tgR) Р sin ос или {vVgR) ^ sin а.

Если скорость вращения такова, что в момент прохождения

шара через зенит, при котором угол а — 90°, шар останется на

стенке барабана, то sin 90° = (v2/gR) = 1 или у2 = gR. При числе

оборотов барабана мельницы п (об/мин):

v = я£>я/60, поэтому л2£>2/г2/602 = gD!2,

где D —- внутренний диаметр барабана мельницы, м.

Отсюда находим:

п = 60}/^gj2z^l-\f D = 42,4/y^D = лкр.

Здесь пкр — условная величина, в долях которой удобно выражать

число оборотов мельницы, характеризующее принятый режим"

размола.

Фактически при этом числе оборотов пкр шар еще не будет

двигаться вместе с барабаном мельницы вследствие своего сколь-*

жен и я относительно стенки и - проскальзывания - одного ряд^

шаров относительно другого.

На практике для повышения эффективности измельчения

обычно скорость вращения барабана мельницы принимают рав¬

ной 75—80 % от критической. В определенных условиях возможно

осуществить измельчение с наибольшей эффективностью при ско¬

рости вращения барабана мельницы гакр.

На процесс измельчения большое влияние оказывает также

масса шаров и соотношение между размерами шаров и частиц из¬

мельчаемого материала.

Из практики известно, что при скорости вращения бара¬

бана 0,75пкр оптимальная масса стальных шаров составляет 1,7—

1,9 кг/л объема мельницы. Количество материала, загружаемого

на размол, должно быть таково, чтобы после начала измельчения

его объем не превышал объем пустот (зазоров) между размольными

телами. Если материала будет больше, то часть его, не вмещаю¬

щаяся в зазоры, измельчается менее интенсивно, так как в каж¬

дый данный момент она не подвергается истирающему воздейст¬

вию размольных тел. Кроме того, уменьшается объем свободного

пространства в барабане и затрудняется свободное падение раз¬

мольных тел, что также снижает интенсивность измельчения.

Обычно соотношение между массами размольных тел и измельчае¬

мого материала составляет 2,5—3. При интенсивном измельче¬

нии это соотношение увеличивается до 6—=-12 и даже большей

величины. В случае, когда плотности измельчаемого материала

и размольных тел близки (например, размол стальной стружки

стальными шарами), указанное соотношение должно составлять

5—6.

И

Коэффициент заполнения ф мельницы не должен превышать

0,4—0,5, так как при его больших значениях шары сталкиваются

друг с другом, теряя энергию, и не производят достаточно эф¬

фективного измельчающего действия. При меньшей загрузке

резко снижается эффективность работы измельчающего устрой¬

ства.

Размер шаров также оказывает влияние на процесс размола

и, по весьма приближенной оценке, его максимальная величина

должна находиться в пределах dm < (1/18^-1/24) D. Интенсив¬

ность измельчения с уменьшением размера шаров возрастает

до тех пор, пока усилие от воздействия каждого из них оказы¬

вается достаточным для разрушения частиц размалываемого ма¬

териала или нарушения целостности их поверхности. Лучше, если

есть набор размольных тел по размерам (например, используют

шары трех размеров с соотношением 4:2:1).

Производительность мельниц во многом зависит от их разме¬

ров и конструктивных особенностей, а также от природы измель¬

чаемого материала.

Чтобы интенсифицировать процесс размола, особенно в случае

измельчения хрупких материалов, размол проводят в жидкой

среде, которая препятствует распылению материала и обратному

слипанию тонких частиц за счет диэлектрических свойств. Кроме

того, проникая в микротрещины, жидкость создает большое ка¬

пиллярное давление, что способствует измельчению. Жидкость

также уменьшает трение как между шарами, так и между части¬

цами размалываемого материала, благодаря чему интенсифици¬

руется их перемещение относительно друг друга. Жидкой средой,

которая не должна взаимодействовать с измельчаемым материа¬

лом и должна легко отделяться от него после размола, обычно

служат спирт, ацетон, жидкие масла, вода, некоторые углеводо¬

роды и т. д. Полезный эффект от размола в жидкости усиливается

при добавке к ней поверхностно-активных веществ (ПАВ). Коли¬

чество жидкости должно быть таким, чтобы она смогла закрыть

верхний уровень шаров в мельнице, и обычно составляет 0,15—■

0,25 л жидкости на 1 кг размольных тел.

Длительность размола колеблется от нескольких часов до

нескольких суток. Для предотвращения быстрого износа стенок

барабана и загрязнения в результате этого размалываемого ма¬

териала применяют футеровку внутренних поверхностей мель¬

ниц износостойким материалом: марганцовистыми сталями, тве¬

рдыми сплавами, наплавочными материалами и т. п.

В практике порошковой металлургии в большинстве случаев

используют шаровые мельницы с периодической загрузкой и раз¬

грузкой, вращение которых осуществляется либо непосредственно

от электродвигателя, либо путем установки барабанов на валки.

Мельницы могут быть с центральной разгрузкой через полую

цапфу, с торцовой разгрузкой через диафрагму — поперечную

решетку, установленную у разгрузочного конца барабана, или

15

с периферической разгрузкой через щели в барабане и окружаю¬

щее его цилиндрическое сито. В последнем случае мельницы, для

которых отношение D : L = 0,5-г-1, часто работают по замкнутому

циклу совместно с классификатором, отделяющим недоизмельчен-

иый продукт после выхода из мельницы и возвращающим его на

повторное измельчение. Производительность мельницы при этом

увеличивается, а расход электроэнергии на измельчение умень¬

шается.

Для шаровых вращающихся мельниц соотношение средних

размеров частиц порошка до и после измельчения, называемое

степенью измельчения, составляет 50—100.

Рис. Схема движения размольных тел в барабане мельннцы:

а — режим скольжения; 6 — режим перекатывания; в — режим интен¬

сивного измельчения; г — режим при пкр

Форма частиц, получаемая в результате размола в таких мель¬

ницах, обычно осколочная, т. е. неправильная, причем шерохо-*

ватость поверхности частиц мала.

При получении измельченных материалов с величиной частиц

порядка 1 мкм размол путем дробления частиц падающими

шарами становится малоэффективным. В таких случаях (напри¬

мер, в производстве графитовой массы для карандашей и в про¬

изводстве некоторых видов керамики) применяют режим перека¬

тывания шаров (сектор АВС), при котором они не падают, а под¬

нимаются вместе с вращающейся стенкой мельницы и затем

Скатываются по наклонной поверхности массы шаров (риш.2).

Измельчение материала здесь происходит в основном в результате

его истирания между перекатывающимися шарами, которые к то¬

му же вращаются вокруг собственного центра тяжести. Такой ре¬

жим размола наблюдается при числе оборотов барабана мельницы,

не превышающем 60 % от пкр.

Наконец, может быть создан еще один вариант режима раз¬

мола, получивший название режима скольжения. При использо¬

вании мельниц с гладкой внутренней поверхностью барабана и

и при небольшой относительной загрузке размольные тела не

совершают циркуляции внутри барабана мельницы. Вся масса

шаров скользит на поверхности вращающегося барабана, и вза¬

имное перемещение шаров почти отсутствует, что делает размол

малоэффективным, так как материал истирается, лишь проходя

16

между внешней поверхностью массы загруженных шаров и стен¬

кой барабана.

Измельчение в режиме перекатывания или скольжения зависит

(при равных прочих условиях) от относительной загрузки бара¬

бана размалывающими телами: при загрузке их большого коли¬

чества происходит перекатывание, а при малой загрузке — сколь¬

жение, причем, в практике размола величина загрузки размалы¬

вающих тел иногда определяется местными условиями (например,

наличием загрузочного люка в торцовой стенке мельницы или не¬

обходимостью размола малого количества

материала).

Для управления процессом размола необхо¬

димо знать условия перехода режима скольже¬

ния в режим перекатывания и обратно.

Рассмотрим поведение массы шаров в мельнице,

работающей в режиме скольжения. В неподвижной

мельнице в состоянии покоя шары занимают поло¬

жение внизу барабана (рис. 2, а).

При вращении барабана масса шаров под влия¬

нием силы трения продвигается в направлении вра-

| щения барабана. Для последующих расчетов удобно

считать, что масса шаров ограничена плоской по¬

верхностью. Тогда при постоянной и не слишком

высокой скорости вращения барабана поверхность

массы шаров займет наклонное положение (рис. 3).

Угол наклона поверхности массы шаров опре¬

деляется равенством моментов двух сил: силы

трения, перемещающей массу шаров из поло¬

жения покоя в направлении вращения барабана,

и силы тяжести, 1фепятствующей подъему шаров

вместе со стенкой барабана. Вращающий момент силы трення равен произведе¬

нию силы трения на радиус цилиндрической стенки барабана мельницы (влия¬

нием трения шаров о торцевые стенки барабана пренебрегаем). Сила трения в пер¬

вом приближении не зависит от площади скольжения и определяется лишь об¬

щей нагоузкой и коэффициентом трения. Если вес шаров равен Р, коэффициент

трения / и радиус внутренней поверхности барабана мельницы R, то момент сил,

увлекающих шары во вращательное движение, равен Mi = fPR.

Поскольку при скольжении взаимное перемещение шаров отсутствует,

мы можем рассматривать всю совокупность шаров как жесткое тело и считать,

что сила тяжести приложена к центру тяжести всей массы шаров. Момент сил,

препятствующих вращению шаров вместе с барабаном мельницы, равен произве¬

дению составляющей силы тяжести (Pi), направленной перпендикулярно радиусу,

проходящему через центр тяжести шаров, на длину отрезка ОА, равного расстоя¬

нию от центра тяжести до оси вращения барабана мельницы.

При иеподв’ижном барабане мельницы поверхность массы шаров горизон¬

тальна и центр тяжести шаров лежит на вертикали, проходящей через гори¬

зонтальную ось вращения барабана мельницы. После пуска мельницы по мере

увеличения наклона поверхности массы шаров и отдаления центра тяжести массы

шаров от вертикали, проходящей через ось вращения, возрастает составляющая

силы тяжести Рг (при отсутствии вращения барабана мельницы она равна нулю).

Таким образом, с увеличением наклона поверхности массы шаров растет момент

сил, препятствующих вращению шаров вместе с барабаном. Наклон будет увели¬

чиваться до тех пор, пока момент сил, препятствующих вращению шаров, не ста¬

нет равным моменту сил трення. Наклон поверхности массы шаров, соответствую¬

щий равенству моментов сил, будет оставаться постоянным ной непрерывном вра¬

щении барабана с постоянной скоростыбГ^акт^ческц'орн режиме скольжения

шары совершают колебания около подожения равв<т*еси*я, а наклон поверхности

Рнс. 3. Направление силы

тяжести Р н ее составляю¬

щих Pi н Р, при наклонном

положении поверхности мас¬

сы размольных тел во вра¬

щающемся барабане мель¬

ницы

17

общей массы шаров колеблется около среднего положения, определяемого равен¬

ством моментов сил.

Момент сил, препятствующий вращению массы шаров вместе с мельницей,

согласно сказанному, равен Мг = Pit, где I — длина отрезка ОА.

Длина отрезка ОА может быть выражена через величину радиуса барабана

мельницы и угол оц (рис. 4). Сегмент BFC соответствует доле объема мельницы,

заполненного шарами. Если через центр тяжести шаровой аагрузки провести

лорду DE, параллельную хорде ВС и делящую площадь сегмента BFC пополам,

то угол а, будет равен углу половины дуги, отсекаемой хордой, проходящей че¬

рез этот центр тяжести. Из построения, показанного на рис. 3 и 4, следует: 1 =

= R cos ос*, Рг = Р sin р и М2 = PR cos sin р.

При установившемся наклоне шаров моменты

Mf и Л4а равны, или fPR = PR cos otj, sin Р, откуда

sin Р = //cos «i. (1.Ц

Таким образом, устанавливающийся при вра-

щении барабана мельницы наклон поверхности

массы шаров зависит только от двух величии: ко¬

эффициента трения / и угла ai, который в свою оче¬

редь зависит только от относительной загрузки

барабана мельницы шарами. По мере увеличения

загрузки шаров угол ах увеличивается от 0 до 90°,

a cos а уменьшается от I до 0.

Отсюда следует, что sin Р и Р возрастают по

мере увеличения загрузки шаров. Поскольку из-за

формального требования sin р не может быть

больше единицы, угол ос* определяется величиной /

ИЗ УСЛОВИЯ //COS ОСх ^ 1.

Формула (1.1) свидетельствует о том, что

наклон поверхности массы скользящих шаров*

должен непрерывно возрастать по мере увеличения относительной загрузки

барабана мельницы. Практически же наклон поверхности массы шаров

не может возрастать беспредельно. При некотором наклоне шары уже не будут

удерживаться иа наклонной поверхности, они будут срываться и скатываться

вниз. Способность сыпучего материала удерживаться на наклонных поверхностям

определяется углом естественного откоса данного материала, равным наиболь¬

шему углу наклона, при котором еще не происходит осыпание материала. Увели¬

чение наклона поверхности массы шаров прн вращении барабана мельницы,

связанное с возрастанием загрузки, сможет происходить лишь до тех пор, пока

угол наклона не достигнет угла естественного откоса для имеющейся массы шаров.

При дальнейшем увеличении загрузки шаров наклон не будет возрастать, так как

скатывающиеся шары обеспечивают сохранение наклона, соответствующего углу

естественного откоса загрузки. Основное условие сохранения скольжения массы

шаров при этом будет нарушено. Из-за недостаточной величины наклона поверх¬

ности массы шаров (угла р) момент силы тяжести в этих условиях не может быть

равным моменту сил трения, а будет меньше последнего. Вследствие этого сколь¬

жение шаров полностью прекратиться, вся масса шаров поднимается вместе со

стенкой барабана мельницы я происходит скатывание шаров вниз по наклонной

поверхности их массы, т. е. возникнет режим перекатывания.

Из сказанного следует, что режим скольжения или режим перекатывания

размалывающих тел в мельнице установится в зависимости от того, будет ля

угол наклона поверхности массы размалывающих тел, соответствующий равно¬

весию моментов сил (трения и тяжести), меньше или больше угла естественного

откоса массы размалывающих тел.

В первом случае устанавливается наклон поверхности их общей массы,

соответствующий равенству моментов сил, и происходит скольжение размалы¬

вающих тел.

Во втором случае равновесие не может быть достигнуто, благодаря чему будет

происходить перекатывание размалывающих тел. Если известны угол естествен¬

ного откоса и коэффициент трения шаров о стенку барабана мельницы, то можно

18

Рис. 4. Схема к определению

аависимости режима движе¬

ния размольных тел от угла

загрузки а, в барабане мель¬

ницы

рассчитать ту их критическую загрузку, при превышении которой начинается

перекатывание размалывающих тел.

Коэффициент трения удобнее всего находить экспериментально для данных

размалывающих тел и материала барабана мельницы. Для этого сначала экспери¬

ментально находят угол наклона поверхности массы размалывающих тел при не¬

большой относительной загрузке барабана (<р < 0,2), заведомо обеспечивающей

скольжение размалывающих тел. Затем рассчитывают коэффициент трения и,

используя его значение, определяют наклон поверхности массы размольных тел

при любой относительной загрузке мельницы или по углу естественного откоса

размалывающих тел определяют величину критической загрузки мельницы.

Применение режима перекатывания вместо режима скольже¬

ния позволяет резко увеличить загрузку мельницы размалывае¬

мым материалом и ускорить процесс размола. Преимущество та¬

кого режима представляется естественным, поскольку при пере¬

катывании в работе истирания участвует большинство шаров,

в то время как при режиме скольжения работают Лишь шары,

соприкасающиеся со стенкой барабана мельницы, доля которых

в общей массе загрузки невелика. В режиме перекатывания раз¬

личимы четыре зоны движения шаровой загрузки: зона подъема

шаров по стенке барабана с некоторой не очень высокой скоростью,

зона скатывания их с наибольшей скоростью, зона встречи ска¬

тившихся шаров со стенкой барабана и центральная застойная

зона, в которой шары почти неподвижны. Увеличивая скорость

вращения барабана мельницы, можно повысить эффективность

режима перекатывания за счет сужения или полной ликвидации

застойной зоны в шаровой загрузке.

В США разработана высокоскоростная шаровая мельница,

внутри барабана которой установлен ряд лопастей. При вра¬

щении барабана со скоростью :>пкр шары оказываются прижа¬

тыми к его цилиндрической поверхности, а лопасти перемешивают

шары, возвращая их в рабочую зону. В такой мельнице осуществ¬

ляют получение композитных порошков методом механического

легирования путем совмещенного размола двух и более металлов.

Отношение массы шаров к массе смеси порошков составляет 6:1.

Процесс механического легирования во времени можно условно

разделить на пять стадий. В течение 1-й стадии (с 12 мин) проис¬

ходит расплющивание и размол отдельных частиц, 2-я стадия

(12—30 мин) представляет собой чередование актов разрушения

и перестройки структуры за счет холодного сваривания разно¬

родных частиц с образованием частиц с характерной слоистой

структурой. На 3-й стадии (30—60 мин) разрушаются исходные

сложные «склепанные» частицы и исчезают частицы исходных по¬

рошков, превращающиеся в композиционные частицы со слоистой

структурой. В ходе 4-й стадии (60—100 мин) нарушается парал¬

лельность в расположении слоев в структуре композиционных ча¬

стиц, а на 5-й стадии (>100 мин) происходит рост внутренней од¬

нородности (гомогенности) частиц, причем слои разнородных

компонентов истончаются, а их количество растет. Механическое

легирование перспективно для получения порошков дисперсно¬

19

упрочненных материалов или таких композиций, компоненты

которых обладают малой взаимной растворимостью либо резко

различаются температурами плав¬

ления.

Одной из разновидностей шаро¬

вых мельниц являются так назы¬

ваемые аттриторные , устройства

(рис> 5). Размольные, тела загру¬

жают в расположенный вертикально

неподвижный барабан, внутри кото¬

рого со скоростью 100 об/мин и бо¬

лее вращается вертикальная лопа¬

стная мешалка. Гребки, наклонно

укрепленные на лопастях мешалки,

обеспечивают циркуляцию размоль¬

ных тел и истирание измельчаемого

материала. Аттриторные мельницы

конструктивно просты, удобны в экс¬

плуатации и позволяют вести процесс

измельчения непрерывно. В резуль¬

тате размола получают материал с более равномерным распреде¬

лением частиц по размерам, и нужная дисперсность достигается

в несколько раз быстрее, чем в обычных шаровых вращающихся

мельницах. Аттриторы весьма эффективны в случае приготовле¬

ния-ультратонкой порошковой смеси разнородных компонентов.

Измельчение е шаровых вибрационных мельницах

Шаровые вибрационные мельницы обеспечивают- быстрое и тонкое

измельчение различных материалов, например карбидов титана,

вольфрама, кремния, хрома, ванадия, бора и др.

Вибрационным измельчением могут быть получены тонкодис¬

персные бронза и алюминий, причем размол алюминия следует

вести в жидкой среде во избежание взрыва. Принципиальная

схема вибрационной мельницы показана на рис. 6. Неуравнове¬

шенные массы вала — дебалансы — при его вращении вызывают

круговые колебания корпуса мельницы с амплитудой 2—4 мм,

траектория любой точки которого лежит в плоскости, перпенди¬

кулярной оси вибратора. Загрузка мельницы (размольные тела

и измельчаемый материал) получает частые импульсы от стенок

корпуса, в результате чего размольные тела подбрасываются,

соударяются, вращаются и скользят по стенкам мельницы. Такое

их сложное движение и большое число воспринимаемых импульсов

в единицу времени приводят к тому, что на частицы измельчаемого

материала во всех зонах мельницы действуют в различных направ¬

лениях ударные, сжимающие и срезывающие усилия переменной

величины. Ударный импульс отдельного размольного тела по

сравнению с таковым в шаровой вращающейся мельнице относи¬

тельно невелик. Однако большое число размольных тел в единице

Рис. 5. Схема а^тритора:

/ — размольная емкость; i — ру¬

башка охлаждения; 3 — вал мешал¬

ки; 4 — измельчаемый материал;

5 — размольные тела; 6 — лопасти

мешалки

20

объема и Ьысокая частота вибраций обеспечивают интенсивное

измельчение обрабатываемого материала.

Суммарное число импульсов i, сообщаемых размольным те¬

лам в единицу времени, можно определить по формуле i =

= VKTqmZB, где V — емкость мельницы, дм3; Кт — количество

размольных тел, которые могут разместиться в 1 дм3 объема;

<р — коэффициент заполнения мельницы размольными телами;

п — число оборотов вала в 1 мин (обычно составляет 1000—

3000 об/мин); Z — количество импульсов, сообщаемых каждому

из размольных тел корпусом мельницы за одно круговое кача-

Рис. 6. Вибрационная мельница:

/ — электродвигатель; 2 — упругая (эластичная) соединитель-»

ная муфта; 3 — стальной корпус; 4 — загрузочный люк; 5 —

вал с дебалансами; 6 — спиральные пружины; 7 — неподвижная

рама

ние; В — коэффициент, учитывающий дополнительное число им¬

пульсов, сообщаемых за один оборот вала каждому размольному

телу соседними размольными телами.

Если условно принято, что /Ст » 1250 шт/дм3 (при среднем диа¬

метре размольных тел 10 мм), «р = 0,8, п = 1500 об/мин, Z = 1

(за один оборот вала вибратора каждому из размольных тел сооб¬

щается только один импульс), В = 1 (т. е. не учитывается увели¬

чение частоты воздействий за счет импульсов, дополнительно со¬

общаемых каждому шару соседними телами), то число импульсов

в 1 мин, сообщаемых размольным телам в мельнице объемом 200 дм3,

составит I = 200- 1250-0,8-1500 = 300 000 0G0. Ясно, что частное

от деления этой цифры на число частиц измельчаемого материала

дает частоту воздействия в 1 мин на каждую частицу.

Результаты микроскопического анализа продуктов размола

свидетельствуют о наличии большого числа округлых частиц,

что подтверждает существенную роль истирающего действия раз¬

мольных тел при виброразмоле. Предположительно можно счи¬

тать, что благодаря высокой частоте воздействий размольных тел

на измельчаемый материал релаксация (самозаживание) трещин

в нем под действием сил молекулярного (атомного) сцепления про¬

является в значительно меньшей мере, чем в других размольных

аппаратах, создается режим усталостного разрушения обрабаты-

?(

ваемого материала и процесс его измельчения протекает поэтому

значительно быстрее. Эффективное участие всех размольных тел

в измельчении в сочетании с~круговым перемещением обрабаты¬

ваемого материала обеспечивает полное использование рабочего

объема мельницы.

Основные показатели режима виброразмола, такие как коэф¬

фициент заполнения объема мельницы размольными телами й

измельчаемым материалом, соотношение между ними по массе,

род помола (сухой или мокрый), обычно устанавливают экспери¬

ментально с учетом свойств измельчаемого материала и требуемой

тонины помола.

Наиболее рациональной формой размольных тел для целей по¬

рошковой металлургии являются шары или цилиндрики неболь-'-’

шой длины. Материалом для размольных тел служат чаще всего

сталь или твердые сплавы. Ба¬

рабан мельницы заполняют раа-"

мольными телами обычно ид1

75—85 %. Объем измельчаемого

материала не должен превы-“

шать объема пространств^

между шарами.

Измельчение в вихревых

мельницах

Для превращения в порошок

ковких металлов предложи!

способ, В котором OCHOBHbfs

Ударные и истирающие усилив

возникают при соударении ча%

стиц измельчаемого материал^

При этом существенно уменьг

шается загрязнение порошка

материалом рабочего органа а

стенок мельницы, а также устра¬

няются явления, связанные

с привариванием вхолодную

к стейкам мельницы обкован-

ных, но не измельченных частиц.

В рабочей камере вихревой

мельницы (рис. 7) друг против

друга расположены пропеллеры

или билы, вращающиеся в

противоположных направле¬

ниях при высоких (порядка

3000 об/мии), но обязательно равных скоростях. Мерные отрезки

металлической проволоки из бункера поступают в вихревой поток,

создаваемый пропеллерами, сталкиваются друг с другом и измель¬

чаются. Насосом в рабочую камеру нагнетается газ, например воз*

22

Рис. 7. Бихревая мельница;

I — рабочая камера; 2 — пропеллеры; 3 —

бункер; 4 — насос; б — приемная камера;

6 — отсадочная камера

дух, с помощью которого уже измельченные частицы удаляются из

рабочего пространства и направляются в приемную камеру.

Скорость газового потока регулируют с таким расчетом, чтобы из

рабочей камеры удалялись частицы определенных размеров,

чаще всего в пределах от 50 до 350 мкм. В приемной камере более

крупные частицы оседают на дно и затем вновь возвращаются в ра¬

бочую камеру, где подвергаются повторному измельчению. Мел¬

кие же частицы направляются в большую отсадочную камеру,

откуда периодически выгружаются в бачки. Частицы могут быть

получены осколочной, хлопьевидной или шарообразной формы.

Во многих случаях получаются характерные углубления на по¬

верхности частиц, отчего форма частиц напоминает тарелку и

получила название тарельчатой.

Для обеспечения возможности измельчения стружковых от¬

ходов металлообрабатывающей промышленности предложено про¬

пеллеры заменить одним центральным валом со специальными

билами.

В результате вихревого измельчения могут получаться весьма

тонкие и пирофорные порошки, например железные. В таких слу¬

чаях в целях предохранения порошка от самовозгорания в рабо¬

чую камеру вместо воздуха вводят инертный газ, к которому ДО'-

бавляют до 5 % 02 для создания на образующихся частицах

порошка защитных окисных пленок.

Часовая производительность вихревых мельниц мощностью

30 кВт составляет 7—15 кг, расход электроэнергии 2,5—3 кВтХ

Хч'кг порошка.

Более эффективны и производительны струйные мельницы,

обеспечивающие сверхтонкое измельчение материала за счет энер¬

гии, сообщаемой его частицам струями сжатого газа (воздуха,

азота и т. п.) или перегретого пара, поступающими в рабочукЗ ка¬

меру из сопел со звуковой и даже сверхзвуковой скоростью. .При

вихревом движении внутри камеры измельчаемые частицы испы¬

тывают многократные соударения, приводящие к их интенсивному

истиранию, вплоть до размера в 1—5 мкм. Когда сила струи пре¬

высит инерционные силы, действующие на частицу, она будет вы¬

несена из рабочей камеры в классификатор.

Измельчение в планетарных центробежных и гироскопических

мельницах

Планетарные центробежные мельницы (ПЦМ) позволяют осуществ¬

лять тонкое измельчение трудноразмалываемых материалов во

много раз быстрее, чем в обычных шаровых, вихревых и вибра¬

ционных мельницах. В ПЦМ каждый из 3—б расположенных

вертикально барабанов с измельчаемым материалом вращается

как вокруг собственной продольной оси, так и вокруг оси, общей

для диска, на котором они укреплены. Направления вращений

противоположны.

23

Во врем» вращения барабана размольные шары в нем распо¬

лагаются по сегменту, форма и положение которого не меняются

во времени. По достижении «зоны отрыва» шары начинают пере¬

катываться в сегменте и вращаться вокруг собственных центров

тяжести, что вызывает интенсивное измельчение загруженного

в барабан материала за счет его истирания.

«Отрыв» в ПЦМ наблюдается при неравенстве

№г>га>г+ё (1.2)

или

R/r> (1 ± АГд)2 -f g!rQ\ (1.3)

где R — расстояние от оси ведущего вала до оси рабочего барабана; г — радиус

рабочего барабана; Q — угловая скорость ведущего вала; ю — угловая скорость

вращения барабана; К.п — передаточное отношение; g —- ускорение силы тяжести.

В-приближенном виде неравенство (1.3) имеет вид

/?//■>( 1±/Сп)2. (1-4)

Следовательно, определяющими параметрами В неравенстве являются R,

г и Кв. Однако изменение R и /-приводит к изменению ускорения центров бараба¬

нов, объема заполнения и массы загрузки, поэтому для определенной конструк¬

ции экспериментально подбирают оптимальное передаточное отношение Кп.

Наиболее интенсивное измельчение происходит при условии, когда наблю¬

дается противоположно направленное вращение. В этом случае неравенство (1.4)

примет вид;

(\-K^=R!r. (1.5)

При постоянных параметрах барабана и площади сегмента мощность иа ведущем

валу W пропорциональна массе загрузки, приходящейся на единицу площади

сечения.

При увеличении угловой скорости вала Q и постоянных остальных параметрах

мельницы и загрузки мощность иа валу W пропорциональна Q3.

Таким образом, при правильном подборе R, г и Кп можно проводить размол

В ПЦМ при любых значениях Q, что позволяет в 100 и более раз ускорить процесс

размола и уменьшить удельные затраты энергии при тонком измельчении.

В носледние годы созданы устройства, получившие название гироскопических

мельниц. Размольный барабан вращается одновременно относительно как гори-

зонтальной, так и вертикальной оси. Мелющие тела, находящиеся внутри бара¬

бана, приобретают сложное движение, аналогичное движению в ПЦМ. Оптималь¬

ное отношение скоростей вращения барабана относительно вертикальной и гори¬

зонтальной осей составляют от 1 : 1 до 1 : 5.

Одним из существенных недостатков размола в ПЦМ и гироскопических

мельницах является значительное натирание на частицы измельчаемого материала

примесей от стенок барабанов и размольных тел.

Он может быть устранен, если барабан и размольные тела сделать из мате¬

риала, подлежащего измельчению (например, размол цннка в цинковых бараба¬

нах цинковыми шарами).

Измельчение ультразвуком

Как известно, ультразвук представляет собой распространяющиеся в какой-либо

среде (например, жидкость или газ) упругие волны, образующиеся при периоди¬

ческом чередовании сжатия и разрежения частиц этой среды с частотой выше

16 000 колебаний в секунду. Прн этом в среде, где распространяются ультразву¬

ковые колебания, возникает давление звуковой волны, избыточное по отношению

к атмосферному давлению. Такое звуковое давление достигает десятков атмосфер.

24

В жидкой среде разрежение, создаваемое звуковой волной, приводит к воз¬

никновению кавитации, т, е. образованию разрывов из-за действия на жидкость

растягивающих усилий.

Реальные жидкости разрываются уже при давлениях, раииых или1 близких

давлению упругости их паров, что объяснено наличием в них примесей, в том

числе газовых пузырьков и твердых частичек. Если радиус газового пузырька

(/?, см) меньше частного от деления 0,328 на частоту звука (кГц), то в момент ра¬

стяжения жидкости он будет стремительно расти, а затем мгновенно захлопнется

(сомкнется) в фазе сжатия звуковой волны. При таком захлопывании будут гене¬

рироваться ударные волны, создающие давление до 1000 МПа, что вполне доста¬

точно дли механического разрушения близлежащих твердых поверхностей.

Таким образом, механизм ультразвукового диспергирования состоит в раскли¬

нивающем действии кавитационных ударов. В первые 5 мин ультразвукового воз¬

действия срабатываются все оголенные стыки между зернами, что и приводит

к максимальному разрушению материала. Определенный вклад в измель¬

чение твердых частиц вносит и их соударение друг с другом и трение

о жидкость, так как под воздействием ударной волны они приобретают весьма

значительное ускорение, начиная двигаться в жидкости со сверхзвуковой

скоростью.

Диспергирование ведут в воде, спирте, ацетоне и других жидкостях. Полу¬

ченные порошки достаточно химически чистые, но частицы содержат больше микро¬

искажений, чем после измельчения в шаровой мельнице.

2. Диспергирование расплавов

Свойства литых металлов и сплавов в значительной степени за¬

кладываются при кристаллизации их расплавов. Дальнейшая,

после получения слитка, обработка металлов (термообработка,

обработка давлением, термомеханическая обработка) призвана

в значительной степени уменьшить влияние отрицательных осо¬

бенностей строения, состава и структуры, сформировавшихся

в литом слитке. Основные из них — это ликвационная химиче¬

ская неоднородность состава слитка, крупное и неравномерное

по размеру зерно, контрастный фазовый состав, обусловленный

выделением тугоплавких составляющих сплава по границам ра¬

стущих дендритов, и рассеянная междендритная микропористость.

Распыленные порошки лишены этих негативных особенностей:

расплав перед диспергированием перегревают с обеспечением вы¬

сокой степени его однородности на атомарном уровне за счет

полного разрушения наследственной структуры твердого состоя¬

ния и интенсивного перемешивания, а дисперсные частицы кри¬

сталлизуются с очень высокими скоростями охлаждения вплоть

до нескольких десятков миллионов градусов в секунду. Классифи¬

кацию методов диспергирования расплавов удобно проводить

на основе трех признаков: вид энергии, используемой для созда¬

ния расплава, вид силового воздействия на расплав при диспер¬

гировании, среда реализации процесса плавления и диспергиро¬

вания. К первому признаку — вид энергии — относятся электри¬

ческая дуга, плазма, лазерный, электронный или индукционный

нагрев и т. д.

Ко второму — силы гравитации, энергия газовых и водяных

струй, центробежные силы, энергия газов и паров, выделяющихся

25

из расплава, силы механического воздействия, магнитогидроди-

намические силы, воздействие ультразвука и т. д.

К третьему — окислительная, восстановительная, инертная,

реакционная среда заданного состава, вакуум и т. д.

Основы теории диспергирования расплавов

Широкое применение в технике процессов диспергирования в жид¬

ком состоянии заключается прежде всего в трех обстоятельствах:

резкой интенсификации процессов тепло- имассообмена при умень¬

шении размеров и объемов реагирующих материалов, значитель¬

ном уменьшении энергии, необходимой для диспергирования

в случае осуществления этого процесса в жидком состоянии, ц

в возможности получения конечного продукта в форме и состоя*

нни, перспективных для последующего применения в порошко¬

вой металлургии и по прямому назначению (фильтры, абразив¬

ные порошки, отражатели и т. д.)-

Любая струя, вытекающая самопроизвольно из отверстия

сосуда и находящаяся вне прямого и видимого воздействия на

нее внешней среды, подвергается, тем не менее, действию малых

возмущений, порожденных шероховатостью стенок канала, от*-

клонением формы выходного отверстия канала от идеальной, не¬

однородностью трения на границе газ—жидкость. Каждое из

малых возмущений порождает в жидкости пульсацию, вызываю¬

щую флуктуации плотности, вязкости, скорости истечения струи

и т. д. Множество малых возмущений в итоге вызывают в струе

расплава волновой характер перемещения жидкости с растущей

амплитудой колебания волны, скорость роста которой имеет

максимум. Эта волна и представляет собой по сути будущую каплю,

размер которой определяется ее длиной. Оптимальная длина

волны (Яопт) зависит по Релею от радиуса отверстия сопла (jR0):

X0DT = 4,5082tf0. (1.6)

Физически механизм распада может быть представлен следую¬

щим образом: струя, вытекающая из круглого отверстия, стре¬

мится сохранить равновесную цилиндрическую форму. Вслед¬

ствие влияния малых возмущений вытекающая струя приобретает

несколько деформированную форму. Под действием сил поверх¬

ностного натяжения проявляется стремление системы возвра¬

титься к своему первоначальному состоянию — цилиндрической

форме, т. е. возникают условия для рождения волновых колеба¬

ний, что приводит затем к делению струи на капли.

При относительно малой скорости истечения струи и невысо¬

кой скорости обдува ее газом (IFX < 25 м/с) появление волно¬

вого характера перемещения в струе начинает проявляться лишь

на значительном (до 0,5—0,8 м) расстоянии от выходного отвер¬

стия сопла. Характер и степень деформации расплава опреде¬

ляются только осесимметричными колебаниями струи, амплитуда

которых возрастает по мере удаления от выходного отверстия.

26

Распад струи сопровождается образованием капель, довольно

близких по размеру и массе (рис. 8, а).

При увеличении скорости истечения струи и возрастании ско¬

рости обдува ее газом до значений W3 = 25-нЮО м/с (W2 > Wlf

рис. 8, 6) определяющими стано¬

вятся волнообразные осенесимме¬

тричные колебания, как резуль¬

тат повышения влияния окружаю¬

щей атмосферы, которые искрив¬

ляют ось струи, приводя ее к раз¬

рушению. Зона начала деформа¬

ции струи и диспергирования при

этом смещается еще ближе к вы¬

ходному отверстию.

При дальнейшем увеличении

скорости истечения струи и ско¬

рости обдува ее газом до W9 >

> 100 м/с (W3 > lFa, рис. 8, в)

процесс распада струи под дей¬

ствием волнового перемещения

жидкости заменяется объемным

процессом распыления, в котором

определяющую роль начинают

играть процессы прямого взаимо¬

действия вытекающей струи со

средой. При быстром истечении

с такими высокими скоростями обдува газом зона диспергирова¬

ния струи сдвигается непосредственно к срезу сопла и сопровож¬

дается образованием факела из распыленных капель жидкости

широкого диапазона раз¬

меров, перемещающихся

в виде конуса распыла.

Частным, но очень рас¬

пространенным в технике

способом диспергирования

жидкости является распы¬

ление при ее истечении

из центробежной форсунки

(рис. 9). По конструкции

центробежная форсунка

небольшая цилиндриче¬

ская камера с малым

(несколько миллиметров в диаметре) выходным отверстием сопла

и тангенциальным (по касательной) подводом жидкости к нему.

Диспергируемая жидкость, поступающая в камеру под давле¬

нием, закручивается, создает в сопле кольцевую зону течения

и образует на выходе из него тонкую расходящуюся пленку,

в которой, в результате возникновения волнового характера пере¬

27

Рис. 9. Схема центробежной форсунки:

1 — ввод жидкости; 2 — корпус; 3 — кольцевое

расширяющееся сопло; 4 — кольцевой поток ка¬

пель после распыления

Рис, 8. Схема самораспада струй в зааи«

симости от скорости их истечения:

а — аа счет осесимметричных колеба¬

ний при скорости истечения до 25 м/еа

6 — за счет осенесимметричиых коле¬

баний при скорости истечения от 25

до 100 м/с; в — распыл струн при ско¬

рости истечения более 100 м/с

мещения жидкости, и происходит нарушение сплошности с образо¬

ванием жидких нитей, распадающихся затем на частицы — капли.

Отделенные от струи жидкие капли продолжают сохранять

волновой характер своего образования: поверхность и объем их

пульсируют. В случае значительного усиления пульсации за счет

аэродинамических сил взаимодействия с окружающей атмосферой

процесс деления таких капель может продолжаться, тогда как

при недостаточном усилении пульсация затихает и капли стре¬

мятся под действием сил поверхностного натяжения о,к приобрести

в полете сферическую форму. Период колебаний капли и время

их затухания зависят от величины поверхностного натяжения

и вязкости расплава. Время, необходимое для сфероидизации жид¬

кой капли (тсф), должно быть меньше времени ее затвердевания:

ТСф ^ ^1 "i" ^2t

где тг — время охлаждения капли расплава до температуры его

кристаллизации; т2 — время выделения скрытой теплоты кристал¬

лизации.

Значения тх и т2 могут быть рассчитаны по уравнениям

*1 ~d (с„,.уж/6 ■ a) In [(7,0В — ТГ)/(Тпл — Тг)] и т2 = ml./qS,

где ст — теплоемкость расплава; а — коэффициент теплоотдачи

от расплава к энергоносителю; 7ПОв, Тал, Тг — соответственно

температуры поверхности расплава, плавления диспергируемого

материала и газа, окружающего расплав; m — масса капли;

S — поверхность капли; L — удельная теплота кристаллизации

расплава; q — тепловой поток.

Время сфероидизации частицы цилиндрической формы с от¬

ношением длины к диаметру, равным 10, может быть рассчитано

по уравнению

тсф = (ЗлТhh/Q>u) г)<

где R — радиус частицы после затвердевания; г — радиус исход¬

ной цилиндрической частицы; тЬк — вязкость расплава.

Исходя из условий равенства объемов шара и цилиндра, время

сфероидизации можно оценить также выражением

тСф = 0,82т]ж^/ож.

Расчеты времени охлаждения и сфероидизации капель, про¬

веденные для алюминия и меди, показывают возможность сферо-

идязации капель этих металлов при разных значениях перегрева

(рис. 10).

Во всех случаях, как это следует из графиков, время сфероиди¬

зации на 2—3 порядка меньше, чем время охлаждения частиц

капель до температуры кристаллизации. Сферическая форма есте¬

ственна для распыленных частиц в том случае, если распыление н

последующее охлаждение частиц происходят в инертной или вос¬

становительной атмосфере. В случае, когда процесс сфероидиза-

28

ции происходит в окислительной атмосфере или при наличии

ва поверхности капли оксидов, форма получаемых частиц будет

определяться уже свойствами оксидов. Наличие на поверхности

капли легкоплавких или газообразных оксидов не препятствует

ее сфероидизации до затвердевания. При наличии на поверхнос¬

ти капель тугоплавких оксидов или других продуктов взаимо¬

действия с атмосферой преимущественная масса получаемых час¬

тиц будет обладать несферической формой.

Т-КТ* Т‘70~^

Рис. 10. Зависимость времени охлаждения и сфероидизации

капель меди (а) и алюминии (6) при распылении (/ — полное

охлаждение, II —- охлаждение до температуры плавления; ///—

сфероидизации) от их размера и температуры расплава:

а - 1100°С (/); 1150 (2); 1200(3); 1250 (4) и 1300 (5); б — 660 °С

О); 800 (2) и 1000 (3)

Распыление металлической струи газовым потоком. Методы

распыления металлической струи газовыми потоками широко при¬

меняют в технике для получения порошков железа, титана, жаро¬

прочных сплавов, меди и ее сплавов и т. д. Принципиально воз¬

можны три схемы осуществления этого процесса (рис. 11): распы¬

ление струи расплава соосно обтекающим потоком газа

(рис. 11, а), обтекающим потоком газа, направленным под не¬

которым углом к оси струи (рис. 11, б) и газовым потоком, на¬

правленным к оси струи под прямым углом (рис. 11, в). Наиболь¬

шее применение получили схемы распыления, основанные на рас¬

пылении струи расплава действием газового потока, направлен¬

ного под углом от 30 до 90° к ее оси.

Распад струи жидкости в результате воздействия на нее газо¬

вого потока — это сложный физический процесс, в котором веду¬

щую роль играют аэродинамические силы, определяемые в основ¬

ном относительной скоростью перемещения диспергирующего

газа и его плотностью. Этим силам в начальной стадии противо¬

стоят, удерживая струю от распада, силы поверхностного натяже¬

ния и вязкость расплава. Диспергирование струи расплава начи¬

нается при скоростях газового потока, превышающих критическое

значение для струи данного расплава. Механизм диспергирова-

29

нпя струи расплава потоком газа-энергоносителя заключается

в ее последовательном дроблении сначала на первичные капли,

а затем в дроблении этих капель на вторичные, более дисперсные

частицы — капли.

При распылении струи расплава потоком газа на основе ана¬

лиза кинограмм выявлены три структурные зоны. Первая — не»

Рис. П. Схемы (д—*) распыления струи расплава газовым потоком и скорость (г) пере¬

мещения частиц по мере их удаления от торца сопла при расПылеиии воздухом:

а — распыление соосным газовым потоком; б — газовый поток под острым углом к струе

расплава; 9 — газовый поток под прямым углом к струе расплава; /. — газовый поток;

2 — струя металла; 3 — форсунка; 4 — попутный поток газа для охлаждения; 5 — зона

ьозмущеиия; € — зона распыления; 7 — зона формирования частиц; 8 — зона охлаждения

и кристаллизации частиц

распавшаяся сплошная часть струи, включающая цилиндриче-

ский столбик металла, полностью сохраняющий форму и направлен

ние перемещения струи расплава после выхода его из сопла;

длина этого участка определяется конструкцией газовых сопел

и их расположением и может колебаться от 1—2 до 8—10 мм;

эта зона соответствует величине удаления фокуса распыления от

выходного среза сопла форсунки. Во второй зоне собственно и на¬

чинается процесс разрушения струи расплава с отслаиванием и

разделением ее на отдельные волокна, пряди, нити, которые дро¬

бятся на отдельные частицы — капли; в этой зоне протяженностью

10—20 мм протекают основные первичные процессы диспергиро¬

вания жидкой струи расплава. Вследствие большой разницы отно¬

сительных скоростей перемещения металла струи и массы газового

30

“ФКГ

потока высокой энергии в зоне их контакта в струе расплава воз¬

никают напряжения, превышающие ее прочность* Газ-энергоно¬

ситель начинает проникать в массу расплава, нарушая его сплош¬

ность и создавая объемы металла с повышенными напряжениями

сжатия. При выходе этих частично диспергированных объемов

металла из зоны максимальных напряжений сжатия они как бы

взрываются, завершая первичный процесс диспергирования и соз¬

дания потока дисперсных частиц различного размера и формы.

В третьей зоне процесс дробления прядей, нитей и крупных

капель на частицы конечных размеров завершается. Вторичное

распыление крупных частиц — капель также определяется соот¬

ношением сил, действующих на каплю в полете: скоростного на¬

пора потока газа yrlFr/2 (с учетом аэродинамического сопротив¬

ления газового потока движению частицы) и сил Лапласа.

Условие дробления: cfyrWl/2 > om/d, где cf — коэффициент

аэродинамического сопротивления газового потока движению

капли; с} « 1; d — диаметр образующейся капли.

В итоге размер частиц, образовавшихся в результате распыле¬