Similar

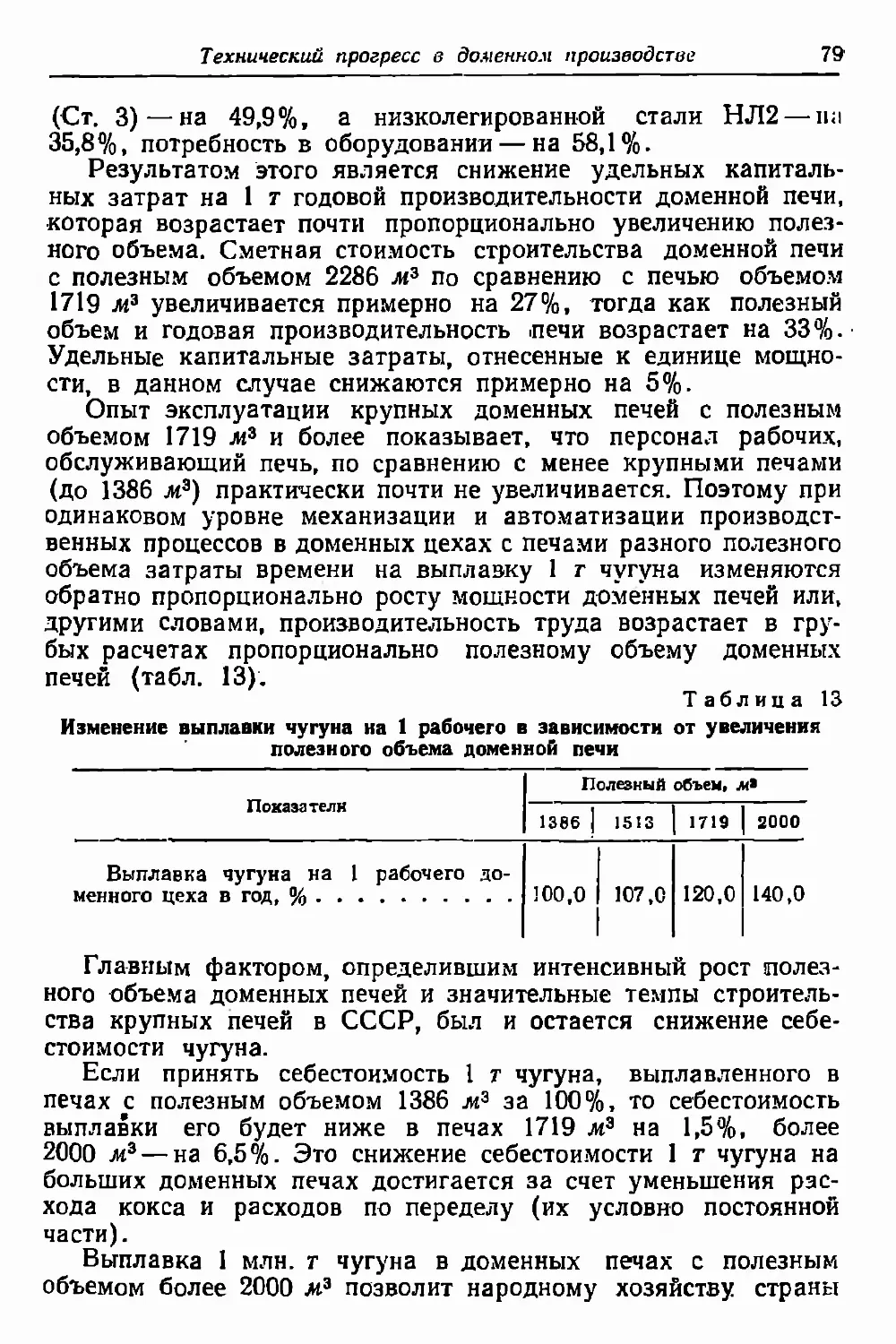

Text

Н.Г. Веселов

ОНОМИКА

ДОМЕННОГО

ПРОИЗВОДСТВА

Н. Г. ВЕСЕЛОВ

ЭКОНОМИКА

ДОМЕННОГО ПРОИЗВОДСТВА

ГОСУДАРСТВЕННОЕ

НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

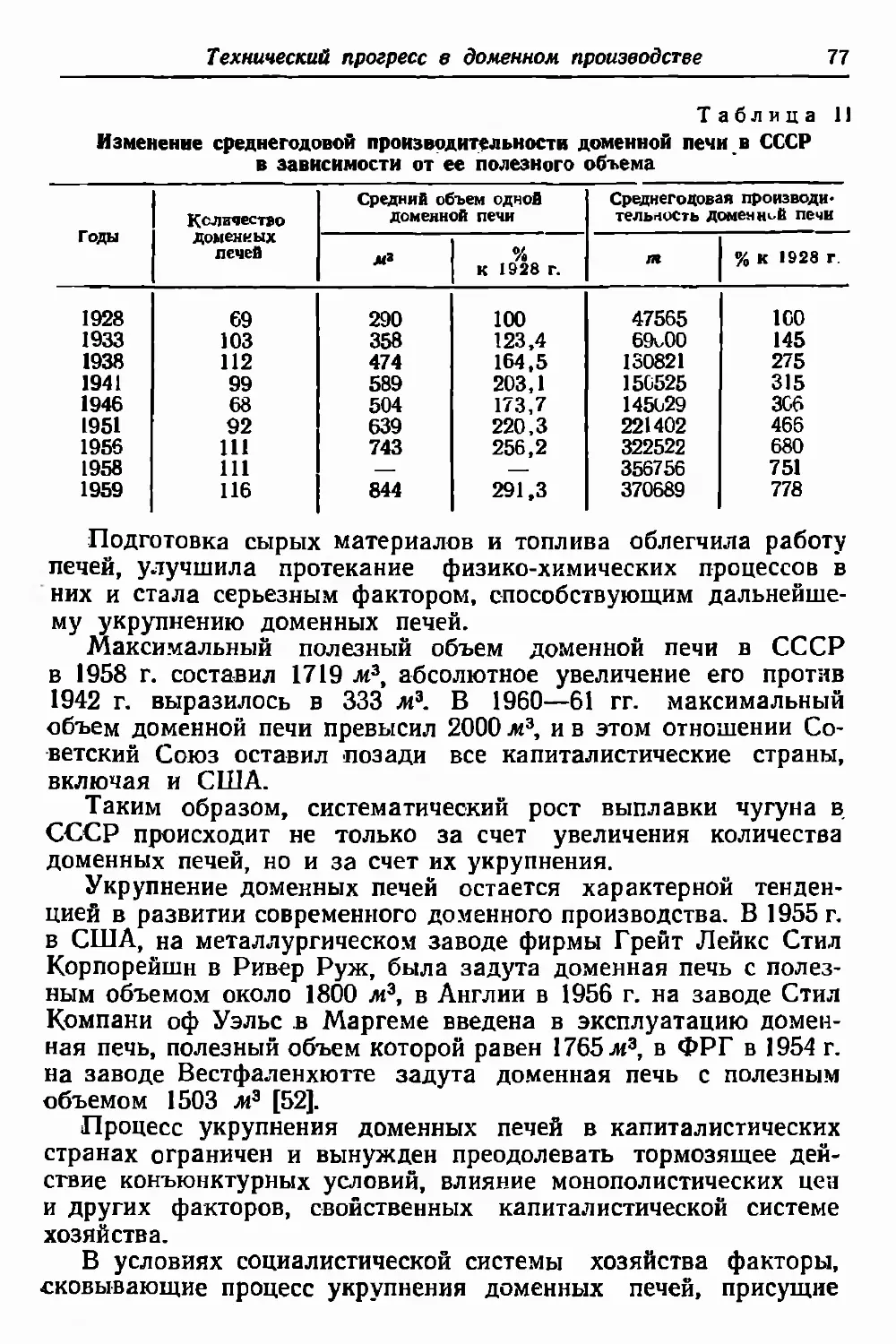

ЛИТЕРАТУРЫ ПО ЧЕРНОП И ЦВЕТНОЙ МЕТАЛЛУРГИИ

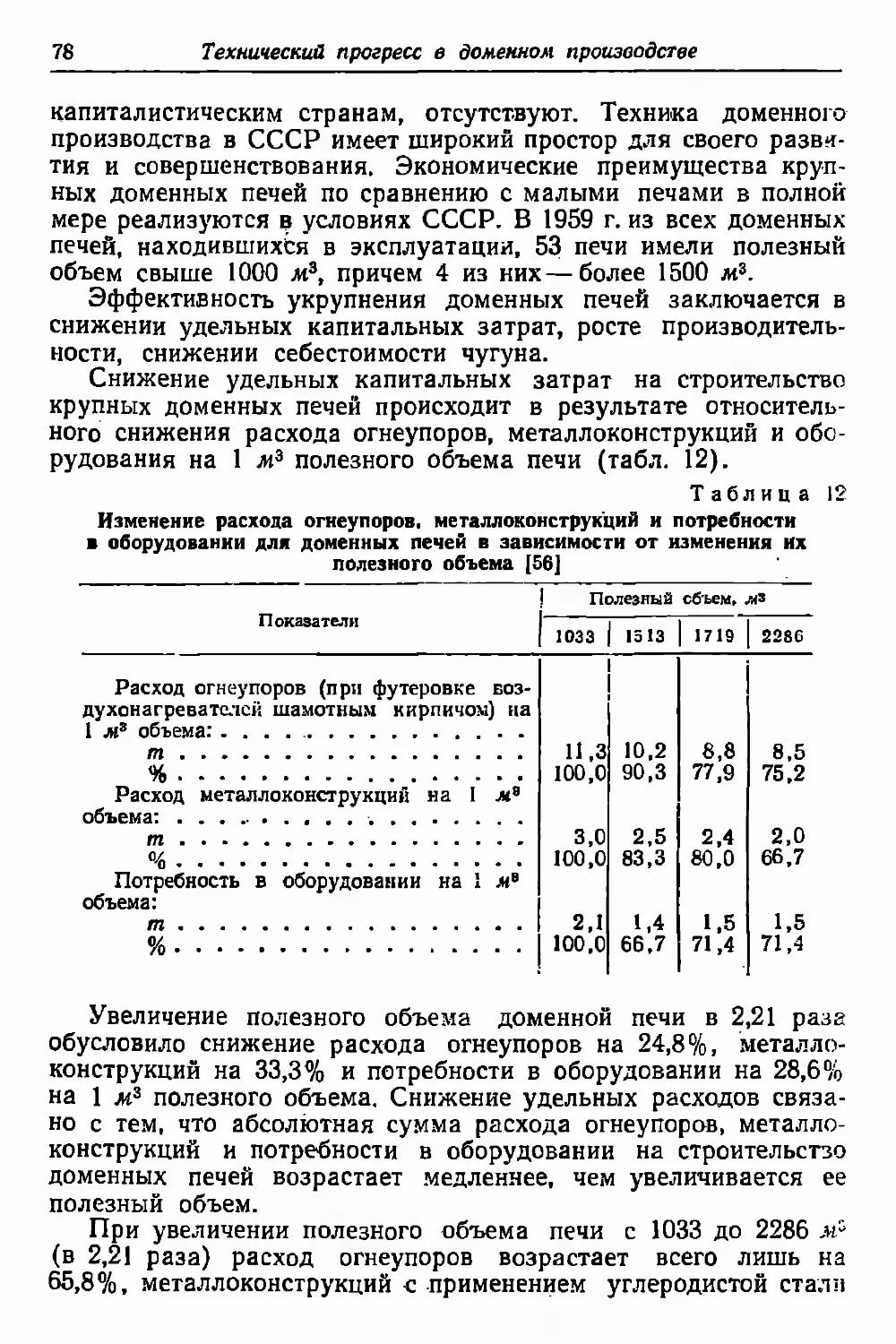

Москва 1963

338.4 : 669.16

Рецензент В. П. Ревебцов

АННОТАЦИЯ

В книге изложены основные вопросы эко-

номики доменного производства: технико-эко-

номические особенности доменного производ-

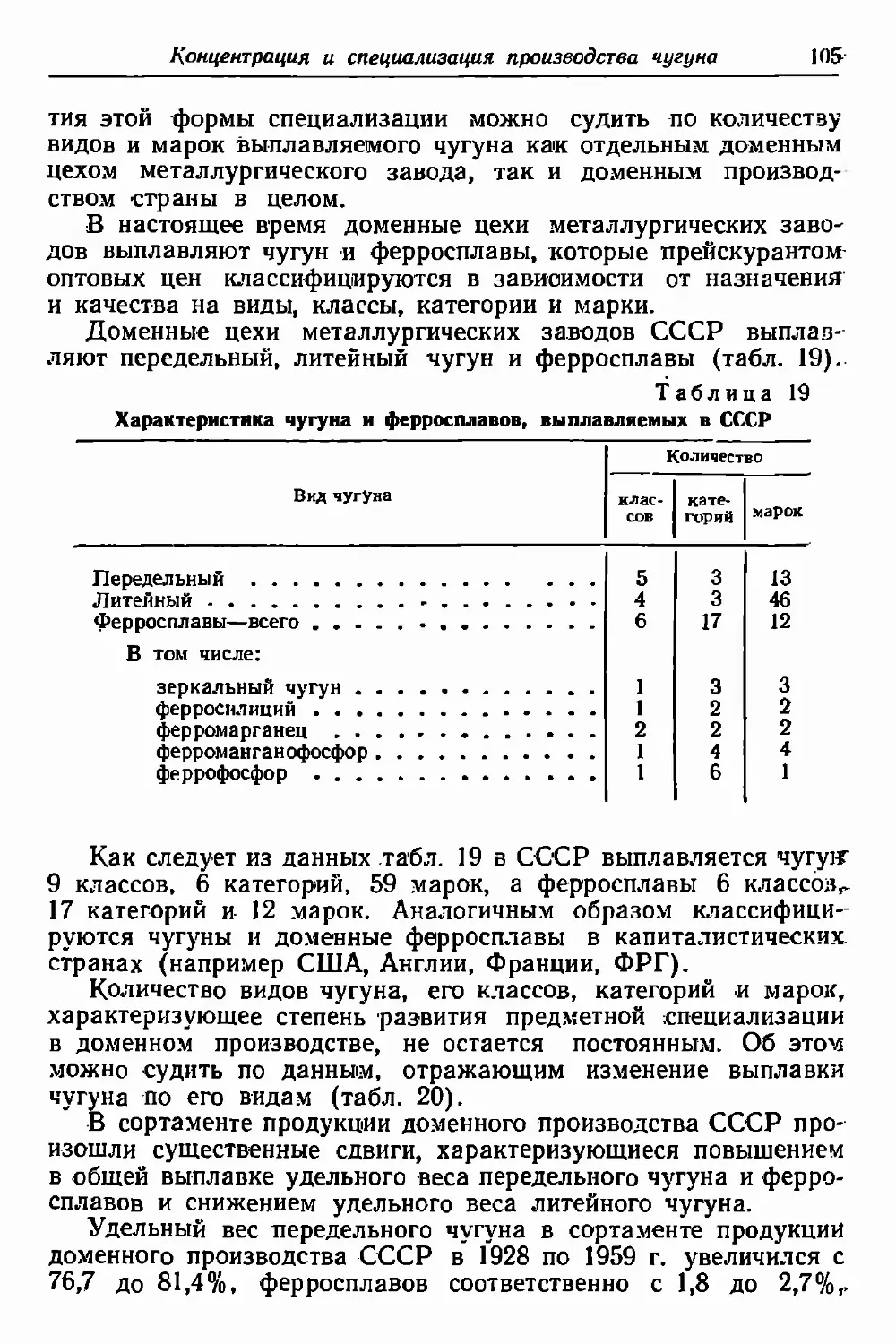

ства, сырьевая и топливно-энергетическая

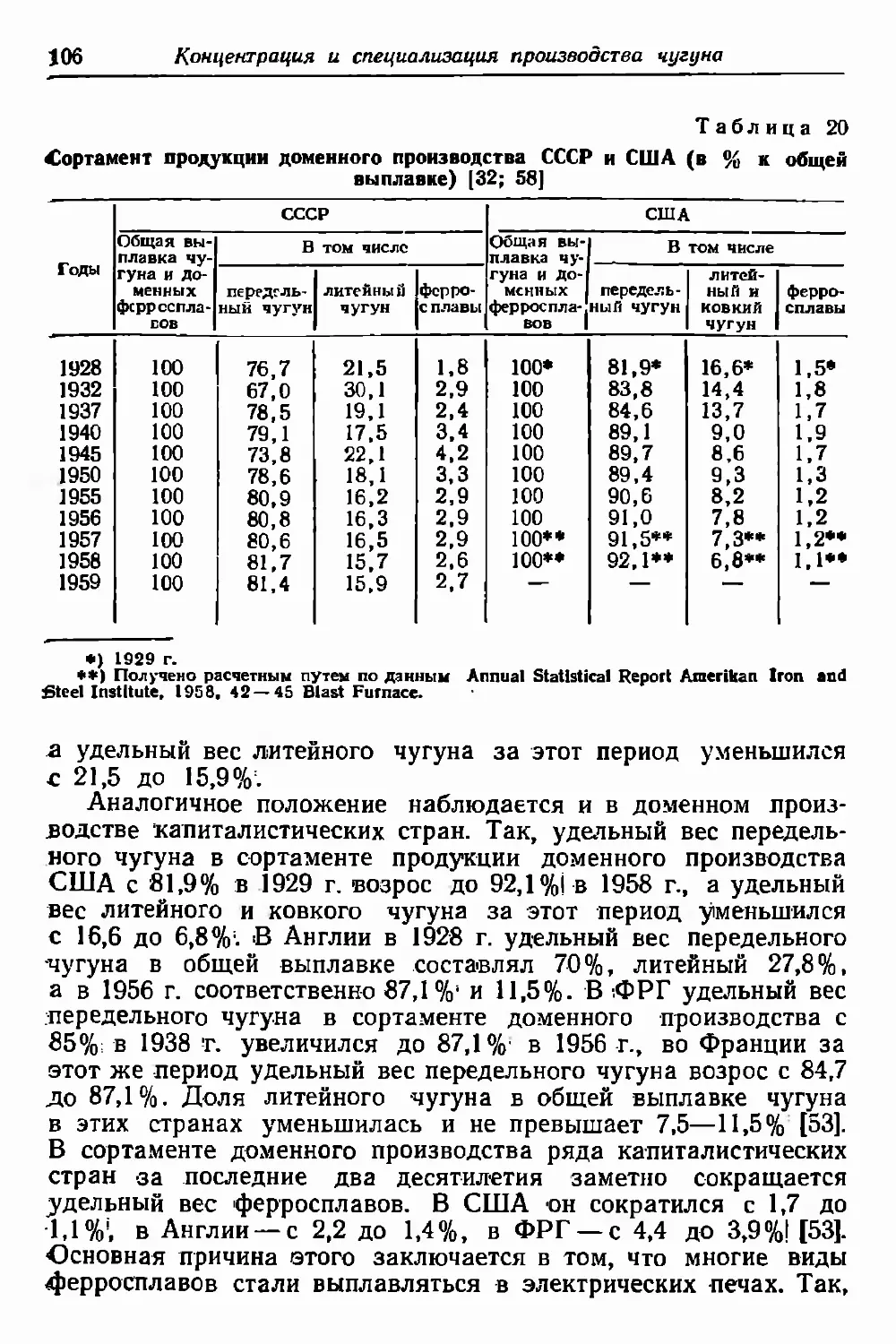

база, технический прогресс, концентрация,

специализация производства чугуна, основные

в оборотные фонды. Рассматриваются вопро-

сы организации управления и планирования

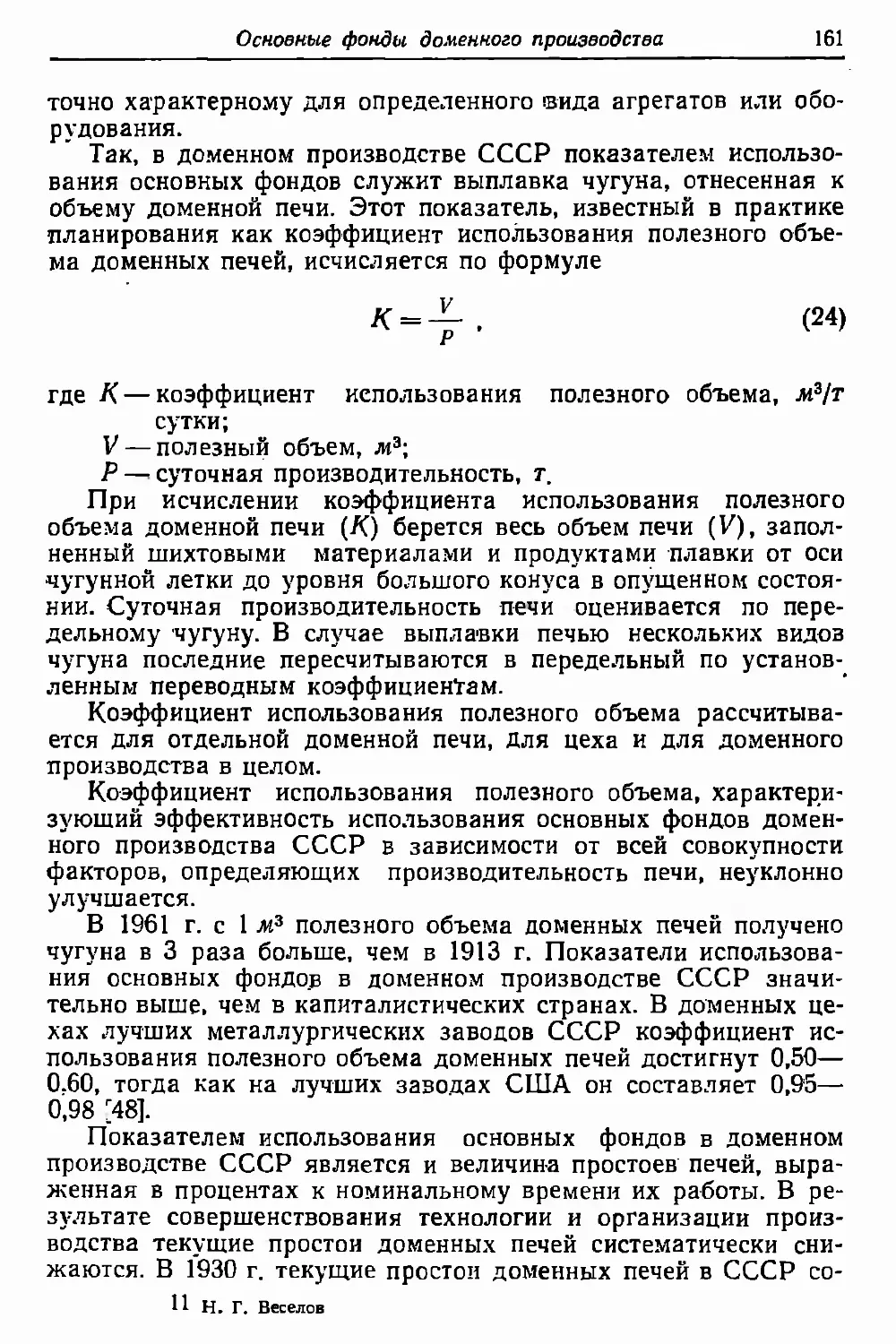

доменного производства, кадры, производи-

тельность труда, себестоимость и цены.

Книга предназначается для инженерно-

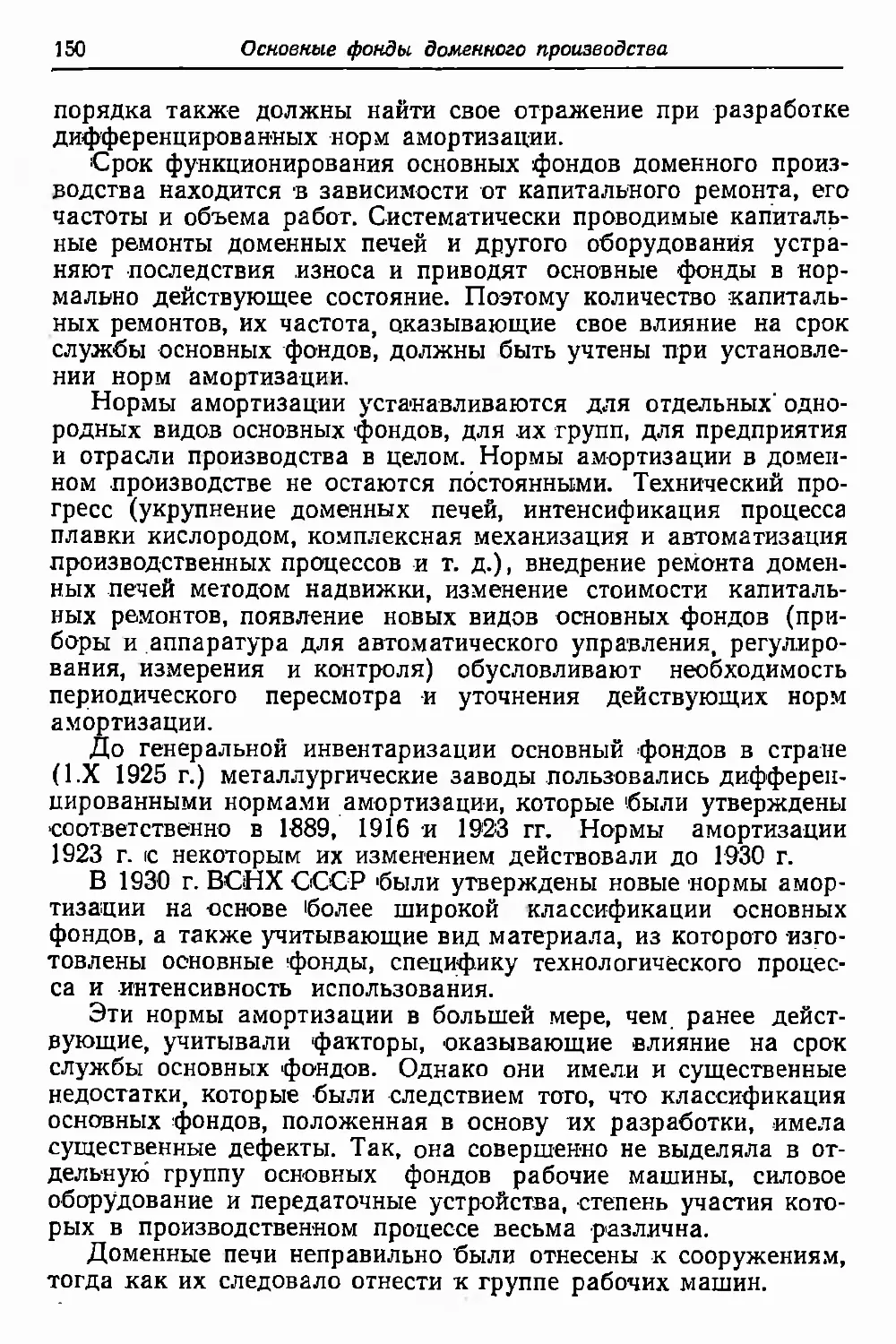

технических работников металлургических за-

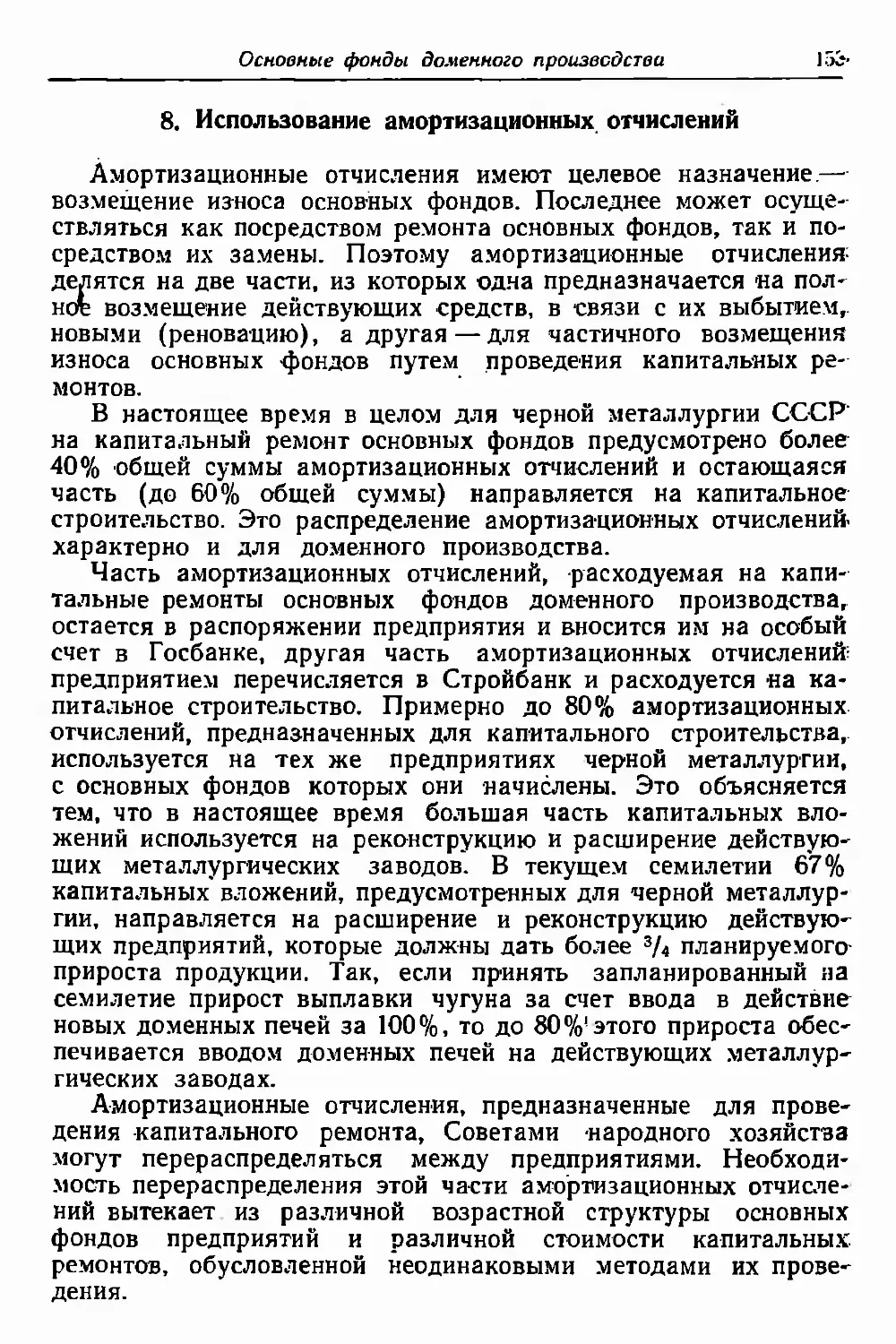

водов, а также может быть полезна студентам

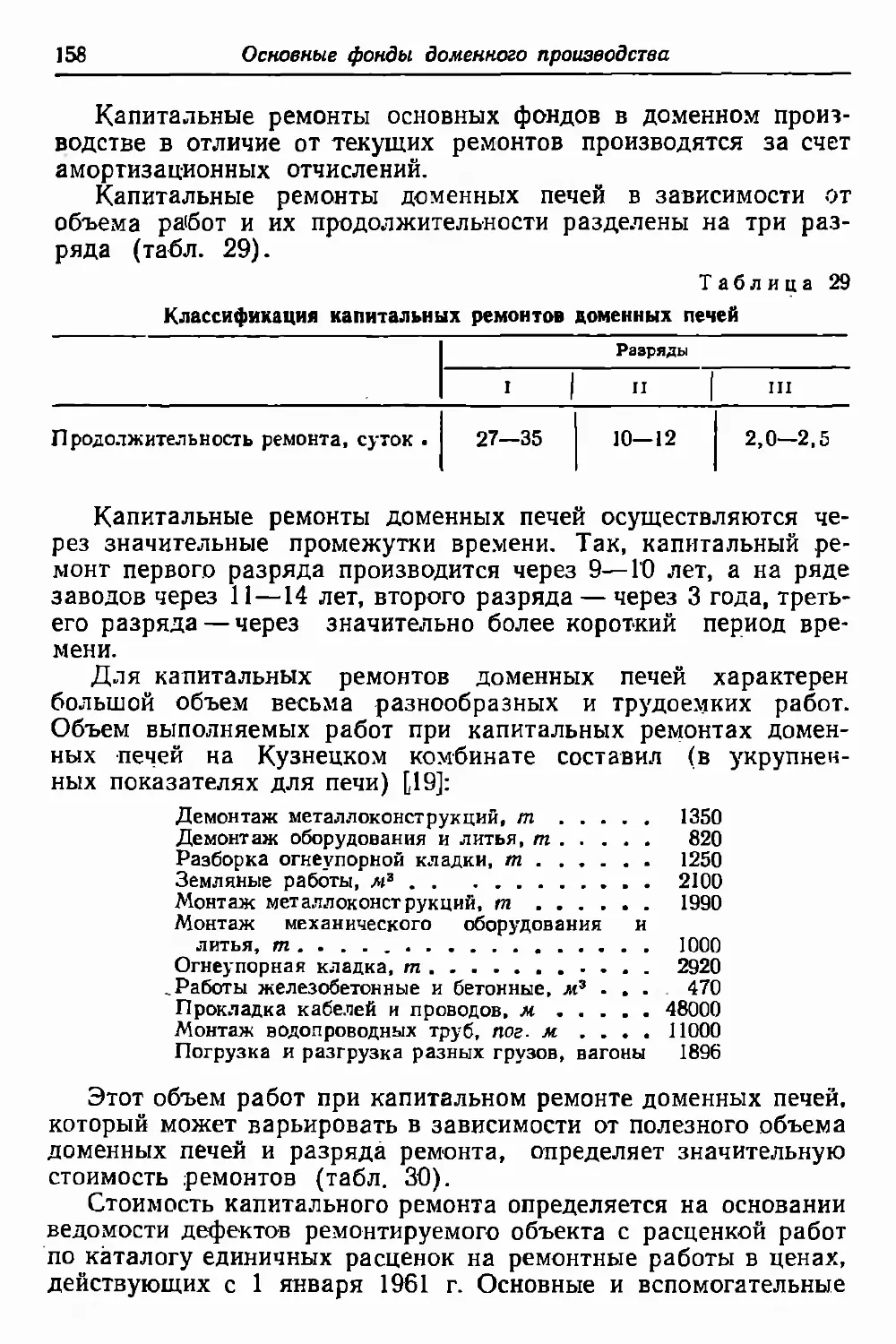

высших технических учебных заведений.

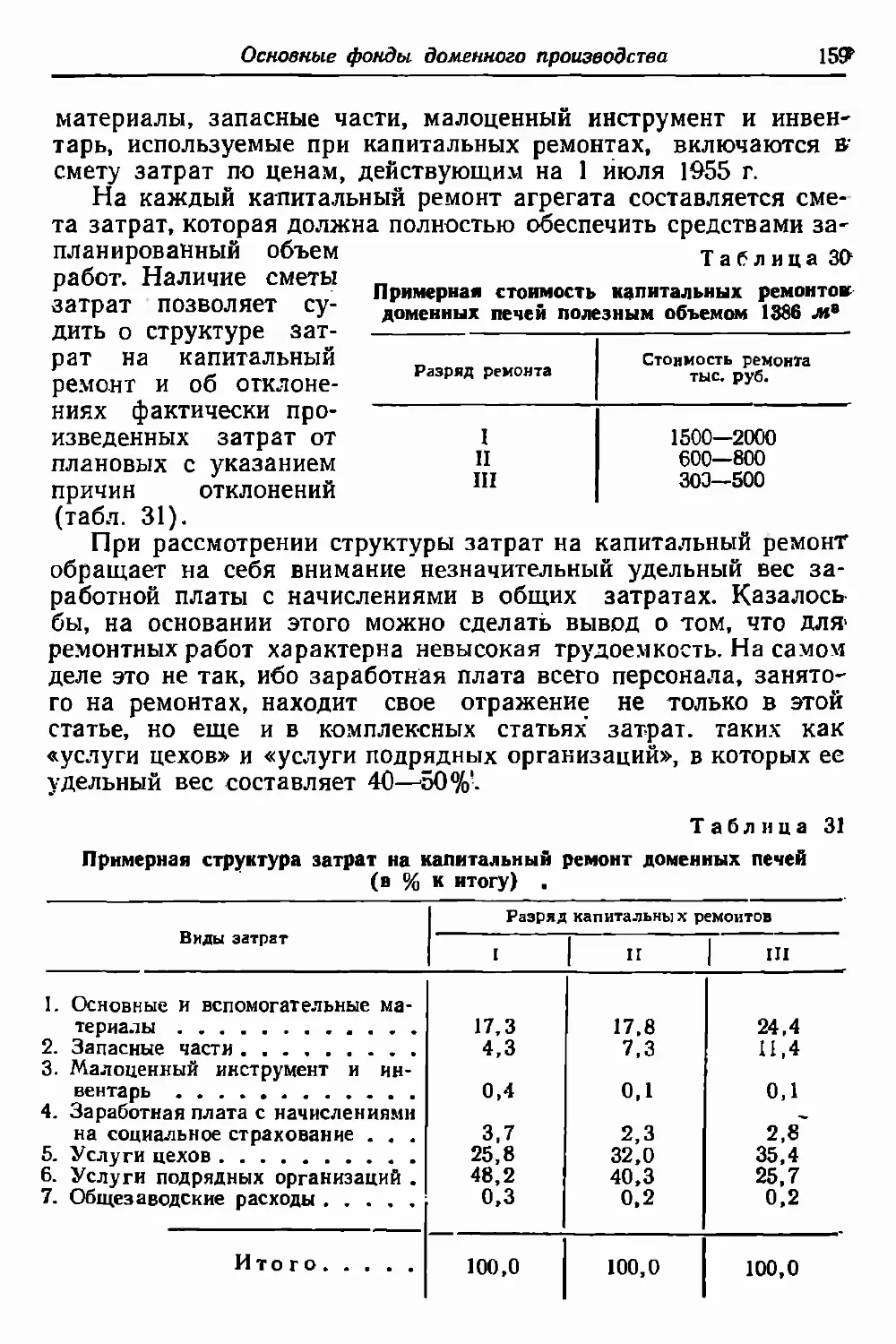

ПРЕДИСЛОВИЕ

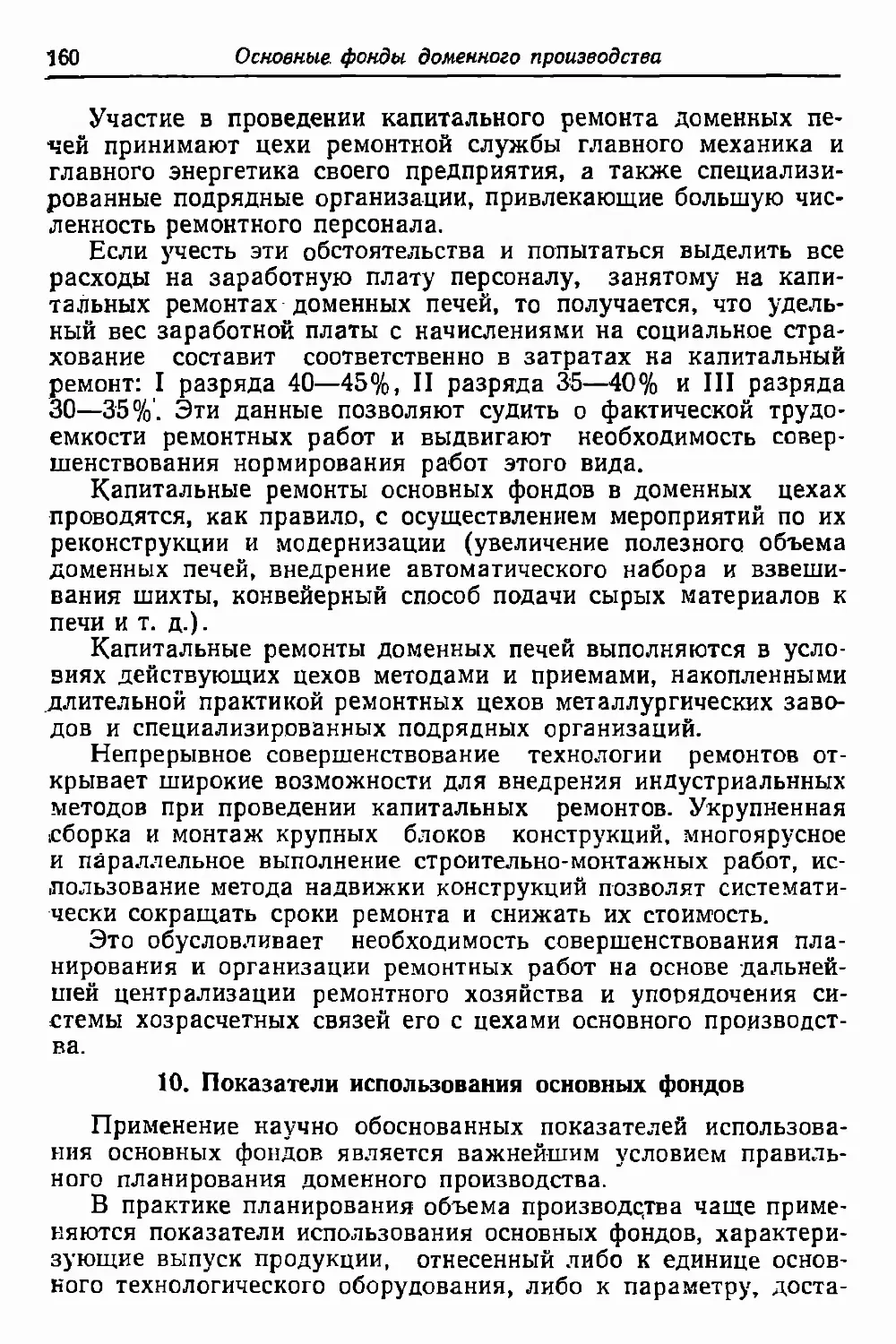

Доменное производство СССР достигло больших успехов.

Выплавка чугуна в стране в 1963 г. составила около 55,4 млн. т,

что в 13 с лишним раз превышает уровень 1913 г.

По выплавке чугуна СССР давно уже обогнал все капитали-

стические страны Западной Европы. Расстояние, отделяющее

СССР от США по производству чугуна, сокращается с каждым

годом.

В 1913 г. выплавка чугуна в России составляла к уровню

производства в США всего лишь 13,3%. В 1948 г. она достигла

24,4%, а в 1958 г. — уже 75,6%, в настоящее время — пример-

но 85%.

Преимущества социалистической системы хозяйства перед

капиталистической, для которой характерны неизбежные кризи-

сы и спады производства, способствуют сокращению длитель-

ности периода, необходимого для того, чтобы СССР не только

догнал, но и обогнал США по 'выплавке чугуна.

Доменное производство СССР неуклонно развивается и со-

вершенствуется на основе широкого внедрения новейших дости-

жений науки и техники, максимального использования внутри-

производственных резервов.

В доменных цехах металлургических заводов СССР рабо-

тает большая армия 'высококвалифицированных рабочих, инже-

нерно-технических работников и служащих, претворяя в жизнь

исторические решения XXII съезда КПСС о создании матери-

ально-технической базы коммунизма. На ноябрьском Пленуме

ЦК КПСС (1962 г.) товарищ Н. С. Хрущев подчеркнул огром-

ное значение технического прогресса для создания материально-

технической базы коммунизма. Он сказал, что «технический

прогресс — это та ключевая позиция, при помощи которой мы

сможем успешно решить задачи создания материально-техниче-

ской базы коммунизма и достигнуть высшей производительно-

сти труда» *.

Результаты работы каждого цеха, предприятия в современ-

ных условиях в решающей мере зависят от качества хозяйствен-

ного руководства, от умения правильно организовать производ-

1 «Правда». 20 ноября 1962 г.

4

Предисловие

ство. Для всего этого необходимо наряду с изучением техники

глубокое знание конкретной экономики.

Руководящие и инженерно-технические работники обязаны в

совершенстве владеть методами руководства производством,

уметь правильно планировать работу цехов, предприятий, наи-

более эффективно использовать трудовые ресурсы, материаль-

ные фонды и. денежные средства, хорошо знать пути повышения

производительности труда и рентабельности производства, уметь

экономически грамотно анализировать производственно-хозяй-

ственную деятельность цехов, предприятий по данным учета

и отчетности.

Глубокое изучение руководящими и инженерно-техническими

работниками вопросов экономики — важнейшее условие повы-

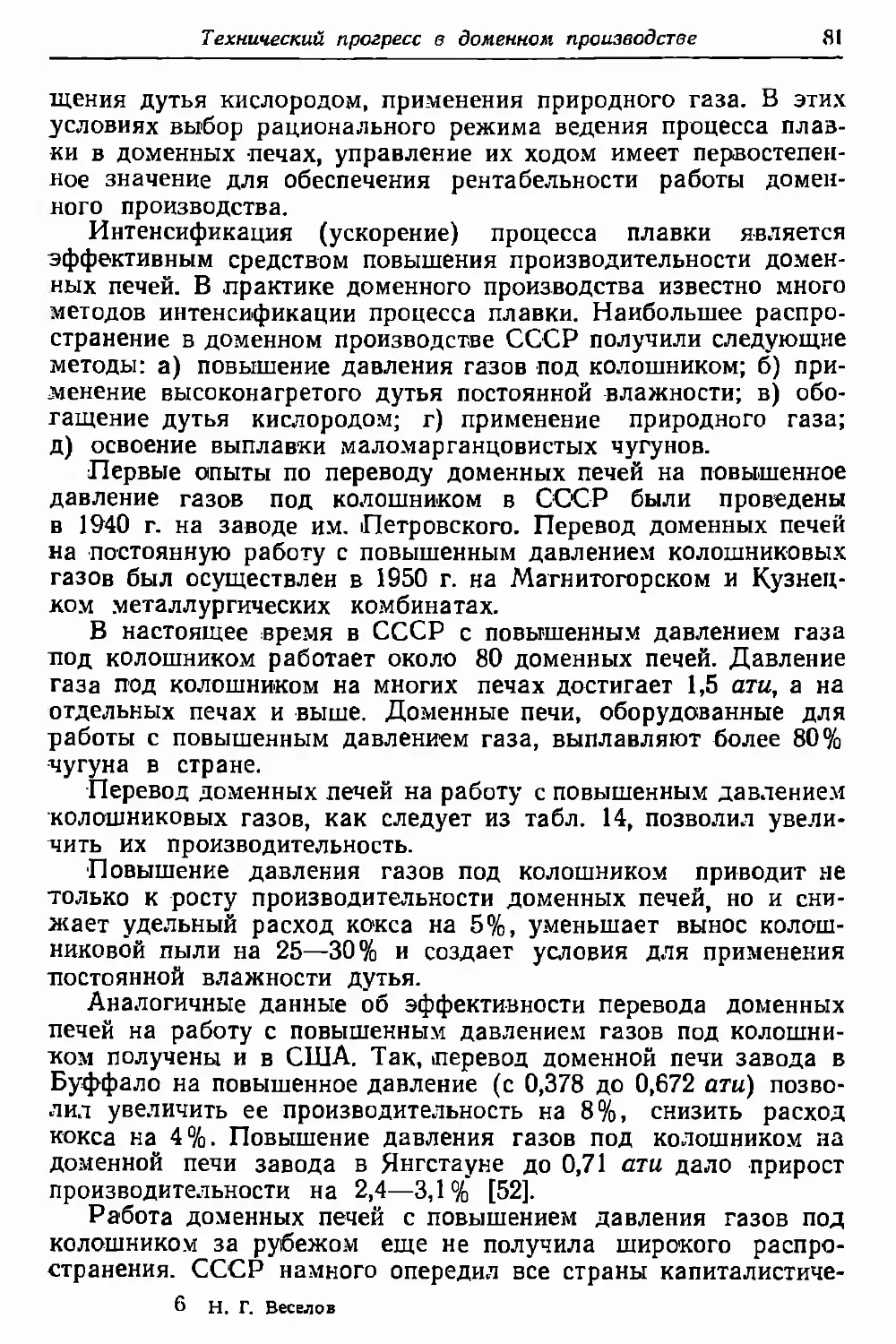

шения их творческой активности, изыскания новых путей совер-

шенствования производства и использования огромных резервов,

которыми располагает доменное производство.

Овладение конкретной экономикой позволяет лучше органи-

зовать распространение передового производственного опыта,

способствует дальнейшему широкому развертыванию соревно-

вания за коммунистический труд, выполнению и перевыполне-

нию планов производства при систематическом улучшении эко-

номических показателей работы предприятий.

ГЛАВА I

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ОСОБЕННОСТИ

ДОМЕННОГО ПРОИЗВОДСТВА

1. Место доменного производства в черной металлургии

Среди многочисленных материалов, используемых для произ-

водства современной техники, важное место занимают черные

металлы — железо и его сплавы.

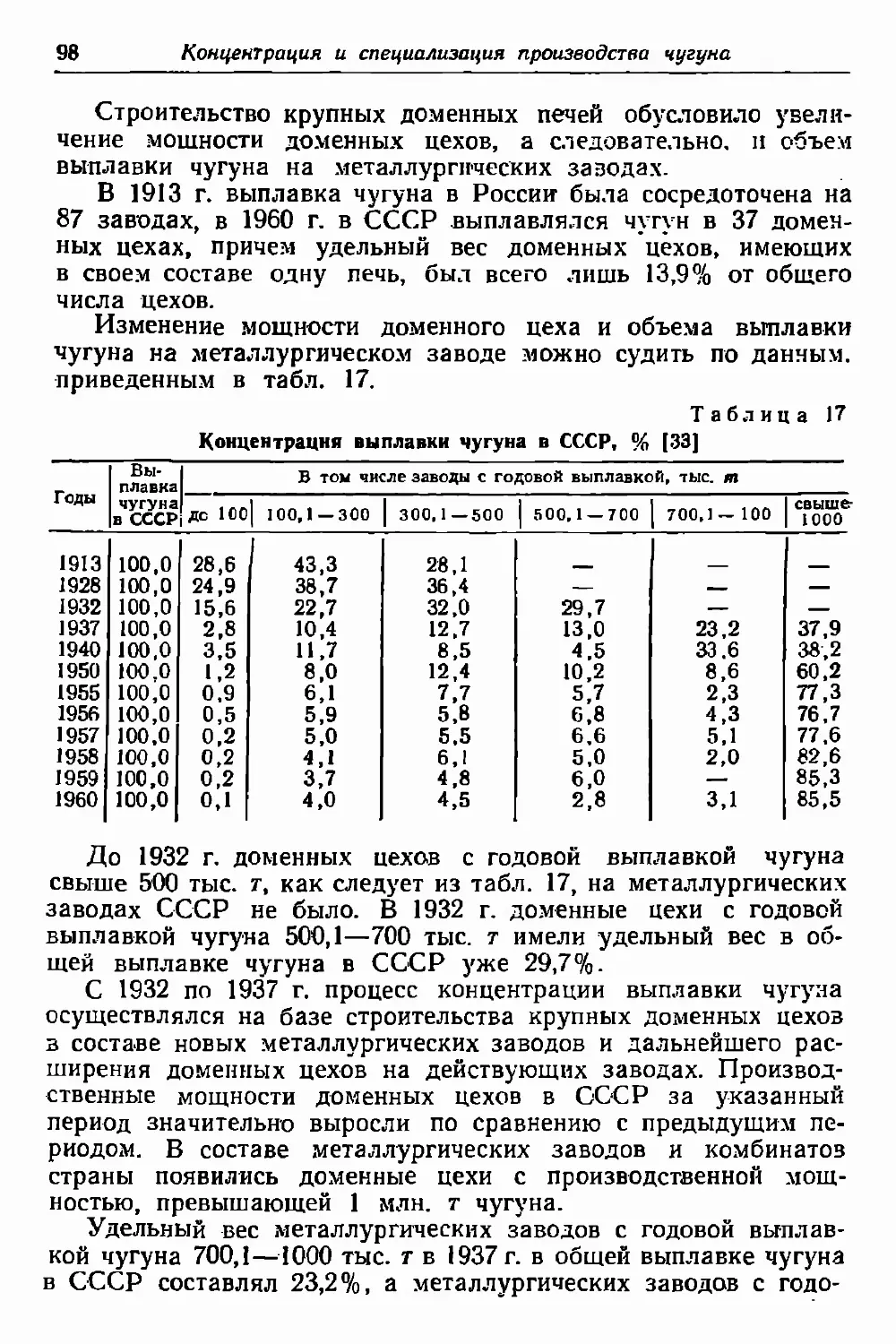

Широкое проникновение черных металлов в промышленность,

технику объясняется, во-первых, большими запасами железных

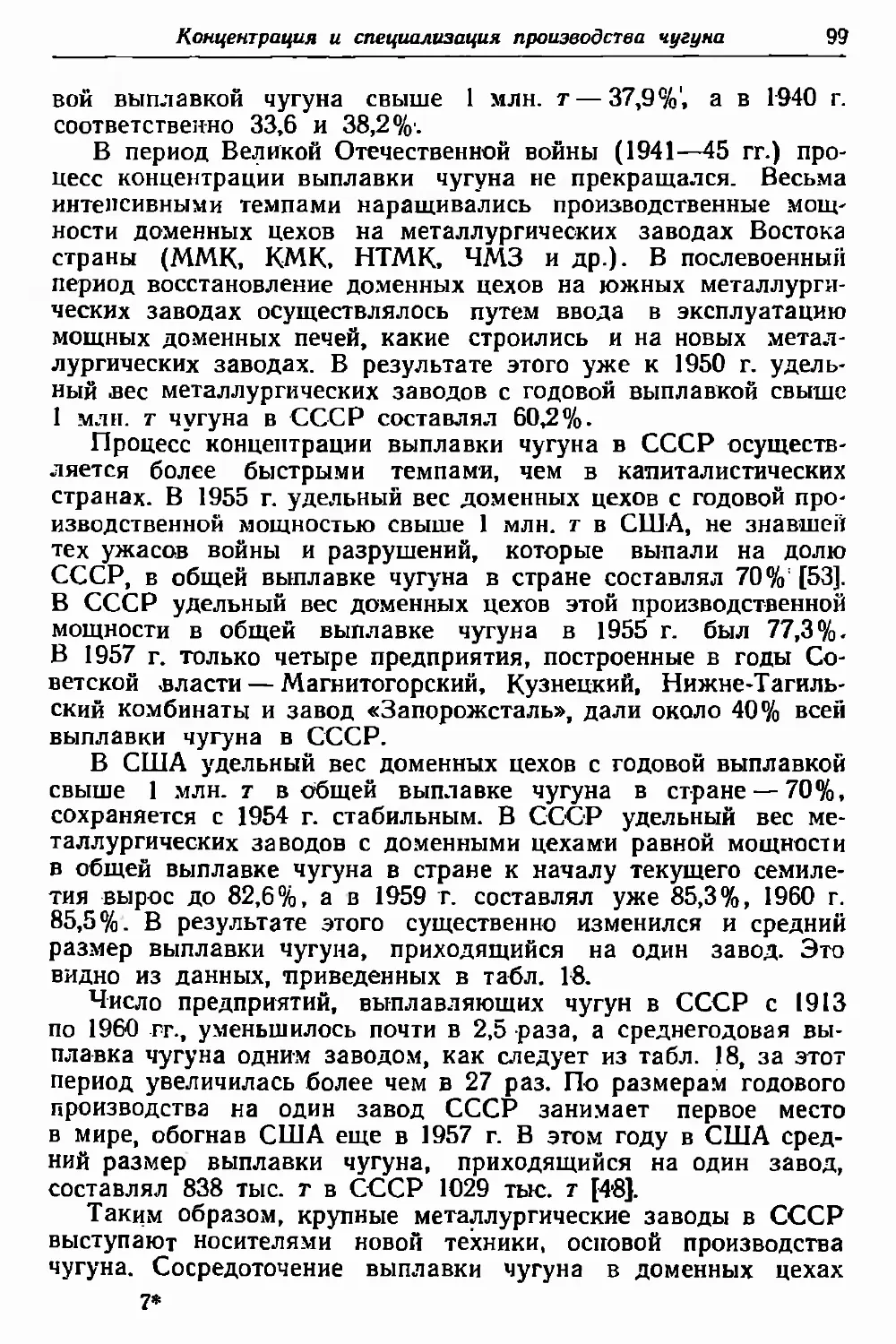

руд в недрах и сравнительной легкостью их добычи и, во-вто-

рых, высокими механическими свойствами стали.

Металлургия черных металлов достигла высокого техническо-

го уровня, обеспечившего громадные размеры производства.

В 1960 г. мировая выплавка чугуна составила свыше 243 млн. т.

Современный металлургический завод представляет собой ком-

плекс производств, тесно связанных между собой целесообраз-

ным использованием материально-энергетических ресурсов.

Технологическая схема современного металлургического за-

вода слагается из подготовки руд, выплавки чугуна, передела

его в сталь -и обработки стальных слитков в готовые профили

проката или изделия.

Первичный металлургический продукт — чугун, за исключе-

нием непосредственного употребления его в виде литья, пред-

ставляет собой полуфабрикат, из которого производятся все

марки сталей, кроме губчатого железа.

В настоящее время чугун используется главным образом

в жидком виде для дальнейшего передела в сталь. Однако эго

не исключает возможности и целесообразности использования

чугуна и в виде чушек, -полученных с разливочной машины.

Современные доменные печи позволяют выплавлять несколь-

ко видов чугуна и ферросплавов, которые могут быть класси-

фицированы следующим образом:

а) по качеству исходного сырья и виду топлива — титани-

стый, хромоникелевый, коксовый, древесноугольный чугуны;

б) в зависимости от назначения — мартеновский, бессеме-

ровский, томасовский, пудлинговый, ковкий, литейный чугуны;

6

Технико-эконолшческие особенности

в) в зависимости от химического состава — кремнистый или

высококремнистый, низкофосфористый, высокофосфористый,

легированный чугуны, ферросилиций, ферромарганец и т. д.

'При современном уровне металлургической техники произ-

водство железа во всех его модификациях, за редким исключе-

нием, должно неизбежно пройти через стадию доменного произ-

водства.

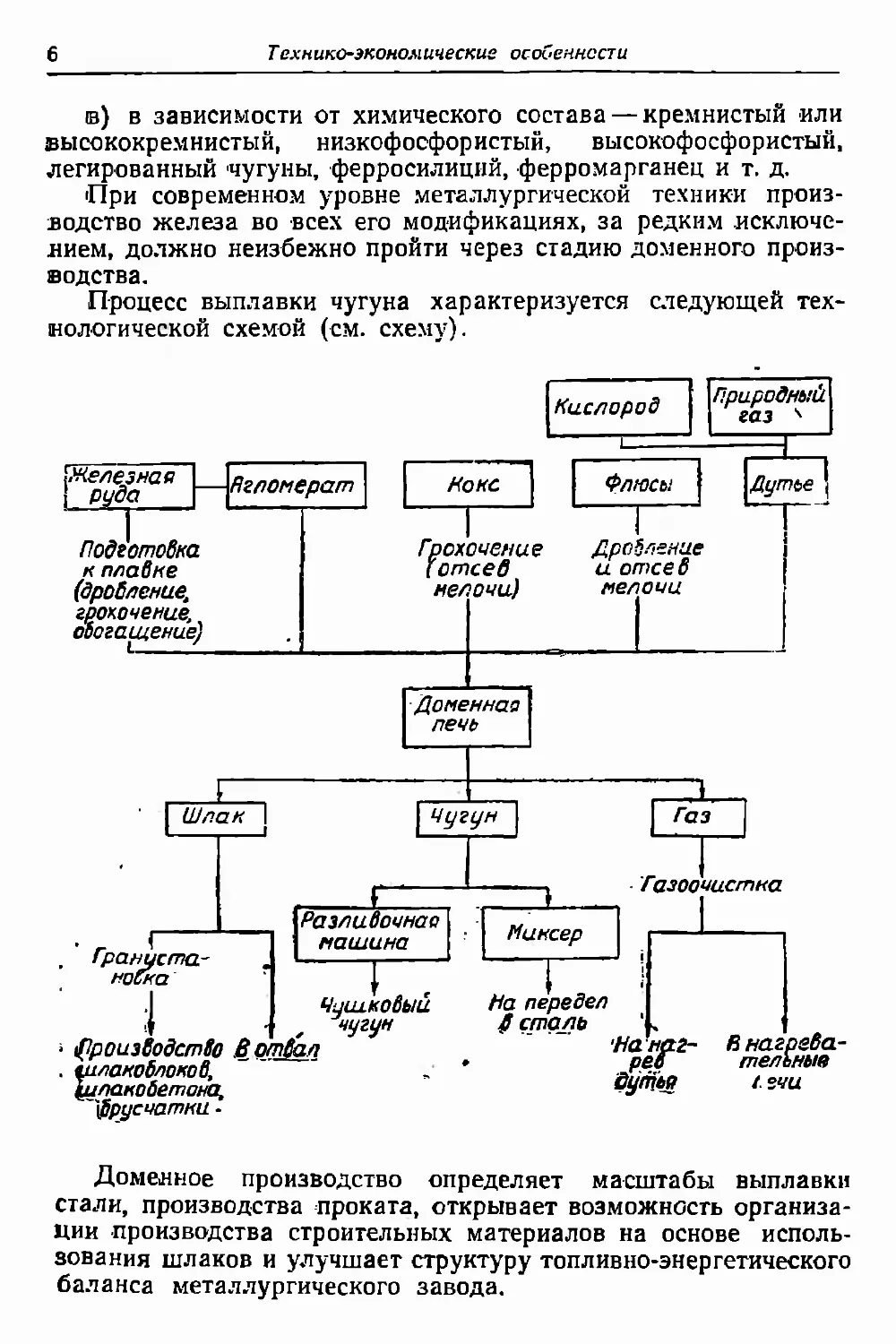

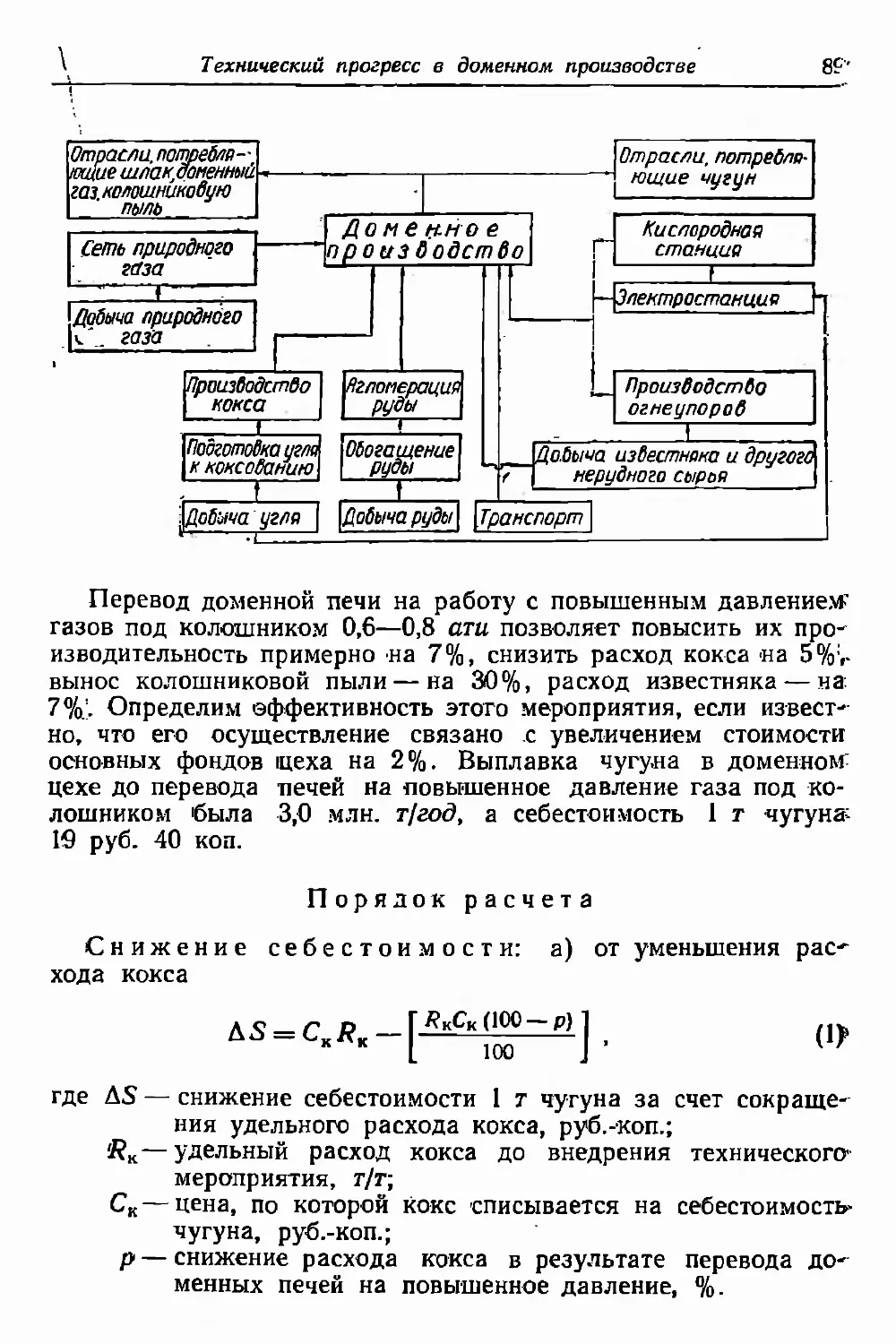

Процесс выплавки чугуна характеризуется следующей тех-

нологической схемой (см. схему).

Доменное производство определяет масштабы выплавки

стали, производства проката, открывает возможность организа-

ции производства строительных материалов на основе исполь-

зования шлаков и улучшает структуру топливно-энергетического

баланса металлургического завода.

Технико-экономические.особенности

7

Качественная характеристика исходного сырья, вид топлива,

технологическая схема и назначение готовой продукции домен-

ного производства определяют место его в черной металлургии.

2. Характеристика доменного производства

Доменное производство как отрасль черной металлургии

характеризуется рядом особенностей, которые отличают его от

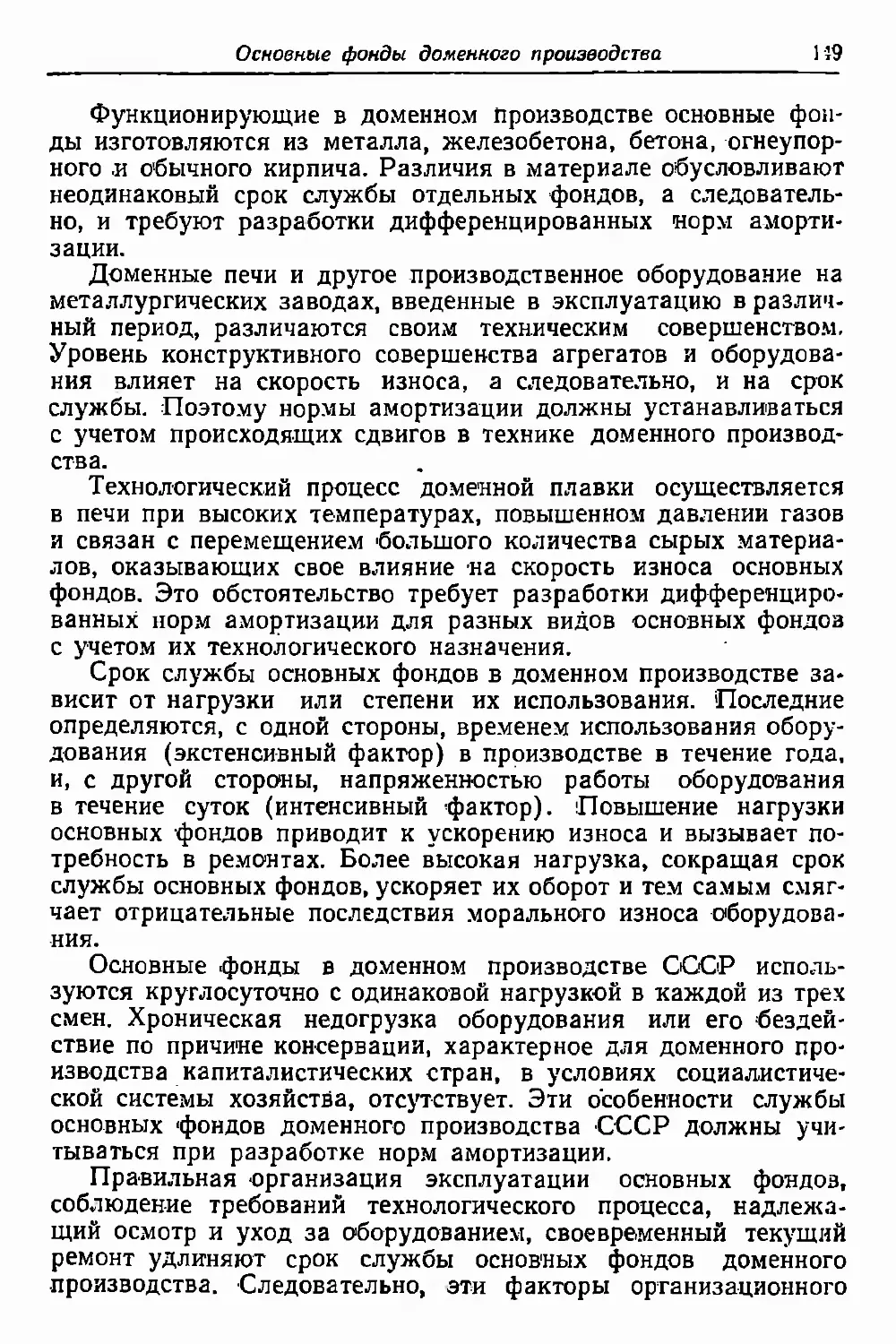

других отраслей производства и определяют экономику.

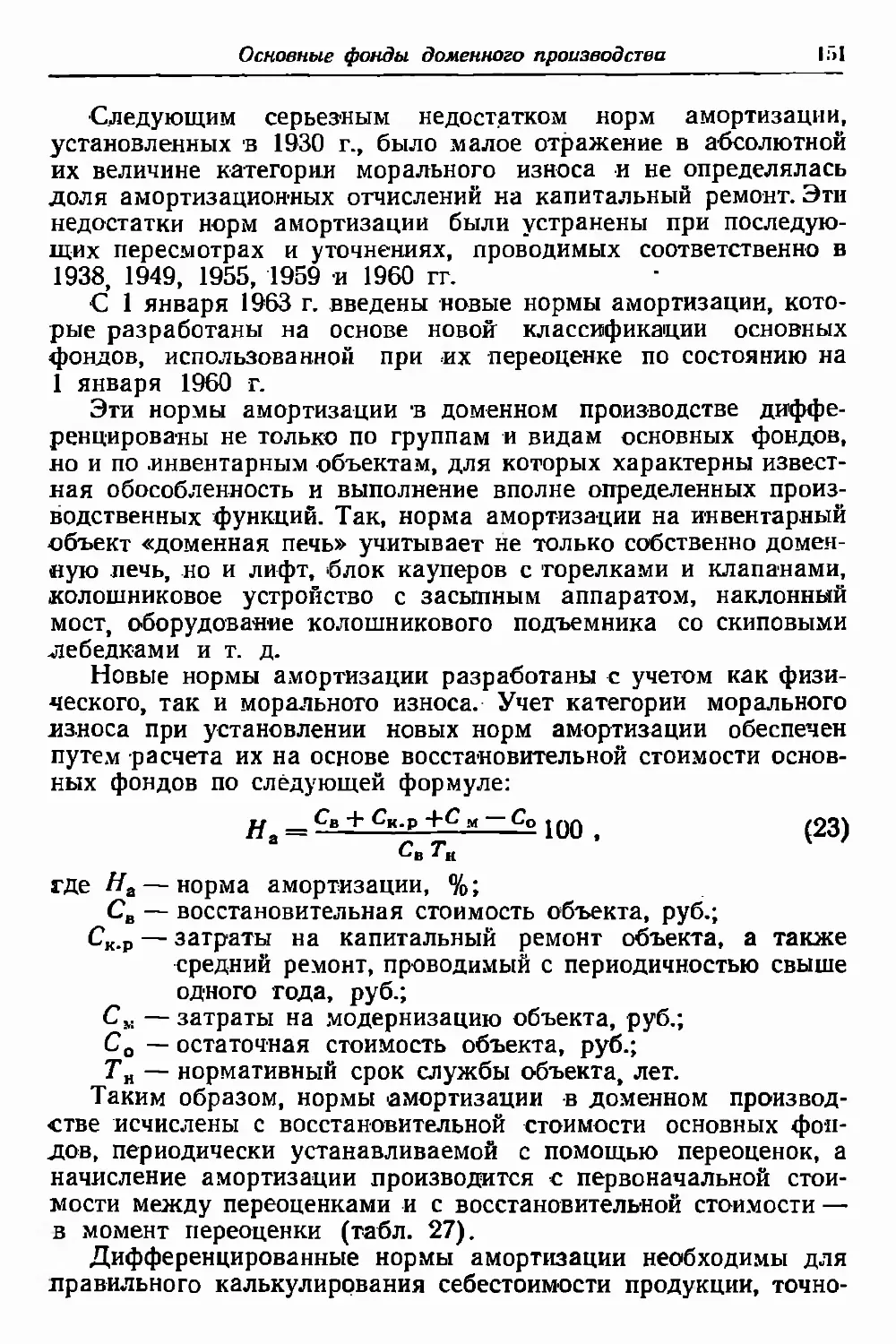

Основными технико-экономическими особенностями домен-

ного производства являются: а) большая сырьеемкость;

б) большая топливоемкость; в) большая энергоемкость; г) боль-

шая транспортоемкость; д) большая капиталоемкость; е) круг-

лосуточный характер работы агрегатов; ж) значительная

трудоемкость; з) массовость выпускаемой продукции. ,

Большая сырьеемкость. В доменных печах перера-

батывается огромное количество железной руды, агломерата

и других сырых материалов, предварительно прошедших опре-

деленные стадии подготовки.

Для выплавки 1 т чугуна необходимо добыть 3,5—4,0 7

железной руды, 0,5 т марганцевой руды, 0,4 т известняка. Дове-

дение выплавки чугуна в СССР в 1965 г. до 72—73 млн. т, а в

1980 г. — примерно до 170—175 млн. т требует соответствую-

щего увеличения добычи железной руды.

Если иметь в виду, что запасы богатых руд в разведанных

месторождениях СССР существенно уменьшаются, то для вы-

плавки 1 т чугуна расход железной руды в перспективе будет

увеличиваться,, а соответственно этому будут расти и масштабы

ее добычи и подготовки.

Затраты на сырье в себестоимости чугуна составляют свыше

40%, что свидетельствует о большой сырьеем кости доменного

производства. Следовательно, доменное производство может

успешно развиваться только при условии наличия в стране до-

статочных сырьевых баз, ибо перевозка железорудного сырья

сопряжена с большими транспортными расходами, обусловли-

вающими удорожание себестоимости сырья, и, как следствие

этого, удорожание себестоимости чугуна, стали и проката.

Большая топливоемкость. Основная задача до-

менной плавки — извлечение металлического железа из руды

и превращение его в чугун — может быть выполнена при темпе-

ратуре, превышающей 1600° С. Достижение такой температуры

требует значительного расхода топлива.

Большая распространенность в недрах земли каменного угля,

удобство применения и относительно высокая теплотворная

способность сделали его одним из основных видов металлурги-

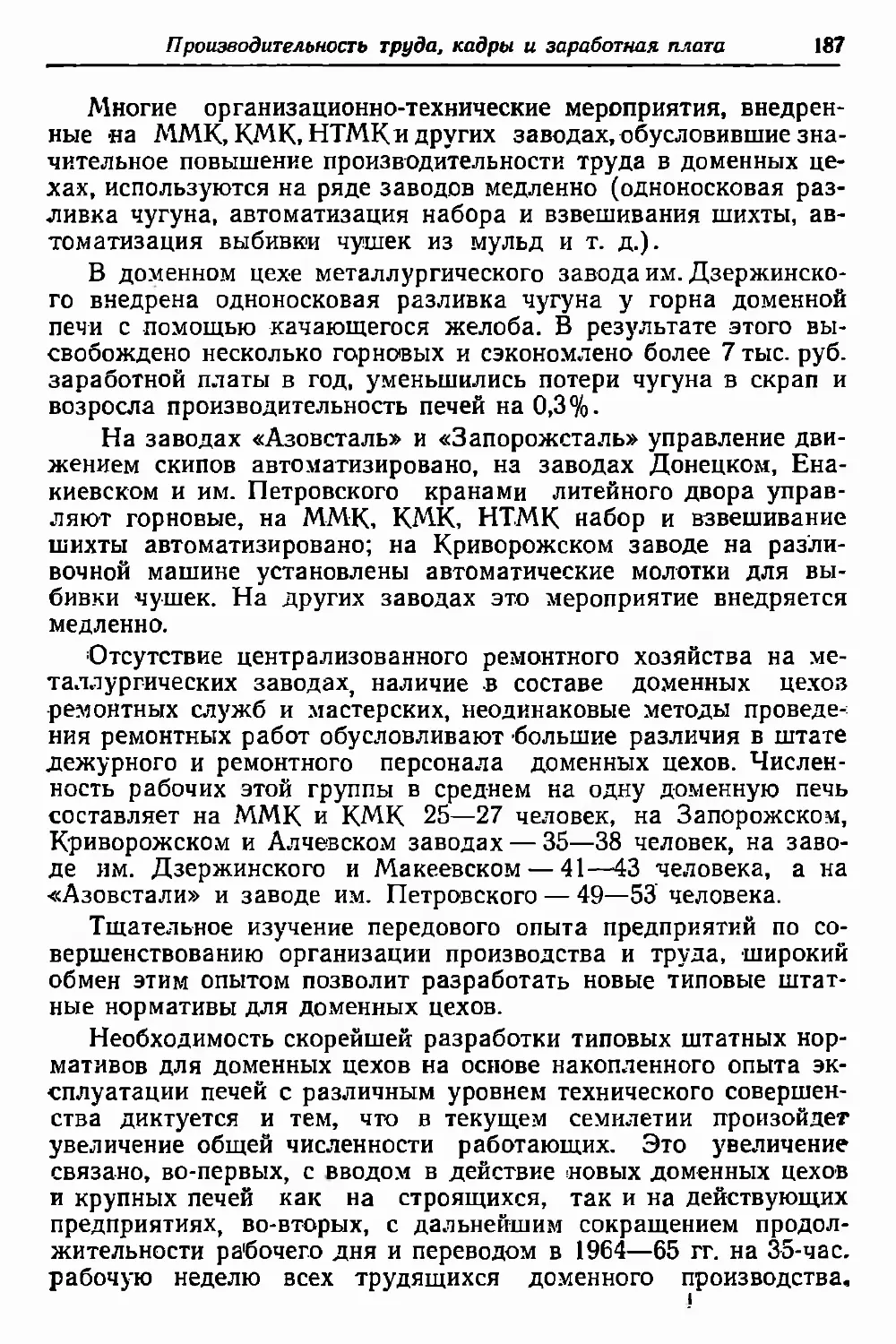

ческого топлива. В доменном производстве в качестве топлива

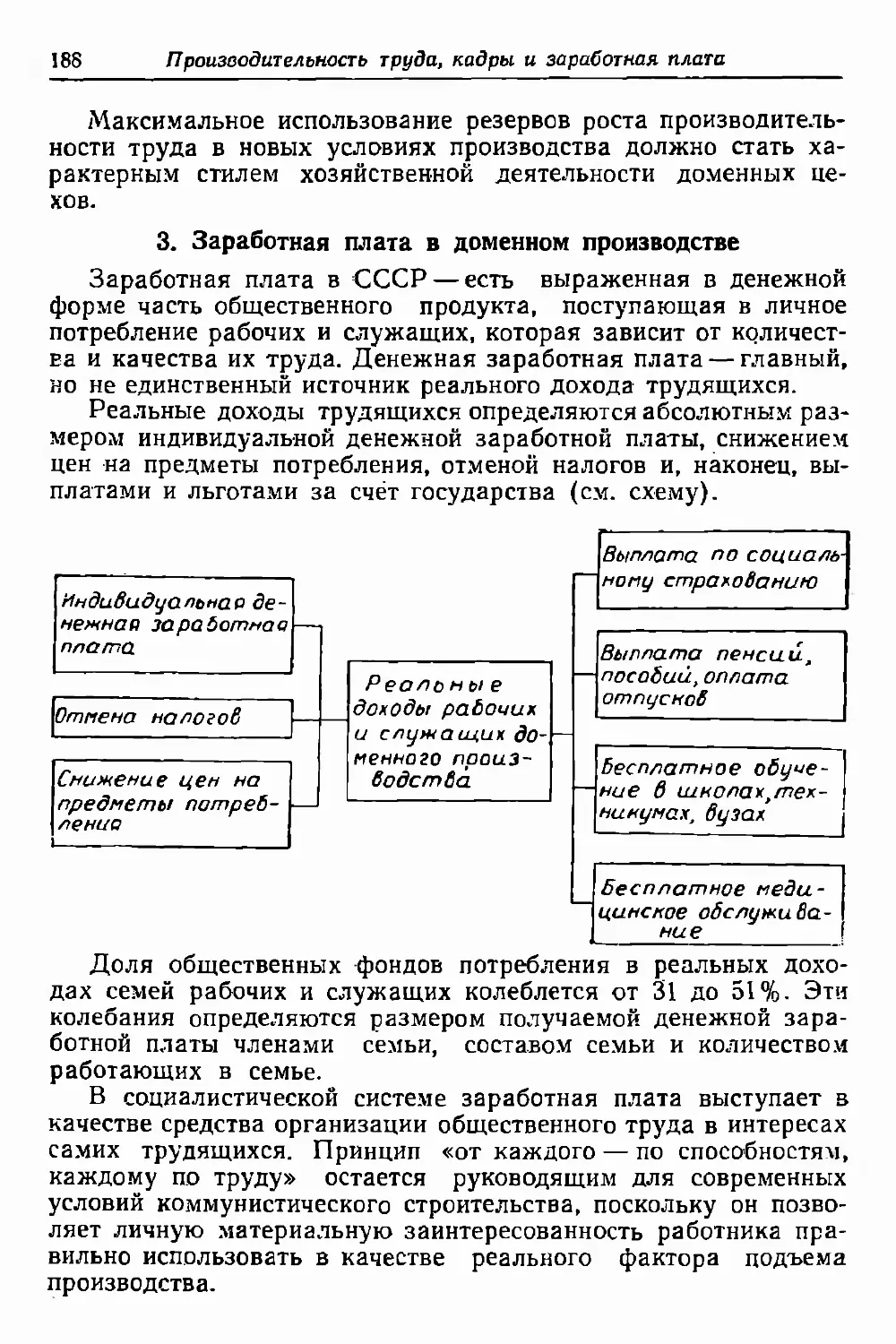

8

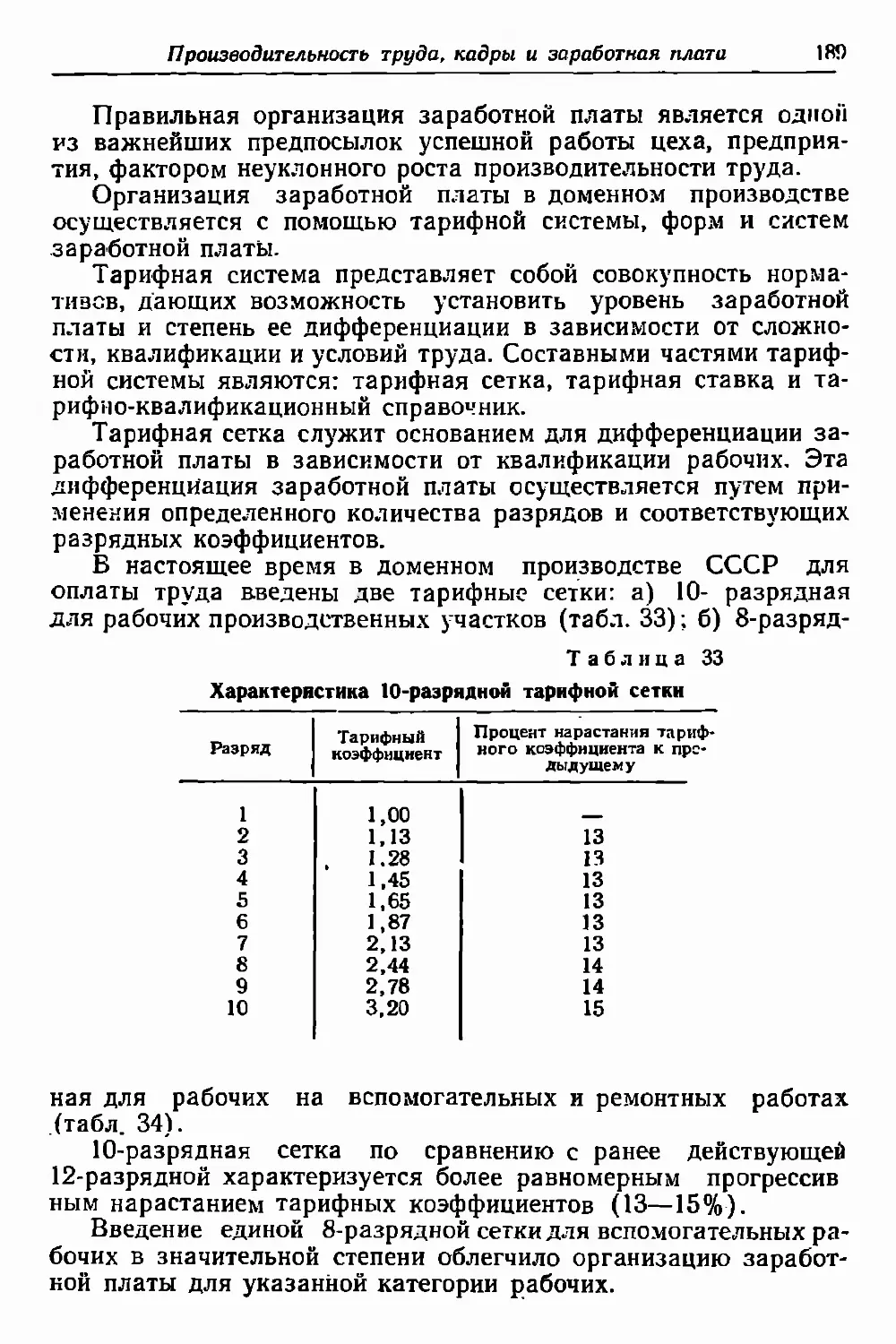

Технико-экономические особенности

используется не каменный уголь, а кокс, который представляет

собой пористый остаток, получаемый при нагреве угля без до-

ступа воздуха.

Удельные расходы условного топлива в различных процес-

сах металлургического комбината характеризуются следующими

примерными данными (в тоннах условного топлива)'

Выплавка чугуна............... 0,80

» стали................... 0,20

Производство проката.......... 0,15

» шамота ........ 0,20

» динаса............. 0,40

» магнезита.......... 0,50

Производство сжатого воздуха (на

10 мли.я*)................. 0,25

Производство электроэнергии (на

1 млн. квт-ч) .......... 0,5—0,6

Наибольшее количество топлива в виде кокса расходуется

в доменном производстве, которое потребляет более половины

всего топлива, расходуемого в системе металлургического ком-

бината. Для выплавки 1 т чугуна необходимо израсходовать'

600—700 кг кокса, на производство которого требуется до 1,5 т

каменного угля.

Свыше 25% ежегодно добываемого в стране каменного угля

потребляется черной металлургией для производства кокса.

Кроме кокса, доменное производство использует природный газ

и мазут. Затраты на топливо в себестоимости чугуна состав-

ляют свыше 50 %1, что характеризует относительно высокую

топливоемкость доменного производства.

Таким образом, большие размеры потребления топлива в

доменном производстве требуют наличия обеспеченной топлив-

ной базы и обоснованного выбора эффективных видов топлива.

При решении вопросов размещения доменного производства по

территории страны близость или удаленность топливных баз

является одним из определяющих условий.

Большая энергоемкость. Доменное производство,

как следует из его технологической схемы, может быть пред-

ставлено в виде потока материалов и применения энергии —

механической, тепловой, электрической или химической — к

материалам.

Каждый способ применения энергии включает определенное

количество составных частей: источник энергии и оборудование,,

с помощью которого энергия применяется. Так, в доменном

производстве его энергоемкость будет определяться расходами

электрической энергии, лара, воды, дутья, кислорода и сжатого

воздуха на 1 т чугуна.

Технико-экономические^особенности

9

Расход электрической энергии на выплавку 1 т чугуна со-

ставляет 4—10 квт-ч, пара 0,104—0,150 т; воды 15—20 м3,

дутья 1800—4000 м3, сжатого воздуха 4—20 м3.

Следует иметь в виду, что потребление электроэнергии в до-

менном производстве СССР в перспективе будет резко возра-

стать в связи с применением высокого давления газов под ко-

лошником, внедрением кислорода, комплексной механизации

и автоматизации производственных процессов.

Возможная в перспективе организация электродоменного

производства на Востоке СССР, в особенности в Восточной

Сибири и на Дальнем Востоке, имеющих большие ресурсы для

выработки дешевой электроэнергии, существенно повысит энер-

гоемкость доменного производства.

Следовательно, при решении вопросов, связанных с выбором

места строительства новых доменных цехов, необходимо учиты-

вать наличие •источников электроэнергии и воды.

Большая транспортоемкость. Выплавка чугуна

сопровождается перемещением огромных количеств сырья, кок-

са, вспомогательных материалов и отходов производства В пре-

делах металлургического завода (внутренний грузооборот) и

доставкой к складам завода больших количеств железной руды,

коксующихся углей, флюсов, а также отправкой готовой про-

дукции потребителям (внешний грузооборот).

Объем транспортных работ, необходимых для обеспечения

выплавки. 1 т чугуна в доменных цехах СССР колеблется в пре-

делах 1700—4000 т/км. Большое количество перемещаемых гру-

зов выдвигает необходимость комплексной механизации транс-

порта, внедрения новых прогрессивных видов внутрицехового

транспорта (ленточные конвейеры, пневмо- и гидротранспорт).

На перевозки сырья и топлива для доменного производства

железные дороги страны ежегодно задалживают до 10—12%'

грузоподъемности своих транспортных средств.

Большая транспортоемкость доменного производства являет-

ся одним -из факторов, обусловливающих необходимость макси-

мального приближения металлургических заводов к источникам

сырья и районам потребления готовой продукции.

Большая капиталоемкость. Строительство совре-

менного доменного цеха сопряжено с большими капитальными

вложениями. Достаточно указать, что только стоимость строи-

тельства одной доменной печи с полезным объемом 1719—

2000 м3 оценивается 4,0—5,0 млн. руб.

За период с 1952 по 1957 г. включительно в доменное произ-

водство было направлено 42,6% всех капитальных вложений,

предназначенных для основных цехов металлургических заво-

дов СССР.

10

Технико-экономические особенности

Доменные цехи отличаются друг от друга объемом произ-

водства, структурой продукции, ее качеством и формами связи

со смежными цехами завода. Поэтому сметная стоимость строи-

тельства доменных цехов не позволяет в полной мере судить

о капиталоемкости продукции.

Капиталоемкость продукции любого производства может

оцениваться размером удельных капитальных вложений, что

есть частное от деления общей величины капитальных вложе-

ний на годовой выпуск продукции объектом строительства —

агрегатом, цехом или заводом.

Удельные капитальные затраты на 1 т годового производ-

ства чугуна составляют 7—10 руб., тогда как в агломерацион-

ном производстве они не превышают 2,5—3,5 руб]т, а в конвер-

терном производстве стали 5—6 руб)т.

Конечно, по уровню капиталоемкости продукции доменное

производство значительно уступает другим отраслям металлур-

гии, тем не менее, проблема определения экономической эффек-

тивности капитальных вложений, вопросы выбора и обоснова-

ния оптимальных размеров объема производства в доменных

цехах имеют важное народнохозяйственное значение.

Круглосуточный характер работы агрега-

тов. Для современного металлургического завода (комбината)

характерен большой масштаб производства, который включает

непрерывные, полунепрерывные и периодические процессы. До-

менные печи являются агрегатами полунепрерывного действия.

В них осуществляются при высоких температурах физико-хими-

ческие процессы восстановления железа из руд.

Ежегодно возрастающая потребность народного хозяйства

в черных металлах, углубление представлений о сущности тех-

нологического процесса в доменном производстве, улучшение

техники контроля за ходом производства открыли возможность

и целесообразность укрупнения доменных печей. В настоящее

время проектируются и строятся доменные печи с производи-

тельностью 3000—4000 т чугуна в сутки. Ровный ход доменных

печей с постоянными технологическими параметрами является

одним из основных условий высокопроизводительной работы

доменного цеха.

Отклонения от заданных условий по шихте от технологиче-

ского или теплового режимов ведут к неполадкам, снижению

производительности доменных печей, обусловливают потери

в производстве. Поэтому работа доменных печей осуществляется

круглосуточно, цикл производства кратковременен, незавершен-

ное производство почти отсутствует.

Все эти особенности доменного производства должны учиты-

ваться как в организации, так и планировании производства.

Технико-экономические особенности

11

Значительная трудоемкость. Удельный вес рабо-

чих, занятых в доменном производстве, не превышает 3% всего

персонала трудящихся черной металлургии СССР, тогда как

в мартеновских цехах занято около 7%, а в прокатных 17%.

Эти данные позволяют сделать вывод о том, что доменное

производство по своей трудоемкости, т. е. по затратам времени

на единицу готовой продукции, уступает другим металлургиче-

ским переделам. Однако трудоемкость процесса выплавки чугу-

на весьма значительна, если учесть, что среднее количество

рабочих, обслуживающих доменную печь в настоящее время,

составляет 90—160 человек. Затраты времени на выплавку 1 т

чугуна >в современных крупных доменных печах составляют

0,7—1,5 чел.-часа, а в малых доменных печах — до 3,6 чел.-часа.

Доля ручного труда в общих затратах на выплавку чугуна

в доменных цехах СССР составляет не менее одной трети.

В связи с этим исключительно важное значение при определе-

нии перспектив развития доменного производства приобретают

вопрось! комплексной механизации и автоматизации производ-

ственных процессов, организации труда и заработной платы.

Массовый характер производства. Доменное

производство является специализированным массовым произ-

водством, выпускающим в больших количествах готовую про-

дукцию— чугун и ферросплавы.

Для доменного производства характерна небольшая номен-

клатура продукции, включающая не более 6—8 видов чугуна

и ферросплавов.

Массовое производство по сравнению с серийным и индиви-

дуальным имеет большие преимущества. Эти преимущества

создают возможность для широкого внедрения передовой высо-

комеханизированной и автоматизированной техники, для спе-

циализации кадров, а также сокращения потерь, связанных

с изменениями технологического процесса.

Продукция доменного производства является в основном

полуфабрикатом для сталеплавильного и чугунолитейного про-

изводств. Это обстоятельство является одним из условий, опре-

деляющих необходимость комбинирования и кооперирования

доменного производства с другими металлургическими произ-

водствами.

Рассмотренные особенности, характерные для доменного

производства, оказывают большое влияние на количественные

и качественные показатели работы каждого доменного цеха и

на экономику металлургического завода в целом. Следователь-

но, экономику доменного производства необходимо глубоко

и всесторонне изучать с целью выявления и приведения в дей-

ствие имеющихся внутренних резервов.

ГЛАВА II

ПЕРСПЕКТИВЫ РАЗВИТИЯ

ДОМЕННОГО ПРОИЗВОДСТВА СССР

1. Семилетний план развития народного хозяйства СССР —

новый этап в развитии доменного производства

В поразительно короткие сроки в СССР создана мощная

индустрия, которая составляет материальную базу социализма,

основу могущества и процветания нашей страны.

При неисчислимых природных богатствах Россия в 1913 г.

добывала только немногим более 9 млн. т железной руды —

почти в 7 раз меньше, чем США. Россия в 1913 г. выплавляла

4,2 млн. т чугуна, что составляло 13% от американского произ-

водства, 40%—от английского и 46%—от французского.

Первая мировая война, а затем интервенция капиталистиче-

ских стран и гражданская война нанесли черной металлургии

большой ущерб. Лишь в 1929—1930 гг. она достигла уровня

1913 г.

Дореволюционный уровень производства в черной металлур-

гии уже в 1940 г. был превзойден в 3,5—4,5 раза. Новое строи-

тельство и реконструкция действующих предприятий существен-

но изменили технический уровень черной металлургии. Если

в 1929 г. в СССР была только одна полностью механизирован-

ная доменная печь, то уже в 1933 г. такие печи давали стране

Vi всего выплавляемого чугуна, а в начале третьей пятилетки—

более 60%.

Во время отечественной войны оккупанты разрушили 62 до-

менные печи, 213 мартеновских печей, 248 прокатных станов,

4700 коксовых батарей. Восстановление разрушенных в период

войны предприятий черной металлургии потребовало значитель-

ного времени и несколько замедлило развитие промышленности.

Довоенный уровень по производству чугуна, стали, прокату

был превзойден уже в 1948—49 гг. Большие успехи в производ-

стве черных металлов достигнуты в послевоенный период. Вы-

плавка чугуна в 1958 г. по сравнению с 1940 г. увеличилась

в 2,7 раза, а по сравнению с 1913 г. — в 9.4 раза.

Развитие доменного производства в СССР происходило бо-

лее высокими темпами, чем в капиталистических странах

(табл. 1).

Перспективы развития доменного производства СССР

13

За период 1954—1961 гг. СССР превзошел США не только

по темпам, но и по абсолютному приросту выплавки чугуна

СССР США

Среднегодовые темпы прироста, % . . .8,0

Среднегодовой абсолютный прирост,

млн. m..............................2,9

1,7

0,8

Более интенсивный по сравнению с капиталистическими

странами рост выплавки чугуна в нашей стране раскрывает

преимущества социалистической системы хозяйства. СССР по

Таблица 1

Темпы прироста выплавки чугуна

в СССР и США, % [48]

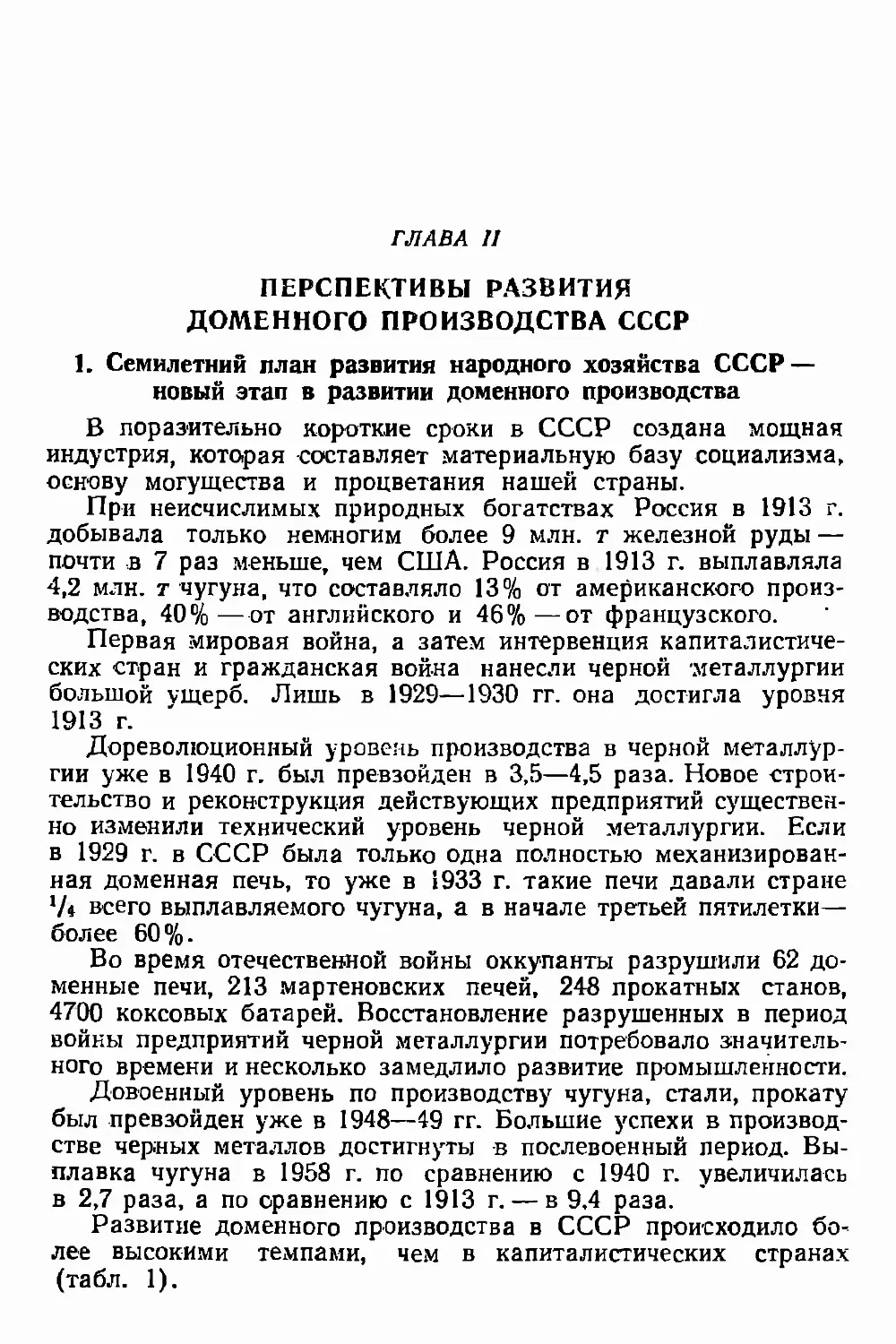

Годы СССР США

1914—1940 4,8 1 Л

1941—1950 2,6 3,4

1951—1955 И ,7 3,5

1956—1957 5,4 1.0

1958 6.9 —28,9

выплавке чугуна прочно за-

нял 2-е место в мире и все

меньше и меньше становится

разрыв в уровне производ-

ства чугуна у нас, и в США.

Уже в 1958 г. выплавка чу-

гуна в СССР составляла

свыше 75% производства

чугуна в США.

Удельный вес СССР в

мировой выплавке чугуна

с 5,9% в 1913 г. вырос до

20,1% в 1958 г., а в США уменьшился за этот период с 40,1 до

26,5%, Англии — с 13,3 до 6,7%, Франции — с 11,6 до 6,1%,

ФРГ —с 13,6 до 8,4% [48].

Эти цифры еще раз подтверждают бесспорность положения

о том, что социализм открыл эру господства общественной соб-

ственности, положил конец анархии производства, экономиче-

ским кризисам и другим социальным потрясениям.

Внеочередной XXI съезд КПСС подвел итоги социалистиче-

ского строительства в нашей стране и утвердил контрольные

цифры развития народного хозяйства СССР на 1959—65 гг.

Контрольными цифрами предусмотрен огромный рост произ-

водства во всех отраслях промышленности. Большое внимание

в текущем семилетии обращено на развитие черной металлур-

гии. Производство чугуна в СССР на конец семилетия преду-

смотрено увеличить на 64—77%. Среднегодовой прирост вы-

плавки чугуна в 1959—65 гг. определен в 3,6—4,4 млн. т против

2,5 млн. т за предыдущее семилетие (1952—1958 гг.).

На развитие черной металлургии в текущем семилетии на-

правляются капитальные вложения, которые в 2,4 раза больше,

чем в 1952—58 гг. Причем 67% всех капитальных вложений

будет использовано на реконструкцию и расширение действую-

щих предприятий. Только в доменном производстве ввод в дей-

14

Перспективы развития доменного производства СССР

ствие новых мощностей за семилетие составит примерна

30,0 млн. т, против 16,1 млн. т за предыдущее семилетие.

Ежегодно в СССР для обеспечения запланированного сред-

негодового прироста выплавки чугуна будет вводиться 4—5 но-

вых мощных печей. В целях повышения технического уровня

и экономической эффективности, а также улучшения условий

труда устаревшие малопроизводительные доменные печи будут

заменяться новыми. Так, на Серовском металлургическом ком-

бинате вместо старого цеха с небольшими доменными печами

появится новый цех с печами высокой производительности.

Технический уровень доменного производства СССР в ре-

зультате выполнения заданий семилетнего плана значительно

поднимется.

Вовлечение в эксплуатацию новых железорудных месторож-

дений в восточных районах СССР, строительство на их базе

новых заводов позволит создать третью металлургическую базу.

В текущем семилетии улучшится размещение производства

чугуна. Собственный чугун будет иметь Казахская ССР, мас-

штабы производства которого в 1965 г. составят свыше

3,5 млн. т.

Задания семилетнего плана доменным производством СССР

успешно выполняются. В 1959 г. СССР выплавлял чугуна боль-

ше, чем Англия, Франция, Бельгия, Япония и Италия вместе

взятые. Только металлургические заводы одного Донецкого

совнархоза производят чугуна больше, чем Италия, Канада,

Австрия и Швеция вместе взятые.

В I960 г. выплавка чугуна в СССР составляла 46,8 млн. т,

в США — 61 млн. т, в ФРГ — 25,7 млн. г, в Англии — 16,0 млн. т,

во Франции — 14,0 млн. т*. Капиталистические страны Запад-

ной Европы по выплавке чугуна давно отстали от СССР, рас-

стояние, отделяющее СССР от США, с каждым годом сокра-

щается.

2. Главная экономическая задача СССР

и развитие доменного производства

Семилетний план является составной частью генеральной

перспективы развития народного хозяйства СССР.

XXII съезд принял Программу КПСС, предусматривающую

создание в СССР в течение двух десятилетий материально-тех-

нической базы коммунизма.

* Roheisenerzh nt dei Welt nach Landern, je Kopf der BevOlKerung

und in % dtr W elter-eugung, 1936 bis, 1938, 1958, 1959, 1960, .Stahl end Eisen*.

1961, 81, № 9. 609-610

Перспективы развития доменного производства СССР 15

Строительство материально-технической базы коммунизма

даст возможность решить следующие важнейшие задачи:

1) создать невиданные по своему могуществу производитель-

ные силы и занять первое место в мире по производству на

душу населения;

2) обеспечить наивысшую в мире производительность труда,

вооружить советских людей наиболее совершенной техни-

кой, превратить труд в источник радости, вдохновения и твор-

чества;

3) развивать производство материальных благ для удовле-

творения всех потребностей человека, обеспечить самый высо-

кий уровень жизни всего населения, создать все условия для

перехода в дальнейшем к распределению по потребностям;

4) постепенно преобразовать социалистические производст-

венные отношения в коммунистические, создать бесклассовое

общество, ликвидировать существенные различия между горо-

дом и деревней, а в последующем — между умственным и фи-

зическим трудом;

5) выиграть экономическое соревнование с капитализмом.

Передовой общественный строй, огромные производственные

мощности, колоссальные природные ресурсы, первоклассная

техника, передовая наука, квалифицированные кадры, наличие

финансовых средств — вот то необходимое, которым распола-

гает наша страна для решения задачи коммунистического

строительства.

Ведущую роль в создании материально-технической базы

коммунизма будет играть тяжелая промышленность. Большое

внимание в генеральной перспективе уделяется черной метал-

лургии, которая должна обеспечить возможность выплавки

стали в 1970 г. в размере 145 млн. т, в 1980 г. — 250 млн. т. Вы-

плавка стали в 1980 г. превысит уровень 1960 г. в 3,8 раза.

Если внутриотраслевые пропорции в черной металлургии,

определенные контрольными цифрами развития народного хо-

зяйства в СССР для 1965 г., сохранять определенное значение

и в дальнейшем, то выплавка чугуна в 1970 г. должна составить

не менее 105—ПО млн. т, а в 1980 г. 170—175 млн. т. Это

выше уровня 1960 г. примерно в 4 раза. Опережающий темп

развития производства чугуна в СССР по сравнению с выплав-

кой стали объясняется в основном увеличением в ближайшее

двадцатилетие удельного веса конвертерного производства, по-

требляющего для выплавки 1 т стали значительно больше

чугуна, чем мартеновское производство.

Выплавка чугуна в СССР в 1970 г. превысит уровень вы-

плавки чугуна США 1960 г., по крайней мере, в 1,8—2,0 раза,

а в 1980 г. — более чем в 3 раза.

16

Перспективы развития доменного производства СССР

Выплавка чугуна, взятая безотносительно к численности

населения, односторонне отражает действительный уровень эко-

номического развития той или иной страны. Наиболее полным

показателем является уровень выплавки чугуна на душу насе-

ления (табл. 2).

Таблица 2

Производство чугуна на душу населения в СССР и главных

капиталистических странах, кг (43)

Годы СССР США Англия Франция

1913* 30 324 228 217

1937 87 290 183 189

1950 106 391 193 185

1959 204 312 245 277

I960** 218 338 306 307

•) Для сопоставимости данных производство чугуна и количество населения за 1013 г.

принято в современных границах СССР (автор).

*') См. сноску иа стр. 14.

Темпы роста душевого производства чугуна зависят от роста

выплавки чугуна в стране и от роста численности населения.

Темпы роста выплавки чугуна в СССР выше в 2—3 раза,

чем в США, а темпы роста численности населения примерно

одинаковы. Следовательно, темпы роста выплавки чугуна на

душу населения в СССР также выше, чем в США.

В 1913 г. выплавка чугуна на душу населения в США была

в 10,8 раза больше, чем в России, а в 1960 г. — только в 1,5 ра-

за. Разрыв в производстве чугуна на душу населения в СССР

и США значительно сократился. Еще в 1958 г. УССР опередила

по производству чугуна на душу населения США, Англию,

Францию и ФРГ.

В 1965 г. выплавка чугуна в СССР значительно превысит

уровень выплавки США, достигнутый ими в 1959 г. Численность

населения СССР превышает численность населения США на

18—20%. Следовательно, для достижения уровня душевого про-

изводства чугуна США необходимо, чтобы общий объем вы-

плавки чугуна в СССР был на столько же, т. е. на «18—20%.

больше, чем в США.

В 1970 г., а может быть и раньше, выплавка чугуна в СССР

будет на 18—20% выше, чем «в США, и тем самым будет достиг-

нут уровень производства чугуна на душу населения такой же,

как в США, и решена основная экономическая задача СССР.

Перспективы развития доменного производства СССР 17

Достойным вкладом в осуществление программы создания

материально-технической базы коммунизма в СССР явится

успешное выполнение заданий семилетнего плана. Так, по про-

изводству чугуна на душу населения УССР в 1965 г. превысит

уровень производства США, достигнутый в 1959 г. примерно

в 2,2 раза, Западной Германии — в 2 раза, Франции — в 2,5 ра-

за и Англии — в 2,9 раза.

В 1980 г. СССР обгонит США и выйдет на первое место

в мире как по абсолютному объему выплавки чугуна, так и по

производству его на душу населения.

2 Н. Г. Веселов

ГЛАВА III

СЫРЬЕВАЯ БАЗА ДОМЕННОГО ПРОИЗВОДСТВА

I. Понятие сырья и его основные виды

Обязательным условием процесса доменной плавки являет-

ся наличие предметов труда. Предметы труда в процессе про-

изводства изменяют свою фор-му и при помощи орудий труда

превращаются либо в полуфабрикат, либо в готовую продукцию

для других отраслей производств.

Предмет труда, который претерпел известные изменения при

посредстве труда, называется сырьем.

Сырье может образовывать материальную основу готовой

продукции, входить в ее состав или содействовать формиро-

ванию ее. В зависимости от степени участия в образовании гото-

вой продукции сырье подразделяется на основное и вспомога-

тельное.

Все виды сырья, используемого в доменном производстве,

являются продуктами промышленности.

В доменном производстве, наряду с первичными видами

сырья (железная руда), используются еще и вторичные виды

сырья (металлодобавки).

Для выплавки чугуна применяются одновременно несколько

видов сырья: железная руда, агломерат, металлодобавки, флю-

сы и т. д. Подавляющая часть сырья для доменного производ-

ства является минеральным сырьем, которое разделяется на

рудное и нерудное.

Сырьевая база доменного производства представлена целым

комплексом первичных и вторичных видов сырья.

2. Классификация запасов железной руды

СССР располагает крупнейшими в мире железорудными ре-

сурсами. По количеству разведанных запасов железных руд

(40% мировых запасов) СССР занимает первое место в мире,

тогда как дореволюционная Россия стояла .на восьмом месте.

Все железорудные месторождения обычно классифицируют-

ся по следующим признакам:

а) генетический тип месторождения;

б) минеральный тип руд;

Сырьевая база доменного производства

19

в) соответствие качества руд требованиям доменного произ-

водства;

г) технологический тип руд;

д) степень разведанности и подготовленности месторожде-

ния к освоению.

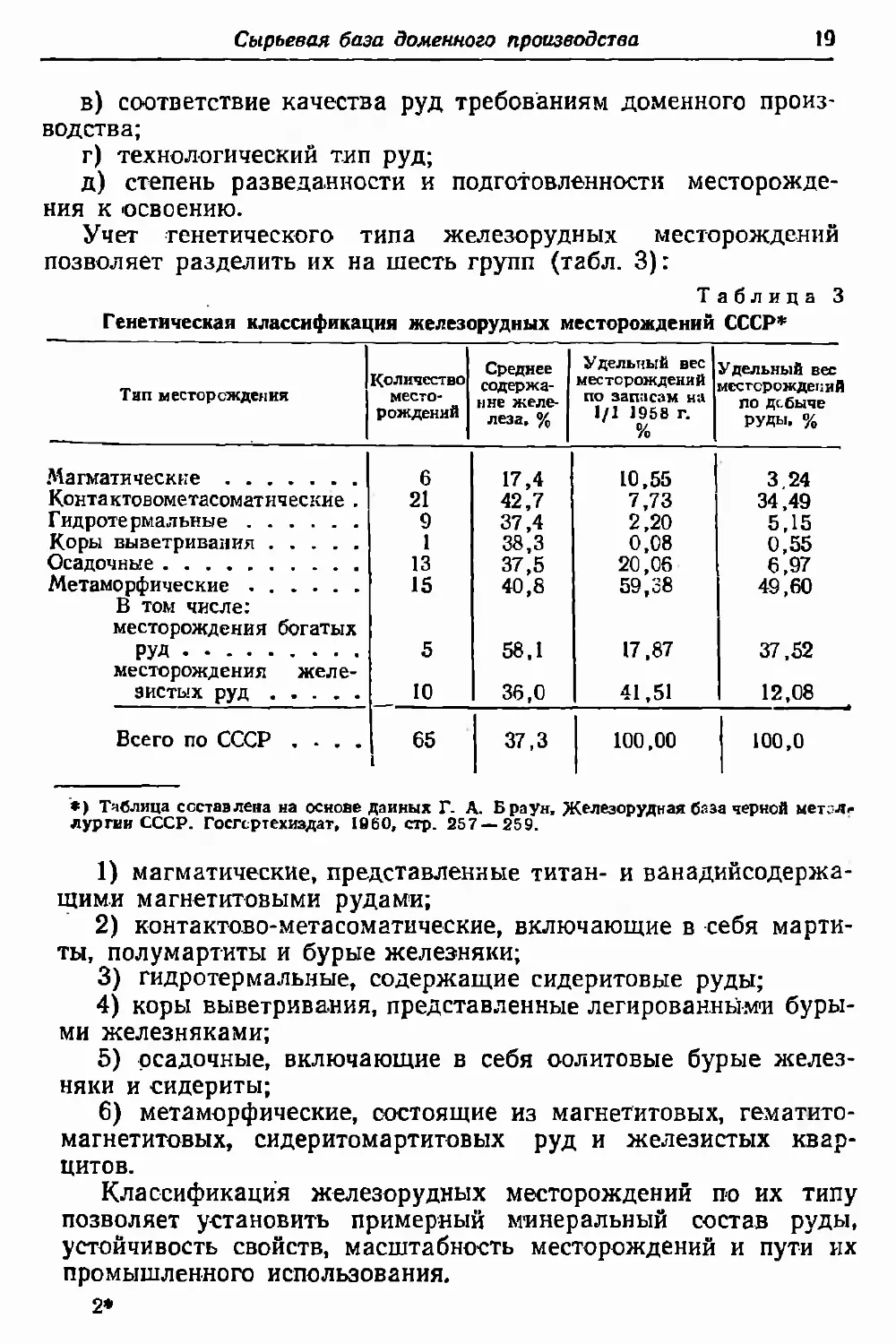

Учет генетического типа железорудных месторождений

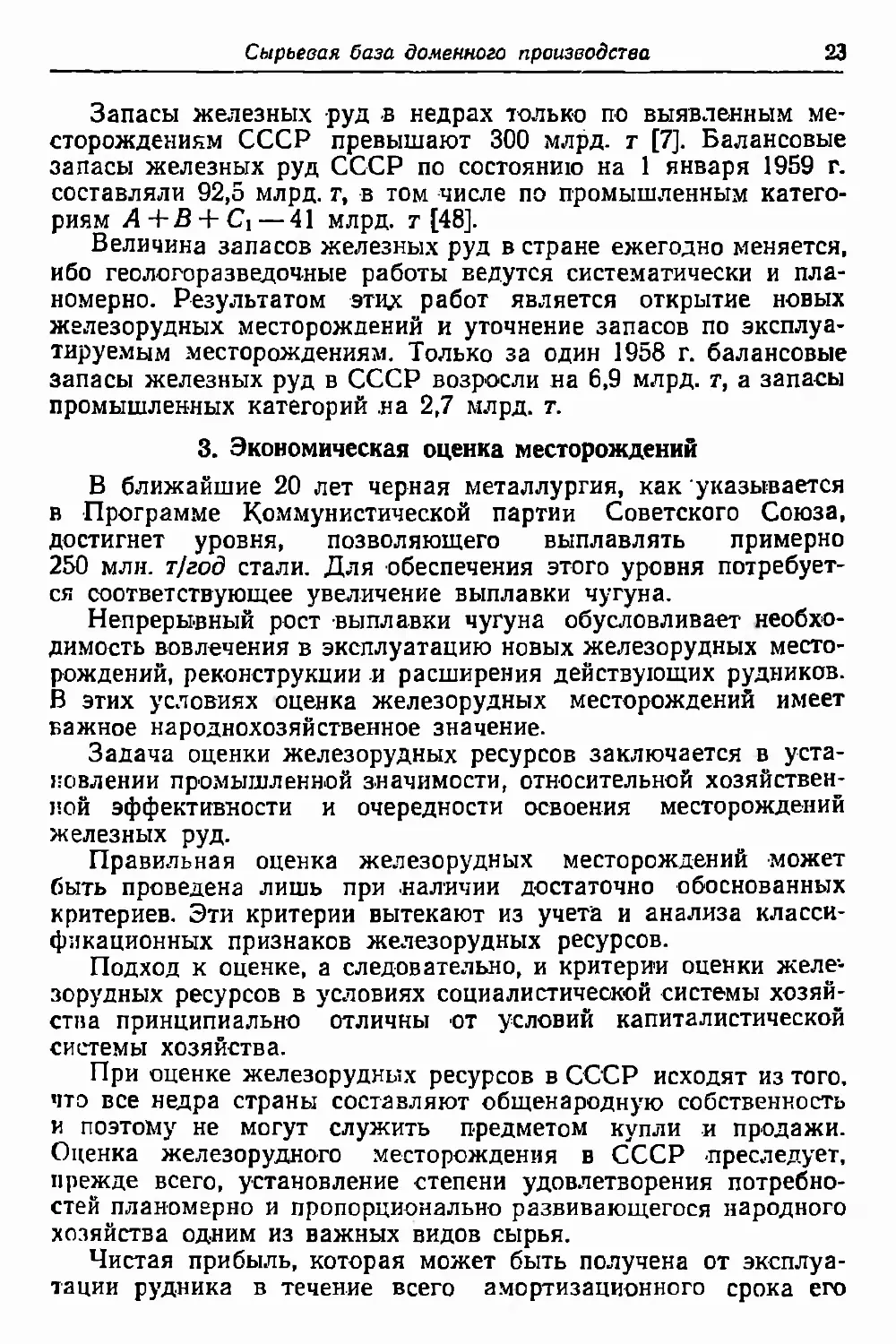

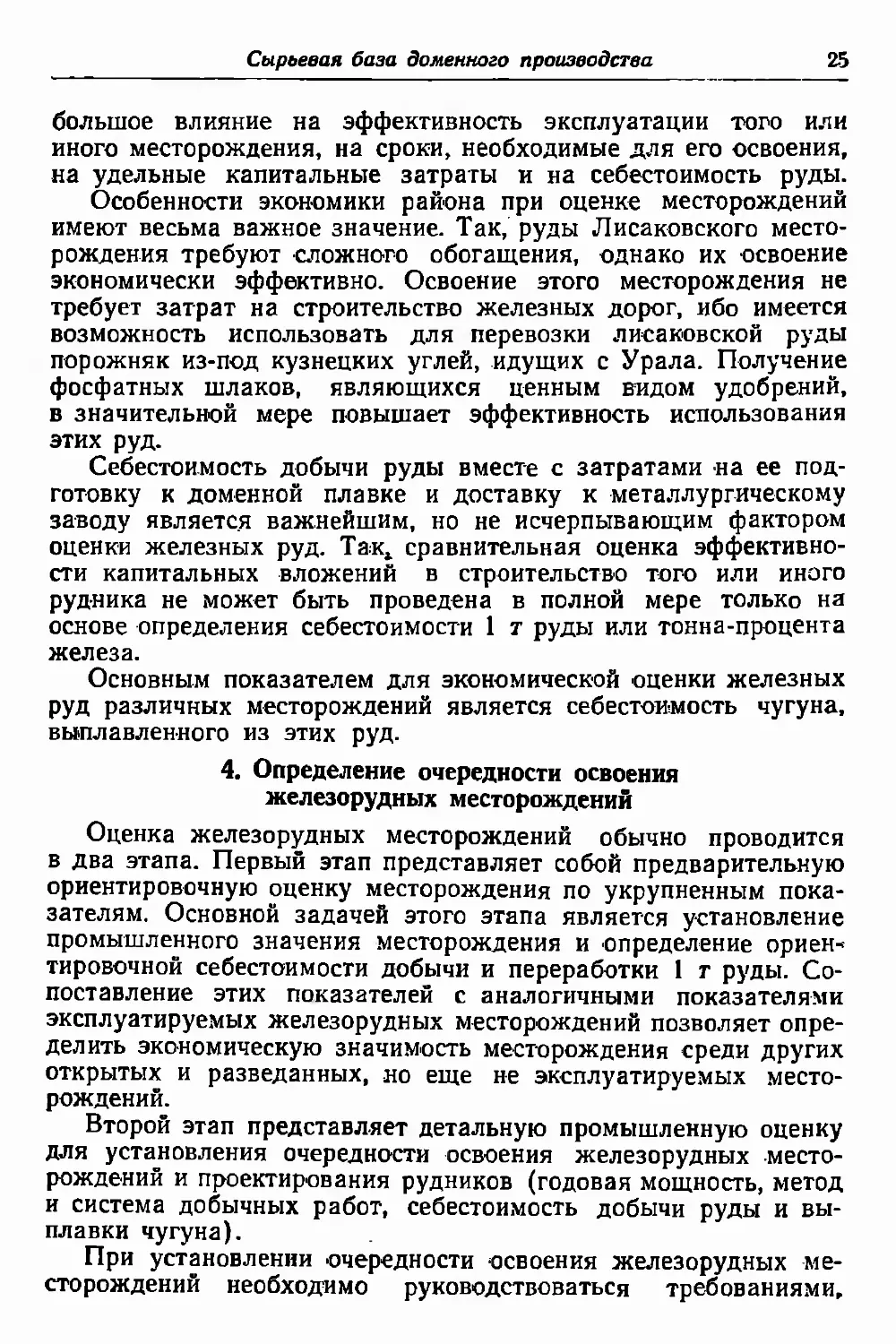

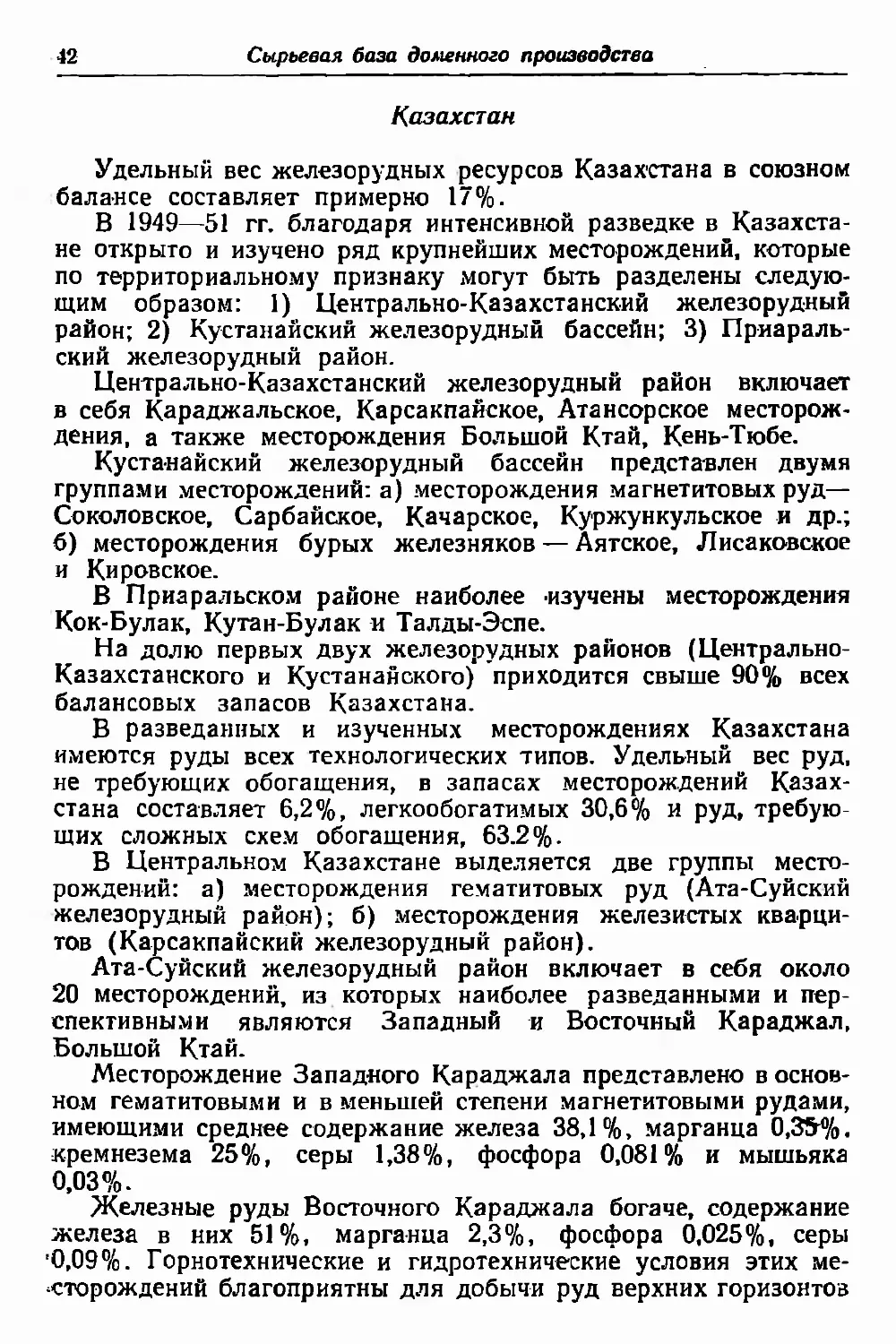

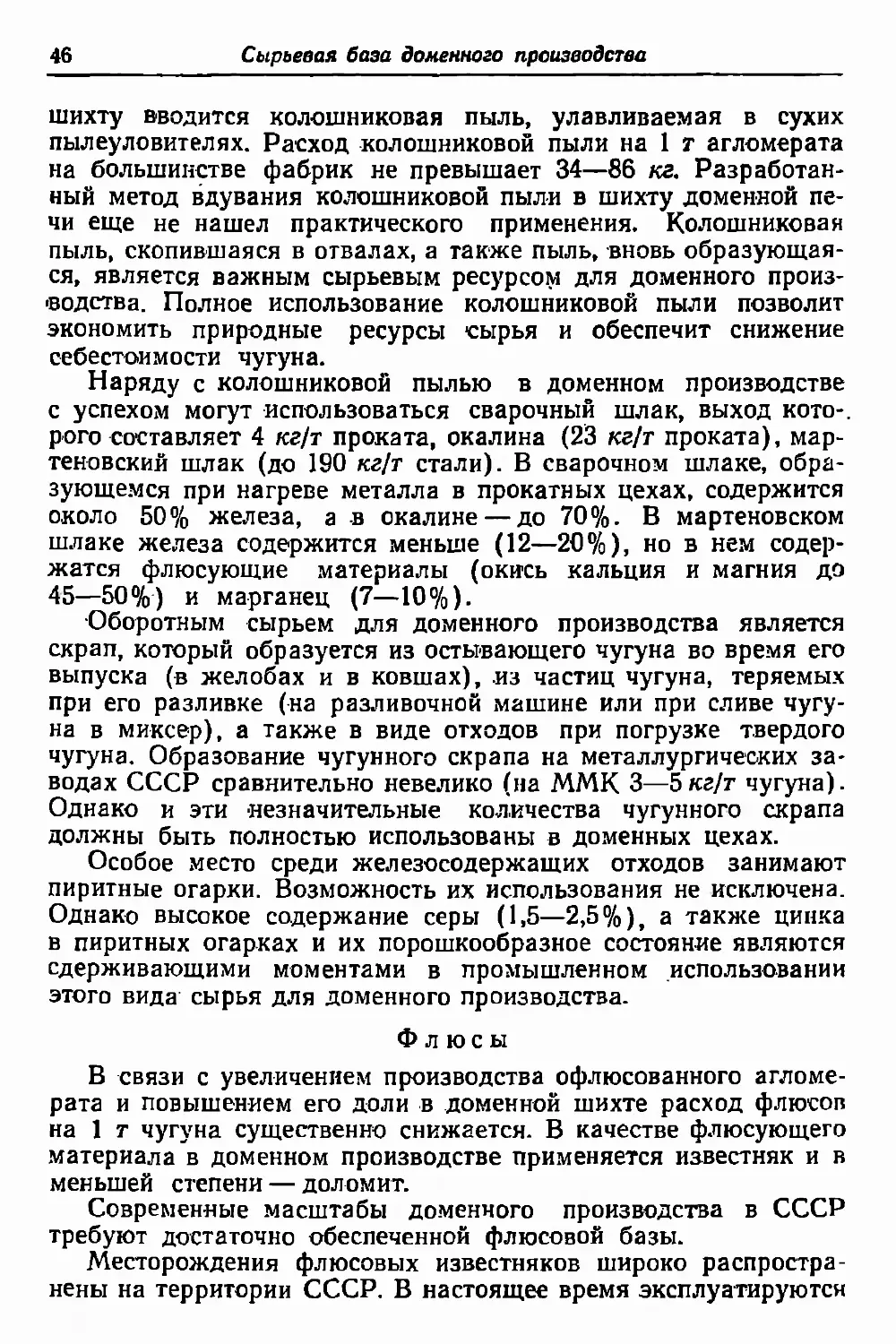

позволяет разделить их на шесть групп (табл. 3):

Таблица 3

Генетическая классификация железорудных месторождений СССР*

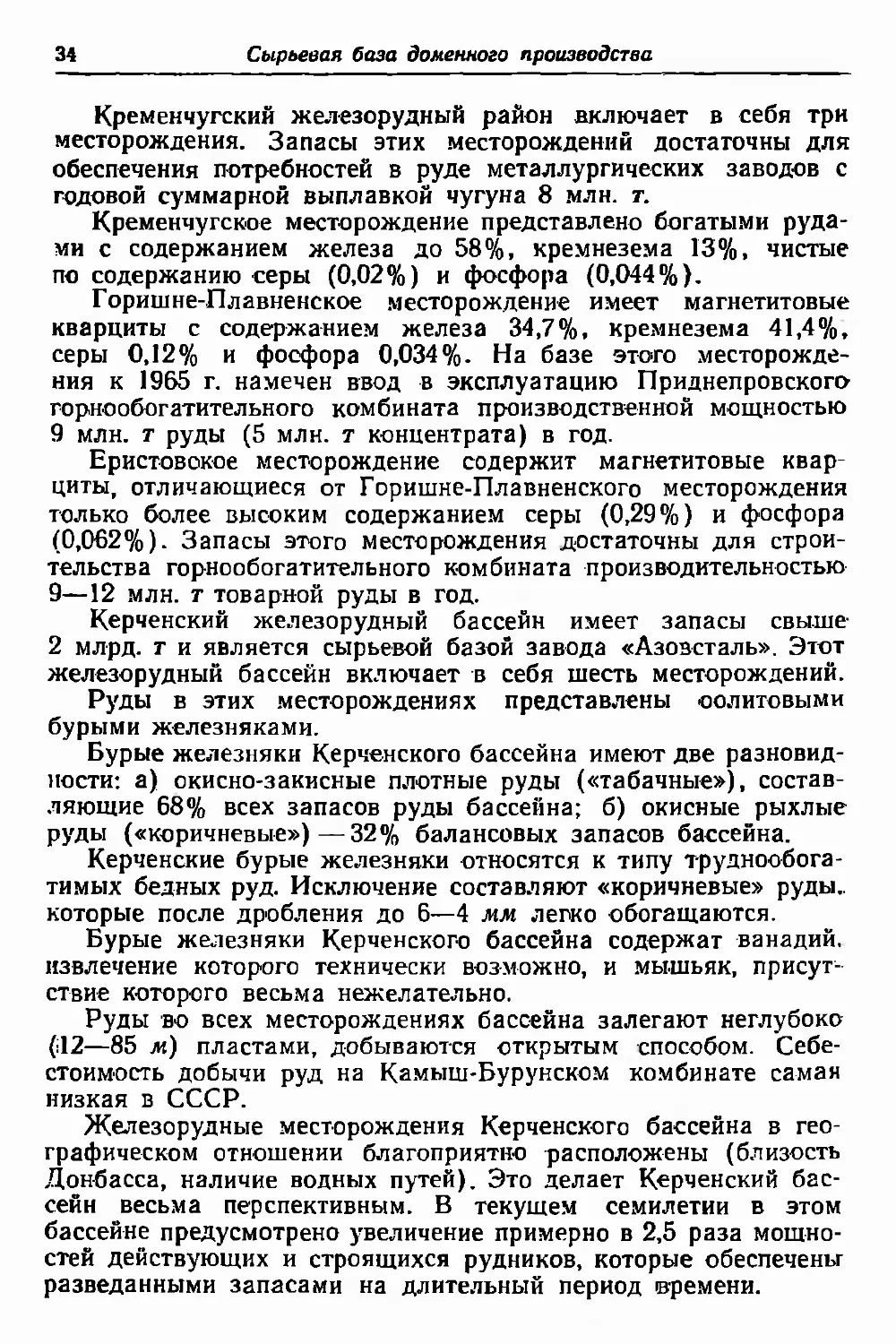

Тип месторождения Количество место- рождений Среднее содержа- ние желе- леза, % Удельный вес месторождений по запасам на 1/1 1958 г. % Удельный вес месторождений по добыче РУДЫ, %

Магматические 6 17,4 10,55 3 24

Контактовометасоматические . 21 42,7 7,73 34,49

Гидротермальные 9 37,4 2,20 5,15

Коры выветривания 1 38,3 0,08 0,55

Осадочные 13 37,5 20,06 6,97

Метаморфические 15 40,8 59,38 49,60

В том числе: месторождения богатых РУД 5 58,1 17,87 37,52

месторождения желе- зистых руд 10 36,0 41,51 12,08

Всего по СССР .... 65 37,3 100,00 100,0

♦ ) Таблица составлена на основе данных Г. А. Браун, Железорудная база черной мет.л,-

лургни СССР. Госгсртехиздат, I860, стр. 257 — 259.

1) магматические, представленные титан- и ванадийсодержа-

щими магнетитовыми рудами;

2) контактово-метасоматические, включающие в себя марти-

ты, полумартиты и бурые железняки;

3) гидротермальные, содержащие сидеритовые руды;

4) коры выветривания, представленные легированными буры-

ми железняками;

5) осадочные, включающие в себя оолитовые бурые желез-

няки и сидериты;

б) метаморфические, состоящие из магнетитовых, гематито-

магнетитовых, сидеритомартитовых руд и железистых квар-

цитов.

Классификация железорудных месторождений по их типу

позволяет установить примерный минеральный состав руды,

устойчивость свойств, масштабность месторождений и пути их

промышленного использования.

2*

20

Сырьевая база доменного производства

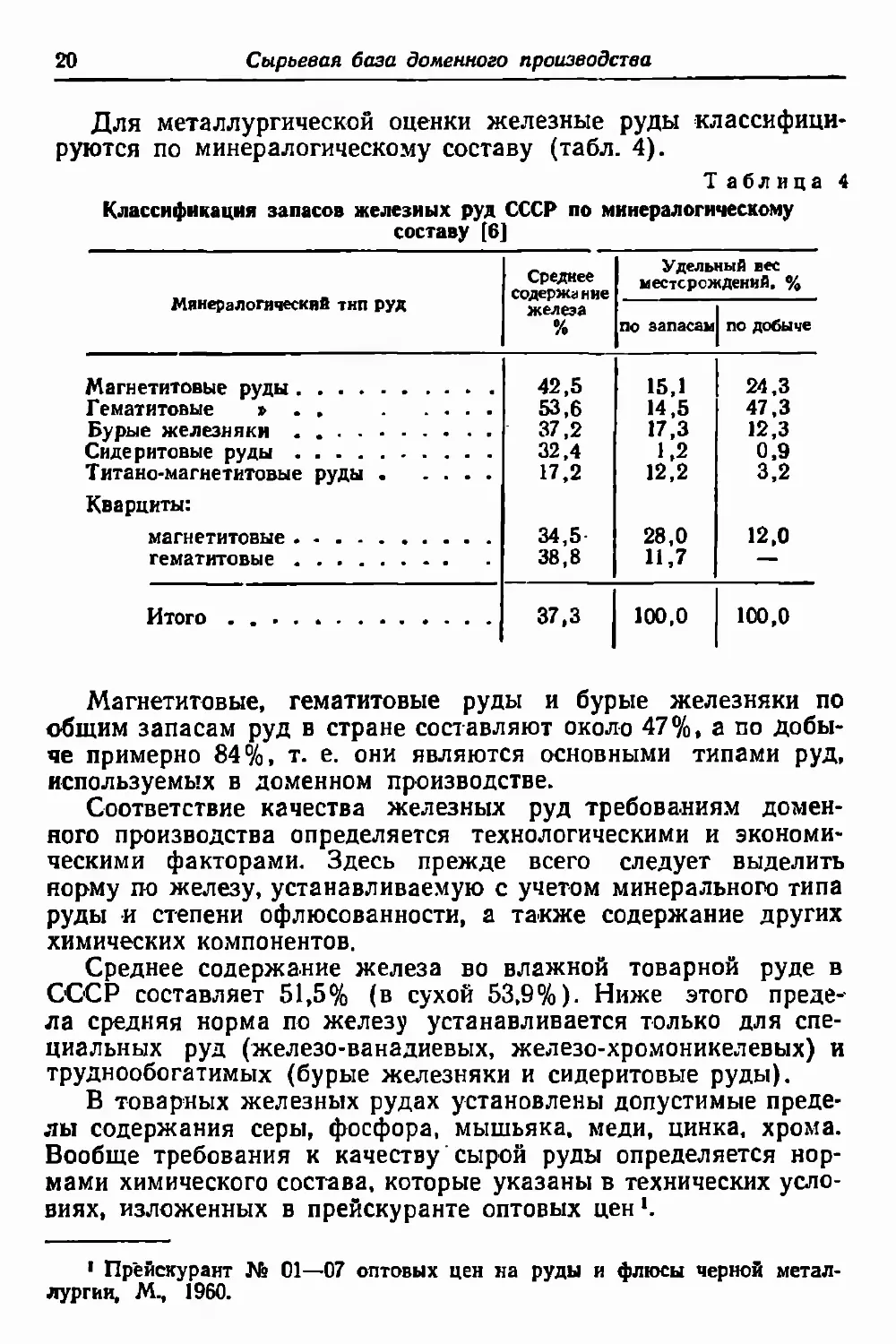

Для металлургической оценки железные руды классифици-

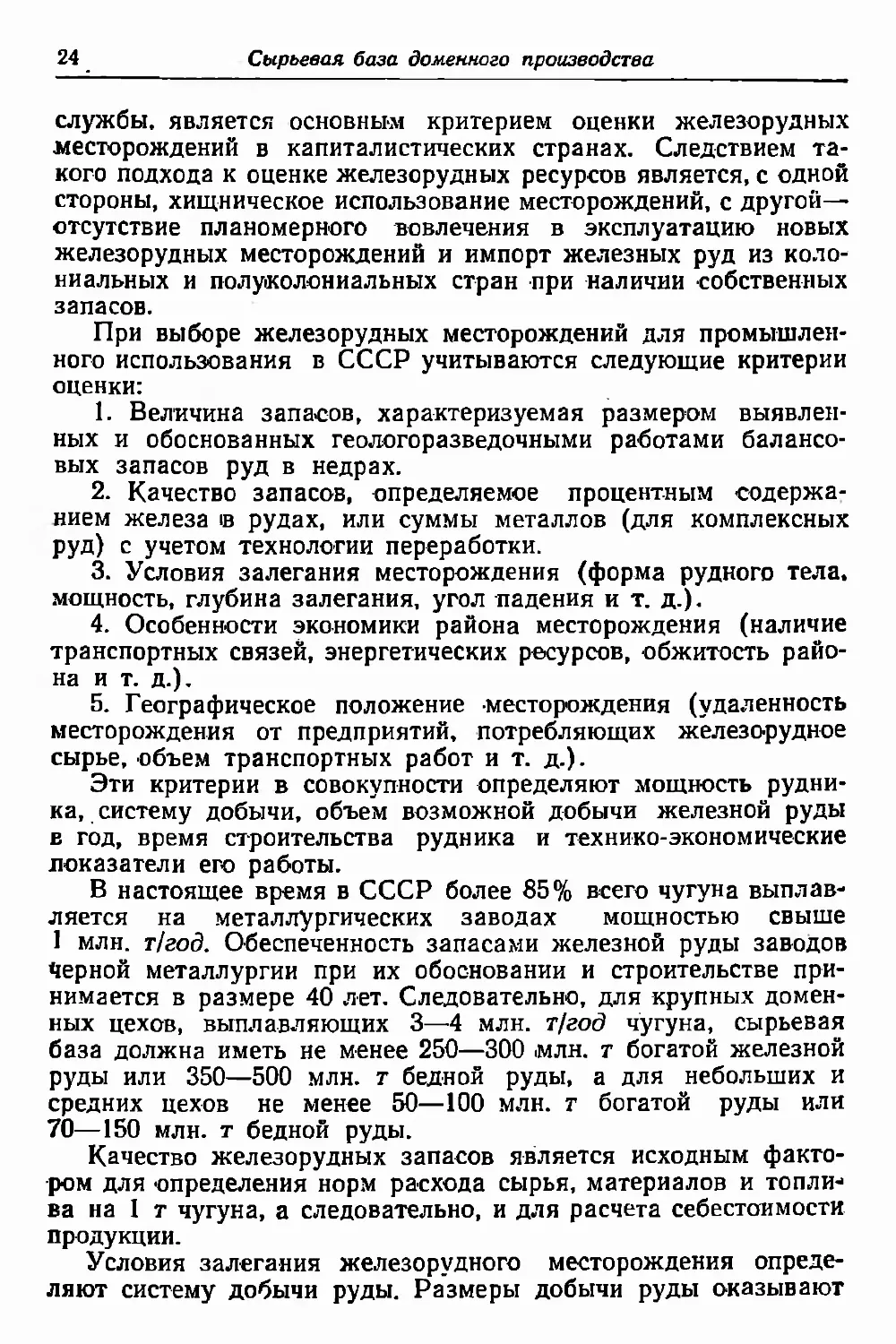

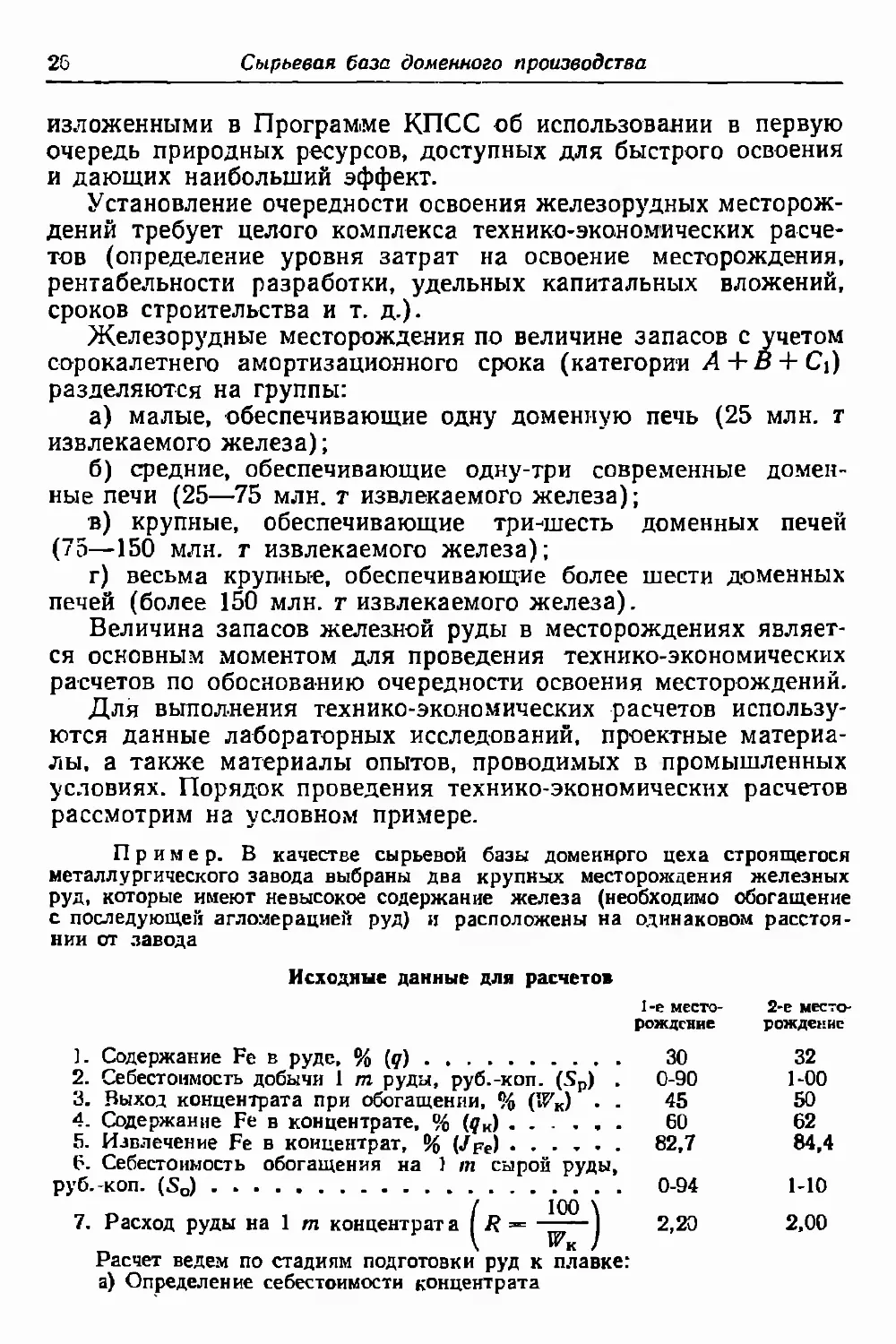

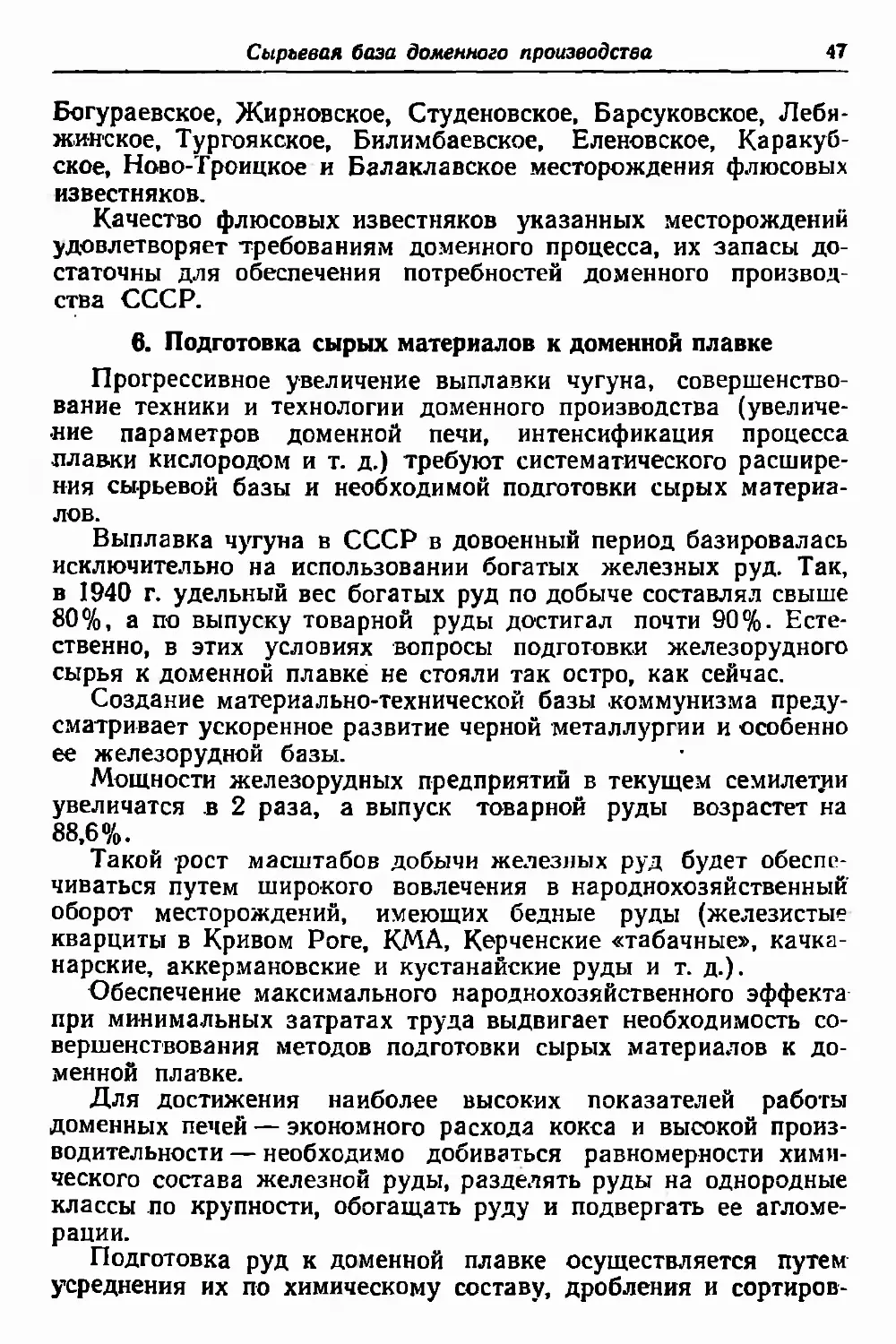

руются по минералогическому составу (табл. 4).

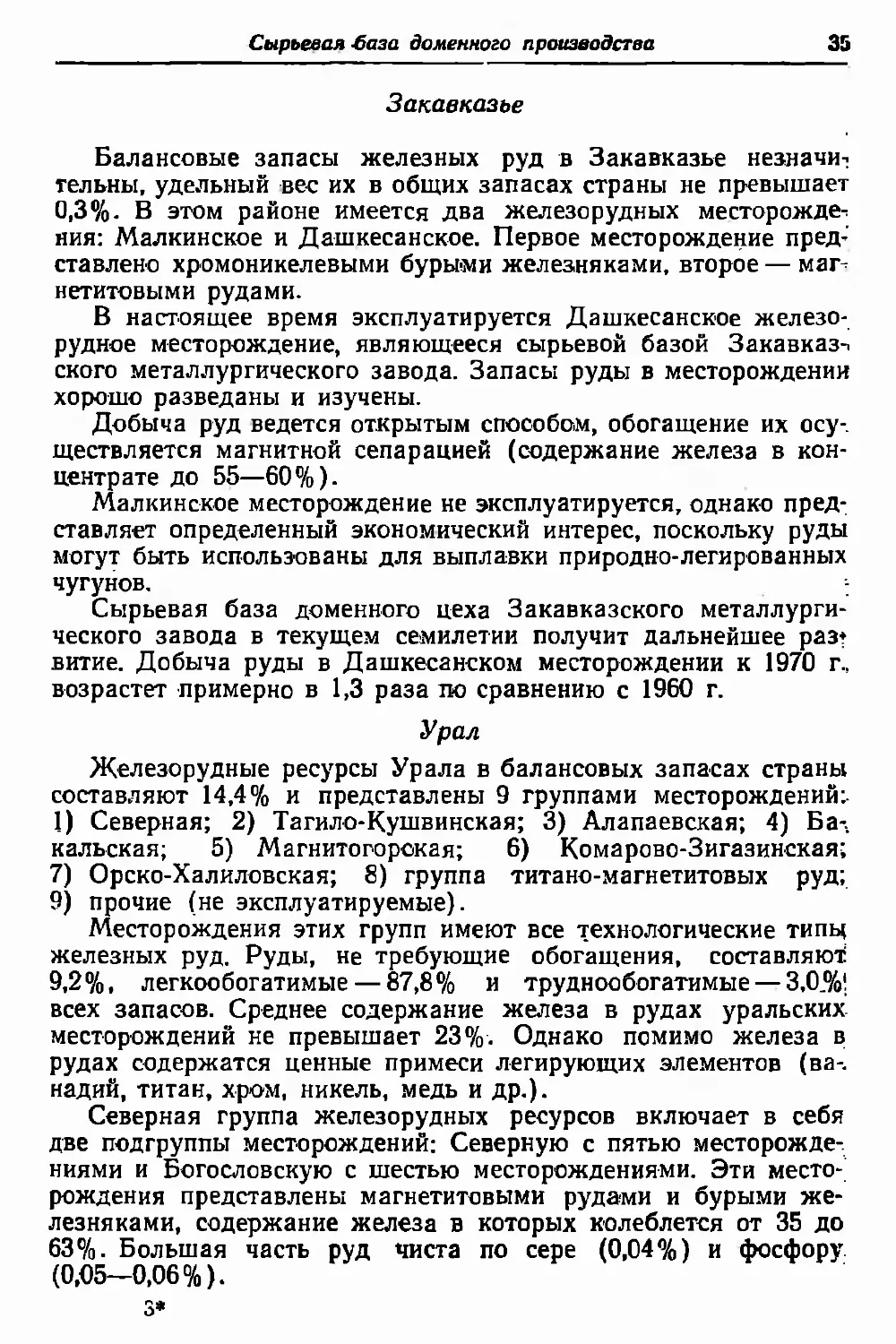

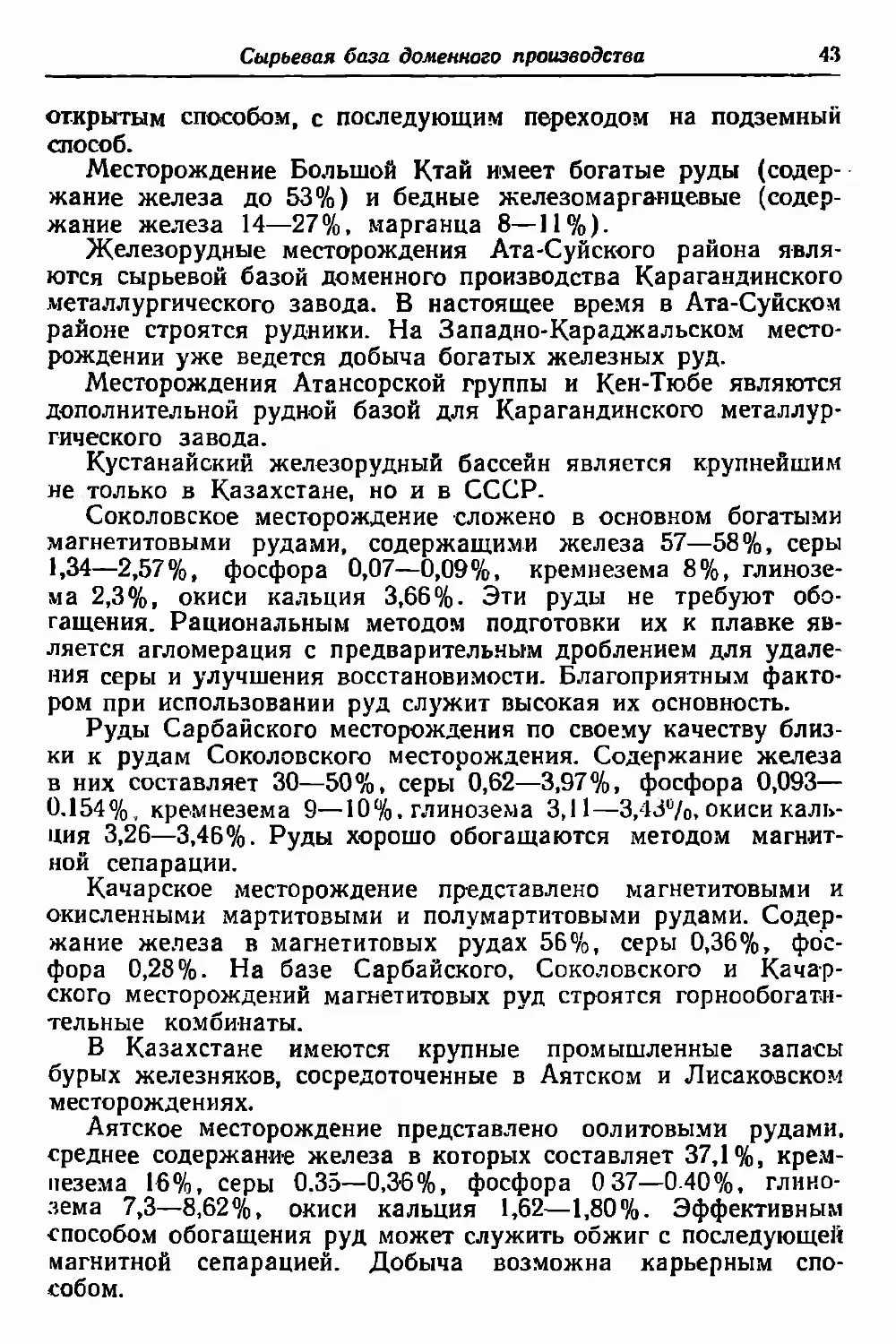

Таблица 4

Классификация запасов железных руд СССР по минералогическому

составу [6]

Минералогические тип руд Среднее Содержание железа % Удельный вес местсрсждений. %

по запасам по добыче

Магнетитовые руды 42,5 15,1 24,3

Гематитовые » . . 53,6 14,5 47,3

Бурые железняки 37,2 17,3 12,3

Сидеритовые руды 32,4 1,2 0,9

Титано-магнетитовые руды Кварциты: 17,2 12,2 3,2

магнетитовые 34,5 28,0 12,0

гематитовые 38,8 11,7 —

Итого 37,3 100,0 100,0

Магнетитовые, гематитовые руды и бурые железняки по

общим запасам руд в стране составляют около 47%, а по добы-

че примерно 84%, т. е. они являются основными типами руд,

используемых в доменном производстве.

Соответствие качества железных руд требованиям домен-

ного производства определяется технологическими и экономи-

ческими факторами. Здесь прежде всего следует выделить

норму по железу, устанавливаемую с учетом минерального типа

руды и степени офлюсованности, а также содержание других

химических компонентов.

Среднее содержание железа во влажной товарной руде в

СССР составляет 51,5% (в сухой 53,9%). Ниже этого преде-

ла средняя норма по железу устанавливается только для спе-

циальных руд (железо-ванадиевых, железо-хромоникелевых) и

труднообогатимых (бурые железняки и сидеритовые руды).

В товарных железных рудах установлены допустимые преде-

лы содержания серы, фосфора, мышьяка, меди, цинка, хрома.

Вообще требования к качеству сырой руды определяется нор-

мами химического состава, которые указаны в технических усло-

виях, изложенных в прейскуранте оптовых цен *.

1 Прейскурант № 01—07 оптовых цен на руды и флюсы черной метал-

лургии, М., 1960.

Сырьевая база доменного производства

21

Для технологической оценки железные руды разделяются

на три группы: 1) руды, не требующие обогащения; 2) руды

легкообогатимые; 3) руды труднообогатимые.

К рудам первой группы обычно относят железные руды, ко-

торые имеют среднее содержание железа свыше 50%. Руды,

которые обогащаются грохочением, промывкой, отсадкой, сухой

и мокрой магнитной сепарацией, относятся ко второй техноло-

гической группе. Руды, требующие обжига, электромагнитного

и флотационного обогащения, обычно относятся к третьей груп-

пе. Эти группы, используемые для технологической оценки

железных руд, указываются по эксплуатируемым, осваиваемым

и резервным месторождениям (табл. 5).

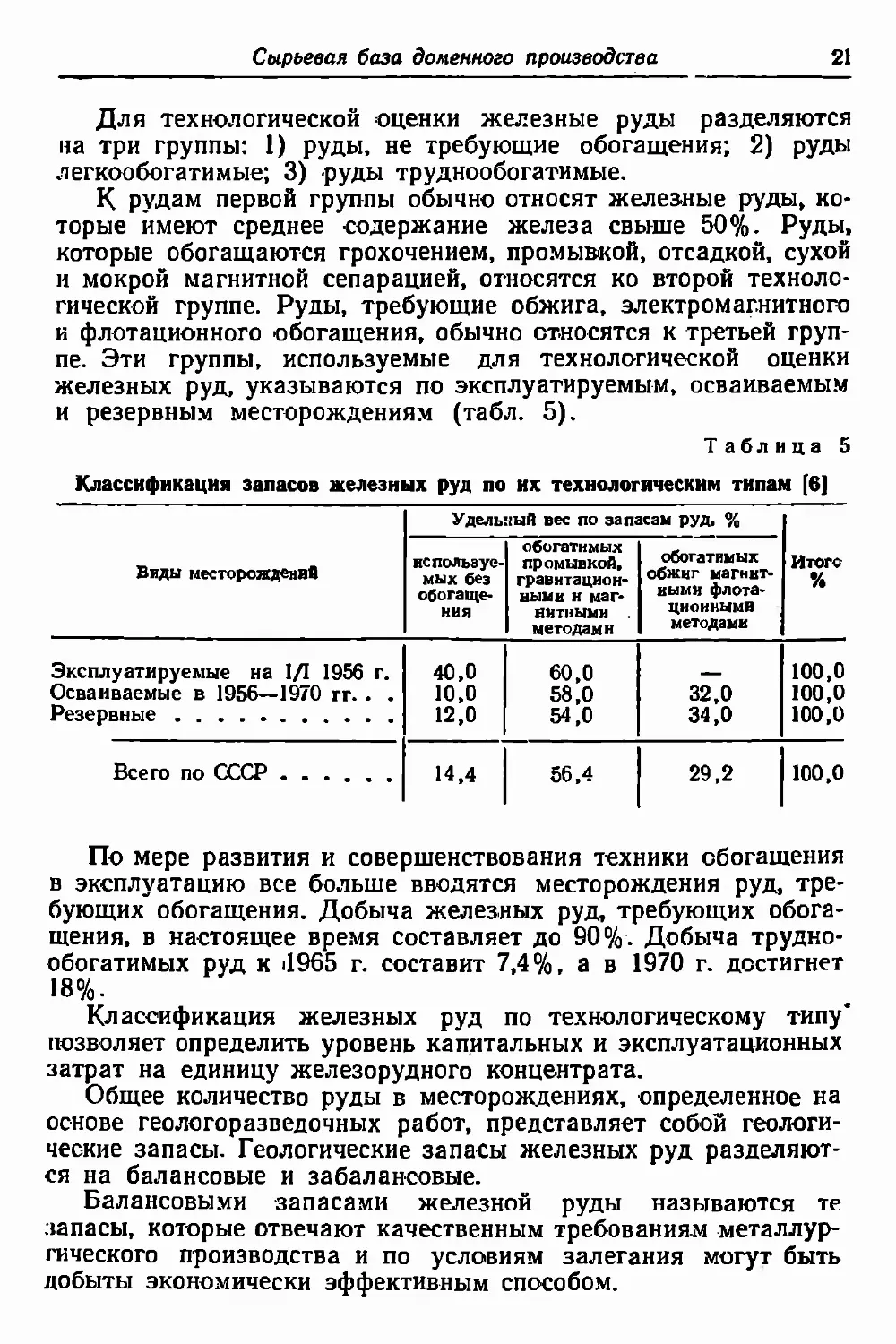

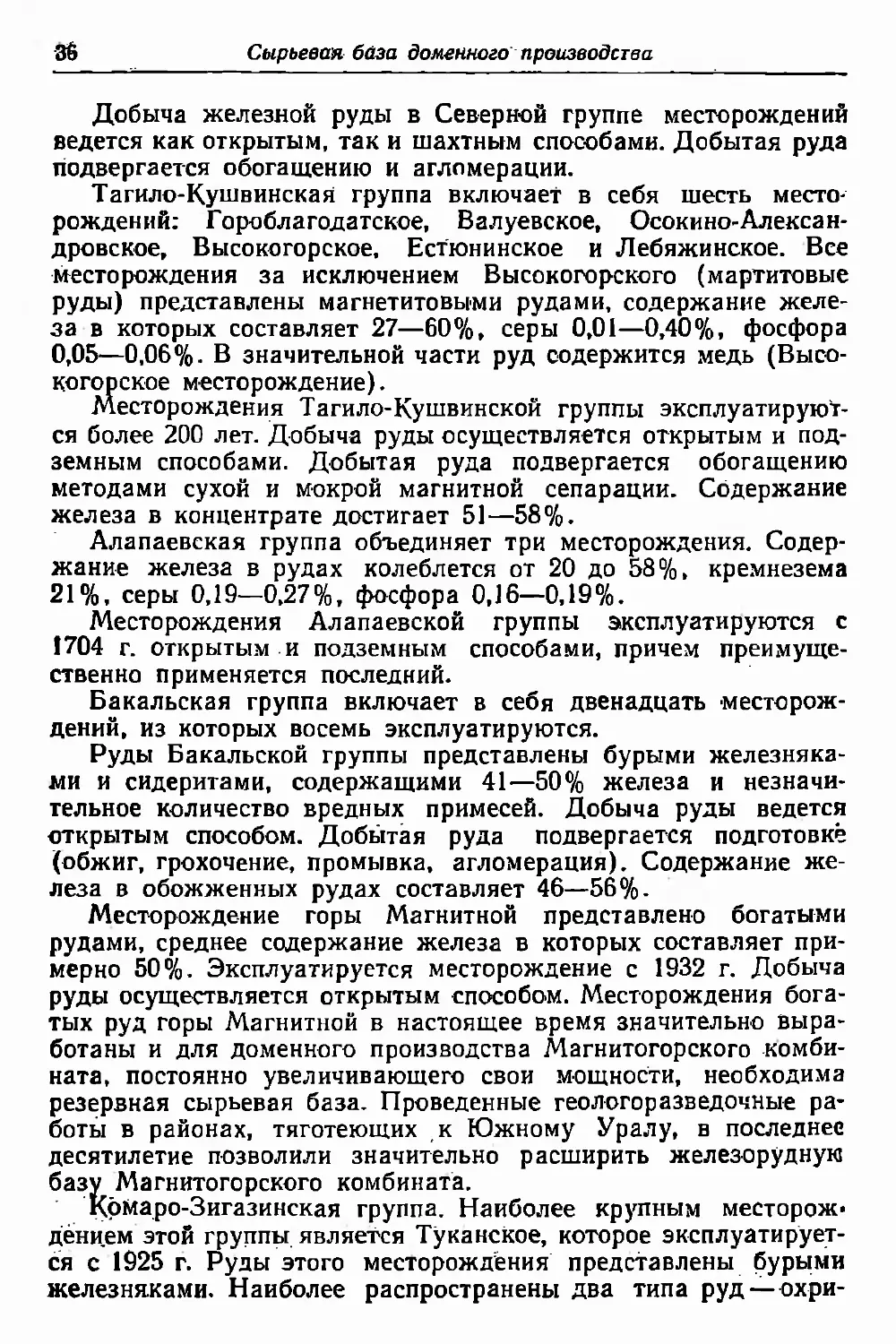

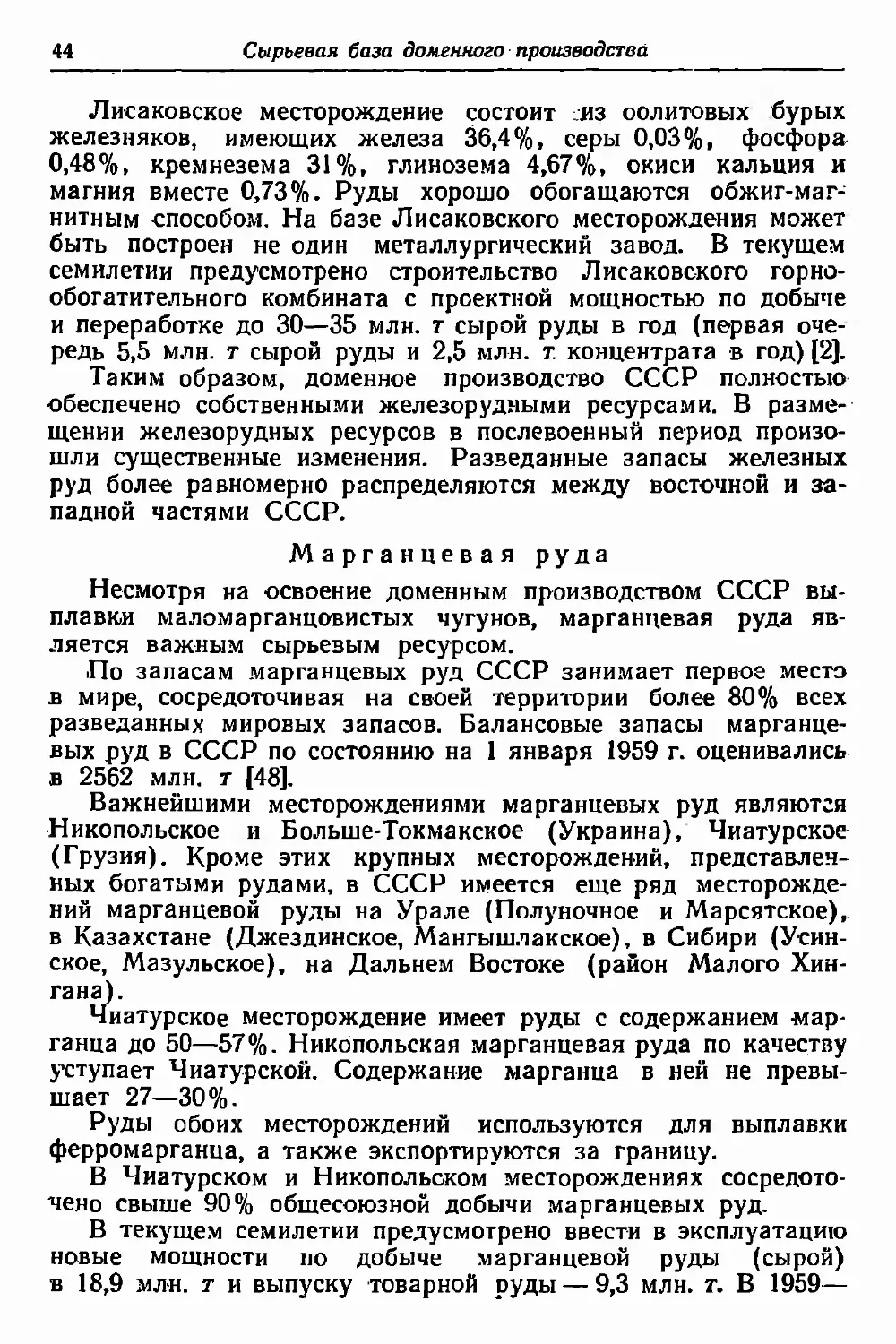

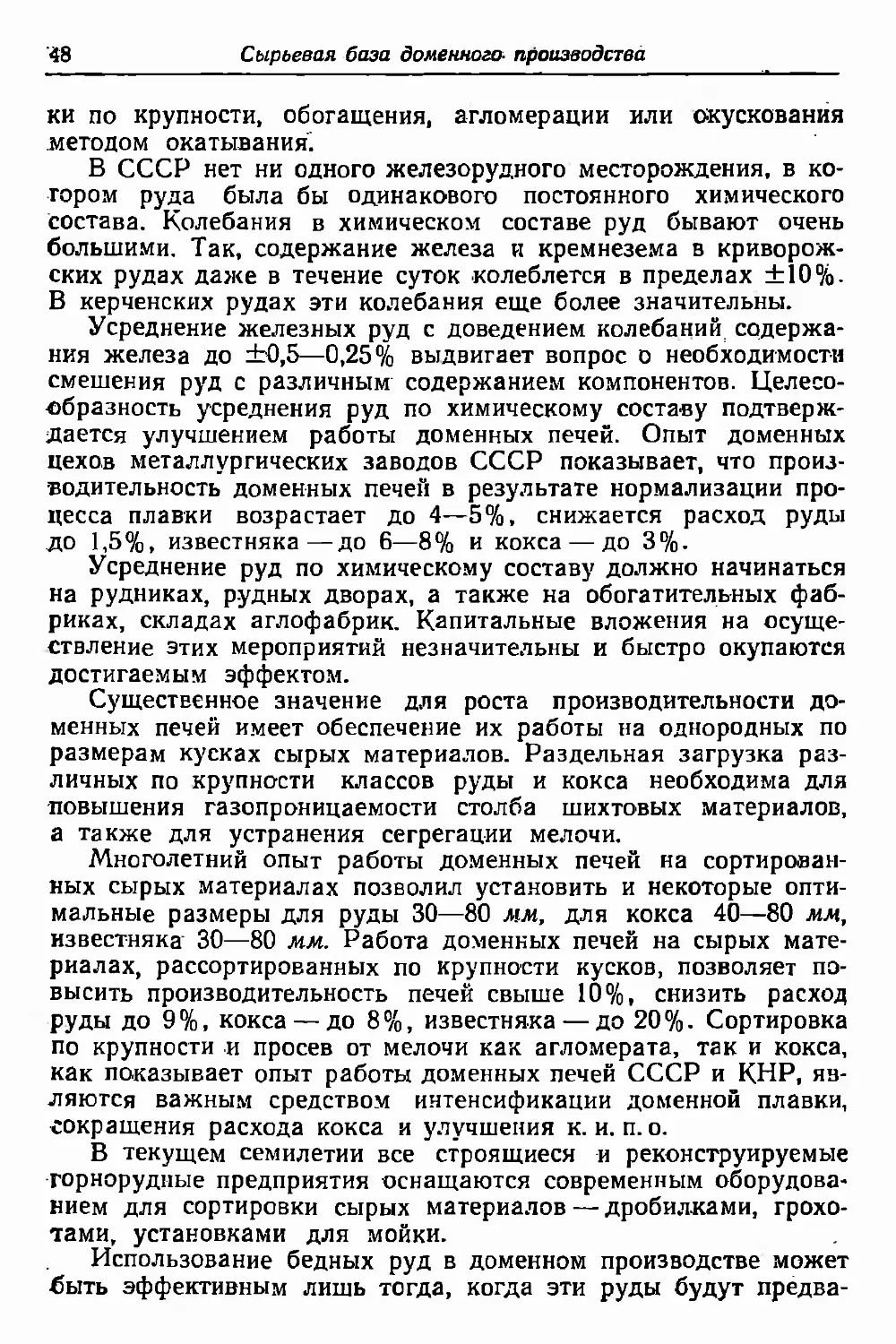

Таблица 5

Классификация запасов железных руд по их технологическим типам [6]

Виды месторождения Удельный вес по запасам руд, % Итого %

используе- мых без обогаще- ния обогати мых промывкой» гравитацион- ными н маг- нитными методами обогатимых обжиг магнит- ными флота- ционными методами

Эксплуатируемые на 1/1 1956 г. Осваиваемые в 1956—1970 гг. . . Резервные 40,0 10,0 12,0 60,0 58,0 54,0 32,0 34,0 100,0 100,0 100,0

Всего по СССР 14,4 56,4 29,2 100,0

По мере развития и совершенствования техники обогащения

в эксплуатацию все больше вводятся месторождения руд, тре-

бующих обогащения. Добыча железных руд, требующих обога-

щения, в настоящее время составляет до 90%. Добыча трудно-

обогатимых руд к 4965 г. составит 7,4%, а в 1970 г. достигнет

18%.

Классификация железных руд по технологическому типу*

позволяет определить уровень капитальных и эксплуатационных

затрат на единицу железорудного концентрата.

Общее количество руды в месторождениях, определенное на

основе геологоразведочных работ, представляет собой геологи-

ческие запасы. Геологические запасы железных руд разделяют-

ся на балансовые и забалансовые.

Балансовыми запасами железной руды называются те

запасы, которые отвечают качественным требованиям металлур-

гического производства и по условиям залегания могут быть

добыты экономически эффективным способом.

22

Сырьевая база 'доменного производства

Забалансовыми называются запасы, которые при современ-

ном уровне развития техники доменного производства не могут

быть эффективно использованы.

При разработке железорудных месторождений, их эксплуа-

тации всегда имеются потери руды в недрах. Если соизмерить

эти потери и вычесть из балансовых запасов, то получатся

эксплуатационные запасы железной руды. Количество эксплуа-

тационных запасов служит основой для расчета обеспеченно-

сти доменного производства сырьевой базой.

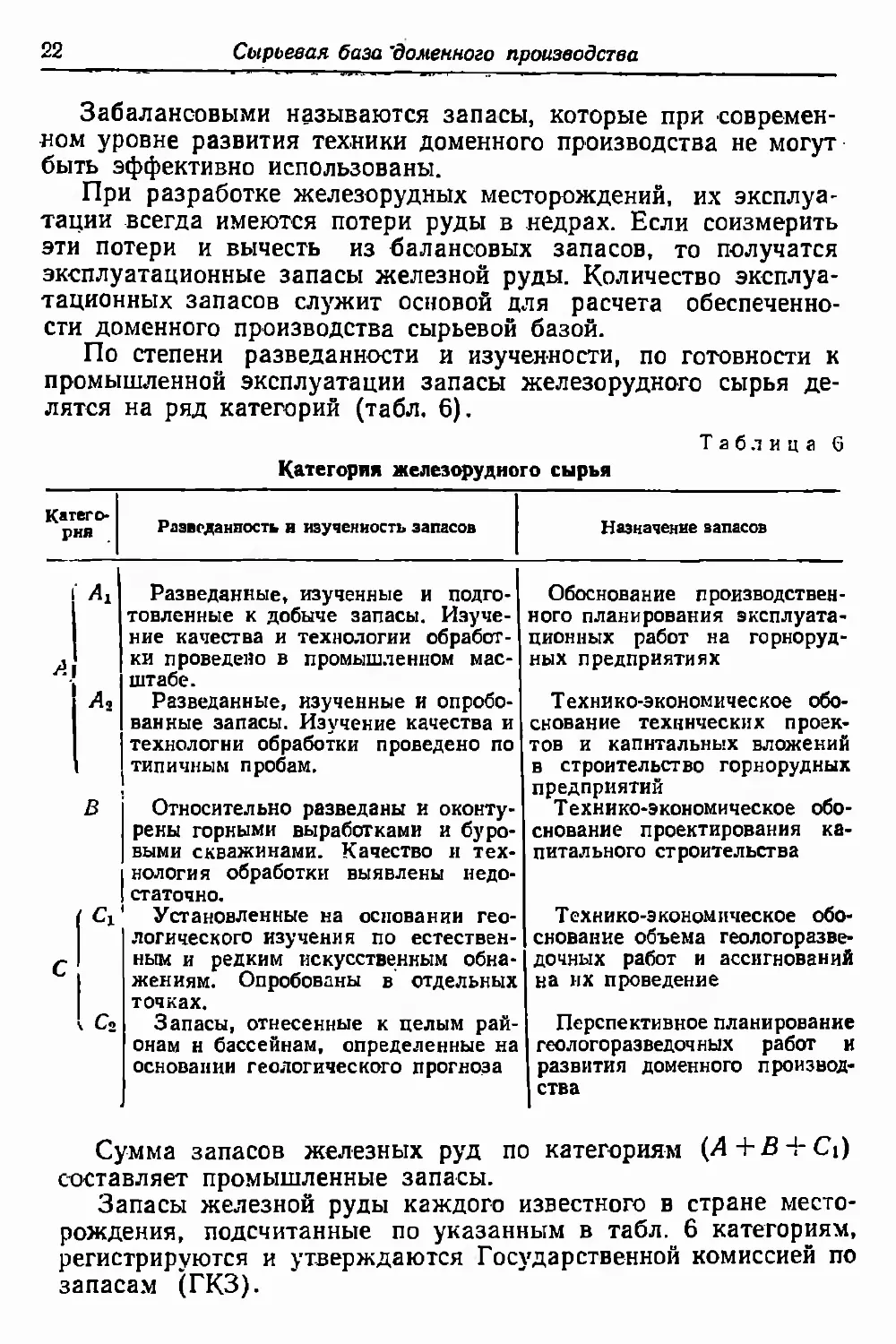

По степени разведанности и изученности, по готовности к

промышленной эксплуатации запасы железорудного сырья де-

лятся на ряд категорий (табл. 6).

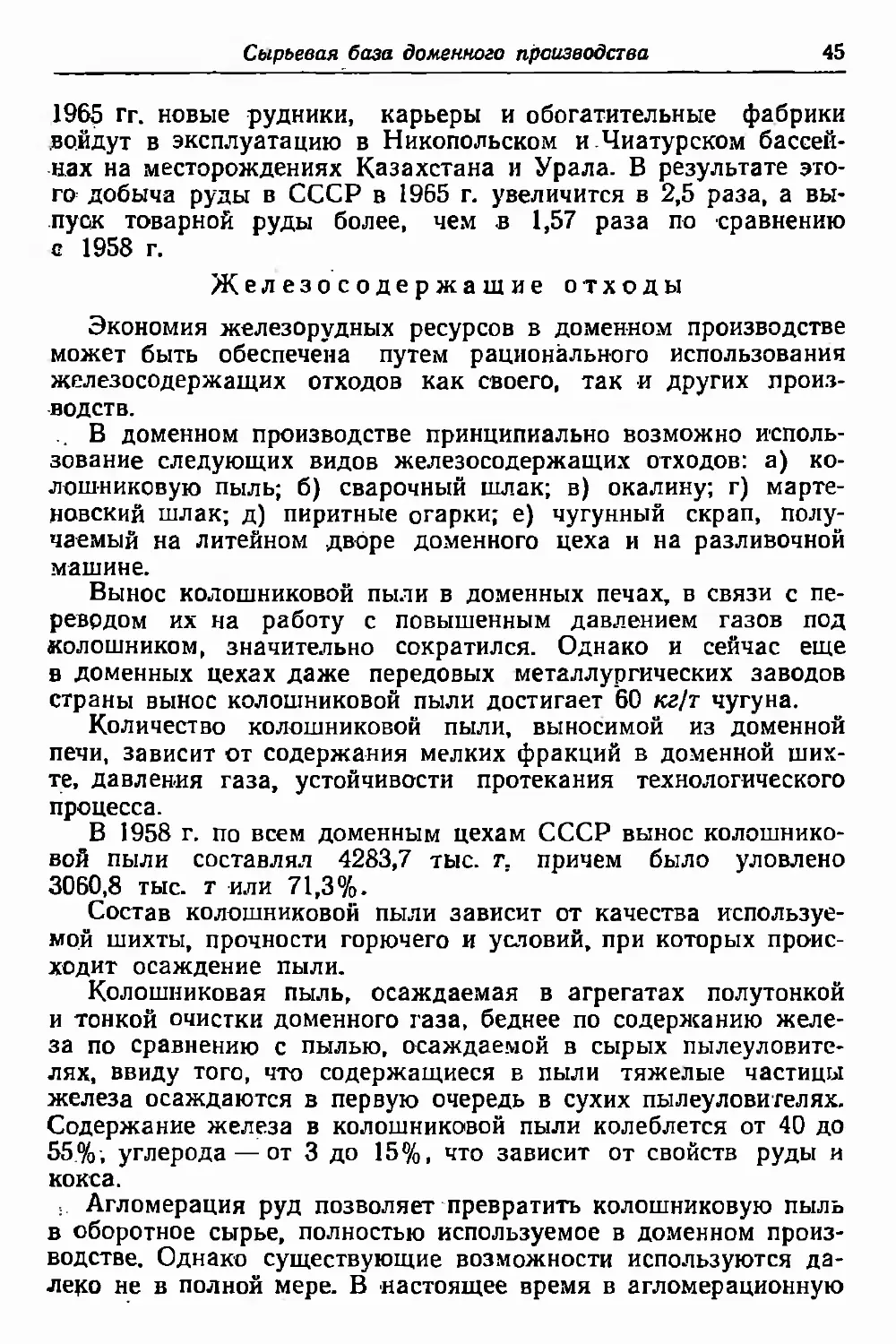

Таблица 6

Категория железорудного сырья

Катего- рия Разведанность и изученность запасов Назначение запасов

к ₽• Л» ч: < cq •г —— Разведанные, изученные и подго- товленные к добыче запасы. Изуче- ние качества и технологии обработ- ки проведено в промышленном мас- штабе. Разведанные, изученные и опробо- ванные запасы. Изучение качества и технологии обработки проведено по типичным пробам. Относительно разведаны и оконту- рены горными выработками и буро- выми скважинами. Качество и тех- нология обработки выявлены недо- статочно. Установленные на основании гео- логического изучения по естествен- ным и редким искусственным обна- жениям. Опробованы в отдельных точках. Запасы, отнесенные к целым рай- онам н бассейнам, определенные на основании геологического прогноза Обоснование производствен- ного планирования эксплуата- ционных работ на горноруд- ных предприятиях Технико-экономическое обо- снование технических проек- тов и капитальных вложений в строительство горнорудных предприятий Технико-экономическое обо- снование проектирования ка- питального строительства Технико-экономическое обо- снование объема геологоразве- дочных работ и ассигнований на их проведение Перспективное планирование геологоразведочных работ и развития доменного производ- ства

Сумма запасов железных руд по категориям (Л+B + Ci)

составляет промышленные запасы.

Запасы железной руды каждого известного в стране место-

рождения, подсчитанные по указанным в табл. 6 категориям,

регистрируются и утверждаются Государственной комиссией по

запасам (ГКЗ).

Сырьевая база доменного производства

23

Запасы железных руд в недрах только по выявленным ме-

сторождениям СССР превышают 300 млрд, т [7]. Балансовые

запасы железных руд СССР по состоянию на 1 января 1959 г.

составляли 92,5 млрд, г, в том числе по промышленным катего-

риям Л+В + С1 — 41 млрд, т [48].

Величина запасов железных руд в стране ежегодно меняется,

ибо геологоразведочные работы ведутся систематически и пла-

номерно. Результатом этих работ является открытие новых

железорудных месторождений и уточнение запасов по эксплуа-

тируемым месторождениям. Только за один 1958 г. балансовые

запасы железных руд в СССР возросли на 6,9 млрд, т, а запасы

промышленных категорий .на 2,7 млрд. т.

3. Экономическая оценка месторождений

В ближайшие 20 лет черная металлургия, как указывается

в Программе Коммунистической партии Советского Союза,

достигнет уровня, позволяющего выплавлять примерно

250 млн. т/год стали. Для обеспечения этого уровня потребует-

ся соответствующее увеличение выплавки чугуна.

Непрерывный рост выплавки чугуна обусловливает необхо-

димость вовлечения в эксплуатацию новых железорудных место-

рождений, реконструкции и расширения действующих рудников.

В этих условиях оценка железорудных месторождений имеет

важное народнохозяйственное значение.

Задача оценки железорудных ресурсов заключается в уста-

новлении промышленной значимости, относительной хозяйствен-

ной эффективности и очередности освоения месторождений

железных руд.

Правильная оценка железорудных месторождений может

быть проведена лишь при наличии достаточно обоснованных

критериев. Эти критерии вытекают из учета и анализа класси-

фикационных признаков железорудных ресурсов.

Подход к оценке, а следовательно, и критерии оценки желе-

зорудных ресурсов в условиях социалистической системы хозяй-

ства принципиально отличны от условий капиталистической

системы хозяйства.

При оценке железорудных ресурсов в СССР исходят из того,

что все недра страны составляют общенародную собственность

и поэтому не могут служить предметом купли и продажи.

Оценка железорудного месторождения в СССР -преследует,

прежде всего, установление степени удовлетворения потребно-

стей планомерно и пропорционально развивающегося народного

хозяйства одним из важных видов сырья.

Чистая прибыль, которая может быть получена от эксплуа-

тации рудника в течение всего амортизационного срока его

24

Сырьевая база доменного производства

службы, является основным критерием оценки железорудных

месторождений в капиталистических странах. Следствием та-

кого подхода к оценке железорудных ресурсов является, с одной

стороны, хищническое использование месторождений, с другой—

отсутствие планомерного вовлечения в эксплуатацию новых

железорудных месторождений и импорт железных руд из коло-

ниальных и полуколониальных стран при наличии собственных

запасов.

При выборе железорудных месторождений для промышлен-

ного использования в СССР учитываются следующие критерии

оценки:

1. Величина запасов, характеризуемая размером выявлен-

ных и обоснованных геологоразведочными работами балансо-

вых запасов руд в недрах.

2. Качество запасов, определяемое процентным содержа-

нием железа в рудах, или суммы металлов (для комплексных

руд) с учетом технологии переработки.

3. Условия залегания месторождения (форма рудного тела,

мощность, глубина залегания, угол падения и т. д.).

4. Особенности экономики района месторождения (наличие

транспортных связей, энергетических ресурсов, обжитость райо-

на и т. д.).

5. Географическое положение месторождения (удаленность

месторождения от предприятий, потребляющих железорудное

сырье, объем транспортных работ и т. д.).

Эти критерии в совокупности определяют мощность рудни-

ка, систему добычи, объем возможной добычи железной руды

в год, время строительства рудника и технико-экономические

показатели его работы.

В настоящее время в СССР более 85% всего чугуна выплав-

ляется на металлургических заводах мощностью свыше

1 млн. т!год. Обеспеченность запасами железной руды заводов

Черной металлургии при их обосновании и строительстве при-

нимается в размере 40 лет. Следовательно, для крупных домен-

ных цехов, выплавляющих 3—4 млн. т/год чугуна, сырьевая

база должна иметь не менее 250—300 млн. т богатой железной

руды или 350—500 млн. т бедной руды, а для небольших и

средних цехов не менее 50—100 млн. т богатой руды или

70—150 млн. т бедной руды.

Качество железорудных запасов является исходным факто-

ром для -определения норм расхода сырья, материалов и топли-

ва на I т чугуна, а следовательно, и для расчета себестоимости

продукции.

Условия залегания железорудного месторождения опреде-

ляют систему добычи руды. Размеры добычи руды оказывают

Сырьевая база доменного производства

25

большое влияние на эффективность эксплуатации того или

иного месторождения, на сроки, необходимые для его освоения,

на удельные капитальные затраты и на себестоимость руды.

Особенности экономики района при оценке месторождений

имеют весьма важное значение. Так, руды Лисаковского место-

рождения требуют сложного обогащения, однако их освоение

экономически эффективно. Освоение этого месторождения не

требует затрат на строительство железных дорог, ибо имеется

возможность использовать для перевозки лисаковской руды

порожняк из-под кузнецких углей, идущих с Урала. Получение

фосфатных шлаков, являющихся ценным видом удобрений,

в значительной мере повышает эффективность использования

этих руд.

Себестоимость добычи руды вместе с затратами на ее под-

готовку к доменной плавке и доставку к металлургическому

заводу является важнейшим, но не исчерпывающим фактором

оценки железных руд. Такх сравнительная оценка эффективно-

сти капитальных вложений в строительство того или иного

рудника не может быть проведена в полной мере только на

основе определения себестоимости 1 т руды или тонна-процента

железа.

Основным показателем для экономической оценки железных

руд различных месторождений является себестоимость чугуна,

выплавленного из этих руд.

4. Определение очередности освоения

железорудных месторождений

Оценка железорудных месторождений обычно проводится

в два этапа. Первый этап представляет собой предварительную

ориентировочную оценку месторождения по укрупненным пока-

зателям. Основной задачей этого этапа является установление

промышленного значения месторождения и 'Определение ориен->

тировочной себестоимости добычи и переработки 1 т руды. Со-

поставление этих показателей с аналогичными показателями

эксплуатируемых железорудных месторождений позволяет опре-

делить экономическую значимость месторождения среди других

открытых и разведанных, но еще не эксплуатируемых место-

рождений.

Второй этап представляет детальную промышленную оценку

для установления очередности освоения железорудных место-

рождений и проектирования рудников (годовая мощность, метод

и система добычных работ, себестоимость добычи руды и вы-

плавки чугуна).

При установлении очередности освоения железорудных ме-

сторождений необходимо руководствоваться требованиями.

26

Сырьевая база доменного производства

изложенными в Программе КПСС об использовании в первую

очередь природных ресурсов, доступных для быстрого освоения

и дающих наибольший эффект.

Установление очередности освоения железорудных месторож-

дений требует целого комплекса технико-экономических расче-

тов (определение уровня затрат на освоение месторождения,

рентабельности разработки, удельных капитальных вложений,

сроков строительства и т. д.).

Железорудные месторождения по величине запасов с учетом

сорокалетнего амортизационного срока (категории А + В + Ci)

разделяются на группы:

а) малые, обеспечивающие одну доменную печь (25 млн. т

извлекаемого железа);

б) средние, обеспечивающие одну-три современные домен-

ные печи (25—75 млн. т извлекаемого железа);

в) крупные, обеспечивающие три-шесть доменных печен

(75—150 млн. т извлекаемого железа);

г) весьма крупные, обеспечивающие более шести доменных

печей (более 150 млн. т извлекаемого железа).

Величина запасов железной руды в месторождениях являет-

ся основным моментом для проведения технико-экономических

расчетов по обоснованию очередности освоения месторождений.

Для выполнения технико-экономических расчетов использу-

ются данные лабораторных исследований, проектные материа-

лы, а также материалы опытов, проводимых в промышленных

условиях. Порядок проведения технико-экономических расчетов

рассмотрим на условном примере.

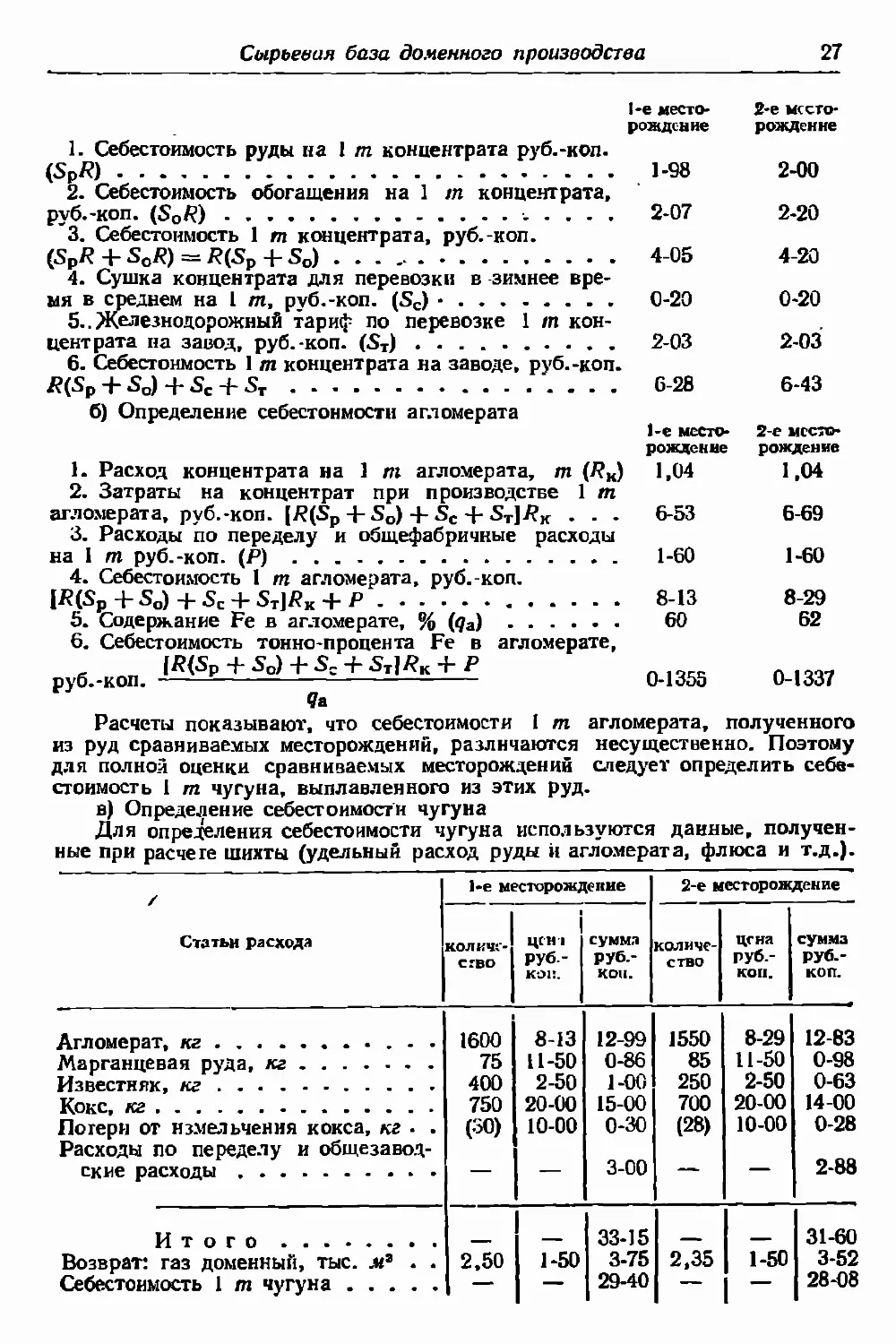

Пример. В качестве сырьевой базы домеинрго цеха строящегося

металлургического завода выбраны два крупных месторождения железных

руд, которые имеют невысокое содержание железа (необходимо обогащение

с последующей агломерацией руд) и расположены на

нии от завода

Исходные данные для расчетов

одинаковом расстоя-

1-е место- 2-е место-

рождение рождение

30 32

0-90 1-00

45 50

60 62

82,7 84,4

0-94 1-10

2,20 2,00

1. Содержание Fe в руде, % (д)...................

2. Себестоимость добычи 1 m руды, руб.-коп. (Sp) .

3. Выход концентрата при обогащении, % (1ГК) . .

4. Содержание Fe в концентрате, % (ди)...........

5. Извлечение Fe в концентрат, % (JFe)...........

(?. Себестоимость обогащения на 1 m сырой руды,

руб.-коп. (5О).....................................

/ ЮО \

7. Расход руды на 1 гл концентрата I 7? — ——1

Расчет ведем по стадиям подготовки руд к плавке:

а) Определение себестоимости концентрата

Сырьевая база доменного производства

27

1-е место- 2-е место-

рождение рождение

1. Себестоимость руды на 1 m концентрата руб.-коп.

(SPR)............................................... 1-98 2-00

2. Себестоимость обогащения на 1 m концентрата.

руб.-коп. (SOR) .............. ..... 2-07 2-20

3. Себестоимость 1 m концентрата, руб.-коп.

(SPR 4- SOR) = R(SP + So) . . . .................... 4-05 4-20

4. Сушка концентрата для перевозки в зимнее вре-

мя в среднем на 1 т, руб.-коп. (Sc) •............ 0-20 0-20

5..Железнодорожный тариф по перевозке 1 т кон-

центрата на завод, руб.-коп. (ST)................ 2-03 2-03

6. Себестоимость 1 т концентрата на заводе, руб.-коп.

R(SP + So) + Sc + ST......................'. . . . 6-28 6-43

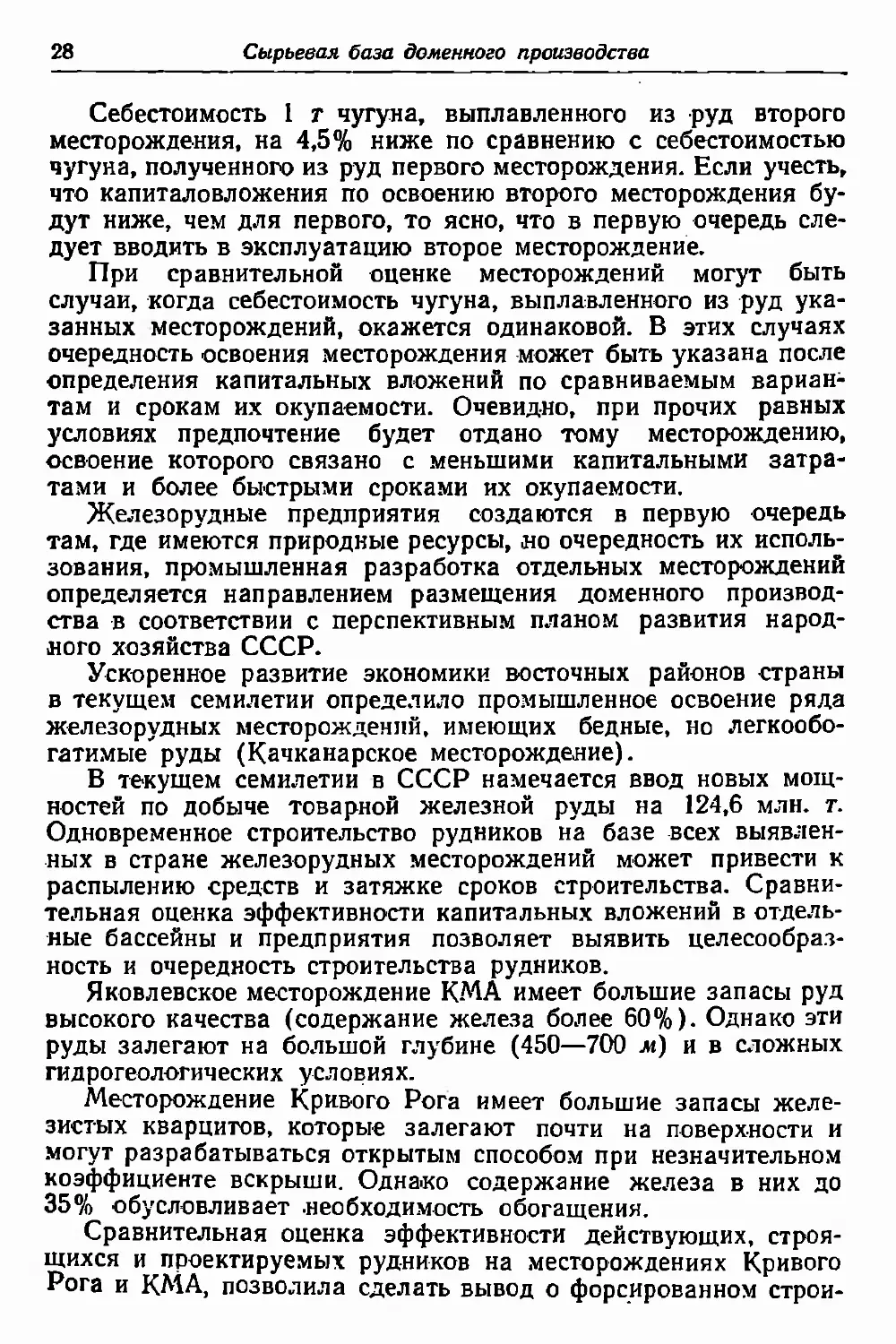

б) Определение себестоимости агломерата

1-е место* 2-е место-

рождение рождение

1. Расход концентрата на 1 т агломерата, т (RK) 1,04 1,04

2. Затраты на концентрат при производстве 1 т

агломерата, руб.-коп. [R(Sp -Ь So) + Sc + ST]RK . . . 6-53 6-69

3. Расходы по переделу и общефабричные расходы

на I т руб.-коп. (Р)................................ 1-60 1-60

4. Себестоимость I т агломерата, руб.-коп.

fR(Sp + So) + Sc + ST]RK + P........................ 8-13 8-29

5. Содержание Fe в агломерате, % (qa) ...... 60 62

6. Себестоимость тонно-процента Fe в агломерате,

[R(Sp + So) + Sc + ST)RK4-P

руб.-коп. ----------------------------- 0-1355 0-1337

9а

Расчеты показывают, что себестоимости 1 т агломерата, полученного

из руд сравниваемых месторождений, различаются несущественно. Поэтому

для полной оценки сравниваемых месторождений следует определить себе-

стоимость 1 т чугуна, выплавленного из этих руд.

в) Определение себестоимости чугуна

Для определения себестоимости чугуна используются данные, получен-

ные при расчете шихты (удельный расход руды й агломерата, флюса и т.д.).

/ Статьи расхода 1-е месторождение 2-е месторождение

количе- ство 1 ЦСН 1 руб.- коп. сумма РУб.- кон. количе- ство цена РУб.- коп. сумма РУб.- коп.

Агломерат, кг ........ ... 1600 8-13 12-99 1550 8-29 12-83

Марганцевая руда, кг ....... 75 11-50 0-86 85 11-50 0-98

Известняк, кг 400 2-50 1-00 250 2-50 0-63

Кокс, кг 750 20-00 15-00 700 20-00 14-00

Потерн от измельчения кокса, кг . . Расходы по переделу и общезавод- (30) 10-00 0-30 (28) 10-00 0-28

скне расходы — — 3-00 — — 2-88

Итого 33-15 — 31-60

Возврат: газ доменный, тыс. м3 . . 2,50 1-50 3-75 2,35 1-50 3-52

Себестоимость 1 т чугуна — — 29-40 —- — 28-08

28 Сырьевая база доменного производства

Себестоимость 1 т чугуна, выплавленного из руд второго

месторождения, на 4,5% ниже по сравнению с себестоимостью

чугуна, полученного из руд первого месторождения. Если учесть,

что капиталовложения по освоению второго месторождения бу-

дут ниже, чем для первого, то ясно, что в первую очередь сле-

дует вводить в эксплуатацию второе месторождение.

При сравнительной оценке месторождений могут быть

случаи, когда себестоимость чугуна, выплавленного из руд ука-

занных месторождений, окажется одинаковой. В этих случаях

очередность освоения месторождения может быть указана после

определения капитальных вложений по сравниваемым вариан-

там и срокам их окупаемости. Очевидно, при прочих равных

условиях предпочтение будет отдано тому месторождению,

освоение которого связано с меньшими капитальными затра-

тами и более быстрыми сроками их окупаемости.

Железорудные предприятия создаются в первую очередь

там, где имеются природные ресурсы, но очередность их исполь-

зования, промышленная разработка отдельных месторождений

определяется направлением размещения доменного производ-

ства в соответствии с перспективным планом развития народ-

ного хозяйства СССР.

Ускоренное развитие экономики восточных районов страны

в текущем семилетии определило промышленное освоение ряда

железорудных месторождений, имеющих бедные, но легкообо-

гатимые руды (Качканарское месторождение).

В текущем семилетии в СССР намечается ввод новых мощ-

ностей по добыче товарной железной руды на 124,6 млн. т.

Одновременное строительство рудников на базе всех выявлен-

ных в стране железорудных месторождений может привести к

распылению средств и затяжке сроков строительства. Сравни-

тельная оценка эффективности капитальных вложений в отдель-

ные бассейны и предприятия позволяет выявить целесообраз-

ность и очередность строительства рудников.

Яковлевское месторождение КМА имеет большие запасы руд

высокого качества (содержание железа более 60%). Однако эти

руды залегают на большой глубине (450—700 м) и в сложных

гидрогеологических условиях.

Месторождение Кривого Рога имеет большие запасы желе-

зистых кварцитов, которые залегают почти на поверхности и

могут разрабатываться открытым способом при незначительном

коэффициенте вскрыши. Одна-ко содержание железа в них до

35% обусловливает .необходимость обогащения.

Сравнительная оценка эффективности действующих, строя-

щихся и проектируемых рудников на месторождениях Кривого

Рога и КМА, позволила сделать вывод о форсированном строи-

Сырьевая база доменного производства

29

тельстве горнообогатительных комбинатов о открытым способом

разработки месторождений богатых и легкообогатимых бедных

руд, а также расширения добычи богатых руд подземным спо-

собом.

Следует иметь в виду, что техника добычи и подготовки же-

лезных руд оказывает существенное влияние на решение вопро-

са об очередности освоения того или иного железорудного

месторождения.

Во второй половине ближайшего двадцатилетия металлур-

гический завод будет строиться либо с доменными печами

объемом 2400—2700 м3, работающими на моношихте, разделен-

ной на фракции с частично восстановленным железом, либо с

агрегатами прямого восстановления железа. В обоих вариантах

завода коксовый цех и аглофабрика будут отсутствовать.

Следовательно, методы подготовки железорудного сырья

существенно изменятся (моношихта заменит агломерат). От-

кроются широкие возможности для использования в народно-

хозяйственном обороте бедных железных руд, считавшихся до

этого малоэффективными и находящихся в категории забалан-

совых запасов. Технико-экономическое обоснование очередно-

сти освоения железорудных месторождений в стране в этих

условиях приобретает большую значимость.

5. Характеристика сырьевой базы доменного производства

и перспективы ее развития

Железная руда

Запасы железных руд в СССР настолько велики, что их до-

статочно для ежегодной выплавки чугуна в размере 100 млн. т

на тысячелетия.

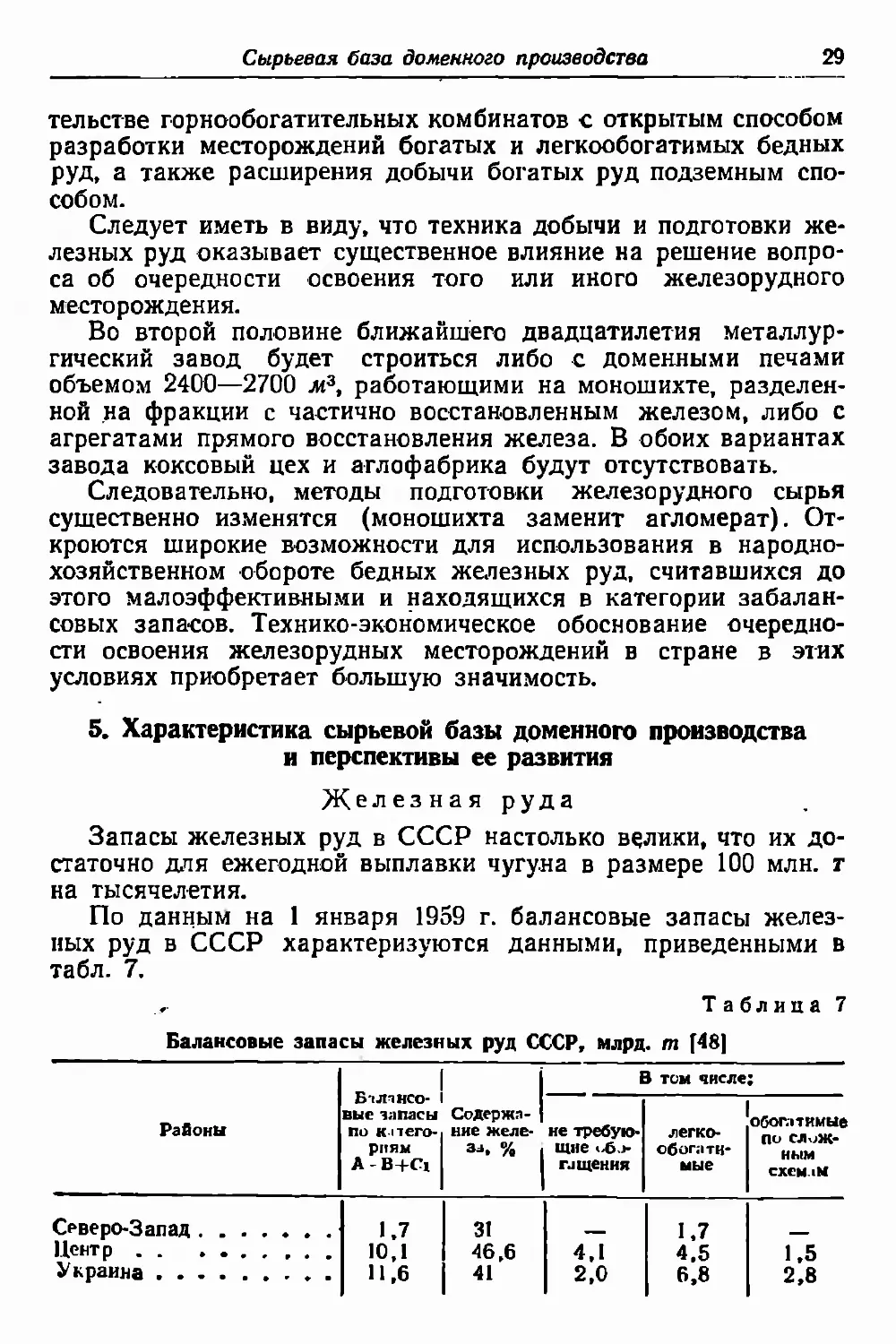

По данным на 1 января 1959 г. балансовые запасы желез-

ных руд в СССР характеризуются данными, приведенными в

табл. 7.

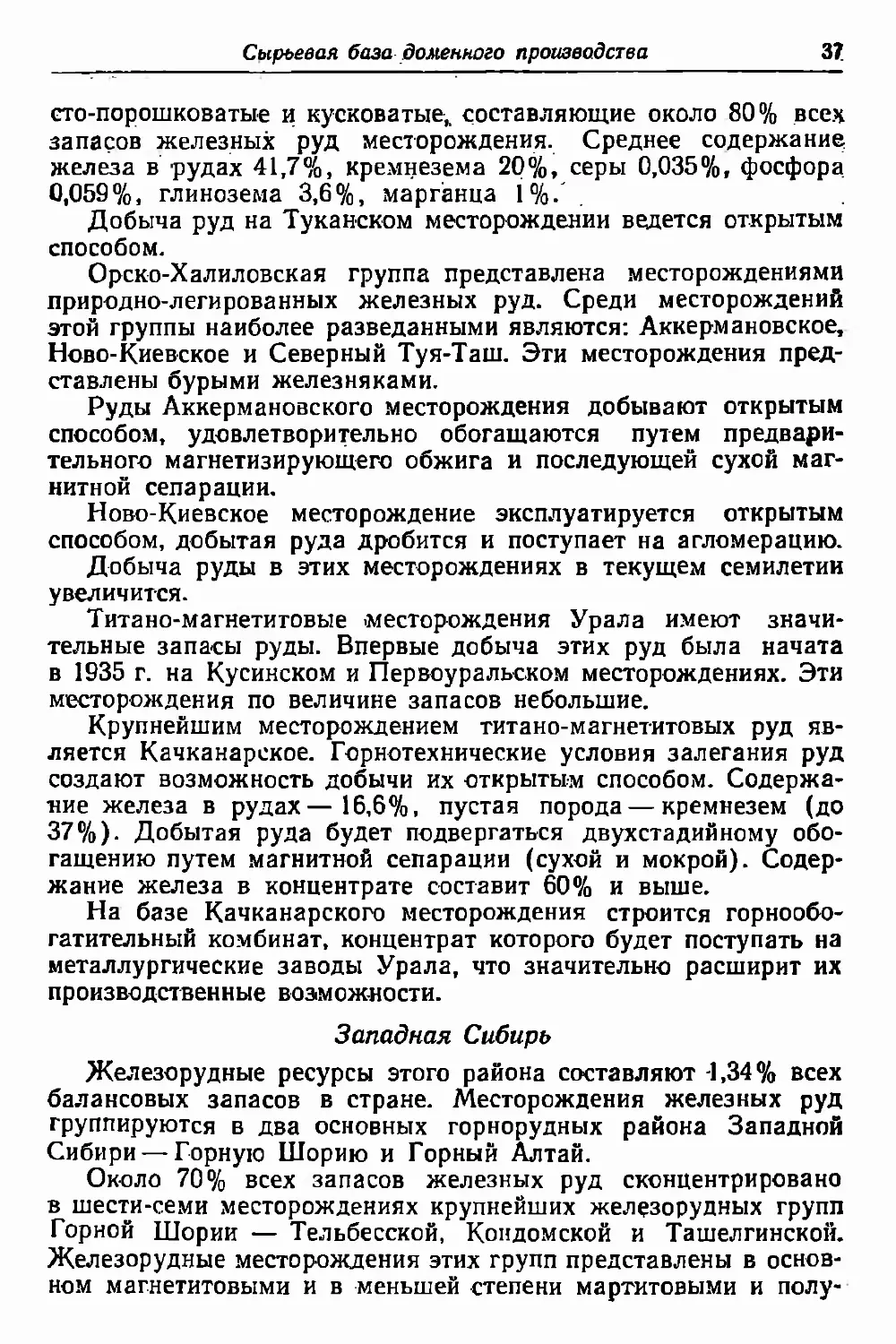

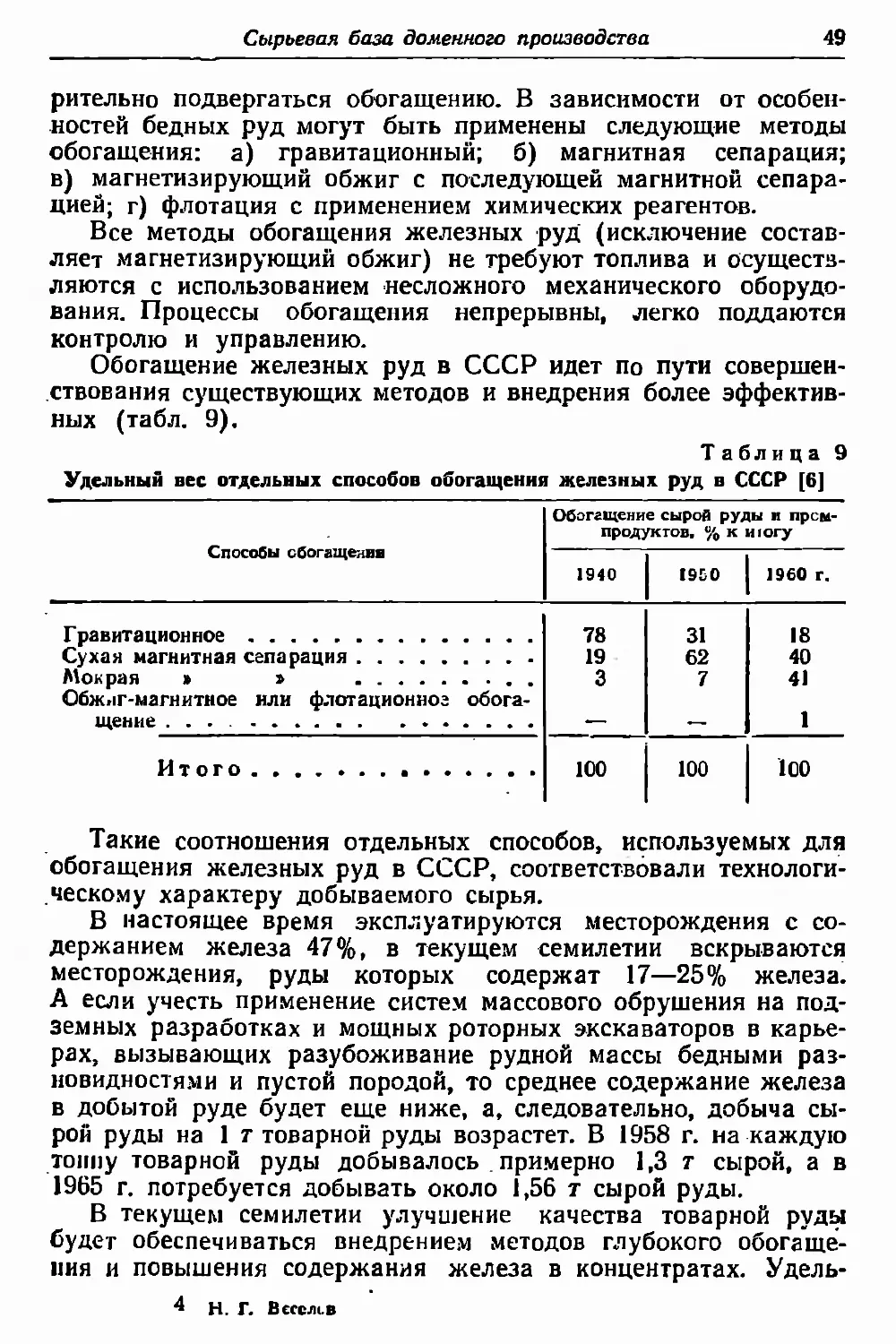

Таблица?

Балансовые запасы железных руд СССР, млрд, m (48]

Рабоны Бчлпнсо- вые запасы по катего- риям А - B+Ci Содержа- ние желе- за, % В том числе;

не требую- щие <.б.> г.нцения легко- сбогатн- мые ОбОГаТИМЫе по слож- ным схемлм

Северо-Запад ....... 1,7 31 1,7

Центр . . . . 10,1 46,6 4,1 4.5 1.5

Украина 11,6 41 2,0 6,8 2,8

30

Сырьевая база доменного производства

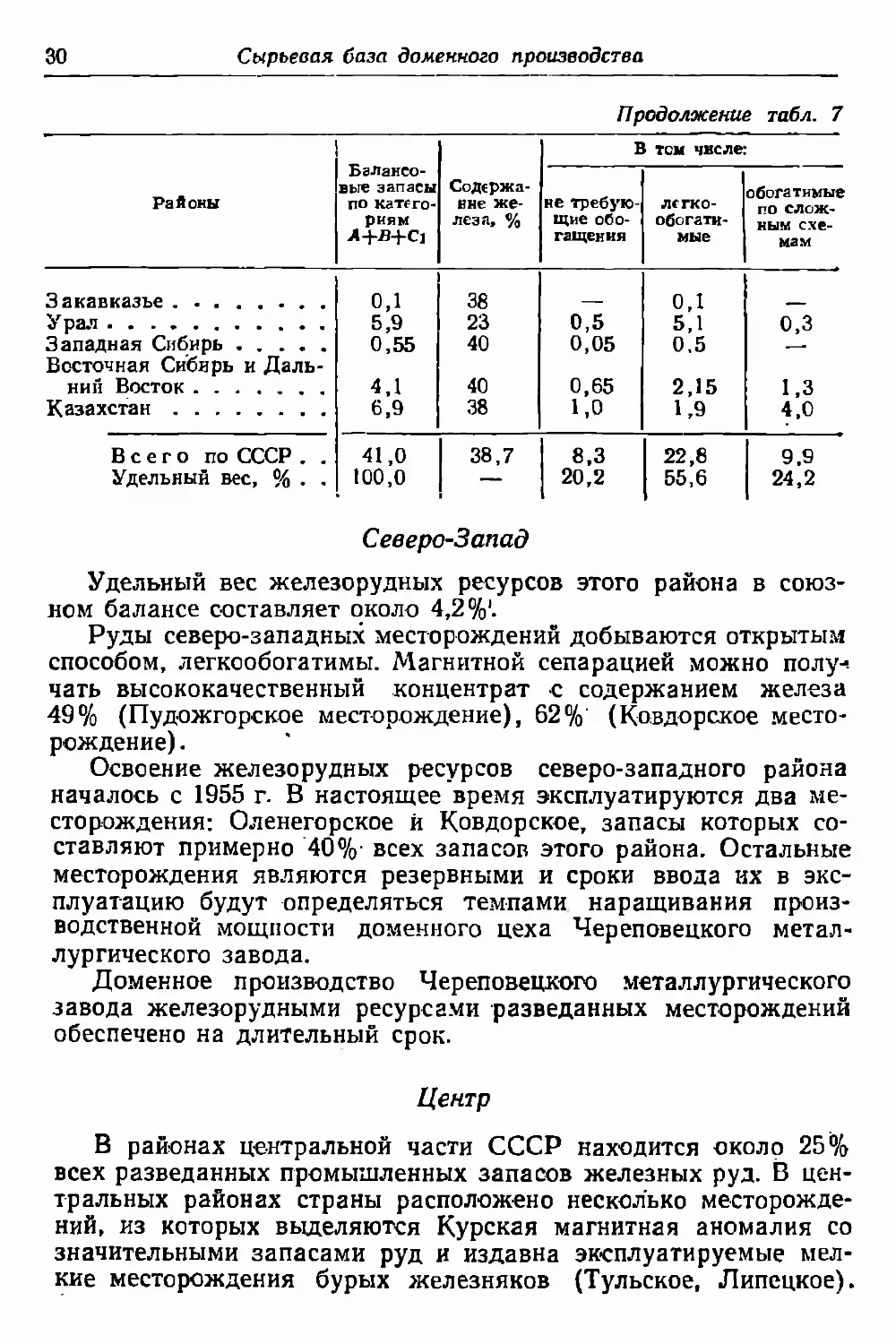

Продолжение табл. 7

Районы Балансо- вые запасы по катего- риям Л+В+С] Содержа- ние же- леза, % В том числе:

не требую- щие обо- гащения лггко- обогати- мые обогатимые ПО слож- ным схе- мам

Закавказье 0,1 38 — о,1

Урал 5,9 23 0,5 5,1 0,3

Западная Сибирь Восточная Сибирь и Даль- 0,55 40 0,05 0.5 —

ний Восток 4,1 40 0,65 2,15 1,3

Казахстан 6,9 38 1,0 1,9 4,0

Всего по СССР . . 41,0 38,7 8,3 22,8 9.9

Удельный вес, % . . 100,0 — 20,2 55,6 24,2

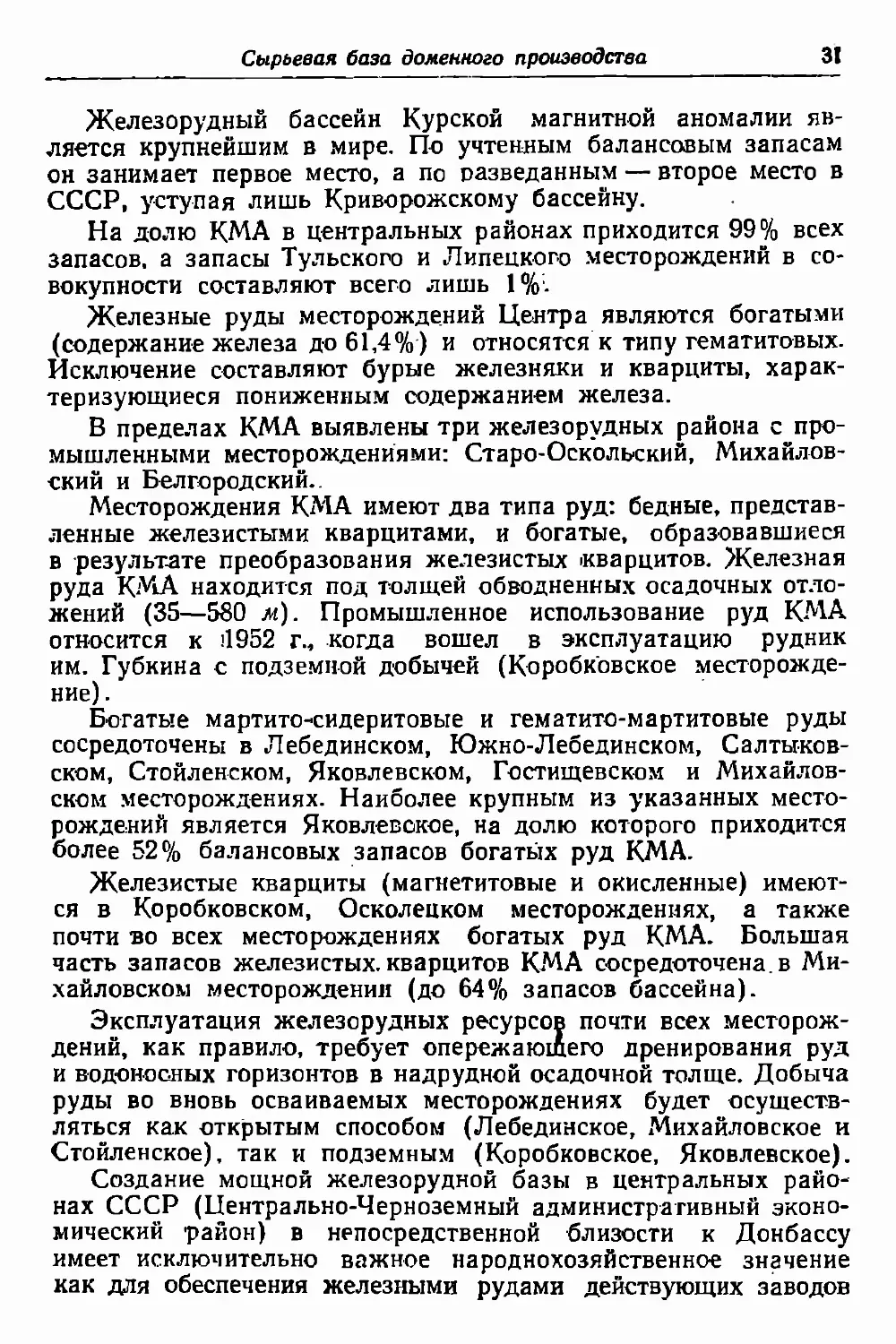

Северо-Запад

Удельный вес железорудных ресурсов этого района в союз-

ном балансе составляет около 4,2%'.

Руды северо-западных месторождений добываются открытым

способом, легкообогатимы. Магнитной сепарацией можно полу---

чать высококачественный концентрат с содержанием железа

49% (Пудожгорское месторождение), 62% (Ковдорское место-

рождение) .

Освоение железорудных ресурсов северо-западного района

началось с 1955 г. В настоящее время эксплуатируются два ме-

сторождения: Оленегорское й Ковдорское, запасы которых со-

ставляют примерно 40%- всех запасов этого района. Остальные

месторождения являются резервными и сроки ввода их в экс-

плуатацию будут определяться темпами наращивания произ-

водственной мощности доменного цеха Череповецкого метал-

лургического завода.

Доменное производство Череповецкого металлургического

завода железорудными ресурсами разведанных месторождений

обеспечено на длительный срок.

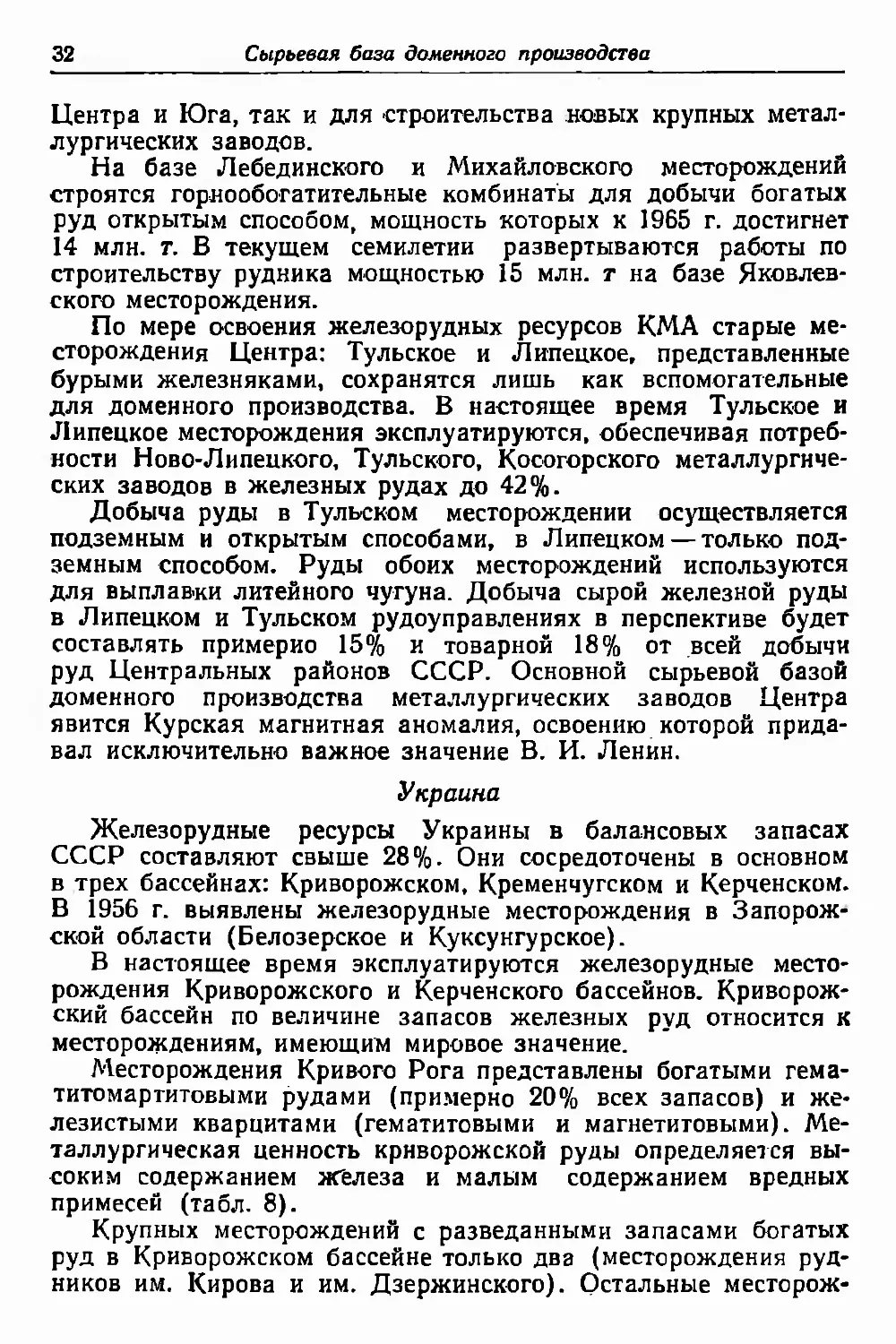

Центр

В районах центральной части СССР находится около 25%

всех разведанных промышленных запасов железных руд. В цен-

тральных районах страны расположено несколько месторожде-

ний, из которых выделяются Курская магнитная аномалия со

значительными запасами руд и издавна эксплуатируемые мел-

кие месторождения бурых железняков (Тульское, Липецкое).

Сырьевая база доменного производства

31

Железорудный бассейн Курской магнитной аномалии яв-

ляется крупнейшим в мире. По учтенным балансовым запасам

он занимает первое место, а по разведанным — второе место в

СССР, уступая лишь Криворожскому бассейну.

На долю КМА в центральных районах приходится 99% всех

запасов, а запасы Тульского и Липецкого месторождений в со-

вокупности составляют всего лишь 1%:.

Железные руды месторождений Центра являются богатыми

(содержание железа до 61,4% ) и относятся к типу гематитовых.

Исключение составляют бурые железняки и кварциты, харак-

теризующиеся пониженным содержанием железа.

В пределах КМА выявлены три железорудных района с про-

мышленными месторождениями: Старо-Оскольский, Михайлов-

ский и Белгородский..

Месторождения КМА имеют два типа руд: бедные, представ-

ленные железистыми кварцитами, и богатые, образовавшиеся

в результате преобразования железистых кварцитов. Железная

руда КМА находится под толщей обводненных осадочных отло-

жений (35—580 м). Промышленное использование руд КМА

относится к 11952 г., когда вошел в эксплуатацию рудник

им. Губкина с подземной добычей (Коробковское месторожде-

ние).

Богатые мартито-сидеритовые и гематито-мартитовые руды

сосредоточены в Лебединском, Южно-Лебединском, Салтыков-

ском, Стойленском, Яковлевском, Гостищевском и Михайлов-

ском месторождениях. Наиболее крупным из указанных место-

рождений является Яковлевское, на долю которого приходится

более 52% балансовых запасов богатых руд КМА.

Железистые кварциты (магнетитовые и окисленные) имеют-

ся в Коробковском, Осколецком месторождениях, а также

почти во всех месторождениях богатых руд КМА. Большая

часть запасов железистых, кварцитов КМА сосредоточена, в Ми-

хайловском месторождении (до 64% запасов бассейна).

Эксплуатация железорудных ресурсов почти всех месторож-

дений, как правило, требует опережающего дренирования руд

и водоносных горизонтов в надрудной осадочной толще. Добыча

руды во вновь осваиваемых месторождениях будет осуществ-

ляться как открытым способом (Лебединское, Михайловское и

Стойленское), так и подземным (Коробковское, Яковлевское).

Создание мощной железорудной базы в центральных райо-

нах СССР (Центрально-Черноземный административный эконо-

мический район) в непосредственной близости к Донбассу

имеет исключительно важное народнохозяйственное значение

как для обеспечения железными рудами действующих заводов

32

Сырьевая база доменного производства

Центра и Юга, так и для -строительства новых крупных метал-

лургических заводов.

На базе Лебединского и Михайловского месторождений

строятся горнообогатительные комбинаты для добычи богатых

руд открытым способом, мощность которых к 1965 г. достигнет

14 млн. т. В текущем семилетии развертываются работы по

строительству рудника мощностью 15 млн. т на базе Яковлев-

ского месторождения.

По мере освоения железорудных ресурсов КМА старые ме-

сторождения Центра: Тульское и Липецкое, представленные

бурыми железняками, сохранятся лишь как вспомогательные

для доменного производства. В настоящее время Тульское и

Липецкое месторождения эксплуатируются, обеспечивая потреб-

ности Ново-Липецкого, Тульского, Косогорского металлургиче-

ских заводов в железных рудах до 42%.

Добыча руды в Тульском месторождении осуществляется

подземным и открытым способами, в Липецком — только под-

земным способом. Руды обоих месторождений используются

для выплав-ки литейного чугуна. Добыча сырой железной руды

в Липецком и Тульском рудоуправлениях в перспективе будет

составлять примерно 15% и товарной 18% от всей добычи

руд Центральных районов СССР. Основной сырьевой базой

доменного производства металлургических заводов Центра

явится Курская магнитная аномалия, освоению которой прида-

вал исключительно важное значение В. И. Ленин.

Украина

Железорудные ресурсы Украины в балансовых запасах

СССР составляют свыше 28%. Они сосредоточены в основном

в трех бассейнах: Криворожском, Кременчугском и Керченском.

В 1956 г. выявлены железорудные месторождения в Запорож-

ской области (Белозерское и Куксунгурское).

В настоящее время эксплуатируются железорудные место-

рождения Криворожского и Керченского бассейнов. Криворож-

ский бассейн по величине запасов железных руд относится к

месторождениям, имеющим мировое значение.

Месторождения Кривого Рога представлены богатыми гема-

титомартитовыми рудами (примерно 20% всех запасов) и же-

лезистыми кварцитами (гематитовыми и магнетитовыми). Ме-

таллургическая ценность криворожской руды определяется вы-

соким содержанием железа и малым содержанием вредных

примесей (табл. 8).

Крупных месторождений с разведанными запасами богатых

руд в Криворожском бассейне только два (месторождения руд-

ников им. Кирова и им. Дзержинского). Остальные месторож-

Сырьевая база доменного .производства

33

Т а бл и ц а 8

Средний химический состав богатой руды Криворожского бассейна, .%:

Виды руды FI FeO SiOg AlgOa CaO MgO

Руда в недрах Руда, отгруженная заводам . . . . 57,1 55,33 0,9 14,2 16,6 ni 1,4 1,5 юдолж 0,1 0,1 гние т 0,1 0,1 абл. 8

Виды руды Р S Hepici вор. осадок П. п. п.

Руда в недрах Руда, отгруженная заводам .... 0,04 0,039 0,02 0,02 17,27 Г.4 1,6

дения бассейна относятся к числу средних (месторождения

рудников им. Коминтерна, им. Фрунзе, им. XX партсъезда,

им. Люксембург, им. Орджоникидзе и им. 1-го Мая).

Богатые руды бассейна разрабатываются с большей интен-

сивностью, обусловленной быстрым наращиванием производ-

ственных мощностей в доменных цехах южных металлургиче-

ских заводов. Часть богатой руды экспортируется в страны

народной демократии.

Реальным резервом для увеличения добычи является освое-

ние месторождений железистых кварцитов, добыча которых

осуществлена открытым способом.

Железистые кварциты (магнетитовые) легко обогащаются,

получаемый из них концентрат имеет высокое качество и удов-

летворяет требованиям доменного производства.

По химическому составу магнетитовые кварциты представ-

ляют собой высококремнистую руду (32,0—43,5% SiO2), содер-

жащую 28—39% железа, чистую по содержанию серы (0,04—

0,11%) и фосфора (0,02—0,06%).

В настоящее время железистые кварциты широко применя-

ются в промышленности, на их базе уже построен крупный

Южный горнообогатительный комбинат и в текущем семилетии

будет построено еще пять горнообогатительных комбинатов.

Мокрое магнитное обогащение кварцитов, применяемое на

1ОГОК-1, позволяет выпускать концентрат с содержанием же-

леза 59%. Дальнейшее совершенствование этой схемы обога-

щения, предусмотренное на строящихся ГОК (Скелезатское,

Ново-Криворожское, Первомайское и другие месторождения),

•пбсспечит выпуск концентрата с содержанием железа 61—62%.

3 Н. Г. Веселов

34

Сырьевая база доменного производства

Кременчугский железорудный район включает в себя три

месторождения. Запасы этих месторождений достаточны для

обеспечения потребностей в руде металлургических заводов с

годовой суммарной выплавкой чугуна 8 млн. т.

Кременчугское месторождение представлено богатыми руда-

ми с содержанием железа до 58%, кремнезема 13%, чистые

по содержанию серы (0,02%) и фосфора (0,044%).

Горишне-Плавненское месторождение имеет магнетитовые

кварциты с содержанием железа 34,7%, кремнезема 41,4%,

серы 0,12% и фосфора 0,034%. На базе этого месторожде-

ния к 1965 г. намечен ввод в эксплуатацию Приднепровского

горнообогатительного комбината производственной мощностью

9 млн. т руды (5 млн. т концентрата) в год.

Еристовокое месторождение содержит магнетитовые квар-

циты, отличающиеся от Горишне-Плавненского месторождения

только более высоким содержанием серы (0,29%) и фосфора

(0,062%). Запасы этого месторождения достаточны для строи-

тельства горнообогатительного комбината производительностью

9—12 млн. т товарной руды в год.

Керченский железорудный бассейн имеет запасы свыше-

2 млрд, т и является сырьевой базой завода «Азовсталь». Этот

железорудный бассейн включает в себя шесть месторождений.

Руды в этих месторождениях представлены оолитовыми

бурыми железняками.

Бурые железняки Керченского бассейна имеют две разновид-

ности: а) окисно-закисные плотные руды («табачные»), состав-

ляющие 68% всех запасов руды бассейна; б) окисные рыхлые

руды («коричневые»)—32% балансовых запасов бассейна.

Керченские бурые железняки относятся к типу труднообога-

тимых бедных руд. Исключение составляют «коричневые» руды.,

которые после дробления до 6—4 леи легко обогащаются.

Бурые железняки Керченского бассейна содержат ванадий,

извлечение которого технически возможно, и мышьяк, присут-

ствие которого весьма нежелательно.

Руды во всех месторождениях бассейна залегают неглубоко

(12—85 ж) пластами, добываются открытым способом. Себе-

стоимость добычи руд на Камыш-Бурунском комбинате самая

низкая в СССР.

Железорудные месторождения Керченского бассейна в гео-

графическом отношении благоприятно расположены (близость

Донбасса, наличие водных путей). Это делает Керченский бас-

сейн весьма перспективным. В текущем семилетии в этом

бассейне предусмотрено увеличение примерно в 2,5 раза мощно-

стей действующих и строящихся рудников, которые обеспечены

разведанными запасами на длительный период времени.

Сырьевая-база доменного производства

35

Закавказье

Балансовые запасы железных руд в Закавказье незначи-

тельны, удельный вес их в общих запасах страны не превышает

0,3%. В этом районе имеется два железорудных месторожде-

ния: Малкинское и Дашкесанское. Первое месторождение пред-

ставлено хромоникелевыми бурыми железняками, второе — маг-

нетитовыми рудами.

В настоящее время эксплуатируется Дашкесанское железо-

рудное месторождение, являющееся сырьевой базой Закавказ-.

ского металлургического завода. Запасы руды в месторождении

хорошо разведаны и изучены.

Добыча руд ведется открытым способом, обогащение их осу-,

ществляется магнитной сепарацией (содержание железа в кон-

центрате до 55—60%).

Малкинское месторождение не эксплуатируется, однако пред-

ставляет определенный экономический интерес, поскольку руды

могут быть использованы для выплавки природно-легированных

чугунов.

Сырьевая база доменного цеха Закавказского металлурги-

ческого завода в текущем семилетии получит дальнейшее раз?

витие. Добыча руды в Дашкесанском месторождении к 1970 г.,

возрастет примерно в 1,3 раза по сравнению с 1960 г.

Урал

Железорудные ресурсы Урала в балансовых запасах страны

составляют 14,4% и представлены 9 группами месторождений:-

1) Северная; 2) Тагиле-Кушвинская; 3) Алапаевская; 4) Ба-;

кальская; 5) Магнитогорская; 6) Комарово-Зигазинская;

7) Орско-Халиловская; 8) группа титано-магнетитовых руд;

9) прочие (не эксплуатируемые).

Месторождения этих групп имеют все технологические типы

железных руд. Руды, не требующие обогащения, составляют!

9,2%, легкообогатимые — 87,8% и труднообогатимые — 3,0.%!

всех запасов. Среднее содержание железа в рудах уральских

месторождений не превышает 23%. Однако помимо железа в

рудах содержатся ценные примеси легирующих элементов (ва-.

надий, титан, хром, никель, медь и др.).

Северная группа железорудных ресурсов включает в себя

две подгруппы месторождений: Северную с пятью месторожде-

ниями и Богословскую с шестью месторождениями. Эти место-

рождения представлены магнетитовыми рудами и бурыми же-

лезняками, содержание железа в которых колеблется от 35 до

63%. Большая часть руд чиста по сере (0,04%) и фосфору

(0,05—0,06%).

3*

33 Сырьевая база доменного производства

Добыча железной руды в Северной группе месторождений

ведется как открытым, так и шахтным способами. Добытая руда

подвергается обогащению и агломерации.

Тагило-Кушвинская группа включает в себя шесть место-

рождений: Гороблагодатское, Валуевское, Осокино- Алексан-

дровское, Высокогорское, Естюнинское и Лебяжинское. Все

месторождения за исключением Высокогорского (мартитовые

руды) представлены магнетитовыми рудами, содержание желе-

за в которых составляет 27—60%, серы 0,01—0,40%, фосфора

0,05—0,06%. В значительной части руд содержится медь (Высо-

когорское месторождение).

Месторождения Тагило-Кушвинской группы эксплуатируют-

ся более 200 лет. Добыча руды осуществляется открытым и под-

земным способами. Добытая руда подвергается обогащению

методами сухой и мокрой магнитной сепарации. Содержание

железа в концентрате достигает 51—58%.

Алапаевская группа объединяет три месторождения. Содер-

жание железа в рудах колеблется от 20 до 58%, кремнезема

21%, серы 0,19—0,27%, фосфора 0,16—0,19%.

Месторождения Алапаевской группы эксплуатируются с

1704 г. открытым .и подземным способами, причем преимуще-

ственно применяется последний.

Бакальская группа включает в себя двенадцать месторож-

дений, из которых восемь эксплуатируются.

Руды Бакальской группы представлены бурыми железняка-

ми и сидеритами, содержащими 41—50% железа и незначи-

тельное количество вредных примесей. Добыча руды ведется

открытым способом. Добытая руда подвергается подготовке

(обжиг, грохочение, промывка, агломерация). Содержание же-

леза в обожженных рудах составляет 46—56%.

Месторождение горы Магнитной представлено богатыми

рудами, среднее содержание железа в которых составляет при-

мерно 50%. Эксплуатируется месторождение с 1932 г. Добыча

руды осуществляется открытым способом. Месторождения бога-

тых руд горы Магнитной в настоящее время значительно выра-

ботаны и для доменного производства Магнитогорского комби-

ната, постоянно увеличивающего свои мощности, необходима

резервная сырьевая база. Проведенные геологоразведочные ра-

боты в районах, тяготеющих к Южному Уралу, в последнее

десятилетие позволили значительно расширить железорудную

базу Магнитогорского комбината.

Крмаро-Зигазинская группа. Наиболее крупным месторож»

дёни.ем этой группы является Туканское, которое эксплуатирует-

ся с 1925 г. Руды этого месторождения представлены бурыми

железняками. Наиболее распространены два типа руд—охри-

Сырьевая база доменного производства 37

сто-порошковатые и кусковатые,. составляющие около 80% всех

запасов железных руд месторождения. Среднее содержание

железа в рудах 41,7%, кремнезема 20%, серы 0,035%, фосфора

0,059%, глинозема 3,6%, марганца 1%.'

Добыча руд на Туканском месторождении ведется открытым

способом.

Орско-Халиловская группа представлена месторождениями

природно-легированных железных руд. Среди месторождений

этой группы наиболее разведанными являются: Аккермановское,

Ново-Киевское и Северный Туя-Таш. Эти месторождения пред-

ставлены бурыми железняками.

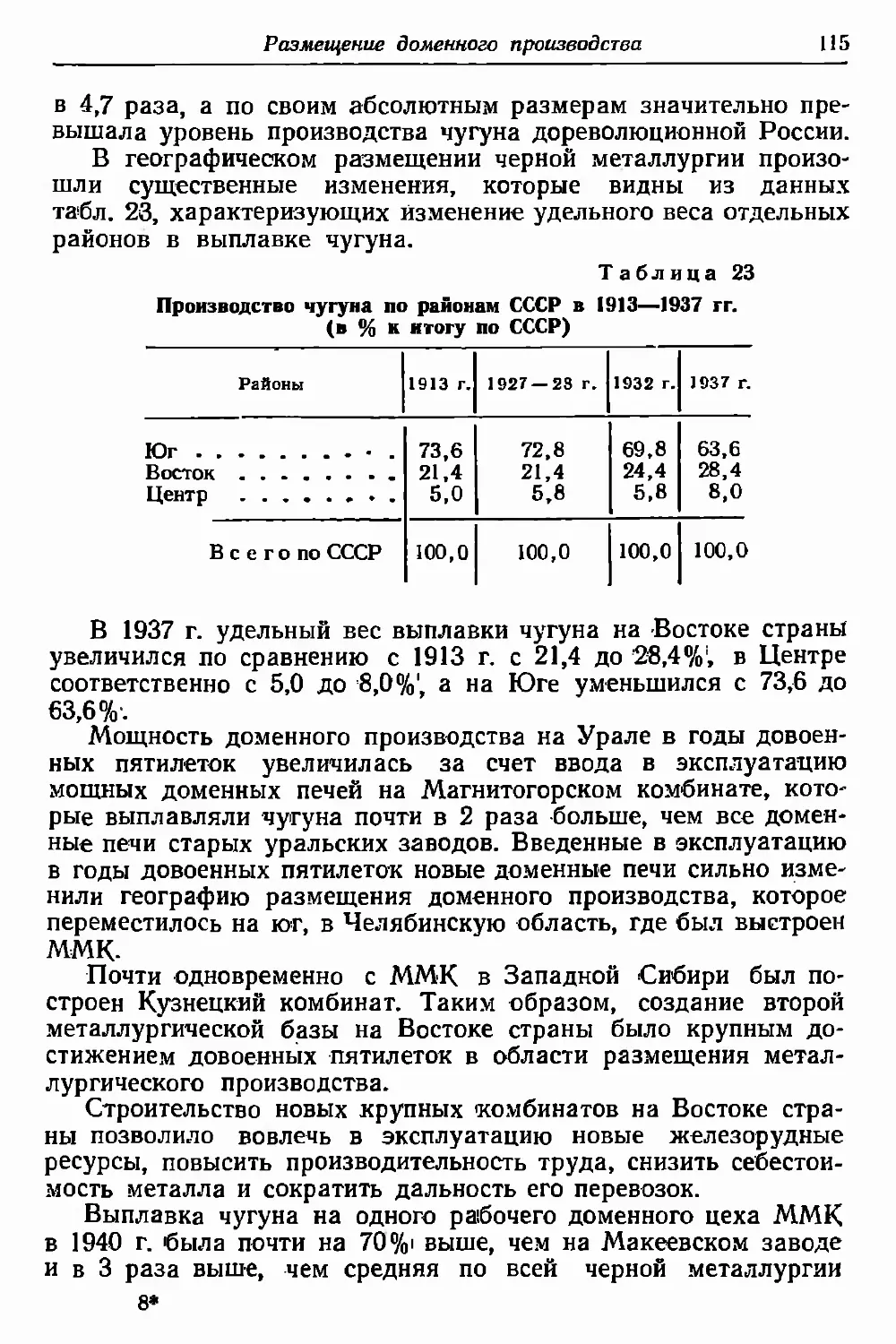

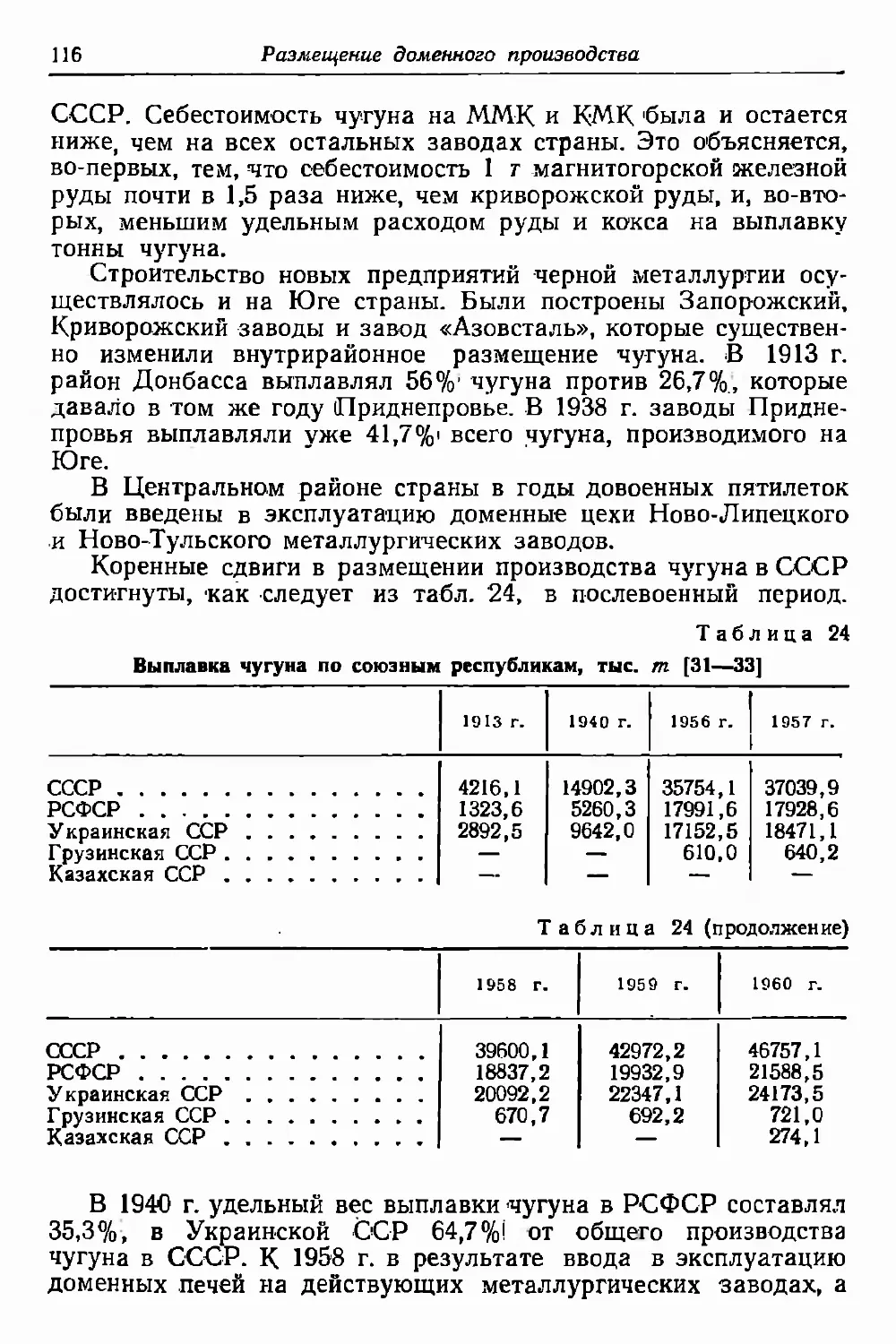

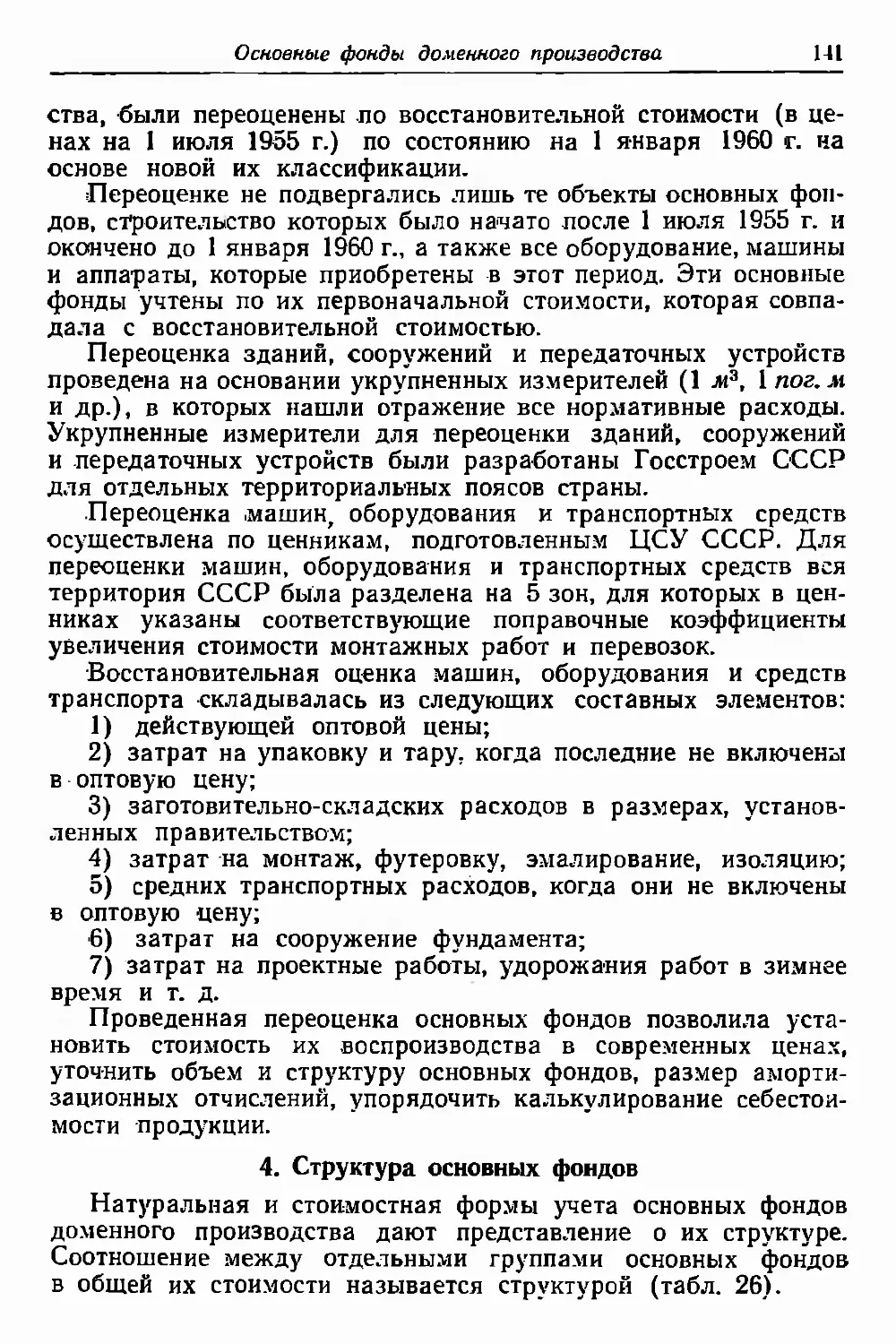

Руды Аккермановского месторождения добывают открытым